Текст

4.4.МЩИНСКИЙ

4. P. Т0/1ЧИНСКИЙ

f

1

---------------4

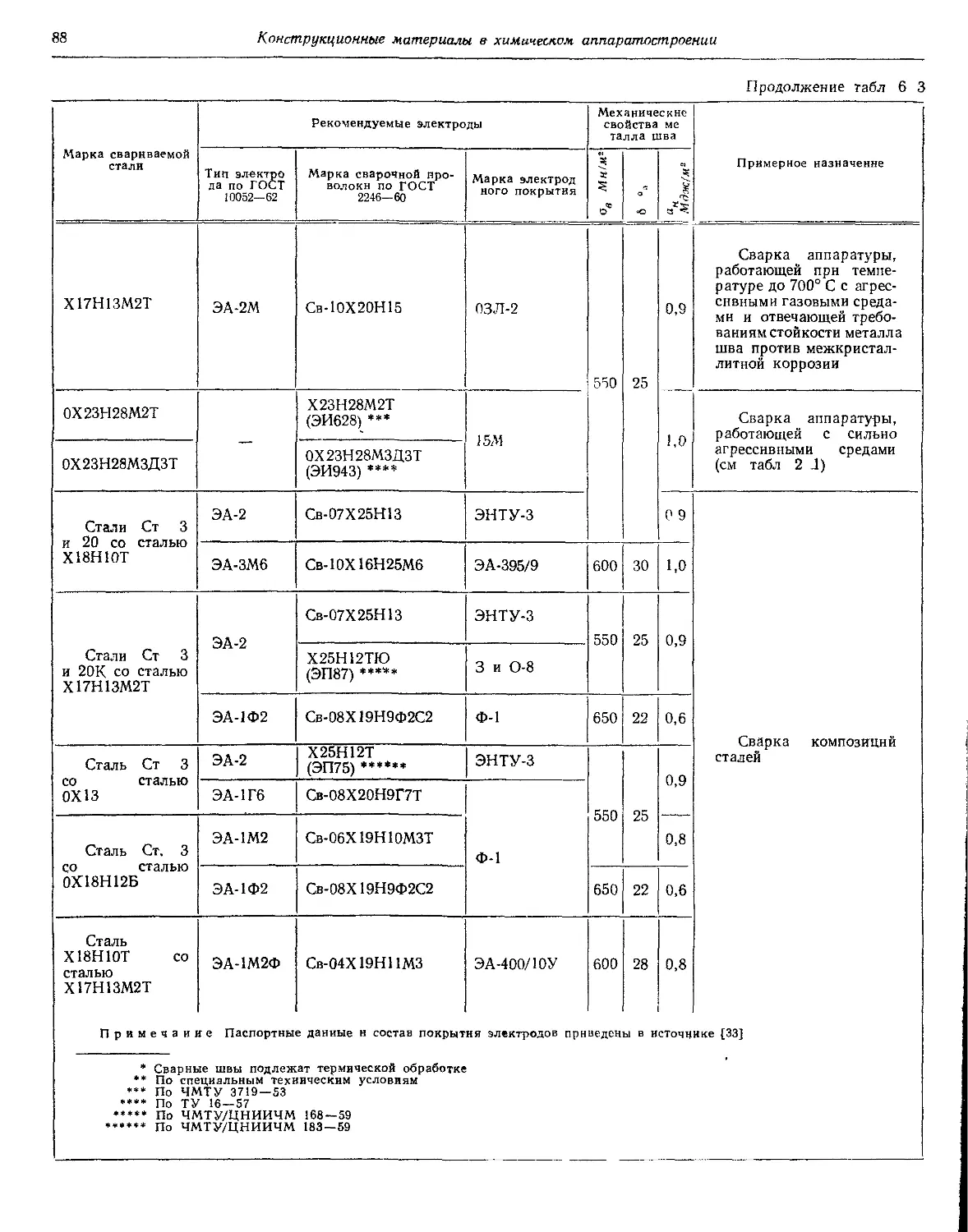

X

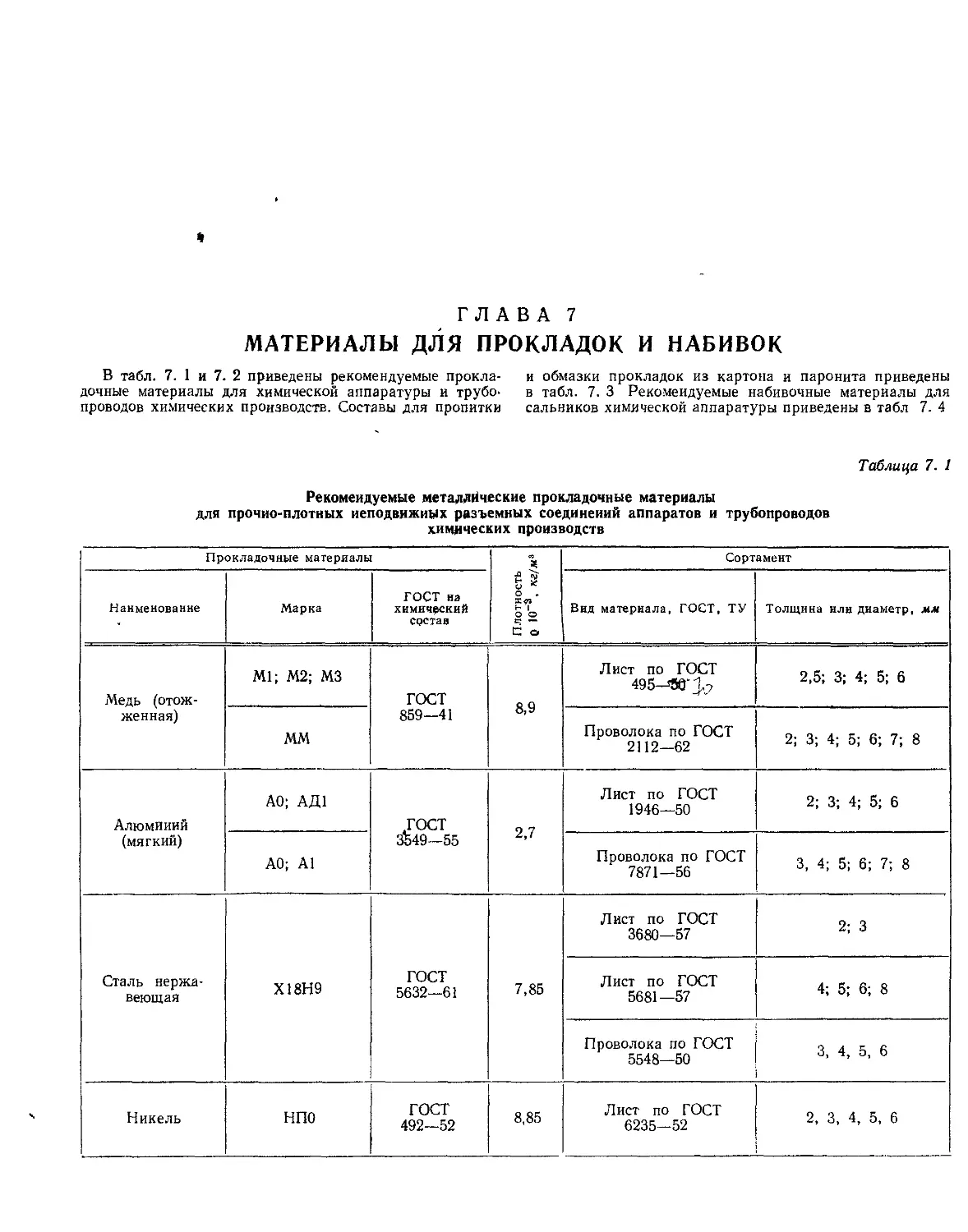

ХИ M ИЧ ЕСКОЙ

АППАРАТУРЫ

•J

А. А. ЛАЩИНСКИЙ и A. P. ТОЛЧИНСКИЙ

ОСНОВЫ

КОНСТРУИРОВАНИЯ И РАСЧЕТА

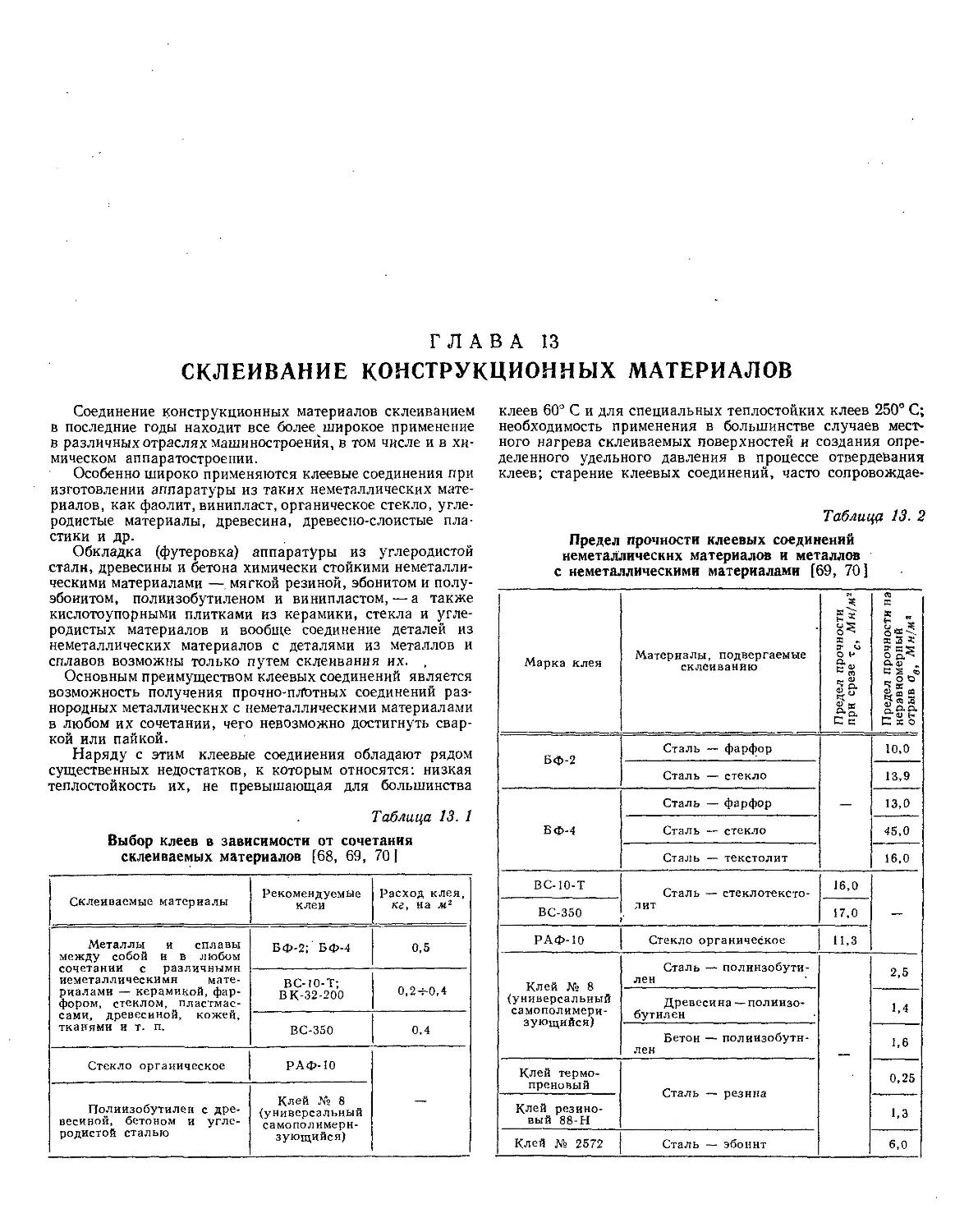

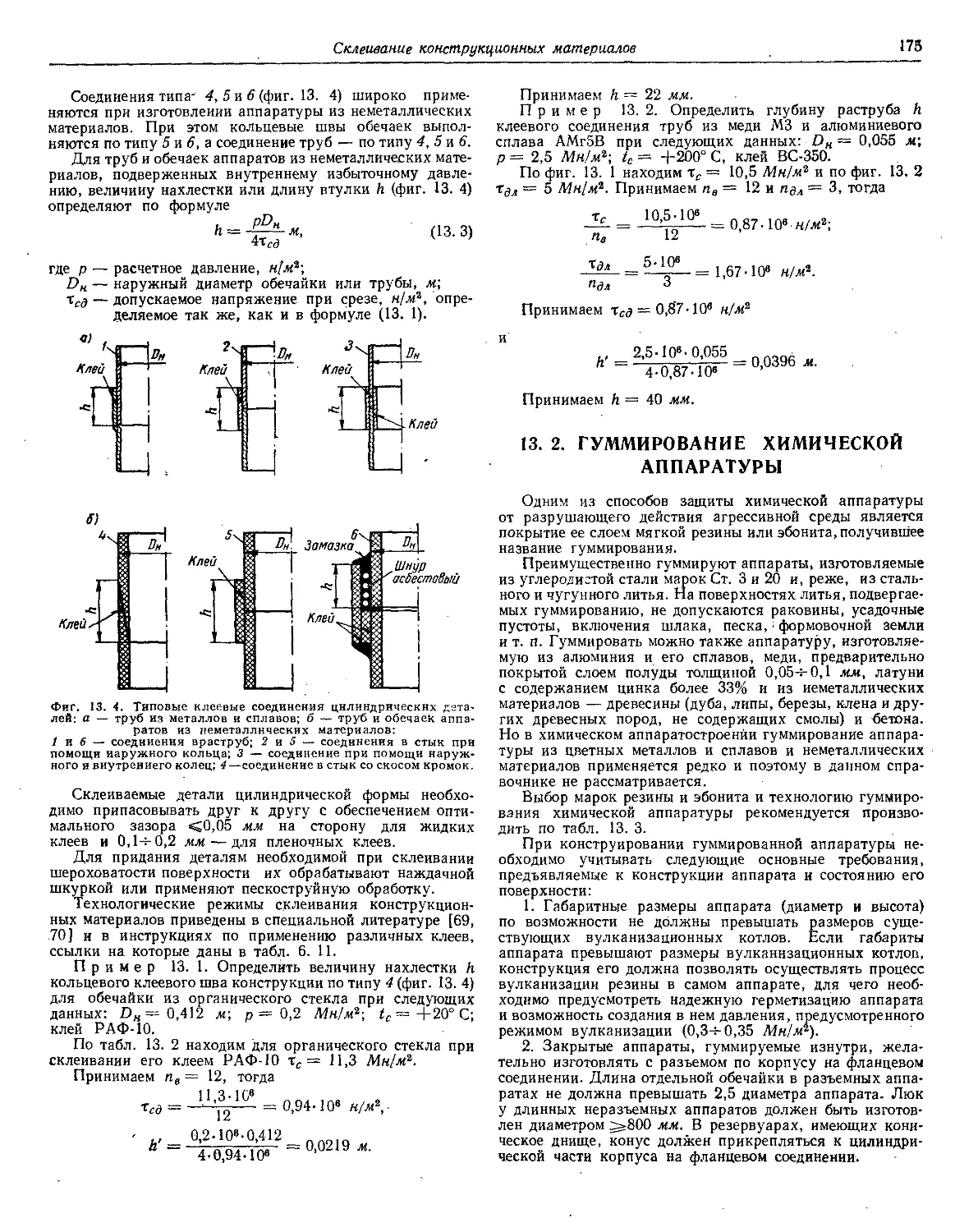

ХИМИЧЕСКОЙ АППАРАТУРЫ

СПРАВОЧНИК

Под редакцией

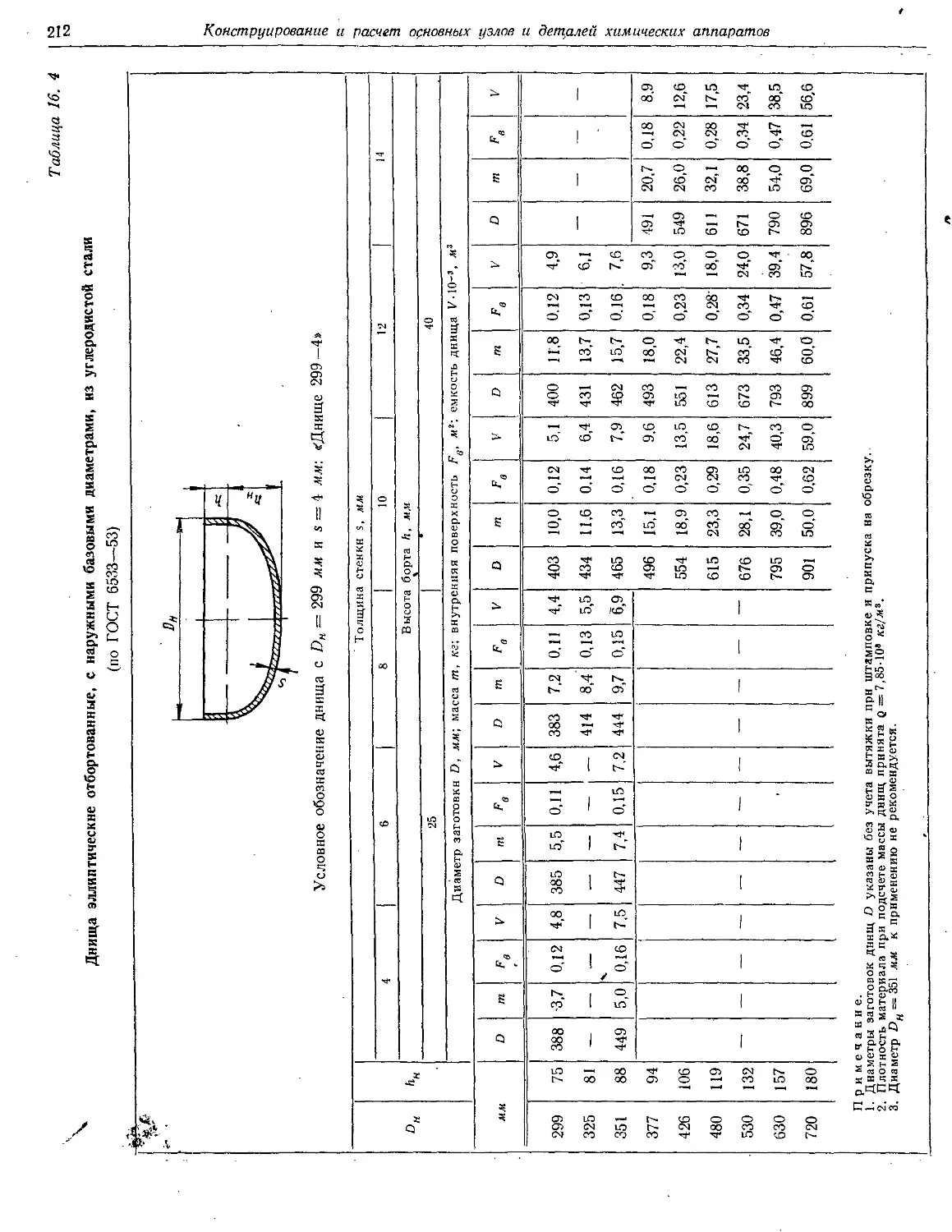

ин ж. Н. И. Логинова

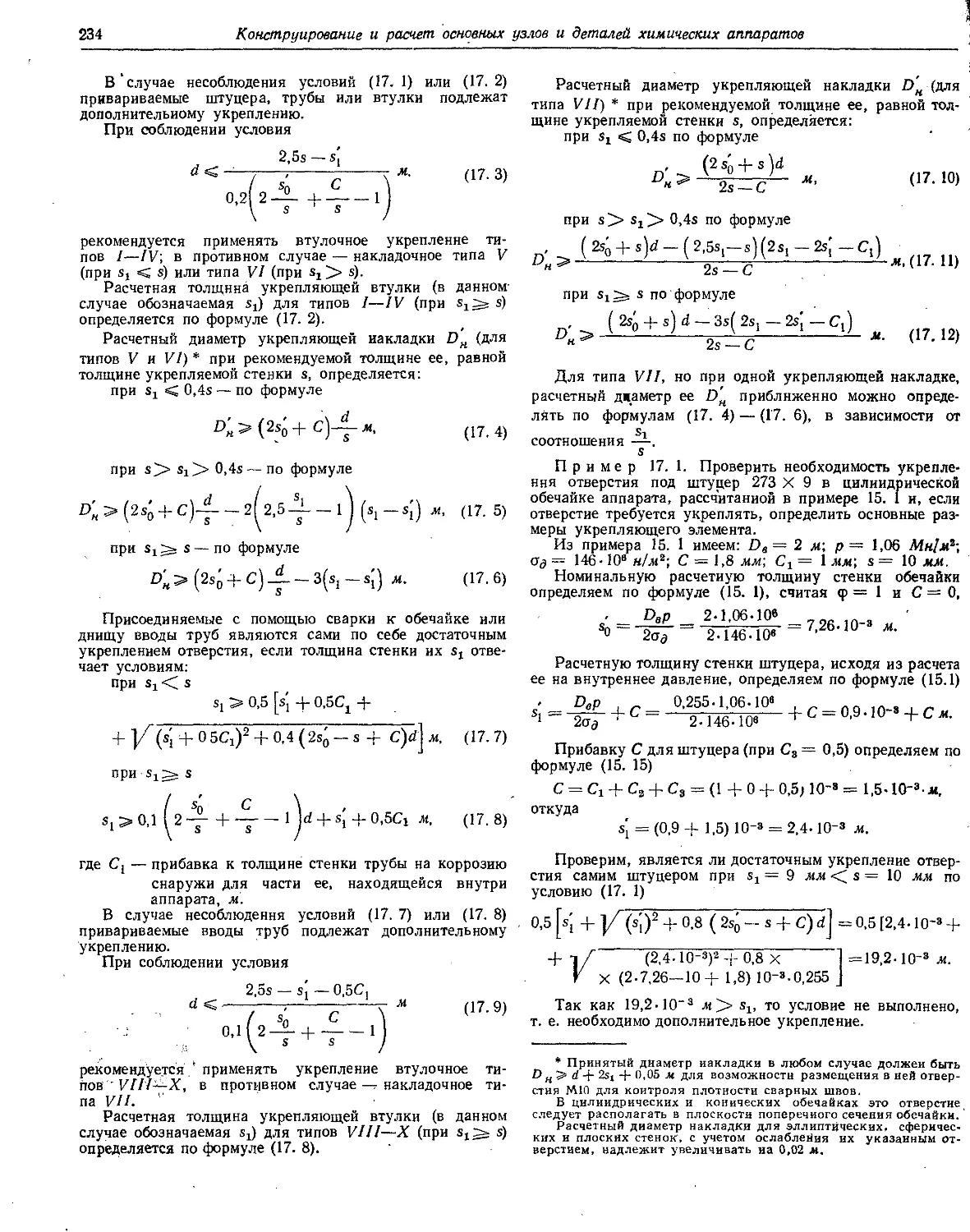

МАШГИЗ

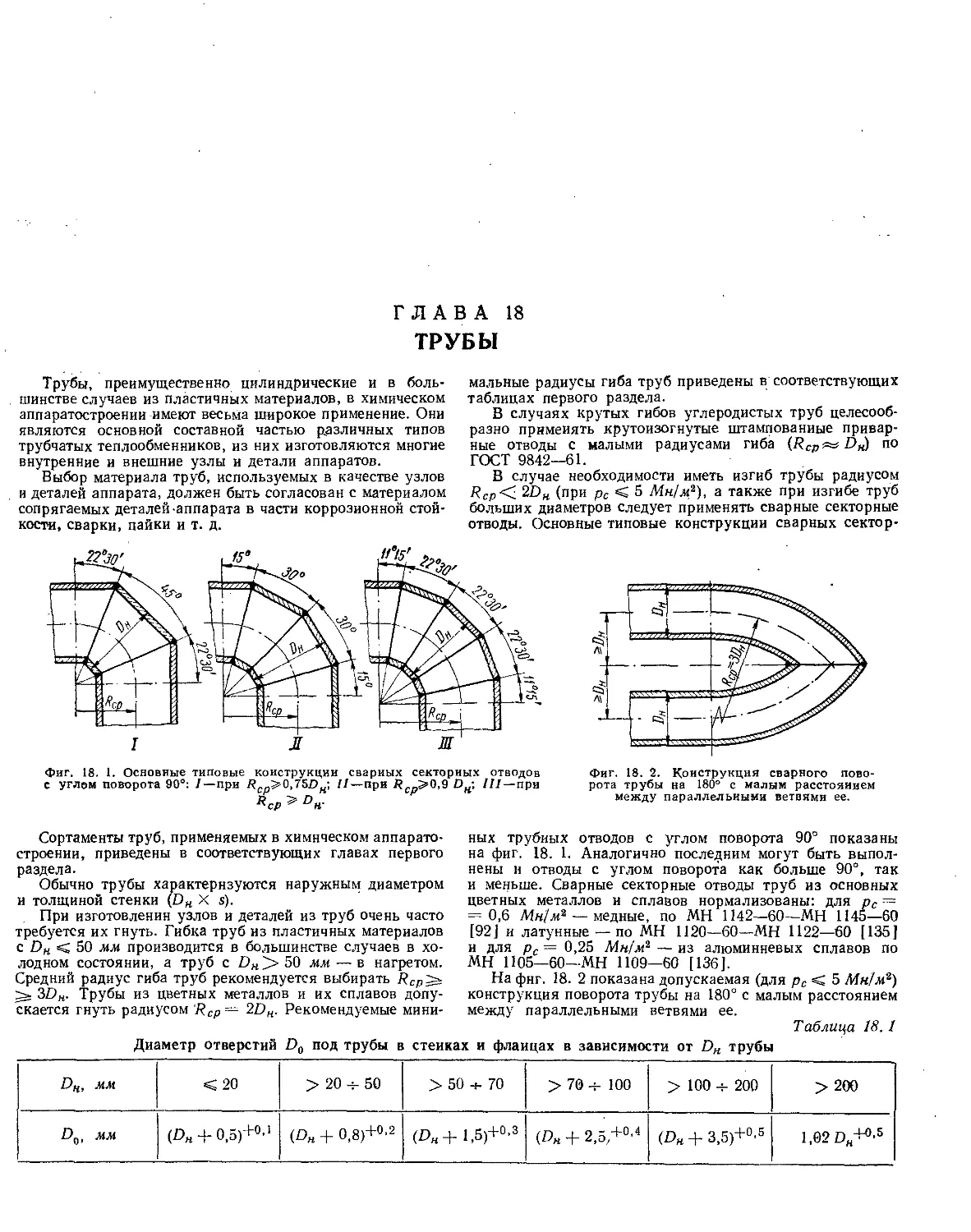

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

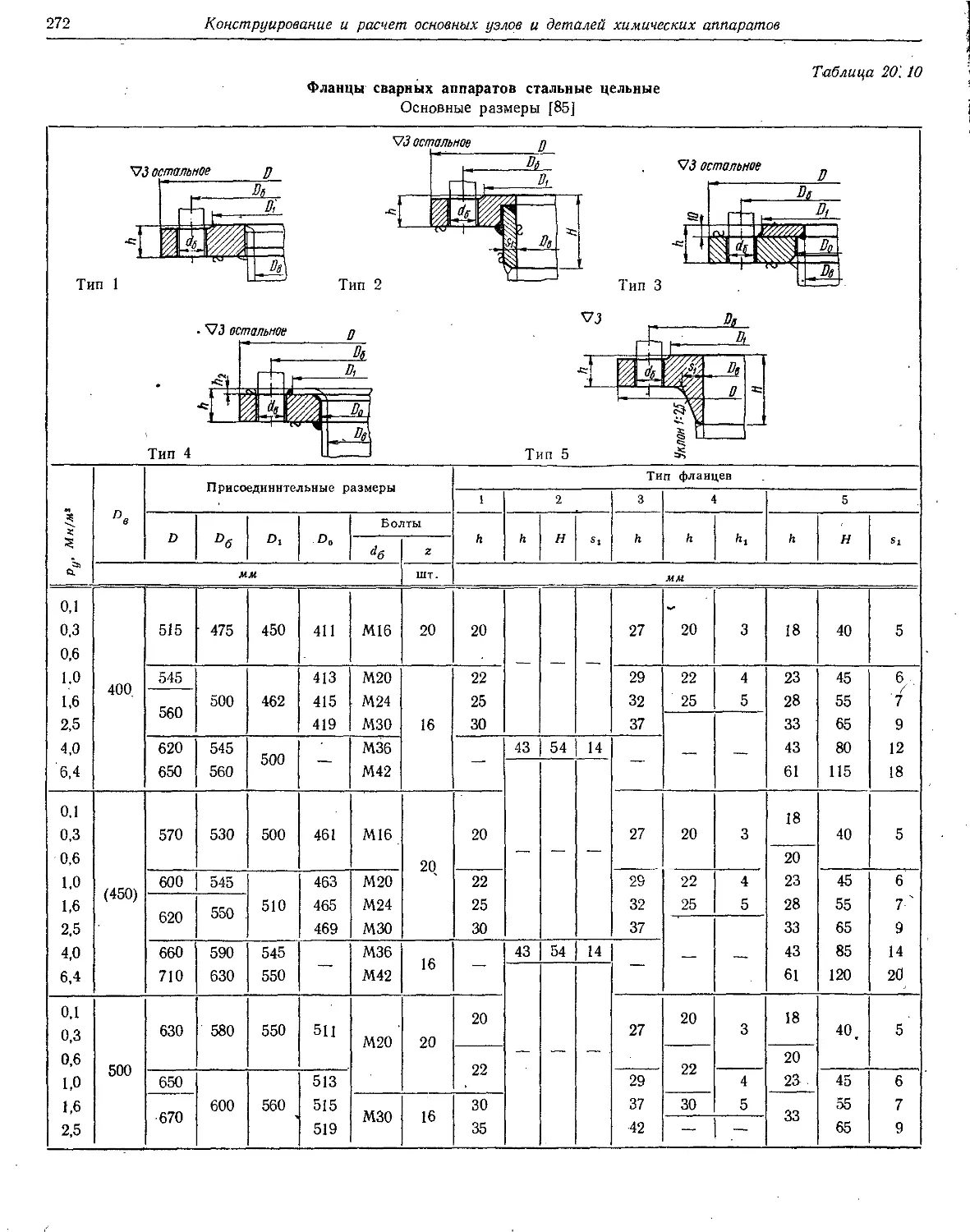

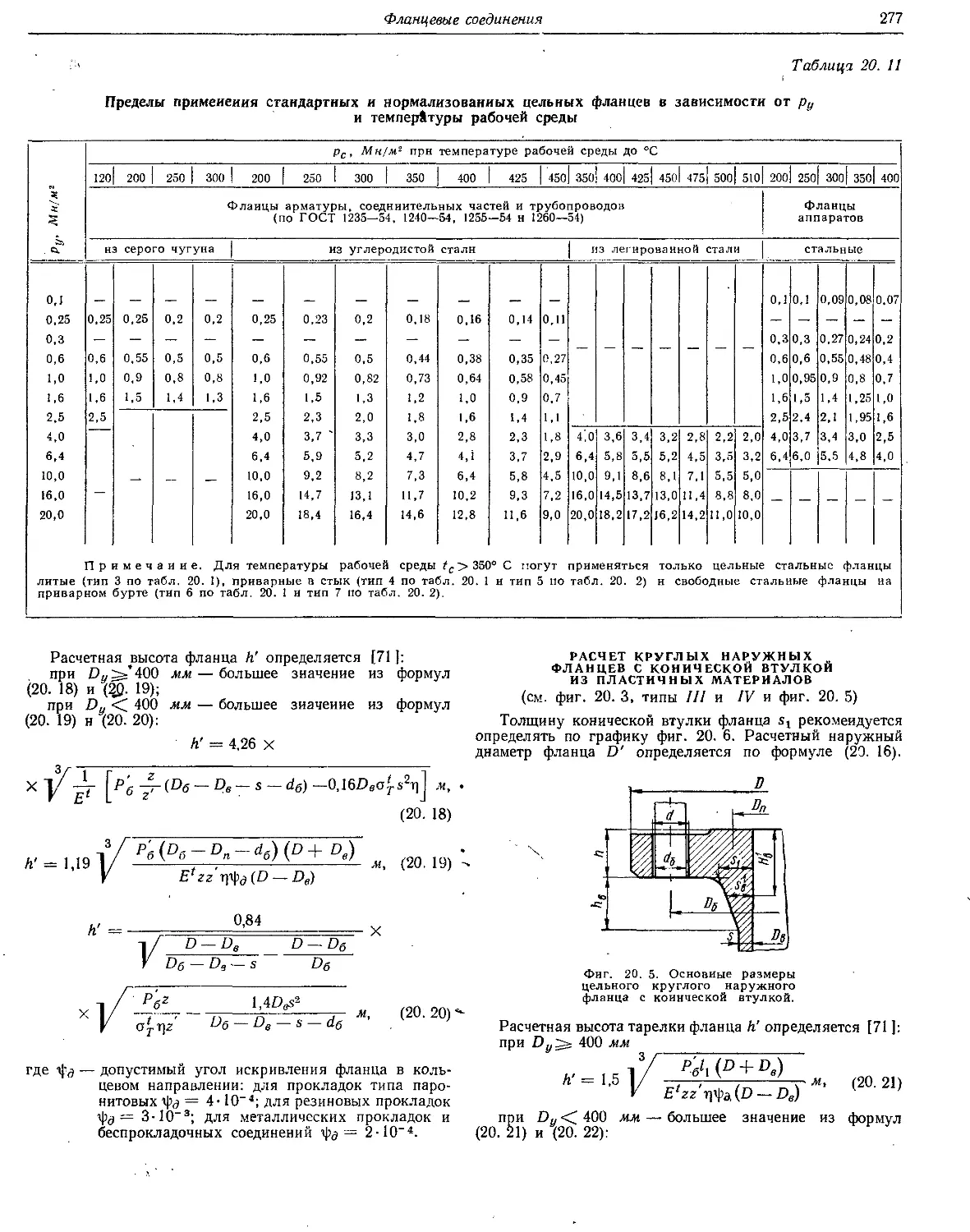

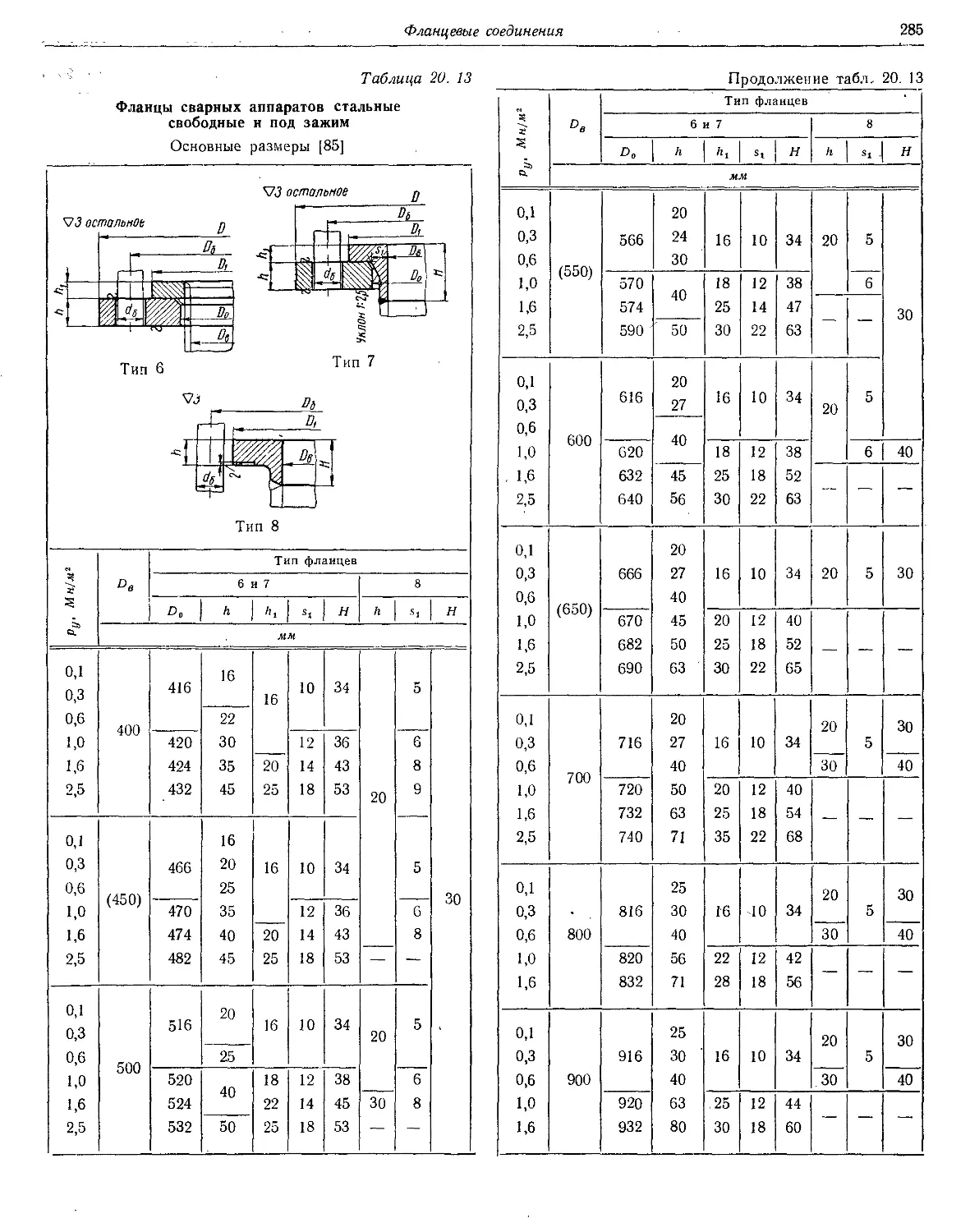

МОСКВА 1963 ЛЕНИНГРАД

.05(03)

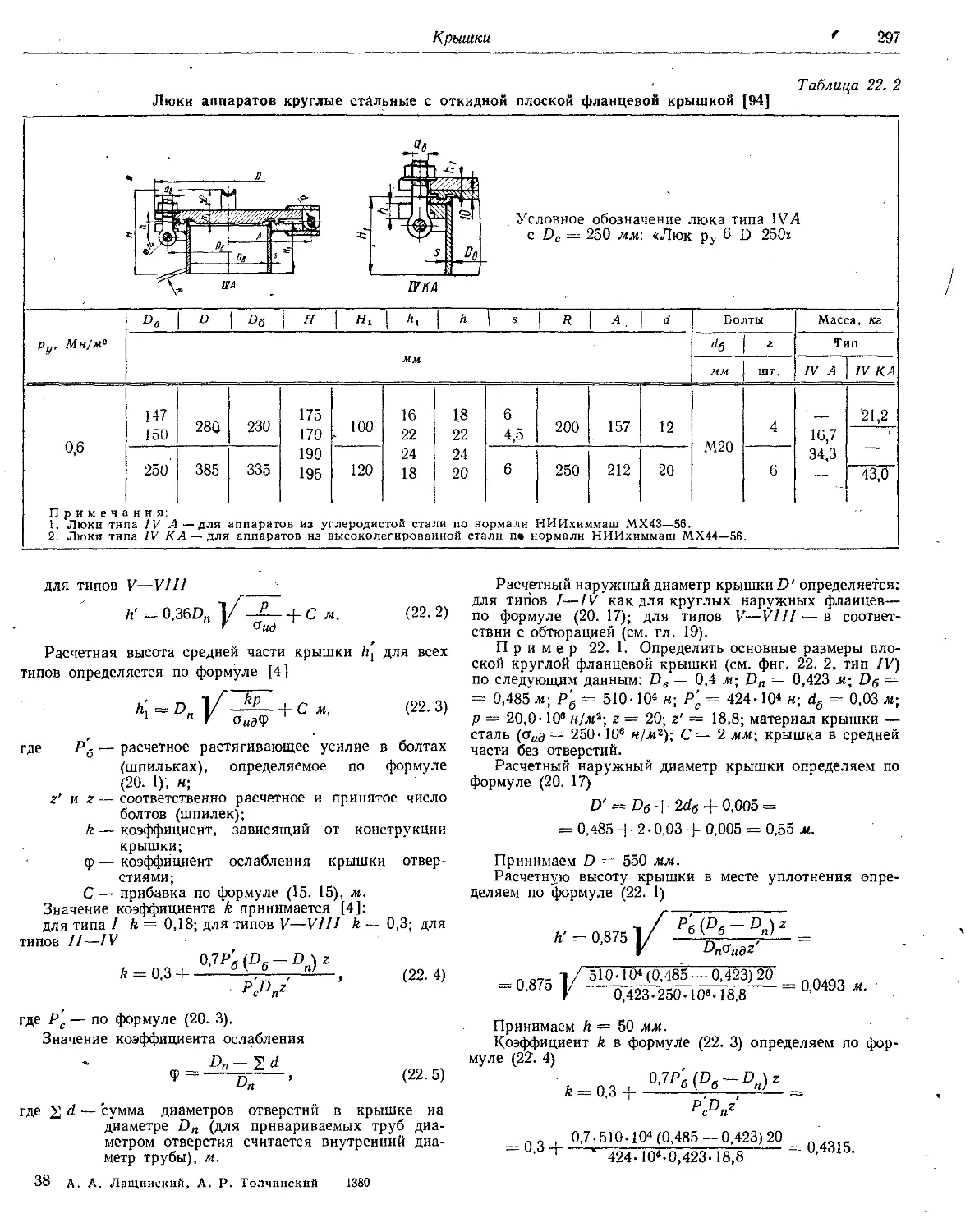

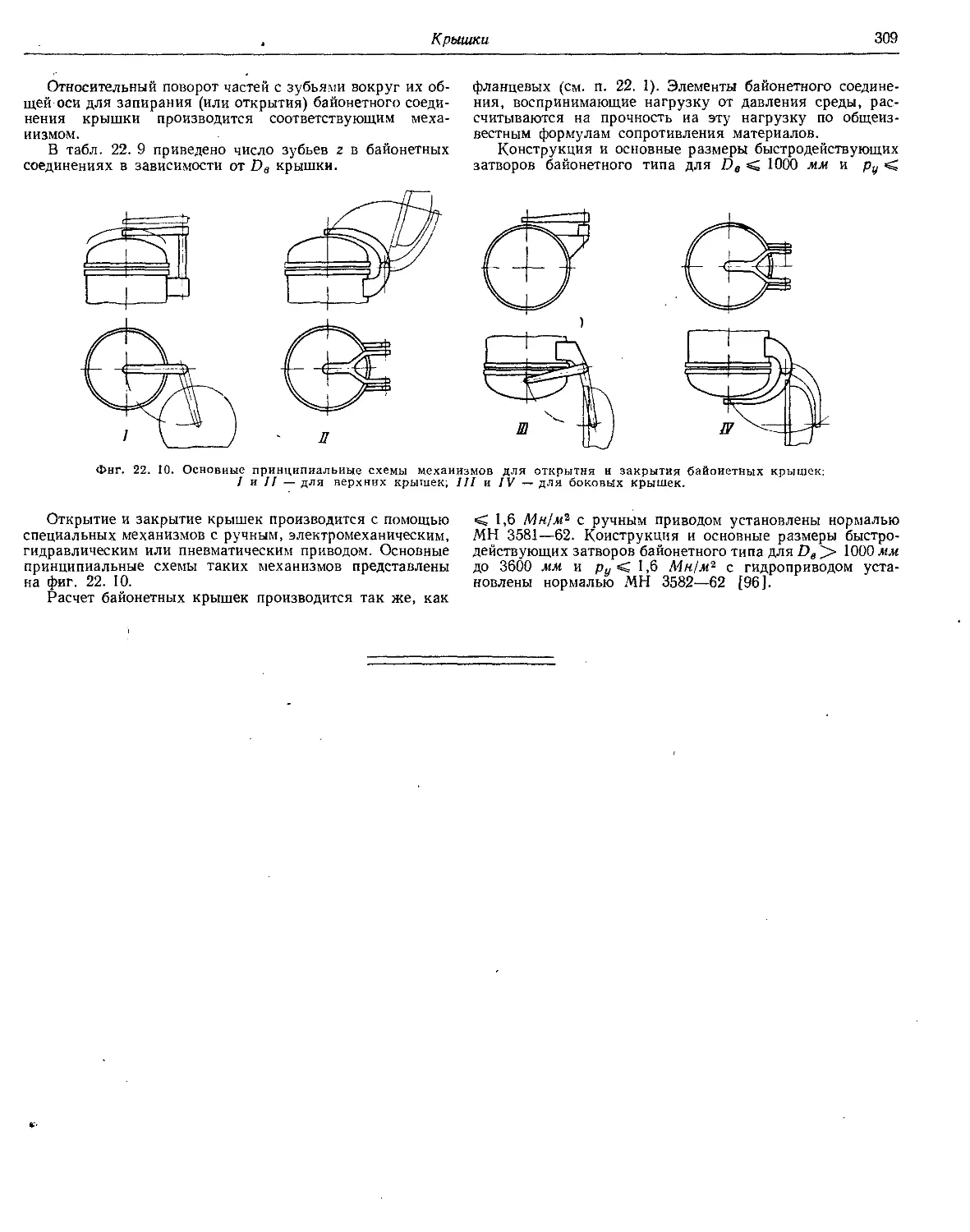

A. A. и ТОЛЧИНСКИЙ A. P.

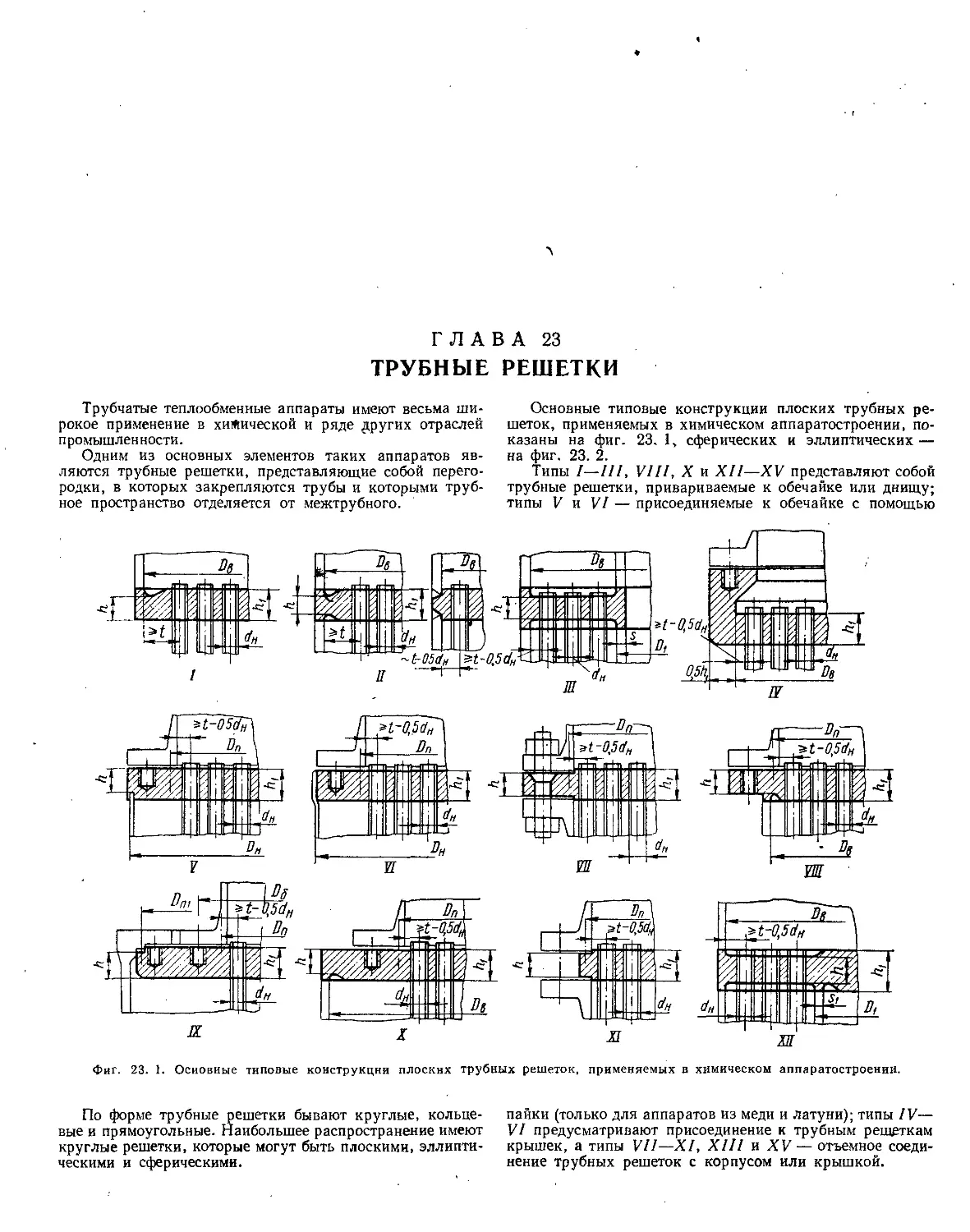

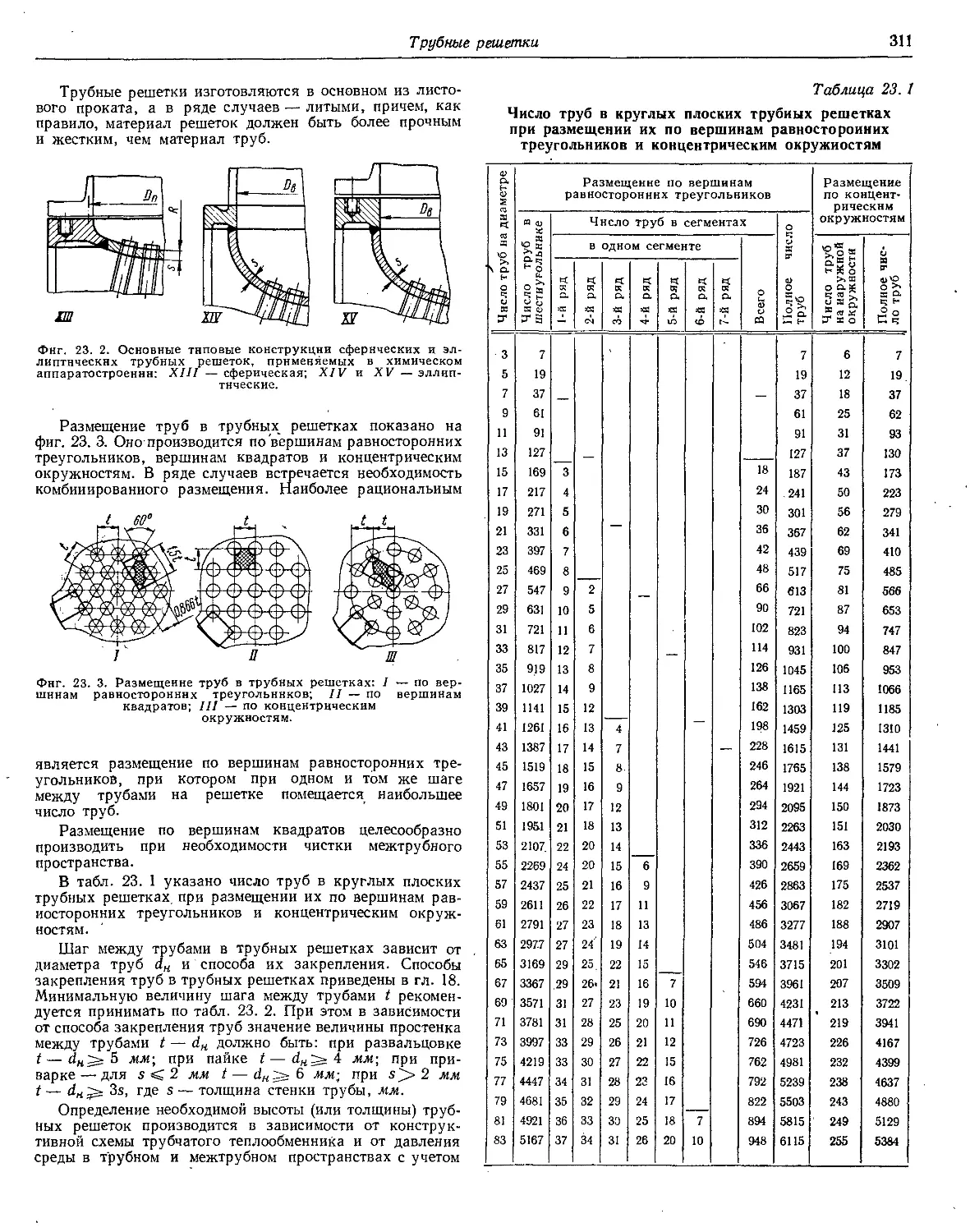

К конструирования и расчета химической аппаратуры

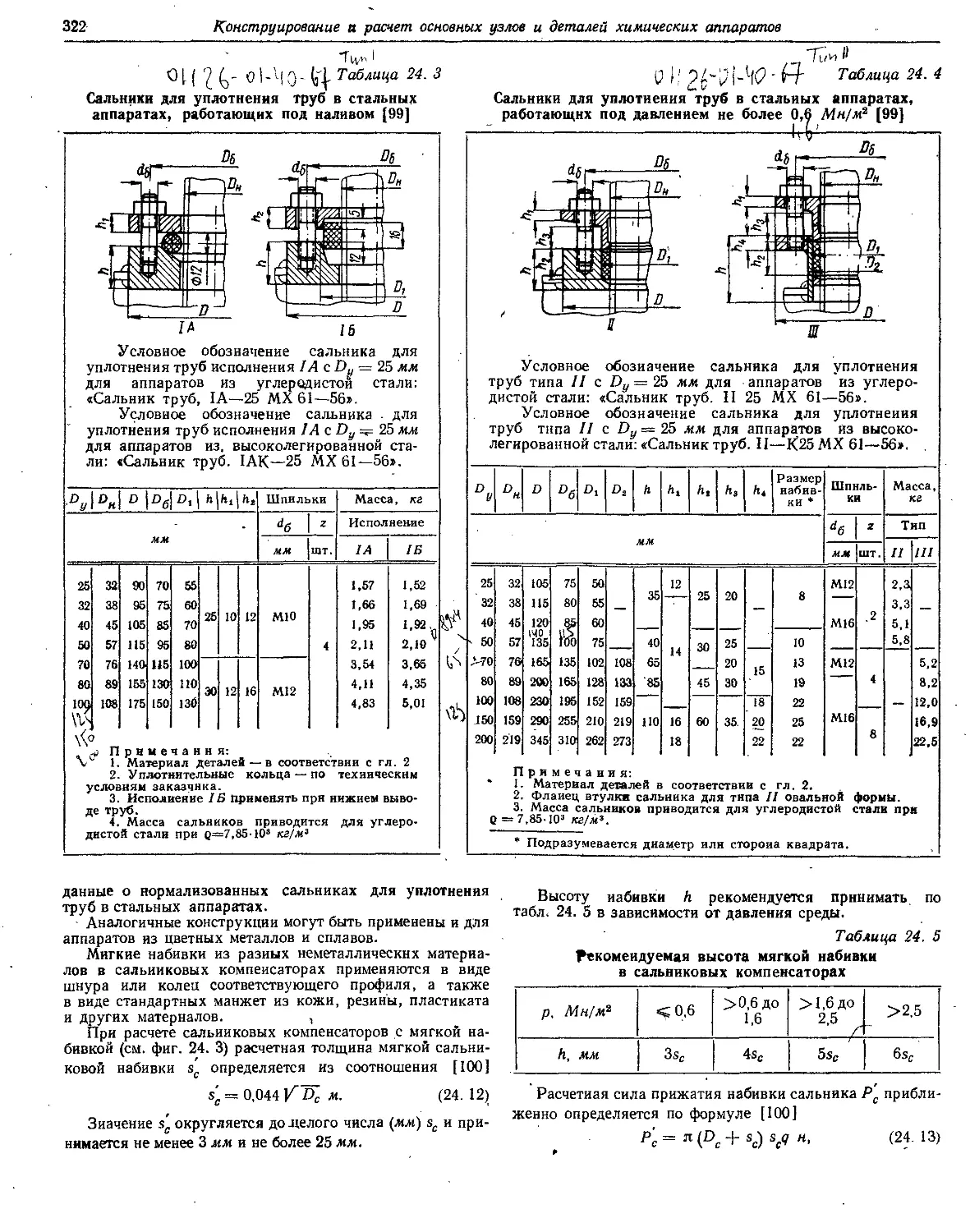

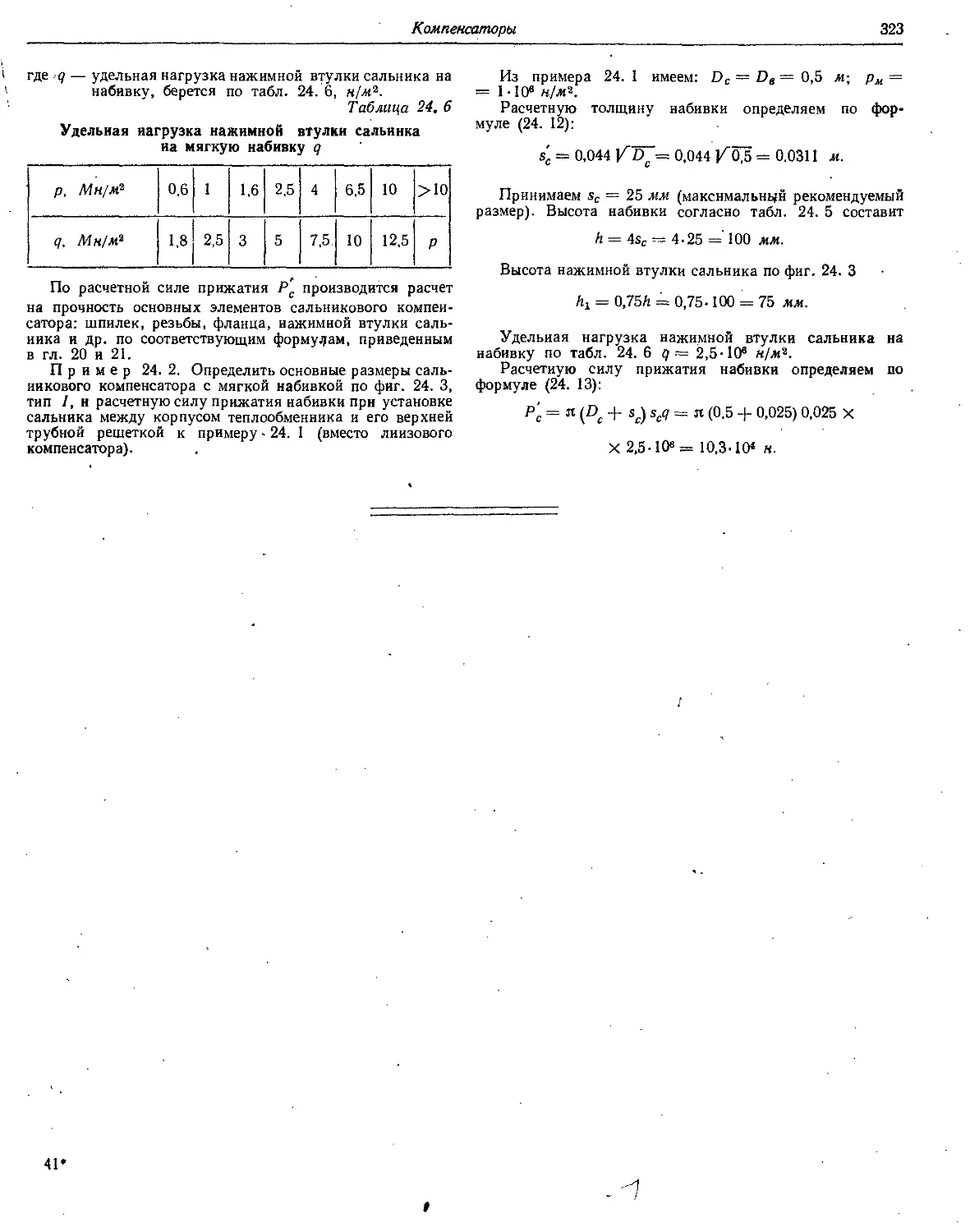

—Л., Машгиз, 1963 . 470 с. с илл.

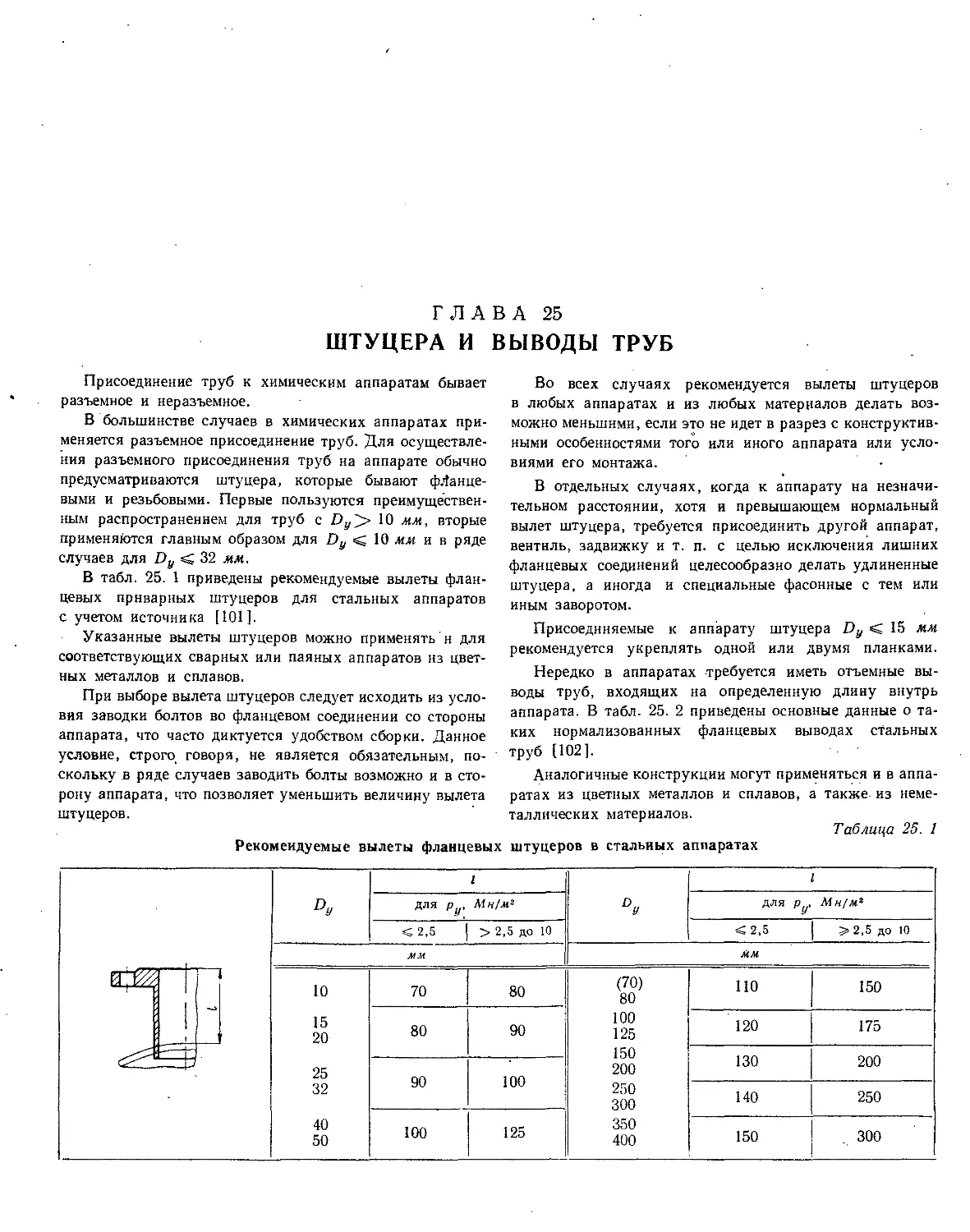

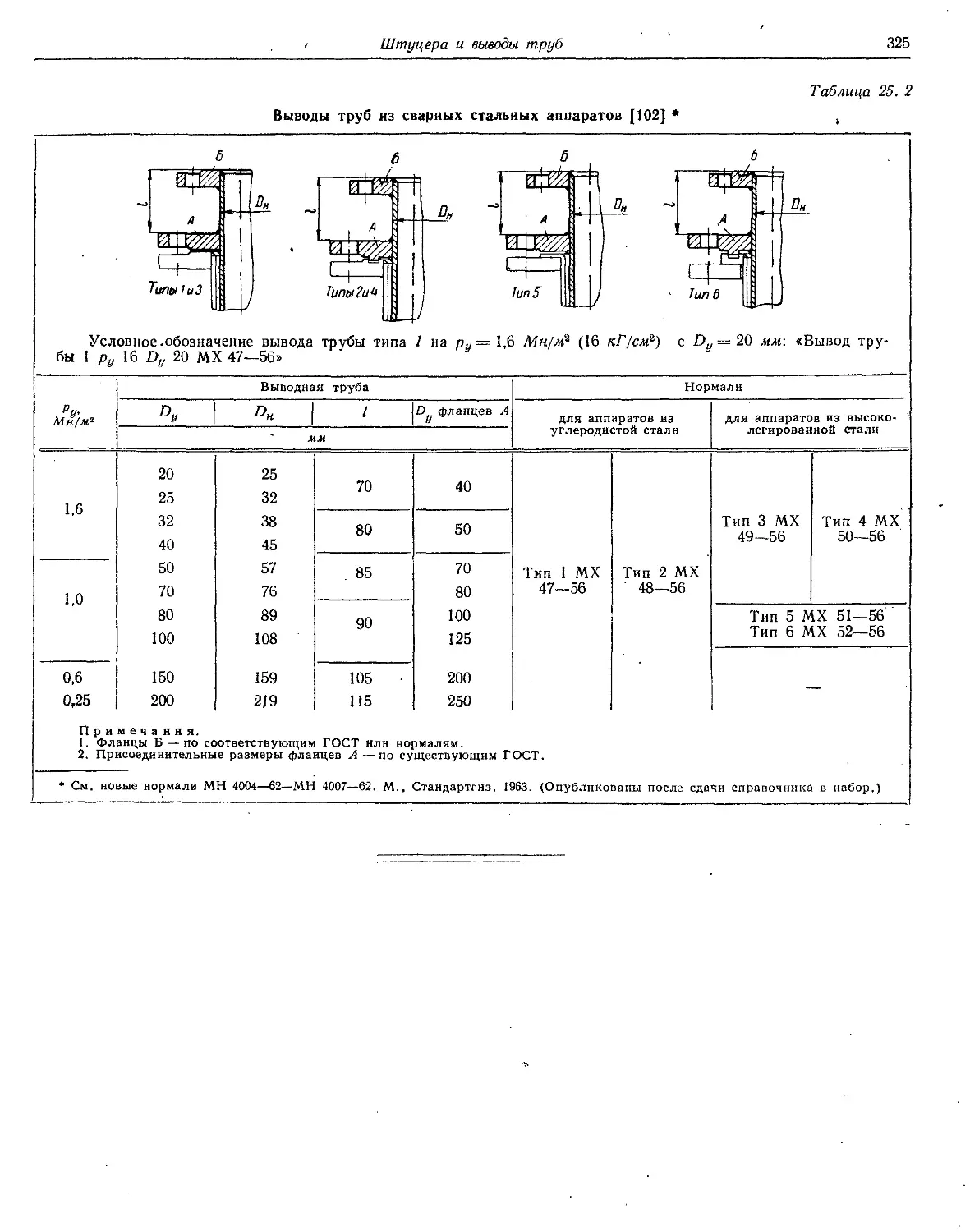

В справочнике изложены основы конструирования н расчета химических

аппаратов. Приведены данные по основным конструкционным материалам

(металлам, сплавам и неметаллическим материалам) с рекомендациями по их

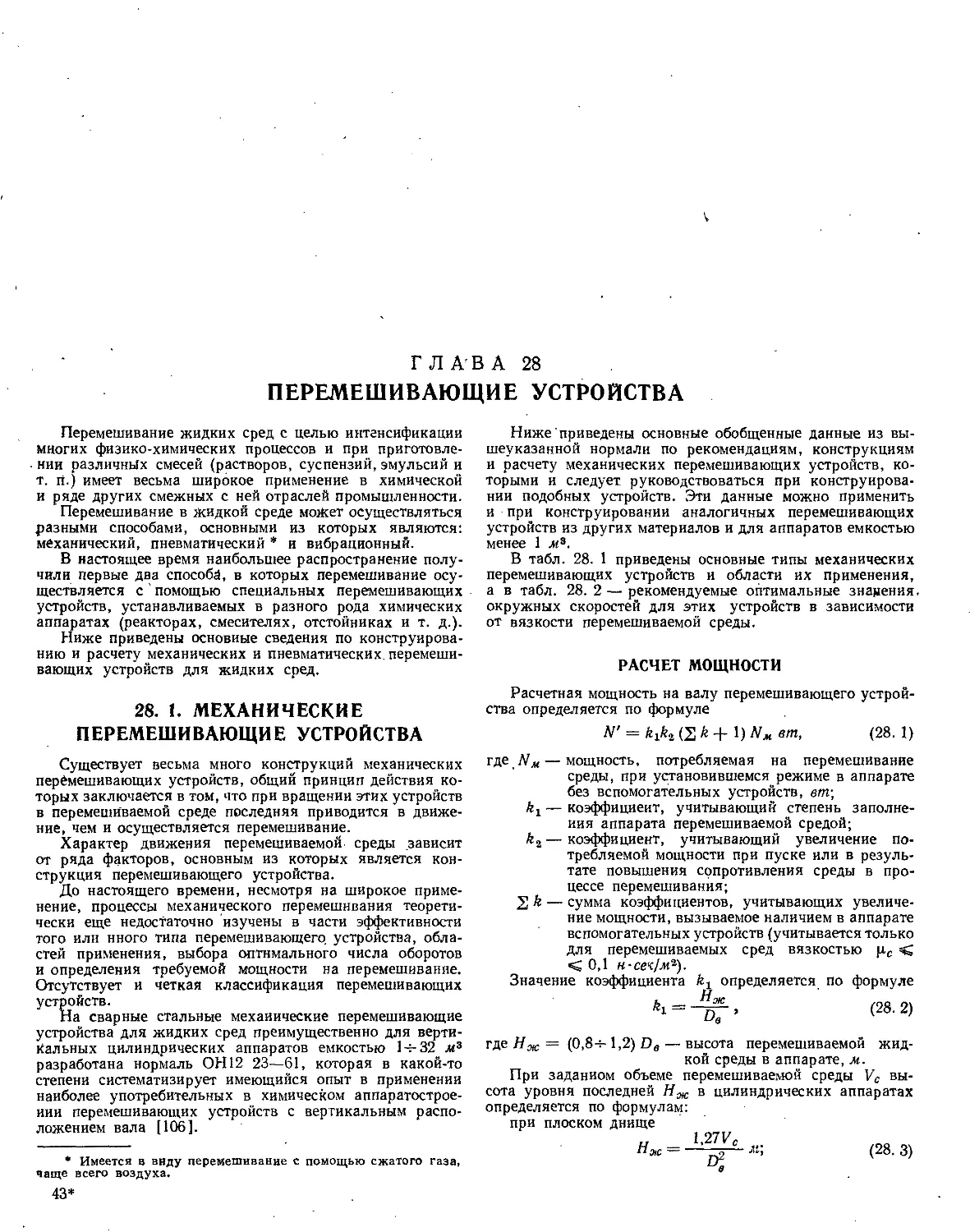

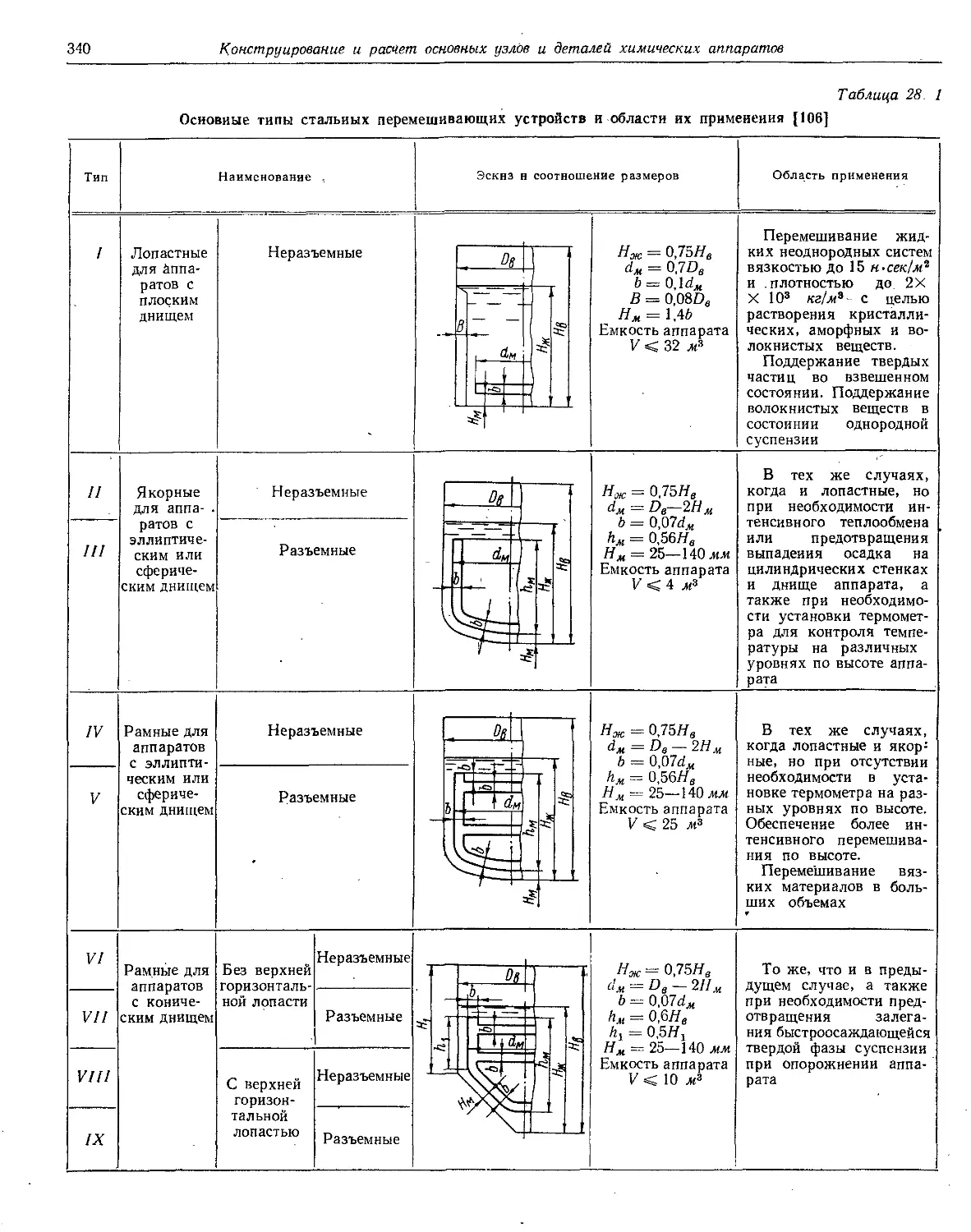

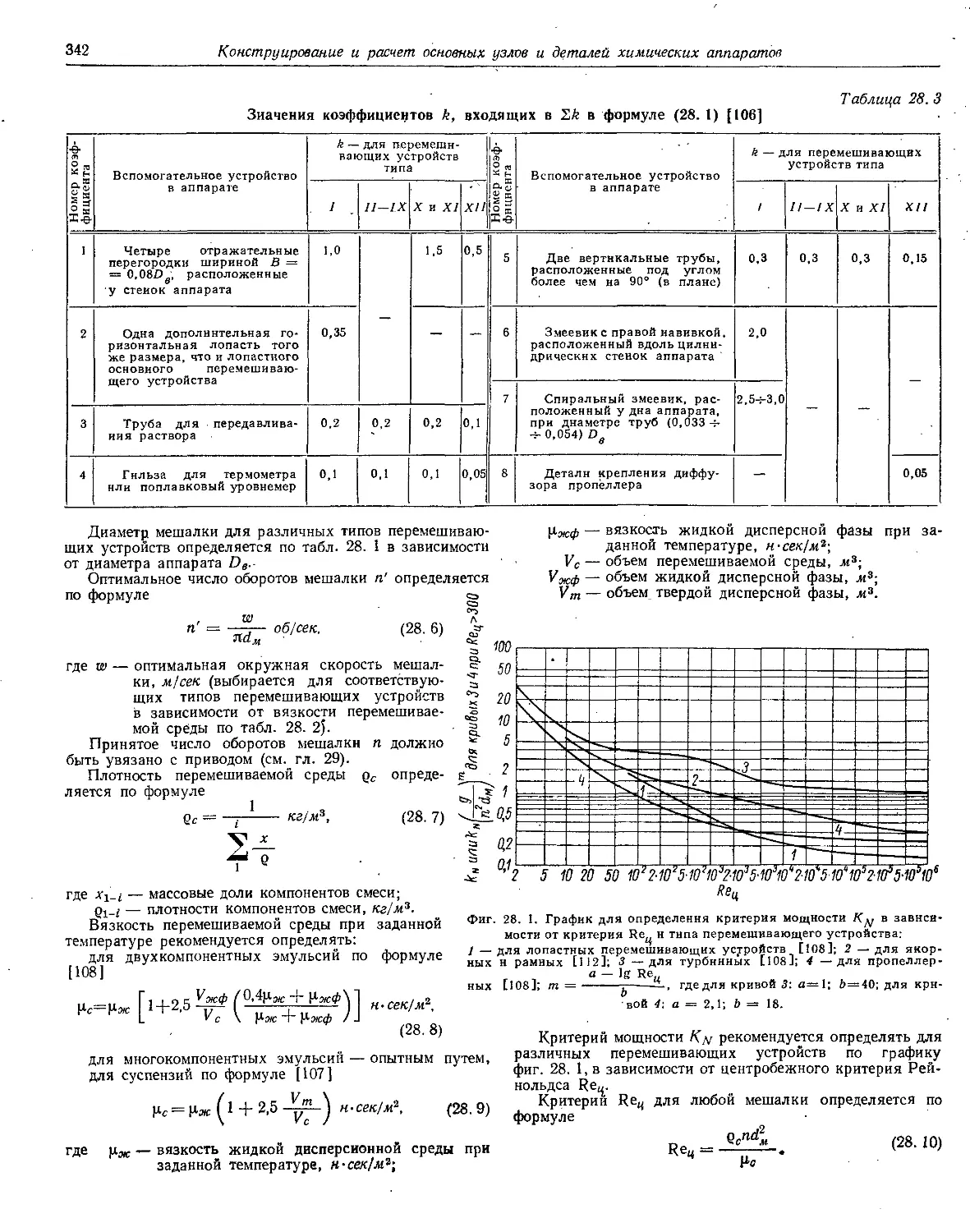

применению. Освещены вопросы сварки, пайки и склеивания конструкцион-

ных материалов применительно к химическим аппаратам. Показаны типовые

и нормализованные конструкции основных узлов и деталей химических

аппаратов. Изложены прочностные н некоторые другие конструктивные рас-

четы основных узлов и деталей химических аппаратов с соответствующими

рекомендациями и примерами по расчету. Приведены данные о нормализован-

ной аппаратуре, примеры конструкции некоторых иетиповых аппаратов и даны

общие рекомендации по конструированию аппаратов.

Справочник рассчитан на конструкторов заводов, конструкторских бюро,

научно-исследовательских институтов и проектных организаций, занимаю-

щихся конструированием химических аппаратов; он также может быть ис-

пользован студентами соответствующих специальностей при курсовом и дип-

ломном проектировании.

*

т !•

Рецензенты инженеры Б. А. Голубев и Б. А. Ершов

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ МАШГИЗА

Редакция литературы по конструированию н эксплуатации машин

Заведующий редакцией инж Ф. И. Фетисов

ОГЛАВЛЕНИЕ

Предисловие................................

Принятые обозначения основных величин............

РАЗДЕЛ ПЕРВЫЙ

КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ

В ХИМИЧЕСКОМ АППАРАТОСТРОЕНИИ

Глава 1 Требования, предъявляемые к конструк-

ционным материалам для химической аппаратуры

Глава 2. Черные металлы и сплавы ................

2. 1. Черные металлы н сплавы, преимущественно

применяемые в химическом аппаратостроенни

2. 2. Механические н физические свойства черных

металлов и сплавов . . ......................

2. 3. Рекомендуемый сортамент полуфабрикатов из

черных металлов н сплавов....................

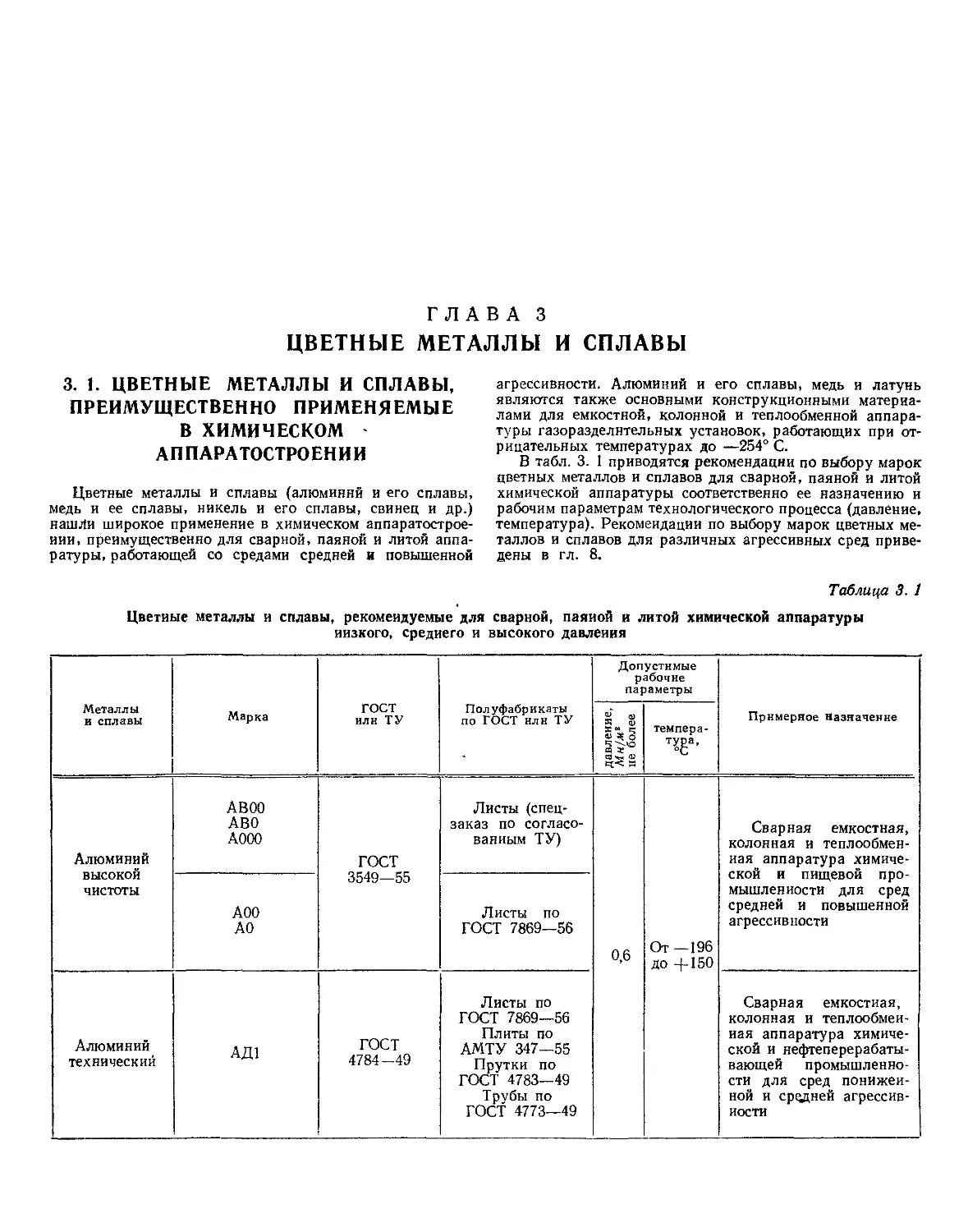

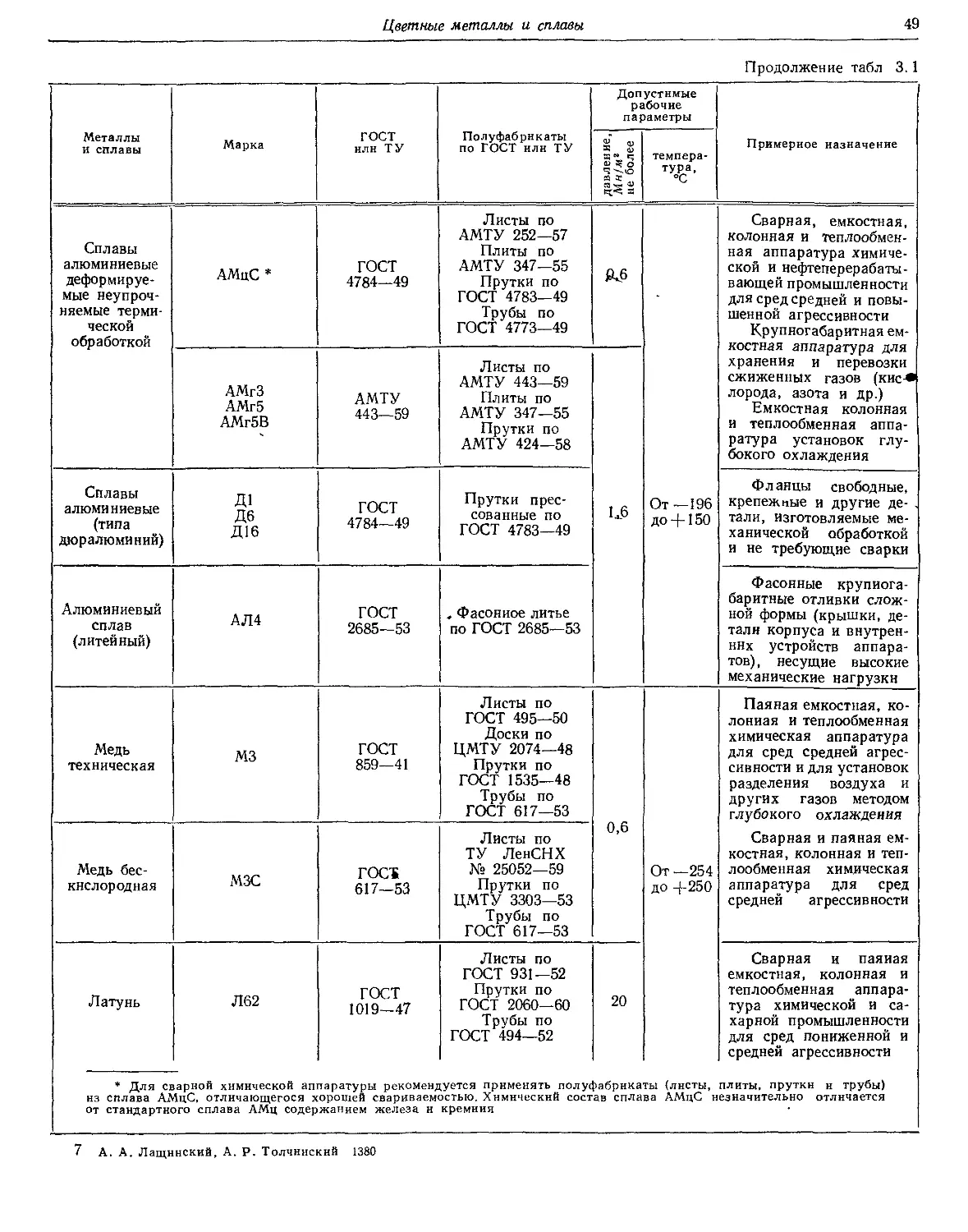

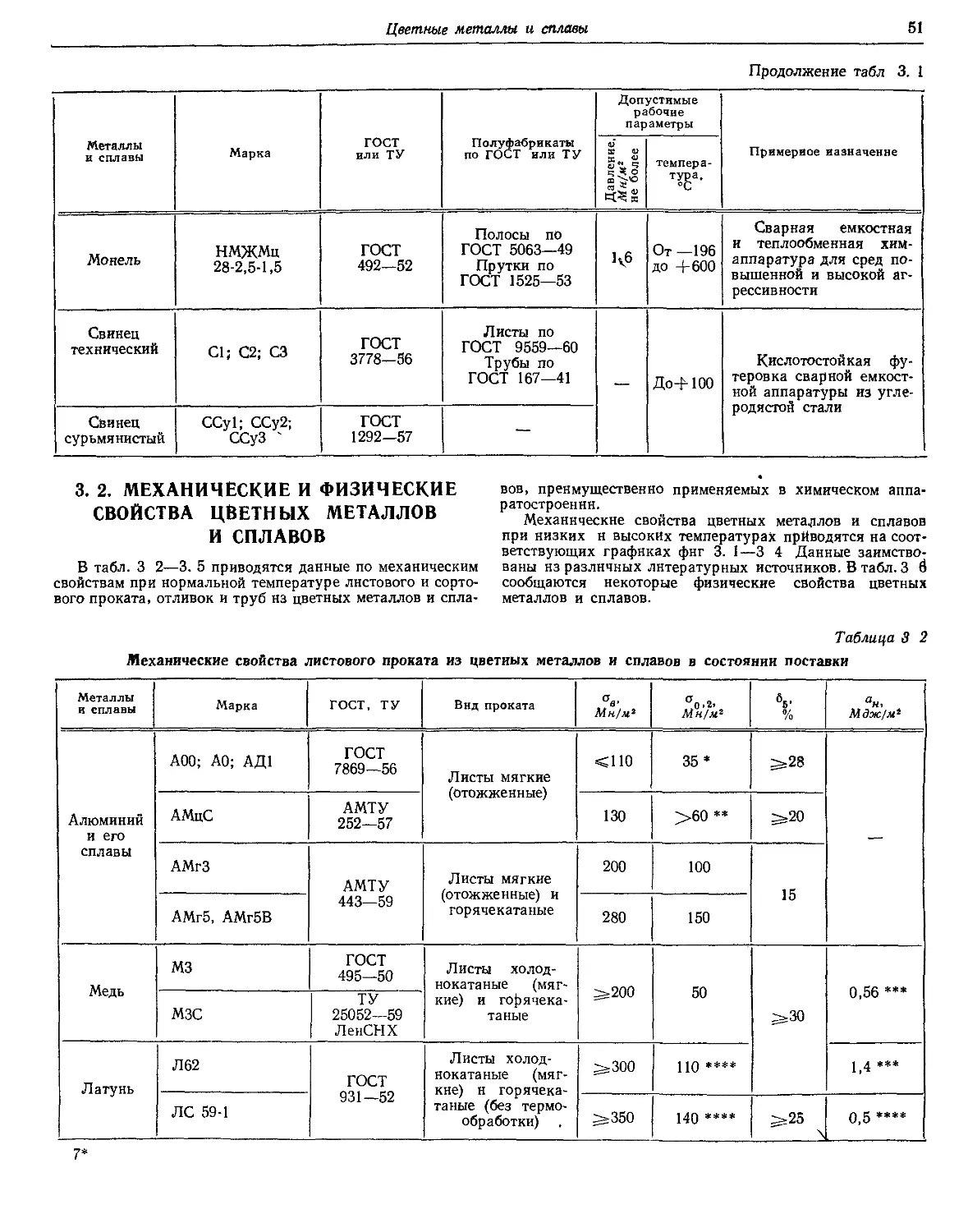

Глава 3. Цветные металлы и сплавы................

3. 1. Цветные металлы и сплавы, преимущественно

применяемые в химическом аппаратостроенни

3. 2. Механические и физические свойства цвет-

ных металлов и сплавов .....................

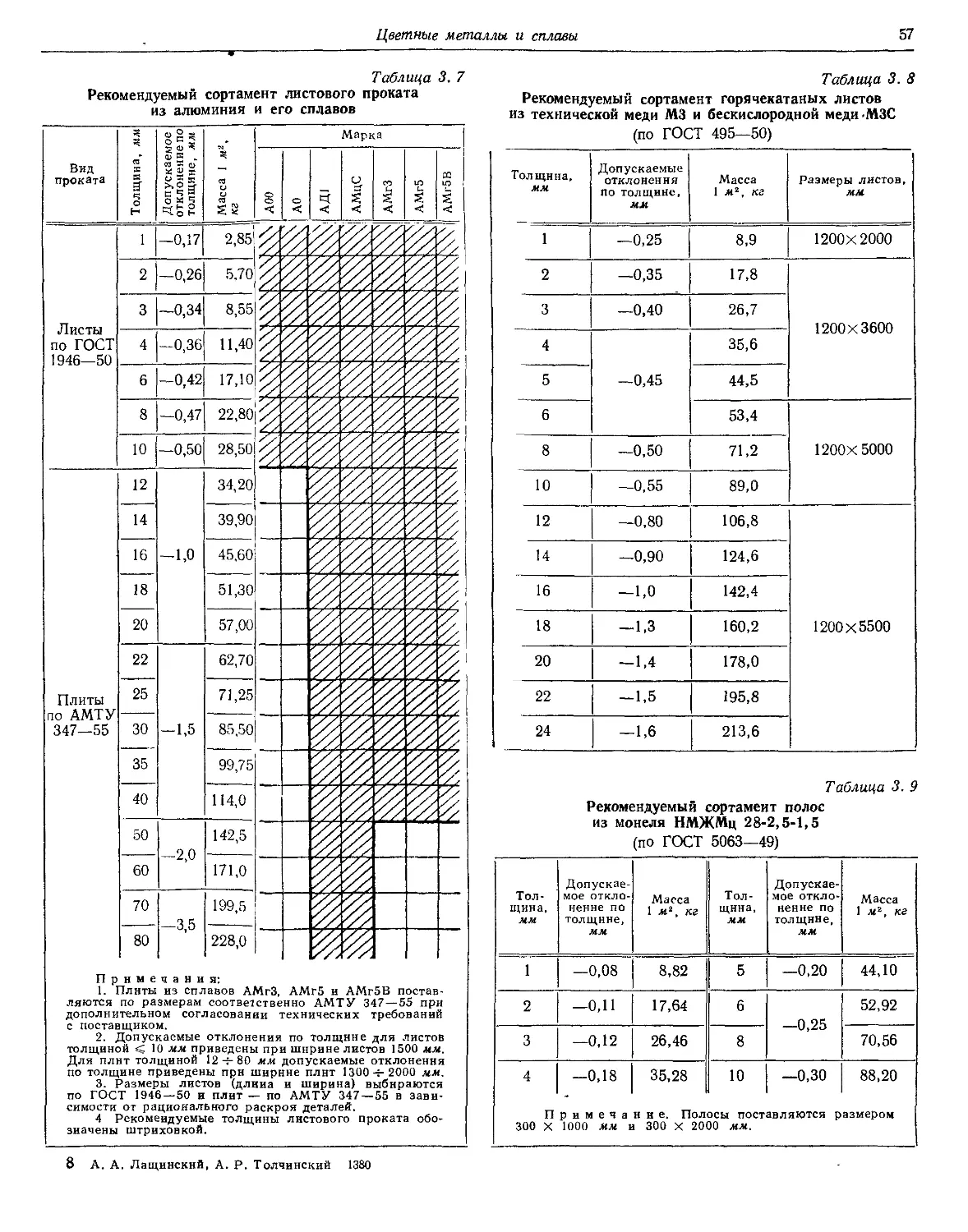

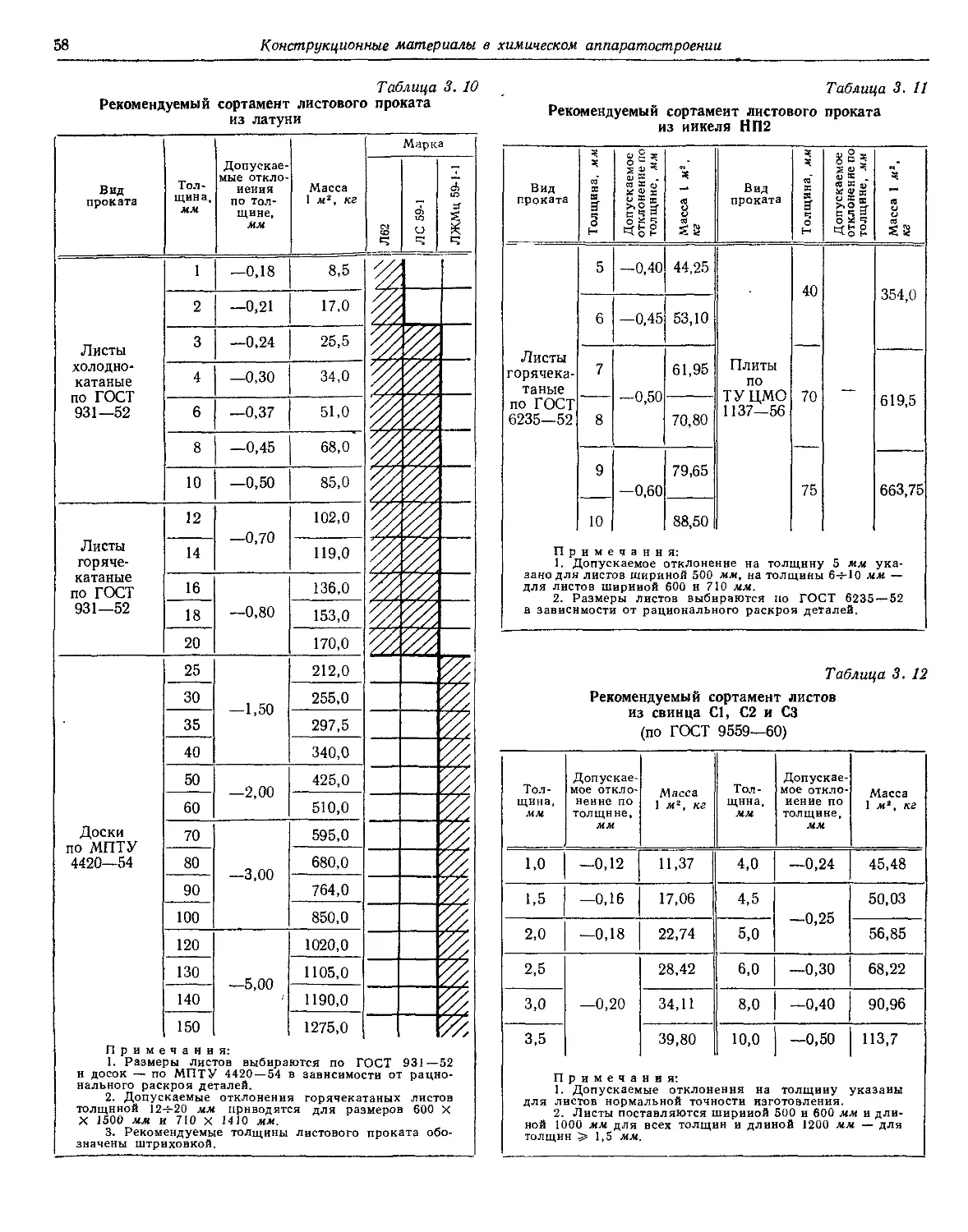

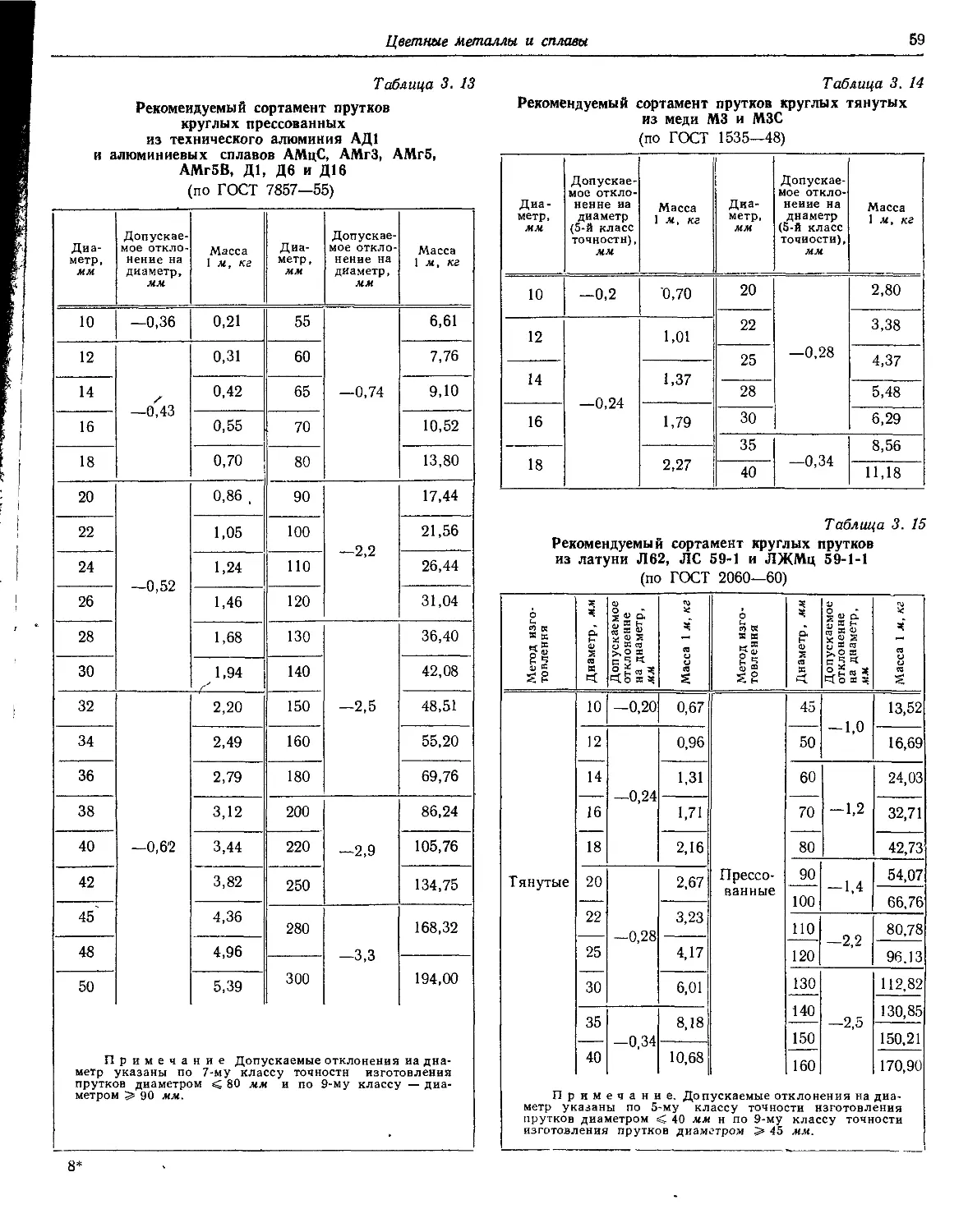

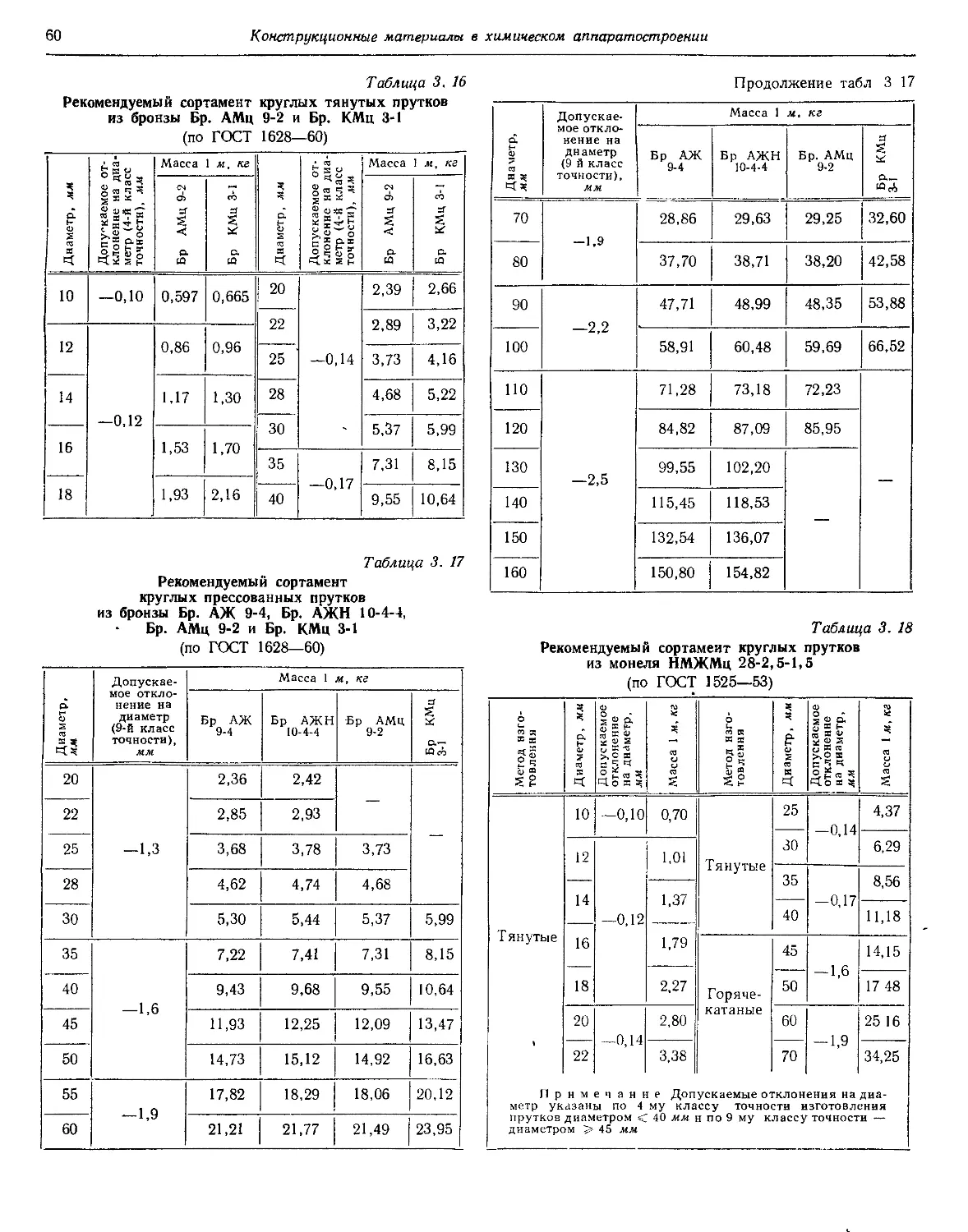

3. 3. Рекомендуемый сортамент полуфабрикатов

из цветных металлов и сплавов...............

Глава 4. Неметаллические материалы ......

4. 1. Неметаллические материалы, преимуществен-

но применяемые в химическом аппаратострое-

нни ..................•.....................

4. 2. Физико-химические и механические свойства

неметаллических материалов .............. .

4. 3. Рекомендуемый сортамент полуфабрикатов

из неметаллических материалов ..............

Глава 5. Лакокрасочные материалы.................

Глава 6 Материалы для сварки, пайкн и склеива-

ния ............................................

6. 1. Материалы для сварки черных и цветных ме-

таллов и сплавов ...........................

6. 2. Припои для мягкой и твердой пайкн металлов

и сплавов...................................

6. 3. Кислотоупорные замазки и цементы . . . .

6. 4. Клеи для склеивания конструкционных ма-

териалов ...................................

Г л а а а 7. Материалы для прокладок и набивок . . .

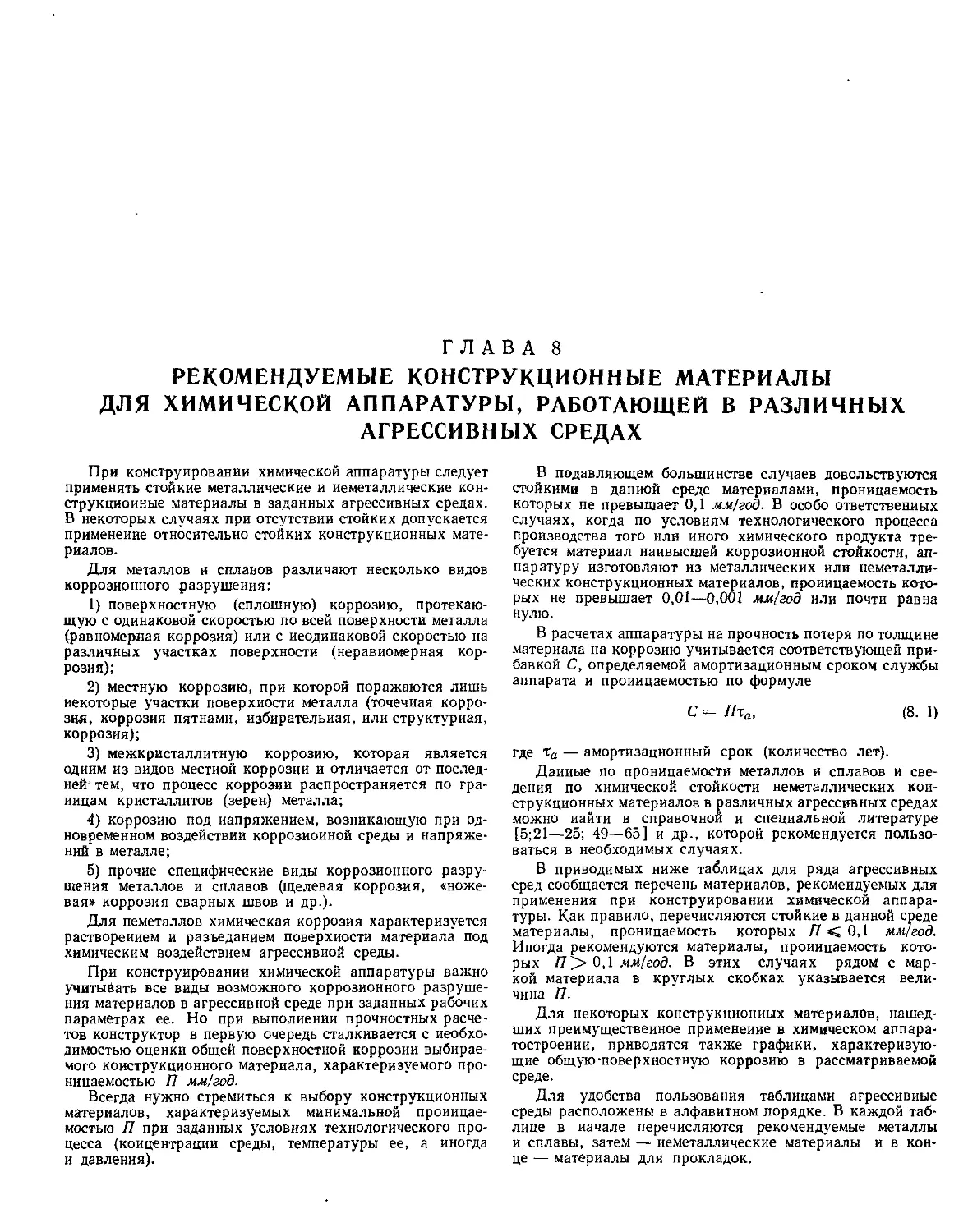

Глава 8. Рекомендуемые конструкционные мате-

риалы для химической аппаратуры, работающей

в различных агрессивных средах...............- .

9, 3. Ручная электродуговая сварка сталей . « . .

9. 4 Электрошлаковая сварка сталей.............

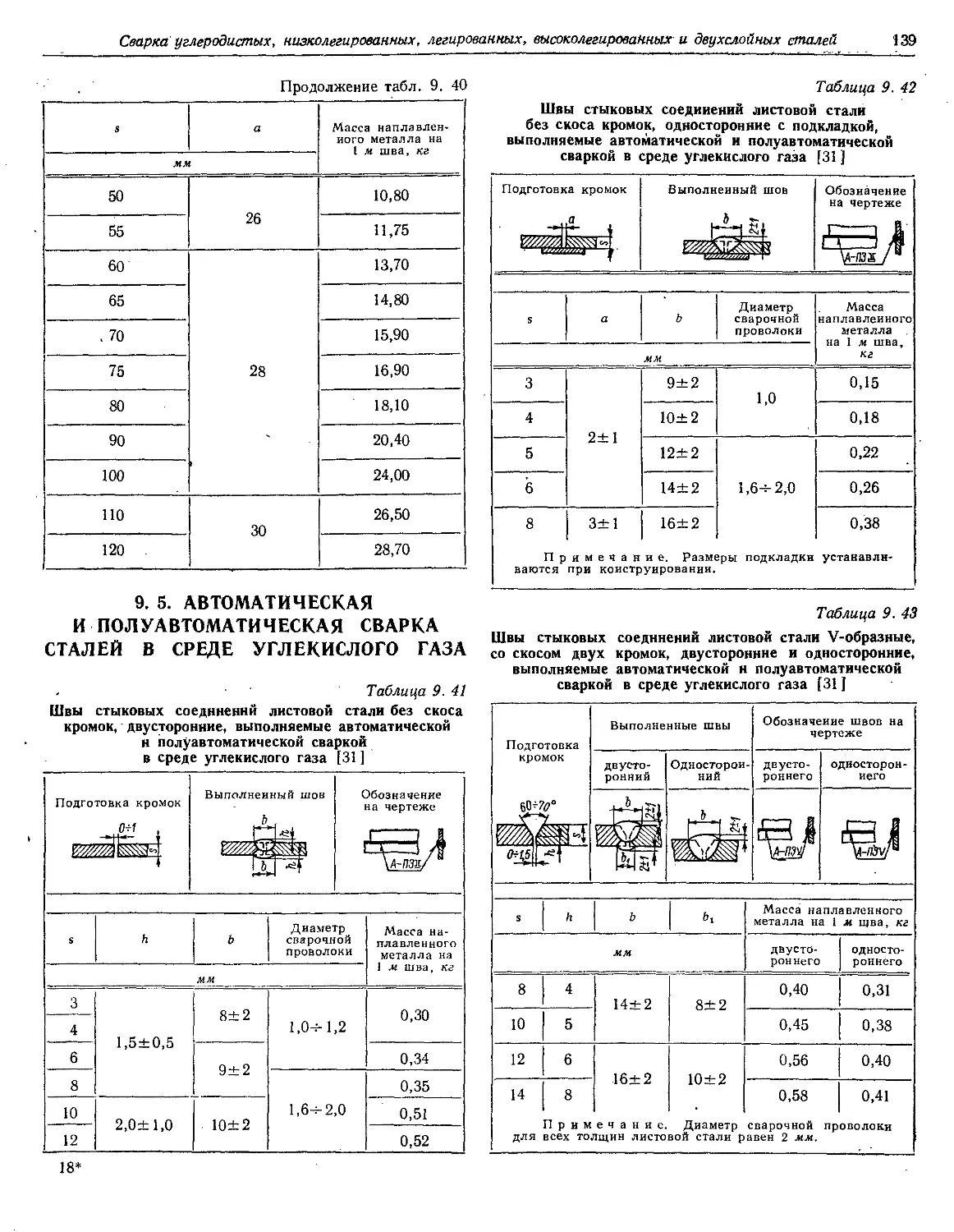

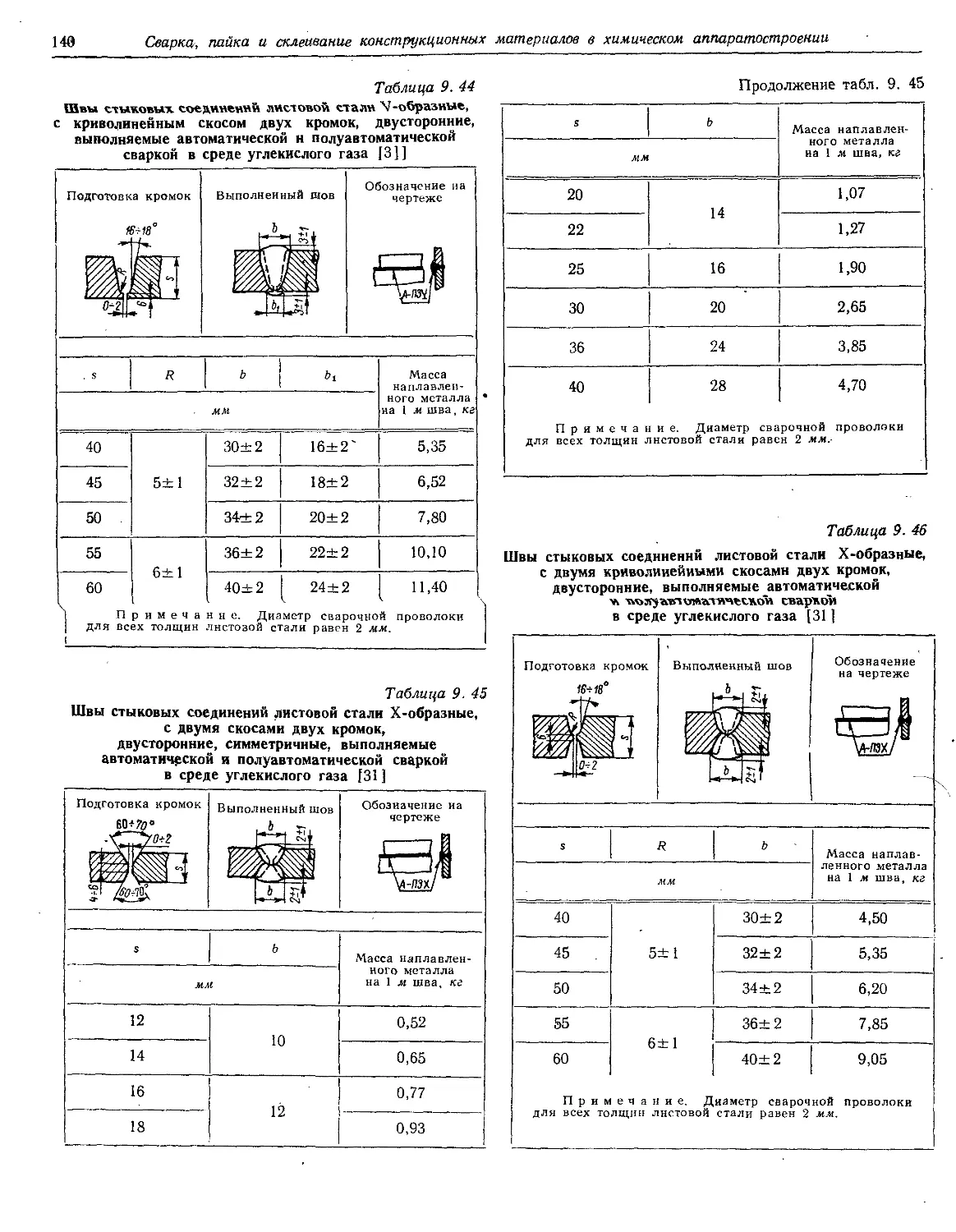

9. 5. Автоматическая и полуавтоматическая сварка

сталей в среде углекислого газа * ......

9. 6. Автоматическая, ручная и механизированная

аргоно-дуговая сварка высоколегированной

стали .........................................

9. 7. Ацетиленовая сварка сталей ..............

РАЗДЕЛ ВТОРОЙ

СВАРКА, ПАЙКА И СКЛЕИВАНИЕ

КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

В ХИМИЧЕСКОМ АППАРАТОСТРОЕНИИ

Глава 9. Сварка углеродистых, низколегирован-

ных, высоколегированных и двухслойных сталей

9. 1. Сварочные процессы, применяемые при изго-

товлении стальной химической аппаратуры . .

9 2. Автоматическая и полуавтоматическая сварка

сталей под слоем флюса....................

9

11

25

35

48

51

56

64

68

72

78

83

92

93

94

96

100

121

122

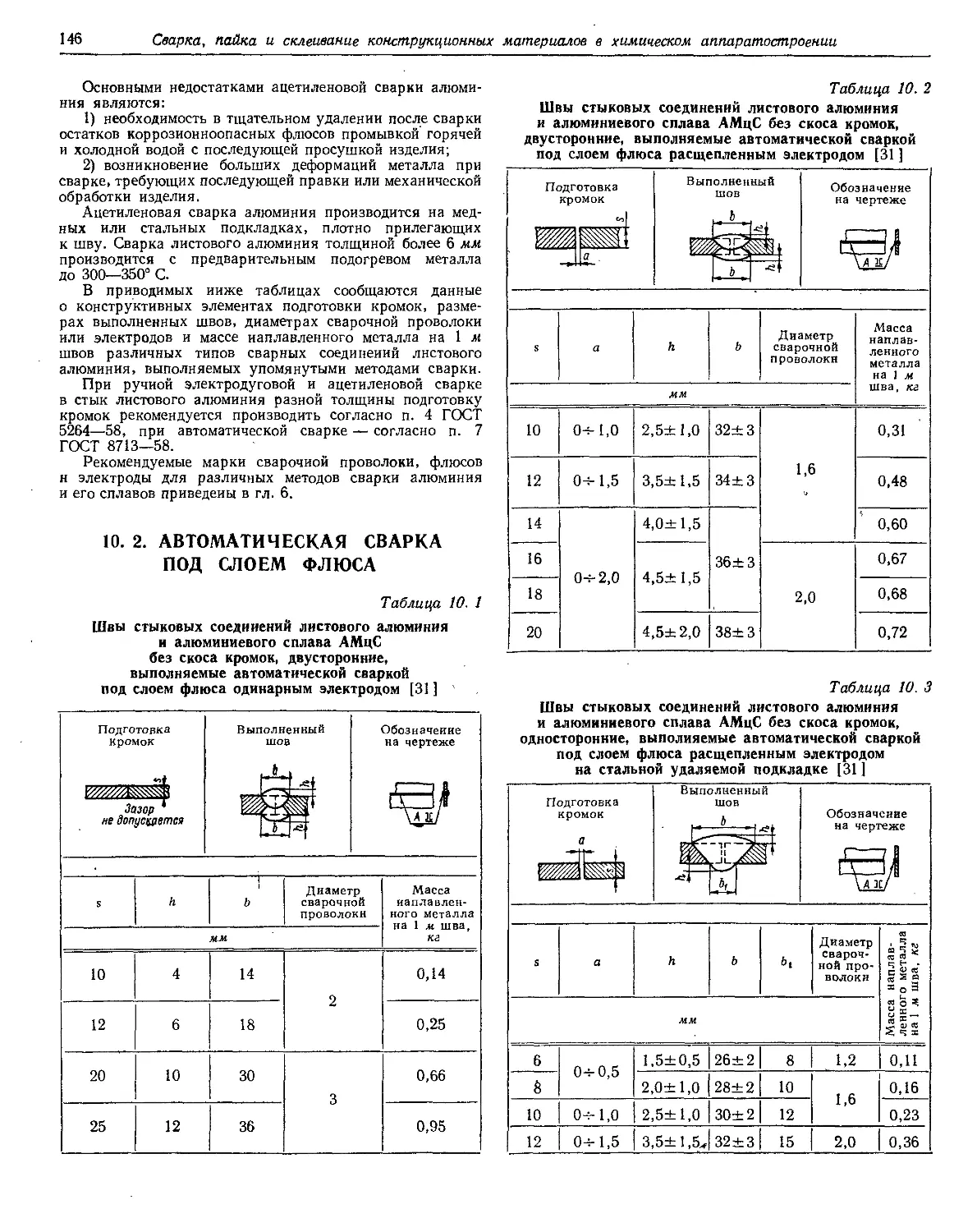

Глава 10. Сварка цветных металлов и сплавов . ♦ •

А. Сварка алюминия и алюминиевого сплава

АМцС...........................................

10. 1. Сварочные процессы, применяемые при из-

готовлении химической аппаратуры . • .

10. 2. Автоматическая сварка под слоем флюса .

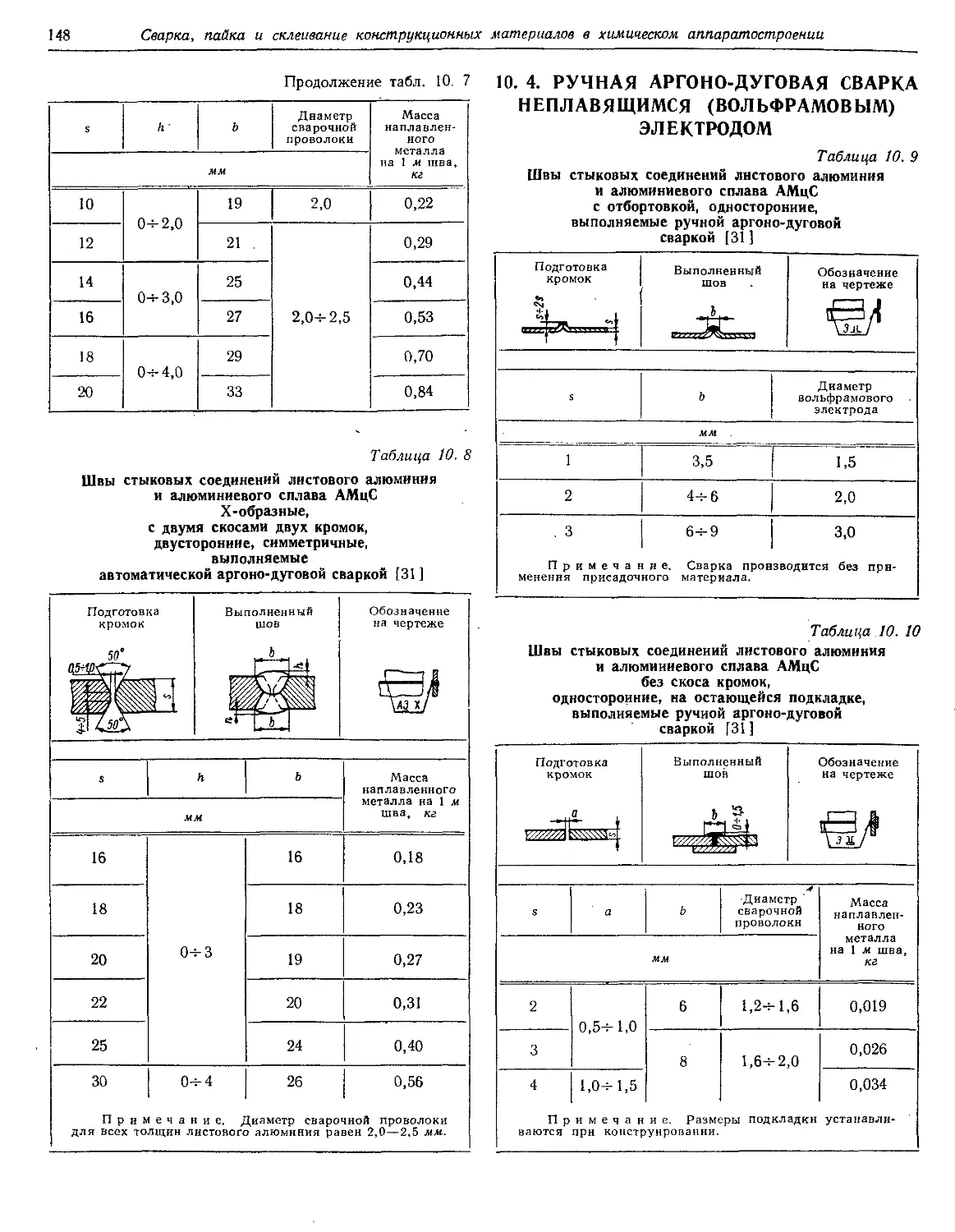

10. 3. Автоматическая аргоно-дуговая сварка пла-

вящимся электродом ............................

10. 4. Ручная аргоно-дуговая сварка неплавя-

щимся (вольфрамовым) электродом ....

10. 5. Ручная электродуговая сварка ...........

10. 6. Ацетиленовая сварка ....................

Б. Сварка меди марок М3 и МЗС..................

10. 7. Автоматическая сварка под слоем флюса

на флюсовой подушке............................

10. 8. Ручная электродуговая сварка металли-

ческим электродом ............................

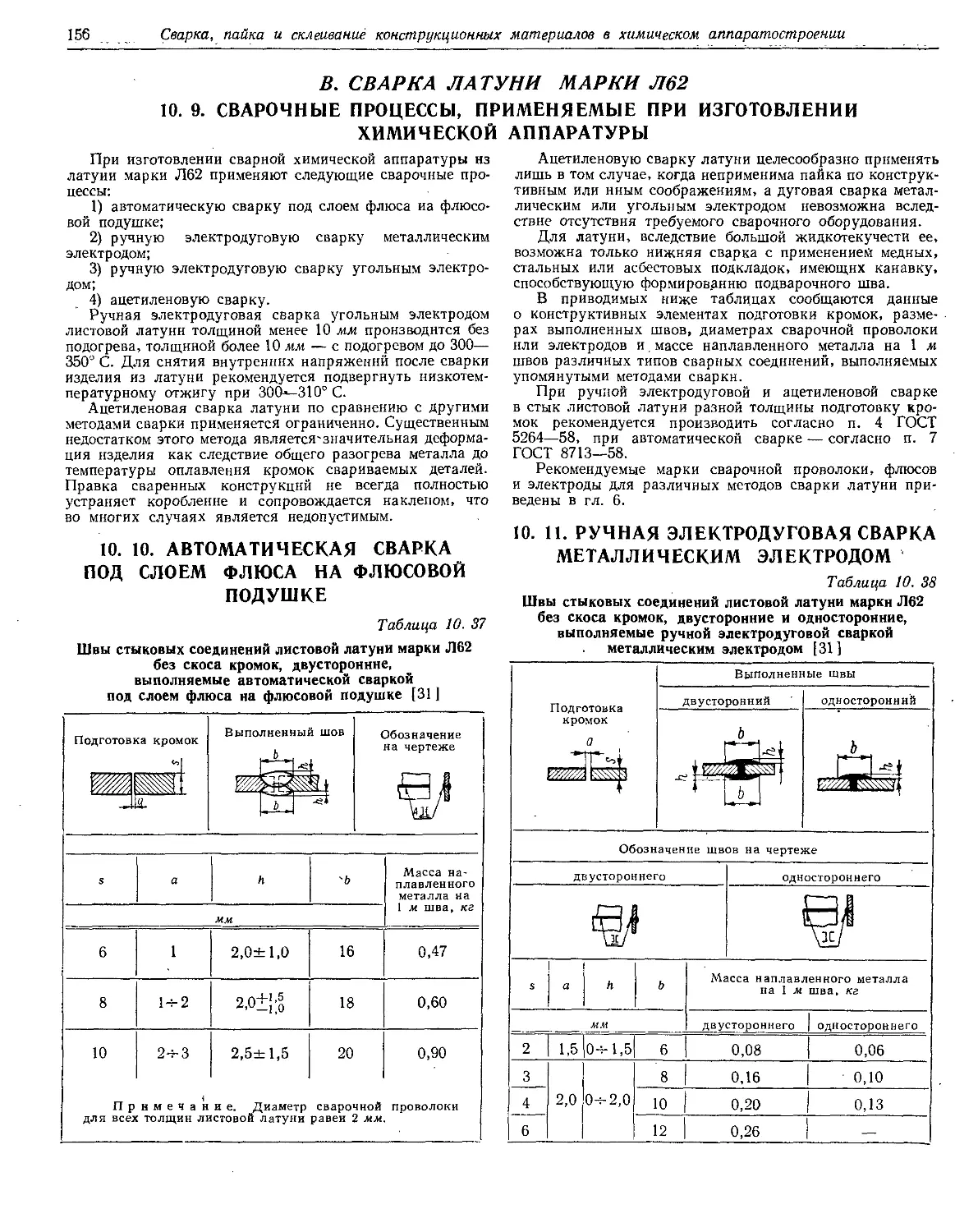

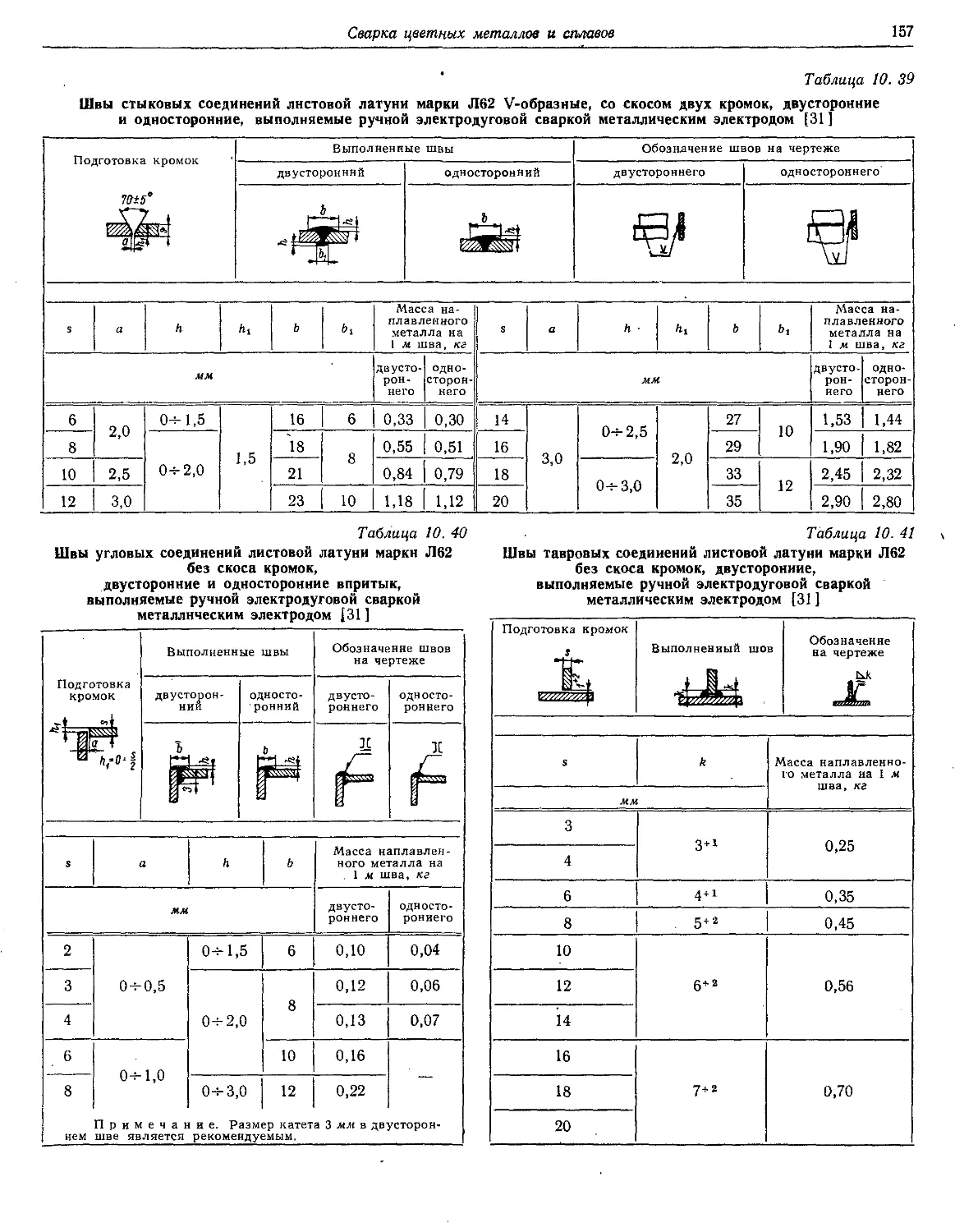

В. Сварка латуни маркн Л62 ....................

10. 9. Саарочные процессы, применяемые прн из-

готовлении химической аппаратуры ....

10. 10. Автоматическая сварка под слоем флюса на

флюсоаой подушке ..............................

10. 11. Ручная электродуговая сварка металличес-

ким электродом ................................

10 12. Ручная электродуговая сварка латуни

уюльным электродом ...........

10. 13. Ацетиленовая сварка под флюсом .....

Г. Композиционная сварка меди с латунью ....

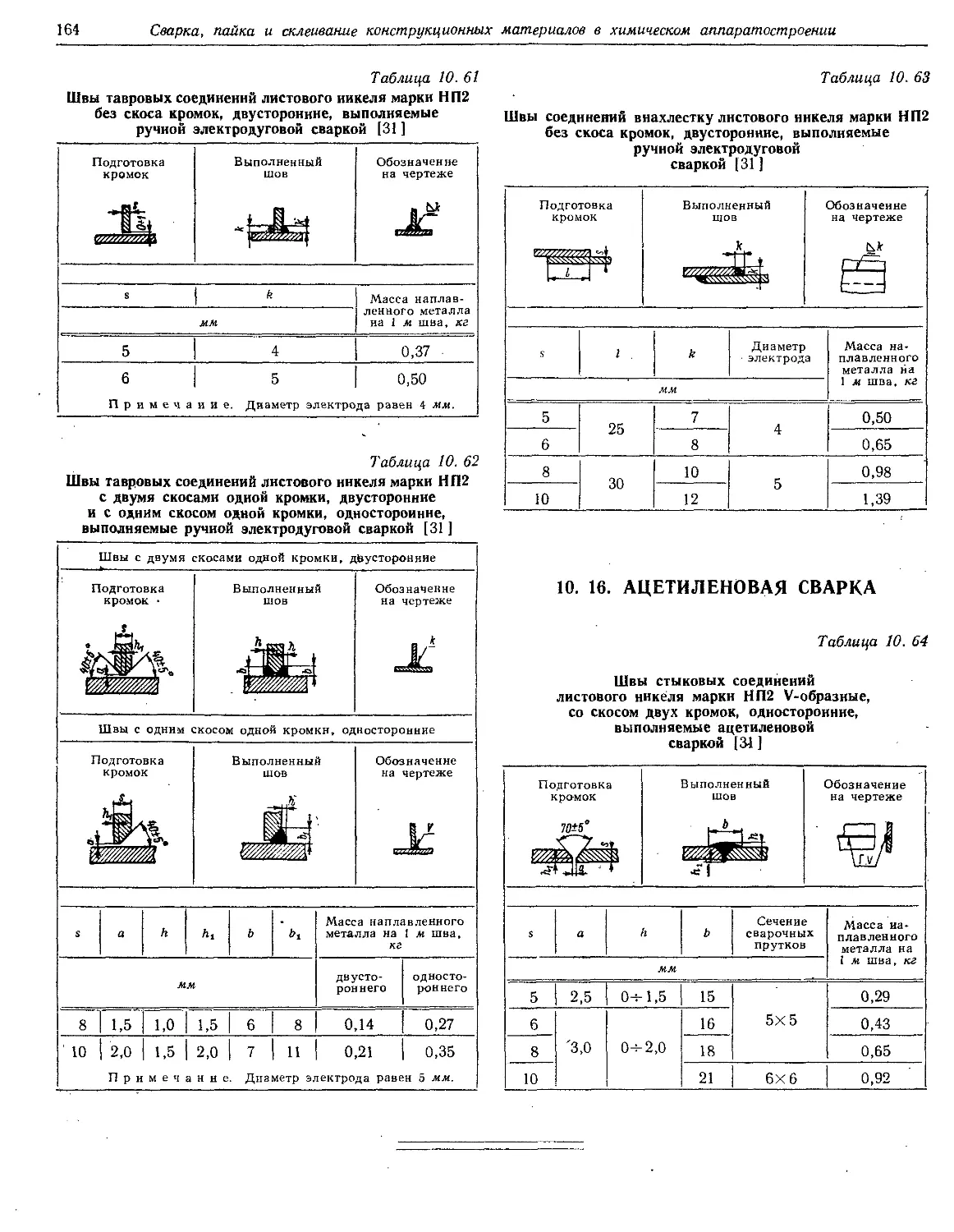

Д. Сварка никеля маркн НП2 ..........

10. 14. Автоматическая сварка под слоем керамичес-

кого флюса.....................................

10 15. Ручная электродуговая сварка ......

10. 16. Ацетиленовая сварка ...................

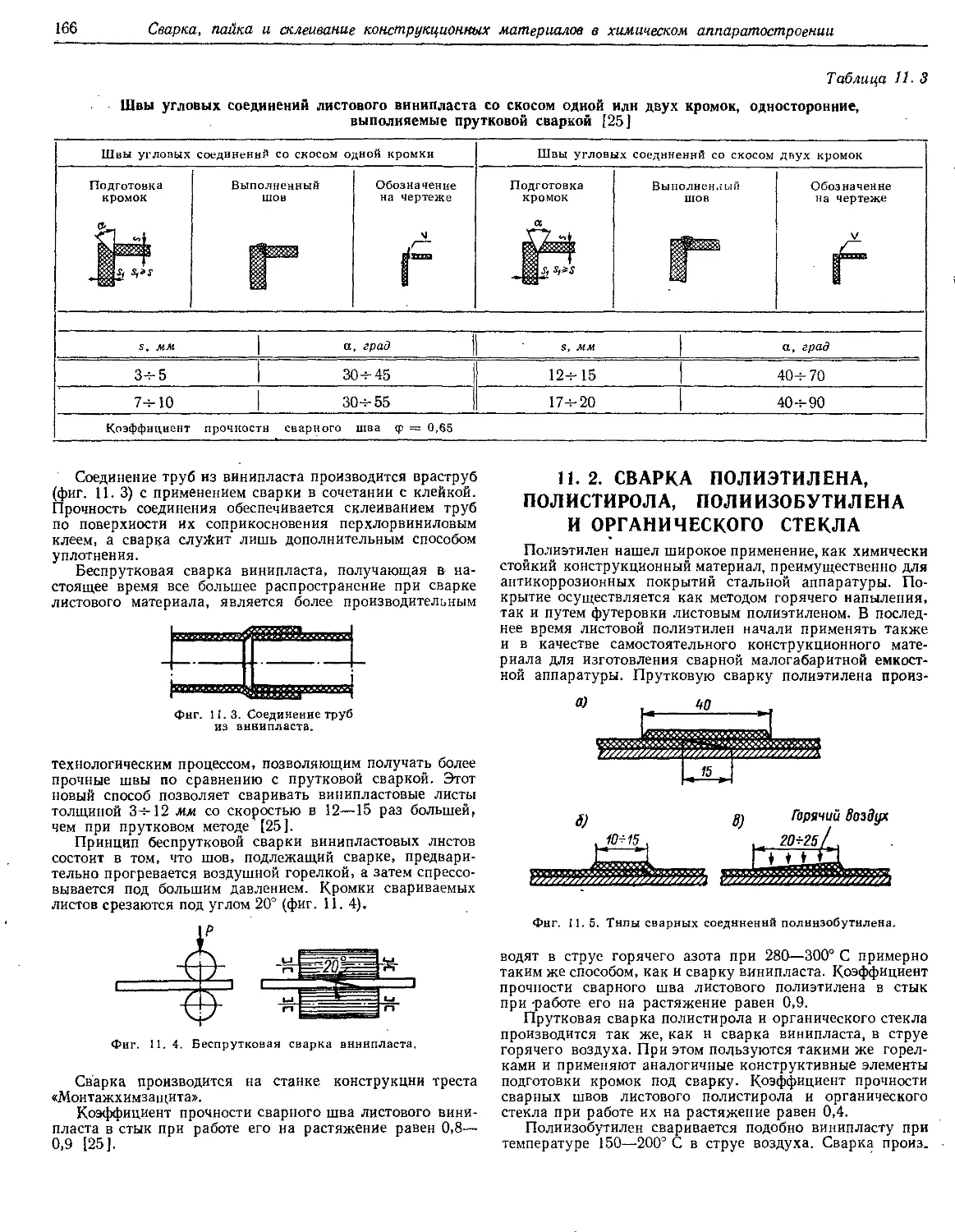

Г л а а а 11. Сварка неметаллических материалов . • .

11. 1. Сварка винипласта.......................

11 2 Саарка полиэтилена, полистирола, поли-

нзобутилена и органического стекла ....

11 3. Сварка кварцевого стекла ................

Глава 12. Пайка металлов и сплавов мягкими и твер-

дыми припоями .................................. •

12. 1 Некоторые особенности пайки металлов и

сплавов...............................

12. 2 Конструирование прямолинейных паяных

швов..........................................

12. 3. Конструирование и расчет кольцевых пая-

ных ШВО’й.....................................

12 4 Конструирование и расчет паяных соедине-

ний трубок с трубными решетками тепло-

обменных аппаратов

1*

4

Оглавление

12. 5. Прочие соединения деталей, аыполняемые

мягкой и таердой пайкой................. 171

Глава 13. Склеивание конструкционных материалов 173

13. 1. Конструирование н расчет клеевых соеди-

нений ......................................... 174

13. 2. Гуммирование химической аппаратуры ... 175

РАЗДЕЛ ТРЕТИЙ

КОНСТРУИРОВАНИЕ И РАСЧЕТ ОСНОВНЫХ

УЗЛОВ И ДЕТАЛЕЙ ХИМИЧЕСКИХ

АППАРАТОВ

Глава 14. Общие сведения . ......................... 178

Глава 15. Обечайки.................................. 131

15. I. Цилиндрические обечайки.................... —

15. 2. Коробчатые обечайки ..................... 201

15. 3. Сферические обечайки..................... 205

15. 4. Конические обечайки..................... 206

Глава 16. Днища..................................... 208

16. 1. Эллиптические днища....................... —

16. 2. Полушаровые днища........................ 217

16. 3. Сферические неотбортованные днища ... —

16. 4. Конические диища......................... 219

16. 5. Плоские круглые днища.............. • • 226

16. 6. Плоские прямоугольные днища.............. 231

16. 7. Плоские кольцевые днища.................... —

Глава 17. Укрепленйе отверстий....................... 233

Глава 18. Трубы...................................... 237

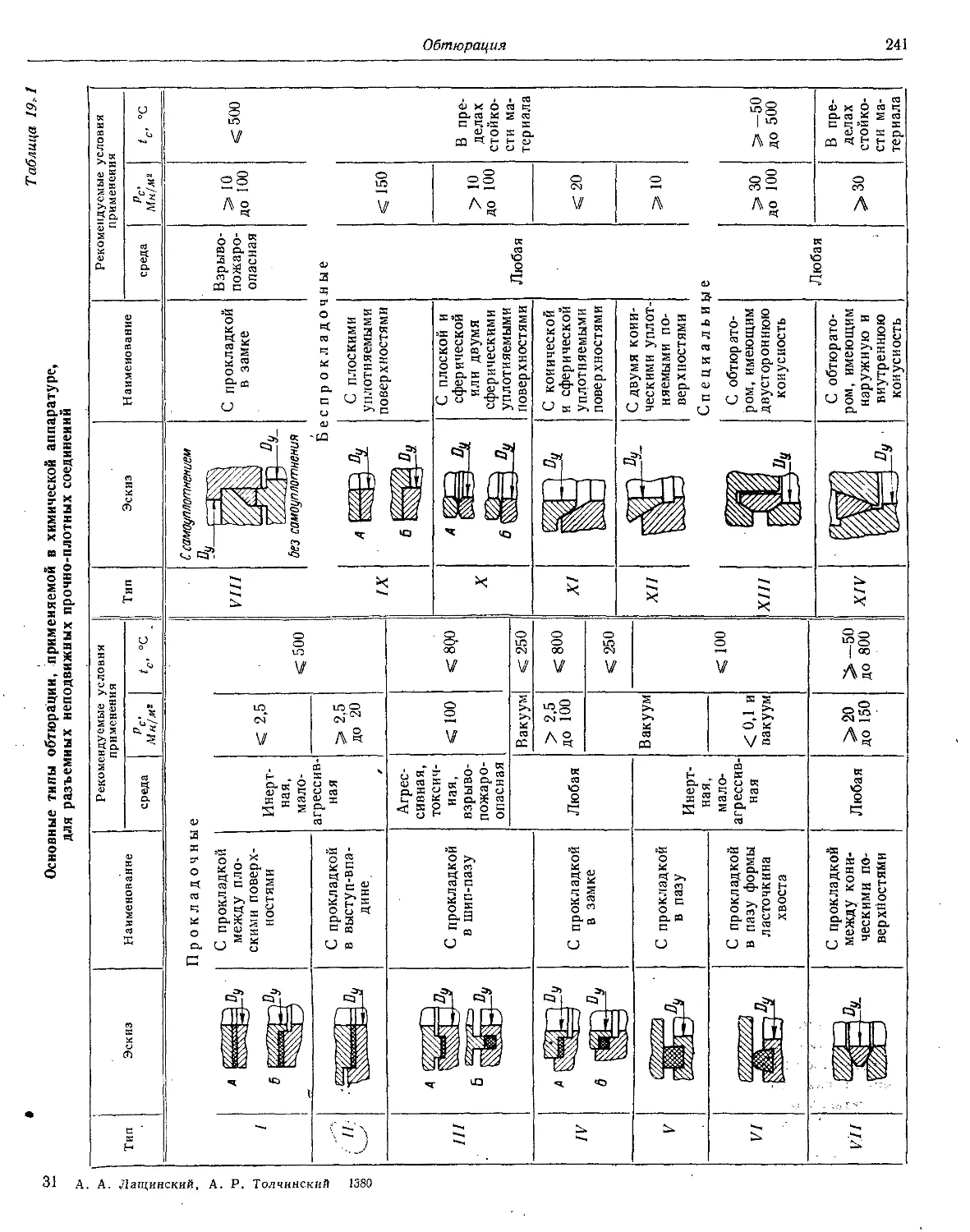

Г л д в а 19. Обтюрация............................. 240

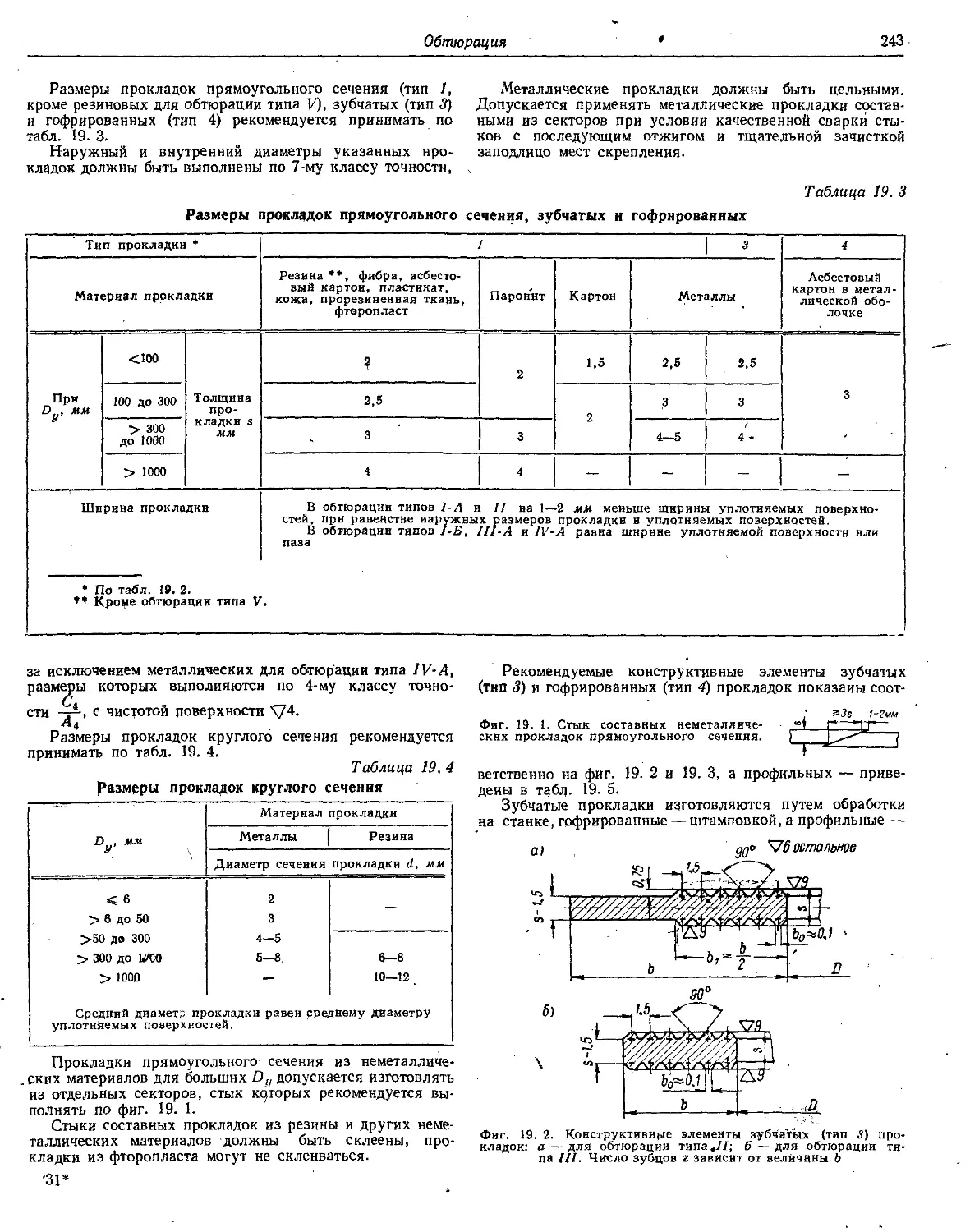

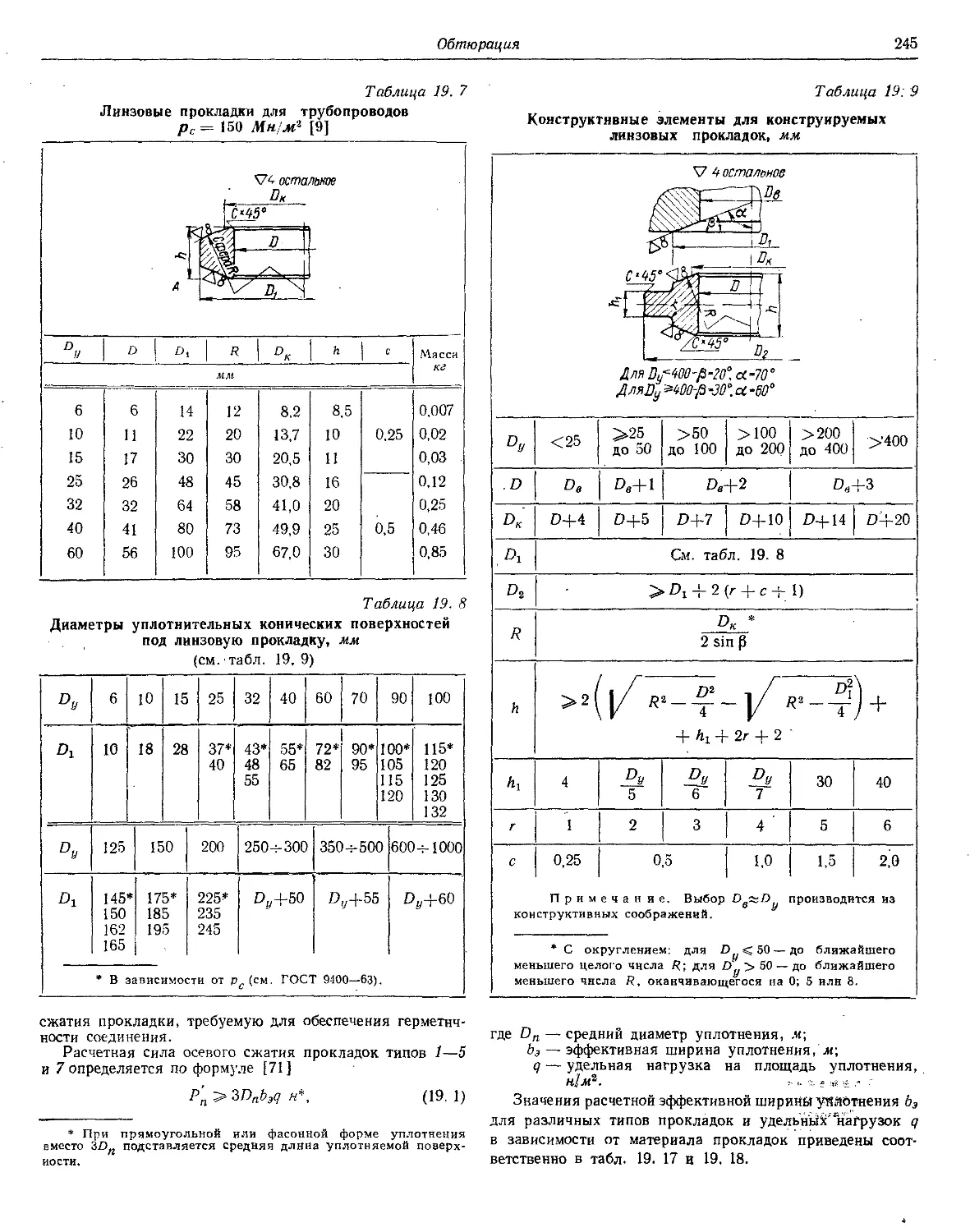

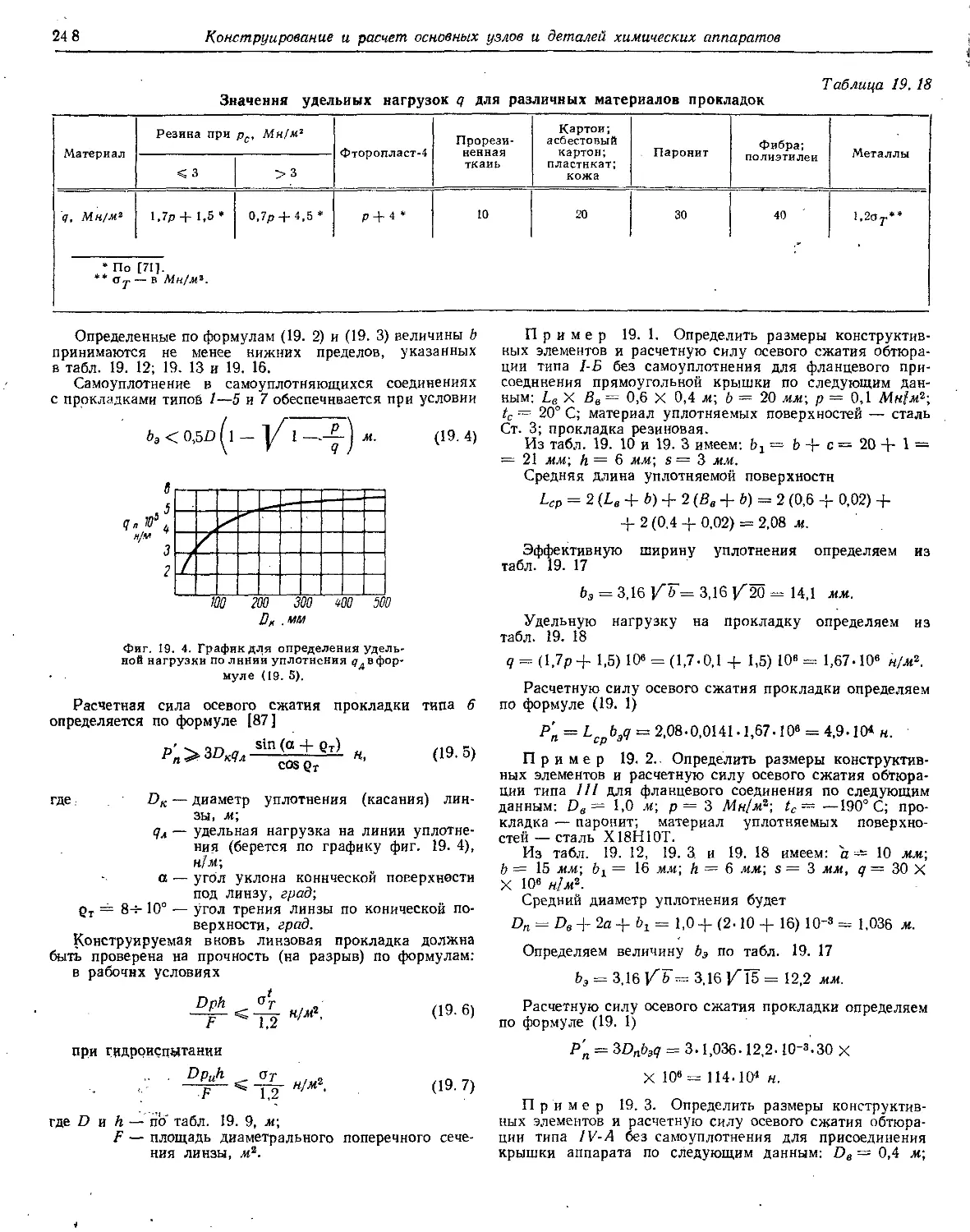

19. 1. Прокладочная обтюрация................... 242

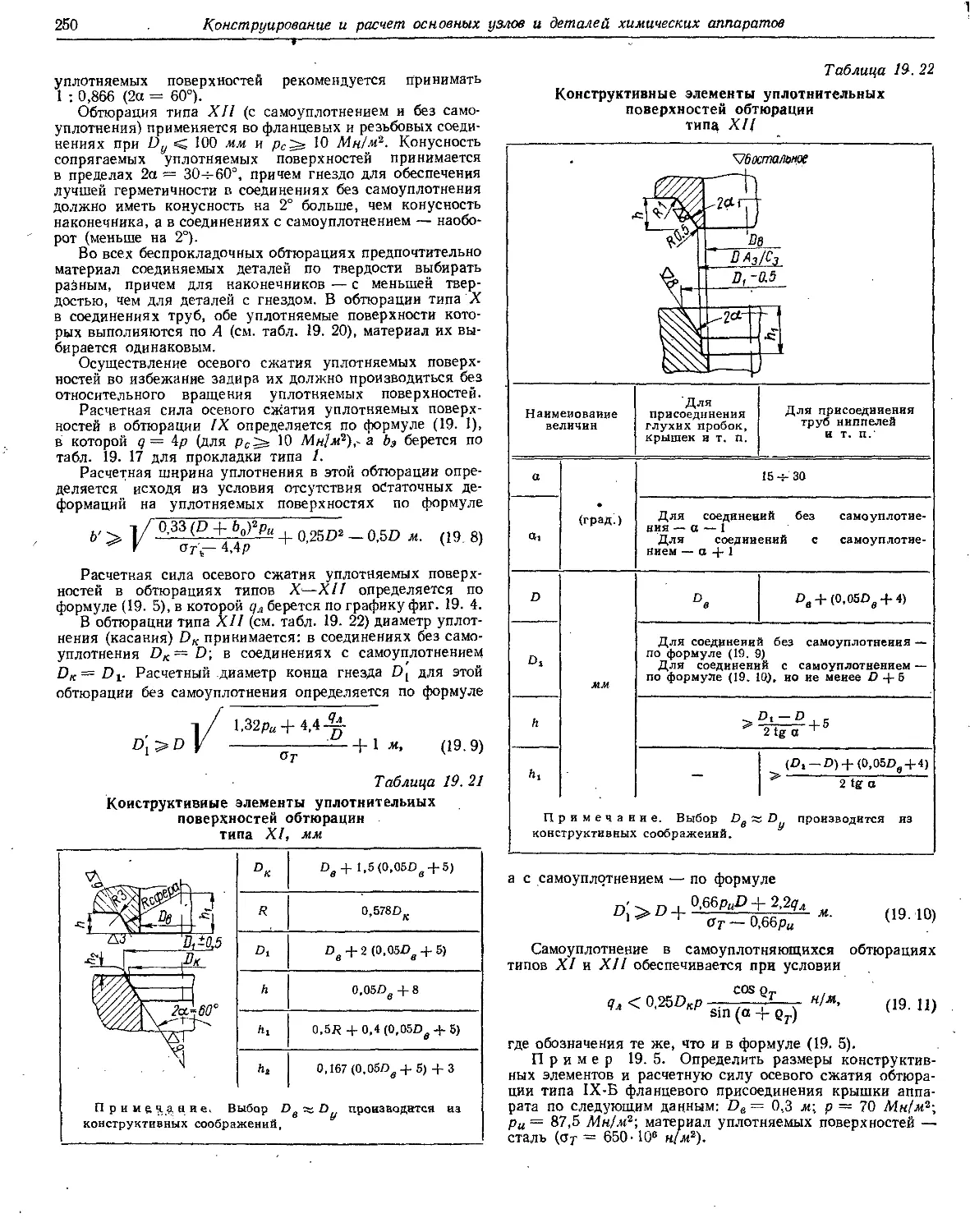

19. 2. Беспрокладочиая обтюрация................ 249

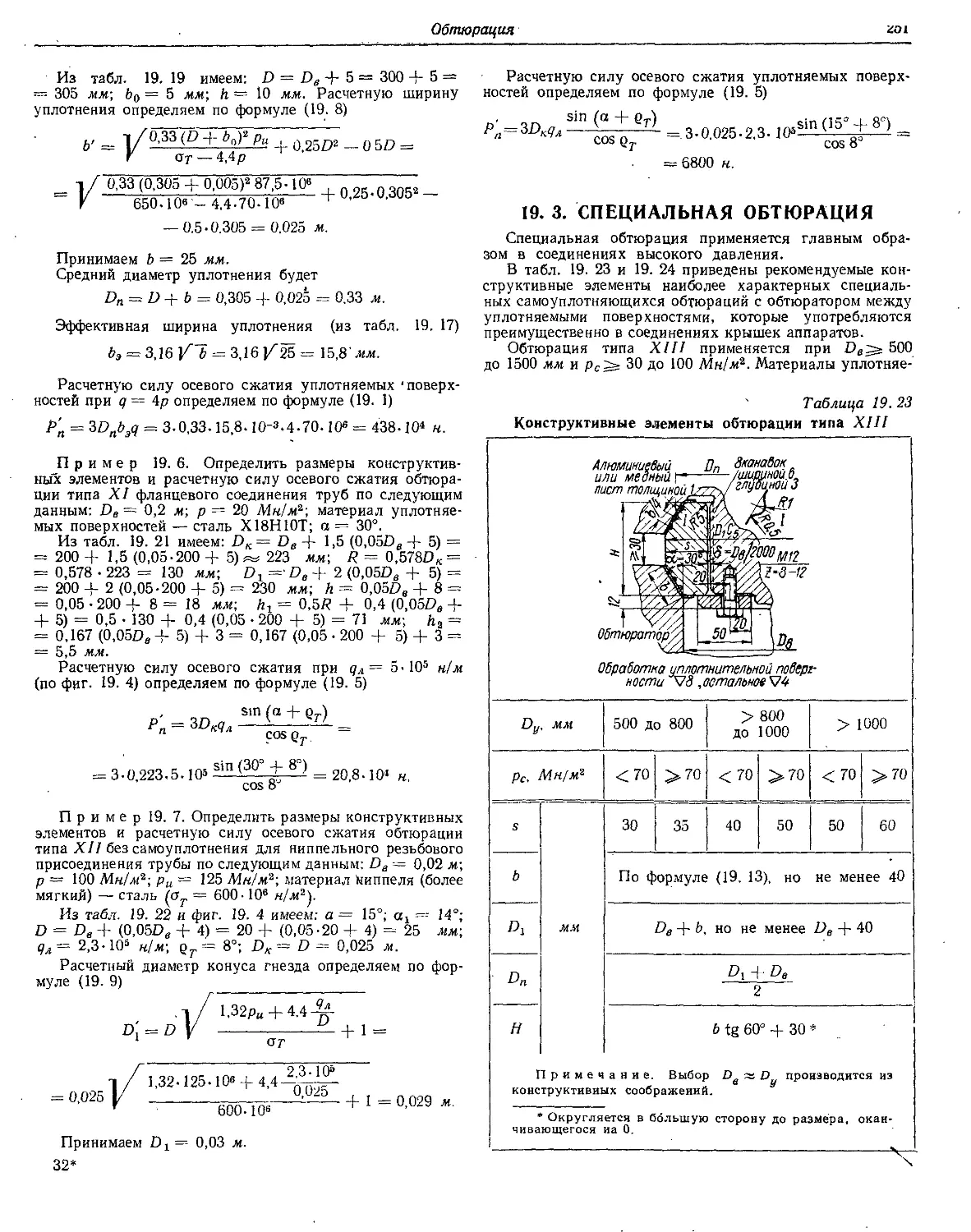

19; 3. Специальная обтюрация.................... 251

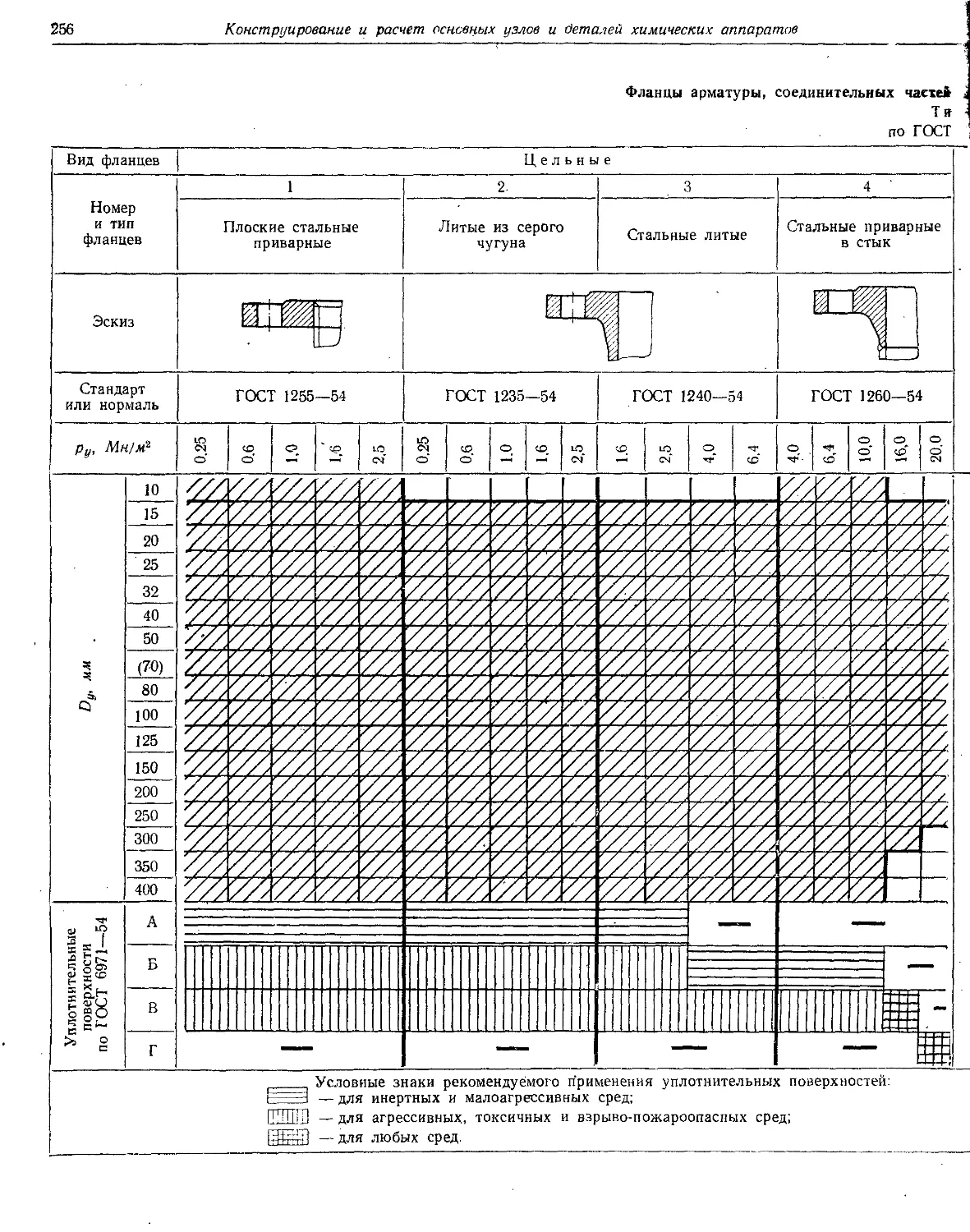

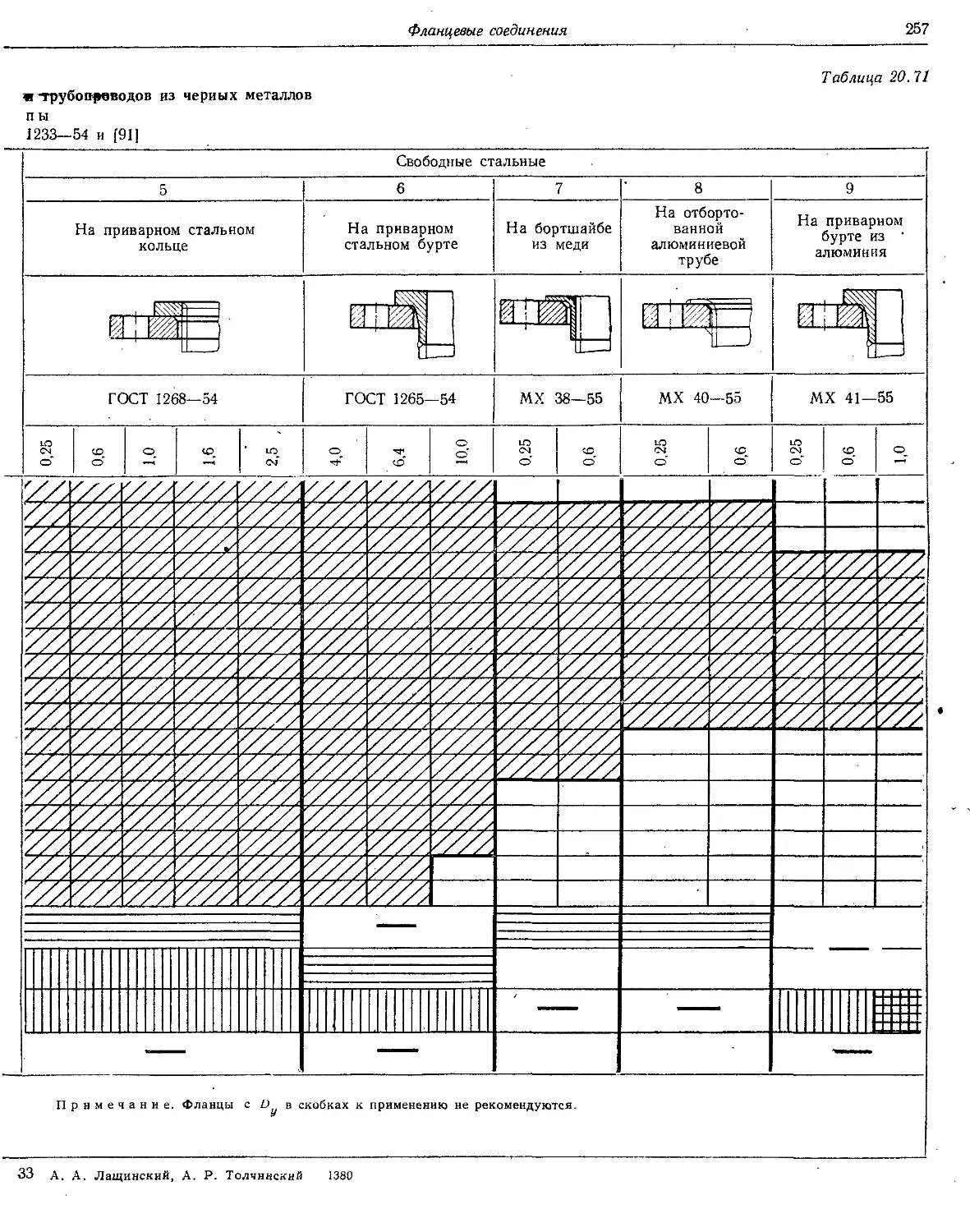

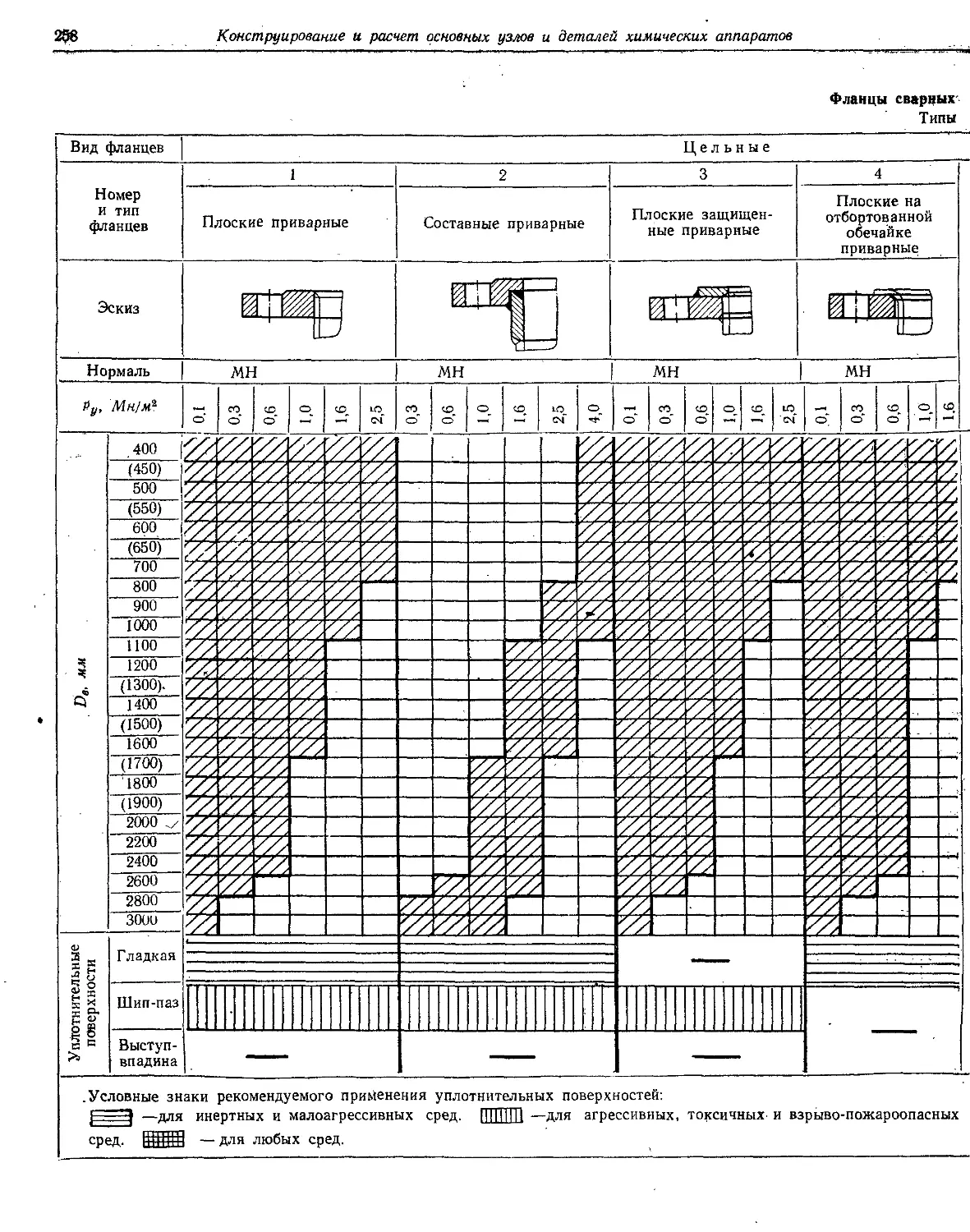

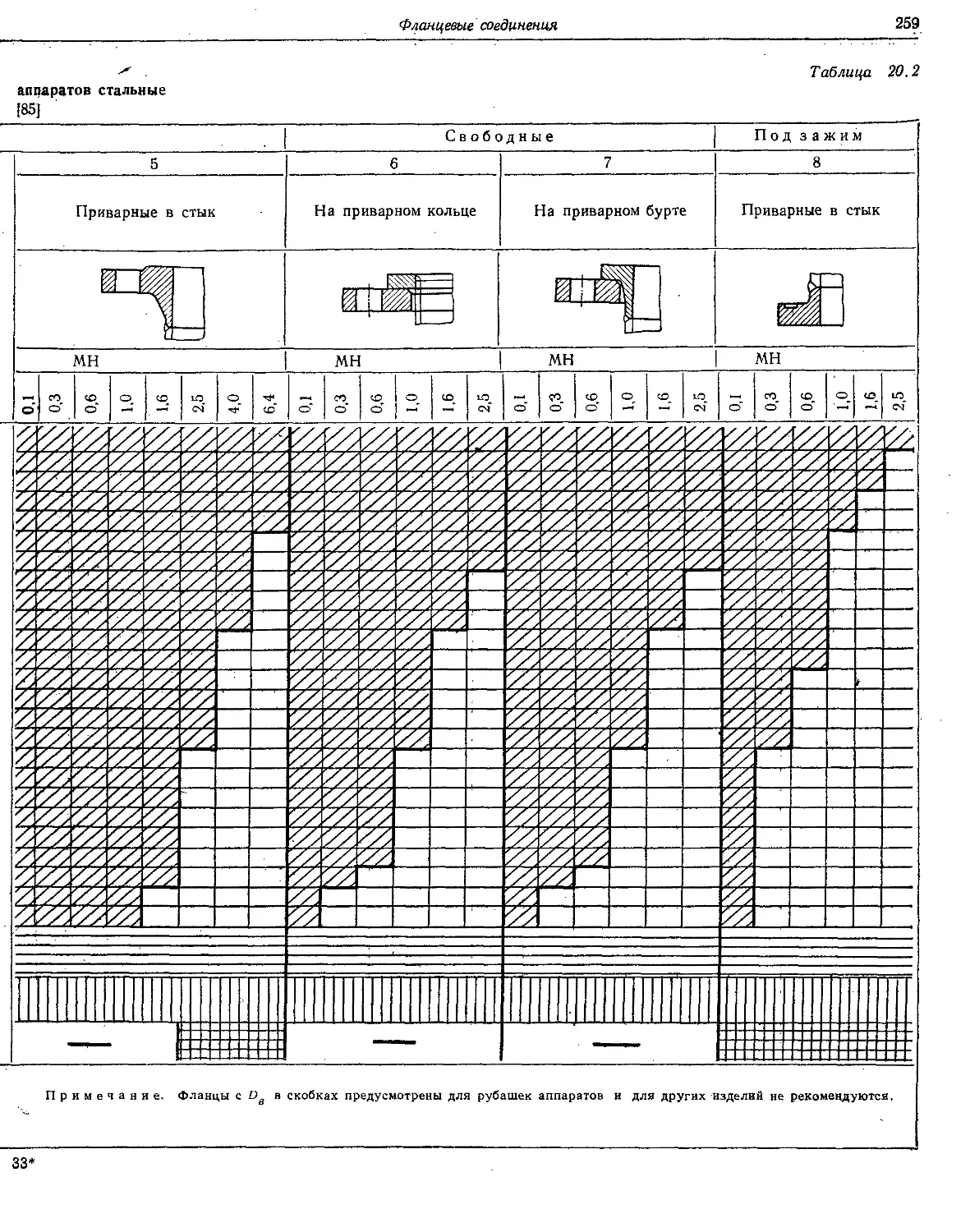

Г л «а в а 20. Фланцевые соединения................. 254

20. 1. Болты (шпильки).......................... 255

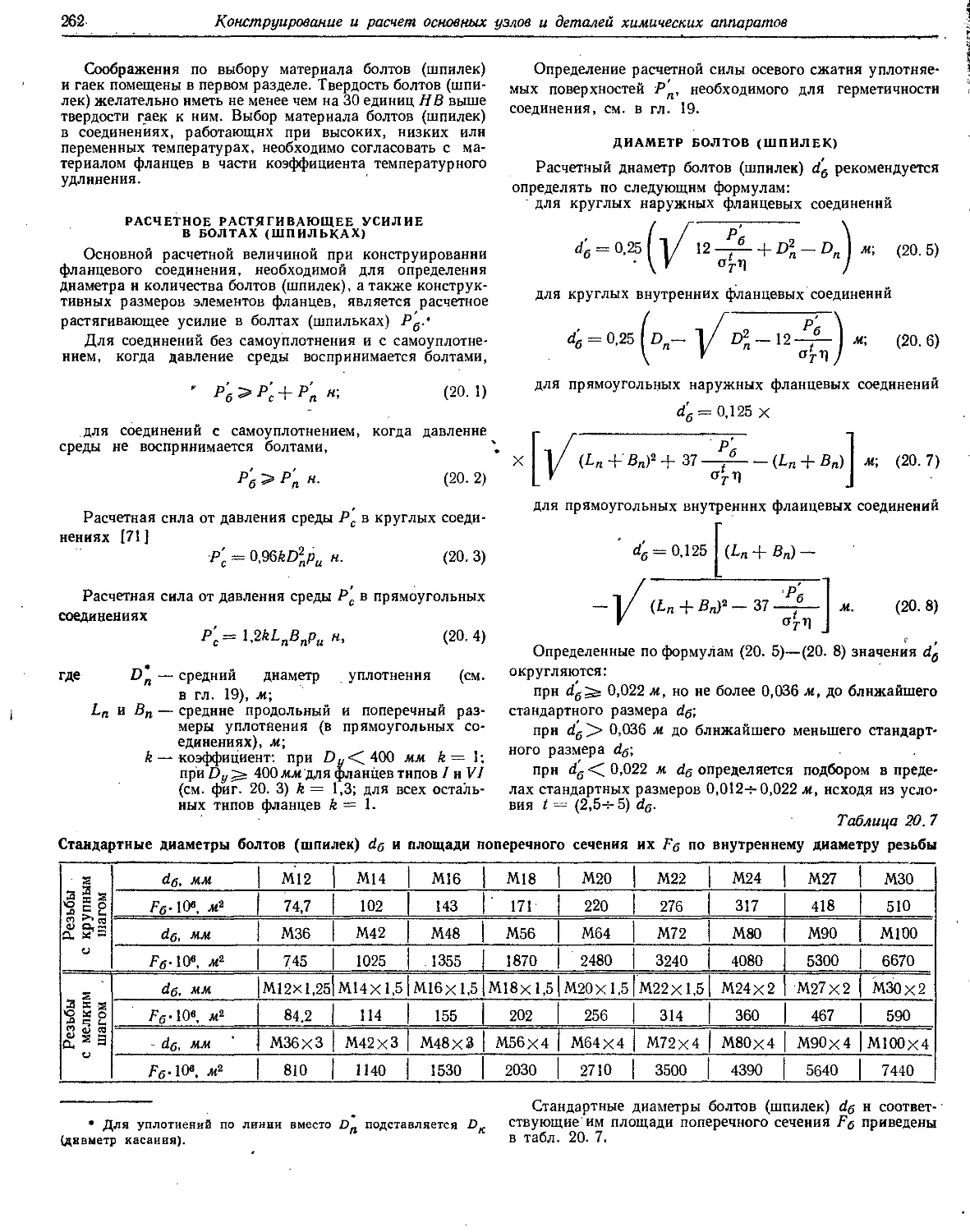

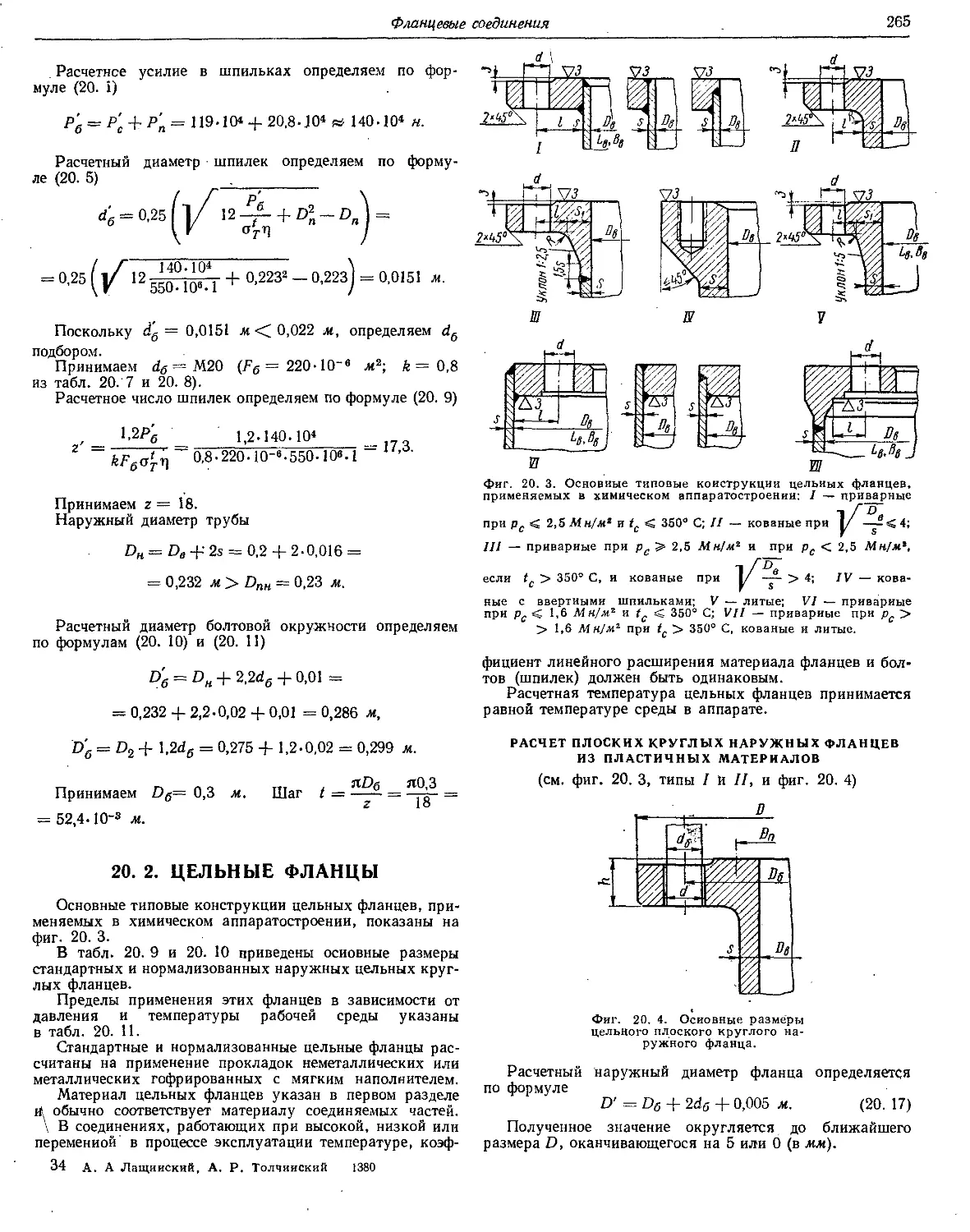

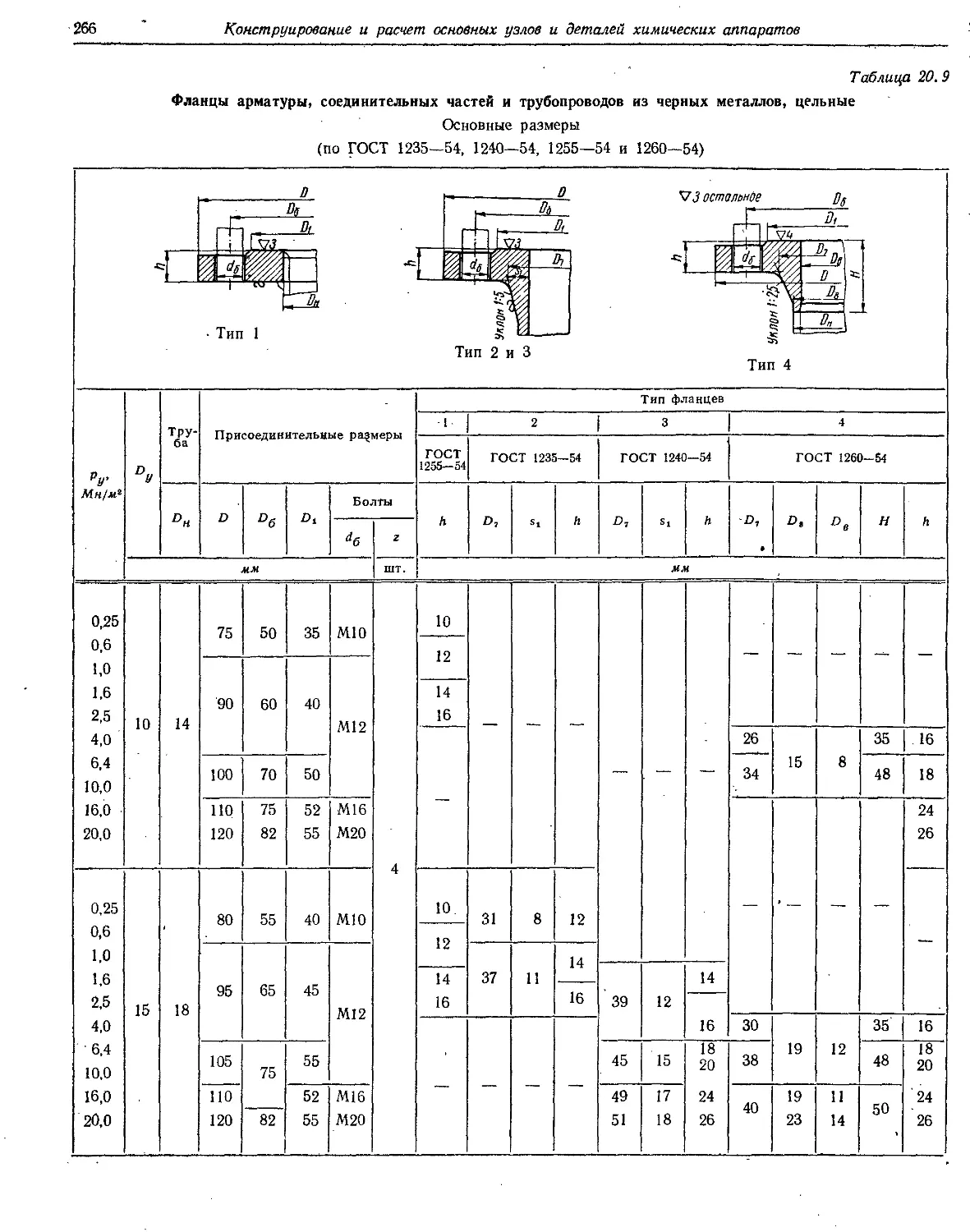

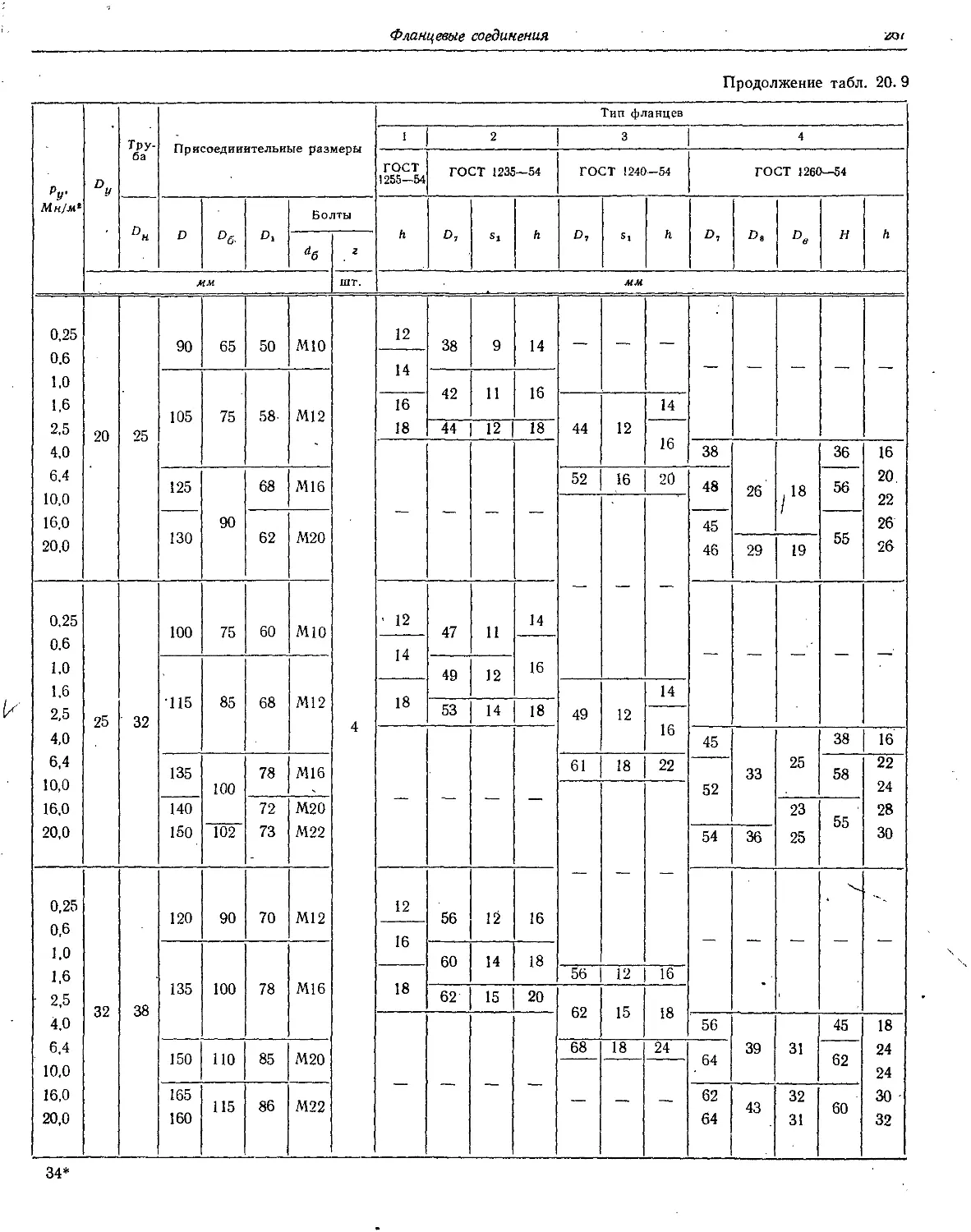

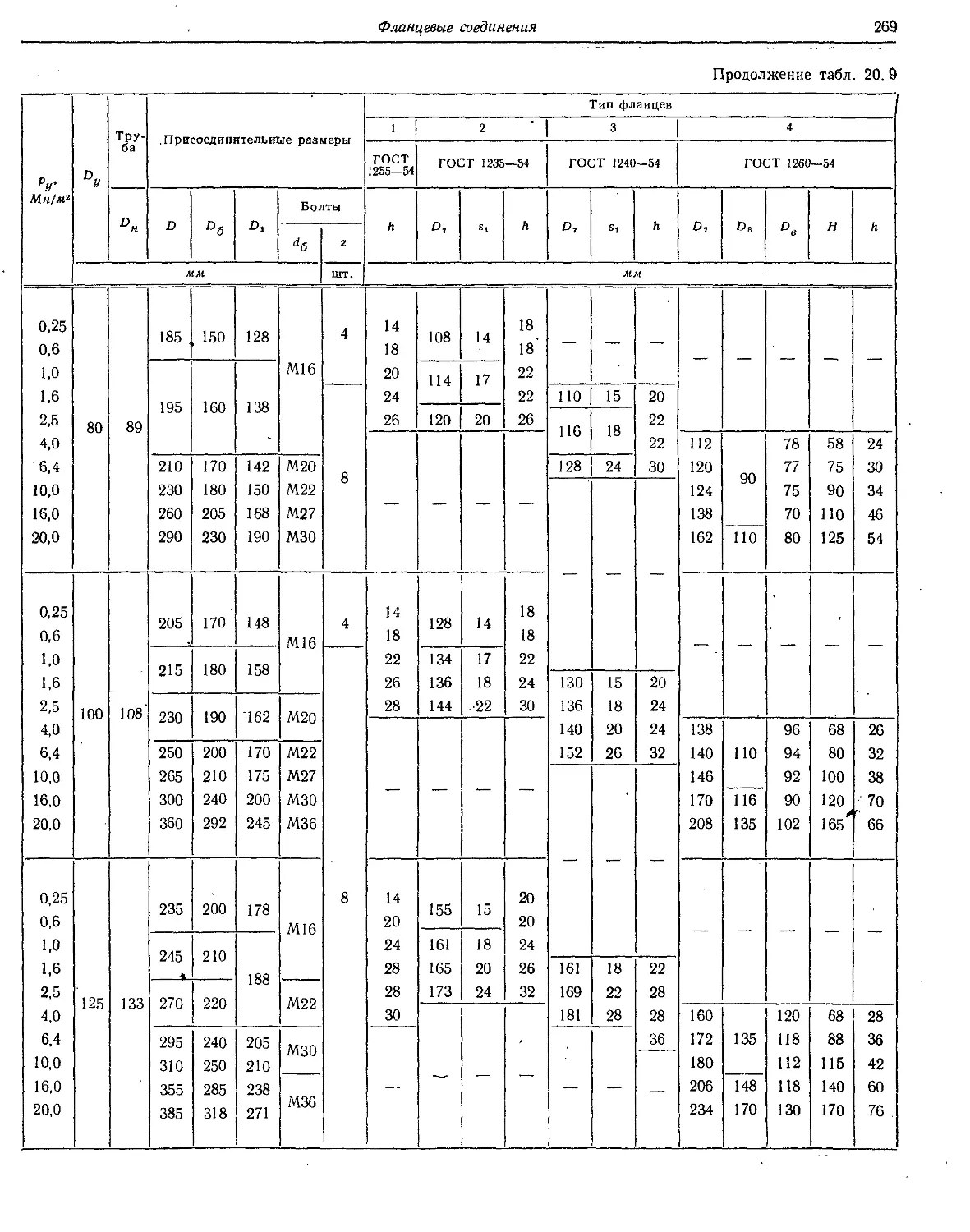

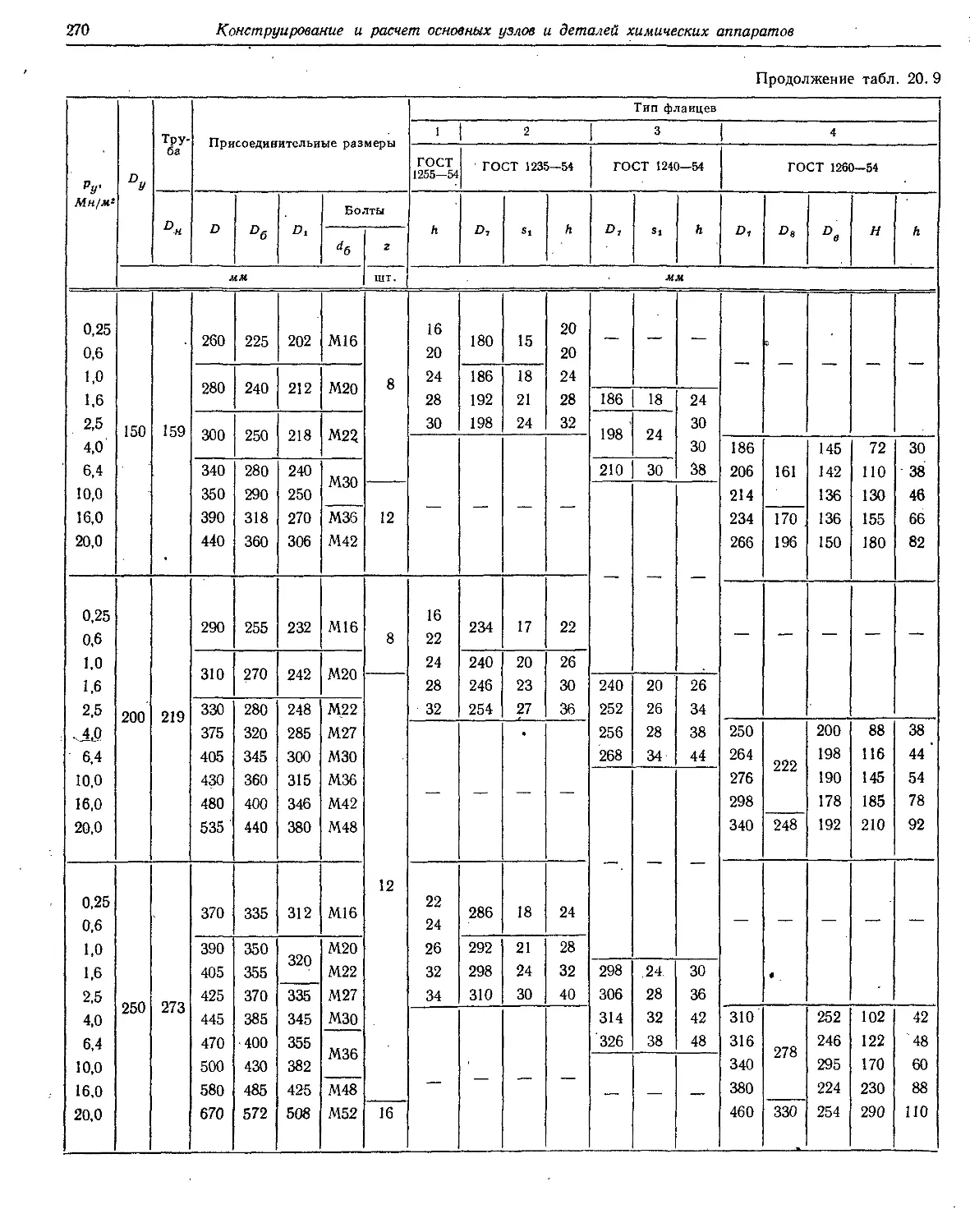

20. 2. Цельные фланцы........................... 265

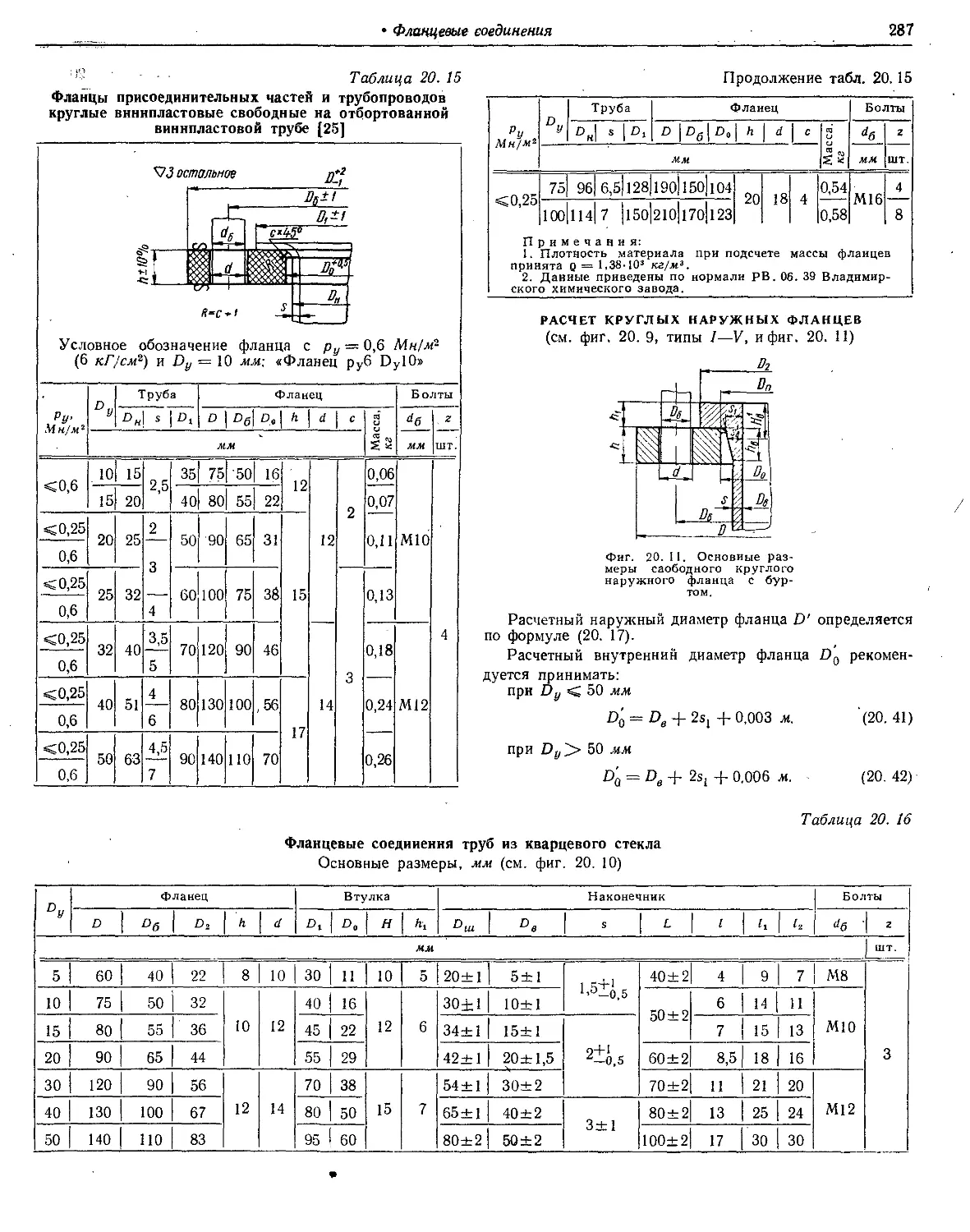

20. 3. Свободные фланцы......................... 280

20. 4. Резьбовые фланцы ........................ 289

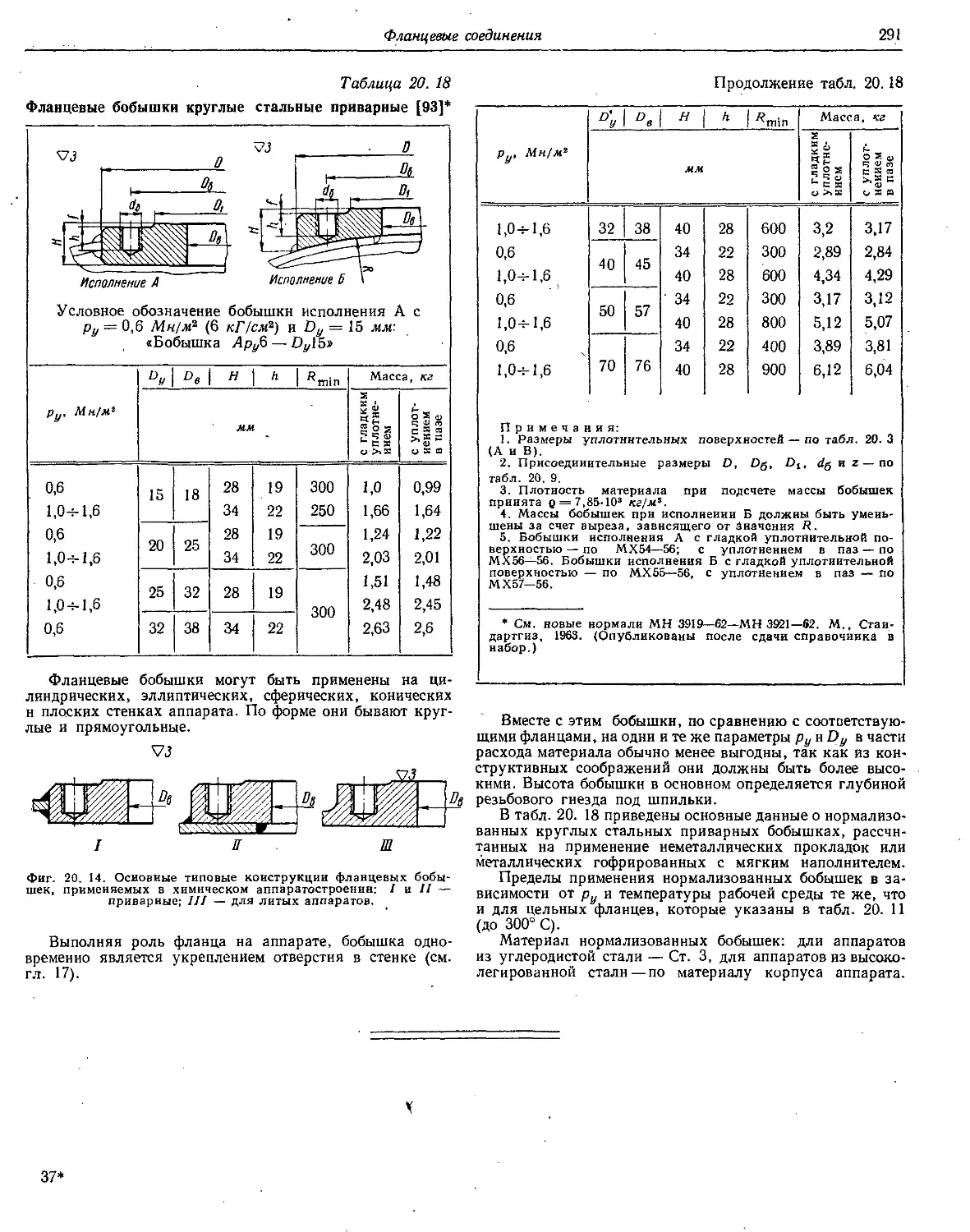

20. 5. Фланцевые бобышки . ..................... 290

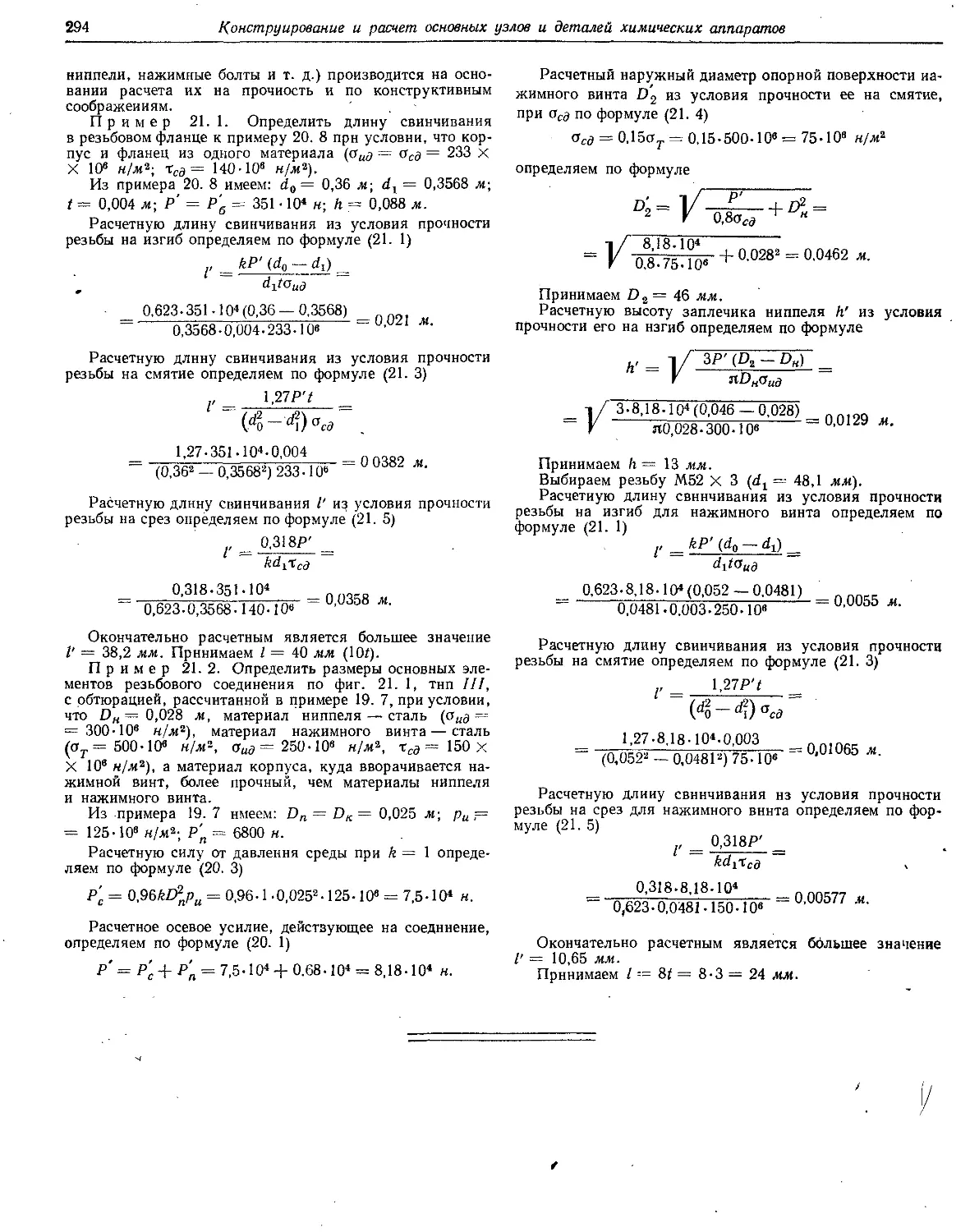

Глава 21. Резьбовые соединения...................... 292

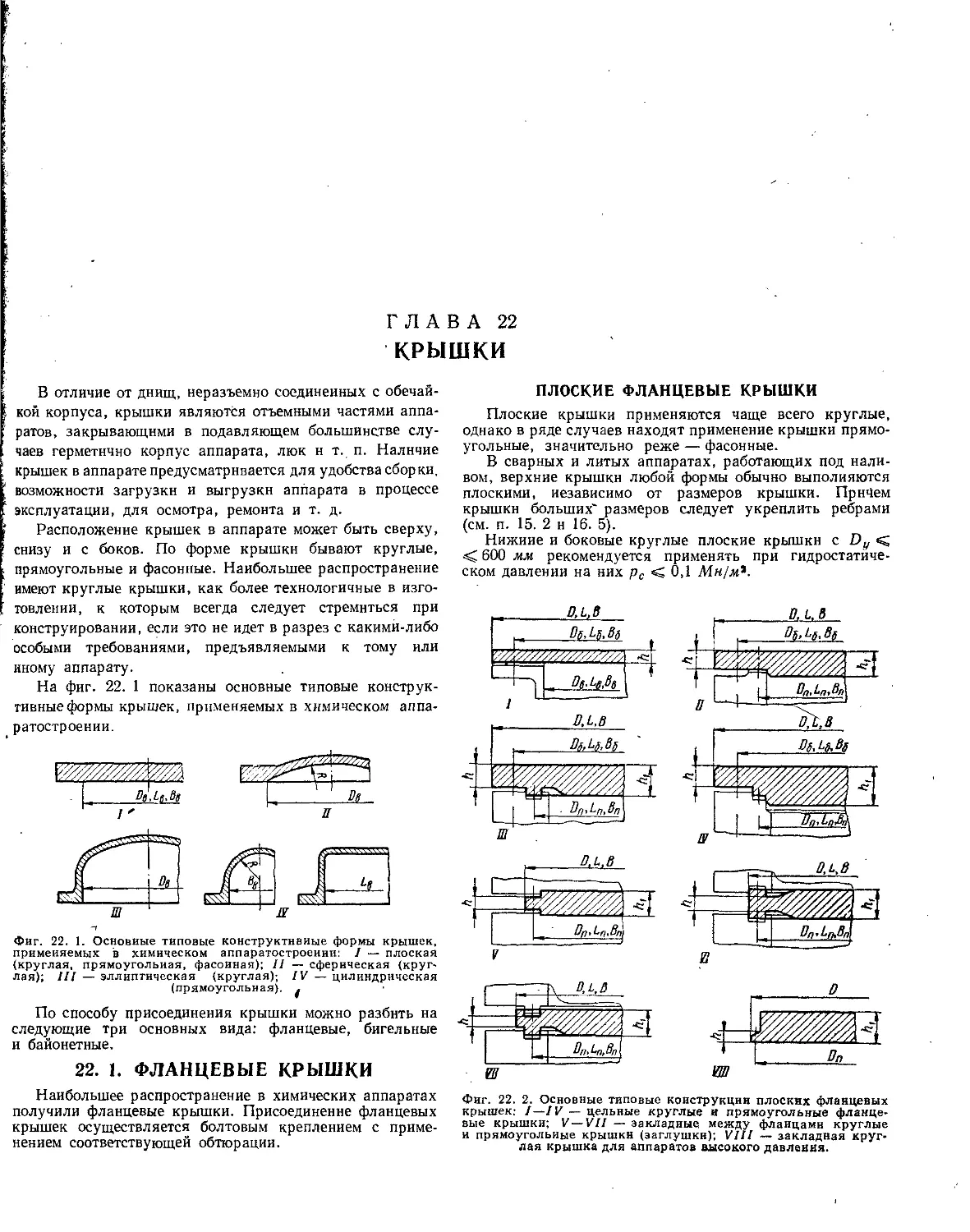

Глава 22. Крышки ................................... 295

22. 1. Фланцевые крышки......................... —

22. 2. БигельнЫе крышки....................... 301

22. 3. Байонетные крышки....................... 308

Глава 23. Трубные решетки...................... 310

23. 1. Плоские круглые трубные решетки .... 312

23. 2. Плоские кольцевые трубные решетки ... 315

23. 3. Плоские прямоугольные трубные решетки 316

23. 4. Сферические и эллиптические трубные ре-

шетки ........................................... —

Главя 24. Компенсаторы ............ 317

24. 1. Линзовые компенсаторы............ —

24» 2. Сальниковые компенсаторы........ 321

Глава 25. Штуцера и выводы труб ................... 324

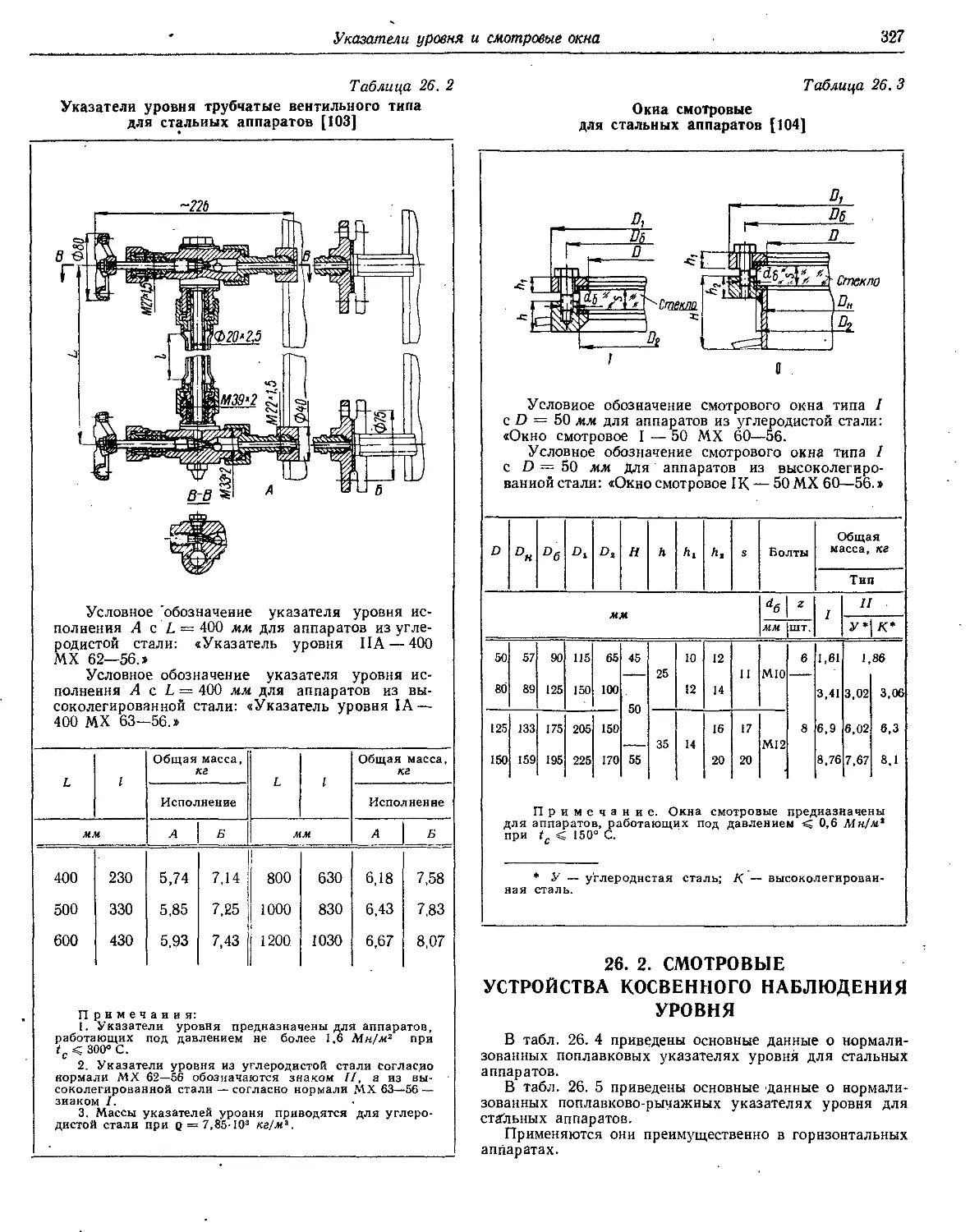

Глава 26. Указатели уровня и смотровые окна . • . 326

26. 1. Смотровые устройства непосредственного наб

людения уровня................................... —

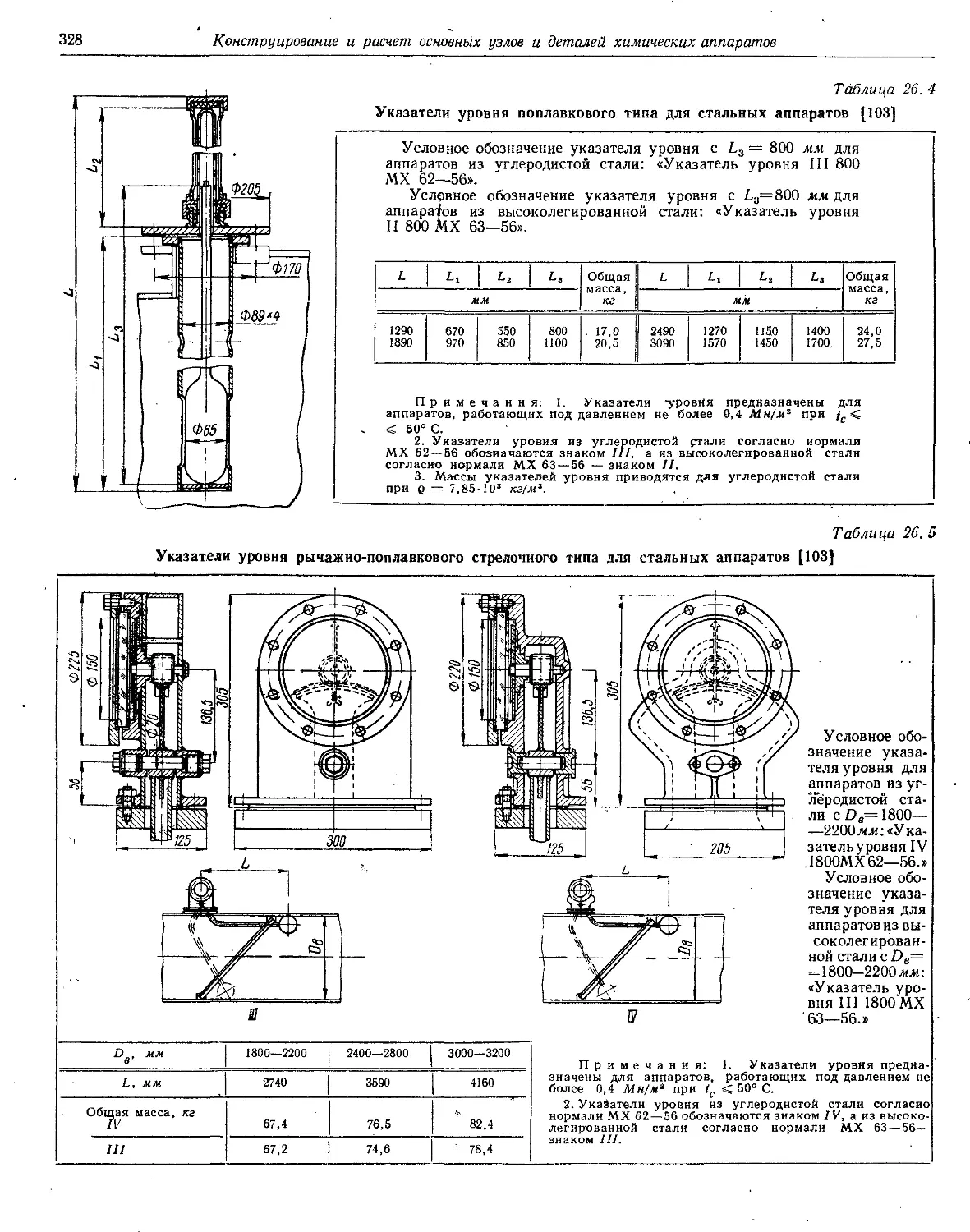

26. 2. Смотровые устройства косвенного наблюдения

уровня........................................... 327

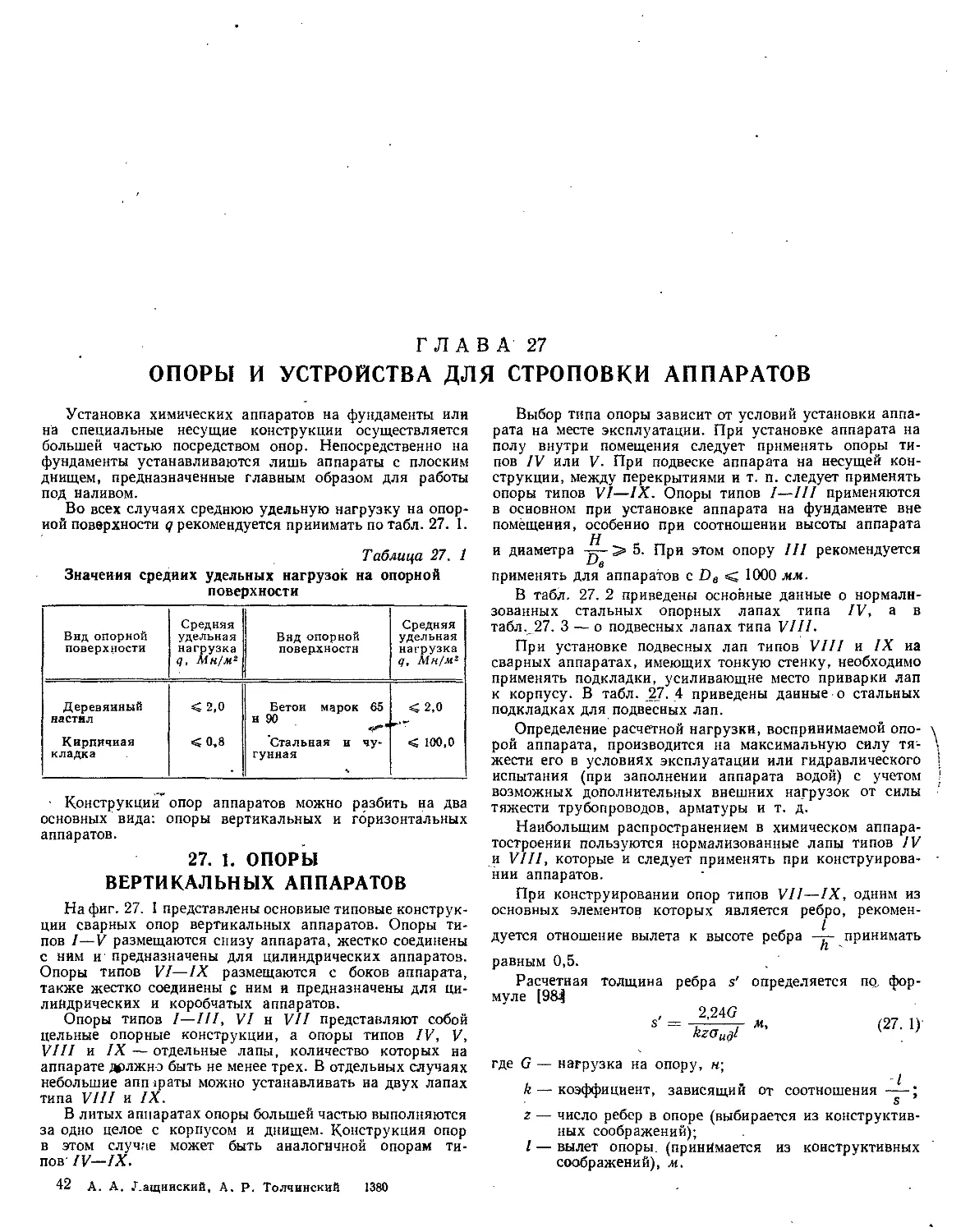

Глава 27. Опоры и устройства для строповки аппа-

ратов ......................................... 329

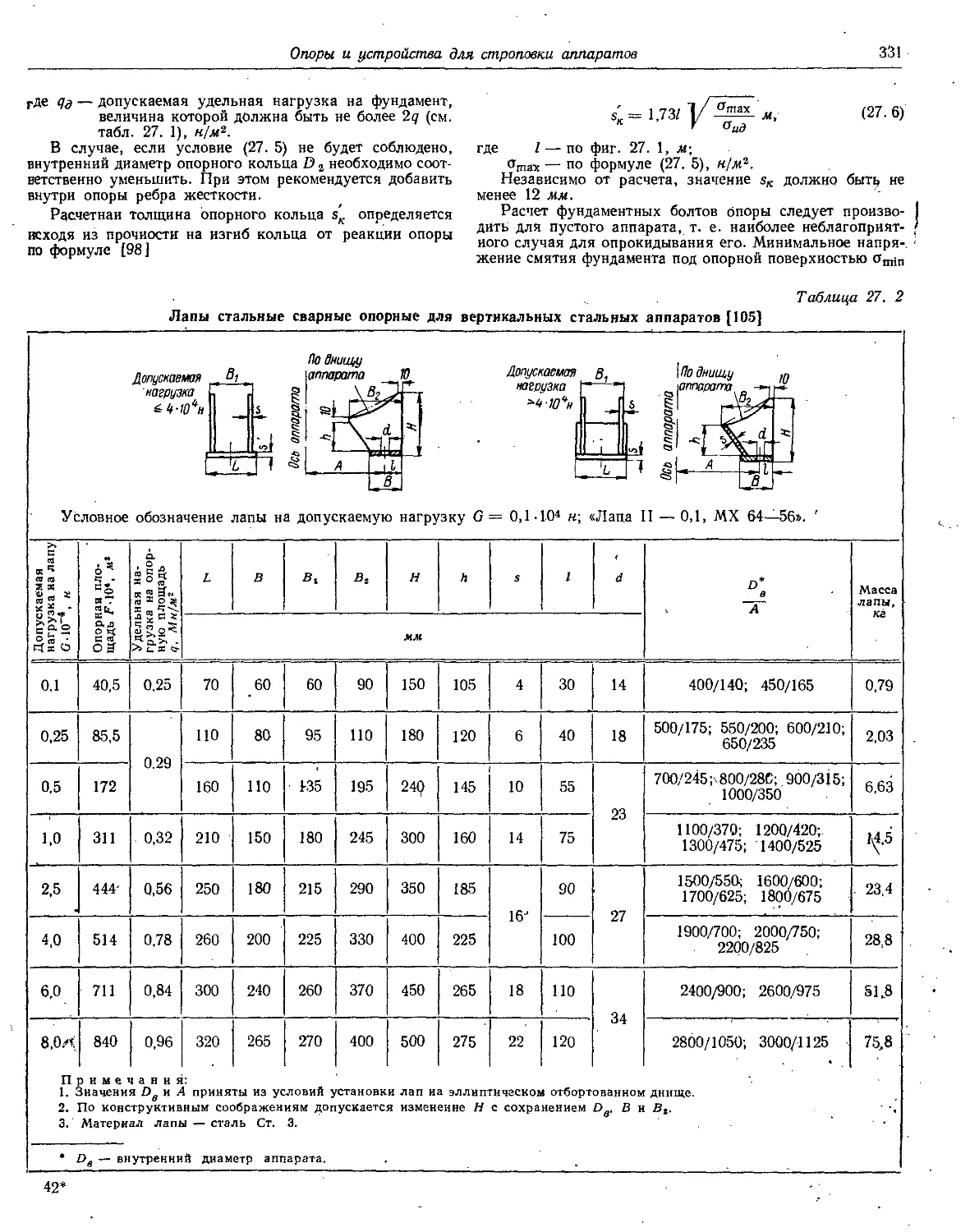

27. 1. Опоры вертикальных аппаратов............... —

27. 2. Опоры горизонтальных аппаратов.......... 334

27. 3. Устройства для строповки аппаратов ... 337

Глава 28. Перемешивающие устройства................ 339

28. 1 Механические перемешивающие устройства —

28. 2. Пневматические перемешивающие устрой-

ства ......................................... 354

Глава 29. Приводы механических перемешивающих

устройств ..................................... 356

29. I. Основные узлы и детали нормализованных

приводов........................................ 361

29 2 Приближенные расчеты вала перемешивающего

устройства н мощности электродвигателя при-

вода ........................................... 369

РАЗДЕЛ ЧЕТВЕРТЫЙ

КОНСТРУИРОВАНИЕ ХИМИЧЕСКОЙ

АППАРАТУРЫ

Глава 30. Сварная и паяная аппаратура из метал-

лов и сплавов.................................. 371

30, 1. Общие сведения по конструированию свар-

ной и паяной химической аппаратуры ... —

30. 2. Аппаратура емкостного типа с внутренними

устройствами н без них............................ —

30. 3. Колонная аппаратура................ . 392

30. 4. Теплообменная аппаратура 405

Глава 31. Литая аппаратура из черных и цветных

металлов и сплавов ............................ 438

31. 1. Основные требования, предъявляемые к кон-

струированию элементов литых деталей из

чугуна, стали, бронзы, алюминиевых спла-

вов и сплавов со специальными свойствами —

31. 2. Емкостная аппаратура.................... 443

31. 3. Колонная аппаратура..................... 447

31. 4. Теплообменная аппаратура................ 449

Глава 32. Кованая и ковано-сварная химическая

аппаратура высокого давления из легированных

сталей......................................... 450

32. 1. Типовые конструкции корпусов аппаратов

высокого давления............................... —.

32. 2, Нетиповые конструкции аппаратов высокого

давления .................................... 451

Глава 33 Аппаратура из неметаллических материа-

лов ......................................... 453

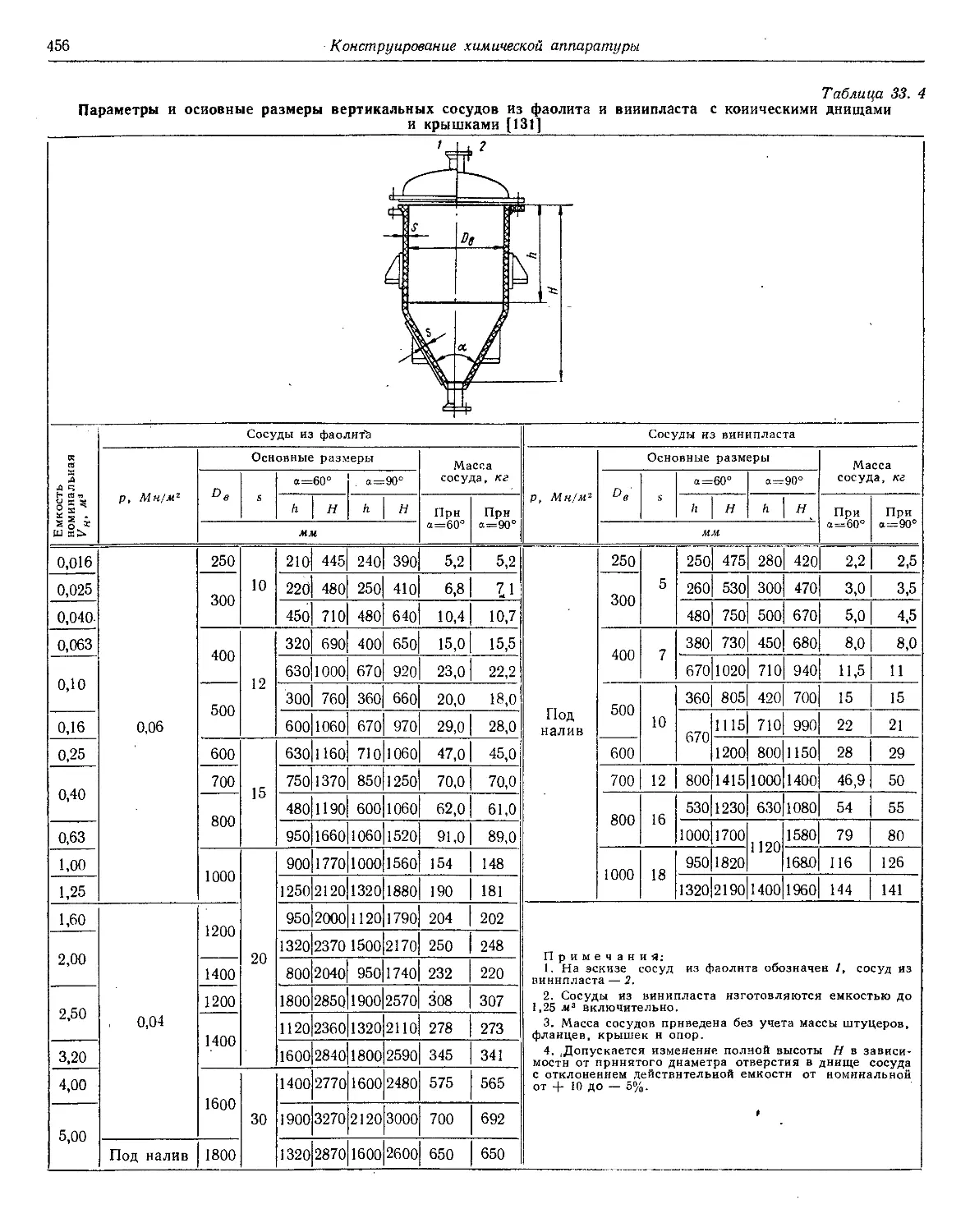

33. 1. Нормализованные сосуды из фаолнта и ви-

нипласта ......................................... —

33. 2 Ненормализованная емкостная аппаратура 457

33. 3. Колонная аппаратура..................... 460

33. 4. Теплообменная аппаратура.................. 462

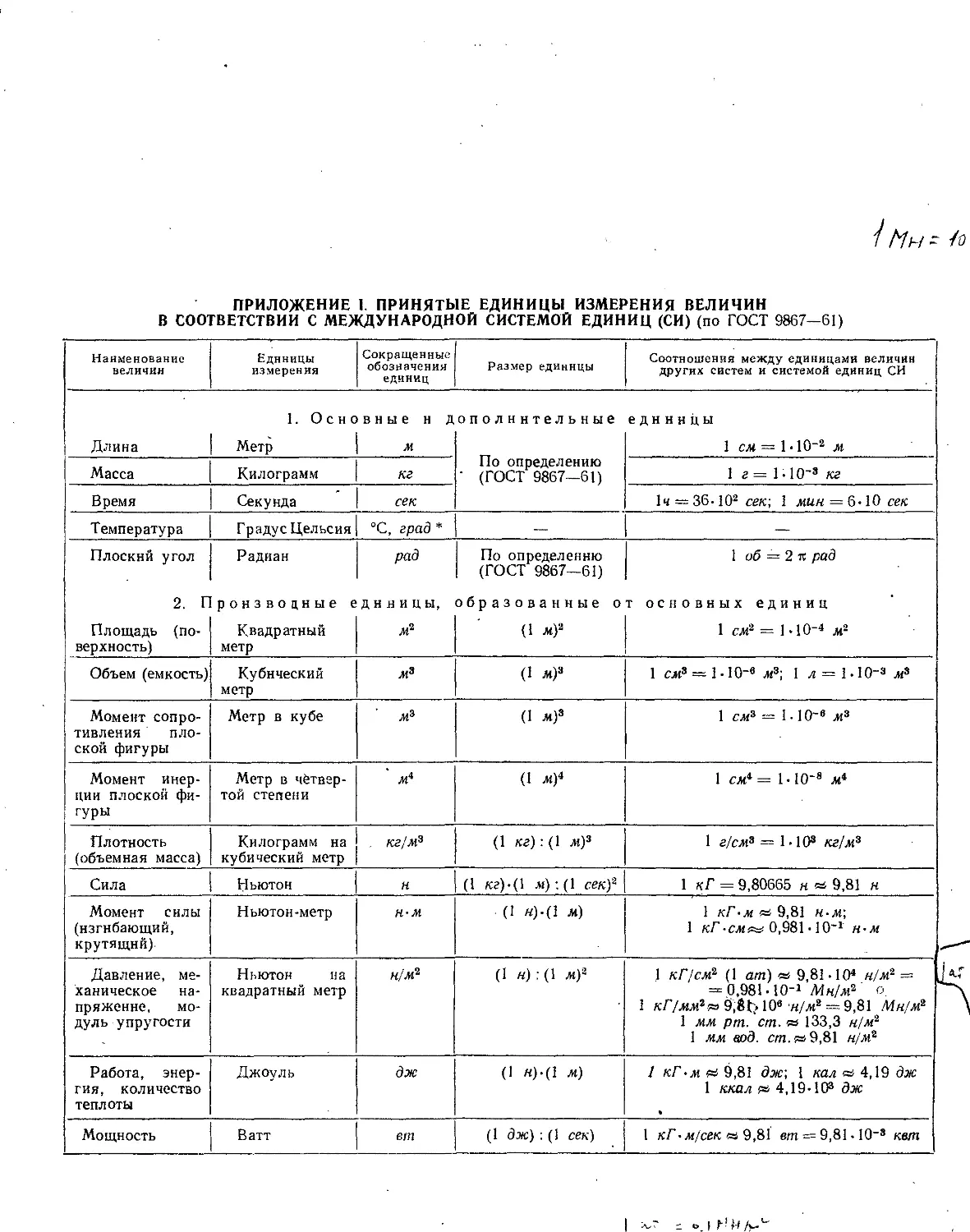

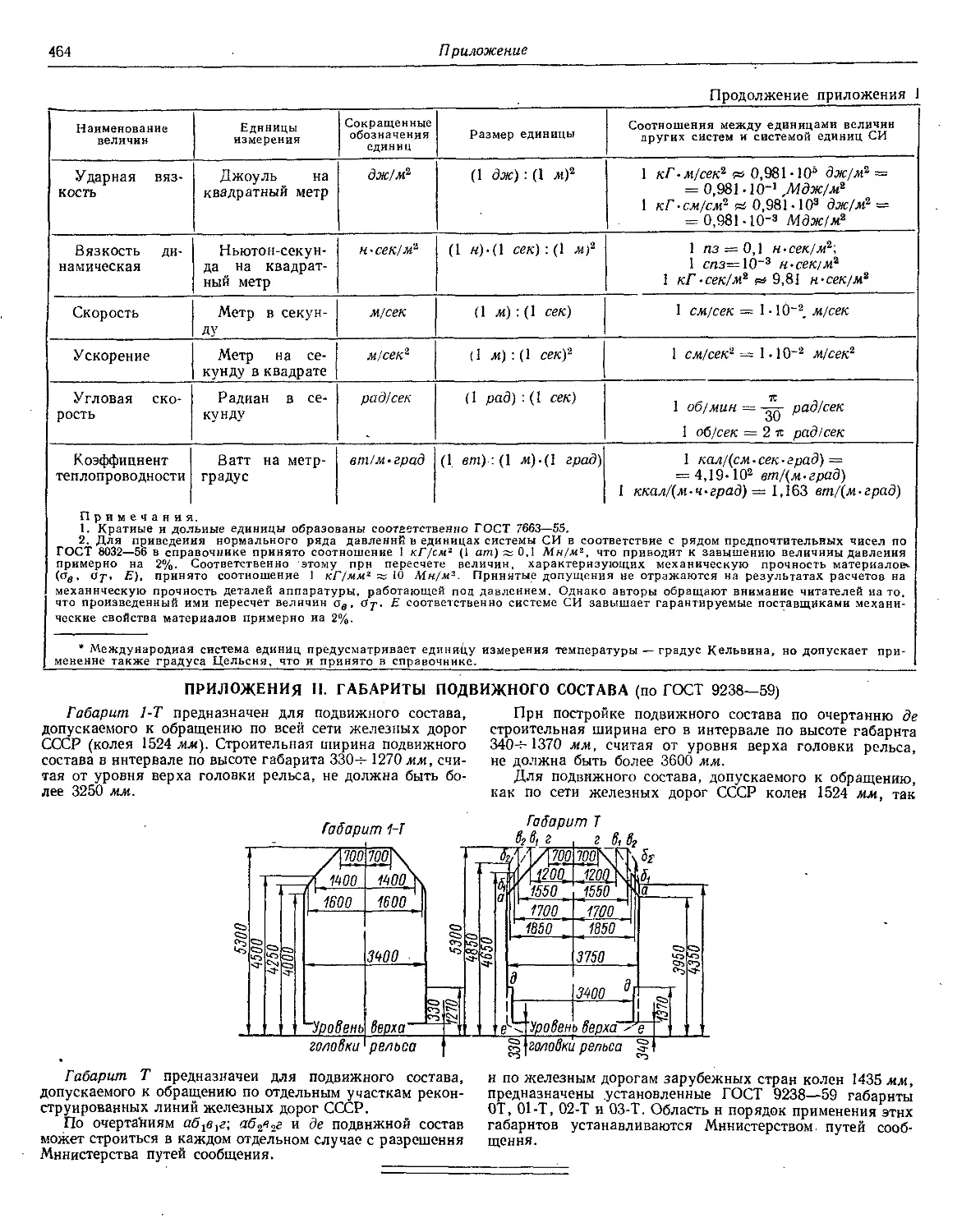

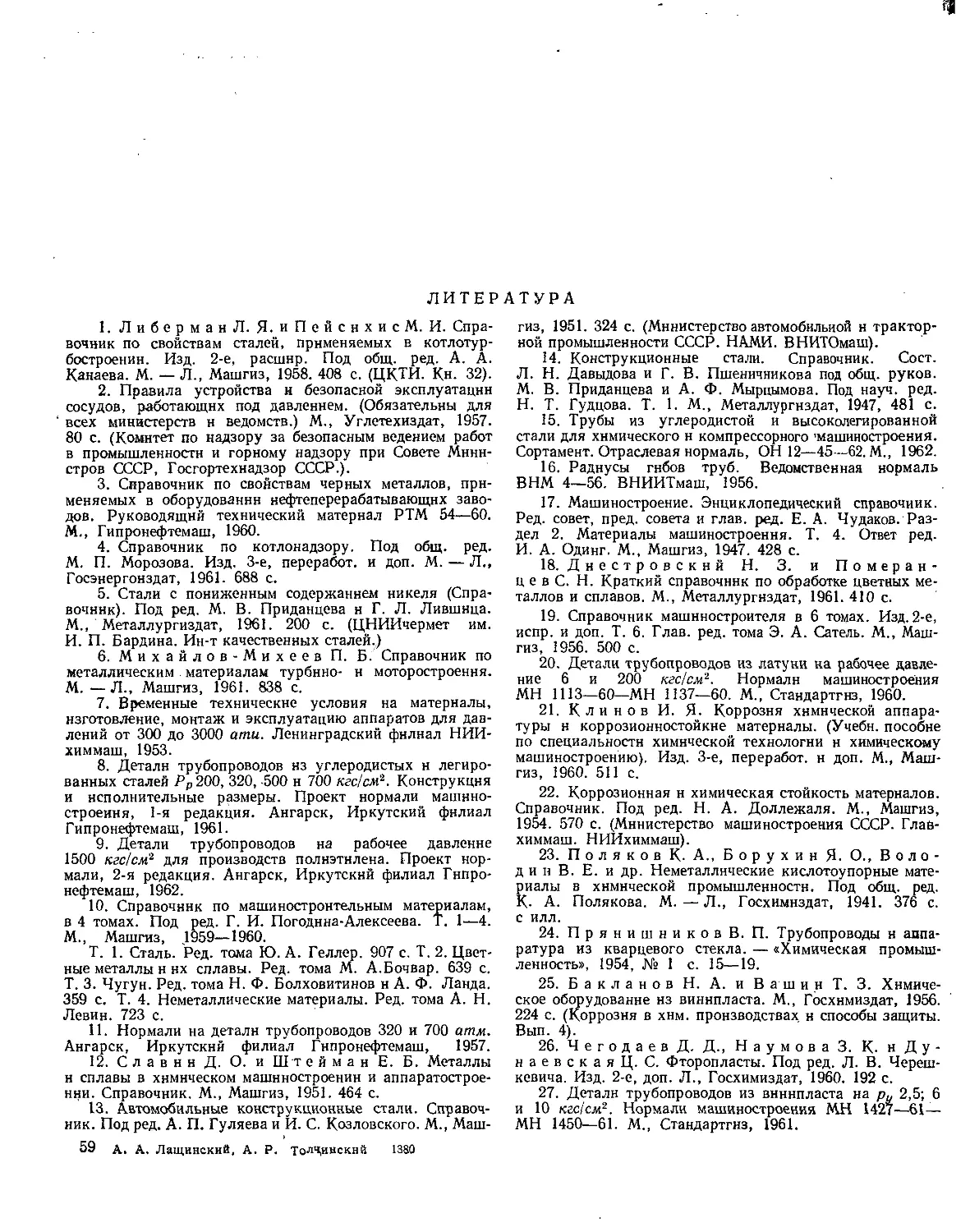

Приложения........................................... 463

Литература ........................................ 465

ПРЕДИСЛОВИЕ

В грандиозной программе создания материально-тех-

нической базы коммунизма, принятой XXII съездом КПСС,

предусматривается ускоренное развитие химической про-

мышленности.

Ноябрьский Пленум ЦК КПСС (1962 г.) вновь под-

черкнул, что интересы коммунистического строительства

требуют более быстрого развития химической промышлен-

ности и особенно производства синтетических материалов.

Однако развитие химической промышленности требует

опережающего роста химического машиностроения. В связи

с этим большие задачи стоят перед научно-исследователь-

скими институтами и конструкторскими бюро в области

создания нового высокопроизводительного и экономичного

химико-технологического оборудования для растущей хи-

мической промышленности.

Успешному решению этих задач будет способствовать

издание специальной технической литературы по конструи-

рованию и расчету химического оборудования и особенно

химической аппаратуры, которая в любом химическом

производстве занимает основное место.

Потребность в справочной литературе по расчету и кон-

струированию химических аппаратов (и отсутствие такого

рода систематизированных материалов) позволила авто-

рам взять иа себя труд написать справочник, предназна-

ченный для широкого круга конструкторов заводов,

проектных и научно-исследовательских институтов, заня-

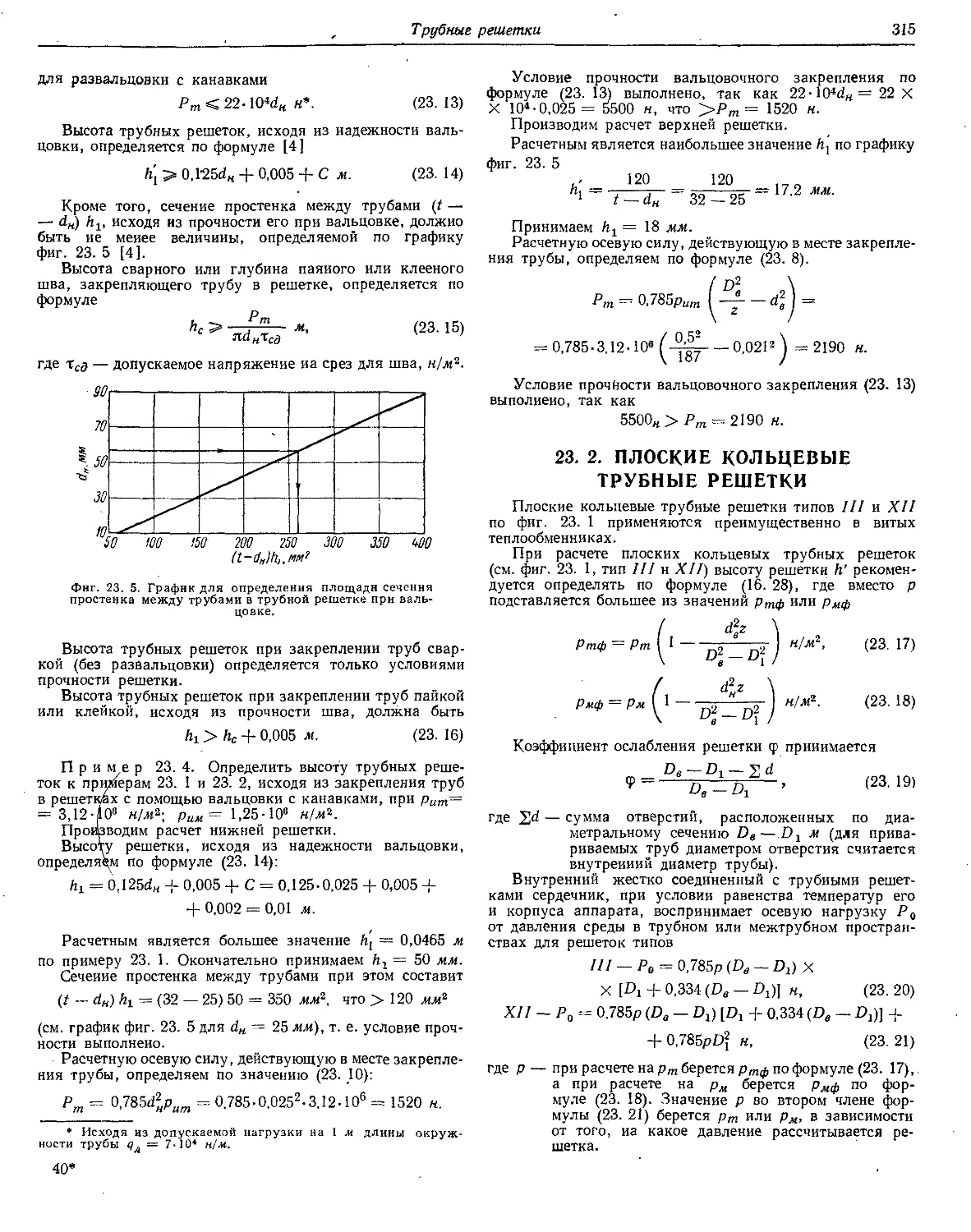

тых конструированием различных аппаратов для хими-

ческой, нефтехимической и других смежных с ними отрас-

лей промышленности.

Весь материал, изложенный в четырех разделах спра-

вочника, базируется на обобщении опыта НИИхиммаш,

его филиалов и ведущих отечественных заводов химиче-

ского машиностроения (Уралхнммаш, Пензхиммаш, киев-

ский завод «Большевик», тамбовский завод «Комсомолец»,

Сумский завод им. Фрунзе и др.) в области конструирова-

ния и изготовления химической аппаратуры.

В справочнике применены основные величины в соот-

ветствии с Международной системой единиц СИ по ГОСТ

9867—61 (см. приложение 1 в конце справочника).

Во всех таблицах и тексте, в соответствии с Меж-

дународной системой единиц СИ, применен термин

«масса» (в кг) взамен общепринятого до сих пор тер-

мина «вес».

В расчетных формулах, а также в примерах расчетов

все величины приводятся в единицах СИ (ие кратных н

не дольных).

Все расчеты, приведенные в справочнике, выполнены

с точностью, обеспечиваемой обычной логарифмической

линейкой.

Разделы первый, второй и четвертый справочника на-

писаны инж. А. Р. Толчинским, раздел третий —

инж. А. А. Лащинским.

Авторы приносят благодарность коллективу ленин-

градского филиала НИИхиммаш, сотрудниками которого

они являются, за большую помощь, оказанную им при

работе над справочником, и особенно следующим сотруд-

никам института, давшим ценные советы в процессе ра-

боты над справочником: инж. А. И. Досовской, каид.

хим. наук И. С. Павлушенко, инж. В. А. Фрейтаг,

инж. И. Н. Дмитриеву, инж. А. М. Низовцеву и др.

Авторы выражают благодарность директору завода

Уралхнммаш А. В. Курамжицу и главному конструктору

В. М. Макарову за предоставленную ими некоторую тех-

ническую документацию, использованную в справочнике.

Авторы будут признательны читателям за те замечания

и пожелания, которые они получат по существу справоч-

ника и его отдельным главам.

Авторы

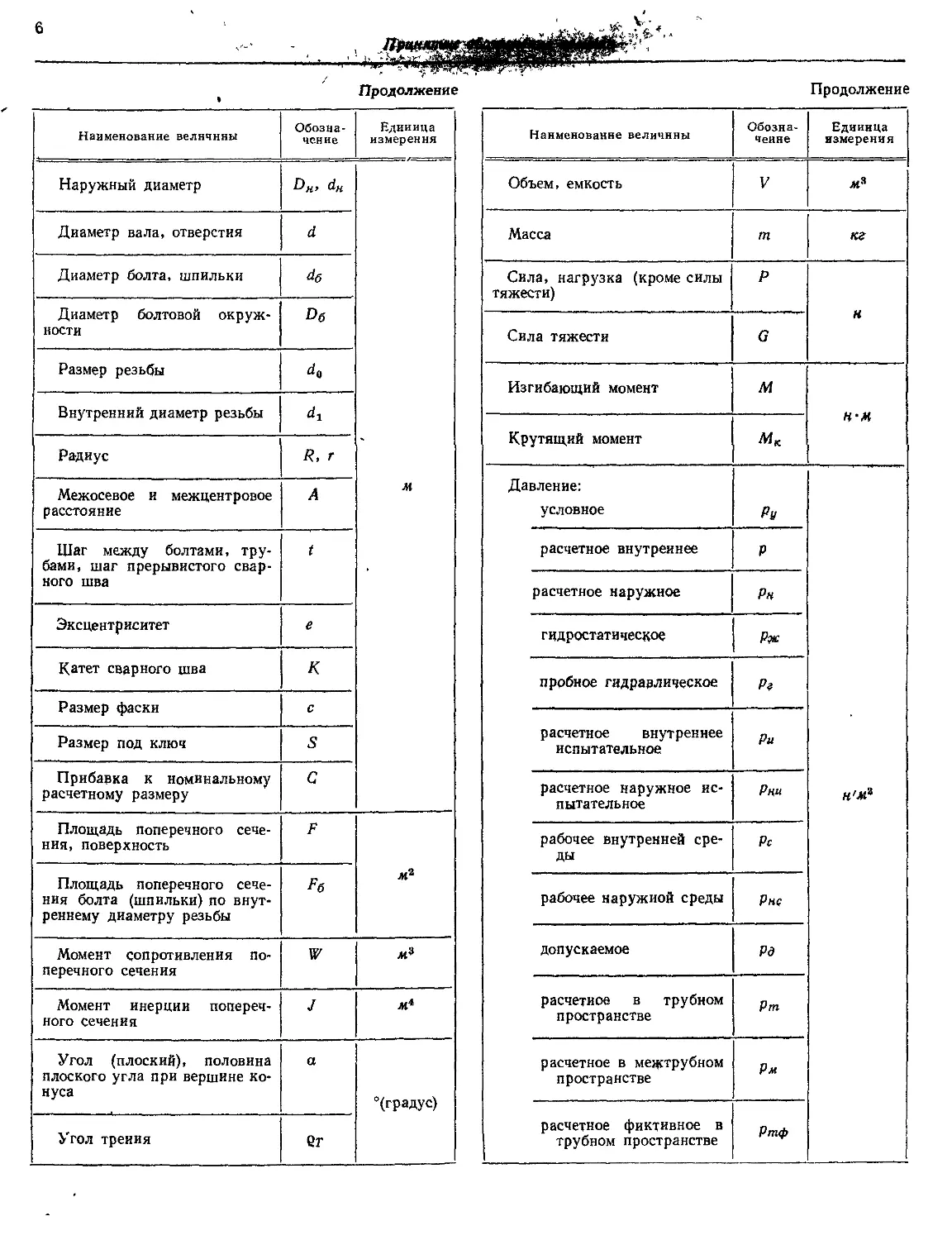

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ ОСНОВНЫХ ВЕЛИЧИН *

Наименование величины Обозна- чение Единица измерения

Длина L, 1 м

Ширина В, b

Толщина S

Номинальная расчетная толщина (без прибавки С) So

По ГОСТ 1493—47 и ГОСТ 3452—59 с учетом рекомендаций, данных в справочнике [73].

Продолжение

Наименование величины Обозна- чение Единица измерения

Высота, глубина Н, h M

Диаметр (проход) условный Dy

Диаметр D, d

Внутренний диаметр De* &e

6

——--------------------———11 -" 'г-

Продолжение

Наименование величины Обозна- чение Единица измерения

Наружный диаметр М

Диаметр вала, отверстия d

Диаметр болта, шпильки dg

Диаметр болтовой окруж- ности Об

Размер резьбы d0

Внутренний диаметр резьбы

Радиус R, г

Межосевое и межцентровое расстояние А

Шаг между болтами, тру- бами, шаг прерывистого свар- ного шва t

Эксцентриситет е

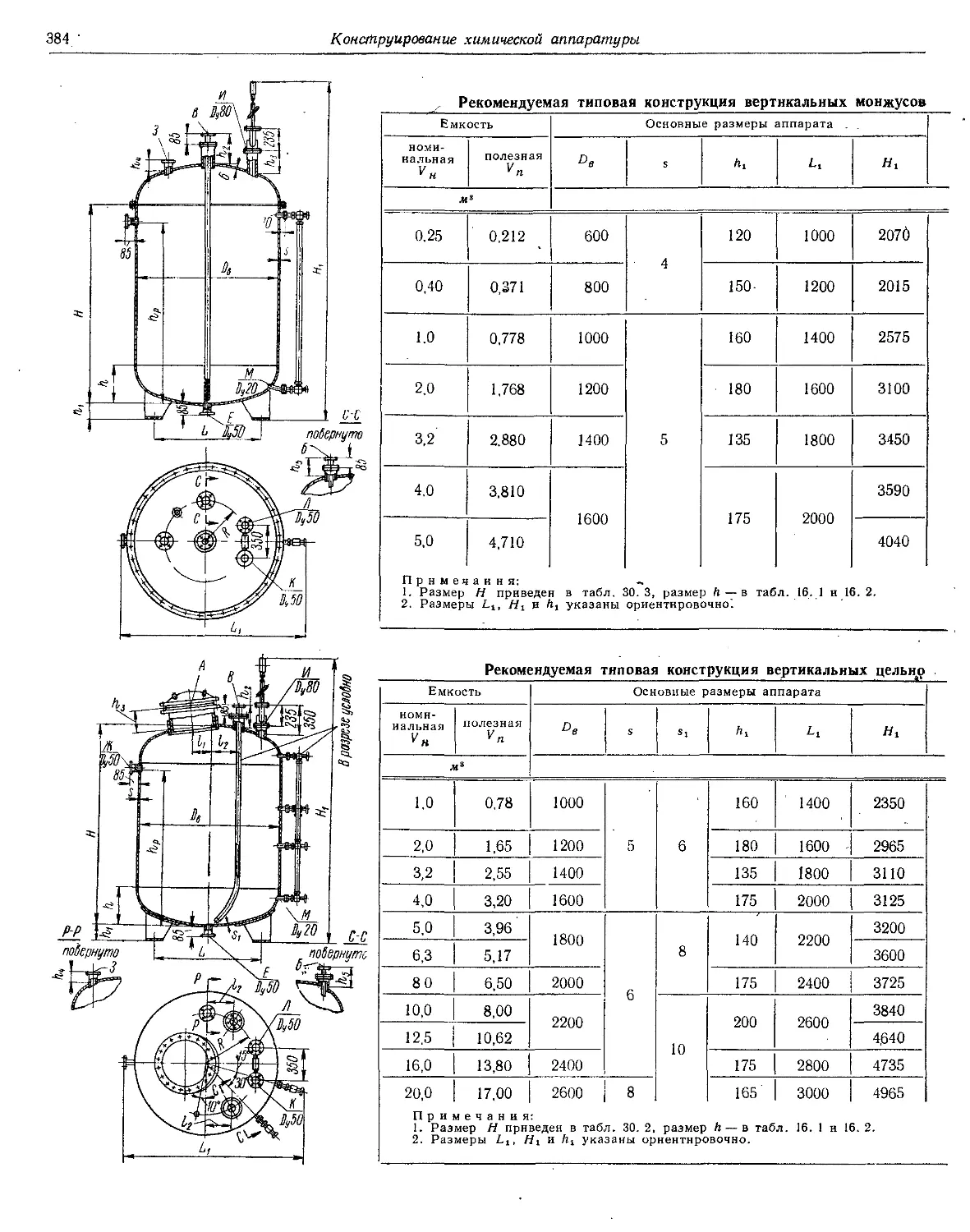

Катет сварного шва к

Размер фаски с

Размер под ключ S

Прибавка к номинальному расчетному размеру с

Площадь поперечного сече- ния, поверхность F м3

Площадь поперечного сече- ния болта (шпильки) по внут- реннему диаметру резьбы F6

Момент сопротивления по- перечного сечения W м3

Момент инерции попереч- ного сечения J м*

Угол (плоский), половина плоского угла при вершине ко- нуса а °(градус)

Угол треиия Сг

у & *

Продолжение

Наименование величины Обозна- чение Единица измерения

Объем, емкость V м3

Масса т кг

Сила, нагрузка (кроме силы тяжести) р н

Сила тяжести G

Изгибающий момент М н-м

Крутящий момент Мк

Давление: условное Ру Н'М3

расчетное внутреннее Р

расчетное наружное Рн

гидростатическое Рж

пробное гидравлическое Ре

расчетное внутреннее испытательное Ри

расчетное наружное ис- пытательное Рим

рабочее внутренней сре- ды Рс

рабочее наружной среды Рас

допускаемое Рд

расчетное в трубном пространстве Рт

расчетное в межтрубном пространстве Рм

расчетное фиктивное в трубном пространстве Ртф

Принятые обозначения величин

7

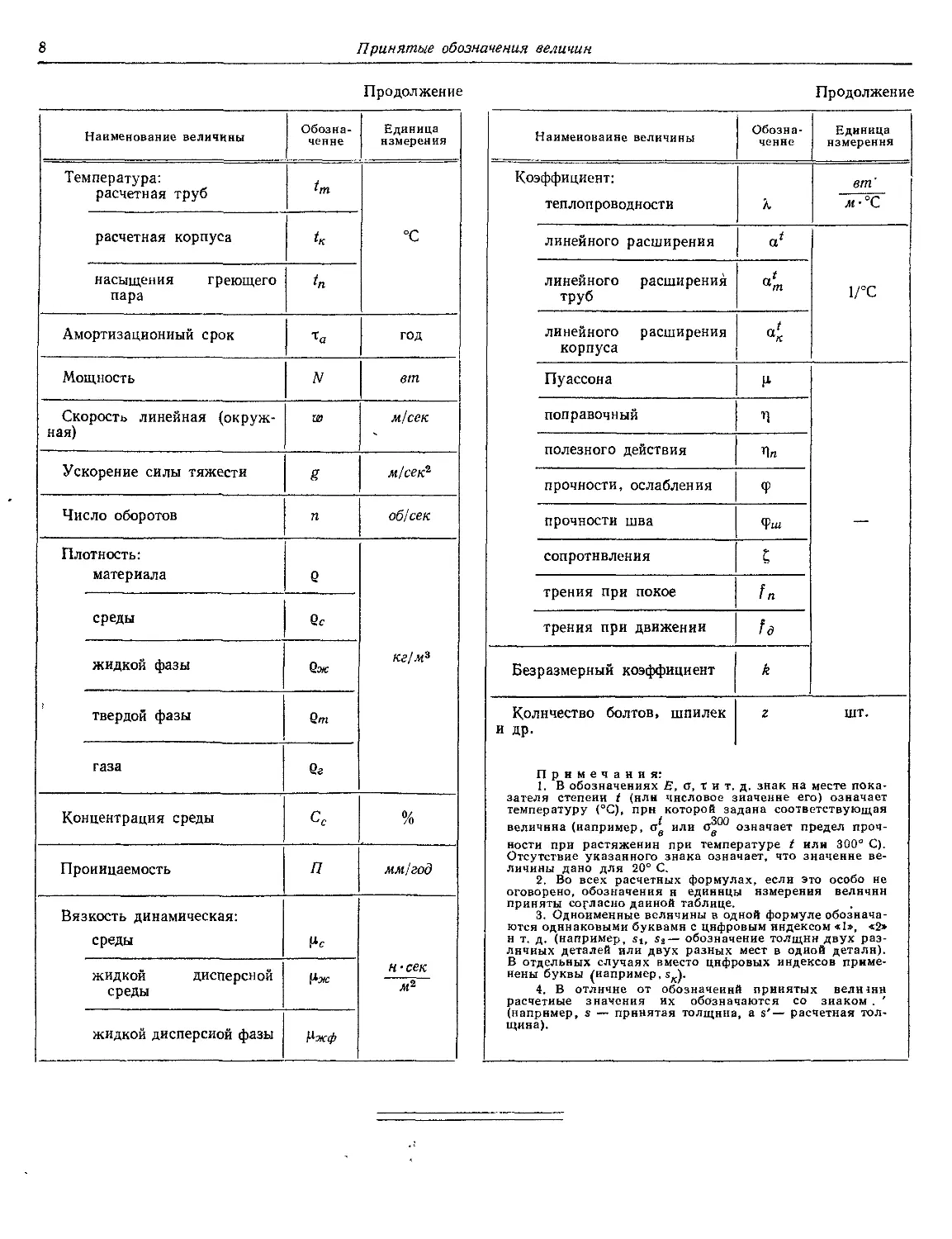

Продолжение

Наименование величины Обозна- чение Единица измерения

Давление; расчетное фиктивное в межтрубном простран- стве Рмф н/ж2

критическое Ркр

Удельная нагрузка: по площади q

по линии Ял н/м

Модуль упругости Е * н/л2

Напряжение: нормальное 0

касательное т

эквивалентное

нормальное максималь- ное

нормальное минималь- ное °mln

касательное максималь- ное ^гпах

касательное минималь- ное ^гпш

Предел прочности при: растяжении ов

сжатии ас

изгибе <т«

кручении %

срезе, скалывании

Предел текучести от

Условный предел текучести при пластической деформации 0,2% а0,2

Продолжение

Наименование величины Обозна- чение Единица измерения

Предел ползучести ^пл н/ж2

Предел длительной проч- ности &дл

Допускаемое напряжение при растяжении Од

сжатии ^сд

изгибе О ид

кручении *д

срезе ^сд

Запас прочности по пре- делу: прочности По —

текучести П-Т

ползучести ппл

длительной прочности Пдл

Запас устойчивости пи

Ударная вязкость ан дж!мг

Относительное удлинение при растяжении 6 %

Температура: рабочая внутренней сре- ды °C

рабочая наружной среды ?нс

расчетная стенки tcm

расчетная наружной по- верхности стенки lctn

расчетная внутренней поверхности стенки te cm

8

Принятые обозначения величин

Продолжение

Наименование величины Обозна- чение Единица измерения

Температура: расчетная труб tm °C

расчетная корпуса 1к

н асыщен и я гр еющего пара tn

Амортизационный срок год

Мощность N вт

Скорость линейная (окруж- ная) W м/сек

Ускорение силы тяжести g м/сек2

Число оборотов п об/сек

Плотность: материала е кг/м3

среды ес

жидкой фазы

твердой фазы Qm

газа Qe

Концентрация среды Сс %

Проницаемость П мм/год

Вязкость динамическая: среды Нс н-сек м2

жидкой дисперсной среды 1*ж

жидкой дисперсной фазы №жф

Продолжение

Наименование величины Обозна- чение Единица измерения

Коэффициент: теплоп роводности X вт' м-°С

линейного расширения а* 1/°С

линейного расширения труб

линейного расширения корпуса <4

Пуассона и —

поправочный п

полезного действия Пп

прочности, ослабления ф

прочности шва фш

сопротивления :

трения при покое fn

трения при движении fd

Безразмерный коэффициент k

Количество болтов, шпилек и др. Примечания: 1. В обозначениях Е, О', т и т. зателя степени t (нлн числовое температуру (°C), при которой за величина (например, о^ или о^00 ности при растяжении при темпе Отсутствие указанного знака озна личины дано для 20° С. 2. Во всех расчетных формул оговорено, обозначения и единиц! приняты согласно данной таблице. 3. Одноименные величины в од ются одинаковыми буквами с цифр н т. д. (например, s2— обознач личных деталей или двух разных В отдельных случаях вместо цифр йены буквы (например, s*). 4. В отлнчне от обозначеин расчетные значения их обозна (например, s — принятая толщина щина). Z шт. д. знак на месте пока- иаченне его) означает дана соответствующая означает предел проч- ратуре t или 300° С), чает, что значение ве- ах, если это особо не измерения величин ной формуле обознача- эвым индексом «1», «2> ение толщнн двух раз- мест в одной детали), овых индексов приме- ft принятых величин таются со знаком . ' , a s'— расчетная тол-

РАЗДЕЛ ПЕРВЫЙ

КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ В ХИМИЧЕСКОМ

АППАРАТОСТРОЕНИИ

ГЛАВА 1

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К КОНСТРУКЦИОННЫМ МАТЕРИАЛАМ

ДЛЯ ХИМИЧЕСКОЙ АППАРАТУРЫ

Специфические условия работы химической аппара-

туры, характеризуемые широким диапазоном давлений

от глубокого вакуума до 150—200 Мн/м? и выше, боль-,

шим пределом рабочих температур от —254 до +1000° С

при агрессивном воздействии среды, предъявляют высокие

требования к конструкционным материалам для проекти-

руемой аппаратуры.

Наряду с обычными требованиями высокой коррозион-

ной стойкости в соответствующих агрессивных средах

к конструкционным материалам, применяемым в химиче-

ском аппаратостроении, одновременно предъявляются тре-

бования высокой механической прочности, жаростойкости

и жаропрочности, сохранения пластических свойств прн

высоких и низких температурах и др.

В расчетах на прочность химической аппаратуры кон-

структору часто приходится учитывать общую равномер-

ную по поверхности коррозию металлов и сплавов, для

чего необходимо знать проницаемость материала при за-

данных рабочих условиях агрессивной среды (концен-

трация, температура, давление). В ряде случаев при кон-

струировании химической аппаратуры необходимо учи-

тывать и другие виды коррозионного разрушения мате-

риалов.

Для химической аппаратуры применяются преимуще-

ственно конструкционные материалы, стойкие и весьма

стойкие в агрессивных средах. Пониженностойкие мате-

риалы применяются в исключительных случаях, когда

в технико-экономическом отношении доказана целесооб-

разность использования их вместо стойких, но более доро-

гих и дефицитных материалов.

При выборе конструкционных материалов для аппара-

тов, работающих под давлением при низких и высоких

температурах, необходимо учитывать, что механические

свойства материалов существенно изменяются в зависи-

мости от температуры. Как правило, прочностные свойства

металлов и сплавов повышаются при низких температурах

и понижаются при высоких.

При воздействии на детали аппаратов статических на-

грузок важными характеристиками для оценки прочности

материала являются предел текучести в? (или условный

предел текучести <т0 2) и предел прочности при растяже-

нии <тв.

Упругие свойства металлов характеризуются значе-

ниями Модуля упругости Е и коэффициента Пуас-

сона ц.

Указанные характеристики являются основными при

расчетах на прочность деталей аппаратуры, работающей

под давлением при низких (от—254 до —40° С), сред-

2 А. А. Лащннскнй, А. Р. Толчннский 1380

них (от —40 до +200° С) и высоких (>4-200° С) темпе-

ратурах.

При воздействии на детали аппаратов динамических

нагрузок необходимо учитывать величину ударной вяз-

кости ан. Ударная вязкость для многих углеродистых

и легированных сталей при низких температурах (обычно

ниже —40° С) резко понижается, что исключает приме-

нение этих материалов при низких рабочих температурах.

Ударная вязкость для большинства цветных металлов

и сплавов (медь и ее сплавы, алюминий и его сплавы,

никель и его сплавы), а также хромоникелевых сталей

типа 18—8 при низких температурах, как правило, умень-

шается незначительно, и пластические свойства этих мате-

риалов сохраняются на достаточно высоком .уровне, что

и позволяет применять их для рабочих температур до

—254° С.

При высокой температуре наблюдается значительное

снижение основных показателей, характеризующих меха-

нические свойства металлов и сплавов.' В расчетах на проч-

ность необходимо учитывать эти изменения механических

свойств материала. Особенно существенные изменения

в условиях длительной работы под нагрузкой при высокой

температуре претерпевают углеродистые стали и совер-

шенно незначительные — так называемые жаропрочные

стали.

Жаропрочность стали оценивается способностью мате-

риала к непрерывному деформированию (ползучесть) и

стойкостью против разрушения (длительная прочность)

при определенной рабочей температуре и заданном сроке

службы аппарата.

Жаропрочность стали характеризуют:

1. Предел ползучести олл, под которым понимают

напряжение, вызывающее прн растяжении в условиях

постоянной температуры определенную постоянную ско-

рость деформации ползучести или обусловливающее полу-

чение определенной величины суммарной деформации за

заданное время.

2. Предел длительной прочности под которым по-

нимают напряжение, вызывающее непрерывную ползу-

честь металла и приводящее его к разрушению при дан-

ной постоянной температуре за заданное время.

При расчете на прочность деталей аппаратуры, рабо-

тающей длительное время при высокой температуре, до-

пускаемое напряжение определяют по отношению к услов-

ному пределу ползучести или к пределу длительной проч-

ности.

Жаропрочность стали оценивается также ее жаростой-

костью, т. е. способностью стали противостоять корро-

10

Конструкционны» материалы в химическом аппаратостроении

знойному воздействию среды в условиях длительной ра-

боты материала при высоких температурах. При непре-

рывном процессе окалинообразования рабочее сечение

металла уменьшается, что приводит к повышению рабочего

напряжения и ухудшению условий безопасной эксплуата-

ции оборудования.

Способность жаропрочной стали достаточно длительное

время сохранять свои свойства и структуру при высокой

рабочей температуре эксплуатации оборудования имеет

существенное значение для решения вопроса о практиче-

ской возможности ее применения. Нарушение стабиль-

ности структурного состояния может привести к значи-

тельному снижению механических свойств стали, потере

пластичности и, как следствие этого, к разрушению

металла.

К структурным изменениям такого рода можно отнести

явление графитизации углеродистой и молибденовой ста-

лей, образование ферритной фазы в хромоникелевых ста-

лях типа 18—8 и др., присущие последним при длительной

работе металла в условиях высокой температуры. В ряде

случаев стабильность структуры стали в течение длитель-

ного срока службы оборудования удается обеспечить

путем термической обработки ее.

При выборе конструкционных материалов для хими-

ческой аппаратуры помимо перечисленных выше требо-

ваний необходимо учитывать также и некоторые другие

дополнительные соображения технико-экономического по-

рядка, такие как технология изготовления аппаратуры,

дефицитность и стоимость материала, наличие стандарта,

освоенность материала промышленностью и др.

Создаваемая конструкция химической аппаратуры

должна быть не только технически совершенной, отвечаю-

щей всем требованиям современного уровня машинострое-

ния, но и технологичной в изготовлении, экономичной,

требующей минимального расхода дорогостоящих и дефи-

цитных материалов, в совокупности определяющих стои-

мость изделия. Так как стоимость изделия в значительной

мере определяется стоимостью примененных для его изго-

товления материалов, при всех прочих равных условиях

предпочтение должно быть отдано более дешевым и менее

дефицитным материалам.

При современной технологии химического аппарато-

строения основным способом выполнении металлических

ч неразъемных соединений является сварка и в ряде слу-

чаев пайка. Хорошая свариваемость металлов является

''рдним из основных и необходимых условий, определяю-

фих пригодность материала для создаваемой ковструк-

/ ИЙи.

Исходя из преимущественно индивидуального харак-

тер^ химического аппаратостроеиия, необходимо стре-

* миться к максимально возможному, без ущерба для кон-

струкции, сокращению номенклатуры применяемых марок

материалов и типоразмеров.

Аппаратуру не рекомендуется изготовлять целиком из

дорогостоящих и дефицитных материалов. Технико-эко-

номическая нецелесообразность применения монолитных

толстолистовых высоколегированных сталей и цветных ме-

таллов не вызывает сомнения. Коррозии обычно подвер-

жена лишь внутренняя поверхность аппаратов. Для

обеспечения амортизационного срока службы аппарата

достаточен слой коррозиониостойкого металла толщиной

в несколько миллиметров. Таким образом, представляется

целесообразным изготовлять аппаратуру для активных

коррозионных сред из двухслойного проката, облицовоч-

ный слой которого может быть выполнен из требуемого

коррозиониостойкого металла или сплава. Например,

вместо монолитной толстолнстовой нержавеющей стали

Х18Н10Т или Х17Н13М2Т целесообразно применение

двухслойной листовой стали Ст. 3 + Х18Н10Т илн 20К +

-f- Х17Н13М2Т.

В настоящее время металлургической промышлен-

ностью освоен ряд новых марок высоколегированных ста-

лей с малым содержанием никеля, которые и рекомен-

дуется применять в химическом аппаратостроении в ка-

честве заменителей дефицитных хромоникелевых сталей

типа 18—8 или сталей с большим содержанием никеля.

К таким сталям относятся 0Х21Н5Т, 1Х21Н5Т, 0Х21Н6М2Т

и др.

Для активных коррозионных сред наиболее целесооб-

разно изготовление химической аппаратуры нз неметал-

лических материалов: природных кислотоупоров, кера-

мики, фарфора, спецстекла, пластических масс (фаолита,

винипласта и др.) или из углеродистой стали, покрытой

Кислотостойкими эмалями, резиной илн пластмассами (для

соответствующих сред, давления и температуры).

Химическую аппаратуру на среднее давление для не-

коррозионных сред целесообразно изготовлять из высоко-

прочных марок низколегированных сталей, применение

которых обеспечивает сокращение веса конструкции на

.20—30% по сравнению с углеродистыми сталями.

В первом разделе «Справочника» (гл. 1—8) приводятся

данные о материалах, преимущественно применяемых в хи-

мическом аппаратостроении. Число рекомендуемых марок

металлических и неметаллических конструкционных мате-

риалов сведено до минимума, а рекомендуемый сортамент

листового и сортового проката, труб и других полуфаб-

рикатов в значительной мере ограничен, что согласуется

с практикой ведущих заводов химического машинострое-

ния и основными направлениями в области нормализации

конструкционных материалов.

Таким образом, при конструировании химической ап-

паратуры конструкционные материалы должны отвечать

следующим основным требованиям.

1. Достаточная общая химическая н коррозионная

стойкость материала в агрессивной среде с заданными па-

раметрами по концентрации среды, ее температуре и давле-

нию, прн которых осуществляется технологический про-

цесс, а также стойкость против других возможных видов

коррозионного разрушения (межкристаллитная коррозия,

электрохимическая коррозия сопряженных металлов

в электролитах, коррозия под напряжением и др.).

2. Достаточная механическая прочность для заданного

давления и температуры технологического процесса с уче-

том специфических требований, предъявляемых при испы-

тании аппаратов на прочность, герметичность и т. п.,

и в эксплуатационных условиях при действии на аппараты

различного рода дополнительных нагрузок (ветровая на-

грузка, прогиб от собственного веса н т. д.).

3. Наилучшая способность материала свариваться,

обеспечивая высокие механические свойства сварных соеди-

нений и коррозионную стойкость их в агрессивной среде,

обрабатываться резанием, давлением, подвергаться

сгибу н т. п.

4. Низкая стоимость материала,"недефицитность и воз-

можность получения без освоения промышленностью.

Необходимо стремиться применять двухслойные стали,

неметаллические материалы, стали с покрытиями из не-

металлических материалов.' Номенклатура применяемых

материалов как по наименованию, маркам, так и по сорта-

менту должна быть минимальной с учетом ограничений,

предусматриваемых ведомственными нормалями и дей-

ствующими на заводах-изготовителях инструкциями.

ГЛАВА 2

ЧЕРНЫЕ МЕТАЛЛЫ И СПЛАВЫ

2. 1. ЧЕРНЫЕ МЕТАЛЛЫ И СПЛАВЫ,

ПРЕИМУЩЕСТВЕННО ПРИМЕНЯЕМЫЕ

В ХИМИЧЕСКОМ

АППАРАТОСТРОЕНИИ

Стали углеродистые (обыкновенного качества), низко-

легированные конструкционные (углеродистые качествен-

ные, легированные), высоколегированные (коррозионно-

стойкие, жаростойкие и жаропрочные), чугуны (серые,

щелочестойкие) и сплавы со специальными свойствами

являются основными конструкционными материалами для

сварной, кованой и литой химической аппаратуры самых

различных классов, типов и химико-технологического

назначения.

В табл. 2. 1—2. 4 приводятся рекомендации по выбору

марок Черных металлов и сплавов для сварной, кованой

и литой химической аппаратуры соответственно ее назна-

чению И рабочим параметрам технологического процесса

(давление, температура). При выборе черных металлов

и сплавов для агрессивных сред необходимо дополнительно

учитывать коррозионную стойкость их в заданной средб

(см. гл. 8).

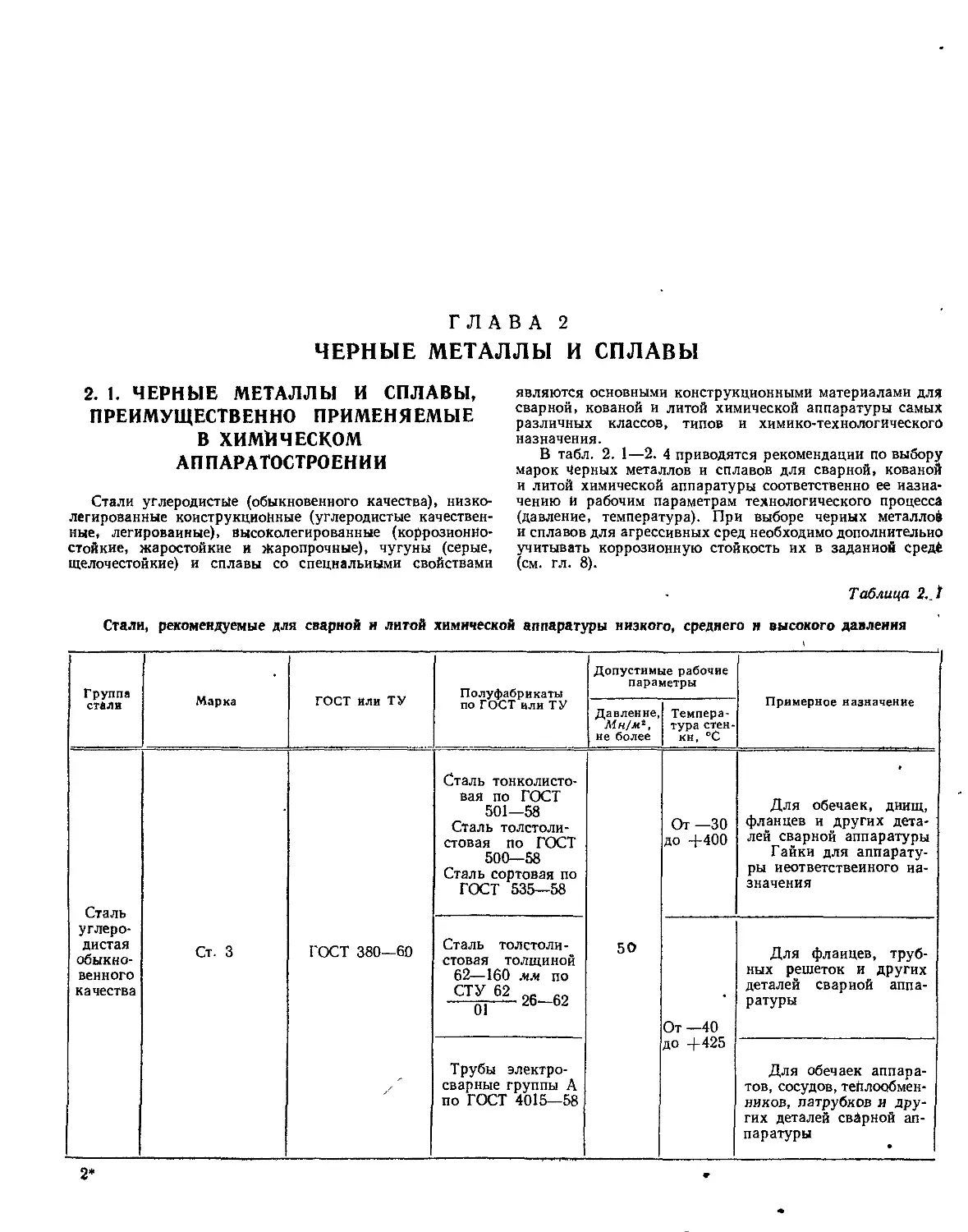

Таблица 2.1

Стали, рекомендуемые для сварной и литой химической аппаратуры низкого, среднего н высокого давления

Группа стали Марка ГОСТ или ТУ Полуфабрикаты по ГОСТ или ТУ Допустимые рабочие параметры Примерное назначение

Давление, Мн/м*, не более Темпера- тура стен- ки, °C

Сталь углеро- дистая обыкно- венного качества Ст. 3 ГОСТ 380-60 Сталь тонколисто- вая по ГОСТ 501—58 Сталь толстоли- стовая по ГОСТ 500—58 Сталь сортовая по ГОСТ 535—58 50 От—30 до 4-400 Для обечаек, днищ, фланцев и других дета- лей сварной аппаратуры Гайки для аппарату- ры иеответствеиного на- значения

Сталь толстоли- стовая толщиной 62—160 мм по -^-26-62 От —40 до 4-425 Для фланцев, труб- ных решеток и других деталей сварной аппа- ратуры

Трубы электро- сварные группы А по ГОСТ 4015—58 Для обечаек аппара- тов, сосудов, теплообмен- ников, патрубков и дру- гих деталей сварной ап- паратуры •

2*

12

Конструкционные материалы в химическом аппаратостроении

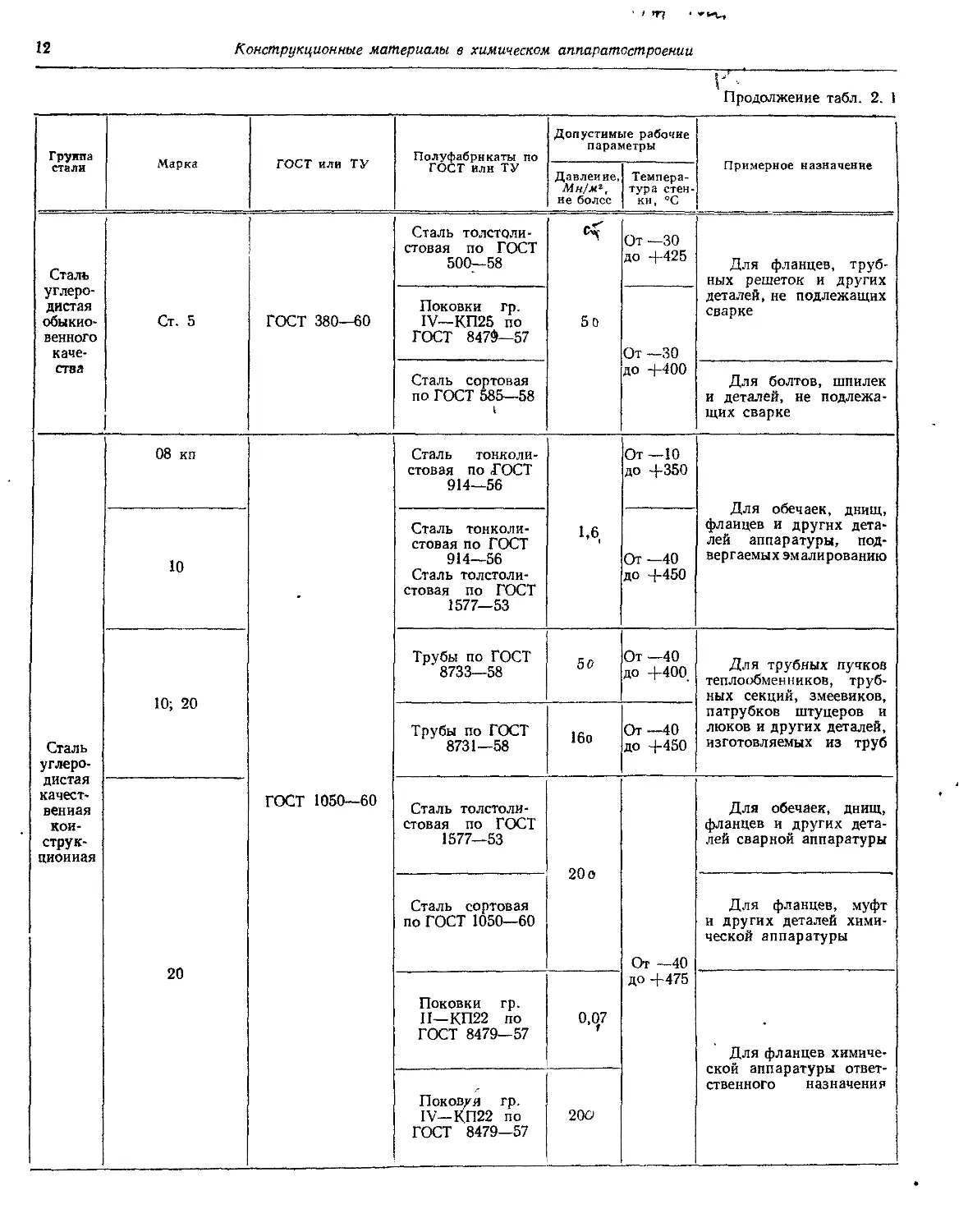

Продолжение табл. 2. 1

Груипа стали Марка ГОСТ или ТУ Полуфабрикаты по ГОСТ или ТУ Допустимые рабочие параметры Примерное назначение

Давление, Мн/м2, не более Темпера- тура стен- ки, °C

Сталь углеро- дистая обыкно- венного каче- ства Ст. 5 ГОСТ 380—60 Сталь толстоли- стовая по ГОСТ 500—58 5о От —30 до +425 Для фланцев, труб- ных решеток и других деталей, не подлежащих сварке

Поковки гр. IV—КП25 по ГОСТ 847$—57 От —30 до +400

Сталь сортовая по ГОСТ 585—58 i Для болтов, шпилек и деталей, не подлежа- щих сварке

Сталь углеро- дистая качест- венная кон- струк- ционная 08 кп ГОСТ 1050—60 Сталь тонколи- стовая по ГОСТ 914—56 1,6 От—10 до +350 Для обечаек, днищ, фланцев и других дета- лей аппаратуры, под- вергаемых эмалированию

10 Сталь тонколи- стовая по ГОСТ 914—56 Сталь толстоли- стовая по ГОСТ 1577—53 От —40 до +450

10; 20 Трубы по ГОСТ 8733—58 50 От —40 до +400 Для трубных пучков теплообменников, труб- ных секций, змеевиков, патрубков штуцеров и люков и других деталей, изготовляемых из труб

Трубы по ГОСТ 8731—58 16о От—40 до +450

20 Сталь толстоли- стовая по ГОСТ 1577—53 20 о От —40 до +475 Для обечаек, днищ, фланцев и других дета- лей сварной аппаратуры

Сталь сортовая по ГОСТ 1050—60 Для фланцев, муфт и других деталей хими- ческой аппаратуры

Поковки гр. II—КП22 по ГОСТ 8479—57 0,07 1 Для фланцев химиче- ской аппаратуры ответ- ственного назначения

Поковуи гр. IV—КП22 по ГОСТ 8479—57 200

Черные металлы и сплавы

13

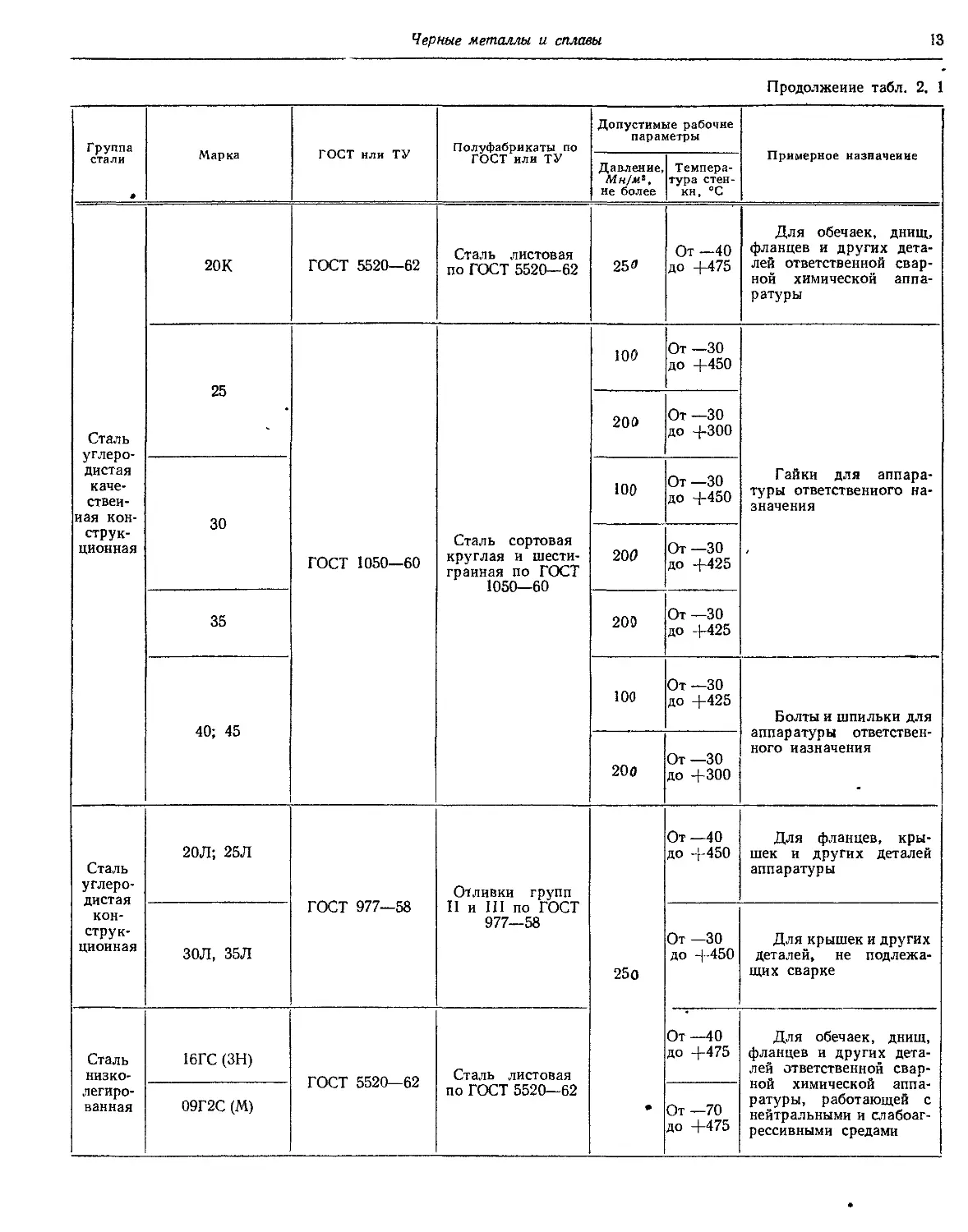

Продолжение табл. 2. 1

Группа стали • Марка ГОСТ или ТУ Полуфабрикаты по ГОСТ или ТУ Допустимые рабочие параметры Примерное назначение

Давление, Мн/м*, не более Темпера- тура стен- ки, °C

Сталь углеро- дистая каче- ствен- ная кон- струк- ционная 20К ГОСТ 5520—62 Сталь листовая по ГОСТ 5520—62 25 о От —40 до +475 Для обечаек, днищ, фланцев и других дета- лей ответственной свар- ной химической аппа- ратуры

25 ГОСТ 1050—60 Сталь сортовая круглая и шести- гранная по ГОСТ 1050—60 100 От—30 до +450 Гайки для аппара- туры ответственного на- значения

200 От—30 до +300

30 100 От—30 до +450

200 От—30 до +425

35 200 От—30 до +425

40; 45 100 От—30 до +425 Болты и шпильки для аппаратуры ответствен- ного назначения

200 От—30 до +300

Сталь углеро- дистая кон- струк- ционная 20Л; 25Л ГОСТ 977—58 Отливки групп II и III по ГОСТ 977—58 250 • От —40 до +450 Для фланцев, кры- шек и других деталей аппаратуры

ЗОЛ, 35Л От—30 до +450 Для крышек и других деталей, не подлежа- щих сварке

Сталь низко- легиро- ванная 16ГС (ЗН) ГОСТ 5520—62 Сталь листовая по ГОСТ 5520—62 От —40 до +475 Для обечаек, днищ, фланцев и других дета- лей ответственной свар- ной химической аппа- ратуры, работающей с нейтральными и слабоаг- рессивными средами

09Г2С (М) От —70 до +475

14

Конструкционные материалы в химическом аппаратост роении

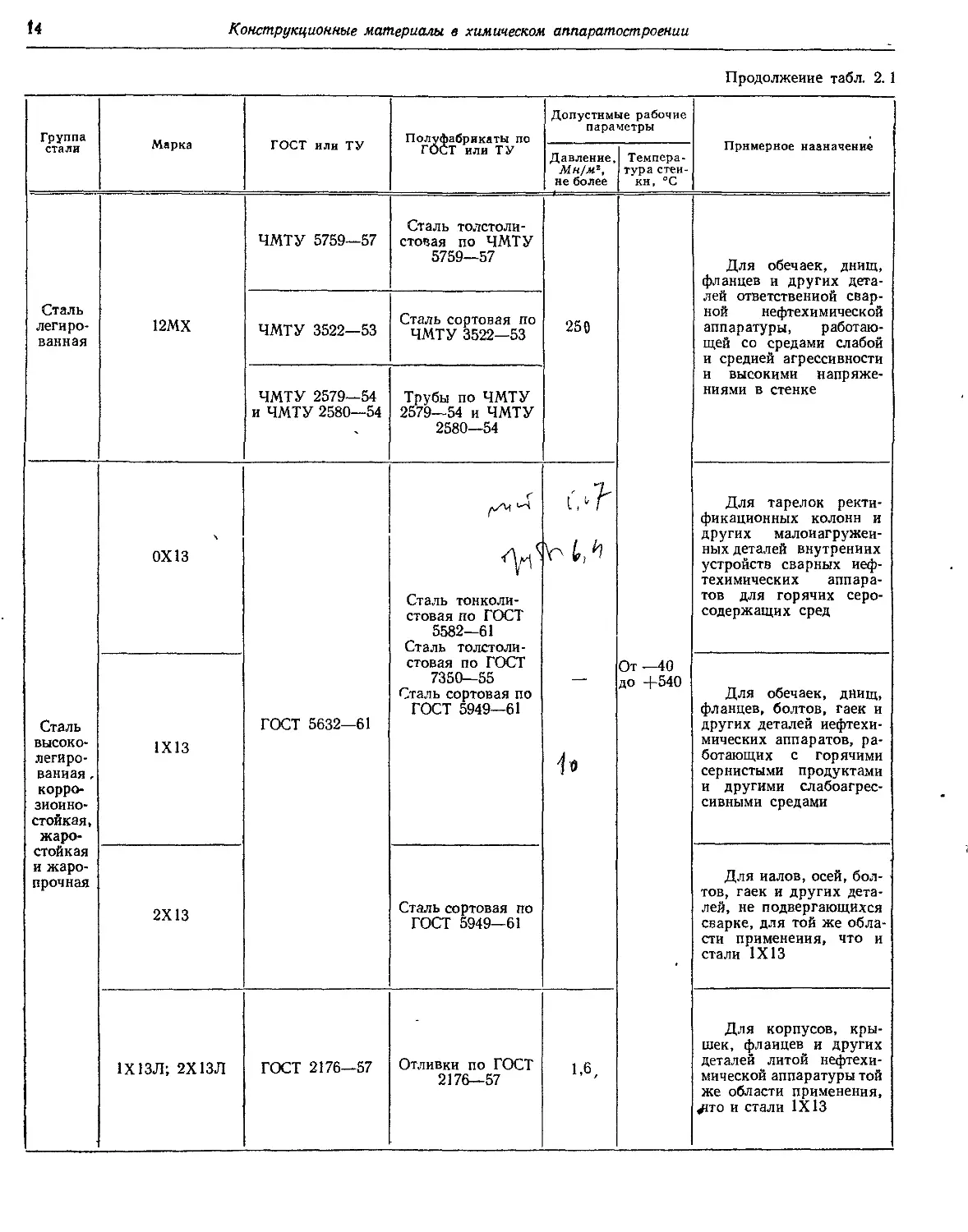

Продолжение табл. 2.1

Группа стали Марка ГОСТ или ТУ Полуфабрикаты по ГОСТ или ТУ Допустимые рабочие параметры Примерное назначение

Давление, не более Темпера- тура стен- ки, °C

Сталь легиро- ванная 12МХ ЧМТУ 5759—57 Сталь толстоли- стовая по ЧМТУ 5759—57 250 От —40 до +540 Для обечаек, днищ, фланцев и других дета- лей ответственной свар- ной нефтехимической аппаратуры, работаю- щей со средами слабой и средней агрессивности и высокими напряже- ниями в стенке

ЧМТУ 3522—53 Сталь сортовая по ЧМТУ 3522—53

ЧМТУ 2579—54 и ЧМТУ 2580—54 Трубы по ЧМТУ 2579—54 и ЧМТУ 2580—54

Сталь высоко- легиро- ванная , корро- зионно- стойкая, жаро- стойкая и жаро- прочная 0X13 ГОСТ 5632—61 Г Сталь тонколи- стовая по ГОСТ 5582—61 Сталь толстоли- стовая по ГОСТ 7350—55 Сталь сортовая по ГОСТ 5949—61 (Л ыл ъ Для тарелок ректи- фикационных колонн и других малоиагружеи- ных деталей внутренних устройств сварных неф- техимических аппара- тов для горячих серо- содержащих сред

1X13 Для обечаек, днищ, фланцев, болтов, гаек и других деталей нефтехи- мических аппаратов, ра- ботающих с горячими сернистыми продуктами и другими слабоагрес- сивными средами

2X13 Сталь сортовая по ГОСТ 5949—61 Для налов, осей, бол- тов, гаек и других дета- лей, не подвергающихся сварке, для той же обла- сти применения, что и стали 1X13

1Х13Л; 2Х13Л ГОСТ 2176—57 Отливки по ГОСТ 2176—57 1,6, Для корпусов, кры- шек, фланцев и других деталей литой нефтехи- мической аппаратуры той же области применения, /гго и стали 1X13

Черные металлы и сплавы

15'

Продолжение табл 2, 1

Группа стали Марка ГОСТ или ТУ Полуфабрикаты по ГОСТ или ТУ Допустимые рабочие параметры Примерное назначение

Давление, Мн/м‘, ие более Темпера- тура стен ки, °C

Сталь высоко- легиро- ванная корро- зионно- стойкая, жаро- стойкая и жаро- прочная Х17 ГОСТ 5632—61 Сталь тонколи- стовая по ГОСТ 5582—61 Сталь толстоли- стовая по ГОСТ 7350—55 Сталь сортовая по ГОСТ 5949—61 Трубы по ГОСТ 9940—62 и ГОСТ 9941—62 zz в От—20 до +700 Для обечаек, днищ, трубных пучков, змееви- ков, фланцев и других деталей нефтехимиче- ской аппаратуры неот- ветственного назначе- ния, не подвергающейся действию ударных нагру- зок, применяемой В про- изводствах азотной кислоты, при переработ- ке иефти, пищевых про- дуктов и в других хими- ческих производствах

0Х17Т Сталь тонколи- стовая по ГОСТ 5582—61 Сталь сортовая по ГОСТ 5949—61 Трубы по ГОСТ 9940—62 и ГОСТ 9941—62 То же назначение, что и стали XI7, но для более ответственной неф- техимической аппара- туры, не подвергающейся действию ударных на- грузок Сталь рекомендуется также в качестве частич- ного заменителя ста- ли Х18Н10Т для сварной химической аппаратуры, работающей со средне- агрессивными средами

Х25Т Сталь тонколи- стовая по ГОСТ 5582—61 Сталь толстоли- стовая по ЧМТУ 5790—57 Сталь сортовая по ГОСТ 5949—61 Трубы по ГОСТ 9940—62 и ГОСТ 9941—62 Для обечаек, днищ, трубных пучков, змееви- ков и других деталей сварной химической ап- паратуры неответствен- ного назначения, не под- вергающейся действию ударных нагрузок, ра- ботающей со средами средней агрессивности (преимущественно для растворов гипохлорита натрия и дымящейся азотной и фосфорной кислот различных кон- центраций) Сталь рекомендуется также в качестве частич- ного заменителя ста- ли Х18Н10Т для сварной химической аппаратуры, работающей в более аг- рессивных средах по сравнению со средами, для которых рекомен- дуется сталь 0Х17Т

16

Конструкционные материалы в химическом аппаратостроении

Продолжение табл. 2. 1

Группа стали Марка ГОСТ или ТУ Полуфабрикаты по ГОСТ или ТУ Допустимые рабочие параметры Примерное назначение

Давление, АГн/ле2, не более Темпера- тура стен- ки, °C

Сталь высоко- легиро- ванная корро- зионно- стойкая, жаро- стойкая и жаро- прочная Х25ТЛ ГОСТ 2176—57 Отливки по ГОСТ 2176—57 1,6 От —20 до +700 Для корпусов, кры- шек, фланцев и других деталей литой аппарату- ры той же области при- менения, что и стали Х25Т

Х28 ГОСТ 5632—61 Сталь тонколи- стовая по ГОСТ 5582—61 Сталь сортовая по ГОСТ 5949—61 От—20 до +600 Для химической ап- паратуры неответствен- ного назначения, не под- вергающейся при высо- ких температурах дей- ствию постоянных и пе- ременных нагрузок, ра- ботающей с жидкими и газообр азными агрес- сивными средами

Х28АН Сталь тонколи- стовая по ГОСТ 5582—61 Сталь толстоли- стовая по ЧМТУ 5790—57 От —20 до +400 Для обечаек, днищ и других деталей свар- ной аппаратуры, приме- няемой в пищевой про- мышленности для работы со средами средней аг- рессивности

Х28Н4 ЧМТУ 5790—57 Сталь толстоли- стовая по ЧМТУ 5790—57 От—20 до +700 Для обечаек, днищ и других деталей свар- ной химической аппара- туры неответственного назначения, работающей со средами средней аг- рессивности в условиях газовой коррозии в окис- лительной атмосфере и в атмосфере топочных газов с повышенным со- держанием серы

1Х17Н2 ГОСТ 5632—61 Сталь тонколи- стовая по ГОСТ 5582—61 Сталь сортовая по ГОСТ 5949—61 От—20 до +600 Для обечаек, днищ и других деталей хими- ческой аппаратуры, ра- ботающей со средами сла- бой и средней агрессив- ности

1Х21Н5Т (ЭИ811); 0Х21Н5Т (ЭП53) Сталь тонколи- стовая по ГОСТ 5582—61 Сталь тол- столистовая по ЧМТУ/ЦНИИЧМ 62—58 Сталь сортовая по ГОСТ 5949—61 Трубы по ГОСТ 9940—62 и ГОСТ 9941—62 6,4 < От —100 до 4 600 Рекомендуется в ка- честве заменителя стали Х18Н10Т для сварной химической аппаратуры, работающей со средами средней агрессивности

Черные металлы и сплавы

17

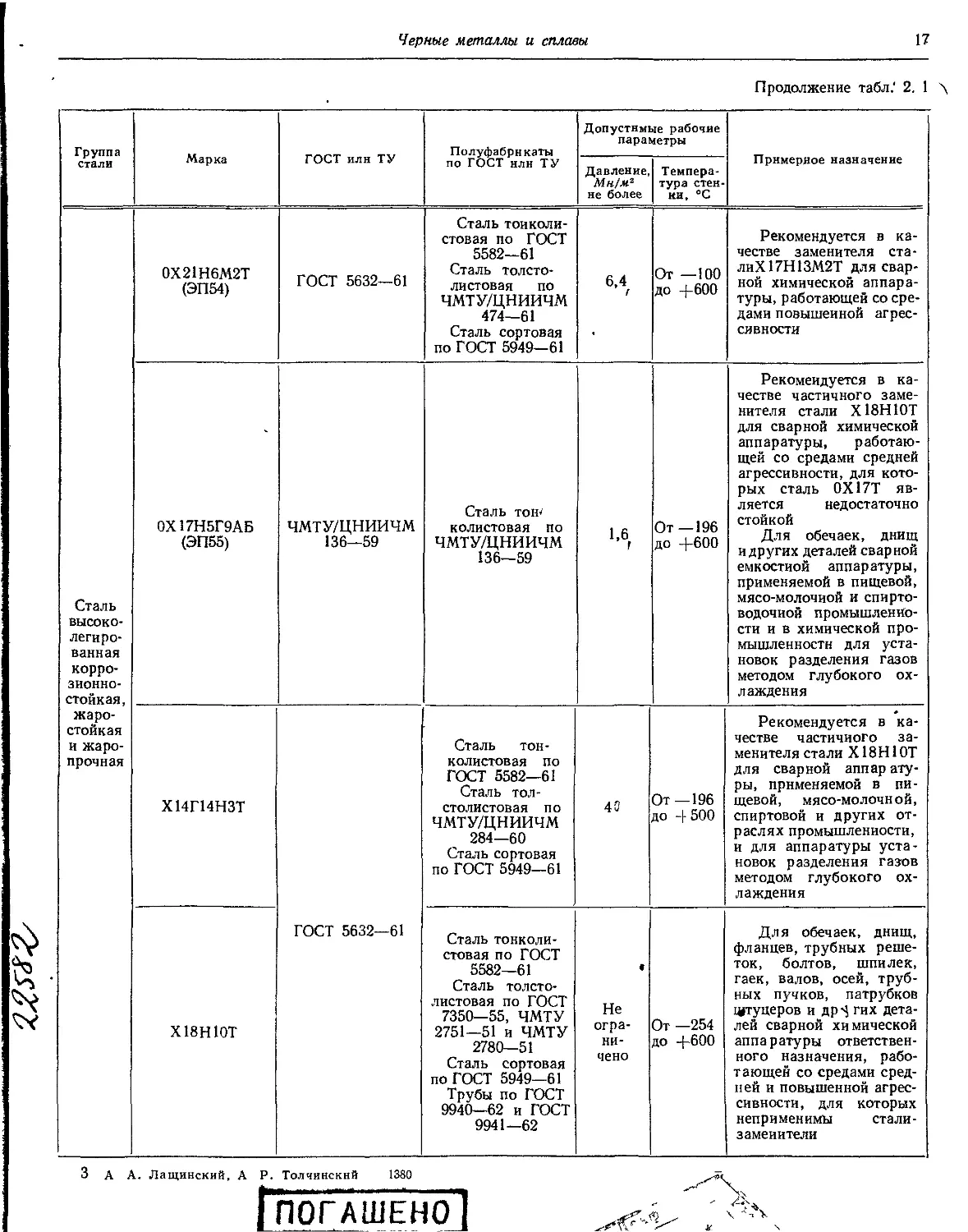

Продолжение табл.' 2. 1 \

Группа стали Марка ГОСТ или ТУ Полуфабрн каты по ГОСТ нлн ТУ Допустимые рабочие параметры Примерное назначение

Давление, Мн/м* не более Темпера- тура стен- ки, °C

Сталь высоко- легиро- ванная корро- зионно- стойкая, жаро- стойкая и жаро- прочная 0Х21Н6М2Т (ЭП54) ГОСТ 5632—61 Сталь тонколи- стовая по ГОСТ 5582—61 Сталь толсто- листовая по ЧМТУ/ЦНИИЧМ 474—61 Сталь сортовая по ГОСТ 5949—61 6,4 { От —100 до +600 Рекомендуется в ка- честве заменителя ста- лиХ17Н13М2Т для свар- ной химической аппара- туры, работающей со сре- дами повышенной агрес- сивности

0Х17Н5Г9АБ (ЭП55) ЧМТУ/ЦНИИЧМ 136—59 Сталь тон- колистовая по ЧМТУ/ЦНИИЧМ 136—59 1,6 г От —196 до +600 Рекомендуется в ка- честве частичного заме- нителя стали Х18Н10Т для сварной химической аппаратуры, работаю- щей со средами средней агрессивности, для кото- рых сталь 0Х17Т яв- ляется недостаточно стойкой Для обечаек, днищ и других деталей сварной емкостной аппаратуры, применяемой в пищевой, мясо-молочной и спирто- водочной промышленно- сти и в химической про- мышленности для уста- новок разделения газов методом глубокого ох- лаждения

Х14Г14НЗТ ГОСТ 5632—61 Сталь тон- колистовая по ГОСТ 5582—61 Сталь тол- столистовая по ЧМТУ/ЦНИИЧМ 284—60 Сталь сортовая по ГОСТ 5949—61 45 От—196 до -[ 500 Рекомендуется в ка- честве частичного за- менителя стали X18 Н1 ОТ для сварной аппар ату- ры, применяемой в пи- щевой, мясо-молочной, спиртовой и других от- раслях промышленности, и для аппаратуры уста- новок разделения газов методом глубокого ох- лаждения

Х18Н10Т Сталь тонколи- стовая по ГОСТ 5582—61 Сталь толсто- листовая по ГОСТ 7350—55, ЧМТУ 2751—51 и ЧМТУ 2780—51 Сталь сортовая по ГОСТ 5949—61 Трубы по ГОСТ 9940—62 и ГОСТ 9941—62 • Не огра- ни- чено От —254 до +600 Для обечаек, днищ, фланцев, трубных реше- ток, болтов, шпилек, гаек, валов, осей, труб- ных пучков, патрубков штуцеров и др^ гих дета- лей сварной химической аппаратуры ответствен- ного назначения, рабо- тающей со средами сред- ней и повышенной агрес- сивности, для которых неприменимы стали- заменители

3 А А. Лащинский, А Р. Толчинекнй

1380

18

Конструкционные материалы в химическом аппаратостроении

Продолжение табл. 2. 1

Группа стали Марка ГОСТ или ТУ Полуфабрикаты по ГОСТ или ТУ Допустимые рабочие параметры Примерное назначение

Давление, Мн/мг не более Темпера- тура стен- ки, °C

Сталь высоко- легиро- ванная корро- зионно- стойкая, жаро- стойкая и жаро- прочная Х18Н10Т ГОСТ 5632—61 Поковки круп- ные и средние по ТУ заводов-изго- товителей Не огра- ничено От—254 до -J-600 Для корпусов, кры- шек, фланцев и других деталей кованой химиче- ской аппаратуры, рабо- тающей со средами сред- ней и повышенной агрес- сивности

/ Х18Н9ТЛ ГОСТ 2176—57 Отливки по ГОСТ 2176—57 Для корпусов, кры- шек, фланцев и других деталей литой химиче- ской аппаратуры, рабо- тающей со средами сред- ней и повышенной агрес- сивности

0Х18Н10Т *; 0Х18Н12Б ГОСТ 5632—61 Сталь тонколи- стовая по ГОСТ 5582—61 Сталь толсто- листовая по ГОСТ 7350—55 Трубы по ГОСТ 9940—62 и ГОСТ 9941—62 0,(|7 От—196 до +600 г ' Для обечаек, днищ, трубных решеток, труб- ных пучков и других де- талей сварной химиче- ской аппаратуры, рабо- тающей со средами сред- ней и повышенной агрес- сивности, для которых сталь Х18Н10Т недоста- точно стойка в отноше- нии межкристаллитной коррозии

Х17Н13М2Т Сталь тонколи- стовая по ГОСТ 5582—61 Сталь толсто- листовая по ГОСТ 7350—55 Сталь сортовая по ГОСТ 5949—61 Трубы по ГОСТ 9940—62 и ГОСТ 9941—62 Не огра- ничено От —196 до +700 Для обечаек, дишц, трубных решеток, труб- ных пучков и других де- талей сварной химиче- ской аппаратуры, рабо- тающей со средами по- вышенной и высокой аг- рессивности, для кото- рых стали Х18Н10Т, 0Х18Н10Т и 0Х18Н12Б я вл яются недостаточно стойкими

0Х23Н28М2Т Сталь тонколи- стовая по ГОСТ 5582—61 Сталь сортовая поГОСТ 5949—61 0.Ц7 — Для обечаек, днищ, и других деталей свар- ной химической аппара- туры, работающей со сре- дами вйсокой агрессив- ности, преимущественно с серной кислотой низ- ких концентраций при температуре среды < 60° С и горячей фос- форной кислотой с при- месью фтористых соеди- нений

Черные металлы и сплавы

19

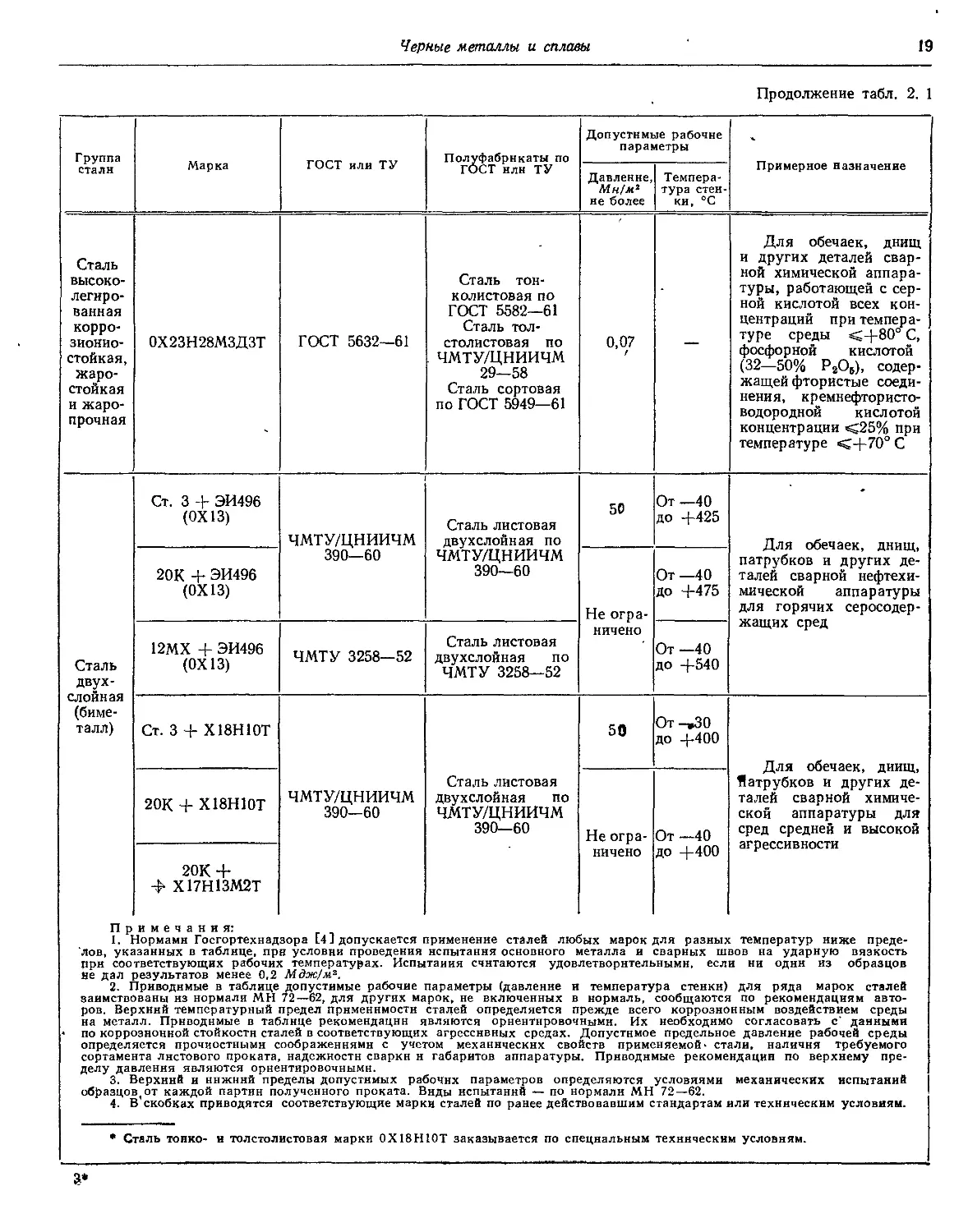

Продолжение табл. 2. 1

Группа стали Марка ГОСТ или ТУ Полуфабрикаты по ГОСТ илн ТУ Допустима пара» Давление, Мн/м2 не более >ie рабочие «етры Темпера- тура стен- ки, °C Примерное назначение

Сталь высоко- легиро- ванная корро- зионно- стойкая, жаро- стойкая и жаро- прочная 0Х23Н28МЗДЗТ ГОСТ 5632—61 Сталь тон- колистовая по ГОСТ 5582—61 Сталь тол- столистовая по ЧМТУ/ЦНИИЧМ 29—58 Сталь сортовая по ГОСТ 5949—61 0,07 Г — Для обечаек, днищ и других деталей свар- ной химической аппара- туры, работающей с сер- ной кислотой всех кон- центраций при темпера- туре среды <+80° С, фосфорной кислотой (32—50% Р2О6), содер- жащей фтористые соеди- нения, кремнефтористо- водородной кислотой концентрации <25% при температуре <+70° С

Сталь двух- слойная (биме- талл) Пр 1. лов, укг при соо не дал 2. Г заимствс ров. Ве{ на мета * по корр( определ сортаме делу да! 3. I образце 4. * с Ст. 3 + ЭИ496 (0X13) ЧМТУ/ЦНИИЧМ 390—60 Сталь листовая двухслойная по ЧМТУ/ЦНИИЧМ 390—60 50 От —40 до +425 Для обечаек, днищ, патрубков и других де- талей сварной нефтехи- мической аппаратуры для горячих серосодер- жащих сред

20К + ЭИ496 (0X13) Не огра- ничено От —40 до +475

12МХ + ЭИ496 (0X13) ЧМТУ 3258—52 Сталь листовая двухслойная по ЧМТУ 3258—52 От —40 до +540

Ст. 3 + Х18Н10Т ЧМТУ/ЦНИИЧМ 390—60 зора [4 ] допускается н условии проведения температурах. Испы Мдж/м2. допустимые рабочие 72—62, для других ма предел применимости лице рекомендации я лей в соответствующих оображеннямн с учез надежности сварки и нтировочнымн. еделы допустимых ра< слученного проката. В соответствующие Марк истовая марки 0Х18Н Сталь листовая двухслойная по ЧМТУ/ЦНИИЧМ 390—60 тримененне сталей люС испытания основного таиия считаются удов параметры (давление и рок, не включенных в сталей определяется п вляются орнентнровоч агрессивных средах. ом механических сво габаритов аппаратуры 5очнх параметров опр( иды испытаний — по н и сталей по ранее дейез ЮТ заказывается по сп 50 От-»30 до +400 Для обечаек, диищ, Патрубков и других де- талей сварной химиче- ской аппаратуры для сред средней и высокой агрессивности температур ниже преде- вов на ударную вязкость и ни одни из образцов для ряда марок сталей по рекомендациям авто- нным воздействием среды согласовать с' данными е давление рабочей среды зли, наличия требуемого ндацин по верхнему пре- механических испытаний зли техническим условиям. м условиям.

20К + Х18Н10Т 20К + + Х17Н13М2Т имечания: Нормами Госгортехнад занных в таблице, пр тветствующих рабочие эезультатов менее 0,2 приводимые в таблице )ваны из нормали МН )хннй температурный ил. Приводимые в таС ^знойной стойкости ста яется прочностными с гга листового проката злення являются орне верхний и нижний пр 1,от каждой партии п s скобках приводятся галь тонко- и толстол Не огра- ничено >ых марок металла и летворнтель температу нормаль, режде всег нымн. Их Допустимое 1ств приме . Приводи! 1деляются ормалн МН вовавшим с ецнальным От —40 до +400 цля разных сварных ш нымн, есл ра стенкн) сообщаются о коррозно необходим* предельно няемой' ст лые рекоме условиями 72—62. тандартам технически

20

Конструкционные материалы в химическом аппаратостроении

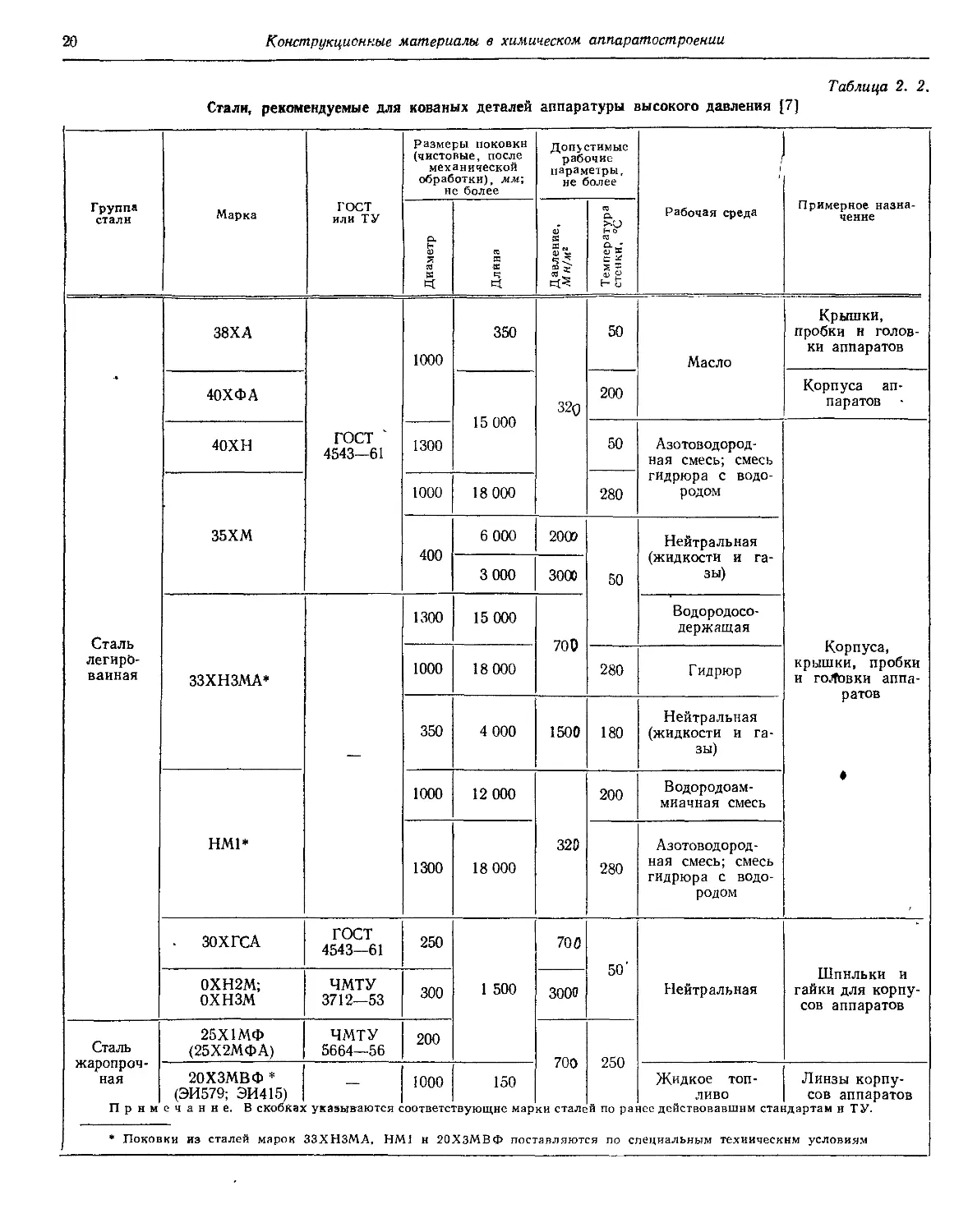

Таблица 2. 2.

Стали, рекомендуемые для кованых деталей аппаратуры высокого давления [7]

Группа стали Марка ГОСТ или ТУ Размеры поковки (чистовые, после механической обработки), мм', не более Допустимые рабочие параметры, не более Рабочая среда Примерное назна- чение

Диаметр Длина Давление, 1 Мн/мг ! Температура стенки, °C | 1

Сталь легиро- ванная 38ХА гост ' 4543—61 1000 350 32Q 50 Масло Крышки, пробки н голов- ки аппаратов

40ХФА 15 000 200 Корпуса ап- паратов

40ХН 1300 50 Азотоводород- ная смесь; смесь гидрюра с водо- родом Корпуса, крышки, пробки и гоЛэвки аппа- ратов •

35ХМ 1000 18 000 280

400 6 000 2000 50 Нейтральная (жидкости и га- зы)

3 000 3000

ЗЗХНЗМА* — 1300 15 000 700 Водородосо- держащая

1000 18 000 280 Гидрюр

350 4 000 1500 180 Нейтральная (жидкости и га- зы)

НМ1* 1000 12 000 320 200 Водородоам- миачная смесь

1300 18 000 280 Азотоводород- ная смесь; смесь гидрюра с водо- родом

• ЗОХГСА гост 4543—61 250 1 500 700 50’ Нейтральная Шпильки и гайки для корпу- сов аппаратов

0ХН2М; ОХНЗМ ЧМТУ 3712—53 300 3000

Сталь жаропроч- ная Прим * Поков 25X1 МФ (25Х2МФА) ЧМТУ 5664—56 200 700 ки стале являют 250 й по ра ?я по с

20ХЗМВФ * (ЭИ579; ЭИ415) о ч а н и е. В скобках ки из сталей марок указываются ЗЗХНЗМА, НА 1000 □ответе П и 20 150 гвующне мар ХЗМВФ пос? Жидкое топ- ливо iee действовавшим стаь тециальным техиическ Линзы корпу- сов аппаратов тдартам и ТУ. нм условиям

Черные металлы и сплавы

21

Таблица 2. 3

Стали, рекомендуемые для деталей трубопроводов высокого давления [8, 9]

Группа стали Марка ГОСТ или ТУ Допустимые рабочие пара- метры, не более Проходы услов- ные, мм Полуфабрикаты, по ГОСТ или ТУ Примерное назна- чение

Дав тение, Мн/м* Температура стенки, °C

Сталь углеродистая качественная конструкцион- ная 20 гост 1050—60 32 о 200 6ч-200 Сталь толстоли- стовая по ГОСТ 1577—53 Фасонные де- тали

Сталь сортовая по ГОСТ 1050—60 Фасонные де- тали и линзы

6ч-32

700 Линзы

32 0 64-200 Трубы по ЧМТУ/УкрНИТИ * Трубопроводы

35 500 64-40 Сталь толстоли- стовая по ГОСТ 1577—53 • Стал» сортовая по ГОСТ 1050—60 Фланцы резь- бовые, переход- ные, специальные и заглушки

64-32

700

Сталь низко- легированная конструкцион- ная 14ХГС ГОСТ 5058—57 500 64-200 Трубы по ЧМТУ/УкрНИТИ * Трубопроводы

700 64-150

Сталь легированная конструкцион- ная ? [ i зох ГОСТ 4543—61 50 С 604-200 Сталь толстоли- стовая по ГОСТ 1577—53 Сталь сортовая по ГОСТ 1050—60 Фланцы резь- бовые, переход- ные, специальные и заглушки

70с 404-150

50с 604-200 Сталь сортовая шестигранная по ГОСТ 1050—60 Гайки

70< 404-150

50J 500 64-200

35Х 700 64-150

1500 300 64-60

40Х; 38ХА 500 400 64-200 Сталь толстоли- стовая по ГОСТ 1577—53 Сталь сортовая ГОСТ 1050—60 Фланцы резь- бовые и специаль- ные

700 64-150

22

Конструкционные материалы в химическом аппаратостроении

Продолжение табл. 2. 3

Группа стали * Марка гост или ТУ Допустимые рабочие пара- метры, не более Проходы услов- ные, мм Полуфабрикаты по ГОСТ или ТУ Примерное назна- чение

Давление, М н/м* Температура стенки, °C

Сталь легированная конструкцион- ная 20ХГ ГОСТ 4543-61 500 400 ** 6-5-200 Сталь толстоли- стовая по ГОСТ 1577—53 Сталь сортовая по ГОСТ 1050—60 Фасонные де- тали

70 0 200 6-5-150

40-5-150 Сталь сортовая по ГОСТ 1050—60 Линзы

500 400 ** 6-5-200 Трубы по ЧМТУ/УкрНИТИ * Трубопроводы

70 0 6-5-150

35ХГ2 500 200 6 -5-200 « Сталь сортовая по ГОСТ 1050—60 Шпильки

700 6-5-150

40ХФА 500 400 6-5-200

700 6-5-150

1500 300 64-60

Сталь легированная жаропрочная 18ХЗМВ (ЭИ578) — 500 400 6-5-200 Сталь сорте- вая *** Фасонные де- тали, фланцы пе- реходные и за- глушки

70) 6-5-150

50 3 500 6-5-200 Линзы

700 6-5-151 1

500 400 6-5-200 Трубы по ЧМТУ/УкрНИТИ * Трубопроводы

70о 6-5-150

Черные металлы и сплавы

23

Продолжение табл. 2. 3

Группа стали Марка ГОСТ или ТУ Допустимые рабочие пара- метры, ие более Проходы услов- ные, мм Полуфабрикаты по ГОСТ или ТУ Примерное назна- чение

Давление, Мн/м2 1 Температура стеики, °C

Сталь легированная жаропрочная П р и м еч I. Стали, р( знойных сред (е 2. В скобка * Техиич ** Трубы температуре ср( *** Сталь »*** Стали с повышенной оборудования п 20ХЗМВФ (ЭИ579) ЧМТУ 4803—54 500 500 64-200 Сталь сортовая по ЧМТУ 4803—54 Фасонные де- тали, фланцы пе- реходные н за- глушки

700 64-150

1500 300 64-60

1500 300 64-60 » Линзы

500 500 64-200 Трубы по ЧМТУ/УкрНИТИ * Трубопроводы

700 64-150

1500 300 64-60

25Х1МФ (25Х2МФА) ЧМТУ 5664—56 500 500 64-200 Сталь сортовая по ЧМТУ 5664—56 а Фланцы резь- бовые и специ- альные

700 64-150

1500 300 64-60

500 500 б4-’гоо Шпильки

70С 64-150

150» 300 64-60

Х8ВФ **** ЧМТУ 2992—51 500 400 64-200 Сталь сортовая по ЧМТУ 2992—51 Фасонные де- тали, фланцы пе- реходные и за- глушки

700 64-150

500 64-200 Трубы по ЧМТУ/УкрНИТИ * Трубопроводы

700 64-150

Х12ВМФБ **** а н и я гкомеидуемые на д производстве пол х сообщаются cooi ескне условия иах и фасонные деталЕ ,ды < 200° С и со с сортовая марок 18 Х8ВФ и Х12ВМФ агрессивностью, ко ри имеющихся доп явление 150 Mt нэтилена высок гветствующие к одятся в стади из стали 20Х редами, не сод КЗМВ и Х12В? Б рекомендую! гда применение олнительно к 500 500 пературу ния и др. тей по ра аиия и у ющие с в водород авляется роизводст ругих мар толщине 64-200 Сталь сорто- вая *** допускается применять т вавшим стандартам и ТУ ржащими средами, долж >ным техническим услови ородной коррозией, а так ечивает установленного сах на коррозию Фасонные де- тали, фланцы пе- реходные и за- глушки олько для иекорро- ны применяться npij 1M же для других сред рока эксплуатации

700 i/л2 и тем ого давле арки ста; согласоЕ Г, работа фжащими ЛФБ пост ся для п сталей д засчетиой 64-150 < 300° С, 4ее действо гверждения ОДОрОДОСОДЕ — до 350° С по спецнал! с серовод ок не обесг стенки запа

24

Конструкционные материалы в химическом аппаратостроении

Таблица 2. 4

Чугуны и сплавы, рекомендуемые для химической аппаратуры низкого давления

Группа чугунов и сплавов Марка ГОСТ Допустимые рабочие параметры Примерное назначение

Давление, Мн/м.2 Температура стенки, °C

Чугуны серые СЧОО гост 1412—54 Без дав- ления От —15 до т-120 Отливки простой конфигу- рации, необрабатываемые или с незначительной обработкой для работы со слабо агрессив- ными средами

СЧ12-284' От —15 до +250 Неответственные отливки простой формы (тарелки ректи» фикационных колонн, шиберы, заслонки и другие детали) для слабо агрессивных сред

СЧ15-32 <0,3 От —15 до +250 Отливки средней прочности для ответственных деталей сложной конфигурации и для корпусов аппаратов De < < 2000 мм, работающих со слабо агрессивными средами

СЧ18-36 Внутреннее <0,3 Наружное <0,8 От —15 до +250 Отливки средней прочности для ответственных деталей сложной конфигурации и для корпусов аппаратов De < < 3000 мм (на рабочее внутрен- нее давление <0,3 Мн/м2) и Dg < 2000 мм (на рабочее на- ружное давление <0,8 Мн/м2), работающих с агрессивными средами

Чугуны щело- честойкие СЧЩ-1; СЧЩ-2* — <1,0 От —15 до +400 Корпуса, крышки и другие детали аппаратуры, предна- значенной для работы с вод- ными растворами щелочей NaOH и КОН

Сплавы со спе- циальными свой- ствами С15 и С17 (ферросилиды) гост 2233—43 <0,2 От —15 до +250 Отливки простой конфигу- рации, необрабатываемые или с незначительной обработкой, корпуса, крышки и другие де- тали литой аппаратуры для сильно агрессивных сред

МФ15 * (антихлор) —

Х28Л и Х34Л гост 2176—57 <1,6 От —15 до +1000 Корпуса, крышки и другие детали литой аппаратуры для сильно агрессивных сред

Чугуны анти- фрикционные * Чугуны марок АСЧ-1 и АСЧ-2 ГОСТ 1585- 57 лав МФ15 поставл яются по спецн альным технич Литые детали в подшипни- ковых узлах трения при работе в паре с термически обработан- ным (каленым или нормализо- ванным) валом

АСЧ-3 СЧЩ-1 и СЧЩ-2 и сп Литые детали в подшипни- ковых узлах трения при работе в паре с термически необрабо- танным валом еским условиям

Черные металлы и сплавы

25

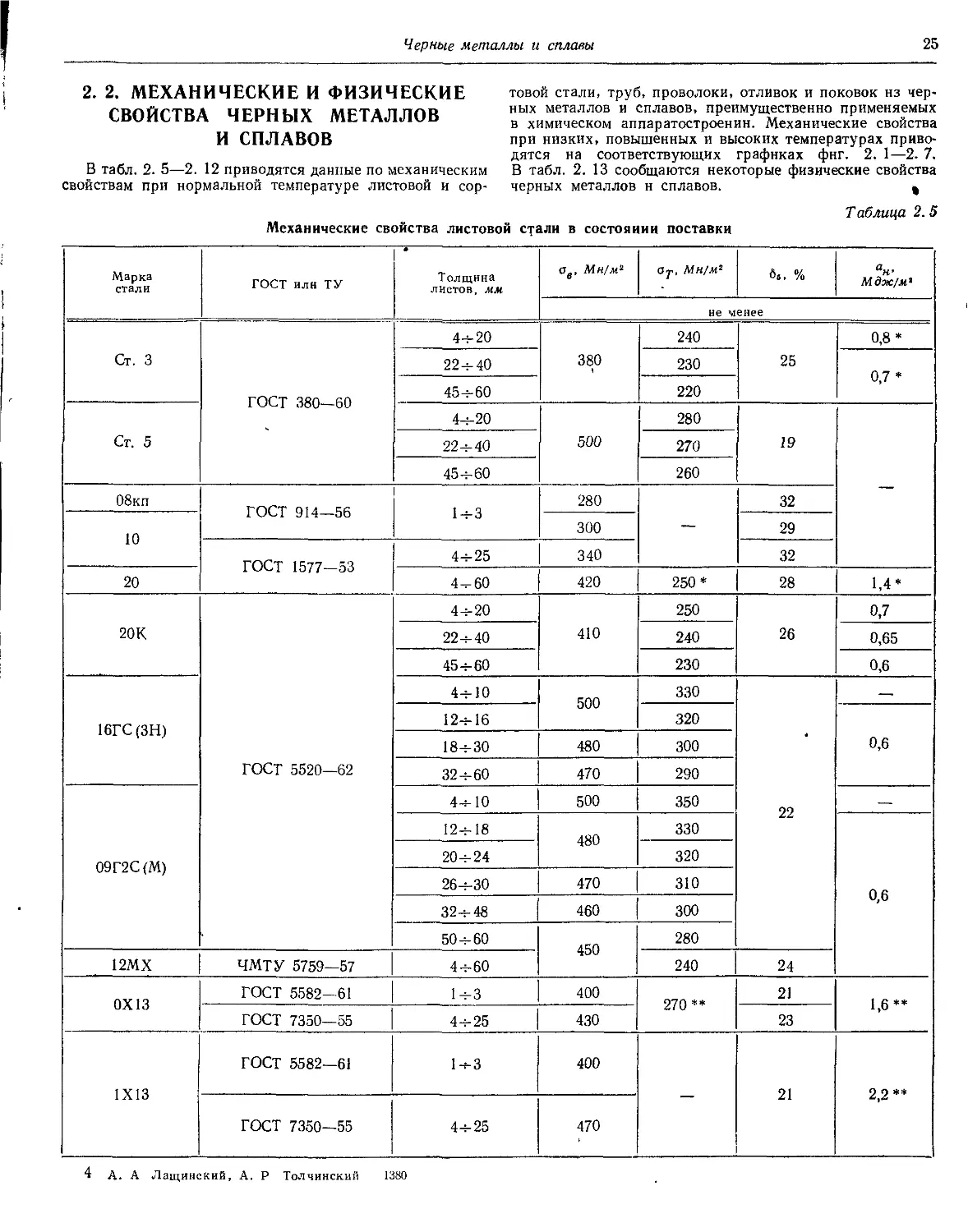

г. 2. МЕХАНИЧЕСКИЕ И ФИЗИЧЕСКИЕ

СВОЙСТВА ЧЕРНЫХ МЕТАЛЛОВ

И СПЛАВОВ

В табл. 2. 5—2. 12 приводятся данные по механическим

свойствам при нормальной температуре листовой и cop-

товой стали, труб, проволоки, отливок и поковок из чер-

ных металлов и сплавов, преимущественно применяемых

в химическом аппаратостроении. Механические свойства

при низких, повышенных и высоких температурах приво-

дятся на соответствующих графиках фнг. 2. 1—2. 7.

В табл. 2. 13 сообщаются некоторые физические свойства

черных металлов н сплавов. *

Т аблица 2. 5

Механические свойства листовой стали в состоянии поставки

Марка стали ГОСТ илн ТУ Толщина листов, мм Од, МН/М2 о-p, Мн/м2 б». % аН’ Мдж/м*

не менее

Ст. 3 ГОСТ 380—60 4-20 380 240 25 0,8 *

22-40 230 0,7 *

45—60 220

Ст. 5 4— 20 500 280 19 —

22-40 270

45-60 260

08кп ГОСТ 914—56 1-3 280 — 32

10 300 29

ГОСТ 1577—53 4-25 340 32

20 4-^60 420 250* 28 1,4*

20К ГОСТ 5520—62 4 — 20 410 250 26 0,7

22- 40 240 0,65

45-60 230 0,6

16ГС(ЗН) 4-10 500 330 22 —

12-5-16 320 0,6

18-30 480 300

32-60 470 290

09Г2С(М) 4-5-10 500 350 —

12-18 480 330 0,6

20—24 320

26-30 470 310

32-48 460 300

50-60 450 280

12МХ ЧМТУ 5759—57 4<-60 240 24

0X13 ГОСТ 5582-61 1-3 400 270 ** 21 1,6 **

ГОСТ 7350—55 4-25 430 23

1X13 ГОСТ 5582—61 1-5-3 400 — 21 2 2**

ГОСТ 7350—55 4-25 470

4 А. А Лащинский, А. Р Толчинский

1380

26

Конструкционные материалы в химическом аппаратостроении

Продолжение табл. 2. 5

Марка стали ГОСТ или ТУ Толщина листов, мм ов. Мн/м2 бр, Мн/м2 б,. % ан' Мдж/м2

не менее

Х17 ГОСТ 5582—61 1-3 500 — 18 Q 4 ***

ГОСТ 7350—55 4-12 450

0Х17Т ГОСТ 5582—61 1-3 580 0,5 ***

ГОСТ 7350—55 4-12 450

Х25Т ГОСТ 5582—61 1-3 540 300 *** 17

ЧМТУ 5790—57 5-25 480 18 0,5

Х28 ГОСТ 5582—61 1-4-3 540 17 0,1 ***

1Х17Н2 1100 800 *** 10 0,5 ***

Х28АН 540 — 17 0,5

Х28АН; Х28Н4 ЧМТУ 5790—57 5-25 480 18

1X21Н5Т ГОСТ 5582—61 1-4-3 650 450 оо ****

ЧМТУ/ЦНИИЧМ 62—58 4 ч-25 700 25

0X21Н5Т ГОСТ 5582—61 1-3 650 400 20 । 2 ****

ЧМТУ/ЦНИИЧМ 62—58 4-25 30

0Х21Н6М2Т ГОСТ 5582-61 1-4-3 700 400 ***# 18 । 0 ****

ЧМТУ/ЦНИИЧМ 474—61 5-10 600 300 20

0Х17Н5Г9АБ ЧМТУ/ЦНИИЧМ 136—59 1-4-3 800 400 35 1,5 ***

Х14Г14НЗТ ГОСТ 5582—61 700 *** 350 *** 35 *** । о ***

ЧМТУ/ЦНИИЧМ 284—60 4-25 300 ***

Х18Н10Т ГОСТ 5582—61 1-3 540 220 ***** 40 2,0 *

ГОСТ 7350—55 4—25 550 38

ЧМТУ 2751—51 30-50 540 35

ЧМТУ 2780—51 30—75

0Х18НЮТ 0Х18Н12Б ГОСТ 5582—61 1-3 520 — 40 —

0Х18Н12Б ГОСТ 7350—55 4н-25 540 240* 38 2,0*

Х17Н13М2Т ГОСТ 5582—61 1-3 220 ***** 35 состоянии тки указан диетой или

ГОСТ 7350—55 4-25 37

0Х23Н28М2Т 0Х23Н28МЗДЗТ 1ОСТ 5582—61 1-3 550 термически oi ая без термооС х источников, отся данными ; >работанную ли работки. Реж! являются ориен ля основного У 35 стовую сталь 1м термообрабо тировочиыми. слоя из углеро

0Х23Н28МЗДЗТ Примечав 1. Приведенье поставки. Исключ в соответствующи 2. Данные по 3. Мехаиическ легированной ста * По ист. * * По ист. * ** По ист * *** По ист *♦♦*♦ По ист. ЧМТУ/ЦНИИЧМ 29—58 и я: те нормы механических свойст еияе составляет листовая ста х стандартах или ТУ. <Тр и ан, заимствованные из р ие свойства двухслойной лис пи. 151; 134]; 14] 4-10 в распространяются на ль Ст. 3, поставляем азличиых литературны товой стали определи»

Черные металлы и сплавы

27

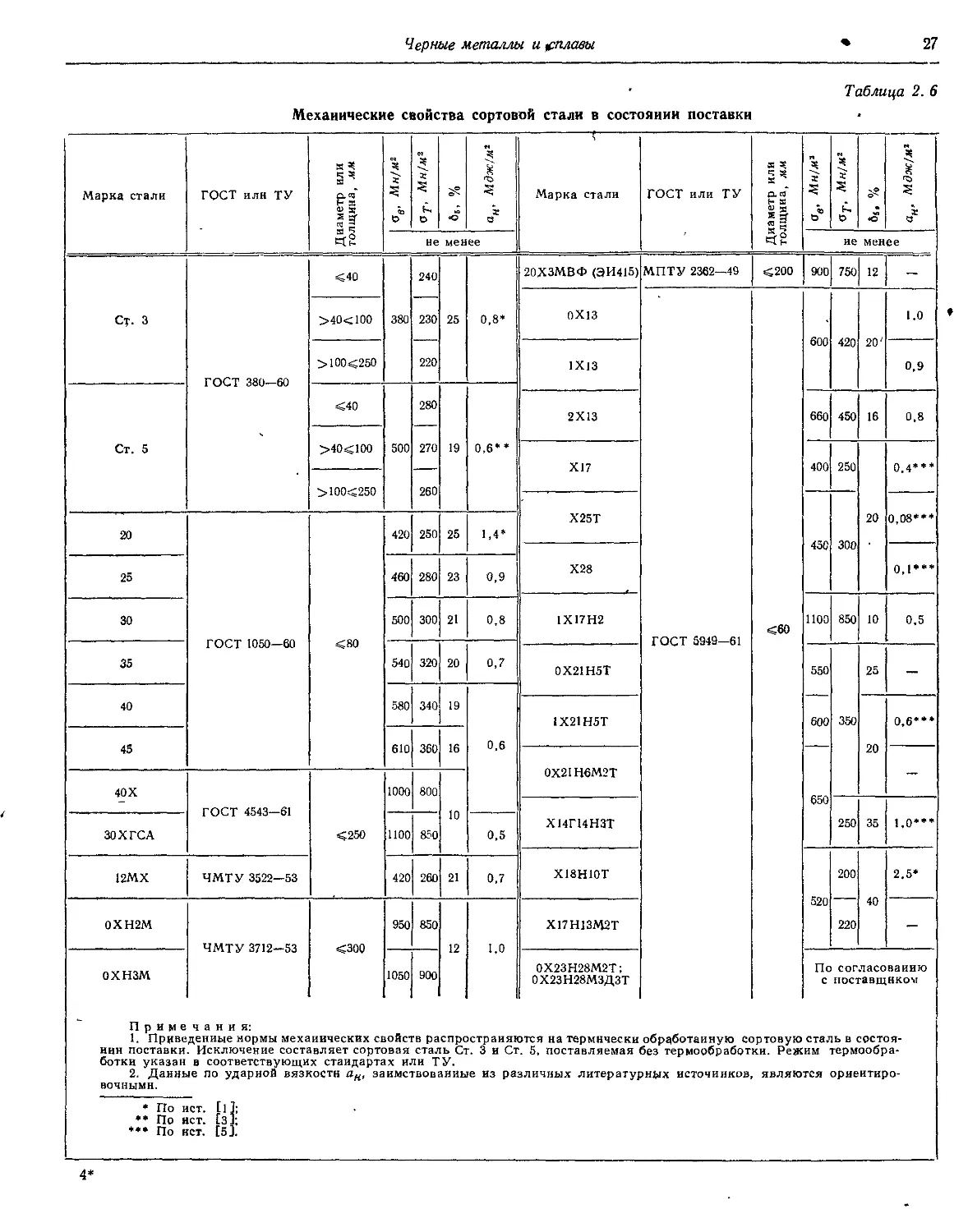

Таблица 2. 6

Механические свойства сортовой стали в состоянии поставки

Марка стали ГОСТ или ТУ Диаметр или толщина, мм а: О £ а: о" о4- «О ан, Мдж/м2 Марка стали ГОСТ или ТУ Диаметр или толЩииа, мм ж о® 3. s’ o' б.., % а? £ О

не менее не менее

Ст. 3 ГОСТ 380—60 <40 380 240 25 0,8* 20ХЗМВФ (ЭИ415) МПТУ 2362—49 <200 900 750 12 —

0X13 ГОСТ 5949—61 обработанную сс без термообрабрт )НЫХ источников <60 )ртовую ки. Реж являю 600 420 20' 1.0

>40<100 230

> 100<250 220 1X13 0.9

Ст. 5 <40 500 280 19 0,6“ 2X13 660 450 16 0.8

>40<100 270

Х17 400 250 20 0,4***

>100<250 260

Х25Т 450 300 0,08***

20 ГОСТ 1050—60 <80 420 250 25 1,4*

Х28 0,1***

25 460 280 23 0,9

30 500 300 21 0.8 1Х17Н2 1100 850 10 0,5

35 540 320 20 0,7 0Х21Н5Т 550 350 25

40 580 340 19 0.6

1X21Н5Т 600 20 0,6***

45 610 360 16

0Х21Н6М2Т 650 —

40Х ГОСТ 4543—61 <250 юоо 800 10

Х14Г14НЗТ 250 35 1.0***

30 X ГС А 1100 850 0,5

Х18Н10Т 520 200 40 2.5*

12МХ ЧМТУ 3522—53 420 260 21 0,7

0ХН2М ЧМТУ 3712—53 ч а н и я: дениые нормы меха Исключение состг в соответствующи ле по ударной вязг ст. Ill; ст. [з]; ст. [51 <300 иических се 1вляет сорте х стандарте гости ак, за 950 850 12 спрс ь Ci У. аниь 1.0 страияв . 3 и Ст е из ра Х17Н13М2Т 220 —

охнзм Приме 1. Приве иин поставки ботки указан 2. Даннь вочнымн. ♦ По ♦* По « **♦ По и 1050 ОЙС1 эвая X и. имс 900 гв ра стат ти Т гвов 0Х23Н28М2Т; 0Х23Н28МЗДЗТ этся на термически . 5, поставляемая зличных литерату] По согласованию с поставщиком сталь в состоя- им термообра- тся ориеитиро-

4*

28

Конструкционные материалы в химическом аппаратостроении

Таблица 2. 7

Механические свойства легированной стали,

применяемой для кованых деталей аппаратуры высокого давления [7]

Марка стали Размеры поковки (чистовые, после механической об- работки), мм Ориентировочный режим термообработки Механические свойства термически обработанной стали

Закалка Отпуск при нормальной температуре при высокой температуре

Диаметр Длина Температура, °C Охлажда- ющая среда Температура, °C Охлажда- ющая среда 3 S- о 1 Оу, Мн!мг 6. % 5* О Температура, °C Од 2, МН/М2

не менее не меиее

38ХА 1000 350 860 Вода, масло 560 Воздух зойств круп х-изготовнт 550 350 10 0,4 — —

40ХФА 15 000 850 640

40ХН 1300 500 840 Масло 570 600

15 000 600

35ХМ 400 6 000 640 650 450 12 0,5

1000 18 000 620 400 10 0,4 400 320

ЗЗХНЗМА 350 4 000 850 Вода, масло 900 700 8 0,5 200 650

1000 18 000 Масло мы механнч 'очненню нг 600 850 600 0,4 являют 450 450

1300 15 000 620 750 550 — —

НМ1 800 1 000 600 600 400 10

1000 12 000 870 750 450 8 300 350

1300 1 100 860 600 400 10 — —

18 000 870 620 700 иогабар елях об 450 8 440 320

20ХЗМВФ Прим ными и при 1000 е ч а и и е. коиструнрс 150 | 920 Приведенные нор эваиии подлежат уз 660 ескнх с завода 500 | 10 итных поковок эрудования ся ориентировоч-

Таблица 2. 8

Механические свойства сталей, применяемых для деталей трубопроводов высокого давления

и изготовляемых из сортовой стали, поковок и штамповок

(по ГОСТ 8479—57, [8, 11])

Наимено- вание деталей Марка стали Категория проч- ности по ГОСТ 8479—57 о ж о" % -у ,но НВ Наимено- вание деталей Марка стали Категория проч- ности по ГОСТ 8479—57 Од МН/Нг ж 9 9 <о «О 3 i a НВ

не менее не менее

фасонные детали 20 КП22 440 220 18 0,40 1234-167 Фланцы переход- ные, за- глушки 35 КП28 560 280 14 0,30 1564-197

20ХГ КП28 560 280 14 0,30 1564-197 ЗОХ КП40А 630 400 0,50 1874-229

18ХЗМВ КП45А 650 450 13 0,50 197-^235 18ХЗМВ КП45А 650 450 13 1974-235

20ХЗМВФ КП60А 800 600 11 0,55 2354-277 20ХЗМВФ КП60А 800 600 11 0,55 2354-277

Х8ВФ КП45А 650 450 13 0,50 1974-235 Х8ВФ КП45А 650 450 13 0,50 1974-235

Х12ВМФБ КП63А 850 630 11 0,55 Г248-293 Х12ВМФБ КП63А 850 | 630 11 0,55 248-7-293

Черные металлы и сплавы

29

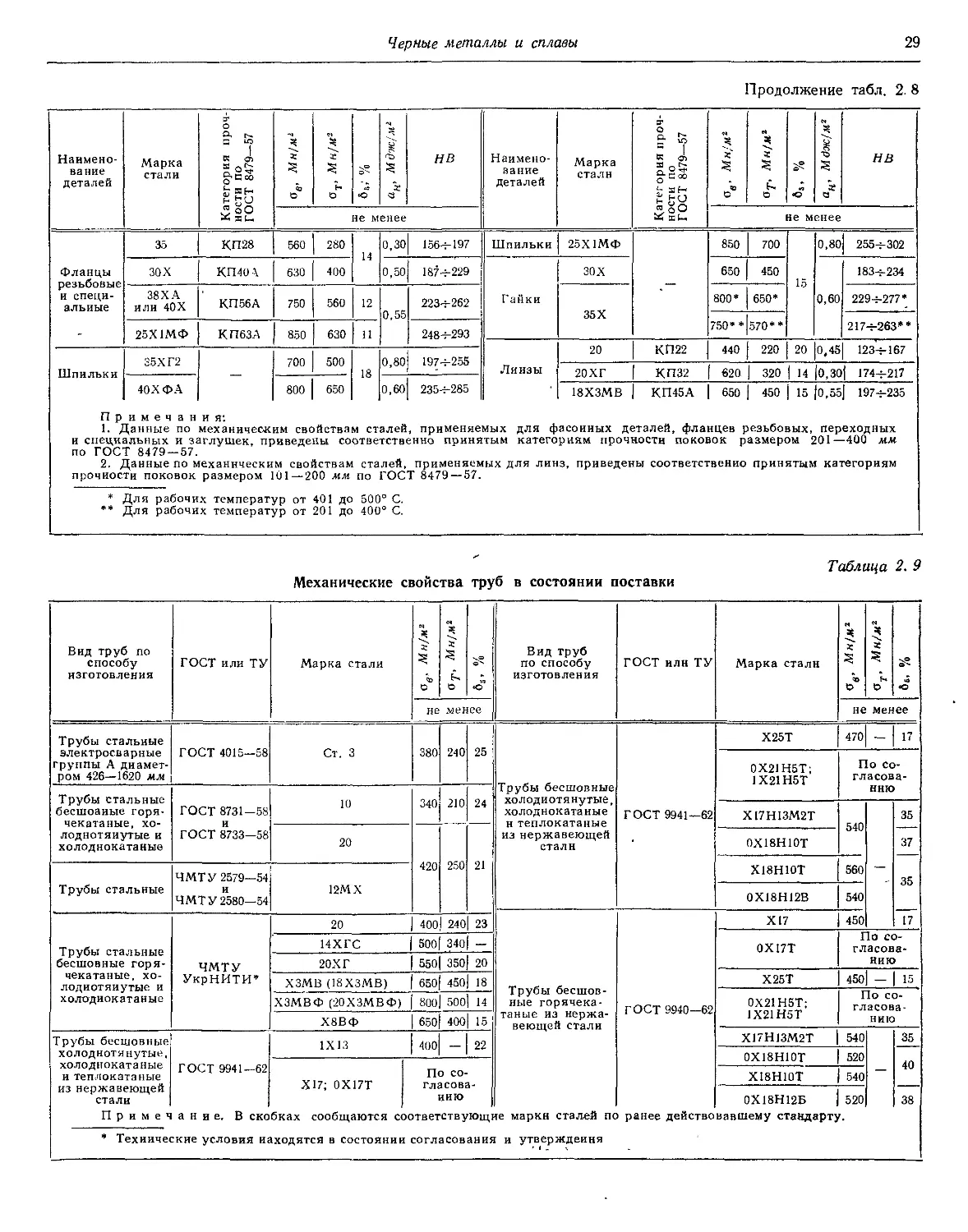

Продолжение табл. 2. 8

Наимено- вание деталей Марка стали Категория проч- ности по ГОСТ 8479—57 а: Ь о зг о" о° «О г <3 НВ Наимено- вание деталей Марка стали Категория проч- ности по ГОСТ 8479—57 Э af О аг o' «О И НВ

не менее не менее

Фланцы резьбовые и специ- альные 35 КП28 560 280 14 0,30 156^-197 Шпильки 25Х1МФ 850 700 15 0,80 2554-302

30 х КП40А 630 400 0,50 187-4-229 Г айки зох 650 450 0,60 183-^234

38 ХА или 40Х КП56А 750 560 12 0,55 223-7-262 35 X 800» 650* 2294-277*

750» * 570** 2174-263”

25Х1МФ КП63А 850 630 11 248-4-293

Линзы мых для ф тым катего ых для ЛИЙ 20 КП22 440 220 20 0,45 123-4-167

Шпильки П р 1. 7 и специ по ГОС 2. прочное * * * 35ХГ2 и я: механическ 1глушек, пр еханнчески размером х температ! х температ 700 500 18 м ст отве ста по 500 400 0,80 197-4-255

20ХГ КП32 620 320 14 |0,30| 1744-217

40ХФА и м е ч а н Данные по альных и з< Г 8479 — 57. Данные по n ти поковок Цля рабочи Для рабочи 800 им евс иведе м сво 01 — 2 /р от 7P от 650 йства ны со [ствам 00 мм 401 до 201 до 0,60 але? тств лей, ГОС 0 с. ° с. 235-4-285 , применяв енно приня применяем Т 8479 — 57.

18ХЗМВ асоииых д« риям проч з, приведей КП45А >талей, фла чости по ко ы соответсп 650 | 450 нцев резьбо зок размере ’венио Прин 15 |0,55| 1974-235 аых, переходных )м 201—400 мм атым категориям

Таблица 2. 9

Механические свойства труб в состоянии поставки

Вид труб по способу изготовления ГОСТ или ТУ Марка стали 5. аг S- 5D О а: o' es, % Вид труб по способу изготовления ГОСТ или ТУ Марка стали аг « О S»7"IV “‘о в"» >в «о

не менее не менее

Трубы стальные электросварные группы А диамет- ром 426—1620 мм ГОСТ 4015—58 Ст. 3 380 240 25 Трубы бесшовные холоднотянутые, холоднокатаные н теплокатаные из нержавеющей стали ГОСТ 9941—62 Х25Т 470

0X21Н5Т; 1X21Н5Т По со- гласова- нию

Трубы стальные бесшоаиые горя- чекатаные, хо- лоднотянутые и холоднокатаные ГОСТ 8731—58 и ГОСТ 8733—58 10 340 210 24

Х17Н13М2Т 540 — 35

20 420 250 21

0Х18Н10Т 37

Х18Н10Т 560 35

Трубы стальные ЧМТУ 2579-54 и ЧМТУ 2580—54 12МХ

0Х18Н12В 540

Трубы стальные бесшовные горя- чекатаные, хо- лоднотянутые и холоднокатаные ЧМТУ УкрНИТИ* 20 400 240 23 Трубы бесшов- ные горячека- таные из нержа- веющей стали ie марки сталей пс и утверждения ГОСТ 9940—62 ранее действо Х17 450 17

14ХГС 500 340 — 0Х17Т По со- гласова- нию

20ХГ 550 350 20

Х25Т

ХЗМВ (I8X3MB) 650 450 18 450] — 15

0Х21Н5Т; 1X21Н5Т По со- гласова- нию

ХЗМВФ (20ХЗМВФ) 800 500 14

Х8ВФ 650| 400 15

Х17Н13М2Т

Трубы бесшовные холоднотянутые, холоднокатаные и теплокатаные из нержавеющей стали П р и м е ч * Техиичес ГОСТ 9941—62 а н и е. В ско :кие условия и 1X13 400 — 22 540 — 35

0Х18Н10Т 520 40

Х17; 0Х17Т бках сообщаются с 1ХОДЯТСЯ В СОСТОЯНИР По со- гласова- нию эответствующ! согласования

Х18Н10Т 540

0Х18Н12Б вавшему стандарт} 520 г. 38

30

Конструкционные материалы в химическом аппаратостроении

Таблица 2. 10

Предел прочности при растяжении ав

проволоки для пружин (не менее), Мн/м*

Диаметр проволоки номинальный, мм Проволока стальная * угле- родистая пружинная по ГОСТ 9389—60 Проволока нержавеющая высокопроч- ная пружин- ная по ТУ ОП 55—59 (марка стали Х18Н9)

1-й класс 2-й класс 3-й класс

0,2 2700 2250 1750 1800

0,3

0,5 2650 2200 1700

0,6

0,8 2600 2150

1,0 2500 2050 1650

1,2 2400 1950 1550

1,6 2200 1850 1450

2,0 2000 1800 1400

2,5 1800 1650 1300

3,0 1700 1750

4,0 1600 1500 1150 1700

5,0 1500 1400 1100 1650

6,0 1450 1350 1050 1600

8,0 | — * Марка стали по выбирается предприяз от класса проволоки и 1250 ГОСТ 1050- гием-постав технологии 1000 -60 или ГО [ЦНКОМ в ее изготов 1450 СТ 1435 — 54 зависимости пения.

Таблица 2. 11

Механические свойства стали для отливок

(по ГОСТ 977—58 и ГОСТ 2176—57)

Марка стали Мн/м* G'p Мн/м2 6., % а«, Мдснс/м2

не менее

20Л 420 220 22 0,50

25Л 450 240 19 0,40

ЗОЛ 480 260 17 0,35

35Л 500 280 15

Продолжение табл. 2. 11

Марка стали Мн/м2 ат, Мн/м2 б». % ан Мдж/м2

не менее

1Х13Л 560 400 20 0,80

2X1ЗЛ 630 450 16 0,60

Х25ТЛ 450 280 — —-

Х18Н9ТЛ 200 25 1,00

Примечания: 1. Нормы механических свойств стали 20Л, 25Л, ЗОЛ и 35Л относятся к отливкам повышенного и особого качества (групп П и Ш по ГОСТ 977—58) в нормализо- ванном и отпущенном или отожженном состоянии Меха- нические свойства отливок, прошедших закалку с отпу- ском, устанавливаются техническими условиями заказа Для отливок нз стали 20Л, 25Л, ЗОЛ и 35Л с толщиной стеики > 100 мм нормы механических свойств устанавли- ваются особыми техническими условиями 2. Механические свойства стали Х25ТЛ относятся к отливкам, не подвергаемым термообработке, а ста- лей 1Х13Л, 2Х13Л и Х18Н9ТЛ — к отливкам, прошед- шим термообработку по режиму, соответствующему ГОСТ 2176—57

Таблица 2. 12

Механические свойства чугунов и сплавов

для отливок

(по ГОСТ 1412—54,

ГОСТ 2176—57 и [3, 12])

Марка чугуна или сплава а,, Мн/м.2 аи, Мн/м* аН’ Мдж/м2

не менее

СЧ12-28 120 280 0,014-0,04

СЧ15-32 150 320

СЧ 18-36 180 360

СЧЩ-1 СЧЩ-2 320 — —

С15 60 170 0,0454-0,05

С17 — 140 —

МФ15 60 0,0474-0,05

Х28Л 350 550 —

Х34Л 400 600

Черные металлы и сплавы

31

Температура°С

Температура,°С

Фиг. 2. 1. Механические свойства углеродистых и низколегированных сталей при высо-

ких температурах [1. 31

Фиг. 2. 2. Значения ударной вязкости угле-

родистых и низколегированных сталей при

низких температурах:

1—стали Ст. 3 н 25, 2—стали Ст. 5, 30 и 35;

3—сталь 08; 4—сталь 10; 5—сталь 09Г2С (М);

6 — сталь 16ГС (ЗН) [1, 3].

32

Конструкционные материалы в химическом аппаратостроении

Фиг. 2. 3. Механические свойства легированных сталей при высоких температурах [1, 4, 6, 10, 13, 14].

Фиг. 2. 4. Предел прочности при растяжении

сплавов со специальными свойствами при высо-

ких температурах [3]

1 — Х28Л; 2 — Х34Л.

210000

см 190000

.s:

Л170000

<4

150000

Фиг 2. 5. Модуль упругости сталей при аысоких

температурах [71]:

1 — углеродистые стали; 2 — легированные стали (аусте-

нитного класса).

Черные металлы и сплавы

33

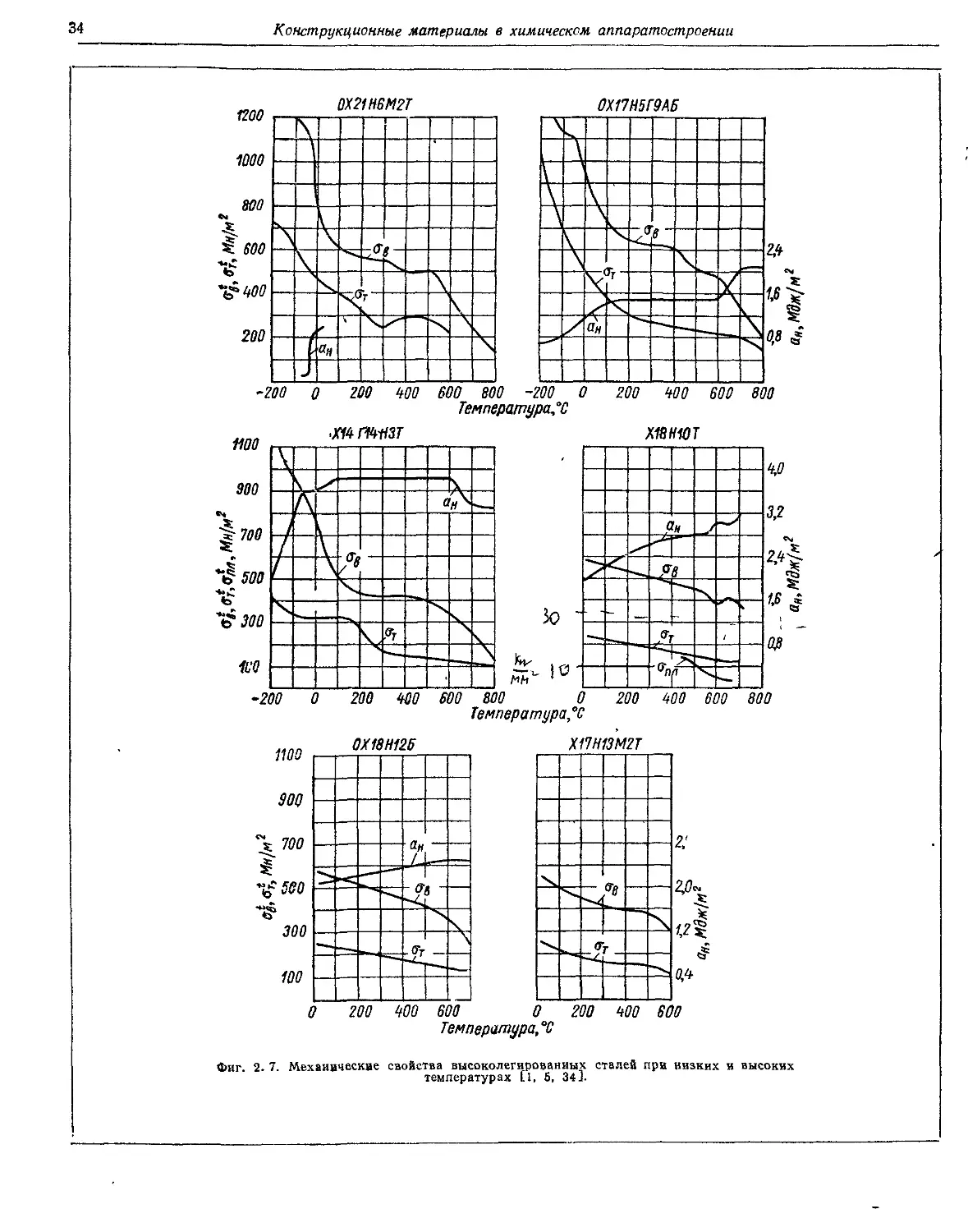

Температура,°C

Темп ератур а, °C

Фиг 2. 6 Механические свойства высоколегированных сталей при низких и высоких темпе-

ратурах [I, 3, 5, 34].

5 А. А. Лащинский, А. Р. Толчинский

1380

34

Конструкционные материалы в химическом аппаратостроении

Темпералгура,°С

Фиг. 2. 7. Механические свойства высоколегированных сталей при низких и высоких

температурах [1, 5, 341.

Черные металлы и сплавы

35

Таблица 2. 13

Физические свойства черных металлов и сплавов

[1, 3, 5, 6, 10]

Группа металлов и сплавов Марка Плот- ность Q-10-3, кг/м3 Коэффи- циент линейного расшире- ния при 20—100° С а* 10", 1/°С Коэффи- циент теплопро- водности при 20—100°С, V102, квт/{м-°С)

Стали угле- родистые обыкновен- ного каче- ства и ка- чественные конструк- ционные Ст. 3, Ст. 5 7,85 11,0 5,00

08кп 6,03

10 И,6 5,70

20 5,06

25 Н.1

30; 35

40 11,3

20К 11,8

25Л 7,83 11,5

Стали леги- рованные конструк- ционные 12МХ 7,85 И,2 5,02

ЗОХ, 35Х 7,82 13,4 4,60

40Х, 38ХА 13,3

35ХМА 12,3 4,05

ЗЗХНЗМА 7,83 10,8 4,10

ЗОХГСА 7,85 и,о 3,76

25X1 МФ 7,84 11,3 4,18

40ХФА 7,82 11,0 5,24

40ХН 11,8 4,40

20ХЗМВФ 7,80 12,3 3,56

Стали высоколеги- рованные коррозион- ностойкие, жаростойкие и жаро- прочные 0X13 7,70 10,5 2,93

1X13 9,7

2X13 10,1 2,22

Х17 10,4 2,51

0Х17Т 10,0

Х25Т; Х28 7,60 1,67

1Х17Н2 7,70 9,8 2,51

Х28АН; Х28Н4 7,60 8,6

1Х21Н5Т 7,80 10,2 +£7

0Х21Н5Т 9,6

0Х21Н6М2Т 7,70 9,5 1,25

0Х17Н5Г9АБ 7,80 10,9 1,72

Х14Г14НЗТ 16,0 1,47

Х18Н9; Х18Н10Т, 0Х18Н10Т 7,90 16,6 1,63

0Х18Н12Б 16,0 1,59

Х17Н13М2Т 15,7

Чугуны серые счоо, СЧ12-28, СЧ15-32, СЧ 18-36 7,0—7,3 10,5 4,18

Сплавы со специаль- ными свой- ствами С15, С17 6,9 4,7 5,34

МФ15 7,0 4,18

Х28Л; Х34Л| 7,3 9,4 67—80

Для сталей всех марок коэффициент Пуассона ц 0,33.

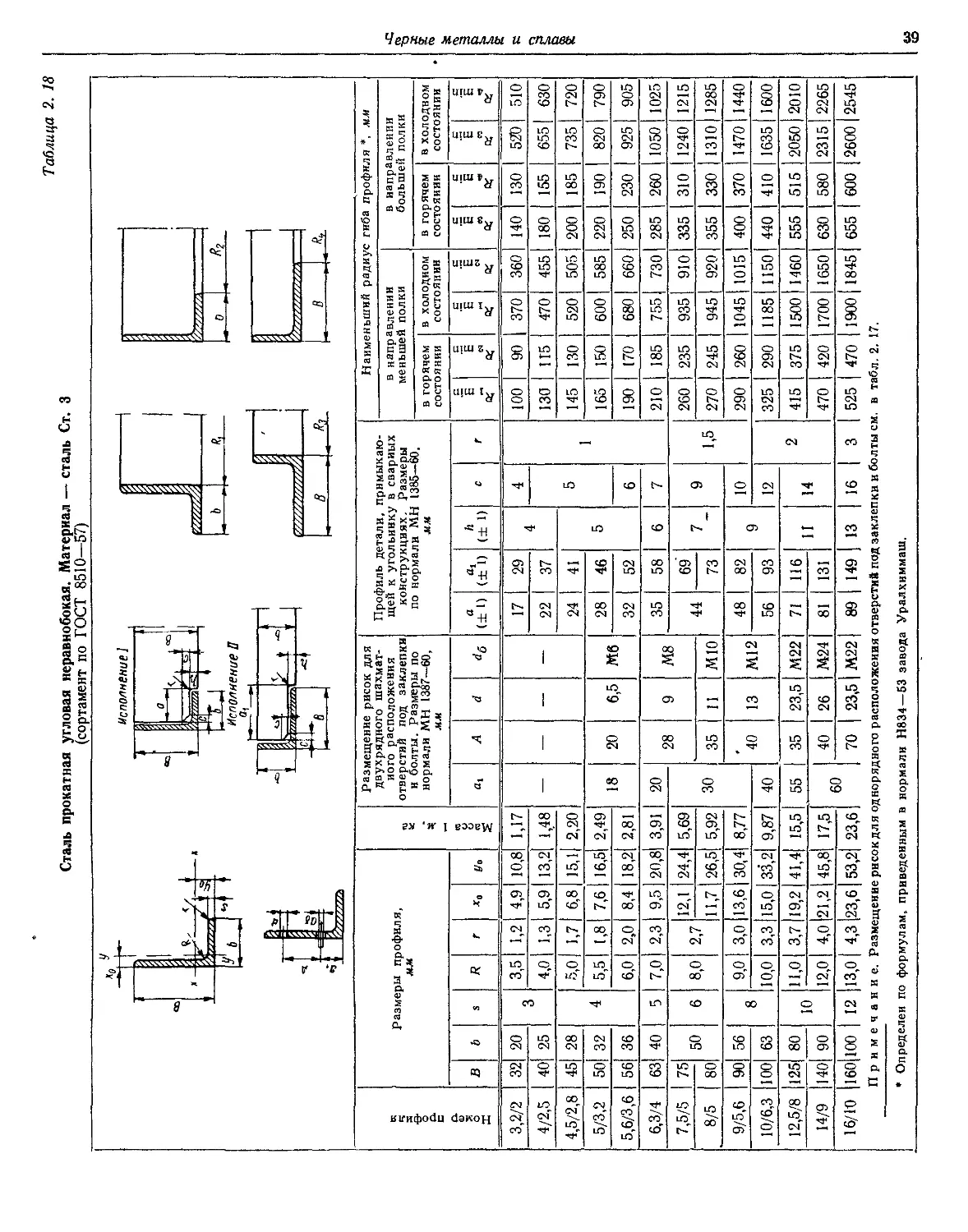

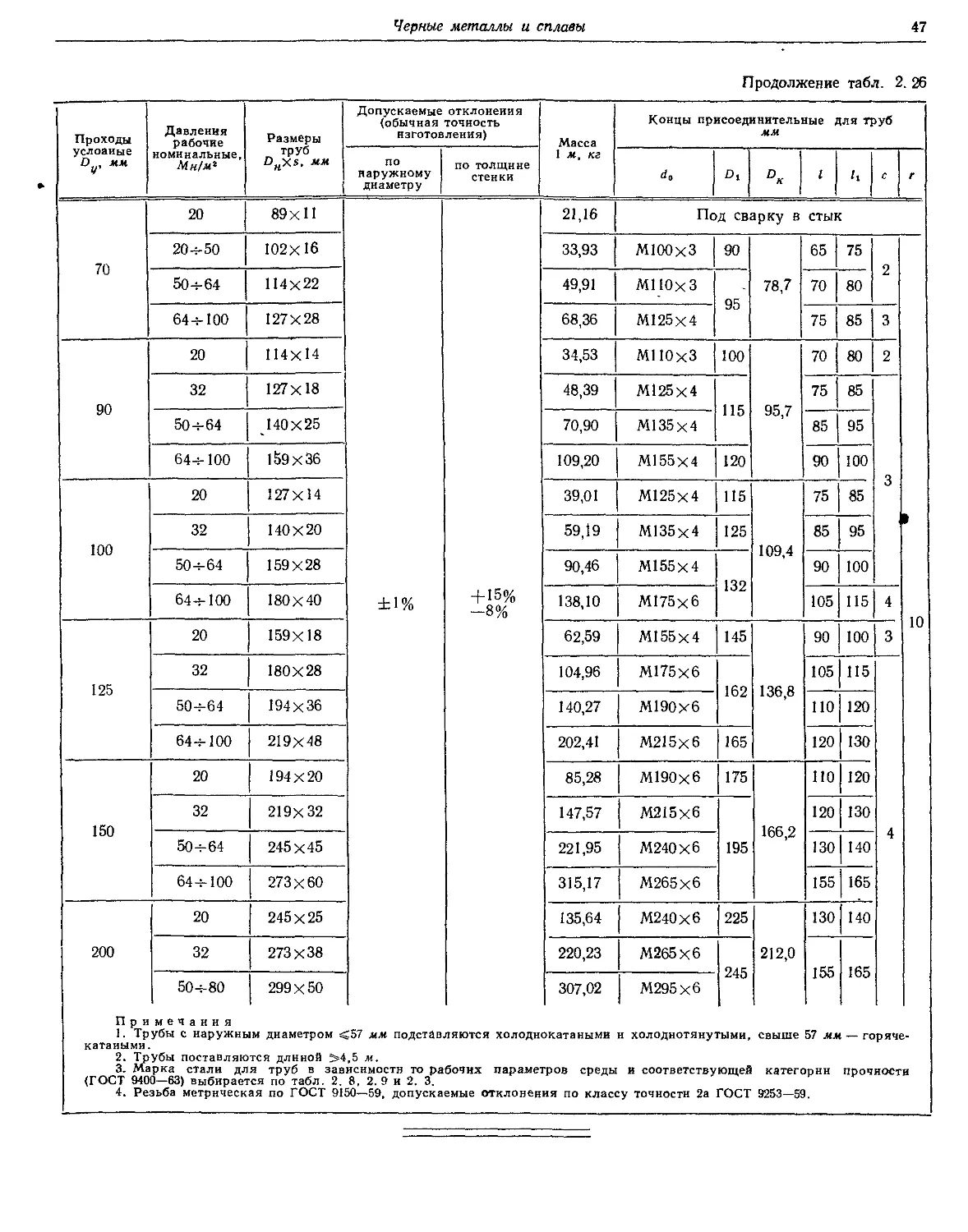

2. 3. РЕКОМЕНДУЕМЫЙ СОРТАМЕНТ

ПОЛУФАБРИКАТОВ ИЗ ЧЕРНЫХ

МЕТАЛЛОВ И СПЛАВОВ

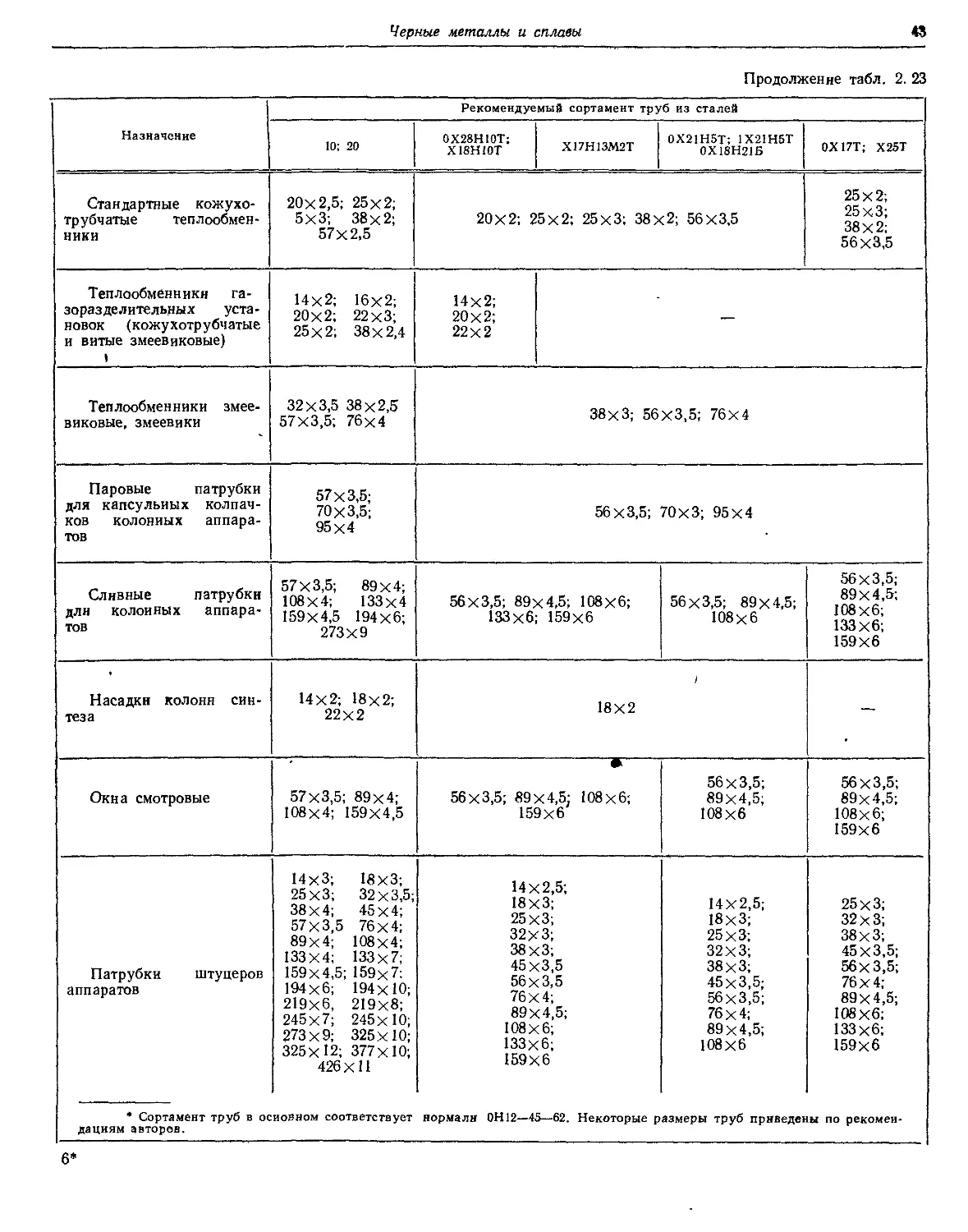

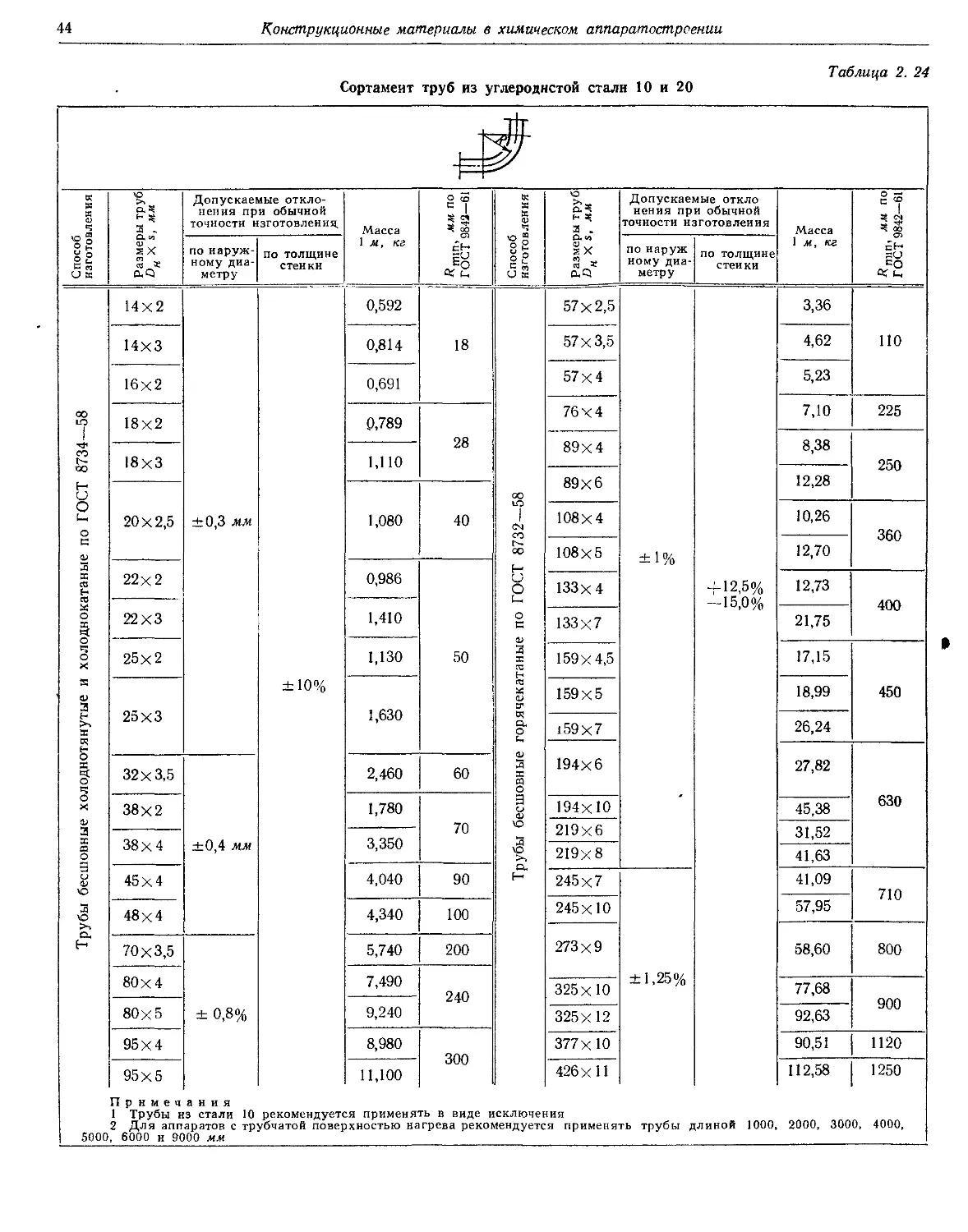

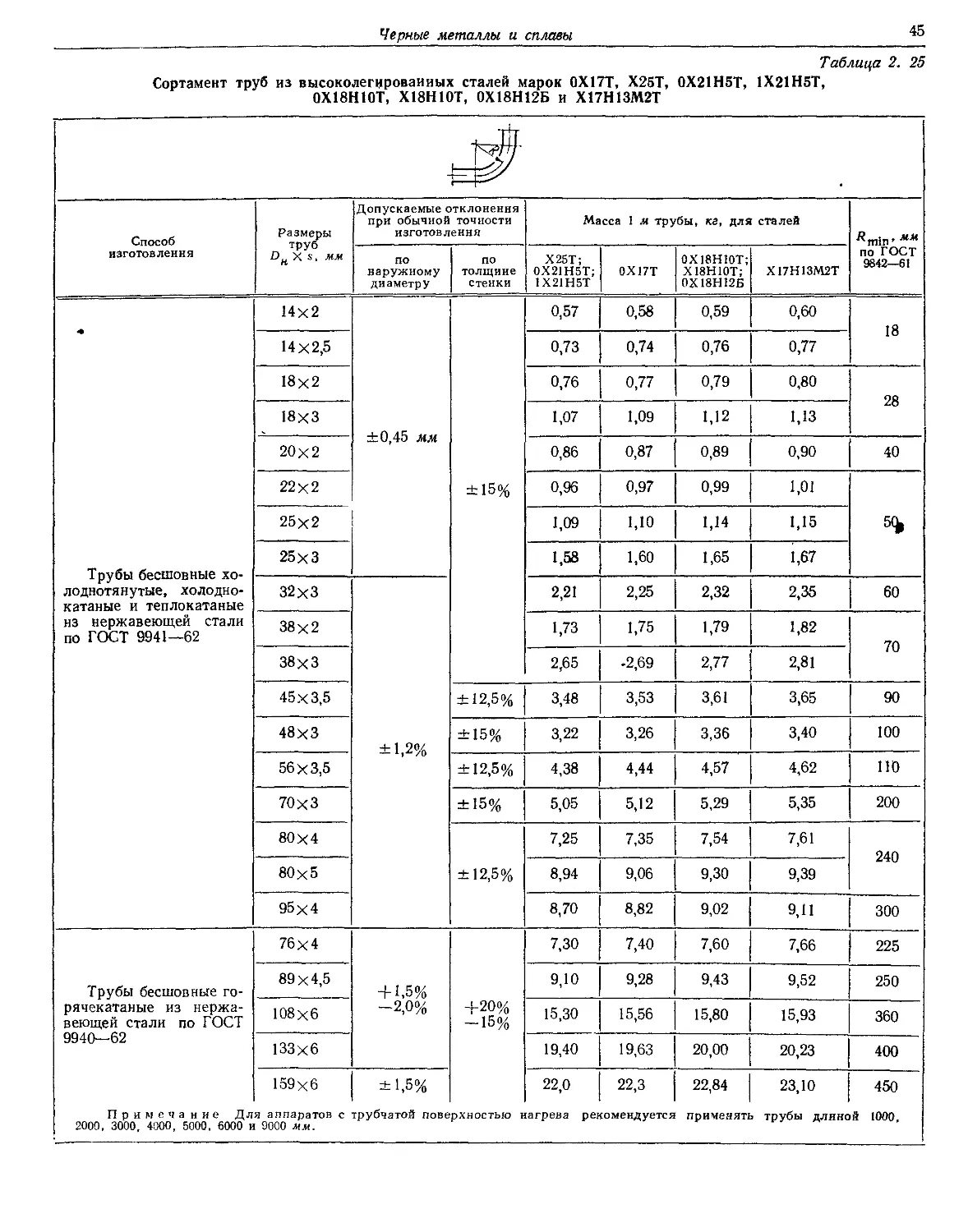

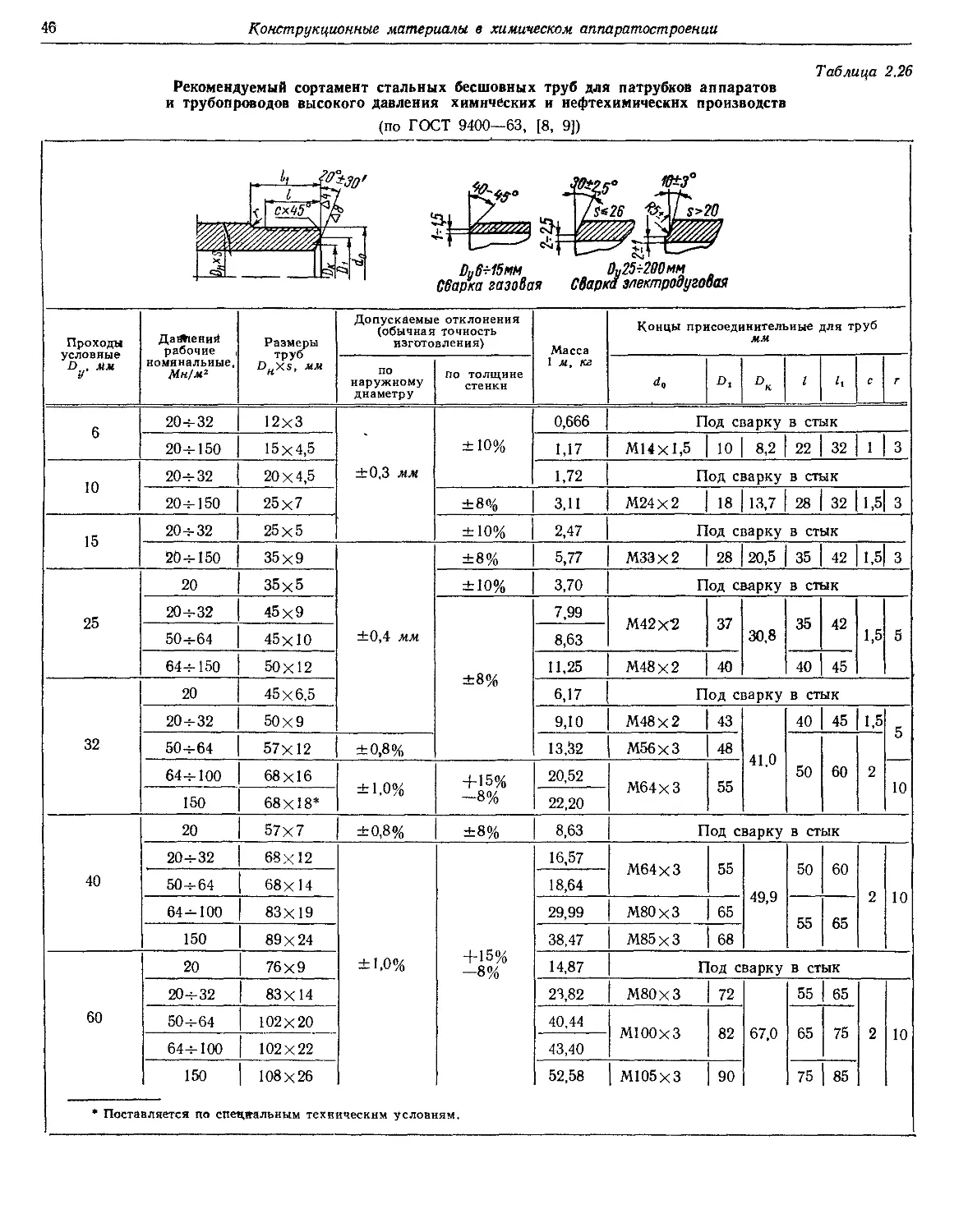

В табл. 2. 14—2. 26 приводятся данные по рекомен-

дуемому сортаменту тонко- и толстолистовой стали, двух-

слойной листовой стали (биметаллу), круглой стали, сор-

товой профильной стали (угловой, швеллеров, балок дву-

тавровых) и труб, преимущественно применяемому в хи-

мическом аппаратостроении.

Таблица 2. 14

Рекомендуемый сортамент

двухслойной листовой стали

(по ЧМТУ 3258—52 и ЧМТУ 390—60)

Толщина листов суммарная, мм Допускаемое отклонение по толщине, мм Толщина плакирующего слоя для сталей, лмс Масса 1 м*, кг

12МХ + + ЭИ496 Ст. 3 + ЭИ496, 20К + ЭИ496, Ст. 3+ Х18Н10Т, 20К + XI8HI0T, 20К+ Х17Н13М2Т

8 —0,8 — 1,5—2,5 62,80

10 2,0—3,0 78,40

12 1,8 94,20

14 1,8—2,1 110,00

16 1,8—2,4 2,5—4,0 125,60

18 1,8—2,7 141,60

20 2,0—3,0 156,80

22 2,2—3,3 3,0—5,0 173,00

24 2,4—3,6 188,40

26 —0,9 2,6—3,9 3,0—5,5 204,20

28 2,8—4,2 220,00

30 3,0—4,5 235,50

32 —1,0 3,2—4,8 4,0—6,0 251,20

34 3,4—5,0 267,00

36 —1,1 3,6—5,4 283,20

40 4,0—6,0 313,60

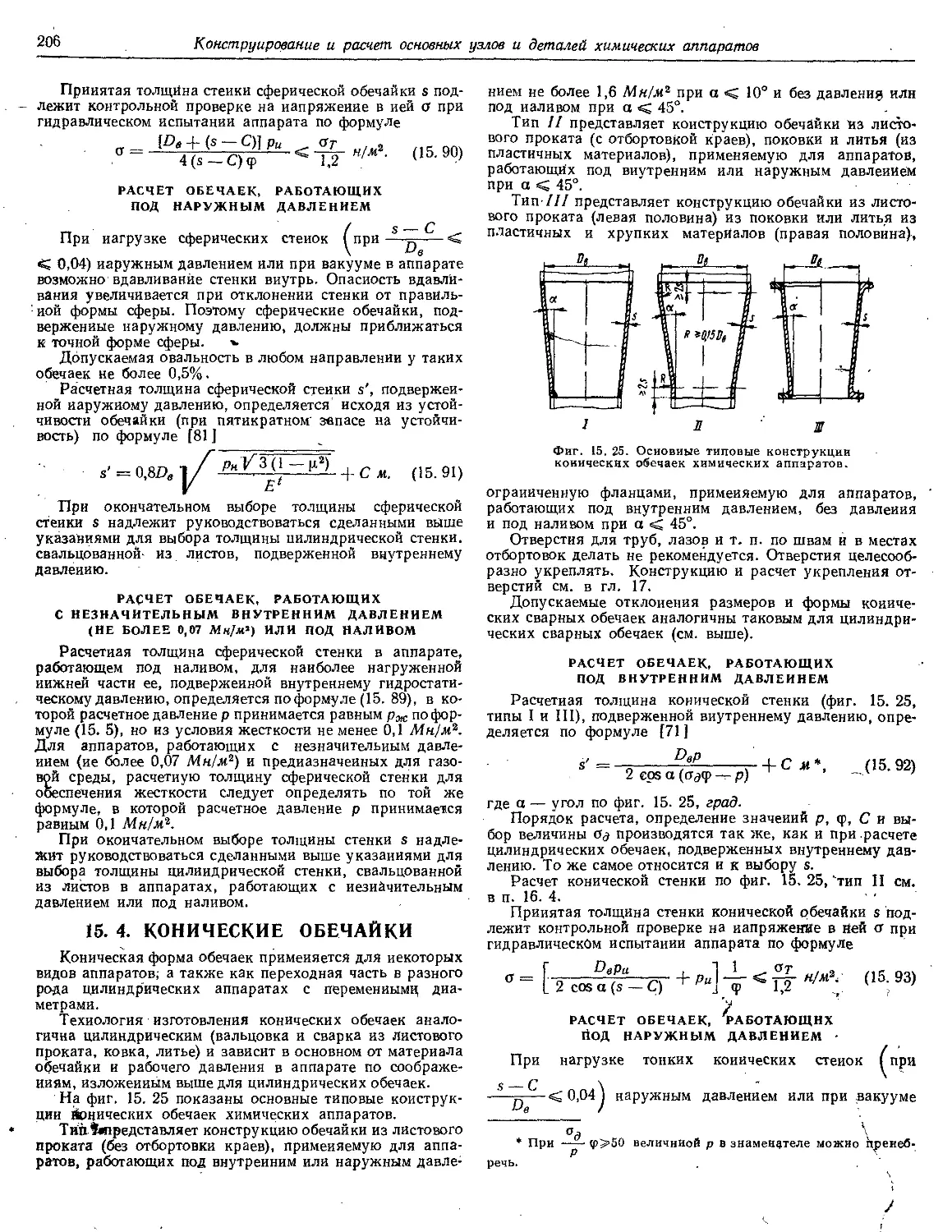

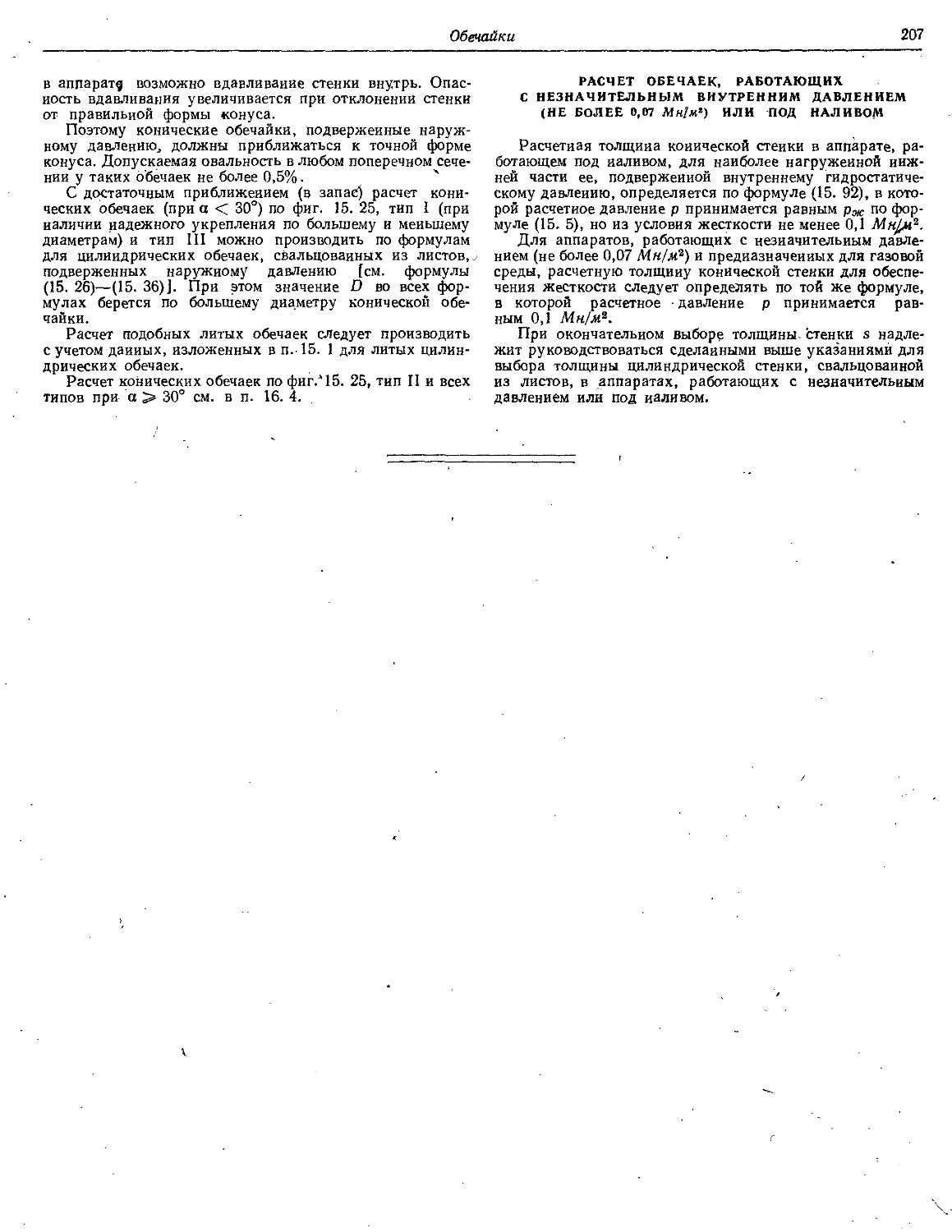

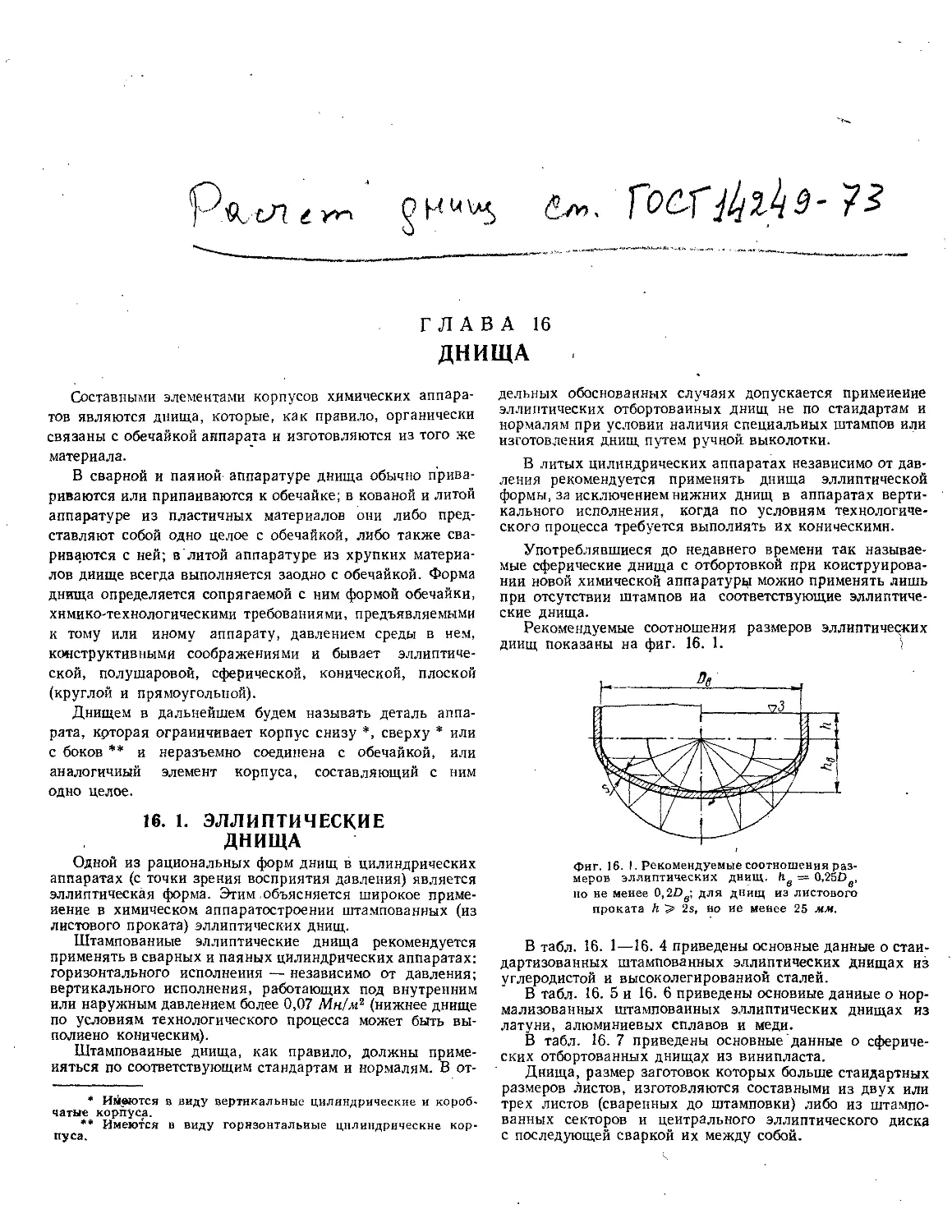

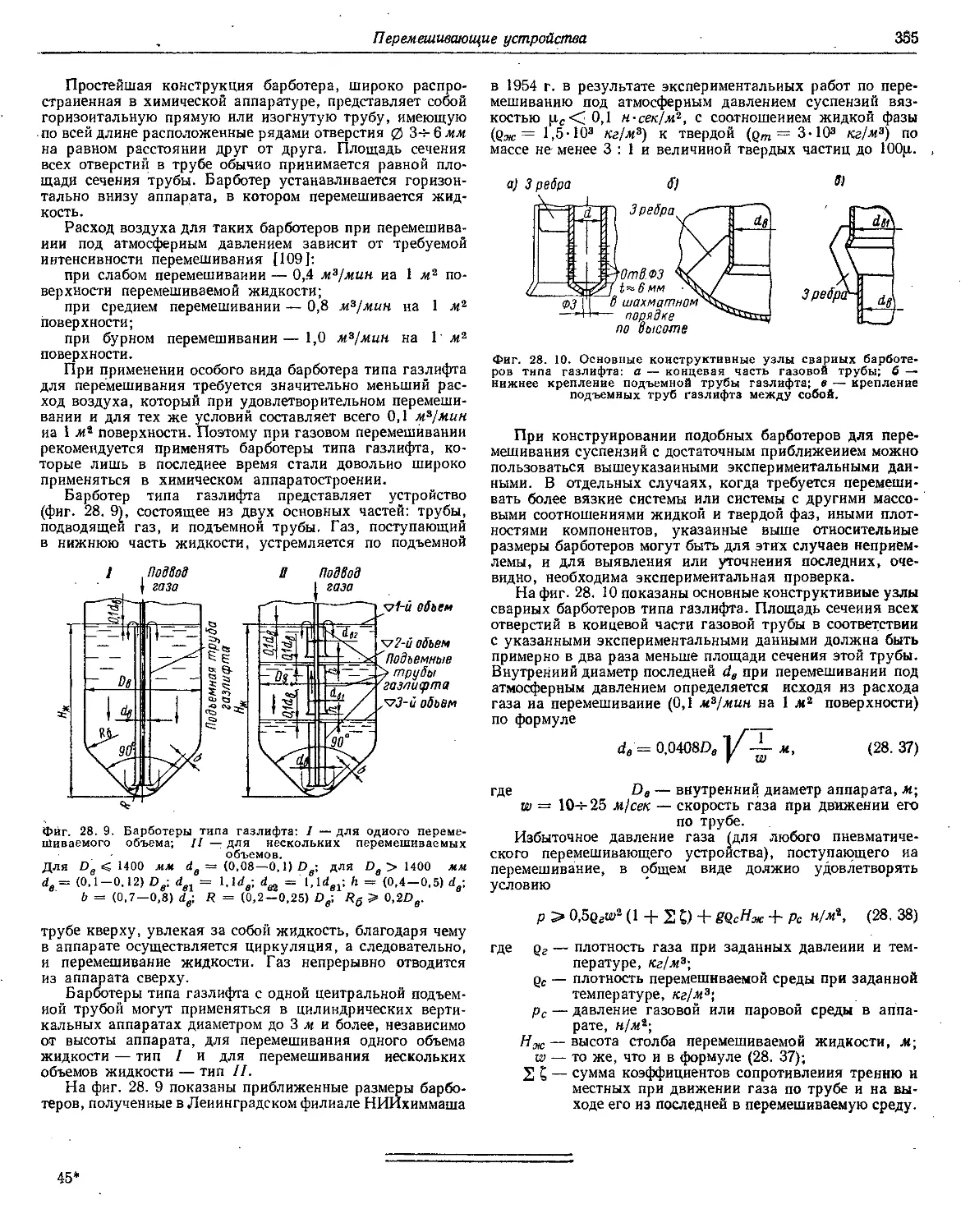

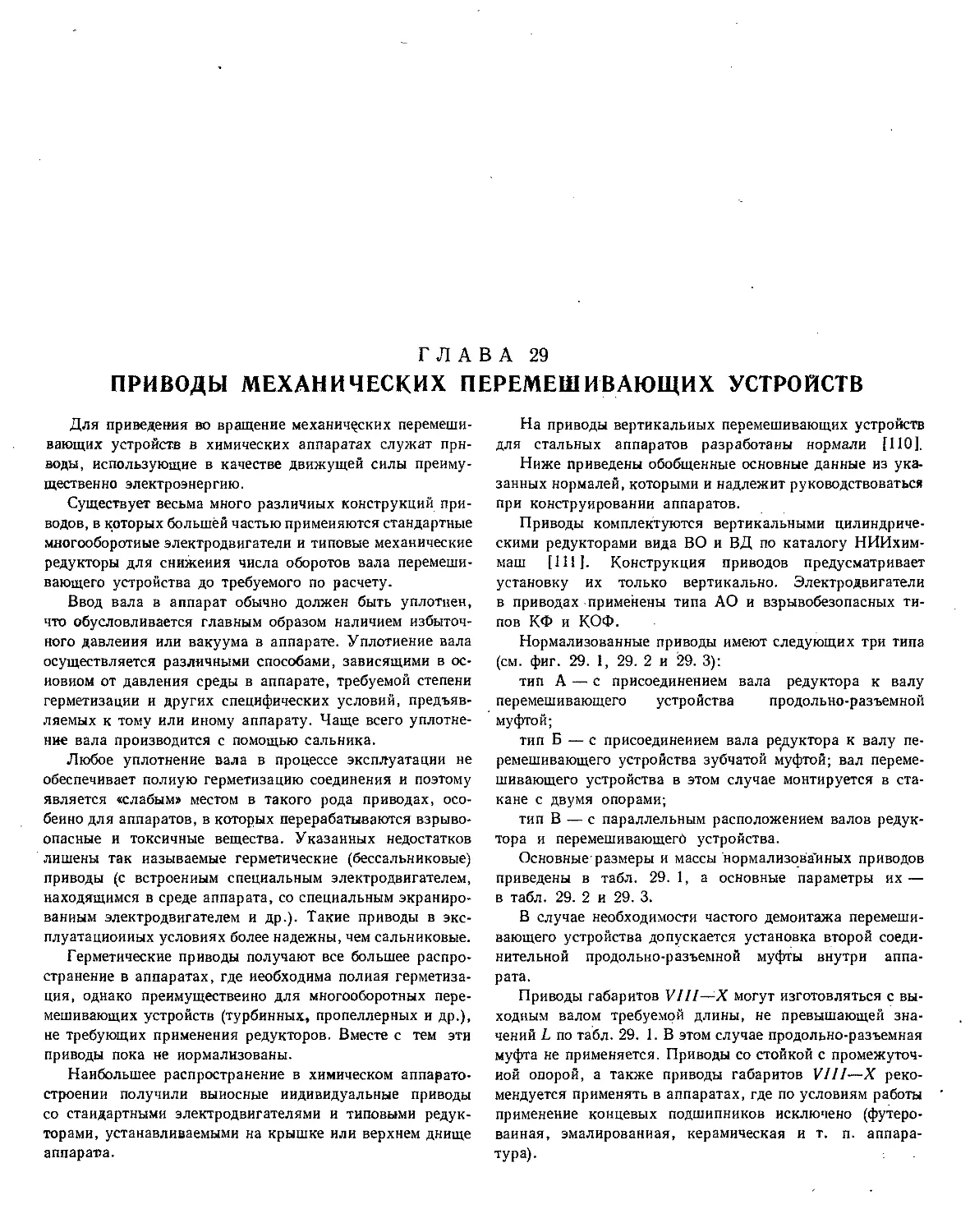

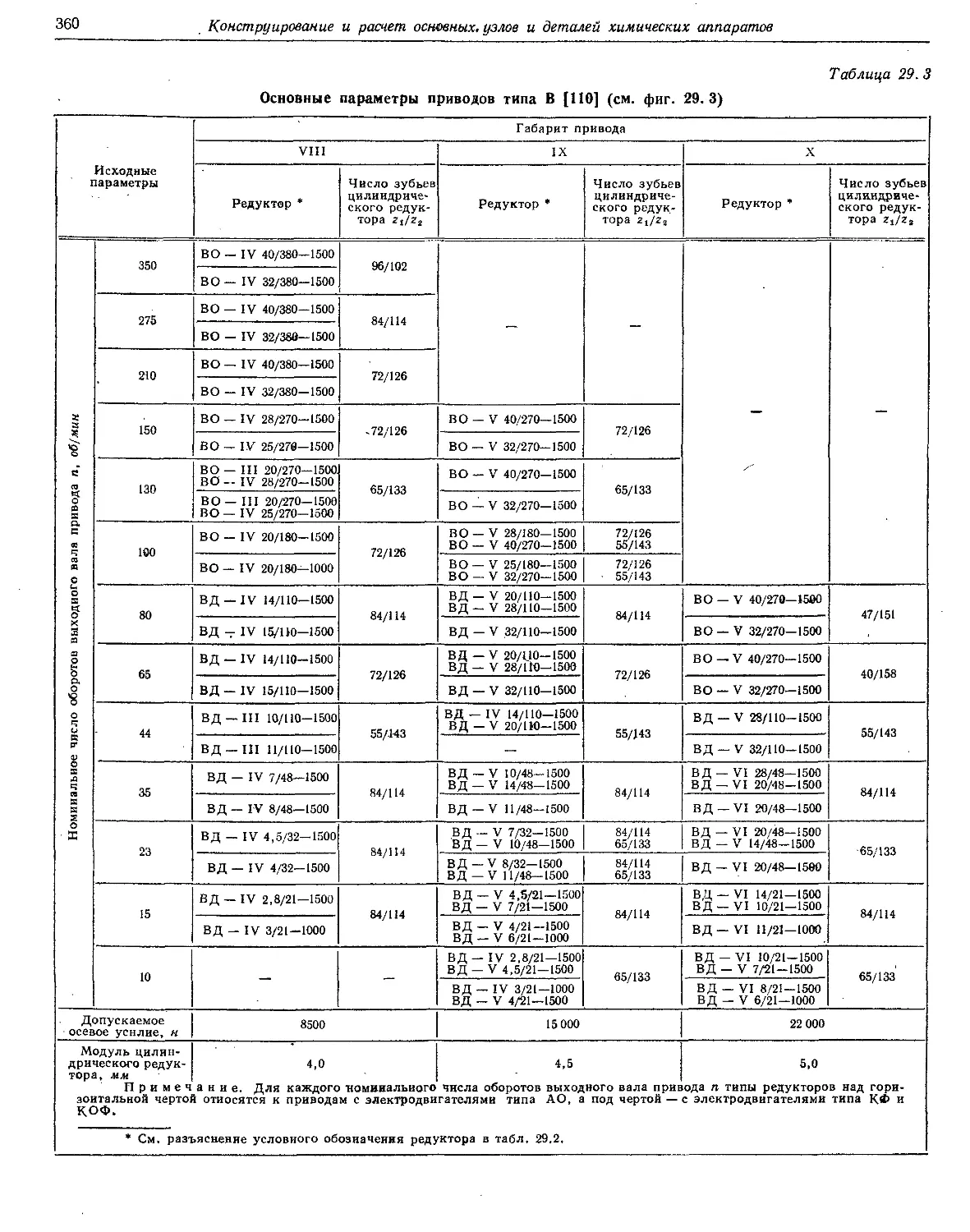

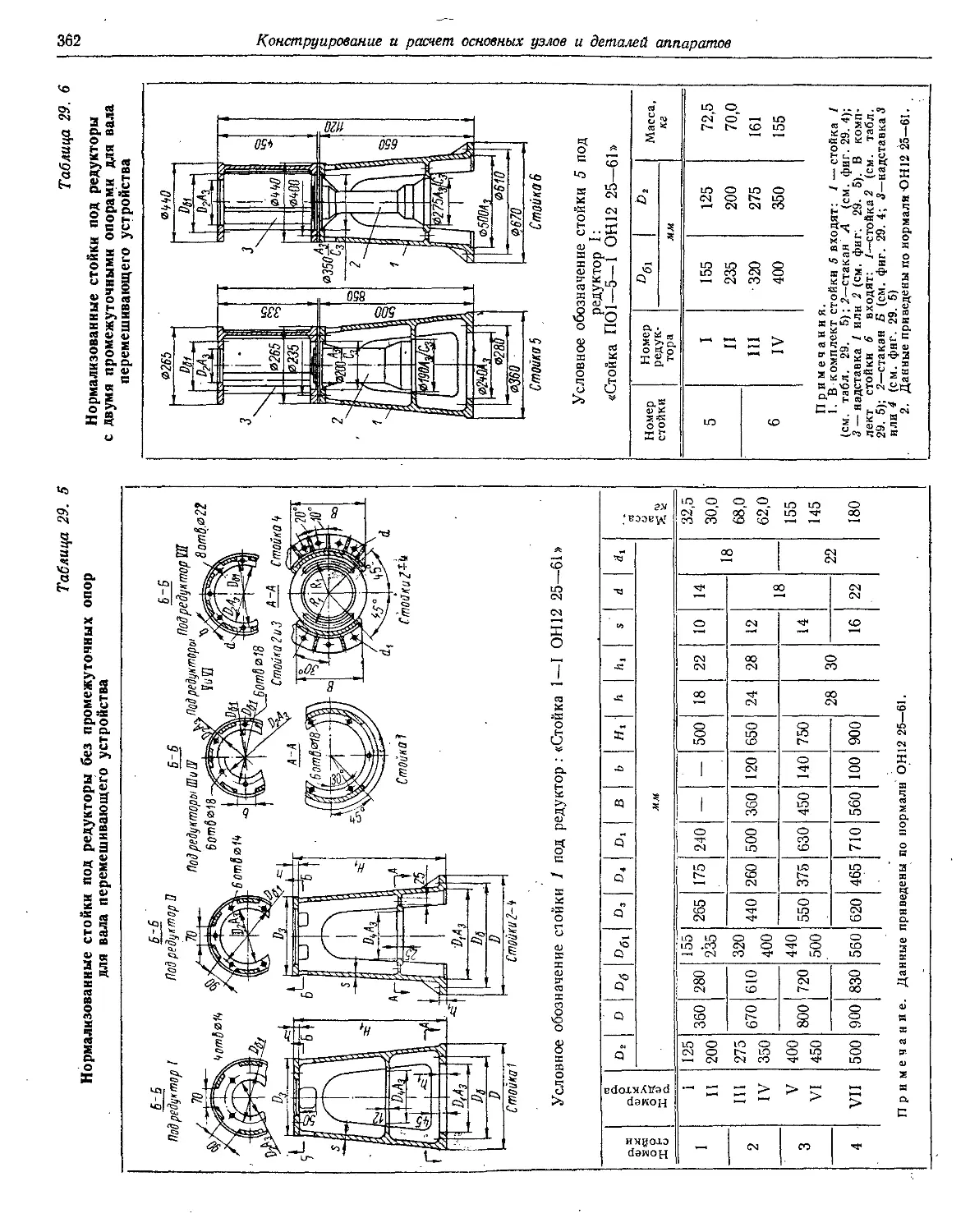

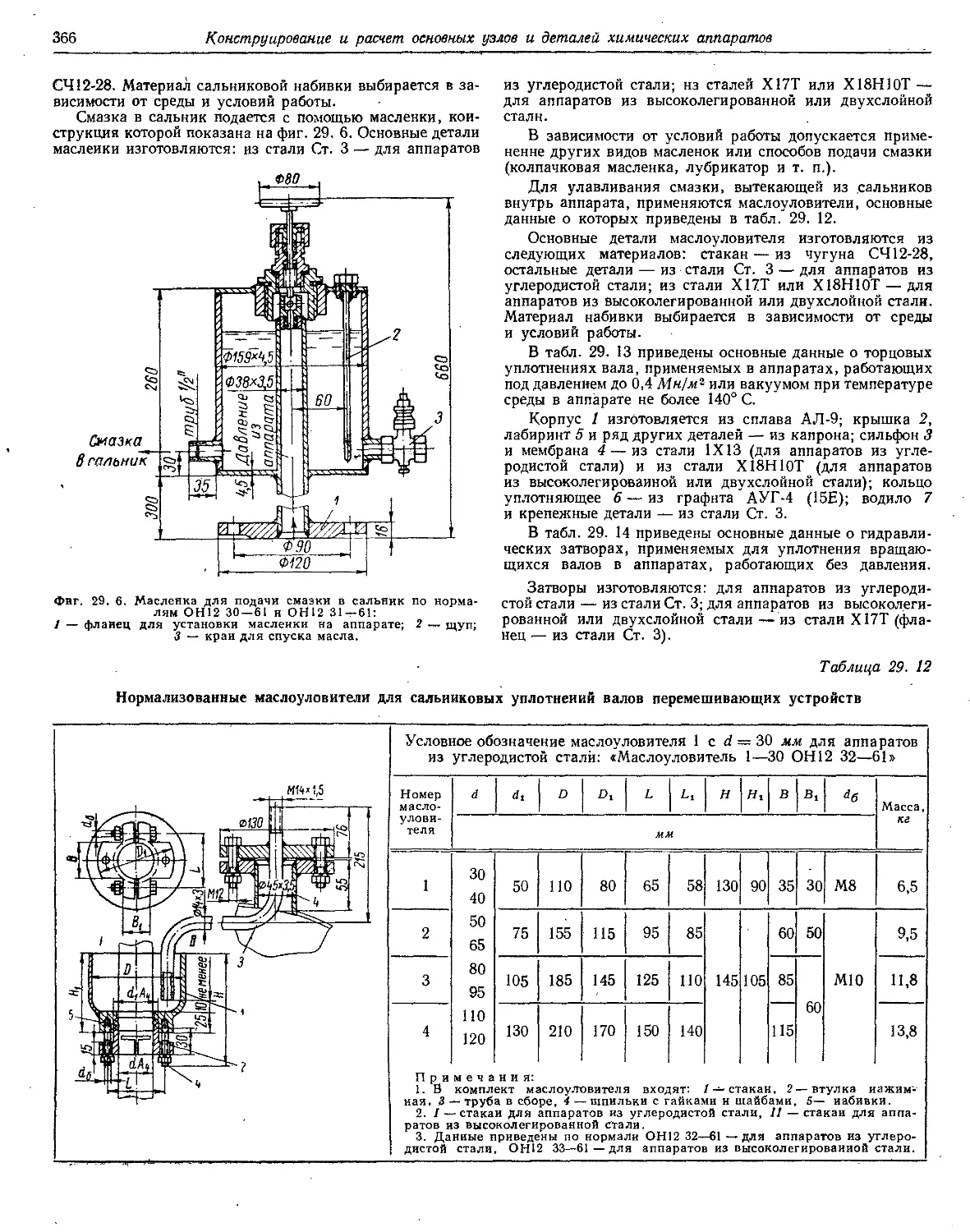

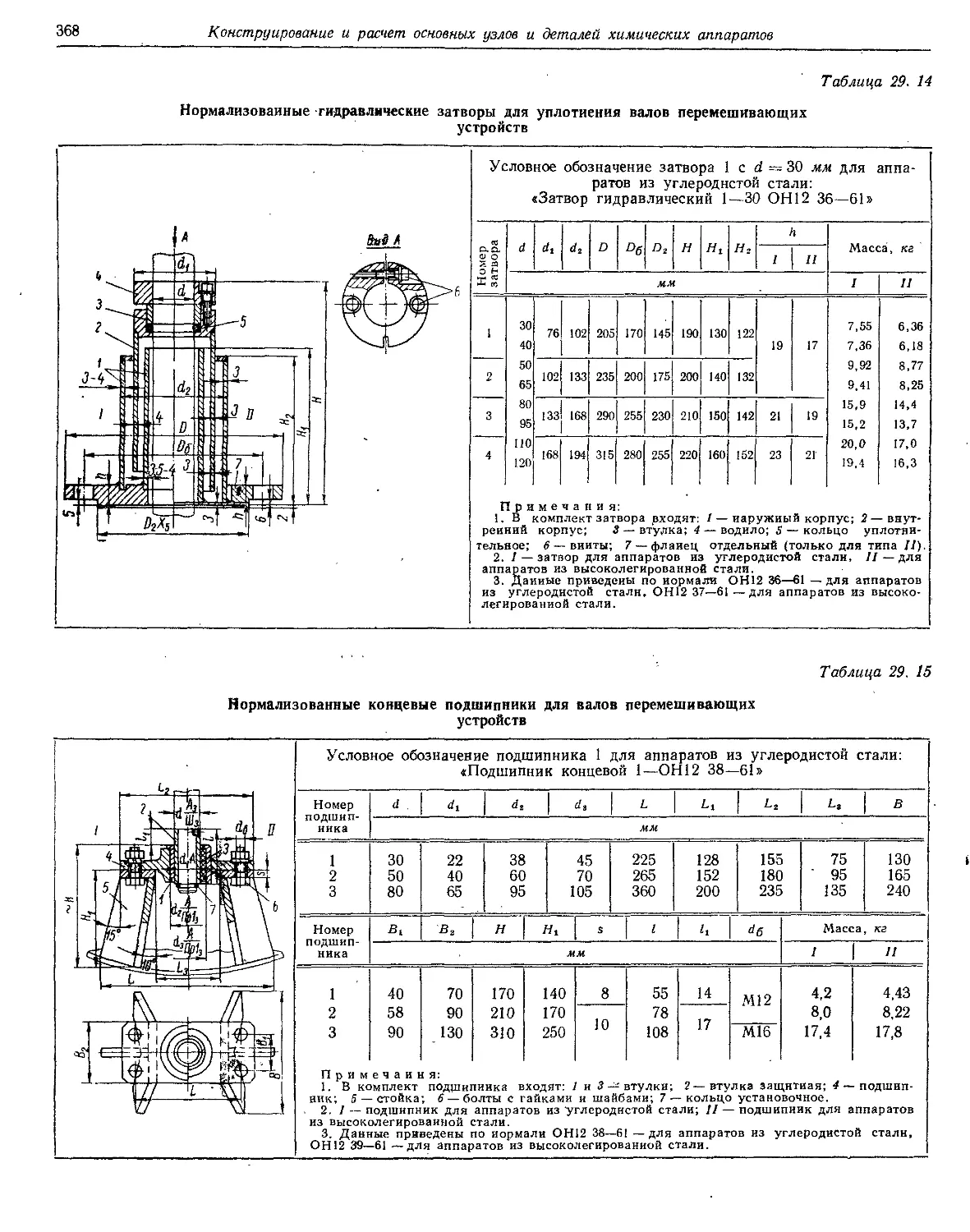

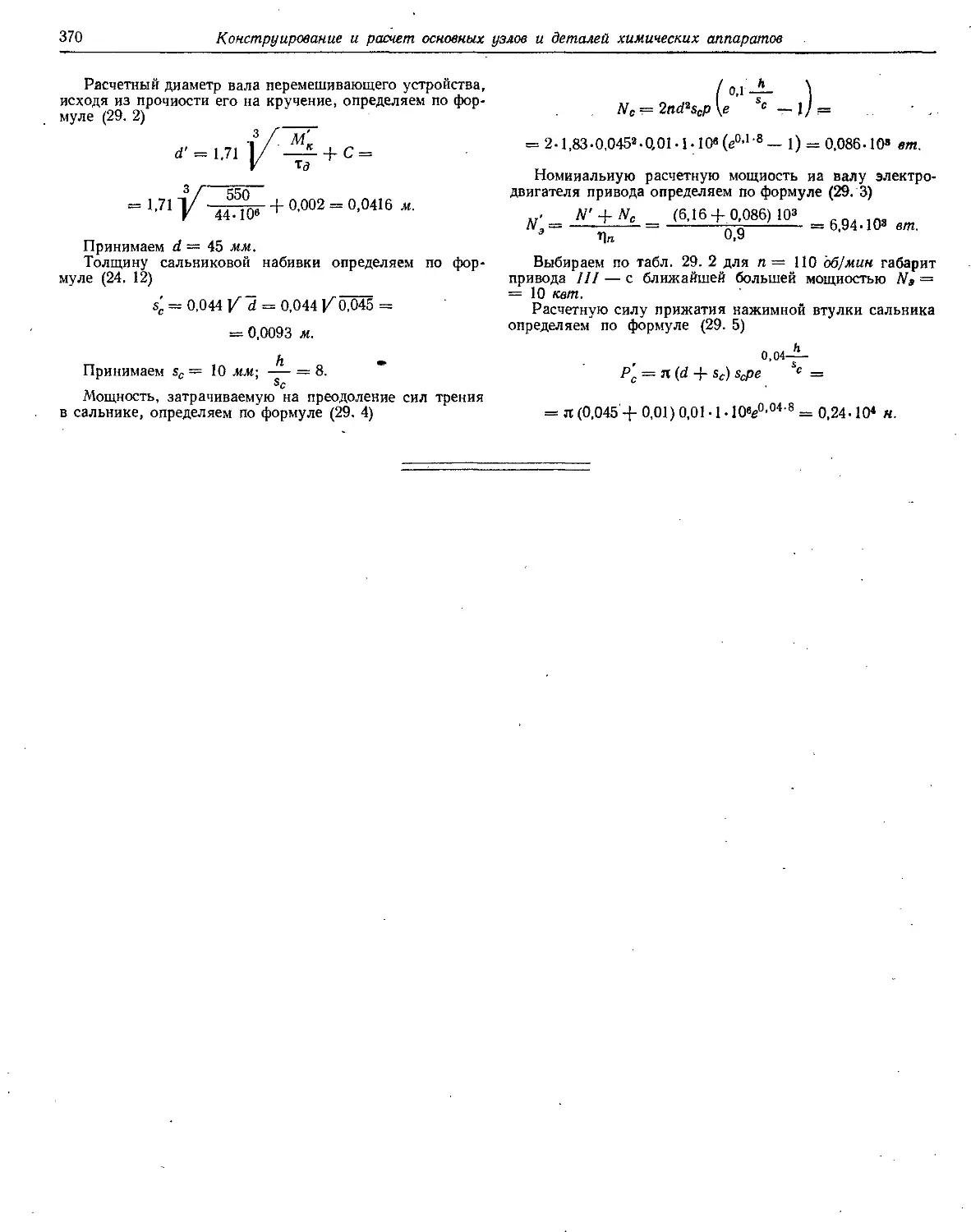

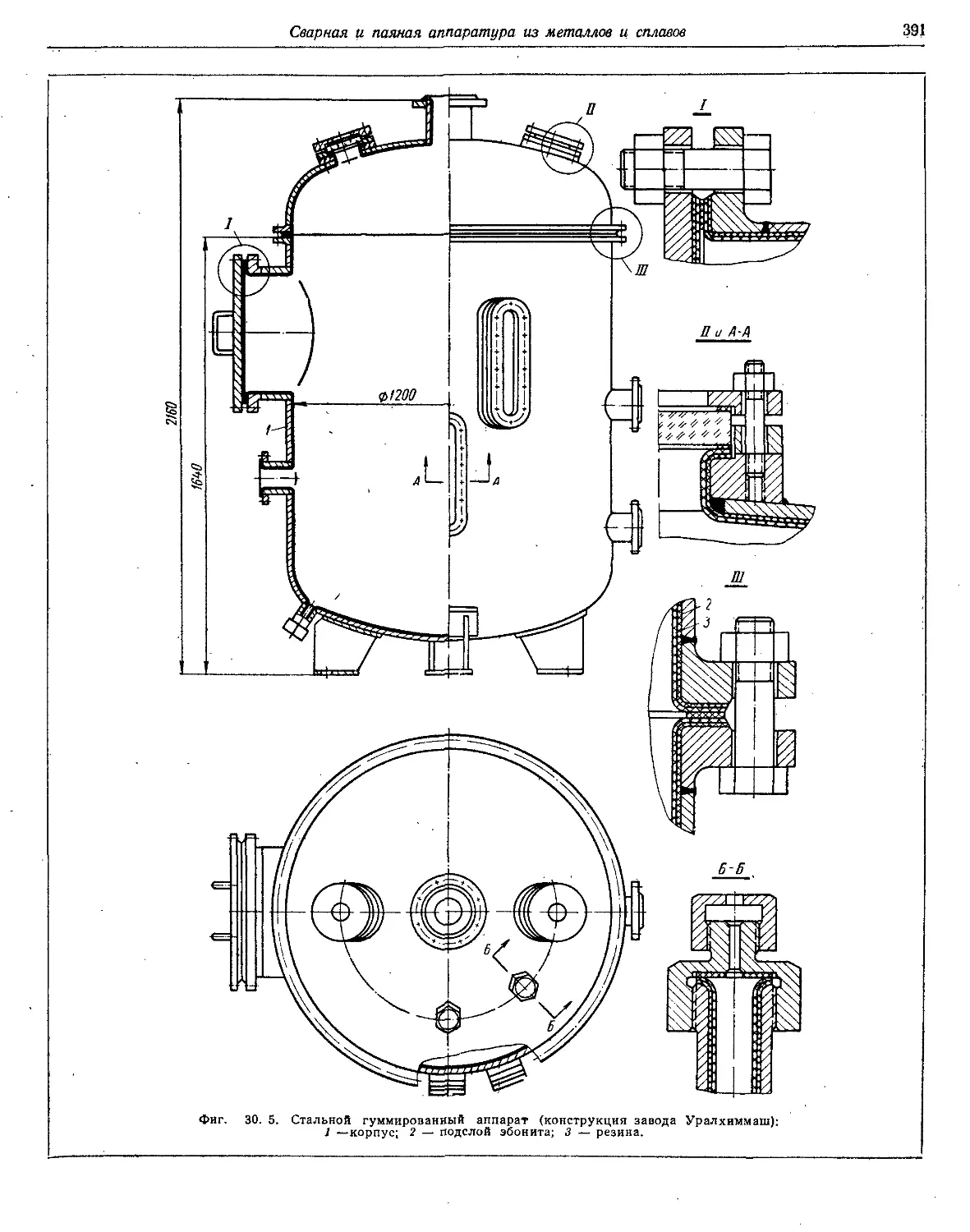

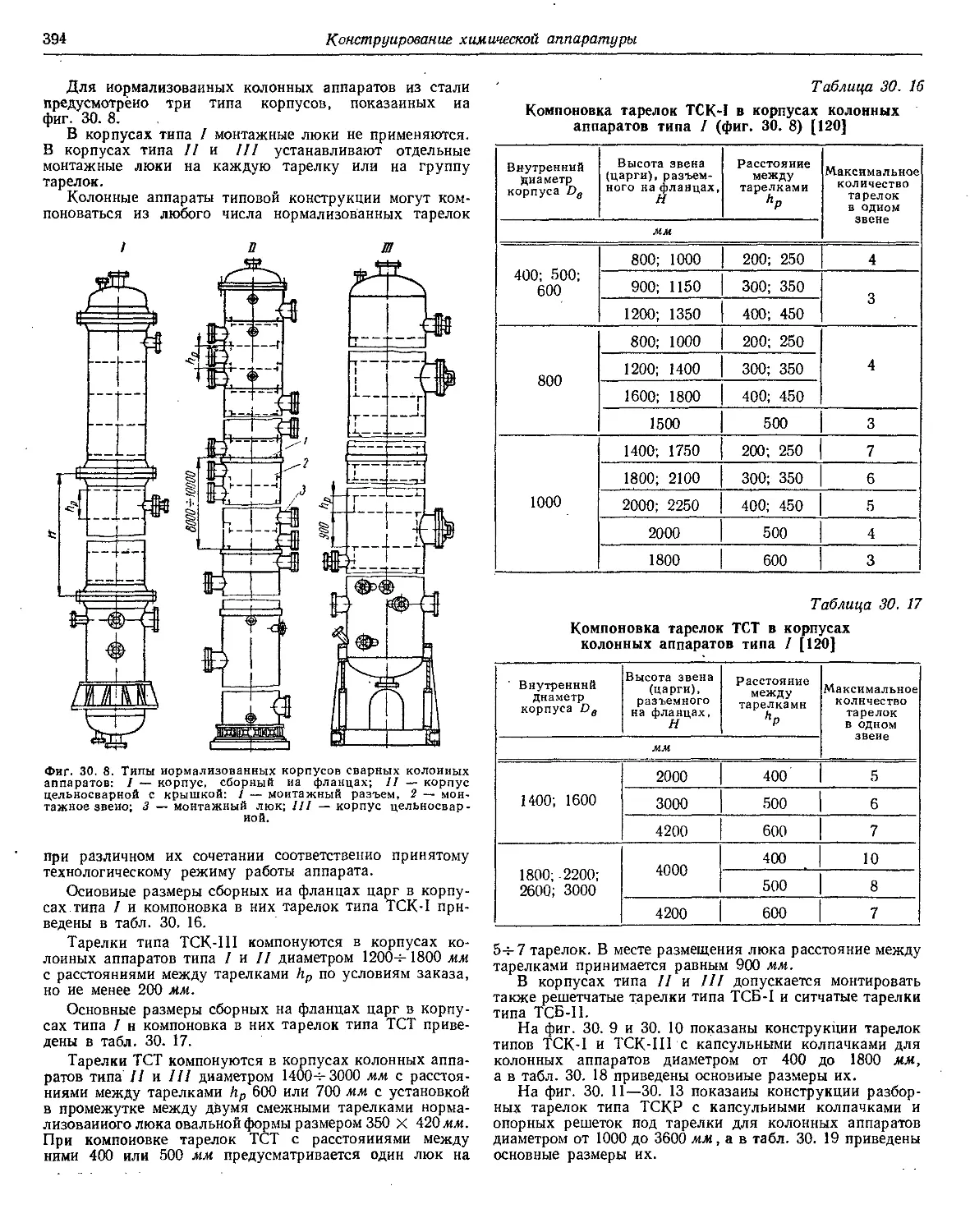

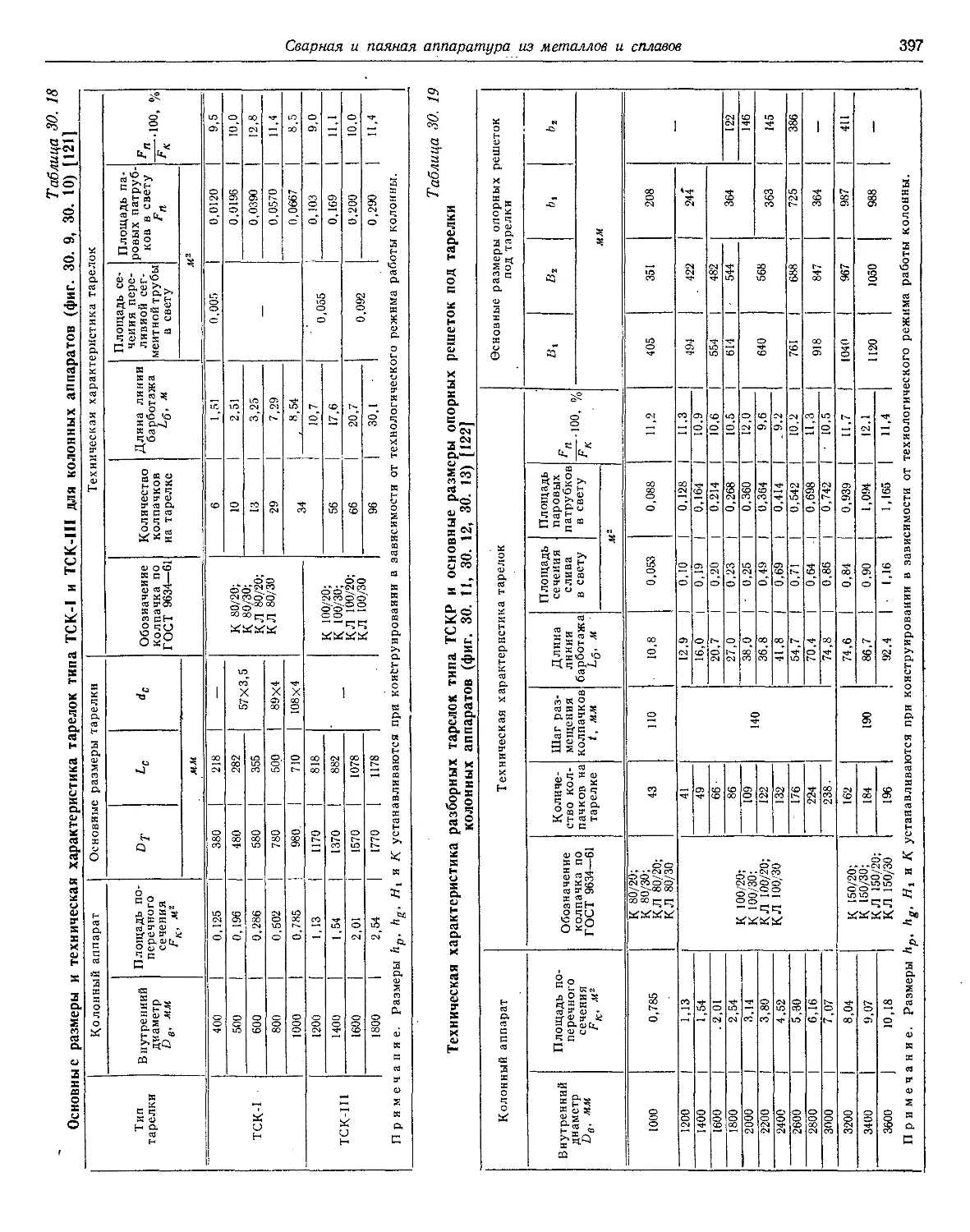

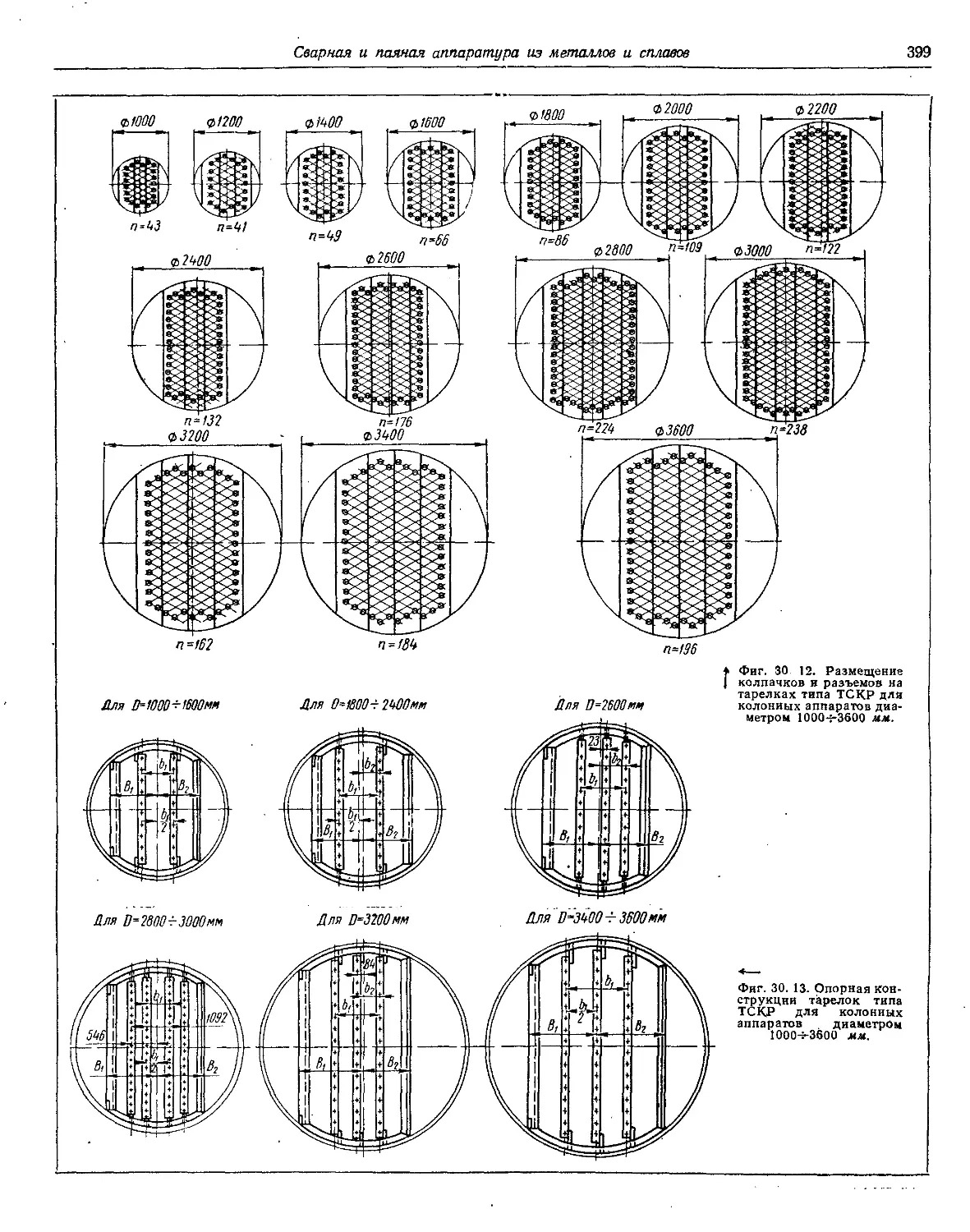

46 —1,2 Трим !. Разм висимос —52 и 2. Стал! иной 1 е ч а н и я: зры листов ти от рац ЧМТУ 390 двухслойн 2—40 мм. 4,5—7,0 (длина, ширина) выб ионального раскроя по —60. ая 12МХ 4- ЭИ496 поста 361,00