Текст

Ф. Ф. Химушин

НЕРЖАВЕЮЩИЕ

СТАЛИ

Издание второе переработанное и дополненное

ИЗДАТЕЛЬСТВО* МЕТАЛЛУРГИЯ*

М о с к в а • 1967

**><.0,8.8

библиотек* f

J ctr^vpl i—£><- . . I ; is' f «

।— *.

3.11

ОГЛАВЛЕНИЕ

Введение........................................................ 10

1

ХРОМИСТЫЕ СТАЛИ

Введение........................................................ 15

Г лава I. Структура и фазовый состав хромистых сталей........... 16

Система железо—хром........................................ 16

о-фаза в хромистых и других сплавах........................ 19

Влияние легирующих элементов на образование о-фазы......... 21

<т-фаза в других системах................................ 22

Г лава II. Система железо—хром—углерод.......................... 25

Г лава III. Механические свойства хромистых сталей мартенситного и ферритного класса............................................ 38

Хладноломкость хромистых сталей ........................... 40

Хрупкость хромистых сталей при отпуске 475° С.............. 45

Хрупкость хромистых сталей вследствие перегрева и быстрого охлаждения................................................ 50

Влияние о-фазы на механические свойства хромистых сталей ... 53

Механические свойства хромистых сталей при высоких температурах .................................................... 54

Глава IV. Среднелегированные 5—10%-ные хромистые теплоустойчивые стали.......................................................... 60

Свойства................................................... 60

5%-ная хромистая сталь с титаном и ниобием.. 66

5%-ная хромистая сталь с 0,5% Мо и 0,5% V... 70

Сопротивление окислению 5—10% -ных хромистых сталей в газовых средах............................................... 72

5%-ные хромистые сложнолегированные стали высокой прочности 75

6% -ная хромистая сталь с 0,4% С, 1,3% Мо и 0,5% V [54] ... 77

Г лава V. Хромокремнистые стали (сильхромы) и другие клапанные стали и сплавы..................................................... 77

Структура и свойства сильхромовых сталей .................. 83

Хромокремнистые стали марок ХЗСЗ и Х9С2 ................... 85

10%-ные хромокремнистые стали типа Х10С2М с молибденом ... 91

3

Хромокремнистая сталь типа 21-2 с никелем (сильхром ХВ) (ЭИ992) 94

Хромоникельмолибденовая сталь типа 24-5-2,5 (сильхром XCR)

(ЭП48).................................................. 95

Глава VI. Нержавеющие !0—!7%-ные хромистые стали мартенситного класса........................................................ 98

Свойства хромистых сталей мартенситного класса.............. 98

12%-ные хромистые стали с повышенным содержанием серы и

селена.............................................. 119

13%-ные хромистые стали с небольшим количеством никеля . . . 123

13%-ные хромистые стали с медью....................... 125

Глава VII. Сложнолегированные 12%-ные хромистые нержавеющие и жаропрочные стали................................... 125

Свойства и структура ...................................... 125

Свойства отдельных марок сложнолегированных сталей...... 141

Зарубежные 12%-ные хромистые сложнолегированные стали ... 151

Глава VIII. Хромоникелевая нержавеющая сталь марки 1Х17Н2 (ЭИ268) 156

Свойства стали ............................................ 156

Механические свойства стали 1Х17Н2 при высоких температурах 162

Влияние легирующих элементов на свойства 17%-ных хромистых сталей................................................ 164

17%-ные хромистые нержавеющие стали с высоким содержанием углерода.................................................. 167

Глава IX, Хромистые стали полуферритного и ферритного класса . . . 169

17%-ные хромистые стали полуферритного класса.............. 169

17%-ные хромистые стали с титаном, ниобием и молибденом . . . 175

25—30%-ные хромистые стали ферритного класса (сталь Х27) . . 182

Влияние легирующих элементов на структуру и свойства 25—

30%-ных хромистых сталей................................. 185

Влияние титана, тантала и ниобия па свойства 25—30%-ных хромистых сталей............................................. 187

Стали Х25Т и Х28АН ........................................ 189

Глава X. 17—30%-ные хромистые стали с азотом.................... 192

Влияние азота на структуру и свойства хромистых сталей ... 192

Хромоникельазотистая сталь марки Х28АН (ЭИ657)............. 196

Г лава XI. Хромоалюминиевые сплавы на железной основе........... 198

Влияние алюминияна структуру и свойства хромистых сталей . . . 198

Железоалюминиевый сплав с молибденом типа Fe-16-З (терминол) 206

Г лава XII. Литейные хромистые нержавеющие стали................ 207

Глава XIII. Высокохромистые, кислотостойкие и жаростойкие чугуны . . 214

2

ХРОМОНИКЕЛЕВЫЕ И НИКЕЛЕВЫЕ СТАЛИ

Введение.................................................. 221

Глава XIV. Железоникелевые сплавы 222

Структура и свойства.................................. . 222

Система железо—никель ..................................... 222

Система железо—хром—никель ................................ 225

4

Влияние легирующих элементов в железоникелевых и железохромоникелевых сплавах на превращение у->/И...................... 229

a-фаза в хромоникелевых сталях............................. 232

Влияние легирующих элементов на положение а- и у-областей . . . 239

Г лава XV. Хромоникелевые стали переходного класса............... 243

Структура и свойства........................................ 243

Свойства и термическая обработка хромоникелевой стареющей стали Х17Н7Ю (ЭИ973) и Х15Н9Ю (ЭИ904)....................... 251

Глава XVI. Высокопрочные (ржавеющие) железоникелевые сплавы со стареющим мартенситом............................................ 262

Структура, свойства и составы сплавов....................... 262

Сварка железоникелевых сплавов со стареющим мартенситом . . . 269

Свойства железоникелевых сплавов при повышенных и криогенных температурах ............................................... 271

Г лава XVII. Хромоникелевые а у стенито-ферритные стали . . . . • . • 273

Структура и свойства ........................................ 273

Хромоникельмолибденовая сталь 0Х21Н6М2Т (ЭП54)............ 282

Хромоникельмолибденовая сталь типа 27-4-Мо................ 283

Хромоникелевые коррозионностойкие стали типа 18-8 и 18-5 с кремнием.................................................. 284

Влияние кремния на свойства сварных соединений.............. 288

Хромоникелевые стали типа 18-8, 18-15, 18-25 с присадками кремния, молибдена и меди....................................... 289

Глава XVIII. Хромоникелевые стали аустенитного класса............ 291

Стали марок 00Х18Н10, 0Х18Н10, Х18Н9, 2Х18Н9................ 291

Структура хромоникелевых сталей типа 18-8................... 300

Механические свойства хромоникелевых сталей типа 18-8 .... 303

Влияние деформации в холодном состоянии на свойства хромоникелевой стали типа 18-8 ........................ 304

Влияние нагрева при умеренных температурах на свойства хромоникелевых сталей типа 18-8.................................. 311

Влияние нагрева при умеренных температурах на свойства холод-нодеформированной стали типа 18-8......................... 314

Свойства хромоникелевой стали типа 18-8 при высоких температурах ...................................................... 317

Г лава XIX. Хромоникелевые стали с азотом....................... 323

Структура и свойства ....................................... 323

Влияние азота при сварке.................................... 327

Глава XX. Хромоникелевые стали типа 18-8 и 18-12 с титаном. 328

Влияние титана на структуру и свойства хромоникелевых сталей 328

Механические свойства хромоникелевой стали типа 18-8 с титаном при комнатной температуре............,...................... 331

Механические свойства хромоникелевой стали типа 18-8 с титаном при высоких температурах ................................... 332

Сварные соединения из стали типа 18-8 с титаном............. 341

Глава XXI. Хромоникелевые аустенитные стали типа 18-8 с ниобием . 343

Влияние ниобия на структуру и свойства сталей.............. 343

Сварные соединения из хромоникелевой стали типа 18-8 с ниобием 350

Влияние ниобия и тантала .................................. 354

Окалиностойкость хромоникелевых сталей типа 18-8 с ниобием и титаном ............. . 355

5

Глава XXII. Хромоникельмолибденовые стали типа 18-8-2 и 16-13-3. . 356

Влияние молибдена на структуру и свойства сталей............ 356

Хромоникельмолибденовые стали с титаном и ниобием........... 360

Глава XXIII. Хромоникелевые окалиностойкие стали типа 23-12; 28-12; 23-18; 25-20 и 25-20 с кремнием.................................. 363

Структура и свойства........................................ 363

Хромоникелевые стали типа Х23Н13 (ЭИ319) или 25-12 .... 369

Хромоникелевая сталь типа Х23Н18 (ЭИ417) или 25-20 . ... 372

Сварка стали Х23Н18 (25-20)................................. 379

Хромоникелевые стали типа 25-20 с повышенным содержанием кремния..................................................... 381

Хромоникелевая сталь типа 25-25 с титаном (ЭИ813)........... 384

Хромоникелькремнистая сталь марки Х18Н25С2 (ЭЯЗС)......... 385

Г лава XXIV. Окалиностойкие железохромоникелевые сплавы типа Fe-15-35; Fe-20-35 и др................................................ 388

Глава XXV. Сравнительные данные по свойствам хромоникелевых сталей 18-8; 18-8 с Ti, Nb и !Wo; 25-12; 25-20 и 15-35 при высоких температурах............................................. 391

Г лава XXVI. Литейные хромоникелевые стали....................... 396

Общие сведения.............................................. 396

Хромоникелевые стали типа 18-8 ............................. 397

Хромоникелевая сталь типа 25-13-ТЛ .................... . 400

Хромоникельвольфрамовая сталь типа 22—И—2,5 ... • • . . 401

Хромоникелевая литая сталь Х24Н7 ........................... 402

Хромоникелевая литая сталь типа 25-20 .................... 403

3

ХРОМОМАРГАНЦЕВЫЕ И ХРОМОМАРГАНЦЕВОНИКЕЛЕВЫЕ СТАЛИ

Введение................................................... 409

Г лава XXVII. Структура и фазовый состав хромомарганцевых нержавеющих сталей................................................... 415

Система железо—марганец—хром .............................. 415

Сплавы железо—хром—марганец ............................... 417

Влияние никеля на структуру хромомарганцевых сталей........ 420

Свойства хромомарганцевых и хромомарганцевоникелевых сталей с малым содержанием углерода............................... 423

Влияние углерода на свойства хромомарганцевых сталей...... 425

Глава XXVIII. Свойства нержавеющих хромомарганцевых и хромомарганцевоникелевых сталей ........................................ 432

Хромомарганцевые стали типа 12-20 и 12-30 ................. 437

Хромомарганцевоникелевые стали типа 18-8-4-С 438

Хромомарганцевоникелевые стали с азотом типа 17-8-4-N .... 440

6

Глава XXIX, Физические свойства хромистых, хромоникелевых и хромомарганцевых сталей............................................... 453

Общие сведения.......................................... 453

Коэффициент линейного расширения ... 462

Теплопроводность......................................... 464

Глава XXX. Свойства нержавеющих сталей при низких и сверхнизких температурах.................................................... 467

4

КОРРОЗИОННАЯ СТОЙКОСТЬ СТАЛЕЙ И НЕКОТОРЫХ СПЛАВОВ

Введение............................................... . . 483

Глава XXXI. Коррозионная стойкость хромистых, хромоникелевых сталей и некоторых сплавов........................................ 483

Теория коррозии нержавеющих сталей . ...................... 485

Влияние легирования на коррозионную стойкость металлов и сплавов ................................................. 491

Глава XXXII. Коррозионная стойкость хромистых нержавеющих сталей 501

Коррозионная стойкость 12% -ных хромистых сталей против атмосферной коррозии .......................................... 501

Коррозионная стойкость 12%-ных хромистых сталей в других средах ....................................................... 504

Коррозионная стойкость 17%-ных хромистых сталей , 506

Межкристаллитная коррозия хромистых сталей................. 508

Коррозионная стойкость стали Х17Н2......................... 513

Коррозионная стойкость 25—35%-ных хромистых сталей........ 517

Коррозионная стойкость высокохромистых чугунов............ 517

Глава XXXIII. Коррозионная стойкость хромоникелевых аустенитных сталей ......................................................... 519

Коррозионная стойкость хромоникелевых сталей против атмосферной коррозии .......................................... 520

Межкристаллитная коррозия хромоникелевых нержавеющих сталей ....................................................... 521

Коррозионная стойкость сварных соединений хромоникелевой стали 18-8 ................................................ 533

О методах испытания хромоникелевых сталей на межкристаллитную коррозию .............................................. 537

Испытания на коррозионную стойкость нержавеющих сталей в азотной кислоте.......................................... 541

Влияние холодной деформации на склонность стали к межкристаллитной коррозии........................................ 543

Глава XXXIV. Коррозионная стойкость хромоникелевой стали типа 18-8 с титаном, ниобием и молибденом ................................ 545

Хромоникелевые стали 18-8 с титаном........................ 545

Коррозионная стойкость сварных соединений стали 18-8 с титаном 554

Коррозионная стойкость стали 18-8 с титаном в парогазовых средах..................................................... 558

Коррозионная стойкость хромоникелевой стали 18-8 с ниобием 559

Стойкость хромоникелевых сталей с ниобием против межкристаллитной коррозии............................................ 561

Коррозионная стойкость хромоникелевых сталей с молибденом . . 564

7

Г лава ХХХУЛКоррозионная стойкость высокопрочных дисперсионно твердеющих сталей типа 17-7-AI, 17-4-М.о и др .... 566

Коррозионная стойкость сталей типа 17-7-А1.................. 566

f Коррозионная стойкость дисперсионно твердеющей стали Х17Н5МЗ....................................................... 570

Коррозионная стойкость хромоникельмолибденовой стали 27-4-Мо 570

Глава XXXVI. Коррозионная стойкость хромоникелевых сталей аустени-то-ферритного класса.....................................• ... 572

Коррозионная стойкость хромоникелевой стали марок Х21Н5, 0Х21Н5Т и 1Х18Н5Т............................................ 572

Коррозионная^ стойкость хромоникельмолибденовой стали Х21Н6М2Т..................................................... 578

Коррозионная стойкость хромоникелевых сталей с кремнием . 581

Глава XXXVI!. Коррозионная стойкость нержавеющих сталей с марганцем ............................................................... 583

Коррозионная стойкость хромомарганцевых сталей с 12% Сг . . . 584

Хромомарганцевые или хромомарганцевоникелевые стали с 18% Сг .................................................... 584

Хромомарганцевоникелевые стали типа 17-8-5 с азотом.......... 588

Хромомарганцевоникелевые стали, стабилизированные титаном и ниобием.................................................... 599

Глава XXXVIII. Хромоникелевые кислотостойкие стали с добавками молибдена и меди.................................................. 603

Влияние меди на свойства и структуру сталей.................. 603

Сварка хромоникельмолибденомедистых сталей................... 608

Железоникелевые, железоникельхромистые стали типа Fe-35-4-4-4

и Fe-8-32-4-4-4 с присадками молибдена, меди и кремния .... 610

Коррозионная стойкость- хромоникелевых сталей с присадками молибдена, меди и кремния................................... 610

Глава XXXIX. Коррозионностойкие никельмолибденовые и никсльхромо-молибденовые сплавы................................................ 615

Г лава XL. Коррозионностойкие аустенитные никелевые, никельмедистые и другие литейные чугуны.......................................... 621

Глава XLI. Коррозионное растрескивание нержавеющих сталей под напряжением ......................................................... 625

Влияние напряжений и отпуска на коррозионное растрескивание нержавеющих сталей........................................... 627

Глава XLII. Точечная коррозия хромоникелевых сталей ............... 633

Глава XLI1I. Коррозия нержавеющих сталей при высоких температурах в газовых средах и в атмосфере воздуха............................ 634

Стойкость нержавеющих сталей против окисления................ 635

Структура, состав и свойства окисных пленок.................. 639

Процесс окисления железа .................................... 644

Влияние хрома, никеля, кремния и алюминия на окалиностой-кость и жаростойкость нержавеющих сталей.................... 650

Окисление марганца и его влияние на окалиностойкость сталей 654

Влияние молибдена, ванадия, вольфрама, ниобия и их окислов на окалиностойкость нержавеющих и окалиностойких сталей 658 Составы окисных пленок, распределение легирующих элементов в окалине и поверхностных слоях металла...................... 662

8

Глава XLIV. Коррозия нержавеющих и окалнностойких сталей в газовых средах при высоких температурах................................ 664

Газовая коррозия в атмосфере азота........................... 665

Влияние водорода как защитного газа.......................... 667

Газовая коррозия в топочных газах............................ 668

Коррозия в атмосфере газов, содержащих серу.................. 672

Газовая коррозия в окислительной среде в присутствии серы . . . 679

Газовая коррозия в атмосфере водяного пара................... 683

Г лава XLV. Влияние радиационного облучения на свойства нержавеющих сталей......................................................... 689

5 ТЕХНОЛОГИЯ ПРОИЗВОДСТВА И МЕХАНИЧЕСКАЯ ОБРАБОТКА СТАЛЕЙ

Глава XLVI. Технология производства хромистых и хромоникелевых сталей........................................................ 699

Выплавка ................................,............... 699

Переплав высокохромистых отходов без окисления........... 700

Выплавка сталей типа 18-8 на свежей шихте ............... 702

Выплавка стали типа 18-8 методом переплава............... 702

Выплавка нержавеющих сталей в вакууме.................... 703

Разливка................................................ 704

Горячая обработка давлением ............................. 705

Удаление окалины с поверхности нержавеющих сталей .... 712

Холодная обработка давлением нержавеющих сталей......... 717

Сварка нержавеющих сталей .............................. 718

Электродные проволоки для сварки нержавеющих сталей .... 726

Пайка нержавеющих сталей................................ 743

Г лава XLV / /. Механическая обработка нержавеющих сталей.... 746_

Перспективы дальнейшего развития и применения нержавеющих сталей .................................................. 752

Приложения.............................................. 755

Литература.............................................. 774

ВВЕДЕНИЕ

Нержавеющими сталями называют большую группу хромистых, хромоникелевых и хромомарганцевоникелевых сталей с содержанием свыше 12% Сг, сохраняющих при воздействии атмосферы светлый металлический блеск, т. е. нержавеющие свойства. Хром повышает коррозионную стойкость сталей также и в других средах, преимущественно окислительных, что широко используется при изготовлении химической аппаратуры, в частности аппаратуры для производства азотной кислоты.

Чем выше содержание хрома в стали, тем выше их коррозионная стойкость в атмосферных условиях и ряде коррозионных сред.

Кроме хрома, в стали вводят никель, марганец, углерод, молибден, вольфрам, ниобий и другие элементы для придания им специальных свойств (повышенной коррозионной стойкости в агрессивных средах, более высоких механических свойств при высоких температурах, определенных физических свойств) и структуры.

Нержавеющие и коррозионностойкие стали находят широкое применение в химической промышленности при изготовлении разнообразной химической аппаратуры, в нефтяной промышленности — в трубчатках крекинг-установок, аппаратуре переработки нефти. В металлургической и машиностроительной промышленности жаростойкие стали и сплавы используются при изготовлении элементов печного оборудования.

Эксплуатационная надежность химической аппаратуры, изготовленной из нержавеющих кислотоупорных сталей, особенно коррозионная стойкость сварных соединений, определяется качеством самих сталей и технологией изготовления аппаратуры.

10

Современная энергетика, газотурбостроение, нефтеперерабатывающая промышленность и промышленность производства органических и синтетических материалов широко применяют нержавеющие стали, обладающие более высокими механическими свойствами при повышенных температурах; описанию этих свойств и явлений, протекающих при их эксплуатации, уделено особое внимание.

До 1941 г. жаростойкие и нержавеющие стали находили сравнительно ограниченное применение [1, 2, 7—91. После 1945 г. ассортимент этих сталей сильно расширился и к настоящему времени насчитывает около 70 марок (ГОСТ 5632—61), не считая сталей и сплавов, применяемых в качестве нагревательных элементов [3—6, 10—14 1.

Особенно широкое распространение нержавеющие стали получили в газотурбинных установках при изготовлении камер сгорания, корпусов турбин, реактивных сопел, лопаток и дисков осевых компрессоров. В этих случаях их используют главным образом в качестве жаростойкого и жаропрочного материала 113, 14].

Замечательное сочетание коррозионной стойкости и необходимых механических свойств при комнатной и повышенных температурах, хорошая свариваемость и достаточно высокие прочность и пластичность сварных соединений послужили основанием к широкому применению хромоникелевых сталей и сплавов в различных отраслях промышленности. В результате этого выявилась в некоторой степени дефицитность никеля, несмотря на то что производство его возросло в несколько раз [10, 11 1.

Значительное снижение расхода никеля может быть достигнуто применением сталей: 1) хромистых нержавеющих — марок Х17, Х17Т, Х25Т, Х28 [1, 5, 10, И, 151; 2) хромоникелевых — с меньшим содержанием никеля марок; 0Х21Н5Т, Х21Н5Т, Х21Н6М2Т, XI 7Н2, Х25АН, Х17Н2МТ; 3) хромомарганцовистых и хромомар-ганцевоникелевых сталей марок: Х14Г14, Х14Г14НЗТ, Х16Г14А, Х17Г9АН4, 2Х13Н4Г9 (ЭИ100); 4) двуслойной стали в комбинациях: Ст. 3 + Х18Н9Т или Ст. 3 + Х18Н12М2Т [10, 11].

Следует отметить, что в зарубежной практике хромистые нержавеющие стали применяются более широко, чем в СССР; в США этому способствовали правительственные ограничения (1950 г.) на стратегическое сырье. Если в 1945—1949 гг. производство хромистых нержавеющих сталей составляло примерно 25—35% от

И

общего количества нержавеющих хромистых и хромоникелевых сталей, то в 1951 —1954 гг. оно возросло до 50% [13, 14].

В основу книги принято описание нержавеющих коррозионностойких и жаростойких сталей марок, указанных в классификационном стандарте (ГОСТ 5632—61), а также приведены данные по сталям, опубликованные в зарубежных работах.

Настоящее издание книги дополнено последними данными по свойствам и применению нержавеющих сталей новых марок при комнатных, сверхнизких и высоких температурах, а также данными по технологии горячей обработки давлением,различным методам сварки с указанием их режимов и свойств сварных соединений. Расширены разделы по свойствам сталей переходного класса и сталей со стареющим мартенситом. Книга дополнена разделами по влиянию ядерного облучения на свойства нержавеющих сталей и влиянию газовых сред при высоких температурах на их окалино-стойкость и жаростойкость.

Применение нержавеющих сталей неуклонно возрастает с каждым годом и автор надеется, что обновленное переиздание этой книги сыграет соответствующую роль в развитии народного хозяйства СССР.

ХРОМИСТЫЕ СТАЛИ

Введение

Хромистые стали являются наиболее экономичными в отношении легирования и широко применяются в различных отраслях техники в качестве нержавеющего коррозионностойкого и окалиностойкого материала.

В зависимости от состава, структуры они подразделяются на следующие группы:

1) полунержавеющие (теплоустойчивые) хромистые стали (с 5—10% Сг), закаливающиеся на мартенсит; применяются главным образом в нефтяной промышленности;

2) сильхромы и другие клапанные хромистые стали;

3) нержавеющие хромистые стали (с 10—17% Сг), также закаливающиеся на мартенсит; используются в самых различных отраслях техники;

4) сложнолегированные нержавеющие стали с 12—17% Сг, применяемые в качестве теплоустойчивых;

5) нержавеющие и кислотоупорные хромистые стали (с 16— 20% Сг) полуферритного и ферритного типа, применяемые в химическом машиностроении и печном оборудовании;

6) хромистые жаростойкие стали (с 25—33% Сг) ферритного класса;

7) хромоазотистые нержавеющие и жаростойкие стали;

8) хромистые жаростойкие стали с присадками алюминия, кремния, азота и других элементов, применяемые в качестве нагревательных элементов в печном оборудовании;

9) хромистые высоколегированные чугуны;

10) хромистые стали с алюминием.

Глава I СТРУКТУРА И ФАЗОВЫЙ СОСТАВ ХРОМИСТЫХ СТАЛЕЙ

Система железо—хром

Железо и хром после затвердевания образуют непрерывный ряд твердых растворов с кристаллической решеткой центрированного куба (рис. 1).

Рис. 1. Диаграмма состояния системы железо—хром

На диаграмме плавкости системы железо—хром при 16—25% Сг имеется небольшой минимум, отмечаемый рядом исследователей. Положение этого минимума по различным данным [16] различно, что связано с чистотой шихтовых материалов при выплавке сплавов, а также методом их выплавки. Например, при плавке в атмосфере воздуха железохромистые сплавы могут поглощать из воздуха азот и кислород, а из материала тиглей —другие элементы в результате реакций восстановления и растворения.

16

Из диаграммы (рис. 1) следует, что в высокотемпературной области имеется непрерывный ряд а (б)-твердых растворов с небольшим изменением параметров решетки в пределах, определенных для железа и хрома (2,60—2,78 А) [17].

В области сплавов, богатых железом, имеется замкнутая об

ЛАт/у, у.

Рис. 2. Положение петли, ограничивающей у-область в системе Fe—Ст. Обобщенные данные различных авторов [2]

ласть а + у-твердых растворов, которую целесообразно описывать как область а (б) 4- у-твердых растворов.

Введение хрома в железо приводит к сильному изменению положения критических точек, отмечающих уТ* а-превращение.

С увеличением содержания хрома в сплаве точка А понижается; точка А3 понижается в сплавах с содержанием примерно до 8% Сг и затем повышается. При 13—15% Сг критические точки А и /13 сливаются и сплавы при дальнейшем увеличении содержан ия хрома не претерпевают превращений.

На диаграммах (рис. 1 и 2) изменения критических точек отмечаются замкнутыми кривыми, которые ограничивают область твердых растворов с у-решеткой (аустенит). Исследование сплавов

2 Химушин 993 . lYtf [(£»

системы железо—хром с помощью рентгеноструктурного анализа [16] позволило установить, что у-область исчезает при введении 14,7% Сг.

Расширение области твердых растворов с а-решеткой при повышенном содержании хрома связано с тем, что хром и а-железо имеют одинаковый тип пространственной решетки и очень близкие значения параметров.

При детальном рассмотрении влияния хрома на ограничение у-области видно, что хром действует двояко. С одной стороны, при введении его в железо до 8% он способствует некоторой устойчивости аустенита, что выражается понижением критических точек А3 и провисанием петли, ограничивающей у-твердый раствор. При большем увеличении содержания хрома он способствует сужению у-области (рис. 1 и 2). Своеобразное влияние хрома как фактора, способствующего образованию аустенита, особенно сильно сказывается в присутствии никеля и углерода, в результате чего аустенитная структура в сплавах с хромом получается при меньшем содержании никеля, чем в железоникелевых сплавах.

Следует отметить, что положение линий, ограничивающих у-область (петлю), по данным различных авторов несколько различно (рис. 2). На диаграмме видно, что область твердых растворов у ограничивается двумя линиями, между которыми сплав имеет двухфазную структуру а + у.

Сплавы, лежащие вне петли, не претерпевают превращений при нагреве и охлаждении и носят название ферритных.

Сплавы с частичным превращением называются полуферрит-ными.

К этой группе относятся сплавы, в которых при определенном содержании хрома только одна из структурных составляющих претерпевает у -»• a-превращение, а a-структура при нагреве и охлаждении остается неизменной.

Отмечается, что в гетерогенной области (a -f- у) с предельным содержанием хрома до 8,5% при 900—850° С у-твердые растворы могут иметь более высокое содержание хрома, а выше 900° С и при более высоком содержании хрома a-твердые растворы могут быть богаче хромом, чем у-твердые растворы. Это необходимо учитывать при применении двухфазных аустенито-ферритных сталей или полуферритных сталей, у которых чаще всего кристаллы a-фазы обогащены хромом.

На структуру сплавов, имеющих у -> a-превращение, большое влияние оказывает содержание углерода, даже когда он присутствует в небольших количествах. В таких сплавах при быстром охлаждении образуется мартенситная структура, обладающая высокой твердостью, а при медленном охлаждении—перлитная, имеющая наиболее низкую твердость. Благодаря этому такие сплавы часто называют мартенситными или перлитными.

18

С углеродом (0,02—0,05%), вероятно связан наблюдавшийся гистерезис между точками Лс3 и Ага, указывающий иа то, что превращения а у и а происходят при различных температурах. С повышением содержания хрома гистерезис увеличивается. В исследованиях [2] найдено, что у-область замыкается при 17% Сг, что также обусловлено влиянием углерода. Эти данные совпадают с диаграммой, показывающей влияние углерода в системе Fe—Сг (см. рис. 8).

Точка Кюри, отмечающая магнитное превращение, с увеличением содержания хрома до 3% сначала несколько повышается и затем с дальнейшим его увеличением постепенно понижается.

Из кривых нагрева и охлаждения видно, что магнитное превращение в стали с содержанием хрома до 25% не имеет гистерезиса, а при более высоком содержании хрома он весьма незначителен 117].

Исследованием влияния скоростей охлаждения (закалки) на магнитное превращение установлено, что в интервале концентраций хрома порядка 40—70% наблюдается разница в этом отношении у закаленных и отожженных сплавов. Это отмечается двумя верхними и нижними линиями и разница, вероятно, связана с образованием сг-фазы, т. е. выделением из хромистого феррита соединения FeCr (см. рис. 1).

сг-фаза в хромистых и других сплавах

Кроме твердых а- и у-растворов, железохромистые сплавы при содержании хрома и железа по 47% (атомн.) и температурах ниже 950° С имеют хрупкую составляющую, обозначаемую сг-фа-зой. Эта фаза очень тверда, хрупка и немагнитна, когда она выделена в свободном состоянии.

О природе сг-фазы имеются различные мнения. По данным [18], сг-фаза является интерметаллическим соединением железа с хромом типа FeCr, способным растворяться в a-твердом растворе. По данным других исследователей [19—21 ], сг-фаза представляет собой аллотропическую модификацию насыщенного феррита, которая образуется только в системах, когда один из легирующих элементов имеет способность к превращению у а и второй является ферритообразующим. Кроме того, указывается, что сг-фаза возникает в случае, когда разность между атомными диаметрами двух легирующих элементов не превышает 8 %.

По данным [22, 23], сг-фаза имеет тетрагональную кристаллическую структуру порядка 30 атомов в кристаллической ячейке, по другим [24 I — орторомбическую структуру гранецентрированного куба с 24 атомами в ячейке. Большинство исследователей склоняются к тому, что сг- фаза является интерметаллическим соединением хрома и железа (FeCr).

2* 19

Сведения о пределах растворимости ст-фазы в твердом растворе несколько противоречивы.

По Веферу и Иеленгаузу [181, пределы растворимости ст-фазы в a-твердом растворе значительно уже приведенных на рис. 1.

Ряд других исследователей [19, 201 указывает, что внешние линии АВС на диаграмме состояний рис. 1 должны лежать более полого, чем это указано Вефером. В связи с этим высказывается предположение, что выделение о-фазы в феррите является причиной отпускной хрупкости, наблюдаемой у некоторых жаростойких сталей с 20—30% Сг, сплавов железа, хрома и алюминия и у хромоникелевых сталей с содержанием более 23% Сг. Влияние ст-фазы на свойства сплавов подробно описано в разделах, в которых рассматриваются свойства того или иного сплава.

Раньше считалось, что ст-фаза образуется только из а-твердого раствора по схеме а -> ст-фаза или в случае неустойчивых аустенитных хромоникелевых, хромомарганцовистых и других сталей по схеме у а -> ст-фаза. Последние данные [21 ] указывают, что ст-фаза может выделяться непосредственно из аустенитного твердого раствора по схеме у ст-фаза, минуя предварительное превращение у -> а.

Скорость образования ст-фазы в железохромистых сталях зависит от содержания хрома, температуры и длительности нагрева и состояния материала перед ее выделением (наличие наклепа, величина зерна и др.).

Чем ближе по составу сплав к области FeCr, чем выше температура в области образования ст-фазы, чем сильнее наклеп и ниже температура конца прокатки, тем больше скорость образования ст-фазы и сильнее ее влияние на механические и физические свойства стали.

Нагрев сплава, в котором может образовываться ст-фаза, до температур выше температуры ее выделения полностью переводит ст-фазу в твердый раствор; затем при медленном охлаждении или длительной выдержке при пониженных температурах происходит ее выделение в a-твердом растворе.

При быстром охлаждении о-фаза не образуется. Однако при вторичном нагреве до умеренных температур из твердого раствора ст-фаза выделяется в свободном состоянии различной степени дисперсности, создавая в нем значительные напряжения. Выделение ст-фазы сопровождается большими объемными изменениями, что является причиной исключительно высокой хрупкости сплавов, содержащих большие количества ст-фазы. Предполагается, что ее присутствие увеличивает чувствительность сталей к растрескиванию под напряжением. В большинстве железохромистых сплавов скорость образования о-фазы настолько мала, что в отливках и наплавленном металле при сварке, а также при обработке метал-лов давлением о-фаза практически образовываться не может.

20

На рис. 3 показано время, необходимое для образования о-фазы в хромистых сталях с 15—35% Сг Г27 ]. Эти стали имеют очень

низкое содержание углерода и обычные количества примесей, встречающихся в сталях. Образцы, охлажденные на воздухе с тем-

пературы выше температур образования о-фазы, как правило, ее не имеют.

При исследовании микроструктуры сплавов о-фаза имеет вид белой или желтоватой составляющей и выявляется при применении специальных травителей [21 ],. От карбидов ее можно отличить путем окислительного нагрева до цветов побежалости: о-фаза, имеет более высокое содержание хрома, тускнеет меньше, чем карбиды [261.

Влияние присадки углерода на положение границы, отделяющей область а от а + о в железном углу диаграммы состояния Fe—Сг для очень чистых железохромистых сплавов и сплавов промышленного типа, содержащих кремний, марганец и углерод, описано в работе [251. Наличие марганца и кремния в железохромистых сплавах промышленного типа смещает область распространения

Рис. 3. Влияние хрома на время, необходимое для образования фазы в присутствии углерода:

а — при 600° С : 1 — а + К; 2 — а + К + cr-фаза; б — прн 650° С;

3 — а + К; 4 —а + К + о-фаза

о-фазы (сН ф в сторону более низких содержаний хрома. Согласно этим данным, 17—20%-ные хромистые стали уже приобретают

склонность к образованию о-фазы при длительных выдержках в интервале температур, благоприятных для образования о-фазы (600 --700° С).

Влияние легирующих элементов на образование о-фазы

Большинство элементов, способствующих образованию феррита, смещает область распространения о-фазы в сторону более низкого содержания хрома. К таким элементам относятся молибден и кремний. Никель и марганец хотя относятся к аустенитообразующим элементам, но действуют в том же направлении; по данным исследователей [271, это объясняется способностью о-фазы адсорбировать до 10% Ni и до 35%Мп. Данные по влиянию легирующих элементов на склонность к образованию о-фазы приведены в табл. 1.

21

Таблица ]

Влияние легирующих элементов на склонность к образованию о-фазы в железохромистых сплавах

Легирующий элемент Количество % Эффективность действия

Сг 20—27,5 Наиболее сильная

Мо 1,3—5—6 Очень сильная

Мп 0,75—14,5 Средняя

Si 0,25—4,1 Очень сильная

Ni 0,5—12,0 В зависимости от соотношения феррито- и аусте-

нитообразующих присадок

С 0,15—0,5 Уменьшает склонность к образованию о-фазы

N 0,04—0,28 Слегка уменьшает склонность к образованию

о-фазы

Со 1,3—5,0 Слегка увеличивает ее

Ряд элементов способствует повышению температуры образования о-фазы, например никель повышает ее с 815 до 925° С. Некоторые элементы понижают температуру выделения о-фазы [27] или не оказывают влияния на температуру ее образования, например азот.

Углерод в количествах, превышающих его растворимость в феррите, способствует обеднению хромом феррита, связывая хром в карбиды. Углерод этим самым оказывает замедляющее действие на образование о-фазы, смещая границу областей о-фазы в сторону более высокого содержания хрома. При рассмотрении составов, вызывающих образование о-фазы, нужно учитывать связанный в карбиды хром, который в образовании о-фазы участия не принимает. Скорость выделения карбидов больше, чем скорость образования о-фазы, и содержание хрома, связанного в карбиды, следует вычитать из общего содержания хрома, т. е. учитывать только хром, находящийся в твердом растворе. Содержание эффективного хрома можно вычислить исходя из данных [281, согласно которым хромистые карбиды типа Сг.,3Сс и Сг7С3 содержат 68% Сг, 26,5% Fe и 5,5% С

Сг— 12,4-С СгЭфф — j _ •

где Сг — содержание хрома в сплаве, %;

С—содержание углерода в сплаве, %.

tf-фаза в других системах

о-фаза образуется не только в системе Fe—Сг. Она обнаруживается и в других двойных, тройных и более сложных твердых растворах, но при определенных соотношениях легирующих элементов (табл. 2—4).

22

Таблица 2

Параметры решетки сплавов, содержащих ст-фазу [27]

Состав Сплав % (агомЯ.) а кХ С кХ С а

Fe—Сг 50—50 6,196 9,058 1,462

Fe—Сг—Мо 45—45—Ю 6,274 9,148 1,458

Fe—Сг—Мо 40—40—20 6,347 9,242 1,458

Fe—Сг—Мо 35—35—30 6,404 9,353 1,460

30 30 40 6 476 9 464 1 461

Fe—V 48—52 б’, 315 э', 187 1*453

Fe—V 58—42 6,217 9,110 1,453

Со—V 60—40 6,193 9,012 1,455

Со—V 50-40 6,234 9,086 1,468

Ni—V 50—50 6,286 9,209 1,465

Таблица 3

Двойные системы, в которых обнаруживается о-фаза [30]

V Сг Мп Fe Со NI

V и а 0 CF

Сг — — а а а —

Мп а 0 — -—• — -—

Fe а О О — -—• —

Со а а - — — —

Ni о — — — —

Число электро-

Нов на 3 d 4- 4 s

оболочках на атом 5 6 7 8 9 10

Таблица 4

Предельные концентрации и отношение числа атомов к числу электронов для о-фазы различных систем [30]

Системы Концентрационные границы для С-фазы при содержании элементов % Отношение числа атомов к числу электронов

V—Мп 24,3V 6,5

V—Fe 35—57V (700° С) 7,3—0,9

V—Со 40—54V 7,4—6,8

V—Ni 55—65V 7,2—6,7

Сг—Мп 16—24Сг (800° С) 6,84—6,78

Сг—Fe 43,5—49Fe 7,1—7,0

Сг—Со 56—61Сг 7,3—7,2

Мо—Fe 47—50Мо (1400° С) 7,1—7,0

Мо—Со 59—61Мо (1500° С) 7,23—7,17

23

Рентгеновскими исследованиями [291 доказано, что идентичные с ст-фазой системы Fe—Сг (50 : 50) структуры наблюдаются у ряда двойных и тройных сплавов систем: F—V, Сг—Со, Со—V, Fe—Сг—Мо (табл. 3).

Приведенные в табл. 3 сплавы находятся в центре составов, образующих почти чистые сплавы на основе ст-фазы. Образцы готовили методом металлокерамики после очень тщательного смешивания порошков и спекания их при 1300—1350° С в вакууме при давлении 10-4 ат', затем образцы выдерживали около 10 дней при 650° С в вакууме в кварцевых трубках для получения ст-фазы. После закалки с 1200° С в воде образцы имели гомогенную структуру a-твердого раствора.

После длительного нагрева при 650° С во всех случаях установлено наличие ст-фазы, которая имела те же характеристики параметров, что и ст-фаза в системе Fe—Сг. Исключением является система Ni—V, в которой определено наличие новой фазы. Предполагается, что в системе Ni—V положение ст-фазы несколько смещено.

Блум и Грант [20] указывают, что ст-фаза встречается в следующих бинарных сплавах элементов переходной группы: V—Мп, V—Fe, V—Со, V—Ni, Сг—Мп, Сг—Fe, Сг—Со, Мо—Fe, Мо—Со (табл. 4).

Кроме того, ст-фаза наблюдается в двойных сплавах элементов первой переходной группы с молибденом и вольфрамом, а также в ряде тройных и четверных систем, в которых одним из легирующих элементов является молибден (Сг—Мо—Ni, Сг—Мо—Fe, Сг—Со—Fe, Сг—Мп—Fe, Сг—Со Мо,—Fe—Сг—Мп—Ni и др.).

Последние исследования показали, что ст-фаза при низких температурах во многих системах является ферромагнитной [31 1.

Предполагается, что образование ст-фазы, имеющей одну и ту же кристаллическую структуру в совершенно различных сплавах связано с электронной конфигурацией элементов переходной группы (табл. 4) при отношении числа электронов на 3d + 4?-уров-нях к числу атомов, равном 7:1 [30 1. По определению Юм Розери, ст-фаза представляет собой своего рода электронное соединение 132], но имеются и другие мнения по этому вопросу [33].

Глава II

СИСТЕМА ЖЕЛЕЗО—ХРОМ—УГЛЕРОД

Хром с углеродом образует несколько типов карбидов, имеющих различные температуры плавления.

На рис. 4 показана современная диаграмма состояния системы хром—углерод [34 ]. Общепризнан о, что в этой системе образуются

Рис. 4. Диаграмма состояния системы хром—углерод

только три типа карбидов: кубический карбид хрома Сг23С6, тригональный карбид Сг7С3 и орторомбический Сг3С2.

Предполагалось, что в области высокоуглеродистых сплавов существует еще один карбид типа СгС, содержащий 18,75% С и 81,25% С г (вес.), но последние данные указывают, что этот карбид при температурах ниже 1800° С не встречается: он неустойчив и при охлаждении распадается на Сг3С2 + С.

В табл. 5 приведены данные по свойствам карбидов хрома. В наиболее распространенных сплавах встречаются только два типа карбидов хрома: Сг23С6 (раньше обозначаемый CrtlC) и Сг7С3.

25

Хром.7-

Рис. 5. Горизонтальные сечения диаграммы состояния железо—хром—угле

26

Таблица 5

Свойства карбидов хрома и железа

Состав карбиДа Кристаллическая решетка Параметры решетки, А Температура плавления °C

а ь с

СгазСв (CrjC) Г ранецентрирован-ная кубическая 0,64 — — 1520—1550

Сг?С3 Тригональный 13,98 — 4,323 1630—1780

СГдС2 Орторомбический 2,82 5,52 11,46 1830—1895

Fe3C » 4,514 4,079 6,730 —

В присутствии железа часть хрома в обоих карбидах может замещаться железом. В кубическом карбиде хром замещается железомдо 18—25%, а по данным [34 ] — до 35%, в тригональном карбиде —от 30 до 50%. В этом случае карбиды записываются в виде формул (Сг, Fe)7C3 или (Сг, Fe)23Ce и т. п.

Согласно исследованиям Тофауте, Кютнера и Бетингауза [25, 281, в цементите часть железа может замещаться хромом до 10%, по более поздним данным [35]—до 18%.

Тофауте, Кютнер и Бетингауз [25, 28], учтя исследования других авторов [36, 37], построили ряд горизонтальных и верти-

род: а — при 1150° С (верхний) и при 850° С (нижний); б—при 20° С

27

кальных сечений для системы железо—хром—углерод. На рис. 5 приведены горизонтальные сечения диаграммы состояния этой системы при 1150, 850 и 20° С.

Из диаграммы состояния для температуры 1150° С следует, что у сплавов с небольшим содержанием хрома и повышенным содержанием углерода наряду с у-областью и карбидами присутствует жидкий раствор эвтектического состава. По мере замещения в карбиде Fe3C железа хромом температура плавления сплавов повышается. Основными составляющими для этого сечения являются а- и у-твердые растворы, карбиды (Fe, Сг)4С и (Fe, Сг)7С3 и расплавленный металл. Карбид (Fe, Сг)4С, более богатый хромом, встречается только в сплавах с высоким содержанием хрома. В сплавах, получивших широкое применение в практике при высокой температуре, встречается только карбид (Fe, Сг)7С3.

Для сечения диаграммы при 850° С, кроме указанных карбидов и а- или у-твердых растворов, еще наблюдается интерметаллическое соединение FeCr (о-фаза). Следует считать, что в системе железо—хром—углерод присутствуют только три вида карбидов: (Сг, Fe)4C; (Сг, Fe)7C3 и Fe3C.

Уточненные диаграммы системы железо—хром—углерод при комнатной температуре, поданным [38, 391, приведены на рис. 6.

Карбиды хрома при затвердевании этой системы выделяются в очень ограниченном участке диаграммы, что схематично показано на рис. 7. Эта диаграмма представляет горизонтальную проекцию системы железо—карбиды хрома—хром при затвердевании с относящимися сюда двойными системами.

Как видно, при температуре плавления имеются области, в которых при застывании образуются а- или у-твердые растворы, кубический или тригональный карбид и цементит с частичным растворением карбидов и образованием эвтектических смесей.

С понижением температуры область выпадания интерметаллического соединения FeCr и кубического карбида расширяется, что хорошо видно из сравнения диаграммы сечений для 20 и 850° С (см. рис. 5). То обстоятельство, что при высоких температурах более распространен тригональный карбид, бедный содержанием хрома, а при низких температурах — кубический, более богатый содержанием хрома, может служить причиной некоторого обеднения хромом твердого раствора при переходе от одного вида карбидов к другому. Это обеднение может происходить во всей массе твердого раствора или в отдельных участках его в зависимости от температуры, а следовательно, и от скорости реакции. Изменение концентрации хрома в твердом растворе будет отражаться на коррозионной стойкости сплава.

Наличие сложных карбидов в железохромистых сплавах вносит ряд особенностей, связанных с непосредственным влиянием их на свойства сплавов. Если чистые железохромистые сплавы прй введении 13 —15% Сг становятся вполне ферритными, то в присут-28

ствии углерода это положение сильно изменяется и сплавы с большим содержанием хрома могут 'еще иметь превращение [37].

На рис. 8 приводится уточненная диаграмма с указанием границ раздела у-области от а для сплавов с различным содержанием углерода. Перемещение границы у-области в сторону больших содержаний хрома при введении углерода также обусловлено тем, что ос-

Рис. 6. Разрез пространственной диаграммы системы железо—хром—углерод при комнатной температуре [38, 39]

новная масса твердого раствора беднее содержанием хрома, часть которого уходит на образование сложных и более стабильных карбидов хрома.

На рис. 9 приведены вертикальные разрезы системы железо— хром—углерод для различных, но постоянных содержаний хрома [28]. Сопоставление этих диаграмм с диаграммами железоуглеродистых сплавов показывает, что введение хрома значительно сужает аустенитную область. Точка эвтектоидного превращения (перлитная) при введении хрома в сплавы с железом и углеродом смещается влево, в сторону более низких содержаний углерода.

Наряду с этим температура эвтектоидного превращения повышается с увеличением содержания хрома. Точка максимальной растворимости карбидов в у-железе вместе с линией растворимости

29

SE и точка, соответствующая ледебуритной эвтектике, также смещается влево. На рис. 8 и 9 наглядно показано, как происходит сужение у-области в зависимости от введения хрома в железоуглеродистые сплавы. При 20% Сг область гомогенного твердого рас-

Рис. 7. Горизонтальная проекция диаграммы состояния железо— хром—углерод при затвердевании

твора у почти полностью исчезает — превращается в точку (см. рис. 8). При более высоком содержании хрома аустенит вместе с первичными карбидами встречается только в сплавах с высоким содержанием углерода. С увеличением содержания хрома наблюдается очень сильное расширение ферритной области, которая преобладает в сплавах с низким содержанием углерода и высоким содержанием хрома.

30

Рассмотрение диаграммы с 12% Сг и с небольшим содержанием углерода (рис. 9, б) показывает, что эти сплавы имеют полное превращение у ос, причем при комнатных температурах имеют ос-твердый раствор с карбидами. В сталях с малым содержанием углерода и медленно охлажденных, кроме хромистого феррита, имеется кубический карбид СггзСц или (Fe, Сг)23С8, а в сталях с большим содержанием углерода встречается тригональный карбид (Fe, Сг)7С3. Области существования этих карбидов разделя-

Рис. 8. Влияние'хрома на сужение у-области в системе железо—углерод (цифры у кривых — содержание хрома, %).

ются областью, в которой одновременно встречаются оба типа карбидов. Растворимость этих карбидов в хромистом феррите очень незначительна и мало изменяется с температурой.

15%-ные хромистые стали с очень низким содержанием углерода при высоких температурах попадают в чисто ферритную область и при нагреве и охлаждении не претерпевают превращений, за исключением выделения карбидов в феррите, вследствие изменения растворимости (ферритные стали).

При повышении содержания углерода наряду с ферритом появляется аустенит, который при охлаждении претерпевает превращение у -> а с образованием мартенсита или перлита (полу-ферритные стали). При большем содержании углерода образуется чистый аустенит или аустенит с карбидами, который при охлаждении, так же как у железоуглеродистых сплавов, подверну

1600

1000

I

I

Hl-o.

Ш?

600

fHcr.fejjC^ffejonfC

Э I (Cr.FthWfeMiC + —н .-^4=

h

/'ЩМ { ‘r,R)iCX /

too

w

200

0

K’fCrJthCa

'H'f'tCr.FfyCj

a.>(Cr.ft)tC}*(6e.Cr)sC

л fea л Я?а»л

а-/

\сг/е),с, 1 1 —1 с-

9

в

л K'fSa.

7 K.jia.

4 M »a»zr о № »/• it • Л куб it • / триг.п ♦ K.o.

x K.H.

fecr*K _ FeCr^t'fa.

i »FlCr*Fea*K

I \ll '1____________

12 3 0 5 6

Углерод, 7,

Рис. 9. Вертикальный разрез

Диаграммы системы железо -

а — 15; б — 12; в — 20; г — 30;

32

хром—углерод при различном содержании хрома, %: д — 40: е — 50; яс — 60

3

Химушин 993

33

a

гается превращению а-> у. При быстром охлаждении происходит образование мартенсита, а при медленном — перлита, состоящего из хромистого феррита и карбидов.

В 20%-ных хромистых сталях при высоких температурах наблюдается еще большее расширение области с ферритной структурой и с двухфазной аустенито-ферритной структурой. Чисто аустенитная область у 20%-ных хромистых сталей исчезает.

Изучение кинетики [34, 40] образования карбидов при температурах отпуска хромистых сталей позволило установить ряд интересных особенностей.

В тех случаях, когда в сплаве имеются два карбпдообразующих элемента или могут возникнуть два или несколько карбидов, их образование при недостаточном стехиометрическом соотношении, необходимом для образования определенного типа карбидов, протекает через промежуточные неустойчивые фазы.

Так, например, в низколегированных хромистых сталях с содержанием до 1,5% Сг основной фазой выделения является цементит (рис. 10), который с увеличением выдержки обогащается хромом в результате замещения части железа в карбиде (Fe, Сг)3С. На это обогащение указывает изменение параметра решетки цементита.

При отпуске сталей с повышенным содержанием хрома вначале образуется цементит, но он неустойчив и с увеличением длительности отпуска вместо цементита появляется карбид хрома (Сг, Fe)7C3 или (Сг, Fe)23C6.

При содержании хрома в стали свыше 10% при отпуске образуется переходная фаза, близкая по составу к тригональному карбиду хрома (Сг, Fe)7C3 и обозначенная как у'-фаза [401; с увеличением длительности отпуска она переходит в тригональный карбид.

В стали с —23% Сг образуется неустойчивая фаза, быстро переходящая в тригональный карбид и устойчивая фаза (Сг, Fe)a3C6. В процессе отпуска тригональный карбид заменяется кубическим.

Тригональные карбиды постепенно насыщаются хромом, о чем свидетельствует увеличение травимости около зерен карбидов в результате диффузии хрома в карбиды. Затем метастабильные карбиды (Сг, Fe),C3 растворяются и начинают возникать зародыши более стабильных карбидов (Сг, Fe)23C6. На этот процесс указывает постепенное, по мере растворения тригональных карбидов, размытие линий на рентгенограммах, вплоть до полного их исчезновения.

Кубические карбиды (Сг, Fe)23C6, возникающие в хромистых сталях в процессе отпуска, непрерывно обогащаются хромом за счет диффузии их из обедняющегося твердого раствора. О процессе насыщения карбида хромом можно судить по увеличению решетки (Сг, Fe)23Ce при изотермическом отпуске.

3* 35

Рис. 10. Влияние продолжительности старения при 600° С на изменение фазового состава хромистых сталей с 0,35—0,40% С [30]

36

Рис. 11. Влияние хрома на фазовый состав, сечение диаграммы железо—хром с 0,1% С

Рис. 12. Содержание углерода и распределение элементов в карбидах хромистых сталей

37

В работе [35] установлены области существования карбидов (Fe, Сг)3С; (Сг, Fe)7C3; (Сг, Fe)23Ce с промежуточными областями, в которых наблюдается смешанная структура из карбидов двух видов с непрерывно меняющимся отношением хрома к углероду (рис. 11),

Эти данные получены при исследовании электролитически выделенных карбидов стали с содержанием 1,3—6,6% Сг и 0,15— 0,8% С [38].

В работе Хечко [381 установлено резкое разделение (по концентрации) областей существования тех же карбидов (рис. 12).

Глава III

МЕХАНИЧЕСКИЕ СВОЙСТВА ХРОМИСТЫХ СТАЛЕЙ МАРТЕНСИТНОГО И ФЕРРИТНОГО КЛАССА

Свойства хромистых сталей зависят от -Легирования, термической обработки и структурного состояния. Стали мартенситного класса после закалки приобретают высокую прочность, твердость и низкую пластичность. Отпуск сильно изменяет эти свойства, повышая пластичность и уменьшая прочность и твердость.

Стали полуферритного и ферритного класса наилучшее сочетание свойств получают в результате высокого отпуска при умеренных температурах (760° С) с охлаждением на воздухе. Когда содержание хрома не превышает количества, необходимого для полного закрытия у-области, то механические свойства сталей“изме-няются в следующих направлениях.

В закаленном состоянии предел прочности (рис. 13), предел текучести и твердость увеличиваются с повышением содержания хрома в стали, а пластичность несколько уменьшается. Хром увеличивает устойчивость сталей против отпуска, что хорошо видно из данных, приведенных на рис. 14.

В отожженных сталях хром также увеличивает твердость и прочностные характеристики и уменьшает пластичность (рис. 15) [41]. При переходе от сталей, закаливающихся на мартенсит, к ферритным (с —15% Сг) наблюдается разрыв в ходе кривых изменения механических свойств.

Установить зависимость в изменении механических свойств у хромистых сталей с 10—18% Сг не удалось. Практически механические свойства 12-, 18- и 30%-ных хромистых сталей в отожженном состоянии весьма близки между собой [42], что видно из сопротивления данных, приведенных В табл, 6,

ЛУ

Хром, %

Рис. 13. Влияние хрома на изменение предела прочности стали после закалки на воздухе и после отжига:

1 — сталь с 0,10% С; 2 — с 0,20% С; 3 —с 0.30% с

Рис. 14. Влияние температуры отпуска на

изменение твердости стали с 0,35% С и раз- Рис. 15. Влияние хрома на механи-

лнчным содержанием хрома (цифры у кри- ческие свойства отожженных хроми-

вых — содержание хрома, %) стых сталей с 0,10% С [41]

Таблица 6

Механические свойства труб из хромистых сталей с низким содержанием углерода после отжига [32]

Содержание хрома % °ь "s б % HRB НВ

кГ/мм2

12 45—55 25—32 25—35 75—85 135—160

18 49—60 28—42 27—38 78—90 140—180

28 52—63 32—42 15—30 84—95 160—195

На предел прочности и пластичность увеличение содержания хрома оказывает сравнительно большое влияние, а на ударную вязкость и способность к охрупчиванию стали, особенно на образцах с надрезом, — значительное.

Причины и условия, вызывающие появление хрупкости у хромистых сталей, могут быть различными, поэтому различают несколько видов хрупкости.

Хладноломкость — хрупкость при низких температурах, проявляющаяся у ферритных сталей в чувствительности к надрезу и падении ударной вязкости при температурах минус 100 до плюс 100° С [43 1.

Хрупкость при низком отпуске (475° С) — появляется в результате длительного нагрева или замедленного охлаждения стали в интервале температур 400—540° С.

Хрупкость при повышенном отпуске—возникает в результате длительного нагрева при 540—850° С и связана с образованием о-фазы в ферритном твердом растворе.

Высокотемпературная хрупкость — появляется в результате высокого нагрева (грубозернистости) и быстрого охлаждения. Эта хрупкость связана с пересыщением a-твердого раствора углеродом, искажением кристаллической решетки вследствие неравномерности распределения углерода и ассоциирования выделений в группировки.

Хладноломкость хромистых сталей

На рис. 16 и 17 приведены результаты испытаний на ударную вязкость хромистых сталей (с различным содержанием хрома), из которых следует, что при переходе от мартенситных сталей к ферритным она резко падает.

Этот переход зависит от температуры испытания и содержания углерода и азота в стали. У сталей обычных промышленных плавок переход от ковкого (пластичного) к хрупкому состоянию происходит при комнатных температурах.

С уменьшением содержания хрома интервал резкого падения пластичности смещается в сторону более низких температур. 40

Рис. 16. Изменение ударной вязкости (по Шарпи) хромистых сталей при комнатной температуре з зависимости от содержания хрома и углерода (цифры у кривых — содержание углерода, %)

Рис. 17. Изменение ударной вязкости (по Шарпи) хромистых сталей в зависимости от содержания хрома, углерода и температуры испытания (цифры у кривых — содержание хрома, %):

а — сталь с 0,2% С; б — с о. 10% с; в— с 0,01 %с

Температура испытания, ‘С

41

Увеличение содержания углерода способствует смещению переходной точки в сторону более высоких содержаний хрома.

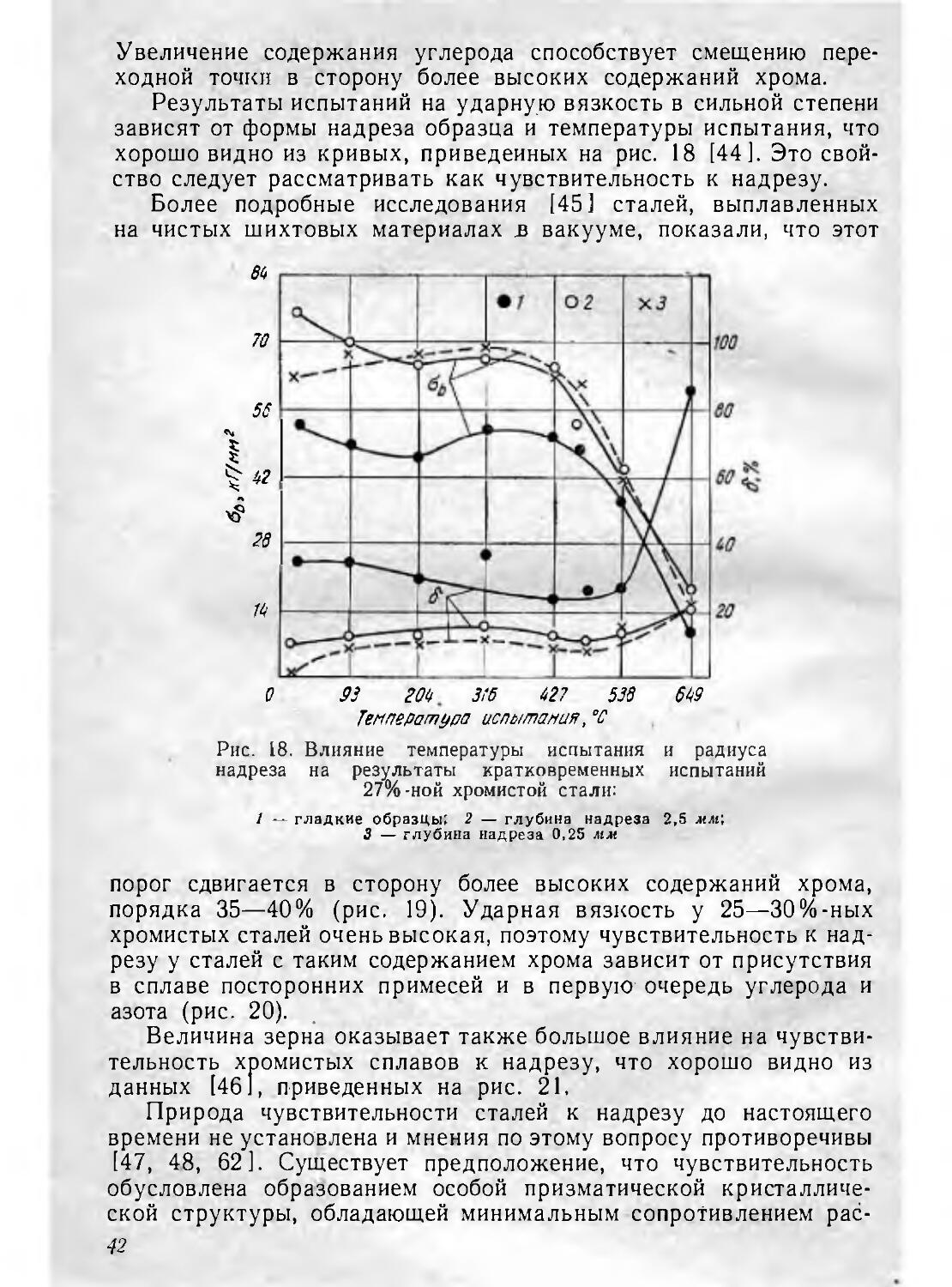

Результаты испытаний на ударную вязкость в сильной степени зависят от формы надреза образца и температуры испытания, что хорошо видно из кривых, приведенных на рис. 18 [44]. Это свойство следует рассматривать как чувствительность к надрезу.

Более подробные исследования [45] сталей, выплавленных на чистых шихтовых материалах в вакууме, показали, что этот

Температура испытания, °C

Рис. 18. Влияние температуры испытания и радиуса надреза на результаты кратковременных испытаний 27%-ной хромистой стали:

1 — гладкие образцы; 2 — глубина надреза 2,5 млг, 3 — глубина надреза 0,25 льи

порог сдвигается в сторону более высоких содержаний хрома, порядка 35—40% (рис. 19). Ударная вязкость у 25—30%-ных хромистых сталей очень высокая, поэтому чувствительность к надрезу у сталей с таким содержанием хрома зависит от присутствия в сплаве посторонних примесей и в первую очередь углерода и азота (рис. 20).

Величина зерна оказывает также большое влияние на чувствительность хромистых сплавов к надрезу, что хорошо видно из данных [46], приведенных на рис. 21,

Природа чувствительности сталей к надрезу до настоящего времени не установлена и мнения по этому вопросу противоречивы [47, 48, 62]. Существует предположение, что чувствительность обусловлена образованием особой призматической кристаллической структуры, обладающей минимальным сопротивлением рас-72

пространению разрушения; однако подтверждении этого не приводится [471 и на гладких образцах это не сказывается. Увеличение размера зерна действует в «том же направлении, способствуя и>х большему накоплению в межкристаллической прослойке; эти свойства тесно связаны с химическим составом стали.

Для работы при температурах ниже температуры хладноломкости не рекомендуется применять стали, обладающие большой чувствительностью к надрезу. Это особенно опасно, когда по услс-

Рис. 19. Влияние хрома на ударную вязкость (по Шарли) железохромистых сталей, выплавленных на чистых материалах в вакууме

виям работы возможны ударные нагрузки, например во время ремонта крекинговых печей, когда для удаления нагара часто обстукивают трубы.

Детали, подвергающиеся нагреву и охлаждению до низких •температур, т. е. воздействию теплосмен и напряжений, не должны иметь р'езки-х переходов в сечениях во избежание их разрушения от чувствительности к надр.,езу. Для деталей, работающих при высоких- температурах, это н,е,ийёе.т значения. В связи с этим операции гибки, формовки, протяжки, прокатки листов из сталей, обладающих чувствительностью к надрезу и хладноломкостью, рекомендуется производить в нодогр.етом состоянии: для 17.%-ных хромистых сталей — при температурах выше 60° G, а для более легированных — при 150—250’ С в зависимости от -состава стали и величины зерна.

Чтобы устранить грубозернистость хромистых сталей, рекомендуется горячую прокатку их вести при возможно низких температурах. Опыт показывает, что температура конца горячей прокатки должна быть не выше 800° С.

43

Рис. 20. Влияние углерода и азота на ударную вязкость железохромистых сталей (светлые кружки — сплавы с высокой ударной вязкостью; темные — с низкой ударной вяз костью)

Рис. 21. Влияние величины зерна на чувствительность хромистых сталей к надрезу:

/ — мелкое зерно; 2 — грубое

44

Хрупкость хромистых сталей при отпуске 475° С

Нагрев хромистых сплавов с 15—70% Сг в интервале температур 400—550° С сообщает деталям хрупкость, называемую отпускной хрупкостью при 475° С. Это хрупкость проявляется в резком снижении ударной вязкости и повышении твердости (рис. 22).

Хрупкость при 475° С следует отличать от процесса образования о-фазы. Нагрев при —475° С вызывает у сталей с различным

Рис. 22. Изменение твердости железохромистых сталей с различным содержанием хрома в зависимости от выдержки в течение 1000 ч при различных температурах (цифры у кривых — содержание хрома, %)

содержанием хрома свой максимум, в то время как образование о-фазы вызывает свой максимум при 700° С. Минимум при 540— 600° С на этой диаграмме и исчезновение хрупкости вероятнее всего связаны с растворением комплексов, вызвавших охрупчивание хромистых сталей [491.

На рис. 23 показано изменение механических свойств 27%-ной хромистой стали в зависимости от длительности нагрева при 475° С. Хрупкость легче обнаруживается на надрезанных образ-

45

цах. По данным некоторых исследователей [50—52], на надрезанных образцах она выявляется уже после выдержки в течение одного часа. Хрупкость при 475° С также хорошо обнаруживается при испытании на удар и загиб (рис. 24). Она более резко проявляется у сталей с высоким содержанием хрома (27%) и меньше — у 17%-ных хромистых сталей.

Присадка легирующих элементов может оказать большое влияние на степень изменения хрупкости в результате нагрева при 475° С. Например, присадка титана (~1%) или ниобия (>2,4%)

время, ч

Рис. 23. Влияние продолжительности нагрева при 475° С на изменение механических свойств 27%-ной хромистой стали при комнатной температуре

оказывает ускоряющее влияние на появление этой хрупкости. Аналогичное влияние на отпускную хрупкость хромистых сталей оказывают кремний, молибден, углерод и алюминий. Небольшие количества никеля, по-видимому, повышают хрупкость сталей [53], а азота — понижают [51]. Вместе с хрупкостью, приобретенной при длительном нагреве при 475° С, понижается сопротивление коррозии у 27%-ной хромистой стали при воздействии на них кислот. Считается, что этот нагрев оказывает более сильное влияние па коррозионную стойкость сталей, чем выделение о-фазы.

Ряд исследователей [49, 53—57 ] отмечает, что охрупчивание при 475° С интенсивнее протекает в межкристаллической прослойке, так Как при помощи травления удается выявить значительное расширение границ зерен у сталей, которые приобрели эту хрупкость. Расширение границ зерен обычно связано с понижением коррозионной стойкости и исчезает при нагреве сталей 46

до более высоких температур, т. е. выше 540° С [55, 581. Следует отметить, что хрупкость при 475° С не связана с углеродом и азотом, так как она наблюдается у выплавляемых в вакууме на более чистых шихтовых материалах железохромистых сплавов с меньшим содержанием этих элементов [53, 55, 59, 601.

В табл. 7 показано влияние длительных выдержек при 480, 565 и 650° С на изменение ударной вязкости и твердости стали с 17% Сги 0,09% С [61 ]. Как видно, длительный нагрев при 480°С

увеличивает твердость и очень сильно уменьшает ударную вяз-

кость. Нагрев при 565 и

650° С в течение 1000 ч восстанавливает ударную вязкость и уменьшает твердость, так как в процессе нагрева растворяются комплексы, вы-звавшиеохрупчивание. Очень длительный нагрев (10 000 ч) при 565 и 650°С снова уменьшает ударную вязкость, что связано с образованием ст-фазы.

Хрупкость, приобретенная 27%-ной хромистой сталью в результате длительного отпуска при 475° С, проявляется и при испыта-

Рис. 24. Влияние температуры отпуска на ударную вязкость 25%-ной хромистой стали, выплавленной в вакууме. Выдержка при отпуске 100 ч

нии материала до 540°С

(рис. 25), т. е. пока не начнется процесс устранения этой хрупкости путем нагрева при температурах выше 540° С [62].

На рис. 26 показано влияние длительности отпуска при повышенных температурах па восстановление пластичности 27%-ной

Таблица 7

Влияние температуры и продолжительности выдержки на ударную вязкость и твердость 17%-ной хромистой стали [61]

Состояние При температуре °C aft, кГ-.v. (по Шарли) Твердость НВ

Исходное 6,3 175

После нагрева;

400 480 <0,10 197

1000 565 4,4 175

1000 . . . . . 650 4,7 167

10000 480 0,14 269

10000 . 565 0,41 163

10000 650 0,55 153

47

хромистой стали, которая перед этим приобрела хрупкость после 500-4 нагрева при 475а С [53].

Из приведенных данных следует, что с повышением темпера-

Рис. 25. Изменение механических свойств 27%-ной хромистой стали в зависимости от температуры испытания

восстановления удлинения. Сталь Х25Т так же склонна к приобретению хрупкости при очень кратковременном нагреве (2— 10 мин) и эта хрупкость снимается очень быстро при 780° С [726].

Обычно скорости охлаждения в интервале температур, при которых появляется хрупкость, как правило, не вызывают существенного изменения физических и механических свойств хромистых сталей. Однако детали с большим сечением, которые охлаж-48

даются после термической обработки очень медленно, могут иметь пониженные пластические свойства. У деталей с малым сечением ускоренное охлаждение в интервале хрупкости способствует получению хороших механических свойств и высокой пластичности.

Таким образом, хрупкость, приобретенную в результате нагрева стали при 475° С, можно снять нагревом при более высоких температурах. Этот нагрев не должен быть длительным, с тем чтобы избежать выделения ст-фазы. Поэтому для снятия отпускной

Рис. 26. Влияние температуры и Длительности отпуска на восстановление удлинения у 27%-ной хромистой стали, предварительно состаренной при 475°С в течение 100 ч

хрупкости рекомендуется кратковременный нагрев в течение 0,5—1 ч при 760—800° С для сталей, содержащих не более 20% Сг. Для сталей с более высоким содержанием хрома, в которых сг-фаза может образоваться сравнительно быстро, для устранения отпускной хрупкости следует производить нагрев при 580—600° С длительностью от 1 до 5 ч.

Отпускная хрупкость у хромистых сталей, особенно в массивных деталях, может появиться в результате сварки; поэтому такого рода детали рекомендуется подвергать несколько повышенному отпуску — при 600° С. Опыт эксплуатации показывает, что отпускная хрупкость у хромистых сталей с содержанием >16% Сг была причиной неоднократного разрушения изделий после длительной работы при 350—565° С.

Природа процесса, вызывающего появление хрупкости при 475° С, недостаточно выяснена, несмотря на большое количество 4 химушпн 993 49

исследований. Большинство исследователей связывает этот процесс с превращениями пересыщенного твердого раствора. Охрупчивание при 475° С связывалось с образованием интерметаллического соединения железо—хром (ст-фаза). Считалось, что с повышением температуры изменения решетки и перегруппировка атомов предшествуют появлению выделений ст-фазы. Рентгеноструктурные исследования охрупченной стали не установили наличия ст-фазы при 475° С даже после очень длительных выдержек.

Вместо появления новых линий на рентгенограмме наблюдается только расширение линий твердого раствора. После длительных выдержек при температуре около 540° С ст-фаза обнаружена рентгеновским исследованием.

В работе [48] явление охрупчивания при 475°С связывается с гетерогенным распадом a-твердого раствора с выделением упорядоченных комплексов типа Fe3Cr или FeCr и выделением более богатого хромом (—70—80%) феррита. Этим объясняется сильное ухудшение коррозионной стойкости.

Некоторые исследователи [44, 63] отпускную хрупкость при 475° С объясняют выделением частиц хромистых фосфидов и окиси хрома. Другие [62] проводят параллель между процессом приобретения хрупкости при 475° С и старением дюралюминия, считая, что в этом случае образуются атомные группировки типа Гинье-Престона, вызывающие искажение решетки. Предполагается, что эти атомные группировки имеют более высокое содержание хрома, чем ферритная основа, и переходную метаста-бильную структуру между твердым раствором хрома в феррите и конечной более устойчивой ст-фазой.

Кестер и Кинлин [64] считают, что, возможно, наряду с процессом обеднения твердого раствора хромом во время охрупчивания при 475° С имеет место упорядочение с образованием ориентированных сверхструктур.

Таким образом, природа процесса охрупчивания при 475°С недостаточно выяснена, и требуются дальнейшие работы в этой области.

Хрупкость хромистых сталей вследствие перегрева и быстрого охлаждения

При высокотемпературном нагреве полуферритных и ферритных сталей увеличивается способность твердого раствора к растворению карбидных илн интерметаллидных фаз при одновременном и очень сильном росте зерна. При быстром охлаждении пересыщенный твердый раствор распадается с выделением этих фаз как в самих кристаллах, так и особенно по границам зерен, сообщая стали высокую хрупкость. Часто эту хрупкость называют высокотемператур ной.

50

Сварные соединения у ферритных и полуферритных сталей, нагретых до высоких температур и быстро охлажденных, также подвержены охрупчиванию при 475° С [65].

В связи с тем, что высокотемпературная хрупкость сопровождается очень сильным ростом зерна, особенно после нагрева выше у-петли, а также растворением карбидов и интерметаллидов, между этими процессами существует определенная зависимость.

Во время охлаждения большая часть углерода и возможно других элементов не успевает выделиться в виде скоагулировап-ных карбидов. Поэтому быстро охлажденная ферритная фаза, с одной стороны, сильно пересыщена углеродом, который в кристаллической решетке феррита распределяется неравномерно в виде атомных групп и тем самым создает искажение в кристаллической решетке, и вследствие этого появляется хрупкость. С другой стороны, высокотемпературный нагрев стали в присутствии углерода, азота и других примесей приводит к обогащению ими межкристаллических слоев, лежащих на границе зерен, и способствует образованию у-твердого раствора. При последующем быстром охлаждении у-твердый раствор распадается с образованием мартенсита.

Отжиг при 730—780° С способствует образованию карбидов и их коагуляции, а тем самым снятию напряжений в кристаллической решетке феррита и в межкристаллических слоях в связи с переходом пересыщенного углерода в карбиды и распада мартенсита. Опыт показывает, что отжиг сварных образцов из хромистой стали (17% Сг) при 760° С устраняет хрупкость и восстанавливает коррозионную стойкость в этой зоне.

Отжиг при 730—780° С крупнозернистой стали не уменьшает ее крупнозернистости, но устраняет хрупкость. Отсюда следует, что появление высокотемпературной хрупкости в основном связано с перенасыщением твердого раствора феррита углеродом, а не с грубозернистостыо. С увеличением размера зерна, несомненно, связано несколько иное распределение углерода в феррите, что оказывает влияние на хрупкость этих сталей.

Появление высокотемпературной хрупкости у сталей различного состава зависит от структуры и состава стали и условий перехода карбидов и интерметаллидов в твердый раствор. Уменьшение содержания углерода до 0,003% и выплавка хромистых сталей в вакууме способствуют устранению этой хрупкости.

У мартенситных сталей высокотемпературная хрупкость появляется при температурах выше 1150—1200° С, а у полуферритных и ферритных — при 1000—1100° С. При длительных выдержках у ферритных и полуферритных сталей эта хрупкость появляется при 1000, а при малых выдержках — при 1100 и 1150° С.

Следует отличать высокотемпературную хрупкость 12%-ных хромистых сталей от обычной закалки на мартенсит.

4* 51

На рис. 27 приведены изменения механических свойств стали с 0,067% С, 12,91% Сг, 0,46% Мп, 0,37% Si и 0,33% Ni в зависимости от температуры закалки [65]. Наибольшее изменение прочности и твердости относится к 980° С, т. е. к температуре наибольшего распространения аустенитной области и последующего превращения в мартенсит при охлаждении.

При температурах выше 1000е С аустенит переходит в 6-фазу, при 1200° С этот переход полностью заканчивается. Процесс сопровождается дальнейшим падением пластичности и ударной вязкости при одновременном уменьшении твердости и предела

Рис. 27. Влияние температуры закалки на механические свойства 12%-ной хромистой стали

прочности. В этом интервале наблюдается усиленный рост зерна и увеличение хрупкости вследствие перегрева.

У 17%-ной хромистой стали нагрев при температурах выше 1050—1100° С вызывает появление хрупкости; последующий отжиг при 760° С устраняет хрупкость и восстанавливает коррозионную стойкость, грубозернистость остается. У 25%-ной хромистой стали с 0,20% С высокая хрупкость возникает при 1100° С и кратковременных выдержках, а после 100-ч нагрева — уже при 1000° С.

Введение стабилизирующих элементов, образующих более стойкие карбиды, уменьшает чувствительность стали к высокотемпературной хрупкости, а присадка аустепитообразующего элемента — никеля (около 3%) делает эту сталь совершенно нечувствительной к этому виду хрупкости (рис. 28). Хрупкость определялась по углу загиба [66].

У чисто ферритных сталей небольшие выдержки при обычном нагреве под горячую обработку давлением, как правило, не вызывают появления хрупкости при температурах ниже 1150° С, тогда 52 »

как длительные выдержки уже при 980* С могут вызвать ее появление.

Эта хрупкость в меньшей степени проявляется в деформируемом материале, так как он после горячей обработки давлением подвергается отжигу. В значительной степени она выявляется в отливках и сварных соединениях: в наплавленном металле и в зоне термического влияния.

Хрупкость отливок из ферритных сталей особенно велика в изделиях с тонким сечением, где скорость охлаждения наиболь-

- Рис. 28. Влияние 100-ч нагрева при температурах 900—1200° С на угол загиба 2-мм листа из феррито-аустенитной стали (/), ферритной с 1,2% Ti (2) н ферритной без титана (3).

Содержание хрома в сталях — 25%

шая. Некоторое уменьшение хрупкости достигается за счет снижения температуры заливки металла в форму, так как с повышением температуры заливки хрупкость увеличивается [1691. Высокий отпуск при 730—780° С устраняет эту хрупкость.

Влияние о-фазы на механические свойства хромистых сталей

Образование сг-фазы сказывается на механических свойствах хромистых сталей и тем сильнее, чем выше содержание хрома. На рис. 22 показано изменение твердости у железохромистых сталей в зависимости от температуры и содержания хрома в результате 1000-4 выдержек при различных температурах. Максимум, отвечающий температуре 700° С, связан с образованием ст-фазы [491.

Кроме твердости, в результате выделения ст-фазы изменяются ударная вязкость, пластичность и прочность (см. рис. 16—21).

53

Считается, что образование о-фазы в 17—22%-ных хромистых сталях сравнительно мало сказывается на изменении механических свойств; в 25—30%-ных хромистых сталях эти изменения значительно сильнее, что хорошо видно из данных, приведенных на рис. 22—24.

о-фаза быстрее появляется в деформируемых ферритных сталях, а не в отливках или наплавленном металле сварного шва. Наклеп значительно ускоряет выделение о-фазы в хромистых сталях.

Хрупкость, приобретенную сталями в результате выделения о-фазы, можно устранить нагревом при 760—870° С и последующим быстрым охлаждением в воде. Сравнительно короткий нагрев в течение 1 ч при 870° С вызывает полное растворение о-фазы у обычных хромистых сталей. В случае присутствия других легирующих элементов — никеля, молибдена или марганца — для растворения о-фазы требуется повышение температуры или более длительный нагрев, так как эти элементы понижают скорость растворения о-фазы.

Более подробные данные по влиянию о-фазы на изменение механических свойств в результате отжига в интервале температур 650—830° С рассматриваются в разделе о 27%-ной хромистой стали.

Замечено, что в некоторых случаях мелкодисперсные включения о-фазы иногда полезны, так как они способствуют повышению прочности сталей при высоких температурах.

Механические свойства хромистых сталей при высоких температурах