Текст

О.В.Румянцев ОБОРУДОВАНИЕ

ЦЕХОВ

СИНТЕЗА

ВЫСОКОГО ДАВЛЕНИЯ

В АЗОТНОЙ ПРОМЫШЛЕННОСТИ

&63£

Допущено Министерством высшего и среднего спе-

циального образования СССР в качестве учебного

пособия для студентов вузов, обучающихся по

специальностям «.Машины и аппараты химиче-

ских производств» и «Технология неорганических

веществ и химических удобрений» С Ч.

Издательство -ХИМИЯ-

Москва '1970

УДК 66.ОЙ1—Й87 : 661.5

Р86

О. В. Румянцев. Оборудование цехов синтеза

высокого давления в азотной промышленности.

В "книге кратко изложены физико-химические основы про-

цессов синтеза аммиака, карбамида, спиртов, описаны промыш-

ленные схемы их производства. Основное внимание уделено ап-

паратурному оформлению этих процессов — дан подробный

анализ типов, устройства и конструкций насадок колонн синтеза,

рассмотрены конденсацнонно-сепарацнонная аппаратура, кон-

струкции н основные узлы сосудов, циркуляционных компрес-

соров н инжекторов высокого давления. Показаны методы тех-

нологических, тепловых и механических расчетов описываемого

оборудования.

Книга предназначена в качестве учебного пособии для сту-

дентов хнмнко-технологических вузов и факультетов, специа-

лизирующихся в области процессов и аппаратов химических про-

изводств, технологии связанного азота и химического аппара-

туростроеннн. Она представляет также большой интерес для ши-

рокого круга инженерно-технических работников химической и

смежных с ней отраслей промышленности.

В книге 376 страниц, 376 рисунков, 20 таблиц и 110 библио-

графических ссылок.

3-14-2

162-69

СОДЕРЖАНИЕ

Предисловие ....................................................... 8

Введение......................................................... 10

Структура азотнотукового комбината ...................... . 10

Конверсия метансодержащнх газов ............................ 11

Получение синтез-газов газификацией твердого топлива ......... 17

Получение азото-водородной смеси разделением коксового газа мето-

дом глубокого охлаждения ................................... 18

Получение водорода электролизом воды ......................... 20

РАЗДЕЛ I

ОСНОВЫ ТЕХНОЛОГИИ СИНТЕЗОВ ВЫСОКОГО ДАВЛЕНИЯ

Глава 1. Физико-химические осноиы синтеза аммиака . 21

Равновесие реакции синтеза аммиака ........................... 21

Основные понятия ......................................... 21

Влияние давления и температуры . . .23

Влияние инертных газов.................................. 23

Катализаторы синтеза аммиака . . 24

Кинетика процесса синтеза аммиака . . 27

Основные понятия .......................................... 27

Методы экспериментального исследования 29

Уравнение кинетики реакции ............................ . 30

Влияние объемной скорости и начального содержания аммиака на

производительность катализатора .......................... 31

Влияние состава газа на процесс синтеза 32

Оптимальный температурный режим . . 33

Выделение аммиака из газовой смеси ........... . . 35

Глава 2. Промышленные схемы синтеза аммиака....................... 36

Общие положения............................................... 36

Схемы с двукратной конденсацией............................... 37

Схемы с однократной конденсацией ............................. 42

Выбор давления синтеза; пути усовершенствования систем синтеза 45

Глава 3. Материальные расчеты систем синтеза аммиака ............. 46

Общие положения .............................................. 46

Основные материальные потоки в цикле синтеза.................. 47

Распределение инертных газов в цикле синтеза и растворение газов

в жидком аммиаке .......................................... 51

1* ' 3

Особенности материального расчета схемы с продуцирующим предка- )

тализом ...................................................... }

Глава 4. Основы технологии синтеза спиртов и карбамида '

Физико-химические основы синтеза метанола.........

Режим и схема производства метанола ..........................

Производительность колонны и расчет материальных потоков цикла

синтеза ......................................................

Синтез высших спиртов из водорода и окиси углерода............

Схема производства высших спиртов ......................

Синтез карбамида ............................ .

Производственные схемы . . Г . . . ...............

Элементы расчета синтеза карбамида . . . . ............ . . .

РАЗДЕЛ II

АППАРАТУРА ЦЕХОВ СИНТЕЗА ВЫСОКОГО ДАВЛЕНИЯ

Гл а в а 5. Насадки колоии синтеза аммиака

Основные части насадки............... . .

Типы насадок..............................J...................

Баланс тепла в насадках колони синтеза . . . ~................

Температурный режим и принципиальное устройство основных типов

насадок ......................................................

Колонны с использованием тепла реакции........................

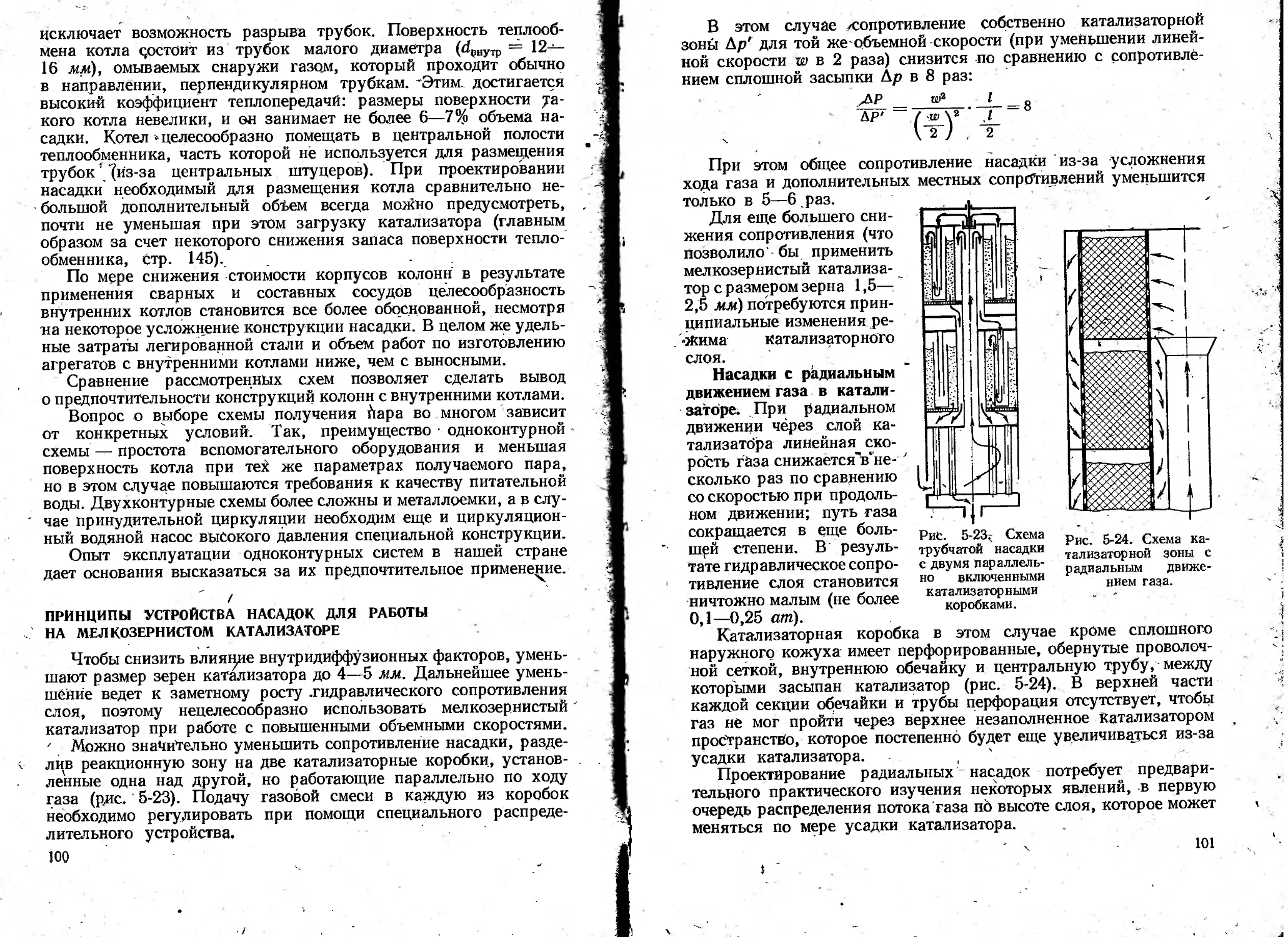

Принципы устройства насадок для работы на мелкозернистом ката-

лизаторе .....................................................

Конструктивные элементы насадок колонн синтеза

Общие сведения..................................

Конструктивные элементы катализаторных коробок .

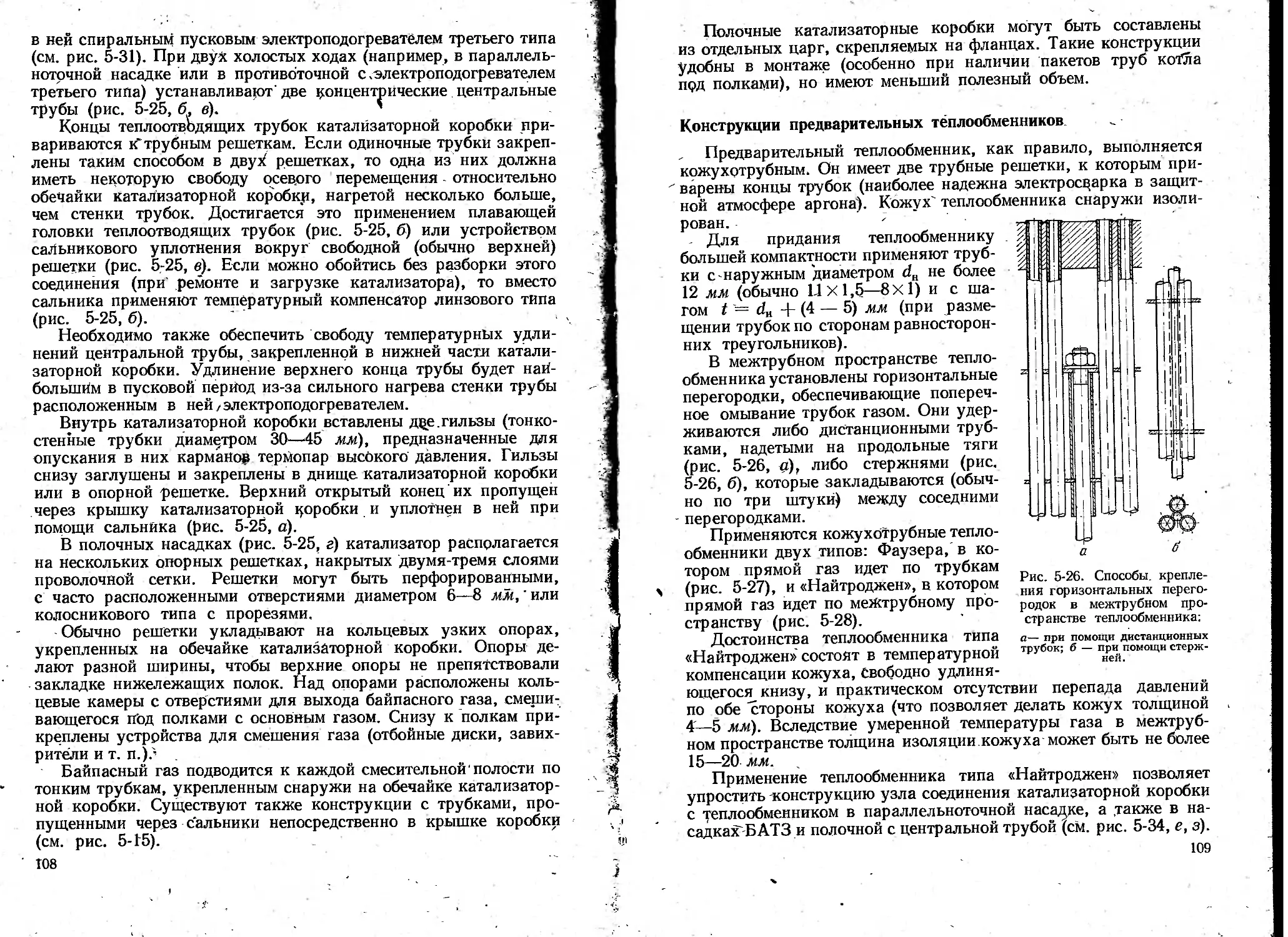

Конструкции предварительных теплообменников.................

Конструкции и крепление пусковых электроподогревателей .

Конструкции узлов насадки ..................................

Конструкции внутренних котлов-утилизаторов .................

Примеры конструкций насадок .................................

Предварительное определение габаритных размеров насадки и кор-

пуса колонны ................................................

Материалы деталей насадок....................................

Условия работы деталей насадки . . . . .

Выбор сталей для деталей насадок .

Расчеты узлов насадки на прочность ...

Обечайка катализаторной коробки ............................

Шпильки для крепления плоских крышек к фланцу обечайки . .

Узел приварки плоской плиты к обечайке......................

Сильфонные компенсаторы осевых температурных напряжений . .

Глава 6. Тепловые расчеты иасадок колони синтеза аммиака . . .

Общие положения.........................................

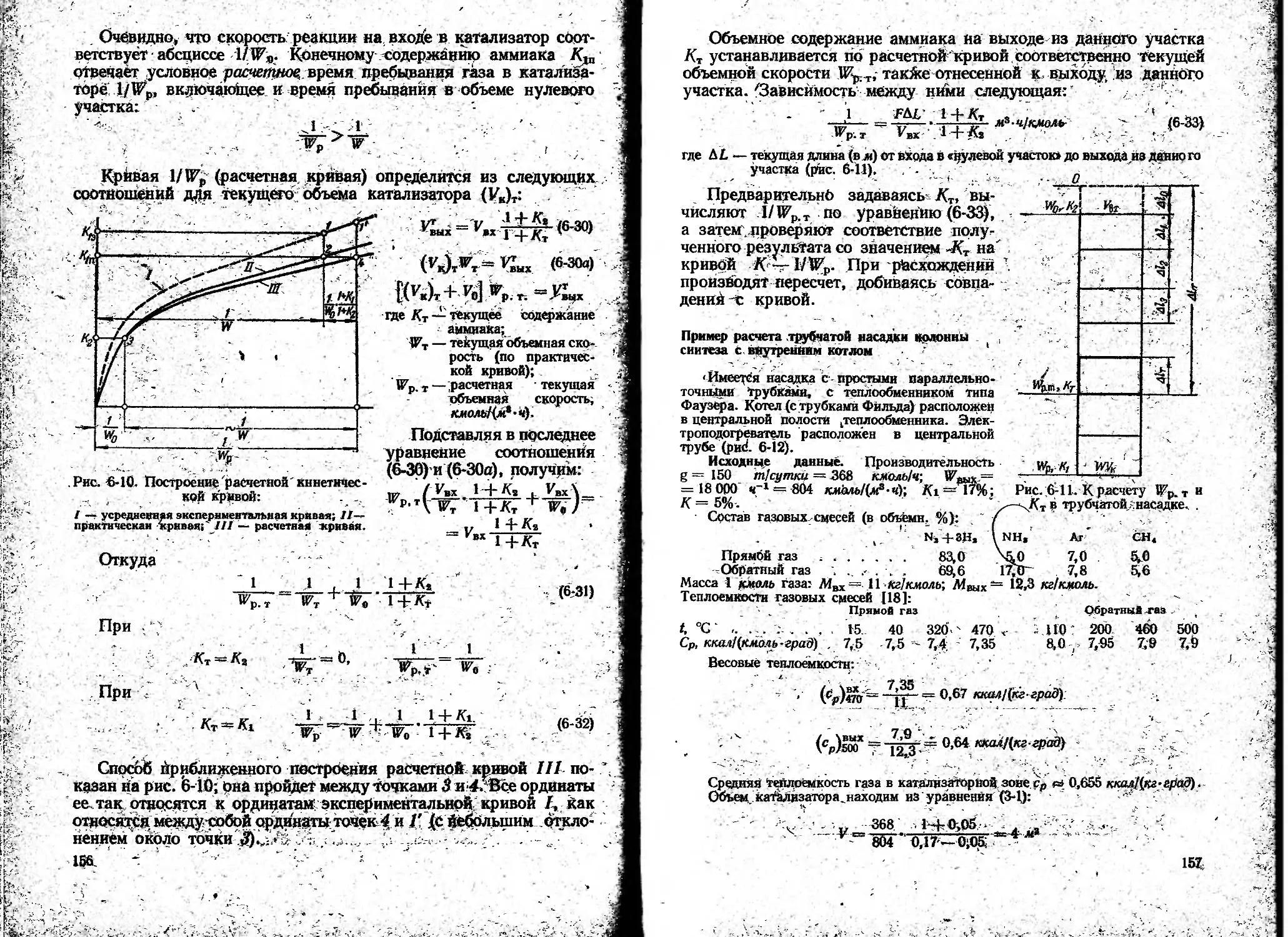

Тепловой расчет трубчатой насадки............................

Тепловой расчет трубчатой катализаторной коробки ............

Приближенный расчет температурного режима по методу И. П. Си-

дорова ...................................................

Вспомогательные расчетные величины.........................

Использование кинетических зависимостей К—W или К—1/W

Аналитический метод расчета температурного режима и производитель-

ности трубчатых катализаторных коробок.......................

Решение кинетического уравнения............................

53

56

56

61

63

67

69

70

73

77

Формулы для определения температур в катализаторной зоне . . .

Методика расчета температур в катализаторной зоне......... .

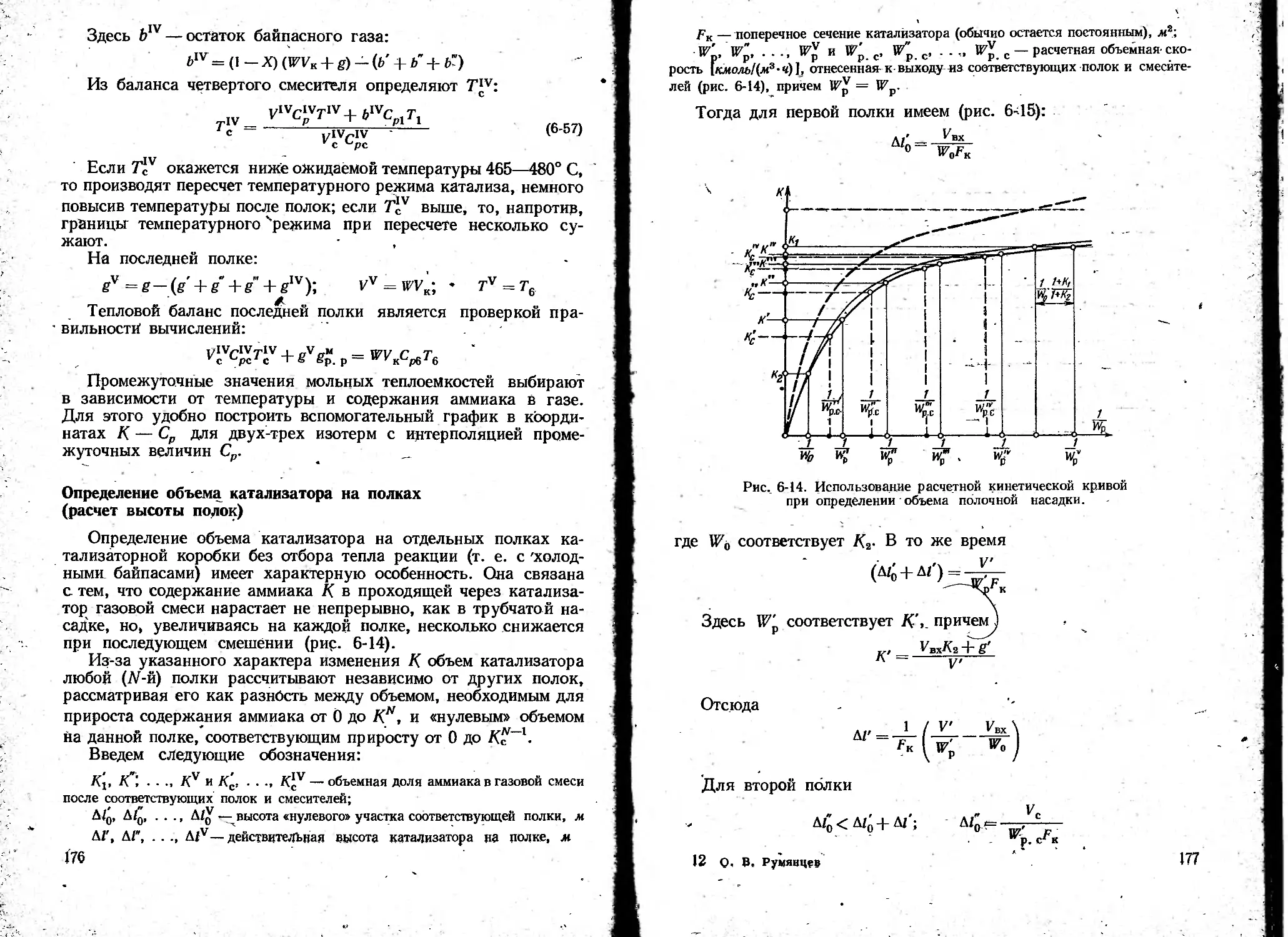

Тепловой расчет полочной насадки ..............................

Распределение температур в насадке без отбора тепла . . .

Задачи и объем расчета . . ..................................

Установление температурного режима и определение количеств

байпасного газа по полкам....................................

Определение объема катализатора на полках (расчет высоты полок)

Особенности расчета полочной насадки с отбором тепла . .

Приближенное определение относительной величины поверхности

теплообменника в насадках различных типов . .

Расчет внутреннего пускового электроподогревателя . .

165

167

173

173

174

174

176

179

183

187

Глава 7. Аппаратура для выделения аммиака и очистки газа от масла 190

79

79

81

82

85

94

100

103

103

105

109

111

114

119

121

128

131

131

133

134

134

134

136

138

139

139

Холодильники-конденсаторы

Первичные (водяные) конденсаторы .....

Вторичные конденсаторы (испарители аммиака)

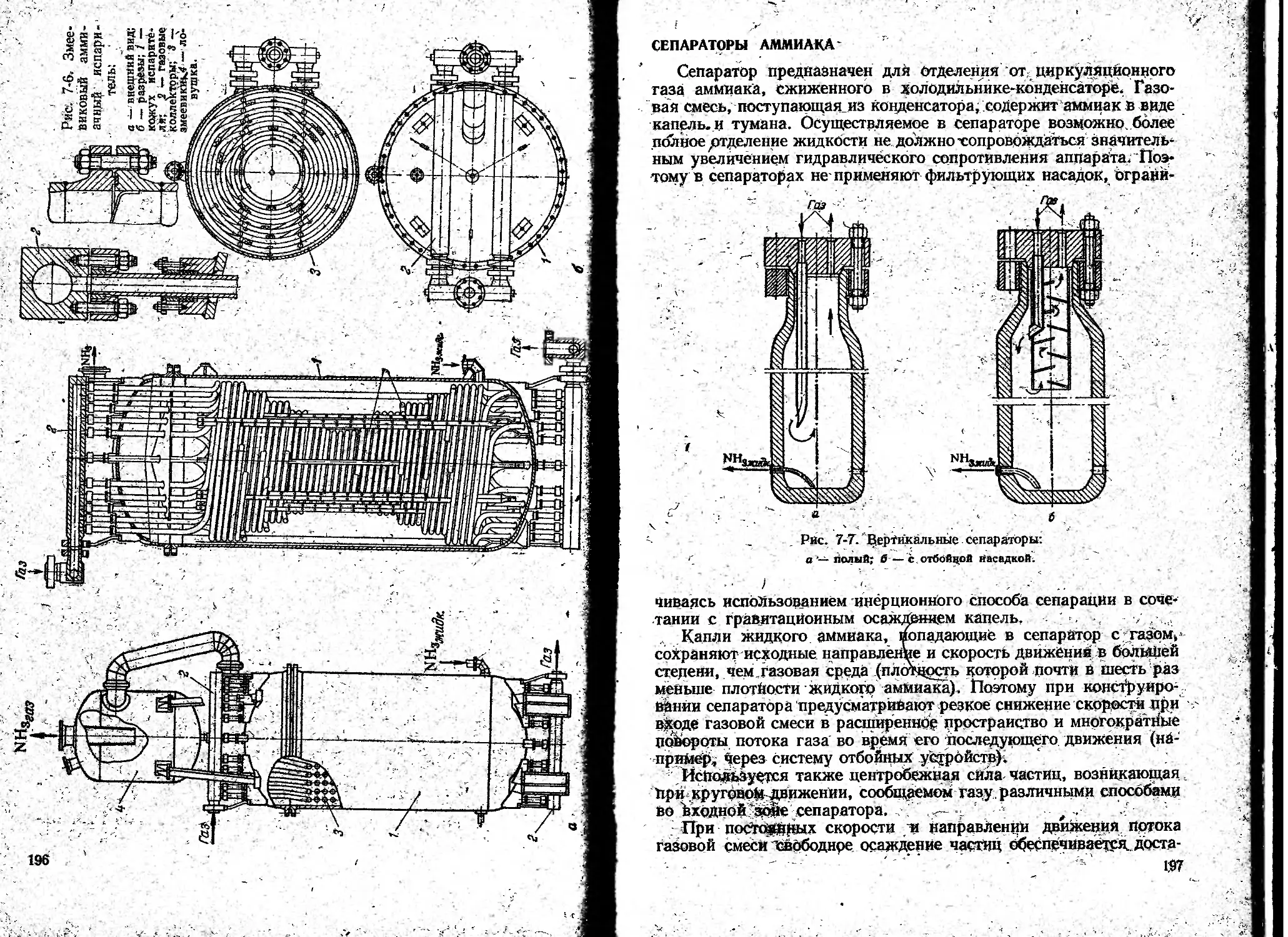

Сепараторы аммиака ...............................

Комбинированная аппаратура для выделения аммиака

Конденсационная колонна ................................

Комбинированные кожухотрубные конденсаторы-сепараторы .

Аппаратура для очистки газа от масла ...............

Маслоотделители ... ....

Фильтры .... ...................

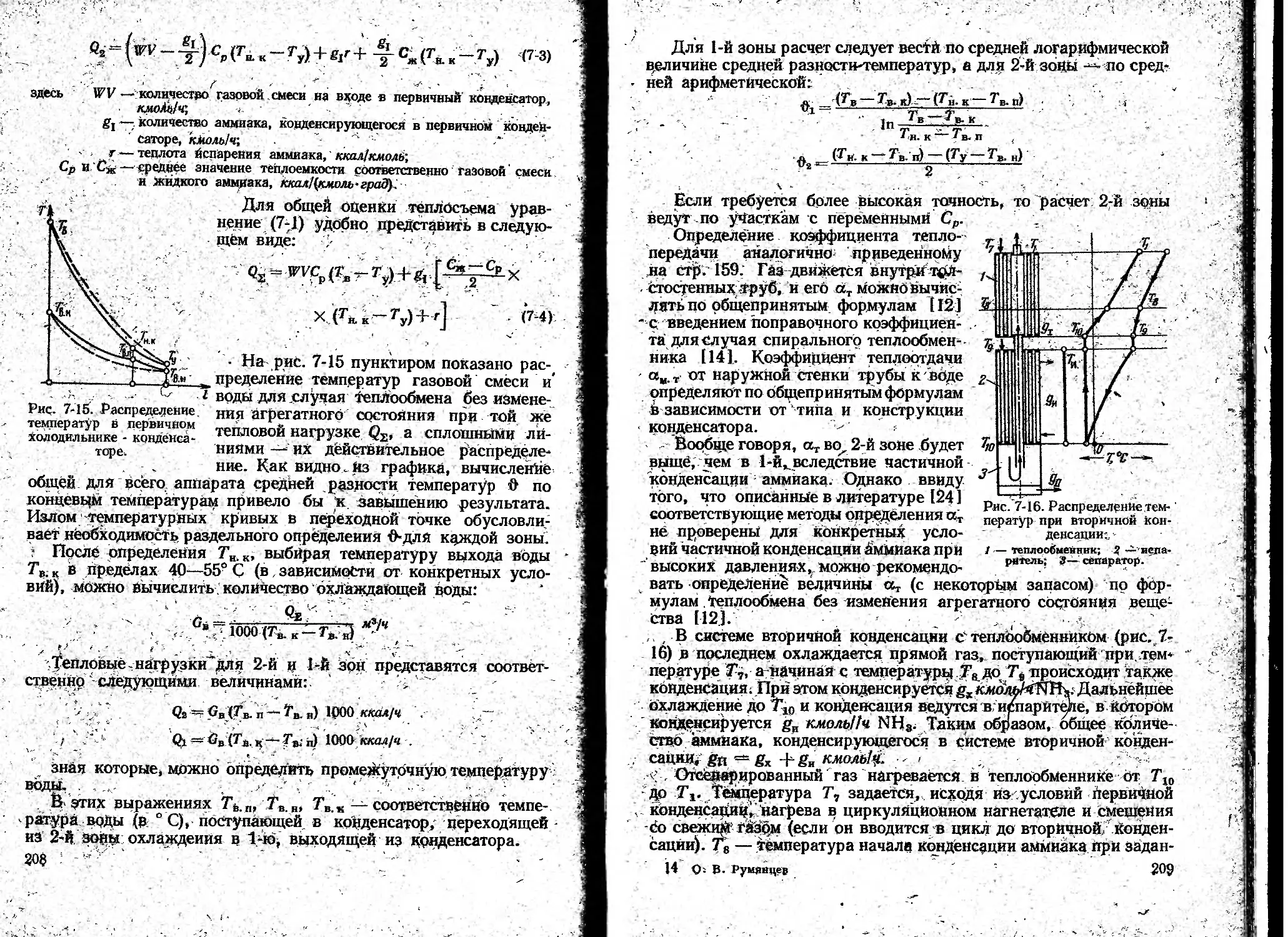

Тепловой расчет конденсационной аппаратуры

Тепловые балансы конденсационных систем....................

Диаграмма I—Т для азото-водородо-аммиачной смеси и примене-

ние ее для тепловых расчетов аппаратуры . .

190

190

194

197

199

199

201

204

204

205

207

207

211

Глава 8. Аппаратура процессов синтеза спиртов н карбамида 214

Условия работы и конструкции оборудования системы синтеза мета-

нола ......................................................... 214

Особенности работы и выбор материалов внутренних деталей аппа-

ратов ................................................ . 214

Насадки колонн синтеза и аппаратура процесса синтеза 215

Насадки колонн синтеза высших спиртов . . . 219

Тепловые расчеты агрегатов синтеза спиртов.................. . 221

Особенности тепловых расчетов агрегата синтеза метанола .... 221

Тепловые расчеты полочного агрегата синтеза высших спиртов 225

Тепловые расчеты изотермического агрегата синтеза высших спиртов 228

Колонны синтеза карбамида ..................................... 229

Выбор материалов для внутренних частей колонны 229

Колонна синтеза с внутренними стаканами ' . 231

Футерованная аппаратура синтеза карбамида . 233

РАЗДЕЛ III

СОСУДЫ И КОММУНИКАЦИЙ ВЫСОКОГО ДАВЛЕНИЯ

Основные детали сосудов и коммуникаций высокого давления .... 237

Условия работы и выбор материалов для деталей сосудов и трубопро-

водов ........................................... 9ЧЙ

148

154

154

163

163

Глава 9. Корпуса сосудов высокого давления . . . 243

Особенности и типы ......................................... 243

Сплошные корпуса........................................... 244

Типы сплошных корпусов ................................... 244

5

Конструкции сплошных корпусов............................ . 245

Составные корпуса........................................... 247

Распределение напряжений в стенке........................... 247

Изготовление двухслойных корпусов .................' . . . . 249

Изготовление и конструкции многослойных корпусов............ 249

Изготовление витых корпусов , 251

Рулонные корпуса ........................................... 253

Сравнительная характеристика различных типов корпусов . . 254

Глава 10. Затворы сосудов высокого давления....................... 256

Требования к затворам и принципы их классификации............. 256

Важнейшие конструкции затворов................................ 258

Болтовой затвор принудительного уплотнения с прокладкой из мяг-

кого металла................................................ 258

Затворы принудительного уплотнения с мягкой прокладкой сальни-

кового типа и нажимными винтами............................. 259

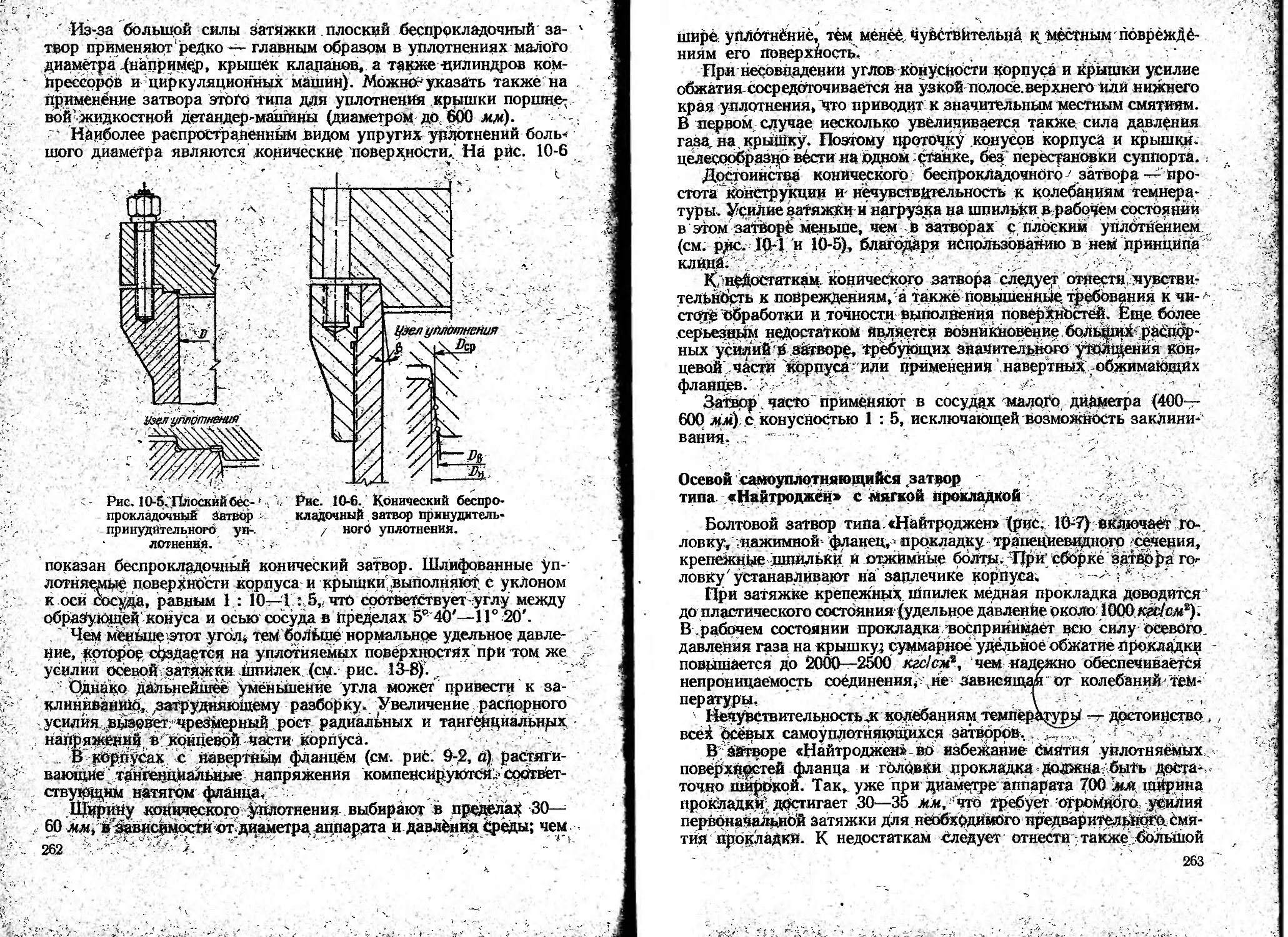

Болтовые упругие затворы принудительного уплотнения......... 261

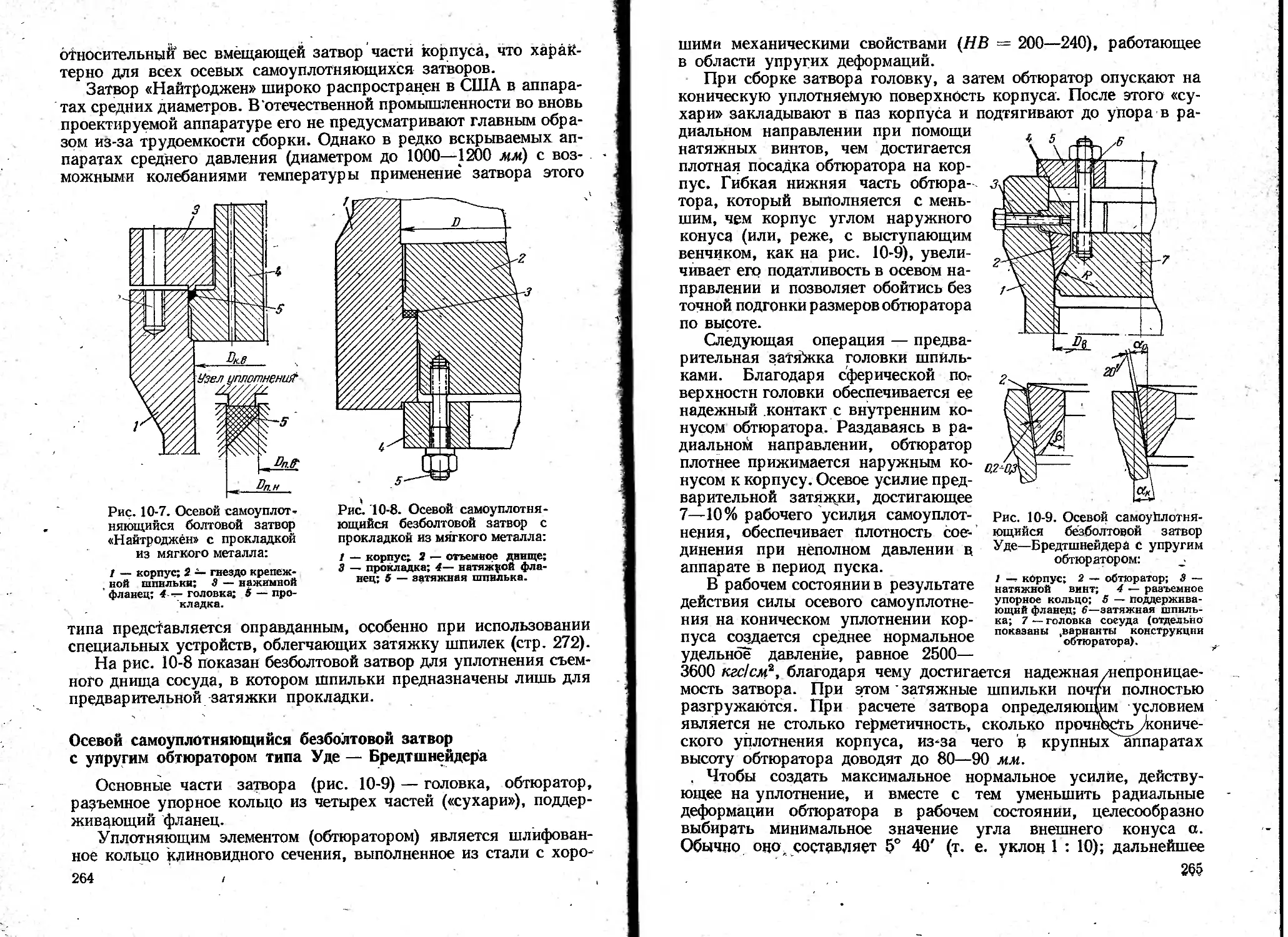

Осевой самоуплотняющийся затвор типа «Найтроджен» с мягкой

прокладкой ...... .......................................... 263

Осевой самоуплотняющийся безболтовой затвор с упругим обтюра-

тором типа Уде—Бредтшнейдера ............................... 264

Радиальный самоуплотняющийся болтовой затвор с упругим волно-

образным кольцом ........................................... 266

Болтовой упругий радиально-самоуплотняющийся затвор с двой-

ным коническим уплотнением................................. 267

Болтовой упругий радиальио-самоуплотняющийся затвор с тре-

угольным обтюратором (дельта-затвор)........................ 269

Детали затворов............................................. 270

Обтюраторы............... .... 270

Крепежные детали . . 271

Глава 11. Трубопроводы и местные уплотнения аппаратов высокого

давления....................................................... 273

Общие сведения.............................................. 273

Фланцевые соединения труб высокого давления................... 274

Соединение труб с плоской прокладкой .... 274

Соединение труб при помощи стальной линзы .... ... 276

Соединение с упругой прокладкой «овального» сечения ... 279

Местные уплотнения аппаратов высокого давления . . . . . 280

Гнутые участки фланцевых трубопроводов.................... . . 283

Фасонные части фланцевых трубопроводов .................... 284

Арматура Высокого давления.................................... 286

Глава 12. Расчет сосудов ...................................... 288

Методы расчета на прочность стенки сплошного цилиндра ..... 288

Расчет по максимальным упругим напряжениям.................. 289

Расчет по предельным нагрузкам или по несущей способности 294

Сравнение методов расчета . . .... 298

Расчет составных корпусов .... - . ... 300

Расчет концевых деталей корпусов ............................. 301

Глава 13. Расчет затворов и уплотнений сосудов и коммуникаций вы-

сокого давления на прочность и плотность 304

Методика расчета и выбор расчетных показателей ............... 304

Расчет затворов и уплотнений с прокладкой из мягкого металла . . . 308

Расчет болтового затвора принудительного уплотнения с плоской

прокладкой ............................................ 308

6

Расчет затворов типа «Казале» — ГИАП с нажимными винтами 311

Расчет осевого самоуплотняющегося затвора типа «Найтроджен» 313

Расчет самоуплотняющихся штуцеров и вводов ............. 314

Расчет затворов и уплотнений с упругой обтюрацией ........ 316

Расчет беспрокладочных уплотнений (плоского и конического) 316

Расчет радиального самоуплотняющегося затвора с двойным кони-

ческим уплотнением ..................................... 317

Расчет упругих уплотнений трубопроводов ................ 325

Расчет осевого самоуплотняющегося затвора с упругим обтюрато-

ром типа Уде—Бредтшнейдера ............................. 326

Расчет деталей затворов .............-.................... 332

Расчет плоских крышек . . ....................... 332

Расчет нажимных колец и свободных фланцев............... 334

Расчет на прочность крепежных шпилек и нажимных винтов . . 335

РАЗДЕЛ IV

ЦИРКУЛЯЦИОННЫЕ НАГНЕТАТЕЛИ

Глава 14. Поршневые циркуляционные компрессоры (ПЦК) .... 338

Общие положения........................................... 338

Конструкции горизонтальных ПЦК............................ 339

Вертикальные ПЦК ......................................... 346

ПЦК без смазки цилиндров.................................. 348

Глава 15. Турбоциркуляционные компрессоры.................... 349

Общие положения........................................... 349

Узлы нагнетателя ......................................... 352

Вопросы эксплуатации и монтажа ........................... 353

Глава 16. Струйные циркуляционные компрессоры (инжекторы) . . 355

Общие положения........................................... 355

Принцип работы инжектора.................................. 356

Конструкции инжекторов.................................... 357

Вопросы газодинамического расчета инжекторов.............. 360

Приложения............................................... . 365

Литература ........ ..................... . . 369

Предметный указатель......................................... 373

ПРЕДИСЛОВИЕ

Предприятия азотной промышленности производят разнооб-

разные минеральные удобрения и сырье для многих важнейших

отраслей народного хозяйства. Все более тесными становятся

связи и кооперирование азотной промышленности с производ-

ствами органических продуктов.

В результате проведенной за последние десятилетия рекон-

струкции и модернизации ведущих производств азотной промыш-

ленности она превратилась в одну из крупнейших и наиболее

прогрессивных отраслей химической технологии. В ближайшие

годы будет продолжаться ее качественное и количественное разви-

тие на основе внедрения прогрессивней технологии и высокопро-

изводительных усовершенствованных аппаратов и машин.

По мере развития химических производств выдвигаются но-

вые требования к уровню подготовки высококвалифицированных

инженерных кадров. Ввиду необходимости основательного изу-

чения студентами вузов новой техники азотной промышленности

возникает потребность в соответствующей учебной литературе.

Вследствие большого разнообразия и специфичности процессов

производства основных продуктов азотной промышленности нам

представляется целесообразным составление учебных пособий

по отдельным группам производства или цехов, что и предпринято

автором данной книги применительно к цехам синтеза аммиака,

карбамида, метилового и других спиртов.

Эти производства характеризуются проведением процессов

при высоких давлениях и температурах, применением сложной

и разнообразной реакционной и теплообменной аппаратуры и

специфического машинного оборудования, широким использо-

ванием высококачественных сталей для изготовления оборудова-

ния. Аппараты и машины, применяемые в процессах синтеза под

высоким давлением, непрерывно совершенствуются (создаются

новые типы колонн синтеза, новые конструкции газовых нагне-

тателей; осваиваются новые способы изготовления сосудов высо-

ких давлений), поэтому при разработке конструкций новых ап-

8

паратов требуются более строгие и точные методы их расчетов,

в частности тепловых и прочностных.

В предлагаемой книге наряду с изложением вопросов, относя-

щихся к технологическим процессам, основное внимание уделено

рассмотрению конструкций оборудования и инженерным (тепло-

вым и механическим) расчетам специальных аппаратов высокого

давления.

Данное пособие составлено на основе соответствующего раз-

дела специального курса, преподаваемого в Московском инсти-

туте химического машиностроения. Оно предназначено для сту-

дентов химико-технологических вузов и химико-технологических

факультетов политехнических вузов (технологов и механиков),

изучающих технологию и оборудование синтеза аммиака и дру-

гих синтезов высокого давления в азотной промышленности.

Книга может быть полезна также инженерно-техническим работ-

никам азотнотуковых комбинатов, проектных организаций и

научно-исследовательских отраслевых институтов.

Большая часть 1-й главы, а также раздел «Аналитический

метод расчета температурного режима и производительности труб-

чатых катализаторных коробок» 6-й главы написаны Ю. А. Соко-

линским, им же составлены первые четыре таблицы Приложений;

16-я глава написана Я. С. Теплицким.

Автор выражает признательность сотрудникам МИХМ, ГИАП,

Новомосковского филиала ГИАП, Пермского политехнического

института, Иркутского филиала НИИХиммаш, Института нефте-

химического синтеза АН СССР, Ленинградского политехнического

института и Новомосковского химического комбината, помощь и

советы которых в немалой степени содействовали созданию книги.

Все замечания и пожелания читателей, направленные на улуч-

шение книги, будут приняты с благодарностью.

АВТОР

ВВЕДЕНИЕ

СТРУКТУРА АЗОТНОТУКОВОГО КОМБИНАТА

Азотнотуковый комбинат представляет собой комплекс взаимо- '

связанных производств, на которых перерабатывают исходное

сырье в готовую продукцию. На рис,

Рис. 1. Схема взаимосвязи цехов азотно-

тукового комбината:

/ — группа газовых цехов; 2 — цех синтеза

аммиака; 3 — то же, метанола н высших

спиртов; 4 — то же, карбамида; 5 — цех

производства разбавленной азотной кислоты;

6 — то же, аммиачной селитры; 7 — то же,

комплексных удобрений (нитрофоски); 8 — то

же, концентрированной азотной кислоты; 9—тб

же, натриевой селитры (АВС — азото-водород-

иая смесь, МГС — метанольная газовая смесь).

10

1 представлена схема азотно-

тукового комбината (работа-

ющего на базе природного

газа), основные производства

которого можно разделить на

три следующие группы:

группа газовых цехов 1,

в которых газовые смеси пе-

рерабатывают (или получают

и перерабатывают) в синтез-

газ, т. е. в азото-водородную

смесь ABC (N2 + ЗН2) и ме-

танольную газовую смесь

МГС (СО + 2,2 Н2);

группа цехов синтеза вы-

сокого давления 2—4, в ко-

торых азото-водородная смесь

превращается в аммиак (2),

метанольная газовая смесь —

в метанол и высшие спирты

(3), а побочный продукт —

двуокись углерода — пере-

рабатывается вместе с аммиа-

ком в карбамид (4). Эти про-

цессы осуществляются под

давлением 200 ат (синтез

карбамида, высших спиртов),

250—320 ат (синтез метано-

ла) и 300—500 ат (синтез

аммиака);

1

J

кислотно-солевая Группа цехов 5—9, в который аММйак пере-

рабатывается в окислы азота и далее в разбавленную (слабую)

азотную кислоту, а последняя — в аммиачную селитру и сложные

удобрения. Из окислов азота получают также непосредственно

концентрированную азотную кислоту. При получении разбавлен-

ной азотной кислоты под атмосферным давлением остаточные

окислы азота, не переработанные в кислоту, используются для

производства натриевой или кальциевой селитры.

Широко развивается кооперирование производств азотной

промышленности и органического синтеза на базе совместного

использования природного сырья (получение из него ацетилена

и синтез-газа; получение азото-водородной и метанольной газовых

смесей), а также использования продукции азотнотукового ком-

бината в качестве основного или вспомогательного сырья для про-

изводства органических продуктов.

КОНВЕРСИЯ МЕТАНСОДЕРЖАЩИХ ГАЗОВ

Основным углеводородным сырьем является природный газ

различных месторождений, содержащий 96—98,5% метана и его

гомологов, а также небольшое количество азота и двуокиси уг-

лерода.

Переработка природного газа в синтез-газы включает реакции

конверсии СН4 и СО, процессы очистки от СО2 и СО (для синтеза

аммиака), дозировку азота для синтеза аммиака (при некоторых

способах конверсии метана) и сжатие газовых смесей до давле-

ния синтеза.

При получении аммиака и метанола применяют различные

методы конверсии метана. В зависимости от метода проводят

реакции:

СН4-J-Н2О СО-}-3 Н2— 49,3 ккал (1)

СН4 + 0,5О2 —* СО + 2 Н2 + 8,5 ккал (2)

СН4+О2—>СО+ Н2+ Н2О + 66 ккал (3)

СН4 -|- СО2 2 СО + 2 Н2 — 59,3 ккал (4)

с последующей конверсией СО водяным паром по реакции:

СО4- Н2О ^±СО2 + Н2 + 9,8 ккал (5)

При синтезе аммиака конверсия окиси углерода проводится

с возможно большей полнотой, при синтезе метанола или не про-

водится вообще, или же проводится частично (для получения га-

зовой смеси с требуемым отношением Н2 : СО 2,3).

Конверсия СН4 и СО осуществляется-как при давлении, близ-

ком к атмосферному (1,6—1,9 tzm), так и при давлении, равном

(пли несколько большем) давлению поступающего на комбинат

природного газа (20—35 ат). В последнем случае значительно

11

сокращается расход энергии на последующее сжатие газовых сме-

сей. Однако давление отрицательно влияетна полноту процесса

(при конверсии СН4 объем газовой смеси увеличивается), поэтому

конверсию метана под давлением проводят при более высокой тем-

пературе.

Наибольший объем смеси На и СО образуется по реакции (1).

Поскольку этот процесс эндотермичен, то высокая температура спо-

собствует большей полноте конверсии. Эту реакцию проводят

в присутствии катализатора.

Каталитическую одноступенчатую конверсию метана проводят

на никелевом катализаторе в шахтных конверторах, футерован-

ных жароупорным материалом. Температура процесса колеблется

в пределах 850—980° С в зависимости от применяемого давления.

При синтезе аммиака в паро-газовой смеси, подаваемой в кон-

вертор, добавляют кислородо-воздушную смесь (КВС), содержа-

щую около 50% О2 (см. рис. 2 и 3). При этом наряду с реакцией (1)

протекает реакция (2), частично компенсирующая поглощение

тепла в ходе первой реакции.

Регулируя содержание кислорода в КВС, добиваются отно-

шения в газе (Н2 + СО) : N2 3,2, что позволяет получить

из него азоуо-водородную смесь стехиометрического состава.

Остаточное содержание СН4 в газе около 0,4—0,5%.

При синтезе метанола в паро-газовую смесь добавляют кисло-

род. Чтобы получить в конвертированном газе отношение Н2 : СО

не более 2,3—2,4, целесообразно в паро-газовую смесь добавлять

также отбросную двуокись углерода [см. реакцию (4) и рис. 2J.

ч При каталитической двухступенчатой конверсии метана азото-

водородную смесь получают без добавления кислорода. При этом

в качестве источника тепла применяется косвенный обогрев.

На первой ступени процесс конверсии водяным паром по

реакции (1) проводится в трубчатых печах. Трубы из жаропрочной

стали, заполненные катализатором, обогреваются снаружи то-

почными газами. Степень конверсии метана при температуре

790—820° С достигает 70% ./Далее газовая смесь смешивается

с воздухом и поступает в шахтный конвертор на вторую ступень

конверсии. Здесь процесс протекает по реакции (2). Остаточное

содержание СН4 в газе не более 0,5%.

< Высокотемпературная конверсия метана кислородом проте-

кает по реакциям (2) и (3). При синтезе метанола используется

технологический кислород, при синтезе, аммиака — кислород

или КВС.

Природный газ и кислород предварительно подогревают до

400—500° С. Температура процесса достигает 1350—1400° С, что

обеспечивает высокую скорость реакции в отсутствие катализа-

тора. Процесс ведут в полом футерованном конверторе.

Применение высокотемпературной конверсии особенно целе-

сообразно для установок метанольного производства, работающих

12

под давлением. В этом случае требуется последующая частичная

конверсия СО или комбинирование с одноступенчатой катали-

тической паро-кислородной конверсией СН4 (см. рис. 4).

Термоокислительный пиролиз метана под атмосферным давле-

нием осуществляется в полых конверторах диффузорного типа

при температуре около 1500° С. В конвертор вводят природный

газ и кислород, предварительно подогретые до 600—700° С. Про-

цесс пиролиза протекает в факеле горения, при этом большая

часть метана полностью или частично окисляется. Тепло реакций

окисления обеспечивает высокую температуру пространства, при

которой протекает также реакция разложения метана:

2СН4 —> С2Н2 + ЗН2 — 91 ккал (6)

Быстрое охлаждение продуктов реакции водой позволяет

сохранить в газовой смеси до 8% ацетилена. Газ после отделения

С2На используется для получения метанола или аммиака.

Ниже приведены составы газовых смесей после конверсии ме-

тана (в объемн. %):

Конверсия СН4 Н. СО Ns С02 сн4 с2н2

Одноступенчатая каталитиче- ская паро-воздушно-кисло- родная 51—53 17—21 20—23 7—8 До 0,5

Одноступенчатая каталитиче- ская паро-кислородная . . . 65—67 23—24 1—2 7—8 0,5 —.

Двухступенчатая каталитиче- ская паро-воздушная . . . 56—57 13—14 20—21 7—8 0,5

Высокотемпературная .... 60—62 34—35 1—2 1,5—2 0,5 —

Термоокислительный пиролиз 55—57 24—25 1—2 3—4 4—6 До 8

Содержание Аг, поступающего с кислородом, достигает 0,3—

0,7%.

Каталитическая конверсия СО по реакции (5) проводится в две

ступени непосредственно после конверсии СН4. Поступающий на

конверсию СО газ, насыщенный паром, проходит слой железо-

хромового катализатора первой ступени конвертора, нагреваясь

до температуры 480—510° С. В промежуточном испарителе в га-

зовую смесь впрыскивается конденсат, донасыщая ее паром.

Экзотермическая реакция конверсии СО завершается во второй сту-

пени конвертора при 400—430° С; снижение температуры газа

способствует большей полноте реакции.

Ниже приводится состав конвертированного газа, получен-

ного из газовой смеси после одноступенчатой каталитической

конверсии СО (в объемн. %):

Н2 . . . . 54—57 СО2 . . 20—23

СО 3—3,5 СН4 . . . До 0,4

N, . . . . 17—19 Аг . » 0,35

13

При использовании низкотемпературного цинкхроммедного

катализатора во второй ступени конверсии СО под давлением

20—30 ат процесс завершается при температуре 220—260° С.

В этих условиях содержание СО в конвертированном газе сни-

жается до 0,3%, что значительно упрощает последующую очистку

газа (см. рис. 5).

Очистка конвертированного газа различна для аммиачного

и метанольного производств. В первом случае необходима воз-

можно более полная очистка от СО2 и СО, являющихся ядами

для катализатора синтеза аммиака (см. главу 1). Во втором слу-

чае требуется лишь частичная очистка от СО2 до содержания

1—2%. Очистка осуществляется на различных стадиях сжатия

газовой смеси, в зависимости от принятого способа.

Применяют следующие основные способы очистки.

Отмывка СО2 водой под давлением 24—27 ат (после третьей

ступени компрессора в схемах с конверсией под атмосферным

давлением) основана на том, что растворимость СО2 в воде на-

много выше растворимости N2 и Н2.

Отмывка ведется в скрубберах, заполненных насадкой и оро-

шаемых холодной водой, подаваемой насосами. Вода, в которой

растворяется большая часть СО2, из скруббера поступает на колесо

турбины, служащей дополнительным двигателем к насосу. Рас-

творенная в воде СО2 десорбируется при сбросе давления и ис-

пользуется для производства карбамида. После водной очистки

содержание СО2 в газе не превышает 1,5—1,8%.

Очистка газов от СО., [а также от H2S\ водными растворами

этаноламинов [преимущественно моноэтаноламина (СН2СН2ОН)

NH2)1, образующих с двуокисью углерода карбонаты и бикарбо-

наты, проводится в орошаемых скрубберах с насадкой. При

последующем нагревании Отработанного раствора в регенераторах

из него удаляется СО2, а охлажденный раствор возвращается на

абсорбцию.

В системах конверсии под атмосферным давлением этанолами-

новая очистка проводится в две стадии: до сжатия газа и после

сжатия его в третьей ступени компрессора. При конверсии под

повышенным давлением применяется одностадийная очистка не-

посредственно после конвертора СО. Содержание СО2 в газе после

очистки составляет 20—40 cms!m?.

Очистка от СО2 горячим раствором К2СО3, применяемая

в системах с конверсией под давлением. Процесс, основанный

на реакции образования бикарбоната калия,' проводят в абсорбе-

рах с насадкой (с использованием энергии отработанного раствора

в рекуперацнонных турбинах).СодержаниеСО2в газепослеочистки

составляет 1,2—1,5%, а при использовании растворов карбоната,

активированных диэтаноламином, снижается до 0^6—0,7%.

Очистка азото-водородной смеси от СО под давлением 140—

150 ат или 300—320 ат водным раствором комплексной медно-

14

аммиачной соли уксусной, муравьиной или угольной кислот

(медноаммиачная очистка). Очистку проводят в скрубберах с на-

садкой. Поглотительный раствор подается поршневыми реку-

нерационными машинами (использующими энергию отработанного

раствора) и скальчатыми насосами. Поглотительный раствор после

регенерации и охлаждения возвращается в процесс, а газ регене-

рации, содержащий до 75% СО (ретурный газ), направляется в аг-

регаты конверсии СО.

После медноаммиачной очистки содержание СО в азото-водо-

родной смеси не превышает 20—40 см?1м\ Остаток С02 удаляется

Рис. 2. Схема совместного получения син-

н-з-газов из природного газа под атмо-

сферным давлением одноступенчатой ка-

гал нтической конверсией СН4 (КВС —

кислородо-воздушная смесь; цифрами обо-

ш.тчсны ступени сжатия газа в компрес-

соре).

Рис. 3. Схема получения АВС из

природного газа под атмосферным

давлением.

и скрубберах щелочной очистки, орошаемых раствором NaOH

или аммиачной водой, после чего содержание СО2 в газе снижается

до 10—20 cmsIms.

Очистка от СО промывкой жидким азотом при давлении

20—30 ат (после этаноламиновой или поташной очистки от СО2).

Газовая смесь последовательно охлаждается в системе теплообмен-

ников. Содержащийся в газе СН4 конденсируется в конечной ста-

дии охлаждения, а СО отмывается жидким азотом в промывной

тарельчатой колонне при температуре около —190° С.

Постепенное понижение температуры смеси происходит сна-

чала в результате охлаждения газа жидким аммиаком, а далее —

очищенной азото-водородной смесью и окись-углеродной фракцией

из промывной колонны. Низкая температура процесса отмывки

поддерживается холодильным циклом азота высокого давления.

Компрессиям^

Разделение

Воздуха

Отмывка CO+N.

от СО - >

жидким'М^

I n2

xfigeog

Компрессия

. ' 1> I з

Компрессия

МГС

АВС

2

Природный газ

под давлением

АВС на

синтез NHg

Рис. 5. Схема получения

АВС из природного газа под

на синтез СН3ОН

и высших впиртоб

на синтез

NH3

Рис. 4. Схема совместного получения синтез-га-

зов из природного газа под повышенным давле-

нием. повышенным давлением двух-

ступенчатой каталитической

конверсией СРЦ с примеие-

При описанном способе достигается ,,Ием низкотемпературного

‘ ~___ катализатора во II ступени

довольно высокая степень чистоты азо- конверсии СО.

то-водородной смеси (содержание СО

не выше 10—20 cmsIms, примерно такое же содержание СН4+Аг).

Каталитическая очистка азото-водородной смеси от окислов

углерода и кислорода (метанирование) является дополнительной

(тонкой) очисткой газа. Процесс сводится к гидрированию СО, СО2

и О2 с образованием СН4 и Н2О и удалению паров Н2О при после-

дующей конденсации.

При низкотемпературной конверсии СО под давлением20—30 шп

гидрирование проводится непосредственно после очистки от СО2

(обычноэтаноламиновой или потаШной)при 315—350° С в контакт-

ном аппарате, заполненном никелевым катализатором. Остаточ-

ное содержание (СО + СО2) в газе не более JO cms!m\

Более тонкая очистка (до 5—7 cmsIms) достигается при гидри-

ровании под давлением 300—320 ат, т. е. непосредственно после

медноаммиачной очистки (так называемый непродуцирующий

предкатализ) на никельхромовом или железном катализаторе

при 250—330° С.

Гидрирование под высоким давлением ведут также при темпера-

туре 550—600° С на обычном железном катализаторе синтеза ам-

миака, при этом одновременно происходит процесс синтеза NHS —

так называемый продуцирующий предкатализ (см. главу 2).

На рис. 2—5 даны схемы получения синтез-газов из природ-

ного газа (по стадиям переработки), сочетающие различные спо-

собы конверсии и очистки.

ПОЛУЧЕНИЕ СИНТЕЗ-ГАЗОВ ГАЗИФИКАЦИЕЙ

ТВЕРДОГО ТОПЛИВА

Основной реакцией газификации является эндотермическая реакция полу,

чения водяного газа—разложение водяного пара на раскаленном углеродсодер.

жащем сырье

С + Н2О^±СО + Н2 — 28,4 ккал (7)

При этом протекает также процесс полного окисления углерода

С + 2H2Oz±:CO2 + 2Н2 — 18 ккал (8)

сопровождающийся вторичной реакцией

СО2 + C^z±2CO — 41,2 ккал (9)

В качестве сырья используют кусковой каменноугольный кокс, антрацит

или измельченный бурый уголь.

Поскольку реакции (7)—(9) протекают с поглощением тепла, то необходимо

либо периодически (циклически) разогревать остывающий слой газифицируемого

топлива, продувая через него воздух, по реакции

С + О2±^СО2 + 97,7 ккал (10)

либо проводить эту реакцию непрерывно, одновременно с реакцией (7).

В соответствии с этим применяют два способа получения технологического

газа: циклический — с использованием атмосферного воздуха и непрерывный —

с использованием воздуха, обогащенного кислородом.

По циклическому способу в шахту газогенератора, заполненную раскаленным

топливом, подают попеременно водяной пар и воздух. В результате реакций (7)—

(9) образуется водяной газ. Продукты воздушного дутья, содержащие в основном

N, и СО2, после утилизации их тепла в котлах выбрасываются в атмосферу.

Водяной газ служит исходным сырьем для производства метанола и высших

спиртов. Для производства аммиака его смешивают с паро-воздушным газом, ко-

орый получается непрерывной газификацией топлива смесью пара и воздуха

с образованием газовой смеси с отношением (Н2 + GO): N2 0,8. При смеше-

пин водяного газа с паро-воздушным получают полуводяной газ с отношением

(112 + СО) : N2 яь 3,15—3,3, который перерабатывается в азото-водород

смесь.

При непрерывной газификации топлива паро-воздушным дутьем с при

пнем воздуха, обогащенного кислородом (45—55% О2), получают паро-воз

кислородный газ, удовлетворяющий отношению (Н2 + СО) : N2 як 3,2

с повышенным содержани

О. В. Румянцев

К

17

Ниже приведен примерный состав сухих газовых смесей, полученных в газо-

генераторах (в объемн. %):

Газ H, СО N, СО. сн. Аг H,S

Водяной 48—51 36—38 0,5—1,5 6—7 0,2—0,4 0,2—а 4

Паро-воздушный 12—15 24—28 50—54 6—7 0,3—0,4 0,5—0,6 0,2—а 4

Полуводяной .... 36—40 32—36 19—22 6—7 0,3—0,4 аз 0,2—0,4

Паро-воздушно-кис- —•

дородный .... 33—36 30—32 16—20 15—19 0,2—0,3 0,4—а 5 0,2—0,3

Полученные при газификации топлива газовые смеси после удаления пыли и

охлаждения подвергаются сероочистке. Обычно применяют мышьяково-содовый

способ очистки, а также очистку окислением на активированном угле. После се-

Рис. 6. Схема совместного получения син-

тез-газов газификацией кокса циклическим

способом.

роочистки полуводяной газ под-

вергается возможно более пол-

ной конверсии СО, о перераба-

тываемый в метанольную смесь

водяной газ — частичной кон-

версии до отношения Н2 : СО»

2,3. Последующие стадии обра-

ботки аналогичны описанным

выше (рис. 6).

ПОЛУЧЕНИЕ АЗОТО-ВОДО-

РОДНОЙ СМЕСИ РАЗДЕЛЕ-

НИЕМ КОКСОВОГО ГАЗА

МЕТОДОМ ГЛУБОКОГО ОХ-

ЛАЖДЕНИЯ

Коксовый газ образует-

ся в печах в процессе кок-

сования шихты из камен-

ных углей при температуре

1100° С. Сырой коксовый

газ проходит очистные

системы коксохимического

завода, где из него уда-

ляются смолы, . аммиак,

ароматические углеводо-

роды, нафталин. На азот-

коксовый газ примерно следующего

нотуковый завод поступает-

состава (в объемн. %):

Н2 . . . 57—61 n2 . . 3,5—5 H2S . . 1—1,2

СН4 . . 24—28 со2 . . 1,8—2.5 с6н6 . . До 4 г/м3

СпН/п . 1,5—3 О2 . 0,4—0,8 NO . » 0,8 см3!м3

СО 5—7

На азотнотуковом заводе газ подвергают очистке от H2S,

проводимой обычно в две стадии: мокрая сероочистка (например,

18

мышьяково-содовым способом) и сухая (например, поглощение

H2S болотной рудой). Удаление окиси азота частично осуществ-

ляется при сухой сероочистке и завершается при каталитическом

гидрировании. Далее коксовый газ сжимается в двухступенчатых

компрессорах до 12 ат и направляется на очистку от СО2 (отмывка

водой в скрубберах и очистка раствором NaOH до конечного содер-

жания СО2 15—25 CMsIms). Коксовый газ

Получение азото-водородной

смеси из коксового газа методом

фракционной конденсации основа-

но на значительной разнице тем-

ператур конденсации водорода и

углеводородных компонентов (при

постепенном охлаждении коксо-

вого газа из него конденсируются

углеводороды), а также на высокой

растворимости окиси углерода в

жидком азоте при низких темпе-

ратурах (промывка жидким азо-

том завершает обработку газа).

Очищенный от СО2 коксовый

газ, поступающий на разделение,

охлаждается в системе теплообмен-

ников за счет испарения аммиака

холода азото-водородной смеси

и испаряющихся жидких фрак-

ций, выводимых из системы, а в

последнем теплообменнике (испа-

ритель азота) — за счет испаре-

ния азота, дросселируемого с 200

до 1,5—1,7 ат.

Рис. 7. Схема получения азото-во-

дородной смеси разделением кок-

сового газа.

Очистка от окиси углерода осу-

ществляется при —190° С в тарельчатой промывной колонне,

орошаемой жидким промывным азотом при давлении 12 ат.

Поступающий в систему азот высокого давления (200 ат)

делится на три потока: дозировочный, добавляемой в очищенную

азото-водородную смесь; промывной, сжижаемый в змеевике, ис-

парителя, и дросселированный (испаряемый в кожухе испарителя),

служащий источником низкотемпературного холода. После реку-

перации холода в системе азотных теплообменников эта часть

азота засасывается компрессором (вместе со свежим азотом из

воздухоразделительной установки) и при давлении 200 ат вновь

поступает в систему (рис. 7).

Выводимые из установки разделения фракции смешиваются,

образуя так называемый богатый газ, возвращаемый обычно на

коксовый завод. Азото-водородная смесь после агрегата разделе-

ния дожимается в четырехступенчатом компрессоре до 300—

2*

19

320 ат. Она отличается сравнительно высокой чистотой: содер-

жание СН4 в ней не превышает 0,002—0,003%, СО—10—20

О2—60 см*1м*. Выход смеси составляет 77—80% от объема исход-

ного коксового газа.

Азот высокой чистоты (концентрация N2 не ниже 99,98%)

получают на установках, работающих по циклу с двумя давле-

ниями, а также на установках низкого давления с турбодетан-

дером.

ПОЛУЧЕНИЕ ВОДОРОДА ЭЛЕКТРОЛИЗОМ ВОДЫ

Водород получается при пропускании постоянного тока через электролит —

водный растор щелочи (обычно КОН).

Процессы анодного выделения О2 и катодного выделения Н2 можно упро-

щенно представить так:

КОН К+ + ОН- 2ОН- —> Н2О + ]/20г + 2е

2К+ + 2е = 2К 2К + 2НгО = 2КОН + Н2

Таким образом, щелочь является только переносчиком нонов и не расхо-

дуется прн электролизе; взамен разложенной воды в электролизер непрерывно

подают свежую дистиллированную воду.

После смешения с азотом, поступающим из воздухоразделительных агрегатов,

газовая смесь направляется в компрессоры. На промежуточной стадии сжатия

(обычно прн 25—28 ат) производится каталитическая очистка смеси газов от О2.

основы х

ТЕХНОЛОГИИ

СИНТЕЗОВ

высокого

ДАВЛЕНИЯ

ГЛАВА 1

ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ СИНТЕЗА

АММИАКА

РАВНОВЕСИЕ РЕАКЦИИ СИНТЕЗА АММИАКА

Основные понятия

Реакция синтеза аммиака

0,5 N2 + 1,5H2^NH3+Qp

является обратимой. С увеличением содержания аммиака ско-

рость прямой реакции уменьшается, а обратной растет. Концен-

трация аммиака, при которой скорости обоих процессов равны

н дальнейший прирост содержания аммиака в газовой смеси прек-

ращается, называется равновесной. Практически достигаемая

концентрация аммиака всегда ниже равновесной.

Изучение равновесия системы дает возможность установить

оптимальные условия ведения процесса, а сравнение выхода

с равновесным позволяет оценить эффективность процесса син-

теза. Равновесная концентрация аммиака входит в кинетическое

уравнение (стр. 30), используемое для расчета производитель-

ности и температурного режима агрегатов синтеза.

Равновесные концентрации рассчитываются с помощью кон-

станты равновесия:

Pnh,

„0,5„1,5

(I'D

21

здесь pNH, . Pn, и pHf — парциальные давления компонентов,

соответствующие равновесному состоянию:

Pnh. = pzp: PH1 = 0,75P(l-Zp); PN,=0,25P(l-Zp) (1-2)

где Р — общее давление газовой смеси;

Zp — равновесная объемная концентрация аммиака.

Принято, что исходная азото-водородная смесь имеет стехио-

метрический состав, т. е. Н2 : N2 = 3. Подставляя выражения

(1-2) в уравнение (1-1), получим:

К 16 Zp /1 94

*₽~зГзР (1-2₽)2 ( }

Решая это уравнение относительно Zp, найдем:

2р = 1+-^~“1/Л(1 + 7^")2“1 (1'4)

fl\p Г \ Г1\р /

Константа равновесия зависит от температуры и давления

(при высоких давлениях газовая смесь не подчиняется уравнениям

идеального газа).

Зависимость Кр от температуры выражается уравнением Вант-

Гоффа:

Ор

Кр = ае RT (1-5)

где а — постоянная (при высоких давлениях зависит от величины давления);

R — универсальная газовая постоянная |Р = 1,987 ккал!(кмоль-град)];

Т — температура, °К;

Qp — тепловой эффект реакции, ккал!кмоль.

Для практических расчетов применяют зависимости, получен-

ные на основе экспериментальных данных и точно отражающие

влияние давления и температуры. Например, известное уравне-

ние Ларсона и Доджа [1]:

1g Кр = — 2^4,8 + 2,4943 lg Т + аТ — 1,8564- 10~»Т« + с (1-6)

Значения коэффициентов а и с приведены ниже:

р, ат .......................

а-103 .....................

с ............................

300 600 1000

0,1256 1,0856 2,6833

—2,206 —3,059 —4,473

При промежуточных значениях давлений величины а и с

находят интерполяцией.

Известны и другие методы расчета равновесия: с помощью

коэффициентов активности (летучести) [2, 3], по формулам Джил-

леспай—Битти 14). Эти формулы довольно сложны, однако полу-

чаемые по ним результаты наиболее близки к экспериментальным.

Составлены подробные таблицы рассчитанных по этим формулам

равновесных содержаний NH3 при 300, 450 и 600 ат [5].

22

Указанные способы определения равновесных -концентраций

применимы для реакционной смеси, состоящей только из азота,

водорода и аммиака. В действительности смесь содержит еще

инертные газы — метан и аргон; определение равновесной кон-

центрации аммиака в реальной смеси приводится ниже (стр. 24).

Влияние давления и температуры

Как видно из уравнения реакции, синтез аммиака протекает

с уменьшением объема смеси. Отсюда следует, согласно принципу

Ле-Шателье, что с повышением давления равновесие реакции

смещается в сторону образования аммиака. Приведенные ниже

данные иллюстрируют быстрый рост Zp с повышением давления

(при постоянной температуре 450° С):

р, ат 1 50 100 300 600 1000 3000

Zp, % 0,21 9,15 16,43 35,82 53,7 69,7 95,5

В настоящее время на аммиачных заводах синтез аммиака

проводят под давлением, как правило, не ниже 300 ат.

Реакция синтеза аммиака экзотермична. Тепловой эффект

реакции мало зависит от температуры, и в тепловых расче-

тах колонн синтеза пользуются средним значением Qp =

= 12 900 ккал!кмоль — 760 ккал!кг. Согласно принципу Ле-Ша-

телье, с понижением температуры равновесие реакции сдвигается

в сторону образования аммиака, как это видно из следующих дан-

ных (при 300 ат)-.

t, °C . 400 450 500 550 600

Zp, %.............. 48,18 35,87 25,80 18,23 12,84

Однако выбор температуры процесса определяется не столько

условиями равновесия, сколько тем, что применяемые в настоя-

щее время катализаторы синтеза аммиака проявляют достаточную

активность при температуре не ниже 400—450° С. Поэтому практи-

чески синтез аммиака ведут в интервале температур 450—550° С

(и даже в более узких пределах — 470—540° С). Оптимальный тем-

пературный режим определяется совместным влиянием кинетичес-

ких и равновесных факторов (стр. 33).

Влияние инертных газов

Из сказанного следует, что при реакции лишь часть азото-

водородной смеси превращается в аммиак. Для более полного

использования смеси осуществляют ее циркуляцию в замкнутом

цикле. Газовая смесь (содержащая /также небольшое количество

аммиака) проходит через колонну синтеза, где часть ее (обычно

20—30%) превращается в аммиак. Образующийся аммиак конден-

сируется, отделяется от газа и выводится из цикла (при этом не-

которая часть паров аммиака остается в газе). Для компенсации

23

превращенной части к циркулирующему газу непрерывно добав-.

ляется свежая азото-водородная смесь.

Наличие замкнутого цикла приводит к накоплению в циркули-

рующей газовой смеси значительного количества инертных (бал-

ластных) газов — аргона и метана. Содержание их в свежем газе

зависит от способа получения азото-водородной смеси и обычно

не превышает 0,6—0,8%. В результате уменьшается парциаль-

ное давление реагирующих компонентов, что приводит к снижению

равновесной концентрации аммиака при постоянном общем дав-

лении газовой смеси. Равновесную концентрацию аммиака в такой

смеси Zpl можно рассчитать по следующей приближенной формуле:

Zpi=-^Zp (1-7)

где

(Ь8)

здесь । — мольная концентрация инертных газов в циркулирующей смесн, не

содержащей NH3.

Инертные газы выводятся из системы, растворяясь в жидком

аммиаке. С ростом парциального давления увеличивается их

растворимость в жидком NH3. Предельное содержание инертных

газов соответствует такому состоянию, когда растворяется все

количество их, пришедшее со свежим газом. Оно (предельное со-

держание) зависит в основном от доли инертных газов в свежей

газовой смеси и от общего давления системы. Так, при давлении

300 ат и работе на природном газе в цикле синтеза аммиака может

накопиться свыше 20% инертных газов. Чтобы ограничить их

накопление (обычно до 10—13%), проводят «продувку» системы,

т. е. выводят из цикла часть циркулирующей газовой смеси (см.

главу 3).

Катализаторы синтеза аммиака

Реакцию синтеза аммиака проводят в присутствии желез-

ного катализатора, содержащего небольшие количества (3—8%)

окислов алюминия, калия, кальция и кремния — так называемых

промоторов.

Молекулы азота обладают большой энергией диссоциации и,

следовательно, высокой прочностью, что препятствует осуществле-

нию реакции в газовой фазе. В присутствии катализатора моле-

кулы азота адсорбируются на его поверхности, легко вступая

в реакцию взаимодействия с молекулами водорода. Катализатор,

следовательно, должен обладать пористой структурой и развитой

удельной поверхностью.

В общем случае каталитический процесс можно разделить

на несколько последовательных стадий:

1) проникновение молекул реагирующих веществ к поверх-

ности катализатора через неподвижный пограничный слой газа;

2) дальнейшее проникновение молекул в глубь зерна катали-

затора через поры;

3) адсорбция на поверхности катализатора и образование про-

межуточных неустойчивых соединений;

4) химическое взаимодействие промежуточных соединений

с реагирующими веществами с образованием продуктов реакции,

адсорбированных на поверхности катализатора;

5) десорбция продуктов реакции;

6) проникновение продуктов реакции к наружной поверхности

зерен катализатора через поры;

7) выход продуктов реакции в движущийся поток газа через

пограничный слой.

Скорости отдельных стадий различны, скорость всего про-

цесса может ограничиваться скоростью одной, наиболее медлен-

ной стадии. Стадии 1 и 7 называются внешнедиффузионными,

стадии 2 и 6 — внутридиффузионными; остальные стадии назы-

ваются кинетическими.

При синтезе аммиака внешнюю диффузию можно не учитывать.

Для протекания внутр идиффузионных стадий каталитического

процесса требуется некоторое время. Если размер зерен катали-

затора велик, то диффузия может заметно тормозить весь про-

цесс. Поэтому размер зерен доводят до 3—4 мм; при большем из-

мельчении наблюдается значительный рост гидравлического со-

противления слоя катализатора.

Катализатор работает нормально в интервале температур

450—550° С. При температурах ниже 400—450° С скорость реак-

ции резко падает. При чрезмерно высокой температуре наблю-

дается перегрев катализатора, он необратимо теряет активность:

происходит рост кристаллов, ухудшение структуры и резкое сок-

ращение активной поверхности.

В результате действия промоторов сохраняется высокая актив-

ность катализатора в течение длительного времени как за счет

увеличения удельной активной поверхности, так и повышения

сопротивляемости перегреву. Кроме того, промоторы могут осла-

бить действие катализаторных ядов.

В настоящее время в Советском Союзе для синтеза аммиака

используют дважды промотированный катализатор (с добавками

К2О и А12О3) и более активный — четырежды промотированный

катализатор [6].

Катализатор синтеза аммиака приготовляют сплавлением есте-

ственных или искусственных окислов железа (содержащих мини-

мальное количество вредных примесей — серы и фосфора) с про-

моторами в электрической печи. Для этого используют природ-

25

йый магнетит; искусственные окисЛы получают сжиганием желёзй

Армко в кислороде. Сплав охлаждают, а затем дробят до зе^ен

требуемого размера.

Полученную катализаторную массу восстанавливают непосред-

ственно в колонне синтеза или вне ее. Для этого через нагретый

катализатор пропускают азото-водородную смесь; в результате

водород, реагируя с окислами железа, восстанавливает их до

чистого железа, а образующаяся вода удаляется с газом.

Режим восстановления имеет существенное значение для фор-

мирования активного катализатора. Рекомендуется проводить

восстановление при сравнительно малой объемной скорости газа

(3000—5000 ч-1) и ступенчатом

повышениитемпературы в интер-

вале 350—450° С для дважды

и 400—500° С —для четырежды

промотированных катализато-

ров.

Катализаторные яды. Ха-

рактерной особенностью ката-

литического процесса синтеза

аммиака является отравление

катализатора, т. е. падение его

f

5000 15000 25000

Объемная скорость W, ч~'

Рис.51-1. Влияние'содержания смазоч-

ного масла в газовой смеси (в г/.и8) на

активность катализатора (давление

зоо ат, температура 475° С). активности в результате дейст-

вия присутствующих в реакци-

онной смеси небольших количеств примесей, называемых ката-

лизаторными ядами. Различают обратимые отравления, когда

после устранения действия вызвавших их ядов катализатор

почти полностью восстанавливает активность, и необратимые

отравления, когда активность не восстанавливается.

Обратимые отравления обусловлены действием кислорода,

окиси и двуокиси углерода, паров воды, причем окись углерода

и водяные пары особенно трудно удаляются. Действие этих при-

месей аналогично: они реагируют на поверхности катализатора

с водородом по реакциям:

О2+ 2 Н2 = 2 Н2О; СО + ЗН2 = СН4+Н2О; СО2 + 4Н2 = СН4 + 2 Н2О;

Образующиеся водяные пары адсорбируются на поверхности

катализатора.

Небольшого суммарного количества указанных примесей

(в пределах нескольких тысячных долей процента) достаточно,

чтобы активность катализатора снизилась на 15—20% [7].

При сравнительно низкой температуре катализа отравляющее

действие катализаторных ядов усиливается из-за интенсифика-

ции процесса адсорбции.

Необратимые отравления катализатора вызываются действием

соединений Серы, от которых однако удается практически полно-

стью избавиться в процессе переработки и очистки исходной га-

26

зовой смеси, а также действием паров смазочных масел, прино-

симых газом из цилиндров поршневых компрессоров. Высшие

углеводороды, содержащиеся в парах масел, прочно адсорбиру-

ются на катализаторе. На ри<;. 1-1 показано влияние содержания

паров смазочного масла на относительную активность катализа-

тора 18] (за 100% принята активность катализатора при отсутствии

паров масла в газовой смеси).

КИНЕТИКА ПРОЦЕССА СИНТЕЗА АММИАКА

Основные понятия

Скоростью реакции синтеза называется количество продукта

(в кмоль или м3 газа, приведенного к нормальным условиям),

образующегося за 1 ч в 1 м3 насыпного объема катализатора.

При постоянном объеме реакционной смеси применимо следую-

щее выражение скорости реакции со:

где Z — концентрация продукта;

т' —• время контактирования.

В действительности процесс синтеза аммиака протекает не-

прерывно с уменьшением объема газа. В этом случае для скорости

реакции используется уравнение, аналогичное (1-9), но вместо т'

вводится условное время контактирования:

х * = 4“ (1-10)

где UZ — объемная скорость (расход газовой смеси за единицу времени, отнесен-

ный к 1 м3 объема катализатора).

Условное время -с — время пребывания постоянного (вход-

ного) объема газовой смеси, приведенной к нормальным условиям,

во всем объеме катализаторного пространства.

Объемная скорость газовой смеси измеряется в м3/(ч-м3)

катализатора или Ч"1, а также в кмоль/(ч-м3). Поскольку реакция

идет с уменьшением объема, то количество газовой смеси на входе

в катализаторную зону больше, чем на выходе (уменьшение ко-

личества смеси в кмоль численно равно количеству молей образо-

вавшегося аммиака). Поэтому следует различать объемные ско-

рости на входе 1FBX и на выходе lFBblx. Они связаны между собой

соотношением

Ц^вх 1 + ^ВЫХ /1 | | \

Гвых “ 1+Zbx 14

где Zbx и ZBbix — содержание аммиака в газе соответственно на входе и на вы-

ходе.

27

Согласно Приведенному выше определению скорости реакции

<о —

dg

dV

(1-12)

Здесь V — объем слоя катализатора;

g — производительность слоя [см. уравнение (3-2)], равная

8-'•4^

где L — расход газовой смеси на входе в слой катализатора.

Дифференцируя уравнение (1-13), имеем:

. - г [(l+Z)-(Z-ZBX)]dZ _ l+zBX

aS~L /1 _1_ 7Vi ~L (1+Z)2 aL

(1 + zp

Подставляя это выражение в (1-12) и учитывая, что V/L =

= 1/IFBX = т, получим точное выражение скорости реакции

синтеза аммиака:

1 + ZBX dz

(1 + Z)2

\ WBX)

(1-14)

При расчете промышленных процессов используют понятие

«степень превращения» азото-водородной смеси, или производи-

тельность слоя катализатора, отнесенную к расходу газовой смеси

на входе:

8=1

(1-15)

Подставляя сюда вместо g его значение из уравнения (1-13),

выразим степень превращения через текущую концентрацию ам-

миака:

у= z~~™- (Мб)

1 'Т' Z,

Подставляя в выражение (1-12) значение g из уравнения

(1-15), получим следующее выражение скорости реакции:

»“‘W (1-17)

Выразив текущий объем слоя в долях х от общего объема ката-

лизатора V и представив IFBX = L/V, запишем:

<0= 1ГВХ-^- (1-18)

28

Уравнением (1-18) пользуются при расчетах температурного

режима и производительности колонн синтеза аммиака. Оно мо-

жет быть применено также в расчетах процессов синтеза других

продуктов при соответствующем изменении зависимости (1-16).

Методы экспериментального исследования

Экспериментальное исследование кинетики проводят- проточ-

ным и проточно-циркуляционным методами. При проточном методе

через лабораторный реактор непрерывно пропускают азото-водо-

родную смесь и измеряют со-

держание аммиака и расход

газа на выходе.

б

Рис. 1-2. Экспериментальные кинетические изотермы при давлении

300 ат и температуре 500° С:

а — в координатах Z—W; б — в координатах Z—1/W.

Результаты опытов представляют в виде графика в координа-

тах Z — W или Z — IIW (рис. 1-2). Такие графики используют

для расчета температурного режима катализаторной зоны (см.

главу 6).

Этот метод имеет существенные

недостатки (например, трудность

поддержания постоянной темпера-

туры, заметное влияние пристеноч-

ного эффекта и др.). Кроме того,

из-за необходимости графического

дифференцирования кривых Z— 1/IF

при определении со снижается точ-

ность результатов.

Проточно-циркуляционный метод

более совершенен. Процесс ведут в

замнутом цикле. Объемная скорость

циркуляции выбирается достаточно

большой, при этом прирост содержа-

ния аммиака невелик и концентра-

ция его в цикле практически по-

стоянна. Часть газа непрерывно

выводят из цикла, измеряя его рас-

ход и содержание в нем аммиака;

Содержание апмиака Z, обьемн. %

Рис. 1-3. Зависимость скорости

реакции синтеза аммиака от кон-

центрации NH3 в циркулирую-

щем газе (при давлении 300 ат,

на четырежды промотированном

катализаторе):

1 — при 400° С; 2 — при 425° С;

3 — при 4S0° С; 4 — при 475° С;

5 — при 500* С.

29

одновременно перед реактором вводится азото-водороДная

смесь.

При исследовании кинетики синтеза аммиака по этому методу

легче поддерживать изотермический режим; кроме того, практи-

чески исключено искажающее влияние перемешивания газа и при-

стеночного ..эффекта. Скорость реакции определяется как произ-

ведение объемной скорости выводимого из цикла газа (протока)

на содержание аммиака. Результаты опытов даются в координа-

тах ю — Z (рис. 1-3).

Уравнение кинетики реакции

Теория, объясняющая закономерности кинетики синтеза ам-

миака, предложена советскими исследователями 'М. И. Темки-

ным и В. М. Пыжевым [9]. Согласно этой теории, наиболее медлен-

ной(кинетической)стадией,определяющей скорость всего процесса,

является адсорбция азота на поверхности катализатора. Исходя

из этого было выведено уравнение скорости реакции синтеза ам-

миака в кинетической области:

“ = Vn, - k2 (^У'а d'19)

Первый член этого выражения соответствует скорости прямой

реакции, второй член — обратной; kr и k2 — константы скорости

соответственно прямой и обратной реакций, причем

(1-20)

Для промышленных катализаторов показатель степени а = 0,5.

Выражая в уравнении (1-19) парциальные давления компонен-

тов через общее давление, мольные доли аммиака и инертных га-

зов, получим для стехиометрической смеси:

Уравнение (1-21) можно упростить, используя приближенную

формулу (1-7):

Коэффициент Ь, входящий в уравнение, учитывает влияние

инертных газов. Его определяют по формуле (1-8), причем

*вх

1+Zbx

(1-22)

Коэффициент Ct также зависит, от содержания инертных га-

зов:

С/=Ц1-0(1 + 021а-1

(1-23)

30

Если содержание инертных Гйзбв невелико, то Ct 1.

Константа k пропорциональна константе скорости обратной

реакции k2- При постоянном давлении k зависит только от темпе-

ратуры:

А = ПкЛсрехр[-А(--^-^-)] (1-24)

где Цк — коэффициент, учитывающий понижение активности катализатора в про-

изводственных условиях (t]K » 0,6—0,8);

Тер — некоторая средняя температура процесса;

Лср — константа скорости при этой температуре.

Так как синтез аммиака протекает при температуре 460—

540° С, можно принять Тср = 773° К; для этой температуры и

давления 300 ат величина k равна 170 и 205 кмоль! (м? • ч) соответ-

ственно для дважды и четырежды промотированных катализа-

торов. Энергия активации для обоих катализаторов Е =

= 40 000 ккал!кмоль.

Для упрощения расчетов скорости реакции по уравнению

(1-21) в Приложениях даны таблицы функций

Z2 г (1 —Z)3 пол г Е ( 1 1 \]

(1—Z)« \ [ Z2 J ’ eXpL R \7 773 Л

Влияние объемной скорости и начального

содержания аммиака на производительность

катализатора

По мере роста содержания аммиака в газовой смеси снижается

скорость реакции <о = ~ (рис. 1-3 и 1-4). При повышении объем-

ной скорости, т. е. при уменьшении времени контактирования,

скорость реакции увеличивается. При этом, как видно из рис. 1-4,

конечное содержание аммиака снижается в меньшей степени,

чем уменьшается время пребывания газа в зоне катализа. Поэтому

для увеличения производительности катализатора выгоднее ра-

ботать в области высоких скоростей реакции, т. е. сокращать

время контактирования, пропуская через катализатор в единицу

времени соответственно большее количество газа.

Однако при повышении объемной скорости резко возрастает

расход энергии на циркуляцию газа в результате увеличения коли-

чества газа и из-за роста гидравлического сопротивления системы,

а также ухудшаются условия конденсации аммиака из газовой смеси

(стр. 36). Кроме того, вследствие увеличения количества цирку-

ляционного газа на 1 т образующегося NH3 растет унос тепла из

зоны катализа, при этом температура катализатора снижается,

приближаясь к нижней границе практического благоприятного

диапазона температур (460—540° С). Перечисленные факторы ог-

раничивают целесообразность повышения объемной скорости.

31

I

В настоящее время при давлении 300—320 ат применяют объем-

ные скорости 20 000—30 000 ч -1, а при более высоких давлениях —

до 50 000—60 000 ч-1.

Из рис. 1-4 видно, что при равном времени контактирования Ат

производительность катализатора тем больше, чем ниже началь-

4 °15000 30000 Ь5000

Объемная скорость W, ч"1

Рис. 1-4. Изменение ско-

рости реакции с увеличе-

нием времени контакти-

рования.

Рис. 1-5. Зависимость производи-

тельности катализатора от объем-

ной скорости (давление 300 ат,

температура 450° С):

1 — для чистой азото-водородной сме-

си; 2 — для смеси - с начальным со-

держанием NH3 — 3%; 3 — тоже, 5%

NH8; 4 — то же, 7% NH3.

ная концентрация аммиака. На рис. 1-5 показана зависимость

удельной производительности катализатора от начального содер-

жания аммиака и объемной скорости [10].

ВЛИЯНИЕ СОСТАВА ГАЗА НА ПРОЦЕСС

СИНТЕЗА

Влияние инертных газов. При постоянном общем давлении

газовой смеси влияние содержащихся в ней инертных газов экви-

валентно снижению парциальных давлений компонентов. Из урав-

нения (1-21) следует, что в присутствии инертных газов скорость

реакции со определяется не концентрацией Z, а произведением bZ.

Поскольку b > 1, то наличие инертных газов приводит к сниже-

нию скорости реакции.

При ориентировочных подсчетах (если концентрация аммиака

небольшая) можно считать, что от каждого одного процента инерт-

ных газов произведение bZ увеличивается на 2% и соответственно

на 2% снижается производительность.

Соотношение количеств водорода и азота. Наибольший рав-

новесный выход соответствует стехиометрическому соотношению

водорода и азота у = Н2 : N2 = 3. Оптимальное соотношение уопт,

при котором скорость реакции максимальна, — величина непо-

стоянная, зависящая от содержания аммиака в смеси. При малых

32

t5

^0

%?,

33

44.^

# n

IB

72

F

f 4 H&Z)»

1-2р)* .. (f —bzy

Из уравнений (1-3) и (1-5) следует, ’что

(1 — z₽H ~ ~е5ф ЬН

3 О. В. Румянцев

концентрациях NHS у^ 1.S, йрс ростом содержания аммиака

оно увеличивается, приближаясь к 3, когда концентрация аммиака

близка к равновесной, ; . ; ?• 7>- " .

С помощью уравнения (1-^1) получена следующая зависимость,

связывающая уопт и концентрацию аммиака Z (для простоты Пред-

полагается,' -что инертные газы

в смеси отсутствуют): 7 2

1,23 . ' z' Уо^ СТопт--1»5)1,6

рКр ’ (Г^- o-t-vonr)*

- 7. 7 . . СИ)

По этому уравнению состав-

лен график (рис. 1-6),'из кото-

рого видно, что скорость реак-

ции ’ при оптимальном значф ~

нии у лйшь немного выше ско-

рости при стехиометрическом

х соотношении. Наибольшая раз- ' 0

ница в скорости реакции (йрй .

нйзких концентрациях аммиака,

когда Уолт = 1.5) составляет

15%. ' 7 - . ; -

На практике процесс обычно

ведут При стехиометрическом со-

отношении Ht: Ng, поэтому

приведенные Выше формулы

1 . .

реакции составлены для у 3.

ОПТИМАЛЬНЫЙ ТЕМПЕРАТУРНЫЙ РЕЖИМ „ J

Температурный режим-зоны катализа в значительной мере оп-

ределяет производительность колонны синтеза аммиака. 7 *

Оптимальную температуру, при которой скорость реакции

максимальна, можно определить с помощью уравнения (1^21)/

_ В этом уравнении константа скорости k и равновесная концентра-

ция аммиака зависят от температуры. Опуская в уравнении

(1-21) множители, не заносящие от температуры; получим: 7’ ”

‘ ' ’!• -.' i-J

0,2 Dfi 0,6 Qfi ' W

2-Zp <-

Рис. 1-6. Влияние содержания аммиа-

• ка на оптимальное соотношение

N* и на относительное увеличение ско-

рости реакции при давлении 300 ат и

различных температурах: •

/ — пра 50Q’C; 2 — при 450” С (ы^. и top-

скорости реакции соответственно при сте-

...... *’ пае аымиаиа).

Дифференцируя уравнение (1-26)

ную нулю, находим выражение для

[111:

и приравнивая производ-

оптимальной температуры

J...| * 231g ~1/ Е (1~Zcp) I**)2 1 Н28)

7опт ' Тер + <2р Е —2<2Р Zcp (l-bZ? ] ( 28)

где Zcp — равновесная концентрация аммиака при температуре 7ср.

Как видно из уравнения (1-28), оптимальная температура не

постоянна, она зависйт от концентрации аммиака: чем больше кон-

центрация, тем йиже Топт (сплошная кривая на рис. 1-7).

Рис. 1-7. Зависимость оптимальной температуры синтеза NH3 От содержания ам-

миака и инертных газов при давлении 300 ат (сплошная линия). Пунктирными

кривыми показана зависимость температуры от концентрации для разных типов

насадок: .

I — по рис. 5-6, а; 2 — по рис. 5-6, б; 3 — по рис. 5-8, о; 4 — по рис. 5-8, б (Тпр —

[предельно допустимая температура).

С ростом температуры увеличивается скорость как прямой,

так и обратной реакций. При малых концентрациях аммиака не-

обходимо повысить температуру для увеличения скорости прямой

реакции, а при более высоких концентрациях NH3 следует пони-

зить температуру, чтобы уменьшить скорость обратной реакции.

При сравнительно малых концентрациях аммиака оптималь-

ная температура, вычисленная по уравнению (1-28), очень велика

(рис. 1-7); в качестве оптимальной в этом случае следует прини-

мать предельно допустимую температуру 7^,, практически рав-

ную 540—550° С. С увеличением содержания инертных газов оп-

тимальная температура снижается.

В практических условиях температурный режим катализатор-

ной зоны значительно отличается от оптимального. Для сравне-

ния на рис. 1-7 пунктирными линиями даны кривые зависимости

температуры от концентрации для .четырех видов насадок колонн

синтеза, описанных ниже (стр. 89) [111. При проектировании

34

теплоотводящих устройств катализаторной зоны колонны синтеза

следует стремиться к созданию температурного режима, возможно

более близкого к оптимальному.

ВЫДЕЛЕНИЕ АММИАКА ИЗ ГАЗОВОЙ СМЕСИ

Выделение из газовой смеси аммиака, образующегося в про-

цессе синтеза, в настоящее время производится только конденса-

цией его при охлаждении газовой смеси в холодильниках после

колонны синтеза.

Давление насыщенных паров аммиака над жидким NH3 при

низких давлениях зависйт только от температуры [12]:

Т, °C . . . —20 —10 0 10 20 30 40

р, ат .. . 1,94 2,97 4,38 6,27 8,74 11,9 15,9

Содержание паров аммиака в газе после” конденсации опреде-

ляется, согласно закону Дальтона, давлением насыщенных па-

ров р при температуре конденсации:

Z = -^-100 (1-29)

где Z — концентрация аммиака, объемн. %;

Р — общее давление, ат.

Давлением насыщенных паров аммиака при максимальной

температуре окружающей среды (около 16 ат при 40° С) опреде-

ляется выбор расчетного давления для хранилищ жидкого NH3.

Как показывает опыт, при высоком давлении содержание ам-

миака газовой смеси после конденсации значительно выше,

чем вычисленное по формуле (1-29). Так, при 300 ат остаточное со-

держание паров аммиака в 2 раза, а при 800 ат почти в' 4 раза пре-

вышает содержание NH3, соответствующее давлению насыщенного

аммиачного пара при той же температуре конденсации. Такое яв-

ление объясняется тем, что при,высоком давлении частицы скон-

денсировавшегося аммиака удерживаются в газовой фазе во взве-

шенном состоянии (в виде тумана), высокая плотность сжатого

газа препятствует их ассоциации (объединению). Кроме того, часть

сконденсировавшегося жидкого- аммиака растворяется в сжатом

газе. ' .

По этим же причинам на практике конденсация аммиака из

газовой смесй| (появление капель, стекающих по стенкам труб)

начинается в условиях высоких давлений при более низкой тем-

пературе, чем в условиях низких давлений.

Содержание аммиака (в объемн. %) в газе высокого давления

после конденсации вычисляют по эмпирическому уравнению

Ларсона и Блека [12]:

lgZ_4.1856+^S-j^“ (,.»)

* 35

3’

1’* По уравнению (1-30) составлен график (рис. 1-8).

ЙЙЙЬЧ! производственных условиях содержание аммиака в цирку-

’ ляционном газе может быть вйше полученного по формуле (1-30)

, ’ из-за уноса с газом капель аммиака из сепараторов, в которых про-

исходит отделение жидкого NH3. Величина уноса зависит от ем-

-кости, размеров и конструктивных особенностей сепараторов.

- Таким образом, снижение тем-

пературы конденсации и улучше-

ние условий сепарации позволяет

уменьшить содержание аммиака

В циркуляционном газе, поступа-

ющем в колонну синтеза.> При

1 Температура, °C

Рис. 1-8. Зависимость остаточного

содержания аммиака в газовой сме-

си после конденсации от темпера-

туры: ,

1 — прн 300 ат-,2 — при 450 ат, 3 -•

. при 600 ат.

этом возрастает скорость реакции,

что приводит к увеличению произ-

водительности агрегата.

Из графика на рис. 1-8 видно,

что при 300 ат после охлаждения

водой (Z^35° С) содержание амми-

ака в газе составляет 9%, а при

600 а/п — около 7%. Во втором

случае и без того небольшое содер-

жание аммиака уменьшается на

входе в колонну вследствие разба-

вления сверим газом до 5—5,5%.

В Первом же случае после во-

дяного охлаждения применяют еще

и аммиачное (при температуре около 0° G), что позволяет снизить

содержание аммиака, в газе до 3--3,5%. Чем- выше объемная

скорость, тем ниже содержание аммиака на выходе из колонны.

При, этом в системе водяной конденсаций (при 300 ат) выделяется

меньшая часть образовавшегося аммиака, что требует увеличе-

ния поверхности системы аммиачной конденсации и повышенного

расхода энергии на охлаждение. Это является одной из существен-

ных причин, ограничивающих повышение объемной скорости в си-

стемах с давлением 300 ат.

£ ГЛАВА 2 „ -

ПРОМЫШЛЕННЫЕ СХЕМЫ СИНТЕЗА АММИАКА

_« , ' :i~ ‘ 'S’

ОБЩИЕ ПОЛОЖЕНИЯ ' - У > ^ 3

' Вследствие неполного превращения азото-водородной смеси

- в аммиак возникает необходимость возвращать непрореагировав-

шую смесь в колонну синтеза. Для циркуляций газа в замкнутом

цикле применяют специальный нагнетатель.

' .Обр^зукмцийся в колонне парообразный аммиак* -необходимо

сконденсировать. Для этого газ после -колонны.; охлаждают водой.

При общем давлении в системе не выше 300т-320 ат для более :

полного выделения образовавшегося аммиака из циркуляцион-

ного газа применяют также последующее охлаждение испаряю-

щимся аммиаком. Сконденсировавшийся аммиак отделяют от га-

зовой смеси сразу посде конденсации. -

Если имеется источник загрязнения, циркуляционного газа

f маслом (например, в.случае применения поршневых циркуляцион-

ных компрессоров со. смазкой цилиндров), необходимо отделение

масла и последующая, более тонкая очистка газа. > '

•' Для проведений .указанных операций в схеме агрегата син*

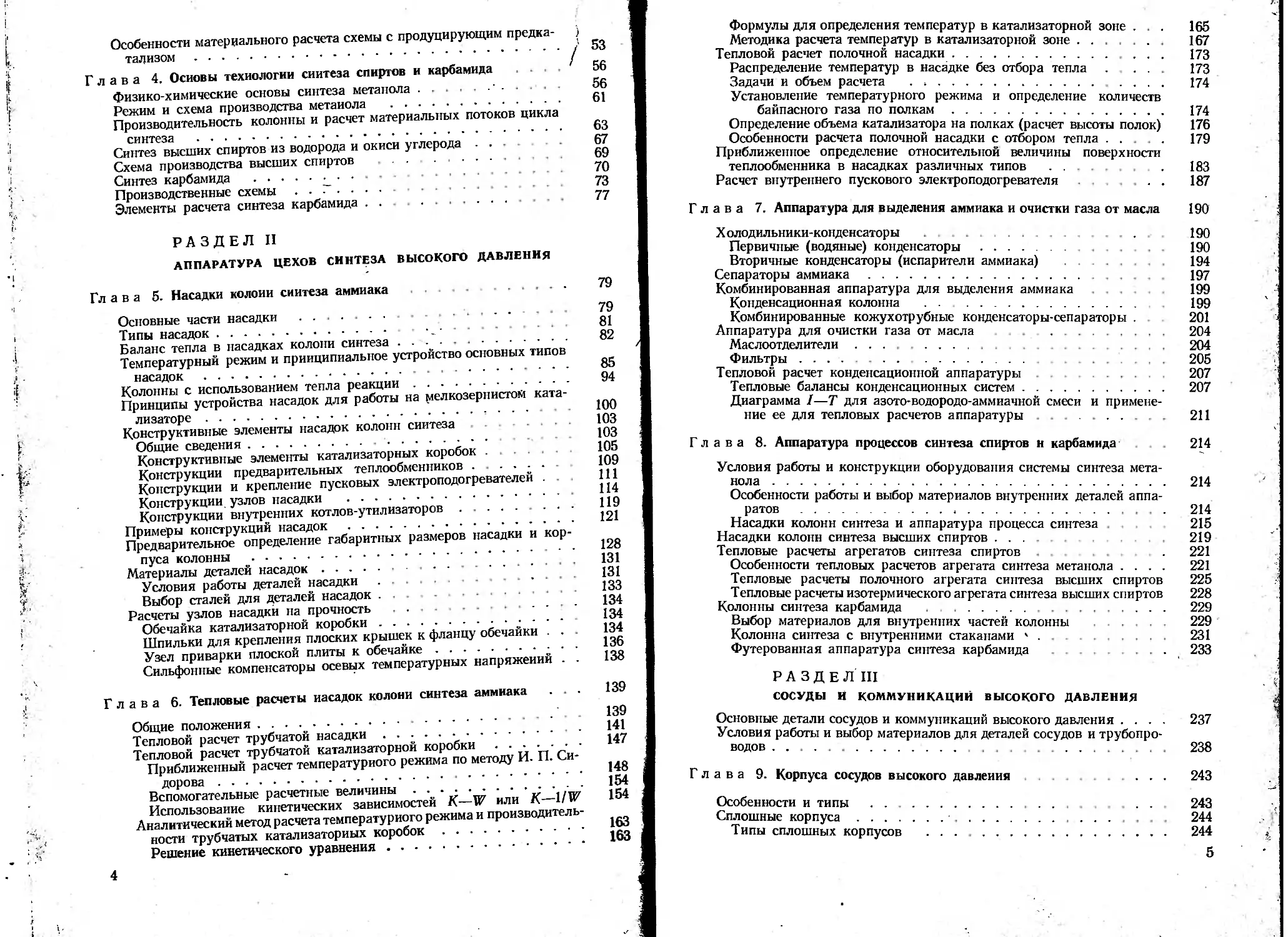

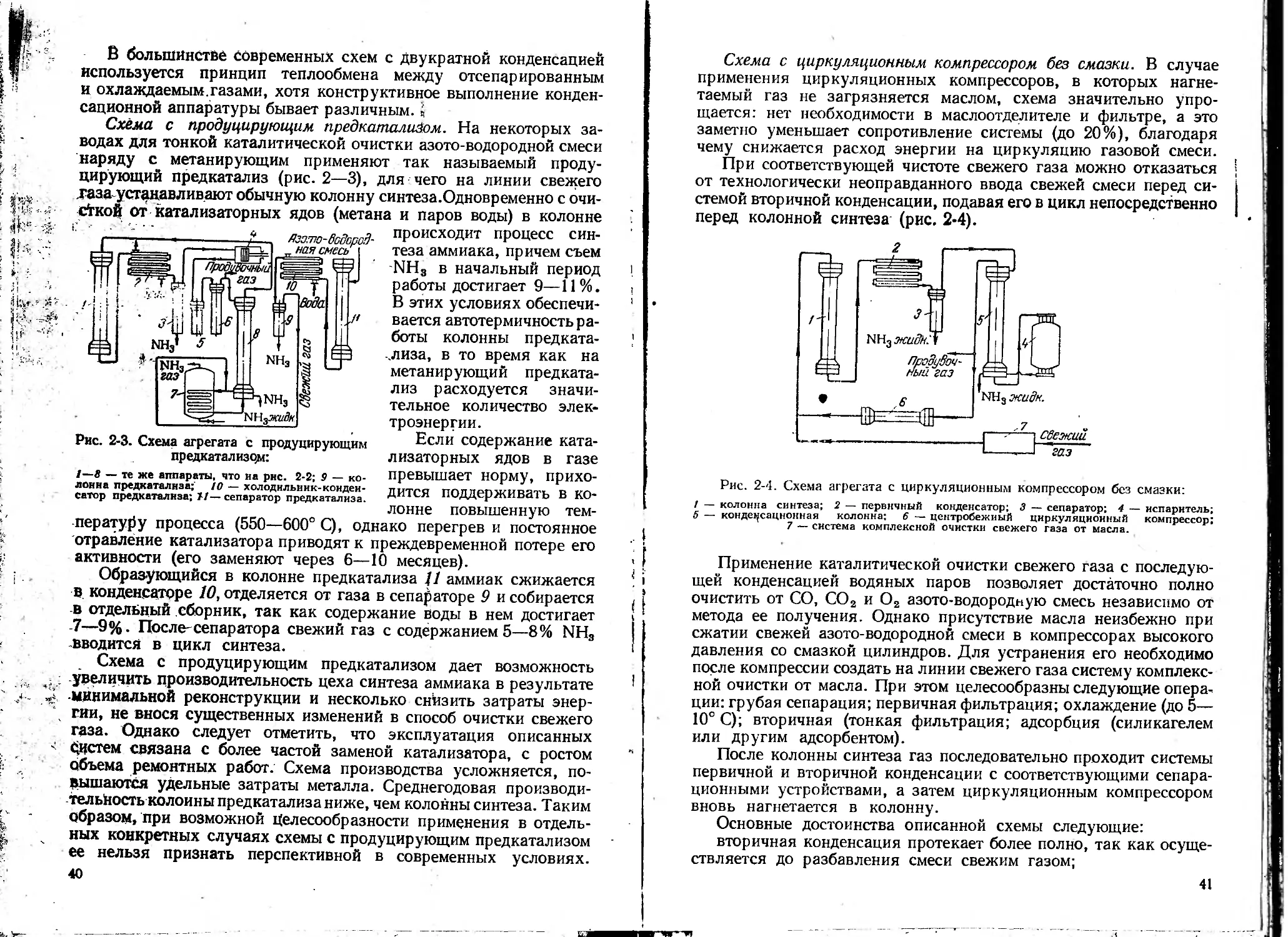

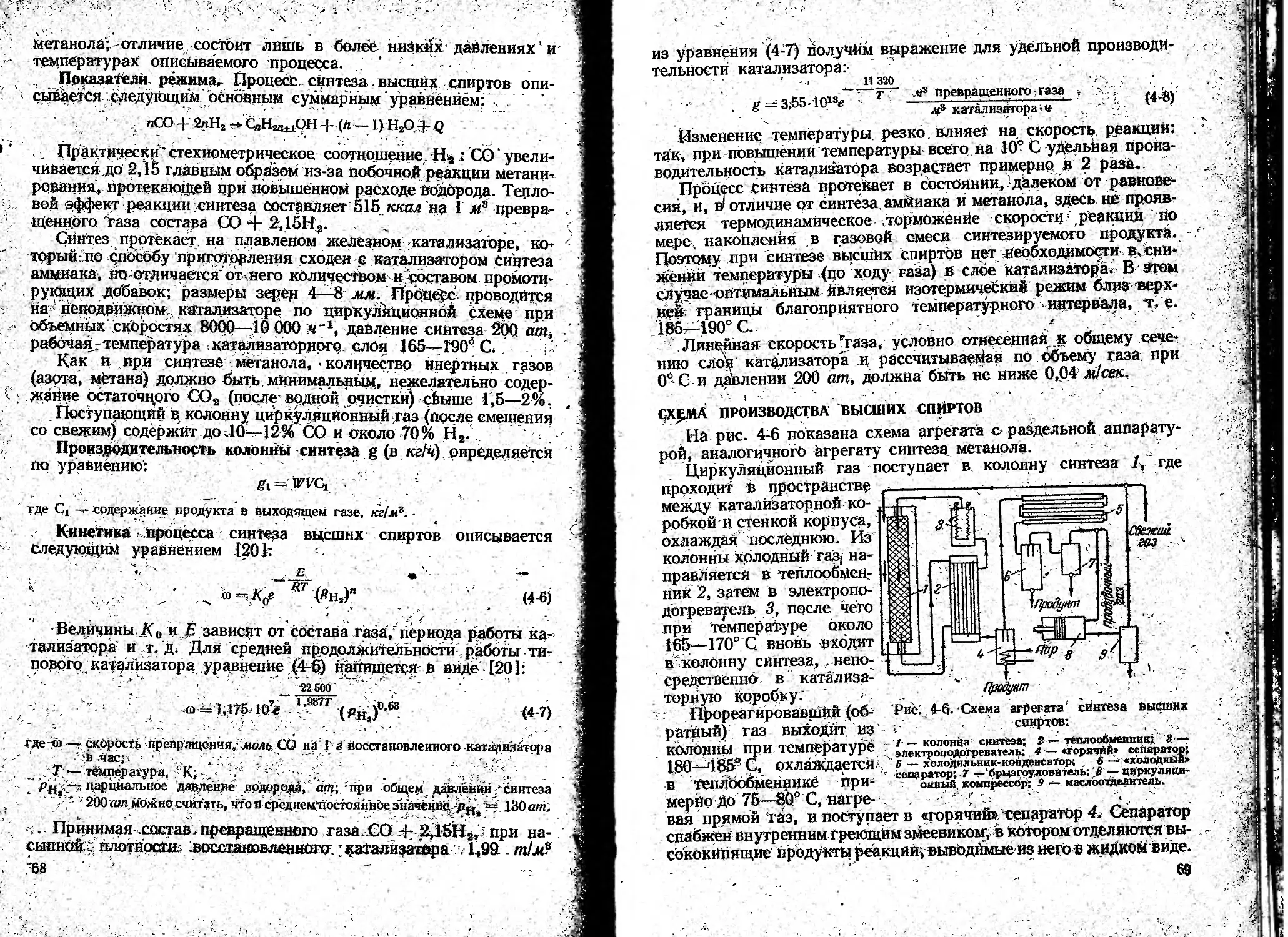

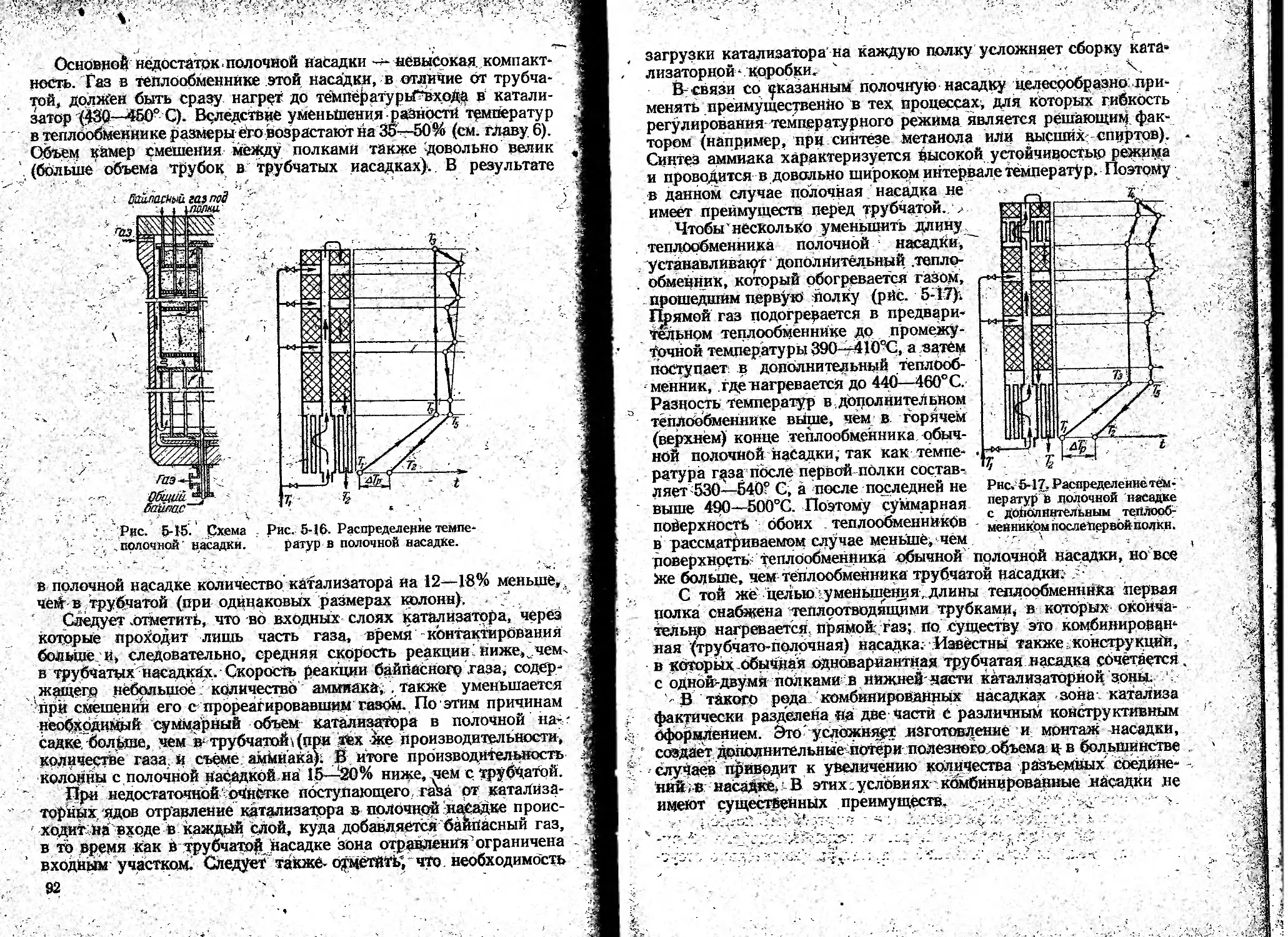

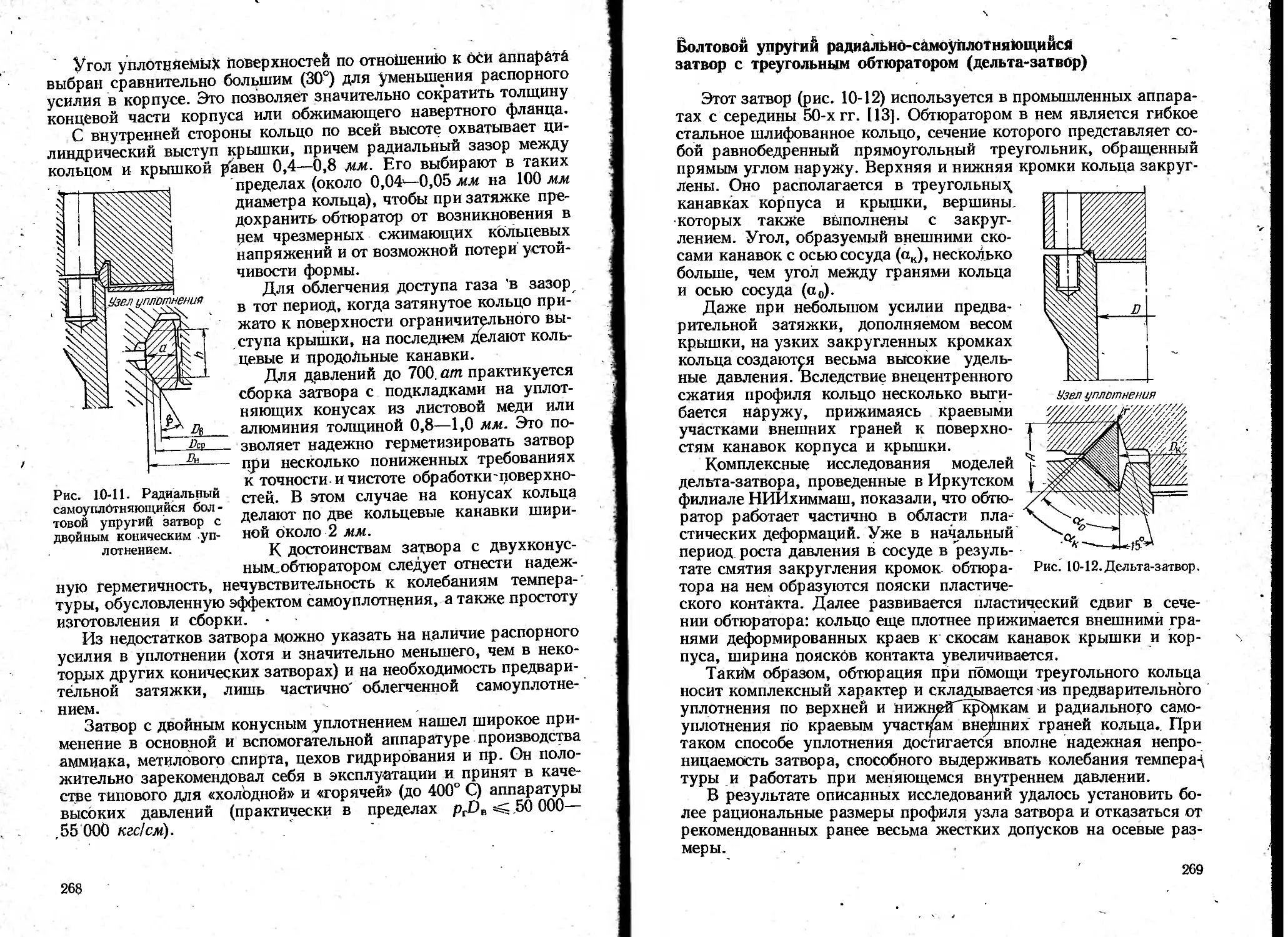

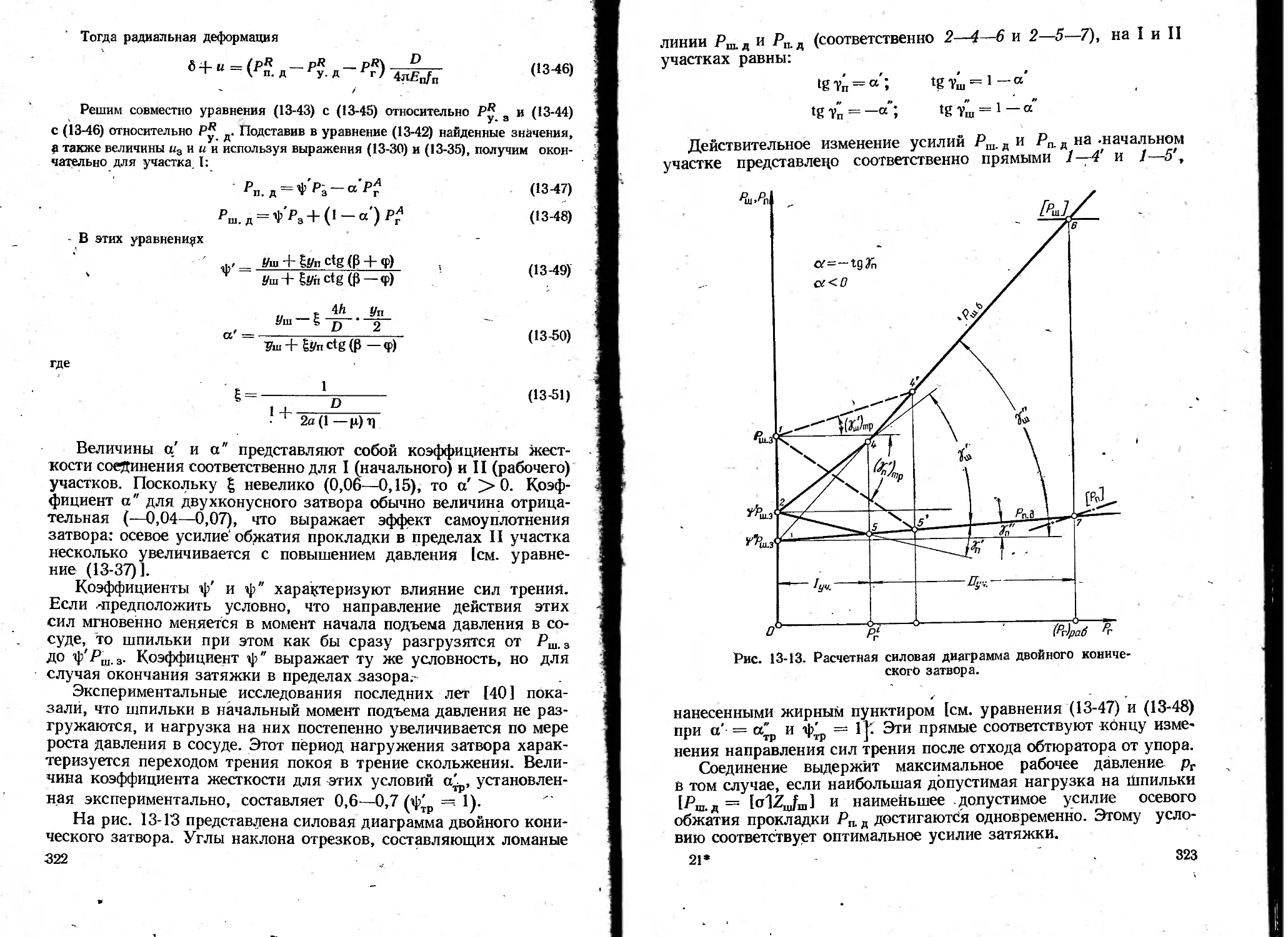

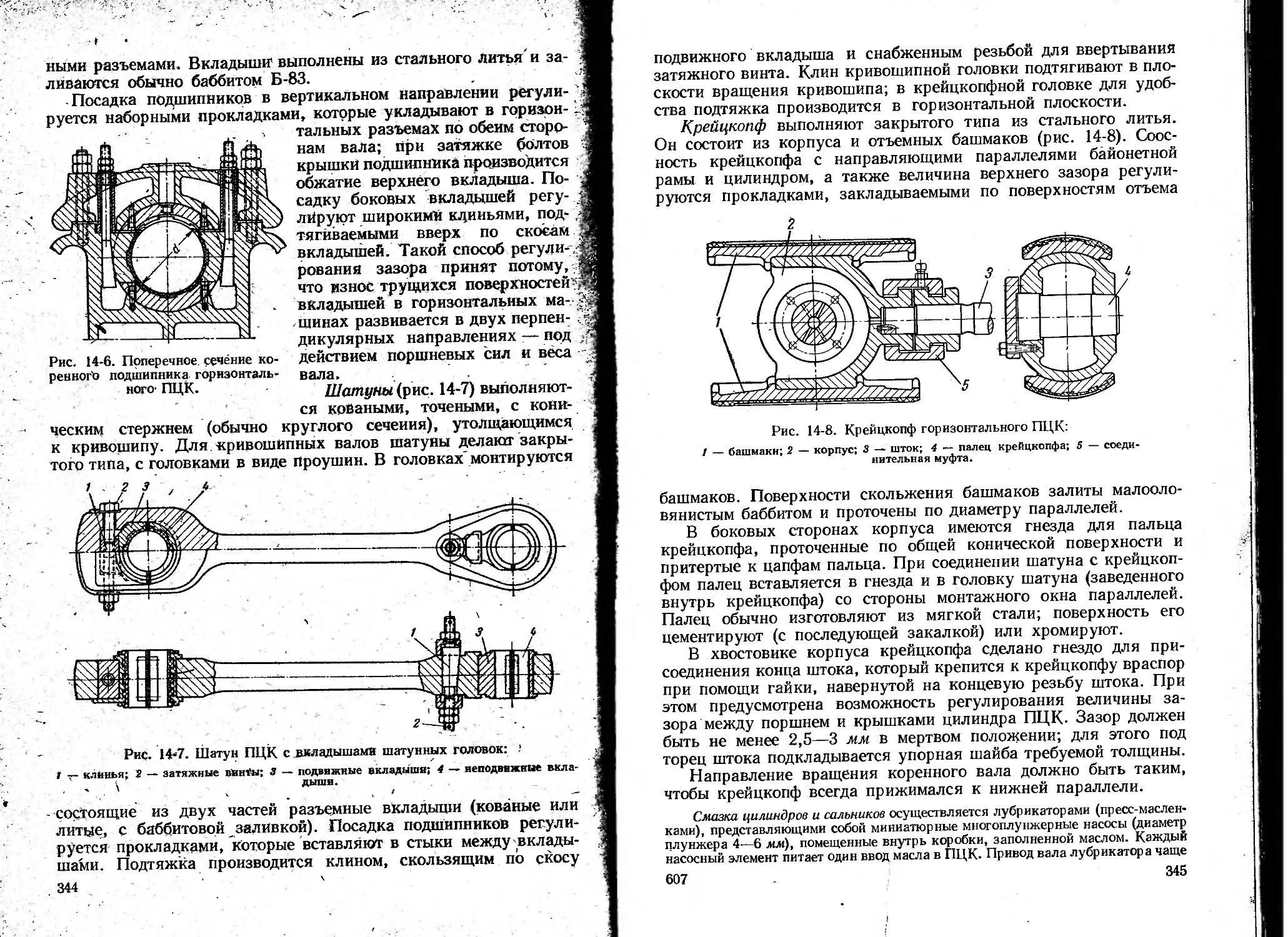

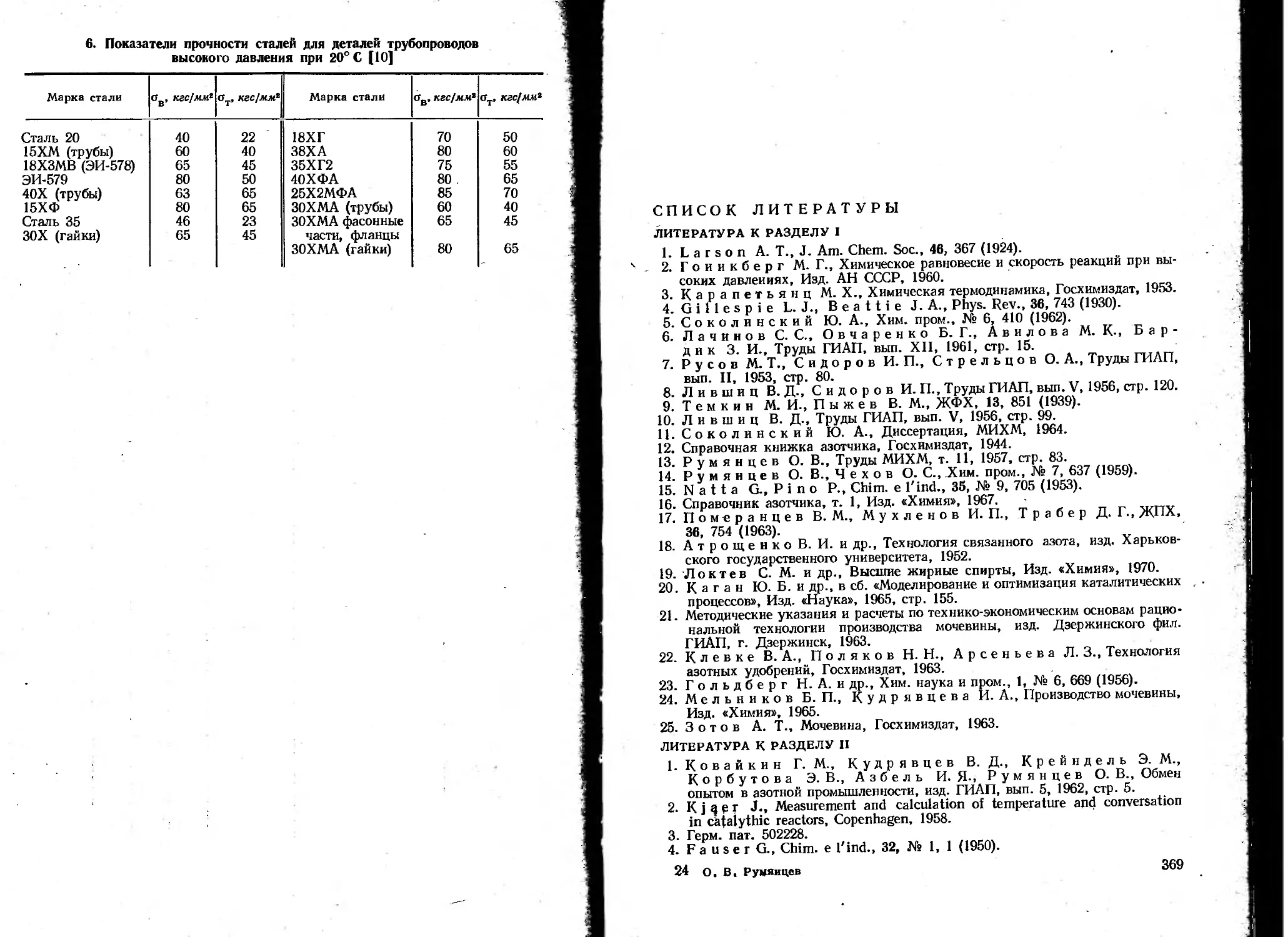

теза аммиака предусмотрено следующее оборудование: ' ‘ 's<..-S