Текст

С-С ЕДИГАРОВ, С.А. БОБРОВСКИЙ

ПРОЕКТИРОВАНИЕ

И ЭКСПЛУАТАЦИЯ

НЕФТЕБАЗ

И ГАЗОХРАНИЛИЩ

С. Г. ЕДИГАРОВ, С. А. БОБРОВСКИЙ .

ПРОЕКТИРОВАНИЕ

И ЭКСПЛУАТАЦИЯ

НЕФТЕБАЗ

И ГАЗОХРАНИЛИЩ

Допущено

Министерством высшего и среднего

специального образования СССР

в качестве учебного пособия

для студентов вузов,

обучающихся по специальности

«Ироектирование и эксплуатация

газонефтепроводов, газохранилищ

и нефтебаз»

КРАСНОЯРСКАЯ <

КРАЕВАЯ |

библиотвиаI

ИЗДАТЕ ЛЬСТВО «НЕДР А»

Москва 1973

УДК 622.691/2.004 (075.8)

Едигаров С. Г., Бобровский С. А. Проектирование и эксплуатация нефте-

баз и газохранилищ. М., «Недра». 1973, 180 с.

Книга состоит из двух частей. В первой части приведены материалы по

проектированию, расчетам и эксплуатации трубопроводов, резервуаров и на-

сосных станций для нефти и нефтепродуктов. Во второй части — материалы

по газораспределительным сетям и газохранилищам: газораспределительным

и газонаполнительным станциям, газгольдерам, емкостям для хранения сжи-

женных газов и магистральным газопроводам.

Книга является учебным пособием для студентов вузов по специальности

«Проектирование п эксплуатация газонефтёпроводов, газохранилищ и нефте-

баз». Она может быть также попользована инженерно-техническими работ-

никами, занятыми транспортом и хранением нефти и газа.

Таблиц 45, иллюстраций 180, список литературы — 15 названий.

0384-492

1 043 (01)—73

© Издательство «Недра». 1973

ПРЕДИСЛОВИЕ

Высокпе темпы развития промышленности, транспорта, сельскохозяй-

ственного производства и жилищно-коммунального хозяйства городов и сел

непосредственно связаны с высоким ростом потребления всех энергетических

ресурсов Советского Союза.

На XXR съезде КПСС указывалось на необходимость опережающего и бо-

лее эффективного развития топливно-энергетического комплекса за счет со-

вершенствования структуры входящих в него отраслей и прежде всего за счет

увеличения доли нефти и газа в топливном балансе страны.

Для хранения и распределения нефти и нефтепродуктов служат нефтебазы,

которые должны своевременно без качественных и количественных потерь обес-

печивать нефтепродуктами многочисленных потребителей, независимо от их

географического размещения и климатических условий. Эта большая задача

может быть успешно решена при условии непрерывного повышения техниче-

ского уровня нефтебаз и внедрения передовых методов организации труда.

Широкое развитие получили централизованные и транзитные поставки,

как прогрессивные методы снабжения нефтепродуктами потребителей. Все

большее чпсло мелких потребителей снабжаются нефтепродуктами через широ-

кую сеть автозаправочных станций, число которых с каждым годом растет.

Только в Москве к концу 1972 г. было 130 автозаправочных станций. Вновь

построенные нефтебазы оснащены новыми более совершенными образцами тех-

ники с автоматизацией и механпзапией основных трудоемких процессов.

Важнейшей задачей в работе нефтебаз является резкое повышение темпов

внедрения новой техники, комплексной механизации п автоматизации производ-

ственных процессов и на этой основе — непрерывное повышение производи-

тельности труда и снижение себестоимости.

Развитие народного хозяйства в современных условиях связано со значи-

тельным ростом потребления газа.

Природные горючие газы являются экономичным п универсальным тепло-

носителем. способным заменить твердое и жидкое топливо в быту, городском

и энергетическом хозяйствах, в промышленности п транспорте.

Широкий размах работ по газификации городов и населенных пунктов

определил необходимость создания нового вида хозяйства — газового.

Газовое хозяйство городов представляет собой сложную инженерную си-

стему. в которую входят газовые сети, установки для регулирования и распре-

деления потоков газа, а также установки для сжигания газа.

Применение газа для технологических нужд промышленности снижает

стоимость топлива, способствует повышению производительности и улучшению

3

качественных показателей работы агрегатов, а в химической промышленности

улучшает технико-экономические показатели производства и позволяет умень-

шить использование продуктов сельскохозяйственного производства.

Использование газа для промышленного и сельскохозяйственного произ-

водства в городах и населенных пунктах позволяет в значительной мере оздо-

ровить воздушные бассейны и улучшить санитарно-гигиенические условия тру-

дящихся. В результате газификации промышленности и ТЭЦ в Москве запы-

ленность и загазованность атмосферы за последние 10—15 лет снизились

в 3—4 раза.

Книга состоит из двух частей. Первая часть написана доц., канд. техн,

наук С. Г. Едигаровым, вторая часть — проф., докт. техн, наук С. А. Боб-

ровским.

Часть первая

ПРОЕКТИРОВАНИЕ И ЭКСПЛУАТАЦИЯ НЕФТЕБАЗ

Глава 1

ГРУЗОВЫЕ ОПЕРАЦИИ НА НЕФТЕБАЗАХ

§ 1. ОБЩАЯ ХАРАКТЕРИСТИКА НЕФТЕБАЗ

Нефтебазой называется комплекс сооружений и установок для приема,

хранения п отгрузкп нефтепродуктов п нефтей.

По своей значимости проводимые на нефтебазе операции делятся на основ-

ные и вспомогательные.

К основным операциям относятся:

1) прием нефтепродуктов, доставляемых на нефтебазу в железнодорожных

вагонах, нефтеналивных судах, по магистральным нефтепроводам, автомобиль-

ным и воздушным транспортом п в мелкой таре (контейнерах, бочках);

2) хранение нефтепродуктов в резервуарах и в тарных хранилищах;

3) отгрузка больших партий нефтепродуктов и нефтей по железной дороге,

водным и трубопроводным транспортом:

4) реализация малых количеств нефтепродуктов через автозаправочные

станции, разливочные и тарные склады;

5) затаривание нефтепродуктов в мелкую тару;

6) регенерация масел;

7) компоундированпе нефтепродуктов.

К вспомогательным операциям относятся: . --

1) очпстка и обезвоживание нефтепродуктов;

2) изготовленпе и ремонт нефтяной тары:

3) производство некоторых видов консистентных смазок и охлаждающих

жидкостей;

4) ремонт технологического оборудования, зданий и сооружений;

5) эксплуатация энергетических установок и транспортных средств.

Объемы основных и вспомогательных операций зависят от размеров нефте-

баз и программы их производственной деятельности.

Для наиболее удобного и бесперебойного проведения всех операций,

а также по противопожарным соображениям все объекты нефтебаз скомпоно-

ваны в семп зонах.

Зона железнодорожных нефтегрузовых опера-

ций включает сооружения для погрузки и разгрузки крупных партий нефте-

продуктов и нефтей, перевозимых по железной дороге. В этой зоне размещаются:

1) железнодорожные подъездные путп;

2) погрузочно-разгрузочные эстакады и площадки;

3) технологические трубопроводы различного назначения;

4) насосные при эстакаде для перекачки нефтепродуктов и нефтей;

5) операторная для обслуживающего персонала эстакады.

5

Зона водных нефтегрузовых операций включает со-

оружения для погрузки и разгрузки крупных партий нефтей и нефтепродуктов,

перевозимых водным транспортом. В этой зоне размещаются:

морские и речные грузовые пристани (пирсы и причалы);

насосные;

береговые резервуарные парки;

технологические трубопроводы;

операторные.

Зона хранения представлена следующими объектами:

резервуарными парками;

технологическими трубопроводами;

насосными;

операторными.

Зона оперативная, в которой производится отпуск нефтепро-

дуктов мелкими партиями в автоцистерны, контейнеры и бочки, имеет:

автоэстакады для налива нефтепродуктов в автоцистерны;

разливочные для налива нефтепродуктов в бочки;

склады для затаренных нефтепродуктов;

лаборатория для анализа качества нефтепродуктов;

тарные склады;

цех по затариванию нефтепродуктов в безвозвратную мелкую тару;

цех по регенерации отработанных масел.

Зона вспомогательных сооружений, предназначенных

для обслуживания нефтебазы, включает;

механическую мастерскую;

котельную;

электростанцию или трансформаторную подстанцию;

цех по производству и ремонту нефтяной тары;

водопроводные и сантехнические сооружения;

материальный склад;

топливный склад для нужд нефтебазы;

объекты противопожарной службы.

Зона административно-хозяйственная, в которую

входят:

контора нефтебазы;

пожарное депо;

здание охраны нефтебазы;

гараж.

Зона очистных сооружений включает:

нефтеловушку для отделения нефтепродуктов от воды;

пруд-отстойник для сбора промышленных стоков;

иловую площадку;

насосную при нефтеловушке.

В отдельной зоне вне территории нефтебазы размещается жилой поселок.

При проектировании нефтебаз необходимо строго руководствоваться утвер-

жденными Госстроем СССР нормами СНиП II—П.3-70.

Классификация нефтебаз

Согласно нормам проектирования (СНиП П-П.3-70) все нефтебазы делятся

на две группы. К первой группе относятся нефтебазы, являющиеся самостоя-

тельными предприятиями, а также товарно-транспортные и сырьевые цеха

6

нефтяных промыслов, нефтеперерабатывающих заводов п магистральных тру-

бопроводов, располагающих резервуарным парком общим объемом более

2000 м3 при хранении легковоспламеняющихся 1 нефтепродуктов и более

10 000 м3 при хранении «горючих» 2 нефтепродуктов. Ко второй группе отно-

сятся нефтебазы, входящие в состав предприятий п имеющие общий объем ре-

зервуарного парка для хранения легкоиспаряющихся нефтепродуктов менее

2000 м3. а для хранения горючих нефтепродуктов менее 10 000 м3.

При хранении в подземных резервуарах указанные выше предельные

объемы резервуарного парка увеличиваются в 2 раза.

В зависимости от общего объема резервуарного парка нефтебазы делятся

на три категории:

I категория — общий объем парка более 50 000 м3;

II категория — общий объем парка 10 000—50 000 м3;

III категория — общий объем парка до 10 000 м3.

По прпнпппу оперативной деятельности нефтебазы делятся на перевалоч-

ные. распределительные и прпзаводскпе (нефтезаводские и промысловые).

Перевалочные нефтебазы — самые крупные по объему гру-

зооборота. осуществляют перевалку нефтепродуктов для обеспечения примы-

кающего к ней района, а также выполняют поставки в другие районы страны

и отгрузку на экспорт.

Распределительные нефтебазы предназначены для при-

ема. хранения п снабжения нефтепродуктами потребителей, территориально

расположенных в районе обслуживания базы.

Прпзаводскпе нефтебазы осуществляют прием, хранение

и отгрузку продукции нефтеперерабатывающих заводов и промыслов.

§ 2. ОБОСНОВАНИЕ СТРОИТЕЛЬСТВА нефтебазы, !

ВЫБОР И ПЛАНИРОВКА ПЛОЩАДКИ

В соответствии с перспективным планом развития промышленности и сель-

ского хозяйства вопрос о целесообразности строительства нефтебазы в данном

районе решается на основанпп анализа технико-экономических показателей,

основными из которых являются:

1) грузооборот и объем реализации нефтепродуктов;

2) капитальные расходы;

3) эксплуатационные расходы;

4) коэффициент оборачиваемости;

5) производительность труда:

6) срок окупаемости капитальных расходов.

Основой для определения грузооборота перевалочных нефтебаз служат

разработанные схемы обмена нефтью п нефтепродуктами, учитывающие наи-

более эффективное размещение производительных сил и направления межрайон-

ных связей.

Грузооборот распределительных нефтебаз опре-

деляется потребностью в нефтепродуктах тяготеющих к ним районов и опти-

мальными соотношениями в снабженпи потребителей через нефтебазы и тран-

зитом. Величина грузооборота значительно колеблется в зависимости от сезон-

1 К легковоспламеняющимся относятся такпе нефтепродукты, у которых температура

вспышкп паров ниже 45: С.

2 К «-горючим» относятся такие нефтепродукты, у которых температура вспышки паров

выше 45е С.

7

ности и неравномерности поставок и потребления. В связи с этим при определе-

нии месячного грузооборота вводится поправочный коэффициент, определяемый

отношением максимального месячного грузооборота к среднему месячному.

При анализе грузооборота выявляется количество отдельных сортов нефте-

продуктов, уточняются источники поступления, точки распределения и расстоя-

ния до них, а также выясняются частота и регулярность поставки, скорость

их транспортировки и продолжительность сливо-наливных операций.

Зная грузооборот и емкость нефтебазы, по действующим укрупненным

показателям определяют объем капитальных затрат. Наиболее

крупные капиталовложения в объекты производственного назначения соста-

вляют стоимости резервуарных парков (20—30%), технологических трубопро-

водов (7—10%) и насосных станций (5—10%).

С увеличением общей мощности нефтебазы (грузооборота в год, месяц,

сутки) капиталовложения на 1 т грузооборота падают.

Сумма эксплуатационных расходов, на основе которой

определяется себестоимость реализации 1 т нефтепродуктов, устанавливается

сметой затрат, состоящей из амортизационных отчислений, заработной платы,

затрат на текущий ремонт, расходов на топливо, электроэнергию и т. д. Полу-

ченная по укрупненным показателям себестоимость сопоставляется с другими

наиболее прогрессивными проектами нефтебаз, находящихся в аналогичных

условиях. Если нефтебаза реконструируется, показатели также сравниваются

с ее отчетными данными до реконструкции.

Величина себестоимости также зависит и от внешних условий, создающих

конкретную экономическую обстановку, в которой происходит производствен-

ная и хозяйственная деятельность нефтебазы (цен на электроэнергию и топливо,

отдаленности от поставщиков и потребителей, величины транспортных тарифов,

продолжительности межсезонного потребления и др.).

Коэффициент оборачиваемости (к) определяется как

отношение всего грузооборота к общему объему резервуарного парка нефтебазы.

Расчетный показатель (к) должен быть сопоставлен с коэффициентом оборачи-

ваемости аналогичной или реконструируемой нефтебазы для оценки скорости обо-

рота резервуарной емкости. При известных к и числе дней в расчетном периоде т

можно определить продолжительность хранения нефтепродуктов по формуле:

Следующим технико-экономическим показателем деятельности нефтебазы

является производительность труда, которая определяется

величиной грузооборота, приходящегося на одного работника нефтебазы в еди-

ницу времени.

Расчеты эффективности капиталовложений согласно типовой методике осу-

ществляются на основе показателей удельных капиталовложений, себестои-

мости продукции, срока окупаемости дополнительных капитало-

вложений и производительности труда.

Оценка экономической эффективности капиталовложений должна произ-

водиться раздельно по новому строительству и реконструкции действующей

нефтебазы. В ряде случаев расширение и реконструкция нефтебазы позволяют

отказаться от строительства новой, обеспечивая большую экономию материаль-

ных и денежных ресурсов и создавая условия для ввода новых производствен-

ных мощностей в более короткие сроки.

8

Строительство новых нефтебаз экономически эффективно, если дополнитель-

ные капиталовложения по сравнению с реконструкцией действующих нефтебаз

окупаются в сроки, не превышающие нормативного срока, установленного для

данной отрасли промышленности. Сроки окупаемости для нефтебаз в значи-

тельной мере определяются величиной ее грузооборота. Поэтому при проекти-

ровании нефтебаз необходимо иметь данные о перспективах развития района

и в соответствии с этим определить варианты и темпы строительства.

Сопоставление сроков окупаемости производят на основе соизмерения раз-

ности каппталовложений по различным вариантам и экономии по себестоимости.

Выбор площадки под строительство нефтебазы

необходимо, чтобы площадка,

строительства

определенным

особенно

Таблица 1.1

Разрывы между границами территорий

нефтебазы и соседними сооружениями

Объекты, до которых исчисляется разрыв Разрывы, м

для нефте- баз I ка- тегории для нефте- баз II и III категорий

Промышленные пред- приятия 100 40

Лесные массивы хвой- ных пород .... 50 50

Полосы отвода для железных дорог: на станцпях . . 100 80

на разъездах . . 80 60

на перегонах . . 50 40

Полосы отвода для автомобильных до- рог: I, II п III клас- сов ..... 50 30

IV п V классов 30 20

Жилые и обществен- ные здания .... 200 100

Раздаточные колонки АЗС общего поль- зования 30 30

Лпнпп электропере- дач высокого на- пряжения .... Не мен ее 1,5

Склады лесных мате- риалов, торфа, ка- менного угля . . высоты 100 опоры 50

Помимо чисто экономических условий, сводящихся в основном к минималь-

ным суммарным транспортным расходам по перевозкам потребителям нефтепро-

дуктов,

предназначенная для

нефтебазы, отвечала

инженерным требованиям,

геологическим и гидрогеологическим

условиям. Отводимая для нефтебазы

территория должна иметь необходимые

разрывы между границами участка и

соседними сооружениями (табл. 1.1).

Площадку желательно выбирать

с наветренной стороны от населенных

пунктов и соседних сооружений, чтобы

пары нефтепродуктов не относились

на жилые дома, объекты с открытым

огнем и т. п. Для этого по данным мете-

орологических станции вычерчивается

«роза ветров» района, показывающая

повторяемость ветров (в процентах пли

днях в году) по румбам. Во избежание

распространения огня при растекании

горящего нефтепродукта по поверх-

ности воды и по санитарным условиям

речные нефтебазы следует располагать

ниже по течению реки от ближайших

населенных пунктов, промышленных

предприятий, пристаней, мостов п т. д.

Одно из важнейших условий при

выборе площадки— удобное примыкание

участка к транспортным магистралям.

На самой площадке или вблизи от

нее необходимо иметь источник водо-

снабжения и энергоснабжения для хо-

зяйственных, производственных и про-

тивопожарных нужд. Выбираемый участок должен обеспечивать удобный спуск

ливневых и канализационных вод, не причиняющий вреда окрестному населению.

С целью снижения стоимости строительства вблизи площадки нефтебаз

желательно иметь строительные материалы и рабочую силу. .

9

По геологическим условиям желательно, чтобы площадка была сложена

из коренных пород, способных выдерживать удельную нагрузку не менее 0,1

МПа. Заболоченные и заливаемые водами территории непригодны для нефте-

баз, так как в первом случае придется проводить дорогостоящие и трудоемкие

дренажные работы, а во втором — возводить вокруг участка нефтебазы водоза-

щитную дамбу. Различают надземную и подземную заливаемости. Особую опас-

ность представляет подземная заливаемость, вызываемая действием подземных

ключей, родников и периодическими колебаниями уровня грунтовых вод. Наи-

более резкие изменения уровня грунтовых вод связаны с временами года:

весной в связи с таянием снегов и дождями наиболее высокий уровень, летом

и зимой наиболее низкий, осенью уровень опять повышается. Грунтовые воды,

стоящие сравнительно высоко, не должны быть агрессивными, а скорость их

движения должна быть незначительной во избежание размывания грунтов

и связанных с этим карстовых и оползневых явлений.

Для окончательного выбора площади нефтебазы обычно в районе предпо-

лагаемого строительства по карте намечаются несколько вариантов. Затем

в район предполагаемого строительства нефтебазы высылается изыскательская

партия в составе начальника, инженера-геолога или инженера-гидрогеолога,

инженера-строителя, техника-геодезиста, рабочих для производства разведоч-

ных выработок и топографической съемки участка и др. Изыскательская пар-

тия производит рекогносцировку местности в районах намеченных по карте

площадок и окончательно выбирает вариант площадки для проектируемой неф-

тебазы, а также согласовывает отвод земли под строительство нефтебазы с соот-

ветствующими организациями.

Выбранную площадку обносят несколькими межевыми столбами. После

этого составляют схематичный ситуационный план с указанием привязки пло-

щадки к железнодорожным путям или другим объектам и предваритель-

ный акт отвода площадки (окончательный же акт по утверждению

выбора площадки составляют после производства всех изыскательских

работ).

Генеральный план нефтебазы представляет собой опре-

деленное расположение различных объектов на территории, отведенной для

строительства. Генеральный план нефтебазы составляется с учетом всех мест-

ных условий: рельефа, геологических и гидрогеологических особенностей пло-

щадки, метеорологических условий, номенклатуры нефтепродуктов и некото-

рых особых условий эксплуатации (противопожарных, санитарных, транспорт-

ных и др.).

Топографической основой для разработки генерального плана является

ситуационный план с горизонталями. С помощью ситуационного плана с желез-

нодорожными путями, автомобильными дорогами и инженерными сетями (теле-

граф, телефон, водопровод, канализация, линии электропередач и т. п.) нефте-

базы увязываются с транспортными магистралями и с соответствующими се-

тями района. Железнодорожные тупики помимо малой протяженности и удоб-

ного примыкания к магистрали должны быть проведены с необходимыми укло-

нами и радиусами кривизны. После привязки сетей приступают к размещению

всех сооружений по семи зонам. Для облегчения разбивки отдельных объектов

на топографический план площадки наносят розу повторных ветров и коорди-

натную сетку 100 X 100 или 50 X 50 м. Разрывы между отдельными объектами

принимаются согласно табл. 1.1. Зона хранения наиболее опасна в пожарном

отношении, поэтому ее выделяют в обособленную площадку, доступ на которую

разрешается лишь ограниченному кругу людей.

10

Оперативную зону следует располагать ближе к выезду и въезду, чтобы ,

потребители не задерживались на территории базы. На нефтебазах I и II ка-

тегорий под оперативную зону отводится специально огороженный участок с са-

мостоятельным въездом и выездом на дороги общего пользования. Объекты

зоны вспомогательных технических сооружений отделяют от других зон, так

Рис. 1.1. Генеральный план нефтебазы.

1—22 — резервуары: 23 — склад пенопорошка: 24 — водоем: 25 — запасной водоем; 26—27 — железно-

дорожные наливные эстакады; 28 — помещение для наливщиков; 29 — наливная насосная; 30 —- узлы

приема нефтепродуктов из магистральных трубопроводов: 31 — трансформаторная подстанция; 32 —

механическая мастерская; 33 — водоносная; 34 — резервуары для воды; 35 — водонапорная башня; 36 —

котельная; 37 — площадка для топлива; 38 — площадка для золы; 39 — обмывочная; 40 — контора; 41 —

пожарное депо: 42 — здание охраны: 43 — телефонная станция; 44 — лаборатория; 45 — склад проб; 46 —

вольер для собак; 47 — сторожевой пост: 48 — песколовка; 49 — нефтеловушка; 50 — ограда; 51 — узко-

колейка: 52 — железнодорожные линии.

как там производят работы с открытым огнем, а в производственном отношении

существует взаимосвязь между ними.

Зона очистных сооружений проектируется в наиболее пониженном участке

территории, чтобы ливневые воды и промышленные стоки могли бы поступать

в нефтеловушку самотеком.

Весьма важно ориентировать объекты внутри зон по сторонам света, при-

нимая во внимание господствующее направление ветров. Так, котельные и дру-

гие объекты, где ведут работы с открытым огнем, надо размещать таким образом,

11

чтобы ветер не сноспл дым и искры на резервуарные парки, разли-

вочные, железнодорожные тупики и т. д.

С целью меньшего охлаждения зданий зимой целесообразно

их располагать длинной стороной вдоль господствующего направле-

ния ветров. Части зданий с небольшим числом оконных проемов

для лучшего их освещения желательно обращать на юг и восток.

При компоновке зон и отдельных сооружений необходимо доби-

ваться максимально возможного сокращения протяженности техно-

логических трубопроводов и инженерных сетей.

Размещению объектов на плане должна предшествовать гори-

зонтальная планировка всей территории нефтебазы.

Все здания и сооружения на генплане должны иметь габарит-

ные размеры и координаты одного из углов.

Вертикальную планировку площадки нефтебазы производят

с учетом следующих требований:

1) должны быть созданы нормальные условия всасывания на-

сосов;

2) по возможности обеспечены самотечный слив и налив желез-

нодорожных цистерн, налив автоцистерн и мелкой тары и т. д.;

3) трубопроводные сети должны быть проложены без «меш-

ков’' (резкого изгиба оси трубы в вертикальной плоскости).

Примерный генплан перевалочной нефтебазы представлен на

рис. 1.1.

После разработки генерального плана приступают к составле-

нию технологического плана и схемы трубопроводов нефтебаз, кото-

рые являются основными (исходными) документами для гидравли-

ческого расчета трубопроводов.

Технологическая схема представляет собой без-

масштабную схему сети трубопроводов (с оборудованием), при по-

мощи которой обеспечивается выполнение всех операций по пере-

качке жидких нефтепродуктов (рис. 1.2),

Для составления схемы необходимо знать число и объем

операций и их одновременность, а также номенклатуру хранимых

на нефтебазе нефтепродуктов.

При составлении схемы следует учесть, что помимо основных

операций по приему и отпуску нефтепродуктов необходимо осуще-

ствлять еще и внутрибазовую перекачку любым насосом из резервуара

в резервуар в пределах определенной группы нефтепродуктов.

Технологический план представляет собой техно-

логическую схему, нанесенную в масштабе на генеральный план неф-

тебазы. По этому плану для каждого трубопровода составляется про-

филь трассы, который имеет следующие графы (рис. 1.3):

в первой прочеркивается сплошной линией профиль земной

поверхности и жирной линией указывается положение трубо-

провода:

во второй указывается ситуация вдоль трассы трубопровода

(колодцы, насосные, пересечения дорог и т. д.);

в третьей приводятся красные отметки — требуемые отметки

поверхности Землп:

в четвертой даются фактические отметки поверхности Земли

наиболее характерных точек трассы (разность отметок третьей

13

и четвертой граф составляет величину выемки или подсыпки грунта);

в пятой указываются отметки нижней части трубопровода (при подземной

прокладке — отметки дна траншеи);

в шестой приводятся расстояния между характерными точками трассы,

а также указываются пикеты через каждые 100 м и километровые столбы;

в седьмой приводятся уклоны трубопровода и расстояния, на которых этот

уклон должен быть выдержан.

При помощи профилей можно: подсчитать объем земляных работ при

прокладке трубопровода; проверить работу всасывающих линий построением

Рис. 1.3. Примерный профиль трассы трубопровода.

графиков остаточных напоров; определить «мертвые» остатки нефтепродуктов

в резервуарах, которые не могут быть откачаны насосами; выявить наличие

«мешков» в трубопроводах, мешающих освобождению их от нефтепродуктов.

§ 3. ЖЕЛЕЗНОДОРОЖНЫЕ ПЕРЕВОЗКИ НЕФТЕПРОДУКТОВ

Для проведения погрузки и разгрузки нефтепродуктов при железнодорож-

ных перевозках на нефтебазах сооружаются специальные подъездные пути.

Чаще всего это тупиковые пути, примыкающие к магистрали через станцион-

ные пути.

Железнодорожные нефтегрузовые тупики желательно располагать в наи-

более высоком (при разгрузке) пли низком (при погрузке) участке территории

нефтебазы. Железнодорожные пути на территории нефтебазы должны быть пря-

молинейны и строго горизонтальны во избежание самопроизвольного движе-

ния маршрутов при погрузке пли разгрузке. Пути тупиков подразделяются

(рис. 1.4) на:

1) рабочие пути, на которых устанавливаются вагоны для погрузки и раз-

грузки нефтепродуктов;

2) маневровые пути;

14

3) обгонные н сквозные — дня вывода составов при пожаре или занятости

других путей:

4) пути. обслуживающие разгрузочные площадки п тарные склады.

Железнодорожные цистерны — основной тип вагонов для

перевозки нефтепродуктов.

За последние годы вагонный парк железных дорог систематически попол-

няется цистернами более совершенных конструкций. В настоящее время более

95°о парка цистерн имеют грузоподъемность 50 тс и более.

Схема 1

Склады тарных грузов

Сливной фронт

Схема 2

Схема 3

До 1957 г. все наливные нефтяные грузы перевозились в цистернах общего

назначения. Этп цистерны делплпсь на две группы: 1) для перевозки светлых

нефтепродуктов (цистерны без сливных приборов); 2) для перевозки темных

нефтепродуктов и нефтей (цистерны со сливными приборами).

Начиная с 1958 г. в эксплуатации появились новые четырехосные цистерны

объемом 60 м3 (рис. 1.5) с универсальными сливными приборами, в которых

можно перевозить любые жидкие нефтепродукты. Совершенствование железно-

дорожных перевозок нефтепродуктов сопряжено с улучшением организации

работ и в первую очередь с частичной специализацией цистерн. Это позволяет

полнее использовать грузоподъемность цистерн. Поскольку проектная

грузоподъемность цистерн определялась из расчета перевозки воды, то даль-

нейшее совершенствование цистерн пошло по путп увеличения объема котла

с использованием нагрузки на единицу длины, допускаемой прочностью путей

15

и искусственных сооружений. Так, у шестиосной цистерны грузоподъем-

ностью 90 тс объем котла равен 101 м3.

Для сокращения простоя цистерн под сливом и упрощения процесса

слива большинство цистерн оборудованы новыми универсальными сливными

Рис. 1.5. Четырехосная железнодорожная цистерна объемом 60 м3.

приборами. На рис. 1.6 представлен сливной прибор, состоящий из корпуса 3, кла- > *-

пана 5 с уплотнительным резиновым кольцом 4, направляющей стойкой 6, крон-

штейна 7, штанги 8, крышки 12, прижимного винта 10, скобы 9, валиков 1,

Рис. 1.6. Универсальный сливной прибор.

паровой рубашки 2, патрубка для отвода пара 15 и патрубка для отвода конден-

сата 14. Направляющие 11 служат для центрирования клапана относительно

седла при закрывании сливного прибора.

16

Кронштейн 7 предназначен для удержания верха штангп 8 и центрирова-

ния ее с осью сливного прибора. Крьтптка 12 находится в нижней части сливного

прибора и служит для дополнительной герметизации клапана. Она укреплена

на скобе 9, а для плотного прилегания к торцу патрубка сливного прибора

снабжена резиновым кольцом 13. В закрытом состоянии крышка 12 удержи-

вается при помощи скобы 9 и прижимного винта 10. Скоба 9 прп помощи вали-

ков 1 шарнирно закреплена

в выступах, приваренных к кор-

пусу 3. В открытом состоянии

крышка 12 отводится и удержи-

вается крючком. Паровая ру-

башка 2 приварена к корпусу 3.

Рассмотренный универсаль-

ный прибор по сравнению со

старыми конструкциями имеет

следующие преимущества:

1) резиновые уплотнения

создают более герметичные за-

творы. что позволяет перевозить

в цистернах с нижним сливным

cq прибором светлые нефгепро-

дукты:

2) увеличение диаметра

сливного патрубка со 160 до

200 мм позволяет сократить

время слпва;

। 3) благодаря тому, что сед-

[ ло клапана сливного прибора

находится на 20 мм ниже уровня

нижней образующей котла, обе-

спечивается полнота слива ос-

татков.

Для предотвращения воз-

никновения в стенках котла

больших напряжений от избы-

точного давления или вакуума

на цистерне установлен предо-

хранительный клапан (рис. 1.7).

который состоит из впускного

Рис. 1.7. Предохранительный ' клапан железнодорожной

цистерны.

j — котел иистерны: 2 — патрубок; 3 — стержень клапана;

4 — прокладка; 5 — фланец-седло; 6 — цепь; 7 — колпак;

8 — стержень впускного клапана; 9 — пружина впускного-

клапана: 10 — прокладка впускного клапана; 11 — седло

впускного клапана; 12 — уплотнение из пеньки, смочен-

ной свинцовым суриком; 13 — крышка; 14 — прокладка

предохранительного’клапана; 15 — направляющая втулка;

16 — шпилька; 17—пружина предохранительного клапана;

JS — втулка; 19 — сферическая шайба; 20 — пломба; 21 —

прижимная планка; 22 — бирка.

клапана, рассчитанного на вакуум 0,02 МПа, и клапана избыточного давления,

рассчитанного на 0,15 МПа.

Основные данные цистерн приведены в табл. 1.2.

Цистерны специального назначения в основном пред-

назначены для перевозки высоковязких п парафпнпстых нефтей и нефте-

продуктов.

Цпстерны с внешним паровым обогревом отли-

чаются от обычных тем. что нпжняя половина когла этой цпстерны оборудована

паровой рубашкой площадью нагрева около 40 м2. Расстояние между листами

паровой рубашкп п наружной поверхностью котла 36 мм. Пар для разогрева

нефтепродуктов перед слпвом подается через штуцер паровой рубашки универ-

сального слпвного прибора, а конденсат выпускается через два патрубка,

2 Заказ 191

17

| КРАЕВАЯ I

|БЙБЛИРТВКАI

Таблица 1.2

Основные данные четырехосных цистерн для перевозки нефти

и нефтепродуктов

Показатели 5 Типы цистерн 25, 26, 27

8 (битум- ная) 20 (с па- ровой рубаш- кой)

Объем котла, м3 50 50 50 60

Внутренний диаметр котла, м .... Длина, м: 2,6—2,8 2,6 2,6 2,8

котла 9,6 9,6 9,6 10,3

цистерны по осям автосцепления 12,22 12,02 12,02 12,02

Масса тары цистерны, т Грузоподъемность цистерны, тс: 22,5—24,7 25 25,7 23

брутто 80—79 75 75,7 83

нетто 50—55 50 50 60

Нагрузка на рельсы, тс 18,7—19,9 18,75 18,9 20,75

находящихся на концах паровой рубашки котла. Поскольку при выпуске пара

сливной прибор может разогреться до температуры более 100° С, резиновое уплот-

нительное кольцо клапана сливного прибора заменено алюминиевым. Цистерны

с паровой рубашкой выпускаются грузоподъемностью 50 и 60 тс.

Один из существенных недостатков этих цистерн — некоторое увеличение

веса тары. Вес паровой рубашки цистерн последующих выпусков снижен с 1,2

до 0,8 т.

Внедрение таких цистерн значительно облегчает слив высоковязких нефте-

продуктов, сокращает время простоя, а также расход энергии и рабочей силы.

Цистерны- терм осы предназначены для горячих перевозок высо-

ковязких нефтепродуктов. Котел этой цистерны покрыт трехслойной теплоизо-

ляцией (первый слой — смесь 30% асбестита и 70% инфузорной земли; второй

слой — мешковина, пропитанная жидким стеклом и укрепленная металличе-

ской сеткой; третий слой — шевелпн толщиной 100 мм). Снаружи изоляция по-

крыта кожухом из кровельного железа.

Внутри котла имеется стационарный трубчатый подогреватель поверх-

ностью нагрева 34 м2. Трубы подогревателя уложены с уклоном 1 : 55 для стока

конденсата. Сливной прибор снабжен паровой рубашкой.

Бункерные полувагоны для перевозки битумов состоят из

вагонной рамы, на которой на опорах установлены четыре бункера. Сверху

бункер закрывается створчатой крышкой. Бункеры имеют двойные стенки (па-

ровые рубашки), служащие для подплавленпя битума перед выгрузкой. Вслед-

ствие смещения центра тяжести заполненного бункера выше опорных точек

при освобождении захватов он легко опрокидывается, и битум в виде глыбы вы-

валивается на разгрузочную площадку.

После выгрузки бункер легко возвращается в вертикальное (транспорт-

ное) положение, так как центр тяжести его после опорожнения смещается ниже

точек опоры. Грузоподъемность бункерного полувагона 40 тс. объем одного

бункера 11,8 м3.

Сливо-наливные эстакады, предназначенные для раз-

грузки и погрузки железнодорожных цистерн, располагаются на прямом

18

участке железнодорожного тупика. Нефтегрузовые операции на эстакадах мо-

гут производиться одновременно с маршрутом, группой или одиночными ци-

стернами. При маршрутной подаче цистерн длина одной эстакады должна быть

не менее половины длины маршрута (эстакады двухсторонние). Расчетное число

эстакад п определяется в зависимости от количества прибывающих в сутки мар-

шрутов N (при равномерной подаче маршрутов в течение суток):

где .V — число цистерн в маршруте

Ом

Т — время пребывания маршрута на эстакаде.

Если задано (?год. то

- ^65— '

Тогда

дг _ ДгОД^17»'2

365GM ’

где С,, — грузоподъемность маршрута (принимается 2 — 3 тс); Ссут , Сгод —

суточный и годовой грузообороты нефтебазы: Ау — коэффициент неравномер-

ности завоза (вывоза) нефтепродуктов, представляющий отношение максималь-

ного месячного завоза (вывоза) нефтепродуктов к среднемесячному >1);

А, — коэффициент неравномерности подачи железнодорожного транспорта,

представляющий отношение максимального числа цистерн, подаваемых в сутки

на нефтебазу, к суточной подаче по плану (А2 >1).

Длина железнодорожных эстакад

1=ц

£зс = -V V a.li:

i=n

где .V — число цистерн в маршруте: — количество цистерн (по типам),

входящих в маршрут; /,• — длина цистерн различных типов.

При большом числе цистерн целесообразно строить двухсторонние эста-

кады, длина которых сокращается в 2 раза.

Количество сливо-наливных устройств в случае подачи одиночных цистерн

(или мелких групп по 3—5 цистерн) принимается из условий обеспечения суточ-

ного слива — налива нефтепродукта одного сорта при максимальном коли-

честве цистерн

у __ Стах

30? ’

где Стах — максимальный месячный грузооборот: q — грузоподъемность од-

ной цистерны.

Для слива и налива одиночных цистерн применяется типовой стояк, изо-

браженный на рис. 1.8. Наличие поворотного сальника является причиной

засасывания воздуха (при износе набивки) и срыва работы стояка. При низких

температурах смазка в сальнике сильно загустевает, и для поворота стояка тре-

буются значительные усилия.

Для маршрутных сливо-наливных операций разработаны типовые эста-

кады НС п КС.

2* 19

-2850

Z700

4900

Рис. 1.8. Типовой железно-

дорожный стояк для слива

и налива нефтепродуктов.

ж

рис. 1.9. Наливная железно-

дорожная эстакада для свет-

лых нефтепродуктов (НС).

250 400250

.20

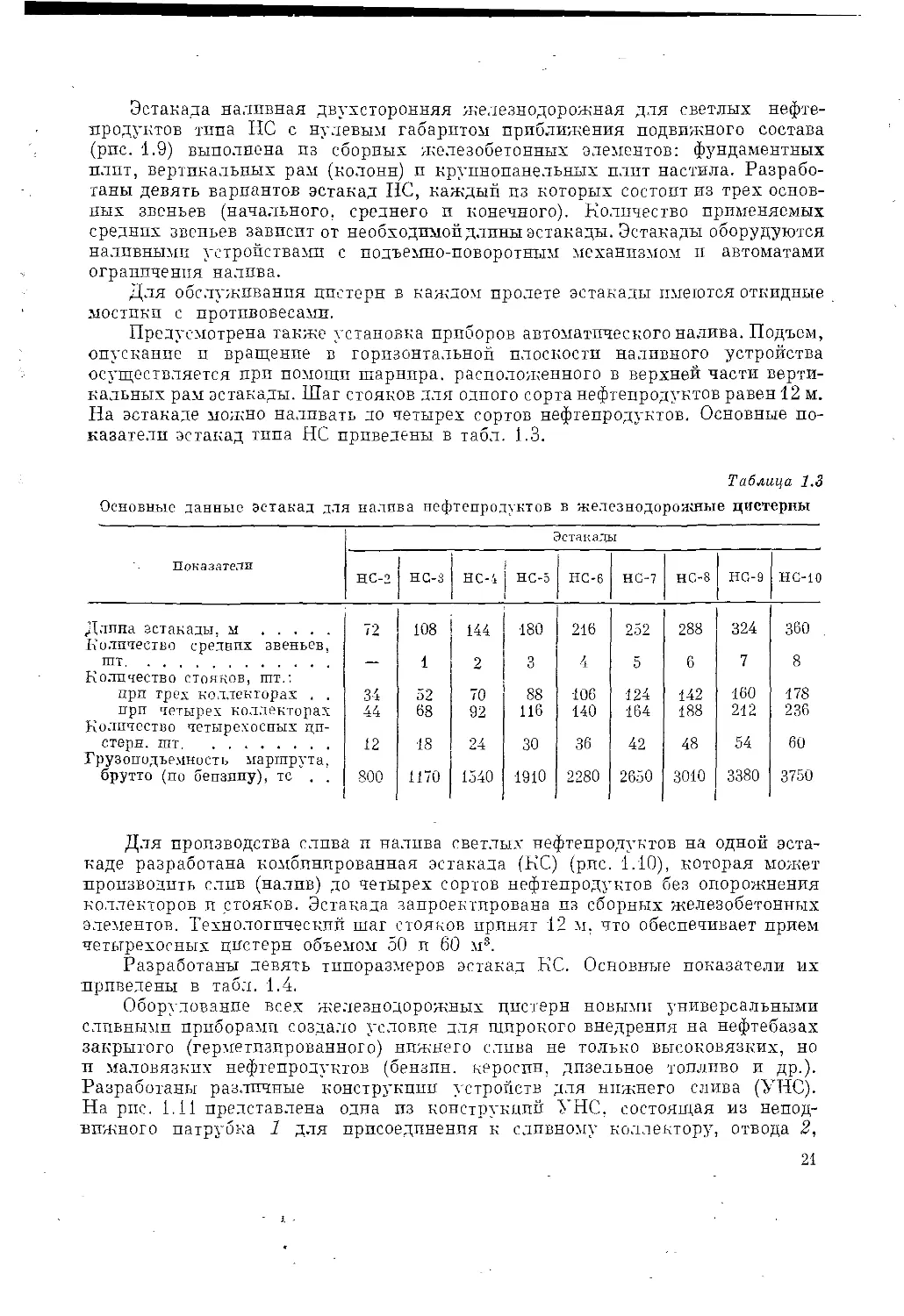

Эстакада наливная двухсторонняя железнодорожная для светлых нефте-

продуктов типа НС с нулевым габаритом приближения подвижного состава

(рис. 1.9) выполнена из сборных железобетонных элементов: фундаментных

плит, вертикальных рам (колонн) и крупнопанельных плит настила. Разрабо-

таны девять вариантов эстакад НС, каждый из которых состоит из трех основ-

ных звеньев (начального, среднего п конечного). Количество применяемых

средних звеньев зависит от необходимойдлины эстакады. Эстакады оборудуются

наливными устройствами с подъемно-поворотным механизмом и автоматами

ограничения налива.

Для обслуживания цистерн в каждом пролете эстакады имеются откидные

мостики с противовесами.

Предусмотрена также установка приборов автоматического налива. Подъем,

опускание и вращение в горизонтальной плоскости наливного устройства

осуществляется при помощи шарнира, расположенного в верхней части верти-

кальных рам эстакады. Шаг стояков для одного сорта нефтепродуктов равен 12 м.

На эстакаде можно наливать до четырех сортов нефтепродуктов. Основные по-

казатели эстакад типа НС приведены в табл. 1.3.

Таблица 1.3

Основные данные эстакад для налпва нефтепродуктов в железнодорожные цистерны

Показатели Эстакады

НС-2 НС-з нс-4 НС-5 НС-6 НС-7 НС-8 НС-9 НС-10

Длина эстакады, м 72 108 144 180 216 252 288 324 360

Количество средних звеньев, шт — 1 2 3 5 6 7 8

Количество стояков, шт.: при трех коллекторах . . 34 52 70 88 106 124 142 160 178

при четырех коллекторах 44 68 92 116 140 164 188 212 236

Количество четырехосных ци- стерн. шт 12 18 24 30 36 42 48 54 60

Грузоподъемность маршрута, брутто (по бензину), тс . . 800 1170 1540 1910 2280 2650 ЗОЮ 3380 3750

Для производства слпва и налива светлых нефтепродуктов на одной эста-

каде разработана комбинированная эстакада (КС) (рис. 1.10), которая может

производить слив (налив) до четырех сортов нефтепродуктов без опорожнения

коллекторов и стояков. Эстакада запроектирована из сборных железобетонных

элементов. Технологический шаг стояков принят 12 м, что обеспечивает прием

четырехосных цистерн объемом 50 и 60 м3.

Разработаны девять типоразмеров эстакад КС. Основные показатели их

приведены в табл. 1.4.

Оборудование всех железнодорожных цистерн новыми универсальными

сливными приборами создало условие для широкого внедрения на нефтебазах

закрытого (герметизированного) нижнего слива не только высоковязких, но

п маловязких нефтепродуктов (бензин, керосин, дизельное топливо и др.).

Разработаны различные конструкции устройств для нижнего слива (УНС).

На рис. 1.11 представлена одна из конструкций УНС, состоящая из непод-

вижного патрубка 1 для присоединения к сливному коллектору, отвода 2,

21

шарнирно сочлененного трубопровода 3 и соединительной головки 4. Последняя

подключается к патрубку сливного прибора цистерны при помощи захватов.

Легкость горизонтального перемещения отдельных звеньев устройства дости-

гается установкой между фланцами шарниров с шариковыми подшипниками.

На рис. 1.12 представлены схемы различных способов нижнего слива,

а на рис. 1.13 — схемы различных способов налива нефтепродуктов в цистерны.

Рис. 1.10. Комбинированная

железнодорожная сливо-на-

ливная эстакада (КС).

Таблица 1.4

Основные данные эстакад для слива и налива светлых нефтепродуктов

в железнодорожные цпстерны

Показатели Эстак ады

КС-2 КС-3 КС-4 КС-5 КС-6 КС-7 КС-8 КС-9 КС-10

Длина эстакады, м 72 108 144 180 216 252 288 324 360

'Количество средних звеньев. шт .— 1 2 3 4 5 6 7 8

Число одновременно сливае- мых (наливаемых) цистерн, шт 12 18 24 30 36 42 48 54 60

Грузоподъемность маршрута (по бензину), брутто, тс . . 880 1290 1700 2100 2520 2920 3320 3740 4140

Объем маршрута из расчета 60 м3 цистерн, м3 720 1080 1480 1800 2160 2520 2880 3240 3600

Необходимая производитель- ность насосов, м3/ч .... 540 810 1080 1350 1620 1890 2160 2430 2700

22

Выбор каждого из приведенных способов определяется различными физиче-

скими свойствами нефтепродуктов, климатическими условиями, требованиями

сохранения качества, ускорения слива, удешевления работ, а также топогра-

фическими условиями площадки.

Рнс. 1.11. Устройство

для нижнего слива

нефтепрод\ ктов из

железнодорожной ци-

стерны (СЛ-9)

Некоторая часть нефтепродуктов транспортируется и хранится в мелкой

таре. В качестве нефтяной тары применяют стальные и деревянные бочки, бара-

баны, бидоны, стеклянные бутыли и контейнеры из полимерных материалов.

Тару выбирают в зависимости от свойств нефтепродуктов, от дальности перево-

зок и вида транспорта. Конструкция и материал тары должны обеспечивать

сохранение количества и качества нефтепродукта при хранении и транспор-

тировке. Хранение нефтепродуктов в таре осуществляется в специальных хра-

нилищах (рис. 1.14), степень огнестойкости которых должна быть не ниже II

категории при хранении нефтепродуктов с температурой вспышки до 120° С

п не ниже III категории при хранении горючих нефтепродуктов. В указанных

23

Рис. 1.12. Системы

нижнего слива нефте-

продуктов из желез-

нодорожных ци-

стерн t

а — открытый меж-

рельсовый слив; б —

открытый слив в бо-

ковой коллектор;в —

самотечный гермети-

зированный слив;

г — принудительный

слив; 1 — цистерна;

2 — межрельсовый

сливной коллектор;

3 — отводная труба;

4 — приемный резер-

вуар; 5 — переносной

лоток; 6 — сливной

трубопровод; 7 —

сливной коллектор;

8 — насос.

Рис. 1.13. Системы налива неф-

тепродуктов в железнодорожные

цистерны.

а — налив самотеком; б — при-

нудительный налив; в — налив

через буферный резервуар;

г — нижний налив; 1 — отвод;

2 — наливной коллектор; 3 —

подводящий трубопровод; 4 —

резервуар; 5 — насос; 6 — спе-

циальное наливное устройство.

Примечание. Но ~ —zi.

24

хранилищах должно быть не более трех этажей при хранении горючих нефте-

продуктов и не более одного — при хранении легковоспламеняющихся неф-

тепродуктов. Подземные п полуподземные хранилища выполняются только

одноэтажными.

В одном хранилище допускается совместное хранение легковоспламеня-

ющихся и горючих нефтепродуктов в таре в общем количестве не более 50 м3

при условии, что помещение будет разделено глухими огнестойкими перего-

родками.

Для механизации погрузочно-разгрузочных работ применяют бочкоподъем-

пики, автокраны, тельферы и транспортеры различных конструкций.

18000

Рис.'1.14. Хранилище для затаренных нефтепродуктов.

§ 4. ВОДНЫЕ ПЕРЕВОЗКИ НЕФТЕПРОДУКТОВ

Наличие большого количества морей, судоходных рек, каналов и озер на

территории Советского Союза обусловило широкое развитие водных перевозок

нефти и нефтепродуктов. Для некоторых экономических районов страны водный

транспорт является основным средством перевозки нефти и нефтепродуктов.

По своим экономическим показателям во многих случаях этот вид транспорта

успешно конкурирует с трубопроводным.

Различают следующие типы нефтеналивных судов:

1) танкеры морскпе и речные;

2) баржи морские (лихтеры) и речные.

Нефтеналивное судно состоит из жесткого стального каркаса, к которому

крепится обшивка. Каркас судна выполнен из продольных и поперечных жест-

ких связей (рис. 1.15).

Продольные и поперечные переборки образуют наливные отсеки-танки,

которые соединяются между собой через перекрываемые клинкетами отвер-

стия. расположенные у днища. Открываются и закрываются клинкеты посред-

ством маховика, выведенного на палубу.

Каждое нефтеналивное судно характеризуется следующими основными по-

казателями:

1) водоизмещение — вес воды, вытесненной груженым судном. Водоизме-

щение судна при полной осадке равно собственному весу судна и полного груза

в нем;

2) дедвейт — полный вес поднимаемого груза (транспортируемого и для

собственных нужд);

3) грузоподъемность — вес транспортного груза;

4) осадка при полной загрузке;

5) скорость хода прп полной загрузке.

25

Отношение дедвейта к водоизмещению называется коэффициентом утили-

зации водоизмещения (для танкеров колеблется в пределах 0,65—0,75 и харак-

теризует степень совершенства судна).

Существенное отличие конструкции нефтеналивных судов от других транс-

портных судов обусловлено особыми свойствами жидкого груза:

1) жидкий груз, имеющий свободную поверхность, перетекает при крене

на один борт, уменьшая устойчивость судна;

2) удары жидкого груза при качке создают дополнительную нагрузку

на переборки и борта;

Рис. 1.15. Поперечный разрез корпуса танкера.

3) увеличение объема жидкого груза при повышении его температуры тре-

бует наличия свободного объема в танках при полной загрузке судна;

4) повышенная пожарная опасность требует принятия некоторых противо-

пожарных мер;

5) необходимость применения специальных технологических трубопрово-

дов и насосов для производства грузовых операций.

Для уменьшения вредного воздействия жидкого груза на устойчивость

судна устанавливают продольные переборки. Поперечные переборки ставятся

на расстоянии не более 12,5 м одна от другой. Это позволяет уменьшить удары

жидкого груза в переборки при качке.

Из всех типов нефтеналивных судов наибольшее распространение получил

танкер — самоходное судно, корпус которого системой продольных и по-

перечных переборок разделен на отсеки. Различают носовой (форпик), кормовой

(ахтерпик) и грузовые отсеки (танки). Для предотвращения попадания паров

нефтепродуктов в хозяйственные и машинные отделения грузовые танки от-

делены от носового и кормового отсеков специальными глухими отсеками (коф-

фердамами). Для сбора продуктов, испарения нефтепродуктов, регулирования

26

давления в танках на палуое танкера устроена специальная газоотводная си-

стема с дыхательными клапанами.

Все грузовые танки соединены между собой трубопроводами, проходящими

от насосного отделения по днищу танков. Различают грузовой и зачистной

трубопроводы (рис. 1.16). Грузовые и зачистные приемники размещаются в наи-

более глубокой части танка, у кормовой переборки, так как танкеры обычно

имеют дифферент на корму.

Кроме грузовой и зачистной систем, грузовые танки оборудуются и дру-

гими техно логическими трубопроводами и устройствами: подогревателями,

установками для орошения, мойки палубы, вентиляции и пропаривания тан-

ков. средствами пожаротушения и др.

Погрузка и выгрузка танкера производятся с соблюдением следующих

условий.

Рис. 1.16. Схема размещения нефтепроводов на танкере.

Рис. 1-17. Схема откачки нефтепродуктов

через вакуумный танк.

1. Для разгрузки корпуса танкера от опасных концентраций напряжений

нефтепродукт (а при порожнем рейсе баласт) следует размещать по отсекам

с учетом возможного равномерного распределения веса по длине судна. За-

грузку и выгрузку танков необходимо производить по строго определенной

очередности. Например, кормовую и носовую группы танков надо загружать

равномерно.

2. Для предотвращения нормального крена судна бортовые танки следует

загружать равномерно.

При снижении уровня нефти в танках в конце выгрузки может произойти

подсасывание воздуха, что приведет к резкому падению производительности

вплоть до прекращения откачки вследствие срыва работы насоса.

Для устранения попадания воздуха в насосы на танкерах широко приме-

няют откачку с помощью вакуум-танков. Сущность этого способа состоит в том,

что насосы откачивают продукт не отдельно из каждого танка, а из одного гер-

метически закрытого танка, в котором поддерживается разрежение; из осталь-

ных танков продукт поступает в этот вакуум-танк самотеком за счет перепада

давлений. В качестве вакуумного (рис. 1.17) используется танк 7, смежный

с насосным отделением. Танк оборудуется дополнительным приемником 5, со-

единяющим его с насосом 4. а также клпнкетамп на газоотводных и других трубо-

проводах. подведенных к танку с палубы.

Перед началом выкачки вакуум-танк отключают от всех трубопроводов

и проверяют надежность герметизации. Затем через дополнительный прием-

ник 3 из танка откачивают нефтепродукт, примерно на 1 2/з высоты заполнения

27

при этом в танке создается разрежение, равное 0,035 МПа. После этого продол-

жают откачку, сообщают вакуум-танк с очередным грузовым танком, для чего

открывают соответствующий клинкет 2 на грузовом трубопроводе. Переход

на следующий танк по мере откачки нефтепродукта выполняется обычным пере-

ключением приемных клинкетов. Воздух, попадающий в грузовую магистраль,

теперь уже не проникнет в насос, а останется в вакуум-танке. По этому же

принципу производится зачистка танков.

Величина разрежения в вакуум-танке должна быть назначена с учетом

давления насыщенных паров нефтепродукта при температуре откачки. Если

Ру ^>Рвак^ начнется кипение нефтепродукта в танке. Применение вакуум-

танков позволило сократить время выкачки нефтепродуктов на 20%.

При откачке воды баластной и после зачисток танков необходимо прини-

мать специальные меры по предотвращению загрязнения моря нефтепродук-

тами. Согласно требованиям Международной конвенции по предотвращению

загрязнения моря нефтью вдоль берегов установлена зона шириной 100—

150 миль, где запрещается выбрасывать воды с содержанием нефтепродуктов.

Нежелателен слив нефтяных остатков и в открытое море, поскольку, плавая

на поверхности воды, они могут быть занесены ветром пли течением в запретные

зоны.

Для приема с судов воды, загрязненной нефтепродуктами, на нефтебазах

предусматриваются специальные береговые емкости с очистными установками.

Кроме того, большинство танкеров оборудованы специальными сепараторами.

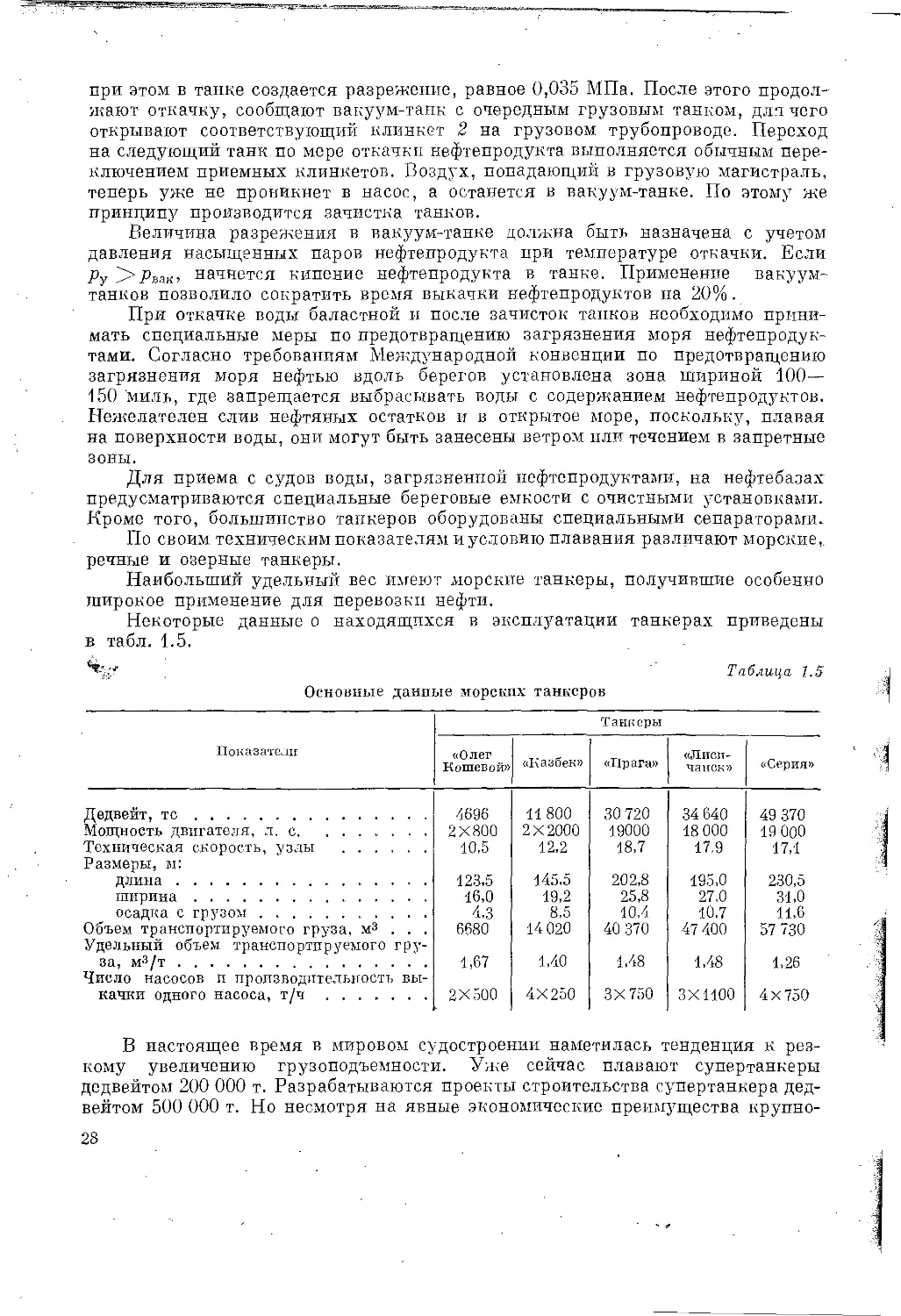

По своим техническим показателям и условию плавания различают морские,,

речные и озерные танкеры.

Наибольший удельный вес имеют морские танкеры, получившие особенно

широкое применение для перевозки нефти.

Некоторые данные о находящихся в эксплуатации танкерах приведены

в табл. 1.5.

Таблица 1.5

Основные данные морских танкеров

Показатели Танкеры

«Олег Кошевой» «Казбек» «Прага» «Лиси- чанск» «Серия»

Дедвейт, тс 4696 11 800 30 720 34 640 49 370

Мощность двигателя, л. с 2X800 2X2000 19000 18 000 19 000

Техническая скорость, узлы Размеры, м: 10,5 12,2 18,7 17,9 17,1

длина 123,5 145,5 202,8 195,0 230,5

ширина 16,0 19,2 25,8 27,0 31,0

осадка с грузом 4,3 8,5 10,4 10,7 11,6

Объем транспортируемого груза, м3 . . . Удельный объем транспортируемого гру- 6680 14 020 40 370 47 400 57 730

за, м3/т Число насосов п производительность вы- 1,67 1,40 1,48 1,48 1,26

качки одного насоса, т/ч 2X500 4X250 3X750 3X1100 4x750

В настоящее время в мировом судостроении наметилась тенденция к рез-

кому увеличению грузоподъемности. Уже сейчас плавают супертанкеры

дедвейтом 200 000 т. Разрабатываются проекты строительства супертанкера дед-

вейтом 500 000 т. Но несмотря на явные экономические преимущества крупно-

28

тоннажных танкеров дедвейтом более 80 000 т, число таких судов исчисляется

единицами. Это объясняется малочисленностью портов с достаточными глуби-

нами для приема таких судов. При постройке крупнотоннажных танкеров с вы-

сокой скоростью хода возникает серьезная проблема вибрации корпуса и его

отдельных конструкций. Поэтому по сравнению с темпами роста дедвейта зна-

чительно медленнее растет скорость хода танкера.

Речные танкеры в отличие от морских имеют сравнительно меньшую осадку,

а следовательно, и ограниченную грузоподъемность. Строительство речных

танкеров в настоящее время ведется по типовым проектам. Некоторые основные

данные этих танкеров приведены в табл. 1.6.

Рис. 1.18. Самоходная речная баржа.

Наличие на малых реках перекатов и незначительных глубин, особенно

в летний период навигации, требует применения танкеров с минимальной осад-

кой. Величина наименьшей осадки, исходя из условий обеспечения нормальной

работы двигателей, может быть доведена до 1,25 м (в этом случае грузоподъем-

ность составит около 600 т). В 1960 г. введен в эксплуатацию речной танкер

грузоподъемностью 150 т с осадкой при полном грузе 1,12 м. Вместо танков

применены четыре вставные цистерны, что позволяет перевозить четыре сорта

нефтепродукта. Кроме того, на танкере размещается 10 т масла в таре.

Нефтеналивные баржи (рис. 1.18) получили широкое примене-

ние при речных перевозках. Внедрение метода толкания каравана барж вместо

буксировки способствовало повышению экономичности речных перевозок.

Основные данные речных танкеров

Т аблица 1.6

Грузоподъ- емность, тс Осадка танкера, м Габаритные размеры, м

с ПОЛИНЫ грузом | порожнего i длина ширина высота

5000 2,04 1,89 132,6 16,75 11,80

3000 3,36 1,73 110,25 13,40 13.00

2800 3,20 2,21 109,31 13,40 12.50

1000 1,98 1.25 86,70 12,99 8,00

600 2,14 — 66,00 9,54 11,30

600 1,89 1,35 65,60 9,60 8,70

500 1,32 1,08 43,10 7,40 7,35

2»

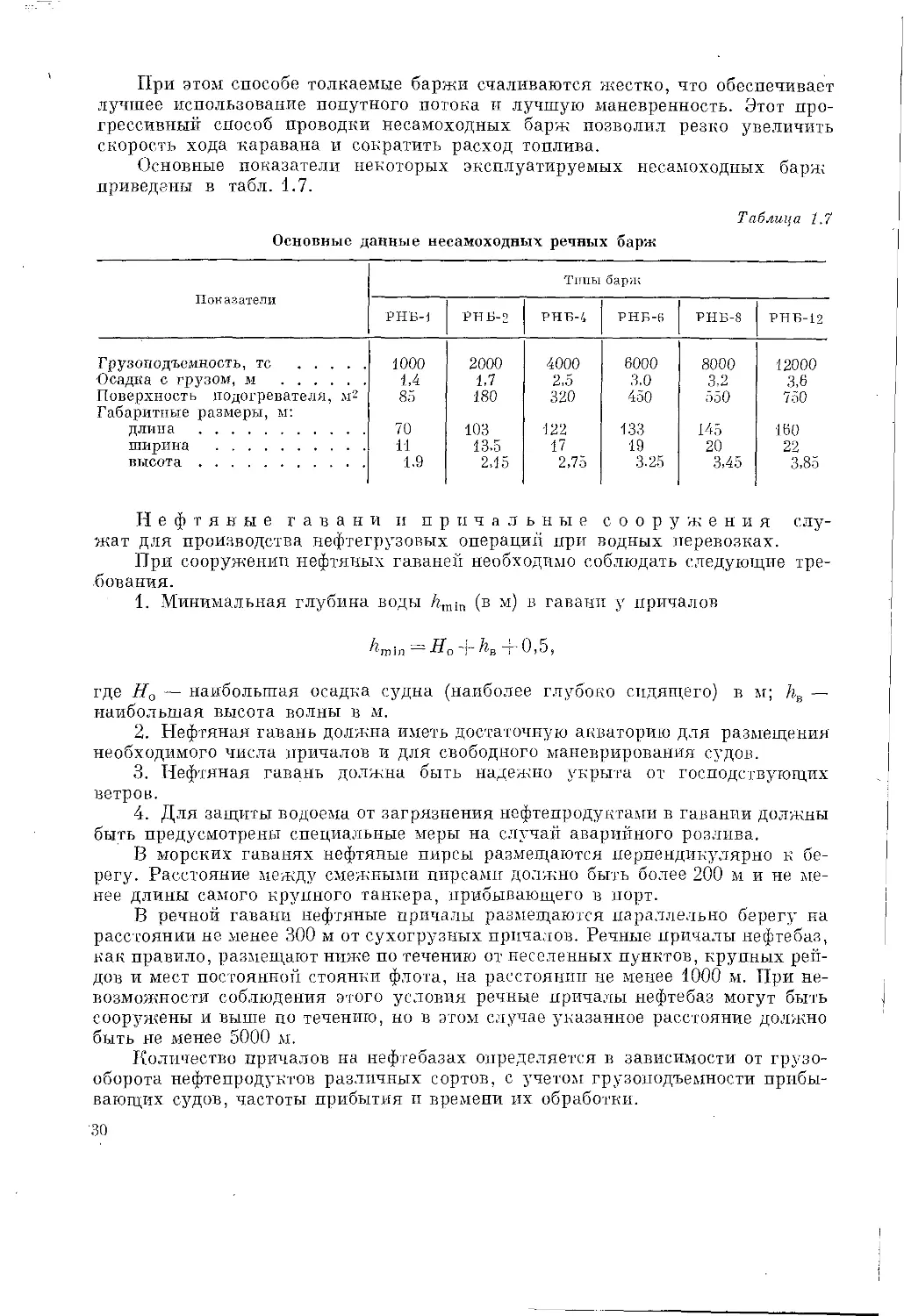

При этом способе толкаемые баржи счаливаются жестко, что обеспечивает

лучшее использование попутного потока и лучшую маневренность. Этот про-

грессивный способ проводки несамоходных барж позволил резко увеличить

скорость хода каравана и сократить расход топлива.

Основные показатели некоторых эксплуатируемых несамоходных барж

приведены в табл. 1.7.

Основные данные несамоходных речных барж

Таблица 1.7

Показатели Типы барж

РНБ-1 РНИ-2 РНБ-4 РНБ-6 РНБ-8 РНБ-12

Грузоподъемность, тс 1000 2000 4000 8000 8000 12000

Осадка с грузом, м 1,4 1,7 2,5 3,0 3,2 3,8

Поверхность подогревателя, м2 Габаритные размеры, м: 85 180 320 450 550 750

длина 70 103 122 133 145 160

ширина Г1 13,5 17 19 20 22

высота 1.9 2,15 2,75 3.25 3,45 3,85

Нефтяные гавани и причальные сооружения слу-

жат для производства нефтегрузовых операций при водных перевозках.

При сооружении нефтяных гаваней необходимо соблюдать следующие тре-

бования.

1. Минимальная глубина воды Amin (в м) в гавани у причалов

~ Но 1~ । 0,5,

где Но — наибольшая осадка судна (наиболее глубоко сидящего) в м; hB —

наибольшая высота волны в м.

2. Нефтяная гавань должна иметь достаточную акваторию для размещения

необходимого числа причалов и для свободного маневрирования судов.

3. Нефтяная гавань должна быть надежно укрыта от господствующих

ветров.

4. Для защиты водоема от загрязнения нефтепродуктами в гавании должны

быть предусмотрены специальные меры на случай аварийного розлива.

В морских гаванях нефтяные пирсы размещаются перпендикулярно к бе-

регу. Расстояние между смежными пирсами должно быть более 200 м и не ме-

нее длины самого крупного танкера, прибывающего в порт.

В речной гавани нефтяные причалы размещаются параллельно берегу на

расстоянии не менее 300 м от сухогрузных причалов. Речные причалы нефтебаз,

как правило, размещают ниже по течению от веселенных пунктов, крупных рей-

дов и мест постоянной стоянки флота, на расстоянии не менее 1000 м. При не-

возможности соблюдения этого условия речные причалы нефтебаз могут быть

сооружены и выше по течению, но в этом случае указанное расстояние должно

быть не менее 5000 м.

Количество причалов на нефтебазах определяется в зависимости от грузо-

оборота нефтепродуктов различных сортов, с учетом грузоподъемности прибы-

вающих судов, частоты прибытия и времени их обработки.

'30

Причалы речных нефтебаз бывают стационарные и временные в виде пла-

вучих понтонов или разборных деревянных эстакад, устанавливаемых на пе-

риод навигации. Наиболее распространенным типом стационарного причала

являются железобетонные «бычковые» причалы с насосной установкой внутри

«бычка». На рис. 1.19 приведена схема стационарного «бычкового» причала.

Причал состоит из следующих основных сооружений: причальные «бычки» для

швартовки судов, центральный «бычок» для установки насосов и устройств для

шланговкп судов, отбопно швартовые палы, предназначенные для швартовки

судов, подводящие эстакады для укладки технологических трубопроводов,

Рис. 1.19и Речной

«бычковый» причал

на свайном основа-

нии.

1 — швартово-отбой-

ные палы из металли -

веского шпунта; 2—

переходные мостки:

з — надстройка для

размещения аппара-

туры дистанционного

управления и слу-

жебных помещений;

4 — железобетонный

«бычок» с насосной

станцией; 5 — желе-

зобетонные сваи «бы-

чки»; 6 — помещение

насосной; 7 — под-

водящая эстакада.

соединяющие коммуникации нефтебазы с причалом, ледозащитные устройства,

предохраняющие эстакаду от возможного разрушения во время ледохода.

В настоящее время за рубежом широкое распространение получили рейдо-

вые причальные буи для швартовки танкеров и перекачки нефтегруза. Это

позволяет обходиться без сооружения дорогостоящих пирсов обычного типа для

приема крупнотоннажных танкеров с большой осадкой. Причальные буи пред-

ставляют собой плавучую конструкцию, установленную в определенной точке

рейда црппомощпякорей. Посредствомгибкпх шлангов буи соединены с подвод-

ными нефтепроводами, проложенными к нефтебазе.

§ 5. РАЗДАТОЧНЫЕ УСТРОЙСТВА НЕФТЕБАЗ

Мелкие партии нефтепродуктов на нефтебазах отпускаются в автоцистерны,

контейнеры, бочки и в другую мелкую тару через специальные раздаточные

устройства — автоэстакады, автоколонкп. разливочные и автозаправочные

станции (АЗС). С внедрением централизованных поставок и строительства широ-

кой сети АЗС резко сократился объем реализации нефтепродуктов в мелкую

тару через разлпвочные. Централизованные поставки нефтепродуктов осуще-

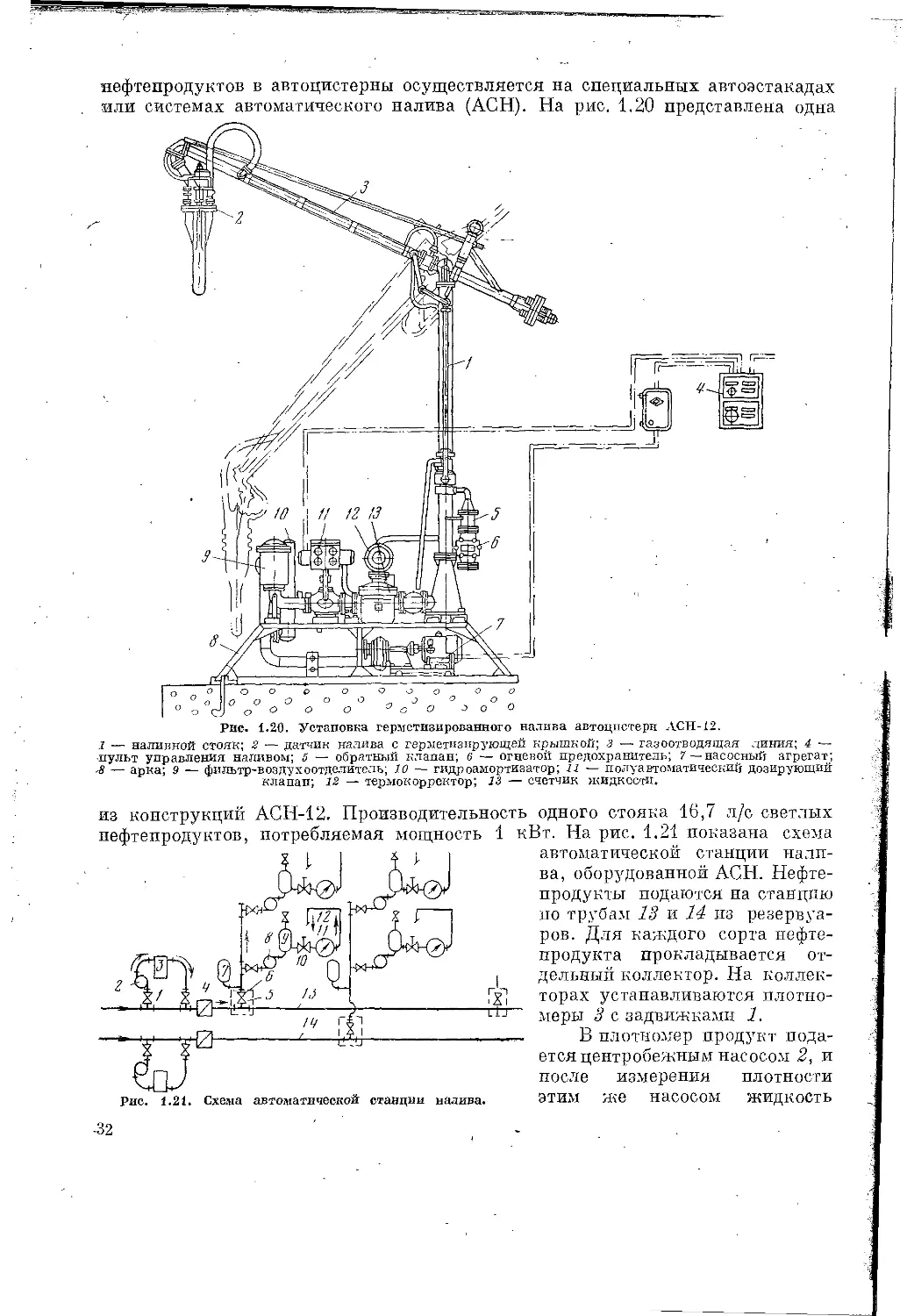

ствляются по заявкам потребителей в арендуемых базой автоцистернах. Налив

31

нефтепродуктов в автоцистерны осуществляется на специальных автоэстакадах

или системах автоматического налива (АСН). На рис. 1.20 представлена одна

Рис. 1.20. Установка герметизированного налива автоцистерн АСИ-12.

1 — наливной стояк; г — датчик налива с герметизирующей крышкой; 3 — газоотводящая линия; 4 —

пульт управления наливом; 5 — обратный клапан; в — огневой предохранитель; 7—насосный агрегат;

.8 — арка; 9 — фильтр-воздухоотделитель; 10 — гидроамортизатор; 11 — полуавтоматический дозирующий

клапан; 13 — термокорректор; 13 — счетчик жидкости.

из конструкций АСН-12. Производительность одного стояка 16,7 л/с светлых

нефтепродуктов, потребляемая мощность 1 кВт. На рис. 1.2'1 показана схема

Рис. 1.21. Схема автоматической станции налива.

автоматической станции нали-

ва, оборудованной АСН. Нефте-

продукты подаются на станцию

по трубам 13 и 14 из резервуа-

ров. Для каждого сорта нефте-

продукта прокладывается от-

дельный коллектор. На коллек-

торах устанавливаются плотно-

меры 3 с задвижками 1.

В плотномер продукт пода-

ется центробежным насосом 2, и

после измерения плотности

этим же насосом жидкость

-32

возвращается в коллектор. В местах присоединения труб к наливным стоя-

кам сооружаются колодцы 5, в которых кроме отводов труб устанавливаются

задвижки 6 для отключения линии питания наливных блоков от коллектора

Рис. 1.22. Разливочная для масел.

и фильтра грубой очистки 4. Нефтепродукт через огводщчо трубу направляется

к центробежному насосу 8, а затем через фильтр 9, клапан-дозатор 10, жидко-

стный счетчик 11 и наливной стояк 12 поступает в цистерну. На отводах труб

Рис. 1.23. Генераль-

ный план АЗС-500.

1 — операторная;

2 — навес над авто-

заправочными ко-

лонками.

ставят воздушные колпаки 7 для смягчения гидравлического удара, вызывае-

мого быстрым закрытием полуавтоматического клапана дозирования.

Разливочные для отпуска нефтепродуктов в тару

размещаются в зоне производственных зданий и по огнеопасности относятся

ко II категории.

Разлив п отпуск всех нефтепродуктов можно производить в одном здании,

но при условии, что разливочные краны для отпуска легковоспламеняющихся

3 Заказ 191

33

нефтепродуктов будут отделены от других кранов огнестокой стеной (так же

отделяются краны для отпуска этилпрованного бензина). Строительство раз-

ливочных ведется по отдельным типовым проектам. На рис. 1.22 представлен

типовой проект разливочной для масел на шесть кранов. На нефтебазах стали

применять различные установки по автоматизированному разливу и затари-

ванию в мелкую тару масел и консистентных смазок. Это позволяет значи-

тельно сократить объем реализации нефтепродуктов через разливочные.

Особенно бурными темпами растет сеть автозаправочных станций (АЗС),

являющихся конечным пунктом на слож-

ном и длинном пути движения нефтепро-

дукта от нефтеперерабатывающего завода до

потребителя. Отпуск нефтепродуктов через

АЗС намного облегчает обслуживание потре-

бителей, исключает необходимость в емко-

стях для топлива в автохозяйствах, на пред-

приятиях п стройках и позволяет равномерно

распределять запасы нефтепродуктов, макси-

мально приближая их к потребителю.

Различают городские, сельские, дорожные

АЗС и передвижные. По числу заправок ав-

томобилей в схткп различают АЗС-500.

АЗС-750 и АЗС-1000.

В административном отношении все АЗС

подчиняются соответствующим нефтебазам.

На рис. 1.23 представлен генплан типовой

АЗС-500. В состав АЗС входит здание стан-

ции с подземными резервуарами для масел,

заправочные островки с навесамп и островки

с подземными резервуарами для топлпва.

Количество топливораздаточных колонок

определяется из расчета заправки одной ко-

лонкой 15 автомобплей в час.

В зависимости от впда выдаваемого про-

дукта на АЗС раздаточные колонки разделя-

ются на:

1) топливораздаточные для заправки

транспортных средств топливом (бензин, дизельные топлива);

2) смесераздаточные для заправки транспортных средств с двухтактными

двигателями (мотоциклы, мотороллеры, мопеды п др.) топливной смесью (автол

и бензин);

3) маслораздаточные.

Из всех известных топлпвораздаточных колонок наибольшее распростра-

нение получила колонка ТК-40 производительностью 0.7 л с (рис. 1.24). То-

пливо из подземного резервуара через приемный клапан 1. всасывающий трубо-

провод и фильтр тонкой очистки 2 засасывается насосом 3 (с приводом от элек-

тродвигателя 4) и далее через газоотделитель 5. обратный клапан 6. поршневой

счетчик жидкости 7, индикатор 8, раздаточный кран 9 попадает в топливный

бак автомобиля. Индикация разового отпуска топлива осуществляется с по-

мощью стрелок счетного механизма 10. а регистрация суммарного количества,

выданного за определенное время, с помощью счетчика 11.

34

Глава 2

ГИДРАВЛИЧЕСКИЙ РАСЧЕТ ТРУБОПРОВОДОВ НЕФТЕБАЗ

§ 1. НЕКОТОРЫЕ СВЕДЕНИЯ ИЗ ГИДРАВЛИКИ ТРУБОПРОВОДОВ

И РЕОЛОГИИ НЕФТЕПРОДУКТОВ 1

Основная цель гидравлического расчета трубопроводов нефтебаз — опре-

деление энергии, требуемой для перекачки по ним нефтепродуктов с заданным

расходом. Если трубопроводы самотечные (напорные п безнапорные), задача

гидравлического расчета сводится к определению размеров сечения трубы при

известном уклоне. Исходными данными для гидравлического расчета являются:

расход, физические свойства нефтепродуктов (вязкость, плотность, давление

насыщенных паров, температура), профиль и план трассы, а также технологи-

ческая схема с указанием всех местных сопротивлений и длин отдельных участ-

ков трубопровода.

Вязкость

Сопротивление жидкости прп ее движении по трубам объясняется

вязкостью. Впервые понятие «вязкость» было введено Ньютоном, который свя-

зал явление внутреннего трения в жидкости с ее вязкостью известной формулой

где и — напряжение внутреннего трения: и — динамическая вязкость — каса-

тельное усилие на единицу площади, приложенное к слоям жидкости, отста-

ющим друг от друга на расстоянии, равном единице длины, при единичной раз-

ности скоростей между нпмп: dir'dR — градпенг скорости по радиусу трубы —

это относительное пзменение скорости по направленпю. перпендикуляр-

ному к направленпю течения, т. е. приращение скорости на единицу длины

нормали.

Прп гидравлических расчетах чаще пользуются кинематической вязкостью

И

v = —,

Р

где v — кинематическая вязкость в м2,’с: р — плотность жидкости в кг/м3.

Существует еще и условная вязкость ВУ, выражаемая в градусах (°ВУ).

Условная вязкость представляет собой отношение времени истечения опреде-

ленного объема данной жидкости 0.2 л из впзкозпметра Энглера к времени исте-

1 Для краткости изложения под нефтепродуктами подразумевается п нефть.

3* 35

чения того же объема дистиллированной воды при 20° С. Для пересчета этой

условной вязкости в кинематическую служит эмпирическая формула Уббелоде

Рис. 2.1. Кривая зависимости кинемати-

ческой вязкости от температуры.

v = 73,1° ВУ-. (2.2)

Зависимость вязкости от температуры

выражается формулой

vt = v?oe"“ (2.3)

где —кинематическая вязкость при' изве-

стной температуре t0; и — показатель кру-

тизны вискограммы в 1/° С.

Чем больше и, тем сильнее изменяется

вязкость при изменении температуры.

Значение и чаще всего определяют гра-

фически. Для этого наносят значение вязко-

сти при различных температурах на коор-

динатную сетку v — t (в этом случае шкала

v — логарифмическая). Через нанесенные

точки проводят прямую линию (рис. 2.1). Тангенс угла наклона этой линии

к оси температур равен и. При аналитическом определении и необходимо знать

_ 9-т7 -00 -30 -20 -10 0 10 20 30 60 SO 6'0 70 80 90 100110120130 M150160170180.

° В У 130- 1002 505 30 ~ го- 15- d й-1 fr" СЧ CM CM Csl •4 Cvj txj , L э/г^'М • идаиg avugshOL -i.L.ulniH lniil.i i 1 iHi.iUi i 1-1 ..lmdiiu-1 ,-lui-Lli 1 t buililiihiи 1 . , i , hjl.ib.ti . iuiniн i iih„. ।,, 107 s 5ЮВ 10в , 5-Ю5 10s . 5-10^ 2-10^ 5Ю3 3-103 2-Ю3 Ю3 5-102 з-ю2 2Ю2 102 80 60 60 30 25 20 15 10 9 8 7 . 6 5 0 з

55 г] 1,8- 1,6-z

I

Qj 1 •' %

i

!

5 1,3 4 1,25%-. It 1,2-f i.iei з ~5

I 1

0 -39 ~?0 -19 0 19 29 39 90 50 60 70 SO 99 199 Ш 190 160 °C Рис. 2.2. График зависимости вязкости нефтепродуктов от температуры.

36

значение вязкостей заданного нефтепродукта для двух температур и t2.

Тогда, логарифмируя уравнение (2.3), получим

1

t-2— <1

и =

(2.4)

На рис. 2.2 приведен график зависимости вязкости от температуры. Для по-

строения этой зависимости достаточно знать вязкости при двух температурах

и А. Прямая линия, соединяющая v(j и v<2, и есть искомая вискограмма данного

нефтепродукта. При выборе и 12 следует помнить, что значения опреде-

ляемых вязкостей по впскограмме должны находиться в промежутке между

V/, и V/,, так как экстраполяция может дать неверные результаты.

Для определения вязкости смеси нефтепродуктов пользуются графиками

Молина-Гурвича (рис. 2.3). Если по осям ординат в логарифмической аномор-

фозе отложить раздельно вязкости двух нефтепродуктов (va и vb), находящихся

в смеси при одинаковой температуре, и соединить эти точки, то получим виско-

грамму смеси нефтепродуктов А и Б при температуре t. Если отрезок оси аб-

сцисс между осями va, у'б разделить на 100 равных частей, то, зная процентное

содержание одного из нефтепродуктов, легко найтп вязкость смеси.

Вязкость смеси двух взапморастворимых нефтепродуктов может быть

также определена по эмпирической формуле

lg 1g (vCH - к) « хг 1g 1g (Vj — к) — г.21g lg (v2 ж к),

где хг и х2 — весовые концентрации нефтепродуктов в смеси; к = 0,6 при v О

> 1,5-Ю’6 м2/с.

37

Неньютоновские жидкости

Если построить зависимость. выраженную формулой Ньютона (2.1), то

закон течения жидкости изобразится прямой линией 3. представленной на

рис. 2.4. Для графической интерпретации формулы (2.1) выразим н и dw]dR

через параметры нефтепровода. Из условий равновесия внутренних п внешних

сил в нефтепроводе длиной L, радиусом R, находящимся под давлением р,

следует

2nRL(j - rR2p,

откуда

<7 = ^- (М

Значение градиента скорости dw'jdR можно определить из уравнения ско-

ростей ламинарного потока в цилиндрической трубе

Рис. 2.4. Кривые течения жидкости.

где w — скорость точки потока, находяще-

гося на расстоянии г от оси трубы; и — сред-

няя скорость потока

Q — объемный расход в м3/с: F — площадь

сечения потока.

Для осевой скорости (к'тах) г =

да, дифференцируя (2.6), получаем

dw _ 4(5

~dR~

Подставив значения и и dw]dR

мулу (2.1). получим

лЯ±р

8QL ‘

0. Тог-

(2.7)

в фор-

(2.8)

Выражение (2.8) показывает, что в координатах н п dwjdR величина ц

изменяется по закону прямой линии, выходящей из начала координат.

Но как показали исследования, не все жидкости подчиняются линейному

закону течения (2.1). Такие жидкости называются неньютоновскнми. В за-

висимости от температуры, прп которой происходит перекачка, одна и та же

жидкость может быть и ньютоновской в области высоких температур и ненью-

тоновской в области низких температур. Неньютоновскпе жидкости могут быть

разделены на пластичные, псевдоп ластичные и дила-

тантные.

Кривая течения пластичных жидкостей представляет прямую

линию, пересекающую ось напряжения на расстоянии сг0 от ее начала (см.

рис. 2.4, кривая I). Течение пластичных жидкостей подчиняется уравнению

Шведова — Бингама

du>

° ‘U dR

(2.9)

Мо

38

Пластичные жидкости обладают свойствами твердых тел и при малых да-

влениях не текут. Напряжение, при котором пластичная жидкость начинает

двигаться (течь), называется начальным напряжением сдвига (п0) и опреде-

ляется по формуле (2.5).

После достижения р0 происходит разрушение структуры и жидкость начи-

нает течь при давлениях, меньших, чем р0. Максимальное напряжение сдвига,

при котором жидкость остается еще подвижной, называется ее пределом те-

кучести при данной температуре.

Поведение пластических жидкостей объясняется наличием в них про-

странственной структуры, достаточно прочной, чтобы сопротивляться любому

напряжению, не превосходящему п0. Если напряжение превышает ст0, то струк-

тура полностью разрушается и жидкость ведет себя, как обычная ньютонов-

ская, при напряжении, равном (а — п0). Уравнение (2.9) после почленного

деления на dw''dR можно представить в виде

= -,ц0, (2.10)

где иэ — эффективная, плп кажущаяся, вязкость; н — истинная вязкость;

цо — структурная составляющая эффективной вязкости.

Величина и0 для данной жидкости завпспт от скорости движения потока.

Псевдоклассические жидкости не обнаруживают на-

чального напряжения сдвпга, но кривая течения этпх жидкостей отклоняется

от прямой особенно при малых градиентах скорости (см. рис. 2.4, кривая 2).

Для таких жидкостей справедлива следующая зависимость:

<2-ю

где к и п —- постоянные величины для данной жидкости.

Характерным для псевдопластиков является то, что п всегда меньше еди-

ницы.

Дилатантные жидкости сходны с псевдопластическими тем,

что в нпх тоже нет начального напряжения сдвпга. Течение этих жидкостей

также подчиняется степенному закону (2.11). но показатель п уже будет превы-

шать единицу (см. рпс. 2.4. кривая 4).

У многих жидкостей зависимость между напряжением и градиентом ско-

рости изменяется во времени и потому не может быть выражена простыми

формулами. Жидкости, обладающие свойством изотермического самопроизволь-

ного увеличения прочности структуры во времени п восстановления структуры

после ее разрушения, называются тиксотропными. Примером таких

жидкостей являются некоторые парафпнпстые нефти.

При выполнении гидравлических расчетов необходимо руководствоваться

следующими ориентировочными значениями скоростей: 0,5 —1,5 м/с для всасы-

вающих п 0.8—2.5 м/с для нагнетательных трубопроводов. Меньшие скорости

относятся к высоковязкпм нефтепродуктам, большие — к маловязким. При

скоростях, менее указанных, трубопроводы получаются большего диаметра,

расход металла возрастает. При больших скоростях значительно увеличиваются

гидравлические сопротивления. Более строго задача об оптимальных скоростях

(при заданном расходе) решается путем нахождения экстремума уравнения

приведенных суммарных эксплуатационных и капитальных затрат.

39

Потеря напора на трение в круглых трубах определяется по формуле

Дарси — Вейсбаха

(2-12>

где hx — потеря напора на трение в м; X — коэффициент гидравлического со-

противления; L — длина трубопровода в м; d — внутренний диаметр трубопро-

вода в м; w — средняя скорость потока в трубе в м/с; g — ускорение силы тя-

жести в м/с2.

Общие потери напора

где 2 — суммарные потери на местные сопротивления; Дс— разность отме-

ток между конечной и начальной точками трассы.

Величина X зависит от режима движения жидкости, характеризуемого кри-

терием Рейнольдса (Re).

При Re 2000 происходит движение жидкости при ламинарном режиме

и величина X определяется по формуле Стокса

(2.13)

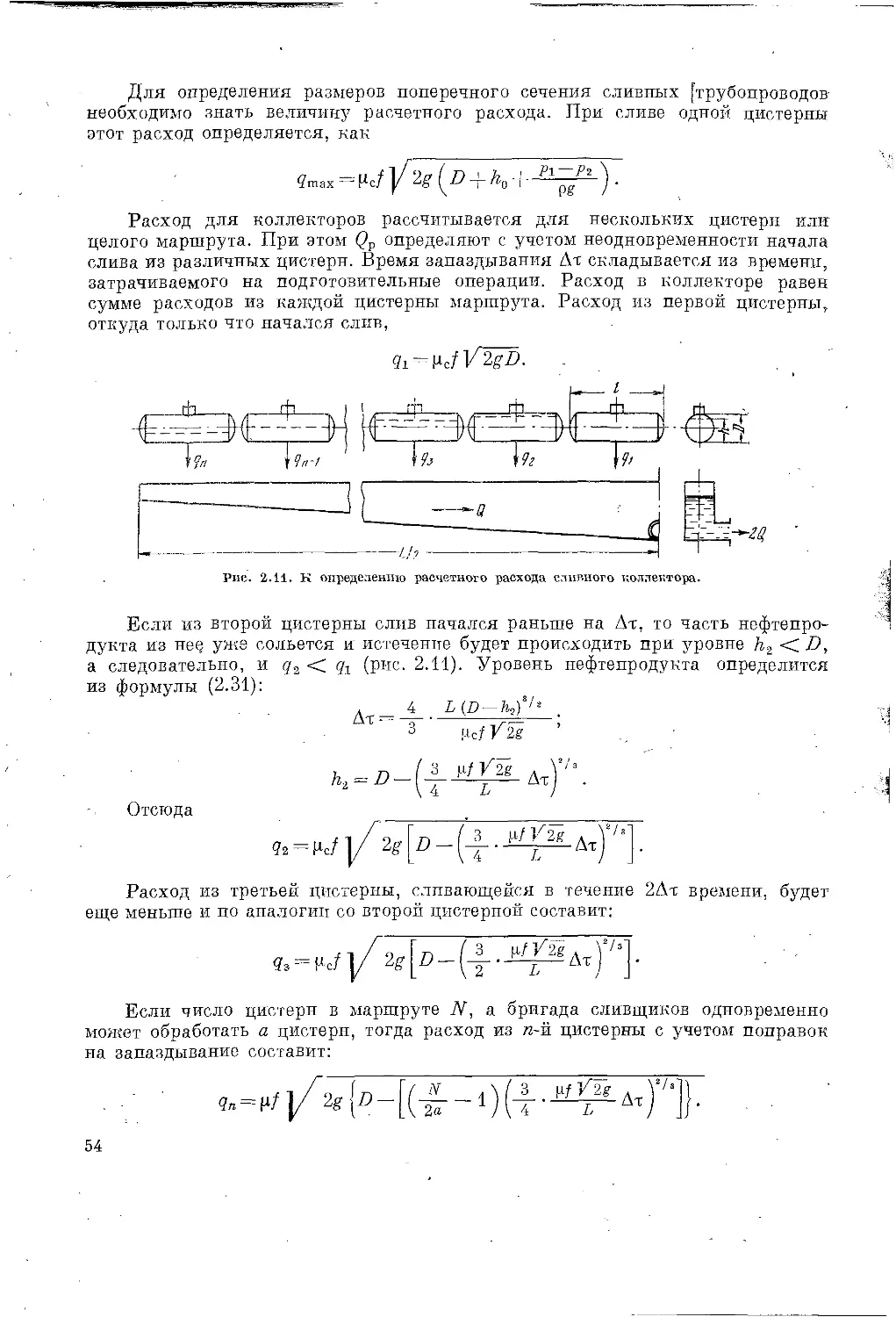

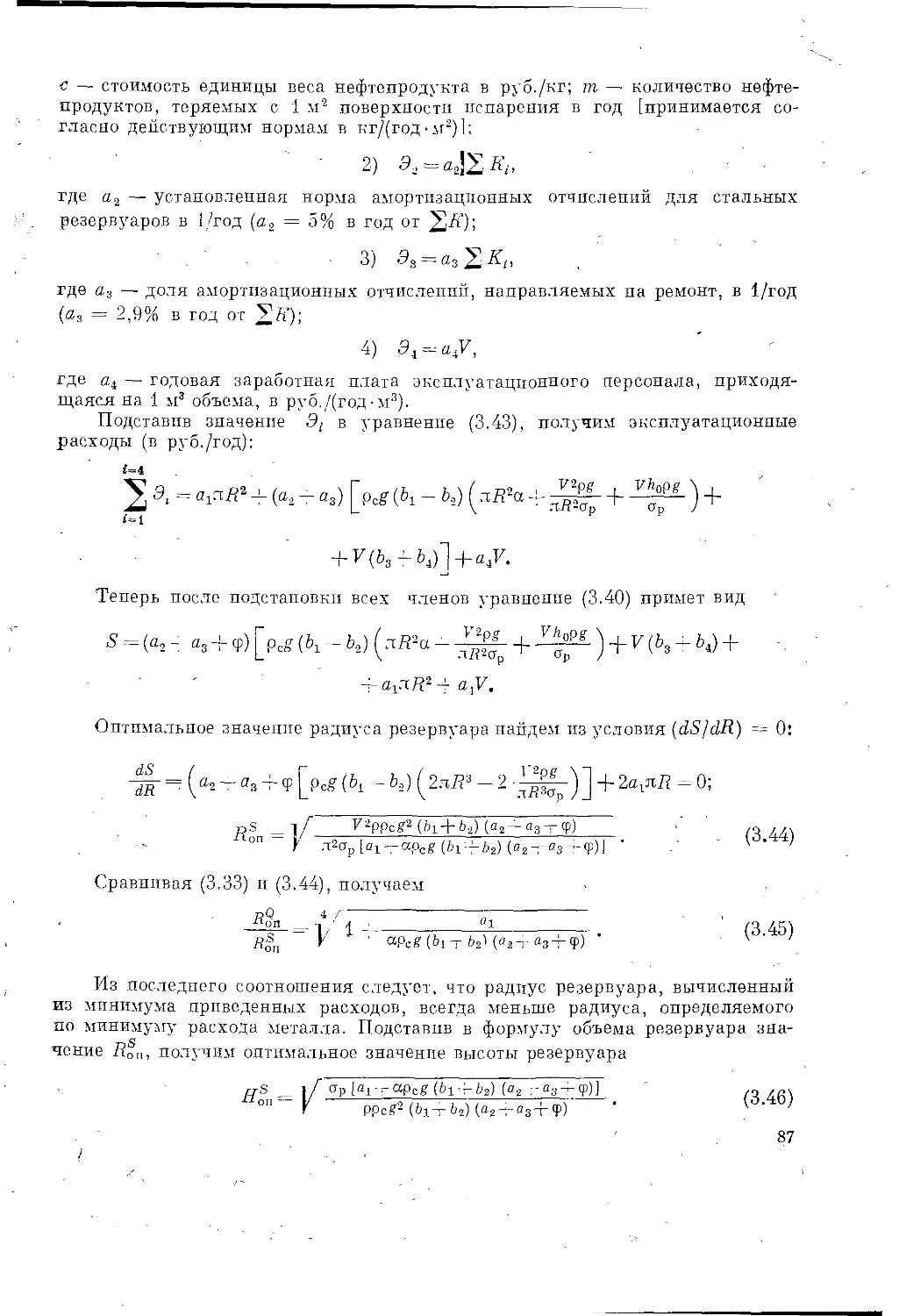

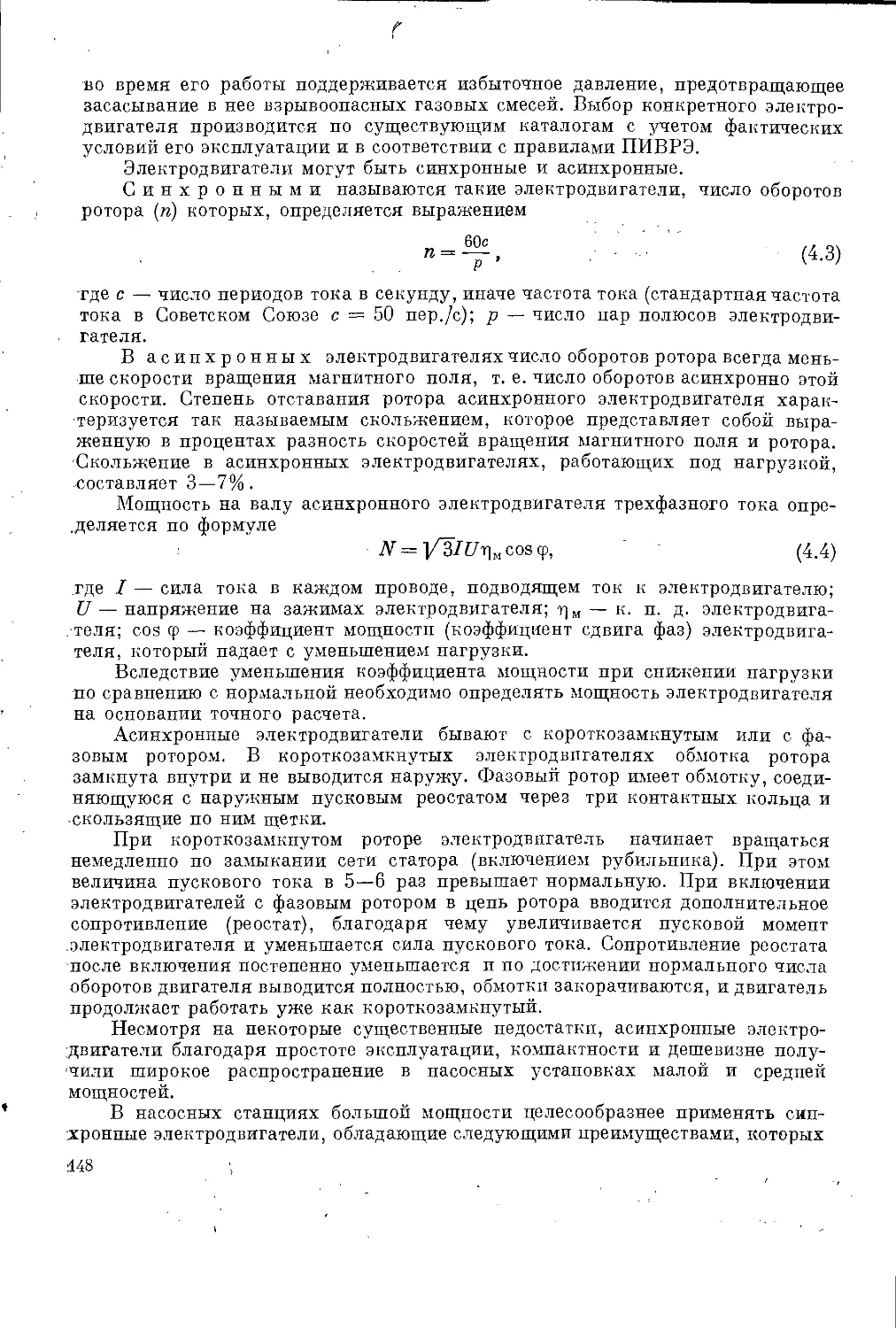

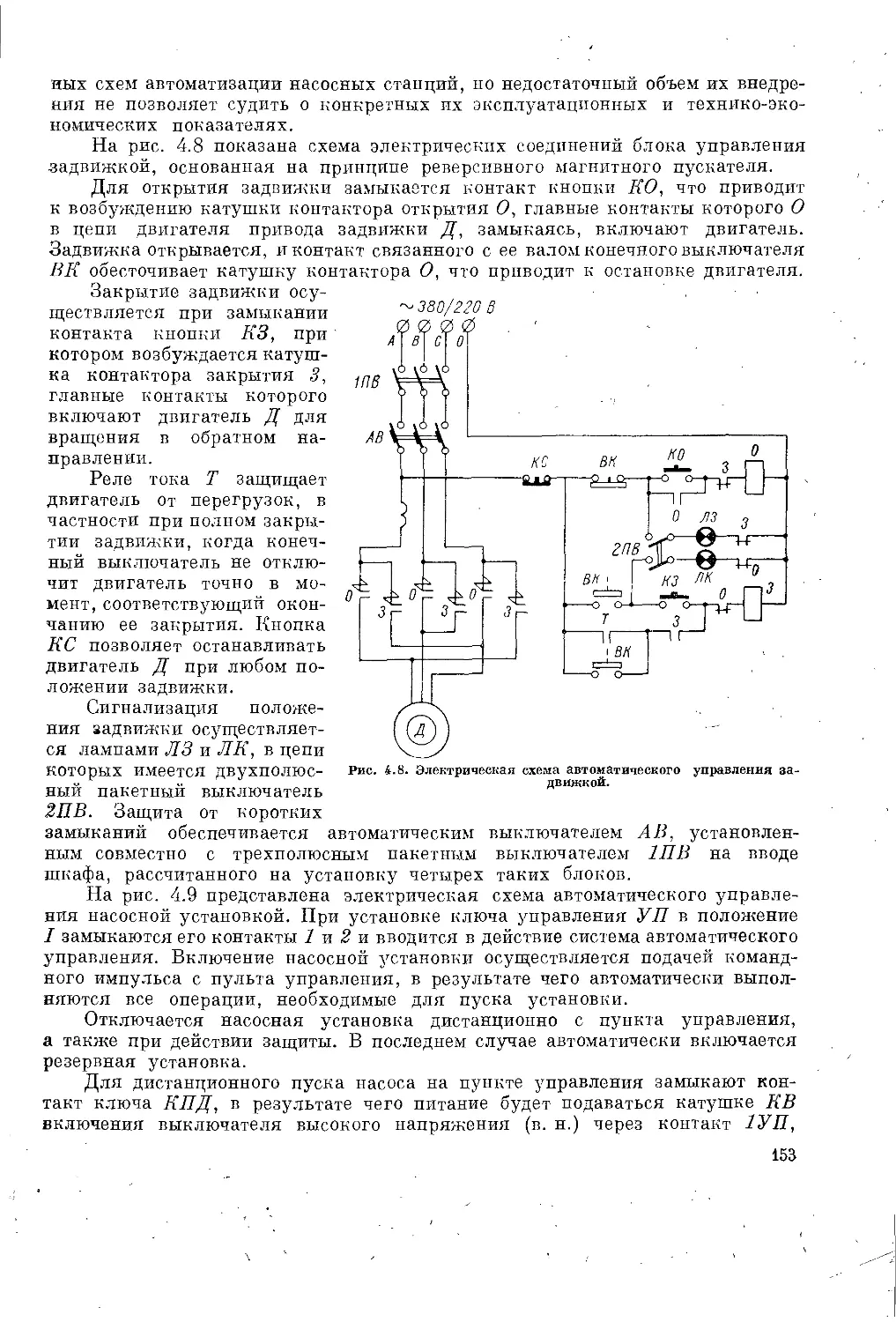

При Re />3000 движение жидкости происходит при турбулентном режиме.