Автор: Земенков Ю.Д. Прохоров А.Д. Васильев Г.Г.

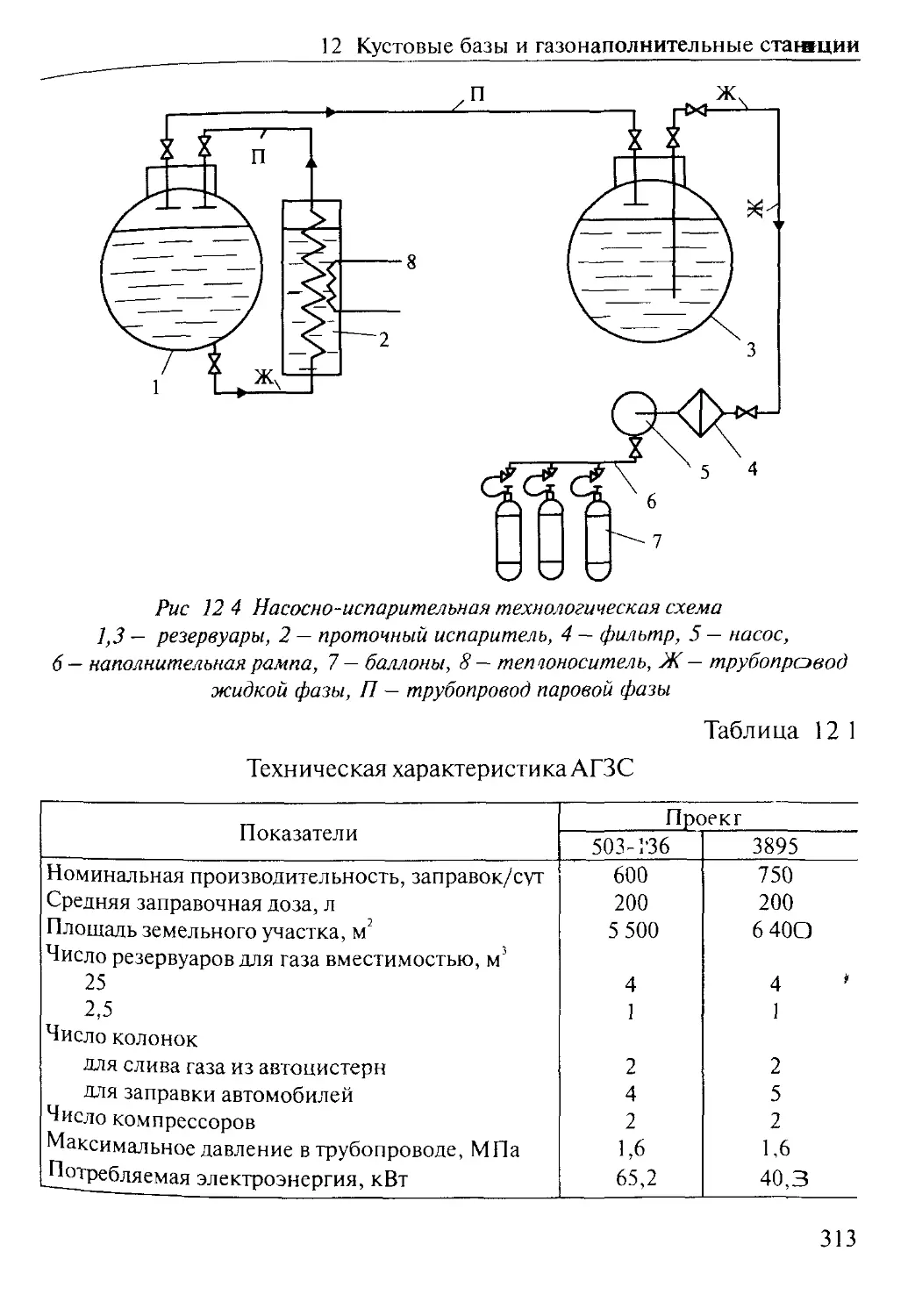

Теги: строительство газоснабжение газовая промышленность

Год: 2004

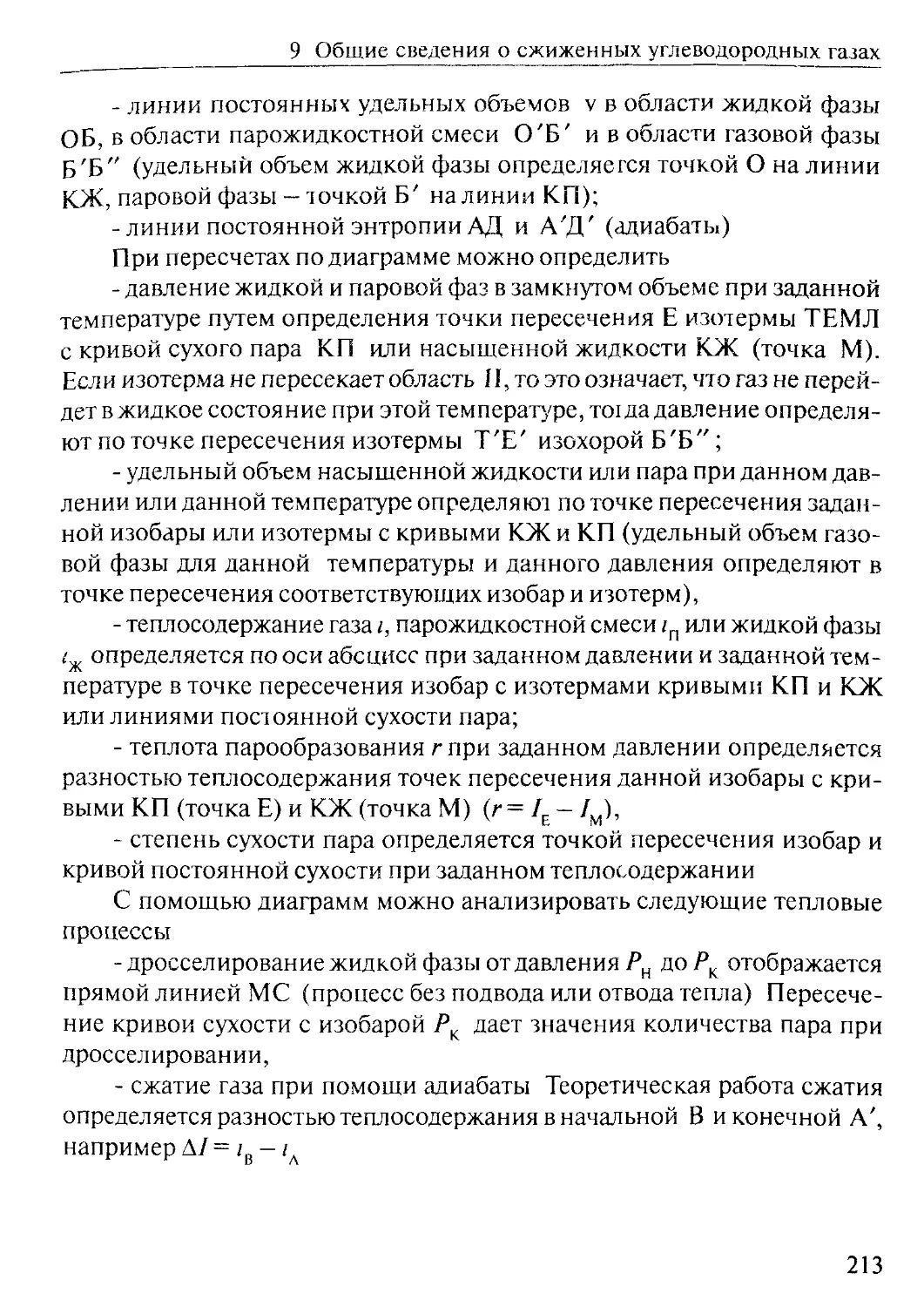

Текст

______Ю.Д. Земенков, А.Д. Прохоров, Г.Г. Васильев,

|Е.И. Яковлев}, А.И. Гольянов, В.Л. Стативко, Н.Х. Халлыев

ГАЗОВЫЕ СЕТИ

И ГАЗОХРАНИЛИЩА

Допущено УМО вузов Российской Федерации по нефтегазовому образо-

ванию в качестве учебника для подготовки бакалавров и магистров

по направлению 553600 “Нефтегазовое дело” и для подготовки дипло-

мированных специалистов по специальности 090700 “Проектирование,

сооружение и эксплуатация газонефтепроводов и газонефтехранилищ”

направления 650700 “Нефтегазовое дело”

Москва 2004

Введение

ВВЕДЕНИЕ

В нашей стране создан крупный топливно-энергетический ком-

плекс. Российская Федерация — единственная промышленно развитая

страна, которая полностью обеспечивает себя топливом и энергией за

счет собственных природных ресурсов и одновременно осуществляет экс-

порт топлива и электроэнергии.

Природный газ как высокоэффективный энергоноситель широко

применяется в настоящее время во многих звеньях общественного про-

изводства, оказывает прямое воздействие на увеличение выпуска промы-

шленной и сельскохозяйственной продукции, рост производительности

труда и снижение удельных расходов топлива.

В настоящее время с использованием природного газа производится

более 95 % стали и чугуна, 95 % минеральных удобрений, 60 % цемента.

В России создана мощная сырьевая база газовой промышленности.

Высокие рубежи добычи газа в определяющей степени обеспечиваются

промыслами Тюменской области. Топливно-энергетический комплекс

страны постоянно развивается. Будет продолжено строительство газо-

проводов, увеличится их пропускная способность, широкое применение

получат автоматизированные газоперекачивающие агрегаты. Значитель-

но расширится область использования природного газа в промышлен-

ности, сельском хозяйстве и в быту.

Первые сведения о горючих газах встречаются в сохранившихся ру-

кописях древнейших историков. Геродот писал о “вечных огнях” на горе

Химера, расположенной в Малой Азии. Источники горючих газов были

известны в Азербайджане, Индии, Ираке, Иране. Обилие горящих факе-

лов привело к возникновению в этих странах огнепоклонства. Слово “ Азер-

3

Газовые сети и газохранилища

байджан” в переводе с арабского означает “страна огней” До сих пор

сохранились такие памятники древности, как храм огнепоклонников в

Сураханах на Апшеронском полуострове, а также храм огня в провинции

Пенджаб в Индии.

В России газ первоначально использовался для освещения городов,

его получали из каменного угля на газовых заводах и называли “светиль-

ным”. Первый такой завод был построен в Петербурге в 1835 году, камен-

ный уголь для него привозили из-за границы. В Москве газовый завод

был построен в 1865 году.

В начале XX века, после того как для освещения стали использовать

керосин, газ начинают применять для отопления и приготовления пищи.

В 1913 году производство искусственного газа в России составляло

17 млн м3. В 1915 году в Москве было газифицировано 3 000 квартир,

в С.-Петербурге — 10 000 квартир.

В довоенный период широко развернулось производство искусст-

венных газов: коксового, доменного, генераторного. Их получали из ка-

менного и бурого угля, горючих сланцев, торфа и древесины. Искусст-

венные газы сыграли решающую роль в индустриализации страны и в

первую очередь в развитии металлургической, металлообрабатывающей

и других важнейших отраслей промышленности.

Были восстановлены и вошли в строй газовые заводы, работавшие на

угле и сланцах. Увеличилась добыча нефтяного (попутного) газа.

В 1925 году она составила 127 млн м3. В 1923 году в г. Баку был построен

первый газобензиновый завод. В 1940 году добыча природного и попут-

ного газов в СССР достигла 3,2 млрд м3.

В 1943 году сооружен первый в России магистральный газопровод

Похвистнево-Куйбышев диаметром 300 мм, протяженностью 135 км.

В годы войны построена вторая газовая магистраль Войвож — Ухта

диаметром 300 мм и протяженностью 127 км, а также газопроводы

Елшанка -Саратов и Курдюм — Князевка.

Первый магистральный газопровод Саратов — Москва введен в экс-

плуатацию в июне 1946 года. Газ по трубе диаметром 325 мм и протяжен-

ностью 840 км пришел в послевоенную Москву.

Газовая промышленность — динамичная, бурно развивающаяся от-

расль экономики России. Так, если добыча природного и попутного га-

зов в 1970 году составляла 83,3 млрд м3, в 1980 году - 254 млрд м3,

4

Введение

в 1990 году — 641 млрд м3, в 2000 году - 584 млрд м3, то в 2003 году -

620,2 млрд м3.

Структура производства первичных топливно-энергетических ресур-

сов сохраняет тенденцию лидирования природного газа. Доля газа в

2002 году составляла 45,3 % (в 1996 году - 50,2 %).

Одной из ведущих подотраслей газовой промышленности является

трубопроводный транспорт, образующий ядро уникальной, успешно

функционирующей Единой системы газоснабжения России.

Всего за полвека было построено значительное количество крупных

магистральных газопроводов. Впервые в мировой практике в нашей стра-

не началось строительство газопроводов из труб больших диаметров. 1020,

1220 и 1420 мм. Введено в строй несколько высоконадежных систем ма-

гистральных газопроводов. В Оренбургской и Астраханской областях со-

зданы крупные комплексы по добыче и переработке природного газа.

Начались работы по освоению ресурсов полуострова Ямал.

В настоящее время сетевой и сжиженный газы в Российской

Федерации получают более 1 500 городов, 2 100 поселков городского типа

и 100 тыс. сельских населенных пунктов. К 2002 году в России было гази-

фицировано около 40 млн квартир.

Общая протяженность действующих на территории России газопро-

водов-отводов высокого давления увеличилась против 1975 года в целом в

1,9 раза, а на селе — в 3,1 раза.

Коммунально-бытовые предприятия рассматриваются в нашей стра-

не как первоочередные объекты газификации.

Налажен серийный выпуск высококачественных газовых плит,

автоматизированных водонагревателей, отопительных аппаратов, специ-

альной аппаратуры для эффективного использования газа в сельском хо-

зяйстве, оборудования для механизации и автоматизации технологичес-

ких процессов на газораспределительных станциях. Проводится телеме-

ханизация городских газовых хозяйств.

В большом количестве природный газ используется в теплоэнерге-

тике, на долю которой приходится 55 % потребляемого в стране газа.

Газ стал основным видом топлива в быту, коммунальном хозяйстве и

промышленности.

5

1. ОСНОВНЫЕ СВЕДЕНИЯ

О ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ СИСТЕМАХ.

СВОЙСТВА ГАЗОВ

1.1. Основные сведения о газораспределительных системах

и хранилищах газа

Система газоснабжения городов и населенных пунктов состоит из

источников газораспределения, газораспределительной сети и газоис-

пользующего оборудования.

Источниками газораспределения являются элементы системы газо-

снабжения, служащие для подачи газа в газораспределительную сеть,

например газораспределительные станции (ГРС), газорегуляторные пунк-

ты (ГРП) и установки (ГРУ), газонаполнительные станции (ГНС).

Газовая распределительная сеть представляет собой систему наруж-

ных газопроводов от источника до ввода газа потребителям, а также со-

оружения и технические устройства на них.

Наружным газопроводом называют подземный (подводный), назем-

ный и надземный газопровод, проложенный вне зданий до наружной

конструкции здания. Внутренним газопроводом — газопровод, проложен-

ный от наружной конструкции здания до места подключения располо-

женного внутри здания газоиспользующего оборудования.

Газоиспользующее оборудование жилых домов, коммунальных и про-

мышленных предприятий включает газовые приборы и установки, ис-

пользующие газ в качестве топлива.

К газовому оборудованию относят технические изделия полной за-

водской готовности, используемые в качестве составных элементов газо-

проводов (компенсаторы, конденсатосборники, арматура трубопровод-

ная запорная и т.д.).

6

1 Основные сведения о газораспределительных системах. Свойства газов

Современные газораспределительные системы (по СНиП 42-01-2002)

представляют собой имущественный производственный комплекс, со-

стоящий из технологически, организационно и экономически взаимо-

связанных объектов, предназначенных для транспортировки и подачи

газа непосредственно его потребителям.

Газопроводы газораспределительных систем классифицируются сле-

дующим образом:

по виду транспортируемого газа: природного газа (ПГ), сжиженного

природного газа (СПГ), сжиженного углеводородного газа (СУГ);

- давлению газа: высокого I и II категории, среднего и низкого давле-

ния;

- местоположению относительно отметки земли: подземные, над-

земные и наземные;

- расположению относительно объектов газификации: наружные и

внутренние;

- числу ступеней регулирования давления газа: одно- и многосту-

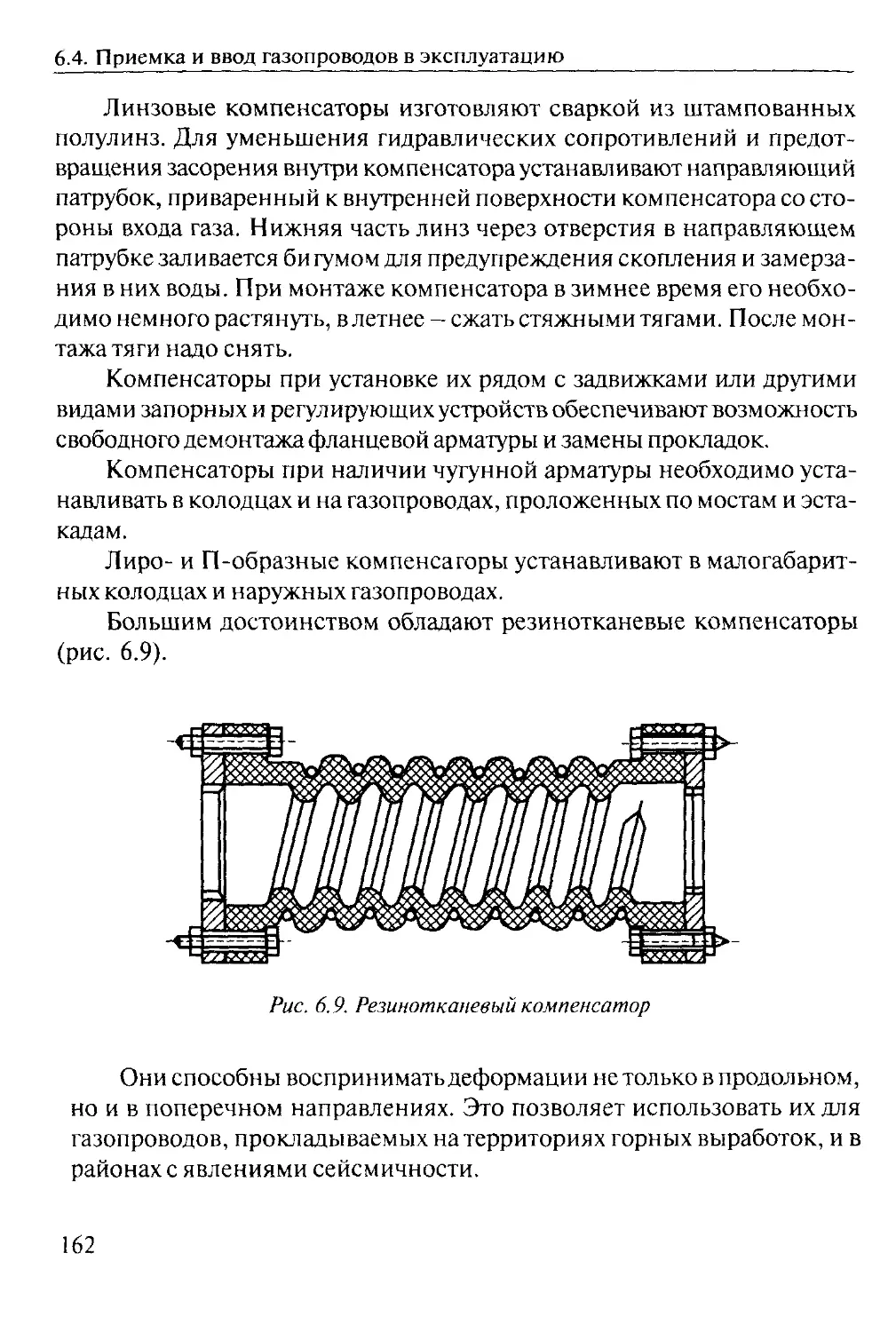

пенчатые.

По принципу построения: кольцевые, тупиковые, смешанные.

По материалу труб: металлические (стальные, медные); неметалли-

ческие (полиэтиленовые, асбестоцементные и др.).

В соответствии с таблицей 1 п. 43. СНиП 42-01-2002 газопроводы

газораспределительных систем в зависимости от давления транспорти-

руемого газа подразделяются (табл. 1.1)

Таблица 1.1

Классификация газопроводов систем газораспределения

в зависимости от давления транспортируемого газа

Классификация газопроводов по давлению Вид транспортируемого газа Рабочее давление в газопроводе, МПа

Высокого I категории Природный Св 0,6 до 1,2 включительно

СУГ Св. 0,6 до 1,6 включительно

II категории Природный и СУГ Св. 0,3 до 0,6 включительно

Среднего Тоже Св. 0,005 до 0,3 включительно

Низкого То же До 0,005 включительно

7

1.1. Основные сведения о газораспределительных системах и хранилищах газа

Правила безопасности систем газораспределения и газопотребле-

ния, утвержденные Госгортехнадзором России 18.03.2003 г. Постановле-

нием № 3 устанавливают следующие термины и определения:

Распределительными газопроводами следует считать газопроводы га-

зораспределительной сети, обеспечивающие подачу газа от источника

газоснабжения до газопроводов-вводов к потребителям газа;

Внеплощадочным газопроводом считают распределительный газопро-

вод, обеспечивающий подачу газа от источника газоснабжения к промы-

шленному потребителю, находящемуся вне производственной террито-

рии предприятия.

К внутриплощадочным газопроводам относят участок распределитель-

ного газопровода (ввод), обеспечивающий подачу газа к промышленно-

му потребителю, находящемуся внутри производственной территории

предприятия.

Давление газа во внутренних газопроводах и перед газоиспользую-

щими установками должно соответствовать давлению, необходимому для

устойчивой работы этих установок, указанному в технических паспортах

заводов-изготовителей, но не должно превышать значений, приведен-

ных в табл. 1.2.

Современная схема городской системы газораспределения имеет

ярко выраженную иерархичность в построении, связанную с классифи-

кацией газопроводов по давлению. Верхний уровень составляют газо-

проводы высокого давления. Они являются главным стержнем городской

газовой сети. Сеть высокого давления должна быть резервированная,

т.е. закольцованная. Сеть высокого давления гидравлически соединяет-

ся с остальной частью системы через регуляторы давления, оснащенные

предохранительными устройствами, предотвращающими повышение

давления после регуляторов.

Для поселков и небольших городов рекомендуется одноступенчатая

система газораспределения.

Для средних городов принимают двухступенчатую систему газорас-

пределения. Газ от ГРС по сети среднего или высокого давления подает-

ся к крупным потребителям и к газорегуляторным пунктам.

Для крупных городов рекомендуется трехступенчатая система газо-

распределения. Для крупных и средних городов газораспределительные

сети должны проектироваться кольцевыми, а для мелких городов и по-

8

1. Основные сведения о газорасрределительных системах. Свойства газов

Таблица 1.2

Давление газа в газопроводах, прокладываемых внутри зданий

Потребители газа Давление газа, МПа

1. Производственные здания, в которых величина давления газа обусловлена требованиями производства 1,2

2. Производственные здания - прочие 0,6

3. Бытовые здания промышленных предприятий: отдельно стоящие, пристроенные к производственным зданиям и встроенные в зги здания 0,3

4. Административные здания 0,005

5. Котельные:

отдельно стоящие на территории производственных предприятий 1,2

то же, на территории поселении 0,6

пристроенные, встроенные и крышные производственных зданий 0,6

пристроенные, встроенные и крышные общественных, административных и бытовых зданий 0,3

пристроенные, встроенные и крышные жилых зданий 0,005

6. Общественные здания (кроме зданий, в которых установка газового оборудования требованиями СНиП 2.08.02 не допускается) и складские 0,005

7 Жилые здания 0,003

селков как высокая ступень давления, так и низкая может быть запроек-

тирована тупиковой. Окончательный вариант применяется после техни-

ко-экономического обоснования.

Газоснабжение городов с населением более 1 млн чел. при сейсмич-

ности местности более 6 баллов, а также городов с населением более

9

1.1. Основные сведения о газораспределительных системах и хранилищах газа

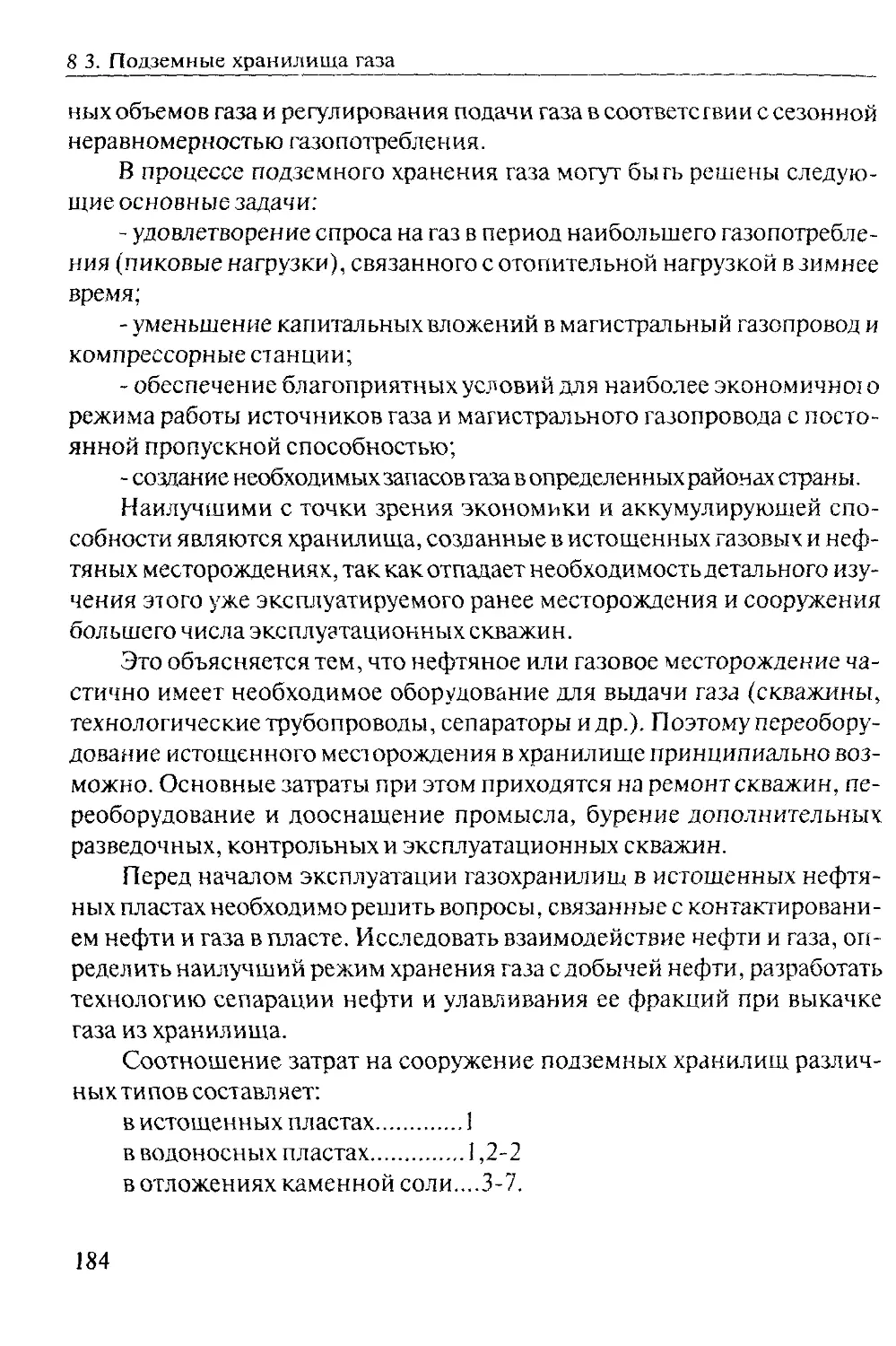

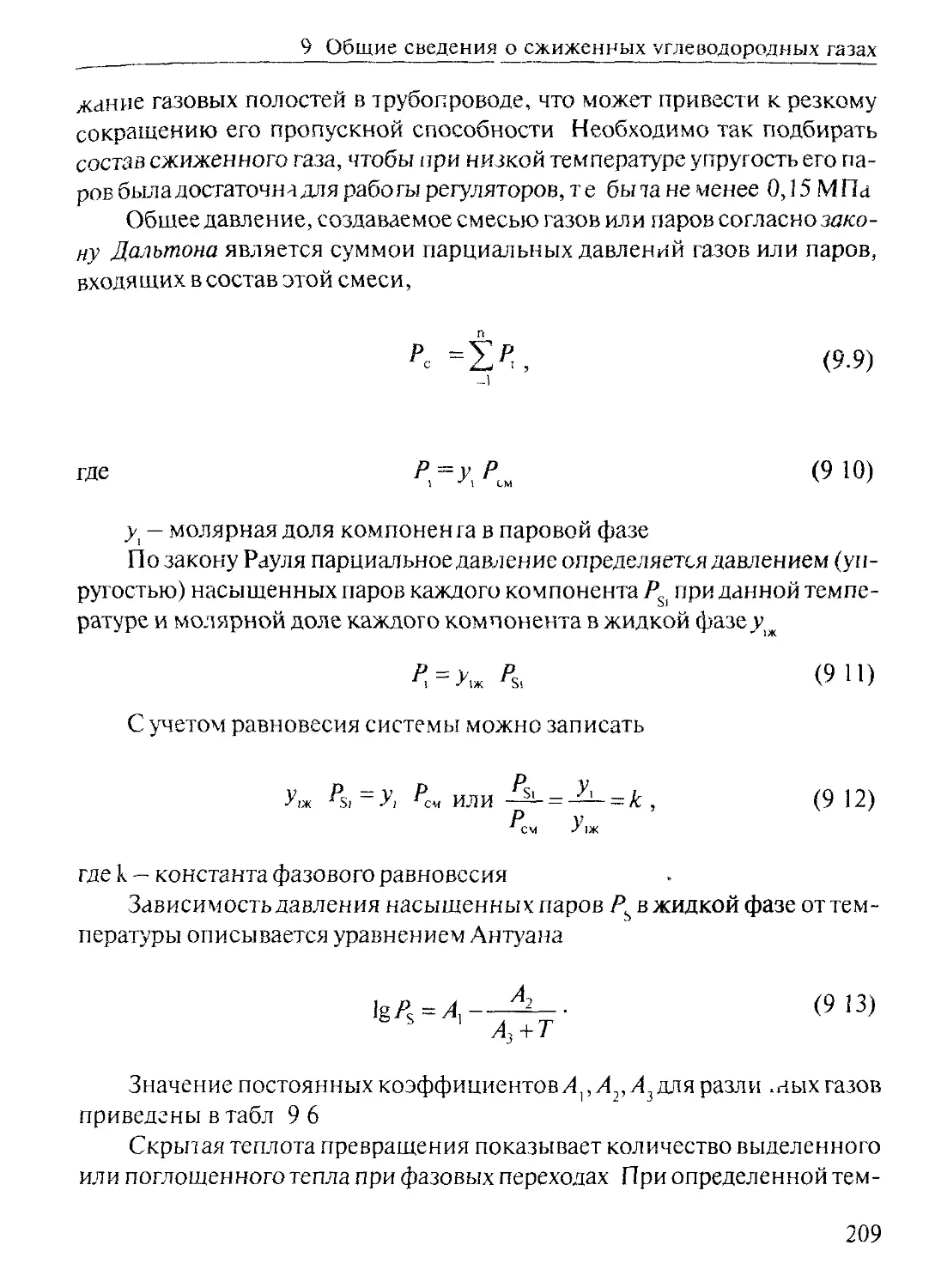

Рис. 1.1. Многоступенчатая система газоснабжения крупного города:

СВД — сеть высокого давления; ССД — сеть среднего давления;

СНД — сеть низкого давления; ПП — промышленное предприятие;

МГ — магистральный газопровод

I

100 тыс. чел. при сейсмичности местности более 7 баллов должно преду-

сматриваться от двух источников или более — ГРС с размещением их с

противоположных сторон города. При этом газопроводы высокого и сред-

него давления должны проектироваться закольцованными с разделением

их на секции отключающими устройствами.

Принципиальная схема газораспределительной системы крупного

города приведена на рис. 1.1.

Минимально допустимое расстояние от объектов газоснабжения до

городов, населенных пунктов, зданий и сооружений следует брать в соот-

ветствии со СНиП 2.05.06-85* “Магистральные трубопроводы” и требо-

ваниями “Правила устройства электроустановок’’.

При проектировании, контроле за строительством, приемке выпол-

ненных работ и эксплуатации газораспределительных систем необходи-

мо следовать требованиям СНиП 42-01-2002, СП 42-101-2003 и “Правил

безопасности систем газораспределения” и другим нормативным доку-

ментам, принятым к действию и на которые ссылаются вышеперечис-

ленные СНиП и СП.

10

1. Основные сведения о газораспределительных системах. Свойства газов

В систему газоснабжения городов входят магистральные газопрово-

ды, которые целесообразно эксплуатировать при максимальной проектной

пропускной способности. Фактическое потребление газа характеризуется

резкой неравномерностью в течение суток, недели и различных периодов

года. Неравномерность связана с изменением погоды, специфическими осо-

бенностями некоторых производств, укладом жизни населения и др.

Сезонная неравномерность потребления газа требует аккумулиро-

вания больших количеств газа в летний период и отпуска его потребите-

лям в холодный зимний период года. Единственным приемлемым спо-

собом создания таких запасов газа является его хранение в подземных

хранилищах, которые могут быть созданы в истощенных нефтяных и га-

зовых месторождениях, а также в водяных пластах.

Для хранения относительно небольших количеств газа на заводах и в

газораспределительной сети применяют газгольдеры низкого и высоко-

го давлений. В газовой сети газгольдеры служат для покрытия часовой

неравномерности потребления газа в течение суток.

Для приема, хранения и поставки потребителям сжиженных углево-

дородных газов строят газонаполнительные станции и кустовые базы.

Для хранения больших объемов сжиженных газов сооружают подземные

хранилища в искусственных или естественных выработках в плотных не-

проницаемых породах.

1.2. Горючие газы, используемые для газоснабжения

Для газоснабжения используются природные, искусственные и сжи-

женные природные и углеводородные газы. Качество природного газа долж-

но соответствовать ГОСТ 5542-87, сжиженного углеводородного газа —

ГОСТ 20448-90 и ГОСТ 27578-87.

По составу газы могут быть чистыми и смесями. Чистыми газами

являются газы, в которых содержится не более 0,05% (молярных) приме-

сей газов других наименований. Газовая смесь — смесь чистых газов, не

вступающих друг с другом в химическую реакцию.

Природный газ - это газовая смесь, компонентами которой в основ-

ном являются предельные углеводороды (СпН2п+2), азот, диоксид углеро-

да и сероводород. Компонентный состав смеси газов, в том числе и при-

родного газа, определяется в объемных или молярных долях.

И

NJ

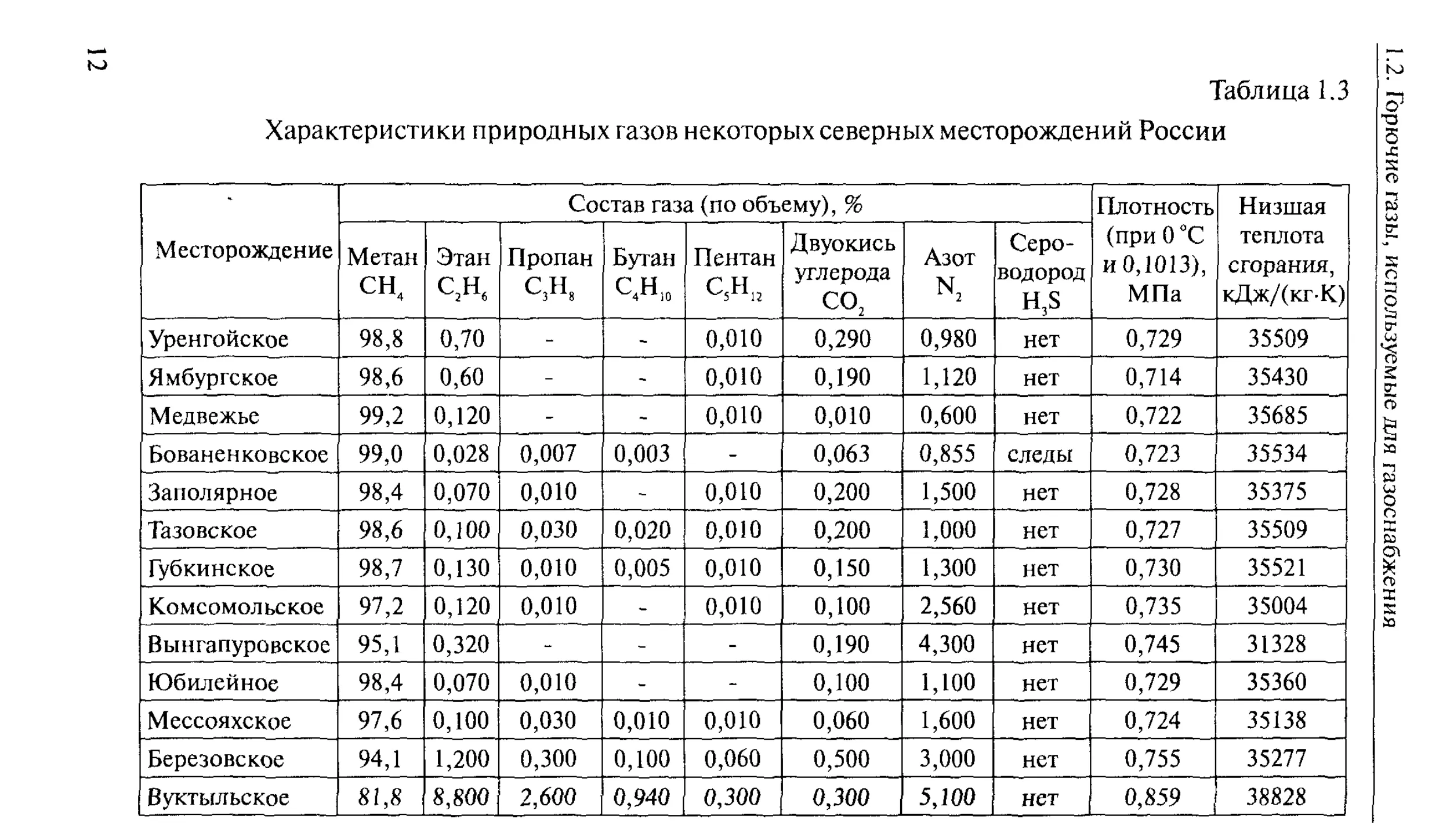

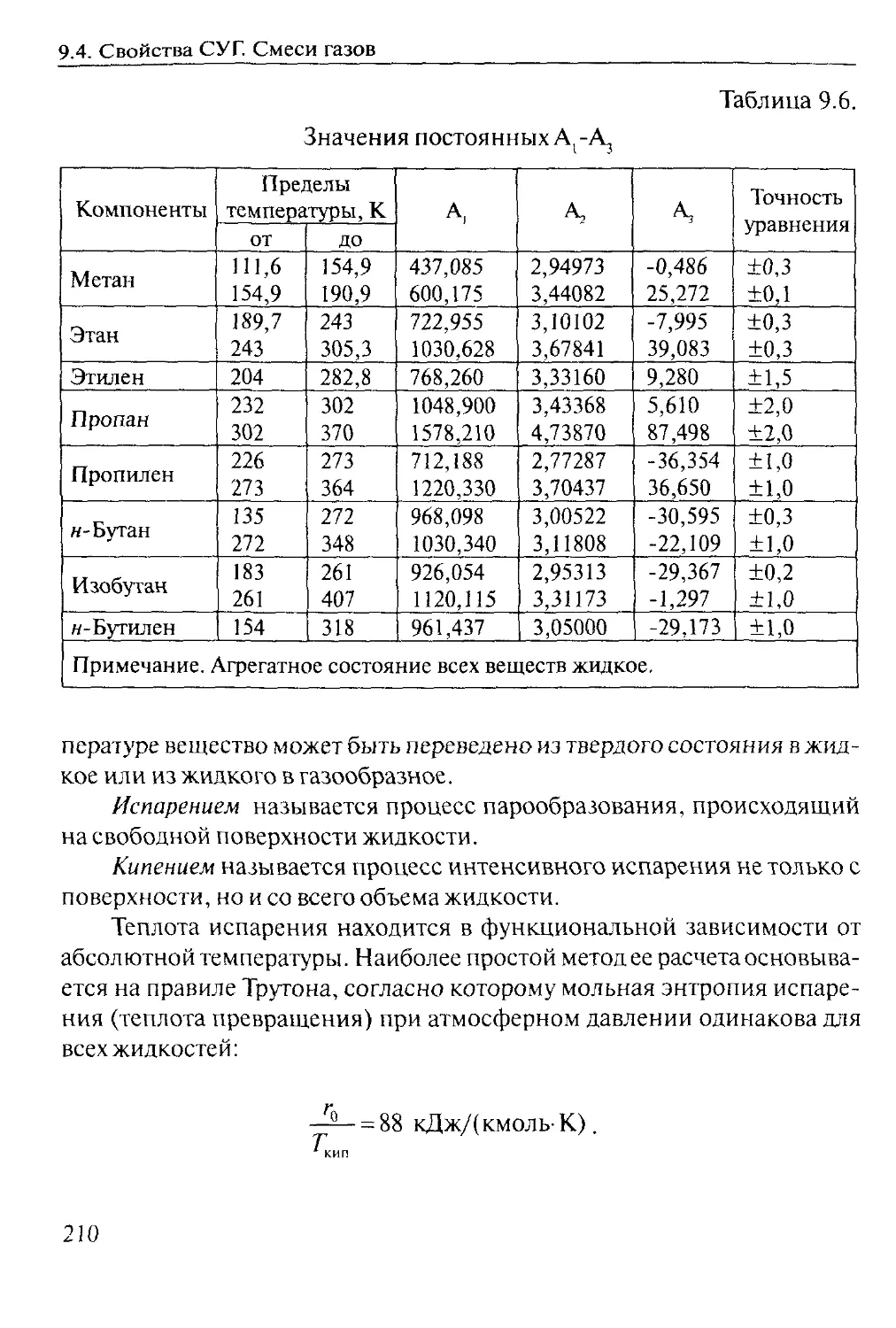

Таблица 1.3

Характеристики природных газов некоторых северных месторождений России

Месторождение Состав газа (по объему), % Плотность (при 0 °C и 0,1013), МПа Низшая теплота сгорания, кДж/(кгК)

Метан сн4 Этан с2н6 Пропан С3Н8 Бутан С4Н,0 Пентан С5Н1г Двуокись углерода со2 Азот ч Серо- водород H,S

Уренгойское 98,8 0,70 - - 0,010 0,290 0,980 нет 0,729 35509

Ямбургское 98,6 0,60 - - 0,010 0,190 1,120 нет 0,714 35430

Медвежье 99,2 0,120 - - 0,010 0,010 0,600 нет 0,722 35685

Бованенковское 99,0 0,028 0,007 0,003 - 0,063 0,855 следы 0,723 35534

Заполярное 98,4 0,070 0,010 - 0,010 0,200 1,500 нет 0,728 35375

Тазовское 98,6 0,100 0,030 0,020 0,010 0,200 1,000 нет 0,727 35509

Губкинское 98,7 0,130 0,010 0,005 0,010 0,150 1,300 нет 0,730 35521

Комсомольское 97,2 0,120 0,010 - 0,010 0,100 2,560 нет 0,735 35004

Вынгапуровское 95,1 0,320 - - - 0,190 4,300 нет 0,745 31328

Юбилейное 98,4 0,070 0,010 - - 0,100 1,100 нет 0,729 35360

Мессояхское 97,6 0,100 0,030 0,010 0,010 0,060 1,600 нет 0,724 35138

Березовское 94,1 1,200 0,300 0,100 0,060 0,500 3,000 нет 0,755 35277

Вуктыльское 81,8 8,800 2,600 0,940 0,300 0,300 5,100 нет 0,859 38828

.2. Горючие газы, используемые для газоснабжения

1. Основные сведения о газораспределительных системах. Свойства газов

Для природного газа характерным является следующий компонент-

ный состав, выраженный в объемных долях:

0,6 < метан < 1,0

0,00 < этан< 0,12

0,00 < пропан < 0,06

0,00 < азот <0,16

0,00 < диоксид углерода< 0,16

0,00 < сероводород < 0,01

0,00 < бутаны < 0,04 0,000 < гелий < 0,002

0,00 < пентаны < 0,04 Другие компоненты в сумме < 0,002

По ГОСТ 5542-87 содержание вредных примесей в граммах на 100 м3

газа не должно превышать: сероводорода — 2, аммиака — 2, цианистых со-

единений в пересчете на синильную кислоту (HCN) — 5, смолы и пыли —

0,1 , нафталина — 10 (летом) и 5 (зимой).

Содержание влаги не должно превышать количеств, насыщающих

газ при температуре 20 °C (зимой) и 35 °C (летом). Если газ транспорти-

руют на большие расстояния, то его осушают.

Природные газы представляют собой смесь углеводородов метано-

вого ряда.

Природные газы можно подразделить на три группы:

1 - газы чисто газовых месторождений. Состоят в основном из мета-

на, являются сухими, или тощими (не более 50 г/м3 пропана и выше).

Характеристики природных газов некоторых северных месторождений

приведены в табл. 1.3.

2 — попутные газы нефтяных месторождений. Содержат большое

количество тяжелых углеводородов - обычно более 150 г/м3. Являются

жирными газами. Это смесь сухого газа, пропан-бутановой фракции и

газового бензина.

3 — газы конденсатных месторождений. Это смесь сухого газа и

конденсата. Пары конденсата представляют собой смесь паров тяже-

лых углеводородов, содержащих С5 и выше (бензин, лигроин, керо-

син).

Сухие газы легче воздуха, а жирные — обычно тяжелее.

Теплотворная способность газов чисто газовых месторождений —

31 000...38 000 кДж/м3, а попутных газов нефтяных месторождений —

38 000...63 000 кДж/м3.

Искусственные газы. При термической обработке твердых топлив в

зависимости от способа переработки получают газы сухой перегонки и

генераторные газы.

13

1.3. Основные физические свойства газов

Сухая перегонка — процесс разложения твердого топлива без доступа

воздуха. Получают газ, смолу и коксовый остаток (температура процесса

900...1 100 °C).

Примерный состав коксового газа, %:

Н - 59; СН - 24 ; С Н - 2; СО - 8; СО, - 2,4; О, - 0,6; N, - 4.

Теплотворная способность — 16 000...18 000 кДж/м3, плотность —

0,45...0,5 кг/м3.

Газификация — процесс термохимической переработки топлива.

В результате реакции углерода топлива с кислородом и водяным па-

ром образуются горючие газы: окись углерода и водород. Одновре-

менно с процессом газификации протекает частичная сухая перегон-

ка топлива.

Продуктами газификации топлива являются горючий газ, зола и

шлаки (в газогенераторах). При подаче в газогенератор паровоздушной

смеси получают генераторный газ, называемый смешанным, примерный

состав которого в %:

Н, - 14,0; СН - 1,0; СО - 28,0; СО, - 6,0; О, - 0,2; H,S - 0,2; N, - 50,6.

Теплотворная способность генераторного газа — 5 500 кДж/м3, плот-

ность— 1,15 кг/м3.

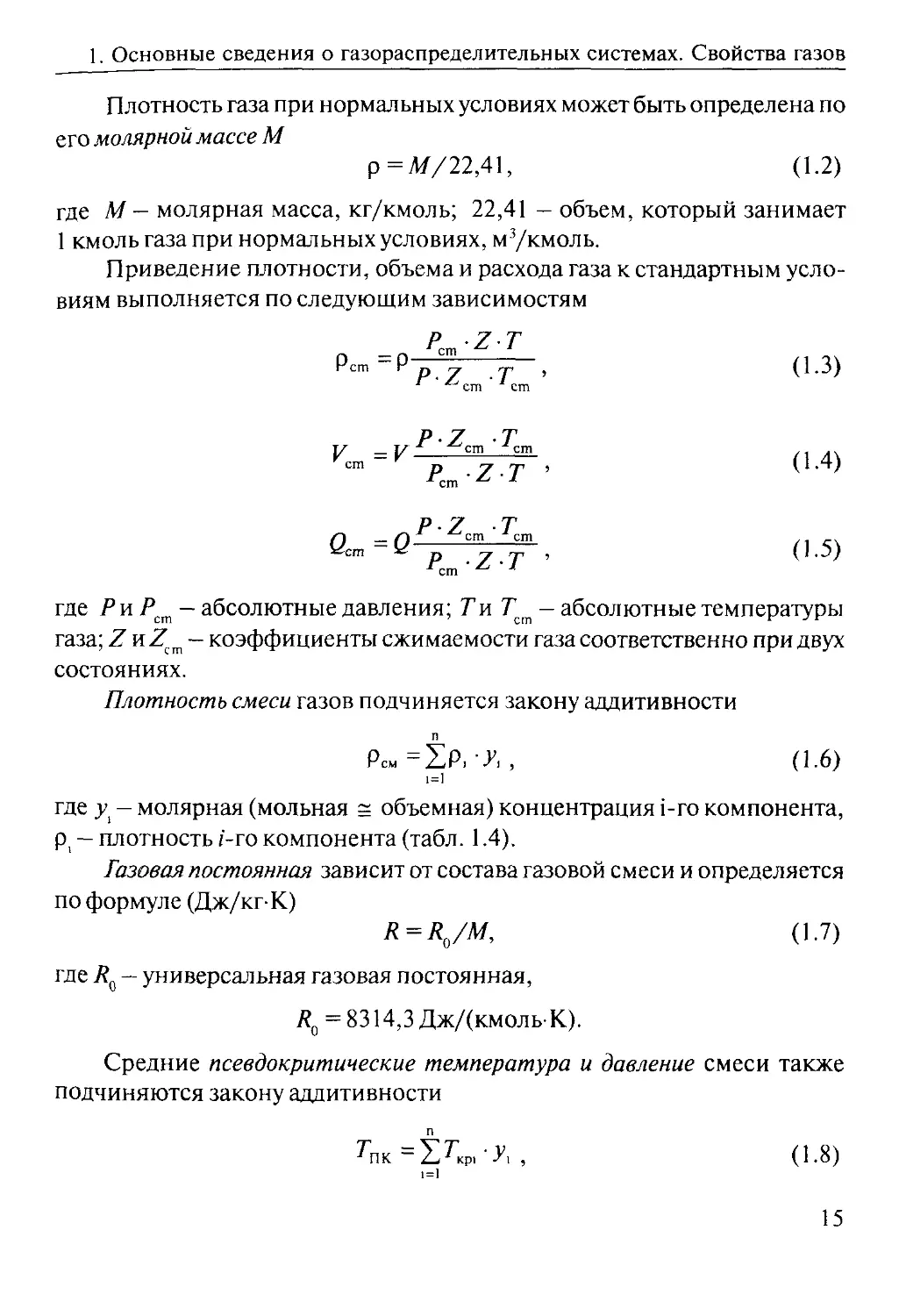

1.3. Основные физические свойства газов

При расчетах с потребителями, а также производительности и про-

пускной способности газопроводов различают следующие

условия состояния газа:

- нормальные условия: температура — 0 °C, давление — 0,101325 МПа

(760 мм рт. ст.);

- стандартные условия: температура — 20 °C, давление — 0,101325 МПа

(760 мм рт. ст.);

Например, плотность воздуха при различных условиях равна:

рво =1,293 кг/м3 ( 0 °C, 760 мм рт. ст.);

рВ20 = 1,206 кг/м3 ( 20 °C, 760 мм рт. ст.);

В расчетах достаточно часто пользуются понятием относительной

плотности, т.е. отношением плотности газа к плотности воздуха при од-

них и тех же условиях

А = р/рв. (1.1)

14

1. Основные сведения о газораспределительных системах. Свойства газов

Плотность газа при нормальных условиях может быть определена по

его молярной массе М

р=М/22,41, (1.2)

где М - молярная масса, кг/кмоль; 22,41 - объем, который занимает

1 кмоль газа при нормальных условиях, м3/кмоль.

Приведение плотности, объема и расхода газа к стандартным усло-

виям выполняется по следующим зависимостям

Р Z Т

г\ — r\ 'em ч

Pcm -Р р _ , (1.3)

г ст 1 ст

Р. Z .т

у = у* ^ст /ст

ст Р Z Т ’ U

’ (’-5)

где Р и Рст — абсолютные давления; Ти Г т - абсолютные температуры

газа; Z и Z m — коэффициенты сжимаемости газа соответственно при двух

состояниях.

Плотность смеси газов подчиняется закону аддитивности

Рсм=ХР, Z, (1.6)

i=i

где yt - молярная (мольная = объемная) концентрация i-ro компонента,

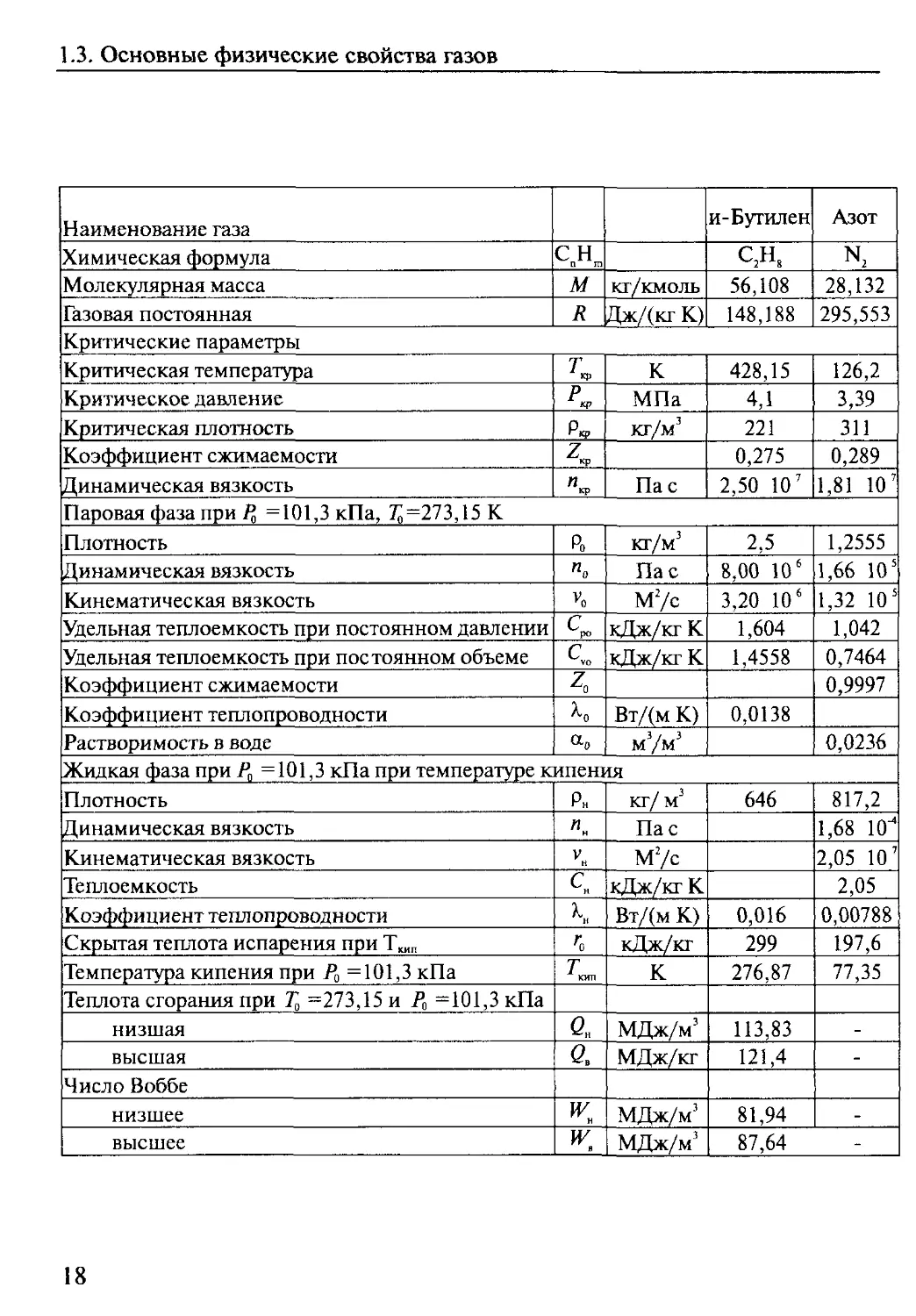

р, - плотность /-го компонента (табл. 1.4).

Газовая постоянная зависит от состава газовой смеси и определяется

по формуле (Дж/кг-К)

R = R0/M, (1.7)

где 7?(, — универсальная газовая постоянная,

Яо = 8314,3 ДжДкмольК).

Средние псевдокритические температура и давление смеси также

подчиняются закону аддитивности

Т’пк =£?;₽, •J'. , (1.8)

1=1

15

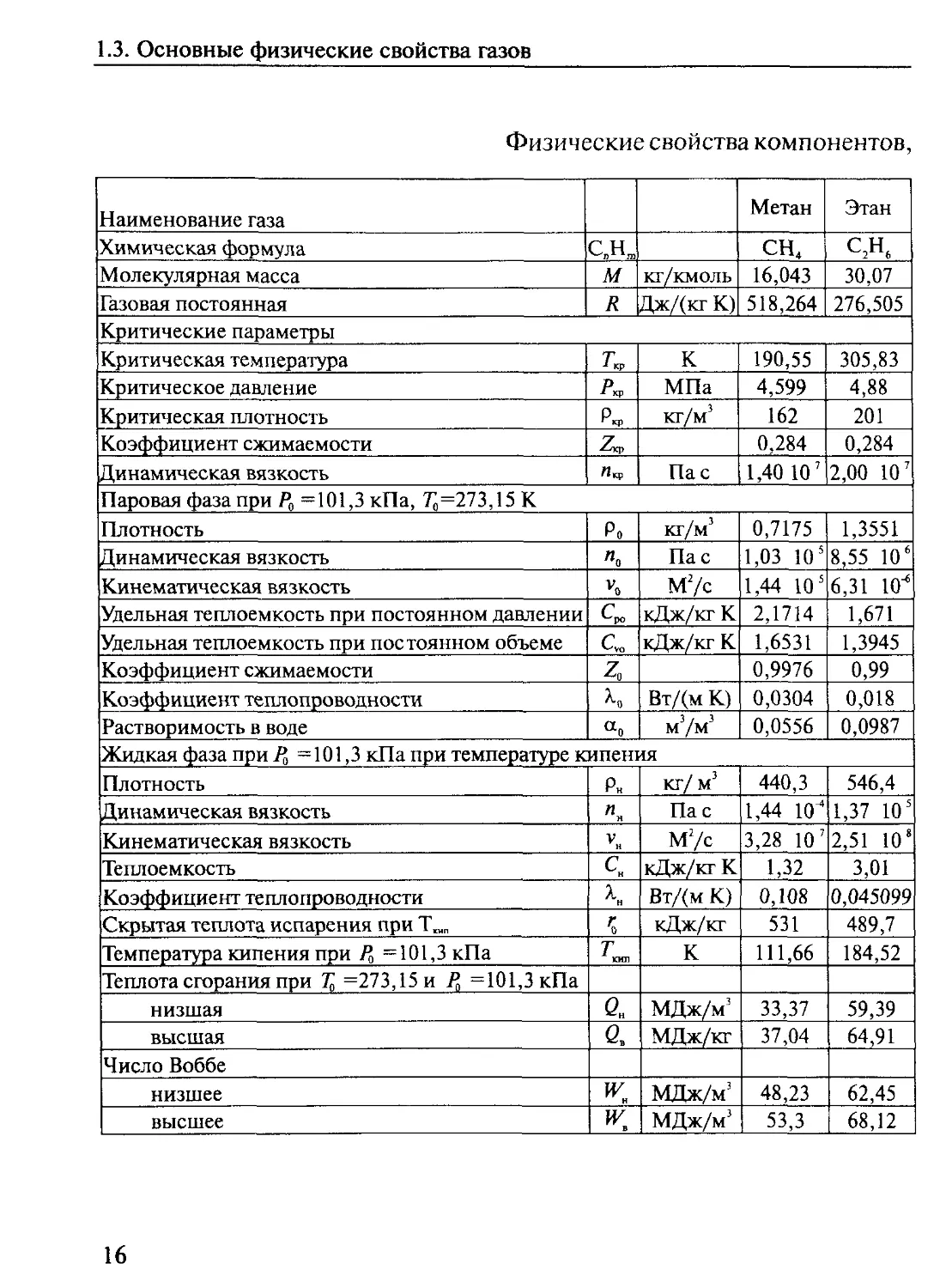

1.3. Основные физические свойства газов

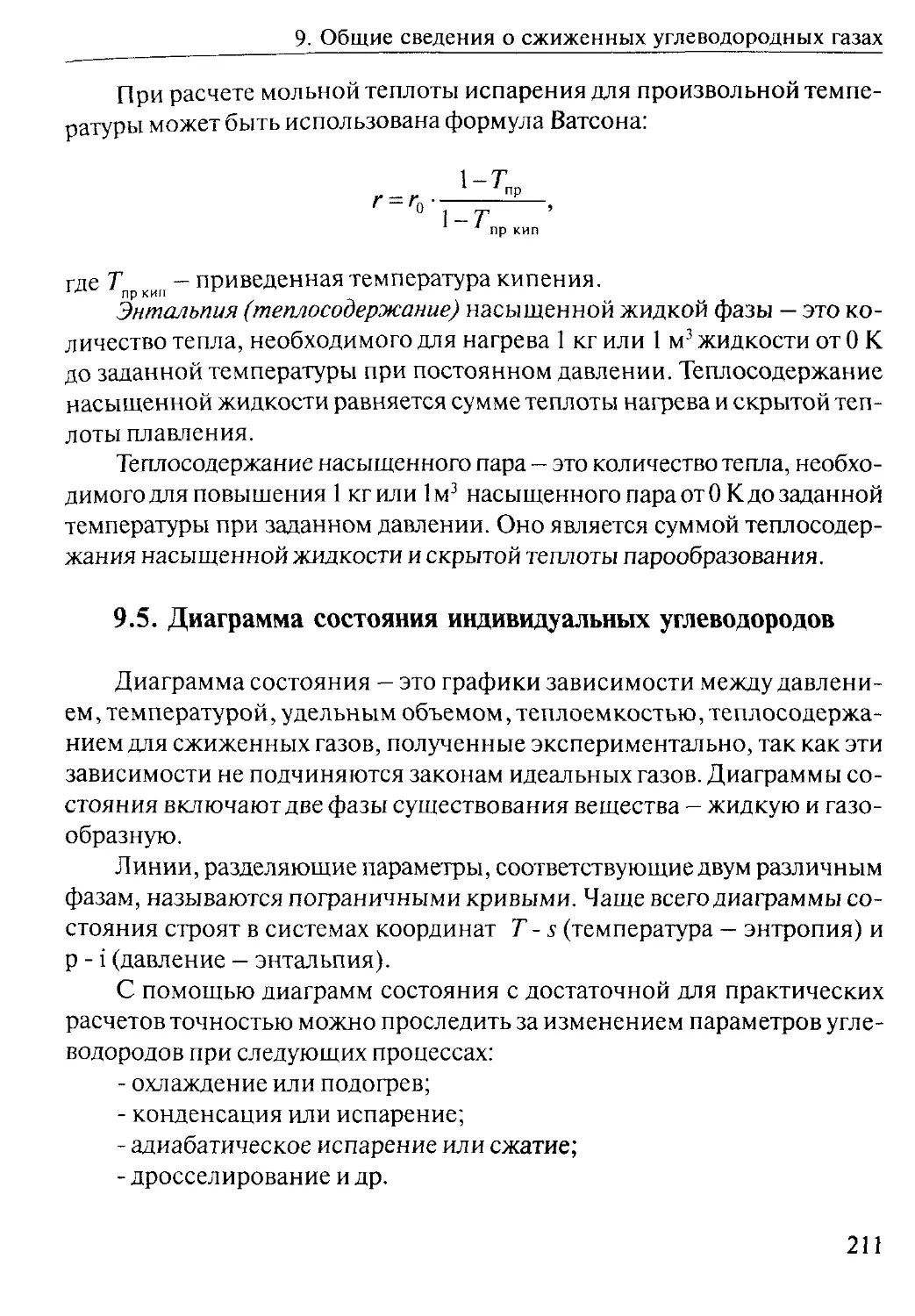

Физические свойства компонентов,

Наименование газа Метан Этан

Химическая формула С„н„ СН4 с2н6

Молекулярная масса м кг/кмоль 16,043 30,07

Газовая постоянная R Дж/(кг К) 518,264 276,505

Критические параметры

Критическая температура К К 190,55 305,83

Критическое давление МПа 4,599 4,88

Критическая плотность Рч. кг/м3 162 201

Коэффициент сжимаемости Лр 0,284 0,284

Динамическая вязкость Пас 1,40 10’ 2,00 107

Паровая фаза при Р„ =101,3 кПа, Т„=273,15 К

Плотность р» кг/м3 0,7175 1,3551

Динамическая вязкость «0 Па с 1,03 105 8,55 106

Кинематическая вязкость М2/с 1,44 105 6,31 10^

Удельная теплоемкость при постоянном давлении С. кДж/кг К 2,1714 1,671

Удельная теплоемкость при постоянном объеме сго кДж/кг К 1,6531 1,3945

Коэффициент сжимаемости 4 0,9976 0,99

Коэффициент теплопроводности Вт/(м К) 0,0304 0,018

Растворимость в воде “о м’/м3 0,0556 0,0987

Жидкая фаза при Р„ =101,3 кПа при температуре кипения

Плотность Рк кг/ м3 440,3 546,4

Динамическая вязкость лн Па с 1,44 Г 1,37 105

Кинематическая вязкость к М2/с 3,28 10’ 2,51 10*

Теплоемкость с кДж/кг К 1,32 3,01

Коэффициент теплопроводности ли Вт/(м К) 0,108 0,045099

Скрытая теплота испарения при Т„„ кДж/кг 531 489,7

Температура кипения при Ро =101,3 кПа ГИ1| К 111,66 184,52

Теплота сгорания при То =273,15 и R =101,3 кПа

низшая Q, МДж/м3 33,37 59,39

высшая Q, МДж/кг 37,04 64,91

Число Воббе

низшее w„ МДж/м3 48,23 62,45

высшее и; МДж/м3 53,3 68,12

16

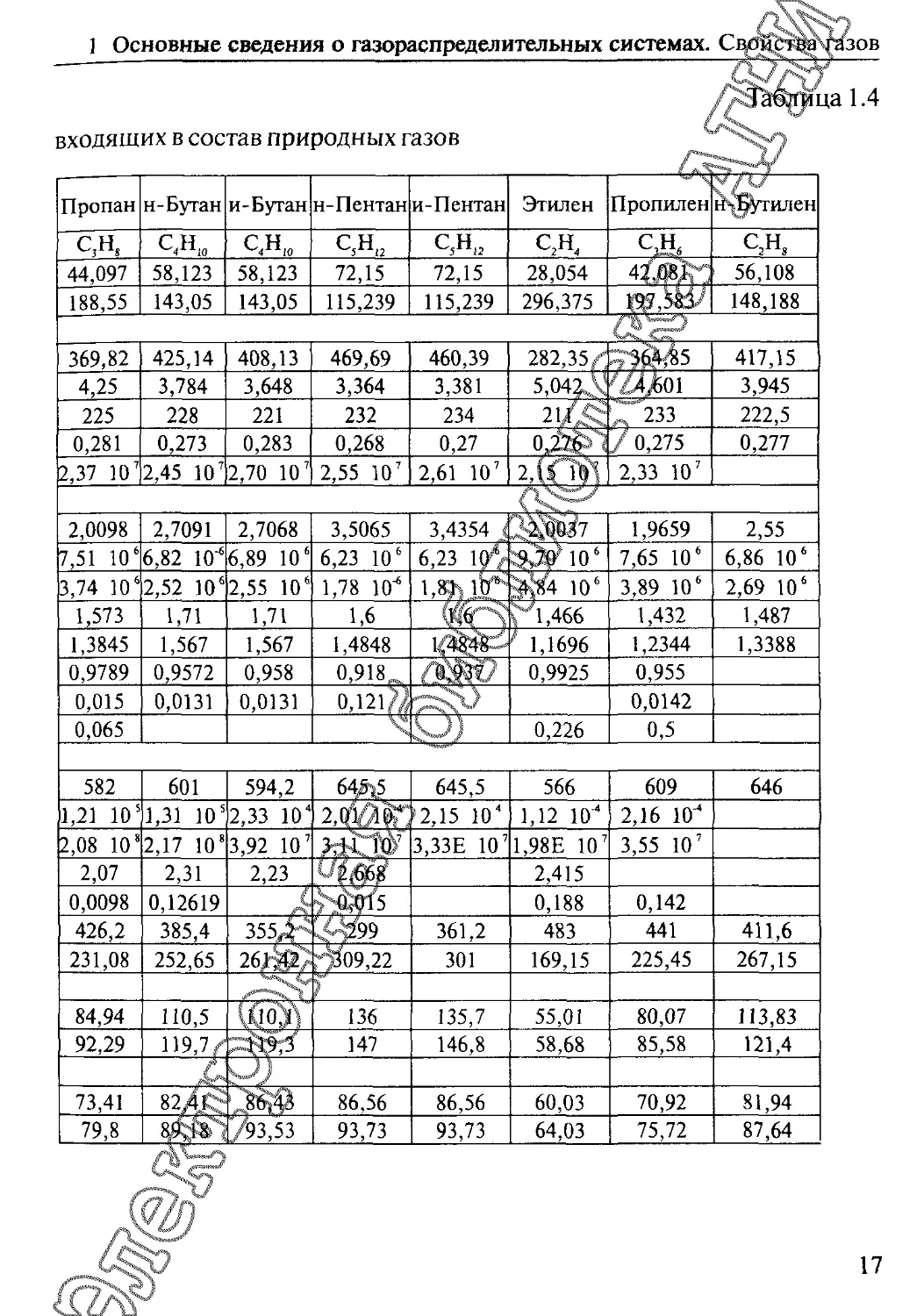

] Основные сведения о газораспределительных системах. Свойства газов

входящих в состав природных газов

Таблица 1.4

Пропан н-Бутан и-Бутан н-Пентан и-Пентан Этилен Пропилен н-Бутилен

с3н8 с4н,„ с4н,0 с,н,2 с5н12 СД С,Н. сгн,

44,097 58,123 58,123 72,15 72,15 28,054 42,081 , 56,108

188,55 143,05 143,05 115,239 115,239 296,375 197,583 148,188

369,82 425,14 408,13 469,69 460,39 282,35 > 364,85 417,15

4,25 3,784 3,648 3,364 3,381 5,042 4,601 3,945

225 228 221 232 234 211 ' 233 222,5

0,281 0,273 0,283 0,268 0,27 0,276 0,275 0,277

2,37 107 2,45 10’ 2,70 107 2,55 107 2,61 10’ 2,15 10’ 2,33 107

2,0098 2,7091 2,7068 3,5065 3,4354 2,0037 1,9659 2,55

7,51 106 6,82 10* 6,89 106 6,23 106 6,23 10“ 9,?0 106 7,65 106 6,86 106

3,74 106 2,52 106 2,55 10“ 1,78 10* 1,81 106 4,84 106 3,89 10" 2,69 106

1,573 1,71 1,71 1,6 1,6 1,466 1,432 1,487

1,3845 1,567 1,567 1,4848 1,4848 1,1696 1,2344 1,3388

0,9789 0,9572 0,958 0,918 0,937 0,9925 0,955

0,015 0,0131 0,0131 0,121 0,0142

0,065 0,226 0,5

582 601 594.2 645,5 645,5 566 609 646

1,21 10s 1,31 105 2,33 104 2,01, 10* 2,15 104 1,12 10* 2,16 10*

2,08 10 s 2,17 108 3,92 107 3,11 107 3,ЗЗЕ 107 1,98Е 107 3,55 10’

2,07 2,31 2,23 2,668 2,415

0,0098 0,12619 0,015 0,188 0,142

426,2 385,4 355,2' , - '299 361,2 483 441 411,6

231,08 252,65 261,42 309,22 301 169,15 225,45 267,15

84,94 110,5 110,1 136 135,7 55,01 80,07 113,83

92,29 119,7 119,3 147 146,8 58,68 85,58 121,4

73,41 82,41 ' 86,43 86,56 86,56 60,03 70,92 81,94

79,8 89,1& 93,53 93,73 93,73 64,03 75,72 87,64

17

1.3. Основные физические свойства газов

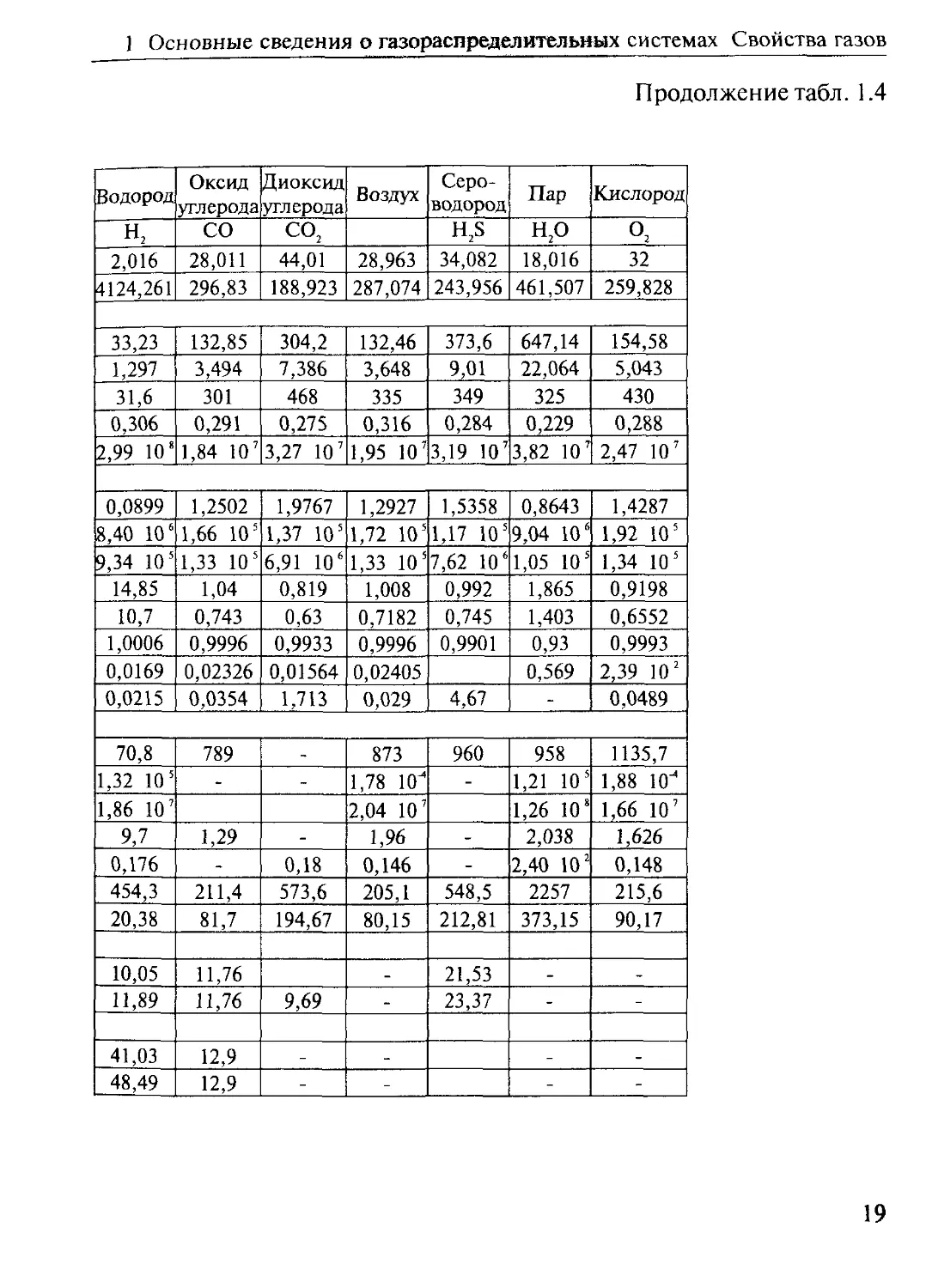

Наименование газа и-Бутилен Азот

Химическая формула снт С2Н8 ч

Молекулярная масса м кг/кмоль 56,108 28,132

Газовая постоянная R Дж/(кг К) 148,188 295,553

Критические параметры

Критическая температура Т Кр К 428,15 126,2

Критическое давление р МПа 4,1 3,39

Критическая плотность Ркр кг/м3 221 311

Коэффициент сжимаемости 0,275 0,289

Динамическая вязкость п кр Па с 2,50 107 1,81 10’

Паровая фаза при Р, =101,3 кПа, 7^=273,15 К

Плотность Ро кг/м3 2,5 1,2555

Динамическая вязкость по Па с 8,00 106 1,66 105

Кинематическая вязкость V» М2/с 3,20 106 1,32 105

Удельная теплоемкость при постоянном давлении кДж/кг К 1,604 1,042

Удельная теплоемкость при постоянном объеме кДж/кг К 1,4558 0,7464

Коэффициент сжимаемости А 0,9997

Коэффициент теплопроводности К Вт/(м К) 0,0138

Растворимость в воде а» м3/м3 0,0236

Жидкая фаза при Рп =101,3 кПа при температуре кипения

Плотность Р„ кг/ м3 646 817,2

Динамическая вязкость лн Пас 1,68 10-4

Кинематическая вязкость УН М2/с 2,05 107

Теплоемкость с кДж/кг К 2,05

Коэффициент теплопроводности к Вт/(м К) 0,016 0,00788

Скрытая теплота испарения при Ткип го кДж/кг 299 197,6

Температура кипения при Ро =101,3 кПа 7^ К 276,87 77,35

Теплота сгорания при То =273,15 и Р„ =101,3 кПа

низшая Q, МДж/м3 113,83 -

высшая Q. МДж/кг 121,4 -

Число Воббе

низшее и; МДж/м3 81,94 -

высшее ж" МДж/м3 87,64

18

1 Основные сведения о газораспределительных системах Свойства газов

Продолжение табл. 1.4

Водород Оксид углерода Диоксид углерода Воздух Серо- водород Пар Кислород

Н2 со со2 H2S Н2О Ог

2,016 28,011 44,01 28,963 34,082 18,016 32

4124,261 296,83 188,923 287,074 243,956 461,507 259,828

33,23 132,85 304,2 132,46 373,6 647,14 154,58

1,297 3,494 7,386 3,648 9,01 22,064 5,043

31,6 301 468 335 349 325 430

0,306 0,291 0,275 0,316 0,284 0,229 0,288

2,99 108 1,84 10’ 3,27 10’ 1,95 10’ 3,19 10’ 3,82 10’ 2,47 10’

0,0899 1,2502 1,9767 1,2927 1,5358 0,8643 1,4287

8,40 106 1,66 10’ 1,37 10’ 1,72 10’ 1,17 10’ 9,04 106 1,92 10’

9,34 10 s 1,33 105 6,91 106 1,33 10’ 7,62 106 1,05 10’ 1,34 10’

14,85 1,04 0,819 1,008 0,992 1,865 0,9198

10,7 0,743 0,63 0,7182 0,745 1,403 0,6552

1,0006 0,9996 0,9933 0,9996 0,9901 0,93 0,9993

0,0169 0,02326 0,01564 0,02405 0,569 2,39 10’

0,0215 0,0354 1,713 0,029 4,67 - 0,0489

70,8 789 - 873 960 958 1135,7

1,32 10’ - - 1,78 10" - 1,21 10s 1,88 10"

1,86 10’ 2,04 10’ 1,26 108 1,66 10’

9,7 1,29 - 1,96 - 2,038 1,626

0,176 - 0,18 0,146 - 2,40 102 0,148

454,3 211,4 573,6 205,1 548,5 2257 215,6

20,38 81,7 194,67 80,15 212,81 373,15 90,17

10,05 11,76 - 21,53 - -

11,89 11,76 9,69 - 23,37 - -

41,03 12,9 - - - -

48,49 12,9 - - - -

19

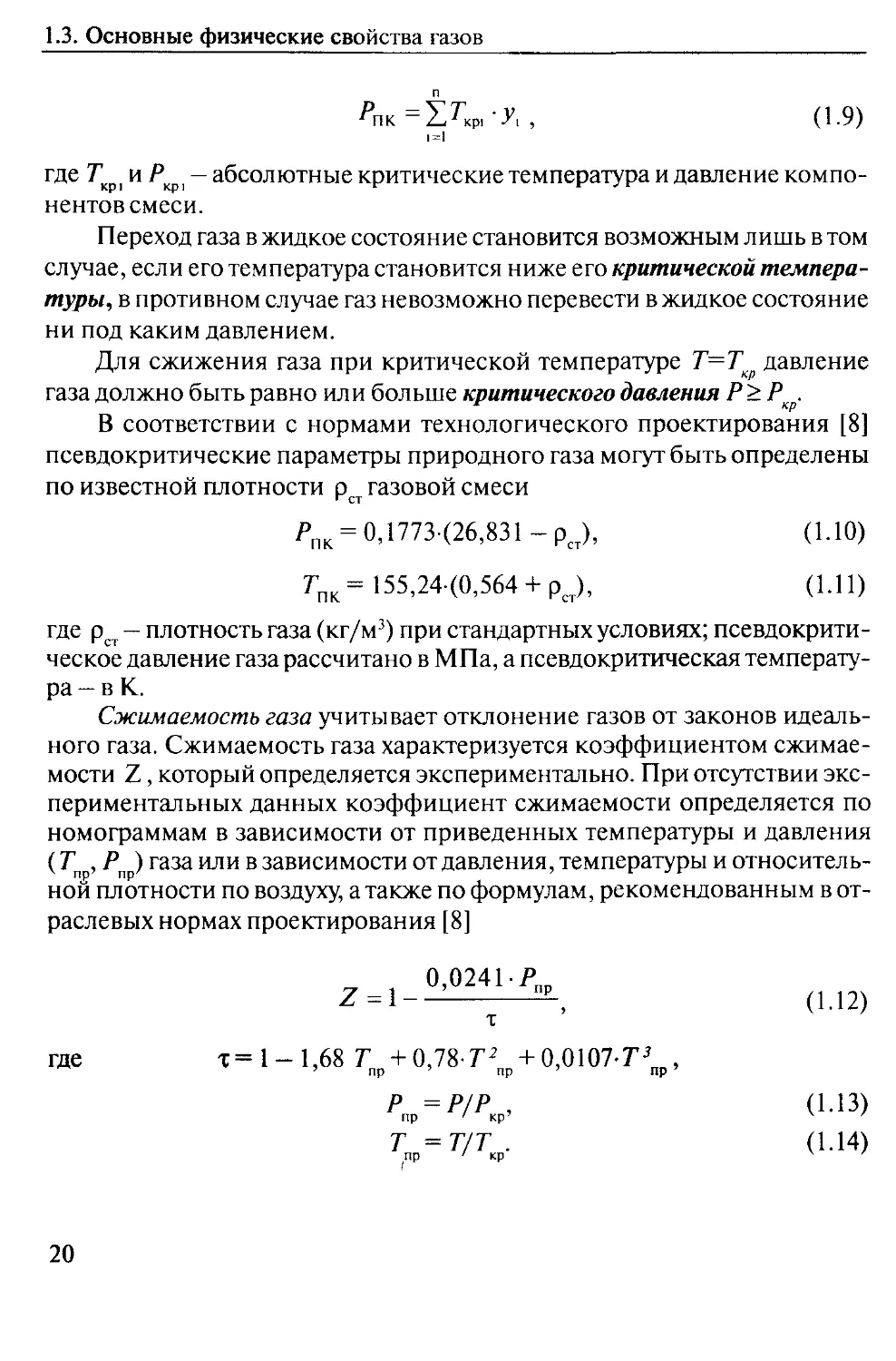

1.3. Основные физические свойства газов

л, (1.9)

1=1

где Г р1 и Ркр] — абсолютные критические температура и давление компо-

нентов смеси.

Переход газа в жидкое состояние становится возможным лишь в том

случае, если его температура становится ниже его критической темпера-

туры, в противном случае газ невозможно перевести в жидкое состояние

ни под каким давлением.

Для сжижения газа при критической температуре Т=Ткр давление

газа должно быть равно или больше критического давления Р> Ркр.

В соответствии с нормами технологического проектирования [8]

псевдокритические параметры природного газа могут быть определены

по известной плотности р газовой смеси

Рпк = 0,1773 (26,831 - рст), (1.10)

Гпк= 155,24 (0,564 +Рст), (1.11)

где рст — плотность газа (кг/м3) при стандартных условиях; псевдокрити-

ческое давление газа рассчитано в МПа, а псевдокритическая температу-

ра — в К.

Сжимаемость газа учитывает отклонение газов от законов идеаль-

ного газа. Сжимаемость газа характеризуется коэффициентом сжимае-

мости Z, который определяется экспериментально. При отсутствии экс-

периментальных данных коэффициент сжимаемости определяется по

номограммам в зависимости от приведенных температуры и давления

(Гр, Рпр) газа или в зависимости от давления, температуры и относитель-

ной плотности по воздуху, а также по формулам, рекомендованным в от-

раслевых нормах проектирования [8]

0,0241 Г Z = 1 + (1.12) т

где т= 1-1,68 Г + 0.78-Г2 + 0,0107-7’-’ , Р =Р/Р , (1.13) Г = Т/Т . (1.14) пр ' кр ' '

20

1. Основные сведения о газораспределительных системах. Свойства газов

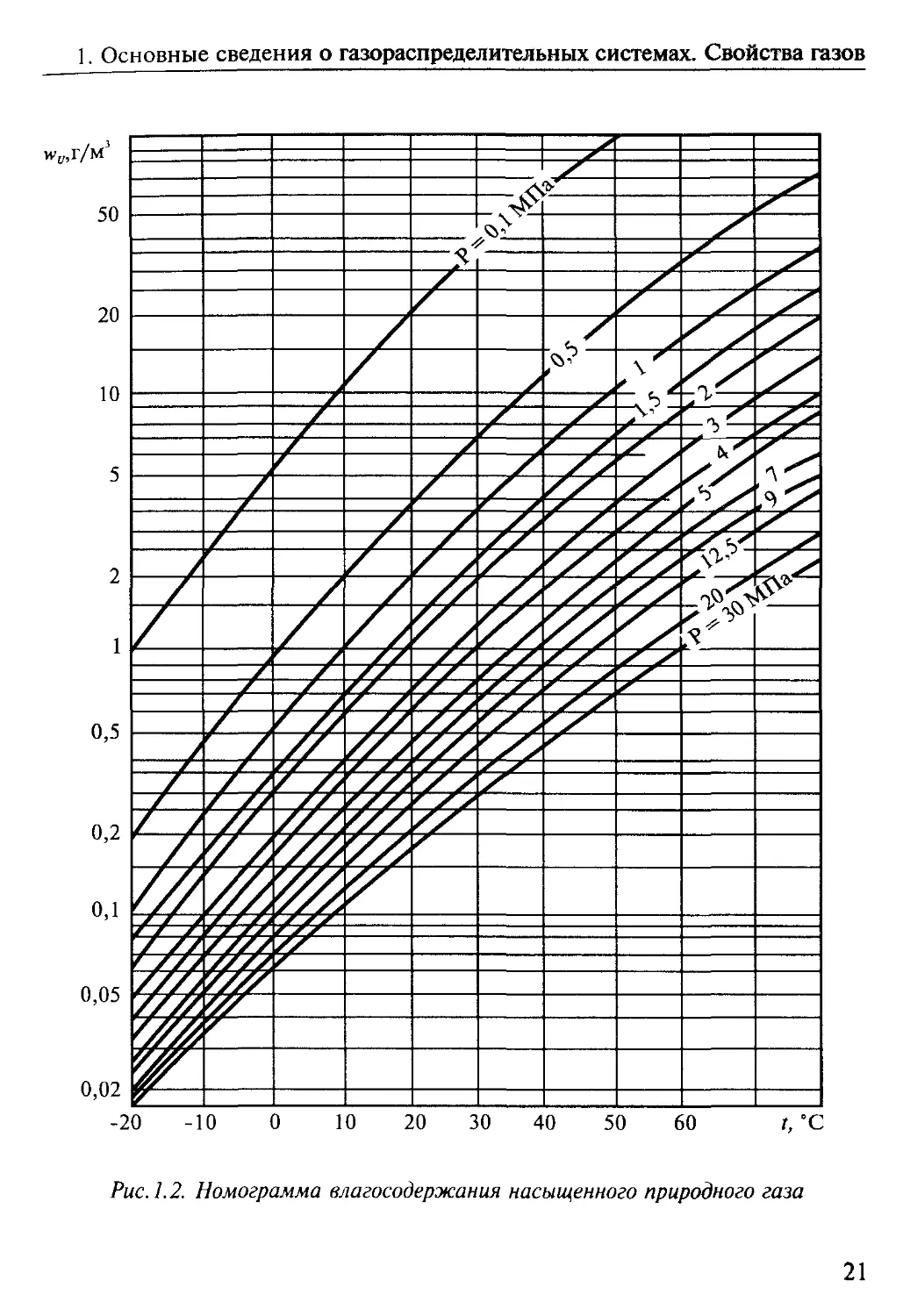

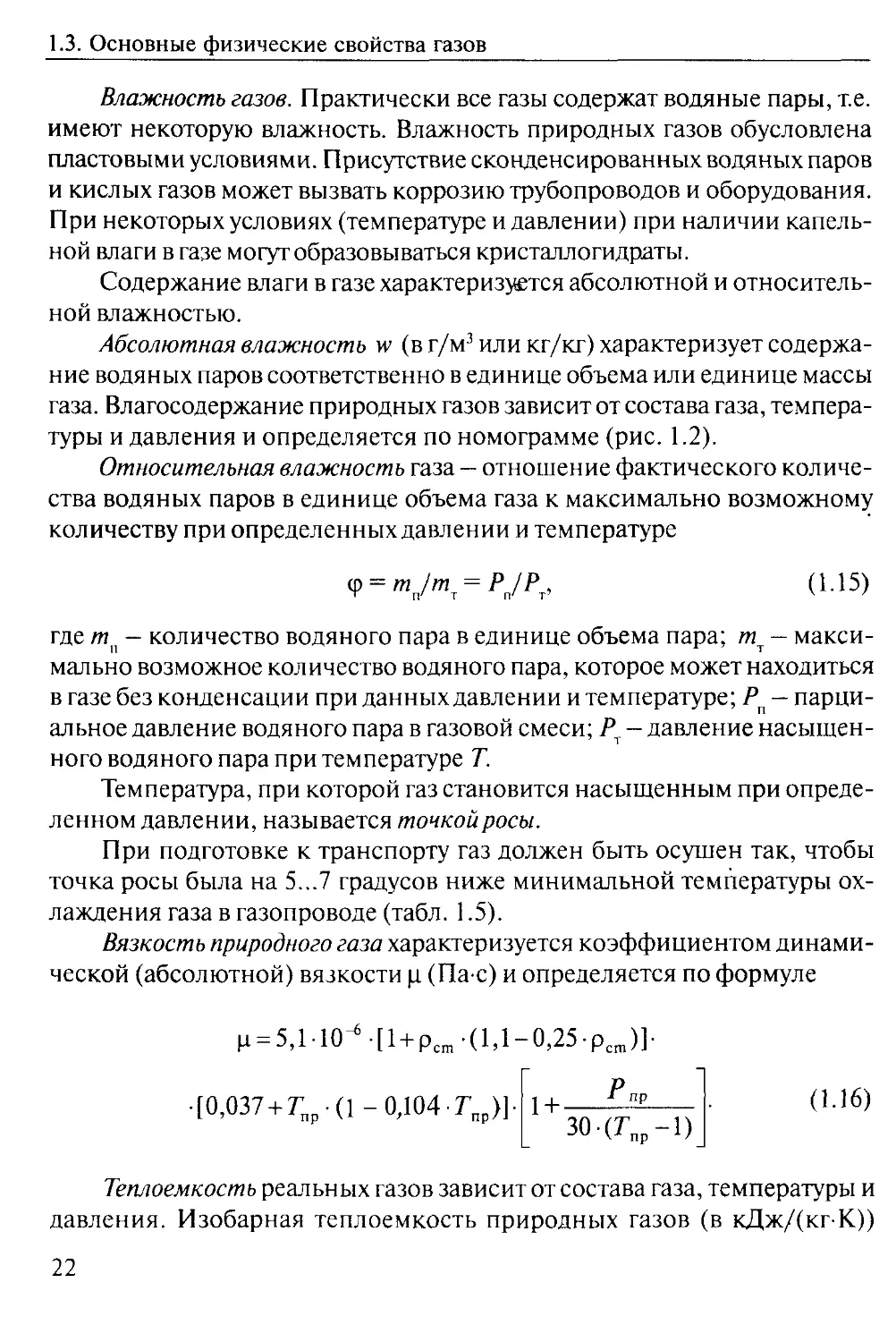

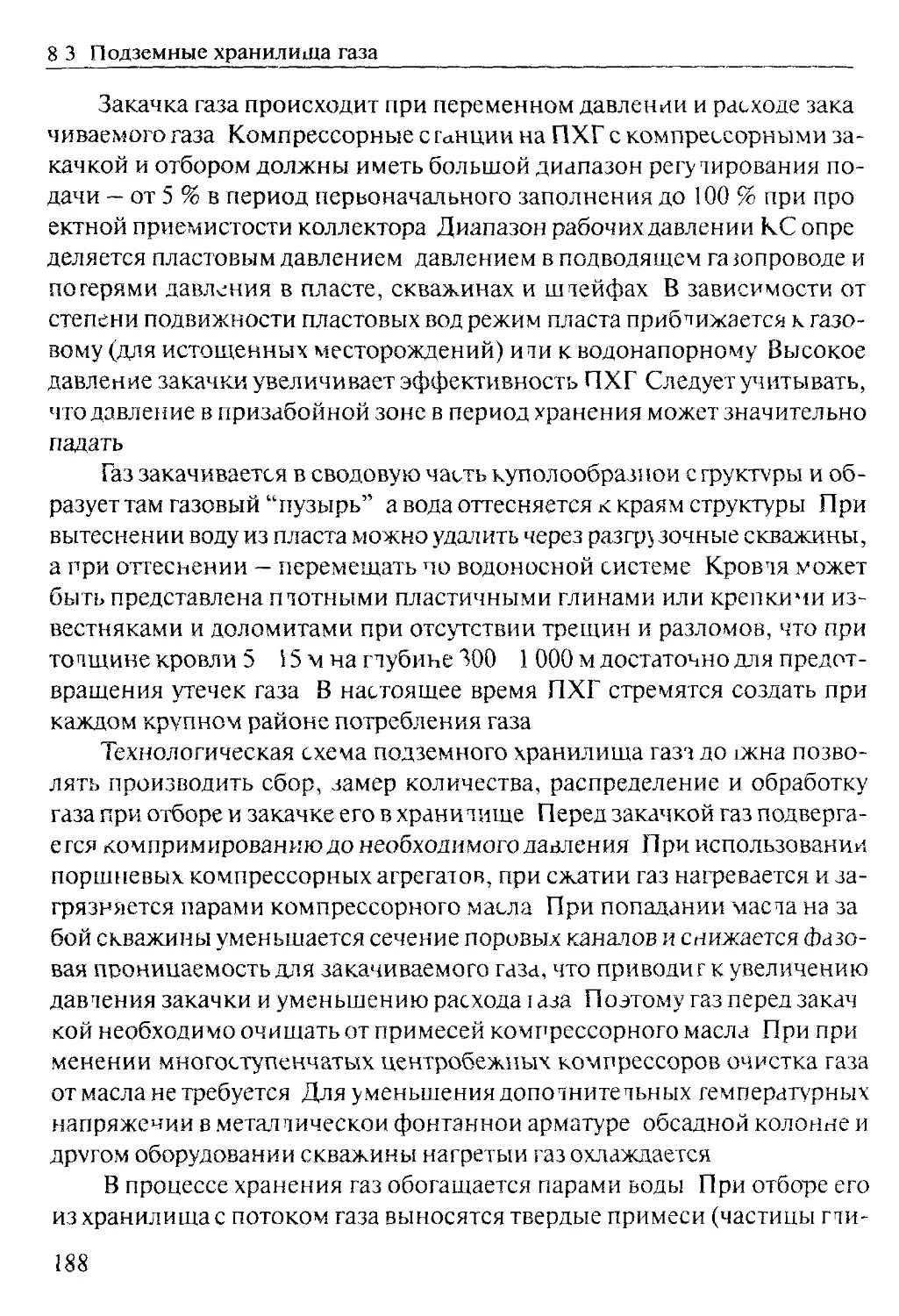

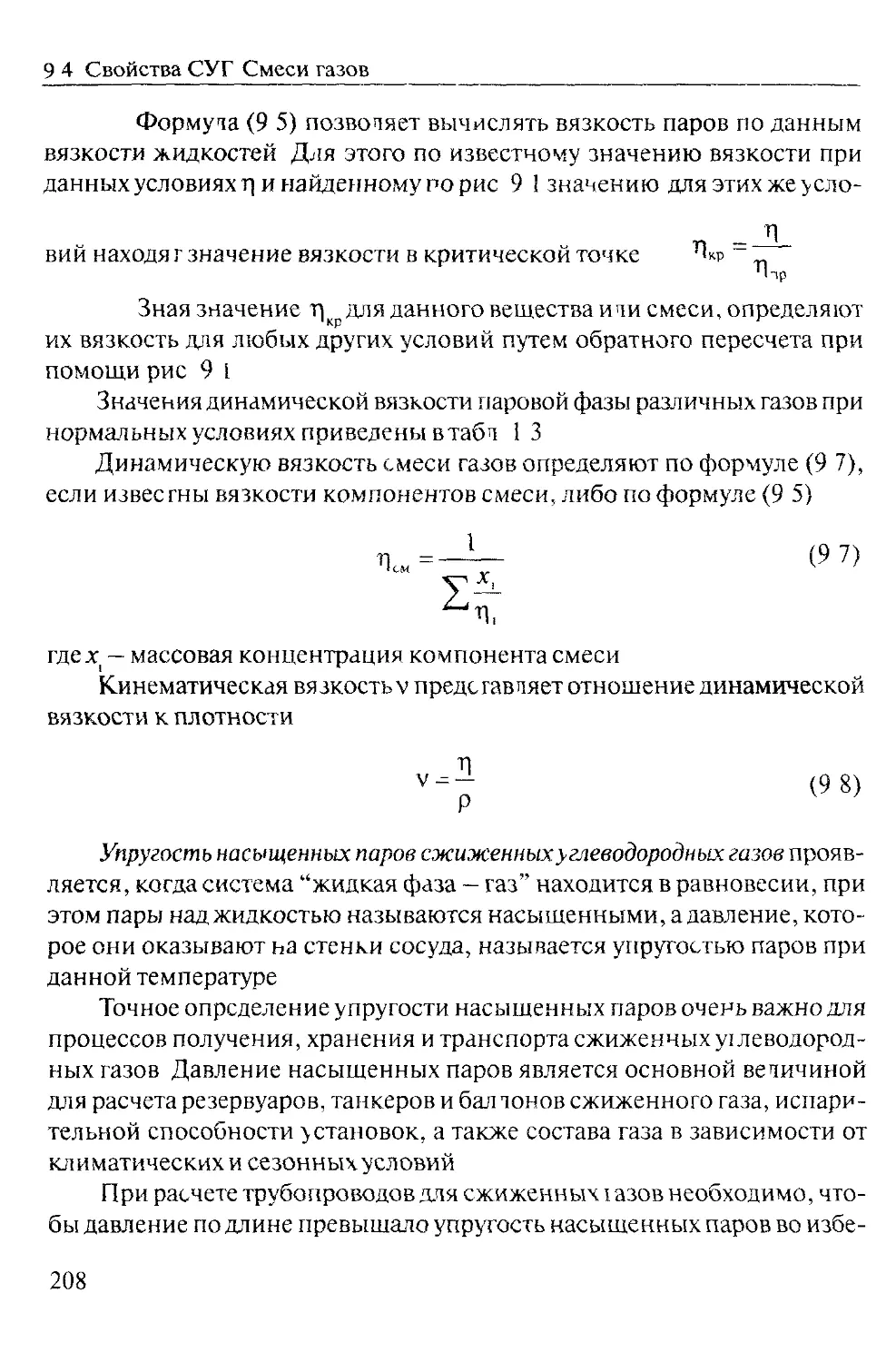

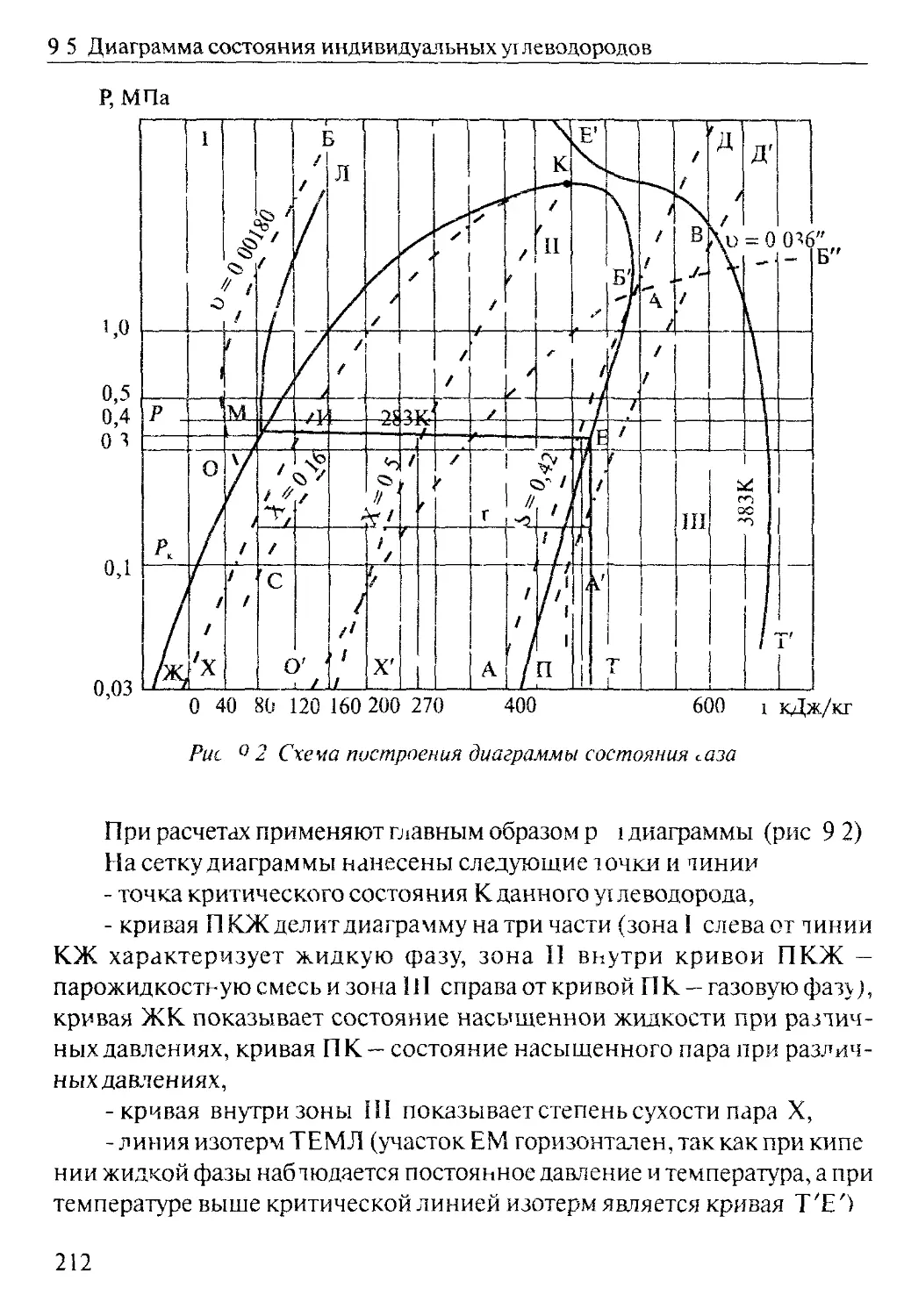

Рис. 1.2. Номограмма влагосодержания насыщенного природного газа

21

1.3. Основные физические свойства газов

Влажность газов. Практически все газы содержат водяные пары, те.

имеют некоторую влажность. Влажность природных газов обусловлена

пластовыми условиями. Присутствие сконденсированных водяных паров

и кислых газов может вызвать коррозию трубопроводов и оборудования.

При некоторых условиях (температуре и давлении) при наличии капель-

ной влаги в газе могут образовываться кристаллогидраты.

Содержание влаги в газе характеризуется абсолютной и относитель-

ной влажностью.

Абсолютная влажность w (в г/м3 или кг/кг) характеризует содержа-

ние водяных паров соответственно в единице объема или единице массы

газа. Влагосодержание природных газов зависит от состава газа, темпера-

туры и давления и определяется по номограмме (рис. 1.2).

Относительная влажность газа — отношение фактического количе-

ства водяных паров в единице объема газа к максимально возможному

количеству при определенных давлении и температуре

<р = «>т = Р/Р, (1.15)

где тп — количество водяного пара в единице объема пара; тт — макси-

мально возможное количество водяного пара, которое может находиться

в газе без конденсации при данных давлении и температуре; Рп — парци-

альное давление водяного пара в газовой смеси; Р — давление насыщен-

ного водяного пара при температуре Т.

Температура, при которой газ становится насыщенным при опреде-

ленном давлении, называется точкой росы.

При подготовке к транспорту газ должен быть осушен так, чтобы

точка росы была на 5...7 градусов ниже минимальной температуры ох-

лаждения газа в газопроводе (табл. 1.5).

Вязкость природного газа характеризуется коэффициентом динами-

ческой (абсолютной) вязкости ц (Па с) и определяется по формуле

p = 5,110^[l + Pcm-(l,l-0,25-Pcrn)]-

• [0,037+ Гпр-(1-0,104 Тпр)]-

1 +--1ЛЕ----

30(Тпр-1)

(1.16)

Теплоемкость реальных газов зависит от состава газа, температуры и

давления. Изобарная теплоемкость природных газов (в кДж/(кг-К))

22

1. Основные сведения о газораспределительных системах. Свойства газов

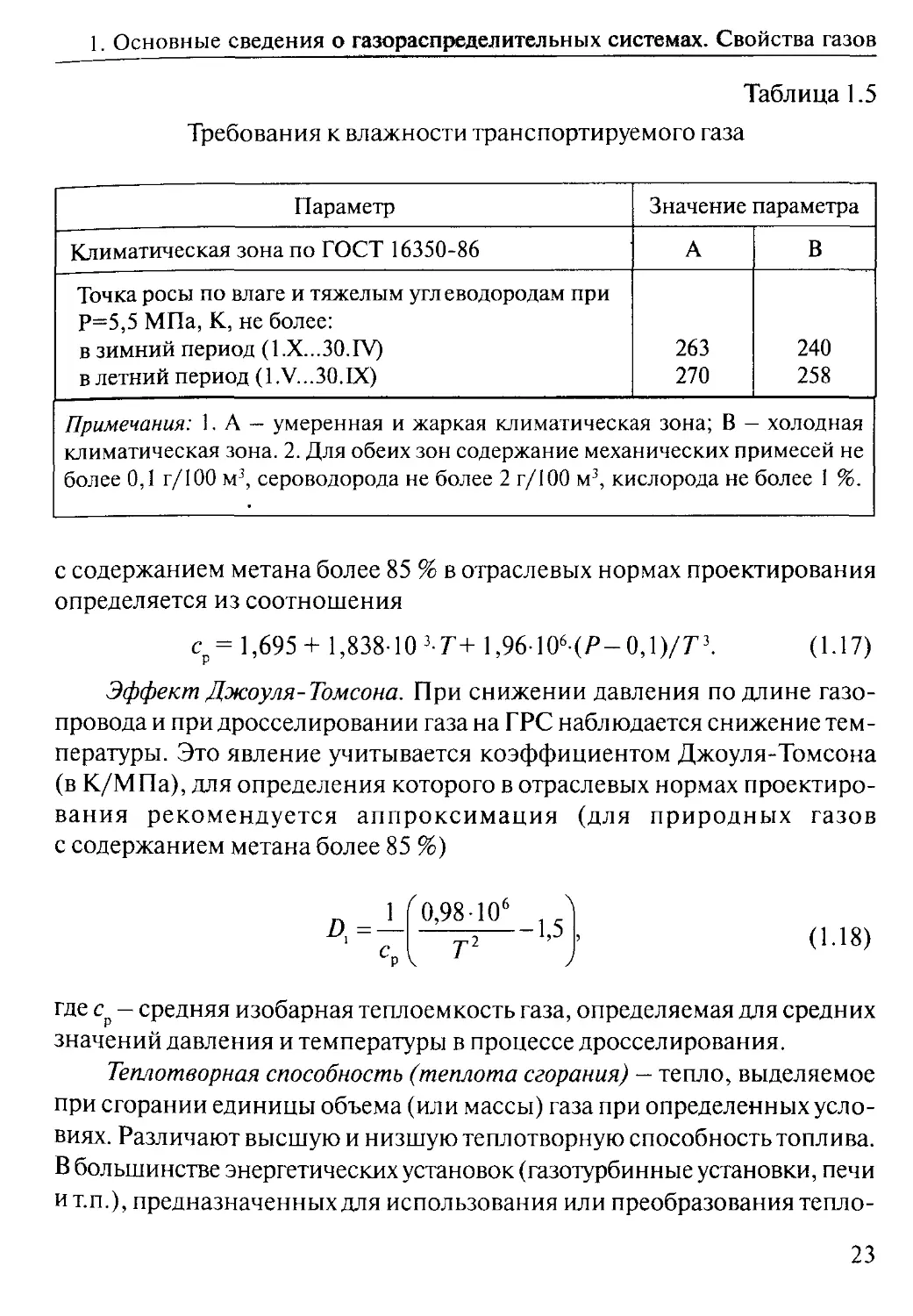

Таблица 1.5

Требования к влажности транспортируемого газа

Параметр Значение параметра

Климатическая зона по ГОСТ 16350-86 А В

Точка росы по влаге и тяжелым углеводородам при Р=5,5 МПа, К, не более: в зимний период (1.X...30.IV) в летний период (1.V...30.IX) 263 270 240 258

Примечания: 1. А — умеренная и жаркая климатическая зона; В — холодная климатическая зона. 2. Для обеих зон содержание механических примесей не более 0,1 г/100 м3, сероводорода не более 2 г/100 м3, кислорода не более 1 %.

с содержанием метана более 85 % в отраслевых нормах проектирования

определяется из соотношения

ср= 1,695 + 1,838-10 3-Т+ 1,96-106-(/>—0,1)/Г3. (1.17)

Эффект Джоуля-Томсона. При снижении давления подлине газо-

провода и при дросселировании газа на ГРС наблюдается снижение тем-

пературы. Это явление учитывается коэффициентом Джоуля-Томсона

(в K/МПа), для определения которого в отраслевых нормах проектиро-

вания рекомендуется аппроксимация (для природных газов

с содержанием метана более 85 %)

1 Г 0,98 10б

(1-18)

где ср - средняя изобарная теплоемкость газа, определяемая для средних

значений давления и температуры в процессе дросселирования.

Теплотворная способность (теплота сгорания) — тепло, выделяемое

при сгорании единицы объема (или массы) газа при определенных усло-

виях. Различают высшую и низшую теплотворную способность топлива.

В большинстве энергетических установок (газотурбинные установки, печи

и т.п.), предназначенных для использования или преобразования тепло-

23

1.3. Основные физические свойства газов

вой энергии, можно рассчитывать лишь на низшую теплоту сгорания топ-

лива из-за невозможности воспользоваться теплотой, выделяющейся при

конденсации паров воды как продукта сгорания топлива. Более идеаль-

ной, в этом смысле, является стоящая на горящей газовой плите большая

“потеющая” кастрюля с пока еще негорячей водой. Теплота сгорания

природных газов определяется по правилу аддитивности с учетом тепло-

ты сгорания индивидуальных компонентов и их молярной (объемной)

доли в составе природного газа

бнс=ЕоН1лс, (1.19)

i=i

где у* — молярная доля i-ro компонента в составе сухого (индекс с) газа;

0 — низшая теплота сгорания i-ro компонента (кДж/м3).

Влажность природных газов влияет на их теплотворную способность.

Пересчет молярной доли компонентов, плотности и теплоты сгорания

рабочего состава газа (индекс р) с учетом влажности производится по

формулам:

у," =к-у°; (1.20)

рр=(рс + (д)К; (1.21)

Qt=QtK, (1.22)

где /(определяется по формуле

В приведенных выше формулах св - влагосодержание газа, выражае-

мое в кг на м3 сухого газа при О °C и 0,101325 МПа.

24

2. Гидравлический расчет газораспределительных сетей

2. ГИДРАВЛИЧЕСКИЙ РАСЧЕТ

ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ СЕТЕЙ

2.1. Потребители газа. Режим потребления газа

Количество газа, потребляемое различными категориями потреби-

телей города или поселка, является основой для разработки проектов

систем газоснабжения и газораспределения. Расходы газа в значитель-

ной мере определяют выбор схемы системы, ее размеры, пропускную спо-

собность, металлоемкость и стоимость.

Методика определения расходов зависит от характера потребителей

газа. Всех потребителей можно разделить на следующие основные кате-

гории:

- бытовые потребители газа (потребление газа в квартирах жилых

домов);

- коммунально-общественные предприятия (потребление газа на

предприятиях бытового обслуживания населения, общественного пита-

ния и торговли, в учреждениях здравоохранения, на предприятиях по про-

изводству хлеба и кондитерских изделий и в прочих учреждениях);

- теплоэлектростанции и котельные (потребление газа электростан-

циями, потребление газа на отопление и вентиляцию зданий);

- промышленные предприятия (потребление газа на технологичес-

кие нужды промышленных и сельскохозяйственных предприятий).

Все категории потребителей расходуют газ во времени неравномер-

но. Неравномерность связана с сезонными климатическими изменени-

ями, сезонным изменением производительности промышленных потре-

бителей, режимом работы промышленных предприятий в течение неде-

ли и суток, со сложившимся режимом работы и отдыха, с укладом жизни

25

2.1. Потребители газа. Режим потребления газа

населения, характеристикой газового оборудования зданий и промыш-

ленных цехов. Регулировать неравномерность посредством воздействия

на отмеченные выше причины возможно лишь в весьма ограниченных

пределах. Поэтому неравномерность необходимо изучать и учитывать при

проектировании распределительных систем газоснабжения.

Различают следующие виды неравномерности потребления газа:

- неравномерность по месяцам года (сезонная неравномерность);

- неравномерность по дням недели (суточная неравномерность);

- неравномерность по часам суток (часовая неравномерность).

Сезонная неравномерность вызвана дополнительным расходом топ-

лива в зимнее (холодное) время, а также некоторым уменьшением его

потребления на коммунально-бытовые нужды летом.

Суточная неравномерность в отдельные дни недели вызвана укладом

жизни населения, режимом работы предприятий и изменением темпе-

ратуры наружного воздуха.

Часовая неравномерность вызвана неравномерностью потребления в

течение суток. Наибольшая часовая неравномерность наблюдается

у бытовых и коммунальных потребителей. Режим потребления предпри-

ятий определяется количеством рабочих смен.

Годовой график потребления газа городами строят на основании го-

довых графиков всех категорий потребителей.

По годовому графику можно составлять баланс газа, планировать его

подачу потребителям, определять число буферных потребителей, рас-

считывать объем подземных хранилищ и планировать проведение ре-

монтных работ на газопроводах.

Недельный график характеризуется колебаниями потребления газа

по отдельным дням недели и месяца, которые определяются следующи-

ми факторами; укладом жизни населения и режимом работы предприя-

тий (отопительная нагрузка здесь не рассматривается).

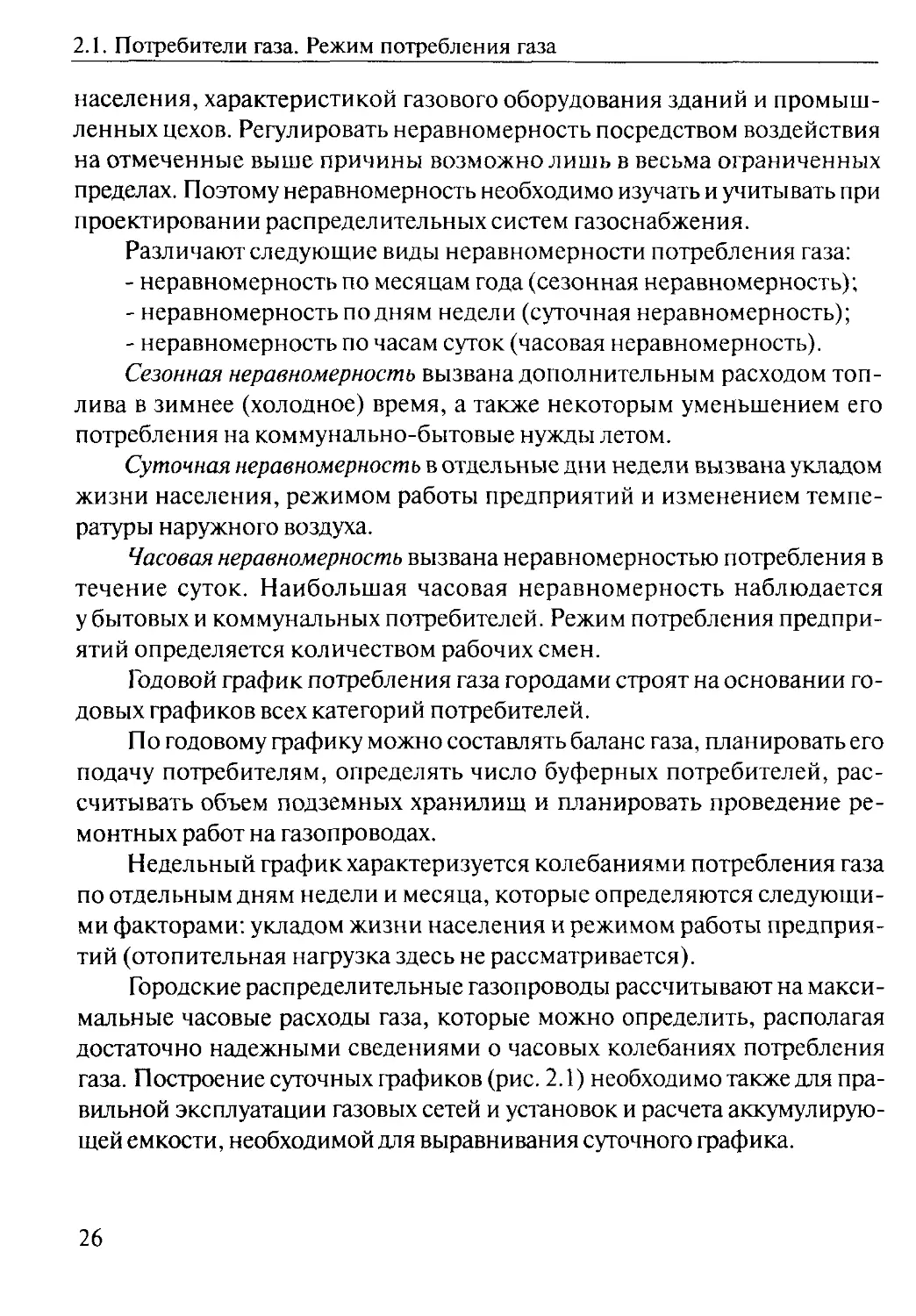

Городские распределительные газопроводы рассчитывают на макси-

мальные часовые расходы газа, которые можно определить, располагая

достаточно надежными сведениями о часовых колебаниях потребления

газа. Построение суточных графиков (рис. 2.1) необходимо также для пра-

вильной эксплуатации газовых сетей и установок и расчета аккумулирую-

щей емкости, необходимой для выравнивания суточного графика.

26

2. Гидравлический расчет газораспределительных сетей

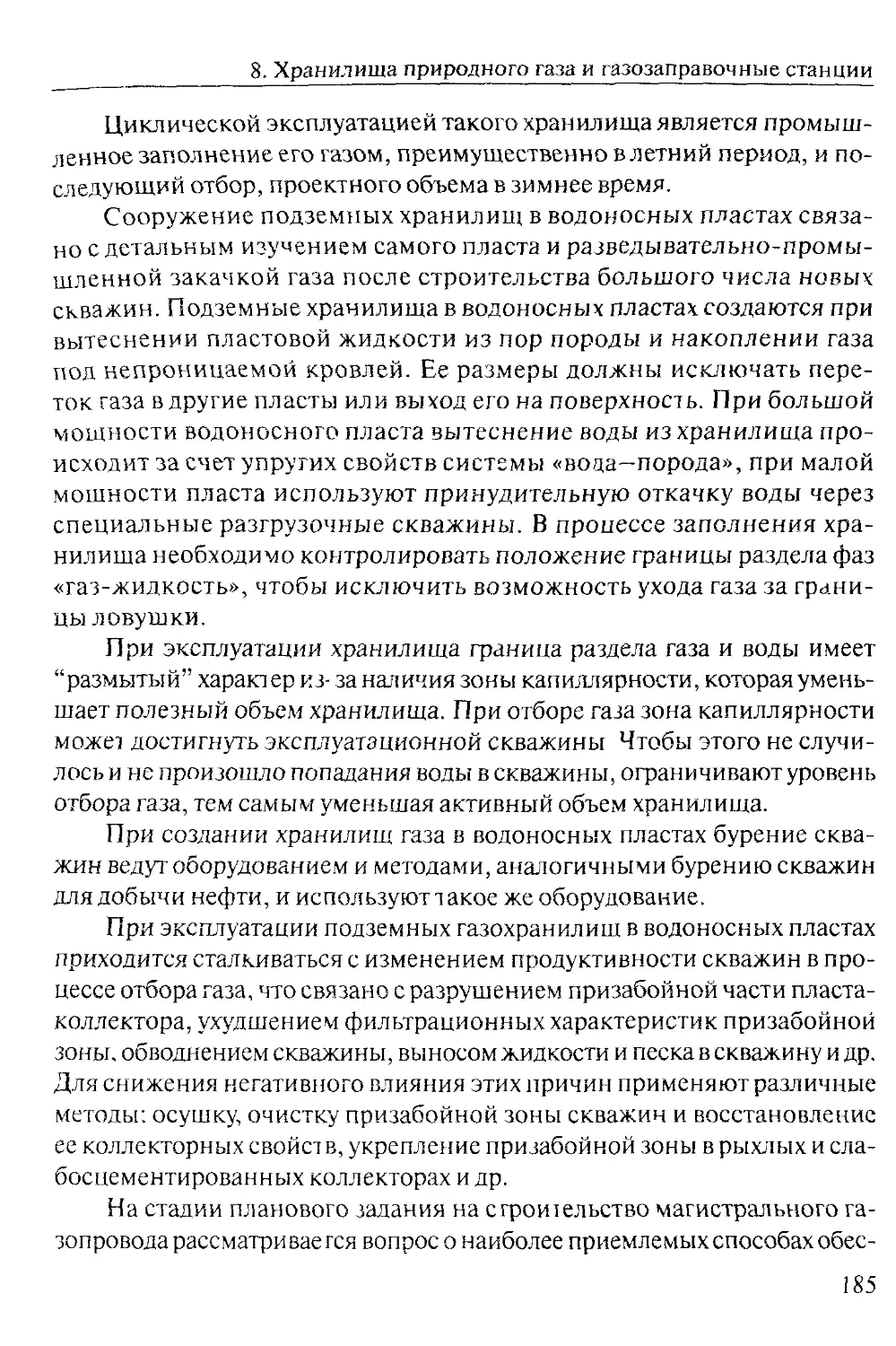

Рис. 2.1. Суточный график потребления газа городом

Большое влияние на режим потребления газа в квартирах (бытовое

потребление) оказывают климатические условия. Понижение наружной

температуры вызывает увеличение потребления газа. Это объясняется

тем, что в зимние месяцы температура водопроводной воды значительно

снижается и на ее нагрев расходуется больше тепла. Кроме того, зимой

больше пользуются горячей пищей. Летом же численность населения

городов несколько уменьшается, так как некоторая его часть выезжает за

город.

Самое значительное влияние на сезонную неравномерность оказы-

вают сезонные скачки газопотребления на отопление жилых, производ-

ственных и общественных зданий. Надо учесть тот факт, что летом отоп-

ление вышеуказанных объектов не производится.

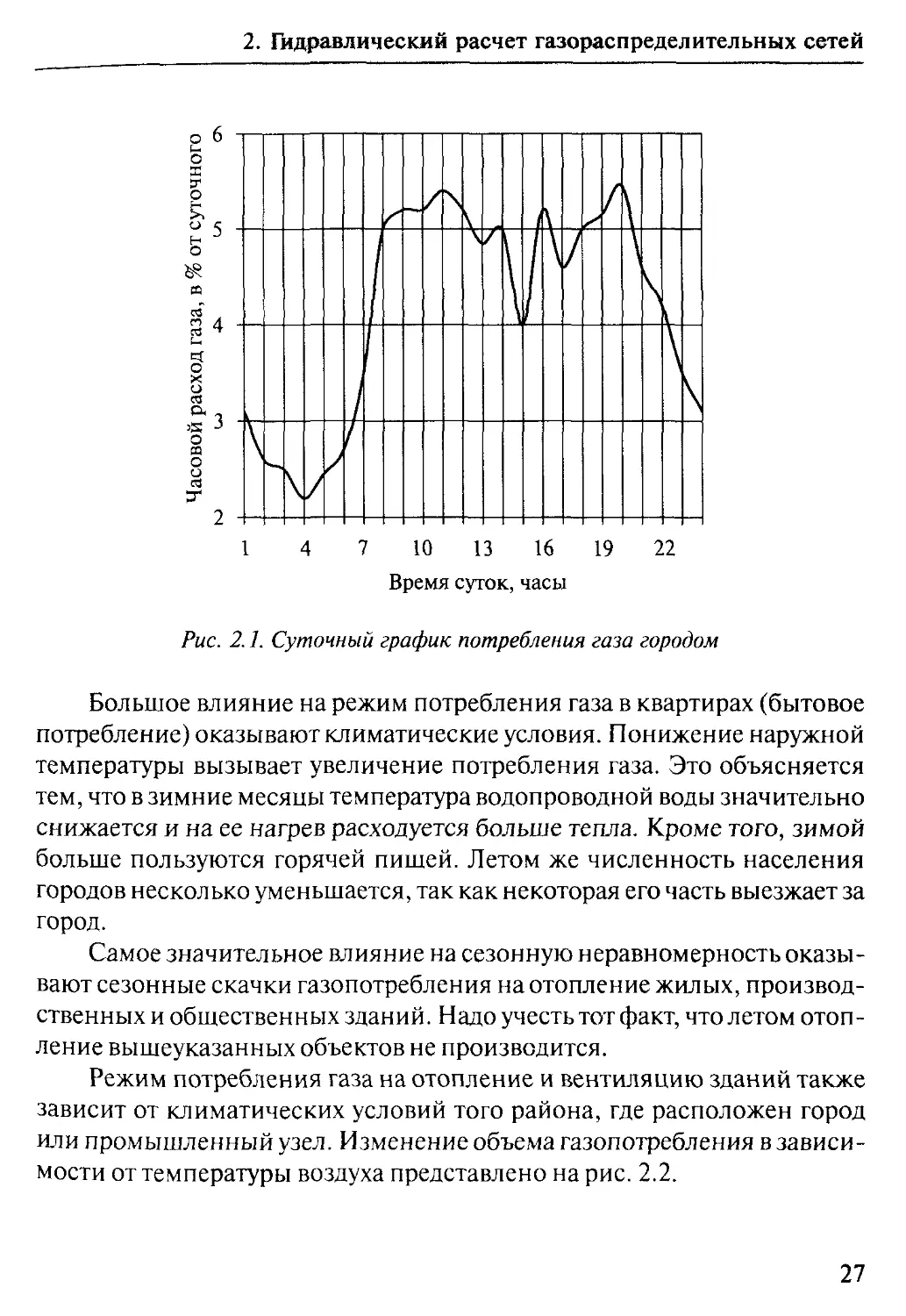

Режим потребления газа на отопление и вентиляцию зданий также

зависит от климатических условий того района, где расположен город

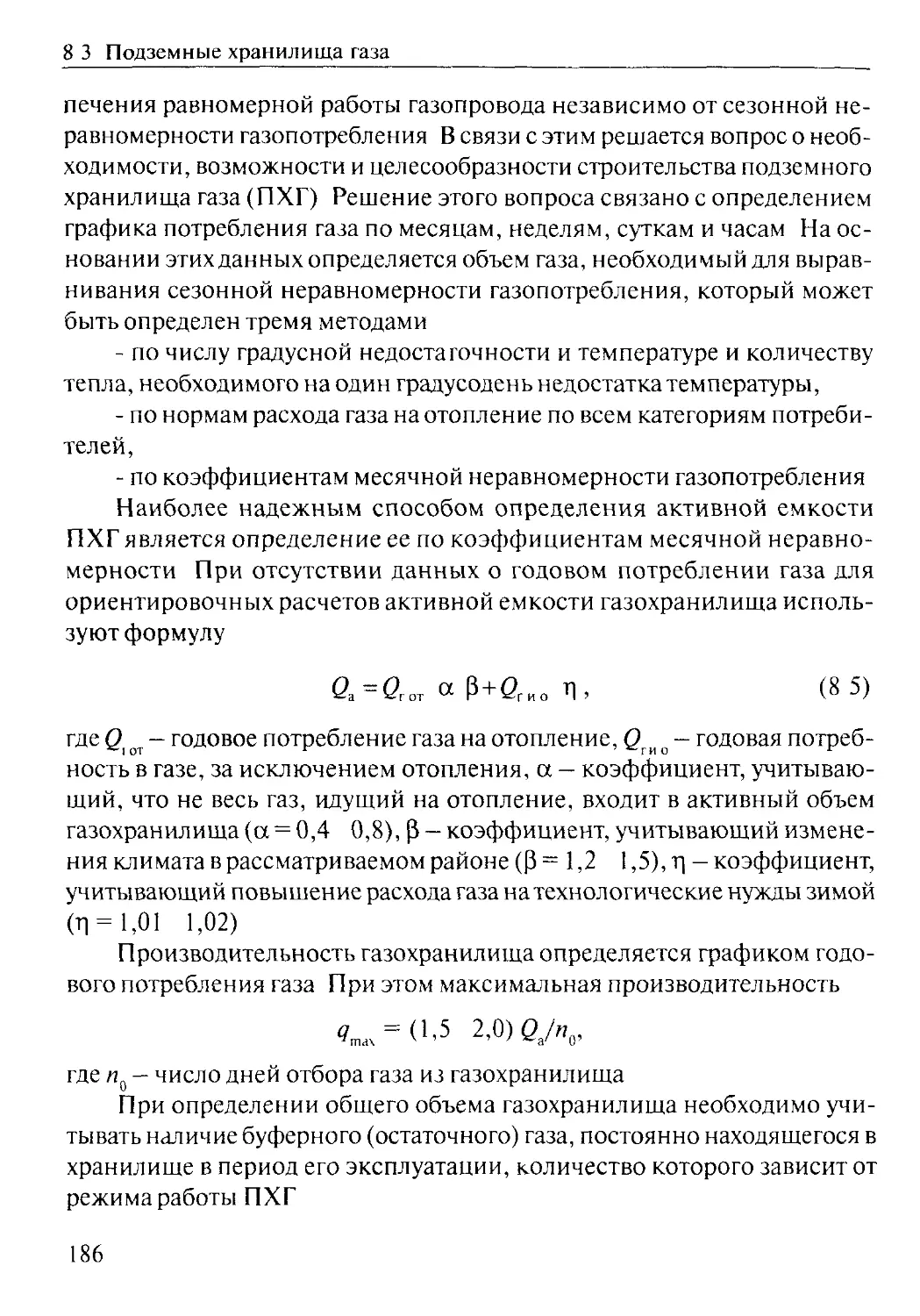

или промышленный узел. Изменение объема газопотребления в зависи-

мости от температуры воздуха представлено на рис. 2.2.

27

2.2. Расчетные расходы газа

Температура воздуха,°C

—О— для первого полугодия

—для второго полугодия

—Д— для летних месяцев

Рис. 2.2. Изменение потребления газа в зависимости от температуры воздуха

2.2. Расчетные расходы газа

2.2.1. Годовые расходы газа

Годовые расходы газа для каждой категории потребителей следует

определять на конец расчетного периода с учетом перспективы развития

объектов — потребителей газа. Продолжительность расчетного периода

устанавливается на основании плана перспективного развития объектов —

потребителей газа.

Годовые расходы газа для населения (без учета отопления), предприя-

тий бытового обслуживания населения, общественного питания, предпри-

ятий по производству хлеба и кондитерских изделий, а также для учрежде-

ний здравоохранения рекомендуется определять по нормам расхода теп-

лоты, приведенным в ГОСТ Р 51617-2000 и СП 42- 101-2003.

Нормы расхода газа для потребителей, не перечисленные в прило-

жении А СП 42-101-2003, следует принимать по нормам расхода других

видов топлива или по данным фактического расхода используемого топ-

лива с учетом КПД при переводе на газовое топливо.

28

2. Гидравлический расчет газораспределительных сетей

Допускается при составлении генеральных планов городов и других на-

селенных пунктов принимать укрупненные показатели потребления газа в

м3/год на 1 человека при теплоте сгорания 34 МДж/м3 (8 000 ккал/м3):

- при наличии централизованного горячего водоснабжения — 120;

- при горячем водоснабжении от газовых водонагревателей — 300;

- при отсутствии всяких видов горячего водоснабжения — 180

(220 в сельской местности).

Годовые расходы газа на нужды предприятий торговли, предприятий

бытового обслуживания непроизводственного характера и т.п. можно при-

нимать в размере до 5 % суммарного расхода теплоты на жилые дома.

Годовые расходы газа на нужды промышленных и сельскохозяйст-

венных предприятий следует определять по данным топливопотребле-

ния (с учетом изменения КПД при переходе на газовое топливо) этих

предприятий с перспективой их развития или на основе технологичес-

ких норм расхода топлива (теплоты).

Годовые расходы теплоты на нужды отопления, вентиляции и горя-

чего водоснабжения определяют в соответствии с указаниями

СНиП 2.04.01-85*, СНиП 2.04.05-91* и СНиП 2.04.07-86*.

Годовые расходы теплоты на приготовление кормов принимаются на одну

лошадь — 1 700, одну корову — 8 400, одну свинью - 4 200 МДж и подогрев

воды для питья и санитарных целей на нужды животных—420 МДж.

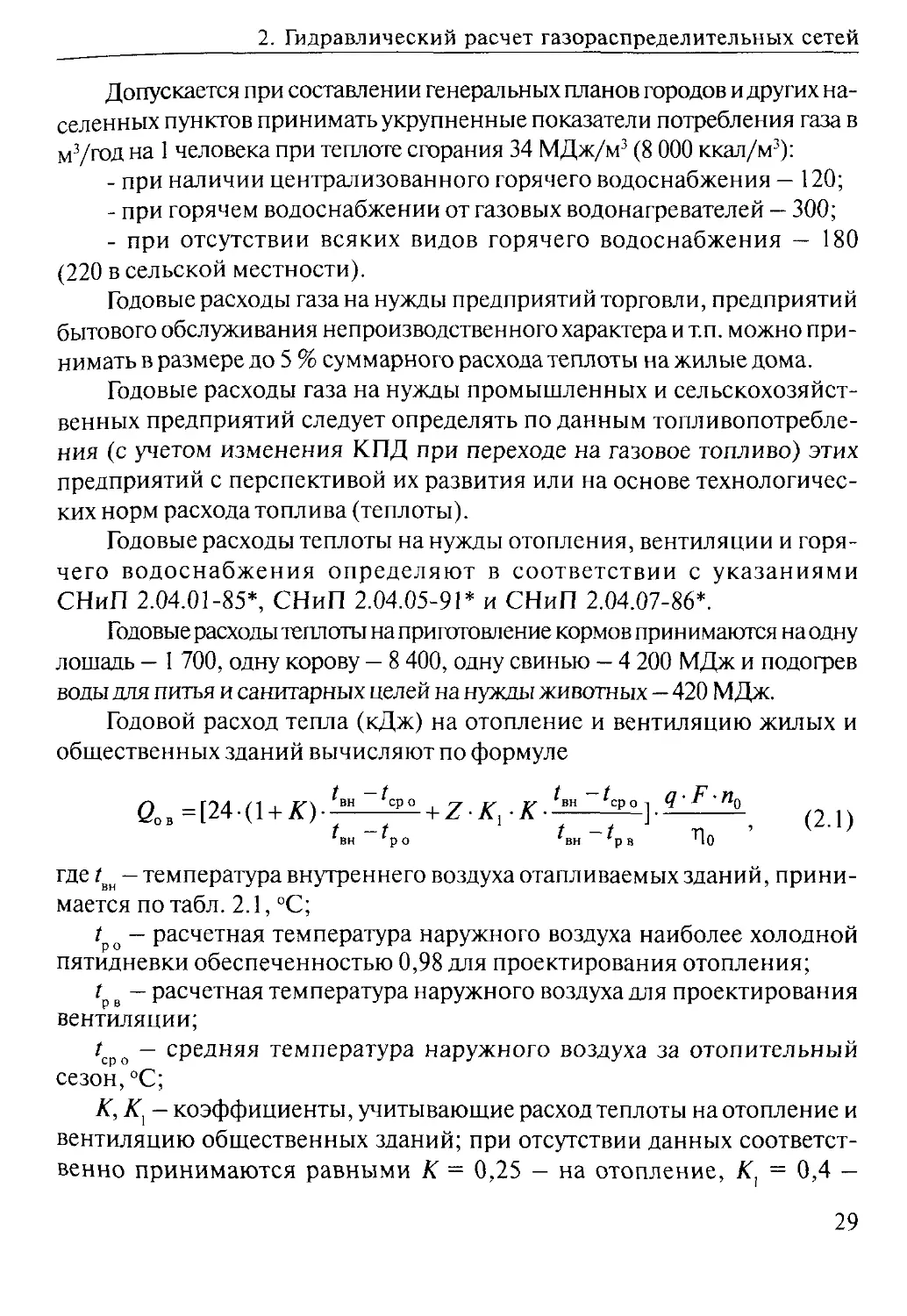

Годовой расход тепла (кДж) на отопление и вентиляцию жилых и

общественных зданий вычисляют по формуле

Q0B =[24-(1 +АГ)-?вн ~?ср° +Z-^1-K-?BH~Zcpo].g,f'”° (2.1)

^вн о Сн в По

где tm - температура внутреннего воздуха отапливаемых зданий, прини-

мается по табл. 2.1, °C;

t — расчетная температура наружного воздуха наиболее холодной

пятидневки обеспеченностью 0,98 для проектирования отопления;

Г в — расчетная температура наружного воздуха для проектирования

вентиляции;

?сРо — средняя температура наружного воздуха за отопительный

сезон, °C;

К, Кх — коэффициенты, учитывающие расход теплоты на отопление и

вентиляцию общественных зданий; при отсутствии данных соответст-

венно принимаются равными К = 0,25 - на отопление, К, = 0,4 -

29

2.2. Расчетные расходы газа

Таблица 2.1

Температура внутреннего воздуха отапливаемых зданий

Тип здания Гвн, °С

Жилые здания, гостиницы, общежития, административные здания 18

Учебные заведения, школы, предприятия общественного питания, клубы и дома культуры 16

Театры, магазины, прачечные, пожарные депо 15

Кинотеатры 14

Гаражи 10

Детские ясли и сады, поликлиники, амбулатории, диспансеры и больницы 20

Бани 25

на вентиляцию общественных зданий, построенных до 1985 г., 0,6 —

после 1985 г.;

Z— среднее число часов работы системы вентиляции общественных

зданий в течение суток, при отсутствии данных принимается равным

16 часам;

п0 — продолжительность отопительного периода, сутки;

F— жилая площадь отапливаемых зданий, м2;

т|0 — КПД отопительной системы, для котельных г) = 0,8...0,85, для

отопительных печей г] = 0,7...0,75;

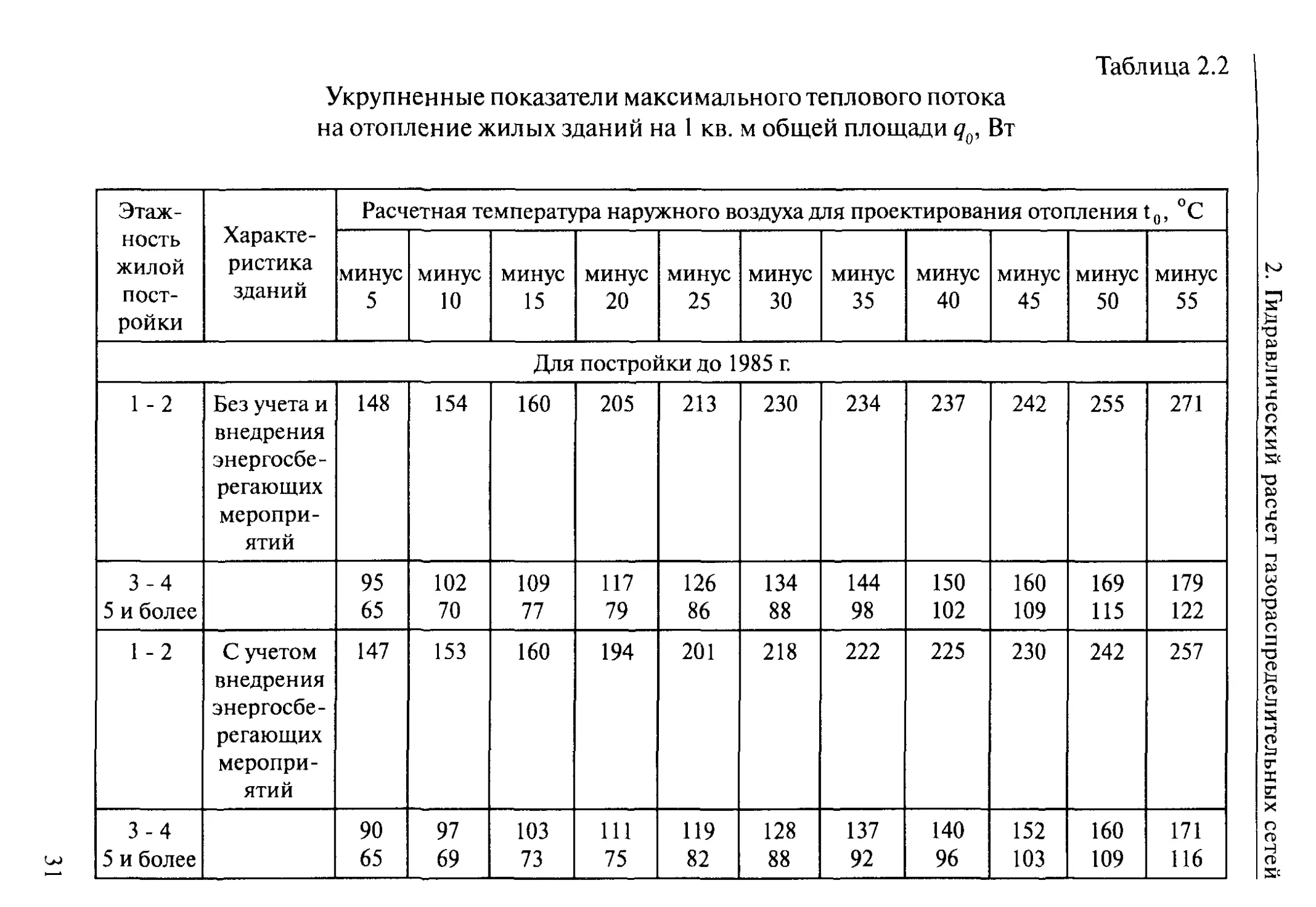

q — укрупненный показатель максимального часового расхода теп-

лоты на отопление жилых зданий, кДж/(ч м2) на м2 жилой площади

(табл. 2.2).

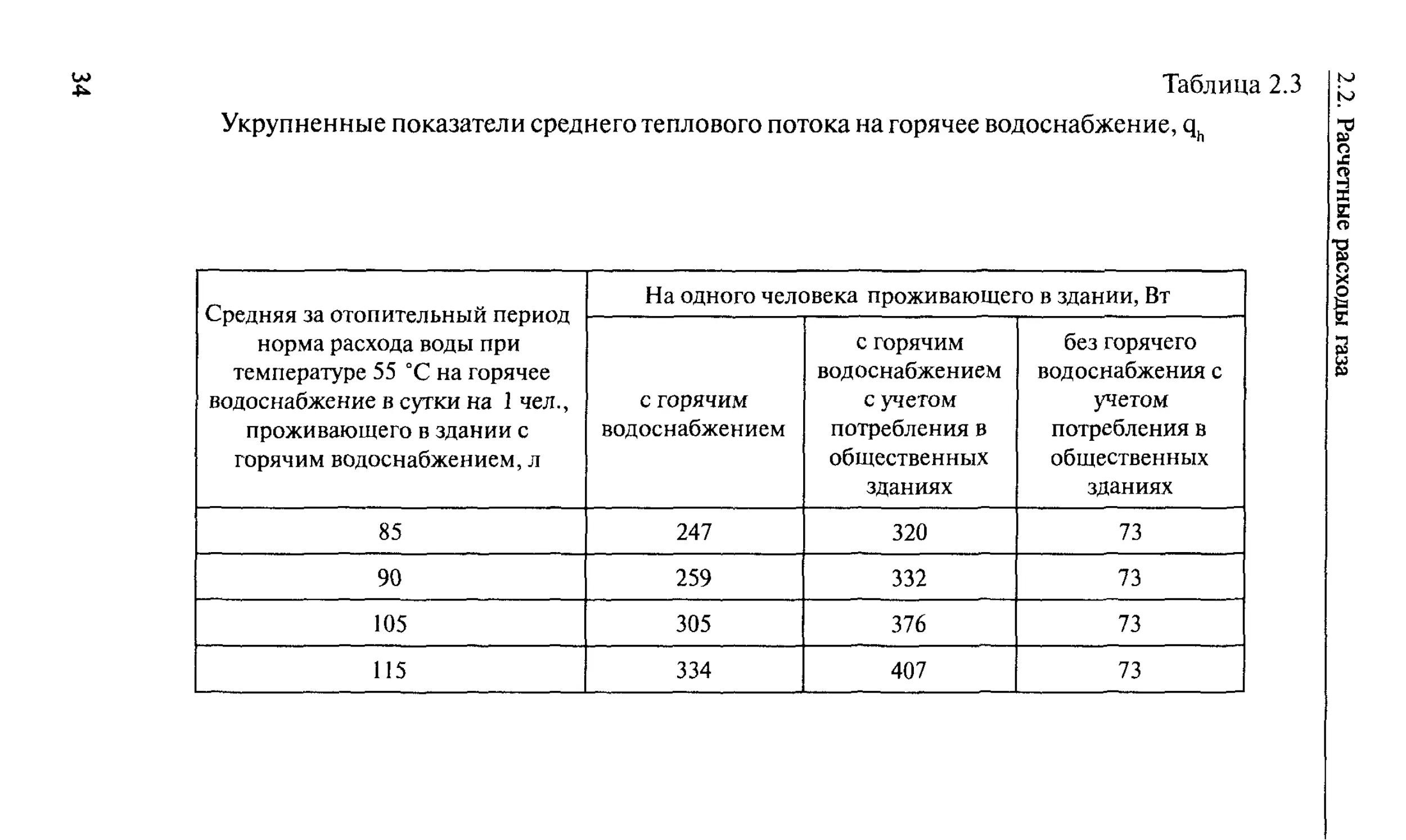

Годовой расход тепла (кДж) на централизованное горячее водоснаб-

жение от котельных определяется по формуле

<2ГВ =24’9гв

N- „о+(35О-Л()).^-^.р

60-Л,

1

Пго ’

(2.2)

где qrB—укрупненный показатель среднечасового расхода теплоты на го-

рячее водоснабжение, кДж/(ч чел), с учетом общественных зданий райо-

30

Укрупненные показатели максимального теплового потока

на отопление жилых зданий на 1 кв. м общей площади q0, Вт

Таблица 2.2

Этаж- ность жилой пост- ройки Характе- ристика зданий Расчетная температура наружного воздуха для проектирования отопления t0, °C

минус 5 минус 10 минус 15 минус 20 минус 25 минус 30 минус 35 минус 40 минус 45 минус 50 минус 55

Для постройки до 1985 г.

1 - 2 Без учета и внедрения энергосбе- регающих меропри- ятий 148 154 160 205 213 230 234 237 242 255 271

3-4 95 102 109 117 126 134 144 150 160 169 179

5 и более 65 70 77 79 86 88 98 102 109 115 122

1-2 С учетом внедрения энергосбе- регающих меропри- ятий 147 153 160 194 201 218 222 225 230 242 257

3-4 90 97 103 111 119 128 137 140 152 160 171

5 и более 65 69 73 75 82 88 92 96 103 109 116

. Гидравлический расчет газораспределительных сетей

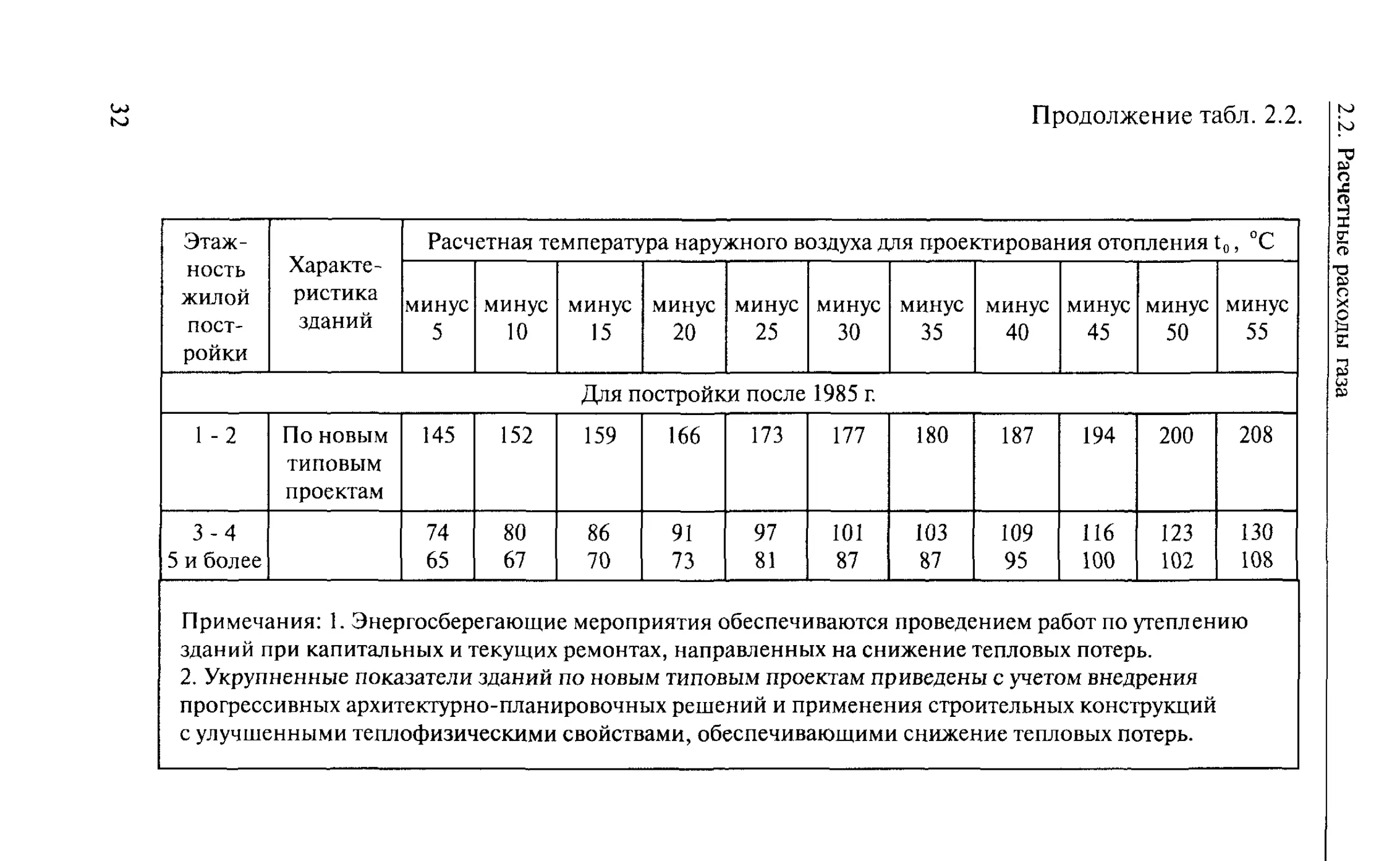

Продолжение табл. 2.2.

Этаж- ность жилой пост- ройки Характе- ристика зданий Расчетная температура наружного воздуха для проектирования отопления t0, °C

минус 5 минус 10 минус 15 минус 20 минус 25 минус 30 минус 35 минус 40 минус 45 минус 50 минус 55

Для постройки после 1985 г.

1 -2 По новым типовым проектам 145 152 159 166 173 177 180 187 194 200 208

3-4 5 и более 74 65 80 67 86 70 91 73 97 81 101 87 103 87 109 95 116 100 123 102 130 108

Примечания: 1. Энергосберегающие мероприятия обеспечиваются проведением работ по утеплению зданий при капитальных и текущих ремонтах, направленных на снижение тепловых потерь. 2. Укрупненные показатели зданий по новым типовым проектам приведены с учетом внедрения прогрессивных архитектурно-планировочных решений и применения строительных конструкций с улучшенными теплофизическими свойствами, обеспечивающими снижение тепловых потерь.

2.2. Расчетные расходы газа

2. Гидравлический расчет газораспределительных сетей

на газоснабжения принимается в зависимости от средней за отопитель-

ный период суточной нормы расхода горячей воды по СНиП 2.04.01-85*

(табл. 2.3);

N-число жителей, пользующихся горячим водоснабжением;

Р - коэффициент, учитывающий снижение расхода горячей воды в

летний период (при отсутствии данных принимают 0,8, а для курортных

и южных городов — 1,0);

t , ?хл - температура водопроводной воды в отопительный и летний

сезоны, °C (при отсутствии данных принимают, соответственно, 5 и 15 °C);

Т|го — КПД котельной, равный 0,80...0,85.

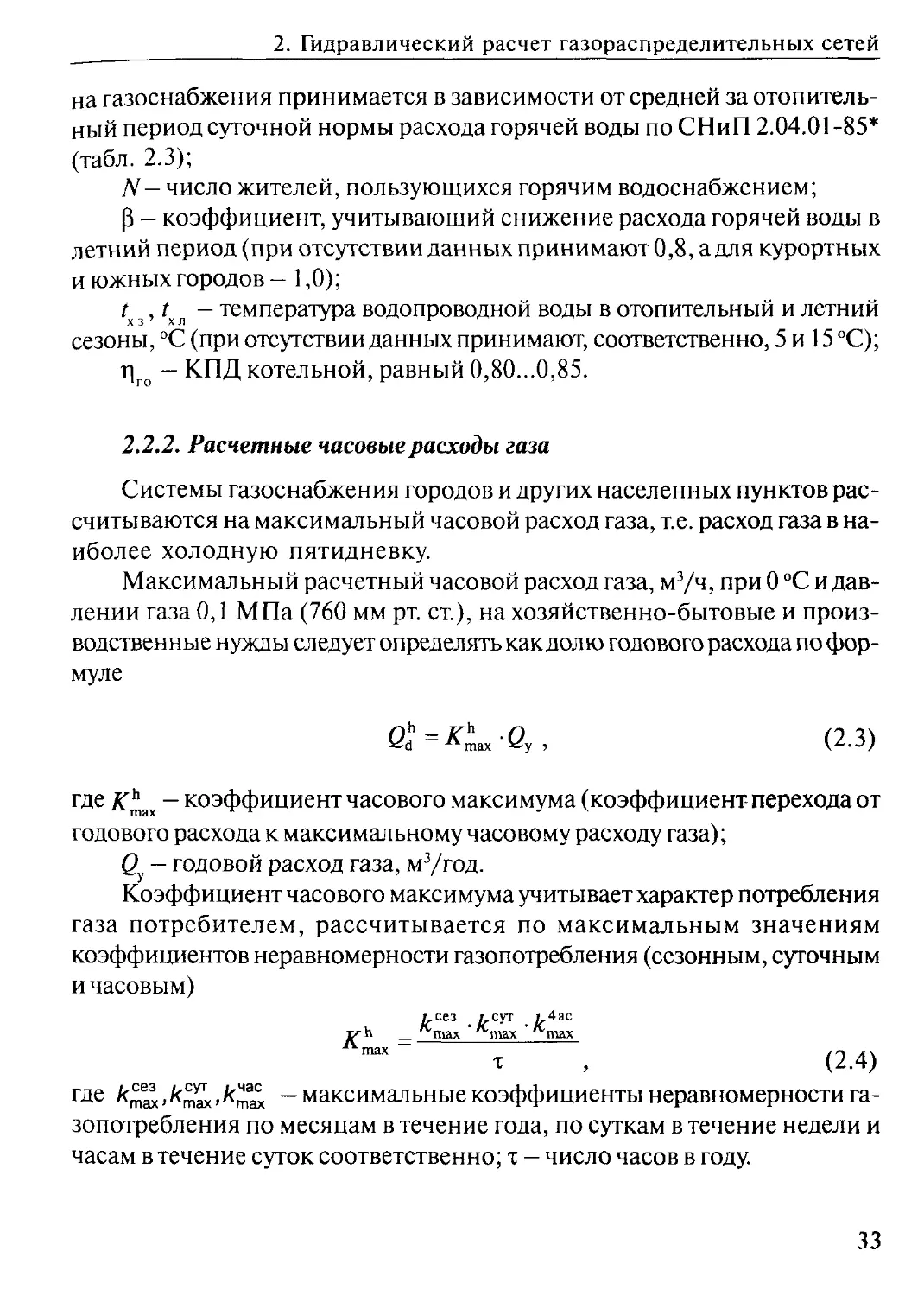

2.2.2. Расчетные часовые расходы газа

Системы газоснабжения городов и других населенных пунктов рас-

считываются на максимальный часовой расход газа, т.е. расход газа в на-

иболее холодную пятидневку.

Максимальный расчетный часовой расход газа, м3/ч, при 0 °C и дав-

лении газа 0,1 МПа (760 мм рт. ст.), на хозяйственно-бытовые и произ-

водственные нужды следует определять как долю годового расхода по фор-

муле

Gd=*Ley, (2.з)

где — коэффициент часового максимума (коэффициент перехода от

годового расхода к максимальному часовому расходу газа);

Qy — годовой расход газа, м3/год.

Коэффициент часового максимума учитывает характер потребления

газа потребителем, рассчитывается по максимальным значениям

коэффициентов неравномерности газопотребления (сезонным, суточным

и часовым)

/^сез » сут L.4ac

— *max ‘ ^тах ' ^тах

т , (2.4)

где — максимальные коэффициенты неравномерности га-

зопотребления по месяцам в течение года, по суткам в течение недели и

часам в течение суток соответственно; т - число часов в году.

33

Таблица 2.3

Укрупненные показатели среднего теплового потока на горячее водоснабжение, qh

Средняя за отопительный период норма расхода воды при температуре 55 °C на горячее водоснабжение в сутки на 1 чел., проживающего в здании с горячим водоснабжением, л На одного человека проживающего в здании, Вт

с горячим водоснабжением с горячим водоснабжением с учетом потребления в общественных зданиях без горячего водоснабжения с учетом потребления в общественных зданиях

85 247 320 73

90 259 332 73

105 305 376 73

115 334 407 73

2.2. Расчетные расходы газа

2 Гидравлический расчет газораспределительных сетей

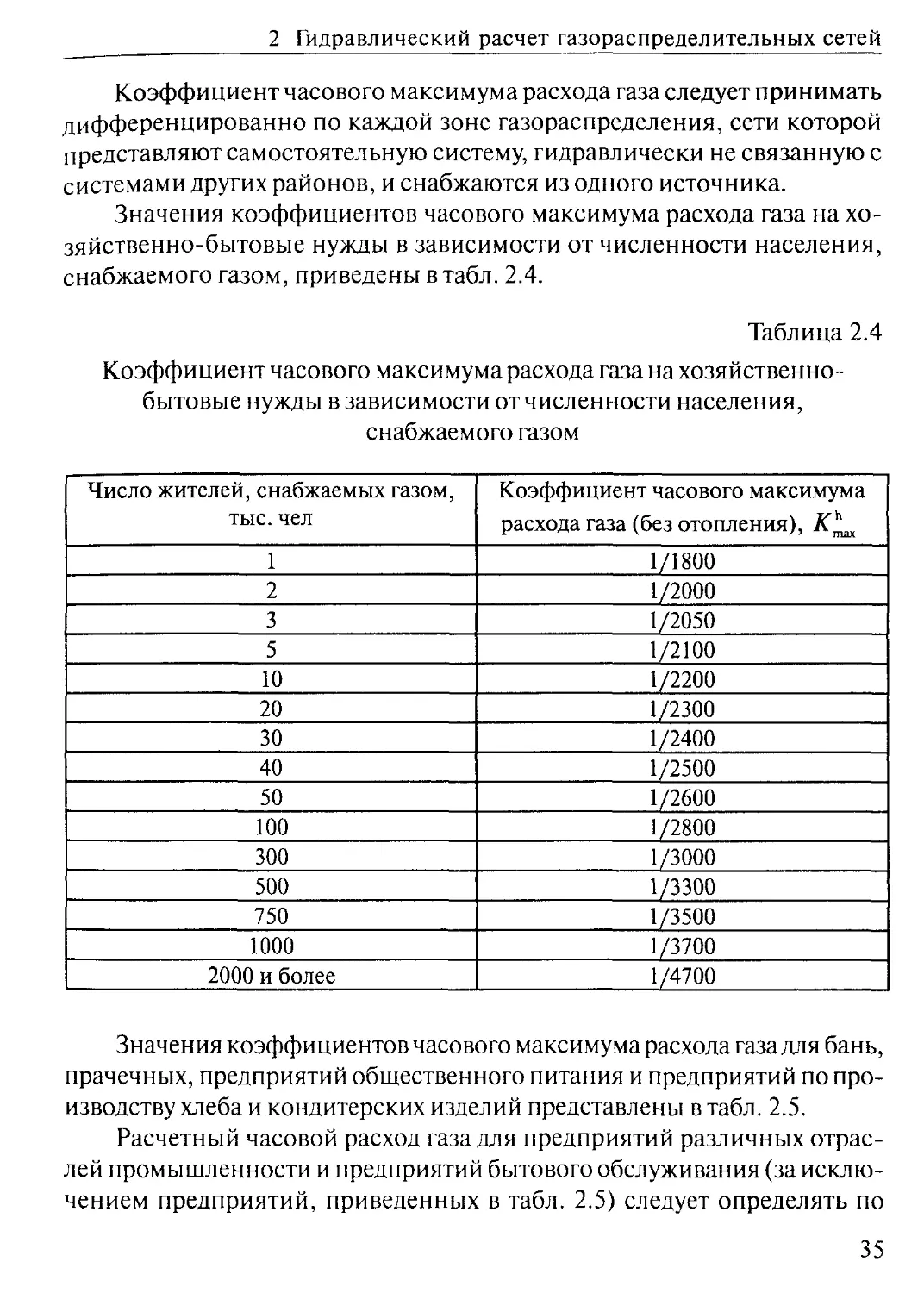

Коэффициент часового максимума расхода газа следует принимать

дифференцированно по каждой зоне газораспределения, сети которой

представляют самостоятельную систему, гидравлически не связанную с

системами других районов, и снабжаются из одного источника.

Значения коэффициентов часового максимума расхода газа на хо-

зяйственно-бытовые нужды в зависимости от численности населения,

снабжаемого газом, приведены в табл. 2.4.

Таблица 2.4

Коэффициент часового максимума расхода газа на хозяйственно-

бытовые нужды в зависимости от численности населения,

снабжаемого газом

Число жителей, снабжаемых газом, тыс. чел Коэффициент часового максимума расхода газа (без отопления),

1 1/1800

2 1/2000

3 1/2050

5 1/2100

10 1/2200

20 1/2300

30 1/2400

40 1/2500

50 1/2600

100 1/2800

300 1/3000

500 1/3300

750 1/3500

1000 1/3700

2000 и более 1/4700

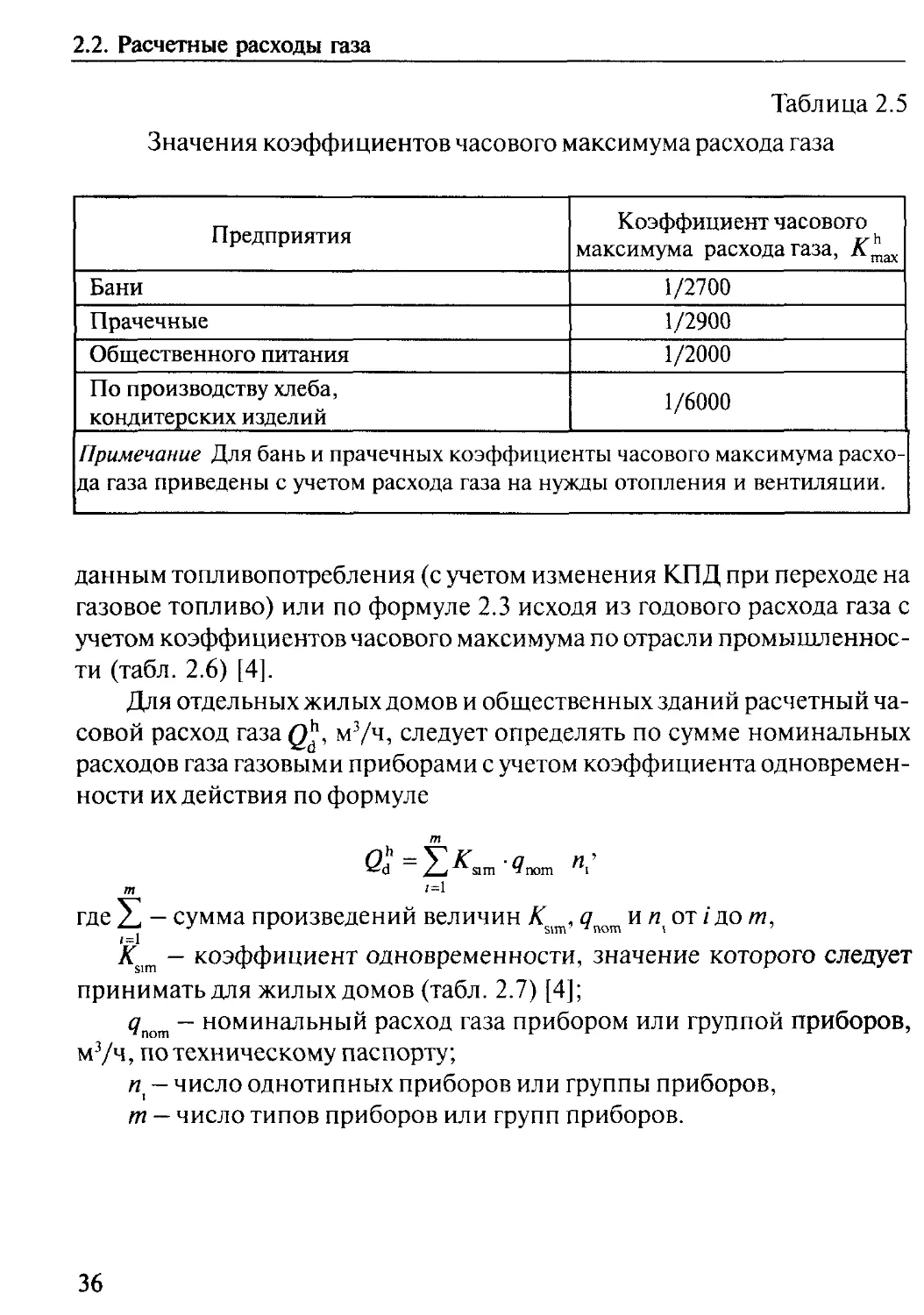

Значения коэффициентов часового максимума расхода газа для бань,

прачечных, предприятий общественного питания и предприятий по про-

изводству хлеба и кондитерских изделий представлены в табл. 2.5.

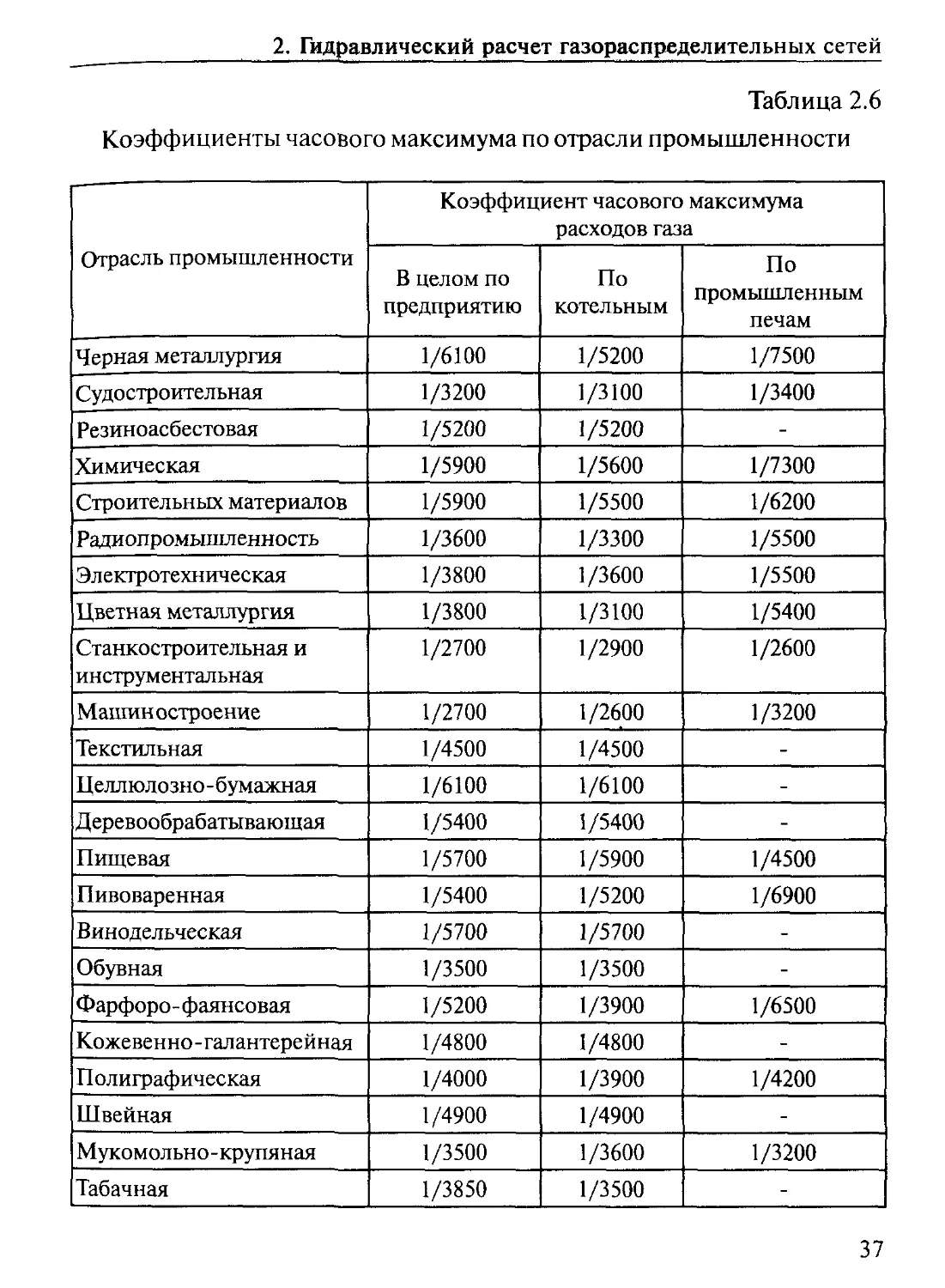

Расчетный часовой расход газа для предприятий различных отрас-

лей промышленности и предприятий бытового обслуживания (за исклю-

чением предприятий, приведенных в табл. 2.5) следует определять по

35

2.2. Расчетные расходы газа

Таблица 2.5

Значения коэффициентов часового максимума расхода газа

Предприятия Коэффициент часового максимума расхода газа,

Бани 1/2700

Прачечные 1/2900

Общественного питания 1/2000

По производству хлеба, кондитерских изделий 1/6000

Примечание Для бань и прачечных коэффициенты часового максимума расхо- да газа приведены с учетом расхода газа на нужды отопления и вентиляции.

данным топливопотребления (с учетом изменения КПД при переходе на

газовое топливо) или по формуле 2.3 исходя из годового расхода газа с

учетом коэффициентов часового максимума по отрасли промышленнос-

ти (табл. 2.6) [4].

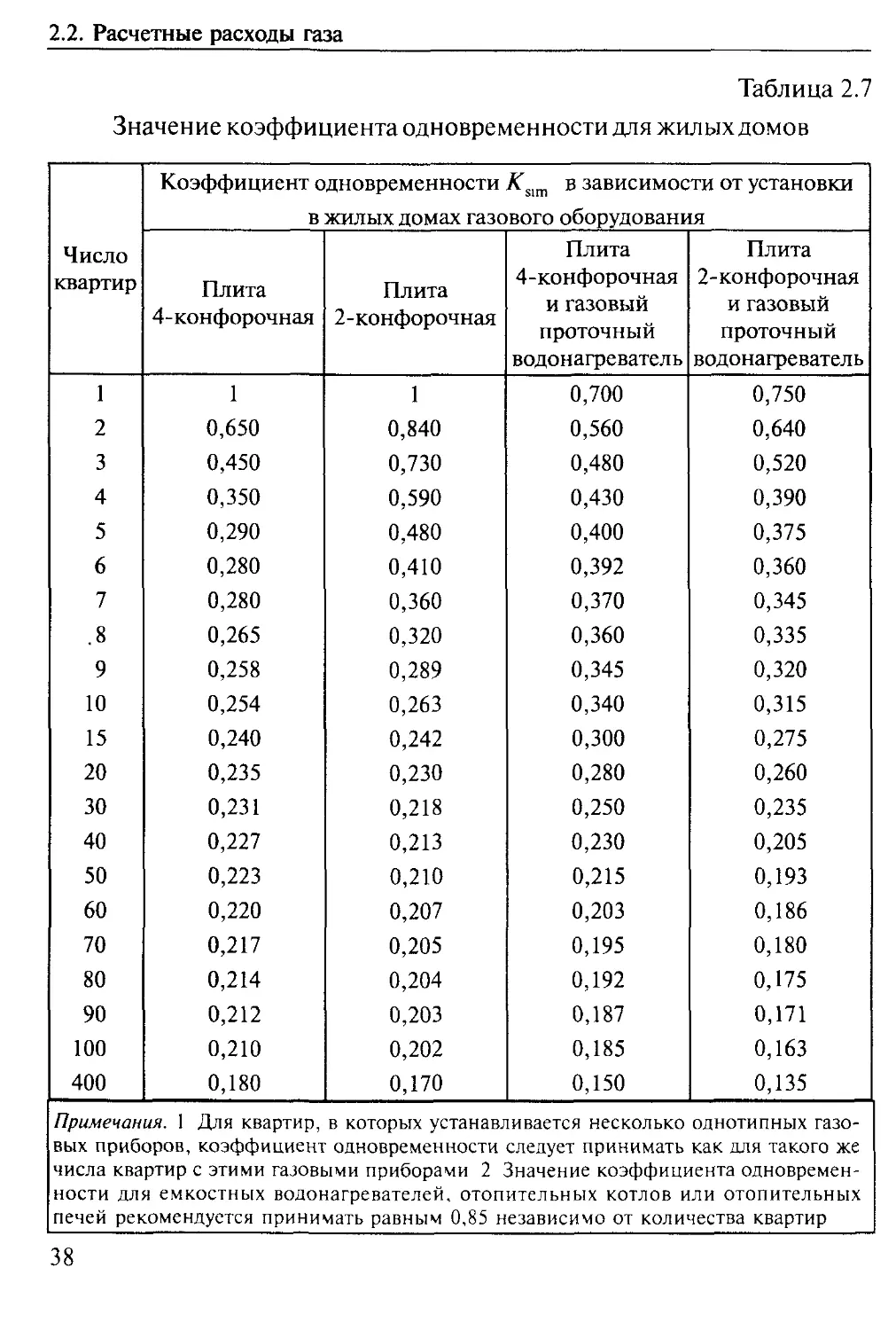

Для отдельных жилых домов и общественных зданий расчетный ча-

совой расход газа Q\ м'/ч, следует определять по сумме номинальных

расходов газа газовыми приборами с учетом коэффициента одновремен-

ности их действия по формуле

т

т *=1

где X — сумма произведений величин ATim, <?nom и п от / до т,

К — коэффициент одновременности, значение которого следует

принимать для жилых домов (табл. 2.7) [4];

<7nom ~ номинальный расход газа прибором или группой приборов,

м3/ч, по техническому паспорту;

п, — число однотипных приборов или группы приборов,

т — число типов приборов или групп приборов.

36

2. Гидравлический расчет газораспределительных сетей

Таблица 2.6

Коэффициенты часового максимума по отрасли промышленности

Отрасль промышленности Коэффициент часового максимума расходов газа

В целом по предприятию По котельным По промышленным печам

Черная металлургия 1/6100 1/5200 1/7500

Судостроительная 1/3200 1/3100 1/3400

Резиноасбестовая 1/5200 1/5200 -

Химическая 1/5900 1/5600 1/7300

Строительных материалов 1/5900 1/5500 1/6200

Радиопромышленность 1/3600 1/3300 1/5500

Электротехническая 1/3800 1/3600 1/5500

Цветная металлургия 1/3800 1/3100 1/5400

Станкостроительная и инструментальная 1/2700 1/2900 1/2600

Машин остроение 1/2700 1/2600 1/3200

Текстильная 1/4500 1/4500 -

Целлюлозно-бумажная 1/6100 1/6100 -

Деревообрабатывающая 1/5400 1/5400 -

Пищевая 1/5700 1/5900 1/4500

Пивоваренная 1/5400 1/5200 1/6900

Винодельческая 1/5700 1/5700 -

Обувная 1/3500 1/3500 -

Фарфоро - фаянсовая 1/5200 1/3900 1/6500

Кожевенно-галантерейная 1/4800 1/4800 -

Полиграфическая 1/4000 1/3900 1/4200

Швейная 1/4900 1/4900 -

Мукомольно-крупяная 1/3500 1/3600 1/3200

Табачная 1/3850 1/3500 -

37

2.2. Расчетные расходы газа

Таблица 2.7

Значение коэффициента одновременности для жилых домов

Число квартир Коэффициент одновременности Kslni в зависимости от установки в жилых домах газового оборудования

Плита 4-конфорочная Плита 2-конфорочная Плита 4-конфорочная и газовый проточный водонагреватель Плита 2-конфорочная и газовый проточный водонагреватель

1 1 1 0,700 0,750

2 0,650 0,840 0,560 0,640

3 0,450 0,730 0,480 0,520

4 0,350 0,590 0,430 0,390

5 0,290 0,480 0,400 0,375

6 0,280 0,410 0,392 0,360

7 0,280 0,360 0,370 0,345

.8 0,265 0,320 0,360 0,335

9 0,258 0,289 0,345 0,320

10 0,254 0,263 0,340 0,315

15 0,240 0,242 0,300 0,275

20 0,235 0,230 0,280 0,260

30 0,231 0,218 0,250 0,235

40 0,227 0,213 0,230 0,205

50 0,223 0,210 0,215 0,193

60 0,220 0,207 0,203 0,186

70 0,217 0,205 0,195 0,180

80 0,214 0,204 0,192 0,175

90 0,212 0,203 0,187 0,171

100 0,210 0,202 0,185 0,163

400 0,180 0,170 0,150 0,135

Примечания. I Для квартир, в которых устанавливается несколько однотипных газо-

вых приборов, коэффициент одновременности следует принимать как для такого же

числа квартир с этими газовыми приборами 2 Значение коэффициента одновремен-

ности для емкостных водонагревателей, отопительных котлов или отопительных

печей рекомендуется принимать равным 0,85 независимо от количества квартир

38

2. Гидравлический расчет газораспределительных сетей

2.3. Гидравлический расчет простых газопроводов

Режимы работы трубопроводов для транспортировки и распределе-

ния природного газа могут быть:

- по изменению температуры — изотермические, когда температура

газа в каждой точке газопровода и в каждый момент времени постоянная,

и неизотермическими.

- по изменению пропускной способности — стационарными, когда мас-

совая пропускная способность газопровода в любой точке подлине газо-

провода и в каждый момент времени постоянна, и неустановившимися.

Режимы работы системы газораспределения из-за малых колебаний

температуры на линейных участках газопроводов относят к изотермиче-

ским. Эффект дросселирования учитывается только при анализе процес-

сов в замерных и регулирующих устройствах при больших перепадах дав-

ления. Для задач проектирования и анализа ряда разнообразных техноло-

гических ситуаций используются изотермические стационарные модели

трубопроводного транспорта и распределения природного газа.

2.3.1. Газопроводы высокого и среднего давления

Пропускная способность газопроводов может приниматься из усло-

вий создания при максимально допустимых потерях давления газа наибо-

лее экономичной и надежной в эксплуатации системы, обеспечивающей

устойчивость работы ГРП и газорегуляторных установок (ГРУ), а также

работы горелок потребителей в допустимых диапазонах давления газа.

Расчетные внутренние диаметры газопроводов определяются исхо-

дя из условия обеспечения бесперебойного газоснабжения всех потреби-

телей в часы максимального потребления газа.

Расчет диаметра газопровода следует выполнять, как правило, на

компьютере с оптимальным распределением расчетной потери давле-

ния между участками сети.

Значения расчетной потери давления газа при проектировании га-

зопроводов всех давлений для промышленных, сельскохозяйственных и

бытовых предприятий и организаций коммунально-бытового обслужи-

вания принимаются в зависимости от давления газа в месте подключе-

ния с учетом технических характеристик принимаемого к установке га-

зового оборудования, устройств автоматики безопасности и регулирова-

ния технологического режима тепловых агрегатов.

39

2.3. Гидравлический расчет простых газопроводов

Установившееся движение газа в газопроводах высокого и среднего

давления описывается системой уравнений.

1. Уравнение баланса энергии

dP d(W2) , W2 dx n

— + a---z— +g-dZ+X-— ~-0. (2.5)

p 2 ID

2. Уравнение баланса количества газа

Л/= р- WF= const.

3. Уравнение состояния

P=pZRT,

где F— площадь внутреннего сечения газопровода, м2; L — расчетная дли-

на газопровода постоянного диаметра, м; Т — средняя температура на

участке газопровода, К; Р,и Р2~ абсолютные давления в начале и конце

газопровода, соответственно, Па; D — внутренний диаметр газопровода, м;

л — коэффициент гидравлического трения.

Пренебрегая вторым и третьим членами первого уравнения, получим

после интегрирования

<2-6)

\\ZRTL

(2.7)

Формулы (2.6) и (2.7) являются основными для газопроводов сред-

него и высокого давления. Они применимы, когда можно пренебречь

влиянием разности рельефа местности между начальной и конечной точ-

ками газопровода и изменением линейной скорости газа.

Расчетные внутренние диаметры газопроводов должны определять-

ся исходя из условия обеспечения бесперебойного газоснабжения всех

потребителей в часы максимального потребления газа.

Если в формулу (2.6) подставить значение коэффициента сжимае-

мости газа, то падение давления на участке газовой сети высокого или

среднего давления рассчитывается по формуле

40

2. Гидравлический расчет газораспределительных сетей

(2.8)

а при подстановке данных при нормальных условиях (индекс «О»)

Qq в (м3/ч), Ро в (МПа), D в (см), получим формулу, рекомендуемую

СП 42-101-2003

Р О2

81-л D Но

(2.9)

Коэффициент гидравлического трения X определяется в зависимос-

ти от режима движения газа по газопроводу, характеризуемого числом

Рейнольдса Re и гидравлической гладкостью внутренней стенки газо-

провода, определяемой неравенством (2.11)

Re = ^-

n-D-v

(2.Ю)

Re- — <23

I D J

(2.H)

где n — эквивалентная абсолютная шероховатость внутренней поверхно-

сти стенки трубы, принимаемая равной для новых стальных —

0,01 см, для бывших в эксплуатации стальных - 0,1 см, для полиэтилено-

вых независимо от времени эксплуатации — 0,0007 см.

Коэффициент гидравлического трения принимают при ламинар-

ном режиме движения газа, когда Re < 2 000, равным:

Re

(2.12)

в критическом режиме движения при Re = 2 000 - 4 000

X = 0,0025-Rel/3

(2.13)

при гидравлически гладкой стенке, когда справедливо неравенство (2.11)

при 4 000 < Re < 100 000

41

2.3. Гидравлический расчет простых газопроводов

при Re > 100000

. _ 0,3164

~ Re0 2S

(2.14)

(1,821g Re-1,64)2

(2.15)

для шероховатых стенок, когда неравенство (2.11) несправедливо при

Re > 4 000

/ , ,0.25

. ( и 68 1

X = 0,11 • — + —

[D ReJ

(2.16)

2.3.2. Газопроводы низкого давления

В настоящее время газопроводы низкого давления эксплуатируются с

максимальным избыточным давлением, не превышающим 5 000 Па. При

этом расчетный перепад газа от ГРП или другого регулирующего устрой-

ства до наиболее удаленного газоиспользующего агрегата не должен пре-

вышать 1 800 Па, в том числе в распределительных газопроводах 1 200 Па,

газопроводах-вводах и внутренних газопроводах — 60 Па.

Если принять изотермический режим газопровода с температурой

То, то для низких давлений в газопроводах можно принять Z0=l.

Из уравнения состояния

Р

р =-------

Z07?r0’

Z0RT0’

откуда

s dp dP

P P '

Максимальное изменение давления газа в газопроводе низкого

давления dP= 1 800 Па при среднем давлении

42

2. Гидравлический расчет газораспределительных сетей

(101 325 + 5 000) + (101 325 + 3 200) _

.1Q> —- — 1V/J lid

Тогда

8р = ISM » 0,018, т.е. порядка 1,8%.

105425

Учитывая, что относительное изменение плотности не велико и не

превышает 2 %, в гидравлических расчетах газопроводов низкого давле-

ния плотность газа принимается постоянной величиной, и расчеты ве-

дут по обычным формулам гидравлики для несжимаемой жидкости.

Падение давления в газопроводах низкого давления следует опреде-

лять в зависимости от режима движения газа, характеризуемого числом

Рейнольдса. Решая уравнения (2.6) и (2.7) получим

8 О2

71 D

(2.17)

а при подстановке данных при нормальных условиях (индекс “0”) Qo

в (м3/ч) и Db (см), получим формулу, рекомендуемую СП 42-101-2003

Р>-Р>

106 О2

lozn и

(2.18)

Расчетный расход газа на участках распределительных наружных га-

зопроводов низкого давления, имеющих путевые расходы газа, следует

определять как сумму транзитного и 0,5 путевого расходов газа на дан-

ном участке.

Падение давления в местных сопротивлениях (колена, тройники,

запорная арматура и др.) допускается учитывать путем увеличения фак-

тической длины газопровода на 5-10 %.

Для наружных надземных и внутренних газопроводов расчетную дли-

ну газопроводов определяют по формуле

L = L +—УЧ,

' 100Х^ъ’

(2.19)

где L,—действительная длина газопровода, м;

43

2.3. Гидравлический расчет простых газопроводов

— сумма коэффициентов местных сопротивлений участка газо-

провода.

При расчете газопроводов низкого давления учитывается гидроста-

тический напор Я Па, определяемый по формуле

H=±gh(pB-p0), (2.20)

rfleg —ускорение свободного падения, 9,81 м/с2;

h — разность абсолютных отметок начальных и конечных участков

газопровода, м;

рв — плотность воздуха, кг/м3, при температуре 0 °C и давлении

0,10132 МПа.

Расчет кольцевых сетей газопроводов следует выполнять с увязкой

давлений газа в узловых точках расчетных колец. Неувязка потерь давле-

ния в кольце допускается до 10 %.

При выполнении гидравлического расчета надземных и внутренних

газопроводов с учетом степени шума, создаваемого движением газа, сле-

дует принимать скорости движения газа не более 7 м/с для газопроводов

низкого давления, 15 м/с для газопроводов среднего давления, 25 м/с

для газопроводов высокого давления.

Для упрощения вычислений рекомендуется предварительно опре-

делить расчетный внутренний диаметр газопровода dp (см) по формуле:

где А — коэффициент, принимаемый: для сети низкого давления

А = 106/(162 р2) = 626; для сети высокого и среднего давления -

А = PJ(Pm 162р2), Ро =0,101325 МПа;

Рт — усредненное давление газа (абсолютное) в сети, МПа;

А, В, т, т' — коэффициенты, принимаемые по таблице 2.8. в зависи-

мости от материала газопровода и категории сети (по давлению).

Л П ^^ЛОП , _ ~ ~

— 1 1£ ’ (2.22)

44

2. Гидравлический расчет газораспределительных сетей

где ДРдоп — допустимые потери давления (Па/м — для сетей низкого дав-

ления, МПа/м - для сетей среднего и высокого давления);

L — расстояние до самой удаленной точки, м.

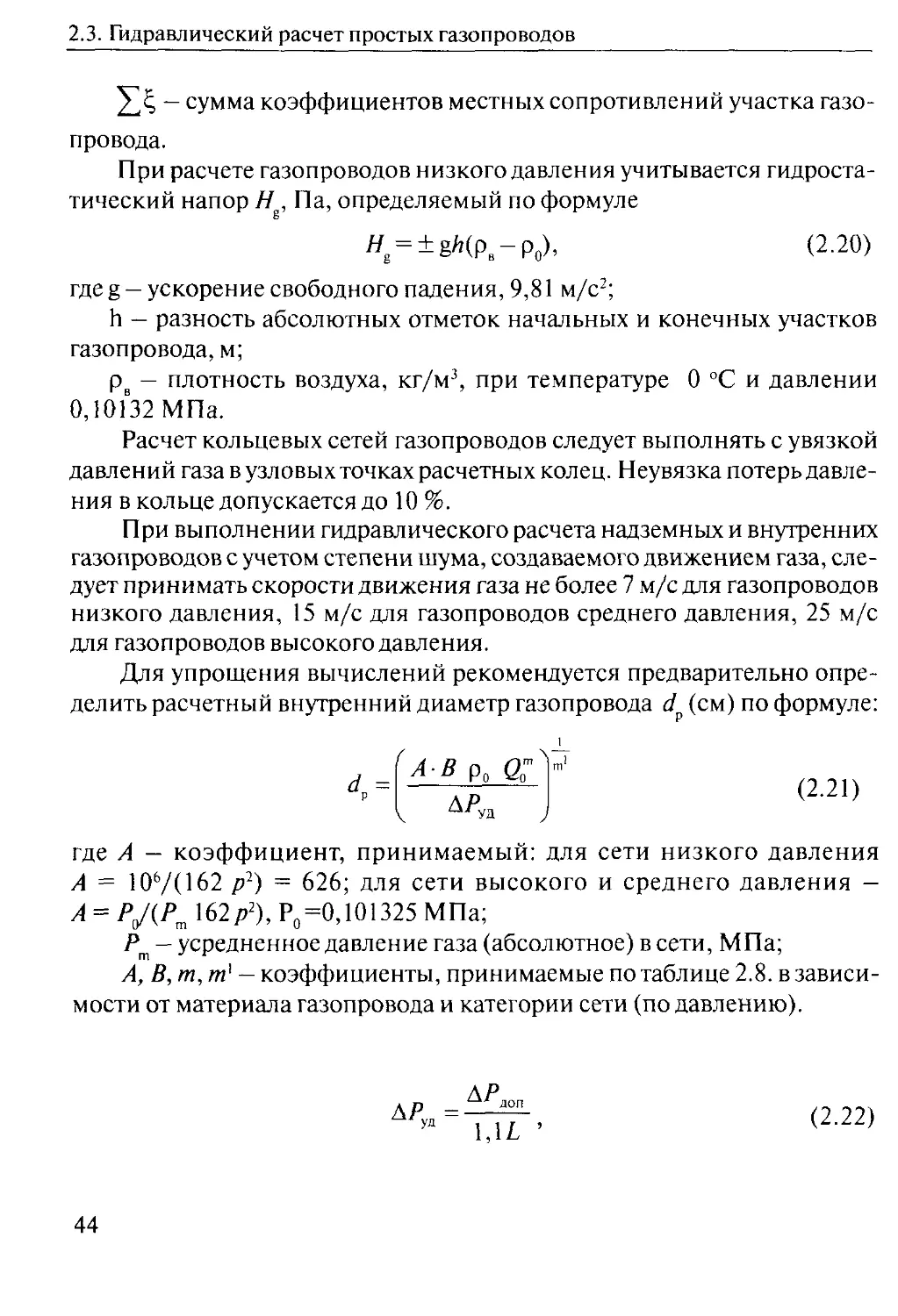

Таблица 2.8.

Материал В т т'

Сталь 0,022 2 5

Полиэтилен 0,3164(9nv)"25 = 0,0446 v — кинематическая вязкость газа при нормаль- ных условиях, м2/с 1,75 4,75

Внутренний диаметр газопровода принимается из стандартного ряда

внутренних диаметров трубопроводов: ближайший больший — для сталь-

ных газопроводов и ближайший меньший — для полиэтиленовых.

45

2.4. Гидравлический расчет газопроводов низкого давления

2.4. Гидравлический расчет газопроводов низкого давления

2.4.1. Расчетные схемы газораспределительных сетей

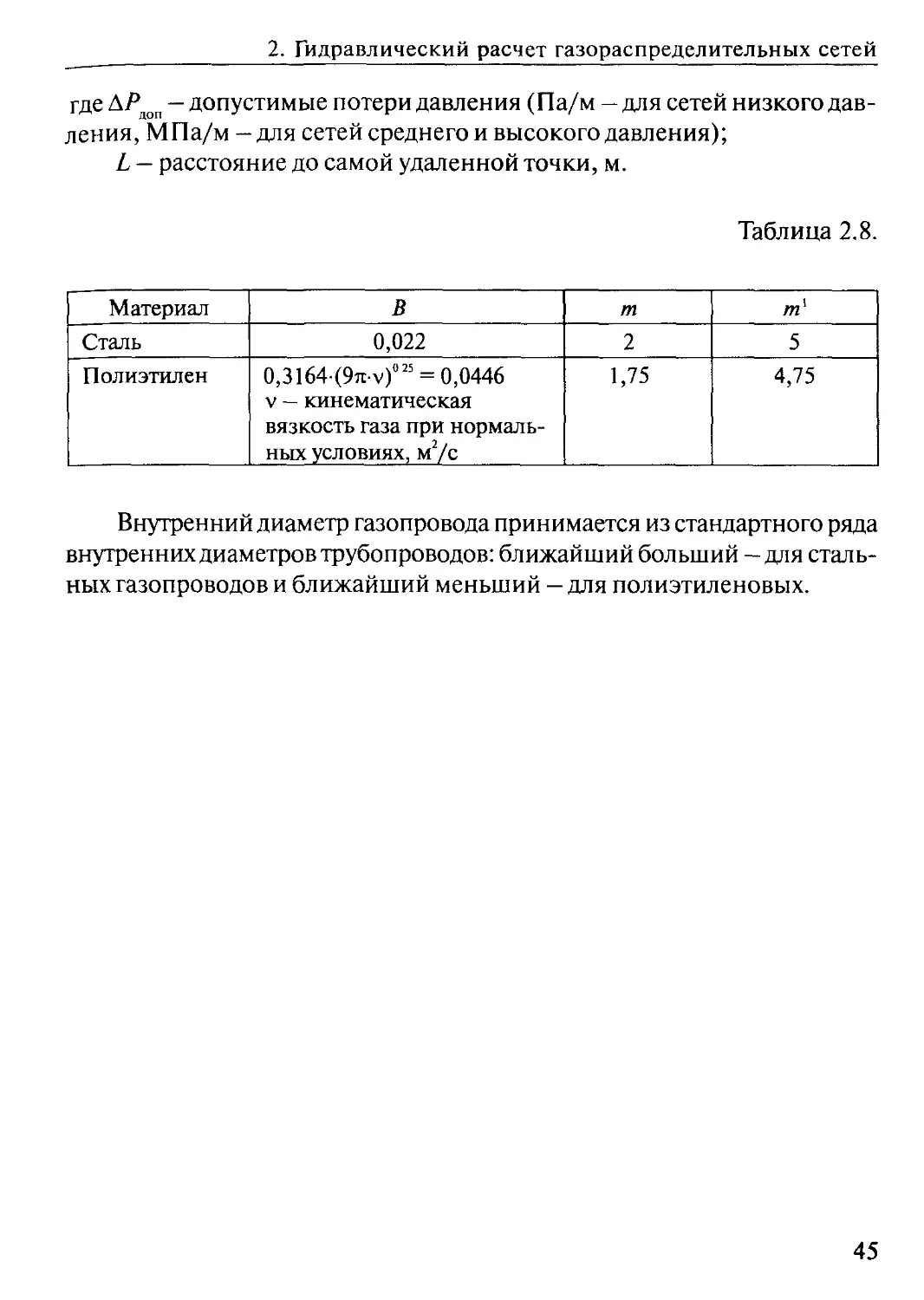

Рассматривая схемы уличных распределительных газопроводов, мож-

но выделить два характерных случая:

1. На рассматриваемом участке газопровода имеется несколько от-

водов, расходы по которым характеризуются некоторой величиной Q

(рис. 2.3). Если протяженность участка АВ достаточно велика, а отборы

Q соизмеримы с величиной транзитного расхода Qy, то в ряде случаев

целесообразно разбить участок АВ на несколько и, принимая на каждом

участке А-1, 1-2, ..., i-B расход постоянным подлине, определять диа-

метр для каждого из этих участков

I Q,

А I В

Q—► --------------1------------------- Qt

i Q. I Q-

Рис. 2.3 Расчетная схема распределительного газопровода

с сосредоточенными отборами газа

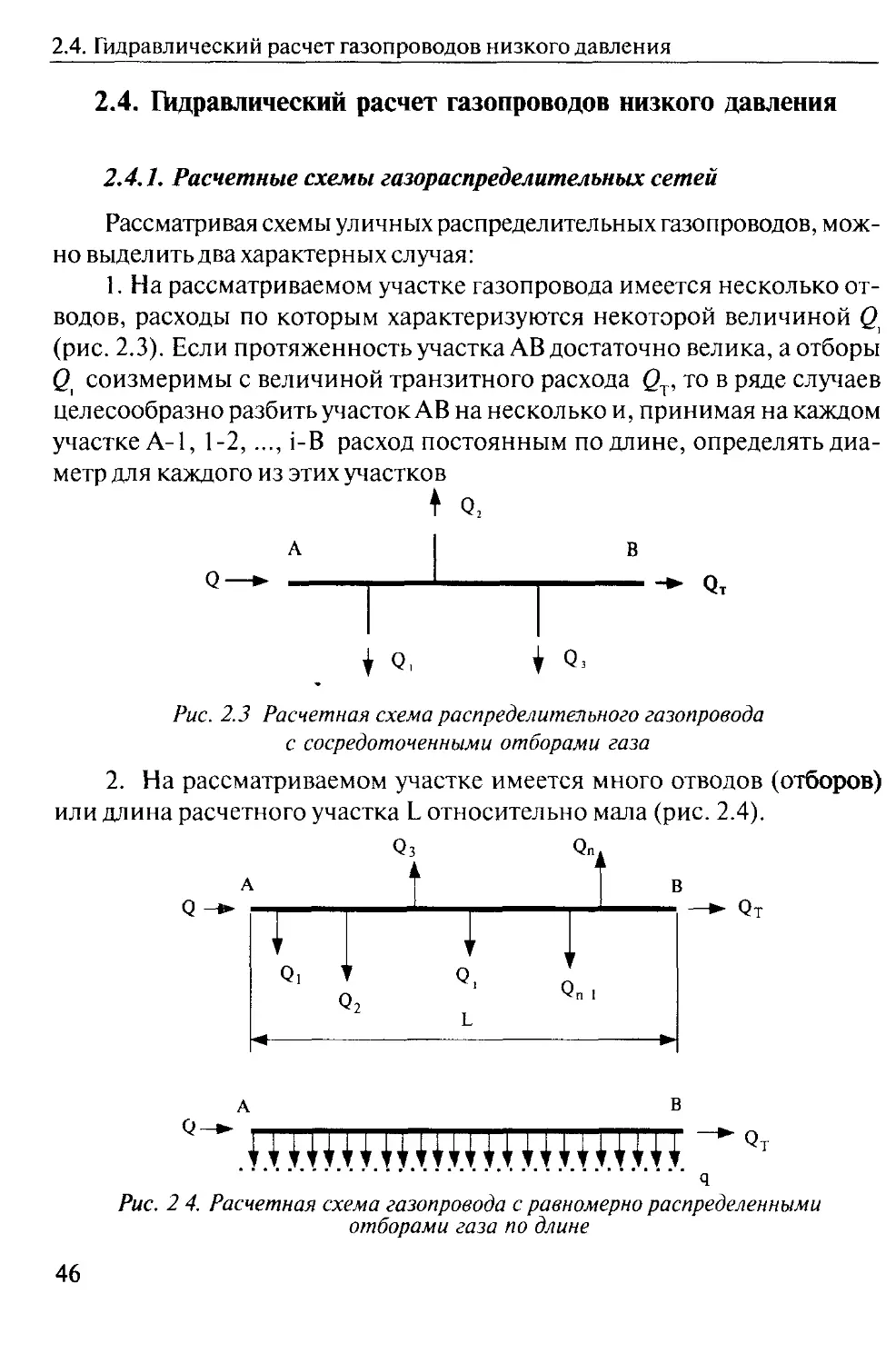

2. На рассматриваемом участке имеется много отводов (отборов)

или длина расчетного участка L относительно мала (рис. 2.4).

а в

ПТПТПТШТЛЁПТТШТ? Qt

q

Рис. 2 4. Расчетная схема газопровода с равномерно распределенными

отборами газа по длине

46

2 Гидравлический расчет газораспределительных сетей

Тогда расчетные диаметры каждого участка будут отличаться друг от

друга на незначительную величину. При выборе стандартных диаметров

мы вынуждены будем принять один единственный, постоянный для все-

го участка АВ. В таком случае целесообразно изменить расчетную схему,

несколько идеализировав ее, но значительно сократив при этом расчеты.

При этом величина удельного расхода q будет определяться как

_ _ Qnyr

4 L L

(2.23)

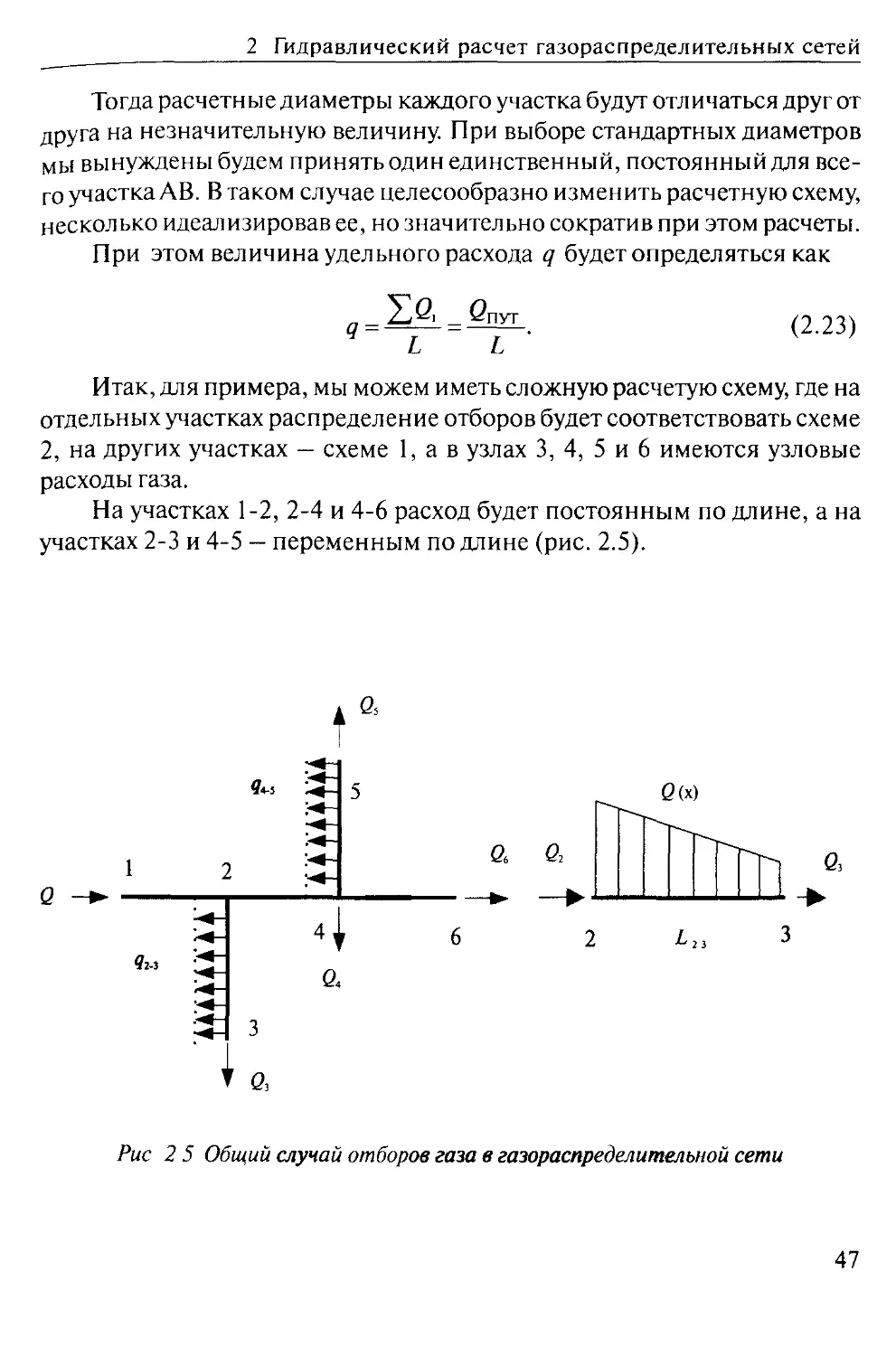

Итак, для примера, мы можем иметь сложную расчетую схему, где на

отдельных участках распределение отборов будет соответствовать схеме

2, на других участках — схеме 1, а в узлах 3, 4, 5 и 6 имеются узловые

расходы газа.

На участках 1-2, 2-4 и 4-6 расход будет постоянным по длине, а на

участках 2-3 и 4-5 — переменным по длине (рис. 2.5).

Рис 2 5 Общий случай отборов газа в газораспределительной сети

47

2.4. Гидравлический расчет газопроводов низкого давления

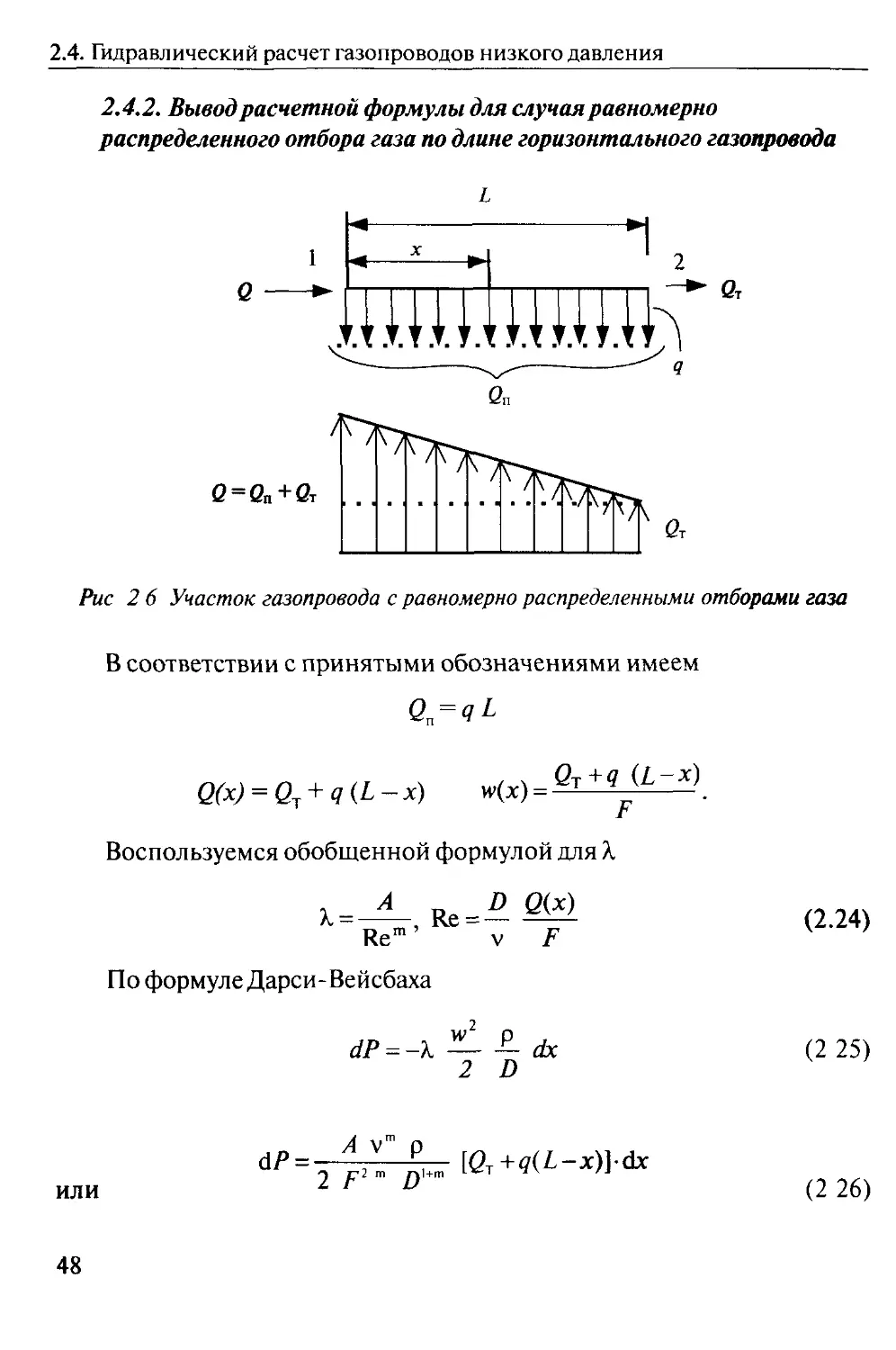

2.4.2. Вывод расчетной формулы для случая равномерно

распределенного отбора газа по длине горизонтального газопровода

В соответствии с принятыми обозначениями имеем

Qn = ^L

Q(x) = Q1 + q(L-x) w(x) = QT+q^L

Воспользуемся обобщенной формулой для X

k =—, Re=— (2.24)

Rem v F

По формуле Дарси-Вейсбаха

w2 p

dP = -X—-^-dx (2 25)

2D

или

A XI m

dP = - , P, [(2T+</(£-x)]dx

2 m D+m L*~ ,J

(2 26)

48

2. Гидравлический расчет газораспределительных сетей

где А, т — постоянные коэффициенты, зависящие от режима течения

газа.

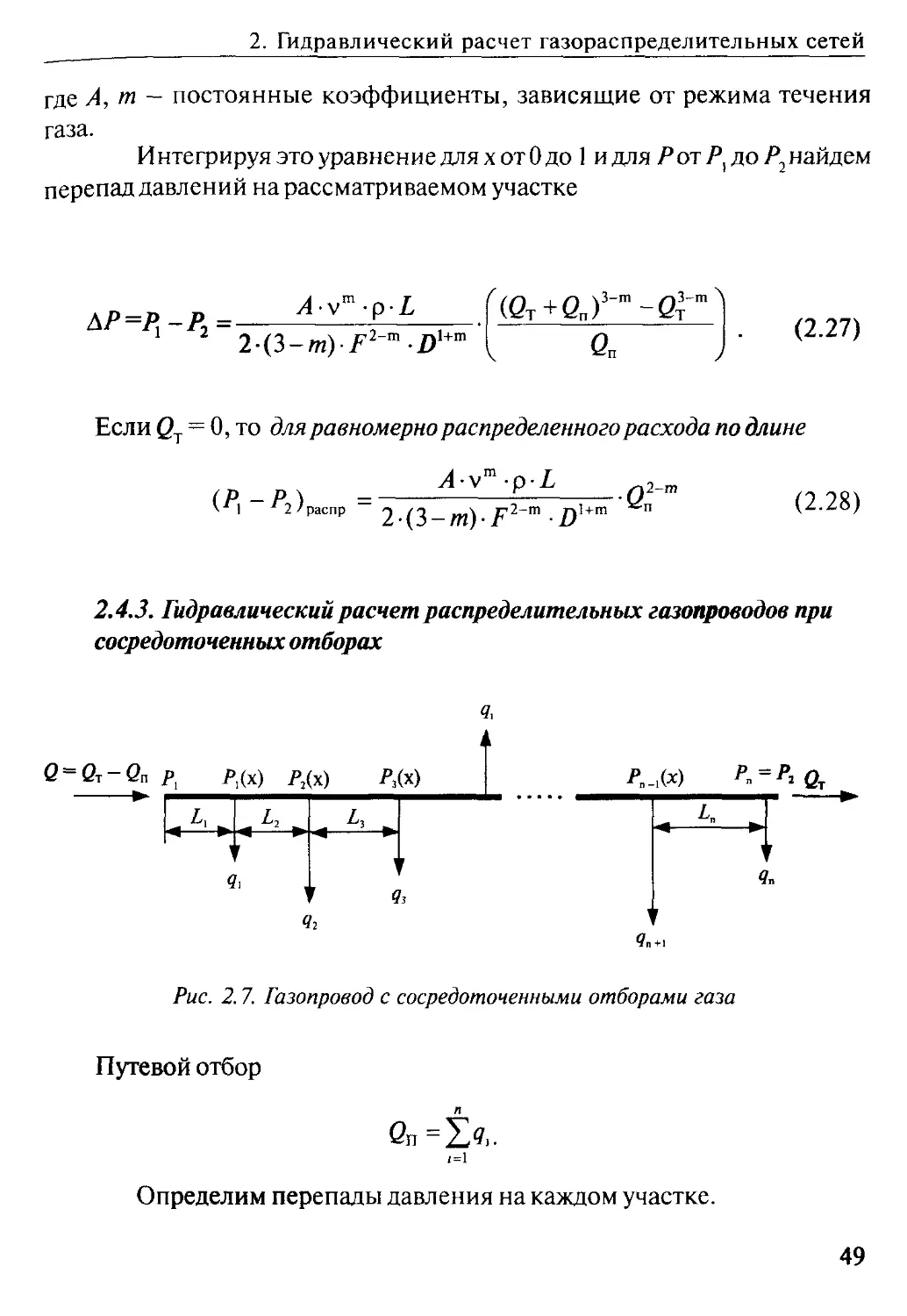

Интегрируя это уравнение для хот 0 до 1 и для Рот Р, до Р., найдем

перепад давлений на рассматриваемом участке

лр =рх -р2=-------л ут'2р £ ,

2-(3-w)P’2rT,-Z)1+m

Г (бТ+еп)3~т-бт~т>

I еп J

(2.27)

Если QT = 0, то для равномерно распределенного расхода по длине

А)распр

A-vm-pL

2-(3-ш)-Р2т Z>1+m

(2.28)

2.4.3. Гидравлический расчет распределительных газопроводов при

сосредоточенных отборах

Рис. 2.1. Газопровод с сосредоточенными отборами газа

Путевой отбор

Сп =2Х

i=i

Определим перепады давления на каждом участке.

49

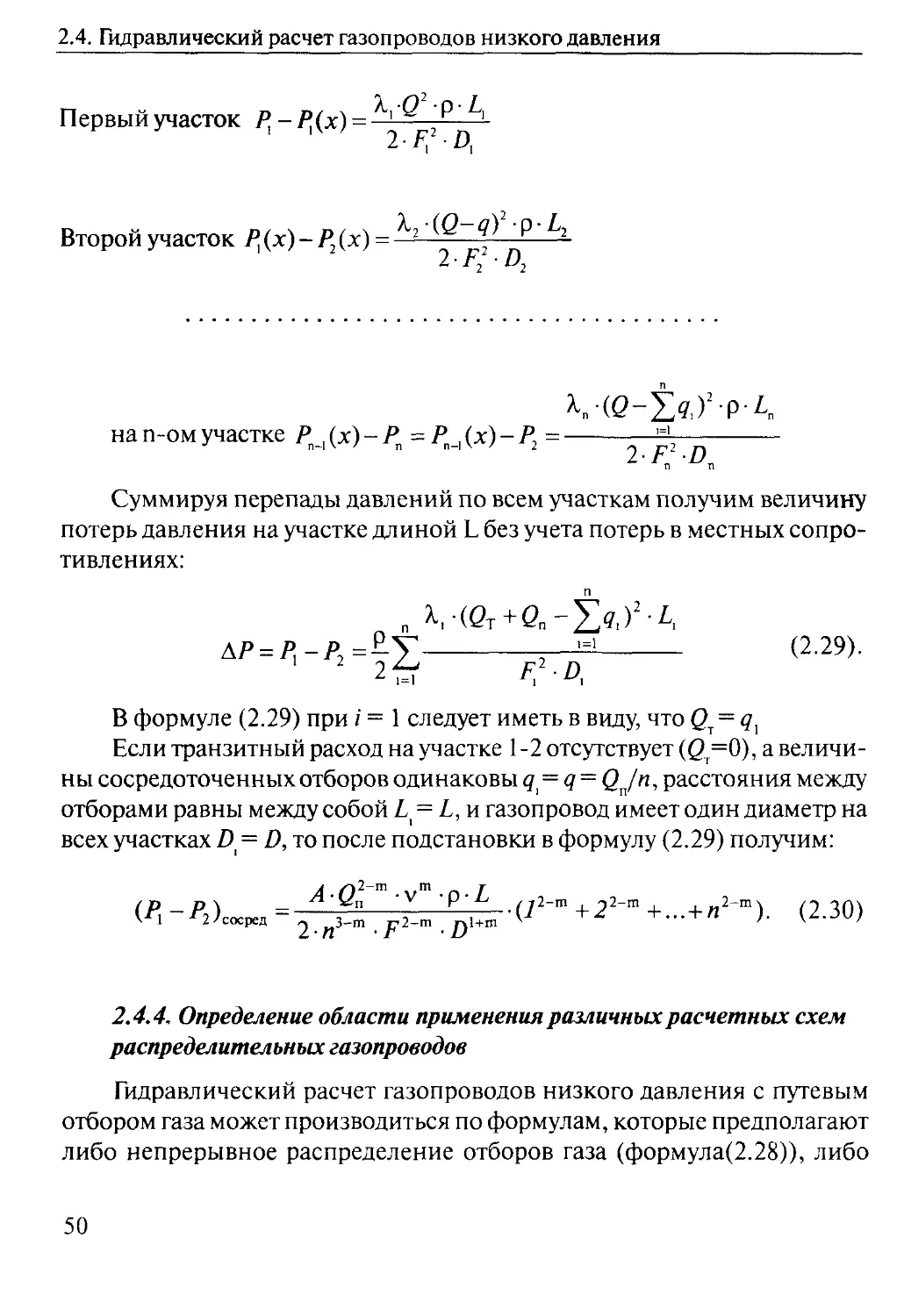

2.4. Гидравлический расчет газопроводов низкого давления

Первый участок Р}-Р\х) =

Второй участок Р (х) - Р2(х) = ———

2-^2 А

K(Q-t^2pL„

на n-ом участке Р (х) - Р' = Р . (х) - Р =-----

* п-1 х ' п п-1 х ' I Г 2 Т\

п п

Суммируя перепады давлений по всем участкам получим величину

потерь давления на участке длиной L без учета потерь в местных сопро-

тивлениях:

п мет+еп-£>.)2-Д

АР = Р, -Р2 = РУ---------------- (2.29).

2^ У-Я,

В формуле (2.29) при i = 1 следует иметь в виду, что (?т = q.

Если транзитный расход на участке 1 -2 отсутствует (Ст=0), а величи-

ны сосредоточенных отборов одинаковы q = q = QJn, расстояния между

отборами равны между собой Z = L, и газопровод имеет один диаметр на

всех участках Л = D, то после подстановки в формулу (2.29) получим:

^4 Q

-ли.. = , й рп„„ U" + 2 m +...U-). (2.30)

2 • П г -и

2.4.4. Определение области применения различных расчетных схем

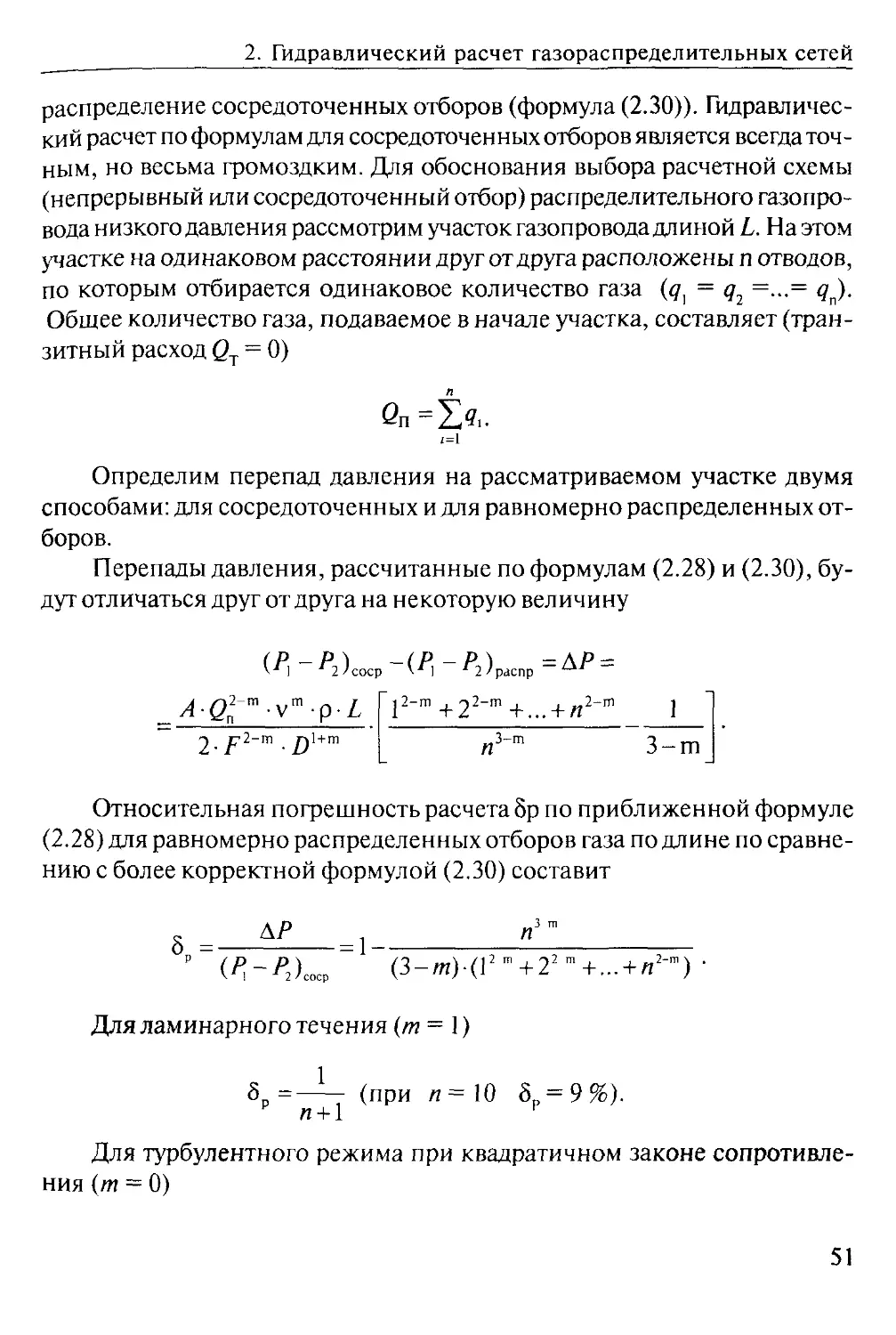

распределительных газопроводов

Гидравлический расчет газопроводов низкого давления с путевым

отбором газа может производиться по формулам, которые предполагают

либо непрерывное распределение отборов газа (формула(2.28)), либо

50

2. Гидравлический расчет газораспределительных сетей

распределение сосредоточенных отборов (формула (2.30)). Гидравличес-

кий расчет по формулам для сосредоточенных отборов является всегда точ-

ным, но весьма громоздким. Для обоснования выбора расчетной схемы

(непрерывный или сосредоточенный отбор) распределительного газопро-

вода низкого давления рассмотрим участок газопровода длиной L. Наэтом

участке на одинаковом расстоянии друг от друга расположены п отводов,

по которым отбирается одинаковое количество газа (q, = q2 =...= qj.

Общее количество газа, подаваемое в начале участка, составляет (тран-

зитный расход (9Т = 0)

Qn

1=1

Определим перепад давления на рассматриваемом участке двумя

способами: для сосредоточенных и для равномерно распределенных от-

боров.

Перепады давления, рассчитанные по формулам (2.28) и (2.30), бу-

дут отличаться друг от друга на некоторую величину

(^-А)соср-(/,1-^)расПр=^-

_ Л-бп2~т-ут-р-Л Г12~го+22~т+... + л2~п1_1_

2-F2-m-D'+m ’[ п3~т 3-т

Относительная погрешность расчета 8р по приближенной формуле

(2.28) для равномерно распределенных отборов газа по длине по сравне-

нию с более корректной формулой (2.30) составит

5 = —=1___________________п-___________

Р (^-Л)еоср (3-щ)-(Гт+22т+... + л2-"1) •

Для ламинарного течения (т = 1)

8Р=—- (при л =10 8=9%).

Для турбулентного режима при квадратичном законе сопротивле-

ния (т = 0)

51

2.4. Гидравлический расчет газопроводов низкого давления

_j 2-и2 _ З-п + 1

₽аспр- ~ (л + 1) (2л + 1) ~ (и + 1) (2-л + 1)

(прип = 5 8 = 24%; при п = 10 8=13%).

Таким образом, при заданной погрешности гидравлического расче-

та и известном числе отводов можно выбрать способ расчета участка газо-

провода.

2.4.5. Определение расчетных расходов газа по участкам сети

Формулы (2.28) и (2.30) все-таки достаточно громоздки и неудобны

для практического использования, поэтому введем понятие расчетного

расхода Qp — некоторого эквивалентного расхода, постоянного по всей

длине участка, который создает перепад давлений, равный перепаду, со-

здаваемому переменным подлине расходом газа.

При расчетном расходе перепад давления будет определен как:

р р AQ^^pL

1 2 у^1+т

Равный ему перепад при равномерно распределенных отборах по

длине определяется формулой (2.27).

Приравнивая правые части этих уравнений, определим величину

расчетного расхода

1 (бт+а)3~т-бт~,п

При ламинарном режиме (/и = 1) Qp = QT + 0,5(2п.

При турбулентном режиме (т = 0) QP =

' О2

Qt+QtQ„+^-.

52

2. Гидравлический расчет газораспределительных сетей

При отсутствии транзитного расхода QT = 0:

при т = 1,0р = О,5-2п,

/и = 0, Qp = 0,577 Qn,

т = 0,25, Qp =0,555 Qn.

В соответствии со С П 42-101 -2003 расчетный расход газа на участ-

ках распределительных наружных газопроводов низкого давления, имеющих

путевые расходы газа, следует определять как сумму транзитного и

0,5 путевого расхода газа на данном участке

QP = QT + 0,5Qn. (2.31)

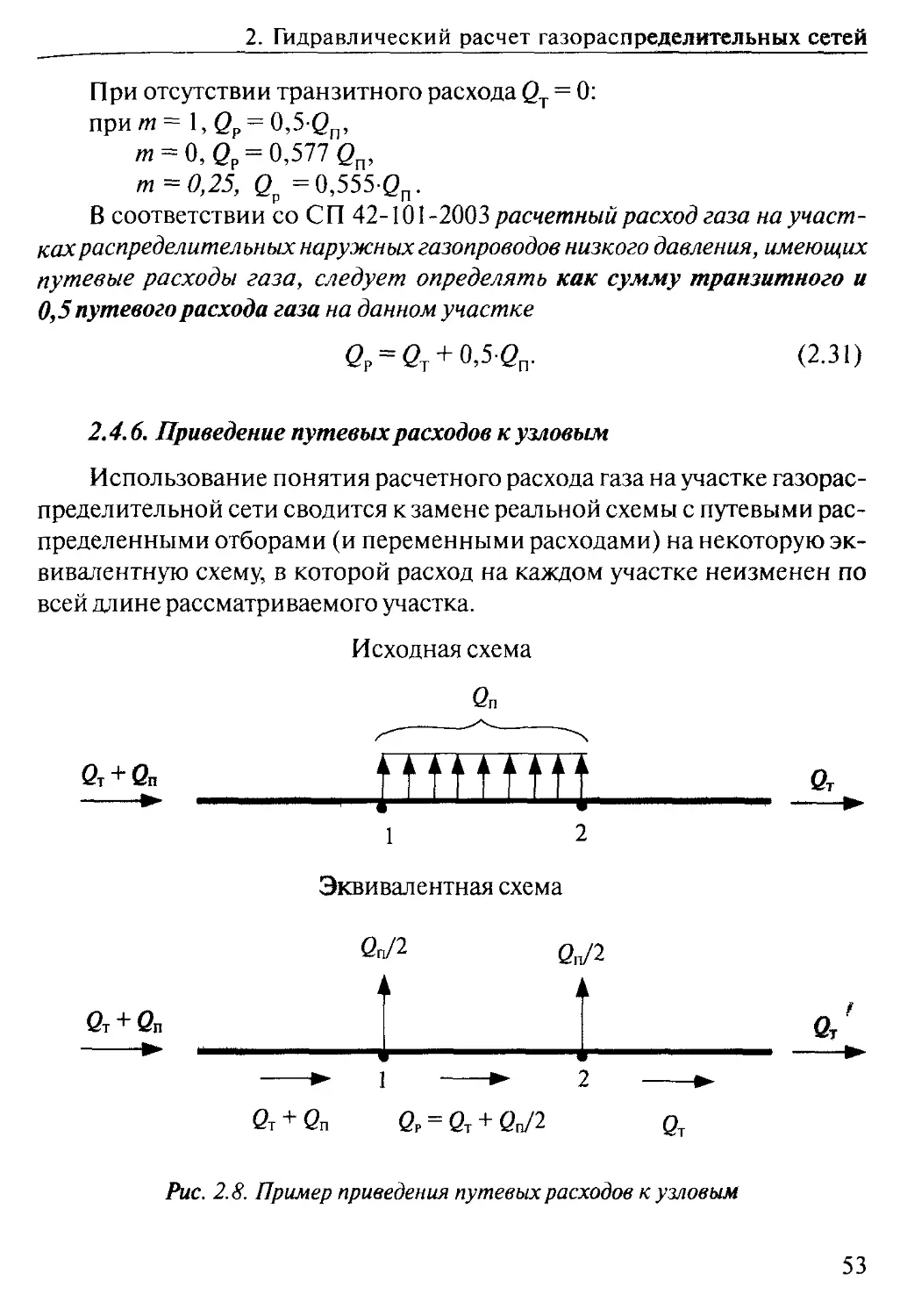

2.4.6. Приведение путевых расходов к узловым

Использование понятия расчетного расхода газа на участке газорас-

пределительной сети сводится к замене реальной схемы с путевыми рас-

пределенными отборами (и переменными расходами) на некоторую эк-

вивалентную схему, в которой расход на каждом участке неизменен по

всей длине рассматриваемого участка.

Исходная схема

Ст + Оп GP = GT + Gn/2

Рис. 2.8. Пример приведения путевых расходов к узловым

53

2.5. Гидравлический расчет наклонных газопроводов

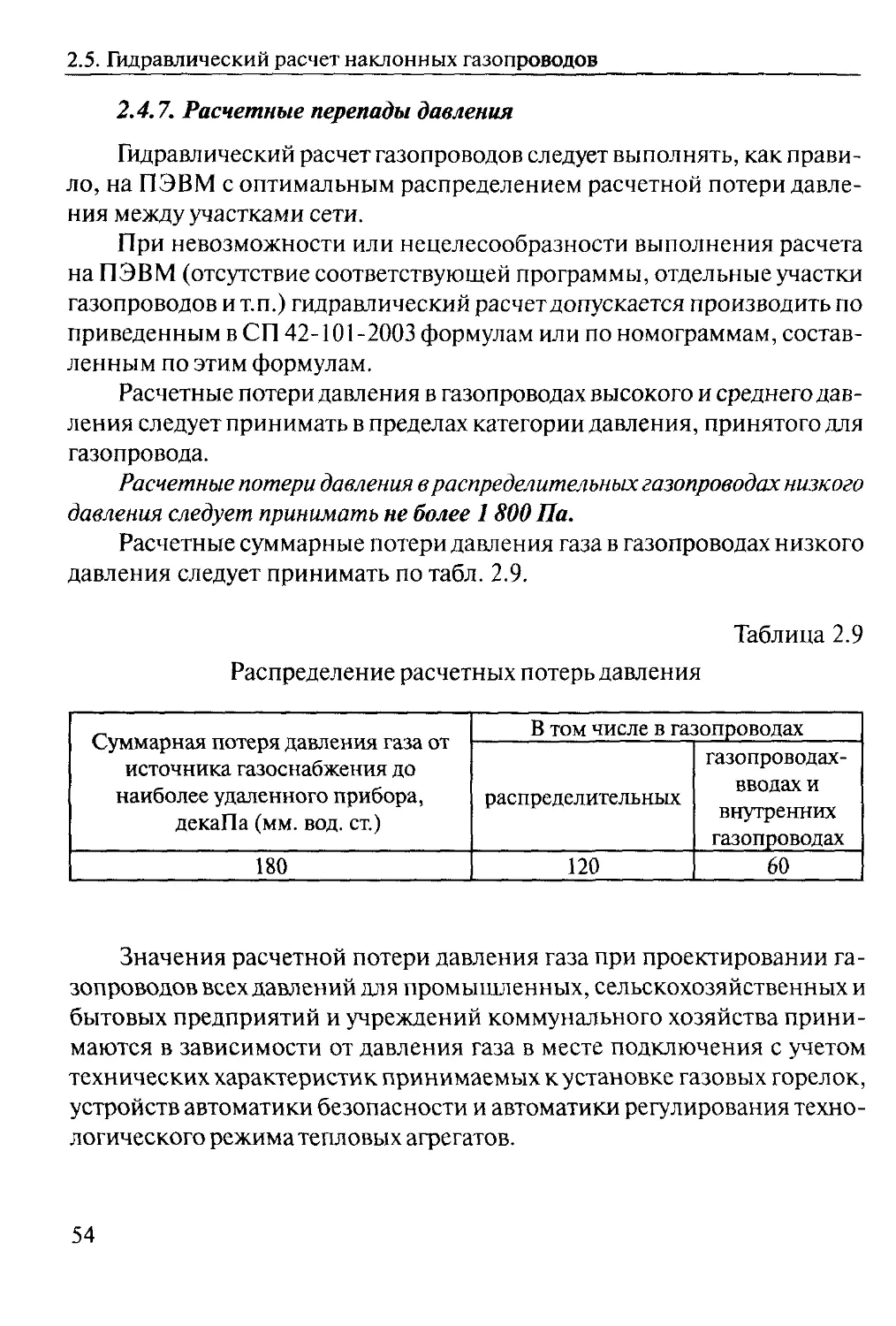

2.4.7. Расчетные перепады давления

Гидравлический расчет газопроводов следует выполнять, как прави-

ло, на ПЭВМ с оптимальным распределением расчетной потери давле-

ния между участками сети.

При невозможности или нецелесообразности выполнения расчета

на ПЭВМ (отсутствие соответствующей программы, отдельные участки

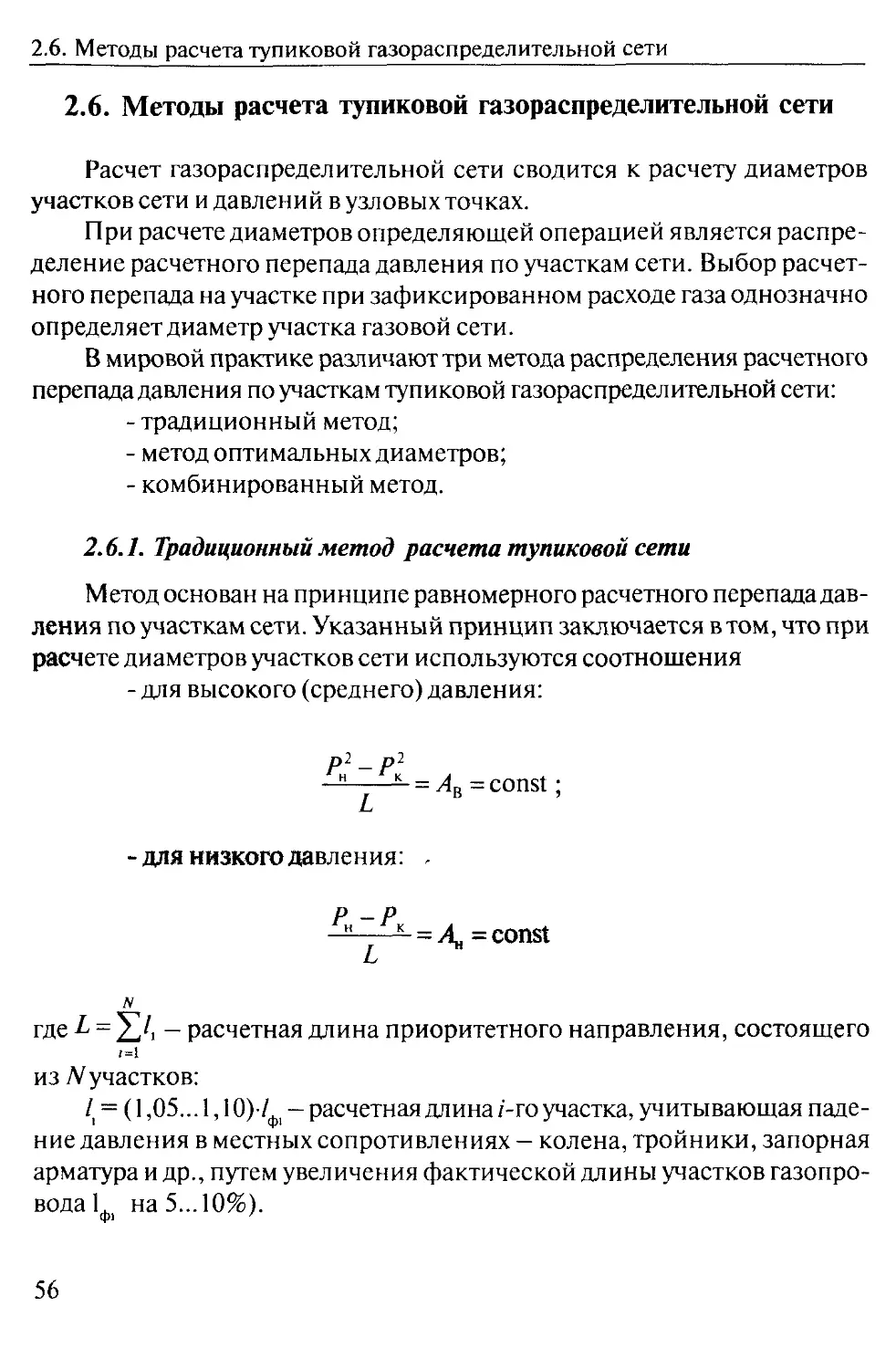

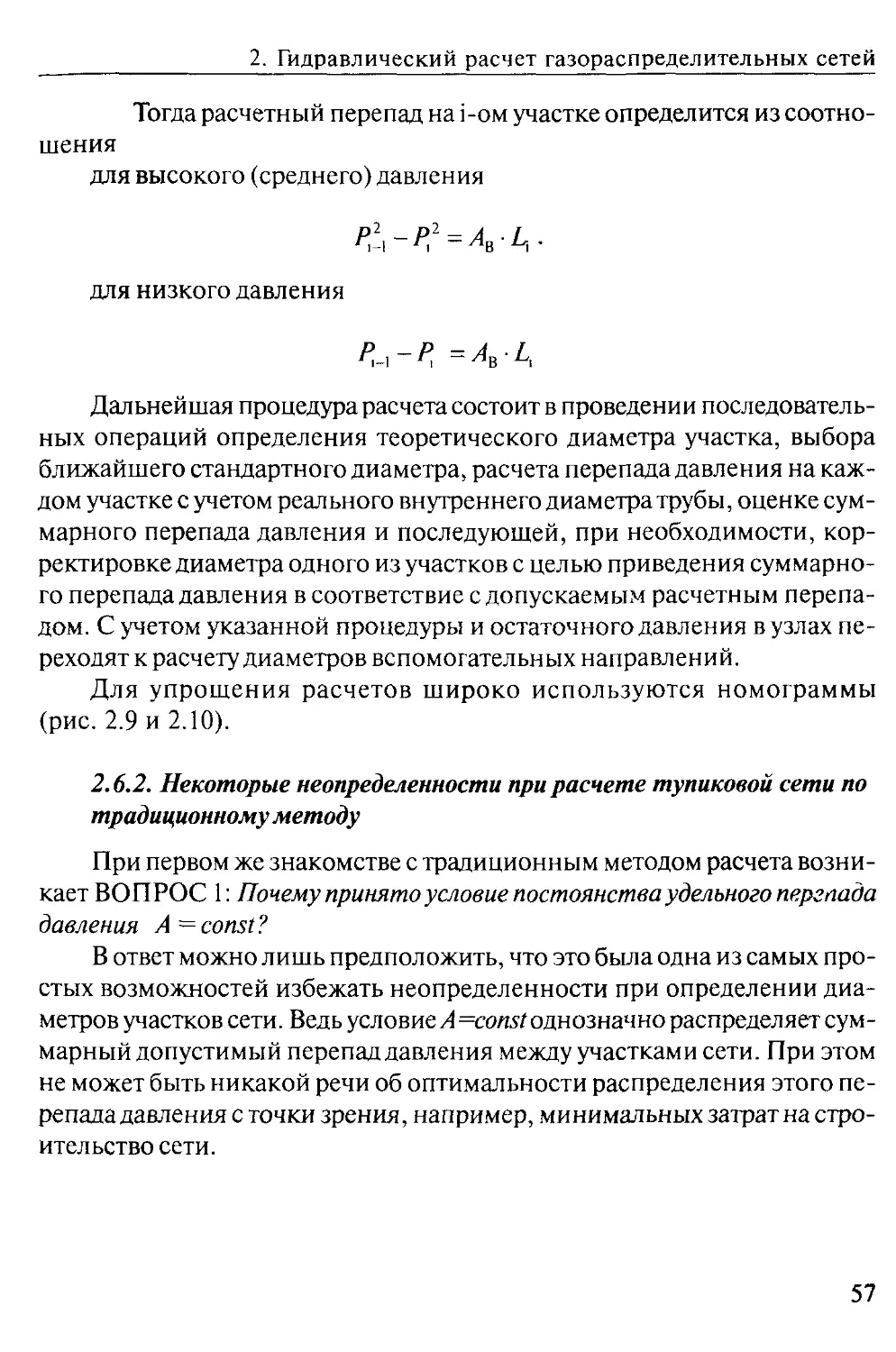

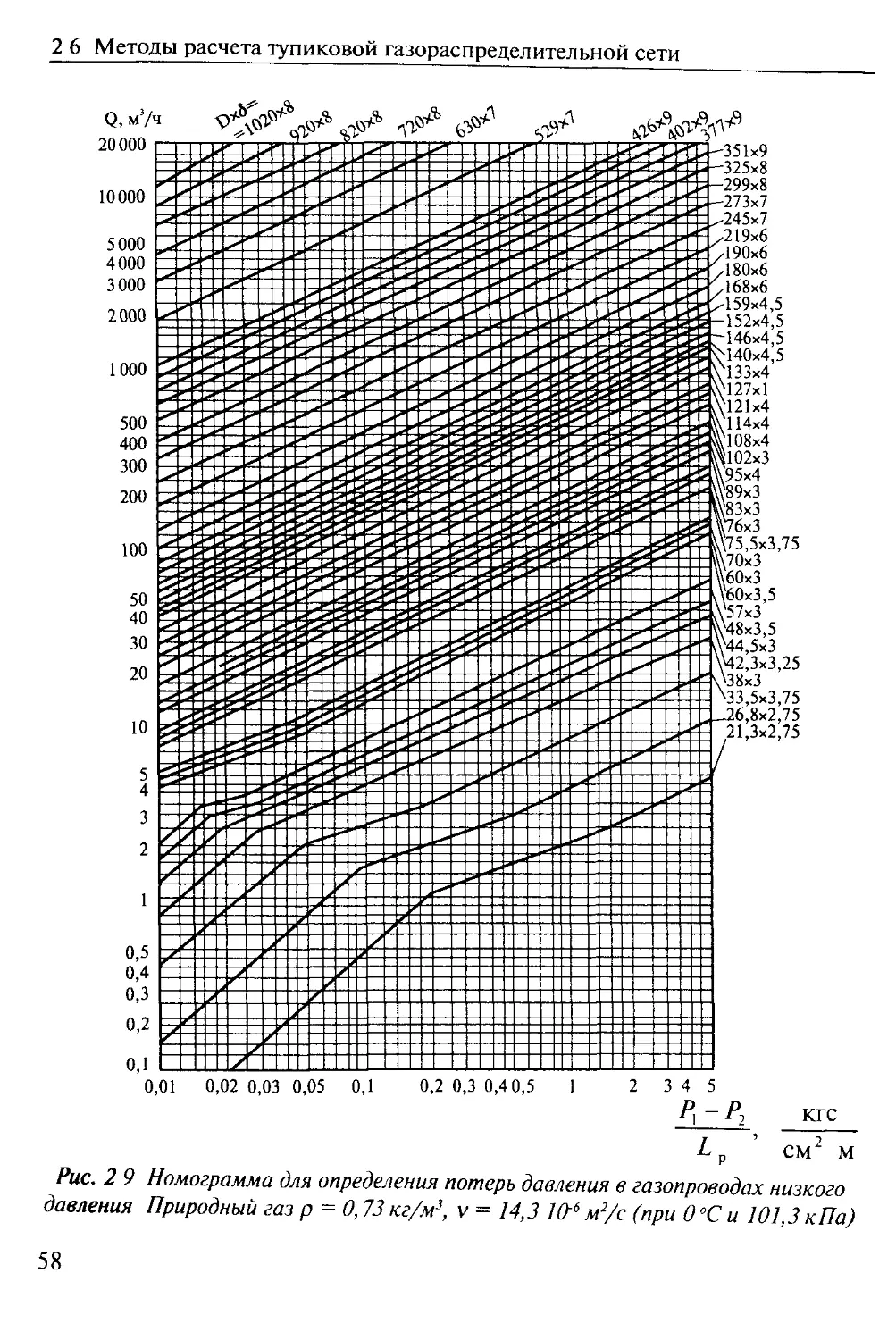

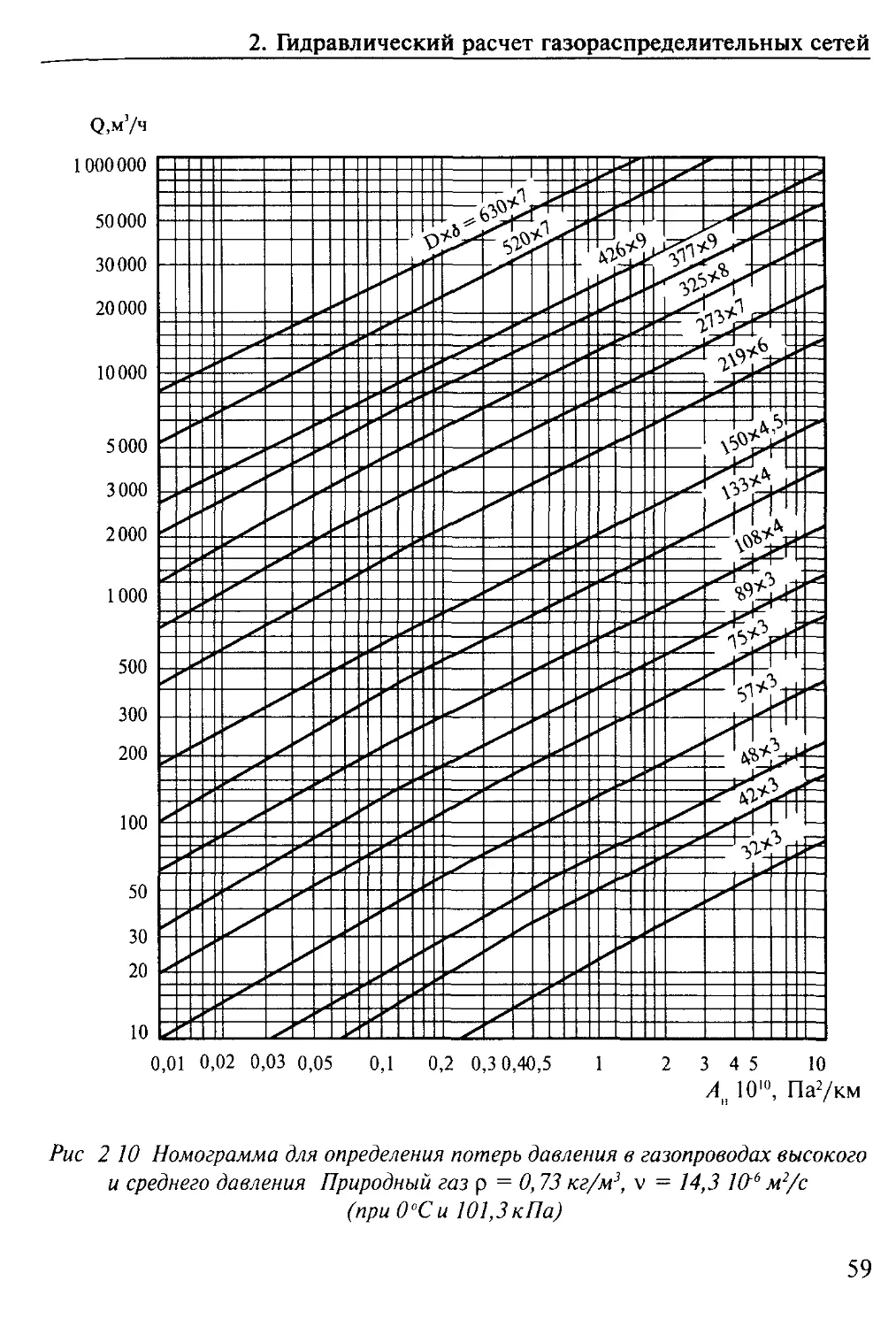

газопроводов и т.п.) гидравлический расчет допускается производить по

приведенным в СП 42-101-2003 формулам или по номограммам, состав-

ленным по этим формулам.

Расчетные потери давления в газопроводах высокого и среднего дав-

ления следует принимать в пределах категории давления, принятого для

газопровода.

Расчетные потери давления в распределительных газопроводах низкого

давления следует принимать не более 1800 Па.

Расчетные суммарные потери давления газа в газопроводах низкого

давления следует принимать по табл. 2.9.

Таблица 2.9

Распределение расчетных потерь давления

Суммарная потеря давления газа от источника газоснабжения до наиболее удаленного прибора, декаПа (мм. вод. ст.) В том числе в газопроводах

распределительных газопроводах- вводах и внутренних газопроводах

180 120 60

Значения расчетной потери давления газа при проектировании га-

зопроводов всех давлений для промышленных, сельскохозяйственных и

бытовых предприятий и учреждений коммунального хозяйства прини-

маются в зависимости от давления газа в месте подключения с учетом

технических характеристик принимаемых к установке газовых горелок,

устройств автоматики безопасности и автоматики регулирования техно-

логического режима тепловых агрегатов.

54

2. Гидравлический расчет газораспределительных сетей

2.5. Гидравлический расчет наклонных газопроводов

Городские распределительные газопроводы не всегда являются строго

горизонтальными. Наличие разности отметок начальной и конечной

точек газопровода может оказать заметное влияние на величину расхода

газа, особенно для газопроводов низкого давления с малым допустимым

рачетным перепадом давления и отбором газа по пути. Используя (2.5)

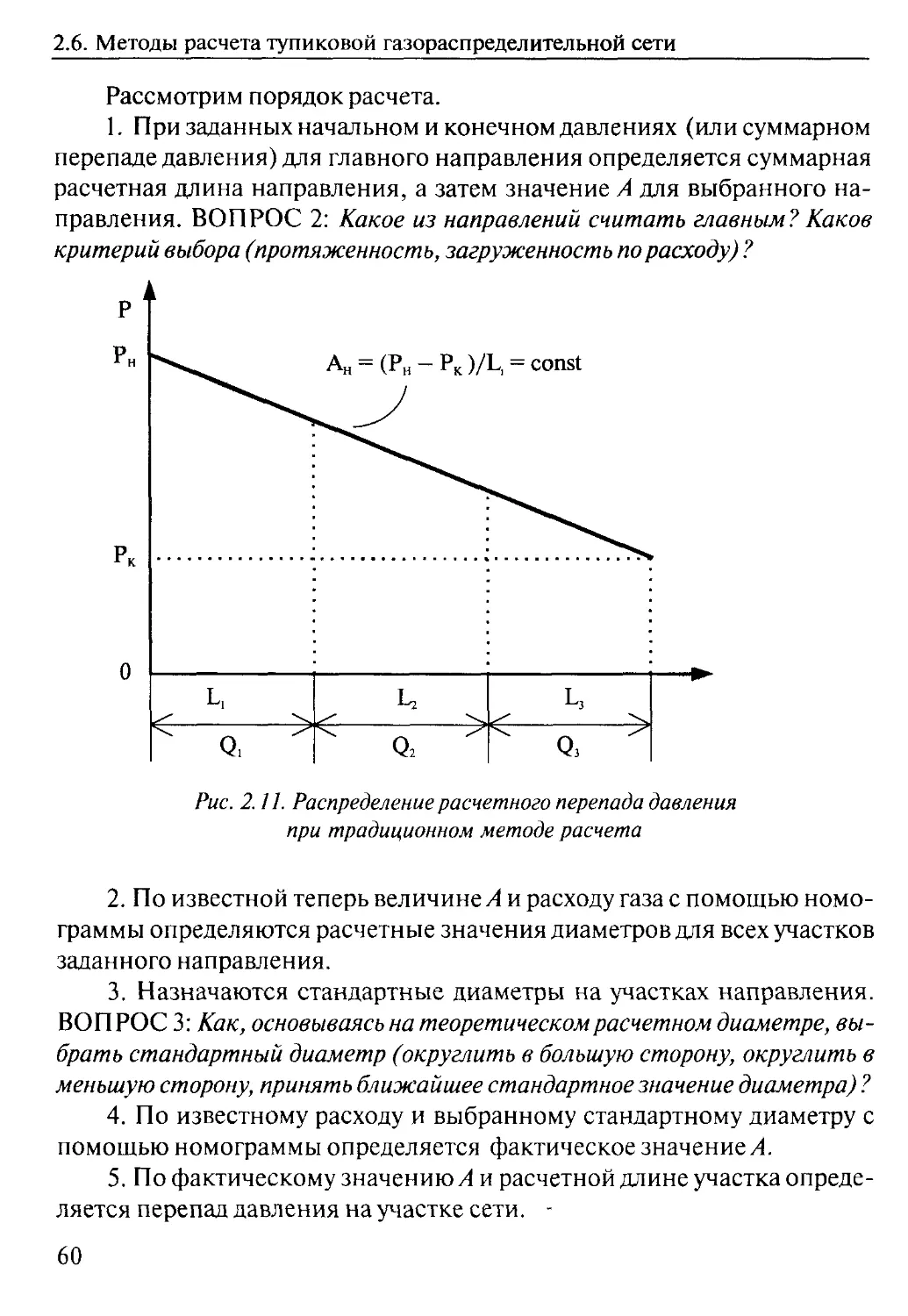

и при с = const

% Lc W2 odx Zr ( W2}

P-P2=-]dP=^- P +p g -jdZ + a p jd— I (2.32)

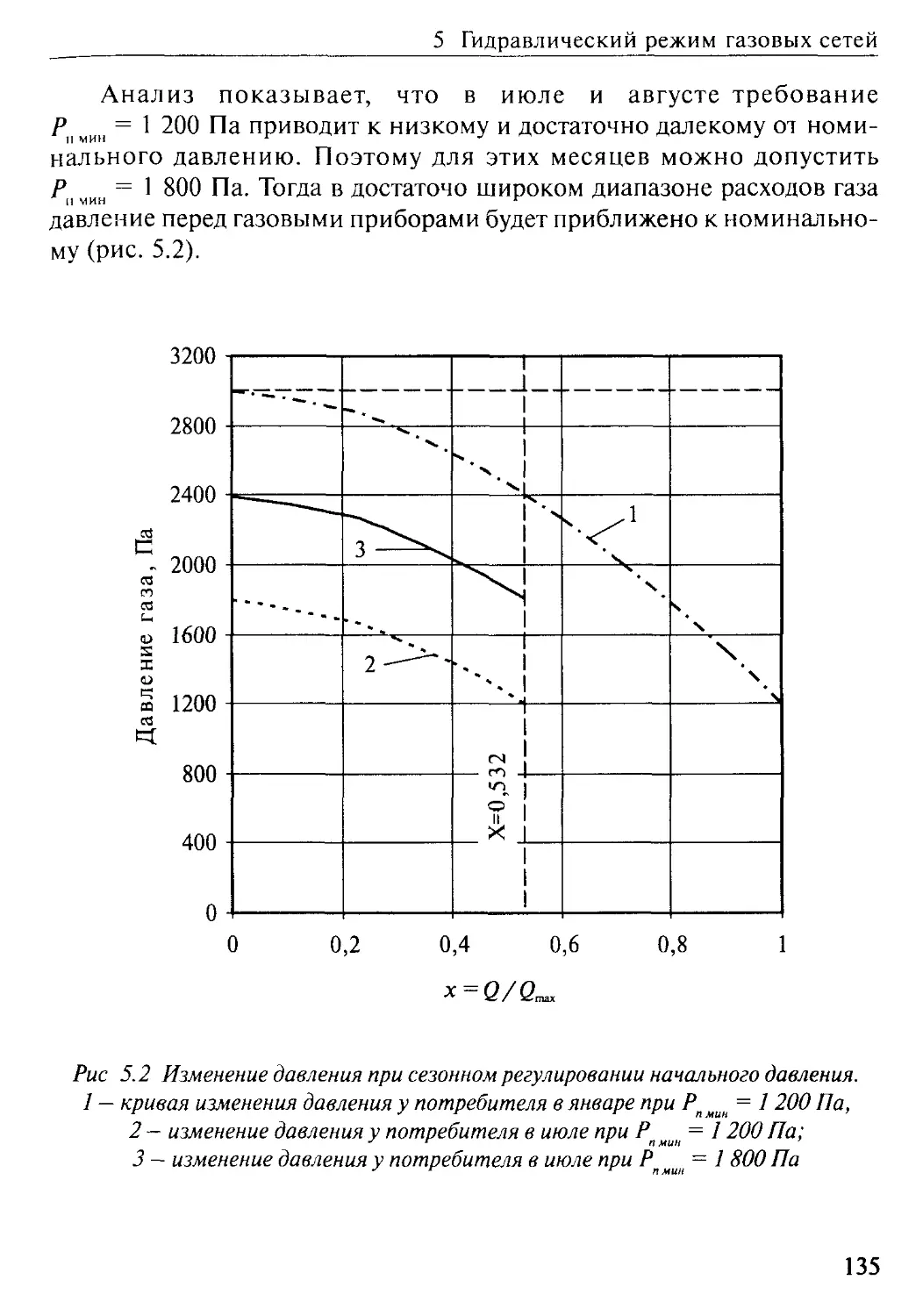

p, о 2 u г, nr, v 2 J