Текст

ББК 39.71

Т 38

УДК 622.69 (075.8)

Авторы: Ф.Ф. Абузова, Р.А. Алиев, В.Ф. Новоселов, П.И. Тугунов,

А.М. Несговоров

Рецензенты: кафедра проектирования и эксплуатации нефтегазопро-

водов и хранилищ Тюменского индустриального института; канд. техн,

наук Ю.В. Крылов

Предприятие-спонсор - Государственный концерн "Роснефтепродукт”

Техника и технология транспорта и хранения нефти и газа:

Т 38 Учеб, пособие для вузов/Ф.Ф. Абузова, Р.А. Алиев, В.Ф. Ново-

селов и др.; Под ред. В.Ф. Новоселова. - М.: Недра, 1992. -

320 с.: ил.

ISBN 5-247-03074-5

Изложены основы проектирования и расчета основных технологи-

ческих процессов транспорта и хранения нефти и газа. Описаны методы

перекачки нефти, газа и нефтепродуктов, а также способы их хранения.

Определены самый эффективный вид транспорта и способы регулирова-

ния режимов эксплуатации. Рассмотрены виды потерь нефти и нефте-

продуктов, а также методы и технические средства их сокращения.

Для студентов нефтегазовых специальностей вузов.

2503010500-288

043 (01)-92

344 - 92

ББК 39.71

ISBN 5-247-03074-5

© Коллектив авторов, 1992

РАЗДЕЛ ПЕРВЫЙ

ТРАНСПОРТ И ХРАНЕНИЕ - ВАЖНЕЙШАЯ ОТРАСЛЬ НЕФТЯНОЙ

И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ СТРАНЫ

Глава 1. ОБЩИЕ ВОПРОСЫ ТРАНСПОРТА

И ХРАНЕНИЯ НЕФТИ, НЕФТЕПРОДУКТОВ И ГАЗА

§ 1. История развития транспорта

и хранения нефти, нефтепродуктов и газа

Развитие транспорта и хранения нефти тесно связано с историей

нефтяной промышленности, а в нашей стране - с разработкой бакин-

ских нефтяных месторождений на Апшеронском полуострове.

Первые сведения о нефти уходят в глубь веков. Но вплоть до

XYII в. нефть черпали ведрами из колодцев, хранили в глиняных

сосудах и бурдюках и в них же транспортировали на верблюдах. В

XYII в. начинают возникать первые склады нефти. Нефть хранится в

земляных ямах - амбарах глубиной 4-5 м, устроенных в глинистых

грунтах, или в подземных каменных резервуарах, зацементирован-

ных особым цементом и перекрытых каменными сводчатыми крыша-

ми. Такой способ хранения применяли до второй половины XIX в.

Промышленную добычу нефти начали более ста лет назад. По

статистическим данным мировая добыча нефти в 1857 г. составила

примерно 320 м3. Эта нефть была в основном добыта в Румынии. В

России нефть начали добывать в 18ьЗ г. С развитием добычи нефти

старые способы транспортировки и хранения оказались непригодны-

ми. Поэтому уже в 1872 г. мастерскими Московско-Нижегородской

железной дороги были изготовлены первые железнодорожные нефте-

наливные цистерны. В 1873 г. появилась первая парусная шхуна

’’Александр” и речная баржа братьев Н.И. и Д.И. Артемьевых с отде-

лениями в трюме для перевозок нефти, а в 1878 г. был выстроен для

Каспийского моря первый в мире танкер - пароход ’’Зороастра”

грузоподъемностью 250 т. Тогда же были выстроены две первые сталь-

ные керосиновые баржи вместимостью 560 т каждая. В дальнейшем

впервые в мировой судостроительной практике отечественные инже-

неры создают танкер (’’Спаситель”, 1882 г.) с машинным отделением,

отнесенным на корму - прототип современных танкеров, двухвинто-

вой танкер ’’Ассан Дадашев” (1897 г.), самоходные баржи, оборудо-

ванные двигателями внутреннего сгорания, теплоходы ’’Вандал”

(1903 г.) и ’’Сармат” (1904 г.) и т.д. Большую роль в развитии отечест-

3

венного наливного флота сыграл выдающийся русский инженер

(позднее почетный академик) В.Г. Шухов, который впервые в мире

поставил вопросы строительства этого флота на научную основу.

Первый нефтепровод местного значения диаметром 50 мм был

сооружен в России в 1878 г. от промыслов Баку до нефтеперерабаты-

вающих заводов. В этот же период возникают впервые нефтебазы,

оборудованные резервуарными парками, трубопроводными сетями,

паровыми насосными установками и т.д.

Первый стальной резервуар был построен в 1878 г. по проекту В.Г.

Шухова.

Первый магистральный продуктопровод диаметром 203 мм, дли-

ной 883 км с 17 насосными станциями был Листроен в России в

1896-1906 гт. Это был самый крупный трубопровод в мире. Он был

предназначен для перекачки экспортного керосина из Баку в Батуми.

Инициатива сооружения этого трубопровода принадлежала

Д.И. Менделееву, который еще в 1877 г. доказывал необходимость и

целесообразность его сооружения. Этот керосинопровод выполнен по

проекту В.Г. Шухова.

В 1879- 1880 гг. но инициативе В.Г. Шухова в Москве, Туле, Ниж-

нем Новгороде и Баку были построены первые в мире горячие трубо-

проводы (для перекачки горячих нефтяных остатков).

В дореволюционное время на территории России было построено

всего 1147 км магистральных трубопроводов общей пропускной

способностью около 2,5 млн. т/год.

В 1918 г. декретом Совета Народных Комиссаров вся нефтяная

промышленность бывшей царской России была национализирована и

управление ею перешло в ведение государства. К этому времени неф-

тебазовое хозяйство было в значительной степени расхищено и унич-

тожено интервентами и находилось в состоянии полного развала. Из

1000 мелких нефтебаз эксплуатировалась только 91.

Транспорт и хранение нефти и нефтепродуктов в условиях социа-

листического хозяйства самым тесным образом связаны с экономи-

кой всей страны.

Сооружение каждого нефтепровода предусматривается единым

государственным планом.

До Великом Отечественной войны наши основные нефтяные

ресурсы сосредоточивались на Кавказе (Баку, Грозный, Майкоп). В

этих условиях перемещение основной массы нефтегрузов ложилось на

транспортные артерии Каспия, Волжского бассейна, Северного Кавказа

и Закавказья. К 1930 г. были построены магистральные нефтепроводы

Баку - Батуми (вторая нитка) длиной 8Й2 км, диаметром 273 мм с 13

насосными станциями и Грозный - Туапсе длиной 618 км с шестью

насосными станциями для разгрузки железных дорог Кавказа и

удешевления транспорта нефти к Черному морю.

4

До 1941 г. было построено еще несколько трубопроводов, в том

числе и первенец Второго Баку — нефтепровод Ишимбай — Уфа длиной

168 км, диаметром 300 мм (1936 г.).

К 1941 г. в промышленной эксплуатации находились магистраль-

ные нефтепроводы и продуктопроводы общей протяженностью около

4100 км с суммарной годовой пропускной способностью 7,9 млн. т,

максимальный диаметр составлял 300 мм. Насосные станции обору-

довали, как правило, плунжерными насосами.

До Великой Отечественной войны в связи с огромным совхозным

строительством и осуществлением развернутой программы коллек-

тивизации сельского хозяйства на базе механизации проводили

большую рабогу по реконструкции и расширению сети нефтебаз.

К настоящему времени в нашей стране эксплуатируется более

3000 нефтебаз, среди них такие крупные, как Новороссийская, Туап-

синская, Находкинская, Астраханская, Махачкалинская и др. В

стране действует около 3000 автозаправочных станций (АЗС).

За последние 20-30 лет были построены* магистральные трубопро-

воды больших диаметром (до 1200 мм) и значительной протяжен-

ности для подачи нефти месторождений Татарии, Тюменской области,

Башкирии на нефтеперерабатывающие заводы Урала, Сибири, а также

в центральные и западные районы нашей страны.

Развивается сеть нефтепроводов для перекачки нефти Западной

Сибири в западном, южном и восточном направлениях.

Выходы горючих газив на поверхность земли известны давно. Их

называли вечными, священными, неугасимыми огнями. Такие вечные

огни были известны на Кавказе еще за несколько тысяч лет до нашей

эры.

Факелы горящих газов на Апшеронском полуострове и на Дагес-

танском побережье Каспийского моря в начале нашей эры служили

маяками для моряков. Горящие газы служили предметом поклоне-

ния огнепоклонников.

Природный газ впервые начали добывать и использовать в Китае,

где более 1000 лет назад его транспортировали по бамбуковым трубо-

проводам к местам выпарки рассола для получения поваренной соли,

а также для варки пищи.

В 1825 г. в Фредонии (США) бып построен трубопровод небольшо-

го диаметра из свинца для подачи потребителям горючего газа. Пер-

вый крупный газопровод для подачи природного газа от промыслов на

севере штата Индиана до Чикаго протяженностью 195 км (двухниточ-

ный) и диаметром 200 мм был построен в 1981 г.

До революции в Москве, Петербурге и других городах сущест-

вовали газовые заводы, на которых вырабатывали газ для бытовых

целей из угля. Так к 1914 г. в Петербурге было газифицировано 3 тыс.

квартир наиболее богатых семей. Газ также использовали для осве-

щения улиц и вокзалов.

Нефтяной газ, добываемый вместе с нефтью, как промышленное и f

бытовое топливо начали использовать в Баку еще в 1880-1890 гг. По

трубопроводам в этом нефтяном районе поступал газ к котельным

установкам. Такое использование газа имело местный характер. *

Развитие газовой промышленности началось после открытия ^яда

крупных газовых месторождений в США, когда стало ясно, что добы-

ча газа дешевле его получения из угля. В связи с этим встал вопрос о

транспорте природного газа, добываемого на газовых месторожде-

ниях, в промышленные районы. Первые крупные магистральные

газопроводы были построены в США в 1928-1932 гг. для подачи газа из

месторождения Панхендл в Чикаго и Детройт (протяженностью 1570 и

1375 км). Затем вступил в строй крупный Теннессийский газопровод

длиной около 2000 км, по которому газ из месторождений Техаса

подавался в Западную Виргинию.

Газовая промышленность СССР - самая молодая отрасль топлив-

ной промышленности. В дореволюционной России природный газ не

добывался. После Великой Октябрьской социалистической революции

возросло использование нефтяного газа. Так, если до революции в

Баку использовали лишь 33 млн. м3 нефтяного газа, то в 1927-1928 гг.

было добыто и использовано в Баку и Грозном 270 млн. м3 газа. В

1940 г. добыча природного и нефтяного газа составила около

3220 млн. м3.

Первый магистральный газопровод длиной 69 км и диаметром

300 мм был построен в 1940-1941 гг. от газового месторождения

Дашава (УССР) до г. Львова. В годы Великой Отечественной войны был

построен газопровод Бугуруслан-Куйбышев (1943 г.) длиной 160 км и

диаметром 350 мм и начато строительство газопровода Саратов-Моск-

ва протяженностью 843 км и диаметром 320 мм (введен в эксплуата-

цию в 1947 г.)

В последующие годы были построены газопроводы Дашава- Киев-

Брянск-Москва, Ставрополь-Москва и др. После открытия Шебе-

линского месторождения газ по магистральным трубопроводам по-

дается во многие города Украины и других союзных республик. Газ из

месторождений Узбекистана и Туркмении по газопроводам Ьухара-

Урал и Средняя Азия-Центр транспортируется в крупные промышлен-

ные центры европейской части страны и Урала. Из открытых богатых

месторождений газа на севере Тюменской области и Коми АССР газ

направляется по газопроводам большою диаметра в районы Центра,

Северо-Запада страны для снабжения городов и промышленных

предприятий.

Особенность газовой промышленности - значительная неравно-

мерность газопотребления, влияющая на использование основных

фондов промыслов и магистральных газопроводов. Это приводит к

необходимости создания запасов газа вблизи центров потребления.

6

Для этой цели сооружают подземные хранилища газа в водонос-

ных пластах и в истощенных нефтяных и газовых месторождениях.

Первое подземное хранилище на базе истощенного газового

месторождения было сооружено в Онтарио (США) в 1915 г. В Советс-

ком Союзе первым является Башкатовское подземное газохранилище

на западе Оренбургской области, введенное в эксплуатацию в 1958 г.

Затем в 1959 г. было создано первое в СССР подземное хранилище газа

в водоносном пласте в районе г. Калуги. Предполагается расширить

подземные хранилища газа вблизи промышленных центров.

Темпы развития трубопроводного транспорта газа в нашей стране

очень высокие. Крупнейшим проектом ближайшего периода станет

программа освоения газовых ресурсов Ямала и строительство шести-

ниточкой газотранспортной системы диаметром 1420 мм в центральные

и запсдные районы страны.

Основными направлениями технического прогресса в области

транспорта и хранения нефти, нефтепродуктов и газа являются:

разработка системного подхода к развитию трубопроводной сети,

оптимизация потоков, обеспечение надежности функционирования

системы;

повышение рабочего давления в трубопроводах и улучшение

качества металла труб;

внедрение транспорта газа в охлажденном состоянии;

широкое применение для трубопроводов и резервуаров эффек-

тивной тепловой изоляции;

создание и внедрение надежных разделителей при последователь-

ной перекачке;

при транспорте вязких жидкостей применение поверхностно-

активных веществ, депрессаторов, термообработки, жидких или

I азовых разбавителей и т.д.;

совершенствование средств и способов реконструкции и капиталь-

ного ремонта трубопроводов и резервуаров;

совершенстование систем технического обслуживания и диагнос-

тики оборудования и трубопроводов;

повышение единичной мощности и коэффициента полезного

действия (к.п.д.) перекачивающих агрегатов (центробежных насосов,

нагнетателей и силовых приводов к ним);

развшие кольцевания систем магистральных трубопроводов и

создание Единой трубопроводной системы страны;

внедрение вычислительной техники и создание автоматизиро-

ванной системы управления;

повышение эффективности использования мощностей действую-

щих магистральных трубопроводов;

повышение надежности работы оборудования;

развитие сети подземного хранения нефти, нефтепродуктов и газа.

7

§ 2. Основные способы транспортировки нефти,

нефтепродуктов и газа

Нефть, нефтепродукты и газ доставляются трубопроводным,

железнодорожным, морским, речным и автомобильным транспортом.

Все эти виды транспорта имеют свои особенности. Они различают-

ся по степени развития и регионального размещения, по уровню

технической оснащенности и условиям эксплуатации, возможностя-

ми освоения различных грузопотоков по пропускной и провозной

способности на отдельных направлениях и участках, по техническим

параметрам и технико-экономическим показателям и другим данным.

Трубопроводный транспорт имеет следующие характерные тех-

нико-экономические особенности:

по магистральным трубопроводам доставляют нефть, нефтепро-

дукты и практически весь добываемый природный газ;

магистральные нефте- и нсф’епродуктопроводы связывают все

нефтедобывающие, нефтеперерабатывающие и нефтепотребляющие

центры, осуществляя широкие транспортно-экономические операции с

различными группами нефтяных грузов;

магистральные трубопроводы позволяют обеспечить возможность

подачи практически неограниченного потока нефти, автобензинов,

дизельных и реактивных топлив в любом направлении;

по магистральным трубопроводам можно осущесгвлять последо-

вательную перекачку нефти разных сортов или нефтепродуктов

различных видов, а также разных газов;

работа магистральных трубопроводов непрерывна, планомерна в

течение года, месяца, суток и не зависит от климатических, природ-

ных, географических и других условий, что гарантирует бесперебой-

ное обеспечение потребителей;

трубопровод может быть проложен практически во всех районах

СССР, направления к, в любых инженерно-геологических, топографи-

ческих и климатических условиях;

трасса трубопровода - это кратчайший путь между начальным и

конечным пунктами следования и может быть значительно короче,

чем трассы других видов транспорта;

сооружение трубопроводов проводят в сравнительно непродол-

жительные сроки, что обеспечивает быстрое освоение нефтяных и

газовых месторождений, мощности нефтеперекачивающих заводов

(НПЗ);

на магистральных трубопроводах может быть обеспечено приме-

нение частично или полностью автоматизированных систем управле-

ния технологическими процессами (АСУ ТП) перекачки нефти, нефте-

продуктов и газа;

в условиях развитой единой трубопроводной системы магис тра л ь-

8

ные трубопроводы располагают широкими возможностями для взаи-

модействия с другими видами транспорта по совместной доставке

нефти, нефтепродуктов и углеводородного сырья;

трубопроводный транспорт имеет лучшие технико-экономические

показатели по сравнению с другими видами транспорта нефтяных

грузов, а для транспорта природного газа, находящегося в газообраз-

ном состоянии, является единственно возможным.

Возможность значительной автоматизации и телемеханизации,

внедрение систем автоматизированного управления технологичес-

кими процессами способствуют поддержанию оптимальных режимов

эксплуатации трубопроводных систем, сокращению расхода электро-

энергии, а также потерь нефти, нефтепродуктов и газа при перекачке,

сокращению численности обслуживающего персонала.

К недостаткам трубопроводного транспорта следует отнести

большой расход металла и ’’жесткость” трассы перевозок, т.е. невоз-

можность изменения направления перевозок нефтй, нефтепродуктов

или газа после постройки трубопровода.

Железнодорожный транспорт имеет следующие технико-экономи-

ческие особенности:

универсальность, обеспечение перевозок всевозможных грузов,

включая нефтяные грузы всех видов, в том числе и сжиженные нефт я-

ные газы (п цистернах или легкой таре);

осуществление связей межда большей частью пунктов производ-

ства и потребления нефти и нефтепродуктов с помощью подвижного

состава и непрерывной разветвленной сети магистральных и подъезд-

ных железнодорожных путей;

возможность сооружения железных дорог практически на любой

сухопутной территории страны и обеспечение устойчивых связей

между районами;

высокая провозная и пропускная способность, особенно специали-

зированных железных дорог;

возможность бесперебойного и равномерного осуществления

перевозок нефтяных грузов во все времена года и периоды суток;

српЕ нительно высокая скорость движения и относительно быстрые

сроки доставки грузов, т.е. возможность перевозки грузов не только в

массовом количестве, но и доставка их на значительные расстояния и

в короткие сроки;

перевозки нефтяных грузов по кратчайшему пути в сравнении с

речным и морским путями.

Наряду с положительными факторами железнодорожный тран-

спорт имеет ряд существенных недостатков. Во-первых, строительст-

во железных дорог требует больших капиталовложений. Во-вторых,

невозможность полного использования специализироьанных вагоноь-

цистерн (из-за порожних пробегов). В-третьих, ограниченность провоз-

9

ной способности одного нефтеналивною маршрута, что требует боль-

шого количества локомотивов (тепловозов и электровозов). В-чет-

вертых, необходимость создания наливных станций в пунктах отгруз-

ки и приема нефти, нефтепродуктов или сжиженного газа со значи-

тельным количеством подъездных путей. В-пятых, значительные

потери нефти и нефтепродуктов при проведении перевалочных опе-

раций и транспортировке. И наконец, это самый металлоемкий вид

транспорта.

Морской транспорт по сравнению с другими видами транспор-

та, в частности с железнодорожным, обладает рядом следующих

технико-экономических особенностей, определяющих в отдельных

случаях его преимущество:

обеспечение массовых межконтинентальных транспортно-эконо-

мических связей, экспортно-импортных перевозок между государст-

вами (в том числе по нефти и нефтепродуктам);

использование естественных водных путей, что не требует затрат

по их сооружению или поддержанию в эксплуатационном состоянии

(кроме каналов) и сравнительно небольшие капиталовложения;

неограниченная линейная провозная или пропускная способность

естественных водных путей перевозки нефтегрузов (ограничение

провозной способности определяется в этом случае лишь пропускной

способностью морских портив и нефтебазового хозяйства, грузоподъ-

емностью и другими показателями подвижных средств флота);

незначительный расход топлива и затрат энергии, так как морские

пути горизонтальны, не связаны с рельефом местности, и поэтому не

требуют затрат энергии на преодоление силы тяжести, которая возни-

кает, например, на железных дорогах;

более низкая, чем на других видах транспорта, себестоимость

перевозок на большие расстояния.

К недостаткам морского транспорта нефтегрузов относятся:

зависимость его работы от природно-климатических, естественно-

географических и навигационных условий;

необходимость значительных затрат на доставку нефтегрузов в

порты отгрузки и последующего их продвижения от портов прибытия

до потребителя другими видами транспорта, осуществление допол-

нительных погрузочно-разгрузочных операций;

создание береговых морских перевалочных нефтебаз и портов для

перевалки нефтей и нефтепродуктов, а также для создания их запасов

с учетом возможной неравномерности работы морского транспорта в

течение года.

Речной транспорт является важным звеном единой транспортной

системы страны, которому присущи следующие технико-экономичес-

кие особенности:

использование его для доставки нефтяных грузов потребителям

как внутри страны, так и за ее пределами;

Ю

осуществление перевозок нефти и нефтепродуктов не только по

рекам,* но и по морям (смешанные перевозки);

большая пропускная способность естественно сложившихся

речных путей, особенно глубоководных рек;

отсутствие необходимости создания специальных дорогостоящих

линейных сооружений, и, как следствие, сравнительно меньшие

Kai шта льные вложения;

определение провозной способности речного флота производи*

тельностью нефтеналивного флота и пропускной способностью при-

чального и берегового нефтебазового хозяйства.

К существенным недостаткам речного транспорта следует отнести:

зависимость его работы от естественно-географических и природ-

но-климатических условий и, как следствие, возможность перевозок

нефтегрузов только в течение навигационного периода;

необходимость создания значительных межнавигационных запа-

сов нефтепродуктов в местах их производства и потребления;

извилистость пути, а следовательно, и судового хода, ступенча-

тость глубин на всем его протяжении, особенно на сибирских реках,

что в ряде случаев препятствует прохождению судов большой грузо-

подъемности по всему судоходному участку реки, и, как следствие,

ограниченность единичной мощности судов;

ограничение в использовании подвижного состава, связанное с

сезонностью работы (продолжительность навигационного периода для

южных рек 240-27U дней, для северных 120-150 дней);

удлинение маршрутов следования нефтегрузов;

небольшая по сравнению с другими видами транспорта скорость

перевозки;

необходимость создания специального причального нефтебазо-

вого хозяйства для осуществления приема и отгрузки нефтепро-

дуктов.

Автомобильный транспорт обладает рядом технико-экономичес-

ких особенностей, обусловливающих его интенсивное развитие и ши-

рокое использование во всех отраслях народного хозяйства, в том чис-

ле и доставку нефтепродуктов;

осуществление доставки нефтепродуктов или сжиженного газа от

нефтебаз и наливных станций непосредственно потребителям;

доставка с высокой скоростью сравнительно небольших объемов

нефти рузов на различные расстояния;

большие маневренность, мобильность, подвижность, проходи-

мость, обеспечивающие планомерную доставку нефтепродуктов

потребителям практически в любое время;

наиболее экономичное использование на коротких расстояниях,

например, при организации самовывоза нефтепродуктов, т.е. когда

потребитель сам вывозит нефтепродукты с нефтебазы.

11

к

К недостаткам автомобильного транспорта следует отнести:

высокие затраты, связанные с эксплуатацией;

низкая провозная способность автомобильных цистерн;

наличие порожних пробегов автоцистерн и, как следствие, низкая

загрузка подвижного состава;

значительный расход нефтепродуктов на собственные нужды;

зависимость от наличия и технического состояния автомобильных

дорог, их разветвленности на территории обслуживания.

При выборе того или иного вида транспорта (трубопроводный,

железнодорожный, водный и др.) и их взаимодействия в условиях

развитой единой транспортной системы необходимо принимать во

внимание не только указанные технико-экономические особенности,

но и достигнутый уровень развития, технико-экономические показа*

тели, сферы наиболее экономичного применения транспорта этих

видов, региональные oco6ei нос ги и др.

§ 3. Экономика транспорта различных видов

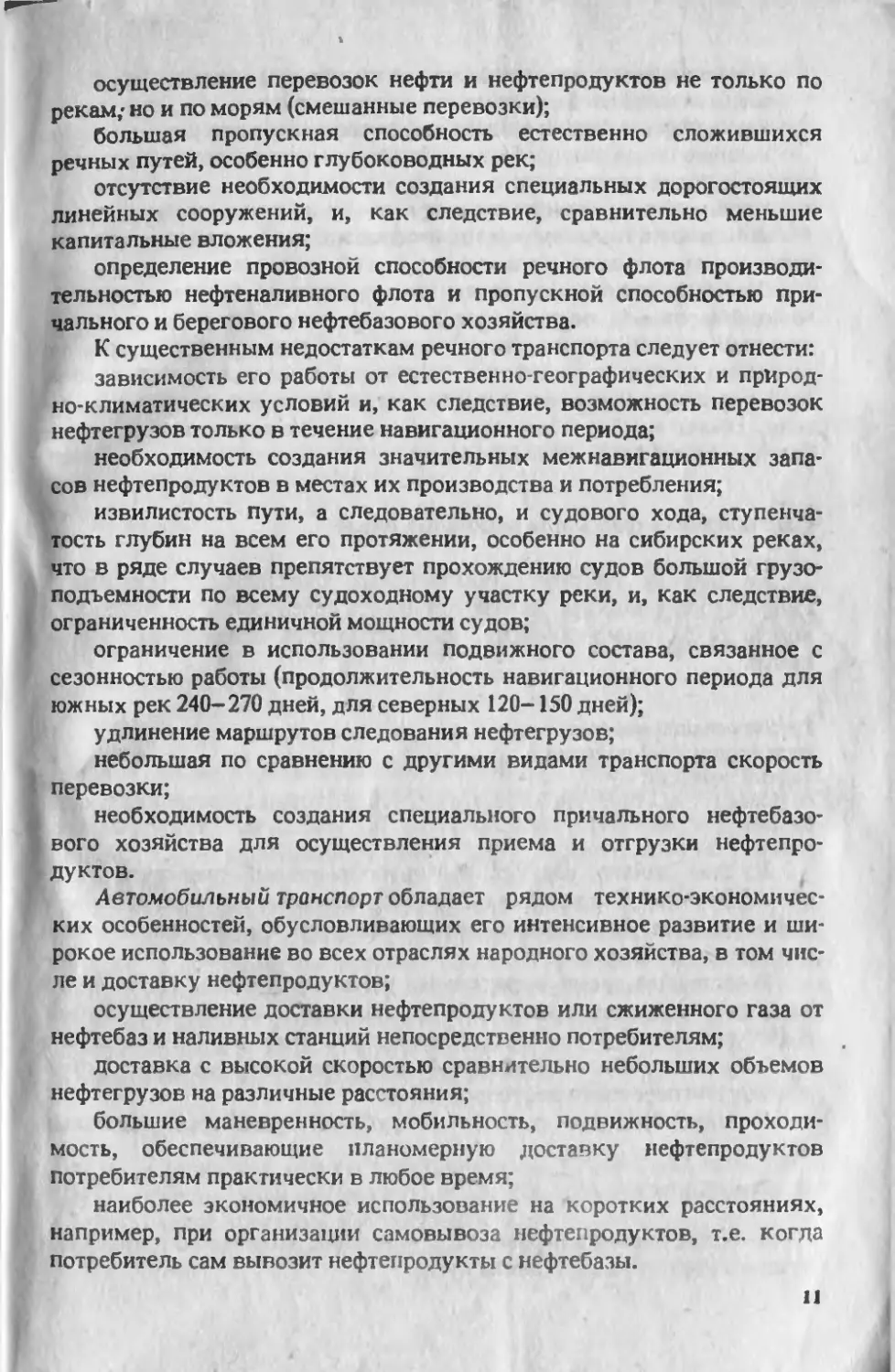

По данным Института комплексных транспортных проблем и

ГипрструЬопровода средняя себестоимость перевозок S, выраженная в

копейках за тонно-километр, характеризуется следующими значе-

ниями:

Трубопроводный трснепорт.................................. 0,12

Железнодорожный транспорт............................ и,33

Водный транспорт:

по рекам.................................................. 0,17

по морю................................................. 0,12

Из этих данных следует, что трубопроводный транспорт значи-

тельно экономичнее речного и железнодорожного. Морской транспорт

для территории СССР обычно не учитывают при выборе наивыгсдней-

mei о вида транспорта.

В настоящее время значительная часть сырой нефти доставляется

на нефтеперабатывающие заводы по магистральным нефтепроводам.

К 1995 г. более 96 % всей добываемой нефти будет перекачиваться по

трубопроводам. Железнодорожный транспорт пока еще широко при-

меняют для перевозки нефтепродуктов.

Эксплуатационные расходы (в руб/год) транспорта различных

видов

3xSGLt (1.1)

где 5 - себестоимость перевозок; G - годовое количество транспорти-

руемого нефтегруза; L - длина пути.

12

При проектировании новою грузопотока следует иметь в виду, что

длина пути при железнодорожном, водном и трубопроводном транс-

порте не одинакова. Наикратчаиший путь - трубопроводная магист-

раль, наиболее длинный - речной путь.

Перспективную себестоимость перевозки, учитывающую развитие

и совершенствование данной отрасли, выбирают по данным Института

комплексных транспортных проблем или по данным соответствующих

ведомств.

Капиталовложения К (в руб.) для транспорта различных видов

определяются следующим образом:

а) для трубопроводного транспорта

Ктр-Кн+Кпо (1.2)

где Ктр - капиталовложения при сооружении трубопровода; Кл -

капиталовложения в линейную часть,

Кл-CLtp» (1.3)

здесь С - удельные капиталовложения на 1 км (даны в нормах техно-

ло1ического проектирования и технико-экономических показателях

магистральных трубопроводов для нефти и нефтепродуктов

(ВНТП 2-86); Ljp - длина трубопровода; Кга - капиталовложения в

перекачивающие станции,

Кпс = пСпс, (1-4)

где п - число перекачивающих станций, которое определяют при

технологическом расчете трубопровода или оценивают ориентировоч-

но из условия, что на 100-150 км приходится одна перекачивающая

гзнция; Cue ~ капиталовложения в одну перекачивающую станцию

(даны в ВНТП 2-86);

б) для железнодорожного транспорта следует иметь в виду, что

при экономическом сравнении достаточно рассчитать только допол-

нительные затраты на расширение парка вагонов-цистерн, тепловозов

и электровозов. Если же пропускная способность железной дороги не

позволяет принять дополнительный поток нефтегрузов, то железно-

дорожный транспорт из сопоставительных расчетов изымают. Капи-

таловложения в железнодорожный транспорт

Кжл^Сг + ПСц, (1.5)

где Сг - стоимость одного электровоза (Q = 0,08 + 0,15 млн. руб.);

Сц - стоимость одной цистерны (Сц в 4,55 тыс. руб. грузоподъемностью

50 т); Z - число электровозов (тепловозов),

Z-U/Um, (1.6)

13

здесь Ц - потребное число вагонов-цистерн; - число цистерн в

маршруте.

lIeG/qpnu, (1.7)

где G - заданное количество транспортируемого продукта; црпц -

грузопоток, перевозимый одной цистерной за год; q - вместимость

одной цистерны; Р - плотность транспортируемой нефти; Пц - число

оборотов цистерны за год,

пц = 365/тпогаь (1.8)

здесь тполн ” полное время оборота одной цистерны.

^ПОПН “ (2^ДВ + ^Пв) ^ЖД " 1^1 + ^пв!ижд> (1-5)

\ 'жд /

где тдв - время нахождения цистерны в пути (включая простои на

станциях, разъездах и пунктах сортировки),

тдв = ^жг/^жд, (1.10)

здесь £жд - расстояние перевозки по железной дороге; /Жд - средне-

суточный пробег цистерны (/жд 200 +25С км/сут); тта - время погруз-

ки и выгрузки; 'Млщ - коэффициент неравномерности работы желез-

нодорожного транспорта, у читывающий возможные задержки цистерн

в пути из-за заносов и других непредвиденных обстоятельств (хжд > 1);

в) для водного транспорта

Кв»Кбр + Кб + Кр, (1.11)

где Кв - капиталовложения в водный транспорт, не учитывающие

расходов на расширение или строительство новых портов, причалов,

ремонтных доков, мастерских, пунктов пропарки и зачистки и пр.;

Кбр, Kg, Кр - капиталовложения в сооружение соответственно барж,

буксир©! и потребной береговой емкости,

КбР-СбрГ, (1.12)

где Срр - стоимость единицы грузоподъемности баржи (танкера) (Сбр

35 + 45 руб/т); Г - общая грузоподъемность всех барж, потребных для

заданного грузопотока,

Г-С/пбр, (1.13)

здесь Пбр - число рейсов (оборотов) в год одной баржи,

пбр г *н/тполн» (1*14)

где тн - продолжительность навигационного периода; тполн _ полное

14

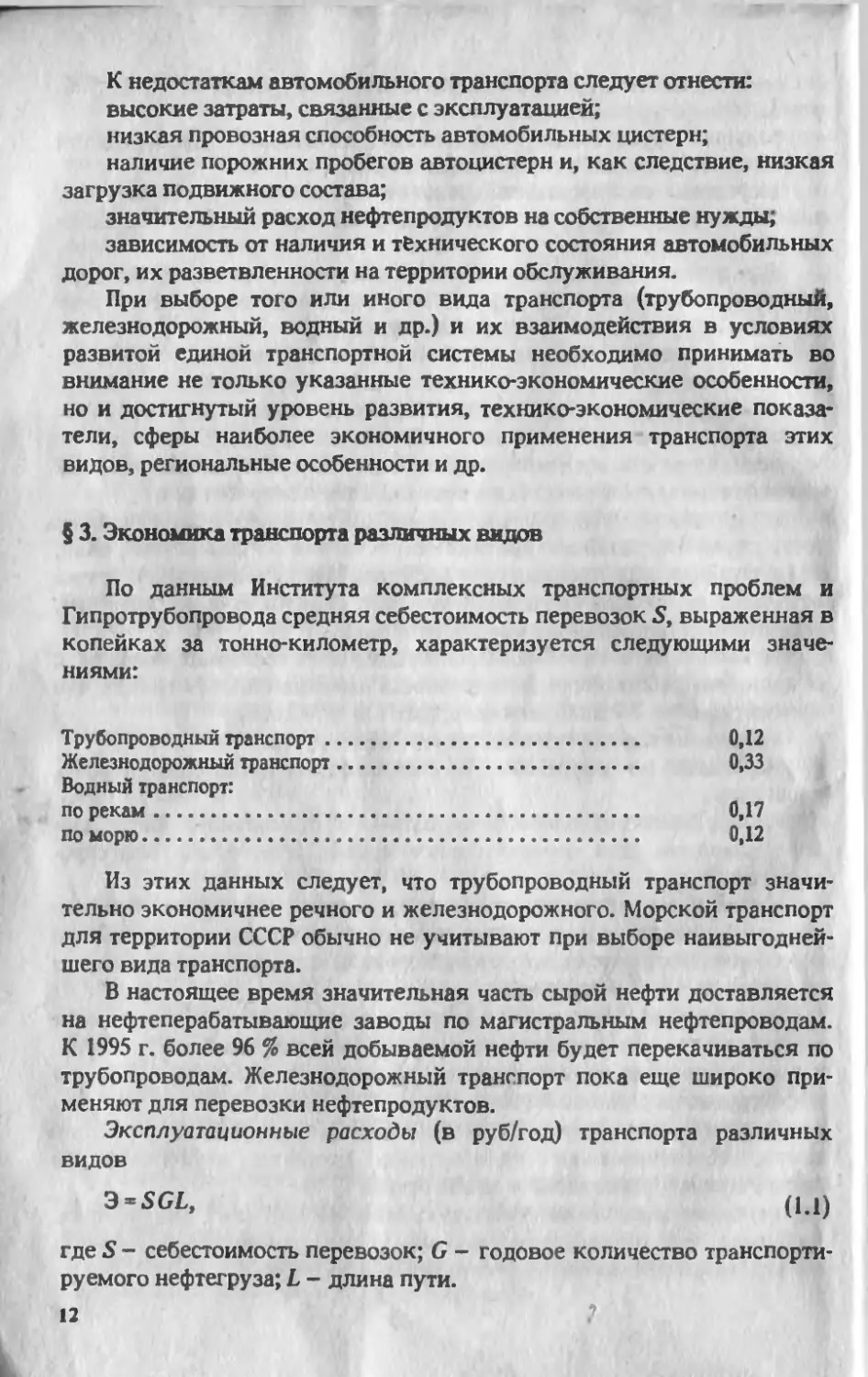

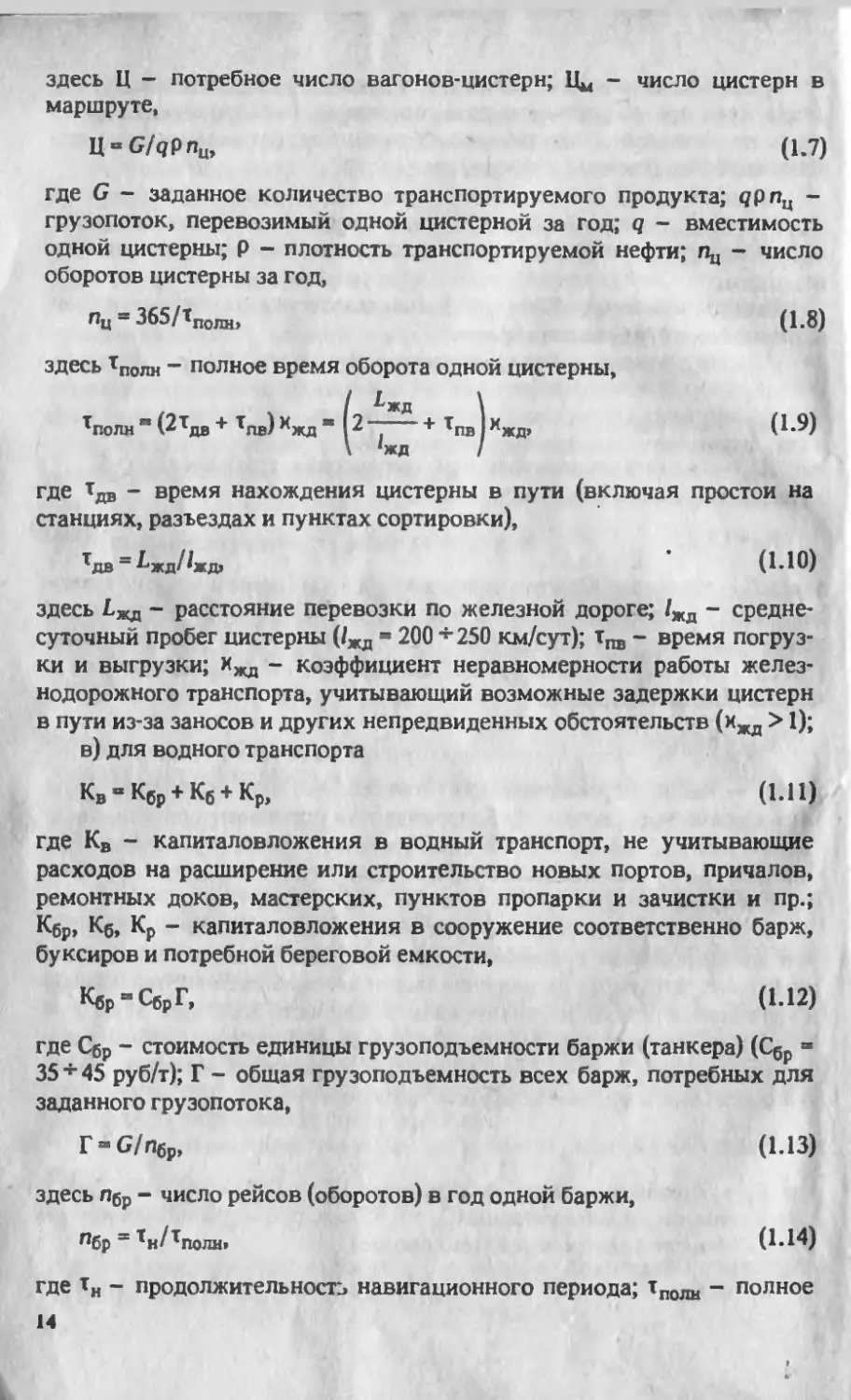

Таблица 1.1

Реке Против течения По течению

р. Вола (г. Рыбинск, Астрахань) 105 220

р. Кама (г. Пермь, Уфа 105 220

Канал им., Москвы 100 100

р. Днепр (г. Херсон, Киев) 90 130

р. .Амур (г. Хабаровск, Николаев) 95 190

время оборота одной баржи,

ТПОЛН = / 1 1 \ Zzji 1 ' I 1 / 1 / «в, (1.15)

1 2

здесь li, 1а - суточный ход каравана барж (танкеров) соответственно

вверх и вниз пи течению; тпв - время погрузки и выгрузки судов;

хв - коэффициент неравномерности работы водного транспорта,

обусловленный задержками подачи порожних барж под погрузку,

прихода буксиров за налитыми и порожними баржами, задержкой на

перекатах, при шлюзовании и т.д. (мв > 1).

Скорость движения нефтяных несамоходных барж приведена в

табл. 1.1. Для самоходных судов средняя скорость движения может

быть принята равной 350 км/сут.

Если баржи несамоходные и, следовательно, нуждаются в букси-

ровке, то стоимость всех новых буксиров

Кб-ОЛб. (1.16)

где Се - стоимость единицы мощности буксира (Сб -

-1,8 + 2,6 тыс. руб/кВт}; - мощность всех буксиров,

Л^бвРбГ,

здесь ₽б ~ мощность для буксировки единицы груза

-0,06 + 0,12 кВт/т).

Теоретически необходимый объем всех резервуаров

2g 365 - i

v р 365ф ’

где ф - коэффициент заполнения емкости (ф - 0,95 + 0,97).

Капиталовложения на сооружение потребной емкости

Kp-CpVo,

где Ср - стоимость единицы объема (Ср а 4 +10 руб/м3); Vo - суммар-

ный практический (гостовский) объем всех резервуаров (Vo V). .«

(1-17)

(Рб =

(1.18)

(1.19)

§ 4. Выбор наивыгоднсишего способа транспорта

Заданный грузопоток нефти и нефтепродуктов между двумя

пунктами может быть осуществлен транспортом различных видов.

Поэтому возникает вопрос о выборе наивыгоднейшего способа транс-

порта. Предпочтение тому или иному способу отдают исходя из мини-

мума приведенных затрат.

В общем виде приведенные расходы Р (в руб/год) выражаются

формулой

Р = Э + ЕК, (1.20)

где Э - эксплуатационные расходы, определяемые по формуле (1.1);

К - капиталовложения, определяемые для соответствующего вида

транспорта по формулам § 3; Е - нормативный коэффициент капиталь-

ных вложений (для нефтегазовой промышленности Е = 0,12 Ъ'год.),

Е = 1/Т, (1.21)

где Т - нормативный срок окупаемости (для нефтегазовой промыш-

ленности Т = 8,3 года).

Сведения по установленным Е и Т приводятся в ВНТП 2-86 и

соответствующей экономической литературе.

При выборе способа транспорта в зависимости от наличия водных

и железнодорожных путей на всем протяжении между пунктами

рас сматривают комбинированные варианты способов транспорта

(например, видного с железнодорожным).

Контрольные вопросы

1. Основные направления технического прогресса в области транспорта и

хранения нефти, нефтепродуктов и газа.

2. Преимущества и недостатки различных видов транспорта.

3. Как определить наивыгпдкейший способ транспорта нефти или нефте-

продукта?

Глава 2. HEKOTI >РЫЕ СВЕДЕНИЯ О ПРОЕКТИРОВАНИИ

ТРУБОП1 СВОДОВ И НЕФТЕБАЗ

§ 5. Порядок проектирования трубопроводов и нефтебаз

Необходимость строительства трубопроводов выявляют в процес-

се разработки государственных планов развития нефгяной и газовой

промышленности, планов снабжения нефтепродуктами и газом про-

мышленности и сельского хозяйства, городов и сел.

В разработке контрольных цифр принимают участие Госплан СССР

и Госпланы союзных республик, министерства нефтяной и газовой

промышленности и госкомнефтепродукты союзных республик.

16

Решение о проектировании конкретного магистрального трубопро-

вода принимает кабинет Министров СССР по представлению Госпла-

на СССР после согласования с Министерством финансов СССР и други-

ми заинтересованными организациями. На основании этого решения

соответствующее министерство (ведомс-во, главк) выдает задание на

проектирование. Его составляет заказчик проекта вместе с головным

проектным институтом в соответствии с перспективным планом раз-

вития народного хозяйства на основании технико-экономических

обосновании (ТЭО) целесообразности намечаемого строительства. В

задании указывают следующие основные данные: наименование и

назначение трубопровода, годовая пропускная способность первой

очереди строительства и перспективы увеличения пропускной способ-

ности, направление трубопровода (начальный, конечный и промежу-

точные пункты), характеристики нефти, нефтепродукта или газа,

необходимые запасы (нефти, нефтепродуктов, газа) на головных

станциях, на конечном пункте и в пунктах сброса, сроки начала и

окончания строительства, а также представления технической доку-

ментации по стадиям проектирования, источники обеспечения пере-

качивающих станций водой, теплом, энергией, условия по очистке и

сбросу сточных иод, основное технологические оборудование, ориен-

тировочный размер капитальных вложений, наименование генераль-

ного проектировщика и генерального подрядчика.

Кроме того, в задании на проектирование иногда дают основные

технические требования, которые предъявляют к трубопроводу в

целом и к отдельным его сооружениям (диаметр трубопровода, тип

оборудования и др.).

Задание на проектирование нефтебаз содержи! основные для

проектирования данные о пункте строительства и районе тяготения

потребителей нефтепродуктов к проектируемой базе, номенклатуре

нефтепродуктов и объеме годовой их реализации, объеме резервуар-

ного парка и видах резервуаров, основных поставщиках нефтепро-

дуктов, основных источниках обеспечения нефтебазы водой, теплом,

газом и электроэнергией, способах сточных вод, основном оборудо-

вании нефтебазы, необходимости разработки автоматизированных

систем управления, сроках строи гельствз, намечаемых капиталь-

ных вложениях, стадийности проектирования.

Задание на проектирование газохранилищ, кроме общих данных,

включаемых в задание на проектирование промышленных предприя-

тий, содержит данные об объеме газохранилищ, характеристике

пластов, в которых будет создано газохранилище, режиме работы

газохранилищ в течение года, основном оборудовании компрессор-

ного цеха и др.

Во всех случаях в задании на проектирование должны предус-

матриваться )бъектн жилищно-бытового назначения (дома, школы,

детсады, магазины и др.).

17

Задание на проектирование является ос ног ним исходным доку-

ментом при изыскании и проектировании трубопровода. Требования,

изложенные в задании, должны получить отражение в проекте.

Проектирующая организация, принимая задание как основной

обязательный для нее документ, должна еще раз тщательно изучить

все исходные данные и дополнительные требования. Отклонения от

задания должны быть обоснованы технико-экономическими расче-

тами и согласованы с организацией, выдавшей задание.

Проектирование промышленных предприятий ведут с использо-

ванием средств автоматизированного проектирования, как правило,

по двум стадиям: проект и рабочая документация.

Проект разрабатывают на основании утвержденного задания на

проектирование, ТЭО и решения Кабинет Министров СССР о строитель-

стве.

В проекте разрабатывают основные технические решения, обеспе-

чивающие строительство в установленные сроки, эффективное ис-

пользование материальных и трудовых ресурсов, определяют общую

сметную стоимость строительства и основные технико-экономические

показатели проектируемого объекта.

Проект содержит следующие виды работ:

1) технические и экономические изыскания по различным вариан-

там трассы, получение данных для проектирования и выдача реко-

мендаций для выбора оптимального направления трубопровода;

2) изучение геологических запасов нефти или газа, обеспечиваю-

щих длительный срок эксплуатации трубопровода (не менее 20- 25 лет)

3) разработка технологической части проекта, включая гидрав-

лические и тепловые расчеты трубопровода;

4) выбор площадок для насосных или компрессорных станций и

нефтебаз, наивыюднейшего диаметра и пропускной способности

трубопровода, производственных связей с прочими предприятиями

нефтяной и газовой промышленности. Решение вопросов жилищного

строительства, снабжения станций водой, энергией, топливом, смаз-

кой, согласование этих решений со снабжающими организациями, а

также с местными Советами народных депутатов;

5) разработка пиана строительства и календарных сроков готов-

ности отдельных основных объектов, подсчет объемов основных

строительных и монтажных работ, разработка стройгенплана с разме-

щением на нем временных сооружений (подсобных предприятий,

складов стройматериалов, временных дорог и пр.);

6) составление калькуляции себестоимости перекачки нефти,

нефтепродукта или газа по трубопроводу;

7) определение стоимости всего строительства и его важнейших

объектов,! выявление требований к другим отраслям народного

хозяйства, связанным со строительством и эксплуатацией проектиру-

емого трубопровода.

18

Проект должен быть разработан со степенью полноты, позволяю-

щей заказывать основное и вспомогательное (энергетическое, транс-

портное, санитарно-техническое) оборудование и стандартные элемен-

ты зданий.

Проектирование следует выполнять с максимальным использо-

ванием новых технических решений, обеспечивающих повышение

заводской готовности для строительства, сокращение расхода метал-

ла, материалов, энергетических и трудовых затрат, а также сокраще-

ние применения ручного труда и улучшение условий охраны труда.

При проектировании необходимо использовать типовые проекты, а

также имеющиеся экономические решения по аналогичным объектам.

Общая сметная стоимость строительства определяется сводной

сметой, которую составляют на основании сметно-финансовых расче-

тов на отдельные объекты.

Номенклатура сметы.

Часть I

Глава 1. Подготовка территории строительства: а) отвод земель под

трубопровод, нефтебазу, компрессорные и насосные станции (снос

строений, расходы на переселение, на возмещение затрат по порче

посевов и др.); б) расчистка трассы и площадок (рубка леса и кустов,

корчевка пней, осушка болот и т.д.); в) дорожные работы.

Глава 2. Основные объекты строительства: а) линейные работы по

укладке трубопровода (земляные работы, приобретение труб и фитин-

гов и их доставка с завода на трассу, сварка трубопровода, противо-

коррозионная изоляция, укладка груб в траншею, засыпка трубопро-

вода); б) искусственные сооружения (переходы через реки и болота),

пересечение железнодорожных путей, автомобильных и шоссейных

дорог (мосты и эстакады); в) насосные и компрессорные станции

(здания, приобретение перекачивающих ai регатов, доставка и монтаж,

резервуары, внугристанционные трубопроводные коммуникации).

Глава 3. Объекты подсобного и обслуживающего назначения

(контора, мастерская, пожарное депо, лаборатории), объекты жилищ-

но-бытового назначения.

Глава 4. Объекты энергетического хозяйства (электрогенераторы,

трансформаторные киоски, котельные, градирни, теплообменники и

т.д.).

Глава 5. Объекты транспортного хозяйства и связи (гаражи, телег-

рафно-телефонная связь).

Глава 6. Наружные сети и сооружения водоснабжения, канализа-

ции, нефтеловушки, теплофикация, газификация.

Глава 7. Благоустройство и озеленение площадки нефтебаз, насос-

ных и компрессорных станций.

Глава 8. Временные здания и сооружения.

Глава 9. Прочие работы и затраты.

19

Часть IL

Глава 10. Содержание дирекции строящегося предприятия, вклю-

чая технический надзор.

Глава И. Расходы на подготовку эксплуатационных кадров.

Глава 12. Проектно-изыскательные работы.

Часа HL

В конце сметы указывают расходы на непредвиденные работы.

Регламентирует эти расходы вышестоящая организация.

Для рассмотрения технологической части проекта Госстрой СССР в

необходимых случаях привлекает экспертов-специалистов.

После утверждения технического проекта проектная организация

приступает к составлению рабочих чертежей, заказчик размещает

заказы на оборудование и материалы, а также заключает договоры со

строительными организациями на производство работ.

На стадии рабочих чертежей проводят уточнения и детализацию

предусмотренных техническим проектом решении в той степени, в

которой это необходимо для производства.строительно-монтажных

работ.

§ 6. Изыскания трасс магистралз >ньйс трубопроводов

и площадок нефтебаз, насосных и коылрессорных станции

Изыскания и рекогносцировки служат для сбора и уточнения

исходных данных, необходимых для проектирования трубопровода

или нефтебазы, а также для увязки различных вопросов строительства

с центральными и мест hi тми организациями (отвод земель).

При выборе грассы трубопровода из экономических соображений,

как правило, желательно прокладывать трубопровод по трассе, приб-

лижающейся к воздушной прямой, соединяющей пункты отправления

и назначения. Но практически приходится делать отступления в

следующих случаях: если воздушная прямая проходит через преграды

(реки, озера, болота), высокие горы и населенные пункты, в то время

как при незначительном отклонении от прямой трассы минует эти

преграды; при особых требованиях различных организаций при пере-

сечении их владений трассой трубопровода.

В процессе изысканий используют карты крупного масштаба.

Качественное решение проблемы выбора оптимальной трассы

невозможно без широкого применений современных средств вычисли-

тельной техники. Использование ЭВМ при выборе трассы магистраль-

ного трубопровода позволяет существенно сократить сроки проекти-

рования и выбрать наиболее экономичную трассу.

При окончательных изысканиях уточняют план, ситуацию и про-

20

дольный профиль трассы будущего трубопровода по утвержденному

варианту.

Для составления проекта трубопровода необходимо иметь про-

дольный вертикальный профиль по оси трассы трубопровода и планы

земельных участков, отводимых под насосные и компрессорные

станции. Первую задачу решают в основном методами вертикальной

геодезической съемки (нивелированием;, а вторая требует примене-

ния комплекса вертикальных и горизонтальных съемок.

В итоге работ изыскателями дслжен быть представлен обработан-

ный материал, содержащий:

1) нивелирные черные отметки земли по всем пикетам (т.е. через

каждые 100 м трассы) и по всем плюсам, устанавливаемым в местах

горизонтального и вертикального изломов оси трассы, отметки до и

после всех пересечений рек, болот, крупных балок, железных и шос-

сейных дорог и перемене ситуации и т.д. Все эти данные заносят в

журнал, форму которого разрабатывает проектная организация;

2) уточненную ситуацию в полосе fpaccfc шириной 200 м по всем

пикетам и плюсам. Эти данные приводят в виде схематических карт-

чертежей. Гасстояния до ближайших населенных пунктов, станций

железных дорог указывают на ситуационном плане как по воздушной

прямой от оси трассы, так и по проселочным и грунтовым дорогам.

Одновременно на железнодорожных станциях определяют воз-

можность устройства прирельсовых складов;

3) планы площадок будущих нефтебаз, насосных и компрессор-

ных станций в горизонталях. Под каждую станцию выбирают площад-

ку для размещения всех ее объектов (здание станции, резервуары и

др.) при соблюдении противопожарных разрывов, установленных

Государственными стандартами.

Практика строительств, i нефтепроводов в СССР позволяет опре-

делить средние размеры площадок головных перекачивающих станций

около 20 га, а для промежуточных станций 5-10 га. Площадки под

сооружения следует выбирать такими, чтобы не требовалось значи-

тельных затрат на планировочные работы и чтобы они не оказыва-

лись в затопляемых, оползневых или сейсмических районах.

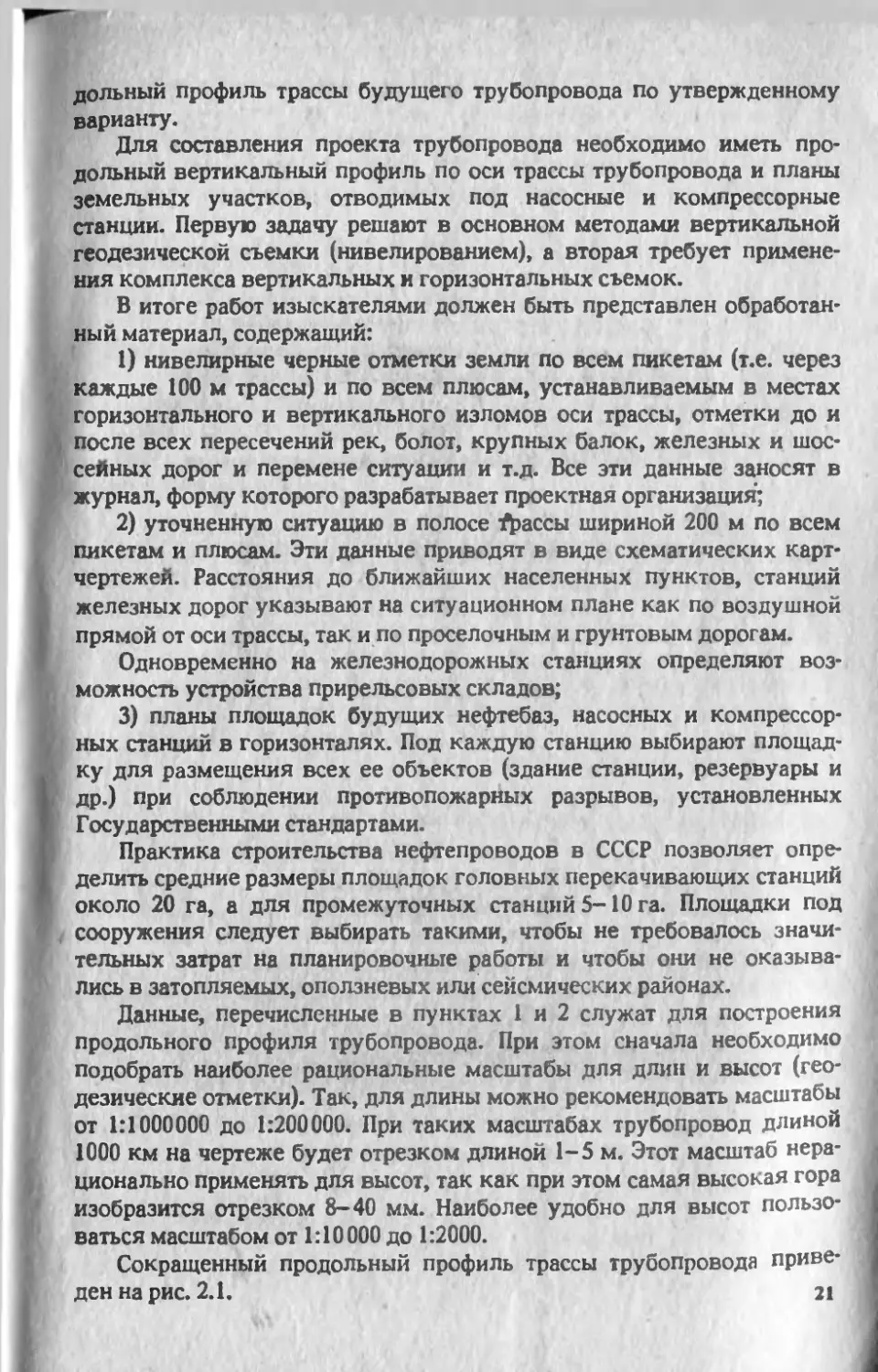

Данные, перечисленные в пунктах 1 и 2 служат для построения

продольного профиля трубопровода. При этом сначала необходимо

подобрать наиболее рациональные месштабы для длин и высот (гео-

дезические отметки). Так, для длины можно рекомендовать масштабы

от 1:1000000 до 1:200000. При таких масштабах трубопровод длиной

1000 км на чертеже будет отрезком длиной 1-5 м. Этот масштаб нера-

ционально применять для высот, так как при этом самая высокая гора

изобразится отрезком »-40 мм. Наиболее удобно для высот пользо-

ваться масштабом от 1:10000 до 1:2000.

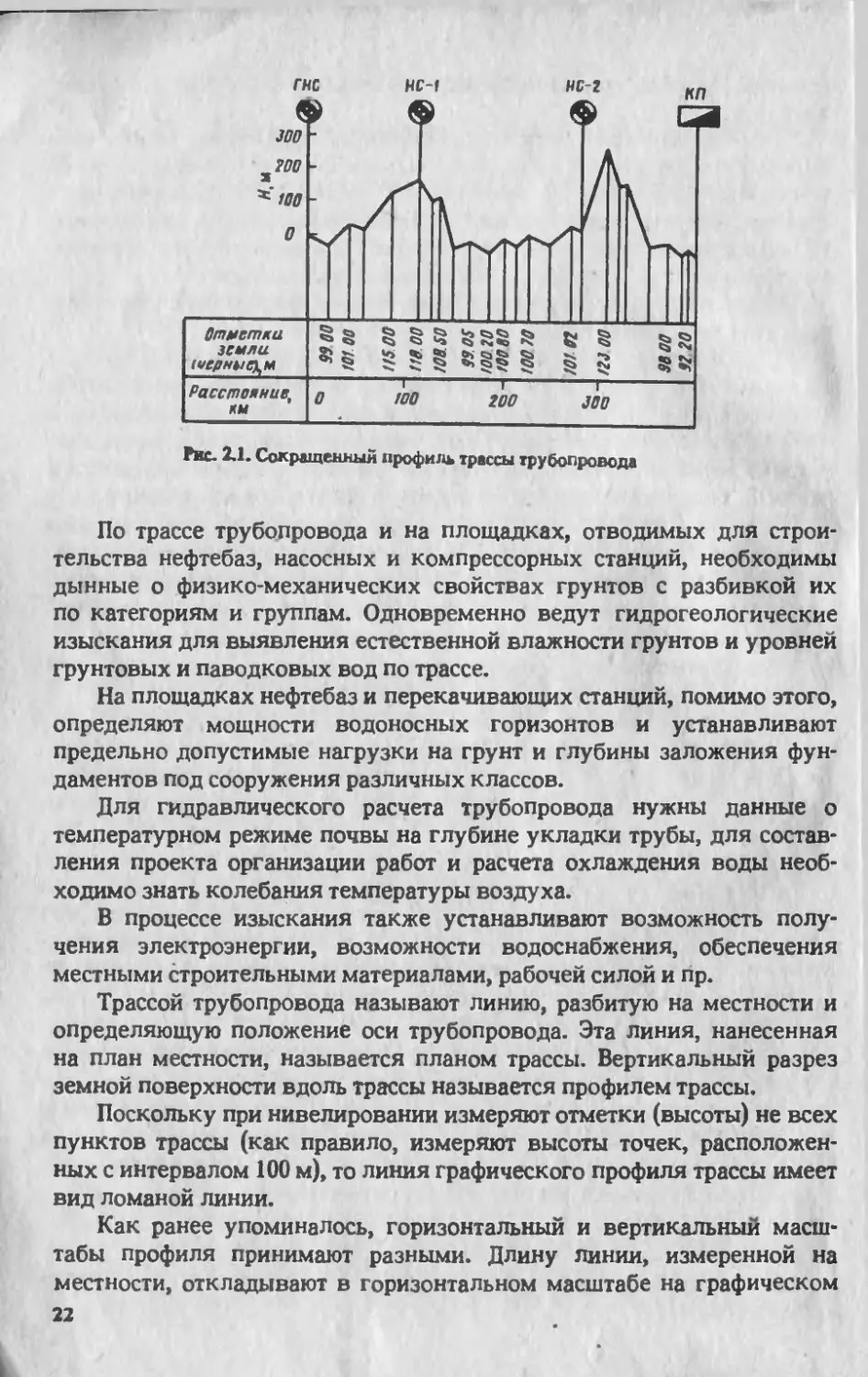

Сокращенный продольный профиль трассы трубопровода приве-

ден на рис. 2.1. 21

Рис. 2.1. Сокращ( ы ьь профиль трассы труоопровода

По трассе трубопровода и на площадках, отводимых для строи-

тельства нефтебаз, насосных и компрессорных станций, необходимы

дынные о физико-механических свойствах грунтов с разбивкой их

по категориям и группам. Одновременно ведут гидрогеологические

изыскания для выявления естественной влажности грунтов и уровней

грунтовых и паводковых вод по трассе.

На площадках нефтебаз и перекачивающих станций, помимо этого,

определяют мощности водоносных горизонтов и устанавливают

предельно допустимые нагрузки на грунт и глубины заложения фун-

даментов под сооружения различных классов.

Для гидравлического расчета трубопровода нужны данные о

температурном режиме почвы на глубине укладки трубы, для состав-

ления проекта организации работ и расчета охлаждения воды необ-

ходимо знать колебания температуры воздуха.

В процессе изыскания также устанавливают возможность полу-

чения электроэнергии, возможности водоснабжения, обеспечения

местными строительными материалами, рабочей силой и пр.

Трассой трубопровода называют линию, разбитую на местности и

определяющую положение оси трубопровода. Эта линия, нанесенная

на план местности, называется планом грассы. Вертикальный разрез

земной поверхности вдоль трассы называется профилем трассы.

Поскольку при нивелировании измеряют отметки (высоты) не всех

пунктов грассы (как правило, измеряют высоты точек, расположен-

ных с интервалом 100 м), то линия графического профиля трассы имеет

вид ломаной линии.

Как ранее упоминалось, горизонтальный и вертикальный масш-

табы профиля принимают разными. Длину линии, измеренной на

местности, откладывают в горизонтальном масштабе на графическом

22

I

профиле по горизонтали, а превышения откладывают в вертикальном

масштабе по вертикали. Поэтому для определения по профилю рас-

стояния между двумя пунктами трассы на местности надо измерить на

профиле расстояние между ними по горизонтали и, пользуясь коэффи-

циентом горизонтального масштаба, вычислить истинное расстояние

между пунктами

Контрольные вопросы

1. Содержание задания на проектирование; порядок его подготовки и выдачи?

2. Стадии проектирования, содержание проекта, структура сметы.

3. Задачи изысканий трассы и площадок под объекты.

4. Принципы построения сокращенною профиля трассы трубопровода.

Глава 3. ФИЗИКО-ТЕХНИЧЕСКИЕ СВОЙСТВА НЕФТЕЙ,

ФТЕПРОД1К ГОВ И ГАЗА

§ 7. Физикотехнические свойства нефтей и нефтепродуктов

Физико-технические свойства нефтей и нефтепродуктов в значи-

тельной степени определяют технику их транспорта и хранения, а

также операции, проводимые с ними.

Плотность нефти и нефтепродуктов в сфере транспорта и хране-

ния гыражают как в относительных единицах, так и в абсолютных.

Относительная плотность нефтей и. нефтепродуктов колеблется от 0 7

до 1,07. Относительная плотность это отношение плотностей нефти и

воды при одинаковых условиях.

Плотность Р, выраженную в абсолютных единицах при температу-

ре Г, можно определить по формуле

Р=Р29з-^(Т- 293), (3.1)

где Р, Р29з ~ плотность жидкости соответственно при температуре Т и

293К; £ - температурная поправка к плотности (определяется по

справочным данным).

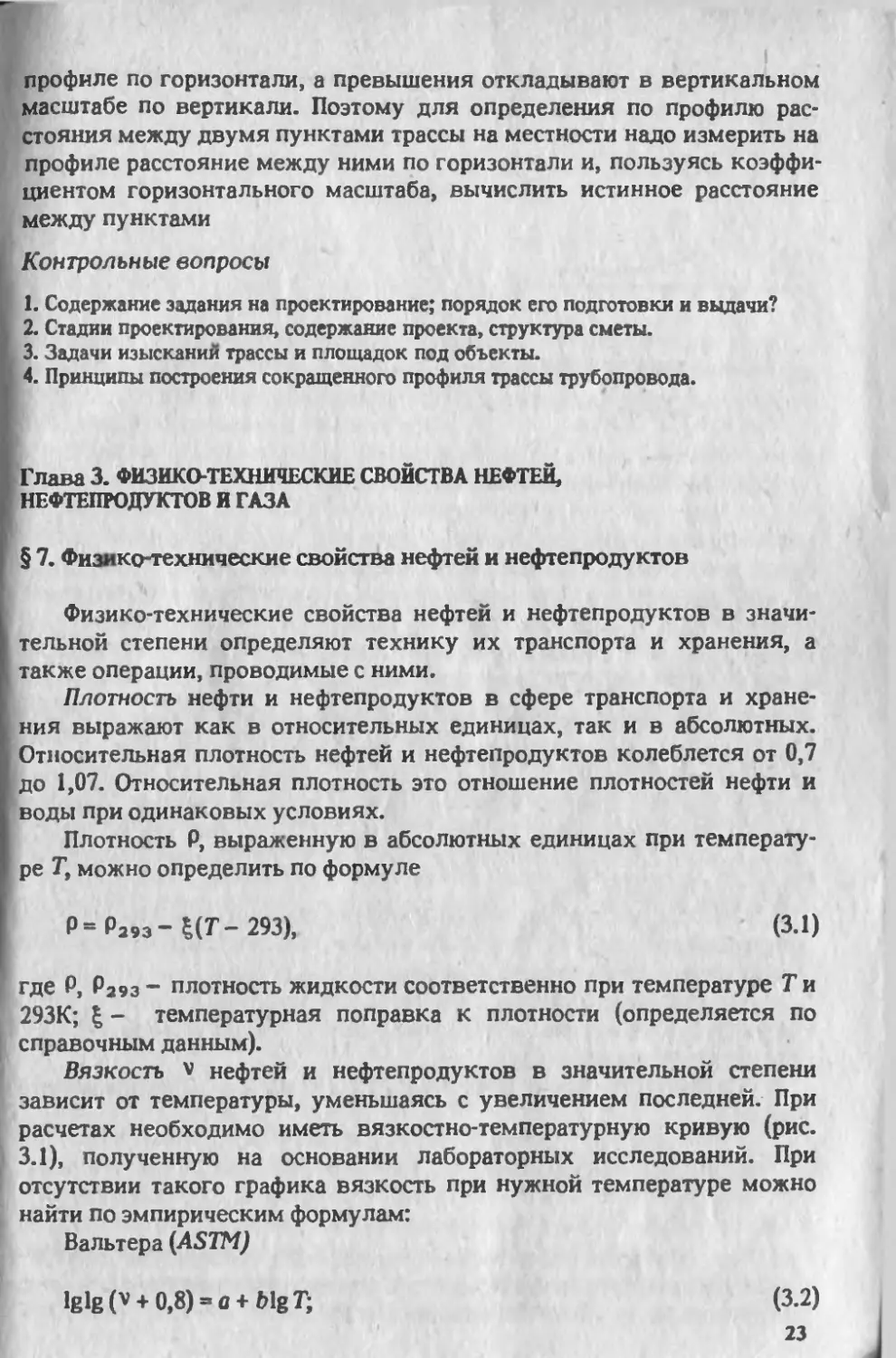

Вязкость v нефтей и нефтепродуктов в значительной степени

зависит от температуры, уменьшаясь с увеличением последней. При

расчетах необходимо иметь вязкостно-температурную кривую (рис.

3.1), полученную на основании лабораторных исследований. При

отсутствии такого графика вязкость при нужной температуре можно

найти по эмпирическим формулам:

Вальтера (ASTM)

lglg(v + 0,8) = <H MgT; (3.2)

23

Рейнольдса- Филонова

v е*"° 0-3)

Фогеля- Фульчера- Таммсна

v = v j ехр (--- ); @.4)

\ t-в /

Фролова

v»vaexp — L (3.5)

\ I + с3г /

где v - коэффициент кинематической вязкости при температуре Т;

v* - коэффициент кинематической вязкости при температуре t*.

Значения а, Ъ, и, vb Ьъ в, и, Ь2. определяют из приведенных

формул, если известны вязкости при двух температурах. Наиболее

точной является формула Вальтера (ASTAf), но она очень сложна,

поэтому во всех аналитических выводах в дальнейшем используют

одну из формул (3.3) - (3.5).

Вязкость некоторых нефтей и нефтепродуктов при температурах

окружающего воздуха настолько велика, что для производства опе-

раций с ними необходимо их нагревать.

Для тепловых расчетов, связанных с процессами подогрева, кроме

вязкости, необходимо знать коэффициент теплопроводности А и

удельную теплоемкость ср.

Коэффициент теплопроводности Л (в вт/(м*К) определяют по

формуле

156,6

А. ----(1 - 0,00047 73, (3.6)

ро

где Ро - плотность нефти (нефтепродукта) при температуре 293 К; Г -

температура нефти (нефтепродукта). Формула справедлива для интер-

вала температур 273-475 К с точностью 10 %.

24

Удельную теплоемкость ср нефтей и нефтепродуктов при расчетах

процессов при транспорте и хранении берут при постоянном давлении.

Она изменяется от 1,16 до 2,5 кДж/(кг-К). Поэтому при ориентировоч-

ных расчетах выбирают ее среднее ср • 2 кДж/(кг-К). Для уточненных

расчетов можно пользоваться формулой Крего

с,-—^(762 + 3,39 Т) 10"’. (3.7)

Нефть и нефтепродукты обладают рядом специфических свойств,

усложняющих проведение операций с ними. Главнейшими из них

являются пожэровзрывоопаснисть, способность электризоваться,

высокая испаряемость и токсичность.

Пожаровзрывоопасность. Нефти и нефтепродукты являются горю-

чими веществами, способными к самостоятельному горению в возду-

хе нормального состава. Легковоспламеняющиеся жидкости способ-

ны воспламеняться от кратковременного воздействия источника

зажигания с низкой энергией. Их показателями горючести являются

температуры вспышки паров, воспламенения и самовоспламенения.

Температура вспышки паров - самая низкая (в условиях специ-

альных испытании), температура горючего вещества, при которой над

его поверхностью образуются пары или газы, способные вспыхивать в

воздухе от источника зажигания, но скоросп их образования еще

недостаточна для устойчивого горения.

Пр» температуре воспламенения в указанных условиях возникает

устойчивое горение. При .температуре самовоспламенения от нагрева

без огня или искр происходит резкое увеличение скорости экзотерми-

ческих реакций, заканчивающееся пламенным горением.

Жидкости с температурой вспышки паров в закрытом тигле не

выше 334 К или в открытом тигле не выше 339 К относят к легковосп-

ламеняющимся и разделяют па три группы (табл. 3.1).

Ставджртные температуры самовоспламенения (в К):

н-гексав................................ 506

керосин.................................. 489-533

.. .............................528-747

Дизельное топливо........................ 513-643

Минимальное (максимальное) содержание горючих паров или

газов в воздухе, при котором возможно распространение плзмени по

горючей смеси на любое расстояние от источника зажигания характе-

ризует нижний (верхний) концентрационный предел распространения

пламени или воспламенения.

Температуры, при которых насыщенные пары горючего вещества в

воздухе создают вышеуказанные концентрации- характеризуют

25

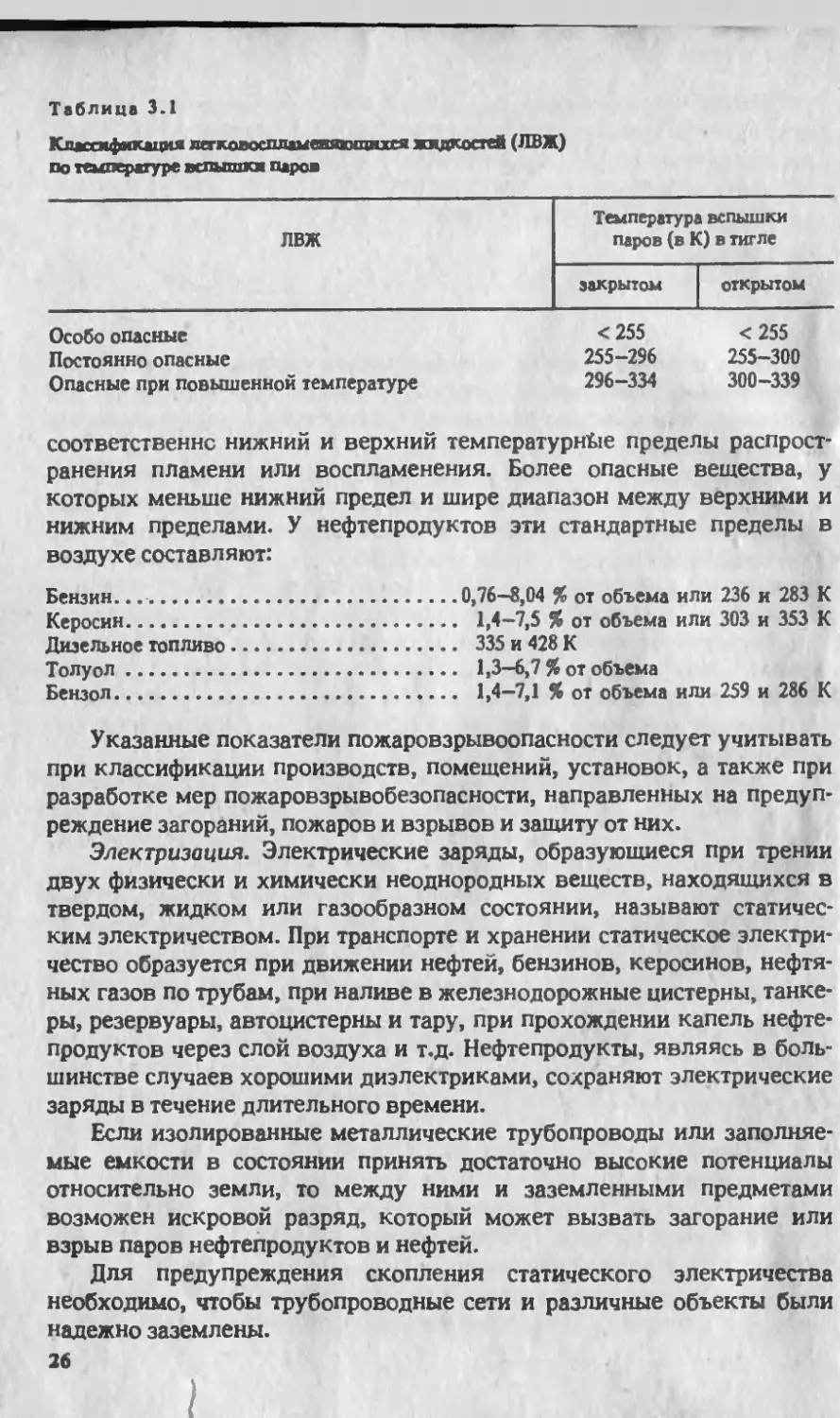

do температуре вспышка паров

лвж Температура вспышки паров (в К) в тигле

закрытом открытом

Особо опасные <255 <255

Постоянно опасные 255-296 255-300

Опасные при повышенной температуре 296-J34 300-339

соответственно нижний и верхний температурн&е пределы распрост-

ранения пламени или воспламенения. Более опасные вещества, у

которых меньше нижний предел и шире диапазон между верхними и

нижним пределами. У нефтепродуктов эти стандартные пределы в

воздухе составляют:

Бензин. ....................................0,76—8,04 % от объема или 236 и 283 К

Керосин...................................... 1,4-—7,5 % от объема или 303 и 353 К

Дизельное топливо............................ 335 и 428 К

Толуол....................................... 1,3-6,7 % от объема

Бензол....................................... 1,4-7,1 % от объема или 259 и 286 К

Указанные показатели пожаровзрывоопасности следует учитывать

при классификации производств, помещений, установок, а также при

разработке мер пожаровзрывобезопасности, направленных на предуп-

реждение загораний, пожаров и взрывов и ззшиту от них.

Электризация. Электрические заряды, образующиеся при трении

двух физически и химически неоднородных веществ, находящихся в

твердом, жидком или газообразном состоянии, называют статичес-

ким электричеством. При транспорте и хранении статическое электри-

чество образуется при движении нефтей, бензинов, керосинов, нефтя-

ных газов по трубам, при наливе в железнодорожные цистерны, танке-

ры, резервуары, автоцистерны и тару, при прохождении капель нефте-

продуктов через слой воздуха и т.д. Нефтепродукты, являясь в боль-

шинстве случаев хорошими диэлектриками, сохраняют электрические

заряды в течение длительного времени.

Если изолированные металлические трубопроводы или заполняе-

мые емкости в состоянии принять достаточно высокие потенциалы

относительно земли, то между ними и заземленными предметами

возможен искровой разряд, который может вызвать загорание или

взрыв паров нефтепродуктов и нефтей.

Для предупреждения скопления статического электричества

необходимо, чтобы трубопроводные сети и различные объекты были

Надежно заземлены.

26

Испаряемость. Легкие нефтепродукты и нефти в обычных усло-

виях способны переходить с открытой поверхности в парообразное

состояние и распространяться в окружающей среде. При этом умень-

шается количество и ухудшается качество нефтепродуктов. Испаряе-

мость нефтепродуктов в значительной степени характеризуется давле-

нием насыщенных паров. Чем выш£ давление насыщенного лара нефте-

продукта, тем более подвержен он испарению. Давление насыщенного

пара зависит от температуры поверхности нефтепродукта. С увеличе-

нием температуры давление насыщенных паров возрастает.

Для экспериментального определения давления насыщенного пара

существуют различные приборы. При расчетах его определяют по

графикам и формулам полуэмпирического характера в зависимости от

заданной температуры и температуры начала кипения неф? и или

нефтепродукта.

Вредность паров нефтепродуктов. Пары нефтепродуктов и нефтей

вредны для здоровья человека, а пары сернистых нефтепродуктов

обладают опасными для жизни отравляющими свойствами. Особенно

вредны тяжелые бензины, содержащие бензол, и этилированные

бензины (с присадкой тетраэтилсвинца - ТЭС).

Отравление людей нефтяными парами может произойти при

ремонте и очистке недостаточно дегазированных резервуаров, цис-

терн и нефтеналивных судов и в плохо вентилированных помещениях.

Опасный для здоровья предел содержания паров в воздухе для

бензина, лигроина и керос ина - 0,3 мг/л и для сероводородного газа -

0,01 мг/л.

Учитывая это, производственные помещения перекачивающих

станций и нефтебаз необходимо проектировать с усиленной ве1 ниля-

цией, а работы в опасной для здоровья атмосфере проводить в спе-

циальных противогазах с соблюдением установленных мероприятий

по технике безопасности.

§ 8. Реологические свойства нефтей

Свойства жидкостей, от которых зависит характер их течения,

называют реологическими. Важнейшим реологическим свойством для

оценки характера течения в трубах является вид зависимости напря-

жения сил трения на поверхности соприкосновения слоев жидкости

(или напряжения сдвига т) от градиента скорости по радиусу трубы

(или скорости сдвига dv/dr).

Для светлых нефтепродуктов, нефтей с низким содержанием

[парафина и парафинистых нефтей при высокой температуре справед-

лива полученная Ньютоном в экспериментах на воде зависимость

(3.8)

ле д - коэффициент динамической вязкости.

27

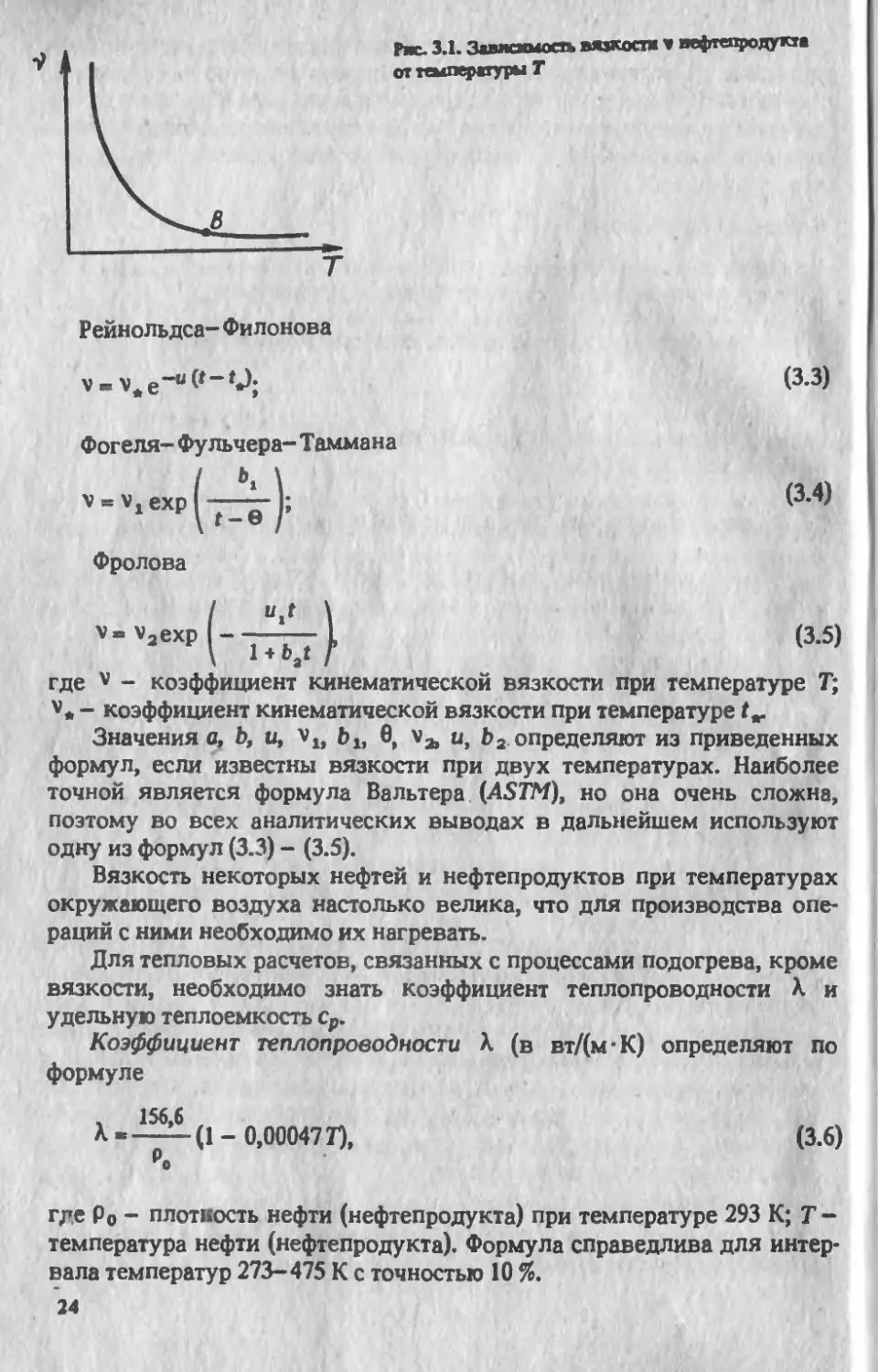

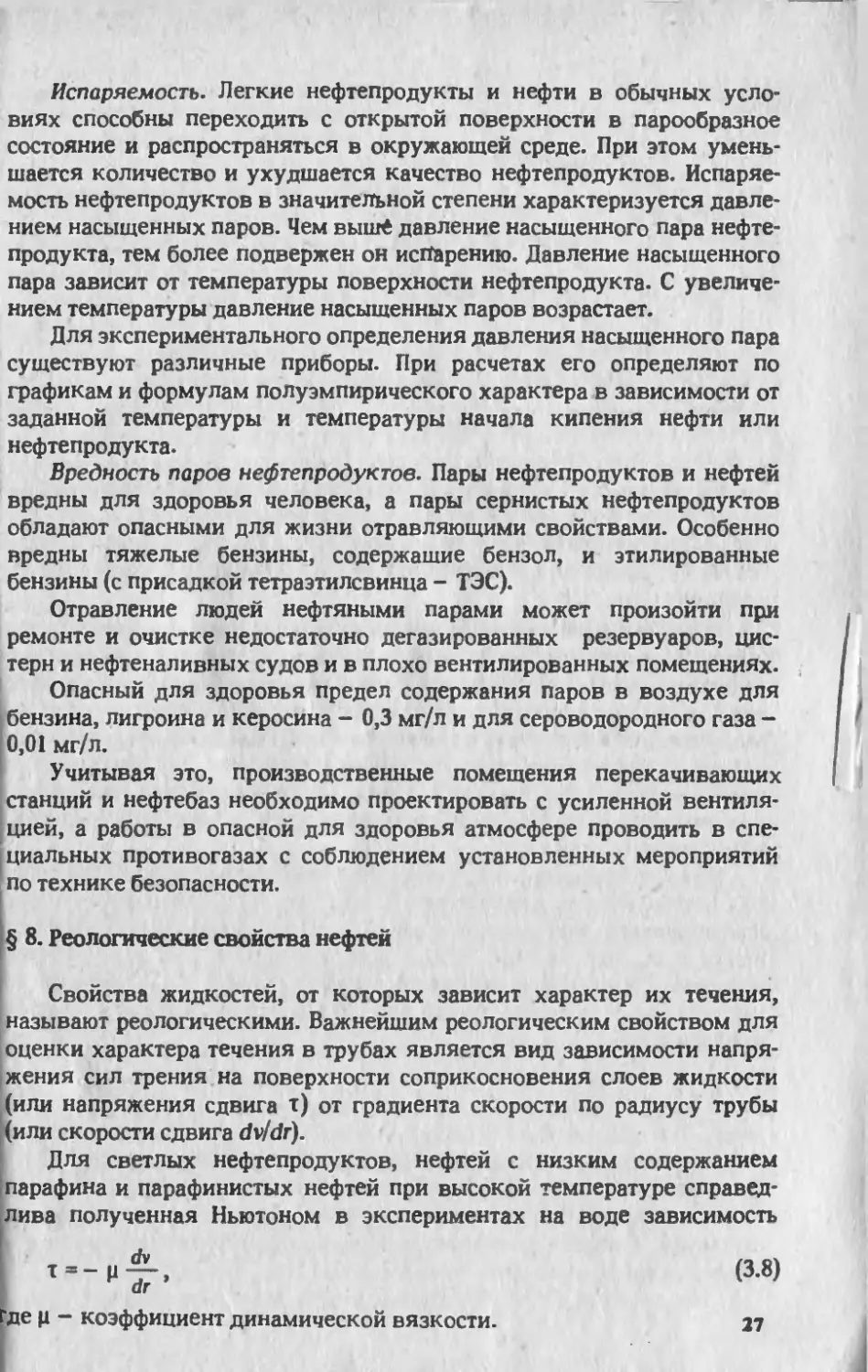

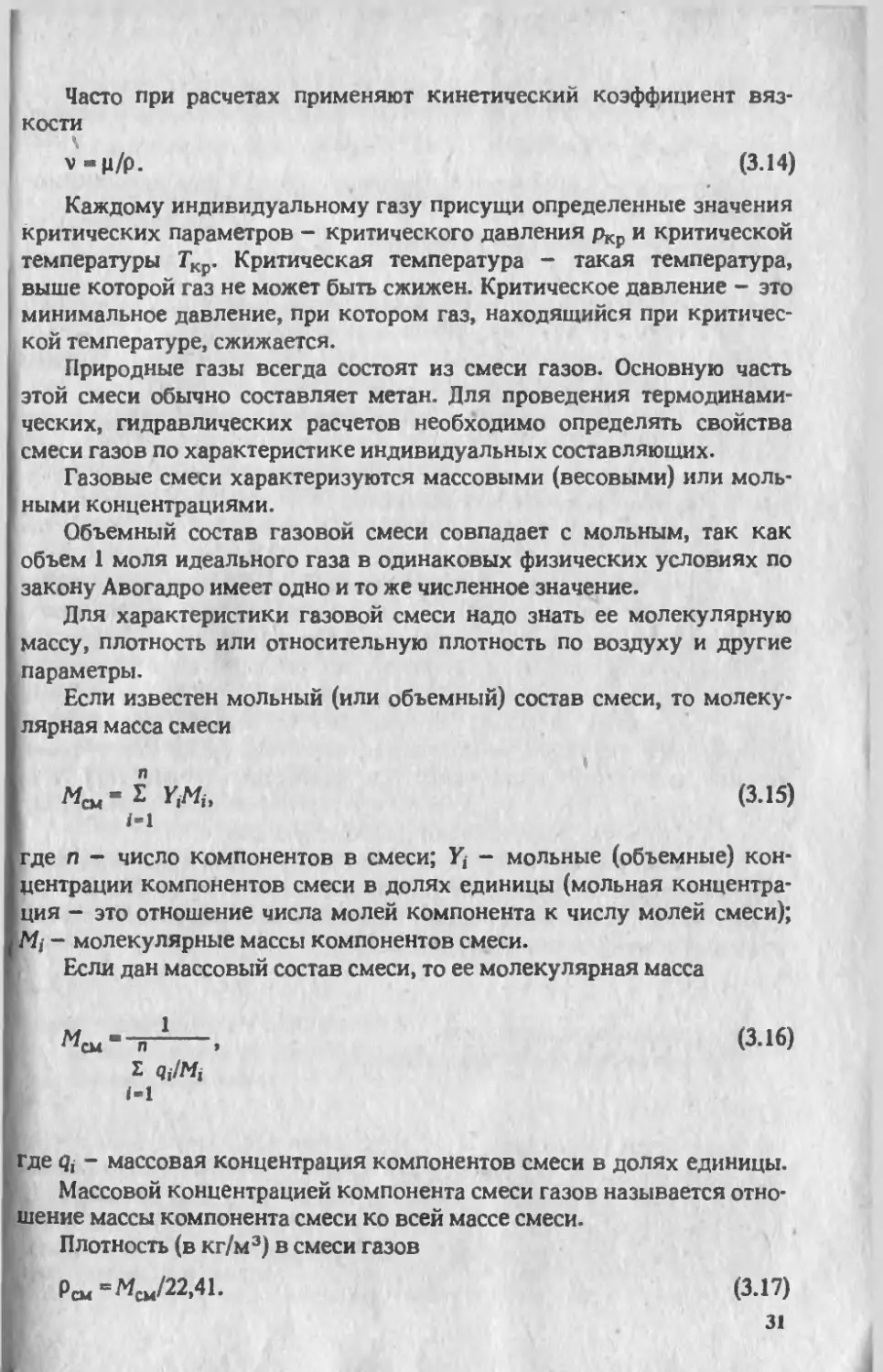

т <>r скоросп cam <h/dr дпя pauanSMx

жжлкостсв

Жидкости, для которых справедлива приведенная зависимость Т

от dv/dr при постоянном ц, называются ньютоновскими и для них

графическое выражение этой зависимости (так называемая кривая

течения) прредставляет собой прямую 3, проходящую через начало

координат (рис. 3.2).

Проведение многих жидкостей, в частности высокопарафинистых

нефтей, нефтепродуктов, при сравнительно невысоких температурах

не подчиняется закону Ньютона. Такие жидкости называются неньюто-

новскими. Существует несколько классов неньютоновских жидкостей,

различающихся по виду кривой течения. Поведение парафинистых

нефтей и нефтепродуктов описывается линиями, аналогичными по

форме линиям 1 и 2. Прямая 1 описывает поведение так называемых

пластических (или бингамовских) жидкостей, а кривая 2 - псевдо

пластических жидкостей.

Течение бингамовских жидкостей начинается только после созда-

ния определенного напряжения т0 (см. рис. 3.2), называемого преде

лом текучести. При меньших, чем то, напряжениях такие жидкости

ведут себя, как твердые тела, а при больших - как ньютоновская

жидкость, для которой напряжение сдвига равно т - т0. Зависимость

напряжения от скорости сдвига для бингамовского пластика записы-

вается в виде

(3.9)

Поведение парафинистых нефтей и нефтепродуктов можно описы-

вать кривой 2, характеризующей псевдопластик. В широком диапазоне

изменения скорости сдвига в технических расчетах для псевдопласт’д-

ков можно применять степенную зависимость напряжения от скорости

сдвига вида

2S

-‘If!

i"”1 dv

। dr ’

где к, п - постоянные для данной жидкости коэффициенты; Idtfdrl -

безразмерный модуль скорости сдвига.

Коэффициент п называют индексом течения, а к - характеристи-

кой консистентное™. Для ньютоновских жидкостей п 1, к • Й и из

выражения (3.10) получаем выражение (3.8).

Величину kldv^drl”-1 иногда называют кажущейся или эффектив-

ной вязкостью.

Для псевдопластических жидкостей л < 1. Зависимость (3.10)

уписывает и поведение так называемых дилатантных жидкостей

Нривая 4), для которых n > 1.

Существуют жидкости, реологические характеристаКи (показате-

ли, характеризующие течение жидкости) которых изменяются во

времени.

Изменение напряжения сдвига во времени при постянной скорости

сдвига, объясняемое разрушением структуры жидкоста, - тиксотро-

пией, а жидкости, обладающие этим свойством, называются тикситроп-

ными.

Следует отметить, что одна и та же нефть может вести себя как

1ньютоновская жидкость при повышенных температурах и как ненью-

Тйновская при температурах, близких к температуре застывания.

(310)

§ 9. Физико-технические свойства газов и газовых смесей

Все газы подразделяются на два класса: природные и искусст-

Ьенные.

Природные газы подразделяются на три группы:

газы, добываемые из чисто газовых месторождений; они представ-

[ляют собой газ, содержащий мало тяжелых углеводородов;

газы, добываемые из конденсатных месторождений; они предс- ♦

’тавляют собой смесь газа и конденсата широкой фракции, состоящей

из бензина, лигроина, керосина, а иногда и солярового масла;

газы, добываемые вместе с нефтью из нефтяных месторождений;

это нефтяные газы, представляющие смесь газа с газовым бензином и

^пропан-бутановой фракцией.

Газ, добываемый из чисто газовых месторождений, состоит в

основном из метана, содержание которого составляет 82-98 %. Малое

содержание тяжелых углеводородов объясняется процессом избира-

тельной миграции углеводородного вещества через пористые породы.

За длительный путь миграции в газе остаются только легкие состав-

ляющие.

Газ, добываемый из конденсатных месторождений, содержит

также значительное количество метана (80-95 %), а нефтяной газ -

30-70 %. 29

Природные газы состоят преимущественно из предельных углево-

дородов (алканов). Но в них часто имеются компоненты (сероводород,

углекислота, азот и водяные пары), ухудшающие качество газа.

Искусственные газы получаются из твердых топлив в газогенера-

торах, тоннельных и прочих печах при высоких температурах, а ино-

гда и при повышенных давлениях.

Развивается газификация горючих сланцев (Ку курское месторож-

дение в Эстонии), газификация бурых углей под давлением (Щекинс-

кий завод около Тулы, под давлением до 2,0 МПа). Основными компо-

нентами этих газов являются водород и метан.

Газы могут находиться в различном агрегатном состоянии в

зависимости от давления и температуры.

Метан, этан и этилен при обычных условиях (293-303 К и атмос-

ферное давление) являются реальными газами. Пропан, пропилен,

бутан и бутилены при обычных условиях находятся в парообразном

состоянии, при повышенных давлениях - в жидком состоянии. Эти

углеводороды входят в состав так называемых сжиженных нефтяных

газов. Углеводороды, начиная с изопентана и выше, при обычных

условиях находятся в жидком состоянии. Они входят в состав бензи-

новой фракции.

Плотность газов - это отношение массы газа G к его объему V в

состоянии покоя

p»G/V. (3.11)

Часто используют понятие огносительной плотности Д - отноше-

ние плотностей газа р и воздуха рв при одних и тех же условиях

Д - р/р„. (3.12)

Плотность газа (в кг/м3) при нормальных физических условиях

можно определить по его молярной массе М:

Ро -М/22,41, (злз)

где 22,41 — объем 1 моля газа при нормальных условиях.

Нормальна е физические условия характеризуются температурой

Го 2 3 К и давлением р0 - 0,1 МПа.

Удельным объемом называют объем единицы массы газа

vj 1/Р.

Ь пкость углеводородных газов зависит от температуры и давле-

ния. С увеличением температуры динамический коэффициент вязкос-

ти возрастает. При давлениях до 4 МПа динамическая вязкость мало

зависит от давления. Но при более высоких давлениях эта зависи-

мость становится заметной. С увеличением давления вязкость воз-

растает.

30

Часто при расчетах применяют кинетический коэффициент вяз-

кости

v-M/p. (3.14)

Каждому индивидуальному газу присущи определенные значения

критических параметров - критического давления рКр и критической

температуры Гкр. Критическая температура - такая температура,

выше которой газ не может быть сжижен. Критическое давление - это

минимальное давление, при котором газ, находящийся при критичес-

кой температуре, сжижается.

Природные газы всегда состоят из смеси газов. Основную часть

I этой смеси обычно составляет метан. Для проведения термодинами-

ческих, гидравлических расчетов необходимо определять свойства

। смеси газов по характеристике индивидуальных составляющих.

Газовые смеси характеризуются массовыми (весовыми) или моль-

1 ними концентрациями.

Объемный состав газовой смеси совпадает с мольным, так как

объем 1 моля идеального газа в одинаковых физических условиях по

' закону Авогадро имеет одно и то же численное значение.

Для характеристики газовой смеси надо знать ее молекулярную

массу, плотность или относительную плотность по воздуху и другие

параметры.

Если известен мольный (или объемный) состав смеси, то молеку-

лярная масса смеси

п

(3.15)

где п - число компонентов в смеси; У, - мольные (объемные) кон-

центрации компонентов смеси в долях единицы (мольная концентра-

ция - это отношение числа молей компонента к числу молей смеси);

М, - молекулярные массы компонентов смеси.

Если дан массовый состав смеси, то ее молекулярная масса

Мш-т-—. (3.16)

х ч,1м,

/-1

где qt - массовая концентрация компонентов смеси в долях единицы.

Массовой концентрацией компонента смеси газов называется отно-

шение массы компонента смеси ко всей массе смеси.

Плотность (в кг/м3) в смеси газов

L Р„ -«„/22,41. (3.17)

31

Относительная плотность смеси газа по воздуху

Дем “ Рсм/Рв “^/(22,41 1,293) - М^/29, (3.18)

где 1,293 кг/м3- абсолютная плотность воздуха при нормальных

условиях.

Критические параметры смеси газов

п

^кр.см в Г.ТКр (> (Л,—

'л'

Ркр.см-£ YiPKph (3.20)

где Ткр /> Ркр i ~ соответственно критические температура и давление

компонентов смеси.

§ П . Уравнение состояния для идеальных

и реальных газов и газовых смесей

Под идеальным газом понимают такой газ, в котором отсутствуют

молекулярные силы сцепления, а объем, занимаемый молекулами,

исчезающе мал по сравнению с объемом, занимаемым газом. В природе

таких газов нет, поэтому, естественно, вес реальные газы дают боль-

шие или меньшие отклонения от уравнения состояния идеальных

газов. Чем дальше реальный газ находится ст области насыщения и

критического состояния, тем большую точность расчетов дэюг приме-

няемые законы идеальных газов. Для давлений и температур газа,

которые имеют место в магистральных трубопроводах, применение

законов идеальных газов нередко бывает оправданно.

хНа основании молекулярно-кинетической теории газов получено

характеристическое уравнение (уравнение состояния) для идеальных

газов, связывающее между собой параметры состояния: давление р,

удельный объем V и температуру Т в виде

pV*-RT, (3.21)

где Л - газовая постоянная газа.

Для 1 моля газа уравнение состояния

pVm’R„T, (3.22)

где - объем 1 моля газа; Ям - постоянная для 1 моля, одинаковая

для всех газов, или так называемая универсальная газовая постоян-

ная. Ее можно определить из уравнения (3.22). Например, для нормаль-

ных физических условий, т.е. при р « 0,1013 МПа, Т в 273 К и «

а 22,41 м ’/моль, универсальная газовая постоянная

101300-22,41 «8314 ДжЛмоль* К). (3.23)

32

Так как уравнение (3.22) относит ся к 1 молю (т.е. к 1 кг газа), то,

разделив его на молекулярную массу газаМ, получим

р V - (8314/М)Г - RT. (3.24)

Таким образом, газовая постоянная для 1 кг газа в зависимости от

его молярной массы

R - 8314/М. (3.25)

Все реальные газы путем охлаждения ниже критической темпера-

туры Ткр и одновременного повышения давления могут быть переве-

дены в жидкое состояние. Следовательно, в обычных условиях реаль-

ные газы являются перегретыми парами определенных жидкостей.

Молекулярные силы сцепления в жидкостях очень велики, поэто-

му чем ближе газ к переходу в жидкое состояние, тем больше его

отклонения от свойств идеального газа.

Конечный объем молекул реального газа уменьшает свободное

пространство, в котором перемещаются молекупы, что, естественно,

приводит к повышению давления по сравнению с идеальным газом,

так как увеличивается число ударов молекул о стенки сосуда.

Наличие молекулярных сил сцепления, обусловливающих так

называемое внутреннее трение газа, уменьшает давление газа на

стенки сосуда- Это объясняется тем, что каждая молекула прибли-

жается к стенке сосуда с замедленной скоростью из-за притяжения

соседних молекул, находящихся внутри объема сосуда.

Введение этих факторов в уравнение состояния позволяет отра-

зить свойства реальных газов. Однако это существенно усложняет

уравнение, что затрудняет применение его для расчетов.

В наст >ящее время для реальных газов составлено большое число

уравнений состояния. Наибольшее применение из них получили

уравнения Ван-дер-Ваальса, Вукаловича и Новикова. Широко также

применяют уравнение состояния идеального газа, в которое вводят

эмпирическую поправку на сжимаемость

pV-ZRT, (3.26)

где Z - коэффициент сжимаемости.

Если в процессе участвуют не 1 кг газа, a G кг, то уравнение

состояния имеет вид

pV-GZRT, (3.27)

где V - объем, занимаемый G кг газа.

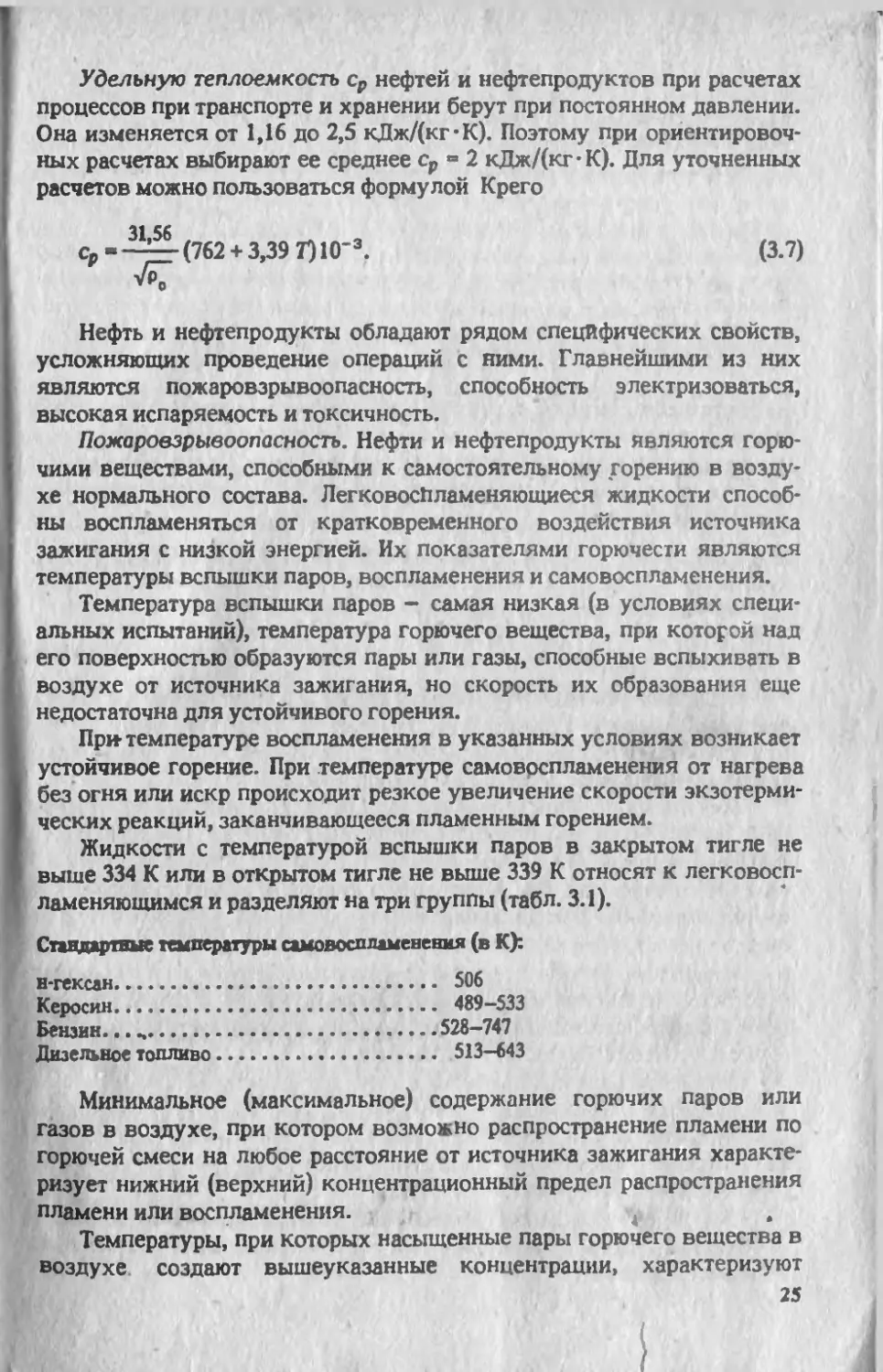

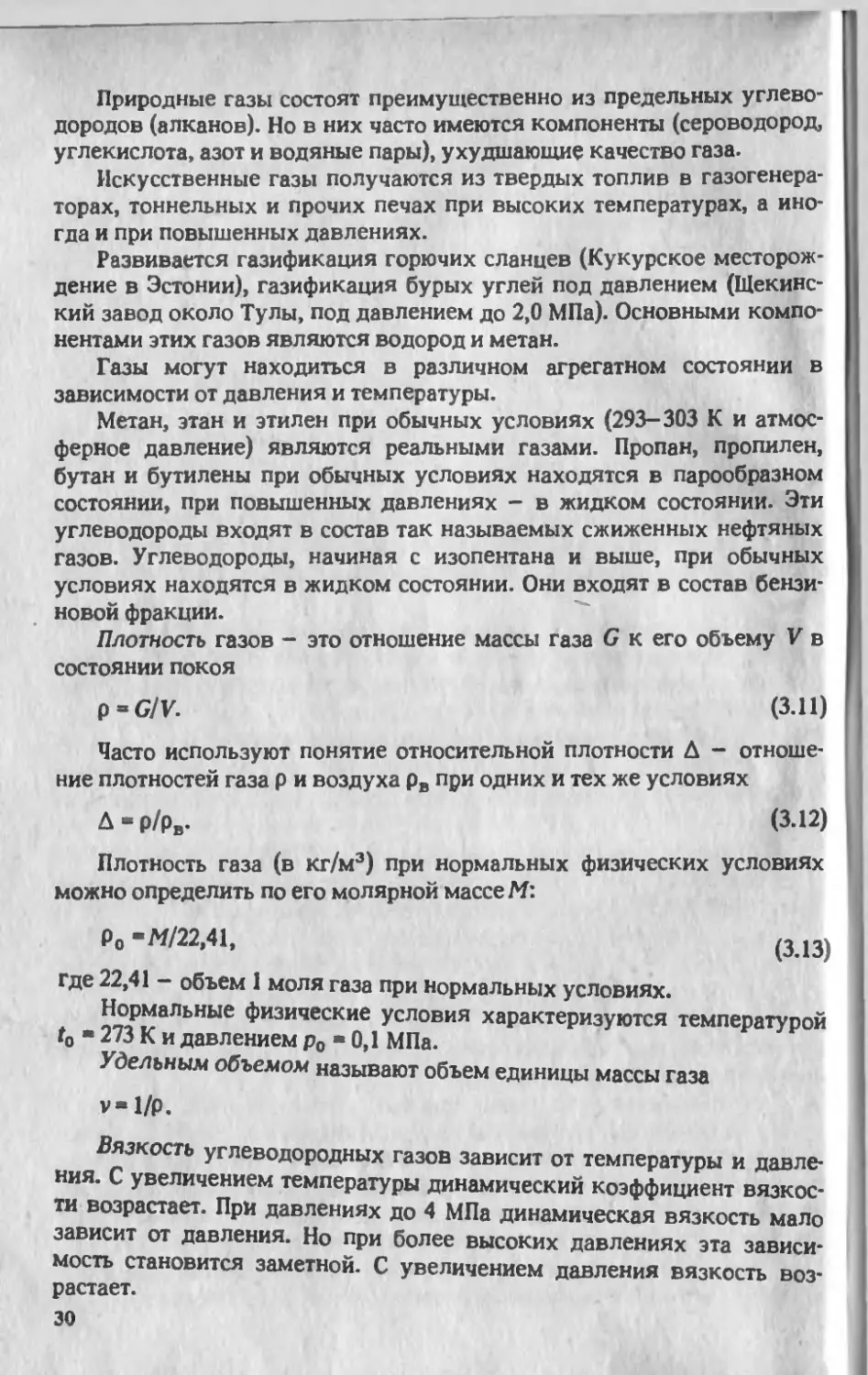

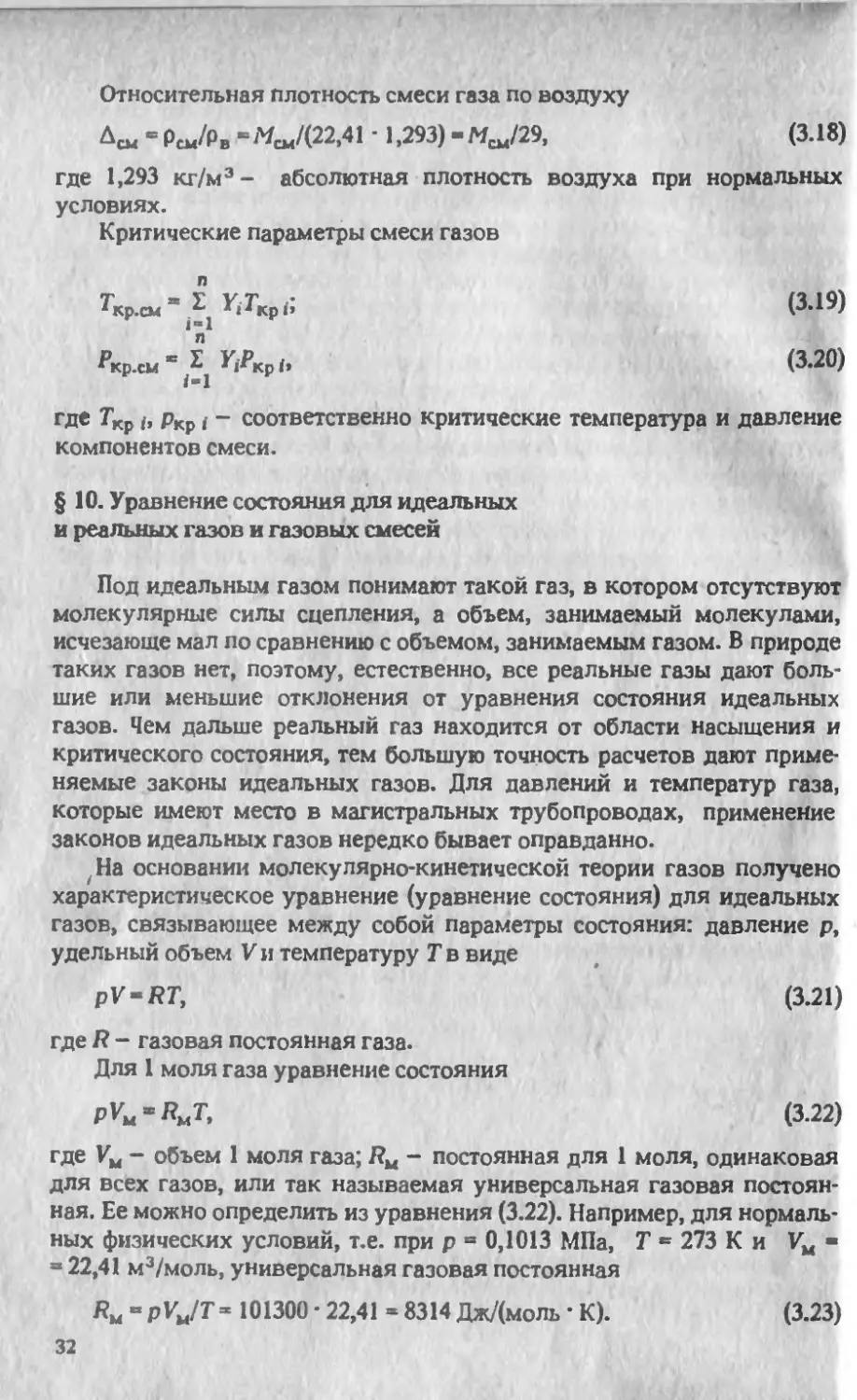

Для определения коэффициента сжимаемости Z при различных

приведенных давлениях Рпр и температурах Тлр составлена номограм-

ма (рис. 3.3), с помощью которой можно с достаточной точностью

определить значение Z. Приведенными параметрами называются

33

Ряс. 3.3. Номограмма для определе-

на коэффициента сжимаемости гааов

отношения рабочих пара-

метров к критическим

Рдр ~ Р^Ркр* Гпр — 2 ^кр•

Приведение объемов га-

за. Физическое состояние

газа-опрспеляется тремя па-

раметрами: объемом, темпе-

ратурой и давлением. В за-

висимости от давления и

температуры изменяется и

объем газа. Чтобы иметь

правильное представление о количестве газа, необходимо привести

его объем к определенным условиям.

При технических расчетах объем обычно приводят к нормальным

условиям (Г 273,17 К и р » 0,1 МПа). При решении задач трубопровод-

ного транспорта и хранения газа чаще пользуются стандартными

условиями (Г " 293,16 К и р " 0 1 МПа).

При коммерческих расчетах применяют только стандартные

условия.

Для приведения объемов газа к нормальным или стандартным

условиям можно использовать формулы, полученные из уравнения

состояния:

у ж у 273,16 .

и" * b,l ZT ’

у ж у —— „293,16

с р Од ZT »

(3.28)

(3.29)

где Vp - объем газа в рабочих условиях; р, Т - соответственно давле-

ние и абсолютная температура в рабочих условиях; Z - коэффициент

сжимаемости в рабочих условиях.

Контрольные вопроси

1. Влияние температуры на плотность и вязкость нефтей и нефтепродуктов.

2. Испаряемость нефтепродуктов.

3. Вредность паров нефтепродуктов и газов для человека.

4. Классы жидкостей (кривые течения).

5. Физические характеристики смесей газов. Уравнение состояния.

6г Нормальные и стандартные условия. Формулы приведения

34

РАЗДЕЛ ВТОРОЙ

ТРУБОПРОВОДНЫЙ ТРАНСПОРТ НЕФТИ И НЕФТЕПРОДУКТОВ

Глава 4. СОСТАВ СООРУЖЕНИЙ МАГИСТРАЛЬНЫХ

НЕФТЕ- И НЕФТЕПРОДУКТОВ

§ 11. Классификация нефте- и нефтепродуктопроводов

Нефтепроводом принято называть труоопровод, предназначенный

для перекачки нефти или нефтепродуктов. Когда хотят подчеркнуть,

что перекачиваются именно нефтепродукты, то употребляют термин

’’продуктопровод”. Если по трубопроводу перекачивают один какой*

либо нефтепродукт, его называют также бензине- керосине- или

мазутопровбдом в зависимости от наименования перекачиваемого

продукта.

По своему назначению нефтепроводы1 делятся на следующие три

группы:

1. Внутренние. Соединяют различные объекты и установки на

промыслах, нефтеперерабатывающих заводах и нефтебазах.

2. Местные. По сравнению с внутренними имеют большую протя-

женность г до нескольких десятков километров. Местные нефтепро-

воды соединяют промыслы с головной станцией магистрального

нефтепровода или нефтеперерабатывающие заводы с пунктами налива

на железную дорогу или в наливные суда.

3. Магистральные. Характеризуются большой протяженность^

(сотни и тысячи километров). Поэтому перекачка проводится не

одной, а рядом станций, расположенных по трассе. Магистральный

нефтепровод работает круглосуточно в течение всего года. Кратко

временные остановки носят случайный характер или связаны с ремон-

том. Магистральный нефтепровод имеет относительно большие диа-

метр и длину. Для перекачки жидкости создают давление 5-6,5 МПа.

За год перекачивают миллионы тонн нефти или нефтепрсдуктсв.

К магистральным нефтепроводам относятся (согласно ВНТП 2-86)

трубопроводы протяженностью свыше 50 км диаметром от 219 до

1220 мм включительно, предназначенные для транспортировки товар-

* В дальнейшем для краткости кок нефте-, так и нефтспрод'-ктопровод!! будем

называть нефтепроводами, кроме случаев, ко» да в расчете или технологии эксплуатации

нефтепродуктопроводов имеются какие-то особенностл, отличающие их от других трубо-

проводов для транспортировки жидкостей.

35

ной нефти (нефтепродуктов) из районов добычи или хранения (произ-

водства) до мест потребления.

Согласно СНиП 2.05.06-85 магистральные нефтепроводы в зависи-

мости от диаметра подразделяются на четыре класса:

первый класс - при условном диаметре от 1000 до 1200 мм вклю-

чительно;

второй класс - то же, от 500 до 1000 мм;

третий класс - то же, от 30* до 5п0 мм включительно;

четвертый класс - 300 мм и менее

§ 12. Основные объекты и сооружения магистральных трубопроводов

Магистральный трубопровод состоит из следующих комплексов

сооружений:

подводящие трубопроводы, связывающие источники нефти или

нефтепродуктов с головными сооружениями трубопроводов. По этим

трубопроводам перекпиваюг нефть от промысла или нефтепродукт от

завода в резервуары головной станции;

головная перекачивающая станция, на которой собирают нефть

или нефтепродукты, предназначенные для перекачки по магистраль-

ному трубопроводу. Здесь проводят приемку нефти (нефтепродуктов),

разделение их по сортам, учет и перекачку на следующую станцию,

промежуточные перекачивающие станции, на которых нефть и

нефтепродукт, поступающие с предыдущей станции, перекачиваются

далее;

конечный пункт, где принимают продукт из трубопровода, распре-

деляют потребителям или отправляют далее другими видами транс-

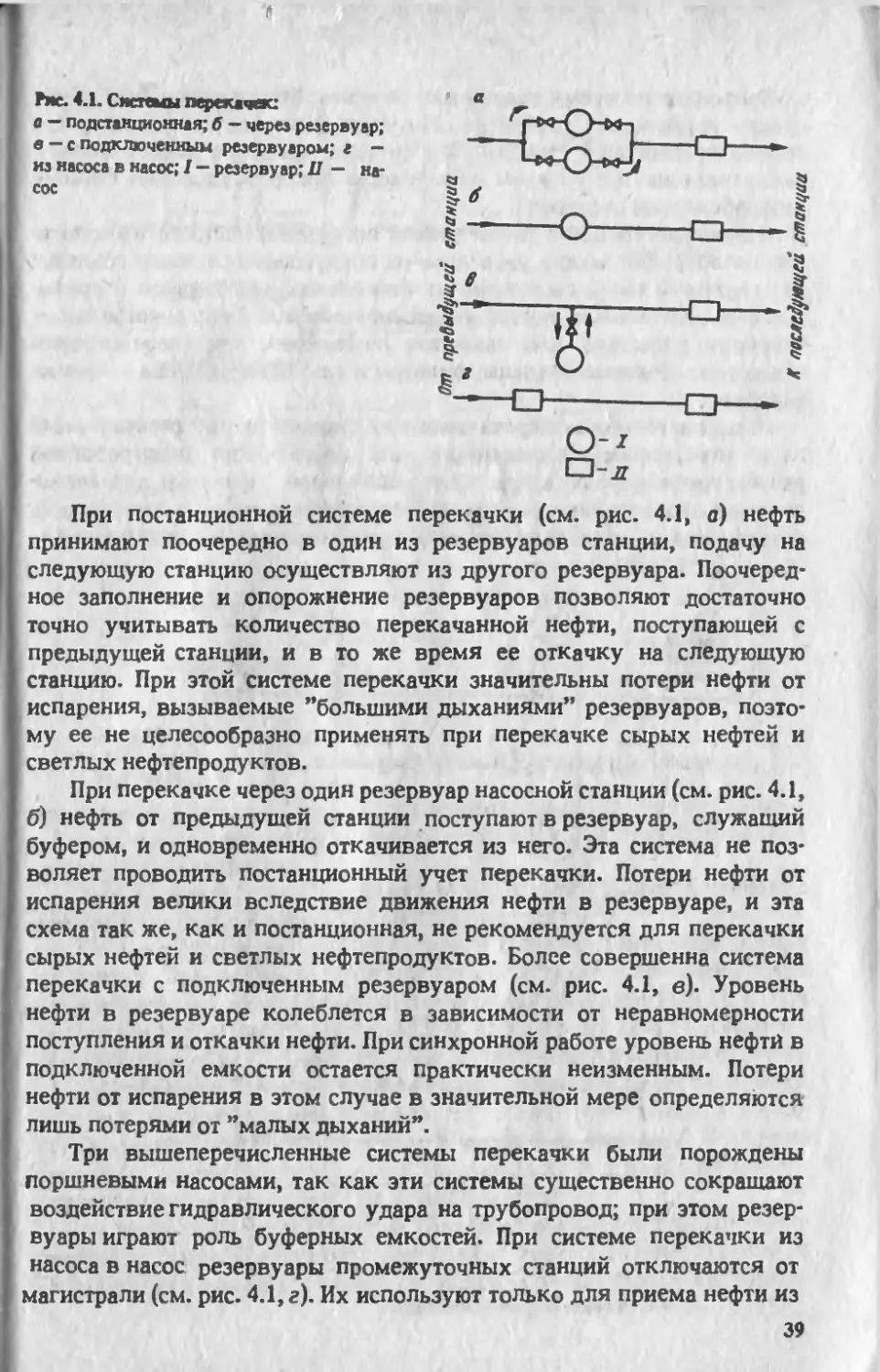

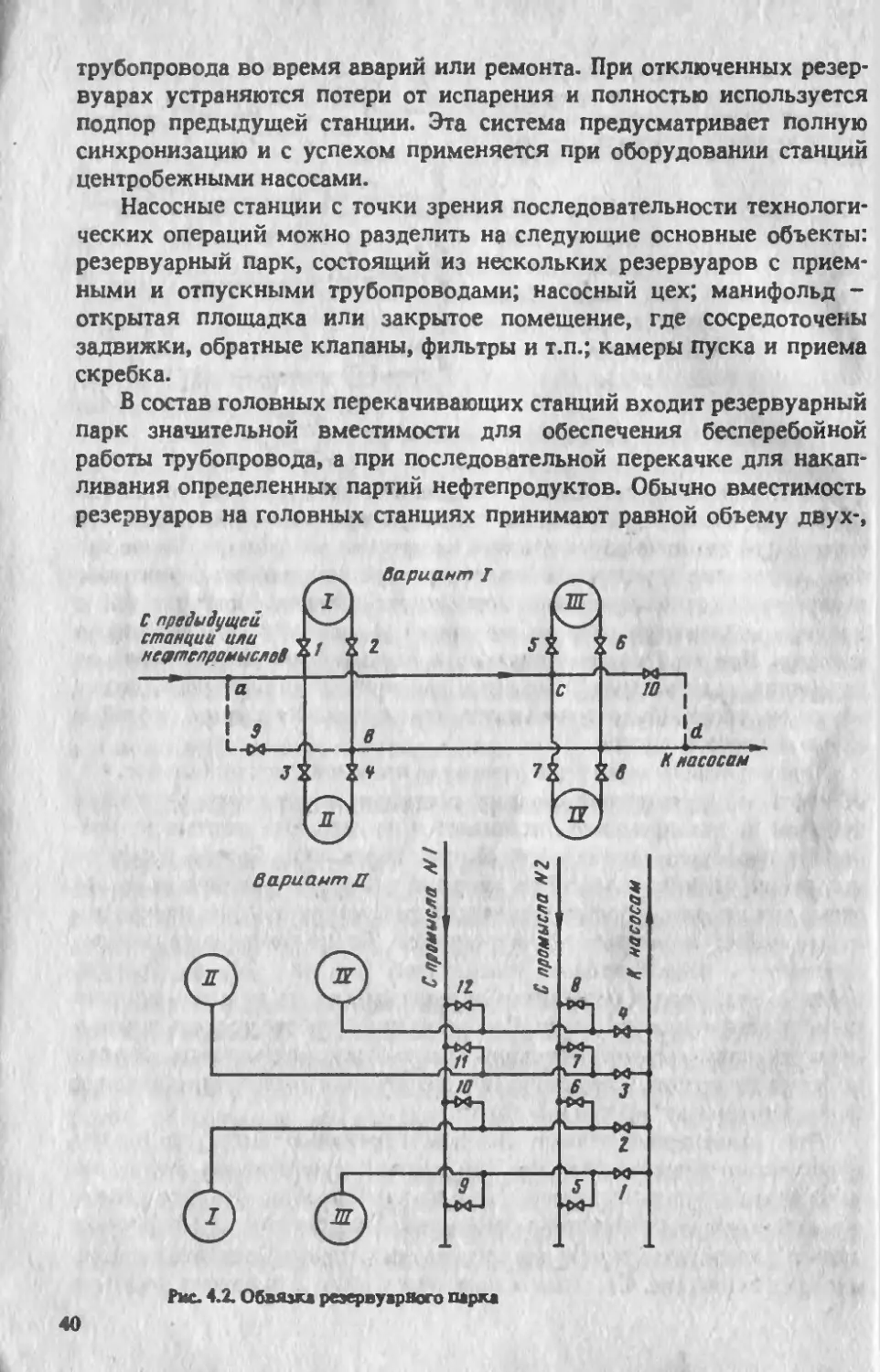

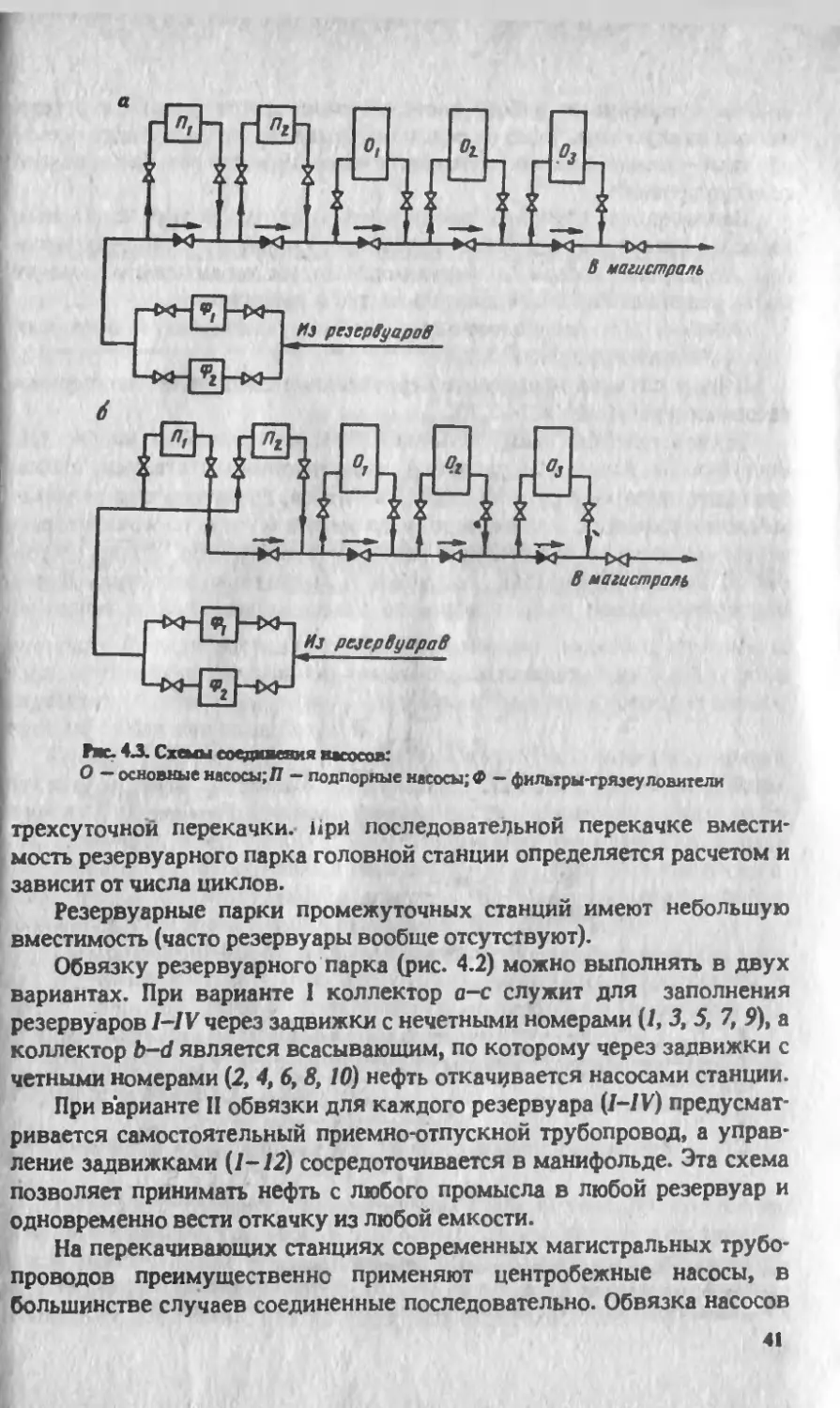

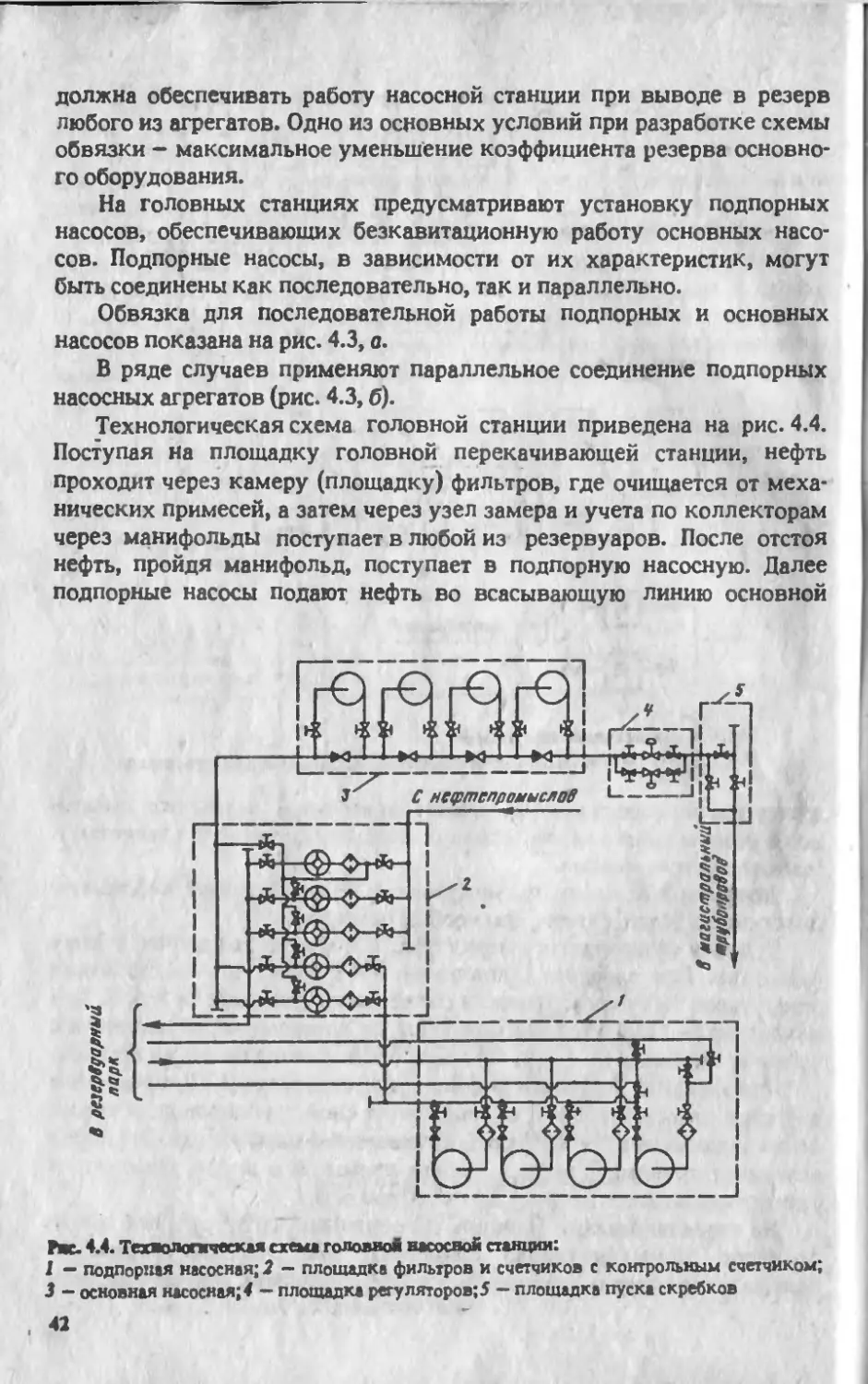

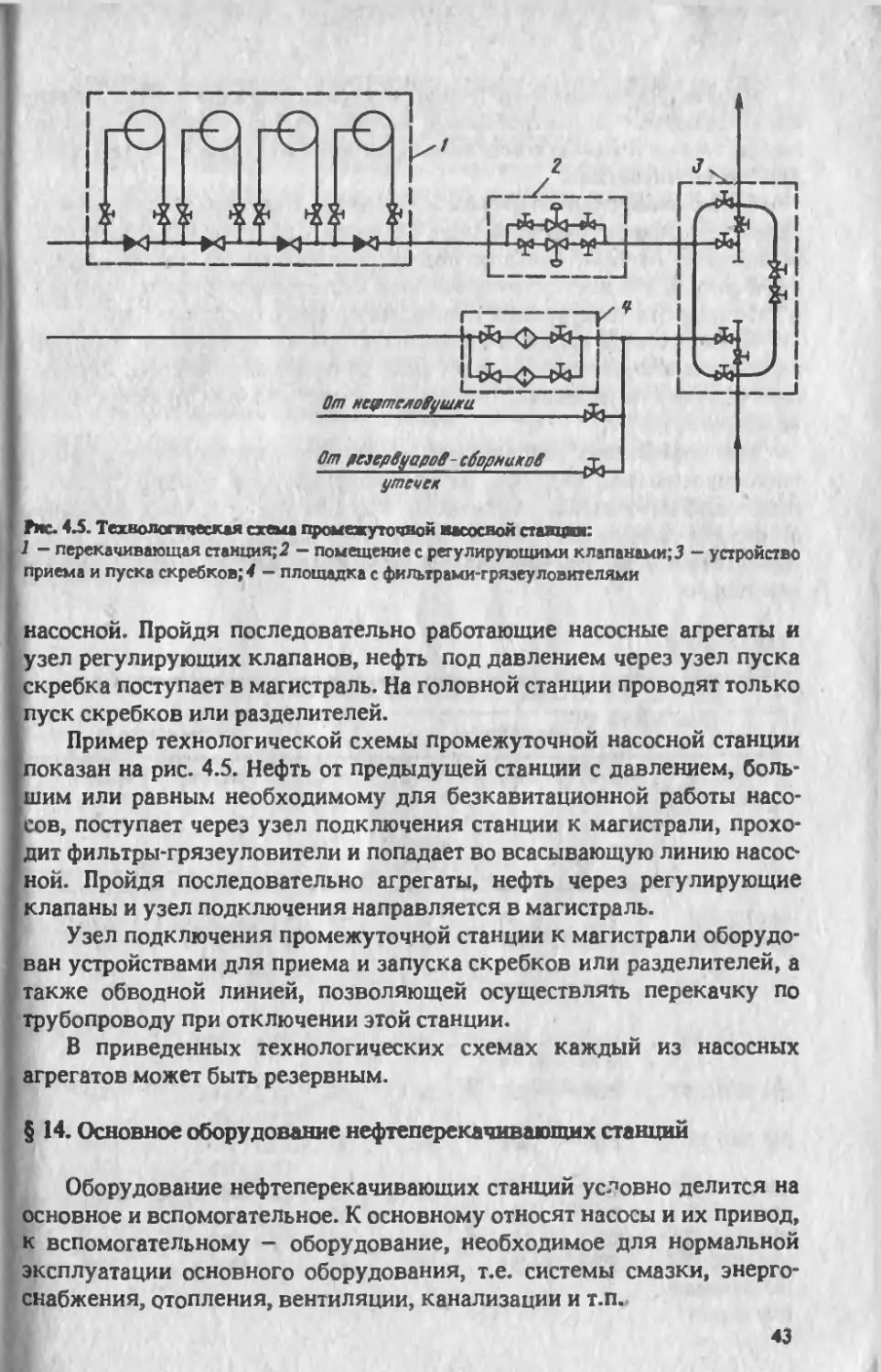

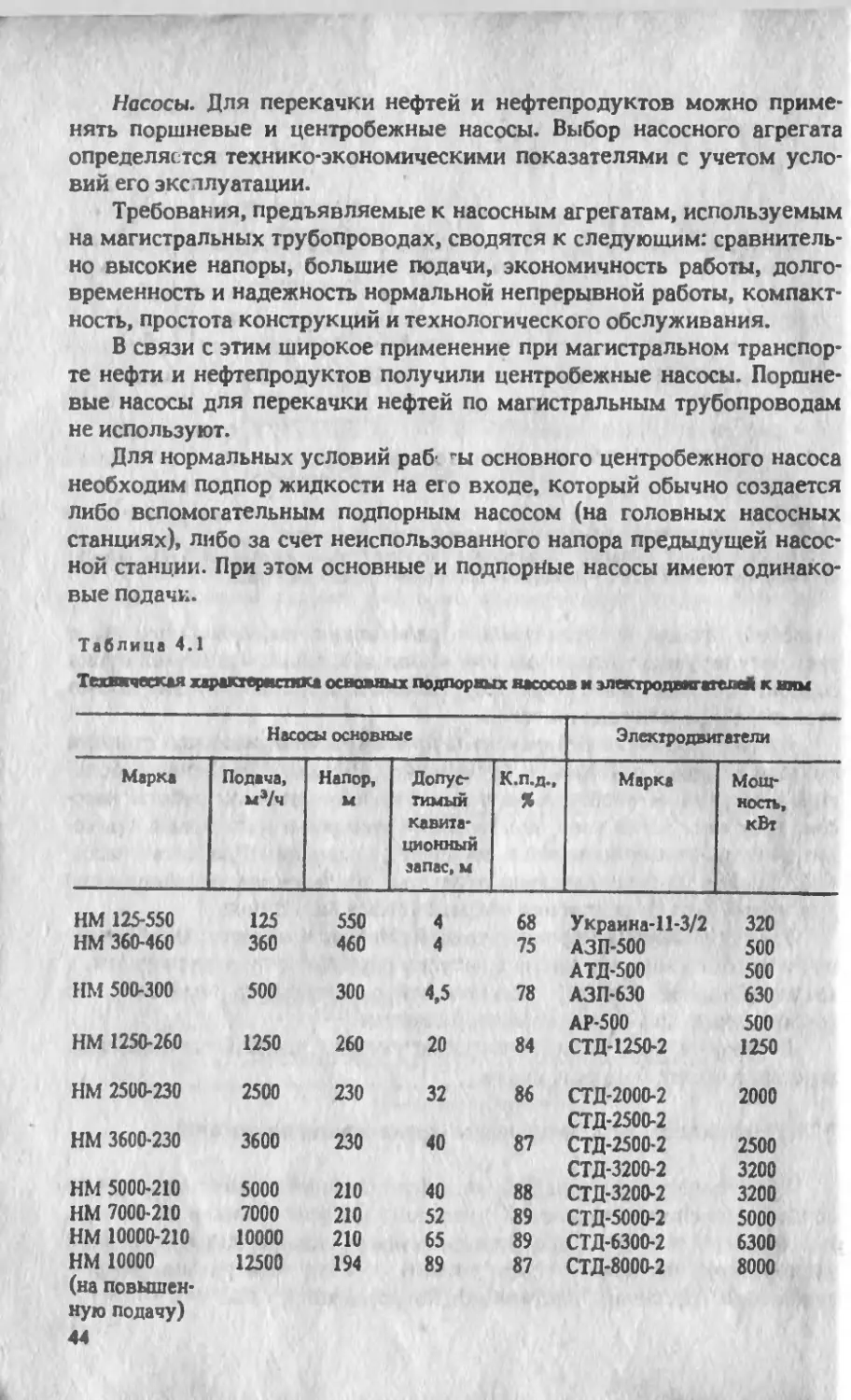

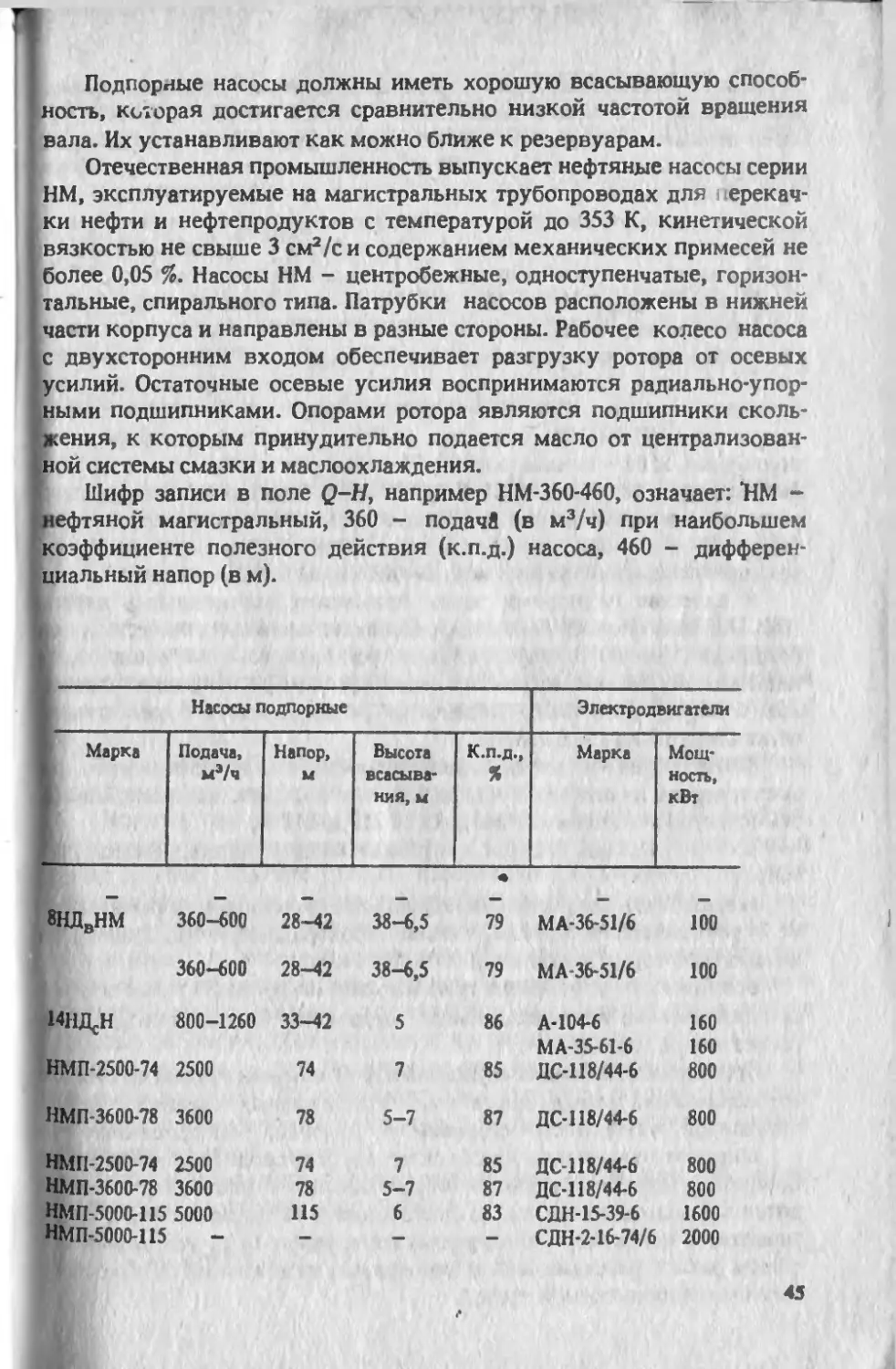

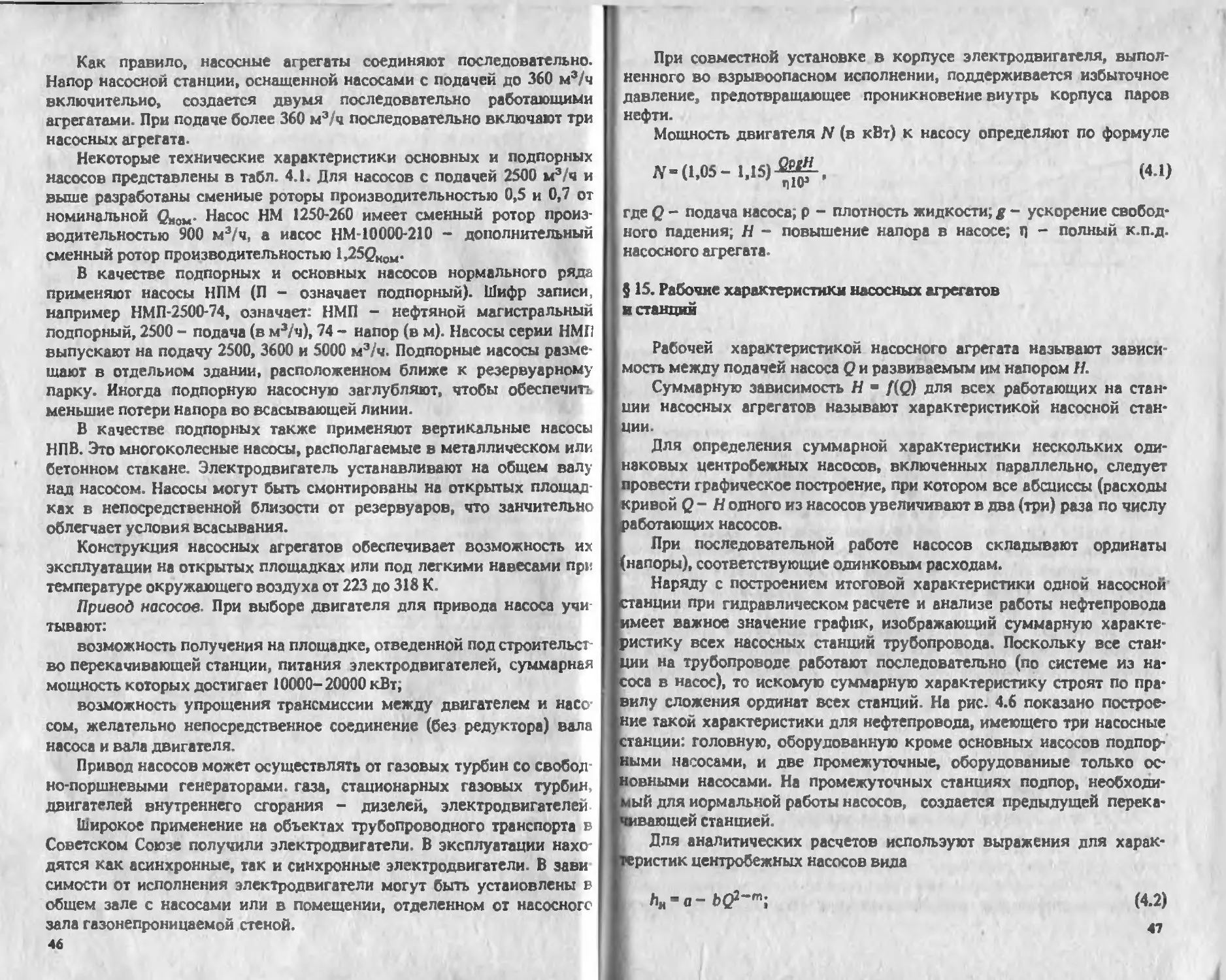

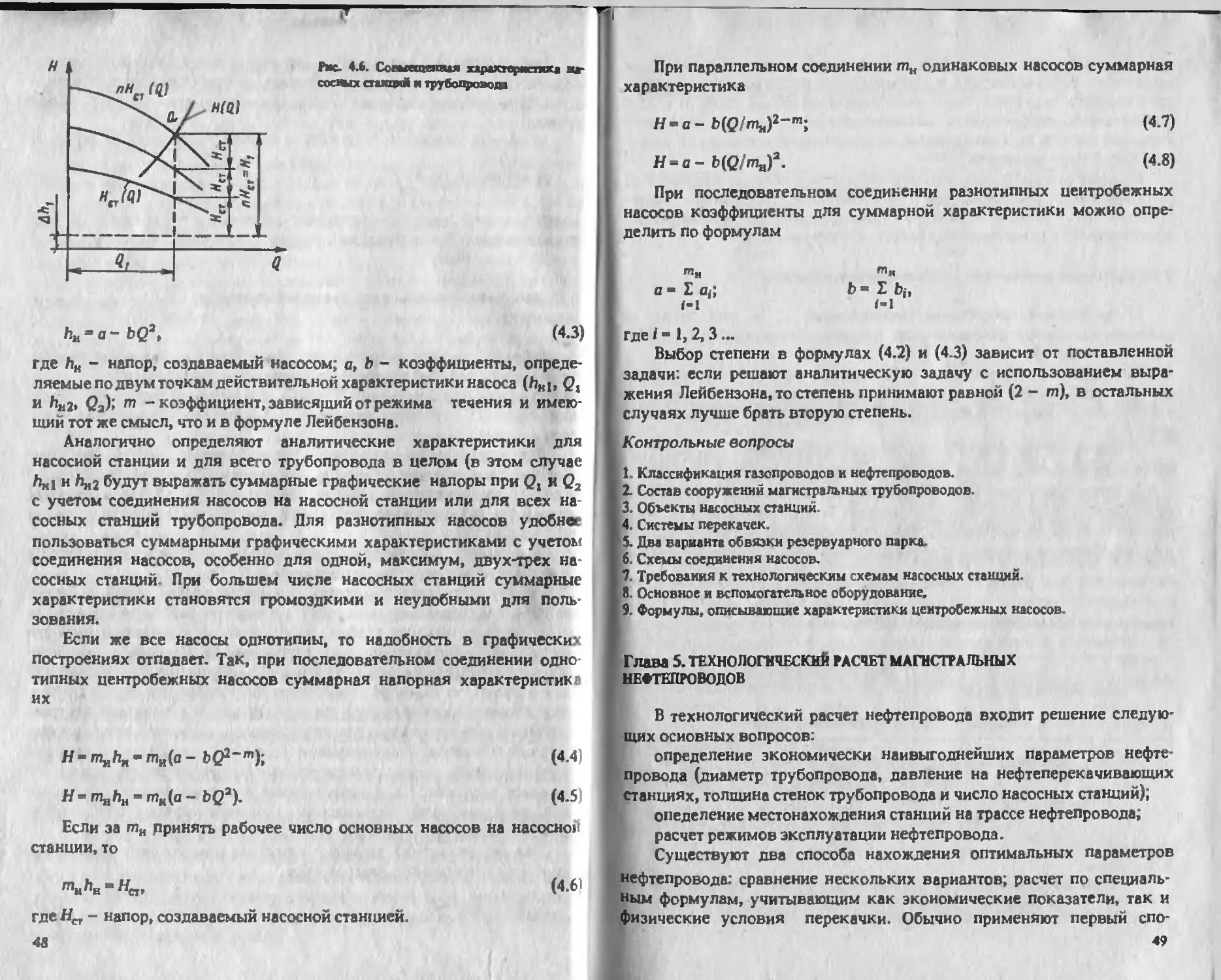

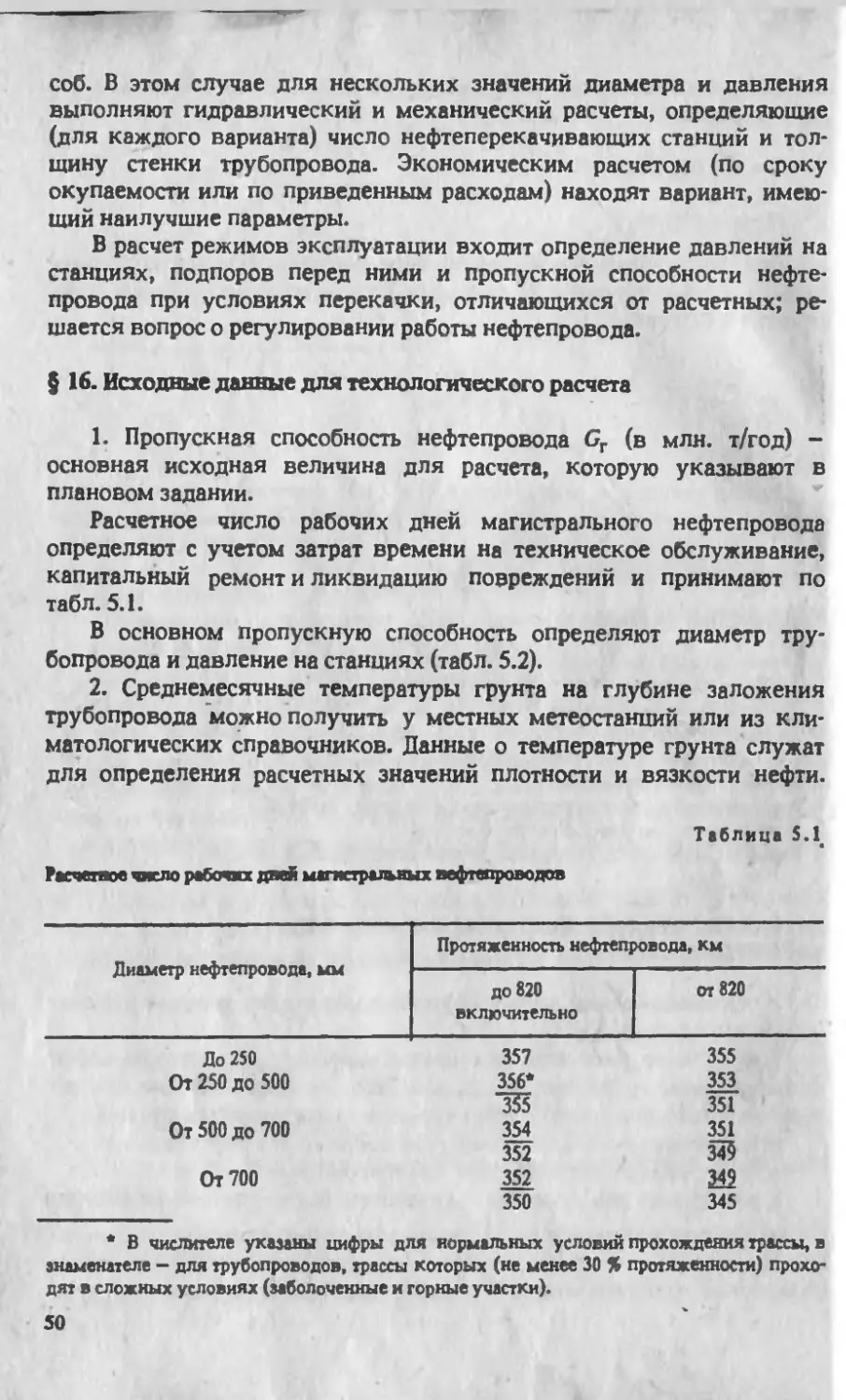

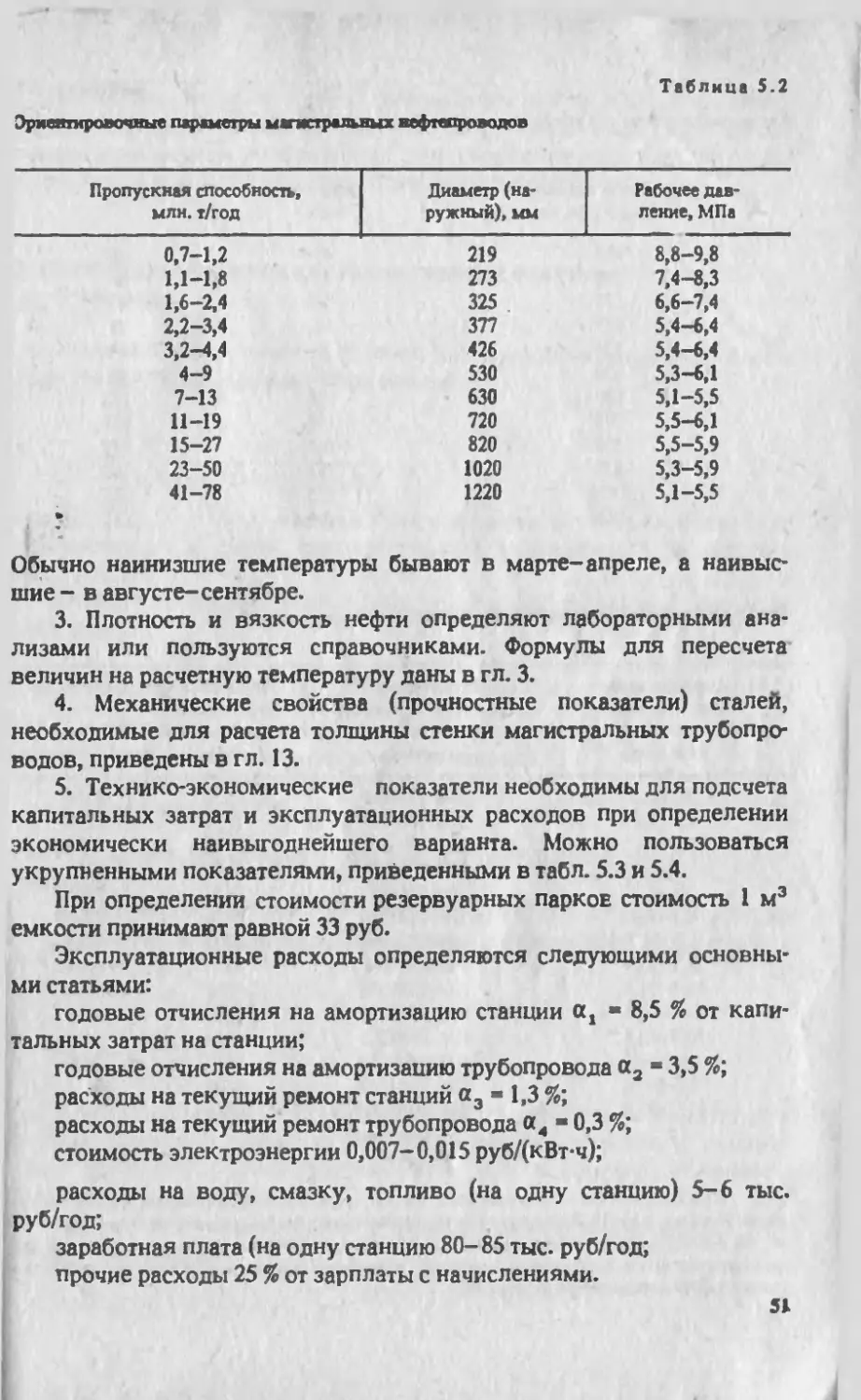

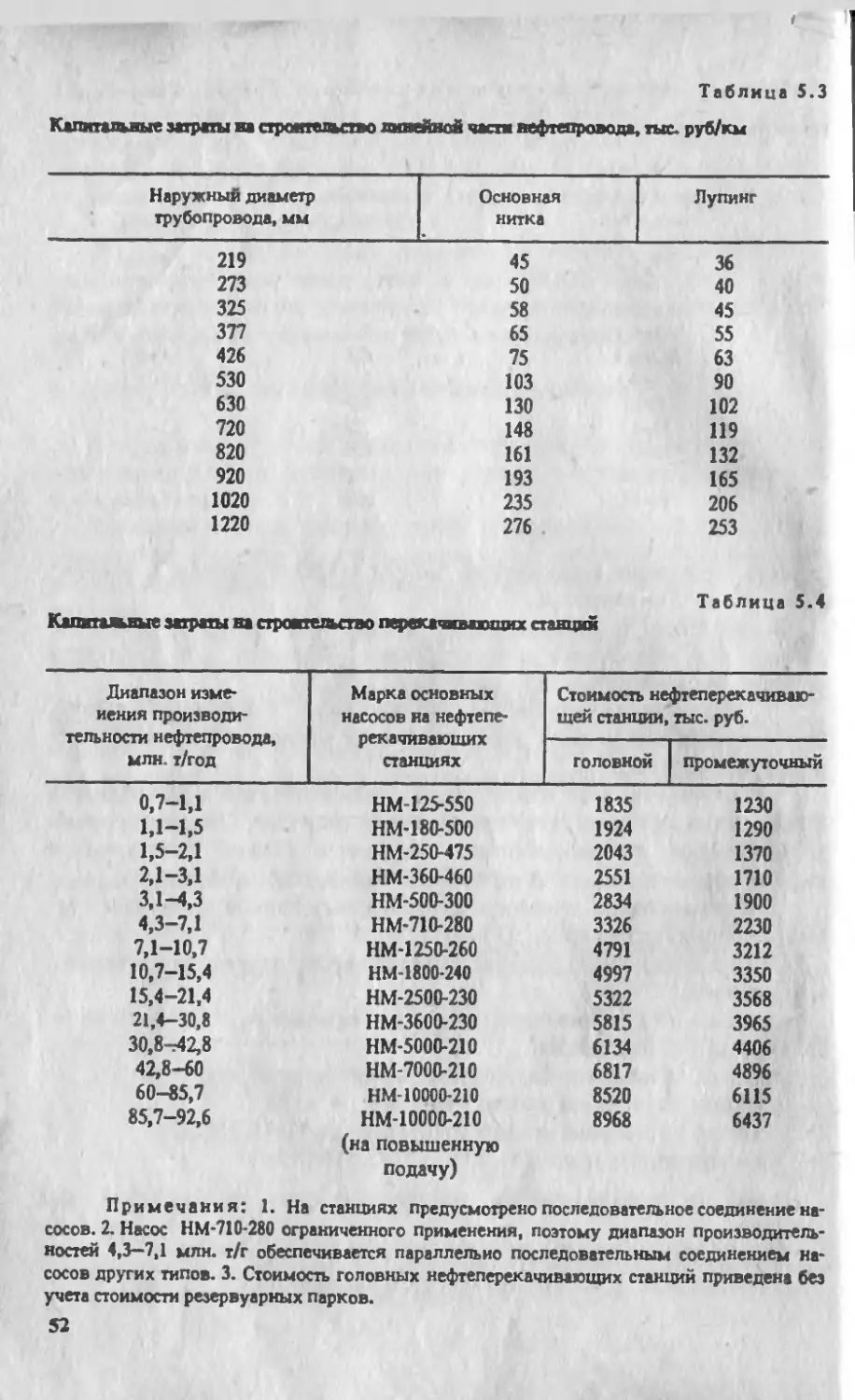

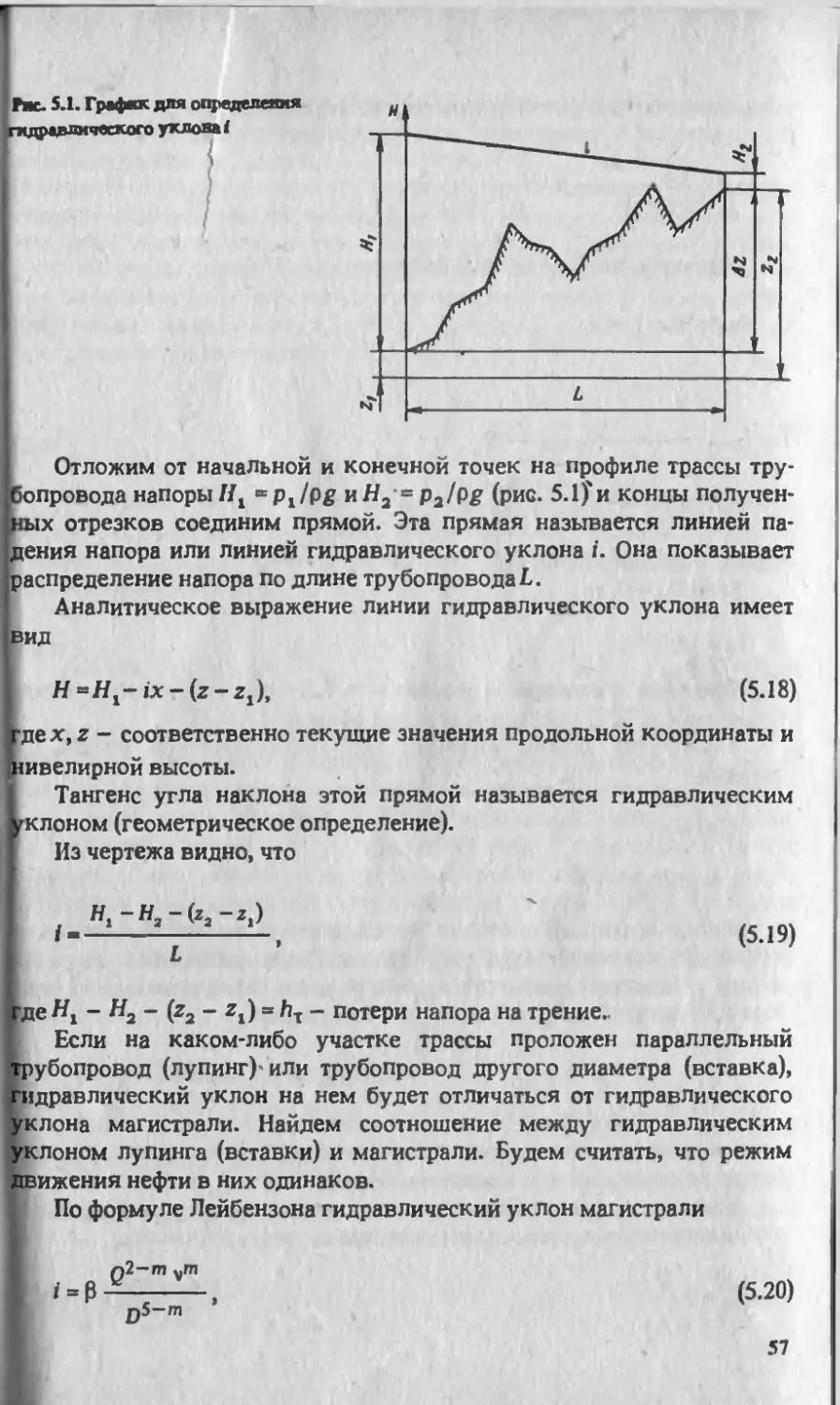

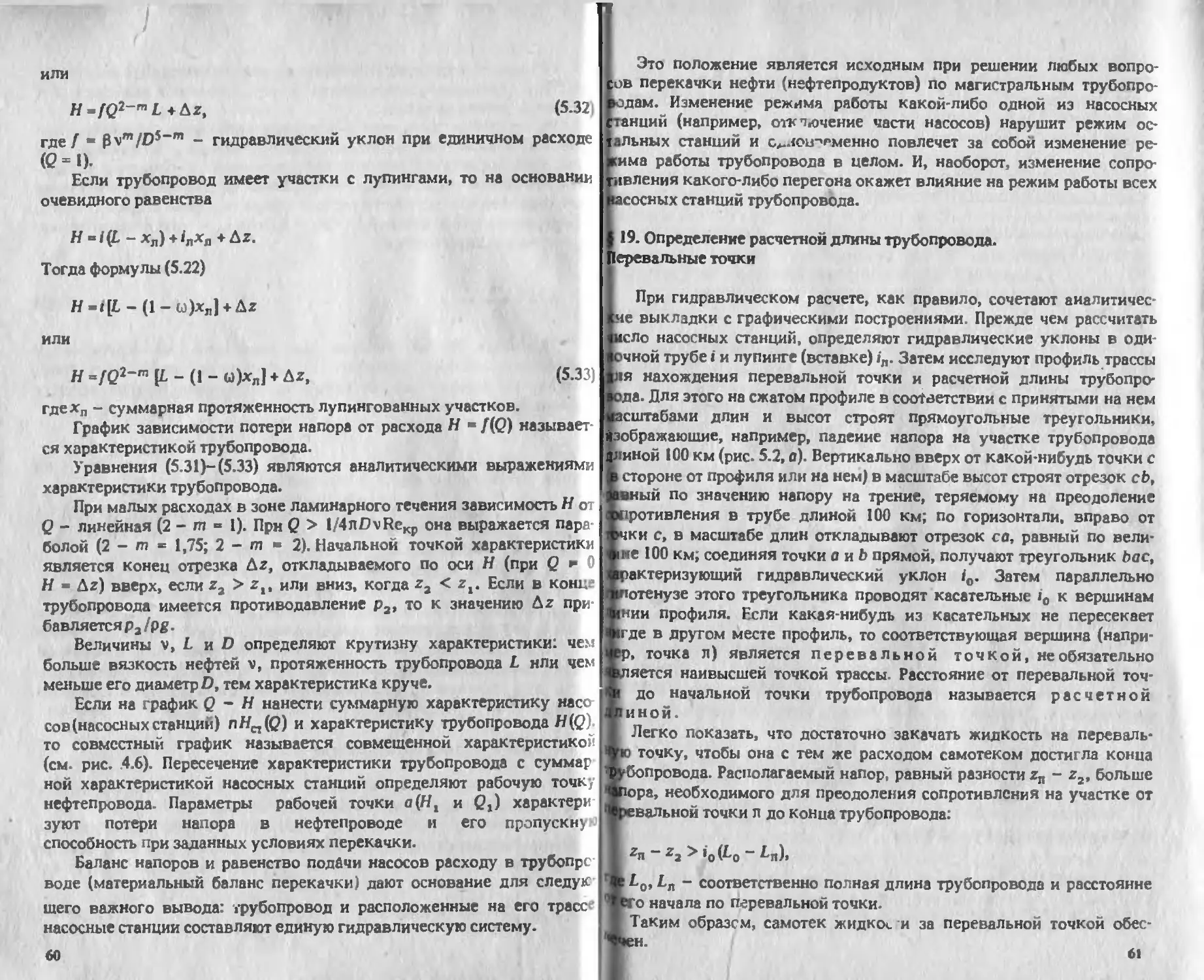

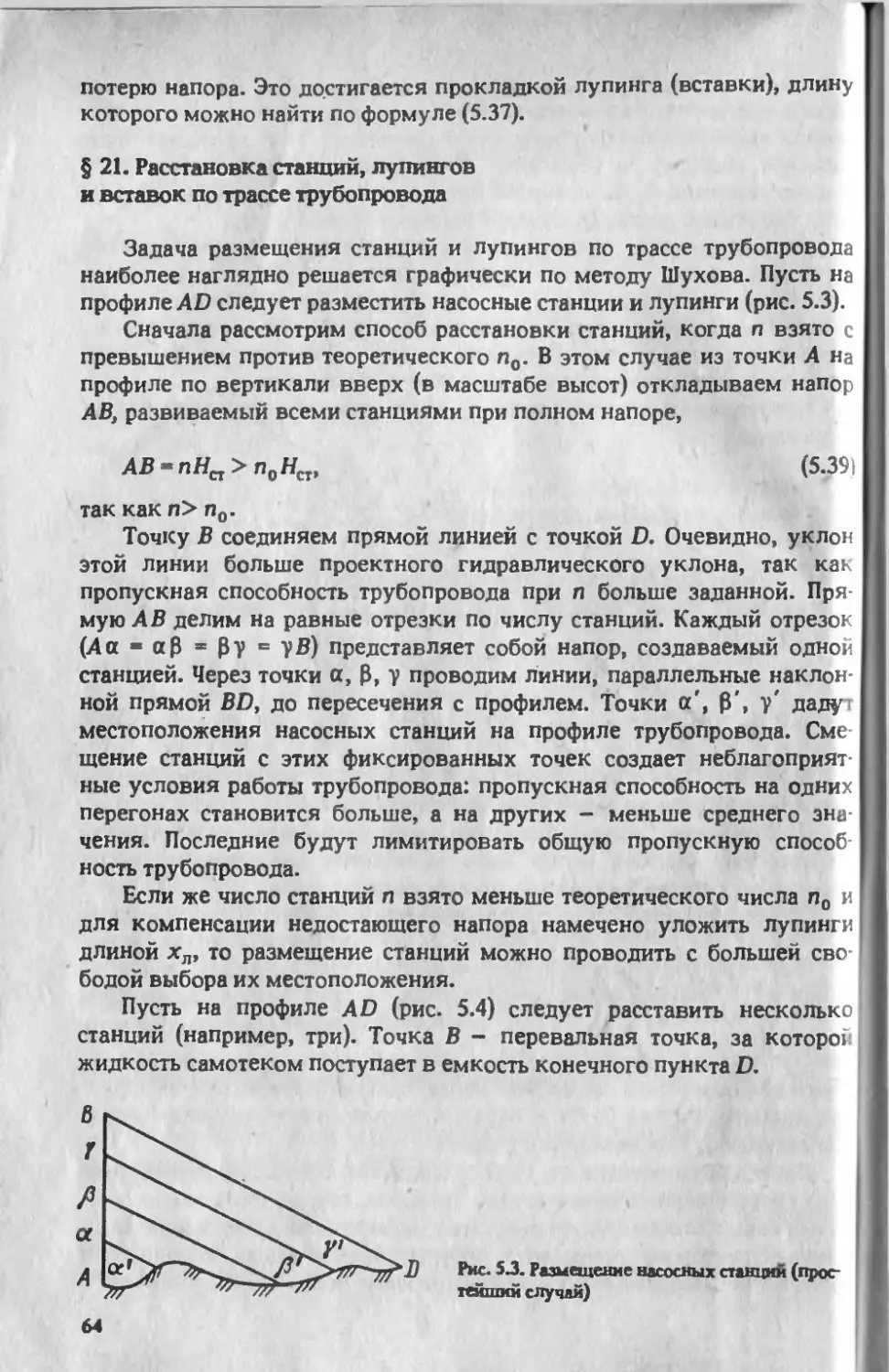

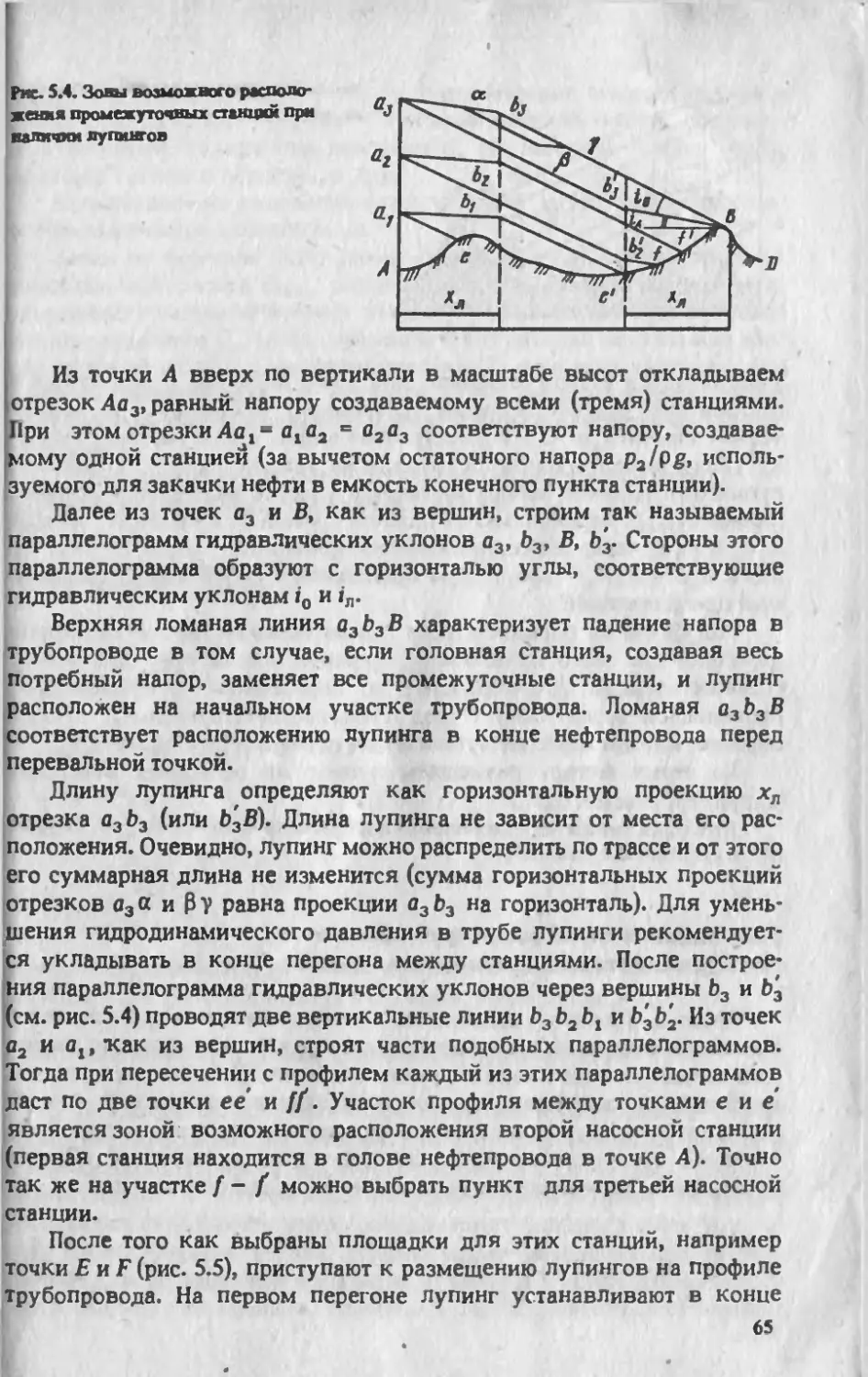

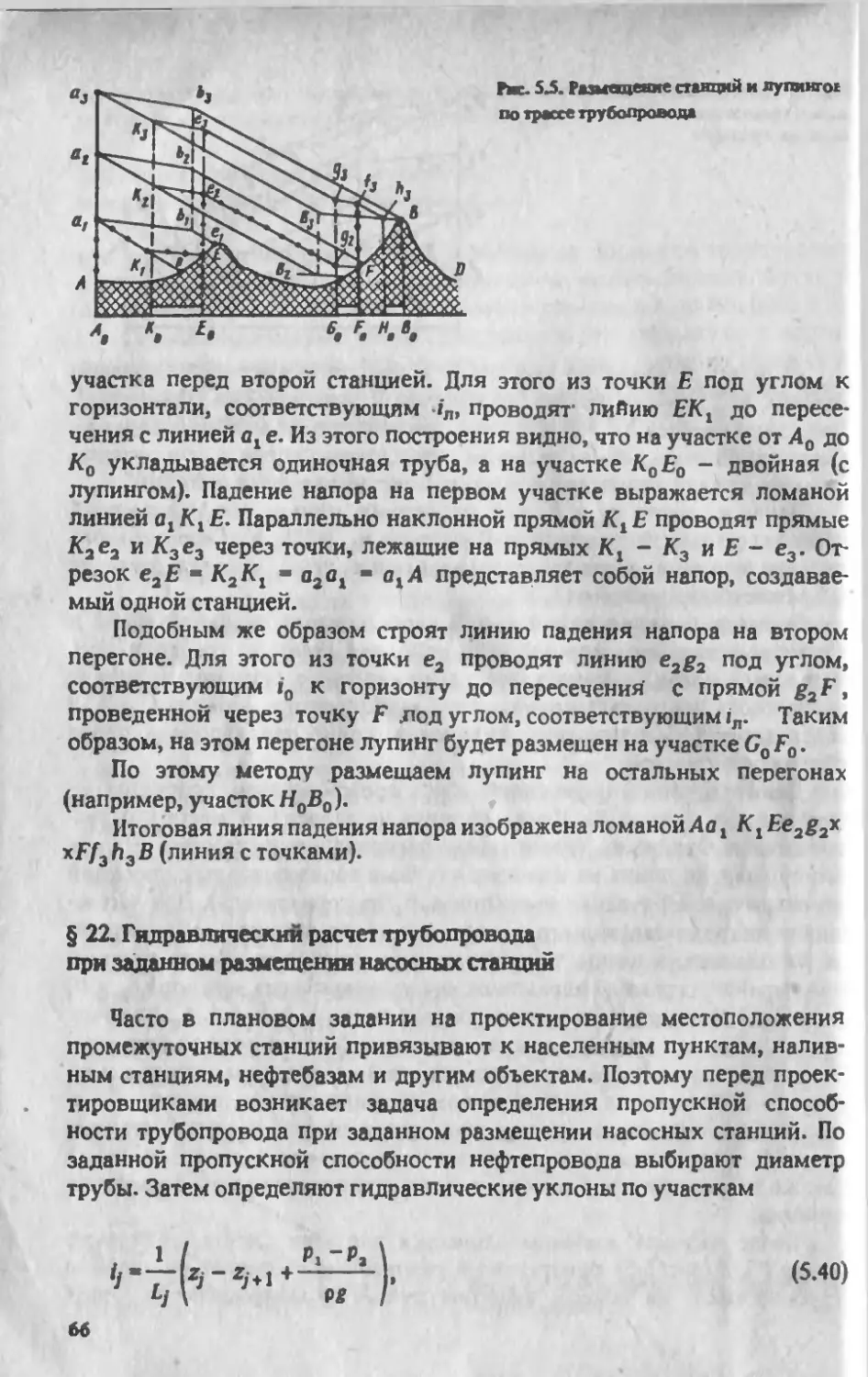

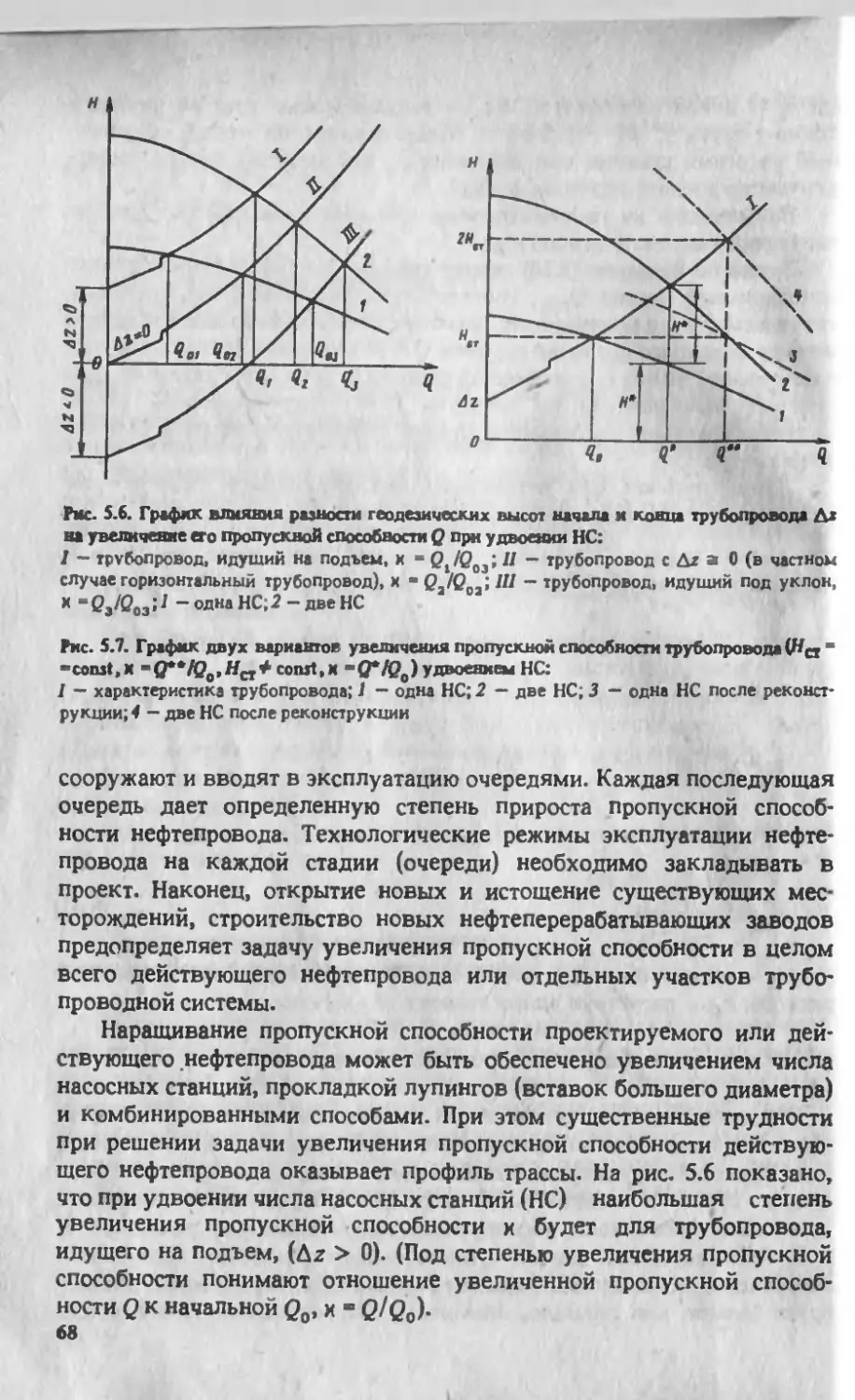

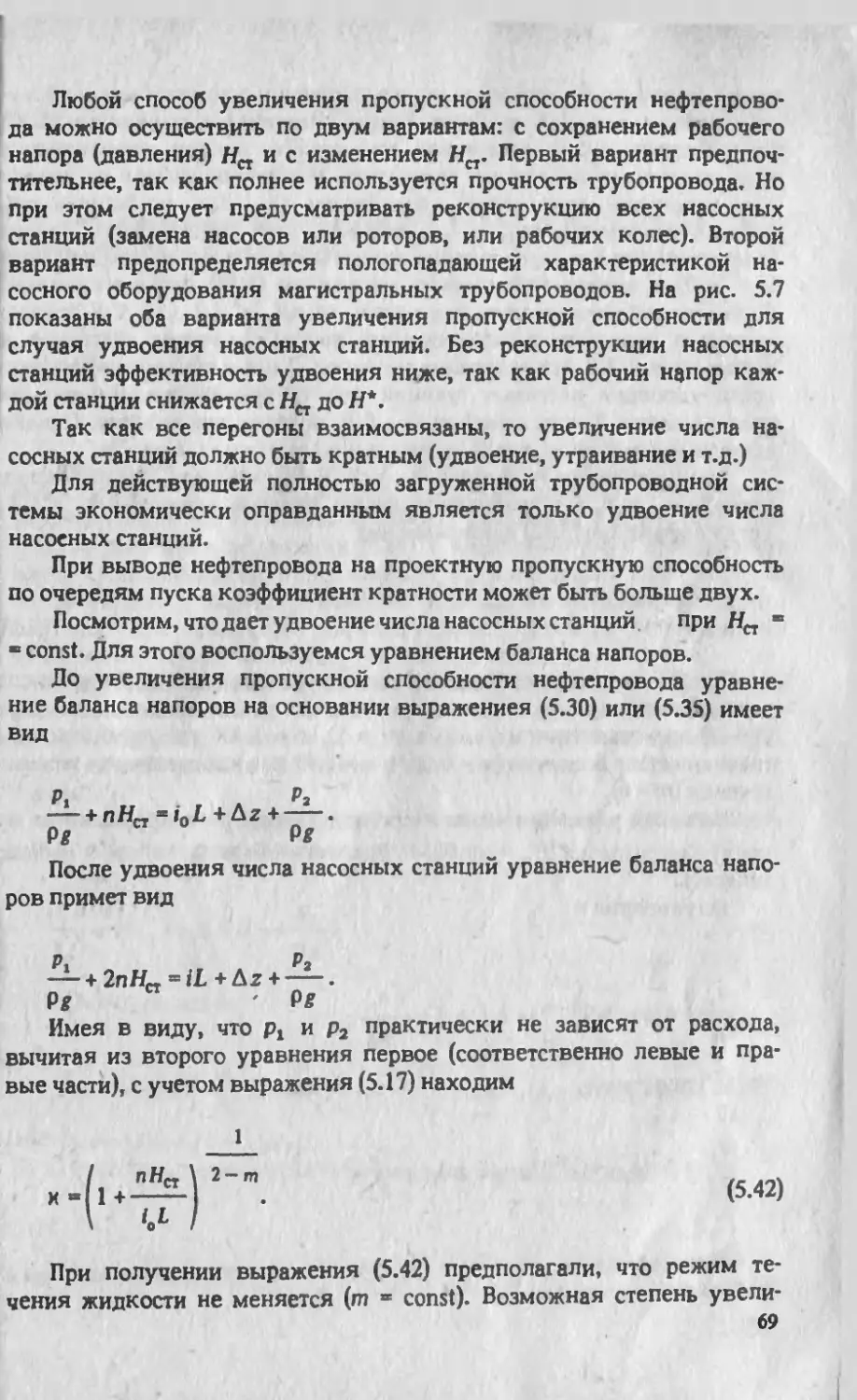

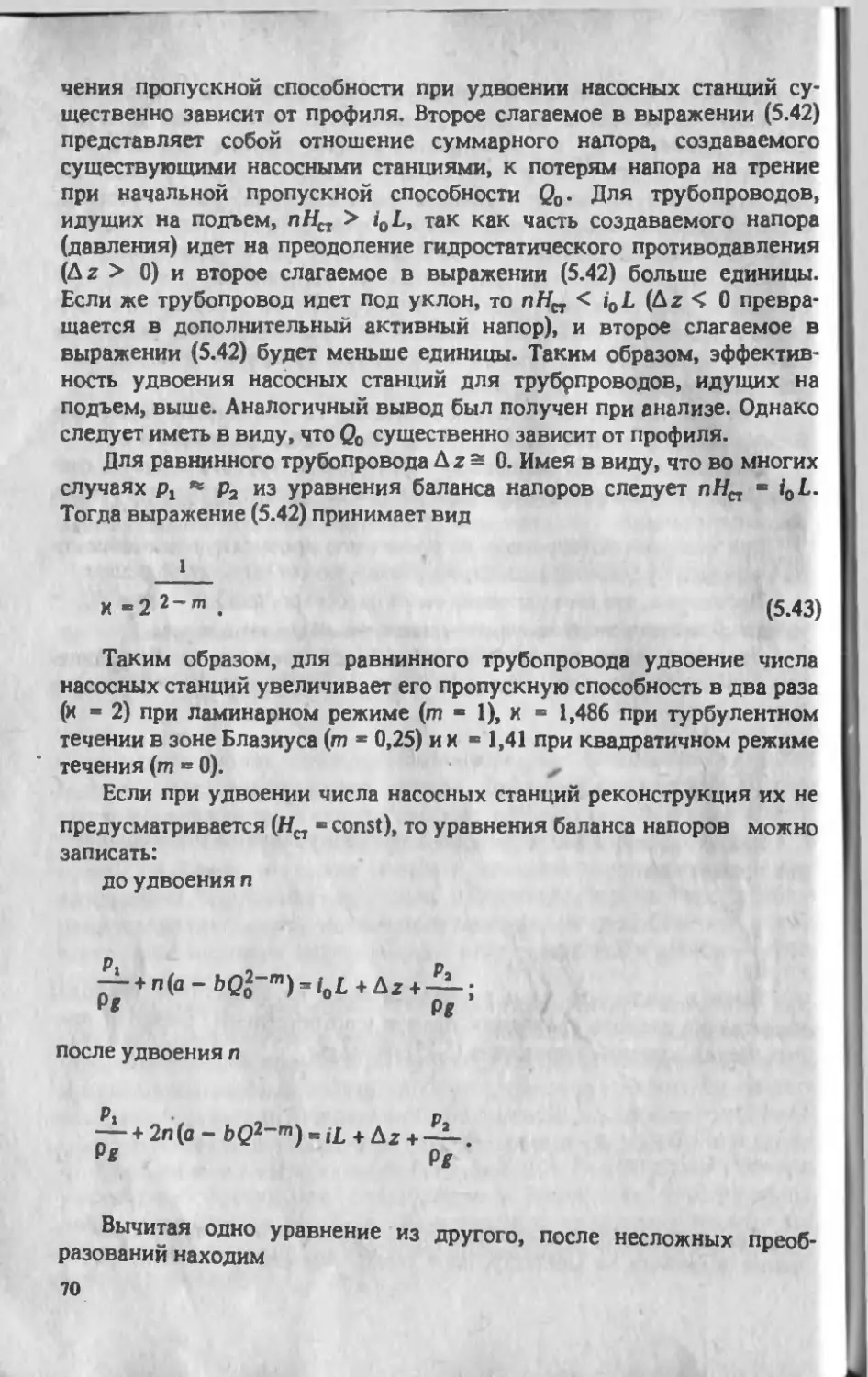

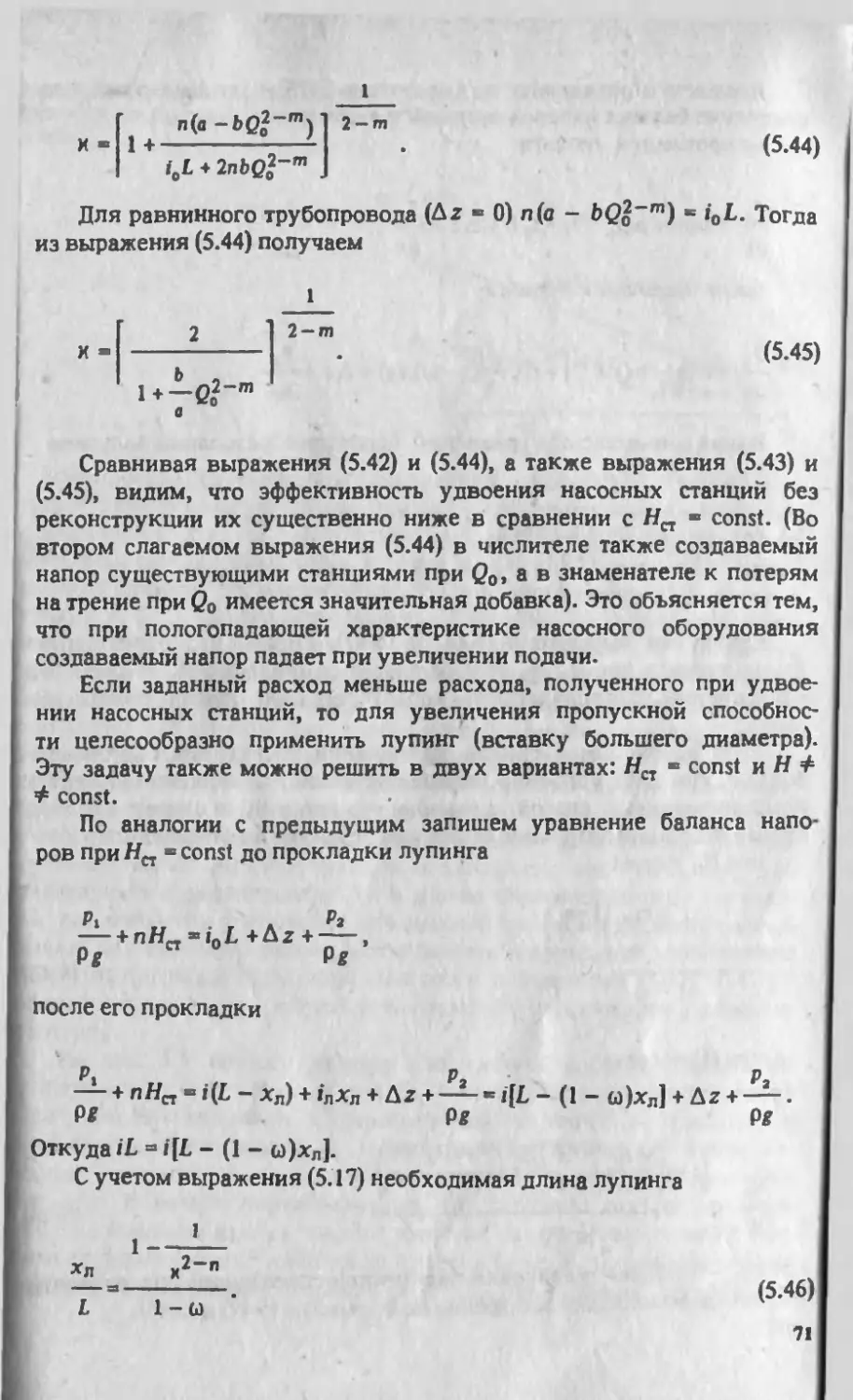

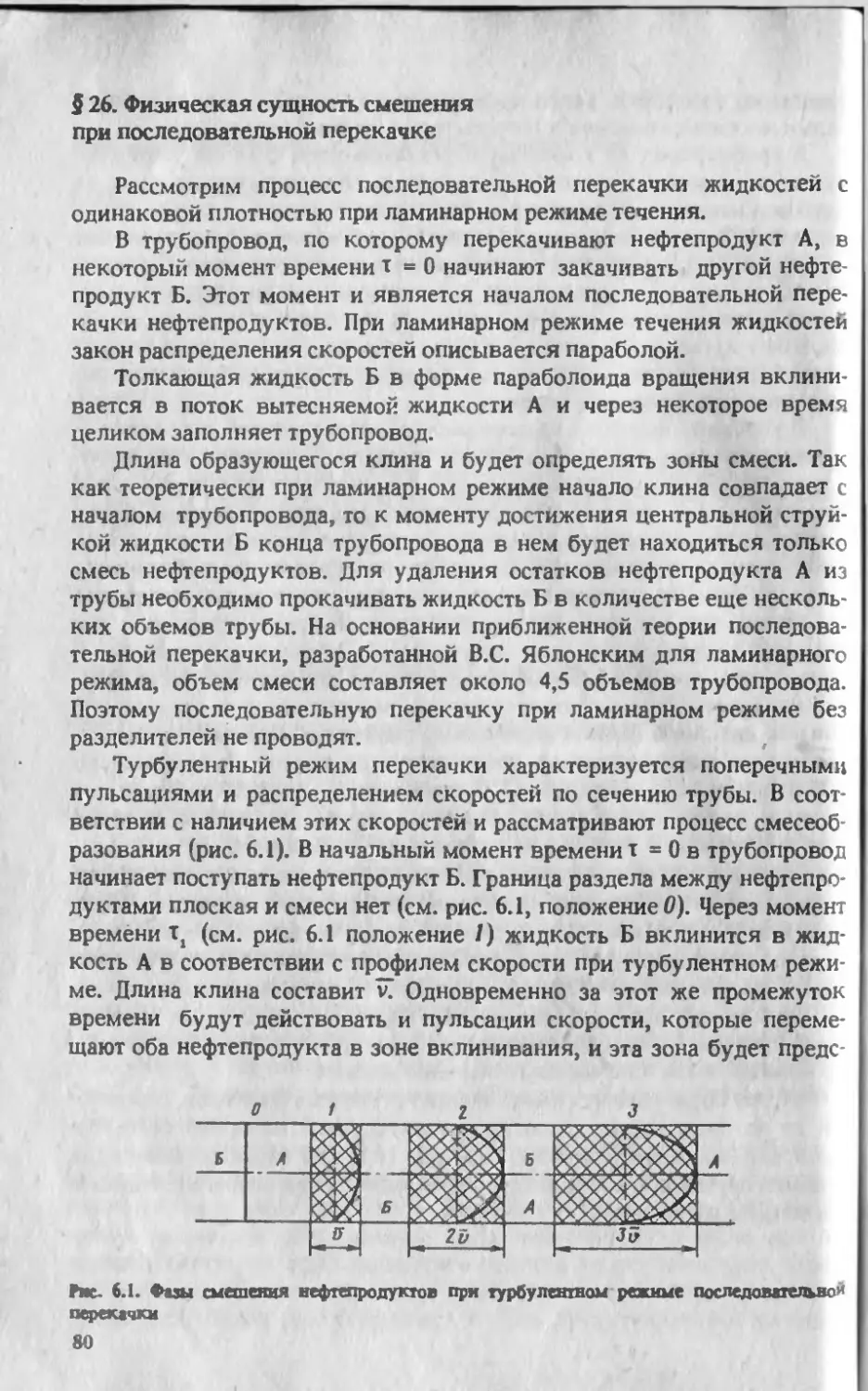

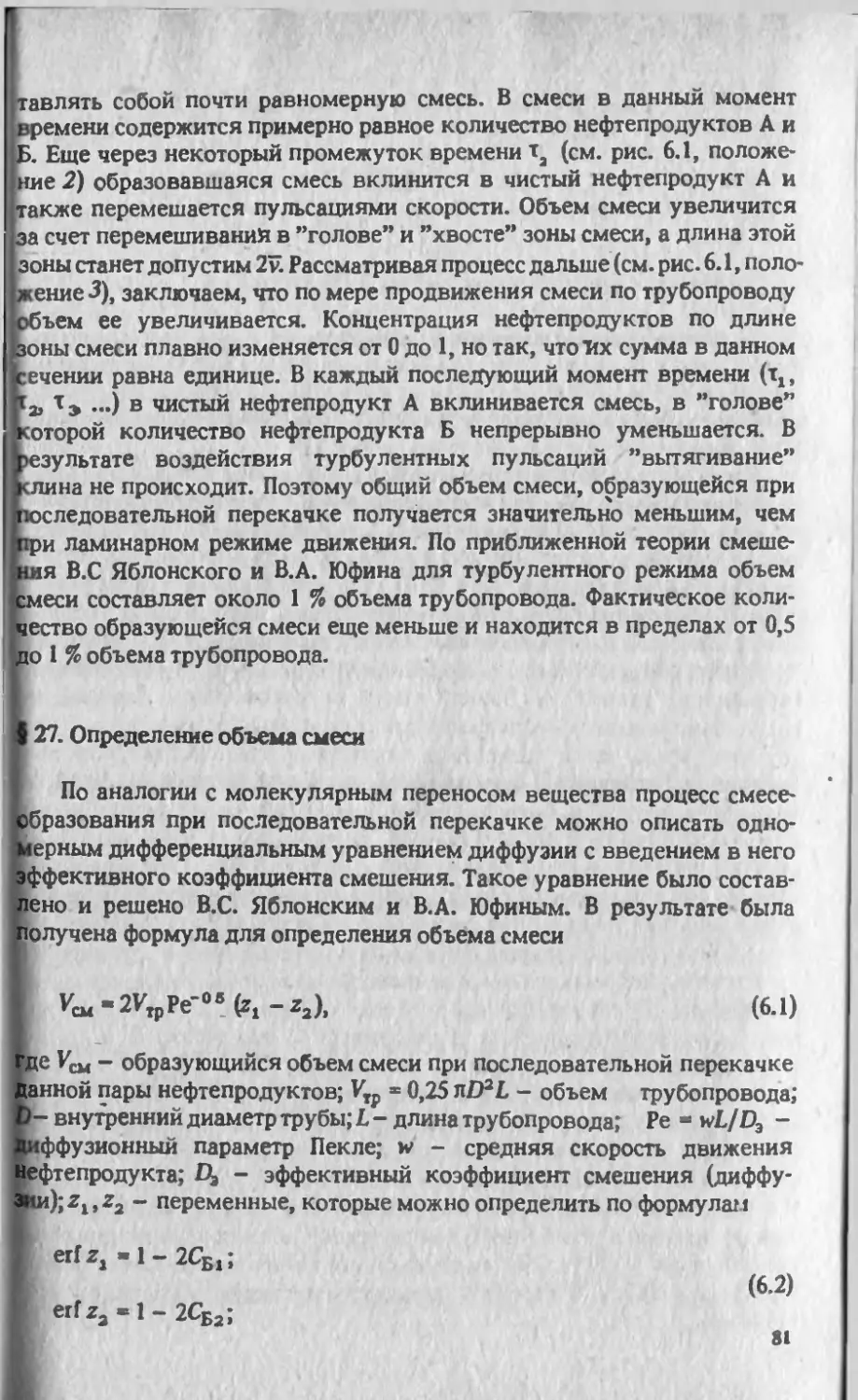

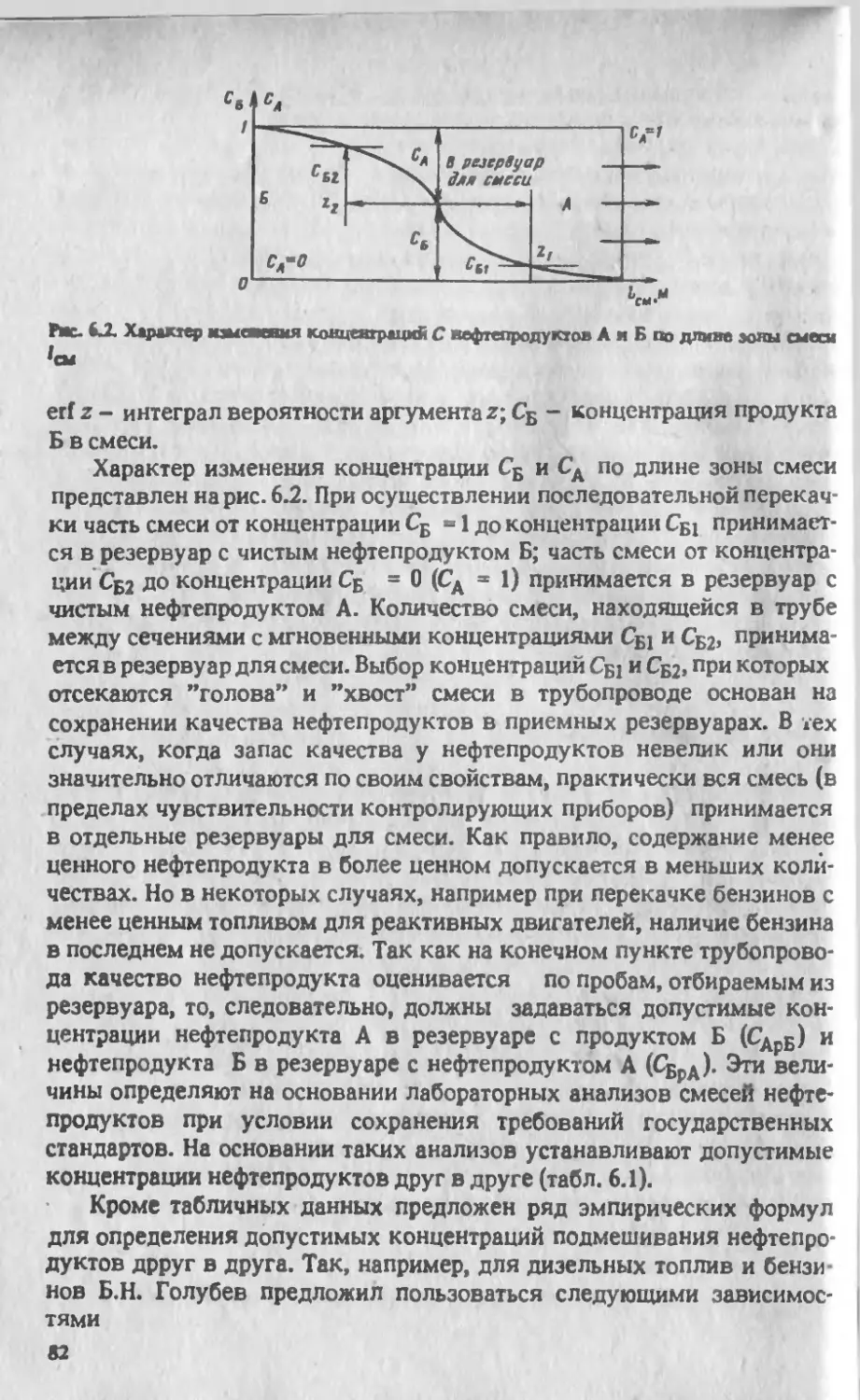

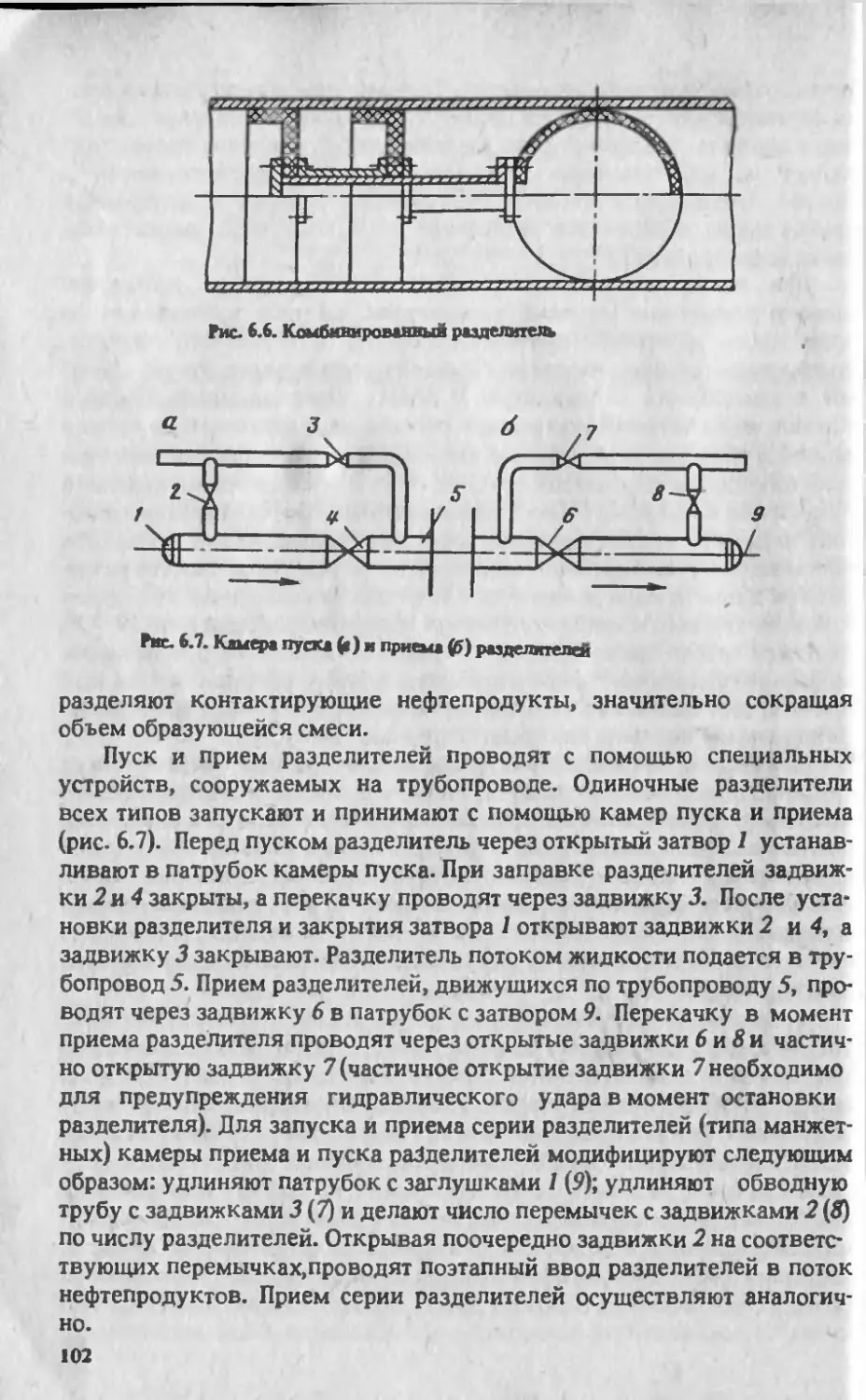

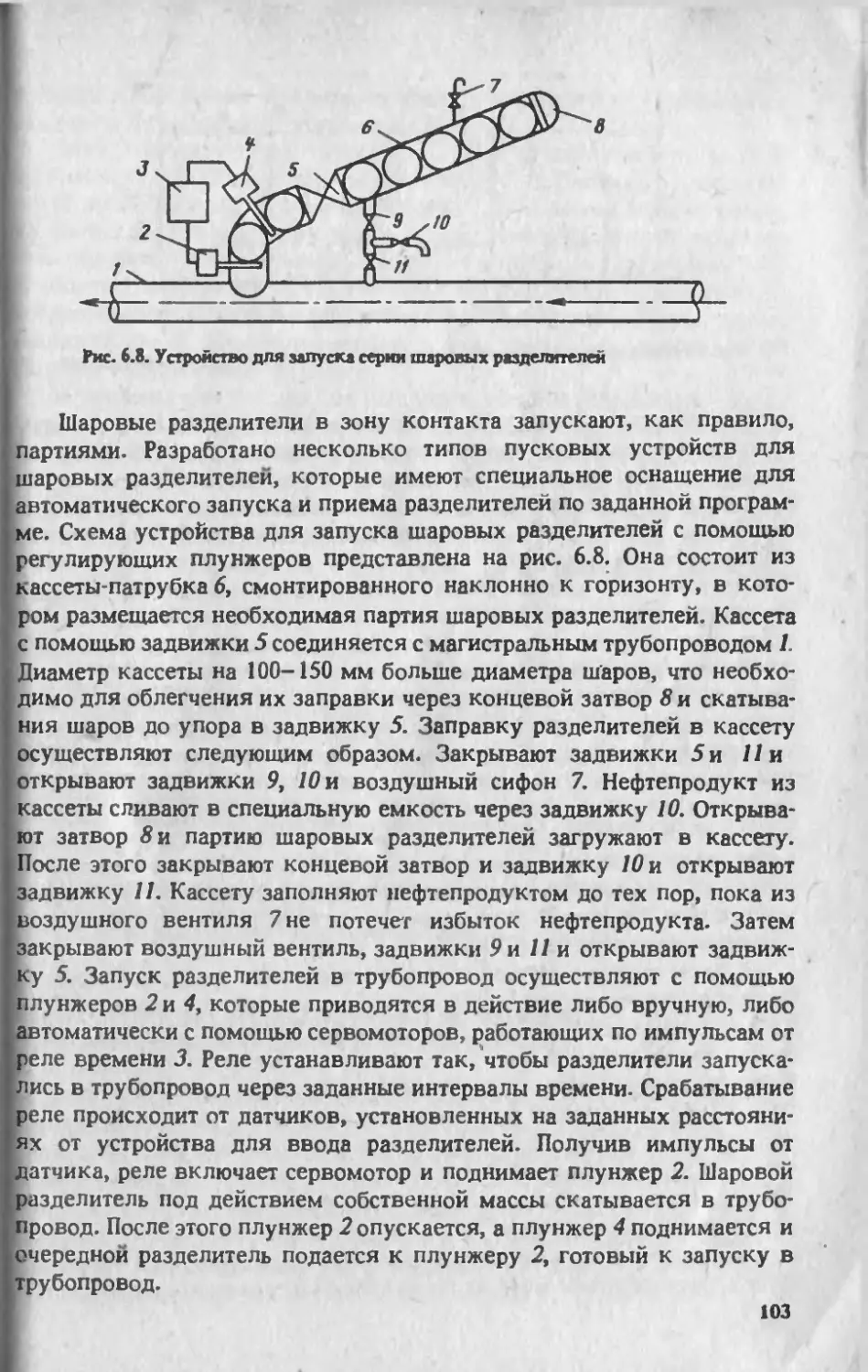

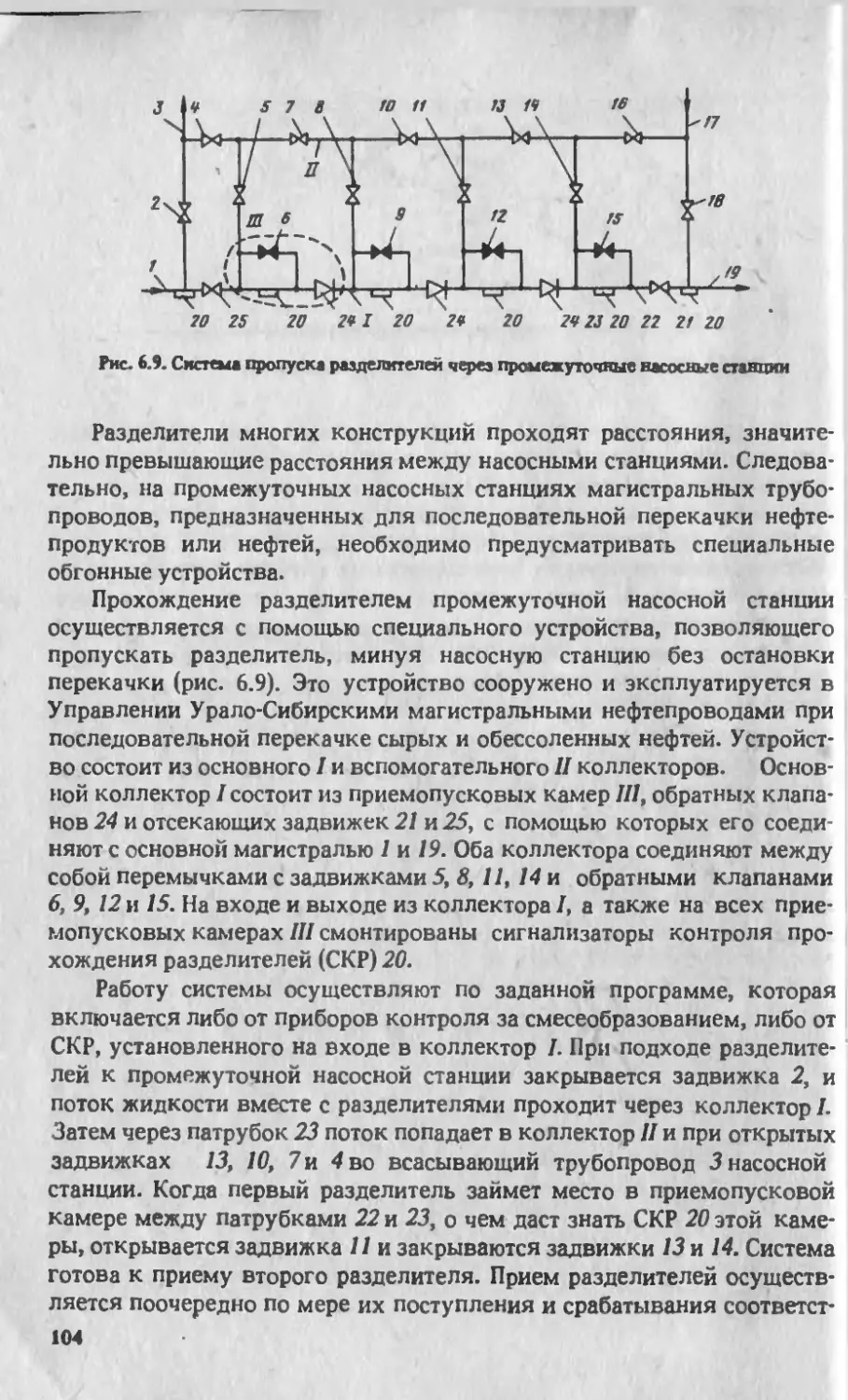

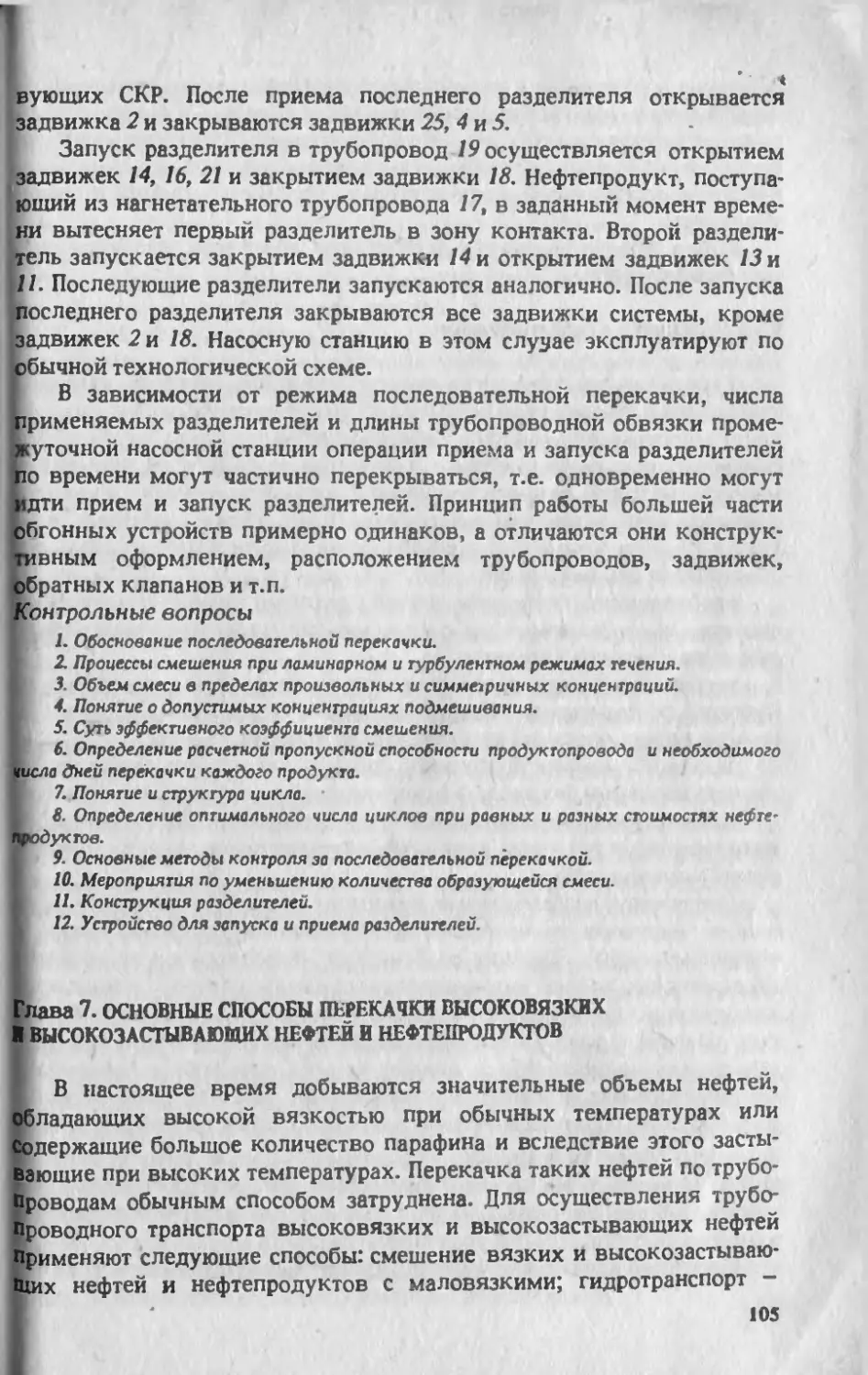

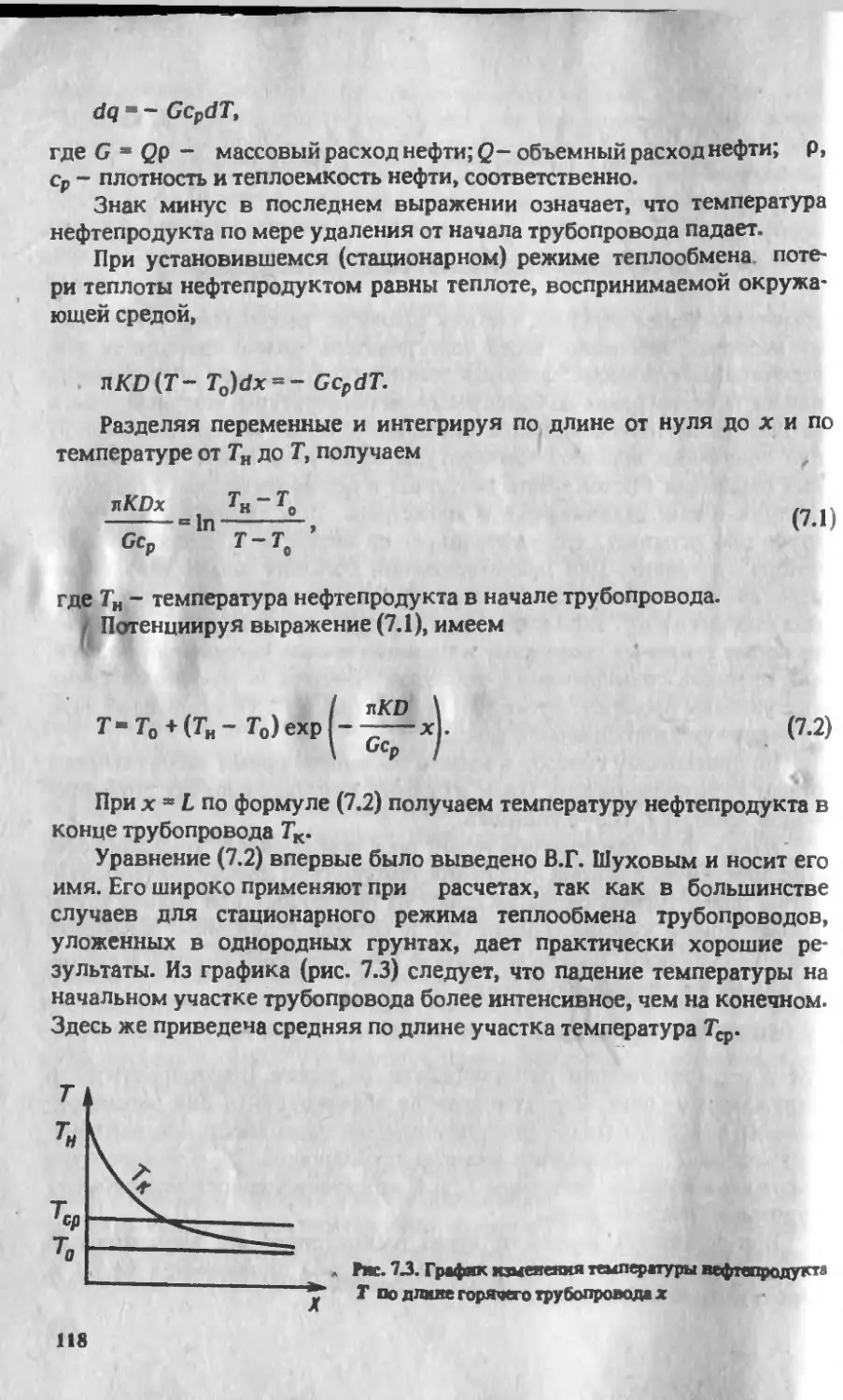

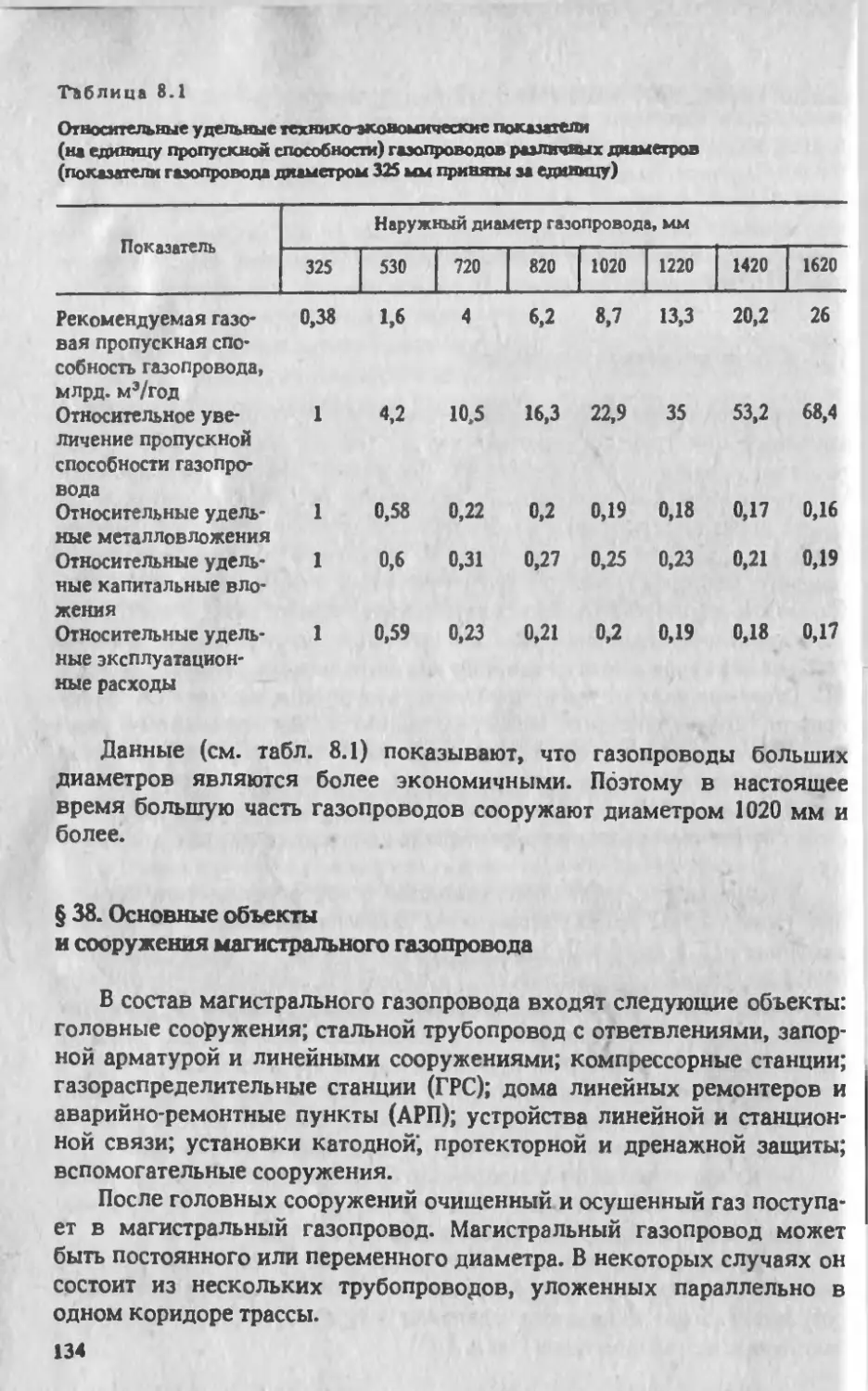

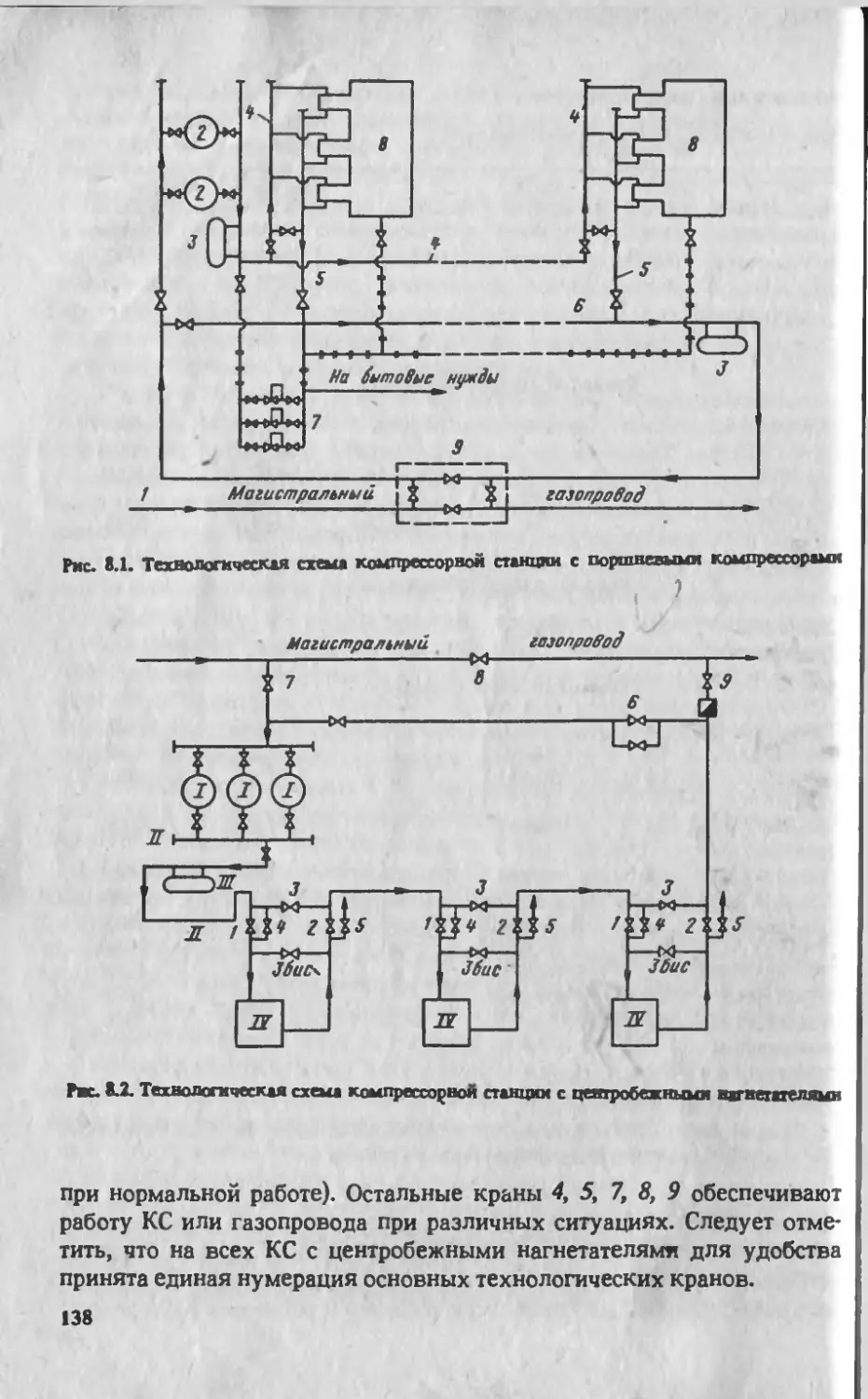

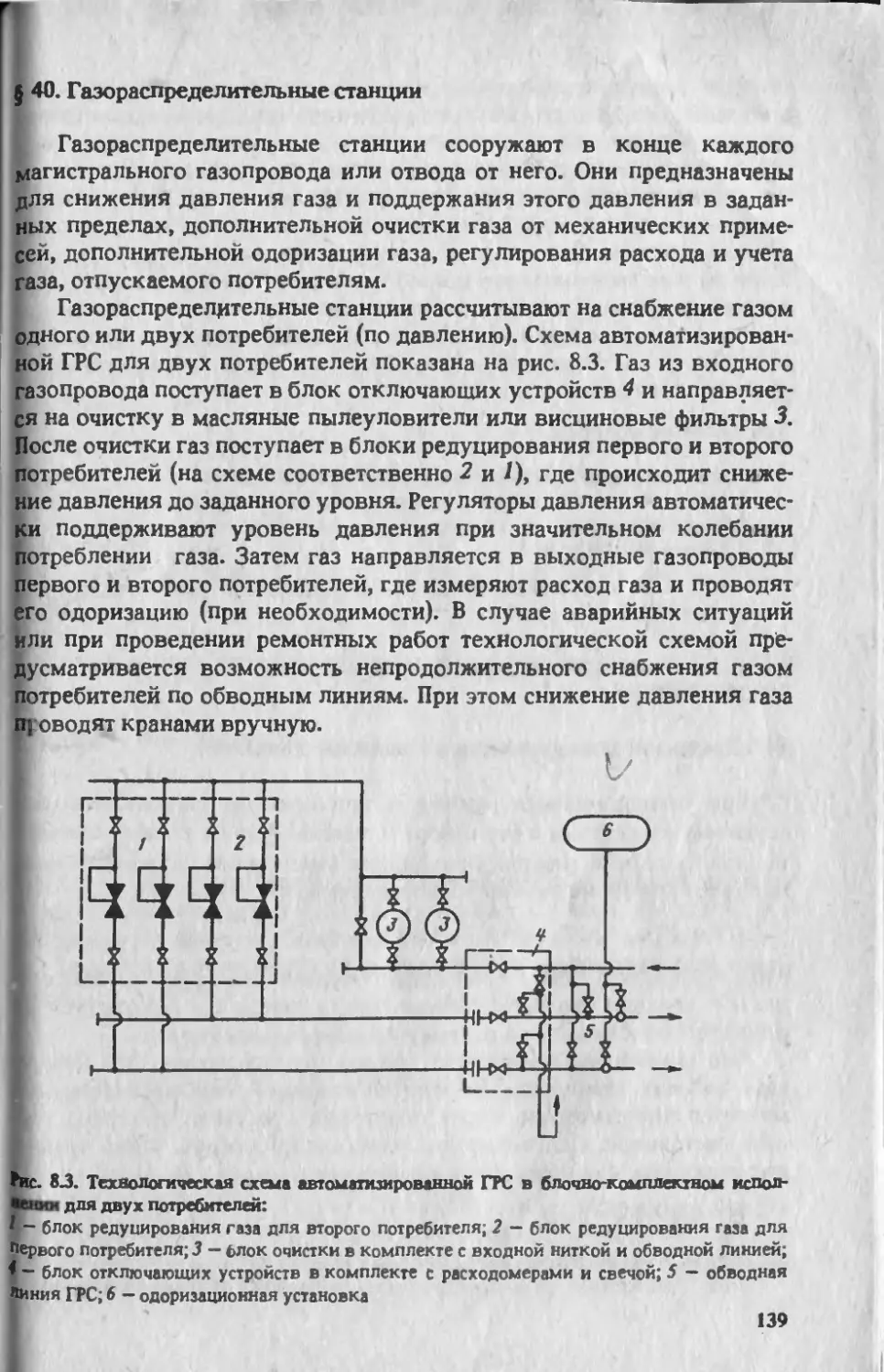

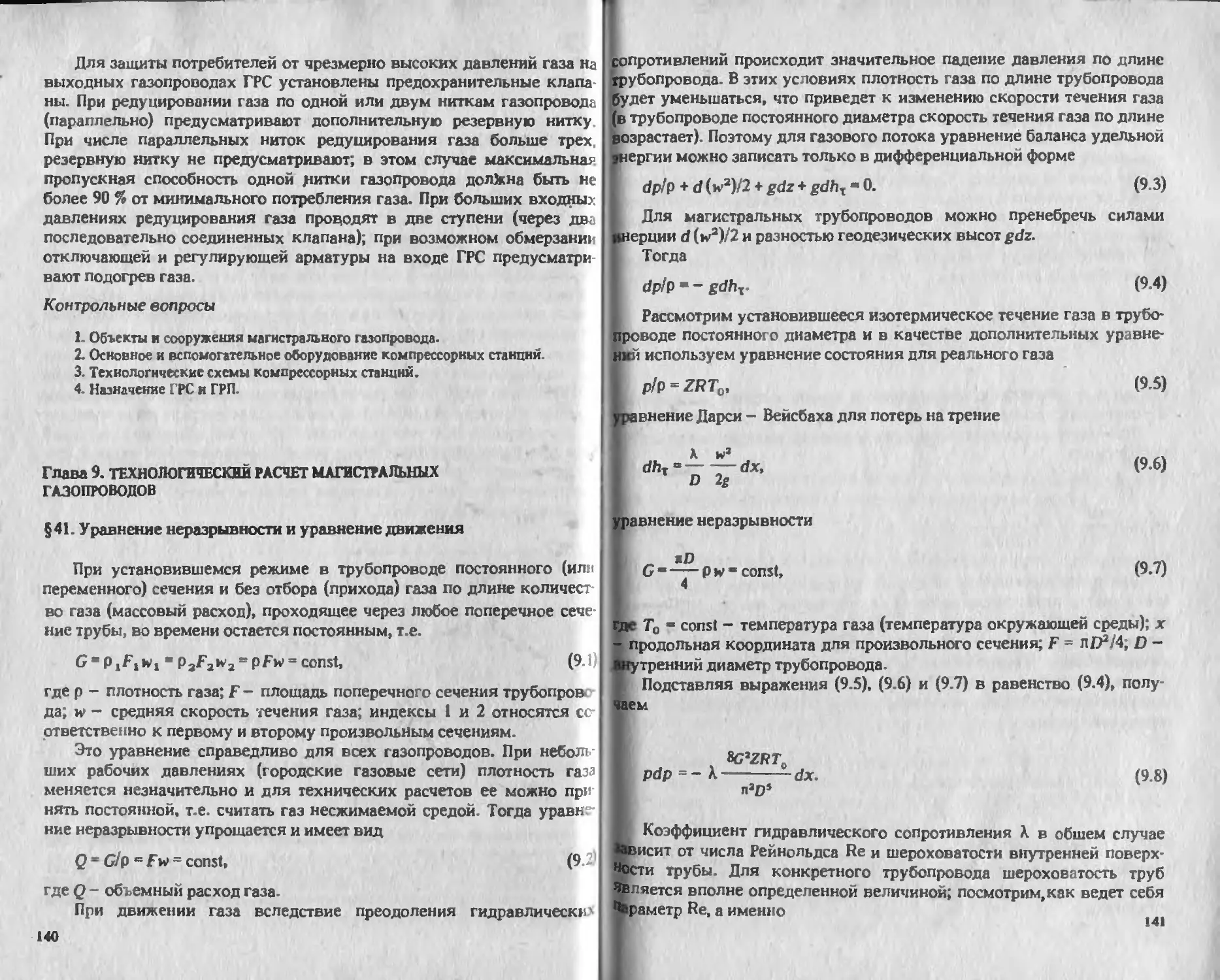

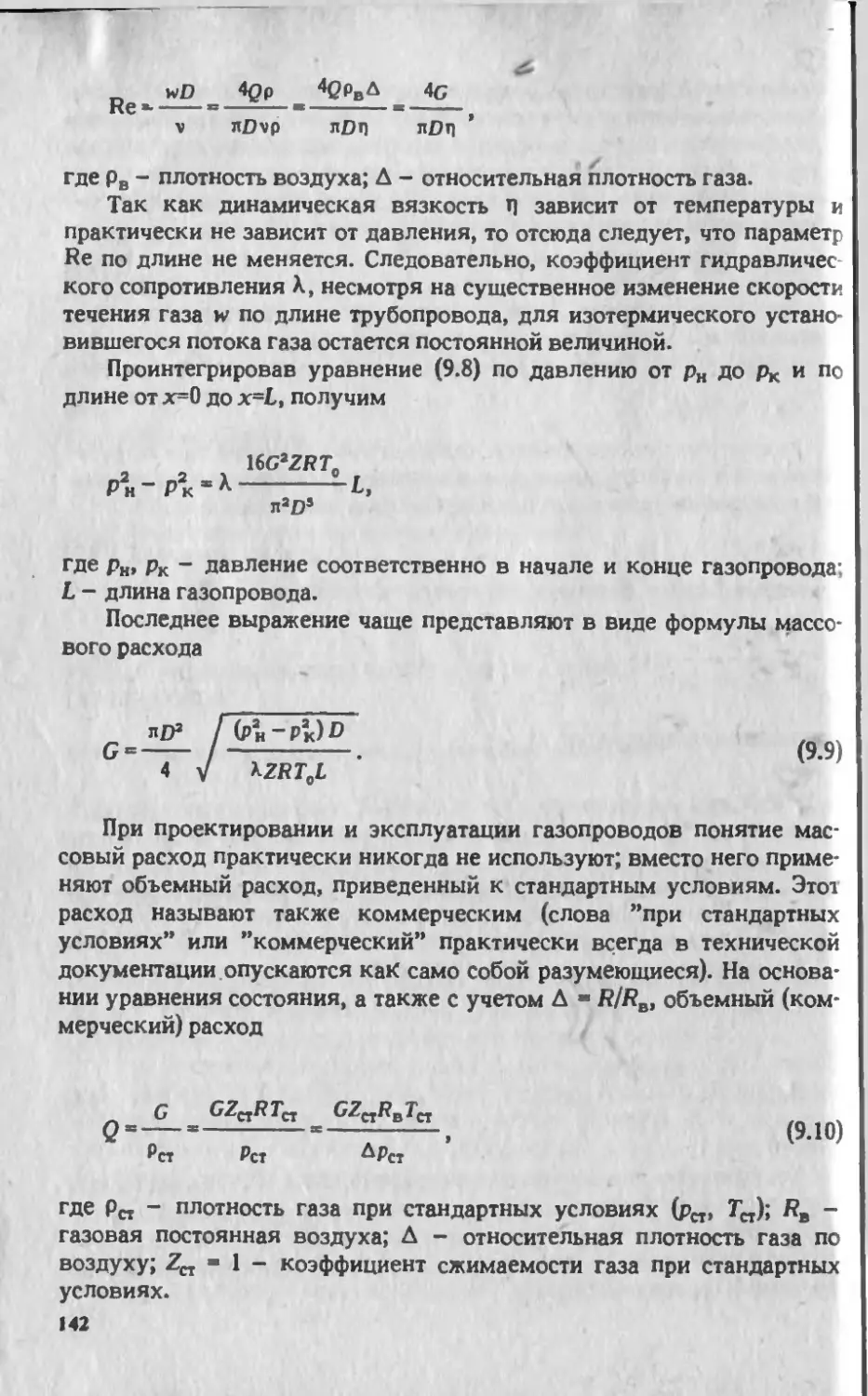

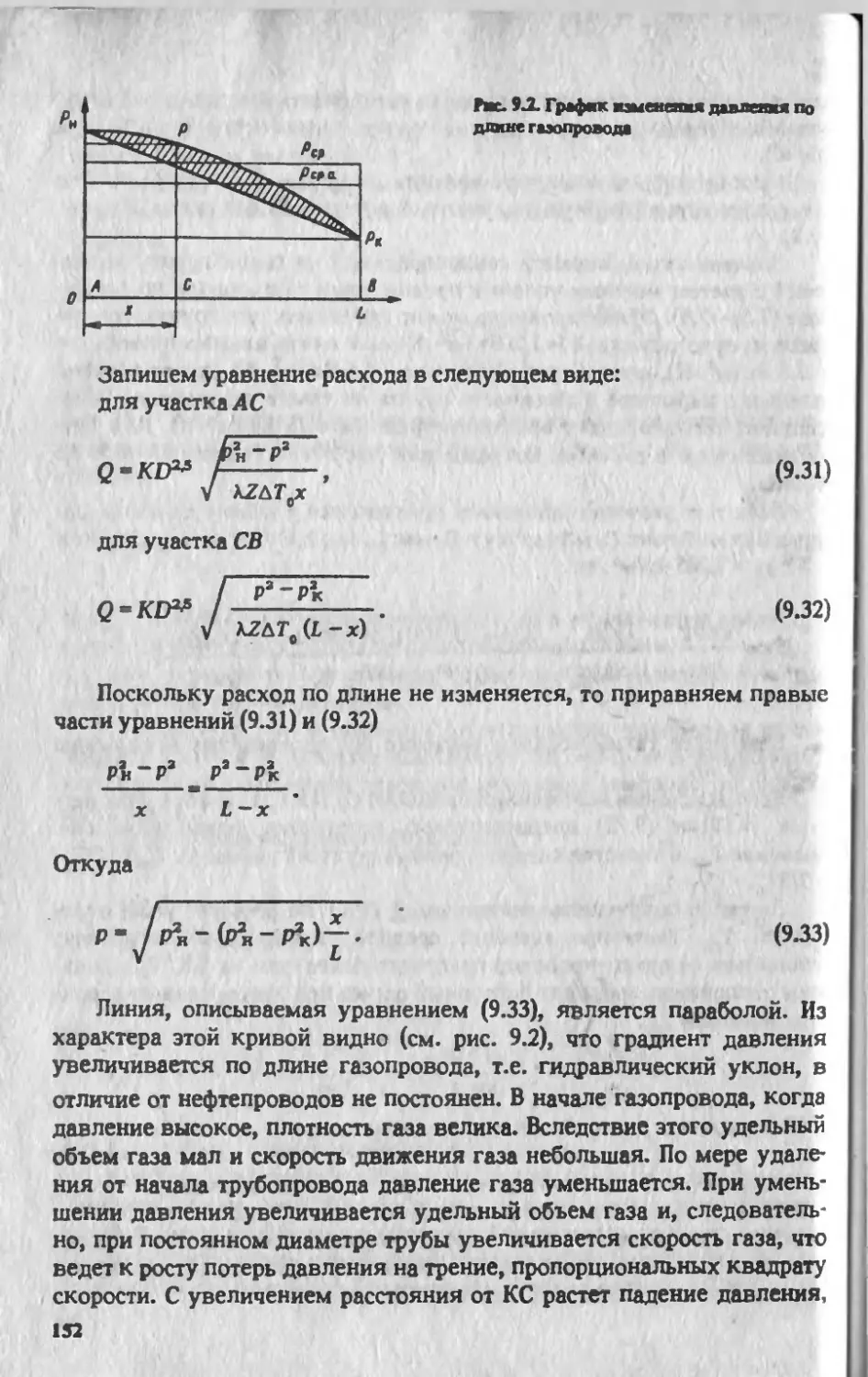

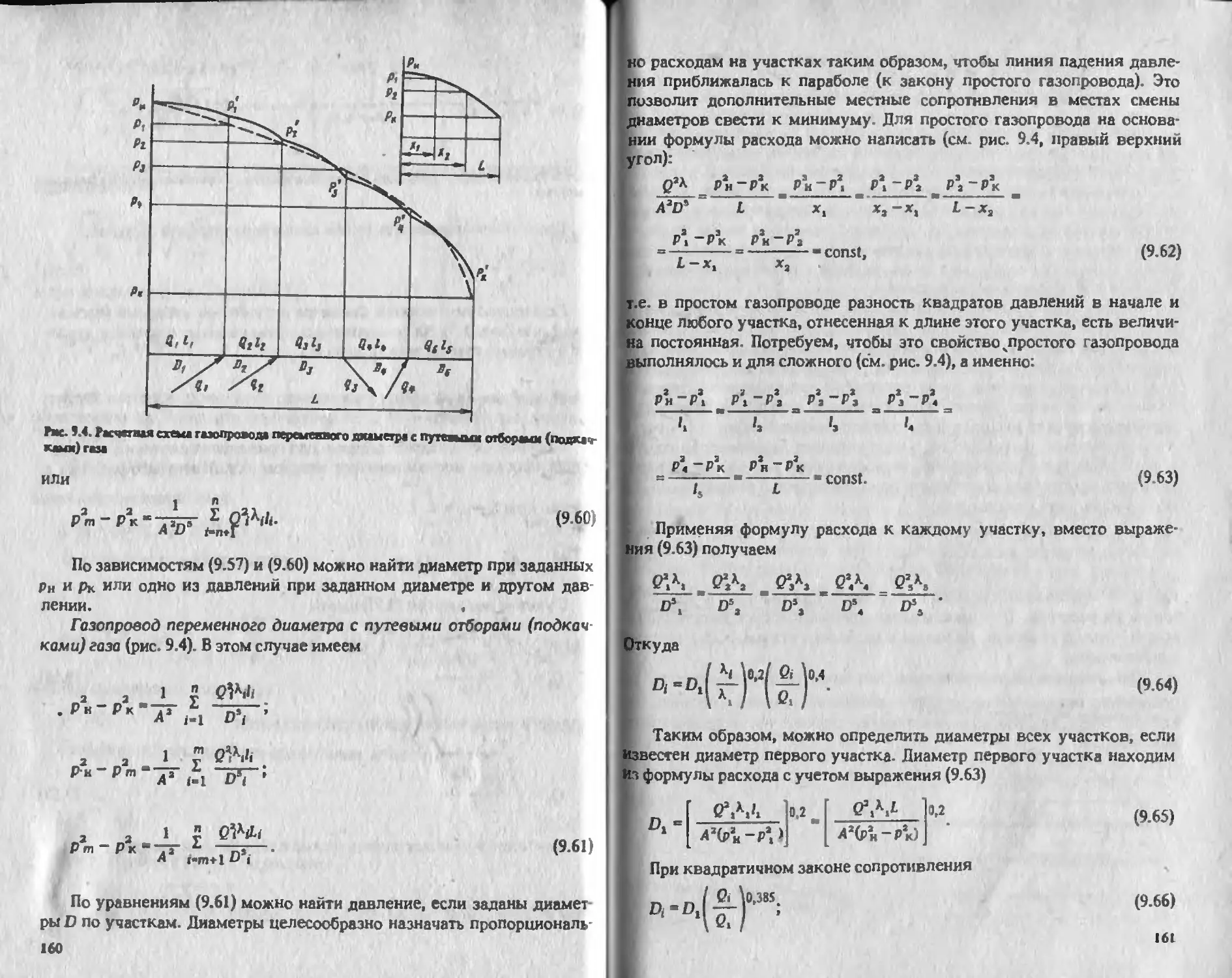

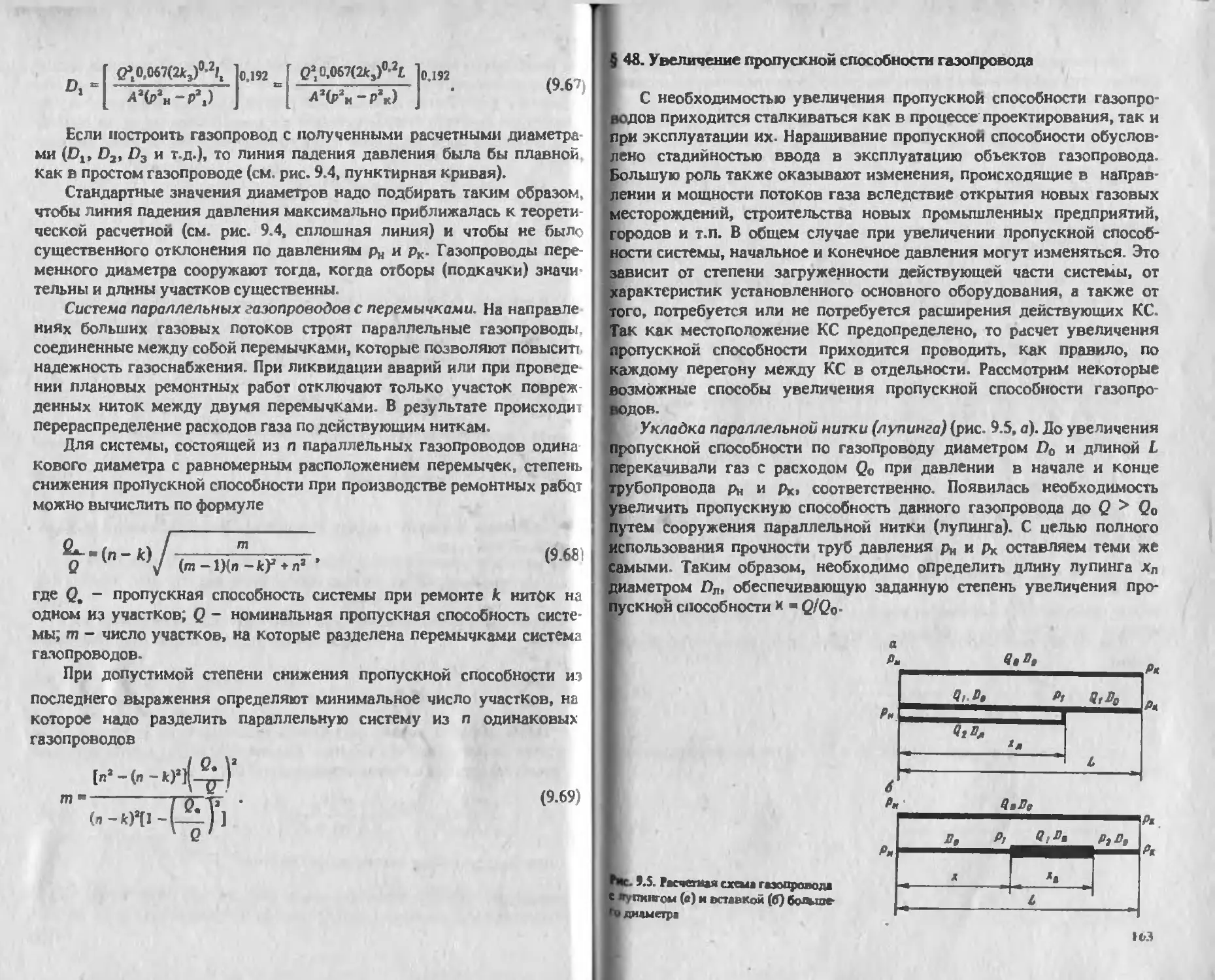

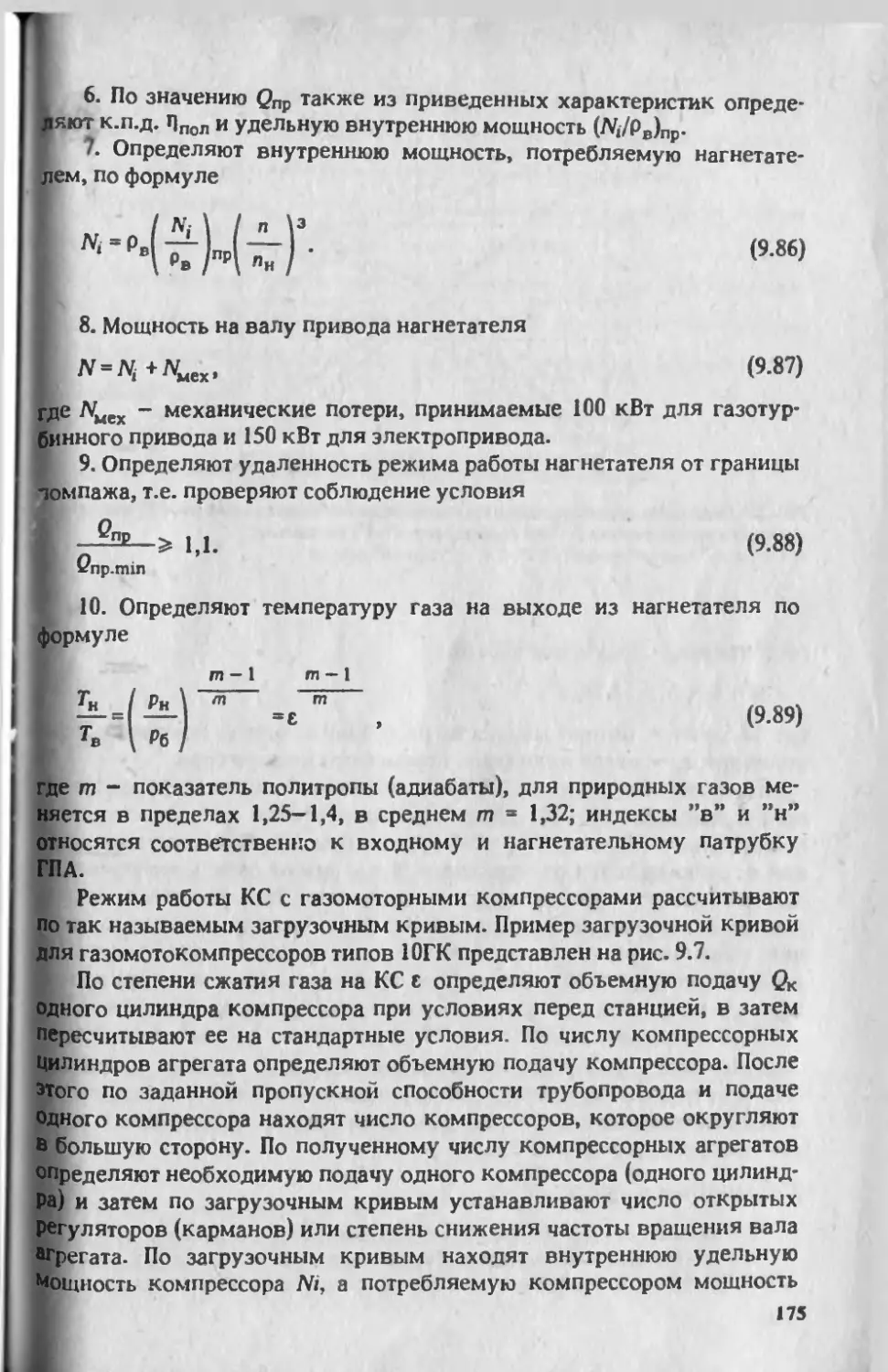

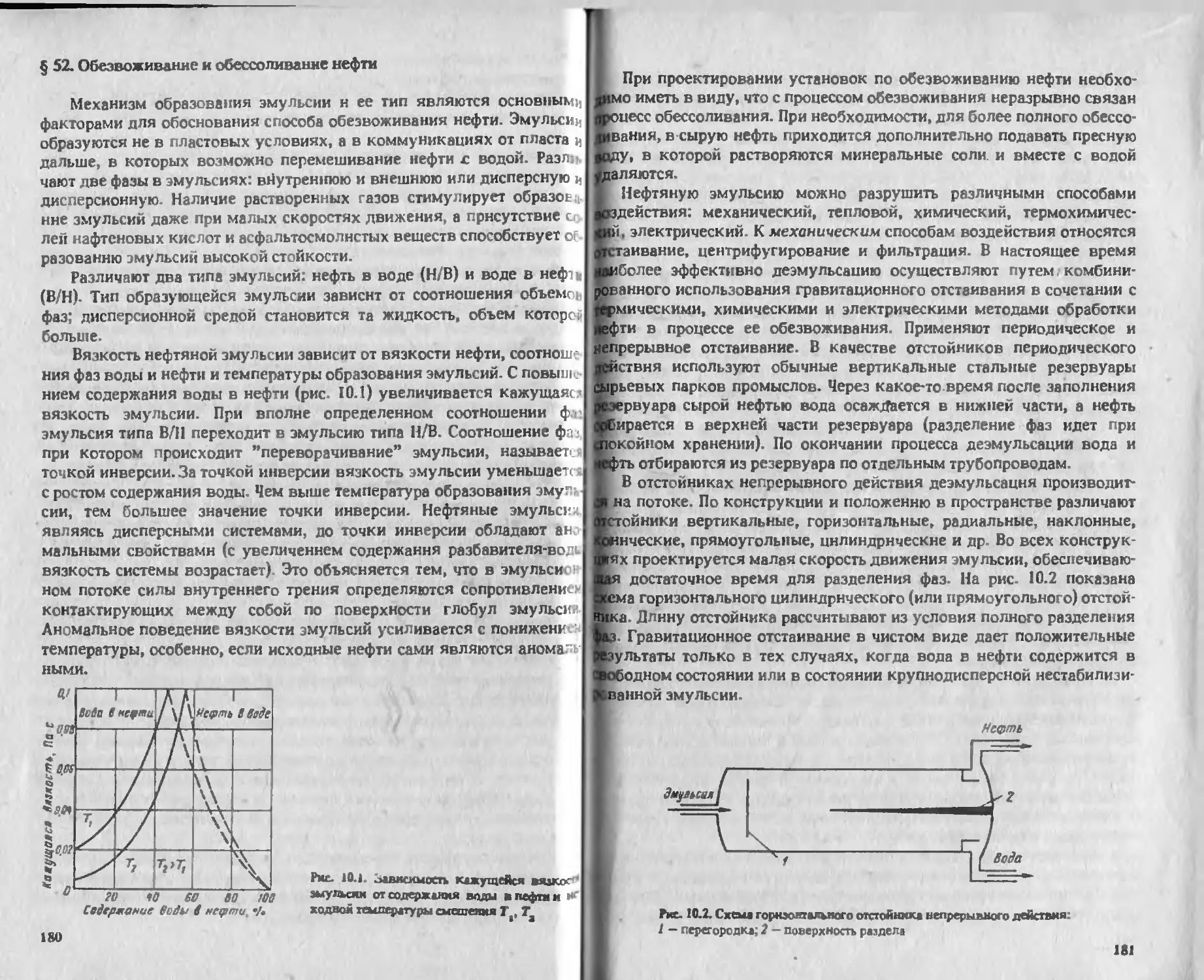

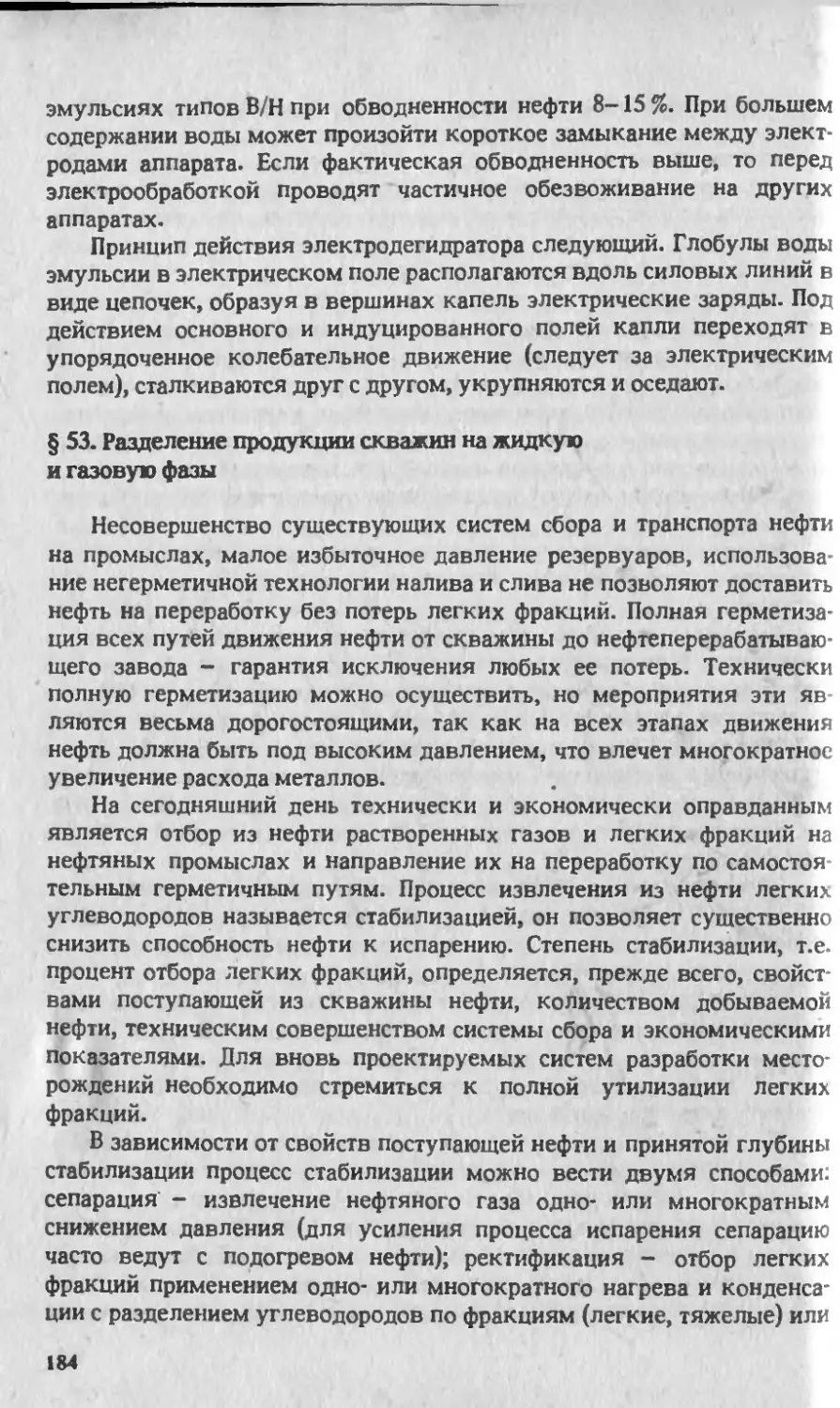

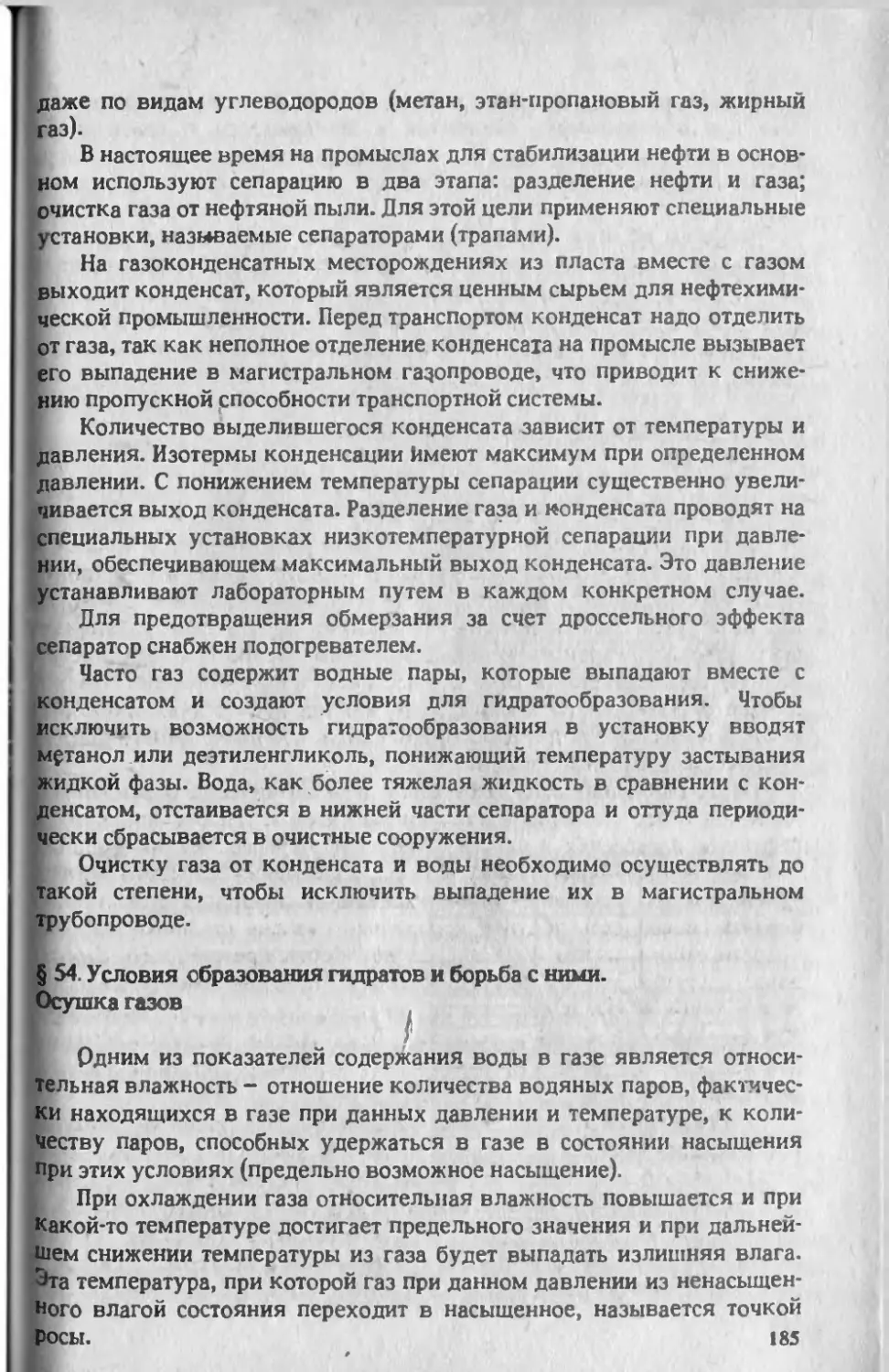

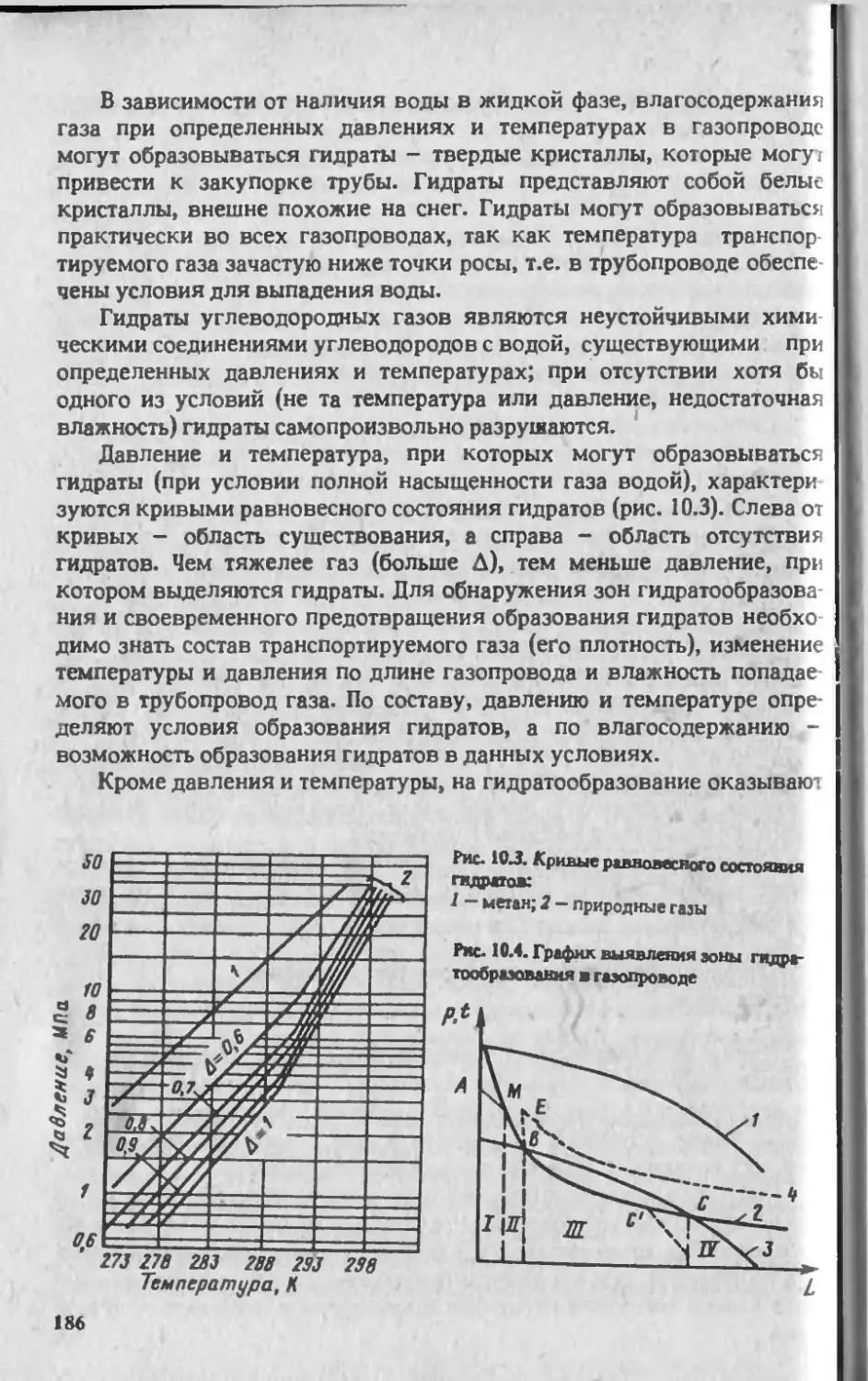

порта;