Автор: Гольянов А.И.

Теги: рудничный (шахтный) транспорт доставка по лаве, откатки по штрекам, подъем по стволам транспорт по поверхности трубопроводный транспорт газоснабжение газовая промышленность газохранилища

ISBN: 5-94920-022-5

Год: 2004

А. И. ГОЛЬЯНОВ

ГАЗОВЫЕ СЕТИ

И ГАЗОХРАНИЛИЩА

Рекомендовано Министерством образования Республики Башкортостан

в качестве учебника для студентов вузов

и слушателей институтов повышения квалификации,

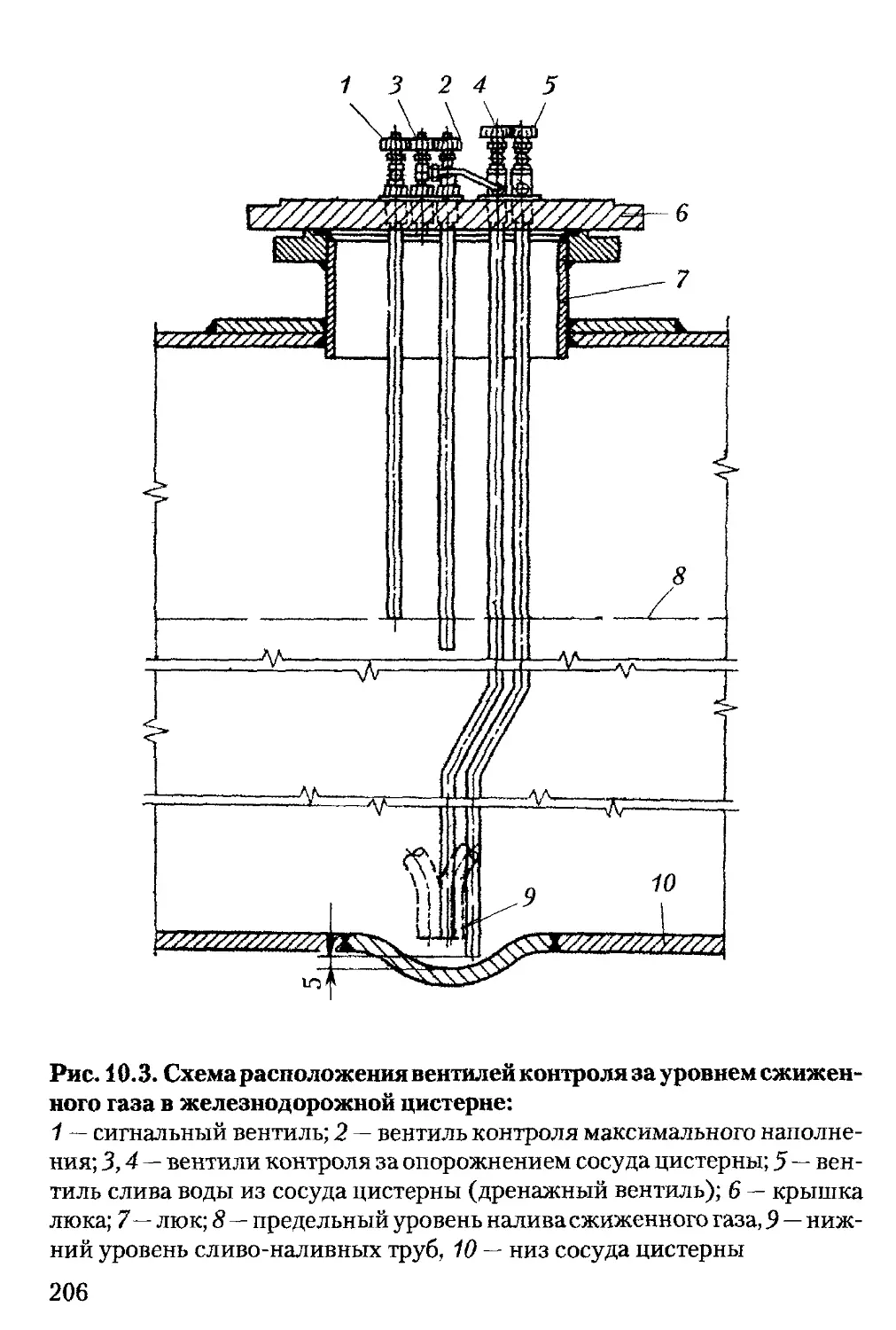

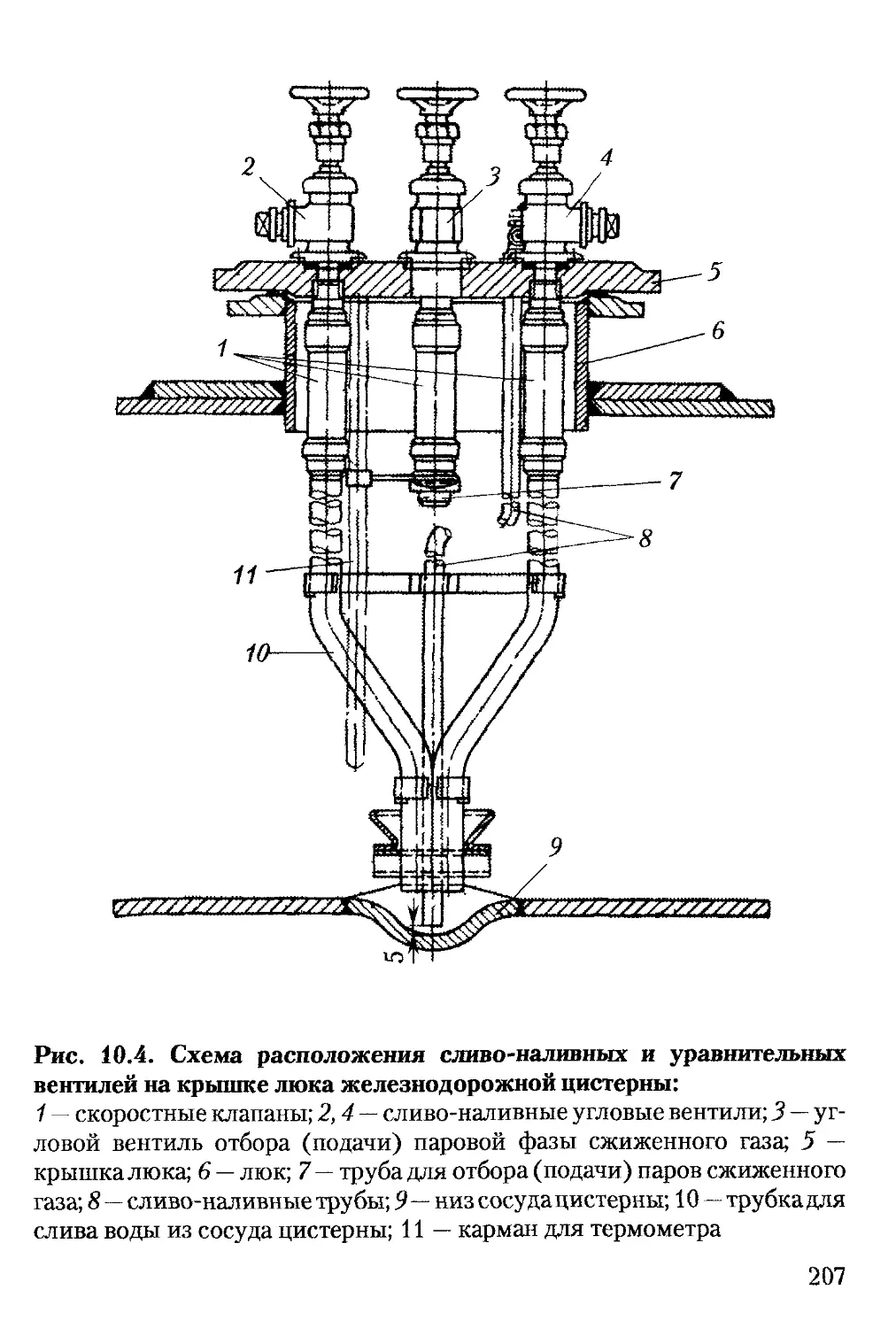

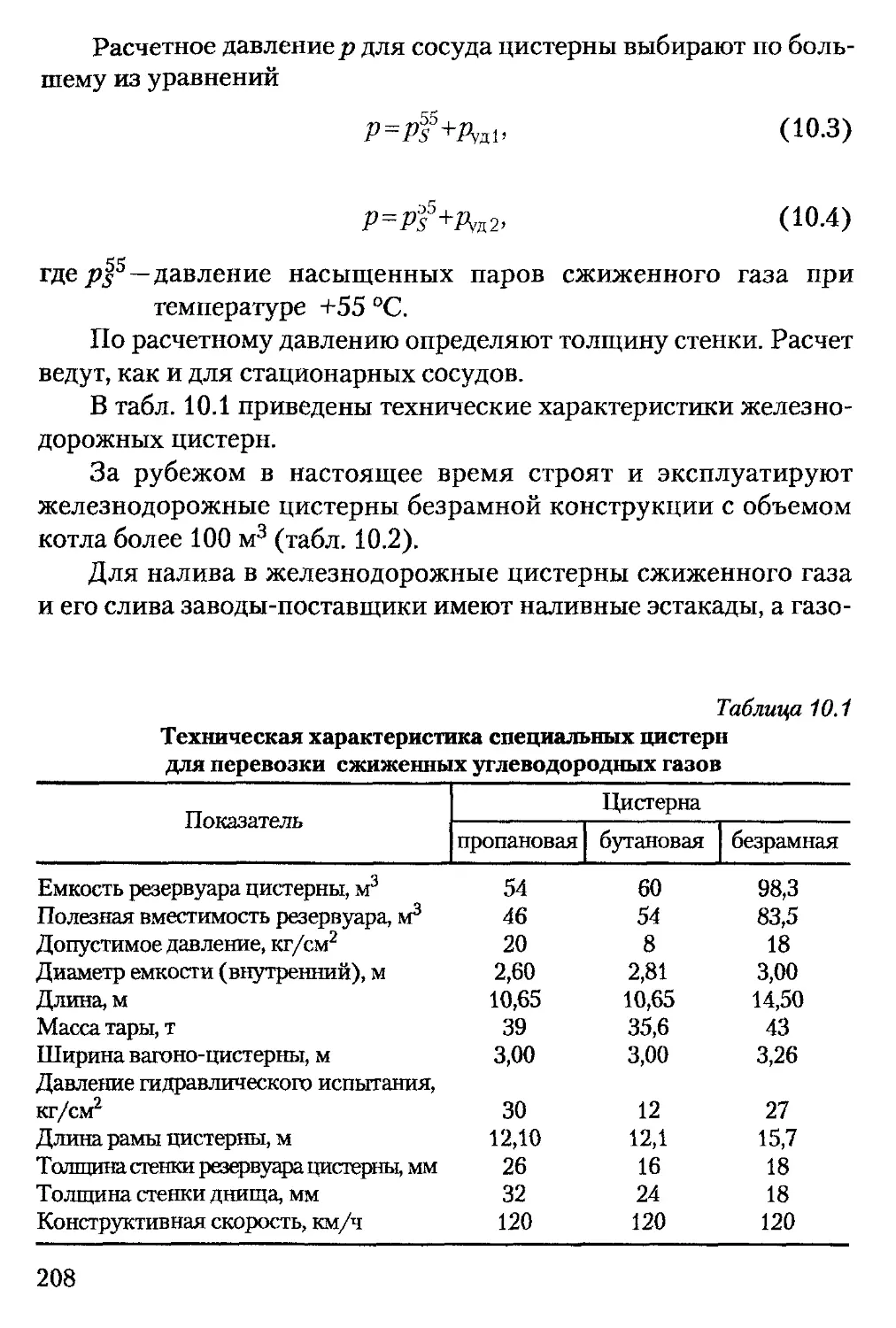

обучающихся по специальности 090700

"Проектирование, сооружение и эксплуатация

газонефтепроводов и газонефтехранилищ"

АА! М’

Низ к" У^/fer

Уфа • Монография • 2004

УДК 622.691.4

ББК 39.76

Г 60

Рецензенты:

заведующий кафедрой "Сооружение га.зонефтсйроводов, газохранилищ

и нефтебаз" Уфимского государственного нефтяного технического

университета д-р техн, наук, академик АЙ РБ А. Г. Гумеров,

главный инженер ОАО Таз-сервис" (г. Уфа)

канд. техн, наук Р. А. ^&сылъдин

Гольянов А. И.

Г 60 Газовые сети и газохранилища: Учебник для вузов.— Уфа:

ООО «Издательство н^щкнтехничсской литературы "Моногра-

фия"», 2004.— 303 с.: ил.*

ISBN 5-94920-022-5

Описаны методы проектирования и способы эксплуатации сис-

тем газоснабжения и гаЛраспределепия, газорегуляторных пунктов

и станций, подземных газохранилищ природного газа, систем транс-

порта, хранения, распределения и использования сжиженных углево-

дородных газов,-

Для студентов вузов и слушателей институтов повышения ква-

лификации, йбжжнЬщихся по специальности 090700 "Проектирова-

ние, сооружение и эксплуатация газонефтепроводов и газонефтехра-

нилищ".

УДК 622.691.4

ББК 39.76

ISBN 5Ж920-022-5

© А И. Гольянов, 2004.

© ООО «Издательство научно-технической

литературы "Монография"», 2004

ОГЛАВЛЕНИЕ

Введение.......................................................

Глава 1. Основные сведения о газораспределительных сетях.

Свойства газов.............................................. И

1.1. Основные сведения о газораспределительных сетях и храни-

лищах газа.............................................. 11

1.2. Горючие газы, используемые для газоснабжения....... 18

1.3. Основные физические свойства газа.................. 20

Глава 2. Гидравлический расчет газораспределительных сетей..... 30

2.1. Потребители газа. Режим потребления газа........... 30

2.2. Расчетные расходы газа............................. 33

2.2.1. Годовые расходы газа......................... 33

2.2.2. Расчетные часовые расходы газа............... 39

2.3. Гидравлический расчет простых газопроводов......... 42

2.3.1. Газопроводы высокого и среднего давления..... 42

2.3.2. Газопроводы низкого давления................. 44

2.4. Гидравлический расчет газопроводов низкого давления.... 46

2.4.1. Расчетные схемы газораспределительных сетей...... 46

2.4.2. Вывод расчетной формулы для случая равномерно

распределенного отбора газа по длине горизонтального

газопровода......................................... 49

2.4.3. Гидравлический расчет распределительных газопрово-

дов при сосредоточенных отборах..................... 50

2.4.4. Определение области применения различных расчетных

схем распределительных газопроводов................. 52

2.4.5. Определение расчетных расходов газа по участкам сети.. 53

2.4.6. Приведение путевых расходов к узловым........ 54

2.4.7. Расчетные перепады давления.................. 55

2.5. Гидравлический расчет наклонных газопроводов....... 56

2.6. Методы расчета тупиковой газораспределительной сети.... 56

2.6.1. Традиционный (старый) метод расчета тупиковой сети.. 57

2.6.2. Некоторые неопределенности при расчете тупиковой

сети по традиционному методу........................ 60

2.6.3. Метод оптимальных диаметров.................. 61

2.6.3.1. Последовательное соединение участков сети. 64

2.6.3.2. Простое разветвление участков сети.... 67

2.6.4. Комбинированный метод расчета тупиковой газораспре-

делительной сети.................................... 70

2.6.5. Сравнительный анализ методик распределения расчет-

ного перепада давления.............................. 70

2.7. Метод "предельной выгоды".......................... 72

2,8. Гидравлический расчет кольцевых газораспределительных сетей. 75

2.8.1. Методика расчета кольцевых сетей.............. 75

2.8.2. Методика гидравлической увязки кольцевой сети... 76

Глава 3. Регуляторы давления................................ 83

3.1. Регулирование давления газа. Классификация регуляторов

давления................................................ 83

3.2. Конструктивные особенности ре1уляторов давления газа. 89

3.3. Расчет пропускной способности регуляторов давления... 102

Глава4. Газорегуляторные станции............................ ИЗ

4.1. Размещение газорегуляторных пунктов и установок.... ИЗ

4.2. Устройство газоретуляторных пунктов............... 116

4.3. Газораспределительные станции..................... 120

4.3.1. Классификация и структура ГРС................ 120

4.3.2. Защита потребителей от повышенного и пониженного

давления в сетях................................... 123

4.3.3. Подогрев газа на ГРС......................... 126

Глава 5. Гидравлический режим газовых сетей................ 128

5.1. Режим работы газовых приборов......................128

5.2. Гидравлический режим газовой сети низкого давления... 130

5.3. Сезонное регулирование давления газа на выходе ГРП...132

Глава 6. Наружные газопроводы. Трубы и основная арматура для

газовых сетей...............................................136

6.1. Наружные газопроводы газораспределительных сетей..... 136

6.1.1. Трассировка газопроводов......................136

6.1.2. Пересечения газопроводов с различными препятствиями 139

6.2. Трубы и их соединения..............................142

6.3. Газовая арматура и оборудование................... 146

6.4. Приемка и ввод газопроводов в эксплуатацию........ 158

Глава 7. Внутренние устройства газоснабжения............... 161

7.1. Устройство внутренних газопроводов................ 161

7.2. Бытовые газовые приборы........................... 163

7.2.1. Бытовые газовые плиты........................ 164

7.2.2. Газовые плиты предприятий общественного питания.... 166

7.2.3. Аппараты горячего водоснабжения.............. 167

7.2.4. Аппараты емкостные газовые бытовые типа АГВ..... 168

7.2.5. Аппараты отопительные газовые с водяным контуром

бытовые типа АОГВ................................... 169

7.2.6. Комбинированные аппараты типа АКГВ........... 170

7.2.7. Печные газовые горелки........................171

4

Глава 8. Хранилища природного газа и газозаправочные станции..173

81 Методы компенсации сезонных, суточных и часовых колеба-

ний потребления газа..................................173

8.2. Аккумулирующая способность магистрального газопровода... 174

8.3. Подземные хранилища газа.........................176

8.4. Газонаполнительные станции сжатого природного газа..183

Глава 9. Общие сведения о сжиженных углеводородных газах......190

9.1. Основные понятия о СУГ...........................190

9.2. Источники получения СУГ..........................191

9.3. Состав сжиженных углеводородных газов............192

9.4. Свойства СУГ. Смеси газов........................192

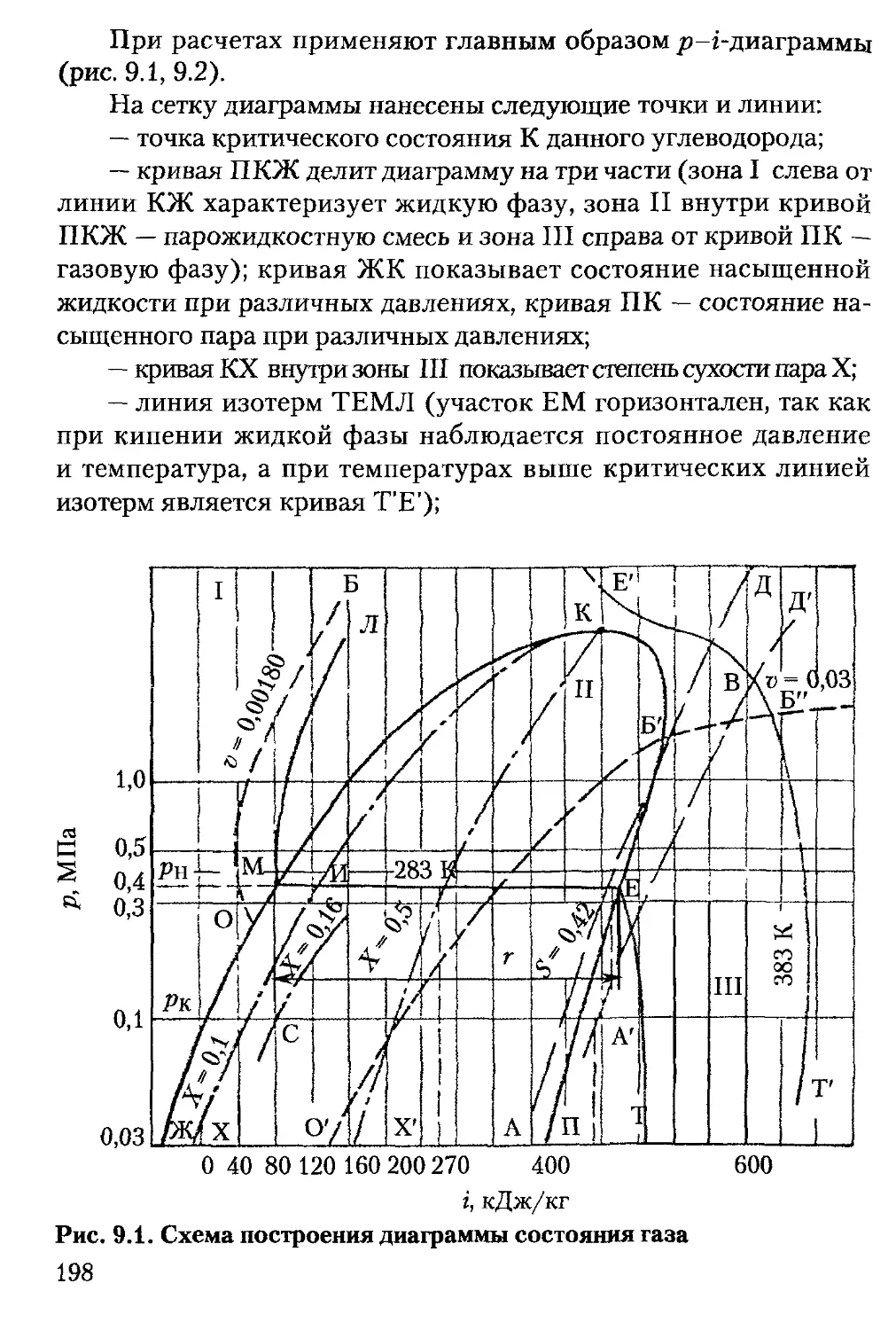

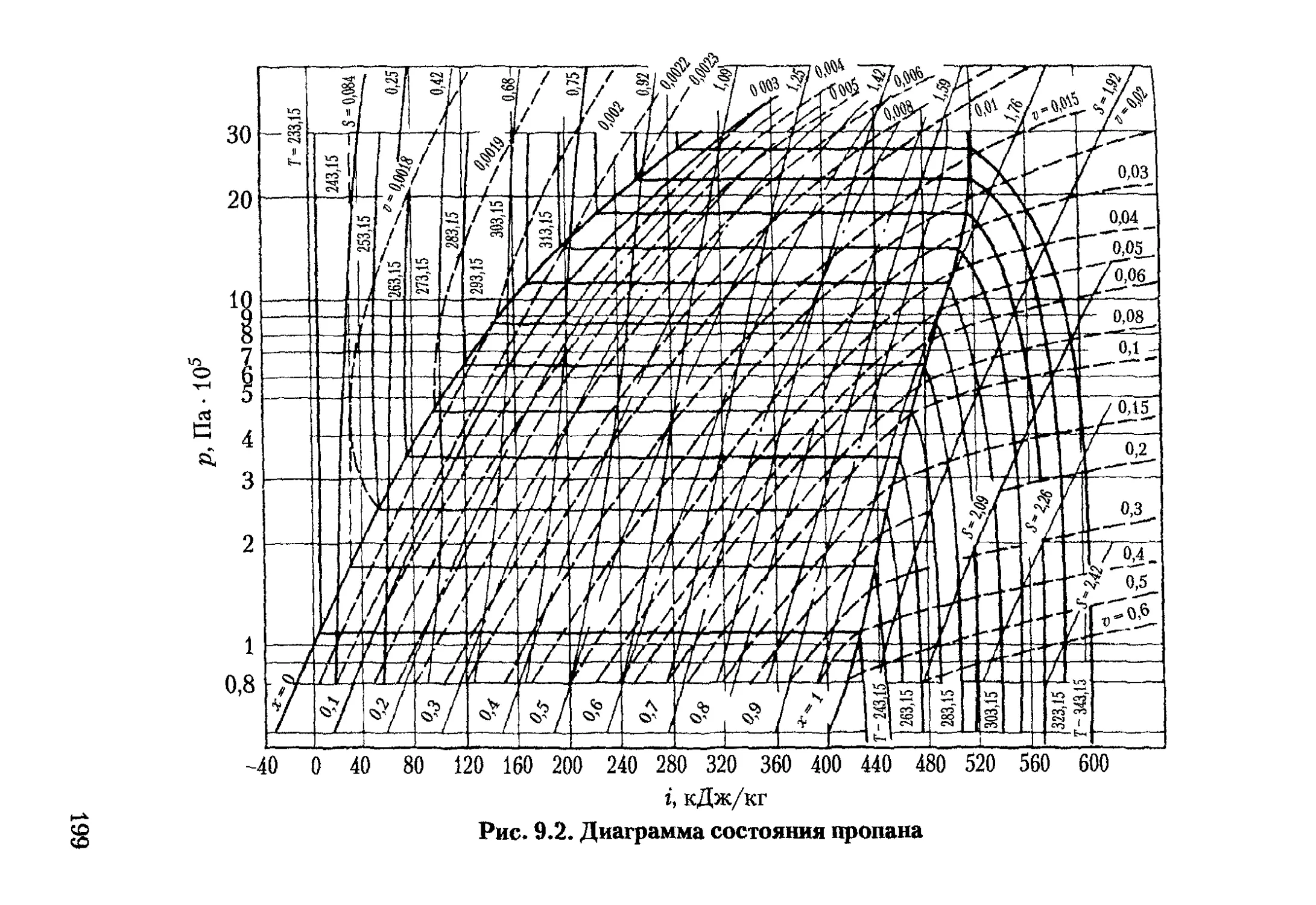

9.5. Диаграмма состояния индивидуальных углеводородов....197

Гия ня 10. Транспорт сжиженных углеводородных газов........201

10.1. Перевозка СУ Г в железнодорожных цистернах..........202

10.2. Перевозка сжиженных газов в автомобильных цистернах.210

10.3. Перевозка сжиженного газа автотранспортом в баллонах

и "скользящих" резервуарах.............................211

10.4. Перевозка сжиженных углеводородных газов по морю....214

10.5. Перевозка сжиженных углеводородных газов речным транс-

портом.................................................227

10.6. Транспортировка сжиженных углеводородных газов по трубо-

проводам ..............................................230

Глава 11. Хранение сжиженных углеводородных газов..........233

11.1. Определение объемов хранилищ сжиженных углеводородных

газов..................................................233

11.2. Хранение сжиженных углеводородных газов под давлением

в металлических резервуарах............................237

11.3. Шахтные хранилища сжиженных углеводородных газов....245

11.4. Подземные хранилища сжиженных углеводородных газов

в отложениях каменной соли.............................247

11.5. Изотермическое хранение сжиженных углеводородных газов

в стальных и железобетонных резервуарах................251

11.6. Подземные ледопородные хранилища сжиженных углеводо-

родных газов...........................................260

Глава 12. Кустовые базы и газонаполнительные станции.......264

12.1. Устройство кустовой базы (газонаполнительной станции)

сжиженного углеводородного газа........................264

12.1.1. Назначение и организационная структура кустовой

базы (газонаполнительной станции).............264

5

12.1.2. Принцип работы кустовой базы (газонаполнительной

станции)............................................268

12.2. Анализ методов перемещения сжиженных углеводородных

газов...................................................271

12.3. Заправка автомобилей сжиженными углеводородными газами 278

Глава 13. Резервуарные и баллонные установки газоснабжения..281

13.1. Регазификациясжиженныхуглеводородныхгазов.........281

13.2. Конструктивные особенности испарителей сжиженных угле-

водородных газов........................................285

13.3. Резервуарные и баллонные установки с естественным и искус-

ственным испарением.....................................292

13.4. Использование газовоздунгных смесей для газоснабжения.... 296

Список литературы...........................................301

6

ВВЕДЕНИЕ

В нашей стране создан высокоэффективный топливно-энер-

гетический комплекс. Российская Федерация — единственная

крупная промышленно развитая страна, которая полностью обе-

спечивает себя топливом и энергией за счет собственных природ-

ных ресурсов и одновременно осуществляет экспорт топлива

и электроэнергии.

В настоящее время во многих звеньях общественного произ-

водства в качестве энергоносителя широко применяется природ-

ный газ, который стал значительным фактором технического про-

гресса — увеличения выпуска промышленной и сельскохозяй-

ственной продукции, роста производительности общественного

труда и снижения удельных расходов топлива. В 1991 г. с исполь-

зованием природного газа производилось 95 % стали и чугуна,

более 60 % цемента, более 95 % минеральных удобрений.

Создана мощная сырьевая база газодобывающей промышлен-

ности. Основным центром добычи газа стала Западная Сибирь,

высокие рубежи добычи газа в определяющей степени обеспечи-

ваются промыслами Тюменской области. Будет продолжено стро-

ительство газопроводов, увеличится их пропускная способность,

широкое применение получат автоматизированные газоперекачи-

вающие агрегаты. Значительно расширится область применения

природного газа в промышленности, сельском хозяйстве и в быту.

Первые сведения о горючих газах встречаются в памятниках

древности и в сохранившихся рукописях древнейших историков.

Древнегреческий историк Геродот писал о "вечных огнях" на горе

Химера, расположенной в Малой Азии. Источники горючих газов

были известны в Азербайджане, Иране, Индии, Ираке. Обилие го-

рящих факелов привело к возникновению в этих странах огнепок-

лонства. Слово "Азербайджан" в переводе с арабского означает

страна огней". До сих пор сохранились памятники древности —

храм огнепоклонников в Сураханах на Апшеронском полуостро-

ве, а также храм огня в провинции Пенджаб в Индии.

В России газ первоначально использовался для освещения го-

родов, его получали из каменного угля на газовых заводах. Пер-

7

вый газовый завод был построен в Петербурге в 1835 г., каменный

уголь для него привозили из-за границы. В Москве газовый завод

был построен в 1865 г. Газ, получаемый на газовых заводах, назы-

вали "светильным".

В начале XX в., после того как для освещения стали использо-

вать керосин, газ начали применять для отопления и приготовле-

ния пищи. В 1913 г. производство искусственного газа в России

составило 17 млн. м3, по существу не было газовой промышленно-

сти. 1915 г. — в Москве было газифицировано 3000 квартир,

в С.-Петербурге — 10000 квартир.

В довоенный период началась громадная работа по реконст-

рукции и развитию газовой промышленности, широко разверну-

лось производство искусственных газов: коксового, доменного,

генераторного. Искусственные газы получали из каменного

и бурого угля, горючих сланцев, торфа и древесины. Они сыгра-

ли решающую роль в индустриализации страны и в первую

очередь в развитии металлургической, металлообрабатывающей

и других важнейших отраслей промышленности. Были восста-

новлены и вошли в строй газовые заводы, работавшие на угле

и сланцах, для выработки бытового газа. Увеличилась добыча

нефтяного (попутного) газа. В 1925 г. добыча газа составила

127 млн. м3. В 1923 г. в Баку был построен первый газобен-

зиновый завод. В 1940 г. добыча природного газа составляла более

400 млн. м3.

Первый газопровод был построен в 1940-1941 гг. от Дашав-

ских промыслов до Львова. В годы Великой Отечественной вой-

ны было положено начало развитию дальнего транспорта газа.

В 1941-1942 гг. от газовых месторождений в районе Бугуруслана

и Похвистнево был построен газопровод до Куйбышева протя-

женностью 160 км, в 1946 г.— первый дальний газопровод Сара-

тов-Москва протяженностью 840 км и диаметром 325 мм,

по которому подавали в Москву 0,5 млрд, м3 природного газа еже-

годно.

Газовая промышленность является одной из наиболее дина-

мичных, бурно развивающихся отраслей народного хозяйства.

Так, добыча газа в 1976 г. составила 289, в 1980 — 435, в 1985 —

643, в 1990 г. — 854 млрд. м3.

8

При этом удельный вес газа в суммарном производстве

топливно-энергетических ресурсов оставался примерно одинако-

вЫМ _ На уровне 38 %, а к началу нового тысячелетия увеличился

до 45-50 %.

Одной из ведущих подотраслей газовой промышленности яв-

ляется газопроводный транспорт. Увеличение протяженности ма-

гистральных газопроводов, их разветвленность, обусловливаю-

щая охват газопотреблением большой территории России, значи-

тельное число взаимосвязанных объектов, включенных в газо-

транспортную систему, позволяет говорить о том, что в России

успешно функционирует Единая Система Газоснабжения (ЕСГ).

Построено значительное количество крупных магистральных

газопроводов. Впервые в мировой практике в нашей стране нача-

лось строительство газопроводов из труб больших диаметров:

1000, 1200 и 1400 мм. Были построены Центральная система ма-

гистральных газопроводов, Восточно-Украинская, Западная, По-

волжская, Кавказская, Среднеазиатская, Уральская система маги-

стральных газопроводов, Северные районы Тюменской области-

Урал-Поволжье-Центр, международная система Оренбург-

Западная граница СССР. В Оренбургской области создан круп-

ный район добычи и переработки природного газа. Начинается

строительство газотранспортной магистрали с полуострова Ямал.

В настоящее время сетевой и сжиженный газ в Российской

Федерации получают около 1100 городов, 1800 рабочих поселков

и около 100000 сельских населенных пунктов.

Общая протяженность действующих на территории России

газопроводов — отводов высокого давления увеличилась против

1975 г. в целом в 1,9 раза, а на селе — в 3,1 раза.

Коммунально-бытовые предприятия рассматриваются в на-

шей стране как первоочередные объекты газификации.

Проделаны значительные работы по серийному выпуску вы-

сококачественных плит, автоматизированных водонагревателей,

отопительных аппаратов, специальной аппаратуры для эффектив-

ного использования газа в сельском хозяйстве, оборудования для

механизации и автоматизации технологических процессов на га-

зораздаточных станциях. В последние годы проводится телемеха-

низация городских газовых хозяйств.

9

В настоящее время газ стал основным видом топлива в быту,

коммунальном хозяйстве и промышленности. К 1990 г. в России

было газифицировано около 30 млн. квартир, или 85 % жилого

фонда.

В большом количестве природный газ используется в тепло-

энергетике, на долю которой приходится 55 % потребляемого

в стране природного газа, в том числе на электростанциях — 26, в ото-

пительных котельных — 15 и в промышленных котельных — 14 %.

10

ГЛАВА 1

ОСНОВНЫЕ СВЕДЕНИЯ

О ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ СЕТЯХ.

СВОЙСТВА ГАЗОВ

1.1. ОСНОВНЫЕ СВЕДЕНИЯ

О ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ СЕТЯХ

И ХРАНИЛИЩАХ ГАЗА

Система газоснабжения городов и населенных пунктов состо-

ит из источников газоснабжения, газораспределительной сети

и внутреннего оборудования.

Источники — магистральные газопроводы и отводы от них,

станции подземного хранения газа (СПХГ) и газораздаточные

станции сжиженных газов.

Газовая распределительная сеть представляет собой систему

газопроводов и оборудования, служащих для транспорта и рас-

пределения внутри города (населенного пункта, промышленного

объекта).

Внутреннее газовое оборудование жилых домов, комму-

нальных и промышленных предприятий включает внутридомо-

вые и промышленные газопроводы, а также газовые приборы

и установки для сжигания газа.

Современные распределительные системы газоснабжения

представляют собой (в зависимости от объекта) сложный

комплекс сооружений, состоящих из следующих основных

элементов:

1) газовых сетей высокого, среднего и низкого давления;

2) газораспределительных станций (ГРС);

3) газорегуляторных пунктов (ГРП) и установок (ГРУ).

И

Газопроводы систем газоснабжения классифицируют следу-

ющим образом:

По виду транспортируемого газа: природного газа, попутного

нефтяного газа, СУГ (С3 и С4), искусственного газа, сжиженного газа.

По давлению газа: высокого, среднего и низкого давления.

По местоположению относительно отметки земли: подзем-

ные (подводные), надземные (надводные).

По расположению в системе планирования городов и насе-

ленных пунктов: наружные (уличные, внутриквартальные, дворо-

вые, межцеховые, межпоселковые); внутренние (внутрицеховые).

По назначению: в системе газоснабжения: городские магист-

ральные; распределительные; вводы; вводные газопроводы;

импульсные; продувочные.

По принципу построения (распределительные газопроводы):

кольцевые; тупиковые; смешанные.

По материалу труб: металлические (стальные, медные); неме-

таллические (пластмассовые, асбестоцементные и др.).

В соответствии с п. 4.3. СНиП 42.01-2002 газопроводы сис-

тем газоснабжения в зависимости от давления транспортируемо-

го газа подразделяют на:

газопроводы высокого давления I категории — при рабочем

давлении газа свыше 0,6 МПа (6 кг/см2) до 1,2 МПа (12 кг/см2)

включительно для природного газа и газовоздушных смесей и до

1,6 МПа (16 кг/см2) для сжиженных углеводородных газов (СУГ);

газопроводы высокого давления II категории — при рабочем

давлении газа свыше 0,3 МПа (3 кг/см2) до 0,6 МПа (6 кг/см2);

газопроводы среднего давления — при рабочем давлении газа

свыше 0,005 МПа (500 мм вод. ст.) до 0,3 МПа (3 кг/см2);

газопроводы низкого давления при рабочем давлении до

0,005 МПа (0,05 кг/см2) включительно.

Пункт 3 СНиП 42.01-2002 устанавливает следующие терми-

ны и определения.

Газораспределительная система — имущественный произ-

водственный комплекс, состоящий из технологически, организа-

ционно и экономически взаимосвязанных объектов, предназна-

ченных для транспортировки и подачи газа непосредственно его

потребителям.

12

Газораспределительная сеть — система наружных газопро-

водов от источника до ввода газа потребителям, а также сооруже-

ния и технические устройства на них.

Источник газораспределения — элемент системы газоснаб-

жения (например, газораспределительная станция — ГРС), слу-

жащий для подачи газа в газораспределительную сеть.

Наружный газопровод — подземный, наземный и (или) над-

земный газопровод, проложенный вне зданий до наружной конст-

рукции здания.

Внутренний газопровод — газопровод, проложенный от на-

ружной конструкции здания до места подключения расположен-

ного внутри зданий газоиспользующего оборудования.

Газоиспользующее оборудование — оборудование, исполь-

зующее газ в качестве топлива.

Газовое оборудование — технические изделия полной завод-

ской готовности (компенсаторы, конденсатосборники, арматура

трубопроводная запорная и т. д.), используемые в качестве состав-

ных элементов газопроводов.

Охранная зона газопровода — территория с особыми усло-

виями использования, устанавливаемая вдоль трасс газопроводов

и вокруг других объектов газораспределительной сети в целях

обеспечения нормальных условий ее эксплуатации и исключения

возможности ее повреждения.

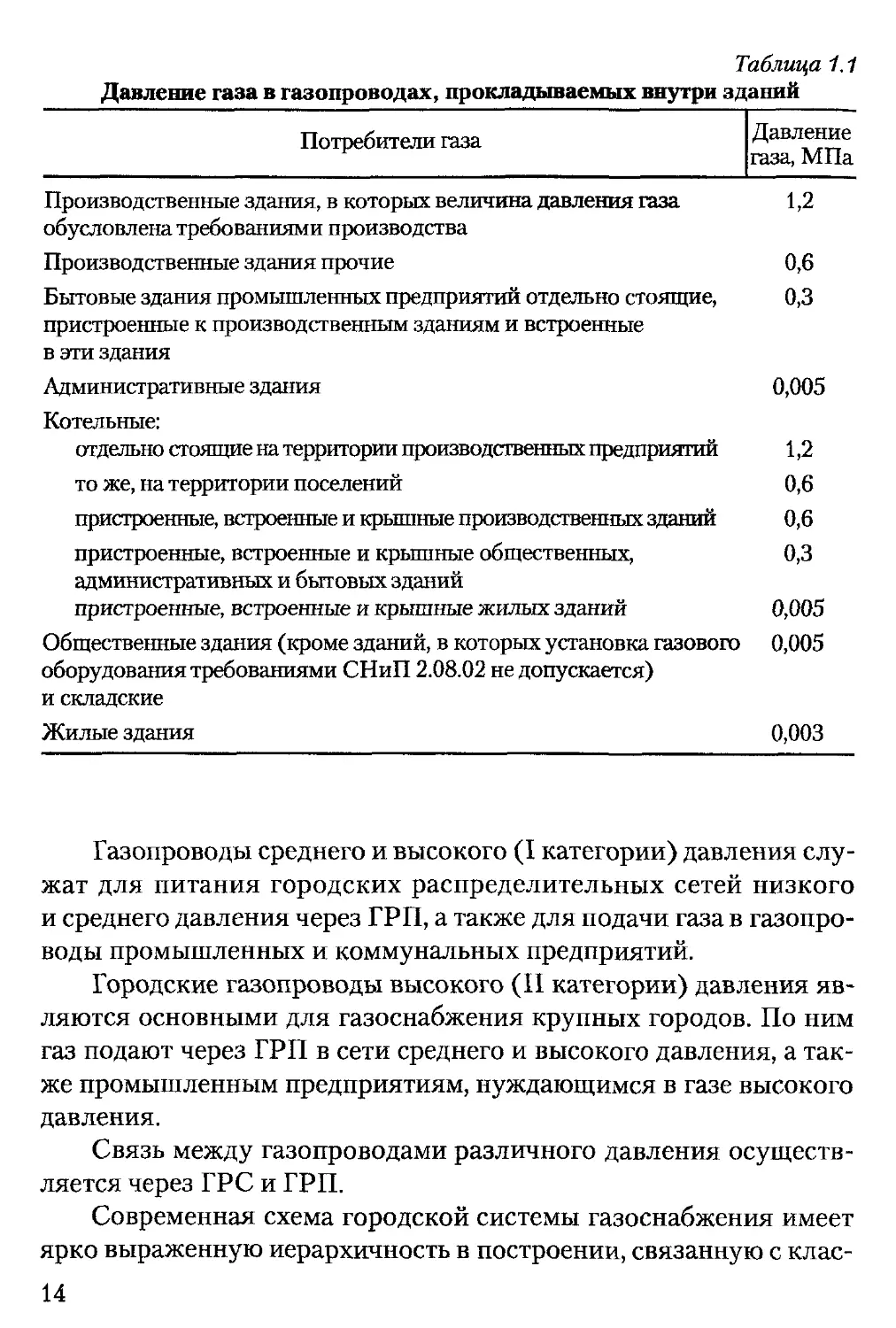

В соответствии с п. 4.4. СНиП 42.01-2002 давление газа в га-

зопроводах, прокладываемых внутри зданий, следует принимать

не более значений, приведенных в табл. 1.1.

Для тепловых установок промышленных предприятий и от-

дельно стоящих котельных допускается использование газа с дав-

лением до 1,2 МПа, если такое давление требуется по условиям

технологии производства.

Допускается использование газа с давлением до 0,6 МПа в котель-

ных, расположенных в пристройках к производственным зданиям.

Давление газа перед бытовыми газовыми приборами следует

принимать в соответствии с паспортными данными приборов, но

не более указанного табл. 1.1.

Газопроводы низкого давления служат для подачи газа в жилые,

общественные здания и на предприятия бытового обслуживания.

13

Таблица 1.1

Давление газа в газопроводах, прокладываемых внутри зданий

Потребители газа Давление газа, МПа

Производственные здания, в которых величина давления газа обусловлена требованиями производства 1,2

Производственные здания прочие 0,6

Бытовые здания промышленных предприятий отдельно стоящие, пристроенные к производственным зданиям и встроенные в эти здания 0,3

Административные здания Котельные: 0,005

отдельно стоящие на территории производственных предприятий 1,2

то же, на территории поселений 0,6

пристроенные, встроенные и крышные производственных зданий 0,6

пристроенные, встроенные и крышные общественных, административных и бытовых зданий 0,3

пристроенные, встроенные и крышные жилых зданий 0,005

Общественные здания (кроме зданий, в которых установка газового оборудования требованиями СНиП 2.08.02 не допускается) и складские 0,005

Жилые здания 0,003

Газопроводы среднего и высокого (I категории) давления слу-

жат для питания городских распределительных сетей низкого

и среднего давления через ГРП, а также для подачи газа в газопро-

воды промышленных и коммунальных предприятий.

Городские газопроводы высокого (II категории) давления яв-

ляются основными для газоснабжения крупных городов. По ним

газ подают через ГРП в сети среднего и высокого давления, а так-

же промышленным предприятиям, нуждающимся в газе высокого

давления.

Связь между газопроводами различного давления осуществ-

ляется через ГРС и ГРП.

Современная схема городской системы газоснабжения имеет

ярко выраженную иерархичность в построении, связанную с клас-

14

слфикацией газопроводов по давлению. Верхний уровень состав-

ляют газопроводы высокого давления. Они составляют главный

стержень городской газовой сети. Сеть высокого давления должна

быть резервированная, т. е. закольцованная. Сеть высокого давле-

ния гидравлически соединяется с остальной частью системы че-

рез регуляторы давления, оснащенные предохранительными уст-

ройствами, предотвращающими повышение давления после регу-

ляторов.

Газопроводы крупных населенных пунктов (в том числе и го-

родские) можно разделить на три группы;

1) распределительные — для подачи газа к промышленным

потребителям, коммунальным предприятиям и в районы жилых

домов. Эти газопроводы могут быть высокого, среднего и низкого

давления, кольцевые и тупиковые;

2) абонентские ответвления, подающие газ от распредели-

тельных сетей к отдельным потребителям;

3) внутридомовые газопроводы.

Для поселков и небольших городов рекомендуется односту-

пенчатая система газоснабжения.

Для средних городов принимают двухступенчатую систему

газоснабжения. Газ от ГРС по сети среднего или высокого давле-

ния подают к крупным потребителям и к газорегуляторным пунк-

там, а от последних — в распределительную сеть города.

Для крупных городов рекомендуется трехступенчатая систе-

ма газоснабжения. Для крупных и средних городов газовые сети

необходимо проектировать кольцевыми, а для мелких городов

и поселков, как высокая ступень давления, так и низкая, может

быть запроектирована тупиковой. Окончательный вариант при-

меняется после технико-экономического обоснования.

Для крупных городов и центров промышленных районов це-

лесообразно применять дополнительное кольцо с давлением до

2,5 МПа, с помощью которого газ из магистрального газопровода

распределяют вокруг города и подают в городские сети высокого

давления и в магистрали к промышленным районам, городам-

спутникам и в подземные хранилища газа.

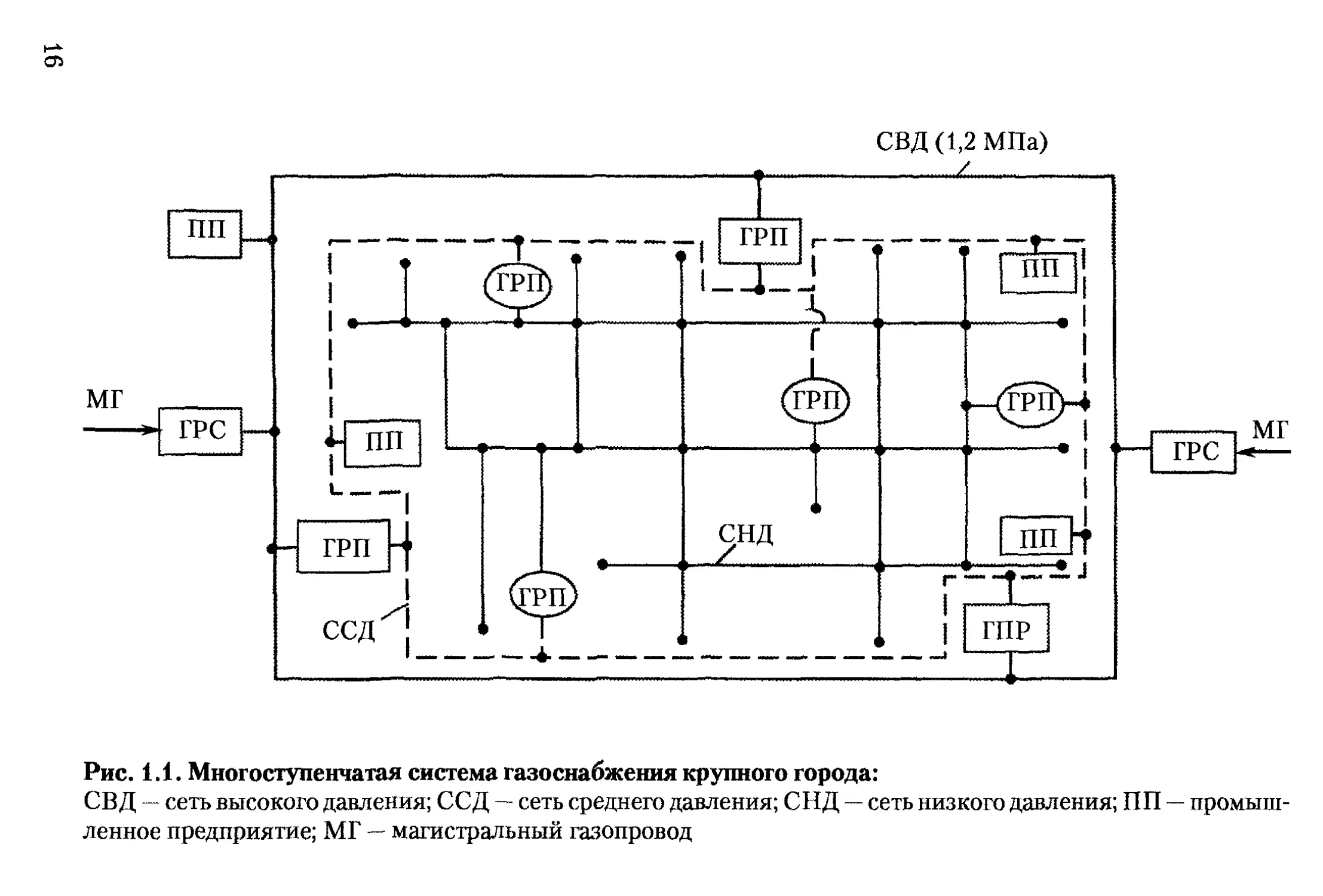

Принципиальная схема распределительной системы газо-

снабжения крупного города приведена на рис. 1.1.

15

Рис. 1.1. Многоступенчатая система газоснабжения крупного города:

СВД — сеть высокого давления; ССД — сеть среднего давления; СНД — сеть низкого давления; ПП — промыш-

ленное предприятие; МГ — магистральный газопровод

также ста-

6н. Местополо-

тобы обеспечить

ентрам нагрузок

йШрасполагают в центре

кие ГРП имеют про-

с действия — 400-800 м.

илых домов, коммуналь-

включает внутридомовые

>|Ьды, а также газовые прибо-

Из магистральных газопроводов газ через ГРС поступает в го-

родские распределительные сети разного давления. Крупные го-

рода имеют несколько независимых точек питания и несколько

ГРС, что повышает надежность системы газоснабжения и гиб-

кость ее в эксплуатации. Газопроводы высокого давления необхо-

димо прокладывать по окраинам города. ГРС размещают в местах

подвода магистральных газопроводов за территорией города,

не подлежащей застройке.

ГРП, питающие сеть высокого и среднего

раются размещать вокруг города с разных era

жение этих ГРП необходимо выбирать та

после них подачу газа по кратчайшему п

каждого района города.

ГРП, питающие сеть низкого давл

нагрузок (кварталов и микрорайоне

пускную способность 1000-3000 м3

Внутреннее газовое оборудов

ных и промышленных предпрц

и внутрипроизводственные газ

ры и установки для сжигания

Природный газ подают^

дам, которые целесообразн

проектной пропускной способности. Фактическое потребление

газа характеризуется р

недели и различных

с изменением погоды/

а по магистральным газопрово-

луатировать при максимальной

неравномерностью в течение суток,

«^йов года. Неравномерность связана

мифическими особенностями некото-

жизни населения и др.

рЖрность потребления газа требует аккуму-

личеств газа в летний период и отпуск его

дный зимний период года. Единственным

ом создания таких запасов газа является его

ных хранилищах, которые могут быть созданы

яных и газовых месторождениях, а также в во-

Сезонная нер

лирования боль

приемлемым

хранение в р

в истощен

дяных пл

Для

водах ^/учрораспределительнои сети применяют газгольдеры

низ к

Зрения относительно небольших количеств газа на за-

ысов

АЛЬМЕТоЕ

О^УДАРСт{

НЕФТЯНОЙ институт

хеш газгольдеры служат

17

f

для покрытия часовой неравномерности потребления газа в тече-

ние суток.

Для приема, хранения и поставки потребителям сжиженных

углеводородных газов строят раздаточные станции и кустовые ба-

зы. Для хранения больших объемов сжиженных газов сооружают

подземные хранилища в искусственных или естественных выра-

ботках в плотных непроницаемых породах.

1.2. ГОРЮЧИЕ ГАЗЫ,

ИСПОЛЬЗУЕМЫЕ ДЛЯ ГАЗОСНАБЖЕНИЯ

Для газоснабжения используются природные и искусствен-

ные газы.

По ГОСТ 5542-87 содержание вредных примесей в граммах

на 100 м3 газа не должно превышать: сероводорода — 2, аммиака — 2,

цианистых соединений в пересчете на синильную кислоту (HCN) —

5, смолы и пыли — 0,1, нафталина — 10 (летом) и 5 (зимой).

Содержание влаги не должно превышать количеств, насыща-

ющих газ при температуре 20 °C (зимой) и 35 °C (летом). Если газ

транспортируют на большие расстояния, то его осушают.

Природные газы представляют собой смесь углеводородов

метанового ряда.

Природные газы можно подразделить на три группы.

1) газы чисто газовых месторождений. Состоят в основном из

метана, являются сухими или тощими (не более 50 г/м3 пропана

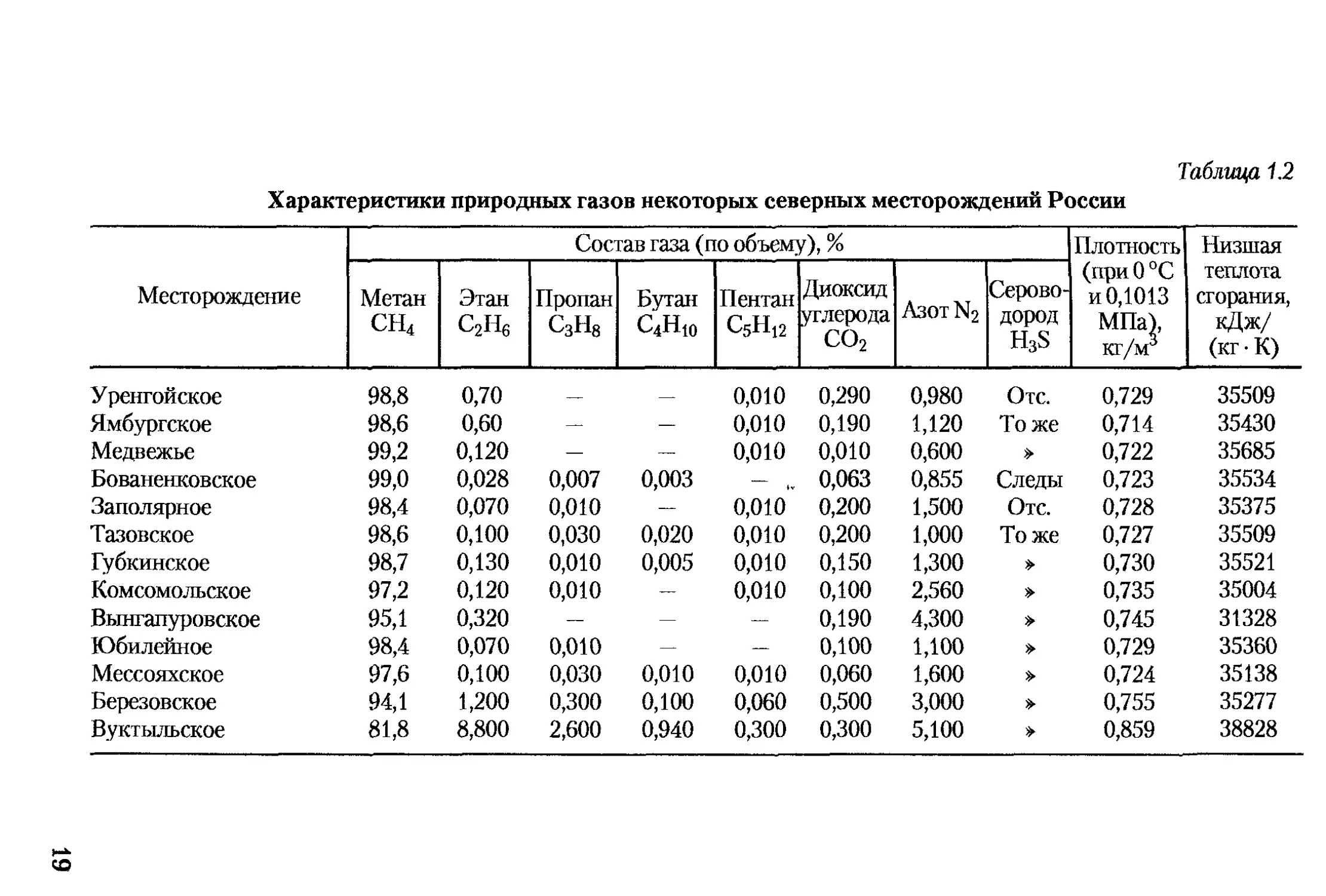

и выше). Характеристики природных газов некоторых северных

месторождений приведены в табл. 1.2.

2) попутные газы нефтяных месторождений. Это смесь сухого

газа, пропан-бутановой фракции и газового бензина — жирные

газы, содержащие большое количество тяжелых углеводородов

(обычно более 150 г/м3).

3) газы конденсатных месторождений. Это смесь сухого газа

и конденсата. Пары конденсата представляют собой смесь паров

тяжелых углеводородов, содержащих С5 и выше (бензин, лигроин,

керосин).

Сухие газы легче воздуха, а жирные — обычно тяжелее.

18

Характеристики природных газов некоторых северных месторождений России

Таблица 1.2

Месторождение Состав газа (по объему), % Плотность (при 0 °C и 0,1013 МПа), кг/м3 Низшая теплота сгорания, кДж/ (кг-К)

Метан СН4 Этан с2н6 Пропан с3н8 Бутан С4н1о Пентан с5н12 Диоксид углерода со2 A30tN2 Серово- дород H3S

Уренгойское 98,8 0,70 — — 0,010 0,290 0,980 Отс. 0,729 35509

Ямбургское 98,6 0,60 — — 0,010 0,190 1,120 Тоже 0,714 35430

Медвежье 99,2 0,120 — — 0,010 0,010 0,600 0,722 35685

Бованенковское 99,0 0,028 0,007 0,003 — 0,063 0,855 Следы 0,723 35534

Заполярное 98,4 0,070 0,010 — 0,010 0,200 1,500 Отс. 0,728 35375

Тазовское 98,6 0,100 0,030 0,020 0,010 0,200 1,000 Тоже 0,727 35509

Губкинское 98,7 0,130 0,010 0,005 0,010 0,150 1,300 » 0,730 35521

Комсомольское 97,2 0,120 0,010 — 0,010 0,100 2,560 0,735 35004

Вынгапуровское 95,1 0,320 — — — 0,190 4,300 0,745 31328

Юбилейное 98,4 0,070 0,010 — — 0,100 1,100 » 0,729 35360

Мессояхское 97,6 0,100 0,030 0,010 0,010 0,060 1,600 »• 0,724 35138

Березовское 94,1 1,200 0,300 0,100 0,060 0,500 3,000 0,755 35277

Вуктыльское 81,8 8,800 2,600 0,940 0,300 0,300 5,100 » 0,859 38828

со

Теплотворная способность газов чисто газовых месторожде-

ний — 31000-38000 кДж/м3, а попутных газов нефтяных место-

рождений — 38000-63000 кДж/м3.

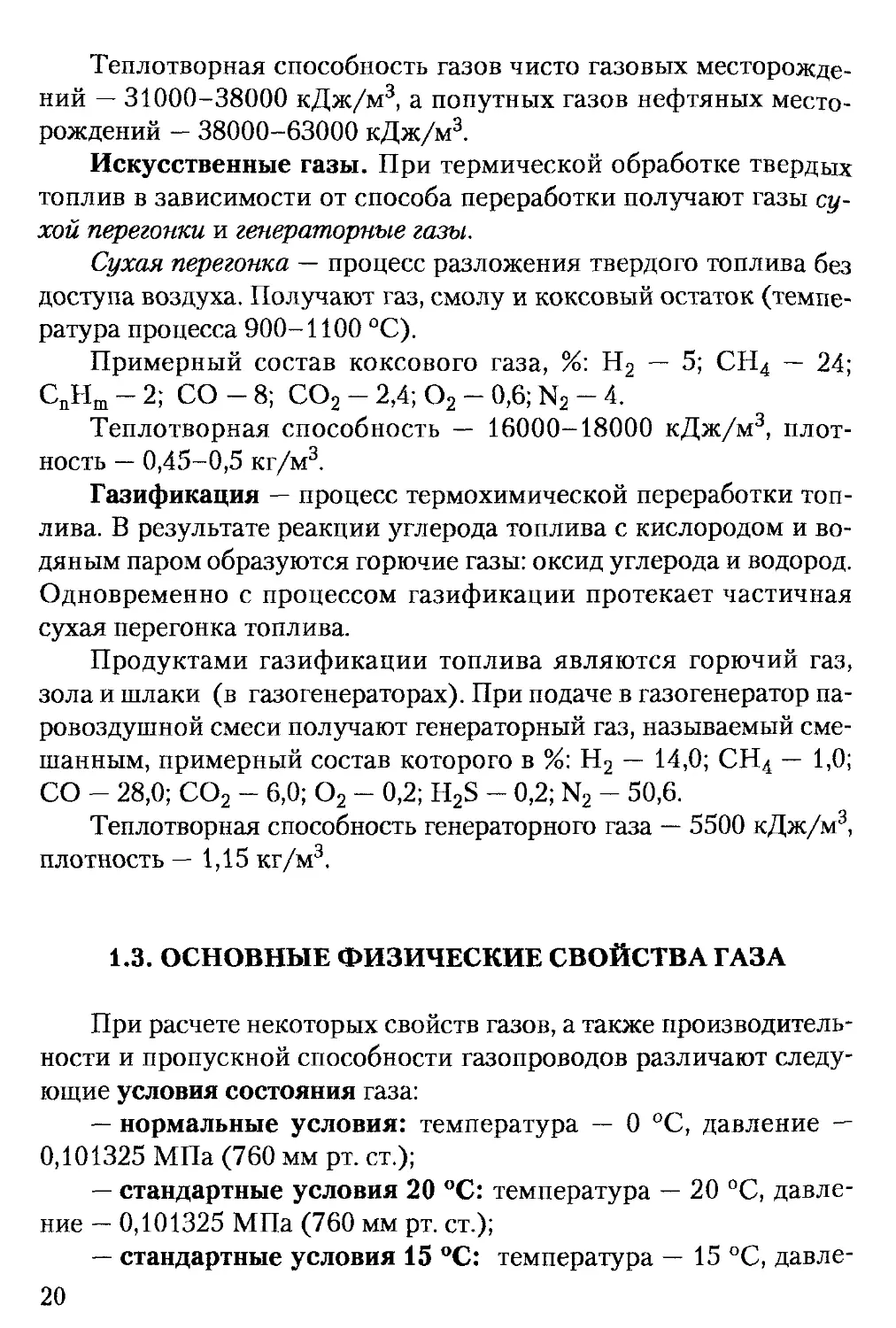

Искусственные газы. При термической обработке твердых

топлив в зависимости от способа переработки получают газы су-

хой перегонки и генераторные газы.

Сухая перегонка — процесс разложения твердого топлива без

доступа воздуха. Получают газ, смолу и коксовый остаток (темпе-

ратура процесса 900-1100 °C).

Примерный состав коксового газа, %: Н2 — 5; СН4 — 24;

CnHm - 2; СО - 8; СО2 - 2,4; О2 - 0,6; N2 - 4.

Теплотворная способность — 16000-18000 кДж/м3, плот-

ность — 0,45-0,5 кг/м3.

Газификация — процесс термохимической переработки топ-

лива. В результате реакции углерода топлива с кислородом и во-

дяным паром образуются горючие газы: оксид углерода и водород.

Одновременно с процессом газификации протекает частичная

сухая перегонка топлива.

Продуктами газификации топлива являются горючий газ,

зола и шлаки (в газогенераторах). При подаче в газогенератор па-

ровоздушной смеси получают генераторный газ, называемый сме-

шанным, примерный состав которого в %: Н2 — 14,0; СН4 — 1,0;

СО - 28,0; СО2 - 6,0; О2 - 0,2; H2S - 0,2; N2 - 50,6.

Теплотворная способность генераторного газа — 5500 кДж/м3,

плотность — 1,15 кг/м3.

1.3. ОСНОВНЫЕ ФИЗИЧЕСКИЕ СВОЙСТВА ГАЗА

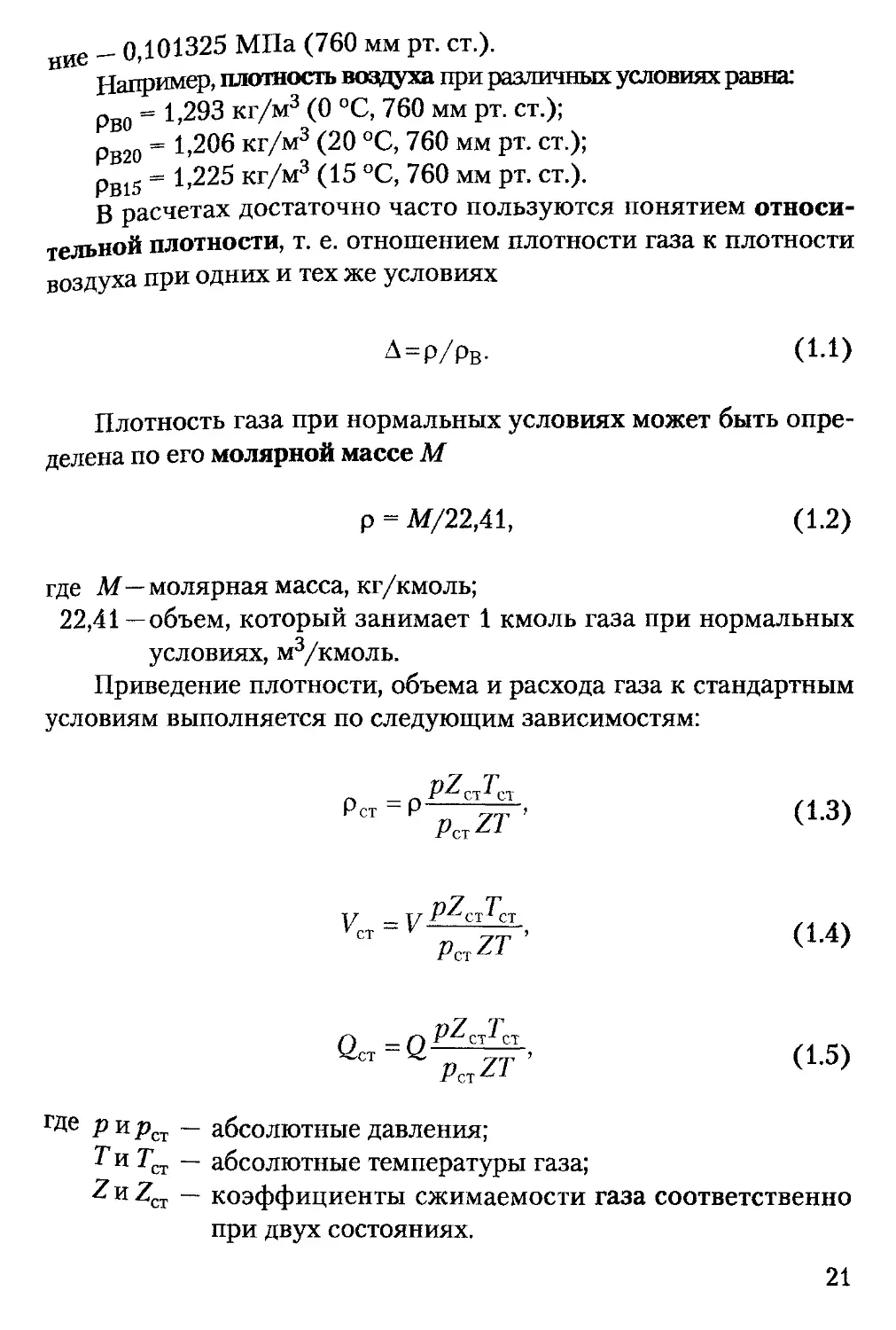

При расчете некоторых свойств газов, а также производитель-

ности и пропускной способности газопроводов различают следу-

ющие условия состояния газа:

— нормальные условия: температура — 0 °C, давление —

0,101325 МПа (760 мм рт. ст.);

— стандартные условия 20 °C: температура — 20 °C, давле-

ние — 0,101325 МПа (760 мм рт. ст.);

— стандартные условия 15 °C: температура — 15 °C, давле-

20

о __ о 101325 МПа (760 мм рт. ст.).

НИе и’

Например, плотность воздуха при различных условиях равна:

р = 1,293 кг/м3 (0 °C, 760 мм рт. ст.);

р 0 = 1,206 кг/м3 (20 °C, 760 мм рт. ст.);

Рв15 = 1>225 кг/м3 (15 °C, 760 мм рт. ст.).

В расчетах достаточно часто пользуются понятием относи-

тельной плотности, т. е. отношением плотности газа к плотности

воздуха при одних и тех же условиях

А = р/рв.

(1.1)

Плотность газа при нормальных условиях может быть опре-

делена по его молярной массе М

р = М/22,41,

(1-2)

где М—молярная масса, кг/кмоль;

22,41 — объем, который занимает 1 кмоль газа при нормальных

условиях, м3/кмоль.

Приведение плотности, объема и расхода газа к стандартным

условиям выполняется по следующим зависимостям:

= (1.4)

П-5)

где р и рсг — абсолютные давления;

Тк Т„ — абсолютные температуры газа;

Zи 2d — коэффициенты сжимаемости газа соответственно

при двух состояниях.

21

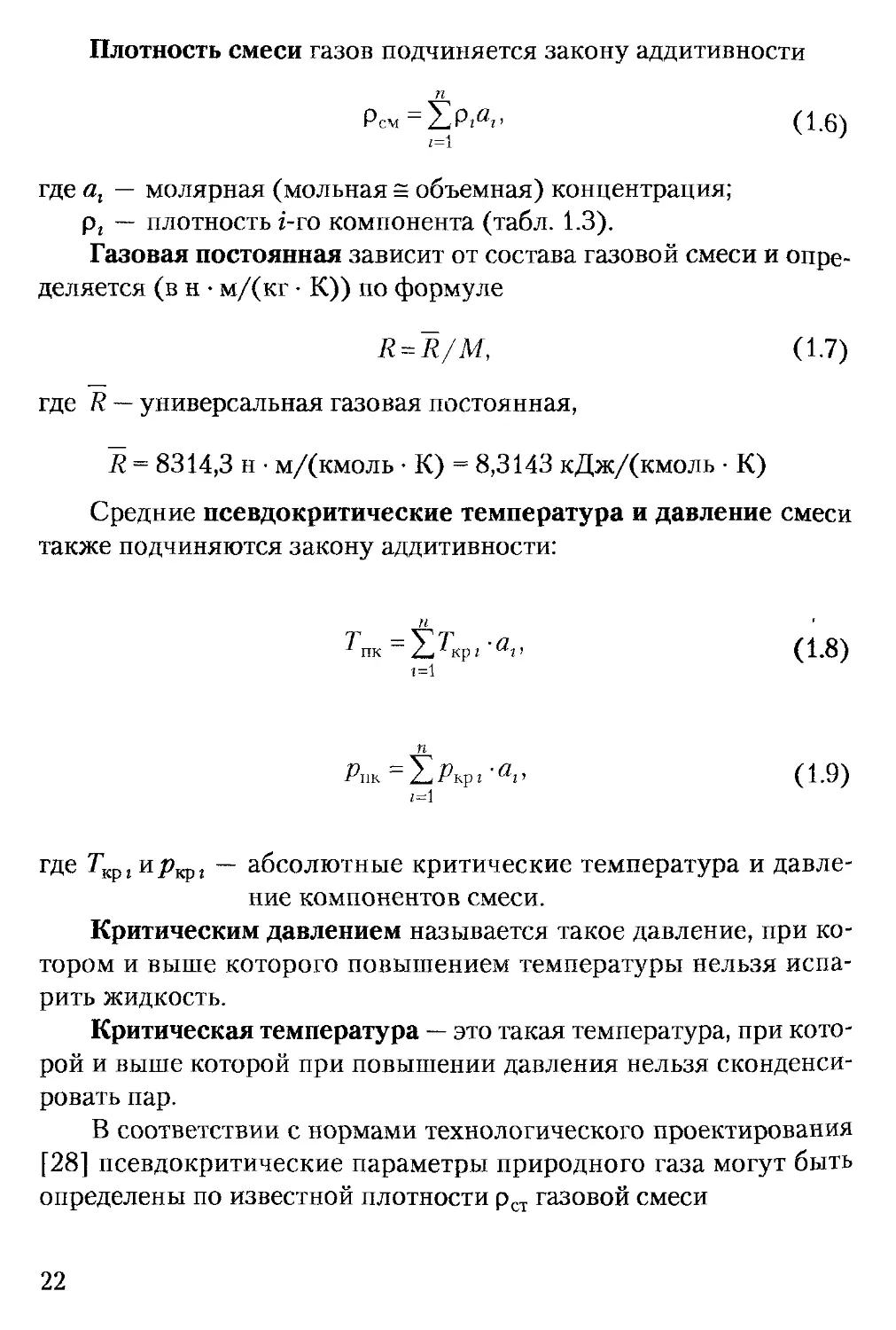

Плотность смеси газов подчиняется закону аддитивности

Рем = Ера-

г=1

(1.6)

где а, — молярная (мольная = объемная) концентрация;

рг — плотность г-го компонента (табл. 1.3).

Газовая постоянная зависит от состава газовой смеси и опре-

деляется (в н • м/(кг • К)) по формуле

R = R/M,

(1.7)

где R — универсальная газовая постоянная,

R = 8314,3 н • м/(кмоль • К) = 8,3143 кДж/(кмоль • К)

Средние псевдокритические температура и давление смеси

также подчиняются закону аддитивности:

И '

^пк ~ Е^крг А- (1-8)

1=1

п

Рин ~ Е Ркр I ' ’

1=1

(1.9)

где Т^ир^ — абсолютные критические температура и давле-

ние компонентов смеси.

Критическим давлением называется такое давление, при ко-

тором и выше которого повышением температуры нельзя испа-

рить жидкость.

Критическая температура — это такая температура, при кото-

рой и выше которой при повышении давления нельзя сконденси-

ровать пар.

В соответствии с нормами технологического проектирования

[28] псевдокритические параметры природного газа могут быть

определены по известной плотности рст газовой смеси

22

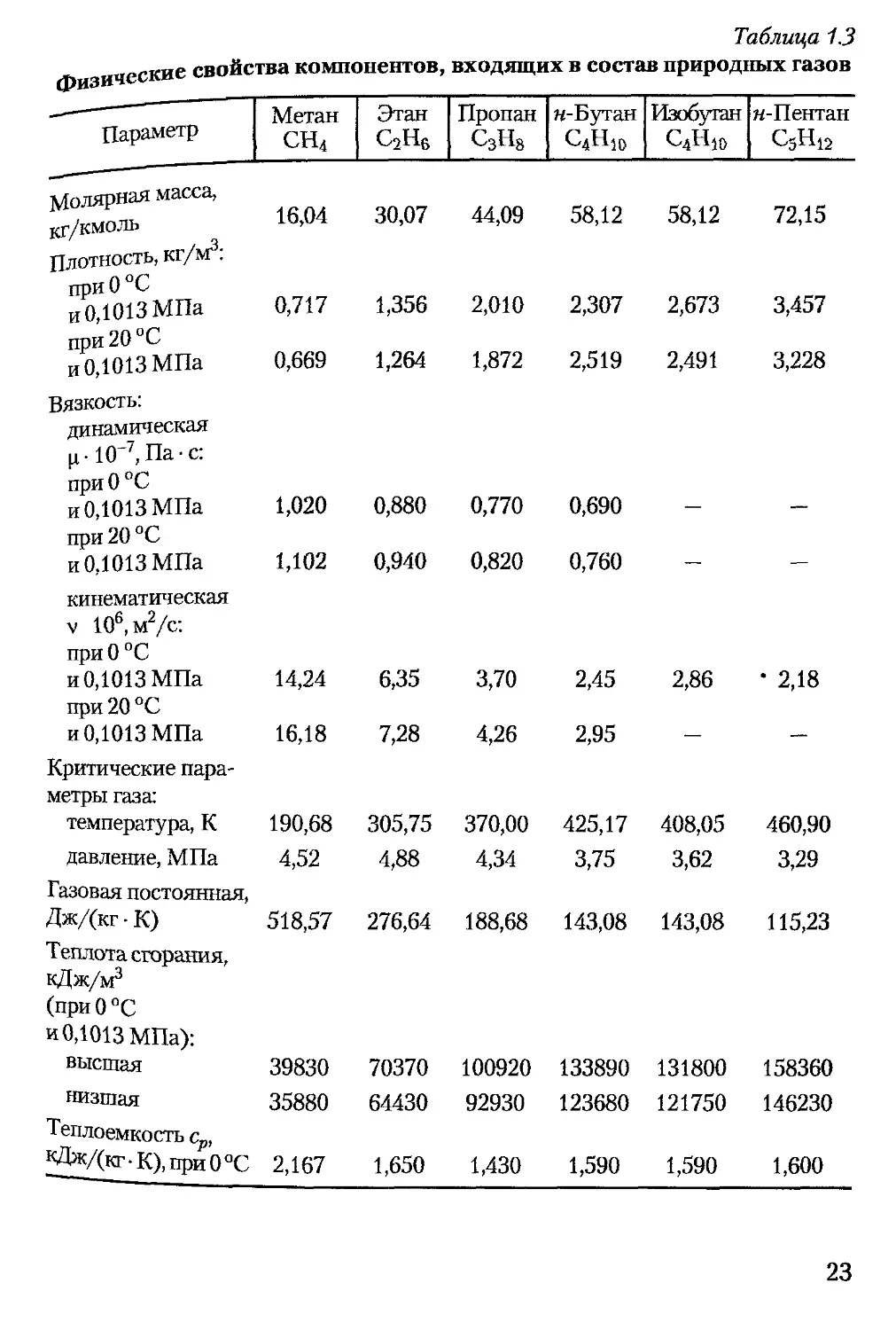

Таблица 1.3

физические свойства компонентов, входящих в состав природных газов

Параметр Метан Этан Пропан и-Бутан Изобутан н-Пентан

СН4 ад ад с4н10 с4н10 с5н12

Молярная масса, кг/кмоль Плотность, кг/м3: 16,04 30,07 44,09 58,12 58,12 72,15

при 0 °C и 0,1013 МПа 0,717 1,356 2,010 2,307 2,673 3,457

при 20 °C и 0,1013 МПа 0,669 1,264 1,872 2,519 2,491 3,228

Вязкость:

динамическая р. Ю'7,Па-с: при 0 °C и 0,1013 МПа при 20 °C 1,020 0,880 0,770 0,690 — —

и 0,1013 МПа 1,102 0,940 0,820 0,760 — —

кинематическая v 106,м2/с: при 0 °C и 0,1013 МПа 14,24 6,35 3,70 2,45 2,86 • 2,18

при 20 °C и 0,1013 МПа 16,18 7,28 4,26 2,95 — —

Критические пара- метры газа:

температура, К 190,68 305,75 370,00 425,17 408,05 460,90

давление, МПа 4,52 4,88 4,34 3,75 3,62 3,29

Газовая постоянная, Дж/(кг • К) Теплота сгорания, кДж/м3 (при 0 °C и 0,1013 МПа): 518,57 276,64 188,68 143,08 143,08 115,23

высшая 39830 70370 100920 133890 131800 158360

низшая Теплоемкость ср, ^Дж/(кг-К),при0°С 35880 64430 92930 123680 121750 146230

2,167 1,650 1,430 1,590 1,590 1,600

23

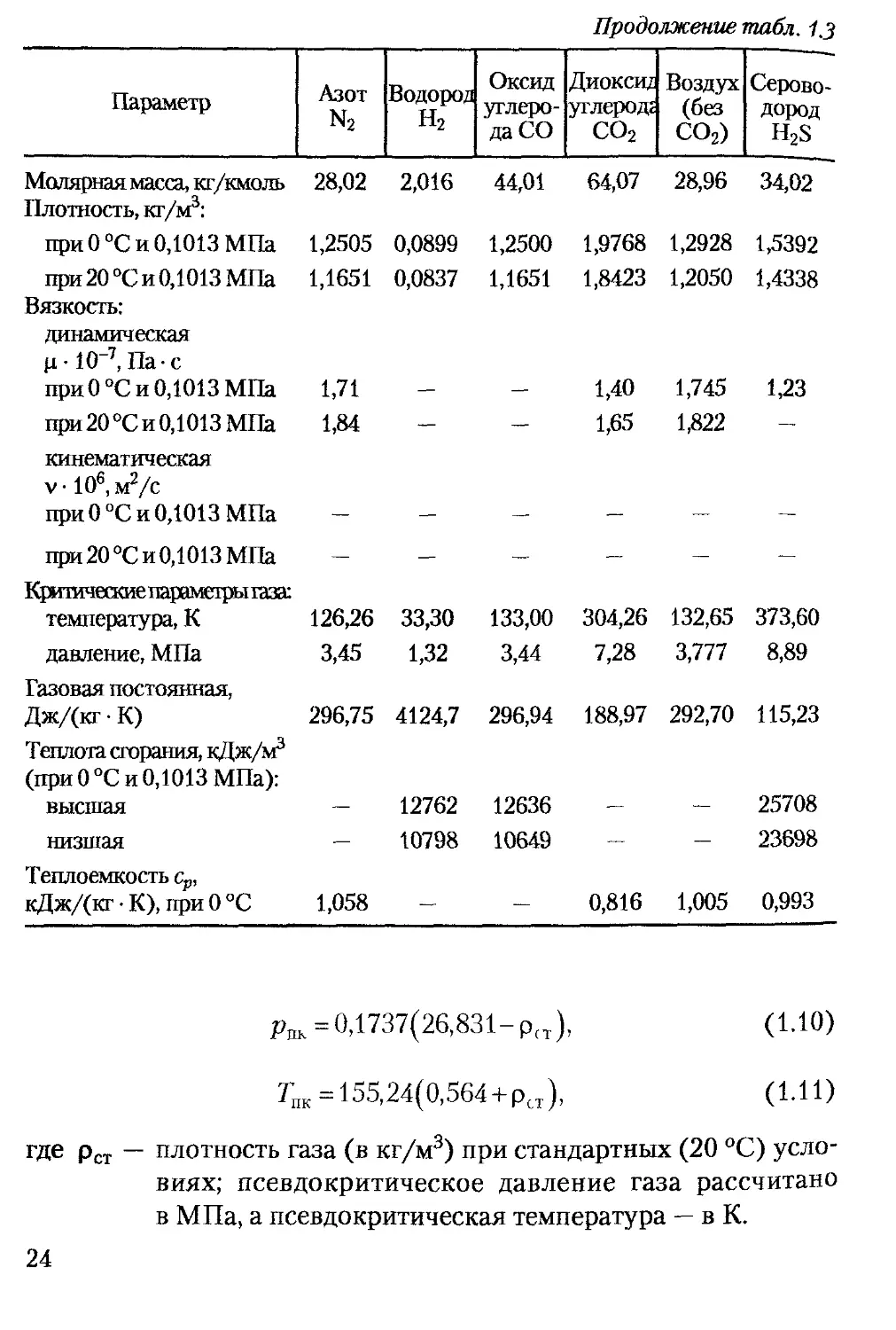

Продолжение табл. 1.з

Параметр Азот n2 Водород н2 Оксид углеро- да СО Диоксщ углерод: СО2 Воздух (без СО2) Серово- дород H2S

Молярная масса, кг/кмоль Плотность, кг/м3: 28,02 2,016 44,01 64,07 28,96 34,02

при 0 °C и 0,1013 МПа 1,2505 0,0899 1,2500 1,9768 1,2928 1,5392

при 20 °C и 0,1013 МПа Вязкость: 1,1651 0,0837 1,1651 1,8423 1,2050 1,4338

динамическая р • 10"7, Па-с приО °C и 0,1013 МПа 1,71 1,40 1,745 1,23

при 20°Си0,1013 МПа 1,84 — — 1,65 1,822 —

кинематическая v-IO^mVc при 0 °C и 0,1013 МПа — — — — — —

при 20 °C и 0,1013 МПа — — — — — —

Критические параметры газа: температура, К 126,26 33,30 133,00 304,26 132,65 373,60

давление, МПа 3,45 1,32 3,44 7,28 3,777 8,89

Газовая постоянная, Дж/(кг • К) 296,75 4124,7 296,94 188,97 292,70 115,23

Теплота сгорания, кДж/м3 (при 0 °C и 0,1013 МПа): высшая 12762 12636 25708

низшая — 10798 10649 — — 23698

Теплоемкость ср, кДж/(кг • К), при 0 °C 1,058 — — 0,816 1,005 0,993

рпк = 0,1737(26,831-pfT), (1.10)

Тпк = 155,24(0,564+ рст), (1.11)

где рст — плотность газа (в кг/м3) при стандартных (20 °C) усло-

виях; псевдокритическое давление газа рассчитано

в МПа, а псевдокритическая температура — в К.

24

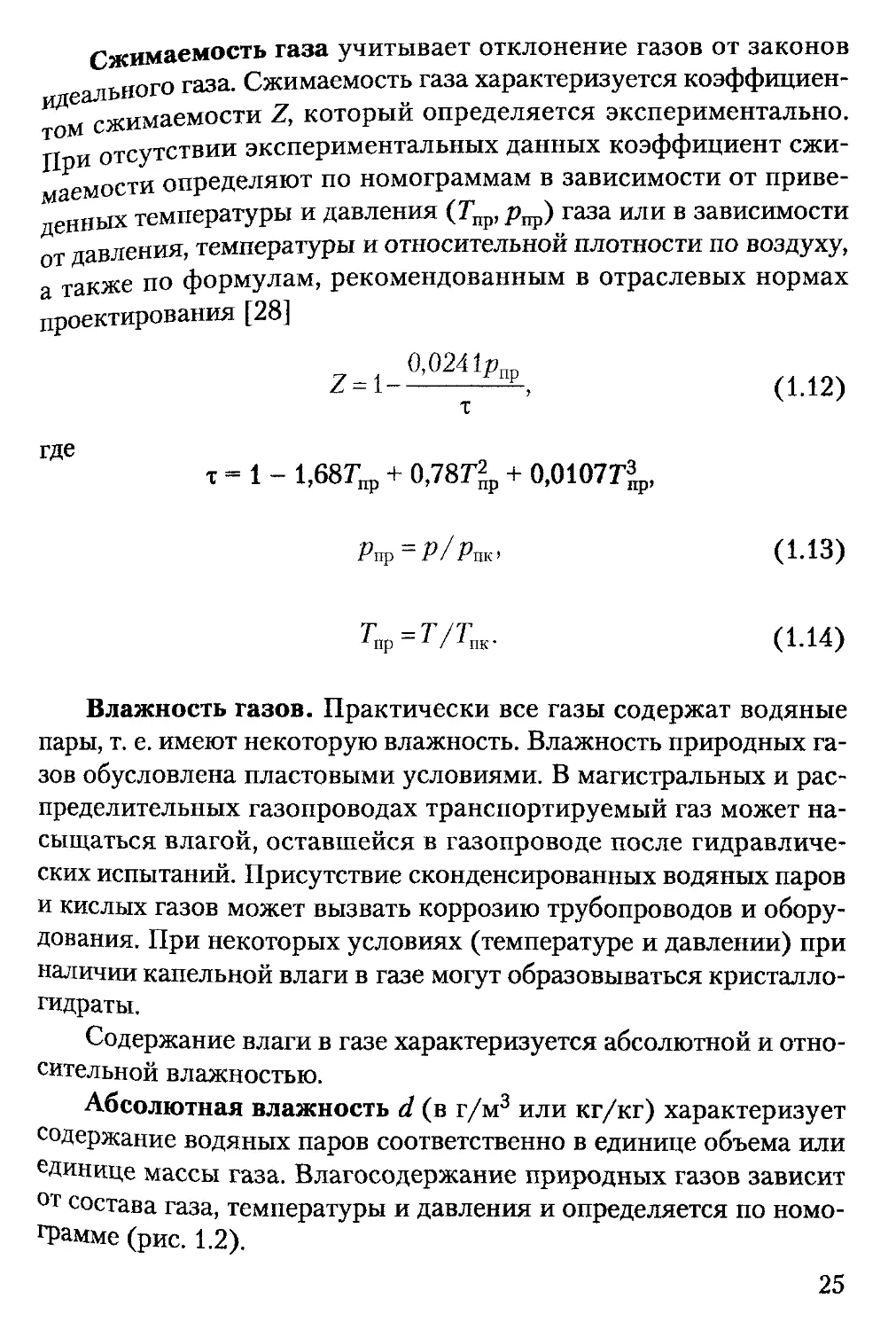

Сжимаемость газа учитывает отклонение газов от законов

ального газа. Сжимаемость газа характеризуется коэффициен-

сжимаемости Z, который определяется экспериментально,

отсутствии экспериментальных данных коэффициент сжи-

маемости определяют по номограммам в зависимости от приве-

денных температуры и давления (7/р, р^) газа или в зависимости

от давления, температуры и относительной плотности по воздуху,

а также по формулам, рекомендованным в отраслевых нормах

проектирования [28]

2 л 0,0241рпр

т

где

т - 1 - 1,687^ + 0,787^, + 0,01077*,,

Рпр Р/Рпк>

тпр=т/тпк.

(1-12)

(1.13)

(1-14)

Влажность газов. Практически все газы содержат водяные

пары, т. е. имеют некоторую влажность. Влажность природных га-

зов обусловлена пластовыми условиями. В магистральных и рас-

пределительных газопроводах транспортируемый газ может на-

сыщаться влагой, оставшейся в газопроводе после гидравличе-

ских испытаний. Присутствие сконденсированных водяных паров

и кислых газов может вызвать коррозию трубопроводов и обору-

дования. При некоторых условиях (температуре и давлении) при

наличии капельной влаги в газе могут образовываться кристалло-

гидраты.

Содержание влаги в газе характеризуется абсолютной и отно-

сительной влажностью.

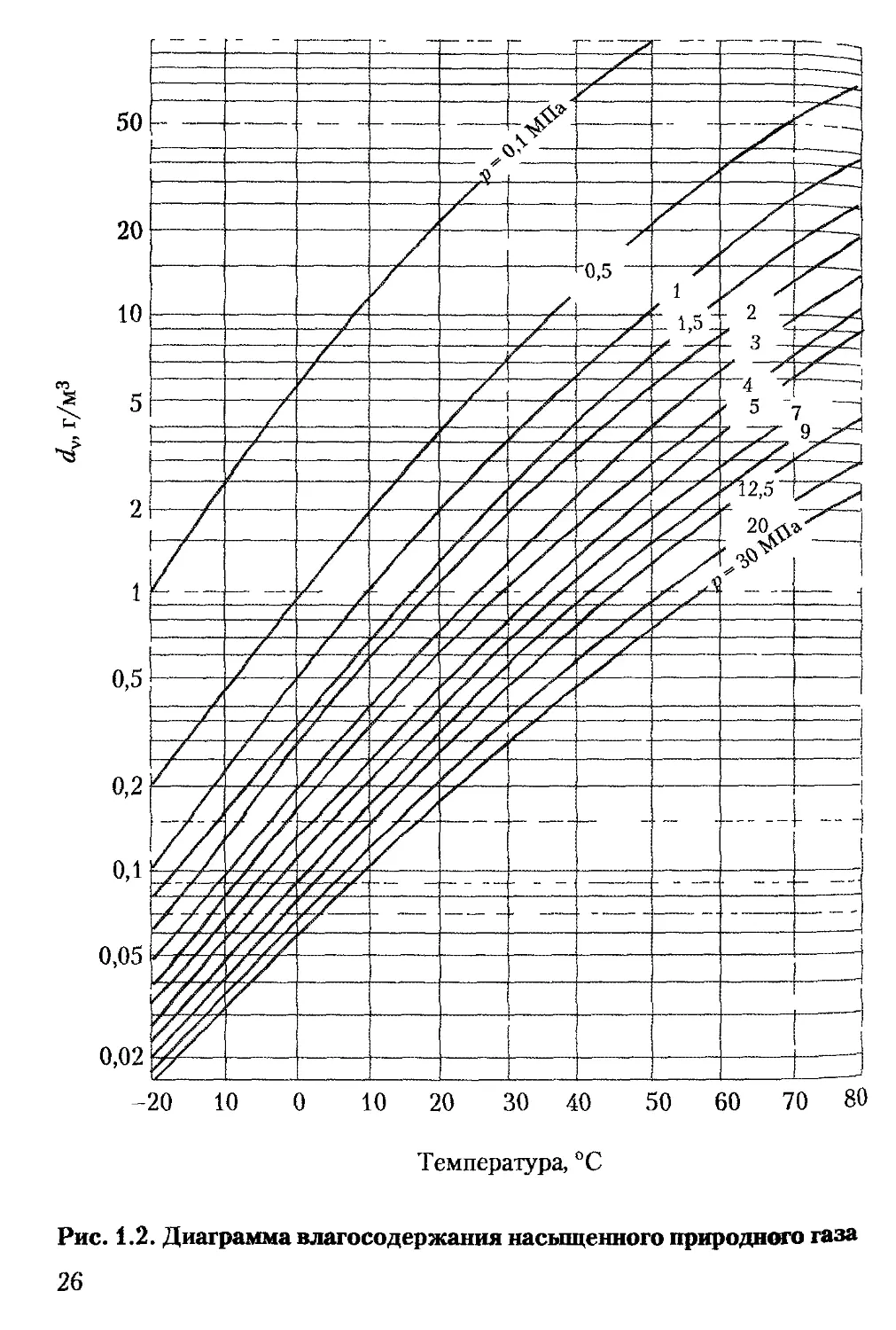

Абсолютная влажность d (в г/м3 или кг/кг) характеризует

содержание водяных паров соответственно в единице объема или

единице массы газа. Влагосодержание природных газов зависит

°т состава газа, температуры и давления и определяется по номо-

грамме (рис. 1.2).

25

dv, г/м3

Рис. 1.2. Диаграмма влагосодержания насыщенного природного газа

26

0Тносительная влажность газа — отношение фактического

ества водяных паров в единице объема газа к максимально

К°зможному количеству при определенных давлении и темпера-

туре:

<s?-mJmT = pJpT,

(115)

где т __ количество водяного пара в единице объема пара;

тт — максимально возможное количество водяного пара,

которое может находиться в газе без конденсации при

данных давлении и температуре;

— парциальное давление водяного пара в газовой смеси;

рт — давление насыщенного водяного пара при температуре Т.

Температура, при которой газ становится насыщенным при

определенном давлении, называется точкой росы.

При подготовке к транспорту газ должен быть осушен так,

чтобы точка росы была на 5-7 градусов ниже минимальной тем-

пературы охлаждения газа в газопроводе (табл. 1.4).

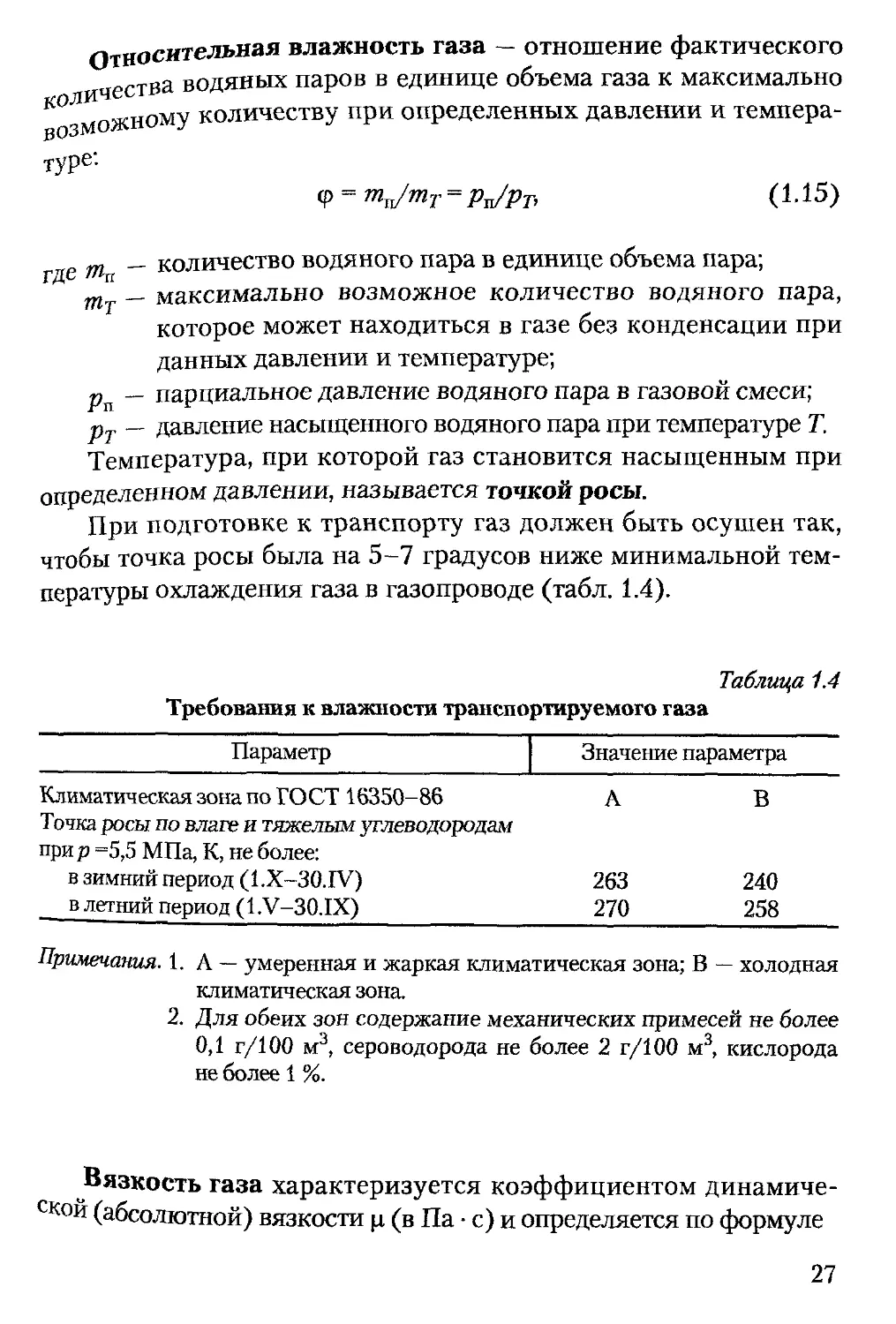

Таблица 1.4

Требования к влажности транспортируемого газа

Параметр Значение параметра

Климатическая зона по ГОСТ 16350-86 Точка росы по влаге и тяжелым углеводородам при р =5,5 МПа, К, не более: А В

в зимний период (1.X-30.IV) 263 240

в летний период (1.V-30.IX) 270 258

примечания. 1. А — умеренная и жаркая климатическая зона; В — холодная

климатическая зона.

2. Для обеих зон содержание механических примесей не более

0,1 г/100 м3, сероводорода не более 2 г/100 м3, кислорода

не более 1 %.

Вязкость газа характеризуется коэффициентом динамиче-

ском (абсолютной) вязкости ц (в Па • с) и определяется по формуле

27

ц = 5,1-10~6[1 + рст(1,1-1,25рст)]х

x[0,037 + 7-np(l-0,1047-np)]. U3o(^_t)

(1.16)

Теплоемкость реальных газов зависит от состава газа, темпе-

ратуры и давления. Изобарная теплоемкость природных газов

(в кДж/(кг • К) с содержанием метана более 85 % в отраслевых

нормах проектирования определяется из соотношения

ср = 1,695 + 1,838 • 10 6Г + 1,96 • 106(р - 0,1)/Т3. (1.17)

Эффект Джоуля-Томсона. При снижении давления по дли-

не газопровода и при дросселировании газа на ГРС наблюдается

снижение температуры. Это явление учитывается коэффициен-

том Джоуля-Томсона (в K/МПа), для определения которого в от-

раслевых нормах проектирования рекомендуется аппроксимация

(для природных газов с содержанием метана более 85 %)

Д =—(0,98-106/Т3-0,5), (118)

ср

где ср — средняя изобарная теплоемкость газа, определяемая для

средних значений давления и температуры в процессе

дросселирования.

Теплотворная способность (теплота сгорания) — тепло, вы-

деляемое при сгорании единицы объема (или массы) газа при оп-

ределенных условиях. Различают высшую и низшую теплотвор-

ную способность топлива. В большинстве энергетических устано-

вок (газотурбинные установки, печи и т. п.), предназначенных для

использования или преобразования тепловой энергии, можно

рассчитывать лишь на низшую теплоту сгорания топлива из-за

невозможности воспользоваться теплотой, выделяющейся при

конденсации паров воды как продукта сгорания топлива. Более

идеальной, в этом смысле, является стоящая на горящей газовой

плите большая "потеющая" кастрюля с пока еще негорячей водой.

28

а сгорания природных газов определяется по правилу ад-

3 Живности с Учетом теплоты сгорания индивидуальных компо-

ДИ ов и их молярной (объемной) доли в составе природного газа:

(1.19)

где aci ~~ молярная доля z-го компонента в составе сухого (индекс с)

газа;

QHi — низшая теплота сгорания i-ro компонента (в кДж/м3).

Влажность природных газов влияет на их теплотворную спо-

собность. Пересчет молярной доли компонентов, плотности и теп-

лоты сгорания рабочего состава газа (индекс р) с учетом влажно-

сти производят по формулам:

=А' <- s5.” = oS*' <t20)

рр = (рс +d^K, (1-21)

(1.22)

где К определяется по формуле

0,804

0,804 + d

(1.23)

В приведенных выше формулах d — влагосодержание газа,

выражаемое в кг на м3 сухого газа при 0 °C и 0,101325 МПа.

29

ГЛАВА 2

ГИДРАВЛИЧЕСКИЙ РАСЧЕТ

ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ СЕТЕЙ

2.1. ПОТРЕБИТЕЛИ ГАЗА.

РЕЖИМ ПОТРЕБЛЕНИЯ ГАЗА

Количество газа, расходуемого различными категориями по-

требителей города или поселка, является основой для разработки

проекта газоснабжения. Расходы газа в значительной мере опре-

деляют выбор схемы системы, ее размеры, пропускную способ-

ность, металлоемкость и стоимость.

Методика определения расходов зависит от характера потре-

бителей газа. Всех потребителей можно разделить на следующие

основные категории:

— бытовые потребители газа (потребление газа в квартирах

жилых домов);

— коммунально-общественные предприятия (потребление

газа на предприятиях бытового обслуживания населения, обще-

ственного питания и торговли, в учреждениях здравоохранения,

на предприятиях по производству хлеба и кондитерских изделий

и в прочих учреждениях);

— теплоэлектростанции и котельные (потребление газа элект-

ростанциями, потребление газа на отопление и вентиляцию зда-

ний);

— промышленные предприятия (потребление газа на техно-

логические нужды промышленных и сельскохозяйственных пред-

приятий).

Все категории потребителей расходуют газ во времени нерав-

номерно. Неравномерность связана с сезонными климатическими

изменениями, сезонным изменением производительности про-

мышленных потребителей, режимом работы промышленных

30

пиятий в течение недели и суток, со сложившимся режимом

П?6оты и отдыха, с укладом жизни населения, характеристикой

Ра° ого оборудования зданий и промышленных цехов. Регулиро-

Га ь неравномерность посредством воздействия на отмеченные

ваТЬ ппичины возможно лишь в весьма ограниченных пределах.

Поэтому неравномерность необходимо изучать и учитывать при

оптировании распределительных систем газоснабжения.

ПР Различают следующие виды неравномерности потребления

газа:

— неравномерность по месяцам года (сезонная неравномер-

ность);

— неравномерность по дням недели (суточная неравномер-

ность);

— неравномерность по часам суток (часовая неравномер-

ность).

Сезонная неравномерность вызвана дополнительным расхо-

дом топлива в зимнее (холодное) время, а также некоторым

сокращением его потребления на коммунально-бытовые нужды

летом.

Суточная неравномерность в отдельные дни недели вызвана

укладом жизни населения, режимом работы предприятий и изме-

нением температуры наружного воздуха.

Часовая неравномерность вызвана неравномерностью по-

требления в течение суток. Наибольшая часовая неравномерность

наблюдается у бытовых и коммунальных потребителей. Режим

потребления предприятий определяется количеством рабочих смен.

Годовой график потребления газа городов строят на основа-

нии годовых графиков всех категорий потребителей.

По годовому графику можно составлять баланс газа, планиро-

вать его подачу потребителям, определять число буферных потре-

бителей, рассчитывать объем подземных хранилищ и планировать

проведение ремонтных работ на газопроводах.

Недельный график характеризуется колебаниями потребле-

ния газа по отдельным дням недели и месяца, которые определя-

ются следующими факторами: укладом жизни населения и режи-

мом работы предприятий (отопительная нагрузка здесь не рас-

сматривается)

31

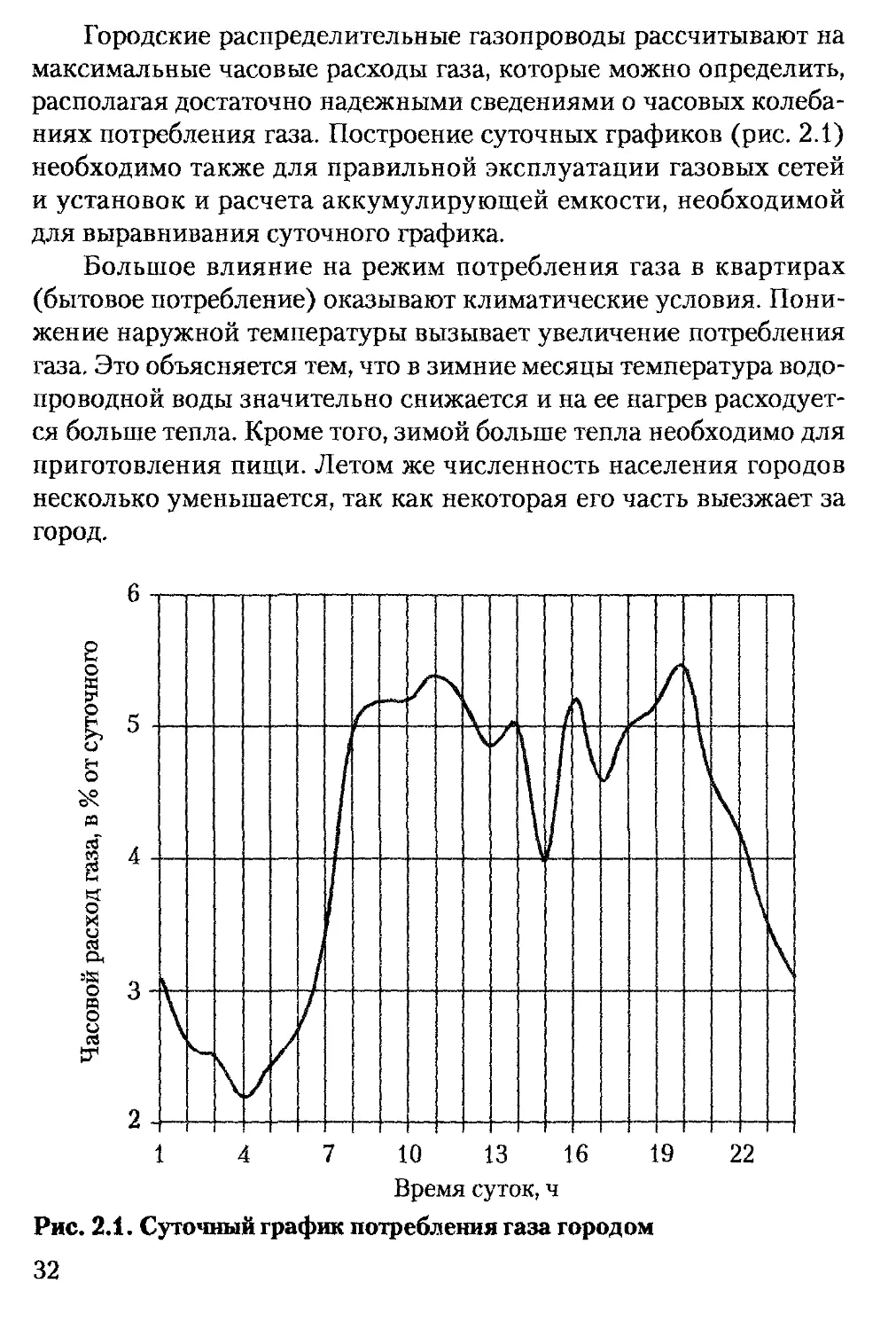

Городские распределительные газопроводы рассчитывают на

максимальные часовые расходы газа, которые можно определить,

располагая достаточно надежными сведениями о часовых колеба-

ниях потребления газа. Построение суточных графиков (рис. 2.1)

необходимо также для правильной эксплуатации газовых сетей

и установок и расчета аккумулирующей емкости, необходимой

для выравнивания суточного графика.

Большое влияние на режим потребления газа в квартирах

(бытовое потребление) оказывают климатические условия. Пони-

жение наружной температуры вызывает увеличение потребления

газа. Это объясняется тем, что в зимние месяцы температура водо-

проводной воды значительно снижается и на ее нагрев расходует-

ся больше тепла. Кроме того, зимой больше тепла необходимо для

приготовления пищи. Летом же численность населения городов

несколько уменьшается, так как некоторая его часть выезжает за

город.

Время суток, ч

Рис. 2.1. Суточный график потребления газа городом

32

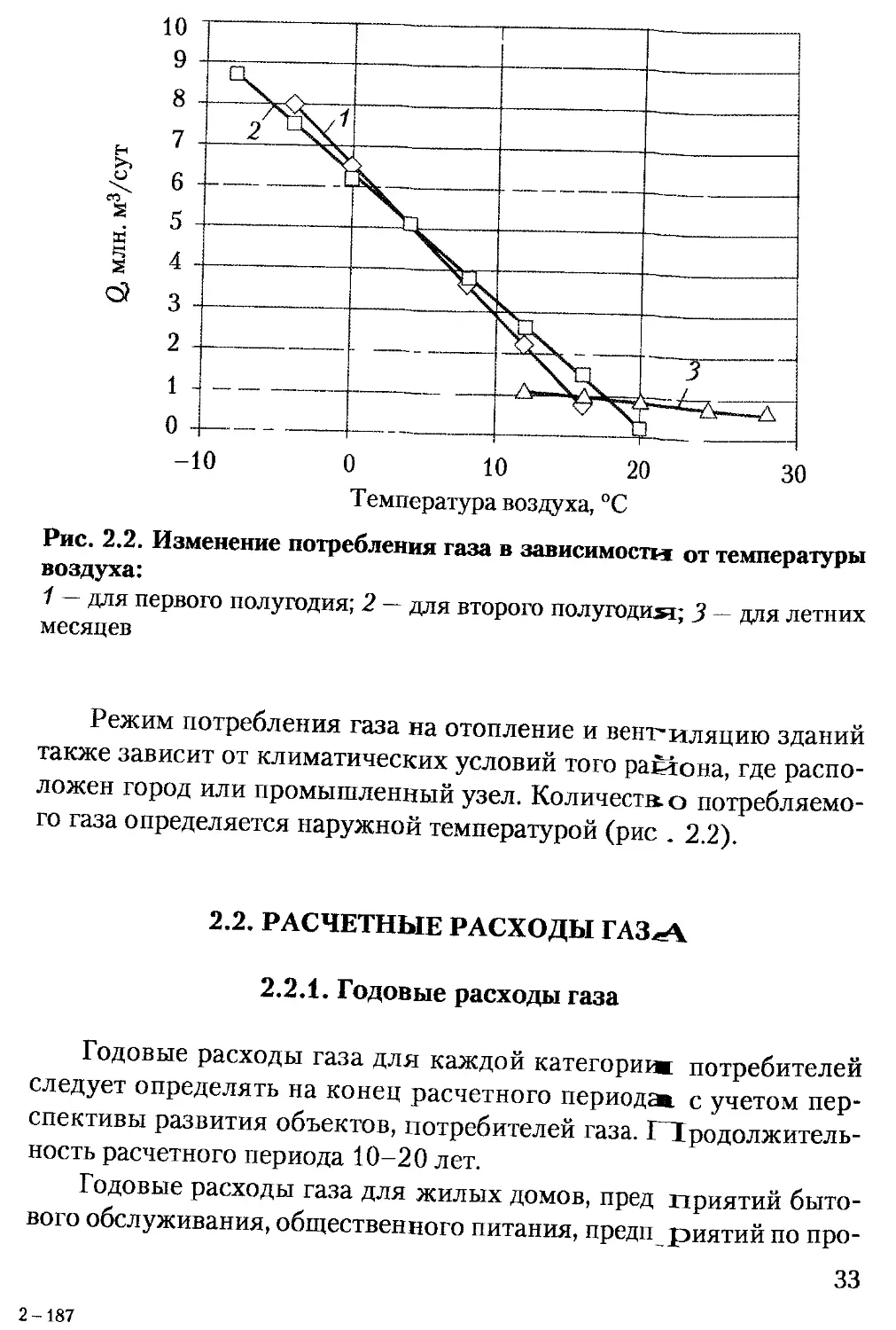

Температура воздуха, °C

Рис. 2.2. Изменение потребления газа в зависимости от температуры

воздуха:

1 - для первого полугодия; 2 — для второго полугодия; 3 — для летних

месяцев

Режим потребления газа на отопление и вентиляцию зданий

также зависит от климатических условий того района, где распо-

ложен город или промышленный узел. Количеств, о потребляемо-

го газа определяется наружной температурой (рис . 2.2).

2.2. РАСЧЕТНЫЕ РАСХОДЫ ГАЗ^Х

2.2.1. Годовые расходы газа

Годовые расходы газа для каждой категории» потребителей

следует определять на конец расчетного периода, с учетом пер-

спективы развития объектов, потребителей газа. Продолжитель-

ность расчетного периода 10-20 лет.

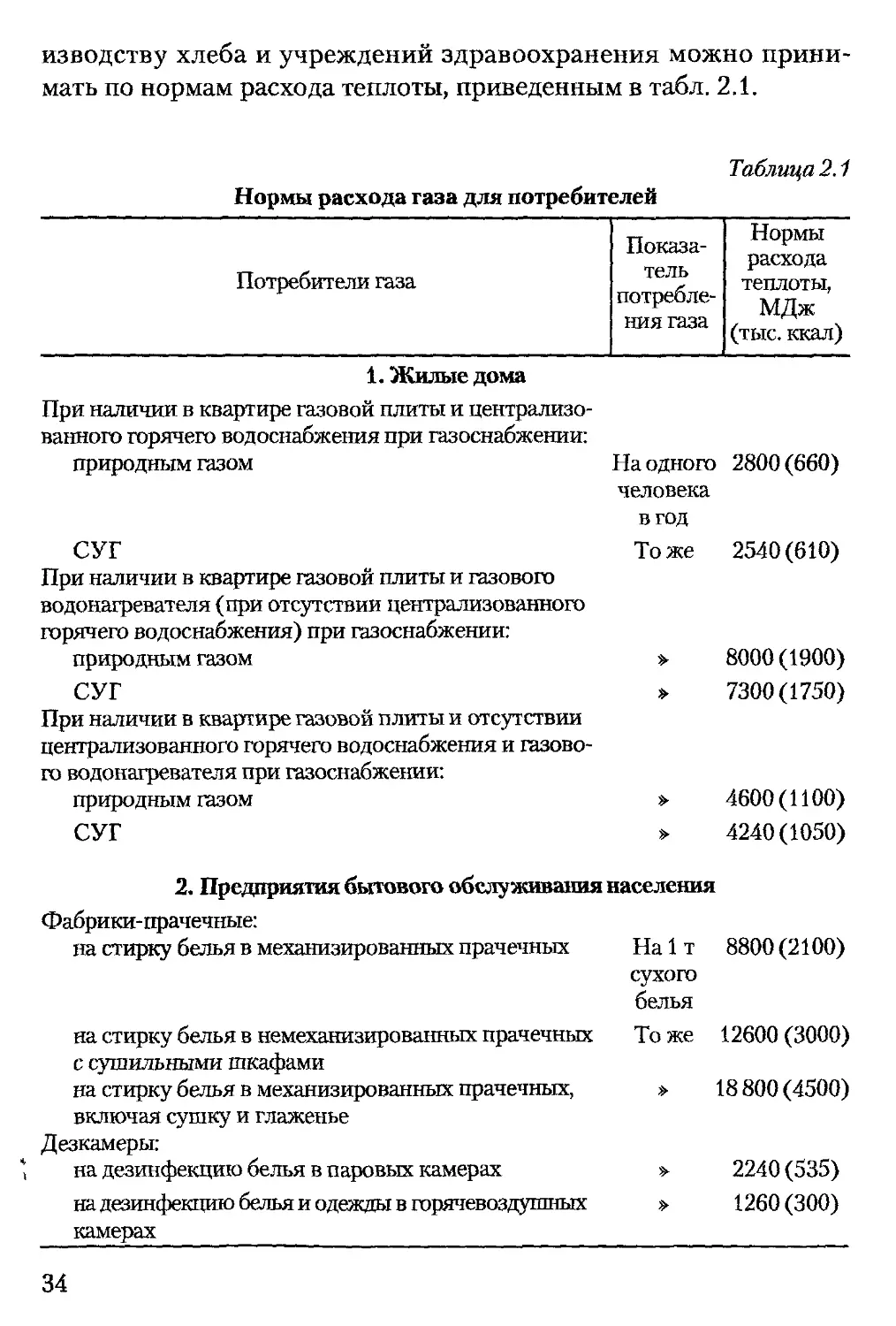

Годовые расходы газа для жилых домов, пред приятий быто-

вого обслуживания, общественного питания, предп риятий по про-

33

2 187

изводству хлеба и учреждений здравоохранения можно прини-

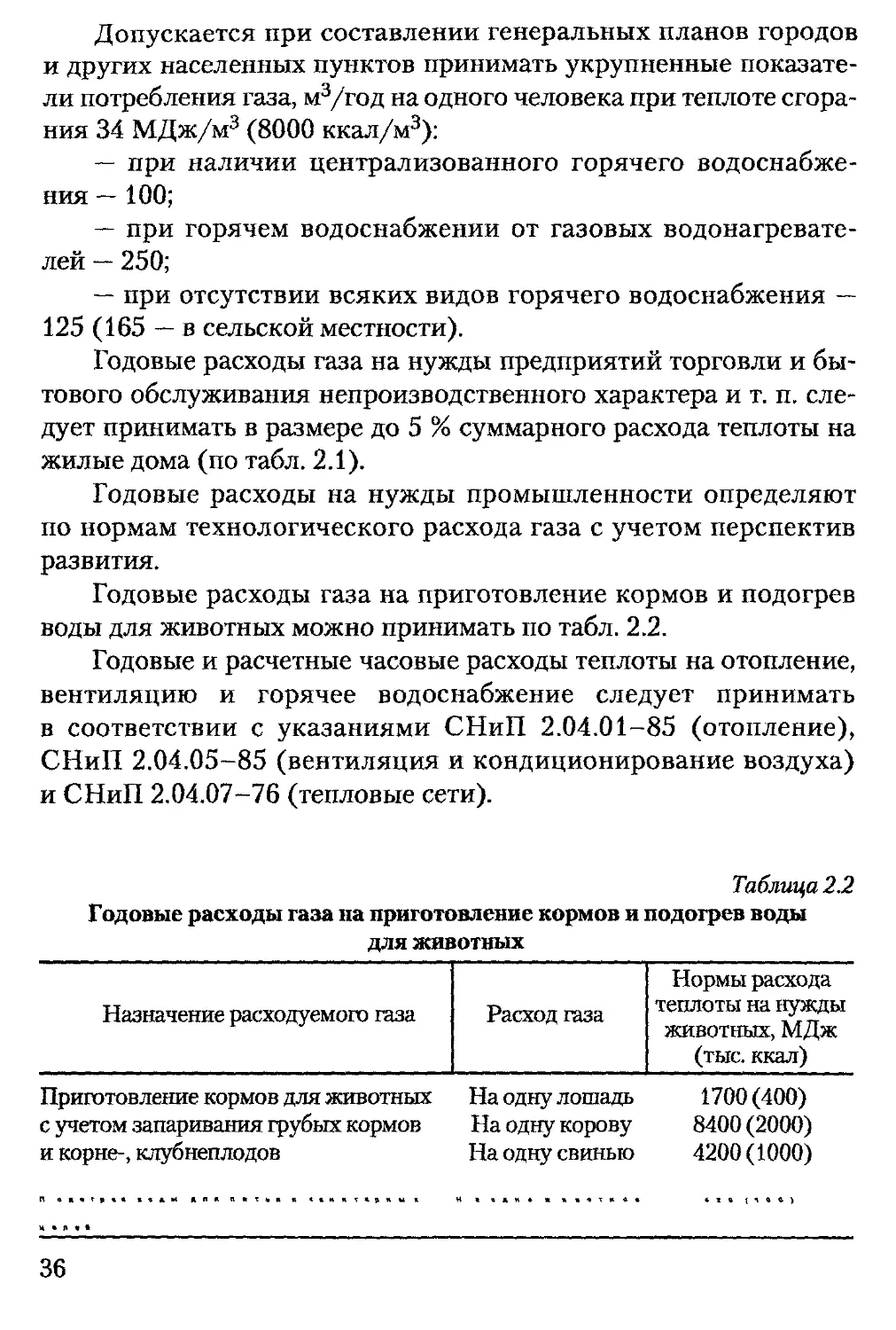

мать по нормам расхода теплоты, приведенным в табл. 2.1.

Нормы расхода газа для потребителей Таблица 2.1

Потребители газа Показа- тель потребле- ния газа Нормы расхода теплоты, МДж (тыс. ккал)

1. Жилые дома При наличии в квартире газовой плиты и централизо- ванного горячего водоснабжения при газоснабжении:

природным газом На одного человека в год 2800(660)

СУГ При наличии в квартире газовой плиты и газового водонагревателя (при отсутствии централизованного горячего водоснабжения) при газоснабжении: Тоже 2540(610)

природным газом » 8000(1900)

СУГ При наличии в квартире газовой плиты и отсутствии централизованного горячего водоснабжения и газово- го водонагревателя при газоснабжении: 7300(1750)

природным газом 4600(1100)

СУГ > 2. Предприятия бытового обслуживания населения Фабрики-прачечные: 4240(1050)

на стирку белья в механизированных прачечных На 1т сухого белья 8800(2100)

на стирку белья в немеханизированных прачечных с сушильными шкафами То же 12600 (3000)

на стирку белья в механизированных прачечных, включая сушку и глаженье Дезкамеры: » 18800(4500)

на дезинфекцию белья в паровых камерах » 2240(535)

на дезинфекцию белья и одежды в горячевоздушных камерах 1260(300)

34

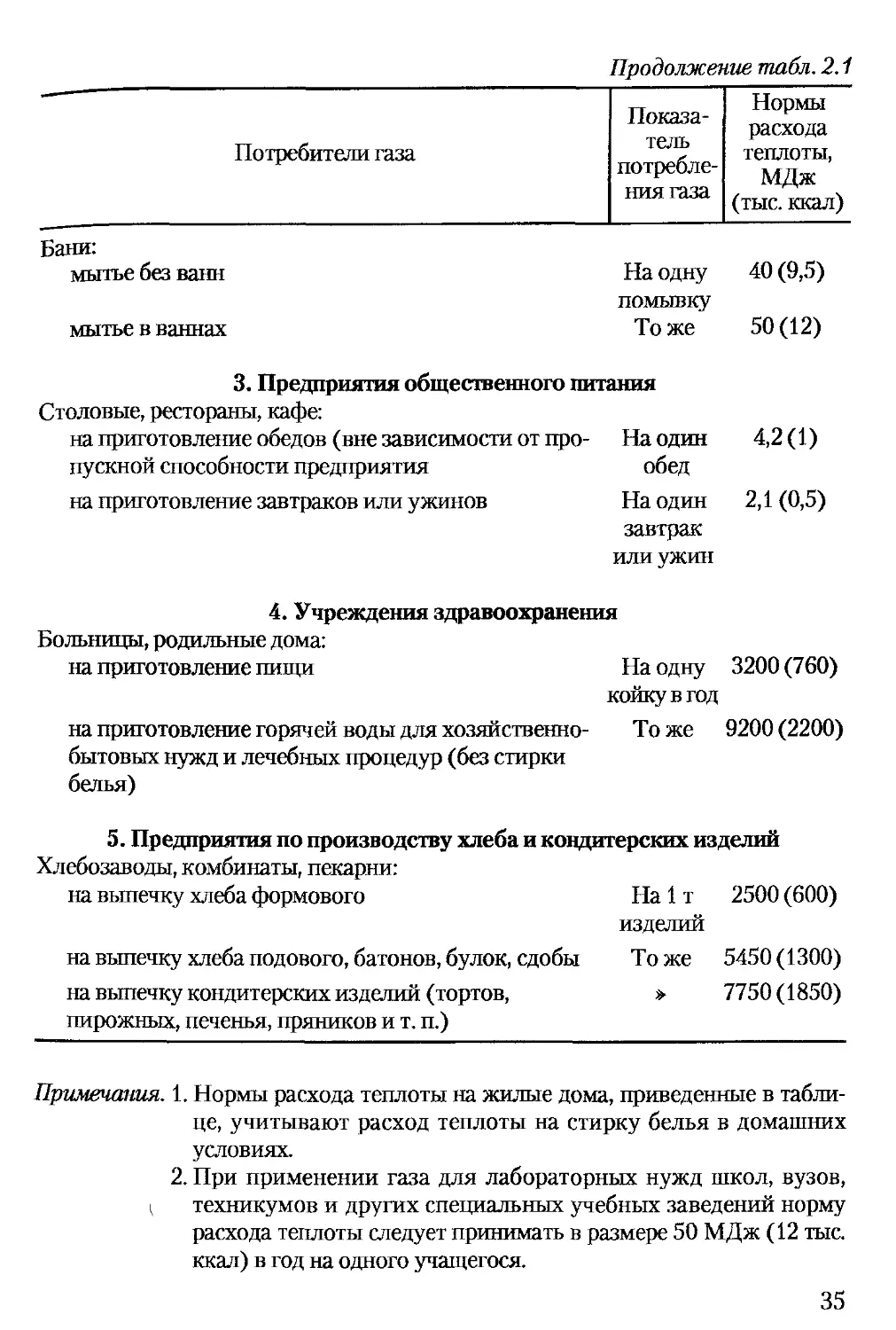

Продолжение табл. 2.1

Потребители газа Показа- тель потребле- ния газа Нормы расхода теплоты, МДж (тыс. ккал)

Бани: мытье без ванн мытье в ваннах На одну помывку Тоже 40(9,5) 50(12)

3. Предприятия общественного питания Столовые, рестораны, кафе: на приготовление обедов (вне зависимости от про- На один пускной способности предприятия обед 4,2(1)

на приготовление завтраков или ужинов На один завтрак или ужин 2,1 (0,5)

4. Учреждения здравоохранения Больницы, родильные дома: на приготовление пищи На одну койку в год 3200(760)

на приготовление горячей воды для хозяйственно- бытовых нужд и лечебных процедур (без стирки белья) Тоже 9200(2200)

5. Предприятия по производству хлеба и кондитерских изделий

Хлебозаводы, комбинаты, пекарни:

на выпечку хлеба формового На! т изделий 2500(600)

на выпечку хлеба подового, батонов, булок, сдобы Тоже 5450(1300)

на выпечку кондитерских изделий (тортов, пирожных, печенья, пряников и т. п.) 7750(1850)

Примечания. 1. Нормы расхода теплоты на жилые дома, приведенные в табли-

це, учитывают расход теплоты на стирку белья в домашних

условиях.

2. При применении газа для лабораторных нужд школ, вузов,

техникумов и других специальных учебных заведений норму

расхода теплоты следует принимать в размере 50 МДж (12 тыс.

ккал) в год на одного учащегося.

35

Допускается при составлении генеральных планов городов

и других населенных пунктов принимать укрупненные показате-

ли потребления газа, м3/год на одного человека при теплоте сгора-

ния 34 МДж/м3 (8000 ккал/м3):

— при наличии централизованного горячего водоснабже-

ния — 100;

— при горячем водоснабжении от газовых водонагревате-

лей — 250;

— при отсутствии всяких видов горячего водоснабжения —

125 (165 — в сельской местности).

Годовые расходы газа на нужды предприятий торговли и бы-

тового обслуживания непроизводственного характера и т. п. сле-

дует принимать в размере до 5 % суммарного расхода теплоты на

жилые дома (по табл. 2.1).

Годовые расходы на нужды промышленности определяют

по нормам технологического расхода газа с учетом перспектив

развития.

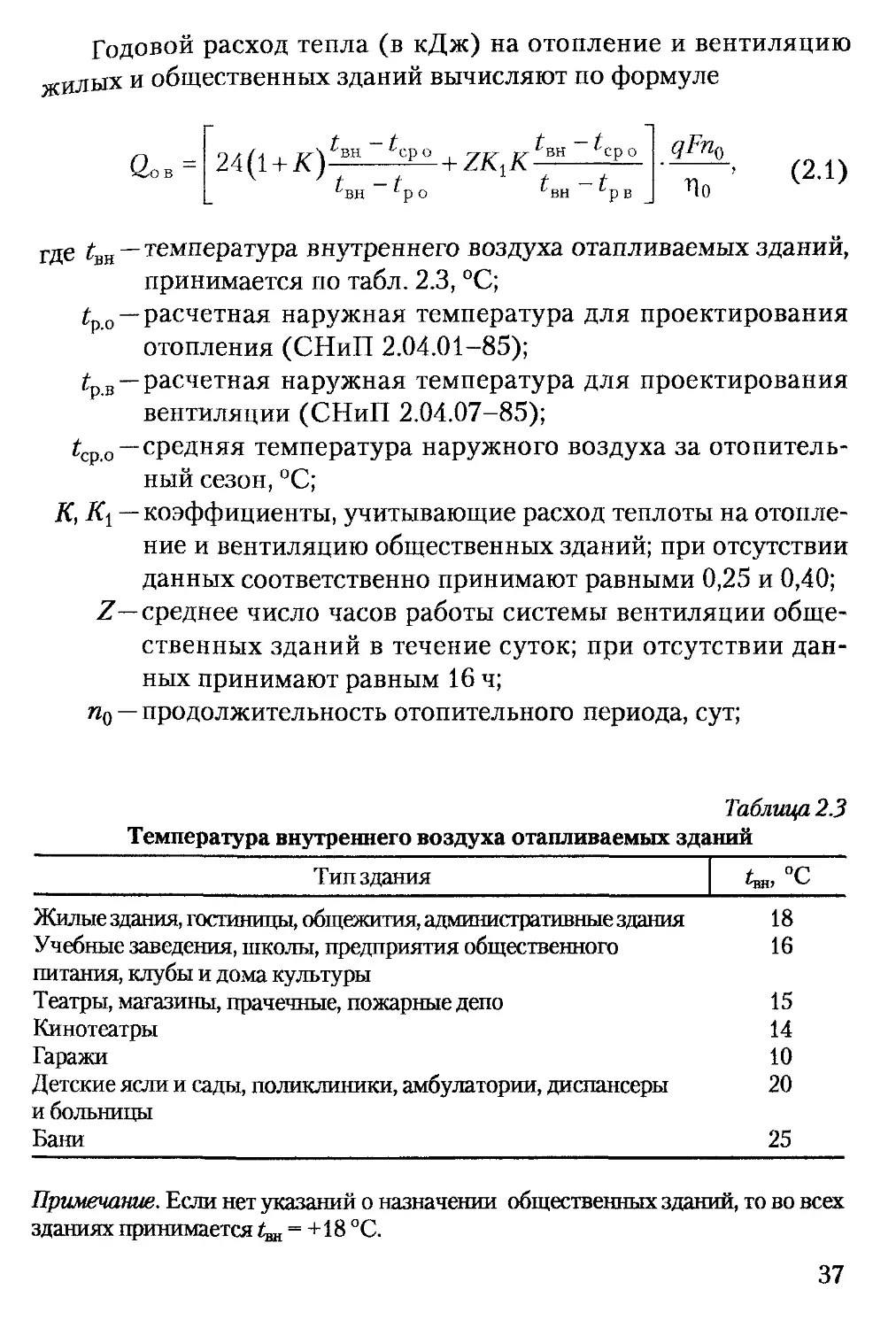

Годовые расходы газа на приготовление кормов и подогрев

воды для животных можно принимать по табл. 2.2.

Годовые и расчетные часовые расходы теплоты на отопление,

вентиляцию и горячее водоснабжение следует принимать

в соответствии с указаниями СНиП 2.04.01-85 (отопление),

СНиП 2.04.05-85 (вентиляция и кондиционирование воздуха)

и СНиП 2.04.07-76 (тепловые сети).

Таблица 2.2

Годовые расходы газа на приготовление кормов и подогрев воды

для животных

Назначение расходуемого газа

Расход газа

Нормы расхода

теплоты на нужды

животных, МДж

(тыс. ккал)

Приготовление кормов для животных На одну лошадь

с учетом запаривания грубых кормов На одну корову

и корне-, клубнеплодов На одну свинью

1700(400)

8400(2000)

4200(1000)

П « Д • t « « Я ««ДМ Д Я Я <1 Я Т Я Я Я ««МЯТЯДНЫЯ Н * «ДНЯ Ж Я я 4 Т Ж 4 •

36

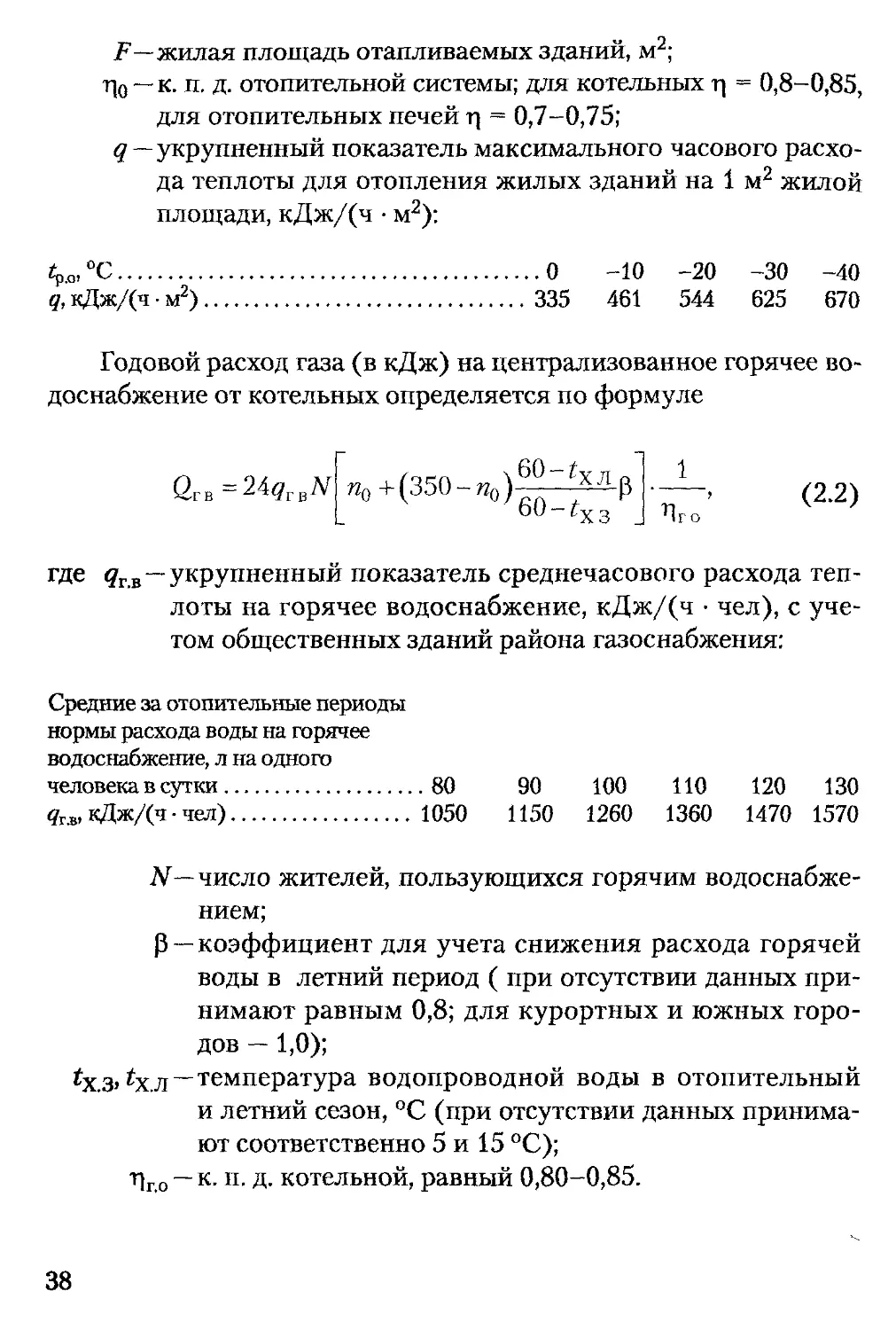

Годовой расход тепла (в кДж) на отопление и вентиляцию

хилых и общественных зданий вычисляют по формуле

где 4н ~ температура внутреннего воздуха отапливаемых зданий,

принимается по табл. 2.3, °C;

£р0 —расчетная наружная температура для проектирования

отопления (СНиП 2.04.01-85);

£рв — расчетная наружная температура для проектирования

вентиляции (СНиП 2.04.07-85);

£ср0 ~ средняя температура наружного воздуха за отопитель-

ный сезон, °C;

К, — коэффициенты, учитывающие расход теплоты на отопле-

ние и вентиляцию общественных зданий; при отсутствии

данных соответственно принимают равными 0,25 и 0,40;

Z— среднее число часов работы системы вентиляции обще-

ственных зданий в течение суток; при отсутствии дан-

ных принимают равным 16 ч;

п0 — продолжительность отопительного периода, сут;

Таблица 2.3

Температура внутреннего воздуха отапливаемых зданий

Тип здания

Жилые здания, гостиницы, общежития, административные здания

Учебные заведения, школы, предприятия общественного

питания, клубы и дома культуры

Театры, магазины, прачечные, пожарные депо

Кинотеатры

Гаражи

Детские ясли и сады, поликлиники, амбулатории, диспансеры

и больницы

Бани

^вн> °C

18

16

15

14

10

20

Примечание. Если нет указаний о назначении общественных зданий, то во всех

зданиях принимается = +18 °C.

37

т-’ 2

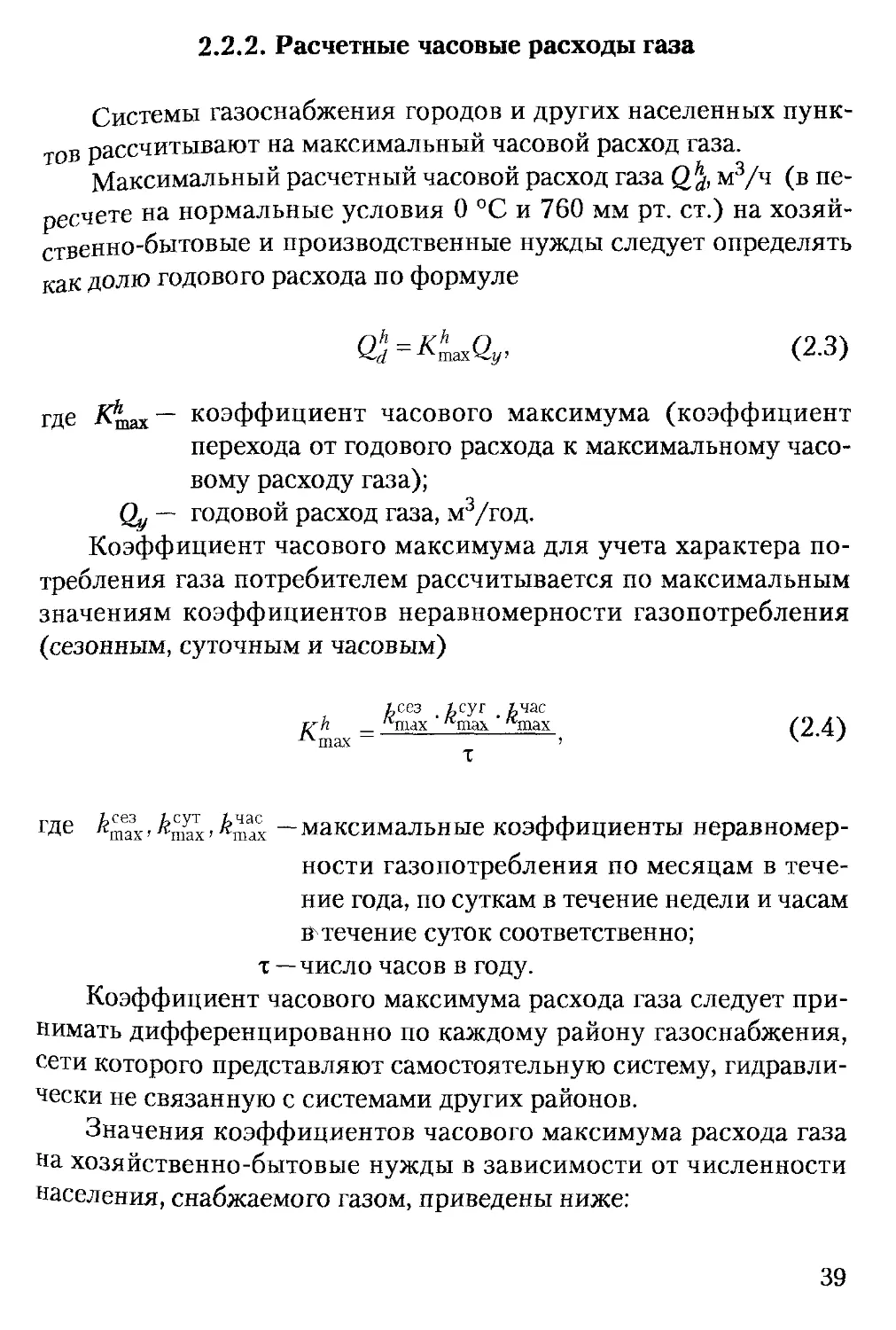

F—жилая площадь отапливаемых здании, mz;

т]о — к. п. д. отопительной системы; для котельных т| = 0,8-0,85,

для отопительных печей т| = 0,7-0,75;

q — укрупненный показатель максимального часового расхо-

да теплоты для отопления жилых зданий на 1 м2 жилой

площади, кДж/(ч • м2):

ip.o,°C.....................................0 -10 -20 -30 -40

q, кДж/(ч • м2)............................. 335 461 544 625 670

Годовой расход газа (в кДж) на централизованное горячее во-

доснабжение от котельных определяется по формуле

<2ГВ=24^ГЛ

1

Пго

(2.2)

гДе 9ГВ—укрупненный показатель среднечасового расхода теп-

лоты на горячее водоснабжение, кДж/(ч чел), с уче-

том общественных зданий района газоснабжения:

Средние за отопительные периоды

нормы расхода воды на горячее

водоснабжение, л на одного

человека в сутки..............80

qv&, кДж/(ч чел)............1050

90 100 110 120 130

1150 1260 1360 1470 1570

У— число жителей, пользующихся горячим водоснабже-

нием;

Р — коэффициент для учета снижения расхода горячей

воды в летний период ( при отсутствии данных при-

нимают равным 0,8; для курортных и южных горо-

дов — 1,0);

tx.3, £х.л ~ темпеРатУРа водопроводной воды в отопительный

и летний сезон, °C (при отсутствии данных принима-

ют соответственно 5 и 15 °C);

цго — к. п. д. котельной, равный 0,80-0,85.

38

2.2.2. Расчетные часовые расходы газа

Системы газоснабжения городов и других населенных пунк-

тов рассчитывают на максимальный часовой расход газа.

Максимальный расчетный часовой расход газа Q j, м3/ч (в пе-

ресчете на нормальные условия О °C и 760 мм рт. ст.) на хозяй-

ственно-бытовые и производственные нужды следует определять

как долю годового расхода по формуле

Q^K^Qy, (2.3)

где К^ах — коэффициент часового максимума (коэффициент

перехода от годового расхода к максимальному часо-

вому расходу газа);

Qy — годовой расход газа, м3/год.

Коэффициент часового максимума для учета характера по-

требления газа потребителем рассчитывается по максимальным

значениям коэффициентов неравномерности газопотребления

(сезонным, суточным и часовым)

v-h — ^niax ‘ ^-max * ^max (2 4”)

-^max — ’ \ • 7

T

где k^x, k^x, — максимальные коэффициенты неравномер-

ности газопотребления по месяцам в тече-

ние года, по суткам в течение недели и часам

стечение суток соответственно;

т — число часов в году.

Коэффициент часового максимума расхода газа следует при-

нимать дифференцированно по каждому району газоснабжения,

сети которого представляют самостоятельную систему, гидравли-

чески не связанную с системами других районов.

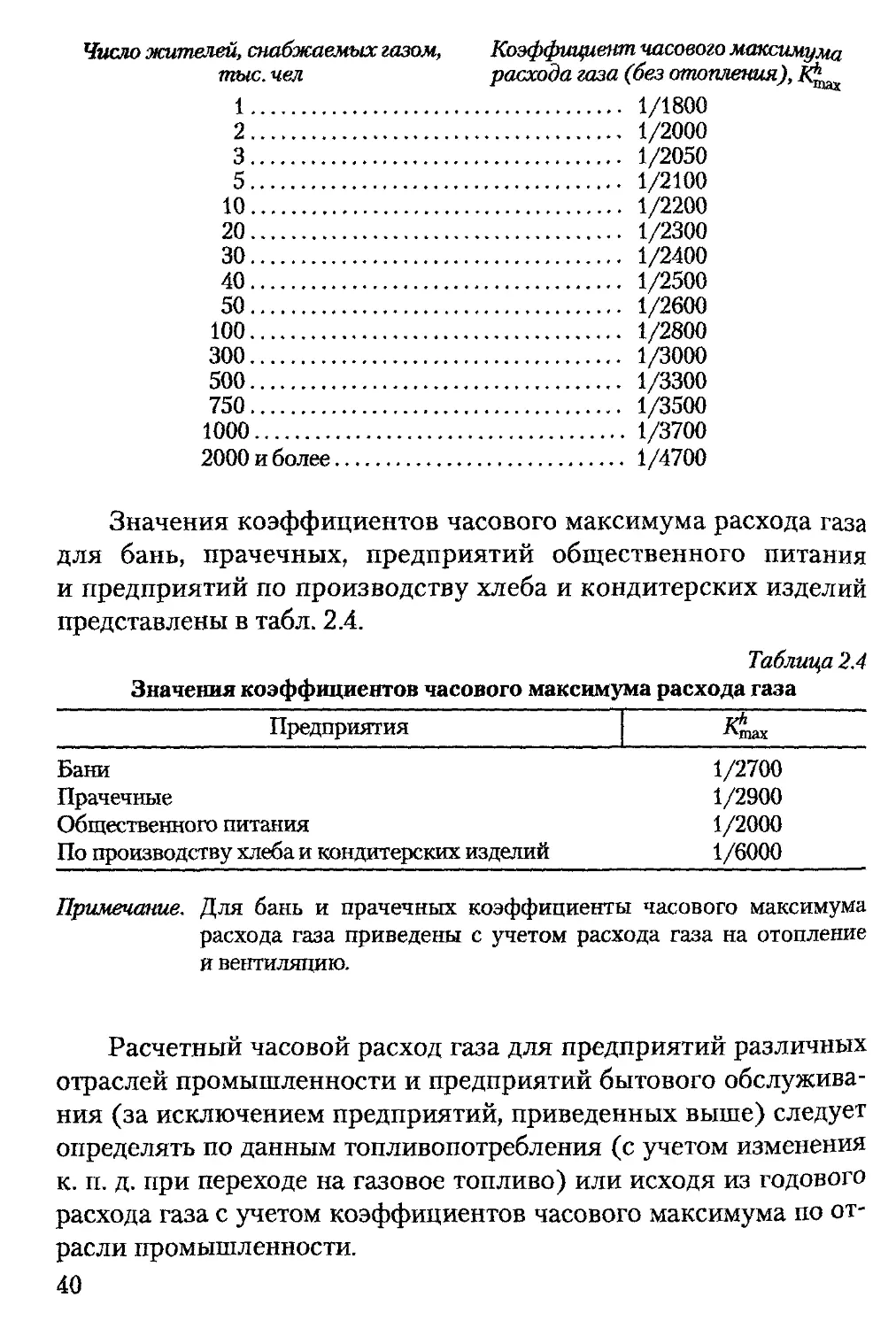

Значения коэффициентов часового максимума расхода газа

на хозяйственно-бытовые нужды в зависимости от численности

населения, снабжаемого газом, приведены ниже:

39

Число жителей, снабжаемых газом,

тыс. чел

1................

2................

3................

5................

10................

20.................

30.................

40.................

50.................

100................

300.................

500.................

750.................

1000................

2000 и более.........

Коэффициент часового максимума

расхода газа (без отопления),

.......... 1/1800

.......... 1/2000

.......... 1/2050

.......... 1/2100

.......... 1/2200

.......... 1/2300

.......... 1/2400

.......... 1/2500

.......... 1/2600

.......... 1/2800

.......... 1/3000

.......... 1/3300

.......... 1/3500

.......... 1/3700

.......... 1/4700

Значения коэффициентов часового максимума расхода газа

для бань, прачечных, предприятий общественного питания

и предприятий по производству хлеба и кондитерских изделий

представлены в табл. 2.4.

Таблица 2.4

Значения коэффициентов часового максимума расхода газа

Предприятия -*упйу

Бани 1/2700

Прачечные 1/2900

Общественного питания 1/2000

По производству хлеба и кондитерских изделий 1/6000

Примечание. Для бань и прачечных коэффициенты часового максимума

расхода газа приведены с учетом расхода газа на отопление

и вентиляцию.

Расчетный часовой расход газа для предприятий различных

отраслей промышленности и предприятий бытового обслужива-

ния (за исключением предприятий, приведенных выше) следует

определять по данным топливопотребления (с учетом изменения

к. п. д. при переходе на газовое топливо) или исходя из годового

расхода газа с учетом коэффициентов часового максимума по от-

расли промышленности.

40

Таблица 2.5

Значение коэффициента одновременности 7Csim для жилых домов

Коэффициент одновременности в зависимости от установки

в жилых домах газового оборудования

Число квар- тир Плита 4-конфорочна* Плита 2-конфорочная Плита 4-конфороч- ная и газовый проточный водонагреватель Плита 2-конфороч- ная и газовый проточный водонагреватель

1 1 1 0,700 0,750

2 0,650 0,840 0,560 0,640

з 0,450 0,730 0,480 0,520

4 0,350 0,590 0,430 0,390

5 0,290 0,480 0,400 0,375

6 0,280 0,410 0,392 0,360

7 0,270 0,360 0,370 0,345

8 0,265 0,320 0,360 0,335

9 0,258 0,289 0,345 0,320

10 0,254 0,263 0,340 0,315

15 0,240 0,242 0,300 0,275

20 0,235 0,230 0,280 0,260

30 0,231 0,218 0,250 0,235

40 0,227 0,213 0,230 0,205

50 0,223 0,210 0,215 0,193

60 0,220 0,207 0,203 0,186

70 0,217 0,205 0,195 0,180

80 0,214 0,204 0,192 1,075

90 0,212 0,203 0,187 0,171

100 0,210 0,202 0,185 0,163

400 0,180 0,170 0,150 0,135

Примечания. 1. Для квартир, в которых устанавливают несколько однотип-

ных газовых приборов, коэффициент одновременности следу-

ет принимать, как для такого же числа квартир с этими газовы-

ми приборами.

2. Значение коэффициента одновременности для емкостных

водонагревателей, отопительных котлов или отопительных

печей рекомендуется принимать равным 0,85 независимо

от количества квартир.

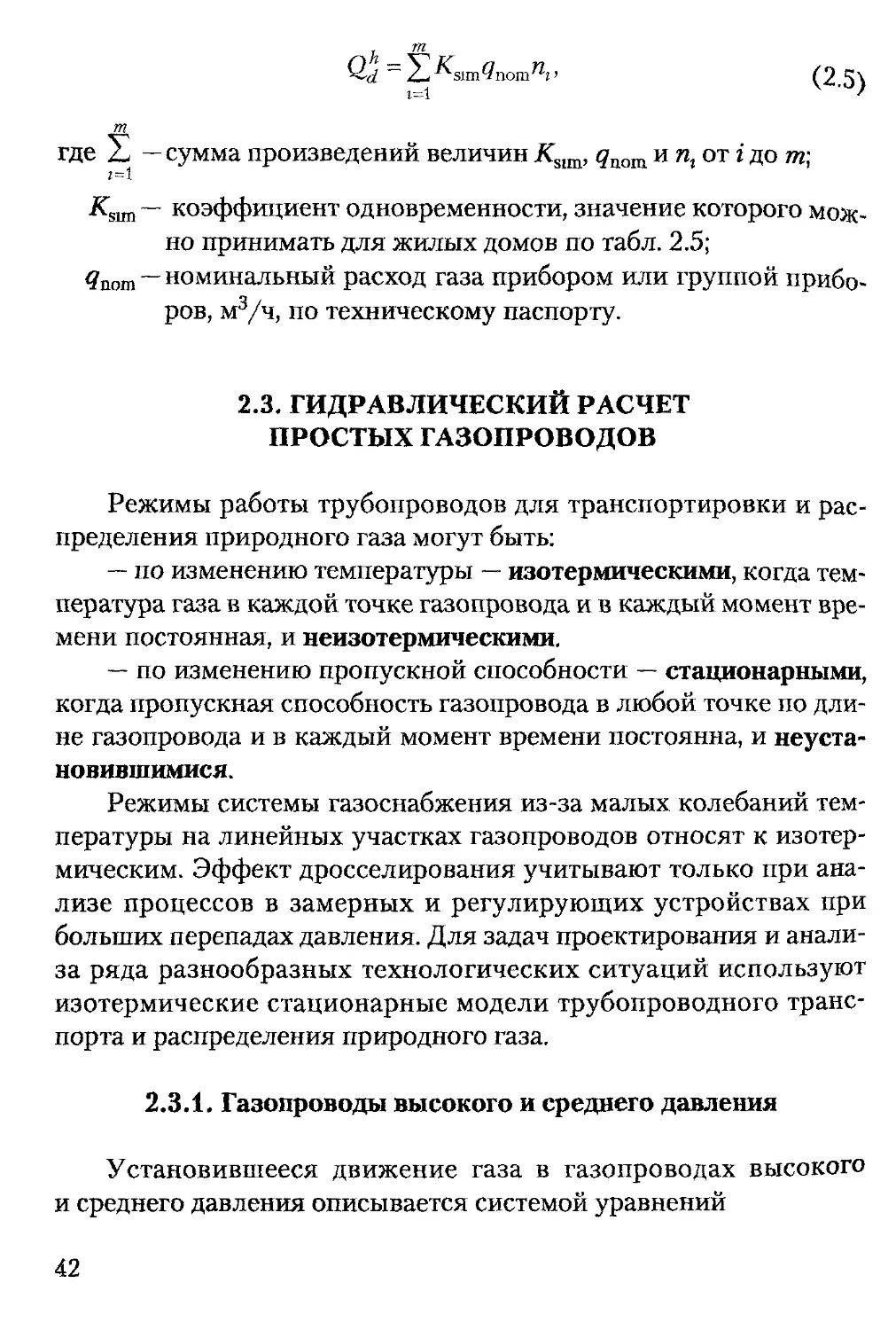

^Для отдельных жилых домов и общественных зданий расчет-

ный часовой расход газа Qhd, м3/ч, следует определять по сумме

номинальных расходов газа газовыми приборами с учетом коэф-

фициента одновременности их действия по формуле

41

Qd 12^ят(7попЛ’ (2 5)

m

где IL —сумма произведений величинXsim, gnom и пг от i до т\

г=1

Ksljn ~ коэффициент одновременности, значение которого мож-

но принимать для жилых домов по табл. 2.5;

?nom ~ номинальный расход газа прибором или группой прибо-

ров, м3/ч, по техническому паспорту.

2.3. ГИДРАВЛИЧЕСКИЙ РАСЧЕТ

ПРОСТЫХ ГАЗОПРОВОДОВ

Режимы работы трубопроводов для транспортировки и рас-

пределения природного газа могут быть:

— по изменению температуры — изотермическими, когда тем-

пература газа в каждой точке газопровода и в каждый момент вре-

мени постоянная, и неизотермическими.

— по изменению пропускной способности — стационарными,

когда пропускная способность газопровода в любой точке по дли-

не газопровода и в каждый момент времени постоянна, и неуста-

новившимися.

Режимы системы газоснабжения из-за малых колебаний тем-

пературы на линейных участках газопроводов относят к изотер-

мическим. Эффект дросселирования учитывают только при ана-

лизе процессов в замерных и регулирующих устройствах при

больших перепадах давления. Для задач проектирования и анали-

за ряда разнообразных технологических ситуаций используют

изотермические стационарные модели трубопроводного транс-

порта и распределения природного газа.

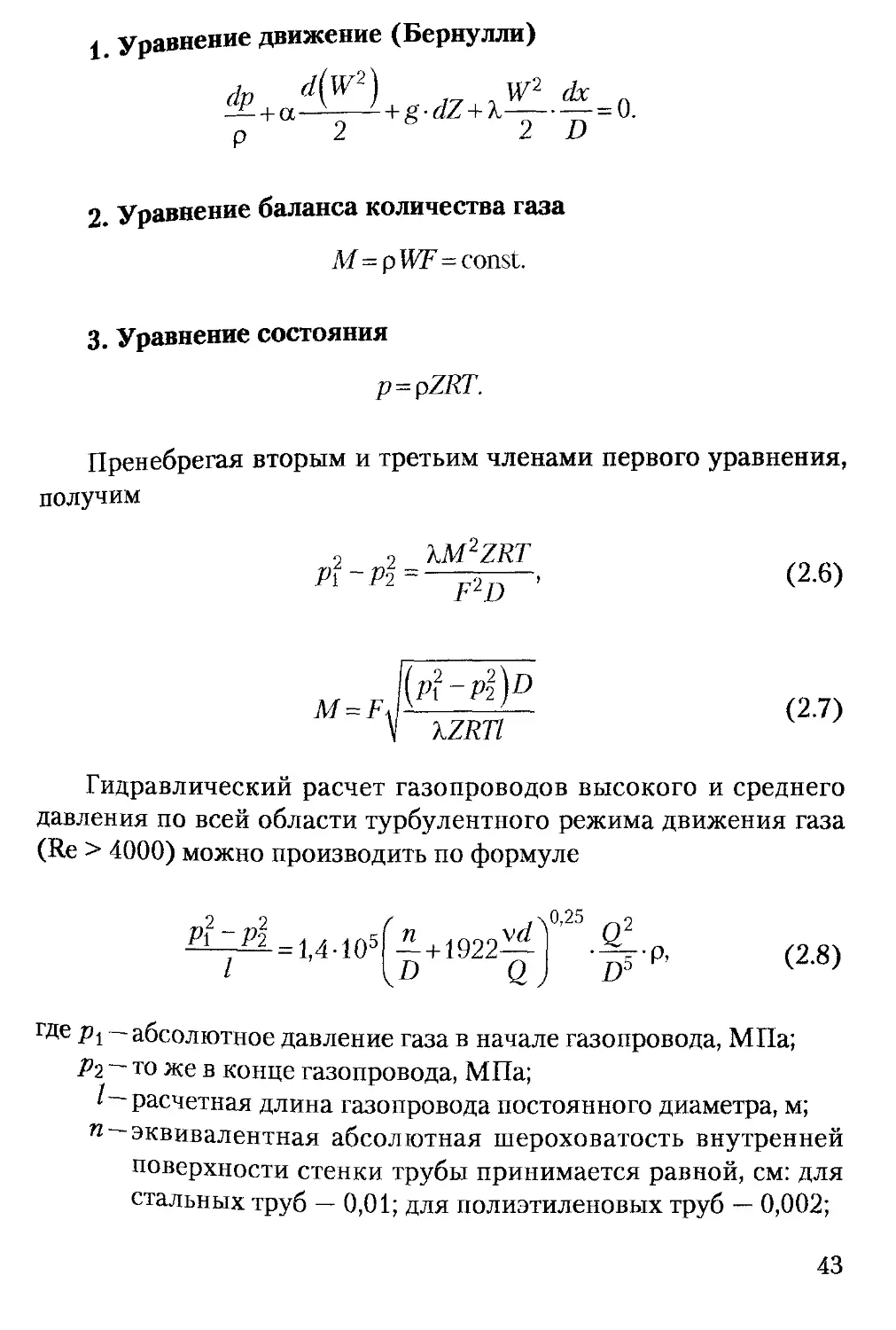

2.3.1. Газопроводы высокого и среднего давления

Установившееся движение газа в газопроводах высокого

и среднего давления описывается системой уравнений

42

1. Уравнение движение (Бернулли)

d(w2) VT2 dx

dP+aA—L+g.dz+x^~.^-=Q.

p z z и

2 Уравнение баланса количества газа

М=р WF=const.

3. Уравнение состояния

р = pZRT.

Пренебрегая вторым и третьим членами первого уравнения,

получим

2 2

Pl~P2

xm2zrt

f2d

(2.6)

M = F

(pf-p^D

N kZRTl

(2.7)

Гидравлический расчет газопроводов высокого и среднего

давления по всей области турбулентного режима движения газа

(Re > 4000) можно производить по формуле

2 2 Л

Pl ~Р2 л / <а5>| П ] Of

- , 2 =1,4-10° —+ 1922—

/ Q) Da

(2-8)

где Pi — абсолютное давление газа в начале газопровода, МПа;

Р2 — то же в конце газопровода, МПа;

(—расчетная длина газопровода постоянного диаметра, м;

п~ эквивалентная абсолютная шероховатость внутренней

поверхности стенки трубы принимается равной, см: для

стальных труб — 0,01; для полиэтиленовых труб — 0,002;

43

v — коэффициент кинематической вязкости, м2/с (при тем-

пературе О °C и давлении 0,101325 МПа);

р — плотность газа, кг/м3 (при температуре 0 °C и давлении

0,101325 МПа);

Q—расход газа, м3/ч (при температуре 0 °C и давлении

0,101325 МПа).

2.3.2. Газопроводы низкого давления

В настоящее время газопроводы низкого давления эксплуати-

руют с максимальным избыточным давлением, не превышающим

5000 Па. При этом расчетный перепад газа от ГРП или другого ре-

гулирующего устройства до наиболее удаленного газоиспользую-

щего агрегата не должен превышать 1800 Па.

Если принять изотермический режим газопровода с темпера-

турой Го, то для низких давлений в газопроводах можно положить

Z0£l.

Из уравнения состояния

ЭД

dP~,

Z.RT,

откуда

<- dp dp

P P

Максимальное изменение давления газа в газопроводе низко-

го давления dp = 1800 Па при среднем давлении

_(101325+5000)+(101325+3200)

Qp ~~~ J.

Тогда

1800

8р = 7^7^-0,018. т. е. порядка 1,8 %.

105425

44

С учетом того, что относительное изменение плотности неве-

и не превышает 2 %, в гидравлических расчетах газопрово-

ЛЙК°низкого давления плотность газа принимают постоянной

Д°дИЧиной и расчеты ведут по обычным формулам гидравлики

длЯ несжимаемой жидкости.

д Падение давления в газопроводах низкого давления опреде-

ляется в зависимости от режима движения газа по газопроводу,

характеризуемого числом Рейнольдса

Re = 0,0354-3-

Dv

(2.9)

В зависимости от значения Re падение давления в газопрово-

дах определяют по следующим формулам:

для ламинарного режима движения газа при Re < 2000

Я = 1,132-Ю6-^vpZ,

Di

(2Л0)

для критического режима движения газа при Re = 2000-4000

Н = 0,516

q2 333

£>5 ЗЗЗу0 333 ’

(2.И)

для турбулентного режима движения газа при Re > 4000

(п vDT3 О2

Я = 69 -+1922 — -^pZ, (2 12)

(Я QJ D5 1 }

где н~ падение давления, Па;

Q> D, v, р, Z, п—обозначения те же, что и в формулах для высокого

и среднего давления

Падение давления в местных сопротивлениях (колена, трой-

ники, запорная арматура и др.) допускается учитывать путем уве-

личения расчетной длины газопровода на 5-10 %.

Для наружных надземных и внутренних газопроводов расчет-

ную длину газопроводов следует определять по формуле

45

l = (2.13)

где lr — действительная длина газопровода, м;

—сумма коэффициентов местных сопротивлений участка

газопровода длиной

Id— эквивалентная длина прямолинейного участка газопро-

вода, м, потери давления на котором равны потерям давле-

ния в местном сопротивлении со значением коэффициен-

та С, = 1.

Эквивалентную длину газопровода следует определять в за-

висимости от режима движения газа в газопроводе по следующим

формулам:

для ламинарного режима движения газа

/б? = 5,5-1(Г6—; (2.14)

для критического режима движения газа

7)1,333 0,333

= 12,15 -~w , (2.15)

для всей области турбулентного режима движения газа

( гЛ°'25

11| —+ 1922—— I

[D О

(2.16)

2.4. ГИДРАВЛИЧЕСКИЙ РАСЧЕТ ГАЗОПРОВОДОВ

НИЗКОГО ДАВЛЕНИЯ

2.4.1. Расчетные схемы газораспределительных сетей

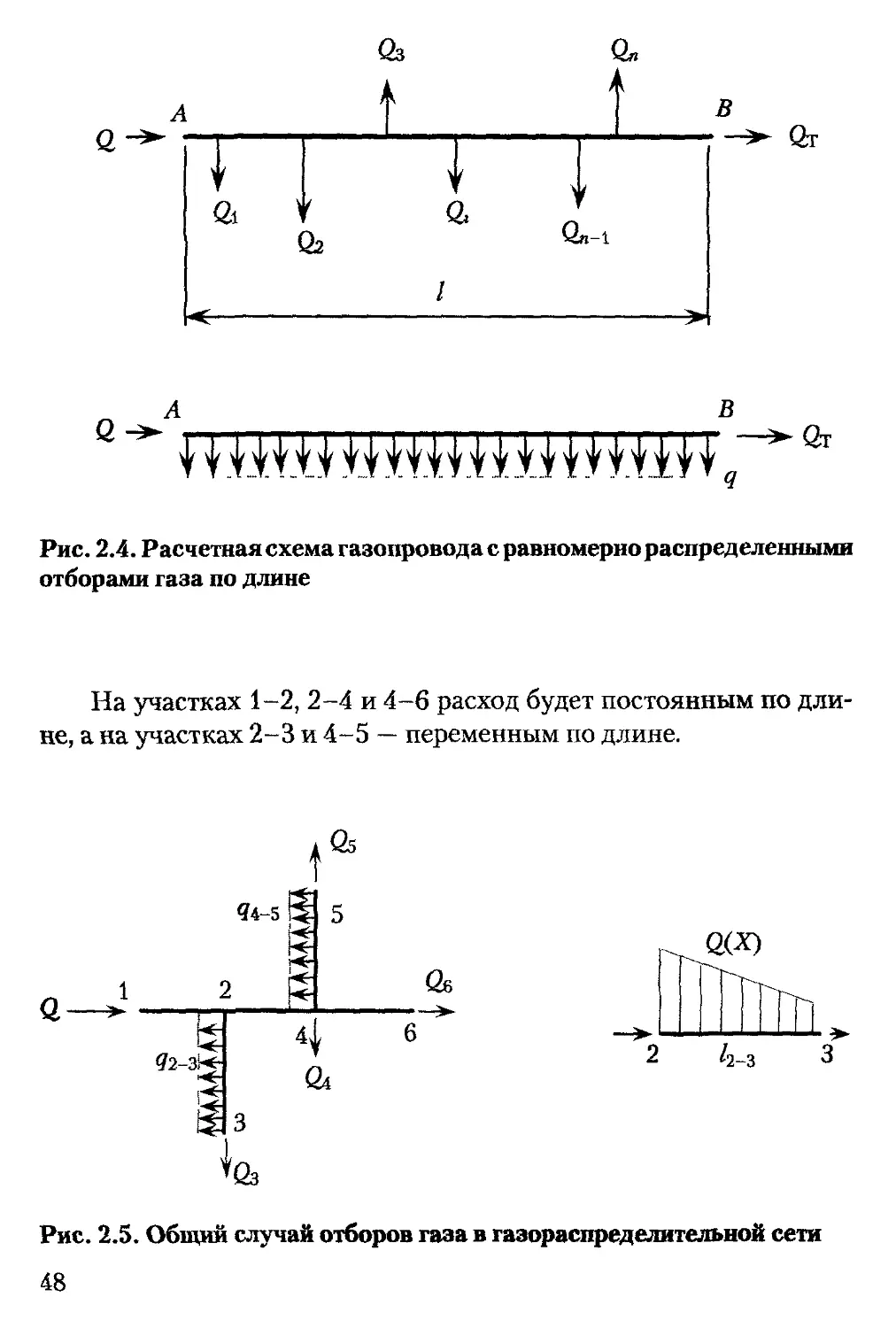

Рассматривая схемы уличных распределительных газопрово-

дов, можно выделить два характерных случая:

46

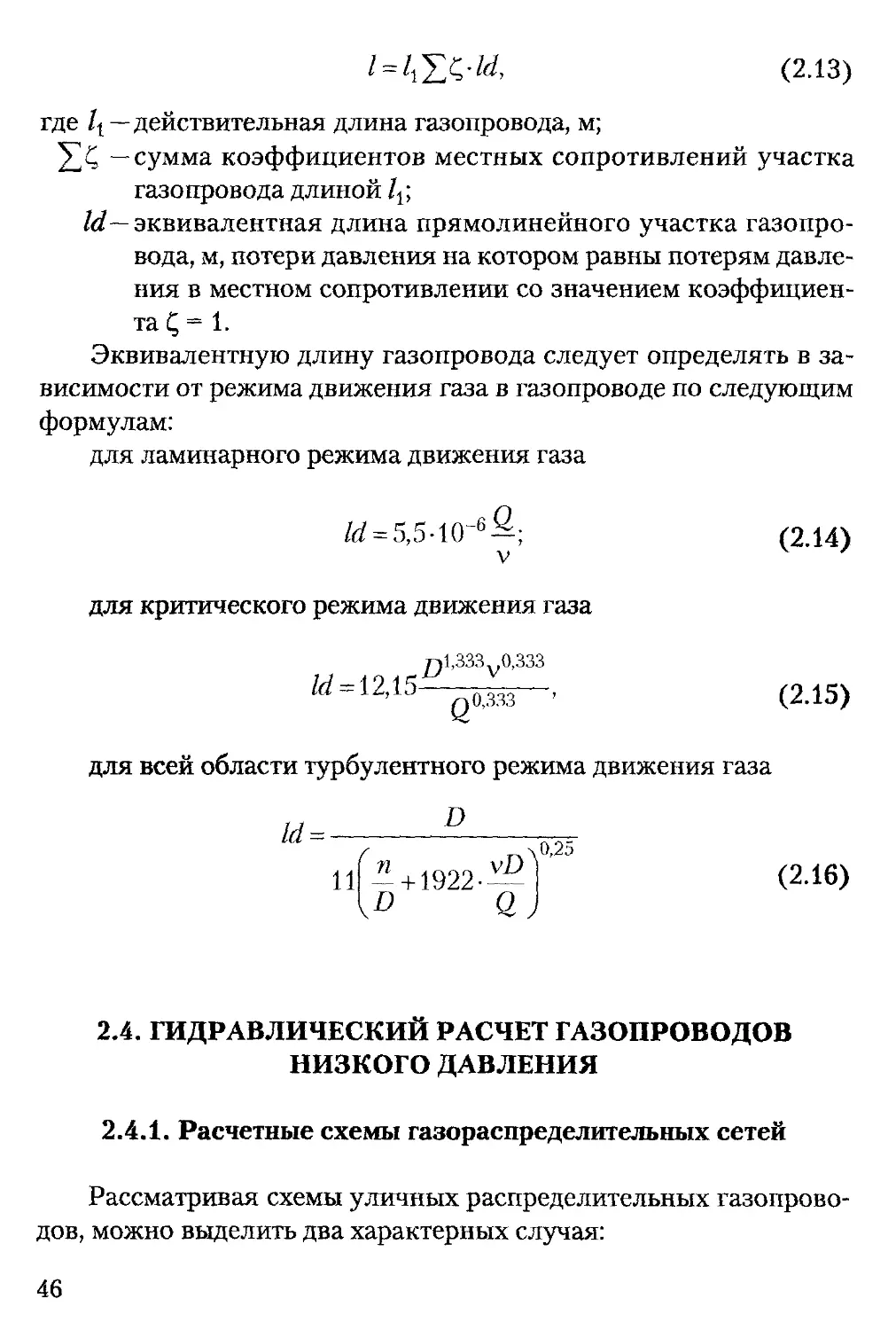

1. На рассматриваемом участке газопровода имеется несколь-

ко отводов, расходы по которым характеризуются некоторой ве-

личиной Qi (рис. 2.3). Если протяженность участка АВ достаточно

велика, а величины отборов Q, соизмеримы с величиной транзит-

ного расхода Q-r, то в ряде случаев целесообразно разбить участок

АВ на несколько и, принимая на каждом участке А-1, 1-2, ..., i-B

расход постоянным по длине, определять диаметр для каждого из

этих участков.

01

От

fQi

V Оз

Рис. 2.3. Расчетная схема распределительного газопровода с сосредо-

точенными отборами газа

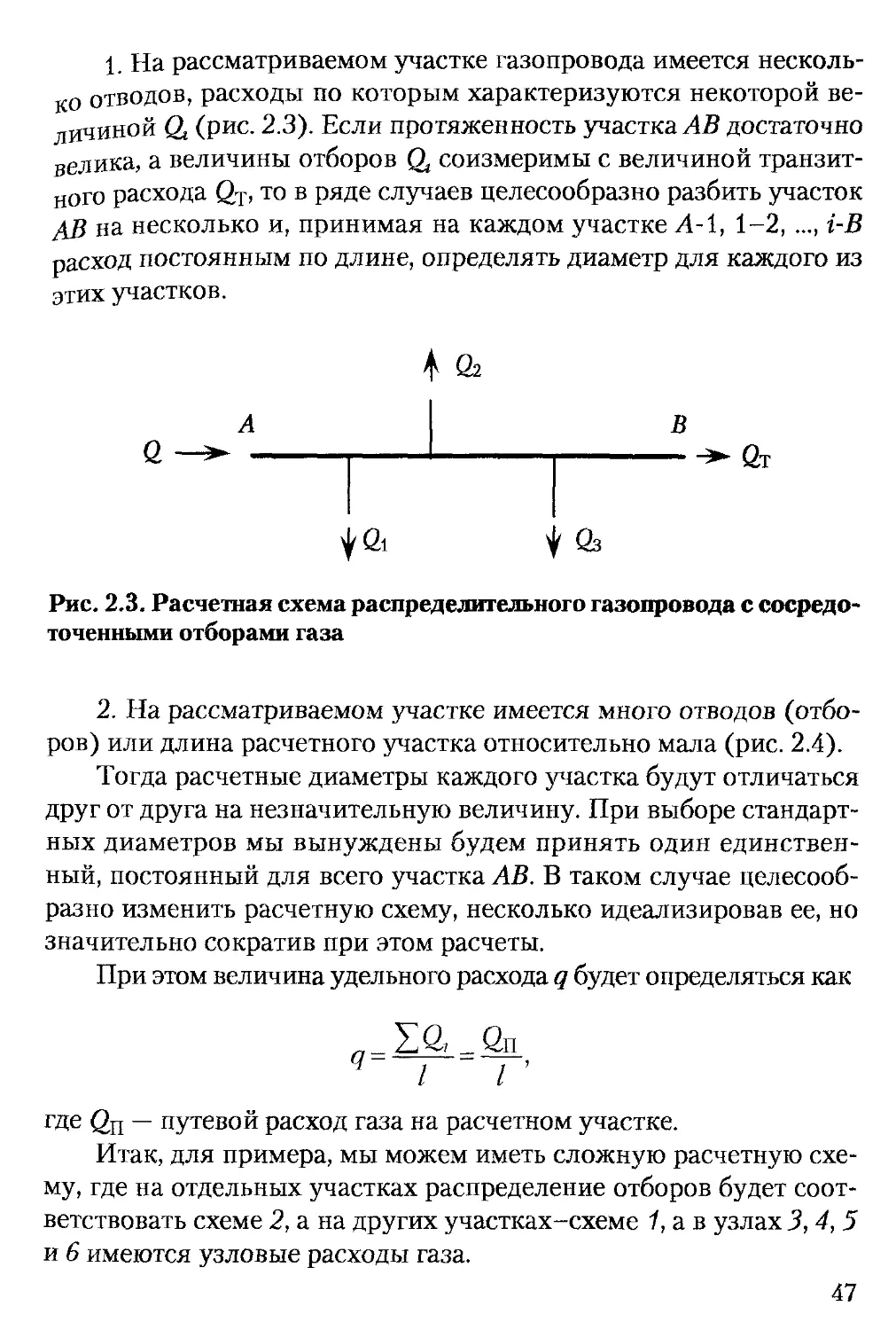

2. На рассматриваемом участке имеется много отводов (отбо-

ров) или длина расчетного участка относительно мала (рис. 2.4).

Тогда расчетные диаметры каждого участка будут отличаться

друг от друга на незначительную величину. При выборе стандарт-

ных диаметров мы вынуждены будем принять один единствен-

ный, постоянный для всего участка АВ. В таком случае целесооб-

разно изменить расчетную схему, несколько идеализировав ее, но

значительно сократив при этом расчеты.

При этом величина удельного расхода q будет определяться как

ZQ? Qn

V 7 7

/ I ’

где Qn — путевой расход газа на расчетном участке.

Итак, для примера, мы можем иметь сложную расчетную схе-

му, где на отдельных участках распределение отборов будет соот-

ветствовать схеме 2, а на других участках-схеме 1, а в узлах 3,4, 5

и 6 имеются узловые расходы газа.

47

Рис. 2.4. Расчетная схема газопровода с равномерно распределенными

отборами газа по длине

На участках 1-2, 2-4 и 4-6 расход будет постоянным по дли-

не, а на участках 2-3 и 4-5 — переменным по длине.

Рис. 2.5. Общий случай отборов газа в газораспределительной сети

48

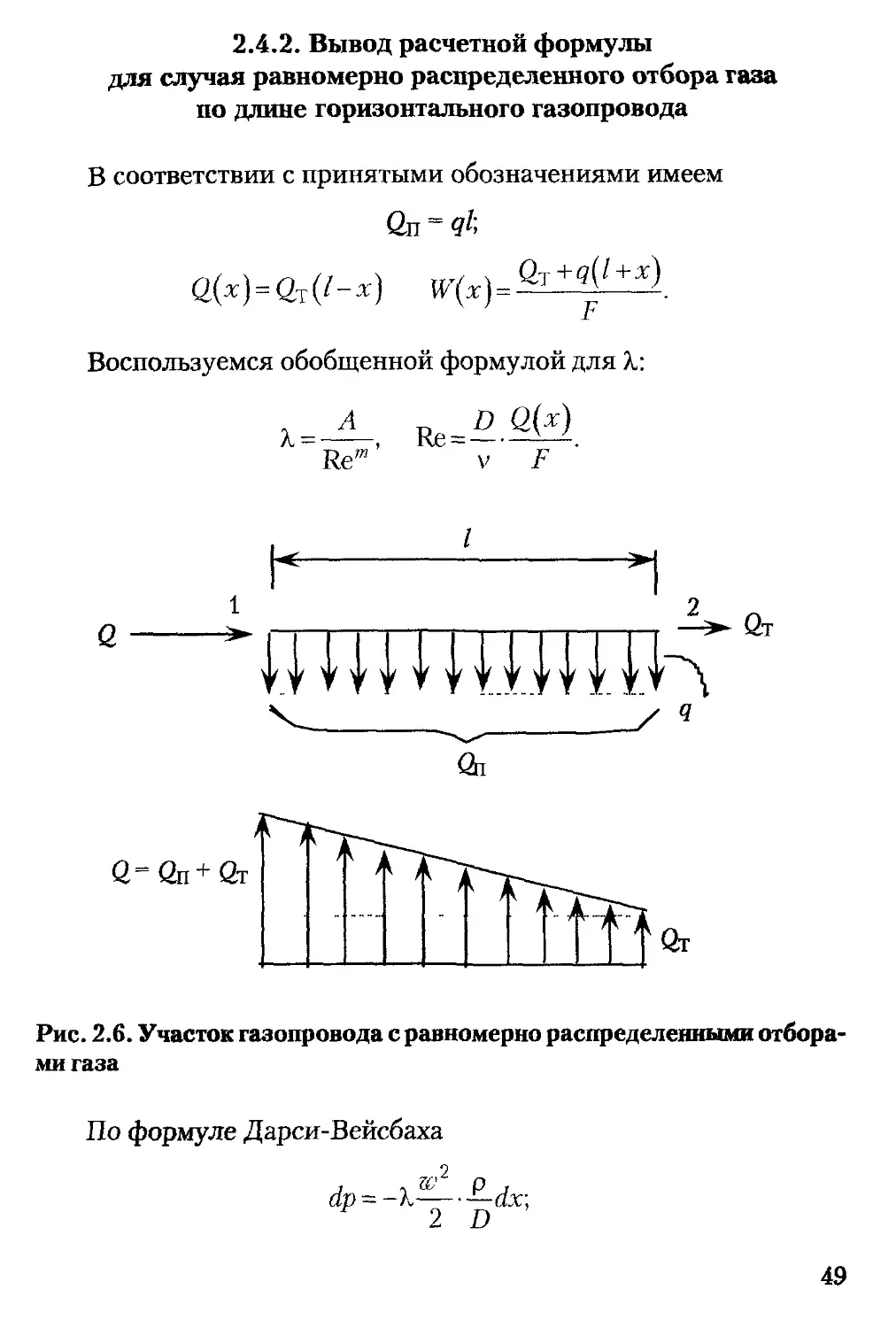

2.4.2. Вывод расчетной формулы

для случая равномерно распределенного отбора газа

по длине горизонтального газопровода

В соответствии с принятыми обозначениями имеем

Оп =

й(х) = <2т(/-х) У(г)=ат+<?('+1).

F

Воспользуемся обобщенной формулой для А:

1 %

1

К / Я

Рис. 2.6. Участок газопровода с равномерно распределенными отбора-

ми газа

По формуле Дарси-Вейсбаха

dp = -'к———dx;

2D

49

AFmvm 1 ч l

Pi - P2 =-71577/Ют + ?(/ - x)f~m dx;

U г ZU n

Pi -Pi +<7(/-*)]2’Wt+<?(/-*)];

A - P2 = ’ 7гЦ|Ют + - x)]''"‘ I/;

2/'2 mpi+OTQn (3 — my 'l

p -o AvmPl ((Q-x+Qn)3~m-Q^m)

1 2 2(3-rn)F2~mDi+m[ Qn )

Если QT = 0, то для равномерно распределенного расхода по

длине

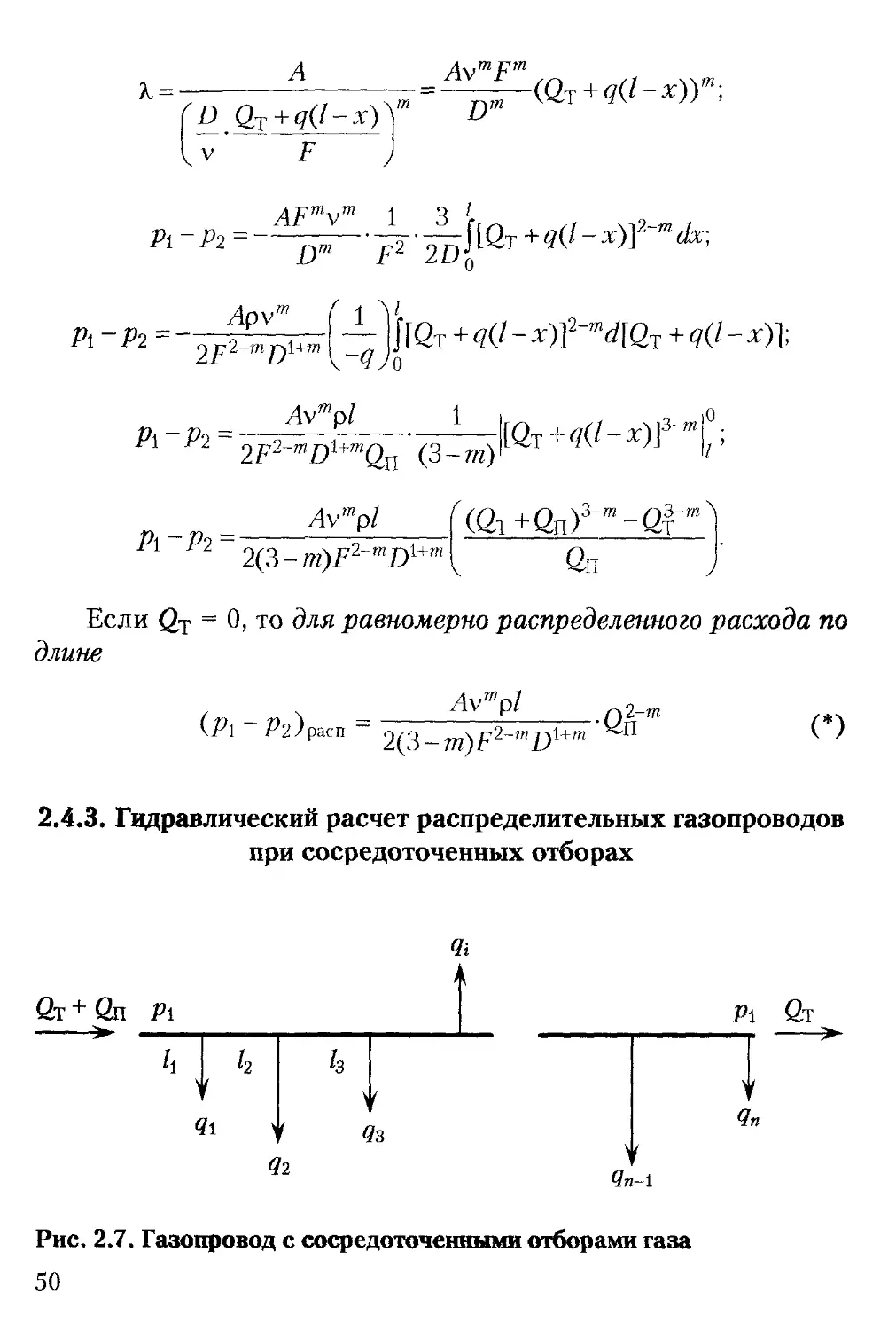

2.4.3. Гидравлический расчет распределительных газопроводов

при сосредоточенных отборах

Qi

I

QT + Qn Pi

Pl Qt

ll h h

I I

91 I Q3

4n~l

Рис. 2.7. Газопровод с сосредоточенными отборами газа

50

Путевой отбор

Qn

Определим перепады давления на каждом участке:

(О +0

Первый участок рх -pix = \

Второй участок pir -р2х = Х2 + А—

2F22D2

n-й участок Р(П-1)Х ~Р2=^.

(Qr+Qn-2>/)2p4

__________1=1____

2F2D

п ~^П

(С2т +Qn ~ S<?i)24

Pl-P2= -----

^г=1 Р, У,

Если

QT=0. А=п2=... = Д=...Пи=д

/1 =/2 = = .../„ =— ,

п

то для случая сосредоточенных отборов газа по длине участка

дг)2-т..тс1

(П.-П.Л =—— Г.._Н2________(]2-т +22-"' + +п2~т\ /**\

\Р1 P2Jcocp 2^3-тр2-тjjl+m ' ' С )

51

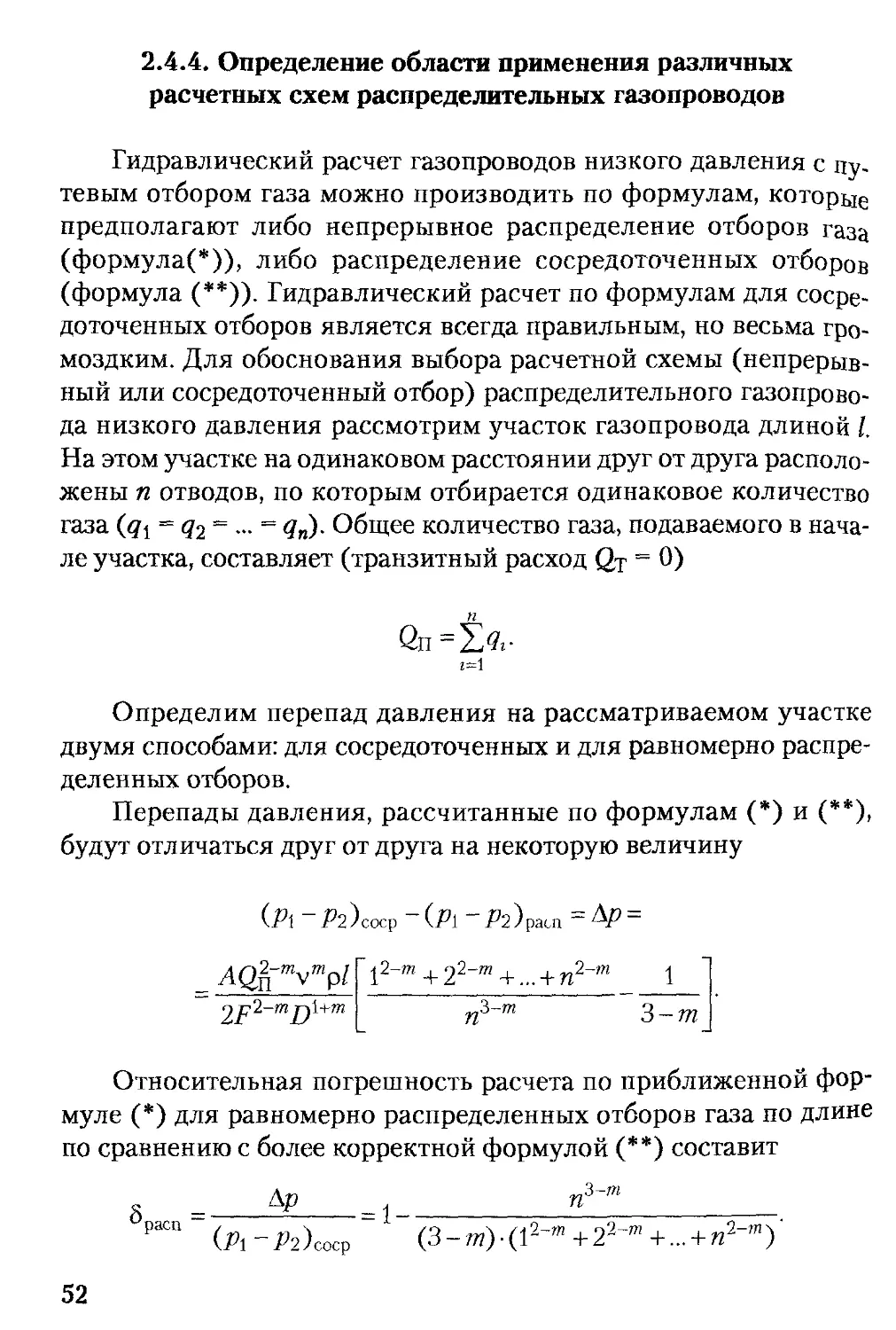

2.4.4. Определение области применения различных

расчетных схем распределительных газопроводов

Гидравлический расчет газопроводов низкого давления с пу-

тевым отбором газа можно производить по формулам, которые

предполагают либо непрерывное распределение отборов газа

(формула(*)), либо распределение сосредоточенных отборов

(формула (**)). Гидравлический расчет по формулам для сосре-

доточенных отборов является всегда правильным, но весьма гро-

моздким. Для обоснования выбора расчетной схемы (непрерыв-

ный или сосредоточенный отбор) распределительного газопрово-

да низкого давления рассмотрим участок газопровода длиной I.

На этом участке на одинаковом расстоянии друг от друга располо-

жены п отводов, по которым отбирается одинаковое количество

газа (#i = q-2 = ... = q„). Общее количество газа, подаваемого в нача-

ле участка, составляет (транзитный расход Qt = 0)

Qu - 'TaQi-

!=1

Определим перепад давления на рассматриваемом участке

двумя способами: для сосредоточенных и для равномерно распре-

деленных отборов.

Перепады давления, рассчитанные по формулам (*) и (**),

будут отличаться друг от друга на некоторую величину

(ft — Р2 )соср — (Pl " Р2 ) раса — ~

AQ^mvmpl [ 12т + 22-т +... + п2~т 1

2F2.-mD\+m п3~т 3_т

Относительная погрешность расчета по приближенной фор-

муле (*) для равномерно распределенных отборов газа по длине

по сравнению с более корректной формулой (**) составит

<- = Ар =____________________п3~т__________

расп (А-^)соср " (3-щ)-(12^+22-+... + «2-”1)'

52

Для ламинарного давления (т = 1)

5расп (при п = 10 8ра^ = 9

Для турбулентного режима при квадратичном законе сопро-

тивления (т = 0)

1 2п2 Зп + 1

Spacn=: ~(п + i)(2n +1) ~ (и + l)(2n +1)

(при п = 5 8 = 24%; при п = 10 8=13 %).

2.4.5. Определение расчетных расходов газа по участкам сети

Формулы (*) и (**) достаточно громоздки и неудобны для

практического использования.

Введено понятие расчетного расхода — некоторого эквива-

лентного расхода, постоянного по всей длине участка, который

создает перепад давления, равный перепаду, создаваемому пере-

менным по длине расходом газа.

При расчетном расходе перепад давления будет определен как

AQ^mvmpl

2р2-т jjl+m

Равный ему перепад при равномерно распределенных отборах

по длине

Avmpl f(QT+Qn)3^-QT~m>

2(3-rn)F2~mDi+m[ Qn ;

Приравнивая правые части этих уравнений, определим вели-

чину расчетного расхода

53

yQT + QtQh + Ql^.

При ламинарном режиме (т = 1) Qp = Qt + 0,5Qn.

При турбулентном режиме (т = 0) <2Р =

При отсутствии транзитного расхода (<2т = 0);

при т = 1 Qp = 0,5Qn,

при m = 0 О? = 0,557Qn.

В соответствии со СНиП 2.04.08-87* (справочное приложе-

ние 5*) расчетный расход газа на участках распределительных на-

ружных газопроводов низкого давления, имеющих путевые расхо-

ды газа, следует определять как сумму транзитного и 0,5 путевого

расхода газа на данном участке

Qp=Qr + 0,5Qn. (2.17)

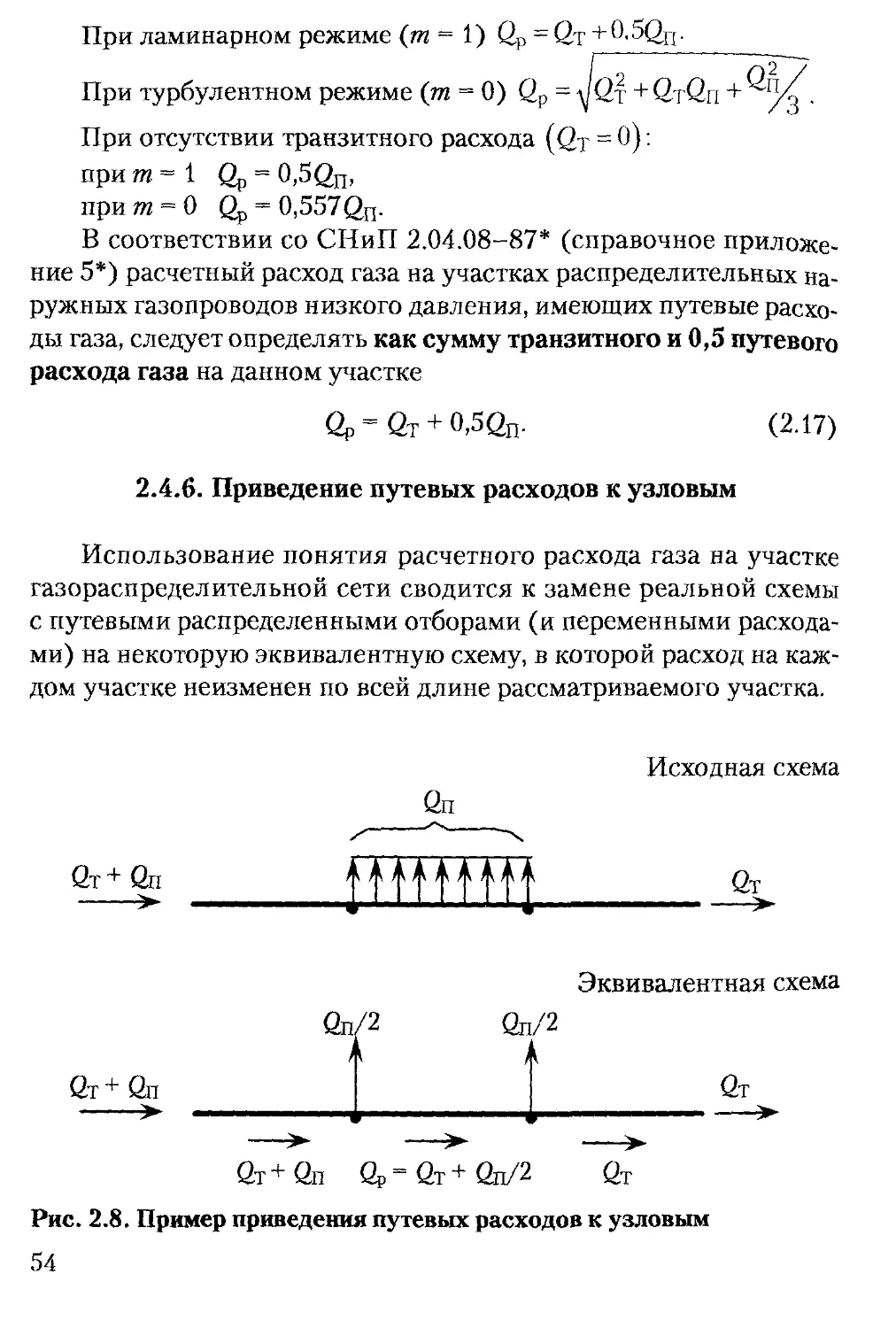

2.4.6. Приведение путевых расходов к узловым

Использование понятия расчетного расхода газа на участке

газораспределительной сети сводится к замене реальной схемы

с путевыми распределенными отборами (и переменными расхода-

ми) на некоторую эквивалентную схему, в которой расход на каж-

дом участке неизменен по всей длине рассматриваемого участка.

Исходная схема

Qr + Qn

---->

Эквивалентная схема

Qn/2 Qn/2

А А

Or + Qn Ог

—> --------------4----------А-------------->

—>. —> —>

Qt + Qn Op = Qt + Qn/2 Qt

Рис. 2.8. Пример приведения путевых расходов к узловым

54

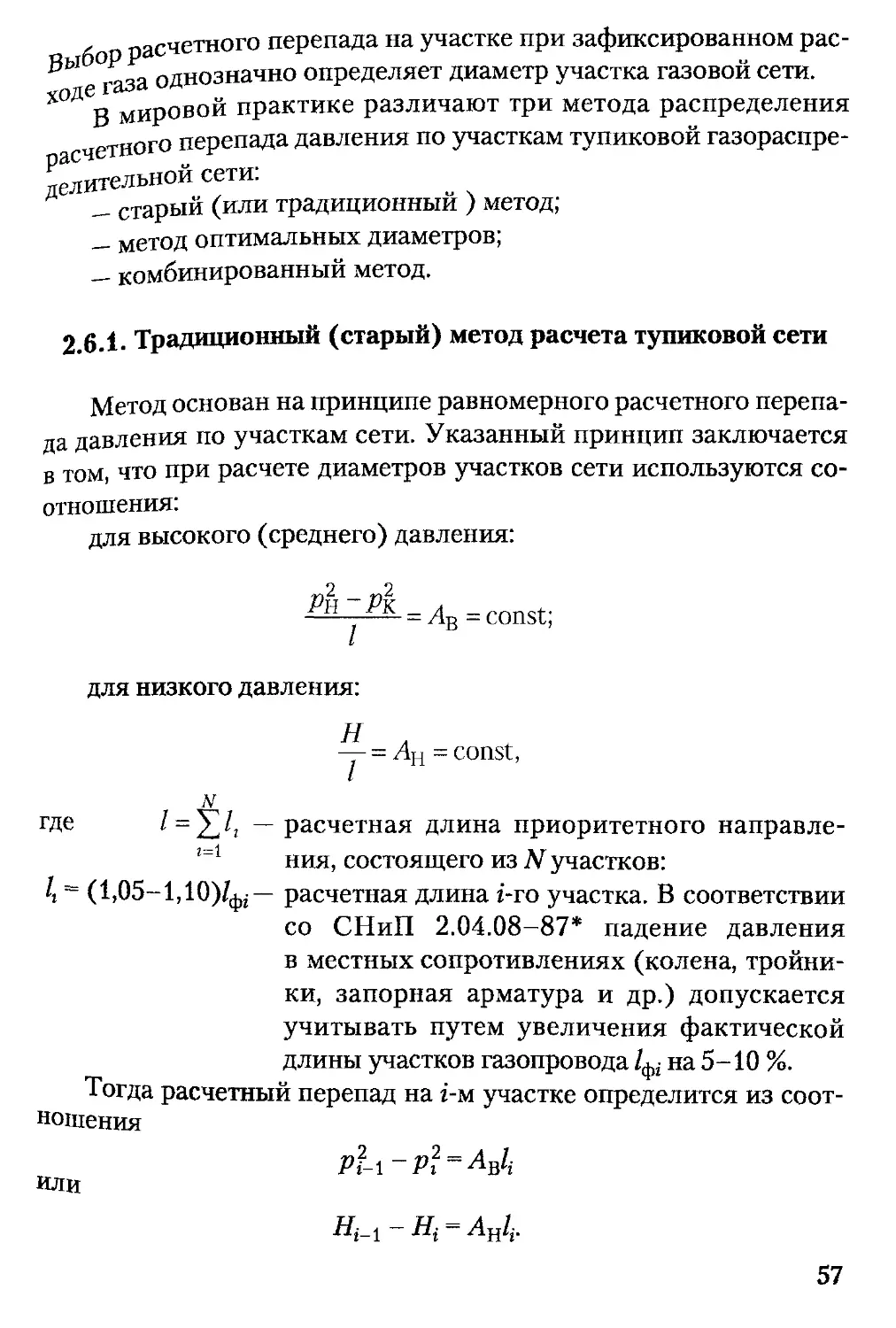

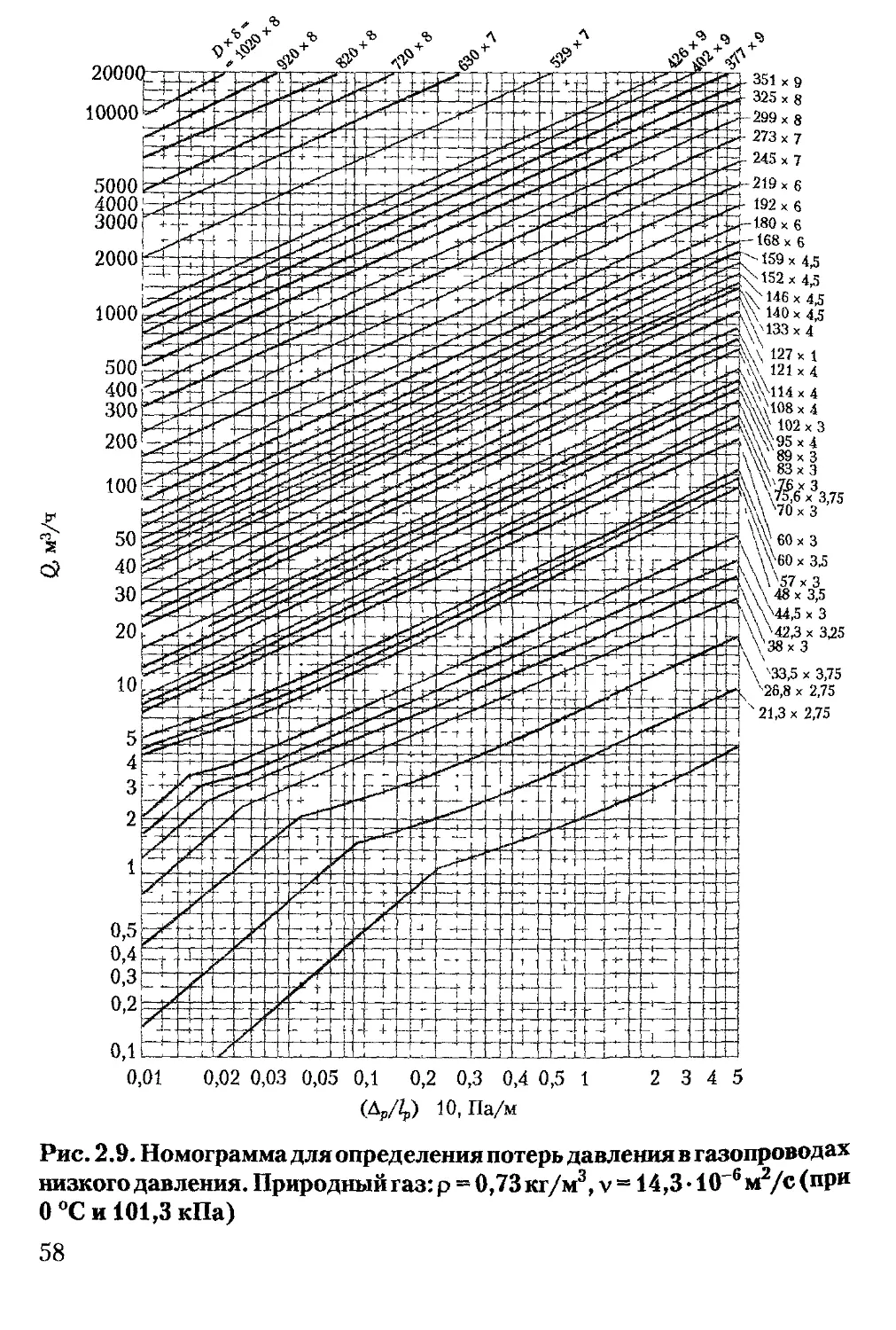

2.4.7. Расчетные перепады давления

Глдравлнческнй расчет газопроводов следует выполнять,

к правило, на электронно-вычислительной машине с оптималь-

ка^ раСПределением расчетной потери давления между участка-

ми сети.

При невозможности или нецелесообразности выполнения

счета на ЭВМ (отсутствие соответствующей программы, от-

дельные участки газопроводов и т. п.) гидравлический расчет до-

пускается производить по приведенным выше формулам или по

номограммам, составленным по этим формулам.

Расчетные потери давления в газопроводах высокого и сред-

него давления следует принимать в пределах давления, принятого

для газопровода.

Расчетные потери давления в распределительных газопрово-

дах низкого давления следует принимать не более 1800 Па.

Распределение величины потери давления между уличными,

дворовыми и внутренними газопроводами следует принимать по

следующим нормам:

Суммарная потеря давления газа от ГРП или другого

регулирующего устройства до наиболее удаленного прибора,

даПа..........................................................180

В том числе в газопроводах:

уличных и внутриквартальных.................................120

дворовых и внутренних.......................................60

Значения расчетной потери давления газа при проектирова-

нии газопроводов всех уровней давления для промышленных,

сельскохо-зяйственных и бытовых предприятий и учреждений

коммунального хозяйства принимают в зависимости от давления

газа в месте подключения с учетом технических характеристик

принимаемых к установке газовых горелок, устройств автоматики

безопасности и автоматики регулирования технологического

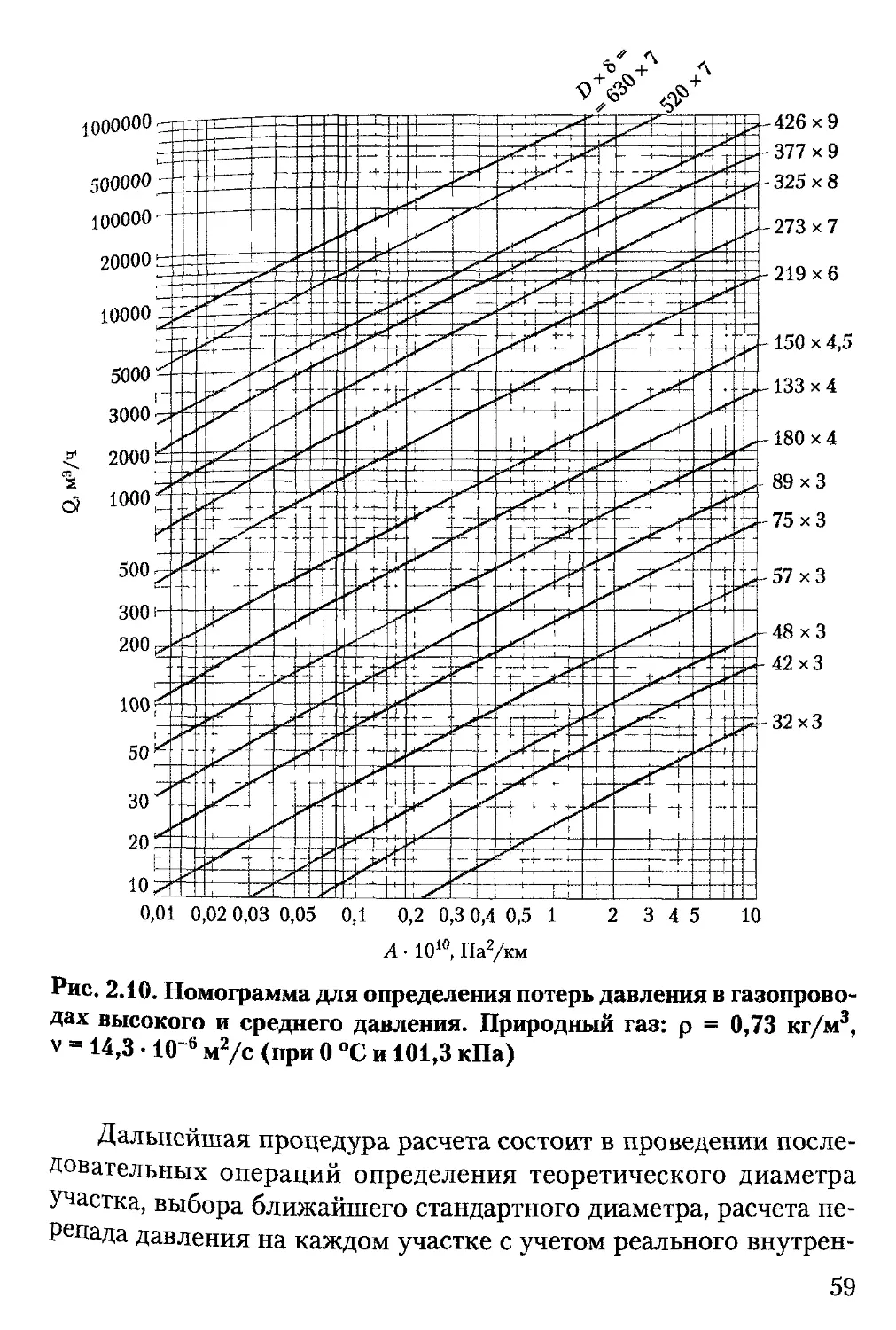

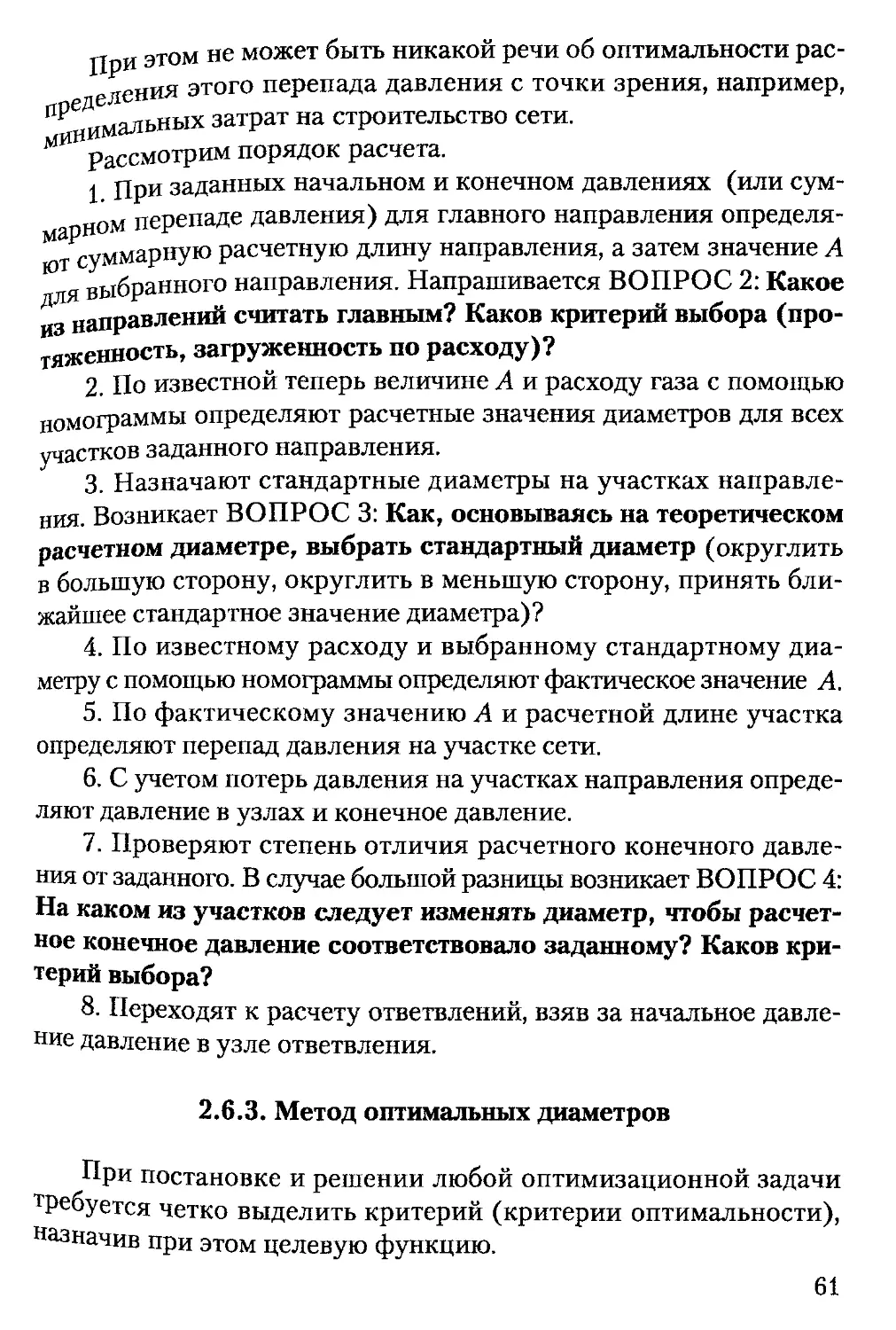

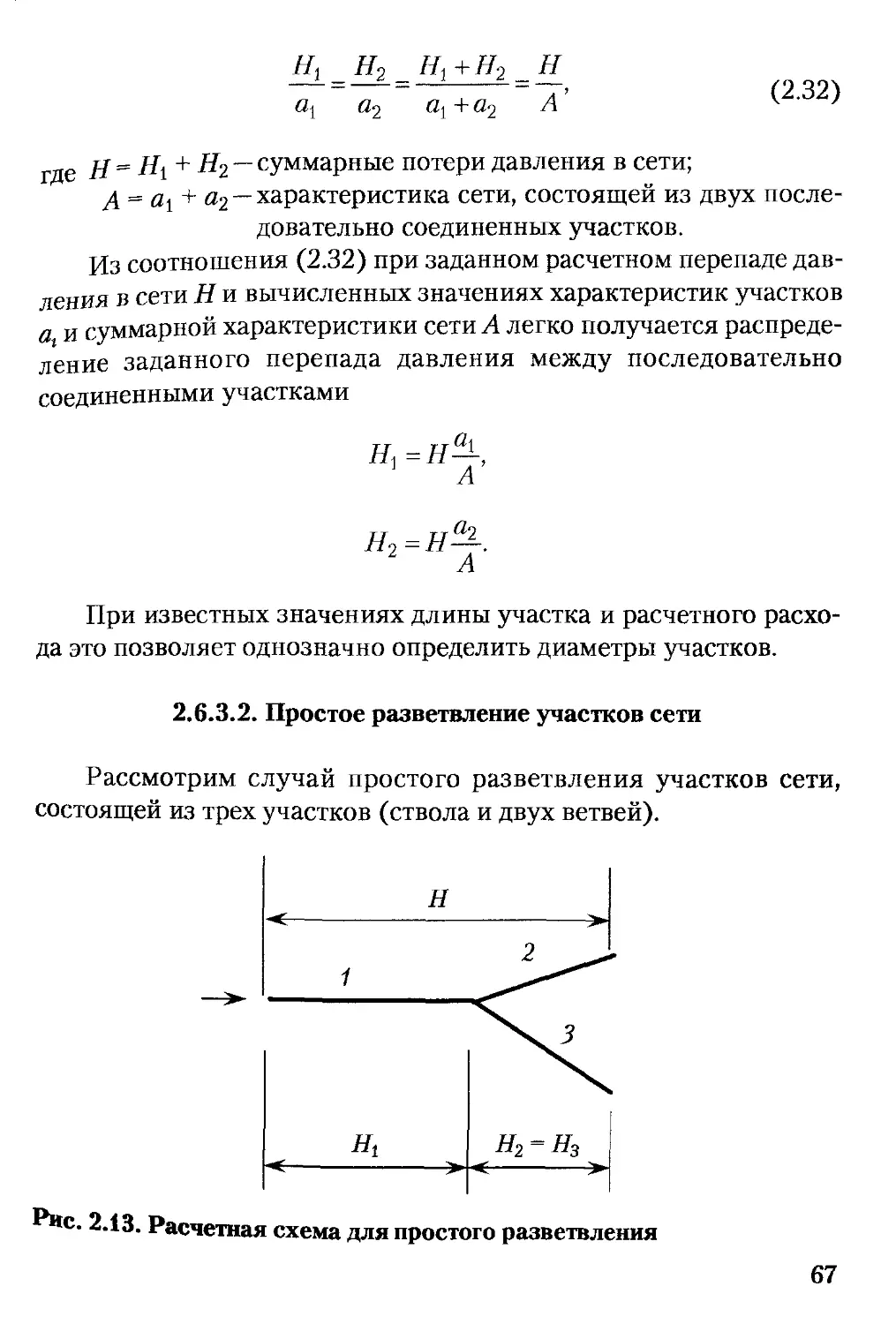

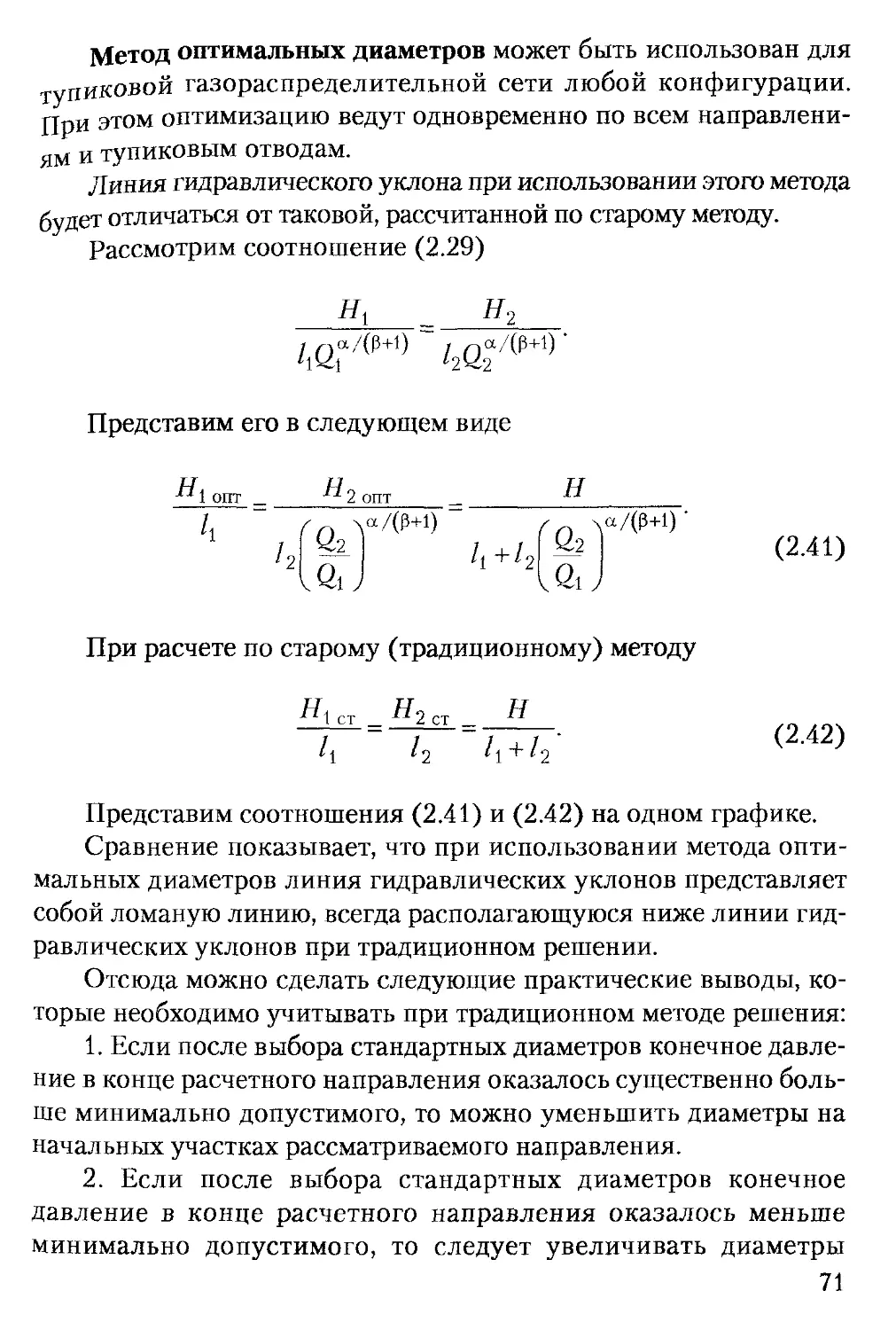

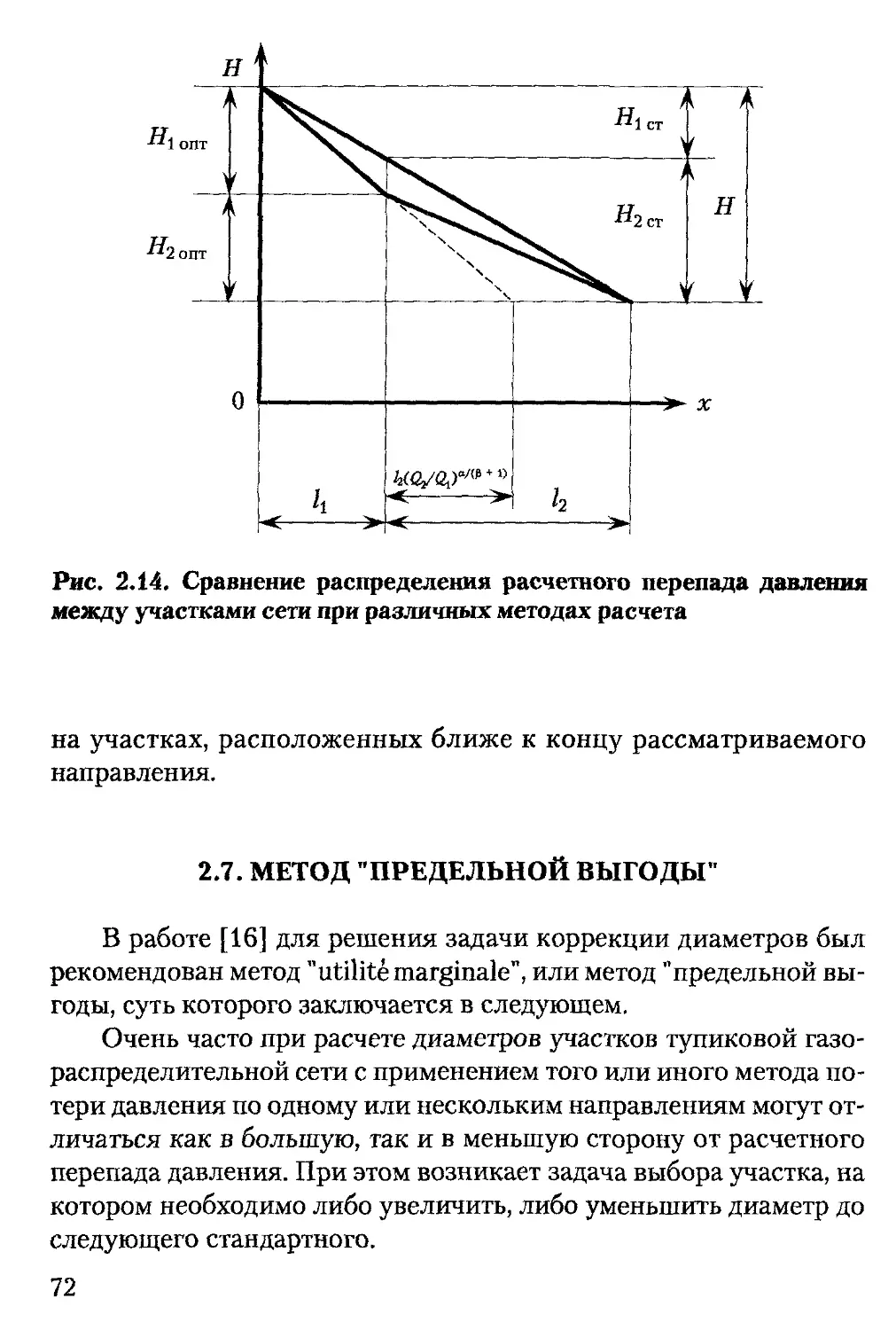

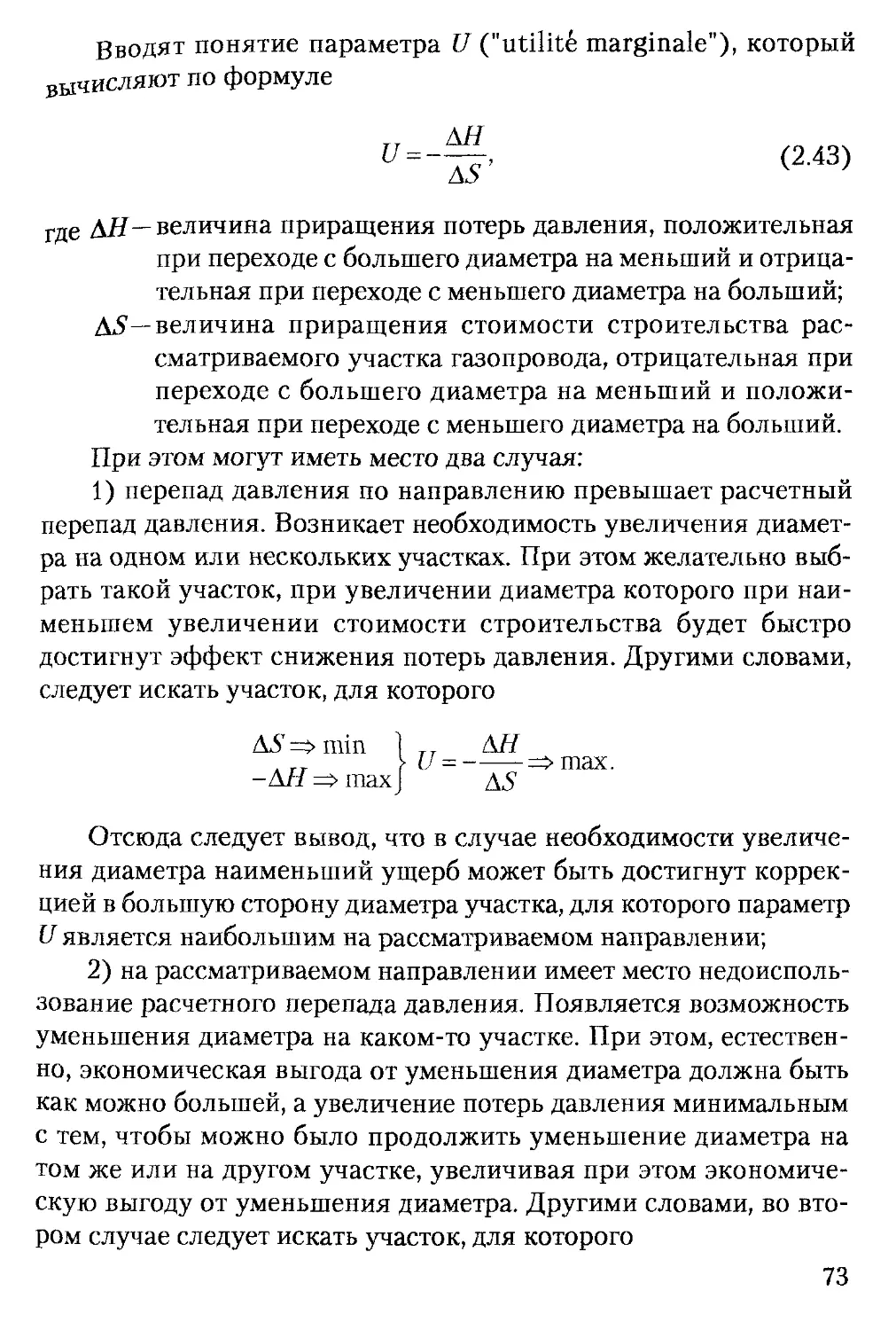

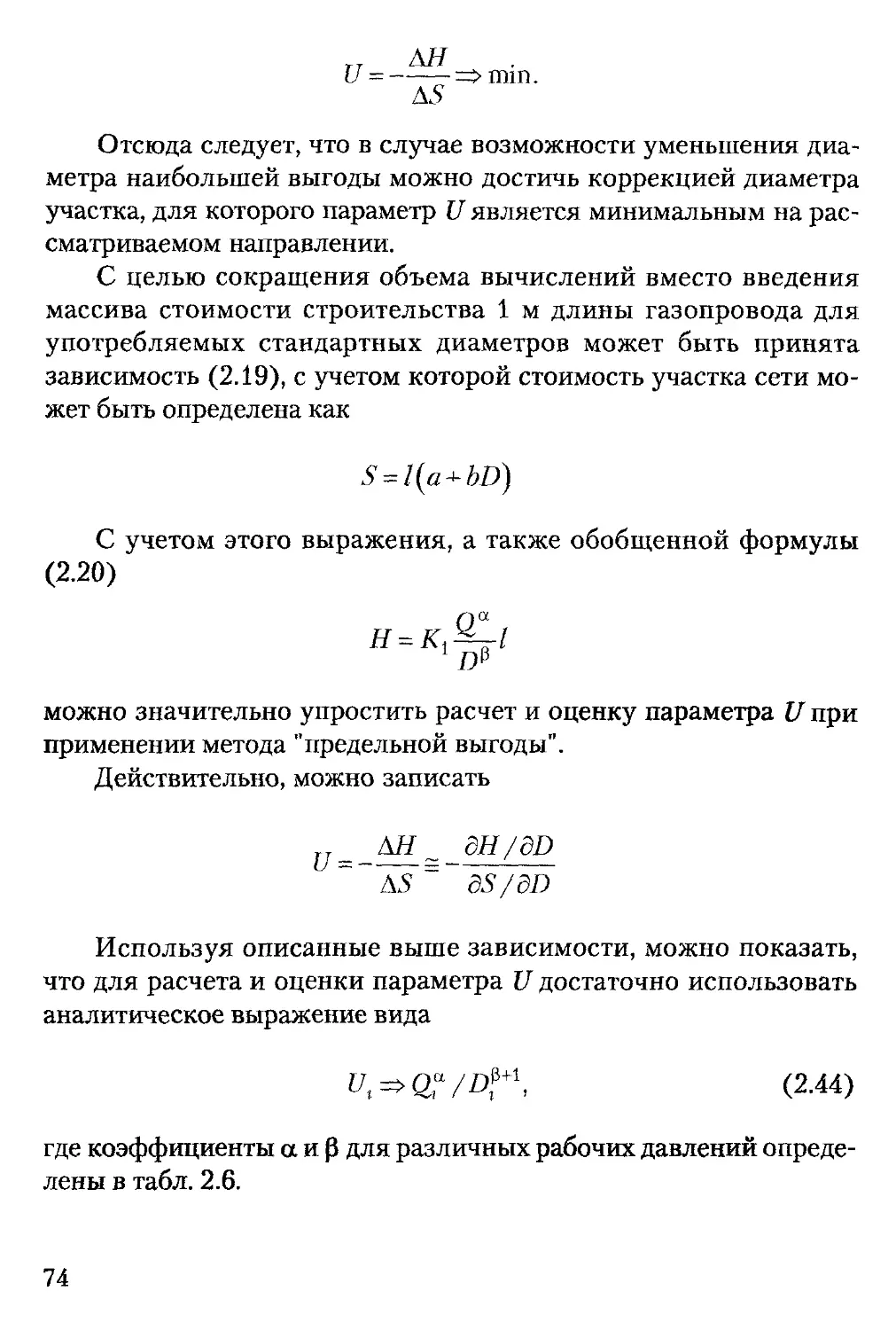

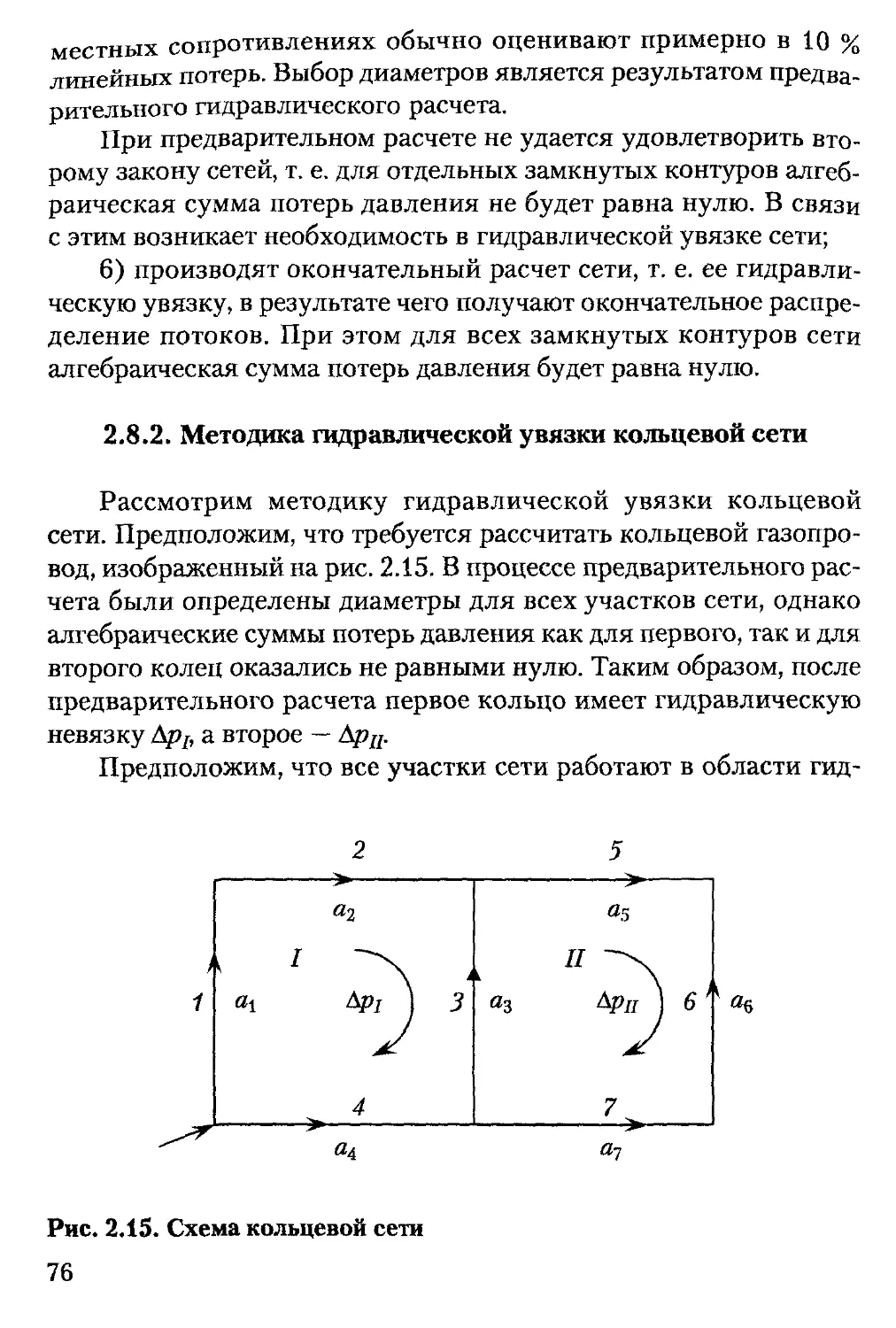

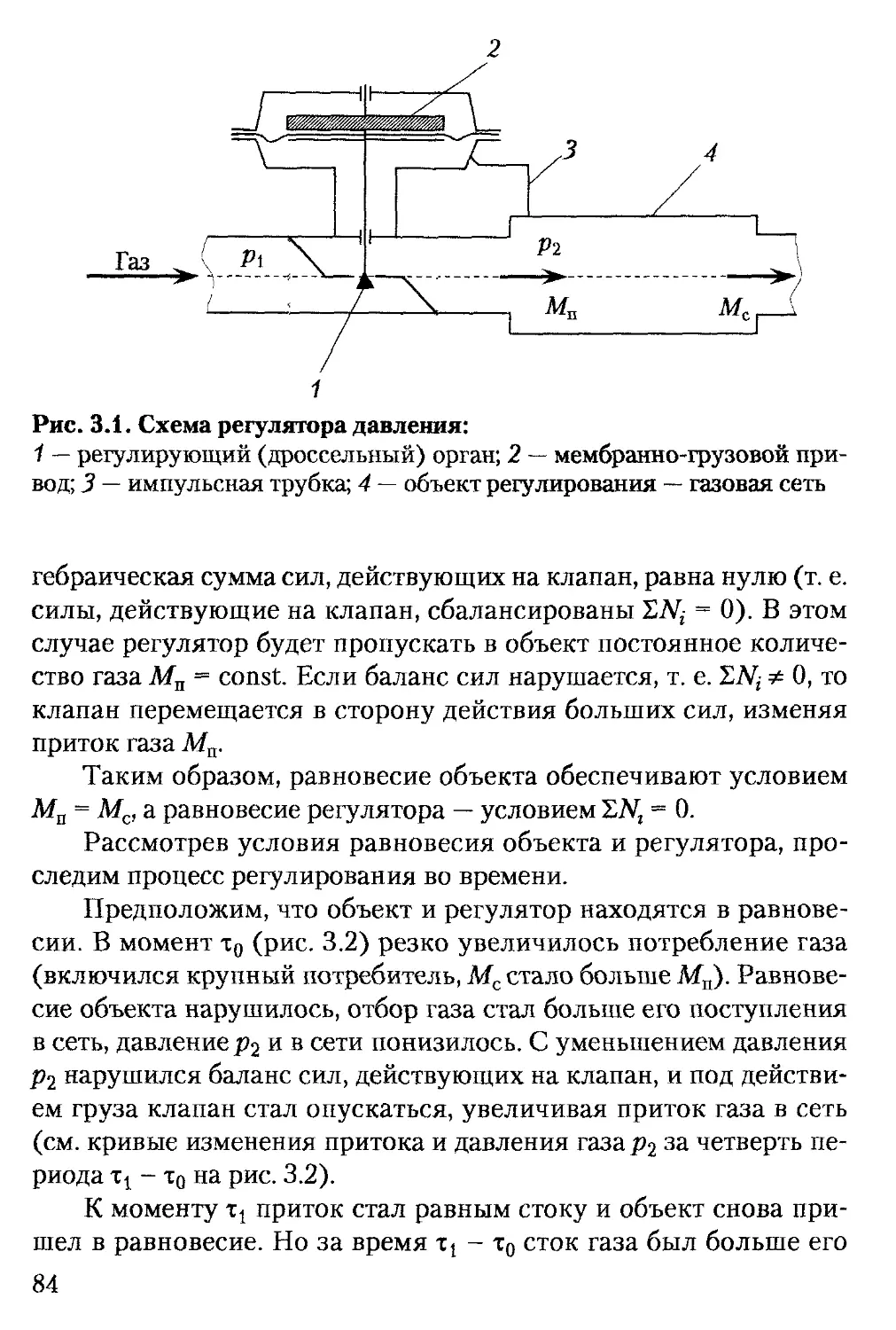

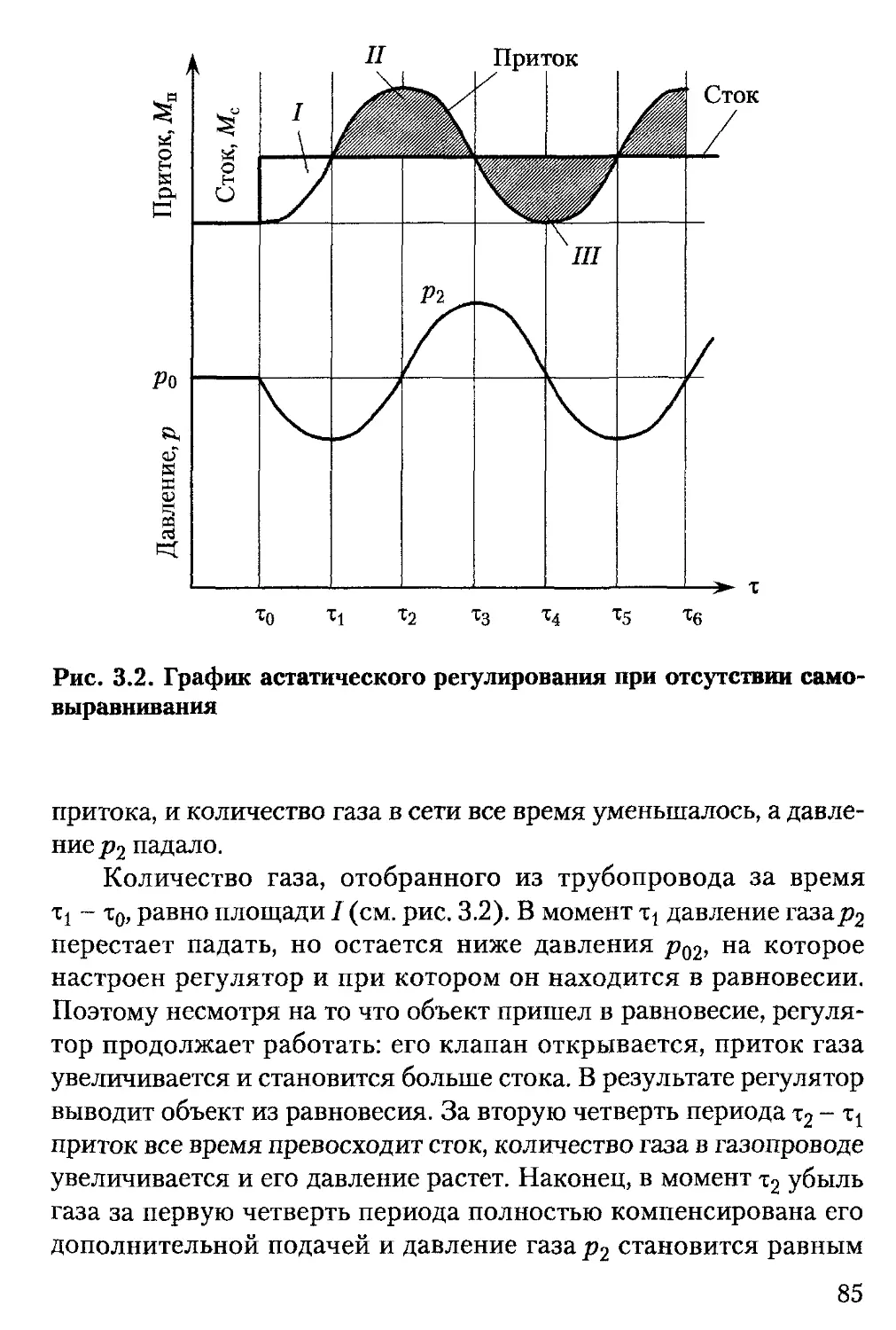

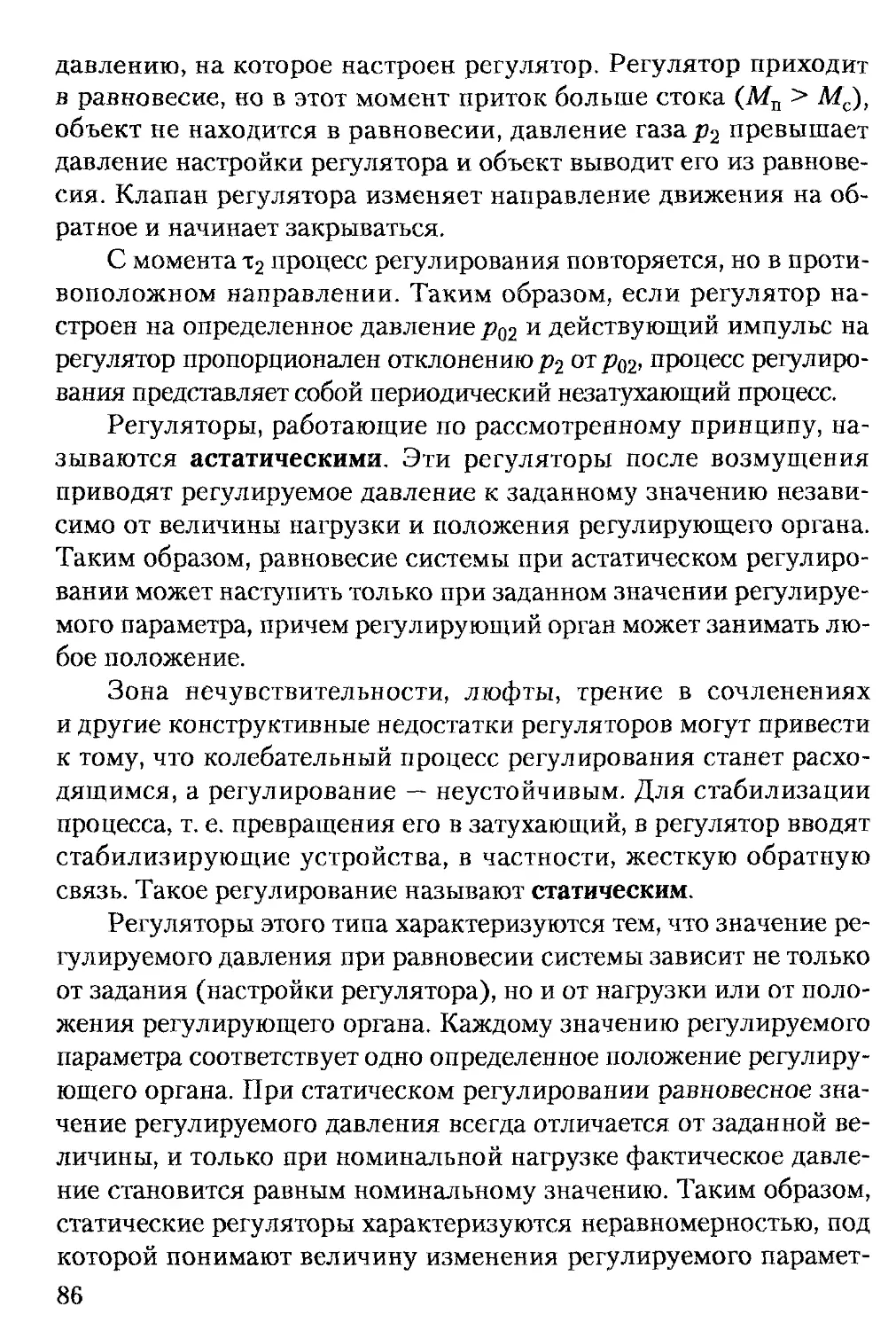

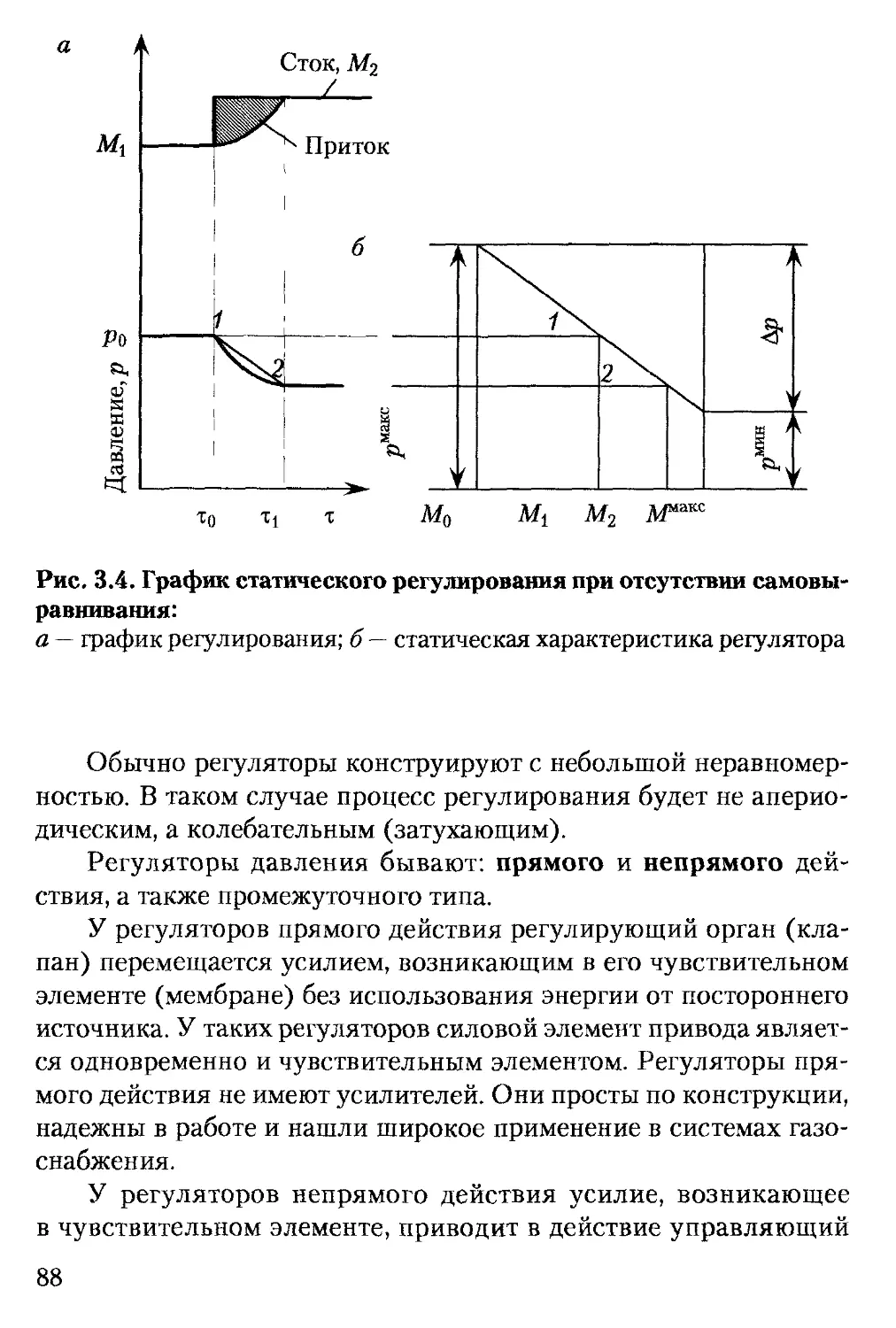

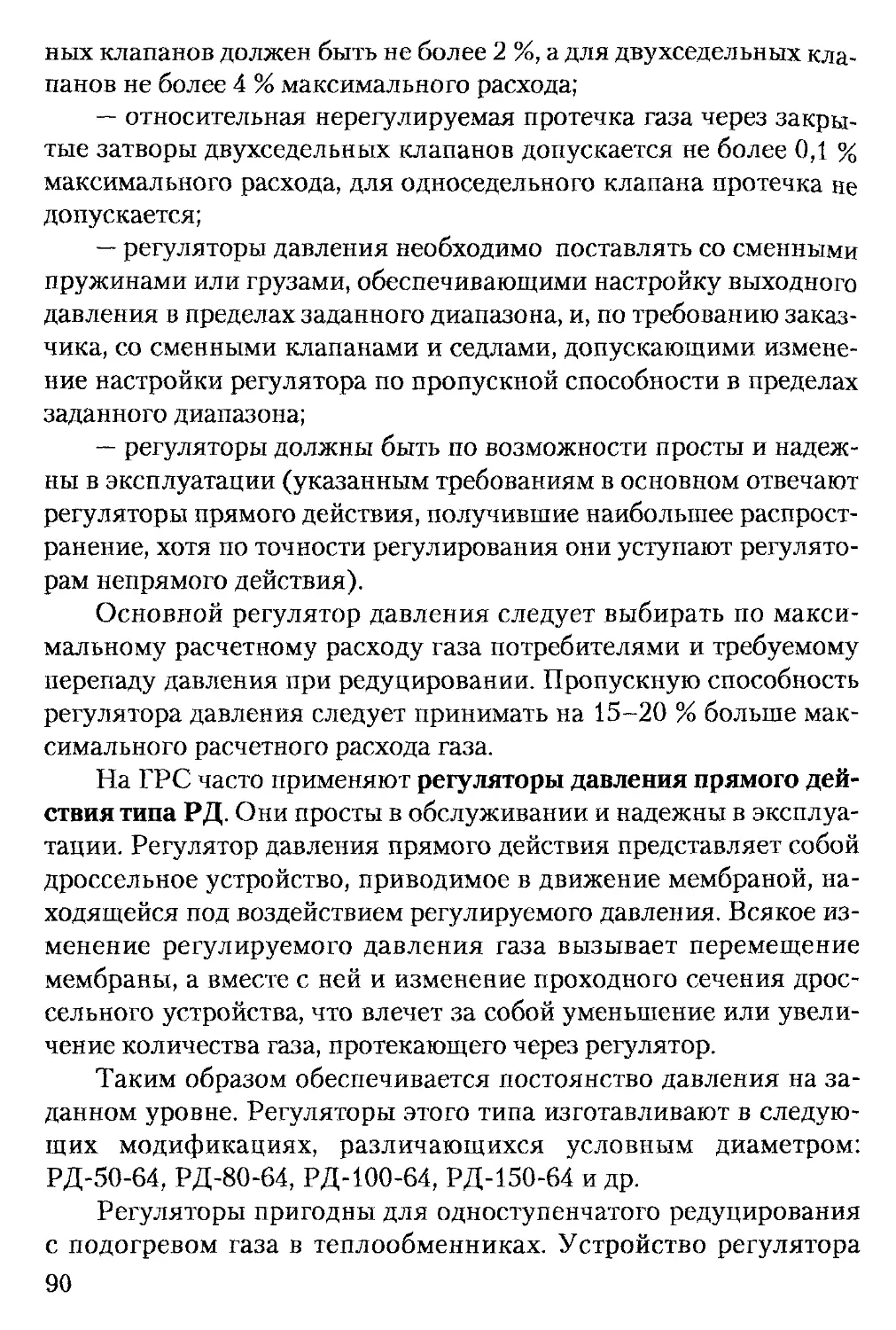

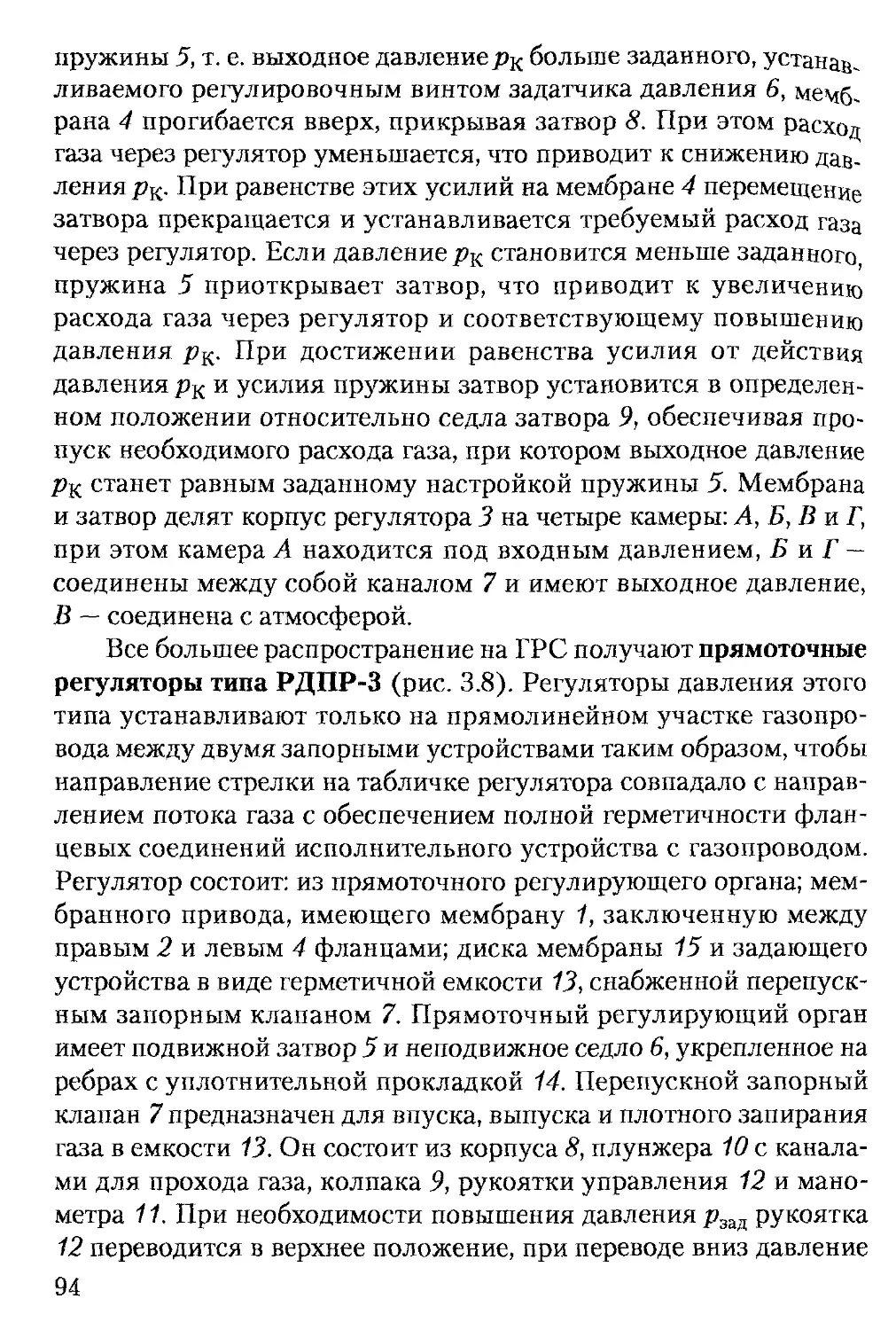

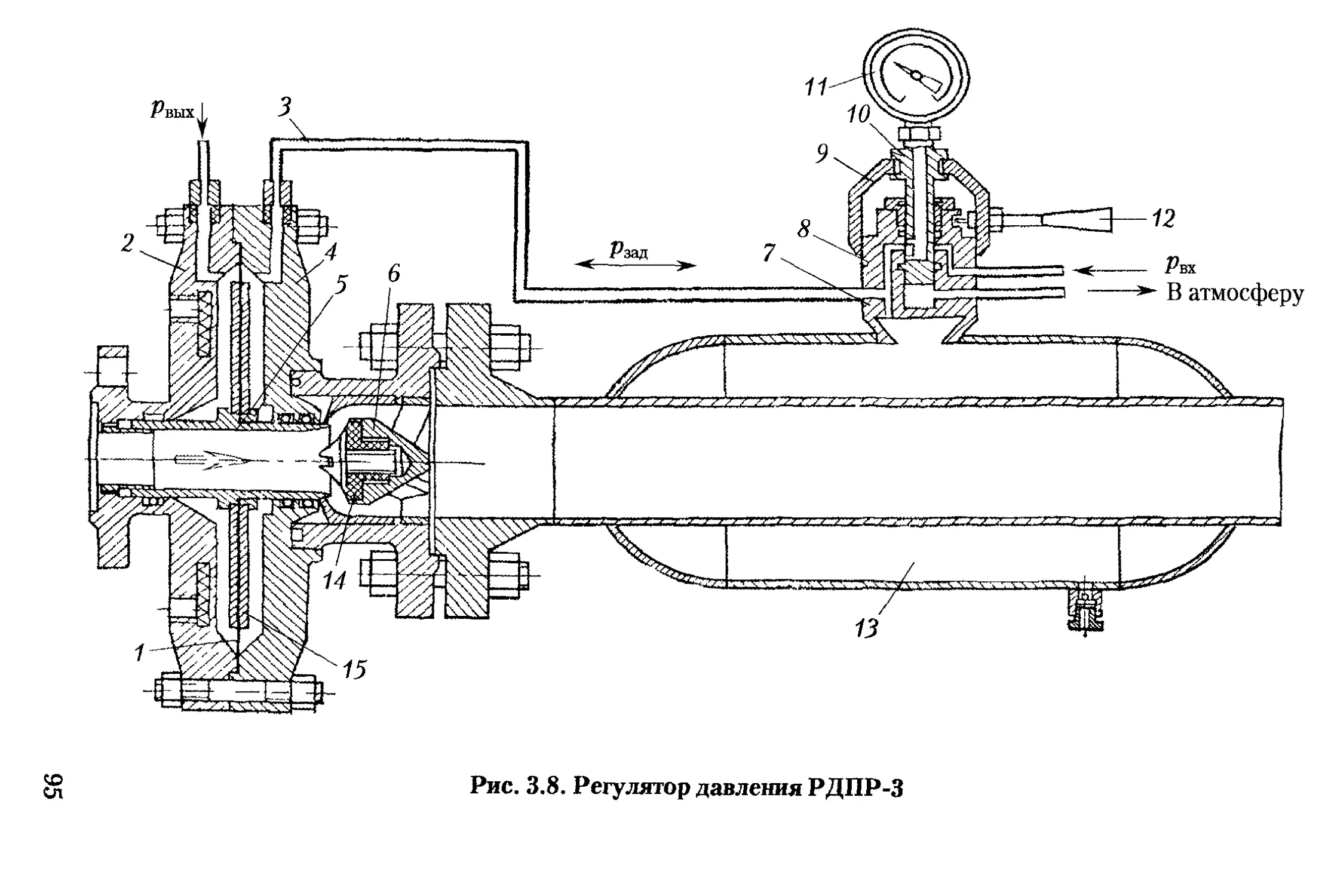

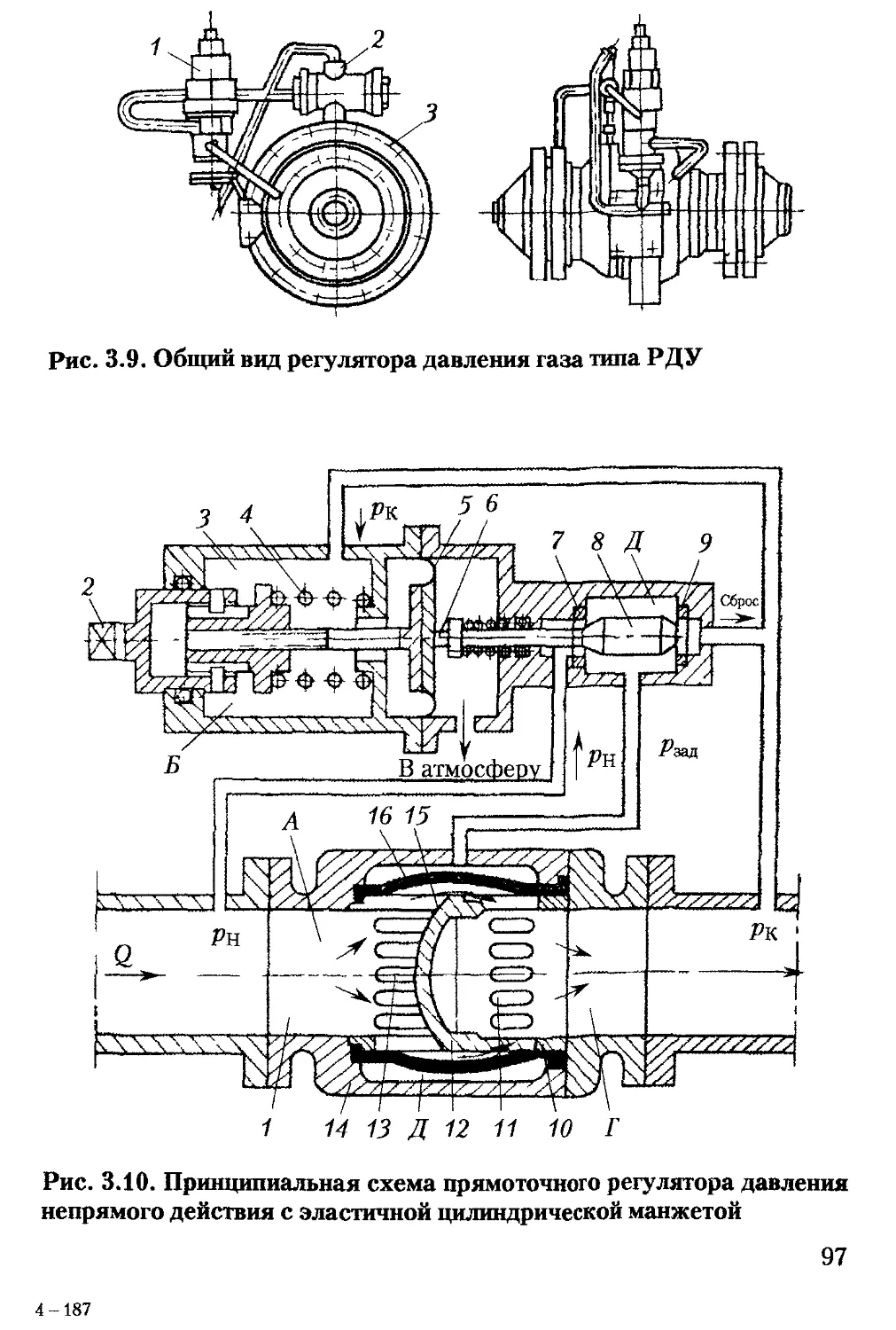

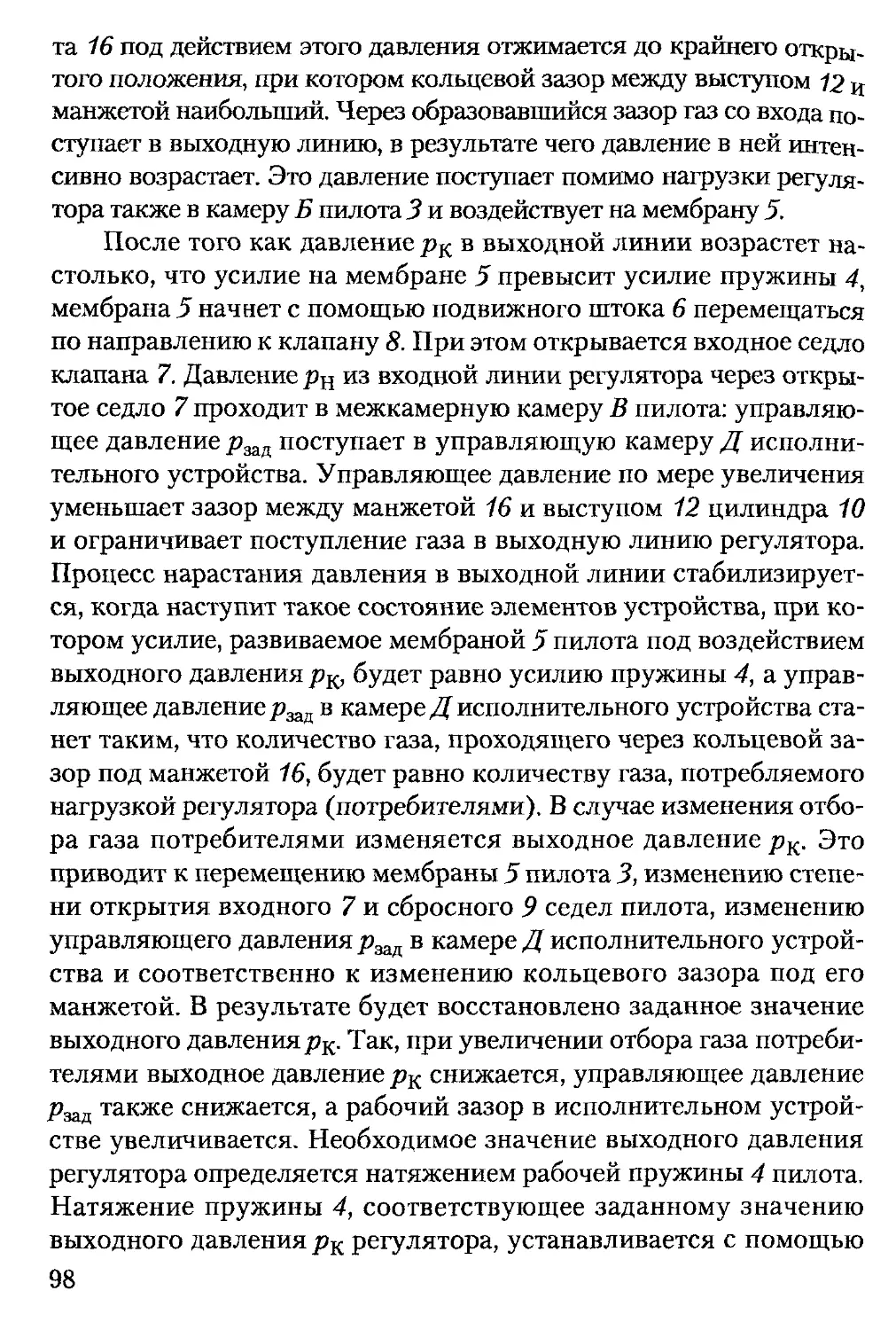

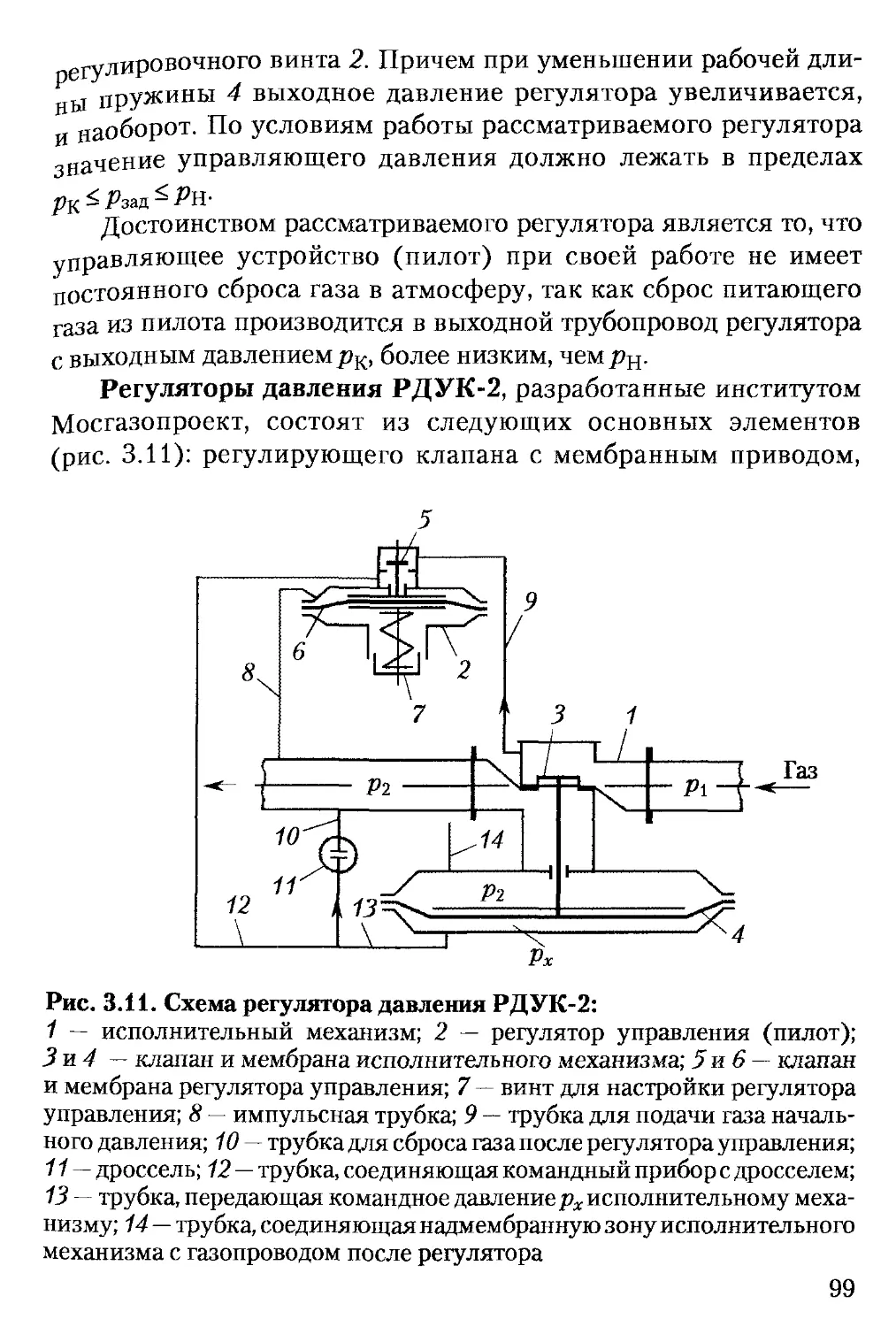

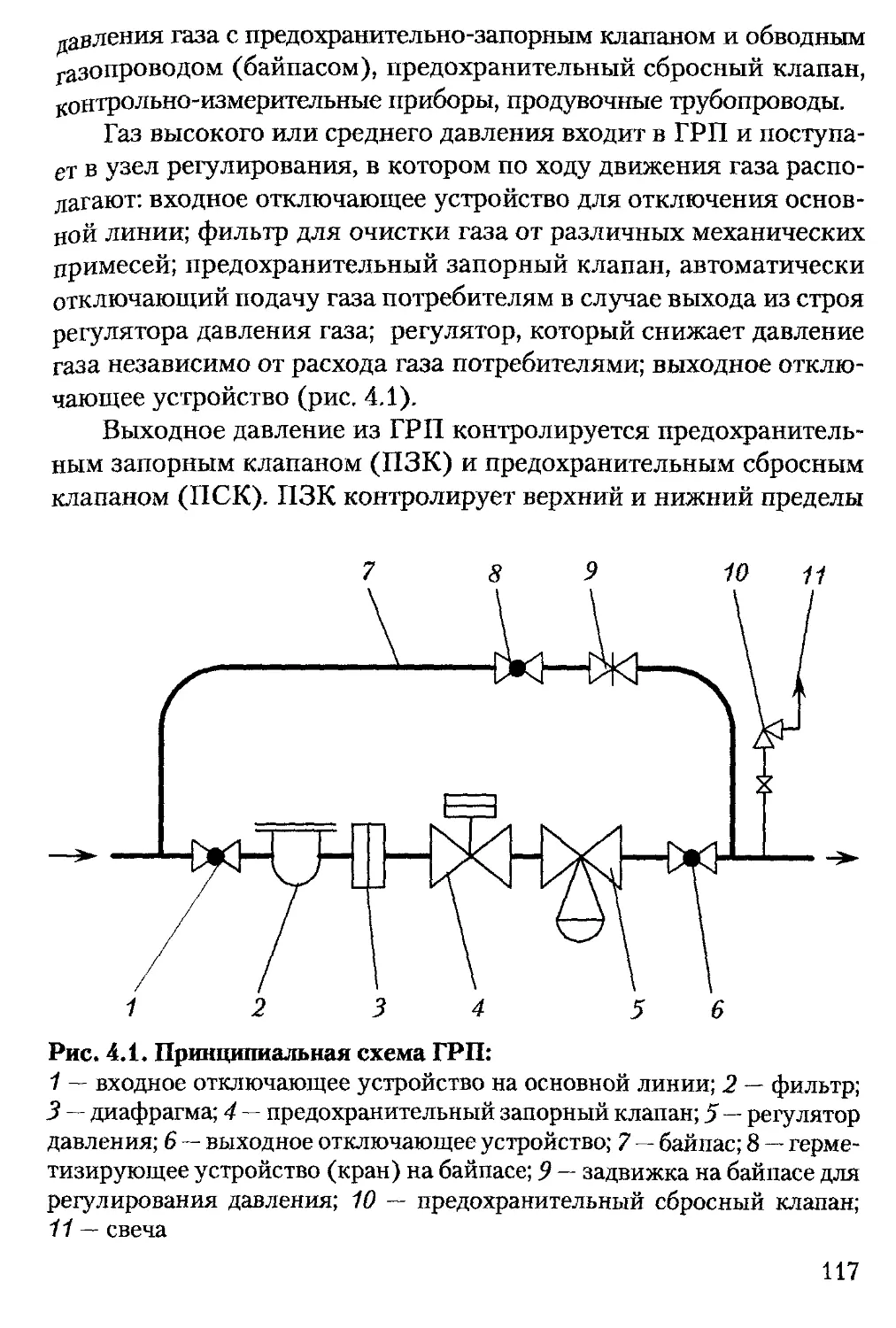

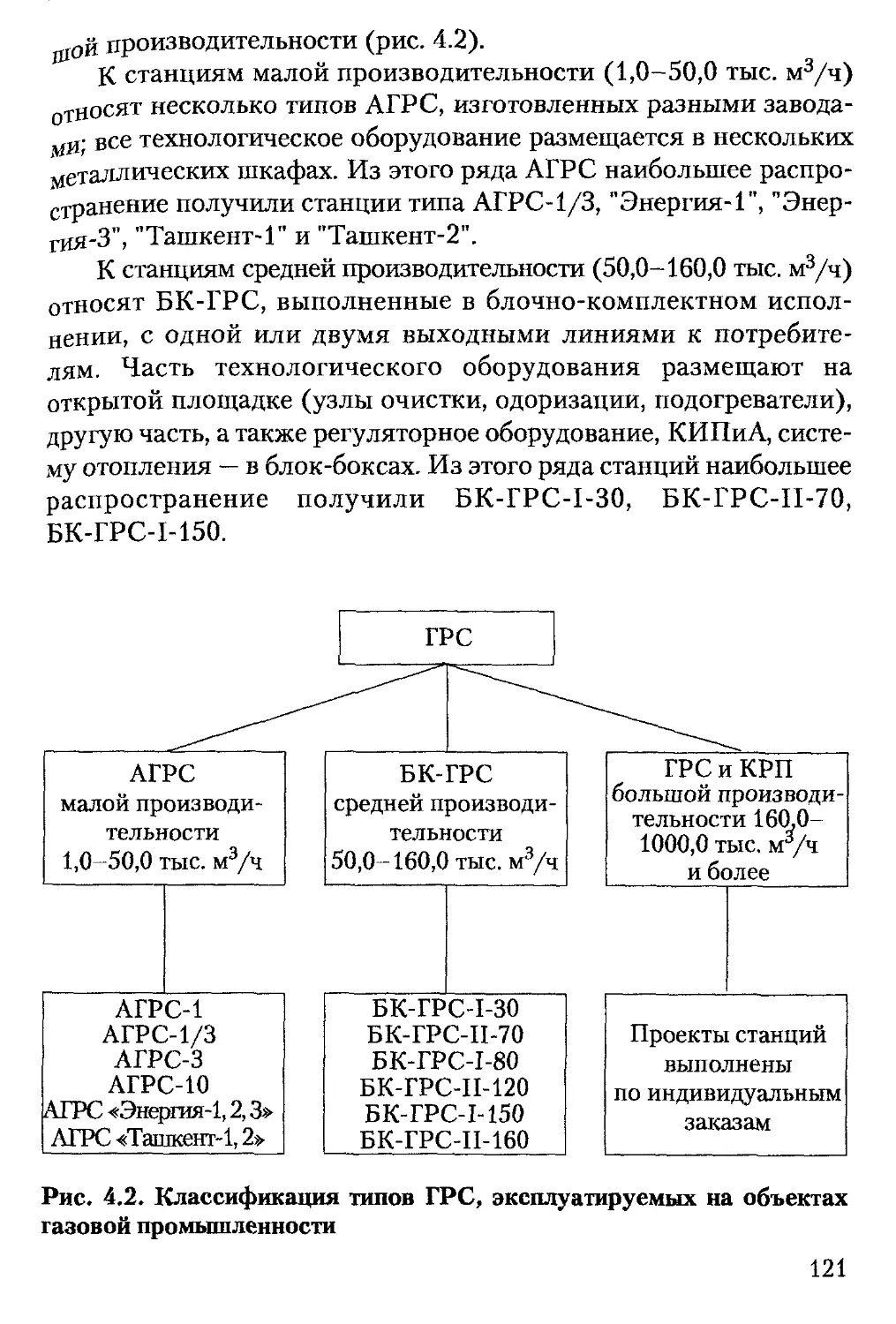

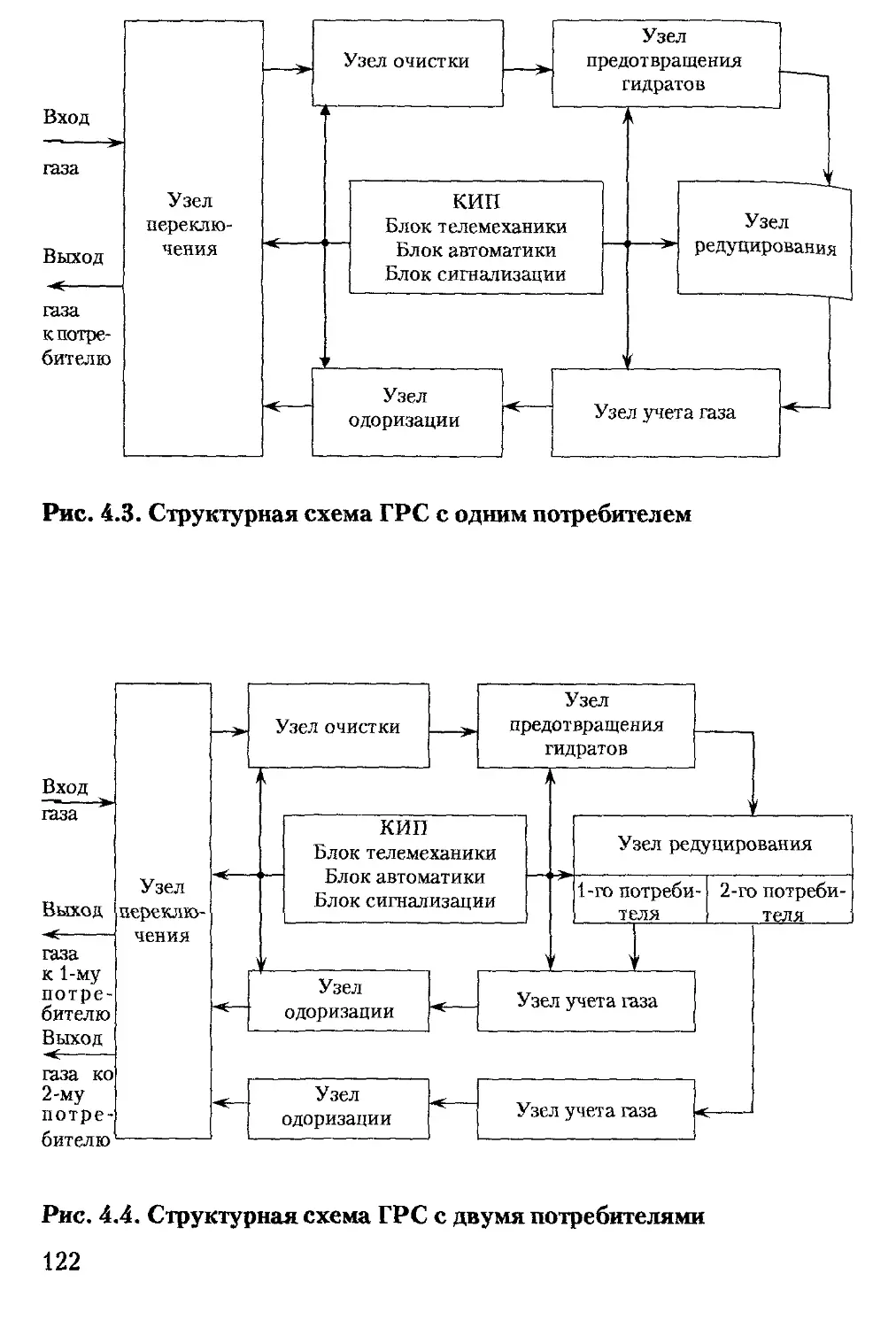

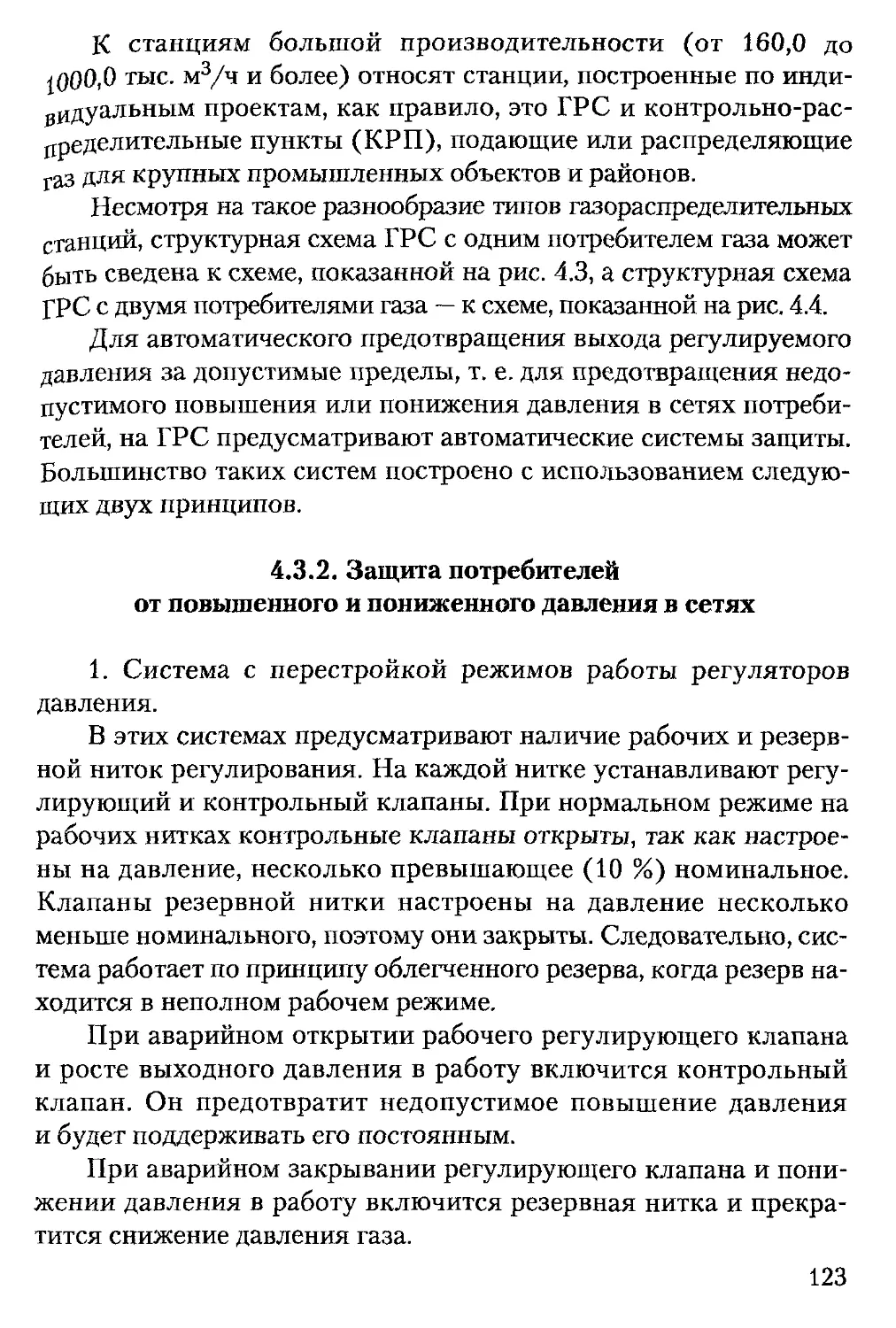

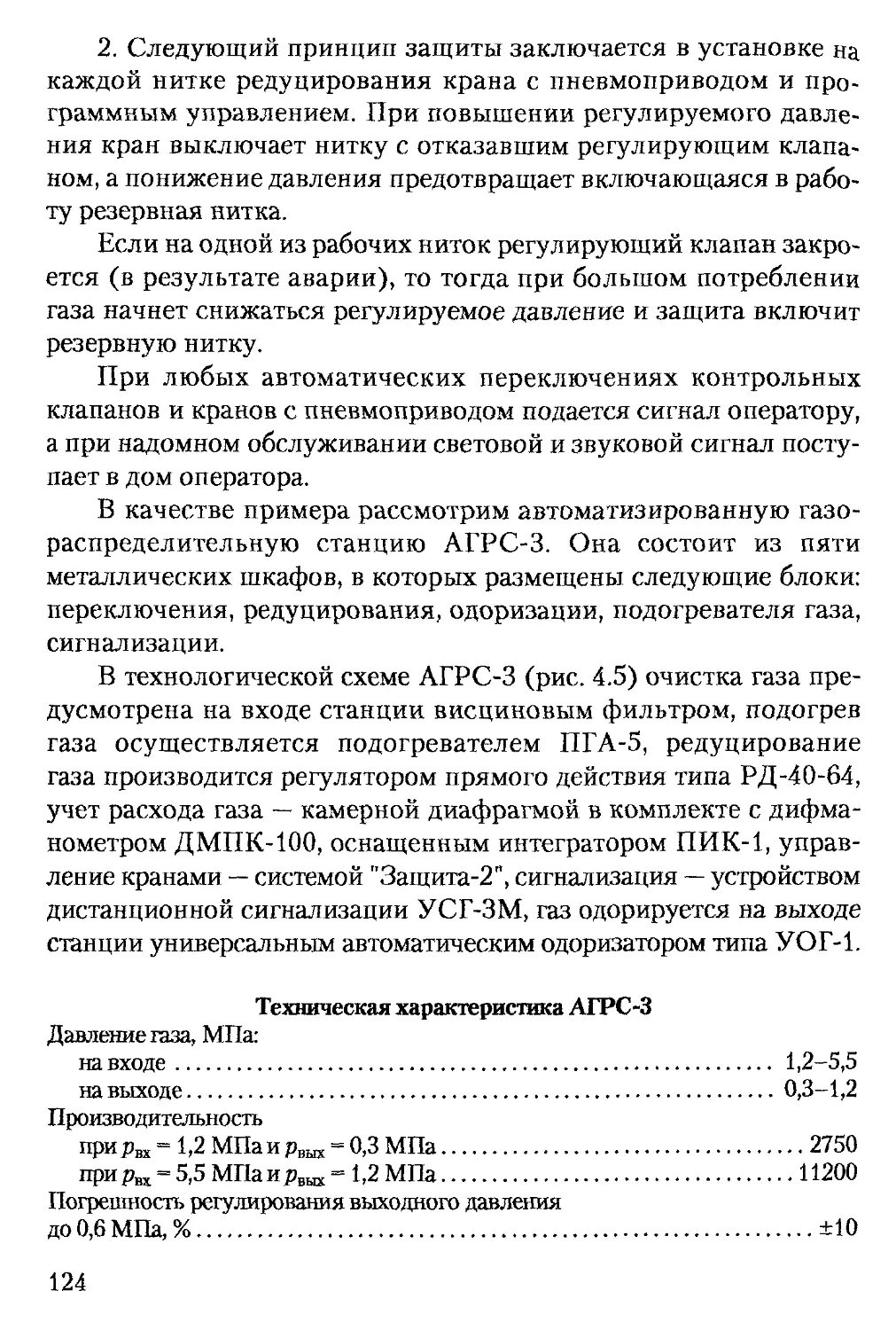

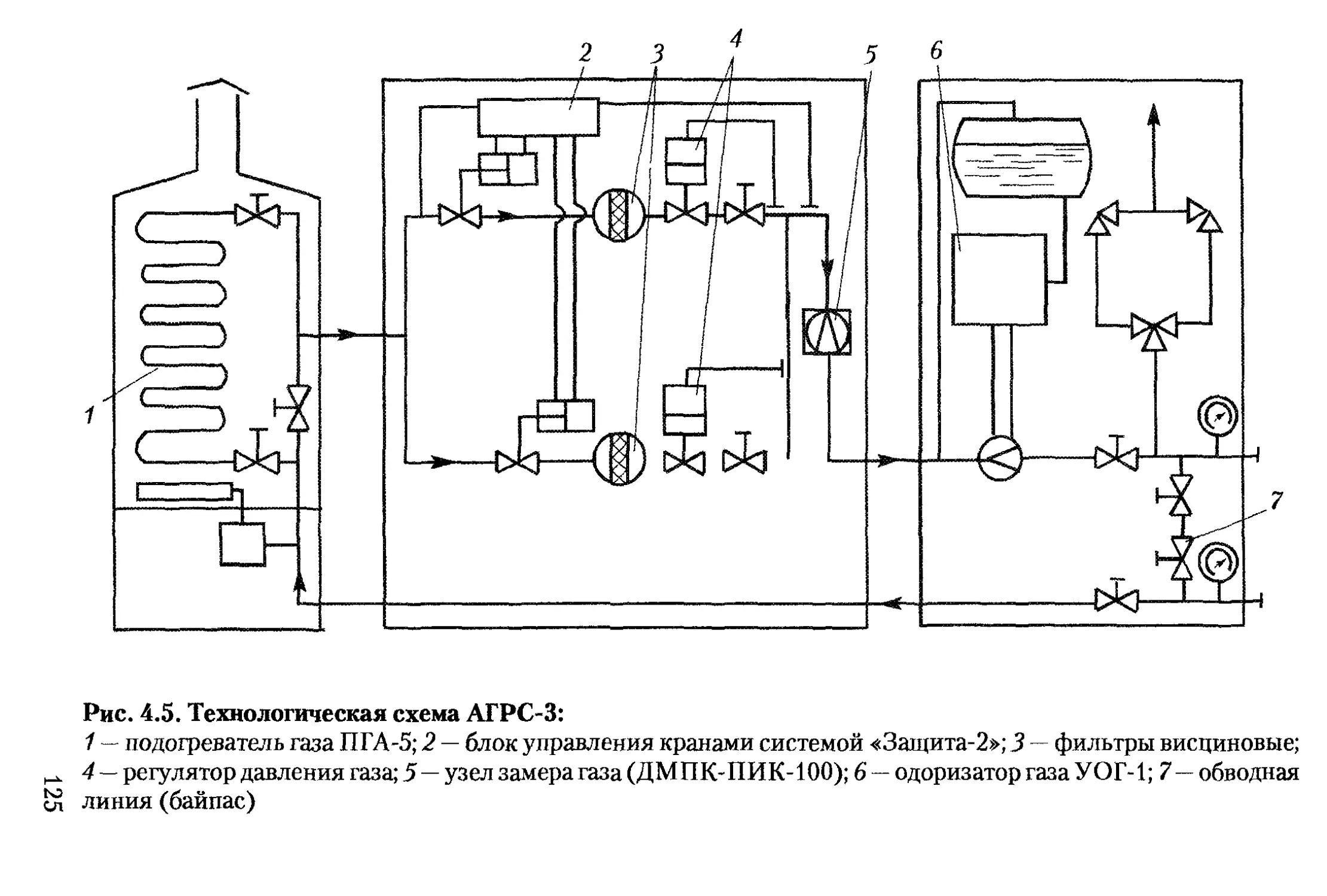

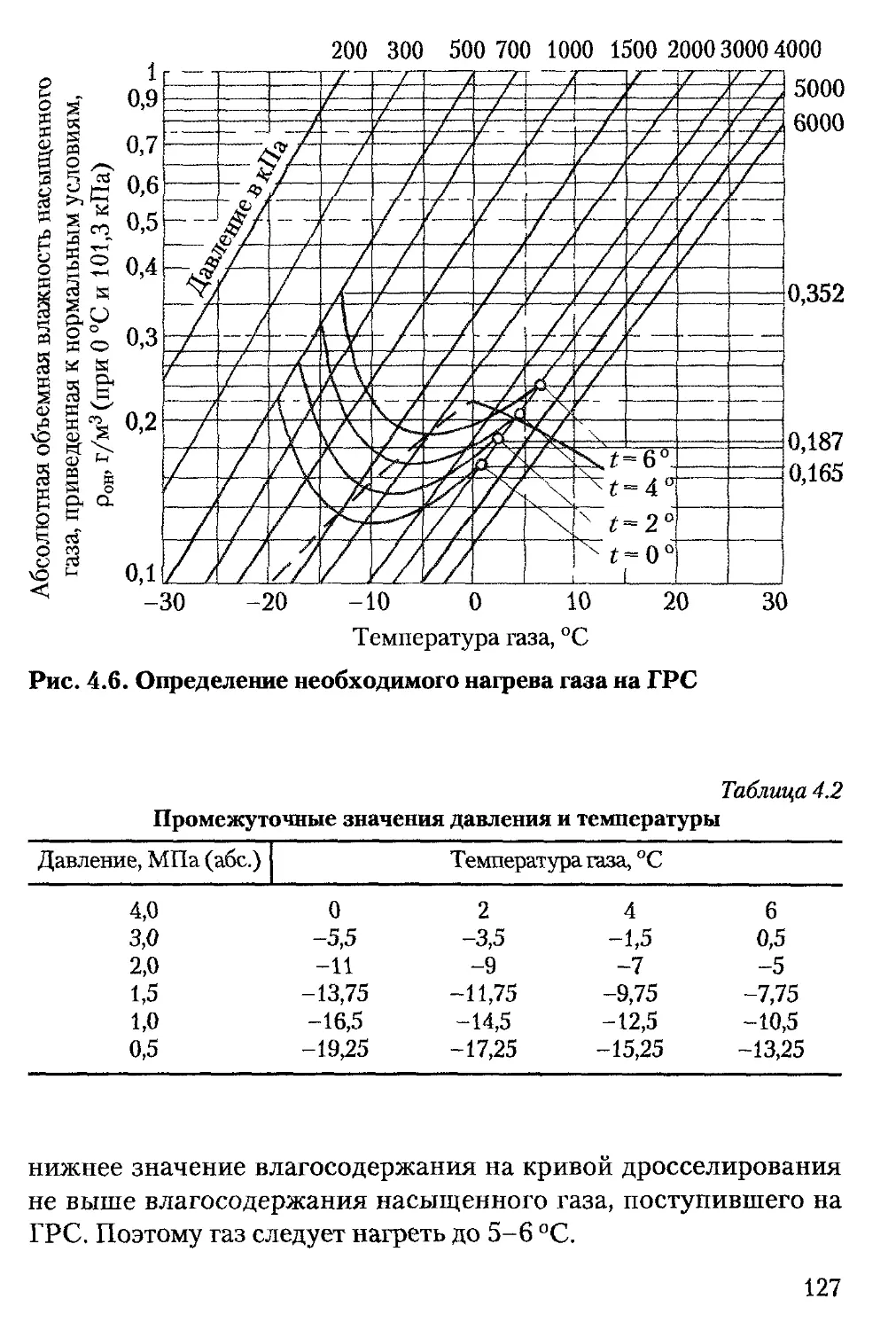

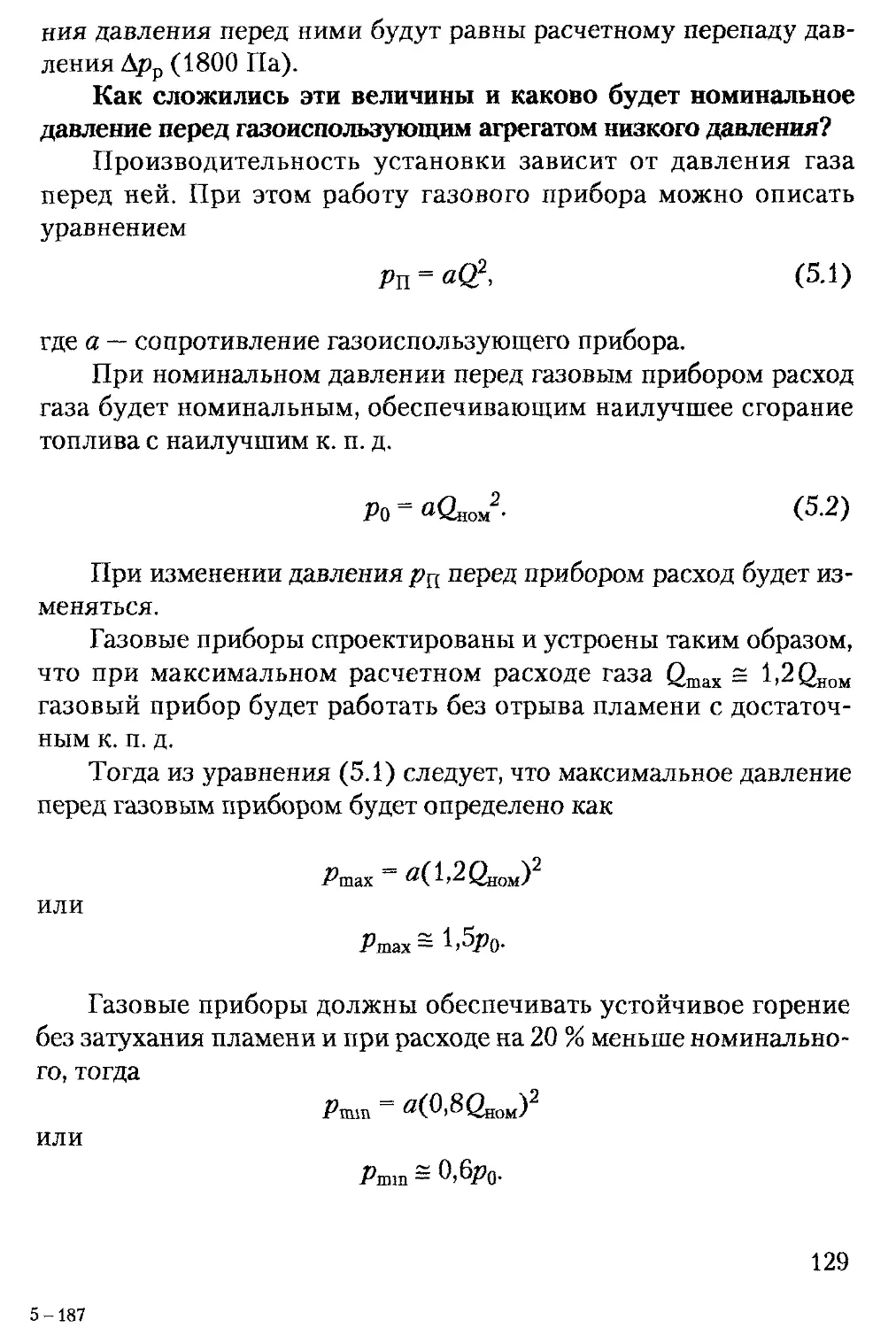

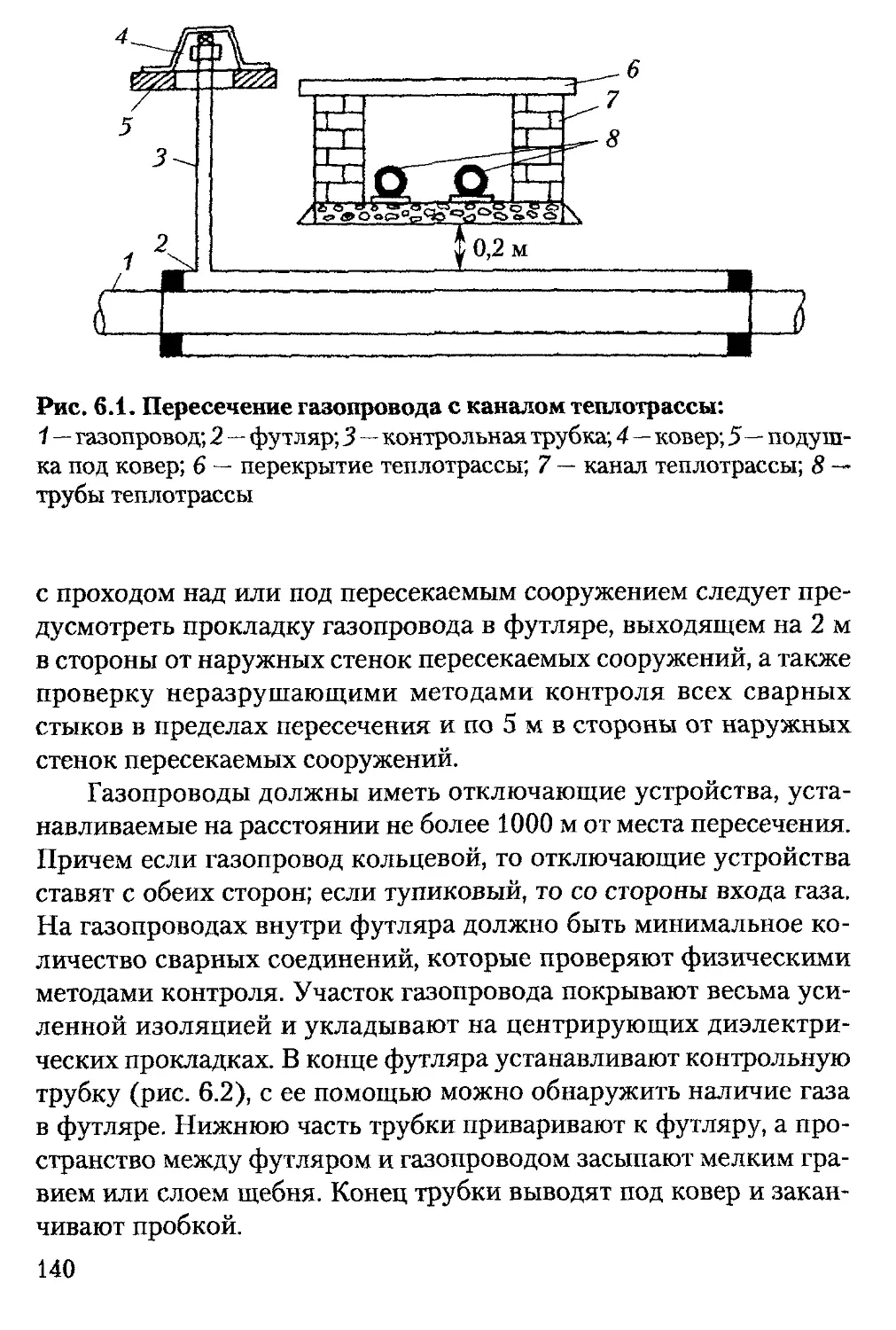

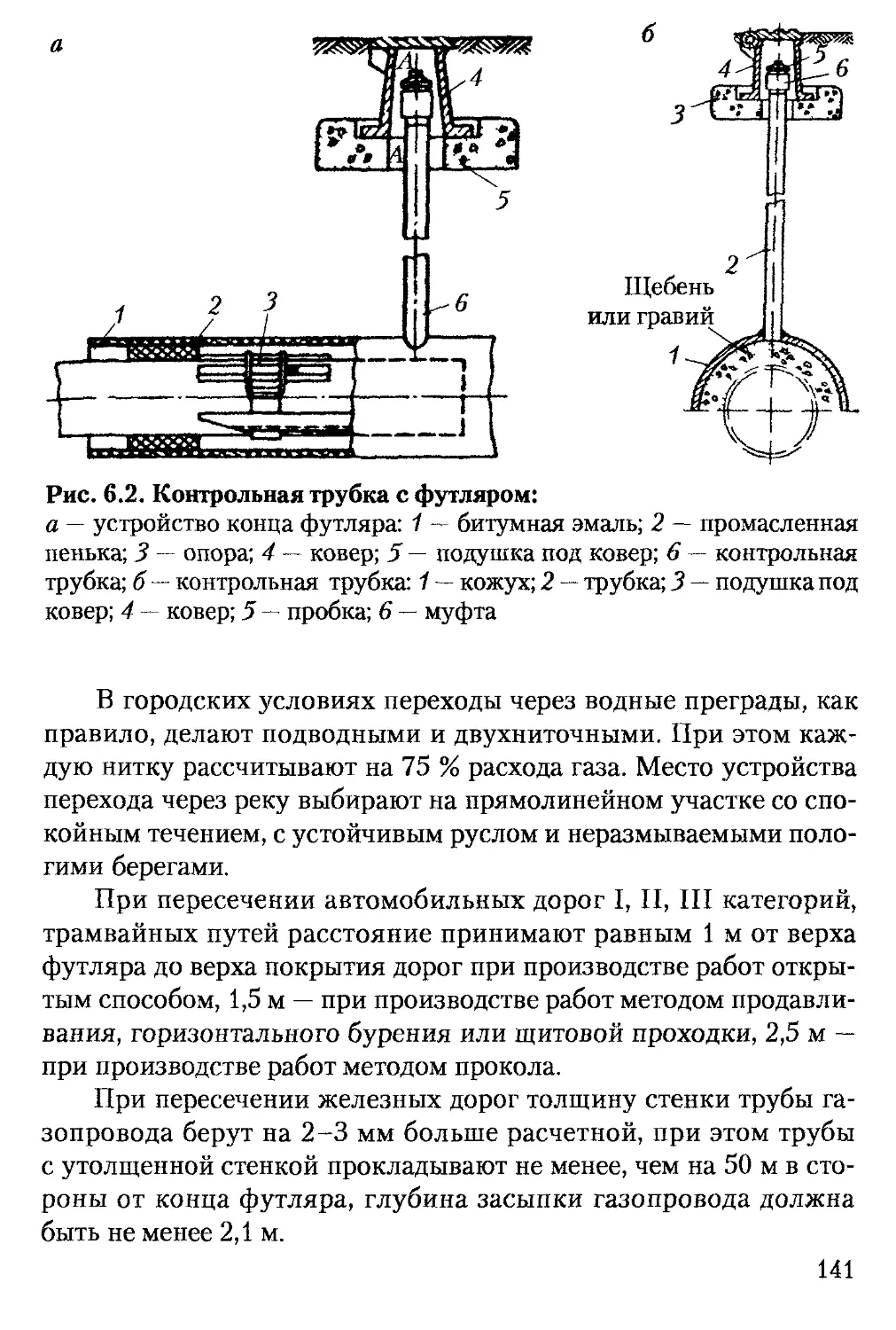

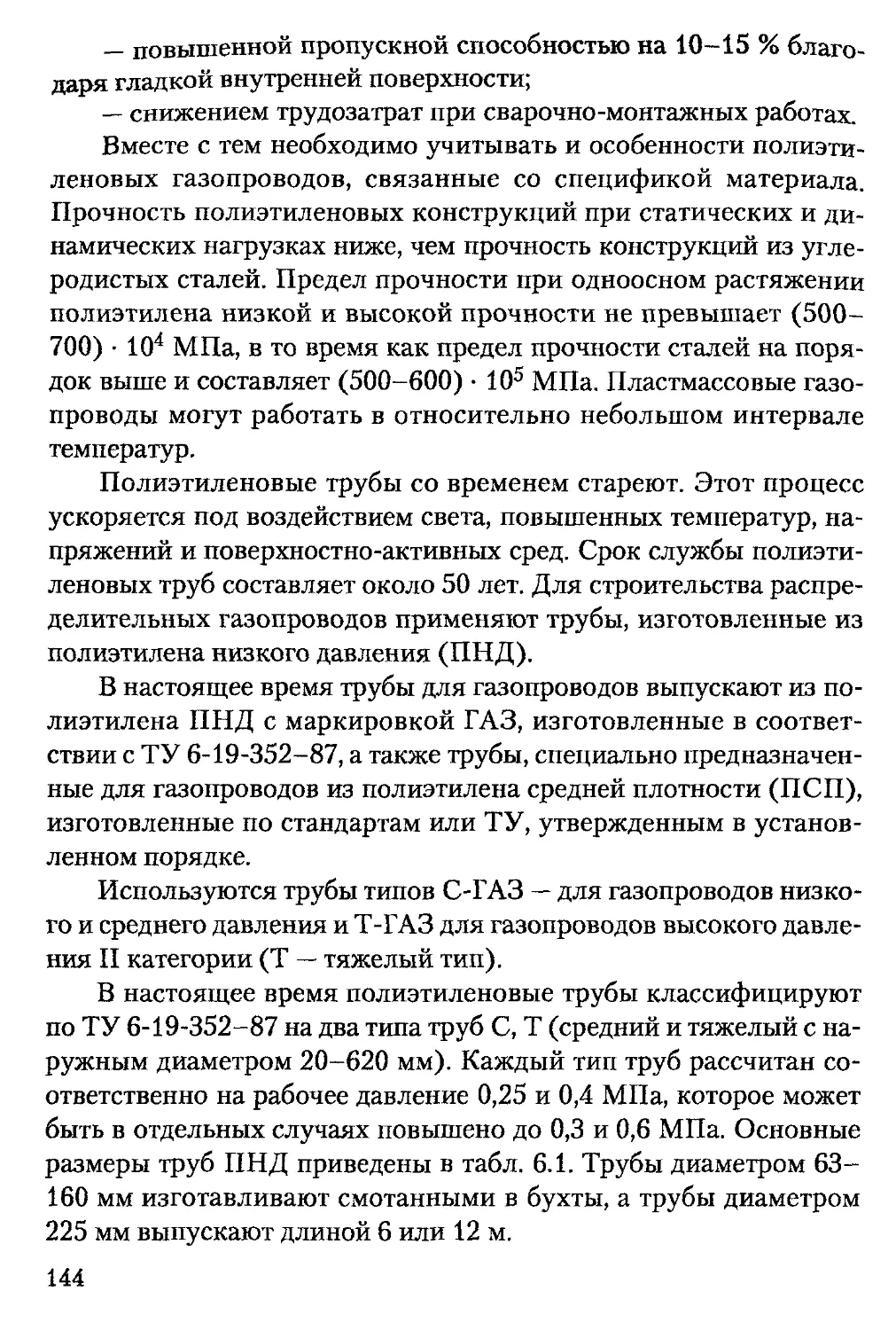

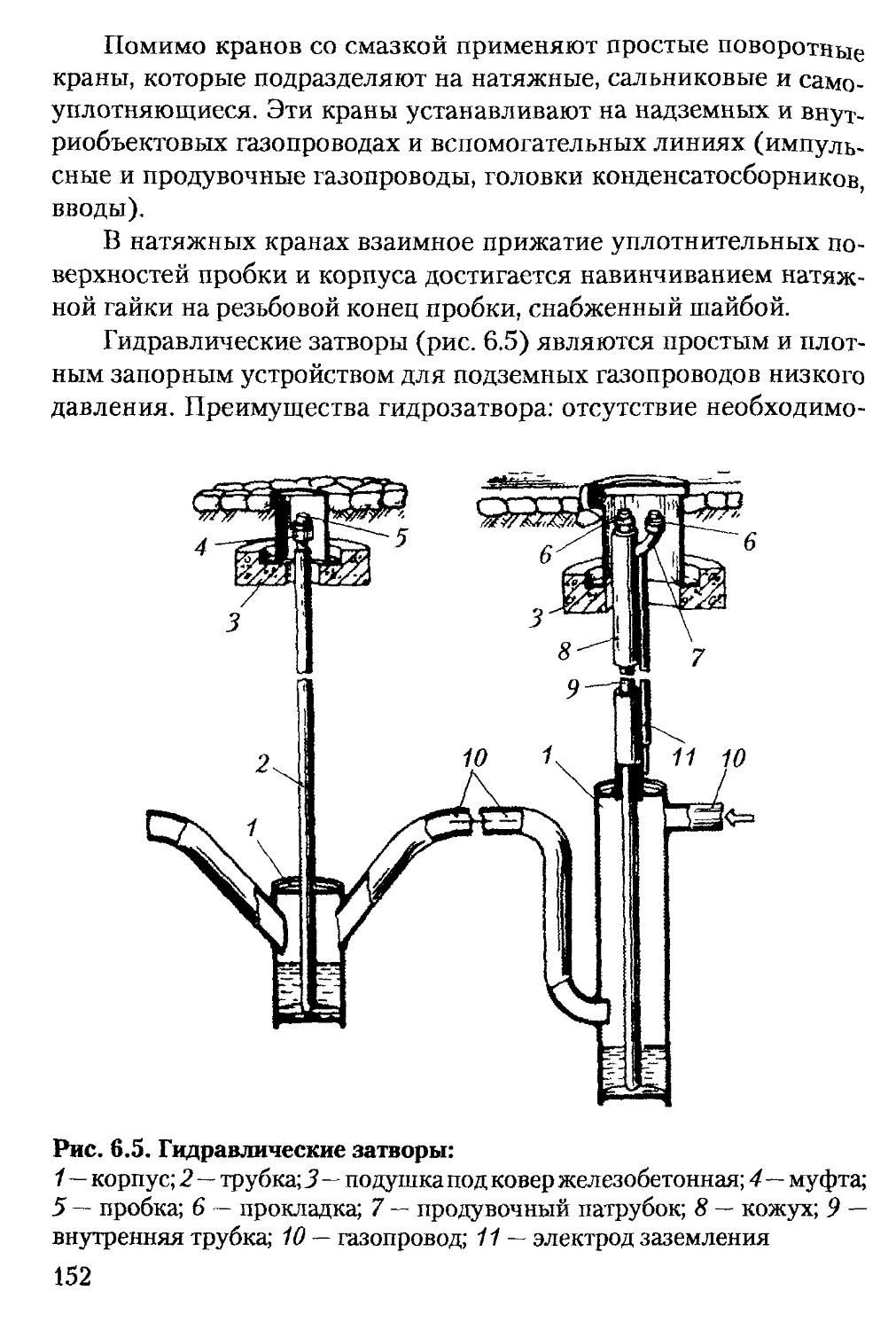

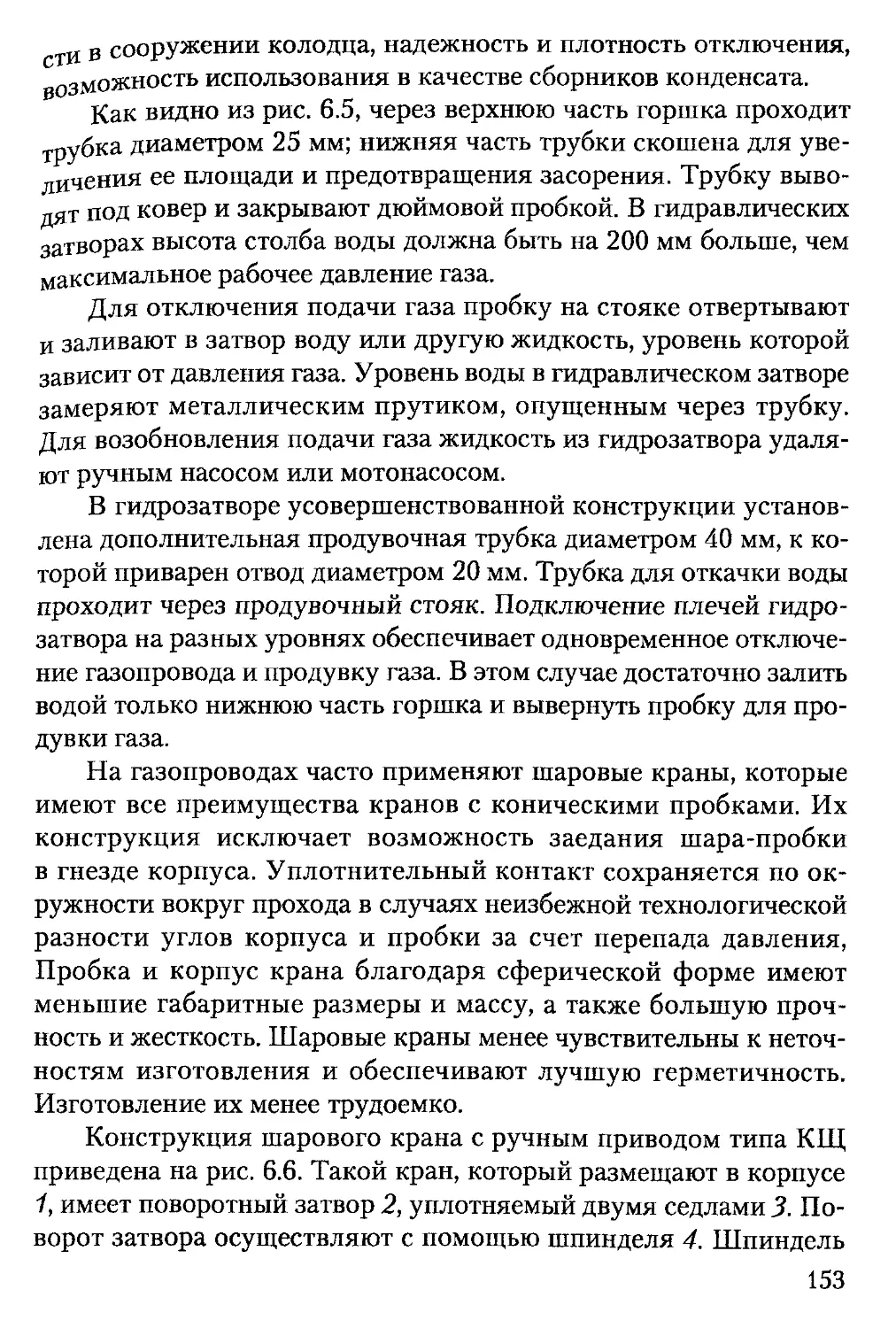

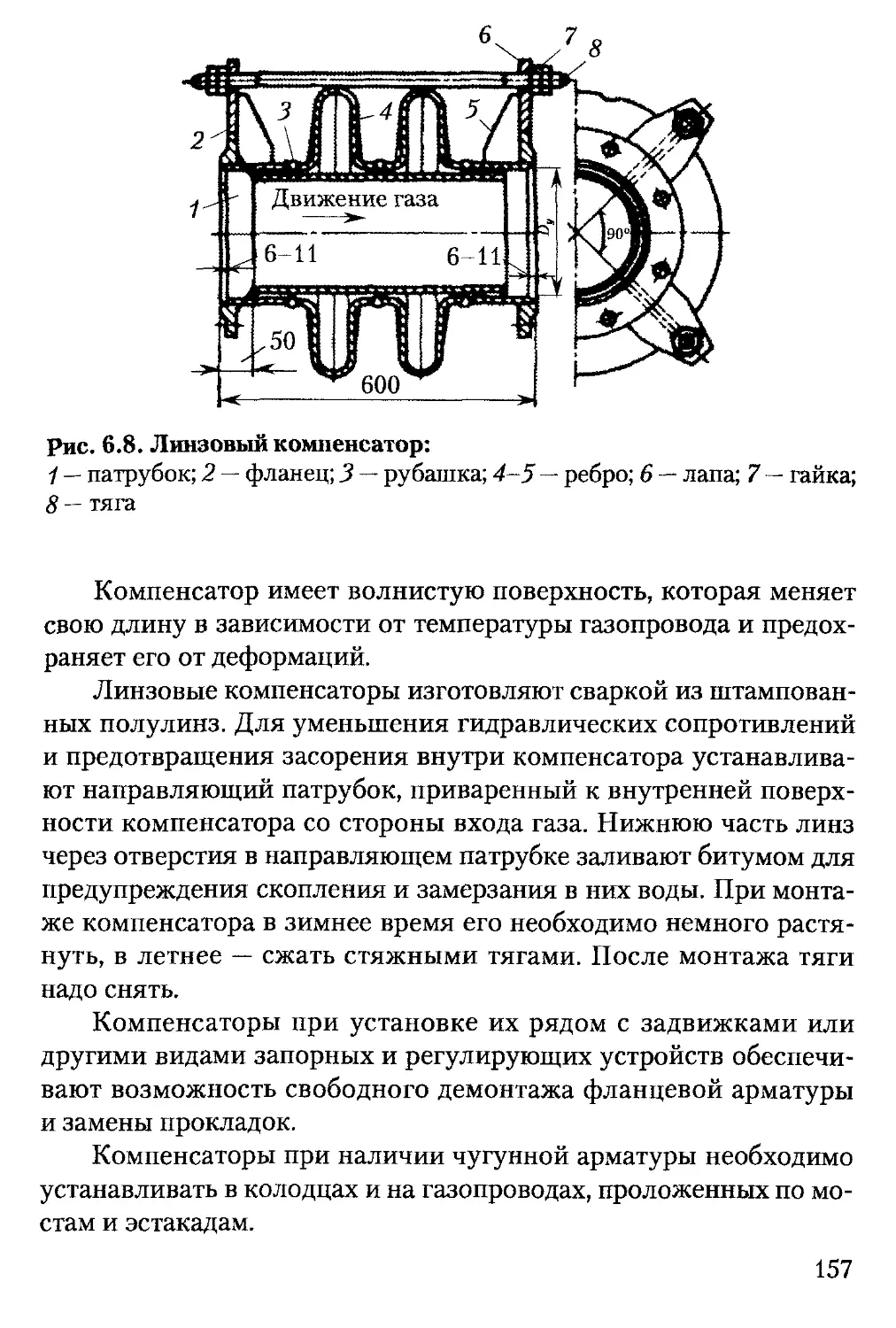

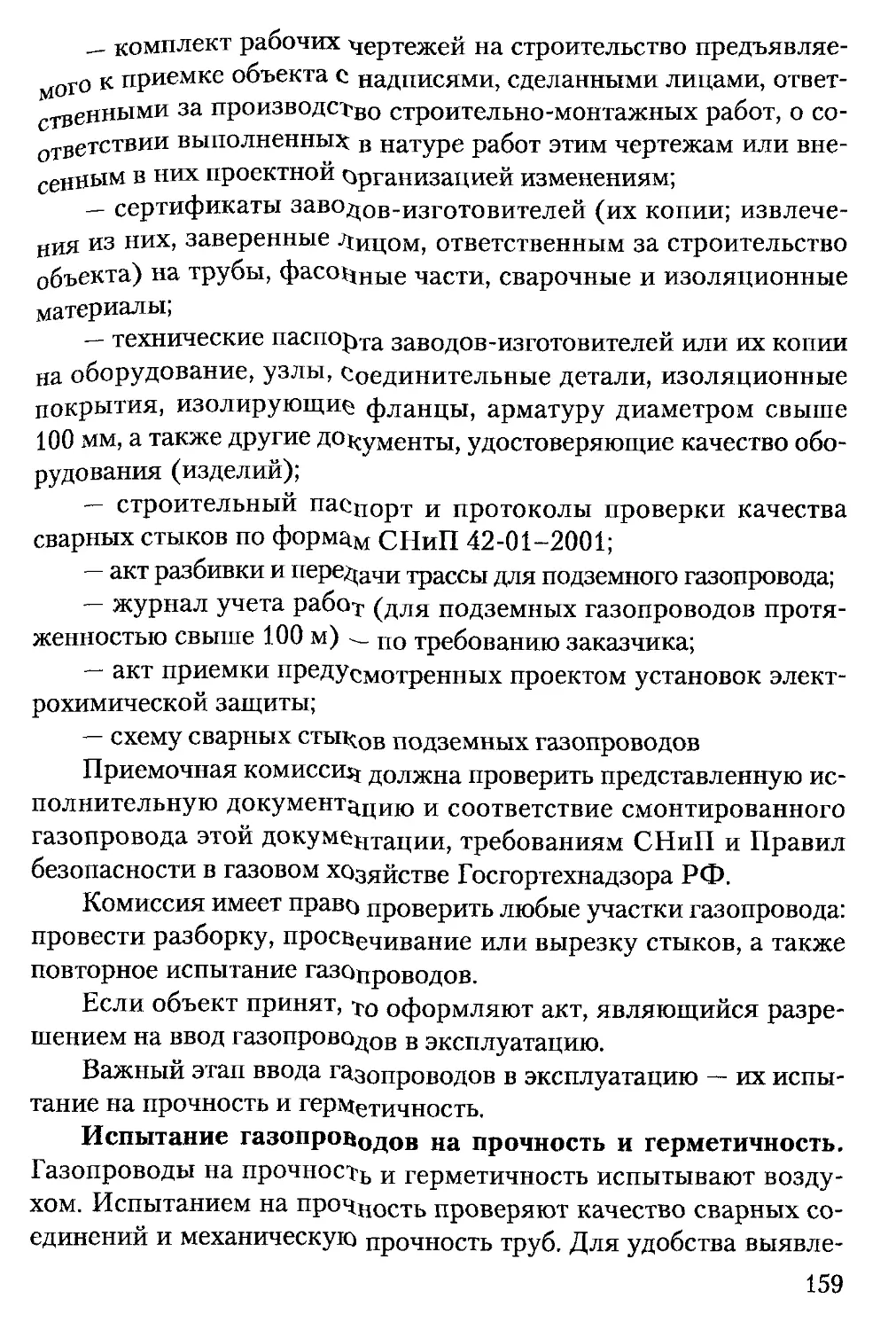

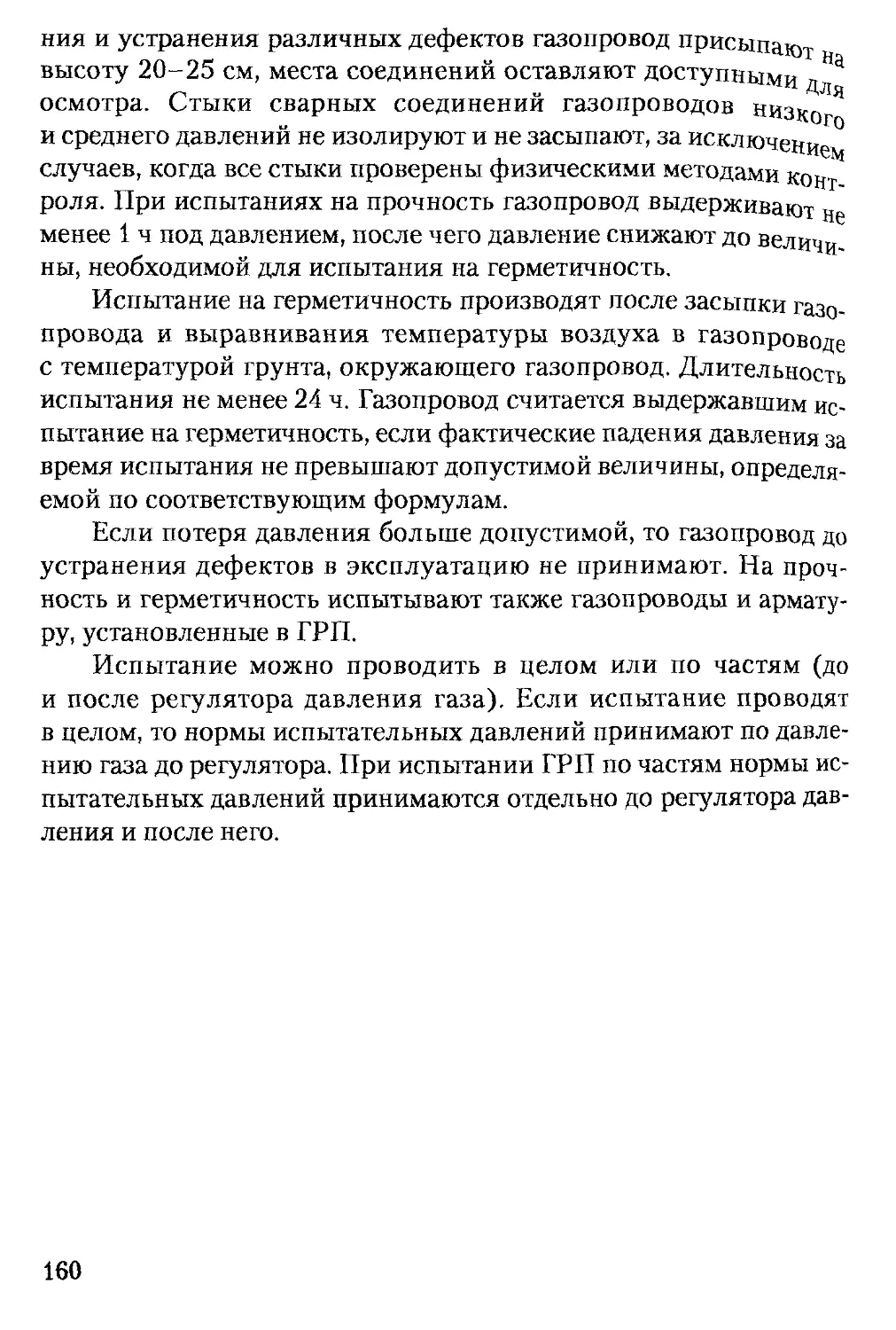

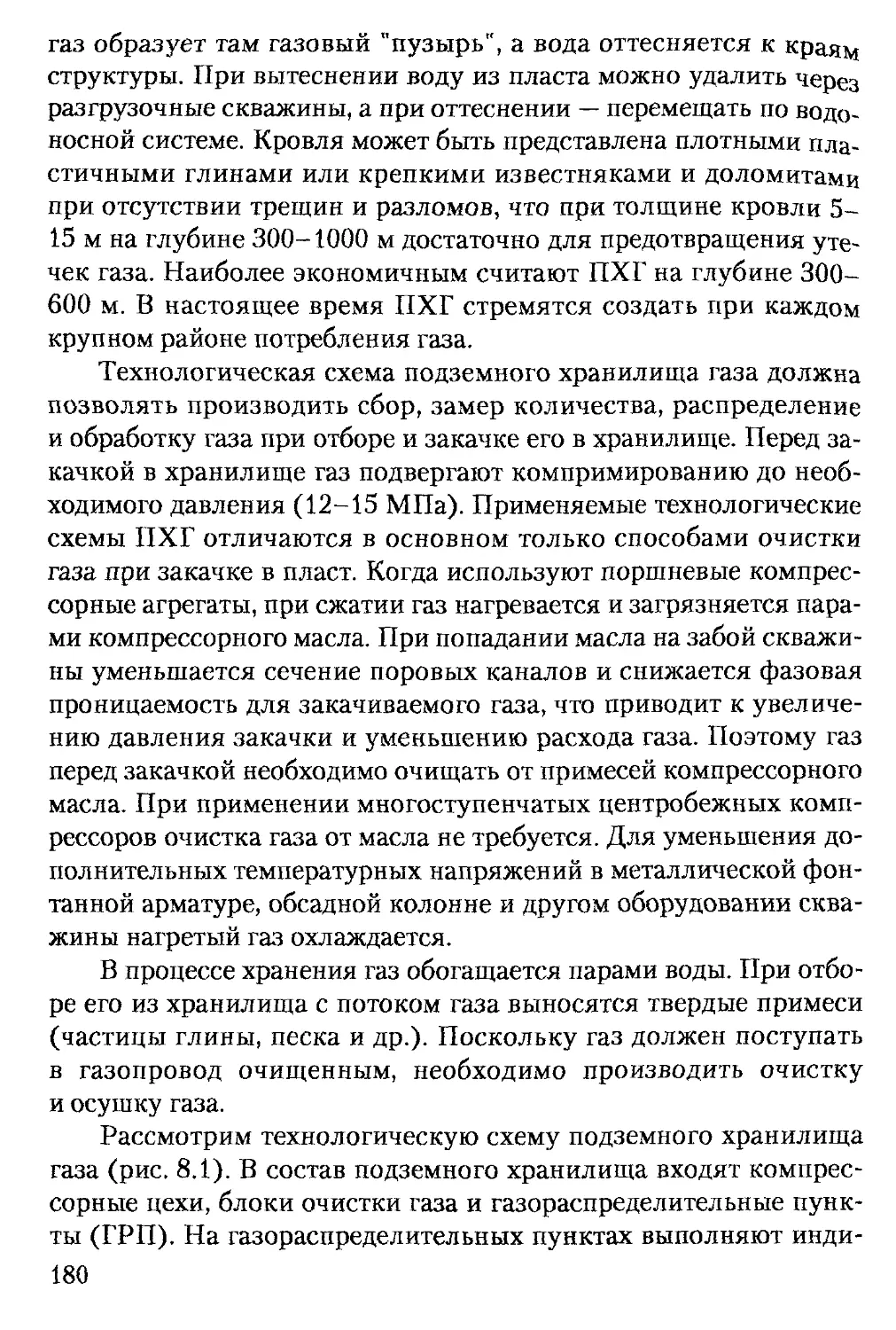

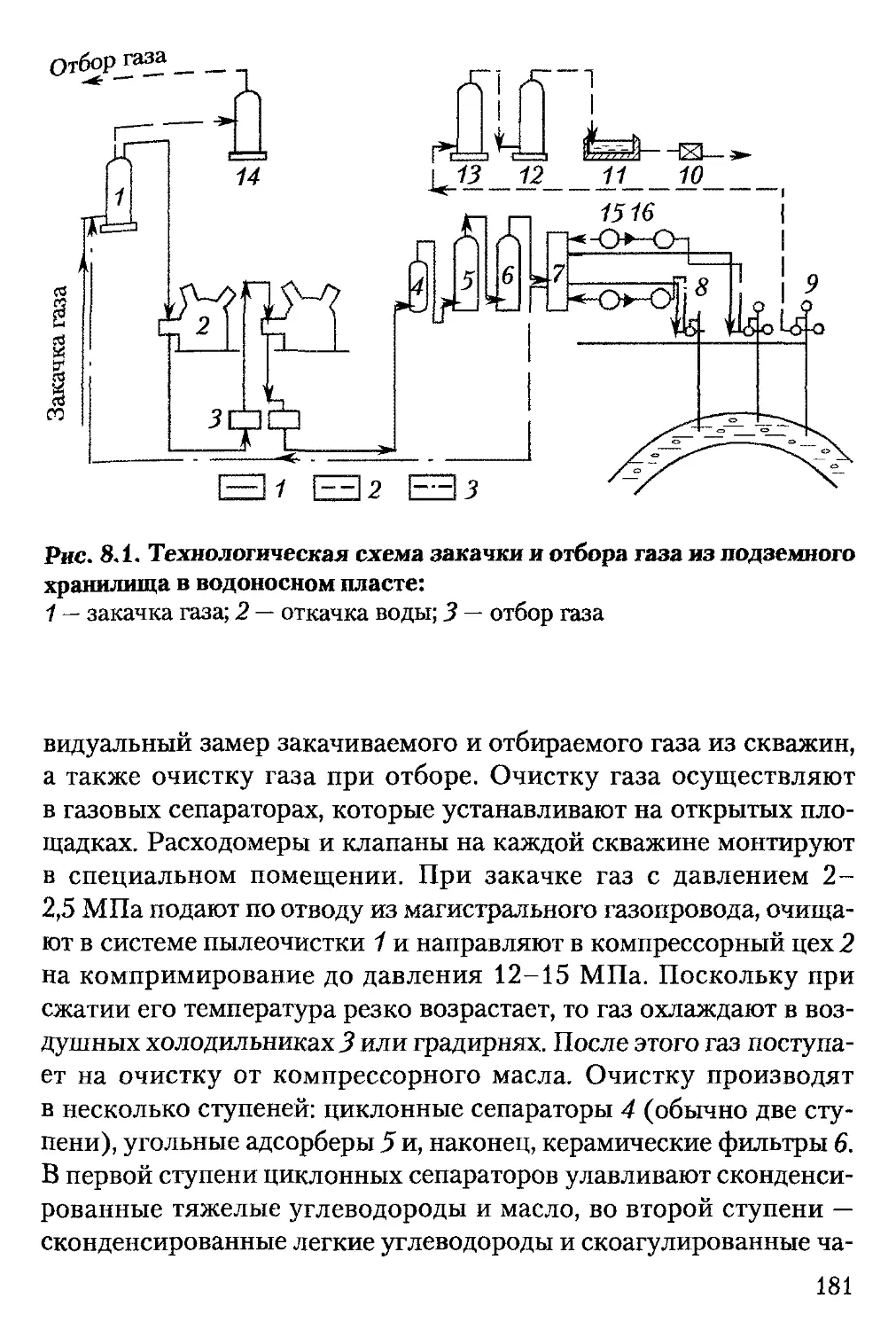

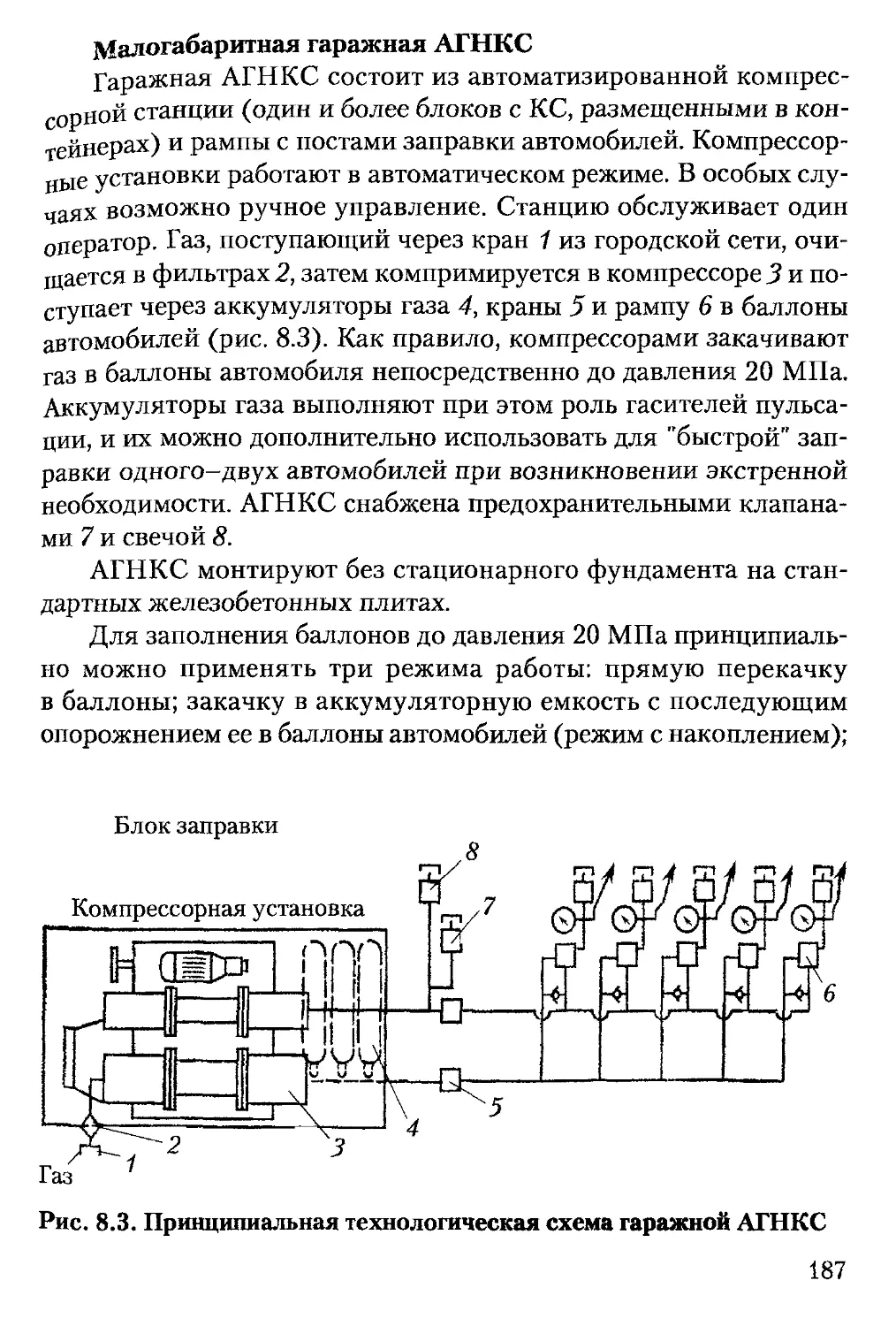

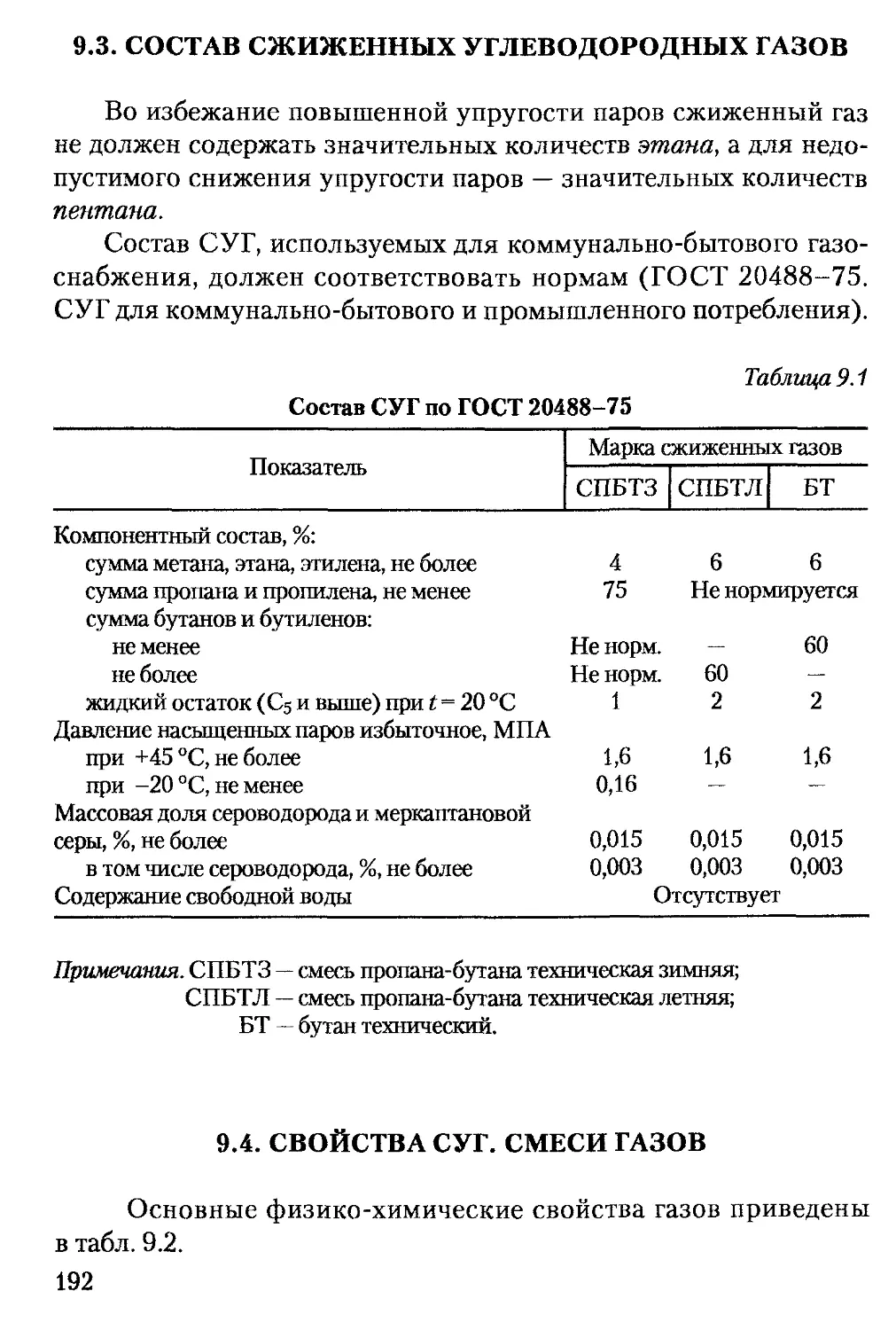

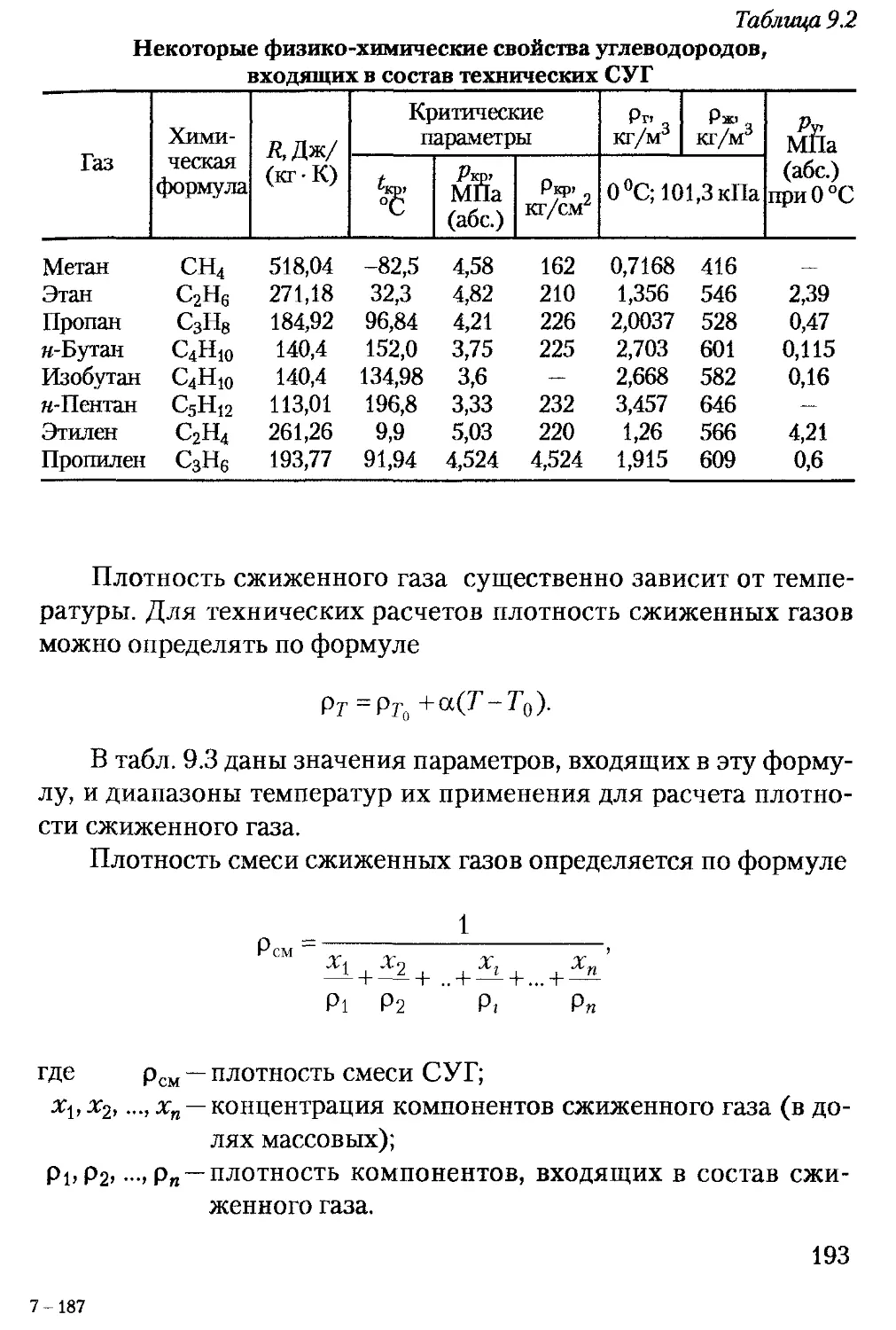

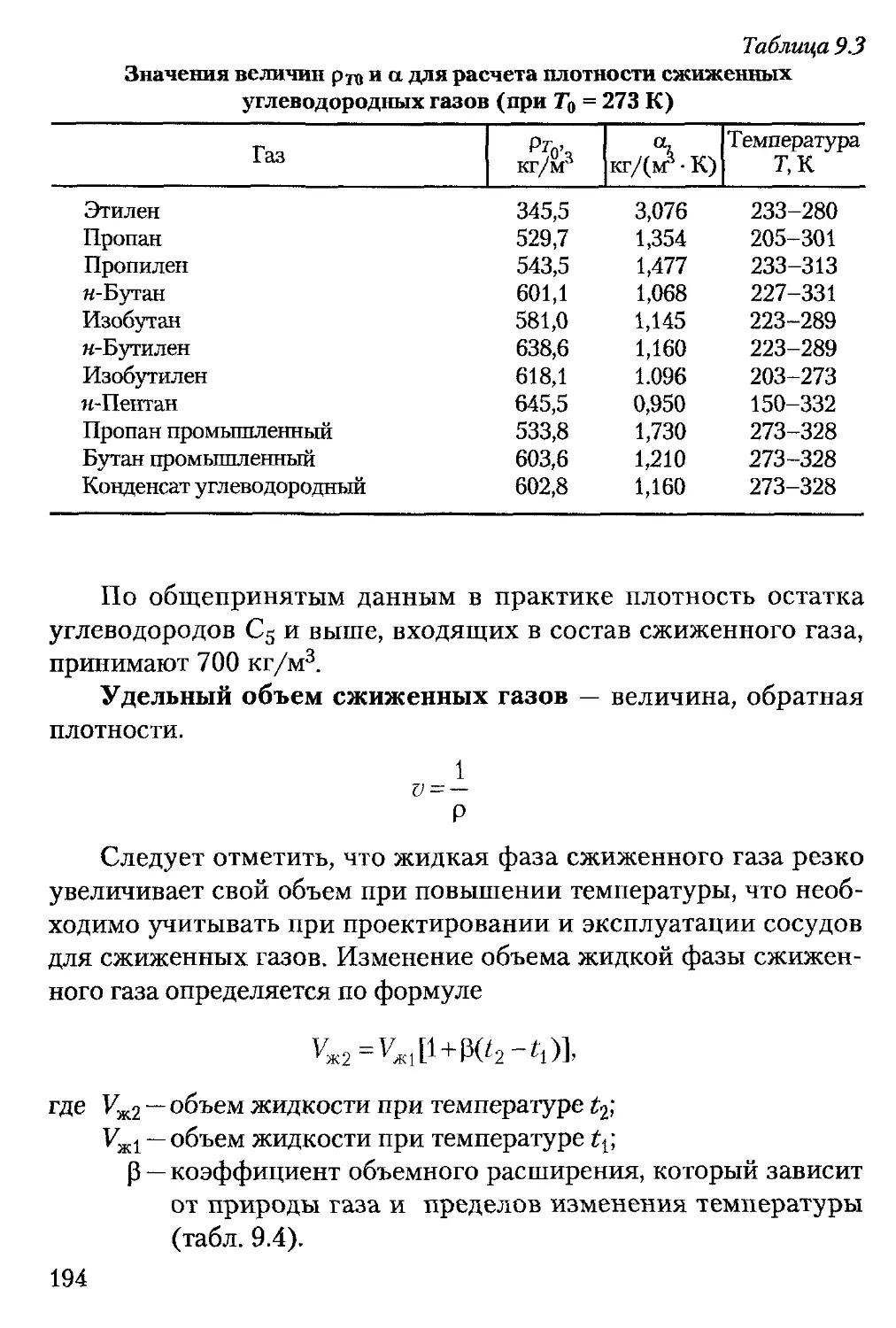

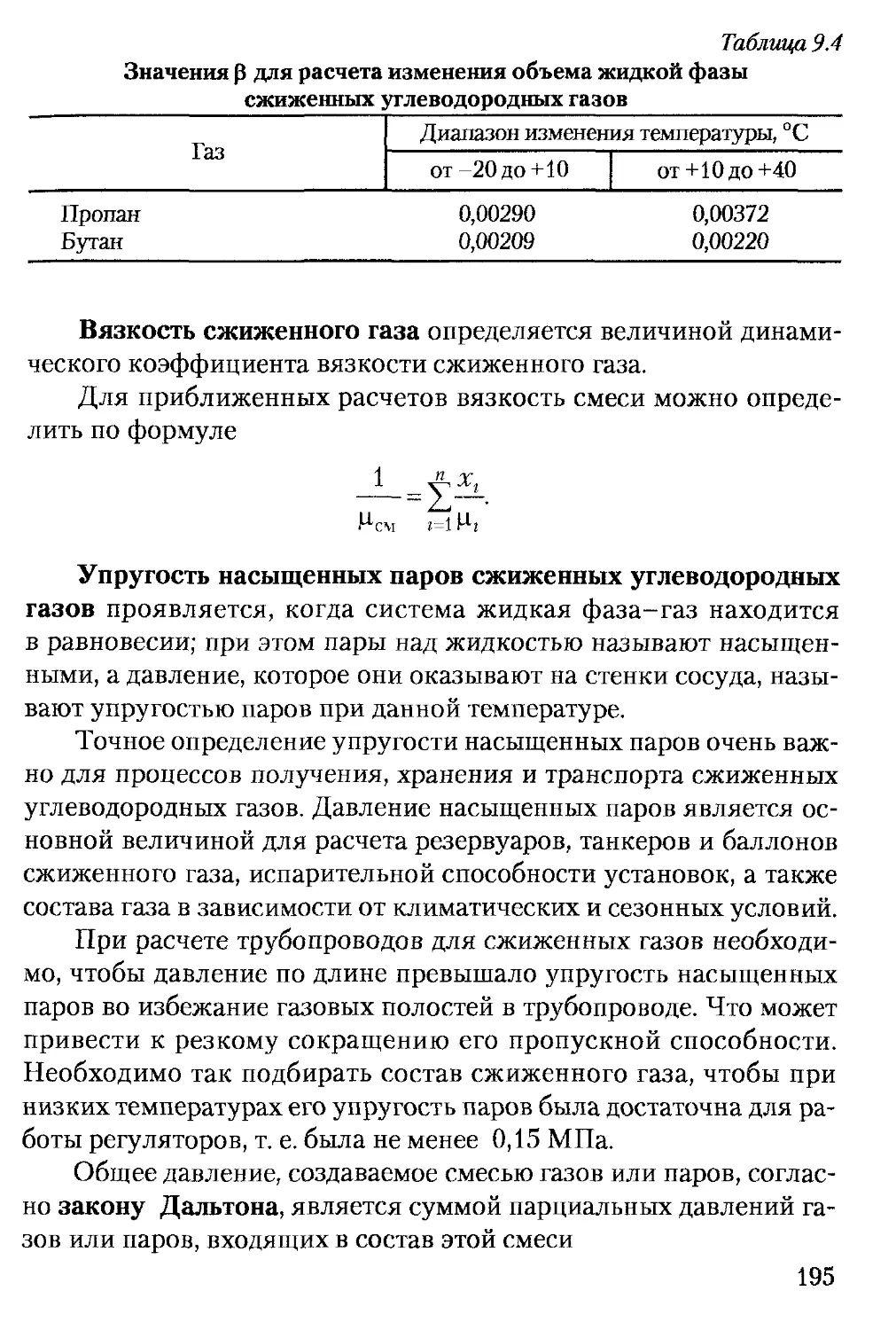

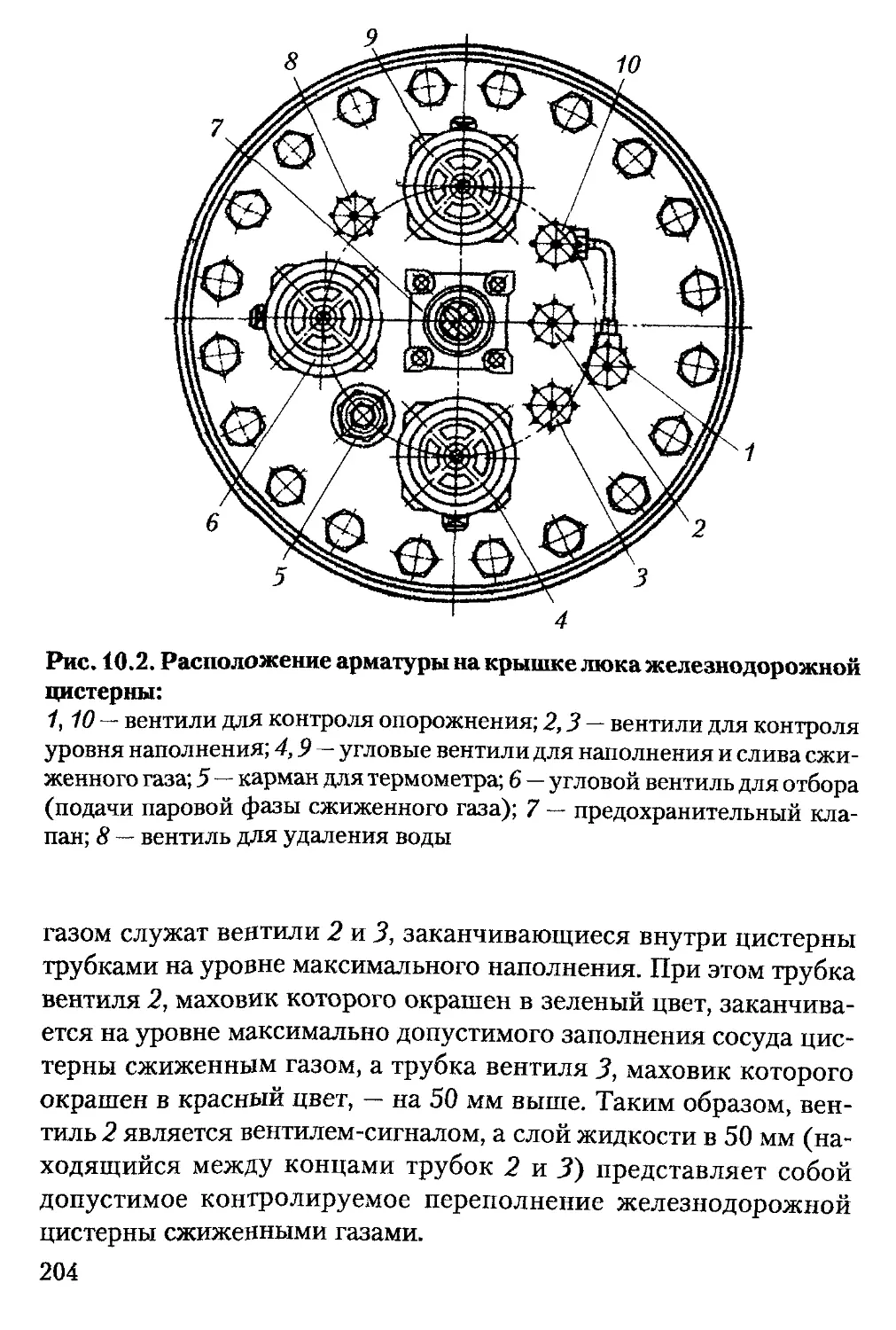

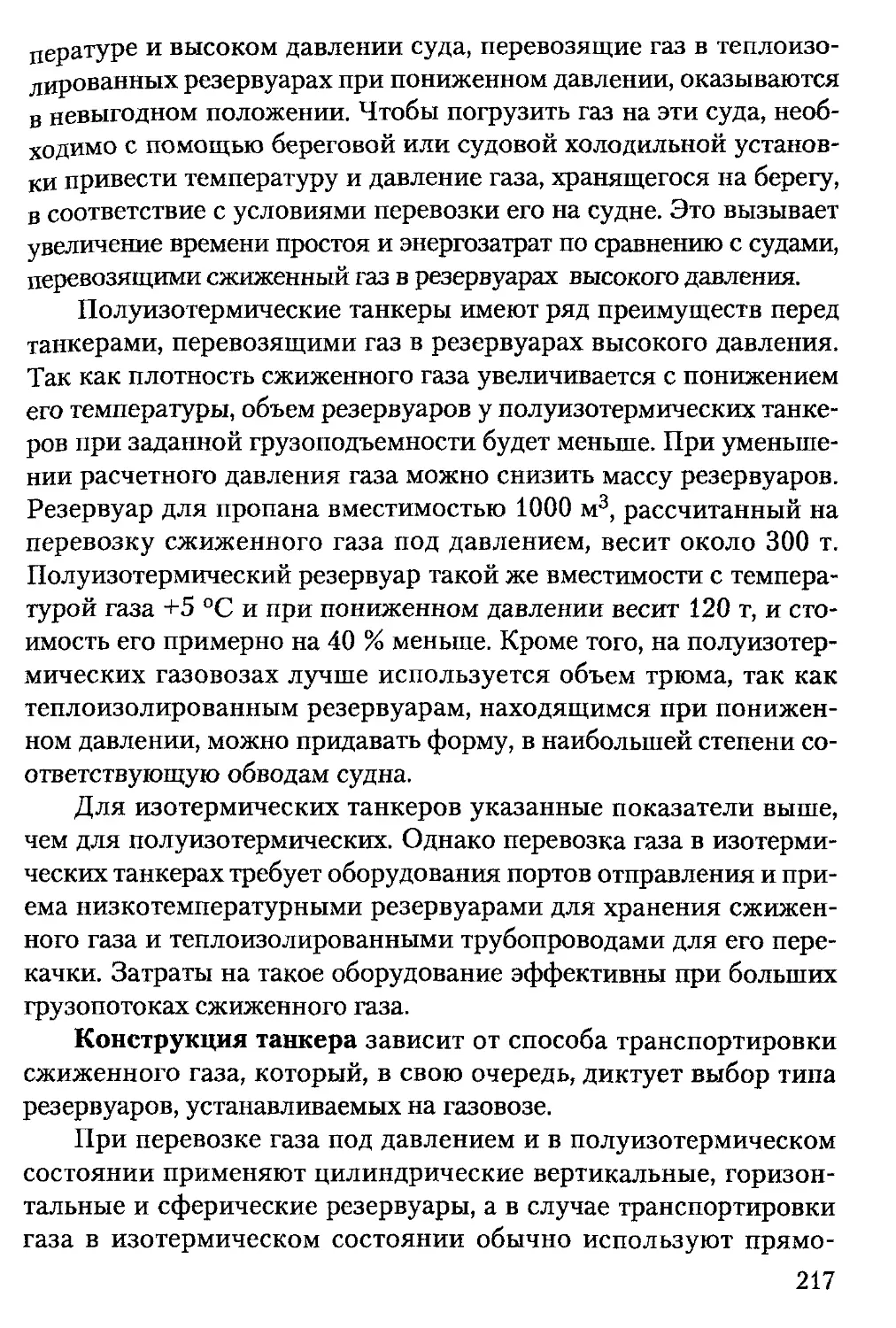

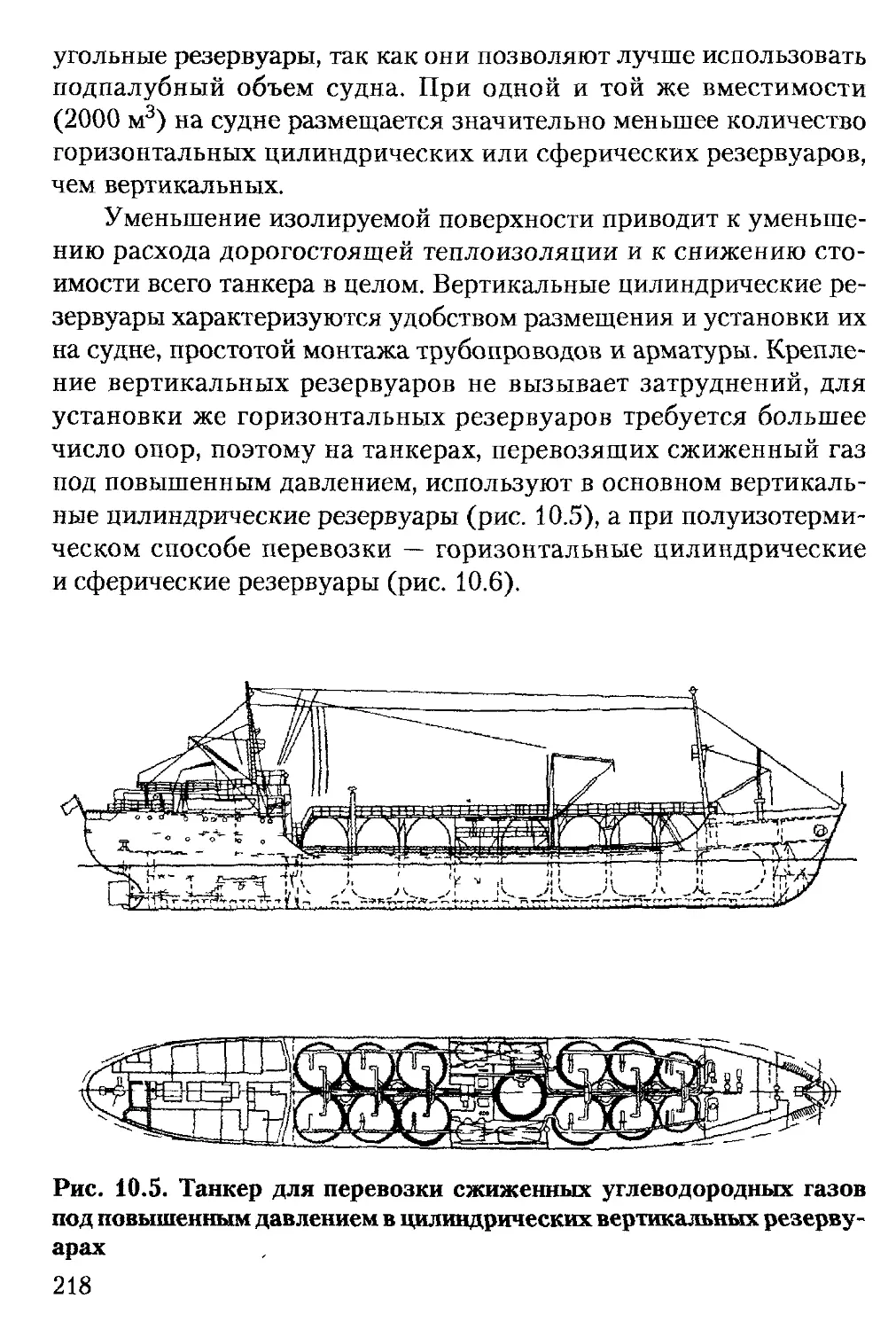

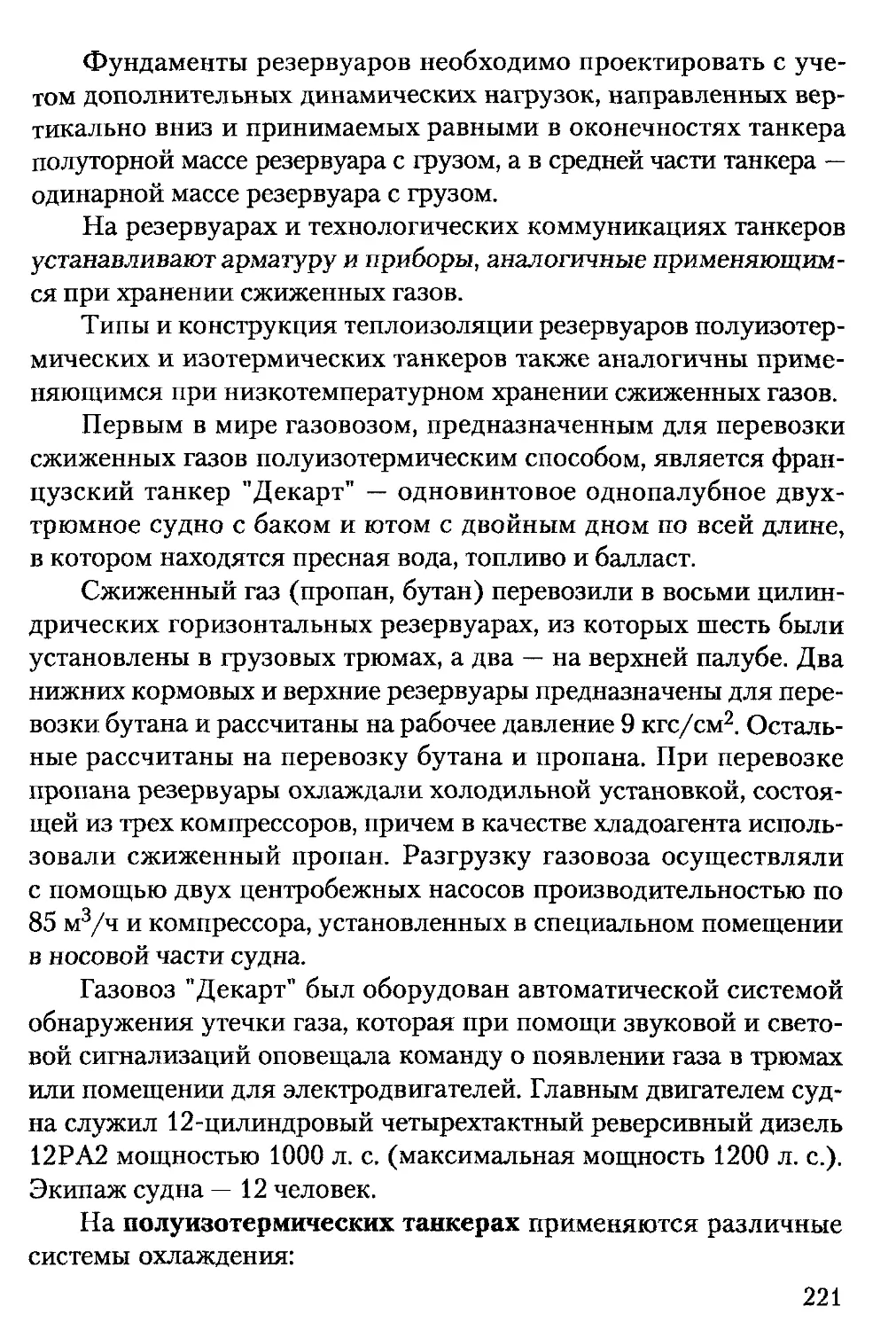

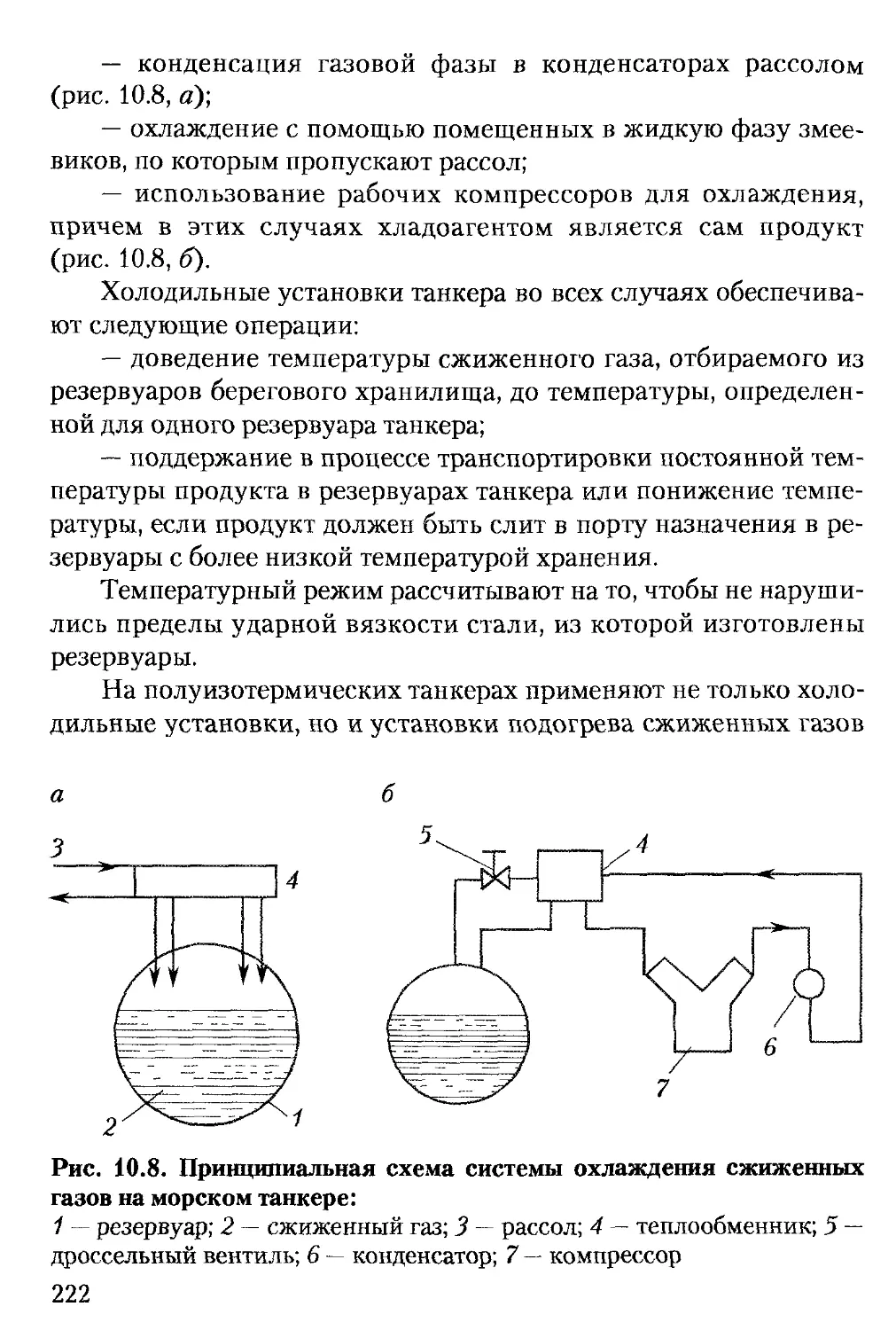

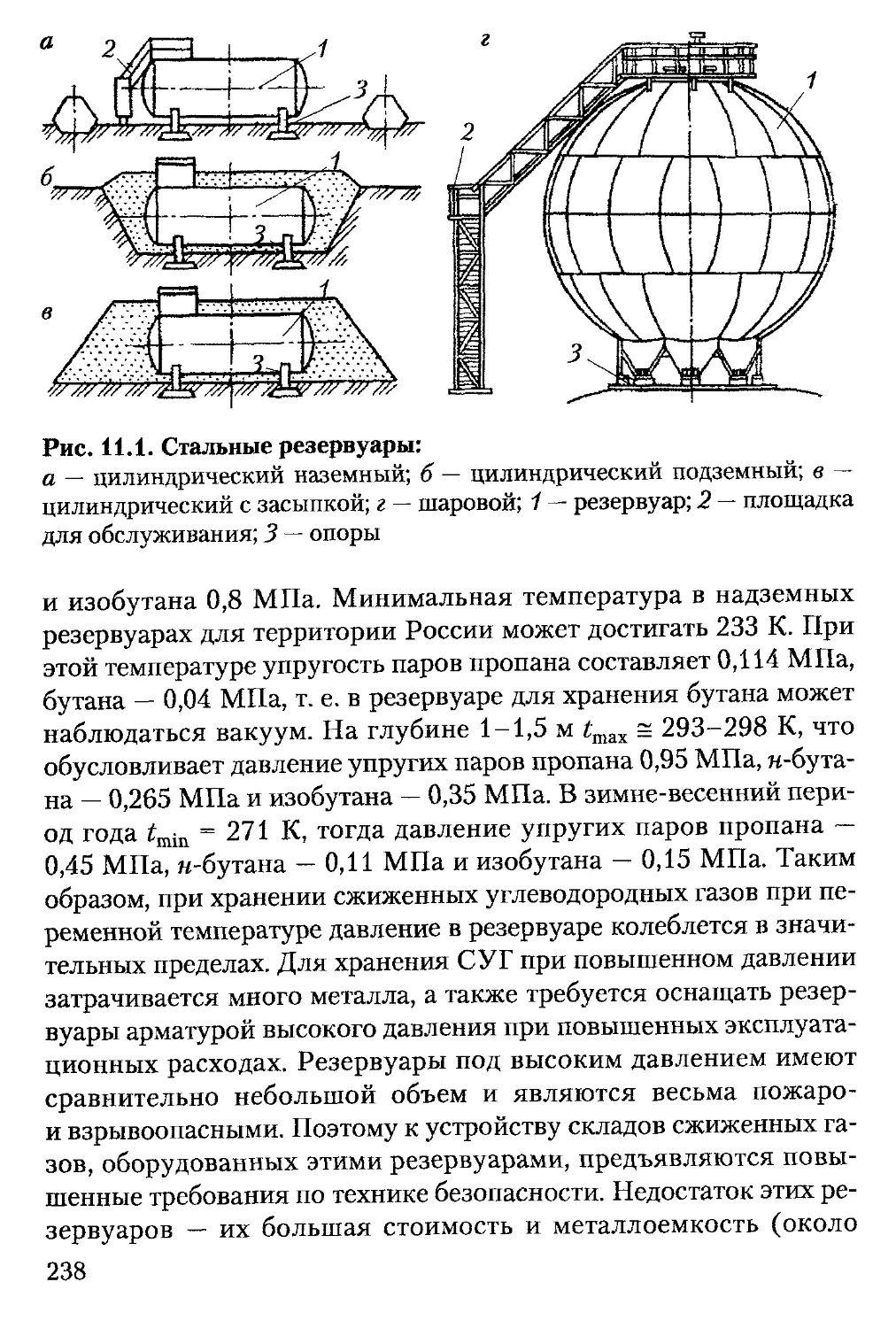

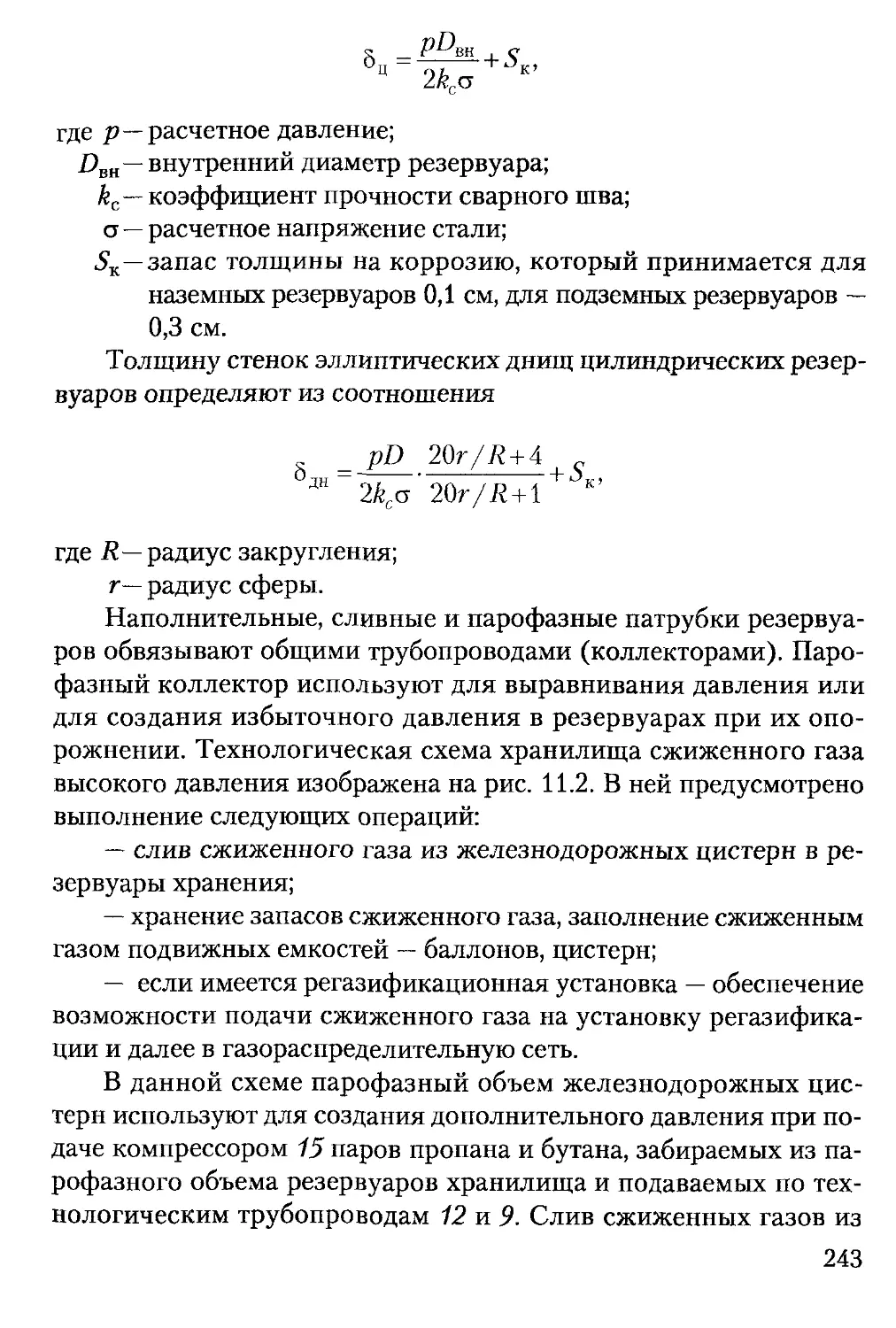

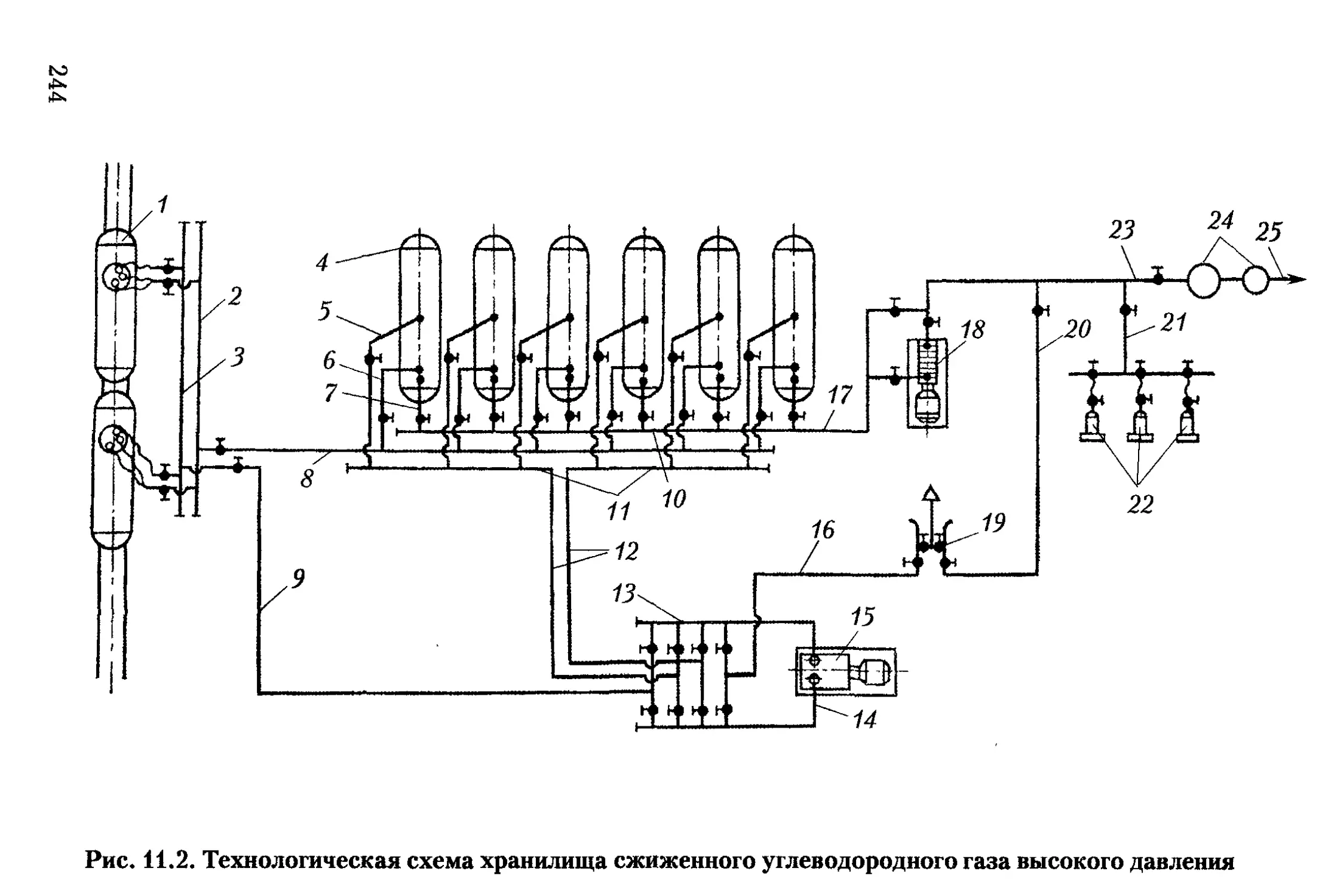

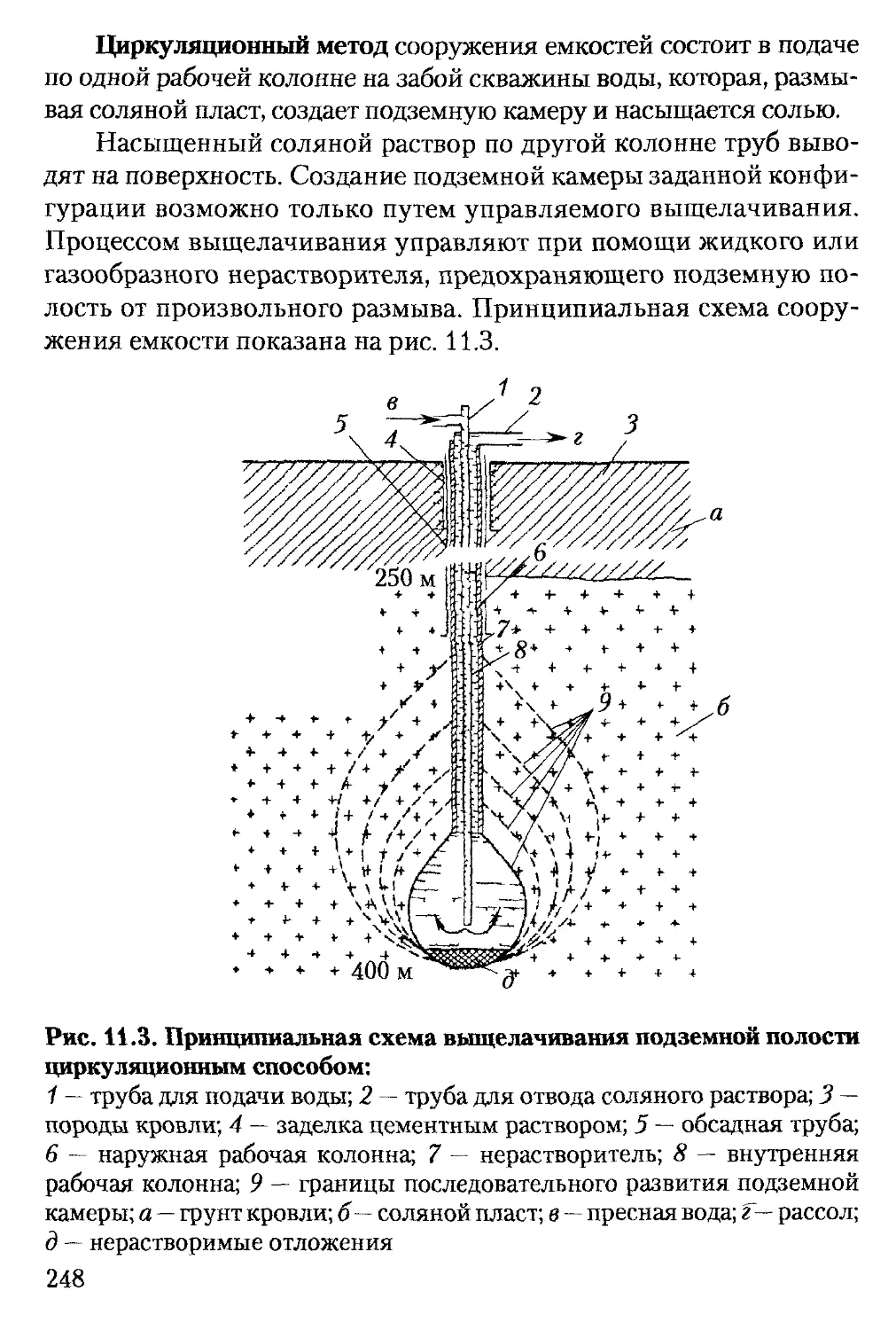

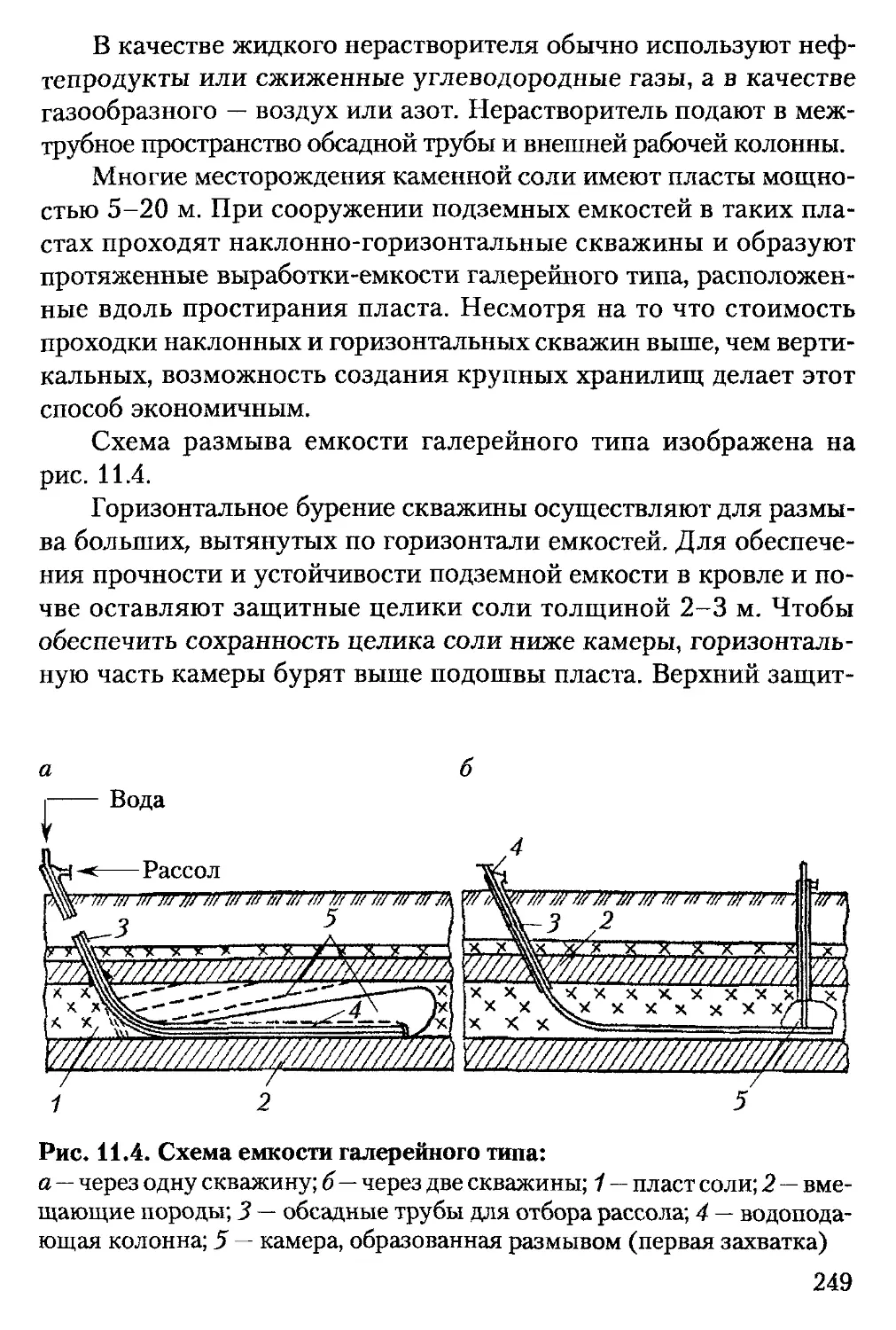

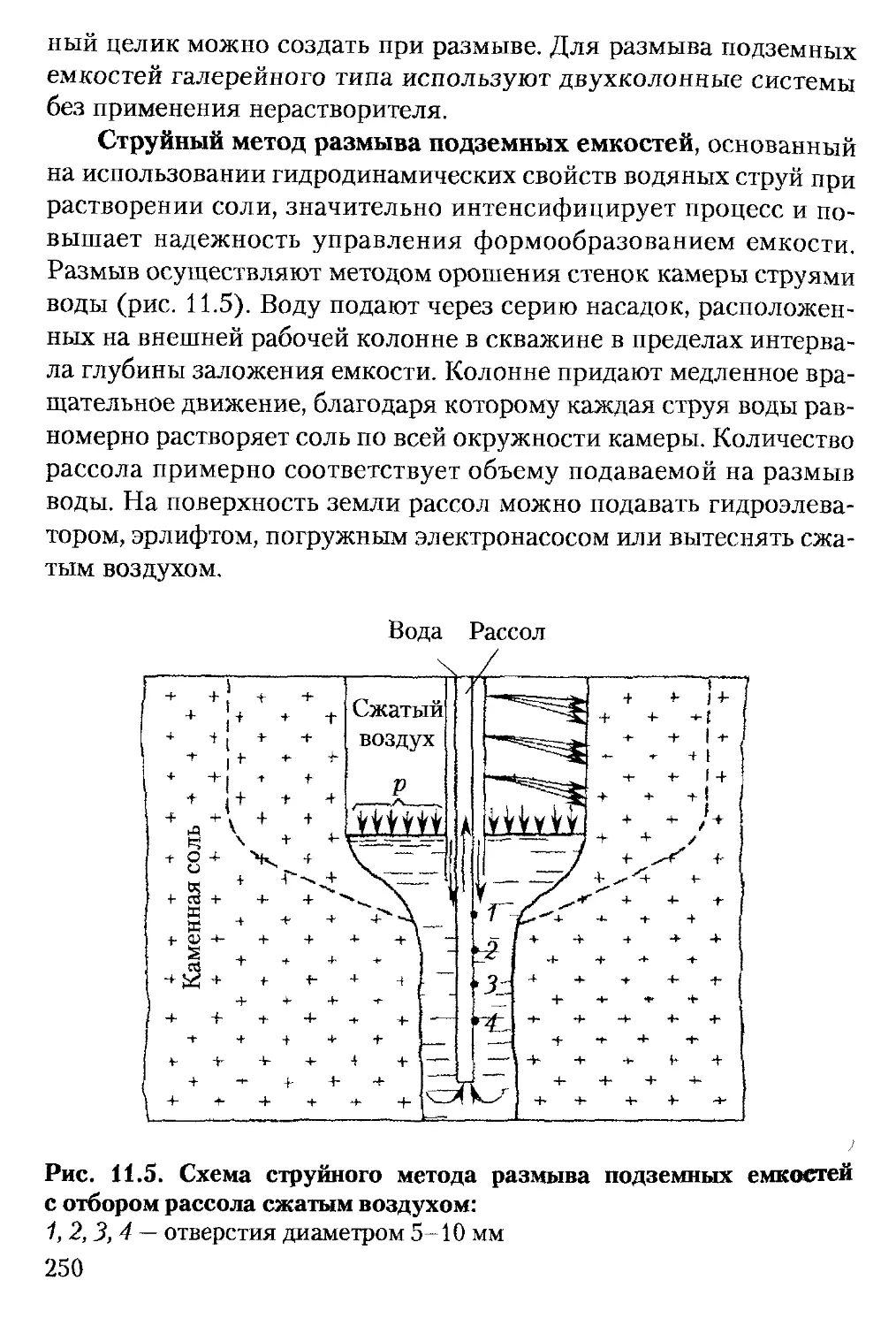

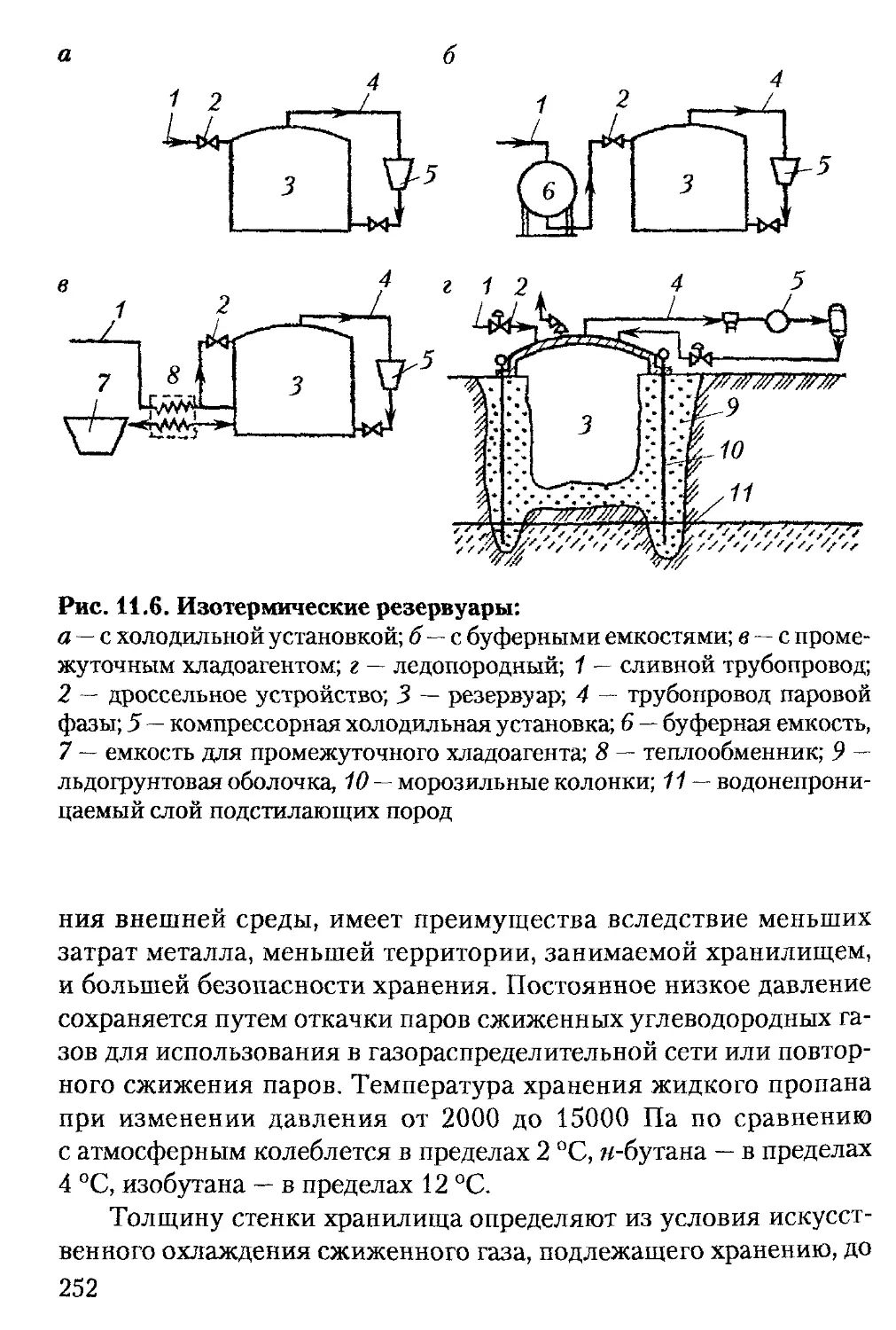

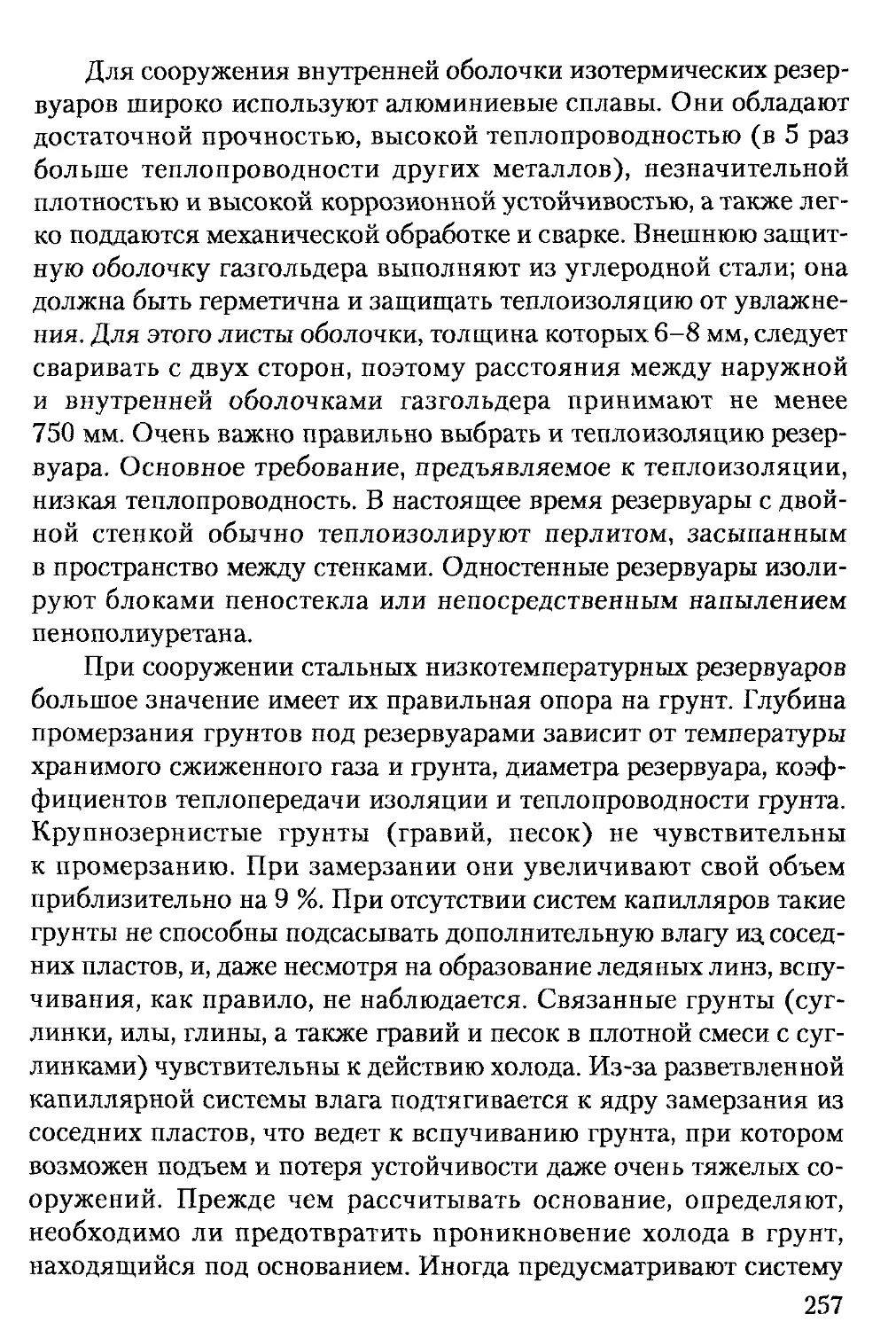

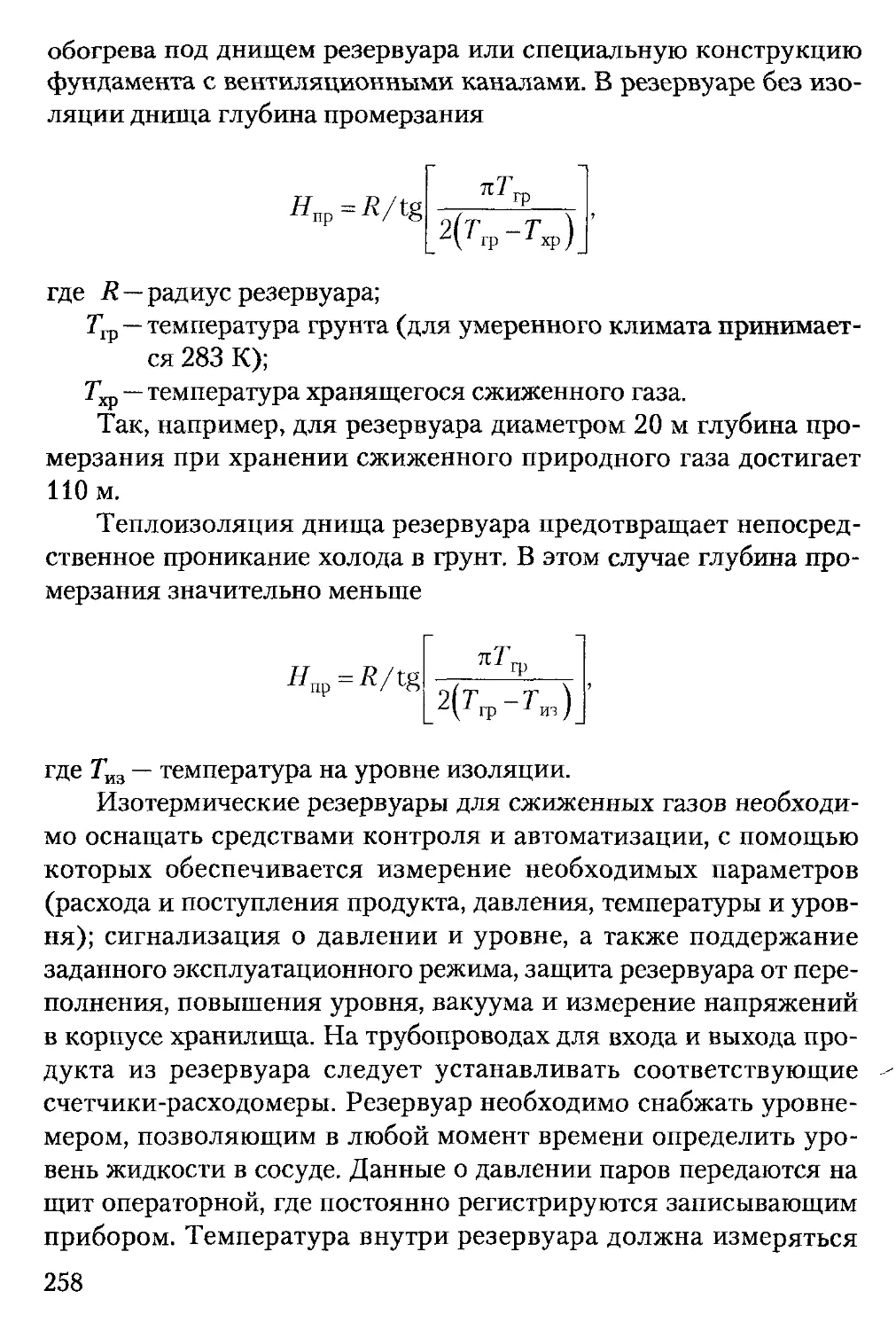

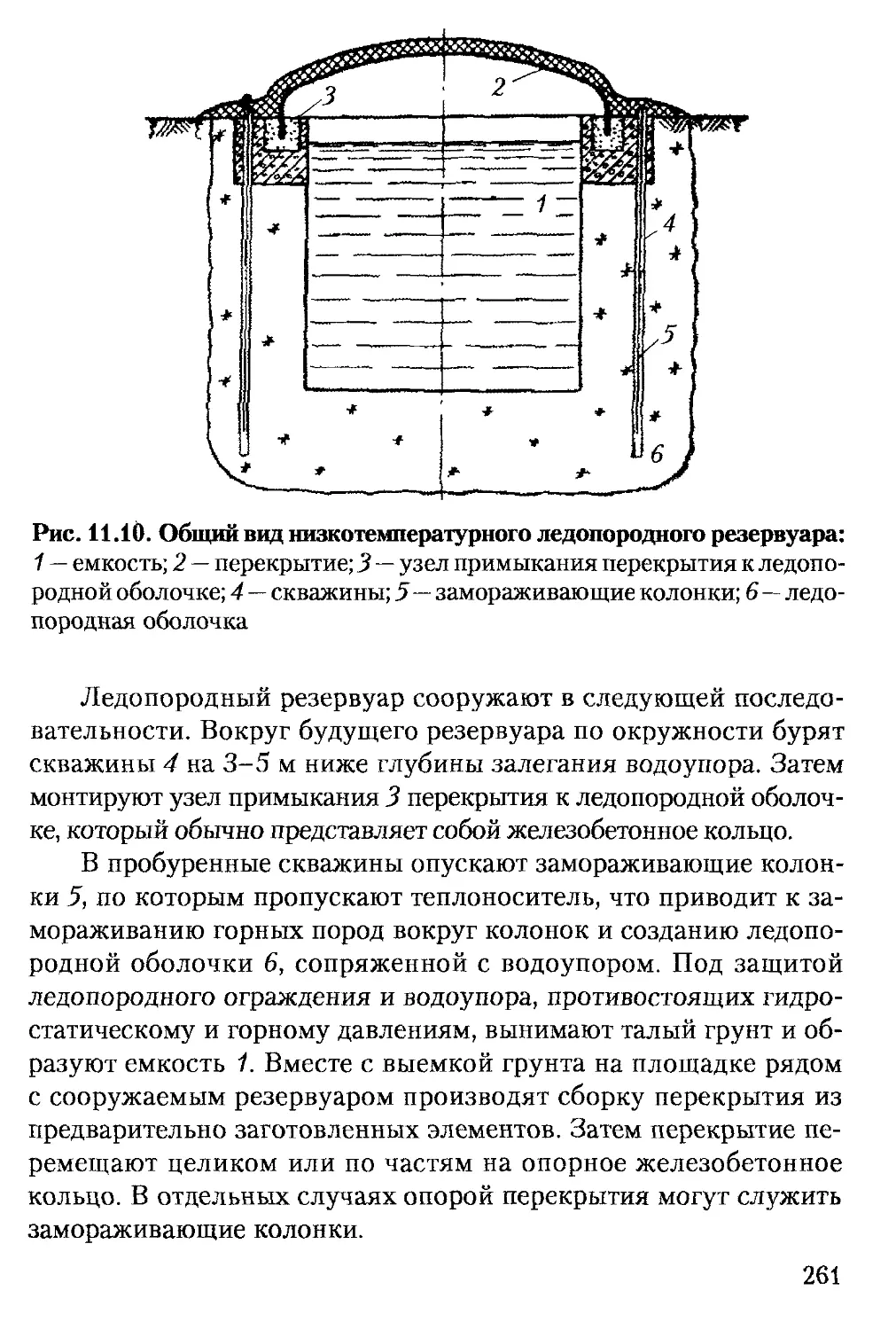

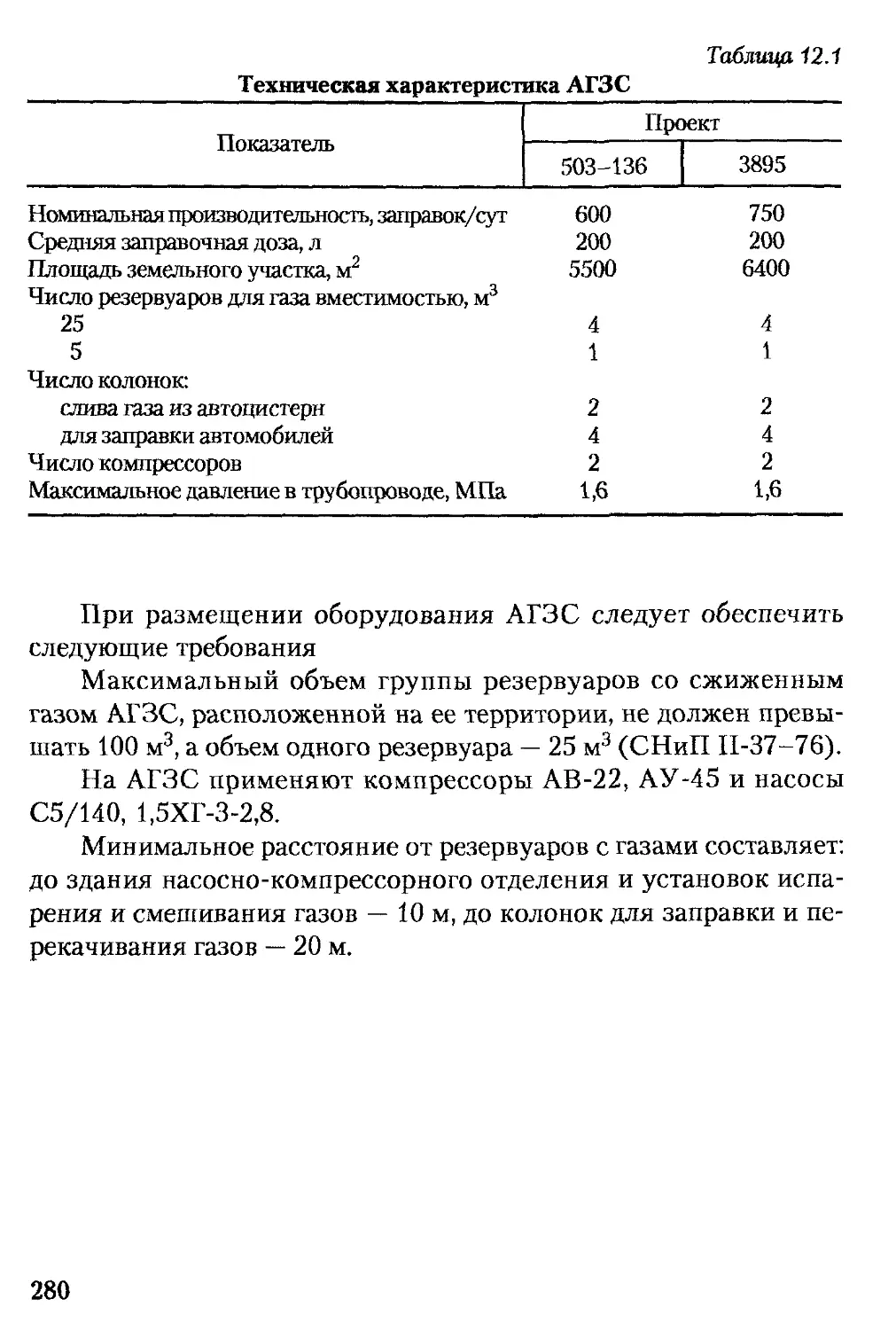

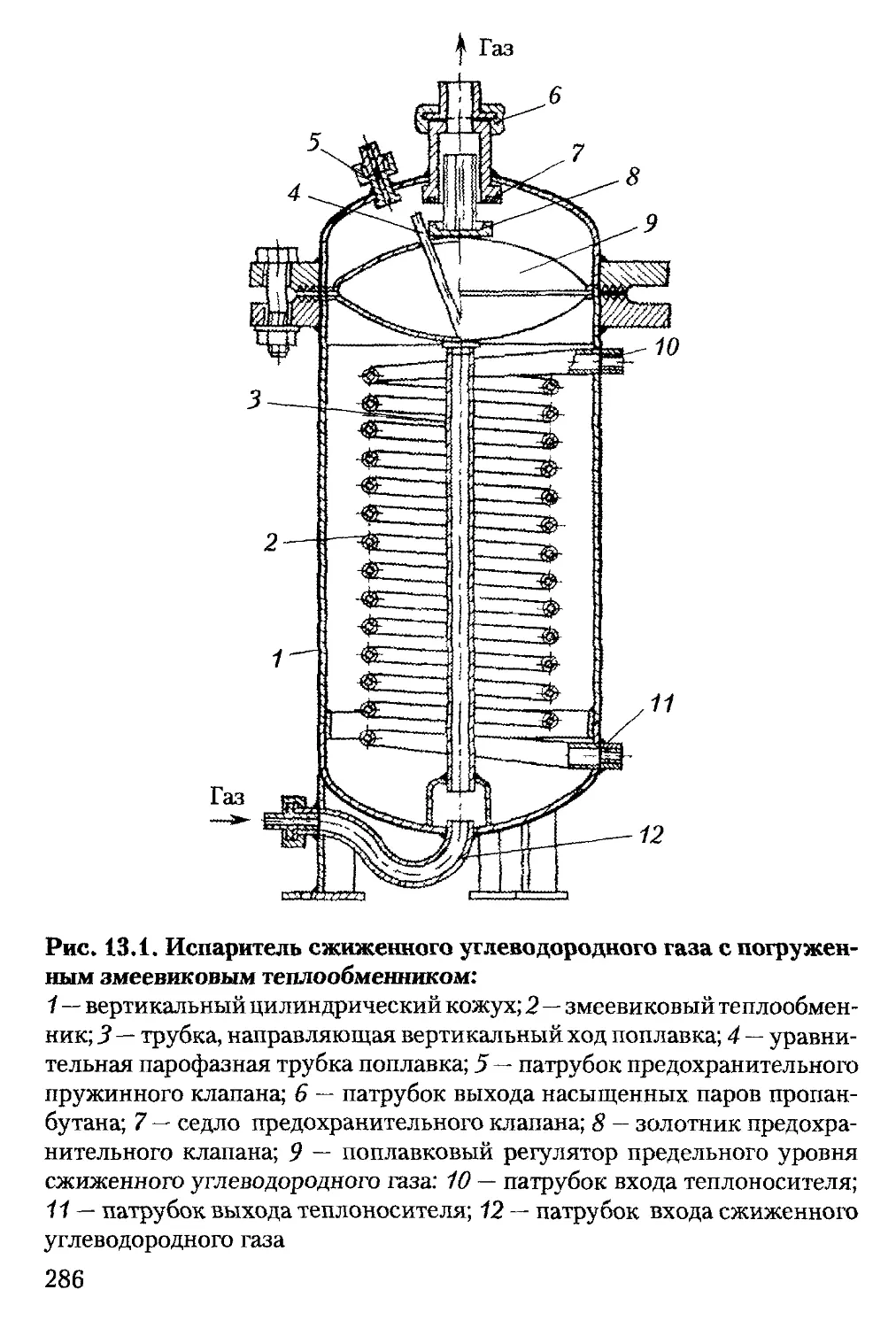

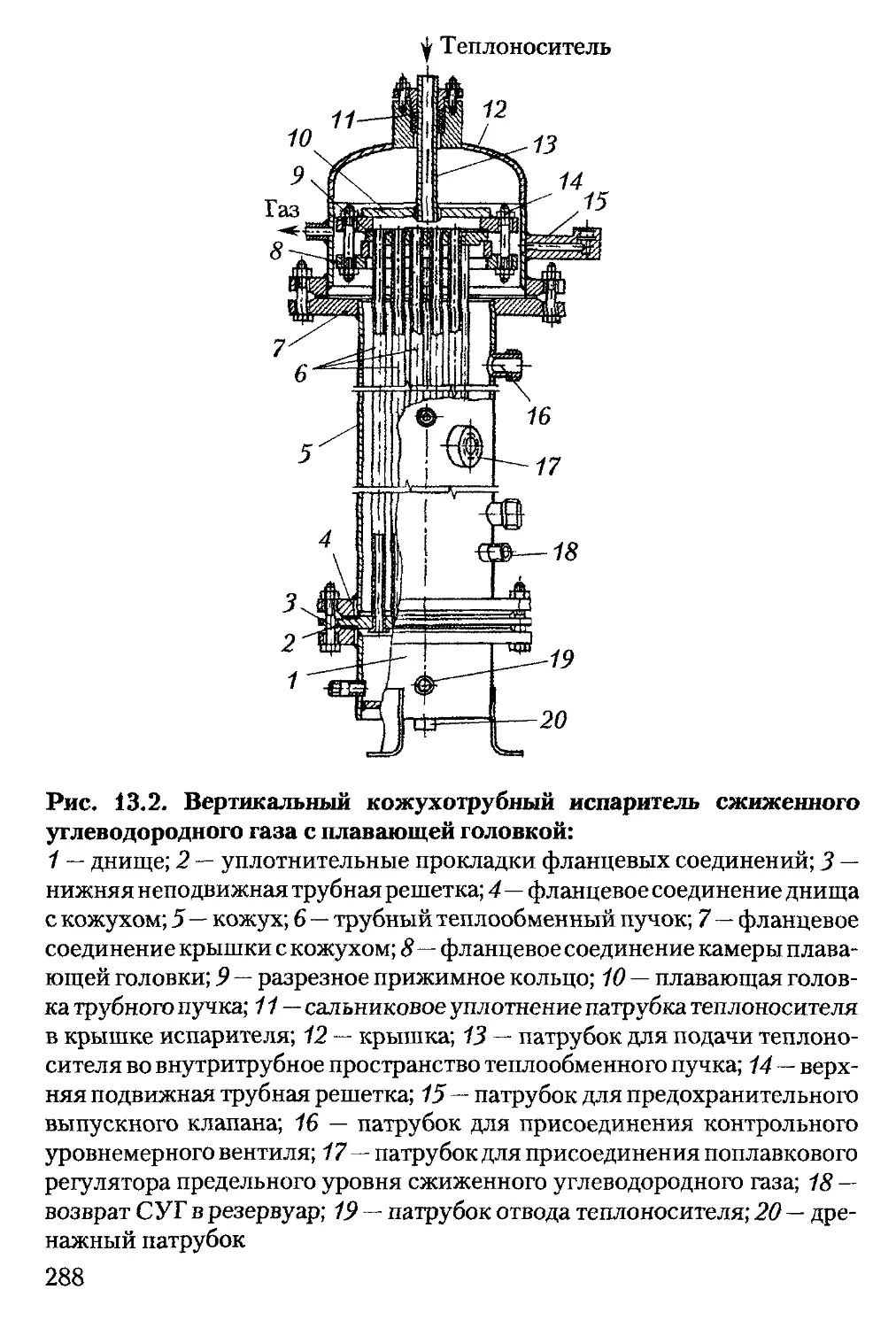

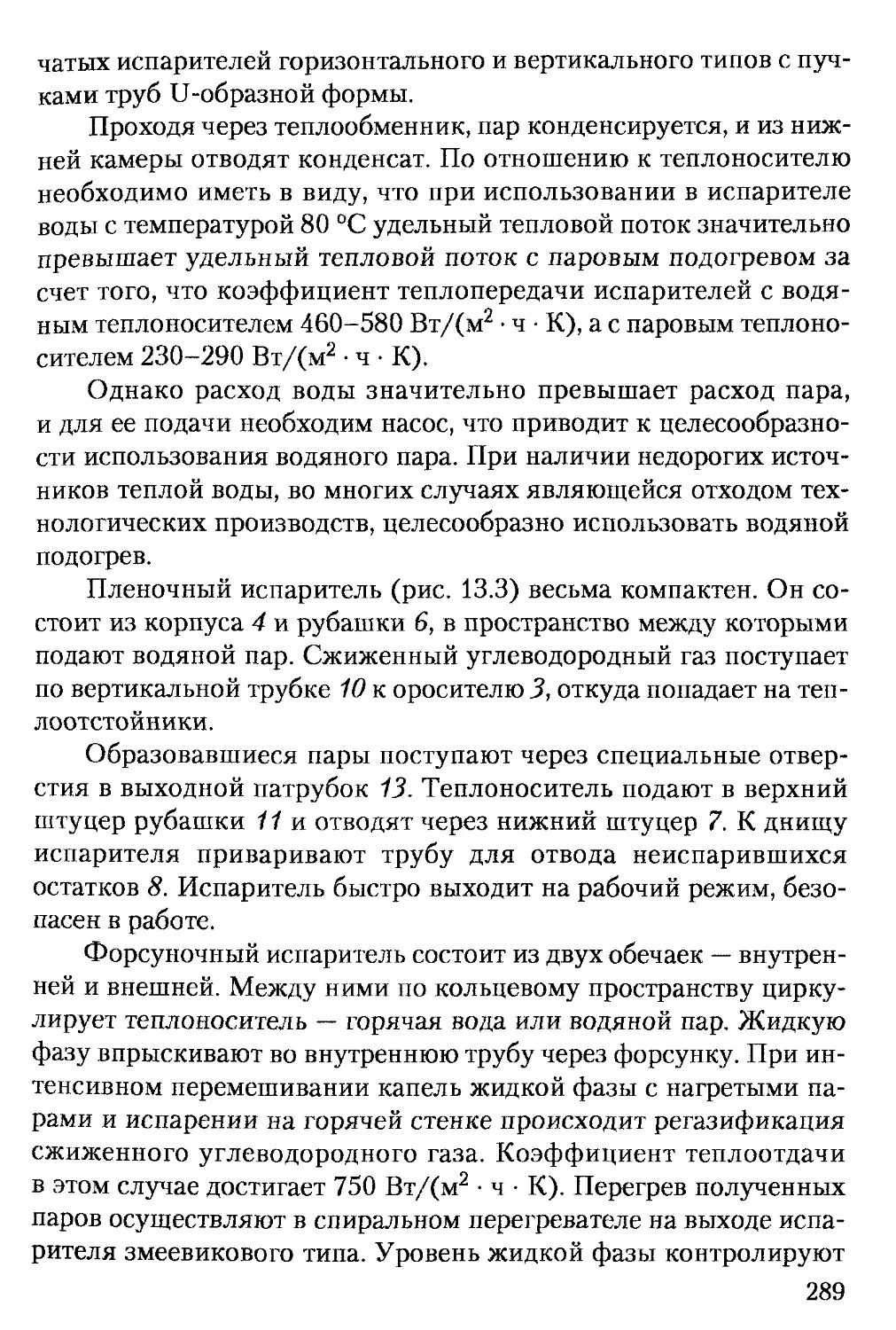

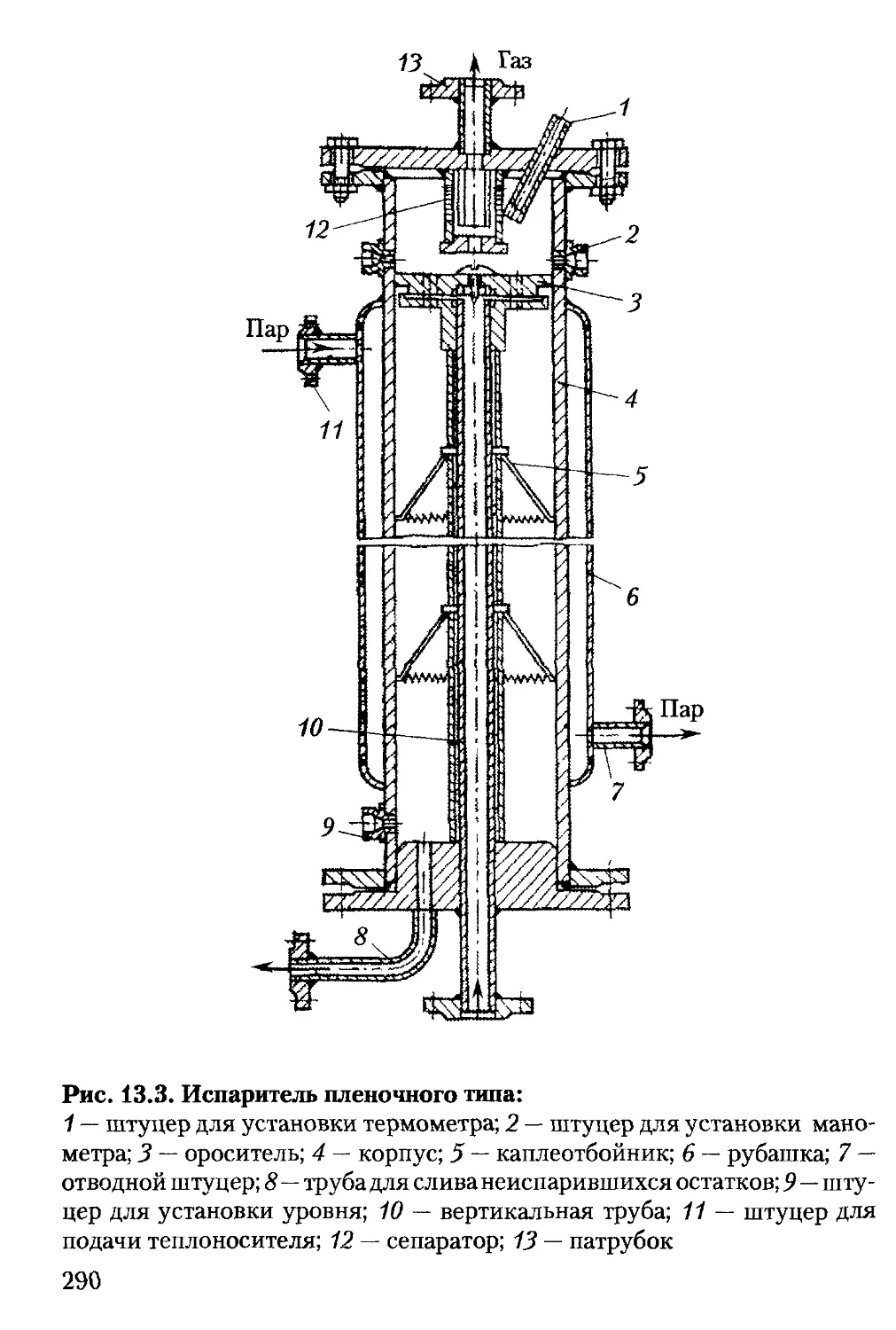

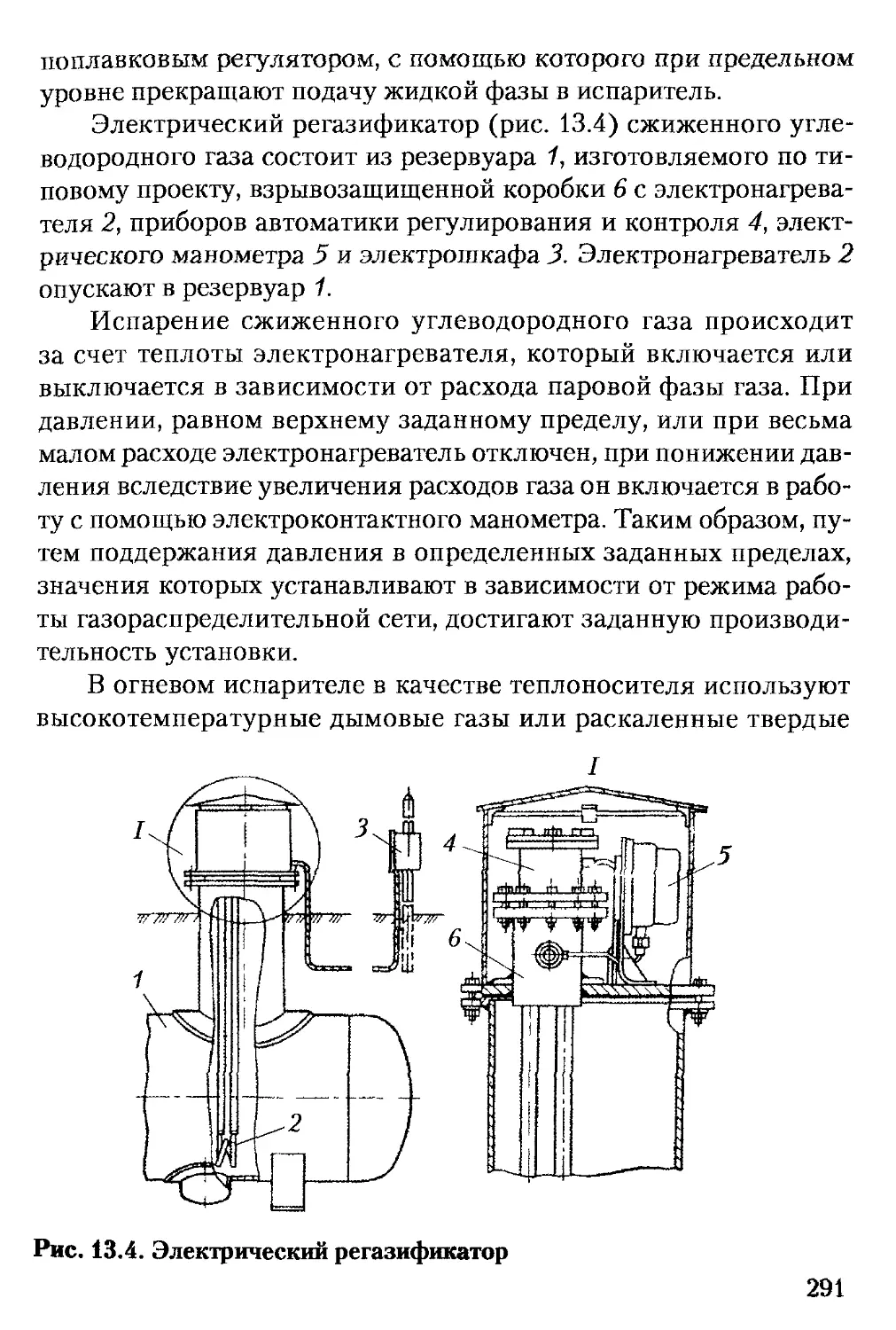

режима тепловых агрегатов.