Текст

О 551.5- оч

К95

г

ТРУДЫ ЦИАМ

№ 120

С. Н. КУЦАЕВ

*

ПРОНАЧКА МАСЛА

ЧЕРЕЗ ПОДШИПНИКИ

АВИАЦИОННОГО ДВИГАТЕЛЯ

ОБОРОНГИЗ

1947

Цена 2 руб.

отверстиями и ^аИЛИЧНЫми зазорами при переменной на-

грузке на подшипник.

Исследовались подшипники с масляными отверстиями

и канавками следующих видов: 1) с круглым раззенкованным

отверстием; 2) с отверстием и канавкой по дуге; 3) с двумя

отверстиями и двумя канавками по дуге; 4) с отверстием

и лыской; 5) с двумя отверстиями и лыской; 6) 'с круговой

канавкой.

Для всех видов масляных отверстий и канавок составлены

формулы зависимости прокачки от величины зазора, разме-

ров масляного отверстия, давления и вязкости масла,

скорости скольжения, длины и диаметра подшипника.

Даны примеры расчета прокачки масла через подшип-

ники рядного п звездообразного двигателей.

ОГЛАВЛЕНИЕ

Стр.

1. Введение .... . . ............. 1

II. Простейшие случаи прокачки масла ....... 3

III. Описание установки. Условия испытания.

Оценка точности измерений 5

IV. Результаты опытов и поверочных вычислений . 6

’. Круглое отверстие с раззенковкой в валу 6

2. Отверстие и канавка по дуге в средней

части шейки вала...................... ... 7

3. Отверстие и плоская лыска............... 8

4. Два отверстия и лыска.............. ... 9

Стр.

-5. Круговая канавка в средней части подшип-

ника ..... . •.................. ю

6. Два отверстия и две канавки в средней

части шейки вала........................ 11

V. Сравнение результатов, полученных по фор-

мулам различных авторов, с эксперименталь-

ными данными................................... 11

VI. Прокачка масла через авиационные двигатели . 12

VII. Заключение . . . ......... . . 3 я стр. обложки

Литература.....................3-я стр. обложки

Киевски Институт ГВФ

К ЗЛЛ ЧЕКА

------------------------

ПРОКАЧКА МАСЛА ЧЕРЕЗ ПОДШИПНИКИ АВИАЦИОННОГО ДВИГАТЕЛЯ

I. ВВЕДЕНИЕ

Тепло трения, образующееся при работе в под-

шипнике двигателя, отводится гдавным образом

прокачиваемым через подшипник маслом. Целесо-

образным увеличением прокачки масла можно сни-

зить температуру подшипника и, благодаря этому,

увеличить минимальную толщину масляного слоя,

а следовательно, повысить надежность подшипника.

Увеличить прокачку масла через подшипник мож-

но следующими способами:

1) увеличением диаметрального зазора в под-

шипнике;

2) увеличением размеров масляных отверстий и

количества их;

3) повышением давления масла;

4) применением масла малой вязкости.

Указанные мероприятия следует применять, учи-

тывая одновременно' и связанные с этим ухудше-

ния. Увеличение диаметрального зазора подшип-

ника, например, может уменьшить несущую способ-

ность слоя. Увеличение размеров и количества

масляных отверстий может привести к излишне

большой прокачке масла и к уменьшению несущей

способности слоя. Слишком высокое давление

масла также может привести к излишне большой

прокачке масла и переполнению картера. Малая

вязкость масла может привести к недопустимому

уменьшению толщины масляного слоя.

Масло, проходящее через подшипник двигателя,

нагревается от горячих стенок масляных каналов,

поверхностей вала и подшипника и непосредствен-

ным трением.

Температура масла за время прохождения через

подшипник увеличивается в среднем на 10—40° Ц.

Количество тепла, уносимого маслом из подшип-

ника, в современных авиационных двигателях рав-

но' примерно' 0,1—0,6 Кал!сек. В зазоре подшипни-

ка масло обновляется до 200 и более раз в секун-

ду. Снижение прокачки масла приводит к следую-

щим нежелательным явлениям: повышению темпе-

ратуры подшипника, утоньшению масляного слоя и,

следовательно, к увеличению износа, а в особо не-

благоприятных случаях и к разрушению подшип-

ника.

Расчет прокачки масла через подшипники дви-

гателя в настоящее время находится в неудовлетво-

рительном состоянии. В формулах, получивших

распространение (формулы Фальца, Орлова, Нид-

са), почти не учитывается влияние масляных

отверстий (размер и количество) на прокачку ма-

сла, неудовлетворительно учитывается влияние

скорости скольжения и др.

Прокачки, вычисленные по формулам Фальца,

Орлова и Нидса для одних и тех же условий, силь-

но отличаются одни от других и мало соответствуют

действительным значениям.

Рассмотрим’ эти формулы.

Формула Фальца [1]:

Q = VP + 100//) ('D-—d л/мин,

4^

где Q — прокачка масла через подшипник, л!мин;

р — нагрузка на подшипник, кг/см2;

р' — давление подачи масла, кг!см2-,

I — длина подшипника, см;

d — диаметр вала, см;

d'— диаметр вала, увеличенный на высоту

микронеровностей на поверхности вала;

D' — диаметр подшипника, уменьшенный на

высоту микронеровностей;

т} — средняя абсолютная вязкость масла в сма-

зочном слое, кг сек/м2.

Эта формула выведена Фальцем для подшипника

с круговой канавкой в его средней части. Фальц

рекомендует применять формулу для ориентировоч-

ных расчетов во всех случаях. Для подшипника с

круговой канавкой эта формула дает значения про-

качки, в несколько раз меньшие действительных;

для других видов канавок получаются значения и

большие и меньшие действительных в несколько

раз.

Формула Нидса [2]:

Q = 1,047ЕсР/г (D — d) IO-6 +

। 8,55adpe(D — сГ)310з

__j-------------------с JYb i С Uri.

где £ — коэфициент, зависящий от эксцентрисите-

та и отношения длины подшипника к диа-

метру;

d — диаметр вала, мм;

п — число оборотов в минуту;

(D—d) — диаметральный зазор, мм;

о. — коэфициент, зависящий от эксцентри-

ситета;

ре — давление масла, ат;

I — длина подшипника, мм;

т] — вязкость масла в сантипуазах (1 кг сек]м2=:

= 9810 сантипуаз).

В этой формуле прокачка масла выражается дву-

мя слагаемыми, из которых первое зависит от ско-

1

с> S S IS -0</

рости скольжения, а второе— от давления подачи

масла. Вид масляного отверстия, для которого эта

формула пригодна, не указан. В наших случаях по

этой формуле получаются прокачки масла в не-

сколько раз меньшие действительных, а иногда

большие.

Формула П. И. Орлова [4]:

' Q = о,8 d°’8 (Р ~ d)2:Vw- + ^2,5 • 10G X

X ------— см? сек,

d°V2

где d — диаметр вала, мм;

(D-d) — диаметральный зазор, мм;

I—длина подшипника, мм-,

Х = ^;

k

п — число оборотов в минуту;

т] — вязкость масла в сантипуазах;

k — нагрузка на единицу площади про-

екции подшипника, кг/см2;

Ре— давление подачи масла, кг/см2;

Р — поправочный фактор, зависящий от

количества и расположения масло-

подводящих отверстий; Р<1-

В этой формуле прокачка масла также выражает-

ся двумя слагаемыми. Одно из них зависит от ско-

рости скольжения, а другое от давления подачи

масла. Эта формула выведена для подшипника с

круговой канавкой в средней его части.

Расчетная прокачка масла по этой формуле для

подшипника с круговой канавкой может оказаться

в два-три раза больше действительной. Для под-

шипника с другими видами масляных канавок зна-

чение только первого слагаемого этой формулы

оказывается во много раз больше действительного

количества прокачиваемого масла.

Формула Деннисона [5]:

Q = (1 + 1,5Х2)^(7?~г)3 дюйм3/сек,

о (I — Ь)

где х — относительный эксцентриситет;

ре—давление подачи масла, фунт/дюйм2;

7} — абсолютная вязкость масла, фунт-

сек/дюйм2;

R — радиус подшипника, дюйм;

(/?—г) — радиальный зазор, дюйм;

Z — полная длина подшипника, дюйм;

b — ширина канавки, дюйм.

Эта формула выведена Деннисоном для случая

круговой канавки в средней части подшипника.

Прокачка масла при данном эксцентриситете про-

порциональна давлению масла, кубу величины за-

зора и обратно пропорциональна вязкости масла.

От скорости скольжения прокачка масла здесь не

зависит, что для этого вида канавки достаточно

2

удовлетворительно подтверждается нашими опыта-

ми. В определении численного' коэфициента Денни-

сон допустил ошибку. Соответствующее вычисле-

ние выполнено нами в следующем параграфе.

Рассмотрим экспериментальны е

работ ы.

Опыты по определению прокачки масла через

подшипники на специальных установках произво-

дились Нюккером [6], Барнардом [7] и др.

Нюккер производил опыты с подшипниками тур-

бинной размерности: диаметром 220 мм, длиной

300 мм; с двумя диаметральными зазорами — 0,27

и 0,58 мм. Нагрузка различная, до 10 кг/см2,

скорость скольжения различная, до 32 м/сек. В под-

шипнике была сделана глубокая осевая канавка

длиной 236 мм для распределения масла. Экспери-

ментальные прокачки масла Нюккер представил

графически в зависимости от скорости скольжения,

давления подачи Масла, нагрузки на подшипник,

температуры входа масла и зазора подшипника. В

опытах Нюккера величина прокачки была значи-

тельной, до 30 л/мин.

Кроме того, Нюккер вычислил прокачку масла

через экспериментальный подшипник по уравнению

Рейнольдса, суммируя элементарные значения про-

качки по измеренным значениям перепада давле-

ний, температуры масла и эксцентриситета вала.

Результаты вычислений Нюккера хорошо соответ-

ствуют опытным значениям прокачки.

Другая лабораторная работа с подшипником ма-

лого диаметра была проведена Барнардом. Под-

шипник имел следующие размеры: диаметр 25,4 мм,

длина 50,8 мм, диаметральный зазор 0,015—

0,028 мм; нагрузка в пределах 41—271 кг/см?; ско-

рость вращения 200—2000 об/мин. В подшипнике

была сделана канавка для распределения масла

параллельно его оси — длиной 40 мм. Прокачки

масла были небольшие, 2—48 см3]мин. Давление

подачи масла не превышало 0,7 кг/см2.

Барнард определял зависимость насосной спо-

собности подшипника (назвав так отношение про-

качки масла за один оборот к объему зазора) ог

зазора подшипника, числа оборотов вала, вязкости

масла, нагрузки на подшипник и давления масла.

Формула Барнарда для определения насосной

способности Е имеет вид:

где Р— нагрузка на подшипник;

Ъ—вязкость масла;

п — число оборотов;

d— диаметр вала;

D — диаметр подшипника;

I — длина подшипника.

Этой формулой, однако, нельзя пользоваться при

расчетах подшипников, так как численные значения

показателей а, 3 и у неизвестны. Графиками Бар-

нарда также нельзя воспользоваться для расчета

подшипников.

Опыты по определению прокачки масла в дви-

гателях производились несколькими авторами:

Бруксом и Спарроу [8], Вильямсом и Спирсом [9],

Фоминым и Кокоревым [10].

Брукс и Спарроу определяли прокачку масла в

автомобильном двигателе в зависимости от зазо-

ров в подшипниках, давления масла и числа обо-

ротов вала. Оказалось, что при увеличении зазо-

ров от 0,125 до 0,25 мм прокачка масла в двигателе

увеличилась в 2,5 раза. Зависимость прокачки от

давления носит линейный характер (начиная с не-

которого значения давления). Зависимость про-

качки от скорости сложнее вследствие сильного

влияния центробежных сил на прокачку масла че-

рез шатунные подшипники. В этой работе, к сожа-

лению, не указаны размеры подшипников, темпера-

тура масла на выходе (и на входе) и вязкость

масла.

Работа Брукса и Спарроу может служить для

правильной ориентировки в решении вопросов

смазки двигателей.

Вильямс и Спирс производили опыты на автомо-

бильном двигателе; они определяли прокачку и

температуру масла подшипников в зависимости от

оборотов вала и температуры масла на входе. Эти

опыты показали, что при увеличении общей про-

качки масла в двигателе температура коренных и

шатунных подшипников заметно снижается. На-

пример, при увеличении прокачки с 17 л/мин до

30 л]мин при 2700 об/мин и температуре входящего

масла 65°, температура шатунного подшипника сни-

зилась от 116° до 94°, т. е. на 22°. Опыты показали

также, что при движении масла по маслопроводу и

по сверлению в щеке температура его повышается

на 15—20° — при 3000 об/мин и температуре входа

масла 65°. Было установлено также, что с увели-

чением оборотов вала температура подшипников

растет по линейному закону, и что нагрузка дви-

гателя вызывает сравнительно небольшие колеба-

ния температуры.

В. Н. Фомин и И. А. Кокорев проводили опыты

на авиационном 12-цилиндровом двигателе. Они

пришли к неправильному выводу о независимости

прокачки масла в двигателе от зазоров в подшип-

никах.

В предлагаемой работе даются результаты опы-

тов по определению прокачки масла через подшип-

ники с различными видами масляных канавок и

различными зазорами при переменной нагрузке.

Для всех видов масляных отверстий составлены

формулы зависимости прокачки от основных пара-

метров: зазора, размеров масляной канавки, дав-

ления и температуры масла, скорости скольжения,

длины и диаметра подшипника.

Опыты производились в следующих интервалах

значений основных переменных: зазоры менялись

от 0,12 до 0,22 мм', число оборотов в минуту от 560

до 3560; средняя вязкость масла от 0,0012 до

0,0065 кг сек/м2', давление подачи масла от 1,3 до

8,0 кг!см2', средняя нагрузка от 19 до 240 кг/см2',

длина подшипника от 85 до 41 мм\ диаметр вала

был 82—>103,5 мм.

Масляные отверстия и канавки были взяты сле-

дующих видов: 1) круглое отверстие с раззенков-

кой, 2) отверстие и канавка по дуге, 3) два отвер-

стия и две канавки по дуге, 4) отверстие с лы-

ской, 5) два отверстия с большой лыской, 6) кру-

говая канавка в средней части подшипника.

II. ПРОСТЕЙШИЕ СЛУЧАИ ПРОКАЧКИ МАСЛА

Пер в ы й случай. Возьмем две параллельные

плоскости с постоянным зазором между ними.

Пусть верхняя плоскость неподвижна, а нижняя

движется поступательно со скоростью v (фиг. 1).

В неподвижной плоскости сделана канавка, пер-

пендикулярная к направлению движения. Канавка

непрерывно заполняется маслом под некоторым не-

большим давлением. При движении нижней пло-

скости из канавки непрерывно уносится масло, ко-

личество которого равно половине произведения

скорости v на высоту-зазора h и длину канавки I.

(1)

Аналогичное явление происходит в подшипнике.

Масло из канавок, которыми оканчиваются масля-

ные сверления на поверхности подшипника, уно-

сится вращающимся валом. В сужающейся области

зазора с большими давлениями масло, частично' вы-

текает из подшипника. Коэфициент в указанной

Фиг. 2.

формуле заменится для подшипника меньшей ве-

личиной, которую мы определим на основании

опытных данных (для наиболее важного интервала

эксцентриситета 0,6—0,98).

Второй случай. Зазор образуется плоско-

стью и параллельным ей кругом радиуса R (фиг. 2).

Величина зазора неизменна. Масло подается в за-

зор под давлением ре через концентрическое отвер-

стие в круге. Радиус отверстия г0- Количество вы-

текающего масла Q © этом случае равно

R ч

ro

(2)

3

Это легко проверить с помощью следующих вы-

числений. Скорость движения жидкости в этом за-

зоре в направлении радиуса будет

/г2 dp

12vj dr

Из этого равенства и условия сплошности мас-

ляного слоя для этого зазора:

2~гол= С

получим

С h2 dp

2 г. г 12i; dr

Интегрируя последнее выражение при гранич-

ных условиях

Р = Ре при

и

р = 0 при r=R,

получим

г

Р~Ре R •

In--------

Н)

следовательно,

____±.

12т]1п— Г

Го

'Количество вытекающего масла

Q = 2kZ?^ = —------

61п^- 71

г0

Часть прокачки масла через подшипник Q', за-

висящую от давления р, будем определять по ана-

логичной формуле

где he — зазор в месте входа масла;

do — диаметр круглого масляного отверстия

(раззенковки);

'4Ср — средняя вязкость масла (соответствующая

температура вытекающего масла).

Коэфициент С будет определен на основании опыт-

ных данных. Натуральный логарифм отношения

длины подшипника Z к диаметру отверстия d0 взят

вместо логарифма отношения радиуса круга R к

радиусу отверстия г0. Этим множителем учиты-

вается влияние длины подшипника и размера масля-

ного отверстия на прокачку масла.

Таким образом прокачку масла через подшип-

ник с круглым отверстием в средней части будем

определять приближенно по формуле

С ph3

Q=Avhed0 + ~—F-^-i (4)

in-

do

где А и С — постоянные, которые должны быть

определены из опытов.

При наличии нескольких отверстий надо брать

соответствующее количество слагаемых

с ph}

in — %Р

Для отверстий овальной или другой формы про-

качку можно определить приближенно, подобрав

соответствующий диаметр эквивалентного круглого

отверстия. Например, для эллиптического отверстия

диаметр d0 можно взять равным полусумме осей.

В первом слагаемом для случая некруглого отвер-

стия вместо d0 надо взять размер отверстия вдоль

оси подшипника.

Для некруглого отверстия формула будет иметь

вид:

Q=Avheb-y--^T^, (5)

in-L^p

d0

где b есть размер отверстия вдоль оси подшипника.

Третий случай. Представим себе два кру-

говых цилиндра, расположенных один в другом

коаксиально. Диаметры цилиндров D и d, длина I.

В средней части одного из цилиндров сделана глу-

бокая круговая канавка. Зазор и канавка заполне-

ны маслом. В канавке поддерживается давление

масла р. Из канавки масло вытекает П0‘ зазору в

обе стороны. Ширина канавки Ь. Диаметральный

зазор D—d мал по сравнению с диаметром d.

Давление масла в этом зазоре падает по закону

прямой от канавки к торцу:

dp р 2р

dx I — b I — b

~2 '

Количество вытекающего" в оба торца масла

равно

Q = = 2nfZ8 —--~ ;

12ч l-b

4

окончательно

п d рЪя

3 l — b 3] ’

(6)

<p— переменный угол, отсчитываемый от ли-

нии центров.

Интегрируя по ? от 0 до 2т, получим

где 8 = /? — г;

Z — длина цилиндров;

b — ширина канавки.

В случае эксцентричного расположения цилинд-

ров формула примет вид

Q

2R2p

12ч U — ъ)

окончательно

ГЛ 71 Л 1 3 .

3 ( 2Z

d рЪЗ

I — Ь ч

2*75

j 83 (1 ф- х cos <р)3Др;

М (1+f г)

а р&з

I — Ь ч

(7)

Действительно

c/Q = 2Rh-vrd<9 = 2R -h-—d?>

12т; I — &

где h = 8(1 Xcoses);

Формулы (6) и (7) можно получить из соответст-

вующих точных формул для зазора между труба-

ми с пар аллельными осями, предполагая D—d ма-

лым по сравнению с d [11]. Прокачку масла через

подшипник с круговой канавкой в средней части

будем определять по этой формуле (7). Числен-

ный коэфициент проверим по опытным данным.

III. ОПИСАНИЕ УСТАНОВКИ. УСЛОВИЯ ИСПЫТАНИЯ. ОЦЕНКА ТОЧНОСТИ ИЗМЕРЕНИЙ

Схема установки представлена на фиг. 3. Вал

неподвижен, вращается подшипник. Нагрузка соз-

дается стержневым механизмом. Стержни,

укрепленные с помощью шарниров в упругой раме,

Фиг. 3. Схема установки для испытания подшипников:

А и С—силы, возникающие при выпрямлении стержней; В—сила

давления шатуна; 1—неподвижный вал; я—вращающийся подшипник.

при периодическом возвратно-поступательном дви-

жении шатуна меняют наклон от крайнего левого

положения до крайнего правого. Упругая дефор-

мация рамы и стержней дает давление на экспери-

ментальный подшипник, которое меняется по за-

кону, близкому к положительной полуволне сину-

соиды или выпуклой, симметрично расположенной

параболе. Кривая нагрузки на подшипник опреде-

ляется с помощью кварцевого датчика, помещен-

ного в верхнем конце верхнего' стержня. Темпера-

тура масла измеряется на входе и выходе. Для

улавливания масла, вытекающего из подшипника,

и измерения его температуры было сделано спе-

циальное устройство, показанное на фиг. 4.

Фиг. 4. Устройство для измерения температуры масла:

I—аэротермометр на входе масла; 2—аэротермометр на выходе

масла; 3—-термопара.

Точность измерения основных параметров сле-

дующая: зазоры определялись с точностью до

±0,01 мм (±8°/о); числа оборотов с точностью до

±20 об/мин (±1%); нагрузка до Г%; давление

масла ±0,2 кг]см2 (±15%); температура масла

±2°. Вязкость масла, следовательно, определялась

с точностью ±10%.

Следует отметить, что наиболее трудным оказа-

лось определение зазора, который изменяется в

процессе работы. Для большей точности опреде-

ления зазора измерения производились после при-

работки и затем через каждые 8—12 часов работы.

5

IV. РЕЗУЛЬТАТЫ ОПЫТОВ И ПОВЕРОЧНЫХ ВЫЧИСЛЕНИЙ

'Постоянные А и С в общей формуле

Q.=Auheb +

С ph"

. 1 ’’ср

In —- F

do

определим по опытным данным (по средней вяз-

кости) и по средней величине зазора (соответствую-

щей средней нагрузке).

Для коэфициента С можно взять значение, кото-

рое было определено автором по опытным данным

[12]:

С=0,14.

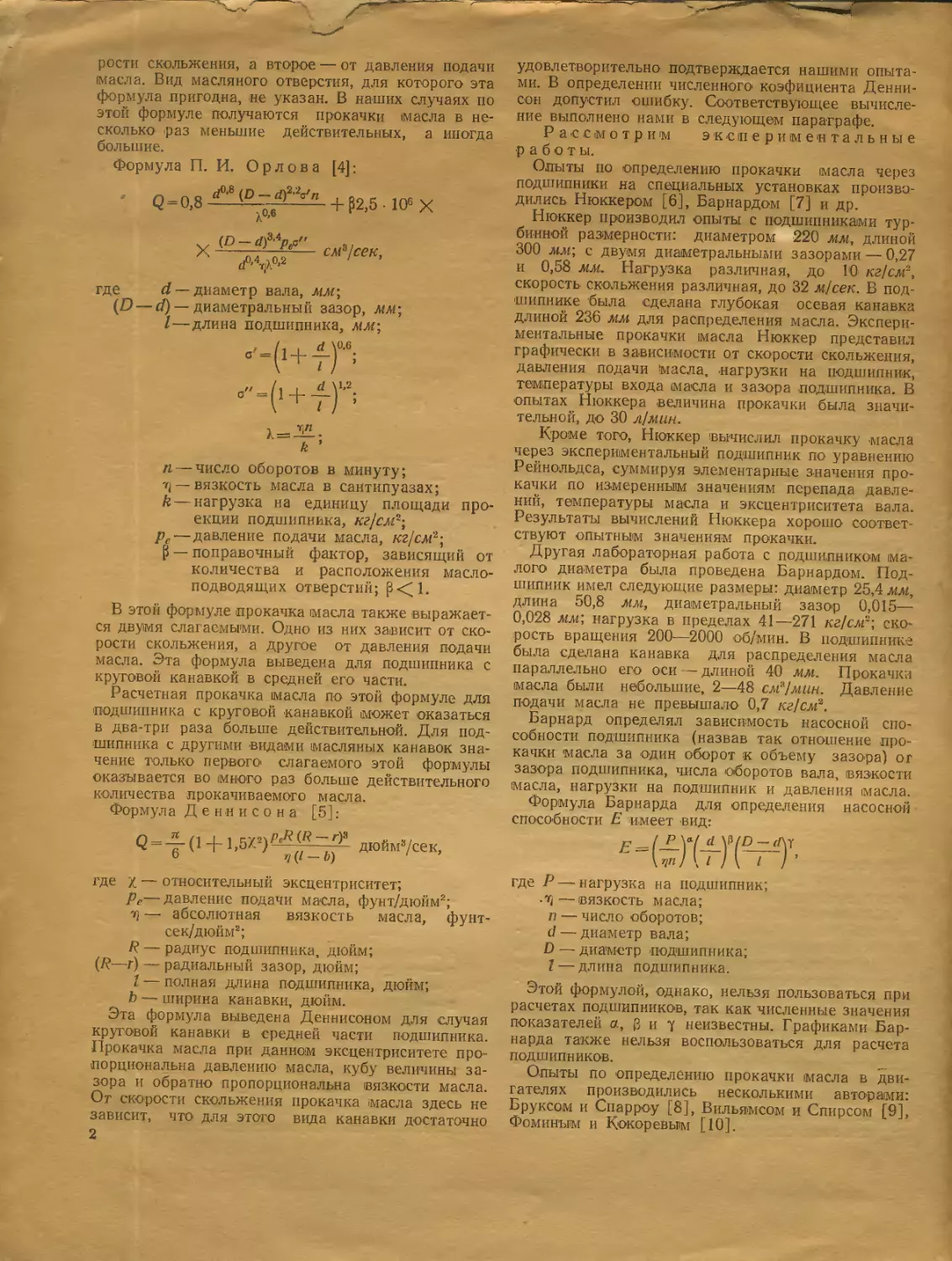

Графики зависимости эксцентриситета X от без-

размерной характеристики —— при различных

тд/'З/ш

значениях отношения длины подшипника I к диа-

метру d представлены на фиг. 5 [13].

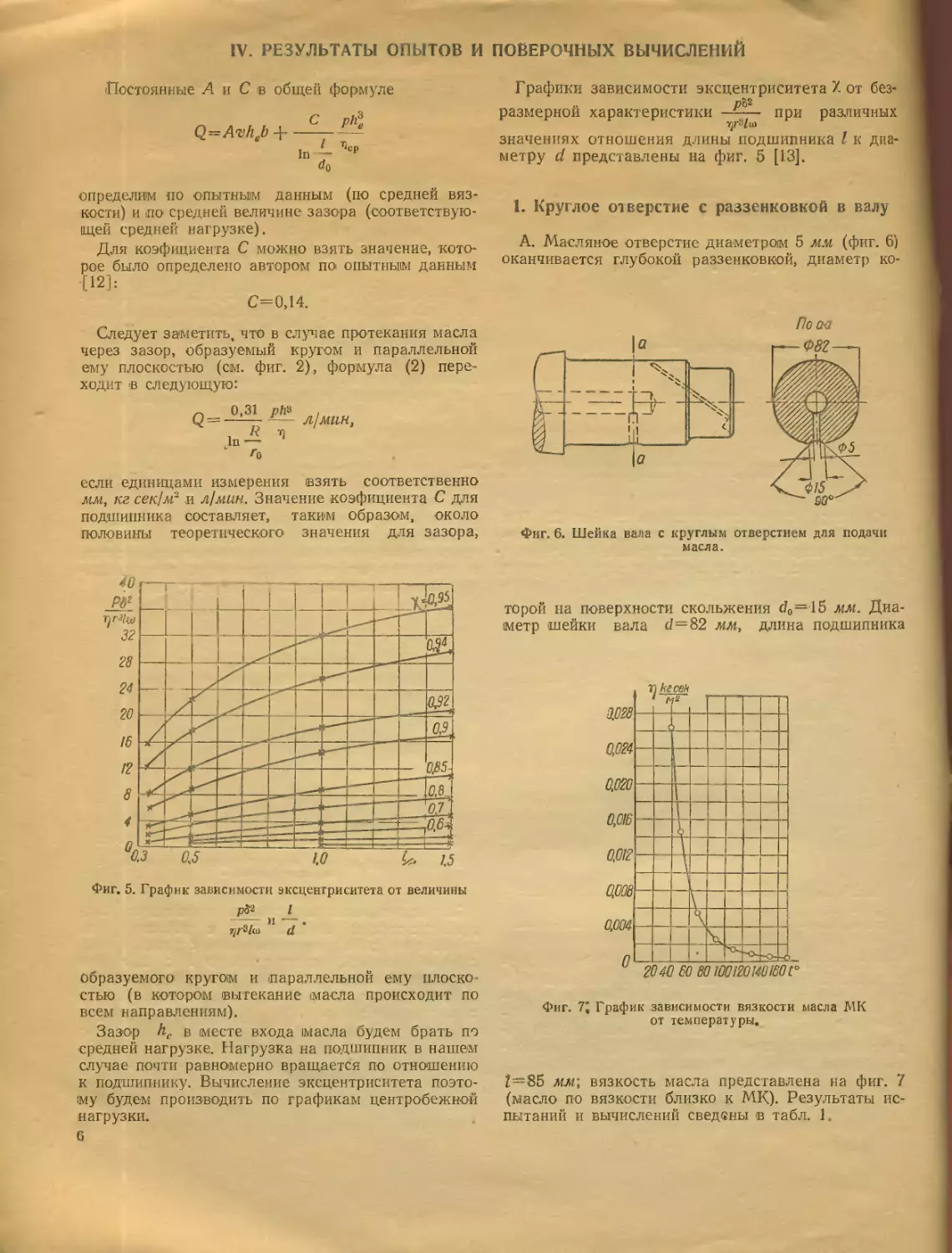

1. Круглое отверстие с раззенковкой в валу

А. Масляное отверстие диаметром 5 мм (фиг. 6)

оканчивается глубокой раззенковкой, диаметр ко-

Следует заметить, что в случае протекания масла

через зазор, образуемый кругом и параллельной

ему плоскостью (см. фиг. 2), формула (2) пере-

ходит в следующую:

Q — .Р131 л/мин

ьл *

“ гй

если единицами измерения взять соответственно

мм, кг сек]м2 и л!мин. Значение коэфициента С для

подшипника составляет, таким образом, около

половины теоретического значения для зазора,

Фиг. 6. Шейка вала с круглым отверстием для подачи

масла.

образуемого кругом и параллельной ему плоско-

стью (в котором вытекание масла происходит по

всем направлениям).

Зазор he в месте входа масла будем брать по

средней нагрузке. Нагрузка на подшипник в нашем

случае почти равномерно вращается по отношению

к подшипнику. Вычисление эксцентриситета поэто-

му будем производить по графикам центробежной

нагрузки.

6

торой на поверхности скольжения <?0=15 мм. Диа-

метр шейки вала d=82 мм, длина подшипника

Фиг. 7J График зависимости вязкости масла МК

от температуры.

Z—85 мм; вязкость масла представлена на фиг. 7

(масло по вязкости близко к МК). Результаты ис-

пытаний и вычислений сведены в табл. 1.

Таблица 1

Опытные данные Результаты вычислений

№ опыта п об/мин Лер кг/см2 D-d мм Р кг/см2 Оэксп л)мин 71Х °Ц ^ВЫХ °ц ^ПОДШ °Ц PS2 /со X С?выч л!мин

1 1400 19 0,16 4,0 1,15 37 66 84 2,9 0,62 1,0

2 1500 19 0,16 3,9 1,3 52,5 69 86 3,3 0,63 1,1

3 2360 19 0,16 3,6 2,35 70 90 107 3,7 0,67 1.9

4 >920 19 0,16 1.3 2,4 86 109 134 6,5 0,80 2,4

5 2680 19 0,16 2,1 2,9 93,5 117 132 6,6 0,81 2,4

6 1840 43 0,16 2,7 1,65 60 86 107 10,6 0,86 1.6

7 2400 43 0,17 4,2 3,3э 80 103 123 14,7 0,90 2,85

8 3080 43 0,17 3,9 3,25 76,5 101 130 12,7 0,88 3,3

9 3160 43 0,17 2,3 2,7 76,5 101,5 131 12,3 0,87 2,9

Формула прокачки с численным коэфициентом А,

определенным по опыту № 8, имеет вид:

/ 0,14

Q = ( О,О8-г?7ге&Н----------\ л/мин,

1 । 71вых I

\ In — /

\ do /

где v — скорость скольжения; м/сек-,

Ле—зазор в месте входа масла, мм-,

Ь — размер масляного отверстия вдоль оси, мм,

р — давление масла, кг/см2-,

^вых—вязкость масла при температуре выхода,

кгсек/м2 (см. фиг. 7).

Б. Масляное отверстие диаметром 6,5 мм раззен-

ковано1 до диаметра 8,5 мм; диаметр вала 103,5 мм;

длина подшипника 41 мм. Масло веретенное № 2,

график вязкости его представлен на фиг. 8. Ре-

зультаты испытаний и вычислений сведены в

табл. 2.

Крайние значения параметров при испытаниях

были следующие: обороты 1400—3160 в минуту;

нагрузка 19—48 кг/см?; давление подачи масла

1,3—5,1 кг/см?; диаметральный зазор 0,13—0,17 мм;

прокачка 1,05—3,35 л/мин. Разница между дей-

ствительными и вычисленными значениями прокач-

ки заключается в пределах ±25%.

Фиг. 8. График зависимости вязкости веретенного

масла № 2 от температуры.

2. Отверстие и канавка по дуге в средней

части шейки вала (фиг. 9)

Прокачку масла вычисляем по предыдущей фор-

муле со значениями коэфициентов Л=0,12 и

С=0,14.

Q= 0,12^/+

0,14 pk%

In —

л/мин;

Таблица 2

Опытные данные Результаты вычислений

№ опыта п об/мин Лер кг! см2 D-d мм р кг)см2 С?ЭкСП л) мин ^вх °И ^ВЫХ °н %дш °ц РУ2 X Фвыч л! мин

1 1980 48 0,13 5 1,05 28 38 48 6,2 0,89 1,3

2 2340 48 0,13 5,1 1,35 28 44 50 7,4 0,90 1,6

3 2860 48 0,13 5 1,70 30 52 54 8,1 0,91 2,1

7

размерность величин та же, что в предыдущем

случае. Эквивалентный диаметр tZ0=—^=19 мм;

d=82 мм; 1=85 мм.

А. Канавка на шейке вала длиной 30 мм, шири-

ной 8 мм и глубиной 5,3 мм; диаграмма вязкости

масла показана на фиг. 7. Результаты опытов и вы-

числений сведены в табл. 3.

Б. Канавка с размерами 25X9X2 мм; d=82 мм;

[=41 мм; масло 'МС (см. табл. 4).

Вычисленные значения прокачки достаточно

близки к действительным (в пределах +25%).

Крайние значения основных параметров здесь еле'

дующие: числа оборотов 700—3040 в минуту; на-

грузка 19—240 кг/см2; давление масла 2,3—8 кг/см2;

температура масла на входе 55—80°; средняя вяз-

кость масла 0,0023—0,0060 кг сек]м2; длина под-

шипника 41—85 мм; прокачка масла 1,25—

4,4 л!мин.

Поа-й

Фиг. 9. Шейка вала с круглым отверстием и канавкой

по дуге в средней части.

Таблица 3

Опытные данные Результаты вычислений

№ опыта п об/мин ^Ср кг!см 2 6 т > ‘ Р кг/см2 Фэксп Af мин ^ВХ °ц ^вых °ц ^подш °ц X С?вЫЧ л) мин

1 2160 19 0,20 2,6 2,5 65 81 106 6,5 0,80 2,1

2 2160 19 0,20 4,0 2,7 68 83 101 5,7 0,78 2,3

3 2120 19 0,20 6,4 2,65 57 72 91 4,1 0,70 2,1

4 700 19 0,20 4,2 1,25 55 69 73 6,0 0,80 0,9

5 1620 19 0.20 2.9 2,6 73,5 90,5 106 8,3 0,84 2,0

6 2320 19 0,20 2,6 2,6 78 95 118 8,1 0.84 2,5

7 3040 19 0,20 2,3 3,6 72,5 92 125 7,2 0,82 2,9

Таблица 4

Опытные данные Результаты -вычислений

№ п ^ср D-d р Фэксп ^ВХ ^ВЫХ Р62 Д,ыч

опыта об/мин кг/слА ММ кг/см2 л/мин °ц °ц X л/мин

1 2000 240 0,14 6 1,9 60 91 70 0,98 2,1

2 2400 240 0,14 6 2,0 60 95 82 0,98 2,4

3 2000 240 0,14 6 2,9 80 106 96 0,98 2,5

4 2400 240 0,14 6 3,2 80 109 94 0,98 2,9

5 2000 240 0,15 8 4,2 80 105 82 0,98 3,45

6 2400 240 0,15 8 4,4 80 107 90 0,98 3,8

3. Отверстие и плоская лыска (фиг. 10)

Прокачка масла здесь вычислена по формуле

Размеры лыски вдоль оси вала: Ь=23 мм, хорда

16 мм, глубина 0,8 мм.

Поа<1

Фиг. 10. Шейка вала с отверстием и плоской Лыской.

Q— 0,035т»Йе& +

0,14 ph3'

In—

4о i /

л/мин.

Размерность входящих величин прежняя.

dQ = -3-+!-; с/=82 мм; 1=85 мм. Диаметр от-

верстия 5 мм; вязкость масла по графику на фиг. 7.

Результаты опытов и вычислений см. табл. 5.

Отклонения вычисленных значений прокачки от

экспериментальных данных находятся в пределах

8

от —25'% до +32%. Крайние значения основных

параметров следующие: число оборотов 980—

3560 в минуту; нагрузка 43—69 кг! см2’, давление

масла 1,3—5,4 кг/слг2; температура входящего ма-

сла 38—91°; вязкость вытекающего масла 0,0012—

0,0064 кг сек/м2-, прокачка 1,3—4,5 л!мин.

4. Два отверстия и лыска (фиг. 11)

Размеры лыски: вдоль оси вала Ь— 50 мм, хорда

16 мм, глубина 0,8 мм. Два масляных отверстия

диаметром 5 мм на расстоянии 15 мм от середины

шейки вала.

Прокачка вычислена по формуле

Q = / 0,015-оЛ„& +

0,14 ph®

In — У)вых

Ь

л/мин.

Размерность входящих величин прежняя.

Эквивалентный диаметр d0 под знаком логариф

ма заменен длиной лыски Ь.

Пом

Фиг. 11. Шейка вала с двумя отверстиями и плоской

лыской.

Диаметр шейки (7—82 мм, длина подшипника

7=85 мм. Вязкость масла по фиг, 7, Результаты

опытов и вычислений см. табл. 6,

Таблица 5

Опытные дани ые Результаты вычислений

№ п ^ср D~d Р ^эксп % ВЫХ ^подш Рё2 Фвыч

опыта об/мин кг/см2 ММ кг/см2 л/мин ГЦ °ц °ц л/мич

1 1920 43 0,20 4,0 2,6 65,5 82 96 11,5 0,88 2,0

2 3040 43 0,20 2,3 3,7 81 103 123 15,9 0,905 2,9

3 2600 69 0,20 3,2 4,0 83 101 120 27,2 0,93 3,0

4 3560 69 0,20 2,4 4,5 91 116 138 27,2 0,93 3,7

5 2440 69 0,20 2,6 1,8 38 71 95 13,8 0,90 1,9

6 3160 69 0,21 1,3 1,9 38,5 80,5 108 18,0 0,92 2,5

7 1120 69 0.21 5,4 2,0 51 67 79 19,0 0,92 1,5

8 980 69 0,21 2,9 1,3 51 68 79 21,8 0,93 1,1

9 1860 69 0,21 4,4 2,3 54 70 91 17,9 0,92 2,0

10 1920 69 0,21 3,0 2,1 54 71 91,5 17,9 0,92 1,8

Таблица 6

Опытные данные Результаты вычислений

№ «. ^ср D—а Р Оэксп /ЕХ ^ВЫХ Рё2 %ыч

опыта об/мин Kzjcjtft ММ кг /см2 л/мин °Ц °ц °ц X. л/мин

1 720 19 0,15 4,3 0,8 45 66 73,5 3,4 0,68 0,65

2 900 43 0,15 3,7 1,1 57 75 85 9,5 0,87 0,9

3 560 43 0,16 2,7 0,65 42,5 65 71 10,3 0,85 0,5

4 1580 43 0,16 2,1 1,25 40 74 79 4,9 0,76 1,1

5 2080 43 0,16 3,6 1,35 41 76 98,5 6,1 0,81 1,7

6 3440 43 0,165 3,0 2,6 52 89,5 105 5,8 0,79 2,6

7 2400 43 0,165 3,6 3,4 81 162 118 11,4 0 88 3,2

8 3040 43 0,175 1,9 4,0 88 111 134 15,3 0 905 3,3

9 2920 43 0,175 1,5 3,7 92 119 140 17,5 0,91 3,2

Отклонения вычисленных величин прокачки нахо-

дятся в пределах ±20%. Крайние значения основ-

ных параметров следующие: число оборотов 560—

3440 в минуту; нагрузка 19—43 кг]см2', давление

масла 1,5—4,3 кг]см2-, температура масла на входе

40—92°; температура подшипника 71—140°; вяз-

кость вытекающего масла 0,0012—0,0065 кг сек!м2',

прокачка 0,8—4,0 л]мин.

2 Труды ЦИАМ № 120

9

5. Круговая канавка в средней части

подшипника (фиг. 12)

А. Общая длина подшипника 85 мм, ширина ка-

навки й=15 мм, а=35 мм', в шейке вала два отвер-

Фиг. 12. Подшипник с кольцевой канавкой.

стия; вязкость масла по фиг. 7. Результаты опытов

И вычислений см. табл. 7.

Вычисления производились по формуле

Q ___ ГС /1 I 3 у 2 \ & Р&

3 \ 2 J I b tQbhx

которая при принятой нами размерности (tZ мм,

I мм, b мм, 8 мм, р кг/см2, т)вых кг сек/м2) полу-

чает следующий вид;

0,63 (1+ — X2) —

к 2 ] I — Ь %Ых.

л/мин,

(послезамены 1 кг^м2— 1 кг/см2 • 104; 1 м = 1 лшХ

ХЮ3; 1 м3=1 л-103; 1 сек = 1 мин- —

’ 60

Б. Общая длина подшипника 71 мм, ширина ка-

навки Ь=15 мм, а—28 мм\ в шейке вала одно от-

верстие; вязкость (масла по фиг. 7. Результаты опы-

тов см. табл. 8.

Вычисление производилось по той же формуле.

Вычисленные значения прокачки масла в обоих

случаях близки к экспериментальным.

Таблица 7

Опытные данные Результаты выч ислений

№ п ^ср D-d р Фэксп Р& ^выч

опыта об/мин кг/см2 ММ кг/см2 л] мин °Ц °ц тРЦсч X л! мин

1 1840 24 0,14 2,1 0,65 45 91 7,2 0,90 0,5

2 1840 24 0,14 6,15 1,6 62 89 5,7 0,87 1,4

3 28'20 24 0,14 1,45 0.7 51 107 6,8 0,90 0,6

4 2510 24 0,15 2,85 1,55 72 102 5,4 0,88 1,3

5 2600 24 0,15 6,8 1,9 67 94 4,0 0,85 2,3

6 3140 24 0,15 2,85 1,55 71 106 4,9 0,87 1,3

Таблица 8

Опытные данные Результаты вычислений

№ опыта п об/мин ^ср кг/см2 D-d мм Р кг/см2 ^эксп л/мин О Аых °Ц Р62 X ^ВЫЧ л/мин

7 1120 29 0,14 6,25 1,2 50 72 5,9 0,9 0,9

8 2560 29 0,14 6,35 2,2 67 93 5,3 0,89 1,8

9 2600 29 0,14 6,3 2,3 70 95 5,3 0,89 1,9

10 1500 29 0,15 ^,7 1,1 54 82 7,9 0,92 1,2

11 2610 72 0,15 4,0 1,5 50 93 20,5 0,96 1,6

12 ИЗО 29 0,21 6,7 2,7 51 64 7,5 0,9 2,3

13 2620 29 0,21 5.7 4,6 65 83 7,3 0,9 4,0

14 2700 29 0,21 3,4 2,3 54 84 10.3 0,93 2,4

15 1450 29 0,21 з.з 1,6 54 70,5 8,5 0,925 1,4

16 2600 29 0,21 3,0 4,6 78 101 13,9 0,94 4,0

17 1040 29 0,22 6,5 2,7 50 63 8.7 0,91 2,4

18 2600 29 0,22 5,9 8,7 84 9> 11,3 0,935 7.6

19 2720 29 0,22 2,8 4,6 80 99 12,2 0,94 4,1

10

[Крайние значения основных параметров следую-

щие- зазор 0,14 —0,22 мм; нагрузка 24—72 кг!см2;

число оборотов 1040—3140 в минуту; давление по-

дачи масла 1,45—6,8 кг! см2; прокачка масла 1,1—-

8,7 л/мин; длина рабочей части подшипника 56 и

70 мм.

6. Два отверстия и две канавки в средней

части шейки вала (фиг. 13)

Размеры канавки: ширина 6 мм; глубина 2 мм;

центральный угол, соответствующий дуге канавки,

равен 100°.

Прокалка масла для этого случая вычислена по

формуле

1,25 — л! мин,

Чвых

где р в кг]см2, 8 в мм, fi в кг сек!м~.

d—82 мм, 1=85 мм, Ь—6 мм; вязкость масла по

фиг 7. Результаты опытов см. табл. 9.

Вычисленные значения достаточно близки экспе-

риментальным данным

Фиг. 13. Шейка вала с двумя отверстиями и двумя

канавками по дуге.

Таблица 9

Опытные данные Результаты вычислений

№ И ^ср D-d Р ^ЭКСП ^вых ^ПОДШ РВ2 ^ВЫЧ

опыта об /мин кг/см* мм кг/см 2 л/мин °Ц °Ц °и £ л/мин

1 1200 43 0,12 4,9 0,25 47 67,5 102,5 8,5 0,84 0,24

2 920 43 0,12 3,5 0,15 33 57 97 9,1 0,86 0,10

3 2520 43 0,12 5,2 0,6 59 94 128 7,8 0,83 0,6

4 2700 43 0,12 1,7 0,3 54 103,5 158 10,9 0.87 0,27

5 820 69 0,12 5,0 0,2 54 72,5 95 15,0 0,90 0,29

6 1840 69 0,12 2,5 0,25 56 87 131 17,1 0,91 0,26

V. СРАВНЕНИЕ РЕЗУЛЬТАТОВ, ПОЛУЧЕННЫХ ПО ФОРМУЛАМ РАЗЛИЧНЫХ АВТОРОВ,

С ЭКСПЕРИМЕНТАЛЬНЫМИ ДАННЫМИ

Ниже приводятся значения прокачки масла, вы-

численные по формулам Фальца, Нидса и Орлова,

и полученные нами экспериментальные данные

(табл. 10).

Таблица 10

Экспери- Вычислено по формулам

№ ментальные

опыта данные Н идса Фальца Орлова

л/мин

1. Круглое отверстие с раззенковкой

в валу

1 1,15 0,7 0, 1,5

7 3,35 2,0 1,9 10,3

2. Отверст и е и к а н а в к а по дуге

размером 30> <8X4 мм

1 2,5 2,0 0,9 5,2

3 2,65 2,0 1,0 6,6

.7 3,6 2,3 1,1 7,5

2Б. Канавка размером 25X9X2 мм

1 1,9 1,5 : ,9 13

6 4,4 3,4 7.3 27,1

№ опыта Экспери- ментальные данные Вычислено по формулам

Нидса Фальца Орлова

л/мин

3. Отверст ие и лыска размером

23 X 16 X 0,8 мм

1 2,6 1,7 1,5 8,7

6 1,9 1,4 1,25 6,0

10 1,3 1,1 14,6

4. Два отве рстия и лыска размером

50 X 16 X 0,8 мм

1 0,8 0,4 0,3 1,5

5 1,35 1,1 0,6 3,1

9 3,7 1,2 1,2 6,8

5. Круговая канавка в подшипнике

1 0,65 0,4 0,3 1,1

2 1,6 0,7 0,6 3 2

3 0,7 0,6 0,4 2,0

4 1,55 0,7 0,6 3,0

5 1,9 1,0 0,9 4,8

6 1,55 0,9 0,7 2,6

11

2*

Продолжение

№ опыта Экспери- ментальные данные Вычислено по формулам

Нидса Фальца Орлова

л]мин

6. Два отверстия т две канавки

по дуге в средней части шейки вала

1 0,25 0,5 0,2 0,4

2 0,15 0,4 0,1 0,25

3 0,6 1,25 0,6 1,0

4 0,3 0,8 0,4 1,0

5 0,2 0,4 0,3 0,5

6 0,25 0,7 0,4 0,9

VI. ПРОКАЧКА МАСЛА ЧЕРЕЗ

Количество прокачиваемого' через авиадвигатели

масла весьма различно. Для рядных 12-цилиндро-

вых двигателей оно составляет 40—80 л1мин, а для

звездообразных 20—70 л/мин.

Измерения прокачки на рядном двигателе М-105

показали, что на смазку подшипников коленчато-

го вала расходуется 55—60% общего количества

масла, на редуктор 15—18%; на нагнетатель, рас-

пределение и приводы >25—30%. В звездообразном

двигателе М-63 на среднюю часть двигателя расхо-

дуется 53—58%, на носок 23—24%, на нагнета-

тель 19—23°/о общего количества прокачиваемого

масла.

Определим прокачку масла через коренные и

шатунные подшипники рядного 12-цилиндрового

двигателя ВК-107А и через подшипник главного

шатуна звездообразного 9-цилиндрового двигателя

М-63.

Данные двигателя ВК-107А

п=3000 об/мин; диаметр коренной шейки d=

=90 мм~, длина коренного подшипника 7=43 мм;

диаметр шатунной шейки (1=75 мм; длина шатун-

ного подшипника 7=57 мм; D—d=0,14 мм; темпе-

ратура выходящего масла 120°; давление масла

8 кг/см2; масло МК или МС. В шатунной шейке

два масляных отверстия с лысками 15X18 мм;

отверстия расположены симметрично относительно

оси щек под углом 45° и раззенкованы до диаметра

8 мм. Максимальный зазор в месте входа масла

he=0,07(l+cos45°) =0,07(1+0,7) =0,119 мм. В ко-

ренных шейках отверстия раззенкованы до диаме-

тра 8 мм (без лысок).

Максимальную прокачку через шатунный под-

шипник вычислим по формуле <

Q = 0,035тЛе& + — - —.

щ — ’1вых

0 = 0,035 315 • 0,0375 0,119 • 18 +2-^ X

О/

in —

16

8 • 0,1193

X ----------» 4 Л мин.

0,6010 ‘

Формула Фальца дает значения в 2—3 раза мень-

шие действительных при круглом отверстии и при

отверстии с канавкой по дуге или лыске. При пол-

ной кольцевой канавке эта формула дает значения

в 1,5—3 раза меныпие действительных. В формуле

Фальца прокачка вычисляется по температуре вы-

текающего масла.

Формула Нидса дает значения в 1,5—3 раза

меньшие действительных при круглом отверстии и

в 1,5—2 раза большие при двух отверстиях с ка-

навками по дуге. В формуле Нидса прокачка вы-

числяется по температуре вытекающего масла, ко-

торая принимается равной температуре подшип-

ника.

Формула Орлова дает значения в 2—-7 раз боль-

шие действительных для всех видов канавок. Для

случая малой лыски только первое слагаемое этой

формулы дает значения в 2—5 раз большие дей-

ствительных прокачек масла.

АВИАЦИОННЫЕ ДВИГАТЕЛИ

Максимальное значение

коренной подшипник будет

прокачки масла через

О = 0,08 315 - 0,045 0,14 - 8 +

43

1П 8

8 ' 0,143 = 3 л/мин.

0,0010 '

Максимальная прокачка через шесть шатунных и

восемь коренных подшипников равна

4 64 3-8=48 л)мин.

Прокачка масла через двигатель по заводским

данным составляет 40—-95 л/мин.

Данные двигателя М-63

л=2300 об/мин; d=82,4 мм; 7=85 мм; D—d=

= 0,15 мм; температура выходящего масла 115°;

давление масла 5 кг/см2; масло МК или МС.

В шейке вала сделаны два отверстия, которые

раззенкованы до диаметра 9 мм; лыска длиной

50 мм. По данным заводских испытаний прокачка

через средний картер составляет 11 л!мин (при за-

зоре 0,15 мм в подшипнике главного шатуна). Это

количество масла вытекает через зазор подшип-

ника и два жиклера.

По данным испытаний через жиклеры протекает

около 5 л!мин, а через подшипник около 6 л/мин.

Вычисленная по этим данным величина прокачки

составляет

_ 0,14 phi

+ Q,015rheb ------— =0,015 241 - 0,041 X

« v jv. i Чвых

Ш---

b

< ле i 0,14 5 • 0,1453 . . ,

X 0,145 50 4-—--------------= 4,4 л мин

1 85 0,0012 1

(минимальная толщина слоя принята равной

0,005 мм).

12

VII. ЗАКЛЮЧЕНИЕ

Для всех видов масляных отверстий и канавок

приближенные формулы для определения количе-

ства прокачиваемого масла следует рассматривать

как интерполяционные. Они могут не давать доста-

точно точных значений прокачки при очень боль-

ших скоростях ‘скольжения или малых давлениях

подачи масла.

Формула для определения прокачки масла через

подшипник с полной кольцевой канавкой в средней

части применима при любых значениях парамет-

ров, так как она получена теоретическим путем и

подтверждена многочисленными опытами (исклю-

чая, может быть, случаи очень высоких скоростей

скольжения).

С помощью предлагаемых формул можно с до-

статочной точностью решать основные вопросы

смазки: выбирать необходимый интервал зазоров

по условию достаточного теплоотвода; определять

размеры и количество отверстий для подачи масла

и др.

Температура выходящего из подшипника масла,

как показывают опыты, ниже температуры под-

шипника в нагруженной части и близка к средней

температуре подшипника и входящего масла.

Объясняется это тем, что температура вытекающе-

го из подшипника масла получается в результате

смешения более и менее нагретого масла. В узкой

более нагретой части зазора масло нагревается

от трения самих слоев масла и частично от трения

поверхностей скольжения. В широкой части зазора

масло* нагревается, главным образом, от соприкос-

новения с поверхностями скольжения. Из узкой

части зазора вытекает меньше масла, чем из ши-

рокой. Температура средненагретого масла, выте-

кающего из широкой части зазора, в основном оп-

ределяет температуру вытекающего масла.

При малой общей прокачке температура выте-

кающего масла выше среднего значения.

При расчете смазки подшипника следует поль-

зоваться двумя значениями температуры масла.

При определении минимальной толщины масляного

слоя следует брать температуру масла, равную

температуре подшипника, а при определении про-

качки масла — среднюю между температурой под-

шипника и температурой входящего масла.

ЛИТЕРАТУРА

1. Э. Фальц, Основы смазочной техники. Госмашмет-

издат, 1934.

2. S. J. Needs, Effects of side leakage in 120Tdegree cent-

ral! у supported journal bearings. Trans. ASME, 1934 v. 56,

1935, v. 57.

3. А. К. Дьячков, Расчет подшипников быстроходных

двигателей. Машгиз, 1939.

4. П. И. О р л о в. Смазка легких двигателей. OHTI4, 1937.

5. Е. S. Dennison, Film-lubrication theory and engine-

bearing design. Trans. ASME, 1936, v. 58, № 1.

6. W. N u c k e r, Uber den Schmiervorgang im Gleitlagei.

Forschungsheft VD1, 1932, № 352.

7. D. P. Barnard, Oil flow in complete journal bearing,

SAEJ, 1925, v. XVI1, p. 205 -209.

8. D. B. Brooks and S. W. Sparrow, Oil flow through

crankshaft and connectingrod bearings, SAEJ, 1927, v. XXI, Aug.

9. S. G. Wiiljams and J. Spiers, Engine-bearing tem-

perature. SAEJ, 1938, May, v. VI, № 8.

10. В. H. Фомин и И. А. Кокорев, Исследование

трения легкого двигателя. Труды НАТИ, вып. 15, Гостранс-

издат, 1931.

11. Проф. Л. С. Лейбензон, Руководство по нефтепромы-

словой механике, ч. I, Гидравлика, ГОНТИ, 1931.

12. С. Н. Кунаев, Протекание масла через подшипник.

Доклады 1-й Всесоюзной конференции по трению и износу

А. Н. СССР, т. И, 1941.

13. С. Н. Кунаев, Теория смазки подшипника ограни-

ченной длины при центробежной нагрузке. Труды 2-й Все-

союзной конференции по трению и износу в машинах, Ин-

ститут Машиноведения А. Н. СССР, 1947 (печатается).

_Ние “ci‘ Институт ГВФ

Б и о JJ * t КА

К X'pCH.S

Редактор Седленёк Г. И. Техн. ред. Трофимова Т. Н.

Г81791. Подп. к печати 10/IV 1947 г. Печ. листов Ч/г- Уч.-изд. 2. Тип. зн. в печ. л. 45000. Цена 2 р. Зак. 116/8757.

Типография Оборонгиза.