Текст

№ИЙИП11ГТР1Г!ТМЫ

21M-2111

«нйим к жнпшедн

”g;““F

Вниманию авто-11 мобилистов предла-I гается серия цветных I альбомов по устрой-I ству и ремонту элект-I рооборудования:

ВАЗ-2101-02;

ВАЗ-2104-05;

ВАЗ-2106-03;

ВАЗ-2108-09;

ГАЗ-24;

ГАЗ-24-10, -31029; Москвич-2140.

Цветные иллюстрированные альбомы

Е

Вниманию автомобилистов предлагается серия цветных иллюстрированных альбомов по устройству и эксплуатации: • ВАЗ-2101-02;

- ВАЗ-2104-05;

ВАЗ-2106-03;

ВАЗ-2107;

ВАЗ-2108-09; 099;

ВАЗ-2110;

ВАЗ-2121;

• ГАЗ-24; 24-10;

• ЗАЗ-1102;

• ЗАЗ-968; 968М;

• ИЖ;

• КаМАЗ;

• КаМАЗ (тех. обслуж.)

• Москвич-2140;

• Москвич-2141 (1,7);

• Москвич-412;

• УАЗ.

Иллюстрированное многокрасочное пособие знакомит читателя с общей компоновкой автомобилей и их спецификаций.

Электрооборудование аптомобилей

| УСТРОЙСТВО и рТмшГП I

многокрасочное

Иллюстрированное пособие знакомит читателя с устройством и ремонтом узлов электрооборудования автомобилей и их модификаций.

Автомобили MHf

каталог МИТ читали а ШИОМОбИЛМ'Ы МИ ИОНИН» лын всей ПЛМН0«м и содержит — техничо ские характори стики автомоОи лей полной мае сой до 3,5 тонн;

— информацию об отечест

венных производителях, статистику мирового производства;

— посвященный подержанным «нпо* мобилям раздел, в котором приведены аннотации и цены наиболее популярны! иномарок.

Пропило дорожного движения

Тематические задачи по Пропилам дорожного движения

Подержанные оптомобт

В данном издании представлены Правила дорожного движения, утвержденные ГУ ГИБДД МВД РФ, а также:

— Основные положения по допуску транспортных средств к эксплуатации и обязанности должностных лиц;

— Правила сдачи

квалификационных экзаменов и выдачи водительских удостоверений;

— Правила регистрации автотранспортных средств и прицепов к ним в ГИБДД;

— ответственность за нарушение Правил дорожного движения;

— цифровые коды регионов РФ.

Пособия представляют собой тематически сгруппированные экзамена-

ционные билеты по Правилам дорожного движения, утвержденные ГУ ГИБДД МВД России и офи-

циально используе-

мые экзаменационными подразделениями

ГИБДД при приеме теоретических экзаменов на

право управления транспортными средствами.

Вниманию предлагаются:

~ тематические задачи категорий “А” и “В”;

— тематические задачи категорий “С” и “D”.

Справочник* каталог «ПодоМ жанные автомои били» содержи! подробное опи| сание автомо* билей, предлва гаемых мирово* автоиндустрией на протяжение последнего дв1 сятилетия (фо* тографии, том! нические харам»

теристики, отличительные особенно* сти). Цель каталога — практически по* мочь человеку выбрать автомобиль, < и( • тематизировав разрозненную информацию.

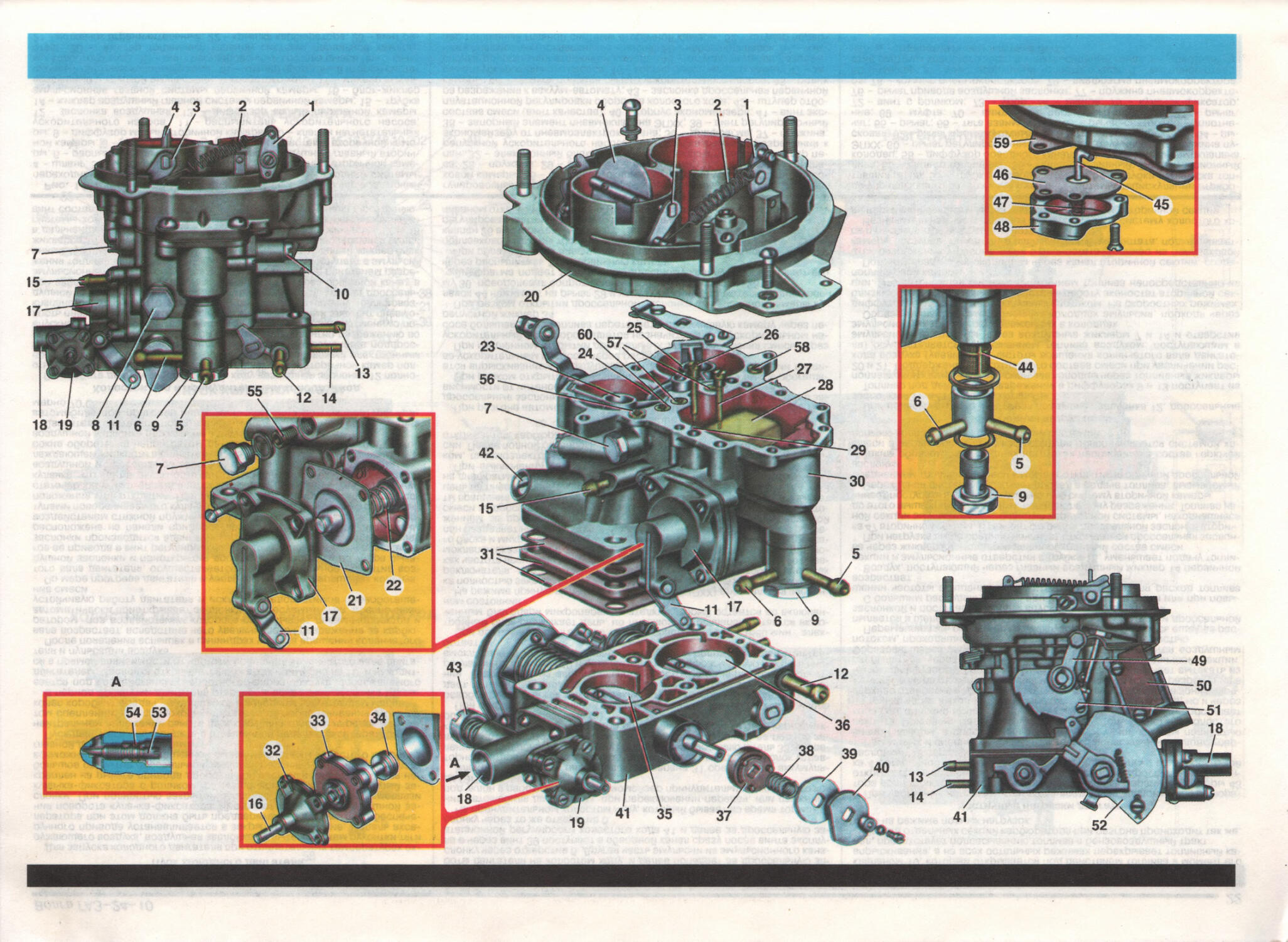

Карбюраторы

(устройство, регулировка, ремонт)

Цистные руководство по ремонту и эксплуатации

Коммерческие автомобили

Вниманию автомобилистов предлагаются издания:

• карбюраторы “ОЗОН”;

• карбюраторы “СОЛЕКС”;

• карбюраторы К-151.

Данное издание рассматривает особенности конструкции и работы автомобильных карбюраторов различных типов. В издании приводятся регулировочные и эксплуатационные параметры их основных узлов и систем, изложены особенности эксплуатационного и технического обслуживания карбюраторов, даны рекомендации по обнаружению и устранению характерных неисправностей и разрегулировок.

ДРБЮРАТОРЫ «ОЗРИ» ?

УСТНЙСТИ, РУШНН*. ИМИТ

Вниманию автомо-: билистов предлагается серия цветных иллюстрированных изданий по ремонту и эксплуатации:

; • ВАЗ-2101-02;

• ВАЗ-2104-05;

• ВАЗ-2106-03;

• ВАЗ-2107;

• ВАЗ-2108-09; 099;

• ВАЗ-2110;

• Москвич-2141 (1,7).

Все рисунки и схемы, а их более 400, предлагаются в цветном варианте. Содержание издания значительно углублено по

сравнению с предыдущими редакциями и рассчитанно как на начинающих, так и на профессиональных пользователей.

Каталог предназначен для людей, пе ред которыми встала проблема выбора нового грузовика, седельного тягача или автобуса. В каталоге привс дены технические характеристики и стоим» > сти автомоби

лей, которые классифицированы но не-

скольким категориям.

По вопросам оптовых поставок обращайтесь по телефонам: (095) 273-20-95, 273-15-94, 288-22-27 Наш адрес: 111024, г. Москва, 1-ая ул. Энтузиастов, д. 3,

Издательство “Третий Рим”

Региональные представительства Издательства:

г. Новосибирск ООО “Топ-Книга”,

Академгородок, Университетский пр-д, д. 4, тел. (3832) 39-63-60, 22-47-03

Литературу наложенным платежом можно заказать по адресу:

630117, г. Новосибирск, а/я 560

http://WWW.NSK.RU/~TOPBOOK

E-mail: topbook@dus.NSC.RU

г. Челябинск “ЮПК”, ул. Свободы тел. (3512) 37-24-54

г. Новосибирск ООО “Старком -кни/

пр. Димитрова, д. 4, тел. (3832) 11 9Н

г. Красноярск ТОО “ЛитЭКС ".

ул. Дудинская, д. 3-Е, тел. (3912) 55-50-34 (-35, -36, -37), фак. ’I

Коллектив авторов: Л.Д.Кальмансон, А.А.Троицкий, А.А.Калашников, В.Б.Реутов, В.М.Цырлин, Г.А.Пономарев, О.И.Пелюшенко

под редакцией В.Н.Носакова

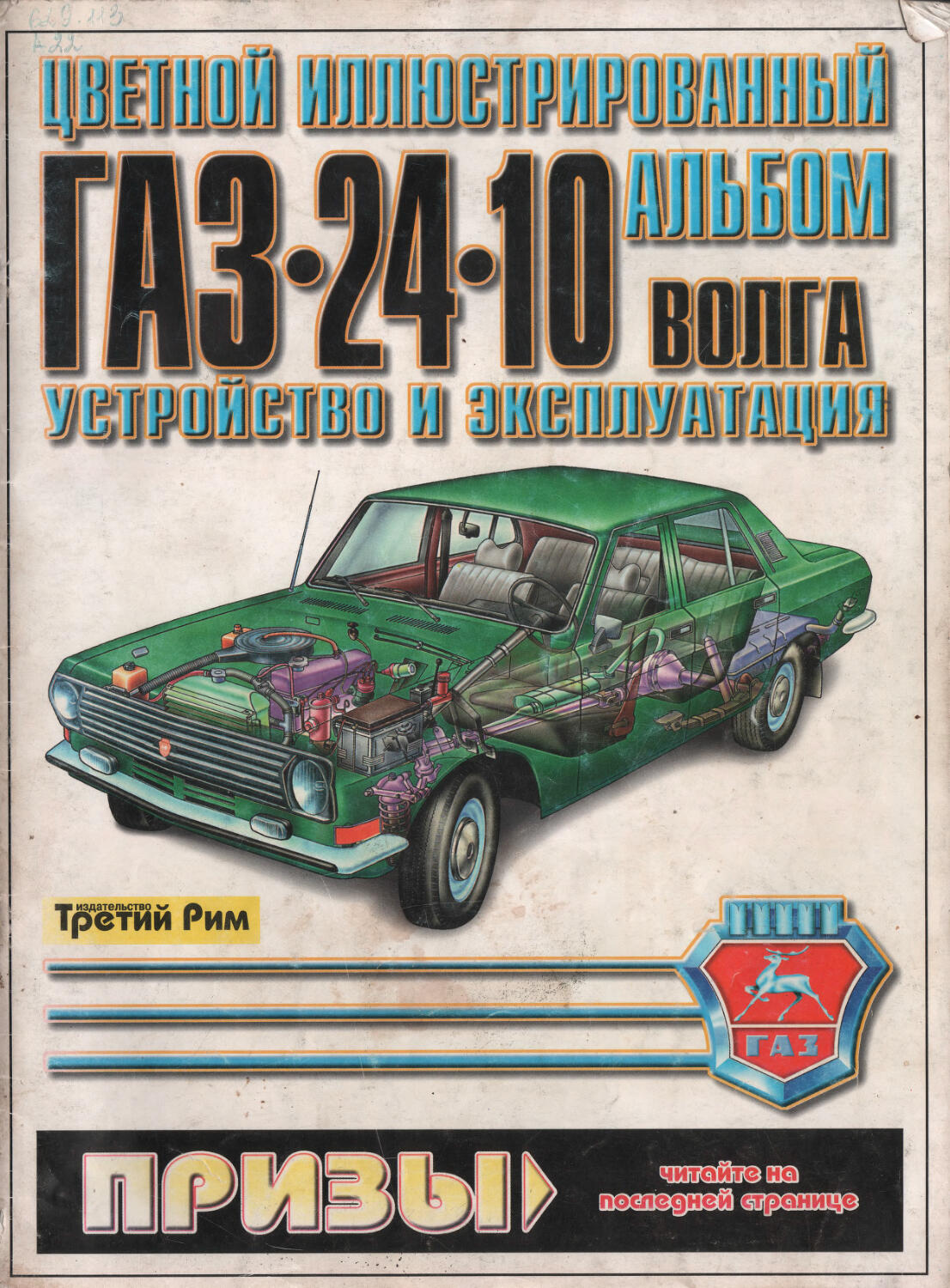

АВТОМОБИЛЬ «Волга» ГАЗ-24-10 / Многокрасочный альбом по устройству и техническому обслуживанию

- Издательство «Третий Рим», 1998 - 88 с.

Издание включает в себя иллюстрации, на которых изображены виды, разрезы, схемы, поясняющие устройство, взаимодействие составных частей агрегатов и узлов автомобиля.

К каждой иллюстрации даны краткие технические и эксплуатационные данные, характеристика узла и перечень позиций деталей, входящих в узел.

4

Альбом рассчитан на владельцев автомобилей, учащихся школ, училищ и ВУЗов, а также курсов по подготовке водителей.

В процессе производства автомобили «Волга» постоянно совершенствовались, поэтому отдельные узлы и агрегаты могут незначительно отличаться от описанных и показанных в альбоме.

Права на данное издание принадлежат Издательству «Третий Рим»

ТЕЛЕФОНЫ ДЛЯ ОПТОВЫХ ПОКУПАТЕЛЕЙ:

273-20-95, 273-15-94, 288-22-27

Заказы по почте направляйте по адресу: 113191, г. Москва, ул. Большая Тульская, д. 2, РКТП

По вопросам размещения рекламы обращаться в рекламный отдел издательства «Третий Рим» тел.: (095) 273-20-01, 273-16-30

Несмотря на то, что приняты все меры для предоставления точных данных в издании, авторы, издатели и поставщики издания не несут ответственности за отказы, дефекты, потери, случаи ранения или смерти, вызванные использованием ошибочной или неправильно

преподнесенной информации, упущениями или ошибками,

которые могли случиться при подготовке издания.

ЛР № 063966 от 15.03.95 г.

Подписано в печать 06.04.98. Формат 60x90 1/8. Бумага офсетная.

Печать офсетная, Печатных листов 11. Тираж 20 000 экз. Заказ № 1319. Текст отпечатан с оригинал-макета, предоставленного Издательством ’’Третий Рим"

ISBN 5-88924-035-8

© Издательство «Третий Рим»: изображение схемы электрооборудования; оформление текста и обложки. 1998 г. © Л.Д. Кальман сон и др. 1998 г.

СОДЕРЖАНИЕ

Общие сведения (рис. 1)........................................................ 2

S

Органы управления, панель приборов (рис. 2).................................... 4

L

Двигатель (рис. 3...9).......................................... ..............6

Корпусные детали двигателя (рис. 3, 4).......................................... 6

Кривошипно-шатунный механизм (рис. 5).............................10

Газораспределительный механизм (рис. 6)...................... 12

Смазочная система двигателя (рис. 7)............................ 14

Узлы смазочной системы (рис. 8)...................................16

Система питания (рис. 9)....................................... 18

Карбюратор (рис. 10)........................................ 20

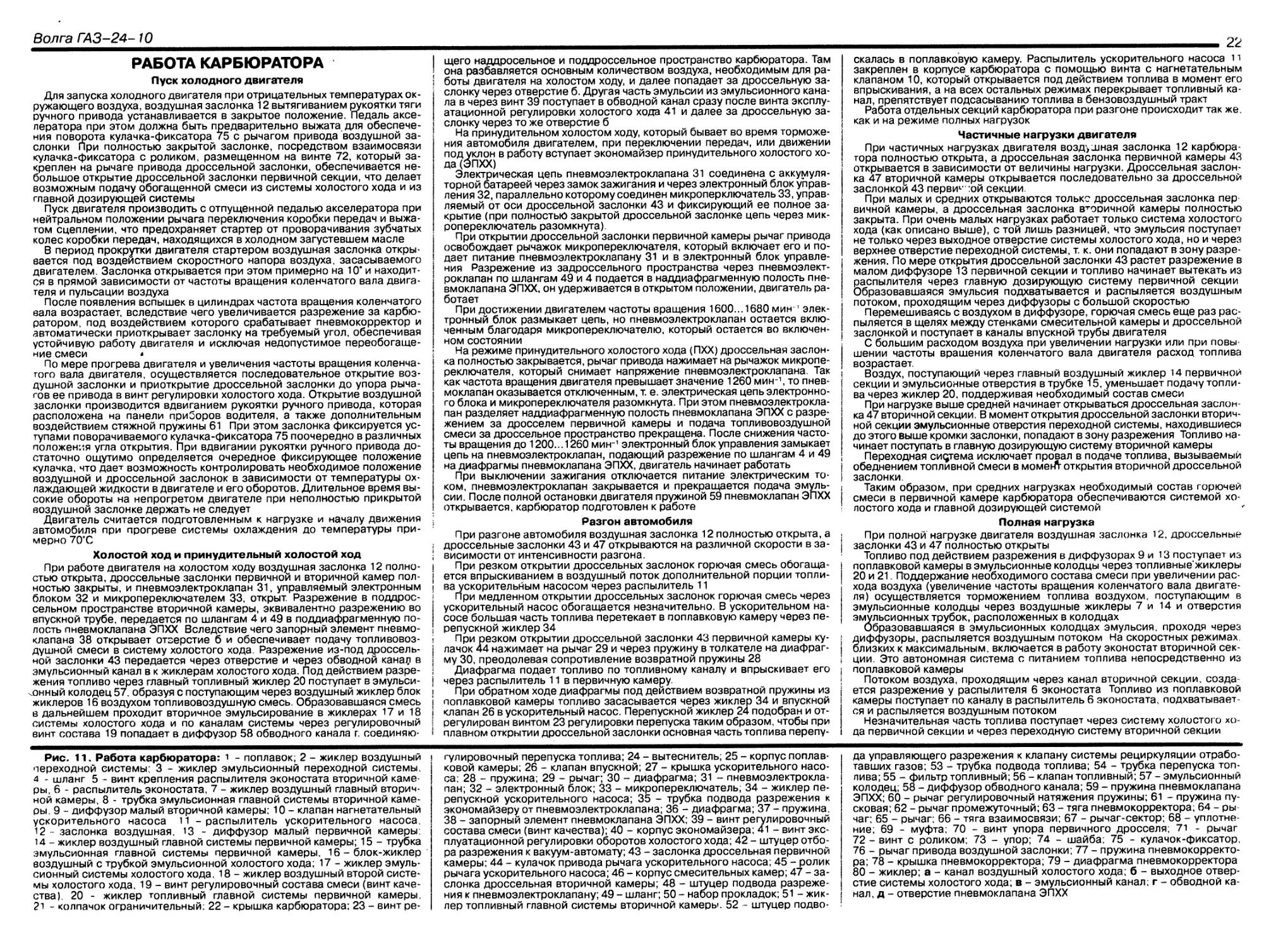

Работа карбюратора (рис. 11).................................... 22

Воздушный фильтр. Система управления карбюратором. Вентиляция картера двигателя (рис. 12)........................... 24

Система выпуска газов (рис. 13)......................................26

№

Система охлаждения (рис. 14)................................ 28

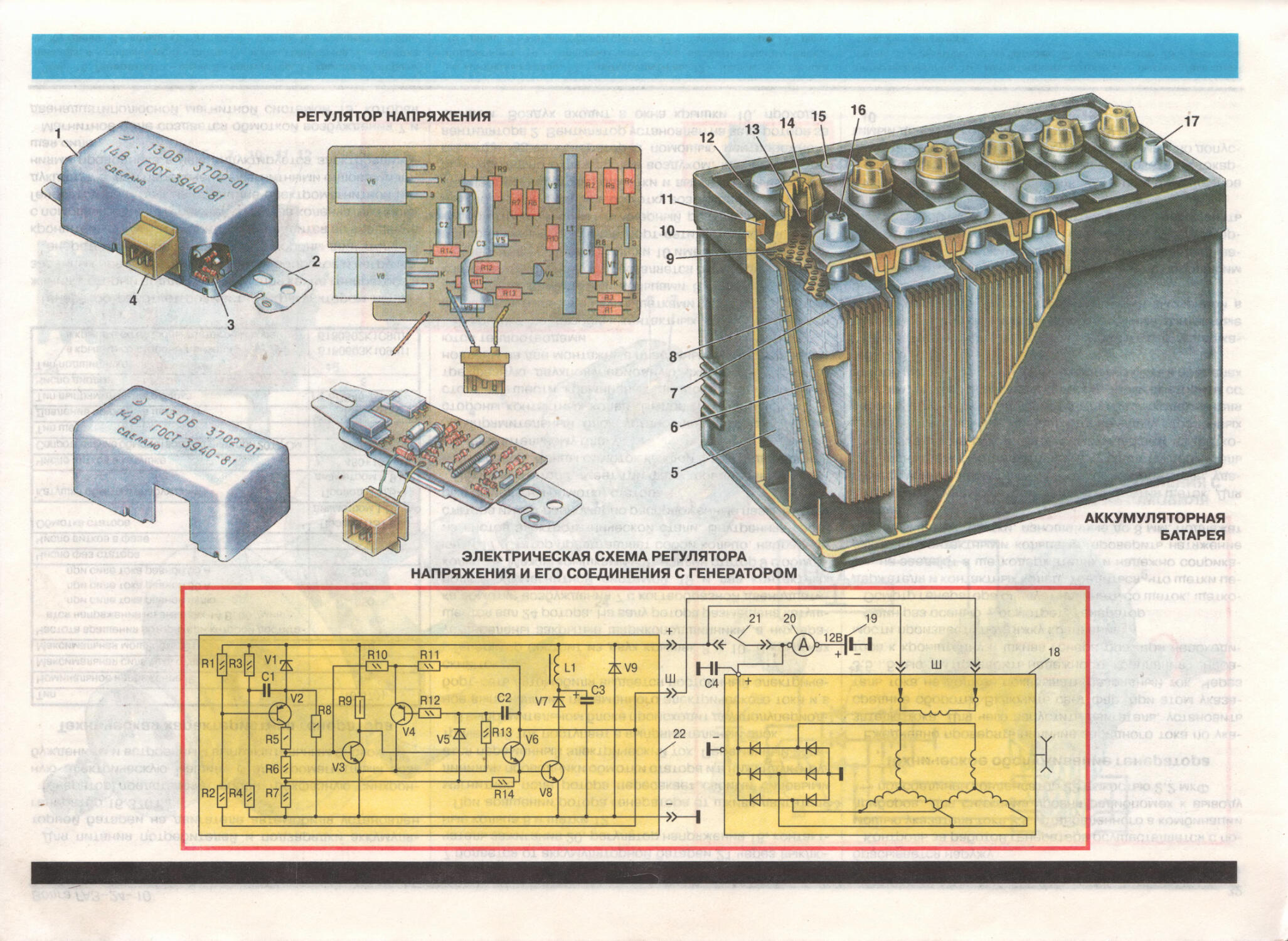

Аккумуляторная батарея и регулятор напряжения (рис. 15)........... 30

Генератор (рис. 16)...................................... ....32

Стартер (рис. 17)....................... ............... ...... ...34

Система зажигания (рис. 18).................................. 36

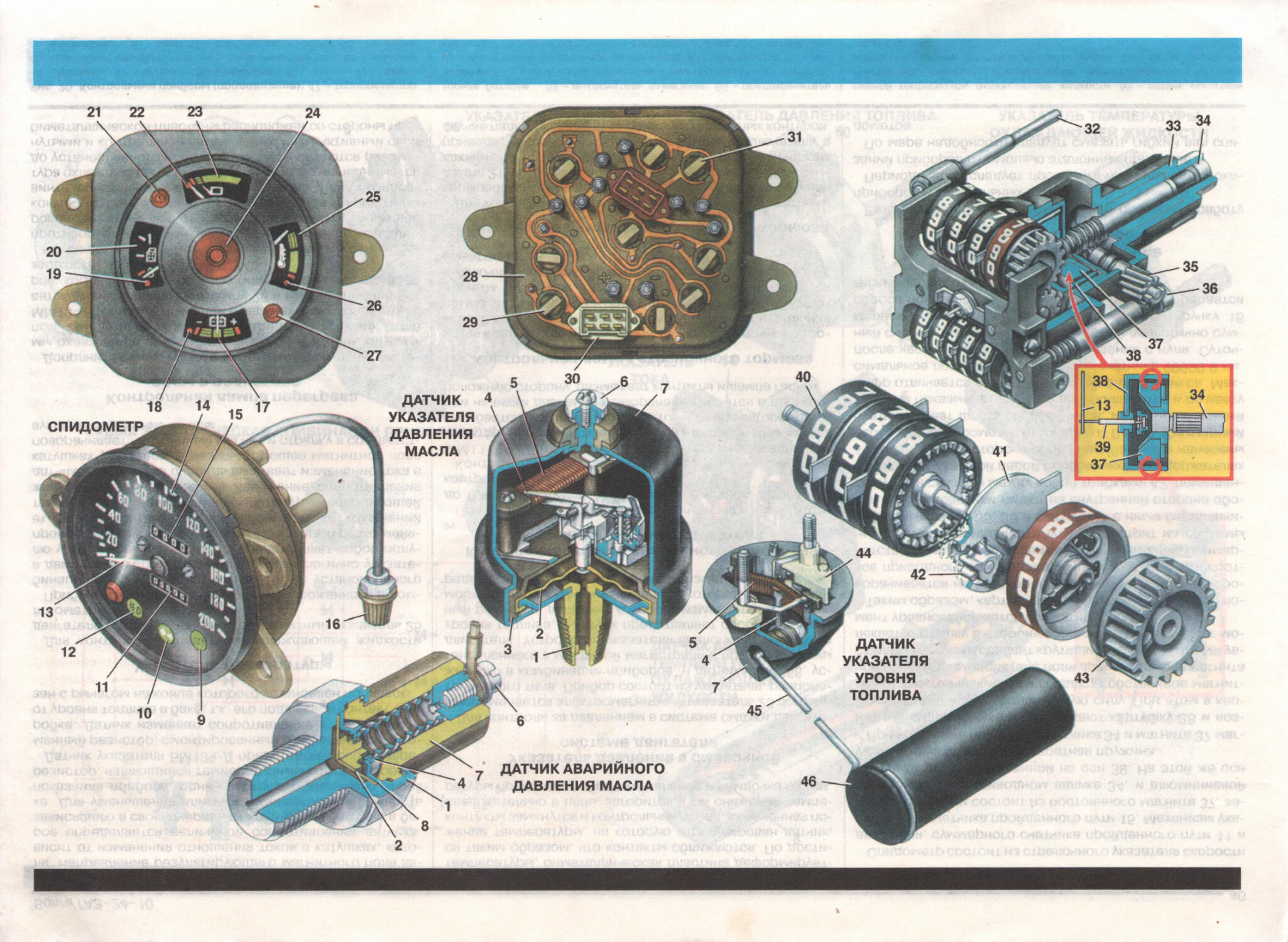

Контрольные приборы (рис. 19, 20)......................... .....38

Освещение и сигнализация (рис. 21)............................... 42

Схема электрооборудования (вкладка)..................................44

V

Сцепление (рис. 22)........................................... 46

Привод включения сцепления (рис. 23) ............................... 48

Коробка передач (рис. 24, 25).............................. ™......50

Карданная передача (рис. 26)................... —.............. 54

Задний мост (рис. 27)............. -.......................... 56

Передняя подвеска (рис. 28)

Амортизаторы (рис. 29)..

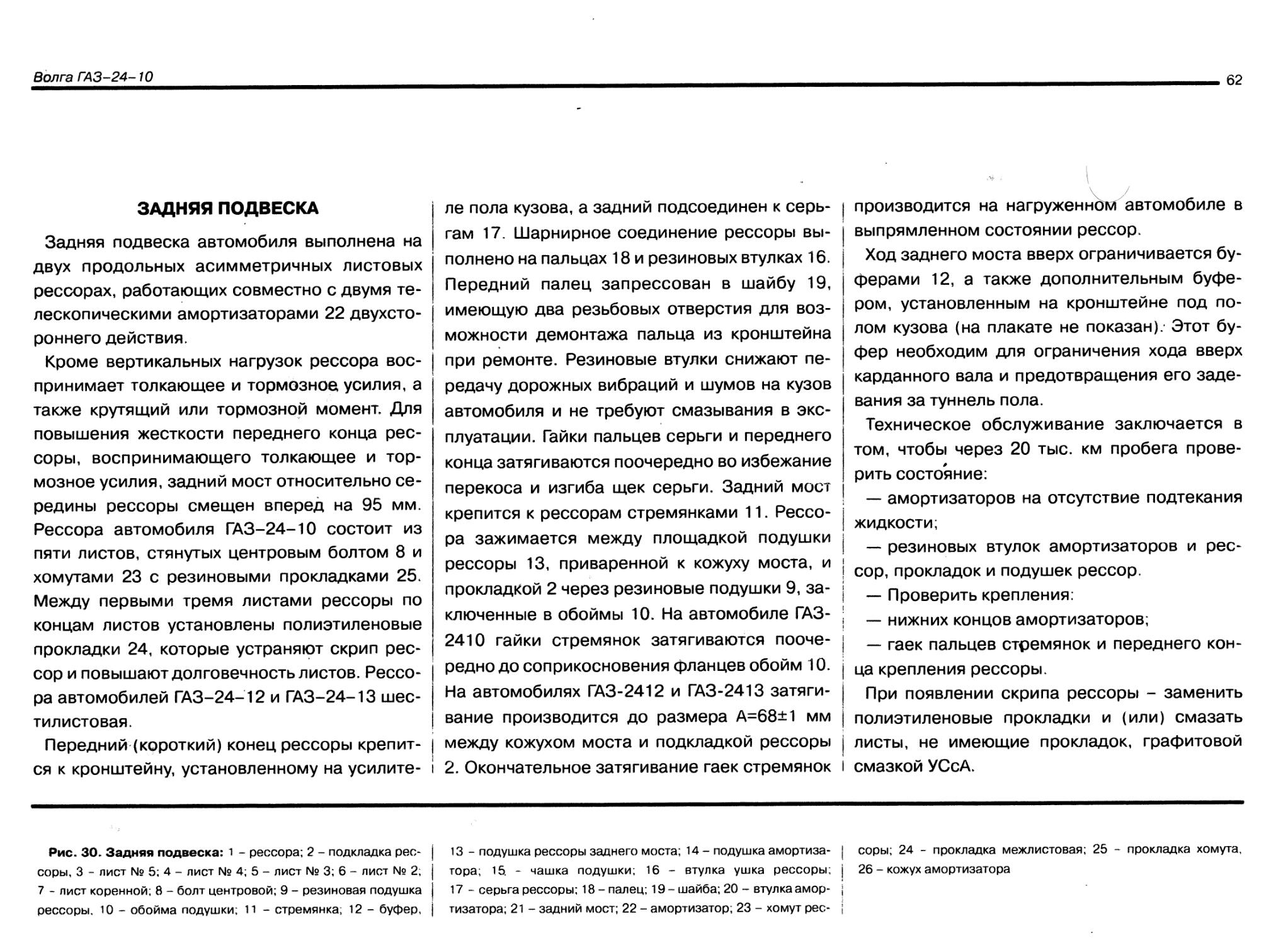

Задняя подвеска (рис. 30)

58

62

Рулевое управление (рис. 31,32).................................... 64

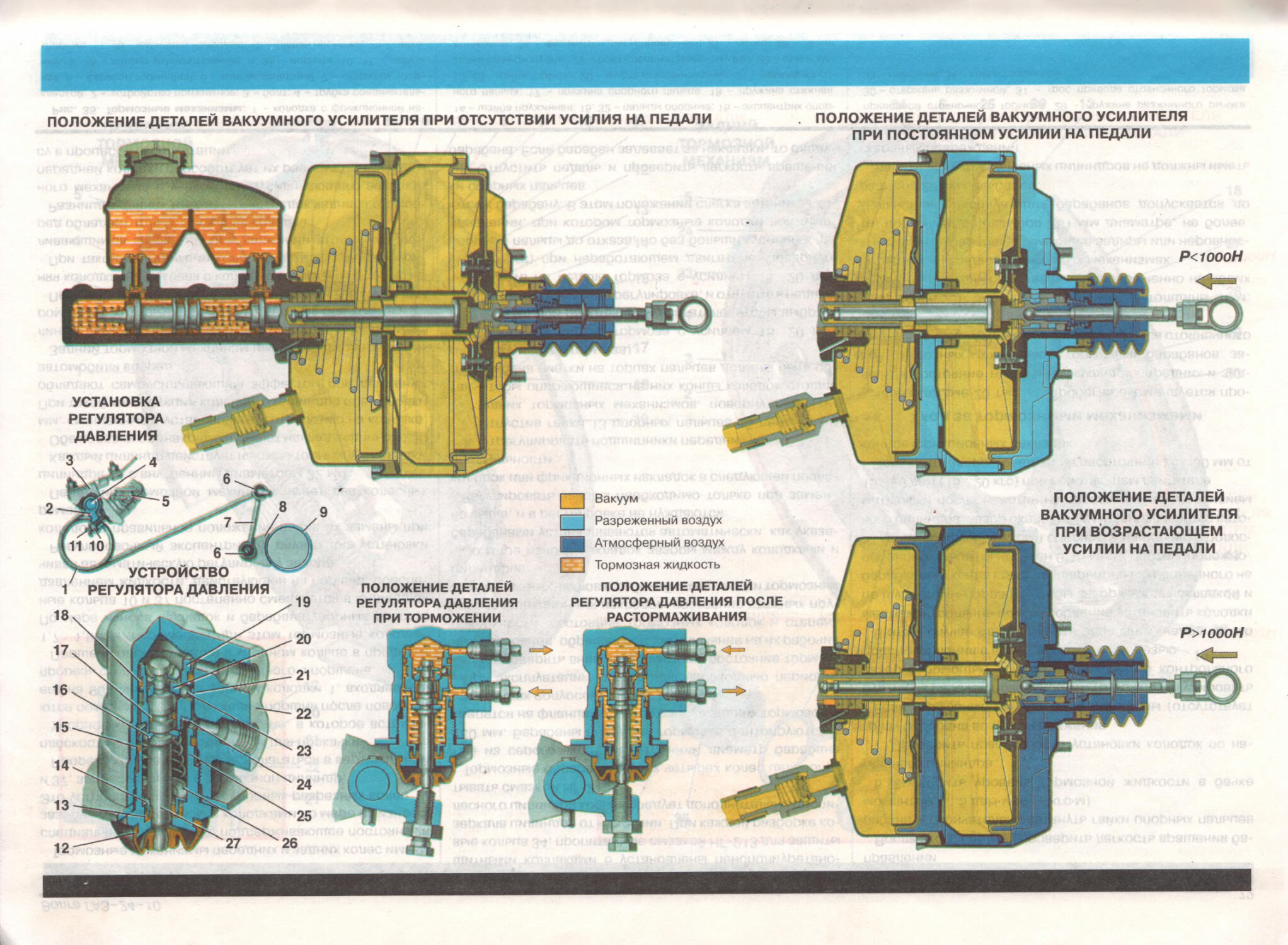

Устройство тормозного управления............................. .68

Привод рабочей тормозной системы (рис. 33,34)....................... 68

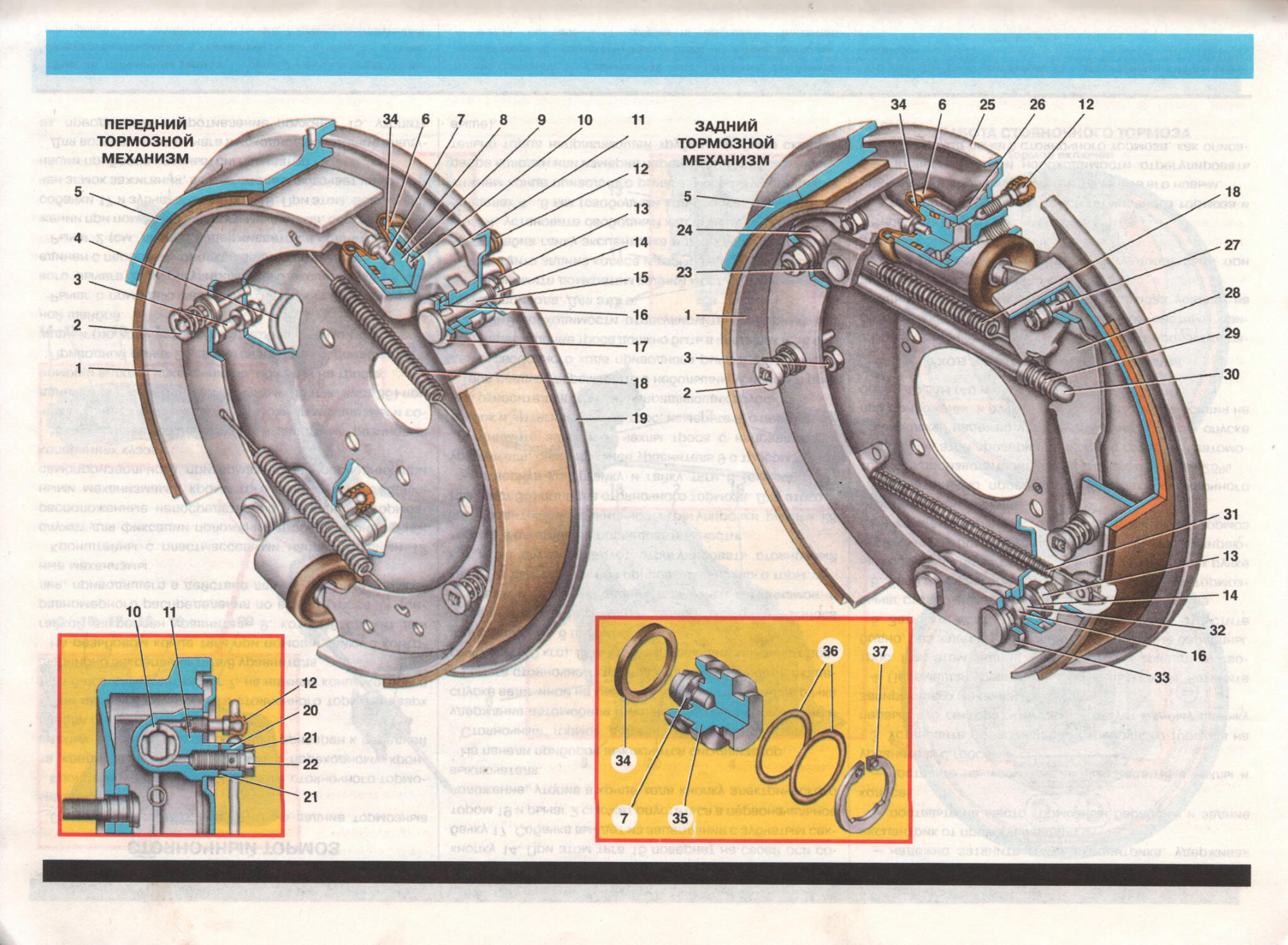

Тормозные механизмы (рис. 35)................................. ...72

Стояночный тормоз (рис. 36)................................ .........74

Кузов (рис. 37, 38)........................................... 76

Карта смазывания (рис. 39)...................................... 80

Техническое обслуживание автомобиля ....... .............. .......82

Волга ГАЗ-24-10

2

ОБЩИЕ СВЕДЕНИЯ ОБ АВТОМОБИЛЕ

Легковой автомобиль «Волга» ГАЗ-24-10 производства Горьковского автозавода (г. Нижний Новгород) относится к легковым автомобилям среднего класса и предназначен для эксплуатации на дорогах с твердым покрытием. Автомобиль ГАЗ-24-10 - базовая модель, имеет несколько мдди-фикаций:

— ГАЗ-24-11 — предназначен для работы в качестве такси, имеет двигатель с пониженной степенью сжатия для работы на бензине А-76. На автомобиль устанавливается таксометр и опознавательные фонари такси (на крыше и в углу ветрового стекла). Радиоприемник, антенна и прикуриватель не устанавливаются.

— ГАЗ-24-12 — грузопассажирский, с пятидверным кузовом типа «универсал» с тремя рядами сидений. При складывании сидений второго и третьего рядов образуется ровная площадка для груза. В связи с увеличенной нагрузкой автомобиль имеет усиленные задние рессоры.

— ГАЗ-24-13 — медицинской службы. Предназначен для перевозки больных и выезда врача для оказания срочной медицинской помощи. Кузов автомобиля типа «универсал». Санитарное отделение, в котором размещены носилки для перевозки больных и два места для сопровождающих, отделено от мест врача и водителя перегородкой.

Автомобиль оборудован опознавательным фонарем с эмблемой Красного креста на крыше и дополнительной фарой — искателем на правом переднем крыле.

— ГАЗ-24-14 — грузопассажирское такси с кузовом типа «универсал».

— ГАЗ-24-17 — такси с оборудованием для работы на сжиженных углеводородных газах.

Паспортные данные автомобиля

Сводная табличка заводских данных укреплена под капотом на брызговике правого переднего крыла.

Идентификационный номер в табличке расшифровывается следующим образом:

— первые три буквы по международным стандартам в закодированном виде обозначают географическую зону, страну и завод (X - Европа, Т - СССР ( Россия), Н - Горьковский автомобильный завод);

шесть следующих цифр обозначают модель или модификацию автомобиля;

— последние восемь знаков обозначают: буква латинского алфавита в закодированном виде - год выпуска автомобиля (К- 1989, L- 1990, М - 1991, N - 1992), семь цифр - номер автомобиля, соответствующий номеру на кузове (на верхней части щитка передка).

Дополнительный номер соответствует порядковому номеру выхода автомобиля с конвейера.

Номер двигателя выбит на блоке цилиндров, с левой стороны. В номере двигателя указывается: модель, порядковый номер и год выпуска двигателя.

Техническая характеристика автомобилей

Параметры Модель автомобиля

24-10 24-11 24-12 24-14 24-13

Общие данные Число мест, включая место водителя (полезная нагрузка) 5 7(2+400 кг) 4+1*

Масса снаряженного автомобиля, кг 1400 1540

Масса груза, перевозимого в багажнике, кг 50

Допустимая масса багажника с грузом, установленного на крыше, кг 50

Полная масса автомобиля, кг 1790 2016 1880

Допустимая полная масса буксируемого прицепа, не оборудованного тормозами, кг 700

Габаритные размеры, мм длина ширина высота (без нагрузки) База, мм 1476 4735 1800 | 1576** 11522/1576**1 2800 | 1656

Дорожный просвет (с нагрузкой), мм под поперечиной передней подвески, 172

под картером заднего моста 156

Наименьший радиус поворота по колее переднего наружного колеса, м 5,6

Максимальная скорость, км/час 147 140 145/135 145

Контрольный расход топлива (летом для исправного автомобиля, после пробега 5000 км, с частичной нагрузкой), л/100 км при скорости 120 км/час при скорости 90 км/час 12,9 9,3 13,9 10,2 14,5/15,5 10,4/10,8 14,5 10,4

Двигатель Модель двигателя ЗМЗ-402 ЗМЗ-4021 ЗМЗ-402.10 4021.10 ЗМЗ-402.10

Рабочий объем цилиндров, л 2,445

Диаметр цилиндров и ход поршня, мм 92

Степень сжатия 8,2 6,7 8,2/6,7 8,2

Максимальная мощность, кВт(л.с.) 73,5(100) 66,2(90) 73,5(100) /66,2(90)' 73,5(100)

Максимальный крутящий момент, даН'М (кгсм) 18,2(18,6) 17,3(17,6) 18,2(18,6) /17,3(17,6) 18,2(18,6)

* Одно место на носилках.

* * Высота с учетом фонаря на крыше.

Силовая передача

Сцепление Однодисковое сухое с гидравлическим приводом включения

Коробка передач Механическая, четырехступенчатая, с синхронизаторами на всех передачах переднего хода; привод на верхней крышке; рычаг выведен в пол кузова

Карданная передача Одновальная, двухшарнирная открытого типа

Главная передача Коническая гипоидная с передаточным числом 3,9

Дифференциал Конический с двумя сателлитами

Полуоси Фланцевые полуразгруженные

Ходовая часть

Подвеска: передняя , задняя Независимая рычажная, на витых цилиндрических пружинах, смонтирована на отъемной поперечине На двух продольных Аистовых полуэллиптических рессорах

Амортизаторы Гидравлические телескопические двустороннего действия (разборные)

Стабилизатор поперечной устойчивости Торсионного типа; расположен впереди передней подвески

Шины Радиальные, бескамерные 205/70R14

Рулевое управление

Тип рулевого управления Глобоидальный червяк с трехгребневым роликом

Передаточное число 19,1 (при среднем положении сошки)

Рулевой вал Состоит из двух валов, соединенных травмобезопасной муфтой; снабжен противоугонным устройством

Рулевая трапеция Шестишарнирная с маятниковым рычагом

Тормоза

Рабочие тормоза Колодочные, с автоматической регулировкой зазора между колодкой и барабаном

Привод рабочих тормозов Гидравлический раздельный для передних и задних колес с вакуумным усилителем и сигнализатором выхода из строя одного из контуров

Стояночный тормоз С механическим приводом (действует только на задние колеса)

Электрооборудование

Система проводки Однопроводная; отрицательные клеммы источников тока соединены с массой автомобиля

Номинальное напряжение, В 12

Генератор Переменного тока со встроенным выпрямителем

Аккумуляторная батарея Емкостью 60 А* ч

Кузов

Тип кузова Четырехдверный “седан” (для ГАЗ-24-10, ГАЗ-24-11) пятидверный “универсал” (для ГАЗ-24-12, ГАЗ-24-14, ГАЗ-24-13)

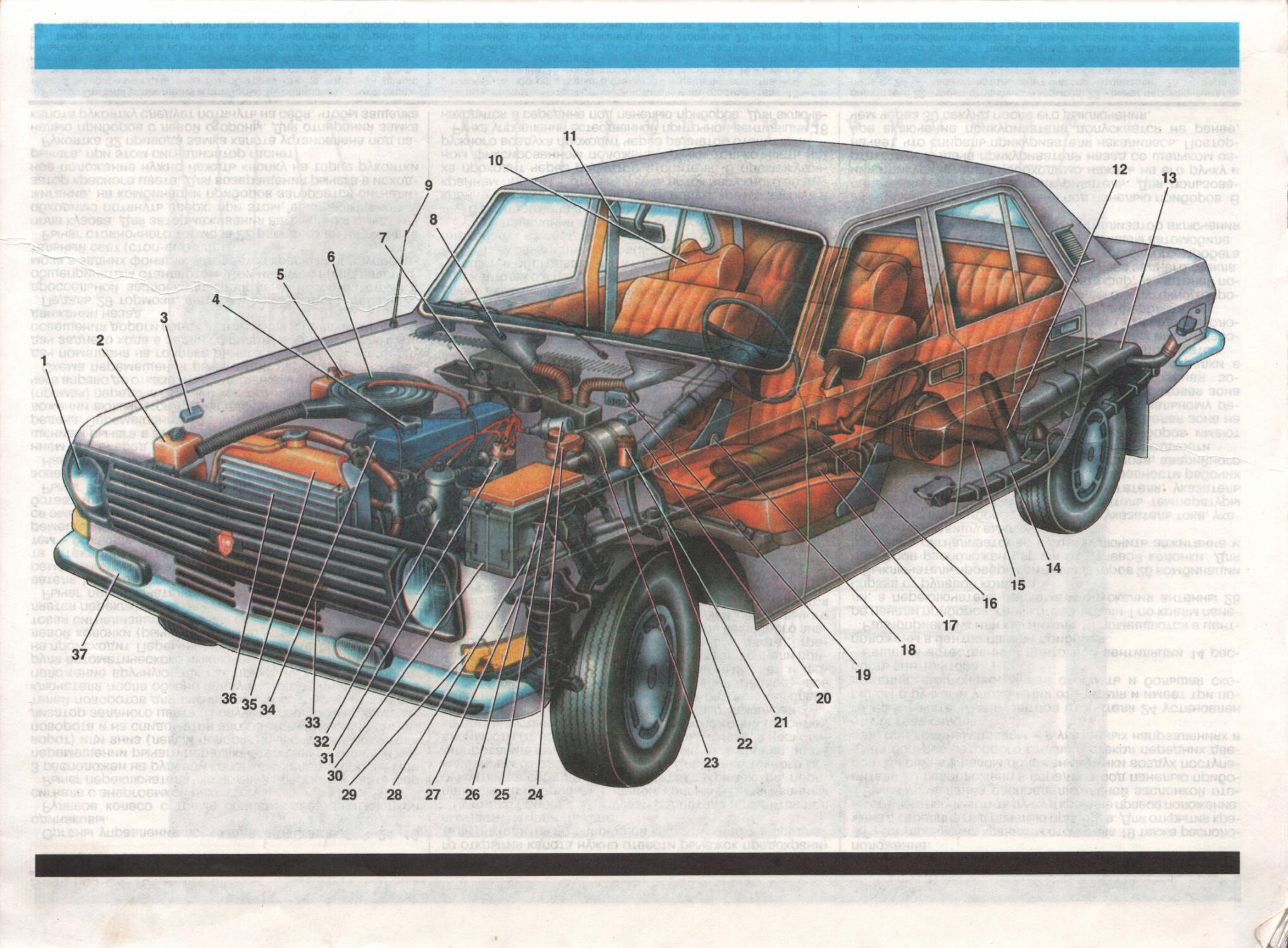

Рис. 1. Компоновка автомобиля ГАЗ-24-10:1 - фара; 2 - расширительный бачок; 3 - регулятор напряжения; 4 - горловина маслоналивная; 5 - бачок стеклоомывателя; 6 - воздушный фильтр; 7 - отопитель; 8 - стеклоочиститель; 9 - антенна; 10 - подголовник; 11 - ремень безопасности; 12 - амортизатор задний; 13 - бак топливный; 14 - рессора

задняя; 15 - задний мост; 16 - глушитель; 17 - карданный вал; 18 - ручка регулировки наклона спинки сиденья; 19 - дополнительное сопротивление системы зажигания; 20 - рулевая колонка; 21 - главный цилиндр привода сцепления; 22 - педаль сцепления; 23 - вакуумный усилитель тормозов; 24 - главный тормозной цилиндр; 25 - катушка зажигания; 26 - рулевой

механизм; 27 - передняя подвеска; 28 - транзисторный коммутатор; 29 - указатель поворота; 30 - аккумуляторная батарея; 31 - датчик-распределитель зажигания; 32 - масляный фильтр двигателя; 33 - масляный радиатор; 34 - двигатель; 35 - радиатор системы охлаждения; 36 - жалюзи радиатора; 37 - противотуманная фара

Волга ГАЗ-24-10

ОРГАНЫ УПРАВЛЕНИЯ И ПАНЕЛЬ ПРИБОРОВ

Органы управления всех моделей «Волга» ГАЗ-24-10 одинаковы

Рулевое колесо с тремя спицами снабжено кнопкой сигнала с энергоемкой накладкой.

Рычаг переключателя указателей поворота и света фар 3 расположен на рулевой колонке с левой стороны. При перемещении рычага переключателя вверх (правый поворот) или вниз (левый поворот) включаются указатели поворота и на спидометре загорается мигающий сигнализатор зеленого цвета. В случае использования указателей поворотов для сигнализации обгона, рычаг переключателя после обгона следует ставить в нейтральное положение вручную, так как при малых углах поворота руля автоматического выключения указателей поворота на происходит Перемещением рычага на себя вдоль рулевой колонки (рычаг не фиксируется) включается световая сигнализация дальним светом фар или осуществляется переключение ближнего—дальнего света фар.

Рычаг переключателя стеклоочистителя и стеклоомывателя 12 находится справа на рулевой колонке. При перемещении рычага вверх включается прерывистая работа стеклоочистителя, вниз - сначала малая, а затем - большая скорость работы стеклоочистителя. Перемещением рычага на себя кратковременно включаются омыватель и стеклоочиститель. Стеклоочиститель работает только при включенном зажигании.

Рычаг 23 переключения передач установлен в полу кузова с правой стороны от водителя.

Наклоном головки рычага до отказа влево и перемещением его вперед включается первая передача, перемещением рычага в этом же положении назад - вторая передача. Перемещением рычага вперед в среднем его положении включается третья передача, назад - четвертая (прямая) передача. Задний ход включается наклоном рычага вправо до отказа и перемещением его головки назад.

Схема перемещения рычага при переключения передач помещена на головке рычага. При включении передач заднего хода в задних фонарях загорается свет для освещения дороги сзади автомобиля и подачи сигнала о движении назад.

Педаль 29 тормоза, педаль 30 сцепления и педаль 25 дроссельной заслонки расположены в соответствии с общепринятым стандартом. При нажатии на педаль тормоза в задних фонарях загорается красный предупредительный свет (стоп-сигнал).

Рычаг стояночного тормоза 22 расположен на тоннеле пола кузова. Для затормаживания автомобиля рычаг необходимо потянуть вверх; при этом, если включено зажигание, на комбинации приборов загорается сигнализатор красного цвета. Для возвращения рычага в исходное положение нужно нажать кнопку на торце рукоятки рычага, при этом сигнализатор гаснет

Рукоятка 32 привода замка капота установлена под панелью приборов с левой стороны. Для отпирания замка капота рукоятку следует потянуть на себя, чтобы защелка

Рис. 2. Органы управления и приборы: 1 - облицовка громкоговорителя. 2 - направляющая решетка обогрева стекла передней двери; 3 - рычаг переключателя указателей поворота и света фар; 4 - центральный переключатель света; 5 - комбинация приборов; 6 - часы; 7 - сигнальное табло; 8 - ручка установки на ноль счетчика суточного пробега; 9 - включатель зажигания, стартера и противоугонного устройства; Ю - спидометр, и - ручка тяги воздушной заслонки карбюратора;

освободила штырь капота и он приоткрылся. Для полного открытия капота нужно отвести рычажок предохранителя (находится под передней кромкой капота в средней его части) и поднять капот.

Рукоятка привода 31 жалюзи радиатора находится под панелью приборов от рулевой колонки. Вытягиванием рукоятки на себя до отказа жалюзи закрываются, перемещением от себя открываются. Для более точного регулирования температуры с системе охлаждения, в зависимости от наружной температуры, имеется несколько промежуточных фиксированных положений рукоятки, соответствующих разной степени открытия жалюзи.

Центральный переключатель света 4 расположен слева от рулевой колонки, имеет три положения: первое - все выключено; второе - включены габаритный свет и фонарь освещения номерного знака (на табло панели приборов загорается сигнализатор зеленого цвета); третье - включены габаритный свет, фонарь номерного знака и дальний свет фар. Поворотом ручки центрального переключателя света по часовой стрелке регулируется интенсивность освещения приборов, а поворотом ручки против часовой стрелки до отказа включается плафон салона.

Ручка тяги воздушной заслонки карбюратора 11 расположен справа о рулевой колонки.

Переключатель обогрева заднего стекла 13 установлен справа от рулевой колонки, имеет три положения: выключено, умеренный обогрев, интенсивный обогрев. При включении обогрева на спидометре загорается оранжевый сигнализатор.

Выключатель системы аварийной сигнализации 17 расположен в центре панели приборов. При включенном положении одновременно горят в мигающем режиме все четыре лампы указателей поворота и красный сигнализатор внутри ручки выключателя аварийной сигнализации.

Выключатель противотуманных фар 27 расположен справа от рулевой колонки. При включении противотуманных фар загррается зеленый сигнализатор на спидометре.

Выключатель зажигания, стартера и противоугонного устройства 9 находится справа на рулевой колонке. Выключатель имеет четыре положения ключа: 0 - все выключено, I - включено зажигание; II - включено зажигание и стартер; III - зажигание выключено. При вынутом ключе включено противоугонное устройство. Ключ вынимается только в положении III.

Решетки обогрева стекол передних дверей 2 расположены по краям панели приборов и позволяют направлять воздух из системы отопления на стекла дверей.

Ручка управления заслонкой воздухопритока отопителя 16 расположена в середине под панелью приборов. В крайнем левом положении ручки водухоприток закрыт, в крайнем правом - открыт, и весь поток наружного воздуха проходит через радиатор отопителя. В промежуточном фиксированном положении ручки только часть наружного воздуха проходит через радиатор отопителя.

Ручка управления естественной приточной вентиляции 18 находится в середине под панелью приборов. Для включе-12 - рычаг переключателя стеклоочистителя и стеклоомывателя; 13 - переключатель обогрева заднего стекла; 14 - решетка естественной приточной вентиляции; 15 - радиоприемник или магнитола; 16 - ручка управления заслонкой воздухопритока отопителя; 17 - выключатель системы аварийной сигнализации; 18 - ручка управления естественной приточной вентиляцией; 19 - ручка управления краном отопителя; 20 - ручка управления распределительной заслонкой отопителя; 21 - пепельница с прику-

ния вентиляции необходимо переместить ручку в правое положение.

Ручка управления краником отопителя 19 также расположена в середине под панелью приборов. Для открытия краника нужно переместить ручку в крайнее правое положение.

Ручка управления распределительной заслонкой отопителя 20 расположена в середине под панелью приборов. В крайнем левом положении ручки воздух поступает на обогрев ветрового стекла и стекол передних дверей, при крайнем правом - в указанных направлениях и на обогрев салона.

Переключатель вентилятора отопителя 24 установлен рядом с ручками управления отопителя и имеет три положения: выключено, малая скорость и большая скорость вентилятора.

Решетки естественной приточной вентиляции 14 расположены в центре панели приборов.

Радиоприемник или магнитола 15 помещаются в центре панели приборов, громкоговорители 1 по краям панели, а переключатель подъема и опускания антенны 28 справа от рулевой колонки.

Выключатель проверки сигнализаторов 26 комбинации приборов расположен справа от рулевой колонки. Для проверки сигнализаторов нужно включить зажигание и нажать на клавишу выключателя.

Комбинация приборов 5 содержит: указатель тока, указатель уровня бензина в баке, указатель температуры жидкости в системе охлаждения двигателя, указатель давления масла, сигнализаторы неисправности рабочих тормозов, включения стояночного тормоза, аварийного давления масла, перегрева охлаждающей жидкости

Шкалы контрольно-измерительных приборов имеют три зоны - белую, штриховую и красную. Белая зона на контрольных приборах соответствует нормальному режиму работы контролируемых систем. Штриховая зона белого цвета - допустимому режиму, красная зона - аварийному режиму. При нахождении стрелки в красной зоне эксплуатация автомобиля запрещается.

Часы 6 с электромеханическим приводом имеют часовую, минутную и секундную стрелки. Переводная головка стрелок часов находится внутри циферблата.

Спидометр 10 имеет счетчик общего и суточного пробега; сигнализаторы: дальнего света фар, указателей поворота, противотуманных фар, обогрева заднего стекла. Ручка установки на ноль счетчика суточного пробега должна использоваться только на стоящем автомобиле.

Сигнальное табло 7 содержит сигнализатор включения габаритных огней.

Пепельница 21 расположена под панелью приборов. В пепельнице установлен прикуриватель. Для пользования прикуривателем необходимо нажать на его ручку и отпустить. Отдача прикуривателя назад со щелчком означает, что спираль прикуривателя накалилась. Повторное включение прикуривателя допускается не ранее, чем через 30 секунд после его выключения.

ривателем; 22 - рычаг стояночного тормоза; 23 - рычаг переключения передач; 24 - переключатель вентилятора отопителя; 25 - педаль управления дроссельными заслонками карбюратора; 26 - выключатель проверки сигнализаторов комбинации приборов; 27 - выключатель противотуманных фар; 28 - переключатель подъема и опускания антенны, 29 - педаль рабочих тормозов; 30 - педаль сцепления; 31 - рукоятка привода жалюзи радиатора: 32 - рукоятка привода замка капота

Волга ГАЗ-24-10

ДВИГАТЕЛЬ

Техническая характеристика

Модель 402.10 | 4021.10

Тип Четырехтактный. карбюраторный, верхнекл а панный. с жидкостным охлаждением

Число и расположение цилиндров Четыре, вертикально в ряд

Диаметр цилиндров, мм 92

Ход поршня, мм 92

Рабочий объем цилиндров, л 2,445

Порядок работы цилиндров 1-2-4-3

Степень сжатия 8,2 6,7

Топливо (автомобильный бензин) АИ-93 А-76

Номинальная мощность при частоте 4500 iUMM кВт (л. с.) 73,5(100) . 66.2 (90)

Максимальный крутящий момент при частоте 2400.. .2600 мин 1. Н • м (кгс-м) 182,4(18,6) 172,6(17,6)

Минимальная частота холостого хода, мин 550...650

Минимальный удельный расход топлива (по скоростной характеристике), г/кВт*ч (г/л.с.*ч) 285(210) 292(215)

Расход масла на угар, % от расхода топлива 0,4

Общие сведения о двигателе

Двигатели 402.10 и 4021.10 выпускаются на Заволжском моторном заводе, разработаны на базе и взамен двигателей 24Д и 24-01 автомобиля ГАЗ-24.

Двигатели умеренно форсированы по мощности и частоте вращения, что обуславливает невысокие нагрузки на поршень и гильзу, а также невысокую среднюю скорость поршня Это обеспечивает малый износ цилинд-ро - поршневой группы и высокую долговечность узла.

Коленчатый вал пятиопорный с большой рабочей поверхностью как шатунных, так и коренных подшипников, вследствие этого удельные нагрузки на подшипники сравнительно невелики. Вкладыши коренных и шатунных подшипников изготовлены из стальной ленты, залитой алюминиевым сплавом Такие вкладыши способны воспринимать большие нагрузки, сохраняя высокую работоспособность

Распределительный вал выполнен из отбеленного чугуна, что обеспечивает высокую износостойкость пары кулачок - толкатель

Седла клапанов изготовлены из легированного чугуна высокой твердости, выдерживающего высокую температуру и ударные нагрузки. Направляющие втулки клапанов выполнены из металлокерамики с высокими износостойкими свойствами.

Материал клапанов - жаропрочная сталь, фаски тарелок выпускных клапанов наплавлены более жаропрочным сплавом. Все ответственные поверхности, подвергающиеся истиранию (кулачки распределительного вала, наконечники штанг толкателей, толкатели, коромысла, регулировочные винты коромысел и т.д.) изготовлены из специальных материалов и подвергнуты термической обработке. Гильзы цилиндров изготовлены из специального легированного чугуна и не имеют вставки в верхней части.

Алюминиевые поршни имеют залитую терморегулирующую вставку и бочкообразный профиль рабочей поверхности юбки. Верхние поршневые кольца изготовлены из высокопрочного чугуна с хромированной поверхностью.

Все основные трущиеся поверхности смазываются под давлением. В смазочной системе установлены масляный насос высокой производительности и полнопоточный фильтр тонкой очистки с бумажным фильтрующим элементом

Система охлаждения имеет принудительную циркуляцию охлаждающей жидкости по блоку цилиндра и по головке блока цилиндров.

В результате указанных конструктивных и технологических мер ресурс двигателя до капительного ремонта составляет 250 тыс. км пробега автомобиля по дорогам первой категории. При данной конструкции газопровода с подогревом центральной части впускной трубы отработавшими газами, обеспечивающей равномерное распределение горючей смеси по цилиндрам, а также с настроенной системой выпуска отработавших газов, при оптимальных фазах открытия и закрытия клапанов, двигатели развивают мощность 73,5 и 66,2 кВт при частоте вращения 4 500 мин -1

В конструкции двигателя учтено удобство обслуживания его в процессе эксплуатации. С левой стороны двигателя расположены: бензиновый насос, стартер, датчик-распределитель зажигания, указатель уровня масла, кран масляного радиатора, датчик аварийного давления масла, масляный фильтр, фильтр тонкой очистки топлива, свечи зажигания; с правой стороны - генератор, газопровод с сектором регулирования подогрева смеси, сливной кран охлаждающей жидкости, датчик указателя давления масла и карбюратор.

В водяном насосе установлен подшипник, который при сборке заполняется смазкой и в процессе эксплуатации добавления смазки не требуется. Регулировка зазора между коромыслом и клапанами производится при снятой крышке коромысел

В конструкции двигателя также предусмотрена возможность легкого ремонта. Для этой цели цилиндры выполнены в виде отдельных деталей - «мокрых» гильз, легко вставляемых в блок цилиндров, а коренные и шатунные подшипники имеют тонкостенные сталеалюми-

....................................6 ниевые вкладыши, которые можно заменить, не прибегая к услугам ремонтных заводов, а иногда даже на снимая двигателя с автомобиля.

Для изготовления деталей двигателя широко используются алюминиевые сплавы; кроме такой традиционно алюминиевой детали, как поршень, из алюминиевого сплава изготовлены основные корпусные детали: блок цилиндров и картер сцепления, головка цилиндров, крышка распределительных зубчатых колес, корпус водяного насоса, корпус и крышка термостата, корпус масляного насоса и крышка масляного фильтра, впускная труба.

В результате широкого применения алюминиевых сплавов двигатель в сборе с оборудованием, сцеплением и коробкой передач (но без воздушного фильтра и вентилятора) весит только 205 кг

Корпусные детали двигателя

Блок цилиндров

Блок цилиндров 1 составляет одно целое с верхней частью картера. Он отливается из высокопрочного алюминиевого сплава. По технологии литья блок выпускается в двух вариантах: отливаемый в кокиль и отливаемый под давлением. Кокильный блок имеет верхнюю плиту, в расточках которой устанавливаются гильзы цилиндров. Блок, отливаемый под давлением, имеет открытую вверх водяную рубашку с установкой гильз с упором в донную часть водяной рубашки.

По контуру 'водяной рубашки имеется десять бобышек для шпилек крепления головки цилиндров. Для кокильного блока эти бобышки подняты к верхней плоскости блока. Нижняя (картерная) часть блока разделена на четыре отсека поперечными перегородками, в которые устанавливаются коренные подшипники коленчатого вала

Коленчатый вал 24 установлен на пяти коренных подшипниках. Крышки 25 подшипников изготовлены из ковкого чугуна; каждая крышка крепится к блоку двумя шпильками диаметром 12 мм. В первой крышке торцы обработаны совместно с блоком для установки шайб 22 и 23 упорного подшипника. Крышки подшипника растачиваются в сборе с блоком и поэтому при ремонте их надо устанавливать на свои места. Для облегчения установки на всех крышках, кроме первой и пятой, выбиты их порядковые номера. Гайки шпилек крепления крышек затягиваются динамометрическим ключом с усилием 98...108 Н м (10. .11 кгс.-м).

Гнезда для распределительного вала 16 расположены в верхней левой части поперечных перегородок блока Третья и четвертая перегородки имеют снизу наклонные плоскости для крепления масляного насоса

В средней горизонтальной перегородке (с левой стороны) просверлены восемь отверстий для толкателей

Рис. 3. Двигатель: 1 - блок цилиндров; 2 - коллектор выпускной первого и четвертого цилиндров; 3 - труба впускная; 4 - коллектор выпускной второго и третьего цилиндров; 5 - головка цилиндров; 6 - скоба для подъема двигателя; 7 - крышка коромысел; 8 - крышка маслозаливной горловины, 9 - ось коромысел с коромыслами и стойками; Ю - кронштейн фильтра тонкой очистки топлива; 11 - клапан впускной;

12 - клапан выпускной; 13 - поршень с поршневыми кольцами и шатуном; 14 - крыльчатка водяного насоса; 15 - толкатель клапана; 16 - вал распределительный; 17 - крышка распределительных зубчатых колес; 18 - зубчатые колеса привода распределительного вала; 19 - уплотнение переднее коленчатого вала; 20 - храповик; 21 - шкив-демпфер коленчатого вала; 22 - шайба упорного подшипника передняя; 23 - шайба

упорного подшипника задняя; 24 - вал коленчатый; 25 - крышка коренного подшипника коленчатого вала; 26 - пробка сливного отверстия. 27 - крышка шатуна; 28 - насос масляный с маслоприемником; 29 - картер масляный; 30 - картер сцепления (нижняя часть); 31 - маховик, 32 - зубчатый обод маховика; 33 - картер сцепления (верхняя часть) 34 - сцепление; 35 - кран слива охлаждающей жидкости

в.м.т

18°

25 24 23 22

н.м.т

II ОТКРЫТ ВПУСКНОЙ КЛАПАН

III ОТКРЫТ ВЫПУСКНОЙ КЛАПАН

Волга ГАЗ-24-10

15 штанг клапанов. В этой же перегородке в литье выполнены четыре отверстия, соединяющие картерную полость блока с полостью толкателей и полостью крышки коромысел. Через эти отверстия сливается в масляный картер масло из-под крышки коромысел и отсасываются картерные газы в крышку коромысел и систему вентиляции. Полость толкателей закрыта штампованной крышкой из листовой стали. Крышка по контуру уплотняется пробковой прокладкой и крепится двумя шпильками, под гайки которых поставлены фибровые уплотняющие прокладки.

С левой стороны блока отлиты приливы для установки масляного фильтра, бензинового насоса, привода распределителя и бобышка для трубки указателя уровня масла. С правой стороны (в верхней картерной части стенки блока) расположен прилив, через который проходит продольный масляный канал и бобышка для датчика указателя давления масла.

Бобышки для крепления кронштейнов двигателя расположены в передней части блока с правой и левой сторон. На правой стороне спереди предусмотрены две бобышки для крепления генератора.

Нижний фланец блока снабжен шпильками диаметром 8 мм для крепления масляного картера.

К передней стенке блока на паронитовой прокладке крепится отлитая из алюминиевого сплава крышка 17 распределительных зубчатых колес. В отверстие в крышке для выхода носка коленчатого вала запрессована обойма с самоподжимным резиновым уплотнением 19.

К заднему торцу блока шестью болтами крепится отлитый также из алюминиевого сплава картер сцепления Точное расположение картера сцепления, необходимое для правильной работы коробки передач, обеспечивается двумя установочными штифтами диаметром 13 мм. Задний торец картера сцепления и отверстие в нем для установки коробки передач, чтобы обеспечить соосность первичного вала коробки передач с коленчатым валом, обрабатываются в сборе с блоком и поэтому картеры сцепления не взаимозаменяемы.

Цилиндры двигателя выполнены в виде легкосъемных мокрых гильз 49, отлитых из специального износостойкого чугуна. Гильза цилиндра для кокильного блока устанавливается в блок в нижней части в расточку диаметром 104 мм, в верхней - в расточку диаметром 108 мм. Гильза уплотнена в нижней час^и двумя резиновыми кольцами круглого поперечного сечения (диаметр 3,6 мм), находящимися в канавках на наружной поверхности гильзы. Для блока цилиндров, отливаемого под давлением, гильза вставляется в гнездо блока нижней частью,

Рис. 4. Двигатель (продолжение): 1 - картер масляный; 2 - пробка сливного отверстия; 3 - патрубок приемный масляного насоса; 4 - крышка шатуна; 5 - вал коленчатый; б - шатун; 7 - кольцо стопорное поршневого пальца; 8 - поршень; 9 - уплотнительное кольцо; 10 - кольцо поршневое маслосъемное; 11 - кольцо поршневое компрессионное; 12 - кран слива охлаждающей жидкости; 13 - коллектор выпускной; 14 - прокладка головки цилиндров; 15 - труба впускная; 16 - шланг подвода разрежения от термовакуумного включателя; 17 - клапан рециркуляции отработавших газов; 18 - шланг топливопровода; 19 - карбюратор; 20 - шланг отбора разрежения к термовакуумному включателю; 21 - шланг отбора

диаметр которой равен 100 мм. В плоскости нижнего стыка гильза уплотнена прокладкой из мягкой меди толщиной 0,3 мм, а по верхнему торцу - прокладкой головки цилиндров. Для надлежащего уплотнения верхний торец гильзы выступает над плоскостью блока на 0,02...0,1 мм. При этом медная прокладка должна быть обжата. Для надежного уплотнения необходимо, чтобы разница выступления гильз над плоскостью блока на одном двигателе была в пределах 0,055 мм. Это достигается (на заводе) сортировкой гильз цилиндров по высоте (от нижнего стыка до верхнего торца) на две группы. При смене гильз цилиндров равномерность выступания можно обеспечить подбором медных прокладок соответствующей толщины.

Гэловка цилиндров

Головка общая для всех цилиндров, отлита из алюминиевого сплава и подвергнута термообработке (закалке и старению).

Впускные и выпускные каналы выполнены раздельно для каждого цилиндра и расположены с правой стороны головки. Гнезда для клапанов расположены в ряд по продольной оси двигателя. Седла всех клапанов - вставные, изготовлены из жаропрочного чугуна высокой твердости. Благодаря большому натягу при посадке седла в гнездо головки ( на заводе перед сборкой головка нагревается до температуры 16О...175°С, а седла охлаждаются примерно до минус 40...45°С, при этом седло свободно вставляется в гнездо в головке), а также достаточно большому коэффициенту линейного расширения материала седла, обеспечивается надежная и прочная посадка седла в гнезде. Дополнительно металл головки вокруг седел обжимается с помощью оправки. Втулки клапанов, изготовленные из металлокерамики прессованием и спеканием железного, медного и графитового порошков с добавлением дисульфида молибдена, обладают высокими антифрикционными качествами. Втулки так же, как и седла клапанов, собираются с головкой, предварительно нагретой (втулки - охлажденные). Фаски в седлах и отверстия во втулках обрабатываются в сборе с головкой.

Головка цилиндров крепится к блоку десятью стальными шпильками диаметром 12 мм. Под гайки шпилек поставлены плоские стальные термоупроченные шайбы. Между головкой и блоком имеется прокладка из асбестового полотна, армированного металлическим каркасом и покрытого графитом. Окна в прокладке под камеры сгорания и отверстия масляного канала окантованы жестью. Толщина прокладки в сжатом состоянии 1,5 мм.

Правильное положение головки на блоке обеспечивается двумя установочными штифтами-втулками, запрес-разрежения вакуумного автомата датчика-распределителя; 22 - шланг вентиляции картера; 23 - термовакуумый включатель; 24 - шайба опорная пружины клапана; 25 - втулка направляющая впускного клапана; 26 - колпачок маслоотражательный; 27 - пружина клапана внутренняя: 28 - пружина клапана наружная; 29 - тарелка пружины клапана; 30 - сухарь клапана; 31 - клапан впускной; 32 - фильтрующий элемента системы вентиляции; 33 - коромысло клапана; 34 - ось коромысел клапанов; 35 - крышка коромысел; 36 - стойка оси коромысел; 37 - винт регулировочный клапана; 38 - штанга толкателя клапана; 39 - прокладка крышки коромысел; 40 - головка цилиндров; 41 - наконечник свечной; 42 - свеча

сованными в блок цилиндров (в бобышки шпилек крепления головки). Момент затяжки гаек крепления головки равен 82...88 Н м (8,3...9,0 кгс м). Гайки затягиваются от середины головки, последовательно переходя к торцам (переднему и заднему). Затяжку и проверку затяжки следует производить на холодном двигателе. Если эту операцию выполнить на горячем двигателе, то после его остывания затяжка гаек окажется неполной вследствие большой разницы в коэффициентах линейного расширения алюминиевого сплава и стали. Для равномерного и плотного прилегания головки к блоку затяжку следует делать в два приема: предварительно - с малым усилием и окончательно - с заданным усилием.

Следует иметь в виду, что затяжка гаек вызывает изменение зазоров в газораспределительном механизме. Поэтому после каждой такой операции необходимо проверять величину зазоров между коромыслами и стержнями клапанов. При необходимости зазоры надо отрегулировать.

Во время работы двигателя, особенно изношенного, кольца которого пропускают млюго масла, на стенках камеры сгорания и днищах поршней отлагается слой нагара. Нагар ухудшает теплоотдачу через стенки в охлаждающую жидкость, из-за чего возникают местные перегревы, явления детонации и калильного зажигания; в результате мощность двигателя уменьшается, а расход топлива возрастает

При появлении таких признаков следует снять головку и очистить камеру сгорания и днище поршня от нагара Перед очисткой следует нагар смочить керосином. Это предотвращает распыливание нагара и предупреждает попадание ядовитой пыли вдыхательные пути.

При снятии головки цилиндра рекомендуется притереть клапаны.

Перед установкой головки цилиндров на место прокладку необходимо с обеих сторон натереть графитовым порошком. Это предотвращает ее прилипание к блоку и головке.

Головки цилиндров двигателей 402.10 и 4021.10 различаются степенью сжатия. Увеличение степени сжатия двигателя 402.10 получено за счет дополнительной фрезеровки нижней плоскости головки на 3,6 мм (высота головки двигателя 402.10 составляет 94,4 мм, высота головки двигателя 4021.10 равна 98 мм).

В процессе эксплуатации через каждые 14...20 тыс.км пробега автомобиля необходимо проводить подтяжку головки цилиндров, проверять крепление впускной трубы, выпускных коллекторов и труб системы выпуска отработавших газов.

зажигания; 43 - датчик-распределитель; 44 - седло впускного клапана, 45 - прокладка крышки коробки толкателей; 46 - болт крепления датчика-распределителя; 47 - крышка коробки толкателей; 48 - блок цилиндров, 49 - гильза цилиндра; 50 - толкатель клапана; 51 - вал распределительный; 52 - указатель уровня масла; 53 - зубчатое колесо привода масляного насоса и распределителя; 54 - стартер; 55 - трубка нагнетательная масляного фильтра; 56 - валик привода масляного насоса; 57 - прокладка; 58 - крышка коренного подшипника коленчатого вала; 59 - прокладка масляного картера; 60 - картер сцепления (нижняя часть); 61 - насос масляный; а - продольный масляный канал

Волга ГАЗ-24-10

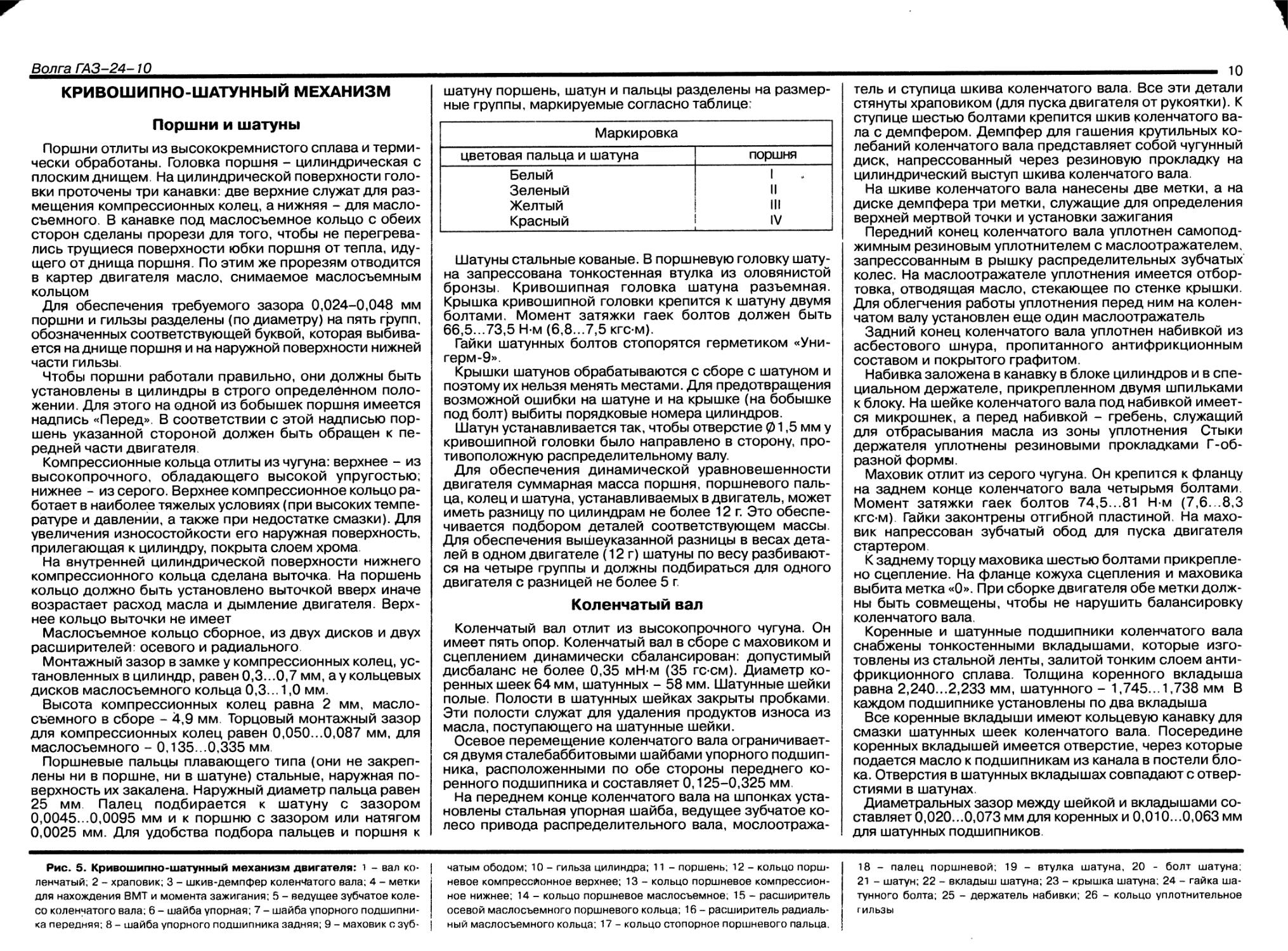

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

Поршни и шатуны

Поршни отлиты из высококремнистого сплава и термически обработаны. Головка поршня - цилиндрическая с плоским днищем, На цилиндрической поверхности головки проточены три канавки: две верхние служат для размещения компрессионных колец, а нижняя - для маслосъемного. В канавке под маслосъемное кольцо с обеих сторон сделаны прорези для того, чтобы не перегревались трущиеся поверхности юбки поршня от тепла, идущего от днища поршня. По этим же прорезям отводится в картер двигателя масло, снимаемое маслосъемным кольцом

Для обеспечения требуемого зазора 0,024-0,048 мм поршни и гильзы разделены (по диаметру) на пять групп, обозначенных соответствующей буквой, которая выбивается наднище поршня и на наружной поверхности нижней части гильзы.

Чтобы поршни работали правильно, они должны быть установлены в цилиндры в строго определённом положении. Для этого на одной из бобышек поршня имеется надпись «Перед». В соответствии с этой надписью поршень указанной стороной должен быть обращен к передней части двигателя.

Компрессионные кольца отлиты из чугуна: верхнее - из высокопрочного, обладающего высокой упругостью; нижнее - из серого. Верхнее компрессионное кольцо работает в наиболее тяжелых условиях (при высоких температуре и давлении, а также при недостатке смазки). Для увеличения износостойкости его наружная поверхность, прилегающая к цилиндру, покрыта слоем хрома

На внутренней цилиндрической поверхности нижнего компрессионного кольца сделана выточка. На поршень кольцо должно быть установлено выточкой вверх иначе возрастает расход масла и дымление двигателя. Верхнее кольцо выточки не имеет

Маслосъемное кольцо сборное, из двух дисков и двух расширителей: осевого и радиального

Монтажный зазор в замке у компрессионных колец, установленных в цилиндр, равен 0,3...0,7 мм, а у кольцевых дисков маслосъемного кольца 0,3... 1,0 мм.

Высота компрессионных колец равна 2 мм, маслосъемного в сборе - 4,9 мм. Торцовый монтажный зазор для компрессионных колец равен 0,050...0,087 мм, для маслосъемного - 0,135...0,335 мм

Поршневые пальцы плавающего типа (они не закреплены ни в поршне, ни в шатуне) стальные, наружная поверхность их закалена. Наружный диаметр пальца равен 25 мм Палец подбирается к шатуну с зазором 0,0045...0,0095 мм и к поршню с зазором или натягом 0,0025 мм. Для удобства подбора пальцев и поршня к

шатуну поршень, шатун и пальцы разделены на размерные группы, маркируемые согласно таблице:

Маркировка

цветовая пальца и шатуна поршня

Белый I

Зеленый II

Желтый III

Красный ' IV

Шатуны стальные кованые. В поршневую головку шатуна запрессована тонкостенная втулка из оловянистой бронзы. Кривошипная головка шатуна разъемная. Крышка кривошипной головки крепится к шатуну двумя болтами. Момент затяжки гаек болтов должен быть 66,5...73,5 Н-м (6,8...7,5 кгс-м).

Гайки шатунных болтов стопорятся герметиком «Унигерм-9».

Крышки шатунов обрабатываются с сборе с шатуном и поэтому их нельзя менять местами. Для предотвращения возможной ошибки на шатуне и на крышке (на бобышке под болт) выбиты порядковые номера цилиндров.

Шатун устанавливается так, чтобы отверстие 01,5 мм у кривошипной головки было направлено в сторону, противоположную распределительному валу.

Для обеспечения динамической уравновешенности двигателя суммарная масса поршня, поршневого пальца, колец и шатуна, устанавливаемых в двигатель, может иметь разницу по цилиндрам не более 12 г. Это обеспечивается подбором деталей соответствующем массы. Для обеспечения вышеуказанной разницы в весах деталей в одном двигателе (12 г) шатуны по весу разбиваются на четыре группы и должны подбираться для одного двигателя с разницей не более 5 г.

Коленчатый вал

Коленчатый вал отлит из высокопрочного чугуна. Он имеет пять опор. Коленчатый вал в сборе с маховиком и сцеплением динамически сбалансирован: допустимый дисбаланс не более 0,35 мН-м (35 гс-см). Диаметр коренных шеек 64 мм, шатунных - 58 мм. Шатунные шейки полые. Полости в шатунных шейках закрыты пробками. Эти полости служат для удаления продуктов износа из масла, поступающего на шатунные шейки.

Осевое перемещение коленчатого вала ограничивается двумя сталебаббитовыми шайбами упорного подшипника, расположенными по обе стороны переднего коренного подшипника и составляет 0,125-0,325 мм.

На переднем конце коленчатого вала на шпонках установлены стальная упорная шайба, ведущее зубчатое колесо привода распределительного вала, мослоотража-

N— ..... .................... .............. Ю

тель и ступица шкива коленчатого вала. Все эти детали стянуты храповиком (для пуска двигателя от рукоятки). К ступице шестью болтами крепится шкив коленчатого вала с демпфером. Демпфер для гашения крутильных колебаний коленчатого вала представляет собой чугунный диск, напрессованный через резиновую прокладку на цилиндрический выступ шкива коленчатого вала.

На шкиве коленчатого вала нанесены две метки, а на диске демпфера три метки, служащие для определения верхней мертвой точки и установки зажигания

Передний конец коленчатого вала уплотнен самопод-жимным резиновым уплотнителем с маслоотражателем, запрессованным в рышку распределительных зубчатых колес. На маслоотражателе уплотнения имеется отбортовка, отводящая масло, стекающее по стенке крышки. Для облегчения работы уплотнения перед ним на коленчатом валу установлен еще один маслоотражатель

Задний конец коленчатого вала уплотнен набивкой из асбестового шнура, пропитанного антифрикционным составом и покрытого графитом.

Набивка заложена в канавку в блоке цилиндров и в специальном держателе, прикрепленном двумя шпильками к блоку. На шейке коленчатого вала под набивкой имеется микрошнек, а перед набивкой - гребень, служащий для отбрасывания масла из зоны уплотнения Стыки держателя уплотнены резиновыми прокладками Г-об-разной формы.

Маховик отлит из серого чугуна. Он крепится к фланцу на заднем конце коленчатого вала четырьмя болтами. Момент затяжки гаек болтов 74,5...81 Н м (7,6. .8,3 кгс-м). Гайки законтрены отгибной пластиной. На маховик напрессован зубчатый обод для пуска двигателя стартером.

К заднему торцу маховика шестью болтами прикреплено сцепление. На фланце кожуха сцепления и маховика выбита метка «0». При сборке двигателя обе метки должны быть совмещены, чтобы не нарушить балансировку коленчатого вала.

Коренные и шатунные подшипники коленчатого вала снабжены тонкостенными вкладышами, которые изготовлены из стальной ленты, залитой тонким слоем антифрикционного сплава. Толщина коренного вкладыша равна 2,240...2,233 мм, шатунного - 1,745...1,738 мм В каждом подшипнике установлены по два вкладыша

Все коренные вкладыши имеют кольцевую канавку для смазки шатунных шеек коленчатого вала. Посередине коренных вкладышей имеется отверстие, через которые подается масло к подшипникам из канала в постели блока. Отверстия в шатунных вкладышах совпадают с отверстиями в шатунах.

Диаметральных зазор между шейкой и вкладышами составляет 0,020...0,073 мм для коренных и 0,010...0,063 мм для шатунных подшипников.

Рис. 5. Кривошипно-шатунный механизм двигателя: i - вал ко- | ленчатый; 2 - храповик; 3 - шкив-демпфер коленчатого вала; 4 - метки для нахождения ВМТ и момента зажигания; 5 - ведущее зубчатое колесо коленчатого вала; 6 - шайба упорная; 7 - шайба упорного подшипника передняя; 8 - шайба упорного подшипника задняя; 9 - маховик с зуб- |

чатым ободом; 10 - гильза цилиндра; 11 - поршень; 12 - кольцо поршневое компрессионное верхнее; 13 - кольцо поршневое компрессионное нижнее; 14 - кольцо поршневое маслосъемное; 15 - расширитель осевой маслосъемного поршневого кольца; 16 - расширитель радиальный маслосъемного кольца; 17 - кольцо стопорное поршневого пальца.

18 - палец поршневой; 19 - втулка шатуна, 20 - болт шатуна; 21 - шатун; 22 - вкладыш шатуна; 23 - крышка шатуна; 24 - гайка шатунного болта; 25 - держатель набивки; 26 - кольцо уплотнительное гильзы

Волга ГАЗ-24-10

ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙМЕХАНИЗМ

Распределительный вал

Распределительный вал - чугунный, литой со стальным зубчатым колесом привода масляного насоса и распределителя зажигания; имеет пять опорных шеек. Для удобства сборки шейки имеют разные диаметры: первая - 52 мм, вторая - 51 мм, третья - 50 мм, четвертая - 49 мм, пятая - 48 мм. Шейки опираются непосредственно на поверхность расточек в алюминиевом блоке цилиндров |

Распределительный вал приводится в движение от коленчатого вала косозубым зубчатым колесом На коленчатом валу находится стальное зубчатое колесо с 28 зубьями, а на распределительном валу - текстолитовое зубчатое колесо с 56 зубьями. Применение текстолита обеспечивает бесшумность работы зубчатых колес. Оба зубчатых колеса имеют по два резьбовых отверстия М8х1,25 для съемника.

Распределительный вал вращается в два раза медленнее коленчатого. От осевых перемещений распределительный вал удерживается упорным стальным фланцем Фланец установлен между торцом шейки вала и ступицей зубчатого колеса с зазором 0,1 .. .0,2 мм. Осевой зазор обеспечивается распорным кольцом, зажатым между зубчатым колесом и шейкой вала.

Зубчатое колесо закреплено на распределительном валу при помощи шайбы и болта с резьбой М12х1,25 Болт ввертывается в торец вала

На шестерне коленчатого вала напротив одного из зубьев нанесена метка «О», а напротив соответствующей впадины зубчатого колёса распределительного вала нанесена риска или произведена засверловка. При установке распределительного вала эти метки должны быть совмещены

Распределительный вал обеспечивает следующие фа- । зы газораспределения впускной клапан открывается с опережением на 12° до прихода поршня в ВМТ, закрыва- ! ется с запаздыванием на 60° после прихода поршня в НМТ, выпускной клапан открывается с опережением на 54° до прихода поршня в НМТ и закрывается с запаздыванием на 18е после прихода поршня в ВМТ Указанные фазы газораспределения действительны при зазоре между коромыслом и клапаном, равном 0,5 мм

Высота подъема клапанов 10 мм

Клапаны и толкатели

Толкатели - стальные, поршневого типа. Торец толкателя наплавлен отбеленным чугуном и шлифован по сфере радиусом 750 мм (выпуклость середины торца равна 0,11 мм.) Внутри толкателя имеется сферическое углубление радиусом 8,73 мм для нижнего конца штанги. Вблизи нижнего торца сделаны два отверстия для стока масла из внутренней полости толкателя

Штанги толкателей изготовлены из дюралюминиевого прутка. На концы напрессованы стальные закаленные на

конечники со сферическими торцами. Нижний наконечник, сопрягающийся с толкателем имеет торец с радиусом сферы 8,73 мм, а верхний, входящий в углубление в регулировочном винте коромысла - 3,5 мм. Длина штанги двигателя 402.10 - 283 мм, двигателя 4021.10- 287 мм

Коромысла клапанов - стальные, литые. В отверстие ступицы коромысла запрессована втулка. На внутренней поверхности втулки сделана канавка для равномерного распределения масла по всей поверхности и для подвода его к отверстию в коротком плече коромысла. Длинное плечо коромысла заканчивается цилиндрической поверхностью, опирающейся на торец клапана, а короткое плечо - резьбовым отверстием для регулировочного винта.

Регулировочный винт имеет шестигранную головку со сферическим углублением для штанги. Сферическое углубление соединено каналами с проточкой на резьбовой части винта. Проточка на винте приходится против отверстия в плече коромысла, т.е. находится примерно посередине высоты резьбовой бобышки короткого плеча коромысла. Масло в этом случае беспрепятственно проходит из канала коромысла в канал винта. Регулировочный винт стопорится контргайкой

Коромысла опираются на полую стальную ось. Ось закреплена на головке цилиндров при помощи четырех основных стоек из высокопрочного чугуна и двух дополнительных стоек из ковкого чугуна и шпилек, пропущенных через стойки. Четвертая основная стойка на плоскости, прилегающей к головке цилиндров, имеет паз, к которому подведен канал в головке. По этому каналу и пазу масло подводится из канала в головке в полость оси коромысел. Остальные стойки фрезерованного паза не имеют, поэтому их нельзя ставить на место четвертой стойки От осевого перемещения коромысла удерживаются распорными пружинами, прижимающими коромысла к стойкам. Крайние коромысла находятся между дополнительными и основными стойками и прижимаются к основным стойкам плоскими пружинными шайбами

Под каждым коромыслом в оси сделано отверстие для смазки

Диаметр стержня клапанов 9 мм. Тарелка впускного клапана имеет диаметр 47 мм, а выпускного - 39 мм. Угол седла обоих клапанов 45° На конце стержня клапанов сделана выточка для сухариков тарелки пружины клапана.

На каждый клапан устанавливается по две пружины наружная с переменным шагом с левой навивкой и внутренняя с правой навивкой. Пружины упираются на головку цилиндров через опорную стальную шайбу. Наружная пружина устанавливается вниз концом, имеющим меньший шаг витков

Клапаны работают в металлокерамических направляющих втулках. Втулка впускного клапана снабжена стопорным кольцом, препятствующим самопроизвольному перемещению втулки в головке

Для уменьшения количества масла, просасываемого через зазоры между втулкой и стержнем клапана, на верхние концы всех втулок напрессованы маслоотражательные колпачки, изготовленные из маслостойкой резины

... 12

Распределительный механизм закрыт сверху крышкой коромысел, штампованной из листовой стали, с закрепленным с внутренней стороны фильтрующим элементом системы вентиляции картера. Крышка коромысел кре-j пится через резиновую прокладку к головке цилиндров I шестью винтами

i Периодически следует проверять зазор между носком I коромысла и торцом стержня клапана и, при необходи-j мости, его регулировать

i Рабочий зазор между коромыслом и клапаном должен i быть для первого и восьмого клапанов в пределах . 0,35. .0,40 мм, для всех остальных - 0,40...0,45 мм. Зазоры проверяют и устанавливают на холодном (20°С) двигателе. При увеличенных зазорах возникает стук клапанов. а при уменьшенных возможно неплотное прилегание клапана к седлу и прогорание клапана

Проверку и регулировку зазора рекомендуется производить в данной последовательности:

1 Установить поршень первого цилиндра в ВМТ такта сжатия, для чего, проворачивая коленчатый вал пусковой рукояткой, совместить третью метку на демпферной части шкива коленчатого вала с ребром - указателем на крышке распределительных зубчатых колес. При такте сжатия оба коромысла первого цилиндра должны свободно качаться на осях, т е. оба клапана закрыты Проверить щупом зазор между коромыслом и клапаном При неправильном зазоре отвернуть гаечным ключом гайку регулировочного винта и, поворачивая отверткой регулировочный винт, установить зазор по щупу. Поддерживая отверткой регулировочный винт, законтрить его гайкой и проверить правильность зазора

! 2. Повернуть коленчатый вал на пол - оборота, отрегу-

| пировать зазоры для второго цилиндра.

; 3 Повернуть коленчатый вал еще на пол - оборота, от-

j регулировать зазоры для четвертого цилиндра.

4 Повернуть коленчатый вал еще на пол - оборота, от-’ регулировать зазоры для третьего цилиндра

! Одновременно со сменой поршневых колец и вкладышей следует произвести притирку клапанов

Если ширина фаски в головке более 3 мм, седло следует прошлифовать коническими шлифовальными кругами: с внутренней стороны шлифовальным кругом с углом конуса 60° или с наружной - с углом конуса 120° Наружный диаметр рабочей части фаски седла должен быть меньше диаметра тарелки клапана не более чем на ; 1 мм

i При притирке клапанов следует очистить от отложений j полость коромысел, каналы в.четвертой основной стой-i ке оси и в головке цилиндров

Перед сборкой стержни клапанов следует обмазать тонким слоем коллоидного графита, разведенного в масле, применяемом для двигателя (семь частей масляного коллоидного графита и три части масла).

В процессе эксплуатации через каждые 14. . 20 тыс. км пробега автомобиля необходимо производить проверку * зазора между клапанами и коромыслами

Рис. 6. Газораспределительный механизм двигателя: i - вал рас- | 8 - ось коромысел; 9 - стойка оси коромысел дополнительная: 10 - гай- j 17 - колпачок маслоотражательный; 18 - втулка направляющая выпуск-

пределительный. 2 - зубчатое колесо распределительного вала, | ка регулировочного винта; 11 - винт регулировочный; 12 - сухарь клала- ногоклапана; 19-кольцостопорное; 20-втулканаправляющаявпускно-

3 - толкатель клапана, 4 - штанга толкателя клапана; 5 - коромысло кла- | на. 13 - тарелка пружины клапана; 14 - пружина клапана внутренняя: | го клапана; 21 - клапан выпускной; 22 - клапан впускной: 23 - седло клапана; 6 - стойка оси коромысел, 7 - пружина распорная коромысел- i 15 - пружина клапана наружная: 16 - шайба опорная пружины клапана ’ пана *

2

Волга ГАЗ-24-10

СМАЗОЧНАЯ СИСТЕМА ДВИГАТЕЛЯ

Смазочная система двигателя - комбинированная: под давлением и разбрызгиванием. Маслом под давлением смазываются коренные и шатунные подшипники коленчатого вала, подшипники распределительного вала. упорные подшипники коленчатого и распределительного валов, втулки коромысел и верхние наконечники штанг толкателей. Остальные детали смазываются разбрызганным маслом

В смазочную систему входят' масляный насос с приемным патрубком и редукционным клапаном (установлен внутри масляного картера), масляные каналы, фильтр очистки масла с перепускным клапаном, масляный картер. указатель уровня масла, крышка маслозаливной горловины, масляный радиатор (установлен перед радиатором охлаждающей жидкости) с предохранительным клапаном и запорным краном.

Масло, забираемое насосом из масляного картера, поступает через маслоприемник 11 по каналам в корпусе насоса и наружной трубке в корпус масляного фильтра. Далее, пройдя через фильтрующий элемент, масло направляется в полость второй перегородки блока цилиндров, откуда по сверленому каналу - в масляную магистраль и продольный масляный канал г Из продольного канала масло по наклонным каналам лик, каналу м в перегородке блока подается на коренные подшипники коленчатого вала и подшипники распределительного вала Масло, вытекающее из пятой опоры распределительного вала в полость блока между валом и заглушкой, отводится в картер через поперечное отверстие в шейке вала

На шатунные шейки масло поступает по каналам в шейках и каналу н в щеке коленчатого вала. В ось коромысел масло подводится от задней опоры распределительного вала, имеющей посередине кольцевую канавку д, которая сообщается через каналы в, б, и а в блоке, головке цилиндров и в четвертой основной стойке оси коромысел с полостью оси коромысел Через отверстия в оси коромысел масло поступает на втулки коромысел и далее по каналам в коромыслах и регулировочных винтах на верхние наконечники штанг толкателей

К зубчатым колесам привода распределительного вала масло подводится по трубке 14, запрессованной в отверстие в переднем торце блока, соединенное с кольцевой канавкой ж на первой шейке распределительного вала Из выходного отверстия трубки, имеющего малый диаметр, выбрасывается струя масла, направленная на зубья зубчатых колес i

Через поперечный канал в первой шейке распределительного вала масло из той же канавки шейки поступает и на упорный фланец распределительного вала. Зубчатое колесо привода масляного насоса и распределителя зажигания смазывается струей масла, выбрасываемой из канала е в блоке, соединенного с четвертой шейкой распределительного вала, также имеющей кольцевую канавку.

Стенки цилиндров смазываются брызгами масла от струи, выбрасываемой из отверстия и с нижней головки шатуна при совпадении этого отверстия с каналом з в шейке коленчатого вала, а также маслом, вытекающим из-под подшипников коленчатого вала.

Все остальные детали (клапан - стержень и торец, валик привода масляного насоса и распределителя зажигания, кулачки распределительного вала) смазываются маслом, вытекающим из зазоров в подшипниках и разбрызгиваемым движущимися деталями двигателя.

В систему включен радиатор 13. Масло в него поступает через штуцер, который крепит наружную трубку к блоку, предохранительный клапан и запорный кран по резиновому шлангу. Охлажденное масло также по резиновому шлангу отводится в нижнюю часть крышки распределительных зубчатых колес, откуда сливается в картер На месте входа в крышку имеется перегородка, препятствующая излишнему разбрызгиванию масла.

Со стальным штампованным картером емкость смазочной системы 6 л и 5 л с литым алюминиевым картером Масло в двигатель заливается через маслозаливную горловину, расположенную на крышке коромысел и закрываемую крышкой с уплотнительной резиновой прокладкой. Уровень масла контролируется по меткам «П» и «О» на стержне указателя уровня. Уровень масла следует поддерживать вблизи метки «П». не превышая ее Повышение уровня выше метки «П» нежелательно, так как кривошипные головки шатунов будут задевать за поверхность масла, вызывая образование в картере чрезмерного масляного тумана. Это вызывает забрызгивание свечей, интенсивное образование нагара на днищах поршней и стенках камеры сгорания, закоксова-ние колец, дымление двигателя и повышенный расход масла

Понижение уровня масла ниже метки «О» опасно, так как при этом прекращается подача масла в систему и возможно выплавление подшипников.

Необходимо иметь в виду, что для перетекания заливаемого при заправке масла из-под крышки коромысел в картер или для стекания масла, обильно разбрызганного во время работы на стенки, требуется некоторые вре

. ...... 14

мя. Поэтому уровень масла следует проверять через несколько минут после заливки или остановки двигателя После замены масла нужно пустить двигатель и дать ему поработать несколько минут. Спустя некоторое время, проверяют уровень масла, как указано выше.

Сливать масло для замены нужно только на горячем двигателе. В этом случае масло имеет меньшую вяз-; кость и хорошо стекает. При смене масла следует также i слить отстой из масляного фильтра и сменить фильтрующий элемент

Рекомендуется промыть систему через одну смену масла. Для этого после слива масла из горячего двигателя в картер заливают промывочное масло ВНИИНП - ФД, запускают двигатель и дают ему поработать, с малой частотой вращения, 10 минут. Затем сливают промывочное масло, заменяют фильтрующий элемент и заливают свежее масло согласно карте смазки

При средних скоростях движения автомобиля (примерно 50 км/ч.) и выключенном масляном радиаторе, давление в смазочной системе должно быть 196...392 кПа (2...4 кгс/см2). Оно может повыситься на непрогретом двигателе до 441 кПа (4,5 кгс/см2) и упасть в жаркую погоду до 147 кПа (1,5 кгс/см2). Уменьшение давления масла при средней частоте вращения ниже 98 кПа (1 кгс/см2) и при малой частоте вращения холостого хода ниже 49 кПа (0,5 кгс/см2) свидетельствует о неисправностях в смазочной системе или о чрезмерном износе подшипников коленчатого и распределительного валов. Дальнейшая эксплуатация двигателя в этих условиях должна быть прекращена.

Давление масла определяется указателем на щитке приборов, датчик которого ввернут в масляную магистраль. Кроме этого, система снабжена сигнальной лампой аварийного давления масла, датчик которой ввернут в отверстие в нижней части фильтра. Сигнальная лампа на-| ходится на панели приборов, светится красным светом | при понижении давления в системе ниже 39,2...78,4 кПа । (0,4...0,8 кгс/см2). Эксплуатировать автомобиль со светя-। щейся лампой аварийного давления масла нельзя. Допустимо лишь кратковременное свечение лампы при малой частоте вращения холостого хода и при резком торможении. Если система исправна, то при некотором повышении частоты вращения лампа гаснет

Ежедневно необходимо проверять уровень масла в картере двигателя и герметичность смазочной системы, через каждые 7 .10 тыс. км пробега следует заменить масло в смазочной системе двигателя и фильтрующий элемент масляного фильтра

Рис. 7.. Смазочная система двигателя: 1 - крышка маслозаливной | рик- 10 - корпус предохранительного клапана масляного радиатора, горловины. 2 - ось коромысел. 3 - стойка оси коромысел четвертая. I 11 - патрубок приемный масляного насоса; 12 - пробка сливная масля-4- указатель уровня масла; 5- прокладка масляного картера; 6 - запор- । ного фильтра; 13- радиатор масляный; 14-трубка для смазывания рас-ный кран масляного радиатора; 7 - пробка клапана; 8 - пружина, 9 - ша- i пределительных зубчатых колес; А - полость в шатунной шейке коленча-

того вала; а, б, в - каналы подвода масла в ось коромысел, г - продольный масляный канал; д - кольцевая канавка; е - канал для смазывания зубчатых колес привода масляного насоса; ж - кольцевая канавка на первой шейке распределительного вала; з...н - каналы для подвода масла

1

Волга ГАЗ-24-10

УЗЛЫ СМАЗОЧНОЙ СИСТЕМЫ

Масляный картер 3 прикреплен к блоку цилиндров шпильками. Разъем картера уплотнен пробковой прокладкой, обклеенной с обеих сторон тонким картоном. В средней, глубокой, части картера имеется сливное отверстие с пробкой 1 На приемной части патрубка 2 за-вальцована сетка. Патрубок крепится к масляному насосу четырьмя болтами вместе с крышкой масляного насоса и паронитовой прокладкой

Масляный насос шестеренного типа установлен внутри масляного картера Насос прикреплен двумя шпильками к блоку цилиндров. В приливе корпуса размещен канал, через который масло подается в смазочную систему двигателя Этот прилив одновременно служит одной из точек крепления насоса. Точность установки насоса обеспечивается двумя штифтами-втулками, запрессованными в блок цилиндров. Ведущее зубчатое колесо 35 закреплено на валике штифтом. На верхнем конце валика сделано шестигранное отверстие, в которое входит вал привода масляного насоса. Ведомое зубчатое колесо 33 свободно вращается на оси, запрессованной в корпус насоса

Крышка 29 насоса крепится к насосу четырьмя болтами Под крышку поставлена картонная прокладка 36 толщиной 0,3 мм

Редукционный'клапан плунжерного типа расположен в корпусе масляного насоса. На торец плунжера действует давление масла, под влиянием которого плунжер, преодолевая усилие пружины 27, перемещается. При достижении определенного давления плунжер открывает отверстие сливного канала, пропуская лишнее масло в приемную полость насоса

Пружина редукционного клапана опирается на плос- | кую шайбу 28 и крепится шплинтом, пропущенным через | отверстия в приливе на корпусе насоса j

Редукционный клапан не регулируется; необходимая характеристика по давлению обеспечивается геометрическими размерами в корпусе насоса и характеристикой пружины: для сжатия пружины до длины 40 мм необходимо усилие в пределах 42,5..47,5 Н (4,35...4,85 кгс). В эксплуатации не допускается изменять каким-либо способом усилие пружины редукционного клапана

Привод масляного насоса и распределителя зажигания осуществляется от распределительного вала парой винтовых зубчатых колес. Ведущее зубчатое колесо выполнено как одно целое с распределительным валом Ведомое зубчатое колесо 21 закреплено штифтом на валике 15, вращающемся в корпусе. Верхний конец валика снабжен втулкой, имеющей прорезь (смещена на 1.15 мм от оси валика) для муфты привода распределителя зажигания Втулка на валике закреплена штифтом С нижним концом валика шарнирно соединен шестигран

ный валик 23, нижний конец которого входит в шестигранное отверстие валика масляного насоса.

При вращении зубчатое колесо 21 прижимается к торцу чугунного корпуса привода масляного насоса и распределителя через две шайбы.

Валик в корпусе привода смазывается маслом, разбрызгиваемым движущимися деталями двигателя. Это масло, стекающее по стенкам блока, попадает в прорезь (ловушку) на нижнем конце корпуса привода и далее через отверстие д на поверхность валика.

В отверстии для валика в корпусе привода нарезана спиральная канавка г, с помощью которой масло при вращении валика поднимается кверху и равномерно распределяется по всей его длине. Лишнее масло из верхней полости корпуса привода отводится обратно в картер по сливному каналу е в корпусе.

Корпус привода масляного насоса и распределителя зажигания прикреплен к блоку цилиндров двумя шпильками. Между корпусом привода и блоком цилиндров поставлена паронитовая прокладка. В верхней части корпуса привода выполнены гнездо для установки распределителя и прилив с резьбовым отверстием для его крепления

Правильное положение распределителя зажигания на двигателе обеспечивается такой установкой привода в блоке, при которой в момент нахождения поршня первого цилиндра в ВМТ (такт сжатия) прорезь на втулке привода располагается параллельно оси двигателя на максимальном удалении от нее

Фильтр очистки масла состоит из корпуса, крышки 19, центрального стержня 17 с перепускным клапаном 8 и сменным фильтрующим элементом 18 Корпус фильтра крепится к блоку цилиндров четырьмя шпильками Между корпусом и блоком установлена паронитовая прокладка Центральный стержень ввернут в корпус (резьбовое соединение с натягом). Верхний конец имеет резьбу для гайки крепления крышки фильтра. Снизу в корпус ввернута пробка 11 для слива отстоявшихся загрязнений

Крышка фильтра крепится глухой гайкой 20, навертываемой на выступающий из крышки резьбовой конец центрального стержня. В проточке крышки заложена резиновая уплотнительная прокладка 7 Гайка крышки уплотняется медной прокладкой 6

Центральный стержень фильтра полый. В верхней его части расположен перепускной клапан, состоящий из текстолитовой пластины 8, седла клапана, пружины 9 и упора пружины. В стержне просверлено пять рядов отверстий для прохода масла: верхний ряд расположен над клапаном и над фильтрующим элементом. При нормальном состоянии элемента его сопротивление невелико 9,8.. 19,6 кПа (0,1...0,2 кгс/см2), и все масло проходит через него, как показано на схеме стрелками Из

---- ----------------------16

фильтрующего элемента очищенное масло проходит через отверстия во внутрь стержня и далее в смазочную систему. При засорении элемента его сопротивление увеличивается, и когда давление достигает 68,6...88,2 кПа (0,7...0,9 кгс/см2), перепускной клапан открывается и начинает пропускать масло, минуя элемент, как показано на рисунке.

При установке в корпус торцы элемента снизу и сверху уплотняются прокладками 16 из резины, плотно охваты-I вающими центральный стержень.

Предохранительный клапан, ввернутый в нижний штуцер трубки подвода масла в фильтр, пропускает масло в радиатор только при достижении давления в системе 68,6. .88,2 кПа (0,7...0,9 кгс/см2). Ручка запорного крана может занимать два положения: вдоль шланга - кран открыт (легом), поперек шланга - кран закрыт (зимой)

Масляный радиатор состоит из остова, двух бачков и планок каркаса. Латунные плоские трубки остова пропущены через припаянные к ним охлаждающие пластины Концы трубок впаяны в днище бачков. К бачкам припаяны и приклепаны фланцы с припаянными трубками для I подвода и отвода масла. Масляный радиатор крепится четырьмя болтами к кронштейнам, приваренным к боковым щиткам радиатора охлаждающей жидкости

Масло из радиатора по резиновому шлангу сливается в масляный картер через штуцер, ввернутый с правой стороны в крышку распределительных зубчатых колес

Вентиляция картера

Вентиляция картера закрытая принудительная, действующая за счет разрежения во впускной трубе и воздушном фильтре. Система вентиляции состоит из фильтрующего элемента, находящегося с внутренней стороны крышки коромысел, и шлангов к воздушному фильтру и впускной трубе или карбюратору. Через систему вентиляции из картера удаляются прорвавшиеся через поршневые кольца отработавшие газы, пары воды и бензина i При эксплуатации должна обеспечиваться герметич-। ность системы вентиляции, в т ч. крышки маслозаливной горловины При потере герметичности системы уве-| личивается расход масла и износ деталей двигателя ! Уход за системой состоит в периодической промывке и продувке шлангов и фильтрующего элемента в крышке коромысел, а также в прочистке калиброванных отверстий во впускной трубе или карбюраторе.

В процессе эксплуатации через каждые 3,5. .5 тыс км пробега автомобиля необходимо проверять герметичность системы вентиляции картера, а раз в год ~ осенью (через 40 тыс. км пробега) очищать систему вентиляции картера и каналы во впускной трубе или в корпусе смесительных камер карбюратора.

Рис. 8. Узлы смазочной системы: 1 - пробка маслосливного от* । верстия. 2 - патрубок приемный масляного насоса, 3 - картер мае- * ляный. 4 - датчик указателя давления масла; 5 - радиатор масляный; | 6 - прокладка. 7 - прокладка крышки масляного фильтра; 8 - клапан i перепускной; 9 - пружина клапана; 10 - фильтр масляный: 11 - проб- j ка сливная масляного фильтра, 12 - датчик аварийного давления i масла, 13 - клапан предохранительный масляного радиатора. ’

14 - кран масляного оадиатора; 15 - валик привода распределителя зажигания и масляного насоса; 16 - кольцо уплотнительное фильтру* ющего элемента. 17 - стержень масляного фильтра. 18 - элемент фильтрующий, 19 - крышка масляного фильтра. 20 - гайка крышки масляного фильтра; 21 - зубчатое колесо привода масляного насоса и датчика-распределителя; 22 - штифт; 23 - валик привода масляного насоса; 24 - корпус масляного насоса; 25 - шплинт; 26 - плунжер

редукционного клапана; 27 - пружина; 28 - шайба. 29 - крышка масляного пасоса; 30 - прокладка; 31 - болт 32 - шайба пружинная 33 - ведомое зубчатое колесо масляного насоса. 34 - штифт 35 - ведущее зубчатое колесо масляного насоса. 36 - прокладка крышки масляного насоса; а, б, в - масляные каналы, г - спиральная смазочная канавка, д - смазочное отверстие, е - канал для слива масла

Волга ГАЗ-24-10

СИСТЕМА ПИТАНИЯ

Система питания состоит из топливного бака, топливного насоса, фильтра тонкой очистки топлива, карбюратора, воздушного фильтра, впускной трубы, топливопровода, трубопровода перепуска топлива, а также устройства управления дроссельными и воздушной заслонками карбюратора.

Топливный бак - емкостью 55 л, крепится к кронштейнам, приваренным к полу кузова с помощью двух ленточных хомутов 50 и стяжных крючков 51 Между баком и кузовом и под ленты хомутов устанавливаются картонные прокладки.Топливный бак сварен из двух штампованных половин В верхнюю половину бака впаяна наливная труба, патрубок выпуска воздуха при заправке бака, а также установлены топливозаборное устройство 53, датчик указателя уровня топлива 54, штуцер 52 топливопровода перепуска топлива от карбюратора обратно в бак и ручной указатель 48 уровня топлива. На нижний конец топливозаборной трубки топливного бака устанавливается съемный фильтр, состоящий из семи сетчатых капроновых фильтрующих элементов 13, поджимаемых к чашкам 12 и 14 пружиной 11

Для заправки топливного бака имеется заливная горловина 43

Внутрь горловины впаяна воздушная трубка. Заливная горловина 43 и воздушная трубка соединяются с баком резиновыми шлангами 45 и 46