Текст

ГЛАВНОЕ УПРАВЛЕНИЕ ГРАЖДАНСКОГО ВОЗДУШНОГО ФЛОТА СССР

В. Е. БОЧАРОВ, Л. Д. ГУТМАН

АВИАЦИОННЫЙ МОТОР

АШ-62ИР

ОПИСАНИЕ КОНСТРУКЦИИ

И ЭКСПЛУАТАЦИЯ

РЕДАКЦИОННО-ИЗДАТЕЛЬСКИЙ ОТДЕЛ АЭРОФЛОТА

МОСКВА

1951

О П Е Ч Л Т К И

Стр. Строка Напечатано Следует читать

—„ - - . —

и 1-й столбец одного цилиндра всех цилиндров

40 17-я. сверху -

13-я снизу свинцовистой свинцовой

43 1-я снизу (рис. 34) ("рис. 35)

45 Подпись под 14—рычаг клапана впус- 14 -рычаг клапана вы-

рис. 36 ка, луска,

52 60 2-я сверху Раздел .б-ка- с гр. 57). 0,6-М),7 5 стр. 63). 0,о : 0,75.

навочный пор-

шсць“, весь

6-й столбец

>2—63 Головка таб- Норма ремонтных колец Номера ремонтных ко-

>2—63 ЛИ ЦЫ лец

9-и столбец 11 последи. 11 после

72 76 15-я снизу

17-я сверху 11-я снизу как на перед- зал 9 с моторов А1П-62ИР как и перед- вал моторов АШ-62ИР

9-й

101 Подпись под 1 сетка, 2—гайка, -про-

рис. 77 ‘ кладка, 4—головка суф-

лерпой трубы 5—унло 1-

пительная манжета.

133 4-я снизу крыльчатки валика с уп- крыльчатки, валика с

лотнением передаточного уплотнением, передаточ-

ног о

136 136 14-я сверху Подпись под (рис. 24) (7 : 7) (рис. 25) (7 : 1)

ряс. 110

148 Подпись под 6—уплотняющее кольцо, 6 -винт, 7—стопорное

рис. 117 7— прокладка, 8—стопор- кольцо, 8 прокладка,

ное кольцо, .9—винт, 9 уплотняюпи-е КОЛЬЦО,

176 Подпись к — зачеркнуть позиции

рис. 142 ниже—10°Ц

186 2>1-я снизу ниже Hi'll

192 5-я и 6-я поменять местами

211 сверху 12-я сверху КН-1716 КП-1716

‘2 42 Подпись к —первичная обмогка

рис. 191 24 ton,

244 Подпись к

рис. 192 канал <• на пин ьк, ,Лев.*

288 9-я —10-я капал aar 1 у теп

288 сверху 20-я сверху Г <- । у с ц н о и ц 1,1 й заглупнн Р С Л ¥ к ц а о и и ы й

к л а и л и 35 к л а и -'1 и 4

288 23-я сверху 1 1 О р <• 1 р у 3 О Ч II ы й 11 ере Гр V 1 о ч н 1,1 й

к л а и а и 5 к л а и а п 35

289 Подпись к 5 корпус маслонасоса, 7 корпус мпслопнсоса,

рис. 230 /2 колонка 12 — колокол

307 16-я сверху 21>() а 1 - >0а

312 2 я снизу к \ мопыиеиню натяже- к уijryHi’H’iUHo натяжения

II ИЯ

335 18-я снизу (см. с гр. 325). (i м. < । р 3J8).

338 9-я снизу воды в маслорадиат оры во ।ci и маслорадиаторы

345 25-я снизу Ресурс мотора выч< ркнуть

На странице 301 в н. бив подписи к рис. 2'10 мигать Р-9СМ2, зa in или).

пением строки 14 снизу, где должно быть Р-9СМ.

ГЛАВА I

ОБЩЕЕ ОПИСАНИЕ, КОНСТРУКТИВНЫЕ

ОСОБЕННОСТИ МОТОРА АШ-62ИР

ОБЩЕЕ ОПИСАНИЕ МОТОРА

Мотор АШ-62ИР представляет собой звездообразный девяти-

цилиндровый двигатель воздушного охлаждения. Большой запас

взлетной мощности и небольшая высотность мотора делают его

надежным и экономичным в эксплуатации.

Имеющиеся на моторе агрегаты обеспечивают работу много-

образного оборудования современного самолета. Мотор АШ-62ИР

(рис. 1—4) прост в эксплуатации и техническом обслуживании.

Основные узлы мотора: картер, редуктор, механизм газорас-

пределения, цилиндрово-поршневая группа, кривошипно-шатунный

механизм, нагнетатель, приводы к агрегатам и агрегаты мотора.

Картер мотора состоит из шести частей: носка и двух половин

среднего картера, штампованных из алюминиевого сплава, двух

половин корпуса нагнетателя, литых из алюминиевого сплава, и

задней крышки, литой из электрона.

В полости носка картера расположены механизм редуктора.

и часть механизма газораспределения. На верхней части носка

имеется прилив для установки регулятора оборотов, в нижней его

части — фланец для крепления маслоотстюйника. В передней сред-

ней части носка картера расположено гнездо со стальной обой-

мой, где установлен опорно-упорный шариковый подшипник вала

винта.

Носок картера крепится шпильками к среднему картеру. Уплот-

нение носка картера с передней половиной средней части обеспе-

ЧИвнется резиновым кольцом.

Средняя часть картера, состоящая из двух половин, стяги-

вается 9 стяжными болтами. Плоскость разъема двух половин

Проходит по осям цилиндров. Внутри средней части картера поме-

щается кривошипно-шатунный механизм, а на наружной поверх-

НСКТИ среднего картера имеется 9 обработанных площадок (флан-

цев) со шпильками для установки цилиндров. В центральной часта

*

Рис. 1, Общий вид мотора АШ-62ИР.

1—маслофильтр МФМ-25, 2 - маслопомпа, 3—генератор, 4—электростартер, 3—левое и правое

магнето, б—карбюратор.

и "Т ' "^г1 —> *'« I'!.< я. ц?-.. . )<Wi—1 ... 1 .1 . ... 1 - --г-п —। । ~ П.. ....

Рис. 2. Вид мотора АШ-62ИР спереди справа.

Рис. 3. Вид мотора АШ-62ИР сзади справа.

1—бензопомпа, 2—привод к тахометру, 3—гене-

ратор, 4—электростартер, 5—магнето, 6—пере-

ходник к карбюратору, /—карбюратор.

’каждой половины среднего картера расточены отверстия для опор-

ных роликовых подшипников коленчатого вала. К задней половине

-среднего картера 27 шпильками крепится передняя половина кор-

пуса нагнетателя, представляющая собой часть смесительной ка-

меры нагнетателя.

Рис. 4. Вид мотора АШ-62ИР сзади слева.

(Обозначения те же, что и на рис. 1).

Передняя половина корпуса нагнетателя имеет 9 лап для кре-

пления мотора к подмоторной раме и суфлер. К передней половине

корпуса нагнетателя крепится задняя половина. Задняя половина

корпуса нагнетателя соединяется с передней половиной шпильками

и является, с одной стороны, второй частью смесительной камерь?

нагнетателя, а с другой — полостью для шестерен передачи к

агрегатам.

На верхней части задней половины корпуса нагнетателя обра-

ботан фланец для установки переходника карбюратора (рис. 3).

С боков задней ‘половины корпуса нагнетателя имеются фланцьг

справа — для установки привода к бензопомпе и счетчику оборо-

тов ' (рис. 3), а слева — для установки маслофильтра МФМ-23

(рис: 4). К задней половине корпуса нагнетателя крепится задняя

крышка картера. Задняя крышка закрывает полость шестерен при-

водов к агрегатам. У задней крышки в расточках запрессованы

втулки, являющиеся опорами валиков приводов к агрегатам.

На задней крышке крепятся: два магнето, электроинерциоп-

к.ЫЙ самопуск, двойной привод к вакуум- и гидропомпам, генера-

•ь

тор м масляный насос (рис. 1, 3 и 4). Задняя крышка крепится к

вадней половине корпуса нагнетателя винтами и шпильками. Ре-

дуктор мотора — планетарного типа с цилиндрическими шестерня-

ми и предназначен для уменьшения числа оборотов вала винта по

отношению к коленчатому валу. Передаточное число редуктора

И : 16. Редуктор состоит из: ведущей шестерни редуктора, связан-

ной шлицами с коленчатым валом; вала винта с 6 лапами, на

которых свободно вращаются сателлитные цилиндрические ше-

стерни; неподвижной шестерни редуктора, установленной на внут-

ренней центральной части носка картера.

Назначение механизма газораспределения — автоматически и

периодически открывать всасывающие клапаны для засасывания

свежей смеси в цилиндр двигателя и выхлопные клапаны для вы-

талкивания отработанных газов.

Механизм газораспределения состоит из: ведущей шестерни

газораспределения, сидящей на шлицах носка коленчатого вала;

промежуточной двойной шестерни, смонтированной на передней

половине средней части картера; кулачковой шайбы, вращающейся

на ступице ведущей шестерни редуктора; толкателей с направляю-

щими, смонтированными на носке картера тяг с кожухами, рыча-

гов клапанов с пружинами, расположенными в клапанных короб-

ках головок цилиндров.

Цилиндрово-поршневая группа состоит из 9 цилиндров, имею-

щих стальные кованые гильзы и литые головки из алюминиевого

.сплава. Головки соединяются с гильзами цилиндров трапецондаль-

ной резьбой с большим натягом, чем обеспечивается конусность

в верхней части гильзы.

Каждый цилиндр крепится к среднему картеру 14 шпильками.

Уплотнение цилиндра в картере достигается постановкой резино-

вого кольца под фланец крепления цилиндра.

Поршни мотора — кованные из алюминиевого сплава, усилен-

ной конструкции. Поршень имеет 6 кольцевых канавок, в которые

устанавливают компрессионные и маслосбрасывающие кольца.

Кольца устанавливаются на поршень по-разному, в зависимости от

серии выпуска мотора.

Каждый поршень связан с верхней головкой шатуна плаваю-

щим пальцем. Для предотвращения осевого перемещения палец

зафиксирован в поршне специальным пружинным замком.

Кривошипно-шатунный механизм состоит из одноколенного ко-

ленчатого вала, главного шатуна, опирающегося на кривошипную

шейку коленчатого вала, и 8 прицепных шатунов, связанных паль-

цами с главным.

Коленчатый вал — разъемный, опирается двумя шейками на

опорные роликовые подшипники. Для уменьшения влияния кру-

тильных колебаний на прочность вала коленчатый вал имеет 2 под-

вижных противовеса (демпфера), которые гасят крутильные коле-

бания. Удлиненный носок коленчатого вала является опорой для

:Вала винта. Задняя коренная шейка коленчатого вала имеет отвер-

стие со шлицами для соединения с валиком привода к агрегатам.

Все шестерни с валиками приводов к агрегатам опираются на

7

втулки, запрессованные в заднюю крышку, и получают вращение

от валика привода к агрегатам.

Валик привода к агрегатам имеет эластичную шестерню, зубья

которой шестернями приводов сцепляются с маслонасосом, двой-

ным приводом, гидро- и вакуумпомпами, а также двойной шестер-

ней привода нагнетателя.

Нагнетатель — центробежного типа, не выключающийся, с ме-

ханическим приводом. Назначение нагнетателя—сохранять номи-

нальную мощность мотора до расчетной высоты. Нагнета-

тель состоит из крыльчатки, валика крыльчатки, диффузора, двой-

ной шестерни нагнетателя и подпятника нагнетателя.

Крыльчатка нагнетателя, сидящая на шлицах валика нагнета-

теля, приводится во вращение со скоростью, в семь раз большей,

чем коленчатый вал.

Валик нагнетателя вращается на валике агрегатов. Подпятник

нагнетателя имеет специальную сферическую опору, которая пре-

пятствует осевому перемещению валика.

Повышенная мощность мотора вызывает большие удельные

давления на рабочие поверхности трущихся деталей. Для улучше-

ния состояния рабочих поверхностей смазка всех деталей, за

исключением цилиндрово-поршневой группы, опорно-упорного под-

шипника, двух опорных роликовых подшипников и зубьев шесте-

рен, осуществляется под давлением.

Мотор АШ-62ИР имеет следующие агрегаты; два рабочих маг-

нето БСМ-9, карбюратор АКМ-62ИР, маслонасос МШ-8, бензо-

насос БНК-12БС, регулятор Р-7Ф или Р-9СМ и электроинерцион-

ный самопуск РИМ-24.

Кроме того, на моторе стоят агрегаты, обеспечивающие работу

оборудования самолета: генератор ГСК-1500, обслуживающий

электро-, радио- и светооборудювание самолета, вакуумпомпа

АК-4С, обслуживающая гироскопические аэронавигационные при-

боры и автопилот, и гидропомпа высокого давления МШ-ЗА, обслу-

живающая гидросистему самолета.

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ МОТОРА

Мотор АШ-62ИР имеет следующие основные конструктивные

особенности, улучшающие его эксплуатационные качества, техни-

ческие данные, прочность и надежность:

1. Гасители крутильных колебаний коленчатого вала (демпфе-

ры) выполнены в виде двух подвижных противовесов, смонтиро-

ванных на передней и задней щеках коленчатого вала. У мото-

ров первых серий устанавливался один подвижный противовес на

передней щеке коленчатого вала.

2. Редуктор мотора — планетарного типа. Ось вала винта сов-

падает с осью коленчатого вала. Редуктор снабжен эластичными

цилиндрическими сателлитными шестернями. Такой .редуктор обе-

спечивает компактность всего механизма редуктора и достаточную

прочность зубьев при сравнительно небольшой их величине. Вал

винта обеспечивает эксплуатацию моторов с флюгерными винтами,

работающими по двусторонней схеме.

8

3. Втулка нижней головки главного шатуна контрится (от про-

вертывания) специальным замком. Замок втулки обеспечивает на-

дежность смазки втулки главного шатуна и пальцев прицепных

шатунов, чем предупреждается возможность серьезных аварий

мотора.

4. Цилиндры мотора имеют полусферическую камеру сгорания,

нормальное и асимметричное расположение свечей, специальной

формы всасывающие трубы, сужение в верхней части гильзы ци-

линдра. Все это обеспечивает надлежащее наполнение цилиндров,

хорошее сгорание смеси и надежную работу цилиндрово-поршне-

вой группы,

5. Комбинированный клапан нагнетателя, смонтированный на.

задней половине корпуса нагнетателя внизу, обеспечивает слив

конденсата бензина во время запуска и остановки мотора, а также

перемешивание конденсата с воздухом, и обратную подачу его в

виде топливной смеси в полость крыльчатки нагнетателя при ма-

лых и средних числах оборотов коленчатого вала.

6. Масляный дефлектор, помещенный в средней части картера

между пятым и шестым цилиндрами, уменьшает барботаж масла

в средней части картера; этим уменьшается сопротивление враще-

нию коленчатого вала, улучшается откачка масла из картера. Бла-

годаря наличию масляногр дефлектора увеличивается механиче-

ский коэфициент полезного действия, а следовательно, увеличи-

вается эффективная мощность мотора.

7. Картер мотора сообщается с атмосферой при помощи спе-

циального суфлера, укрепленного на передней половине корпуса

нагнетателя против первого цилиндра. Суфлирующая труба с гриб-

ком выводится в район кольца капота.

8. Принудительная смазка подшипников рычагов клапанов

верхних цилиндров обеспечивает обильную, постоянно действую-

щую смазку подшипников; этим повышается надежность их ра-

боты и упрощается! уход за клапанами, рычагами и пружинами.

9. Сферические шайбы под цилиндровыми гайками устраняют

изгибающие усилия в шпильках при перекосе во время затяжки

фланца цилиндра.

10. Специальные, штампованные из листовой стали контргай-

ки — полнаты, отличающиеся простотой установки и дешевизной

изготовления, обеспечивают надежную контровку гаек силовых

шпилек.

11. Металлические торцевые сферические самоцентрирующиеся

сальники приводов к агрегатам обеспечивают герметичность уплот-

нения всех деталей.

12. Регулятор постоянства оборотов типа Р-7Ф или Р-9СМ2

Обеспечивает работу винта с автоматически изменяющимся шагом.

Автоматический винт дает возможность использовать максималь-

ную мощность при валете, в результате чего уменьшается разбег

€1молета, увеличивается его скороподъемность, сохраняется ВЫСО-

КИЙ коэфициент полезного действия винта в горизонтальном по-

ЛНте на различных высотах при выбранных наивыгюднейших обо-

9

:ротах мотора и упрощается управление мотором при установлен-

ном режиме полета.

Регулятор постоянства оборотов типа Р-7Ф или Р-9СМ2 позво-

ляет устанавливать лопасти винта во флюгерное положение, что

имеет большое значение в случае отказа одного мотора в горизон-

тальном полете. Ввод винта остановленного мотора во флюгерное

положение уменьшает лобовое сопротивление винта и самолета

в одномоторном полете.

13. Высотный корректор карбюратора автоматически сохраняет

постоянную регулировку качества смеси на различных высотах

полета, а также позволяет вручную корректировать качество смеси

при изменении температуры воздуха, поступающего в карбюратор.

14. Двойной привод позволяет ставить на моторе и гидропомпы

и вакуумпомпы, из которых первые обслуживают гидросистему са-

молета, а вторые — все гироскопические приборы.

ОТЛИЧИТЕЛЬНЫЕ ПРИЗНАКИ МОТОРОВ РАЗНЫХ

СЕРИЙ

Моторы АШ-62ИР являются модификацией моторов М-63 и

М-62 и отличаются от последних наличием редуктора планетарного

типа с передаточным числом 11 : 16, а также отсутствием двуско-

ростной передачи к нагнетателю. Согласно Указу Президиума

Верховного Совета Союза ССР в 1943 г. мотор с условным обо-

значением М-62ИР переименован в АШ-62ИР, по имени главного

конструктора — Аркадия Швецова.

Моторы АШ-62ИР могут быть с двухканальным и одноканаль-

ным подводом масла к воздушному винту.

Моторы с одноканальным подводом масла работают с винтами

прямой и обратной схемы (винты ВИШ-21 и АВ-7НЕ-161), моторы

с двухканальным подводом масла — с винтами, работающими по

схеме двойного действия.

Моторы АШ-62ИР первых серий имеют одноканальный подвод

масла (установка флюгерных винтов не предусмотрена). Эти мо-

торы эксплуатируются с винтами ВИШ-21 и регуляторами оборо-

тов Р-2.

Моторы АШ-62ИР 8-й серии, тоже с одноканальным под-

водом масла, предназначены для эксплуатации с флюгерными

винтами АВ-7НЕ-161 с регуляторами оборотов Р-7Е или Р-7Ф. Эти

регуляторы оборотов можно использовать на моторах указанных

серий также с винтами ВИШ-21 при условии настройки регулято-

ров на прямую схему работы (см. описание регуляторов оборотов).

Моторы АШ-62ИР последних серий с двухканальным подводом

масла предназначены для работы с винтом' двойного действия

(АВ-7Н-161) с регуляторами оборотов Р-9СМ2. На моторы этих

серий разрешается также устанавливать винты АВ-7НЕ-161, для

чего необходимо произвести ряд работ (см. описание регуляторов

оборотов).

ГЛАВА II

ТЕХНИЧЕСКИЕ ДАННЫЕ МОТОРА

ОСНОВНЫЕ ДАННЫЕ

Условное обозначение мотора

Тип мотора

Число цилиндров

Иорядок нумерации цилиндров

Направление вращения коленчатого

вала ...

Направления вращения вала винта . •

Передача на винт ....

Степень редукции по отношению к

оборотам коленчатого вала

Диаметр цилиндров, мм

Ход поршня, мм

Рабочий объем одного цилиндра,

Рабочий объем одного цилиндра,

Степень сжатия

Тип нагнетания

Расположение нагнетателя .

Передаточное число крыльчатки наг-

нетателя по отношению к оборотам ко-

ленчатого вала . . . .

Диаметр мотора, мм..................

Длина мотора без самопуска и гене-

ратора, мм .... . .

Положение центра тяжести выше осн

вала, мм......................... . .

Положение центра тяжести от оси ци-

линдров к задней крышке, мм .

Сухой вес мотора без генератора и

самопуска, кг

АШ-62ИР

Однорядная звезда воздушного ох-

лаждения

9

По ходу часовой стрелки, если смот-

реть с задней крышки, считая

верхний цилиндр первым

Правое — по ходу часовой стрелки,

если смотреть со стороны задней

крышки

То же, что и коленчатого вала

Через планетарный редуктор

И : 16

155,5

174,5

3,31

л . 29,87

. 6,4+0,1

. Центробежный, односкоростной, не

выключающийся

. Между цилиндрами и карбюрато-

ром

7 : 1

1375

1220

13

14

560+2% 5^-Г

АГРЕГАТЫ МОТОРА i

Тип карбюратора - . . , "Четырехдиффузорный перевернутого»

типа с двумя поплавковыми ка-

мерами

Количество карбюраторов на мотор Один

Обозначение карбюратора . АКМ-62ИР (АК-62ИР)

•) Агрегаты, взятые в скобки, стояли на моторах первых выпусков.

11

Тип бензинового иасоса ....

Количество бензиновых иасосов на

мотор ... ..............

Обозначение бензинового насоса .

Направление вращения ротора, если

смотреть со стороны, противоположной

приводу . .....................

Отношение числа оборотов ротора на-

соса к оборотам коленчатого вала .

Тип магнето.........................

Количество магнето на мотор .

Обозначение магнето . . . .

Направление вращения, если смотреть

со стороны привода , ...

Отношение числа оборотов валика

привода магнето к оборотам коленчато-

го вала..................•.

Тип свечей •>.......................

Количество свечей иа цилиндр

Обозначение свечей...................

Тип масляного иасоса................

Количество масляных иасосов иа мо-

тор . . .....................

Обозначение .масляного насоса

Направление вращения, если смотреть

•со стороны, обратной валику привода .

Отношение числа оборотов ведущего

валика насоса к оборотам коленчатого

вала .... . . . .

Тип вакуумпомпы

Количество вакуумпомпы иа мотор

Обозначение вакуумпомп . . . .

Направление вращения, если смотреть

•со стороны валика привода . . .

Отношение числа оборотов ротора

помпы к оборотам коленчатого вала’

Тип гидропомпы высокого давления .

Количество помп на мотор

Обозначение гидропомпы . . . .

Направление вращения, если смотреть

со стороны валика привода . . . .

Отношение числа оборотов валика

привода помпы к оборотам коленчатого

вала.................................

Тип регулятора оборотов .

Количество регуляторов иа моторе

Обозначение регулятора оборотов .

Направление вращения, есди смотреть

на регулятор со стороны противополож-

ной приводу , ‘........................

Отношение оборотов валика привода

регулятора к оборотам коленчатого вала

Тип генератора .....................

Количество генераторов иа моторе

Обозначение генератора . . , .

Направление вращения, если смотреть

-со стороны привода! генератора ,

12

Коловратный

Один

БНК-12БС (БНК-12Б1

Правое

1 : 1

Экранированное, с автоматическим

опережением зажигания

Два

БСМ-9

Левое

1,125 : 1

Экранированные со слюдяной изо-

ляцией

Две 1 ,

АС-130 (ВГ-12, ВГ-27)

Шестеренчатый

Один

МШ-8

Левое

1,125: 1

Коловратная со смазкой под дав-

лением

Одна

АК-4С (АК-4)

Правое

0,825 : 1 (0,858 : 1)

Шестеренчатая, одноступенчатая

Одна

МШ-ЗА

Правое

0,825:1 (0,858:1)

Гидравлический , с центробежным

механизмом регулирования

Один

Р-9СМ2 (Р-7Ф, Р-7Е, Р-2)

Правое

1,1: 1

Постоянного тока, мощность 1500 вт

(1000 вт)

Один

ГС-1500 (ГС-1000)

Правое

Отношение оборотов валика привода

генератора к оборотам коленчатого вала

Тип. самопуска.........................

Количество самопусков на моторе .

Обозначение самопуска

Тип масляного фильтра

Количество масляиых фильтров иа

моторе................

Обозначение фильтра - ... .

2,52 : 1

Электроинерциоииый для напряже-

ния 24 в

Один

РИМ-24

Пластинчатый

Один

МФМ-25

Эксплуатационные данные мотора

Режим работ мотора Мощ- ность, л. с. Обороты, об/мин Наддув, мм рт. ст. Допустимая максималь- ная продол- жительность работы Высота, м

Взлетный 1000 2200 Не более 1050 о мин. У земли

Номинальный 820 2100 900 1 час У земли

Номинальный Рекомендуемый крей- 840 2100 900 1 час 1500

серский 500—550 1650- —1850 600-700 Время не ограничено Для N-500 л. с. до 4300

Примечания.

1. Номиналыный, высотный и крейсерский [режимы указаны для винтов из-

меняемого в полете шага.

2. Взлетный и номинальный у земли режимы указаны для жесткого винта.

3. Высотность мотора указана без учета скоростного напора. Для определе-

ния высотности мотора с учетом. скоростного напора необходимо к показаниям

высотности прибавлять на каждые 10 см вод. ст. скоростного напора 120 м

высоты.

Взлетный режим является режимом максимальной мощ-

ности, снимаемой на земле при нормальных атмосферных условиях

(температура + 15°Ц и давление 760 мм рт.. ст.).

Работу мотора на взлетном режиме следует допускать не доль-

ше 1—2 мин. Величины мощности оборотов и наддува на взлетном

режиме зависят от наружной температуры и высоты аэродрома

относительно уровня моря. Так, например, летом величина наддува

может быть несколько меньше 1050 мм, при 2200—2250 об/мин,

зимой же, наоборот, наддув может быть несколько больше

1050—1070 мм рт. ст., а число оборотов несколько меньше 2200

В минуту.

Номинальный режим соответствует расчетной мощности

И расчетному числу оборотов. На нем гарантируется надежная ра-

бота непрерывно в течение одного часа. Мощность на номиналь-

ном режиме повышается до границы высотности мотора.

Крейсерский режим соответствует режиму работы мо-

тора, при котором получается наивыгоднейшее сочетание расхода

горючего, скорости и дальности полета. Крейсерский режим обыч-

но лежит в пределах от 45 до 70% номинальной мощности и вы

13

бирается для каждого типа самолета в зависимости от расписа-

ния, высоты и дальности полета, ветра и загрузки. На крейсерском

режиме мотор работает с пониженными нагрузками, благодаря

чему обеспечивается большая долговечность мотора. На самолете

Ли-2, при полной его загрузке, крейсерская мощность двух мото-

ров достаточна для горизонтального полета, набора высоты и для

.виражей.

Из таблицы «Эксплуатационные данные мотора» видно, что

на номинальном режиме при неизменных числах оборотов

»(2100 об/мин) и наддуве (900 мм рт. ст.) мощность на расчетной

высоте 1500 м увеличивается на 20 л. с. Это объясняется: тем, что

давление на всасывании (наддув) поддерживается постоянным, а

'противодавление на выхлопе (атмосферное давление) с увеличе-

нием высоты уменьшается. Весовой заряд засасываемой смеси

увеличивается вследствие улучшения очистки цилиндров от отра-

ботанных газов, и мощность мотора возрастает.

Сохранение номинальной мощности до расчетной высоты у мо-

торов АШ-62ИР достигается тем, что для снятия номинальной

мощности и числа оборотов на земле мотор несколько дроссели-

руется. По мере же набора высоты дроссельные заслонки карбю-

ратора открываются до такой степени, чтобы наддув оставался по-

стоянным. На границе высотности дроссельные заслонки открыты

полностью и дальнейший набор высоты вызывает падение наддува,

эквивалентное падению атмосферного давления. Наличие скорост-

ного напора увеличивает высотность мотора, так как мотор полу-

чает за счет напора дополнительный наддув.

Пределы чисел оборотов коленчатого вала

Число оборотов, об/мин:

максимальное на взлете .......................... . 2250

максимально допустимое на земле и в воздухе в тече-

ние не более 30 сек. . . ............. 2350

минимальное при устойчивой работе (малый газ) . . 500

Температура головки первого цилиндра, ° Ц

Нормальная . .... .... Не выше 205

Максимально допустимая в нормальных условиях эксплуа-

тации (для взлетного режима—не дольше 5 мин., а

на других режимах — не дольше 15 мин.) . . . 235

Минимальная для хорошей приемистости мотора . . . 120

Применяемое топливо

Стандартное топливо Б-92, заменитель — Б-89.

Октановое число этого топлива 92 и 89.

Бензин Б-89 содержит 4 см3 продукта Р-9 на 1 кг бензина

Б-70. Бензин Б-92 содержит 3 см3 продукта Р-9 на 1 кг бен-

зина Б-74.

Расход топлива

Удельный г/л. с. ч.:

на взлетной мощности па земле . .... Не менее 300

на номинальной мощности на земле 280—300

14

на номинальной мощности на границе высотности . 280—300

на эксплуатационной мощности на земле . . 260—280

на крейсерской мощности (500—550 л. с.) на земле . 245—250

минимальный, на крейсерской мощности (500—550 л. с.)

в полете при регулировке качества смесн высотным

корректором вручную . . 215—220

Часовой, кг/час:

на взлетной мощности » ? . s т 5 т ; Выше 300

на номинальной мощности . . , ~ . 230—246

на крейсерской мощности, равной 550 л. с . . 138

на эксплуатационной мощности .................. 192—207

Примечание. Расход топлива, за исключением минимального, указан

для работы мотора без регулирования качества смеси высотным корректором

вручную.

В ГВФ установлены следующие нормы расхода горючего для

самолетов Ли-2 на оба мотора:

1. Для самолетов, совершающих рейсы по трассам, перечислен-

ным в приказе начальника ГУГВФ:

летом . ............ 1,145 кг/км

зимой .... . . 1,186 кг/км

2. Для полетов .по трассам, не упомянутым в приказе началь-

ника ГУГВФ, в воздухе:

летом 250 кг/час

зимой 260 кг/час

3. Для работы обоих моторов на земле:

летом и зимой ... ....... 80 кг/час

4. Для тренировочных полетов:

а) в воздухе: летом . . 210 кг/час

ЗИМОЙ . ? 7 220 кг/час

б) на. земле летом и зимой . г 80 кг/час

Давление бензина перед карбюратором, кг/см2

На номинальном режиме 0,2—0,3

На режиме малого газа ... Не менее 0,15

Рекомендуемое масло

Минеральное авиационное масло:

" для лета МК-22, МС-20, МС-24

v для зимы . . . МК-22, МС-20, МС-14

МС обозначает масло селективной очистки, МК—масло кис-

лотно-земельной очистки, а цифры 14, 20, 22 и 24 — значения ки-

нематической вязкости по ОСТ при 100° Ц.

Авиационные масла этой маркировки соответствуют следую-

щим сортам старой маркировки:

Авиамасло МС-14 соответствует ранее выпускавшемуся маслу МЗС,

» МС-20 > > > > МС,

» МС-22 > » > > МК, *

» МС-24 — новый сорт масла селективней очистки с 'по-

вышенной вязкостью.

Самолеты, заправляемые маслом МК-22, могут дозаправляться

маслами МС-20, МС-24 и наоборот.

Смешивать в баках самолетов зимние масла с летними не

разрешается.

Температура, давление и расход масла

Температура входящего масла, °Ц:

нормальная рекомендуемая.............................60—75

минимальная................................. ..... 50

максимально допустимая, не дольше 3 мин. . . . 85*

Температура выходящего масла, °Ц:

нормальная . ? . . . 100—115

максимальная, не дольше 10 мин....................125 .

Перепад между температурами входйщего и выходящего

масла, °Ц:

нормальный ... . ................30—40

максимально допустимый............................50

Прокачка масла иа номинальном режиме при температуре

входящего масла 60°Ц, л/мин....................... 14—25

Теплоотдача в масло на номинальном режиме, ккал/мин. Не более 400

Давление масла, кг/см2:

нормальное на всех режимах...........................5—6

минимально допустимое только на режиме малого газа

при условии нормального давления на крейсерском

режиме.................................. 3

Расход масла:

удельный на эксплуатационном режиме, г/л. с. ч. . Не более 15 ,

на крейсерском режиме, кг/час........................5—8

В ГВФ норма расхода масла установлена 4% расхода горючего

летом и зимой (в рейсовых условиях и ё тренировочных поле-

тах), что составляет в среднем на один мотор 6 кг/час.

РЕГУЛИРОВОЧНЫЕ ДАННЫЕ

Зажигание

Порядок зажигания в цилиндрах . . 1—3—5—7—9—2—4—6—8

Регулирование опережения зажигания

по цилиндру........................№ 1

Полное опережение зажигания в такте

сжатия в градусах поворота коленчатого

вала до ВМТ:

,г±0,5!

для левого магнето..............15

20±0’5

для правого магнето.............

Зазор между контактами прерывателя

магнето, мм . ..... 0,25—0,35

Зазор между электродами свечей, мм 0,30—0,40

Газораспределение

Начало открытия впускного клапана

до ВМТ в градусах поворота ксленчато- 4-Ю

го вала . . . . . 15 .

* В случае применения масла МС-14 максимально допустимая температура

входящего масла 60° Ц.

:6

Закрытие впускного клапана после

НМТ в градусах поворота коленчатого

вала . .................44

Продолжительность такта всасывания 239+Ю

в градусах поворота коленчатого вала —4

Максимальный подъем всасывающего

клапана, мм ..........................14,25

Зазор между роликом рычага и што-

ком всасывающего клапана в холодном

состоянии мотора, мм .... 0,50

Зазор между роликом рычага и што-

ком всасывающего клапана, устанавли-

ваемый для проверки регулировки газо-

распределения, мм . . . 1,90

Начало открытия выпускного клапана!

до НМТ в градусах поворота коленчато-

го вала................................74

Закрытие выпускного клапана после

ВМТ в градусах поворота коленчатого

вала............................. .... 25J;10

Продолжительность такта выпуска в 279 ^

градусах поворота коленчатого вала, . —3

Максимальный подъем выпускного

клапана, мм .................14,25

Зазор между роликом рычага и што-

ком выпускного клапаиа ирн холодном

состоянии мотора, мм..................0,50

Зазор между роликом рычага и што-

ком выпускного клапана, устанавли-

ваемый для проверки регулировки газо-

распределения, мм . . . . . 1,90

Цилиндр, по которому может быть

произведена проверка регулировки газо-

распределения .................... Любой, желательно Xs 1

ХАРАКТЕРИСТИКА МОТОРА

Зависимость мощности мотора и расхода горючего от числа

оборотов и высоты полета может быть выражена рядом кривых,

характеризующих качество данного мотора. Они служат также для

расчета летно-тактических свойств самолета. На рис. 5, 6 и 7 по-

казаны характеристики мотора.

Внешняя характеристика полного газа, характеристика постоян-

ного номинального наддува, винтовая характеристика и кривые

часового и удельного расходов горючего по винтовой характери- .

стике (рис. 5) сняты с эталонного мотора при испытании его на

станке. i i !

Внешняя характеристика показывает значение мощности мото-

ра в зависимости от числа его оборотов при Полном открытии

дросселя. Число оборотов мотора изменяют соответствующей уста-

новкой угла атаки лопастей винта. Характеристика позволяет оп-

ределить мощность мотора при полном открытии дросселя на выб-

ранных числах оборотов. Как видно из характеристики, мощность,

развиваемая мотором, падает с уменьшением числа оборотов. Па-

дение мощности происходит вследствие снижения числа оборотов

Коленчатого вала.

» 17

Характеристика постоянного номинального наддува показывает

значение мощности мотора при поддержании постоянного наддува

900 мм рт. ст. в зависимости от числа оборотов мотора. Число сбо-

рке. 5. Внешняя и дроссельная характеристики

мотора АШ-62ИР.

рогов мотора изменяют соответствующей установкой угла атаки

лопастей винта. Характеристика позволяет определить мощность

мотора при номинальном наддуве на выбранных числах оборотов.

Рис. 6. Высотные характеристики мотора АШ-62ИР.

Винтовая характеристика показывает изменение мощности мо-

тора при работе его с постоянным углом атаки лопастей винта в

зависимости от открытия дросселя. Мощность в данном случае из- 4

13

меняется в зависимости от числа оборотов по закону кубической;

параболы.

Кривая удельных расхо-

дов горючего . показывает

зависимость расхода горю-

чего от оборотов мотора по

винтовой Характеристике.

На рис. 6 даны высот-

ные характеристики мотора,

показывающие зависимость

мощности мотора от высо-

ты при различных числах

оборотов. Как видно из вы-

сотных характеристик, мощ-

ность при неизменных чис-

лах оборотов сначала ра-

стет при подъеме самолета

до определенной высоты

(границы высотности), а за-

тем падает. Точки макси-

мального роста мощности

смещаются с уменьшением,

числа оборотов в сторону

меньших высот. Характери-

Рис. 7. Дроссельная характеристика мотора

АШ-62ИР иа высоте.

стики даны до границ вы-

сотности при постоянном номинальном наддуве (РЛ—900 мм рт-ст.),

ч выше — при полном открытии дросселя.

Характеристики позволяют при заданных числах оборотов легко

определить расчетную высоту, на которой дроссель будет открыт

полностью для любого значения мощности. Следовательно, до

этой высоты мотор должен развивать заданную мощность при по-

стоянных числах оборотов, выше же мощность начнет падать.

На рис. 7 показана винтовая характеристика мотора, получен-

ная постоянным углом атаки лопастей винта на границе высотно-

сти, и кривая минимальных расходов горючего по> этой характери-

стике.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Условное обозначение мотора.

2. Дайте общее описание мотора.

3. Перечислите конструктивные особенности мотора.

4. Как делятся моторы АШ-62ИР в отношении схемы подвода масла на.,

пинт.

б. Диаметр цилиндра и ход поршня.

6. Направление вращения коленчатого вала и вала винта.

7. Рабочий объем всех цилиндров.

8. Степень сжатия.

9. Высотность мотора.

40. Вес сухого мотора и его удельный вес.

19

11. К*кова максимальная, номинальная и крейсерская мощности мотора, ка-

ковы числа оборотов и наддув, соответствующие этим мощностям.

12. Рекомендуемая температура головок цилиндров.

13. Применяемое топливо, удельный и часовой расходы топлива, расход

топлива иа 1 километр пути иа. самолете Ли-2.

14. Рекомендуемое масло, рекомендуемая температура входящего масла,

давление, удельный и часовой расходы.

15. Ресурс работы новых моторов и моторов, прошедших ремонт.

16. Что называется внешней характеристикой.

17. Что называется дроссельной характеристикой.

18. Что называется высотной характеристикой..

ГЛАВА III

КОНСТРУКЦИЯ МОТОРА

КАРТЕР МОТОРА

Картер — основная деталь мотора, несущая нагрузку от дей-

ствия всего шатунно-кривошипного и поршневого механизма', at

также воспринимающая тягу винта. Наличие специальных лап на

картере обеспечивает крепление мотора к подмоторной раме само-

лета. На картере монтируются все агрегаты мотора.

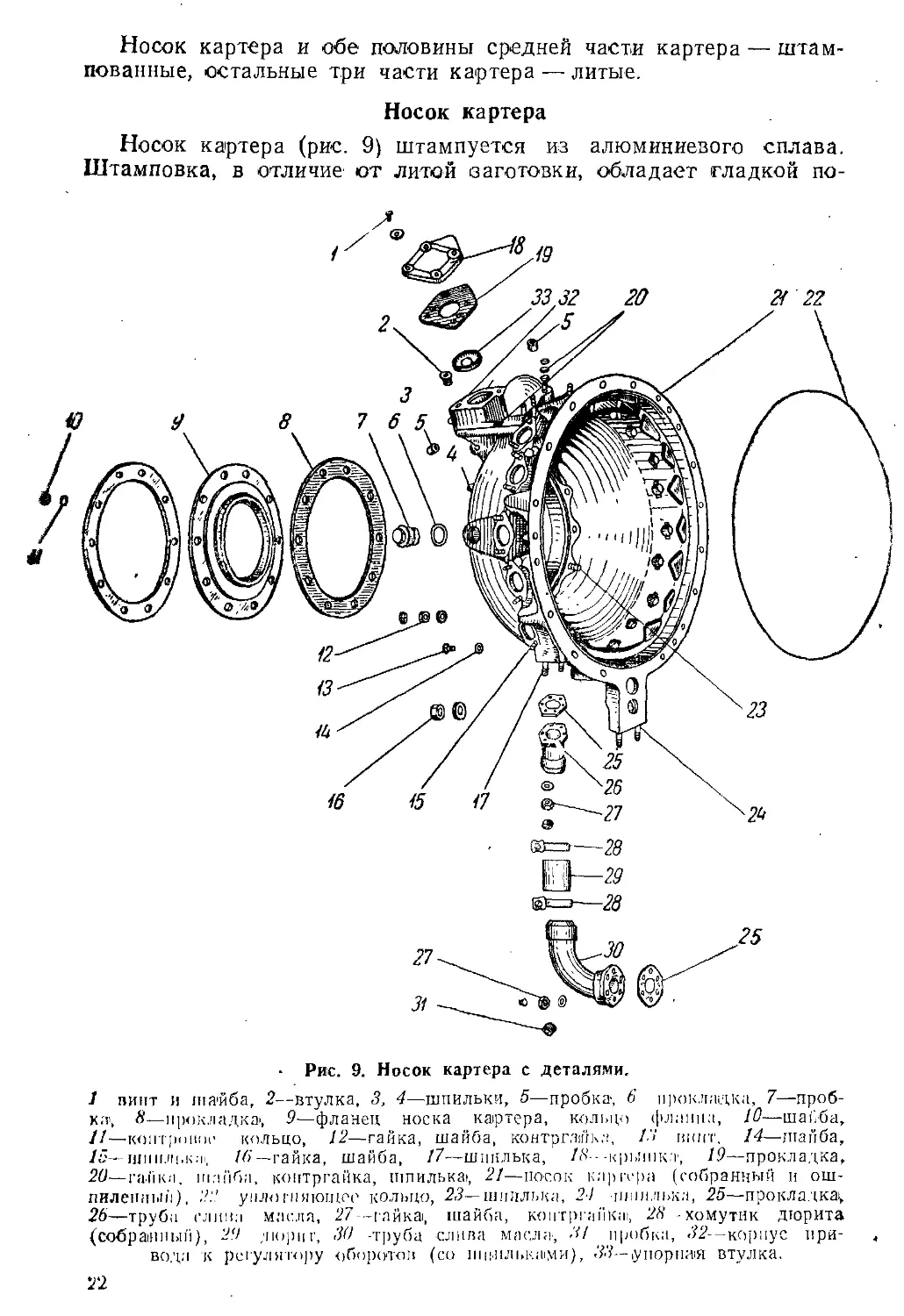

Картер мотора (рис. 8) состоит из шести основных частей, со-

бранных между собой на болтах и. шпильках. Основные части кар-

тера: носок картера, передняя половина средней части картера,,

Рис. 8. Детали картера мотора:

1—носок картера,, 2—передняя половина среднего картера, 3—задняя по-

ловина среднего картера, 4—передняя половина корпуса1 нагнетапеля,

5—задняя половина корпуса, нагнетателя, 6—задняя крышка.

задняя половина средней части картера, передняя половина кор-

пуса нагнетателя, задняя половина корпуса нагнетателя и задняж

Крышка картера.

Все части картера, за исключением задней крышки, изготов-

ляются из алюминиевого сплава, задняя крышка — из электрона.

21.

Носок картера и обе половины средней части картера — штам-

пованные, остальные три части картера — литые.

Носок картера

Носок картера (рис. 9) штампуется из

Штамповка, в отличие от литой заготовки,

алюминиевого сплава.

обладает гладкой по-

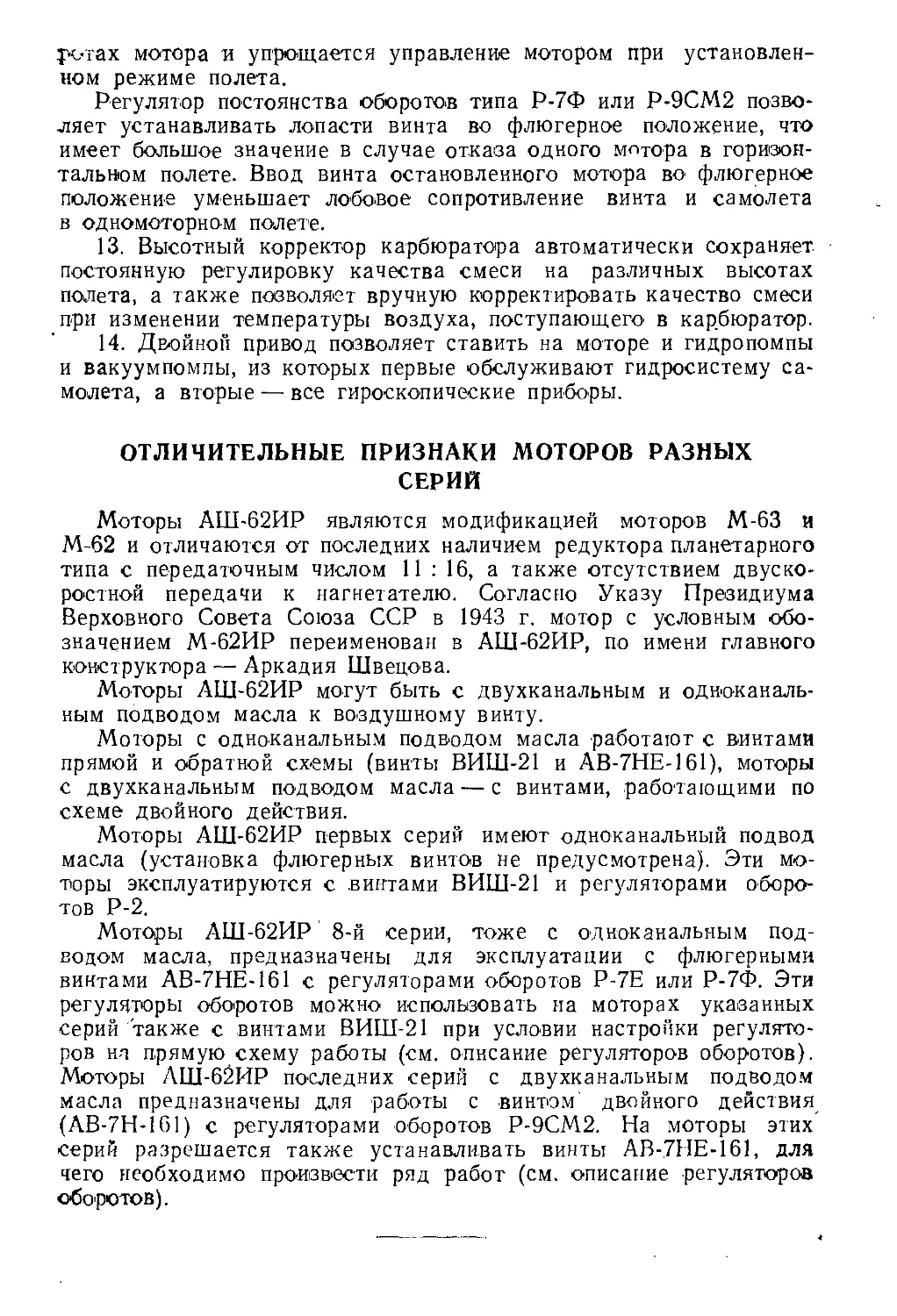

Рис. 9. Носок картера с деталями.

1 винт >| шайба, 2—втулка, 3, 4—шпильки, 5—пробка-, 6 прокладка, 7—проб-

ка; Л—прокладка; 9—фланец носка картера, кольцо «ратина, 10—шайба,

11—Koircpoiux- кольцо, 12—гайка, шайба, контргайка, 13 впит. 14—шайба,

15—iiiiiii.iii,Kai, 1(>—гайка, шайба, 17—шпилька, /Д--крышка, 19—прокладка,

20—гайки. iii.-iiiGa, контргайка, шпилька; 21—носок кар герц (собранный и ош-

пилепный), 2:’ уплотняющее кольцо, 23- шпилька, 24 -шпилька, 25—прокладка;

25—труба «Jiitii.-i масла, 27-~гайка, шайба, контргайка; 28 - хомутик дюрита

(собранный), 29 ;иорцг, 30 -труба! -слива масла-, 3! пробка, /й2--корпус при-

вода к регулятору оборотов (со пш-илыонми), 33— упорная втулка.

2'2

верхностью и не имеет пористостей и раковин. Поэтому штампо-

ванная деталь более прочна, меньше весит, требует меньшей меха-

нической обработки.

В полости носка картера расположены: механизм редуктора и

часть механизма газораспределения (ведущая шестерня газорас-

пределения, двойная шестерня, кулачковая шайба и толкатели).

В центральной передней части носка картера сделаны расточка

для установки обоймы опорно-упорного шарикового подшипника и

сквозные отверстия для болтов, которыми крепится с внутренней

стороны неподвижная шестерня редуктора, а снару'жи — фланец

носка картера (передняя крышка).

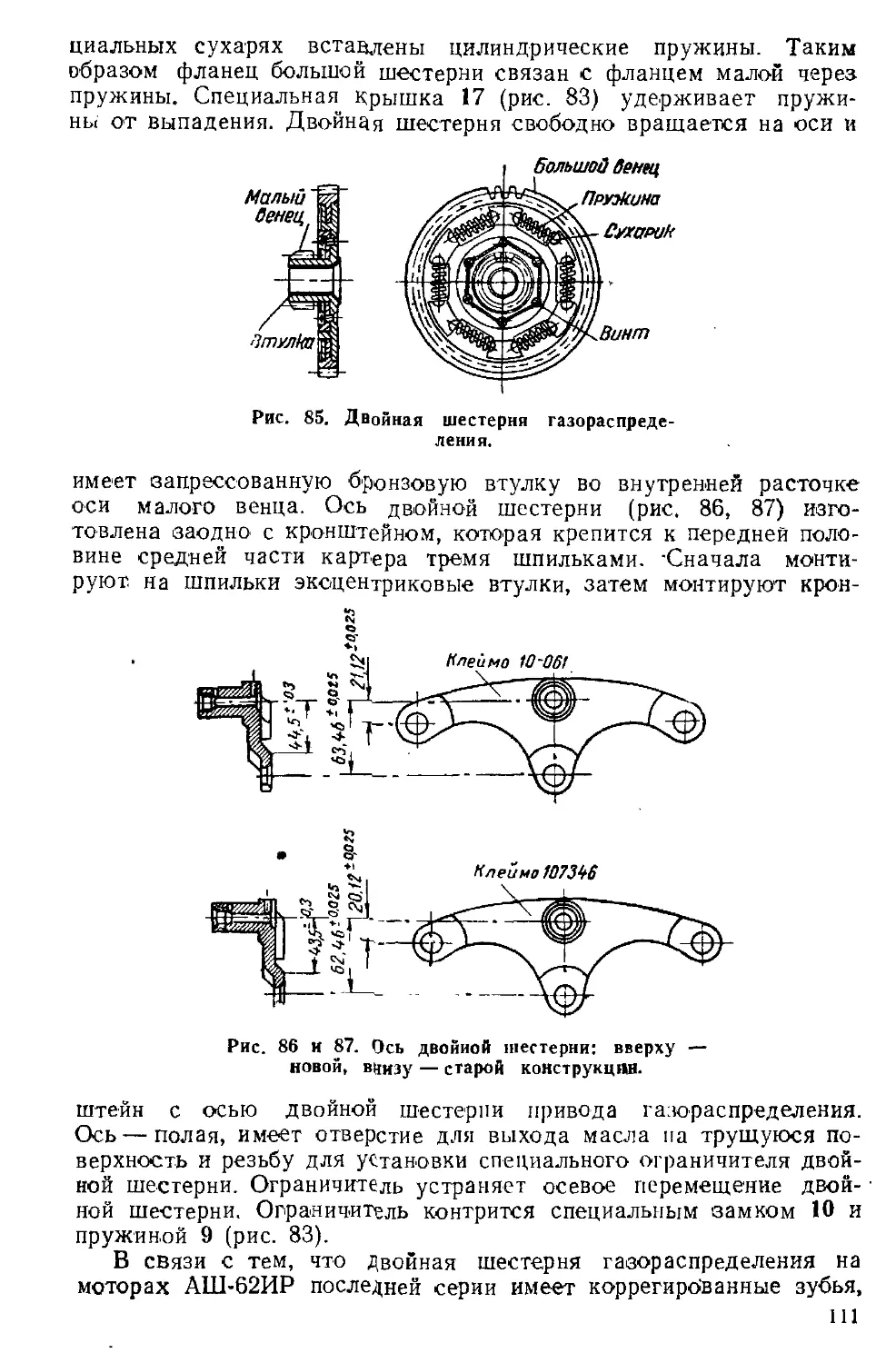

По окружности носка сделано 18 бобышек с отверстиями для

направляющих толкателей, которые крепятся шпильками к флан-

цам носка. Отверстия под направляющие толкателей имеют диа-

метр 26 мм. На моторах предыдущих серий отверстия под направ-

ляющие толкателей были диаметром 24 мм. Передний ряд бобы-

шек предназначен для направляющих толкателей, обслуживаю-

щих выхлопные клапаны, задний ряд—для направляющих толка-

телей, обслуживающих клапаны впуска. Бобышки направляющих

толкателей, обслуживающих выхлопные клапаны цилиндров № 8,

9, 1 и 2, и бобышки направляющих толкателей, обслуживающих

клапаны впуска цилиндров № 9, 1, 2 и 3, соединены между собой

попарно внутренними масляными каналами.

Последние, в сочетании с отверстиями в направляющих толка-

телях, составляют общий канал, соединенный с магистралью по-

дачи масла к регулятору оборотов. На специальном приливе, про-

тив цилиндра № 9, расположена фасонная площадка для монтажа

привода регулятора оборотов (рис. 10).

На площадке крепления привода регулятора оборотов имеются:

канал подвода масла к толкателям, окно под ведущую шестерню

привода регулятора оборотов, гнездо под втулку ведомого валика

привода регулятора оборотов, цилиндрическое гнездо и канал под-

вода масла ко втулке ведомого валика привода регулятора оборо-

тов, дугообразная канавка, сообщающая канал в приводе регуля-

тора оборотов с каналом в носовой части картера, по которому

масло из регулятора оборотов поступает к винту, 7 шпилек кре-

пления привода регулятора оборотов и 2 канала подвода масла

на винт.

Канал подвода масла к толкателям развернут до диам. 7 мм

на глубину 29,5 мм. В развернутую часть капала запрессовывается

с натягом латунный жиклер диам. 2 мм.

На моторах предыдущих серин жиклера не было.

В гнездо под втулку ведомого валика запрессовывается втулка

с наружным диаметром буртика 44,9 мм (рис. 11). На моторах бо-

лее ранних выпусков устанавливалась втулка с наружным диамет-

ром буртика 38,9 мм.

Цилиндрическое гнездо высверлено диам. 10 мм на глубину

5,5 мм. Гиездо имеет технологическое назначение: через него вы-

сверливаются каналы подвода масла по втулке ведомого валика

привода регулятора оборотов (см. рис. 10). На моторах первых

серий этого гнезда не было.

Рис. 10. Расположение каналов на фланце для

креилення привода регулятора оборотов.

Смазка втулки ведомого валика

рис. 12.

осуществлена, как показано на

Рис. 11. Расточка под втулку ведо-

мого валика привода регулятора

оборотов.

24

Рис. 12. Смазка втулки ведомого

валика.

Дугообразная канавка, сообщающая канал в приводе регуля-

тора оборотов с каналом в носовой части картера, имеет ширину

8 мм. По этой канавке масло из регулятора оборотов поступает к

винту. На моторах первых серий дугообразной каиавки не было.

Выступающие из картера части шпилек имеют размеры: две по

101 мм, одна — 58 мм, остальные по 40 мм. Шаг резьбы под гай-

ку на этих шпильках равен 1,25 мм. Шпильки установлены в тело

носка на резьбе (рис. 13).

На моторах более ранних выпусков выступающие из картера

части шпилек имели длину: две — по 91 мм, одна — 46 мм, а все

последующие — по 40 мм. Шаг резьбы под гайку на этих шпиль-

ках равен 1 мм. Шпильки крепления привода к регулятору оборо-

тов ввертывались в специальные втулки (футерки) (рис. 14).

Рис. 13. Носовой часть кар-

тера со шпильками крепления

привода регулятора оборотов

(новая конструкция).

Рис. 14. Носовая часть

картера со шпильками

крепления привода ре-

гулятора оборотов (ста-

рая конструкция).

Два канала в передней части носка служат для подвода масла

к винту: в одном случае — для перевода винта на большой шаг,

в другом — для перевода винта на малый шаг.

На моторах первых серий эти два канала служили: один —

для подвода масла к регулятору оборотов, второй — для отвода

масла из регулятора оборотов на винт.

На моторах последних серий масло подводится к регулятору

оборотов внешней магистралью, идущей от маслофильтра МФ1М-25

непосредственно к корпусу привода регулятора оборотов.

Для замера давления масла, идущего к регулятору оборотов

и от регулятора оборотов в винт, на носке картера имеются две

бобышки с резьбой, заглушенные пробками. В случае необходи-

мости к ним могут бытЬ-Присоединены манометры.

На боковой поверхности носка слева (если посмотреть со сто-

.роны задней крышки) находится бобышка с отверстием, закрываю-

^Щимся пробкой (смотровое окно), служащим для проверки и уста-

новки магнето и проверки положения поршней в ВМТ.

В нижней части носка картера сделаны два прилива. Один из

. |Их — с двумя каналами и фланцем—служит для крепления

маслоотстойника, другой — длгя крепления наружной 'грубы, ко-

торая задним концом соединена с передней частью маслоотстой-

ника.

В приливе с фланцем для крепления маслоотстойника, со сто-

роны плоскости соединения носка картера с породней половиной

средней части картера, сделаны’ два отверстия: одно- - для входа

переднего конца маслодефлектора, другое — для болта крепления

нижнего прилива носка картера. Носок картера крепится к перед-

ней половине средней части картера при помощи 17 шпилек и

1 болта. В месте соединения прокладывается уплотнительное ре-

зиновое кольцо.

Задняя плоскость носка картера имеет выточку, центрирующую

носок на специальном буртике передней половины средней части

картера.

Средняя часть картера

Средняя часть картера (рис. 15) — штампованная из алюми-

ниевого сплава АК-6, механически и термически обработанная.

Она состоит из двух частей с плоскостью разъема по осям ци-

Рис. 15. Детали среднего картера.

1—шпилька! крепления иоска картера, 2—стяжной болт картера, 3—гайка,

4—уплотнительное ' кольцо масляного дефлектора, 5—масляный дефлектор,

6—уплотнительное кольцо, 7—шпильки крепления цилиндра, ^--фланец под пе-

реднюю половину корпуса нагнетателя, 9—средний картер, 10 -уплотнительное

кольцо.

линдров. Обрабатываются обе половины средней части картера в

собранном виде и стягиваются 9 болтами. Внутри средней части

картера помещаются коленчатый вал с противовесами, шатунный

25

механизм и масляный дефлектор. На периферии средней части

картера расположено 9 обработанных фланцев, имеющих по

14 шпилек, для крепления цилиндров. Расположение шпилек на

фланце для крепления цилиндров пока-

зано на рис. 16.

Соединение каждого цилиндра с кар-

тером уплотняется резиновым кольцом,

проложенным под фланец цилиндра. Для

придания кольцу надлежащей формы,

обеспечивающей уплотнение, у каждого

отверстия картера под юбку цилиндра

снята фаска. Между фланцами крепле-

ния цилиндров в картере сделаны отвер-

стия для 9 болтов, центрирующих и стя-

гивающих обе половины средней части

картера. Нижний, удлиненный болт од-

новременно крепит нижний прилив носка

картера около маслоотстойника.

В вертикальных стенках передней

(рис,. 17) и задней (‘рис. 18) половин

средней части картера в центре расточе-

ны отверстия, в которые запрессованы

законтренные штифтами стальные обой-

мы для опорных роликовых подшипни-

ков коленчатого вала-

На периферии вертикальных стенок имеются отверстия для суф-

лирования полостей средней части картера с носком картера и

(Кольцевой камерой, образованной стенками задней половины сред-

ней части картера и передней половины корпуса нагнетателя.

Рис. 16. Расположение

шпилек на фланце для

крепления цилиндров.

/—передняя половина,

2—задняя половина, 3 и

4~ конусные шпильки,

i-места пропущенных

шпилек

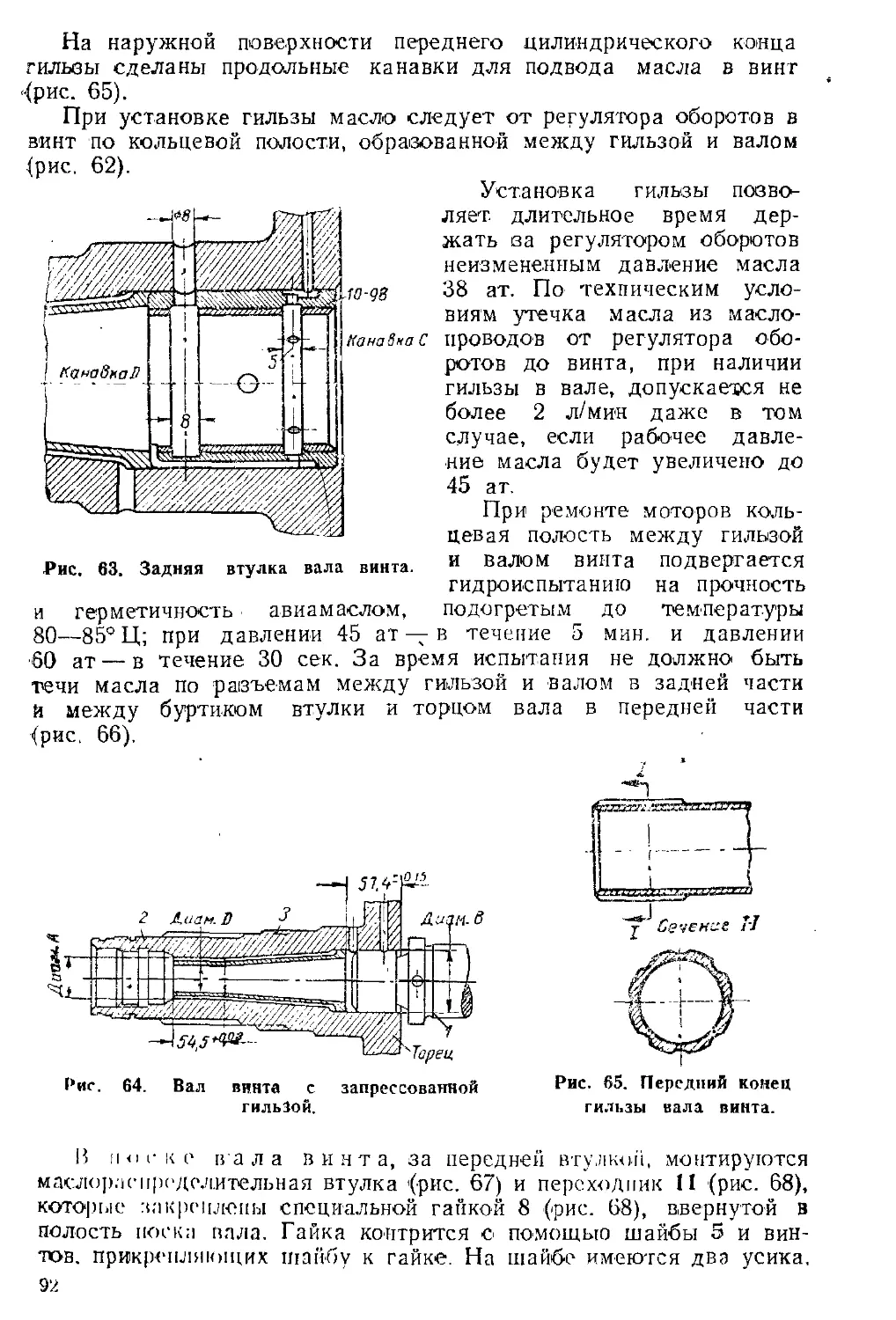

Рис. 17. Передняя половина среднего картера с установленной двойной

шестерней газораспределения.

21

На стенке передней половины средней части картера внизу

при помощи трех шпилек и эксцентриковых втулок крепится крон-

штейн с осью двойной шестерни газораспределения. Поворачивая

эксцентриковые втулки на шпильках крепления оси двойной ше-

стерни привода газораспределения, подбирают необходимые зазоры

в зацеплении между малым зубчатым венцом двойной шестерни

и венцом кулачковой шайбы, а также между большим венцом

двойной шестерни и ведущей шестерней привода газораспределе-

ния на коленчатом вале.

Рис. 18. Задняя половина среднего картера.

На передней половине средней части картера, со стороны кре-

пления носка картера четырьмя винтами, в центре укрепляется

фланец подачи масла к оси двойной шестерни газораспределения.

Внизу, внутри средней части картера, между фланцами цилиндров

№ 5 и 6 установлен масляный дефлектор, который уменьшает бар-

ботаж масла в средней части картера; собираемое дефлектором

масло стекает в маслоотстойник.

На передней и задней половинах средней части картера нахо-

дятся фланцы и центрирующие буртики для соединения и цен-

тровки с носком картера и передней половиной корпуса нагнета-

теля. Уплотнение ’ обеих половин между собой достигается тща-

тельной обработкой поверхностей соприкосновения.

11а моторах АШ-62ИР последних выпусков средняя часть

картера усилена по сравнению с моторами предыдущих серий.

С этой целью, вместо алюминиевого сплава АК-5, применен сплав

АК-G, отличающийся большим коэфициентом прочности, большей

твердостью и значительно меньшим относительным удлинением;

увеличена толщина перемычек; применена установка шпилек на

резьбе в несквозные отверстия; увеличена толщина стенок в ме-

стах расположения шпилек крепления цилиндров; конструкция

шпилек в средней части картера изменена и количество их умень-

шено на две.

На моторах последних выпусков радиус перехода поверхности

от боковых стенок к фланцам для крепления цилиндров (со сто-

роны внутренней полости) увеличен с 25 до 71 мм (рис. 19).

Рис. 19. Средний картер.

Переход от наружных боковых стенок картера к фланцам под.

стяжные болты (рис. 20) сделан под углом в 35° (на .моторах пре-

дыдущих серий — под углом 55°).

Задняя половина

'среднего картера

До усиления

После усиления

До усиления

После усиления

О

ъЧ- °

Рис. 20. Места усиления среднего картера.

Увеличение радиуса перехода от боковых стенок к фланцам'

крепления цилиндра и уменьшение угла в месте перехода от на-

ружных стенок картера к фланцам под стяжные болты позволило

увеличить толщину перемычек, связывающих фланцы для крепле-

ния цилиндров с боковыми стенками картера.

На моторах АШ-62ИР последних выпусков резьба под шпильки

крепления цилиндров (рис. 16) не сквозная в отличие от остальных

Шпилек. Стенки картера в месте расположения шпилек крепления

цилиндров сделаны толще путем увеличения наружного радиуса

фланцев для крепления цилиндров с 107 до ПО мм (рис. 21).

Резьбовая часть шпилек 4 (рис. 16) — конусная. Величина ко-

нуса— 1,8 мм на длине 100 мм. Увеличены шаг ревьбы на конус-

29»

ной части шпильки с 1,5 до< 2 мм и длина резьбовой части с 22 до

23,5 мм. В соответствии с изменением конструкции этих шпилек

изменена и резьба гнезд картера. Величина конуса резьбы в кар-

тере— 1,5 мм на длине 100 мм. Шаг резьбы — 2 мм.

До усиления

Рис. 21. Усиление среднего картера у

фланцев для крепления цилиндров.

Средний диаметр конусной части шпильки на длине 43,5 мм

от верхнего торца шпильки равен 11,791 мм, а средний диаметр

резьбы на расстоянии 14 мм от фланца картера равен 11,7 мм.

Благодаря тому, что конус резьбовой части на шпильке больше

конуса резьбы в картере, натяг при монтаже шпилек в картер

создается, главным образом, у последних витков резьбы, как более

полных по среднему диаметру. z

Для отличия конусных шпилек от цилиндрических конец

шпильки, имеющий .конусную резьбу, снабжается специальной раз-

зенковкой.

Расположение конусных шпилек на фланцах картера показано

на рис. 16. На каждый фланец приходятся 4 конусные шпильки,

из которых 2 ставятся в передней и 2 — в задней половине сред-

ней части картера.

Удаление двух цилиндрических шпилек 5 и введение конусных

шпилек 4 позволило разгрузить данный участок картера и тем са-

мым устранить возможность появления трещин на этом участке.

С целью усилить задний роликовый подшипник наружный диа-

метр увеличен до 180 мм, в отличие от подшипников с наружным

диаметром- 160 мм, устанавливавшихся на моторах предыдущих

серий. Соответственно с изменением наружного диаметра подшип-

ника изменены наружный и внутренний диаметры обоймы под под-

шипник в картере.

Внутренний диаметр обоймы равен 180,03 мм, наружный

186,75 мм. На моторах предыдущих серий внутренний диаметр был

160,03 мм, а наружный — 165,25 мм.

Внутренний диаметр гнезда под обойму в задней половине

средней части картера равен 186,5 мм. В задней половине средней

части картера, со стороны крепления передней половины кор-

пуса нагнетателя, имеется ряд радиальных отверстий, с резь-

бой под винты крепления маслоуплотнительного диска нагнетателя. *

30

Отверстия располагаются по окружности, диаметр которой равен

198 мм, и засверлены на глубину 29 мм. На моторах предыдущих

серий отверстия под винты крепления маслоуплотнительного диска

располагались по окружности диам. 190,5 мм.

На моторах более ранних выпусков в задней половине сред-

ней части картера внизу, со стороны крепления передней половины

корпуса нагнетателя, имелись три прямоугольные канавки, пред-

назначенные для слива масла из полости между передней полови-

ной корпуса нагнетателя и задней половиной средней части кар-

тера. На моторах последних серий эти три канавки перенесены на

фланец передней половины корпуса нагнетателя. На моторах

АШ-62ИР последних выпусков на переднюю половину средней

части картера устанавливается фланец подачи масла к двойной

шестерне газораспределения, имеющий меньшие габаритные раз-

меры. Этим устраняется возможность задевания двойной шестерни

газораспределения за фланец. Взаимозаменяемость фланцев не на-

рушается.

Средняя часть картера моторов АШ-62ИР последних выпусков

не взаимозаменяема с картерами моторов предыдущих серий; сред-

нюю часть картера моторов последних выпусков можно ставить на

моторы предыдущих серий при условии замены передней полови-

ны корпуса нагнетателя и заднего роликового подшипника колен-

чатого вала.

Усиленный средний картер моторов АШ-62ИР последних серий

можно легко отличить от неусиленнбго картера по числу шпилек

на фланцах крепления цилиндров; усиленный картер имеет

14 шпилек, неусиленный—16.

Передняя половина корпуса нагнетателя

Передняя половина корпуса нагнетателя (рис. 22 и 25) отлита

из алюминиевого сплава. Передняя половина корпуса нагнетателя

Рнс. 22. Передняя половина корпуса нагнетателя.

31

представляет собой смесительную камеру нагнетателя. По ее обра-

зующей расположено 9 массивных приливов. В приливах устанав-

ливаются всасывающие патрубки и имеются отверстия для болтов

крепления мотора к подмюгорной раме.

Рис. 23. Крепление пе-

реднего корпуса нагне-

тателя.

Рис. 24. Крышка суфлера.

В центре передней половины корпуса нагнетателя расточено

отверстие диам. 181 мм, в которое устанавливается на винтах дур-

алюминиевый маслоуплотнительный диск с запрессованной сталь-

ной втулкой. В эту втулку входит передняя маслоуплотнительная

втулка валика крыльчатки нагнетателя. Наружный диаметр масло-

уплотнительного диска равен 214 мм, а посадочный диаметр—:

181 мм. Для уплотнения диска с передней половиной корпуса на-

гнетателя между ними ставится клингеритовая прокладка соот-

ветствующих размеров.

На моторах предыдущих выпусков отверстие на передней по-

ловине корпуса нагнетателя под уплотнительный диск имеет

диаметр 166 мм. Наружный диаметр маслоуплотнительного диска

равен 206,5 мм, а посадочный диаметр — 166 мм.

Увеличение диаметра отверстия в передней половине корпуса

нагнетателя, а также увеличение наружного и посадочного диамет-

ров маслоуплотнительного диска на моторах АШ 62ИР последних

серий вызвано увеличением габаритных размеров заднего ролико-

вого подшипника коленчатого вала. Винты крепления маслоуплот-

нптельного диска увеличены по длине с 22 до 28 мм.

На внешней поверхности корпуса нагнетателя, против первого

цилиндра, сделан специальный фланец с отверстием и ввернутыми'

во фланец четырьмя шпильками. С помощью этих шпилек на

фланце укрепляется суфлер. На моторах, отправляемых с завода,

на фланец передней половины корпуса нагнетателя ставится алю-

миниевая крышка (рис. 24), закрывающая отверстие в нагнетателе.

В этой крышке с помощью втулки закреплена стальная сетка.

Сетка припаяна оловом к втулке. Втулка вместе с сеткой запрес-

сована с натягом в крышку. Между крышкой и передней полови-

ной корпуса нагнетателя ставится паранитовая прокладка. При

установке мотора на самолет необходимо снять крышку с сеткой

и установить суфлер. Моторы предыдущих серий не имели флан-

ца с отверстием для суфлирования.

32

В передней половине корпуса нагнетателя по периферии вверты-

ваются сверху в,специальные отверстия два угольника, из которых

один служит для присоединения трубки от заливного шприца, а

второй — для трубки манометра замера давления за нагнетателем

(Рк)

Два прилива с каналами предназначены для суфлирования по-

лости между задней половиной средней части картера и передней

половиной корпуса нагнетателя с полостью приводов к агрегатам,

а также для суфлирования средней части картера с полостью

между задней половиной средней части картера с передней поло-

виной корпуса нагнетателя.

В нижней части передней половины корпуса нагнетателя

имеется отверстие, куда входит задний конец масляного1 дефлек-

тора, и специальный прилив с фланцем и двумя шпильками для

крепления маслоотстойника. Во фланце сделаны два отверстия.

Одно служит для стока масла ив средней части картера и из по-

лости, образованной между передней половиной корпуса нагнета-

теля и задней половиной средней части картера.

На моторах АШ-62ИР более ранних выпусков в это же отвер-

стие сливалось масло из задней половины корпуса нагнетателя в

маслоотстойник. На моторах более поздних выпусков ранее суще-

ствовавшее отверстие для слива масла заглушено и масло из зад-

ней половины корпуса нагнетателя сливается при помощи внешнего

трубопровода.

Второе отверстие служит для отвода масла из маслоотстойника

в маслобак.

На переднем фланце передней половины корпуса нагнетателя

сделаны три прямоугольных паза для слива масла. На моторах

предыдущих серий этих прямоугольных пазов нет.

Передняя половина корпуса нагнетателя крепится к заднему

фланцу задней половины средней части картера 27 шпильками,

ввернутыми в переднюю половину корпуса нагнетателя. Уплотне-

ние соединения задней половины средней части картера с передней

половиной корпуса нагнетателя обеспечивается резиновым коль-

цом, монтируемым на буртик задней половины средней части кар-

тера, а также резиновыми уплотнительными кольцами, заклады-

ваемыми в выточки диам. 15 мм, сделанные па глубину 1,6 мм на

плоскости разъема вокруг шпилек крепления передней половины

корпуса нагнетателя к задней половине средней части картера

(рис. 23).

Кольца увеличивают герметичность стыка между картером и

нагнетателем в месте расположения шпилек. Па моторах предыду-

щих серий выточек вокруг шпилек и резиновых уплотнительных

колец не было. Центрируется передняя половина корпуса нагнета-

теля расточкой на специальном буртике задней половины средней

части картера.

Крепление'задней половины корпуса нагнетателя к передней

Половине осуществляется при помощи фланца со шпильками на

передней половине корпуса нагнетателя с задней стороны. В месте

4 33

соединения половин корпуса нагнетателя прокладывается парани-

товая прокладка.

Передняя половина кррпуса нагнетателя моторов последних се-

рий не взаимозаменяема с этой же частью моторов предыдущих

серий. Точно так же не взаимозаменяемы маслоуплотнительный

диск, винты крепления диска и прокладка под диск.

Задняя половина корпуса нагнетателя

Задняя половина корпуса нагнетателя (рис. 25) отлита из алю-

миниевого сплава, крепится к передней половине корпуса нагнета-

теля 27 шпильками, ввернутыми во фланец передней половины.

Центровку обеспечивает буртик на фланце задней половины корпу-

са нагнетателя, входящий в соответствующую расточку передней

половины корпуса нагнетателя. В средней полости корпуса нагнета-

теля, между диффузором и стенкой передней половины корпуса

нагнетателя расположена крыльчатка нагнетателя. Сверху на зад-

ней половине корпуса нагнетателя имеется фланец, на шпильках ко-

торого устанавливается переходник карбюратора; сбоку справа —

фланец для привода к бензопомпе и счетчику оборотов; сбоку сле~

ва — фланец со шпильками для крепления маслофильтра МФМ.-25.

В нижней части задней половины корпуса нагнетателя имеются ка-

нал и прилив для установки комбинированного клапана нагнетателя.

Спереди к средней части задней половины корпуса нагнетателя

винтами крепится диффузор нагнетателя, сзади — подпятник наг-

нетателя.

В расточенное центральное отверстие запрессована с натягом

0,1 мм и законтрена тремя винтами стальная втулка (рис. 26) с

отверстиями. Эти отверстия сообщаются с атмосферой через канав-

ку в гнезде под втулкой и трубкой, выведенной в верхнюю часть

задней половины корпуса нагнетателя. Трубка заканчивается в вер-

хней части специальным грибком, ввернутым в заднюю половину

корпуса нагнетателя.

Втулка имеет для крепления три лапы, в которые ввертываются

винты со стороны привода нагнетателя (рис. 27). Этим обеспечи-

вается надежное крепление .втулки и полная герметичность.

Под центральной расточкой сделано отверстие, в которое за-

прессована глухая стальная втулка, служащая передней опорой для

оси двойной шестерни нагнетателя, а по. сторонам находятся четыре

прилива, являющиеся упорами для валиков шестерни приводов агре-

гатов.

В нижней‘части корпуса есть прилив с отверстием и фланцем.

К фланцу крепится трубка, другой конец которой подведен к мас-

лоотстойиику. Трубка служит для слива масла из задней половины

корпуса нагнетателя.

Два масляных канала соединяются с масляными каналами

передней половины корпуса нагнетателя и служат: один для слива

масла из задней половины корпуса нагнетателя в маслоотстойник

(на моторах поелодних серий этот канал заглушен), второй канал

оканчивается специальным фланцем, совпадающим с соответствую-

•34

1

19

30 20

21

23 22

Рнс. 25.

9 48 10

32 31

@-33

34

35

36

31

—38

---39

к----«

Корпус нагнетателя с деталями.

1—гайка, шайба, контргайка, 2—фланец, 3—прокладка, 4—шпилька, 5—пробка Бриггса, 6—шпиль-

ка (длинная), 7—шпилька (короткая), 8 и 9—шпильки, 10—прокладка, 11, 12, 13—шпильки,

14—задний корпус, 15—шпилька, 16—штифт, 17—диффузор, 18—пробка, 19—суфлер (собран-

ный)-, 20, 21—шпильки, 22, 23— шайба, гайка и контргайка, 24—шпилька, 25—прокладка, 26—за-

глушка, 27—болт, шайба, 28—втулка, 29—стопор, 30—шпилька, 31—футерка шпильки крепления

счетчиков оборотов, 32—штифт, 33—прокладка, 34, 35 и 36—шпильки, 37—трубка комбинирован-

ного клапана, 38—прокладка, 39—втулка, 40—ниппель, 41—прокладка, 42—шайба клапана!,

43—корпус, 44—прокладка, 45—пообка, 46—накидная гайка, 47—ниппель трубки, 48—передний

корпус.

щим фланцем в задней крышке, и служит для откачивания масла

из маслоотстойника в маслобак.

Вверху внутри корпуса имеются отверстия, совпадающие с

вовдушными каналами на Передней половине корпуса нагнетателя.

Эти отверстия предназначены для суфлирования полости средней

части картера с полостью задней половины корпуса нагнетателя.

Сверху, между фланцем под переходник карбюратора и перед-

ним фланцем задней половины

корпуса нагнетателя, в отвер-

стие с резьбой ввернут суфлер,

предназначенный для подвода

атмосферного воздуха через

трубку к уплотнительным втул-

кам валика нагнетателя.

Рис. 26. Центральная втулка новой Рнс. 27. Способ крепления новой

конструкции. втулки.

Задний фланец корпуса нагнетателя служит для крепления зад-

ней крышки картера мотора. На моторах предыдущих серий сбоку,

справа над приводом, к бензопомпе и счетчику оборотов, и слева

над фланцем крепления маслофильтра сделаны приливы с отвер-

стиями для синхронизаторов, На моторах последних серий эти при-

ливы не имеют отверстий.

На моторах ранних выпусков имели место случаи течи масла

в полость нагнетателя по винтам крепления центральной втулки в

заднем корпусе нагнетателя.

У втулки старой конструкции (рис. 28) для крепления имелись

две лапы. После запрессовки втулки, через имеющиеся гнезда в

бобышке задней половины корпуса нагнетателя в лапах сверлили

отверстия и нарезали резьбу 6X1 под винты крепления втулки

(рис. 29). Винты ввертывались со стороны гидравлической части

нагнетателя. Под головки винтов, для герметичности, ставились

прокладки из красной меди.

В процессе эксплуатации моторов с описанным креплением

втулки наблюдались случаи, когда масло по винтам проникало в

гидравлическую часть нагнетателя. . С изменением конструкции,

втулки и способа се крепления течь масла в полость нагнетателя по>

винтам крепления центральной втулки устранена.

В соответствии с изменением конструкции втулки и способа ее

крепления изменена конструкция гнезда под втулку в заднем кор-

пусе нагнетателя. Ликвидированы специальные гнезда под винты в

Зв

бобышке, что позволило усилить бобышку под центральную втул-

ку. Подторцовка гнезда под буртик втулки не имеет специальной

фаски. Фаска заменена; радиусным переходом. На торце гнезда,

.со стороны- привода, засверлены

Рис. 28. Центральная втулка нагне-

тателя старой конструкции.

через 120° три отверстия под резь-

бу 4Х0>7 для винтов крепле-

ния втулки.

Задние половины корпуса

нагнетателя моторов всех се-

рий взаимозаменяемы. Цен-

тральные втулки не взаимоза-

меняемы.

Рис. 29. Старый способ крепления

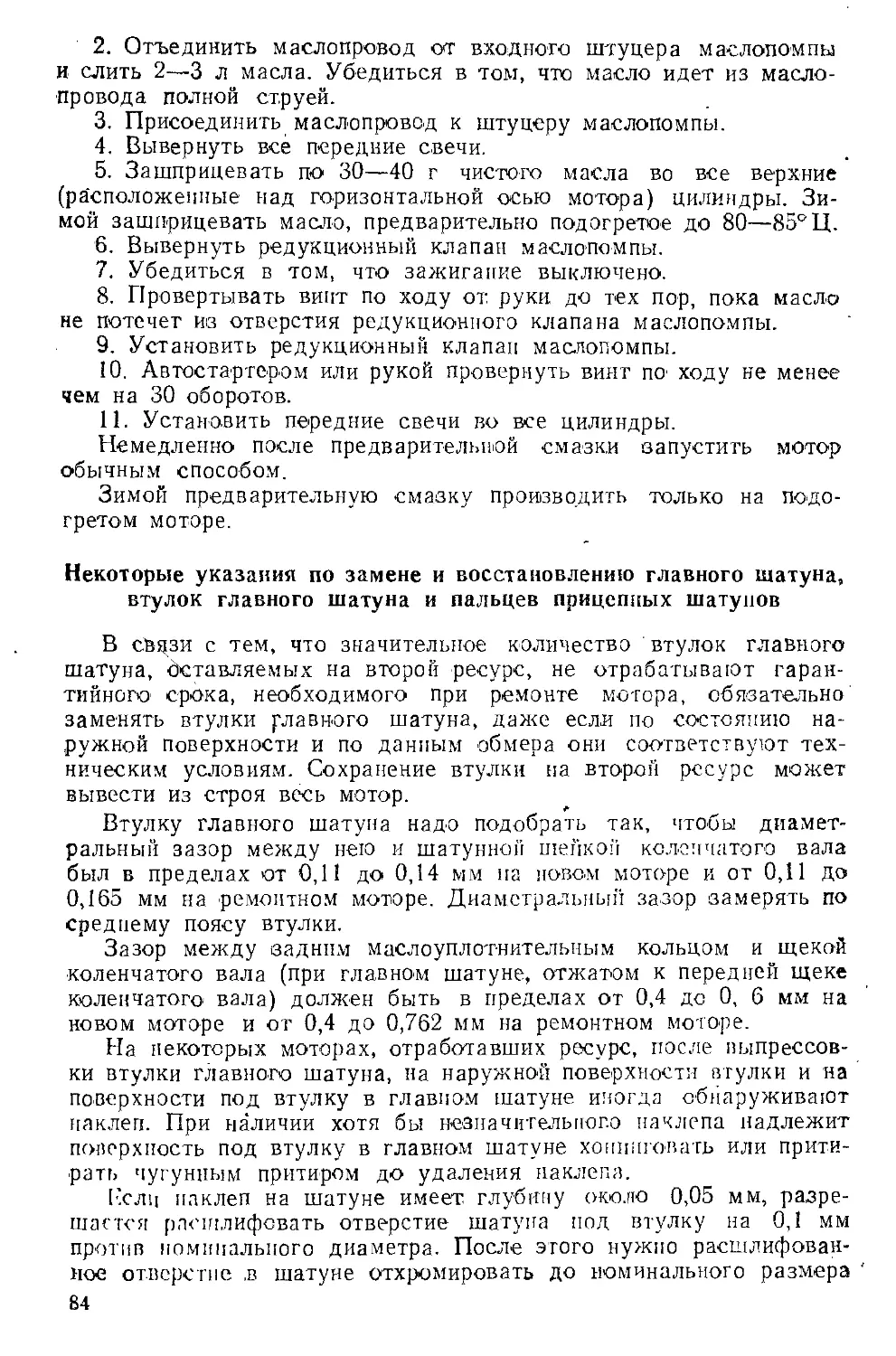

центральной втулки.

Задняя крышка картера

' Задняя крышка отлита из магниевого сплава — электрона и яв-

ляется несущей поверхностью для самопуска, генератора, двух

магнето, вакуум- и гидропомп и масляного насоса (рис. 30 и 31).

; Задняя крышка центрируется с помощью двух точно обработан-

ных отверстий и двух штифтов, запрессованных в заднем фланце

задней половины корпуса нагнетателя.

На внутренней стороне задней крышки сделаны приливы со

втулками для установки валиков приводов к агрегатам (рис. 32).

В центральной части крышки запрессован бронзовый подшип-

ник 9 (рис. 30), являющийся опорой для валика привода к агрега-

там. От бронзового подшипника идут приливы с высверленными

каналами для смазки валиков агрегатов. На задней крышке нахо-

дится прилив с фланцем а (рис. 32), соединяющийся с соответст-

вующим фланцем на задней половине корпуса нагнетателя. Внутри

прилива имеется канал для откачивания масла из маслоотстойника.

От бронзового подшипника задней крышки картера идет медная

трубка 11 (рис. 30), соединяющая выточку вокруг втулки с поло-

стью в специальном приливе на верхней внутренней части крышки.

Снаружи в Дриливе высверлено отверстие с резьбой для приемника

манометра давления масла. Слева на внутренней стороне задней

Крышки сделан прилив с гнездом, куда входит корпус маслофильт-

ра МФМ-25. В это гнездо со стороны фланца маслопомпы подведен

канал от нагнетающей ступени маслопомпы. В канале установлен

87

9

Рис. 30. Задняя крышка картера.

1—фланцы под магнето, 2—фланец под .маслоломлу, 3—фланец иод генератор, 4— фланец под двойной привод, 5—фла-

нец оси двойной шестерни передач к нагнетателю, 6—фланец под стартер, 7—фланец замера давления масла!, 8—фланец

суфлирования маслобака, 9—подшипник вала передачи к агрегатам и самопуску, 10—фланец откачивающей маслома-

гистрали. //—трубка замера давления масла в главной магистрали

Рис. 31, Задняя крышка картера с деталями.

1—пробка. 2— болт. •?—прокладка, /—фланец, 5—шайба, б—гайка, 7—контргайка, пробка

Бриггса. 9—шайба, ///--прокладка, //—гайка, 12—контргайка, 13—шайба, 14—крышка передачи

к стартеру. 15—зинт, 16 — шпилька, 17—крышка передачи к генератору, 18—прокладка!. 19—пере-

ходной фланец. 20—прокладка, 21, 22, 23, 24, 25--шпилькн, 26—задняя крышка, 27—проклад-

ка, 28—обойма, 29—пружина, 30- обратный клапан, 31—седло обратного клапана; 32—шпилька

крепления маслено мп ы

Рис. 32. Задняя крышка, собранная-с шестернями

приводов.

а—фланец откачивающей масломагистрали. х

обратный клапан, который предотвращает перетекание масла из

маслобака самолета в остановленный мотор.

Особенности установки всасывающих патрубков, съемки носка

картера и задней крышки

Уплотнение каждого всасывающего патрубка в передней поло-

вине корпуса нагнетателя достигается с помощью резинового коль"

р.а 23 (см. рис. 33) и манжетной гайки 22. Последняя ввертывается 1

н отверстие с резьбой, нарезанной в передней половине корпуса

нагнетателя. Для надежности уплотнения необходимо, чтобы зазор

между буртиком в отверстии корпуса и торцом всасывающей тру-

бы был не больше З.мм, что достигается подбором трубы соответ-

ствующей длины. Если в процессе эксплуатации мотора'нарушается

уплотнение, то на внешней поверхности всасывающей трубы появ-

ляется красный налет от свинцовистой жидкости. Кроме того, воз-

можны подсос воздуха из атмосферы и обеднение смеси. Обеднение

смеси обычно сопровождается хлопками в карбюратор и нарушает

нормальную работу мотора. Рекомендуется всасывающие патрубки

нумеровать по цилиндрам.

При съемке носка картера необходимо предварительно выни-

мать толкатели из гнезд. В противном случае толкатели будут ме-

шать съемке носка. /При съемке задней крышки следует предвари-

тельно снять масляный фильтр МФМ-25 и привод к бензопомпе и

тахометру, а на моторах более’ ранних выпусков необходимо еще

снять заглушки синхронизаторов, так как на собранном моторе эти

детали входят в гнезда задней крышки через внешнюю стенку зад-

ней половины корпуса нагнетателя.

40

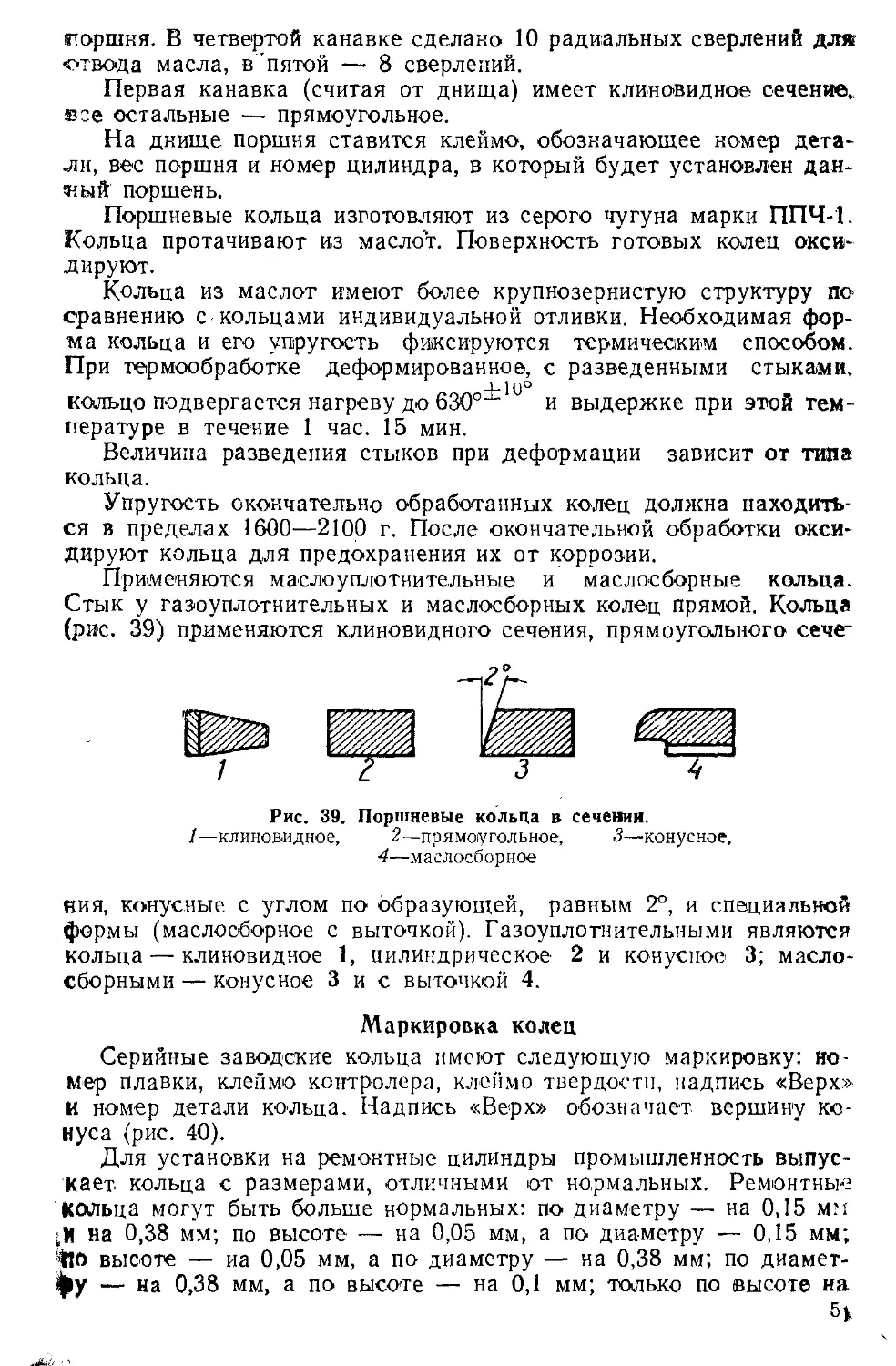

Рис. 33. Детали цилиндра, поршня и впускной трубы,,

1, 4, 5—поршневые кольца, 2—поршень, 3 -замок,

6—резиновое уплотнительное кольцо цилиндра, 7—ци-

линдр, 8—втулка кожуха тяги, 9—втулка свечи,

10—направляющая клапана, 11, 13—крышки, 12, 14, 16,

18—прокладки, 15—направляющая клапана, 17—фла-

нец впускной трубы, 19—фланец, 20, 23—резиновые

уплотнительные кольца, 21—впускная труба; 22—гайка,

24—палец поршня

КОНТРОЛЬНЫЕ ВОПРОСЫ

I. Из каких основных частей состоит картер.

2. Конструкция и материал носка картера; способ его изготовления.

3. Конструктивное отличие носка картера мотора АШ-62ИР последних св-

рий от носков предыдущих серий; их взаимозаменяемость.

41

4. Конструкция и материал средней части картера; способ ее изготовления.

5. Конструктивное отличие средней части картера мотора АШ-62ИР послед-

них выпусков в сравнении с моторами предыдущих серий; взаимозаменяемость их.

6. Конструкция и материал передней половины корпуса нагнетателя; способ

ее изготовления.

7. Место замера иаддува н место присоединения трубки для заливки мотора

перед запуском.

8. Какой частью картера мотор крепится к подмоторной раме.

9. Конструктивное отличие передней половины корпуса нагнетателя мотора

АШ-82ИР последних серин в сравнении с моторами предыдущих серий; взаи-

мозаменяемость их.

10. Конструкция и материал задней половины корпуса нагнетателя; способ

ее изготовления.

11. Конструктивное отличие задней половины корпуса нагнетателя мотора

АШ-62ИР последних серий в сравнении с моторами предыдущих серий; взаимо-

заменяемость их.

12. Конструкция и материал задней крышки картера, способ ее изготовления.

13. Как осуществляется крепление и уплотнение всех частей картера между

собой.

14. Особенности съемки носка картера и задней крышки.

15. Особенности установки всасывающих патрубков. ч

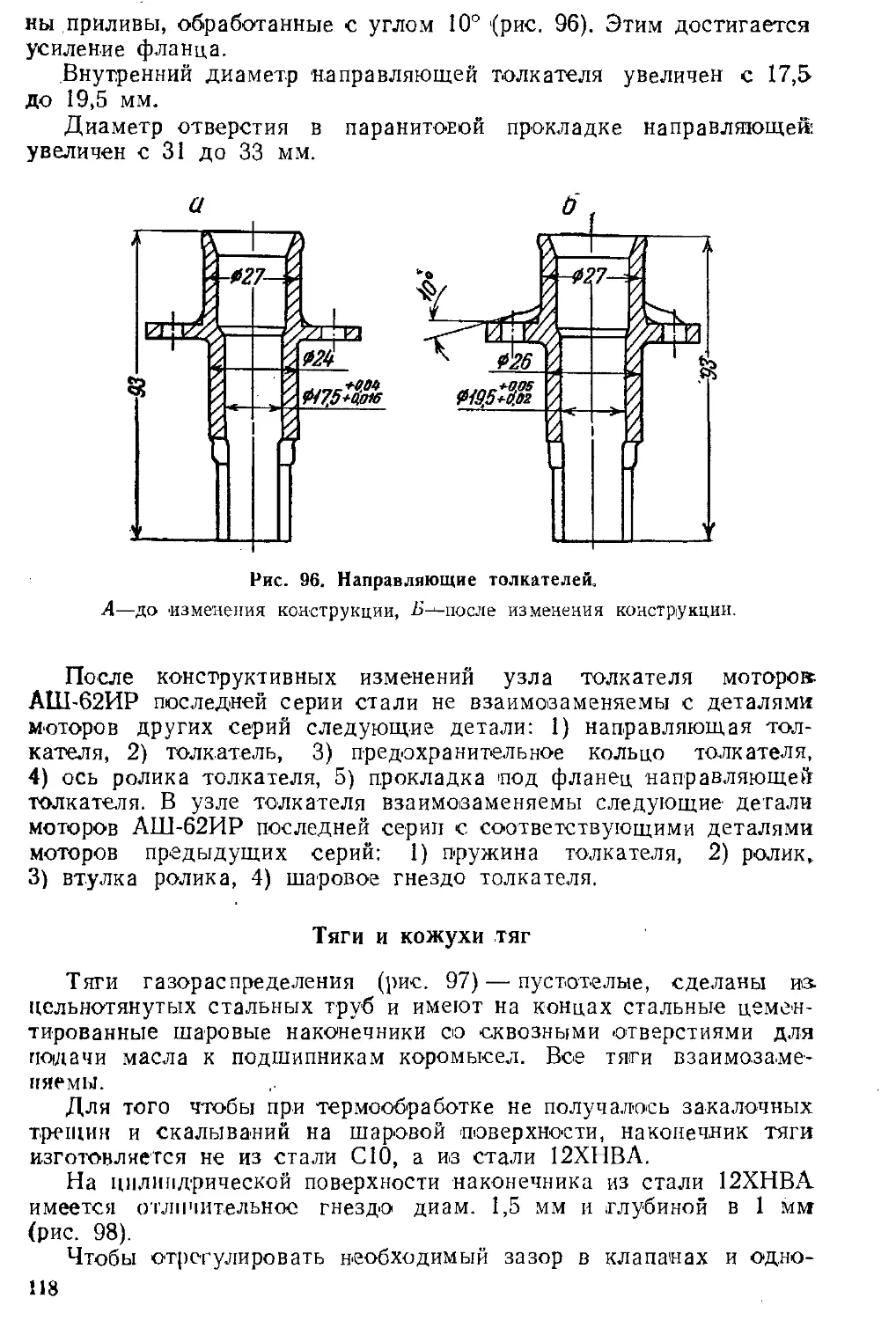

ЦИЛИНДРОВО-ПОРШНЕВАЯ ГРУППА

Цилиндры

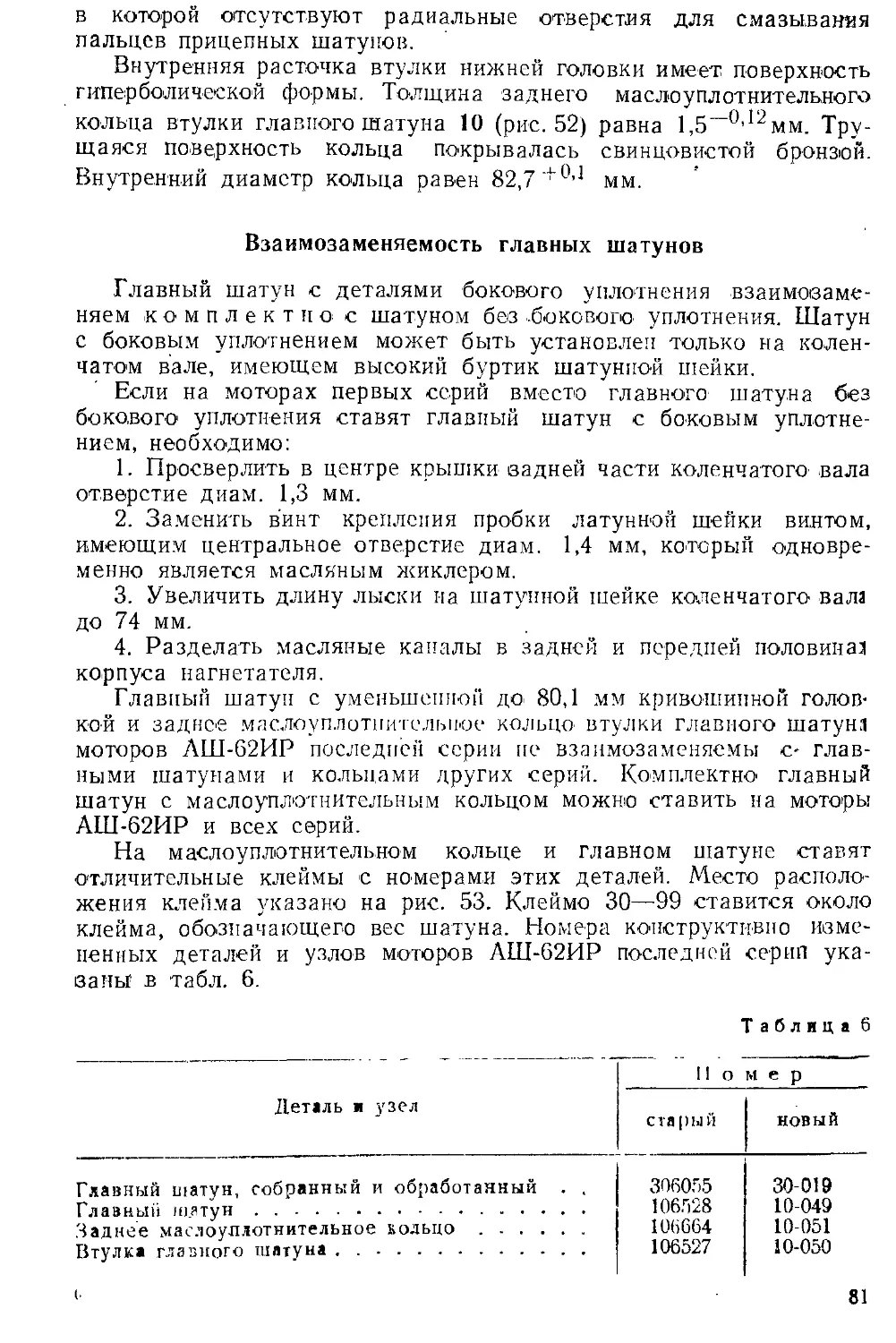

Цилиндр мотора АШ-62ИР состоит из стальной кованой механи-

чески обработанной гильзы и головки, отлитой из алюминиевого

сплава.

Головка соединяется с гильзой трапецоидальной резьбой со вна~

чительным натягом, что обеспечивает надежность и герметичность

соединения. Для создания необходимого натяга, головку Перед на-

вертыванием на холодную гильзу нагревают до температуры 300°Ц.

Гильза имеет ребра для улучшения отвода тепла и увеличения

жесткости. В нижней части гильзы цилиндра находится фланец с

16 отверстиями. В отверстиях сделаны сферические гнезда для

шайб, подкладываемых под гайки крепления цилиндра к средней

части картера. Ниже фланца имеется юбка, входящая в гнездо

картера. На нижней наружной части юбки снята фаска с целью

предотвратить деформацию юбки от соприкосновения с юбкой со-

седнего цилиндра.

Внутреннюю поверхность цилиндра, еще до навертывания го-

ловки, расшлифовывают по всей длине гильзы под размер 155,5 мм.

После навертывания головки внутреннюю поверхность азоти-

руют для повышения поверхностной твердости. Азотирование пред-

ставляет. собой насыщение поверхностного слоя стали молекулами

азота. Азотирование осуществляется в специальных печах, в среде

аммиака, в течение 50—90 часов, при температуре 500—550° Ц.

При этом азот связывается с молекулами 'железа и образует так

42

называемые нитриды "железа, придающие поверхности весьма

большую твердость, что повышает сопротивление износу.

Так как горячая головка навертывается на холодную гильзу,

верхняя часть гильзы по мере остывания головки деформируется

вследствие усадки металла. На расстоянии 80 мм от верхней кром-

ки создается коническое сужение гильзы на 0,3—0,5 мм по диамет-

ру (рис. 34). В рабочем состоянии цилиндра это деформационное

сужение под влиянием высоких температур уменьшается, и внут-

ренний диаметр гильзы по всей длине становится примерно одина-

ковым. Это улучшает условия работы поршня и его колец.

На моторах прежних выпусков внутренняя поверхность обраба-

тывалась после навертывания головки, и при этом деформационное

сужение устранялось. В рабочем же состоянии, когда верхняя часть

гильзы имеет большую температуру, чем средняя часть гильзы,

происходит неравномерное расширение гильзы цилиндра и в верх-

ней части образуется конусность, обращенная основанием вверх. В

этом случае зазор между гильзой и верхней частью поршня увели-

чивается, что вредно отражается на работе поршневых колец, осо-

бенно первого, которое быстро изнашивается.

По внешнему, виду цилиндры с деформационным сужением от-

личаются от обычных цилиндров (без деформационного сужения)

тем, что два первых нижних ребра укорочены по высоте на 6 мм

(рис. 34). Головка цилиндра имеет камеру сгорания полусферичес-

кой формы. Снаружи она снабжена

ребрами для лучшего охлаждения. На

горизонтальных ребрах сделаны два

разреза (температурные швы) с целью

предотвратить появление трещин в

ребрах при нагревании и расширении

головки.