Текст

Справочник

конструктора

СЕЛЬСКОХОЗЯЙСТВЕННЫХ

МАШИН

В ДВУХ ТОМ АХ

Под редакцией инж. А. В. КРАСНИЧЕНКО

том

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1961

Во втором томе сп>**«’ГПйка"рассмотрены вопросы проектирования и расчета

тракторных плугов, культиваторов, сеялок, косилок, пресс-подборщиков, зерновых,

кукурузоуборочных, силосоуборочных комбайнов, сеноуборочных, льноуборочных,

хлопкоуборочных, картофелеуборочных, свеклоуборочных, зерноочистительных,

кормоприготовительных машин, льномолотилок, зерносушилок, тракторных погруз-

чиков, машин для внесения удобрений, для орошения и защиты растений.

Справочник предназначен для конструкторов с.-х. машин. Он может быть

полезен также для студентов соответствующих ВУЗов и техникумов.

Авторы тома-. ..

В. И. АЛЕКСАНДРОВ, инж,, Н. Б. БАРЕР, инж., И. П. БЕЗРУЧКИН, канд;

техн, наук, Е. А. БЕЛЯЕВ, инж., Я. М. БРУК, инж-., Н. К. ВАЛЬДНЕР, инж.,

С. А. ВАСИЛЬЕВ, канд. техн, наук, В. А. ВАХРАМЕЕВ, канд. техн, наук,

Р. С. ГАЛАДЖЕВ, инж., П. М. ГИЛЫИТЕЙН, инж., Н. Г. ГЛАДКОВ, канд.

техн, наук, Г. В. ГОРОБЕЦ, инж., Р. И. ГРОССМАН, канд. техн, наук, И. А. ДОЛ-

ГОВ, канд. техн, наук, Н. И. ДРОЗДОВ, канд. с.-х. наук, Е. Н. ЗАПОРОЖЧЕНКО,’

ннж., Н. П. ЗВОЛИНСКИЙ, инж., П. И. ЗИЛЬБЕРМАН, инж., И. М. ЗЕЛЬ-

ЦЕРМАН, канд. техн, наук, И. С. ИВАНОВ, ннж., Е. С. КАТАРЬЯН, инж.,

Н. В. КОЛЛИКОВ, инж., Ё. А. КОЛЯСИН, канд. техн, наук, М. Л. КРУГЛЯКОВ,

канд. техн, наук, Б. М. ЛЕБЕДЕВ, канд. техн, наук, К. И. ЛИХОЕДЕНКО,.

канд. техн, наук, Б. В. ЛОГИНОВ, инж., В. И. ЛАЗУНОВ, инж., А. И. МАЛИЦ-

КИЙ, инж., И.‘М. МАХОВ, инж., Е. П. МЕРЖВИНСКАЯ, инж., Г. С. НИКОЛАЕВ,

инж., 3. С. НАСОНОВСКАЯ, инж., Г. Д. ПЕТРОВ, канд. техн, наук, Б. А. ПОПОВ,

инж., С. Ф. ПРОКОПЕНКО, канд. техн, наук, М. А. ПУСТЫГИН, д-р техн,

наук, Н. Е. РЕЗНИК, канд. техн, наук, Г. А. РОВНЫЙ, инж., Г. Н. СИНЕОКОВ,

д-р техн, наук, Е. М. СМОЛИЙ, канд. техн, наук, И. Ф. СНЕГОВСКИЙ, инж.,

В. И. СОЛОВЬЕВ, инж., Д. 3. СТАРОДИНСКЙЙ, инж., Н. И. СЫСОЕВ, канд.

техн, наук, В. Н. ТИМОЩЕНКО, инж., В. А. ФЕДОРОВ, инж., Н. В. ФИРСОВ,

канд. техн, наук, А. А. ЧАПКЕВИЧ, канд. техн, наук, Б. М.-ШМЁЛЕВ, канд. техн,

наук.

Редакционная коллегия ВИСХОМа'.

А. В, Красниченко, инж., М. И. Клвцкин, инж., А. А. Гафанович,

канд. техн, наук, А- А. Чапкевич, канд. техн, наук

Рецензент: Коллектив ведущих конструкторов ГКБС Люберецкого завода

с.-х. машин под руководством ннж. Б. А. Попова

Редакция справочной литературы

Зав. редакцией инж. Г. А. МОЛ ЮКОВ

ОГЛАВЛЕНИЕ

Глава 1. Лемешные тракторные плуги (д-р техи. наук Г. Н. Синеокое) . • 1

Классификация плугов................................... • • • I

Исходные данные для расчета................................* 2

Определение ширины захвата плуга....................... • 2

Выбор основных размеров плуга......................• • • • 3

Присоединение плуга к трактору................................ 3

Силовые характеристики рабочих органов плуга ................. 5

. Силы, действующие на плуг, навешенный на гусеничный трактор 7

Силы, действующие на плуг, навешенный на колесный трактор . . • 9

Выбор схемы механизма навески.......................... • И •

Силы, действующие на навесной плуг прн наличии у трактора

гидравлического антислнпа .................................... 13

Силы, действующие на полунавесной плуг....................... 14

Силы, действующие на прицепной плуг.......................... 15

К. п. д. плуга. Полезные и вредные сопротнвлення плуга....... 16

Подъем плуга в транспортное положение . . . ................. 17

Расчет транспортного положения............................... 18

Литература................................................... 19

ных плугов (канд. техн, наук К. И. Лихоеденко, канд. техн,

наук Б. М. Шмелев)......................................... 21

Рабочие поверхности корпусов 21

Геометрические размеры пласта.............................. 26

Метод построения рабочих поверхностей перемещением горизон-

тальной образующей по двум направляющим параболам . . . , 27

Метод построения нелинейчатых рабочих поверхностей равномер-

ным вращением и скольжением кривой вертикального сечения

по следу.................................................. 29

Метод построения рабочих поверхностей по одной направляющей

кривой и заданному закону изменения угла образующих с поле-

вой стороной...............................................30

Метод построения Винтовой рабочей поверхности.............. 36

Литература...............................-........... . 42

Глава 3. Специальные тракторные плуги (инж. П. М. Гилыитейн,

инж. Д. 3. Стародинский) • ;............... • ............ 43

Основные размеры ......................................... 51

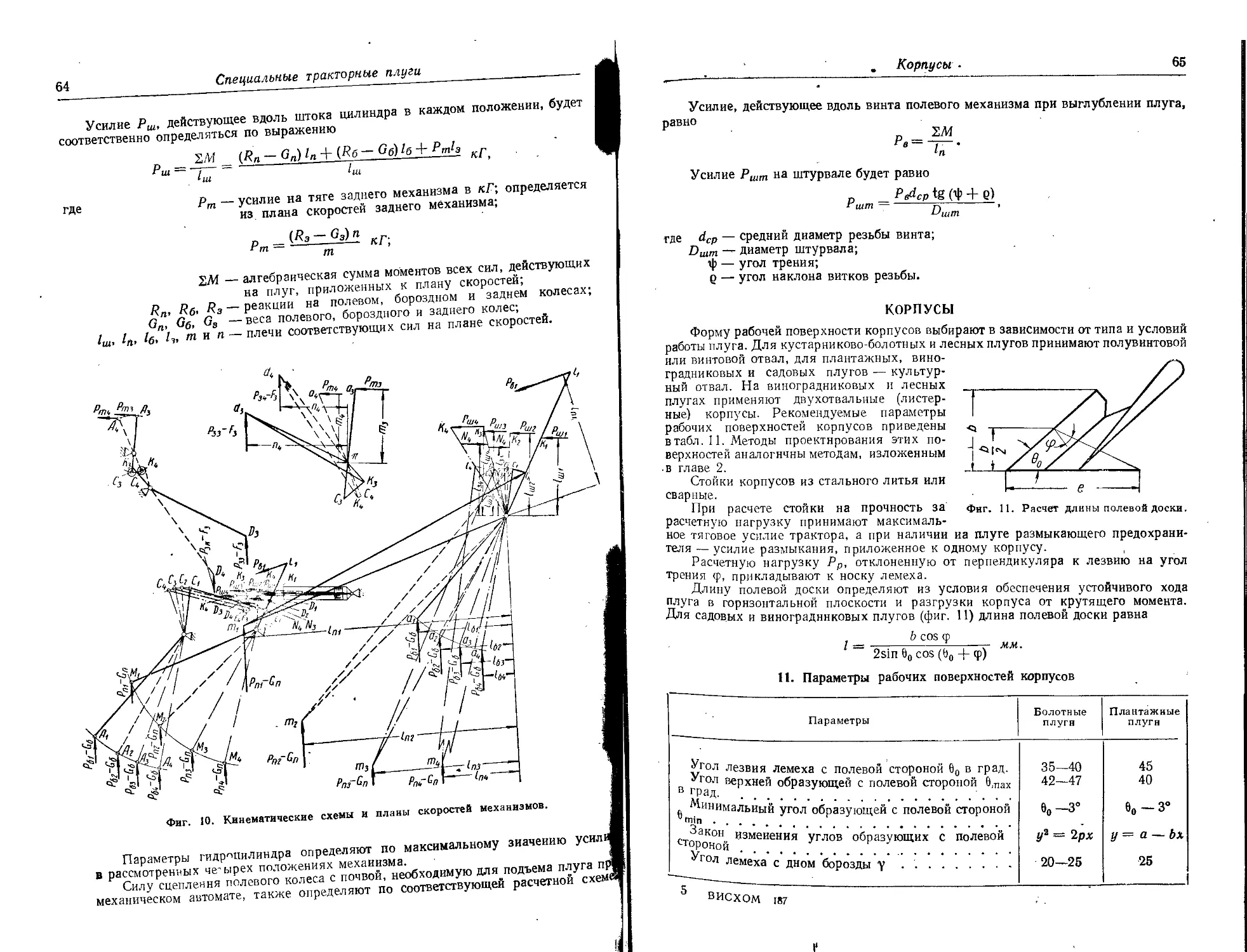

Корпусы . ............................................... 65

Дисковый и черенковый ножи................................. 66

Прицепы.................................................... 67

Колеса..................................................... 68

Литература................................................. 69

Глава 4. Расчет на прочность тракторных навесных плугов (канд. техн.

наук А. А. Чапкевич) ............... ...... 70

Анализ сил, действующих на плуг .......................... 70

Расчет рам плугов ........................................ 75

Расчет рамы плуга в горизонтальной плоскости.............. 85

IV

Оглавление

Расчет прицепных устройств.................................. 92

Расчет стоек корпусов и предплужников . .. ........ 94

* Литература.......................................................95

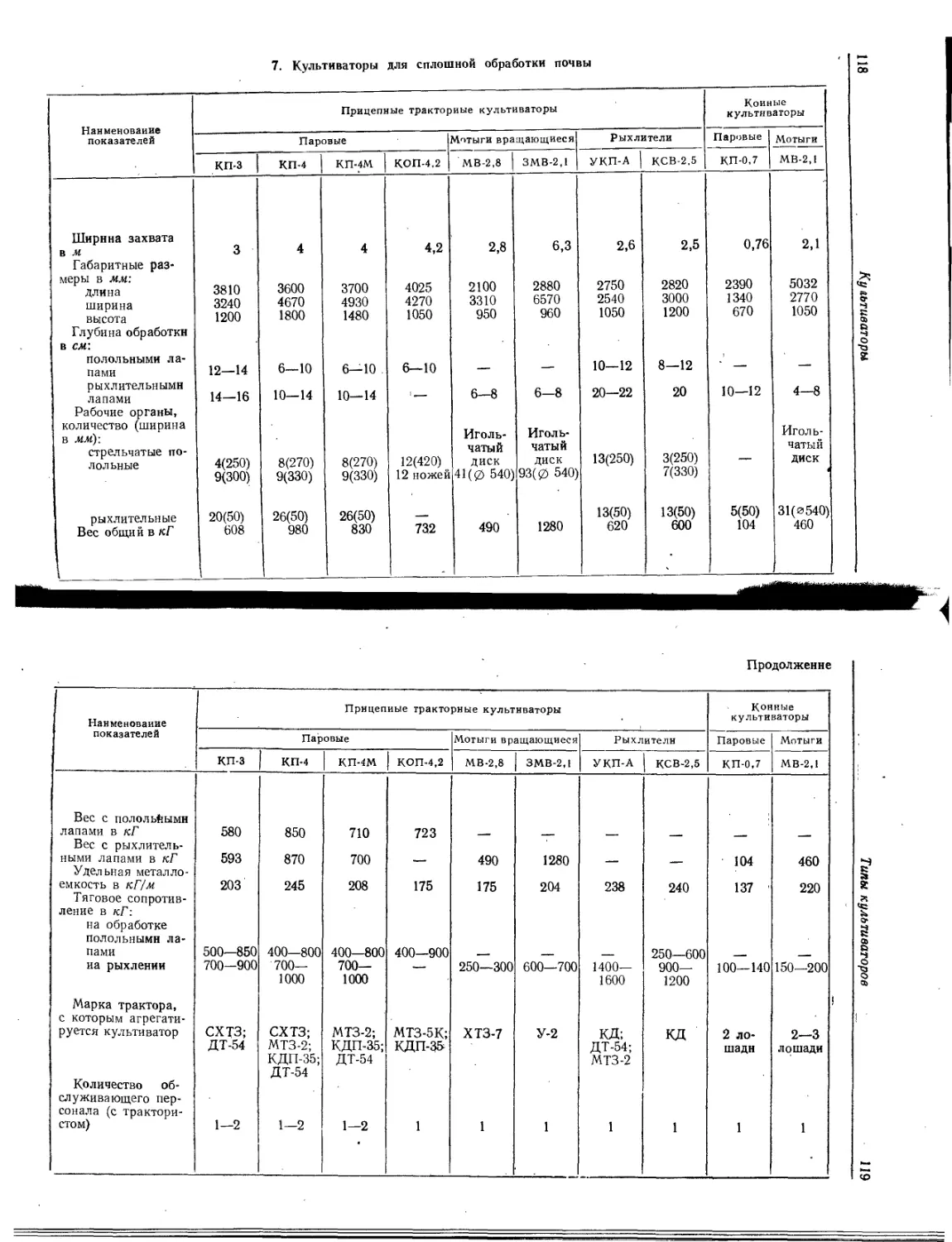

Глава 5. Культиваторы (инж. Н. П. Зволинский)........... •’ ....... . 96

Общие сведения . . ......................................... 96

Типы культиваторов.........................."................ 96

Рабочие органы............................................. 122

Полольные лапы........................................... 134

Рыхлительные лапы........................................ 140

Окучивающие корпусы...................................... 141

Игольчатые диски вращающихся мотыг . <................... 144 •

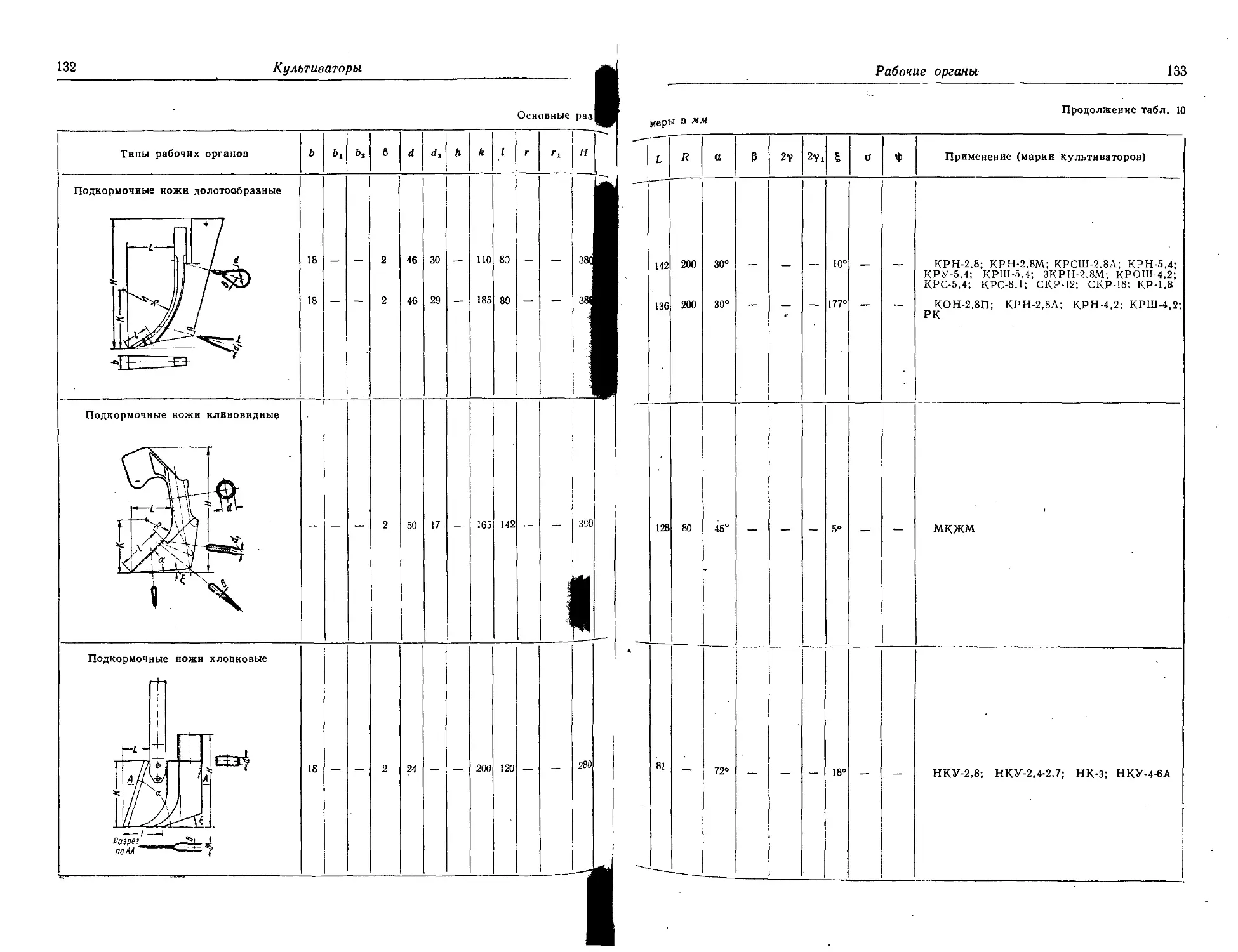

Подкормочные ножи.........................'.............. 144

Стойки рабочих органов ............................... 144

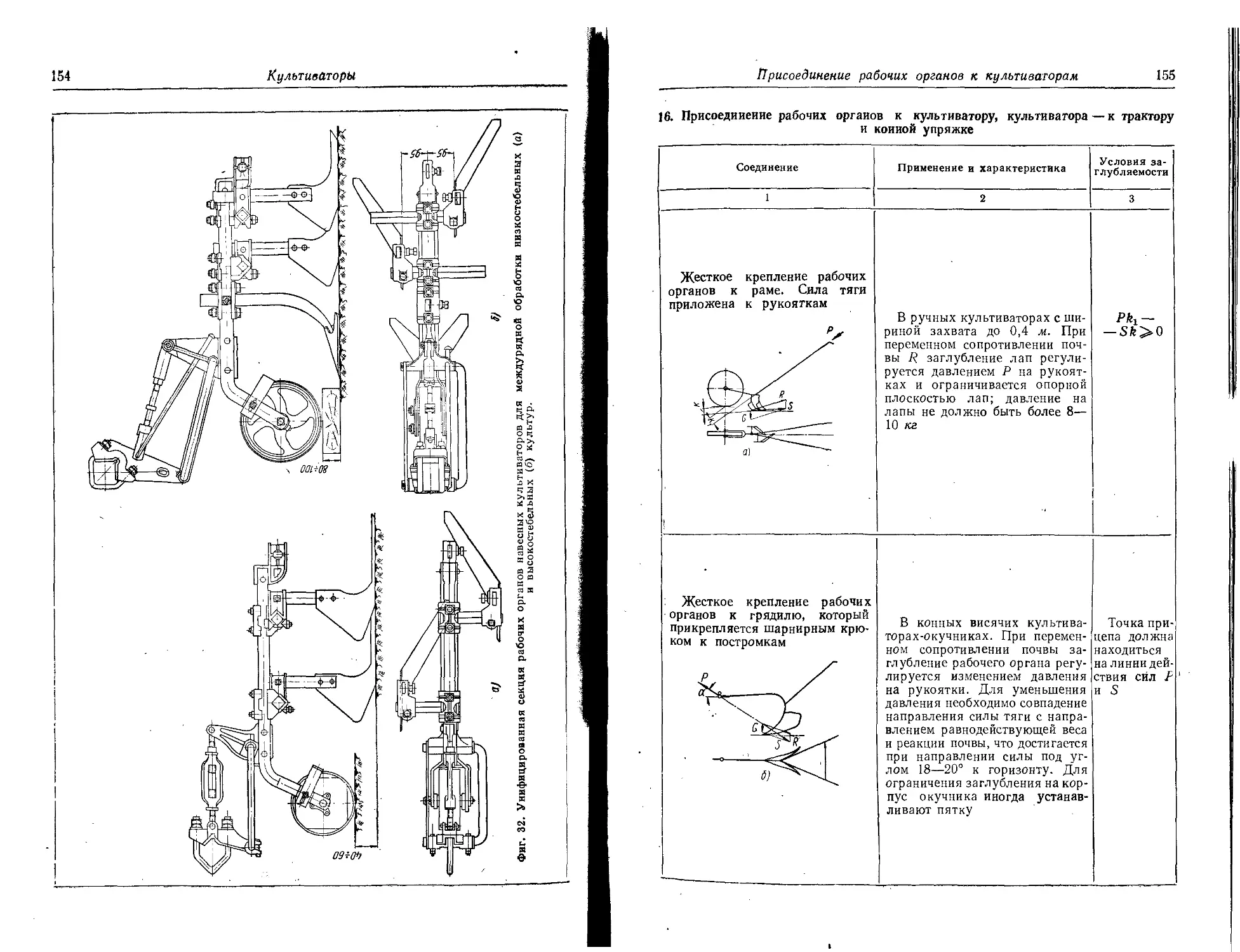

Присоединение рабочих органов к культиваторам и культиваторов

к тракторам................................................. 153

Механизмы культиватора..................................... 171

Выбор основных параметров культиватора и определение действую-

щих сил..................................................... 181

Литература.................................................. 189

Глава 6. Сеялки (кащр техн, наук Р. И. Гроссман, инж. И- В. Комиков,

инж., Е. А. Беляев)....................................... 190

4

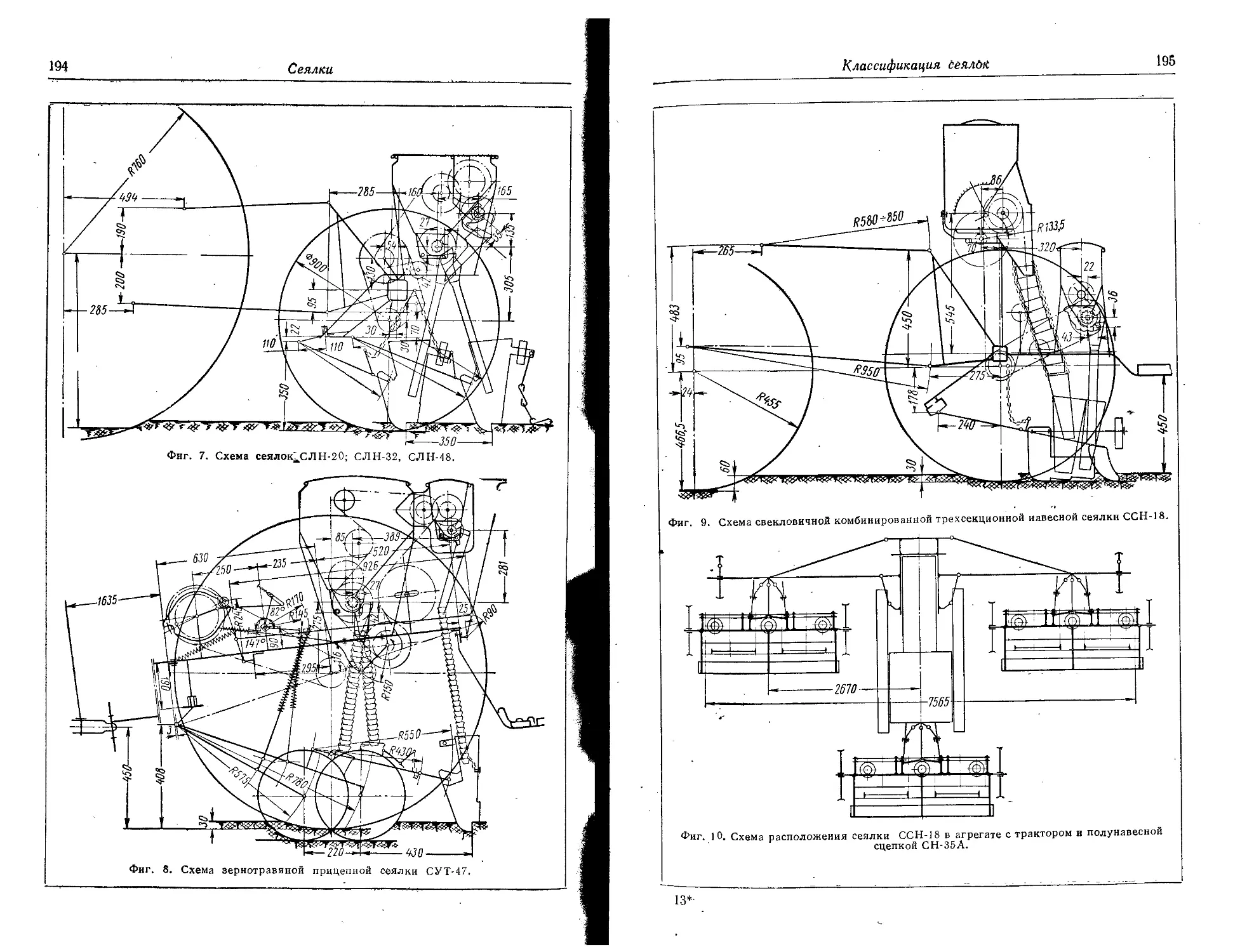

Классификация сеялок........................................ 190

Агротехнические требования к сеялкам ............. 206

Высевающие аппараты........................................ 207

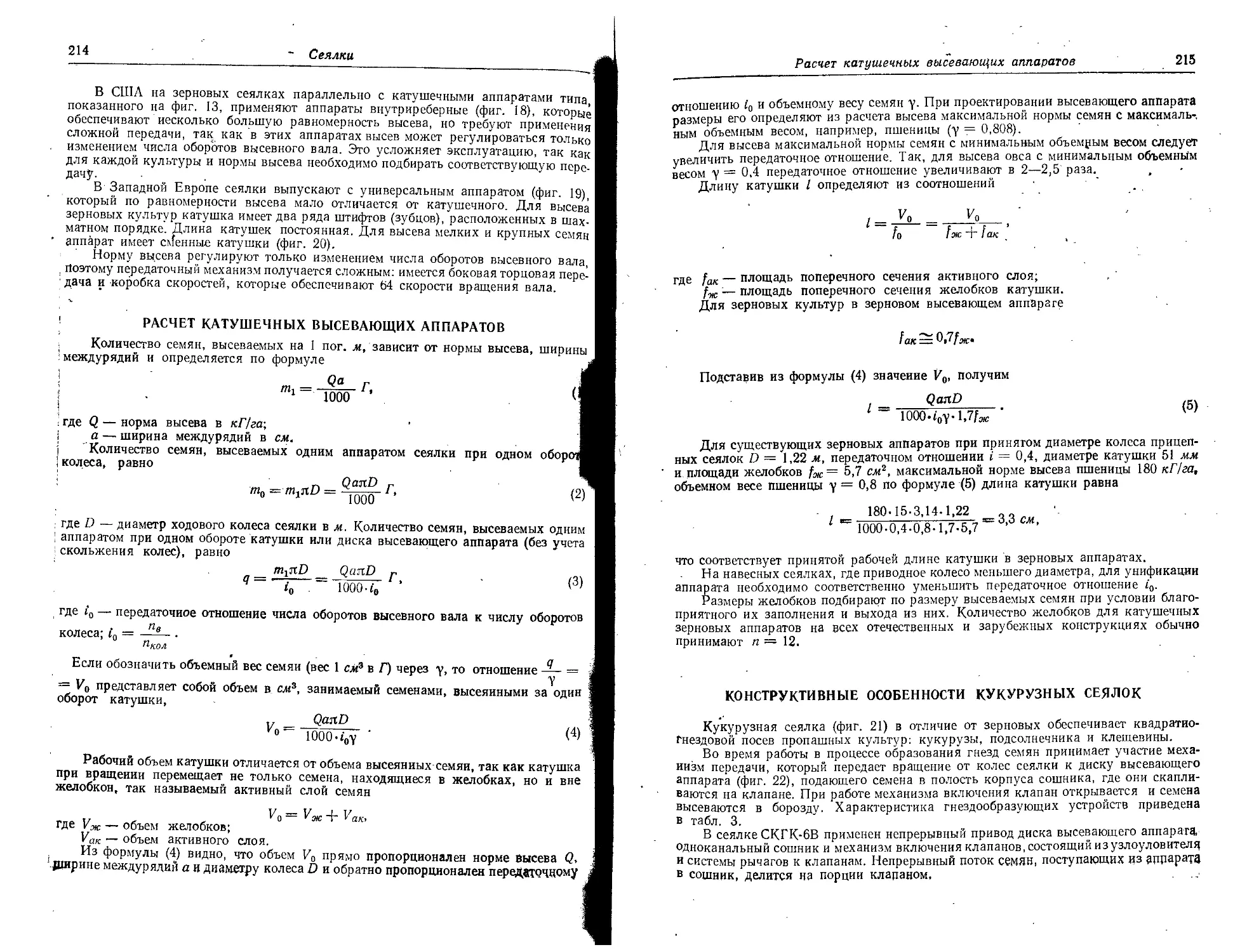

Расчет катушечных высевающих аппаратов...................... 214

Конструктивные особенности кукурузных сеялок................ 215

Проектирование гнездообразующего устройства кукурузной сеялки 218

Сошники..................................................... 224

Кинематический расчет механизмов подъема сошников........... 228

Автоматы подъема и заглубления сошников.........•........... 230

Механизмы передач........................................... 232

Расчет вылета маркера....................................... 236

Литература.................................................. 237

Глава 7. Машины для внесения удобрений.......................... - • 238

Машины для внесения минеральных удобрений (ииж. В. И. Алек-

сандров) ................................................... 238

Типы машин............................................... 238

. Туковые разбросные сеялки............................... 238

Конструктивные особенности рабочих органов............... 244

Основы расчета на прочность.............................. 245

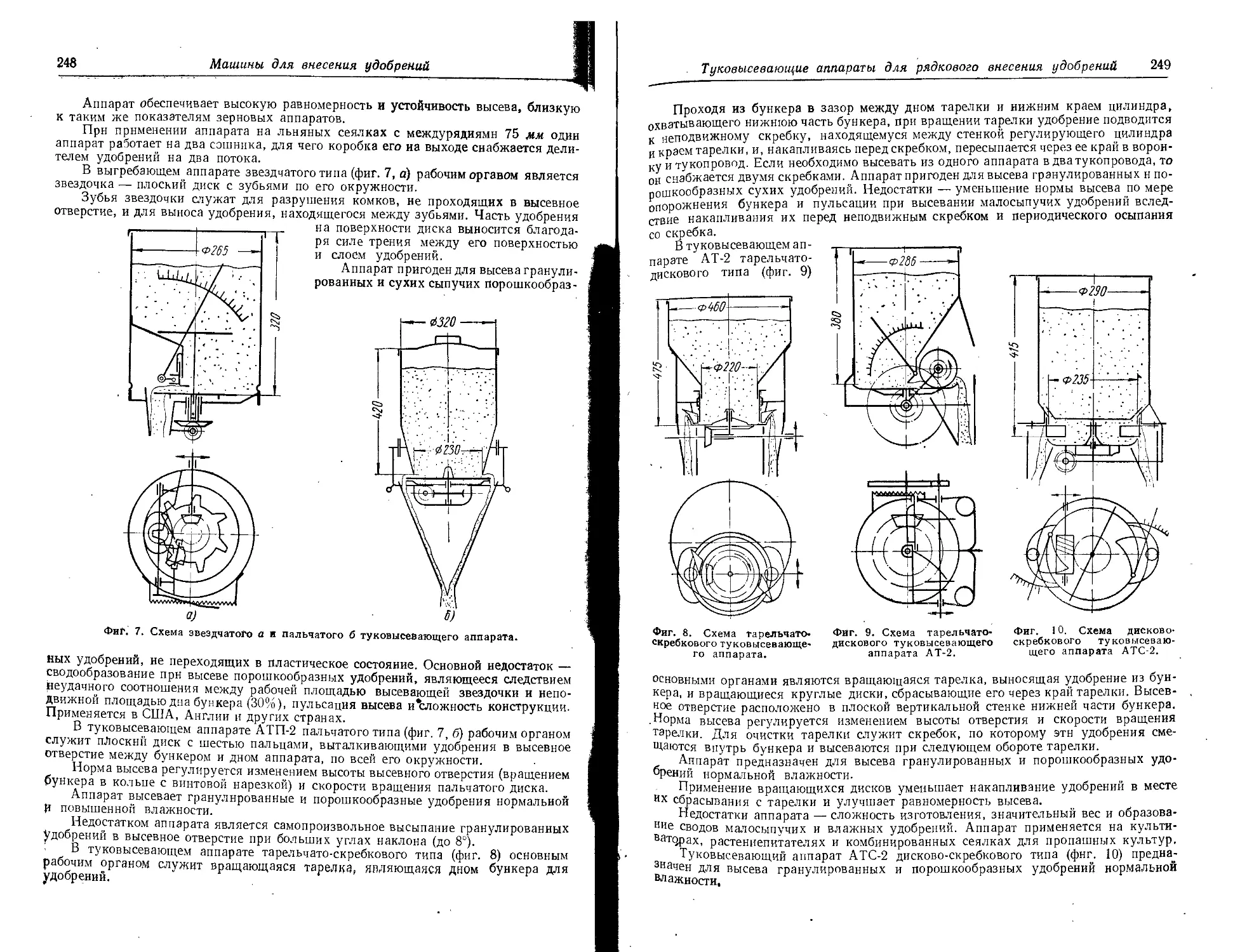

Туковысевающие аппараты для рядкового внесения удобрений . . 246

Классификация туковысевающих аппаратов.................. 246

Особенности и назначение отдельных типов туковысевающих

аппаратов................................................ 246

Основы расчета и конструирования туковысевающих аппаратов . . 252

Размеры и формы бункеров аппаратов с нижним способом высева 252

Размеры и расположение высевного отверстия............... 252

Ворошилки для разрушения сводов.......................... 253

Деление удобрений, высеваемых одним аппаратом............ 253

Расчет производительности туковысевающих аппаратов .... 254 .

Расчет механизмов передачи к туковысевающим аппаратам . . . 254 .

Рабочее сопротивление туковысевающих аппаратов........... 255

Навозоразбрасыватели (канд. техн, наук М. Л. Кругляков) .... 255

Центробежные известеразбрасыватели......................... 260

Литература.................................................. 265

АН

Оглавление

V

Глава 8. Режущие аппараты с.-х. машин (канд. с.-х. наук И. И. Дроздов) 266

Типы режущих аппаратов....................................... 266

Подача, высота’среза и число колебаний сегмента...........'. 268

Скорости резания............................................. 269

Критический угол защемления растений......................... 271

Угол заточки сегмента и острота лезвий ...................... 273

Насечка режущей кромки..................................... 273

Углы резания сегментов..................................... 274

Нагрузка на лезвия сегментов................................. 275

Определение средней высоты среза............................ 276

Мощность, расходуемая при кошении трав....................... 279

Мощность, потребная на кошение пшеницы...................... 281

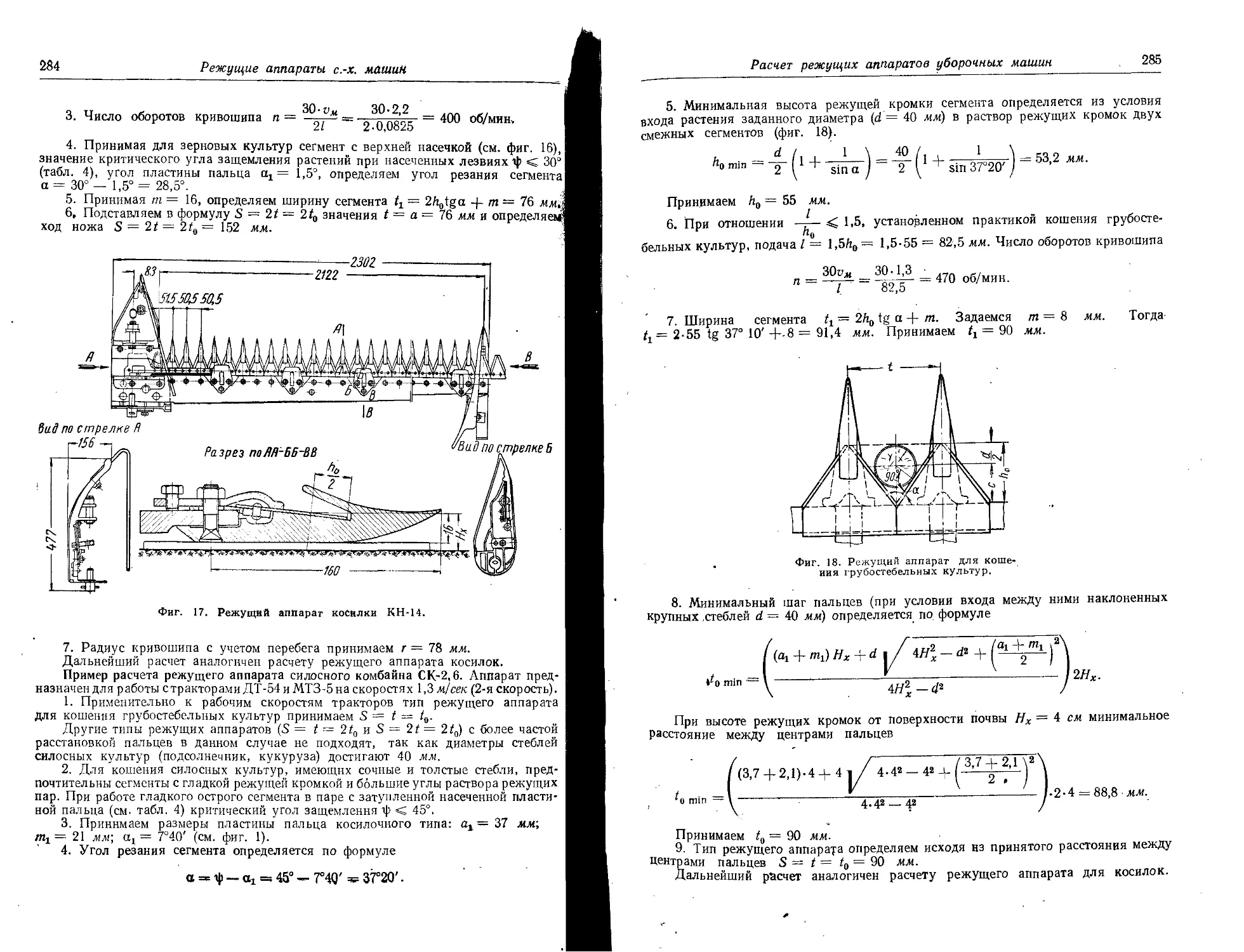

Расчет режущих аппаратов уборочных машин..................... 282

Литература................................................‘. . 286

Глава 9. Сеноуборочные машины (каид. с.-х. иаук Н. И. Дроздов, канд.

техн, наук И. М. Зелъцерман, каид. техи. наук И. А. Долгов) . 287

Косилки:

Конструктивные особенности косилок........................ 287

Проектирование навесных косилок........................... 295

Расчет косилок............................................ 299

Грабли...................................................... 316

Волокуши .................................................... 330

Подборщики .................................................. 331

Стогометатели................................................ 338

Литература . ................................................ 339

Глава 10. Пресс-подборщики (канд. техн, наук И. М. Зелъцерман,

инж. Б. А. Попов)...................................................... 340

Классификация и краткая характеристика пресс-подборщиков . . 340

Классификация и краткая характеристика вязальных аппаратов • 347

Элементы технологического и энергетического р'асчета рабочих

органов ...................................................... 349

Исходные данные для расчета на прочность узлов и деталей .... 361

Литература................................................... 369

Глава И. Зерноуборочные комбайны (д-р техн, наук М. А. Пустыгин,

инж. И. С. Иванов, инж. В. И. Тимощенко, канд. техн, наук

А. А. Чапкевич)....................................................... 370

Способы уборки зерновых культур.............................. 370

Типы зерноуборочных комбайнов................................ 370

Основные органы комбайна................................... 371

Расчет загрузки комбайна.................................... 374

Жатки рядковые, жатвенные части комбайнов (хедеры) и подборщики 375

Мотовило..................................................... 377

Молотильные устройства..................................... 384

Выбор типа и параметров молотильного устройства........... 386

Расчет потребной мощности................................. 387

Пример расчета бильного молотильного устройства самоходного

или навесного комбайна...................................... 399

Напряжения в деталях молотильного барабана . • • •........... 403

Соломотрясы................................................. 412

Типы соломотрясов......................................... 412

Клавишный двухвальный соломотряс-......................... 412

Очистка зерноуборочного комбайна.............".............. 419

Состав вороха, обрабатываемого очисткой................... 422

Размеры механизмов основных очисток....................... 422

Расчет ходовой части комбайна................................ 423

Литература 428

VI

Оглавление

Глава 12. Зерноочистительные машины (канд. техн, наук И. П. Безручкин,

: канд. техн, наук С. А. Васильев, канд. техн, наук В. А. Вах-

рамеев, канд. техн, наук И. Г. Гладков, инж. Г. С. Николаев, канд.

техн, наук Н. И. Сысбев)..................................... 429

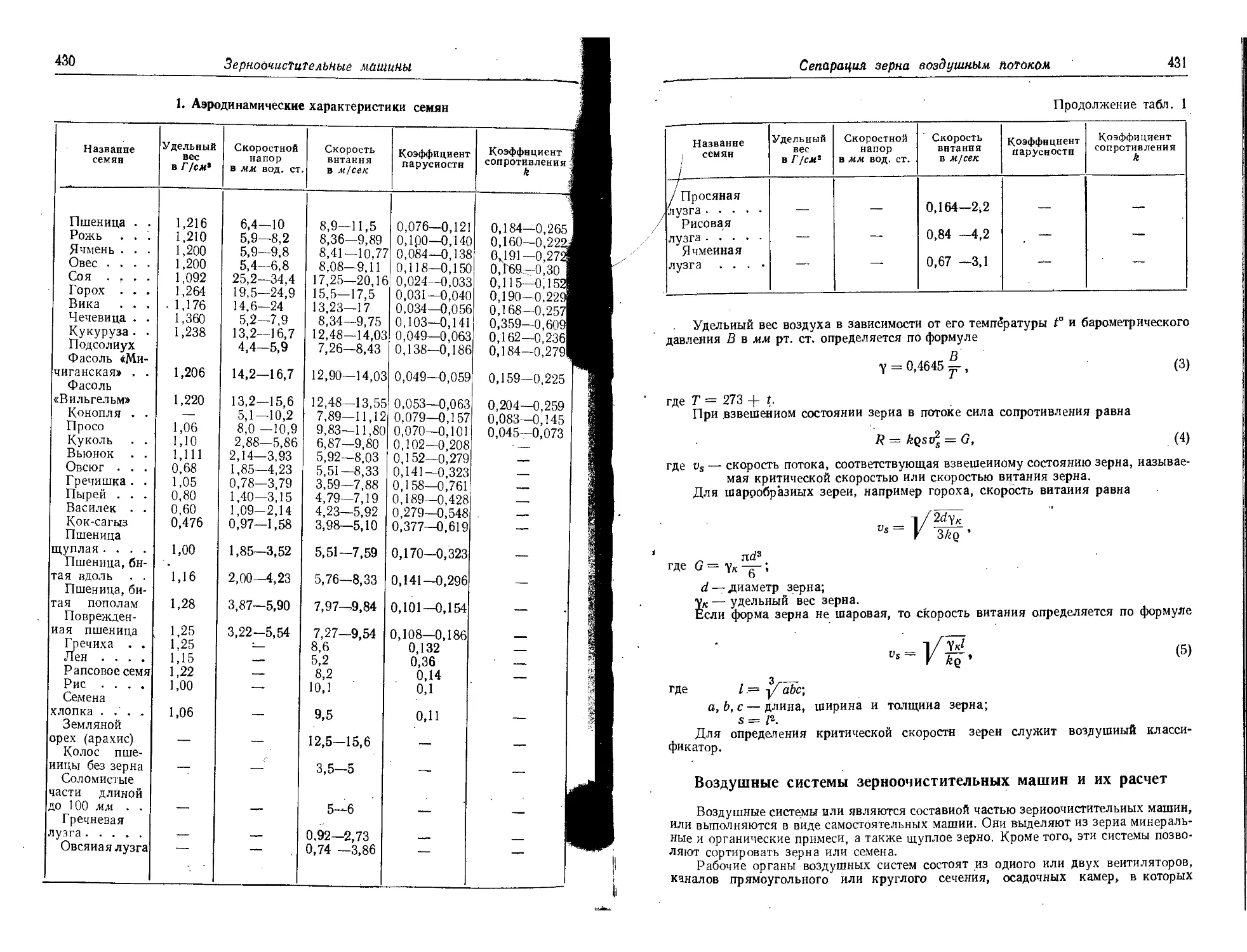

Сепарация зерна воздушным потоком............................ 429

Аэродинамические свойства зерен , .............'......... 429

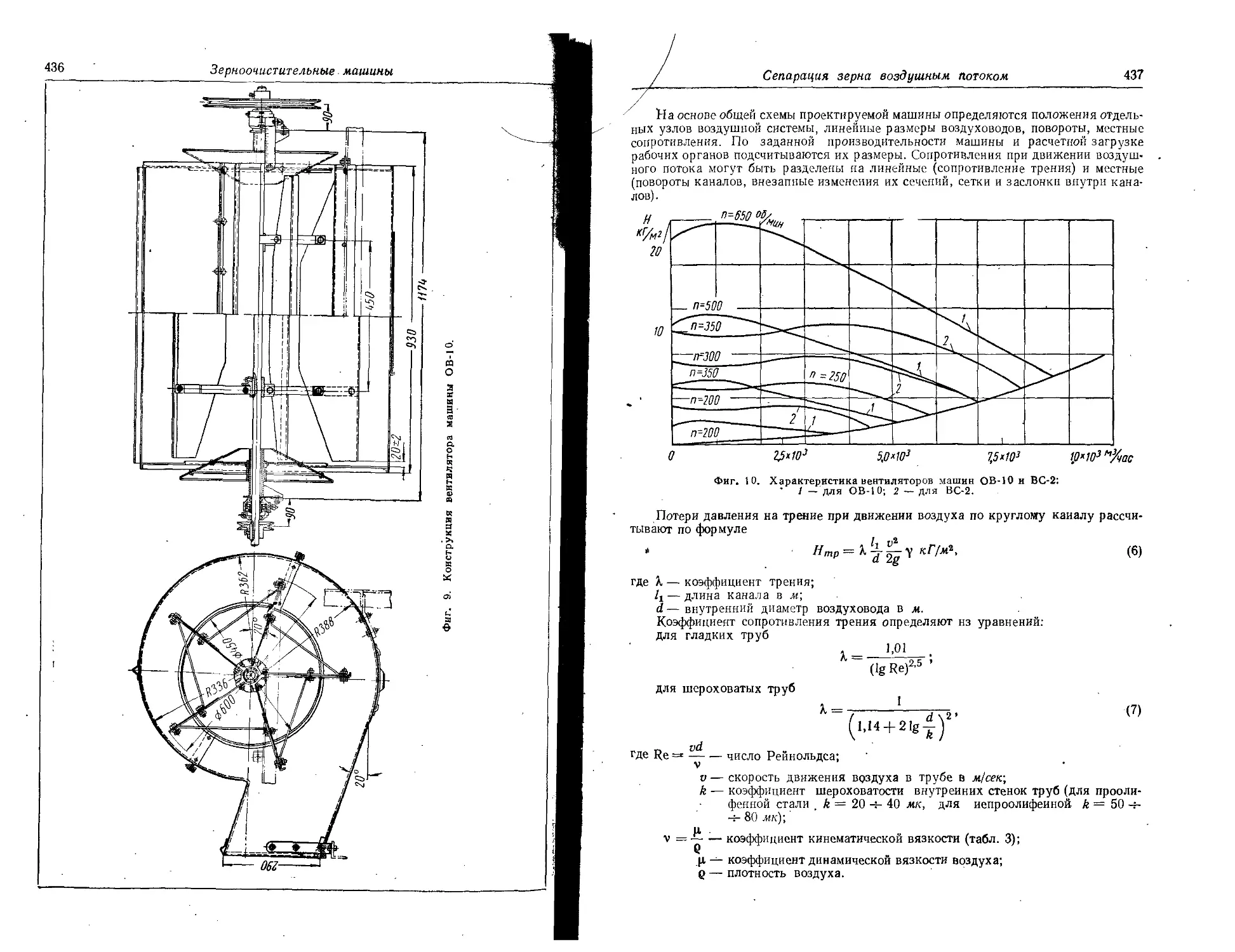

Воздушные системы зерноочистительных машин и их расчет 431

Зернопульты .............................................. 439

Рабочие органы для сепарации семян по размерам .............. 441

Решета и сита........................................... 441

Факторы, влияющие на эффективность работы решет и сит ... 441

Пример расчета решет ..................................... 460

Триеры.................................................... 463

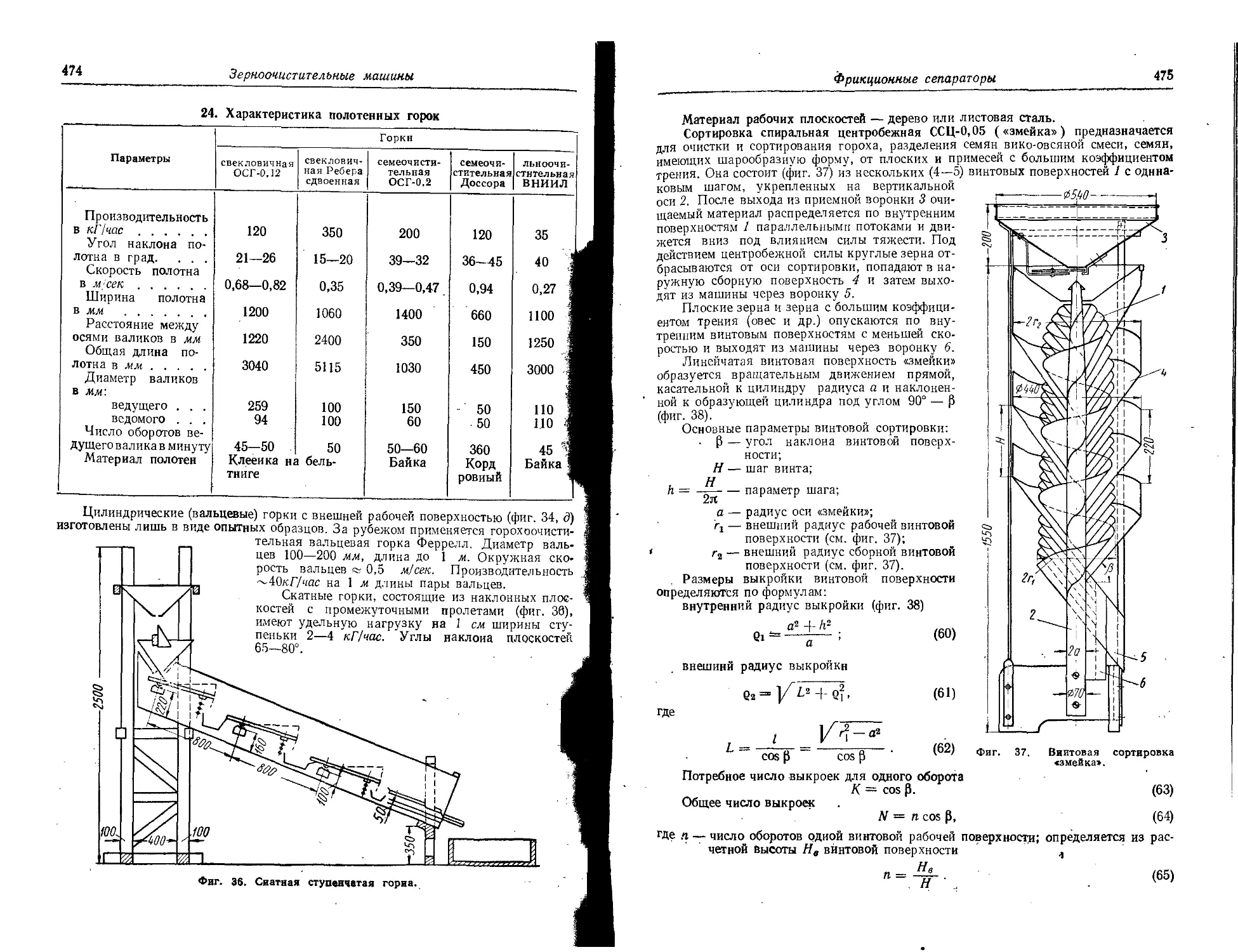

Фрикционные сепараторы..................................... 472

Классификация фрикционных сепараторов..................... 472

Электромагнитные семеочистительные машины . ,................ 478

Вспомогательные рабочие органы зерноочистительных машин . . . 484

Сводные данные по зерноочистительным машинам ......... 486

Глава 13. Зерносушилки (инж. И. М. Брук, инж. Н. К. Вальднер,

инж. Г. А, Ровный).................................................... 507

Топки . . . ................................................. 509

Сушильные устройства......................................... 518

Шахтные зерносушилки с коробами...................... 523

Барабанные зерносушилки.............................. . . 527

Подбор вентиляторов для зерносушилок....................... 531

Литература................................................... 533

Глава 14. Кукурузоуборочные комбайны (инж. Л С. Галаджев, инж. Е. С, Ка-

таръян, инж. А. И. Малицкий) . '................................... 534

Типы кукурузоуборочных комбайнов........................... 534

Початкоотрывающие аппараты.................................. 540

Осевой захват стеблей ....................................... 542

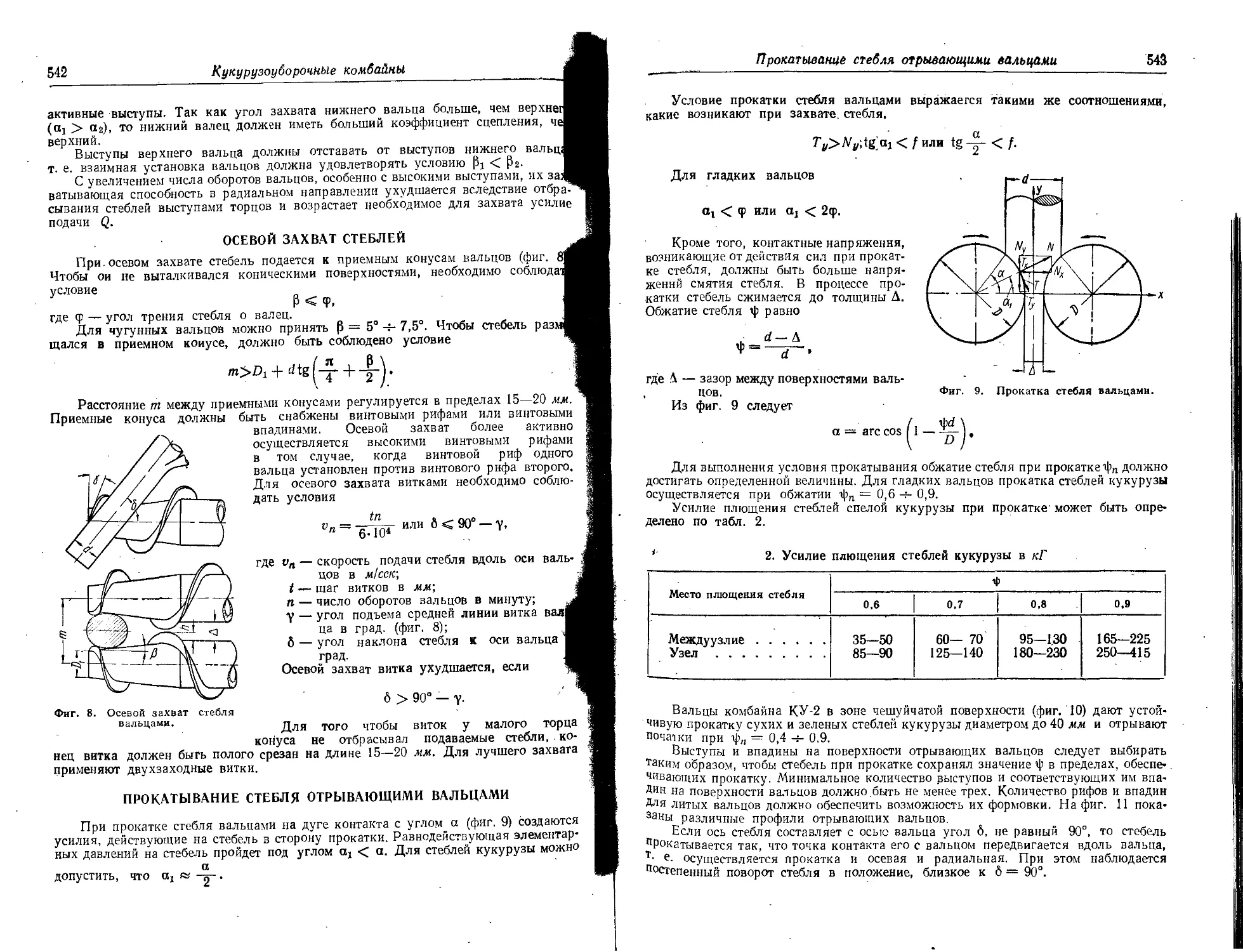

Прокатывание стебля отрывающими вальцами..................... 542

Отрывание початка от стебля................................ 546

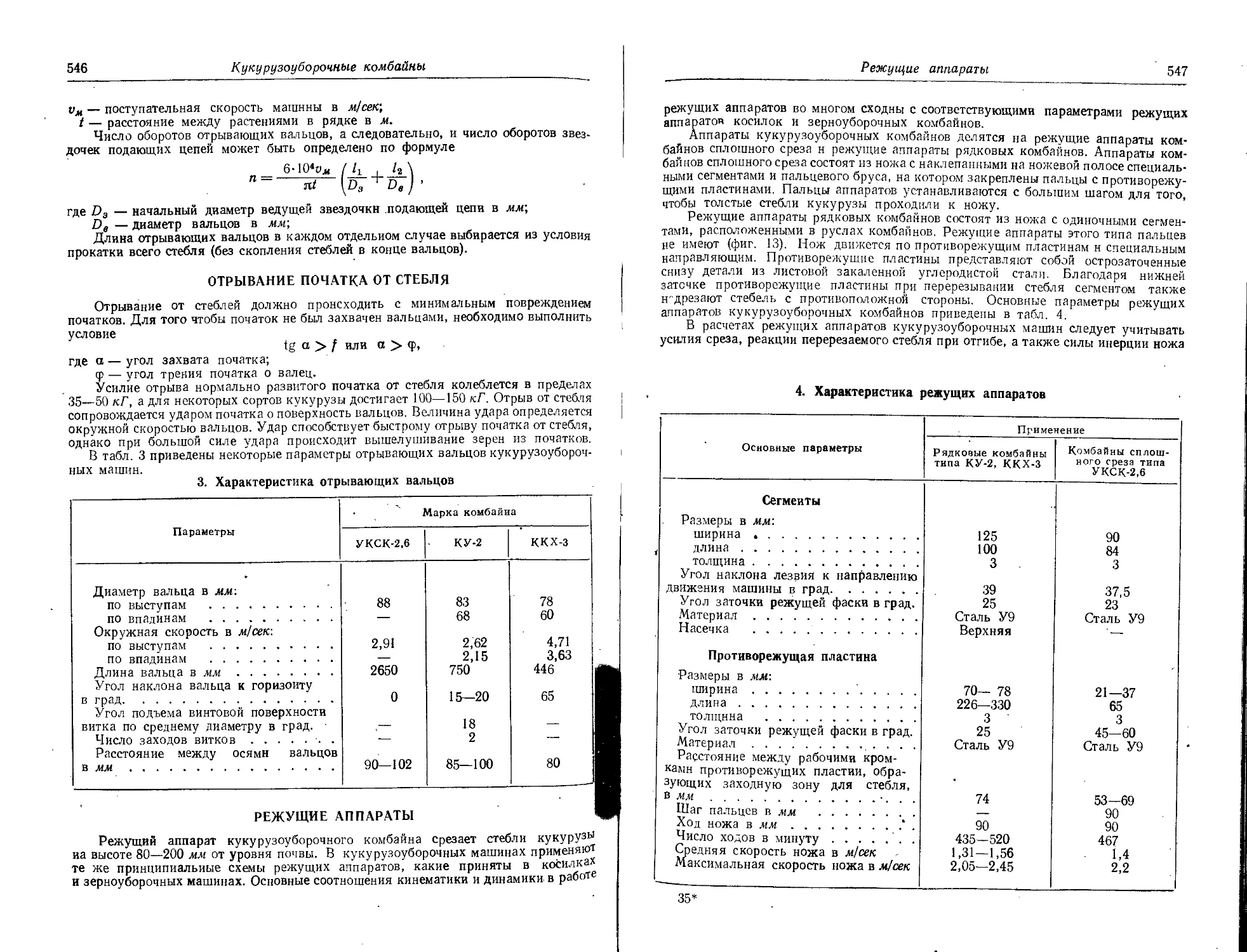

Режущие аппараты............................................. 546

Подающие цепи............................................... 548

Измельчающие устройства.......................’......... • 550

Транспортеры початков...................................... 553

Транспортеры лиственно-стебельной массы...................... 556

Шнеки для початков.......................................... 557

Бункер для початков........................................ 558

Глава 15. Силосоуборочные комбайны (канд. техн, наук Н. Е. Резник) . . . 559

Классификация силосоуборочных комбайнов . ................... 559

Агротехнические требования, предъявляемые к силосоуборочным

комбайнам ................................................. 559

Выбор схемы комбайна......................................... 561

. Технологический расчет комбайна............................. 564

Определение ширины захвата................................ 564

Определение производительности комбайна .......... 564

Пропускная способность горловины комбайна и ее параметры 566

Проектирование рабочих органов комбайна ..................... 568

Режущие аппараты................................... . 568

Транспортирующие органы жатки ............................ 570

: Сужение потока зеленой массы в жатках сплошного среза . . . 573

Мотовило............................................. 574

Полевые делители........................................ 575

Питающий аппарат . ....................................... 577

Измельчающий аппарат барабанного типа..................... 578

Литература.................................................. 582

Оглавление

VII

Глава 16. Льноуборочные машины (канд. техн, наук Е. М. Смолий) .... 583

Общие сведения............ ................................. 583

Рабочие органы льноуборочных машин................................................. 590

Определение основных параметров теребильных аппаратов , . . . 600

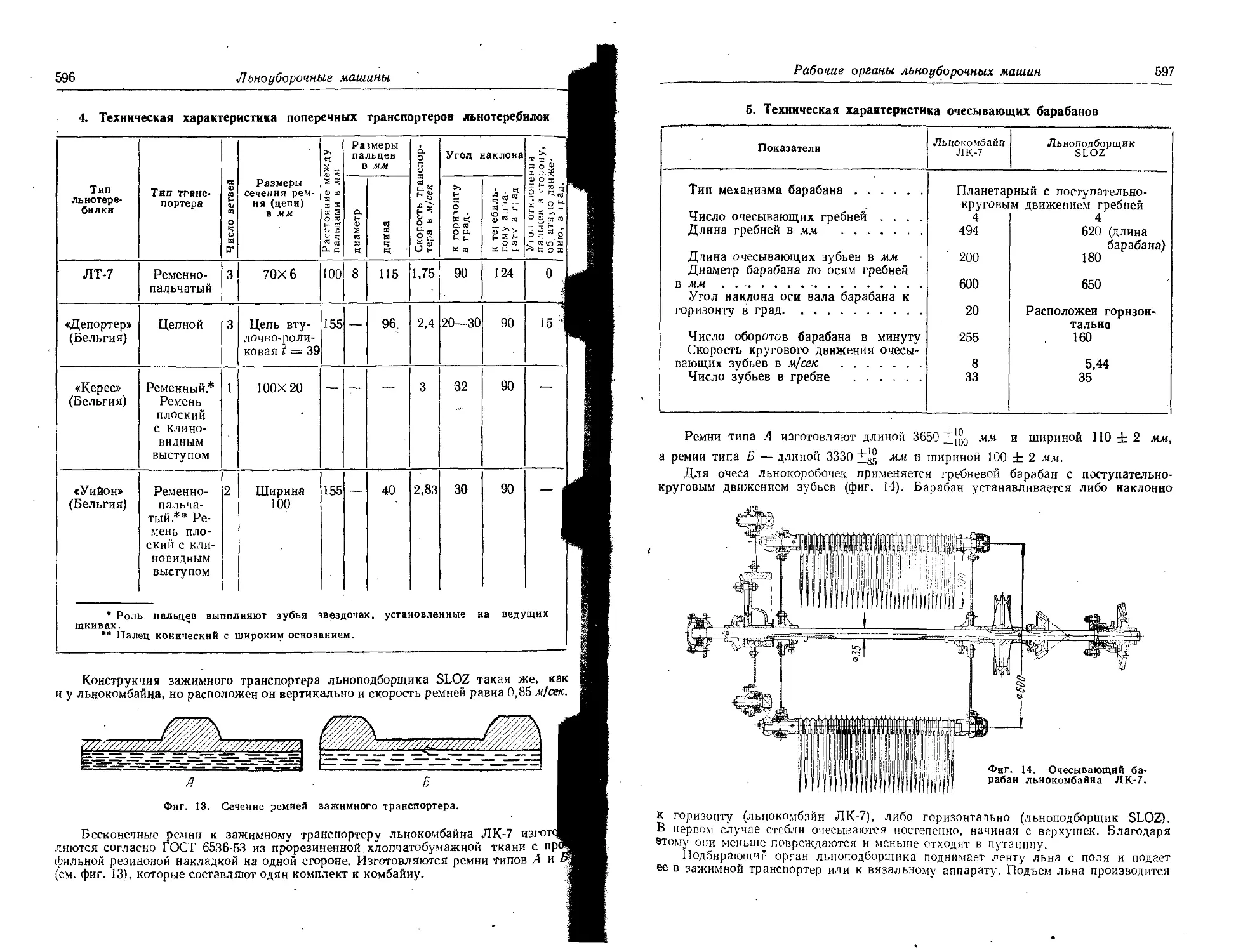

Определение основных параметров поперечного транспортера . . . 606

Определение основных параметров очесывающего аппарата , . . . 606

Определение основных параметров зажимного транспортера .... 609

Определение основных параметров вязального аппарата.................................. 610

Литература......................................................................... 611

Глава 17. Льномолотилки ............................................................ . 612

Рабочие органы льномолотилок (инж. И. М. Махов) 612

Зажимной транспортер............................................................. 613

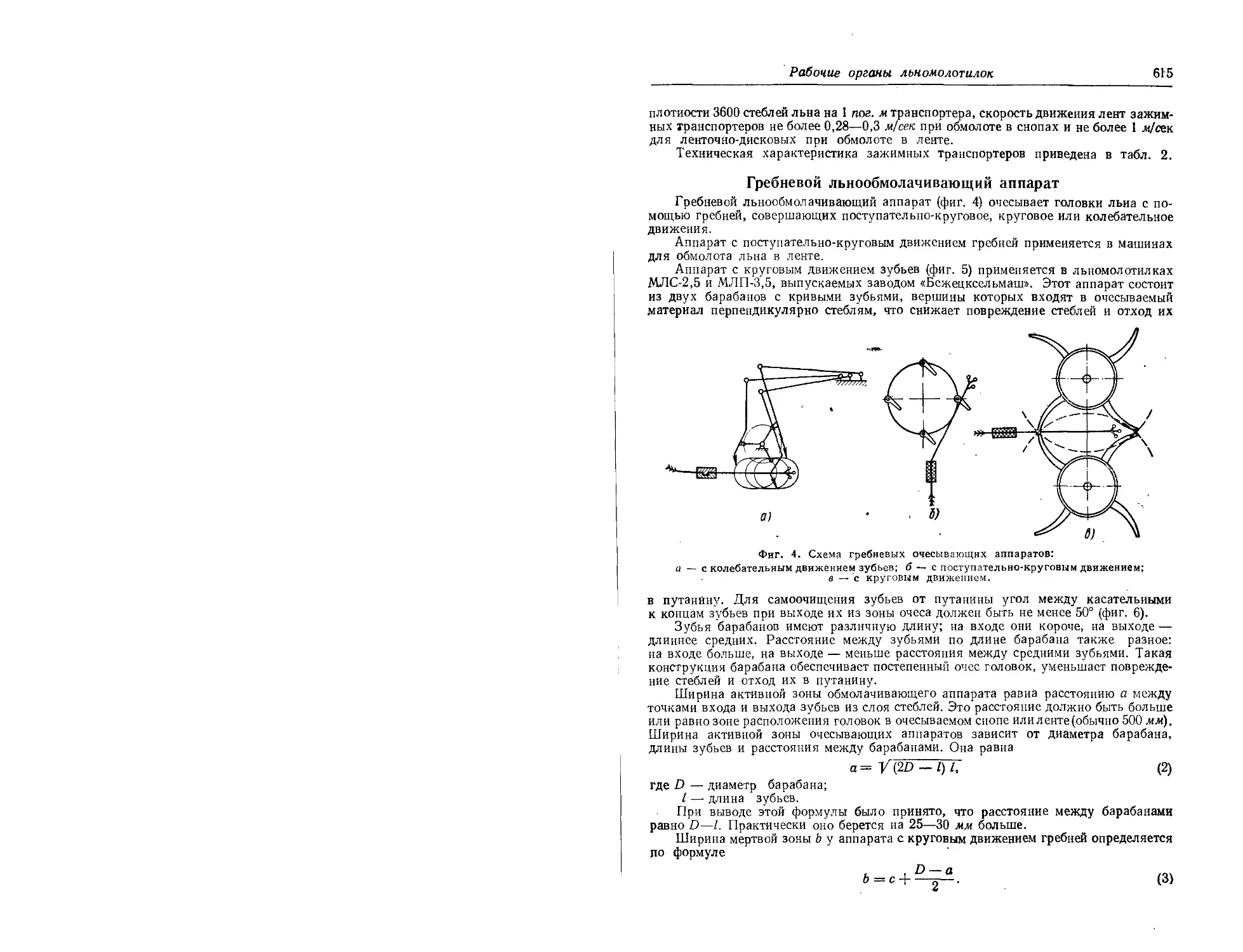

Гребневой льнообмолачивающий аппарат.............................................. 615

Вальцовый аппарат................... 1........................................... 619

Терка............................................................................ 619

Грохот и соломотряс............................................................. 621

Ходовая часть . . . ............................................................. 623

Литература........................................................................ 623

Глава 18. Хлопкоуборочные машины (инж. Н. Б. Барер, инж. Г. В. Горобец,

инж. П. И. Зильберман, инж. В. И. Логунов, инж. Б. В. Логинов) 624

Требования, предъявляемые к хлопкоуборочным машинам .... 624

Агротехнические требования , .................................................... 624

Технические требования............................, . . . . 625

Эксплуатационные требования ..................................................... 625

Классификация хлопкоуборочных машин........................................... 626

Вертикально-шпиндельные хлопкоуборочные машины............................. 626

Горизонтально-шпиндельные хлопкоуборочные машины . . . 630

Куракоуборочные машины .......'............................................ 632

Ворохоочистители........................................................... 633

Выбор схемы аппарата вертикально-шпиндельной машины ... . 635

Выбор схемы уборочного аппарата горизонтально-шпиндельной

машины...................................................... 643

Транспортирование хлопка в хлопкоуборочных машинах ..... 655

Литература ........................................... . , , . 662

Глава 19. Картофелеуборочные машины (канд. техн, наук Г. Д. Петров,

канд. техн, наук И. В. Фирсов)..................................... 663

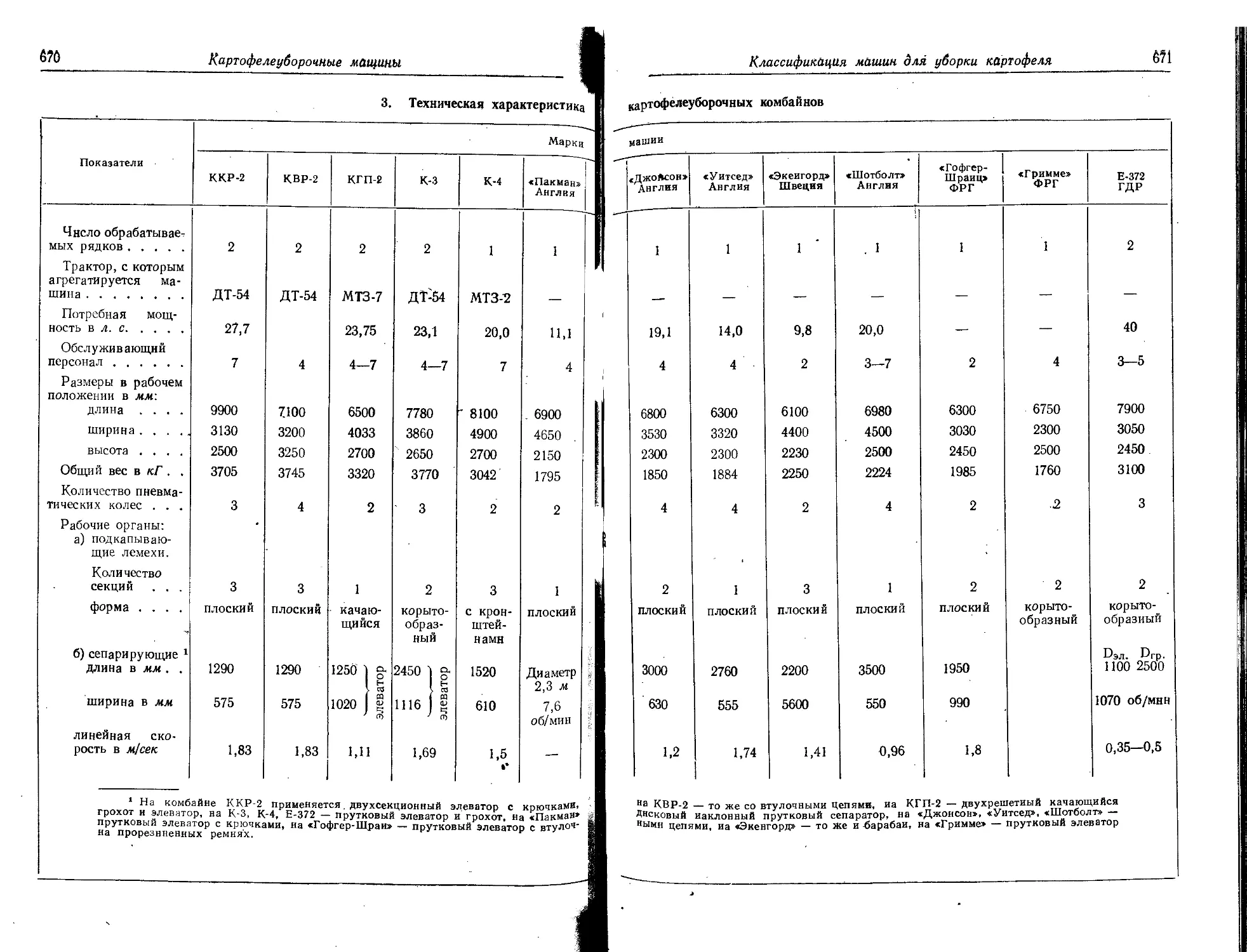

Классификация машин для уборки картофеля ....................................... . . 663

Физико-механические свойства почвы и ее сепарация.................................... 674

Подкапывающие рабочие органы ....................................................... 674

Рабочие органы для сепарации почвы..............’.................................... 678

Рабочие органы для удаления ботвы и растительности................................... 684

Рабочие органы для разрушения и отделения комков .................................... 685

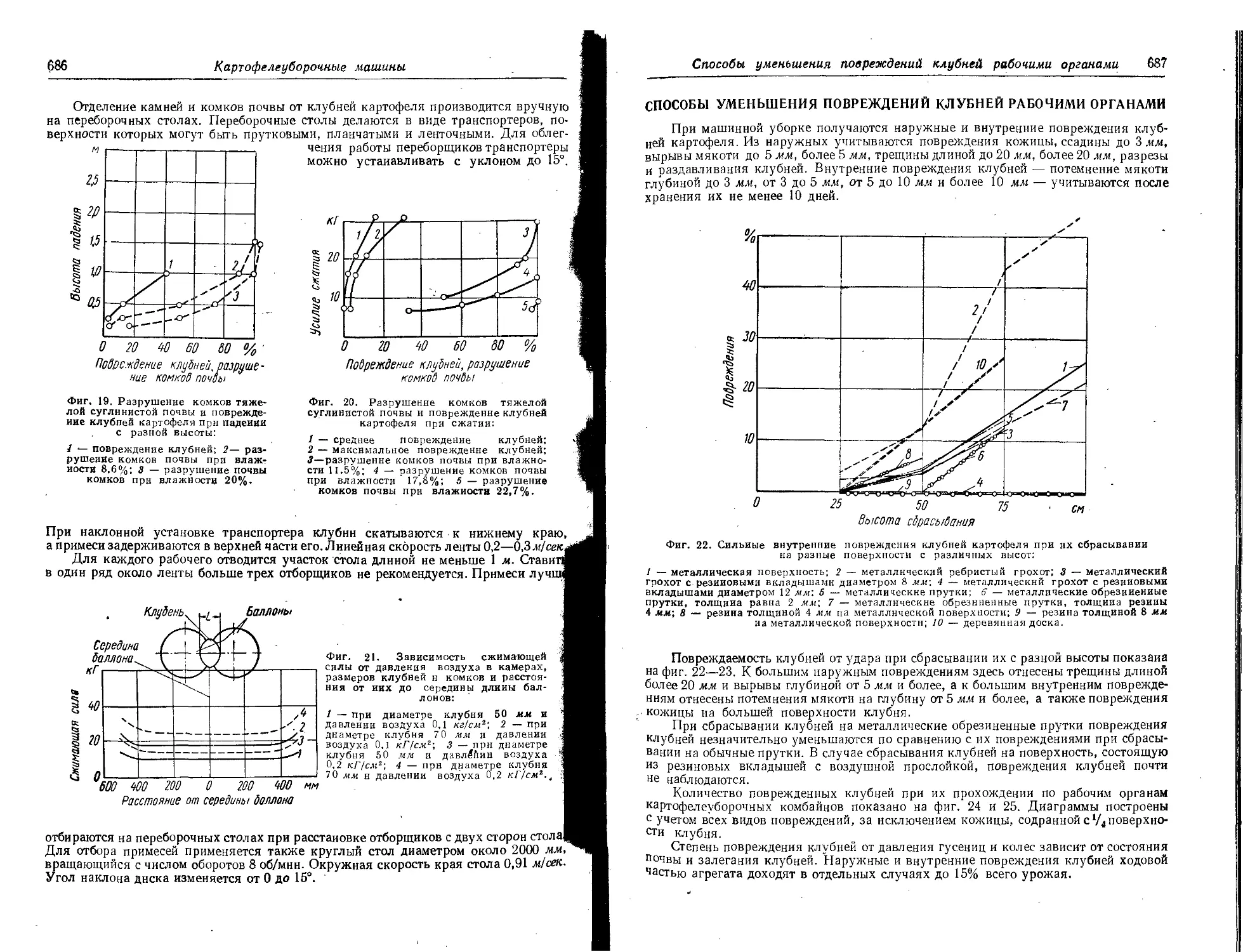

Способы уменьшения повреждений клубней рабочими органами 687

Энергоемкость картофелеуборочных машин............................................... 689

Вспомогательные устройства ......................................................... 689

Технико-экономические показатели картофелеуборочных машин 691

Комплексная механизация уборки картофеля ...................................... 692

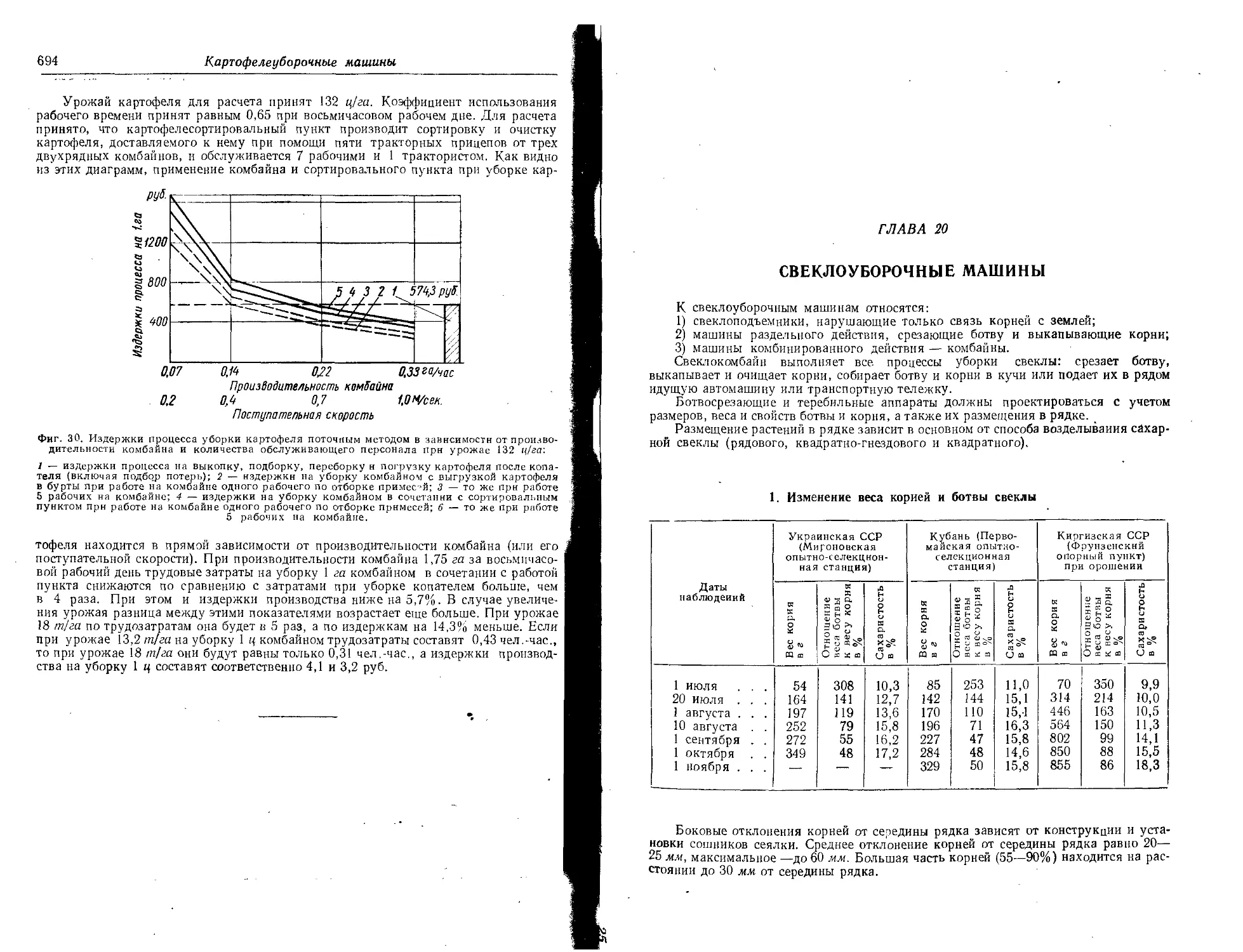

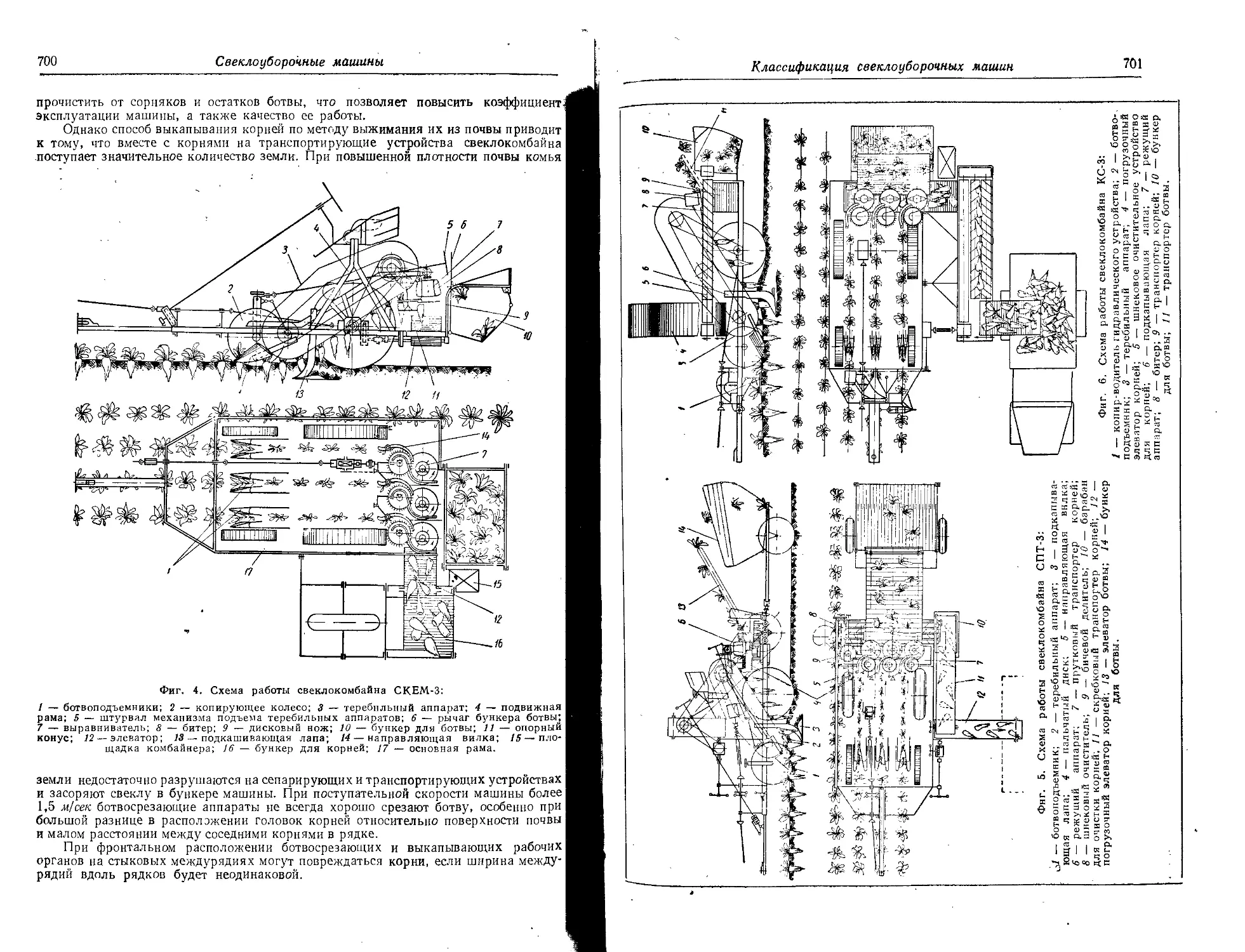

Глава 20. Свеклоуборочные машины (инж. Е. Н. Запорожченко)................................... 695

Классификация свеклоуборочных машин................................................. 698

Агротехнические требования к свеклоуборочным машинам • . . 702

. Проектирование и расчет рабочих органов............................................. 702

Режущие аппараты..................................... . ; . 705

Копающие органы ........................................ 711

Аппараты для очистки корней.............................. 714

Транспортер-очиститель........................................................... 714

Теребильные аппараты ........................................................... 718

Транспортеры для ботвы................................... 721

Транспортеры для корней ........................................................ 722

, VIII

Оглавление

Очиститель головок корней ............................... 723

Бункеры для ботвы и корней................................ 723

Энергетические показатели свеклоуборочных машин ............. 724

Экономическая эффективность различных способов уборки сахарной

свеклы........................................................ 726

Литература .................................................. 729

Глава 21. Машины для приготовления кормов (канд. техн, наук Е. А. Ка-

лягин) ............................................................. 730

Корнеклубнемойки ............................................ 731

Центробежная мойка........................................... 733

Корнерезки .................................................. 733

Кормозапарники порционного действия ......................... 734

Определение расхода пара на варку корнеклубнеплодов.......... 735

Запарники картофеля непрерывного действия ................... 737

Запарники-смесители ..................... . . ............ 738

Машины для приготовления грубых кормов ....................... 738

Соломосилосорезки........................................... 738

Машины для приготовления концентрированных кормов............ 744

Смесители кормов ............................................ 749

Объемные дозаторы........................................... 750

Машины для приготовления комбикормовых смесей ............... 751

Литература .................................................. 752

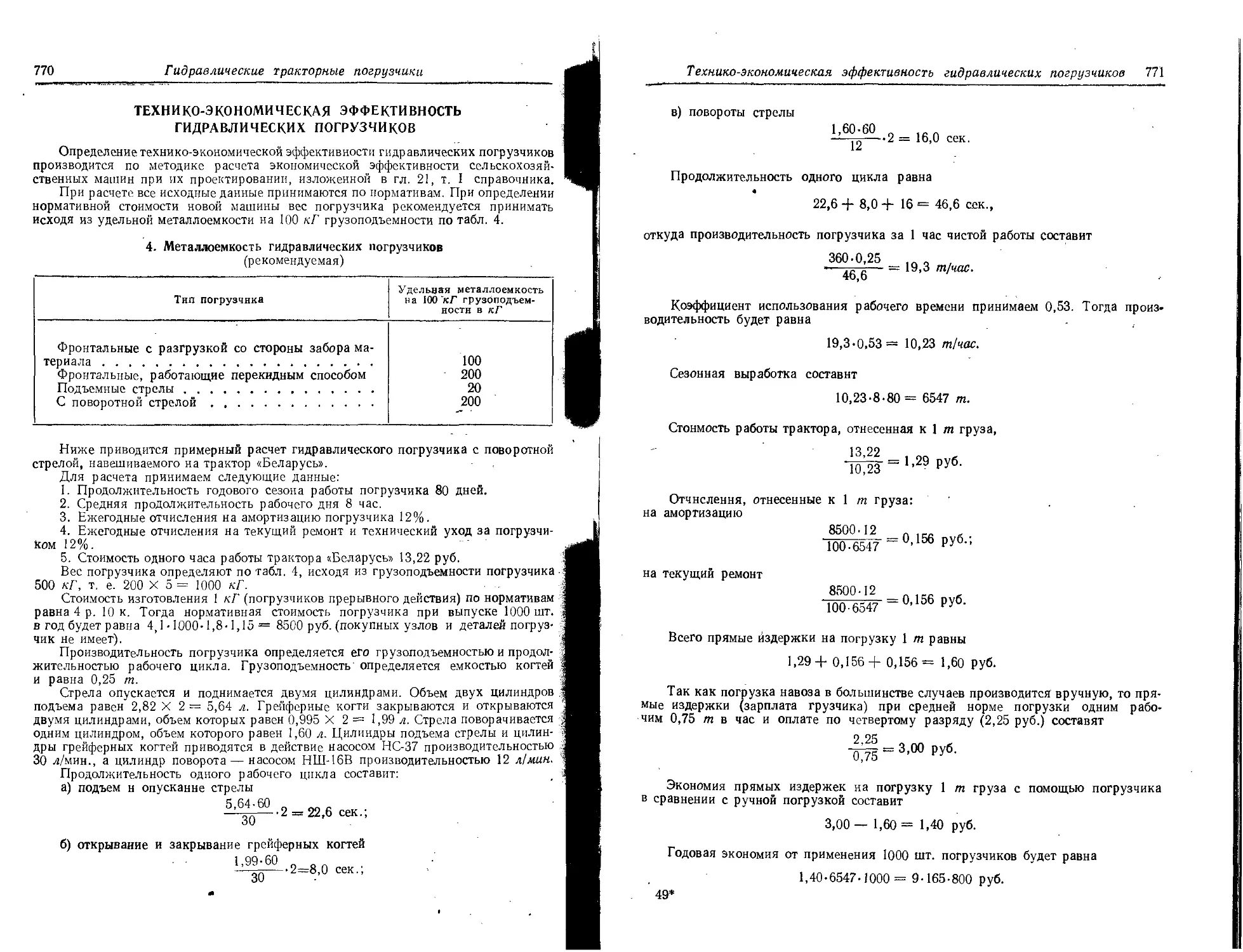

Глава 22. Гидравлические тракторные погрузчики (инж. Е. П. Мержвин-

ская, инж. В. И. Соловьев) ......................................... 753

Конструктивные схемы гидравлических погрузчиков.............. 753

’ Проектирование и расчет погрузчиков................'. . . . 757

Технико-экономическая эффективность гидравлических погрузчи-

ков ........................................................ 770

Литература . . ‘......................................... 772

Глава 23. Дождевальные установки и машины (канд. техн, наук Б. М. Ле-

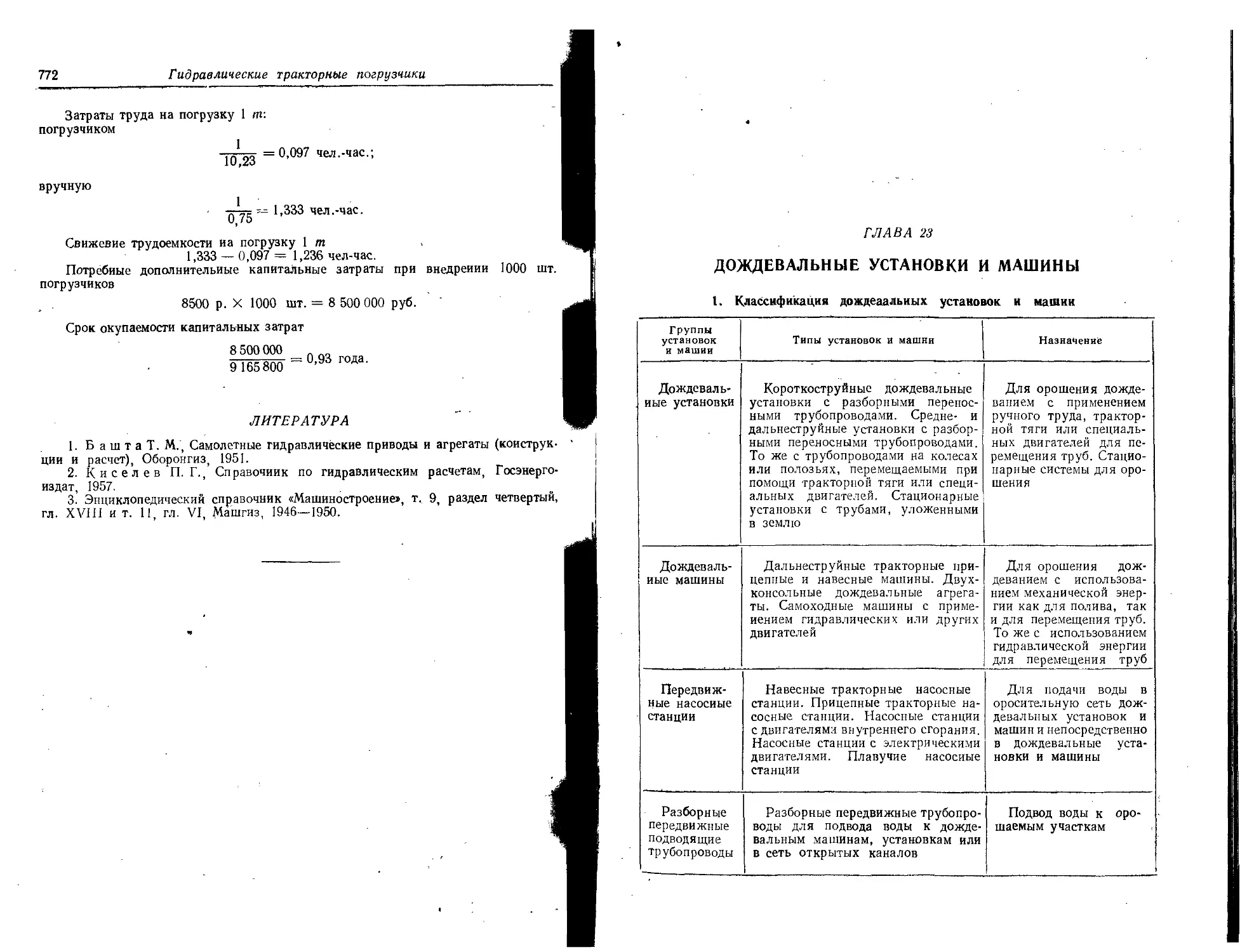

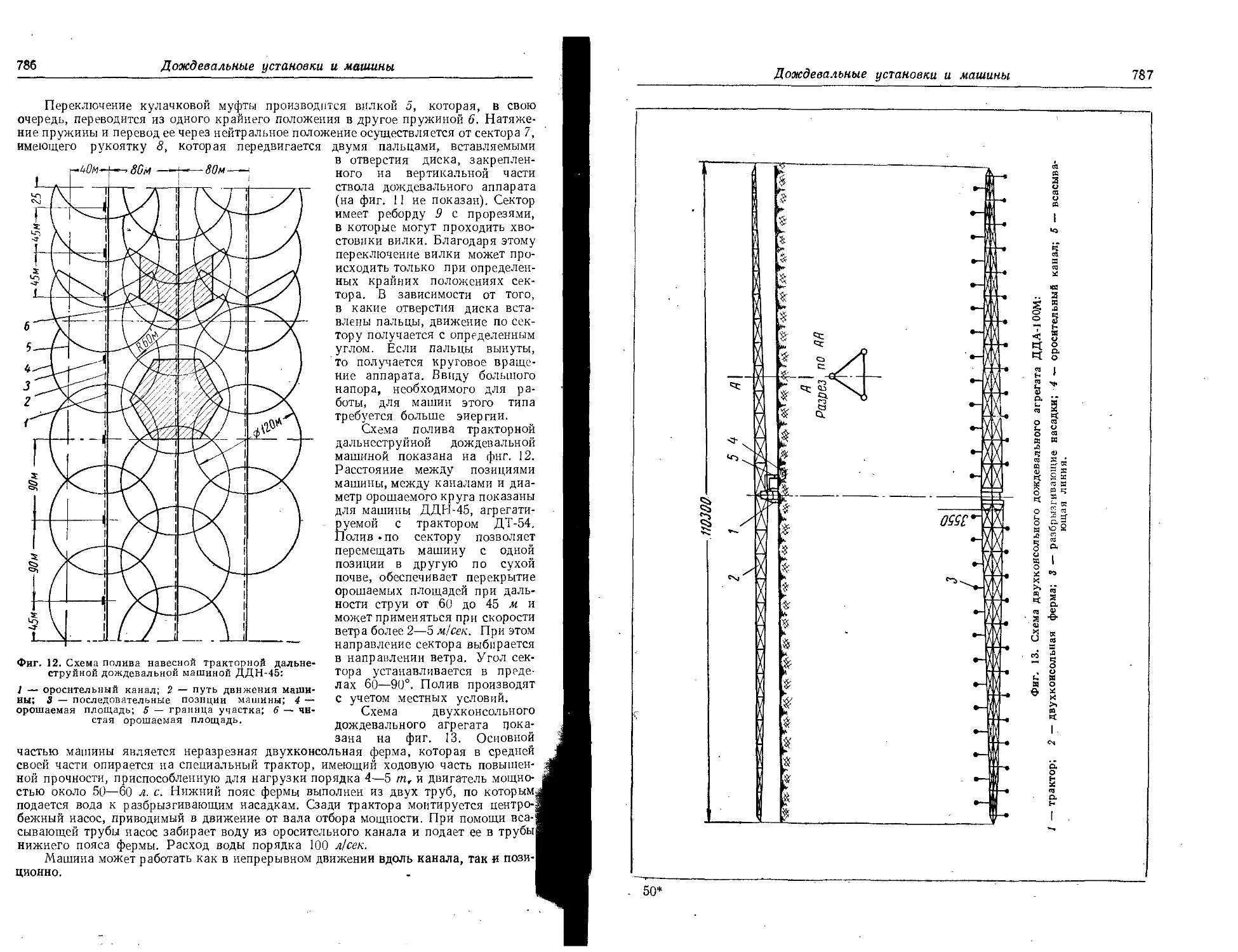

, бедев) ............................................................ 773

Глава 24. Машины для защиты растений................................. 799

Опрыскиватели (канд. с.-х. наук С. Ф. Прокопенко, инж. В. А. Фе-

доров, инж. 3. С. Насонсвская) .............................. 799

Назначение и классификация .................................. 799

Резервуары................................................... 815

Насосы ...................................................... 820

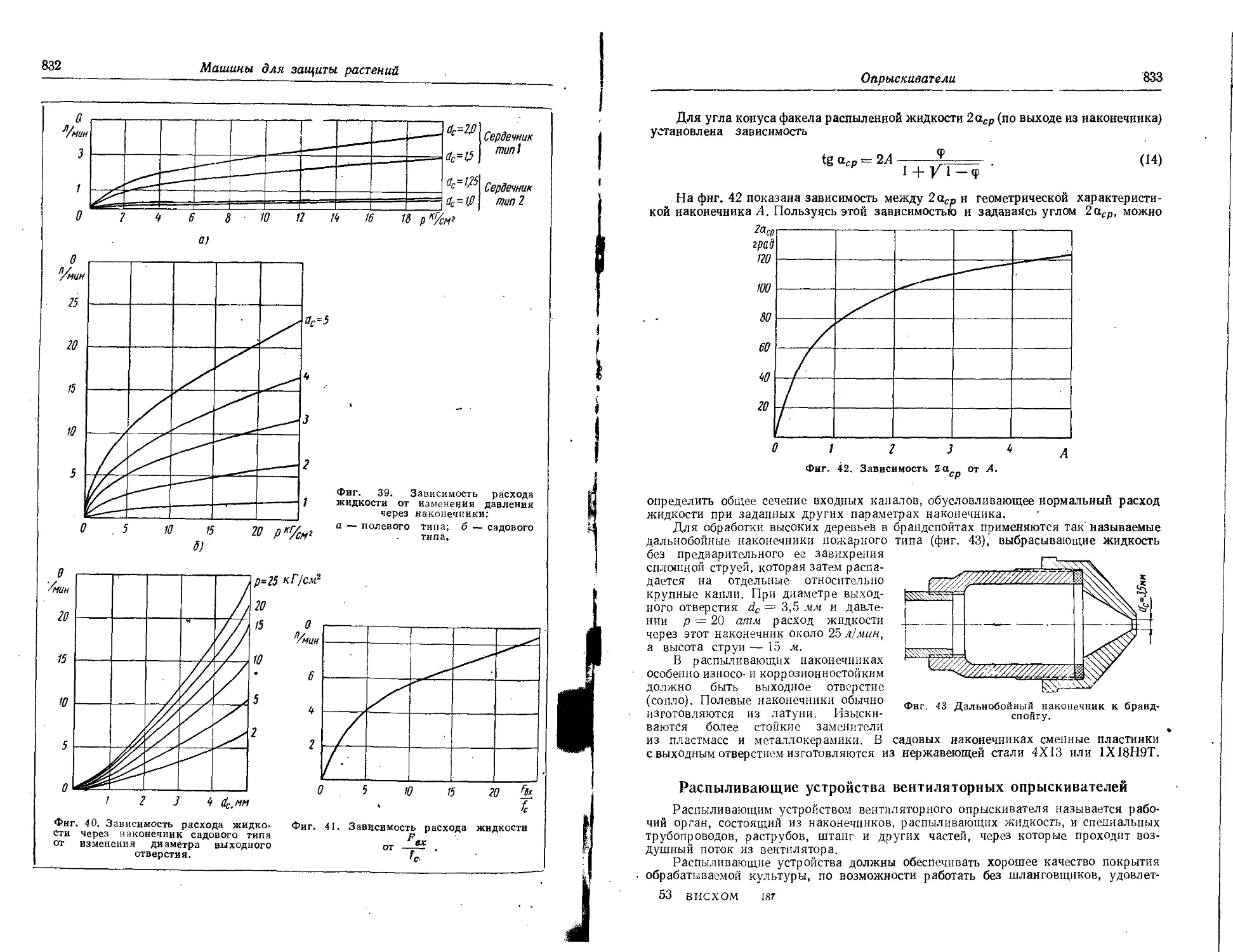

Распиливающие наконечники ................................... 827

Распиливающие устройства вентиляторных опрыскивателей • • 833

Вентиляторы.................................................. 839

Порядок расчета вентилятора для опрыскивателя............. 843

Расчет центробежного вентилятора.......................... 844

Расчет осевого вентилятора ............................... 844

Примеры расчета .......................................... 846

Выбор вентиляторов........................................ 848

Конструкции вентиляторов.................................. 850

Опыливатели (инж. И. Ф. Снеговский).......................... 852

Назначение и классификация .................................. 852

Конструкции узлов и механизмов опыливателей . .............. 852

Питатели ............................................... 852

Бункеры ................................................. 856

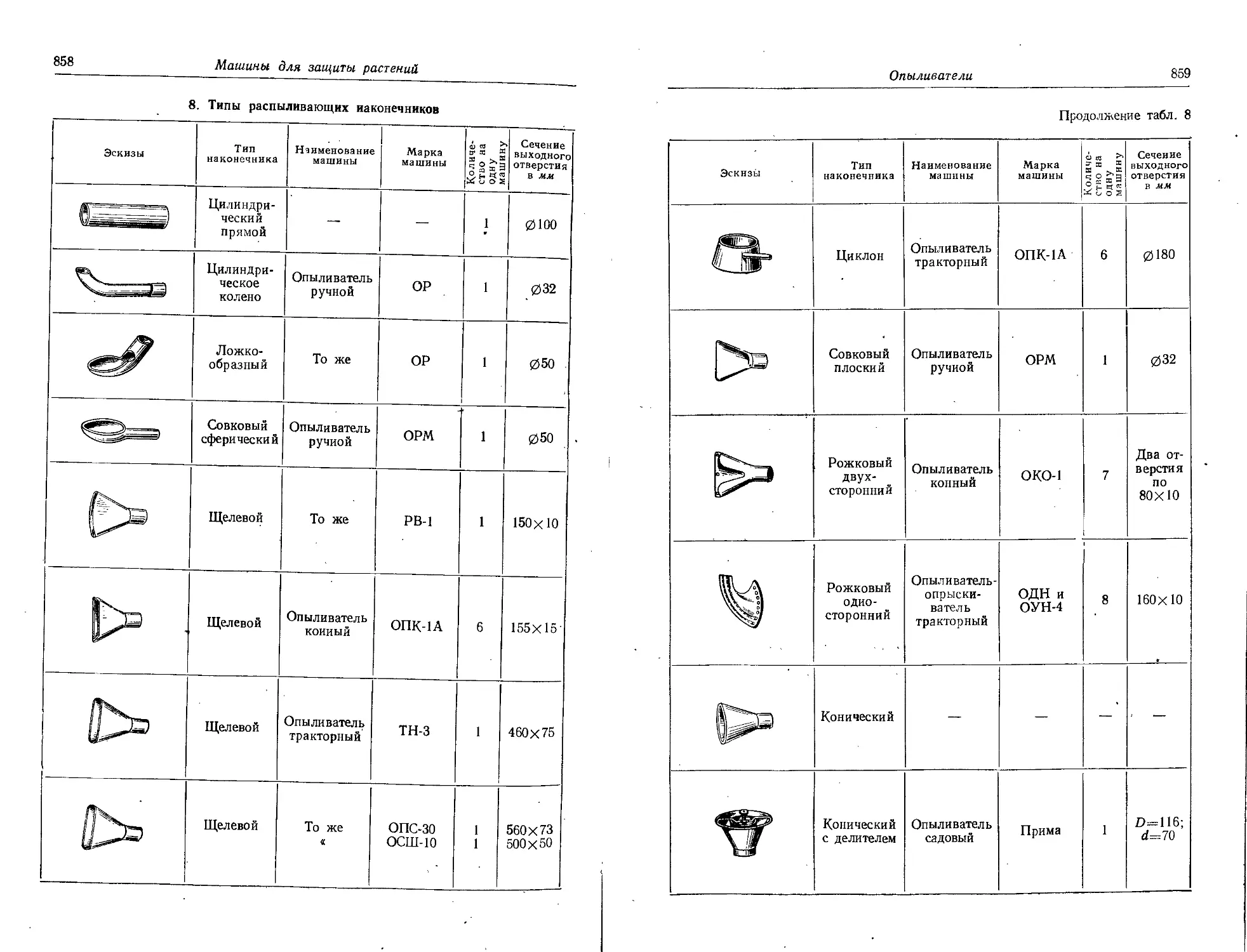

Распыливающие механизмы . . .............................. 857

Конструктивные и технологические схемы опыливателей...........860

ГЛАВА 1

ЛЕМЕШНЫЕ ТРАКТОРНЫЕ ПЛУГИ

КЛАССИФИКАЦИЯ ПЛУГОВ

По способу соединения с трактором при транспортировке плуги разделяются

иа навесные, полунавесные и прицепные; по характеру производимой работы — для

свально-развальной и гладкой пахоты.

У навесных плугов при транспортировке вес воспринимается ходовой •

частью трактора.

Навесные плуги для свально-развальной пахоты

имеют лишь правооборачивающие корпусы, при работе которых иа поверхности

поля остаются свальные гребни и разъемные борозды.

Навесные плуги для гладкой пахоты имеют право- и лево-

оборачивающие корпусы, попеременно включаемые в работу при прямом и обратном

ходе. В свою очередь они подразделяются на навесные оборотные, навесные клавиш-

ные и навесные секционные плуги к челночным тракторам.

Навесной оборотный плуг имеет право- и левооборачивающие

корпусы, присоединенные к раме, поворачивающейся после каждого прохода плуга

вокруг продольной оси.

Навесной клавишный плуг имеет право- и левооборачивающие

корпусы, присоединенные к рамам двух рядом расположенных секций, попеременно

включаемых в работу.

Навесной секционный плуг к челночному трактору

имеет правооборачивающие корпусы, присоединенные к раме секции, расположенной

позади трактора, и левооборачивающие корпусы, присоединенные к раме секции,

расположенной впереди трактора.

У полунавесных плугов при транспортировке только часть веса воспринимается

ходовым устройством трактора.

Полунавеснойплуг для свальн о-p азвальной пахоты

имеет лишь правооборачивающие корпусы, при работе которых иа поверхности

поля остаются свальные гребни и разъемные борозды.

Полунавесной плуг для гладкой пахоты имеет право-

и левооборачивающие корпусы, присоединенные к раме, поворачивающейся после

каждого прохода плуга вокруг продольной оси.

У прицепных плугов при транспортировке вес воспринимается плуж-

ными колесами.

Прицепной плуг для свально-развальной работы

Имеет только правооборачивающие корпусы, при работе которых на поверхности

поля остаются свальные гребни и разъемные борозды.

Прицепной оборотный плуг для гладкой пахоты имеет

право- и левооборачивающие корпусы, присоединенные к раме, поворачивающейся

еле каждого прохода плуга вокруг продольной оси.

Навесные плуги в 1,5—2 раза легче, значительно проще по устройству и манев-

Р инее при транспортировке, чем прицепные; для их поворота в конце поля нужна

Нос°Са вдаОе меньшей ширины, чем для прицепных плугов. Поэтому производитель-

ть навесных плугов больше, а тяговое сопротивление меньше, чем у прицепных

J ВИСХОМ 187

2

Лемешные тракторные плуги

плутов равной ширины захвата. Навесные одно-, двух- и трехкорпусные плуги хо-

рошо агрегатируются с колесными тракторами соответствующей мощности, а четырех-

корпусные плуги — с гусеничными тракторами типа ДТ-54.

После пахоты плугами для гладкой вспашки отпадает необходимость в попереч-

ном бороновании поля, выравнивающем свальные гребни и разъемные борозды. Глад-

кая вспашка удобна для работы сеялок, комбайнов и тракторов на повышенных ско-

ростях. Производительность плугов для гладкой вспашки несколько выше, чем

у обычных, так как сокращается длина холостых переездов трактора на концах поля

при заездах в новую борозду. Преимущества плугов для гладкой пахоты перед обыч-

ными плугами особенно заметны при обработке склонов и полей с неправильной кон-

фигурацией. Однако наличие вдвое большего числа корпусов и предплужников де-

лает плуги для гладкой пахоты сложнее и тяжелее обычных плугов в 1,5—2,0 раза

и вызывает их большое тяговое сопротивление.

В Европе широкое применение получили одно- и двухкорпусные навесные кла-

вишные и оборотные плуги.

ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА

Техническим заданием на проектирование устанавливают следующие данные;

amtn и Ощах — предельные значения глубины вспашки в см;

k — удельное сопротивление почвы при вспашке в кГ наел2 поперечного

сечения пласта;

Ру, Рт и Ру — тяговое усилие трактора иа крюке при различных рабочих переда-

чах в кГ.

Глубину пахоты принимают по агрономическим требованиям и почвенным осо-

бенностям вероятной зоны применения плуга. В соответствии с заданными пределами

глубины обработки и назначением плуга определяют ширину захвата и геометри-

ческую форму корпуса плуга.

ОПРЕДЕЛЕНИЕ ШИРИНЫ ЗАХВАТА

Ширину захвата плуга Ь определяют по формуле

6 = -^, (1)

ка

где 1 — коэффициент использования тягового усилия трактора, равный 0,75 — 0,95;

Ру— тяговое усилие трактора, принимаемое из характеристики трактора;

а — предельные значения глубины вспашки, определяемые техническим заданием

на проектирование;

k — удельное сопротивление почвы, принимаемое по техническому заданию или

по данным динамометрирования.

В последнем случае для определения k общее сопротивление плуга Р, измерен-

ное динамометром, делят на площадь поперечного сечения пластов, вырезаемых плу-

р

гом за один проход; k = . Удельное сопротивление большинства пахотных зе-

мель находится в пределах k = 0,3 ч- 0,9 кГ/см2. Площадь пахотных земель с удель-

ным сопротивлением k > 0,9 кПсм2 составляет всего около 5%. •

Обычно удельное сопротивление глинистых почв больше, чем суглинистых и су-

песчаных, однако удельное, сопротивление почв тяжелого механического состава,

обладающих хорошей структурой, часто бывает меньше, чем у бесструктурных почв

легкого механического состава. В зависимости от влажности удельное сопротивление

почвы на одном и том же поле может изменяться в 1,5—2 раза, причем влияние влаж-

ности проявляется особенно сильно на бесструктурных почвах. Уплотнение почвы

и задернелость вызывают увеличение коэффициента k примерно в 1,5 раза. Если для

большинства областей европейской части СССР при вспашке стерневых угодий k =

== 0,4 ч- 0,6 кГ/см2, то ца дернине в этих же областях оно составляет k = 0,6 +

Присоединение плуга к трактору

3

ч- 0,8 кГ/см2. Задернелость особенно сказывается при подъеме целинных земель (ко-

выльные степи и др.), где в почве имеется сильно развитая корневая система много-

летних трав. Удельное сопротивление этих почв, особенно при наличии со-

лонцов, часто составляет k= 1,2 ч- 1,6 кГ/см2. При пахоте, превышающей

глубину вспашки данной почвы в предшествующие годы, необходимо учитывать, что

сопротивление ранее не пахавшихся слоев почвы в 1,5—2 раза больше, чем сопро-

тивление верхнего пахотного горизонта.

Ширина захвата плуга должна быть кратной ширине захвата корпуса, т.е. b =

= Ьк-п, где п — число корпусов. У многокорпусных плугов для лучшего агрегати-

рования с тракторами задний корпус делается отъемным.

ВЫБОР ОСНОВНЫХ РАЗМЕРОВ ПЛУГА

Высота рамы И (фиг. 1) и расстояние по ходу между насосами лемехов соседних

корпусов I должны обеспечивать работу плуга без забивания. Многолетний опыт при-

менения плугов показал, что плуги с плоской рамой при высоте Н & 560 мм работают

без забивания, если у рамы отсутст-

вуют элементы, расположенные над ле-

мехами и отвалами. У рам, имеющих

брусья или распорки, расположенные

над корпусами, высота Н этих элемен-

тов рамы над опорной плоскостью ле-

мехов должна быть не менее 650 мм.

Расстояние I между носками сосед-

них лемехов должно быть равно

750 — 800 мм, так как при меньших

значениях Z пространство между кор-

пусами оказывается недостаточным для

беспрепятственного прохода стерни,

навоза и сорняков, находящихся на по- фиг. 1- Схема., расстановки корпусов

верхности поля. Уменьшение размера и пРеДплУжннк0В-

I затрудняет также свободу движения

пласта, вырезаемого предплужником. Кроме того, приближение конца полевой доски

переднего корпуса к лемеху заднего корпуса препятствует нормальной работе послед-

него.

Расстояние по ходу плуга от носка лемеха основного корпуса до носка лемеха

предплужника Zj должно быть равно 250 — 300 мм.

ПРИСОЕДИНЕНИЕ ПЛУГА К ТРАКТОРУ

Для прямолинейного движения гусеничного трактора в горизонтальной плос-

кости линия тяги должна лежать в плоскости симметрии трактора. Это условие может

быть выдержано при 1г = 1п (фиг. 2), так как направление линии тяги плуга может

быть параллельным направлению поступательного движения трактора в случае,

если точка прицепа расположена над стенкой борозды среднего корпуса плуга.

Положение продольной оси трактора относительно стенки борозды определяется

размером /г, равным

/г = 0,5 (Sa + с) + е. (2)'

Расстояние от стенки борозды, оставленной плугом при предыдущем проходе,

До стенки борозды среднего корпуса плуга определяют размером 1п, равным

Z„ = 0,56к (п + 1), (3)

где п ~ число корпусов плуга;

ьк — ширина захвата корпуса.

1*

4

Лемешные тракторные плуги

Совместным решением уравнений (2) и (3) относительно Se определяют такую

ширину колеи трактора, при которой 1г = 1п,

Зг = bK (n + 1) — (с + 2е). (4)

Расстояние от стенки борозды до гусеницы трактора е принимают не менее

150 мм.

Фиг. 2. Схема агрегатирования плуга с гусеничным трактором.

Прямолинейность движения колесного трактора, не имеющего приспособления

для блокирования дифференциала, не будет нарушаться, если линия тяги лежит

Фиг. 3. Схема агрегатирования плуга с колесным трактором.

(5)

в вертикальной плоскости, проведенной через середину линии, соединяющей точки

соприкосновения ведущих колес трактора с почвой (фиг. 3). Расстояние этой плоско-

сти 1К от стенки борозды равно

/к “ 0,5 (5К — с),

где с — ширина баллона.

> Совместное решение уравнений (3)

дает значение SK, при котором 1К =

SK = Ьк (п + 1) + с.

S)

а)

Фиг. 4. Схема агрегатирования

однокорпусного плуга с самоход-

ным шасси (а) и колесным трак-

тором (б).

и (5)

(6)

При размещении корпусов плуга впереди

ведущих колес трактора, как это делается в

навесных плугах к самоходным шасси (фиг. 4, а),

линия тяги, совпадающая со стенкой борозды,

оказывается удаленной на расстояние 1,и от про-

дольной оси шасси. Из сопоставления схем а

и б на фиг. 4 следует, что при одинаковой ко-

лее ведущих колес у шасси и трактора плечо 1Ш

больше плеча lm на ширину захвата плужного

корпуса. Этим объясняется стремление шасси

ДСШ-14 к повороту по часовой стрелке при

работе с клавишным плугом ПКЩ-§0.

Силовые характеристики рабочих органов плуга

5

СИЛОВЫЕ ХАРАКТЕРИСТИКИ РАБОЧИХ ОРГАНОВ ПЛУГА

Фиг. 5. Схема действия силы

^ху

Сопротивления почвы, возникающие при работе плужного корпуса на его рабочей

поверхности и на лезвии лемеха, не приводятся к одной равнодействующей силе.

Однако в каждой плоскости проекций суммарное воздействие на корпус элементар-

ных сил сопротивления почвы может быть представлено одной результирующей

силой определенной величины и направления. Значения этих сил определяют про-

странственным динамометрированием плужного корпуса при работе последнего без

полевой доски.

В горизонтальной плоскости проекций (фиг. 5)

иа корпус действует сила Rxy, образующая с осью

х угол т]. Величина угла т] у стандартного корпуса

культурной формы в зависимости от свойств почвы

может изменяться в пределах 15—25°.'Сила RxlJ пе-

ресекает лезвие лемеха на расстоянии /, равном 0,4

ширины захвата корпуса.

Проекция силы Rxy иа ось х равна

Rx = т\плкаЬк, (7)

где — к- п. д. плуга, среднее значение кото-

рого равно 0,7,

k — удельное сопротивление почвы, полученное

метрированием плуга.

Для определения проекций Ry используют зависимость

Ry = Rx tg Л = (0,25 4- 0,45) Rx

R.

обычным (линейным) дииамо-

или

(8)

(9)

R« = 3

В вертикальной плоскости проекций иа корпус действует сила Rzx, образующая

угол ф с осью х (фиг. 6, а).

Фиг. 6. Схема действия силы Rzx при положительных (а) и отри-

цательных (б) значениях угла ф.

На плотных почвах при работе плуга с затупленными лемехами угол ф может

Иметь отрицательный знак (фиг. 6, б). При расчетах угол ф принимают раниым ±12°.

’ Вертикальная сила равна

Rz = Rx tg t = ± 0,27^.

(10)

Расстояние qzx от носа лемеха до прямой, являющейся продолжением силы Rzx,

равно примерно г/2 глубины пахоты при положительных и */3 глубины при отрица-

тельных значениях угла ф.

Сила Rzy, действующая на корпус в поперечной плоскости проекций (фиг. 7),

равна геометрической сумме сил Rz и Ry, т. е.

Rzy = Rx Vtg т)2 + tg ф2-

(П)

6

Лемещные тракторные плуги

Направление силы Rzy характеризуется величиной угла £, тангенс которого

равен

tgMH- <12>

Расстояние QZi от носа лемеха до прямой, являющейся продолжением силы Rzy,

равно примерно ’/2 глубины пахоты при положительных (фиг. 7, а) и 3/4 глубины

при отрицательных значениях угла £ (фиг. 7, б).

При работе с предплужниками его тяговое сопротивление в зависимости от усло-

вий работы возрастает или уменьшается примерно на 10%. Поэтому при проектиро-

Фнг. 7. Схема действия силы R при положительных (а)

и отрицательных (б) значениях угла Л.

вании значение Rx можно принимать одинаковым как при работе плуга с предплуж-

никами, так и без них. Геометрическая форма рабочей поверхности предплужников

подобна рабочей поверхности основных корпусов плуга, поэтому значения углов т|,

ф и Ё и отрезков Z, Qzx и §гу можно использовать и для случая работы плуга с пред-

плужниками.

Установка дисковых ножей впереди каждого корпуса плуга не изменяет замет-

ным образом тягового сопротивления, так как суммарное сопротивление дискового

ножа и корпуса примерно равно сопротивлению Rx одного корпуса, но может нару-

шить устойчивость хода плуга, так как вертикальная составляющая Rz сопротивле-

ния дискового ножа, направленная снизу вверх, довольно значительна по величине.

При проектировании многокорпусных плугов сопротивление дискового ножа, уста-

новленного впереди заднего корпуса, может не учитываться.

Значения продольной и вертикальной составляющих сил сопротивления диско-

вого ножа диаметром 390 мм, работающего на глубину ~ 12 см на почвах с различ-

ным удельным сопротивлением, приведены в таблице.

Величина составляющих сил сопротивления дискового ножа

k В кг/СМг в кг в кг Схема

0,4 0,6 0,8 70—90 120—150 180-220 (1,0-1,3) Rx (1,0-1,3) Rx (1,0-1,3) Rx ''^^/^77^7/777777.

Тяговое сопротивление корпуса Rx, работающего без полевой доски, состоит

из сопротивлений лемеха (50—60%) и отвала (40—50%).

Силы, действующие на плуг, навешенный на гусеничный трактор

7

Элементарные сопротивления почвы, возникающие иа рабочей поверхности

трапециевидного лемеха при остром лезвии, приводятся к одной результирующей

силе R, пересекающей поверхность в точке, отстоящей от стенки борозды на расстоя-

нии, равном ~ У3 ширины захвата, и от лезвия лемеха на расстоянии, равном

~i/2 ширины лемеха.

Угол т]1, характеризующий направление силы Rx лемеха в горизонтальной пло-

скости, при наличии залипания на ~3 ‘ меньше, а при отсутствии залипания на ~ 3°

больше угла Г), характеризующего направление силы Rxy плужного корпуса.

Уголф', характеризующий наклон силы Rzx лемеха к горизонту, на суглинистых

почвах при отсутствии залипания равен 28 — 30°, в тех же условиях угол ф для

плужного корпуса равен 6 — 8°.

Силовые характеристики полувинтовых и цилиндроидальных культурных отва-

лов аналогичны, поэтому при расчете плугов, снабженных полувинтовыми отвалами,

можно принимать те же значения сил Rx, Rz и Ry.

СИЛЫ, ДЕЙСТВУЮЩИЕ НА ПЛУГ,

НАВЕШЕННЫЙ НА ГУСЕНИЧНЫЙ ТРАКТОР

Силы Rzx и RXy, приложенные к среднему корпусу плуга, и вес плуга G

задаются; определяют реакции стенки борозды F и на ободе опорного колеса Q,

Фиг. 8. Схема сил, действующих на плуг, навешенный на гусеничный трактор.

„Лакже Усилия S, Л\ и Ni в верхнем, нижних левом и правом звеньях меха-

соприкаса6СКК тРактоРа (Фиг- 8). При расчетах принимают, что полевые доски не

плоско”” начина„ют с рассмотрения условий равновесия плуга в вертикальной

сти проекций. При этом задаются значением коэффициента перекатывания

8

Лемешные тракторные плуги

колеса (Л, чем определяется направление силы Q, и величиной силы Fx. Коэффициент ц

принимают равным 0,15 при работе плуга на плотных и 0,2 при работе на

рыхлых почвах. Величина силы Fx зависит от величины боковой составляющей

тягового сопротивления плуга Ру, коэффициента трения f, положения на раме плуга

опорного колеса, а также от направления в плане линии тяги и верхнего звена АВ

механизма навески. Так как в начале расчета невозможно точно определить

влияние перечисленных факторов на величину силы Fx, то принимают

fu=ru = -^- и /== °Д

откуда

Силу F считают приложенной к концу полевой доски среднего корпуса

плуга.

Силы, действующие на плуг, должны быть нанесены на соответствующие проек

ции схемы плуга. Геометрическое сложение этих сил производят не на самом чертеже,

а в стороне, строя для этого в каждой плоскости проекций свой силовой многоуголь-

ник.

Построение силовых многоугольников дает более точные и наглядные резуль-

таты, чем последовательное сложение на схеме плуга действующих на него сил.

Построение силового многоугольника надо начать со сложения сил G и Rxx. После

определения направления равнодействующей этих сил (силы 7?g) на схеме плуга че-

рез точку /, являющуюся пересечением направления сил G и Дгл, проводят прямую

1—2, параллельную силе Rq. Сложение сил Rq и Fx дает силу Rr, параллельно

направлению которой через точку 2 на схеме плуга должна быть нанесена прямая

2—3, пересекающая направление силы Q в точке 3. Соединяя прямой точки 3 и

определяют направление линии тяги — направление силы Ргх.

Разложением в многоугольнике сил силы R± по направлению сил Ргх и Q опре-

деляют величину последних. Далее, разложением силы Ргх по направлениям АВ

и CD находят усилия S и A/j 4 Nz в звеньях механизма навески. Этим заканчивается

определение сил, действующих на плуг в вертикальной плоскости проекций. В тех

случаях, когда точка лу из-за малого наклона звеньев АВ и CD лежит за пределами

чертежа, искомые силы можно определить построением плана скоростей механизма

ABCD в масштабе звена CD.

Затем в горизонтальной плоскости проекций производят построения, аналогич-

ные описанным. Построение многоугольника сил начинают со сложения сил Rxy и Qx

(величина силы Qx должна быть определена проектированием из вертикальной пло-

скости проекций). Параллельно направлению силы Rq, являющейся равнодействую-

щей сил RXJ/ и Qx, через точку 4, в которой происходит пересечение направления

сил Rxy и Qx, проводят до пересечения с направлением силы F прямую 4—5. Точку 5

соединяют с полюсом Ла, в многоугольнике сил производят разложение силы Rq

по направлениям, параллельным направлению силы F и линии 5 — Лг, и определяют

величину сил Рху и F.

Из многоугольника сил вертикальной плоскости проекций в многоугольник

сил горизонтальной плоскости проектируют усилие S, воспринимаемое верхним зве-

ном механизма навески. Далее, перенося из схемы плуга в многоугольник сил направ-

ления Cj-Dj и CzDz нижних звеньев механизма навески, определяют усилия Ns

и N2, возникающие в этих звеньях.

Если проекции сил Рху и Ргх на ось х, найденные построением силовых мно-

гоугольников в вертикальной и горизонтальной плоскостях проекций, неодинаковы,

что может явиться следствием неудачного выбора величины силы Fx в начале расчета,

то, изменив соответствующим образом величину силы Fx, следует вновь повторить

все расчеты в обеих плоскостях проекций.

Силы, действующие на плуг, навешенный на колесный трактор

9

СИЛЫ, ДЕЙСТВУЮЩИЕ НА ПЛУГ,

НАВЕШЕННЫЙ НА КОЛЕСНЫЙ ТРАКТОР

Этот случай отличается от предыдущего тем, что из-за наклона трактора в попе-

речной плоскости проекций, обусловленного движением правых колес трактора в бо-

розде, нижние звенья механизма иавески проектируются на вертикальную плоскость

проекций как два самостоятельных звена, а в горизонтальной плоскости образуют

Фиг. 9. Схема сил, действующих иа плуг, навешенный па колесный трактор.

различные по величине углы с осью х. Кроме того, из-за наклона трактора направле-

ние верхнего звена АВ (в плане) часто не проходит через полюс л2 (фиг. 9).

На соответствующие проекции схемы плуга, наносят силы Rzx, Rxy, Rzy, G

и D. а также направления искомых сил F и Q.

В вертикальной плоскости проекций звенья C1D1 и С 2D 2 заменяют условным

звеном CD. Первоначально точку С помещают на середине отрезка CjC2, а точку D —

на середине отрезка D]D2. При уточнении расчета соответственно смещают точки С

fin ^лиже к тому нижнему звену механизма навески, вдоль которого действует

ияЛЬшее Усилие. Далее в той же последовательности, как и для плуга, навешенного

гусеничный трактор, определяют силы Q, Pzx, S и -г Nz.

'10

Лемешные тракторные плуги

Если, как это изображено в горизонтальной плоскости проекции, направление

верхнего звена механизма навески АВ не проходит через точку я2, то усилие S,

воспринимаемое этим звеном, будет создавать относительно полюса я2 момент, стре-

мящийся повернуть плуг по часовой стрелке. Этот момент должен уравновешиваться

моментом силы Рху относительно точки я2, являющейся результирующей сил Rxy,

Qx и' F.

Порядок определения сил Рху и F тот же, что и в рассмотренном случае. В мно-

гоугольнике сил определяют равнодействующую сил Rxy и Q#, параллельно направ-

лению которой на схеме плуга через точку проводят прямую до пересечения

Фиг. 10. Схема сил, действующих в поперечной плоскости проекций на плуг,

навешенный на колесный трактор.

в точке 5 с направлением силы F. В отличие от случая, когда направление звена АВ

проходило через полюс я2, при котором направление силы Рху может быть опреде-

лено проведением прямой через точки 5 и л2, в рассматриваемом случае через точку 5

должна быть проведена прямая 5—6, не проходящая через я2. Положение точки 6,

в которой пересекаются направления силы <$ (действующей вдоль звена АВ механизма

навески) и силы Рху, должно быть подобрано так, чтобы направление равнодействую-

щей этих сил — силы 7?s (см. многоугольник сил) — было параллельно прямой,

проходящей на горизонтальной проекции схемы плуга через точки 6 и я2. Только

в этом случае будет обеспечено равенство моментов сил S и Рху относительно полюса

я2, т. е. выполнено условие, при котором плуг будет находиться в равновесии.

Если требование о прохождении силы 7?, через полюс я2 оказывается невыпол-

ненным, то, изменяя соответствующим образом первоначально принятое значение

силы Fx и положение точек С и D в вертикальной плоскости проекций, расчет произво-

дят вторично.

Разложение в силовом многоугольнике силы Rs по направлениям, параллель-

ным направлению иижних звеньев механизма навески, обеспечивает определение уси-

лий JVj и JV2.

Bbtfiop схемы механизма 'навески 11.

Проектируя, силы из вертикальней и горизонтальной плоскостей проекции

на поперечную (фиг. 10, -а), определяют величину и положение сил, действующих на

плуг в этой плоскости. Далее строят силовой многоугольник (фиг. 10,6).

Система сил G, Fy, Rzy, Qz, S, и Л’2, приложенных к плугу в поперечной пло-

скости проекции (см. фиг. 10,6), будет находиться в равновесии, если веревочный

многоугольник, построенный для этих сил в поперечной плоскости проекций, будет

замкнут. Однако у навесных плугов такой случай редко имеет место.- У плуга, изобра- .

женного на фиг. 10, а, веревочный многоугольник 1—7 -не замыкается: пересечение

первого 1 и последнего»/ лучей происходит не в точке О, являющейся началом по-

строения, а в точке О,. Равновесие плуга мо?кет быть обеспечено приложением к нему

пары сил, создающей момент С/, стремящийся повернуть плуг против часовой

стрелки. Этот момент создают тяги, связывающие нижние звенья ’механизма на-

вески с рычагами грузового вала гидроподъемника (не изображенные на* фигуре)

и передают его на трактор, что влечет перераспределение нагрузки на правые и левые

колеса .последнего. • *

В тех случаях, когда рассматривается равновесие плуга с колесным трактором

лишь в вертикальной плоскости проекций, наклон трактора ^поперечной плоскости

можно не учитывать, но колеса трактора должны фять вычерчены опирающимися

иа плоскость, находящуюся ниже поверхности гГоля п:г.расстоянии, равном */2 глу-

бины пахоты. , *

ВЫБОР СХЕМЫ МЕХАНИЗМА НАВЕСКИ

Наибольшее распространение для соединения трактора с навесным плугом полу-

чил так называемый трехточечный'механизм навески, состоящий из трех шарнирно

закрепленных на тракторе тяг (одной верхней и двух нижних), свободные концы кото-

рых, снабженные шаровыми втулками, могут легко присоединяться к трем пальцам

прицепного устройства плуга. На вертикальную плоскость проекций нижние тяги

проектируются, накладываясь одна на другую и образуют вместе с верхней тягой

четырехзвениый механизм ABCZ) (см. фиг. 8), звенья которого пересекаются в точке

itj, расположенной впереди плута. В горизонтальной плоскости проекций нижние

тяги образуют четырехзвениый механизм CjDjDaCa- Точка пересечения звеньев

CjDt и C2D2 в горизонтальной плоскости Л2 не является проекцией па эту плоскость

точкииз вертикальной плоскости, так как оба четырехзвеиийка (ABCD и C1DyD2C2)

самостоятельны. *

Для устойчивого хода плуга и трактора и высокого к. п. д. агрегата большое

значение имеет положение полюсов Л] и л2 в вертикальной и горизонтальной плоско-

стях проекций.

Так как длина тяг механизма навески неизменна, существующая регулировка

Длины верхней тяги имеет небольшие пределы и используется лишь для приведения

рамы плуга в горизонтальное положение, а точки A, Cj и С2 неподвижно закреплены

на тракторе, то желательное положение точек jtj и я2 может быть достигнуто лишь

путем соответствующего размещения точек В, D-. и D2 на прицепном устройстве плуга.

Фиктивная точка прицепа л. должна быть расположена в вертикальной плоскости

проекций так, чтобы заглубление плуга в почву происходило под действием собствен-

ного веса иа коротком (длиной 2—3 л) пути и не возникали большие нагрузки на опор-

ном колесе плуга. Первое условие будет обеспечено, если при работе с тупыми леме-

хами, когда Rz = —0,2/?x, усилие Qz на ободе колеса плуга будет не менее 50 кГ

У Двухкорпусного и 100 кГ у четырехкорпусного плуга. Для определения максималь-

ного значения Qz полагают, что лемехи острые, чему соответствует Rz = +С,27?Х.

Величину Qz определяют по описанной методике.

При выборе конфигурации четырехзвенника ABCD необходимо учитывать, что

уменьшение наклона звеньев АВ и CD удаляет от плуга полюс л, и увеличивает длину

пути S, иа котором происходит заглубление плуга в почву в начале борозды. Для

пРеделения S служит формула

S = actgfe + , (13)

12

Лемешные тракторные плуги

где а — глубина пахоты;

е — угол зазора плужного корпуса;

е0 — угол наклона рамы плуга к горизонту в момент соприкосновения с почвой

носа лемеха заднего корпуса.

Угол зазора е характеризует наклон к горизонтальной! плоскости прямой, соеди-

няющей нос лемеха с конном полевой доски. У стандартных корпусов, снабженных

долотообразным лемехом, нос которых опущен на 10 мм ниже дна борозды, угол е «!

<=s 1°. Но так как в процессе заглубления плуга происходит вдавливание в почву

конца полевой доски примерно на- 10 мм, угол е можно принимать ~~ 2°.

Фиг. 11, Схема сил, действующих на навесной плуг в горизонтальной плоскости.

При а = 20 см и е -|- 4у-= 4° путь заглубления плуга, измеренный по заднему

корпусу, равен ~ 2,8 м.

Значительное приближение точки л, к плугу нежелательно, так как оно услож-

няет регулирование глубины хода. В этом случае после каждого изменения высоты

рамы над поверхностью поля, осуществляемого перестановкой опорного колеса, не-

обходимо изменить длину звена АВ, чтобы придать раме горизонтальное положение.

Для прямолинейности хода трактора в горизонтальной плоскости надо, чтобы

точка находилась на продольной оси трактора, а направление линии тяги совпадало

с направлением его поступательного движения. Первое условие обеспечивается

согласованием колеи трактора с захватом плуга, а второе — размещением полюса л

над стенкой борозды среднего корпуса плуга или несколько левее ее. В горизонталь-

ной плоскости проекций (фиг. 11) на плуг действует сила RX!J, приложенная к сред-

нему корпусу, и сопротивление перекатыванию опорного колеса Qx. Сложение этих

сил в точке 1 дает результирующую R, пересекающую в точке 2 направление силы F.

Сила R уравновешивается реакцией стенки борозды (сила F) и тяговым усилием трак-

тора. Если фиктивная точка прицепа л расположена на прямой, проведенной через

точку 2 параллельно направлению поступательного движения трактора, то, как сле-

дует из чертежа, направление тягового сопротивления плуга Р совпадает с направ-

лением поступательного движения трактора.

Смещение точки прицепа вправо в положение л' изменяет направление линии тяги

и уменьшает тяговое сопротивление плуга — сила Р' < Р (см. многоугольник сил

на фиг. 11). Однако для значительного уменьшения тягового сопротивления плуга

линия тяги должна быть сильно отклонена (при угле б'= 10° сила Рх меньше силы Р

всего лишь на 10%), чем будет нарушена устойчивость хода трактора.

Силы, действующие на навесной 'плуг

13

Смещение полюса л влево в положение л" влечет увеличение тягового сопротив-

ления плуга, так как при этом возрастает давление на полевую доску (F" > F) и появ-

ление боковой тяги. При &* fa 10° проекция силы Р" на ось х превышает величину

силы Р на

Оптимальным следует считать направление линии тяги, совпадающее с направле-

нием поступательного движения трактора, когда точка прицепа л находится над стен-

кой борозды среднего корпуса плуга или несколько левее этой стенки.

Из фиг. 11 следует, что величина тягового сопротивления плуга и давление на по-

левую доску не зависит от того, на каком расстоянии от плуга расположена точка Л.

Однако чем ближе к плугу расположена точка л, тем быстрее восстанавливается нор-

мальное положение плуга после его случайного бокового смещения относительно

трактора в горизонтальной плоскости.

Приближение точки л к плугу обеспечивает также большую свободу поворота

плуга относительно трактора, что имеет значение при работе с гусеничными трак-

торами. В механизме навески трактора ДТ-54 возможно совмещение шарниров, при-

соединяющих передние концы нижних тяг механизма навески к трактору. Такая

переналадка механизма навески получила название двухточечной. Двухточечная

навеска не обеспечивает устойчивого хода в горизонтальной плоскости широкоза-

хватных симметричных орудий — культиваторов, сеялок и пр., и при переключении

трактора с пахоты на культивацию необходима переналадка механизма навески

с двухточечной на трехточечную.

СИЛЫ, ДЕЙСТВУЮЩИЕ НА НАВЕСНОЙ ПЛУГ ПРИ НАЛИЧИИ

У ТРАКТОРА ГИДРАВЛИЧЕСКОГО АНТИСЛИПА

Гидравлическим антислипом называют устройство, поддерживающее в цилиндре

гидроподъемника постоянное давление масла заданной величины при любых по-

ложениях поршня. В процессе работы по усмотрению тракториста давление

асла устанавливается таким, чтобы вертикальная нагрузка иа опорное колесо

уга не вызывала сильного вдавливания обода последнего в почву. Этот расчетный

счиУЧаИ Отличается от предыдущих тем, что силу Q следует полагать заданной, а плу?

леннЭ1"Ь жеСтк0 соединенным с трактором (т. е. полагать точку D неподвижно закреп-

тиров^ НЭ тРакт0Ре) (фиг. 12). Величину силы Q выбирают по усмотрению проек-

14

Лемешные тракторные плуги

При построении силового многоугольника последовательно складывают вточках 1,

2 и 3 силы Rzx, G, Fx и Q и определяют результирующую силу Р, действующую

вдоль прямой 3—4. Разложением этой силы по направлениям 4—В и 4 — D опреде-

ляют усилие S, возникающее в звене АВ механизма навески, и усилие N, приложен-

ное к оси подвеса в точке D. направленное вдоль прямой 4 — D.

Для сопоставления в многоугольнике сил пунктиром нанесены силы Р', S',

Q' и Ny + N2, соответствующие случаю работы плуга без антислипа.

Из сопоставления видно, что давление на опорное колесо плуга при работе без

антислипа значительно больше (Q' > Q). Применение антислипа способствует уве-

личению сцепного веса на ведущих колесах трактора, так как сила Р создает отно-

сительно точки О больший момент Рд, чем сила Р', действующая вдоль направления

3 — Л, создающая момент Р'д'.

СИЛЫ, ДЕЙСТВУЮЩИЕ НА ПОЛУНАВЕСНОЙ ПЛУГ

Равновесие полунавесного плуга в вертикальной плоскости проекций (фиг. 13)

возможно в том случае, если реакции Q' и Q" колес плуга имеют положительный знак.

Для этого вес плуга должен быть больше суммы вертикальных сил, способствующих

выглублению плуга из почвы:

G > (Rz + Pz), (14)

где Rz — вертикальная составляющая сопротивления корпусов при работе плуга

с тупыми лемехами;

Pz — вертикальная составляющая движущей силы Р.

Фиг. 13. Схема сил, действующих на полуиавесной плуг в вертикальной плоскости.

Необходимо также, чтобы направление линии тяги rt — О пересекало линию дей-

ствия силы R в пределах отрезка 3—4.

Последовательно складывая силы G, Rzx и Рх, определяют их равнодействую-

щую R\ через точку 2 проводят прямую, параллельную этой силе, пересекающую

в точках 4 и 3 направления сил Q" и Q', которые определяются величиной коэффи-

циента перекатывания и. Величину и положение силы G определяют, учитывая долю

веса механизма навески, воспринимаемую плугом; величина и направление силы Rzx

должны быть взяты один раз для случая работы плуга с тупыми (фиг. 13), второй —

с острыми лемехами. Если, как это показано на фигуре, при высоком расположении

точки прицепа О на раме плуга линия тяги л — О пересекает направление силы R

Силы, действующие на прицепной плуг

15

за пределами отрезка 3—4, например в точке 5, то плуг будет поворачиваться

против часовой стрелки и нарушится равномерность глубины хода передних и зад-

них корпусов. При проектировании прицепного устройства полуиавесного плуга

следует выбирать такое положение точки пересечения линии тяги с направлением

результирующей R (в рассматриваемом случае —точки 7), при котором будет

обеспечено желаемое соотношение сил Q' и Q"; соотношение этих сил обратно

пропорционально длине отрезков 3—7 и 7—4. Соединяя точку 7 с полюсом л, опре-

деляют направление линии тяги и необходимое положение точки прицепа на раме

плуга (в рассматриваемом примере — точки О3). Это построение следует затем по-

вторить для случая работы плуга с острыми лемехами. При этом для уменьшения

Фиг. 14. Схема сил, действующих иа полунавесиой плуг в горизонтальной плоскости.

нагрузки на колеса плуга целесообразно направить линию тяги под большим углом

к горизонту, чем при работе с тупыми лемехами, для чего потребуется изменить

положение полюса я.

Искомыми силами в горизонтальной плоскости проекций являются тяговое со-

противление плуга РХу и реакция полевых досок F (фиг. 14). Складывая известные

силы RXy и Qx, пересекающиеся в точке 1, находят их равнодействующую, которую

складывают с силой Qx, приложенной к заднему колесу плуга и определяют силу R,

направленную вдоль прямой 2—3.

Разложение силы R вдоль направлений, параллельных 3—On 3—Л, заканчи-

вается определение сил РХ1/ и F. Положение точки прицепа О на раме плуга следует

выбирать так, чтобы линия О — 3 была параллельна направлению поступательного

движения плуга. Если, как это показано на фиг. 14, четырехзвенник C^DiCzDz

ие заблокирован, то равновесие плуга будет соблюдено лишь при размещении точек л,

(/ и j иа одной прямой. Последнее условие в процессе работы плуга может нарушаться

из-за неоднородности сопротивлений почвы и временных различий в глубине хода

корпусов плуга, вследствие чего точка 3 может смещаться в определенных пределах,

поэтому ход в горизонтальной плоскости полуиавесного плуга, присоединенного

Лл^аК«°Р^ четырехзвенником CjDjC^P-, и шарниром О, может быть неустойчивым.

А я обеспечения устойчивого хода плуга механизм навески следует блокировать

топ°РИЗ°НТаЛЬН°й плоскостй> что делает точку О неподвижно закрепленной на трак-

СИЛЫ, ДЕЙСТВУЮЩИЕ НА ПРИЦЕПНОЙ ПЛУГ

экенно°РЯДОК опРеДелепия сил. действующих на прицепной плуг, аналогичен изло-

0Т полМУ ДЛЯ полУнавесного плуга. Прицепной плуг в рабочем положении отличается

нег0 Унавесного только наличием третьего колеса. Расстояние между осями перед-

али vnn 03ДН°Г0 И полевого колес прицепного плуга относительно невелико, поэтому

у рощения расчета можно принимать эти колеса совмещенными в вертикальной

16

Лемешные тракторные плуги

плоскости. Тогда расчет устойчивости хода прицепного плуга будет полностью сов-

падать с расчетом полунавесного.

Точное определение сил, действующих на прицепной плуг в горизонтальной пло-

скости проекций, осложнено тем, что вертикальные нагрузки на колеса плуга во время

работы зависят не только от величины и положения вертикальных сил G и Rz, но

и от величины момента, стремящегося повернуть плуг в поперечной плоскости проек-

ций. Поэтому при выполнении подробного расчета прицепного плуга построением

поперечной плоскости проекций (аналогично, показанному на фиг. 10) опреде-

ляют величину момента, вызывающего перераспределение давления на колеса

плуга. В упрощенных расчетах можно принимать соотношение между величиной

реакций Q', Q" и Q” на колесах во время работы таким же. как и при статическом

распределении веса G по опорам у неработающего плуга.

К- П. Д., ПОЛЕЗНЫЕ И ВРЕДНЫЕ СОПРОТИВЛЕНИЯ ПЛУГА

Тяговое сопротивление плуга складывается из полезных и вредных сопротивле-

ний его рабочих и вспомогательных органов. Сопротивления почвы, преодолевае-

мые рабочей поверхностью корпусов и предплужников, причисляют к категории по-

лезных. Сопротивление почвы перекатыванию колес, трение полевых досок о стенку

борозды и сопротивления, обусловленные смятием почвы затылком затупленного

лезвия лемеха, относят к категории вредных.

Величина полезных сопротивлений зависит от размеров и формы рабочих орга-.

нов и скорости поступательного движения плуга, физико-механических свойств

почвы и глубины обработки. Величина вредных сопротивлений зависит от веса плуга,

направления линии тяги, значения коэффициентов трения и перекатывания и от ост-

роты лезвия лемехов.

Для определения горизонтальной слагающей Рх силы тяги плуга можно пользе- .

ваться зависимостью

Рх = g(G+ Иг-Рг-Ягз) + f(Rv+ /?4,э)+ Rx, (15,

где

Rx3, Rzs, Rys — результирующие проекций на оси координат элементарных сил

сопротивления почвы, возникающих на затылках затупленных

лезвий лемехов;

р. — коэффициент перекатывания колес плуга;

f — коэффициент трения почвы о сталь;

G — вес плуга;

Pz — вертикальная составляющая сила тяги;

Rx, Rz, Ry — результирующие проекций на оси координат элементарных сил

сопротивления почвы, возникающих на рабочих поверхностях

корпусов и предплужников.

Формула применима в тех случаях, когда плуг работает с неизменной скоростью,

а направление линии тяги совпадает с направлением поступательного движения трак-

тора. При выводе формулы сделаны допущения, что: а) коэффициент перекатывания

постоянен и одинаков по величине для всех колес плуга; б) вертикальные силы урав-

новешиваются колесами плуга,т. е. полевые доски не соприкасаются с дном борозды,

что имеет место при установке на плуге долотообразных лемехов; в) боковое давление

почвы на корпусы уравновешивается полевыми досками без участия колес плуга.

Графически формула (15) представлена на фиг. 15. Силы О, Rz, RXl fRy, Q', Pz

и Px, изображенные сплошными линиями, соответствуют работе плуга с острыми

лемехами. У плуга с тупыми лемехами возникают дополнительные силы Rz3, RX3

и fRya, показанные на чертеже пунктиром, уменьшающие реакции на колесах плуга

(Q* > Q'), но увеличивающие горизонтальную составляющую движущей силы (Рх >

>Р'х)-

Подъем плуга в транспортное положение

17

Влияние угла наклона линии тягн к горизонту а на величину силы Рх можно

определить, исключив из правой части уравнения (15) силу Рг. По фиг. 15

Рх~ Rx + Rxs + f (Ry + Rys) + Qx> Rz == Px tg “•

Qx e pQz, « Qz = G *Ь Rz Pz Rzs'’

поэтому формула (15) может быть приведена к виду

в Н (G + Rz — Rzs) + f (Ry + Rys) + Rxs + Rx ,1fi,

Px~ i + ptg^ "" 1

или, считая

Rz ~ ffiRxt Ry ~ nRx, Rzs “ tn'Rxet Rysn Rxs

и принимая согласно опытным данным п rs я',

в Цб + Rx (t + fn 4- Pm) 4~ Rxs (1 4- fn— pm') ।

l+ptga ' 1 ’

Значения коэффициентов, вхо-

дящих в эту формулу, принимают

ц = 0,15-5-0.20, /= 0,4-5-0,6,

п = 0,25-5-0,45, m = 0,2

и т' ~ 1,0.

Величина дополнительного со-

противления RX3, возникающего

после затупления лезвия лемеха,

может составлять до 40% Rx.

Величину полезного сопротив-

ления Rx определяют по зависимо-

сти Rx — koab, где k0 — удельное

сопротивление идеального плуга,

Фиг. 15. Многоугольник сил, Действующих

иа плуг в вертикальной плоскости проекций.

к. п. д. которого равен единице.

По определению акад. В. П. Горячкина, к. п. д. плуга есть отношение полез-

ного сопротивления плуга к общему, т. е.

„ .___________#х(1 + р tg a) ng.

pG -j- Rx (1 4~ 'tn 4" psn) + Rxs (t 4" tn — Циг')

Вычисленный по этой формуле к. п. д. навесного плуга ПН-4-35 с острыми леме-

хами при работе в агрегате с трактором, снабженным антислипом, равен ~ 0,84;

с трактором без антислипа ~ 0,77, при работе с тупыми лемехами 0,57 — 0,58.

К. п. д. прицепного плуга П-5-35М при работе с острыми лемехами равен ~ 0,74,

а при работе с тупыми ~ 0,56.

ПОДЪЕМ ПЛУГА В ТРАНСПОРТНОЕ ПОЛОЖЕНИЕ

дви Рассчнтываются подъемы в транспортное положение: плуга в конце борозды при

торе<еНИИ тРакт0Ра и плуга, забившегося землей и соломой, при неподвижном трак-

гов ,^авл?иие в цилиндре гидроподъемника при переводе навесных н прицепных плу-

илн 3 Ра”очего положения в транспортное определяют силовыми многоугольниками

к-ouar,, Нами СК0Р0Стей, которые строят для шести положений партия-, начального,

конечного н четырех промежуточных.

2 БИСХОМ 187

18

Лемешные тракторные плуги

Помимо сил Rzx и G при подъеме плуга во время движения необходимо учиты-

вать вес пластов G'. Силу G', приложенную к среднему корпусу, приближенно можно

считать равной вертикальной слагающей сопротивления почвы на рабочей поверхности

корпуса, т. е. G’ По мере выглубления плуга величина сил Rzx и G' будет умень-

шаться. С момента выхода лемехов из земли для подсчета давления масла в цилиндре

гидроподъемника следует учитывать лишь действие веса плуга G.

На стоянке при подъеме плуга, забившегося землей, в цилиндре гидроподъемника

возникает значительно большее давление масла, чем при подъеме его во время движе-

ния в конце борозды.

В этом случае величина силы G' резко возрастает сравнительно с предыдущим,

кроме того, здесь отсутствует сила Rx, способствующая выглублению плуга из почвы.

Фиг. 16. Распределение по опорам веса полунавесного плуга, снабженного гидравлическим

цилиндром для перевода заднего колеса плуга в транспортное положение.

При определении давления масла в цилиндре учитывают вес плуга G и вес почвы

G', набившейся между корпусами. В зависимости от интенсивности забивания вели-

чина силы G' может изменяться в широких пределах. При забивании землей только

одного промежутка между соседними корпусами сила G' может быть равна 400 —

500 кг. Этим значением силы G' и следует ограничиться при расчете, так как при

забивании пространства между несколькими корпусами до начала подъема плуга

трактор несколько подают назад, что способствует освобождению плуга от части на-

бившейся почвы.

Расчетное давление сопоставляют с максимальным, создаваемым гидронасосом,

и в случае необходимости увеличивают диаметр или ставят два параллельно работаю-

щих цилиндра.

РАСЧЕТ ТРАНСПОРТНОГО ПОЛОЖЕНИЯ

Поверочный расчет продольной и поперечной устойчивости трактора с навесным

плугом, поднятым в транспортное положение, производится, как указано выше.

Распределение веса G по опорам при транспортировке полунавесного плуга не

представляет затруднений, если для перевода в транспортное положение заднего

колеса плуга применен выносной гидравлический цилиндр (фиг. 16). При этом значе-

ние вертикальных реакций Rz и Q2 обратно пропорционально длине плеч и /2,

а величина сил Rx и Qxопределяется величиной коэффициента перекатывания, так как

Rx — Qx — flQz-

Распределение по опорам веса полунавесного плуга (фиг. 17), у которого

для перевода заднего колеса в транспортное положение применена гибкая тяга,

связывающая точку 1 механизма заднего колеса с точкой В механизма навески,

сопряжено с определением величины сил R,S и Q, уравновешивающих вес плуга G.

Расчет транспортного положения

19

Хотя направление сил S и Q известно, но число определяемых величин равно четы-

рем и решение этой задачи у равнениями статики невозможно. Поэтому предварительно

определяют соотношение сил Q и 5, обеспечивающее равновесие балансиров 1—2—3

и 4—5—6 механизма заднего колеса плуга, что легко выполнить построением плана

скоростей этого механизма в масштабе звена 2—3. Прикладывая в точках 1 и 6 плана

скоростей силы S и Q, определяют точку пересечения этих сил —ОТеперь условие

равновесия механизма заднего колеса плуга, очевидно, будет заключаться в том,

Фиг, 17. Распределение по опорам веса полунавесного плуга, у которого

перевод заднего колеса в транспортное положение осуществляется гибкой

тягой.

чтобы равнодействующая сил Qh S, приложенная в точке Ov была направлена по пря-

мой Oj—2, проходящей через точку 2—начало плана скоростей. Следовательно, любая

сила, параллельная прямой о{ — 2 плана скоростей, проходящая через точку пере-

сечения сил S' и Q на схеме плуга (точку Оо, не выведет из равновесия балансиры

1—2—3 и 4—5—6 подъемного механизма заднего колеса плуга. Для разложения веса

плуга по опорам через точку Oj необходимо провести до пересечения с направлением

силы G в точке Oz прямую, параллельную направлению О1 — 2. Перенося силу G

в точку О» и раскладывая ее по направлениям ССО и OeOj, определяют реакцию R

и равнодействующую сил S и Q. Перенося последнюю в точку О1 и раскладывая ее

по-направлению сил S и Q, определяют величину этих сил.

ЛИТЕРАТУРА

1- Горячки

2- Горячки

'-ельхозгиз, 1937.

г«з, 1948.

н

н

3. Го’рЯЧ'К1гн

В. П., Теория плуга, Промиздат, 1927.

В. П., Об устойчивости пахотных орудий, Собр. соч,, т. III,

В. П,, Общая теория орудий, Собр. соч., т. VI, Сельхоз-

2»

. 20

Лемешные тракторные плуги

4. Гу сяцкийМ. Л., Вопросы теории равновесия навесных плугов, «Меха-

низация и электрификация социалистического сельского хозяйства» № 2, 1957.

5. Л у ч и н с к и й Н. Д., Графический расчет продольного равновесия плуга,

Труды ВИМ, вып. 13, Сельхозгиз, 1951.

6. СинеоковГ. Н., Движение в почве рабочих органов почвообрабаты-

вающих орудий в начальный период работы, «Сельхозмашина» № 3, 1952.

7. С и н е о к о в Г. Н., Силовые характеристики рабочих органов лемешного

плуга, «Сельхозмашина» № 6, 1956. •

. 8. Хорошилов А.Д., О сопротивлении тракторных плугов перекаты-

ванию, «Сельхозмашина», № 10, 1956.

9. Чудаков Д.А., Основы теории сельскохозяйственных навесных агре-

гатов, Машгиз, М. 1954.

10. Щ у ч к и н Н. В., Лемешные плуги и лущильники, Машгиз, М. 1952.

11. Гогунский Г. Г., Калюжный Г. Д., Тракторные плуги, Сель- i

хозгиз, 1957.

12. С 1 у d е A. W., Measurement of Forces on SoilTillage Tools, «Agricultural

Engineering» № 1, 1936.

13. G e t z 1 a f f G., Vergieichende Untersuchungen fiber die Krafte an Normpflug-

korpern, «Grundlagen der Landtechnik», Heft 5, 1953.

14. S k a 1 we i t H., Einfluss der Pflugkrafte auf Schlepper mit Dreipunkt —

Aufhangung, «Landtechnische Forschung» № 1, 1955.

15. Thaer R., Untersuchungen uber die Dreipunktaufhangung der Gera te am

Schlepper. «Grundlagen der Landtechnik», Heft 7, 1956.

ГЛАВА 2

ПРОЕКТИРОВАНИЕ РАБОЧИХ ПОВЕРХНОСТЕЙ КОРПУСОВ

ЛЕМЕШНЫХ ТРАКТОРНЫХ ПЛУГОВ

РАБОЧИЕ ПОВЕРХНОСТИ КОРПУСОВ

Рабочие поверхности корпусов тракторных плугов общего иазиачеиия разде-

ляются на: рухадловые, культурные, полувинтовые и винтовые.

Рухадловые корпусы имеют поверхность цилиндрической или цилиидроидаль-

иой формы и короткий отвал, круто поставленный относительно дна и стеики борозды

и обеспечивающий максимальное крошение пласта. Эти корпусы плохо оборачивают

пласт и плохо заделывают растительные остатки и навоз.

Культурные корпусы с цилиндроидальной поверхностью и горизонтальными

образующими хорошо крошат пласт и в сочетании с предплужником обеспечивают

достаточный оборот пласта и заделку растительных остатков.

Полувинтовые корпусы с поверхностью цилиндроида и винтовые, имеющие поверх-

ность геликоида хорошо оборачивают пласт на связных сильно задернелых почвах,

но незначительно крошат пласт. Характеристика основных видов корпусов, показан-

ных на фиг. 1—3, приведена в табл. 1.

Указанные типы плужных корпусов удовлетворительно работают на скоростях

1,1—1,5 м/сек.

Одной из задач является перевод с.-х. машин и тракторов на работу с повышеи-

выми скоростями. Это позволит значительно (на 30—40%) повысить производитель-

ность и снизить металлоемкость плугов. При пахоте на скоростях v = 1,8 2 м/сек

можно работать с современными культурными корпусами, причем качество вспашки

повышается. Для пахоты на скоростях более 2 м/сек необходимо иметь культурные

корпусы с рабочей поверхностью, поставленной более полого ко дну и стенке борозды

и с большим вылетом направляющей параболы.

Если рабочая поверхность скоростного отвала представляет собой горизонталь-

ный цилиндроид, с изменением углов образующих по уравнению у — ~ >

ТОГя Н0Рмальн°й пахоты угол 0 лемеха и отвала со стенкой борозды и вылет L рабо-

чей поверхности должны иметь наибольшие значения. Наиболее рациональным

скорости до 10,5 км/час является угол 60 = 35° при 6тах—% = 5 ч-

и % — &min = 2°. Угол 60 более 35° вызывает излишние сдвиги пласта

пов °Р°НУ Пологие отвалы с углом % < 30° недостаточно прочны. Вылет L рабочей

оеко^ХН°СТИ СК0Р0СтН0Г0 корпуса для плавного перемещения пласта по груди отвала

вылет^/'У10"1' несколько (на Ю—20 мм) увеличить. Соответственно с увеличением