Текст

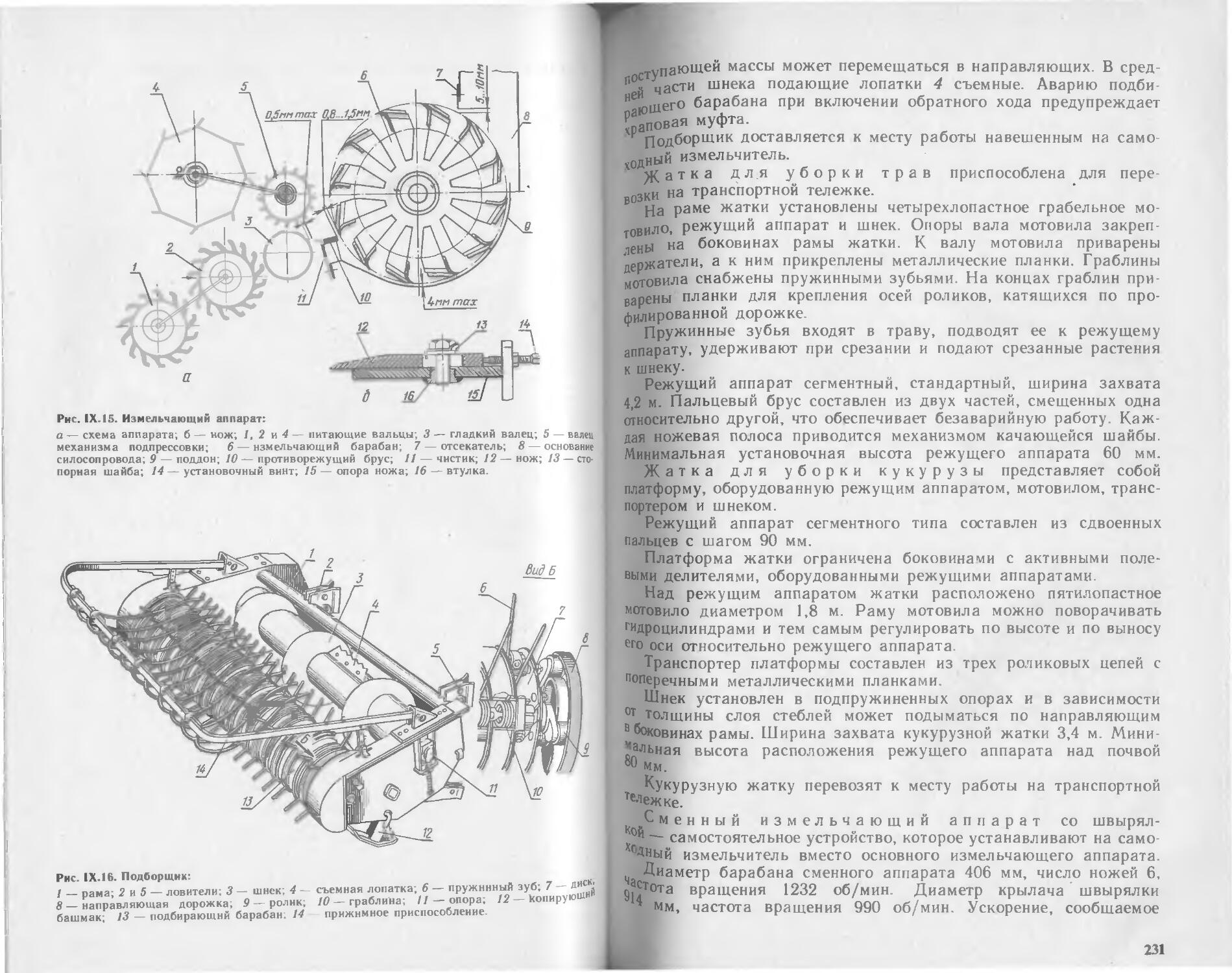

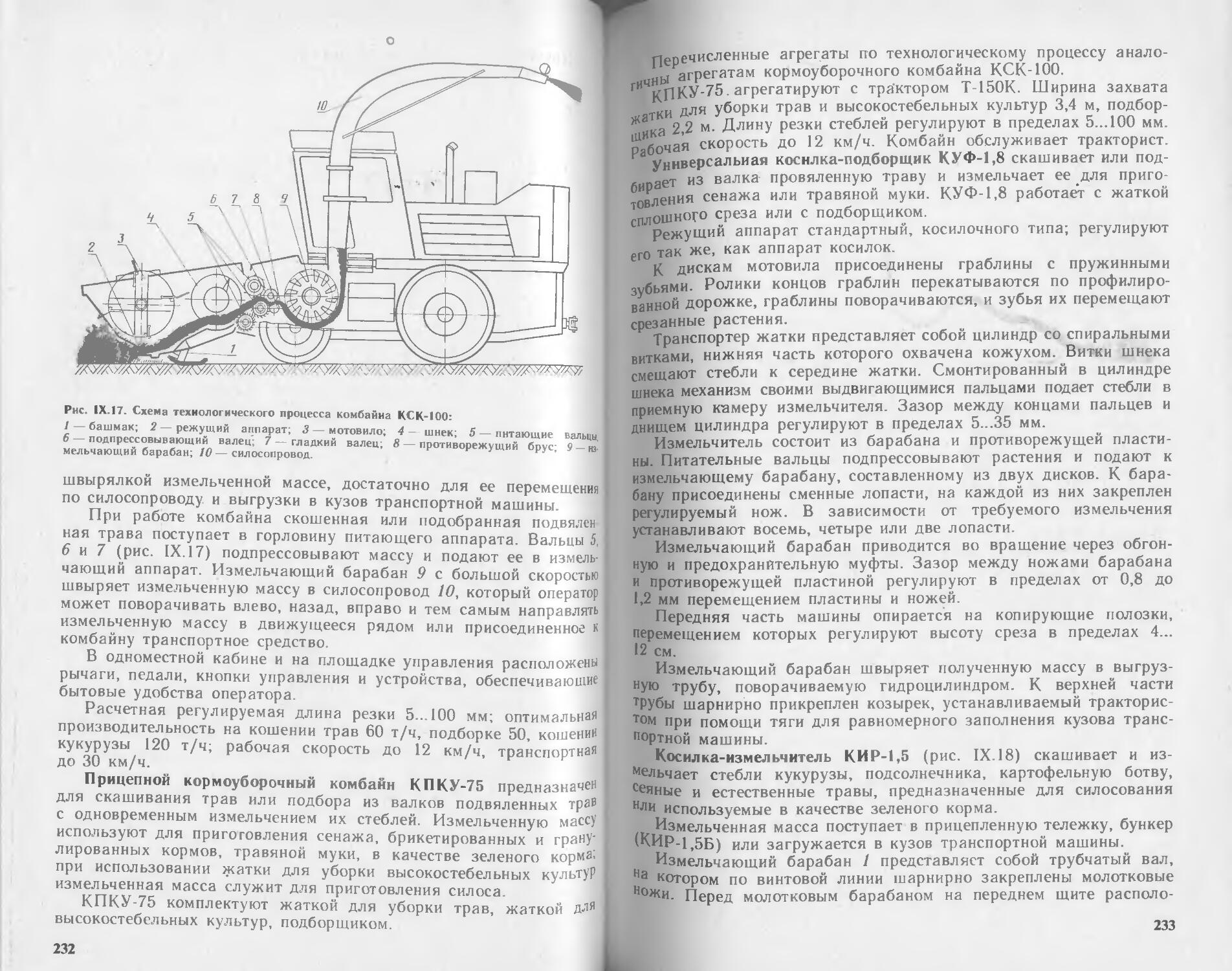

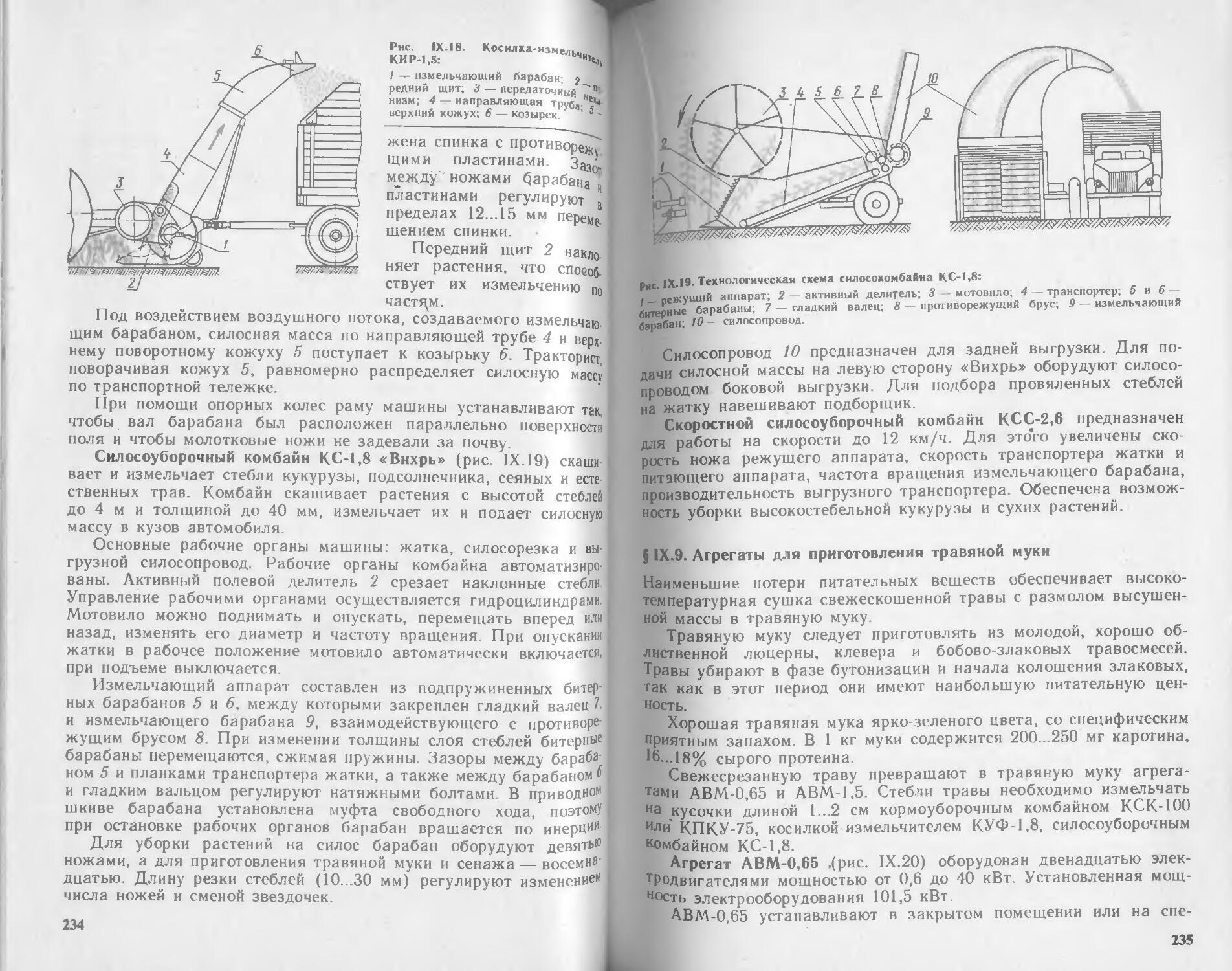

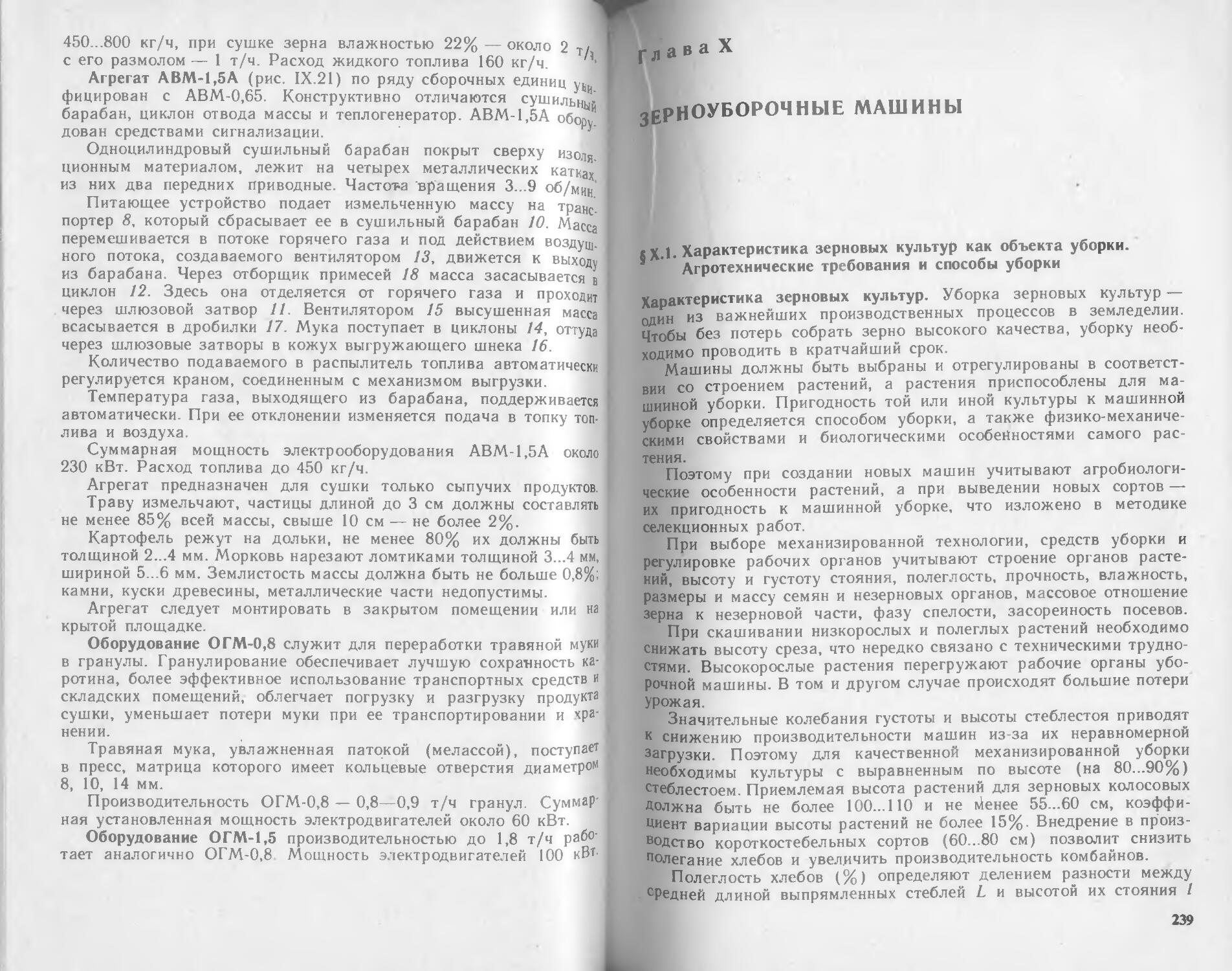

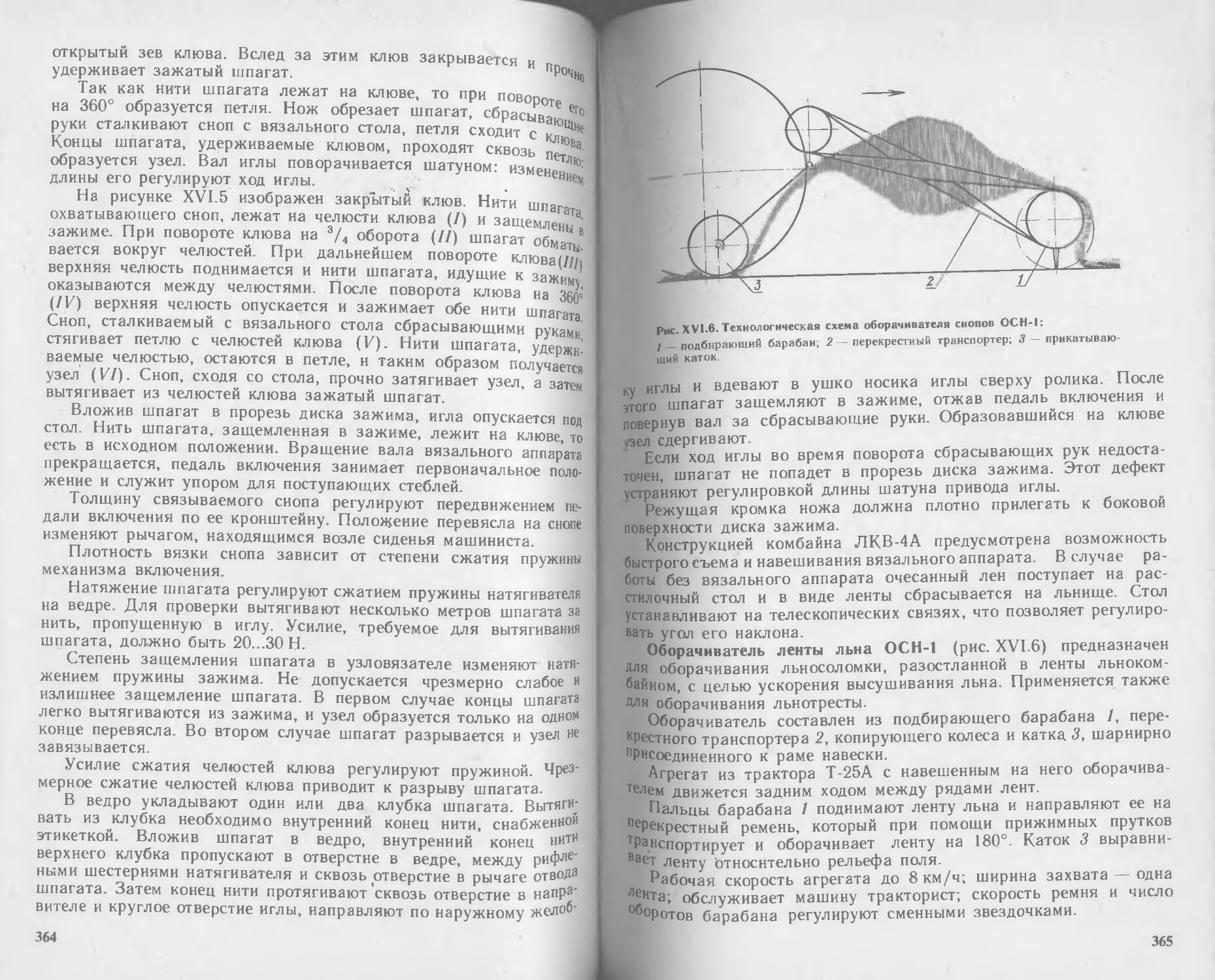

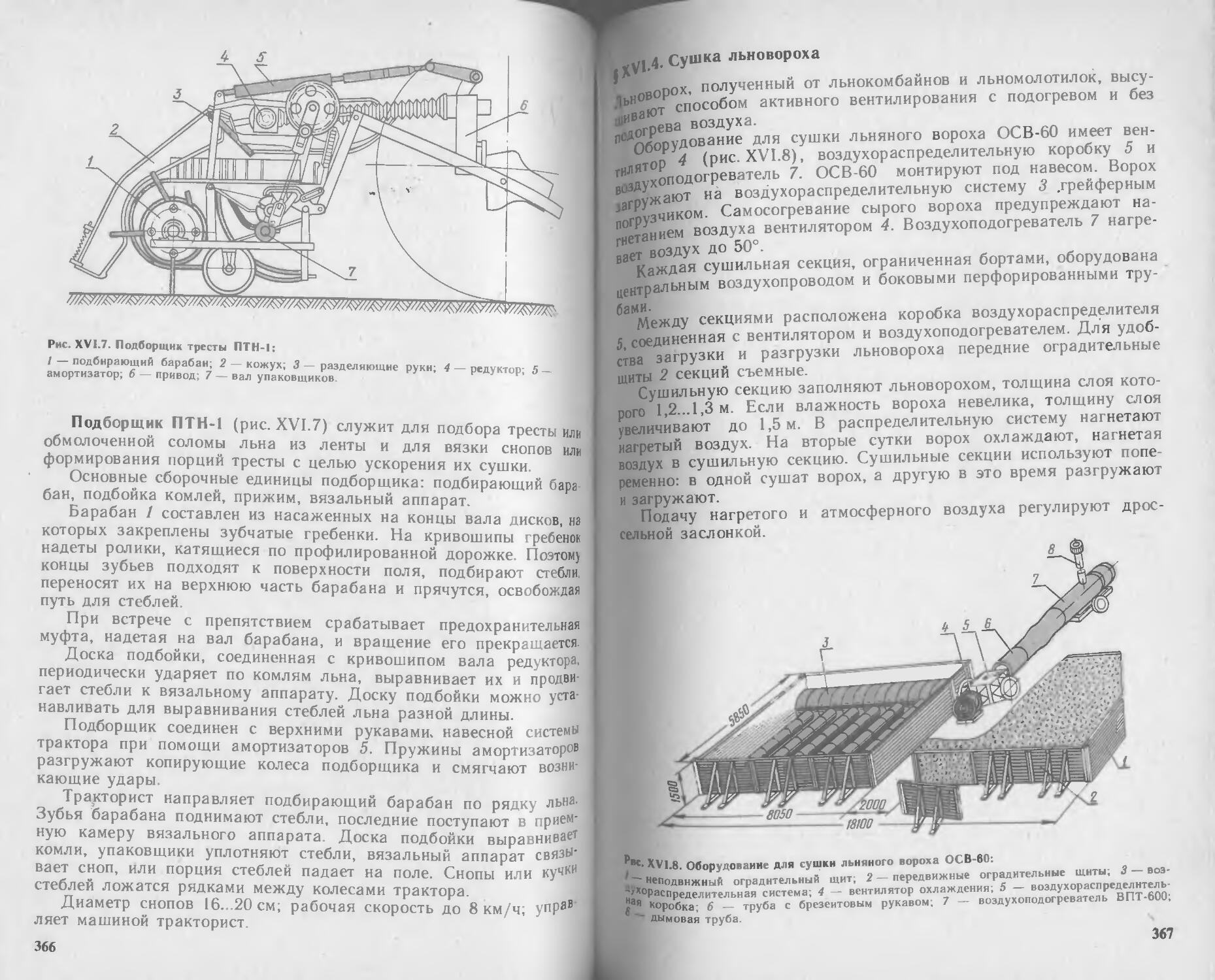

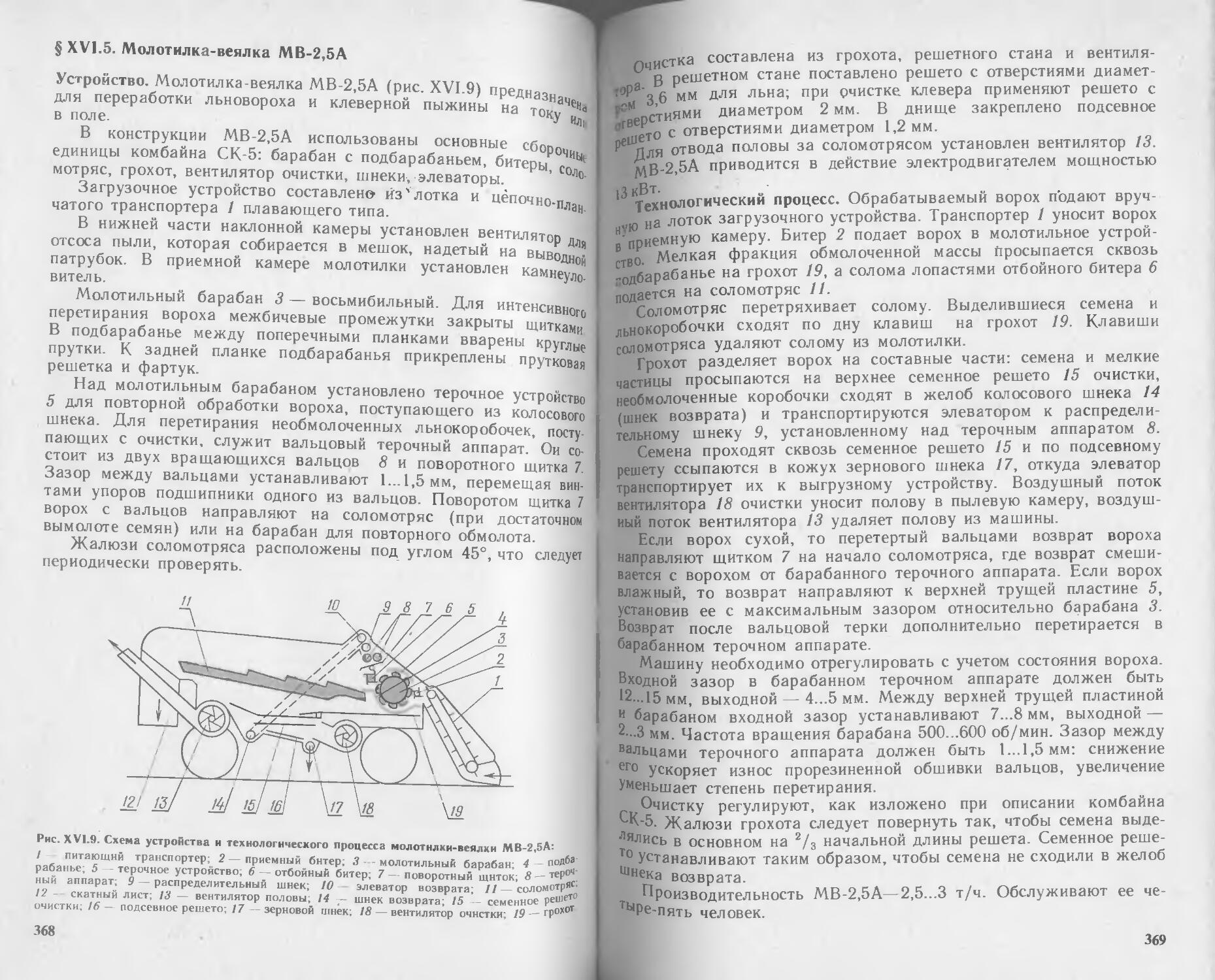

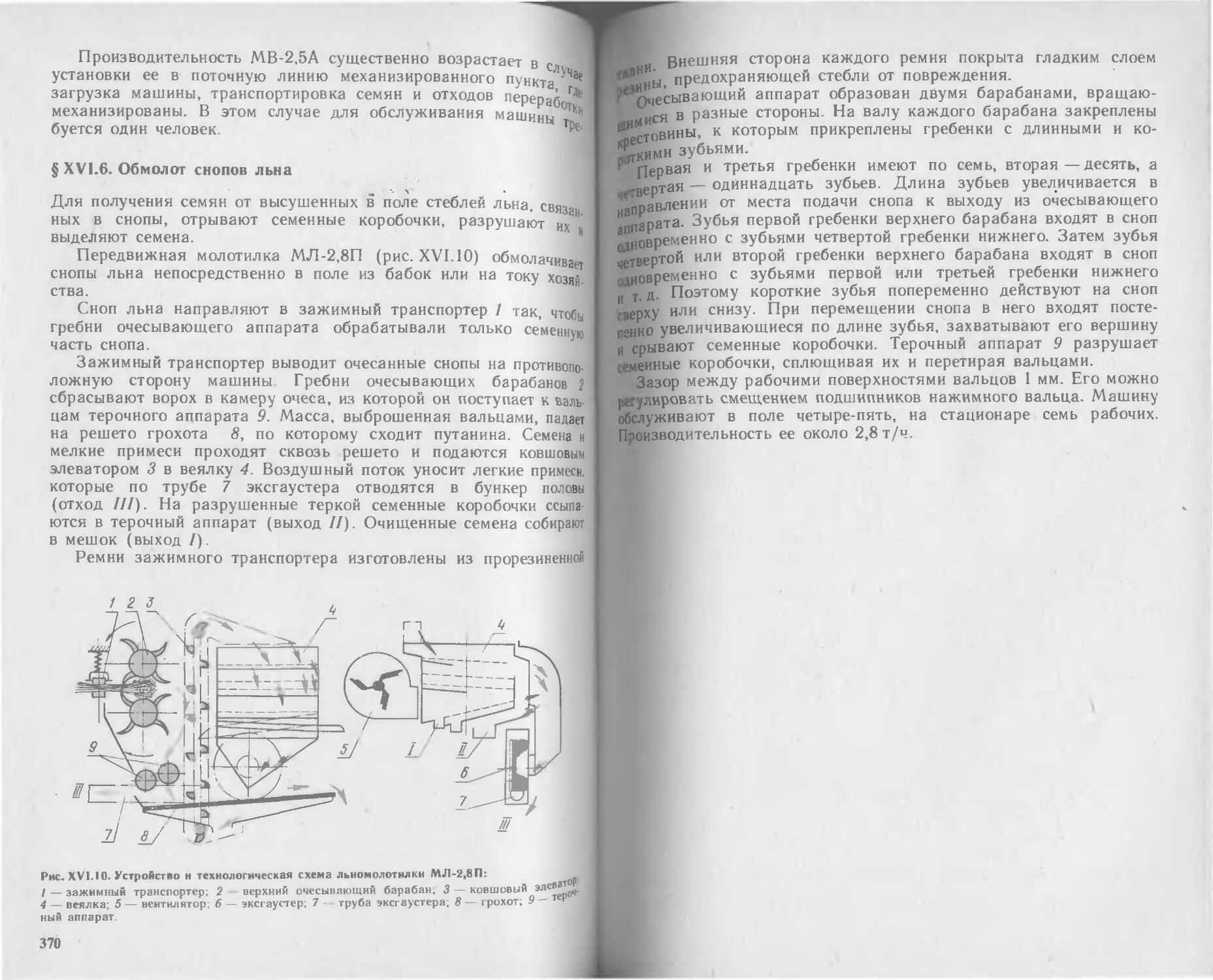

УЧЕБНИКИ И УЧЕБНЫЕ ПОСОБИЯ ДЛЯ ВЫСШИХ СЕЛЬСКОХОЗЯЙСТВЕННЫХ УЧЕБНЫХ ЗАВЕДЕНИЙ

А. Н. КАРПЕНКО В.М.ХАЛАНСКИЙ

СЕЛЬСКОХОЗЯЙСТВЕННЫЕ МАШИНЫ

Издание 5-е, переработанное и дополненное

Под редакцией академика

ВАСХНИЛ А. Н. Карпенко

Допущено Главным управлением высшего и среднего сельскохозяйственного образования Министерства сельского хозяйства СССР в качестве учебника для студентов высших сельскохозяйственных учебных заведений по агрономическим специальностям

0

МОСКВА «КОЛОС» 1983

СКИРДОВАНИЕ

КОПНЕНИЕ

►АССЫПНОГО СЕНА

ТРАНШЕЯ

ЗАКЛАДКА СЕНАЖА В ТРАНШЕЮ

СКАШИВАНИЕ

СЕНА

ПРЕССОВАННОГО

ХРАНИЛИЩЕ

ГРАНУЛИРОВАНИЕ

ЕНАЖА

СУШКА

ТРАВЯНОЙ муки

ЗАГРУЗКА МАССЫ В СУШИЛКУ

ПОДБОР ВАЛКОВ И ПРЕССОВАНИЕ

ГОТОВЫЙ ПРОДУКТ

СГРЕБАНИЕ В ВАЛКИ ЧЕРЕЗ 4...5 ч.

СКАШИВАНИЕ И ПЛЮЩЕНИЕ

ПРИГОТОВЛЕНИЕ

ТРАВЯНОЙ МУКИ

ТРАНСПОРТИРОВКА ШТАБЕЛЕЙ

СБОГ ТЮКОВ И УКЛАДКА В ШТАБЕЛЯ

СГРЕБАНИЕ В ВАЛКИ ЧЕРЕЗ 5...6 ч

ПОДБОР И ИЗМЕЛЬЧЕНИЕ ТРАВЫ

СОВРЕМЕННЫЕ СПОСОБЫ ЗАГОТОВКИ КОРМОВ СКИРД0ВДНИЕ „ Д0СУШиВДНИЕ

ТРАНСПОРТИРОВКА

СКАШИВАНИЕ И ИЗМЕЛЬЧЕНИЕ ТРАВЫ

ББК 40.72

К26

УДК 631.3(075.8)

Авторы: академик ВАСХНИЛ, доктор технических наук, профессор А. Н. Карпенко (введение, главы I, IV, V, VI, VIII, IX, XI, XII, XV, XVI) н кандидат технических наук, доцент ТСХА В. М. Халанский (главы II, III, VII, X, XIII, XIV, XVII, XVIII, XIX, XX).

Рецензенты: кафедра сельскохозяйственных машин Кубанского сельскохозяйственного института (доктор сельскохозяйственных наук, профессор А. А. Будагов, кандидаты технических наук, доценты А. Ф. Стефаненко, В. К. Кутеницын, В. П. Иванов, Н. И. Лисицын, В. Г. Ивашков).

Карпенко А. Н., Халанский В. М.

К 26 Сельскохозяйственные машины.—5-е изд., перераб. и доп.—М.- Колос, 1983—495 с., ил.—(Учебники и учеб, пособия для высш. с.-х. учеб, заведений).

Новое издание учебника по сравнению с предыдущим (вышло в 1979 г. > существенно дополнено и обновлено. Его содержание базируется на системе машин на 1981... 1990 годы Включены машины, необходимые для перевода сельскохозяйственного производства на индустриальную основу, прогрессивные технологии. Описан ряд комплексов машин для индустриальных технологий возделывания н уборки основных сельскохозяйственных культур.

Для студентов агрономических факультетов сельскохозяйственных вузов.

3802040400— 195

К —-------------

035(01)—83

248—83

ББК 40.72

631.303

©Издательство «Колос», 1975

© Издательство «Колос», 1979, с изменениями

© Издательство «Колос», 1983, с изменениями

ВВЕДЕНИЕ

В «Основных направлениях экономического н социального развития СССР на 1981 —1985 годы и на период до 1990 года» намечен неуклонный подъем материального и культурного уровня жизни народа на основе дальнейшего повышения эффективности общественного производства, увеличения производительности труда, роста социальной и трудовой активности советских людей.

С целью устойчивого снабжения населения всеми видами продовольствия и улучшения структуры питания советских людей по решению XXVI съезда КПСС разработана Продовольственная программа СССР, одобренная майским (1982 г.) Пленумом ЦК КПСС.

В ней предусмотрено пропорциональное и сбалансированное развитие всех отраслей агропромышленного комплекса, «обеспечение высоких темпов сельскохозяйственного производства на основе последовательной его интенсификации, высокоэффективного использования земли, всемерного укрепления материально-технической базы, ускоренного внедрения достижений науки и передового опыта».

Важнейшее условие успешной реализации Продовольственной программы СССР — ускорение перевода сельскохозяйственного производства на индустриальную основу, широкое внедрение прогрессивных технологий и завершение комплексной механизации земледелия и животноводства. Предусмотрено увеличить поставки сельскому хозяйству новых и модернизированных энергонасыщенных тракторов с комплектом машин к ним, высокопроизводительных почвообрабатывающих, посевных и уборочных машин, а также техники для механизации операций, выполняемых вручную в овощеводстве, садоводстве, виноградарстве, при возделывании лекарственных растений и в селекционных работах.

Система машин для комплексной механизации растениеводства на 1981...1990 годы содержит свыше 1700 наименований машин, их модификаций, приспособлений и оборудования.

По сравнению с десятой пятилеткой в систему машин включены новые самоходные и комбинированные машины, обеспечивающие значительное повышение производительности труда и качества выполнения работы.

3

1*

Реализация системы машин позволит полностью механизировать основные процессы растениеводства: обработку почвы, внесение удобрений, посев, уборку и послеуборочную обработку-зерновых культур, уборку кормовых культур, защиту растений от вредителей и болезней, возделывание и уборку сахарной свеклы, льна, картофеля, подсолнечника, сои, прядильных культур.

В систему машин включены объекты, наПравл'енные на совершенствование технического прогресса. Машины должны соответствовать агротребованиям, существенно повышать производительность труда, отвечать требованиям универсализации — выполнять ряд родственных операций, работать на повышенных скоростях. Существенное значение для повышения производительности агрегатов имеет увеличение ширины захвата и рядности машин. Для этого промышленность разрабатывает четырех -и шестирядные картофелеуборочные комбайны, широкозахватные жатки, зерноуборочные комбайны с пропускной способностью 8... 12 кг/с, восемнадцатирядные свекловичные сеялки и другие машины.

Автоматизация рабочих процессов обеспечивает бесперебойность работы, полную загрузку, высокую производительность машин, облегчает работу обслуживающего персонала. Автоматическое устройство в случае перегрузки молотильного аппарата зерноуборочного комбайна снижает его рабочую скорость. При торможении высевающего аппарата включаются световой и звуковой сигналы; при встрече с аварийным препятствием предохранитель прекращает действие рабочего органа илн перемещение машины; датчик контролирует глубину хода рабочего органа. Усилия научных работников и конструкторов направлены на дальнейшее совершенствование средств автоматизации производственных процессов сельскохозяйственных машин.

Расширяется применение-комбинированных агрегатов, выполняющих одновременно ряд производственных процессов. С предпосевной культивацией совмещают боронование, посев, прикатывание. К плугу присоединяют борону, выравниватель, лункоделатель. На шарнирной раме монтируют дисковую батарею, плоскорезные лапы, зарав-ниватель, каток. В результате снижается уплотнение почвы трактором и колесами рабочих машин, что способствует повышению ее влагопоглощающей способности.

Существенное значение имеет разработка универсальных машин, выполняющих несколько производственных операций. Конструкторы разрабатывают семейства однотипных машин с базовой моделью, модификации которой позволяют выполнять разные производственные процессы. Так, на базе зернотуковой сеялки путем монтажа допол

4

нительных высевающих устройств и комплектов сошников создано восемь модификаций. Многокорпусные плуги выпускаются заводами в виде модификаций с корпусами разных типов — культурными, полувинтовыми, вырезными, для работы на повышенных скоростях, с почвоуглубителями. Семейство опрыскивателей образовано базовой машиной ОН-400, оборудуемой разными штангами для составления пяти модификаций, обеспечивающих химическую обработку всех полевых культур.

Принцип устройства рабочих органов большинства машин стабилизировался, конструкции же их в связи с общим техническим прогрессом непрерывно совершенствуются. В с§язи с этим в учебнике изложены агротребования и уделено внимание теоретическому обоснованию рабочих органов основных машин растениеводства. Подробно изложено устройство машин, даны их технологические схемы и регулировки в процессе работы.

Основоположник земледельческой механики академик В. П. Горячкин создал теоретические основы работы корпуса плуга, молотильного и сепарирующего устройств, режущего аппарата уборочных машин, вентилятора, процессов сушки, прессования, высева семян. Научные работники и конструкторы используют эти теоретические положения в своих научных исследованиях. Последователи В. П. Горячкина продолжают теоретические и экспериментальные исследования применительно к разнообразным производственным процессам, на основе которых создаются новые рабочие органы, технологические схемы и непрерывно совершенствуются сельскохозяйственные машины.

Наибольший урожай с каждого гектара угодий получают совхозы и колхозы, механизаторы которых рационально используют сельскохозяйственную технику под руководством агрономов, агрохимиков, экономистов и других специалистов сельскохозяйственного производства. Поэтому каждый студент вуза, будущий руководитель комплексного механизированного хозяйства, должен полностью усвоить назначение, технологические процессы, устройство и особенности использования сельскохозяйственных машин.

Сельскохозяйственные машины выполняют много технологических операций, направленных на изменение состояния объектов обработки — почвы, .зерна, плодов, разделение зерновых смесей на составляющие компоненты, выделение незерновой части урожая. Чтобы выбрать оптимальные рабочие органы, специалист-агроном должен знать основные технологические свойства получаемых продуктов, методы и приборы для контроля качества выполняемых работ. С этой целью даны сведения о технологических и физико-механических свойствах почвы, семян.

5

удобрений, растений и описаны методы контроля качества выполняемых операций.

Агроном-технолог должен иметь практические навыки по подготовке машин к работе. Поэтому в настоящий учебник включены материалы по подготовке машин к работе в стационарных условиях, по регулировке рабочих органов в полевых условиях в соответствии с агротребования-ми, по расчету расходуемых при возделйван'ии туков, ядохимикатов, гербицидов, воды и поступающего в машину убранного продукта, рекомендации по рациональному завершению процессов возделывания и уборки.

По сравнению с 4-м изданием книга существенно переработана с учетом решений XXVI съезда КПСС и задач по техническому перевооружению сельского хозяйства, направленных на реализацию Продовольственной программы СССР.

В. учебнике изложены прогрессивные технологии, описаны новые сельскохозяйственные машины, находящиеся с 1981 г. в массовом производстве, расширена информация по машинам для обработки почвы, внесения удобрений, защиты растений, кормопроизводства, уборки урожая зерновых и технических культур, овощеводства, садоводства, мелиорации.

Авторы выражают благодарность коллективам кафедр сельскохозяйственных машин многих вузов страны и рецензентам за полезные советы, которые были учтены при работе над 5-м изданием-учебника.

Глава I

МАТЕРИАЛЫ, ДЕТАЛИ, СБОРОЧНЫЕ ЕДИНИЦЫ И МЕХАНИЗМЫ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН

§ 1.1. Материалы, применяемые для изготовления сельскохозяйственных машин

В сельскохозяйственном машиностроении широко используют черные и цветные металлы и их сплавы, а также древесину, пластмассы, резину, текстиль.

Черные металлы разделяются на чугун и сталь. Чугун содержит 2...4% углерода, сталь — 0,1...2,0%.

Чугун бывает серый, белый и ковкий.

Серый чугун плавится при температуре 1200°С, обладает хорошей текучестью, хорошо заполняет литейные формы, легко обрабатывается на станках. Из серого чугуна отливают шестерни, шкивы, втулки, кронштейны, рамы, ходовые колеса и т. д. Из-за хрупкости серый чугун непригоден для изготовления деталей, работающих на изгиб, кручение, растяжение, подверженных ударной нагрузке.

Белый чугун обладает высокой твердостью, поэтому механическая обработка отливок из него затруднена. Из белого чугуна отливают опорные ролики, пяты корпусов плугов и другие детали, работающие на истирание.

Ковкий чугун используют для изготовления деталей режущих аппаратов уборочных машин, букс шатунов, звеньев крючковых цепей. Такие детали можно немного сгибать, они выдерживают ударную нагрузку, работают на растяжение.

Сталь — твердый вязкий металл, хорошо поддающийся механической обработке: ковке, штамповке, резанию. Применяют ее для изготовления деталей, требующих повышенной прочности.

В сельскохозяйственном машиностроении используют специальную углеродистую сталь — лемешную, грядильную, профильную; низколегированную сталь — кремнемарганцевую, хромистую, обладающую повышенными механическими свойствами; сталь разной формы проката — полосовую, угловую, круглую, квадратную, фасонную.

С уменьшением углерода сталь становится мягче и пластичнее. Обычно применяют сталь, содержащую 0,1...0,8% углерода. Чтобы получить стальные детали с твердой поверхностью (противостоящие истиранию), но с мягкой сердцевиной (для работы при ударной на-гРузке), детали цементуют: в металлическом ящике засыпают дре-Весным углем или сажей и выдерживают при температуре 900...950°С.

7

к

Твердость деталей из углеродистой стали увеличивают методом закаливания: их нагревают до 75О...95О°С и быстро охлаждают в воде (сильная закалка) или в масле (умеренная закалка). Чтобы снизить хрупкость, закаленные детали нагревают до 140...600°С и медленно охлаждают. Если нужно увеличить твердость поверхностного слоя детали из высокоуглеродистой стали, сохранив при этом вязкость ее.внутреннего слоя, деталь закаливают током .высокой частоты.

Сплавы цветных металлов широко применяют при изготовлении машин.

Оловянистая бронза — сплав меди с оловом, по прочности приближающийся к стали. Из этого сплава изготовляют вкладыши подшипников, клапаны насосов, водопроводную арматуру.

Алюминиевая бронза — прочный сплав меди с алюминием, хорошо сопротивляющийся химическому воздействию. Из нее изготовляют втулки, седла клапанов, трущиеся детали.

Свинцовистая бронза — твердый, с хорошими литейными качествами, коррозионноустойчивый сплав меди со свинцом.

Латунь — мягкий пластичный сплав меди с цинком, который используют для изготовления трубок.

Баббит БН —сплав на свинцовистой основе, который применяют для заливки подшипников, изготовления вкладышей подшипников, втулок, частей трущихся деталей.

Древесина лиственных и хвойных пород поступает на заводы в виде пиломатериалов (брусьев, досок), а также заготовок, соответствующих габаритным размерам машин. Из твердых пород деревьев (дуба, бука, ясеня) изготовляют детали, имеющие большую нагрузку. Деревянные детали хорошо работают на сжатие и растяжение.

В машиностроении часто используют прессованную древесину (проклейка, дикт) — многослойный легкий и прочный материал.

Пластмассы. В сельскохозяйственном машиностроении непрерывно расширяется применение пластмасс легких, прочных, коррозионноустойчивых. Машина с деталями из пластмасс становится легче, надежность ее в работе и долговечность возрастают. Из пластмасс изготовляют зубчатые колеса, шкивы, подшипники, ролики, трубы, болты, гайки.

Химическая промышленность изготовляет пластмассы из органических смол и наполнителей, подбором которых получают материал с заданными свойствами-. Обычно применяют пластмассы двух типов. Пластмассы одного типа при нагревании размягчаются и плавятся, а затем необратимо переходят в твердое состояние. Пластмассы другого типа при нагревании плавятся, а при охлаждении становятся твердыми, их можно повторно размягчать и даже плавить.

Например, винипласт характеризуется высокой химической стойкостью к кислотам и щелочам. Используют его для деталей, работающих в коррозионной среде при температуре О...4О°С. Полиэтилен низкого давления обладает большой плотностью и жесткостью,

8

устойчив до 100°С.' Изделия из полипропилена можно использовать до 140°С. Волокнит и капрон имеют повышенную ударную прочность, антифрикционные свойства, износостойкость.

Резина применяется для пропитки приводных ремней, изготовления камер, покрышек, шлангов, семяпроводов, тукопроводов.

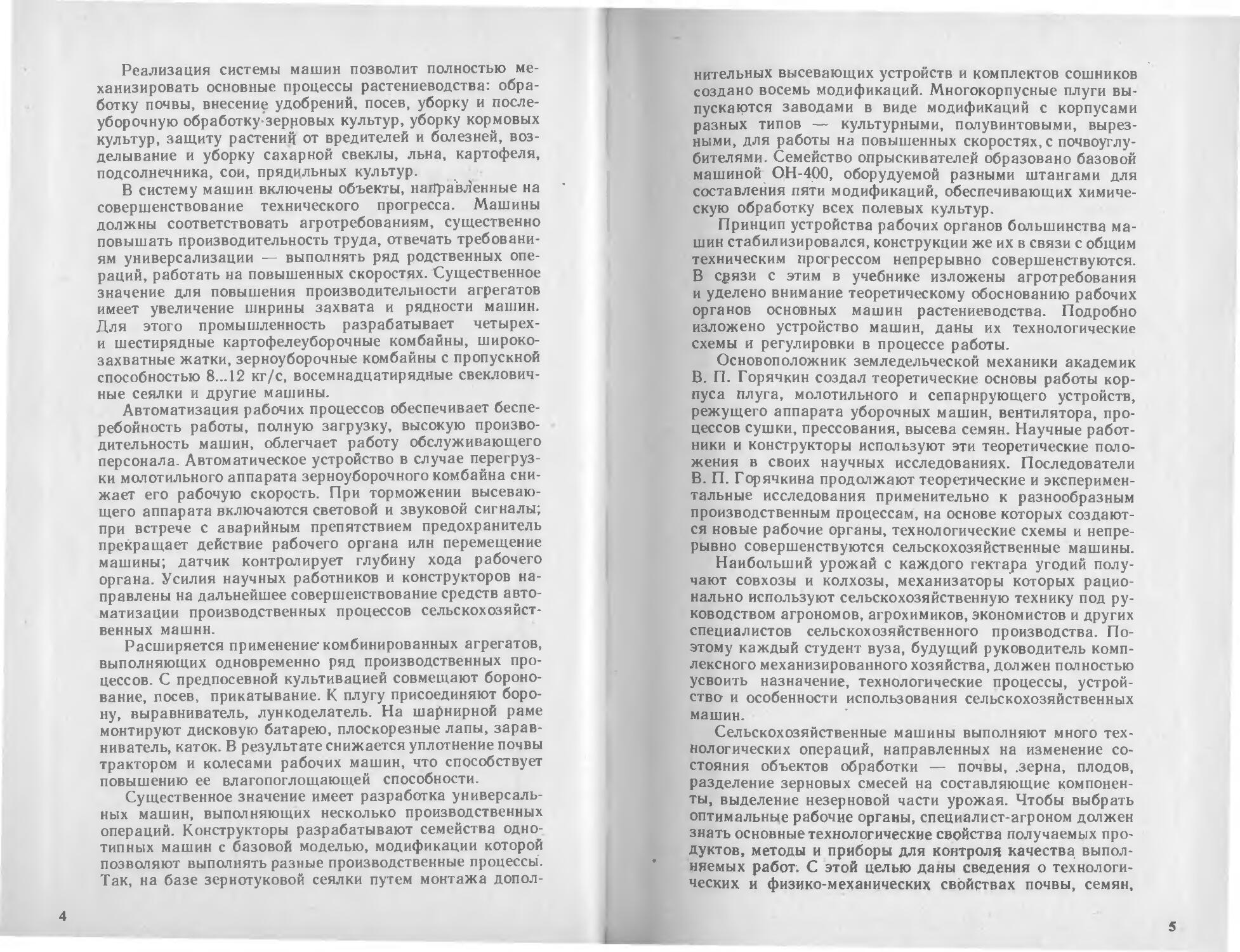

§ 1.2. Подшипники

Оси и валы поддерживают в машине вращающиеся детали, а валы, кроме того, передают крутящий момент. Ось устанавливают неподвижно или так, что она может вращаться с закрепленными на ней деталями.

Часть оси или вала, лежащая на опоре, называется цапфой. Цапфу, находящуюся на конце вала, называют шипом, в средней части — шейкой, упирающуюся в опору — пятой. Опору для шипа и шейки называют подшипником, а для пяты — подпятником.

Оси и валы сельскохозяйственных машин вращаются в подшипниках скольжения и качения.

Подшипники скольжения. Цапфу вала или оси вставляют во втулку 3 (рис. I. 1,а), закрепленную в корпусе 1 подшипника скольжения. Втулки изготовляют из чугуна, стали, бронзы, применяют также металлокерамические втулки. Жидкое масло подают через смазочное отверстие 2. Для смазывания густым маслом в корпус ввинчивают пресс-масленку. Применяют и деревянный подшипник скольжения в виде бруска с отверстием.

Подшипник скольжения (рис. I. 1,6) снабжен разъемной втулкой 4, состоящей из двух полуцилиндров-вкладышей. Корпус подшипника также разъемный со съемной крышкой 5, удерживаемой гайками. Вкладыши изготовляют из бронзы, чугуна или стали и зали-

₽ис-1.1. Подшипники:

а и б — скольжения; в — однорядный шариковый; г — двухрядный шариковый; д — роли-к°вый; е — конический роликовый; 1 — корпус; 2 — смазочное отверстие; 3 — сплошная втулка; 4— разъемная втулка; 5— крышка; 6—наружное кольцо; 7 и 11— внутренние кольца, 8 — обойма с шариками; 9 — натяжная гайка; 10 — кольцо со сферической поверхностью; 12—разрезная втулка.

9

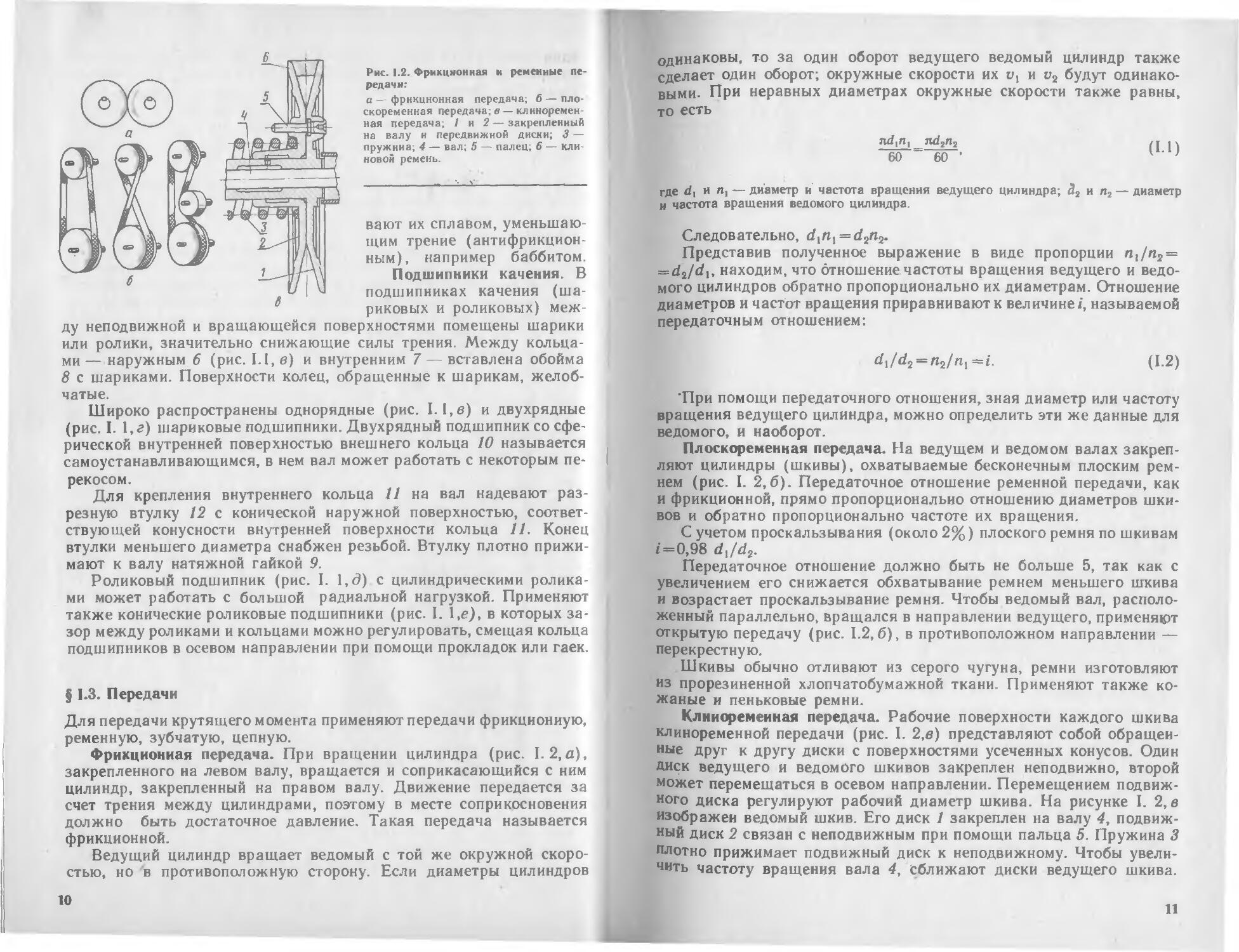

Рис. 1.2. Фрикционная и ременные передачи:

а — фрикционная передача; б — плоскоременная передача; в — клиноремен ная передача; / и 2 — закрепленный на валу и передвижной диски; 3 — пружина; 4 — вал; 5 — палец; 6 — клиновой ремень.

вают их сплавом, уменьшаю-щим трение (антифрикционным), например баббитом.

Подшипники качения. В подшипниках качения (шариковых и роликовых) меж-

ду неподвижной и вращающейся поверхностями помещены шарики или ролики, значительно снижающие силы трения. Между кольцами— наружным 6 (рис. 1.1, в) и внутренним 7 — вставлена обойма 8 с шариками. Поверхности колец, обращенные к шарикам, желоб

чатые.

Широко распространены однорядные (рис. 1.1, в) и двухрядные (рис. I. 1,г) шариковые подшипники. Двухрядный подшипник со сферической внутренней поверхностью внешнего кольца 10 называется самоустанавливающимся, в нем вал может работать с некоторым перекосом.

Для крепления внутреннего кольца 11 на вал надевают разрезную втулку 12 с конической наружной поверхностью, соответствующей конусности внутренней поверхности кольца 11. Конец втулки меньшего диаметра снабжен резьбой. Втулку плотно прижимают к валу натяжной гайкой 9.

Роликовый подшипник (рис. I. 1,д) с цилиндрическими роликами может работать с большой радиальной нагрузкой. Применяют также конические роликовые подшипники (рис. I. 1 ,е), в которых зазор между роликами и кольцами можно регулировать, смещая кольца подшипников в осевом направлении при помощи прокладок или гаек.

$ 1.3. Передачи

Для передачи крутящего момента применяют передачи фрикционную, ременную, зубчатую, цепную.

Фрикционная передача. При вращении цилиндра (рис. 1.2,а), закрепленного на левом валу, вращается и соприкасающийся с ним цилиндр, закрепленный на правом валу. Движение передается за счет трения между цилиндрами, поэтому в месте соприкосновения должно быть достаточное давление. Такая передача называется фрикционной.

Ведущий цилиндр вращает ведомый с той же окружной скоростью, но в противоположную сторону. Если диаметры цилиндров

10

одинаковы, то за один оборот ведущего ведомый цилиндр также сделает один оборот; окружные скорости их Uj и и2 будут одинаковыми. При неравных диаметрах окружные скорости также равны, то есть

nd2n2 zj

60 60 ' 1 ‘ ’

где d, и п, — диаметр и частота вращения ведущего цилиндра; Л2 и п2 — диаметр и частота вращения ведомого цилиндра.

Следовательно, dxnx = d2n2.

Представив полученное выражение в виде пропорции пх/п2 = —d2/dx, находим, что отношение частоты вращения ведущего и ведомого цилиндров обратно пропорционально их диаметрам. Отношение диаметров и частот вращения приравнивают к величине/, называемой передаточным отношением:

dx/d2 = n2/nx—i. (1.2)

’При помощи передаточного отношения, зная диаметр или частоту вращения ведущего цилиндра, можно определить эти же данные для ведомого, и наоборот.

Плоскоременная передача. На ведущем и ведомом валах закрепляют цилиндры (шкивы), охватываемые бесконечным плоским ремнем (рис. I. 2,6). Передаточное отношение ременной передачи, как и фрикционной, прямо пропорционально отношению диаметров шкивов и обратно пропорционально частоте их вращения.

С учетом проскальзывания (около 2%) плоского ремня по шкивам t=0,98 dxfd2.

Передаточное отношение должно быть не больше 5, так как с увеличением его снижается обхватывание ремнем меньшего шкива и возрастает проскальзывание ремня. Чтобы ведомый вал, расположенный параллельно, вращался в направлении ведущего, применяют открытую передачу (рис. 1.2,6), в противоположном направлении — перекрестную.

Шкивы обычно отливают из серого чугуна, ремни изготовляют из прорезиненной хлопчатобумажной ткани. Применяют также кожаные и пеньковые ремни.

Клииоремеиная передача. Рабочие поверхности каждого шкива клиноременной передачи (рис. I. 2,в) представляют собой обращенные друг к другу диски с поверхностями усеченных конусов. Один диск ведущего и ведомого шкивов закреплен неподвижно, второй может перемещаться в осевом направлении. Перемещением подвижного диска регулируют рабочий диаметр шкива. На рисунке I. 2, в изображен ведомый шкив. Его диск 1 закреплен на валу 4, подвижный диск 2 связан с неподвижным при помощи пальца 5. Пружина 3 плотно прижимает подвижный диск к неподвижному. Чтобы увеличить частоту вращения вала 4, Сближают диски ведущего шкива.

11

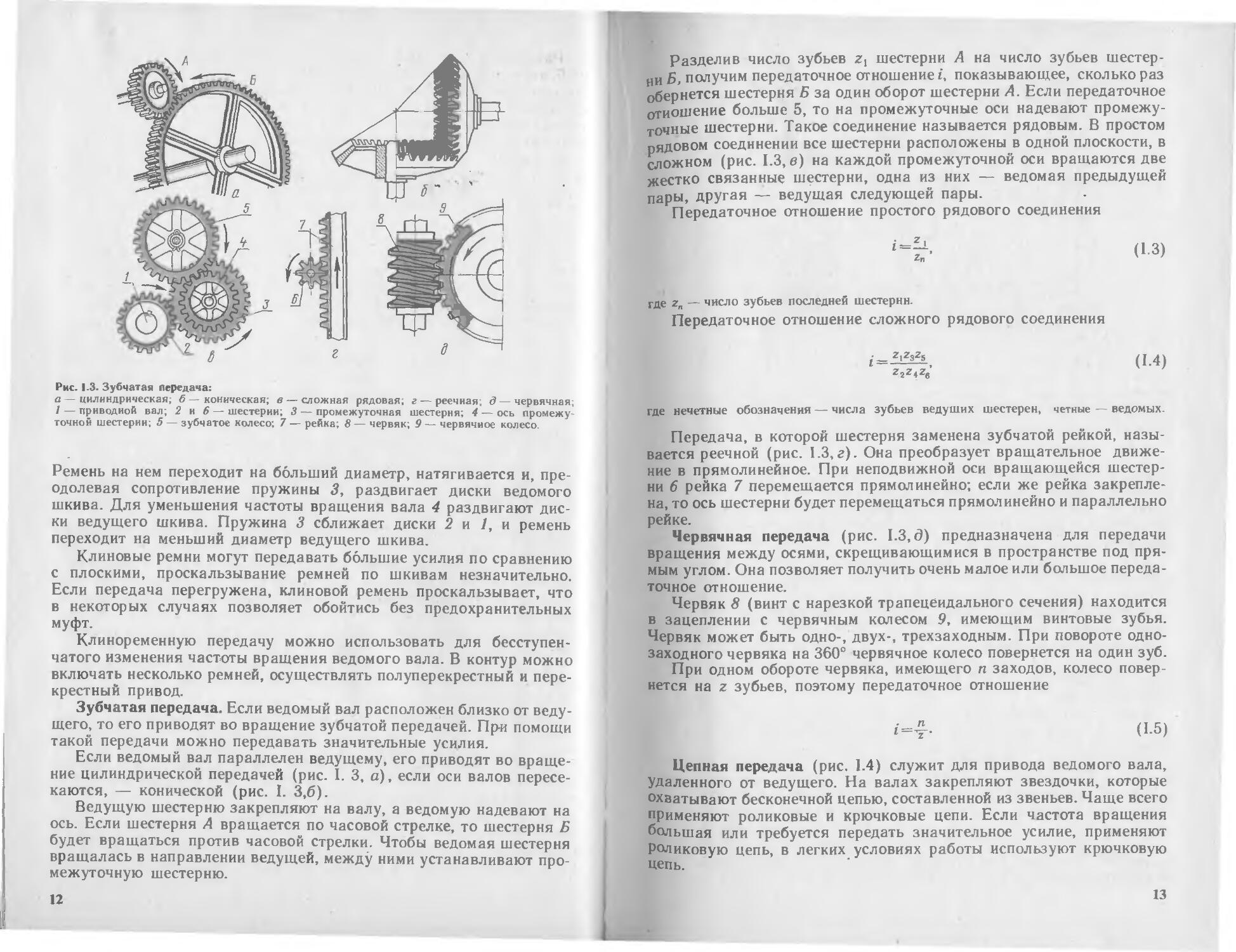

Рис. 1.3. Зубчатая передача:

а — цилиндрическая; б — коническая; в — сложная рядовая; г — реечная; д — червячная; / — приводной вал; 2 и 6 — шестерни; 3 — промежуточная шестерня; 4 — ось промежуточной шестерни; 5 — зубчатое колесо; 7 — рейка; 8 — червяк; 9 — червячное колесо.

Ремень на нем переходит на больший диаметр, натягивается и, преодолевая сопротивление пружины 3, раздвигает диски ведомого шкива. Для уменьшения частоты вращения вала 4 раздвигают диски ведущего шкива. Пружина 3 сближает диски 2 и 1, и ремень переходит на меньший диаметр ведущего шкива.

Клиновые ремни могут передавать большие усилия по сравнению с плоскими, проскальзывание ремней по шкивам незначительно. Если передача перегружена, клиновой ремень проскальзывает, что в некоторых случаях позволяет обойтись без предохранительных муфт.

Клиноременную передачу можно использовать для бесступенчатого изменения частоты вращения ведомого вала. В контур можно включать несколько ремней, осуществлять полуперекрестный и перекрестный привод.

Зубчатая передача. Если ведомый вал расположен близко от ведущего, то его приводят во вращение зубчатой передачей. При помощи такой передачи можно передавать значительные усилия.

Если ведомый вал параллелен ведущему, его приводят во вращение цилиндрической передачей (рис. I. 3, а), если оси валов пересекаются, — конической (рис. I. 3,6).

Ведущую шестерню закрепляют на валу, а ведомую надевают на ось. Если шестерня А вращается по часовой стрелке, то шестерня Б будет вращаться против часовой стрелки. Чтобы ведомая шестерня вращалась в направлении ведущей, между ними устанавливают промежуточную шестерню.

12

Разделив число зубьев Zj шестерни А на число зубьев шестерни Б, получим передаточное отношение t, показывающее, сколько раз обернется шестерня Б за один оборот шестерни А. Если передаточное отношение больше 5, то на промежуточные оси надевают промежуточные шестерни. Такое соединение называется рядовым. В простом рядовом соединении все шестерни расположены в одной плоскости, в сложном (рис. 1.3, в) на каждой промежуточной оси вращаются две жестко связанные шестерни, одна из них — ведомая предыдущей пары, другая — ведущая следующей пары.

Передаточное отношение простого рядового соединения

Zn

(1.3)

где Zn — число зубьев последней шестерни.

Передаточное отношение сложного рядового соединения

22242e*

(1-4)

где нечетные обозначения — числа зубьев ведущих шестерен, четные — ведомых.

Передача, в которой шестерня заменена зубчатой рейкой, называется реечной (рис. 1.3, г). Она преобразует вращательное движение в прямолинейное. При неподвижной оси вращающейся шестерни 6 рейка 7 перемещается прямолинейно; если же рейка закреплена, то ось шестерни будет перемещаться прямолинейно и параллельно рейке.

Червячная передача (рис. 1.3,д) предназначена для передачи вращения между осями, скрещивающимися в пространстве под прямым углом. Она позволяет получить очень малое или большое передаточное отношение.

Червяк 8 (винт с нарезкой трапецеидального сечения) находится в зацеплении с червячным колесом 9, имеющим винтовые зубья. Червяк может быть одно-, двух-, трехзаходным. При повороте одно-заходного червяка на 360° червячное колесо повернется на один зуб.

При одном обороте червяка, имеющего п заходов, колесо повернется на z зубьев, поэтому передаточное отношение

п

(1.5)

Цепная передача (рис. 1.4) служит для привода ведомого вала, Удаленного от ведущего. На валах закрепляют звездочки, которые охватывают бесконечной цепью, составленной из звеньев. Чаще всего применяют роликовые и крючковые цепи. Если частота вращения большая или требуется передать значительное усилие, применяют Роликовую цепь, в легких условиях работы используют крючковую цепь.

13

8 7

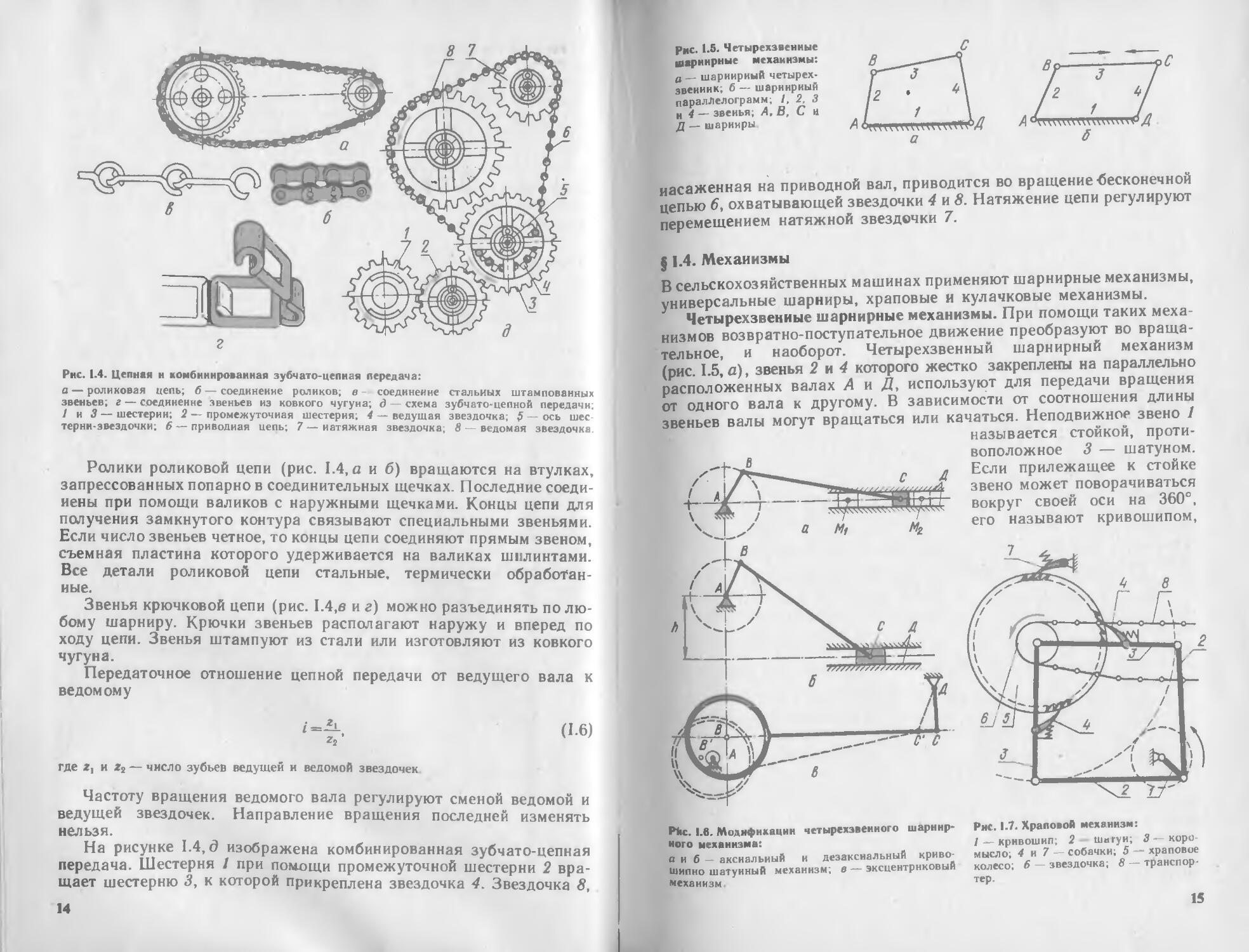

Рис. 1.4. Цепная и комбинированная зубчато-цепная передача:

а — роликовая цепь; б — соединение роликов; в - соединение стальных штампованных звеньев; г — соединение звеньев из ковкого чугуна; д — схема зубчато-цепной передачи; / и 3 — шестерки; 2 — промежуточная шестерня; 4 — ведущая звездочка; 3 — ось шее тернн-звездочки; 6—приводная цепь; 7—натяжная звездочка; 8— ведомая звездочка.

Ролики роликовой цепи (рис. 1.4, а и б) вращаются на втулках, запрессованных попарно в соединительных щечках. Последние соединены при помощи валиков с наружными щечками. Концы цепи для получения замкнутого контура связывают специальными звеньями. Если число звеньев четное, то концы цепи соединяют прямым звеном, съемная пластина которого удерживается на валиках шплинтами. Все детали роликовой цепи стальные, термически обработанные.

Звенья крючковой цепи (рис. 1.4,в и г) можно разъединять полю бому шарниру. Крючки звеньев располагают наружу и вперед по ходу цепи. Звенья штампуют из стали или изготовляют из ковкого чугуна.

Передаточное отношение цепной передачи от ведущего вала к ведомому

(1.6)

где г, и — число зубьев ведущей и ведомой звездочек

Частоту вращения ведомого вала регулируют сменой ведомой и ведущей звездочек. Направление вращения последней изменять нельзя.

На рисунке 1.4,6 изображена комбинированная зубчато-цепная передача. Шестерня / при помощи промежуточной шестерни 2 вращает шестерню 3, к которой прикреплена звездочка 4. Звездочка 8,

14

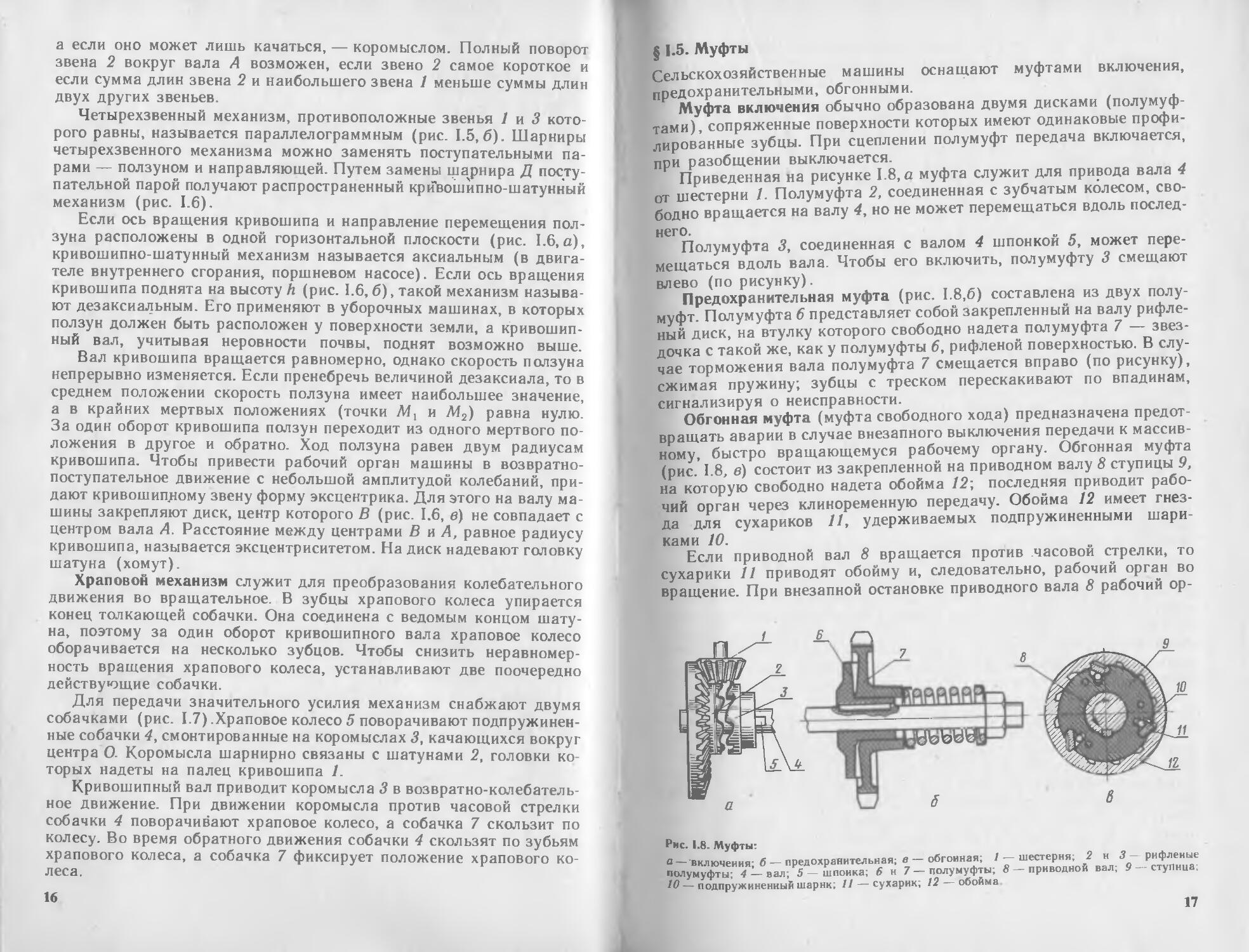

Рис. 1.5. Четырехзвениые шарнирные механизмы: о— шарнирный четырех-звеииик, б — шарнирный параллелограмм, I, 2. 3 н 4— звенья; А, В, С и Д — шарниры

насаженная на приводной вал, приводится во вращение-бесконечной цепью 6, охватывающей звездочки 4 и 8. Натяжение цепи регулируют перемещением натяжной звездочки 7.

§ 1.4. Механизмы

В сельскохозяйственных машинах применяют шарнирные механизмы, универсальные шарниры, храповые и кулачковые механизмы.

Четырехзвениые шарнирные механизмы. При помощи таких механизмов возвратно-поступательное движение преобразуют во вращательное, и наоборот. Четырехзвенный шарнирный механизм (рис. 1.5, а), звенья 2 и 4 которого жестко закреплены на параллельно расположенных валах А и Д, используют для передачи вращения от одного вала к другому. В зависимости от соотношения длины звеньев валы могут вращаться или качаться. Неподвижное звено 1 называется стойкой, проти-

Рйс. 1.6. Модификации четырехзвениого шарнирного механизма:

о и б — аксиальный и дезакснальный криво-шипно шатунный механизм; а — эксцентриковый механизм

Рис. 1.7. Храпоаой механизм:

/ — кривошип; 2 Шагуи; 3 — коро мысло; 4 и 7 — собачки; 5 — храповое колесо; б — звездочка; 8 — транспортер.

15

а если оно может лишь качаться, — коромыслом. Полный поворот звена 2 вокруг вала А возможен, если звено 2 самое короткое и если сумма длин звена 2 и наибольшего звена 1 меньше суммы длин двух других звеньев.

Четырехзвенный механизм, противоположные звенья 1 и 3 которого равны, называется параллелограммным (рис. 1.5,6). Шарниры четырехзвенного механизма можно заменять поступательными парами — ползуном и направляющей. Путем замены шарнира Д поступательной парой получают распространенный кривошипно-шатунный механизм (рис. 1.6).

Если ось вращения кривошипа и направление перемещения ползуна расположены в одной горизонтальной плоскости (рис. 1.6, а), кривошипно-шатунный механизм называется аксиальным (в двигателе внутреннего сгорания, поршневом насосе). Если ось вращения кривошипа поднята на высоту h (рис. 1.6,6), такой механизм называют дезаксиальным. Его применяют в уборочных машинах, в которых ползун должен быть расположен у поверхности земли, а кривошипный вал, учитывая неровности почвы, поднят возможно выше.

Вал кривошипа вращается равномерно, однако скорость ползуна непрерывно изменяется. Если пренебречь величиной дезаксиала, то в среднем положении скорость ползуна имеет наибольшее значение, а в крайних мертвых положениях (точки М, и А42) равна нулю. За один оборот кривошипа ползун переходит из одного мертвого положения в другое и обратно. Ход ползуна равен двум радиусам кривошипа. Чтобы привести рабочий орган машины в возвратно-поступательное движение с небольшой амплитудой колебаний, придают кривошипному звену форму эксцентрика. Для этого на валу ма шины закрепляют диск, центр которого В (рис. 1.6, в) не совпадает с центром вала А. Расстояние между центрами В и А, равное радиусу кривошипа, называется эксцентриситетом. На диск надевают головку шатуна (хомут).

Храповой механизм служит для преобразования колебательного движения во вращательное. В зубцы храпового колеса упирается конец толкающей собачки. Она соединена с ведомым концом шатуна, поэтому за один оборот кривошипного вала храповое колесо оборачивается на несколько зубцов. Чтобы снизить неравномерность вращения храпового колеса, устанавливают две поочередно действующие собачки.

Для передачи значительного усилия механизм снабжают двумя собачками (рис. 1.7) .Храповое колесо 5 поворачивают подпружиненные собачки 4, смонтированные на коромыслах 3, качающихся вокруг центра О. Коромысла шарнирно связаны с шатунами 2, головки которых надеты на палец кривошипа 1.

Кривошипный вал приводит коромысла 3 в возвратно-колебательное движение. При движении коромысла против часовой стрелки собачки 4 поворачивают храповое колесо, а собачка 7 скользит по колесу. Во время обратного движения собачки 4 скользят по зубьям храпового колеса, а собачка 7 фиксирует положение храпового колеса.

16

§ 1.5. Муфты

Сельскохозяйственные машины оснащают муфтами включения, предохранительными, обгонными.

Муфта включения обычно образована двумя дисками (полумуфтами), сопряженные поверхности которых имеют одинаковые профилированные зубцы. При сцеплении полумуфт передача включается, при разобщении выключается.

Приведенная на рисунке 1.8, а муфта служит для привода вала 4 от шестерни 1. Полумуфта 2, соединенная с зубчатым колесом, свободно вращается на валу 4, но не может перемещаться вдоль последнего.

Полумуфта 3, соединенная с валом 4 шпонкой 5, может перемещаться вдоль вала. Чтобы его включить, полумуфту 3 смещают влево (по рисунку).

Предохранительная муфта (рис. 1.8,6) составлена из двух полумуфт. Полумуфта 6 представляет собой закрепленный на валу рифленый диск, на втулку которого свободно надета полумуфта 7 — звездочка с такой же, как у полумуфты 6, рифленой поверхностью. В случае торможения вала полумуфта 7 смещается вправо (по рисунку), сжимая пружину, зубцы с треском перескакивают по впадинам, сигнализируя о неисправности.

Обгонная муфта (муфта свободного хода) предназначена предотвращать аварии в случае внезапного выключения передачи к массивному, быстро вращающемуся рабочему органу. Обгонная муфта (рис. 1.8, в) состоит из закрепленной на приводном валу 8 ступицы 9, на которую свободно надета обойма 12; последняя приводит рабочий орган через клиноременную передачу. Обойма 12 имеет гнезда для сухариков 11, удерживаемых подпружиненными шариками 10.

Если приводной вал 8 вращается против часовой стрелки, то сухарики 11 приводят обойму и, следовательно, рабочий орган во вращение. При внезапной остановке приводного вала 8 рабочий ор-

Рис. 1.8. Муфты:

а—включения; б — предохранительная; в — обгонная; / — шестерня; 2 н 3 — рифленые полумуфты; 4 — вал; 5 — шпонка; 6 н 7 — полумуфты; 8 — приводной вал; 9 — ступнца; Ю — подпружиненный шарнк. И — сухарик; 12— обойма

17

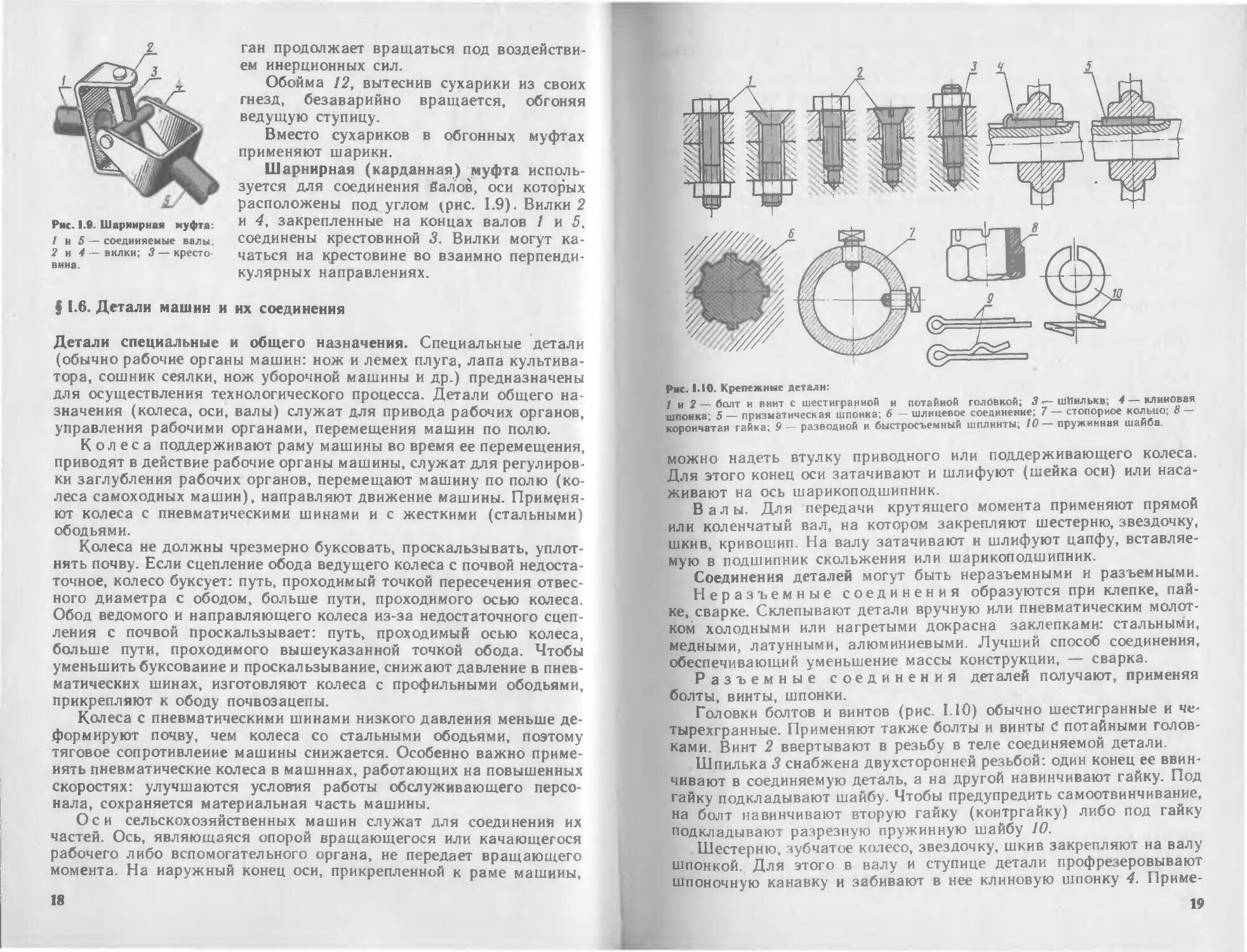

Рис. 1.8. Шарнирная муфта: / н 5 — соединяемые валы. 2 н 4 — вилки; 3 — кресто вина.

ган продолжает вращаться под воздействием инерционных сил.

Обойма 12, вытеснив сухарики из своих гнезд, безаварийно вращается, обгоняя ведущую ступицу.

Вместо сухариков в обгонных муфтах применяют шарики.

Шарнирная (карданная) муфта используется для соединения валов, оси которых расположены под углом (рис. 1.9). Вилки 2 и 4, закрепленные на концах валов 1 и 5, соединены крестовиной 3. Вилки могут качаться на крестовине во взаимно перпендикулярных направлениях.

5 1.6. Детали машин и их соединения

Детали специальные и общего назначения. Специальные детали (обычно рабочие органы машин: нож и лемех плуга, лапа культиватора, сошник сеялки, нож уборочной машины и др.) предназначены для осуществления технологического процесса. Детали общего назначения (колеса, оси, валы) служат для привода рабочих органов, управления рабочими органами, перемещения машин по полю.

Колеса поддерживают раму машины во время ее перемещения, приводят в действие рабочие органы машины, служат для регулировки заглубления рабочих органов, перемещают машину по полю (колеса самоходных машин), направляют движение машины. Применяют колеса с пневматическими шинами и с жесткими (стальными) ободьями.

Колеса не должны чрезмерно буксовать, проскальзывать, уплотнять почву. Если сцепление обода ведущего колеса с почвой недостаточное, колесо буксует: путь, проходимый точкой пересечения отвесного диаметра с ободом, больше пути, проходимого осью колеса. Обод ведомого и направляющего колеса из-за недостаточного сцепления с почвой проскальзывает: путь, проходимый осью колеса, больше пути, проходимого вышеуказанной точкой обода. Чтобы уменьшить буксование и проскальзывание, снижают давление в пневматических шинах, изготовляют колеса с профильными ободьями, прикрепляют к ободу почвозацепы.

Колеса с пневматическими шинами низкого давления меньше деформируют почву, чем колеса со стальными ободьями, поэтому тяговое сопротивление машины снижается. Особенно важно применять пневматические колеса в машинах, работающих на повышенных скоростях: улучшаются условия работы обслуживающего персонала, сохраняется материальная часть машины.

Оси сельскохозяйственных машин служат для соединения их частей. Ось, являющаяся опорой вращающегося или качающегося рабочего либо вспомогательного органа, не передает вращающего момента. На наружный конец оси, прикрепленной к раме машины,

18

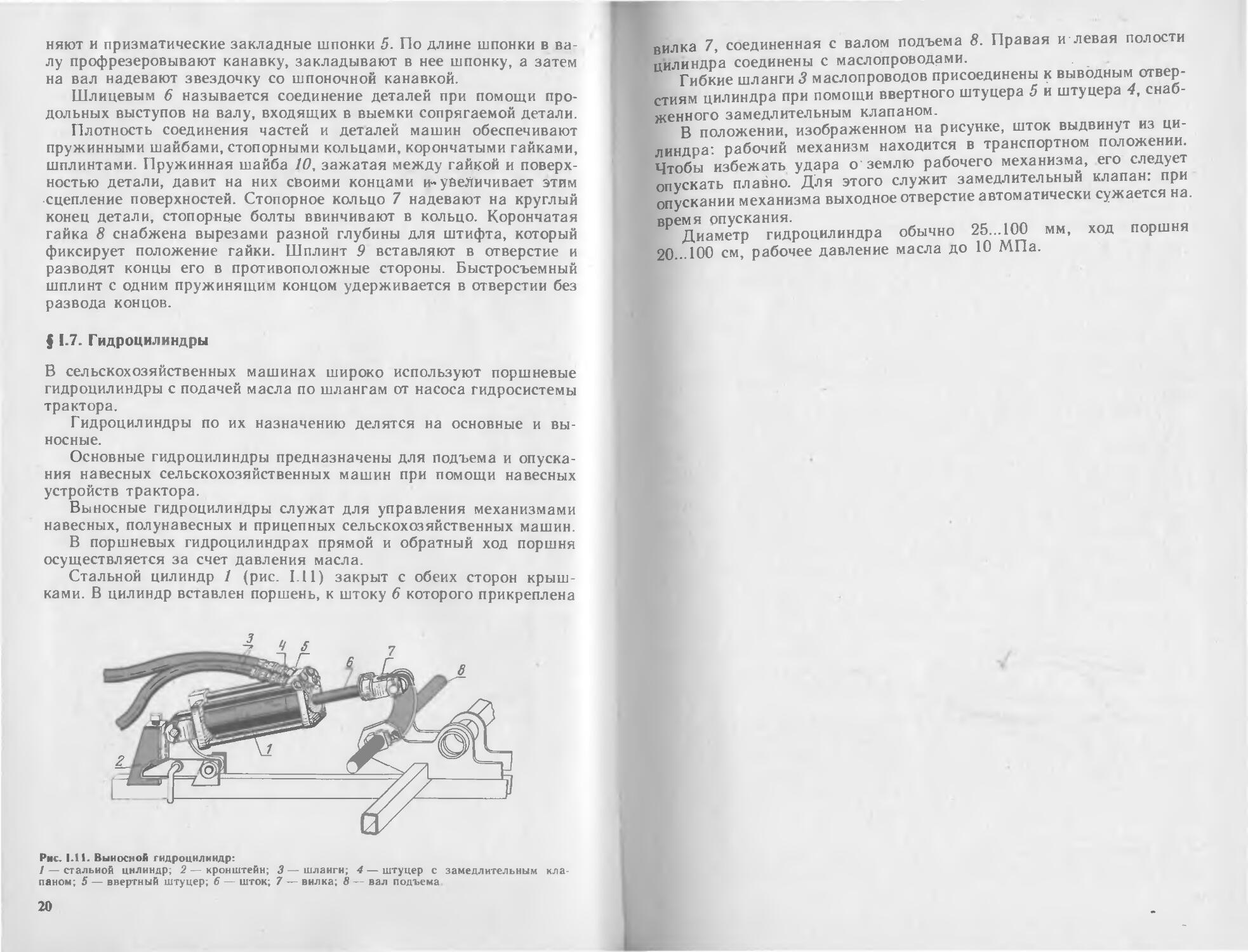

Рис. 1.10. Крепежные детали:

I н 2 — болт и винт с шестигранной и потайной головкой; 3 — шИилькв, 4 — клиновая шпонка; 5 — призматическая шпонка; 6 — шлицевое соединение; 7 — стопорное кольцо; 8 — корончатая гайка; 9 — разводной и быстросъемный шплинты; 10—пружинная шайба, можно надеть втулку приводного или поддерживающего колеса. Для этого конец оси затачивают и шлифуют (шейка оси) или насаживают на ось шарикоподшипник.

Валы. Для передачи крутящего момента применяют прямой или коленчатый вал, на котором закрепляют шестерню, звездочку, шкив, кривошип. На валу затачивают и шлифуют цапфу, вставляемую в подшипник скольжения или шарикоподшипник.

Соединения деталей могут быть неразъемными и разъемными.

Неразъемные соединения образуются при клепке, пайке, сварке. Склепывают детали вручную или пневматическим молотком холодными или нагретыми докрасна заклепками: стальными, медными, латунными, алюминиевыми. Лучший способ соединения, обеспечивающий уменьшение массы конструкции, — сварка.

Разъемные соединения деталей получают, применяя болты, винты, шпонки.

Головки болтов и винтов (рис. I 10) обычно шестигранные и четырехгранные. Применяют также болты и винты С. потайными головками. Винт 2 ввертывают в резьбу в теле соединяемой детали.

Шпилька 3 снабжена двухсторонней резьбой: один конец ее ввинчивают в соединяемую деталь, а на другой навинчивают гайку. Под гайку подкладывают шайбу. Чтобы предупредить самоотвинчивание, на болт навинчивают вторую гайку (контргайку) либо под гайку подкладывают разрезную пружинную шайбу 10.

Шестерню, зубчатое колесо, звездочку, шкив закрепляют на валу шпонкой. Для этого в валу и ступице детали профрезеровывают шпоночную канавку и забивают в нее клиновую шпонку 4. Приме

19

няют и призматические закладные шпонки 5. По длине шпонки в валу профрезеровывают канавку, закладывают в нее шпонку, а затем на вал надевают звездочку со шпоночной канавкой.

Шлицевым 6 называется соединение деталей при помощи продольных выступов на валу, входящих в выемки сопрягаемой детали.

Плотность соединения частей и деталей машин обеспечивают пружинными шайбами, стопорными кольцами, корончатыми гайками, шплинтами. Пружинная шайба 10, зажатая между гайкой и поверхностью детали, давит на них своими концами и-увеличивает этим сцепление поверхностей. Стопорное кольцо 7 надевают на круглый конец детали, стопорные болты ввинчивают в кольцо. Корончатая гайка 8 снабжена вырезами разной глубины для штифта, который фиксирует положение гайки. Шплинт 9 вставляют в отверстие и разводят концы его в противоположные стороны. Быстросъемный шплинт с одним пружинящим концом удерживается в отверстии без развода концов.

f 1.7. Гидроцилиндры

В сельскохозяйственных машинах широко используют поршневые гидроцилиндры с подачей масла по шлангам от насоса гидросистемы трактора.

Гидроцилиндры по их назначению делятся на основные и выносные.

Основные гидроцилиндры предназначены для подъема и опускания навесных сельскохозяйственных машин при помощи навесных устройств трактора.

Выносные гидроцилиндры служат для управления механизмами навесных, полунавесных и прицепных сельскохозяйственных машин.

В поршневых гидроцилиндрах прямой и обратный ход поршня осуществляется за счет давления масла.

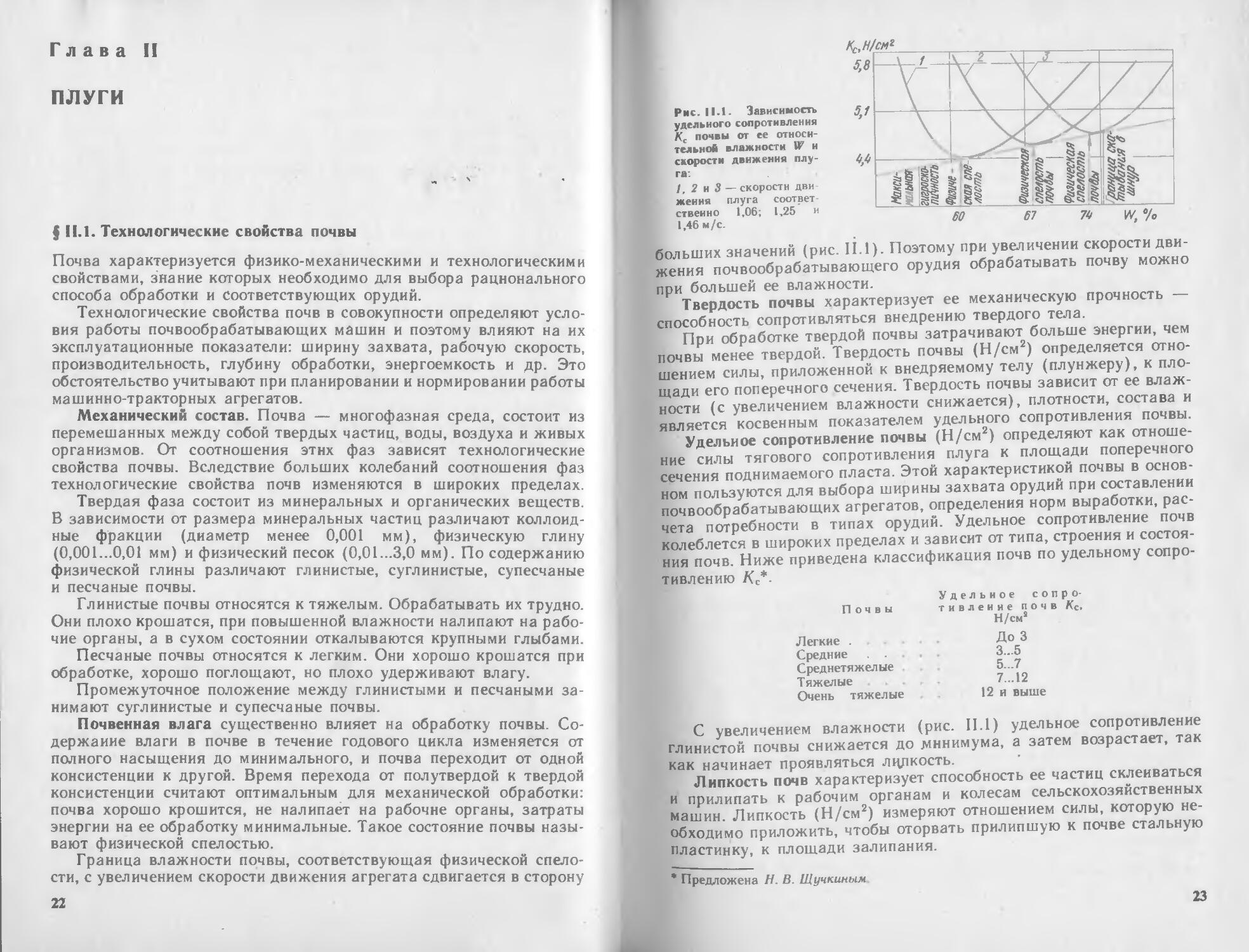

Стальной цилиндр 1 (рис. 1.11) закрыт с обеих сторон крышками. В цилиндр вставлен поршень, к штоку 6 которого прикреплена

Рис. 1.11. Выносной гндроцилиндр:

1 — стальной цилиндр; 2 — кронштейн; 3 — шланги; 4 — штуцер с замедлительным клапаном; 5 — ввертный штуцер; 6 — шток; Z — вилка; 8 — вал подъема

20

вилка 7, соединенная с валом подъема 8. Правая и левая полости цилиндра соединены с маслопроводами.

Гибкие шланги 3 маслопроводов присоединены к выводным отверстиям цилиндра при помощи ввертного штуцера 5 и штуцера 4, снабженного замедлительным клапаном.

В положении, изображенном на рисунке, шток выдвинут из цилиндра: рабочий механизм находится в транспортном положении. Чтобы избежать удара о землю рабочего механизма, его следует опускать плавно. Для этого служит замедлительный клапан: при опускании механизма выходное отверстие автоматически сужается на. время опускания.

Диаметр гидроцилиндра обычно 25...100 мм, ход поршня 20... 100 см, рабочее давление масла до 10 МПа.

Глава II

ПЛУГИ

$ 11.1. Технологические свойства почвы

Почва характеризуется физико-механическими и технологическими свойствами, знание которых необходимо для выбора рационального способа обработки и соответствующих орудий.

Технологические свойства почв в совокупности определяют условия работы почвообрабатывающих машин и поэтому влияют на их эксплуатационные показатели: ширину захвата, рабочую скорость, производительность, глубину обработки, энергоемкость и др. Это обстоятельство учитывают при планировании и нормировании работы машинно-тракторных агрегатов.

Механический состав. Почва — многофазная среда, состоит из перемешанных между собой твердых частиц, воды, воздуха и живых организмов. От соотношения этих фаз зависят технологические свойства почвы. Вследствие больших колебаний соотношения фаз технологические свойства почв изменяются в широких пределах.

Твердая фаза состоит из минеральных и органических веществ. В зависимости от размера минеральных частиц различают коллоидные фракции (диаметр менее 0,001 мм), физическую глину (0,001...0,01 мм) и физический песок (0,01...3,0 мм). По содержанию физической глины различают глинистые, суглинистые, супесчаные и песчаные почвы.

Глинистые почвы относятся к тяжелым. Обрабатывать их трудно. Они плохо крошатся, при повышенной влажности налипают на рабочие органы, а в сухом состоянии откалываются крупными глыбами.

Песчаные почвы относятся к легким. Они хорошо крошатся при обработке, хорошо поглощают, но плохо удерживают влагу.

Промежуточное положение между глинистыми и песчаными занимают суглинистые и супесчаные почвы.

Почвенная влага существенно влияет на обработку почвы. Содержание влаги в почве в течение годового цикла изменяется от полного насыщения до минимального, и почва переходит от одной консистенции к другой. Время перехода от полутвердой к твердой консистенции считают оптимальным для механической обработки: почва хорошо крошится, не налипает на рабочие органы, затраты энергии на ее обработку минимальные. Такое состояние почвы называют физической спелостью.

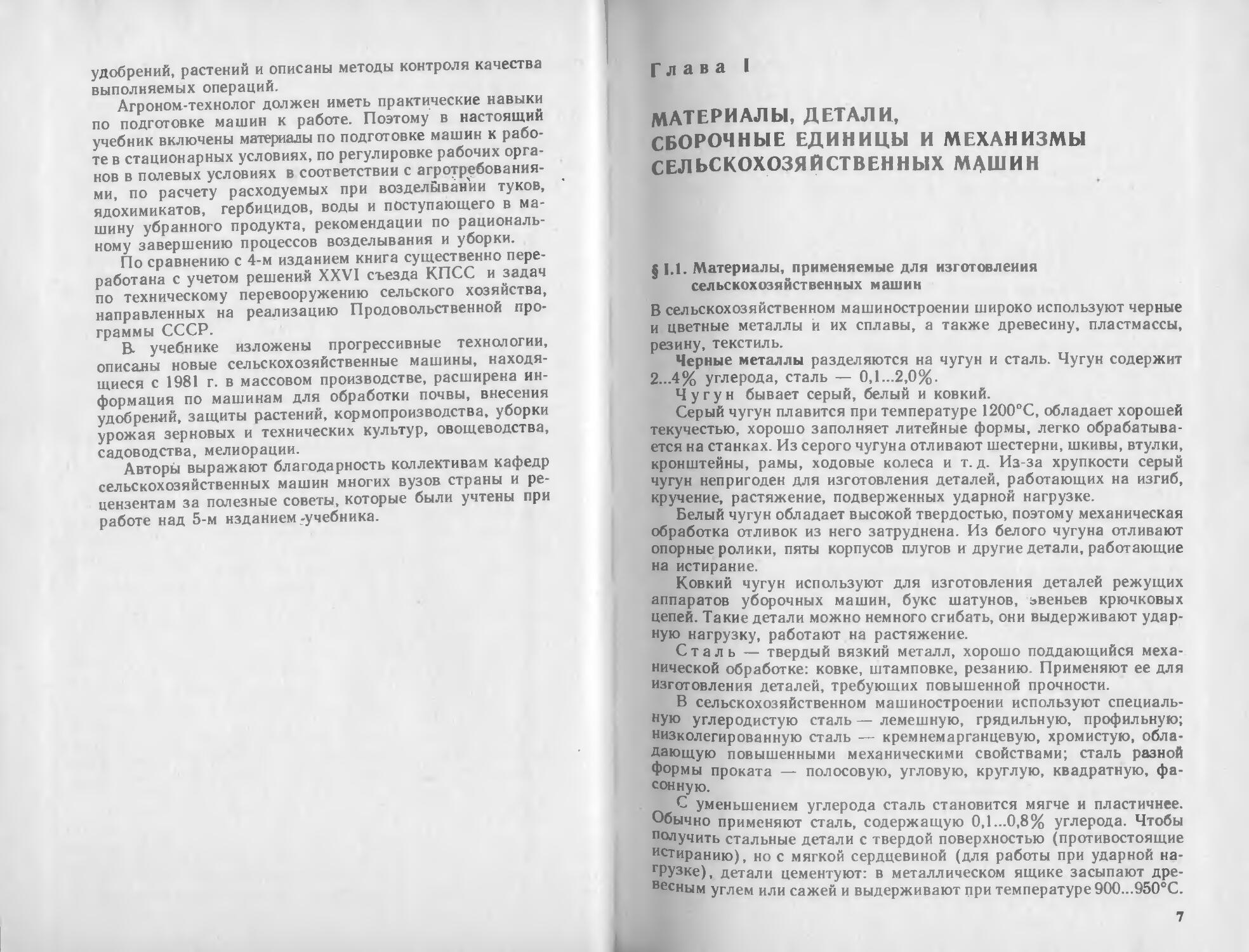

Граница влажности почвы, соответствующая физической спелости, с увеличением скорости движения агрегата сдвигается в сторону 22

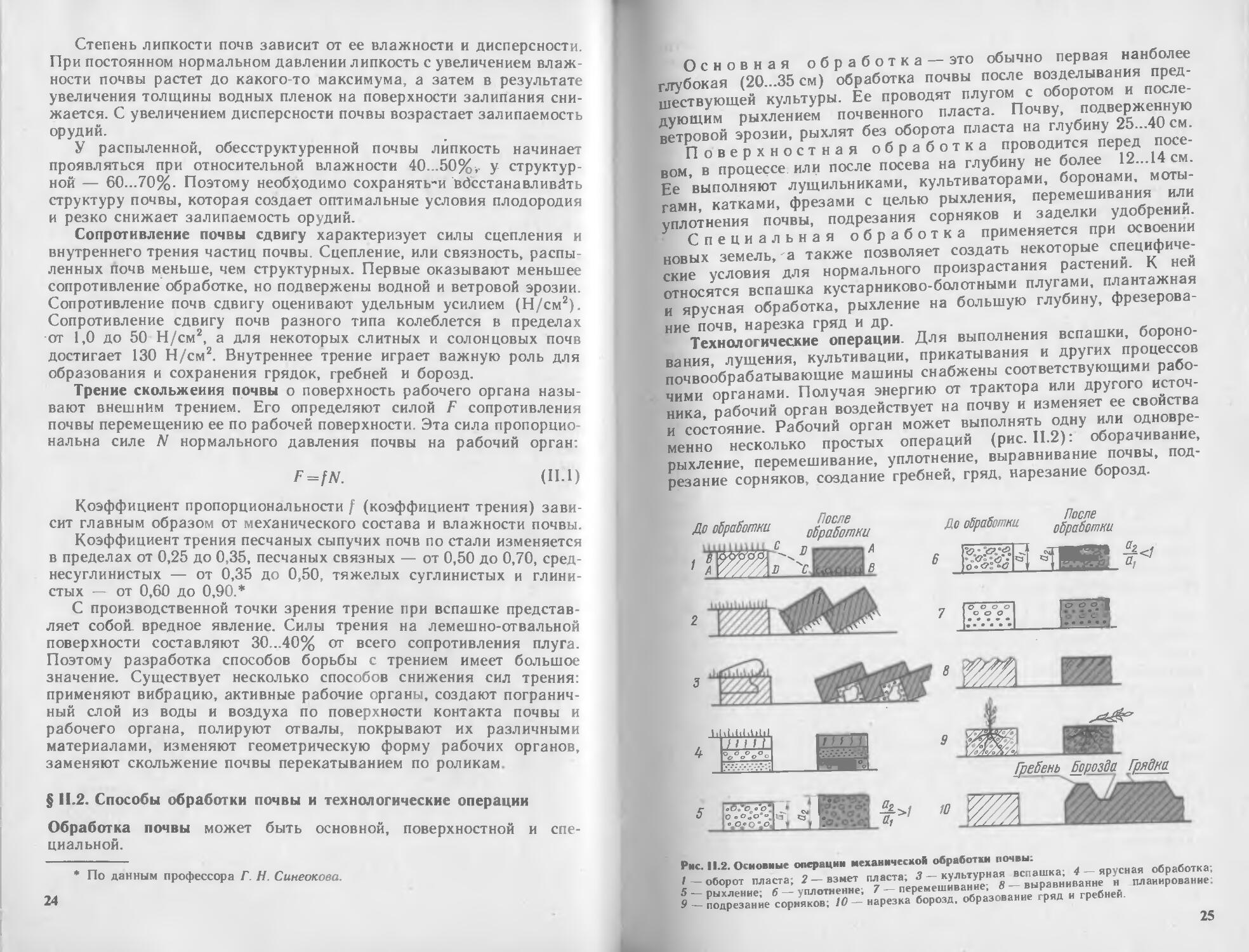

Рис. II.1. Зависимость удельного сопротивления Кс почвы от ее относительной влажности W и скорости движения плуга:

/, 2 и 3 — скорости дви жеиия плуга соответ ствеино 1,06; 1,25 и 1,46 м /с.

больших значений (рис. II. 1). Поэтому при увеличении скорости движения почвообрабатывающего орудия обрабатывать почву можно при большей ее влажности.

Твердость почвы характеризует ее механическую прочность — способность сопротивляться внедрению твердого тела.

При обработке твердой почвы затрачивают больше энергии, чем почвы менее твердой. Твердость почвы (Н/см2) определяется отношением силы, приложенной к внедряемому телу (плунжеру), к площади его поперечного сечения. Твердость почвы зависит от ее влажности (с увеличением влажности снижается), плотности, состава и является косвенным показателем удельного сопротивления почвы.

Удельное сопротивление почвы (Н/см2) определяют как отношение силы тягового сопротивления плуга к площади поперечного сечения поднимаемого пласта. Этой характеристикой почвы в основном пользуются для выбора ширины захвата орудий при составлении почвообрабатывающих агрегатов, определения норм выработки, расчета потребности в типах орудий. Удельное сопротивление почв колеблется в широких пределах и зависит от типа, строения и состояния почв. Ниже приведена классификация почв по удельному сопротивлению Кс*.

Почвы

Легкие . Средние . . Среднетяжелые Тяжелые Очень тяжелые

Удельное сопротивление почв Кс. Н/см!

До 3

3...5

5...7

7...12

12 и выше

С увеличением влажности (рис. II.1) удельное сопротивление глинистой почвы снижается до минимума, а затем возрастает, так как начинает проявляться лцпкость.

Липкость почв характеризует способность ее частиц склеиваться и прилипать к рабочим органам и колесам сельскохозяйственных машин. Липкость (Н/см2) измеряют отношением силы, которую необходимо приложить, чтобы оторвать прилипшую к почве стальную пластинку, к площади залипания.

* Предложена Н. В. Щучкиным

23

Степень липкости почв зависит от ее влажности и дисперсности. При постоянном нормальном давлении липкость с увеличением влажности почвы растет до какого-то максимума, а затем в результате увеличения толщины водных пленок на поверхности залипания снижается. С увеличением дисперсности почвы возрастает залипаемость орудий.

У распыленной, обесструктуренной почвы липкость начинает проявляться при относительной влажности 40.„50%,. у структурной — 60...70%. Поэтому необходимо сохранять-и восстанавливать структуру почвы, которая создает оптимальные условия плодородия и резко снижает залипаемость орудий.

Сопротивление почвы сдвигу характеризует силы сцепления и внутреннего трения частиц почвы. Сцепление, или связность, распы ленных почв меньше, чем структурных. Первые оказывают меньшее сопротивление обработке, но подвержены водной и ветровой эрозии. Сопротивление почв сдвигу оценивают удельным усилием (Н/см2). Сопротивление сдвигу почв разного типа колеблется в пределах от 1,0 до 50 Н/см2, а для некоторых слитных и солонцовых почв достигает 130 Н/см2. Внутреннее трение играет важную роль для образования и сохранения грядок, гребней и борозд.

Трение скольжения почвы о поверхность рабочего органа называют внешним трением. Его определяют силой F сопротивления почвы перемещению ее по рабочей поверхности. Эта сила пропорциональна силе Д' нормального давления почвы на рабочий орган

F=fN. (П.1)

Коэффициент пропорциональности f (коэффициент трения) зави сит главным образом от механического состава и влажности почвы.

Коэффициент трения песчаных сыпучих почв по стали изменяется в пределах от 0,25 до 0,35, песчаных связных — от 0,50 до 0,70, среднесуглинистых — от 0,35 до 0,50, тяжелых суглинистых и глинистых — от 0,60 до 0,90.*

С производственной точки зрения трение при вспашке представ ляет собой вредное явление. Силы трения на лемешно-отвальной поверхности составляют 30...40% от всего сопротивления плуга. Поэтому разработка способов борьбы с трением имеет большое значение. Существует несколько способов снижения сил трения: применяют вибрацию, активные рабочие органы, создают пограничный слой из воды и воздуха по поверхности контакта почвы и рабочего органа, полируют отвалы, покрывают их различными материалами, изменяют геометрическую форму рабочих органов, заменяют скольжение почвы перекатыванием по роликам

§ 11.2. Способы обработки почвы и технологические операции

Обработка почвы может быть основной, поверхностной и специальной.

* По данным профессора Г. Н. Синеокова.

24

Основная обработка — это обычно первая наиболее глубокая (20...35 см) обработка почвы после возделывания предшествующей культуры. Ее проводят плугом с оборотом и последующим рыхлением почвенного пласта. Почву, подверженную ветровой эрозии, рыхлят без оборота пласта на глубину 25...40 см.

Поверхностная обработка проводится перед посевом, в процессе или после посева на глубину не более 12...14 см. Ее выполняют лущильниками, культиваторами, боронами, мотыгами, катками, фрезами с целью рыхления, перемешивания или уплотнения почвы, подрезания сорняков и заделки удобрений.

Специальная обработка применяется при освоении новых земель, а также позволяет создать некоторые специфические условия для нормального произрастания растений. К ней относятся вспашка кустарниково-болотными плугами, плантажная и ярусная обработка, рыхление на большую глубину, фрезерование почв, нарезка гряд и др.

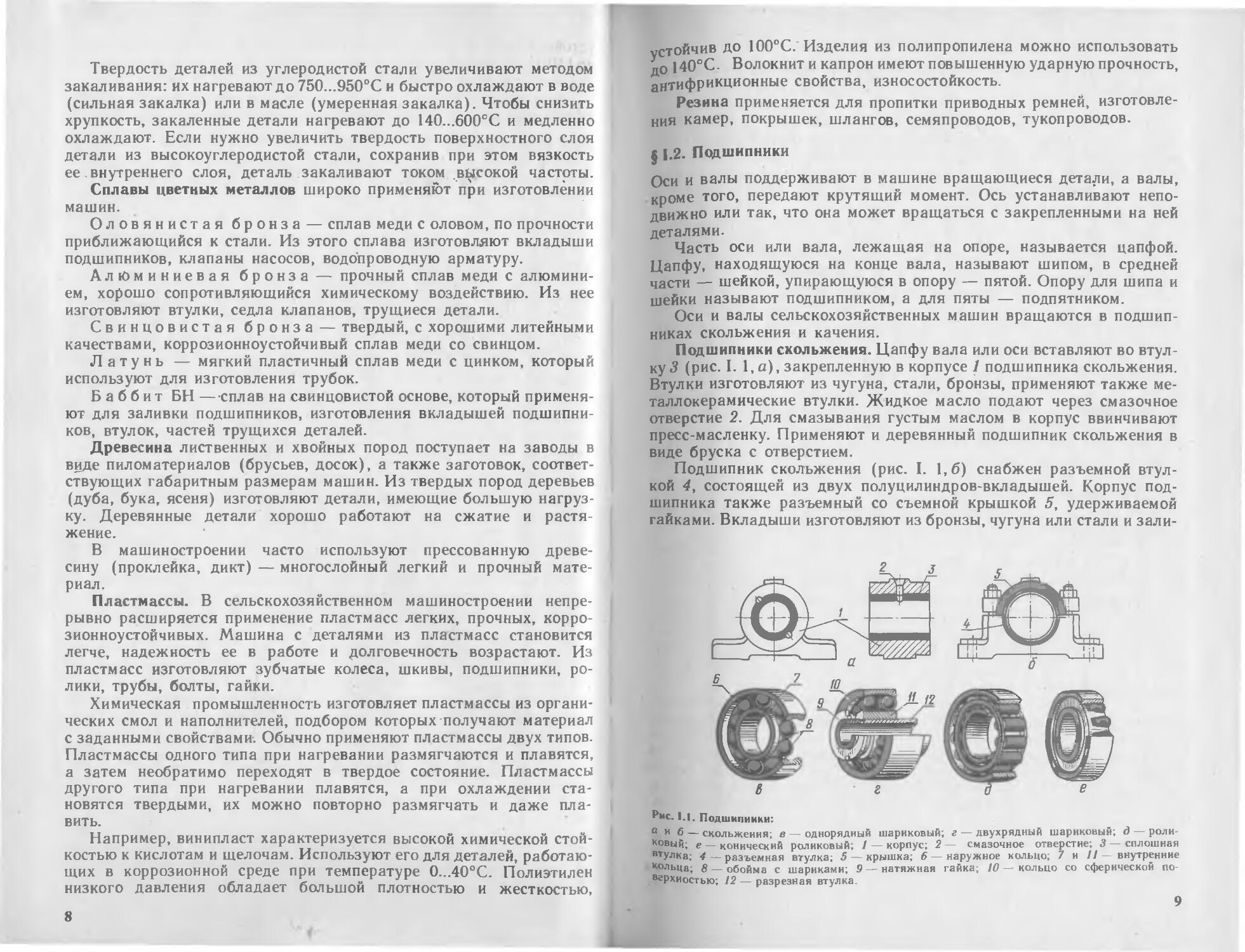

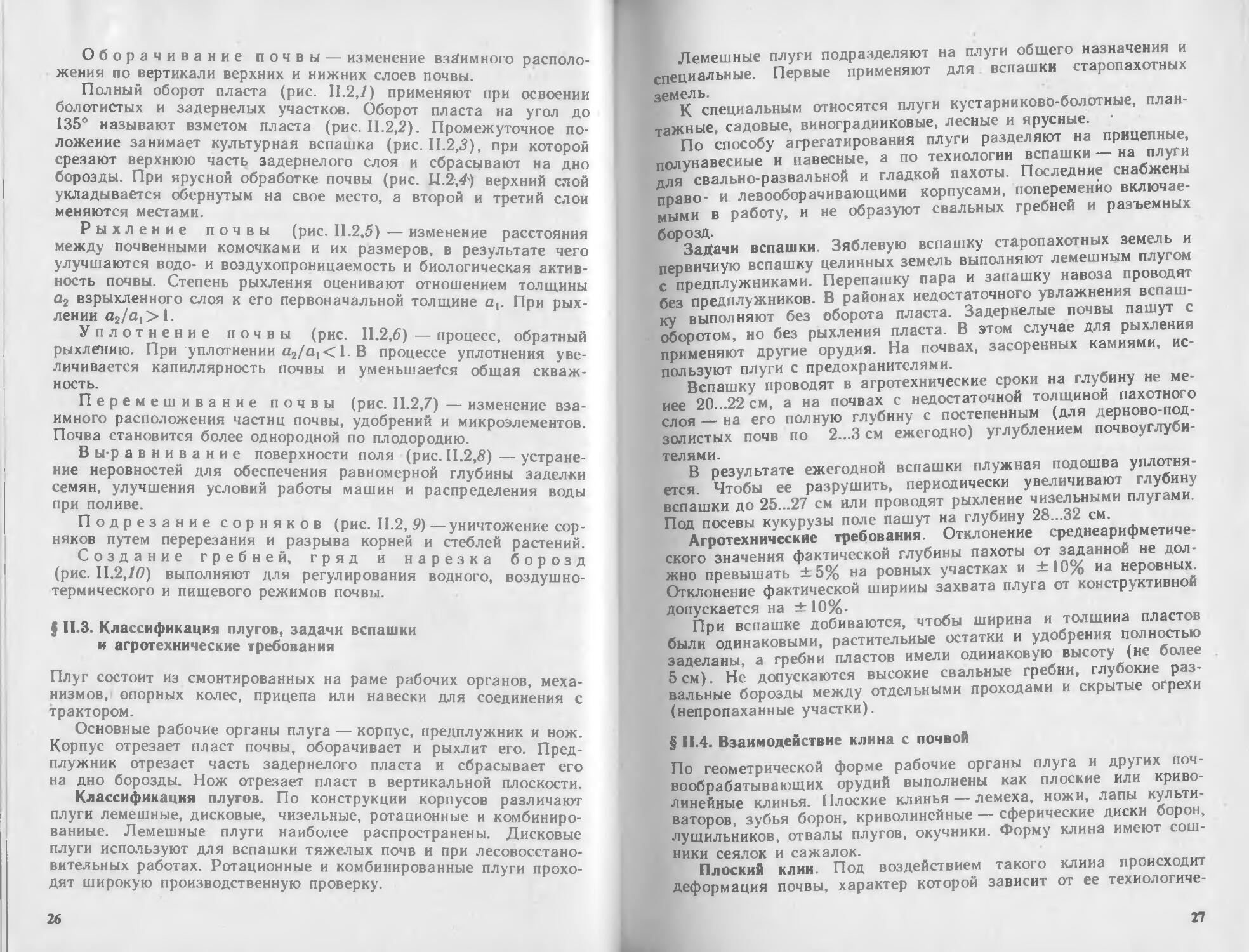

Технологические операции. Для выполнения вспашки, боронования, лущения, культивации, прикатывания и других процессов почвообрабатывающие машины снабжены соответствующими рабочими органами. Получая энергию от трактора или другого источника, рабочий орган воздействует на почву и изменяет ее свойства и состояние. Рабочий орган может выполнять одну или одновременно несколько простых операций (рис. II.2): оборачивание, рыхление, перемешивание, уплотнение, выравнивание почвы, подрезание сорняков, создание гребней, гряд, нарезание борозд.

До обработки

После обработки л

в

W///,

До обработки

Рис. 11.2. Основные операции механической обработки почвы:

/ — оборот пласта; 2—взмет пласта; 3 — культурная вспашка; 4 — ярусная обработка; 5 — рыхление; б — уплотнение; 7 — перемешивание; 8 — выравнивание н планирование: 9 — подрезание сорняков; 10 — нарезка борозд, образование гряд и гребней

25

Оборачивание почвы — изменение взаимного расположения по вертикали верхних и нижних слоев почвы.

Полный оборот пласта (рис. П.2,/) применяют при освоении болотистых и задернелых участков. Оборот пласта на угол до 135° называют взметом пласта (рис. II.2,2). Промежуточное положение занимает культурная вспашка (рис. И.2,3), при которой срезают верхнюю часть задернелого слоя и сбрасывают на дно борозды. При ярусной обработке почвы (рис. Ц.2,4) верхний слой укладывается обернутым на свое место, а второй и третий слой меняются местами.

Рыхление почвы (рис. II.2,5) — изменение расстояния между почвенными комочками и их размеров, в результате чего улучшаются водо- и воздухопроницаемость и биологическая активность почвы. Степень рыхления оценивают отношением толщины а2 взрыхленного слоя к его первоначальной толщине а(. При рыхлении а2/а,> 1.

Уплотнение почвы (рис. П.2,6) — процесс, обратный рыхлению. При уплотнении а2/а!< 1. В процессе уплотнения увеличивается капиллярность почвы и уменьшаемся общая скважность.

Перемешивание почвы (рис. П.2,7) — изменение взаимного расположения частиц почвы, удобрений и микроэлементов. Почва становится более однородной по плодородию.

В ы-р авнивание поверхности поля (рис. П.2,8) — устранение неровностей для обеспечения равномерной глубины заделки семян, улучшения условий работы машин и распределения воды при поливе.

Подрезание сорняков (рис. II.2, 9) — уничтожение сорняков путем перерезания и разрыва корней и стеблей растений.

Создание гребней, гряд и нарезка борозд (рис. П.2,/0) выполняют для регулирования водного, воздушнотермического и пищевого режимов почвы.

$ II.3. Классификация плугов, задачи вспашки и агротехнические требования

Плуг состоит из смонтированных на раме рабочих органов, механизмов, опорных колес, прицепа или навески для соединения с трактором.

Основные рабочие органы плуга — корпус, предплужник и нож. Корпус отрезает пласт почвы, оборачивает и рыхлит его. Предплужник отрезает часть задернелого пласта и сбрасывает его на дно борозды. Нож отрезает пласт в вертикальной плоскости.

Классификация плугов. По конструкции корпусов различают плуги лемешные, дисковые, чизельные, ротационные и комбинированные. Лемешные плуги наиболее распространены. Дисковые плуги используют для вспашки тяжелых почв и при лесовосстановительных работах. Ротационные и комбинированные плуги проходят широкую производственную проверку.

26

Лемешные плуги подразделяют на плуги общего назначения и специальные. Первые применяют для вспашки старопахотных земель.

К специальным относятся плуги кустарниково-болотные, плантажные, садовые, виноградниковые, лесные и ярусные.

По способу агрегатирования плуги разделяют на прицепные, полунавесиые и навесные, а по технологии вспашки — на плуги для свально-развальной и гладкой пахоты. Последние снабжены право- и левооборачивающими корпусами, попеременно включаемыми в работу, и не образуют свальных гребней и разъемных борозд.

Задачи вспашки. Зяблевую вспашку старопахотных земель и первичную вспашку целинных земель выполняют лемешным плугом с предплужниками. Перепашку пара и запашку навоза проводят без предплужников. В районах недостаточного увлажнения вспашку выполняют без оборота пласта. Задернелые почвы пашут с оборотом, но без рыхления пласта. В этом случае для рыхления применяют другие орудия. На почвах, засоренных камнями, используют плуги с предохранителями.

Вспашку проводят в агротехнические сроки на глубину не менее 20...22 см, а на почвах с недостаточной толщиной пахотного слоя — на его полную глубину с постепенным (для дерново-подзолистых почв по 2...3 см ежегодно) углублением почвоуглубителями.

В результате ежегодной вспашки плужная подошва уплотняется. Чтобы ее разрушить, периодически увеличивают глубину вспашки до 25...27 см или проводят рыхление чизельными плугами. Под посевы кукурузы поле пашут на глубину 28...32 см.

Агротехнические требования. Отклонение среднеарифметического значения фактической глубины пахоты от заданной не должно превышать ±5% на ровных участках и ±10% иа неровных. Отклонение фактической ширины захвата плуга от конструктивной допускается на ±10%.

При вспашке добиваются, чтобы ширина и толщина пластов были одинаковыми, растительные остатки и удобрения полностью заделаны, а гребни пластов имели одинаковую высоту (не более 5 см). Не допускаются высокие свальные гребни, глубокие развальные борозды между отдельными проходами и скрытые огрехи (непропаханные участки).

§11.4. Взаимодействие клина с почвой

По геометрической форме рабочие органы плуга и других почвообрабатывающих орудий выполнены как плоские или криволинейные клинья. Плоские клинья — лемеха, ножи, лапы культиваторов, зубья борон, криволинейные — сферические диски борон, лущильников, отвалы плугов, окучники. Форму клина имеют сошники сеялок и сажалок.

Плоский клин. Под воздействием такого клииа происходит Деформация почвы, характер которой зависит от ее техиологиче-

27

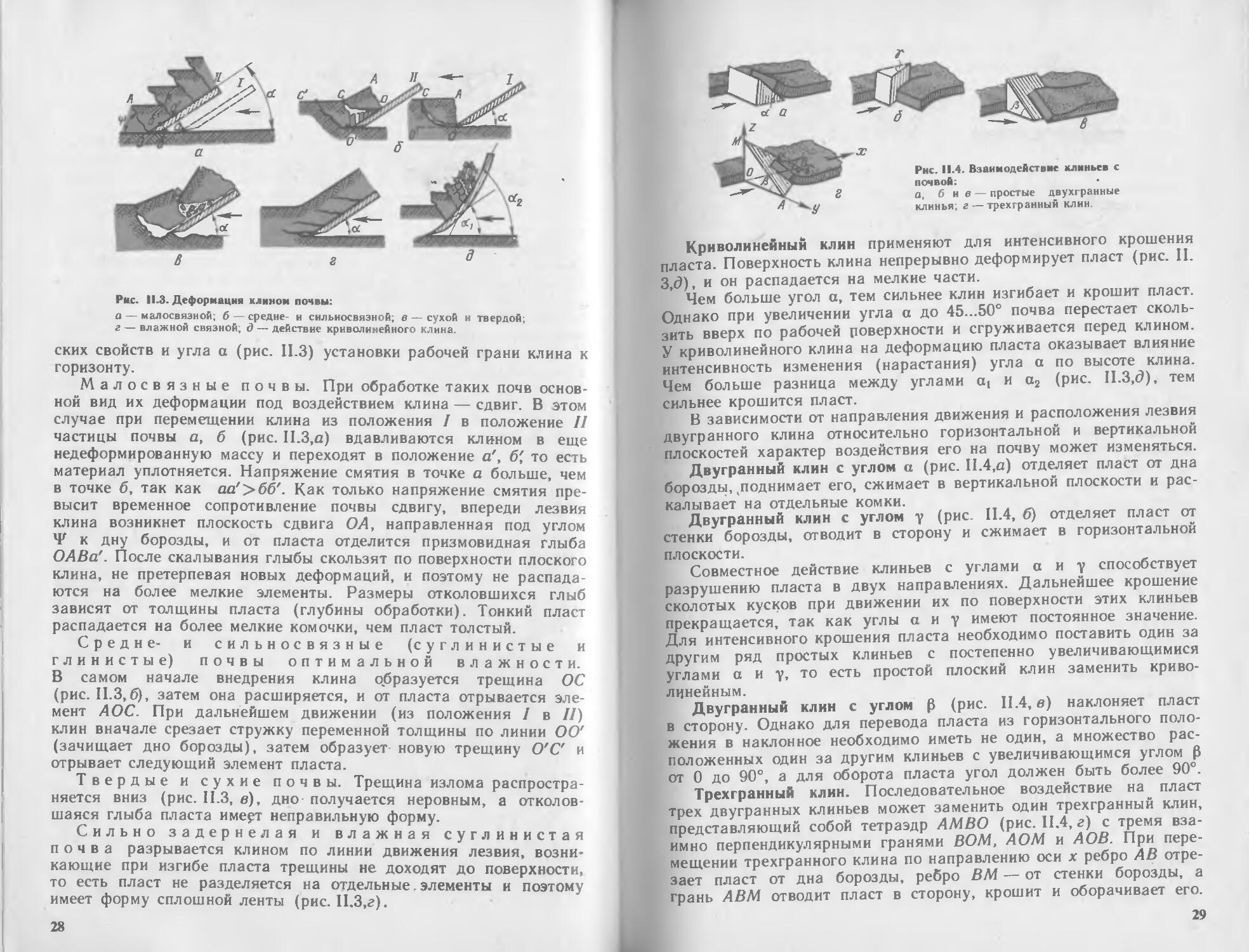

Рис. 11.3. Деформация клином почвы:

а — малосвязной; б — средне- и сильиосвязной; в — сухой и твердой; г — влажной связной; д — действие криволинейного клина.

ских свойств и угла а (рис. 11.3) установки рабочей грани клина к горизонту.

Малосвязные почвы. При обработке таких почв основной вид их деформации под воздействием клина — сдвиг. В этом случае при перемещении клина из положения / в положение 11 частицы почвы а, б (рис. П.З,а) вдавливаются клином в еще недеформированную массу и переходят в положение а', б' то есть материал уплотняется. Напряжение смятия в точке а больше, чем в точке б, так как аа'>бб'. Как только напряжение смятия превысит временное сопротивление почвы сдвигу, впереди лезвия клина возникнет плоскость сдвига ОА, направленная под углом Чг к дну борозды, и от пласта отделится призмовидная глыба ОАВа'. После скалывания глыбы скользят по поверхности плоского клина, не претерпевая новых деформаций, и поэтому не распада ются на более мелкие элементы. Размеры отколовшихся глыб зависят от толщины пласта (глубины обработки). Тонкий пласт распадается на более мелкие комочки, чем пласт толстый.

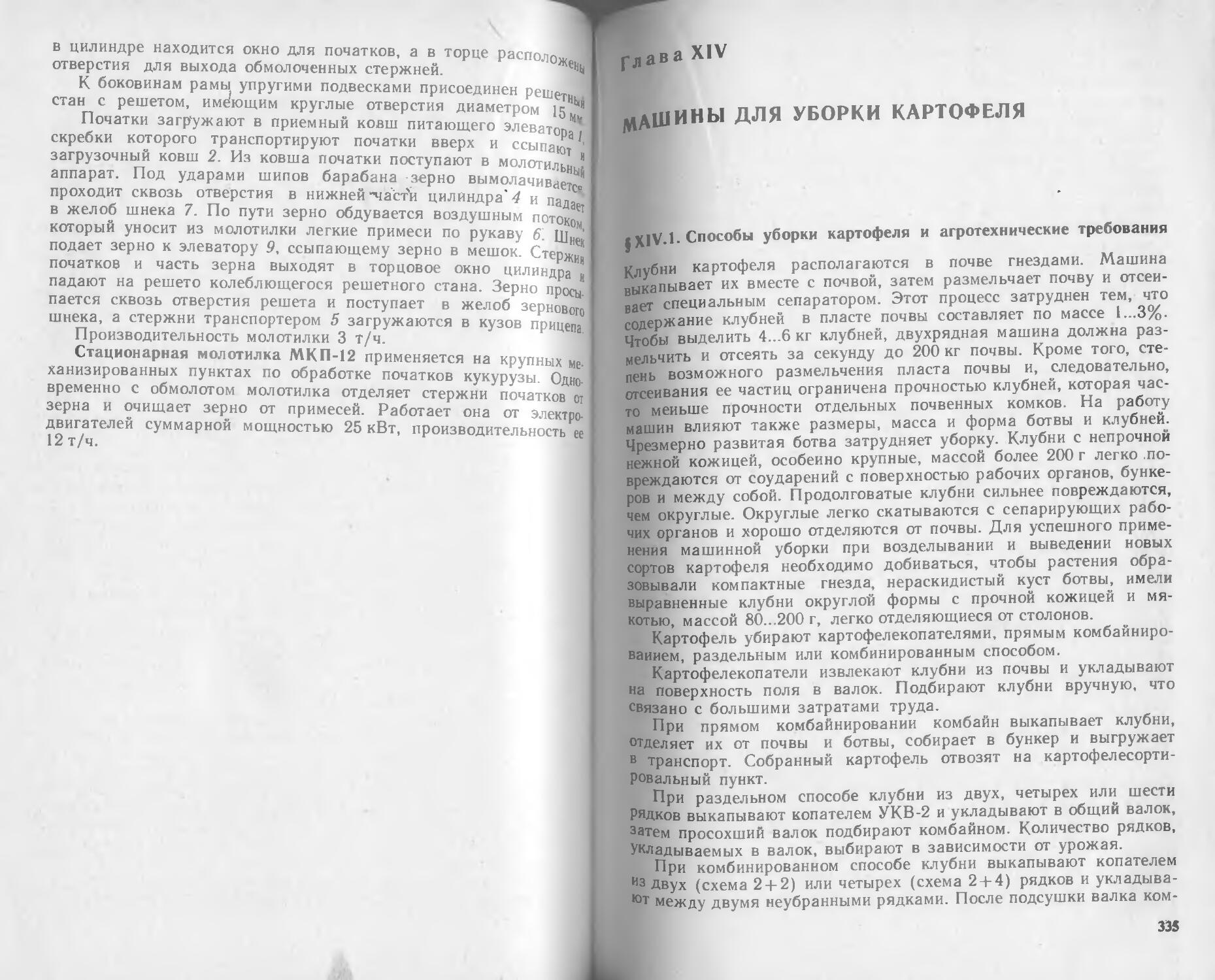

Средне- и сильносвязные (суглинистые и глинистые) почвы оптимальной влажности. В самом начале внедрения клина образуется трещина ОС (рис. 11.3,6), затем она расширяется, и от пласта отрывается элемент АОС. При дальнейшем движении (из положения 1 в 11) клин вначале срезает стружку переменной толщины по линии 00' (зачищает дно борозды), затем образует новую трещину О'С' и отрывает следующий элемент пласта.

Твердые и сухие почвы. Трещина излома распространяется вниз (рис. П.З, в), дно получается неровным, а отколовшаяся глыба пласта имерт неправильную форму.

Сильно задернелая и влажная суглинистая почва разрывается клином по линии движения лезвия, возникающие при изгибе пласта трещины не доходят до поверхности, то есть пласт не разделяется на отдельные. элементы и поэтому имеет форму сплошной ленты (рис. П.З,г).

28

Криволинейный клин применяют для интенсивного крошения пласта. Поверхность клина непрерывно деформирует пласт (рис. II. 3,d), и он распадается на мелкие части.

Чем больше угол а, тем сильнее клин изгибает и крошит пласт. Однако при увеличении угла а до 45...50° почва перестает скользить вверх по рабочей поверхности и сгруживается перед клином. У криволинейного клина на деформацию пласта оказывает влияние интенсивность изменения (нарастания) угла а по высоте клина. Чем больше разница между углами а, и а2 (рис. П.3,д), тем сильнее крошится пласт.

В зависимости от направления движения и расположения лезвия двугранного клина относительно горизонтальной и вертикальной плоскостей характер воздействия его на почву может изменяться.

Двугранный клин с углом а (рис. П.4,а) отделяет пласт от дна борозды, поднимает его, сжимает в вертикальной плоскости и раскалывает на отдельные комки.

Двугранный клин с углом у (рис. II.4, б) отделяет пласт от стенки борозды, отводит в сторону и сжимает в горизонтальной плоскости.

Совместное действие клиньев с углами а и у способствует разрушению пласта в двух направлениях. Дальнейшее крошение сколотых кусков при движении их по поверхности этих клиньев прекращается, так как углы а и у имеют постоянное значение. Для интенсивного крошения пласта необходимо поставить один за другим ряд простых клиньев с постепенно увеличивающимися углами а и у, то есть простой плоский клин заменить криволинейным.

Двугранный клин с углом р (рис. II.4, в) наклоняет пласт в сторону. Однако для перевода пласта из горизонтального положения в наклонное необходимо иметь не один, а множество расположенных один за другим клиньев с увеличивающимся углом р от 0 до 90°, а для оборота пласта угол должен быть более 90°.

Трехгранный клин. Последовательное воздействие на пласт трех двугранных клиньев может заменить один трехгранный клин, представляющий собой тетраэдр АМВО (рис. II.4, г) с тремя взаимно перпендикулярными гранями BOM, АОМ и АОВ. При перемещении трехгранного клина по направлению оси х ребро АВ отрезает пласт от дна борозды, ребро ВМ — от стенки борозды, а грань АВМ отводит пласт в сторону, крошит и оборачивает его.

29

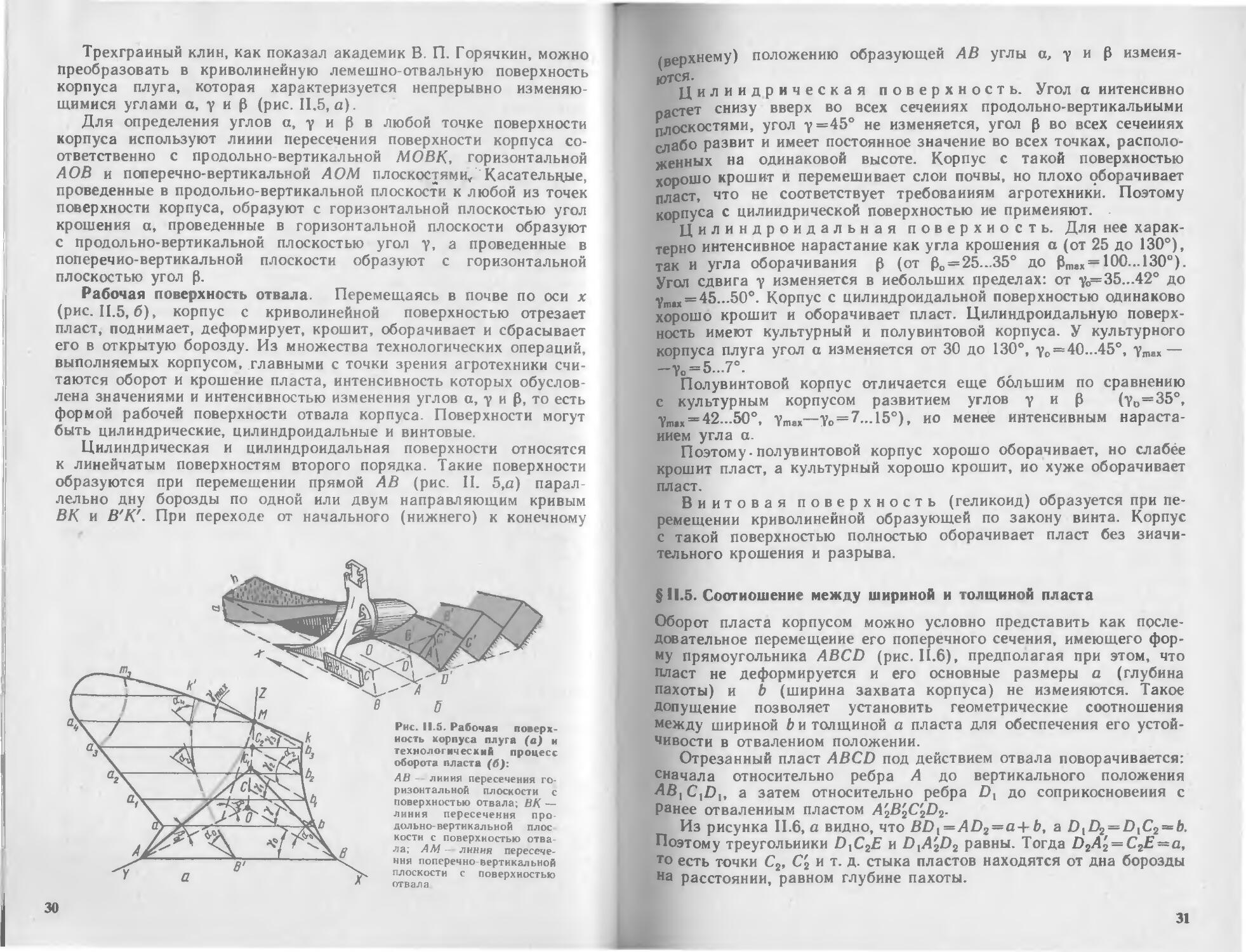

Трехграиный клин, как показал академик В. П. Горячкин, можно преобразовать в криволинейную лемешно-отвальную поверхность корпуса плуга, которая характеризуется непрерывно изменяющимися углами а, т и р (рис. П.5, а)

Для определения углов а, у и р в любой точке поверхности корпуса используют линии пересечения поверхности корпуса соответственно с продольно-вертикальной МОВК, горизонтальной АОВ и поперечно-вертикальной АОМ плоскостями/ Касательные, проведенные в продольно-вертикальной плоскости к любой из точек поверхности корпуса, образуют с горизонтальной плоскостью угол крошения а, проведенные в горизонтальной плоскости образуют с продольно-вертикальной плоскостью угол у, а проведенные в поперечно-вертикальной плоскости образуют с горизонтальной плоскостью угол 0.

Рабочая поверхность отвала. Перемещаясь в почве по оси х (рис. П.5, б), корпус с криволинейной поверхностью отрезает пласт, поднимает, деформирует, крошит, оборачивает и сбрасывает его в открытую борозду. Из множества технологических операций, выполняемых корпусом, главными с точки зрения агротехники считаются оборот и крошение пласта, интенсивность которых обусловлена значениями и интенсивностью изменения углов а, у и 0, то есть формой рабочей поверхности отвала корпуса. Поверхности могут быть цилиндрические, цилиндроидальные и винтовые.

Цилиндрическая и цилиндроидальная поверхности относятся к линейчатым поверхностям второго порядка. Такие поверхности образуются при перемещении прямой АВ (рис. 11. 5,а) парал лельно дну борозды по одной или двум направляющим кривым ВК и В'К'. При переходе от начального (нижнего) к конечному

Рис. 11.5. Рабочая поверхность корпуса плуга (а) и технологический процесс оборота пласта (б):

АВ - линия пересечения горизонтальной плоскости с поверхностью отвала; ВК — линия пересечения продольно-вертикальной плос кости с поверхностью отвала; AM — линия пересечения поперечно-вертикальной плоскости с поверхностью отвала

30

(верхнему) положению образующей АВ углы а, у и 0 изменяются.

Цилиндрическая поверхность. Угол а интенсивно

оастет снизу вверх во всех сечениях продольно-вертикальными плоскостями, угол у =45° не изменяется, угол 0 во всех сечениях

слабо развит и имеет постоянное значение во всех точках, расположенных на одинаковой высоте. Корпус с такой поверхностью хорошо крошит и перемешивает слои почвы, но плохо оборачивает пласт, что не соответствует требованиям агротехники. Поэтому корпуса с цилиндрической поверхностью не применяют.

Цилиндроидальная поверхность. Для нее характерно интенсивное нарастание как угла крошения а (от 25 до 130°), так и угла оборачивания 0 (от 0О = 25...35° до 0тах = 1ОО...13О°). Угол сдвига у изменяется в небольших пределах: от уо=35...42° до

Ym»x = 45...500. Корпус с цилиндроидальной поверхностью одинаково хорошо крошит и оборачивает пласт. Цилиндроидальную поверхность имеют культурный и полувинтовой корпуса. У культурного

корпуса плуга угол а изменяется от 30 до 130°, уо=40...45°, утах— —уо = 5...7°.

Полувинтовой корпус отличается еще большим по сравнению с культурным корпусом развитием углов у и 0 (уо=35°,

Ут.х = 42.-50°, утах—уо = 7...15°), ио менее интенсивным нараста

нием угла а.

Поэтому • полувинтовой корпус хорошо оборачивает, но слабее крошит пласт, а культурный хорошо крошит, ио хуже оборачивает

пласт.

Винтовая поверхность (геликоид) образуется при перемещении криволинейной образующей по закону винта. Корпус с такой поверхностью полностью оборачивает пласт без значительного крошения и разрыва.

§ 11.5. Соотношение между шириной и толщиной пласта

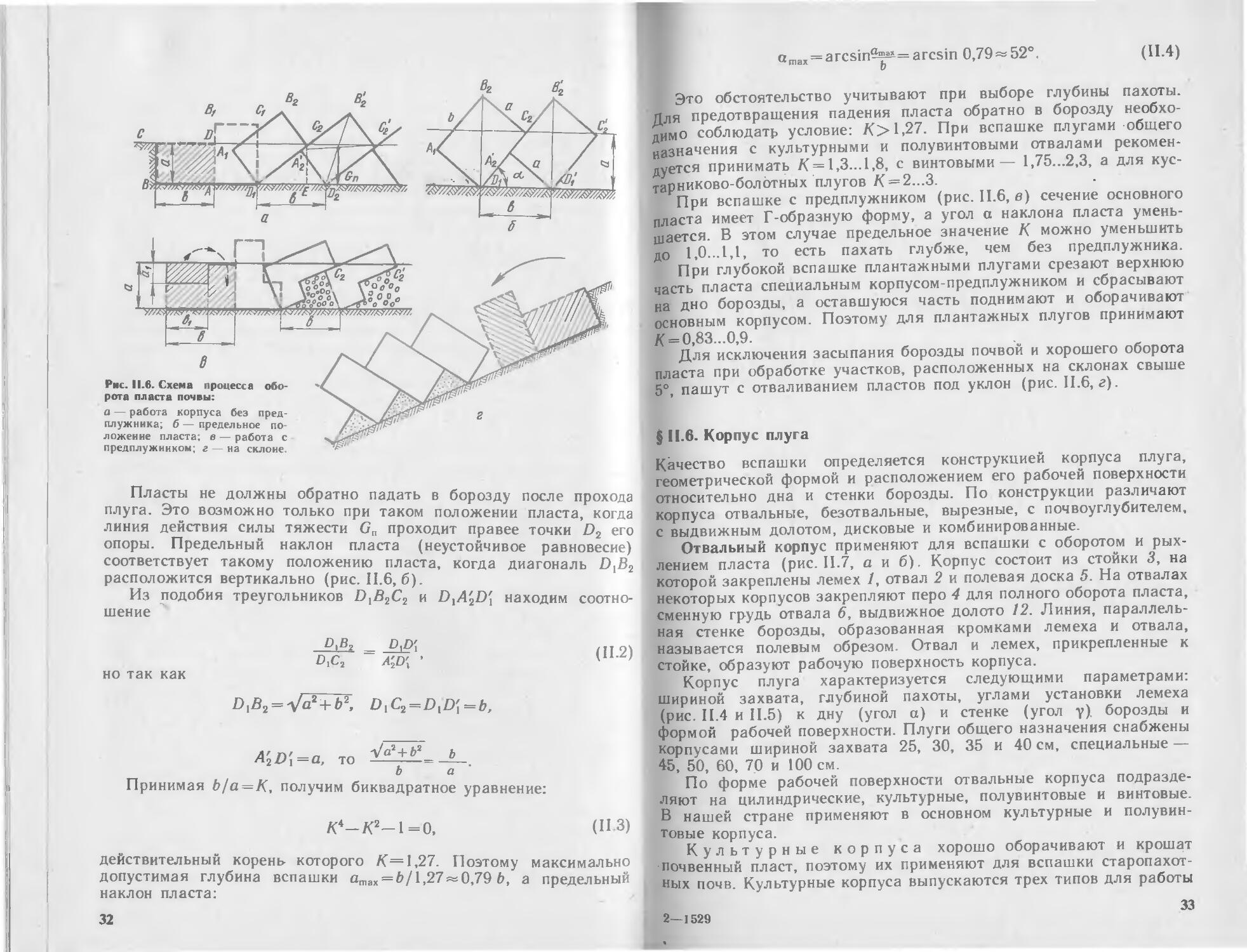

Оборот пласта корпусом можно условно представить как последовательное перемещение его поперечного сечения, имеющего форму прямоугольника ABCD (рис. П.6), предполагая при этом, что пласт не деформируется и его основные размеры а (глубина пахоты) и Ь (ширина захвата корпуса) не изменяются. Такое допущение позволяет установить геометрические соотношения между шириной Ь и толщиной а пласта для обеспечения его устойчивости в отваленном положении.

Отрезанный пласт ABCD под действием отвала поворачивается: сначала относительно ребра А до вертикального положения а затем относительно ребра D1 до соприкосновения с Ранее отваленным пластом A'2B2C2D2.

Из рисунка 11.6» а видно, что BDt=AD2=a + b, a D1D2 = ^iC'2 = 5. Поэтому треугольники DtC2E и DtA2D2 равны. Тогда D2A2 = C2E—a, то есть точки С2, С2 и т. д. стыка пластов находятся от дна борозды па расстоянии, равном глубине пахоты.

31

^г

°о°о

У77Т, W»-w/.

____в_

wawam wWJw.w,

WZW/ZWZ

Рис. 11.6. Схема процесса оборота пласта почвы:

а — работа корпуса без предплужника; б — предельное положение пласта; в — работа с предплужником; г — на склоне.

Пласты не должны обратно падать в борозду после прохода плуга. Это возможно только при таком положении пласта, когда линия действия силы тяжести Сп проходит правее точки D2 его опоры. Предельный наклон пласта (неустойчивое равновесие) соответствует такому положению пласта, когда диагональ DXB2 расположится вертикально (рис. II.6, б).

Из подобия треугольников DiB2C2 и DfA^D, находим соотношение

но так как

DlB2 = Vai+bl DlC2 = DlD',=b,

А'2В',=а, то b a Принимая b/a=K, получим биквадратное уравнение:

№-№—1=0,

(ИЗ)

действительный корень которого К=1,27. Поэтому максимально допустимая глубина вспашки атах = 6/1,27^0,79 Ь, а предельный наклон пласта:

32

amax=arcsin«M» = arcsin 0,79 — 52°. (II.4)

Это обстоятельство учитывают при выборе глубины пахоты. Для предотвращения падения пласта обратно в борозду необходимо соблюдать условие: /(>1,27. При вспашке плугами общего назначения с культурными и полувинтовыми отвалами рекомендуется принимать К = 1,3...1,8, с винтовыми— 1,75...2,3, а для кустарниково-болотных плугов К = 2...3.

При вспашке с предплужником (рис. II.6, в) сечение основного пласта имеет Г-образную форму, а угол а наклона пласта уменьшается. В этом случае предельное значение К можно уменьшить до 1,0...1,1, то есть пахать глубже, чем без предплужника.

При глубокой вспашке плантажными плугами срезают верхнюю часть пласта специальным корпусом-предплужником и сбрасывают на дно борозды, а оставшуюся часть поднимают и оборачивают основным корпусом. Поэтому для плантажных плугов принимают К = 0,83.. .0,9.

Для исключения засыпания борозды почвой и хорошего оборота пласта при обработке участков, расположенных на склонах свыше 5°, пашут с отваливанием пластов под уклон (рис. II.6, г).

§ 11.6. Корпус плуга

Качество вспашки определяется конструкцией корпуса плуга, геометрической формой и расположением его рабочей поверхности относительно дна и стенки борозды. По конструкции различают корпуса отвальные, безотвальные, вырезные, с почвоуглубителем, с выдвижным долотом, дисковые и комбинированные.

Отвальный корпус применяют для вспашки с оборотом и рыхлением пласта (рис. II.7, а и б). Корпус состоит из стойки 3, на которой закреплены лемех 1, отвал 2 и полевая доска 5. На отвалах некоторых корпусов закрепляют перо 4 для полного оборота пласта, сменную грудь отвала 6, выдвижное долото 12. Линия, параллельная стенке борозды, образованная кромками лемеха и отвала, называется полевым обрезом. Отвал и лемех, прикрепленные к стойке, образуют рабочую поверхность корпуса.

Корпус плуга характеризуется следующими параметрами: шириной захвата, глубиной пахоты, углами установки лемеха (рис. П.4 и II.5) к дну (угол а) и стенке (угол у), борозды и формой рабочей поверхности. Плуги общего назначения снабжены корпусами шириной захвата 25, 30, 35 и 40 см, специальные — 45, 50, 60, 70 и 100 см.

По форме рабочей поверхности отвальные корпуса подразделяют на цилиндрические, культурные, полувинтовые и винтовые. В нашей стране применяют в основном культурные и полувинтовые корпуса.

Культурные корпуса хорошо оборачивают и крошат почвенный пласт, поэтому их применяют для вспашки старопахотных почв. Культурные корпуса выпускаются трех типов для работы

33

2—1529

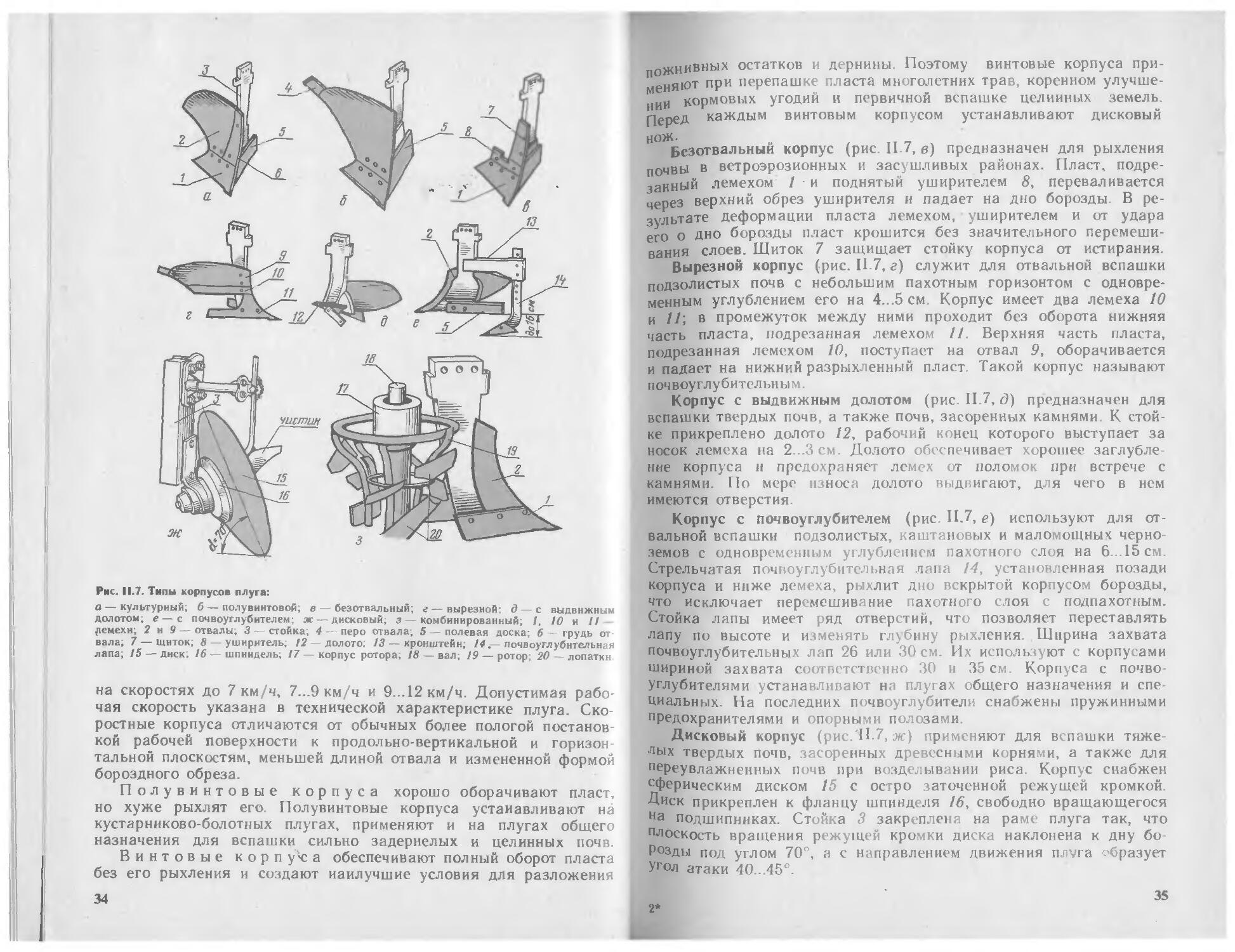

Рис. 11.7. Типы корпусов плуга:

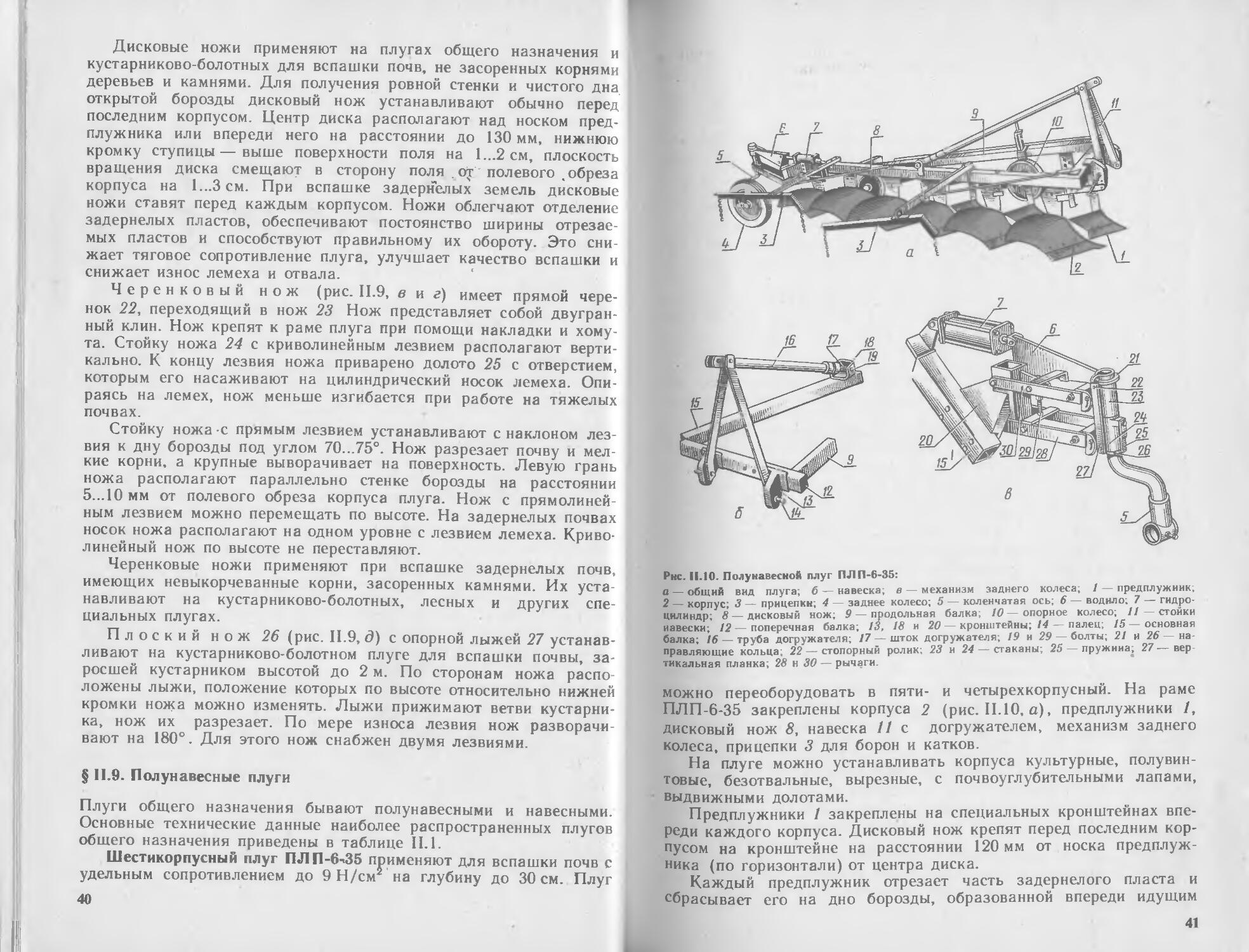

а — культурный; б — полувиитовой, в — безотвальный; г — вырезной д с выдвижным долотом, е — с почвоуглубителем- ж — дисковый; з— комбинированный; 1, 10 и II демехн; 2 и 9 — отвалы; 3 —стойка, 4- перо отвала, 5 полевая доска; б — грудь от вала, 7 — щиток, 8 - уширитель, 12 — долото. /3 — кронштейн, 14 — почвоуглубнтельная лапа; 15 — диск; 16 — шпиндель, /7 — корпус ротора; 18 — вал; 19— ротор; 20— лопаткн

на скоростях до 7 км/ч, 7...9 км/ч и 9...12 км/ч. Допустимая рабочая скорость указана в технической характеристике плуга. Скоростные корпуса отличаются от обычных более пологой постанов кой рабочей поверхности к продольно-вертикальной и горизонтальной плоскостям, меньшей длиной отвала и измененной формой бороздного обреза.

Полувинтов ые корпуса хорошо оборачивают пласт, но хуже рыхлят его. Полувинтовые корпуса устанавливают на кустарниково-болотных плугах, применяют и на плугах общего назначения для вспашки сильно задернелых и целинных почв.

Винтовые корпуса обеспечивают полный оборот пласта без его рыхления и создают иаилучшие условия для разложения

34

ожнивных остатков и дернины. Поэтому винтовые корпуса применяют при перепашке пласта многолетних трав, коренном улучшении кормовых угодий и первичной вспашке целинных земель. Перед каждым винтовым корпусом устанавливают дисковый

Безотвальный корпус (рис. II.7, в) предназначен для рыхления почвы в ветроэрозионных и засушливых районах. Пласт, подрезанный лемехом 1 и поднятый уширителем 8, переваливается через верхний обрез уширителя и падает на дно борозды. В результате деформации пласта лемехом, уширителем и от удара его о дно борозды пласт крошится без значительного перемешивания слоев. Щиток 7 защищает стойку корпуса от истирания.

Вырезной корпус (рис. II.7, г) служит для отвальной вспашки подзолистых почв с небольшим пахотным горизонтом с одновременным углублением его на 4...5 см. Корпус имеет два лемеха 10 и 11', в промежуток между ними проходит без оборота нижняя часть пласта, подрезанная лемехом 11. Верхняя часть пласта, подрезанная лемехом 10, поступает на отвал 9, оборачивается и падает на нижний разрыхленный пласт. Такой корпус называют почвоуглубительным.

Корпус с выдвижным долотом (рис. II.7, д) предназначен для вспашки твердых почв, а также почв, засоренных камнями. К стойке прикреплено долото 12, рабочий конец которого выступает за носок лемеха на 2...Зсм. Долото обеспечивает хорошее заглубление корпуса и предохраняет лемех от поломок при встрече с камнями. По мере износа долото выдвигают, для чего в нем имеются отверстия.

Корпус с почвоуглубителем (рис. П.7, е) используют для отвальной вспашки подзолистых, каштановых и маломощных черноземов с одновременным углублением пахотного слоя на 6...15 см. Стрельчатая почвоуглубительная лапа 14, установленная позади корпуса и ниже лемеха, рыхлит дно вскрытой корпусом борозды, что исключает перемешивание пахотного слоя с подпахотным. Стойка лапы имеет ряд отверстий, что позволяет переставлять лапу по высоте и изменять глубину рыхления. Ширина захвата почвоуглубительных лап 26 или 30 см. Их используют с корпусами шириной захвата соответственно 30 и 35 см. Корпуса с почвоуглубителями устанавливают на плугах общего назначения и специальных. На последних почвоуглубители снабжены пружинными предохранителями и опорными полозами.

Дисковый корпус (рис.'II.7, ж) применяют для вспашки тяжелых твердых почв, засоренных древесными корнями, а также для переувлажненных почв при возделывании риса. Корпус снабжен сферическим диском 15 с остро заточенной режущей кромкой. Диск прикреплен к фланцу шпинделя 16, свободно вращающегося на подшипниках. Стойка 3 закреплена на раме плуга так, что плоскость вращения режущей кромки диска наклонена к дну борозды под углом 70°, а с направлением движения пл'^га образует Угол атаки 40...45°.

35

2*

Диск, заглубленный на 25...35 см, движется поступательно вместе с агрегатом и одновременно вращается под действием сопротивления почвы. Отрезанный диском пласт сдвигается в сто рону и сбрасывается в борозду с оборотом. Дисковый корпус не уплотняет дно борозды. Вспаханная почва имеет крупнокомковатое строение, что способствует хорошей аэрации и быстрому просыханию нижних слоев.

Ширина захвата дискового корпуса диаметром 71 см, составляет 30 см. Применяют также диски диаметром 76 и 81 см.

Комбинированный корпус (рис. II.7, з) предназначен для вспашки тяжелых почв с одновременным интенсивным рыхлением почвенного пласта. Корпус снабжен укороченным отвалом 2 и ротором 19, расположенным на месте срезанного крыла отвала. Ротор имеет форму усеченного конуса, обращенного большим основанием вверх.

К образующим конуса прикреплены лопатки 20. Вал 18 ротора вращается в корпусе 17. Частота вращения ротора 268...507 об/мин. Лопатки интенсивно крошат пласт почвы, сходящий с укороченного отвала. Одновременно лопатки переворачивают и отваливают пласт в борозду. Поле, вспаханное комбинированным корпусом, имеет ровную, хорошо взрыхленную поверхность и не требует дополнительной обработки.

§ 11.7. Рабочие части корпуса плуга

Лемех (рис. II.8) подрезает пласт почвы и направляет его на отвал. Лемех испытывает большое давление пласта и быстро изнашивается, особенно при обработке песчаных почв. В результате истирания лемех теряет первоначальную форму и затупляется. Это может привести к нарушению технологического процесса вспашки. Кроме того, по мере затупления лемехов тяговое сопротивление плуга возрастает, особенно при увеличении толщины лезвия лемеха больше 1...1,5 мм. Изношенный лемех необходимо реставрировать,

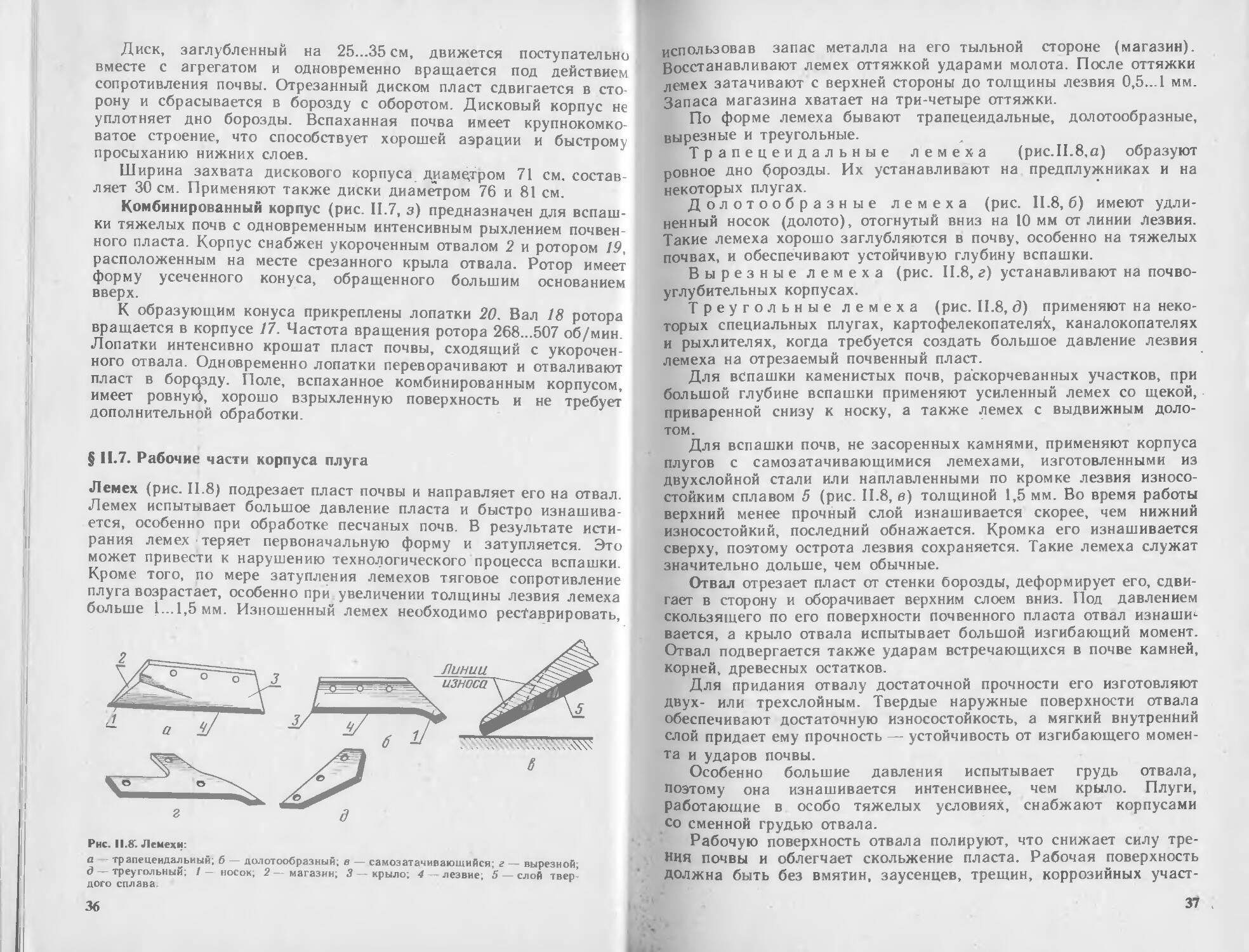

Рис. U.K. Лепехи:

а — трапецеидальный; б — долотообразный; в — самозатачивающийся; г — вырезной; д — треугольный; / — носок; 2 — магазин; 3 — крыло; 4 — лезвие; 5 — слой твердого сплава.

36

использовав запас металла на его тыльной стороне (магазин). Восстанавливают лемех оттяжкой ударами молота. После оттяжки лемех затачивают с верхней стороны до толщины лезвия 0,5... 1 мм. Запаса магазина хватает на три-четыре оттяжки.

По форме лемеха бывают трапецеидальные, долотообразные, вырезные и треугольные.

Трапецеидальные лемеха (рис.П.8,а) образуют ровное дно борозды. Их устанавливают на предплужниках и на некоторых плугах.

Долотообразные лемеха (рис. II.8, б) имеют удлиненный носок (долото), отогнутый вниз на 10 мм от линии лезвия. Такие лемеха хорошо заглубляются в почву, особенно на тяжелых почвах, и обеспечивают устойчивую глубину вспашки.

Вырезные лемеха (рис. П.8, г) устанавливают на почвоуглубительных корпусах.

Треугольные лемеха (рис. II.8, д) применяют на некоторых специальных плугах, картофелекопателя^, каналокопателях и рыхлителях, когда требуется создать большое давление лезвия лемеха на отрезаемый почвенный пласт.

Для вспашки каменистых почв, раскорчеванных участков, при большой глубине вспашки применяют усиленный лемех со щекой, приваренной снизу к носку, а также лемех с выдвижным долотом.

Для вспашки почв, не засоренных камнями, применяют корпуса плугов с самозатачивающимися лемехами, изготовленными из двухслойной стали или наплавленными по кромке лезвия износостойким сплавом 5 (рис. П.8, в) толщиной 1,5 мм. Во время работы верхний менее прочный слой изнашивается скорее, чем нижний износостойкий, последний обнажается. Кромка его изнашивается сверху, поэтому острота лезвия сохраняется. Такие лемеха служат значительно дольше, чем обычные.

Отвал отрезает пласт от стенки борозды, деформирует его, сдвигает в сторону и оборачивает верхним слоем вниз. Под давлением скользящего по его поверхности почвенного пласта отвал изнаши*-вается, а крыло отвала испытывает большой изгибающий момент. Отвал подвергается также ударам встречающихся в почве камней, корней, древесных остатков.

Для придания отвалу достаточной прочности его изготовляют двух- или трехслойным. Твердые наружные поверхности отвала обеспечивают достаточную износостойкость, а мягкий внутренний слой придает ему прочность — устойчивость от изгибающего момента и ударов почвы.

Особенно большие давления испытывает грудь отвала, поэтому она изнашивается интенсивнее, чем крыло. Плуги, работающие в особо тяжелых условиях, снабжают корпусами со сменной грудью отвала.

Рабочую поверхность отвала полируют, что снижает силу трения почвы и облегчает скольжение пласта. Рабочая поверхность должна быть без вмятин, заусенцев, трещин, коррозийных участ-

37

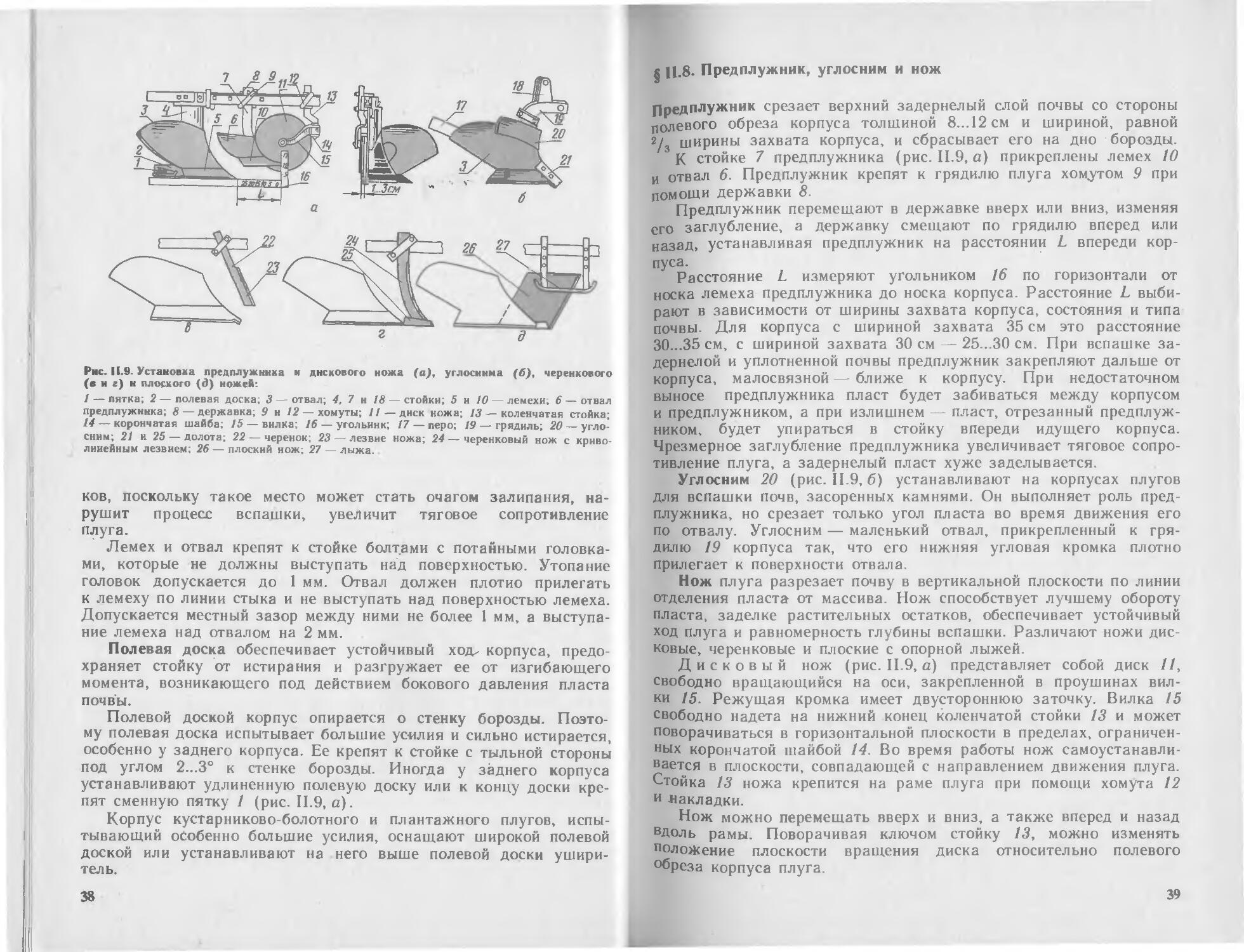

Рис. II9. Установка предплужника н дискового ножа (а), углосннма (б), черенкового (в н е) н плоского (д) ножей:

1 — пятка; 2 — полевая доска, 3 — отвал; 4, 7 н 18 — стойки; 5 и 10 — лепехи. 6 — отвал предплужника; 8— державка; 9 н 12 — хомуты; 11— диск ножа; /3 — коленчатая стойка; 14 — корончатая шайба; 15 — вилка; 16 — угольинк; 17 — перо; 19 — грядиль; 20 — угло-снмм; 21 к 25 — долота; 22 — черенок; 23 — лезвие ножа; 24 — черенковый нож с криволинейным лезвием; 26 — плоский нож; 27 — лыжа.

ков, поскольку такое место может стать очагом залипания, нарушит процесс вспашки, увеличит тяговое сопротивление плуга.

Лемех и отвал крепят к стойке болтами с потайными головками, которые не должны выступать над поверхностью. Утопание головок допускается до 1 мм. Отвал должен плотно прилегать к лемеху по линии стыка и не выступать над поверхностью лемеха. Допускается местный зазор между ними не более 1 мм, а выступание лемеха над отвалом на 2 мм.

Полевая доска обеспечивает устойчивый ход- корпуса, предохраняет стойку от истирания и разгружает ее от изгибающего момента, возникающего под действием бокового давления пласта почвы.

Полевой доской корпус опирается о стенку борозды. Поэтому полевая доска испытывает большие усилия и сильно истирается, особенно у заднего корпуса. Ее крепят к стойке с тыльной стороны под углом 2...3° к стенке борозды. Иногда у заднего корпуса устанавливают удлиненную полевую доску или к концу доски крепят сменную пятку 1 (рис. П.9, а).

Корпус кустарниково-болотного и плантажного плугов, испытывающий особенно большие усилия, оснащают широкой полевой доской или устанавливают на него выше полевой доски уширитель.

38

§ 11.8. Предплужник, углосним и нож

Предплужник срезает верхний задернелый слой почвы со стороны полевого обреза корпуса толщиной 8...12 см и шириной, равной 2/3 ширины захвата корпуса, и сбрасывает его на дно борозды.

К стойке 7 предплужника (рис. II.9, а) прикреплены лемех 10 и отвал 6. Предплужник крепят к грядилю плуга хомутом 9 при помощи державки 8.

Предплужник перемещают в державке вверх или вниз, изменяя его заглубление, а державку смещают по грядилю вперед или назад, устанавливая предплужник на расстоянии L впереди корпуса.

Расстояние L измеряют угольником 16 по горизонтали от носка лемеха предплужника до носка корпуса. Расстояние L выбирают в зависимости от ширины захвата корпуса, состояния и типа почвы. Для корпуса с шириной захвата 35 см это расстояние 30...35 см, с шириной захвата 30 см — 25...30 см. При вспашке за-дернелой и уплотненной почвы предплужник закрепляют дальше от корпуса, малосвязной — ближе к корпусу. При недостаточном выносе предплужника пласт будет забиваться между корпусом и предплужником, а при излишнем — пласт, отрезанный предплужником, будет упираться в стойку впереди идущего корпуса. Чрезмерное заглубление предплужника увеличивает тяговое сопротивление плуга, а задернелый пласт хуже заделывается.

Углосним 20 (рис. II.9, б) устанавливают на корпусах плугов для вспашки почв, засоренных камнями. Он выполняет роль предплужника, но срезает только угол пласта во время движения его по отвалу. Углосним — маленький отвал, прикрепленный к грядилю 19 корпуса так, что его нижняя угловая кромка плотно прилегает к поверхности отвала.

Нож плуга разрезает почву в вертикальной плоскости по линии отделения пласта от массива. Нож способствует лучшему обороту пласта, заделке растительных остатков, обеспечивает устойчивый ход плуга и равномерность глубины вспашки. Различают ножи дисковые, черенковые и плоские с опорной лыжей.

Дисковый нож (рис. II.9, а) представляет собой диск 11, свободно вращающийся на оси, закрепленной в проушинах вилки 15. Режущая кромка имеет двустороннюю заточку. Вилка 15 свободно надета на нижний конец коленчатой стойки 13 и может поворачиваться в горизонтальной плоскости в пределах, ограниченных корончатой шайбой 14. Во время работы нож самоустанавли-вается в плоскости, совпадающей с направлением движения плуга. Стойка 13 ножа крепится на раме плуга при помощи хомута 12 и лакладки.

Нож можно перемещать вверх и вниз, а также вперед и назад вдоль рамы. Поворачивая ключом стойку 13, можно изменять положение плоскости вращения диска относительно полевого обреза корпуса плуга.

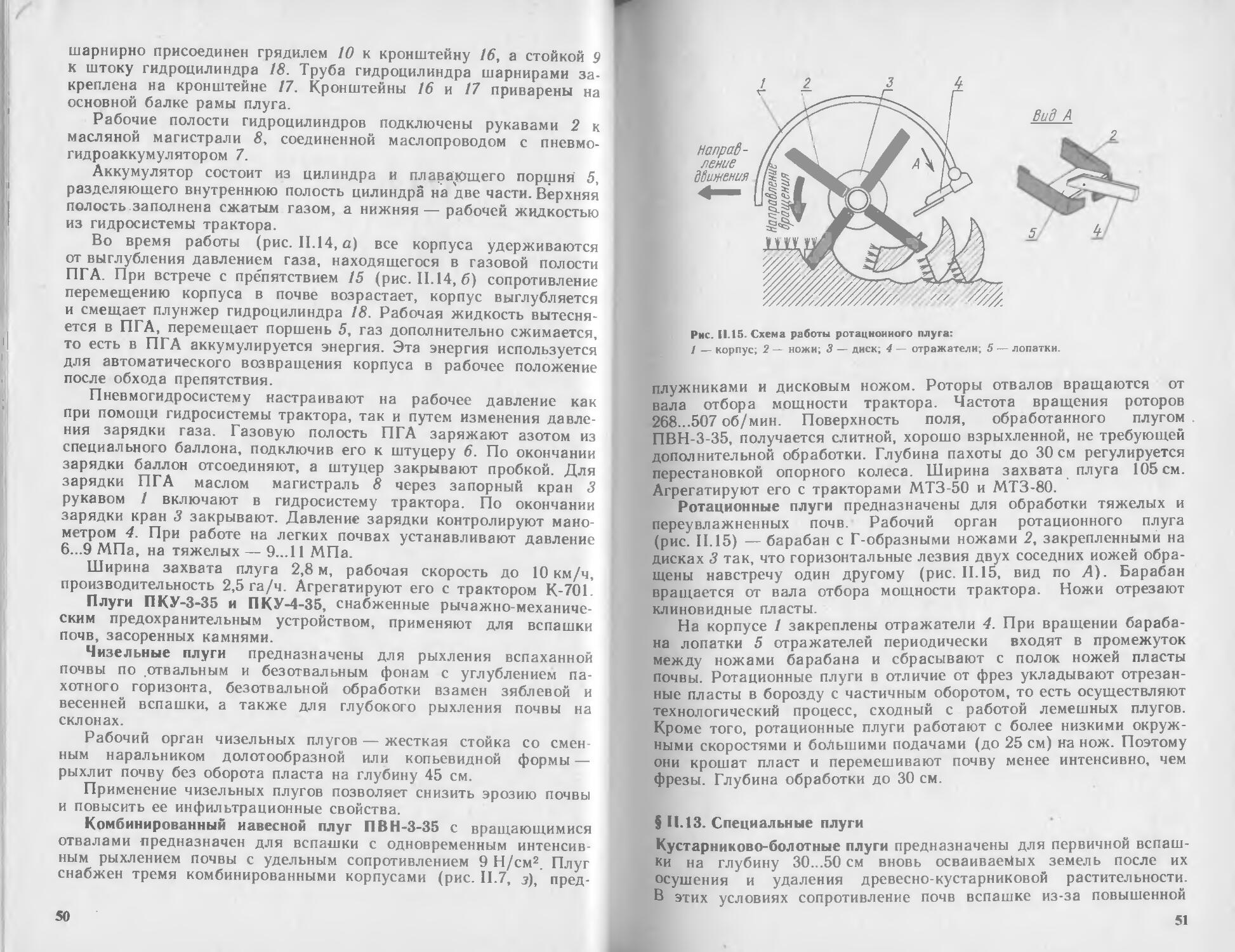

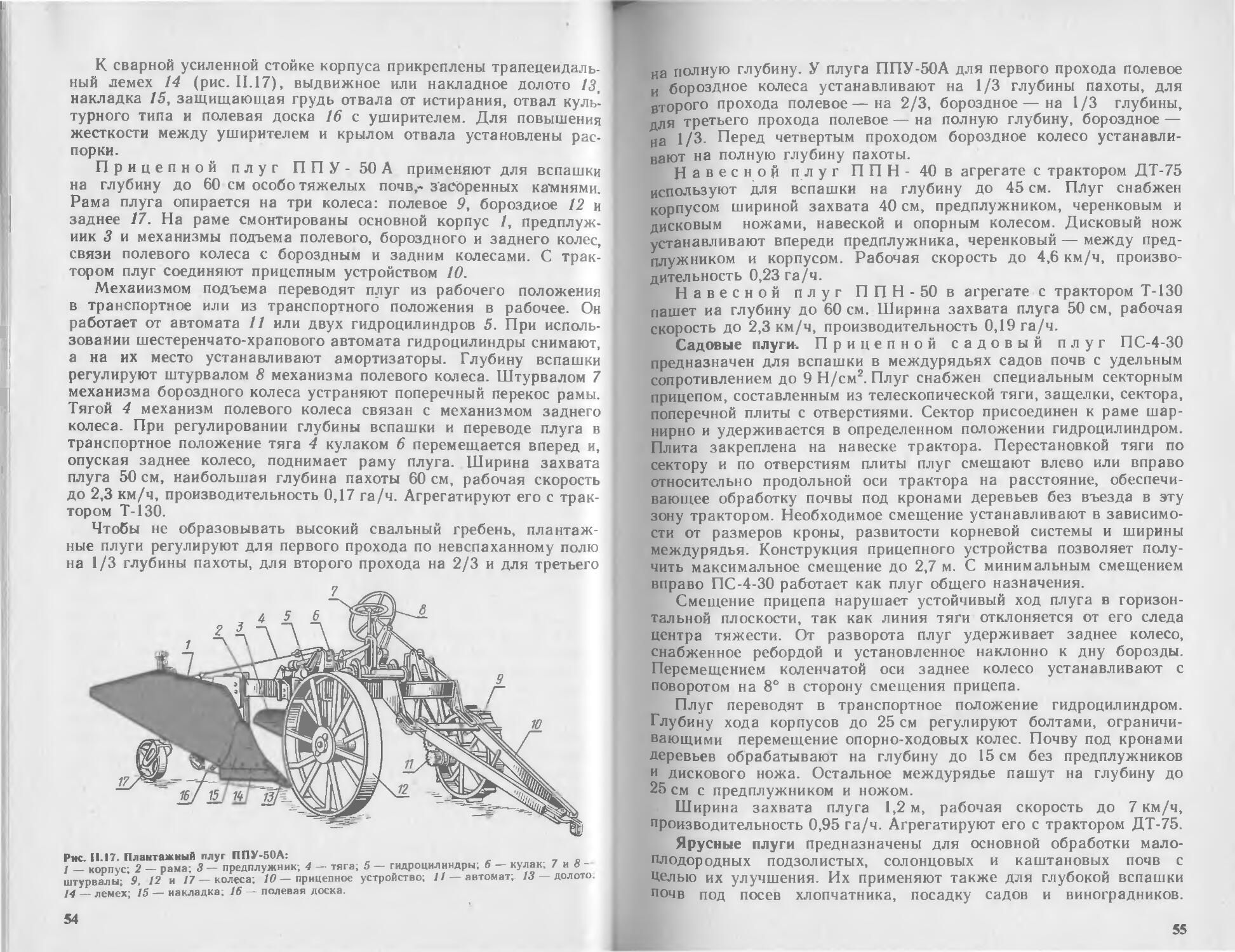

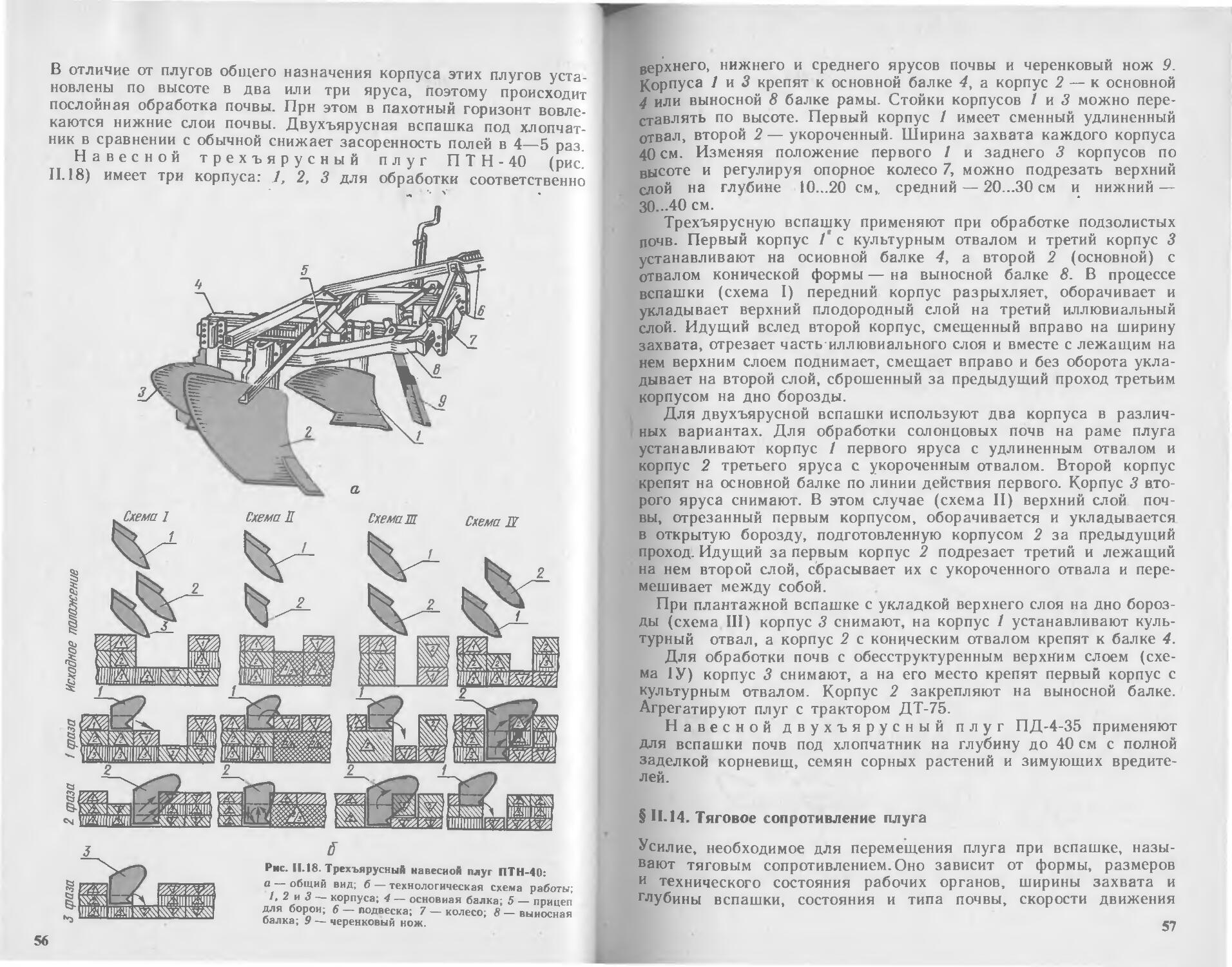

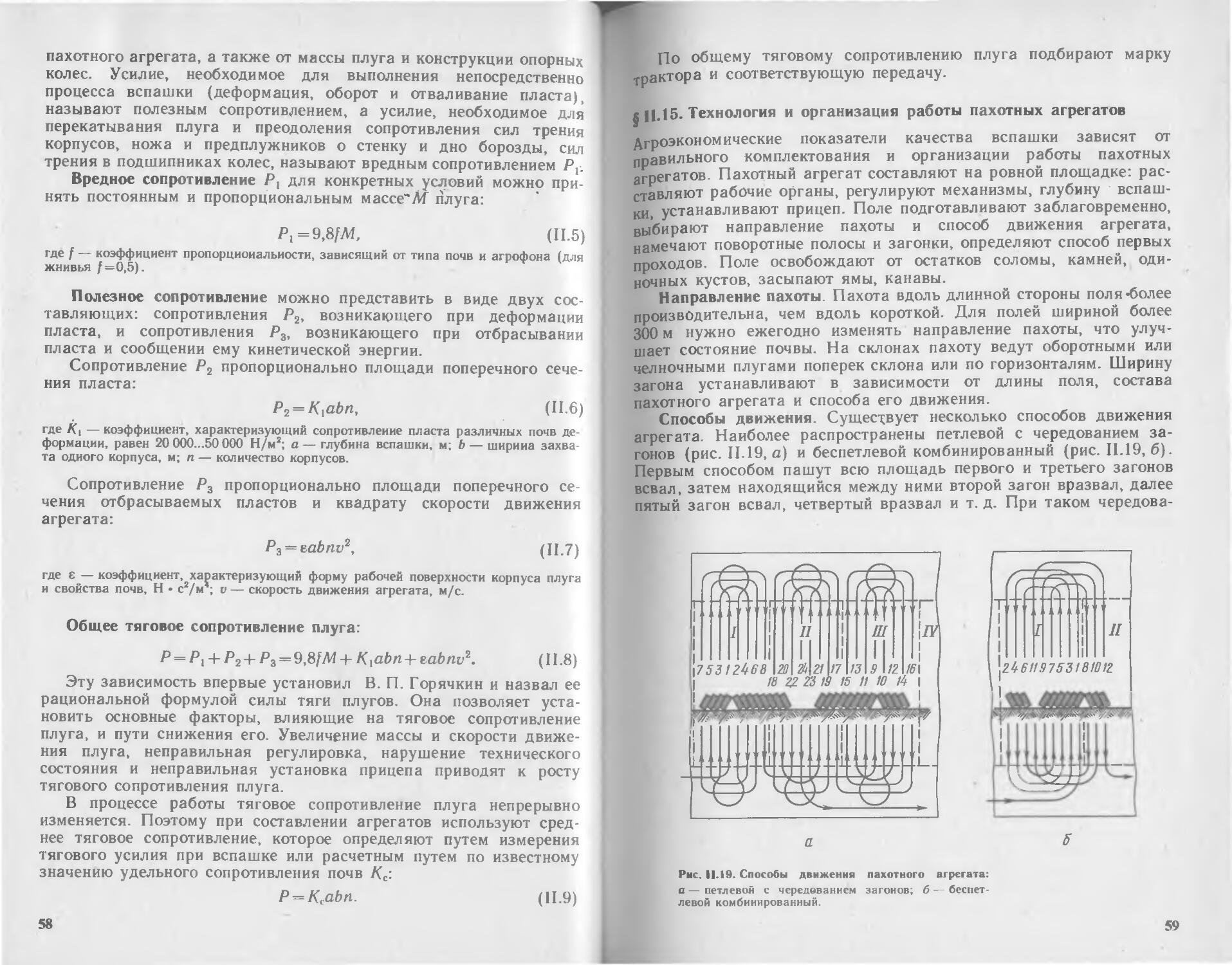

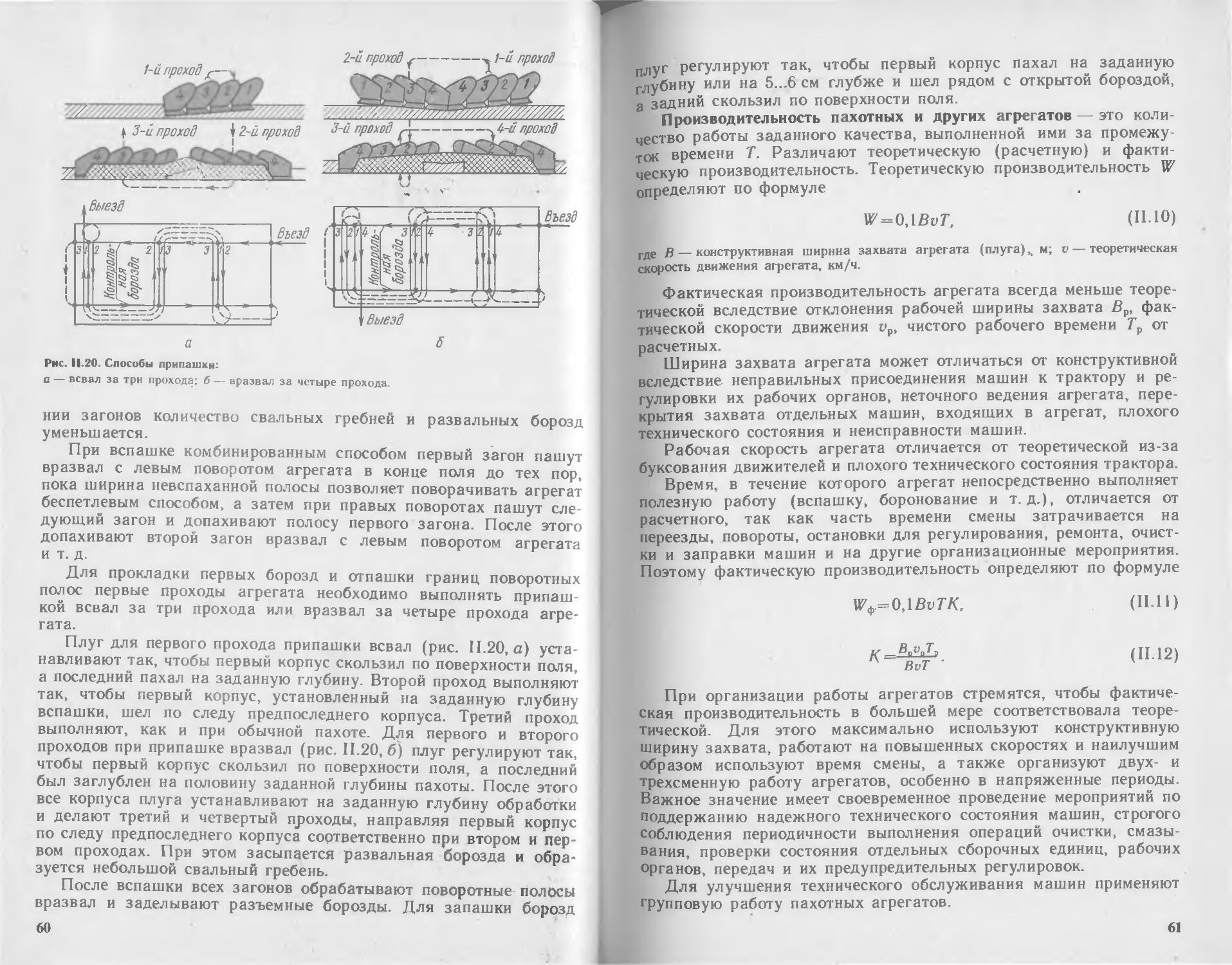

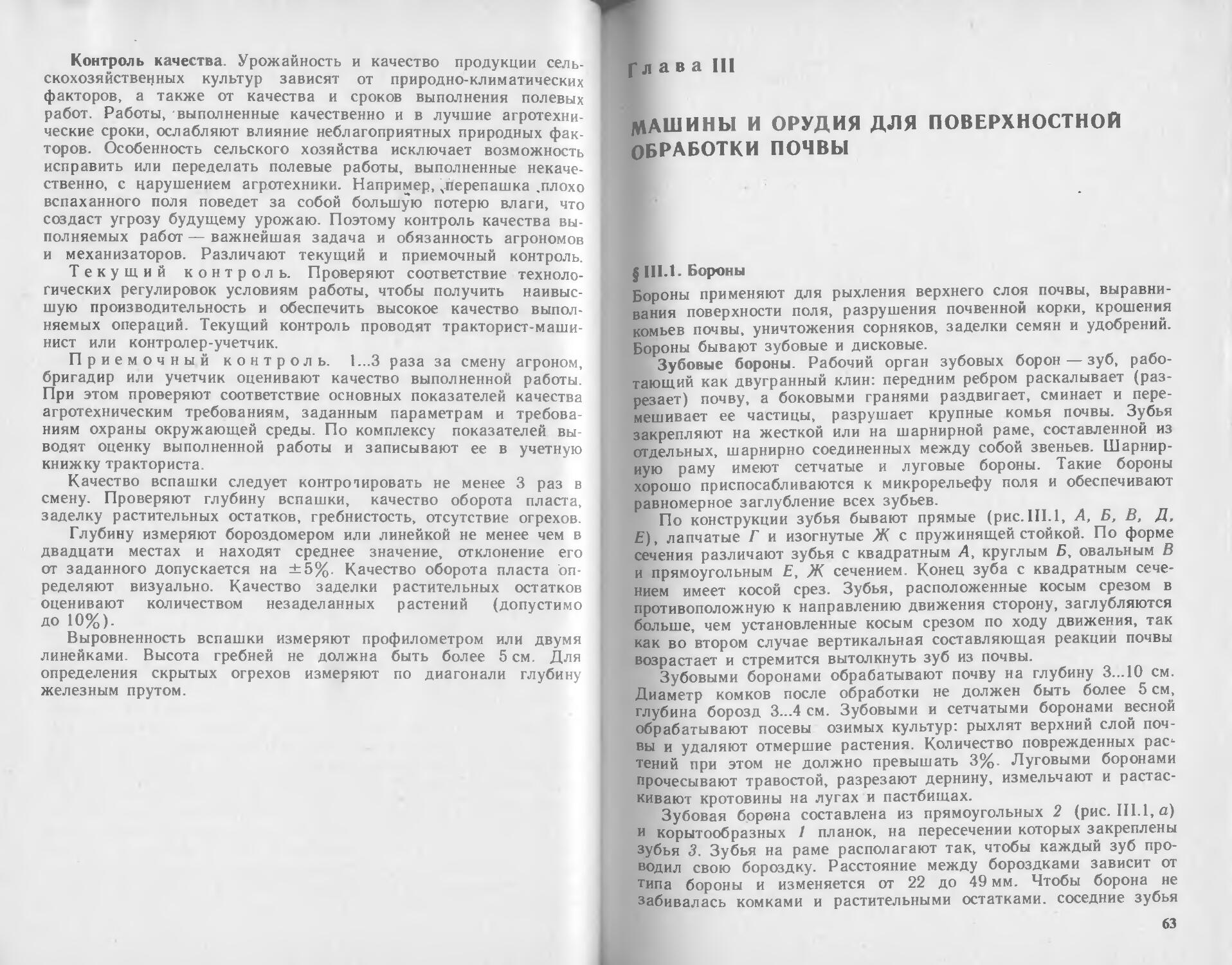

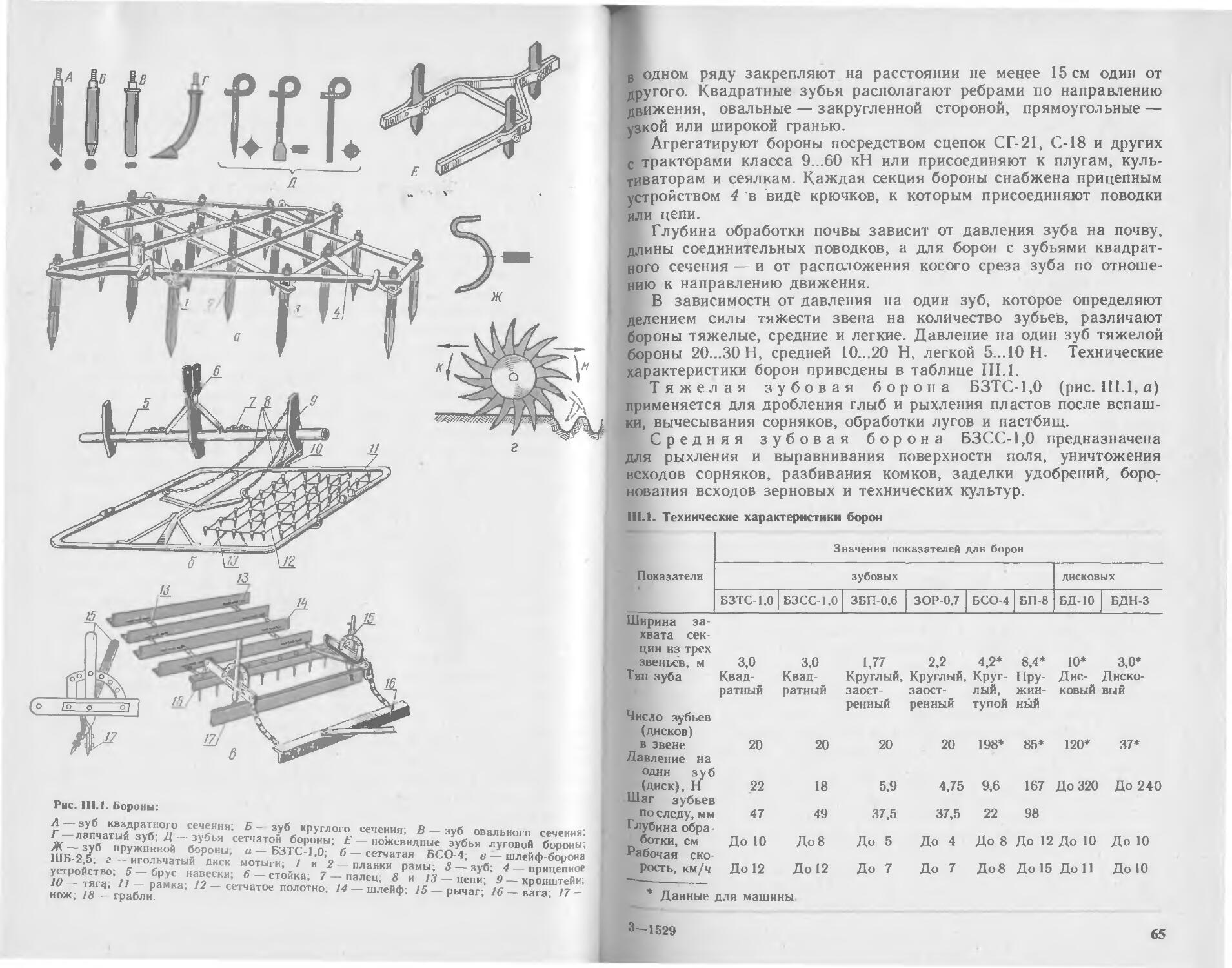

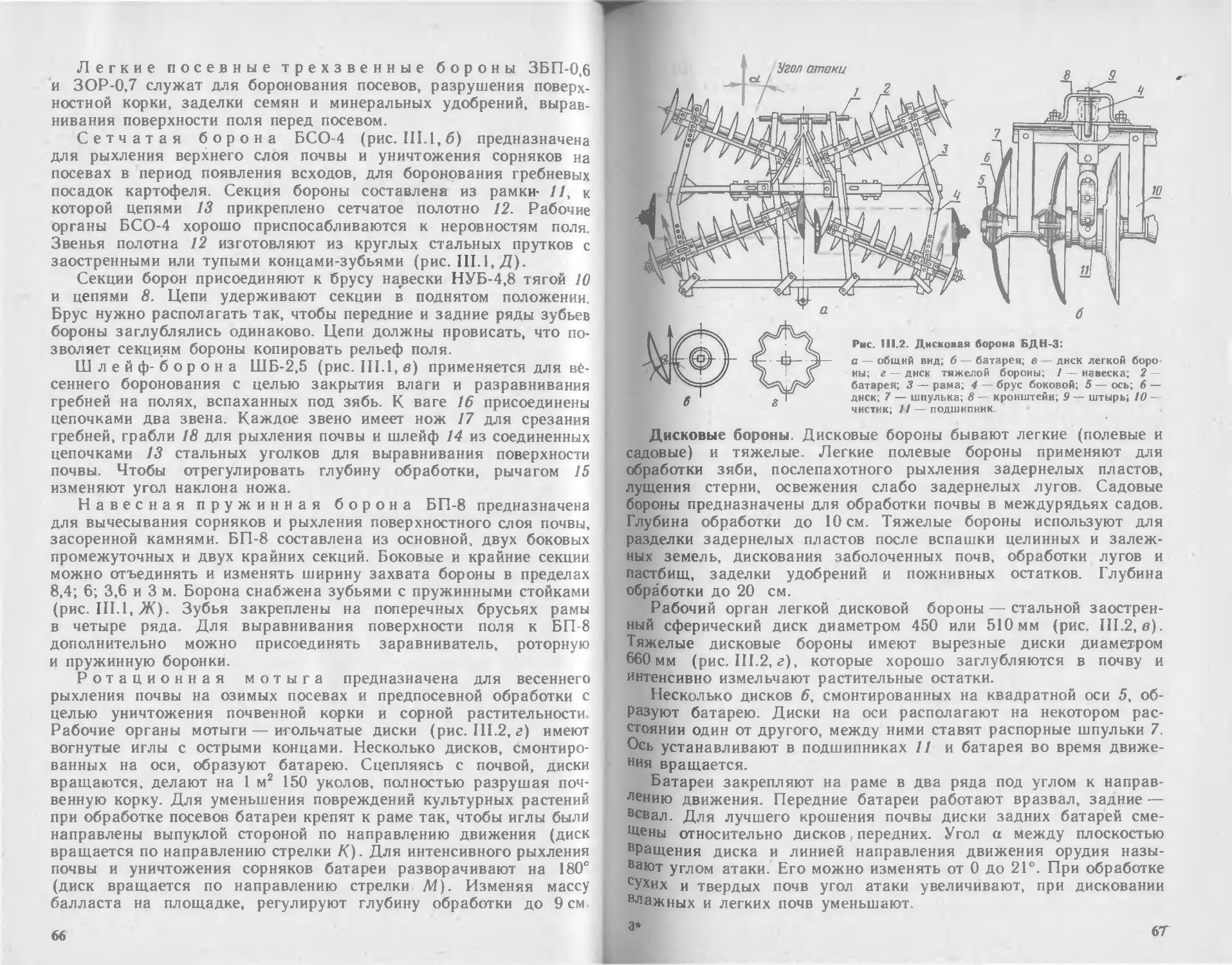

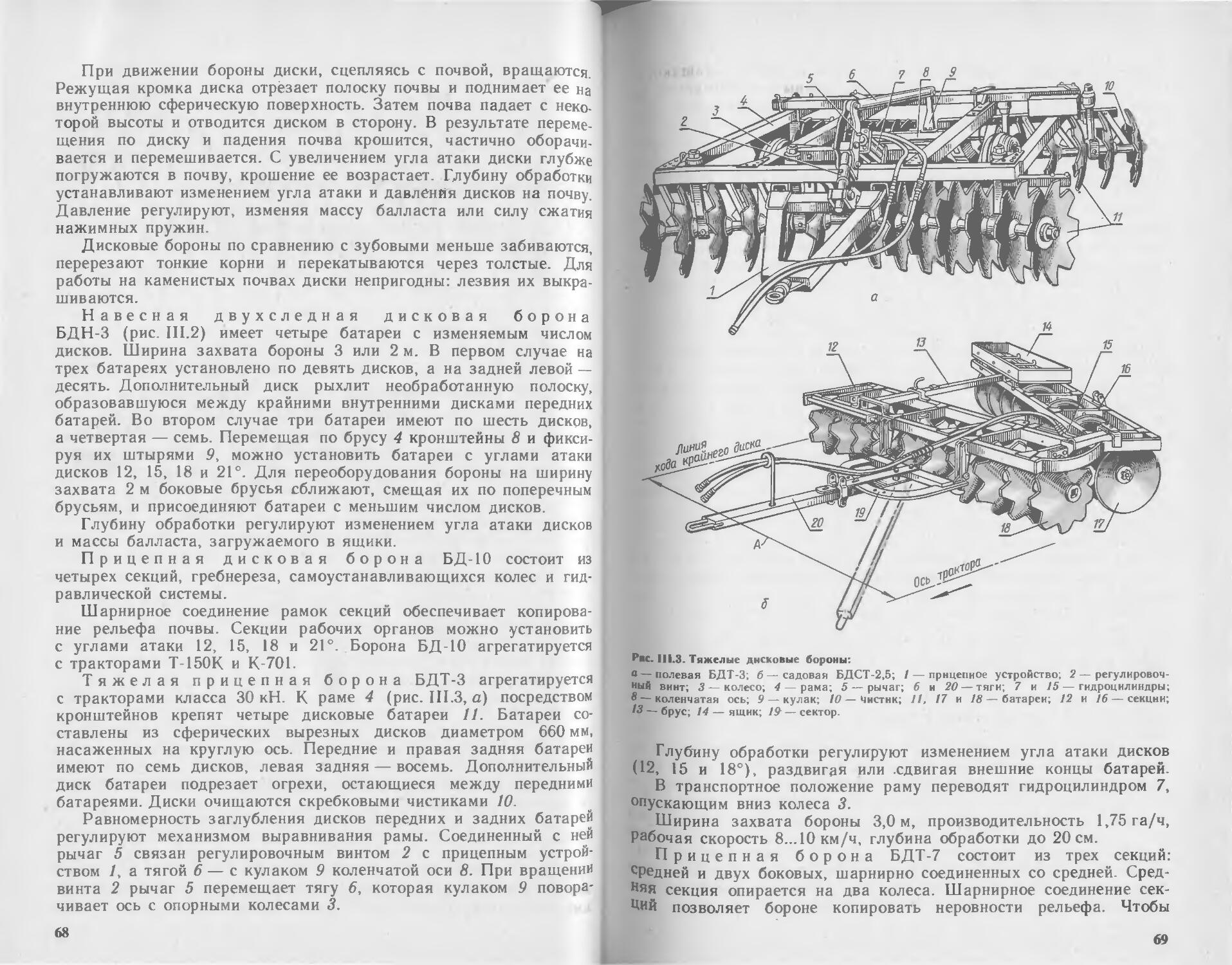

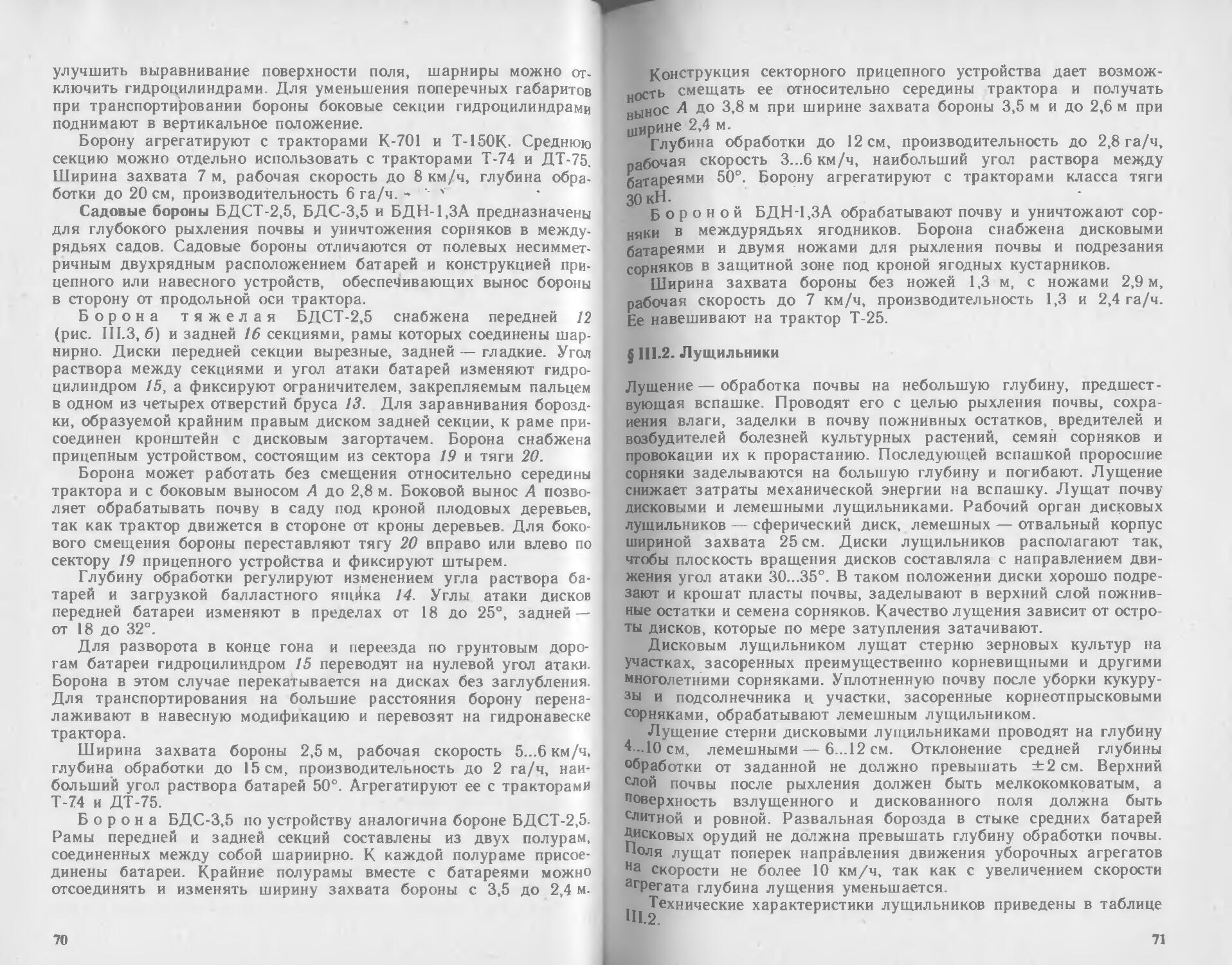

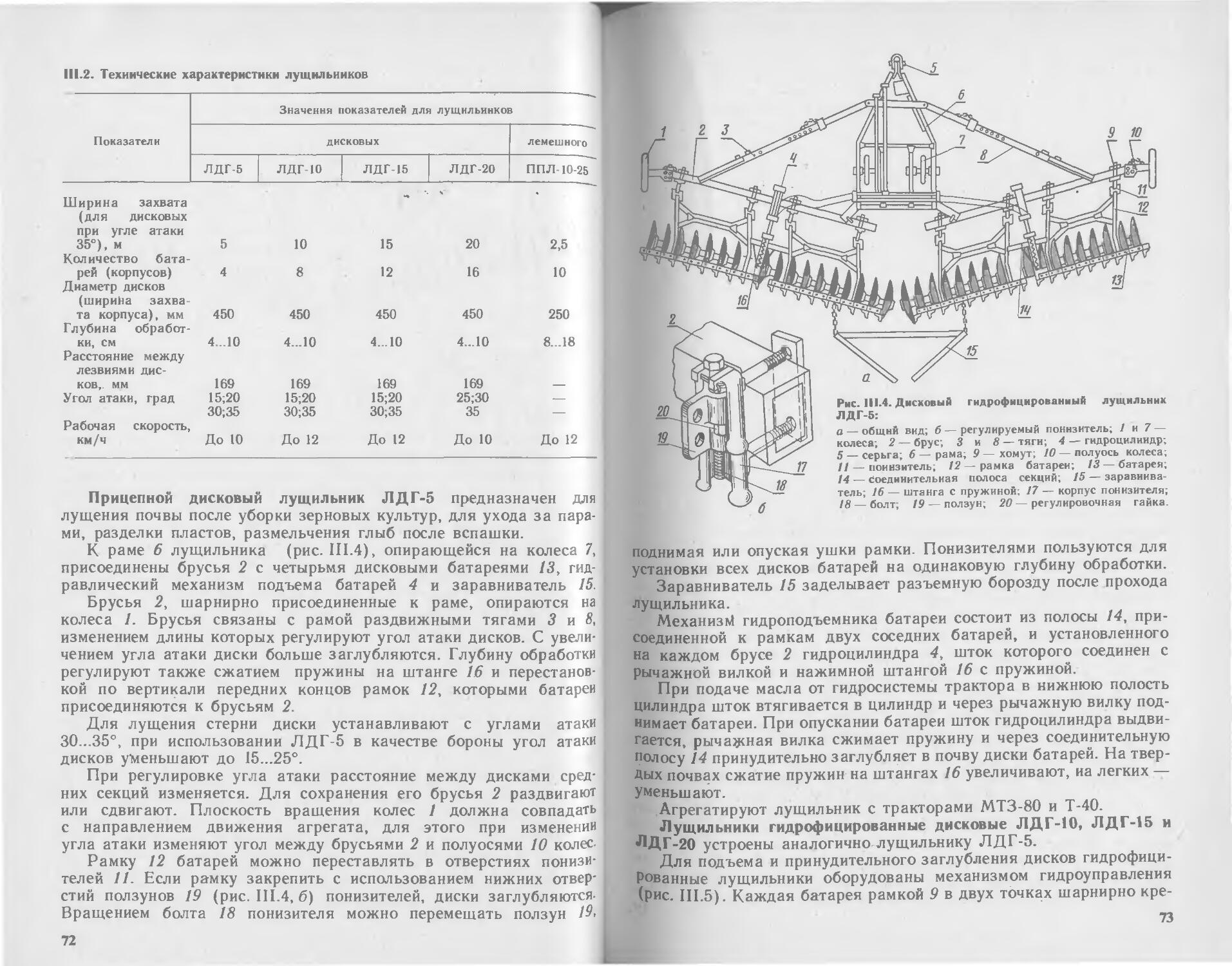

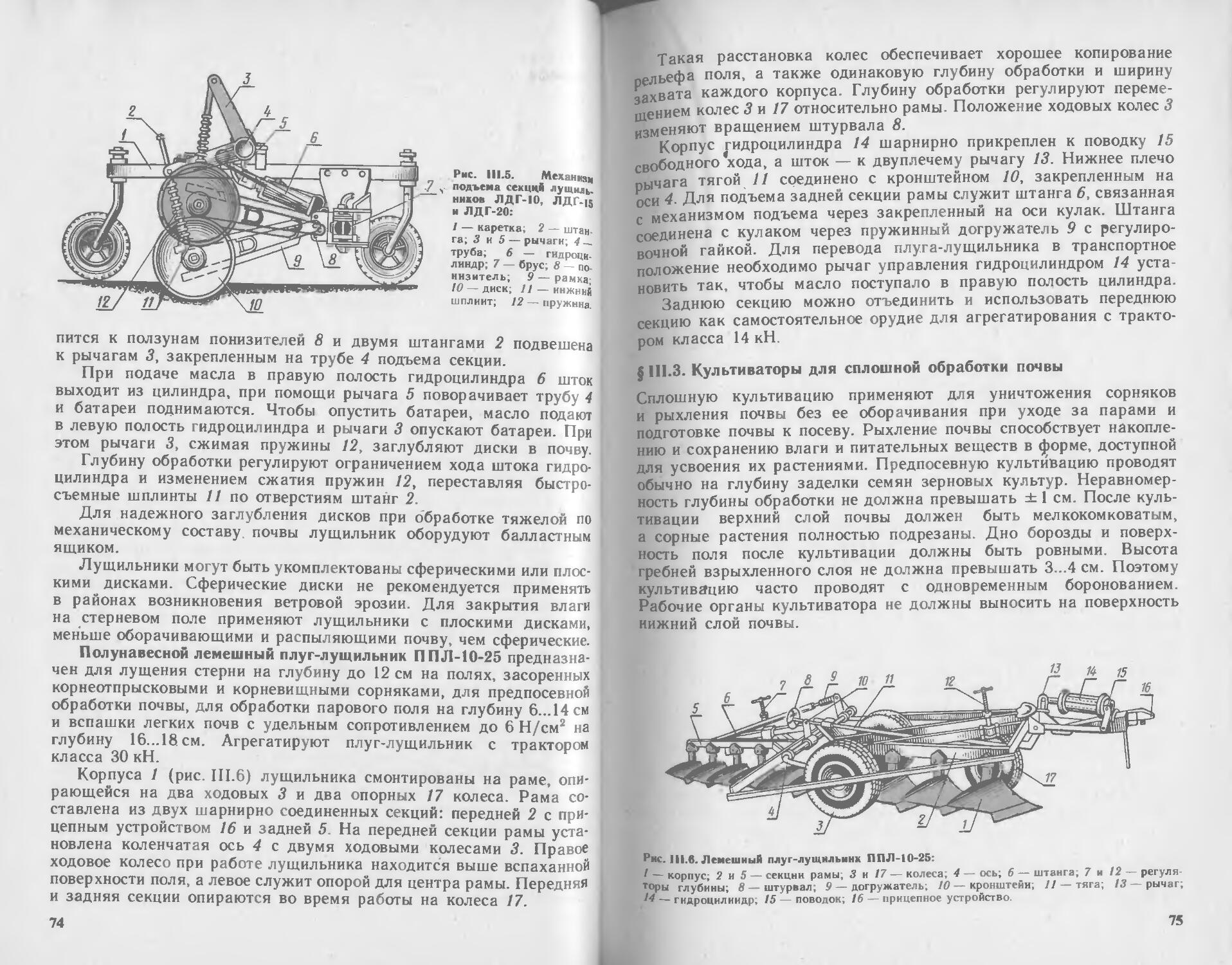

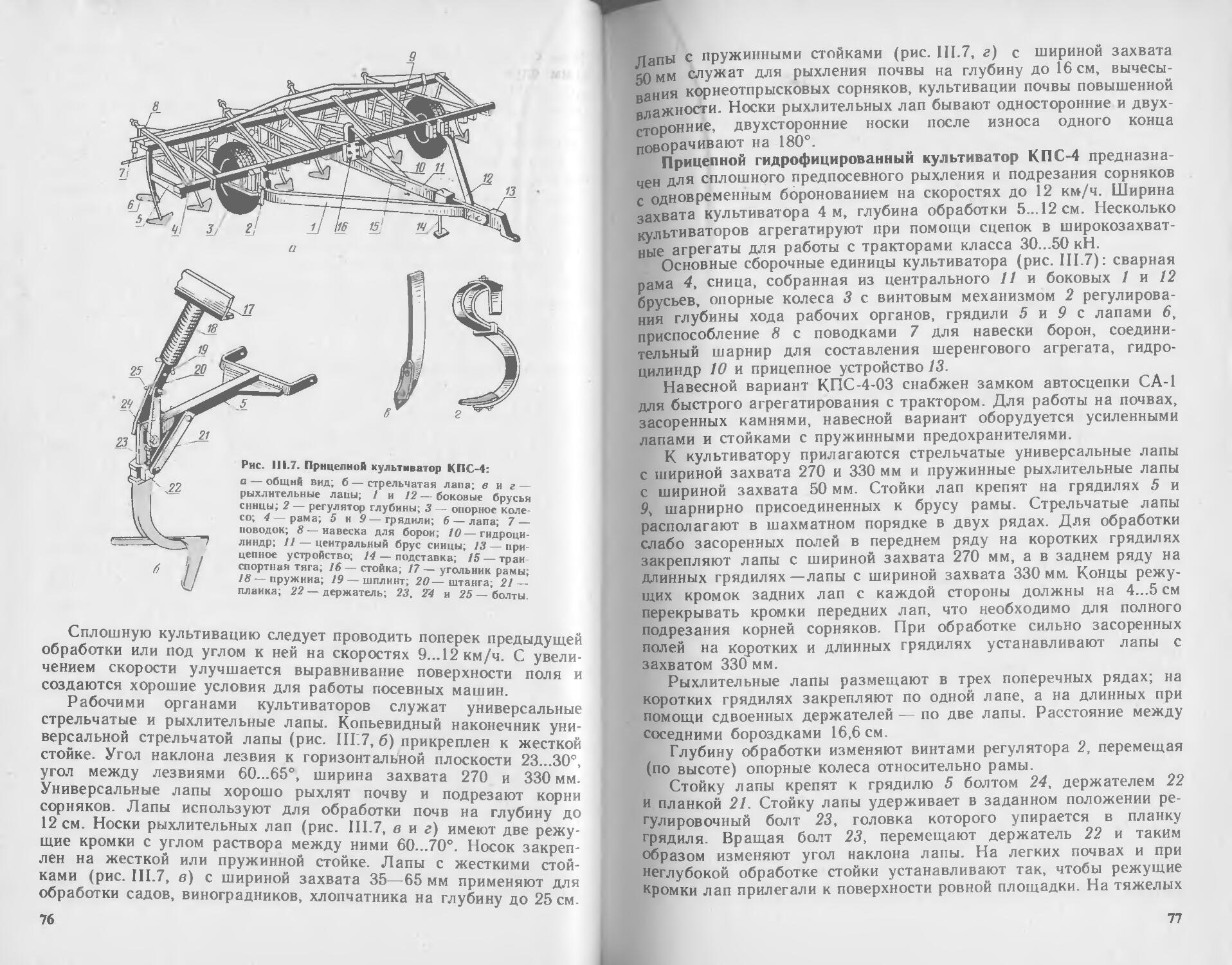

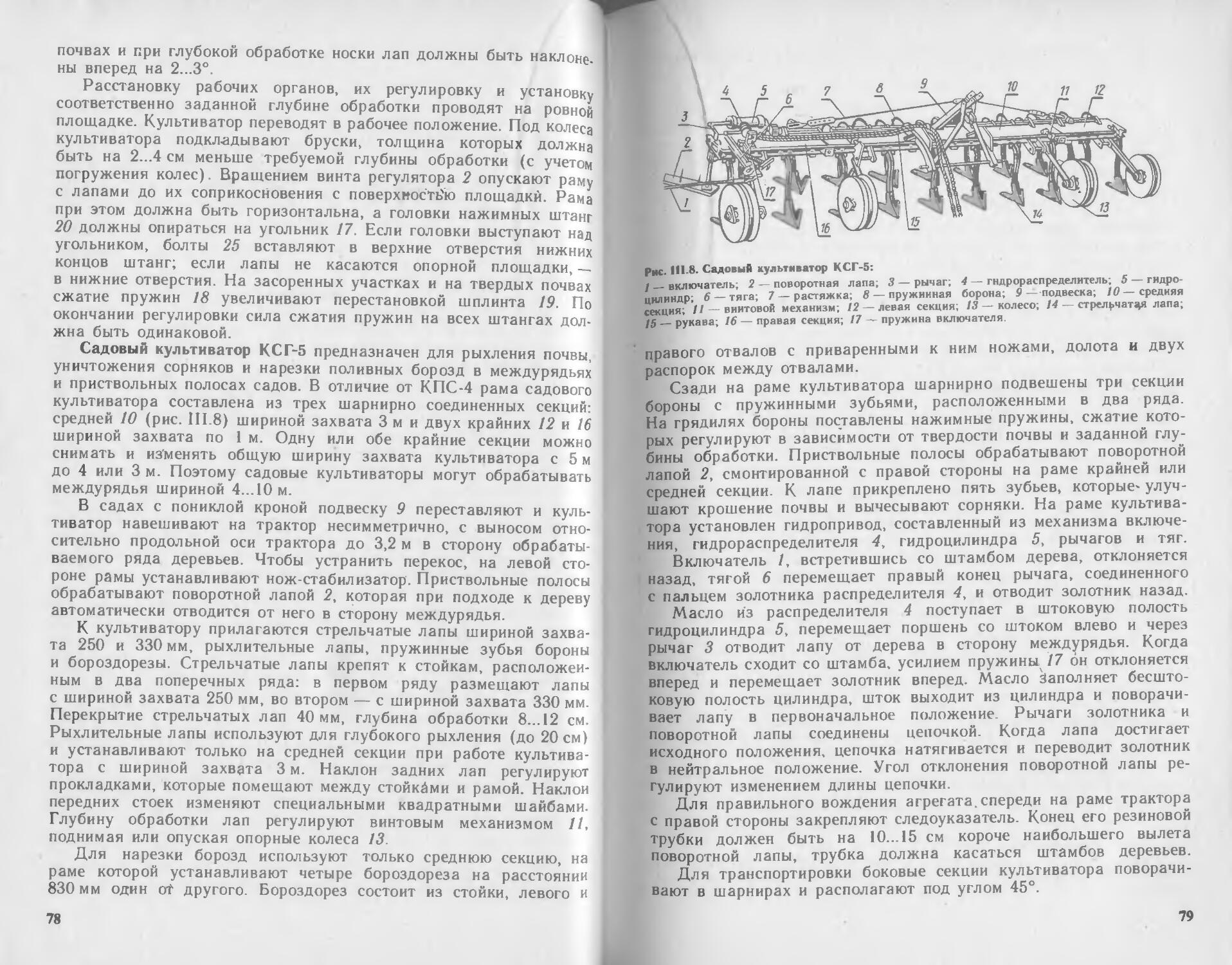

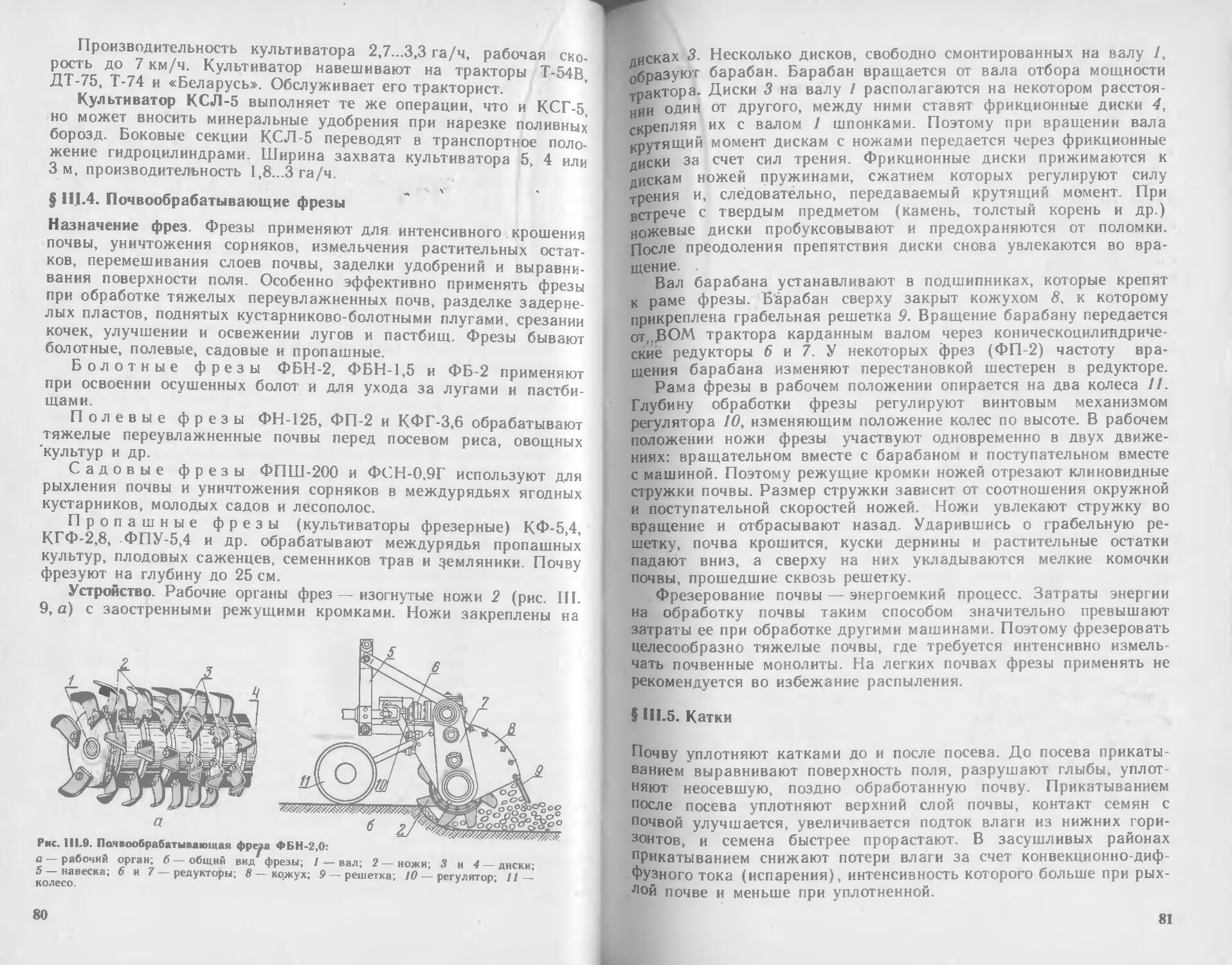

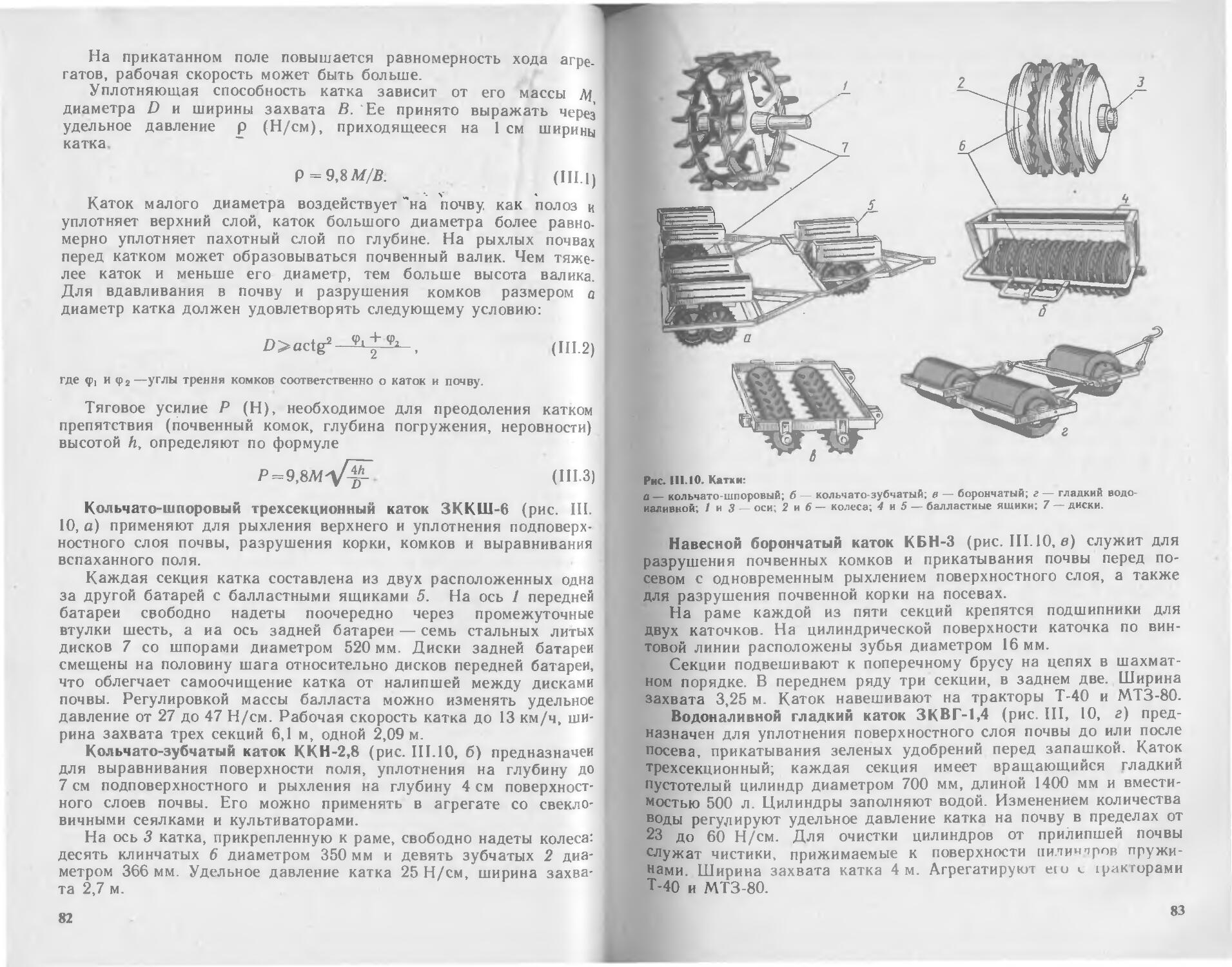

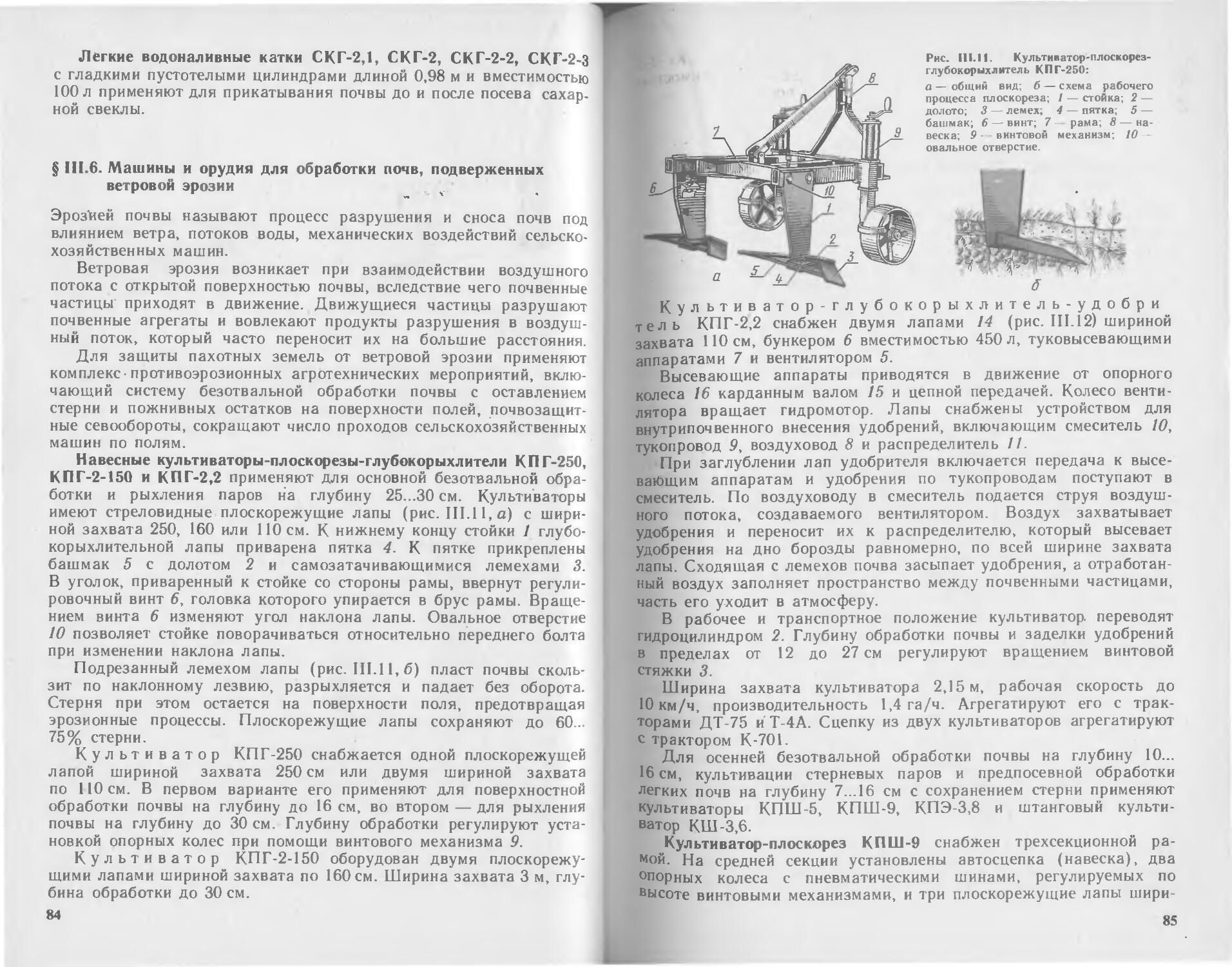

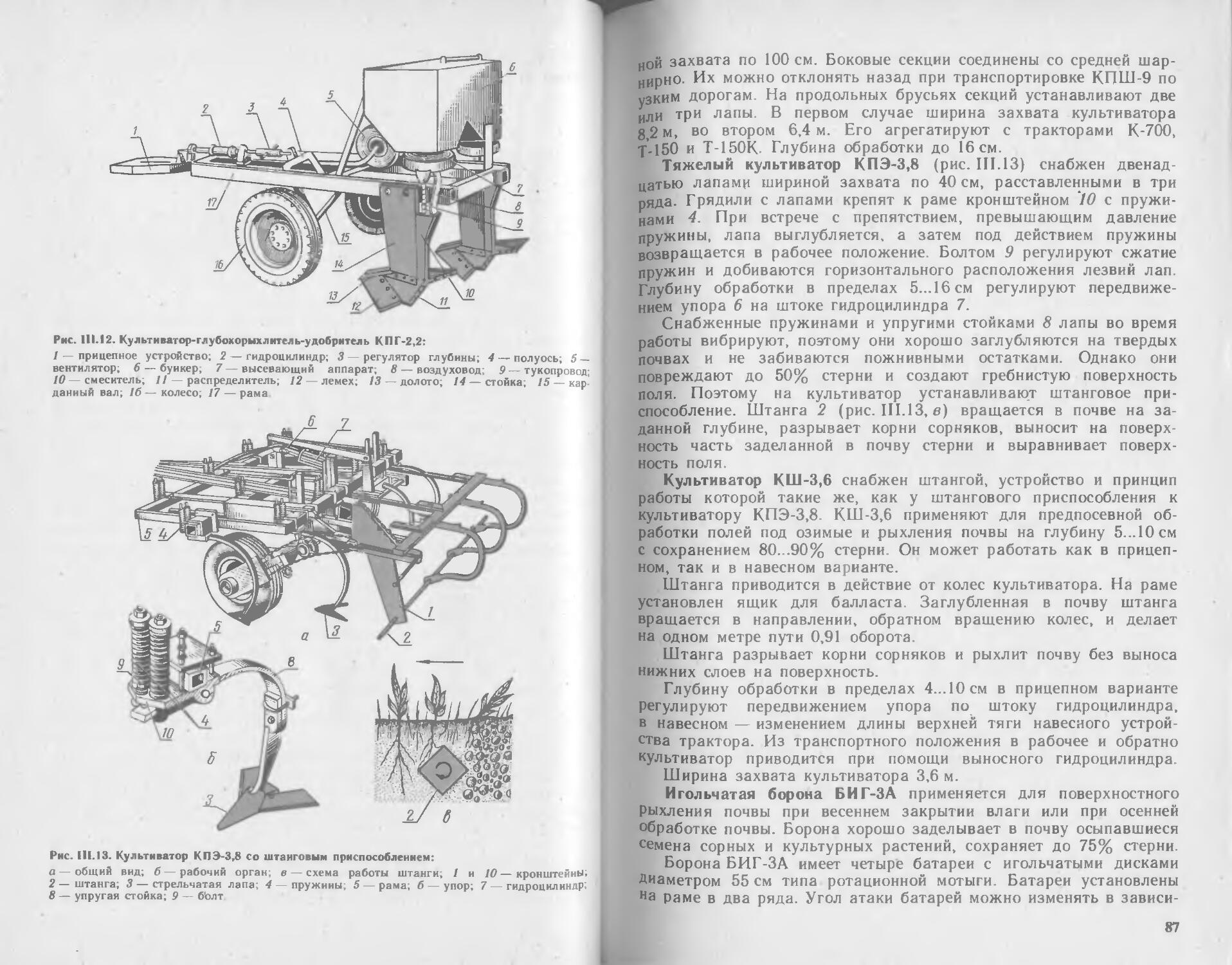

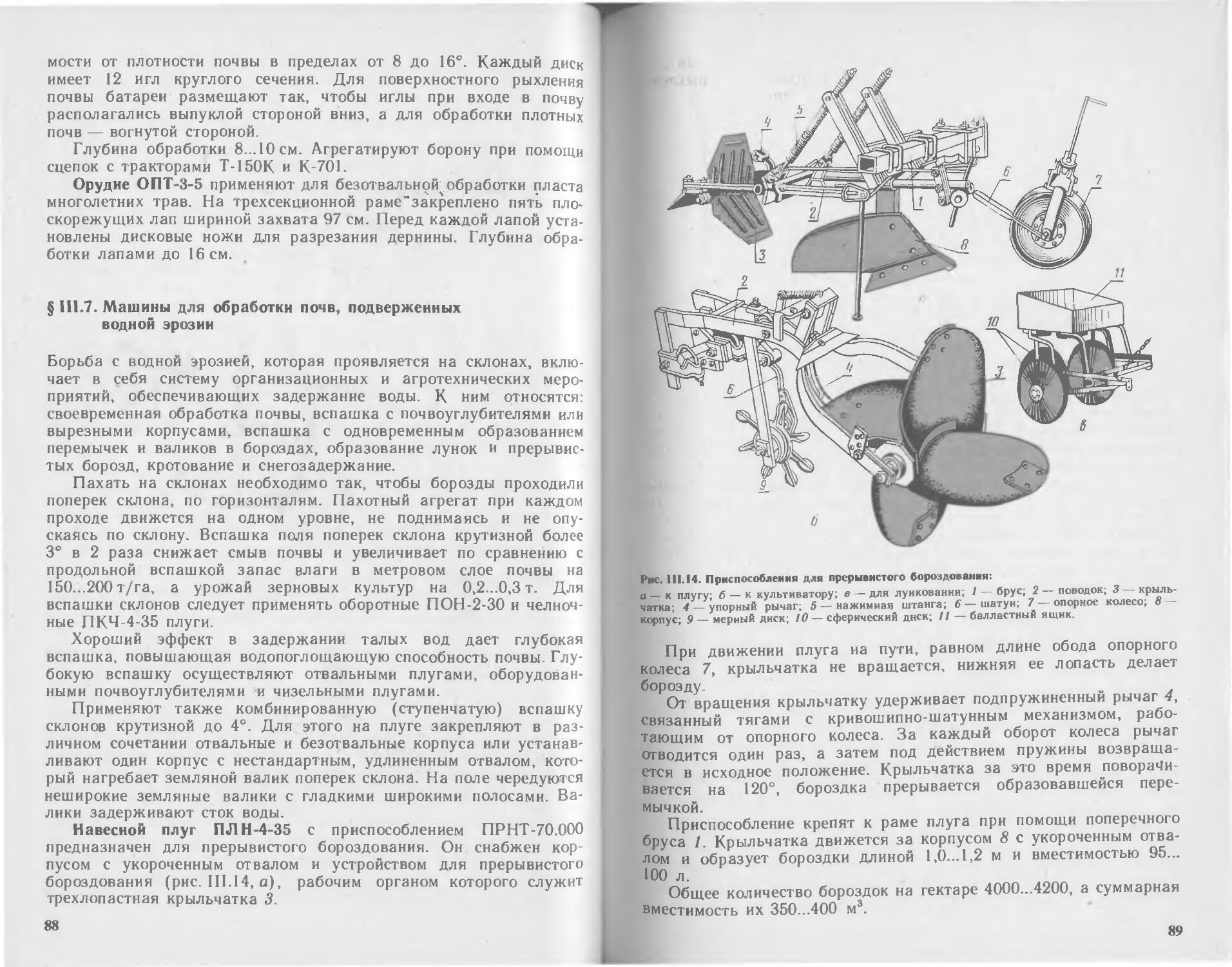

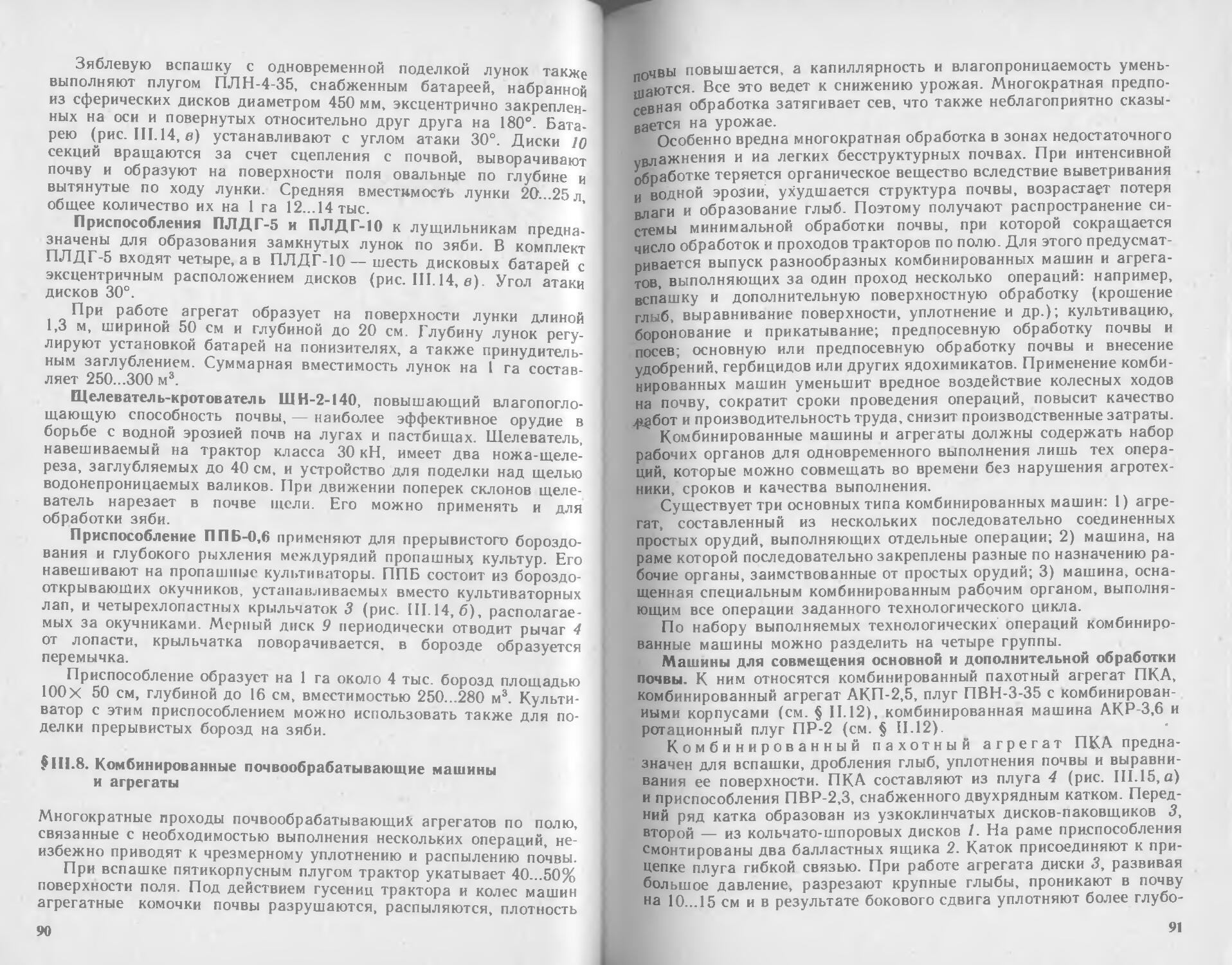

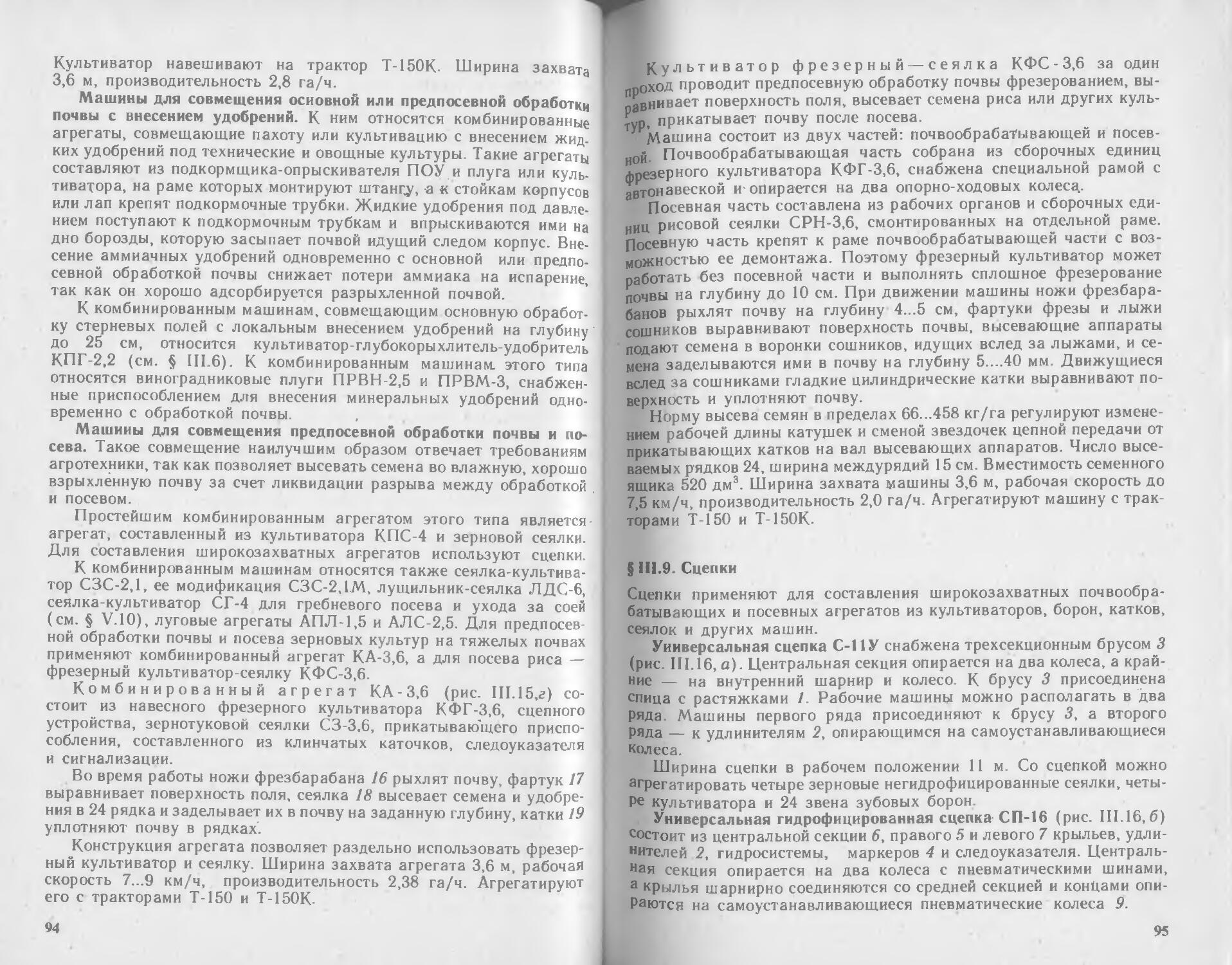

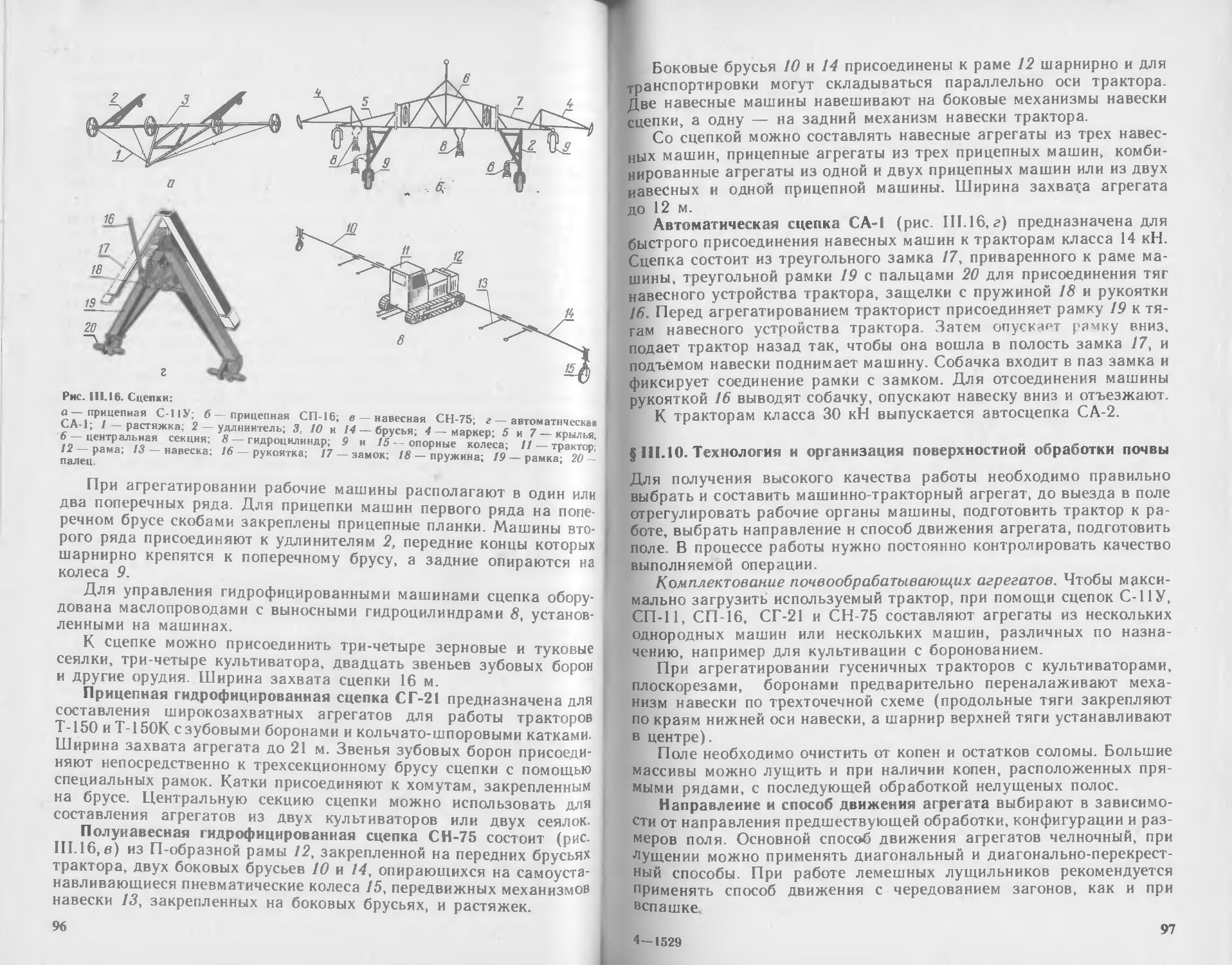

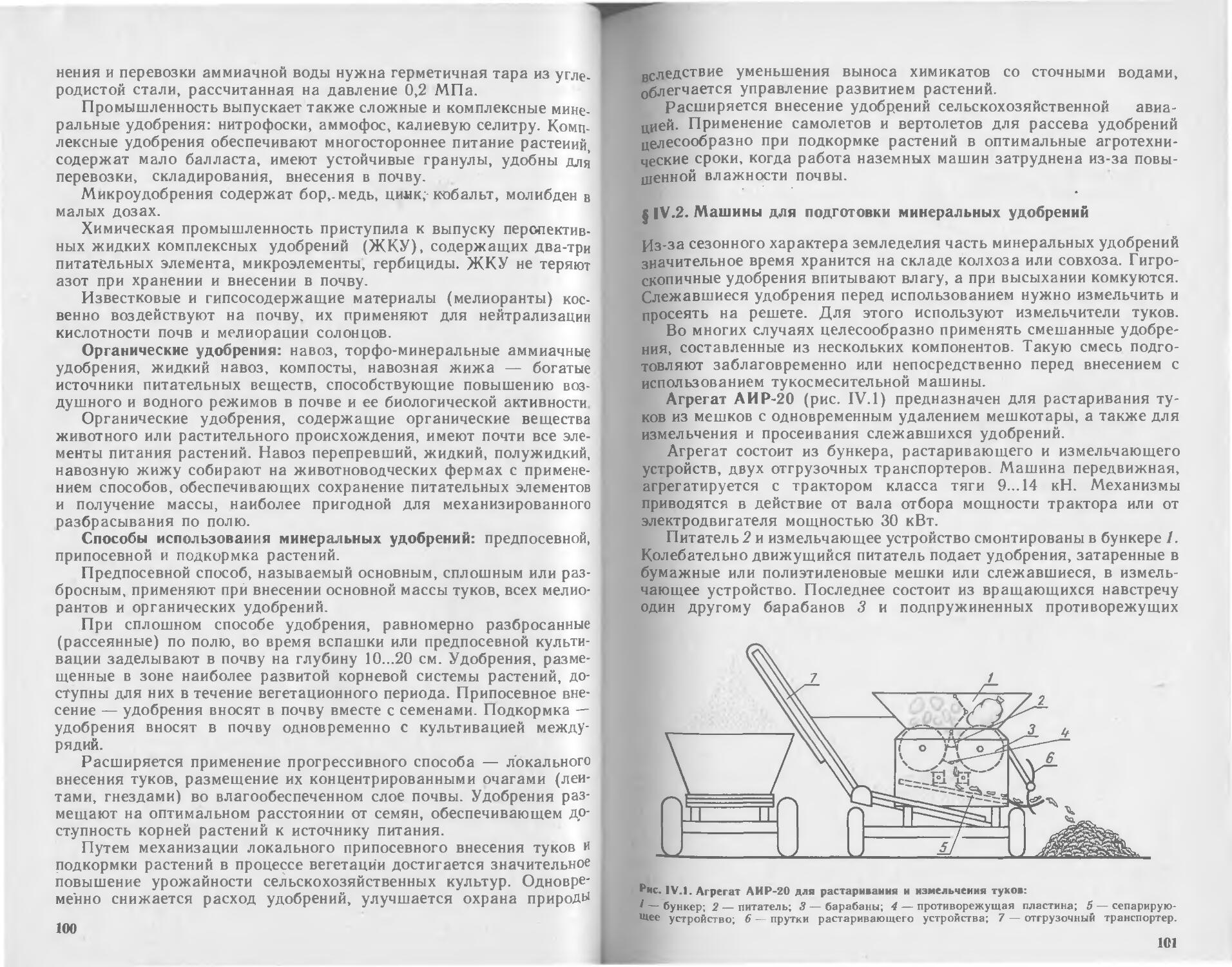

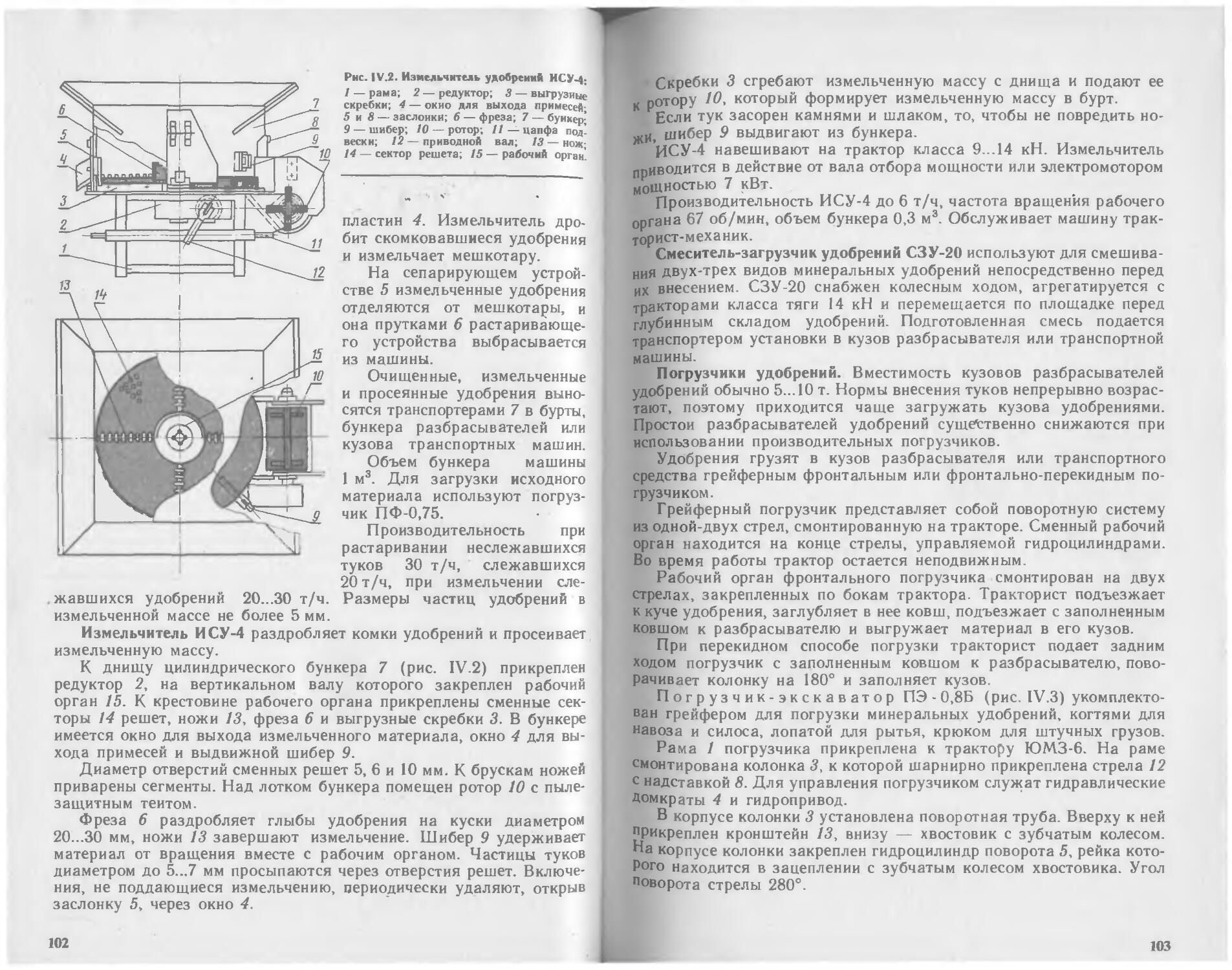

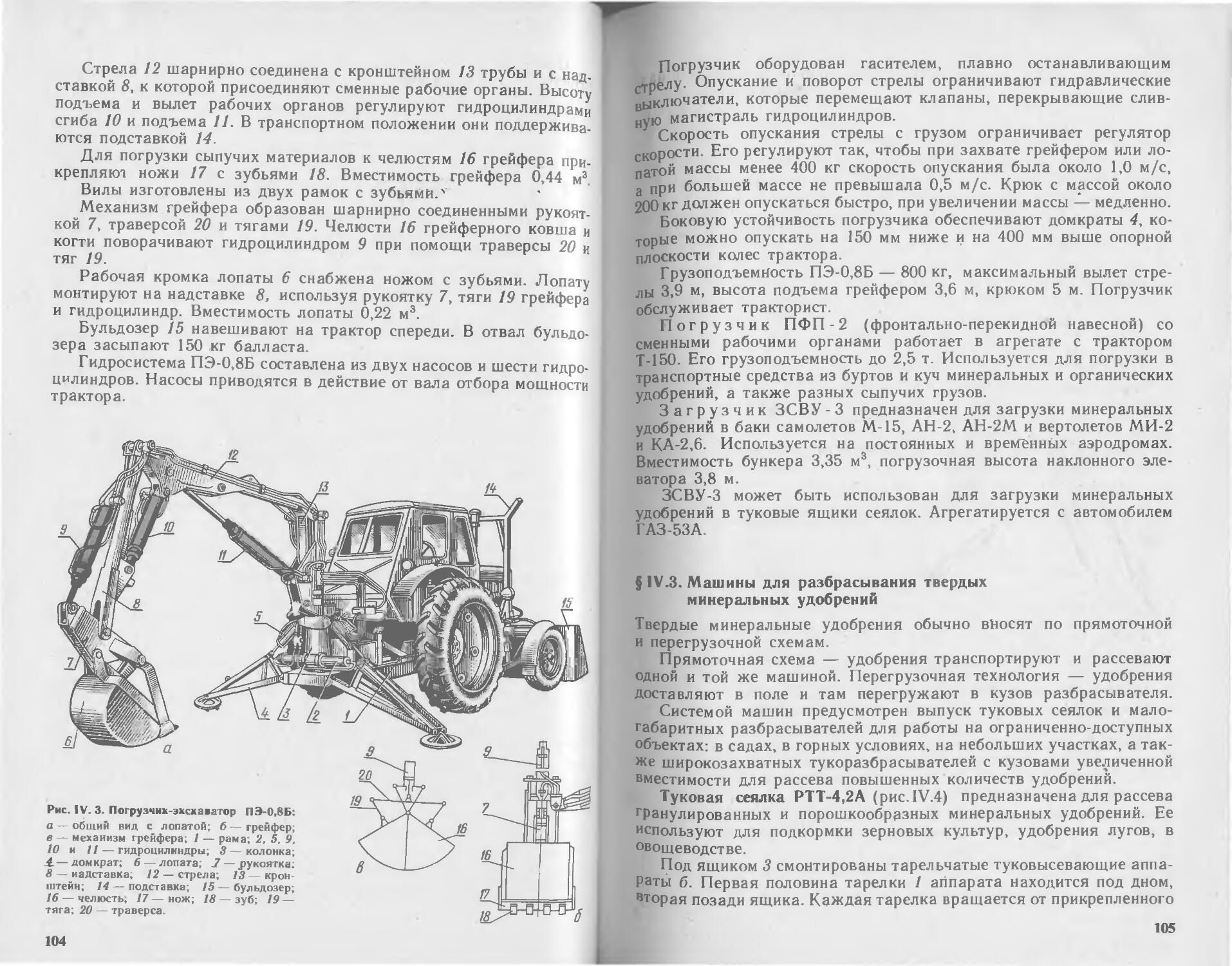

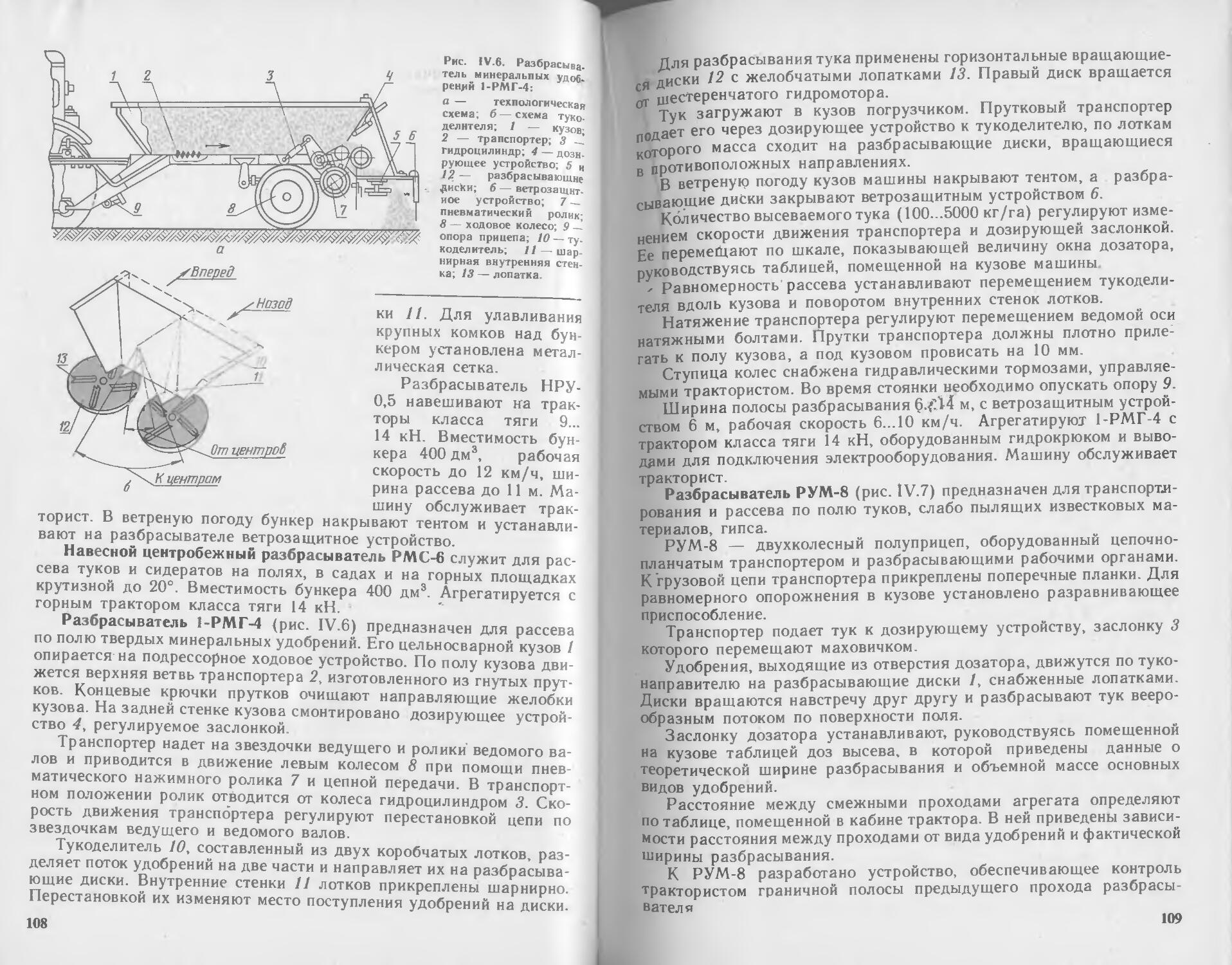

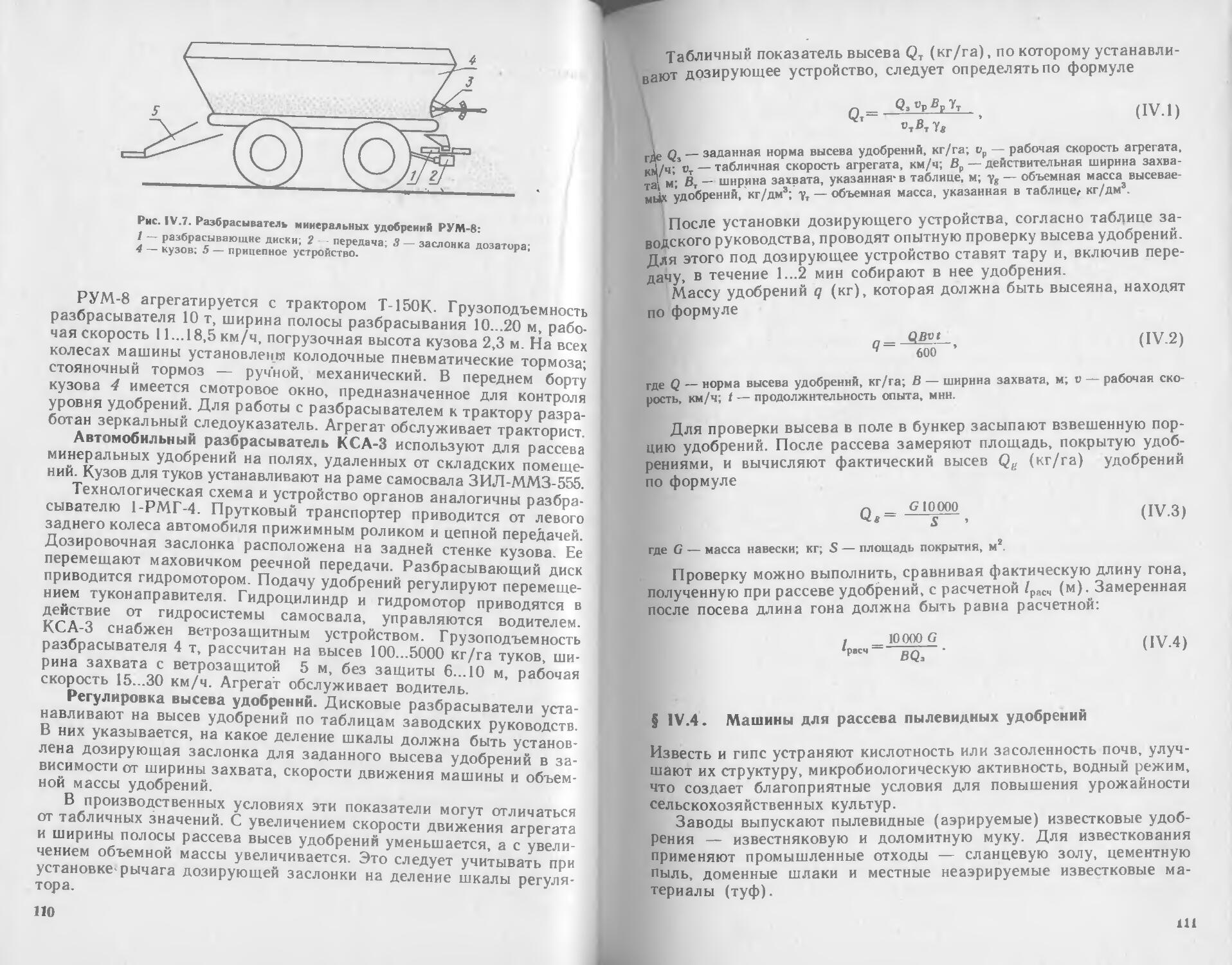

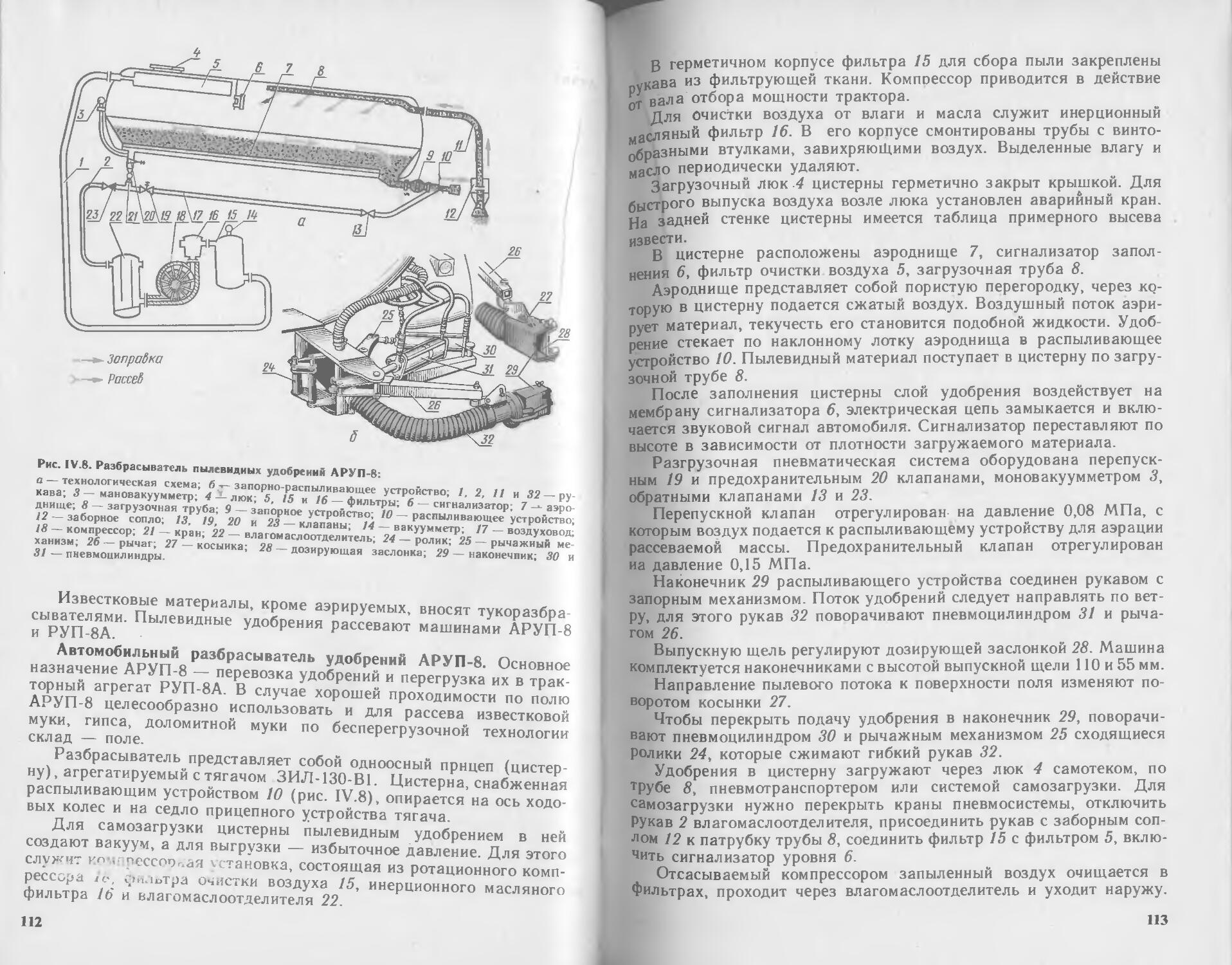

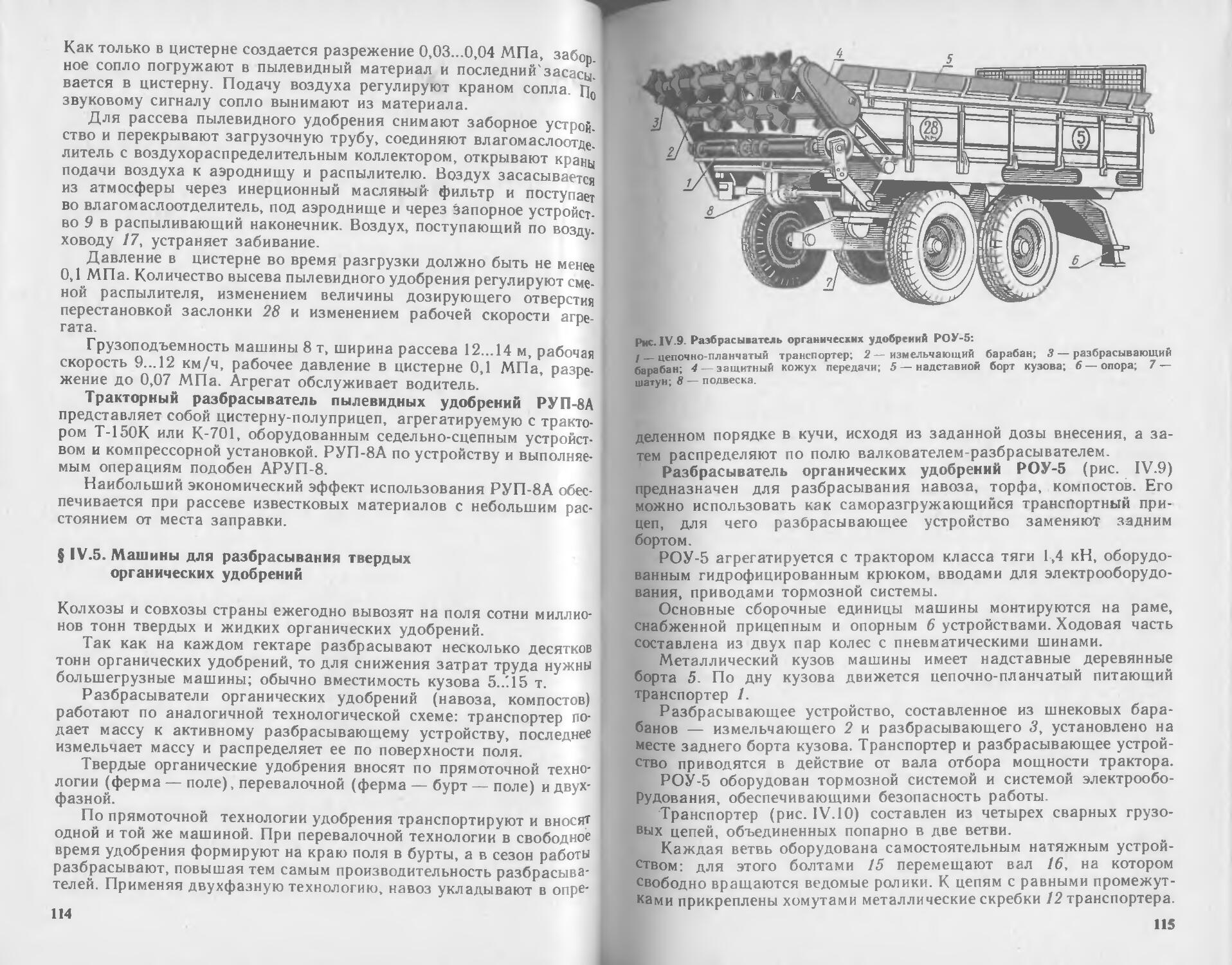

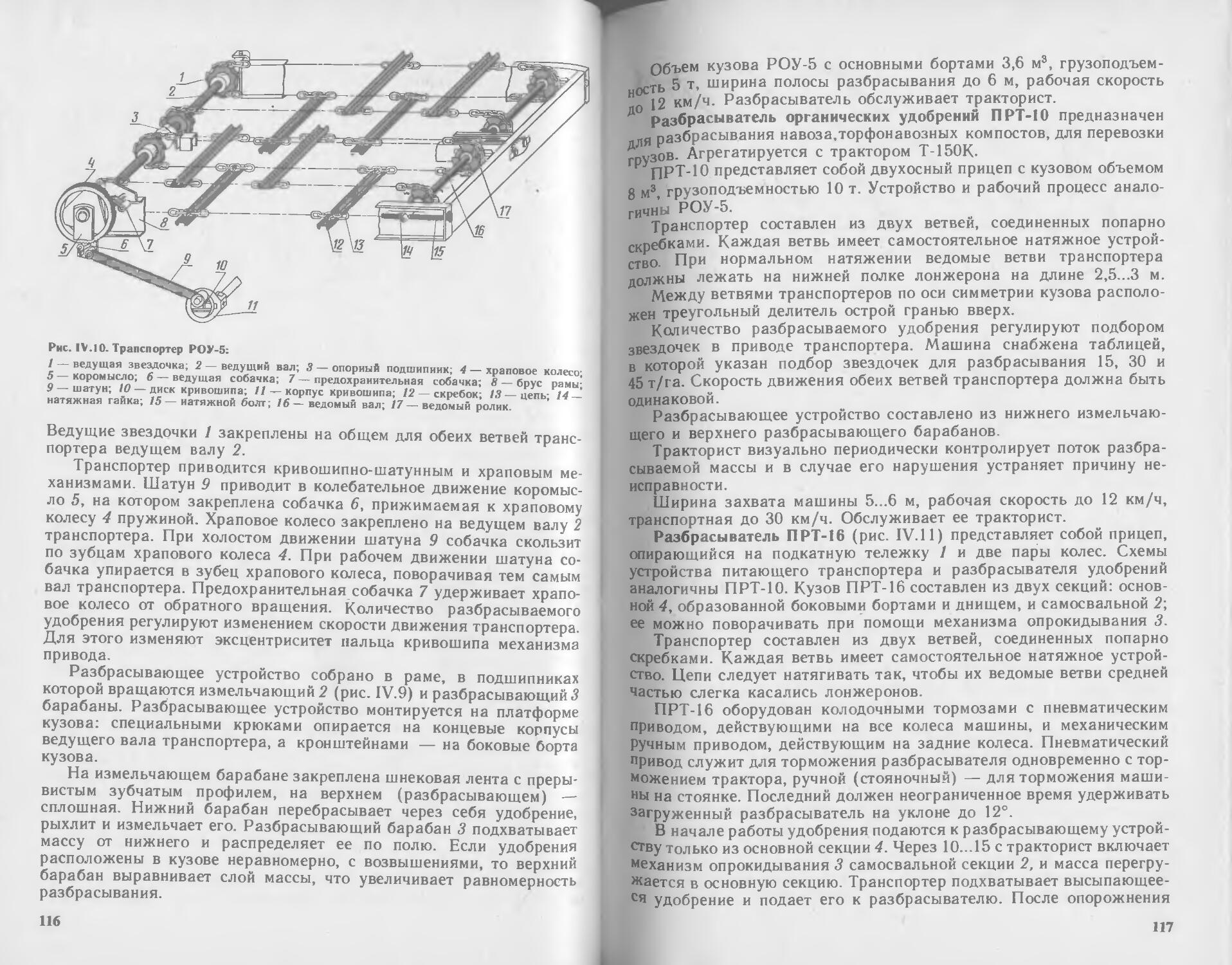

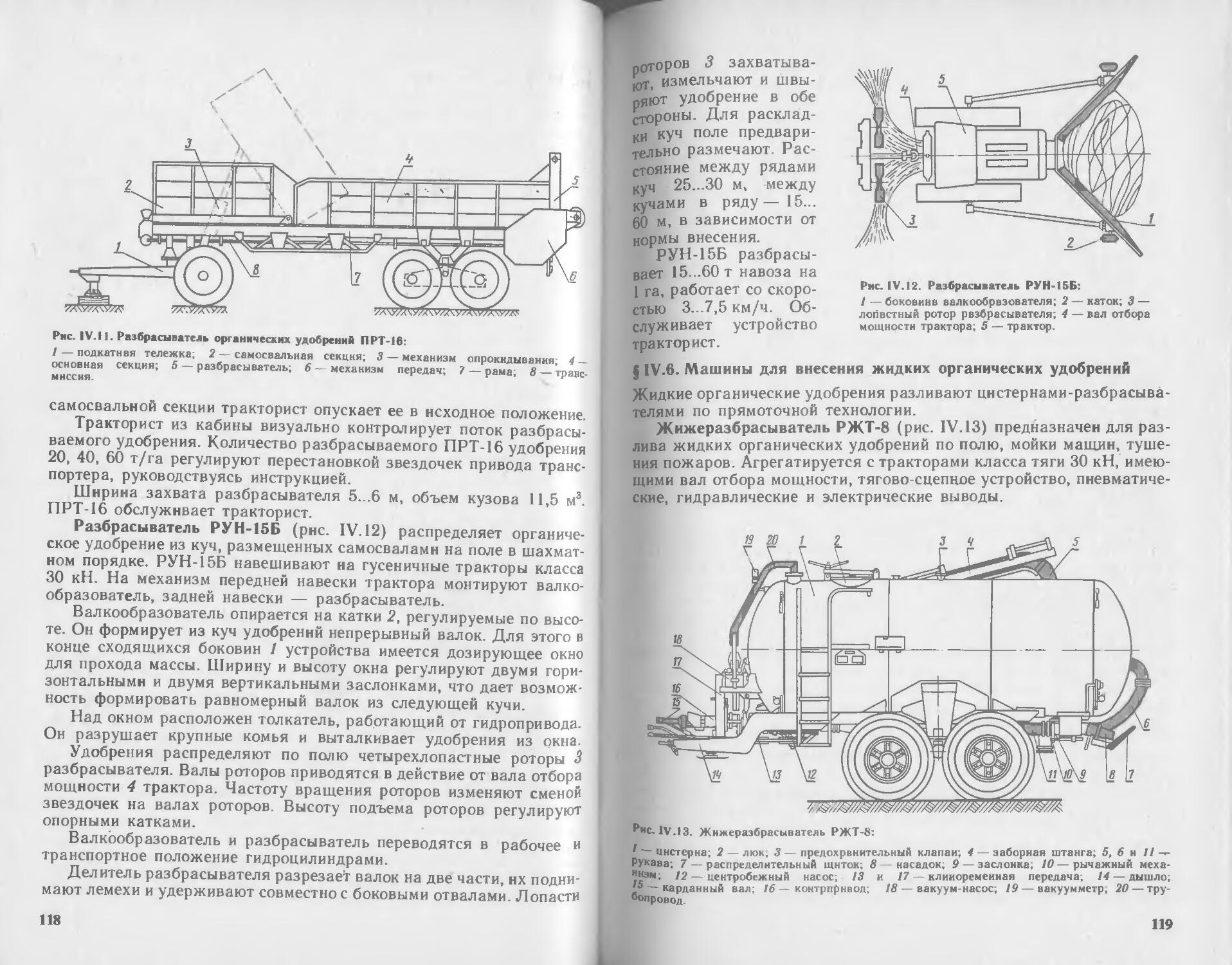

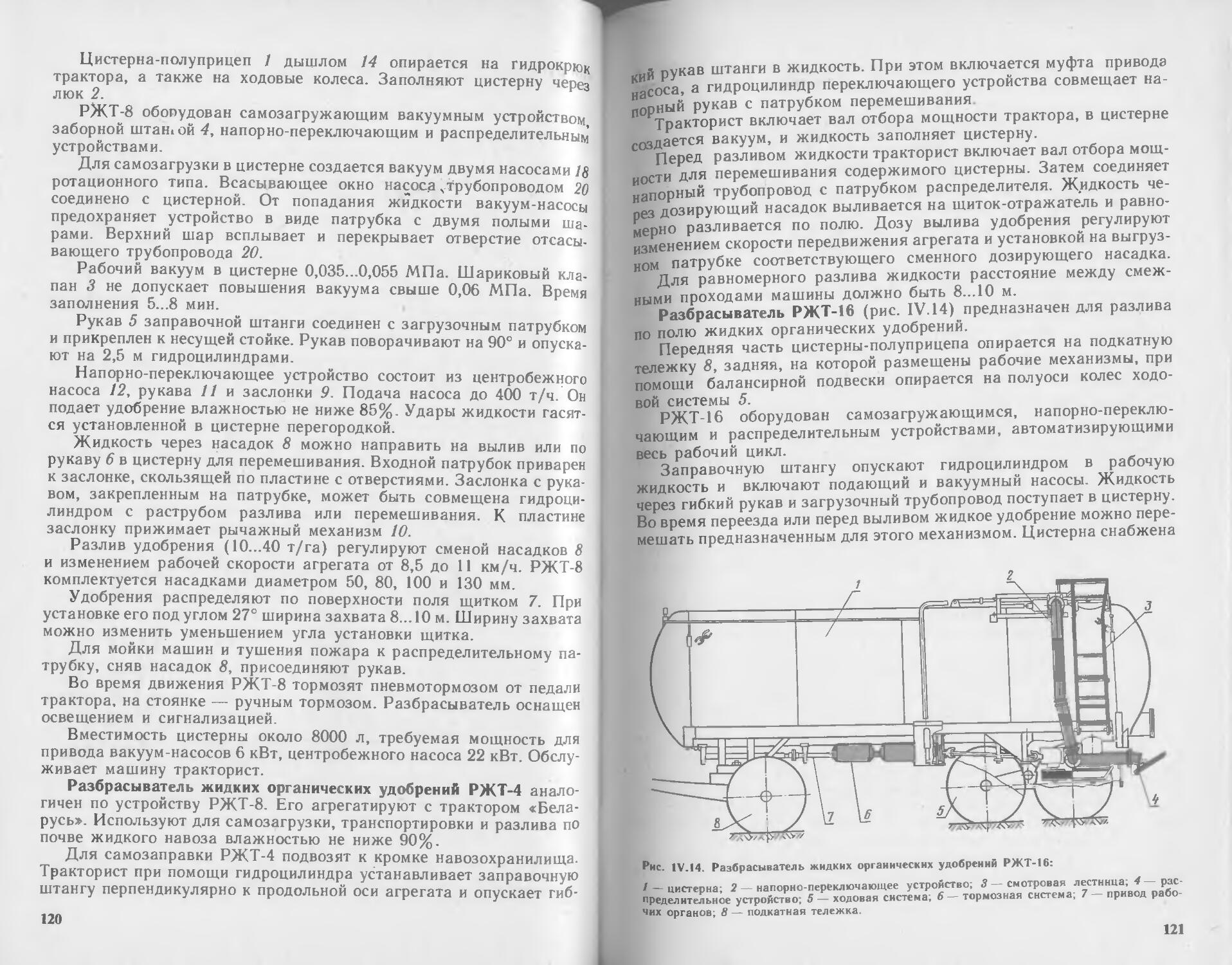

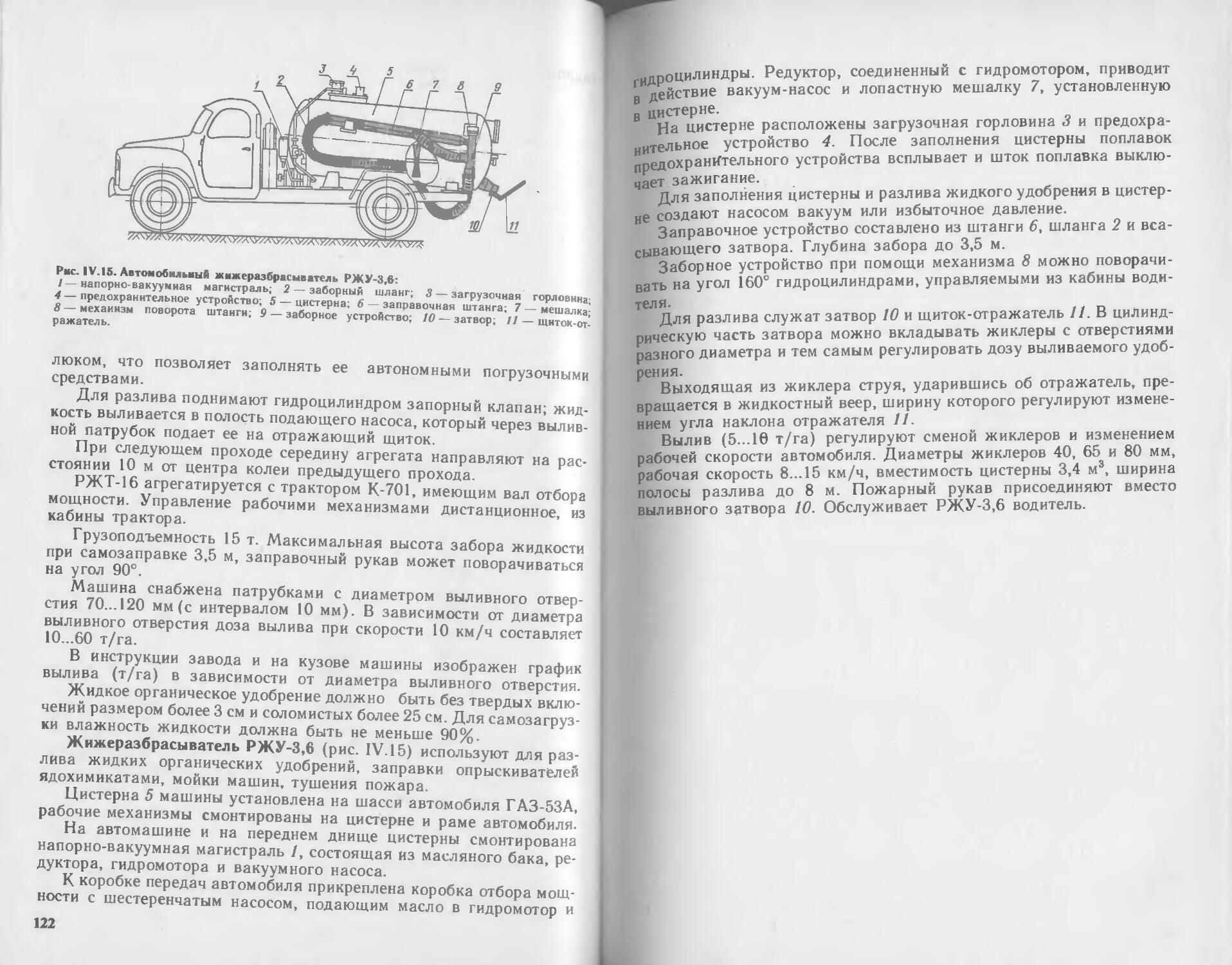

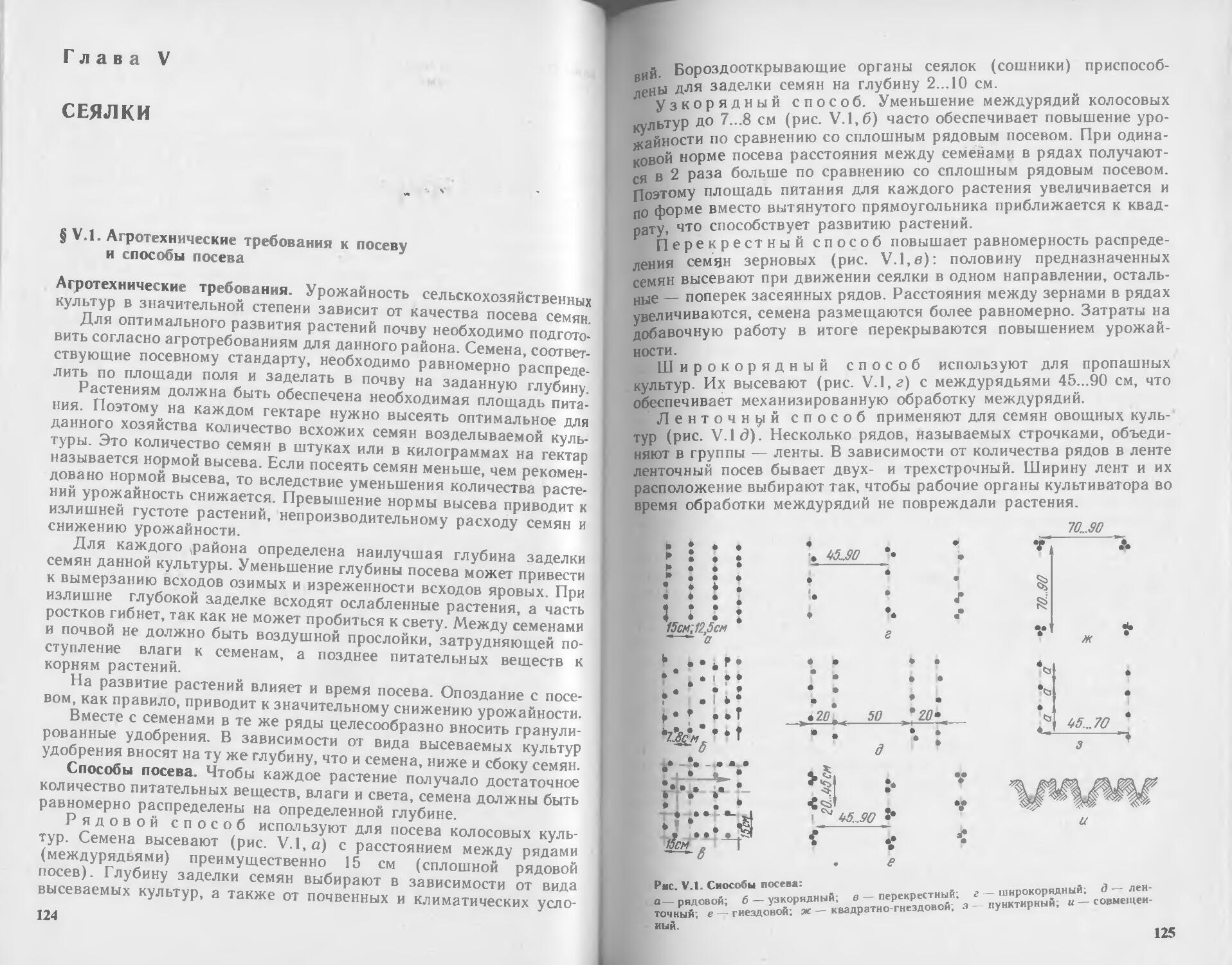

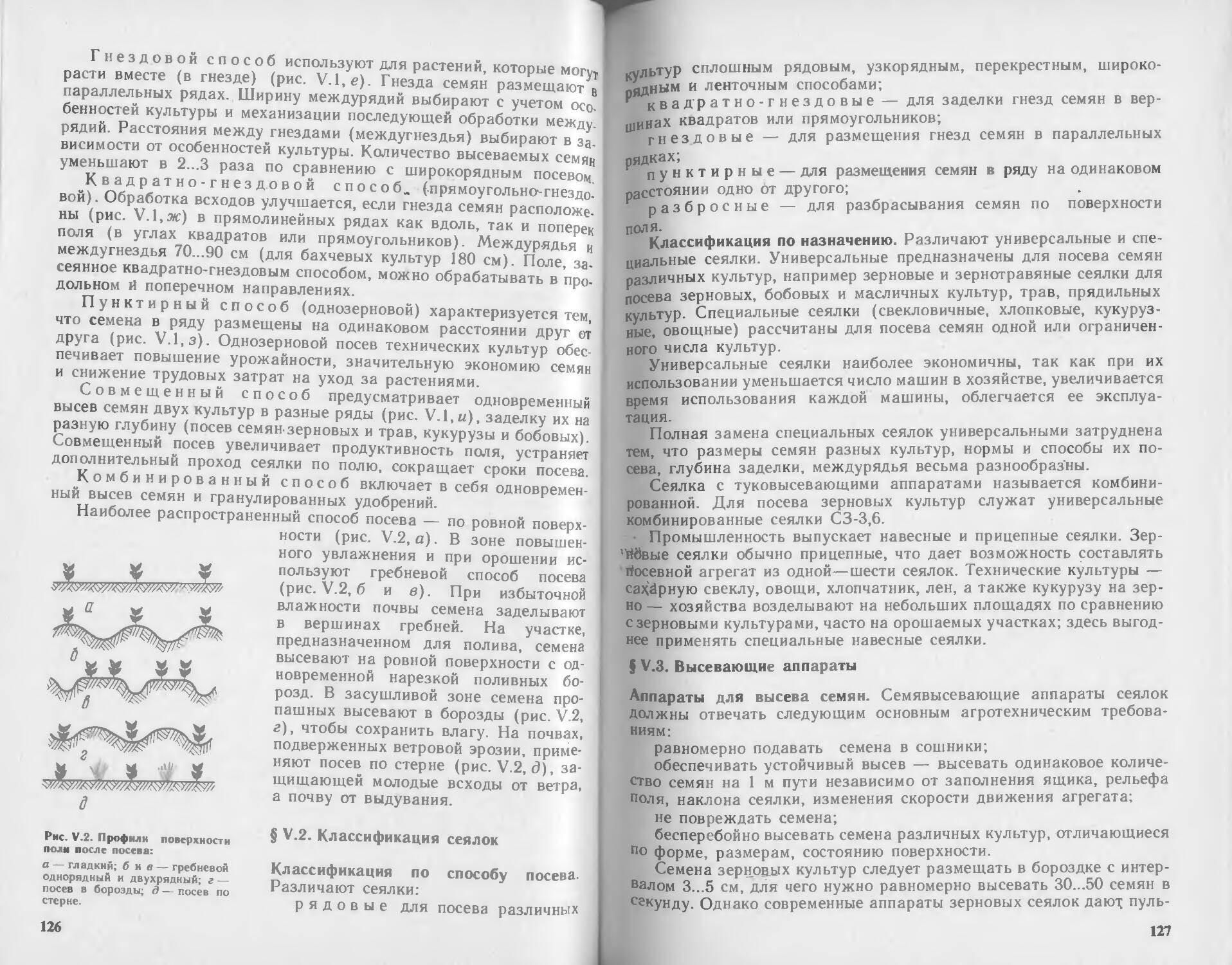

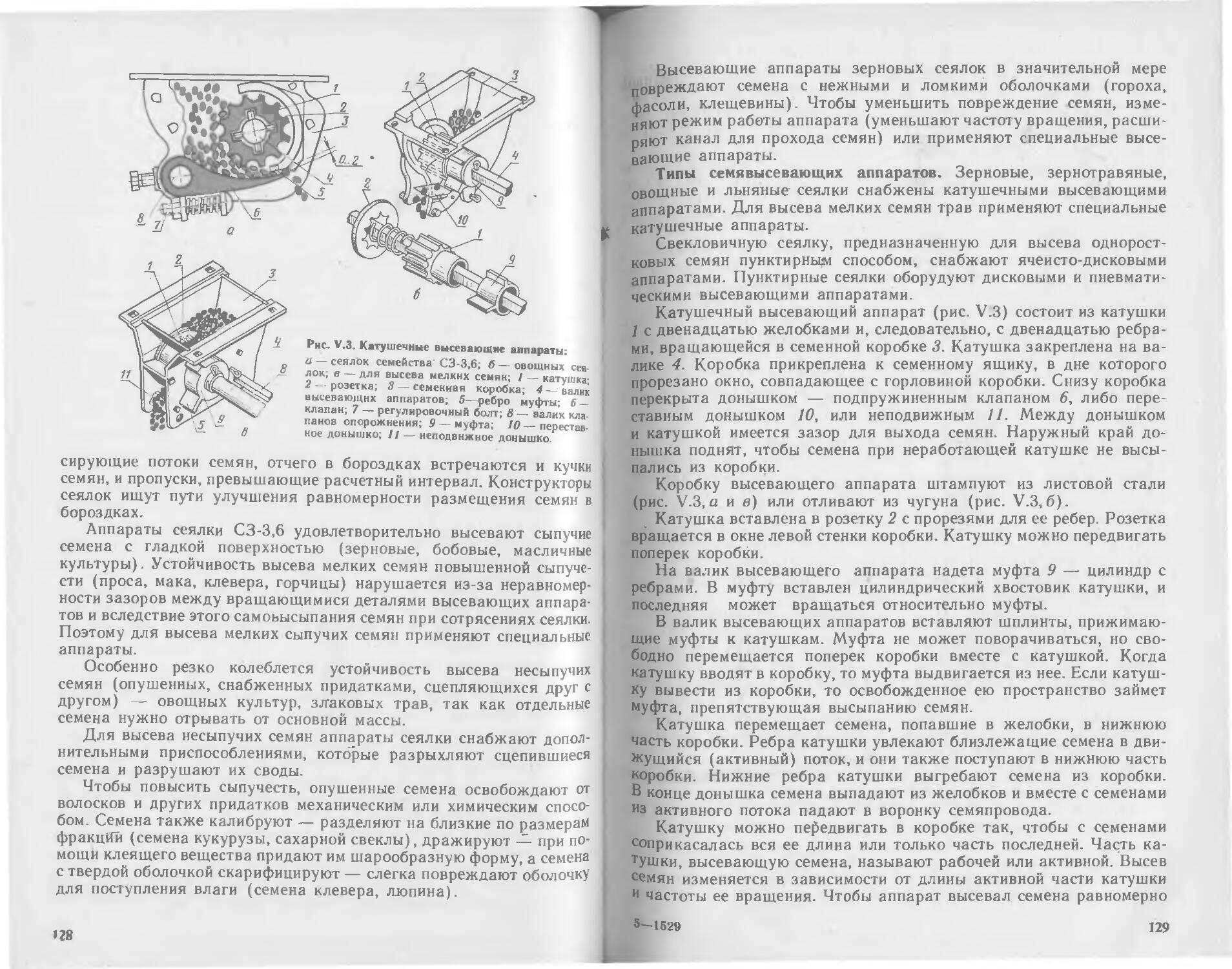

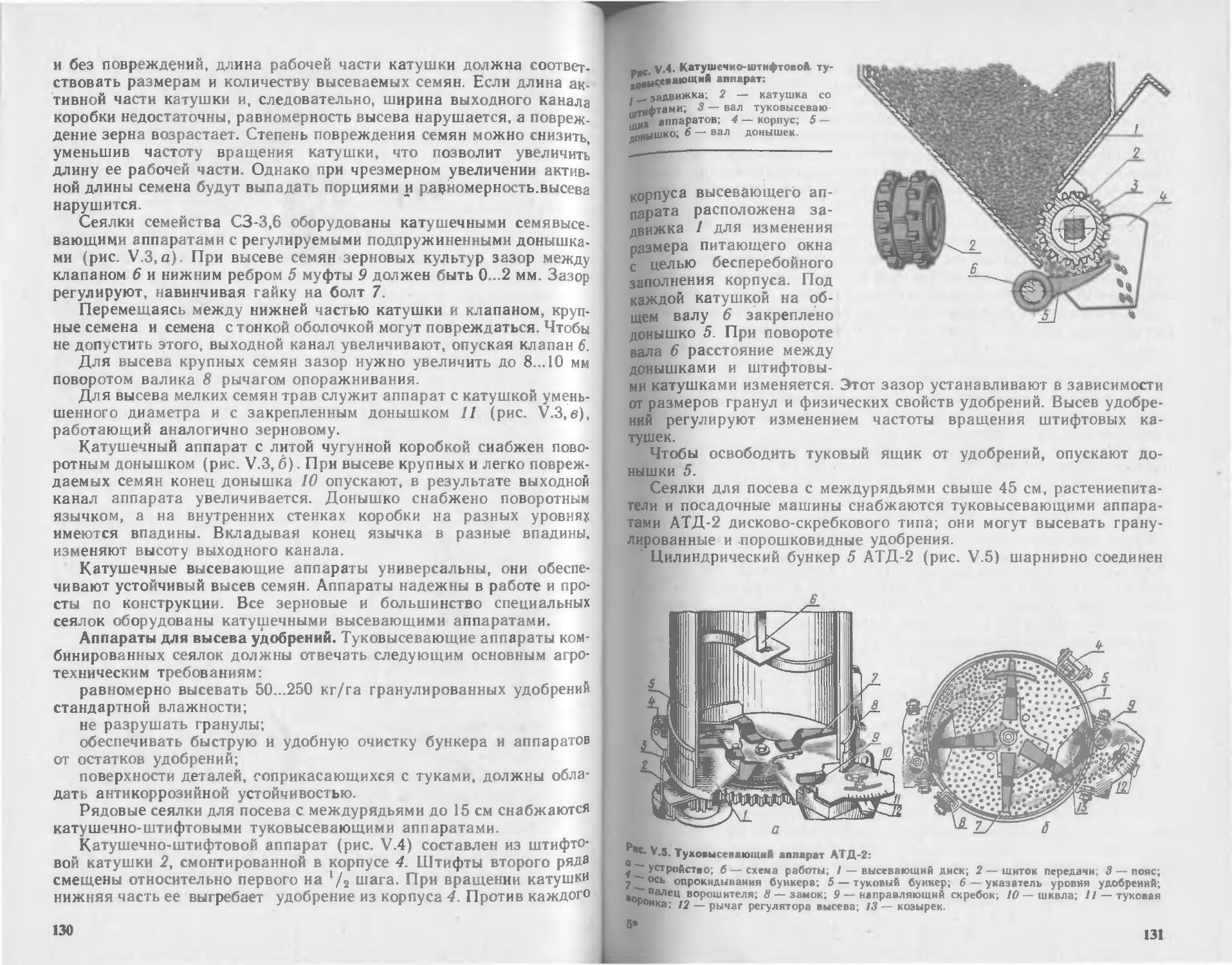

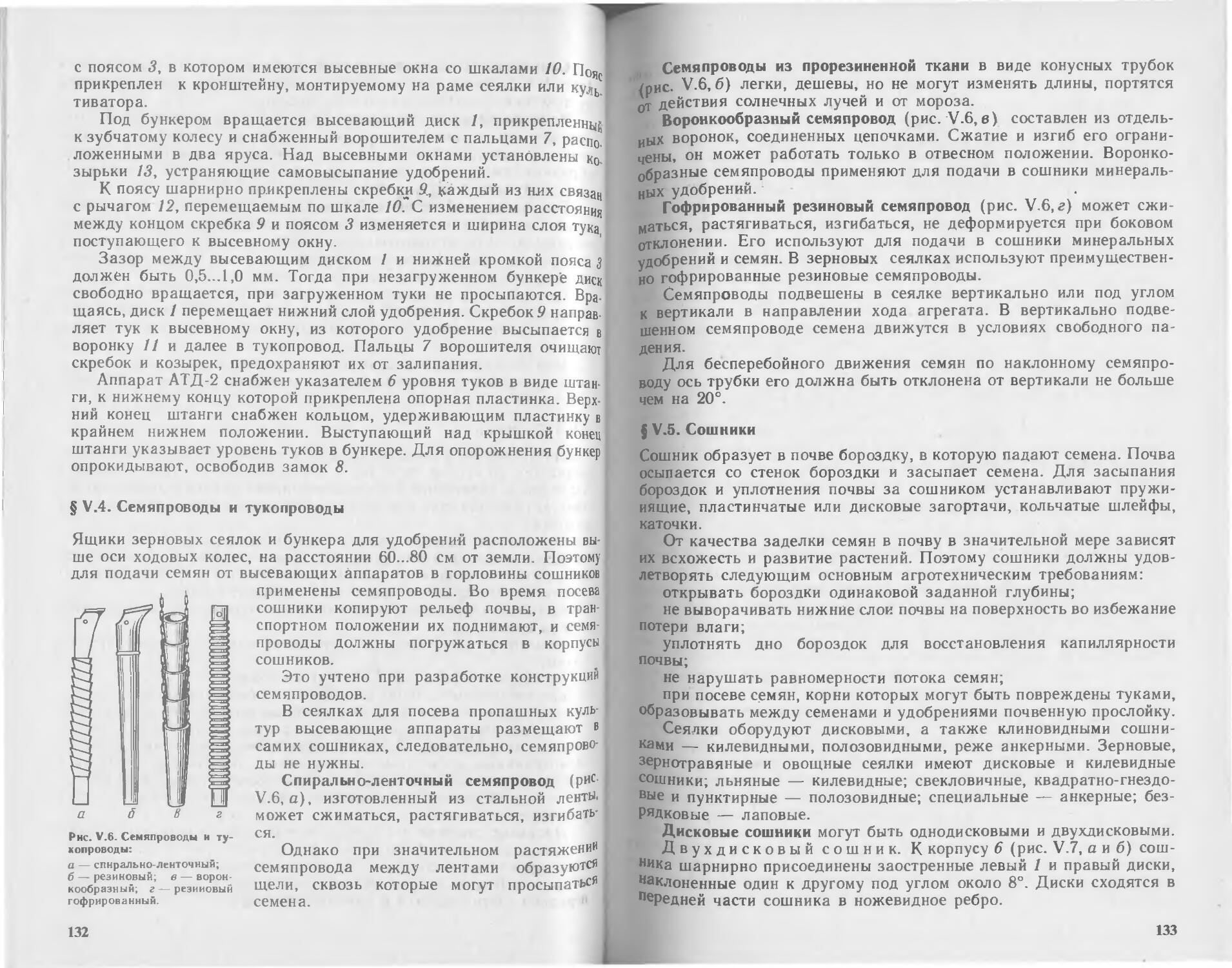

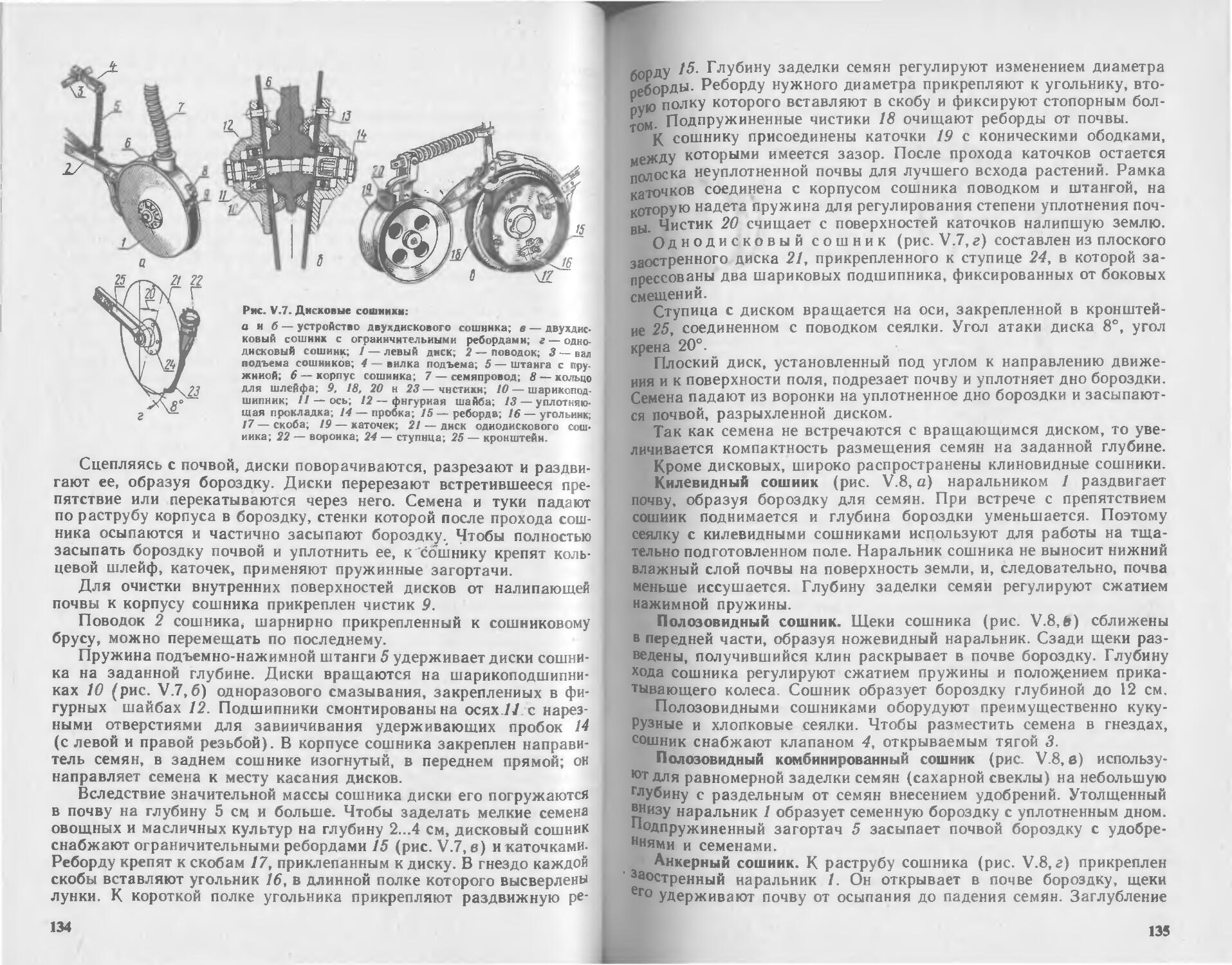

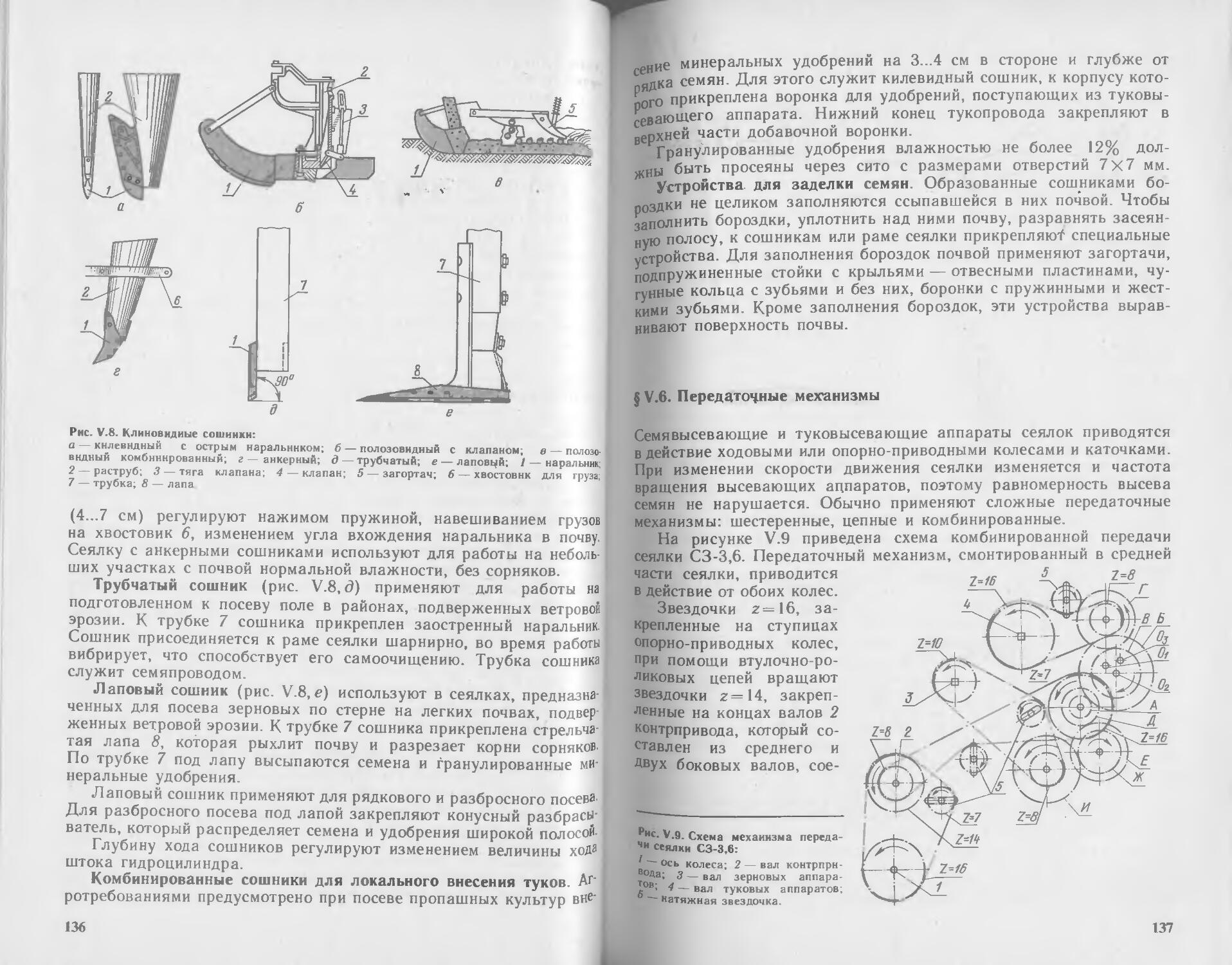

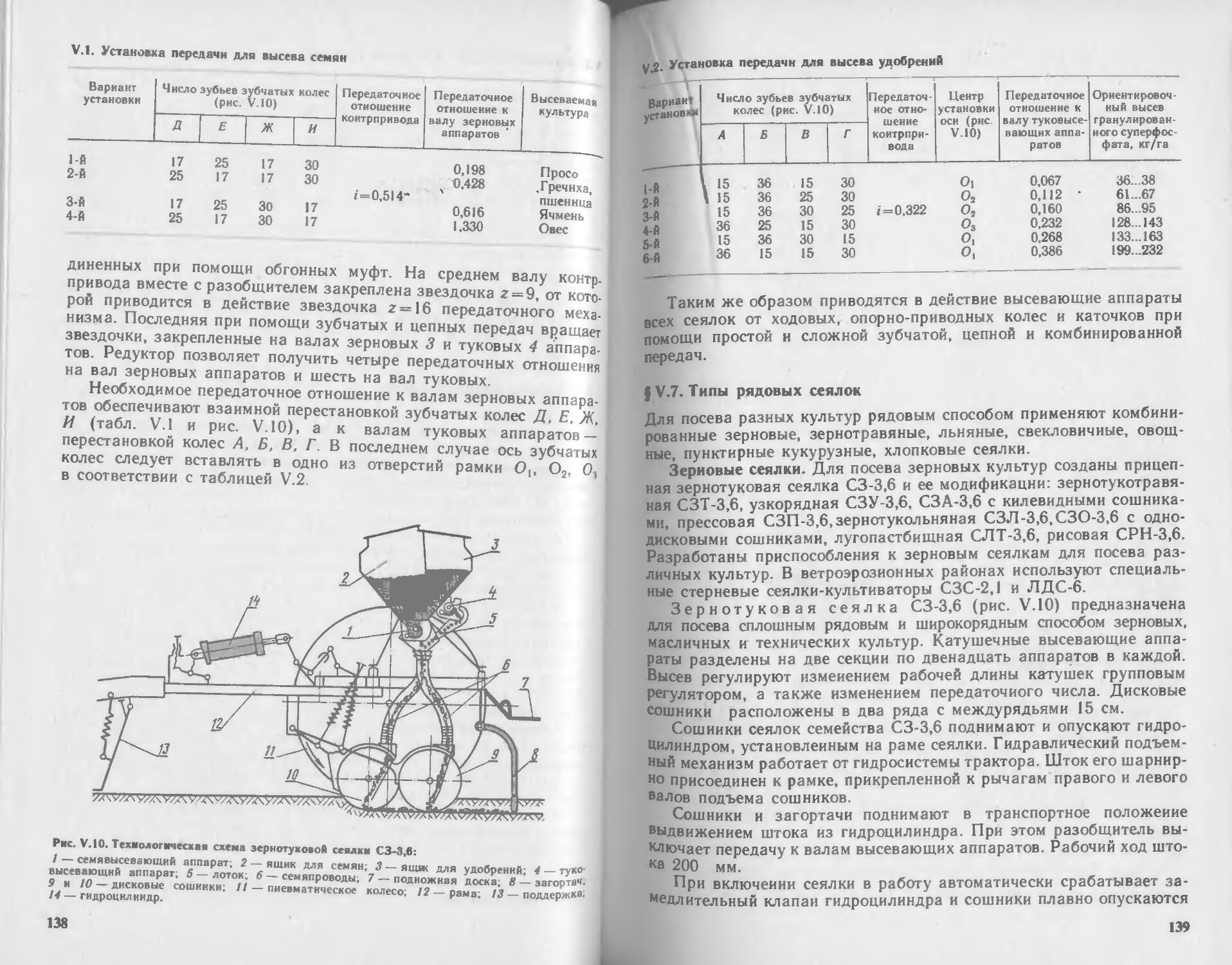

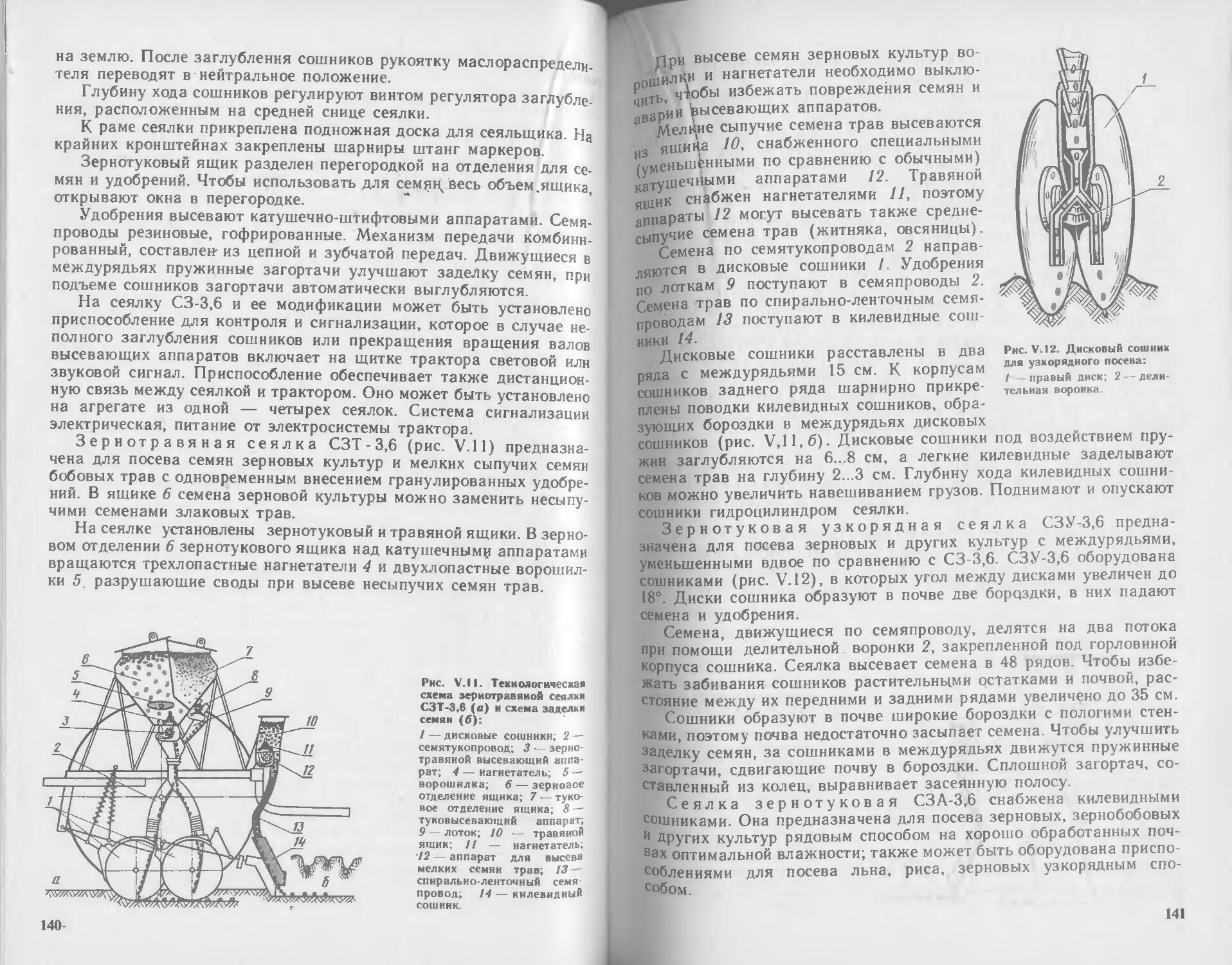

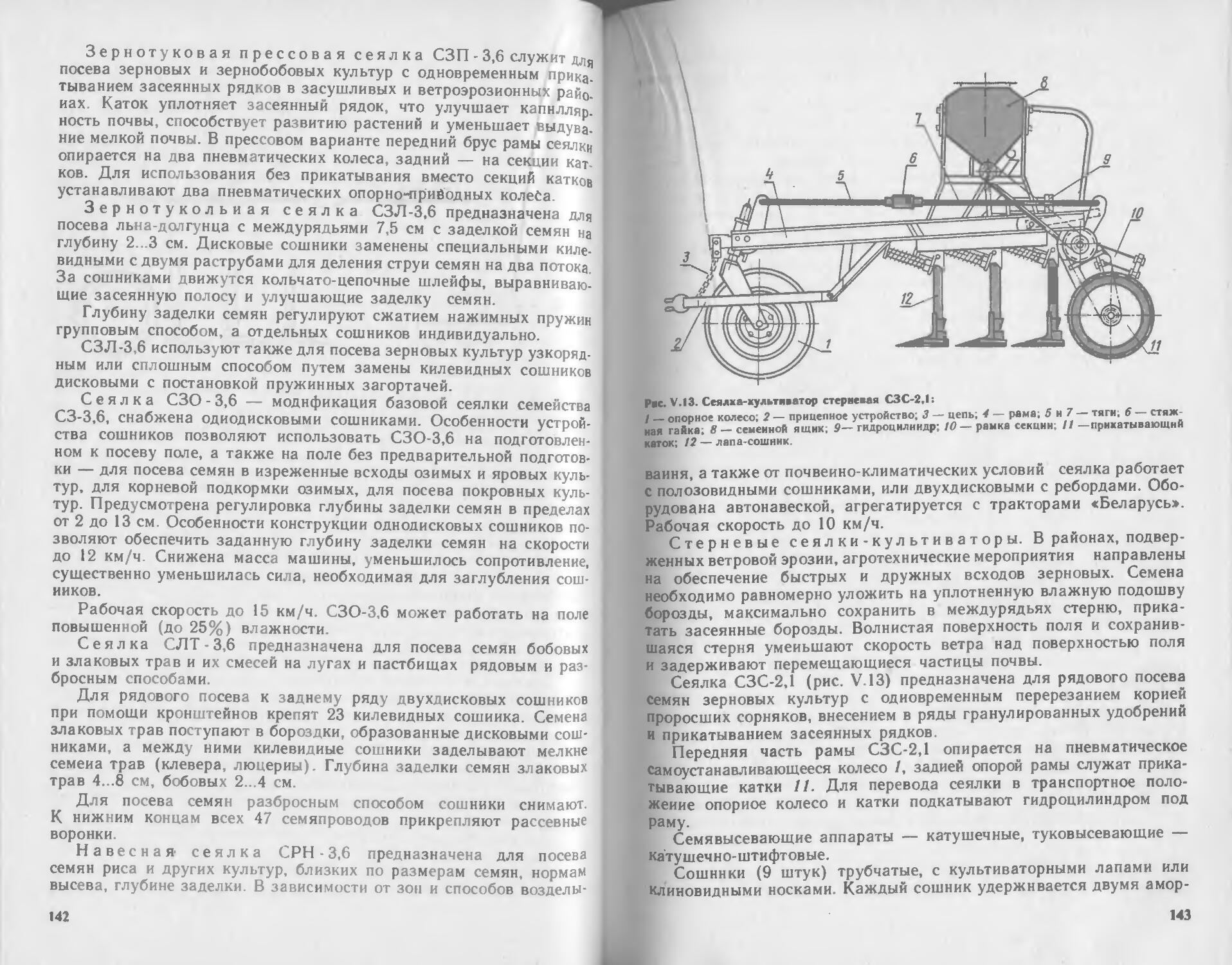

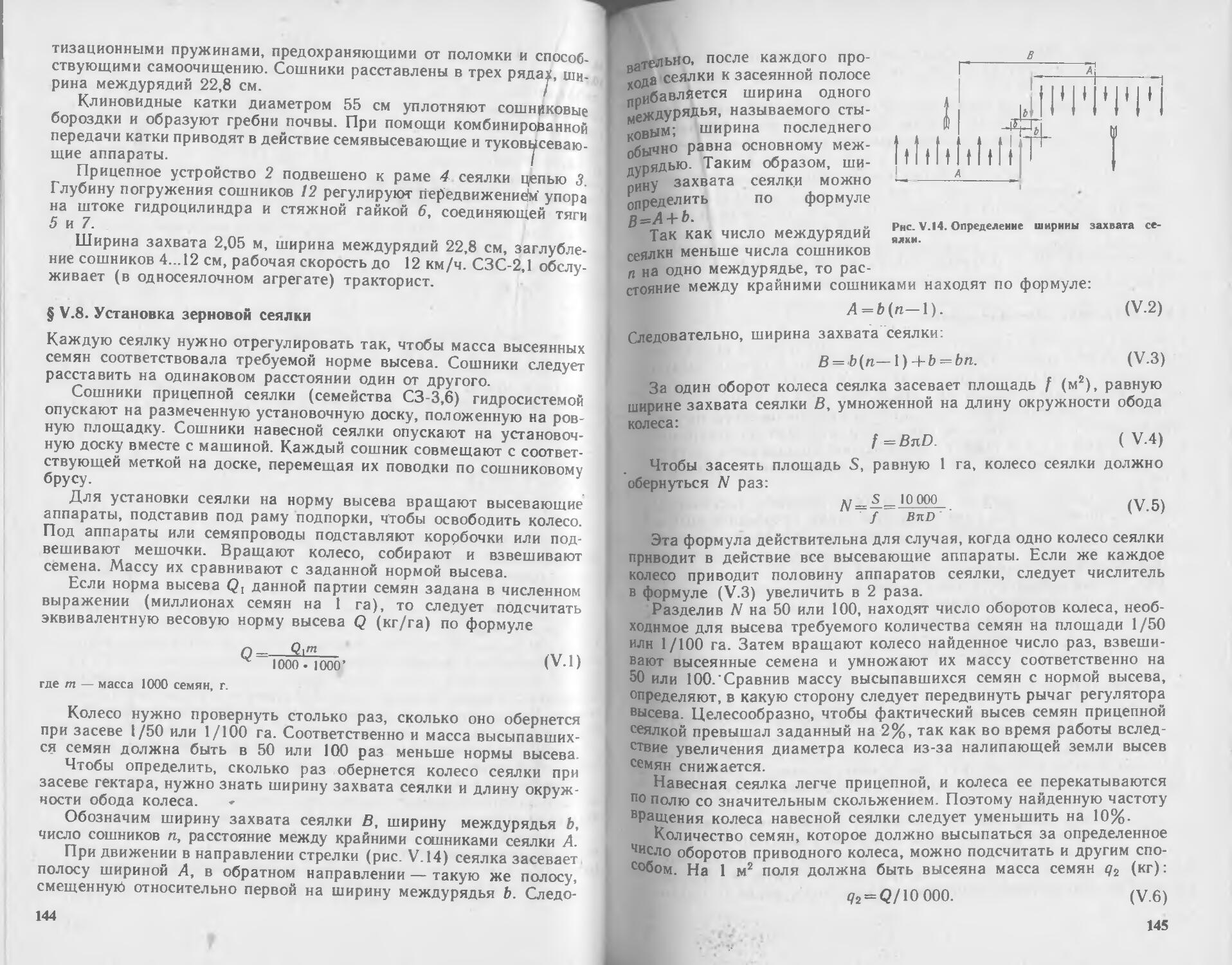

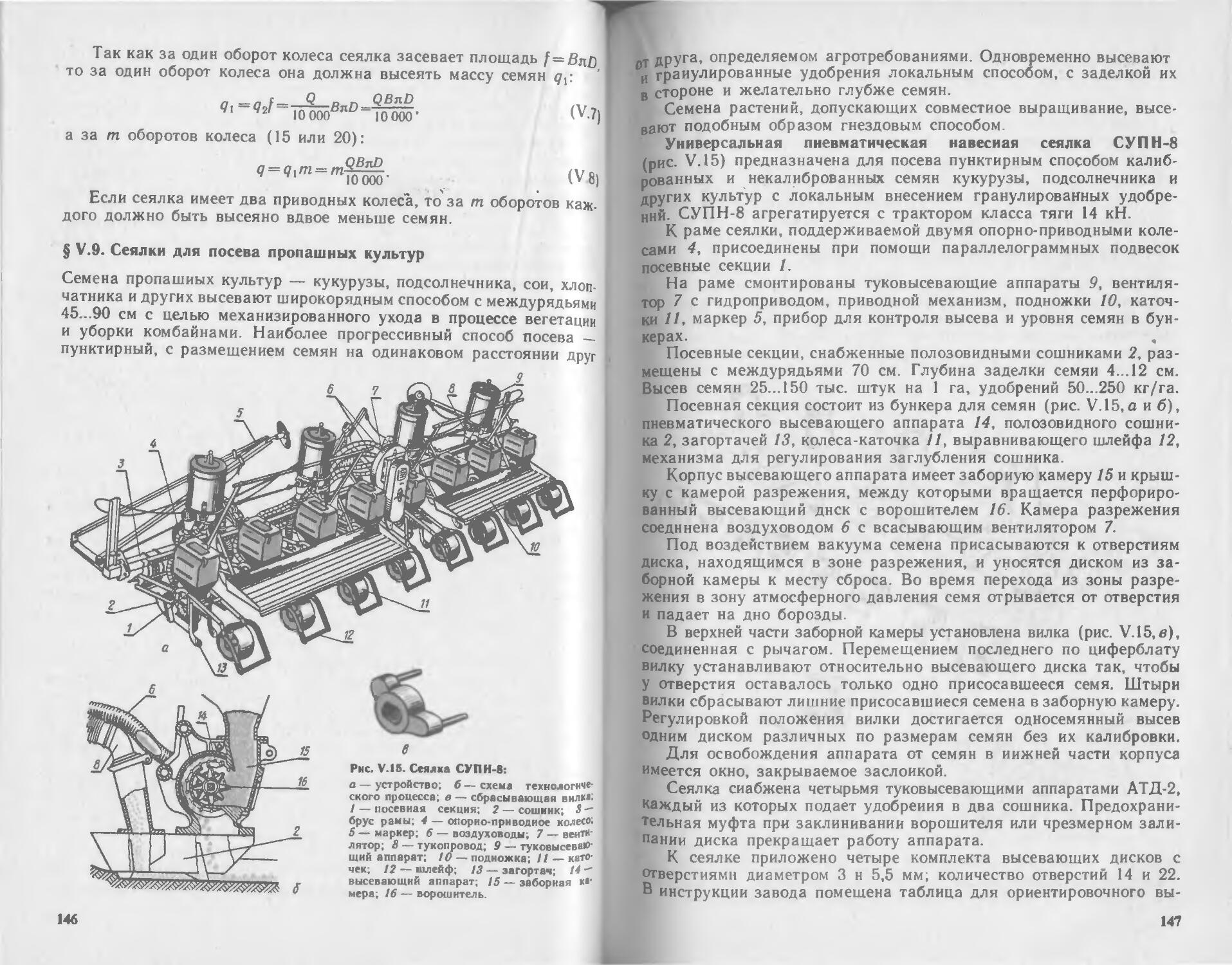

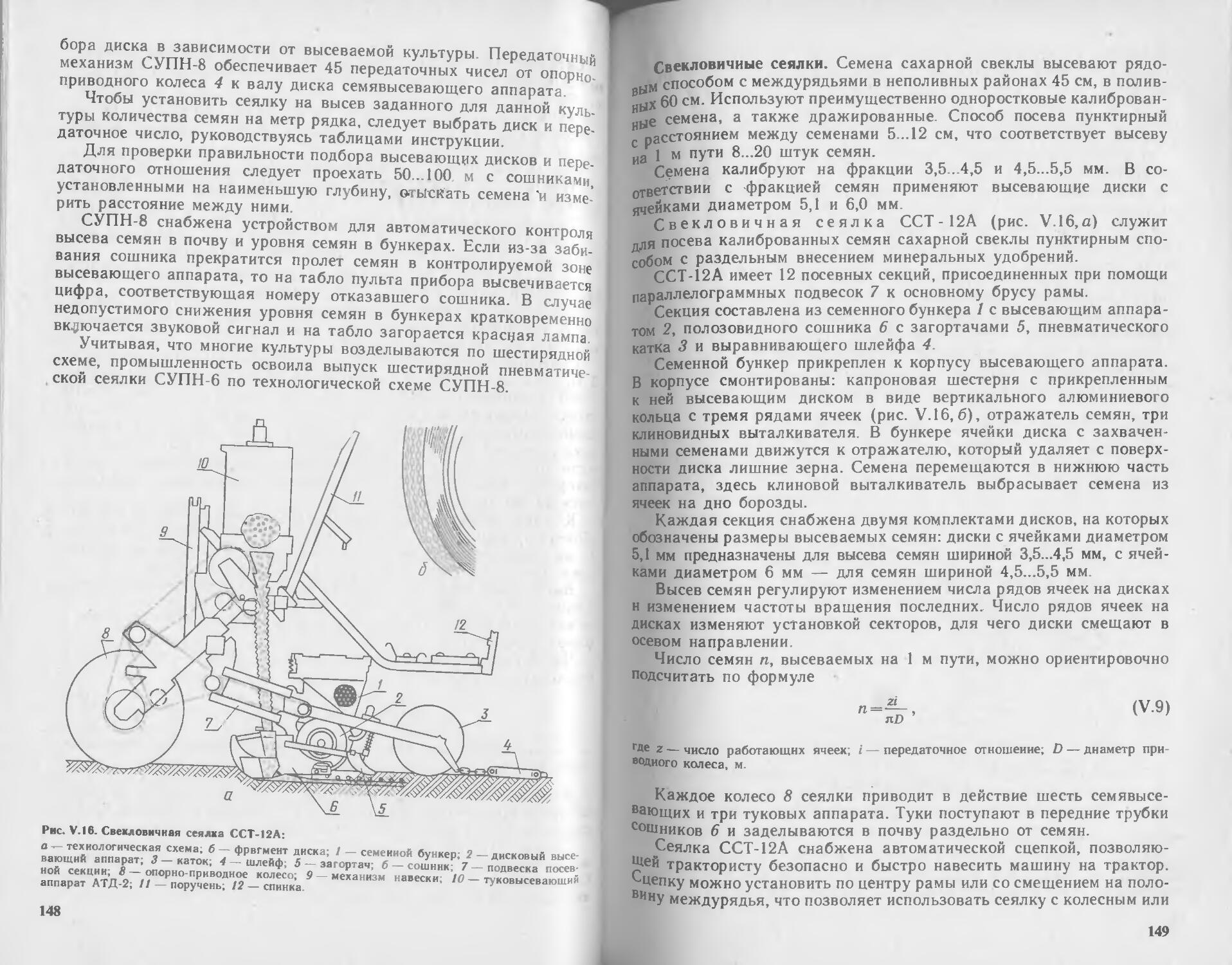

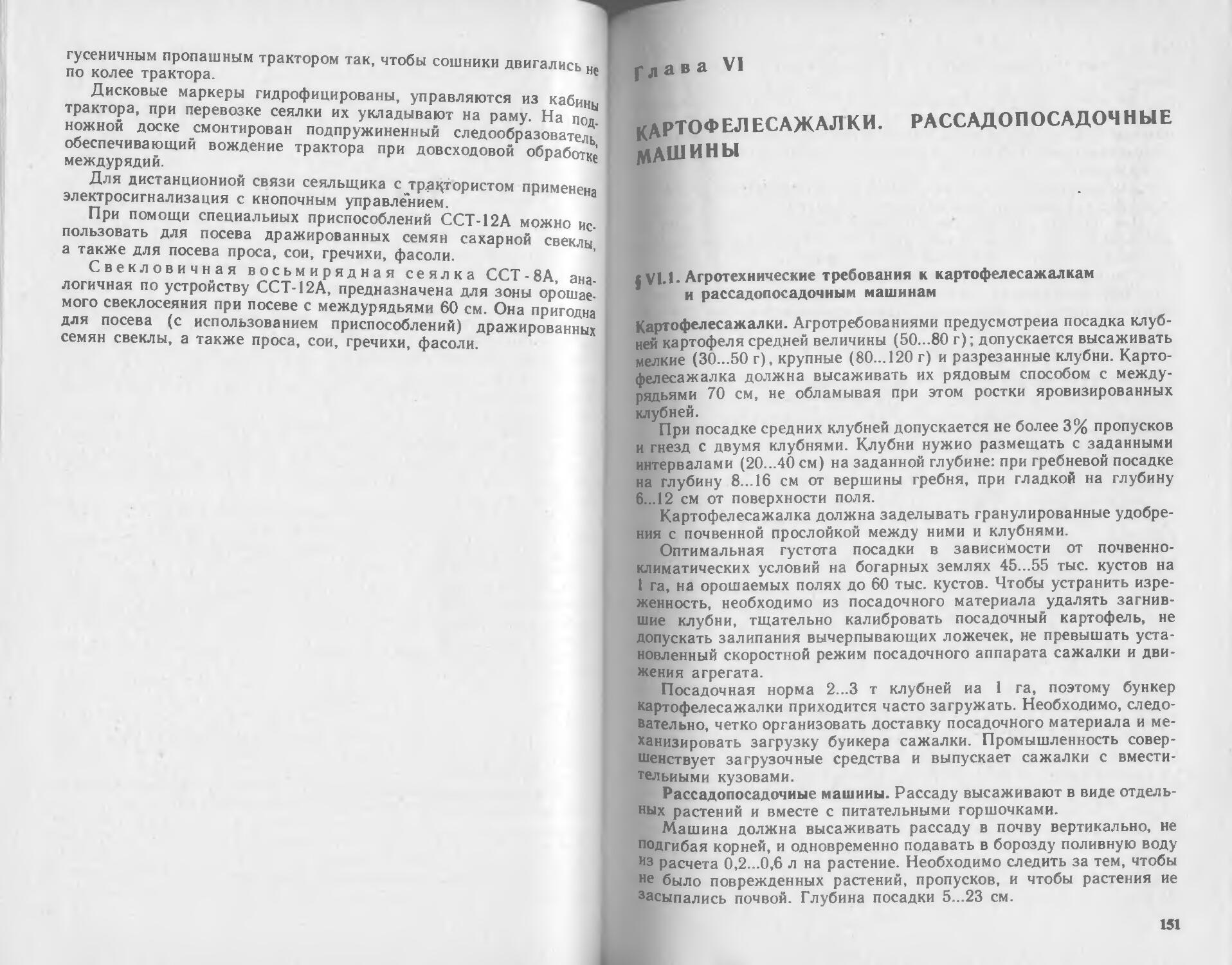

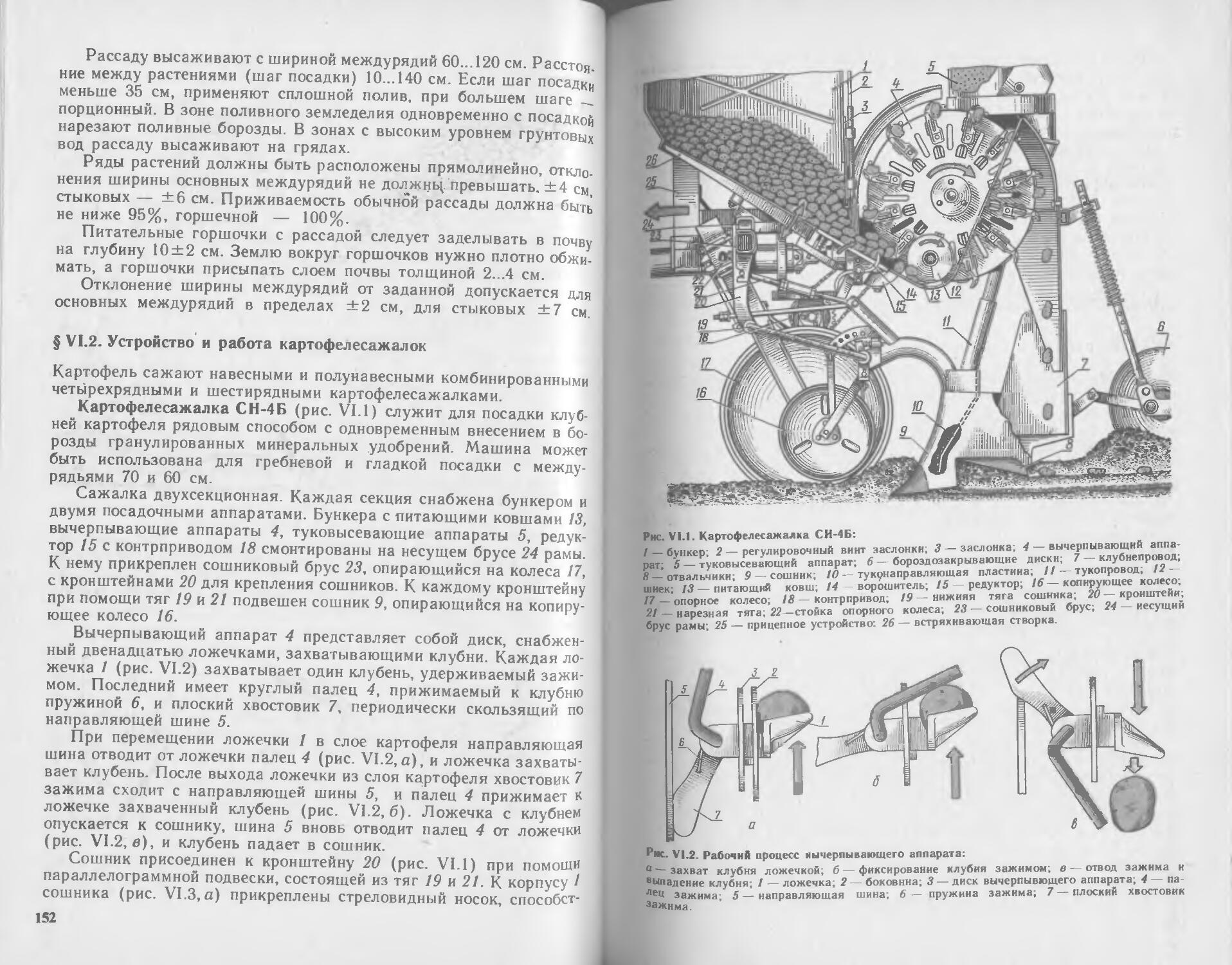

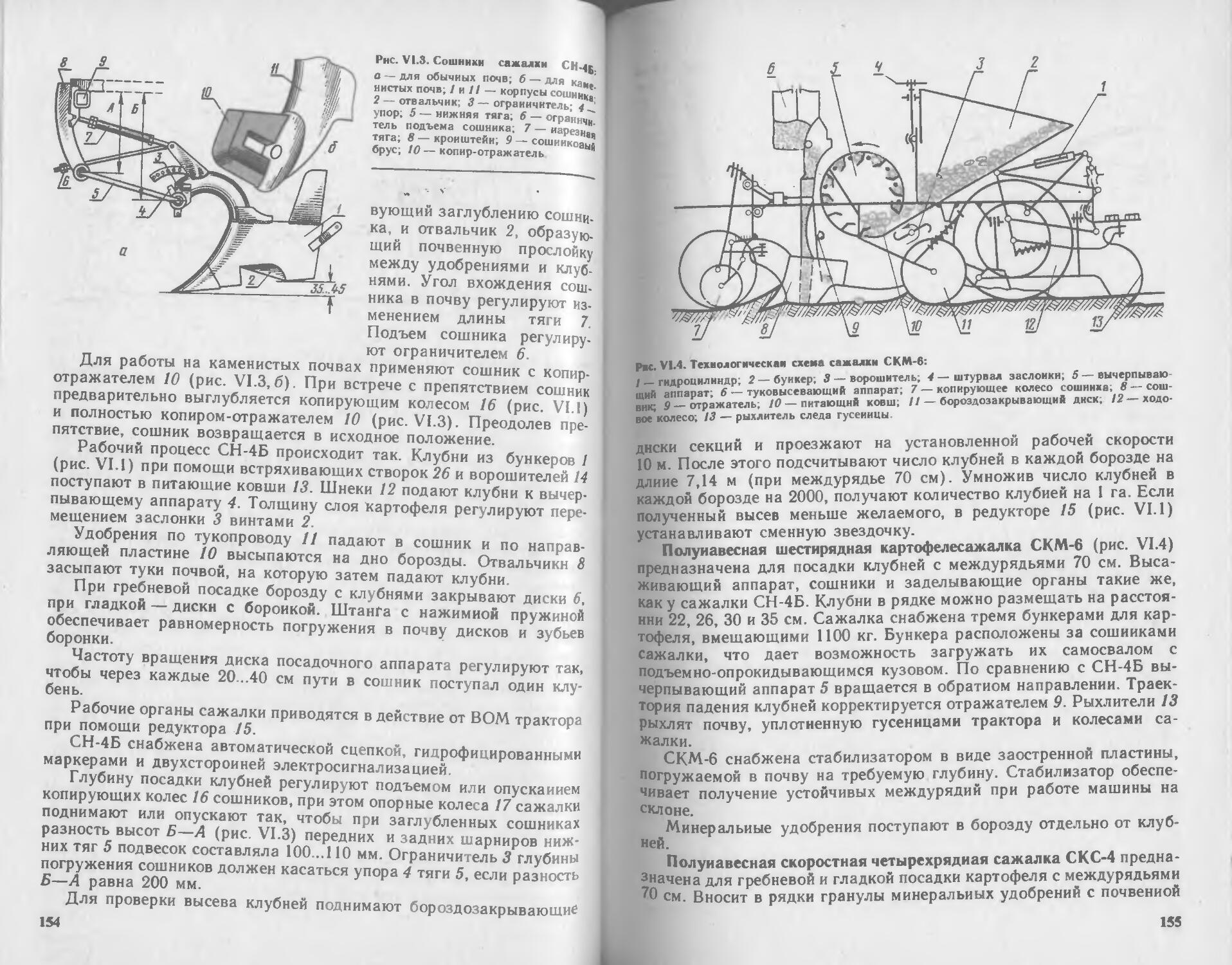

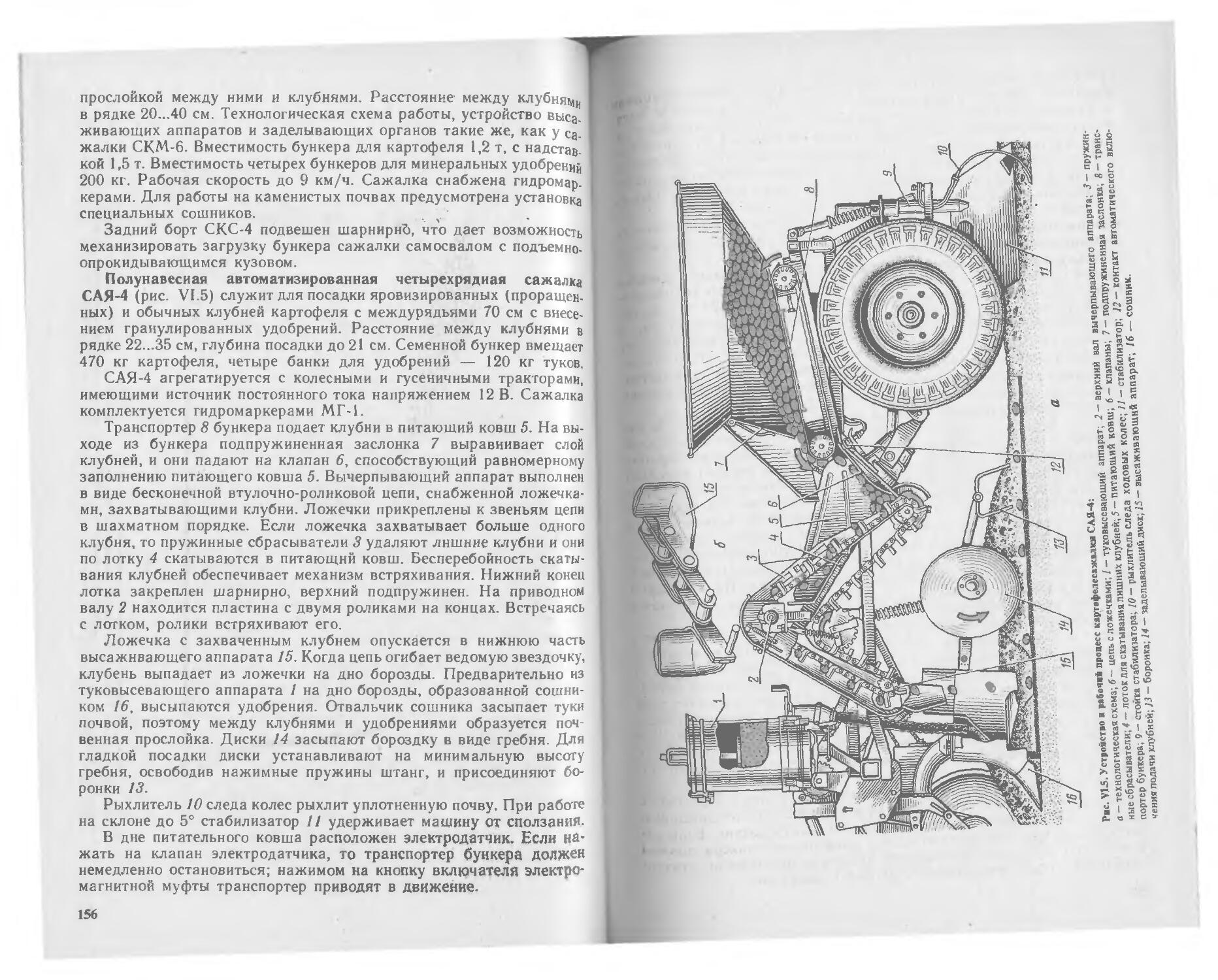

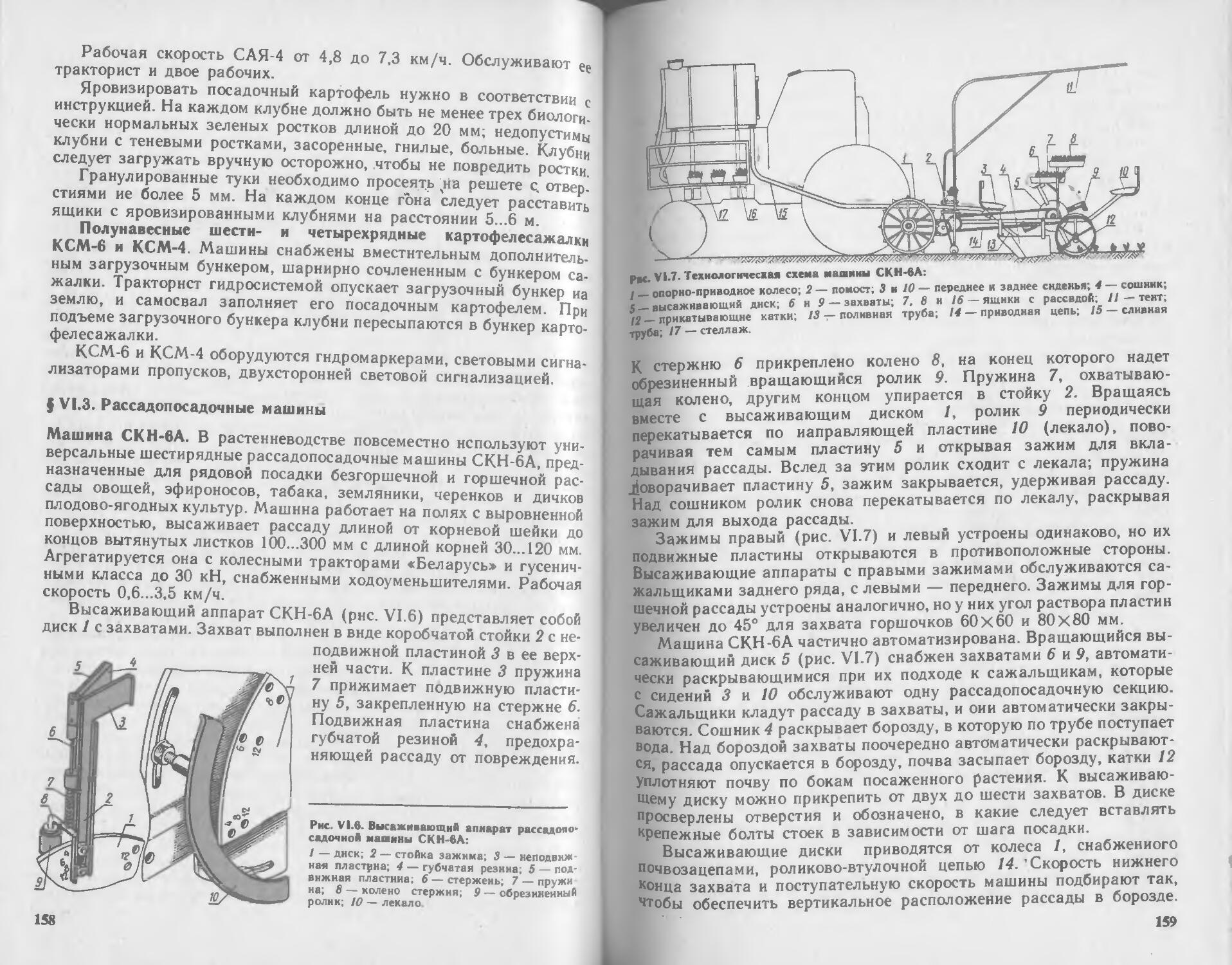

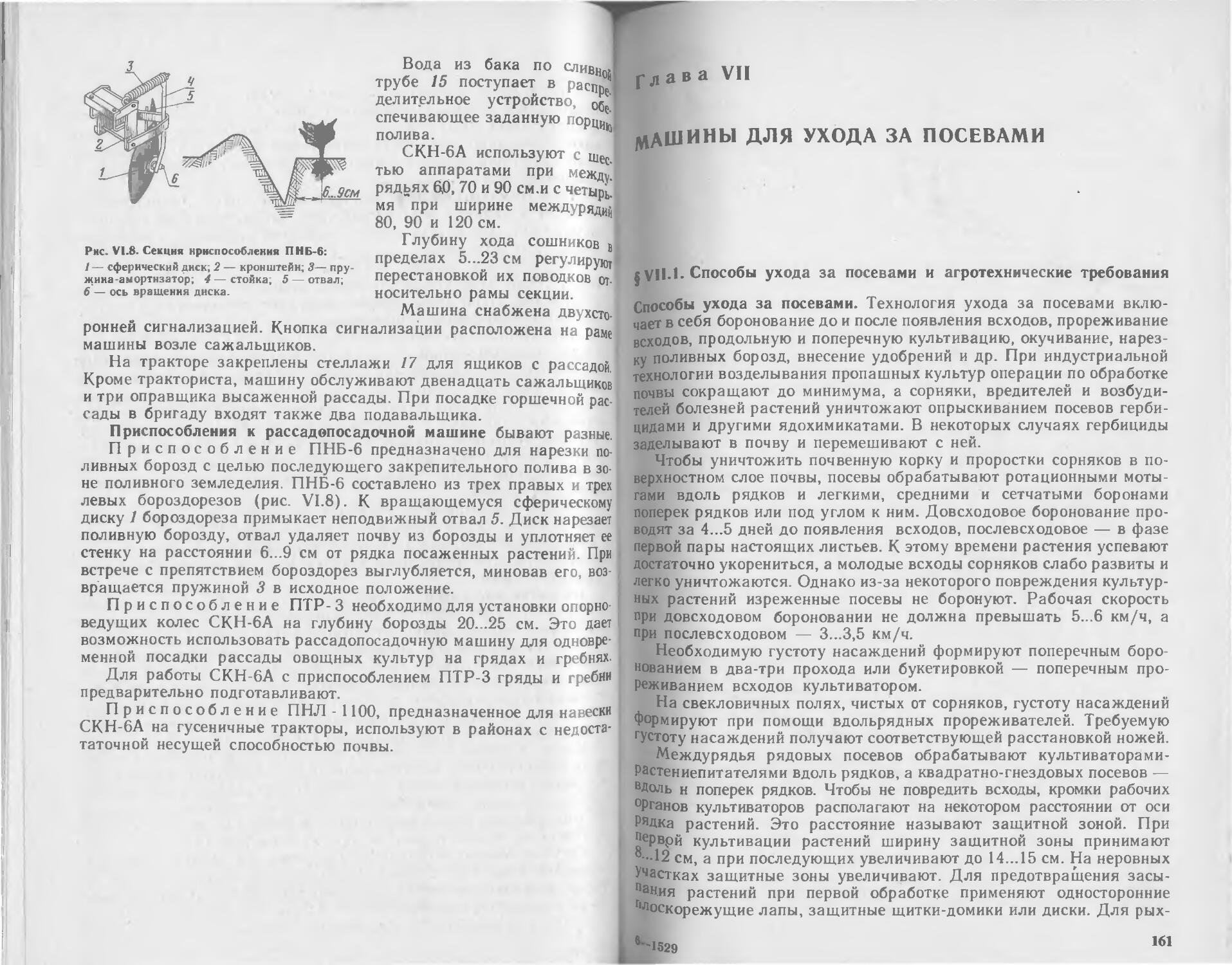

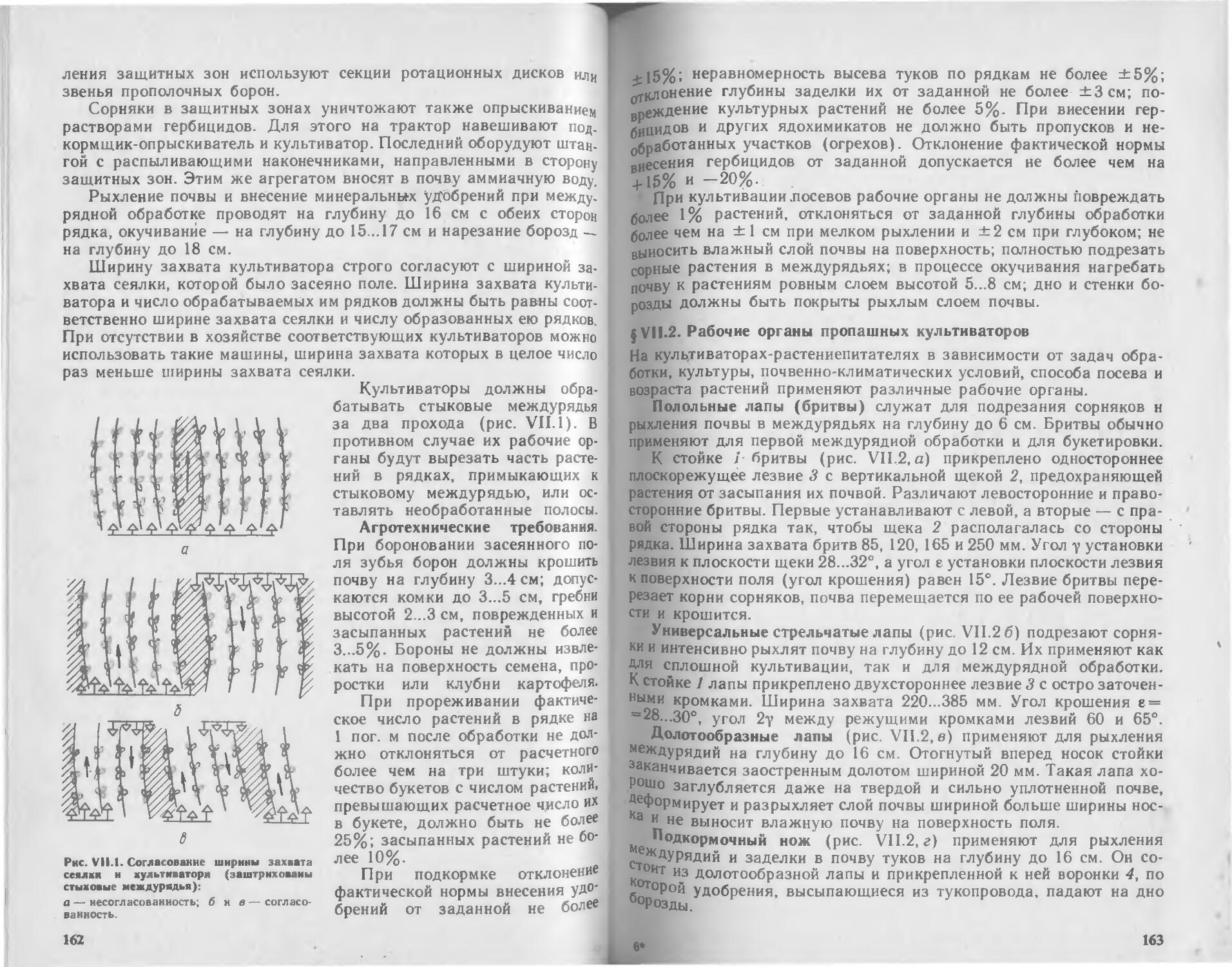

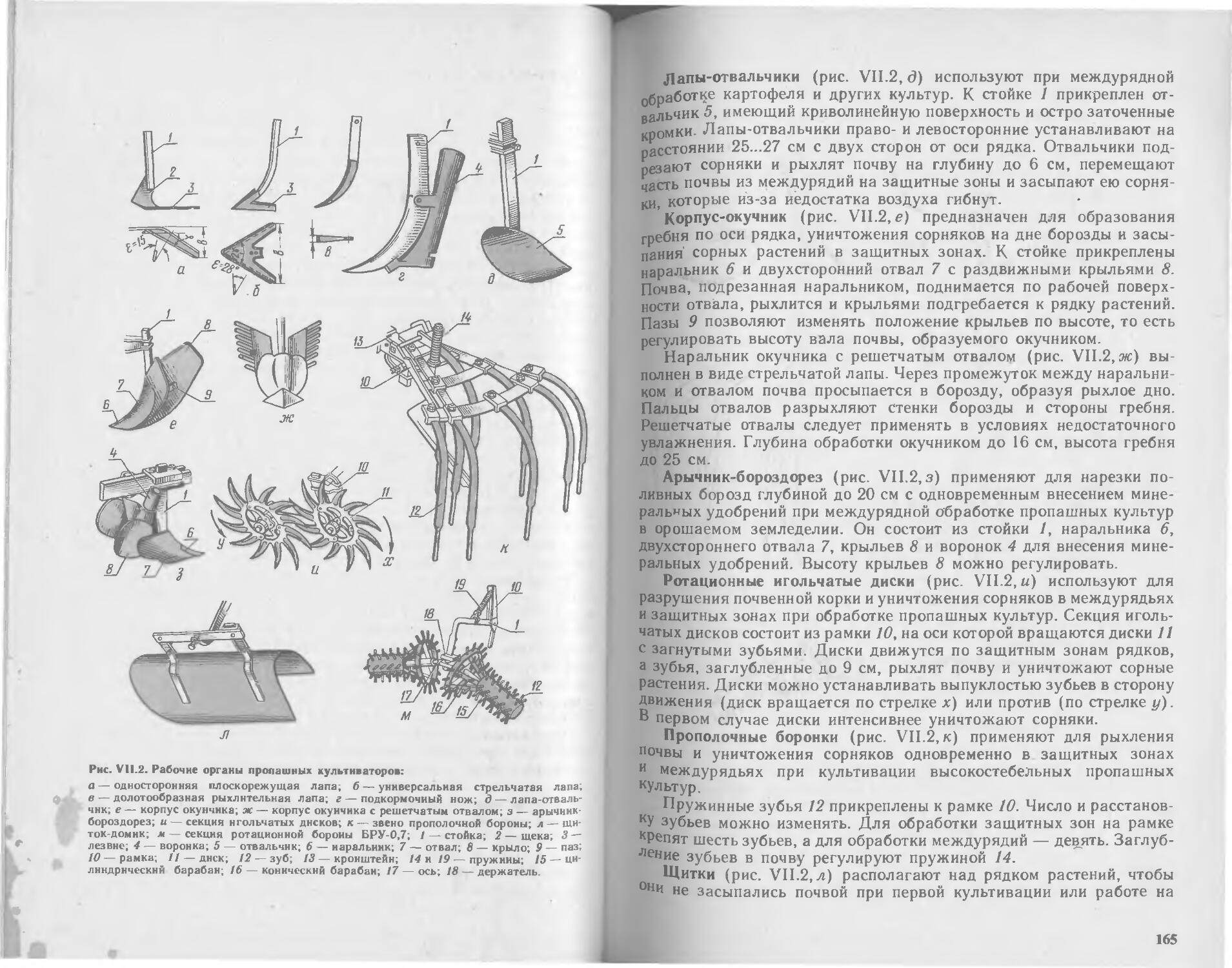

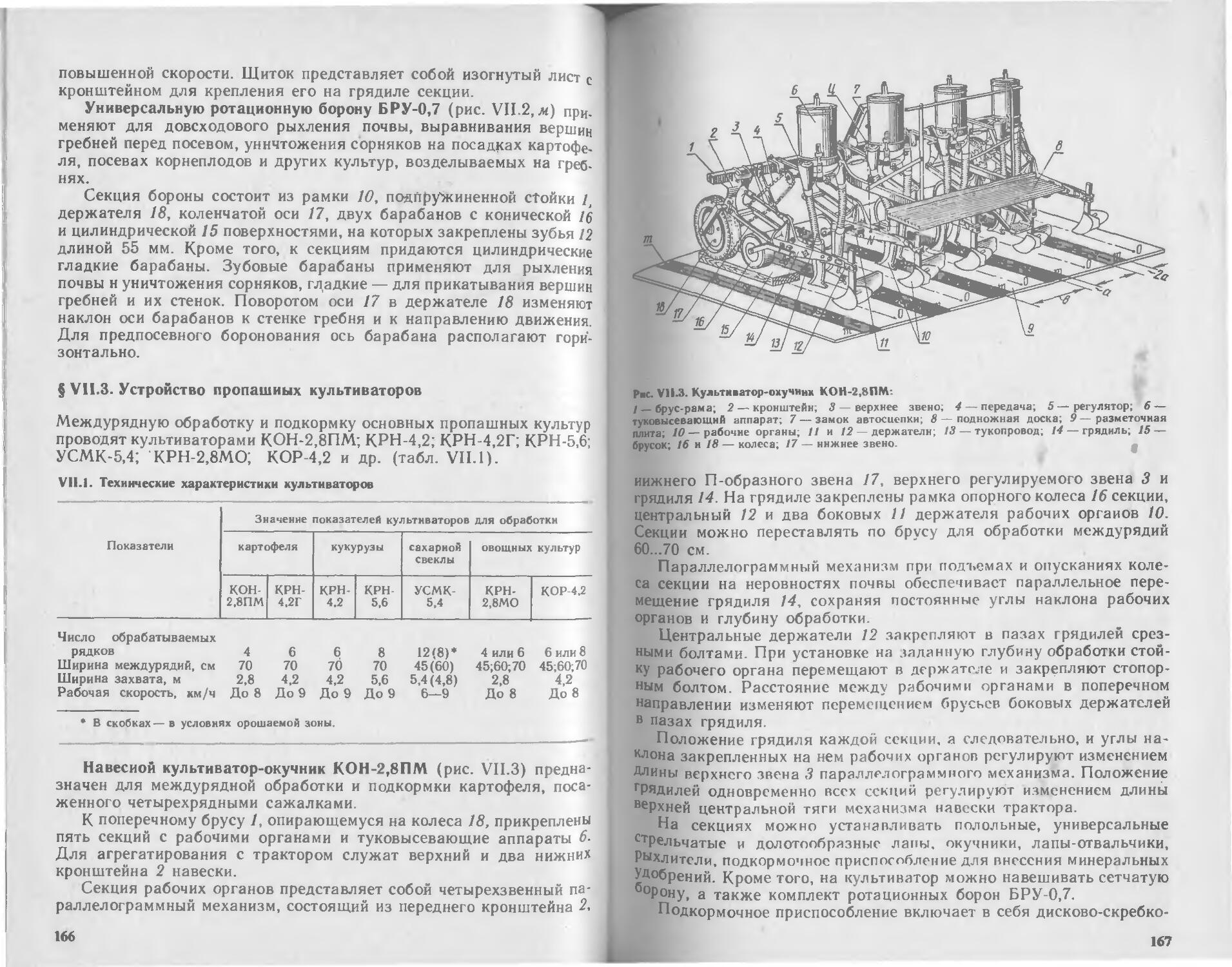

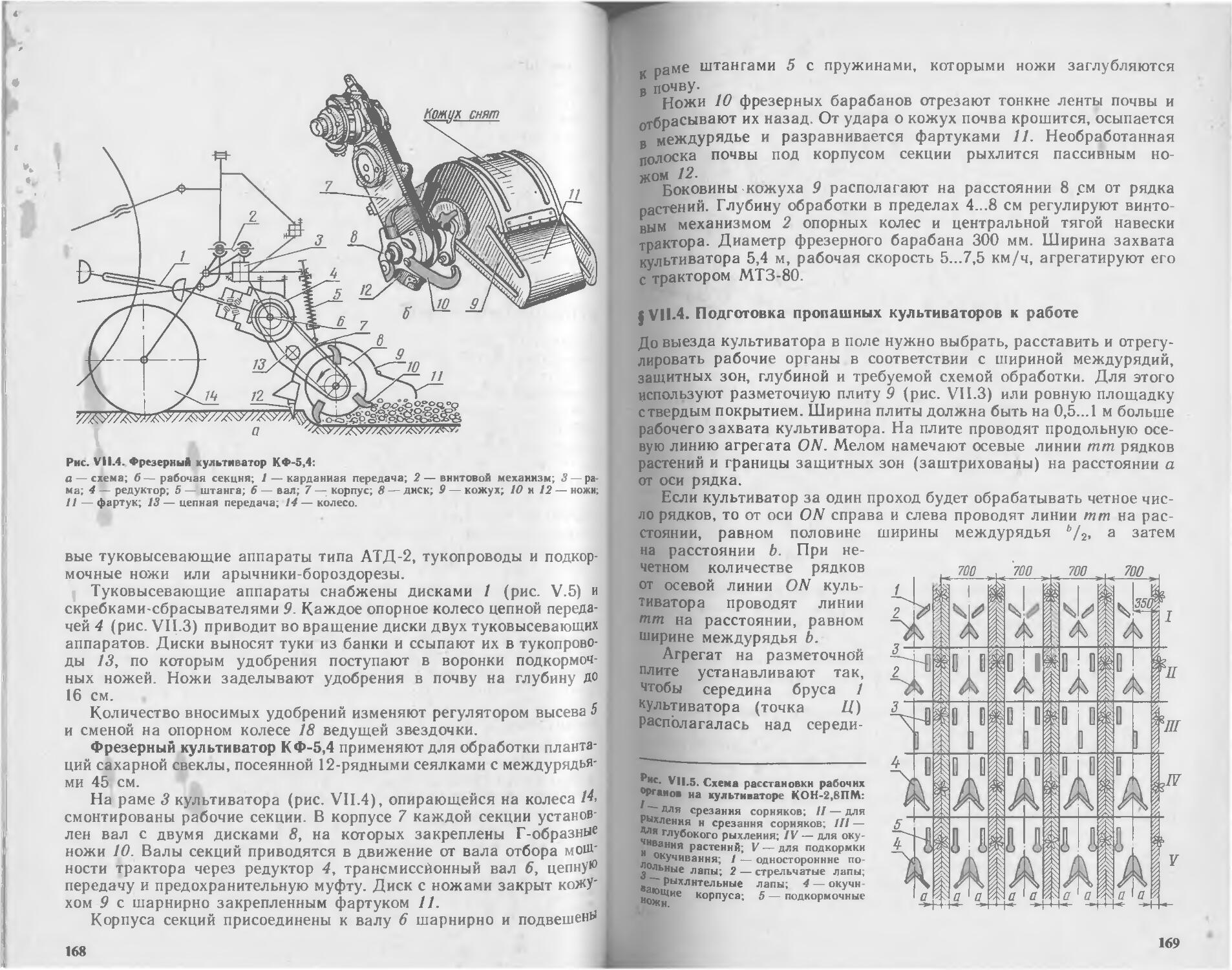

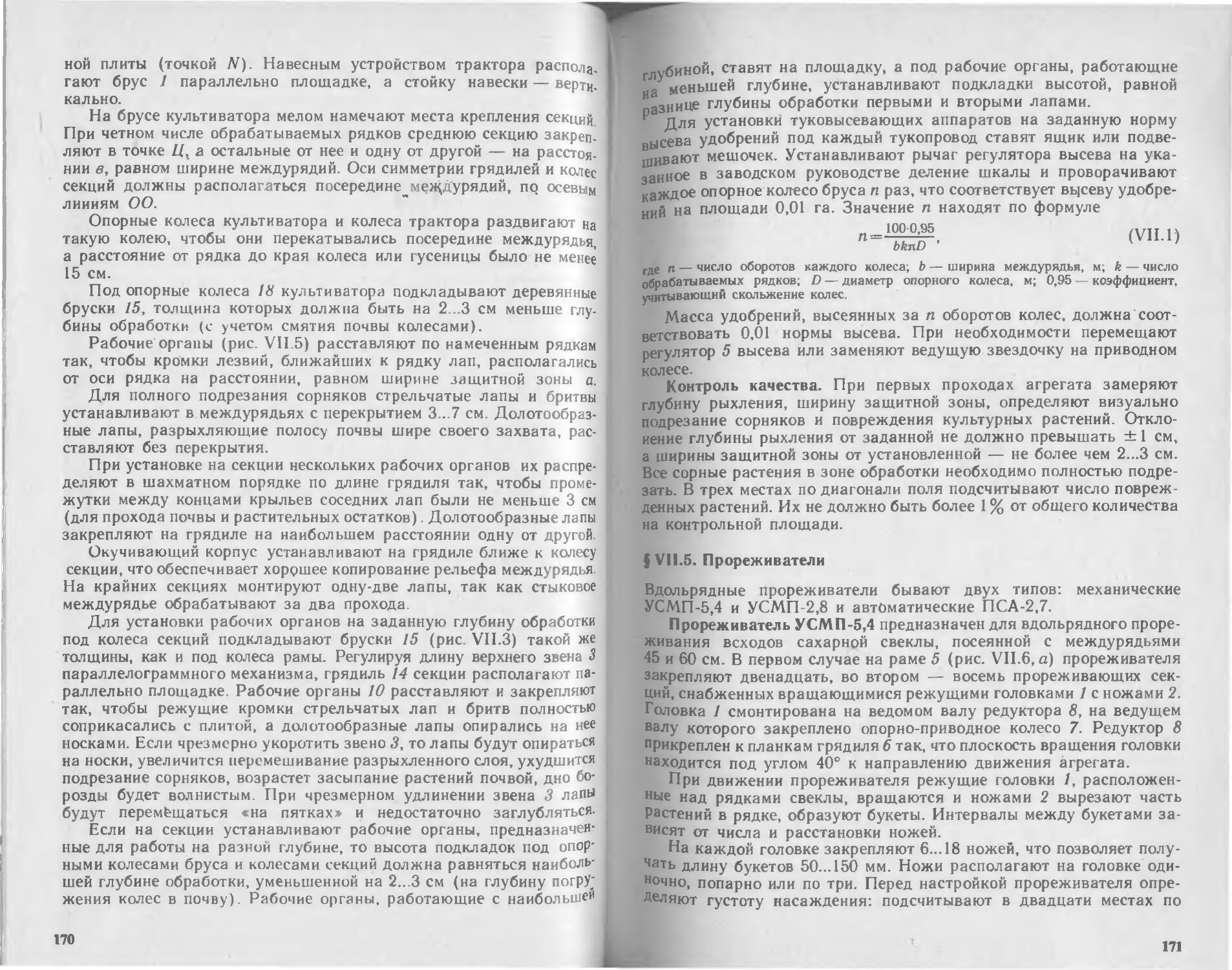

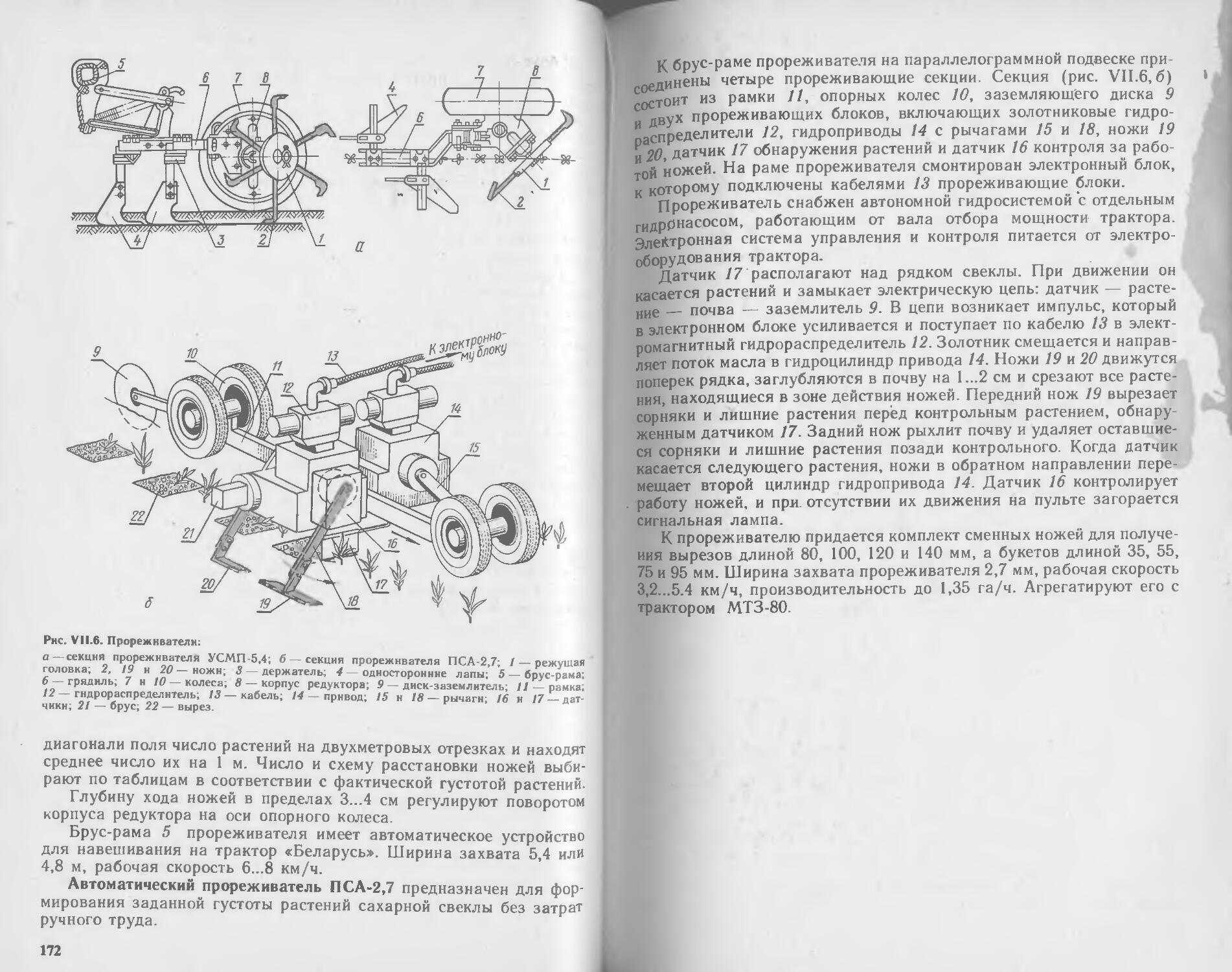

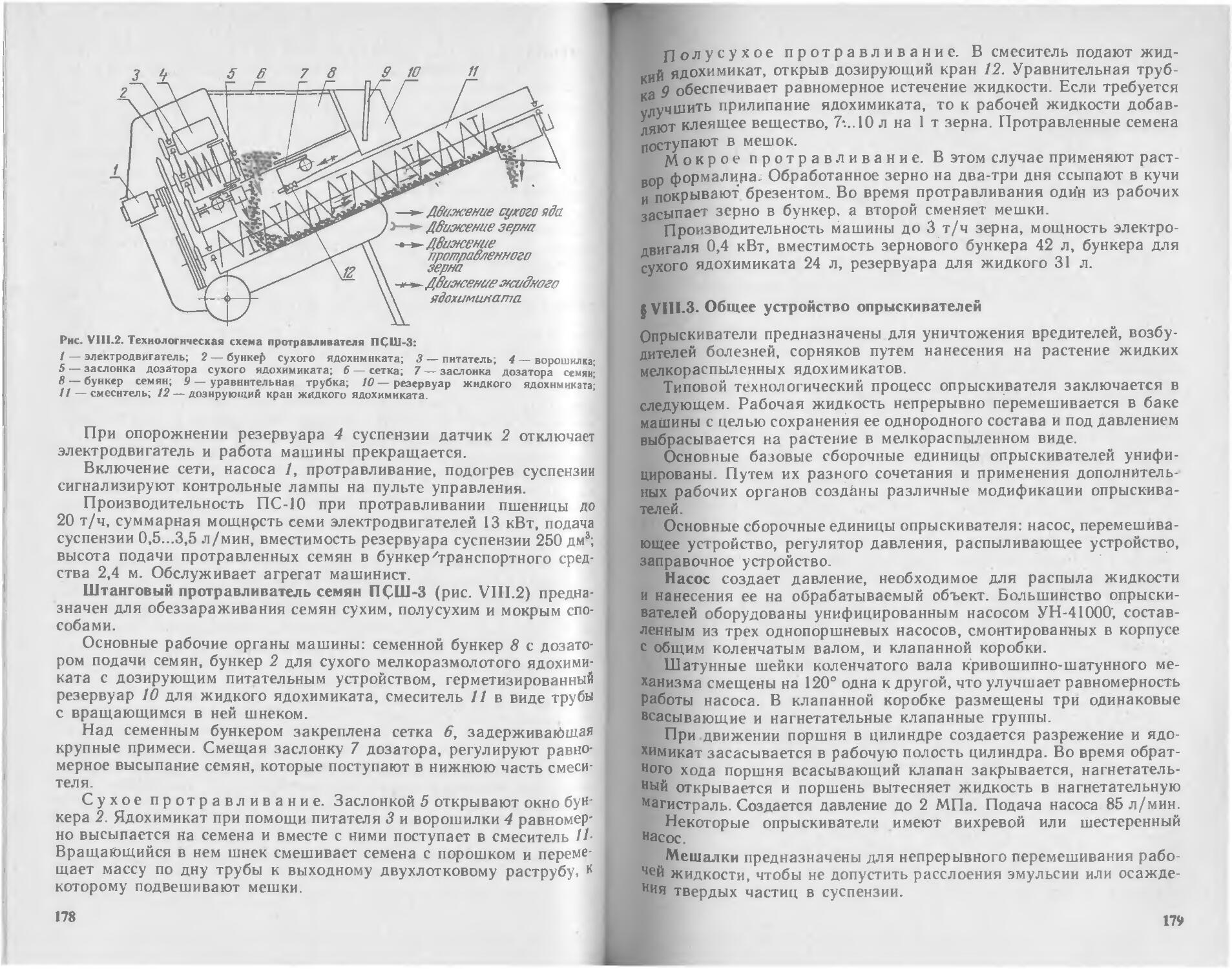

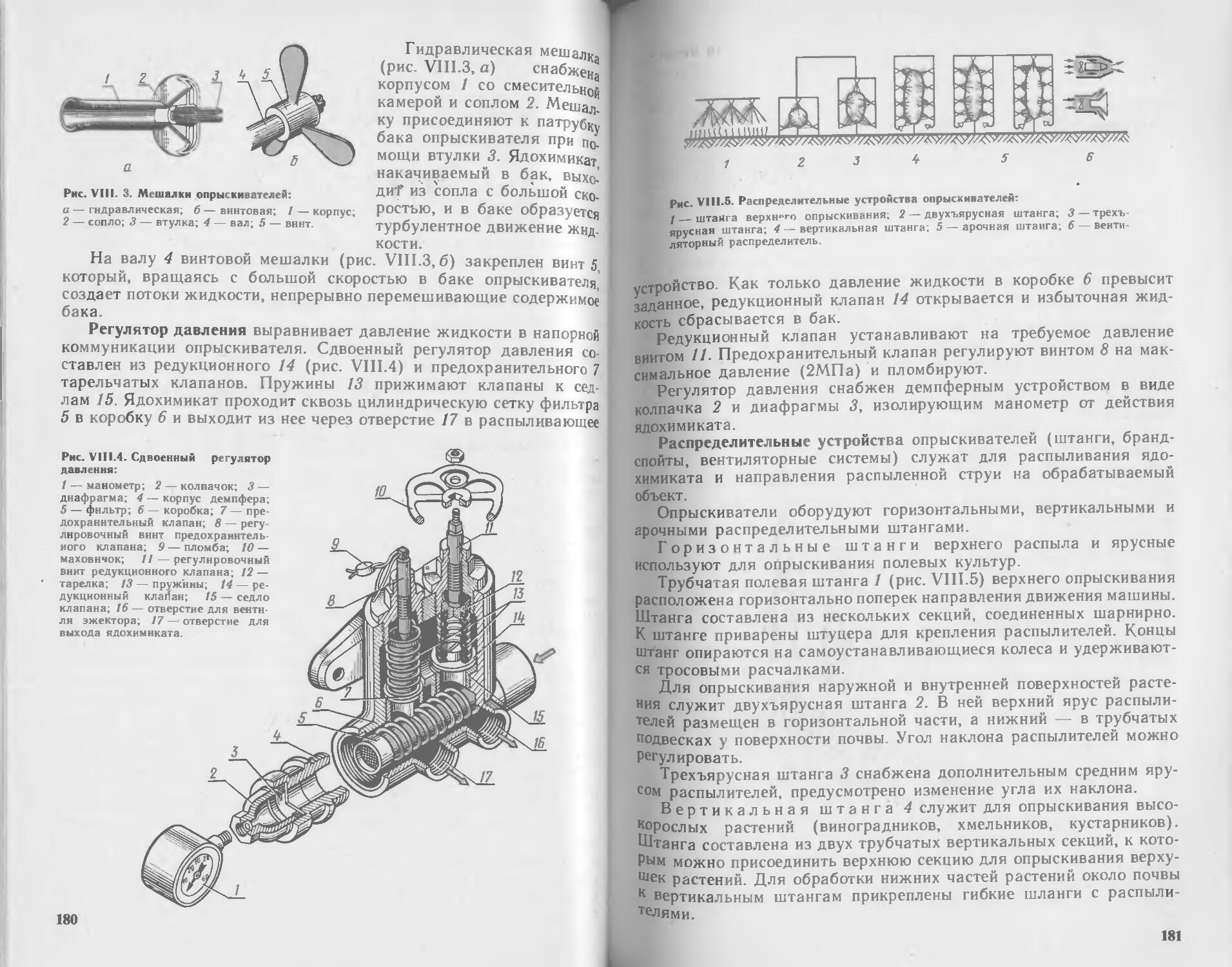

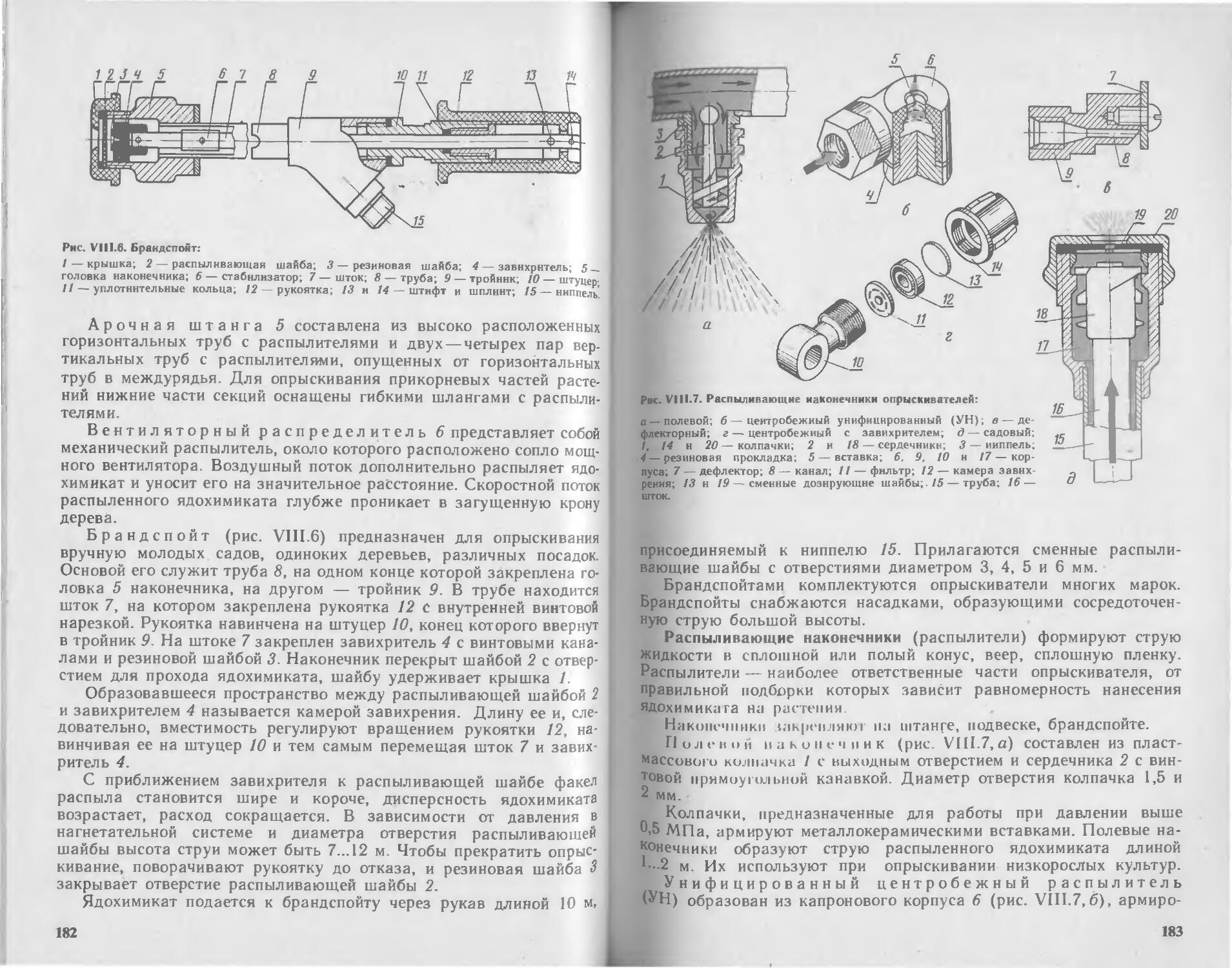

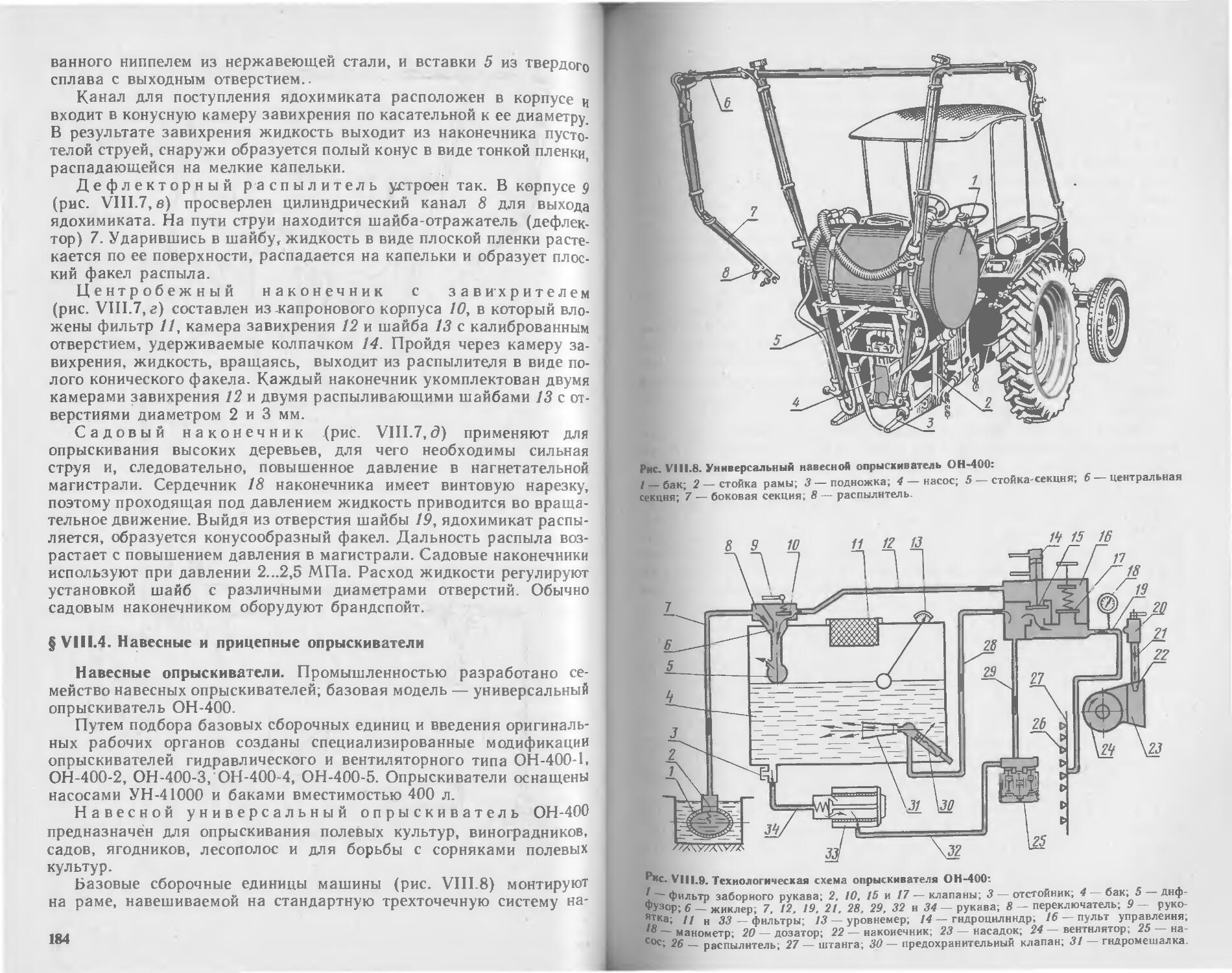

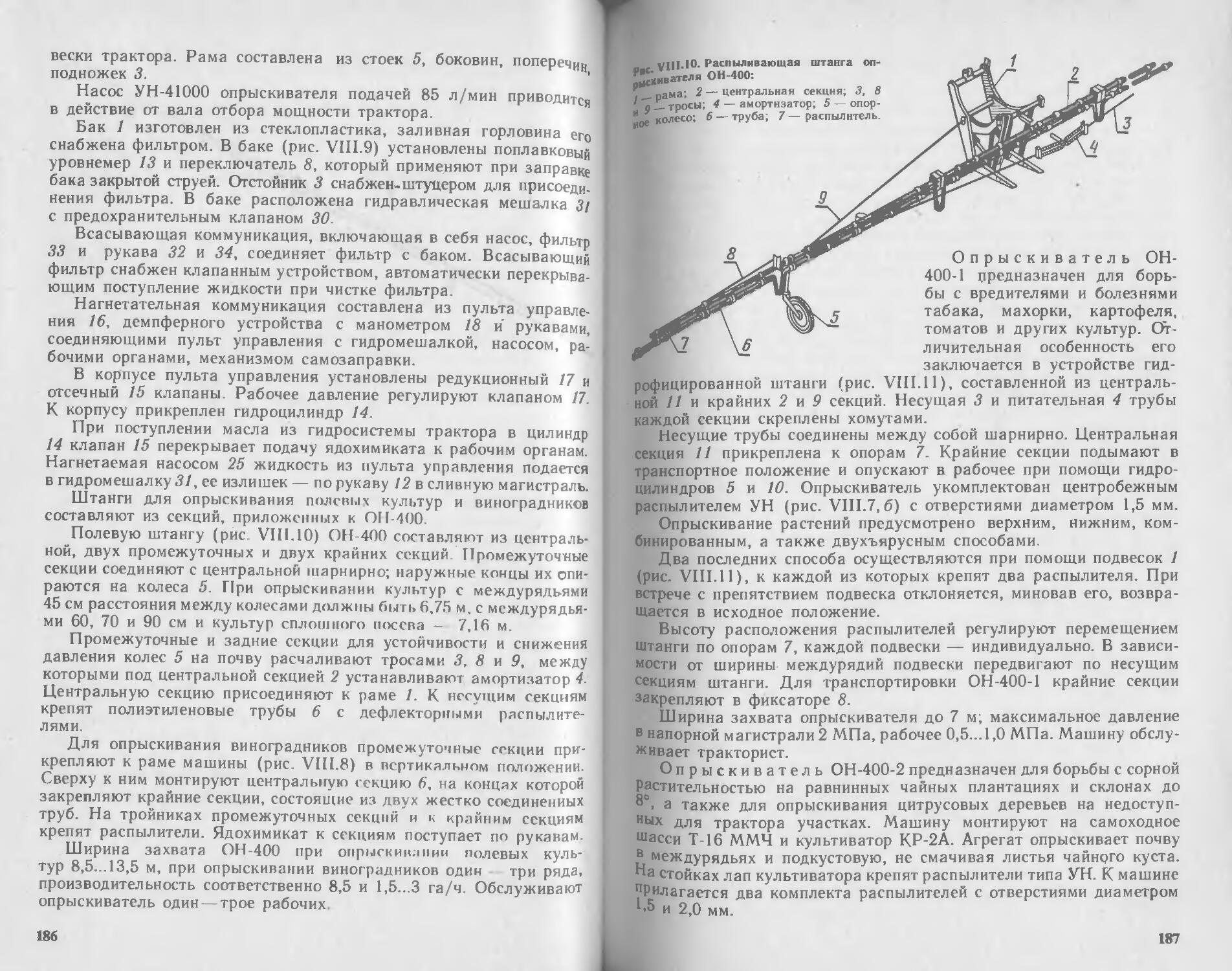

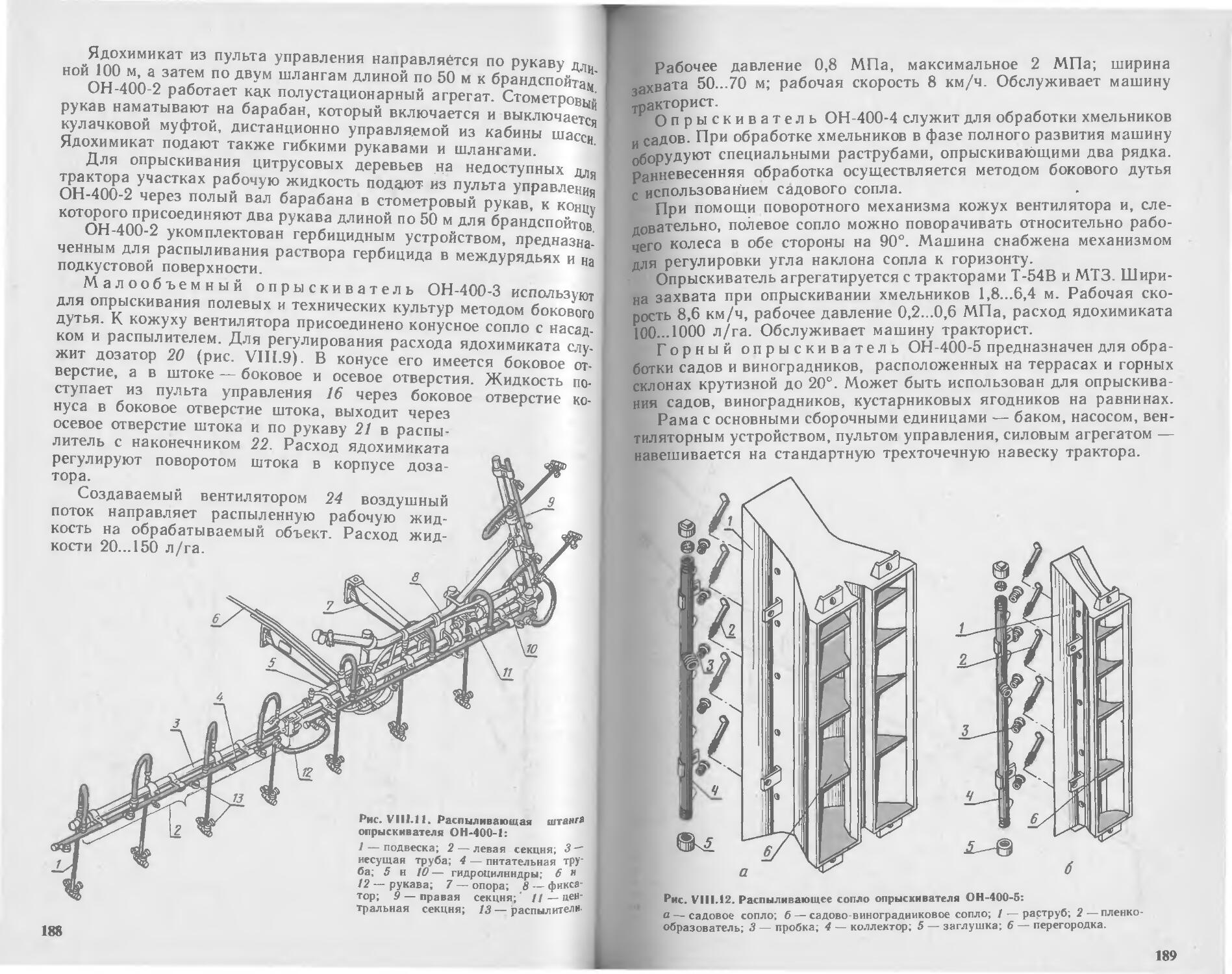

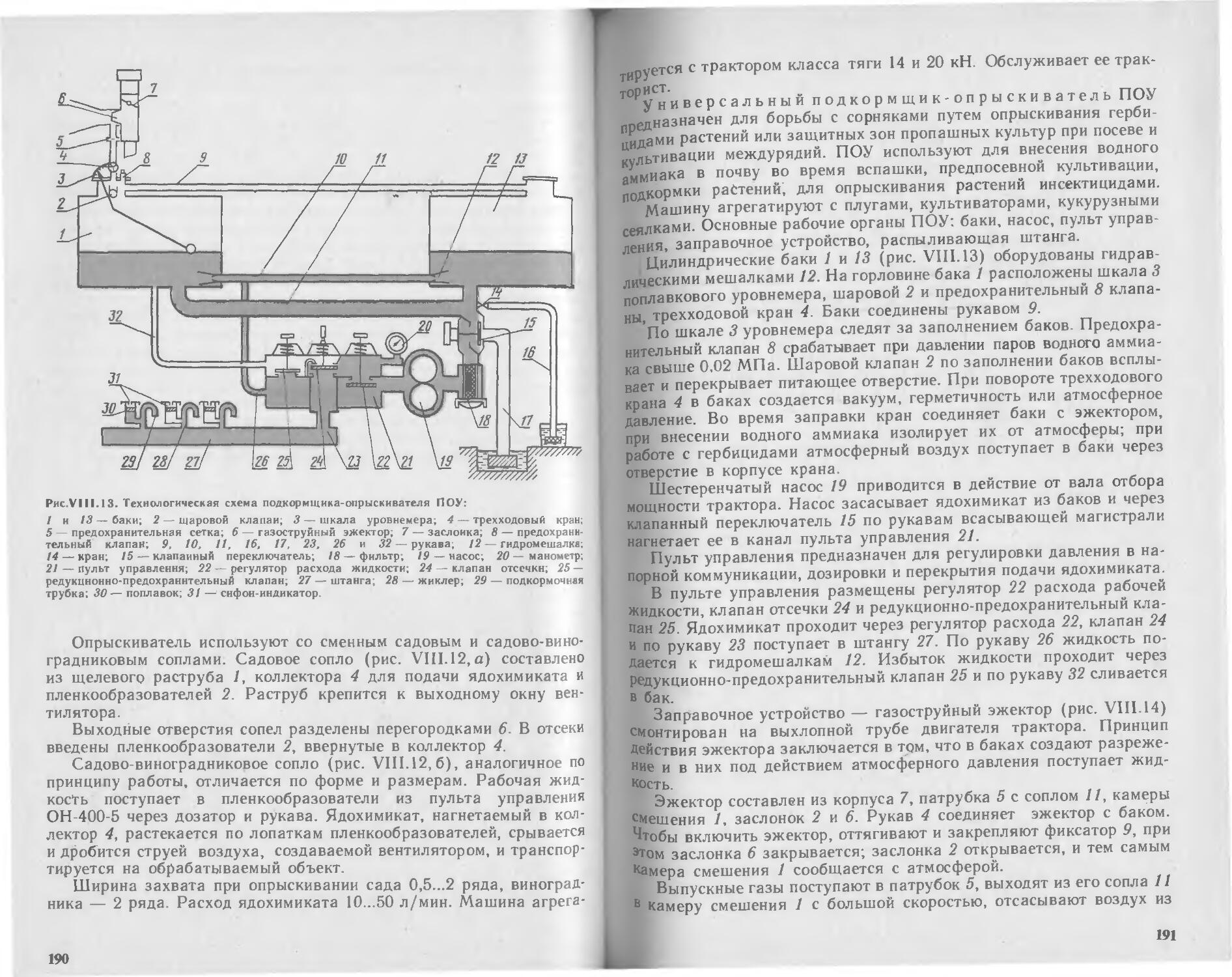

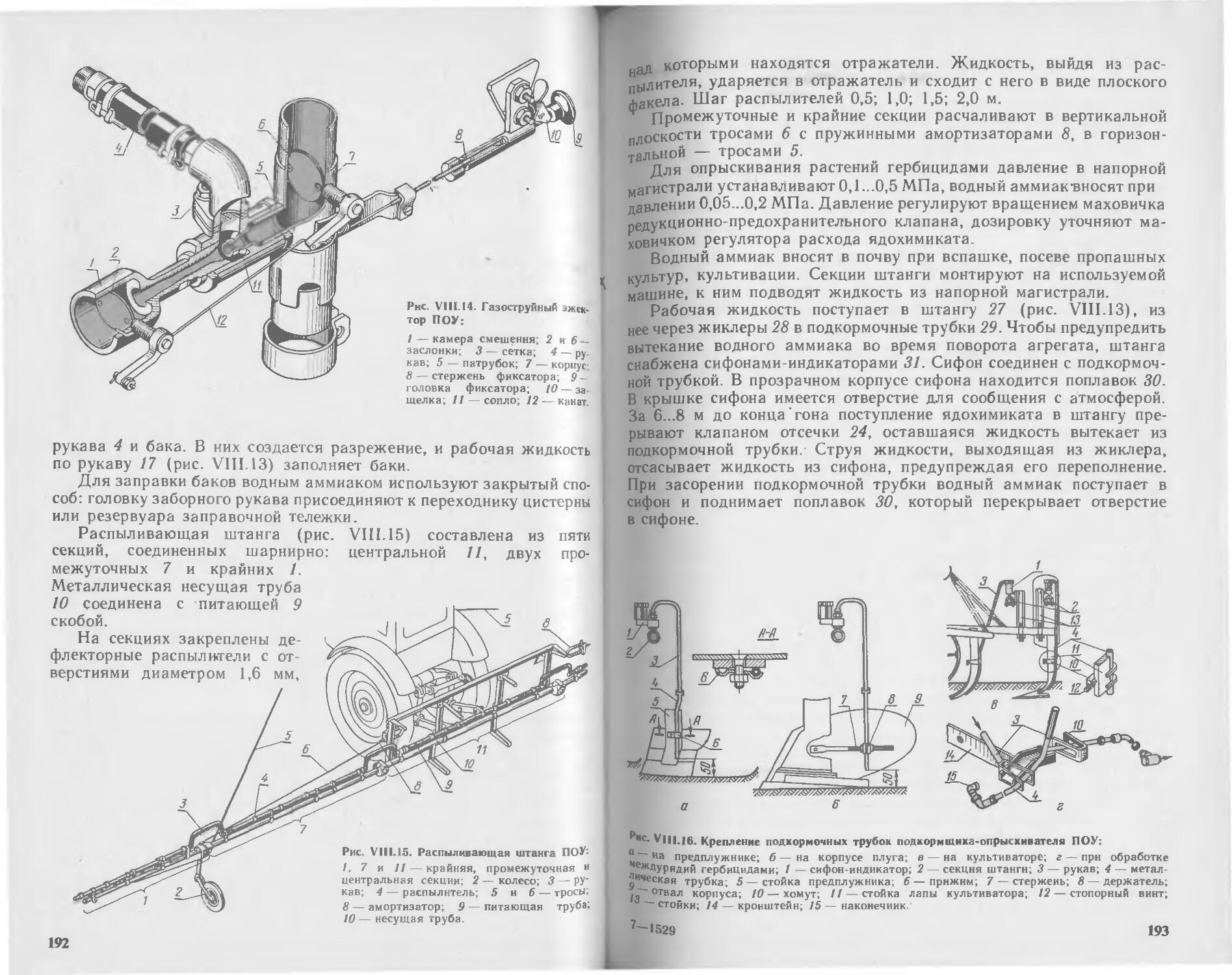

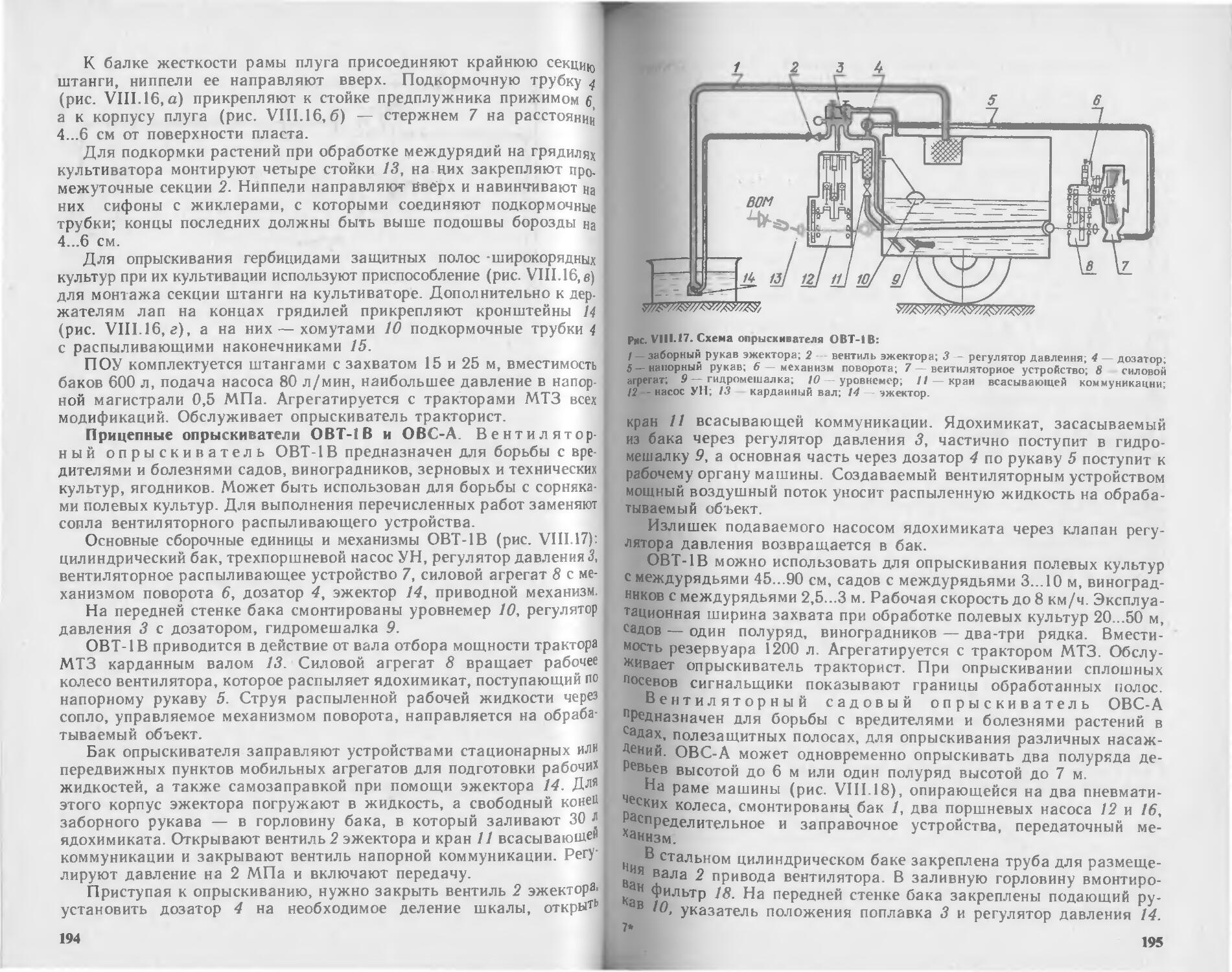

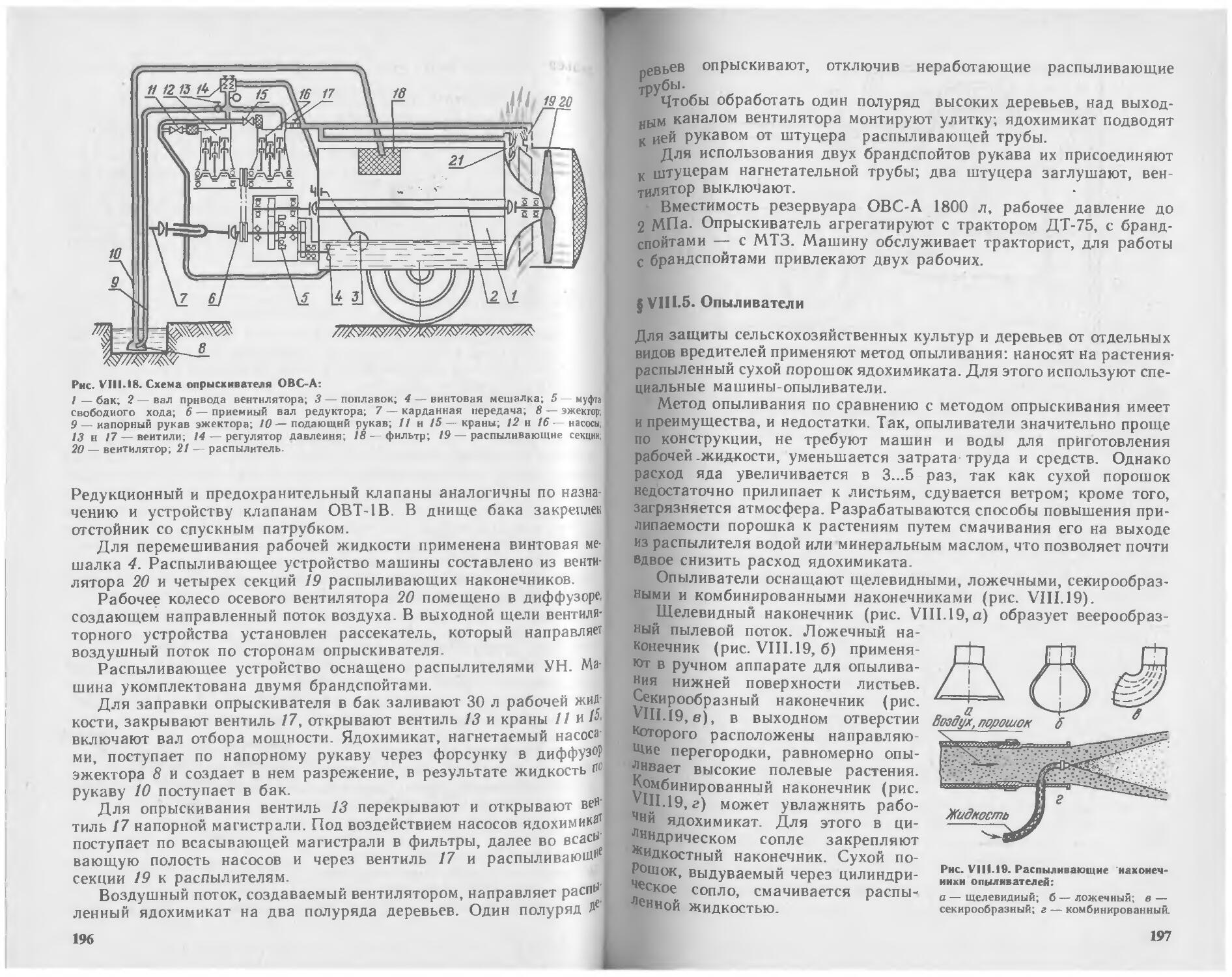

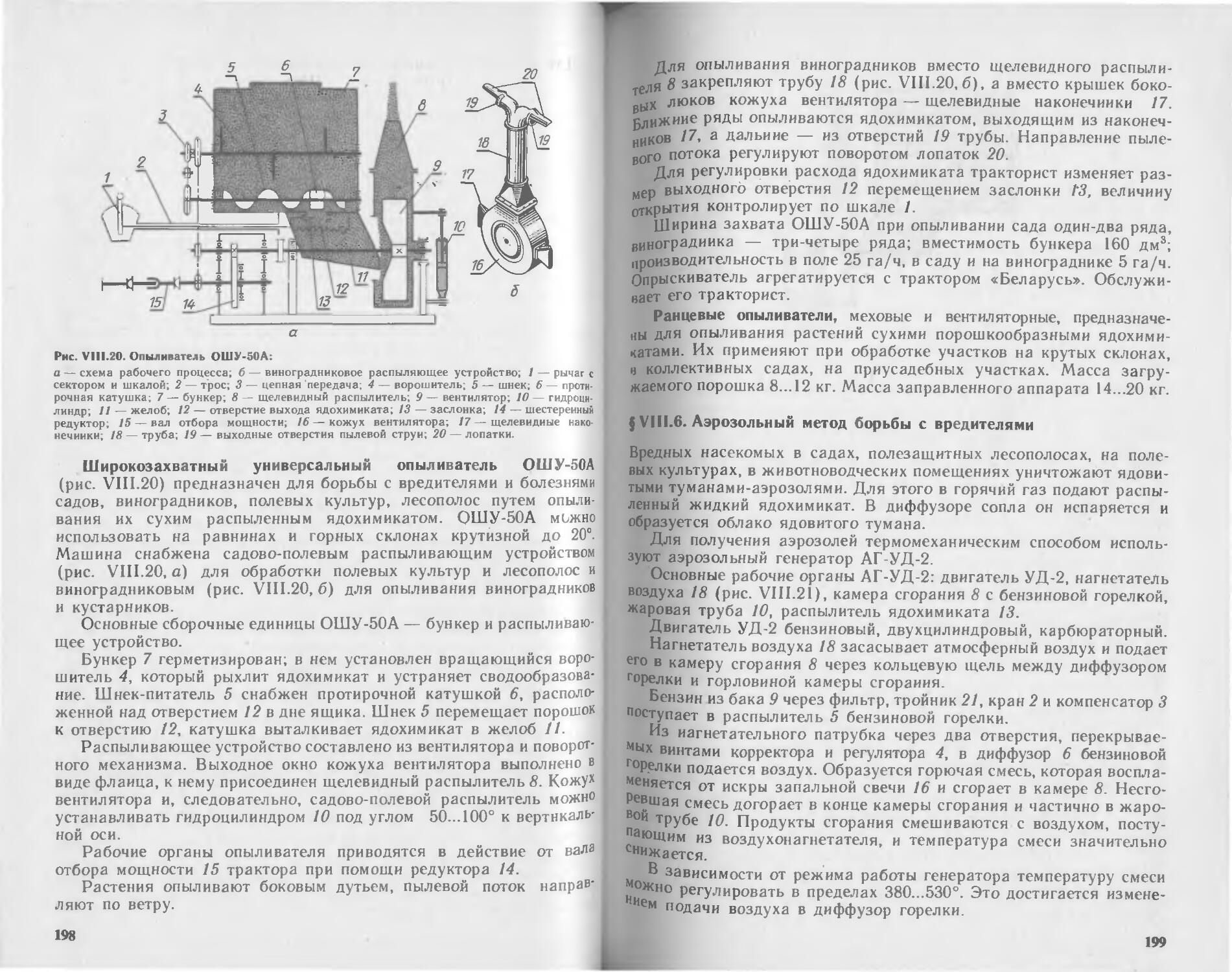

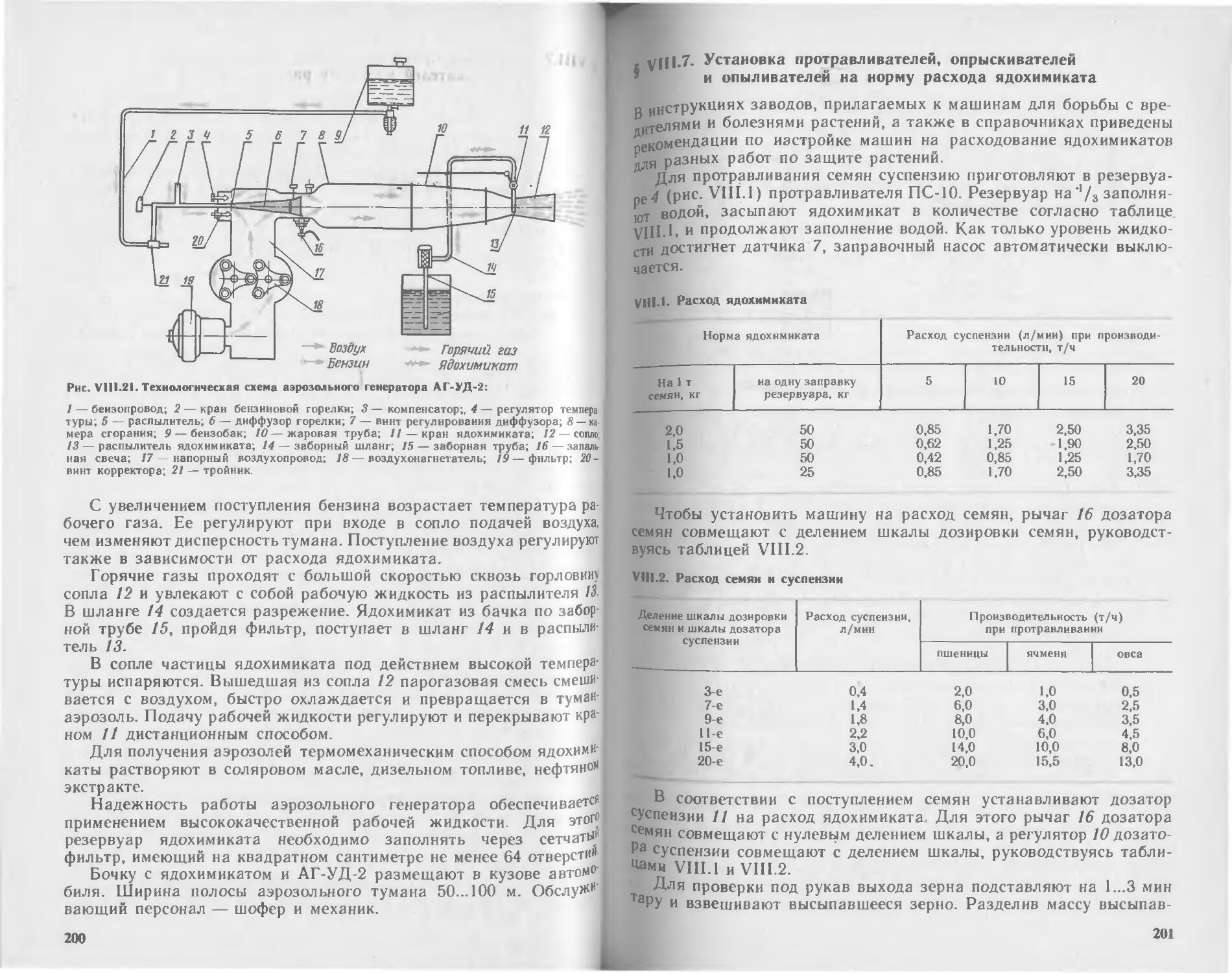

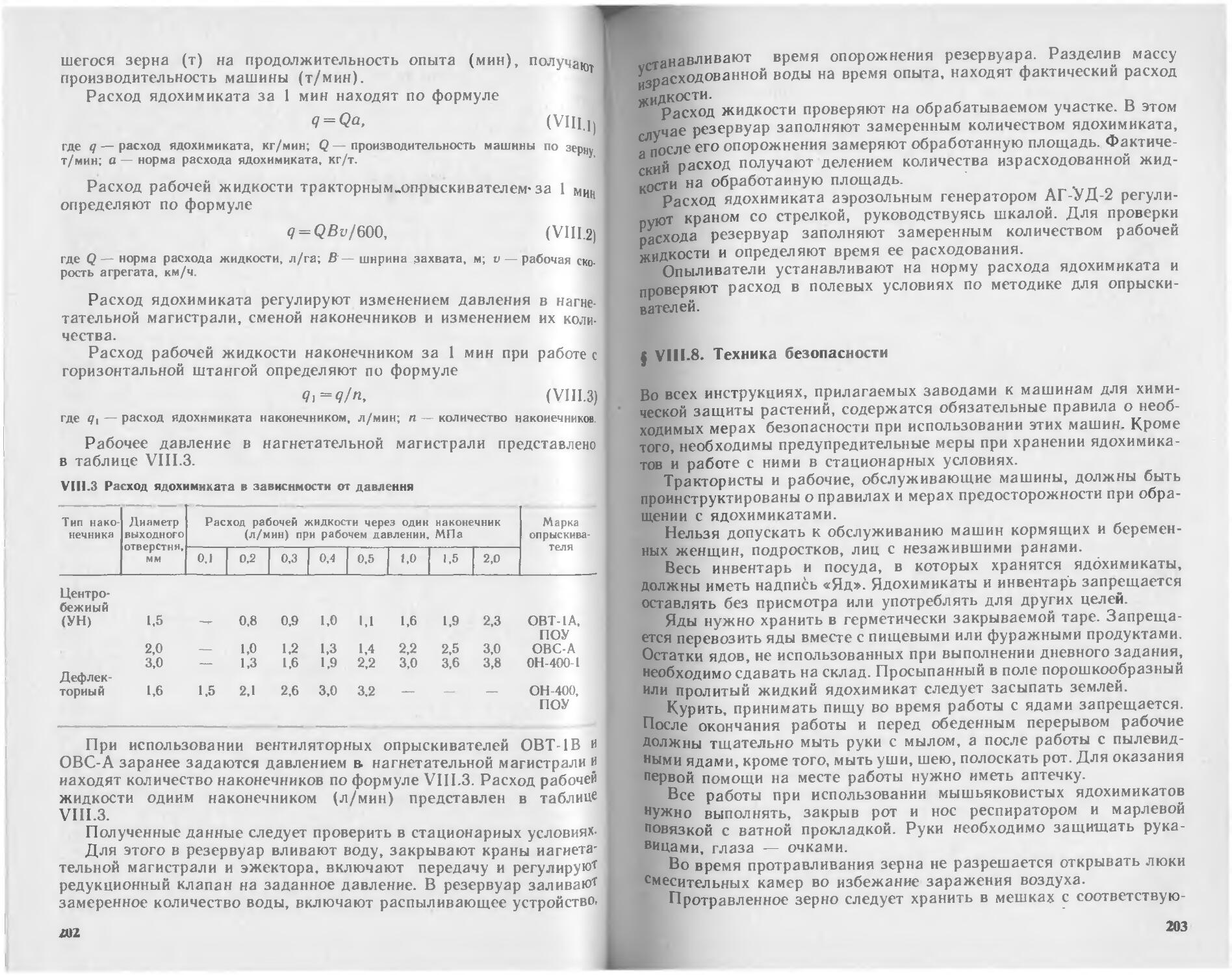

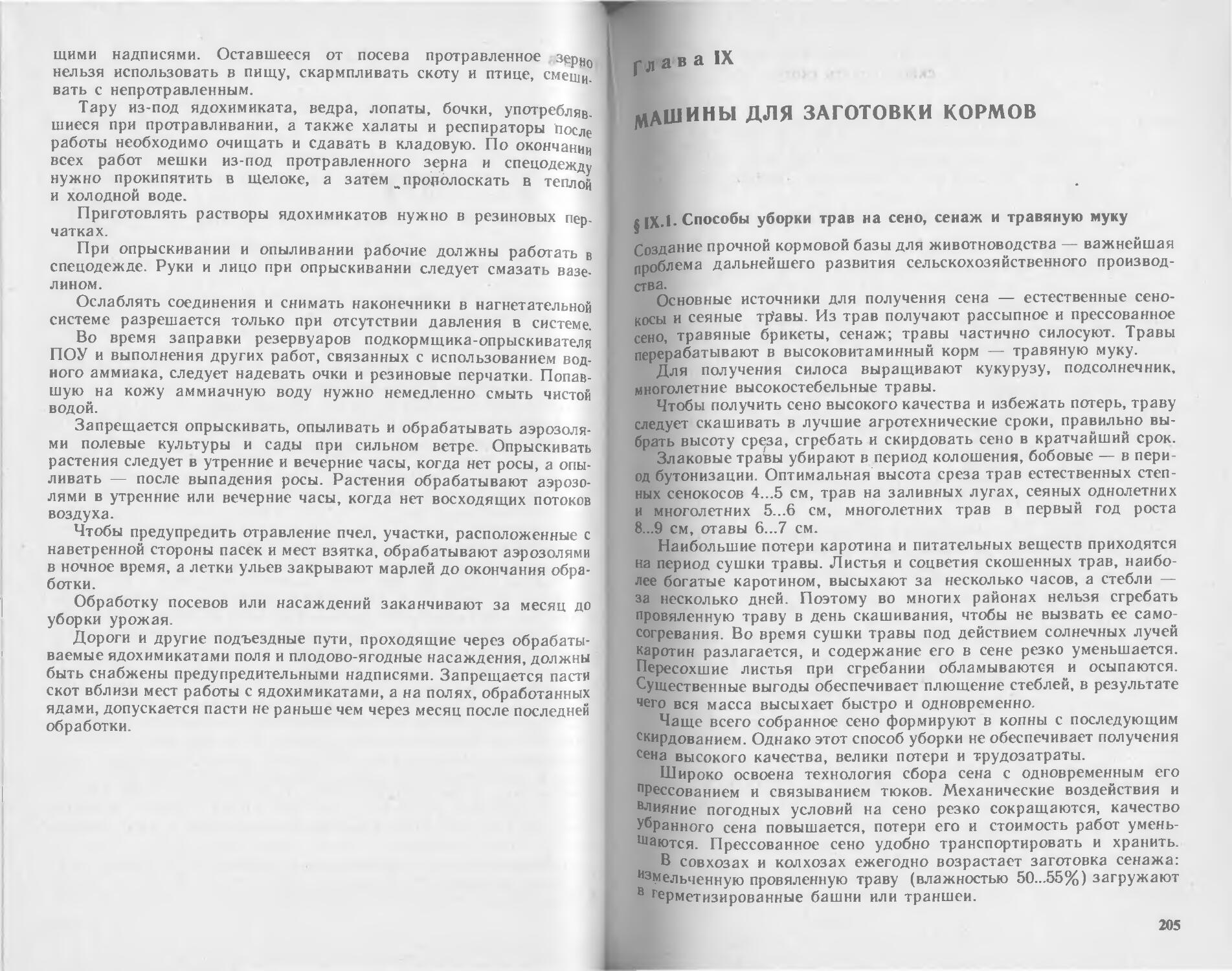

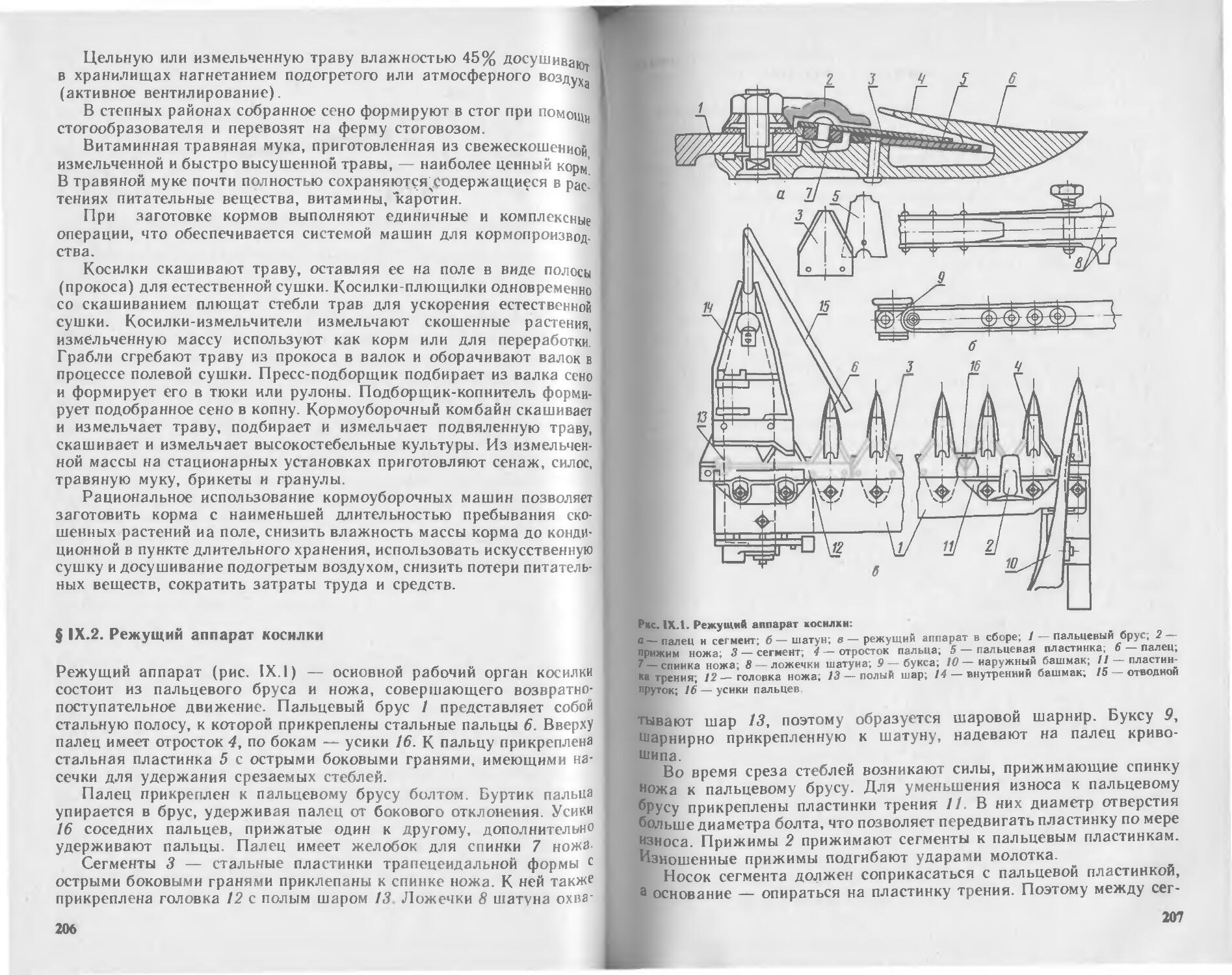

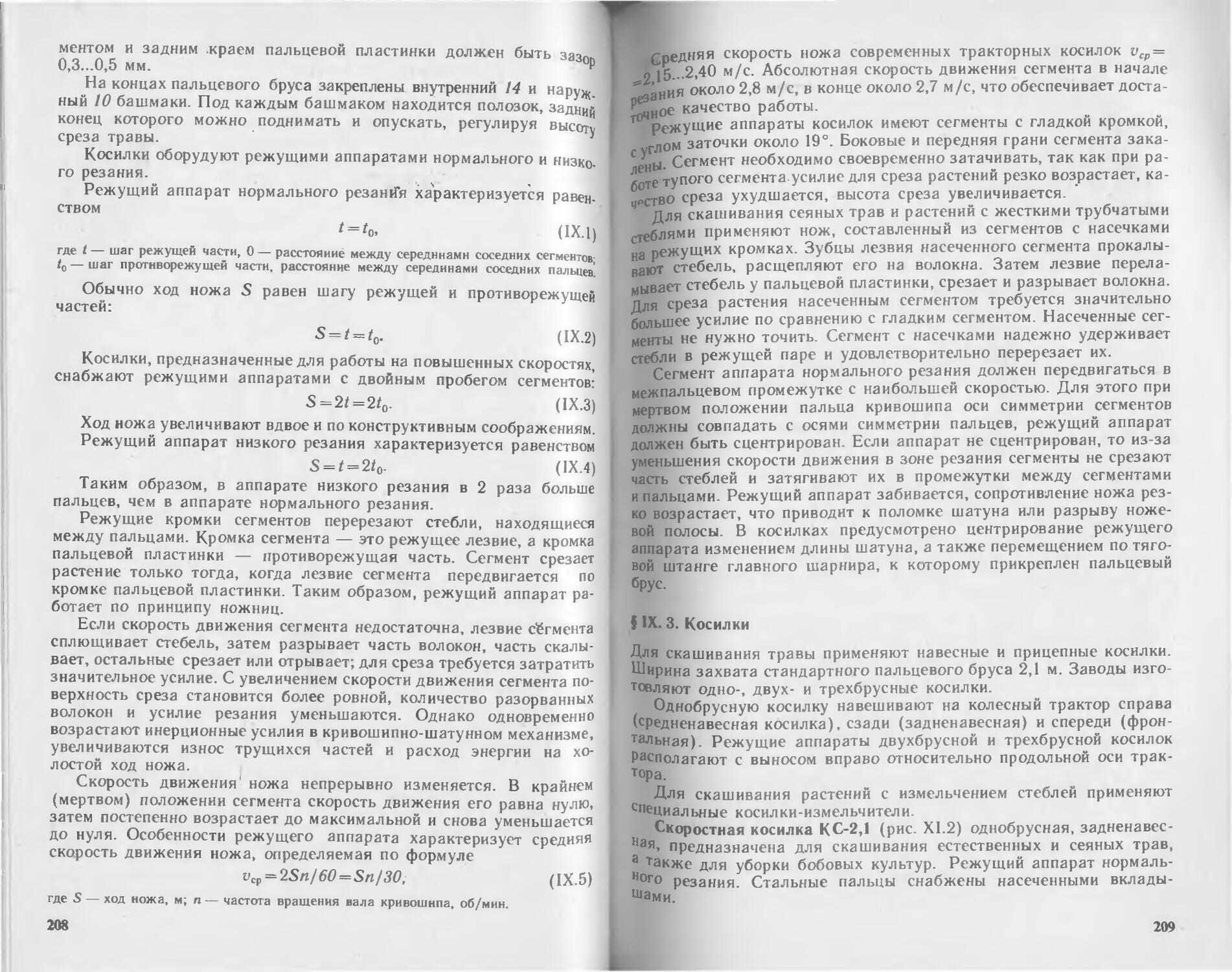

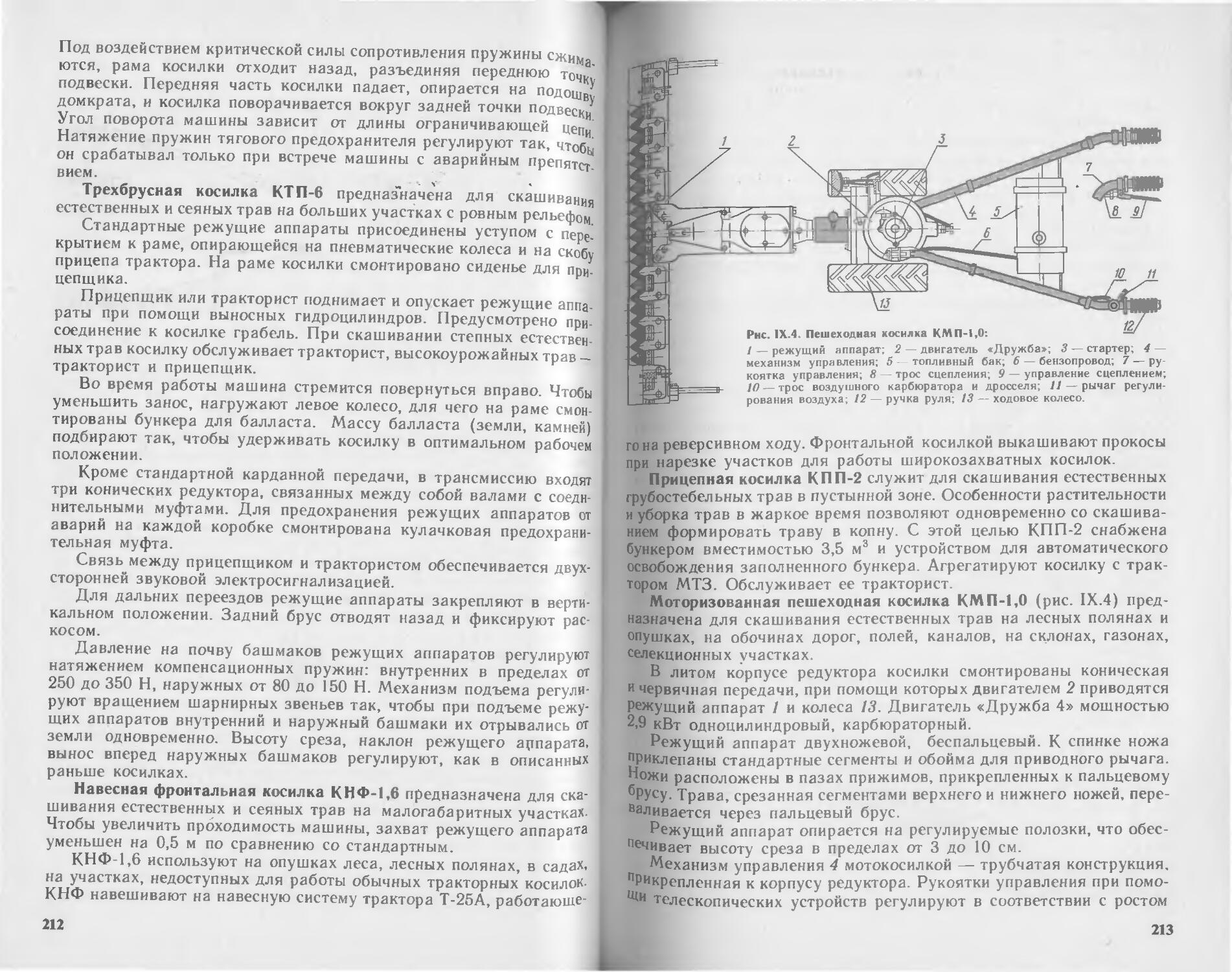

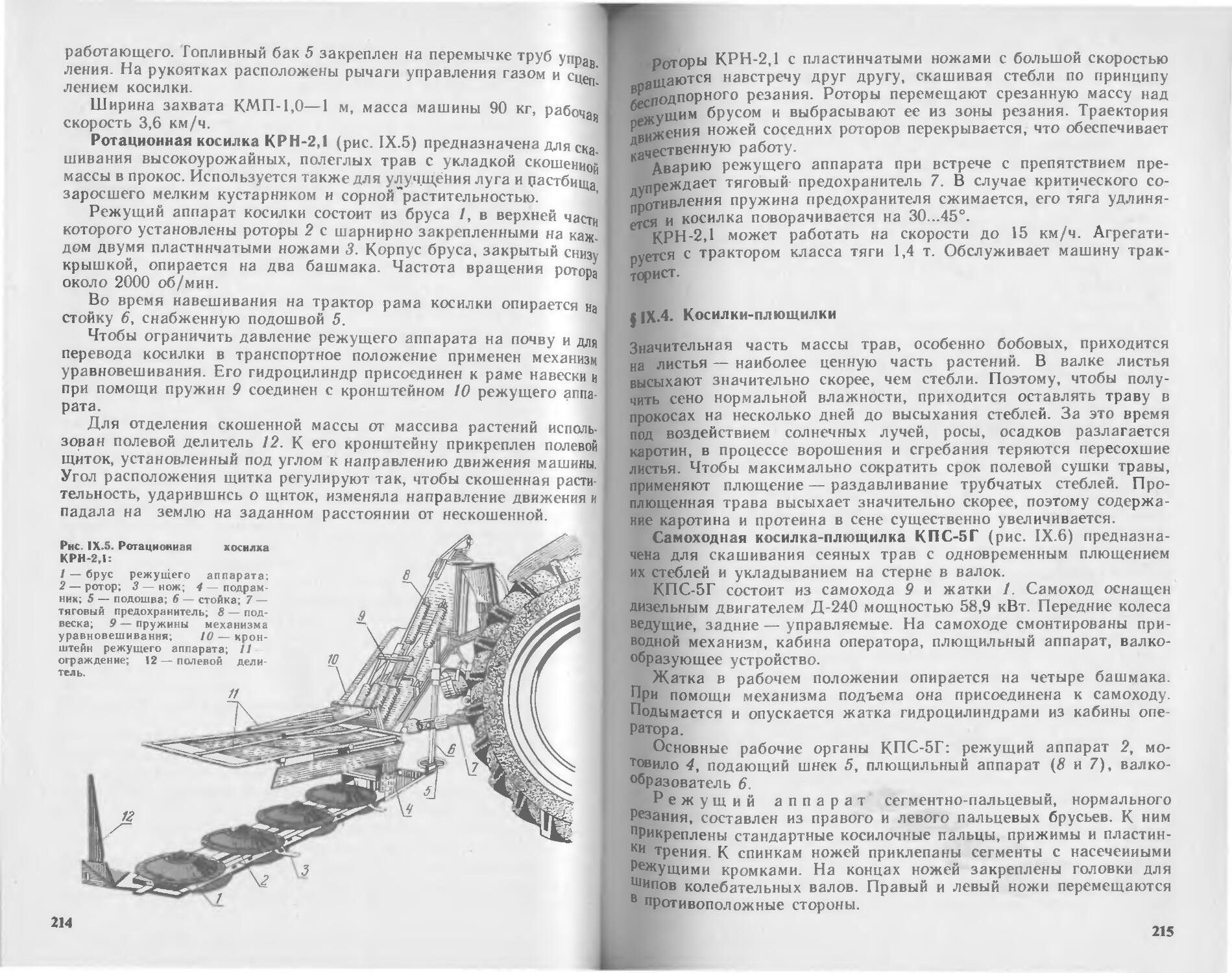

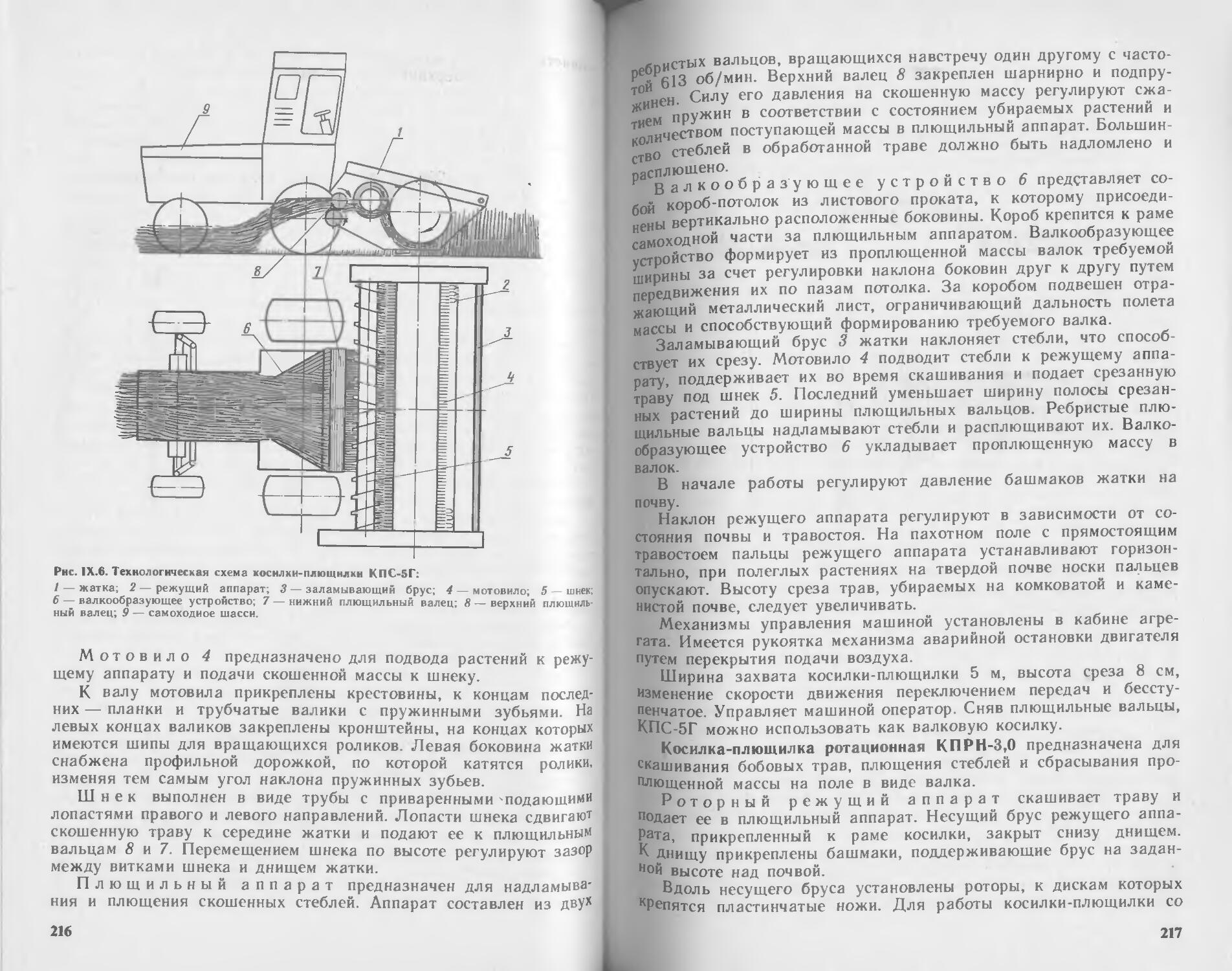

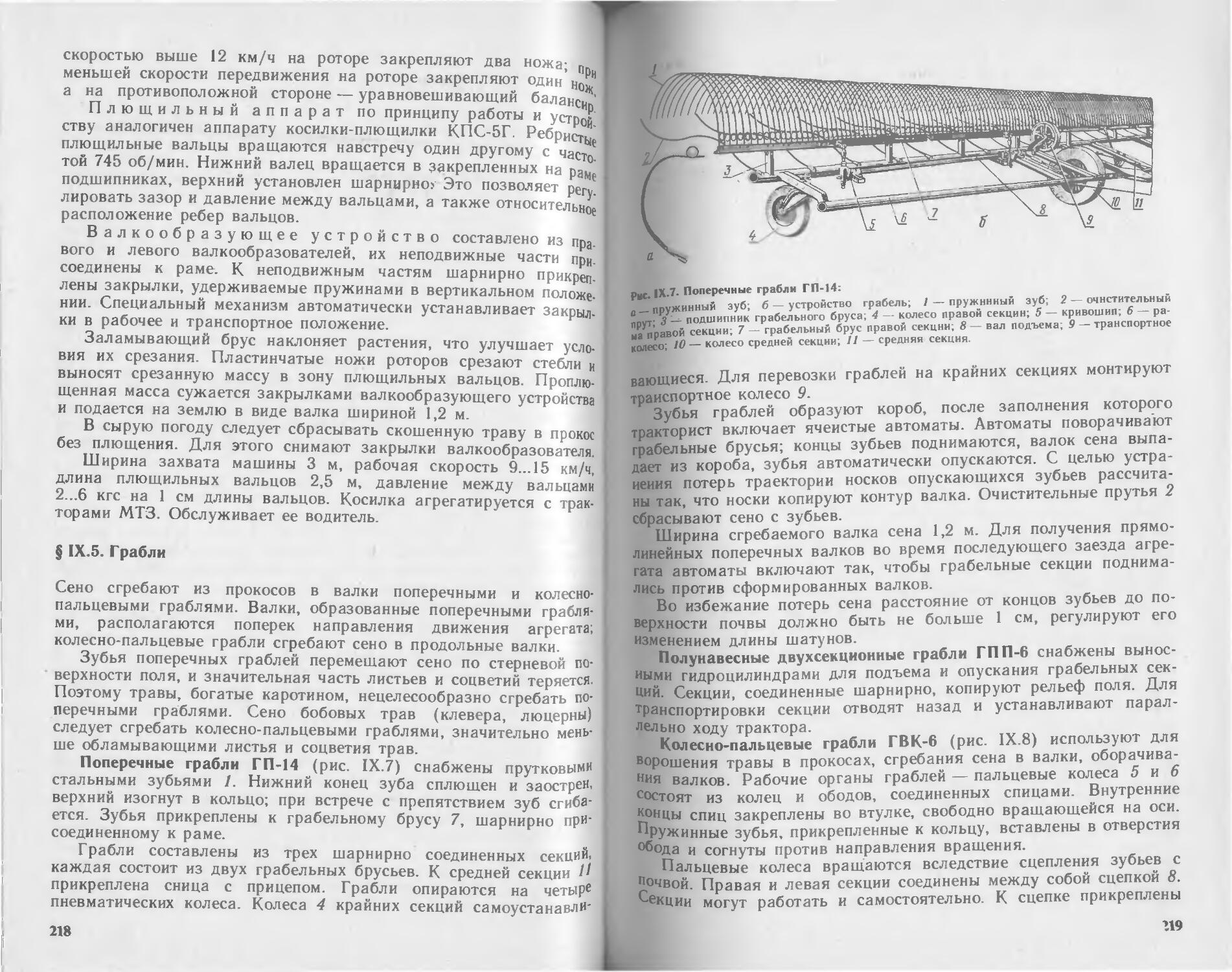

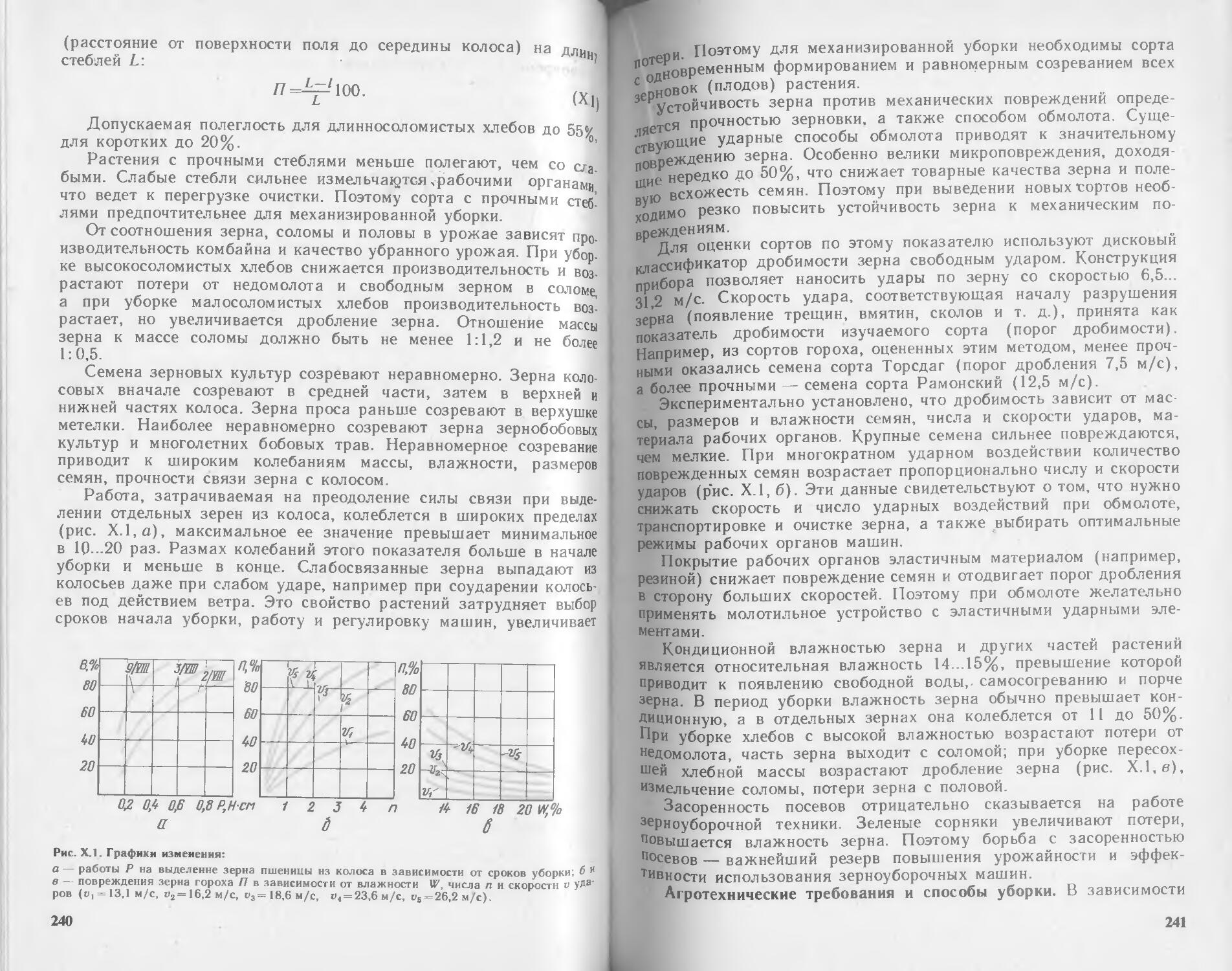

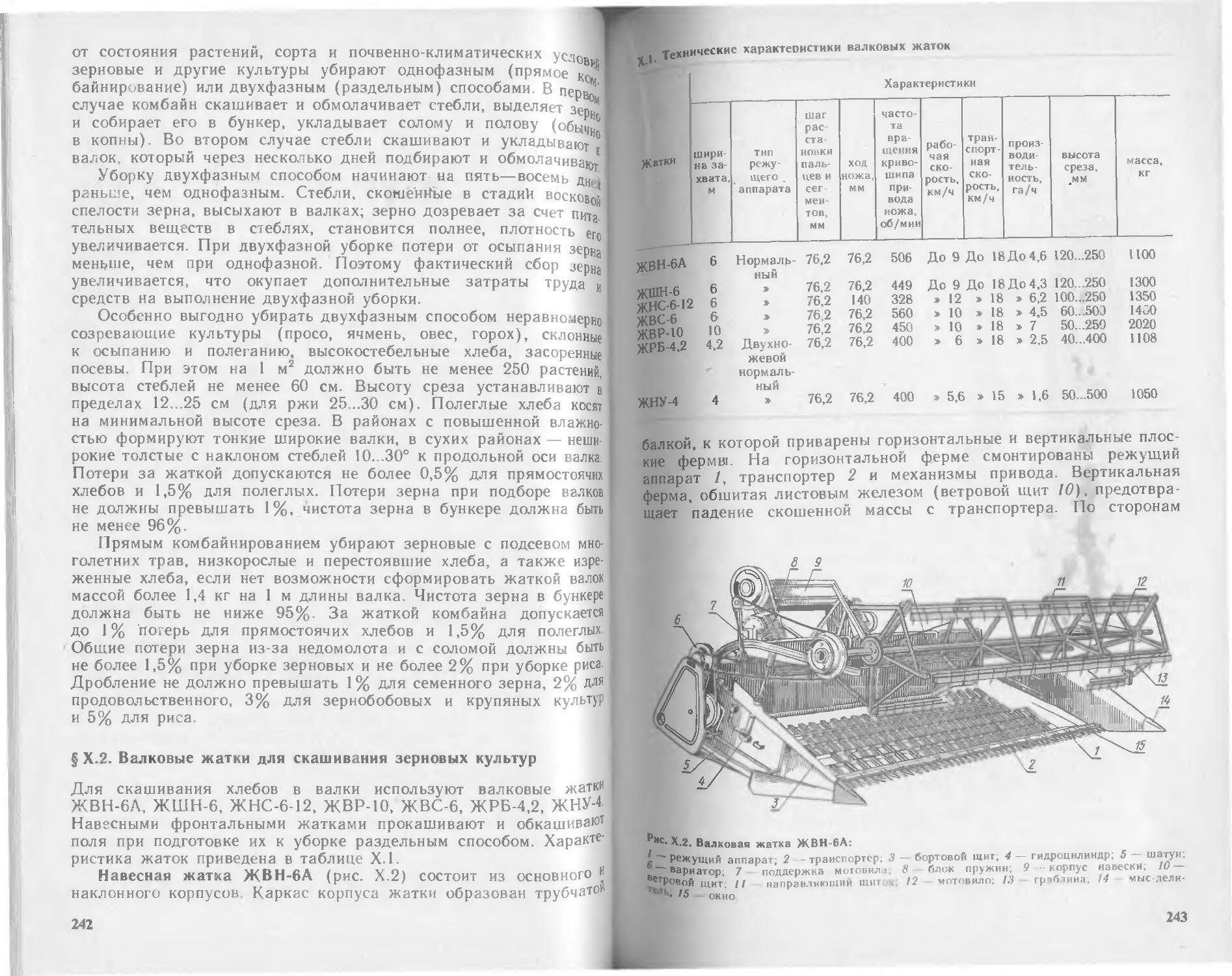

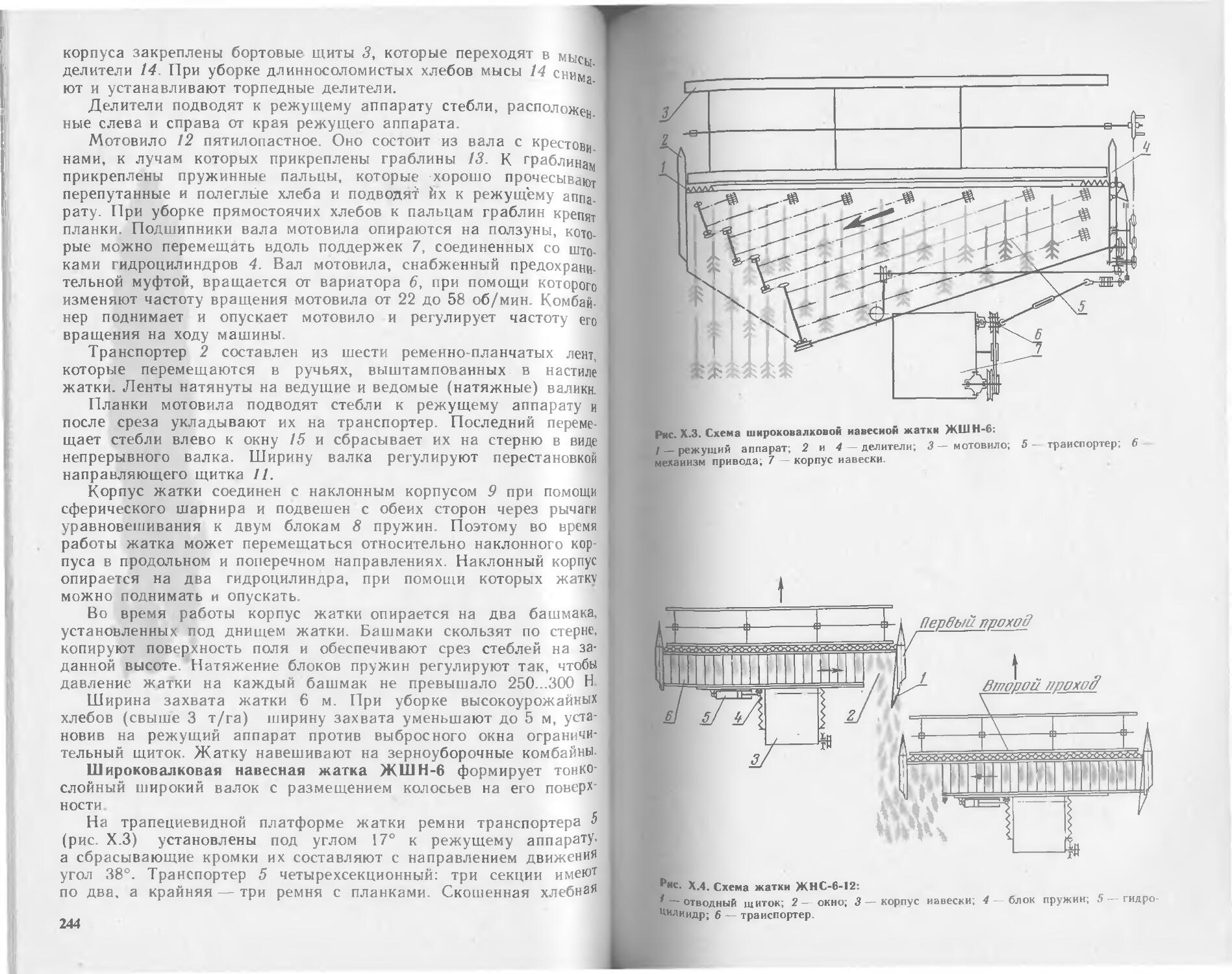

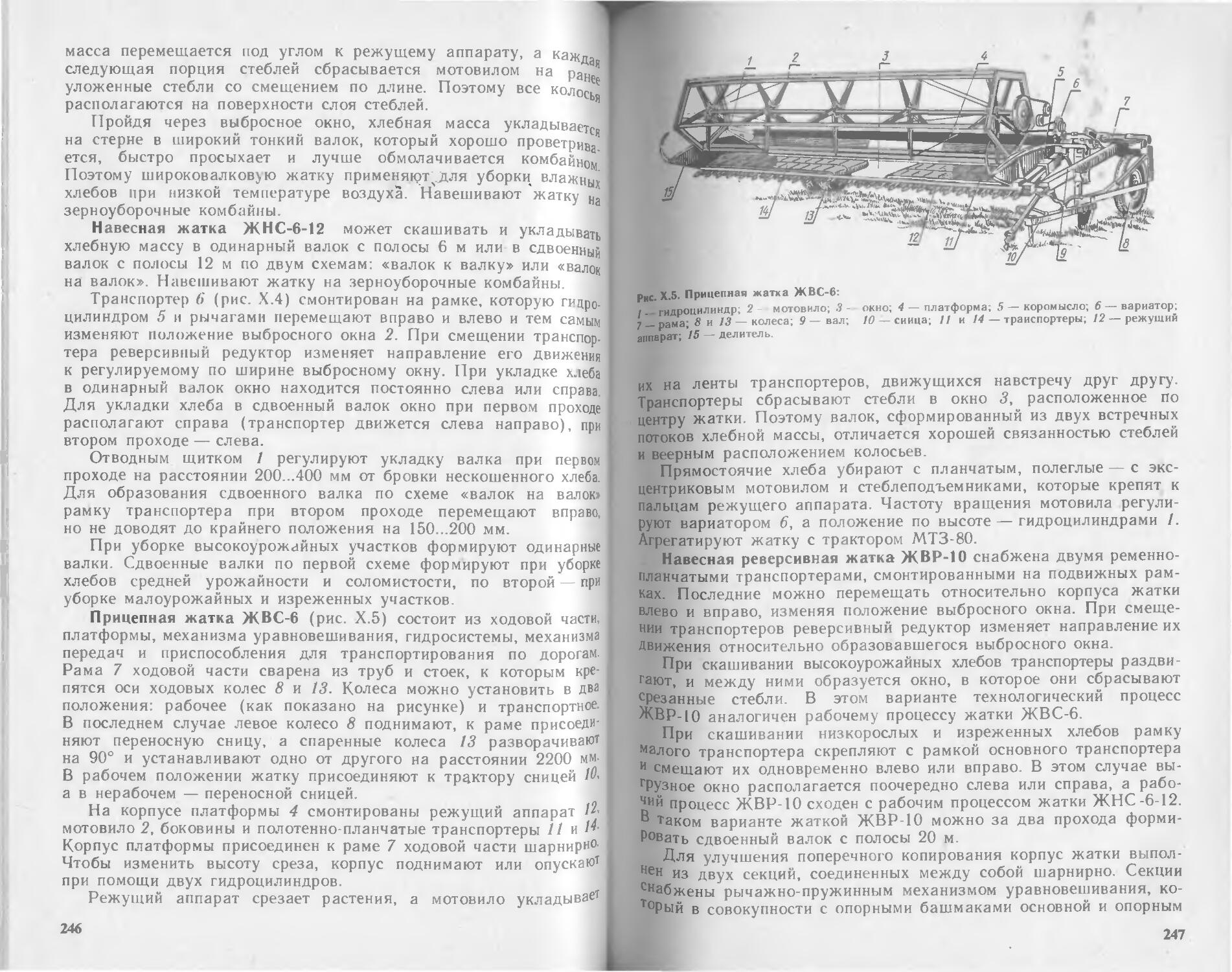

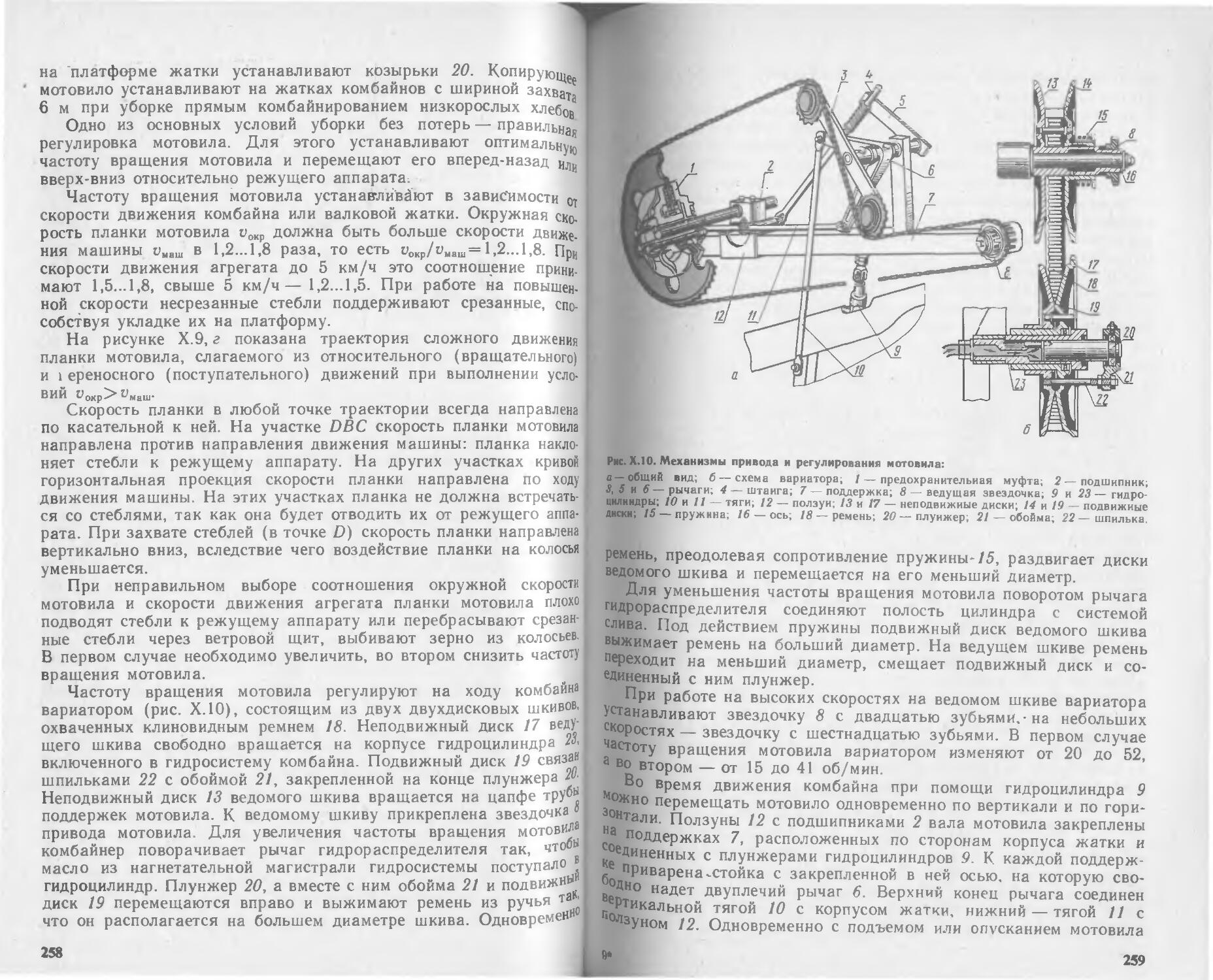

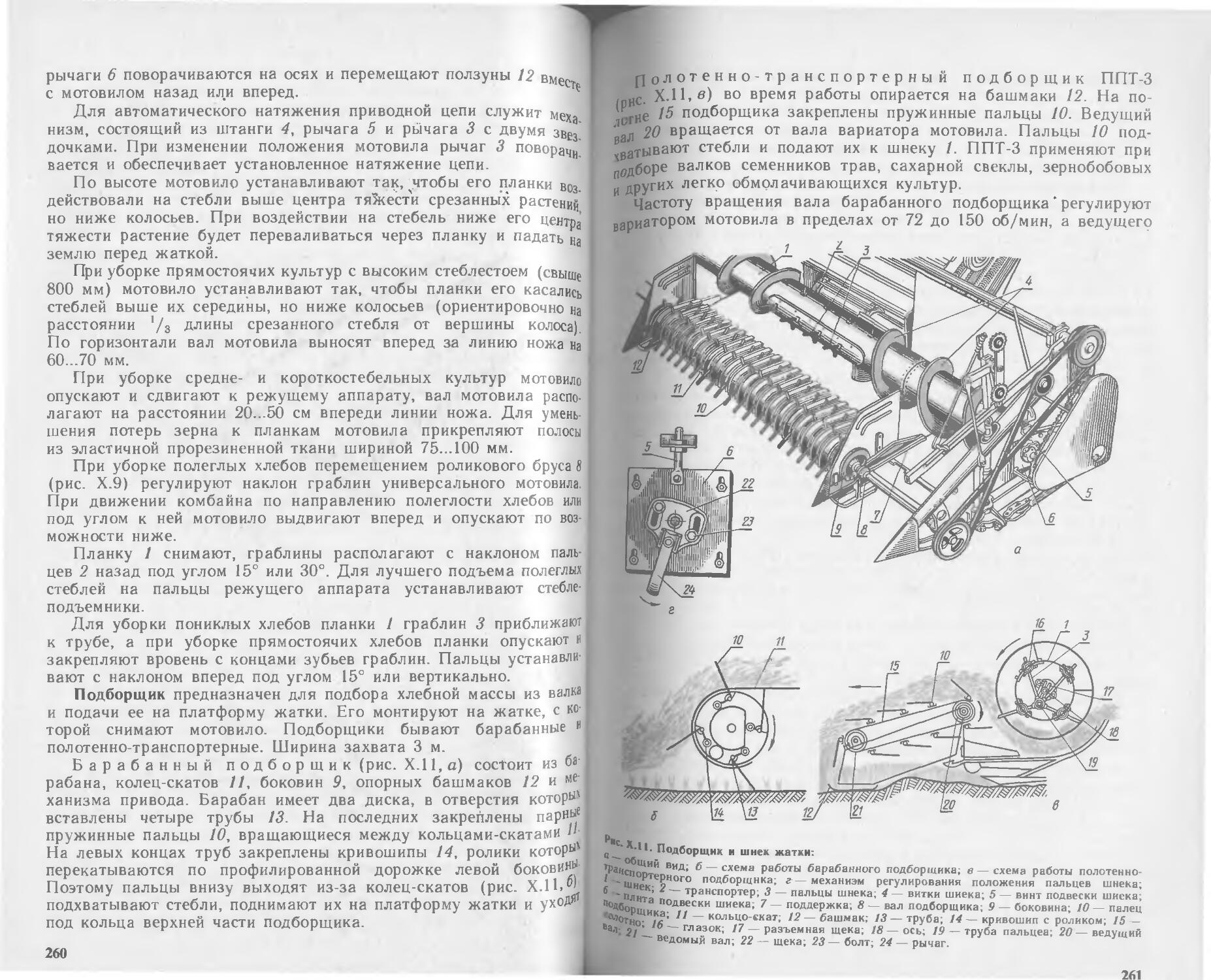

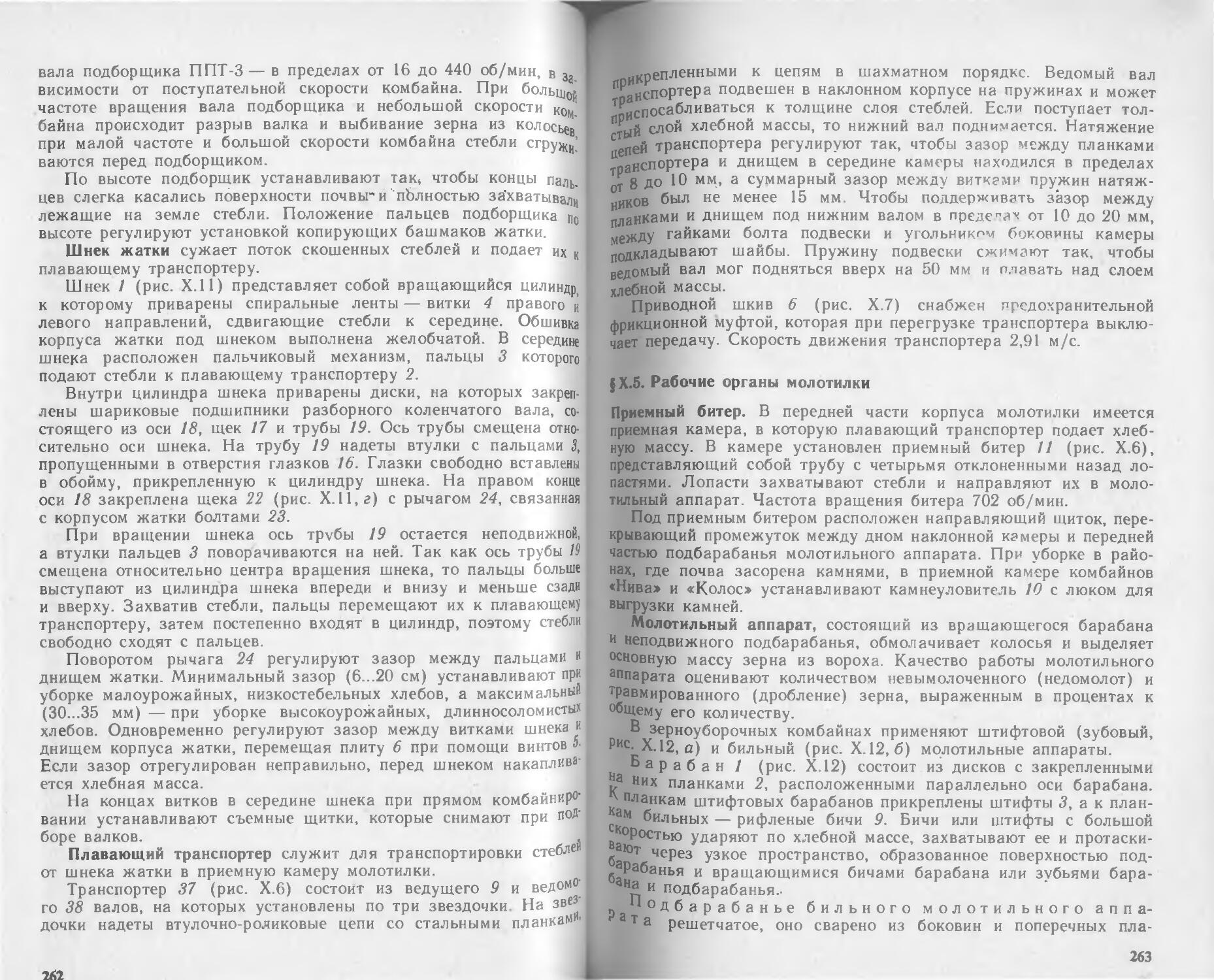

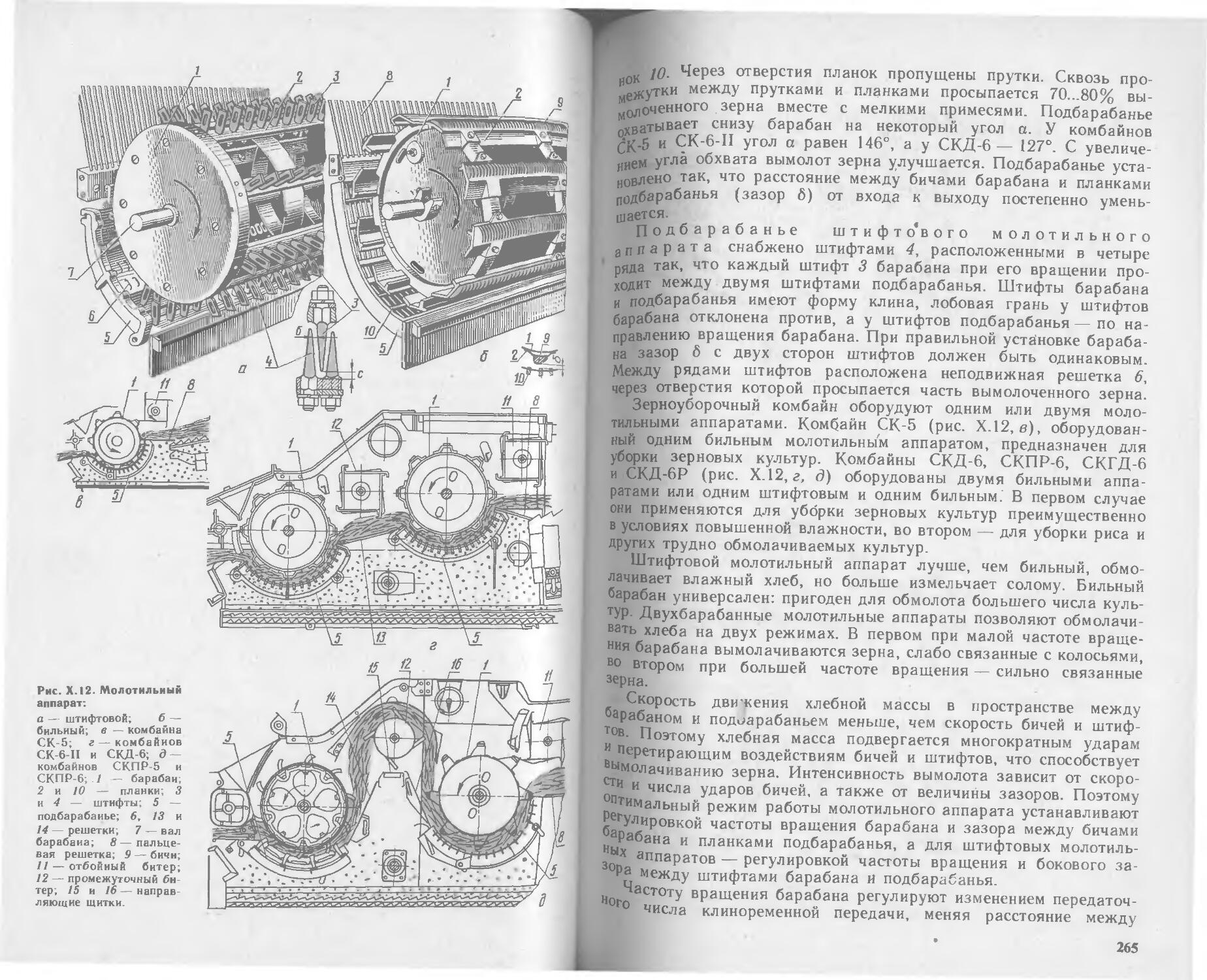

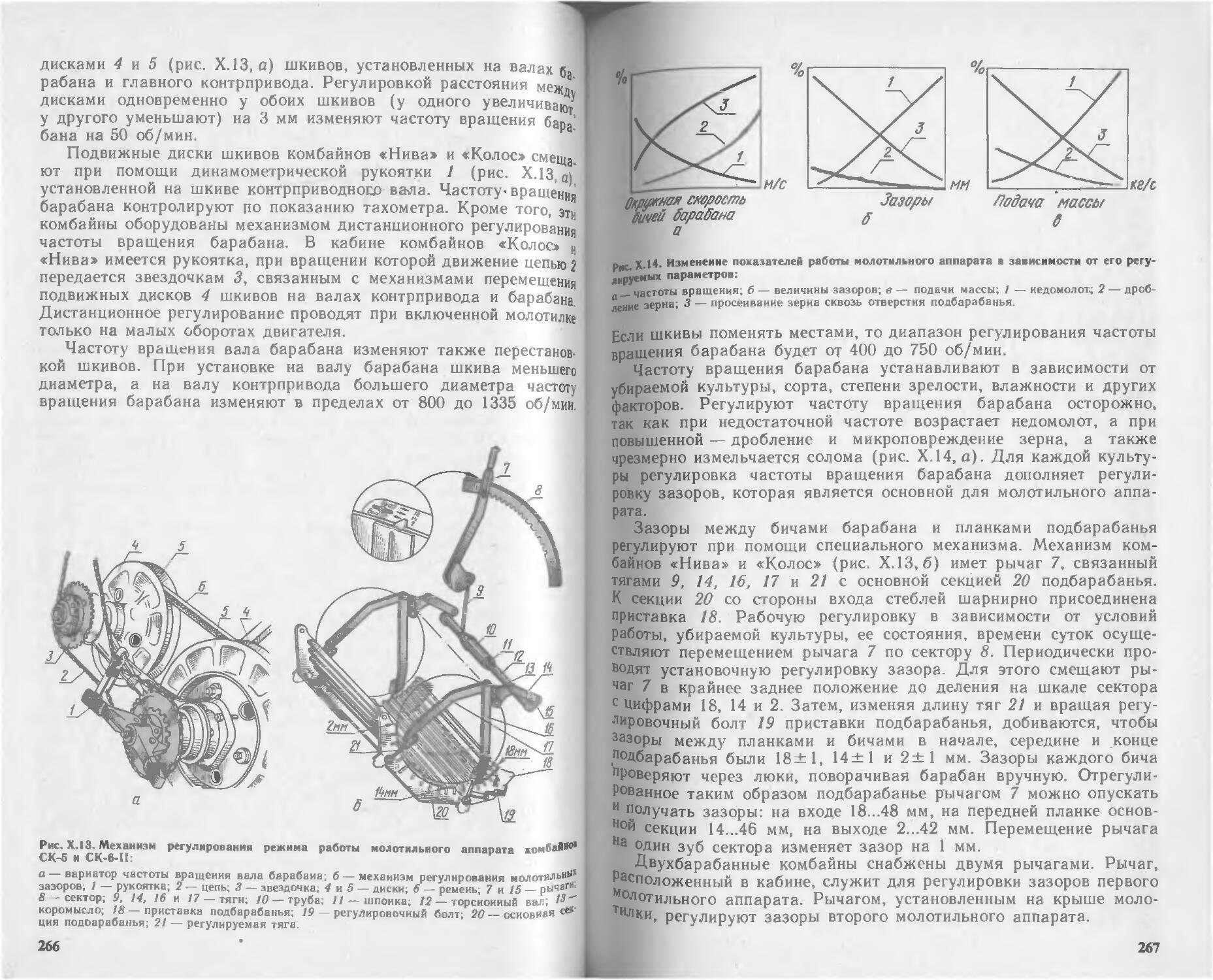

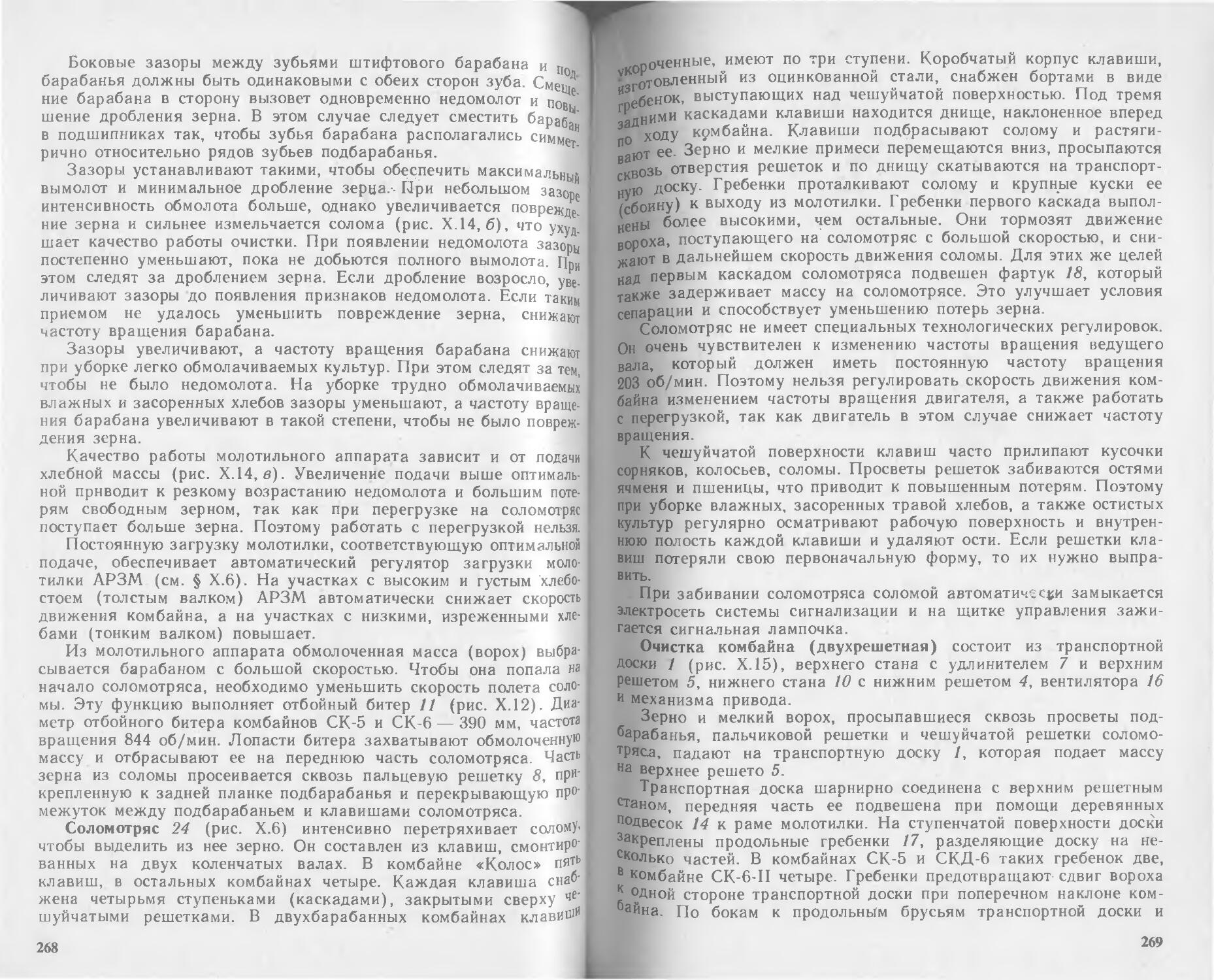

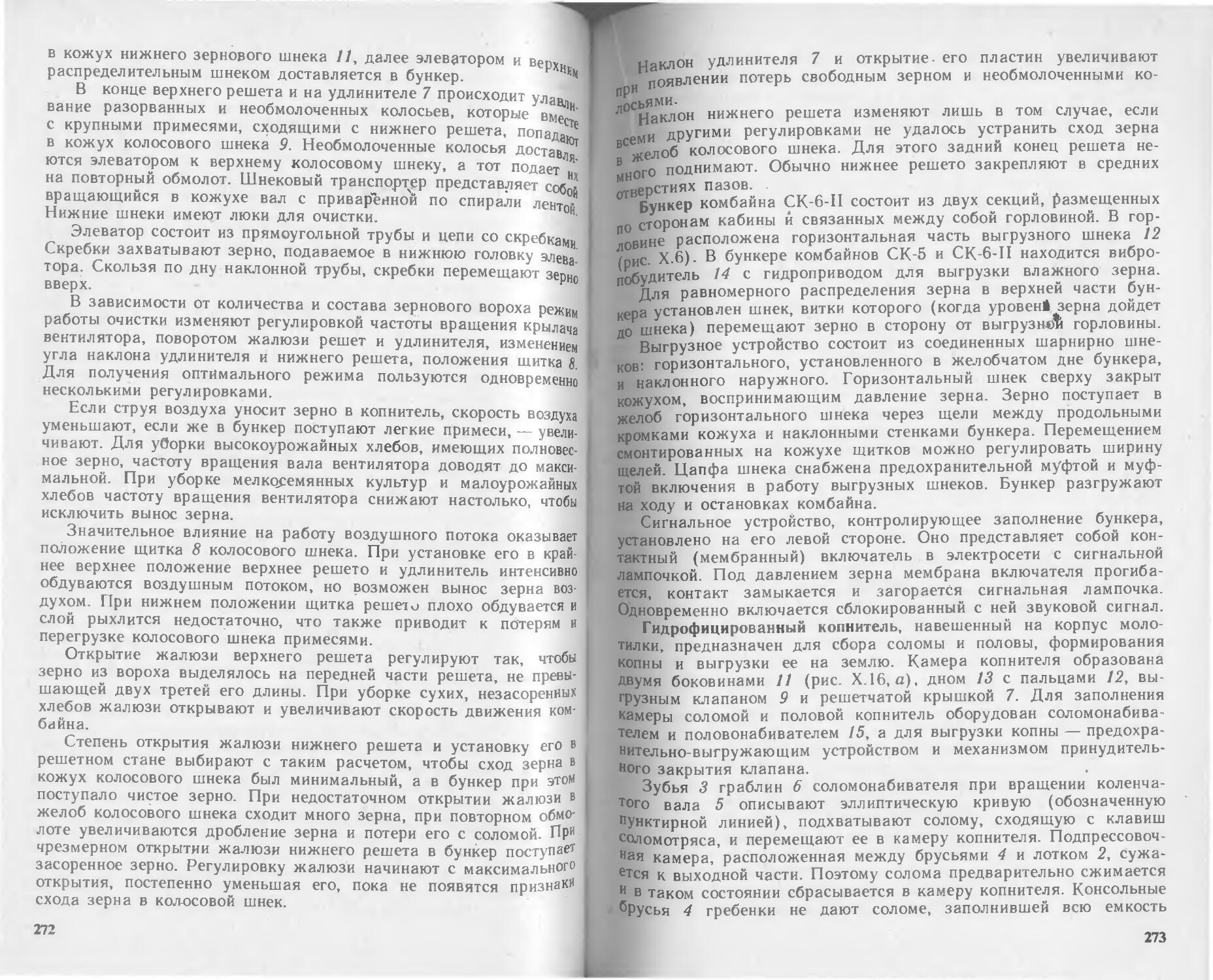

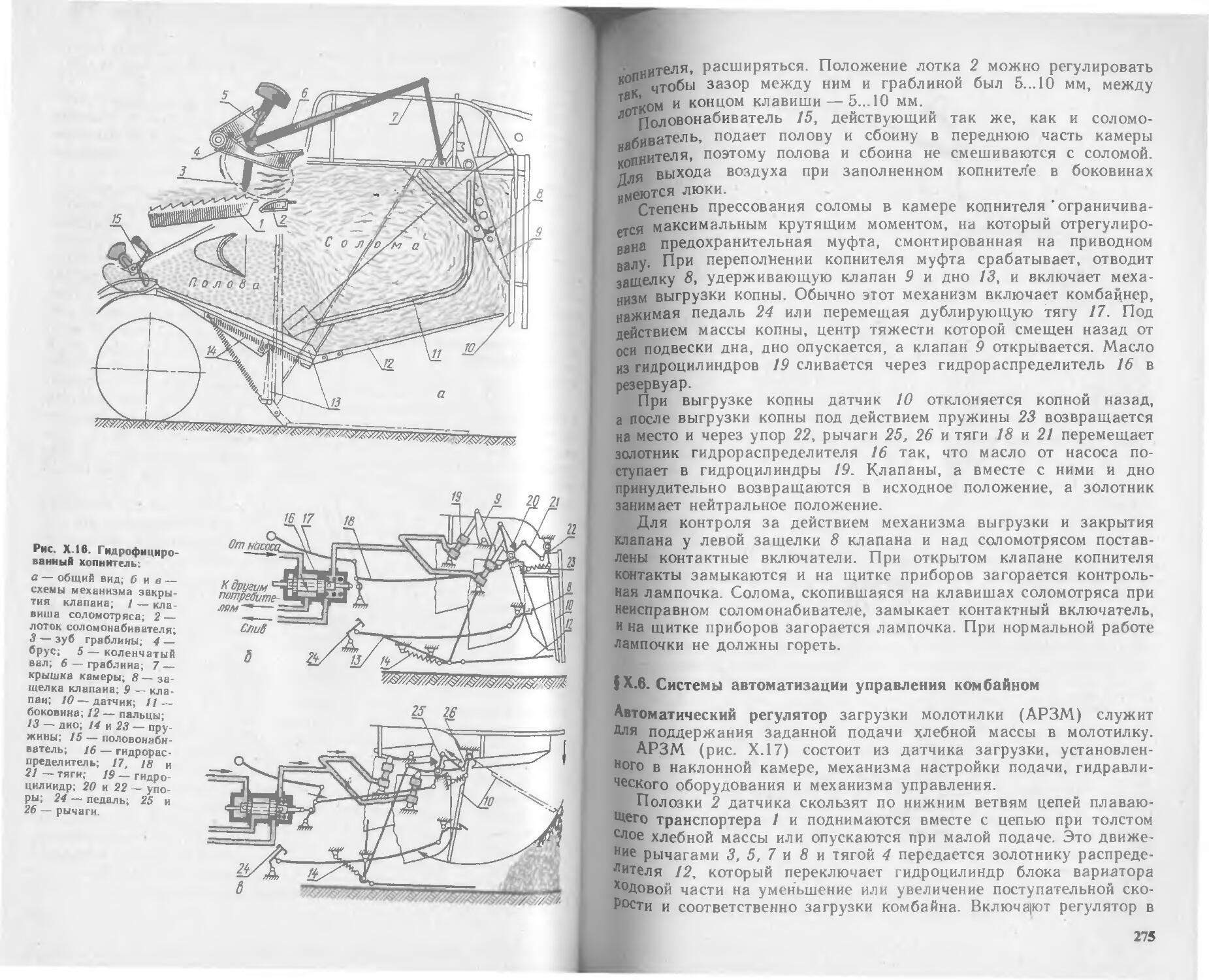

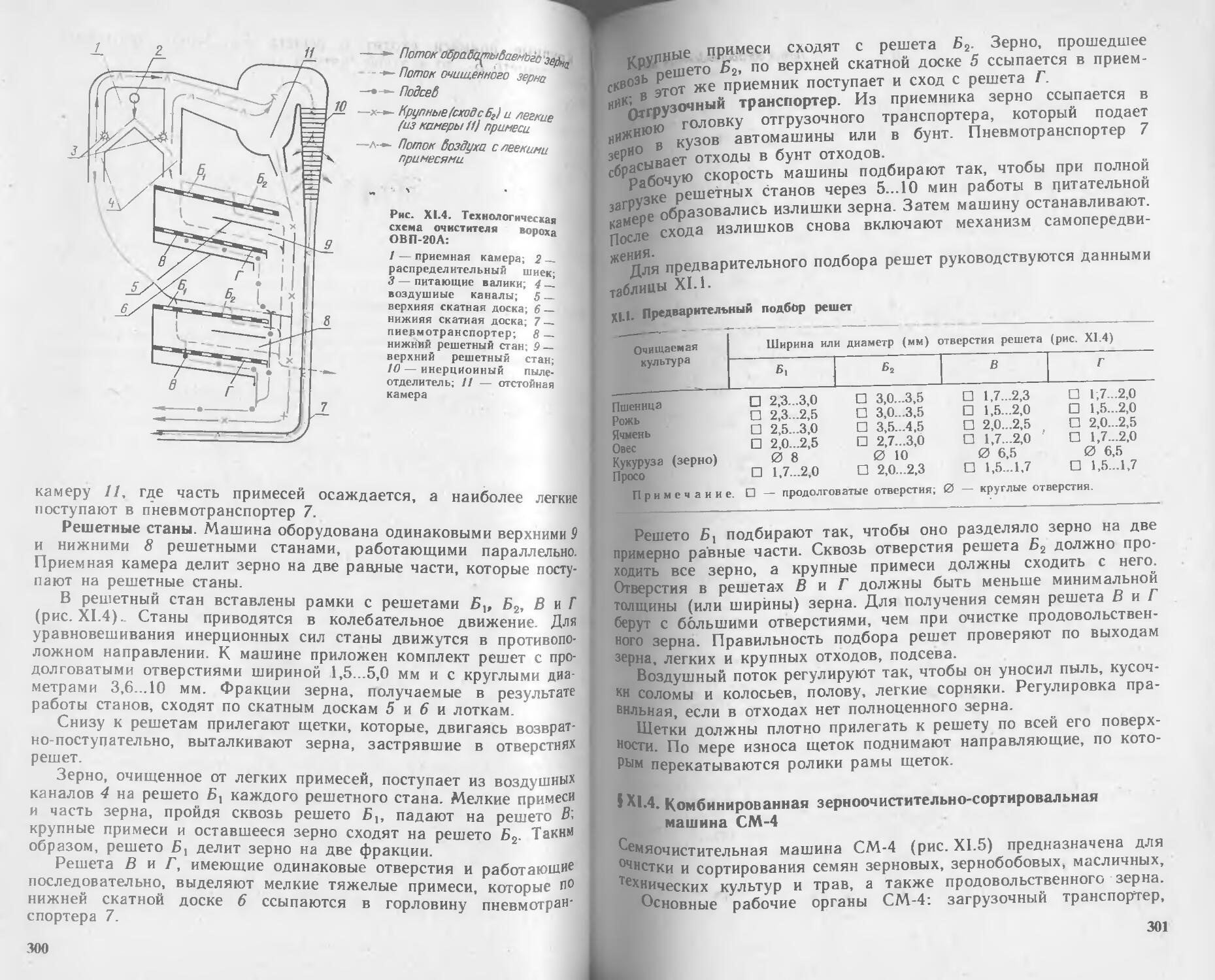

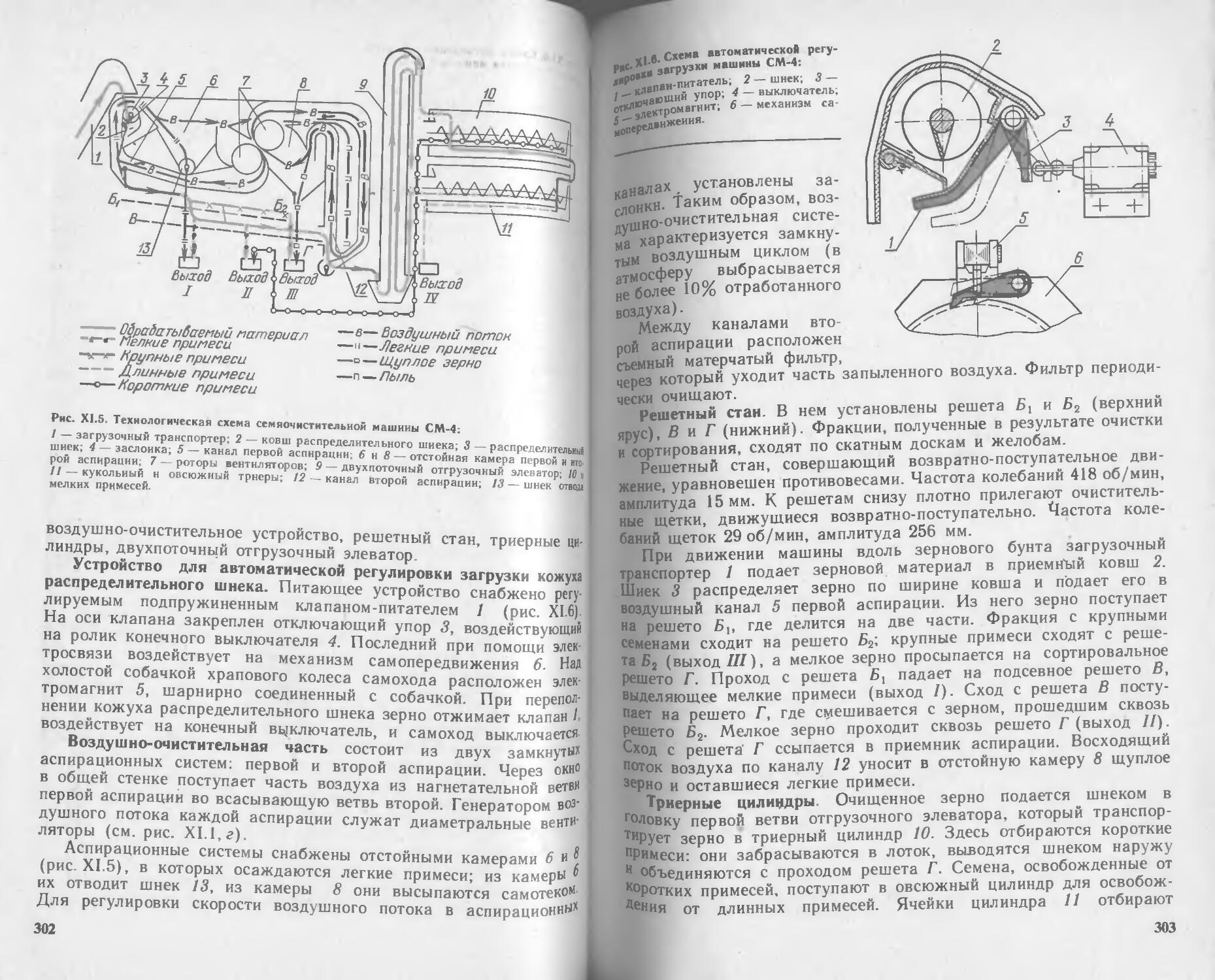

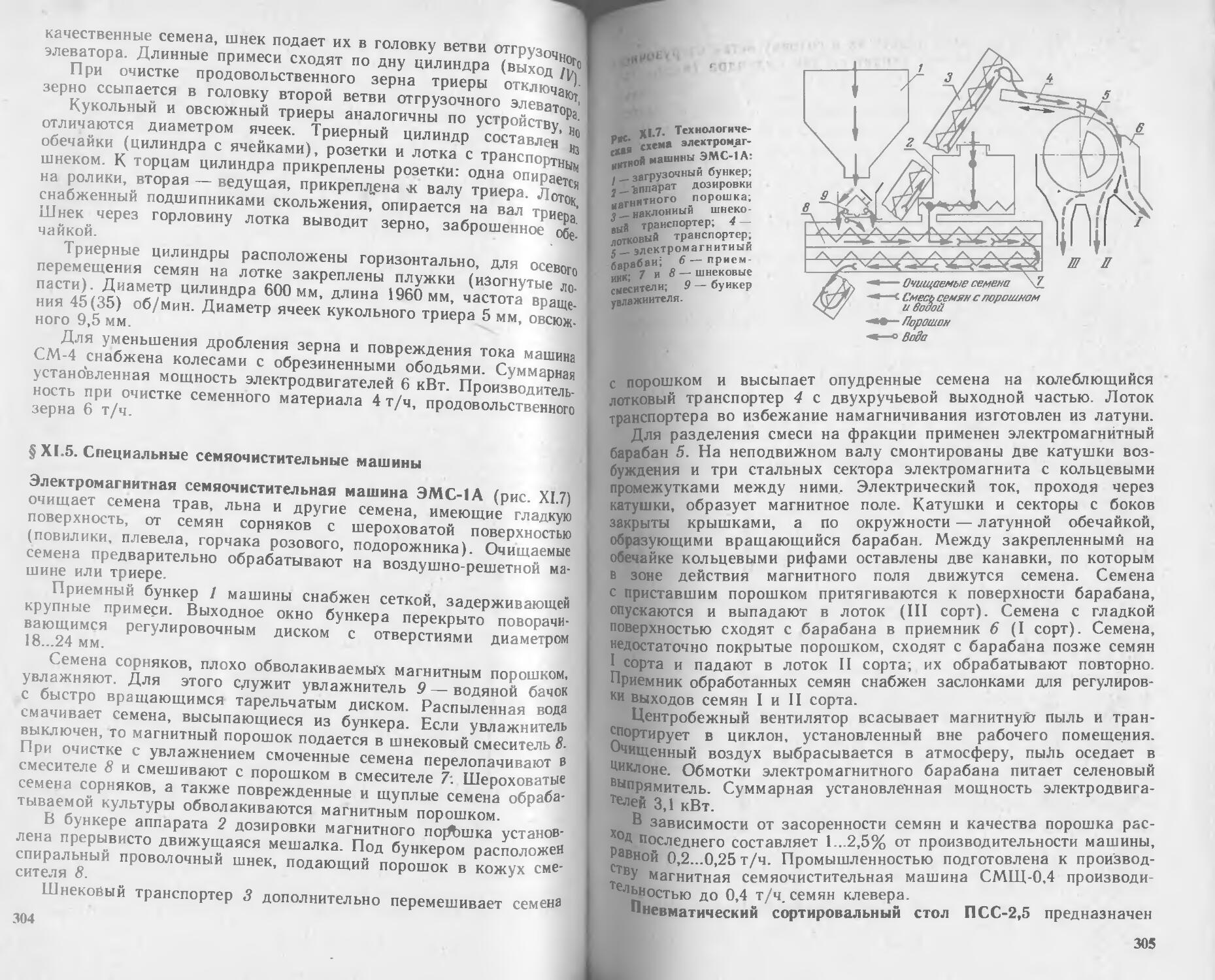

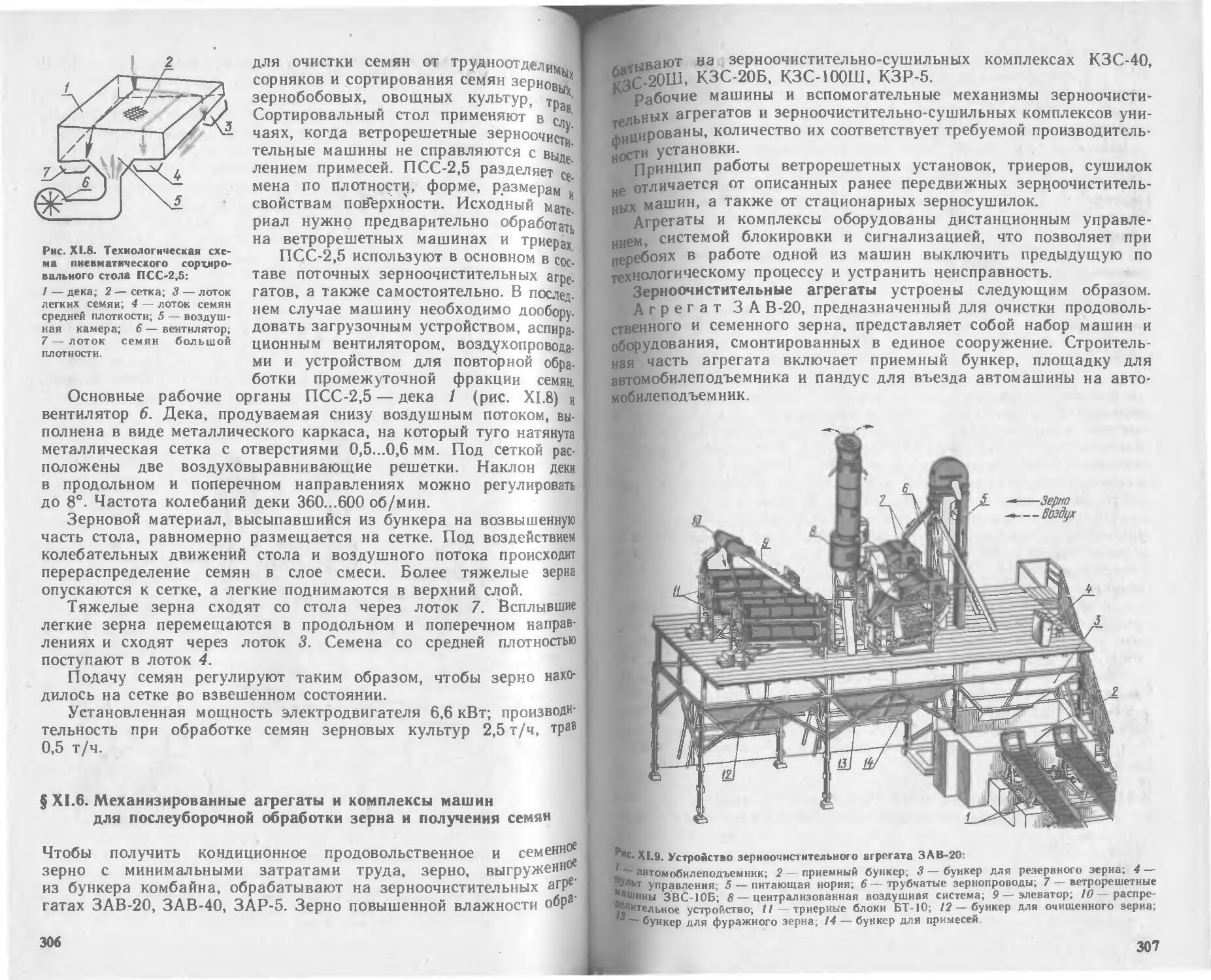

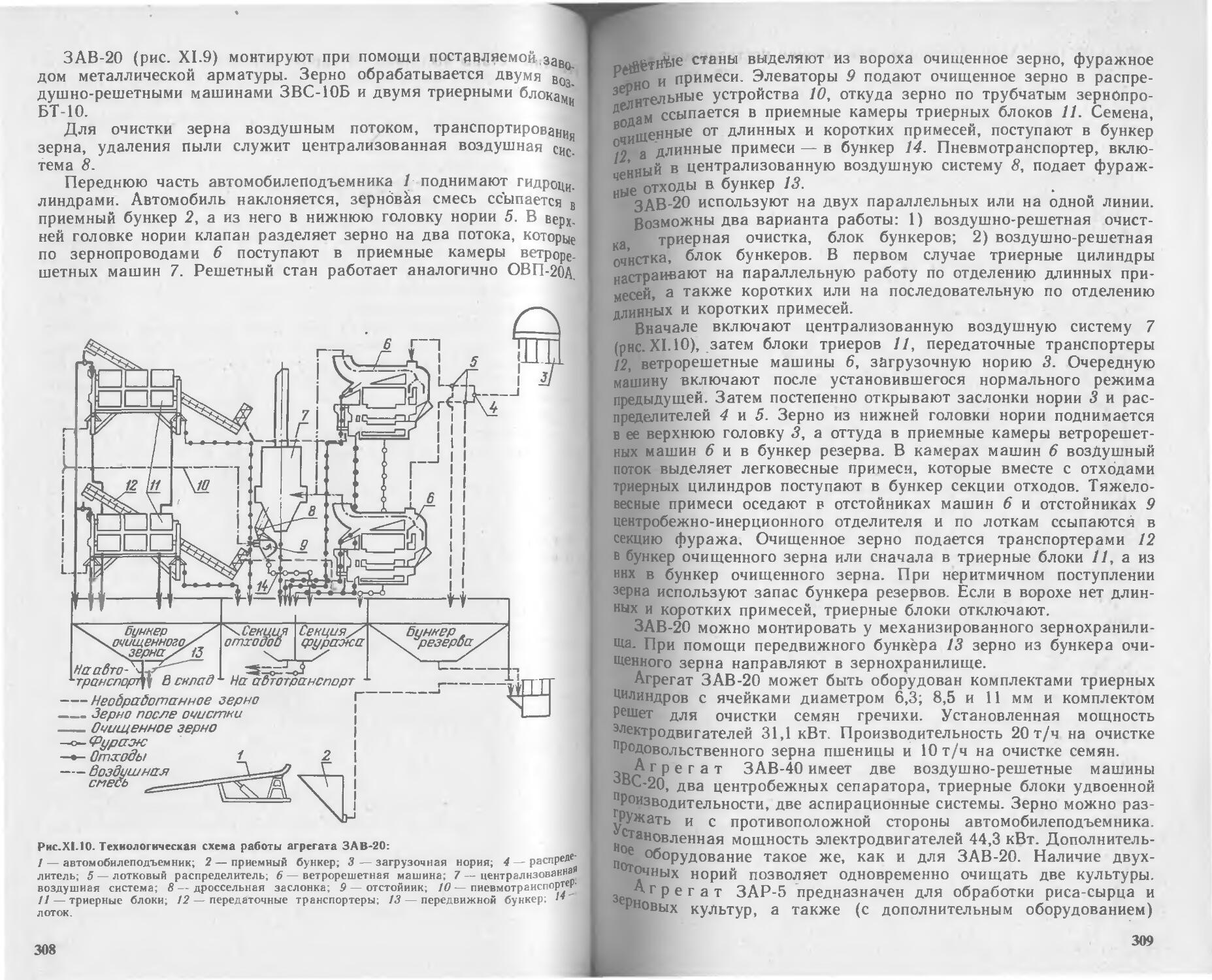

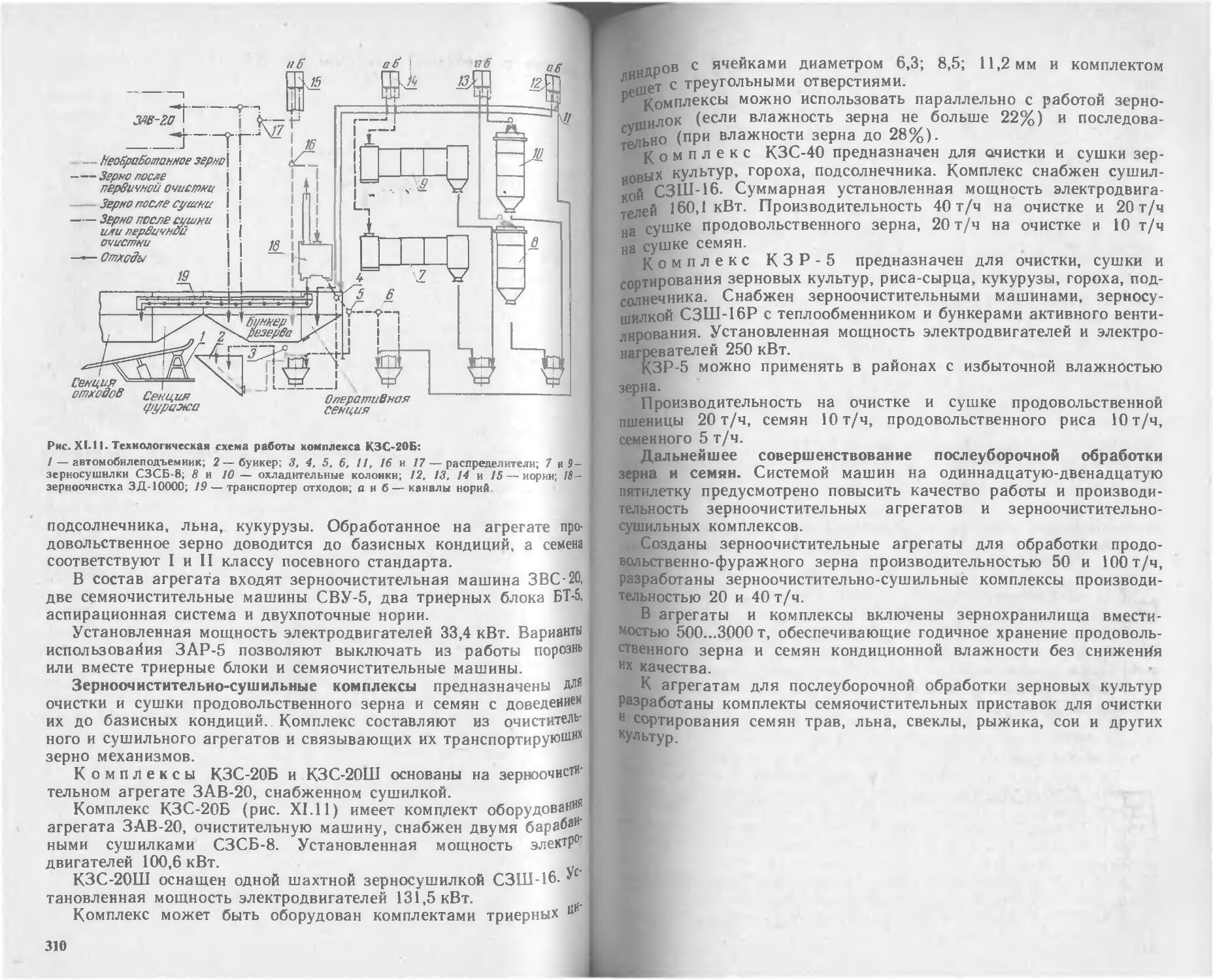

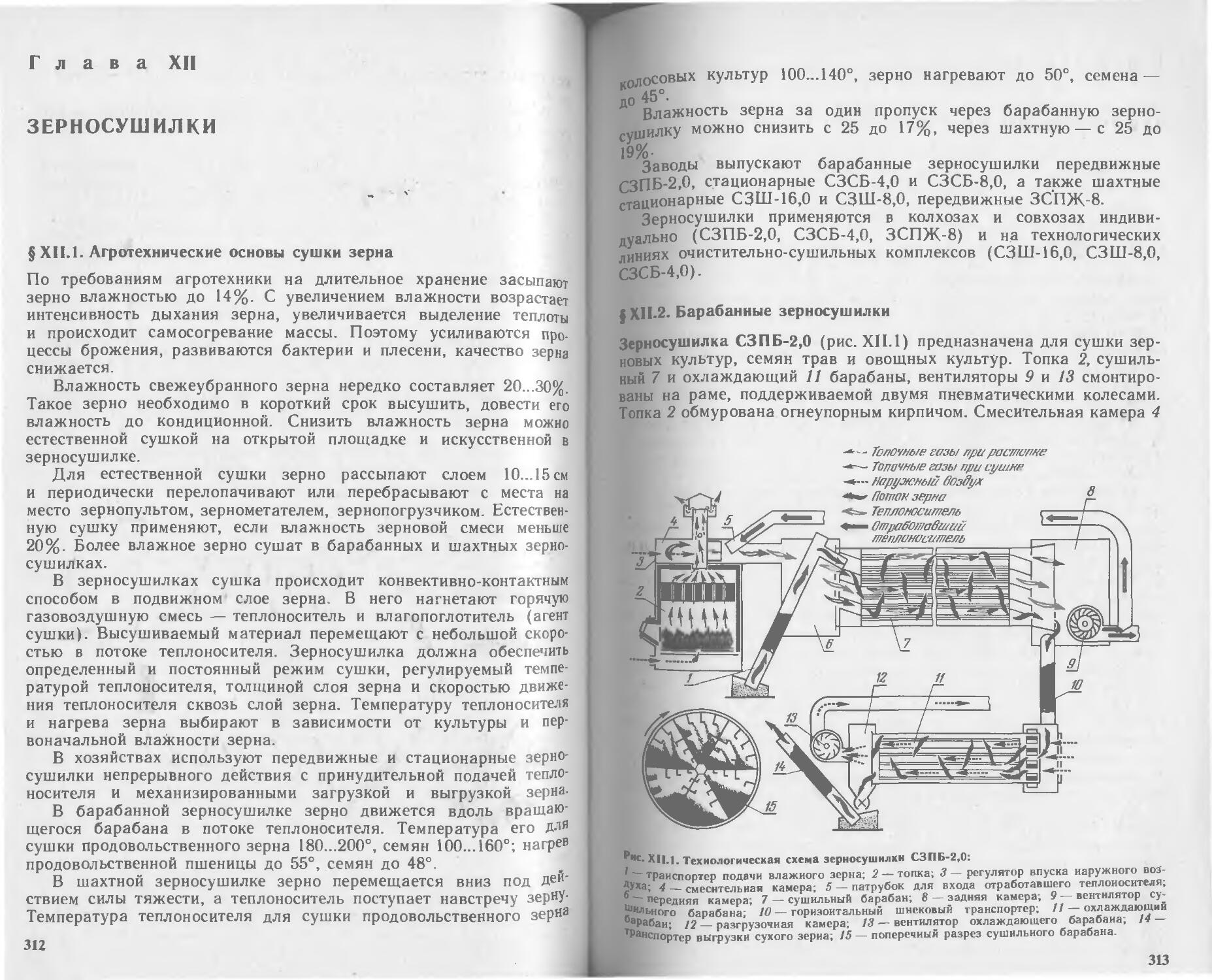

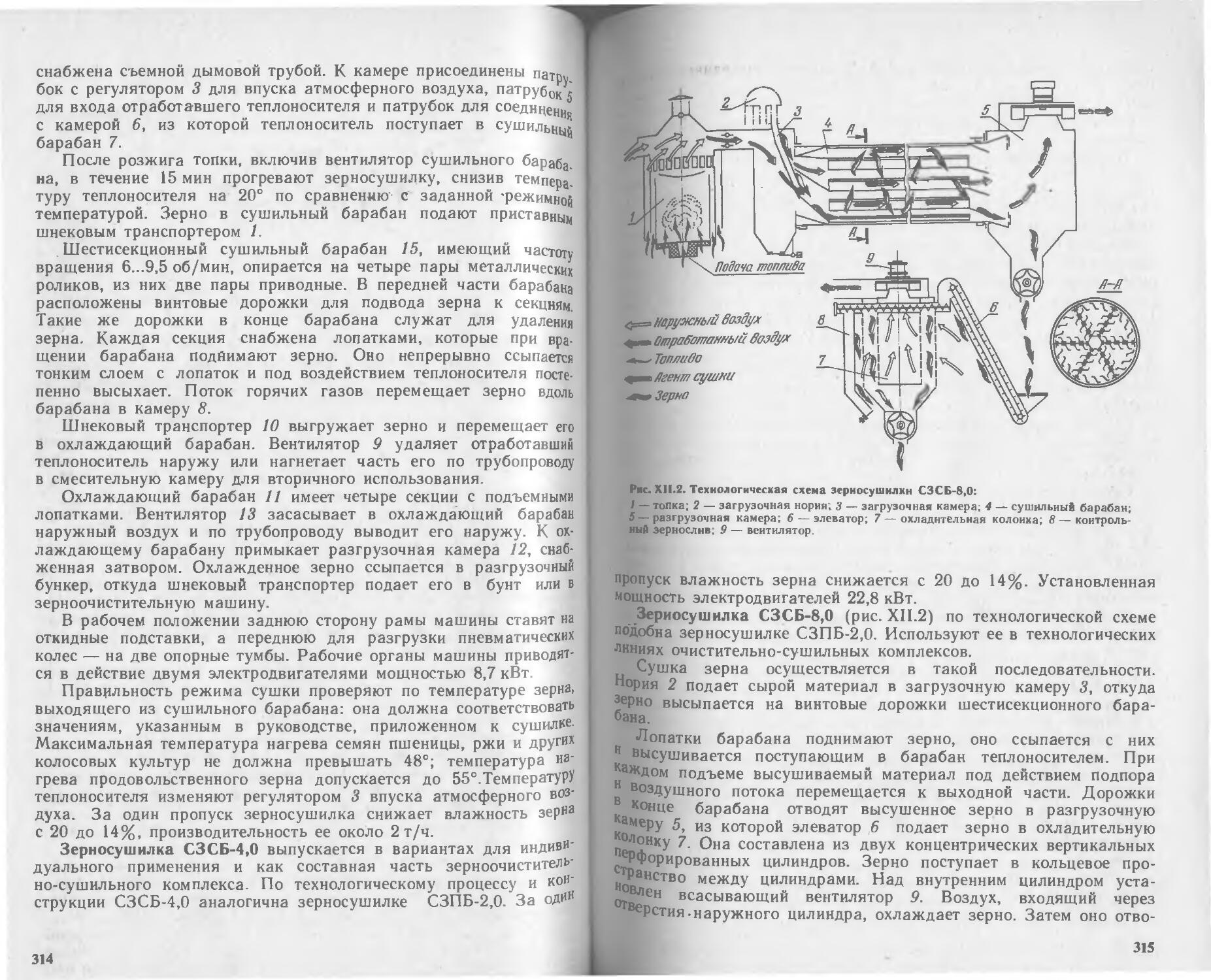

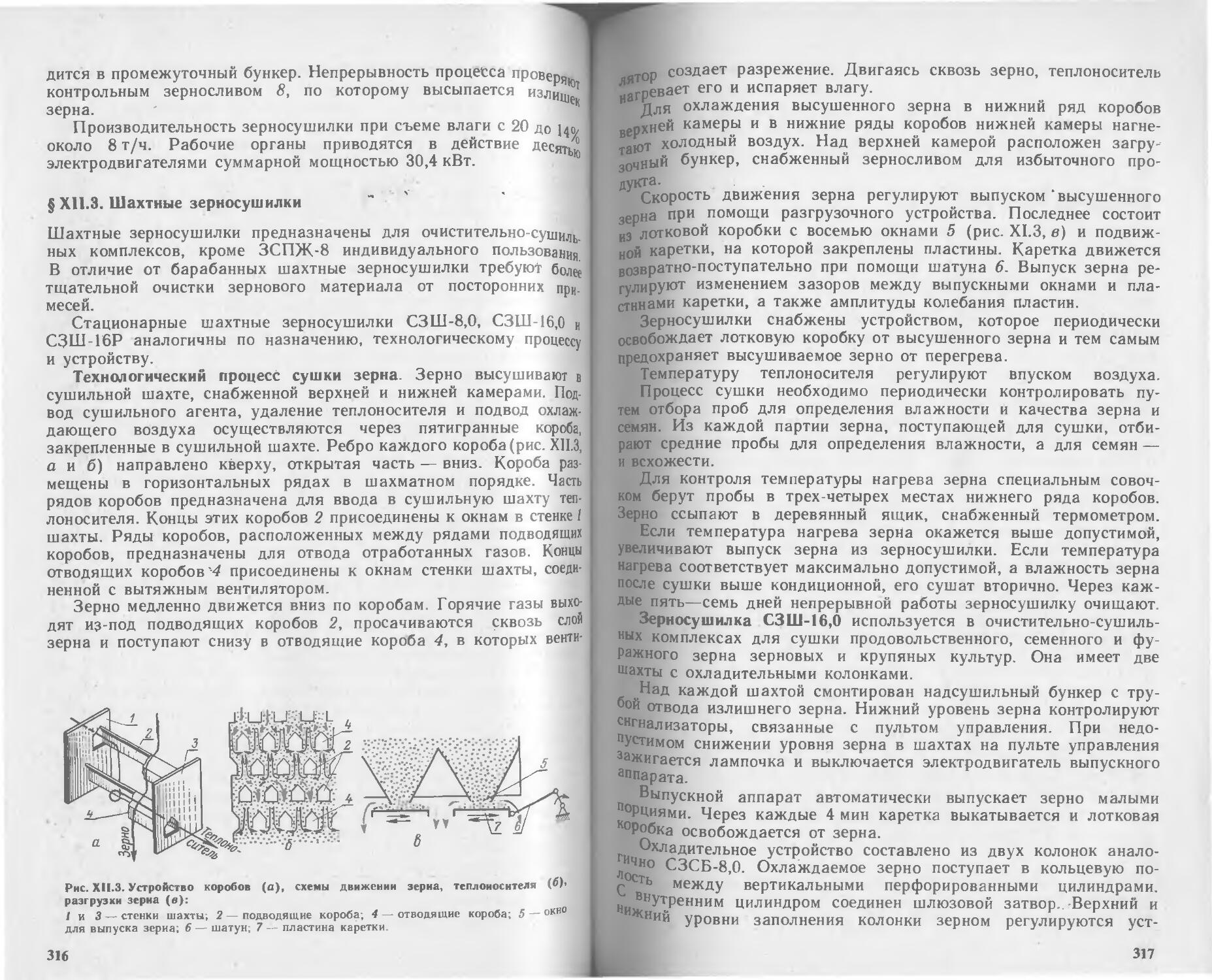

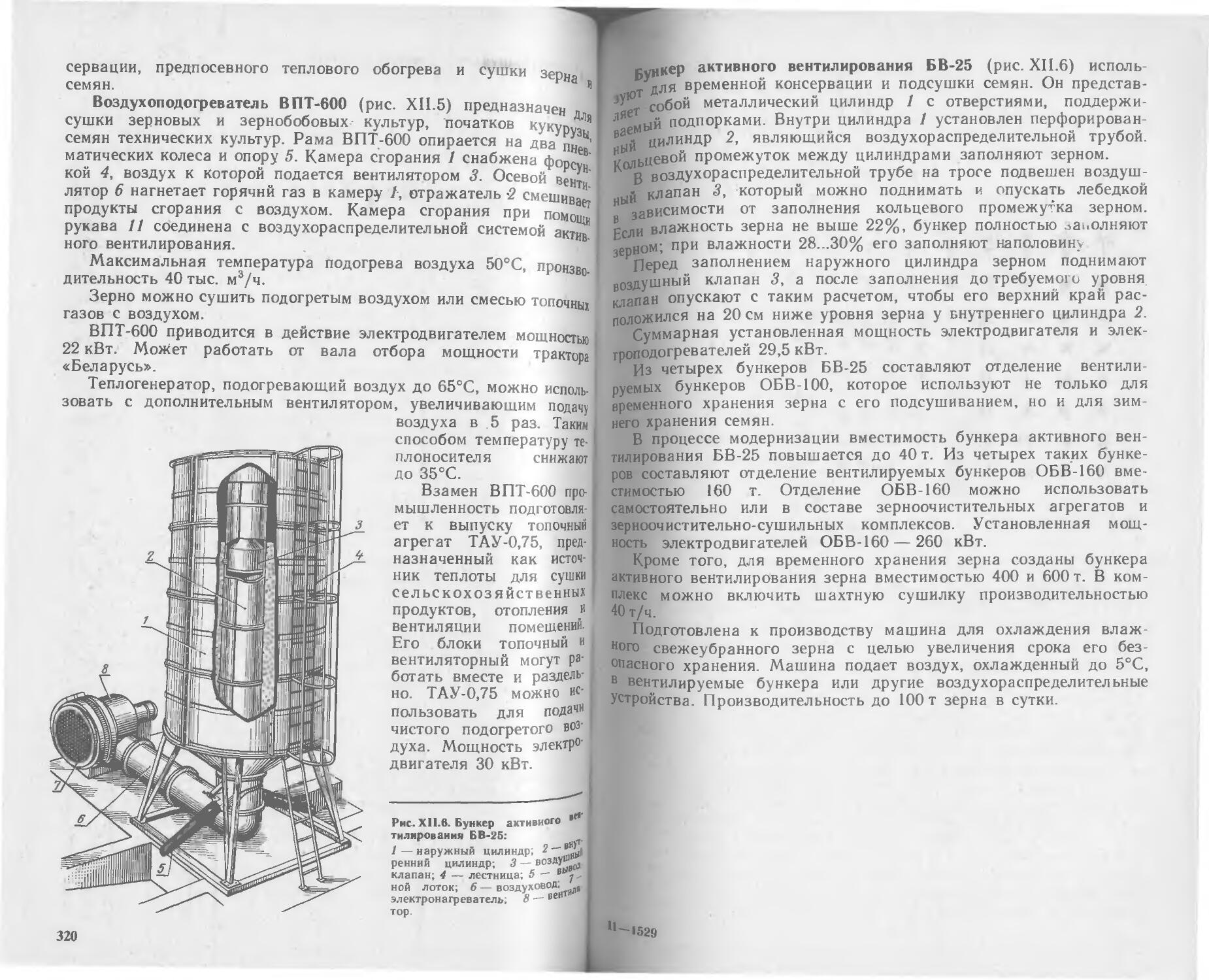

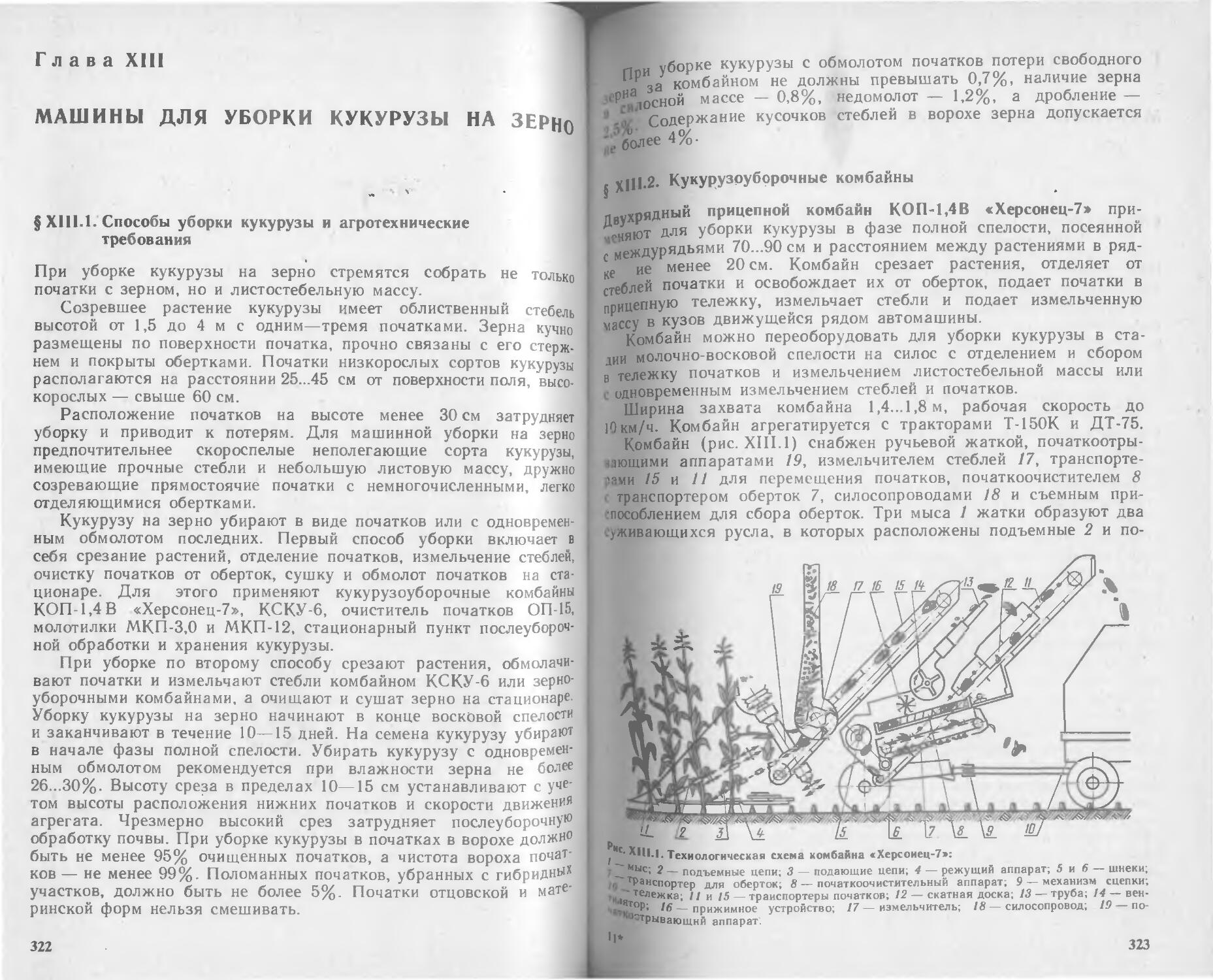

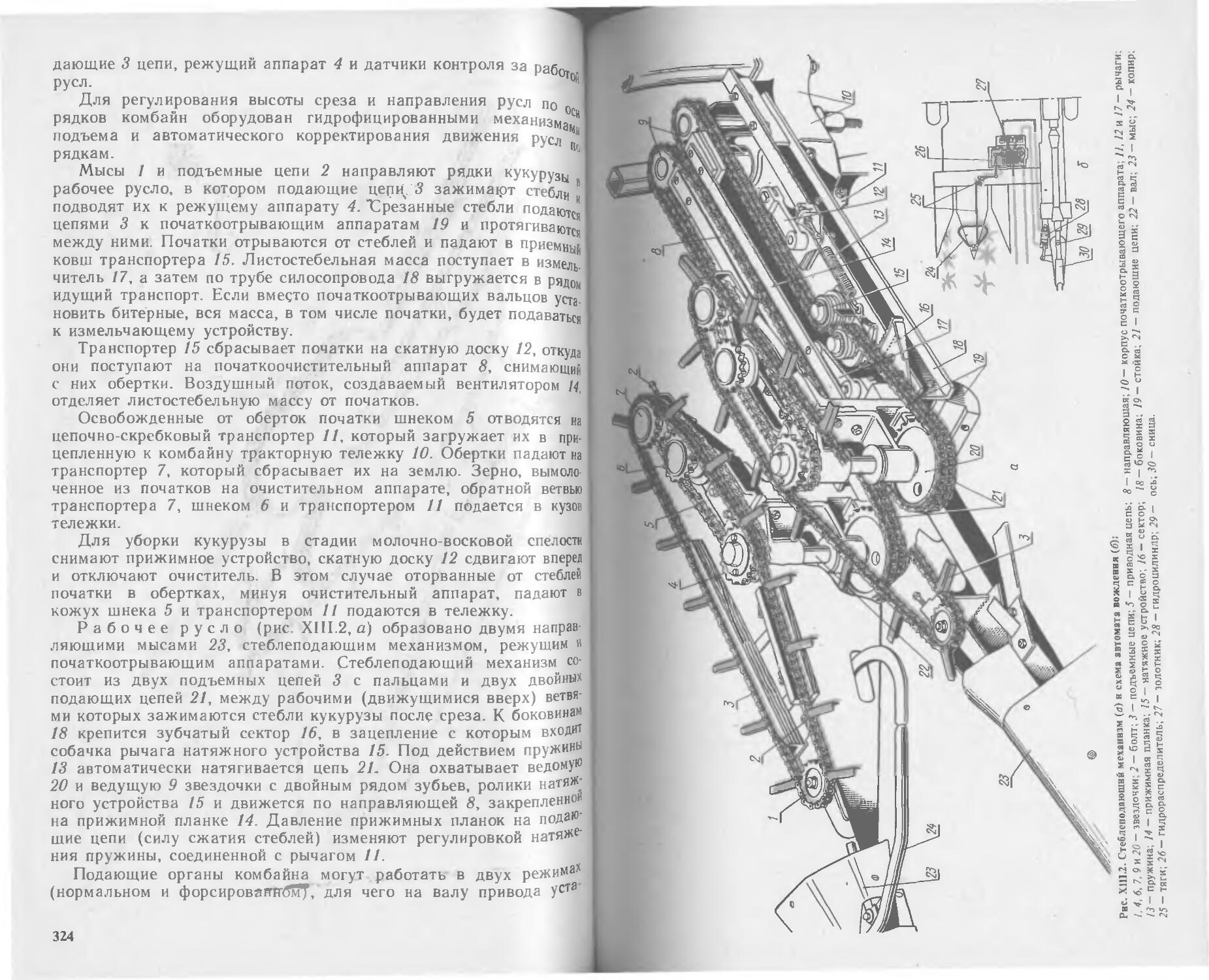

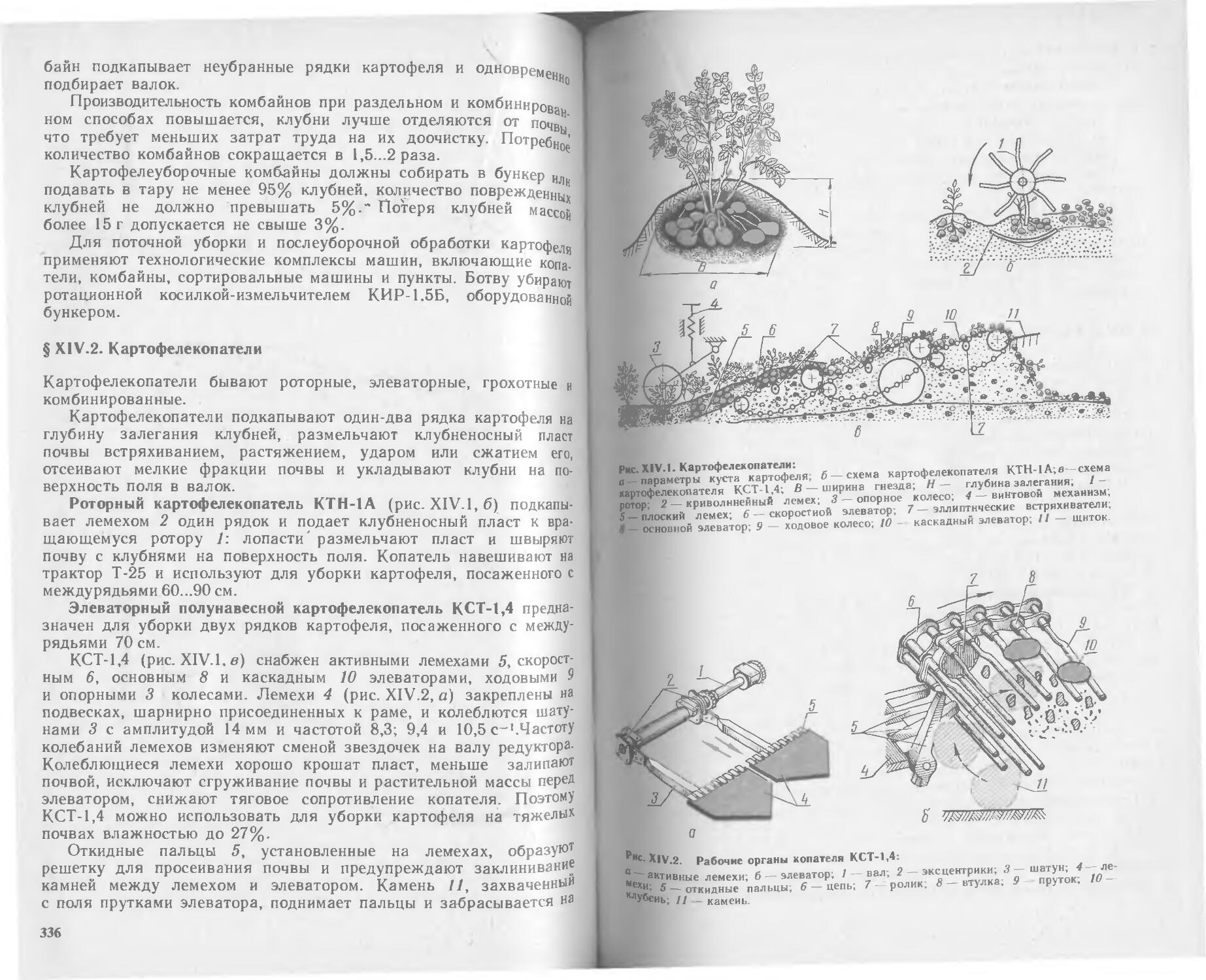

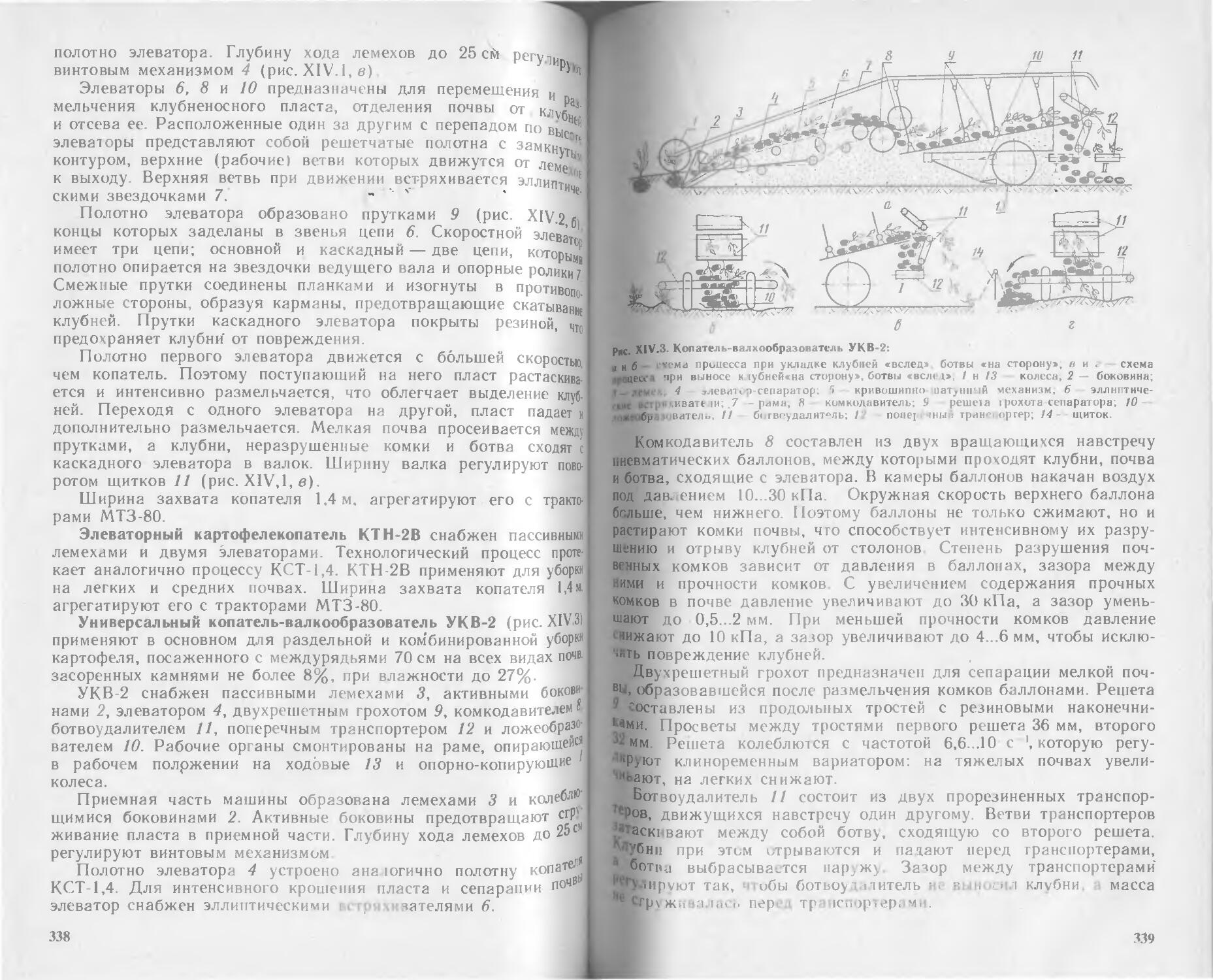

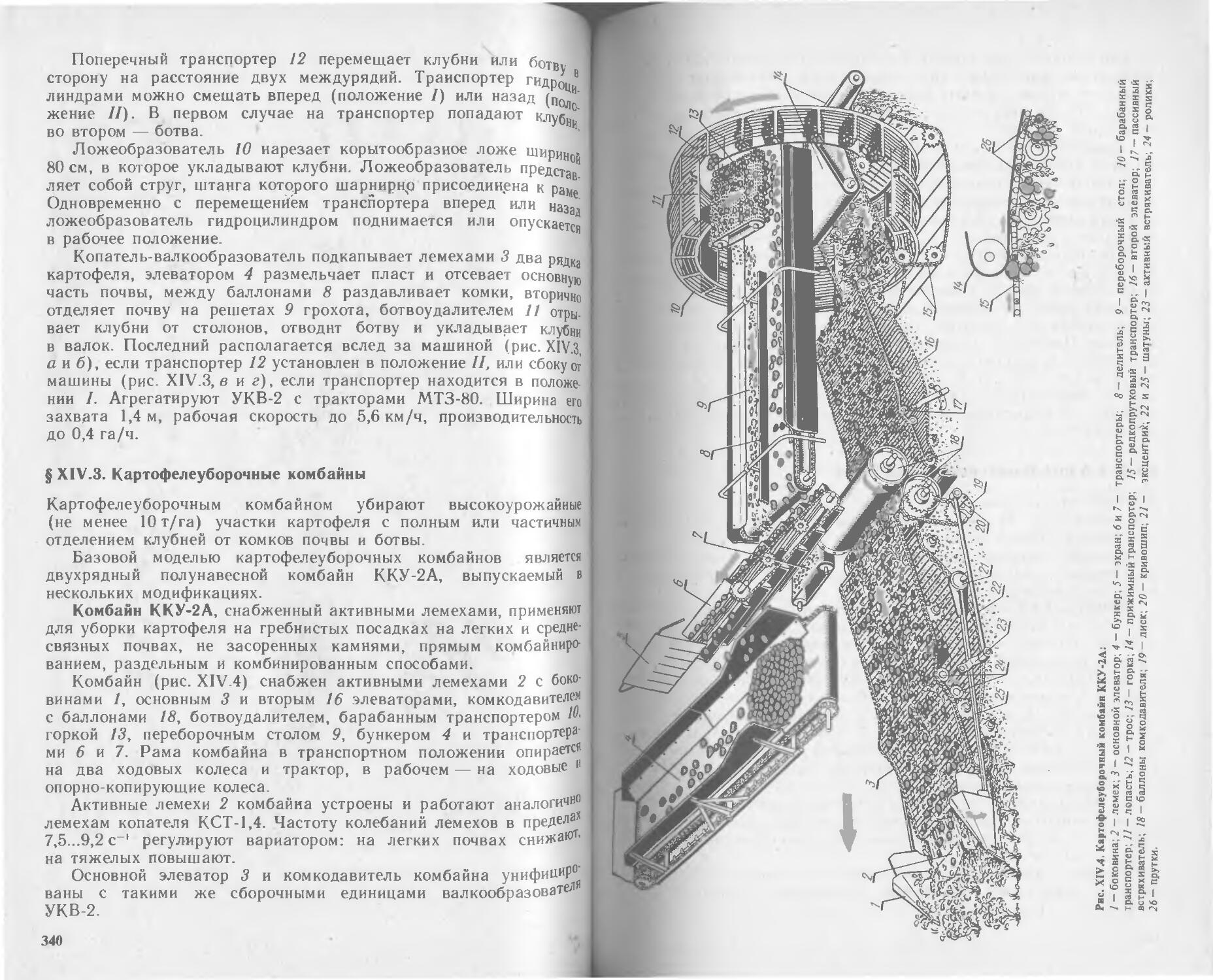

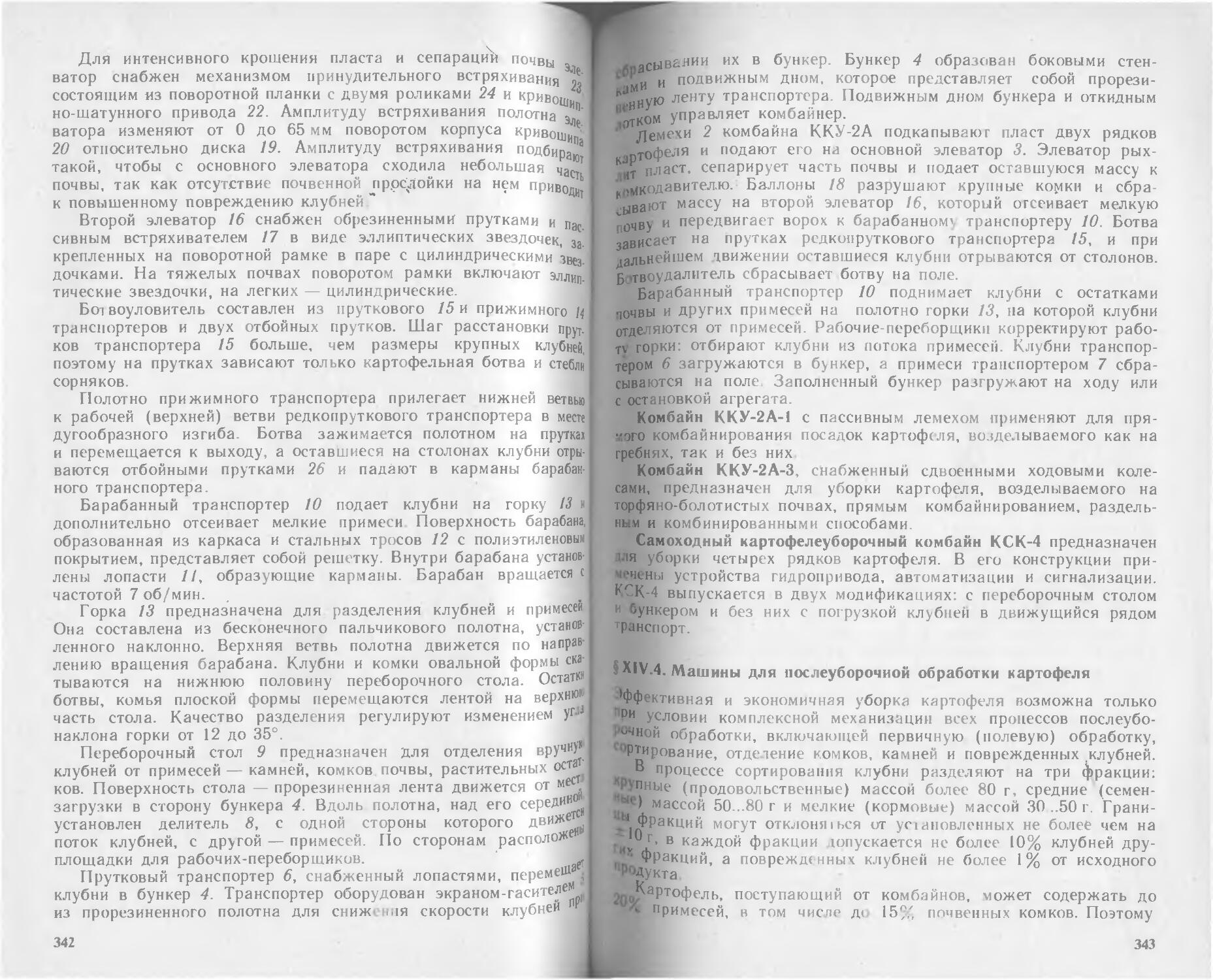

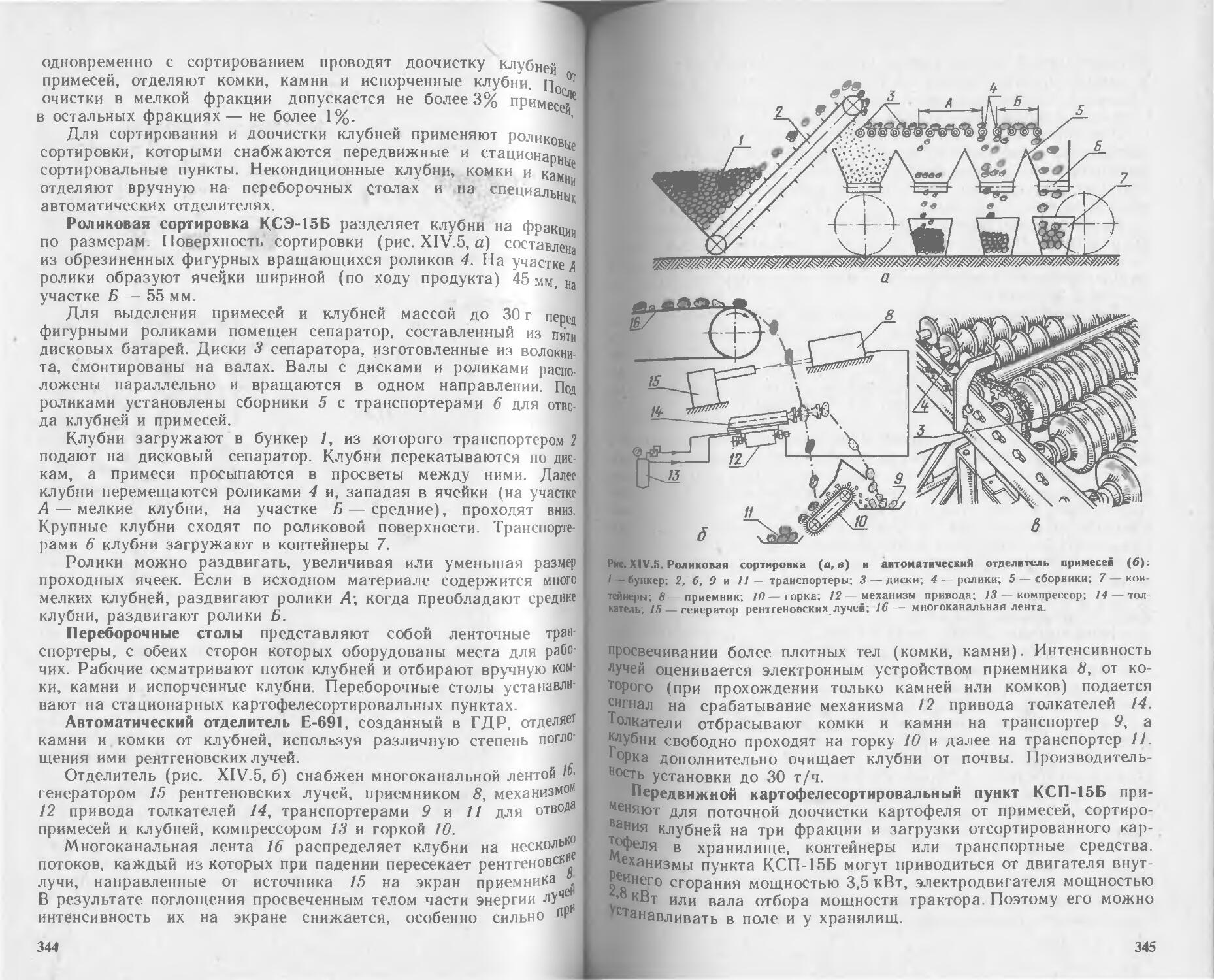

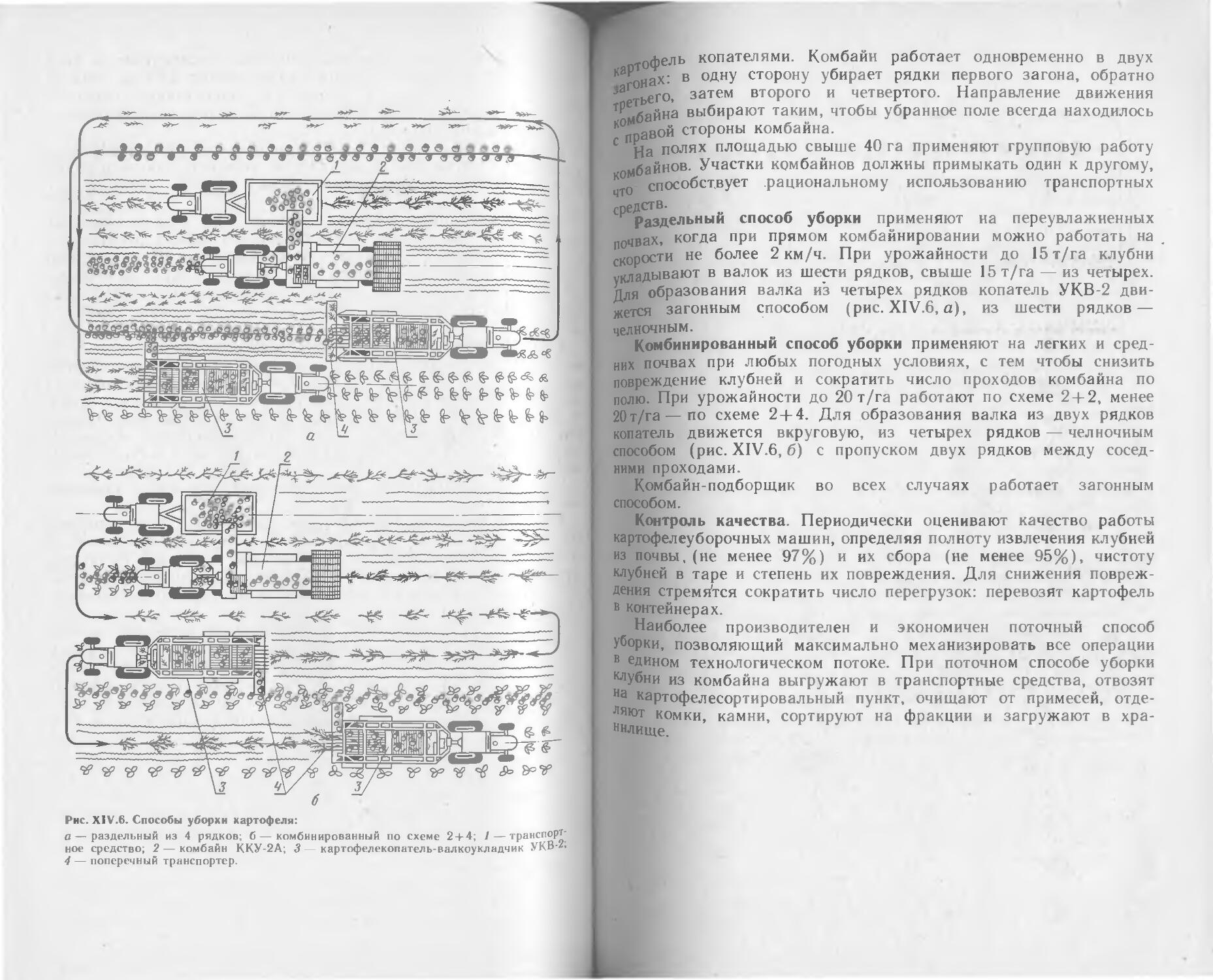

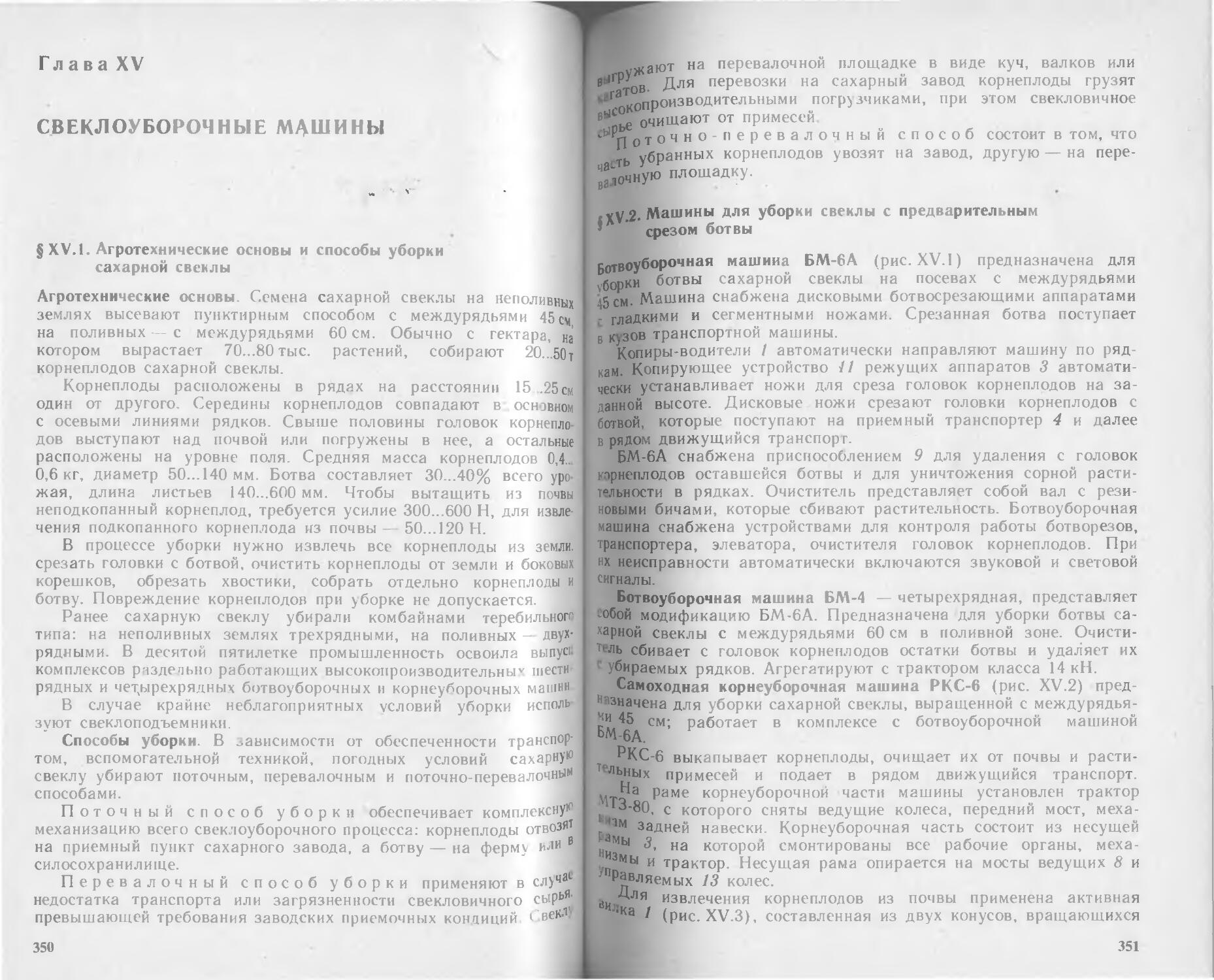

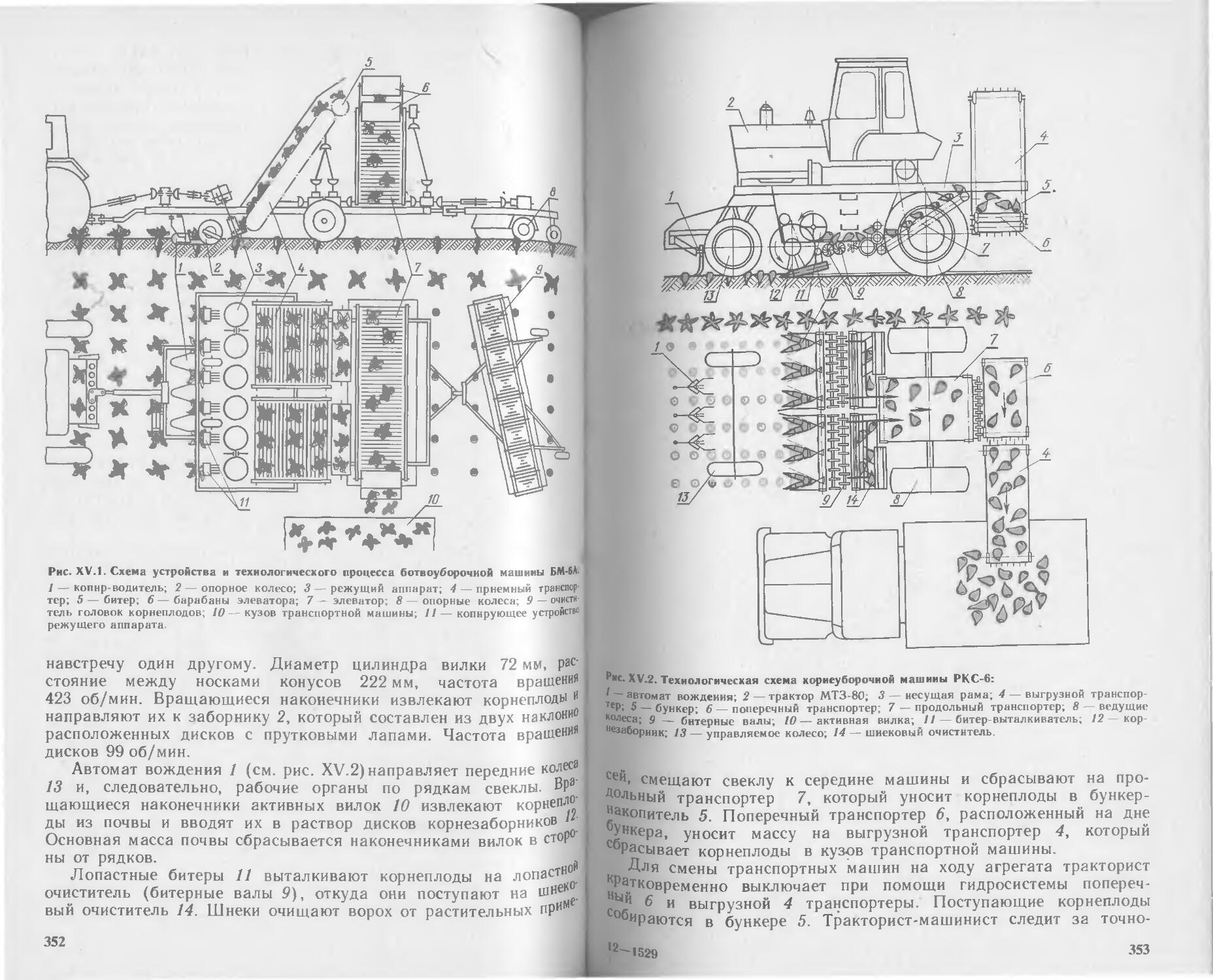

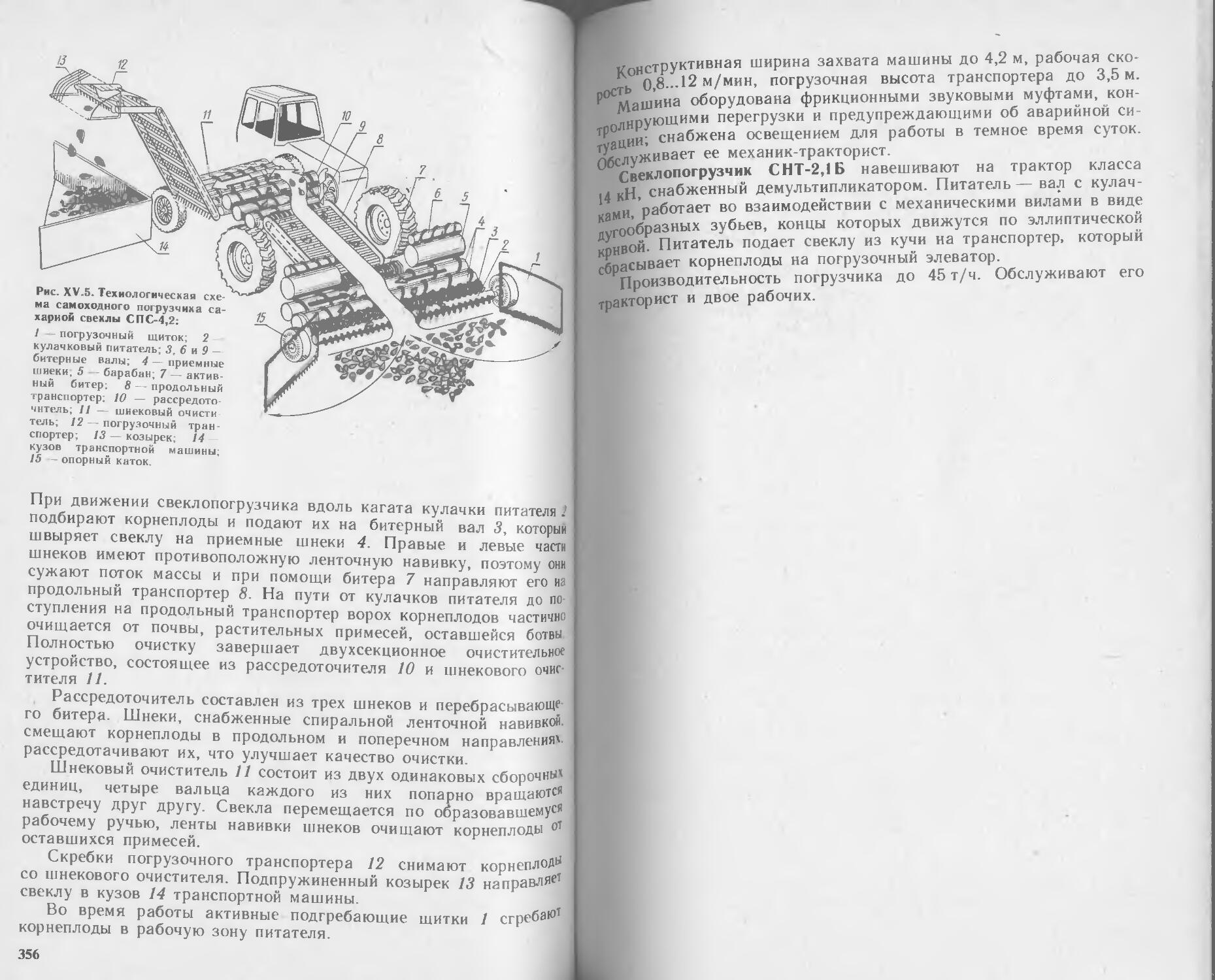

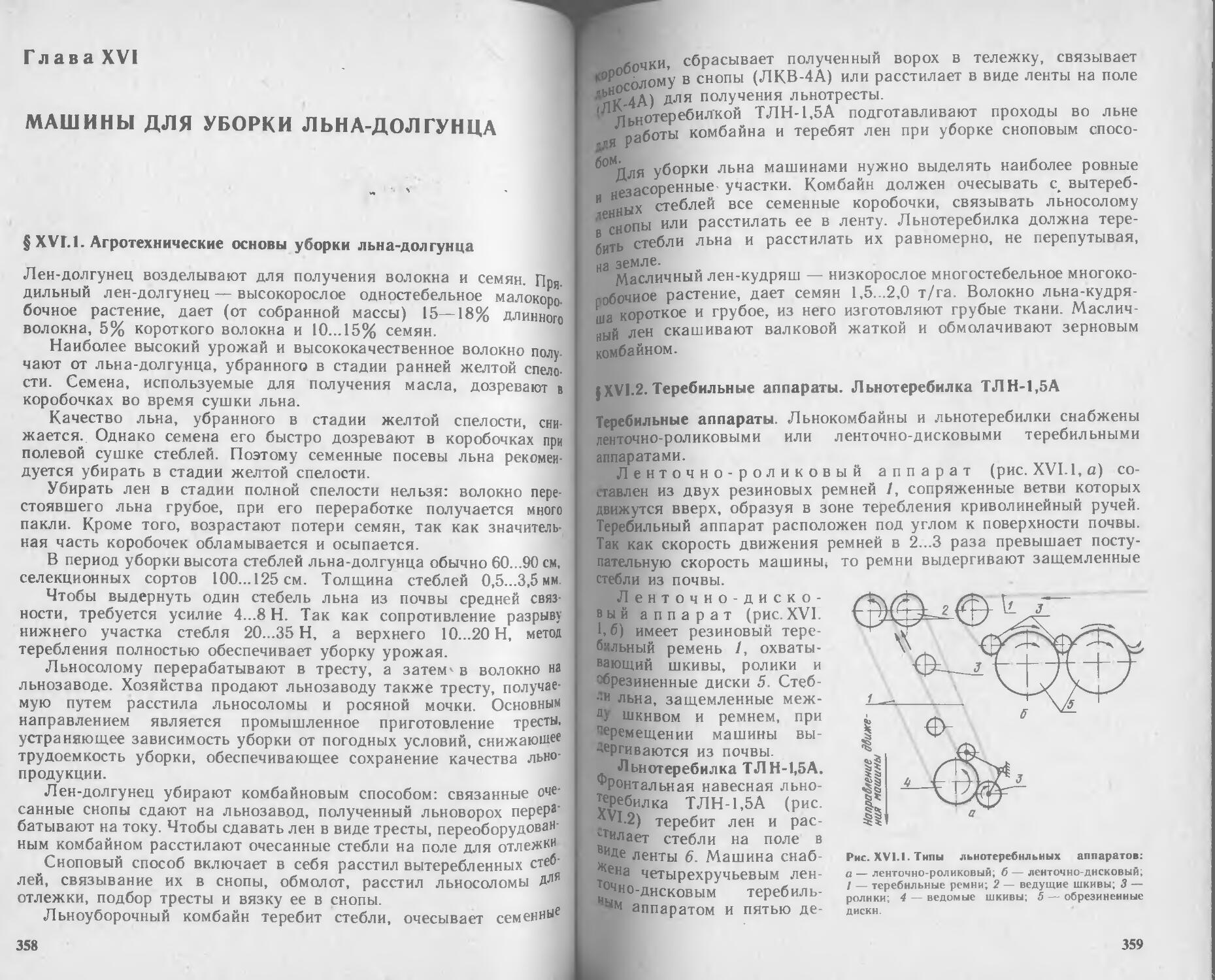

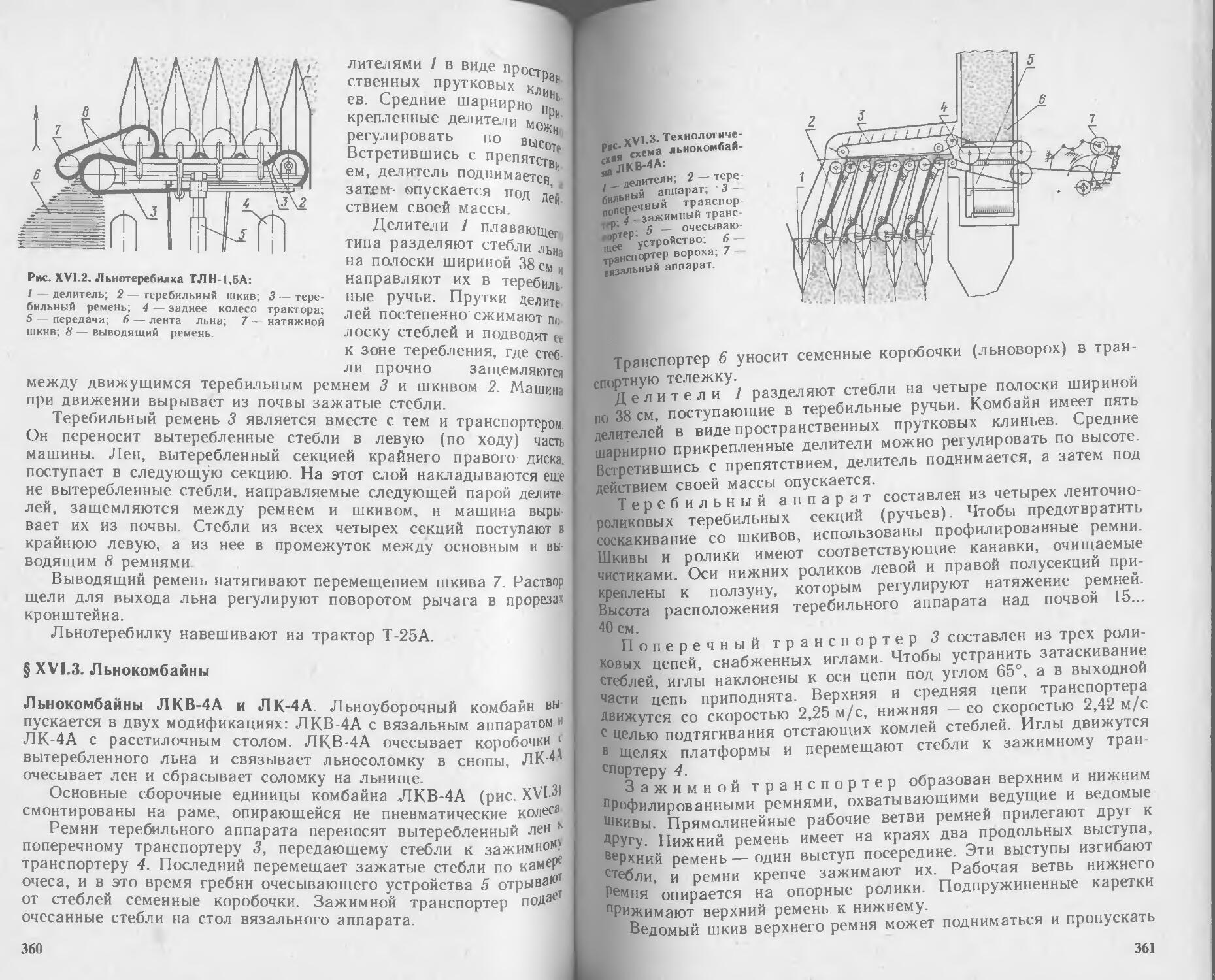

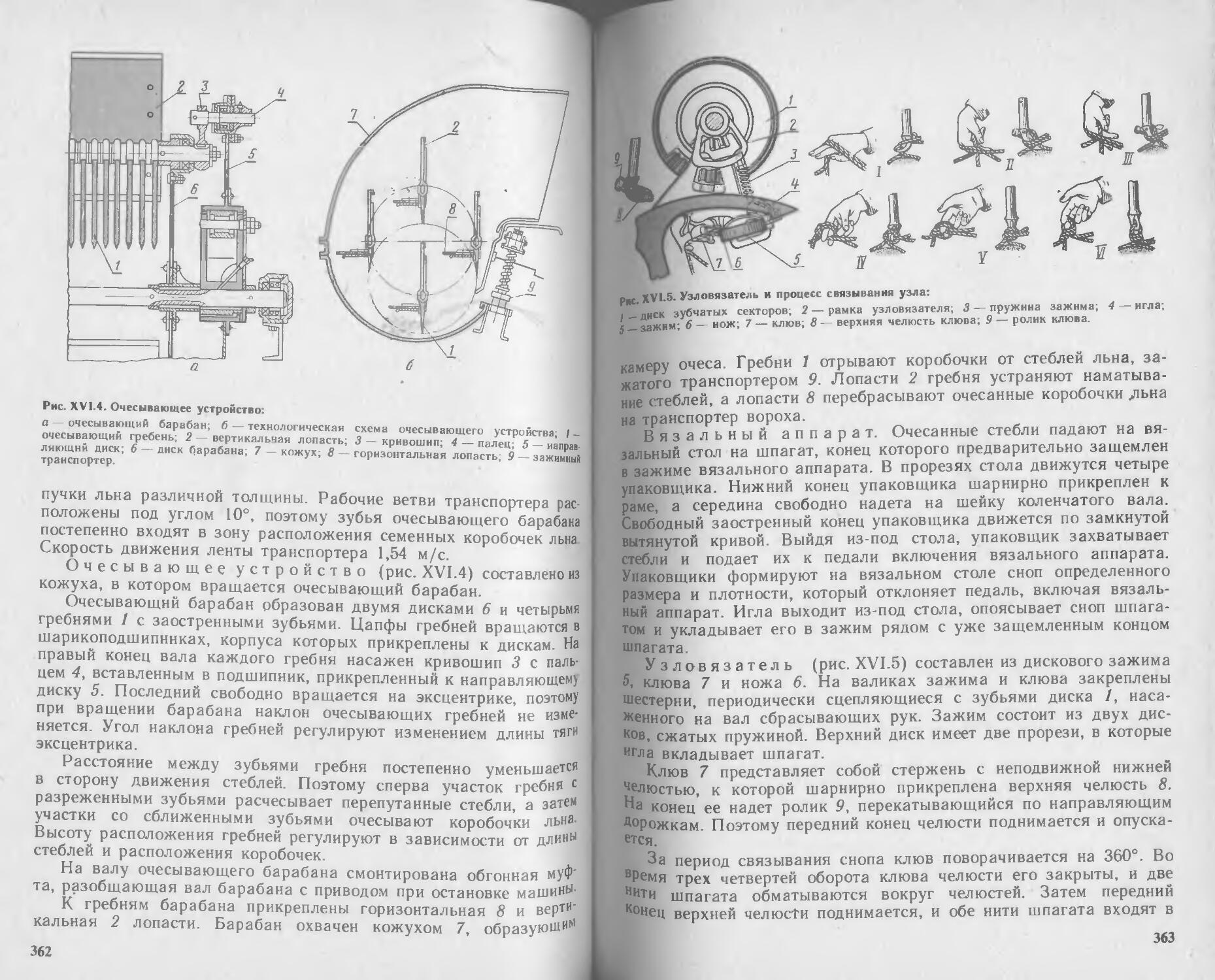

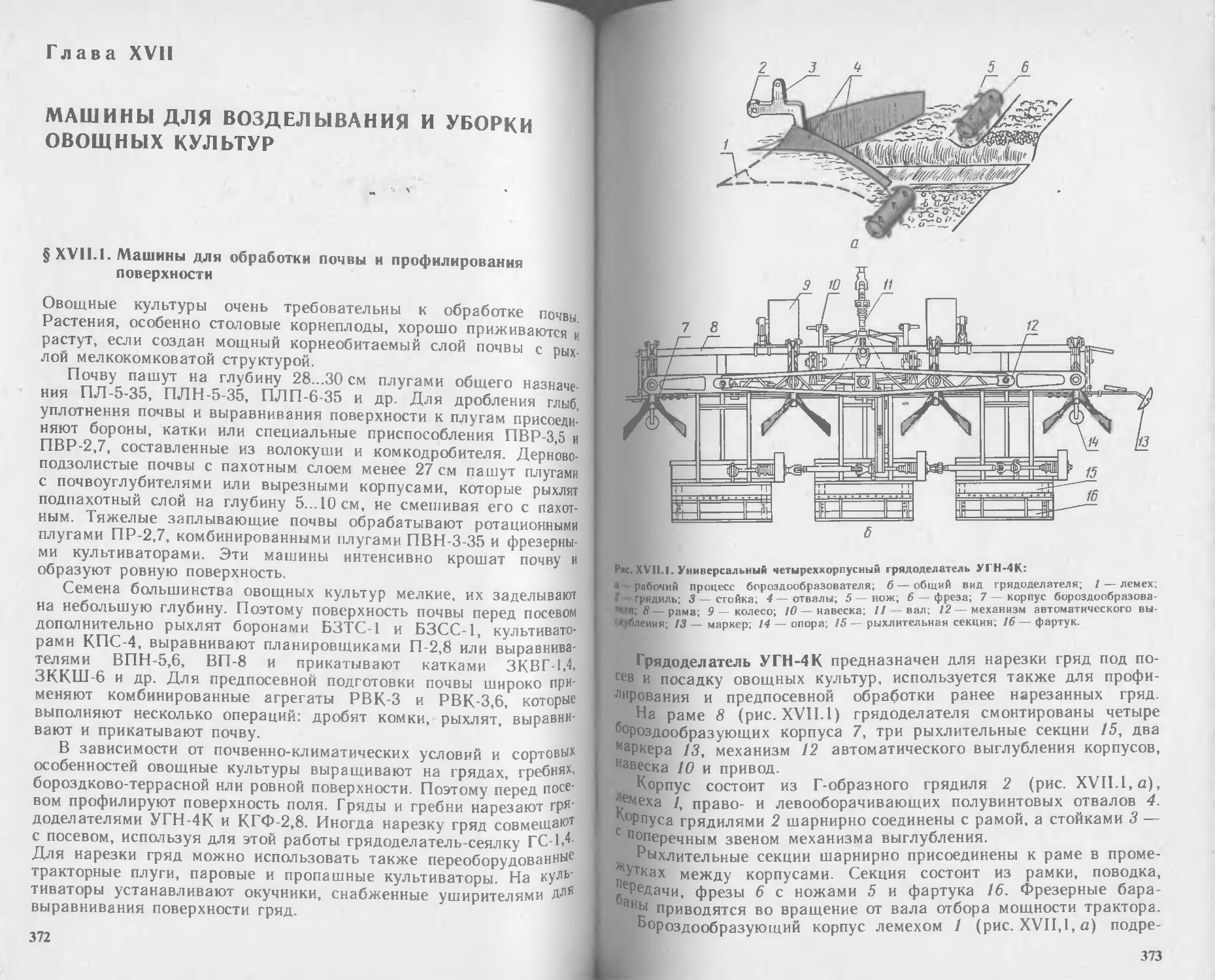

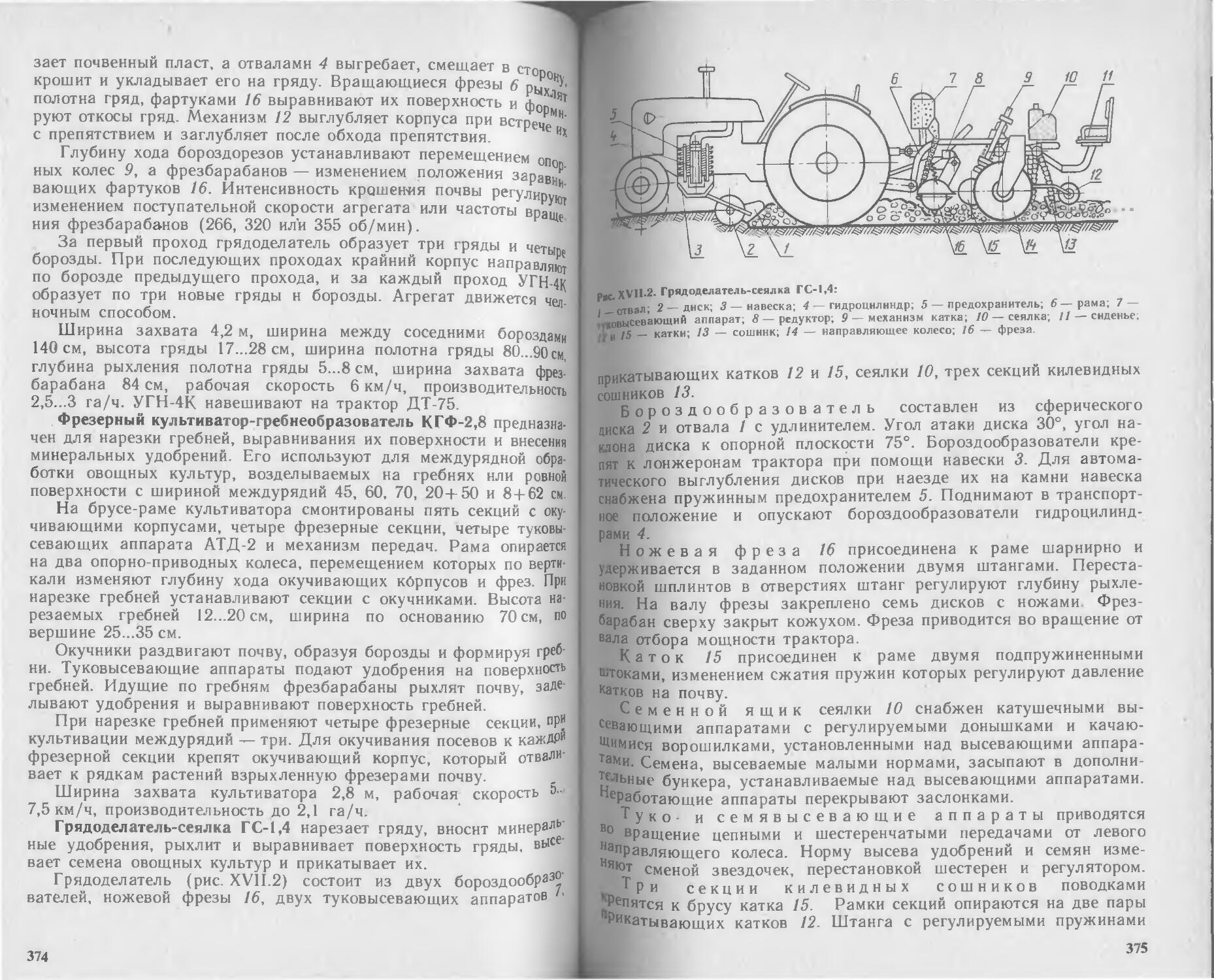

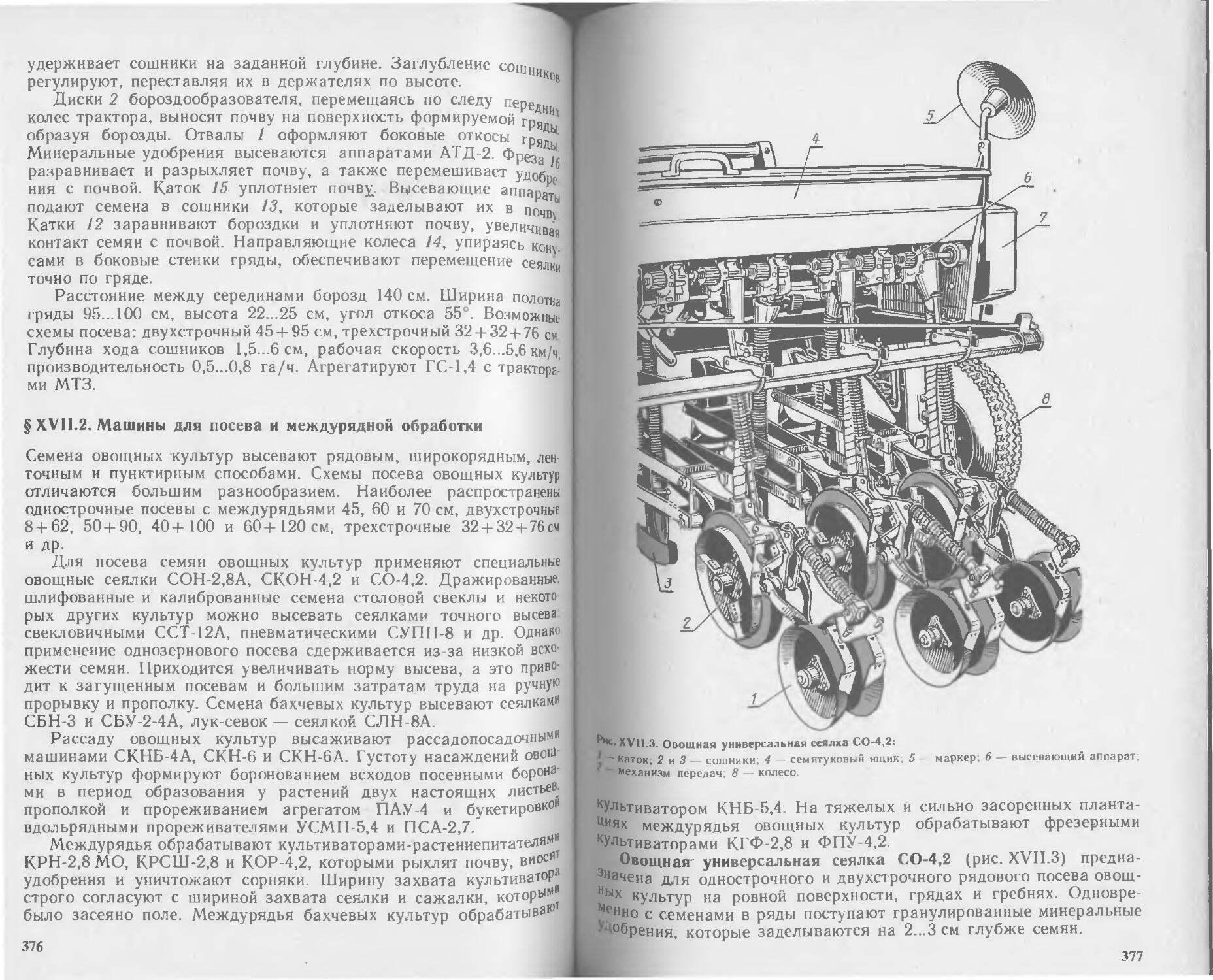

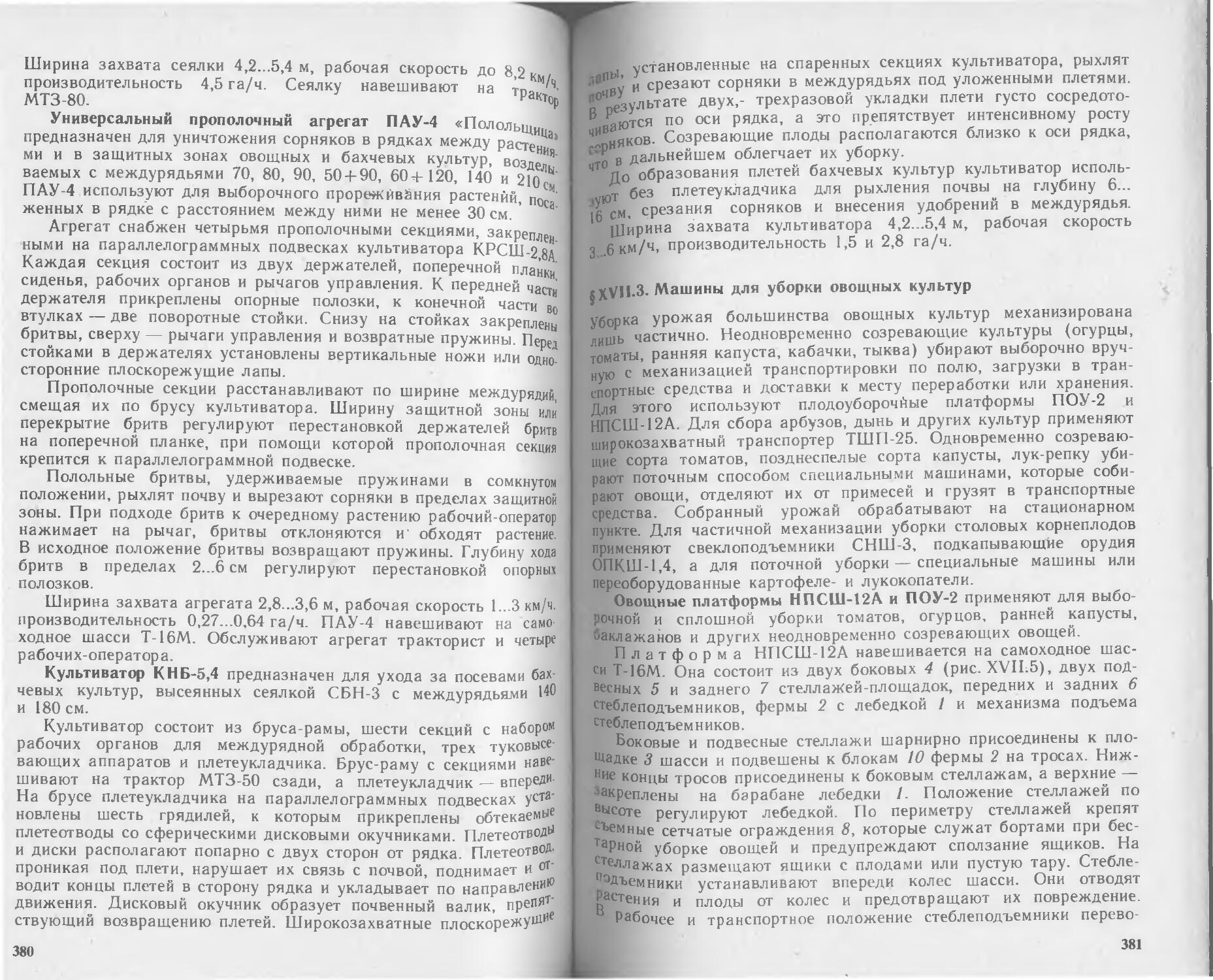

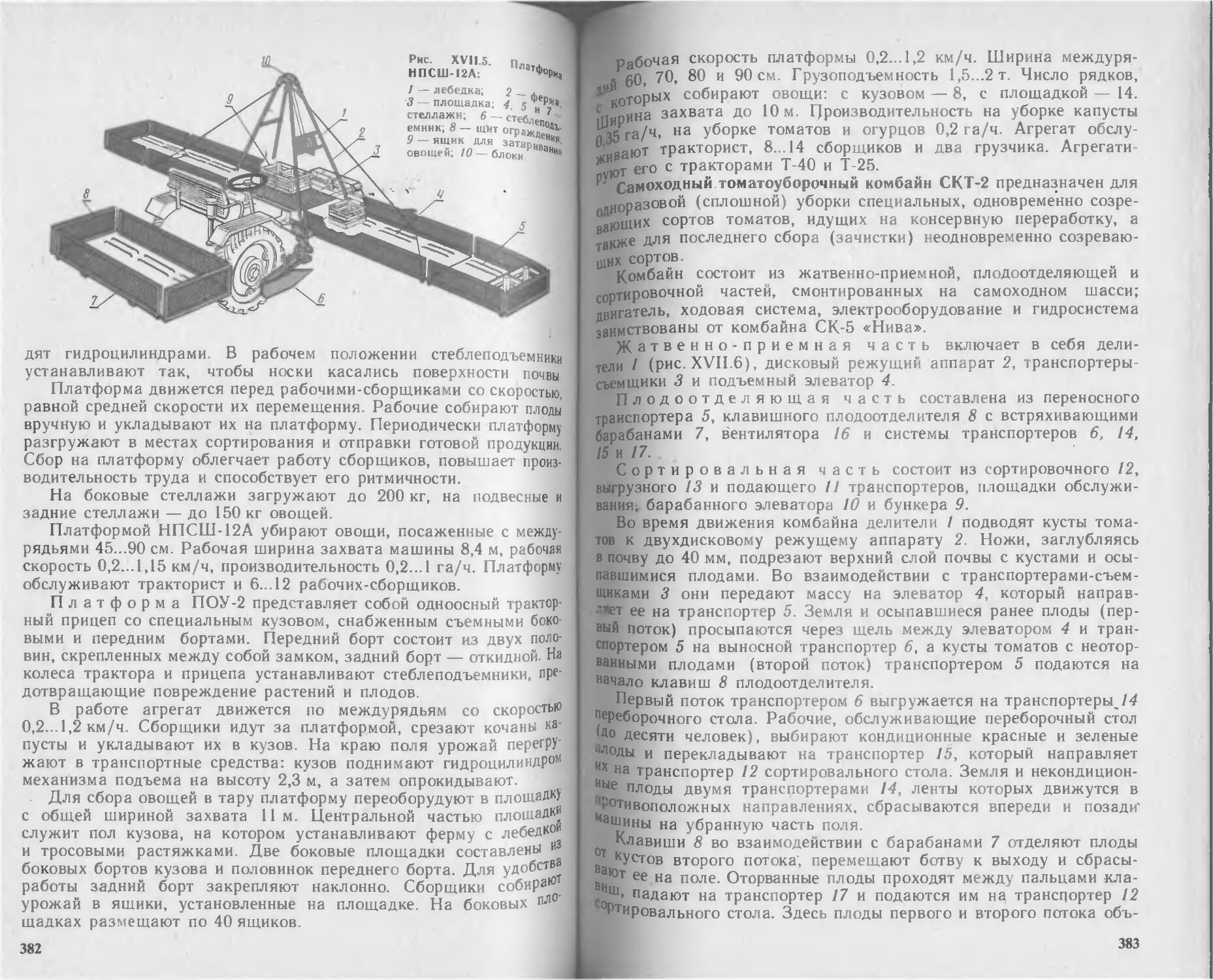

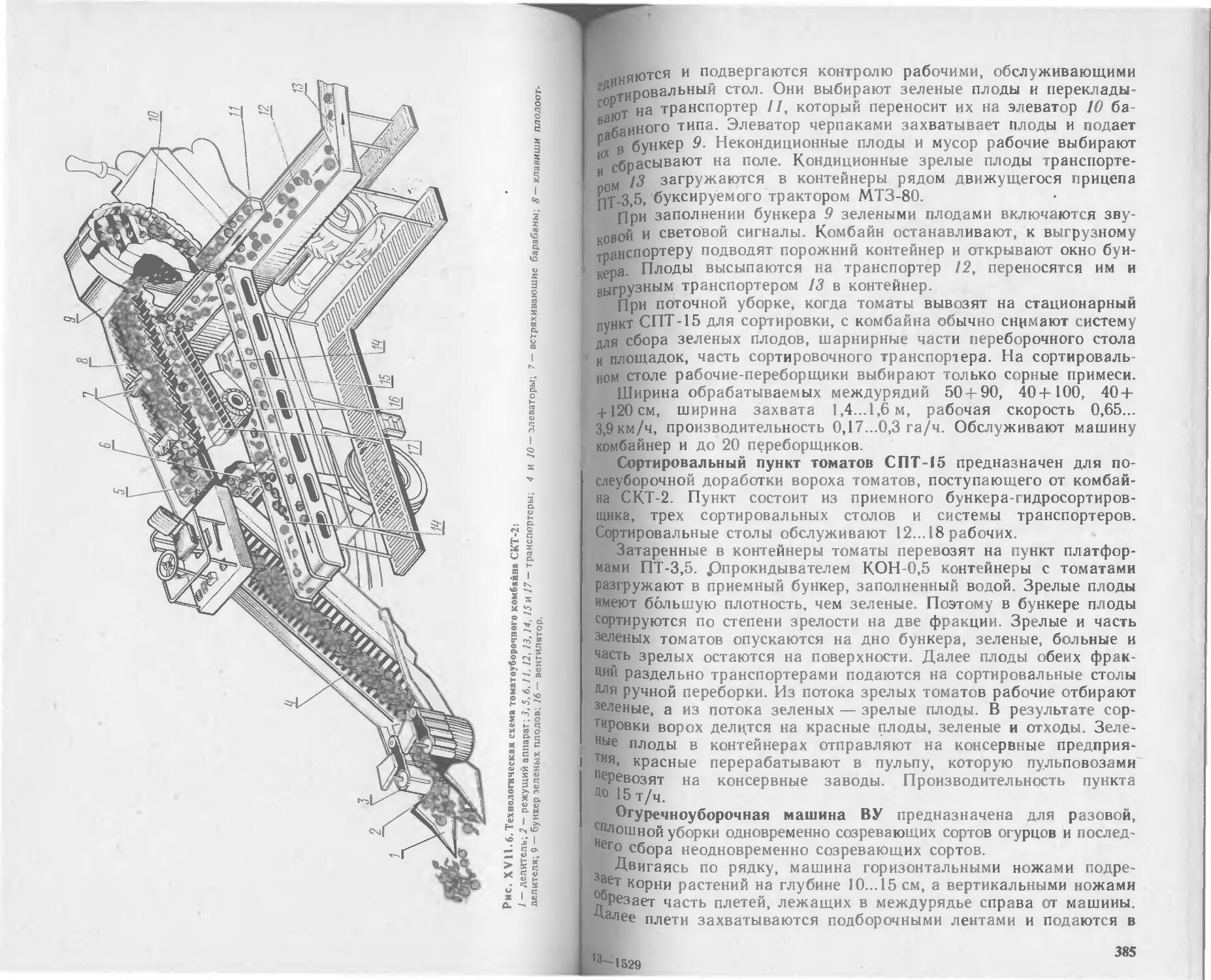

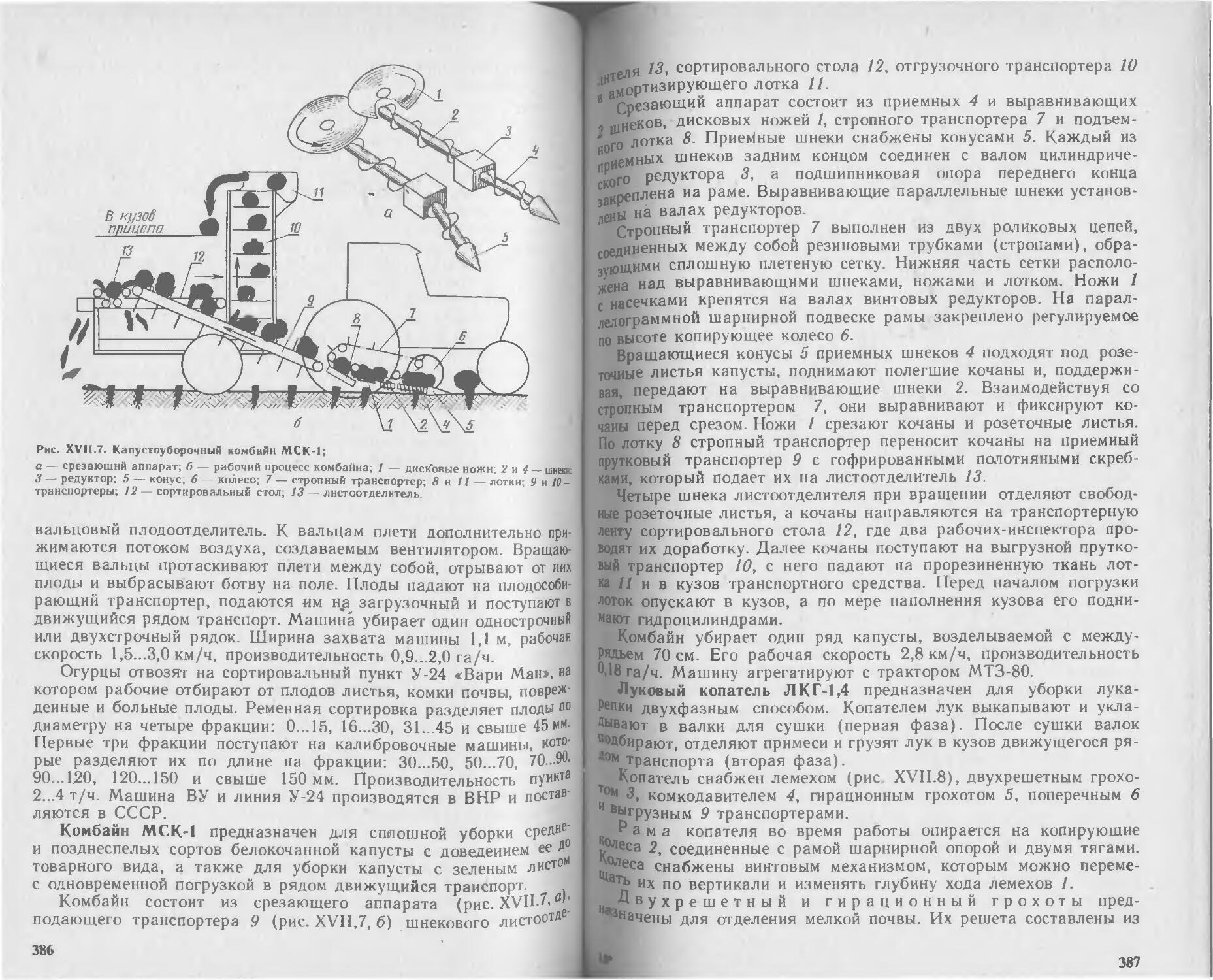

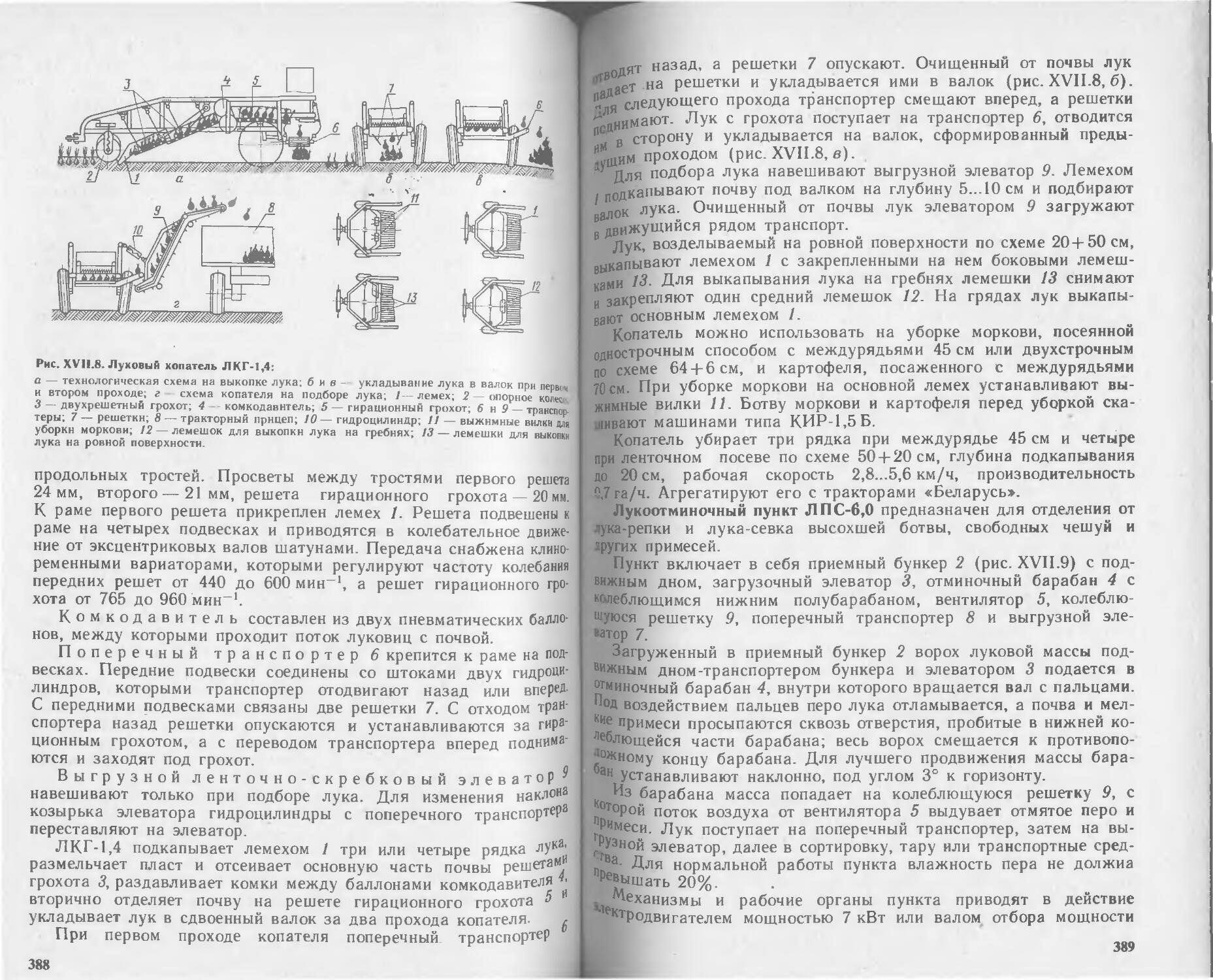

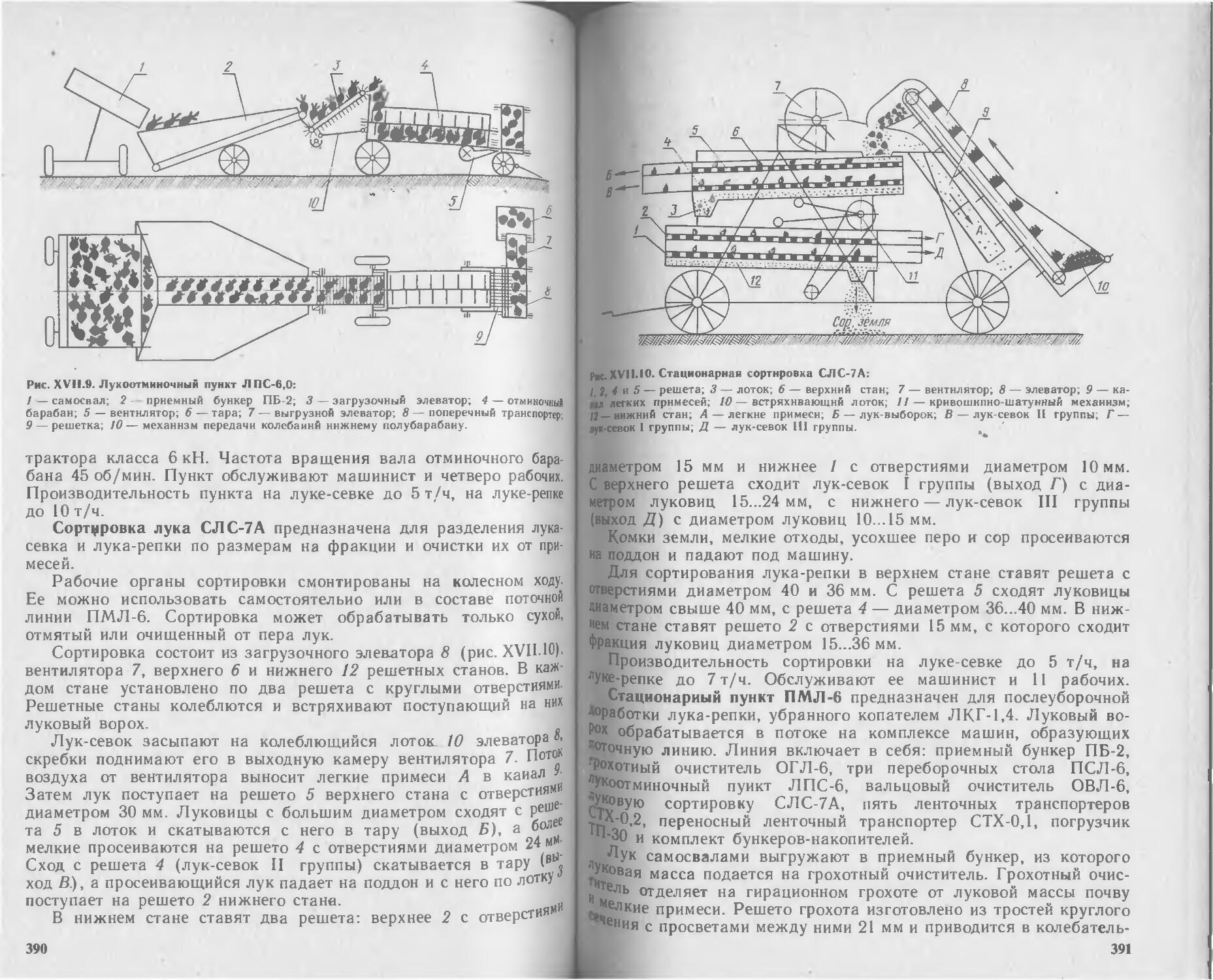

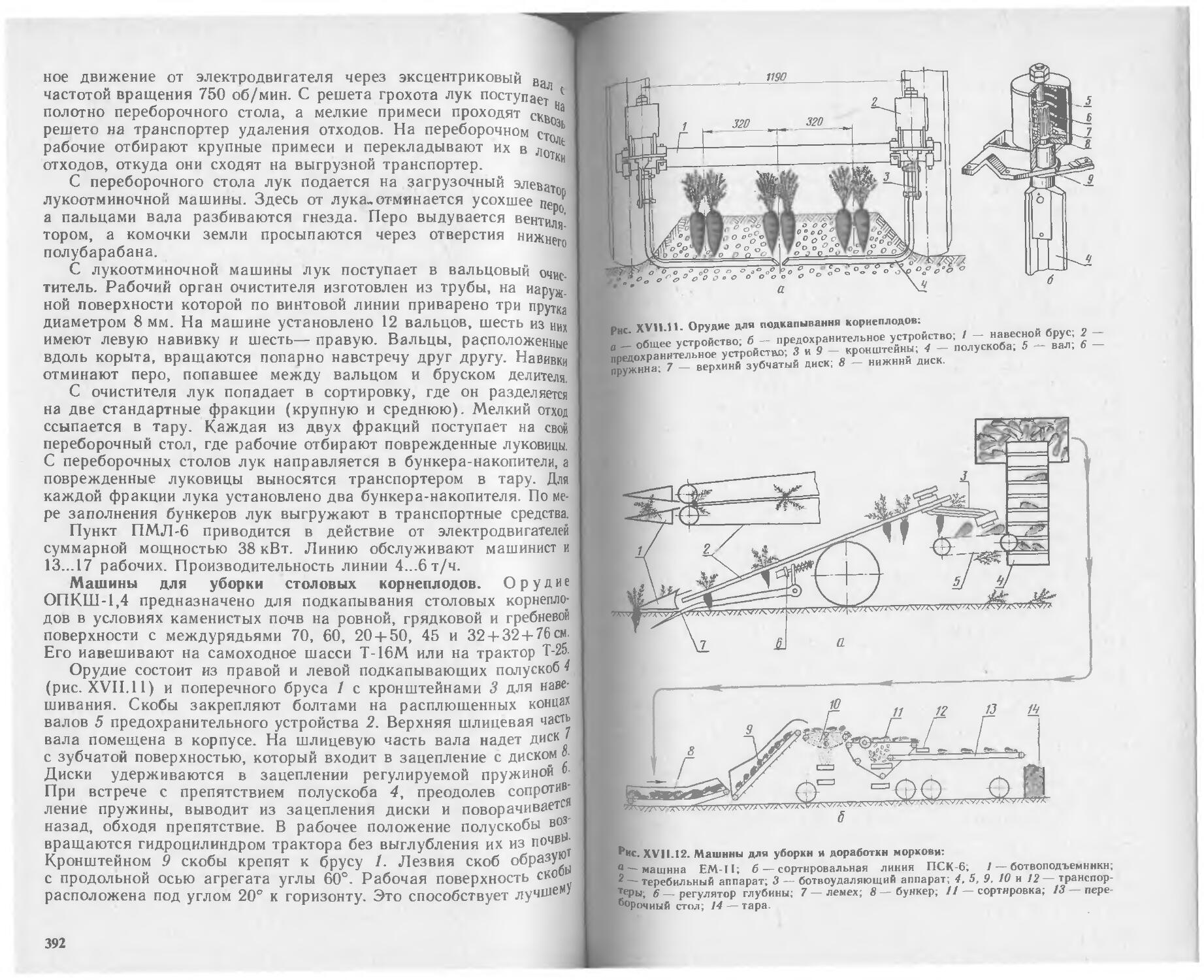

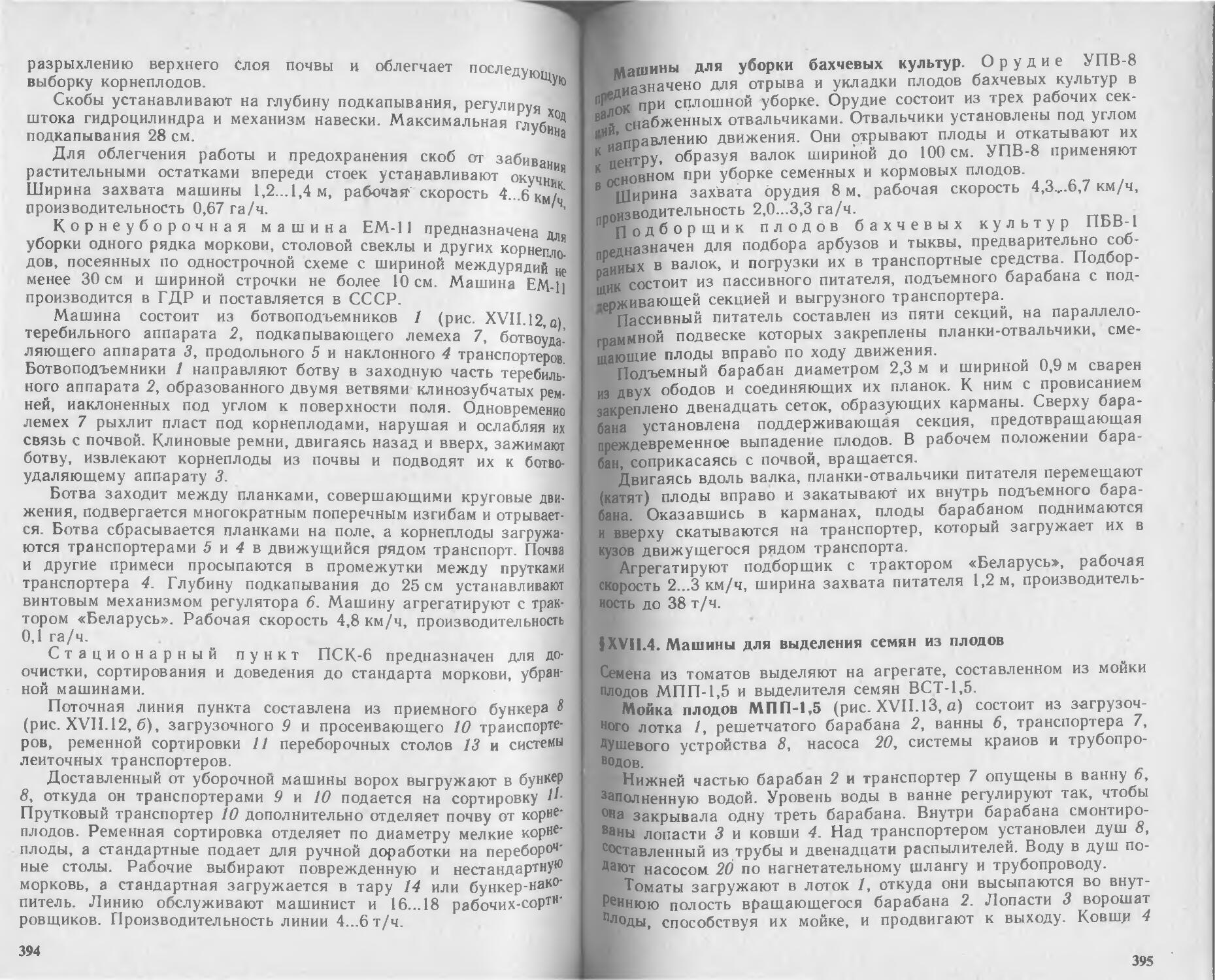

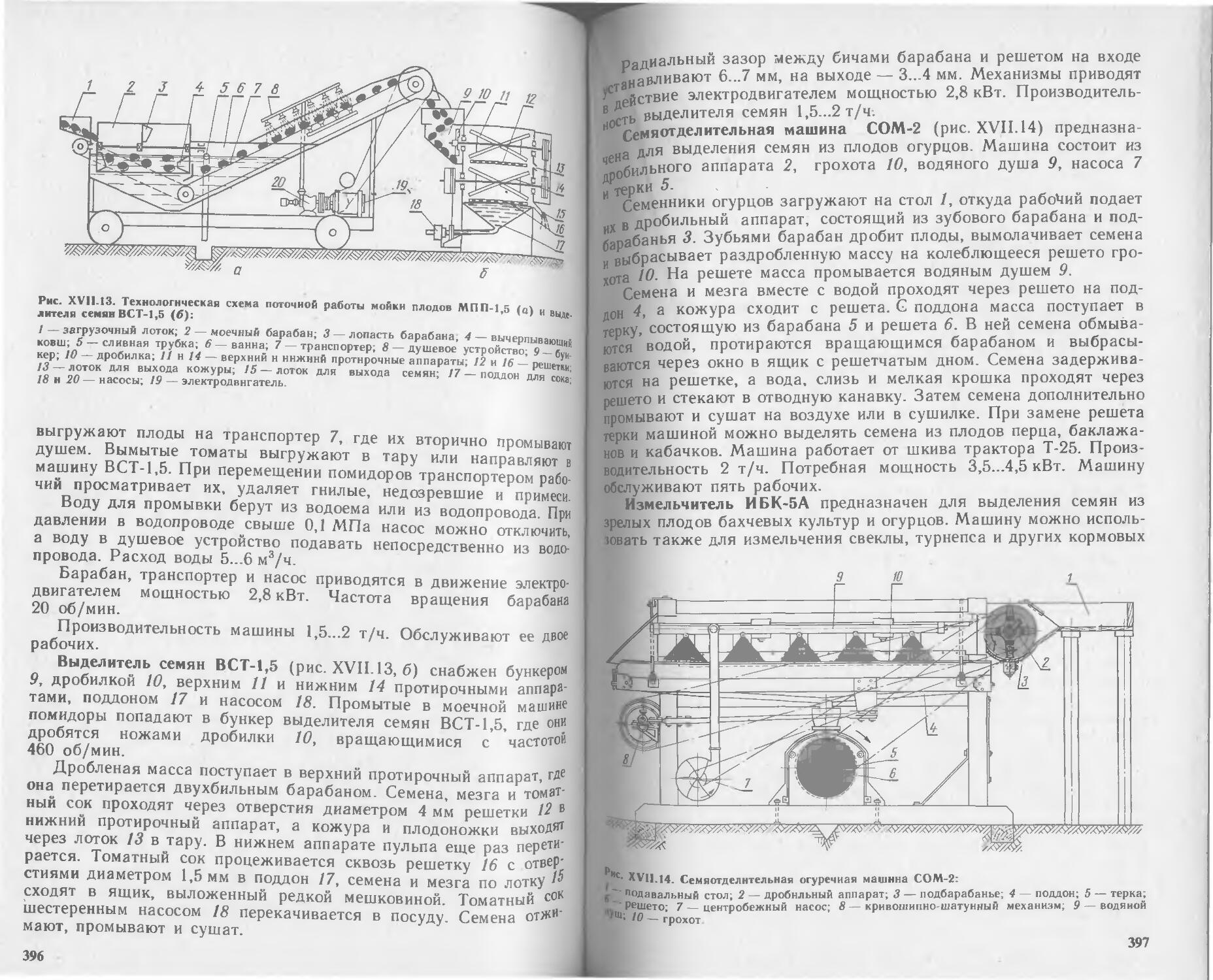

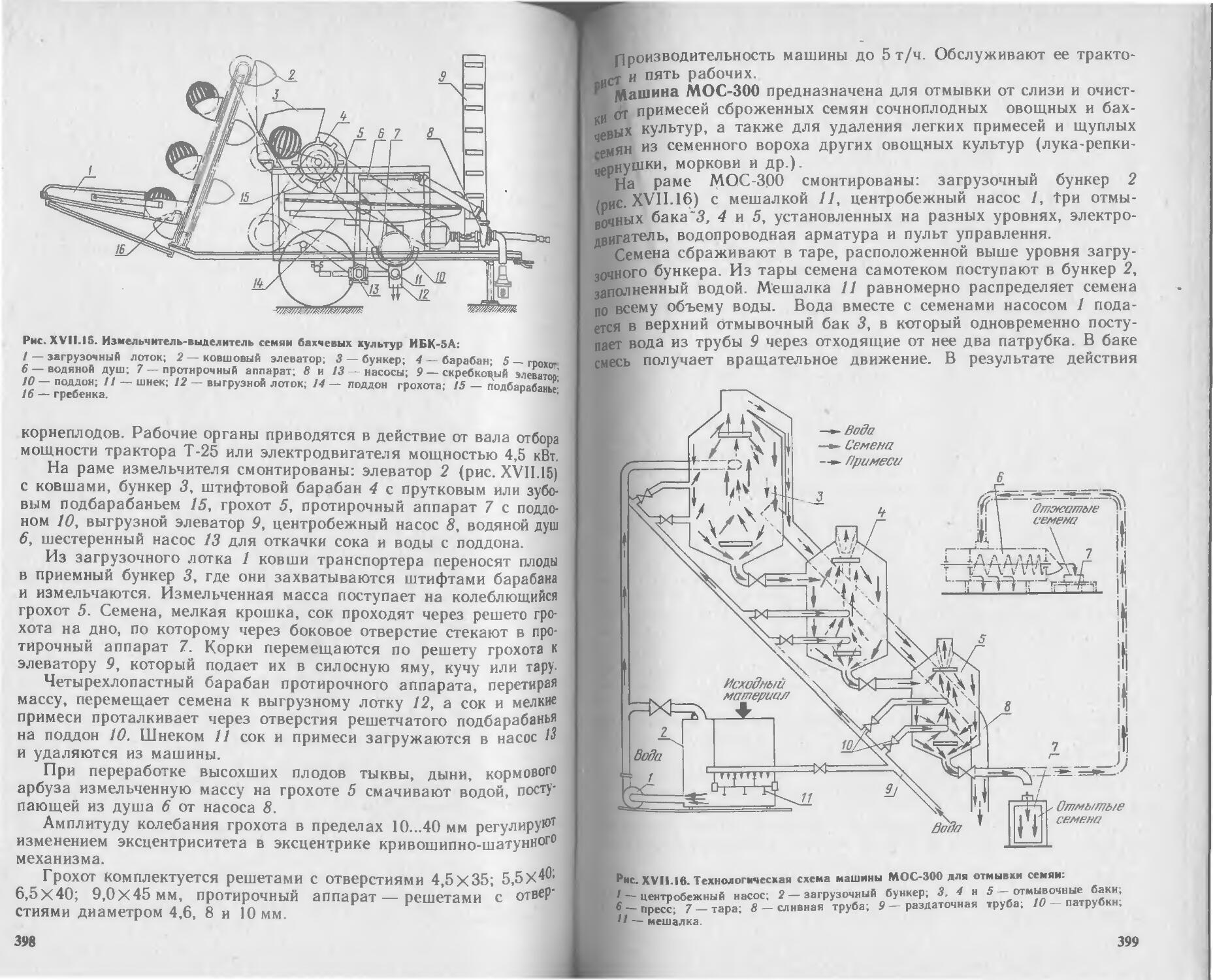

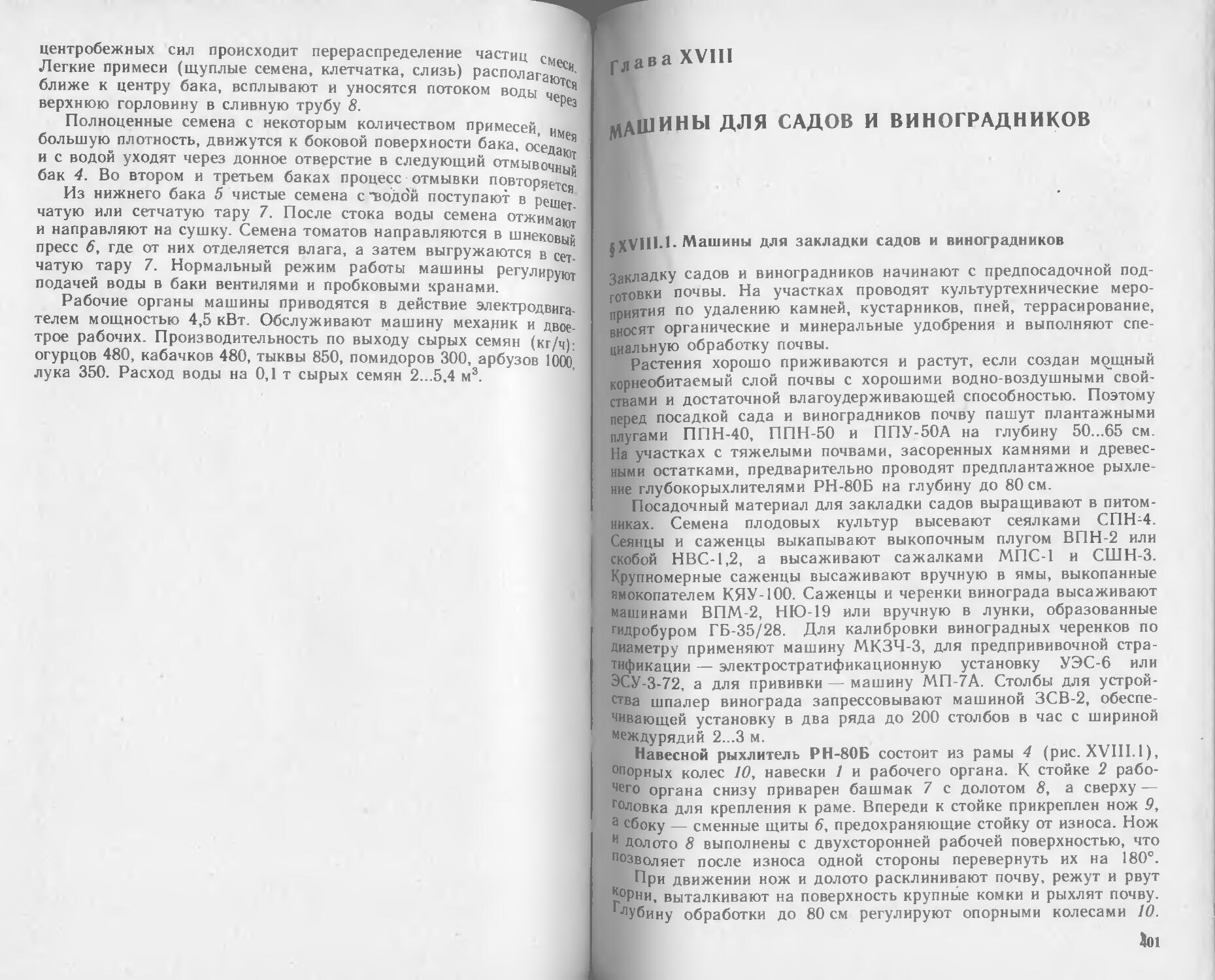

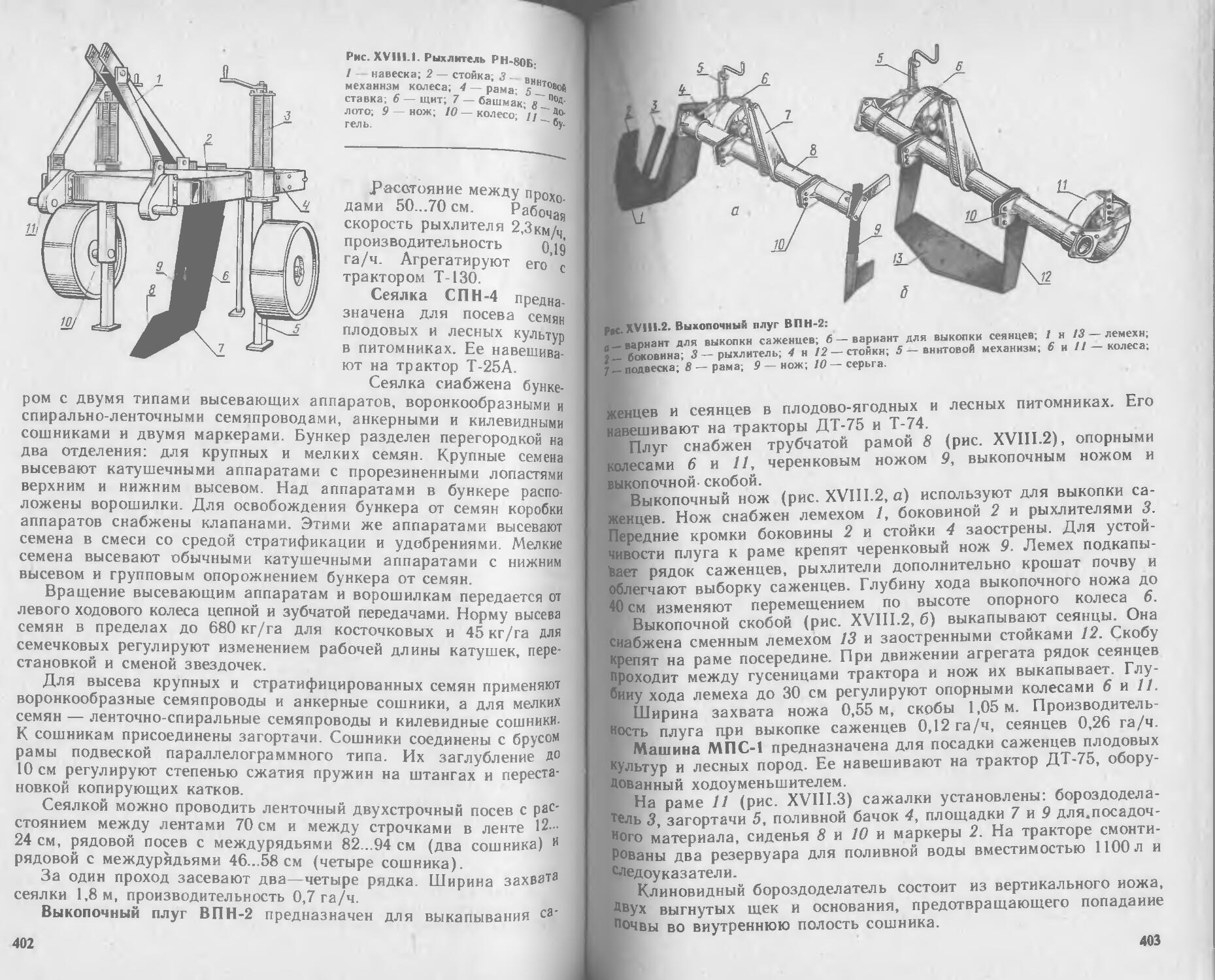

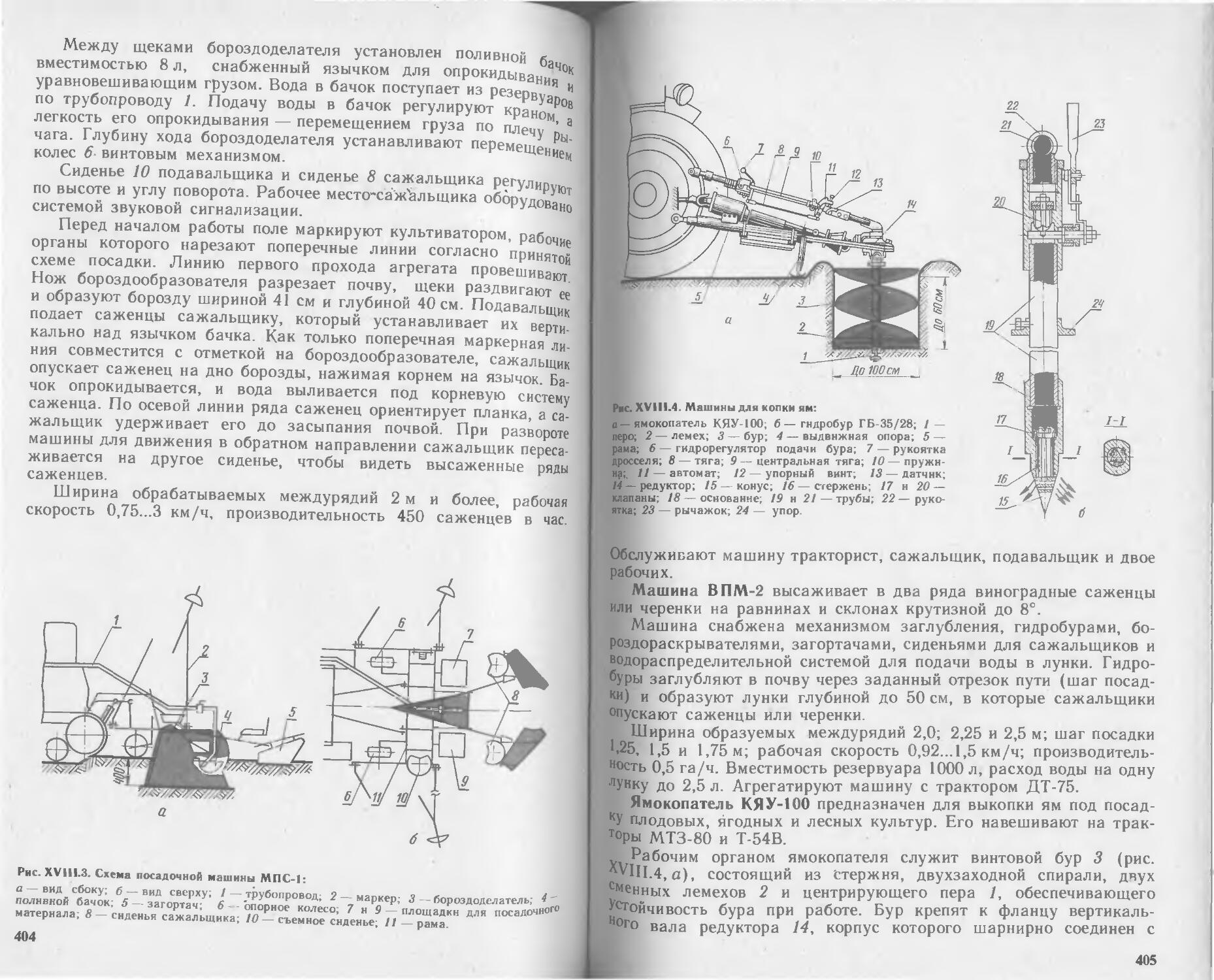

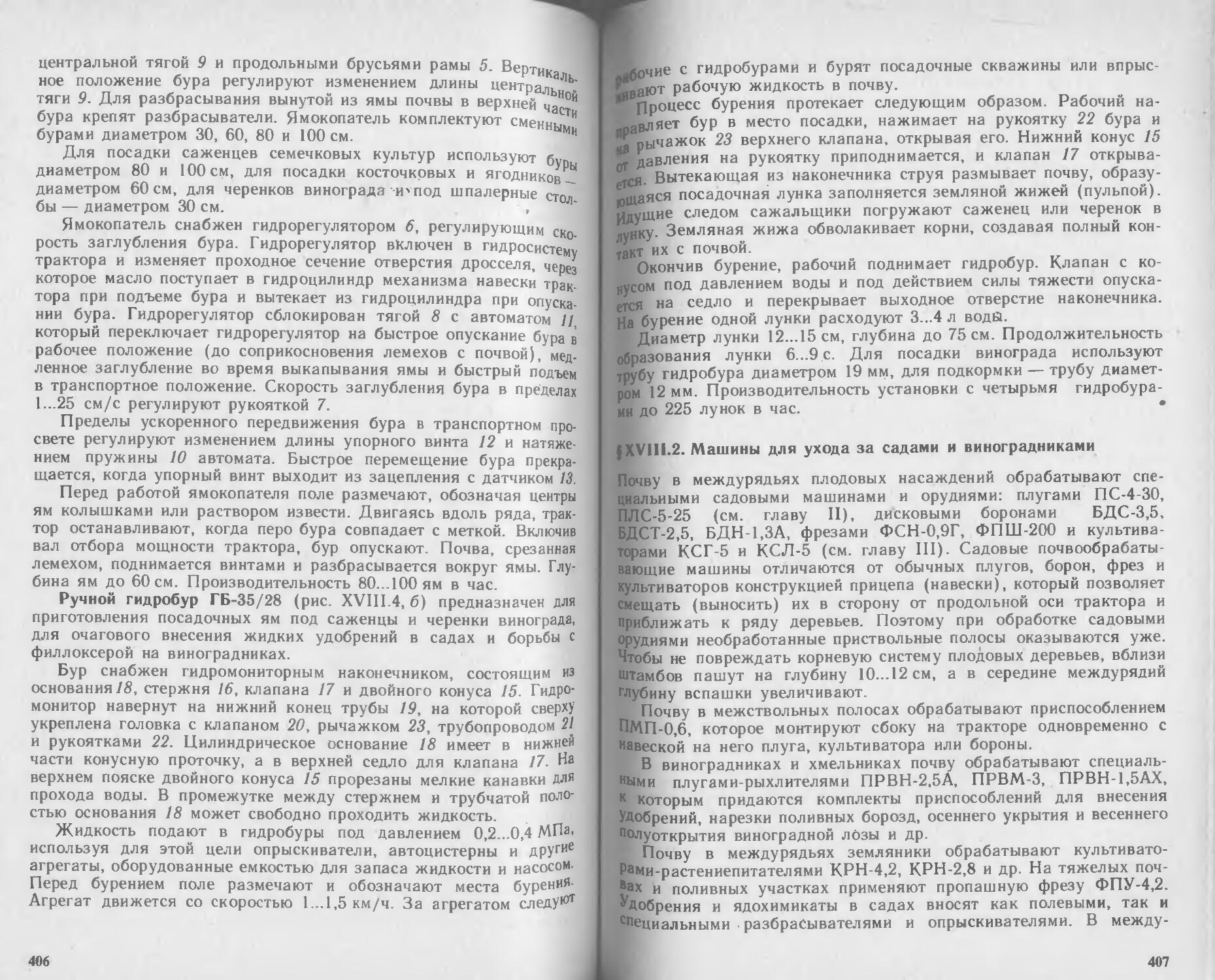

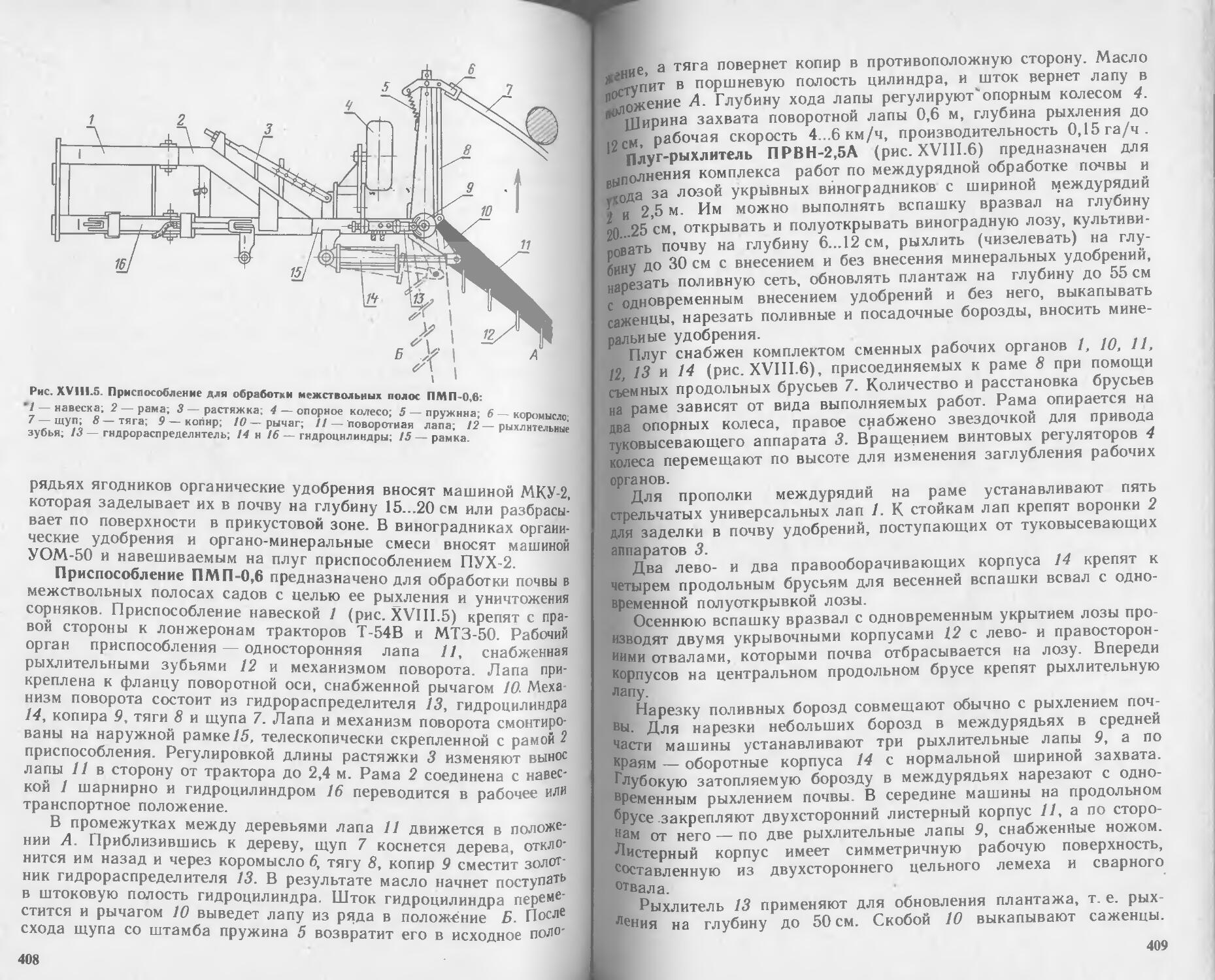

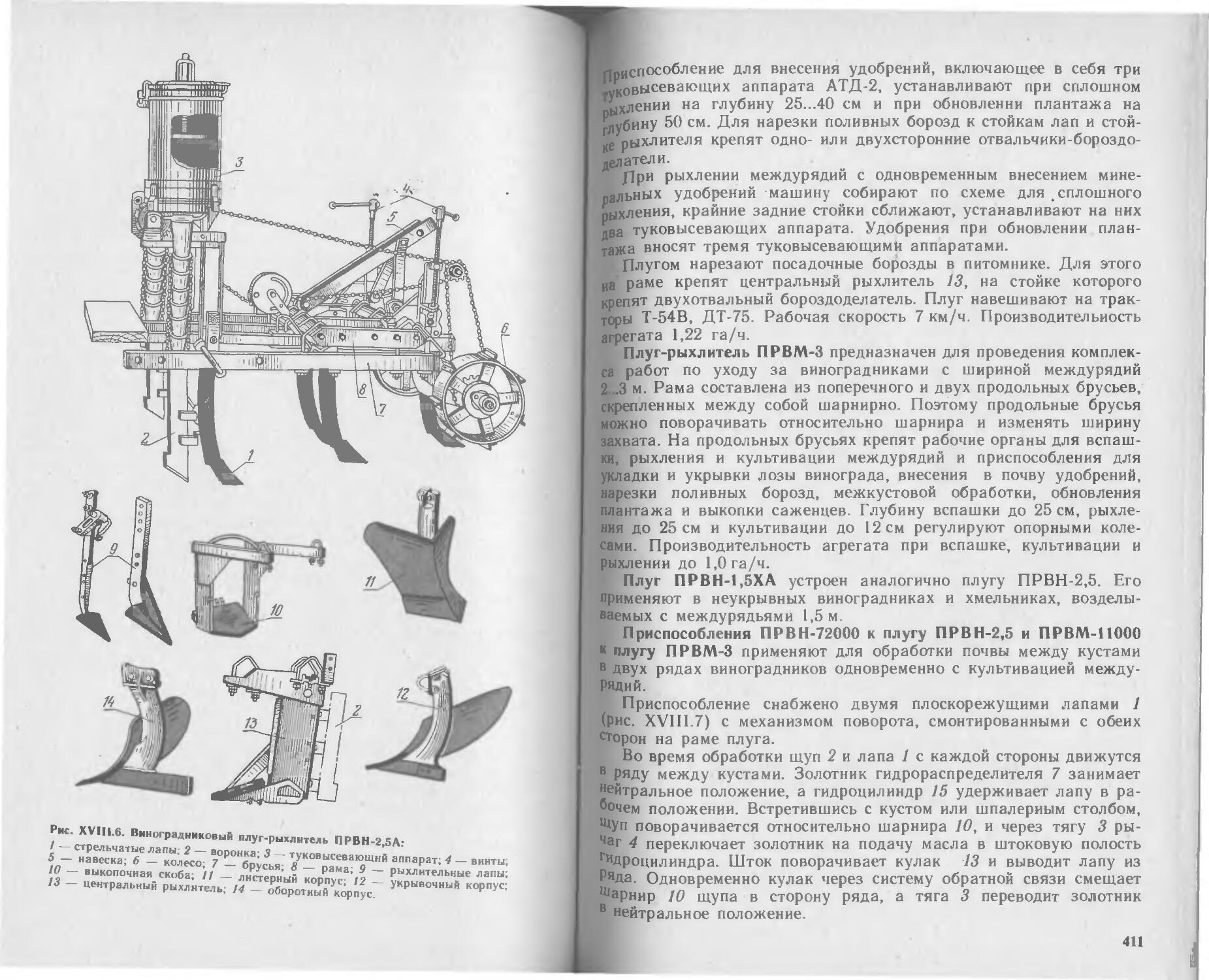

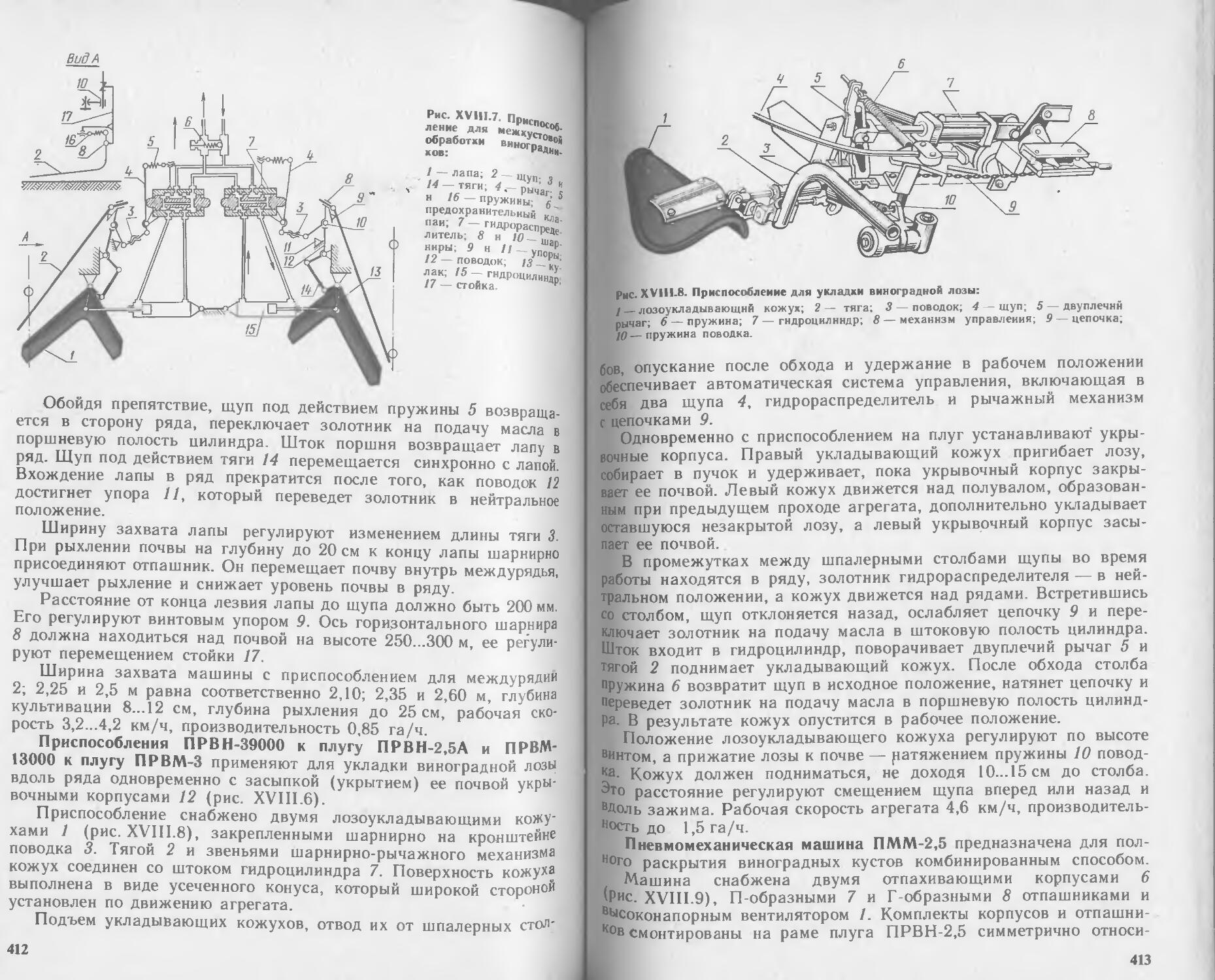

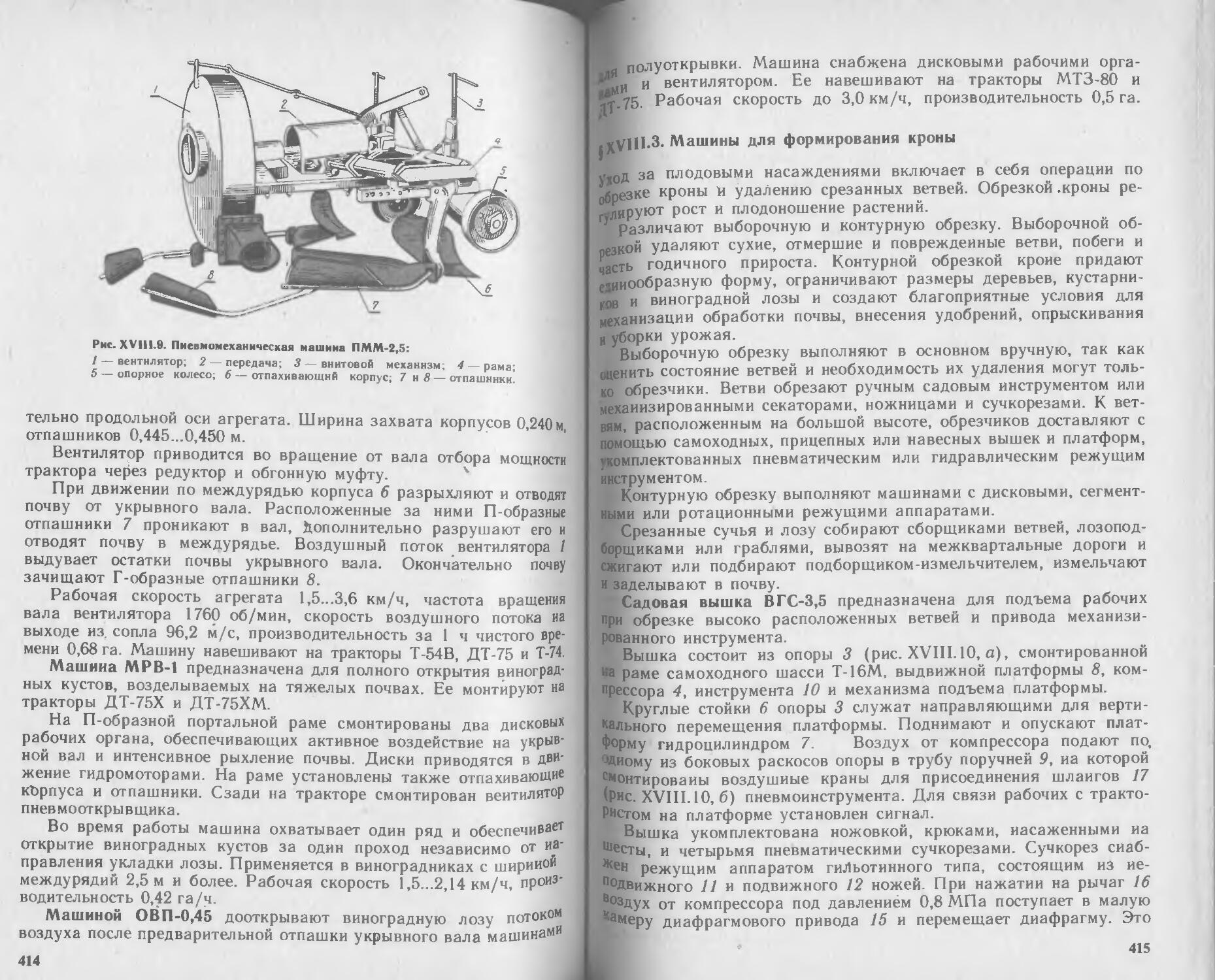

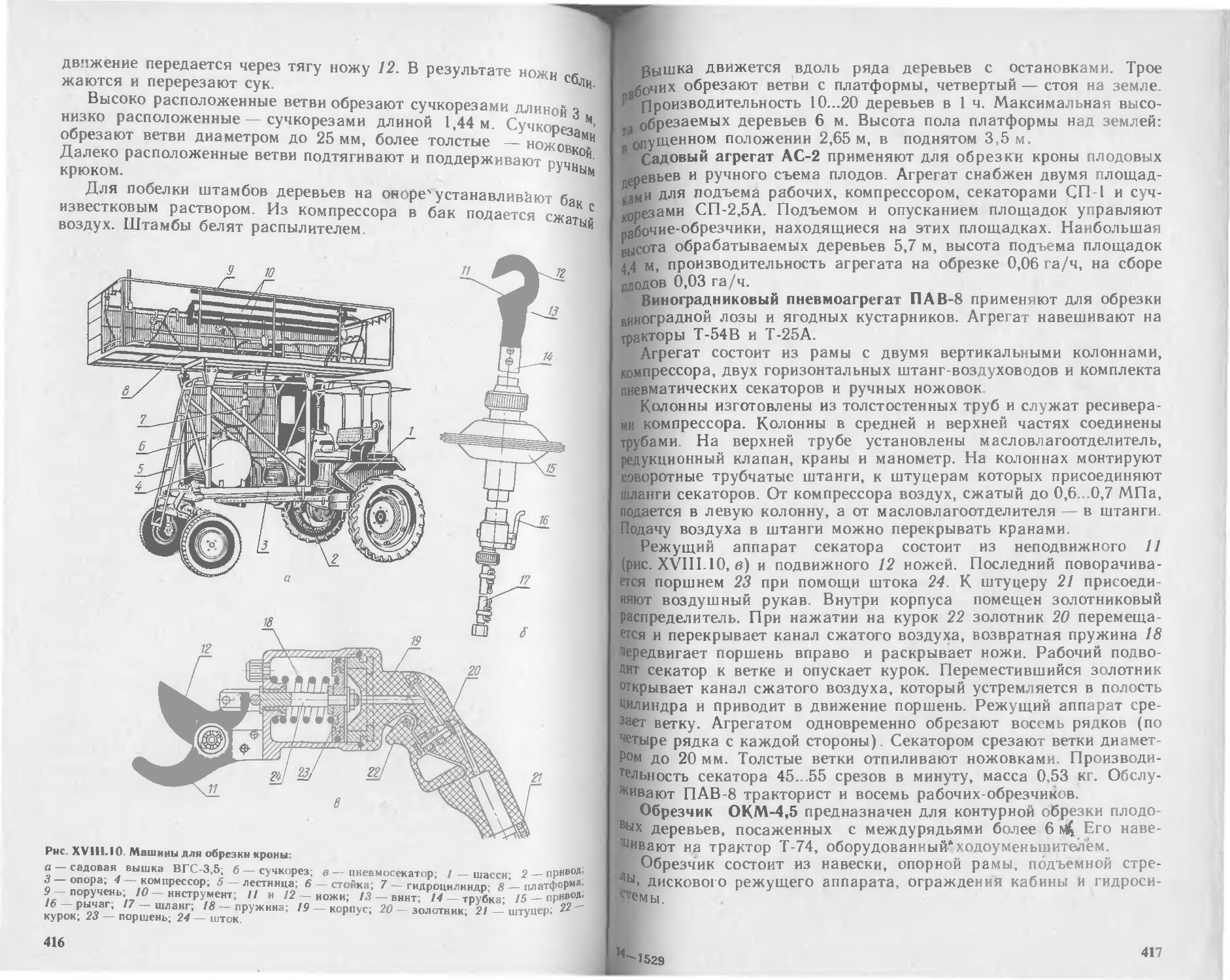

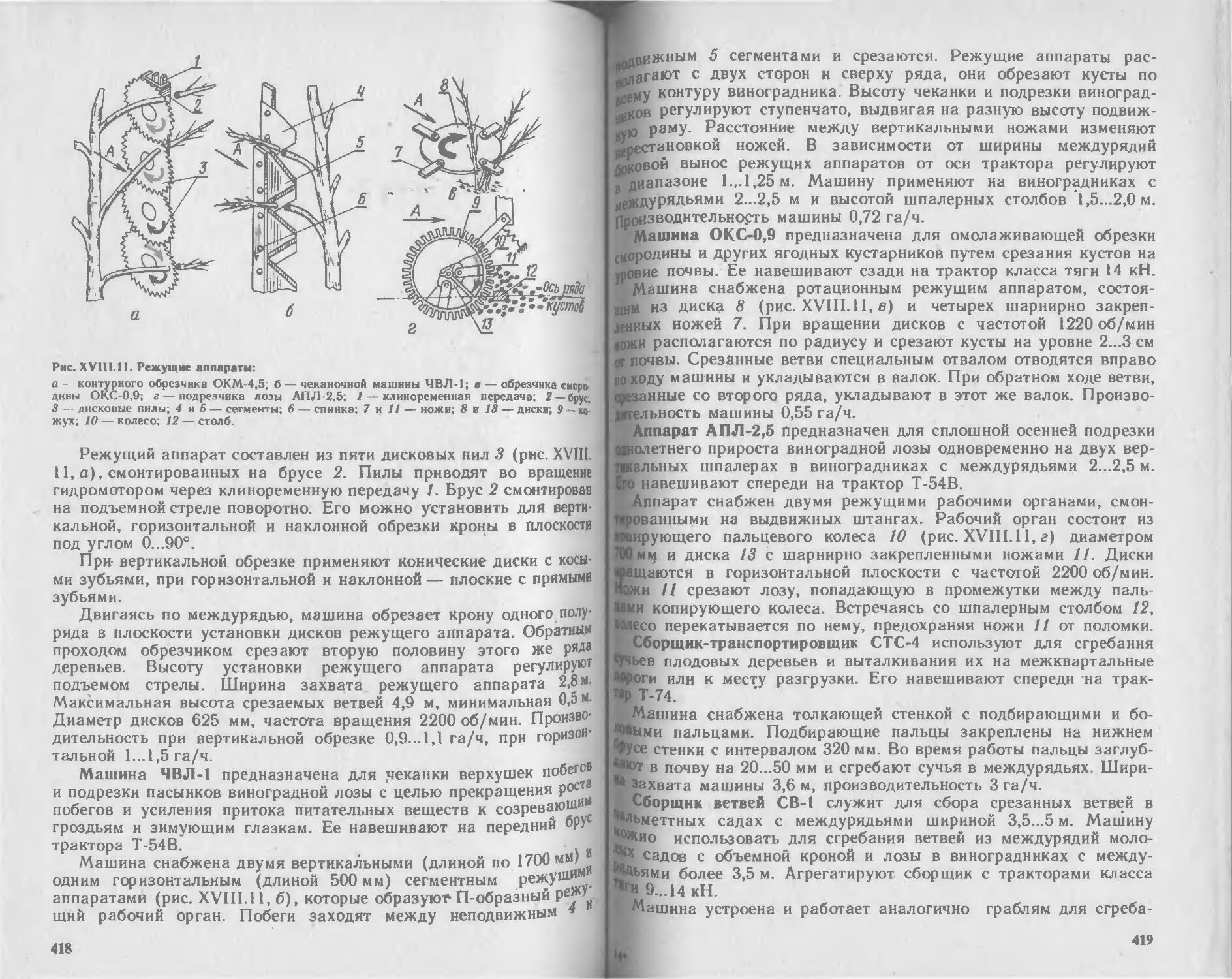

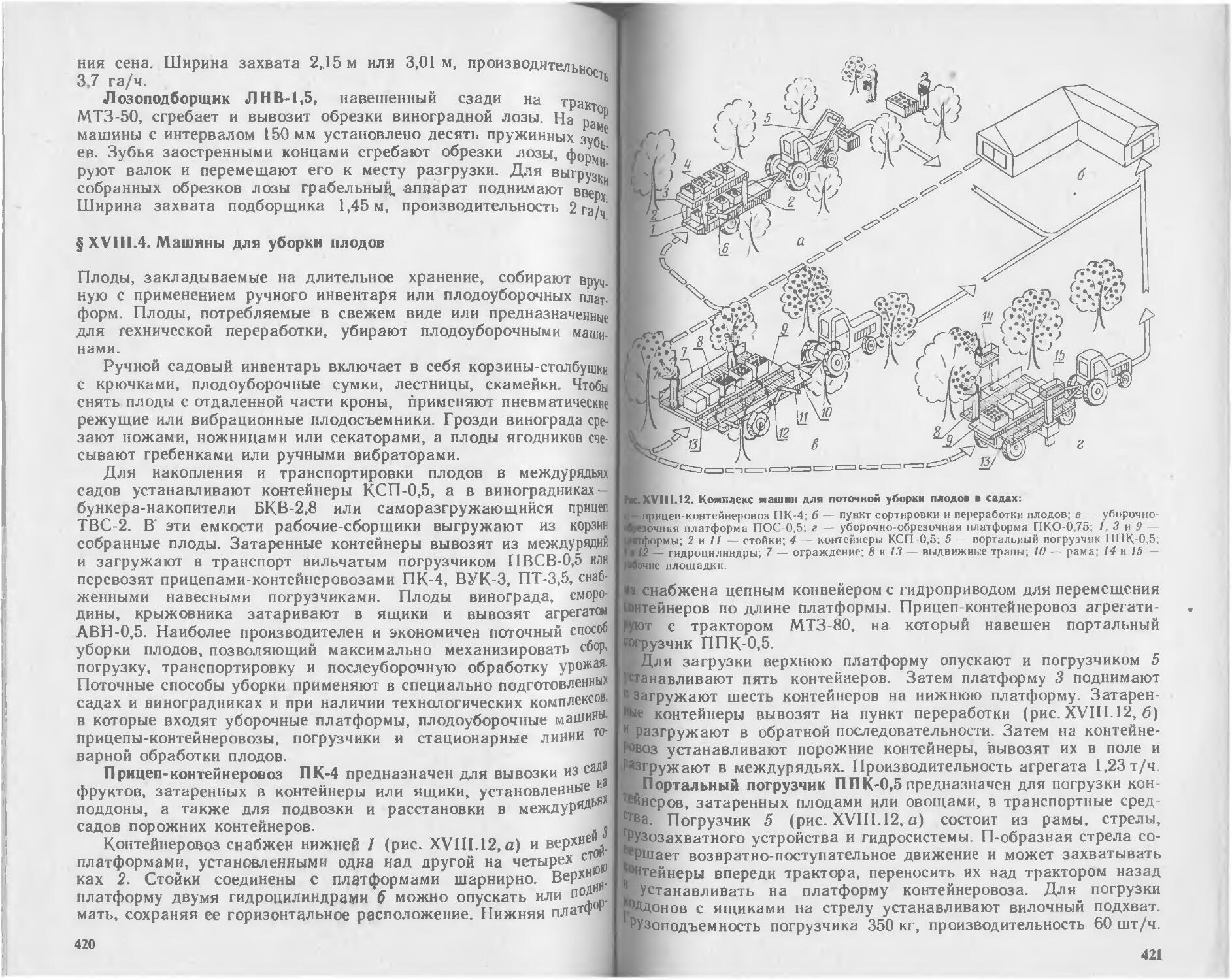

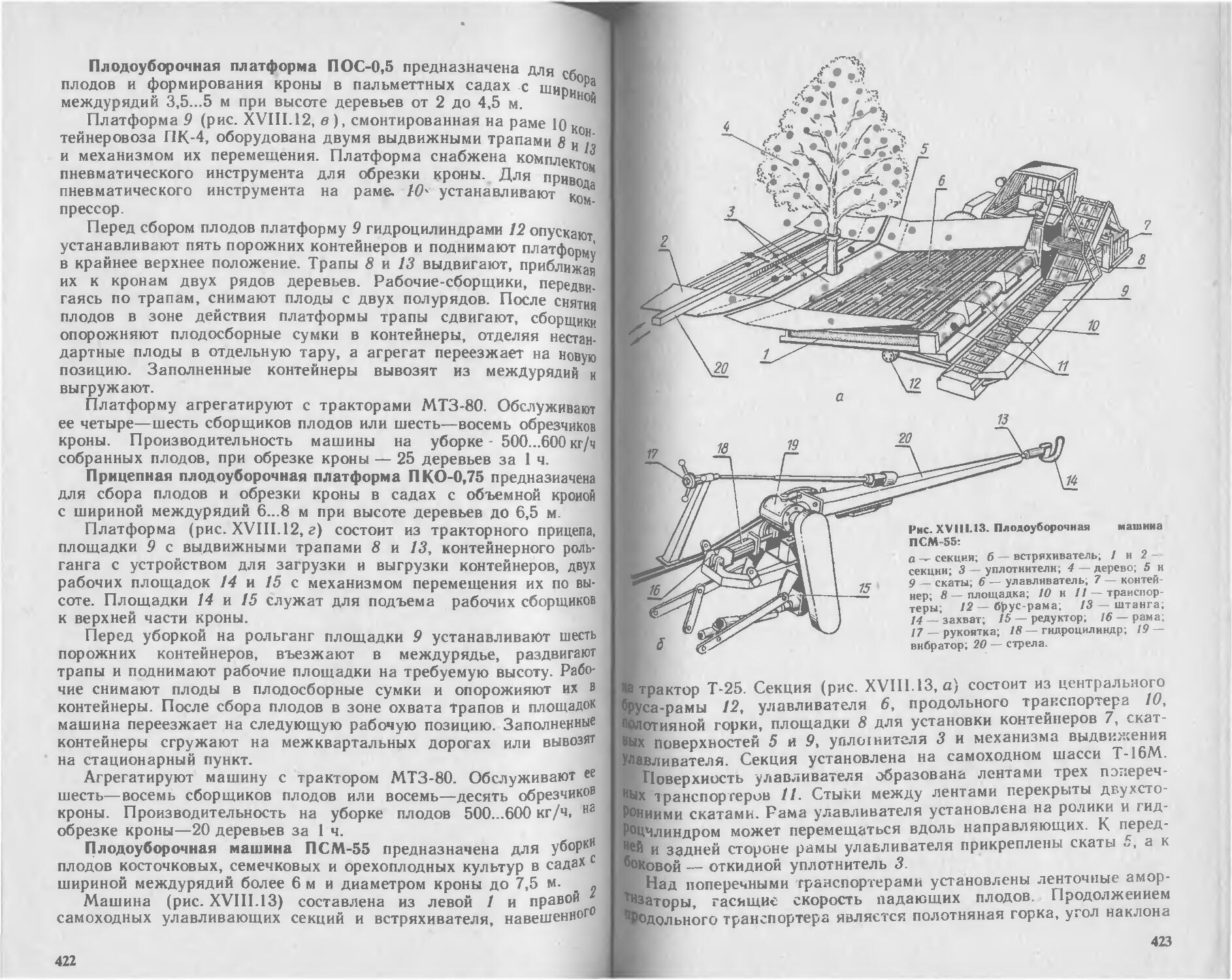

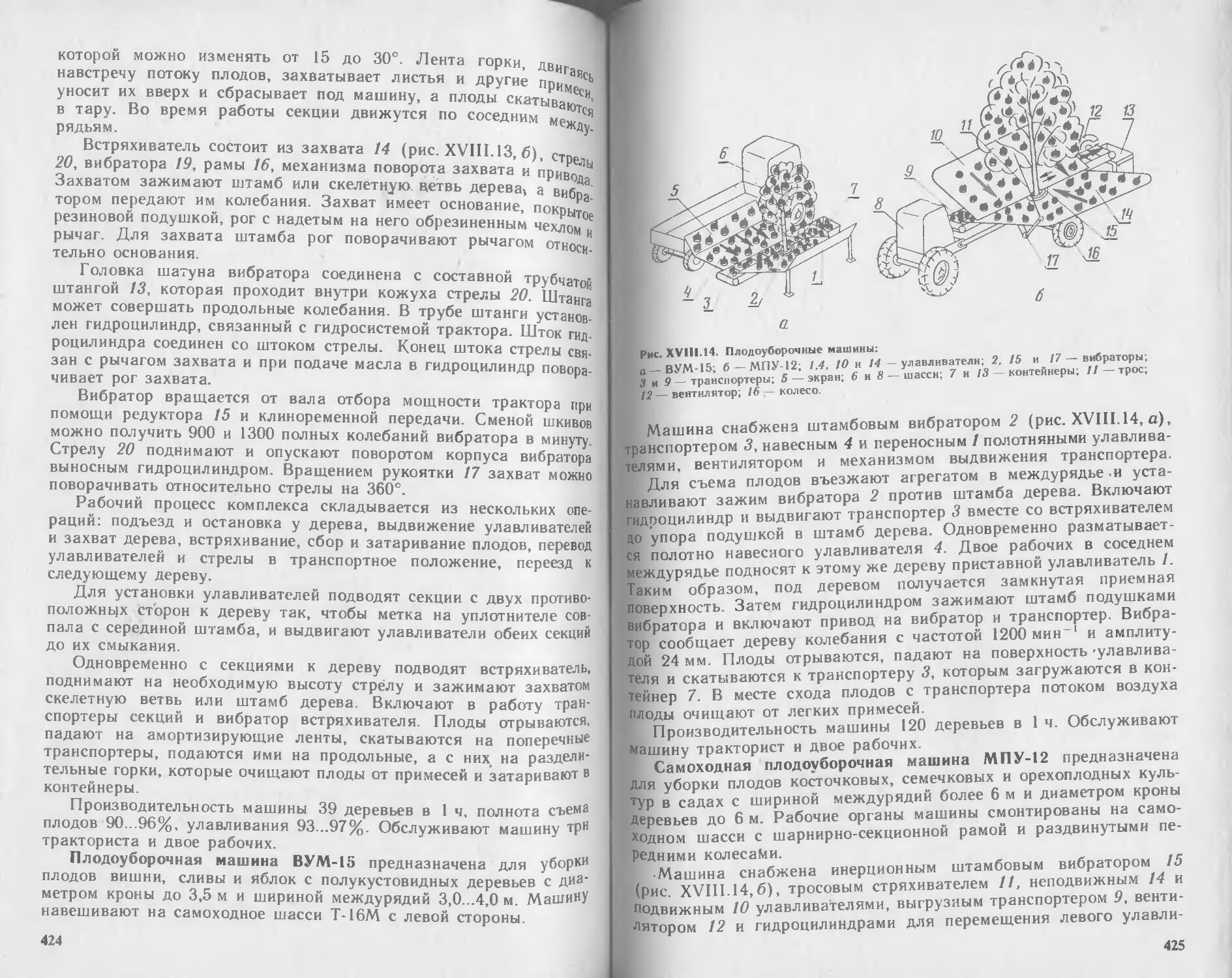

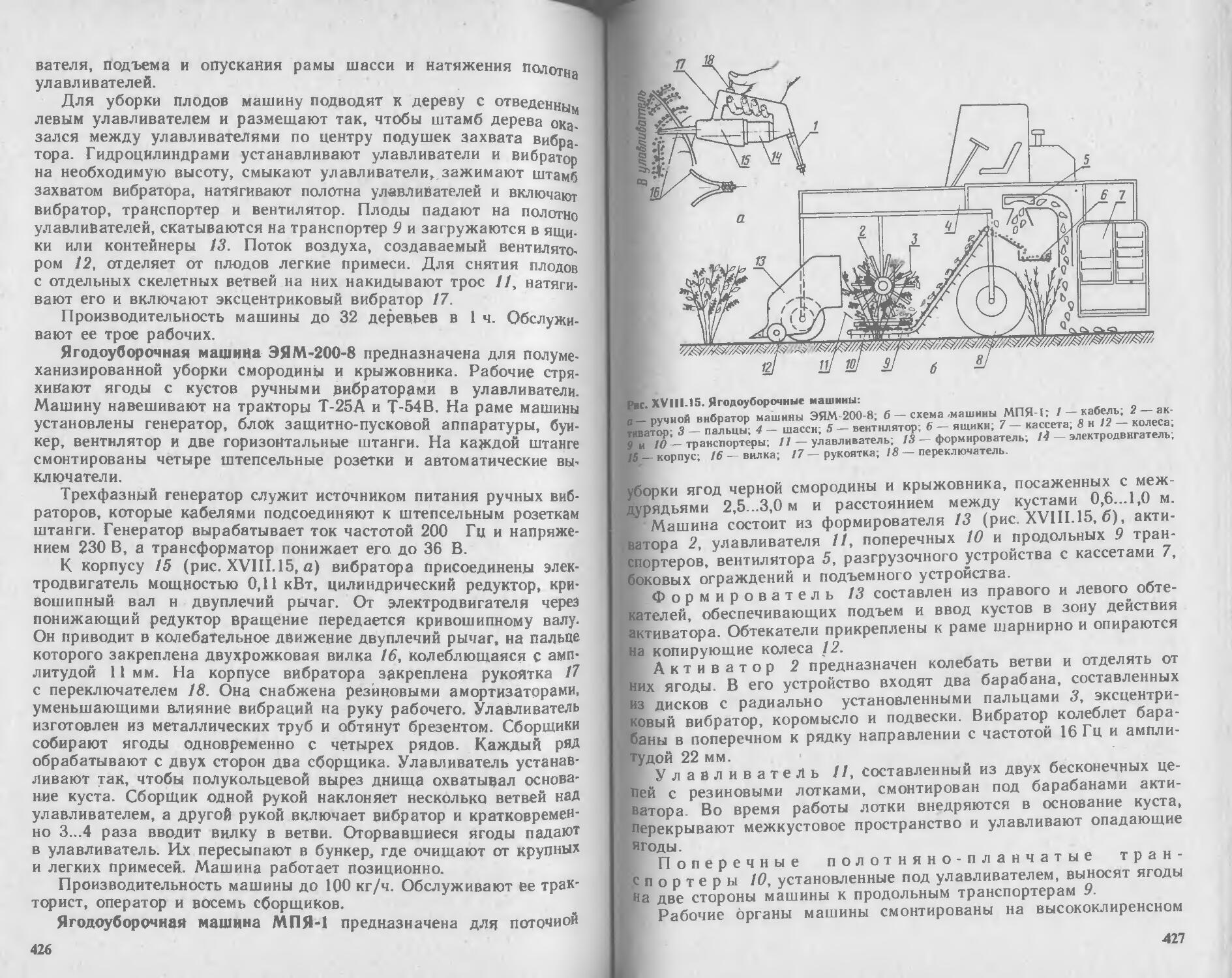

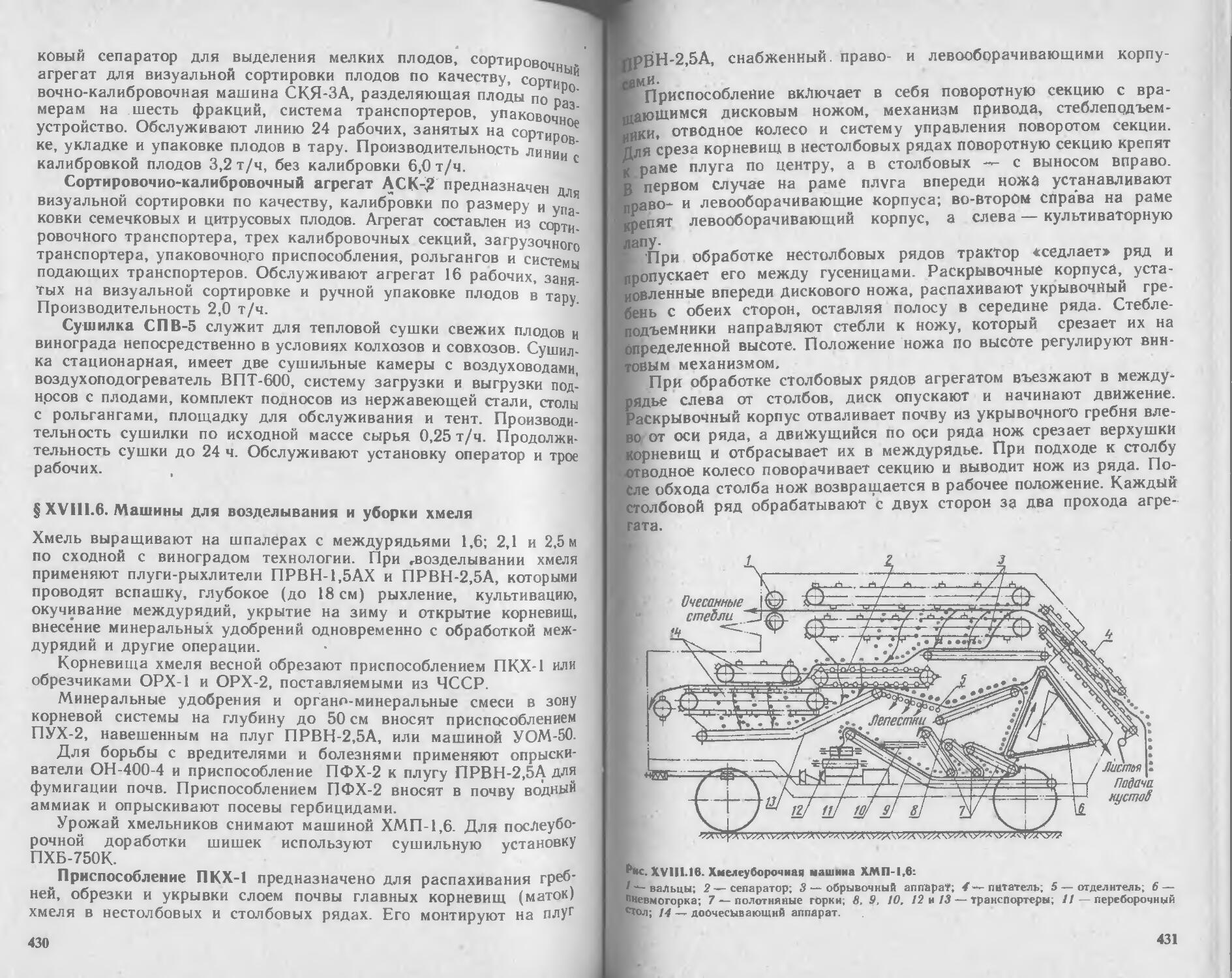

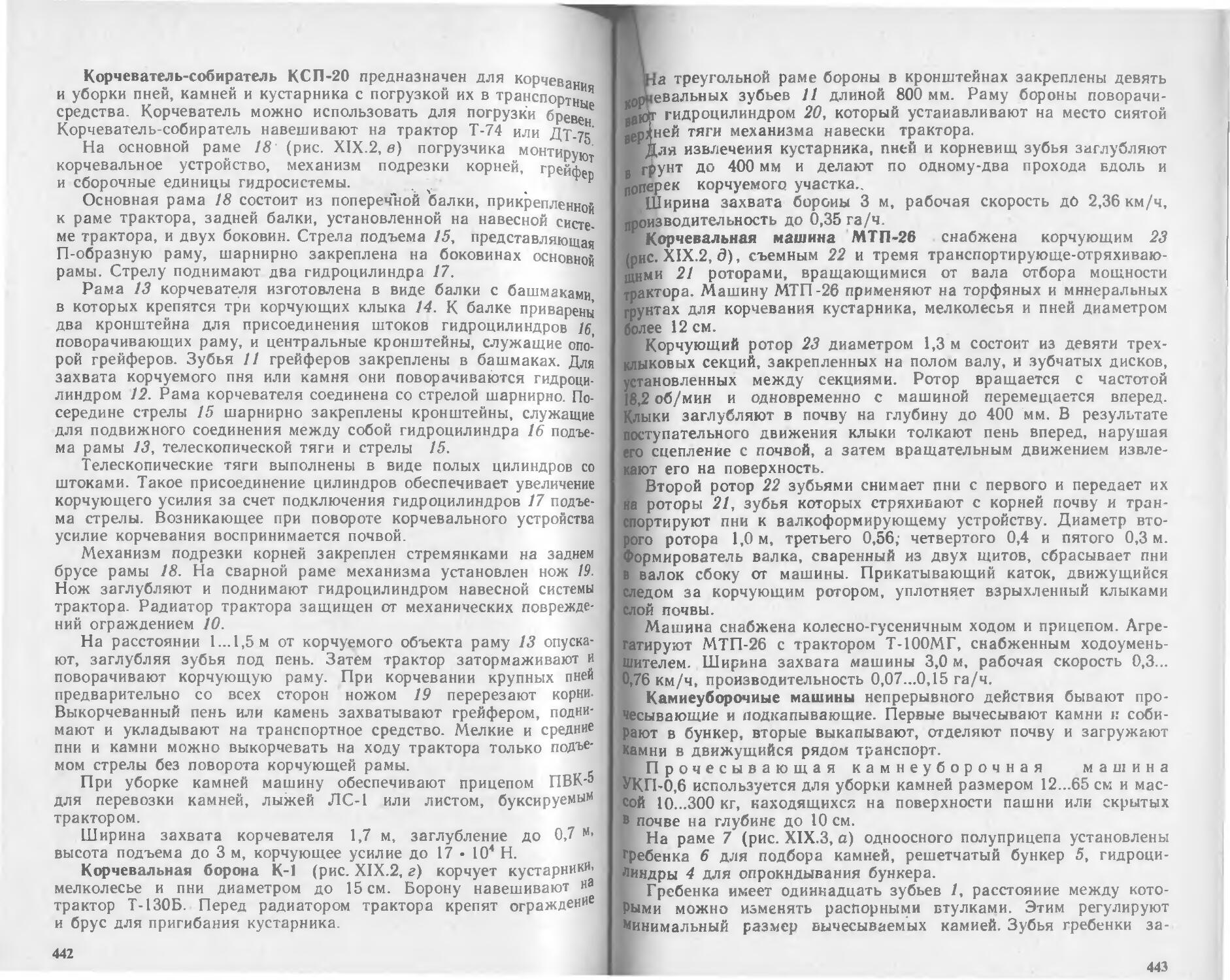

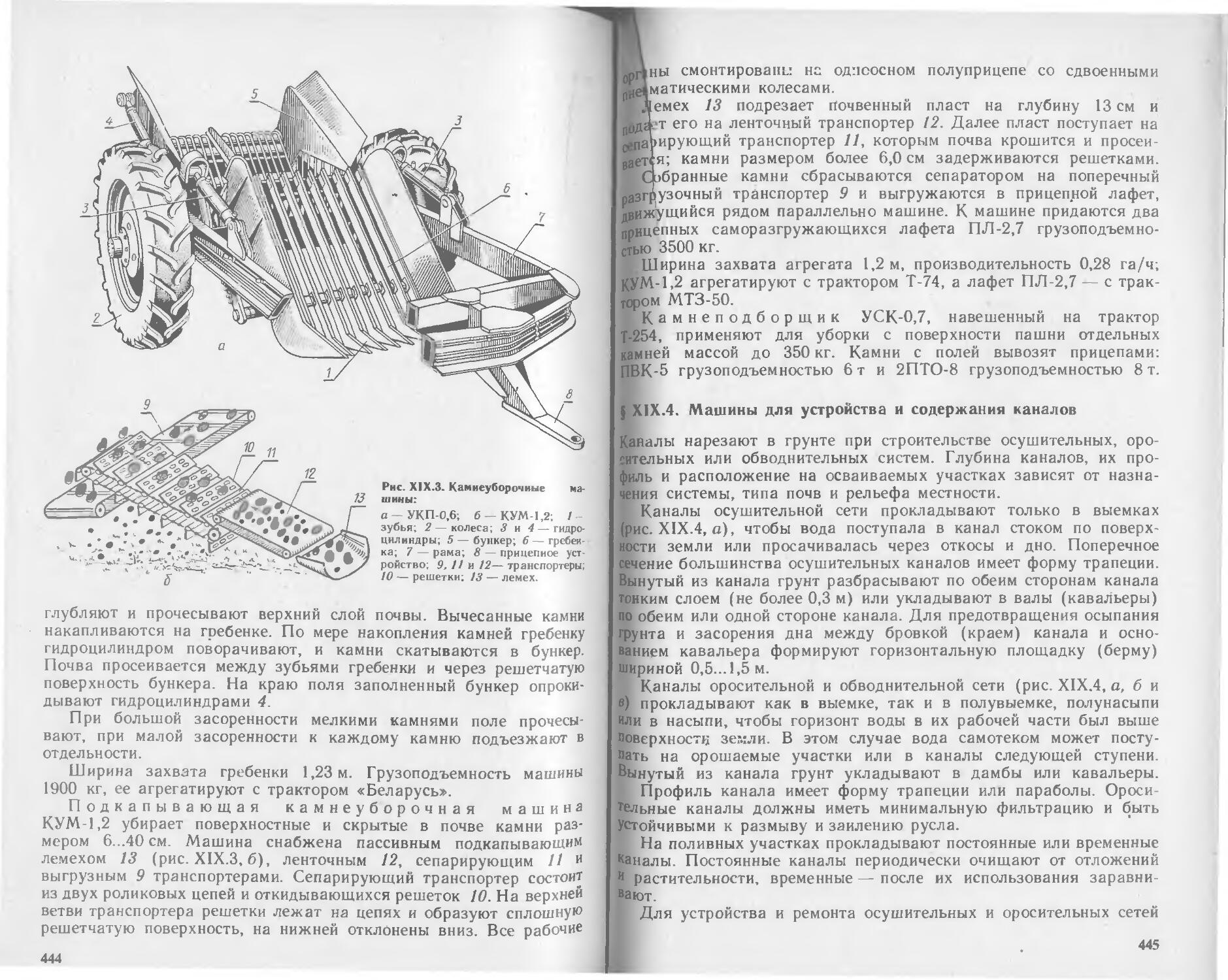

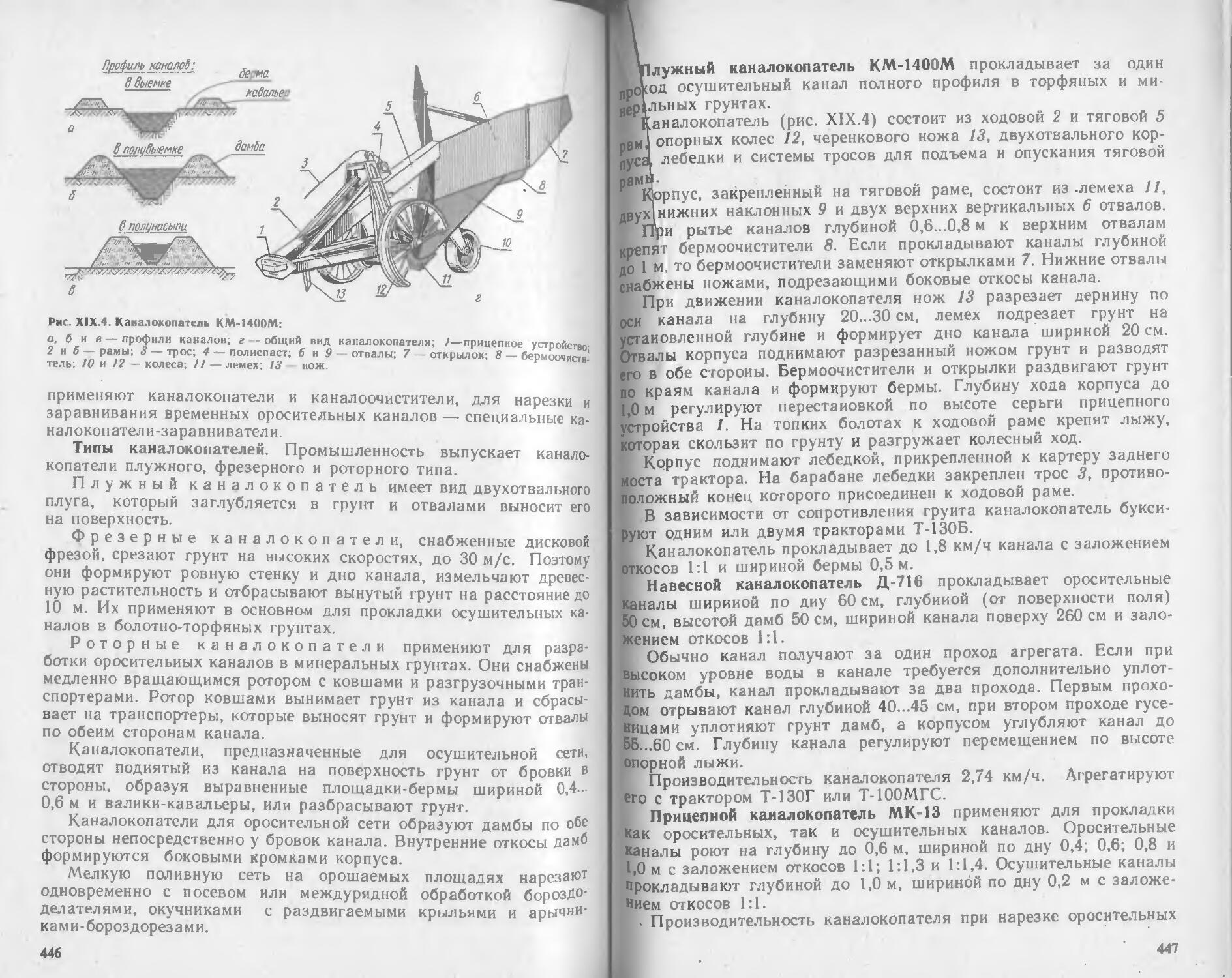

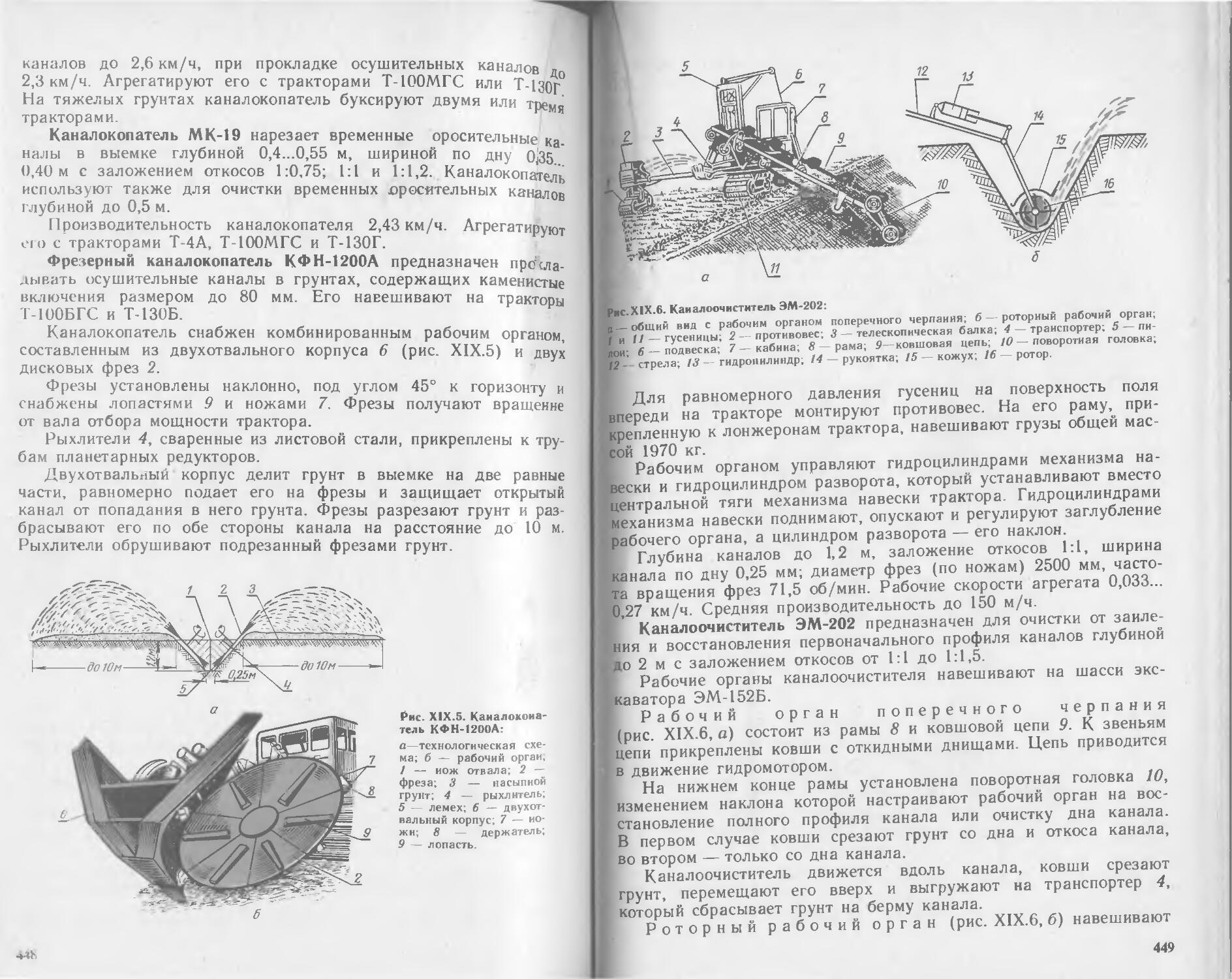

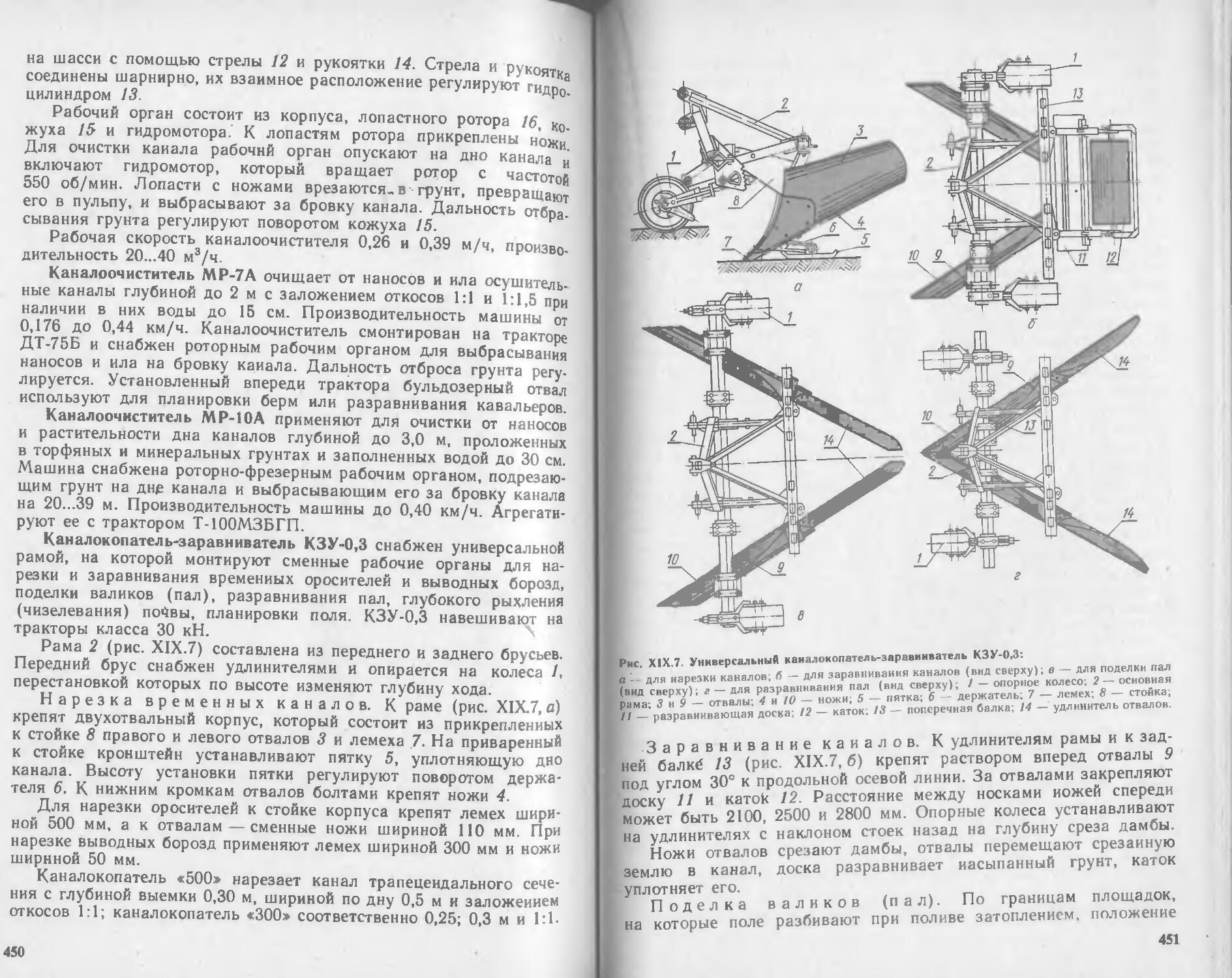

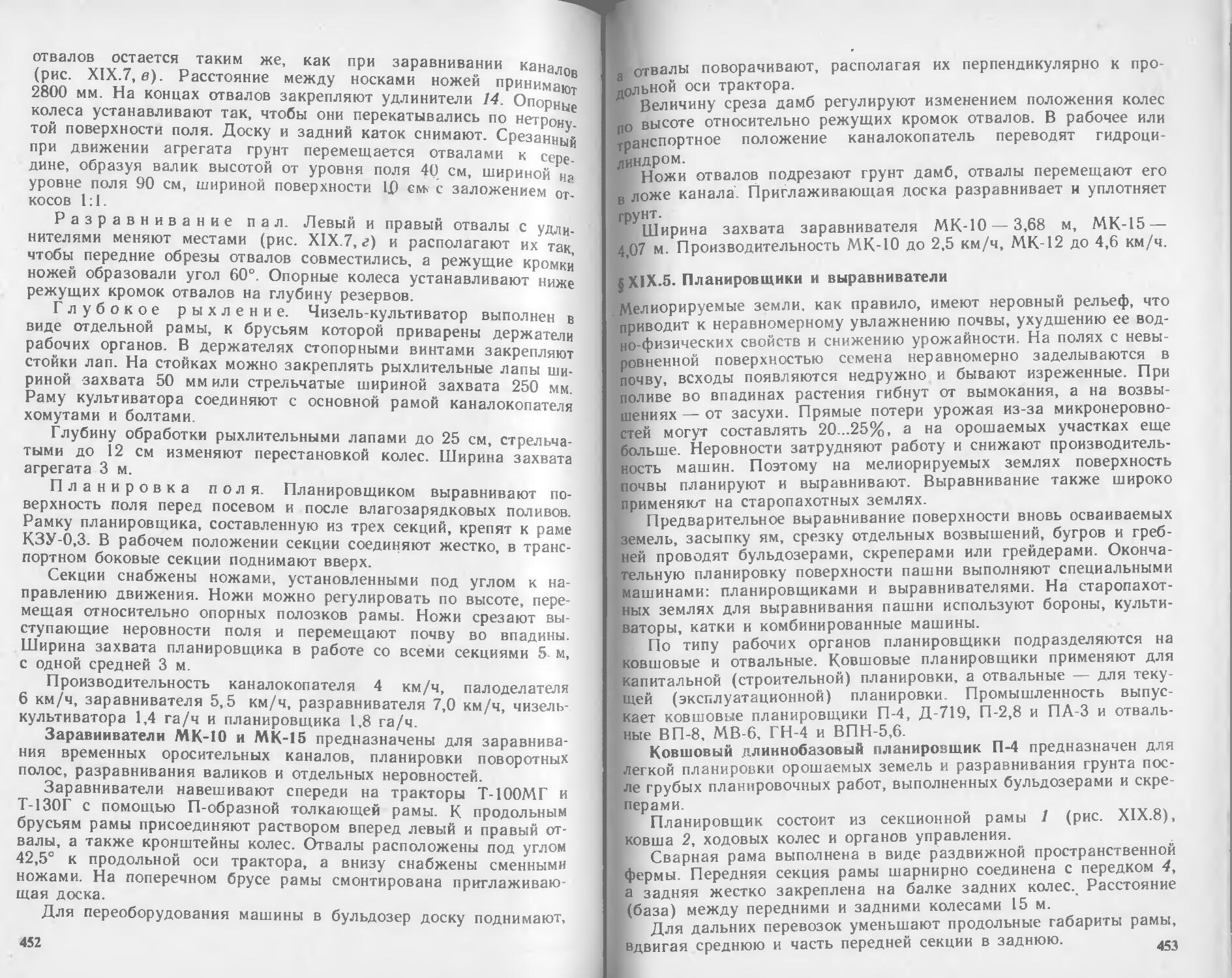

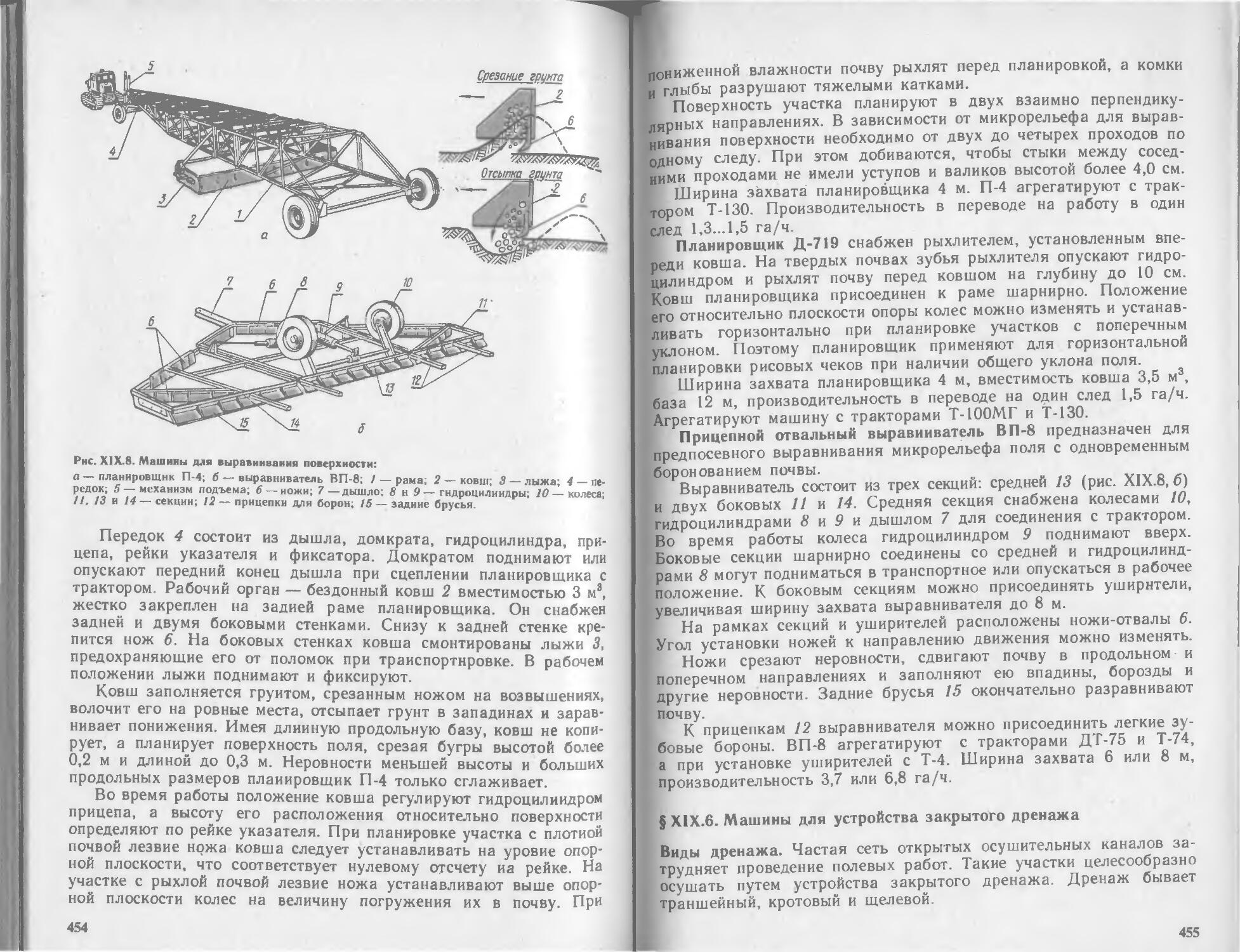

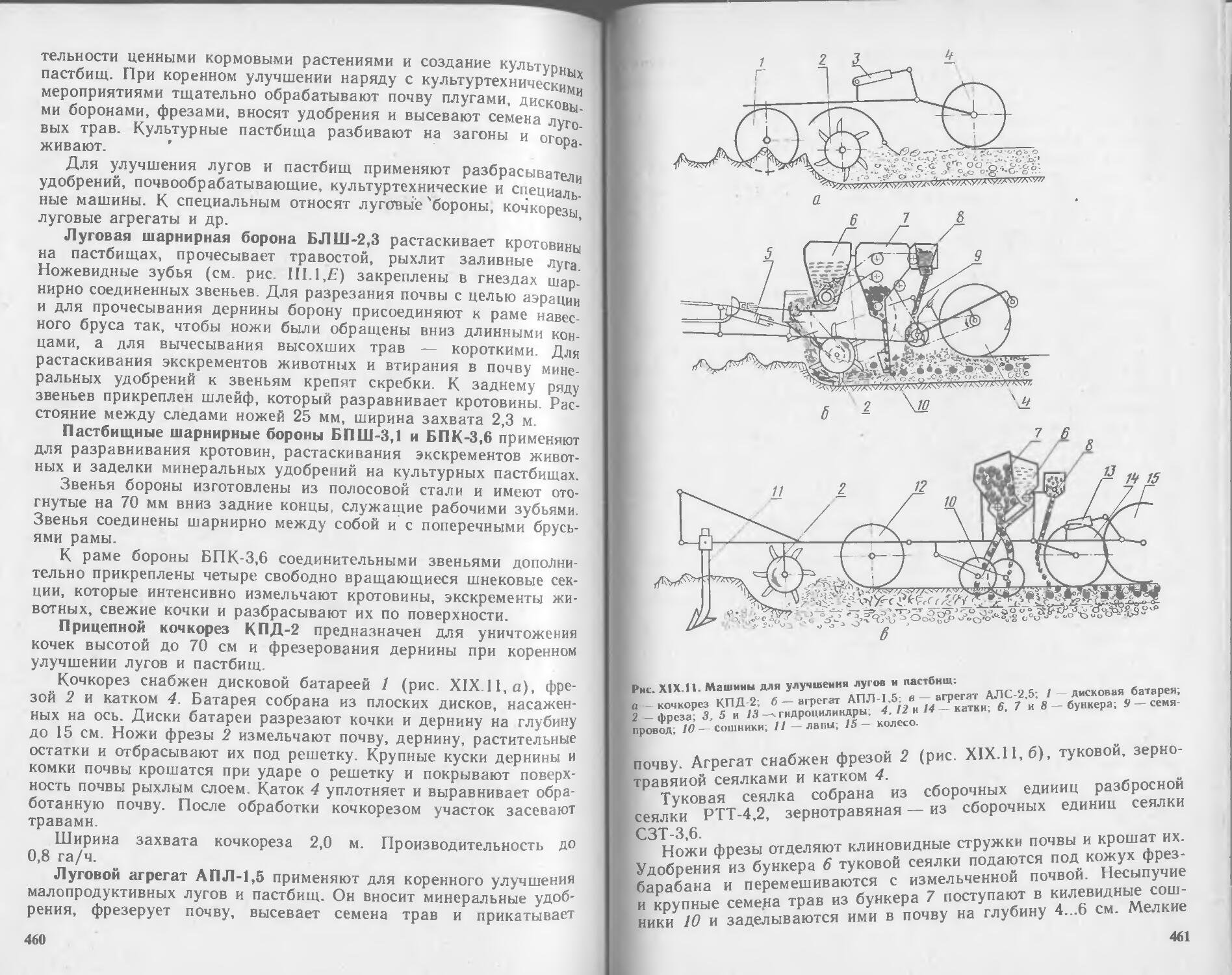

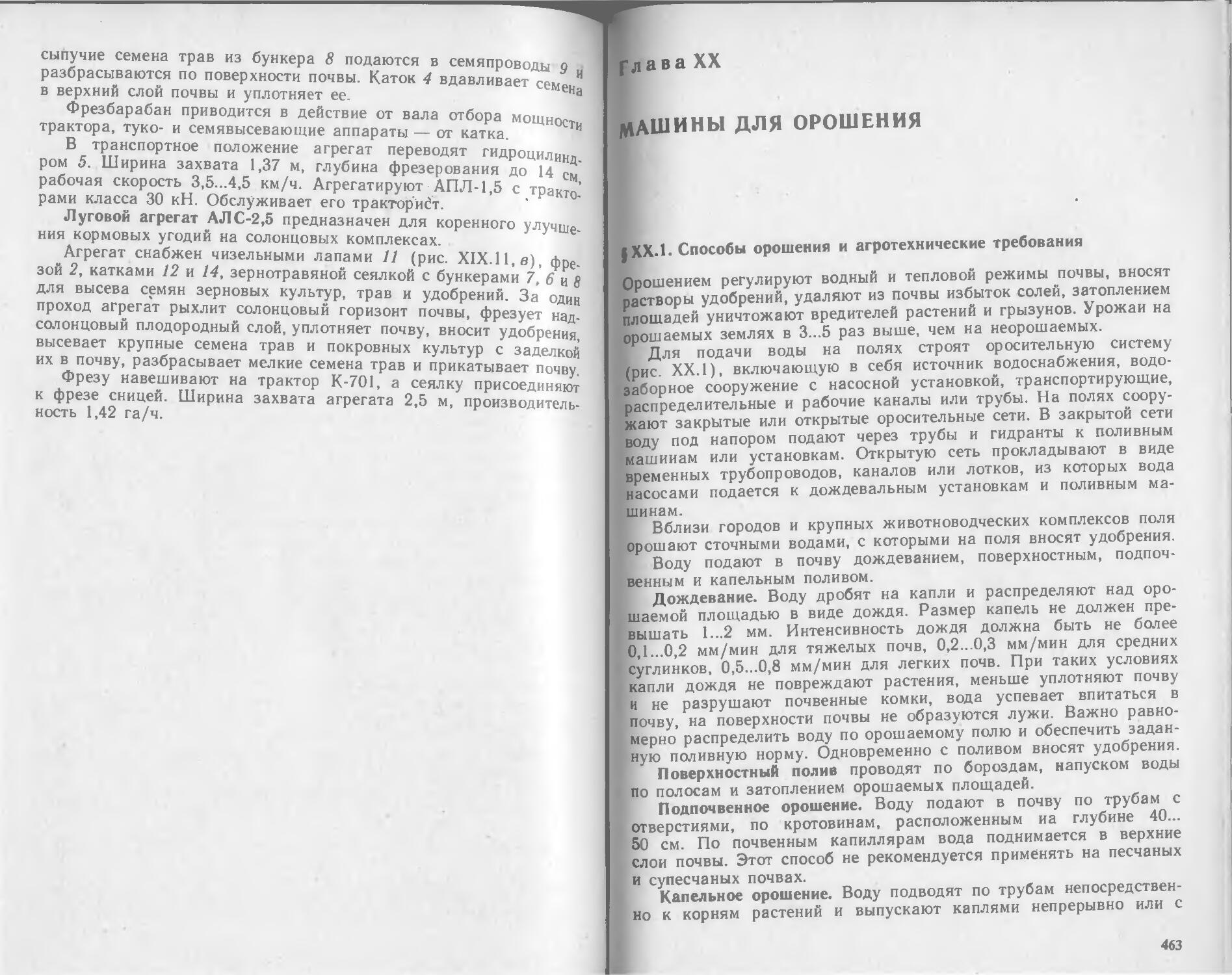

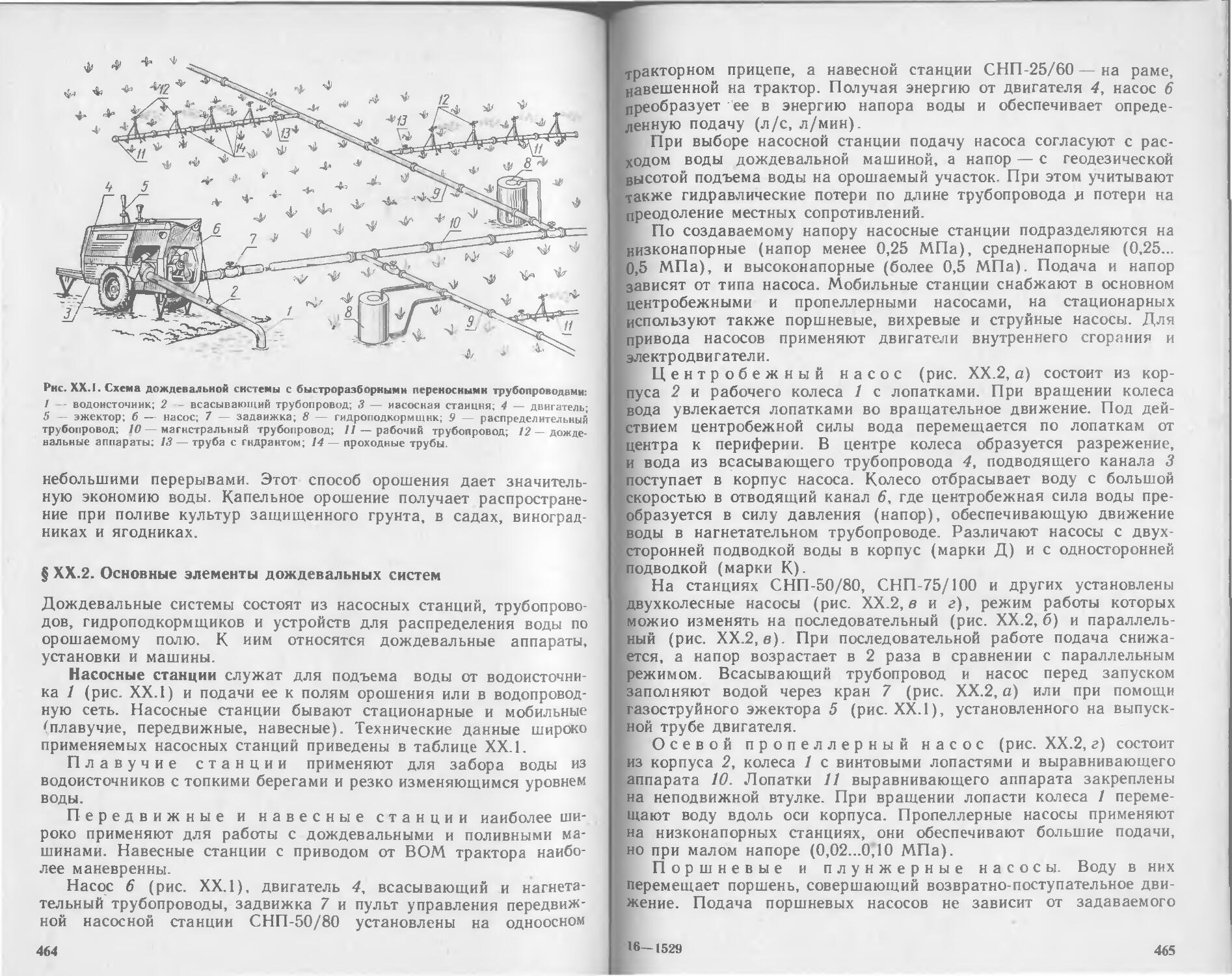

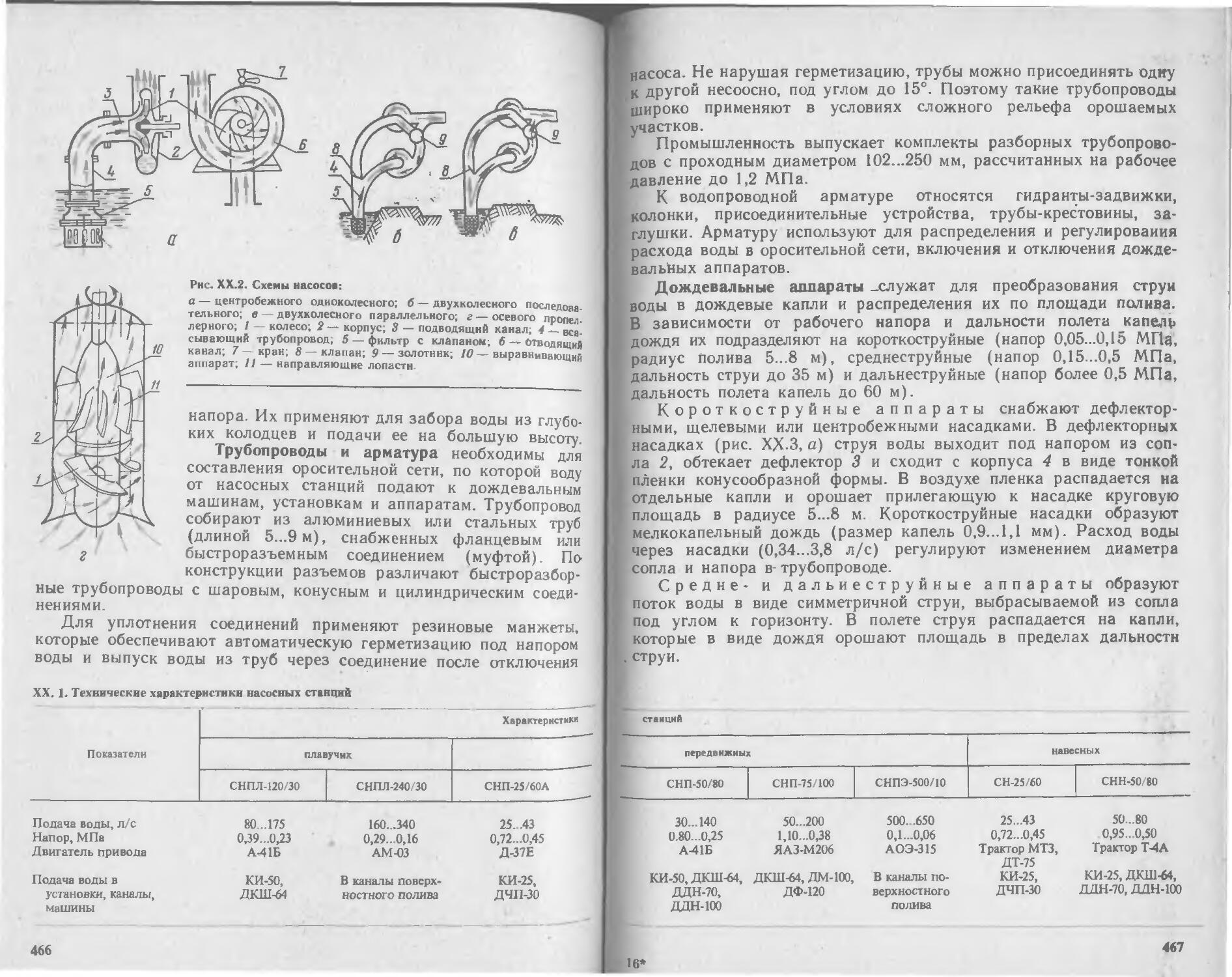

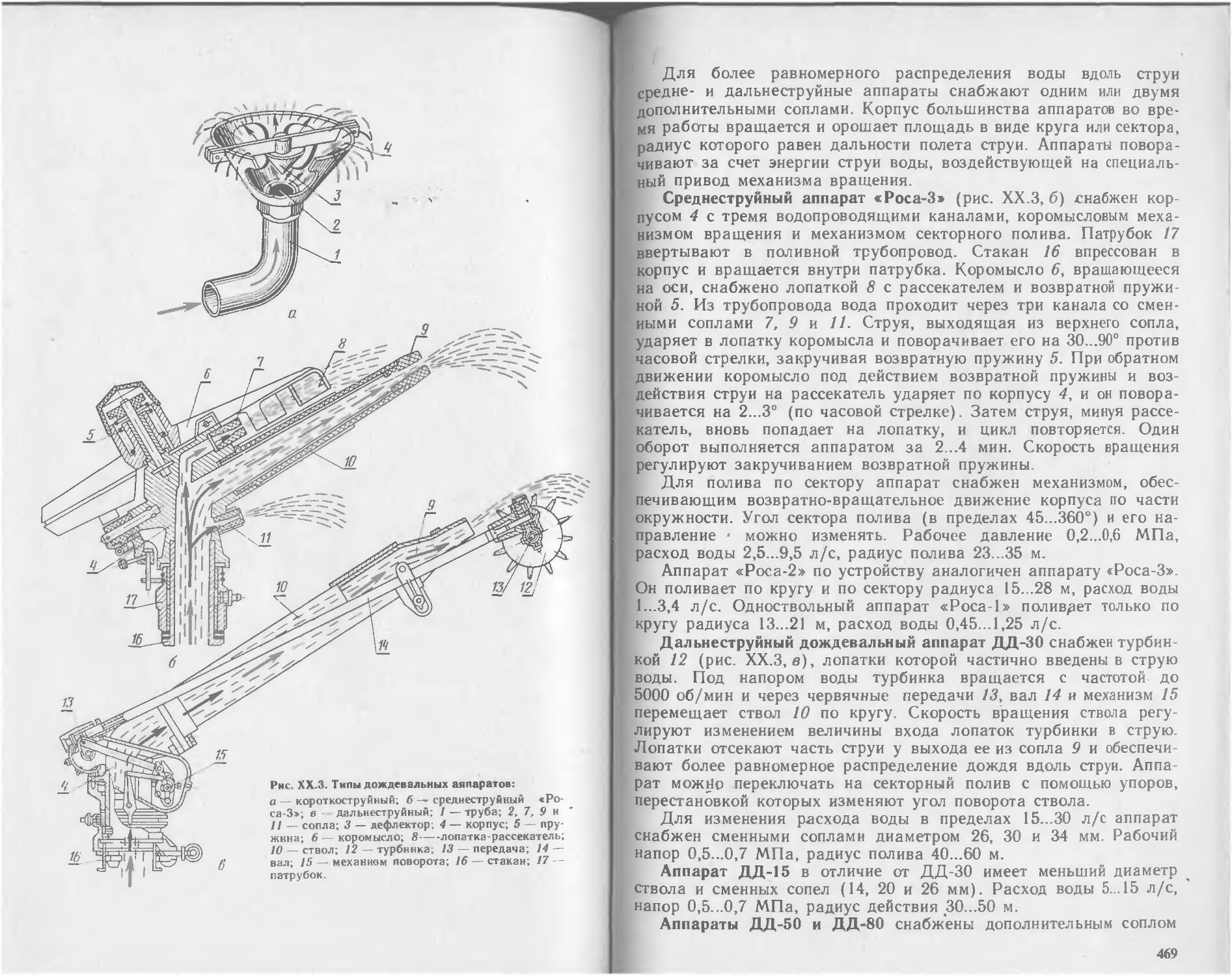

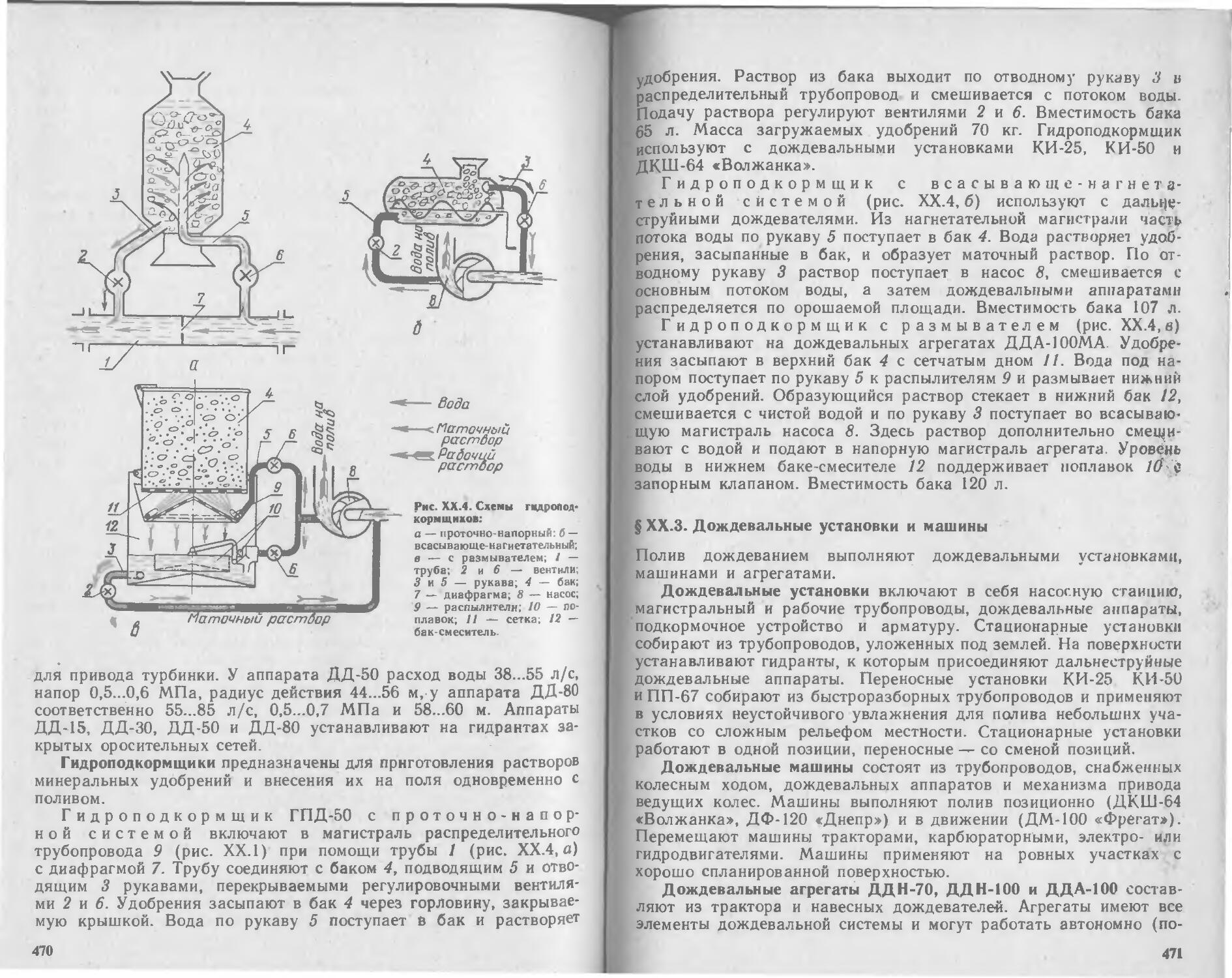

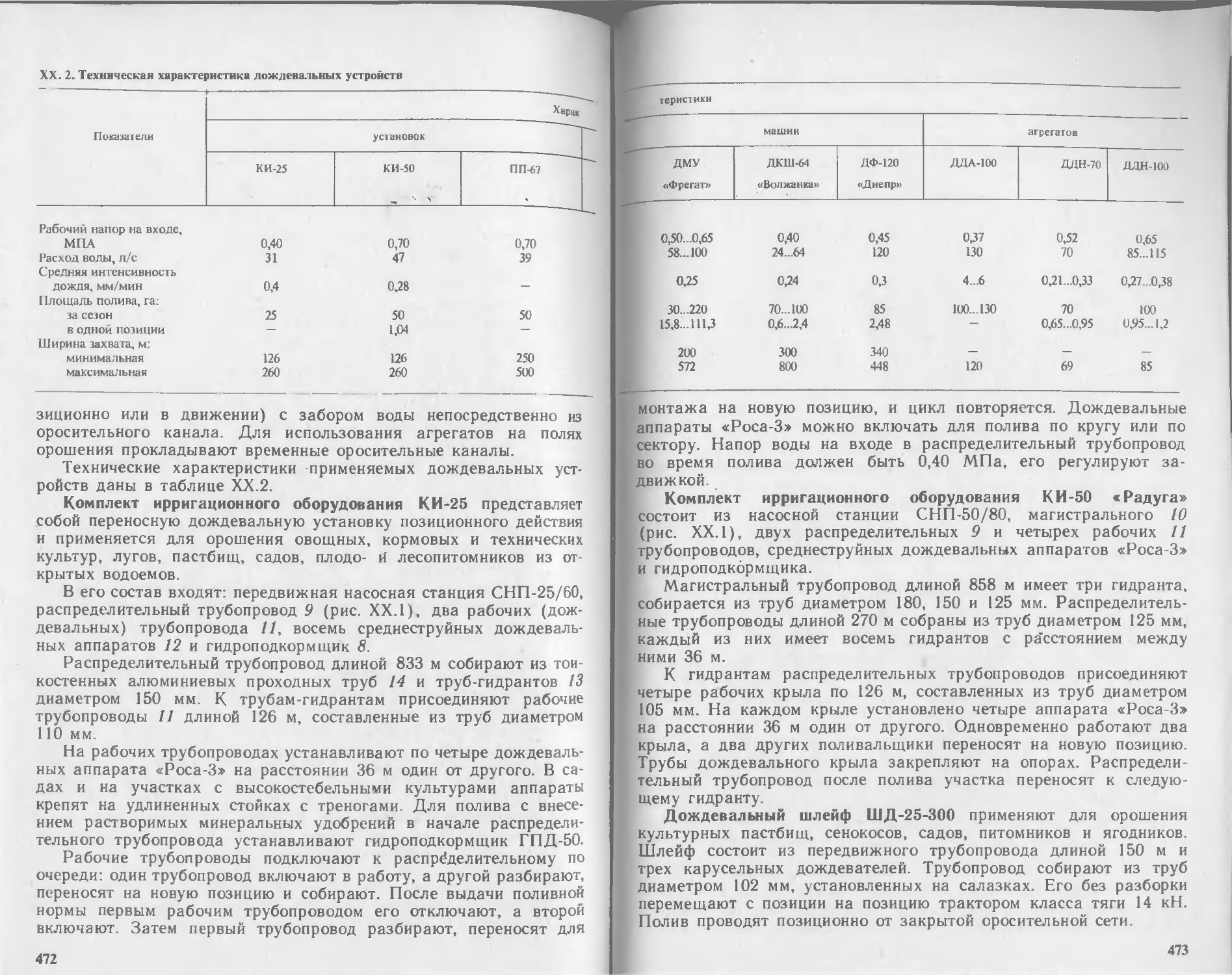

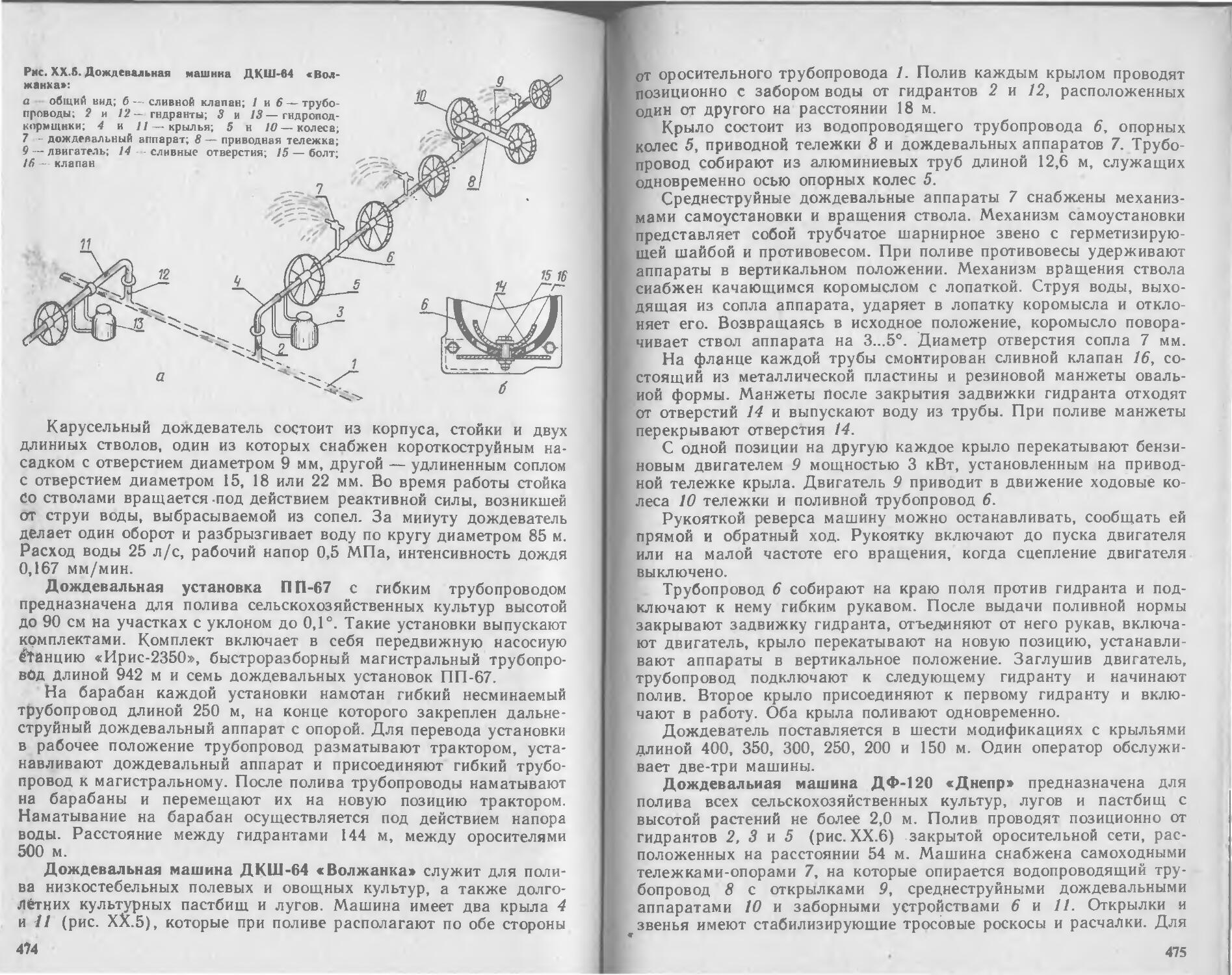

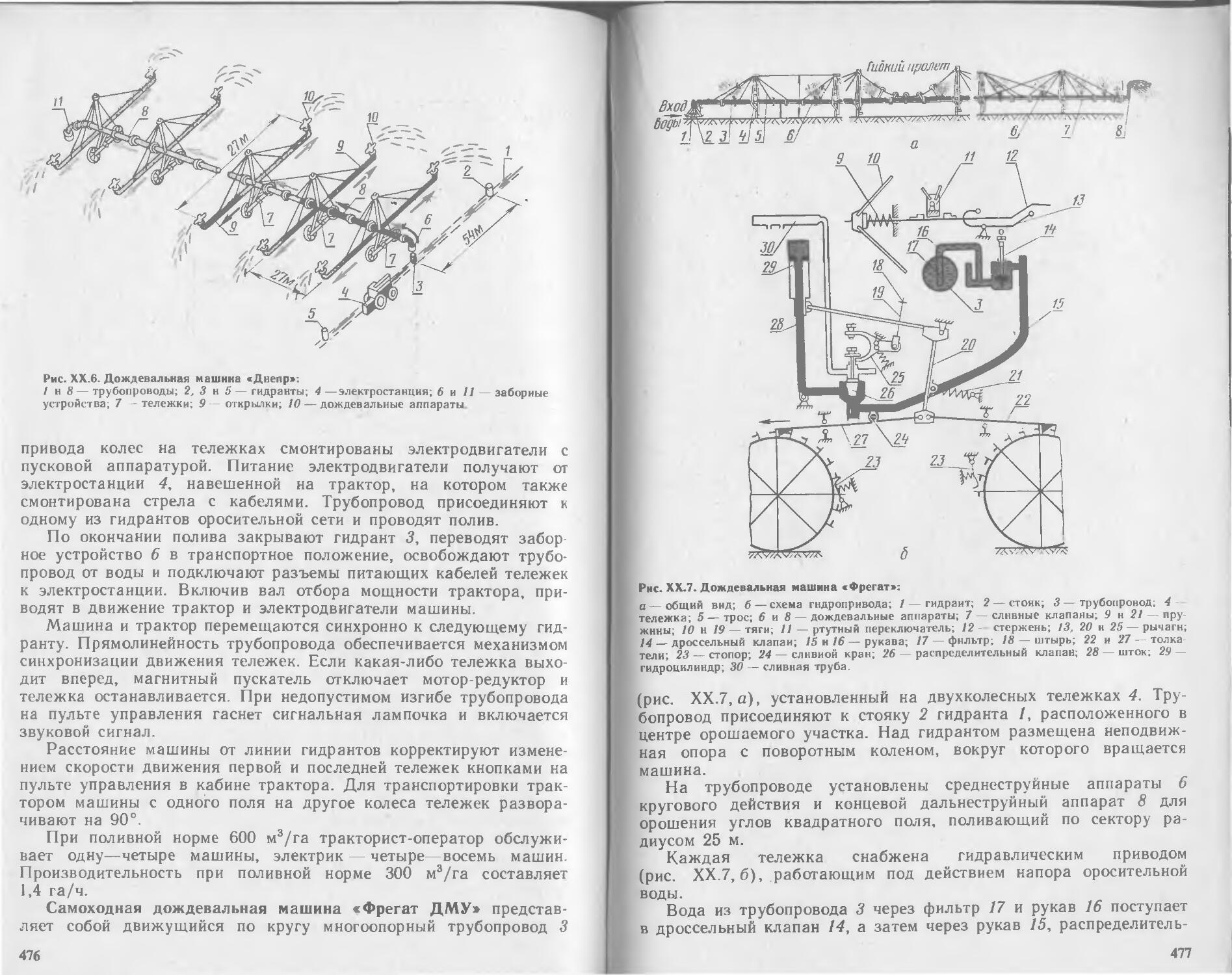

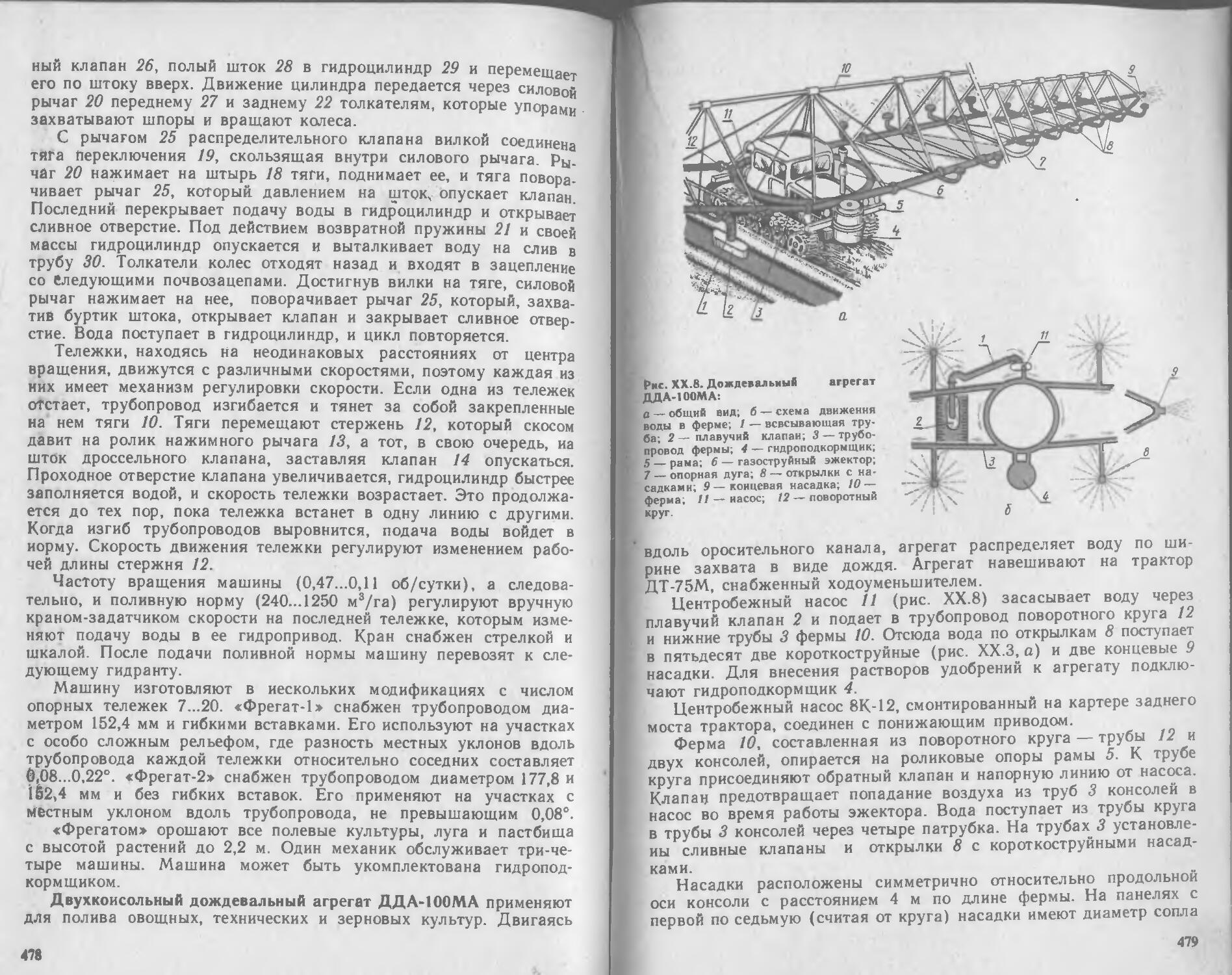

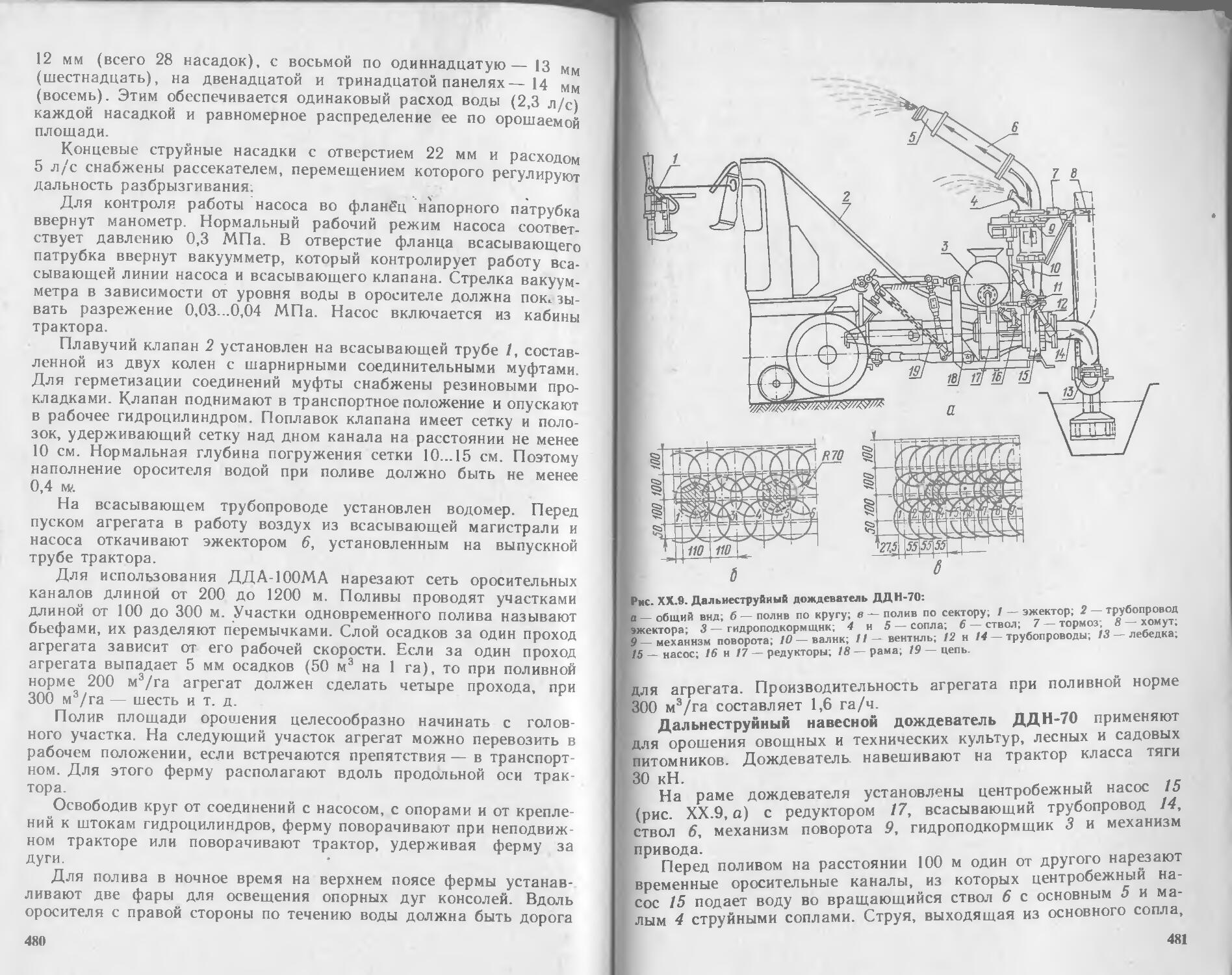

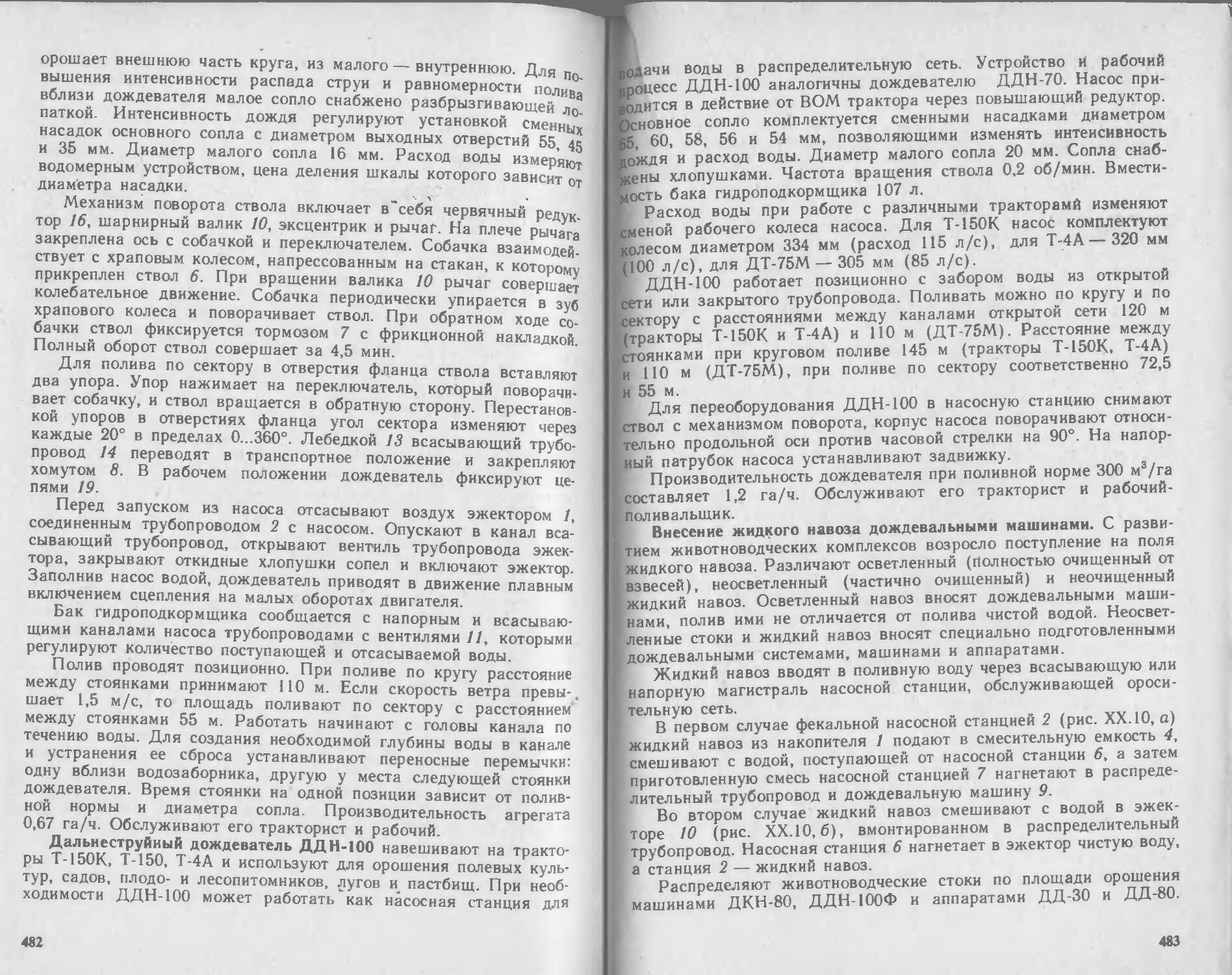

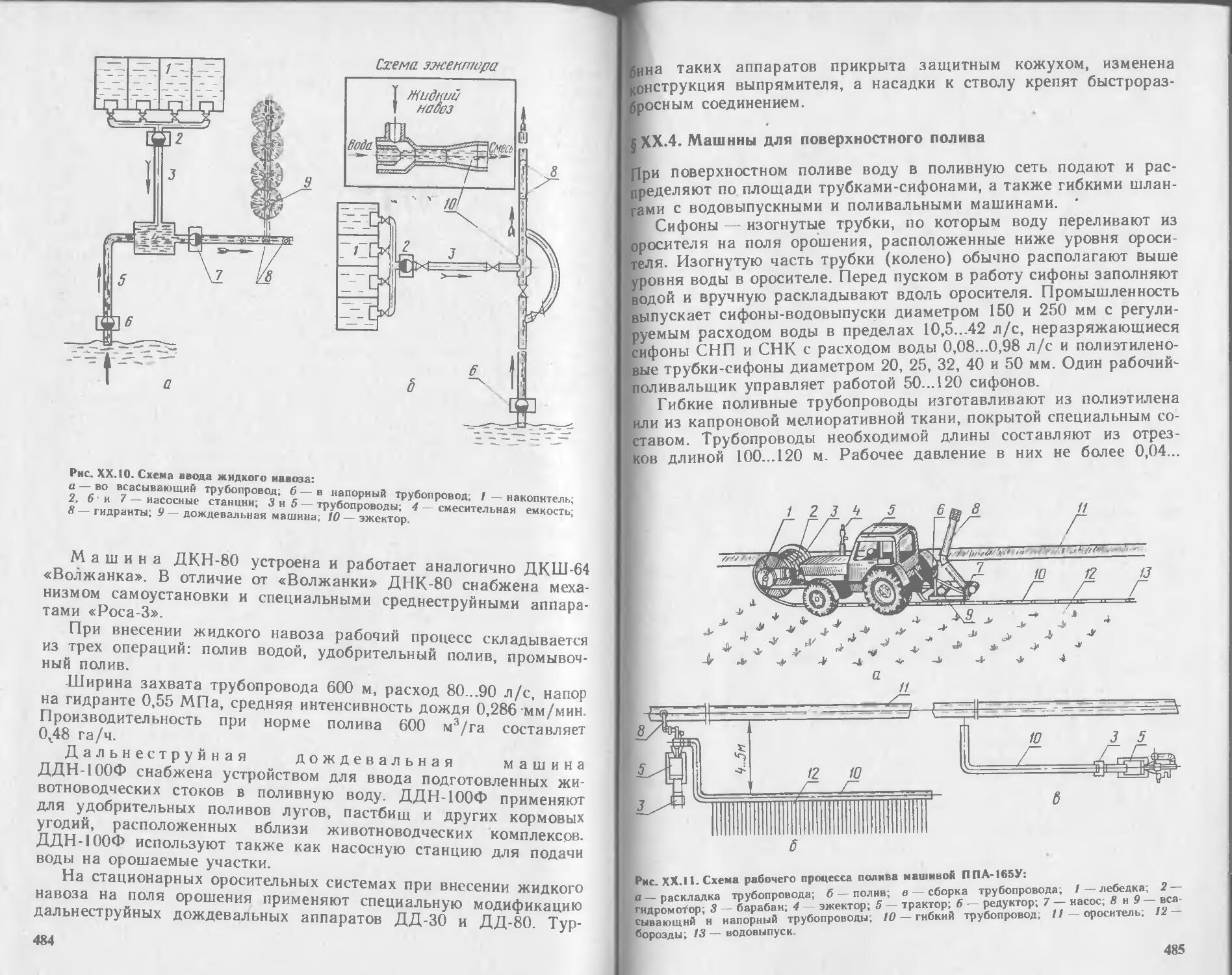

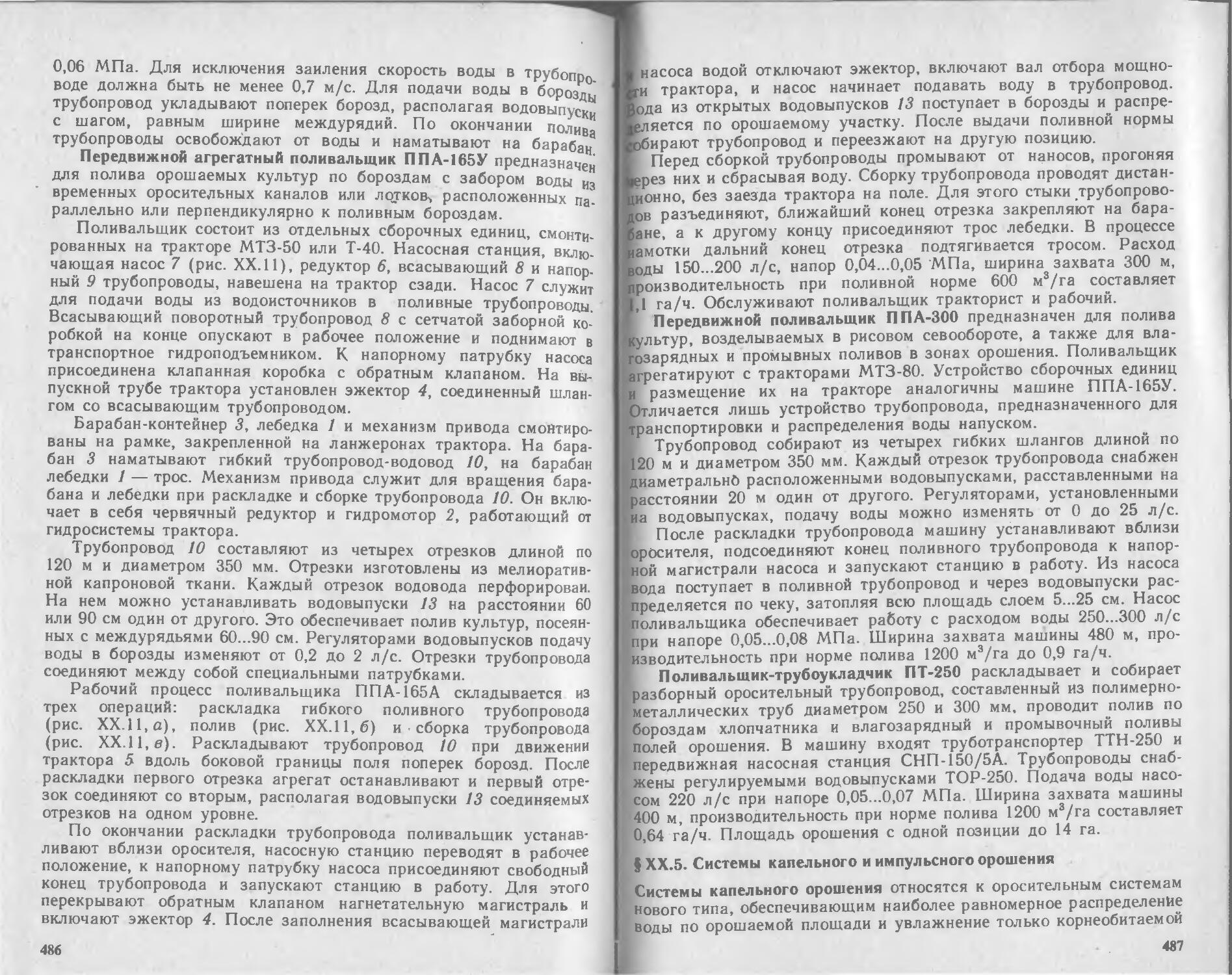

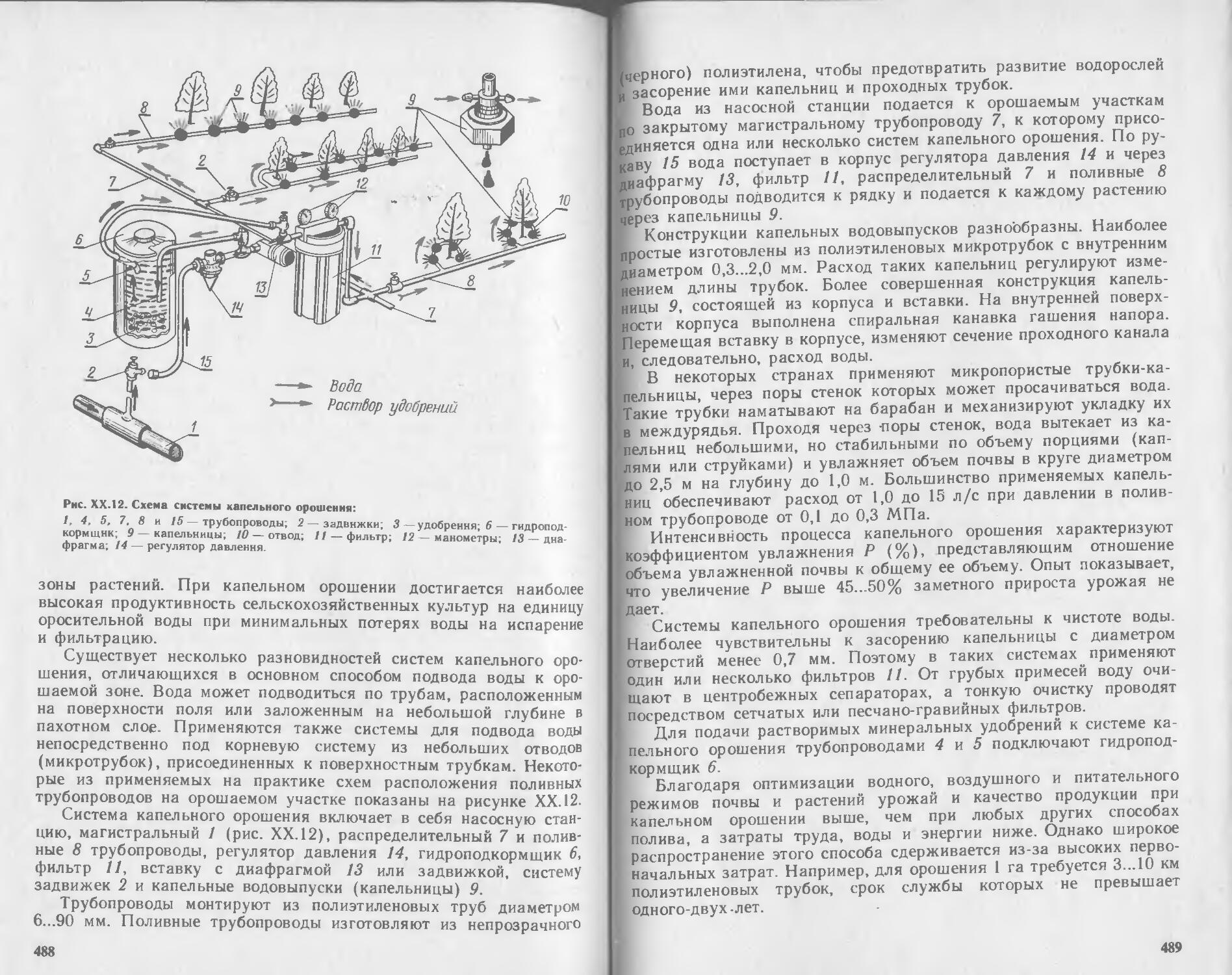

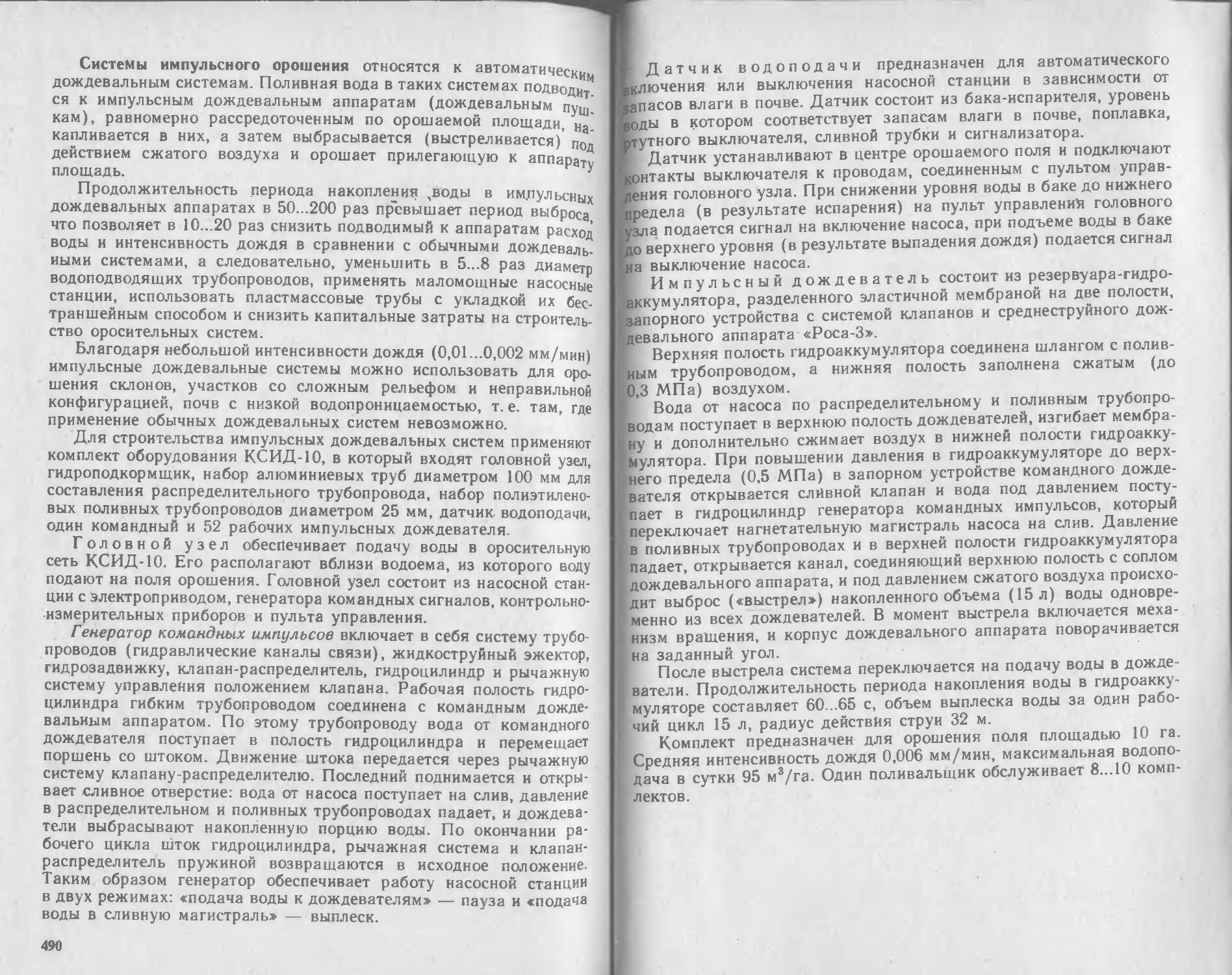

39