Текст

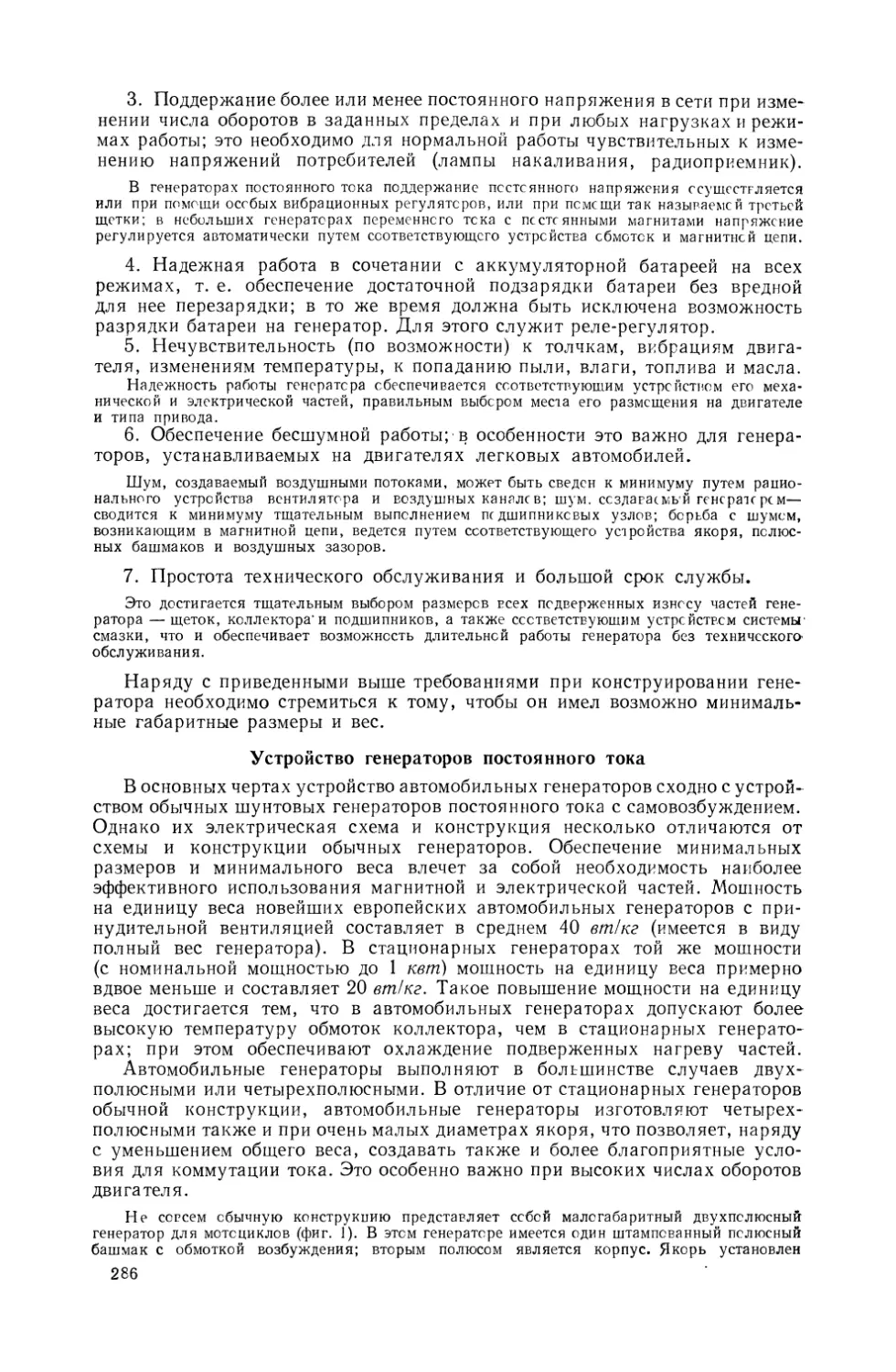

Во втором томе справочника рассмотрены различные двигатели

внутреннего сгорания (карбюраторные двигатели, дизели,

двигатели с золотниковым распределением). Отдельно приведены

двигатели с воздушным охлаждением. Дано описание конструкций

мотоциклов, мопедов, мотороллеров, автомобилей специального

назначения, прицепов, тракторов, электромобилей и троллейбусов.

Описание конструкций сопровождается большим количеством

иллюстраций.

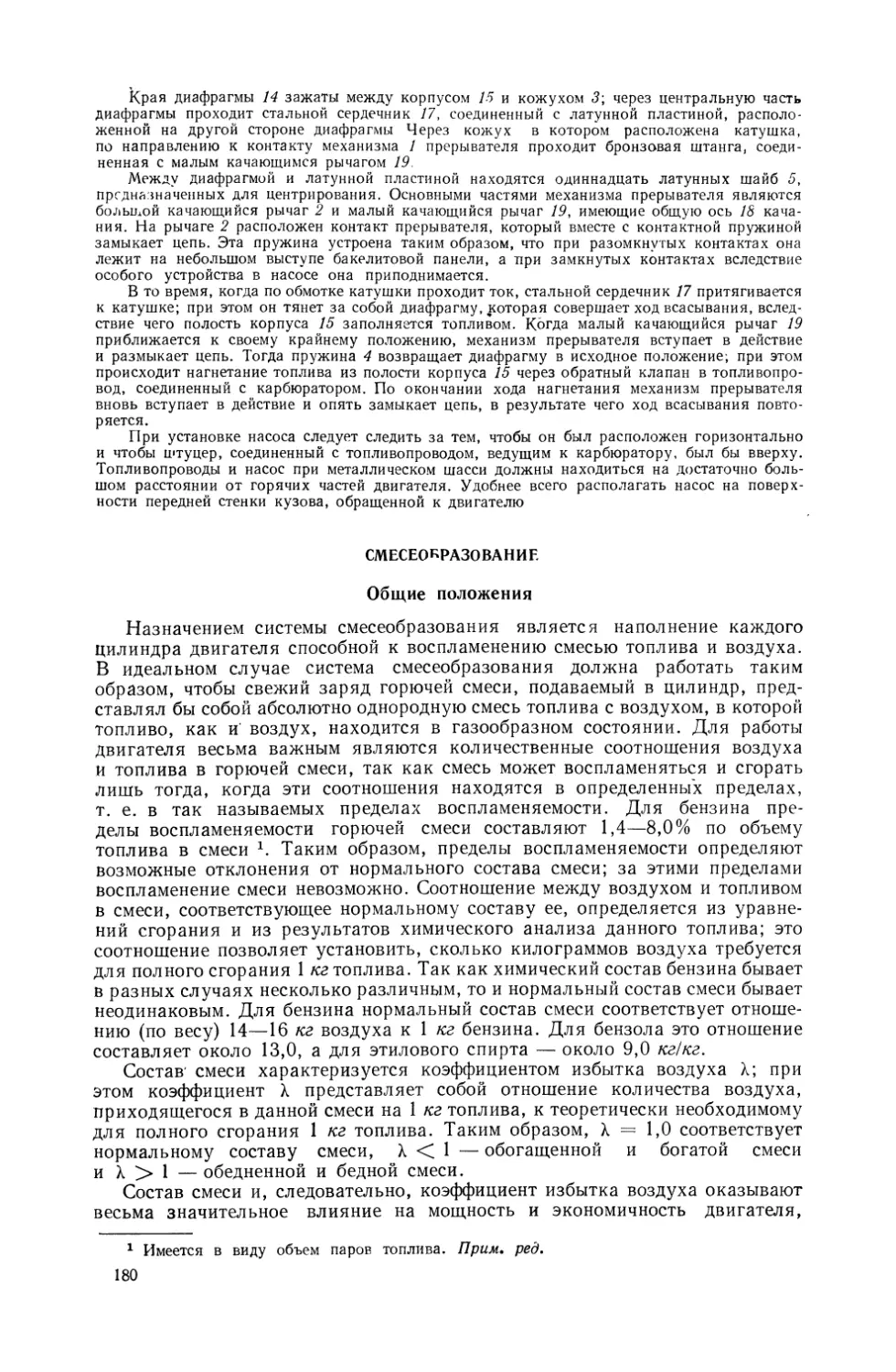

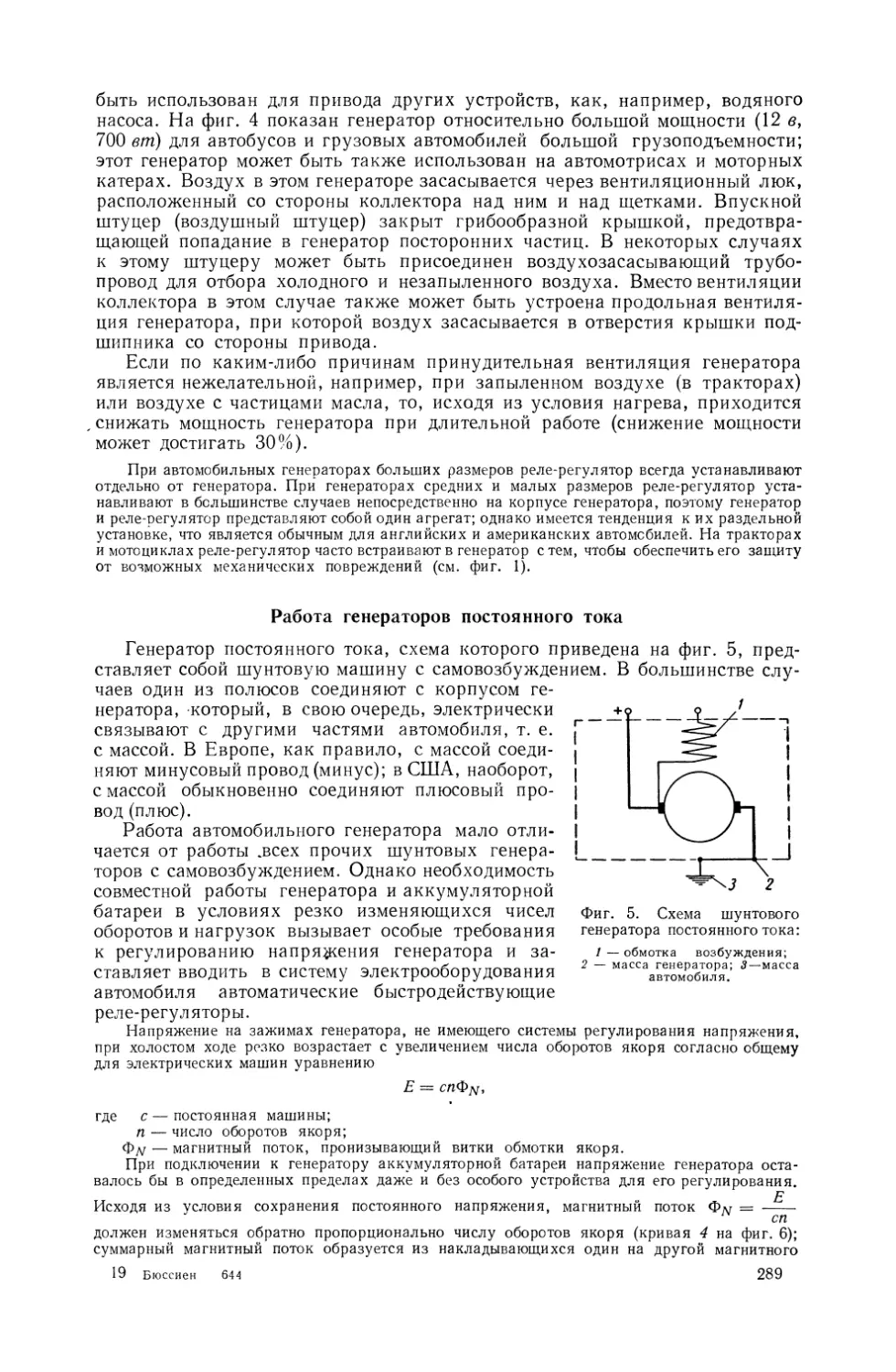

Справочник рассчитан на инженерно-технических работников,

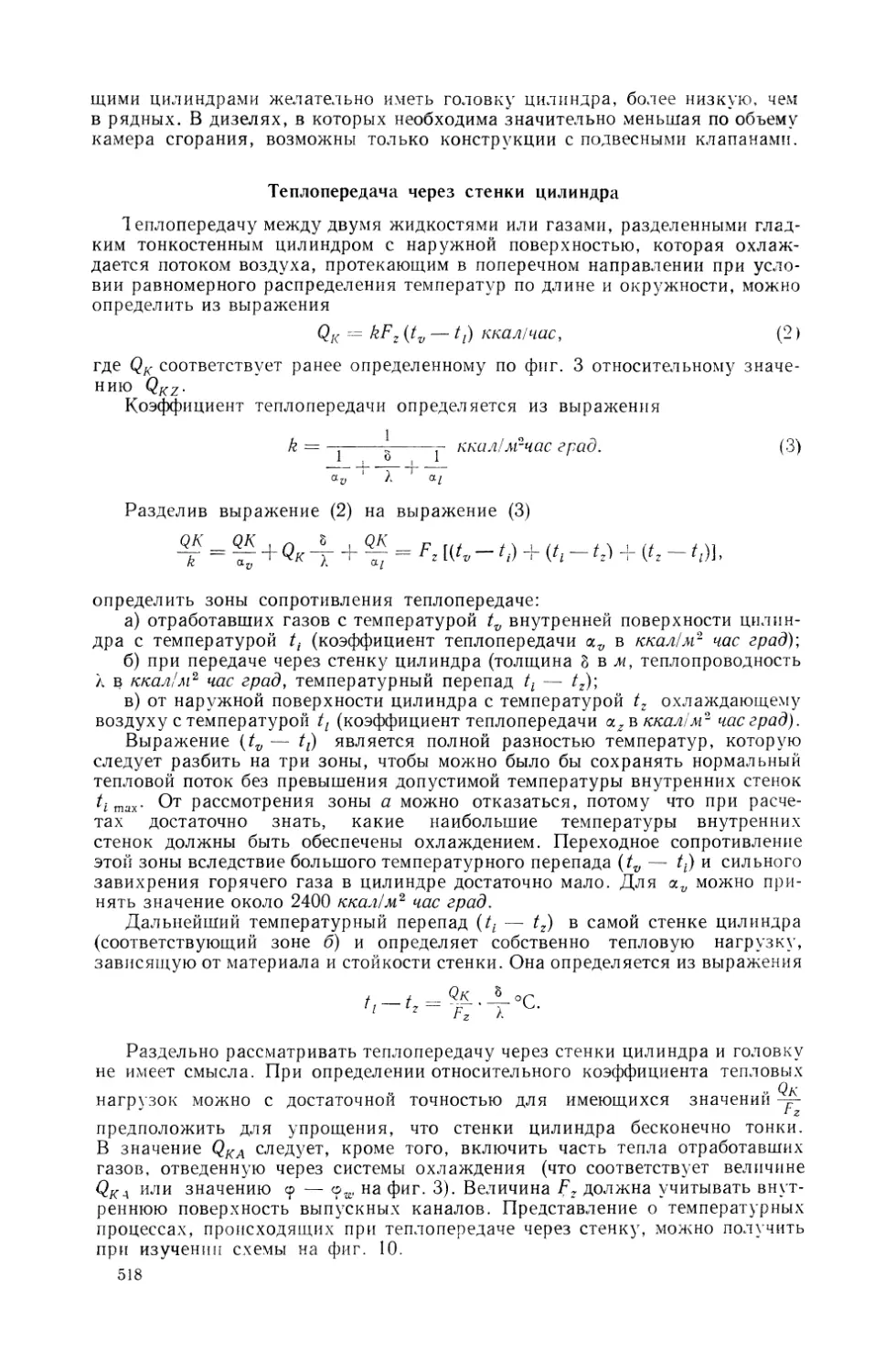

занимающихся конструированием автомобилей.

Редакция литературы по автомобильному, тракторному

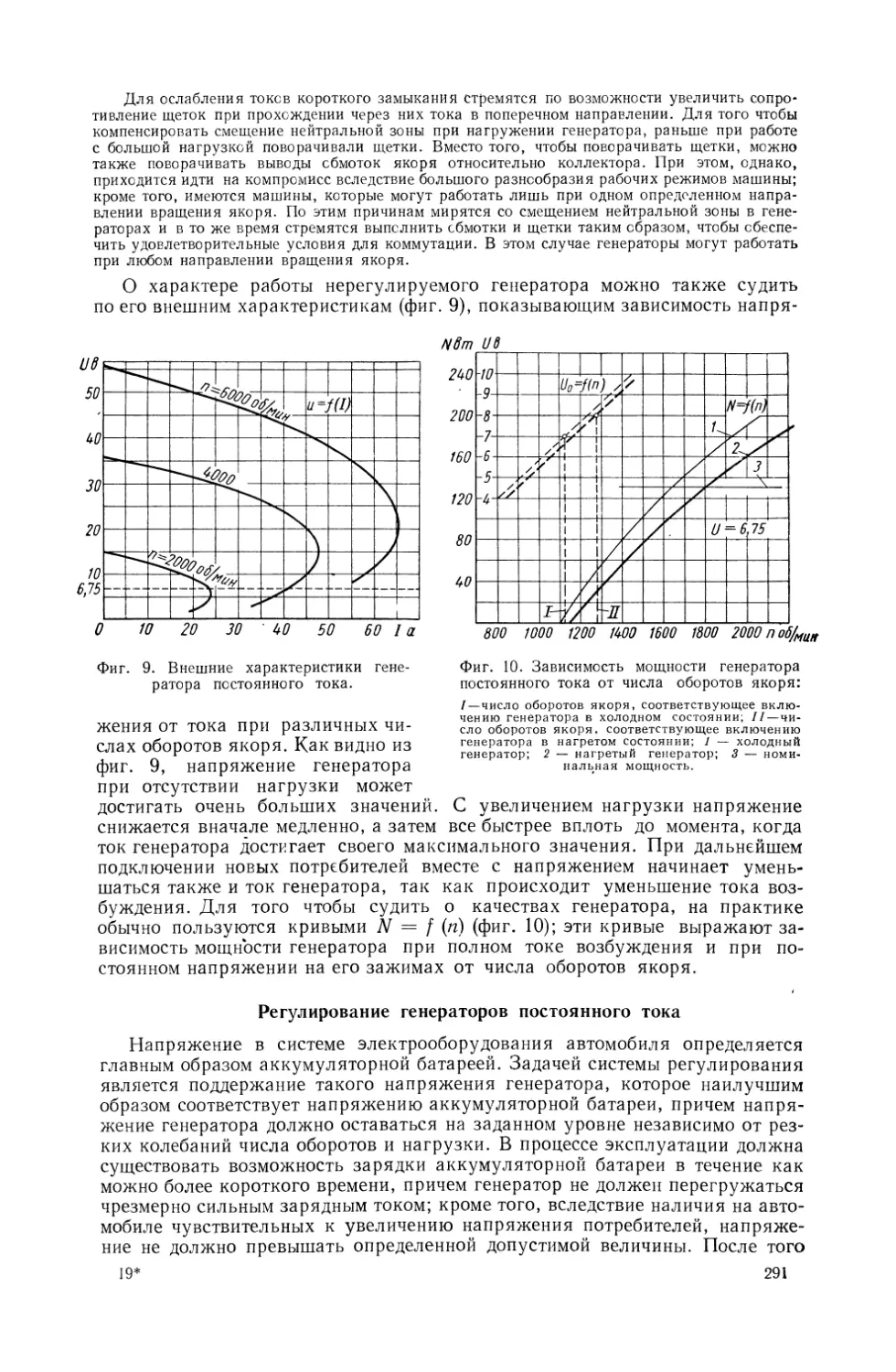

и сельскохозяйственному машиностроению

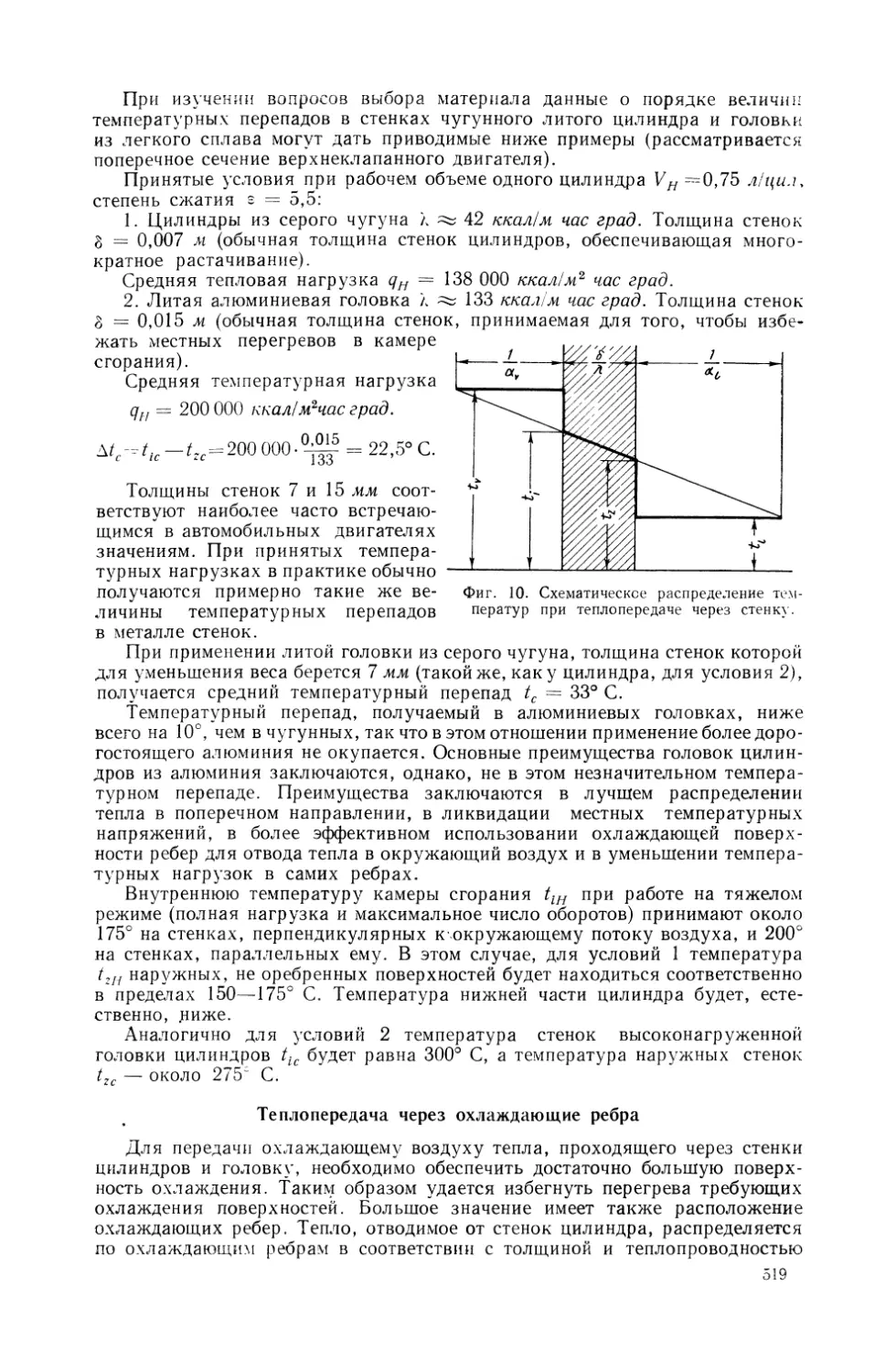

Зав. редакцией инж. И. М. Бауман

ОТ ИЗДАТЕЛЬСТВА

Автомобильный справочник, являющийся переводом с немецкого,

выходит в двух томах.

В первом томе справочника приведены сведения по теории автомобиля

топливу, смазке, испытаниям автомобилей и двигателей, а также некоторые

данные о материалах, применяемых в автомобилестроении. Кроме того,

в первом томе специальные разделы посвящены описанию коробки передач,

главной передачи, подвески, тормозов, рулевого управления и т. д.

Во втором томе описаны конструкции различных двигателей внутреннего

сгорания. Рассмотрены двигатели с воздушным охлаждением. Дано

описание мотоциклов, мопедов и мотороллеров, а также автомобилей специального

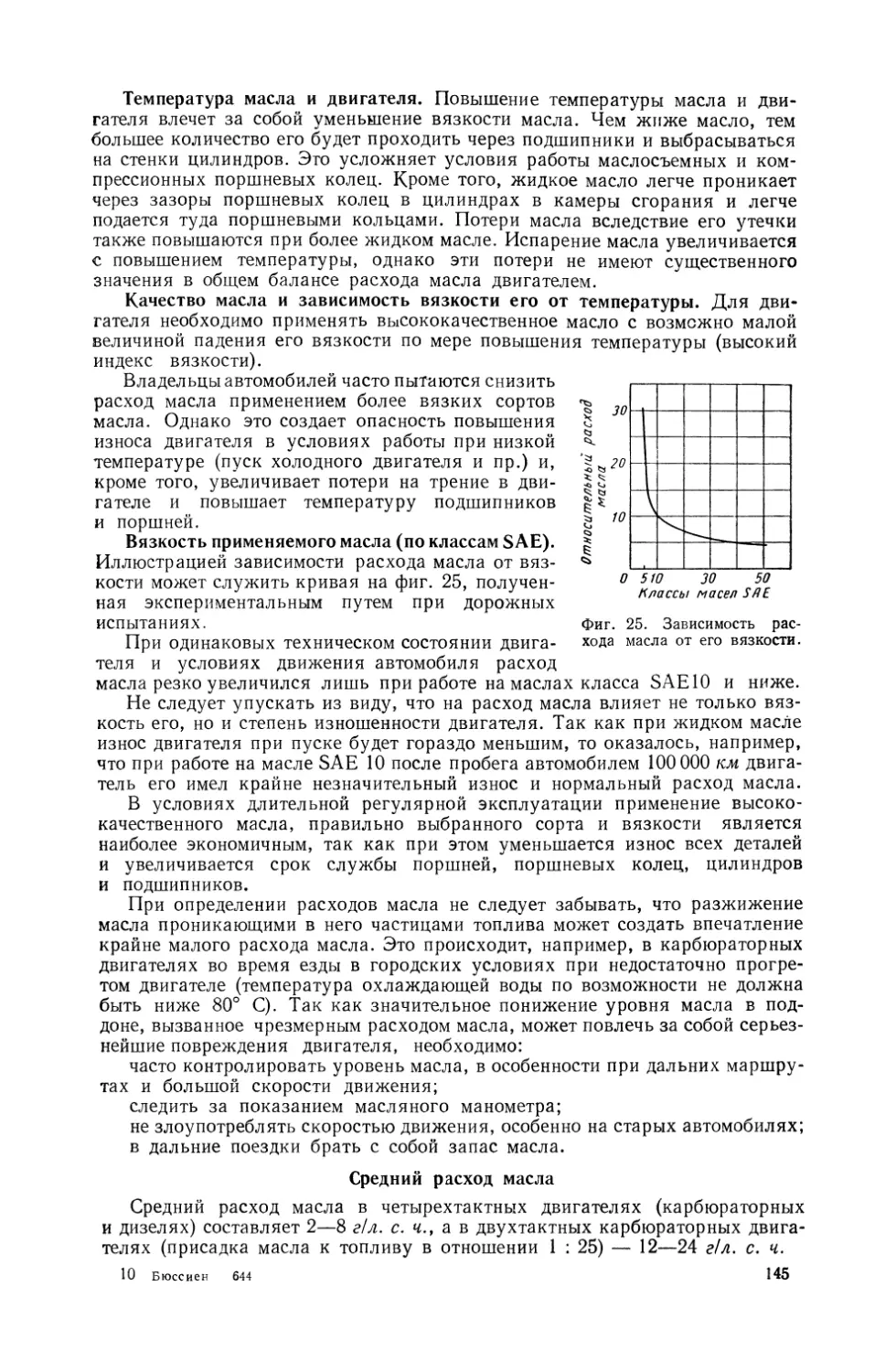

назначения, прицепов, тракторов, электромобилей и троллейбусов.

Справочник, содержащий большой фактический материал, будет полезен

для инженерно-технических работников, занимающихся конструированием

автомобилей, тракторов, мотоциклов и т. д.

Однако справочник не свободен от недостатков. Некоторые вопросы

изложены недостаточно полно и систематично. Методика изложения и объем

материала в различных разделах неединообразны. Это объясняется,

по-видимому, тем, что в составлении справочника участвовало большое число

авторов.

Перевод сделан с непринципиальными сокращениями и некоторым

уменьшением числа фигур; изъято несколько разделов, не представляющих

большого интереса для автомобилистов. Отсутствие этих разделов и фигур

ни в коей мере не сказывается на качестве справочника.

К переводу и редактированию справочника был привлечен большой

коллектив переводчиков и редакторов под общим руководством

заслуженного деятеля науки и техники, проф. А. А. Липгарта и проф. А. Н. Ост-

ровцева.

f. КАРБЮРАТОРНЫЕ ДВИГАТЕЛИ

ОСНОВНЫЕ ТРЕБОВАНИЯ К КОНСТРУКЦИИ ДВИГАТЕЛЯ

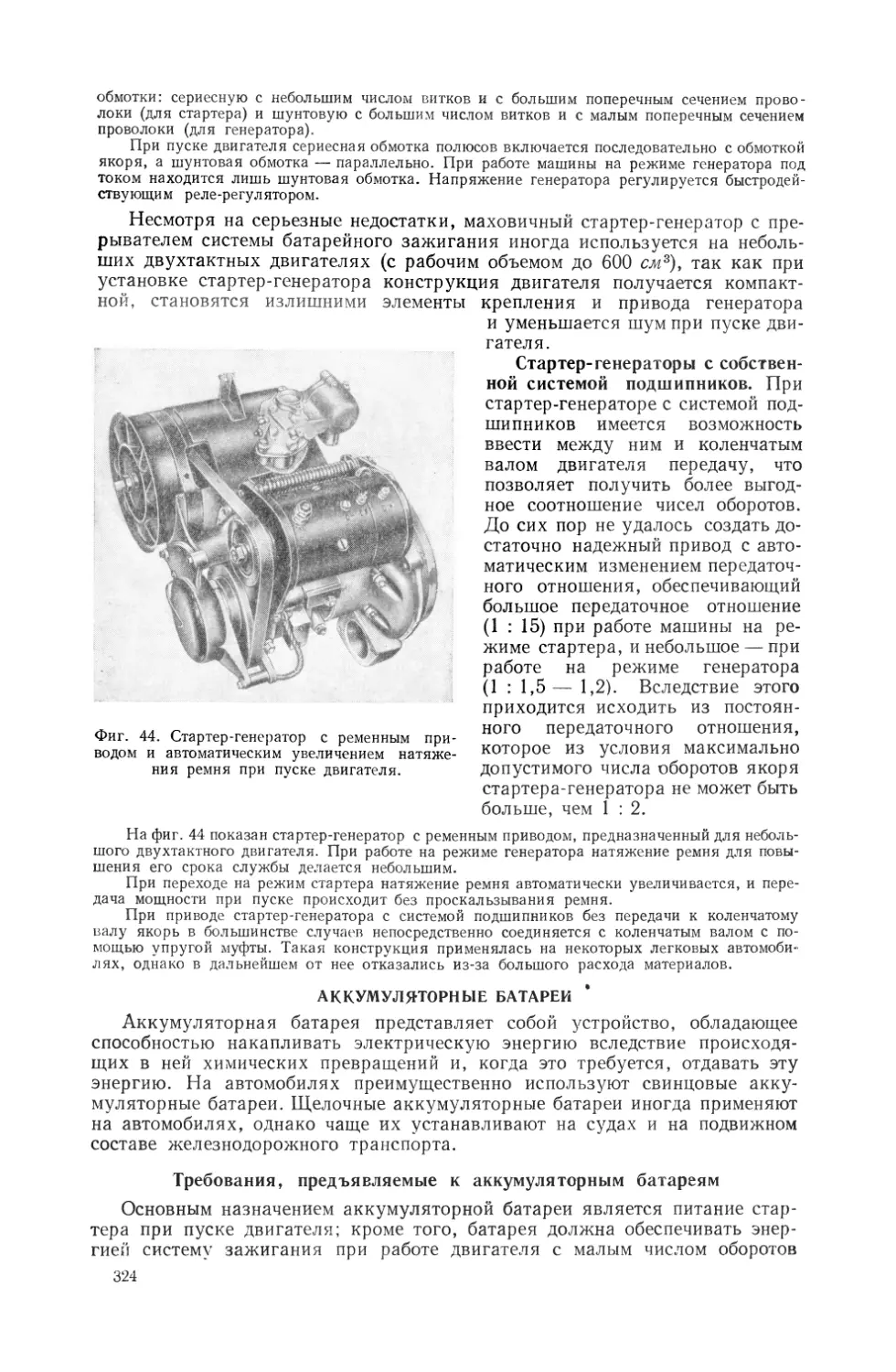

1. Высокая литровая мощность.

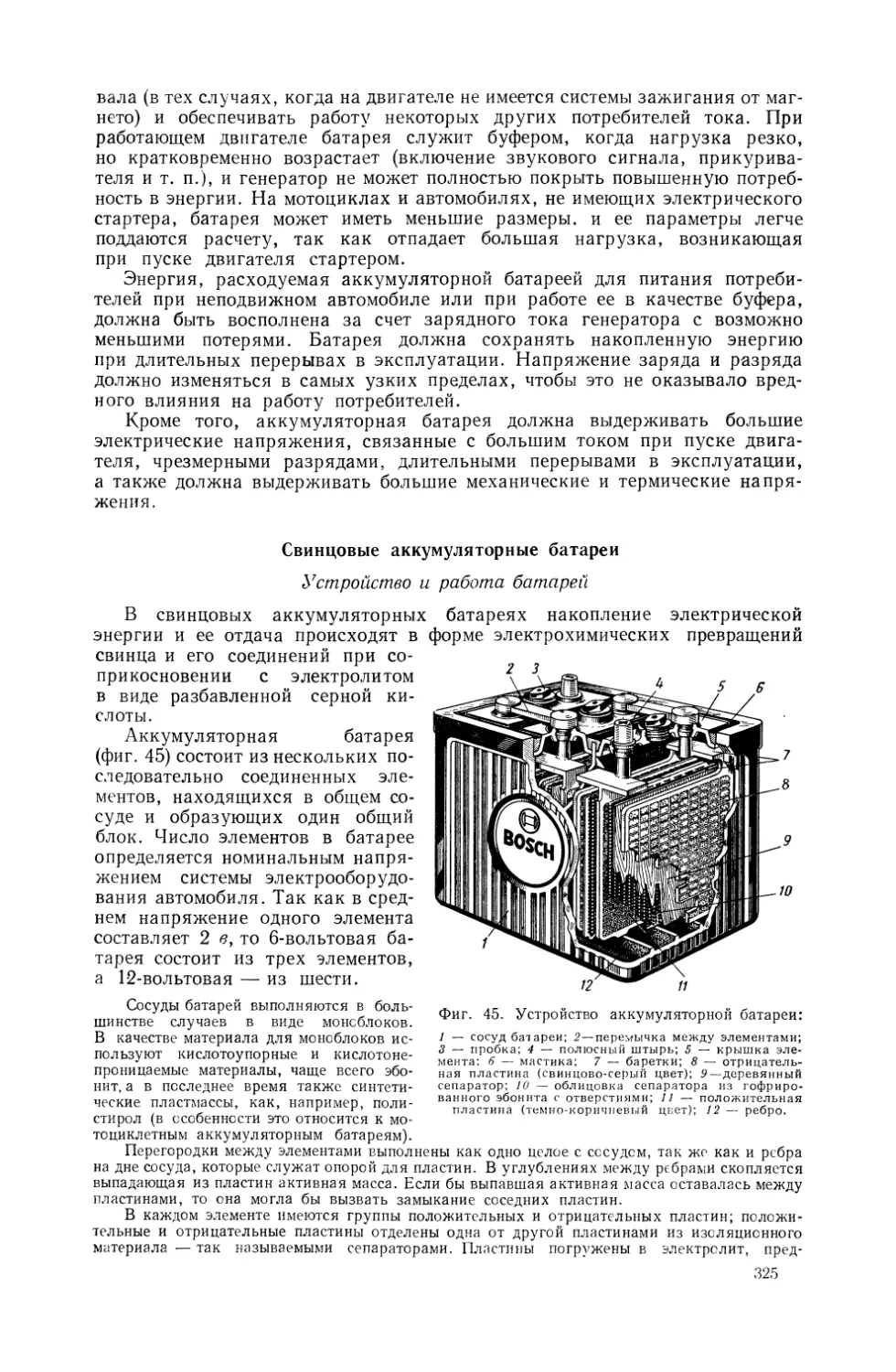

2. Хорошая приемистость.

3. Эластичная, амортизирующая подвеска.

4. Надежность в эксплуатации.

5. Высокое число оборотов, ограничиваемое только скоростью газов

во впускной системе.

6. Постоянная готовность к работе.

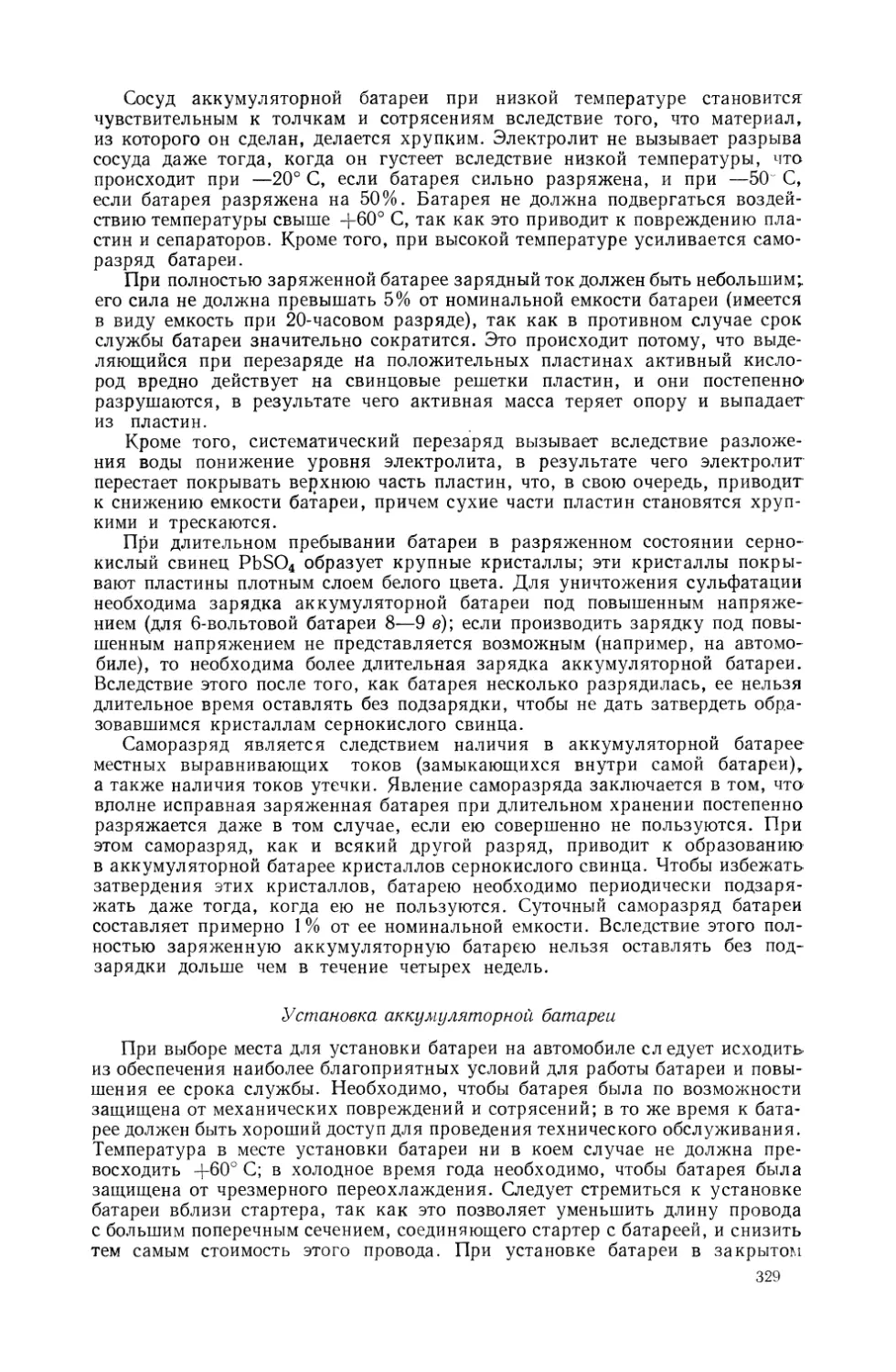

7. Умеренный расход топлива на режимах частичных нагрузок.

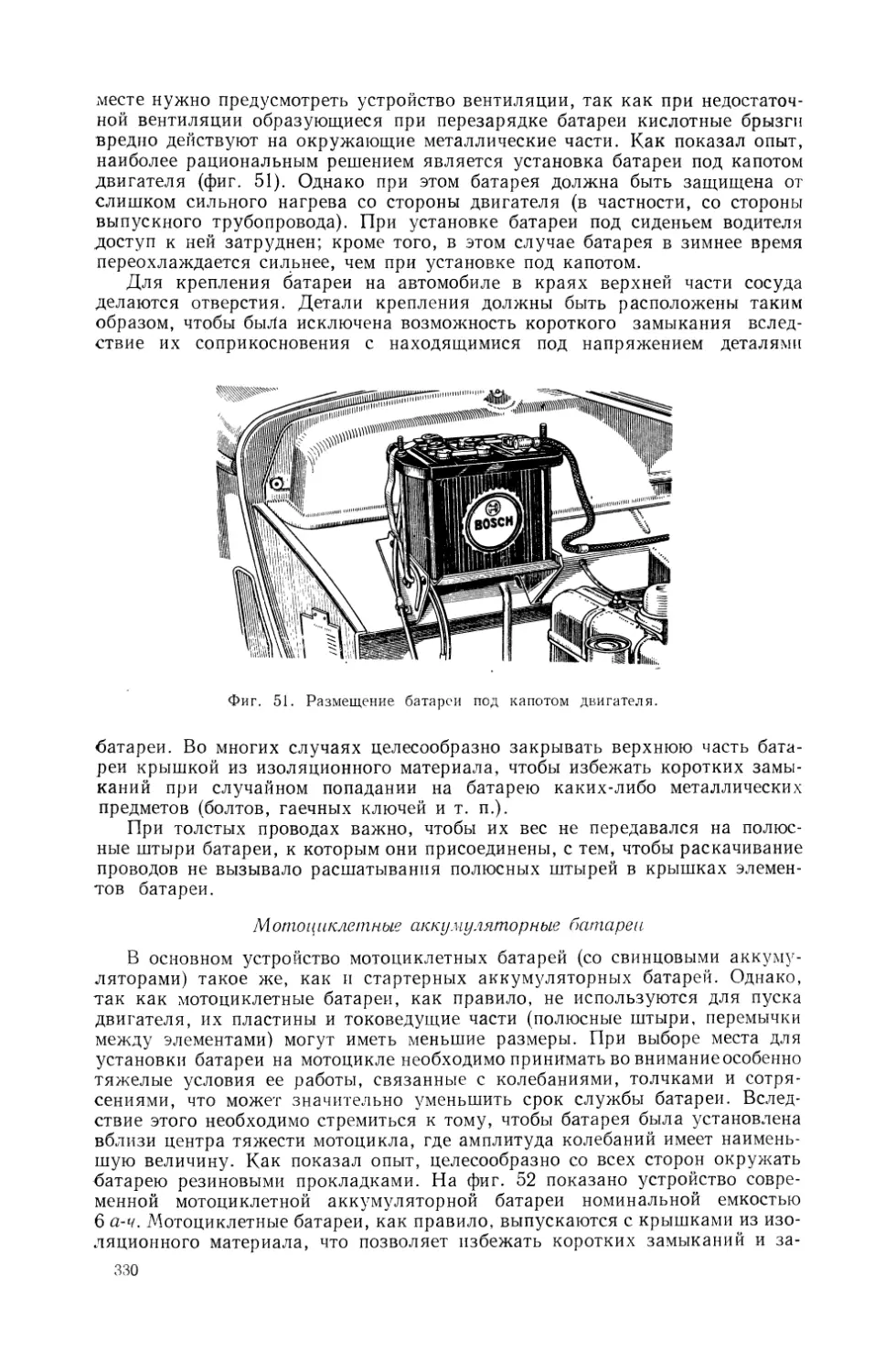

8. Бесшумность, глушение шумов впуска и выпуска.

9. Уравновешенность при всех режимах работы.

10. Большой срок службы, минимальные затраты на ремонт.

УСЛОВИЯ ЭКСПЛУАТАЦИИ

1. Обкатка перед началом эксплуатации.

2. Пуск холодного двигателя.

3. Снижение крутящего момента при трогании с места за счет сцепления

и коробки передач.

4. Редкое использование полной мощности.

5. Средняя эксплуатационная мощность у легковых автомобилей

составляет примерно 35% от максимальной мощности.

6. Частые остановки и резкие изменения нагрузки двигателя.

7. Продолжительная работа на холостом ходу.

8. Быстрый разгон и торможение.

9. Ударные нагрузки при пользовании сцеплением.

10. Ударные нагрузки при движении автомобиля по неровному полотну

дороги.

11. Торможение двигателем.

ОСНОВНЫЕ ПАРАМЕТРЫ, ХАРАКТЕРИЗУЮЩИЕ ДВИГАТЕЛЬ

Литровая мощность (в л. с. на 1 л рабочего объема).

Одновременно следует указывать число оборотов коленчатого вала.

Двигатели современных легковых автомобилей характеризуются

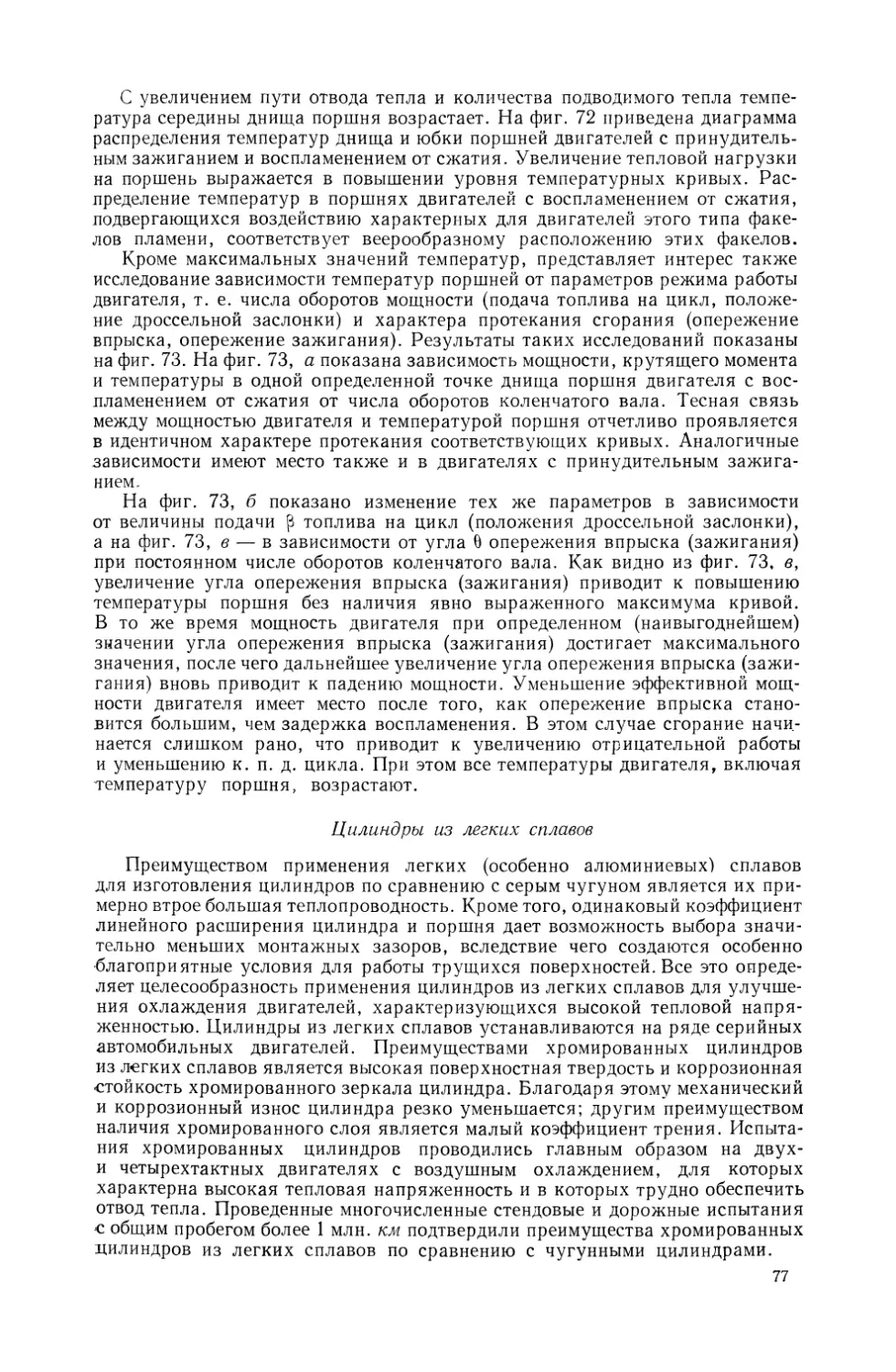

литровыми мощностями до 50 л. с./л в диапазоне чисел оборотов от 2600 до 4500

в минуту х.

Двигатели современных грузовых автомобилей характеризуются

литровыми мощностями более 25 л. с.1л в диапазоне чисел оборотов от 1000 до 3600

в минуту.

1 Двигатель гоночного автомобиля Cisitalia (Porsche-360) мощностью 450 л. с. при

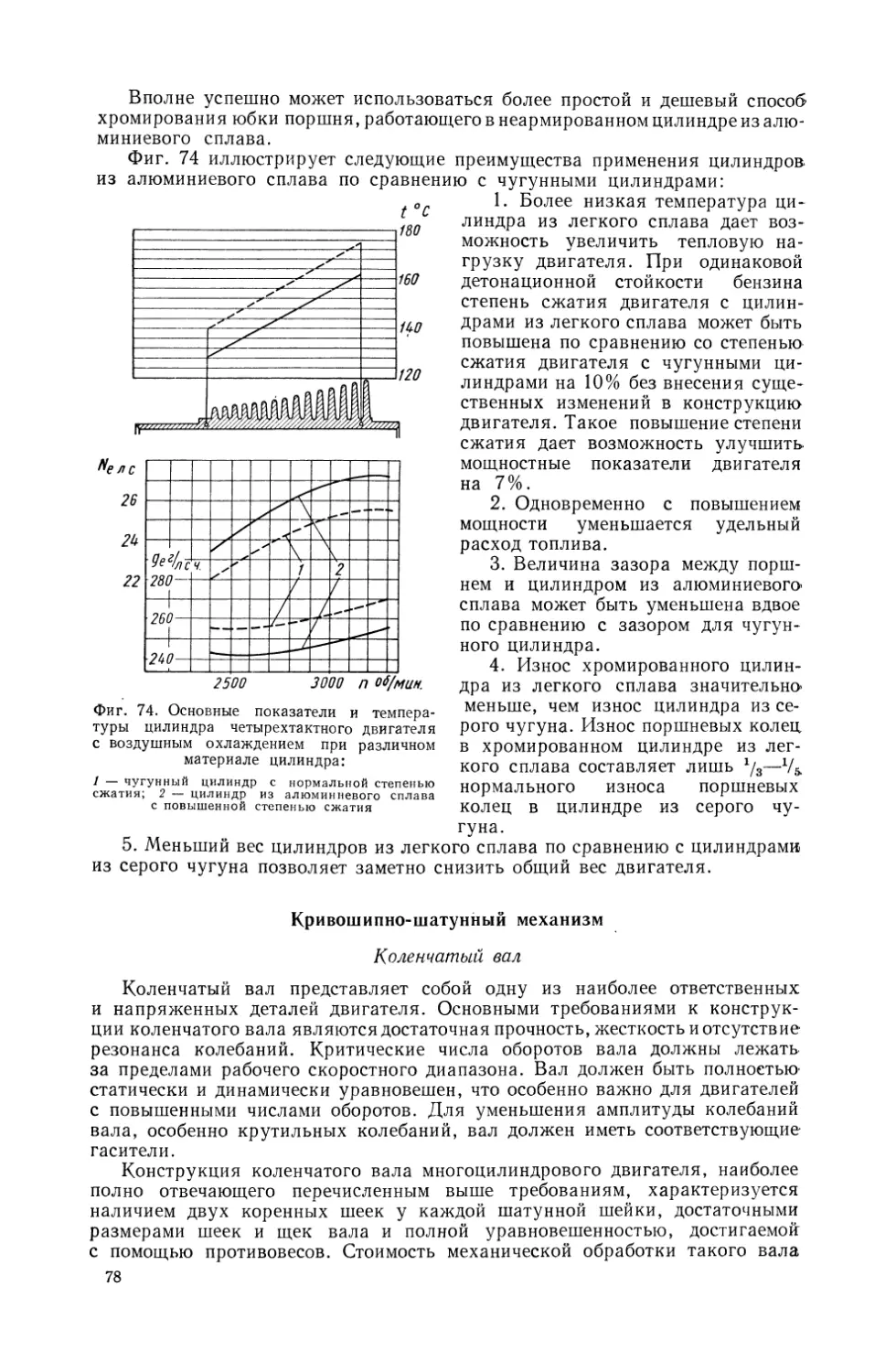

10 500 об/мин имеет литровую мощность 300 л. с/л; при 7000 об/мин мощность двигателя

составляет 370 л. с.

Краткая техническая характеристика двигателя: число цилиндров 12; расположение

цилиндров — горизонтальное; диаметр цилиндра 56 мм; ход поршня 50,5 мм; средняя

скорость поршня 11,1 mi сек при 10 500 об/мин; охлаждение водяное.

Автомобильные двигатели с воспламенением от сжатия (без наддува)

при числе оборотов до 3000 в минуту достигают максимальной литровой

мощности 23 л. с. 1л.

Среднее эффективное давление (в кг/см21)

автомобильных двигателей колеблется в следующих пределах: двигатели с

принудительным зажиганием легковых и грузовых автомобилей — 5—7 (отдельные

двигатели до 8,5 кг/см2)', двигатели с воспламенением от сжатия —5—6,5 кг/см2.

Чем выше среднее эффективное давление, тем выше к. п. д. двигателя.

Средняя скорость поршня (в м/сек) автомобильных

двигателей колеблется в следующих пределах: двигатели микролитражных

автомобилей — 6—9 м/сек\ двигатели легковых и грузовых автомобилей —

8—12 м/сек (по возможности не выше 10 м/сек при максимальном числе

оборотов).

Чем меньше ход поршня, тем ниже средняя скорость поршня.

Удельная поршневая мощность (в л. с./см2)

характеризует тепловую напряженность поршневой группы и представляет собой

отношение эффективной мощности к площади поршня:

N =^1

п Fn'

Удельная поршневая мощность у двигателей всех типов, как правило,

колеблется в пределах 0,17—0,30 л. с./см2.

Удельная поршневая мощность двигателей современных легковых

автомобилей достигает 0,38 л. с./см2, а экспериментальных двигателей — еще

больших значений.

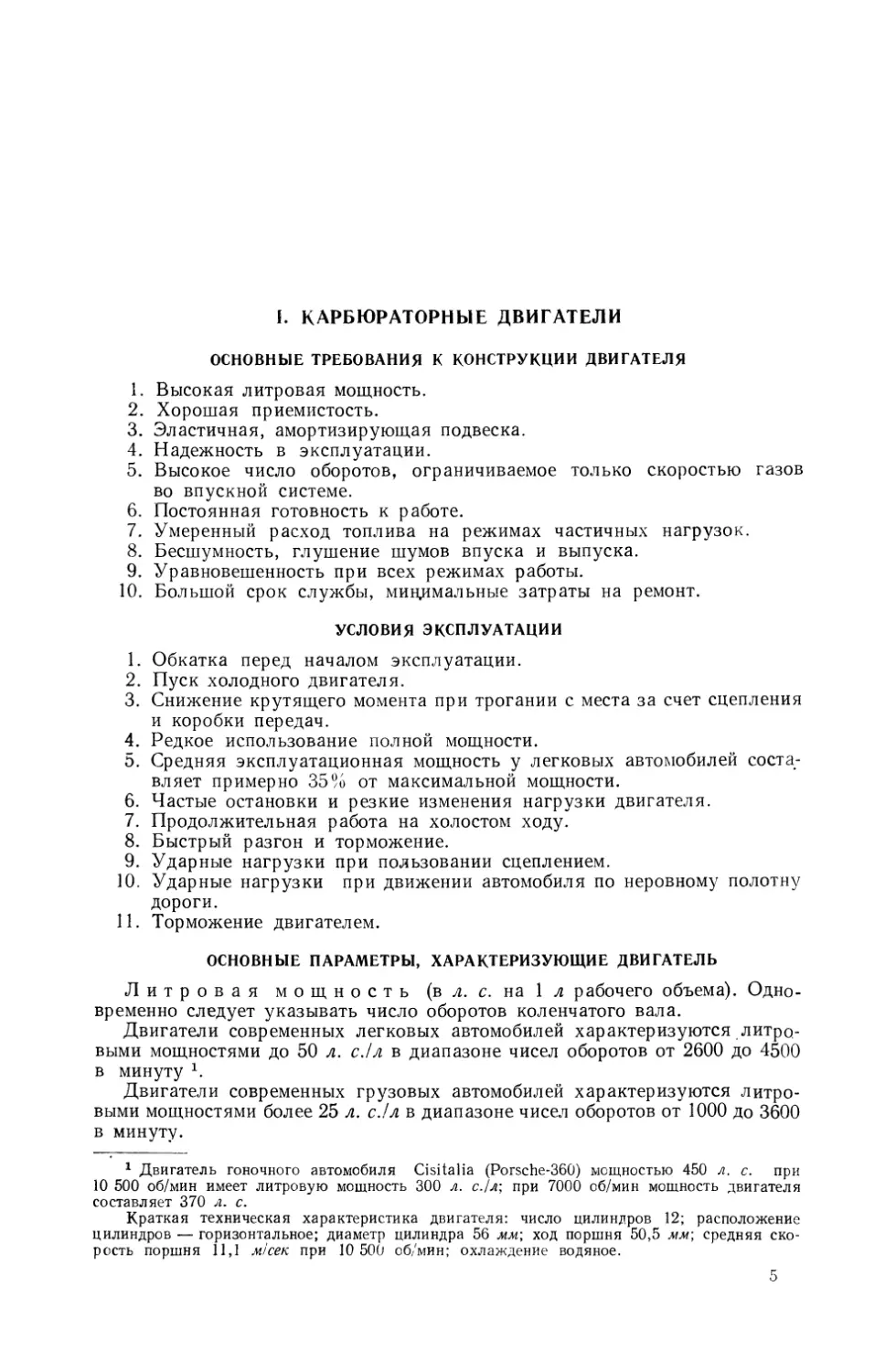

Критерий быстроходности К = п УМе характеризует

механическую напряженность двигателя и относится к рабочему объему одного

цилиндра или к полному рабочему объему двигателя.

Если в выражение критерия быстроходности подставить формулу связи мощности с

конструктивными параметрами и средним эффективным давлением, а также известное соотно-

шение п « —^— (где ст — средняя скорость; S — ход поршня), то, опустив постоянный

о

числовой множитель, можно показать, что критерий быстроходности, отнесенный к одному

цилиндру двигателя, определяется произведением

Таким образом, критерий быстроходности зависит от среднего эффективного давления ре

в степени -«-, диаметра цилиндра D в первой степени, средней скорости поршня ст в сте-

3

пени — и хода поршня «S в степени —-1. Если ввести в формулу мощности двигателя также

коэффициент тактности t, то он войдет в выражение критерия быстроходности двигателя

в степени —1.

Критерий быстроходности двигателя одновременно является масштабом

для оценки трансмиссии всего автомобиля.

На фиг. 1 показана примерная зависимость критерия быстроходности

от полного рабочего объема двигателя. Как видно из фиг. 1, при малых

рабочих объемах двигателя значения критерия быстроходности по мере

увеличения рабочего объема нарастают весьма быстро; при больших

рабочих объемах (авиационные двигатели) критерий быстроходности изменяется

мало.

Удельный вес (в кг/л, с.) представляет собой отношение веса

двигателя к эффективной мощности:

Удельный вес автомобильных двигателей колеблется в следующих

пределах (в кг/л. с):

двигатели микролитражных автомобилей 4,5—10

двигатели легковых автомобилей 3,0—5,5

двигатели грузовых автомобилей

(двигатели с воспламенением от сжатия) 4,5—9,0

Литровый вес (в кг/л) представляет собой отношение веса

двигателя к рабочему объему.

К

3-10*

210

1 10'

/

/

/

*~»—

—■ —

— —

—

10 15 20

Рабочий, обьем дби&ателя

25

Фиг. I. Критерий быстроходности К в зависимости от полного

рабочего объема двигателя.

Литровый вес автомобильных двигателей колеблется в следующих

пределах (в кг/г):

двигатели микролитражных автомобилей 100—265

двигатели легковых и грузовых автомобилей 55—120

Примечание. При оценке удельного веса и литровой мощности следует принимать

во внимание использование конструкций из легких сплавов.

РАБОЧИЙ ПРОЦЕСС И ОСНОВНЫЕ ПОКАЗАТЕЛИ ДВИГАТЕЛЯ1

Рабочий процесс четырехтактного двигателя

Четырехтактный, процесс представляет собой совокупность следующих

тактов (процессов):

1-й такт: впуск топливо-воздушной смеси (поршень в цилиндре

движется вниз);

2-й такт: сжатие топливо-воздушной смеси (поршень движется вверх);

3-й такт: сгорание топливо-воздушной смеси — рабочий ход (поршень

движется вниз),

4-й такт: выпуск отработавших газов (поршень движется вверх).

Отдельные процессы не точно совпадают с ходами поршня, а

определяются фазами распределения впускных и выпускных клапанов (см. раздел

«Газораспределение»).

Впуск. Ход впуска начинается по окончании хода выпуска. Поэтому

в камере сгорания Vc находятся отработавшие газы при повышенной

температуре порядка 700° С и давлении, несколько превышающем атмосферное.

Таким образом, при впуске рабочий объем цилиндра не может быть полностью

заполнен свежей горючей смесью. Объемный коэффициент наполнения

двигателя определяется отношением объема свежезасосанного заряда Va к

рабочему объему цилиндра Vh\

_Va

1 Настоящий раздел посвящен четырехтактным двигателям без нагнетателей.

Рассмотрению нагнетателей, а также вопросов их взаимосвязи с двигателями посвящен специальный

раздел. Отдельный раздел посвящен также двухтактным двигателям.

Как известно, объем газа зависит от давления и температуры. Поэтому

при расчете за основу берется вес газа, определяющий количество вводимого

в двигатель тепла, а следовательно, и работу цикла.

Коэффициент подачи двигателя определяется отношением

Ga

где Go = ^0Vh в кг, причем -(о представляет собой удельный вес топливо-

воздушной смеси при температуре 15° С и барометрическом давлении 760 мм

рт. ст.; Ga = ~[aVa кг представляет собой действительный вес свежезасо-

санного заряда.

Подставляя в формулу коэффициента подачи выражение для Go, получим

где 7о — 1,2255 кг/см3 при 15° С и 760 мм рт. ст.

По экспериментальным данным величина ч\1 изменяется в пределах

от 0,5 до 0,9; практически коэффициент ~ц1 обычно ниже 0,9 вследствие

высоких температур цилиндра и необходимости подогрева

топливо-воздушной смеси выше 15° С во избежание конденсации топлива на стенках

впускной системы.

Кроме того, следует помнить, что нормальные атмосферные условия,

соответствующие 15° С и 760 мм рт. ст., как правило, не соблюдаются.

При других значениях температуры окружающей среды и барометрического

давления мощность двигателя изменяется.

Впуск является наиболее важным процессом в отношении возможности

повышения мощности двигателя. При этом необходимо иметь в виду, что

улучшению наполнения способствуют следующие факторы: низшая

температура цилиндра, хорошее охлаждение, низкая температура смеси,

обеспечивающая высокий удельный вес заряда, низкое давление остаточных газов,

малое разрежение в цилиндре при впуске (отсутствие дросселирования

в системе впуска).

Сжатие. Давление конца сжатия рс и температура конца сжатия Тс

зависят соответственно от давления ра и температуры Та конца впуска,

а также от величины степени сжатия:

На диаграмме р — V линия сжатия представляет собой политропу с

показателем, равным примерно 1,35.

Таким образом, давление и температура конца сжатия могут быть

подсчитаны по формулам:

Как видно из формул, параметры конца сжатия зависят от параметров

конца впуска.

В этой связи можно привести следующие соображения.

При определении температуры конца сжатия Тс — Та£П1~] и давления конца

сжатия рс = ра*Пх весьма важна правильная оценка показателя политропы я1э что очень

затруднительно, так как его величина зависит от ряда конструктивных параметров

двигателя. Установлено, что величина пг возрастает с повышением числа оборотов и

температуры двигателя, уменьшается с увеличением степени сжатия и уменьшением размеров

цилиндра, а также зависит от состояния поршня и поршневых колец.

В случае пуска холодного двигателя с воспламенением от сжатия при температуре

окружающей среды 0° С и числе оборотов 150 в минуту величина пх составляет максимум

1,2—1,25. После пуска двигателя вследствие появления остаточных газов и повышения числа

оборотов показатель пх становится равным ~1,3; при дальнейшем прогреве двигателя

величина #2 возрастает до 1,33—1,36, а при больших размерах цилиндра даже до 1,39.

В двигателях со всасыванием горючей смеси изменения давления конца

впуска в пределах 0,5—1,0 ати обусловливают значительные расхождения

давлений конца сжатия (фиг. 2). Точно так же небольшие изменения

температуры конца впуска вызывают значительные изменения температур конца

сжатия Тс (фиг. 3 и 4).

Температура конца сжатия Тс является средней для всего заряда.

Наименьшие температуры заряда наблюдаются у охлаждаемых стенок цилиндра,

наибольшие — у днища поршня и выпускного клапана, т. е. у неохлаждае-

мых элементов камеры сгорания.

рс агпа

32

-v

IS

8

1

I

1

\\

\s

\

a

Pa =2.

1

;>-

:Pa

v

\\

\

't

-/,

n

4

Oat

5

0

5a/

П

ma~

na-

оа6с

1100

WO0

900

800

700

600

500

МО

$00

ш

700^

600

500

•иоо

■зоо

200

100

\\

\

8

.ta='50°C

■—too

ta=50°C

\

\

\

5

"^

^^

1—•-

1—«*,

1510 6 4 3

2

1,5

Фиг. 2. Зависимость давления конца

сжатия рс от степени сжатия е при

различных начальных давлениях рс (/г1= 1,4).

Фиг. 3. Зависимость температуры

конца сжатия Тс (tc) от степени

сжатия е при различных начальных

температурах.

Сгорание и расширение — рабочий ход. В двигателях с принудительным

зажиганием температуры и давления конца сжатия не обеспечивают

самовоспламенения рабочей смеси. Зажигание рабочей смеси осуществляется

с помощью электрической искры, причем зажигание происходит до того,

как поршень придет в в. м. т., т. е. имеет место так называемое опережение

зажигания. Опережение зажигания необходимо для того, чтобы, имея в виду

конечную продолжительность сгорания, получить максимальную площадь

индикаторной диаграммы, соответствующую полезной работе за период

рабочего цикла.

Величина опережения зажигания определяется скоростью сгорания

рабочей смеси. Более раннее зажигание обеспечивает лучшее использование

энергии топлива, однако при этом в цилиндре двигателя возникает высокое

давление, что может привести к детонации. Слишком позднее зажигание

обусловливает недостаточно полное использование рабочего хода.

Среднее значение температуры конца сгорания определяется формулой

гр rp Pz

lz~ CPc

и практически Tz составляет 1600—1900° С.

Максимальное давление сгорания зависит от степени сжатия и

достигает 45 ати и более. Связь между давлениями и температурами конца

сжатия и сгорания определяется выражением

Pz

На диаграмме р — V линия расширения представляет собой политропу*

показатель которой п2 несколько изменяется, составляя в среднем 1,2-

Выпуск. Во время выпуска из цилиндра двигателя удаляются

отработавшие газы. Началом выпуска является открытие выпускного клапана, который

9

открывается, когда поршень не доходит до н. м. т. на величину, равную

примерно 15% хода поршня. В этот момент давление в цилиндре достигает

нескольких атмосфер, что определяет высокие скорости газов в процессе

выпуска (до 900 м/сек). В процессе выпуска имеют место колебания газов

и возникают значительные шумы.

На фиг. 5 изображена индикаторная диаграмма четырехтактного

двигателя.

рс «г/см*

36

32

28

20

16

12

8

0

Тс оа6с

500

600

700

800

900

1000

1100

1200

-IZ

/

у

уУ

у

У

к*

-1

/У

/ у

у

/

j(

А

//

_ —*

\

Л-

У/

у

\ \

4 6 8 10 12 /4 <

\

V

\

ч

ч

Ч,

4S

^^

р

ь

/

/

*^

ч

г—

It

0,9

0,8

0,7

0,6

0,5

О, U

0,3

0,2

0,1

200

300

U00

500

600

700

800

900

10 12 Ik £

Фиг. 4. Влияние степени

сжатия s на давление рс и темпера-

ТУРУ Тс (tc) конца сжатия и

термический коэффициент

полезного действия ч\{ цикла при

постоянной и переменной

теплоемкости:

/ —

при

ПрИ

г = const; 2 — рСо

и п = 1,40; 3 — р£ч

при ^ = f(7-c); 4-Pl

'сх

при

су = const и п = 1,35; 5 — "^ ПРИ

jy == f (Tc)\ 6 — Тс при с0 = cons t

и п= 1,35; 7- Г^1 при ^=f(rc);

?— ТС

при с — const и м=1,40

Фиг. 5. Индикаторная диаграмма , ^

четырехтактного двигателя. i i j

10

Основные показатели двигателя

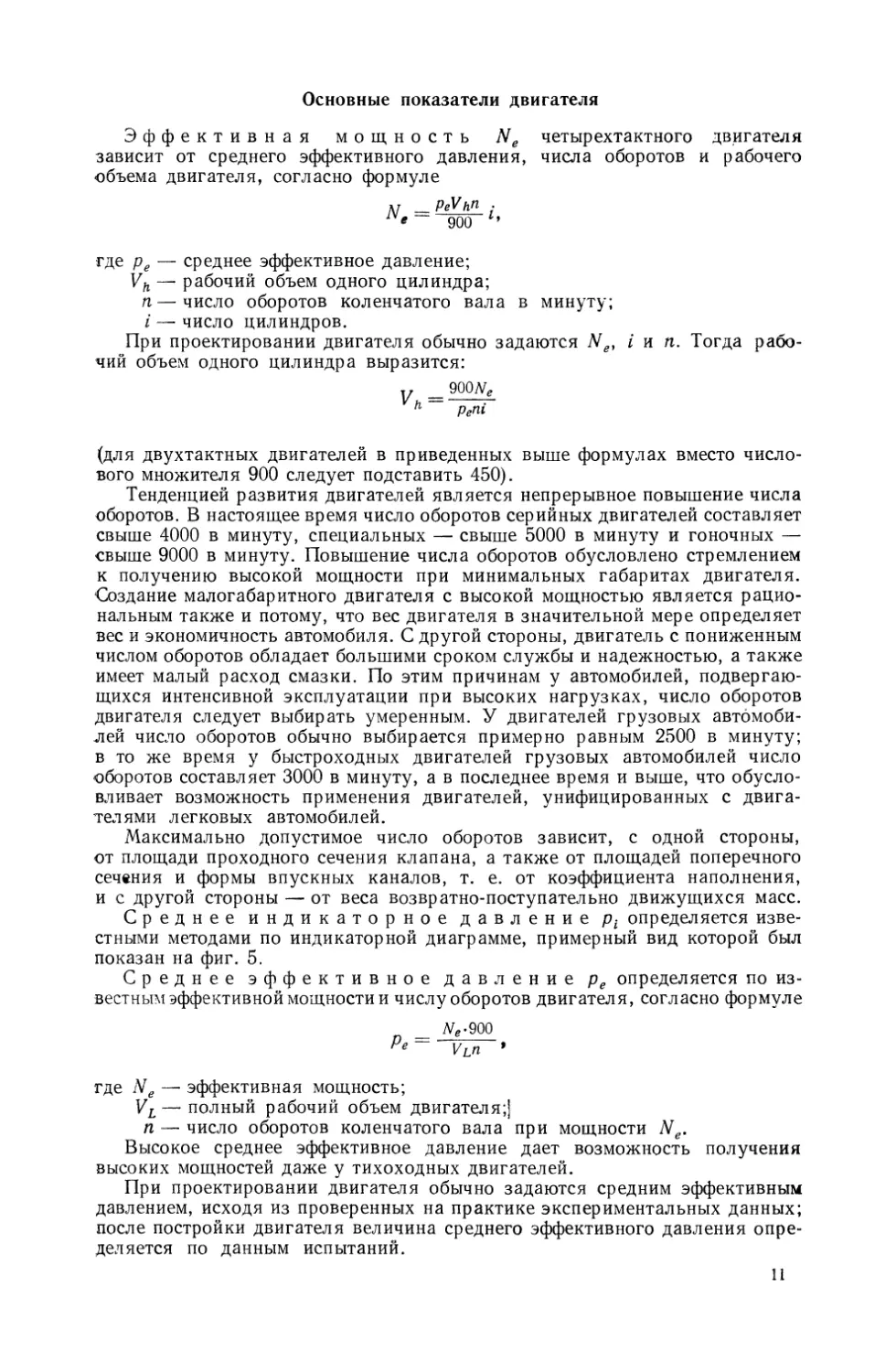

Эффективная мощность N е четырехтактного двигателя

зависит от среднего эффективного давления, числа оборотов и рабочего

объема двигателя, согласно формуле

iye~ 900 *'

где рв — среднее эффективное давление;

Vh — рабочий объем одного цилиндра;

п—число оборотов коленчатого вала в минуту;

/ — число цилиндров.

При проектировании двигателя обычно задаются Ne, i и п. Тогда

рабочий объем одного цилиндра выразится:

т/ 900W*

(для двухтактных двигателей в приведенных выше формулах вместо

числового множителя 900 следует подставить 450).

Тенденцией развития двигателей является непрерывное повышение числа

оборотов. В настоящее время число оборотов серийных двигателей составляет

свыше 4000 в минуту, специальных — свыше 5000 в минуту и гоночных —

свыше 9000 в минуту. Повышение числа оборотов обусловлено стремлением

к получению высокой мощности при минимальных габаритах двигателя.

Создание малогабаритного двигателя с высокой мощностью является

рациональным также и потому, что вес двигателя в значительной мере определяет

вес и экономичность автомобиля. С другой стороны, двигатель с пониженным

числом оборотов обладает большими сроком службы и надежностью, а также

имеет малый расход смазки. По этим причинам у автомобилей,

подвергающихся интенсивной эксплуатации при высоких нагрузках, число оборотов

двигателя следует выбирать умеренным. У двигателей грузовых

автомобилей число оборотов обычно выбирается примерно равным 2500 в минуту;

в то же время у быстроходных двигателей грузовых автомобилей число

оборотов составляет 3000 в минуту, а в последнее время и выше, что

обусловливает возможность применения двигателей, унифицированных с

двигателями легковых автомобилей.

Максимально допустимое число оборотов зависит, с одной стороны,

от площади проходного сечения клапана, а также от площадей поперечного

сечения и формы впускных каналов, т. е. от коэффициента наполнения,

и с другой стороны — от веса возвратно-поступательно движущихся масс.

Среднее индикаторное давление pt определяется

известными методами по индикаторной диаграмме, примерный вид которой был

показан на фиг. 5.

Среднее эффективное давление ре определяется по

известным эффективной мощности и числу оборотов двигателя, согласно формуле

_ iVg-900

Ре ~ VLn '

где Nе — эффективная мощность;

VL— полный рабочий объем двигателя;]

п — число оборотов коленчатого вала при мощности Ne.

Высокое среднее эффективное давление дает возможность получения

высоких мощностей даже у тихоходных двигателей.

При проектировании двигателя обычно задаются средним эффективным

давлением, исходя из проверенных на практике экспериментальных данных;

после постройки двигателя величина среднего эффективного давления

определяется по данным испытаний.

11

Mf(K2M

у

/

/

7

/

/

— —

/

/

У

/У

.. -

—-

—-""

20

500, JO

с/ 500 /000 /500 <?000 <?500 3000 п об/мин

Фиг. 6. Внешняя характеристика двигателя.

Среднее эффективное давление зависит от вида применяемого топлива,

которое определяет допустимую степень сжатия двигателя при

бездетонационной работе. При использовании в качестве топлива бензина или

бензола давление ре составляет в среднем 5 кг/см2; максимальные значения ре

достигают 6—7 кг/см2, а для авиационных и гоночных двигателей,

работающих на легких бензинах, — свыше 9 кг/см2. При использовании в качестве

топлива керосина ре = 3,5 - 5 кг/см2. Применяя в качестве топлива смесь

бензола со спиртом, среднее эффективное давление бензиновых двигателей

без каких-либо изменений в конструкции можно повысить до 7,5 кг/см2.

Среднее эффективное давление характеризует полноту использования

энергии заряда и является параметром для оценки степени совершенства

конструкции двигателя в отно-

мелс\—|—|—|—| 1—|—|—|—|—| j^—| шении получения максимальной

мощности. Поэтому тенденцией

5о\—|—|—|—|—|—|—|—i yf\—|—|—|—| развития двигателей является

повышение среднего эффектив-

401—I—I—I—I—I—I X I—I—I—I—I—I—I . ного давления.

При расчете двигателя на

зо I M\ „I I—HvtH—Н—I—I—I—I—I—I прочность за основу берется

давление конца сгорания,

зависящее главным образом от

коэффициента наполнения и

степени сжатия.

Как правило, расчеты

производятся при заниженных

значениях давления конца

сгорания. Для серийных двигателей

расчетное давление конца

сгорания можно принимать равным четырехкратному давлению конца сжатия.

Форсированные и спортивные двигатели имеют более высокое давление конца

сгорания, достигающее 5—6-кратного давления конца сжатия; у двигателей

гоночных автомобилей давление конца сгорания достигает 45 am и

и выше.

Для оценки работы двигателя важна не только максимальная мощность,

но и максимальный крутящий момент двигателя.

Крутящий момент двигателя Мк в кем определяется по

известным эффективной мощности Nе и числу оборотов п согласно формуле

Мк =716,2^.

Для получения крутящего момента на ведущем колесе автомобиля

необходимо крутящий момент двигателя умножить на передаточное отношение

между колесом и двигателем; при этом следует учитывать также к. п. д.

трансмиссии.

На внешней характеристике двигателя (фиг. 6) показано изменение

крутящего момента Мк в зависимости от п. Максимальный крутящий момент

примерно соответствует числу оборотов двигателя, при котором имеет место

наилучшее наполнение. Увеличение коэффициента наполнения может быть

достигнуто путем уменьшения сопротивлений в проходном сечении клапана

(т. е. путем увеличения его площади) и во впускной системе двигателя.

Другим методом увеличения наполнения является применение наддува.

Однако первый из указанных выше методов может быть использован лишь

в известных пределах, так как в противном случае возможно ухудшение

наполнения при пониженных числах оборотов из-за слишком низких

скоростей движения газов во впускной системе. Результатом этого будет плохая

приемистость автомобиля как следствие ухудшения мощностных

показателей двигателя при низких числах оборотов. Для гоночных автомобилей

отмеченное обстоятельство не имеет значения. В двигателях гоночных авто-

12

мобилей следует стремиться к получению максимального наполнения (при

необходимости применяют нагнетатель).

Попытки увеличения коэффициента наполнения при малых числах

оборотов с помощью нагнетателя и тем самым увеличения максимального

крутящего момента двигателя до настоящего времени не дали практических

результатов.

Увеличение мощности двигателя ограничивается невозможностью

обеспечения отвода тепла. Повышение удельных мощностных показателей

двигателя требует разработки соответствующих конструкций головки цилиндра,

клапанов и поршней, а также повышения надежности работы свечей

зажигания. Для повышения мощности и улучшения экономичности двигателей

необходима дальнейшая разработка жаростойких материалов, не обладающих

склонностью к калению, а также ,

дальнейшее улучшение охлаждения

двигателя.

Степень сжатия е

определяется по следующей формуле

(фиг. 7):

Vc + Vh

I

8 =

Фиг-

определению степени сжатия

двигателя.

Повышение степени сжатия является важнейшим средством улучшения

мощностных и экономических показателей двигателя.

Степени сжатия двигателей, применяемые на практике в зависимости

от вида топлива, приведены ниже:

Бензин

Бензсл 5

Спирт

Керссин

6—7,2

8, а также до 9 и выше

6,5

3,5—3,8

Тенденцией развития двигателей является повышение степени сжатия.

Так, в настоящее время у стандартных двигателей степень сжатия выбирают

равной 6—7,5*, у двигателей спортивных автомобилей — 7—9, а у

форсированных двигателей — до 13.

Степень сжатия двигателей, предназначенных для работы на

генераторном газе, находится в пределах от 7 до 9.

Среди научно-исследовательских работ, посвященных вопросам

повышения степени сжатия, наиболее известными являются работы Ricardo (Англия).

Экспериментальные работы (ФРГ) по исследованию влияния повышения

степени сжатия на показатели двигателей с воздушным охлаждением,

подтвердившие целесообразность повышения степени сжатия, представляют

непосредственный практический интерес, так как они проводились как на стенде,

так и в дорожных условиях. В результате испытаний были получены также

обширные экспериментальные данные о зависимости показателей двигателей

с воздушным охлаждением от регулировки карбюратора и установки

зажигания, атмосферных условий, скоростного и нагрузочного режима,

характера движения автомобиля и других факторов.

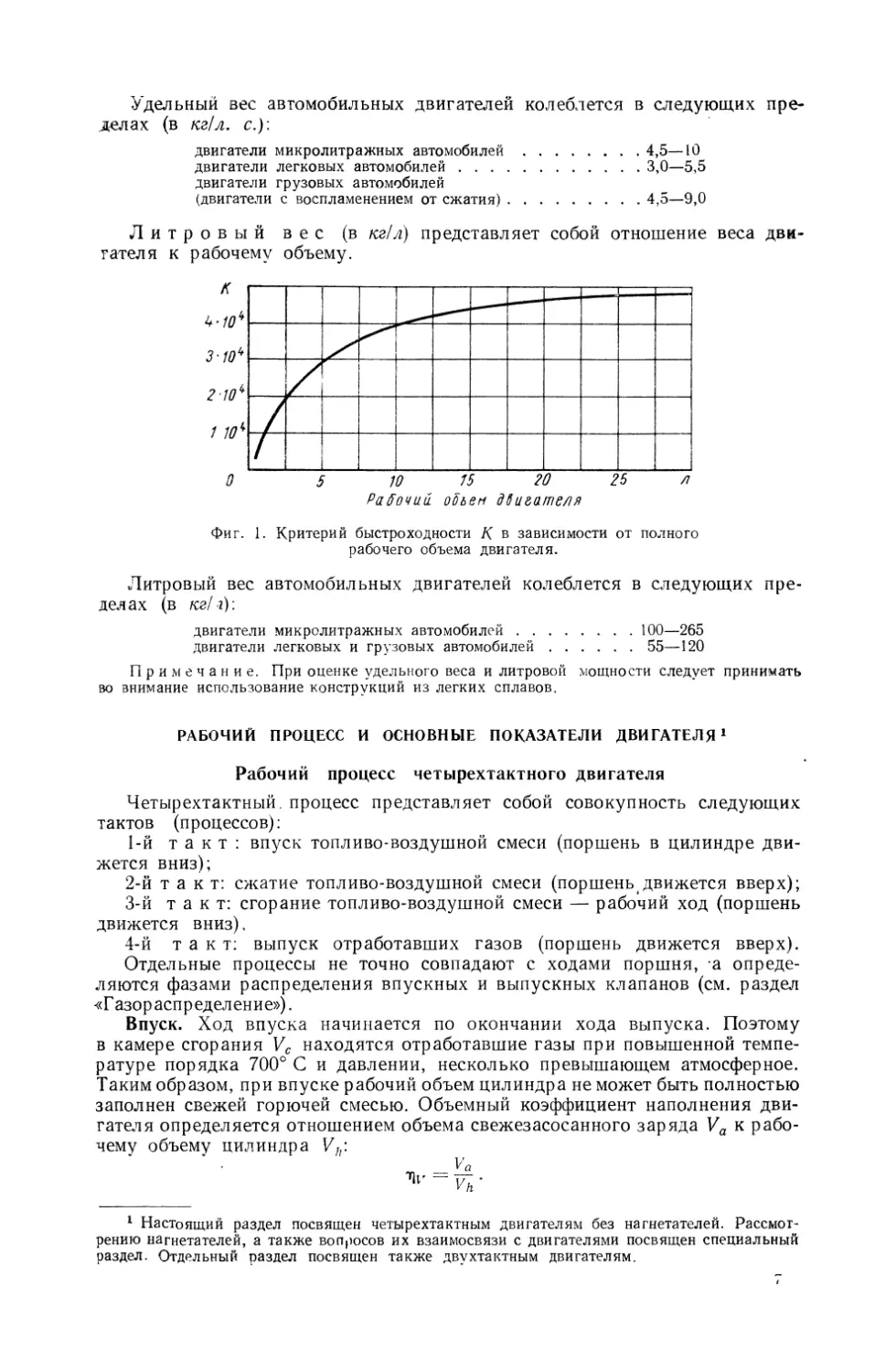

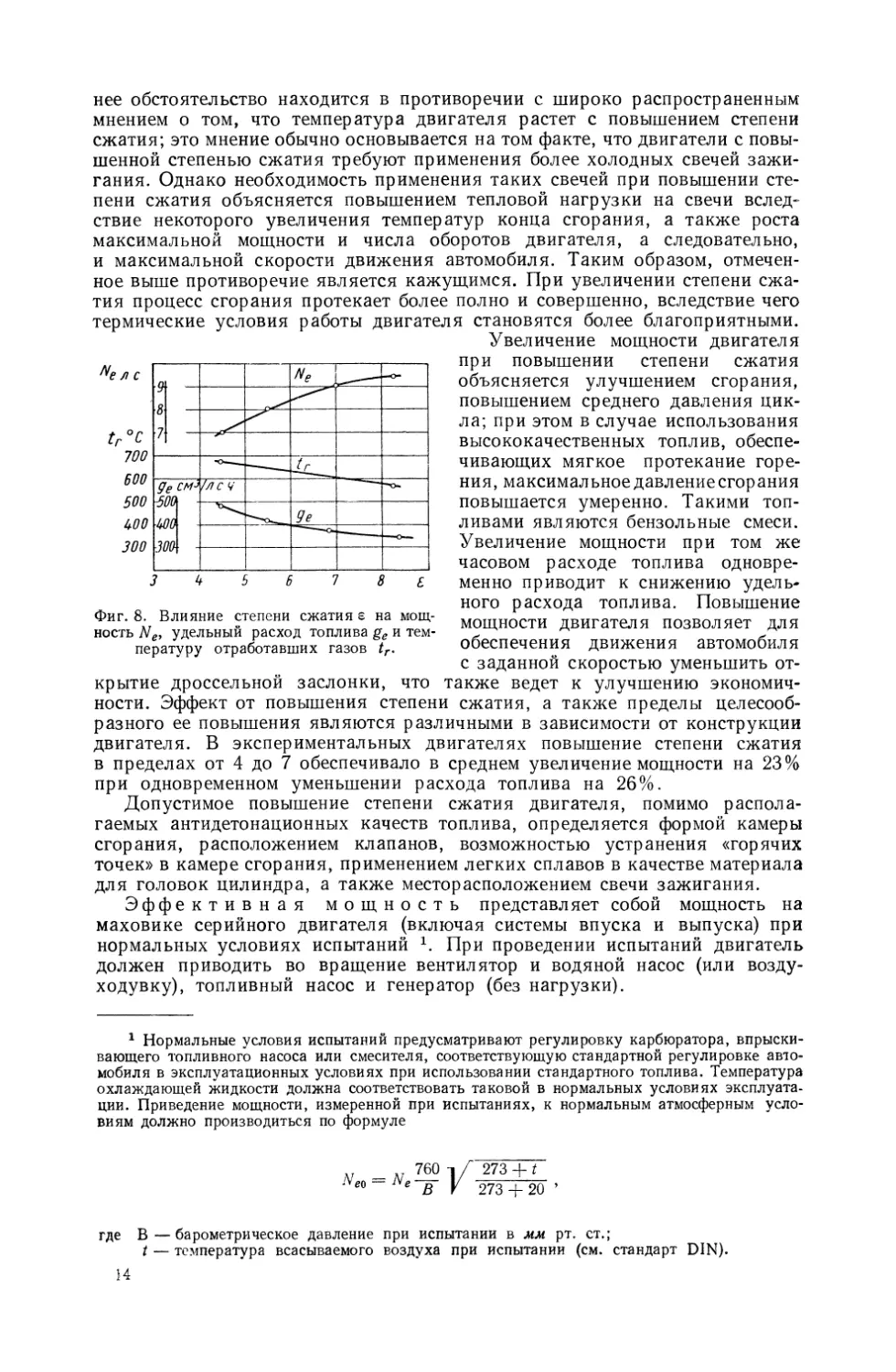

На фиг. 8 показана зависимость мощности, экономичности и температуры

выпускных газов от степени сжатия двигателя при оптимальных

регулировках карбюратора и зажигания, построенная по данным указанных выше

испытаний.

Как видно из фиг. 8, при повышении степени сжатия, наряду с

увеличением мощности и улучшением экономичности, снижается также температура

выпускных газов, а следовательно, и рабочая температура двигателя. Послед-

* В США наблюдается тенденция к дальнейшему значительному повышению степеней

сжатия при одновременном повышении октановых чисел бензина с 80 до 120. На ряде

автомобилей, по желанию, устанавливаются двигатели со стандартной или повышенной степенью

сжатия.

13

ve л с

tr°C

700

600

500

U00

300

Ne

9е

нее обстоятельство находится в противоречии с широко распространенным

мнением о том, что температура двигателя растет с повышением степени

сжатия; это мнение обычно основывается на том факте, что двигатели с

повышенной степенью сжатия требуют применения более холодных свечей

зажигания. Однако необходимость применения таких свечей при повышении

степени сжатия объясняется повышением тепловой нагрузки на свечи

вследствие некоторого увеличения температур конца сгорания, а также роста

максимальной мощности и числа оборотов двигателя, а следовательно,

и максимальной скорости движения автомобиля. Таким образом,

отмеченное выше противоречие является кажущимся. При увеличении степени

сжатия процесс сгорания протекает более полно и совершенно, вследствие чего

термические условия работы двигателя становятся более благоприятными.

Увеличение мощности двигателя

при повышении степени сжатия

объясняется улучшением сгорания,

повышением среднего давления

цикла; при этом в случае использования

высококачественных топлив,

обеспечивающих мягкое протекание

горения, максимальное давление сгорания

повышается умеренно. Такими топ-

ливами являются бензольные смеси.

Увеличение мощности при том же

часовом расходе топлива

одновременно приводит к снижению

удельного расхода топлива. Повышение

мощности двигателя позволяет для

обеспечения движения автомобиля

с заданной скоростью уменьшить

открытие дроссельной заслонки, что также ведет к улучшению

экономичности. Эффект от повышения степени сжатия, а также пределы

целесообразного ее повышения являются различными в зависимости от конструкции

двигателя. В экспериментальных двигателях повышение степени сжатия

в пределах от 4 до 7 обеспечивало в среднем увеличение мощности на 23%

при одновременном уменьшении расхода топлива на 26%.

Допустимое повышение степени сжатия двигателя, помимо

располагаемых антидетонационных качеств топлива, определяется формой камеры

сгорания, расположением клапанов, возможностью устранения «горячих

точек» в камере сгорания, применением легких сплавов в качестве материала

для головок цилиндра, а также месторасположением свечи зажигания.

Эффективная мощность представляет собой мощность на

маховике серийного двигателя (включая системы впуска и выпуска) при

нормальных условиях испытаний г. При проведении испытаний двигатель

должен приводить во вращение вентилятор и водяной насос (или

воздуходувку), топливный насос и генератор (без нагрузки).

-500

400

W

8

Фиг. 8. Влияние степени сжатия е на

мощность Ne, удельный расход топлива ge и

температуру отработавших газов tr.

1 Нормальные условия испытаний предусматривают регулировку карбюратора,

впрыскивающего топливного насоса или смесителя, соответствующую стандартной регулировке

автомобиля в эксплуатационных условиях при использовании стандартного топлива. Температура

охлаждающей жидкости должна соответствовать таковой в нормальных условиях

эксплуатации. Приведение мощности, измеренной при испытаниях, к нормальным атмосферным

условиям должно производиться по формуле

760

v

273

273 + 20

где В—барометрическое давление при испытании в мм рт. ст.;

t — температура всасываемого воздуха при испытании (см. стандарт DIN).

14

Мощность при длительной работе представляет собой

наибольшую эффективную мощность, которую двигатель может развивать

при длительной работе без перехода через границу допустимой тепловой

напряженности.

Мощность при кратковременной работе

представляет собой наибольшую эффективную мощность, которую двигатель

может развивать в течение промежутка времени, равного не менее чем 10 мин.

При определении кратковременной мощности следует исходить из

установившегося теплового режима, соответствующего длительной мощности. После

работы на режиме кратковременной мощности двигатель должен

продолжать работу на режиме длительной мощности без каких-либо нарушений.

При приведении данных о мощности двигателя необходимо всегда

указывать соответствующее число оборотов.

Зависимость мощности от атмосферных

условий. С уменьшением барометрического давления (т. е. с увеличением

высоты над уровнем моря) мощность двигателя уменьшается. Изменение

температуры окружающей среды также влияет на мощность двигателя.

Поэтому мощность двигателя всегда приводится к нормальным атмосферным

условиям, за которые в отдельных странах приняты барометрическое

давление 735,6 мм рт. ст. и температура воздуха 20° С. В других странах за

нормальные атмосферные условия принимаются барометрическое давление

760 мм рт. ст. и температура воздуха 15° С. Мрщность двигателя зависит

также и от относительной влажности воздуха.

Формула для приведения мощности к нормальным атмосферным условиям

была дана выше.

Число оборотов двигателя и средняя скорость

поршня. Основными критериями для оценки выбора этих факторов

являются срок службы, вес и шумность работы двигателя.

Двигатели грузовых автомобилей должны обладать большим сроком

службы, поэтому число оборотов этих двигателей выбирается пониженным.

Быстроходные двигатели для легковых и гоночных автомобилей являются

более легкими.

Повышение числа оборотов в длинноходном двигателе приводит к

увеличению средней скорости поршня; в короткоходном двигателе средняя

скорость поршня остается умеренной. Поэтому двигатели легковых

автомобилей, как правило, строятся короткоходными. Двигатели грузовых и

гоночных автомобилей, которые, как правило, эксплуатируются на режиме полной

нагрузки, строятся длинноходными, так как длинноходность обеспечивает

более благоприятные термические условия работы двигателя.

В настоящее время для движения автомобилей по автострадам

необходимы двигатели, которые должны длительно работать при числе оборотов,

близком к максимальному. При этом следует иметь в виду, что регуляторами

максимального числа оборотов снабжаются, как правило, только двигатели

грузовых автомобилей. Поэтому водитель должен строго соблюдать

установленные ограничения и придерживаться установленных максимальных

скоростей движения. Наблюдается стремление к установлению

максимальной скорости движения автомобиля по автостраде, равной допустимой

скорости длительного движения по автостраде, что в ряде случаев уже

удалось осуществить. Однако при этом имеет место повышенный расход топлива

и смазки.

Средняя скорость поршня

с -Sn

°т~ 30"

достигает значения 12 м/сек (см. номограмму на фиг. 9).

На основании практических данных следует стремиться к тому, чтобы

при скорости движения 100 км/час средняя скорость поршня двигателей

серийных легковых и грузовых автомобилей не превышала 10 м/сек.

15

71=

об/мин

6000

5000

4 500

ШО

3500

7000

2500

2000

ПО О

1600

1U00

1200

1000

900

800

ч

ч

ч

ч

ч

ч

ч

V

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

\

ч.

ч

ч

ч

ч

ч

ч

ч

ч

Ч

ч

ч

ч

ч

л

ч

ч

ч

ч

ч

ч

ч

ч

ч,

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч.

у

ч

ч

ч

ч

ч

ч

ч

s

ч

ч

ч

ч

ч

ч

V,

ч

ч

ч

ч

у

ч

ч

ч

ч

ч

ч

ч

ч

s

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч,

ч

ч

ч

ч

ч

\

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

s

ч

ч

ч

ч

ч

ч

s

ч

ч

s

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

[Ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

s"5-!s -

\N S

Ч~ L ^

s s s

у ч

S- s

s ч

^ \

4 N

\

s V

^. >

ч

s

s

\

s

s

ч

iV

5

\^, о

s 4 V

4 V

\ N2

s 4]

% !ч

* L 4

4 \

\^ 4

s ^.

1. 4

у 4

sN \

4

s

4

4

V

л

Д

К

чг

\

V

Л

ч

"j

4

4

ч

4

\

4

ч

4

s4

ч

4,

ч

у ч

ч

ч

ч

ч

4

ч

ч

4

ч

ч

\

ч

v

ч

\

ч

ч

4

\

ч

ч

ч

ч

4,

ч

ч

ч

4.

ч

4^

4

ч

ч

4.

4S

ч

4

ч

ч

4

\

о

<-•

ч

ч

ч

ч

ч

ч^

ч

ч

ч

s

ч

ч

ч

ч

N

ч

ч

ч

%

ч

л

у ч

Ч

ч

ч

ч

ч

ч

ч

ч.

ч

ч

ч

ч

ч,

ч

ч

ч

ч

*г

ч

ч

ч

Ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

<->

к*

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

. -г»

ч

ч

ч

ч

ч

V

ч

s

ч

ч

ч

ч

ч

ч

ч

>

о

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

Vv

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

v

ч

ч

ч

ч

ч

ч

ч

ч

*ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

к

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

s

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

S

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

s

ч

ч

ч

ч

ч

ч

ч

4

ч

ч

ч

s

\ ЧЛ

S4^

л4

Л,

ч

\

ч

ч

\

\

ч

ч

ч

V

\

ч

\

ч

ч

ч^

ч

чч

чч

ч

\

ч

ч

s

ч

ч

ч

ч^

s

ч

ч

ч

ч

чл

л

ч

ч|

ч

ч

ч

л

ч

ч

ч

ч

ч

4j

к>

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

ч

а

Фиг. 9. Номограмма для определения средней скорости поршня ст.

16

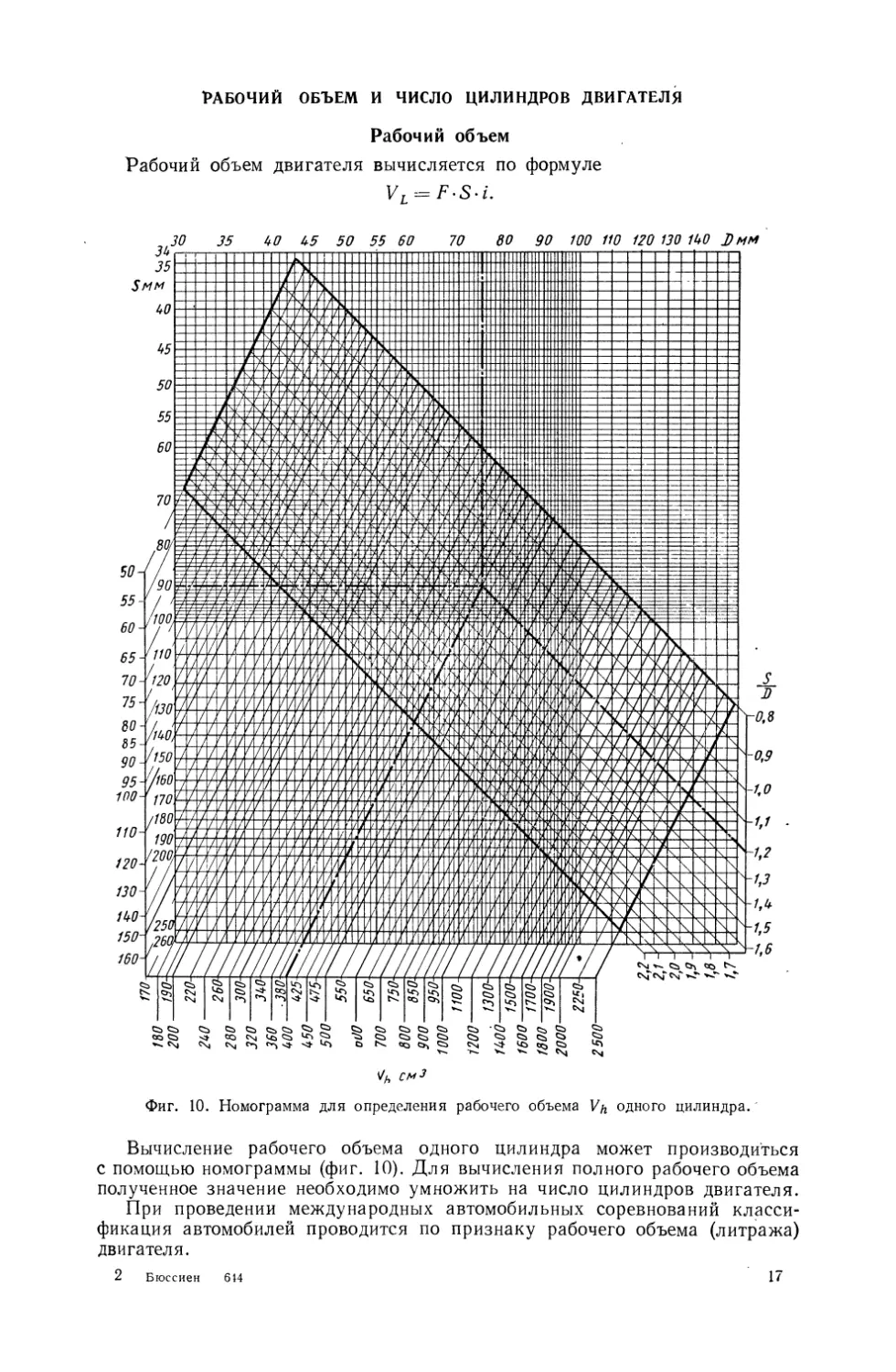

РАБОЧИЙ ОБЪЕМ И ЧИСЛО ЦИЛИНДРОВ ДВИГАТЕЛЯ

Рабочий объем

Рабочий объем двигателя вычисляется по формуле

.30

4О U5 50 55 60 70 80 90 100 110 120 130 1U0 J) мм

Фиг. 10. Номограмма для определения рабочего объема Vh одного цилиндра.

Вычисление рабочего объема одного цилиндра может производиться

с помощью номограммы (фиг. 10). Для вычисления полного рабочего объема

полученное значение необходимо умножить на число цилиндров двигателя.

При проведении международных автомобильных соревнований

классификация автомобилей проводится по признаку рабочего объема (литража)

двигателя.

2 Б госсиен 614 17

Отношение хода поршня к диаметру цилиндра.

У двигателей легковых автомобилей ход поршня меньше, чем диаметр

цилиндра; значения отношения хода поршня к диаметру цилиндра обычно

находятся в пределах 1,0—0,8. У двигателей спортивных и гоночных

автомобилей ход поршня больше, чем диаметр цилиндра.

Мачые отношения хода поршня к диаметру цилиндра характерны, за

некоторым исключением, для двигателей автомобилей, подвергающихся

V97

0129

<г>/08

Фиг. 11. Влияние отношения хода поршня к диаметру цилиндра

на размеры, среднюю скорость поршня и мощность

одноцилиндрового двигателя с рабочим объемом 1/^=1 л\ ре— 4,5 кг/см2; т = 2:

Параметры

5

D

п в об/мин

ст в м/сек

N в л. с.

Ne в 7о

а

0,6

2470

6,34

24,7

116

б

1,0

2270

8,17

22,7

106

в

1,4

2135

9,67

21,35

100

интенсивной эксплуатации; при этом вследствие низкой средней скорости

поршня увеличивается срок службы цилиндро-поршневой группы. В этих

случаях нередко применяется отношение хода поршня к диаметру цилиндра

меньше 1,0. Так, например, двигатель автомобиля Opel—Olympia имеет

диаметр цилиндра 80 мм и ход поршня 74 мм, что обеспечивает среднюю

скорость поршня менее 10 м/сек при относительно высокой скорости

движения автомобиля, равной 100 км/час. Двигатель автомобиля Fiat 1400 имеет

диаметр цилиндра 82 мм и ход поршня 66 мм. Все новые конструкции

двигателей в той или иной степени приближаются к «квадратному двигателю»,

т. е. к двигателю с отношением хода поршня к диаметру цилиндра,

равным 1,0.

На фиг. 11 изображены три одноцилиндровых двигателя с одинаковым

рабочим объемом, равным 1 л, но с различным отношением хода поршня

к диаметру цилиндра.

18

Число цилиндроб

Число цилиндров обычно выбирается следующим:

двигатели микролитражных автомобилей 1—4

двигатели легковых автомобилей:

с рабочим объемом до 2 л , 4

» » г> 2—4 л 6 и 8

свыше 4 л (двигатели автомобилей высшего класса) 8

двигатели грузовых автомобилей грузоподъемностью в т:

1,5 * - 4 и 6

3 " 6 » 8

4,5 4 » 6

б 6

Специальные автомобили имеют шести-, восьми- и 12-цилиндровые

двигатели, причем восьми, и 12-цилиндровые двигатели, как правило, имеют

V-образное расположение цилиндров.

Правильно сконструированные шести- и восьмицилиндровые двигатели

с одинаковым рабочим объемом в эксплуатации практически являются

равноценными.

Восьмицилиндровый рядный двигатель в большей степени подвержен

резонансным явлениям вследствие крутильных колебаний коленчатого вала,

чем восьмицилиндровый V-образный двигатель.

Шестицилиндровые и V-образные восьмицилиндровые двигатели являются

более короткими, что важно в отношении возможности выбора более

короткой базы и снижения веса автомобиля.

ГАЗОРАСПРЕДЕЛЕНИЕ

Открытие клапана

Площадь проходного сечения клапана выбирается ч: таким расчетом,

чтобы при максимальном числе оборотов коленчатого вала средняя скорость

газов при прохождении через клапан по возможности не превышала 50 м/сек,

так как в противном случае лмеет место дросселирование. В других сечениях

системы впуска скорость движения газов также не должна превышать

указанного значения. С уменьшением скорости движения газов мощность

двигателя повышается при малых числах оборотов и понижается при больших

числах оборотов.

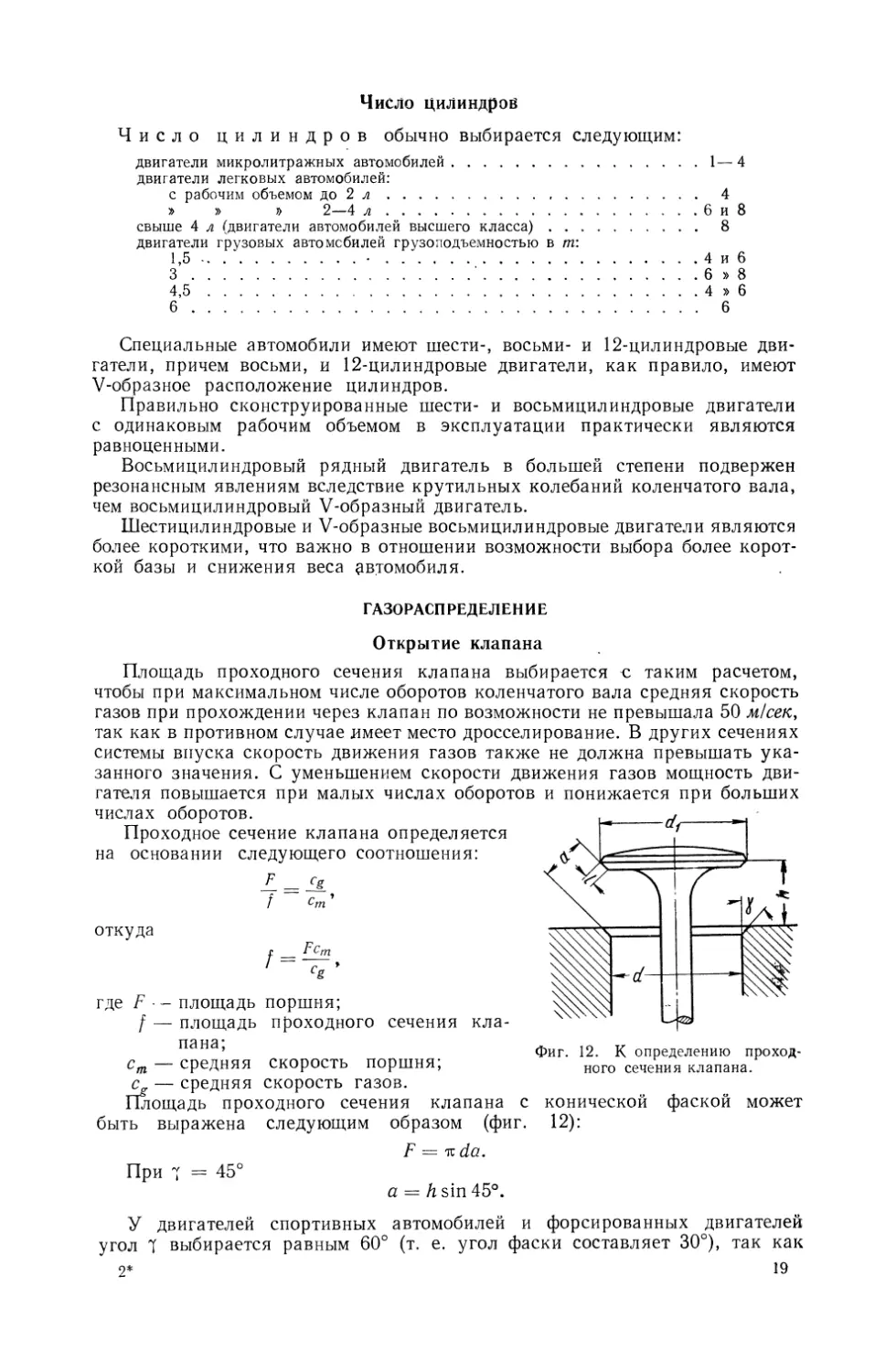

Проходное сечение клапана определяется

на основании следующего соотношения:

откуда

cg

где F --- площадь поршня;

/ — площадь проходного сечения кла-

Ст — средняя СКОРОСТЬ поршня;

с^ — средняя скорость газов.

Площадь проходного сечения

быть

Фиг. 12. К определению проход-

ного сечения клапана.

выражена следующим

клапана с

образом (фиг.

F = к da.

конической

12):

фаской может

При

45°

а = h sin 45°.

У двигателей спортивных автомобилей и форсированных двигателей

угол Т выбирается равным 60° (т. е. угол фаски составляет 30°), так как

2* 19

это дает возможность увеличить площадь проходного сечения при

постоянном подъеме клапана.

В этом случае

а = Л sin 60°.

На практике у автомобильных двигателей подъем клапана выбирается

равным (-J-—;А d, нередко менее -j-d. Ширина фаски клапана, как

правило, составляет 1,5—2 мм. Узкая фаска клапана обеспечивает лучшую

герметичность клапана в течение более продолжительного времени, чем

широкая фаска. Для самоочистки фаски клапана целесообразно конструктивно

предусмотреть небольшой поворот клапана в процессе его подъема.

Недостатком чрезмерно большого диаметра клапана является коробление

головки клапана и потеря герметичности, что имеет место главным образом

у высоконагретых выпускных клапанов. Поэтому конструкция двигателя

должна обеспечивать достаточное охлаждение выпускного клапана. Седло

выпускного клапана должно со всех сторон омываться охлаждающей водой;

впускные каналы в головке цилиндров целесообразно располагать в

непосредственной близости от выпускных клапанов. Впускной клапан в

достаточной степени охлаждается проходящей через него свежей смесью, так

что явления перегрева впускных клапанов не наблюдаются.

Если размеры выпускного клапана получаются слишком большими

и возникают опасения в надежности его работы в условиях высоких

температур, целесообразно устанавливать два клапана меньших размеров. Такая

конструкция может быть успешно осуществлена при верхнем расположении

клапанов. Привод клапанов в этом случае усложняется; тем не менее два

выпускных клапана могут управляться с помощью одного кулачка.

Диаметр выпускного клапана обычно делают меньше, чем диаметр

впускного клапана. Благодаря увеличению диаметра впускного клапана

улучшается наполнение двигателя; с другой стороны, с уменьшением диаметра

выпускного клапана уменьшается склонность клапана к короблению.

Выпускные клапаны изготовляют из лучших материалов, чем впускные.

Диаметр клапана у двигателей легковых автомобилей выбирается

максимально большим; обычно его величина примерно равна половине

диаметра цилиндра.

Слишком малый диаметр стержня способствует перегреву головки,

вследствие чего понижается надежность работы клапана. Увеличение

диаметра стержня позволяет увеличить и ускорить отвод тепла от клапана.

В форсированных (гоночных и авиационных) двигателях нередко

устанавливают четыре клапана на каждый цилиндр. Это дает возможность

получить большие проходные сечения для впуска и выпуска газов при

относительно малых диаметрах клапанов.

Вес подвижных деталей механизма

газораспределения (клапанов, толкателей и др.)

должен быть минимальным. Уменьшение веса

снижает шум, возникающий при посадке

этих деталей, а также уменьшает силы

инерции движущихся деталей, что весьма важно

для повышения быстроходности двигателя.

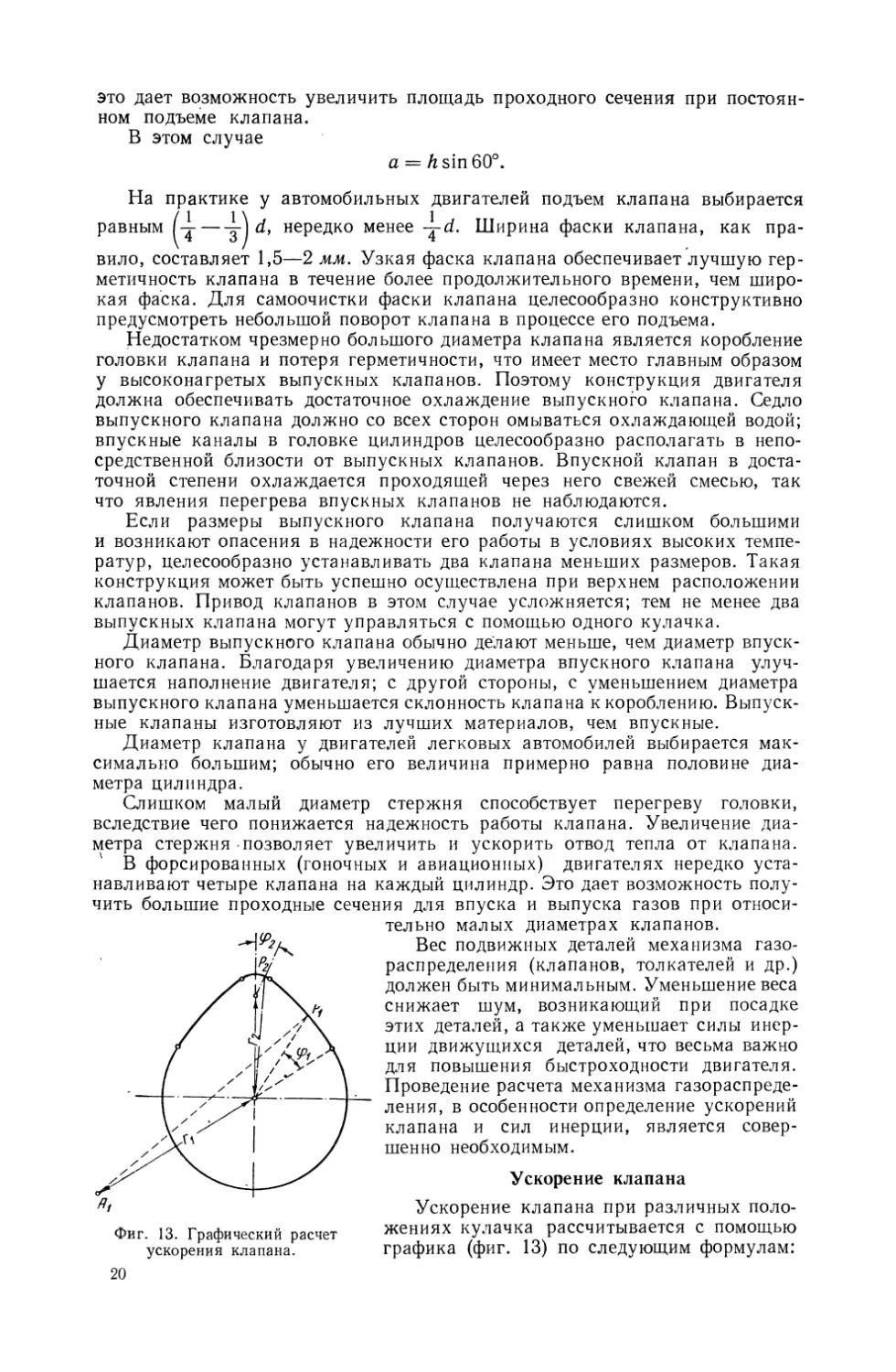

Проведение расчета механизма

газораспределения, в особенности определение ускорений

клапана и сил инерции, является

совершенно необходимым.

Ускорение клапана

Ускорение клапана при различных поло-

Фиг. 13. Графический расчет жениях кулачка рассчитывается с помощью

ускорения клапана. графика (фиг. 13) по следующим формулам:

20

cos?l;

ДЛЯ ТОЧКИ Pi

ДЛЯ ТОЧКИ Ро

9

где со5 — угловая скорость вращения распределительного вала;

ns — число оборотов распределительного вала в минуту.

Расположение клапанов

Расположение клапанов оказывает большое влияние на мощностные

показатели двигателя. Установлено, что двигатели с верхними (подвесными)

клапанами развивают большую мощность, чем двигатели с нижними

(боковыми) клапанами. В этом отношении для транспортных двигателей

целесообразно применять верхнее расположение клапанов. Однако привод

клапанов при верхнем расположении является более сложным, чем при

нижнем расположении клапанов. При верхнем расположении клапанов и нижнем

расположении распределительного вала наличие дополнительных деталей

передачи увеличивает шумность работы двигателя. Уменьшения шумности

можно достигнуть при верхнем расположении распределительного вала

с приводом клапанов посредством промежуточных рычагов или

непосредственно от кулачков. В этом случае значительно усложняется привод

распределительного вала. Тем не менее в настоящее время почти исключительно

применяется верхнее расположение клапанов.

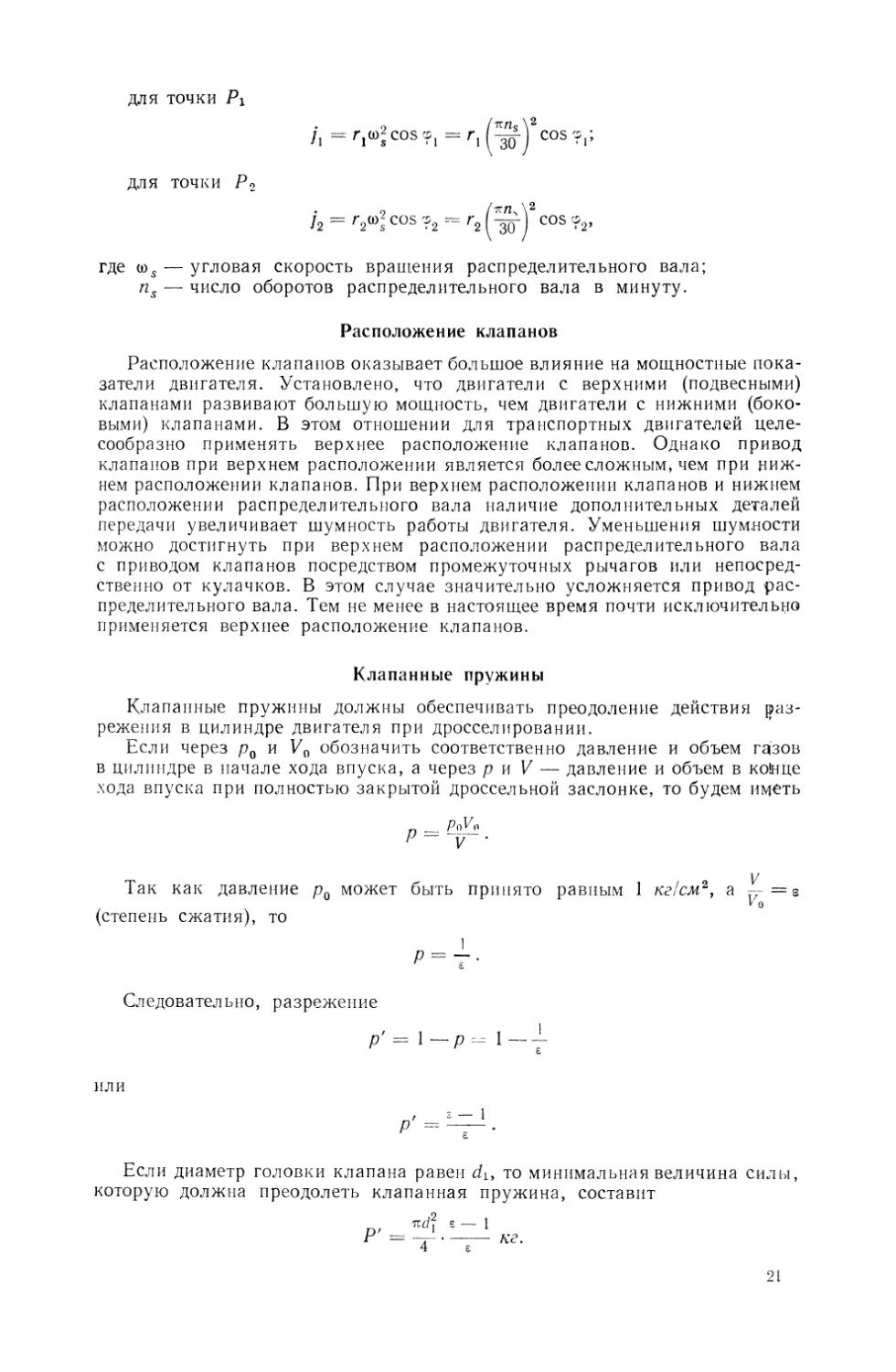

Клапанные пружины

Клапанные пружины должны обеспечивать преодоление действия

{разрежения в цилиндре двигателя при дросселировании.

Если через р0 и Vo обозначить соответственно давление и объем газов

в цилиндре в начале хода впуска, а через р и V — давление и объем в ко!нце

хода впуска при полностью закрытой дроссельной заслонке, то будем надеть

Так как давление pQ может быть принято равным 1 кг/см2, а —

(степень сжатия), то

Следовательно, разрежение

или

Если диаметр головки клапана равен du то минимальная величина силы,

которую должна преодолеть клапанная пружина, составит

21

Мк практике усилие пружины при закрытом впускном клапане

принимаемся равным 2Р\ Принимая величину степени сжатия е в среднем

1рав'ной 4,25, будем иметь

Р — 9Р' —

-j- 4 25 —i,zai кг.

Усилие пружины при закрытом клапане должно быть минимальным.

Для определения необходимых параметров пружины введем следующие

обозначения (фиг. 14):

Р — усилие пружины при закрытом клапане в кг;

Р\ — усилие полностью сжатой пружины в кг;

Ро — усилие пружины при полностью открытом клапане в кг;

L — длина пружины при закрытом клапане в см;

L\ — длина полностью сжатой пружины в см;

Lo— длина пружины при полностью открытом клапане в см;

L2 — длина пружины в свободном состоянии в см;

f — прогиб пружины под действием усилия Р в см;

/i — прогиб пружины под действием усилия Pi в см;

/0— прогиб пружины под действием усилия Ро в см;

8—диаметр проволоки пружины в см;

г — средний радиус пружины в см;

i — число рабочих витков пружины;

d\ — диаметр головки клапана в см;

h — высота подъема клапана в см.

Для того чтобы предусмотреть некоторый запас прочности, примем, что

прогиб пружины при закрытом клапане составляет половину полного

прогиба, т. е. что

Средний радиус пружины определяется

из конструктивных соображений и может

рассматриваться как заданный параметр.

В этом случае

При т = 4500 кг/см2 получаем

з

см

и далее

Фиг. 14. Характеристика клапанной

пружины.

При G = 750 000 кг/см2 имеем

Кроме того, имеют место следующие соотношения:

/ = 0,5Д;

^ = (/+1)8;

5 G

= Lx

* Следует иметь в виду, что значение т = 4500 кг/см2 справедливо лишь при полностью

открытом клапане, когда имеет место наибольшее сжатие пружины во время работы

двигателя.

22

При полностью открытом клапане:

В форсированных двигателях и двигателях гоночных автомобилей для

большей надежности работы и обеспечения закрытия клапанов каждый

клапан снабжается двумя клапанными пружинами. Длина обеих пружин

в свободном состоянии должна быть одинаковой при различном

направлении витков пружин. В качестве клапанных пружин используются также

подковообразные и торсионные пружины.

Клапанные пружины не должны колебаться при всех числах оборотов

двигателя, так как возникновение подобных явлений приводит к появлению

шумов и поломке пружин.

Колебательные явления выражаются в дополнительных относительных

перемещениях витков пружины, что приводит к увеличению

знакопеременной нагрузки материала пружины.

Причины возникновения и характер колебаний клапанных пружин

были выявлены в результате осуществления широких экспериментальных

работ, проводившихся в США и Англии. Было установлено, что в данном

случае имеют место вынужденные колебания, возбуждаемые высшими

гармоническими составляющими кривой подъема клапана. При возникновении

резонансных явлений наличие высших гармонических составляющих с

небольшими амплитудами оказывается достаточным для того, чтобы вызвать

значительные колебания клапанной пружины, что объясняется весьма малым

демпфированием последней.

Предлагавшиеся до настоящего времени мероприятия для устранения

колебаний клапанных пружин не дали пока удовлетворительных

результатов. Заслуживает внимания предложение, согласно которому уменьшение

колебаний клапанных пружин может быть достигнуто путем установки

демпфирующей подкладки под неподвижный конец пружины.

Кроме того, для предотвращения колебаний клапанных пружин витки

их выполняются с переменным шагом; используются также различные

устройства для механического демпфирования колебаний.

Кулачки

Кулачки, управляющие клапанами, профилируются таким образом,

чтобы обеспечить быстрое открытие клапана, продолжительное открытие

клапана при наибольшем проходном сечении, а затем быстрое закрытие,

но с мягкой посадкой клапана во избежание появления шума.

На выбор формы кулачка влияют следующие факторы:

•а) конструкция толкателя (роликовый или плоский толкатель);

б) величина подъема клапана;

в) фазы газораспределения;

г) величина температурного зазора между толкателем и стержнем клапана.

Профиль кулачка для роликового толкателя показан на фиг. 15, где

введены следующие обозначения:

а — диаметр начальной окружности;

b — диаметр ролика;

.с — зазор между роликом и начальной окружностью, соответствующий

температурному зазору;

g — высота подъема клапана, суммированная с величиной зазора с.

Диаметр начальной окружности а следует выбирать возможно большим,

так как с его увеличением кулачок приобретает все более округлую форму,

что способствует уменьшению шума. Кроме того, при этом можно

применять более слабые клапанные пружины.

23

При применении роликовых толкателей обычно используется

тангенциальный профиль кулачка, построение которого описано ниже (фиг. 15).

После построения начальной окружности наносятся окружности с

диаметрами d и е, которые вычисляются следующим образом:

Затем откладывается заданный угол а действия впускного или

выпускного кулачка. Через точку F окружности диаметром е проводится

касательная к окружности диаметром d, а на расстоянии -^ от этой касательной

проводится параллельная ей линия, которая в то же время является

касательной к начальной окружности. Эта

параллельная линия образует боковую часть

профиля кулачка. Для нахождения вершины

кулачка от центра начальной окружности

откладывается отрезок длиной g.

Последующее скругление завершает построение

профиля кулачка. Скругление желательно

производить с помощью дуг окружности,

так как округлая форма кулачка

обусловливает меньшие нагрузки на толкатель.

Для контроля правильности построения

профиля кулачка используются следующие

формулы:

cos Р = — ; h

Фиг. 15. Схема построения профиля

кулачка.

= 90°-(f-

При плоском толкателе профиль кулачка строят, исходя из заданного

закона движения клапана. При этом боковые части профиля кулачка

представляют собой не прямолинейные касательные, а дуги окружности,

сопрягающиеся с начальной окружностью. Такой профиль кулачка в сочетании

с плоским толкателем обеспечивает лучшее наполнение цилиндра, чем,

тангенциальный профиль кулачка с роликовым толкателем.

На фиг. 16 показан чертеж распределительного вала с плоскими

толкателями для четырехцилиндрового двигателя легкового автомобиля.

На фиг. 17, а и б изображены впускной и выпускной кулачки этого

двигателя. Как видно из фиг. 17, на участках подъема и посадки клапана для

обеспечения бесшумности работы использован эвольвентный профиль.

Наиболее совершенным профилем кулачка, обеспечивающим также

значительное снижение нагрузок на кулачок и толкатель, является профиль,

построенный по закону гармонической функции.

При расчете профиля кулачка целесообразно построить диаграмму

ускорения клапана, на которую наносятся также кривая подъема клапана

и характеристика клапанной пружины (фиг. 18). При этом величина

наибольшей силы клапанной пружины подсчитывается по формуле

PF=l,2mjm^

где пС— масса движущихся деталей привода клапана;

/шах— максимальное ускорение клапана.

Масса движущихся деталей привода клапана, как и масса движущихся

деталей кривошипно-шатунного механизма, должна быть возможно меньшей.

24

и-й 3-й

цилиндр цилиндр

Вып. Вп. Вп. Вып.

2-й 1-й

цилиндр цилиндр

Вып. Вп. Вп. Вып.

/|

Фиг. 16. Распределительный вал для плоских толкателей (порядок работы

цилиндров 1—2—4—3):

/ — впускной кулачок первого цилиндра; // — выпускной кулачок первого

цилиндра.

Фиг. 17. Профилировка кулачков:

а — впускной кулачок; б — выпускной кулачок.

25

Is

К о

пруж

s

я

и

W

Со

2

о

&

Щ

q

X

О

н

*<

3

Р

Я

о

оэ

о

"В

н

Фиг.

00

S

W

го

я

rD

Я

Я

О

«

я

я

ема

н

я

(D

о

Я

X

я

D3

"О

Си

2

С5 О

о

а

*о

о»

дели

03

я

силь

Полное сжатие h+v

«5 ^ ^ § §>

Ускорение топнатепя ы

Подъем клапана

е

^2 )з

Е 1

со!

5 £

Л) X

о

Е

о я

ЗР».

Диаметр клапана

\

\

\

\

\

\

V

\

На фиг. 19 показан примерный вес движущихся деталей привода клапана

при верхнем расположении клапанов в зависимости от диаметра проходного

•сечения клапана в свету. Указанный вес в кг включает вес клапана и

толкателя клапана, а также половину веса клапанной пружины и тарелки

пружины клапана.

Фазы газораспределения

Углы опережения открытия и запаздывания закрытия впускного и

выпускного клапанов, выражаемые в градусах угла поворота коленчатого

вала, как правило, выбираются на основании экспериментальных данных.

Примерный вид диаграммы газораспределения показан на фиг. 20.

Фазы распределения оказывают существенное влияние на мощностные

показатели двигателя.

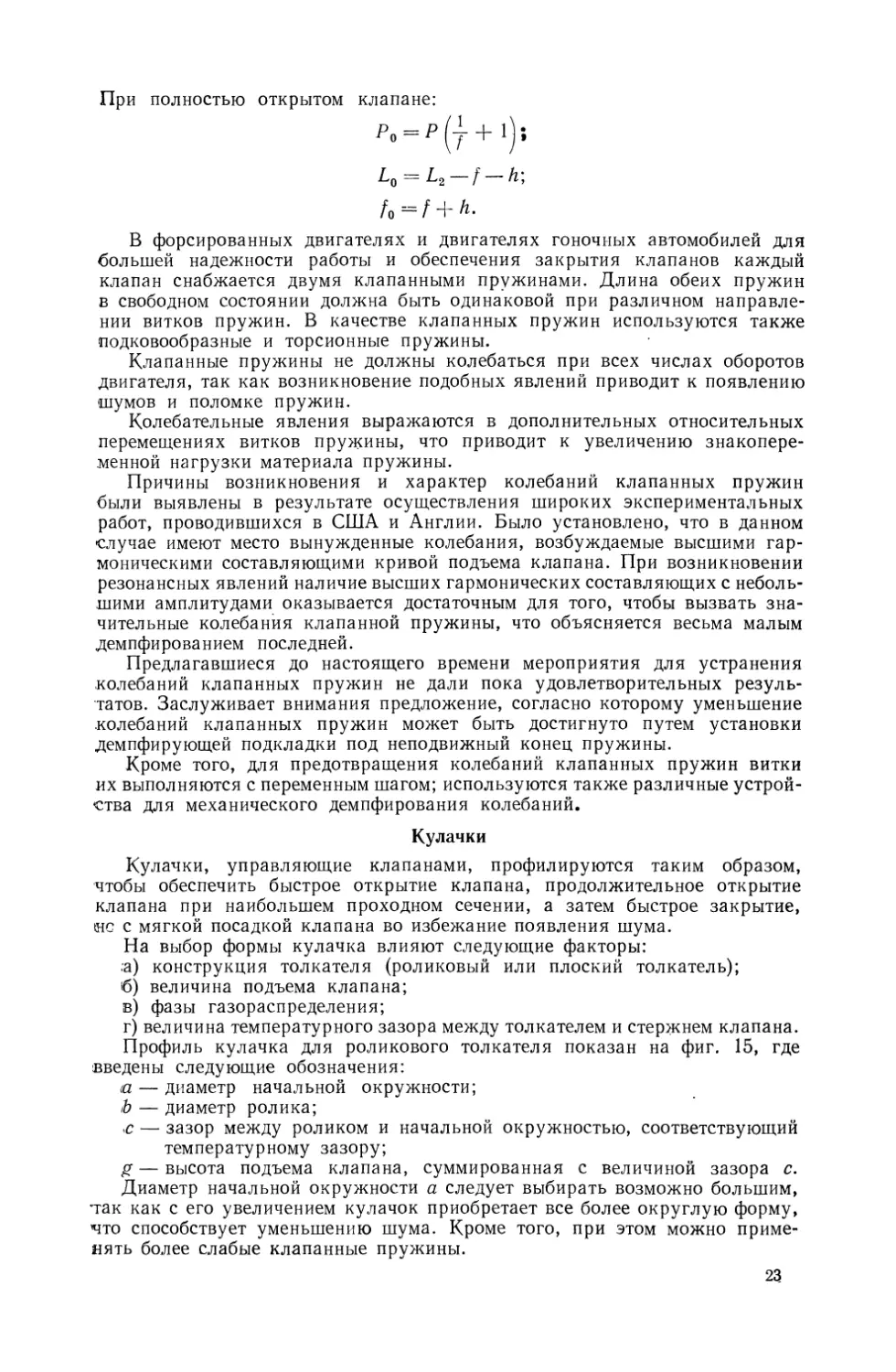

В табл. 1 приведены фазы газораспределения для двигателей различных

типов.

Таблица 1

Фазы газораспределения для двигателей различных типов

(в градусах угла поворота коленчатого вала)

Тип двигателя

Впуск

Открытие

до в. м. т.

«I

Закрытие

после

н. м. т.

Выпуск

Открытие

до н. м. т.

Закрытие

после

в. м. т.

Быстроходные (автомобильные) двигатели . . .

То же, при отсутствии перекрытия клапанов .

Лодочные или специальные двигатели с числом

оборотов коленчатого вала до 1000 в минуту *

Двигатель Porsche-356 **

Двигатель Cadillac ***

Двигатель Oldsmobile-Rocket

5—10

8 после

в. м. т.

20° после

в. м. т.

20

19

14

35—55

40

30

55

83

50

45—55

50

35

55

53

50

5—20

4

10

20

49

14

Опережение открытия и запаздывание закрытия впускного клапана

оказывают значительное влияние на мощность двигателя. Значения углов

запаздывания открытия впускного клапана у некоторых двигателей доходят

до 70° после н. м. т. В этих условиях двигатель развивает высокую мощность

при повышенных числах оборотов, однако в обычном рабочем диапазоне

{1000—2000 об/мин) имеет место снижение мощности и ухудшение

экономичности двигателя.

Следует указать также, что для двигателей с дезаксиальным кривошипно-

шатунным механизмом фазы газораспределения, как правило, выражаются

ее в градусах угла поворота коленчатого вала, а в процентах от хода поршня.

ЗАЖИГАНИЕ

В двигателях с принудительным зажиганием, как правило, применяется

зажигание с помощью электрической искры.

* Ниже приведены фазы газораспределения тихоходного карбюраторного двигателя,

выраженные в процентах от хода поршня:

открытие впускного клапана 0,8% после в. м. т.

закрытие „ „ 10% после н. м. т.

открытие выпускного „ 15% до н. м. т.

закрытие w „ в в. м. т.

Основные технические данные этого двигателя: мощность 65 л. с. при 1400 об/мин;

число цилиндров 4; диаметр цилиндра ПО мм; ход псршня 160 ммщ.

** Мощность 44 л. с. при 4000 об/мин; рабочий объем двигателя 1,3 л.

*** Диаметр цилиндра 92,8 мм, ход поршня 92,5 мм.

27

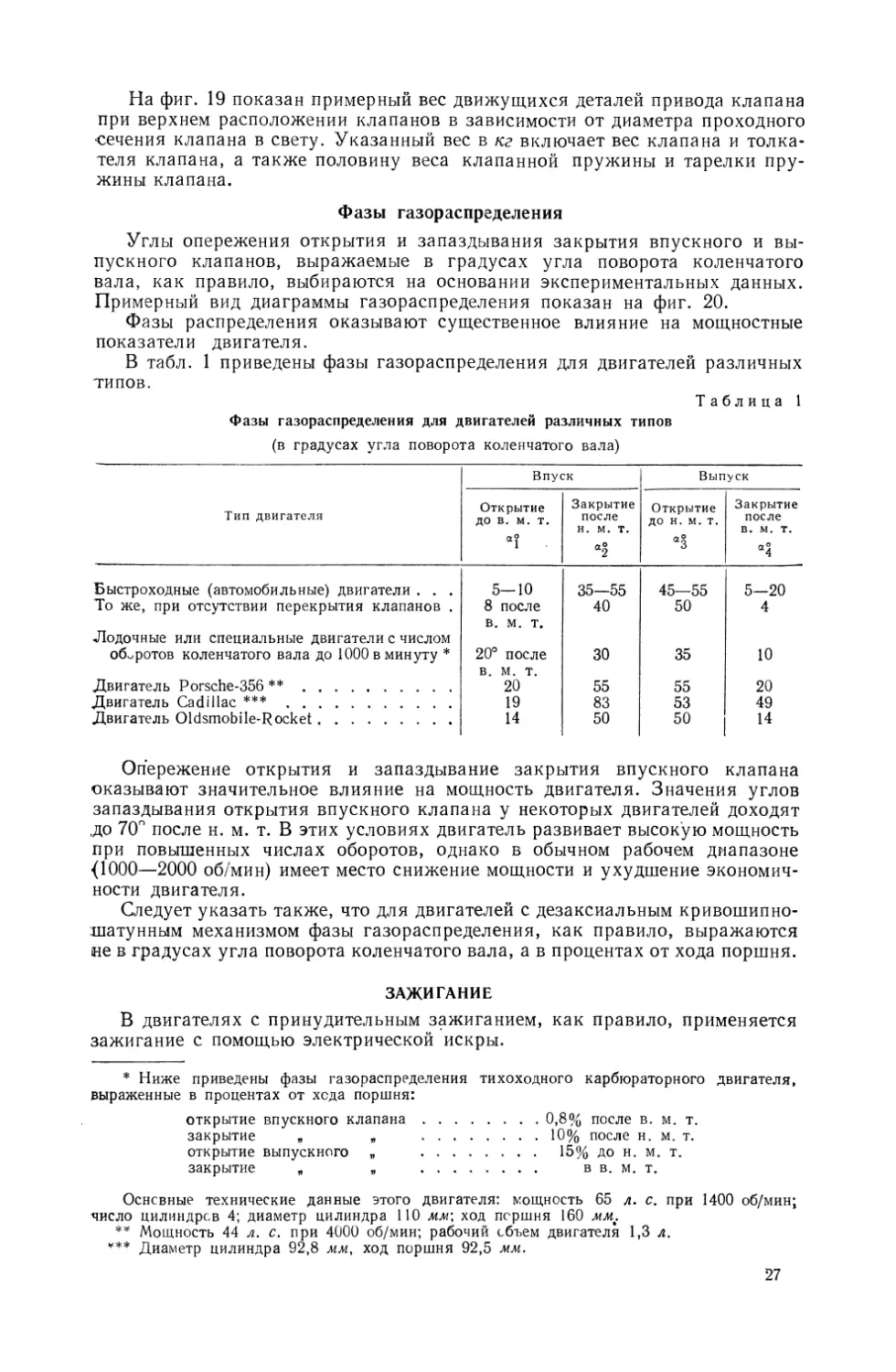

Порядок

Порядок зажигания

зажигания у двигателей различных типов приведен в табл. 2.

Порядок зажигания у двигателей различных

Таблица 2

типов

Одноцилиидро

вый

1 I

Двухцилиндро

вый рядный

'НЕ

ЛВухцилиндро-

Вый рядный.

Четырехци-

линдробый

рядный.

или 1,3,4,2

Шестицилин-

дроВый рядньп

1

г

3

4

5

6

1

щ

I

1 3 b

2 *

/

!i ж

Ш

или f, 4,2,6,3,5

1,3,5,6, *, 2

1,5,2,6,3,4

Восьмицилин-

дробый рядный

2 5 8 3 7

Ш

i 1

I

1 J

i

j

i

I

1

1 рш

или 1,3,2,5,8,6,7,4

1,6,7,5,8,3,2,4

1,3,7,5,8,6,2,4

1,6,2,4,8,3,7,5

168

,,,,,,

1,3,2,4,8,6,15

1,3,7,4,8,6,2,5

Восьмицилин-

дробый рядный

1

2

3

4

5

6

7

8

1 4 L

Si

L

У ,

i

i

^^

i

?

^/7^/1,5,2,3,8,4,1,6

1,4,%3,8,5,2,6

1,4,1,6,8,5,2,3

1,5,7,3,8,4,2,6

1,5,7,6,8,4,2,3

1,4,2,6,8,5,1,3

1,5,3,6,8,4,7,3

Восьмицилин-

дробый^

М-образный с

цилиндрами под

углом. 90°

11' Uk'

1-4

1 4'2 3'4 1'ЗТ

22 33

ш

J

ш

I

ш

Восьмицилин-

добый^ V- од-

розный с

цилиндрами под

углом 90°

11'

'4 4'2'3 3'Z

3 3'

1-1'

22'

Дбенадцати-

цилиндробый

V- образный

с цилиндрами

под углом 60'*

16'52'3?61'25'43'

11'

т тт тгтг,

21' 33' 44'55

28

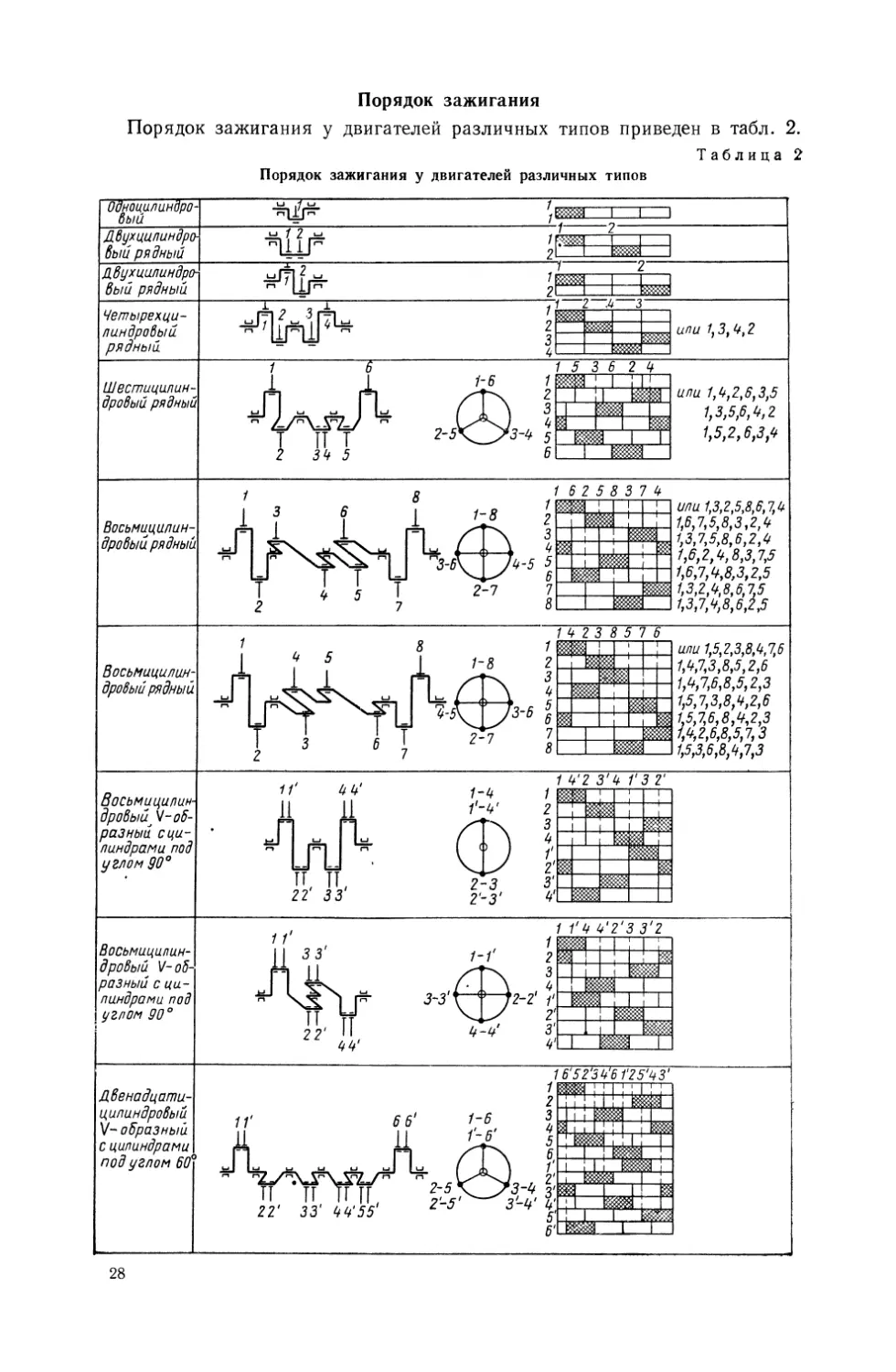

У двигателей почти всех типов предусматривается возможность

изменения момента зажигания. В автомобильных двигателях применяются

устройства для автоматического изменения момента зажигания в зависимости

от режима работы двигателя (см. раздел «Зажигание»).

Следует отметить, что некоторые топлива допускают возможность

установки более раннего зажигания, когда, например, степень сжатия выбрана

из расчета применения бензина, а двигатель эксплуатируется на бензоле.

Для повышения мощности и улучшения экономичности двигателя всегда

целесообразна установка возможно более раннего зажигания *.

Детонационная стойкость топлива

Карбюраторные двигатели обычно должны обеспечивать

бездетонационную работу при использовании бензина с октановым числом 70. В связи

с этим, в двигателях должна быть предусмотрена возможность быстрого

изменения угла опережения зажигания. Для определения этого угла

устанавливается шкала так называемого октан-корректора.

Для уменьшения

склонности двигателя к

детонации прибегают к различным

конструктивным

мероприятиям (фиг. 21): охлаждают

седла 1 выпускных клапанов

путем впрыска воды,

устанавливают термостат 2 для

автоматического

регулирования подогрева горючей смеси

•отработавшими газами,

холодные свечи зажигания 3

и автомат 6 опережения

зажигания, делают водяную

рубашку 8 по всей длине

цилиндра, изготовляют

головку 4 цилиндров из металла

с высокой теплопроводностью

и поршень 7 из легкого сплава,

а также придают соответствующую

форму каморе сгорания 5. Например,

для двигателей с верхним

расположением клапанов наиболее

благоприятной в отношении улучшения

антидетонационных качеств двигателя является

полусферическая камера сгорания2.

Фиг. 21. Мероприятия для снижения

склонности двигателя к детонации.

Антидетонационные качества двигателя

Предотвращение возникновения детонации обусловливается не только

детонационной стойкостью топлива, но и антидетонационными качествами

1 Приведенное утверждение является неточным. Наибольшая мощность и наименьший

расход топлива возможны при некотором оптимальном значении момента -зажигания.

Установка более раннего зажигания также приводит к ухудшению показателей двигателя, как

и установка позднего зажигания. Прим. ред.

2 Положение о том, что полусферическая камера сгорания либо близкая к ней по форме

шатровая являются наиболее благоприятными в отношении улучшения антидетонационных.

качеств двигателя, не подтверждается практикой современного автомобильного двигателе-

строения и экспериментальными данными. Большинство современных автомобильных

двигателей имеет клиновидные или цилиндрические камеры сгорания с хорошо развитыми

вытеснителями, антидетонационные качества которых лучше, чем полусферических камер сгорания.

Прим. ред.

29

двигателя. Основными факторами, определяющими склонность двигателя

к детонации, являются форма камеры сгорания, опережение зажигания

и температурный режим. Как видно из фиг. 21, большинство

конструктивных мероприятий по уменьшению склонности двигателя к детонации

направлено на снижение температуры сжатого заряда рабочей смеси. Так,

например, применение головок цилиндра из легких сплавов, благодаря их лучшей

теплопроводности, предотвращает возникновение перегретых мест в камере

сгорания. То же самое может быть сказано и относительно применения

поршней из легких сплавов, поскольку большая часть внутренней

поверхности камеры сгорания образуется головкой цилиндра и поршнем.

Одним из наиболее горячих мест в камере сгорания является выпускной

клапан. В двигателях с нижним расположением клапанов охлаждение

выпускного клапана обеспечивается путем впрыска около седла выпускного

клапана воды, подводимой из водяной рубашки с помощью трубки с

форсунками.

Весьма распространенной причиной появления детонации является

перегрев свечей зажигания. В ряде автомобильных двигателей применяются

заимствованные из авиации холодные малогабаритные свечи зажигания

с диаметром резьбы 14 и 10 мм.

Для увеличения интенсивности отвода тепла от поршня в охлаждающую

воду высота водяной рубашки принимается равной длине цилиндра. Это

дает возможность снизить температуру днища поршня.

В значительном числе исследований, направленных на изыскание средств

уменьшения склонности двигателей к детонации, было установлено, что

целесообразно снижение температуры свежей смеси на входе в двигатель.

Поэтому современные двигатели снабжаются термостатами, автоматически

регулирующими подогрев свежей смеси за счет использования тепла

отработавших газов.

На практике при отсутствии топлива соответствующего качества для

устранения детонации широко применяется установка более позднего

зажигания с помощью автомата опережения зажигания. Наличие автомата

опережения зажигания позволяет применять при использовании топлива с

низкими антидетонационными качествами наивыгоднейшее опережение

зажигания в области частичных нагрузок; при переходе к полной нагрузке

автомат, в целях предотвращения детонации, устанавливает позднее опережение-

зажигания. Благодаря этому при работе на режимах частичных нагрузок

обеспечивается полное использование антидетонационных качеств топлива;

при полной нагрузке показатели двигателя несколько ухудшаются по

сравнению с показателями при наивыгоднейшей установке зажигания, однако

в среднем показатели двигателя не становятся ниже показателей двигателя

с низкой степенью сжатия при наивыгоднейшей установке опережения

зажигания. Значительное повышение степени сжатия в известной мере

связано с возможностью использования указанных мероприятий для

устранения детонации.

Опережение зажигания

Величина опережения зажигания устанавливается в зависимости от

склонности двигателя к детонации, которая, в свою очередь определяется

следующими факторами: составом рабочей смеси, температурой, степенью

сжатия, формой камеры сгорания, месторасположением свечи зажигания г.

Необходимая характеристика автомата опережения зажигания

устанавливается путем испытания двигателя на стенде. Чем меньше опережение-

зажигания, тем лучше с термической и гидродинамической точки зрения

конструкция камеры сгорания и тем выше показатели двигателя.

1 Приведенное утверждение справедливо лишь в случае применения заведомо

низкооктанового топлива. При наличии топлива с соответствующим октановым числом

опережение зажигания устанавливается наивыгоднейшим. Прим. ред.

30

КОЭФФИЦИЕНТ ПОЛЕЗНОГО ДЕЙСТВИЯ

Эффективный к. п. д. двигателя внутреннего сгорания

^~ EQ*

где Ne — эффективная мощность двигателя;

Е — механический эквивалент тепла (427 кгм1кал)\

Q — количество тепла, подводимого с топливом за 1 сек.

Эффективный к. п. д. можно рассматривать как произведение

индикаторного к. п. д. на механический к. п. д. В соответствии с этим

*е l m EQ Ni ' Г[* /с

где Nt — индикаторная мощность

двигателя, определяемая

по индикаторной

диаграмме.

При сравнении двух двигателей

допустимо предположение, что в

случае использования одного и того же

топлива индикаторный к. п. д. их

является одинаковым; механический

к. п. д. в значительной степени

зависит от потерь на трение.

На фиг. 2 раздела «Двигатели с воздушным охлаждением» изображена?

схема теплового баланса двигателя внутреннего сгорания, из которой видно

распределение тепловых потерь двигателя. Доля тепла, соответствующая

эффективной работе двигателя, составляет около 24% общего количества

тепловой энергии, которое вводится в двигатель с топливом (у двигателей

с воспламенением от сжатия—около 32%).

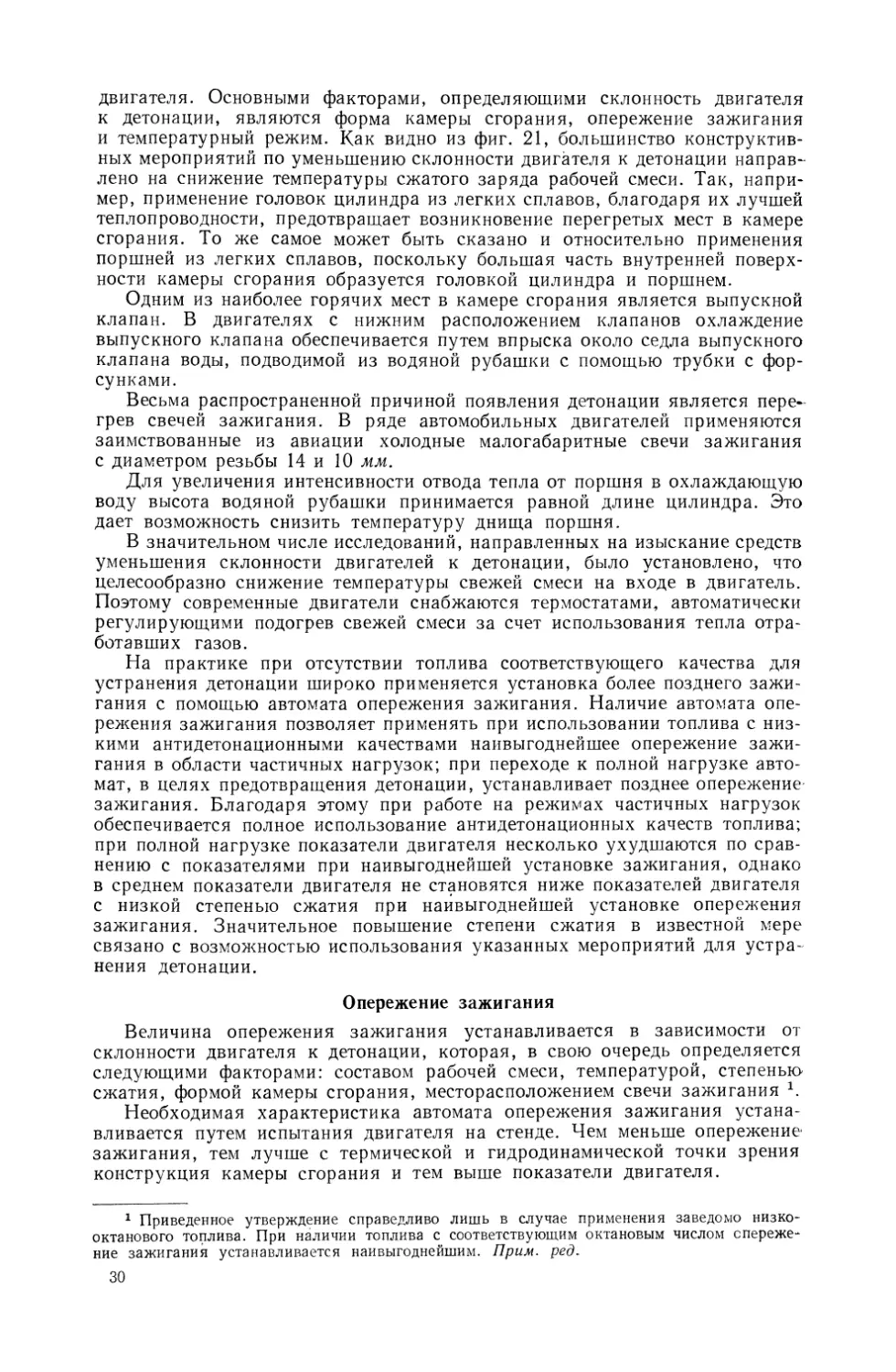

На фиг. 22 показана зависимость термического к. п. д. двигателя от

степени сжатия. Повышение степени сжатия в пределах от 5 до 7 приводит

к увеличению термического к. п. д. примерно на 16%.

ISO

120

110

100

^^

^—

^—

»-*-—

Фиг. 22. Зависимость термического к. п. д.

t\t от степени сжатия е.

КОНСТРУКТИВНЫЙ ОБЗОР ДЕТАЛЕЙ ДВИГАТЕЛЯ

Цилиндр, головка цилиндра, камера сгорания, картер

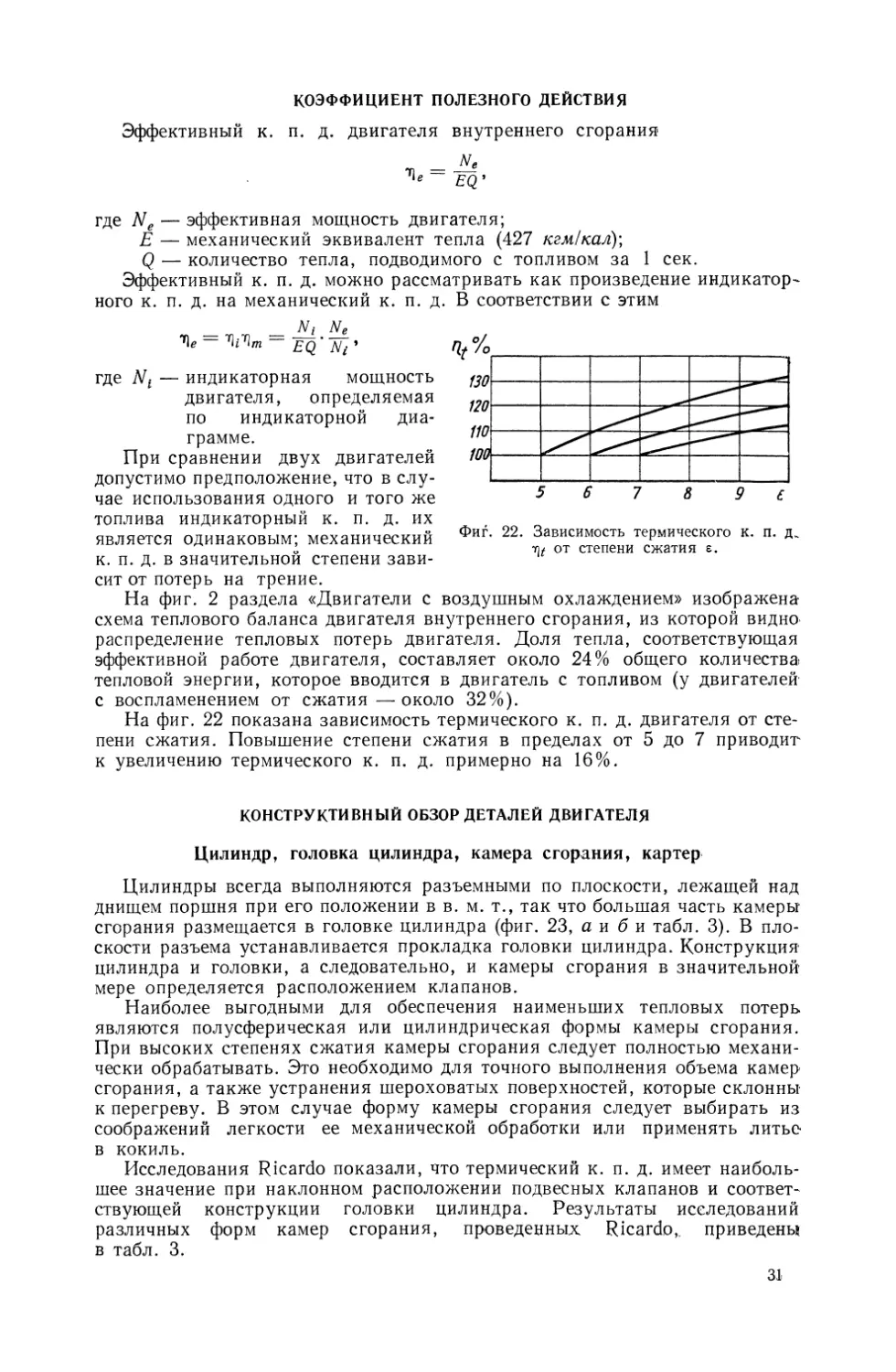

Цилиндры всегда выполняются разъемными по плоскости, лежащей над

днищем поршня при его положении в в. м. т., так что большая часть камеры

сгорания размещается в головке цилиндра (фиг. 23, а и б и табл. 3). В

плоскости разъема устанавливается прокладка головки цилиндра. Конструкция

цилиндра и головки, а следовательно, и камеры сгорания в значительной

мере определяется расположением клапанов.

Наиболее выгодными для обеспечения наименьших тепловых потерь

являются полусферическая или цилиндрическая формы камеры сгорания.

При высоких степенях сжатия камеры сгорания следует полностью

механически обрабатывать. Это необходимо для точного выполнения объема камер

сгорания, а также устранения шероховатых поверхностей, которые склонны

к перегреву. В этом случае форму камеры сгорания следует выбирать из

соображений легкости ее механической обработки или применять литье

в кокиль.

Исследования Ricardo показали, что термический к. п. д. имеет

наибольшее значение при наклонном расположении подвесных клапанов и

соответствующей конструкции головки цилиндра. Результаты исследований

различных форм камер сгорания, проведенных Ricardo,. приведены

в табл. 3.

31

Таблица 3

Результаты исследования различных форм камер сгорания

(по данным Ricardo)

Тип двигателя

U я

X

О

X

|s

jl

2

5

4

4

2

2

2

2

и

о

о.

я

я

и ело

=г

1

1

1

12

6

4

4

4

X

я

«V

я

ЕГ

ъем

VO

К

£ о.

0,47

2,1

9,0

1,2

2,9

1,7

1,6

0,6

ш

атия

о

л

гепен

и

4,5

5,0

4,9

4,8

4,3

4,7

4,7

5,1

8

орн(

If

Я CQ

0)

Й я

X <и

|§

9,2

9,9

10,8

9,6

8,6

8.7

8,3

7,8

о о

X X

О. Я

х c*w"

я ^

Р1

и &«

9,5

9,9

10,9

9,7

9,1

8,9

8,6

7,8

So-

= 1з

ндик

прив

Л, В

я ^г

.со

V X ||

X 0) II

о» са ^.

CJ §:«

9,7

9,8

10,1

9,8

8,9

8,9

8,6

7,9

к

ю

с II

U)

° X

2 м

Q.S

Ь С*

30,0

32,0

69,5

58,3

65,5

61,5

59,6

51,0

и =г

Стационарный,

стандартный

Стационарный,

экспериментальный

Экспериментальный

Автомобильный

Танковый

Автомобильный (для

грузовых автомобилей) .

Малая

То же

Автомобильный

Очень

большая

Малая

Очень

большая

В автомобильных двигателях большей частью применяется верхнее

расположение клапанов.

Несмотря на то, что исследования Ricardo были проведены много лет

тому назад, сделанные на их основании выводы справедливы и в настоящее

время. Наряду с этим проводились дальнейшие экспериментальные работы,

в результате которых были разработаны различные формы камер сгорания,

в особенности для двигателей с нижним расположением клапанов. При этом

также проявилась тенденция к полусферической форме камеры сгорания

при минимальной высоте зазора над поршнем (фиг. 24, а). Как известно,

чем меньше величина зазора, тем меньше склонность двигателя к детонации.

Зазор, равный 1 мм, является вполне достаточным и технологически

выполнимым. Конструкция камеры сгорания должна также обеспечивать

минимальное омывание в процессе выпуска отработавшими газами головки

выпускного клапана во избежание ее перегрева. Поэтому высота щели над

плоскостью головки полностью открытого выпускного клапана должна быть

минимальной.

32

На основе обобщения практических данных сформулированы следующие

требования к конструкции камеры сгорания:

а) Турбулизация заряда в процессе выпуска должна быть минимальной,

чтобы избежать повышения температуры выпускного клапана за счет турбу-

Фиг. 23. Головка цилиндра и камера сгорания:

а — нижнеклапанного двигателя; б —

верхнеклапанного двигателя.

лентного теплообмена. Перегрев выпускных клапанов приводит к

возникновению преждевременного воспламенения рабочей смеси.

б) Распространение пламени должно происходить в направлении от более

нагретой части заряда к менее нагретой с тем, чтобы в первую очередь сго-

*)

Фиг. 24. Камера сгорания:

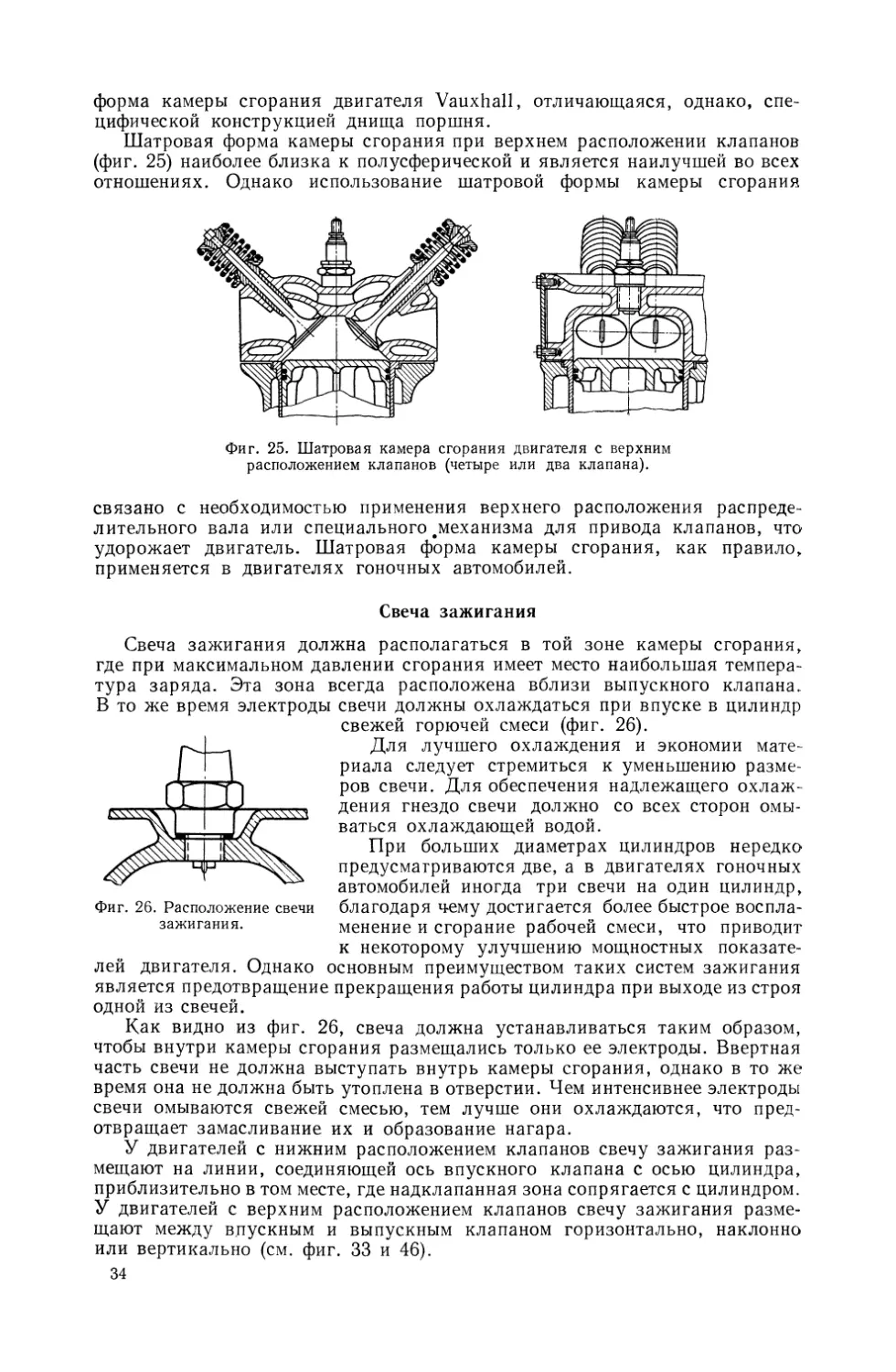

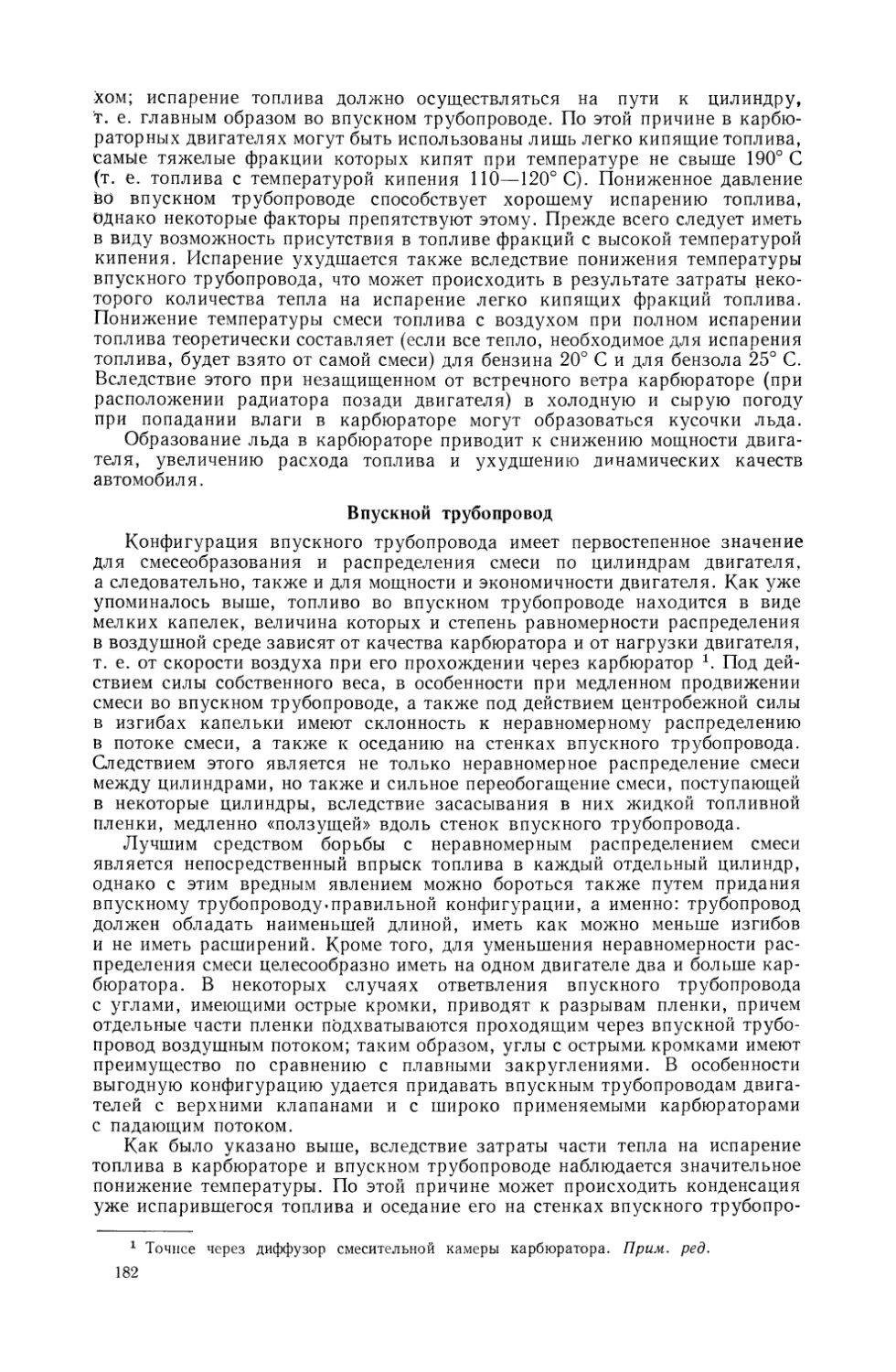

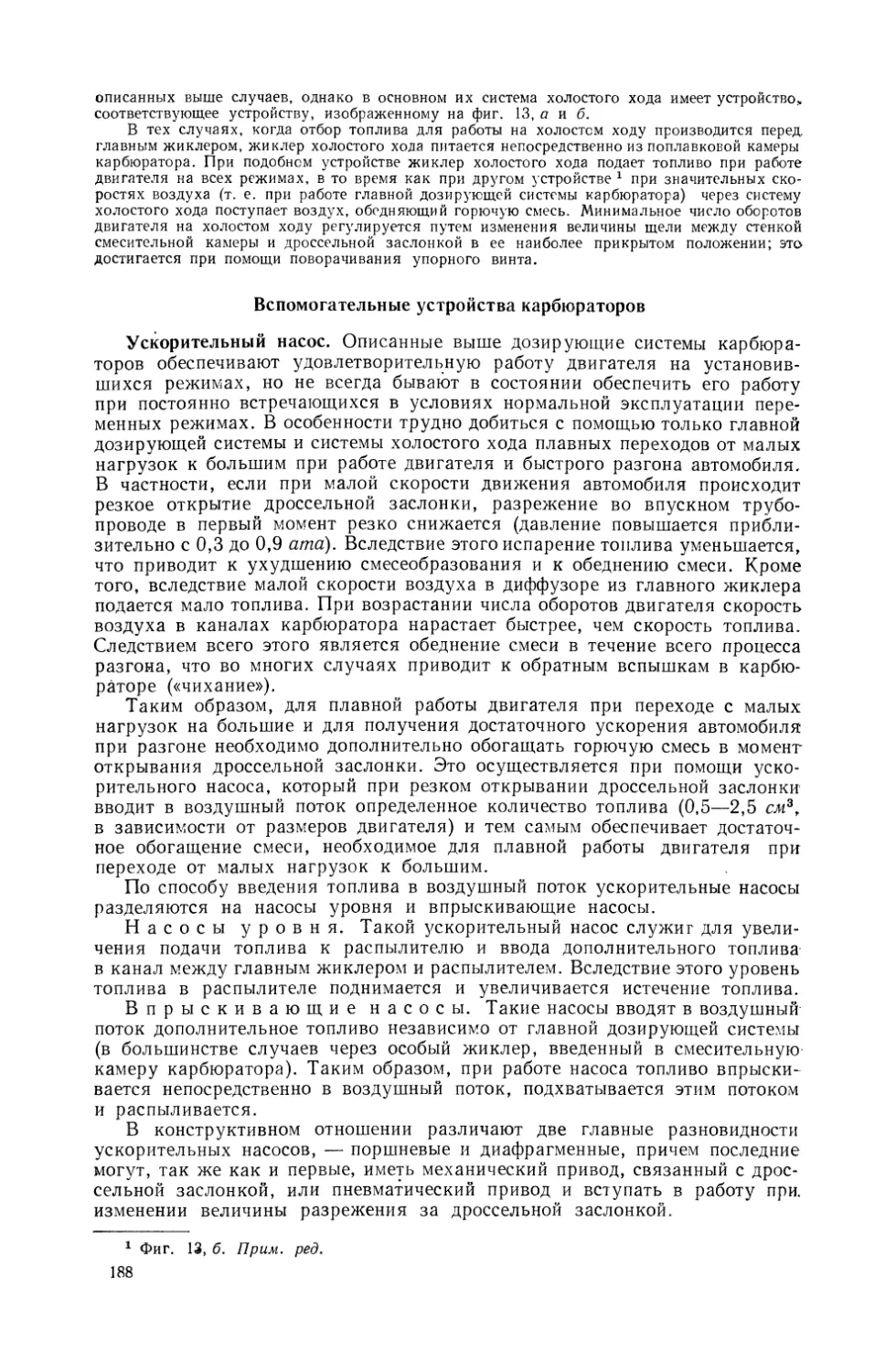

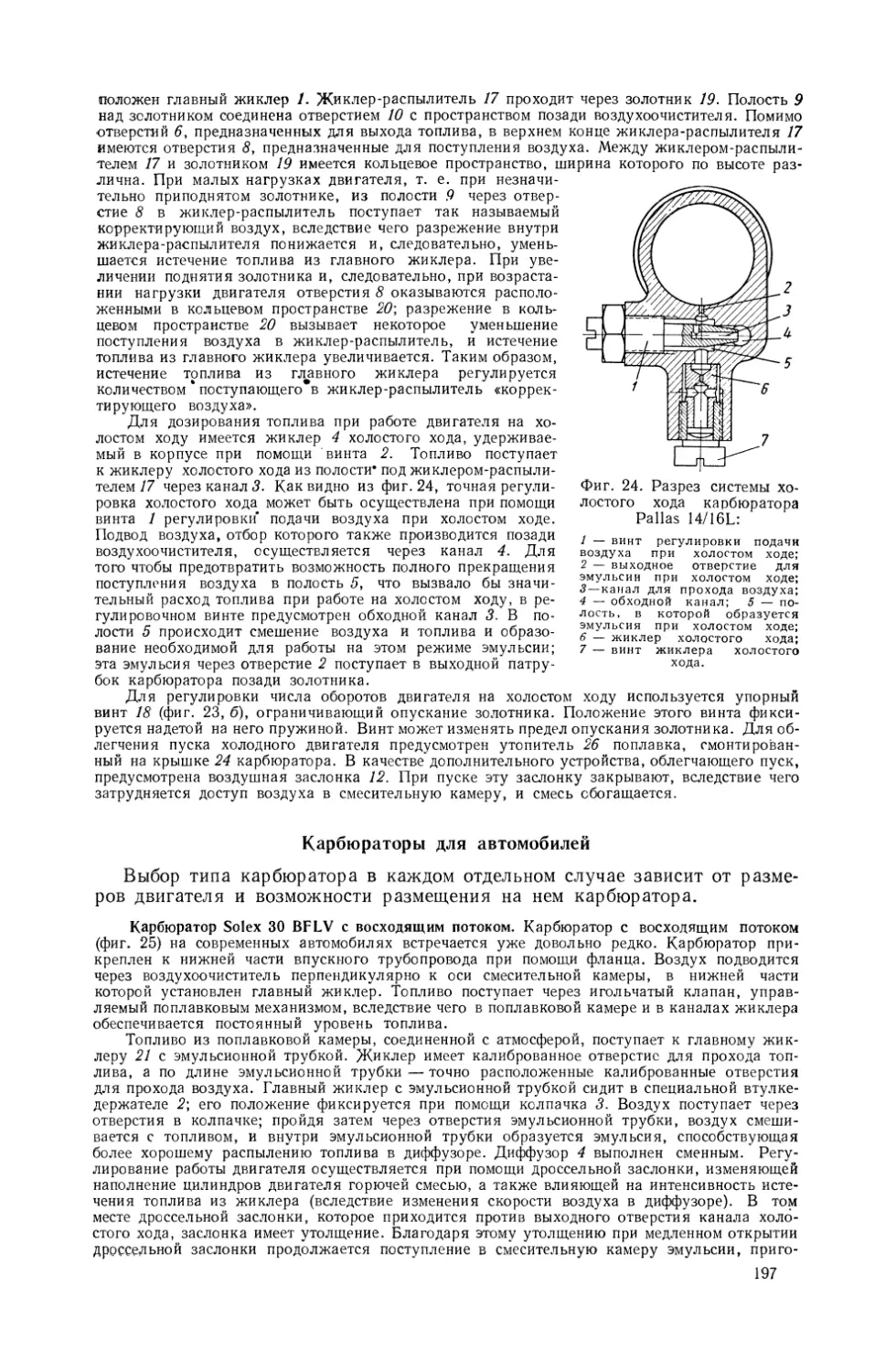

а — нижнеклапанного двигателя, о — камера сгорания верхнеклапанного