Текст

ЭЛЕКТРИЧЕСКИЕ

ПРОМЫШЛЕННЫЕ

ПЕЧИ

Дуговые печи

и установки

специального нагрева

Под ред. А. Д. Свенчанского

Второе издание, переработанное

и дополненное

Допущено Министерством высшего и сред*

него специального образования СССР в каче-

стве учебника для студентов вузов, обучаю-

щихся по специальности «Электротермиче-

ские установки»

МОСКВА ЭНЕРГОИЗДАТ 1981

ББК 31.29

Э45

УДК 621.365.2(075.8)

Рецензент Л. Е. Никольский

Авторы: А. Д. Свенчанский, И. Т. Жердев,

А. М. Кручинин, Ю. М, Миронов, А. Н. Попов

Электрические промышленные печи: Дуговые

Э45 лечи и установки специального нагрева: Учебник

для вузов/ А. Д. Свенчанский, И. Т. Жердев,

А. М. Кручинин и др.; Под ред. А. Д. Свенчанско-

го. — 2-е изд., перераб. и доп. — М.: Энергоиздат,

1981, — 296 с., ил.

В тсер. 1 р* 20 к.

Рассмотрены электрические дуговые печи и установки всех ти-

пов*. дуговые сталеплавильные печи (прямого действия)» дуговые лечи

для плавления цветных металлов {косвенного действия)» вакуумные

дуговые печи и установки электрошлакового переплава, плазменные

и электронно-лучевые плавильные установки и рудо восстановительные

печи. Даны рекомендации по расчету и конструированию печей.

Первое издание книги (А. Д. Свенчанский, М. Я- Смелянский

«Электрические промышленные. печи. Ч. П. Дуговые печн») вышло

в 1970 г.

Учебник для машиностроительных» электротехнических и метал-

лургических вузов. Может быть также полезен энергетикам и метал-

лургам, имеющим дело с электротермическим оборудованием.

30307-525

Э051(Ь1)-81 9В‘81О). 2302030000

ББК 31.29

6П2.1.081

АЛЕКСАНДР ДАНИЛОВИЧ СВЕНЧАНСКИЙ

ИВАН ТИХОНОВИЧ ЖЕРДЕВ

АНАТОЛИИ МИХАИЛОВИЧ КРУЧИНИН

ЮРИИ МИХАИЛОВИЧ МИРОНОВ

АЛЕКСАНДР НИКОЛАЕВИЧ ПОПОВ

ЭЛЕКТРИЧЕСКИЕ ПРОМЫШЛЕННЫЕ ПЕЧИ.

Дуговые печи и установки специального нагрева

Редактор В. П. Цишевский

Редактор издательства Т. В. Жукова

Технический редактор Н. И. Хотулева

Корректор 3. В. Драновская

ИБ № 2555 («Энергия»)

Сдано в набор 85,02.81 Подписано в печать 17.07.81 Т-20097

Формат 70 X 100г/м Бумага типографская № 2 Гарн. шрифта литературная

Печать высокая Усл. печ, л. 24.05 Уч..изд. л. 25,89 Тираж И 000 экз.

Заказ 1109 Цена 1 р. 20 к.

Энергоиздат, 113114, Москва, М-114, Шлюзовая наб., 10

Московская типография № 10 Союзполиграфпрома при Государствен-

ном комитете СССР по делам издательств, пол в граф ни и книжной

т'~Тг",^Зц ‘lilli* 1'. и l ILL if," '111 -114, Шлюзовая наб., 10

Бивдиотеил

JSuTb © Энергоиздат, 1981

I от. С.Ж Кирд.

1|ииии и -.-тгн-Г-Г ’<»

ВВЕДЕНИЕ

0.1. Классификация, устройство

и области применения дуговых

печей и установок специального

нагрева

Б дуговых электрических печах

превращение электрической энер-

гии в тепло происходит в основном

в электрическом разряде, протека-

ющем в газовой или паровой среде.

В таком разряде можно сосредото-

чить в сравнительно небольших объ-

емах очень большие мощности и по-

лучить очень высокие температуры.

При этом в камере печи возникают

резкие температурные перепады, и

поэтому в ней невозможно получить

равномерное распределение темпе-

ратуры и достичь равномерного на-

грева материалов или изделий. По

этой же причине здесь затрудни-

тельно обеспечить точное регулиро-

вание температуры нагрева и, сле-

довательно, проводить термическую

обработку. Для плавки же материа-

лов, в особенности металлов, дуго-

вая печь очень удобна, так как вы-

сокая концентрация энергии позво-

ляет быстро проводить расплавле-

ние. Дуговые устройства удобны

также для проведения высокотемпе-

ратурных химических реакций в

жидкой или газовой фазе и подогре-

ва газа. Во всех этих случаях не-

равномерность нагрева не играет

роли, так как благодаря теплопро-

водности и конвекции в жидкой ван-

не или газовом потоке температура

довольно быстро выравнивается.

Кроме собственно дуговых печей,

в которых практически все тепло

выделяется в электрическом разря-

4

де, существуют печи смешанного

действия, в которых обрабатывают-

ся материалы со значительным

удельным электрическим сопротив-

лением, благодаря чему в них выде-

ляется джоулево тепло. Такие печи

можно назвать дуговыми печами со-

противления. Соотношение количе-

ства энергии, выделяемой в элект-

рическом разряде и в виде джоуле-

ва тепла, может изменяться в зави-

симости от технологического про-

цесса в широких пределах, и в пе-

чах прямого нагрева (в частности, в

печах для электрошлакового пере-

плава) оно может стать равным ну-

лю. Такие печи являются по сущест-

ву печами сопротивления, но по кон-

струкции и по использованию они

ближе к дуговым печам, и их удоб-

нее рассматривать совместно.

Кроме того, с дуговыми печами

целесообразно изучать и электрон-

но-лучевые установки, хотя принцип

действия их существенно иной.

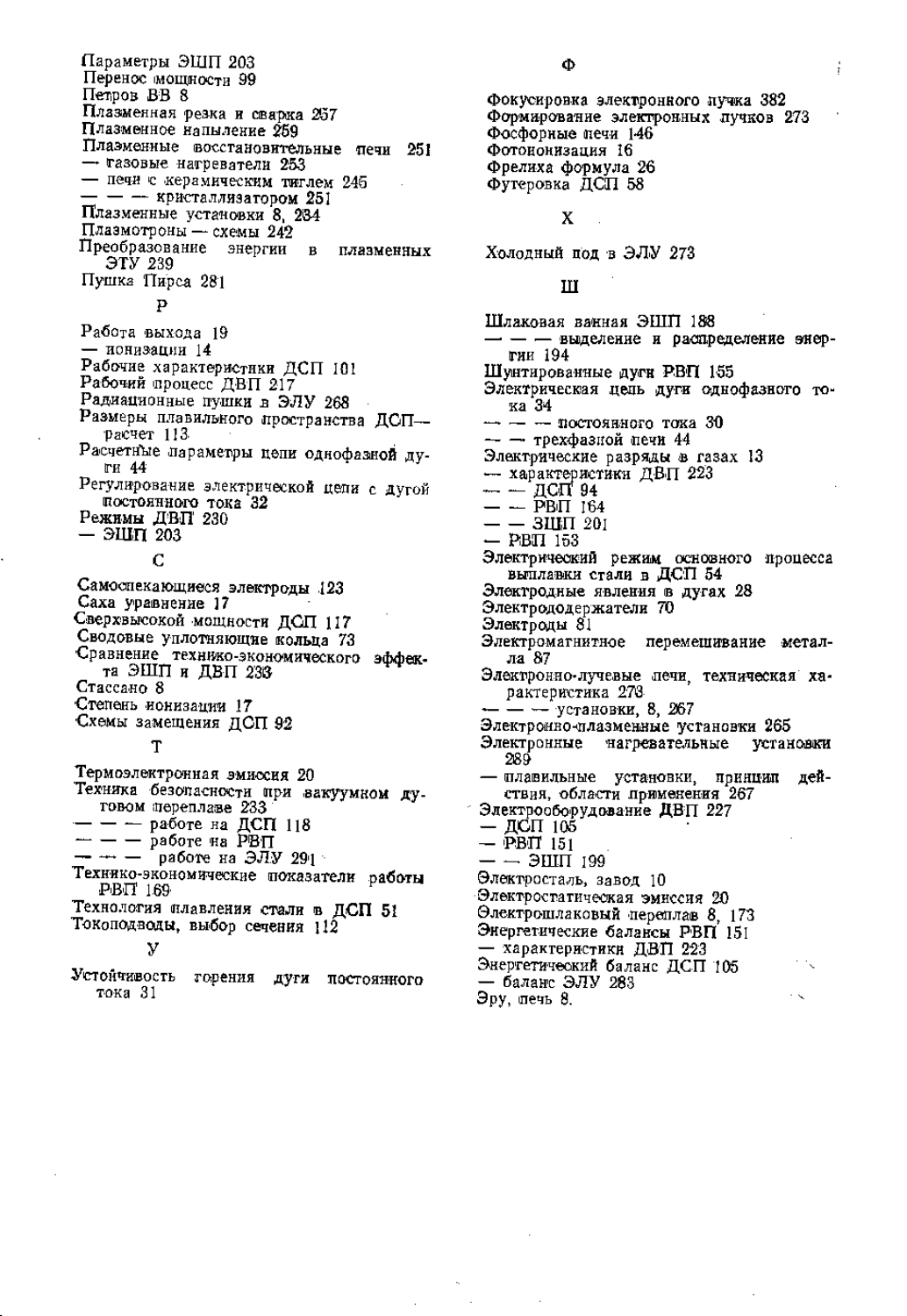

Таким образом, классификацию

дуговых электротермических устано-

вок можно представить в виде схе-

мы на рис. 0Л и разделить их на

следующие. группы:

1. Дуговые печи прямого дейст-

вия: дуга горит между электродами

и расплавляемым металлом, непос-

редственно нагревая металл

(рис. 0.2,а). Очаг высокой темпера-

туры (дуга) находится около по-

верхности металла, испарение ме-

талла велико, особенно для метал-

лов с низкой температурой испаре-

ния. Благодаря экранирующему

действию электродов свод печи ча-

стично защищен от непосредствен-

Рис. 0.1. Классификация установок электродугового нагрева.

ного излучения дуг, поэтому здесь

допустимы очень большие объемные

мощности и можно проводить высо-

котемпературные процессы. Элект-

роды в таких печах подвешены вер-

тикально; следовательно, они рабо-

тают в основном на растяжение и

лишь при наклоне печи — и на из-

гиб. Поэтому здесь можно приме-

нять сравнительно длинные графи-

товые электроды большого сечения,

допускающие значительные рабочие

токи. Дуговые печи могут быть весь-

ма- мощными и производительными

и работать на трехфазном токе.

Итак, дуговые печи прямого дей-

ствия — это крупные, мощные (де-

сятки мегавольт-ампер в единице)

трехфазные печи, предназначенные

для плавления металлов с высокой

температурой испарения; в основ-

ном это сталеплавильные печи

(ДСП). Благодаря технологическим

преимуществам в печах этого типа

выплавляются в виде слитков почти

все специальные высоколегирован-

ные стали, а в последнее время так-

же и многие конструкционные ста-

ли. Кроме того, в них выплавляют

большую часть стального фасонно-

го литья.

В последнее время появились

вакуумные дуговые печи (ВДП)

(рис. 0.2,6), которые также являют-

ся дуговыми печами прямого дейст-

вия. В них дуга постоянного тока

горит в парах переплавляемого ме-

талла при низком давлении между

расходуемым электродом (расплав-

ляемый металл) и жидкой ванной.

Камера печи не имеет футеровки;

стенки ее (кристаллизатор; тигель

гарниссажной печи) охлаждаются

водой; электрод — металлический,

вертикальный, в нем можно допу-

стить большие плотности тока и про-

водить в печи наиболее высокотем-

пературные процессы (плавка туго-

плавких металлов — молибдена,

вольфрама, ниобия, тантала). Кро-

ме того, в ВДП производят вторич-

ный переплав стали (стальных

5

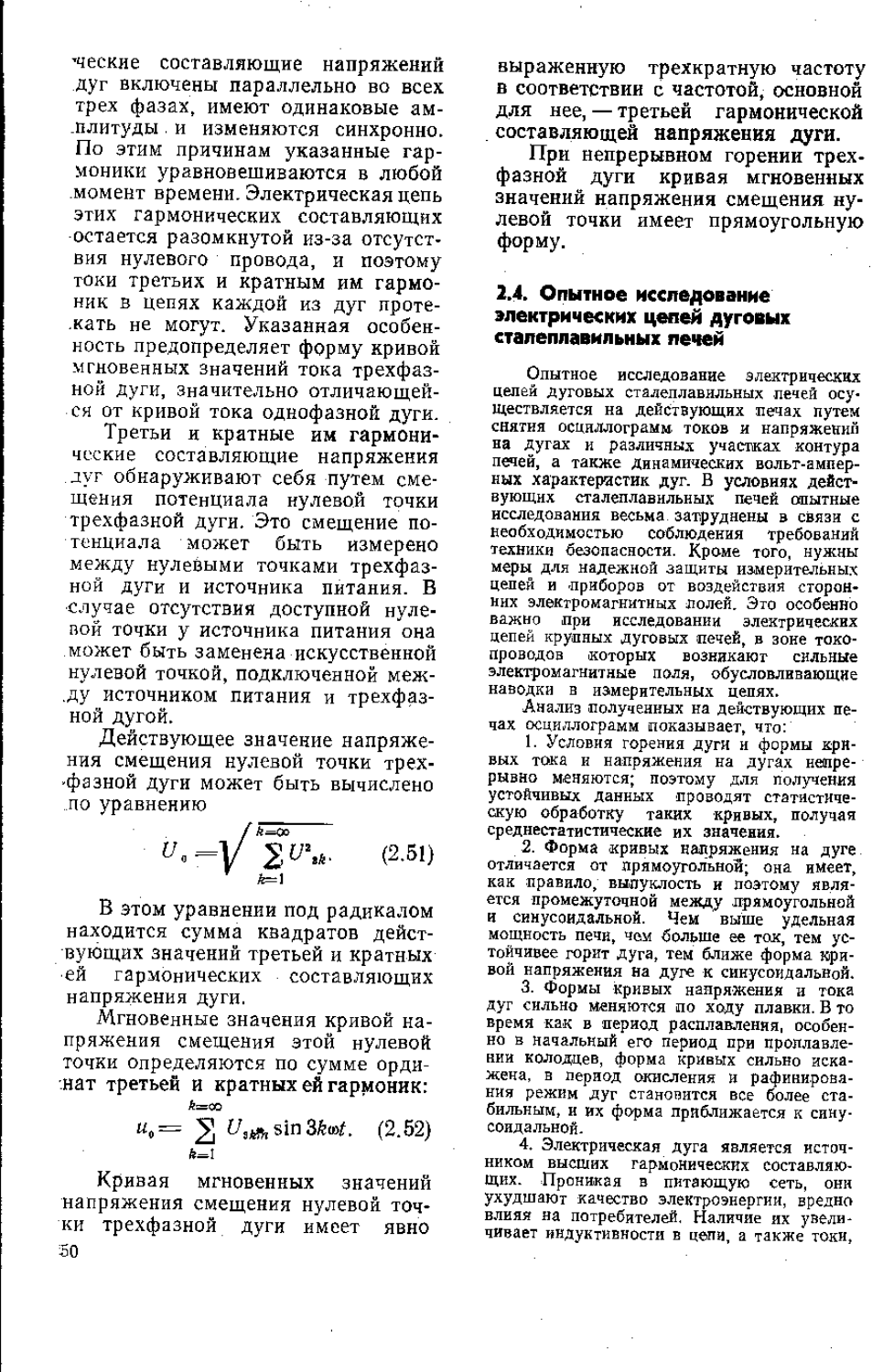

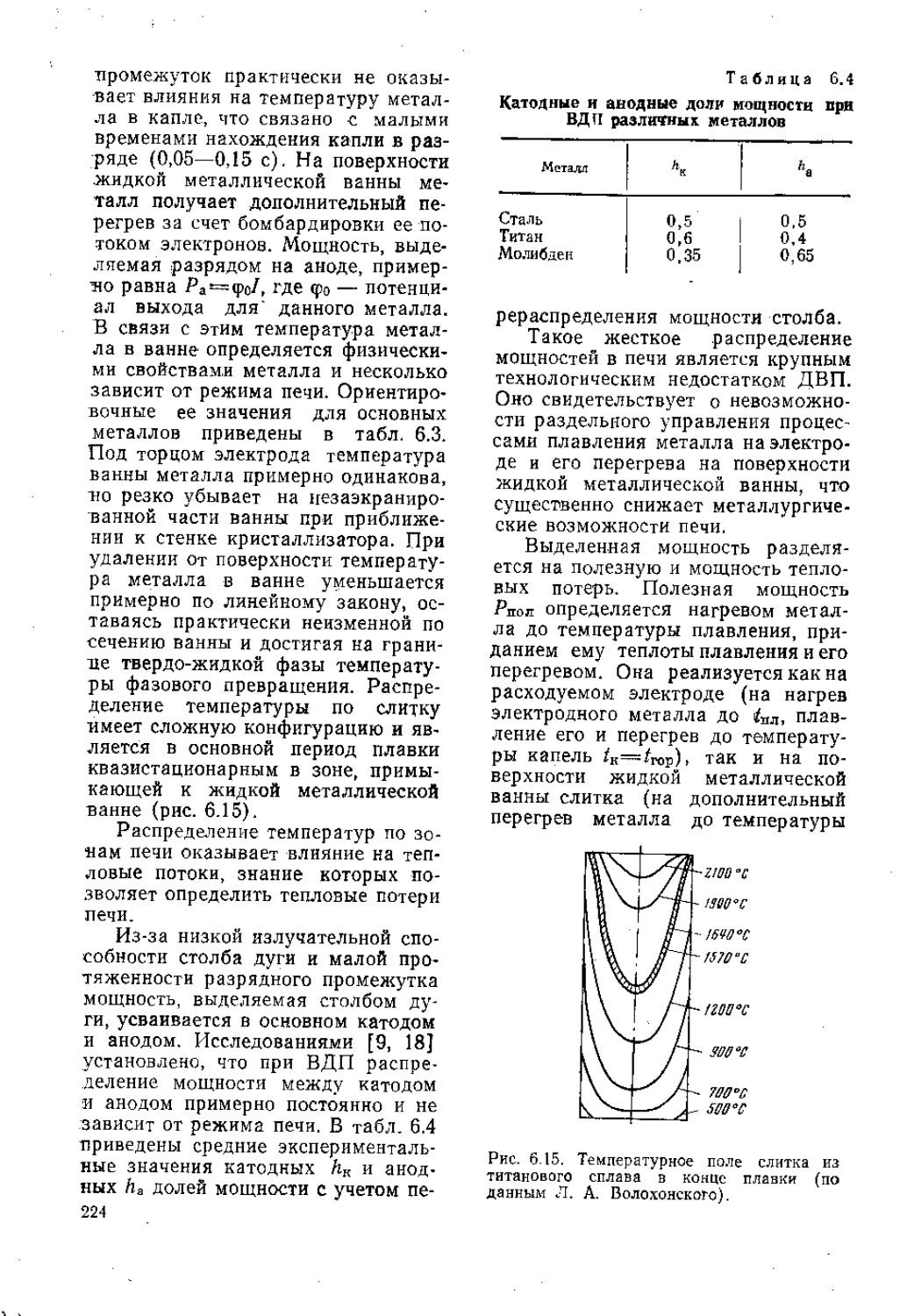

Рис* 0*2. Схемы дуговых печей различных типов*

—дуговая сталеплавильная печь прямого действия: 1 — электрод: 2—футеровка; 5 — рабочая двер-

ца; 4 — летка для выпуска жидкой стали; S — жидкая ванна; £ — механизм наклона; 7 — электроде дер-

жатели; б —вакуумная дуговая печь: /—расплавляемый электрод: 2— вакуумная камера; 3 — меха-

низм перемещения электрода; 4— кристаллизатор; $ — жидкая ванна; в — дуговая печь косвенного

действия для плавления цветных металлов: 7 — электроды; 2 —футеровка; 3 — жидкий металл;

4—механизм наклона; 5 — электрододержатель; а — дуговая печь сопротивления: / — электрод; 2 — шихта

в печи; 3 — расплав; 4 — футеровка печи; 5 — летка: 6 — гаьавая полость, а которой горит дуга; 7 —

электрододержатель; 5 —вытяжной колпак; Р — загрузка; б — печь для получения карборунда: / — керн;

2— электроды; 3 — футеровка печи; 4 — гарннссзж; е— печь электрошлакового ,переплава: / — расходуе-

мый электрод; 2 — кристаллизатор; 3 — слиток; 4 —* жидкая металлическая ванна; 5 — шлаковая ванна;

sk — дуговой плазмотрон: / — охлаждаемый водой корпус; 2— изоляционная вставка: 3 — катод; 4 —

впуск газа; 5 —дуга; 6 — струя плазмы; з — высокочастотный беээлектродный плазменный разряд: 7 —

Кварцевая труба; 2 — индуктор; 5 — зова разряда; и — электронно-лучевая установка с кольцевым като-

дом : / — ра спл а вляем ый электрод-анод; 2 — ва куум н ая кэ мера; 5 — воль фр а мобы й ка тод; 4 — жидка я

ванна; 6 — кристаллизатор; к —электронно-лучевая установка с аксиальной пушкой: 7 — расплавляемая

заготовка; 2—вакуумная камера; 3— кристаллизатор; 4 — вспомогательный катод; 5 — основной катод;

анод; 7 — фокусирующая луч электромагнитная линза; 5 — жидкая ианна.

электродов) для существенного

улучшения ее качества,

2. Дуговые печи косвенного дей-

ствия: дуга горит между электрода-

ми, а расплавляемому металлу теп-

ло от дуги передается излучением

(иногда также конвекцией и тепло-

проводностью) (рис. 0.2,в). Здесь

6

очаг высокой температуры (дуга)

находится на некотором расстоянии

от поверхности металла, поэтому

угар и испарение металла намного

меньше, чем в дуговых печах пря-

мого действия. Поэтому здесь мож-

но плавить металлы и сплавы с низ-

кой температурой испарения, напри-

мер цветные металлы и даже спла-

вы, содержащие цинк (латуни). Гра-

фитированные электроды располо-

жены горизонтально или наклонно

и не экранируют футеровку от излу-

чения дуги. Более половины тепла,

излучаемого дугой, сначала попада-

ет на стенки печи и, отразившись от

них, достигает расплавляемого ме-

талла. Поэтому кладка находится в

очень тяжелых условиях," и в таких

печах невозможно проводить про-

цессы, требующие больших объем-

ных мощностей и высоких темпера-

тур. Электроды работают на изгиб;

это ограничивает их длину и мак-

симальный диаметр, а следователь-

но, и размеры печи, ее рабочий ток

и максимальную мощность.

Итак, дуговые печи косвенного

действия — небольшие (до 500—

600 кВ-А), обычно однофазные пе-

чи, служащие для плавления метал-

лов с температурой плавления не

выше 1300—140СРС, — в основном

печи для плавления цветных метал-

лов. В них переплавляют с целью

рафинирования и для фасонного

литья медь и ее сплавы — бронзы,

латуни и т. п. и другие цветные ме-

таллы, а также чугун для фасонно-

го литья в небольших литейных це-

хах.

К дуговым печам косвенного

действия можно отнести также ду-

говые плазменные установки и дуго-

вые нагреватели газов. В этих уста-

новках дуга горит между электрода-

ми в потоке газа, нагревая его

(рис. 0.2,ж). Нагретый газ может

быть использован для испытатель-

ных целей, а также для проведения

химических или металлургических

процессов. В последнем случае од-

ним из электродов может быть рас-

плавляемый металл, т. е. речь будет

идти о дуговой печи прямого дейст-

вия. Обрабатываемый материал мо-

жет вводиться и непосредственно в

зону дуги (например, в установках

для плазменного напыления).

Генераторы плазмы (плазмотро-

ны) выполняют со стержневыми,

трубчатыми или кольцевыми элект-

родамщ обычно охлаждаемыми во-

дой. Они могут работать при раз-

личных давлениях газа в дуговой

камере вплоть до грубого вакуума

(выхлоп в вакуумную камеру). Ха-

рактерным является сжатие дуги

по оси газовой струи (газовая ста-

билизация), что обусловливает рез-

кое увеличение температуры в ка-

нале дуги и в плазменной струе (до

10 000—15 000°С и выше). В некото-

рых случаях стабилизация дуги осу-

ществляется магнитным полем.

Плазменный разряд может быть

получен и на высоких частотах в

ионизированной струе газа, проте-

кающей в высокочастотном магнит-

ном поле (рис. 0.2,з). Однако, по-

скольку такой разряд не требует

электродов, его следует отнести

к области индукционного нагрева.

3. Дуговые печи сопротивления:

электрическая дуга горит в газовой

полости внутри расплавляемой ших-

ты, включенной последовательно

или параллельно с дугой (рис. 0,2,г).

Так как сопротивление шихты зна-

чительно, выделяемое в ней джоу-

лево тепло может быть большим,

В таких печах очаг высокой темпе-

ратуры (дуга или околоэлектрод-

ная зона высоких плотностей тока)

находится внутри шихты, и печи

пригодны для расплавления матери-

алов с высокой температурой испа-

рения или для возгонки материалов.

Кладка печи защищена от излуче-

ния дуг слоем непрореагировавшей

шихты (гарниссаж), внутри которой

и горят дуги. Поэтому здесь можно

проводить процессы с высокой рабо-

чей температурой, характерной для

восстановительных руднотермиче-

ских процессов. Печи этого типа,

как правило, не наклоняются (вы-

пуск через летку), поэтому электро-

ды в них вертикальные, выполнены

из менее прочного материала и

сравнительно больших размеров,

что позволяет работать при очень

большом токе и на большой мощ-

ности.

Итак, дуговые печи сопротивле-

ния — это мощные рудовоссганови-

7

тельные и рудоплавильные печи

(РВП)„в которых плавят материа-

лы с высоким удельным сопротивле-

нием. Таковы лечи для получения

ферросплавов, карбида кальция, чу-

гуна, никелевого штейна, абразивов,

фосфора. К ним примыкают также

печи прямого нагрева (дуга в них

отсутствует) для обработки некото-

рых шлаков и получения абразивов

(рис. 0.2,5), а также установки шла-

кового переплава (ЭШП). В таких

установках (рис. 0.2,е) осуществля-

ют в целях рафинирования переплав

электродов из специальных сталей,

полученных в других печах, напри-

мер в ДСП. Расплавление электро-

да ведется в жидком шлаке, нагре-

том джоулевым теплом от протека-

ющего через него рабочего тока.

Наплавляемый слиток формируется

в охлаждаемом водой кристаллиза-

торе.

4, Электронно-лучевые установ-

ки: в этих установках образованный

в глубоком вакууме мощный пучок

электронов, ускоренных в электри-

.ческом поле (электронный луч),

бомбардирует нагреваемый матери-

ал и разогревает его или расплавля-

е4. Источником электронного пучка

могут служить кольцевой катод

(рис. 0.2,и), радиальные или акси-

альные пушки (рис. 0.2,к). Установ-

ки применяются для выплавления

слитков, литья и спекания, зонной

очистки и разных видов термообра-

ботки активных жаропрочных мате-

риалов и полупроводников.

Если в ДСП и РВП металл вы-

плавляется из шихты или руды, то

в таких печах, как ВДП, печи ЭШП

и электронно-лучевые, исходным

сырьем является электрод, уже по-

лученный в результате плавления

металла в другой печи и переплав-

ляемый вторично в целях более под-

пой очистки металла. Такие пере-

плавные печи обычно выделяют из

дуговых печей в установки спец-

нагрева; к ним же относят и плаз-

менно-дуговые установки,

8

0.2. Исторический обзор

Возможность использования электриче-

ской дуги для плавления металлов была

показана еще в 1'803 г. В. В. Петровым,

получившим впервые дугу с помощью

большой батареи гальванических элемен-

тов. В. В. Петров показал, что такой дугой

можно не только расплавлять металлы, но

и восстанавливать их из окислов, нагревая

в присутствии углеродистых восстановите-

лей, Кроме того, ему удалось осуществить

дуговую сварку металлов.

Почти до конца XIX в. дуговые печи

не выходили за пределы лабораторий, так

как в то время мощных источников элек-

трической энергии не было. Первую собст-

венно дуговую лабораторную печь построил

в .1849 г. Депре. В ней дуга горела между

стенками небольшой реторты и помещен-

ным внутри нее электродом. Почти одно-

временно в 1853 г. были выданы первые

патенты (Пкшон, Джонсон) на плавление

металлов в электрической дуге. В печи

Пишона предполагалось плавить руды ила

металлы при их падении сквозь дуги, горя-

щие между горизонтально расположенными

электродами.

Несколько конструкций лабораторных

дуговых печей было создано в 1878—

1880 гг. Сименсом, В них дуга горела в

тигле между двумя горизонтально распо-

ложенными электродами (дуговая печь

косвенного действия) нли между электро-

дом и расположенной в тигле загрузкой

(дуговая печь прямого действия). Сименс

впервые предложил автоматически регули-

ровать ток дуги перемещением электрода

и использовать магнитное поле для откло-

нения Дуги.

Первые промышленные установки и

электротермические процессы появились в

1886—1888 гг., когда были пущены печи

Коульса н первая печь Эру, в которых из

глинозема получили ферроалюминий или

алюминиевую бронзу.

В 1892 г, Ачесон разработал процесс

получения карборунда в электрической пе-

чи прямого действия; в ней шихта нагрева-

лась до температуры 1800°С, необходимой

для получения карборунда. В этом же году

Муассан впервые получил в небольшой ду-

говой печн карбид кальция.

Промышленное развитие дуговые печи

получили на границе XIX и XX вв., когда

появились первые сталеплавильные печи

Эру, Стассано построил первую шахтную

электродомну для выплавки чугуна из руд,

а Ачесон разработал процесс получения

графитированных электродов в печах пря-

мого действия. Тогда же приобрели про-

мышленный масштаб процессы получения

карбида кальция и ферросплавов в шахт-

ных дуговых печах.

Так как выплавка чугуна из руды в

дуговой печи в то время не могла эконо-

мически конкурировать с доменным про-

цессом, то печи Стасе ан о вскоре были пе-

реоборудованы для выплавки стали из

скрапа; эта были первые промышленные

дуговые печи косвенного действия.

Эти лечи оказались удобными для

плавления цветных металлов. В 1918 г. в

США появилась качающаяся однофазная

печь фирмы «Детройт» для переплава меди

и ее сплавов. Конструкция этой печи (ци-

линдрическая ванна качалась вокруг гори-

зонтальной оси в процессе плавки; питание

осуществлялось однофазным током с по-

мощью двух горизонтально установленных

по ее оси электродов) оказалась настолько

удачной, что сохранилась почти без измене-

ния до наших дней. Многочисленные попыт-

ки ее изменить оказались неудачными и не

привились.

Первые дуговые печи прямого действия

для выплавки стали были построены Эру в

1899 г. Их конструкция была проста: в

прямоугольную вытянутую ванну сверху че-

рез отверстие в съемном своде входили два

электрода, закрепленные в электрододер-

жателях, перемещающихся вверх и вниз

вдоль вертикальных стоек, чем осуществля-

лось регулирование тока дуги. Печь за-

гружали через торцевые дверки, металл

сливали при ее наклоне через летку. Ос-

новными недостатками этих печей были не-

высокое рабочее напряжение и, следова-

тельно, малая удельная мощность; это при-

водило к удлинению периода5 расплавления

металла, тепловые потери и удельный рас-

ход энергии были велики. Тем самым ос-

новные преимущества печей прямого дей-

ствия — возможность концентрации боль-

ших мощностей и ускорение плавки — ис-

пользованы не были.

Внедрение дуговых печей прямого

действия в металлургию стали сильно за-

медлилось из-за того, что конструкторская

мысль пошла по неправильному пути. Ис-

ходя из идеи, что эффективность работы

печи можно заметно повысить, если орга-

низовать в ее ванне усиленную конвекцию

путем подогрева металла не только свер-

ху, но и снизу, конструкторы сосредоточи-

ли усилия на создании такого подогрева

пропусканием рабочего тока через всю тол-

щину металла и подину. В 1900—1915 гг.

появился ряд конструкций дуговых печей

прямого действия с подовыми электродами.

Однако оказалось, что так как сопро-

тивление металла в дуговой печи ничтожно

мало, почти вся энергия в печах с подовы-

ми электродами, как и в обычных печах,

выделялась в дугах у поверхности метал-

ла, и желаемый эффект конвекции не до-

стигался.

В 20-х годах появились работы Андреэ

и Рикке, разработавших круговые диаграм-

мы дуговых печей и построивших их элект-

рические характеристики. Это позволило

проанализировать режимы дуговых печей и

выявить основной их недостаток — работу

на низком, питающем напряжении (около

90—130 В). Повышение рабочего напряже-

ния печных трансформаторов до 180—

230 В позволило при тех же размерах пе-

чи и токоведущих частей резко увеличить

ее мощность, а следовательно, и удельную

объемную мощность. Это привело к значи-

тельному сокращению времени расплавле-

ния металла, снижению доли тепловых

потерь и повышению к. п. д. В результа-

те все описанные, чрезмерно усложненные

конструкции, обеспечивающие подогрев ме-;

талла снизу, оказались ненужными, и печи

Эру за несколько лет вытеснили из черной

металлургии и печи с подовыми электрода-

ми, и печи косвенного действия, и индук-

ционные печи со стальным сердечником.

Большое значение для развития дуго-:

вых сталеплавильных печей имело появле-

ние в 1910—1911 гг. свинчиваемых непре-

рывных угольных, а затем и графитирован-

ных электродов.

Одновременно с дуговыми сталепла-

вильными печами развивались и дуговые

рудовосстановительяые печи. Первоначаль-

но они повторяли устройство обычных до-

менных печей, в которые в горн вставляли

электроды (печь в Домнарверте, Швеция).

Мощность первой такой печи (1910 г.) со-

ставляла 1850 кВт; печь была двухфазной

с четырьмя круглыми электродами, В даль-

нейшем мощность печей несколько увели-

чилась, они выполнялись трехфазными, с

шестью электродами, питаемыми от трех

однофазных трансформаторов. Высокая

шахта печи позволяла работать удовлет-

ворительно лишь на древесном угле, что

ограничивало как область применения, так

и мощность агрегатов. Появление нязко-

шахтных печей Хельфенштейна устранило

это ограничение и позволило устанавливать

мощные печи, работающие на коксе.

После работ Муассана и Вильсона, раз-

работавших в 1892 г. технологию получения

в шахтных электропечах карбида кальция,

начало развиваться его производство. В

дальнейшем в шахтных печах начали вы-

плавлять и ферросплавы. Применение в

этих процессах трехфазных печей Хельфен-

штейна позволило значительно повысить

производительность агрегатов и масштабы

производства в целом. Сдерживающими

факторами здесь являлись трудность меха-

низации загрузки печей, большие потери в

электродах н неумение конструировать

рациональные короткие сети. Благодаря

большой индуктивности токоподводов в них

терялась значительная часть подводимого

напряжения, что приводило к необходимо-

сти работы с очень низким коэффициентом

мощности и к завышению в 2—3 раза уста-

новленной мощности трансформаторов. По-

этому существенным вкладом в увеличение

производительности и снижение стоимости

печей и процессов получения карбида каль-

ция и ферросплавов явились разработка

коротких сетей с бяфиляриыми токоподво-

дами и транспозицией шин, что сущест-

венно снизило индуктивность контура печи,.

а также появление самоспекающихся на-

бивных электродов Зодерберга (.1921 г.).

В первом десятилетии XX в. появились

предтечи дуговых нагревателей газа и ду-

говых плазменных установок — аппараты

для получения окиси азота, исходного про-

дукта азотной кислоты. Азот окисляется

при очень высоких температурах, но даже

при 3000—4000°С лишь несколько процен-

тов азота превращаются в его окись. Ес-

тественной была идея использовать электри-

ческую дугу для нагрева пропускаемого

через нее воздуха. Для того, чтобы облег-

чить теплоотдачу от дуги к воздуху, необ-

ходимо было увеличить поверхность сопри-

косновения воздуха и разряда, раздувая или

удлиняя дугу либо направленным потоком

воздуха, либо воздействием на дугу элект-

ромагнитным полем.

Дуговые печи для фиксации азота по-

лучили наибольшее распространение в

странах с дешевой электроэнергией (Нор-

вегия, Швейцария), причем мощность цехов

достигла по тому времени очень больших

значений. Так, в Норвегии в 1916 г. общая

мощность таких установок достигала

300 000 кВт. Однако выход окиси азота

составлял лишь 1,5—2,0%, в то время как

вся масса газа бесполезно нагревалась до

1000—1400°С. В результате удельный рас-

ход электроэнергии составлял IS-

IS кВт-ч/кг азотной кислоты. С появлени-

ем метода получения азотной кислоты из

синтетического аммиака, значительно более

дешевого и менее энергоемкого, дуговой ме-

тод получения окиси азота быстро отпал.

Первая дуговая сталеплавильная печь

в России была установлена в 1910 г. на

Обуховском сталелитейном заводе. Печь

была двухэлектродной, типа печи Эру,

мощностью 500 иВ -А и предназначалась

для работы дуплекс-процессом (мартен —

электропечь). При работе на жидкой завал-

ке емкость электропечи составляла 3,5 т,

при твердой завалке — 2,5 т. В том же го-

ду в России появились первые рудовосста-

новительные электропечи. На р. Сатка на

Урале был построен завод «Пороги», обо-

рудованный двумя печами по 350 кВт для

выплавки ферросилиция и углеродистого

феррохрома, а на Аллавердском заводе в

Армении было организовано производство

карбида кальция в электропечи мощностью

250—300 кВт.

Электрометаллургия в России развива-

лась крайне медленно, В 1913 г. насчиты-

валось лишь 4 ДСП; в 1915 г. работало

9 ДСП (из них одна емкостью 6—8 т), а

в 1917 г. 22. Тогда же началось строи-

тельство под Москвой в районе Богород-

ска (ныне г. Ногинск) первого специализи-

рованного электросталеплавильного завода,

получившего в дальнейшем название

«Электросталь».

За годы первых двух пятилеток был

построен и введен в Действие ряд электро-

сталеплавильных - заводов и цехов? Запо-

рожский завод инструментальных сталей

10

(ныне «Днепроспецсталь»), металлургиче

ские заводы в Ленинграде и Горьком.

Одновременно мощные сталеплавильны^

цехи были построены и на крупных маши

ностроительных заводах — первенцах трак

торной промышленности, а на автомобиль

ных заводах в Москве и в Горьком был?

установлены электропечи для плавки высо

ко качественного чугуна дуплекс-процессов

(вагранка — электропечь).

Значительное количество дуговых пене?

было установлено для получения цвети оп

н стального фасонного литья на завода?

многих отраслей промышленности; ими бы

ли оснащены все ремонтные цехи новы?

заводов.

Для обеспечения отечественной метал

лургии 'была создана ферросплавная про

мышленность, включающая крупные ферро

сплавные заводы, работающие на отечест

венных .рудах (в Челябинске, Зестафони г

Запорожье). На заводах химической про-

мышленности был создан ряд цехов для вы

плавки карбида кальция и фосфора. В Че-

лябинске и Ленинграде были построены

заводы абразивных материалов, электро-

корунда и карборунда. В Москве, Челябин-

ске и Запорожье были созданы электрод-

ные заводы для обеспечения электропечей

и электролизных ванн электродами.

В результате советская электрометал-

лургия стала развиваться быстрыми темпа-

ми. Уже к началу второй пятилетки был

прекращен импорт сталей специальных

марок.

Датой зарождения советского электро-

печестроения следует считать 1924 г., ког-

да в Харькове на заводе «Электросила»

(ныне ХЭМЗ) была создана небольшая

группа конструкторов во главе с Л. И. Аро-

новым. В 1925 г. этой группой были скон-

струированы первые советские ДСП, а в

1926 г. две из них — одноэлектродная и

двухэлектродная — емкостью по 0,25 т бы-

ли пущены в эксплуатацию с использовани-

ем в основном для выплавки фасонного

стального литья. В конце 1926 г. производ-

ство электропечей и трансформаторов для

них было переведено еей Московский элект-

розавод, где в 1928 г. был создан отдел

электропечей. Силами этого отдела за

1928—1938 гг. были спроектированы и ос-

воены в производстве серия ДСП емкостью

0,25—12 т (всего за десятилетие было пу-

щено свыше 150 ДСП), печи для рафини-

рования чугуна емкостью 3 и 10 т, серия

дуговых печей качающегося типа для плав-

ления меди и ее сплавов и некоторые фер-

росплавные печи. Были освоены производ-

ством также печные трансформаторы в

реакторы и релейно-контактные регуляторы

мощности дуговых печей,

В связи с тем, что производственная

база на Московском электрозаводе по со-

стоянию кранового оборудования и площа-

дям не могла удовлетворить возросших по-

требностей промышленности в плавильных

нечах, в 1935 г. их производство было пере-

ведено в Свердловск на завод «Уралэлект-

ромашина». Там был налажен выпуск ДСП

емкостью 5 т с механизированной загруз-

кой сверху при помощи бадьи, рафиниро-

вочных печей для ферросплавов и одно-

фазных качающихся печей для выплавки

цветных металлов. В 1940 г. были выпу-

щены первые ДСП емкостью 30 т.

После Великой Отечественной войны

были построены специализированные

электропечные заводы и начато создание

серии крупных механизированных ДСП,

1950 г. вошли в строй печи емкостью

10 и 20 т с откатывающейся ванной и за-

грузкой сверху с применением как электро-

механических, так и гидравлических приво-

дов механизмов, а затем, были выпущены

и печи емкостью 40 и 80 т, полностью меха-

низированные. Все крупные печи были снаб-

жены механизмом поворота ванны и устрой-

ствами для электромагнитного перемешива-

ния жидкого металла. В дальнейшем

емкость ДСП, выпускаемых нашей промыш-

ленностью, достигла 200 т.

Одновременно развивалось и производ-

ство мощных рудовосстановительных печей

для шлаковых и бесшлаковых процессов.

Расширилась область применения РВП, осо-

бенно в цветной металлургии я химии (фос-

фор) ; мощность отдельных агрегатов РВП

приблизилась к 100 МВт.

Возросшая потребность в таких метал-

лах, как титан, молибден, вольфрам, нио-

бий, привела к разработке способов их пе-

реплава в вакууме. Распространение полу-

чили почти исключительно вакуумные дуго-

вые печи с расходуемым электродом,

работающие на постоянном токе. Была соз-

дана серия таких печей на 25 000, 50 000,

75 000 н 100 000 А. Вначале питание та-

ких печей осуществлялось от машинных

преобразователей. Новые мощные печи в

качестве преобразователей используют

кремниевые вентили с питанием от тири-

сторных или параметрических источников

тока.

В вакуумных дуговых печах оказалось

рациональным вести и переплав слитков —

электродов стали для ее дальнейшего ра-

финирования и дегазации. После такого пе-

реплава сталь обладает настолько высокими

свойствами, что эта дополнительная опера-

ция оказывается экономически выгодной.

Широкое распространение получил так-

же разработанный Институтом электросвар-

ки АН УССР им. Е. О. Патона метод ра-

финирования Стали путем ее переплава под

слоем жидкого шлака. Установки для

электрошлакового переплава выпускаются

серийно; для энергетического машинострое-

ния выплавляются слитки массой до 150 т.

В последние годы усиленно разрабаты-

ваются дуговые нагреватели газа и плазмо-

троны, используемые для плавки, резки и

сварки металлов, а также для напыления.

Созданы плазменные сталеплавильные печи

емкостью 5 т; построена и действует раз-

работанная совместно со специалистами ГДР

плазменная сталеплавильная печь емкостью

30 т.

Освоен выпуск электронно-лучевых

плавильных и нагревательных установок,

предназначенных для плавления и термо-

обработки любых металлов с очень высо-

кой степенью их очистки и дегазации, я

также электронно-лучевых установок для

зонной очистки и спекания.

0.3. Перспективы производства

и использования электродуговых

печей и установок специального

нагрева в народном хозяйстве

В настоящее время в производстве ста-

ли происходят коренные изменения. Появ-

ление кислородных конверторов сделало

нецелесообразным производство углероди-

стых и конструкционных сталей в марте-

новских печах. Строительство новых марте-

новских цехов практически прекратилось.

Нр кислородные конверторы работают на

Жйдком доменном чугуне, в них невозмож-

но использовать более 20—25% скрапа,

поэтому остающийся стальной лом, кото-

рый ранее перерабатывался в мартеновских

печах, должен перерабатываться теперь в

дуговых сталеплавильных печах, тем более,

что в последние годы стоимости выплавки

мартеновской стали и электростали практи-

чески сравнялись. Это обусловит резкое

увеличение выпуска электростали (в 2—3

раза в ближайшие 10—15 лет) и выплав-

ку в ДСП не только высоколегированных,

но и обычных сталей с сокращенным перио-

дом плавки. В этом же направлении дейст-

вует и развитие внепечной обработки ста-

ли в ковше после ее расплавления в дуго-

вой печи. При таком процессе рафинирова-

ние расплавленной стали осуществляется

вне печи.

Увеличение выплавки электростали по-

требует укрупнения сталеплавильных агре-

гатов, перехода от 50- и 100-тонных печей

на 200-тонные, а в дальнейшем и 400-тон-

ные; сокращение цикла выплавки вызовет

целесообразность в увеличении удельной

мощности печей и переходе на сверхмощные

печи. Но такой переход потребует решения

ряда вопросов, в значительной степени

энергетических: вопроса об удовлетвори-

тельной конструкции токоподводов на токи

до 100 000 А, в которых несимметрия н

перенос мощности были бы сведены к 3—

5%, вопросов компенсации реактивной мощ-

ности, которая в таких печах будет очень

велика, устранения вредного влияния дуго-

вых печей на питающие сети (вопросы ка-

чества электроэнергии), создания систем

автоматического регулирования мощности

таких печей на базе управляющих вычисли-

тельных машин, обеспечивающих автоном-

ное регулирование фаз печи. При решении

этих задач может возникнуть вопрос об из-

менении систем питания ДСП, в частности

о переходе на питание их постоянным

током.

Увеличение выпуска ферросплавов (в

связи с постоянным ростом выплавки ста-

ли), а также необходимого для создания

удобрений фосфора вызовет увеличение вы-

пуска и дальнейшее укрупнение рудовосста-

новительных печей. Основные задачи в этой

области—это закрытие сводом тех печей,

которые еще работают с открытым колош-

ником (утилизация тепла и химического по-

тенциала отходящих газов, защита окру-

жающей среды), полная механизация и ав-

томатизация загрузки мощных печей, а

также электротехнические вопросы (источ

ннки питания, короткие сети, оптимизации

электрических режимов).

Расширение потребности новых отрас-

лей промышленности в особо чистых, туго-

плавких материалах (молибден, вольфрам

титан, цирконий и др.) вызовет дальнейшее

развитие новых видов электроплавильных

установок (ВДП, Э1ПП, плазменных,

электронно-лучевых). Можно рассчитывать

на использование в ближайшие годы для

целей плавления и термической обработки

также и лазерных установок.

ГЛАВА ПЕРВАЯ

ЭЛЕКТРИЧЕСКАЯ ДУГА

1.1. Виды разрядов в газах

Электрическая дуга, или дуговой

разряд, — один из видов электриче-

ских разрядов в газе или парах. Га-

зовая среда, обычно не проводящая

тока, приобретает проводимость, ес-

ли в ней, помимо нейтральных, по-

являются свободнее заряженные

частицы — электроны и ионы, ко-

торые и обусловливают прохожде-

ние в газе тока, если в нем сущест-

вует электрическое поле.

По характеру и внешним приз-

накам разряды в газах весьма раз-

нообразны. Обычно их делят на не-

самостоятельные и самостоятельные.

Для поддержания несамостоятель-

ного разряда необходимо дейст-

вие внешних факторов — ионизато-

ров; у самостоятельных разрядов

образование заряженных частиц в

газовом промежутке происходит за

счет энергии источника тока.

Заряженные частицы в газовом проме-

жутке могут возникать, например, под дей-

ствием ультрафиолетовых, рентгеновских

или космических лучей: если газовый про-

межуток между двумя электродами, к ко-

торым приложено напряжение, облучить

рентгеновскими лучами, то в каждом 1 см3

газа в секунду будет образовываться око-

ло 10г лар заряженных частиц. Под дейст-

вием электрического поля эти частицы

устремляются; положительно заряженные —

к катоду, отрицательно заряженные — к

аноду. Некоторая их доля достигнет элект-

родов и нейтрализуется на них, создавая

тем самым ток по промежутку, а другая

часть нейтрализуется в самом промежутке.

Чем выше напряжение на электродах, тем

выше градиент электрического потенциала

в промежутке; тем выше и средняя ско-

рость заряженных частиц в нем, тем боль-

шая их доля достигнет электродов, т. е.

тем больше ток. Значит, ток разряда в

этом случае пропорционален напряжению;

проводимость газового промежутка пример-

но постоянна, и так разряда в промежутке

подчиняется закону Ома.

Если продолжать повышать напряже-

ние на электродах, то наступит момент, ког-

да все образующиеся в промежутке заря-

женные частицы будут достигать электро-

дов (при сильных полях и больших

скоростях частиц их рекомбинация в газе

незначительна). Ток разряда при этом

перестанет увеличиваться — наступает на-

сыщение (рис. 1.1, участок 1—2). Ток

несамостоятельного разряда обычно мал.

Так, при расстоянии между электродами

5 см плотность тока насыщения равна

8-1O-12 А/смг. При дальнейшем увеличении

напряжения насыщение вновь переходит в

режим роста тока (участок 2—J на рис. 1.1).

Это значит, что заряженные частицы до-

стигли под действием, электрического поля

такой скорости, когда кинетическая энер-

гия электронов достаточна для того, чтобы

при столкновении с нейтральными части-

цами газа ионизировать их. Новые заря-

женные частицы также направляются к

электродам и на своем пути могут снова

ионизировать частицы. Количество за.ря-

Рис. J.I. Вольт-амперная характеристика

разрядов.

I — несамостоятельные разряд; 2 — переход

к тлеющему разряду; 3 — начало самостоятель-

ного тлеющего разряда; 4 —нормальный тлею-

щий разряд; В — аномальный тлеющий разряд;

6 — переход к искровому разряду; 7 — начало ду-

гового разряда.

13

женных частиц растет лавинообразно,

В этой фазе разряд самостоятелен, т. е.,

начавшись под действием какого-либо иони-

затора, он далее протекает без его помощи.

Условием существования самостоятельного

разряда должна быть настолько интенсив-

ная ионизация, чтобы вместо попадающих

на электроды, теряемых в окружающую

среду и рекомбинируемых в разряде частиц

появилось такое же количество новых за-

ряженных частиц и чтобы по крайней ме-

ре одна из них достигала электрода.

Напряжение, при котором образуется

самостоятельный разряд, носит название

напряжения зажигания или потенциала за-

жигания. Его значение зависит от свойств

газа и произведения давления газа на рас-

стояние между электродами pd. При опре-

деленном значении ра потенциал зажигания

достигает минимума (закон Пашена), со-

ставляющего, например, для воздуха

330 В при /и/=75,4 Па-см; при больших и

меньших значениях pd потенциал зажига-

ния увеличивается. Объясняется это тем,

что с уменьшением давления длина свобод-

ного пробега электрона увеличивается,

соударения на его пути делаются редкими

и ионизация уменьшается. При больших

давлениях соударения, наоборот, настоль-

ко часты, что на пути между ними электрон

не успевает запасти нужную для иониза-

ции нейтральных частиц энергию. Минимуму

потенциала зажигания соответствуют оп-

тимальные энергетические условия для под-

держания самостоятельного разряда.

При атмосферном давлении напряжение

зажигания обычно намного .больше мини-

мального; так, при </=1 см для воздуха оно

составляет 3-104 В.

Так как в газе всегда имеется некото-

рое количество заряженных частиц, само-

стоятельный разряд может начаться без по-

стороннего ионизатора, когда приложенное

к электродам напряжение превзойдет со-

ответствующий потенциал зажигания.

В зависимости от тока самостоятельно-

го разряда изменяется н его характер. Если

.плотность тока менее 10~* А/см2, то раз-

ряд называют темным' (рис. 1.1, участок

2—3); здесь электрическое поле опреде-

ляется в основном потенциалом электродов,

а влияние объемных зарядов мало. При

увеличении плотности тока до 10*4—

10~г А/см2 наступает тлеющий разряд

(рис. 1.1, участок 3), который характеризу-

ется наличием областей с разной степенью

свечения. В тлеющем разряде электрическое

поле искажено наличием объемных заря-

дов; положительные ионы, бомбардирую-

щие катод, освобождают электроны, иони-

зирующие при своем движении частицы га-

за. Так как скорости ионов много меньше

скоростей электронов, у катода образуется

положительный объемный заряд, обусловли-

вающий катодное падение потенциала, су-

щественно превосходящее потенциал иони-

зации газа.

14

С увеличением тока напряжение н

электродах при тлеющем разряде сначал

падает, затем остается постоянным^ а пс

том вновь начинает увеличиваться (рис. 1,1

участки 3—4—5); аномальный тлею щи

разряд характеризуется охватом всей плс

щади катода разрядом и увеличением плот

нести тока на катоде, В точке 6 разря;

переходит в искровой, который может са

непроизвольно перейти в дуговой (обычш

при токе около 10*2 А/см2). Дуговой раз

ряд характеризуется малым катодным па

дением напряжения (10—20 В) и высокой

плотностью тока, которая может достигать

сотен и тысяч ампер на 1 см2. Это объяс-

няется тем, что при переходе к дуговому

разряду появляется новый мощный источ-

ник ионизации. Ввиду того, что у дугового

разряда, как правило, зависимость напря-

жения от тока носит падающий характер

(рис. 1.1, участок 7), дуга может устойчи-

во существовать лишь при сопротивлении,

последовательно включенном во внешнюю

цепь.

1.2. Процессы в электрических

разрядах

а) Ионизация. При ионизации

газов могут образовываться отрица-

тельные и положительные ионы

и свободные электроны.

Отрицательные ионы возникают

в результате удаления из нейтраль-

ной частицы одного или нескольких

электронов. Образование положи-

тельных ионов требует затраты

энергии извне на преодоление куло-

новых сил притяжения между элект-

роном и положительным ионом.

Энергия Ая, которая необходима для

этого, различна для разных газов;

она равна произведению е0Уи заря-

да электрона на потенциал иониза-

ции газа и для наиболее слабо свя-

занных с молекулой электронов со-

ставляет 4—25 эВ. Энергия иониза-

ции у элементарных газов тем мень-

ше, чем меньше номер их группы в

периодической системе. Поэтому

легко ионизируются пары щелочных

металлов; для ионизации инертных

газов требуется большая энергия.

Энергия однократной ионизации

равна: для водорода 13,5; для кис-

лорода 13,5; для азота 14,5; для ге-

лия 24,5; для неона 21,5; для крип-

тона 14,0; для паров цезия 3,9; для

паров калия 4,3; для паров натрия

5,1; для паров лития 5,4; для паров

титана 6,8; для ларов ванадия 6,75;

для паров циркония 6,9; для паров

молибдена 7,2; для паров железа

7,8 эВ.

Для удаления у однократно за-

ряженного иона второго электрона

требуется весьма большая энергия

(около 50 эВ).

Одним из важных путей иониза-

ции является соударение частиц —

ионизация толчком в результате

столкновения нейтральной молеку-

лы с электроном или ионом, а так-

же в результате соударений моле-

кул при интенсивном тепловом дви-

жении (термическая ионизация).

В результате соударения двух

частиц не обязательно произойдет

ионизация одной из них. Соударе-

ния могут быть упругими и неупру-

гими. При упругом ударе потенци-

альная (внутренняя) энергия ча-

стиц и сумма их кинетических энер-

гий до и после соударения остаются

неизменными; может произойти

лишь перераспределение кинетиче-

ской энергии, т. е. изменение ско-

ростей частиц. При неупругом уда-

ре часть кинетической энергии рас-

ходуется на увеличение внутренней

энергии одной из частиц, например

на ее ионизацию. В этом случае ки-

нетическая энергия ударяющей ча-

стицы должна уменьшаться на зна-

чение энергии ионизации. Если К—

кинетическая энергия частиц, а Д—

приращение их потенциальной

(внутренней) энергии, то для неуп-

ругого удара

Л1 + К2=К1/Н_К2'Н_Д, (1-1)

где индекс 1 относится к ударяю-

щей частице, индекс 2 —к ударяе-

мой, а индекс «штрих» — к тем же

частицам после удара.

Максимальное приращение по-

тенциальной энергии при ударе мо-

жет быть равно:

= (1-2)

где т( и т2 —- массы ударяющей и

ударяемой частиц.

Для ионизации необходимо ус-

ловие Дшах^^Лв> т. е.

к.——>д,. (1.3)

1 ffli + mi *

Если ударяющая частица —

электрон, то и /С^Ли; ес-

ли ударяющая частица — ион (mi =

= m2), то К1>2ЛИ. Если кинетиче-

ская энергия ударяющей частицы не-

достаточна для ионизации ударяе-

мой, то может произойти ее возбуж-

дение. Один из электронов ударяю-

щей частицы переходит на более’

( высокий энергетический уровень, на

что затрачивается энергия возбуж-

дения Лв; очевидно, ЛВ<ЛИ- Если

возбужденное состояние частицы

устойчиво (метастабильное возбуж-

дение), то следующий удар может

перевести частицу в ионизированное

состояние при затрате энергии, рав-

ной Ла—Лв. Такая ступенчатая ио-

низация играет большую роль в

электрических разрядах, в частно-

сти в дуговом.

При упругом ударе не происхо-

дит ионизации или возбуждения, по-

тенциальная энергия ударяемой ча-

стицы и общая кинетическая энер-

гия их не изменяются. Если ударя-

ющая частица — электрон, то он

при упругом ударе «отскакивает»

назад почти с той же скоростью; пе-

редаваемая им ударяемой частице

энергия ничтожно мала, и ее ско-

рость после удара остается практи-

чески неизменной.

Если упругий удар нецентраль-

ный, то частицы разлетаются под

углом 90° одна относительно дру-

гой — происходит их рассеяние.

Таким образом, далеко не всякое

соударение приводит к ионизации

или возбуждению атомов; во многих

* случаях происходят лишь изменения

направления движения сталкиваю-

щихся частиц и их скорости.

Основным ионизирующим факто-

ром при ионизации толчком в элект-

рическом разряде являются элект-

роны.

15

Под относительной ионизацией,

S понимают число пар заряженных

частиц, образованных свободным

электроном на 1 см своего пути.

Значение S зависит от давления га-

за и энергии (скорости) электрона.

При малых энергиях S=0, так как

Кв<4и; значение S резко возраста-

ет, проходит максимум и вновь на-

чинает уменьшаться. Так, при р=

=—133 Па в воздухе и Ke-—10G эВ

S=6-102 (один акт ионизация на

пути 16см); При Ке~ Ю3 эВ 3 = 0,33

(один акт ионизации на пути 3 см);

при Ке=140 эВ 3 = 10 (10 актов

ионизации на пути 1 см). При даль-

нейшем уменьшении энергии элект-

ронов 3 вновь уменьшается. Объяс-

няется это тем, что для быстрых

электронов время взаимодействия с

нейтральной частицей мало, и уда-

ряющий электрон не успевает вы-

бить связанный электрон с его орби-

ты. Вторичные электроны, образо-

ванные при соударениях, в свою

очередь при столкновении с нейт-

ральными частицами могут их

ионизировать, если их энергия доста-

точно велика. Таким образом, пер-

вичный электрон достаточно боль-

шой энергии ионизирует нейтраль-

ные частицы не только сам, но и

через образованные им вторичные

электроны.

В результате соударений движу-

щийся в газовой среде электрон в

конечном счете снижает свою энер-

гию до значения, при котором он

уже не способен производить иони-

зацию. При этом лишь часть его

энергии расходуется на ионизацию;

часть передается нейтральным моле-

кулам при упругих ударах, часть

расходуется на возбуждение атомов

и диссоциацию молекул. Поэтому,

чтобы получить полное количество

ионизированных электронами ча-

стиц, надо его первоначальную энер-

гию разделить не на энергию иони-

зации, а на большее значение—сред-

нюю энергию, необходимую для об-

разования пары заряженных частиц.

Это значение различно для разных

газов и обычно лежит между Ли и

16

2АЯ. При малых начальных значени

ях энергии электронов она больше

затем медленно падает и при энер

гиях больше 4- 10э эВ остается по

стоянкой. Зная среднюю энергии

ионизации и начальную среднюк

энергию электрона, можно оценит!

количество пар заряженных частиц

образуемых в газе каждым электро-

ном.

Ионы также могут быть источни-

ком ионизации, но так как их мас-

са по крайней мере в 2000 раз боль-

ше массы электронов, а электриче-

ские заряды их равны, то их скоро-

сти много меньше скоростей элект-

ронов. Поэтому хотя в некоторых

случаях ионы могут приобрести ки-

нетическую энергию, достаточную

для ионизации нейтральных частиц,

в дуговых разрядах их участие в

ионизации газа невелико.

При высоких температурах газа

тепловое движение частиц становит-

ся настолько интенсивным, что

столкновение молекул Н1 атомов мо-

жет привести к ионизации. Так как

в электрических дугах температура

плазмы в столбе может достигать

высоких значений, то такая терми-

ческая ионизация в них играет боль-

шую роль.

Помимо непосредственного стол-

кновения нейтральных частиц, ио-

низация может также происходить

за счет излучения частиц паров при-

месных элементов в дуге и частиц,

получаемых из материала стенок,

окружающих объем, в котором про-

исходит разряд. Для того, чтобы та-

кая фотоионизация имела место, не-

обходимо, чтобы энергия кванта из-

лучения была больше энергии иони-

зации:

= (1.4)

где v — частота излучения; с — ско-

рость света; X —- длина волны излу-

чения; h — постоянная Планка.

Если подставить постоянные и

выразить А в микрометрах, а (7Н в

вольтах, то неравенство (1.4) прев-

ратится в А Уя <,1,234 и, следов а-

)

тельно, даже для паров цезия (Un =

=3,88 В) максимальное значение X

будет Хтах=0,384 мкм (ультрафио-

летовые лучи). Поэтому ультрафио-

летовые лучи могут непосредствен-

но ионизировать лишь пары щелоч-

ных металлов; видимые же лучи во-

обще не могут ионизировать газы.

Однако, если непосредственная

фотоионизация в разрядах незначи-

тельна, ее роль может быть сущест-

венной при ступенчатой ионизации.

Потенциал возбуждения много мень-.

ше потенциала ионизации, поэтому

вполне возможным представляется

возбуждение атомов фотонами с

последующим отрывом возбужден-

ного электрона ударом свободного

электрона или другого фотона.

Освобожденные вследствие тер-

мической или фотоионизации элект-

роны при столкновении с нейтраль-

ными частицами также могут их ио-

низировать.

Наравне с ионизацией в нагре-

том газе происходит интенсивная

деионизация — рекомбинация поло-

жительных и отрицательных частиц

и диффузия их за пределы нагрето-

го объема газа. Так как оба эти

процесса протекают тем интенсив-

нее, чем более ионизирован газ, то

между процессами ионизации и де-

ионизации наступает равновесие, ха-

рактеризуемое степенью ионизации

газа х — отношением числа ионов

или электронов к полному числу

нейтральных молекул в единице

объема до ионизации. Зависимость

степени ионизации от температуры,

давления и рода газа описывается

уравнением Саха:

,р = 3,6.10-|Г'’е kT =

11 800^в

= 3,6-10-|7’,’’е- г , (1.5)

где р — давление, Па; Т — темпе-

ратура, К; е0С/я — работа иониза-

ции; k — постоянная Больцмана.

На рис. 1.2 приведена зависи-

мость степени ионизации некоторых

элементов от температуры при ат-

2—

мосферном давлении. Как видно,

для таких элементов, как железо,

марганец, магний, пары которых

присутствуют в значительной степе-

ни в области дуг сталеплавильных

и руднотермических печей, уже при

8000 К (температура, которая имеёт

место в столбе мощной дуги) сте-

пень термической ионизации делает-

ся достаточно высокой (примерно

0,2), а для паров кальция около

0,5. Из этого можно сделать вывод

о весьма существенной роли терми-

ческой ионизации в дугах электри-

ческих печей.

б) Деионизация. Основным ис-

точником деионизации является ре-

комбинация заряженных частиц, т. е.

нейтрализация противоположных за-

рядов частиц при их соударении.

Рекомбинация может происходить

либо между электронами и положи-

тельными ионами, либо между про-

тивоположно заряженными ионами.

Первый случай более редкий; обыч-

но электрон сначала «прилипает» к

нейтральной молекуле, а затем об-

разовавшийся отрицательный ион

рекомбинирует с положительным.

Процесс рекомбинации всегда свя-

зан с потерей частицами части энер-

гии. При рекомбинации электрона и

иона выделяется энергия, равная

энергии ионизации. Так как при

столкновении электрона и иона эта

энергия не может превратиться в

кинетическую (скорости иона и но-

вой молекулы практически одинако-

вы), то она превращается в энергию

излучения, длина волны которого

соответствует значению этой энер-

гии [см. (1.4)]. Появление такого из-

лучения свидетельствует о наличии

рекомбинации электронов и ионов.

При столкновении положительных и

отрицательных ионов выделяющая-

ся энергия может пойти на увеличе-

ние кинетической энергии частиц,

т. е. на повышение температуры газа.

Число рекомбинаций dz в едини-

це объема газа за время dr, очевид-

но, пропорционально. количеству по-

ложительных М+ и отрицательных

N~ частиц в этом объеме. Так как в

17

6)

Рис. 1.2. Зависимость степени ионизации некоторых элементов от температуры,

а — при больших степенях ионизации; б — иги начальных степенях ионизации.

плазме дуги концентрации ионов и

электронов практически одинаковы

(#+=#-=,№), то dz=a№dr, где

a — коэффициент рекомбинации.

Поэтому уменьшение концентрации

ионов из-за рекомбинации равно:

_^- = а№. (1.6)

Интегрируя (1.6) за промежуток

времени т, получаем:

l/Af = l/yo+,aTi (1.7)

где JV0 — начальная, а JV — конеч-

ная концентрация ионов.

Так как значение 1/ЛСс мало, то

#~1/(ат). (1.8)

Коэффициент рекомбинации изу-

чен мало. Известно, что его значе-

18

иче максимально при атмосферном

давлении и увеличивается с умень-

шением температуры газа:

а const/?3,5. (1.9)

Таким образом, плазма при ох-

лаждении весьма быстро нейтрали-

зуется.

Диффузия заряженных частиц за

границы нагретого объема газа вы-

зывается их тепловым движением

или появлением местных неравно-

мерностей объемных плотностей за-

рядов. Так как скорость электронов

во много раз больше скоростей ио-

нов, то электроны более подвижны.

Однако при своем вылете из плазмы

электроны увлекают за собой и по-

ложительные ионы; поэтому одно-

временно плазму покидают заряды

обоих знаков, благодаря чему она

по-прежнему остается в целом ней-

тральной. Ввиду этого диффузия оп-

ределяется в конечном счете скоро-

стью и длиной пробега положитель-

ных ионов.

Скорость диффузии сквозь ци-

линдрическую поверхность, ограни-

чивающую нагретый объем газа,

прямо пропорциональна концентра-

ции частиц и обратно пропорцио-

нальна квадрату, радиуса цилин-

дра г:

где D — коэффициент диффузии,

который зависит от средней скоро-

сти заряженных частиц v и длины

пути их свободного пробега %:

П=Хо/3. (1.11)

Как уже было сказано, Л и v от-

носятся к положительным ионам,

поэтому деионизация открытой дуги

диффузией сравнительно с реком-

бинацией невелика, У горящей в пе-

чи дуги, если учитывать большой ее

диаметр, диффузия играет еще бо-

лее подчиненную роль.

в) Ионизация на пограничных

поверхностях. На электродах, огра-

ничивающих торцы зон электриче-

ских разрядов, также могут проис-

ходить процессы появления заря-

женных частиц с выходом их в раз-

рядный промежуток. В материале

электродов имеется большое коли-

чество свободных электронов, одна-

ко электроны не могут в заметных

количествах самопроизвольно •• выхо-

дить за их поверхность из-за нали-

чия у поверхности потенциального

барьера. Для того, чтобы электроны

могли покинуть поверхность элект-

рода, их кинетическая энергия дол-

жна быть повышена за счет внешне-

го источника на величину, называе-

мую работой выхода. Она различна

для разных материалов; для некото-

рых веществ в условиях вакуума ее

значения составляют: для цезия

0,7—1,4; для магния 1,0; для алю-

миния 2,8; для ванадия 3,8; для цир-

2*

кония 3,9; для ниобия' 4,0; для тан-

тала 4,1; для молибдена 4,3; для

вольфрама 4,5; для железа 4,77; для

платины 4,8 эВ.

Как видно, работа выхода мень-

ше энергии ионизации.

Источниками повышения энергии

свободных электронов в материале

электрода могут явиться удары

электронов или положительных ио-

нов газа. При ударе электронов о

поверхность анода из него могут

быть выбиты вторичные электроны.

Б результате удара электрон элект-

рода получит скорость того же по-

рядка, что и скорость первичного

электрона, но направленную внутрь

вещества. В дальнейшем при столк-

новении с нейтральными частицами

направление скорости вторичного

электрона может измениться на об-

ратное, и при получении им в резуль-

тате столкновения достаточной ско-

рости он может при благоприятных

условиях преодолеть потенциальный

барьер и выйти в разряд. Для того,

чтобы это имело место, необходимо,

чтобы кинетическая энергия первич-

ного электрона была больше работы

выхода.

Аналогично при бомбардировке

катода положительными ионами они

могут передать часть своей энер-

гии электронам материала, и пос-

ледние при благоприятных условиях

также могут преодолеть потенциаль-

ный барьер. Так как, однако, при

столкновении с электроном ион мо-

жет передать ему максимум тысяч-

ную долю своей энергии, то для та-

кого акта кинетическая энергия ио-

на должна быть очень велика.

Значительно большее значение

имеет эмиссия электронов материа-

ла, вызванная их тепловым движе-

нием. При высоких температурах ки-

нетическая энергия электронов ста-

новится настолько большой, что она

превышает работу выхода, и при

движении электрона по нормали к

поверхности или под углом к ней,

близким к 90°, он преодолевает по-

тенциальный барьер и выходит в

разряд. Такая эмиссия электронов

19

Таблица 1.1

Значения Л, и St в формуле (1.12) для некоторых материалов

Материал А, в, то* Материал А, дло*

Уголь 5,93 4,57 Молибден 60,2 5,13

Кальций 0,12 3,5 Серебро 60,2 4,7

Вольфрам 60,2 5,27 Медь 60,2 5,1

Тантал 50,2 4,75 Золото 1 60,2 4,9

носит название термоэлектронной

эмиссии.

Значение термоэлектронной эмис-

сии зависит от температуры и мате-

риала катода. Эта зависимость изу-

чалась Ричардсоном; он исходил из

соображений, что, для того чтобы

электрон мог покинуть металл, дол-

жно удовлетворяться уравнение

ти2х~е^и^х, где vx — проекция

скорости электрона на ось, перпен-

дикулярную поверхности; eoU^x —

работа выхода, а также из максвел-

ловского распределения скоростей.

Б дальнейшем Дэшман из термо-

динамических соображений в пред-

положении, что электронная эмис-

сия представляет собой явление, по-

добное испарению одноатомного га-

за, получил для плотности тока тер-

моэлектронной эмиссии выражение

г, (1.12)

где /т,э — плотность тока, А/см2;

Т — температура электрода, К; А; и

В\ — постоянные, зависящие от ма-

териала электрода (табл. 1.1).

С увеличением температуры ка-

тода ток эмиссии быстро возрастает.

Так, для вольфрамового катода в

вакууме плотность тока термоэлект-

ронной эмиссии при 1500 К состав-

ляет лишь 10~7 А/см2, а при 3500 К

она возрастает более чем в 10® раз

(до 225 А/см2).

Энергия, повышающая темпера-

туру катода, может быть сообщена

ему внешним подогревом (подогрев-

ные катоды) или бомбардирующими

его положительными ионами. Имен-

но последний случай имеет место в

20

электрической дуге: нейтрализуясь

на поверхности катода, положитель-

ны ионы отдают ему свою энергию

и разогревают его. Вылетающие из

катода электроны ускоряются

электрическим полем и ионизируют

частицы газа. Положительные ионы

устремляются к катоду, а электроны

уходят в плазму.

При некоторых условиях элект-

родная эмиссия может иметь место и

без увеличения энергии электронов

катода. Если в катодной области

градиенты потенциала велики, то

потенциальный барьер уменьшается

и большее количество электронов

может его преодолеть. При значени-

ях напряженности поля 10е—10тВ/см

такая холодная (автоэлектронная

или электростатическая) эмиссия

становится заметной; плотность тока

ее может быть подсчитана по эмпи-

рическому выражению

Е, (1.13)

где Е— напряженность поля у по-

верхности катода; Аг и В2 — посто-

янные для его материала.

При температурах до 1000 К

эмиссия не зависит от температуры

и определяется выражением (1.13).

При более высоких температурах

начинает проявляться термоэмиссия.

В условиях большой напряженности

поля и высокой температуры у като-

да наблюдается как термоэлектрон-

ная, так и автоэлектронная эмиссия

и суммарная плотность тока эмис-

сии равна:

ъ

js = A(T~}-cE)se г+‘\(1.14)

Постоянная А для чистых метал-

лов равна 120,4 А/(см2-Кг). Посто-

янные с и b изучены мало; по неко-

торым данным, для железа с ~ 0,01,

для углерода b = 46 500, для железа

6=37 000, для вольфрама /> = 52 500.

г) Движение заряженных частиц

в электрическом и Магнитном полях.

Заряженная частица в вакууме, под-

вергающаяся воздействию электри-

ческого» ноля, приобретает под дей-

ствием электростатических сил

ускорение, которое в однородном

поле направлено вдоль линий поля

и постоянно по значению:

<L15)

Если начальная скорость части-

цы равна нулю, то ее мгновенная

скорость в момент т равна:

= О-16)

а пройденный за время х путьравея:

<1|7>

Как видно, движение заряжен-

ной частицы в электрическом поле

аналогично свободному падению тел

в ноле тяготения, но сила, действу-

ющая на заряженную частицу, за-

висит от ее заряда, а не от массы.

Скорость частицы и пройденный ею

путь определяются отношением ее

заряда к массе е/т. Поэтому в од-

ном и том же поле скорости элект-

ронов много больше скоростей ио-

нов.

Если в начальный момент време-

ни скорость частицы не равна нулю

и направлена под углом к линиям

поля, то траектория частицы примет

форму параболы. Кинетическая

энергия К, приобретенная заряжен-

ной частицей с нулевой начальной

скоростью в электрическом поле,

может быть определена из (1.16):

еЕ dl =-- т ~ dl=т du=то dv,

az

откуда

е ^Edl—eU — ^- = K. (1.18)

Следовательно, кинетическая

энергия заряженной частицы в ваку-

уме однозначно определяется прой-

денной ею разностью потенциалов U

и ее зарядом е независимо от ее пу-

ти и формы поля. Частицы с эле-

ментарным зарядом ео, прошедшие

свободно разность потенциалов 1 В,

имеют одну и ту же кинетическую

энергию, равную 1 эВ. Скорость за-

ряженной частицы при этом из (1.18)

равна:

v = = (1.19)

* Численно для электрона v =

=6'107уТЛ а для иона с молеку-

лярной массой А4, несущего z заря-

дов, о=1,39-10* Д/ —V.

г т

Если электрическое поле дейст-

вует на заряженную частицу, нахо-

дящуюся в газе, то ее движение по

направлению поля, накладывающе-

еся на ее тепловое движение, про-

исходит свободно только между со-

ударениями; электрическое поле

придает движению частицы в целом

некоторую направленность. Среднее

движение заряженных частиц по

направлению поля в газе носит

название дрейфа. Благодаря дрей-

фу скорости заряженных частиц

превышают скорости нейтральных,

и можно говорить о температурах

электронов Тэ, ионов Ти и нейтраль-

ных частиц Гн. При столкновении с

нейтральными частицами ионы и

электроны передают им часть своей

энергии, повышая их температуру.

Процесс выравнивания температур

заряженных и нейтральных частиц

происходит весьма быстро для ио-

нов, масса которых близка к массе

нейтральных частиц и которые поэ-

тому могут передавать ударяемой

частице значительную часть своей

избыточной энергии. Электроны же

при столкновениях могут переда-

вать атомам и молекулам не более

чем 1/1000 своей энергии. Поэтому

в ионизированном газе, находящем-

ся в электрическом поле, темпера-

21

гура электронов существенно выше

температуры ионов и нейтральных

частиц.

В зоне дугового разряда средняя

скорость движения заряженных час-

тиц мало отличается от средней

скорости теплового движения газа

w. Тогда если X —средняя длина

свободного пробега частиц, то сред-

нее время между соударениями рав-

но т=Х/ю, За это время поле сооб-

щит частице ускорение eEjm, а

путь частицы в направлении поля

будет / ~ .

7 2m

Если считать, что после соуда-

рения частица теряет направленную

скорость, то в новом свободном про-

беге она вновь пройдет путь I и ее

средняя скорость в направлении по-

ля согласно (1,17) будет

t,_ _L— « £ L l^E^bE.

г 2m 2m w

(1.20)

Величину b — £—-

J 2m w

называют

подвижностью заряженных частиц.

Средняя кинетическая энергия мо-

лекулы при температуре Т

(1.21)

где k — постоянная Больцмана; от-

сюда

(1.22)

Следовательно, скорость заря-

женных частиц в направлении поля

прямо пропорциональна градиенту

потенциала в нем, длине свободного

пробега (т, е. обратно пропорцио-

нальна давлению) и зависит от тем-

пературы газа.

1.3. Дуга постоянного тока

а) Процессы в дуговом разряде.

Дуга, горящая в воздухе между

угольными электродами, состоит из

центрального стержня фиолетового

цвета В к окружающей его зелено-

22

Рис. 1.3. Схема электрической дуги в воз-

духе между угольными электродами.

желтоватой оболочки — ореола Г

(рис. 1.3). Падающие на катод по-

ложительные частицы, нейтрализу-

ясь и оседая на нем, наращивают

его, поэтому его конец обычно при-

нимает форму конуса; наоборот, на

аноде образуется кратер, из которо-

го вырываются положительные ио-

ны. Благодаря такому переносу ве-

щества отрицательный электрод

угля в дуге расходуется медленнее

положительного, и его поэтому

обычно берут меньшего размера. На

поверхности катода выделяется

светлое пятно А (рис. 1.3), переме-

щающееся иногда по ней и являю-

щееся основанием столба дуги. Это

катодное пятно является мощным

источником электронов. На аноде

также заметно яркое анодное пят-

но Б большего по сравнению с ка-

тодным размера.

Плотность тока в катодном пят-

не изменяется в широких пределах

в зависимости от материала катода,

среды, в которой горит дуга, давле-

ния и других факторов. Для уголь-

ных электродов в воздухе при мало-

мощных дугах она составляет около

500 А/см2; плотность тока в анод-

ном пятне в десятки раз меньше.

К. К. Хреновым для токов 60—

600 А и графитовых электродов бы-

ли определены плотности тока: в

катодном пятне 2700—2900 А/см2,

в анодном 200—400 А/см2. С умень-

шением давления плотности тока в

электродных пятнах снижаются.

Если электроды выполнены из

легко испаряющихся материалов

(медь, ртуть), то плотность тока в

электродных пятнах может дости-

гать значительно больших значений.

В этих случаях температура катода

не столь высока, чтобы обеспечить

достаточную .термоэлектронную

эмиссию. Такие дуги принято назы-

вать дугами с холодным катодом;

здесь, по-видимому, большую роль

играет автоэлектронная эмиссия в

отличие от угольных дуг — так на-

зываемых термических дуг, или дуг

с горячим катодом.

Можно различать дуги в газе и

парах. Дуга в газе имеет место, ес-

ли электроды тугоплавкие или ин-

тенсивно охлаждются, й их матери-

ал практически не принимает учас-

тия в образовании среды разряда.

Например, дугу между угольными

электродами в воздухе с некоторы-

ми оговорками можно отнести к

этому типу. Хотя угольные электро-

ды испаряются и разрядный проме-

жуток содержит некоторое коли-

чество частиц углерода и его соеди-

нений, их количество не настолько

велико, чтобы определять характер

разряда.

Если же электроды дуги испаря-

ются настолько интенсивно, что их

пары определяют атмосферу раз-

рядного промежутка, то разряд

называют дугой в парах. Классичес-

ким примером дуги в парах служит

дуга в ртутных вентилях. Печные

дуги также следует считать дугами,

горящими в парах тех металлов, ко-

торые расплавляются или восста-

навливаются в дуговых печах. Это

относится как к сталеплавильным

и руднотермическим печам, в кото-

рых дуги горят при давлении, близ-

ком к атмосферному, так и к ваку-

умным дуговым печам.

Если катод и анод дуги настоль-

ко удалены друг от друга, что теп-

ловой режим одного из них не влия-

ет на тепловой режим другого, то

дугу считают длинной. Если же

электроду настолько сближены, что

они находятся в тесном тепловом

взаимодействии, то дуга называется

короткой. Дуги сталеплавильных и

Рис. 1.4. Распределение потенциалов по

длине электрической дуги.

руднотермических печей с этой точ-

ки зрения следует отнести к длин-

ным дугам, дуги вакуумных дуго-

вых печей в нормальном режиме —

к коротким.

Строение разрядного промежут-

ка сложно. К катоду прилегает об-

ласть катодного падения напряже-

ния, протяженность которой пример-

но равна длине свободного пробега

электронов (около 10-5 см). В этой

области происходит резкий рост по-

тенциала (рис. 1.4). Затем начина-

ется столб дуги, потенциал в кото-

ром повышается пропорционально

расстоянию от катода. Наконец,

около анода имеет место новый ска-

чок потенциала — анодное падение

напряжения.

Плавное возрастание потенциа-

ла в столбе дуги свидетельствует о

том, что в нем отсутствуют прост-

ранственные заряды, т. е. плазма

столба в целом нейтральна. Наобо-

рот, скачки потенциала у катода и

анода указывают на наличие там

пространственных зарядов.

Значения катодного и анодного

падений напряжения не зависят

от длины дуги и приложенного

к ней напряжения. Сумма катодно-

го и анодного падений напряжения

примерно равна первому потенциа-

лу ионизации газа или пара, в ко-

тором горит дуга:

£/«4-Уа=Уи. (1-23)

Таким образом, механизм дуги

можно представить себе следую-

щим. Из катода в результате высо-

кой степени его разогрева (термо-

электронная эмиссия) или наличия

около его поверхности больших на-

23

пряженностей электрического поля

(10е—107 В/см — автоэлектронная

эмиссия) вырывается поток элект-

ронов. Первый случай имеет место

для материалов катода с высокой

температурой плавления и испаре-

ния металла (уголь, графит, вольф-

рам, молибден), благодаря чему

температура на их поверхности мо-

жет достигать в катодных пятнах

значений 2500—3@00°С и выше, ког-

да начинается заметная термоэлект-

ронная эмиссия. Второй случай со-

ответствует материалам с низкой

температурой кипения и испарения

(ртуть, титан, медь). В области ка-

тодного падения поток электронов

разгоняется настолько, что за

ее пределами происходит интен-

сивная ионизация частиц газа в ду-

говом промежутке, причем здесь,

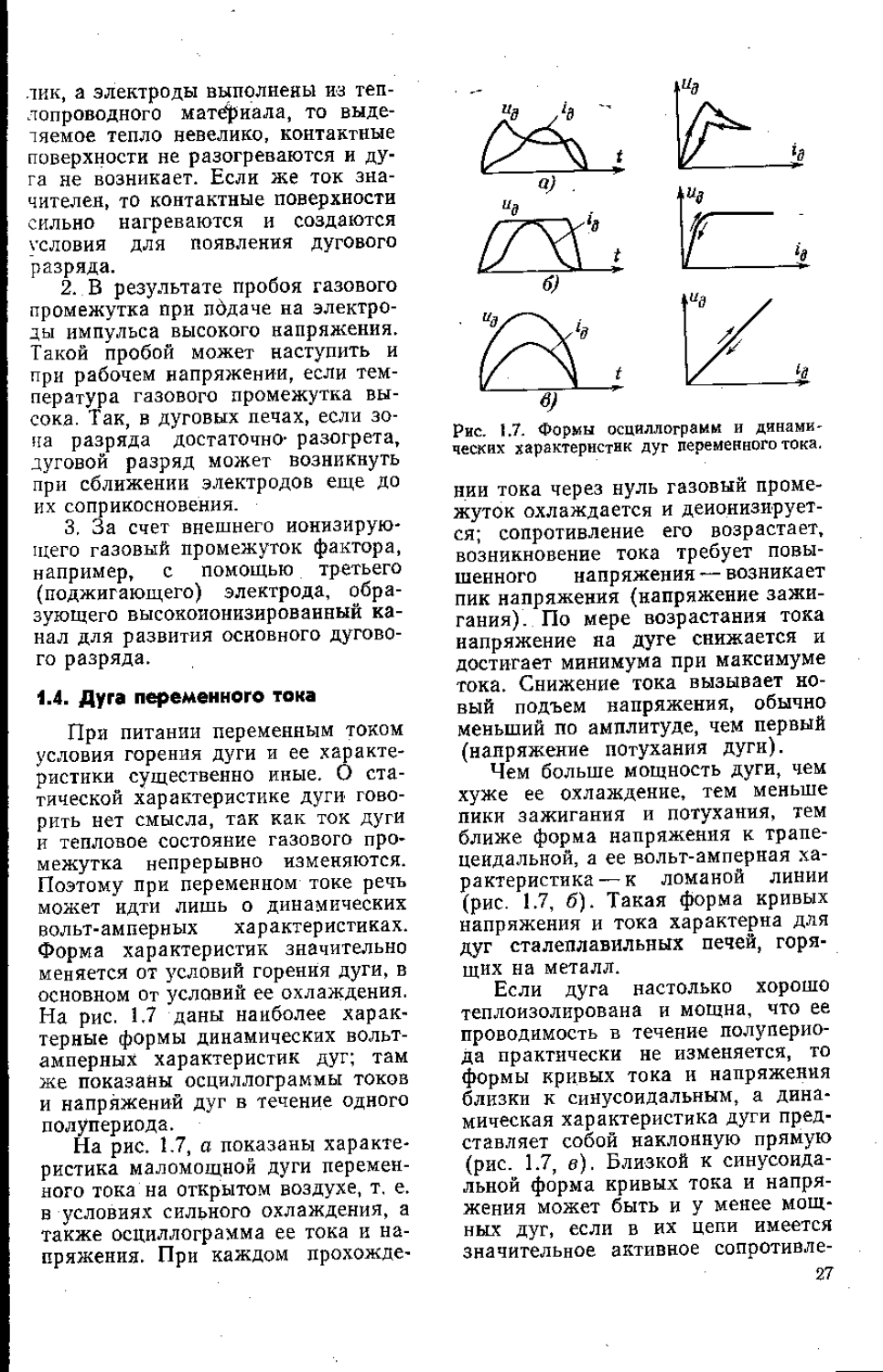

по-видимому, весьма существенна