Текст

ЭЛЕКТРО-

ТЕХНОЛОГИЧЕСКИЕ

ПРОМЫШЛЕННЫЕ

УСТАНОВКИ

Под редакцией А. Д. Свенчанского

Допущено Министерством высшего и среднего

специального образования СССР в качестве

учебного пособия для студентов вузов,

обучающихся по специальности «Электроснаб-

жение промышленных предприятий, городов

и сельского хозяйства»

ЕВ

МОСКВА ЭНЕРГОИЗДАТ 1982

ББК 31.29

Э45

УДК [621.865Ф62Ш7] (075.8)

Рецензенты: кафедра «Электроснабжение

промышленных предприятий и городов» Новоси-

бирского электротехнического института и В. Л.

Рабинович

Авторы: И. П. Евтюкова, Л. С. Кацевич,

Н. М. Некрасова, А. Д. Свенчанский

Электротехнологические промышленные уста-

Э 45 новки: Учебник для вузов/ И. П. Евтюкова,

Л. С. Кацевич, Н. М. Некрасова, А. Д. Свенчан-

ский; Под редакцией А. Д. Свенчанского. — М.:

Энергоиздат, 1982. — с., ил.

В пер. 95 к.

Описаны основные виды электротехнологических установок, причем

основное внимание уделено тем, которые получили наибольшее рас-

пространение в промышленности и являются крупными потребителями

электроэнергии, а также тем, в которых реализуются новые электро-

технологические процессы.

Предназначена в качестве учебного пособия для студентов, обу-

чающихся по специальности «Электроснабжение промышленных пред-

приятий, городов н сельского хозяйства», кроме того, может быть по-

лезна работникам промышленности, проектирующим и эксплуатирую-

щим электротехнологические установки.

2302050000-147 ББК 31.29

Э---------------- 147-82

051 (01)-82 6П2.1.081

© Энергоиздат, 1982

ПРЕДИСЛОВИЕ

Содержание книги соответствует программе курса

«Электротехнологические промышленные установки» по

специальности «Электроснабжение промышленных пред-

приятий, городов и сельского хозяйства». В книге основ-

ное внимание уделено изложению физических принципов,

на которых основана работа электротехнологических

установок, их современных параметров и методов ра-

циональной эксплуатации.

Электротехнологические процессы широко применя-

ются в промышленности. Оборудование для этих процес-

сов весьма разнообразно по принципу действия, мощно-

сти, характеристикам потребления электроэнергии.

В данной книге охвачены основные виды электротехноло-

гического оборудования: электрические печи и электро-

нагревательные установки, электросварочные установки

всех видов, установки для размерной электрофизической

и электрохимической обработки металлов и установки

электроаэрозольной технологии. Соответственно в поня-

тие «электротехнология» включены следующие техноло-

гические процессы и методы обработки материалов:

1) электротермические процессы, в которых использу-

ется превращение электрической энергии в тепловую для

нагрева материалов'и изделий в целях изменения их

свойств или формы, а также для их плавления и испаре-

ния;

2) электросварочные процессы, в которых получаемая

пз электрической энергии тепловая энергия используется

для нагрева тел в целях осуществления неразъемного со-

единения с обеспечением непосредственной сплошности

в месте сварки;

3) электрохимические методы обработки и получения

материалов, при которых с помощью электрической энер-

гии осуществляется разложение химических соединений

и их разделение путем перемещения заряженных частиц

1*

3

(ионов) в жидкой среде под действием электрического

поля (электролиз, гальванотехника, анодная электрохи-

мическая обработка);

4) электрофизические методы обработки, при которых

для воздействия на материалы используется превращение

электрической энергии как в механическую, так и в теп-

ловую (электроэрозионная, ультразвуковая, магнитоим-

пульсная, электровзрывная);

5) аэрозольная технология, при которой энергия элек-

трического поля используется для сообщения электричес-

кого заряда взвешенным в газовом потоке мелким части-

цам вещества с целью перемещения их под действием

поля в нужном направлении.

Термин «электротехнологические установки и обору-

дование» включает агрегаты, в которых осуществляются

электротехнологические процессы, а также вспомогатель-

ные электротехнические аппараты и приборы (источники

питания, устройства защиты, управления и др.).

Авторы приносят свою благодарность рецензентам за

ценные советы, а также редактору В. П. Цишевскому за

труд по редактированию рукописи. Они будут признатель-

ны за все замечания по содержанию книги, которые сле-

дует направлять в адрес издательства: 113114, Москва,

М-114, Шлюзовая наб., 10.

Авторы

ВВЕДЕНИЕ

За последние годы в промышленности сильно расши-

рилась область применения электротехнологических

процессов, вытеснивших многие технологические процес-

сы с топливным нагревом. Переход на электротехнологи-

ческие процессы обеспечивает повышение качества про-

дукции, позволяет во многих случаях проводить такие

операции и получать такие материалы, которые иным

путем осуществить невозможно, улучшать санитарные

условия труда и снижать вредное воздействие на окру-

жающую среду. Сейчас можно сказать, что пет таких

отраслей промышленности, где бы широко не применя-

лась электротехнология.

Термины «электротехнология», «электротехпологичес-

кие процессы» весьма широки; по существу они охваты-

вают все виды процессов, которые характеризуются

использованием электрической энергии, когда она прев-

ращается в процессе производства в тепловую, механи-

ческую или химическую виды энергии. Однако так

сложилось исторически, что некоторые технологические

процессы, подпадающие под это определение, стали бла-

годаря своему значению и широкому распространению

предметом изучения специальных разделов науки и тех-

ники (превращение электроэнергии в механическую при

механической обработке материалов и изделий, примене-

ние электроэнергии на транспорте, для освещения и для

бытовых нужд).

Впервые возможность использования электроэнергии

для проведения технологических процессов была показа-

на в России в 1803 г. В. В. Петровым, осуществившим с

помощью электрической дуги плавление различных мате-

риалов и восстановление металлов из их окислов.

Из-за недостаточного уровня развития техники и от-

сутствия мощных источников электроэнергии на протя-

жении почти всего XIX в. это открытие применялось

лишь в лабораторной практике, и только в конце века

появились первые промышленные электрические печи и

электролизные установки.

Бурное развитие получила электротехнология в XX в.

Появились новые электрометаллургические процессы,

получили широкое распространение электролиз и элект-

ротермические способы обработки материалов и изделий.

Немало сделали в этой области как в теории самих про-

5

цессов, так и в разработке для них электрооборудования

русские и советские ученые. Отметим такие имена, как

В. П. Ижевский, создавший в 1901 г. «русскую электри-

ческую печь» для плавки цветных металлов; А. Н. Лоды-

гин, много и плодотворно работавший в области электро-

металлургии; металлурги С. С. Штейнберг и А. Ф. Грамо-

лин, создавшие печь для плавки стали с угольными

стержневыми нагревателями; С. И. Тельный, разработав-

ший теорию электрической цепи с дугой переменного

тока; М. С. Максименко — основатель рудной электро-

термии; В. П. Вологдин — создатель индукционной плав-

ки металлов и индукционной поверхностной закалки;

Н. Н. Бенардос, Н. Г. Славянов и О. Е. Патон — создате-

ли электрической сварки.

Без электротехнологических процессов невозможен

технический прогресс. Высококачественные стали, жаро-

упорные металлы и сплавы, полупроводниковые матери-

алы — все то, что определяет современную прогрессивную

технику, может быть получено лишь посредством элект-

ротехнологических процессов. Вместе с тем с их внедре-

нием облегчаются условия труда персонала, снижается

загрязнение окружающей среды по сравнению с процес-

сами, базирующимися на сжигании топлива.

Большинство электротехнологических процессов (в

первую очередь, электротермических) является весьма

энергоемким, это привело к тому, что эти процессы прев-

ратились в один из существенных потребителей электро-

энергии. Рост потребления электроэнергии электротехно-

логическими процессами всегда опережал рост ее обще-

промышленного потребления и в настоящее время

достиг в СССР почти 30 % последнего. Нет сомнения, что

и в дальнейшем опережающий рост электротехнологии

сохранится, так как техника будущего — это новые мате-

риалы, особо прочные и жароупорные изделия, требую-

щие точной качественной обработки, а их можно получить

лишь с помощью электротехнологических процессов.

Часть первая

ЭЛЕКТРИЧЕСКИЕ ПЛАВИЛЬНЫЕ

И ТЕРМИЧЕСКИЕ УСТАНОВКИ

Глава первая

ОБЩИЕ ПОЛОЖЕНИЯ-

1.1. КЛАССИФИКАЦИЯ И ПРОИЗВОДСТВО

ЭЛЕКТРОТЕРМИЧЕСКОГО ОБОРУДОВАНИЯ

Электротермическое оборудование используется в

процессах, в которых происходит преобразование элект-

рической энергии в тепловую. Под электротермической

установкой подразумевается комплекс, состоящий из

самого электротермического оборудования, источника его

электрического питания и устройства для автоматичес-

кого управления.

Электротермическое оборудование — электрические

печи, электронагревательные устройства и приборы —

широко распространено в промышленности, на транспор-

те, в сельском хозяйстве и быту. При таком широком

распространении электрические печи должны быть очень

разнообразными по конструкции и размерам. Резко раз-

личаются 'между собой по конструкции плавильные и

нагревательные печи, дуговые, индукционные и печи со-

противления, установки инфракрасного нагрева, вакуум-

ные печи. Наряду с небольшими настольными электрона-

гревательными приборами или лабораторными печами

мощностью в сотни ватт или в несколько киловатт в

промышленности применяются мощные дуговые стале-

плавильные и руднотермические печи. Мощность каждой

из них измеряется десятками тысяч киловатт.

Это многообразие электрических печей вызывает не-

обходимость в их классификации. Классификацию их по

технологическому назначению провести нельзя, так как

для одного и того же процесса можно использовать не-

сколько различных типов электротермического оборудо-

вания. По этому признаку пришлось бы ограничиться де-

лением электропечей на плавильные и термические. Бо-

лее правильна и удобна классификация электрических

7

Таблица 1.1. Классификация электротермических установок

по способу превращения электрической энергии в тепловую

Род нагрева Способ превра- щения энергии Области приме- нения Электротермическое оборудование

Нагрев сопро- тивлением Электрическая энергия превра- щается в тепло- вую при протека- нии тока через твердые или жид-1 кие тела (эф- фект Джоуля) Нагрев метал- лов под термооб- работку и пласти- ческую деформа- цию; плавка ме- 1 таллов; сушка материалов; на- грев в вакууме и контролируемой атмосфере Электрические пе- чи сопротивления; конвективные и ра- диационные, перио- дического и непре- рывного действия, нагревательные и плавильные; уста- новки контактного нагрева; инфракрас- ный нагрев

Нагрев электри- ческой дугой Электрическая энергия превра- щается в тепло- вую в дуговом разряде в газо- образной среде или в парах ме: таллЦ Плавка черных и цветных метал- лов; вакуумная дуговая плавка; плазменные плав- ка и напыление; плазменный на- грев газов и по- лучение ацетиле- на; получение ка- чественных отли- вок Электрические ду- говые печи прямого и косвенного дейст- вия; вакуумные дуго- вые печи; плазмен- ные дуговые уста- новки

Нагрев дугой и сопротивлением Электрическая энергия превра- щается в тепло- вую в дуговом разряде и при протекании тока в твердых и жид- ких телах Получение фер- росплавов, карби- да кальция, чу- гуна, фосфора, абразивов, медно- никелевого штей- на и ряда цвет- ных металлов Рудиотермнческие печи: ферросплавные, для получения кар- бида кальция, фос- фора, абразивов

Нагрев преиму- щественно в пе- ременном маг- нитном поле Нагрев преиму- щественно в пе- ременном элект- рическом поле Электрическая энергия превра- щается в энергию переменного маг- нитного поля, а затем в тепловую в помещенных в этом поле Т£лах Электрическая энергия превра- щается в энергию переменного , электрического поля, а затем в тепловую в поме- щенных в это по- ле телах Плавка черных и цветных метал- лов; нагрев ме- таллов под термо- обработку и пла- стическую дефор- мацию; поверх- ностная закалка; зонная плавка; безэлектродный разряд Нагрев диэлект- риков и пласт- масс под полиме- ризацию; сушка материалов; сте- рилизация про- дуктов; приготов- ление пищи Индукционные пла- вильные печи: ка- нальные и тигель- ные, периодического и непрерывного дей- ствия; индукционные нагревательные уста- новки; установки по- верхностной закалки Установки диэлект- рического нагрева

Нагрев элект- ронным пучком Энергия элект- ронного пучка превращается в тепловую в те- лах, бомбарди- руемых электро- нами пучка Плавка в ваку- уме высокореак- ционных цветных и черных метал- . лов; нагрев мс- 1 таллов в ваку- уме; напыление; 1 зонная плавка Электронные пла- вильные и нагрева- тельные установки прерывистого н не- прерывного действия; установки для зон- ной плавки

8

печей по принципиальному признаку —по способу прев-

ращения электрической энергии в тепловую (табл. 1.1).

Разнообразие электротермического оборудования приводит к то-

му, что его производство носит индивидуальный характер. Сложное

и тяжелое оборудование производится, как правило, партиями по

нескольку штук или единицами. Более мелкие электропечи об-

щепромышленного применения выпускаются сериями по нескольку

десятков, редко сотен, штук в год. Для наилучшего удовлетворения

запросов потребителей для серийных печей разработаны размерные

ряды, объединяющие близкое по назначению и по основным конст-

руктивным решениям оборудование. В размерных рядах выделяют

несколько базовых конструкций, решения которых почти без изме-

нения используются в смежных типоразмерах, отличающихся от ба-

зовых только размерами. Это позволяет применять унификацию уз-

лов и деталей и изготавливать эти узлы и детали большими партия-

ми. Наиболее широко распространена унификация узлов и деталей

печей одного размерного ряда. Наибольший эффект достигается при

унификации изделий, изготавливаемых на одном заводе.

Электротермическое оборудование изготавливают на специализи-

рованных заводах электротехнической промышленности и укомплек-

товывают электротехническим оборудованием, источниками питания,

коммутационными аппаратами, измерительными приборами и устрой-

ствами управления и регулирования.

Разработка, исследование и проектирование новых типов и кон-

струкций электропечей осуществляются во Всесоюзном научно-ис-

следовательском институте электротермического оборудования

(ВНИИЭТО), во Всесоюзном научно-исследовательском институте

токов высокой частоты (ВНИИТВЧ), в лабораториях и конструк-

торских бюро заводов электротермического оборудования.

Индивидуальный и мелкосерийный характер производства элект-

рических печей определяет то, что стандартизацией в первую оче-

редь охватываются электропечестроительные материалы, а также

мелкие печи общепромышленного производства.

Перед разработкой новых типов электротермического

оборудования, призванных заменить оборудование с пла-

менным нагревом, обязательно проводится технико-эко-

номическое обоснование обоих вариантов, при этом учи-

тываются -не только чисто экономические показатели, но

и их влияние на качество продукции, на условия труда,

потребность в рабочей силе, а также воздействие обоих

процессов на окружающую среду.

1.2. ТЕПЛОПЕРЕДАЧА

В ЭЛЕКТРОТЕРМИЧЕСКОМ ОБОРУДОВАНИИ

Теплопередача в электрических печах и устройствах

может осуществляться всеми видами теплообмена: тепло-

проводностью, конвекцией и тепловым излучением.

9

Теплопроводность— процесс передачи теплоты при

непосредственном соприкосновении частиц вещества. На

основании гипотезы Фурье количество тепловой энергии,

переданной путем теплопроводности, равно:

g=—iJLdxdF. (1.1)

дп

Здесь Л — коэффициент теплопроводности, характери-

зующий способность вещества проводить теплоту; дЦдп—

градиент температуры в направлении распространения

тепловой энергии; dt—элементарное время; dP—эле-

ментарная площадка, перпендикулярная направлению

теплового потока.

Конвекция—передача теплоты вместе с движением

частиц вещества; имеет место только в жидкостях и га-

зах.

Различают естественную (свободную) конвекцию,

возникающую вследствие движения среды при разности

плотностей более и менее нагретых частиц, и принуди-

тельную (вынужденную), создаваемую искусственным

путем, — вентиляторами, насосами.

Практически передача теплоты конвекцией неотдели-

ма от передачи теплоты теплопроводностью.

Количественно передача теплоты конвекцией от твер-

дого тела, омываемого жидкостью или газом (или в об-

ратном направлении), описывается формулой

Чгюя ~ ®кон (4т 4) ^кон« (1-2

Здесь сккон—коэффициент теплоотдачи конвекцией;

fct, tr—температура стенки и газа; FKOn—поверхность

теплоотдачи.

Процесс конвективного теплообмена весьма сложен и

зависит от ряда факторов. Сложность процесса перенесе-

на на коэффициент теплоотдачи.

Коэффициент теплоотдачи зависит от температур

теплоотдающей и тепловоспринимающей сред 4т» 4» гео-

метрических размеров И формы твердого тела, от тепло-

физических свойств омывающей среды, коэффициента

теплопроводности %, удельной теплоемкости с, вязкости

v и плотности у, а также от скорости v и характера дви-

жения этой среды:

®КОН ~ f (4т> 4» ^КОН» М ®» Т»

Рядом исследователей конвективного теплообмена получены экс-

периментальные зависимости для отдельных частных случаев. Так,

10

для плоских стенок, омываемых воздухом (свободная конвекция),

даются следующие формулы для определения коэффициента тепло-

отдачи «кое, Вт/(м2-'С):

при вертикальном положении стеики и разности температур

между стенкой и воздухом Д<—?ст—<«оэд—154-85° С

«кон = 4,0(?ст— 'возд)0’13! (1-3)

для этой же стенки при Д f=854-150’С

«кон= 2,4 (f0T—^возд)0,25» - (1-4)

для горизонтальной стеики, омываемой воздухом сверху, Af—

-154-150 ° С

«кон = 2,5(/ст— ^воэд)0,28» (1-5)

для горизонтальной стенки, обращенной теплоотдающей поверх-

ностью вниз, при тех же температурных условиях

«кон =1,3 (#ст — ^вовд)0,25» (1-6)

В приведенных формулах учитывается только зависимость коэф-

фициентов теплоотдачи от разности температур между стенкой и

воздухом.

Для принудительной конвекции коэффициент тепло-

отдачи в первую очередь зависит от скорости движения

среды v.

При принудительном движении воздуха вдоль стенки

можно пользоваться формулой для аКою Вт/(м2-°С):

Окон - 7,12о°-78, (1.7)

где v — скорость движения воздуха, м/с (формула при-

менима для и^5 м/с).

Расчет коэффициента теплоотдачи конвекцией для

различных случаев теплообмена, отличающихся физичес-

кими свойствами среды, формой твердого тела, значения-

ми температур, характером движения среды, ведется по

критериальным уравнениям, полученным обобщением

экспериментальных данных на основе теории подобия [1].

Тепловое излучение — передача энергии в виде элек-

тромагнитных волн. Этот процесс имеет место в средах,

прозрачных для тепловых лучей.

Тепловое излучение свойственно всякому телу, имею-

щему температуру, отличную от абсолютного нуля. Теп-

ловая энергия нагретого тела на его поверхности превра-

щается в энергию электромагнитных колебаний с дли-

ной волны от 0,4 до 40 мкм и распространяется со ско-

ростью света. Диапазон длин волн 0,4—0,8 мкм соответ-

ствует видимым (световым) лучам; длины волн 0,8—

40 мкм имеет инфракрасное излучение.

11

Энергия электромагнитных волн, встречая на своем

пути твердые тела, частично поглощается ими, превраща-

ясь в теплоту, частично отражается от них и частично

пропускается сквозь тело, еёли оно прозрачное. Большин-

ство тел (материалов), применяемых в технике, непроз-

рачно для тепловых лучей; их пропускательная способ-

ность равна нулю.

Основной закон теплового излучения — закон Стефа-

на— Больцмана — определяет удельный поток лучистой

энергии g, В т/м2, испускаемой во всем диапазоне длин

волн от 0 до оо абсолютно черным телом, т. е. таким те-

лом, для которого отражательная и пропускательная

способности равны нулю:

• </= с$ (77100)1, (1.8)

где Т — температура тела, К: Г=/+273; Cs=5,7 Вт/(м2-

• К4) — излучательная способность абсолютно черного

тела.

Для любого нечерного тела излучательная способ-

ность будет меньше; в общем случае она зависит от дли-

ны волны излучения. Для «серых» тел, не имеющих бле-

стящей полированной поверхности и диффузно отража-

ющих лучистую энергию, излучательная способность оди-

накова во всем диапазоне длин волн.

Закон Стефана—Больцмана для «серого» тела имеет

Вид:

q = с (77100)4 = cs е (7V100)4, (1.9)

где c=cs8, а е — коэффициент теплового излучения

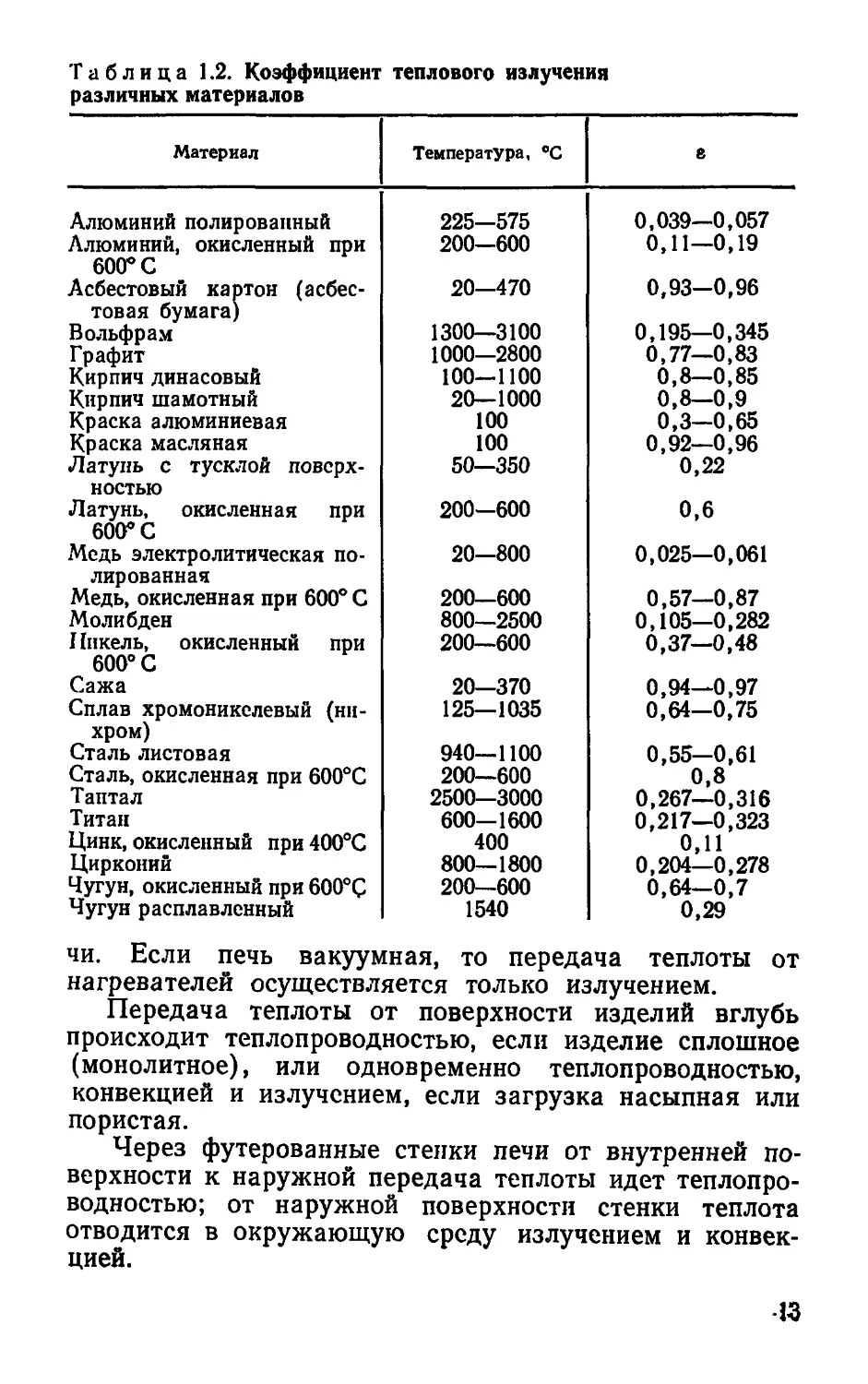

«серого» тела (табл. 1.2).

На основании этого закона может быть определена

лучистая энергия, испускаемая телом по всем направ-

лениям.

В чистом виде теплопроводность, конвекция и излу-

чение встречаются редко. Чаще имеет место одновремен-

ное действие двух или Bcqx трех видов передачи теплоты.

Рассмотрим в качестве примера теплообмен в камере

электрической печи сопротивления.

Расположенные на стенках рабочей камеры печи на-

гревательные элементы преобразовывают электрическую

энергию в тепловую. Эта энергия, выделяемая с поверх-

ности нагревателей путем излучения и конвекции, пере-

дается поверхности нагреваемых изделий, тары, вспомо-

га’гельных транспортирующих устройств и стенкам пе-

12

Таблица 1.2. Коэффициент теплового излучения

различных материалов

Материал Температура, °C в

Алюминий полированный Алюминий, окисленный при 600° С Асбестовый картон (асбес- товая бумага) Вольфрам Графит Кирпич динасовый Кирпич шамотный Краска алюминиевая Краска масляная Латунь с тусклой поверх- ностью Латунь, окисленная при 600° С Медь электролитическая по- лированная Медь, окисленная при 600° С Молибден 11икель, окисленный при 600° С Сажа Сплав хромоникелевый (ни- хром) Сталь листовая Сталь, окисленная при 600°С Тантал Титан Цинк, окисленный при 400°С Цирконий Чугун, окисленный при 600°С Чугун расплавленный 225-575 200-600 20—470 1300—3100 1000—2800 100—1100 20—1000 100 100 50—350 200-600 20-800 200—600 800—2500 200—600 20—370 125—1035 940—1100 200—600 2500—3000 600—1600 400 800—1800 200—600 1540 0,039—0,057 0,11—0,19 0,93-0,96 0,195—0,345 0,77—0,83 0,8—0,85 0,8—0,9 0,3-0,65 0,92—0,96 0,22 0,6 0,025—0,061 0,57—0,87 0,105-0,282 0,37—0,48 0,94—0,97 0,64-0,75 0,55—0,61 0,8 0,267—0,316 0,217—0,323 0,11 0,204—0,278 0,64-0,7 0,29

чи. Если печь вакуумная, то передача теплоты от

нагревателей осуществляется только излучением.

Передача теплоты от поверхности изделий вглубь

происходит теплопроводностью, если изделие сплошное

(монолитное), или одновременно теплопроводностью,

конвекцией и излучением, если загрузка насыпная или

пористая.

Через футерованные стенки печи от внутренней по-

верхности к наружной передача теплоты идет теплопро-

водностью; от наружной поверхности стенки теплота

отводится в окружающую среду излучением и конвек-

цией.

-13

Если внутри стенок имеются пустоты или газовые

прослойки, то передача теплоты в них осуществляется

не только теплопроводностью, но и излучением и конвек-

цией.

Передача теплоты через открытые проемы печи и ще-

ли происходит излучением и конвекцией, причем при

температурах печи выше 600—700° С основная доля

теплоты передается излучением.

Стационарный режим кладки (и одновременно печи

в целом) означает, что температура каждой точки клад-

ки не меняется во времени и тепловые потери через

стенки печи, так же как и суммарные потери, остаются

постоянными.

Мощность, расходуемая на покрытие тепловых потерь

РПОТ,СТ, Вт, через плоскую однослойную стенку печи,

имеющую однородную структуру, определяется

Рт ст ------------<»н.-/цар---------- (1 ДО)

nW,c’ 1/(«вНРвн)+5/(^р) + 1/(анарГНар) ’ '

где fBH, г'нар — температуры внутри и снаружи печи, °C;

S— толщина стенки, м; X— коэффициент теплопровод-

ности материала стенки, Вт/(м*°С), выбираемый по

средней температуре стенки; Fp — расчетная поверхность

стенки, м2.

Расчетная поверхность равна среднему арифметичес-

кому из значений внутренней F№—Fi ^наружной Fnap=

=f2 поверхностейFp— (F1+F2)/2,если F2/Fi<2, перед-

нему геометрическому Fp = ]/rF1F2, если Гг/Л>2.

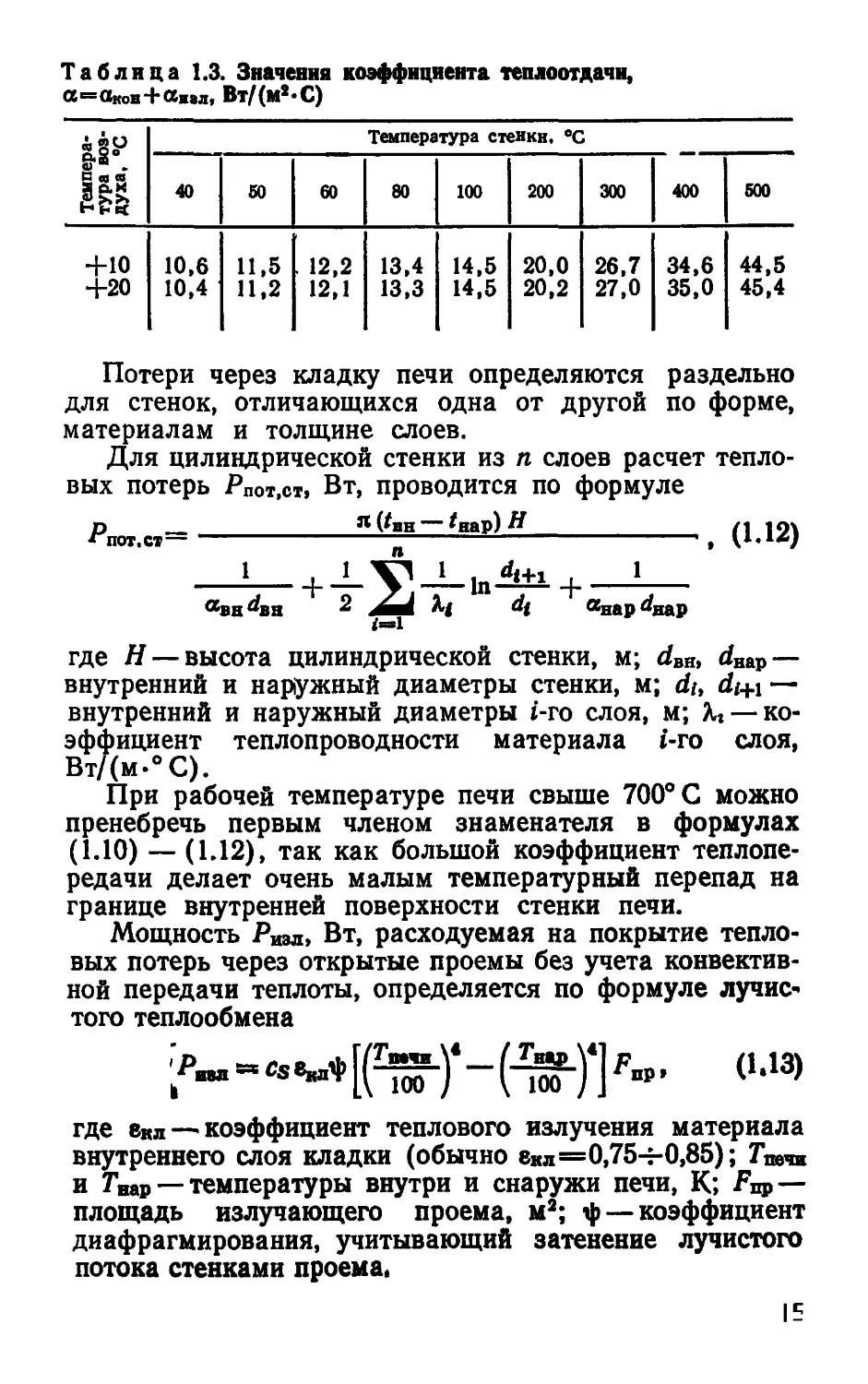

В формуле (1.10) авн, анар—коэффициенты теплоот-

дачи, Вт/(м2»°С), количественно выражающие одновре-

менно передачу теплоты излучением и конвекцией с 1 м2

поверхности в единицу времени при разности температур

В ГС: О5в9я=<1вн,изл'4"<Хвн,кон И апар=<1нар,изл4_анардсон

(табл. 1.3.). Данные табл. 1.3 могут быть использованы

для определения суммарного коэффициента теплоот-

дачи наружной поверхности печи.

Обычно кладка печи состоит из двух или трех раз-

нородных слоев (см. рис. 2.1). Формула для определения

тепловых потерь стенки из п слоев Рпот,ст> Вт, имеет вид:

Рпот,ст=----------fegr-'w----------. (1.11)

п

—1—+y_*_+_J—

®вв^вн XtFpi CfaapFaap

-И

Таблица 1.3. Значения коэффициента теплоотдачи,

а-аКон+аЖ8л, Вт/(м2-С)

Темпера- тура воз- духа, ®с Температура стенки, °C

40 50 60 80 100 200 300 400 500

+10 10,6 11,5 . 12,2 13,4 14,5 20,0 26,7 34,6 44,5

+20 10,4 11,2 12,1 13,3 14,5 20,2 27,0 35,0 45,4

Потери через кладку печи определяются раздельно

для стенок, отличающихся одна от другой по форме,

материалам и толщине слоев.

Для цилиндрической стенки из п слоев расчет тепло-

вых потерь Рпот.ст» Вт, проводится по формуле

Рпот.ст=-----------, (!Л2)

1 I 1 У 1 I 1

Овален 2 “нар^нар

где Н — высота цилиндрической стенки, м; dBn, dMV—

внутренний и наружный диаметры стенки, м; di, di+i —

внутренний и наружный диаметры i-ro слоя, м; X» — ко-

эффициент теплопроводности материала i-ro слоя,

Вт/(м-°С).

При рабочей температуре печи свыше 700° С можно

пренебречь первым членом знаменателя в формулах

(1.10) — (1.12), так как большой коэффициент теплопе-

редачи делает очень малым температурный перепад на

границе внутренней поверхности стенки печи.

Мощность Риэл, Вт, расходуемая на покрытие тепло-

вых потерь через открытые проемы без учета конвектив-

ной передачи теплоты, определяется по формуле лучис-

того теплообмена

ала)

I L\ ши / \ у j

где екл—'Коэффициент теплового излучения материала

внутреннего слоя кладки (обычно еКл=0,754-0,85); Ттчи.

и Твар — температуры внутри и снаружи печи, К; Fnp —

площадь излучающего проема, м3; ф — коэффициент

диафрагмирования, учитывающий затенение лучистого

потока стенками проема,

15

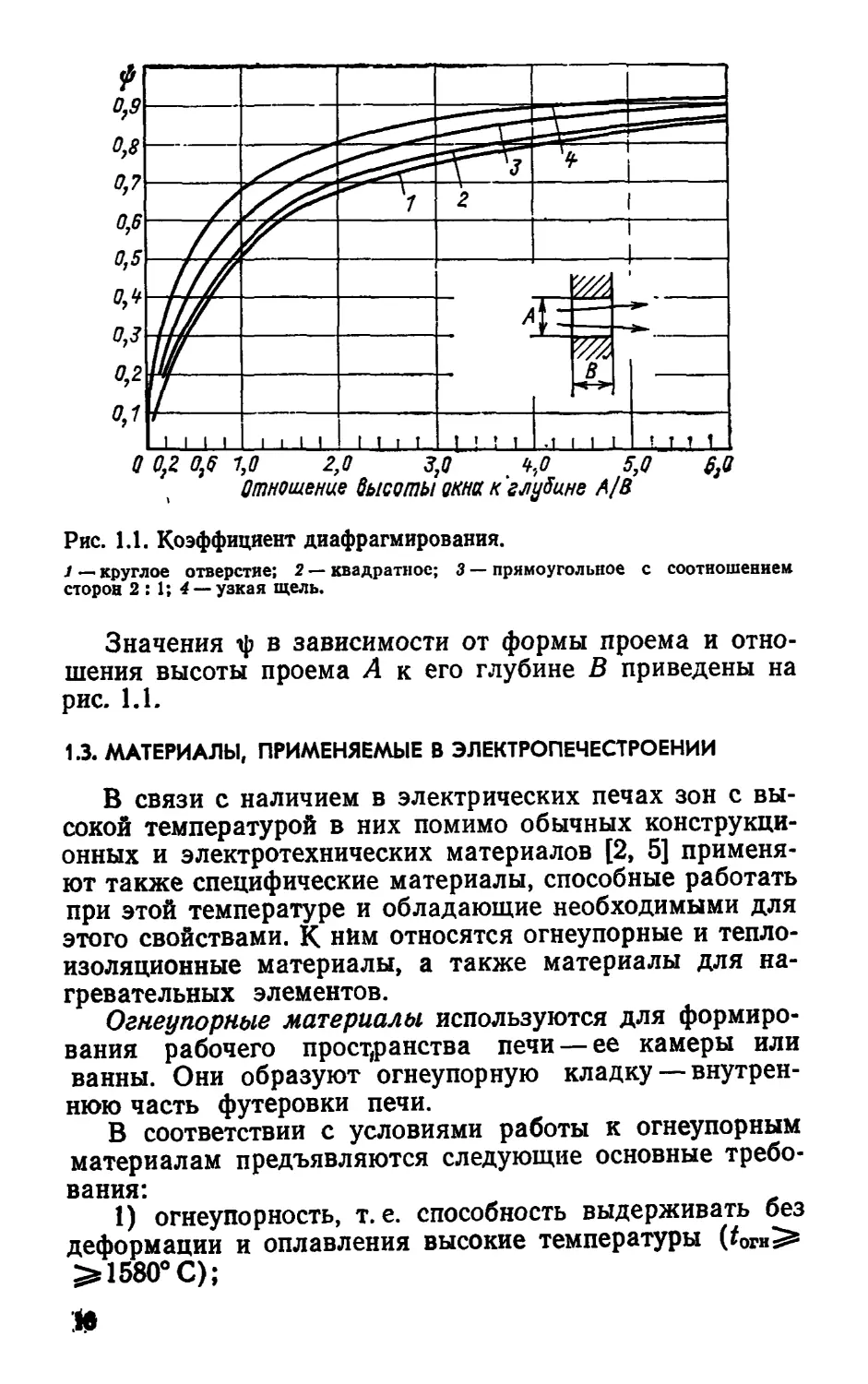

Рис. 1.1. Коэффициент диафрагмирования.

J — круглое отверстие; 2 — квадратное; 3 — прямоугольное с соотношением

сторон 2:1; 4 — узкая щель.

Значения ф в зависимости от формы проема и отно-

шения высоты проема А к его глубине В приведены на

рис. 1.1.

1.3. МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ В ЭЛЕКТРОПЕЧЕСТРОЕНИИ

В связи с наличием в электрических печах зон с вы-

сокой температурой в них помимо обычных конструкци-

онных и электротехнических материалов [2, 5] применя-

ют также специфические материалы, способные работать

при этой температуре и обладающие необходимыми для

этого свойствами. К ним относятся огнеупорные и тепло-

изоляционные материалы, а также материалы для на-

гревательных элементов.

Огнеупорные материалы используются для формиро-

вания рабочего пространства печи — ее камеры или

ванны. Они образуют огнеупорную кладку — внутрен-

нюю часть футеровки печи.

В соответствии с условиями работы к огнеупорным

материалам предъявляются следующие основные требо-

вания:

1) огнеупорность, т. е. способность выдерживать без

деформации и оплавления высокие температуры (£огн^

>1580° С);

2) механическая прочность при высоких температу-

рах: огнеупорный слой кладки должен выдерживать мас-

су загрузки, тары, транспортирующих устройств, на нем

крепятся нагревательные элементы;

3) термическая устойчивость — способность, не рас-

трескиваясь, выдерживать резкие колебания температу-

ры. Особенно важно это требование для огнеупоров,

применяемых в плавильных печах, где на раскаленную

кладку ванны после слива металла загружают холодную

шихту;

4) малая электрическая проводимость. В электричес-

ких печах огнеупорный материал часто служит электри-

ческим изолятором, так как на внутренней поверхности

огнеупорной кладки монтируются нагреватели; огне-

упорный материал служит опорой и разделителем для

токоведущих частей;

5) малая теплопроводность: чем меньше теплопро-

водность огнеупорных материалов, тем легче изготовить

кладку печи с малыми тепловыми потерями, не увеличи-

вая чрезмерно толщину стен;

6) химическая нейтральность. Огнеупорные мате-

риалы должны быть химически нейтральными к на-

греваемому в печи материалу, к нагревателям и га-

зовой среде, заполняющей рабочее пространство

печи.

Огнеупорные материалы обычно производятся на ба-

зе дешевого и недефицитного сырья, содержащего в ка-

честве основных компонентов глинозем А120з, кремнезем

SiO2 и окись магния MgO. Для печей сопротивления ос-

новным огнеупорным материалом является шамот — ма-

териал, содержащий 35—45% А12О3, остальное SiO2 и

небольшую долю примесей. По плотности различают

шамоты плотные (у= 1900-? 1800 кг/м8) и легковесные

(у=1300-7-800 кг/м3). Легковесные шамоты имеют не-

сколько меньшую механическую прочность, но они лучше

по теплоизоляционным свойствам, поэтому их примене-

ние целесообразнее для печей с рабочей температурой

до 1200° С. Для высокотемпературных печей в качестве

огнеупорных применяют высокоглиноземистые материа-

лы (алунд, корунд, корракс), двуокись циркония ZrO2,

а также уголь и графит.

Для плавильных печей в основном применяют сле-

дующие огнеупорные материалы: динас (810г«94-т-

•4-97%), магнезит (MgO ~ 95%), хромомагнезит, доло-

2-859 17

Таблица 1.4. Основные свойства важнейших огнеупорных материалов

Материал Вид изделий Плотность, кг/м® Коэффициент теплопро- водности, Вт/(м-°С) гнеупор- ость, вС Максимальная рабочая тем- пература, «с Примечание

Оз:

Динаа Кирпичи, бло- 1900 0,93+0,7-10“»/сР 1700 1650 ] Своды, арки, стены

ки 2000 0,93+0,7-10—®ZcP 1700 I дуговых электропе-

Электродинас Тоже 1720 чей

Магнезит Набивки, 2600—2800 6,15+2,67-10-»/ср 2000 1500—1600 х.

прямоуголь- ные и фасон- Стены, подины, сво-

Хромомагнезит ные кирпичи - То же 2800-2900 1,8—2,0 (от Одо 700° Q 1920 1500 ды дуговых электро- печей

Плавленый маг- » » 2700—2800 — 2800 1800

незит Прямоуголь- 1800—1900

Шамот класса А 0,7+0,64-10—81сР 1730 1450 ] Кладка огнеупор-

ные кирпичи 1800—1900 ного слоя печей со-

Шамот класса Б Тоже 0,7+0,64-10-• 1ср 1670 1350 ] противления

Шамот легковес > 1300 0,5+0,163-10—8/Ср 1670 1300 .

БЛ-1,3 1000 1670 Дуговые печи —

Шамот легковес Б Л-1,0 > > 0,5+0,163-10-» <ср 1300 J тепловая изоляция

2300

Высокоглинозе- » > 1,4—2,5(600—1000° Q 1830 1600

мистый огнеупор ВГО-62 Кладка огнеупорно-

Высокоглинозе- > > 800 0,425—0,125-10—»/ср 1700 1300 го слоя печей сопро-

мистый легковес вклдс-о,» тивления

Корунд » » 2600—2900 2,08+1,85-10—»/ср 1900 1700 Детали высокотем-

График Фасонные 1600—1700 55—25(1700-2000» С) 3000 2800 пературных печей Тигли, муфели, де-

изделия тали печей

мит и шамот. Свойства огнеупорных материалов, наи-

более широко применяемых в электрических печах, при-

ведены в табл. 1.4.

Огнеупорные материалы производят в виде порош-

ков для изготовления набивной части кладки (подин и

стен плавильных печей), тиглей, а также в виде кирпи-

чей и фасонных изделий. Наиболее употребительные

стандартные прямоугольные кирпичи имеют размеры

230ХПЗХ65 и 250X123X65 мм.

Назначение тепловой изоляции в электрических пе-

чах— снижение тепловых потерь через стенки печи.

Поэтому основное требование, предъявляемое к тепло-

изоляционным материалам, — малый коэффициент теп-

лопроводности при достаточной огнеупорности. Тепло-

изоляционные материалы представляют собой рыхлые

легкие массы или пористые изделия (кирпичи, блоки,

плиты).

Наиболее широко применяются в промышленных

электропечах следующие теплоизоляционные материа-

лы: диатомит, шлаковые и минеральные ваты, перлит,

зонолит, различного рода комбинированные материалы

на основе асбеста.

Для высокотемпературных печей в качестве тепловой

изоляции применяют графитовые крупку, вату, вой-

лок или другие ватообразные и волокнистые мате-

риалы на основе высокоогнеупорных окислов и кар-

бидов. В табл. 1.5 даны свойства теплоизоляционных

материалов, наиболее широко применяемых в электри-

ческих печах.

Нагревательные элементы являются основным узлом

конструкции печи сопротивления, определяющим на-

дежность работы печи и во многом возможность соблю-

дения требуемого технологического режима.

Материалы для нагревательных элементов выбирают

в соответствии с требуемой температурой и атмосферой

печи. Эти материалы должны обладать жаростойкостью,

т. е. способностью не окисляться при высоких темпера-

турах, достаточной жаропрочностью (прочностью при

высоких температурах) и обрабатываемостью (прока-

тываемостью, свариваемостью). Этим требованиям

должны удовлетворять также материалы для любых

элементов конструкций, находящихся в рабочем про-

странстве (подовых плит, подвесок, опорных и транс-

портирующих узлов).

2*

19

' а б л и ц а 1.5. Основные свойства некоторых теплоизоляционных

«атериалов

Наименование и вид материала Плот- ность, кг/м3 Коэффициент теплопро- водности, Вт/(н-°С) Макси- мальная темпера- тура при- менения, °C

Диатомитовый поро- лон (засыпка) 600—400 0,1+244-10"»/ср 0,131+0,314-10» /ср 900

Диатомитовый кирпич марки 500 500 900

Диатомитовый кирпич марки 700 700 0,159+0,314-10»/сР 950

Пенодиатомитовый 400 0,078+0,314-10“® /ср 900

кирпич Шлаковая (минераль- 150 0,05+0,151 • 10—»/ср 750

ная) вата марки 150

Шлаковая вата марки 250 250 0,059+0,128-IO-8/Ср 750

Зонолит (обожжен- ный вермикулит) 150 0,072+0,255.10-®/ср 0,45+0,163-IO-®/ср 1100

Перлит (засыпка) 300—400 900

Перлит на керамиче- ской связке ПК-350 350 0,087+0,185-10-®/ср 900

(блоки) 0,037+0,256-16-® /

Стеклянная вата 200 600

Минераловатные пли- ты кч 200—600 0,075+0,23-10-®/ср 600

Каолиновое волокно 0,2—0,6 При /=800-:-1200 °C, 1200

А.=0,23 :-0,42

К материалам для нагревательных элементов, кроме

того, предъявляют специфические требования, вытекаю-

щие из особенностей их работы.

1. Высокое удельное' электрическое сопротивление.

При малом удельном электрическом сопротивлении на-

греватель, питаемый от сети 380 или 220 В, получается

чрезмерно большой длины и малого сечения. Такой на-

греватель трудно разместить в печи; кроме того, нагре-

ватель малого сечения имеет небольшой срок службы.

С применением понижающих трансформаторов для пи-

тания нагревателей удорожается печь, усложняется об-

служивание и увеличиваются потери энергии в токопод-

воде.

2. Малый температурный коэффициент электричес-

кого сопротивления. Если материал обладает значитель-

ным температурным коэффициентом, то получается

20

большая разница в электрическом сопротивлении холод-

ного и горячего нагревателей, а следовательно, и в мощ-

ности, потребляемой печью из сети.

3. Постоянство электрического сопротивления. Мате-

риал не должен подвергаться «старению»—увеличению

сопротивления с течением времени. В результате «старе-

ния» нагревателей уменьшается мощность печи.

Основными материалами для нагревателей промыш-

ленных электропечей сопротивления с рабочей темпе-

ратурой до 1200° С являются сплавы хромоникелевые

(нихромы), хромоалюминиевые и хромоникельалюми-

ниевые (нихромы с алюминием).

Хромоникелевые сплавы в наибольшей степени удовлетворяют

всем требованиям, предъявляемым к материалам для нагревателей.

Различают тройные нихромы, содержащие в качестве основных ком-

понентов хром, никель и железо (сплав Х15Н60), и двойные

(Х2ОН80). Чем больше содержание никеля в сплаве, тем лучше его

качество и выше рабочая температура.

В качестве материалов для нагревателей печей с рабочей тем-

пературой до 800° С применяют хромоникелевые жаропрочные стали

с содержанием хрома 24—27% и никеля 17—20% (Х25Н20 и

Х23Н18).

Хромоалюминиевые сплавы имеют в качестве основных легирую-

щих добавок, обеспечивающих жаростойкость, хром и алюминий.

Сплавы эти по сравнению с нихромами дешевле, но хуже

обрабатываются и имеют меньшую прочность при высоких тем-

пературах.

Для нагревателей с рабочей температурой до 800° С применяет-

ся фехраль (Х13Ю4)—сплав, содержащий в качестве легирующих

добавок к железу до 13% хрома и до 4% алюминия.

Для печей с рабочей температурой 800—1250° С используют

хромоалюминиевые сплавы с микродобавками редкоземельных эле-

ментов (бора, титана и др.) — ЭИ595 (ОХ23Ю5) на максимальную

температуру до 1200° С и ЭИ626 (ОХ27Ю5) — до 1300° С.

Хромоникельалюминиевые сплавы ХН70Ю и Х15Н60ЮЗА ка-

чественно лучше безникелевых сплавов и несколько дешевле нихро-

мов типа Х20Н80 за счет уменьшения содержания никеля.

Нагреватели из всех этих сплавов изготавливают в виде прово-

лочных спиралей и проволочных и ленточных зигзагов на заводах,

производящих печи сопротивления. Применяют также готовые на-

греватели закрытого типа — трубчатые (ТЭН). Последние применя-

ются главным образом для нагрева жидких и агрессивных сред.

Трубчатые нагреватели выпускаются разнообразных форм па разные

значения мощности и напряжения.

Для электропечей с рабочей температурой выше

1200—1250° С применяют неметаллические нагреватели:

карборундовые, дисилицид-молибденовые, графитовые

или нагреватели из тугоплавких металлов — молибдена,

тантала, вольфрама.

21

Для печей с рабочей температурой до 1400° С и окис-

лительной атмосферой в рабочем пространстве могут

применяться стержневые нагреватели из карборунда.

Карборунд (карбид кремния SiC) получают спеканием

при 1600—1700° С массы, состоящей из кремнезема и мо-

лотого кокса. Карборундовые нагреватели изготавлива-

ются в виде цилиндрических стержней и известны под

Названием силитовых и глобаровых. Как силит, так и

глобар имеют очень высокое удельное электрическое со-

противление, в сотни раз превосходящее удельное сопро-

тивление металлических сплавов. Температурный коэф-

фициент сопротивления у них переменный. Карборундо-

вые стержни подвергаются с течением времени значи-

тельному «старению», поэтому питание таких нагрева-

телей осуществляется от трансформаторов с регулируе-

мым вторичным напряжением.

Для печей с рабочей температурой до 1600° С воз-

можно применение нагревателей из дисилицида молиб-

дена MoSiOa, получаемого методами порошковой метал-

лургии.

Нагреватели из дисилицида молибдена могут рабо-

тать в окислительной среде, их максимальная рабочая

температура равна 1700° С. Выпускаются они в виде

прямых и изогнутых стержней круглого сечения.

Графитовые нагреватели применяются для высоко-

температурных вакуумных печей или печей с нейтраль-

ными атмосферами. Максимальная температура графи-

товых нагревателей 3000° С, но при работе в вакууме

она ниже и зависит от степени разрежения. При высокой

степени разрежения наблюдается значительное испаре-

ние графита.

Нагреватели из графита выполняются стержневыми,

трубчатыми и другой формы. Графит очень хорошо обра-

батывается резанием, и поэтому изготовление стержне-

вых, трубчатых, пластинчатых и другой формы нагрева-

телей основывается на механической холодной обработ-

ке. Питание нагревателей осуществляется от понижаю-

щих трансформаторов с 1/2=104-60 В.

Металлические нагреватели из чистых тугоплавких

металлов (молибдена, тантала, вольфрама, ниобия) при-

меняют для печей с рабочими температурами более

1400° С. Для защиты нагревателей от окисления необхо-

димы вакуум или нейтральные атмосферы (гелий, ар-

гон). Нагреватели выполняются из проволоки, стержней

22

Таблица 1.6. Основные свойства материалов для нагревательных элементов _

Материал Плотность, кг/дм» Удельное элек- трическое сопро- тивление при 20 °C, КГ* Ом м Температурный коэффициент электрического сопротивления, (1/«С)Х10» Температура плавления, °C Максимальная рабочая темпе- ратура, °C

Сплавы 1100 1100 1000

Нихромы ( Х20Н80-Н Н20Н80-ТЗ t Х15Н60-Н 8,4 8,2 7,9 Ы 1,27 1,1 0,035 0,022 0,1 1400 1400 1390

Железохромонике- левые сплавы Нихромы с алюми- нием ' ( Х25Н20С2 1 Х23Н18 f ХН70Ю 1 Х15Н60ЮЗА 7,84 7,8 7,9 7,9 0,92 0,9 1,34 1,21 0,38 0,4 1420 1420 1400 1390 900 900 1200 1200

Железохромоалюми- ниевые сплавы ОХ27Ю5А ОХ23Ю5А Х13Ю4 . (фехраль) 7,2 7,27 7,3 1,42 1,35 1,26 0,022 0,05 0,15 1525 1525 1450 1300 1200 800

Чистые тугоплавкие металлы 1700/2200* 2500/2800*

Молибден 10,2 16,6 19,34 8,5 0,052 0,15 0,05 0,17 5,1 4,0 2625 3000

Тантал 4,3 3400 2500/2800*

Вольфрам Ниобий 4,0 2470 1700/2200*

Неметаллические материалы 1500 •2300/2800*

Карборунд 2,3 1.6 1.6 5,6 800—1900 8—13 Переменный То же —

Графит Уголь Дисилицид молибдена 40-60 0,2—0,4 в > Средний 4,8 — 2300/2800* 1700

• Числитель —в вакууме, знаменатель — в защитной атмосфере.

или тонких листов. Питание нагревателей осуществляет-

ся от понизительных трансформаторов с регулируемым

напряжением.

В табл. 1.6 приведены основные свойства материалов

для нагревательных элементов.

1.4. ПРИНЦИПЫ ИЗМЕРЕНИЯ И РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ

Под термином «температура» имеют в виду величи-

ну, характеризующую степень нагретости вещества. Не-

посредственно можно лишь весьма приблизительно оце-

нивать температуру тела (холодное, теплое, горячее, рас-

каленное), поэтому приходится прибегать к косвенным

методам измерения температуры — к измерению таких

физических свойств тел, которые однозначно связаны с

их температурой и в то же время могут быть сравнитель-

но просто и с большой точностью измерены. Для этой

цели используют объемное или линейное расширение

тел при нагревании (дилатометрические термометры —

ртутные и манометрические), изменение их электричес-

кого сопротивления (электрические термометры сопро-

тивления), изменение развиваемой ими (в паре с дру-

гим телом) термоэлектродвижущей силы (термопары),

изменение количества излучаемой ими энергии (пиромет-

ры излучения).

В электрических печах для измерения температуры и

в качестве датчиков для автоматического управления

температурным режимом применяют главным образом

термоэлектрические термометры, а в высокотемператур-

ных печах, особенно когда нужно измерить температуру

жидкого металла, используют пирометры излучения.

Термоэлектрические термометры состоят из датчика

(термоэлемента, термопары), измерителя термо-ЭДС и

соединительных проводов. Термоэлементы состоят из

двух разнородных проводников А и В (рис. 1.2,а), со-

единенных друг с другом и образующих замкнутую цепь.

Если температуры мест соединения проводников не оди-

наковы, то в образованной ими цепи появляется термо-

ЭДС и начинает протекать ток. Значение термо-ЭДС за-

висит от материала обоих проводников и разности их

температур. Если температуру одного из соединений to

поддерживать неизменной (например, как это принято,

равной О °C), то термо-ЭДС будет зависеть лишь от тем-

пературы t второго соединения (второго спая).

24

Если цепь из двух таких

проводников разрезать (в

любом месте, в том числе и

в одном из спаев) и вста-

вить в цепь третий провод-

ник (с на рис. 1.2,6 и в), то

термо- ЭДС не изменится,

если температуры обоих

концов третьего проводника

будут одинаковыми. Следо-

вательно, можно в разрез

цепи вставить электроизме-

рительный прибор (рис.

1.2, г и д); требуется лишь,

чтобы на концах ведущих к

нему от термоэлемента про-

водников была одна и та же

температура to или t\ — они

должны присоединяться к

термоэлектродам рядом.

Прибор будет измерять

термо-ЭДС, а следовательно,

спая. Из принципа действия

г

Рис. 1.2. Схемы термоэлектри-

ческой цепи из двух (а) и трех

(б, в) проводников; схемы

включения электроизмеритель-

ного прибора в спай и термо-

электрод термоэлемента (г, д).

и температуру t рабочего

термоэлектрического тер-

мометра следует, что:

1) способ изготовления рабочего конца термоэлемен-

та (сварка, пайка, скрутка) не может влиять на раз-

виваемую им термо-ЭДС, если размеры рабочего

конца таковы, что температура во всех его точках оди-

накова;

2) так как прибор в цепи термоэлемента измеряет не

термо-ЭДС, а протекающий в этой цепи ток, то необхо-

димо, чтобы сопротивление цепи в эксплуатации оста-

валось неизменным и равным его значению при градуи-

ровке. Но осуществить это практически невозможно вви-

ду того, что сопротивление термоэлектродов и соедини-

тельных проводов меняется с изменением окружающей

температуры. Отсюда возникает одна из принципиаль-

ных погрешностей метода — погрешность от несоответ-

ствия сопротивления схемы ее сопротивлению при гра-

дуировке.

Для уменьшения этой погрешности приборы для теп-

ловых измерений выполняются высокоомными (50—

100 Ом при грубых измерениях, 200—500 Ом при более

точных) и с малым температурным коэффициентом со-

25

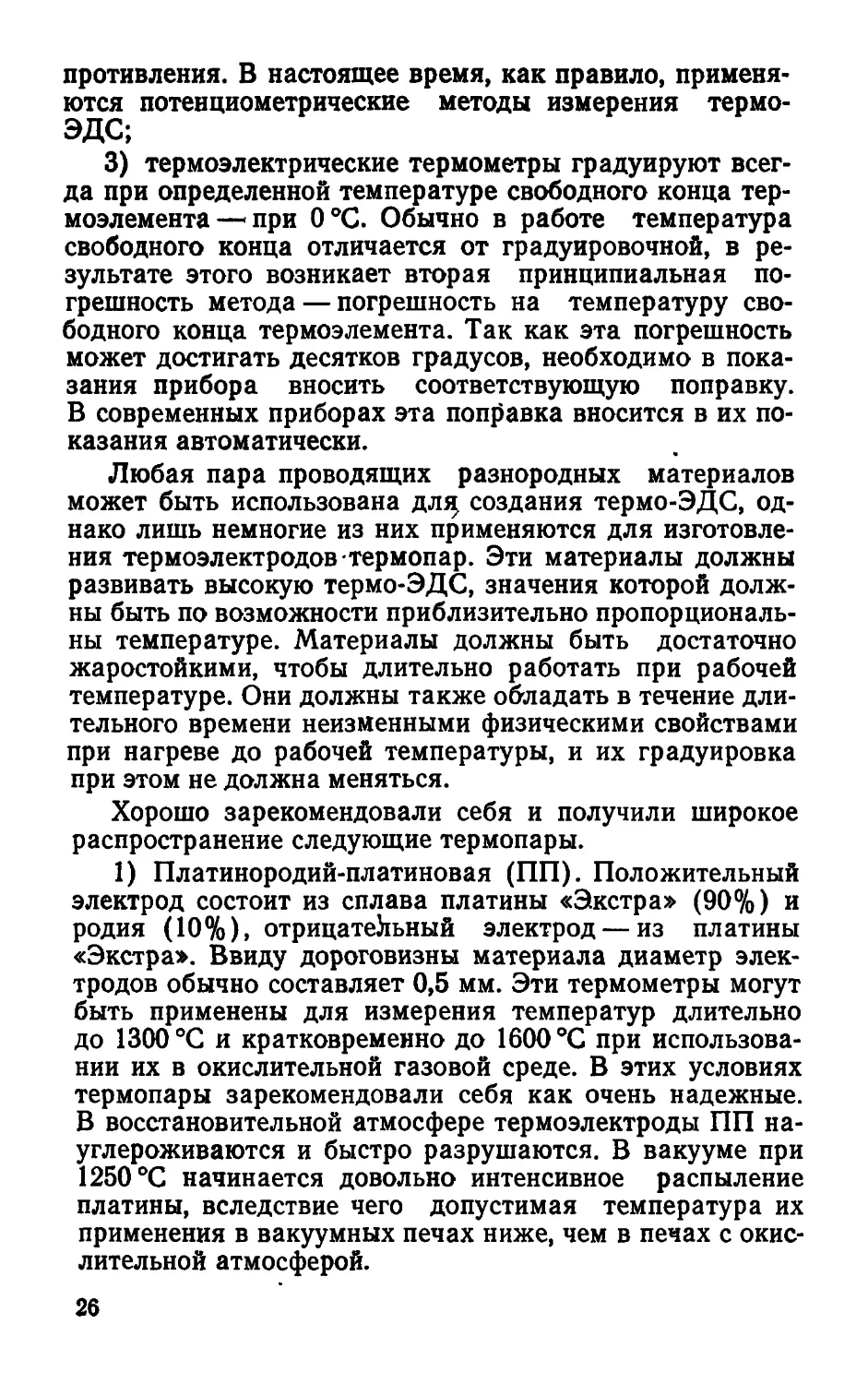

противления. В настоящее время, как правило, применя-

ются потенциометрические методы измерения термо-

ЭДС;

3) термоэлектрические термометры градуируют всег-

да при определенной температуре свободного конца тер-

моэлемента — при О °C. Обычно в работе температура

свободного конца отличается от градуировочной, в ре-

зультате этого возникает вторая принципиальная по-

грешность метода — погрешность на температуру сво-

бодного конца термоэлемента. Так как эта погрешность

может достигать десятков градусов, необходимо в пока-

зания прибора вносить соответствующую поправку.

В современных приборах эта поправка вносится в их по-

казания автоматически.

Любая пара проводящих разнородных материалов

может быть использована для. создания термо-ЭДС, од-

нако лишь немногие из них применяются для изготовле-

ния термоэлектродов-термопар. Эти материалы должны

развивать высокую термо-ЭДС, значения которой долж-

ны быть по возможности приблизительно пропорциональ-

ны температуре. Материалы должны быть достаточно

жаростойкими, чтобы длительно работать при рабочей

температуре. Они должны также обладать в течение дли-

тельного времени неизменными физическими свойствами

при нагреве до рабочей температуры, и их градуировка

при этом не должна меняться.

Хорошо зарекомендовали себя и получили широкое

распространение следующие термопары.

1) Платинородий-платиновая (ПП). Положительный

электрод состоит из сплава платины «Экстра» (90%) и

родия (10%), отрицательный электрод — из платины

«Экстра». Ввиду дороговизны материала диаметр элек-

тродов обычно составляет 0,5 мм. Эти термометры могут

быть применены для измерения температур длительно

до 1300 °C и кратковременно до 1600 °C при использова-

нии их в окислительной газовой среде. В этих условиях

термопары зарекомендовали себя как очень надежные.

В восстановительной атмосфере термоэлектроды ПП на-

углероживаются и быстро разрушаются. В вакууме при

1250 °C начинается довольно интенсивное распыление

платины, вследствие чего допустимая температура их

применения в вакуумных печах ниже, чем в печах с окис-

лительной атмосферой.

26

При технических измерениях эти термопары обычно

используются при температуре выше 1000 °C, так как

при более-низких температурах можно использовать

более дешевые и удобные (с большей термо-ЭДС) тер-

мопары из других сплавов.

2) Хромель-алюмелевый (ХА) термоэлемент выпол-

нен из специально разработанных сплавов хромеля и

алюмеля и обладает сравнительно высокой термо-ЭДС

и строго линейным характером ее изменения в функции

от температуры. Он предназначен для длительного изме-

рения температур до 1000 °C и кратковременного до

1300 °C. В этих пределах он надежно работает в окисли-

тельной атмосфере; образующаяся на его поверхности

пленка окислов защищает внутренние слои от окисления.

Это наиболее распространенный термоэлемент.

3) Термоэлемент ПР-ЗО/б имеет положительный

электрод, состоящий из платинородиевого сплава с со-

держанием родия 30%, и отрицательный — из такого же

сплава, но с содержанием родия 6%, Он может рабо-

тать при температуре до 1800° С, причем до 200° С его

термо-ЭДС практически равна нулю, вследствие чего не

требуется компенсация температуры свободного конца.

Для измерения самых высоких температур применя-

ются вольфраморениевые термоэлементы (до 2100—

2200 °C) или термоэлементы, один из электродов которых

состоит из чистого графита, а второй — из борида цир-

кония (может работать до 2000 °C) или карбида титана

(до 2500 °C).

Градуировочные кривые указанных и некоторых дру-

гих термоэлементов даны на рис. 1.3.

Термоэлектроды промышленных термоэлектрических

термометров выполняются из проволоки диаметром 2—

3 мм. Они соединяются в рабочем конце сваркой и изо-

лируются один от другого фарфоровыми бусами или со-

ломкой. Оба термоэлектрода помещаются в фарфоровую

защитную трубку с заваренным дном и в жароупорную

металлическую арматуру, на конце которой надета

штампованная или литая головка. В головке термоэлек-

троды соединяются с проводами, ведущими к измери-

тельному прибору. Для термометров, работающих при

температурах выше 1000—1200 °C, применение металли-

ческой арматуры невозможно, вследствие чего термо-

электроды защищаются лишь фарфоровыми трубками

и снабжаются арматурой только у свободного конца — в

27

Рис. 1.3. Кривые зависимости термо-ЭДС от температуры для наи-

более распространенных термоэлементов.

ХА — хромель-алюмель; ХК — хромель-копель; ЖК — железо-копель; МК —

медь-копель; ПП — платинородий-платина; ПР-30-6 — платинородий-платино-

родий; ТМС В-340М—силицид молибдена-силицид вольфрама; ТГБЦ-350М — гра-

фит-борид циркония; Т Г КТ-360М — графит-карбид титана.

зоне низкой температуры. Огнеупорный фарфор может

работать до 1500 °C; при'более высоких температурах

применяются трубки и бусы из спеченной окиси алюми-

ния или окиси бериллия.

Термопары с графитовым электродом выполняются

без защитных трубок, так как их роль играет сам гра-

фитовый электрод, выполняемый трубчатым, со вторым

электродом по его оси.

Сопротивление термоэлектродов стандартных термо-

пар из неблагородных металлов составляет 0,13—0,18 Ом

28

на 1 м длины, для платиноро-

дий-платиновых (диаметром

0,5 мм) —1,5—1,6 Ом на 1 м.

Тепловая инерция стандар-

тных термопар очень велика,

причем она определяется в ос-

новном фарфоровой защитной

трубкой. В тех случаях, ког-

да такая инерция датчи-

Рис. 1.4. Принципиальная

схема потенциометра с по-

стоянным током в компен-

сационной цепи.

ка крайне нежелательна

(например, при двухпозицион-

ном регулировании), применя-

ются термопары без защитной

огнеупорной трубки с вварен-

ными в дно защитной арматуры термоэлектродами или

с очень тонкой фарфоровой трубкой.

Для того чтобы исключить при измерении температу-

ры термоэлектрическими приборами погрешность от не-

соответствия сопротивления контура его сопротивлению

при градуировке, применяется потенциометрический ме-

тод измерения термо-ЭДС. При этом методе термо-ЭДС

термоэлемента сравнивается с падением напряжения на

участке реохорда /?р (рис. 1.4), питаемого от батареи А,

в котором всегда поддерживается вполне определенный

заданный ток. При измерении (ключ К. включен, пере-

ключатель П в положении 2) движок реохорда.передви-

гается до тех пор, пока нуль-прибор НП не покажет от-

сутствие тока в цепи термоэлемента, что будет соответ-

ствовать равенству термо-ЭДС и падения напряжения в

левой части реохорда. Так как в момент измерения ток

в контуре термоэлемента отсутствует, то сопротивление

этого контура и его изменения не могут влиять на ре-

зультаты измерения.

При постоянном токе в реохорде падение напряже-

ния в нем пропорционально его длине, поэтому реохорд

можно отградуировать в милливольтах или непосредст-

венно в градусах.

Для проверки тока в компенсационной цепи исполь-

зуется стабилизированный источник напряжения, напри-

мер нормальный элемент Вестона НЭ (рис. 1.4), ЭДС

которого сравнивается с падением напряжения на эта-

лонном резисторе /?н,э, для-чего переключатель П ста-

вится в положение 1. Так как ЭДС нормального элемен-

та строго постоянна, моменту ее равенства падению на-

29

пряжения на /?н,» соответствует вполне определенный

ток компенсационной цепи. Установка этого тока осуще-

ствляется при помощи реостата г. В современных авто-

матических потенциометрах такая стандартизация тока

осуществляется периодически самим прибором.

Так как реохорд и эталонный резистор могут быть

выполнены с очень большой точностью, так же как и под-

держание неизменным тока в реохорде, то точность изме-

рения в таких потенциометрах может быть доведена до

0,1%. Технические приборы выпускаются класса точно-

сти 0,5.

Как уже отмечалось, температура свободного конца

термопары может весьма сильно отличаться от градуи-

ровочной и достигать 100 °C, особенно если головка тер-

мопары находится около кожуха печи. Для того чтобы

снизить температуру свободного конца и ее изменения во

времени, надо довести конец до помещения, где темпе-

ратура сравнительно стабильна, например до зажимов

измерительного прибора, расположенного на щите управ-

ления. Однако вести термоэлектроды по помещению до

указанного места неудобно, так как они выполнены из

жесткой проволоки без изоляции, а некоторые чересчур

дороги (например, платина и ее сплавы). Поэтому го-

ловку термопары соединяют с измерительным прибором

не самими термоэлектродами, а компенсационными про-

водами— многожильными, гибкими, в изоляции, кото-

рыми удобно вести монтаж. Эти провода состоят также

из двух материалов (прямой и обратный провод), кото-

рые подбирают таким образом, чтобы в паре друг с дру-

гом они давали в пределах 0—100 °C такую же термо-

ЭДС, как и основные термоэлектроды при таких же тем-

пературных условиях. Для каждого типа термоэлемента

имеются свои компенсационные провода, отличающиеся,

чтобы их не спутать, своей маркировкой оплетки. Для

того чтобы исключить погрешность от колебаний темпе-

ратуры в измерительном приборе, к которому подведен

свободный конец (с помощью компенсационных прово-

дов), последовательно с термопарой в приборе включа-

ется мост компенсации температуры свободного конца

(рис. 1.5). Он состоит из резисторов Ri, /?2, /?з, /?«, а его

диагональ питается постоянным током от выпрямителя

В. Из этих резисторов три выполняются из манганина,

и их сопротивления не зависят от окружающей темпера-

туры, а резистор Ri — из меди или никеля и размещает-

30

Рис. 1.5. Принципиальная схема моста компенсации температуры

свободного конца термопары.

ся около места присоединения компенсационных прово-

дов с тем, чтобы их температуры были одинаковы. Со-

противление /?1 рассчитывается таким образом, чтобы

при О °C мост был уравновешен и напряжение на его

выходной диагонали cd равнялось нулю. Если же темпе-

ратура резистора Ri (а следовательно, и свободных кон-

цов компенсационных проводов) повысится, то на вы-

ходной диагонали моста появится напряжение, которое

компенсирует уменьшение термо-ЭДС термоэлемента,

вызванное нагревом его свободного конца.

Современные автоматические потенциометры содер-

жат такой мост компенсации температуры свободного

конца термоэлемента. Принципиальная схема такого по-

тенциометра показана на рис. 1.6. Реохорд Rv включен в

схему моста компенсации температуры свободного кон-

ца термоэлемента из четырех резисторов, из которых

₽а> Rb> ₽к выполнены из манганина, а —из меди.

Падение напряжения на реохорде в сумме с напряжени-

ем выходной диагонали моста должно уравновешивать

термо-ЭДС термоэлемента Т; в этом случае поступаю-

щий на вибропреобразователь ВП (схема в положении

«Измерение», переключатель П в верхнем положении И)

сигнал равен нулю. Если же баланс нарушается (термо-

ЭДС термоэлемента становится больше или меньше по-

тенциала между точками А и В), то на вибропреобразо-

ватель подается сигнал разбаланса того или иного знака.

31

Рис. 1.6. Принципиальная схема автоматического потенциометра.

Этот сигнал в вибропреобразователе превращается в

сигнал переменного тока, который через трансформатор

Тр подается в усилитель переменного тока У. Усиленный

сигнал передается на реверсивный двигатель РД и при-

водит его во вращение. Направление вращения двигате-

ля зависит от фазы сигнала. Он может совпадать по фа-

зе с напряжением питающей сети или может быть сдви-

нут на 180° в зависимости от полярности сигнала, т. е.

от того, что больше — термо-ЭДС или напряжение Пав-

Вращаясь, двигатель перемещает движок реохорда в сто-

рону восстановления баланса и одновременно указатель

температуры УТ с пером, записывающим эту температу-

ру на двигающейся вниз бумажной ленте БЛ.

Переключатель П периодически переключается в

нижнее положение К, при этом вибропреобразователь

оказывается подключенным к сумме напряжения нор-

мального элемента НЭ (или другого стабилизированно-

го источника напряжения) и падения напряжения на

эталонном резисторе /?к, ^ходящем в мост компенсации

температуры свободного конца. Эти напряжения направ-

лены противоположно, поэтому, если они равны и, сле-

довательно, ток моста (а значит, и реохорда) соответст-

вует заданному, то результирующий сигнал равен нулю.

Если же ток моста отклонился от заданного значения в

ту или иную сторону, то на вибропреобразователе появ-

ляется сигнал того или иного знака и реверсивный дви-

гатель, который при переключении переключателя П от-

32

ключился от реохорда и подключился к реостатам тон-

кой и грубой регулировки Hi и R2, включенным в питаю-

щую диагональ моста, начинает перемещать их движки

в нужную сторону. Тем самым восстанавливается равен-

ство между падением напряжения на резисторе и

напряжением нормального элемента, а следовательно, и

заданное значение тока реохорда.

Класс точности современных автоматических потен-

циометров равен 0,5 и даже 0,25; для обслуживания

электропечей прецизионного нагрева применяются узко-

предельные потенциометры со шкалой ±125, 250 и

500 мкВ, на которые подается лишь небольшая часть раз-

виваемой термоэлементом термо-ЭДС, в то время как

основная ее часть уравновешивается «подавителем ну-

ля»— добавочным прецизионным источником напряже-

ния. Это позволяет регистрировать не полное значение

температуры, а лишь ее колебания в узких пределах, НО

точность регистрации может достигать 0,1 ’’С.

Автоматические потенциометры используются не толь-

ко для записи, но и для регулирования температурного

режима печей.

В тех случаях, когда измерение температуры объекта

путем непосредственного контакта с ним датчика невоз-

можно из-за слишком высокой температуры, агрессивно-

го характера среды или быстрого перемещения объекта,

применяют пирометры излучения, основанные на связи

между температурой тела и количеством излучаемой им

энергии. При этом можно использовать для измерения

температуры излучающего тела всю излучаемую им

энергию — в этом случае мы будем иметь дело с пиро-

метрами полного излучения, или радиационными. Можно

использовать лишь часть спектра излучения, выделив с

помощью светофильтра узкий участок монохроматичес-

кого излучения (пирометры частичного излучения, или

оптические). Наконец, можно выделить два монохрома-

тических участка излучения в разных частях спектра и

судить о температуре объекта, сравнивая их интенсив-

ность,— на этом основаны цветовые пирометры.

В радиационных пирометрах полное излучение тела

направляется с помощью оптической системы на рабочий

конец термоэлемента и нагревает последний. Чем выше

температура излучающего тела, тем больше его излуче-

ние и тем больше, следовательно, температура рабочего

конца термоэлемента и его термо-ЭДС. Поэтому такой

3-859 S3

прибор можно градуировать непосредственно на темпе*

ратуру измеряемых тел.

Но так как излучение тела зависит не только от его

температуры, но и от его коэффициента теплового излу-

чения, разные тела при одной и той же температуре бу-

дут посылать на рабочий конец термоэлемента пиромет-

ра разное количество энергии. Поэтому градуировку

этих пирометров производят по специальной эталонной

лампе, имеющей свойства абсолютно черного тела. При

измерении температуры реальных физических тел пиро-

метр будет показывать меньшую против действительной

яркостную температуру интегрального излучения. Для

большинства нагреваемых в электрических печах изде-

лий и материалов, поверхность которых окислена, коэф-

фициент теплового излучения в=0,9-т-0,7, и для них по-

грешность измерения составит 2,5—9,0%. В случае

нагрева в защитной атмосфере или в вакууме, когда по-

верхность тел блестящая и е достигает 0,4—0,3, погреш-

ность равна 25—35%. Поэтому с помощью радиационно-

го пирометра нельзя вести точное измерение температу-

ры, пользоваться им можно лишь в случаях, когда по-

верхность объекта излучения близка по своим свойствам

к абсолютно черному телу или точно известен коэффи-

циент теплового излучения тела, температуру которого

надо измерить.

Значительно более точными по сравнению с радиа-

ционными являются оптические пирометры (пирометры

частичного излучения). Они работают на принципе срав-

нения яркости свечения измеряемого тела с яркостью

свечения нити электрической лампочки, температура ко-

торой однозначно связана с проходящим через нее то-

ком. Сравнение осуществляется наблюдателем, причем

человеческий глаз способен весьма точно уловить момент

равенства яркостного свечения обоих объектов, когда

температуры и нити, и измеряемого тела будут равны и

могут быть определены по* показанию включенного в цепь

лампы прибора, заранее проградуированного непосредст-

венно в градусах.

При работе с оптическим пирометром используют не

всю энергию излучения нити и измеряемого тела, а лишь

часть ее в зоне красного'излучения с максимумом интен-

сивности при длине волны около 0,65 мкм. Для этой цели

перед глазом наблюдателя установлен красный фильтр

задерживающий все волны с длиной менее 0,62 мкм

34

С другой стороны зона ограничена чувствительностью че-

ловеческого глаза, которая спадает до нуля для лучей с

JL=0,7 мкм.

Использование монохроматического излучения в об-

ласти видимой части спектра вызвано тем, что интенсив-

ность этого излучения растет с увеличением температуры

намного быстрее по сравнению с интегральным излуче-

нием, и поэтому малые изменения температуры дают при

этом большие отклонения яркости, что намного повышает

точность измерения. Выбор красного светофильтра, обес-

печивающего работу прибора с монохроматическим из-

лучением при А=0,65 мкм, обусловлен желанием произ-

водить измерения сравнительно низких температур

(700—1000°С), так как в этом диапазоне интенсивность

красного излучения наибольшая.

Оптические пирометры, как и радиационные, градуи-

руют по излучению абсолютно черного тела. Поэтому при

измерении температур реальных тел они показывают

более низкую по «сравнению с действительной — так на-

зываемую яркостную монохроматическую температуру,

т. е. температуру абсолютно черного тела, при которой

интенсивность монохроматического излучения последне-

го равна интенсивности монохроматического излучения

реального тела. Однако погрешность от неполноты излу-

чения у оптического пирометра меньше, чем у радиацион-

ного. Так, при коэффициенте теплового излучения 0,9—

0,7 погрешность в измерении равна 7—25 °C при изме-

рении температуры около 1000 °C и 15—50 °C при изме-

рении температуры 1500 °C, т. е. достигает 0,7—3,0%.

Тем не менее для неокисленных тел (в вакууме, защит-

ной атмосфере) с е=0,3-?-0,4 эта погрешность может

достигать 100 °C.

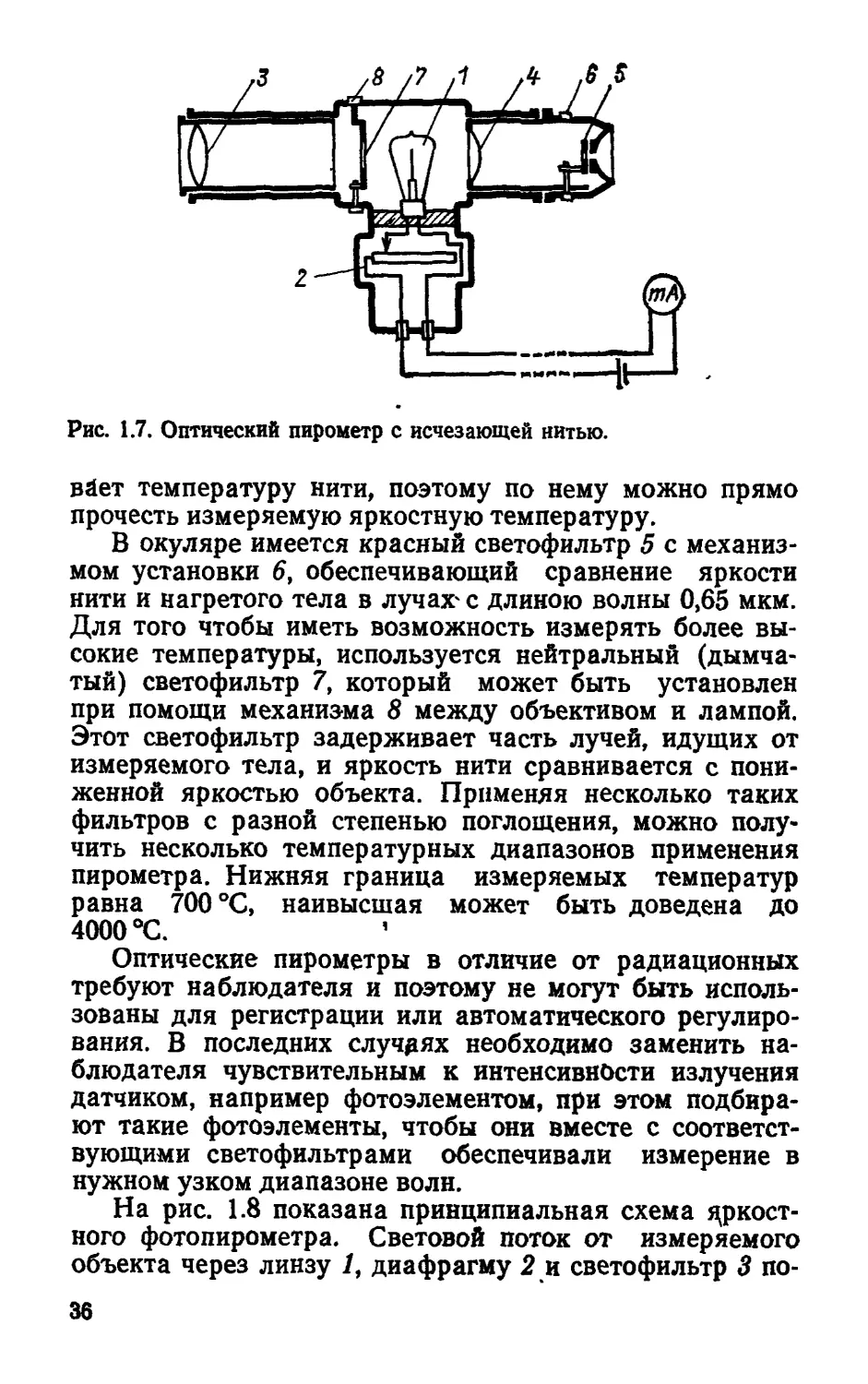

Схема оптического пирометра показана на рис. 1.7.

Он представляет собой телескоп, в котором изображение

нагретого тела проектируется объективом 3 на плоскость

вольфрамовой нити специальной лампы накаливания /;

это изображение и нить можно рассматривать через оку-

ляр 4, причем наблюдатель видит на фоне тела либо бо-

лее темное, либо более светлое изображение нити. Регу-

лируя реостатом 2 ток в лампе, можно добиться полного

исчезновения средней части нити на фоне измеряемого

тела, что соответствует равенству их температур. Вклю-

ченный в цепь нити накала лампы миллиамперметр зара-

нее градуируется в градусах и, следовательно, показы-

3*

35

Рис. 1.7. Оптический пирометр с исчезающей нитью.

вйет температуру нити, поэтому по нему можно прямо

прочесть измеряемую яркостную температуру.

В окуляре имеется красный светофильтр 5 с механиз-

мом установки 6, обеспечивающий сравнение яркости

нити и нагретого тела в лучах' с длиною волны 0,65 мкм.

Для того чтобы иметь возможность измерять более вы-

сокие температуры, используется нейтральный (дымча-

тый) светофильтр 7, который может быть установлен

при помощи механизма 8 между объективом и лампой.

Этот светофильтр задерживает часть лучей, идущих от

измеряемого тела, и яркость нити сравнивается с пони-

женной яркостью объекта. Применяя несколько таких

фильтров с разной степенью поглощения, можно полу-

чить несколько температурных диапазонов применения

пирометра. Нижняя граница измеряемых температур

равна 700 °C, наивысшая может быть доведена до

4000 °C.

Оптические пирометры в отличие от радиационных

требуют наблюдателя и поэтому не могут быть исполь-

зованы для регистрации или автоматического регулиро-

вания. В последних случаях необходимо заменить на-

блюдателя чувствительным к интенсивности излучения

датчиком, например фотоэлементом, при этом подбира-

ют такие фотоэлементы, чтобы они вместе с соответст-

вующими светофильтрами обеспечивали измерение в

нужном узком диапазоне волн.

На рис. 1.8 показана принципиальная схема яркост-

ного фотопирометра. Световой поток от измеряемого

объекта через линзу 1, диафрагму 2 и светофильтр 3 по-

36

Рис. 1.8. Принципиальная схема яркостного фотоэлектрического

пирометра.

падает на фотоэлемент 4, включенный в цепь источника

постоянного тока. В зависимости от освещенности фото*

элемента меняются ток в последнем и напряжение на ре-

зисторе 5, а следовательно, и потенциал сеткн лампы 6.

В результате изменяются анодный ток лампы и падение

напряжения на резисторе 7, которое сравнивается с по-

мощью нуль-прибора НП с падением напряжения на рео-

хорде 8. Движок последнего показывает температуру.

Фотопирометры используются как для измерения,

так и для регистрации и регулирования температур.

Глава вторая

ЭЛЕКТРИЧЕСКИЕ ПЕЧИ СОПРОТИВЛЕНИЯ

2.1. ОБЩИЕ СВЕДЕНИЯ

И КЛАССИФИКАЦИЯ ПЕЧЕЙ СОПРОТИВЛЕНИЯ

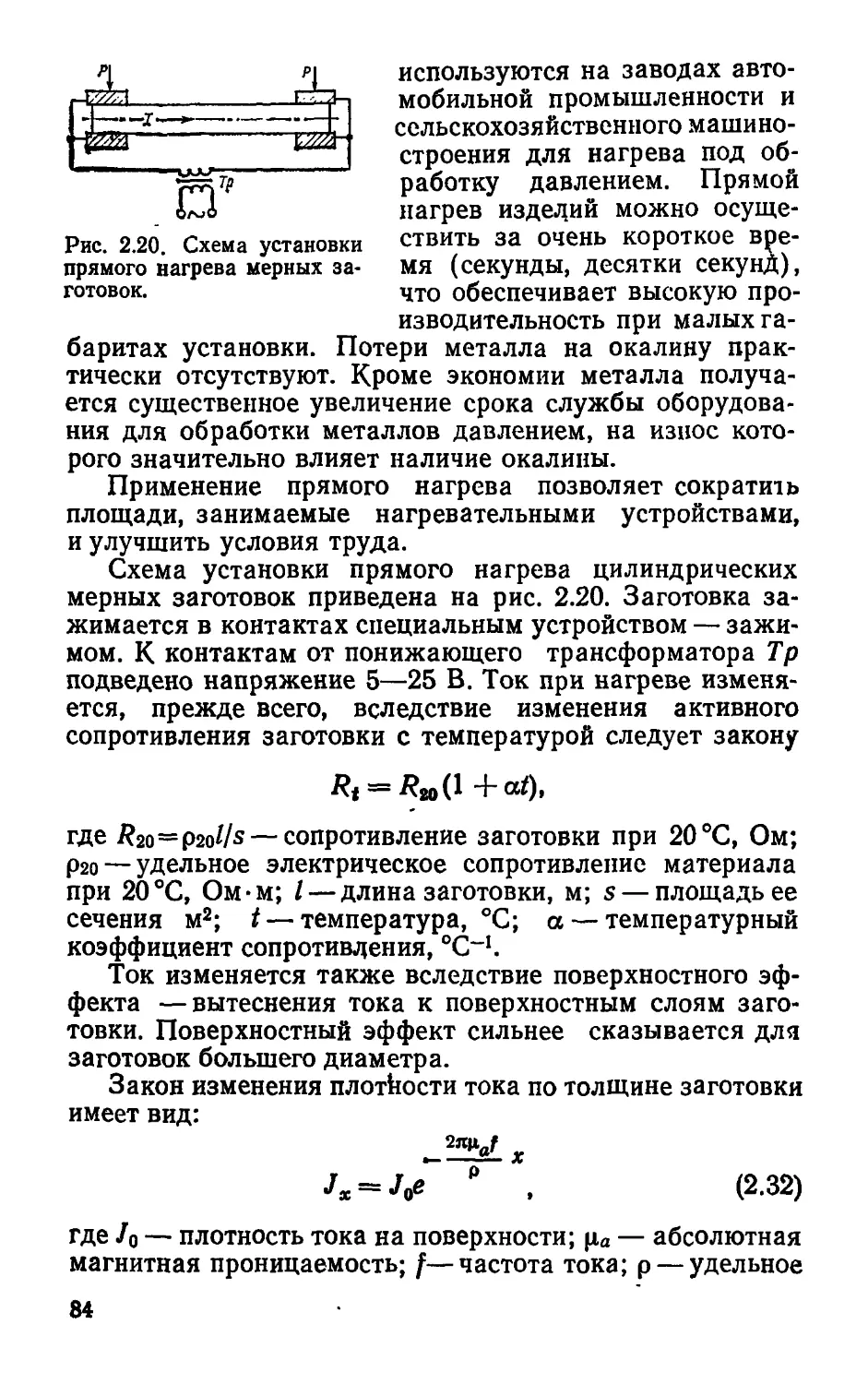

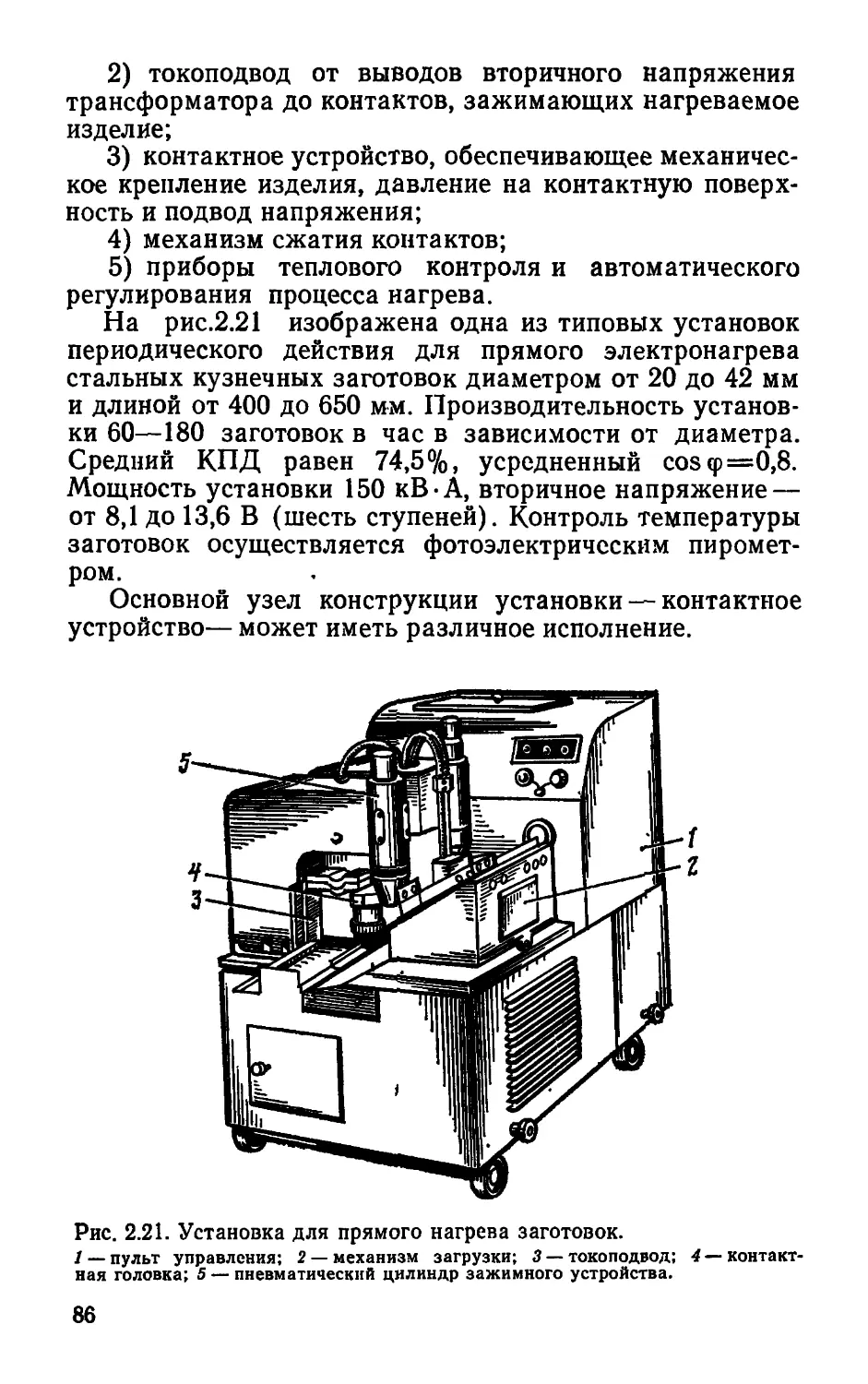

Электрические печи сопротивления по способу цре-

вращения электрической энергии в тепловую разделяют-

ся на печи косвенного действия и установки прямого на-

грева.

Печи сопротивления косвенного нагрева являются

наиболее массовыми представителями электротермичес-

кого оборудования н вместе с тем весьма разнообразны

по технологическому назначению и конструкциям. По

технологическому назначению печи сопротивления кос-

венного нагрева можно разделить на три группы:

1) термические печи для различных видов термичес-

кой и термохимической обработки черных и цветных ме-

37

таллов, стекла, керамики, металлокерамики, пластмасс

и других материалов;

2) плавильные печи для плавки легкоплавких цвет-

ных металлов и химически активных тугоплавких метал-

лов и сплавов;

3) сушильные печи для сушки лакокрасочных покры-

тий, литейных форм, обмазок сварочных электродов,

металлокерамических изделий, эмалей и т. п.

В каждой из этих групп печи по характеру работы, в

свою очередь, можно разделить на печи периодического

и непрерывного действия.

Для печи периодического действия (садочной) харак-

терно неизменное положение нагреваемого тела (садки)

в течение всего времени пребывания в печи. Цикл рабо-

ты печи включает загрузку, тепловую обработку по за-

данному режиму и выгрузку. Печь может работать круг-

лосуточно (тогда циклы непрерывно следуют друг за

другом) или с перерывами — в одну или две смены.

В печи непрерывного действия (методической) нагре-

ваемые изделця или материалы перемещаются в процес-

се тепловой обработки от загрузочного конца к разгру-

зочному и изменение, температуры нагреваемых тел

происходит вместе с их движением.

Печи сопротивления косвенного нагрева разделяются

по температурному режиму на низко-, средне- и высоко,

температурные.

У первых верхняя температурная граница лежит в

пределах 600—650° С и процессы теплообмена идут с

значительной или даже преобладающей ролью конвек-

ции. Низкотемпературные печи часто называют конвек-

ционными печами.

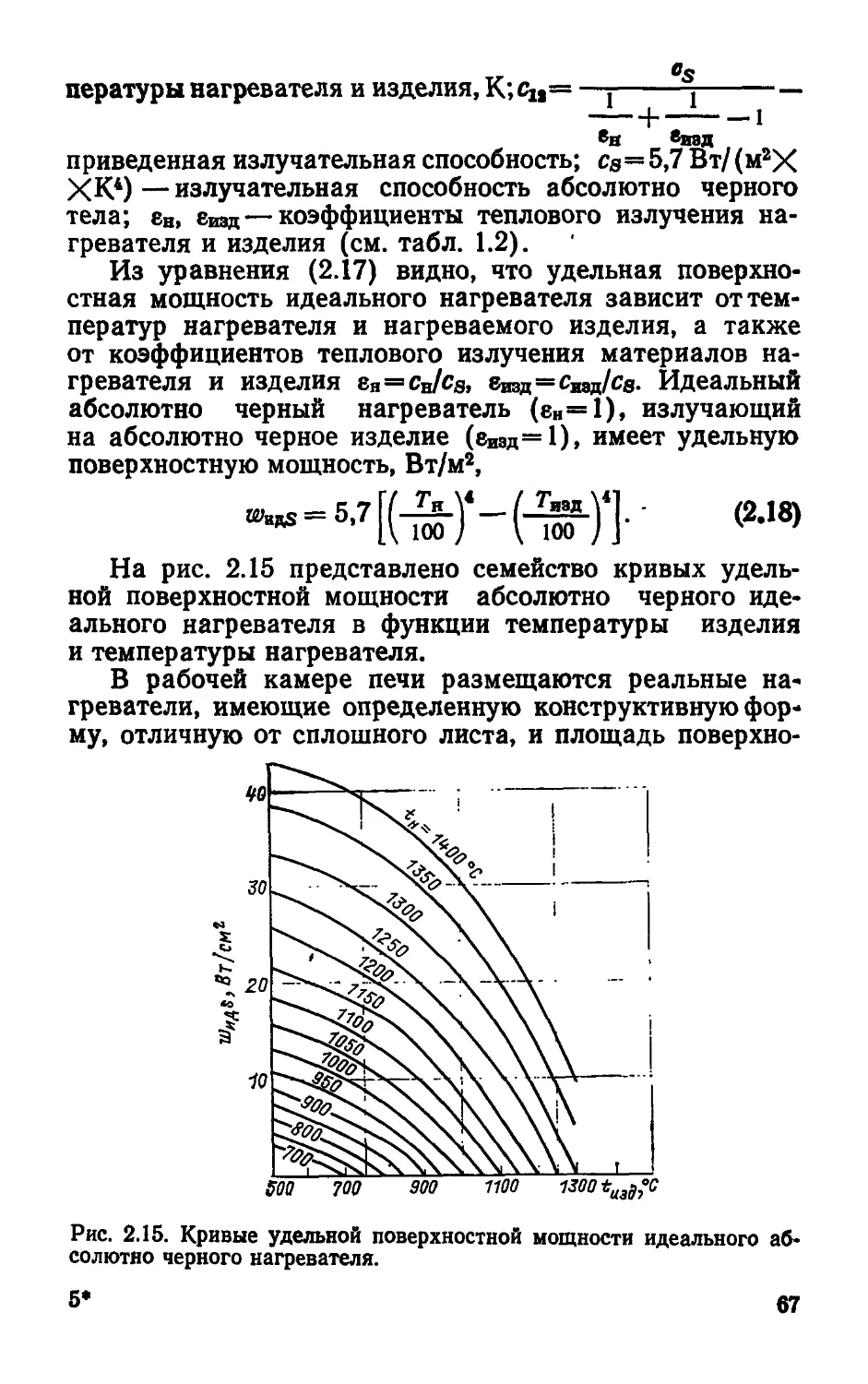

В средне- и высокотемрературных печах теплообмен

внутри печи осуществляется в основном излучением, а

доля конвективного теплообмена незначительна. Печи

е преобладающим лучистым теплообменом иногда назы-

вают радиационными.

Среднетемпературные печи имеют верхнюю темпера-

турную границу 1200—1250° С, определяемую возмож-

ностью применения для нагревательных элементов спе-

циальных сплавов сопротивления. Технологические при-

менения этих печей весьма обширны: процессы закалки,

нормализации, отжига, термохимическая обработка чер-

ных металлов, нагрев под обработку давлением черных

и цветных металлов и т. п.

38

Печи с рабочей температурой выше 1250° С — высо-

котемпературные— за последние годы получили значи-

тельное распространение для ряда технологических про-

цессов: выращивания монокристаллов, термообработки

и нагрева под горячую деформацию тугоплавких метал-

лов, спекания металлокерамических изделий и т. д.

Для многих технологический процессов требуются ва-

куум или инертные газы в рабочем пространстве Печи,

поэтому в ряде случаев печи сопротивления выполняют

вакуумными, газонаполненными или вакуумно-компрес-

сионными.

В последнем случае предполагается возможность теп-

ловой обработки как в вакууме, так и при высоких дав-

лениях подаваемого в зону нагрева газа.

2.2. ТИПЫ И КОНСТРУКЦИИ ПЕЧЕЙ СОПРОТИВЛЕНИЯ

КОСВЕННОГО НАГРЕВА

Печи периодического действия разнообразны по кон-

струкциям; их применяют в индивидуальном или мелко-

серийном -производстве. Из них наиболее широко рас-

пространены камерные, шахтные, колпаковые, печи с

выдвижным подом, элеваторные и термические электро-

печи-ванны.

Камерные электропечи сопротивления весьма просты

по конструкции и вместе с тем универсальны по назна-

чению. В основном они предназначаются для различных

видов термической обработки изделий из металлов.

Отечественная промышленность выпускает камерные

печи серийно на рабочие „температуры до 700, 1000 и

1250° С с металлическими нагревателями из специаль-

ных сплавов, а на рабочую температуру до 1300 и 1600° С

с нагревателями из карборунда и дисилицида молибдена.

Все серийные камерные печи на максимальную тем-

пературу 700° С снабжаются вентиляторами для ин-

тенсификации процесса нагрева' и увеличения равно-

мерности распределения температуры в рабочем прост-

ранстве печи.

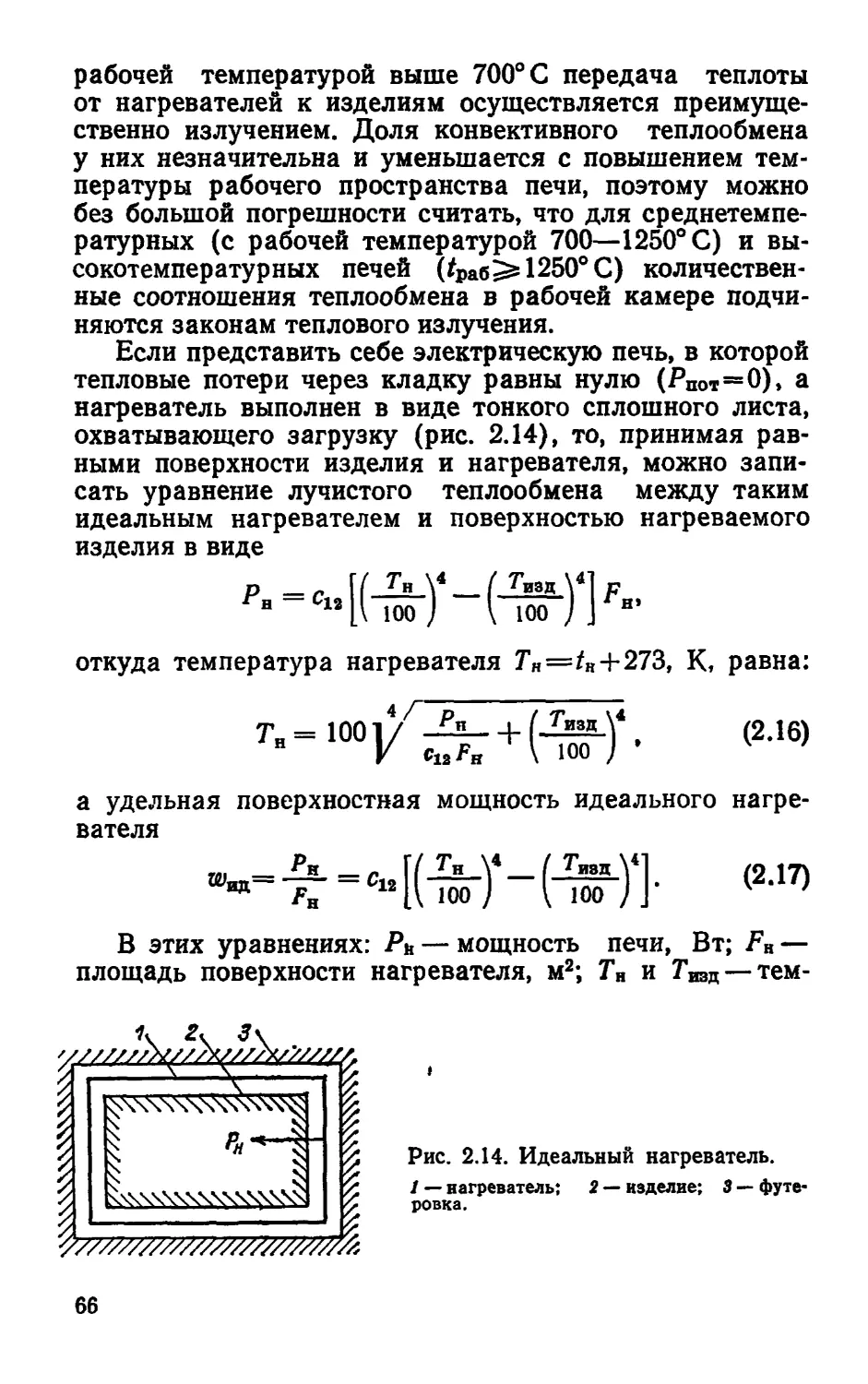

На рис. 2.1 показана камерная электропечь на рабо-

чую температуру до 1000° С с защитной атмосферой.

Стены камеры печи выложены огнеупорным материа-

лом и тепловой изоляцией. Огнеупорный слой кладки

формирует (кирпичами, блоками) рабочее пространство

печи, несет нагревательные элементы -печи и загружае-

39.

ic. 2.1. Камерная электропечь.

— дверца; 2 —боковой нагреватель; 3 —сводовый нагреватель; 4 —футеров*

; 5 — кожух; 6 — коробка выводов нагревателей; 7 *- подвод газа; 3 — подо*

вые нагреватели; 9 — подовая плита; 10 — термопара.

мне в печь изделия. Тепловая изоляция в виде кирпичей,

блоков, плит или засыпки служит для ограничения теп-

ловых потерь.

Загрузка изделий осуществляется вручную, краном

или с помощью загрузочные механизмов, устанавливае-

мых перед дверцей печи. При большой производительнос-

ти и для тяжелых загрузок выпускают камерные печи с

механизированной загрузкой и- выгрузкой изделий. Двер-

цы небольших камерных печей имеют педальный или

пневматический привод; для Дверец больших печей при-

меняют электромеханический привод.

Основной эксплуатационный недостаток камерных

печей (немеханизированных) — трудность загрузки и вы-

грузки изделий. Тепловой КПД печей существенно зави-

сит от технологического процесса, но обычно не превы-

шает 65—70%.

Шахтные электропечи применяют в мелкосерийном

производстве для различных видов термообработки длин-

40

Ибк1ё^нУх, крупногабаритных или мелких изделий в кор-

зинах. Форма рабочего пространства печи и его разме-

ры определяются формой и габаритами загрузки. Печи

Выпускаются круглого и квадратного сечений на разные

размеры рабочего пространства и различные температу-

ры. Рабочее пространство печи перекрывается крышкой,

которая может иметь ручной, пневматический, гидравли-

ческий или электромеханический привод.

Печи с рабочей температурой до 700° С снабжаются

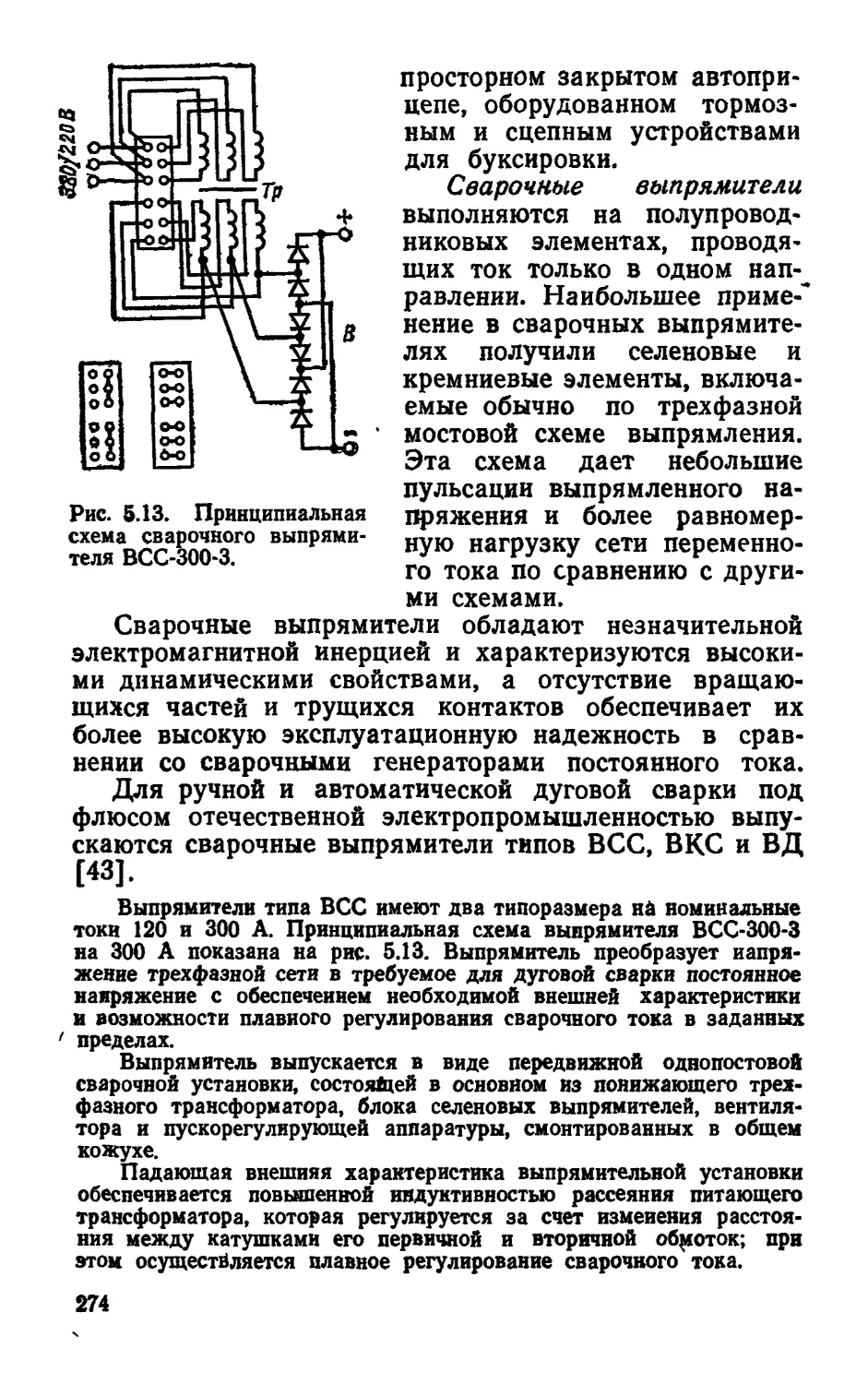

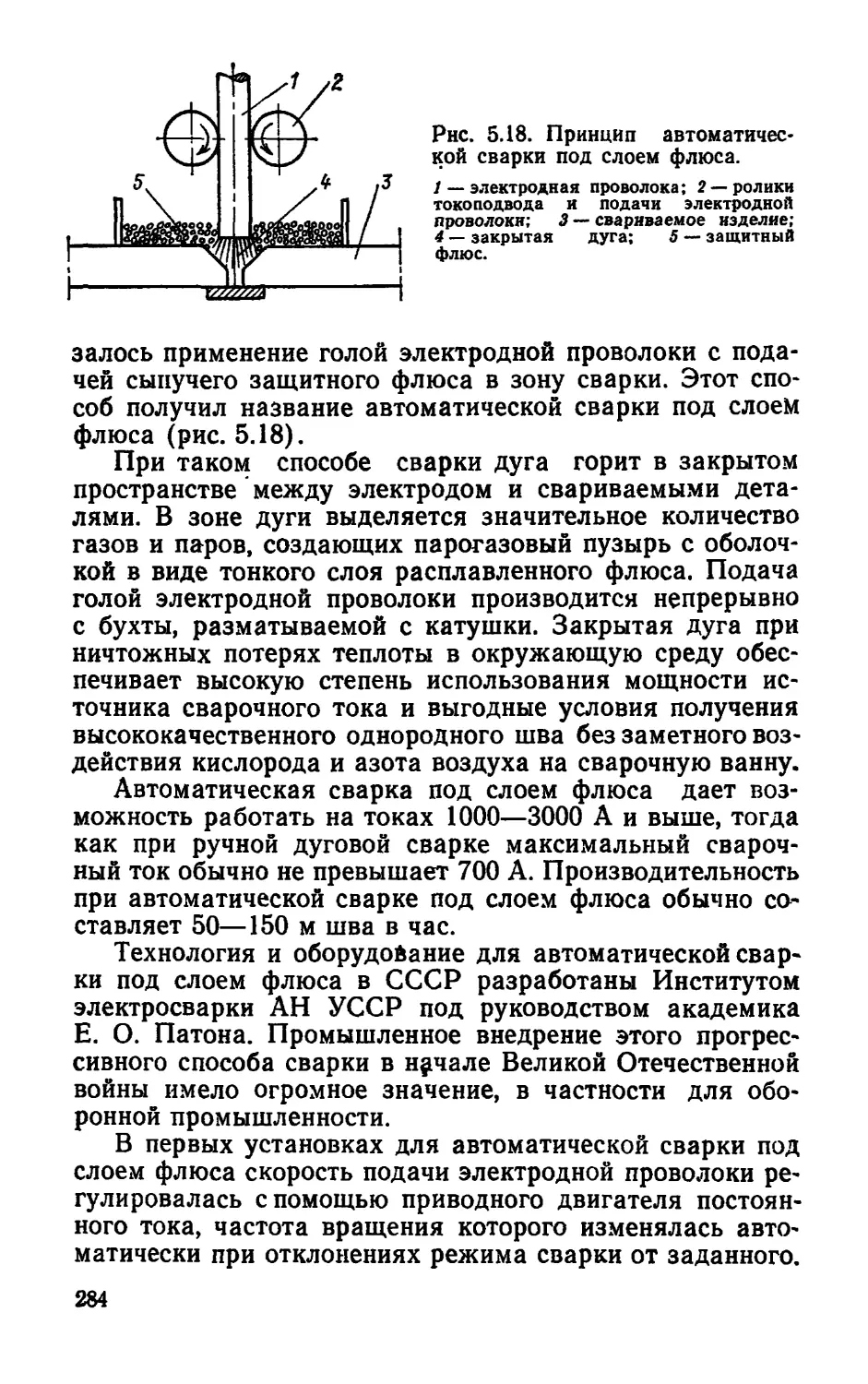

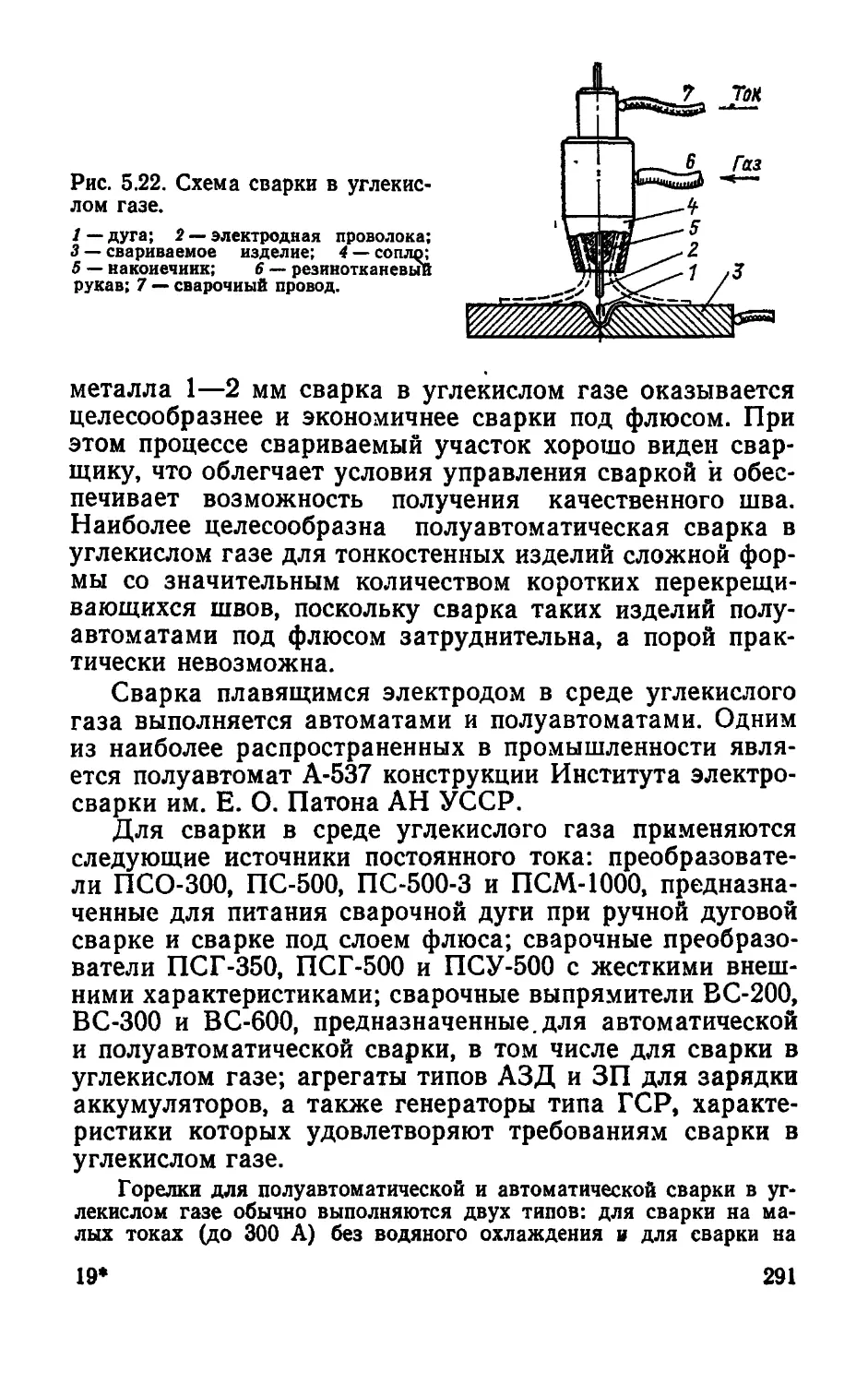

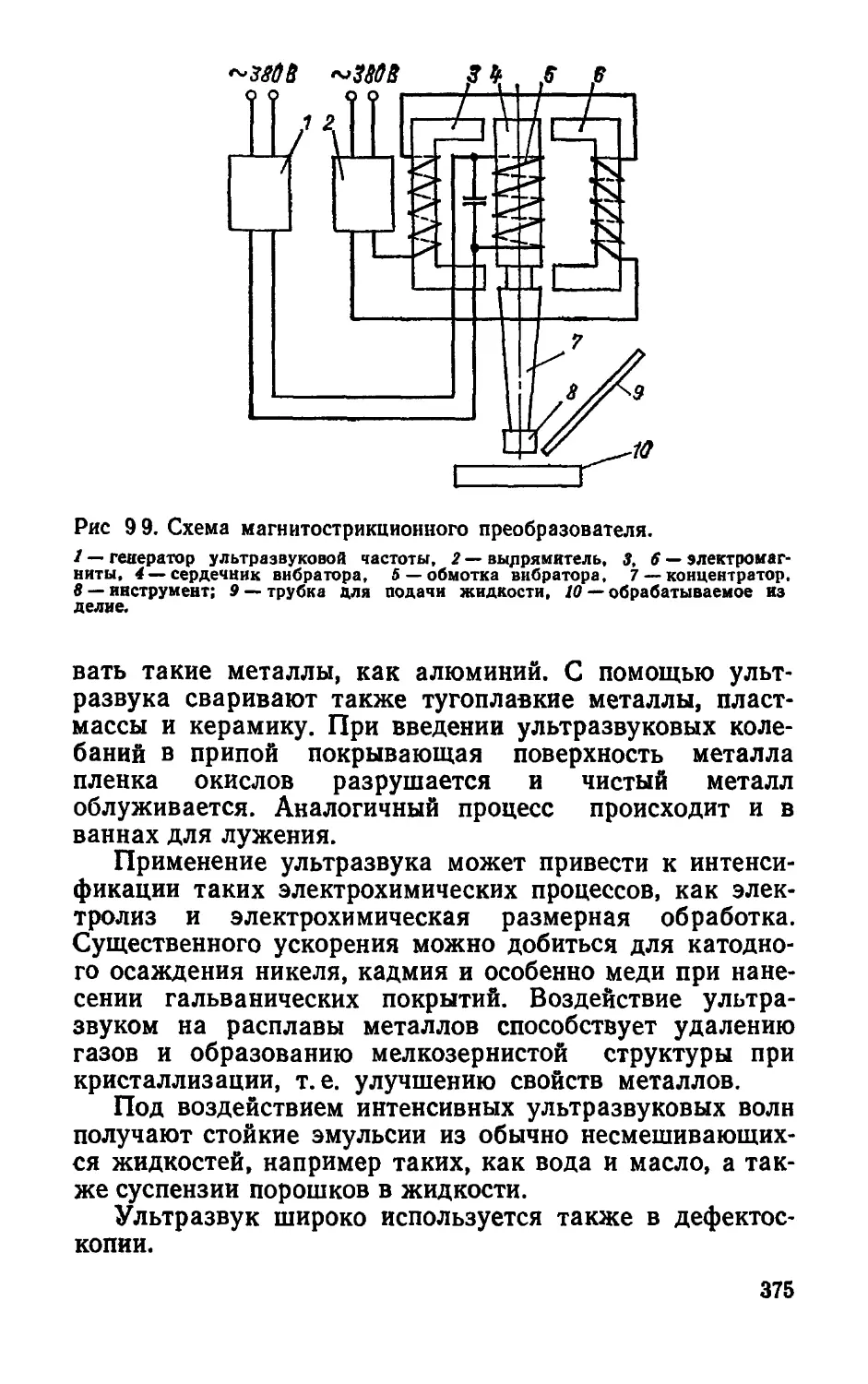

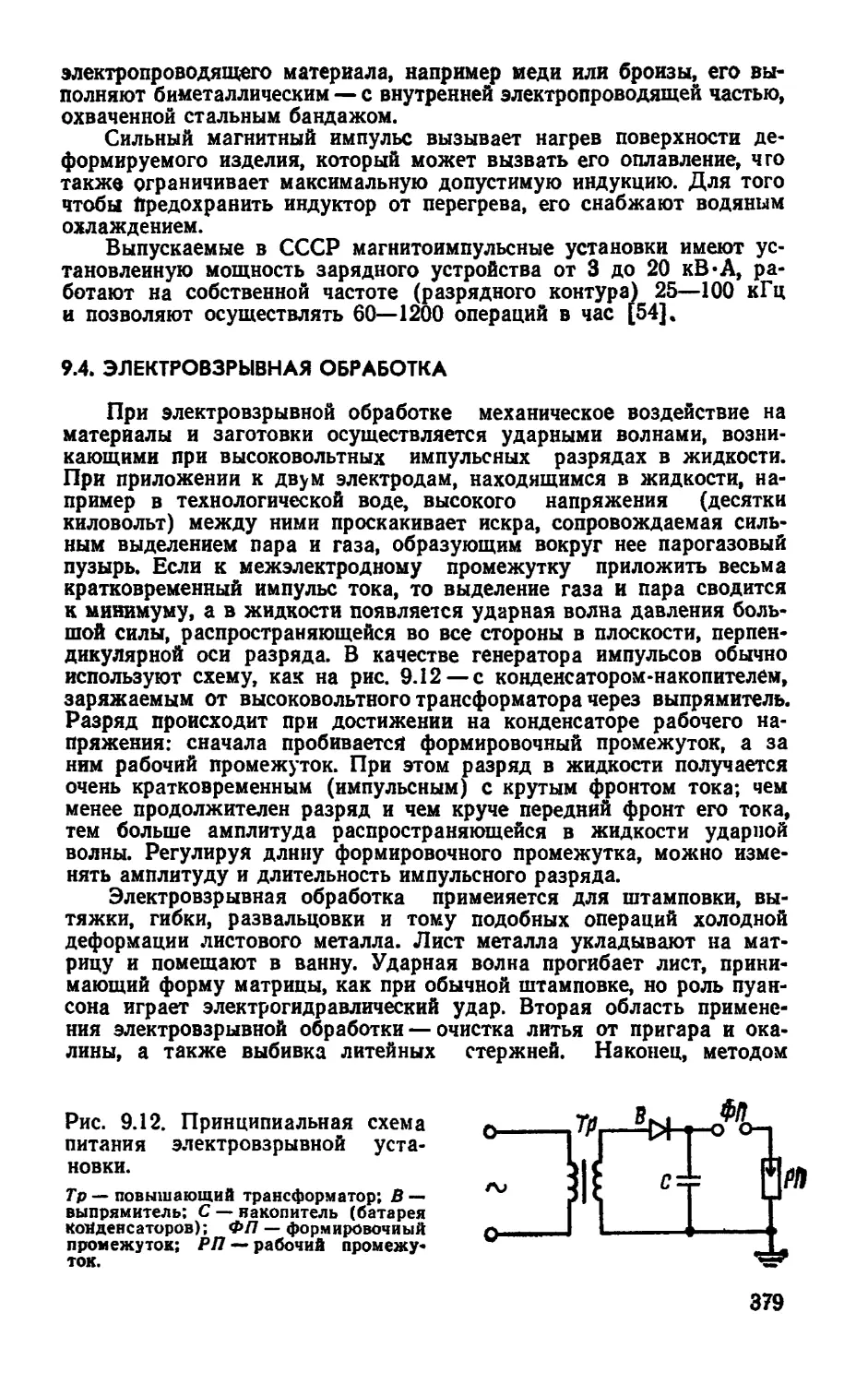

вентиляторами. Вентиляторы устанавливают также на