Автор: Исламов М.Ш.

Теги: методы и оборудование для термической обработки печи промышленные печи

Год: 1986

Текст

Ш. ИСЛАМОВ

ПРОЕКТИРОВАНИЕ

ПЕЧЕИ

М. Ш. ИСЛАМОВ

ПРОЕКТИРОВАНИЕ

И ЭКСПЛУАТАЦИЯ

ПРОМЫШЛЕННЫХ

ПЕЧЕЙ

ЛЕНИНГРАД

„ХИМИЯ"

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ

1986

6П7.1

И871

УДК 66.041

Исламов М. Ш.

Проектирование и эксплуатация промышленных

печей. — Л.: Химия, 1986. — 280 с, ил.

Впервые изложена системная теория промышленных печей. Рас-

Рассмотрены принципы исследования, вопросы проектирования, конструи-

конструирования и эксплуатации печных комплексов. Даны методики расчетов

печных процессов и прочностных расчетов конструктивных элементов

печей. Освещены вопросы экономической и экологической эффективно-

эффективности печных комплексов, пути оптимизации печных процессов и исполь-

использования вторичных энергоресурсов. Приведены рекомендации по за-

защите окружающей среды.

Предназначена для инженерно-технических работников проектных

и конструкторских организаций, научно-исследовательских институ-

институтов и промышленных предприятий. Будет полезна преподавателям,

аспирантам и студентам вузов.

Библиогр. 34 назв. Ил. 92. Табл. 36.

Рецензент — докт. техн. наук В. А. Ершов

Научный редактор — докт. техн. наук В. Е. Сороко

2801020000-089

050 @1)—86 © Издательство «Химия», 1986

ПРЕДИСЛОВИЕ

Печи являются основным термотехнологическим оборудованием

в металлургической, химической, машиностроительной, силикатной,

хлебопекарной промышленности, в производстве строительных ма-

материалов и т. д.

Дальнейшее развитие отечественной промышленности, оснащен-

оснащенной печами, возможно только при техническом перевооружении их

за счет внедрения прогрессивных термотехнологических процессов,

высокопроизводительных печей, а также интенсификации существу-

существующих печей при их реконструкции.

Разработку новых печных комплексов и реконструкцию суще-

существующих следует проводить в соответствии с системной теорией

печей, которая все протекающие в них процессы рассматривает во

взаимодействии и взаимозависимости как единую химико-терми-

химико-термическую печную систему «материал—среда—футеровка».

Совместное рассмотрение процессов, протекающих в промыш-

промышленных печах, позволяет полнее выявлять и реализовывать скрытые

резервы и возможности печного способа получения целевых продук-

продуктов с учетом экономической и экологической эффективности.

Предлагаемая читателям книга является комплексным трудом

по промышленным печам. В ней излагается системная теория про-

промышленных печей, освещаются принципы их исследования, рас-

рассматриваются проектирование, конструирование и эксплуатация

печей.

Автор выражает признательность рецензенту докт. техн. наук

В. А. Ершову и научному редактору докт. техн. наук В. Е. Сороко

за ценные замечания, которые позволили улучшить книгу.

Автор с благодарностью примет отзывы о книге, замечания и по-

пожелания читателей.

ВВЕДЕНИЕ

Современное промышленное производство оснащено печами раз-

различного термотехнологического назначения и конструктивного

оформления.

Теоретические основы разработки промышленных печей ме-

менялись и совершенствовались с развитием фундаментальных наук,

технологии и практики эксплуатации печей.

Необходимо отменить, что русские и советские ученые внесли

серьезный вклад в развитие теории печей. К ним следует отнести

В. Е. Грум-Гржимайло (гидравлическая теория печей), Н. Н. Добро-

Доброхотова (основные положения общей теории печей), И. Д. Семикина

(энергетическая теория печей), М. А. Глинкова (общая теория пе-

печей) и ряд других ученых, работы которых были положены в основу

последующих теорий промышленных печей [1—3]. Большой вклад

в теорию и практику эксплуатации печей внесли также американ-

американские [4] и немецкие ученые [5].

Во всех указанных теориях выполняемые функции промышлен-

промышленных печей рассматриваются с позиций осуществления только тепло-

теплотехнических процессов в отрыве от технологических, а сами печи —

как тепловые устройства. В соответствии с этими теориями печи

классифицируются в основном по теплотехническим признакам.

Такая классификация не соответствует реальной сущности печей

и осуществляемых в них процессов, поэтому не позволяет упорядо-

ченно разделить их в логической последовательности и соподчи-

соподчинении на основе признаков содержания на классы, виды, типы и т. д.

В монографиях многих авторов [6—17] освещены и некоторые

вопросы осуществления конкретных технологических процессов

в печах применительно к определенным производствам и отраслям

промышленности.

В данной книге промышленные печи представлены автором как

термотехнологические процессоры, предназначенные для получения

целевых продуктов заданного количества и качества или обезвре-

обезвреживания отходов за счет теплового воздействия на исходные ма-

материалы.

Протекающие в печах термотехнологические, теплотехнические

и механические процессы с исходными материалами, полученными

продуктами, печной средой и футеровкой рассматриваются как на-

находящиеся во взаимодействии и взаимной связи, т. е. как единая

химико-термическая печная система «материал—среда—футеровка»

вне зависимости от их отраслевой и производственной принадлеж-

принадлежности.

На основе системной теории печей дается подробная их класси-

классификация, которая позволит кодировать, хранить и осуществлять

поиск необходимой информации о промышленных печах.

РАЗДЕЛ I

СИСТЕМНАЯ ТЕОРИЯ ПРОМЫШЛЕННЫХ ПЕЧЕЙ

Промышленные печи — это высокотемпературные термотехно-

термотехнологические процессоры (устройства) с рабочей камерой, огражден-

огражденной от окружающей атмосферы, предназначенные для получения це-

целевых продуктов за счет осуществления физического, химического

или коллоидного превращения исходных материалов при тепловом

воздействии.

В данной книге рассматриваются только промышленные печи.

Печи являются основными устройствами для экономически це-

целесообразного или экологически необходимого получения различ-

различных целевых продуктов (заданного количества, качества, химиче-

химического состава, физических и химических свойств) во многих отрас-

отраслях промышленной технологии. В связи с тем, что промышленная тех-

технология как совокупность приемов и способов получения и обра-

обработки или переработки сырья, материалов, полуфабрикатов либо

изделий в различных отраслях промышленности, строительстве

и т. д. — понятие широкое, из нее выделяется часть, где способом

получения целевых продуктов является только тепловое воздействие

(нагрев и охлаждение) на исходные материалы. Этой разновидности

промышленной технологии дается термин «термотехнология». Про-

Процессоры и протекающие в них технологические процессы называются

«термотехнологическими».

Главным отличительным признаком печей от других термотех-

термотехнологических устройств является обязательное наличие огражде-

ограждения рабочей камеры от окружающей среды. Используемые ниже

термины «исходные материалы» и «продукты» — обобщенные поня-

понятия, которые имеют следующий смысл: исходные материалы — это

химические вещества, вводимые в рабочую камеру печи в виде сырья,

шихты, реагентов, материалов, изделий, тесто-хлеба, отходов, за-

загрязняющих окружающую среду, и т. п.; целевые продукты — это

конкретные результаты целенаправленных превращений исходных

материалов, получаемые из печи в виде материалов, полуфабрика-

полуфабрикатов, промышленных, бытовых, хлебопекарных изделий и обезвре-

обезвреженных химических веществ, нейтральных к окружающей среде,

и т. п.

Современная функционирующая печь представляет собой син-

синхронно работающий печной комплекс, т. е. упорядоченную совокуп-

совокупность, состоящую из непосредственно печи, средств обеспечения

печного процесса, а также систем автоматизированного регулиро-

регулирования и управления печным процессом и средствами его обеспечения.

Предмет системной теории печей — это научные знания о зако-

закономерностях и механизме совместного протекания в реальных усло-

условиях взаимосвязанных и взаимозависимых термотехнологических,

теплотехнических и механических процессов между ^элементами

единой химико-термической печной системы «материал—среда—

5

футеровка» и внутри каждого из них, а также о способах создания

в этих элементах необходимых оптимальных и управляемых усло-

условий для получения целевого продукта.

Системная теория печей считает, что изучение кинетики физи-

физических, химических и коллоидных превращений исходных мате-

материалов и физической сущности изменения их энергетического со-

состояния при теплообмене на микроуровне является предметом спе-

специальных базовых научных дисциплин. Она рассматривает эти изме-

изменения с учетом сопутствующих процессов на макроуровне, обеспе-

обеспечивающем получение информации, необходимой для проведения

исследований, проектирования, конструирования и эксплуатации

печей, для создания в них необходимых и оптимальных условий

осуществления печных процессов и управления ими. Осуществление

термотехнологических процессов для получения заданных продук-

продуктов является целью, смыслом и назначением печей, а осуществление

теплотехнических и механических процессов и создание необходи-

необходимой печной среды в рабочей камере футеровки печи — это средства,

обеспечивающие возможность полного и успешного протекания тер-

термотехнологических процессов. Термотехнологические процессы

определяют необходимый профиль температур в печи, ее тепловую

мощность, место теплогенерации, вид, фазу, химический состав,

температуру, плотность печной среды, геометрию рабочей камеры,

вид материала, конструкцию футеровки и т. д.

Системная теория печей находится на стыке технологии, химии,

технической физики и физической химии; на их теоретических осно-

основах она базируется и имеет сугубо прикладной характер.

Предыдущие теории печей получали свои наименования в за-

зависимости от их теоретической основы (гидравлическая, энергети-

энергетическая, общая тепловая и комплексная). Рассматриваемую теорию

следует именовать системной потому, что в ее основу положена кон-

концепция: функционирующая печь представляет собой единую химико-

термическую печную систему «материал—среда—футеровка».

Цели системной теории печей следующие:

1) интенсификация работы печей при получении целевых про-

продуктов за счет реализации резервов, появляющихся при системном

рассмотрении протекания термотехнологических, теплотехнических

и механических процессов;

2) повышение качества получаемых целевых и побочных про-

продуктов;

3) повышение экологической и экономической эффективности

печных процессов;

4) повышение эффективности использования энергии при полу-

получении целевых продуктов;

5) разработка принципов создания печных комплексов для при-

природоохранных целей;

6) обеспечение надежности и долговечности работы печных ком-

комплексов;

7) совместное рассмотрение функционирования непосредственно

печи, средств обеспечения протекания печных процессов и систем

6

автоматизированного регулирования при осуществлении этих про-

процессов;

8) разработка научно-обоснованной классификации печей;

9) разработка научного метода познания существующей, созда-

создаваемой и возникающей действительности в функционирующих пе-

печах;

10) разработка способов создания оптимальных и регулируемых

условий в рабочей и топочной камерах печей, обеспечивающих осу-

осуществление термотехнологических, теплотехнических и механи-

механических процессов с получением качественных целевых продуктов и

максимального подавления нежелательных сопутствующих про-

процессов;

11) разработка методов исследования, проектирования и кон-

конструирования печей;

12) разработка практических рекомендаций по оптимальным ре-

режимам пуска, наладки и эксплуатации печей.

При изучении процессов, протекающих в рабочей камере печей,

используется системный метод научного познания, заключающийся

в рассмотрении функционирующих печей как искусственно созда-

создаваемых и управляемых систем, состоящих из трех элементов: исход-

исходных материалов и получаемых из них продуктов; печной среды;

футеровки рабочей камеры печи.

Сущностью системного метода научного познания печного про-

процесса является совместное рассмотрение всех элементов химико-

термической печной системы «материал—среда—футеровка» как

находящихся между собой в теснейших химических, термических

и механических взаимоотношениях и взаимодействиях.

Глава 1

ФУНКЦИОНИРУЮЩАЯ ПЕЧЬ

КАК ХИМИКО-ТЕРМИЧЕСКАЯ СИСТЕМА

Научное познание всего многообразия взаимодействующих,

взаимосвязанных и взаимозависимых процессов и явлений с хими-

химическими веществами, протекающих в функционирующих печах

одновременно, последовательно или накладываясь один на другой,

возможно только при совместном рассмотрении их как единой це-

целостной печной системы. При системном методе принято целостность

взаимодействия внутри элементов и между ними считать базовым

понятием.

Печная система — это целостность множества взаимодействую-

взаимодействующих, взаимосвязанных и взаимозависимых элементов, которые изо-

изолированы от окружающей среды наружными поверхностями печи.

Функционирование печей должно изучаться синтетически,

внутренние взаимодействия между элементами печной системы при

этом не нарушаются и она изучается как единое целое. Однако

7

«... синтез возникает и становится возможным лишь после того,

как предмет изучения подвергся анализу, расчленению. Без этого

синтез был бы беспредметен, ибо не имелось бы в наличии тех эле-

элементов, которые подлежат соединению» [18, с. 36].

Эта концепция весьма важна, поскольку дальнейшее рассмотре-

рассмотрение печной системы основано на расчленении ее для анализа и по-

последующего синтеза как в объеме одного элемента, так и в объеме

всей системы.

Изучение функционирования каждого элемента печной системы

в отдельности позволяет вскрыть иерархию структуры и рассматри-

рассматривать систему на разных уровнях ее детализации. Одновременно,

имея количественную информацию о функциях и поведении печи,

ее можно рассматривать как подсистему химико-технологической

системы, в состав которой входит печной агрегат.

Таким образом, один из принципов системного изучения функ-

функционирующей печей — соединение анализа и синтеза составляю-

составляющих ее элементов и их взаимодействий. Без предварительного и пол-

полного аналитического изучения отдельно каждого элемента и про-

процесса невозможно получить подробную информацию, необходимую

для разработки печной системы и конструкции печи.

Наиболее сложным при разработке печной системы является

создание оптимального и совместного функционирования всех ее

элементов во взаимной связи при максимальном подавлении проте-

протекания нежелательных сопутствующих процессов.

Структура печной системы. Для изучения печной системы суще-

существенным является выявление ее структуры, заключающееся в опре-

определении составляющих ее элементов, их взаимного расположения

и видов взаимодействия, означающих практически расшифровку

механизма функционирования.

Сущность печного способа получения целевых продуктов осно-

основана на различных превращениях исходных материалов, которые

представляют собой определенные химические вещества. В про-

процессе превращения исходные материалы и полученные из них про-

продукты окружены печной средой, представляющей собой специально

создаваемые или полученные при осуществлении печного процесса

химические вещества (см. гл. 4). Исходные материалы, полученные

продукты и печная среда заключены в футеровку печи, которая

также представляет собой различные огнеупорные химические ве-

вещества или гарнисаж из исходных материалов либо целевых про-

продуктов (см. гл. 5).

Суммируя вышеизложенное, можно утверждать, что элементы

печной системы являются простыми или сложными химическими ве-

веществами, сгруппированными с учетом поставленной цели на

1) исходные материалы и полученные продукты, 2) печную среду,

3) футеровку рабочей камеры печи.

Элементы печной системы располагаются на двух иерархических

уровнях. Главным и определяющим элементом являются исходные

материалы, претерпевающие превращение их в целевые продукты,

а другие элементы (печная среда и футеровка) по своим функциям

8

и взаимосвязям являются определяемыми и обслуживающими функ-

функционирование главного элемента.

Целенаправленные превращения исходных материалов в целевые

продукты в печах имеют различную сущность, и поэтому их цели

также различны. Если целенаправленными процессами, осуществляе-

осуществляемыми в печах, являются физические превращения исходных мате-

материалов в целевые продукты, то химические взаимодействия между

исходными материалами должны быть исключены или минимальны,

так как они снижают выход целевых продуктов и увеличивают ко-

количество получаемых отходов. В химических целенаправленных

превращениях исходных материалов в целевые продукты степень

химического превращения их должна быть максимально возможной.

При осуществлении целенаправленного коллоидного превра-

превращения * исходных материалов в целевые продукты одновременно

или последовательно протекают также физические, химические,

микробиологические, биохимические процессы, которые являются

этапами одного общего термотехнологического процесса.

Назначение печной среды — создание в рабочей камере необхо-

необходимых и оптимальных физических и химических условий для осу-

осуществления термотехнологических, теплотехнических и механи-

механических процессов и защита исходных материалов и полученных це-

целевых продуктов от нежелательных химических процессов.

Назначение футеровки рабочей камеры печи — обеспечение воз-

возможности осуществления высокотемпературных и химически актив-

активных печных процессов и защита исходных материалов, полученных

продуктов и печной среды от химического и термического взаимодей-

взаимодействия со средой, окружающей печь. Основное требование к футе-

футеровке — обеспечение необходимого режима переработки исходных

материалов в целевые продукты при минимальном взаимодействии

с ними и печной средой.

Химические взаимодействия между элементами системы. Физи-

Физические, химические и коллоидные превращения исходных материалов

всегда осуществляются в определенной печной среде, которая во

многих случаях является энергетической базой термотехнологи-

термотехнологических процессов или защитной средой, поэтому она существенно

влияет на ход всех процессов в печи. Одновременно исходные ма-

материалы и получаемые продукты влияют на химический состав и

физические параметры печной среды. Таким образом, исходные ма-

материалы, получаемые из них продукты и печная среда находятся

между собой во взаимодействии, а следовательно, и взаимной за-

зависимости.

Исходные материалы, получаемые продукты и печная среда, на-

находясь в рабочей камере печи, влияют на стойкость футеровки.

В свою очередь футеровка влияет на ход термотехнологических

процессов, химический состав и свойства печной среды, что в ко-

конечном счете определяет качество получаемых продуктов. Вслед-

Вследствие этого исходные материалы, получаемые продукты, печная

Имеется в виду переход теста в мякиш в хлебопекарных печах.

среда и поверхность рабочей камеры футеровки также находятся

между собой во взаимодействии и взаимной зависимости.

В результате все указанные элементы печной системы как хи-

химические вещества имеют свой состав, физико-химические свойства,

фазовые состояния, температуру, давление, концентрацию, плот-

плотность и находятся в одном объеме, огражденном от влияния окру-

окружающей среды, в непосредственном контакте между собой, взаимо-

взаимодействии и взаимной зависимости, т. е. представляют собой внутри-

печную химическую систему «материал—среда—футеровка».

Обобщенное термохимическое уравнение печного процесса при

системном методе имеет следующий вид:

М + С + Ф = Я + О + С + Ф' + #Пр

гдеМ — исходные материалы; С, С — начальная и конечная печные среды; Ф, Ф' —

начальная и метаморфозная футеровки; П — полученные продукты; О — отходы

процесса; Япр — суммарная теплота печных процессов.

Термические взаимодействия между элементами системы. Исход-

Исходные материалы и полученные продукты, рабочая камера футеровки

печи и печная среда имеют свои температуры поверхности, а в целом

представляют собой внутрипечную термическую (теплообменную)

систему «материал—среда—футеровка». Все элементы термической

системы находятся между собой, в свою очередь, во взаимной связи

и взаимодействии, что создает теплообмен внутри каждого элемента

и, как следствие, приводит исходные материалы к различным целе-

целевым превращениям.

Уравнение суммарного теплообмена в печной системе в общем

виде:

где QB — теплота, воспринимаемая элементами системы; К — коэффициент тепло-

теплопередачи; Т° — температура элементов системы, отдающих теплоту; Т* — темпе-

температура элементов системы, воспринимающих теплоту; Fb — площадь поверхности

элементов системы, воспринимающих теплоту; т — время теплообмена.

В печной системе любой элемент может быть отдающим или вос-

воспринимающим теплоту. По приведенному уравнению можно для каж-

каждого конкретного случая получить истинную величину QB.

Все физические, химические и коллоидные превращения исход-

исходных материалов в целевые продукты в печах осуществляются только

при тепловом воздействии в определенной печной среде, в одной

рабочей футерованной камере и протекают одновременно, поэтому

химические и термические процессы также находятся во взаимной

связи, а функционирующая печь представляет собой единую хи-

химико-термическую печную систему «материал—среда—футеровка».

Механические взаимодействия между элементами. Элементы печ-

печной системы в функционирующих печах находятся в определенных

механических взаимоотношениях. Под термином «механические взаи-

взаимоотношения» понимаются специально создаваемые или возникаю-

возникающие при протекании термотехнологических и теплотехнических

процессовперемещения (движение) элементов печной системы в про-

10

странстве и во времени, а также возникающие при этом взаимодей-

взаимодействия между ними.

Характеристические свойства функционирования печной системы.

Каждая функционирующая печная система должна обладать сле-

следующими характеристическими свойствами: 1) способностью эле-

элементов системы взаимодействовать между собой; 2) управляемостью

системой ограниченными средствами управления; 3) надежностью

функционирования системы при определенных отказах в отдельных

элементах, выполнением заданных функций в течение определенного

времени; 4) устойчивостью при возмущающих воздействиях на систему.

Состояние печной системы. Печная система характеризуется

рядом присущих ей химических, физических, термодинамических

и других свойств. Совокупность этих свойств определяет состояние

печной системы в рассматриваемой точке и в заданное время.

Любая из величин, служащих для характеристики состояния печ-

печной системы, является параметром состояния (температура, давле-

давление, объем, плотность, внутренняя энергия, энтропия, концентра-

концентрация веществ и т. д.). Параметры элементов печной системы по своему

значению в теории и практике печей подразделяются на исходные,

процессные и управляющие. Процессные параметры системы яв-

являются необходимыми для протекания печных процессов, обеспе-

обеспечивающих получение целевых продуктов требуемого количества и

качества. Эти параметры создаются при регулируемом изменении

управляющих параметров, к которым относятся температура, дав-

давление, время и скорость движения.

Осуществлению каждого конкретного термотехнологического про-

процесса соответствует определенное состояние системы, учитывающее

все указанные параметры ее элементов.

Изменение одного параметра в любом элементе печной системы

ведет к изменению состояния части или всей системы, что может

создать условия прекращения термотехнологического или тепло-

теплотехнического процесса, снижения производительности, увеличения

выхода побочных продуктов и отходов, ухудшения качества и свой-

свойства целевых продуктов либо привести к разрушению футеровки

печи, но вместе с тем дает возможность изменять состояние одного

элемента, воздействуя этим на другой.

Печная система по характеру взаимоотношения с окружающей

средой является открытой, потому что происходит постоянный ввод

исходных материалов и энергии и вывод полученных продуктов и

энергии.

Характерная особенность стационарного состояния печной си-

системы непрерывного действия как открытой системы — постоян-

постоянство всех параметров элементов во времени для заданной точки в печ-

печной камере, обусловленное непрерывным вводом и выводом вещества

и энергии.

Состояние печной системы 5П. с в общем виде может быть опи-

описано следующей функциональной зависимостью:

с —f(M Гф'х Гск Гп^ ГА D t т k\

И

где Мэ — масса, форма и геометрические размеры элементов системы; С*' х — фи-

физические и химические свойства элементов системы; С£к — скорость превращения

элементов в системе; С"р — степень химического превращения элементов системы;

CJ—скорость движения элементов системы; D3 — давление элементов системы;

tQ — температура элементов системы; т — время с начала процесса; k — коорди-

координата рассматриваемой точки в системе.

Все величины, определяющие состояние системы, являются пе-

переменными и зависящими от физических и химических свойств эле-

элементов, их массы, формы, геометрических размеров, температуры,

времени и координат рассматриваемой точки в рабочей камере печи.

Однако для конкретного случая могут быть определены количествен-

количественные значения состояния системы и определены текущие и ожидае-

ожидаемые параметры процессов.

Таким образом, на основании рассмотренной концепции можно

утверждать, что функционирующая печь представляет собой слож-

сложный объект для изучения и познания существующей, создаваемой и

возникающей действительности в рабочей камере печи. Только со-

совокупное рассмотрение протекания в печах химических, терми-

термических и механических процессов между элементами пе,чной среды

и внутри каждого из них раскрывает сущность превращений исход-

исходных материалов в целевые продукты, а знание закономерностей сов-

совместного протекания этих процессов позволяет создавать оптималь-

оптимальные условия для их осуществления и управления ими.

Исследование, проектирование, конструирование и эксплуата-

эксплуатацию печей необходимо всегда осуществлять в рамках системного

подхода, рассматривая все элементы печной системы как единое целое.

Системный метод рассмотрения протекающих в печи процессов

позволяет: 1) точнее предопределять процессы и явления, которые

будут протекать, полнее раскрывать их сущность и глубже обоб-

обобщать научные знания; 2) управлять ходом протекания печных про-

процессов, а также оперативно влиять на количество и качество полу-

получаемых продуктов; 3) полностью автоматизировать работу печных

комплексов; 4) создать научную классификацию печей.

На основании всего вышеизложенного можно утверждать, что

печи должны создаваться и эксплуатироваться только на базе си-

системной теории, рассматривающей всю совокупность процессов и

явлений, протекающих в них, во взаимной связи и зависимости.

Глава 2

КЛАССИФИКАЦИЯ ПЕЧЕЙ

Классификация печей — это упорядоченное разделение их в ло-

логической последовательности и соподчинении на основе признаков

содержания на классы, виды, типы и фиксирование закономерных

связей между ними с целью определения точного места в класси-

классификационной системе, которое указывает на их свойства. Она слу-

служит средством кодирования, хранения и поиска информации, со-

12

держащейся в ней, дает возможность распространения обобщен-

обобщенного опыта, полученного теорией и промышленной практикой

эксплуатации печей, в виде готовых блоков, комплексных типовых

решений и-рекомендаций для разработки оптимальных конструк-

конструкций печей и условий осуществления в них термотехнологических,

теплотехнических и механических процессов.

Классификация печей теснейшим образом связана с пониманием

сущности научного познания, его предмета и метода, его источни-

источников, движущих сил и конечных целей применения его результатов;

она является важной и неотъемлемой частью системной теории

печей.

Научным обоснованием разработанной классификации печей

является системная теория печей, которая рассматривает функцио-

функционирующую печь как единую химико-термическую печную систему

«материал—среда—футеровка».

Главными и естественными по степени существенности основа-

основаниями для классификации печей в логической последовательности

являются следующие признаки: термотехнологические, теплотех-

теплотехнические, механические, состояние и свойства печной среды, конст-

конструктивные.

I. По термотехнологическому признаку печи подразделяются

следующим образом.

1. По сущности превращения исходных материалов в целевые

продукты:

1) печи физические, в которых получение целевого продукта

основано на целенаправленных физических превращениях исход-

исходных материалов без химического взаимодействия между ними;

2) печи химические, в которых получение целевого продукта

основано на целенаправленных химических взаимодействиях между

исходными материалами;

3) печи пекарные, в которых получение целевого продукта осно-

основано на целенаправленных коллоидных превращениях исходных

материалов.

Каждый класс печей подразделяется далее по видам термо-

термотехнологических процессов, осуществляемых в них, следующим

образом:

— печи физические — нагрев исходных материалов для измене-

изменения кристаллической структуры (отпуск, отжиг, нормализация),

последующей термообработки (закалка, отпуск, нормализация) и

обработки давлением (ковка, штамповка, волочение), изменения

фазового состояния (расплавление, испарение, конденсация), тер-

термического рафинирования металлов, получения монокристаллов, тер-

термического обезвоживания отходов и т. д.

— печи химические — обжиг, сжигание, термохимическое ра-

рафинирование металлов, плавка, термосинтез, коксование, пиролиз,

термическое разложение, полимеризация, отжиг на ковкий чугун,

термохимическое обезвреживание отходов и т. д.

— печи пекарные — выпечка хлеба, хлебобулочных и конди-

кондитерских изделий.

13

2. По характеру течения термотехнологического процесса во

времени: печи с периодическим и с непрерывными термотехнологи-

термотехнологическими процессами.

II. По теплотехническому признаку печи подразделяются сле-

следующим образом.

1. По источнику теплогенерации: экзотермические, электро-

электротермические, гелиотермические, термоядерные (в будущем) и сме-

смешанные.

Печи с экзотермической теплогенерацией (печи пламенные) под-

подразделяются по виду источника теплоты экзотермических реакций:

исходных материалов, вводимого топлива и смешанные. В свою

очередь печи, в которых источником теплоты является вводимое топ-

топливо, подразделяются по виду сжигаемого топлива: газового, жид-

жидкого и твердого.

Печи с электротермическим источником теплогенерации (печи

электрические) подразделяются по способу превращения электри-

электрической энергии в тепловую —.сопротивления, дуговые, дуговые печи

сопротивления, электроннолучевые и индукционные.

Печи с гелиотермическим способом теплогенерации (печи сол-

солнечные) по способу получения теплоты являются оптическими.

2. По месту теплогенерации: печи с теплогенерацией в рабочей

камере или вне ее.

3. По виду теплообмена: конвективные, радиационные, кондук-

тивные (теплопроводностью) и смешанные.

4. По кратности использования газового теплоносителя в рабо-

рабочей камере: проходные (однократные) и рециркуляционные (много-

(многократные).

5. По использованию теплоты отходящих газов: печи со встроен-

встроенными рекуператорами или без них.

III. По механическому признаку печи подразделяются следую-

следующим образом.

1. По способу транспортирования исходных материалов и полу-

полученных продуктов: конвейерные, роликовые, рольганговые, ваго-

вагонеточные, с вращающимися, шагающими, выкатными подинами

и т. д.

2. По характеру движения газовых потоков в рабочих камерах:

печи с прямолинейными или криволинейными (круговые, циклон-

циклонные рециркуляционные, с кипящим слоем и т. д.) потоками.

3. По отношению направления движения исходных материалов

и полученных продуктов к печной среде: печи прямоточные, противо-

точные и перекрестные.

IV. По состоянию и свойствам печной среды печи подразделяются

следующим образом.

1. По фазовому состоянию: печи с газовой, жидкой, твердой и

смешанной печной средой.

2. По химическому составу: печи контролируемого и неконтро-

неконтролируемого химического состава.

3. По давлению в печи: вакуумные или работающие под давле-

давлением.

14

V. По конструктивным признакам печи подразделяются на сле-

следующие типы: шахтные, туннельные, кольцевые, ретортные, муфель-

муфельные, тигельные, горшковые, ванные, трубчатые, полочные, камер-

камерные, жаровые, канальные, с вращающимся барабаном, со взвешен-

взвешенными частицами, с кипящим слоем, колпачковые, ямные, методи-

методические, секционные, с вращающимся, пульсирующим и шагаю-

шагающим подом, конвейерные, рольганговые, роликовые, обжиговые

и агломерационные машины и т. д.

Глава 3

ПЕЧНЫЕ ПРОЦЕССЫ

В печах при получении целевых продуктов из заданных исход-

исходных материалов осуществляются процессы следующих видов: фи-

физические, химические, биохимические, микробиологические, коллоид-

коллоидные, массообменные, энергетические (теплообменные, теплогене-

рационные), гидромеханические, механические и т. д. Эти процессы

протекают в рабочей камере печей параллельно, последовательно

или накладываясь один на другой и имеют различные количествен-

количественные и качественные характеристики в зависимости от координат рас-

рассматриваемой точки в рабочей камере печи, а также от времени

с начала процесса.

Совокупность всех видов процессов, протекающих в рабочей ка-

камере печей и приводящих исходные материалы, печную среду и фу-

футеровку к закономерным изменениям и к возникновению в них но-

новых свойств, называется печными процессами. По значимости печ-

печные процессы подразделяются на основные и сопутствующие.

Основные печные процессы — это те, которые протекают между

элементами печной системы и внутри каждого из них и предназна-

предназначены для получения целевого продукта. К ним относятся только те

процессы, из перечисленных выше, которые осуществляются целе-

целенаправленно. В зависимости от выполняемых функций основные

печные процессы можно объединить в три группы: термотехнологи-

термотехнологические, теплотехнические и механические.

К сопутствующим печным процессам относятся некоторые виды

физических, химических, хеплообменных и механических процес-

процессов внутри элементов печной системы и между ними. Эти процессы

сопровождают осуществление основных печных процессов, являясь

нецеленаправленными, а вынужденными и неизбежными, в боль-

большинстве случаев нежелательными. К ним относятся расширение и

расплавление футеровки, аккумуляция ею теплоты, тепловые по-

потери с отходящими продуктами и печной средой, химические взаимо-

взаимодействия между исходными материалами, печной средой и футеров-

футеровкой и т. д. Подавление или сведение до минимума сопутствующих

печных процессов — одна из основных задач при разработке печ-

печных систем и печных комплексов.

15

Термотехнологические процессы

Осуществление термотехнологических процессов в рабочих ка-

камерах печей является печным способом получения целевых продук-

продуктов за счет превращения исходных материалов при тепловом воз-

воздействии на них. К ним относятся следующие виды целенаправлен-

целенаправленных процессов: физические, химические, биохимические, микро-

микробиологические, коллоидные и массообменные.

Эти процессы по сущности целенаправленных превращений

исходных материалов в продукты можно объединить в следующие

три подгруппы: физические, химические и коллоидные.

Физические термотехнологические процессы

Проведение целенаправленных физических превращений исход-

исходных материалов в печах является способом получения целевых

продуктов с заданным химическим составом и физико-химическими

свойствами за счет теплового воздействия без химического взаимо-

взаимодействия. Этот вид термотехнологических процессов предусматривает

только осуществление физических процессов и превращений исход-

исходных материалов и полученных продуктов (тепловая активация, тер-

термообработка, плавление, испарение, конденсация, рафинирование

металлов, выращивание кристаллов и др.)-

Различают следующие виды теплового воздействия на исходные

материалы и полученные продукты.

1. Нагрев исходных материалов ниже температуры плавления

и выдержка при заданной температуре, далее — выдача готового про-

продукта из печи или охлаждение вместе с ней с заданной или макси-

максимально возможной скоростью.

2. Нагрев исходных материалов до температуры их плавления

и выдержка при этой температуре до завершения процесса плавле-

плавления, далее — выдача плава из печи или охлаждение в ней с задан-

заданной скоростью.

3. Нагрев исходных материалов до температуры испарения и

выдержка при этой температуре до завершения процесса испарения,

далее — охлаждение (конденсация) в печи или вне ее с максимально

возможной скоростью.

Целевые продукты, получаемые в результате физического термо-

термотехнологического процесса в печах, по назначению подразделяются

на два вида: 1) сырье для последующего производства или конеч-

конечный продукт промышленного и бытового назначения; 2) обезвожен-

обезвоженные промышленные и бытовые отходы, которые подлежат захороне-

захоронению. Если обезвоженные промышленные отходы могут быть исполь-

использованы далее как сырье или являются конечными полезными продук-

продуктами, то эти процессы необходимо рассматривать как в п. 1.

Скорость физического термомеханического процесса. Существен-

Существенным фактором, определяющим производительность печей, в кото-

которых осуществляются физические термотехнологические процессы,

является скорость, с которой проводятся физические превращения

исходных материалов в целевые продукты.

16

Время завершения физического термотехнологического процесса

является суммарной величиной длительностей всех последователь-

последовательных процессов. К ним относятся подготовительный нагрев, физи-

физические превращения и окончательное охлаждение полученных про-

продуктов.

Скорость целенаправленных физических процессов существенно

зависит от химического состава и физических свойств исходных ма-

материалов и полученных продуктов, их массы, размеров и формы,

температурного режима осуществления процесса и т. д.

Виды физических термотехнологических процессов. Тепло-

Тепловая активация металлов и сплавов в печах

достигается повышением их температуры в результате нагрева,

который осуществляется с целью: 1) тепловой подготовки металлов

и сплавов перед пластической деформацией (ковка, штамповка,

прокат, волочение) повышением подвижности дислокации; 2) тепло-

тепловой подготовки материалов перед последующей внепечной терми-

термической обработкой, т. е. охлаждением в различных средах с опреде-

определенной скоростью для изменения кристаллической структуры в за-

заданном направлении (рекристаллизация, закалка, отпуск и т. д.).

Температура нагрева исходных материалов в печах для тепловой

активации охватывает широкий диапазон значений, что связано

с химическим составом нагреваемого материала и назначением про-

процесса нагрева и последующих операций.

Термическая обработка исходных материалов в пе-

печах является способом изменения их структуры и свойств в заданном

направлении путем теплового воздействия (нагревания и охлажде-

охлаждения) непосредственно в печи с заданным режимом изменения темпе-

температур во времени и по объему.

Вызывая разнообразные по природе структурные изменения,

термическая обработка позволяет управлять кристаллической струк-

структурой металлов и сплавов и получать изделия с требуемым комплек-

комплексом механических, физических и химических свойств.

В печах осуществляются следующие виды термической обработки:

нормализация, отпуск, направленная кристаллизация и т. д.

Плавление — переход исходных материалов из кристалли-

кристаллического (твердого) состояния в жидкое при нагревании их до опреде-

определенной температуры для чистых веществ и в интервале температур

для сплавов и твердых растворов.

Плавление исходных материалов в печах осуществляется: 1) для

получения расплавов с целью последующего (внепечного) прида-

придания им заданных форм; б) получения сплавов и твердых растворов

заданного химического состава и физических свойств; в) терми-

термического ликвационного рафинирования расплавленных металлов за

счет выделения примесей вследствие уменьшения их растворимости

в сплаве при понижении температуры и выплавления примесей из

кристаллов сплава при нагревании; г) направленной кристаллиза-

кристаллизации и зонной плавки для выращивания монокристаллов и глу-

глубокой очистки металлов, идущих на производство прецизионных

сплавов.

17

Испарение — переход исходных материалов из жидкого

агрегатного состояния в газообразное (пар). В печах испарение

происходит при определенной постоянной температуре, если исклю-

исключено заполнение объема насыщенным паром. Давление насыщенного

пара зависит только от температуры и повышается с ее возрастанием.

Испарение компонентов исходных материалов в печах осуще-

осуществляется для селективного разделения расплавов.

Термическое обезвоживание жидких отходов,

осуществляемое в печах, является эффективным способом сниже-

снижения загрязнения окружающей среды. Сущность термического обез-

обезвоживания жидких отходов заключается в получении твердого (су-

(сухого) остатка в виде порошка или гранул. Полученный из печи твер-

твердый остаток подлежит далее реализации как товарный продукт

или захоронению. Паровая (газовая) фаза выводится для последую-

последующей переработки, если это необходимо по технологическому регла-

регламенту, или для обезвоживания. Температура термического обезво-

обезвоживания жидких отходов не превышает 500 °С.

Химические термотехнологические процессы

Осуществление химических термотехнологических процессов

в печах является способом получения целевых продуктов из задан-

заданных исходных материалов путем перераспределения или перегруп-

перегруппировки атомов с образованием новых молекул. Критерием осу-

осуществимости химических превращений заданных исходных мате-

материалов в целевые продукты в печах является способность этих ма-

материалов к химическим взаимодействиям при тепловом воздействии.

Химические реакции, протекающие в рабочей камере печи,

можно разделить на простые и сложные. Сложные реакции разде-

разделяются на последовательные, параллельные, смешанные (когда одна

реакция является параллельной по отношению к какому-либо ком-

компоненту реакции и последовательной по отношению к другим ком-

компонентам реакции), сопряженные (когда одна из реакций происхо-

происходит лишь совместно с другой) и, наконец, обратимые (протекающие

одновременно в противоположных направлениях).

В химических печах осуществляются следующие типы хими-

химических реакций: термическое разложение, соединение, обменные,

окислительно-восстановительные реакции.

При переработке исходных материалов в печах можно выделить

три этапа — подготовительный, основной и завершающий.

На подготовительном этапе осуществляются физические превра-

превращения в исходных материалах, которые доводят эти материалы до

состояния полной готовности к химическим превращениям. На основ-

основном этапе протекают химические превращения исходных материалов

в продукты. На завершающем этапе осуществляются физические

превращения с полученными продуктами, которые доводятся до

состояния, обеспечивающего их выгрузку из печи. Этот этап может

отсутствовать, если по условиям проведения последующего техно-

16

логического процесса полученный продукт выгружается сразу по

завершении основного этапа.

Продолжительность этих этапов составляет часть от общей дли-

длительности цикла работы печей периодического действия или пол-

полное время для непрерывных процессов, осуществляемых в печах

непрерывного действия.

В рабочей камере печи получают целевые и побочные продукты.

Целевые продукты подразделяются по назначению на 1) сырье для

последующего производства и конечный продукт промышленного

или бытового назначения; 2) обезвреженные промышленные и быто-

бытовые отходы, которые нейтральны к окружающей среде и могут

храниться на открытом воздухе или подлежат захоронению. Побоч-

Побочные продукты также могут быть продуктами, используемыми в на-

народном хозяйстве, или же отходами производства. Эти отходы мо-

могут быть нейтральными к окружающей среде или вредными и за-

загрязняющими ее. Побочные продукты могут образоваться как при

основной реакции (наряду с основным целевым продуктом), так и

вследствие побочных реакций между основными исходными ве-

веществами, основными веществами и примесями.

Задачей разработчиков печной системы является максимальное

подавление выхода отходов или поиск путей их использования.

Показателем, характеризующим эффективность работы печей,

является производительность — количество полученного целевого

продукта в единицу времени. Производительность измеряется в ки-

килограммах (тоннах) или в кубических -метрах в час или в сутки.

Максимально возможная производительность называется мощ-

мощностью.

Для сравнения работы печей различных конструктивных типов

или размеров с одинаковыми химическими термотехнологическими

процессами используется понятие интенсивности. Интенсивность —

это производительность, отнесенная к какой-либо величине, харак-

характеризующей размеры печи (например, к единице объема рабочей

камеры).

Полнота протекания химического термотехнологического про-

процесса характеризуется степенью превращения заданных исходных

материалов в целевые продукты. Степень превращения — это отно-

отношение количества реагента, вступившего в реакцию, к его исходному

количеству. Для простой необратимой реакции типа А -> R степень

превращения может быть выражена следующим уравнением:

NAo-NA

где хд — степень превращения реагента A; Naq, ^a — количество исходного

реагента А в начале и конце процесса, соответственно.

Селективностью называется отношение количества целевого про-

продукта к общему количеству продуктов. Она характеризует процессы,

в которых протекают сложные параллельные и последовательные

реакции с получением нескольких продуктов.

19

Например, если в процессе целевым является продукт R, то се-

селективность по R будет выражаться уравнением

NR

где Nr — количество продукта R; £ Ni — общее количество продуктов и отходов.

Закономерности химических термотехнологических процессов.

Закономерности протекания химических реакций подробно изло-

изложены в монографиях по физической химии и кинетике; ниже рас-

рассматриваются только некоторые из этих закономерностей примени-

применительно к реальным печным процессам.

Факторы, влияющие на состояние равно-

равновесия в печной системе. Равновесие — это динами-

динамический, но установившийся процесс с постоянным взаимопревраще-

взаимопревращением молекул реагентов и продуктов реакции. С позиции кинетики

система находится в равновесии, если скорости прямых и обратных

реакций попарно равны.

В соответствии с принципом Ле-Шателье, если на систему, на-

находящуюся в равновесии, воздействовать извне путем изменения ка-

какого-либо условия, определяющего положение равновесия, то в этой

системе усилится такой процесс, течение которого ослабляет влия-

влияние произведенного воздействия.

Основными параметрами, влияющими на равновесие химических

реакций, являются температура, давление и концентрация реаги-

реагирующих веществ. Эти параметры используются на практике для

сдвига равновесия в желаемую сторону, т. е. для регулирования

равновесной степени превращения.

При повышении температуры равновесие смещается в сторону

получения:

1) целевых продуктов (->) для реакций А ^ R—Q;

2) исходных реагентов («-) для реакций A=^R+Q;

При повышении давления равновесие смещается в сторону полу-

получения:

1) целевых продуктов (->) при изменении числа молей AN <0

(при уменьшении V — объема реагентов);

2) исходных продуктов (<-) при AN > 0 (при увеличении V)\

3) не изменяется (+*) при AN = 0 (при V = const).

При повышении концентрации одного из исходных реагентов

равновесная степень превращения его уменьшается, т. е. равновесие

смещается в сторону образования целевых продуктов (->).

Тепловой эффект химического термотех-

термотехнологического процесса. Все химические термотех-

термотехнологические процессы сопровождаются потреблением или выде-

выделением теплоты. Скорость многих реакций зависит от условий теп-

теплопередачи, при которых они проводятся.

Тепловым эффектом химической реакции (Q) называется коли-

количество теплоты, которое выделяется или поглощается при ее про-

протекании. Тепловой эффект эндотермической реакции, т. е. реакции,

протекающей с поглощением теплоты будет положительным, а тепло-

20

вой эффект экзотермической реакции, т. е. реакции, протекающей

с выделением теплоты, — отрицательным.

Теплота изохорного и изобарного процессов не зависит от пути

процесса, а зависит только от начального и конечного состояния

системы.

Если теплоемкость продуктов реакции исходных веществ во

время процесса не изменяется, то тепловой эффект не зависит от

температуры.

Определение количества теплоты, выделяемой или поглощаемой

при химических реакциях, является важным вопросом при составле-

составлении теплового баланса процесса.

Термодинамическое изучение реакций, протекающих, например,

в каолинах в производстве фарфора, показало наличие при нагреве

до 1000 °С двух тепловых эффектов: при 550—800 °С — эндотерми-

эндотермического и при 980 °С — экзотермического, что важно знать для

правильного расположения теплогенераторов и теплоотводящих

устройств в печи.

Скорость химических термотехнологи-

термотехнологических процессов является важнейшей количественной

характеристикой функционирования печной системы, выбранного

типа печи и ее конструктивного совершенства, подготовленности

исходных материалов к химическим взаимодействиям, оптималь-

оптимальности тепловых, температурных и гидродинамических режимов,

состава печных сред, подавления сопутствующих процессов и т. д.

При принятии ряда допущений, дополнительных краевых условий

и т. д. представляется возможной оценка приближенной скорости

осуществления процесса, на основании которой прогнозируется

работа опытной печи с последующим уточнением скорости по экспе-

экспериментальным данным.

Скорость химической реакции в печах определяется количеством

полученного целевого продукта или количеством прореагировав-

прореагировавших исходных материалов в единицу времени в единице объема ра-

рабочей камеры печи; например, скорость реакции А -> R выражается

уравнениями:

= 1 dNA л 1 dNR

ГА ~ VK dx ' Tr ~ VK dx

где rA, rR — скорости реакции по отношению к исходному реагенту А и по отно-

отношению к целевому продукту R; VK — объем рабочей камеры печи; т — время;

Na, Ад — количества исходного реагента А и целевого продукта R.

Химические превращения исходных материалов осуществляются

только после проведения предварительных физических процессов,

к которым относятся: теплопередача, фазовые переходы (плавление,

испарение, возгонка), нагрев футеровки, образование механических

смесей и др. Для периодических термотехнологических процессов

дополнительно вводится еще допустимая скорость повышения тем-

температуры футеровки без разрушения. Поэтому скорость химических

термотехнологических процессов гх. т. п является функцией ско-

21

ростей физических и химических процессов и в общем виде может

быть выражена уравнением

где Гфх, Гф2, •••, г$п — скорости физических процессов; гх1, гх2, ..., гХп— ско"

рости химических процессов,

Скорость химической реакции служит важнейшей количественной

характеристикой химического взаимодействия, определяющей интен-

интенсивность работы печи.

Установив факторы, от которых зависят эти скорости, можно

найти способы ускорения протекания целевых реакций.

Скорость химической реакции существенно меняется с измене-

изменением температуры. С повышением температуры скорость растет и

лишь у некоторых многостадийных реакций уменьшается. Темпера-

Температурная зависимость скорости реакции учитывается в основном кон-

константой скорости реакции. Зависимость константы скорости реак-

реакции от температуры определяется уравнением Аррэниуса.

Так как ни одна реакция не может осуществляться без контакта

реагентов, в большинстве случаев скорость химических процессов

зависит от скоростей массопереноса, обеспечивающих взаимные кон-

контакты реагирующих веществ и отвод продуктов реакции из зоны кон-

контакта.

Движение твердых, жидких и газообразных материалов в термо-

термотехнологических процессах сульфатсоляных, глетных, вращаю-

вращающихся, руднотермических, шахтных, ретортных и других типах пе-

печей имеет самое существенное влияние на скорость и полноту проте-

протекания процесса переработки, так как от движения материалов за-

зависит величина активной реакционной поверхности, скорость уда-

удаления продуктов реакции, теплообмен, унос пыли и т. п.

Движение исходных материалов и полученных продуктов в пе-

печах осуществляется следующим образом: в вагонах, поддонах (тун-

(туннельные печи); на решетках Леполя в обжиговых машинах; в спека-

тельных тележках с днищем из колосниковых решеток; на подинах

шагающих, выкатных, карусельных (в термических печах); пересы-

пересыпанием (печи с вращающимся барабаном); псевдоожижением слоя

сыпучего материала (печи КС); вихревыми потоками; перегребанием

мешалками (печи сульфатсоляные, глетные);-шуровкой; по направ-

направляющим (печи методические) и т. п. В печах камерных с прерывным

характером течения процесса при неподвижной садке исходных ма-

материалов организовано движение печной среды.

В печах с вращающимся барабаном, шахтных и ретортных печах

движение твердых мелкокусковых материалов в слое в результате

перегребания или пересыпания является очень важным процессом

и для теплопередачи. В доменном процессе производительность пе-

печей в решающей степени зависит от скорости восстановления окси-

оксидов железа газами. В определенных условиях скорость самой хи-

химической реакции между оксидами железа и восстанавливающим га-

газом достаточно велика и, во всяком случае, больше скорости, с ко-

которой газ проникает через толщу кусков руды и зону реакции. В та-

22

ких условиях, особенно при восстановлении плотных руд, скорость

процесса в целом определяется скоростью движения газов по узким

каналам и трещинам в кусках руды.

Скорость протекания всех химических реакций зависит также от

величины поверхности раздела (площади контакта) между реаги-

реагирующими веществами.

Химический и гранулометрический состав материалов, посту-

поступающих на переработку в печи, влияет на скорость и полноту про-

проведения процесса. Рассмотрим, например, реакцию разложения

СаСО3, протекающую при обжиге известняка. Эта реакция сопро-

сопровождается поглощением теплоты и поэтому невозможна без ее под-

подвода. Так как в результате реакции на поверхности кусков извест-

известняка образуется пористая корка СаО, плохо проводящая теплоту,

то время, необходимое для обжига, определяется скоростью переноса

теплоты через эту корку к неразложившейся сердцевине. В этих

условиях скорость обжига увеличивается при уменьшении кусков

известняка.

По фазовому признаку химические процессы, проводимые в пе-

печах, подразделяют на гомогенные и гетерогенные.

Гомогенные процессы основаны на реакциях между реагентами,

находящимися в одной фазе, и не имеют поверхности раздела от-

отдельных частиц системы друг от друга. В промышленных печах го-

гомогенные процессы осуществляются в основном в газовой фазе.

К ним относятся окислительные экзотермические реакции горения

различных газов, протекающие в пламенах (например, окисление

метана, сероводорода, оксида углерода, водорода, синтез хлористого

водорода и т. д.). Условно к гомогенным процессам можно отнести

окисление паров серы, фосфора, жидких топлив, потому что непо-

непосредственно химическая реакция протекает между, паровой фазой

окисляемого реагента и газовой средой окислителя, которые сов-

совместно образуют горючую газовую фазу. На эти реакции могут

быть распространены закономерности гомогенных процессов.

Первое условие протекания гомогенной реакции — обеспечение

контакта между реагирующими молекулами. Для этого необходимо

смешение реагирующих веществ. Вторым условием осуществления

реакции в гомогенной среде является наличие необходимой энергии

взаимодействующих молекул.

Гетерогенные процессы основаны на реакциях между реагентами,

находящимися в разных фазах, и протекают на поверхности их

контакта.

Гетерогенный процесс представляет собой совокупность взаимо-

взаимосвязанных физических и химических превращений, которые необ-

необходимо рассматривать совместно. Они могут протекать параллельно,

последовательно или накладываясь одно на другое.

В системе из одного компонента гетерогенные процессы сводятся

к переходу его из одной фазы в другую без изменения химического

состава фаз (плавление, испарение, возгонка).

Реагенты химических реакций, протекающих в печах, могут

находиться в различных фазах, например: твердая—твердая; твер-

23

дая—жидкая; жидкая — газовая; газовая —жидкая — твердая

и т. д.

Большинство химико-технологических процессов, протекаю-

протекающих в печах, являются гетерогенными.

Протекание всех гетерогенных процессов состоит, как минимум,

из трех стадий: доставка реагирующих веществ к границе между

фазами (в реакционную зону), собственно химические реакции и

отвод продуктов реакции из реакционной зоны. Каждая из этих

стадий может быть лимитирующей, т. е. иметь самую малую ско-

скорость и оказывать наибольшее сопротивление процессу.

Доставка вещества к границе между фазами может осуще-

осуществляться за счет конвекции или диффузии. Конвекцией называется

перемещение среды в целом (она может быть ламинарной и турбу-

турбулентной), а диффузией — перемещение молекул вещества в непод-

неподвижной среде под влиянием градиента концентрации.

Виды химических термотехнологических процессов. Обжиг —

термотехнологический процесс, осуществляемый для направленного

изменения физических свойств и химического состава исходных ма:

териалов тепловым воздействием на них. Температурный режим

обжига зависит от природы исходного материала, целей обжига и

состоит из нагрева до определенной температуры, выдержки при

ней и охлаждения с заданной скоростью.

Обжиг применяется: 1) для термической подготовки руд и кон-

концентратов к последующему переделу (обогащение, окускование,

дистилляция, плавка и т. д.); 2) для получения конечных химических

продуктов и изделий (ртуть, сурьма, портландцемент, известь, ке-

керамические материалы и изделия, эмали и краски на посуде

и т. д.).

При обжиге твердых материалов могут протекать процессы ди-

дистилляции, пиролиза, диссоциации, синтеза новых соединений из

исходных, спекания, кальцинации в сочетании с различными хи-

химическими реакциями.

По физическому состоянию обожженного продукта различают

процессы обжига с получением порошка и обжига со спеканием.

По химизму протекающих процессов выделяют следующие разно-

разновидности обжига: 1) окислительный обжиг — применяется для пе-

перевода сульфидов металлов в оксидную форму, иногда с получением

окускованного материала (производство меди, цинка, никеля,

свинца, сурьмы и т. д.); 2) сульфатирующий обжиг — применяется

для окисления сульфидов, содержащихся в руде, до сульфатов

(производство цинка и т. д.); 3) окислительно-восстановительный

обжиг — отличается от окислительного введением в шихту неко-

некоторого количества угля, что приводит к образованию низших окси-

оксидов и облегчает выделение в газообразном состоянии ценных состав-

составляющих, а также примесей, высшие оксиды которых слабо летучи;

4) восстановительный обжиг — применяется для получения ме-

металлов или низших оксидов из высших, например для получения

оксида марганца из концентрата диоксида марганца; 5) восстанови-

восстановительный магнетизирующий обжиг — применяется для перевода

24

слабо магнитной железной руды в сильно магнитную; 6) декарбо-

низационный обжиг — применяется для удаления карбонатов каль-

кальция, магния, бария; 7) кальцинирующий обжиг — применяется для

удаления конституционной влаги и диоксида углерода в результате

диссоциации (производство соды, извести); 8) хлорирующий обжиг —

применяется для перевода ценных компонентов руды в легко раство-

растворимые или легко летучие хлориды (производство титана, циркония

и др.)*> 9) дистилляционный обжиг — применяется для отгонки из

руды (или концентратов) ее ценных составляющих в виде парооб-

парообразных продуктов, затем конденсируемых; 10) обжиг для улучше-

улучшения физико-химических и механических свойств вещества — при-

применяется в производстве электродов руднотермических печей;

11) обжиг для перестройки кристаллической структуры вещества —

применяется для обжига шихты в производстве ультрамарина;

12) обжиг для получения минеральных вяжущих веществ (портланд-

(портландцемента, высокообжигового гипса, каустического магнезита, каусти-

каустического доломита и др.); 13) обжиг глинистого, зольного и другого

минерального сырья для получения искусственных пористых за-

заполнителей (керамзита, вспученного перлита, аглоперита и др.);

14) обжиг, совмещенный со спеканием руды или концентрата с актив-

активными добавками (сода, мел и др.) или компонентами шихты (обжиг

с окускованием для облегчения последующей переработки).

Обжиг серного колчедана. Серный колчедан — минерал, составной частью G0—

90%) которого является FeS2 E3,3% серы и 46,7% железа). В промышленных печах

обжигается флотационный колчедан, имеющий следующий химический состав (в %):

сера — 40—45; железо — 35—39; цинк — 0,5—0,6; медь — 0,3—0,5; свинец —

0,01—0,2; мышьяк — 0,07—0,09; кремнезем — 14—18; вода — 4—6; кроме того

содержится кобальт, селен, теллур, серебро, кадмий, золото.

Реакция горения серного колчедана примерно до 300 °С протекает по урав-

уравнению

FeS2 + ЗО2 = FeSO4 + SO2

При более высоких температурах окисление пирита идет с воспламенением и

преимущественно с образованием оксидов железа. В этом случае первой фазой горе-

горения пирита является его термическая диссоциация с образованием сульфида железа

и парообразной серы

FeS2—*FeS+ S

Заметное выделение серы начинается при температуре около 500 °С и быстро

возрастает с повышением температуры в соответствии с парциальным давлением

серы над FeS2, достигающем при 680—690 °С атмосферного давления [19].

Окислительный обжиг серного колчедана, являясь сложным гетерогенным про-

процессом, состоит из ряда последовательно совершающихся реакций и кристалло-

химических превращений.

В промышленных химических печах сжигание колчедана с целью повышения

интенсивности обжига проводят при температуре выше 600 °С, в связи с чем меха-

механизм этого процесса можно представить следующими суммарными уравне-

уравнениями:

4FeS2 + 11Оя = 2Fe2O3 + 8SO2

3FeS2 + 8О2 = Fe3O4 + 6SO2

Медленное окисление пирита с выделением сернистого газа наблюдается уже

при 170—260°С. Воспламенение колчедана, т.е. интенсивное самопроизвольное

распространение процесса горения по всей массе материала, начинается при темпе-

температуре около 400 °С.

25

При сжигании в Ёоздухе 45%-го колчедана с получением теоретической кон-

концентрации сернистого ангидрида (а = 1) температура в зоне горения колчедана мо-

может достигать 1570 °С.

Практически температура обжига колчедана устанавливается равной 750—

800 °С из следующих соображений: выше нижнего предела воспламенения и ниже

температуры спекания колчедана.

В настоящее время обжиг колчедана осуществляется в печах с кипящим слоем,

где производительность доведена до 450 т/сутки. Концентрация сернистого газа

при обжиге в печах КС составляет 14—14,5%.

В реакционном объеме печи КС установлены теплообменные элементы котла-

утилизатора для снижения температуры процесса.

Обжиг керамической массы. Получение фарфора основано на обжиге керамиче-

керамической массы и представляет собой большой комплекс термотехнологических про-

процессов.

Процессы, протекающие в керамической массе при обжиге, могут быть пред-

представлены последовательными реакциями дегидратации, диссоциации, окисления,

восстановления и синтеза новых фаз из исходных. Только в результате реакций

керамическая масса (смесь минеральных компонентов) становится керамическим

материалом.

Обжиг керамической массы начинается при постепенном нагреве до темпера-

температуры 250 °С, при которой удаляется гигроскопическая влага. Далее происходит

удаление конституционной влаги в интервале температур 450—850 °С, остатки ее

удаляются при 1000 °С. Максимум удаления конституционной влаги у каолинов

имеет место при температуре 580—600 °С.

Термодинамическое изучение протекающих в каолинах процессов показало

наличие при температуре до 1000 °С двух тепловых эффектов: при 550—800 °С —

эндотермического, которому соответствует дегидратация, и около 980 °С — экзо-

экзотермического.

Декарбонизация происходит главным образом в фаянсовых и майоликовых

массах и состоит в диссоциации MgCO3 и СаСО3. Диссоциация магнезиальной состав-

составляющей доломита (MgCO3-CaCO3) начинается при 500 °С. Известковая составля-

составляющая доломита и известняк заметно диссоциирует при температуре выше 920 °С.

Обе реакции заканчиваются практически при 1000 °С.

При температуре от 200 до 400 °С в порах обжигаемого изделия адсорбируется

сажистый углерод из дымовых газов. При 400 °С начинается выгорание этого угле-

углерода, заканчивается оно при температуре 1000 °С.

При температурах 1000—1250 °С протекают реакции восстановления оксидных

соединений железа и сульфатов, расплавление метакаолина и кварца, кристалли-

кристаллизация муллита и кристобалита. Восстановительная среда создается увеличением

концентрации СО в продуктах горения топлива. Схемы этих реакций:

6Fe2O3 + 2СО—>4Fe3O4 + 2СО2

Fe3O4 + СО—^3FeO + СО2

О2+ 2СО

2FeO+ SiO2—

Образуются файалит (FeO-SiO2) — бесцветное легкоплавкое соединение и дру-

другие алюмосиликатные бесцветные соединения оксида железа (II), что создает эффект

отбеливания фарфора. Восстановительная среда способствует также восстановле-

восстановлению сульфатов в сульфиты и сульфатов в оксиды:

CaSO4 + СО—^CaSO3 + СО2

CaSO4 + СО—*СаО + SO2 + СО2

Изменение фазового состава керамической массы при обжиге, сопровождаемое

изменением текстуры и структуры кристаллических составляющих, повышением

плотности фарфора, должно обеспечить необходимые эксплуатационные его свой-

свойства, что является основной задачей спекания.

Последующим этапом термотехнологического процесса является охлаждение

обожженных изделий. Здесь большое значение имеет точка перехода стеклофазы

26

из расплавленного пластического в твердое упругое состояние и точка отверждения

глазури.

Охлаждение до температуры 1000 °С следует проводить максимально быстро,

поддерживая безокислительную газовую среду. Последующее охлаждение глазурей

твердых фарфоров до 700—670 °С, глазурей мягких фарфоров до 570—530 °С и гла-

глазурей по фаянсу до 480—340 °С рекомендуется замедлять. При охлаждении ниже

этих температур необходимо учитывать возникающие напряжения.

Для обжига фарфора применяются туннельные и камерные печи, позволяющие

изменять печную газовую среду в первом случае по длине печи, а во втором —

по времени.

Обжиг антрацита. Термоантрацит является главным компонентом электродной

массы самообжигающихся электродов руднотермических печей. Термоантрацит

получают обжигом антрацита, осуществляемым с целью улучшения физико-меха-

физико-механических свойств, повышения термической стойкости, уменьшения электрического

сопротивления и реакционной способности, повышения плотности структуры (уве-

(увеличение истинной плотности).

В соответствии с существующими представлениями в результате термической

обработки антрацита без доступа воздуха при повышении температуры до 1300—

1350°С происходит выделение внешней влаги, отгонка адсорбированной влаги,

усадка, дегазация, пиролиз углеводородов и разложение сернистых соединений.

Термическая обработка антрацита рассматривается как стадия метаморфизма,

приводящая к изменению внутренней структуры органического материала в направ-

направлении увеличения размера кристаллитов с 2,5—3,0 нм B5—30 А) в исходных антра-

антрацитах до 20—30 нм B00—300 А) при нагреве до 2500—2800 °С [20].

В промышленности термоантрацит получают в ретортных печах с вращающимся

барабаном и электрокальцинаторах при температуре около 1160 °С при длительности

термообработки 1 ч. При этом выход годного продукта достигает 96%. Термическая

обработка осуществляется в основном за счет теплоты, получаемой от сжигания

выделяющихся из печи газов.

Обжиг известняка. Получение извести (СаО) основано на процессе термической

диссоциации карбоната кальция по стехиометрическому уравнению

СаСО3 = СаО + СО2

Процесс диссоциации состоит из следующих стадий: 1) разрушение частиц СаСО3

с образованием пересыщенного раствора СаО в СаСО3; 2) распад пересыщенного

раствора с образованием кристаллов; 3) десорбция и последующая диффузия газа.

Сырьем для получения извести является известняк с размерами кусков 40—

120 мм. В качестве топлива применяется кокс, антрацит, природный и печной газы

и мазут.

Вместе с основной реакцией протекают побочные реакции СаО с SiO2, СаО

с Fe2O3 и А12О3. На протекание процесса термической диссоциации оказывает влия-

влияние присутствие CaSO4, MgO и водяных паров.

Обжиг известняка и мела осуществляют в шахтных печах, печах с вращаю-

вращающимся барабаном и печах КС. Температура в зоне обжига поддерживается в интер-

интервале 1100—1250 °С, температура выгружаемой извести — не выше 75 °С.

Обжиг марганцевого концентрата. Получение оксида марганца МпО основано

на восстановительном обжиге концентрата диоксида марганца МпО2. Протекающие

при этом реакции описываются уравнениями:

МпО2 + Н2 = МпО + Н2О

МпО2 + СО = МпО + СО2

МпСО3 = МпО + СО2

СаСО3 = СаО + СО2

Мп(ОНJ = МпО + Н2О

Процесс восстановления марганца осуществляется при 750—800 °С в вихревой

печи и в восстановительной среде, достигаемой сжиганием природного газа с коэф-

коэффициентом расхода воздуха ос = 0,8.

27

Обжиг оловянных концентратов осуществляют для удаления серы и мышьяка,

вносящих осложнения в последующие переделы выщелачивания, плавки и рафи-

рафинирования. Мышьяк в оловянном сырье содержится главным образом в виде арсено-

пирита, а сера — в виде пирита и пирротина.

Сера и мышьяк при обжиге удаляются за счет термической диссоциации и окис-

окисления минералов:

2Fe7lSri+1 = 2nFeS + S2

4FeAsS = 4FeS + As4

4FenSn+1 + G/i + 4) O2 = 2/zFe2O3 + D/i + 4) SO2 f

4FeAsS + 10O2 = 2Fe2O3 + As4O6 f + 4SO2 f

2FeS + 7O2 = 2Fe2O3 + 4SO2 f

Процесс обжига оловянного концентрата осуществляют при температуре 700 °С

в подовых печах.

Обжиг медных сульфидных концентратов. Окислительный обжиг применяется

для удаления части серы с целью получения при плавке 25—30%-го штейна и газов,

содержащих 8—16% SO2 и пригодных для эффективного производства H2SO4.

Протекающие основные процессы разложения высших сульфидов и окисления

сульфидов металлов и серы описываются следующими уравнениями:

FeS2 = FeS + V2S2

FeS = 7FeS + V2S2

4FeS + 7O2 = 2Fe2O3 + 4SO2

Cu2S + 2O2 = 2CuO + SO2

2ZnS + 3O2 = 2ZnO + 2SO2

S2 + 2O2 = 2SO2

CaCO3 = CaO + CO2

Обжиг проводят в печах с кипящим слоем при 580—850 °С.

Сжигание — термотехнологический процесс осуществления

реакции горения горючих исходных материалов для получения но-

новых продуктов заданного химического состава и физико-химических

свойств, освобождения химической энергии материалов и терми-

термического обезвреживания отходов, загрязняющих окружающую

среду.

Реакции горения отличаются от других сильной экзотермич-

ностью, что обусловливает высокие температуры горения и отсут-

отсутствие внешних затрат энергии на проведение процесса. Высокие

температуры в свою очередь предопределяют большие скорости реак-

реакций и полноту превращения исходных горючих материалов в ко-

конечные продукты, что обеспечивает высокое качество, а для газо-

газообразных — большой выход. Большие скорости приводят к высо-

высокой производительности процесса при отсутствии необходимости

вводить энергию извне, чем обусловлена простота, надежность обо-

оборудования и высокие экономические показатели процесса.

Горючими исходными материалами называются химические ве-

вещества в газовой, жидкой и твердой фазах, способные к горению,

т. е. вступающие в экзотермическую окислительную реакцию

с окислителем.

28

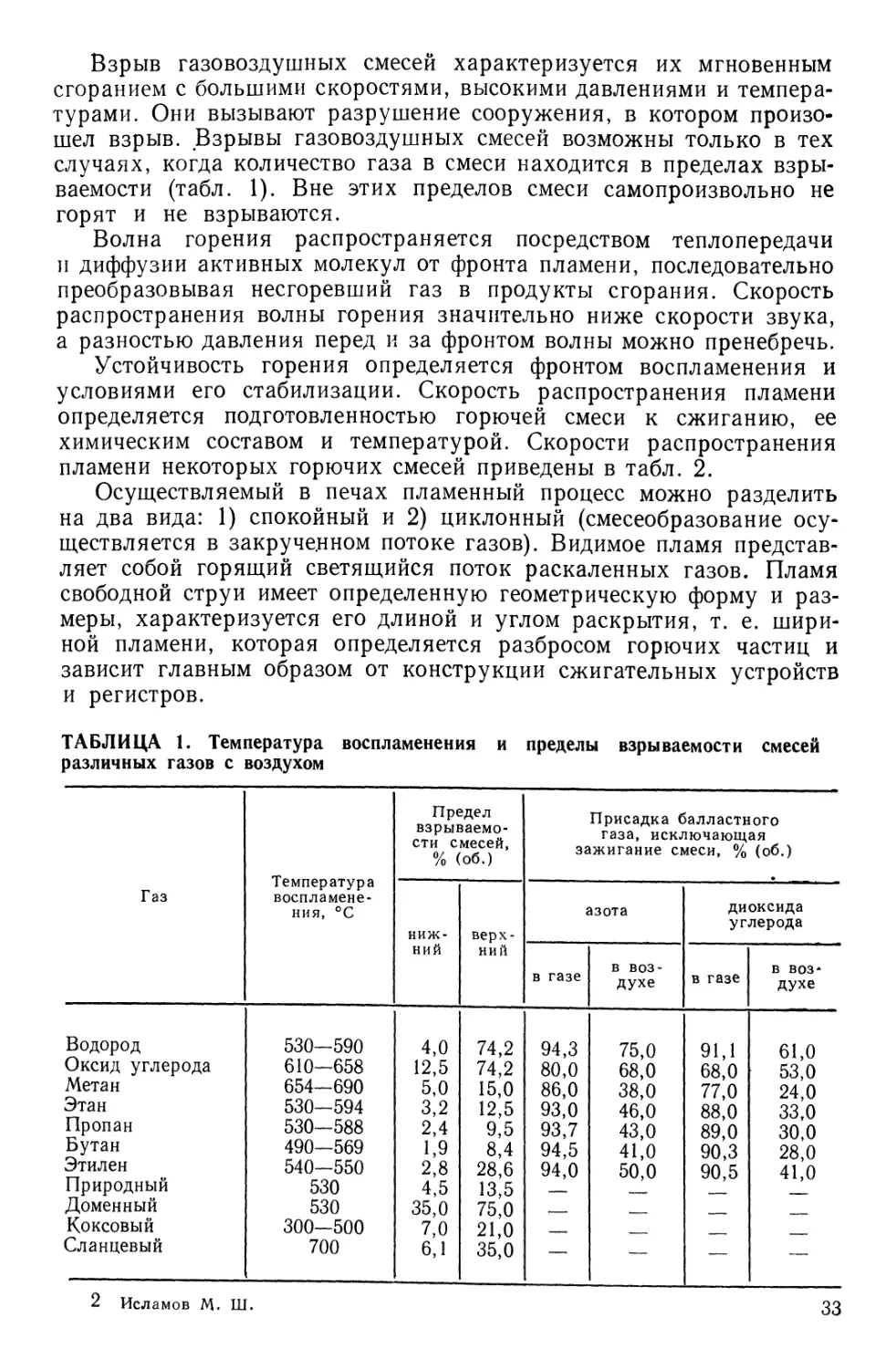

Смесь горючего исходного материала с окислителем в определен-

определенном соотношении, необходимом для осуществления процесса горе-