Текст

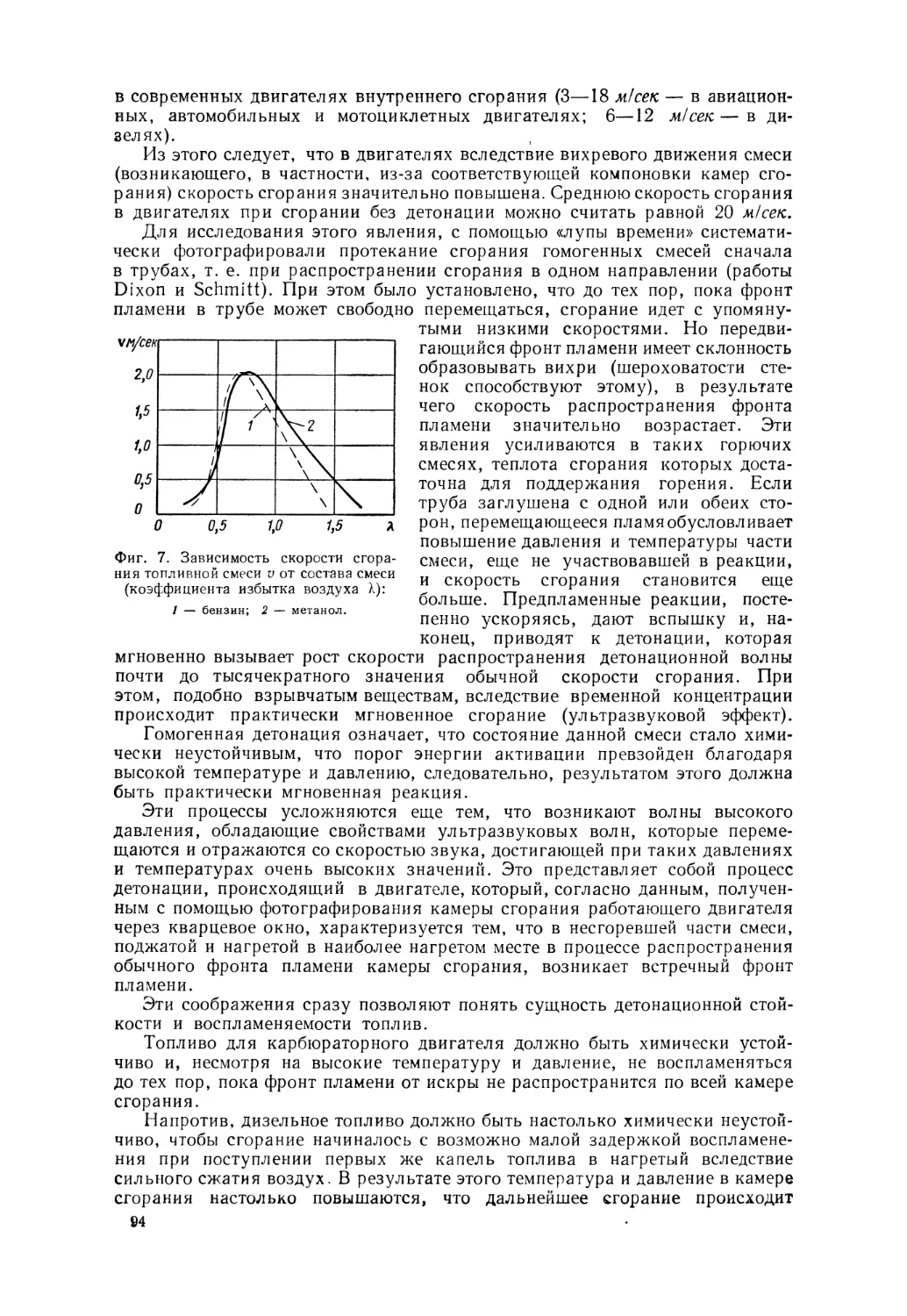

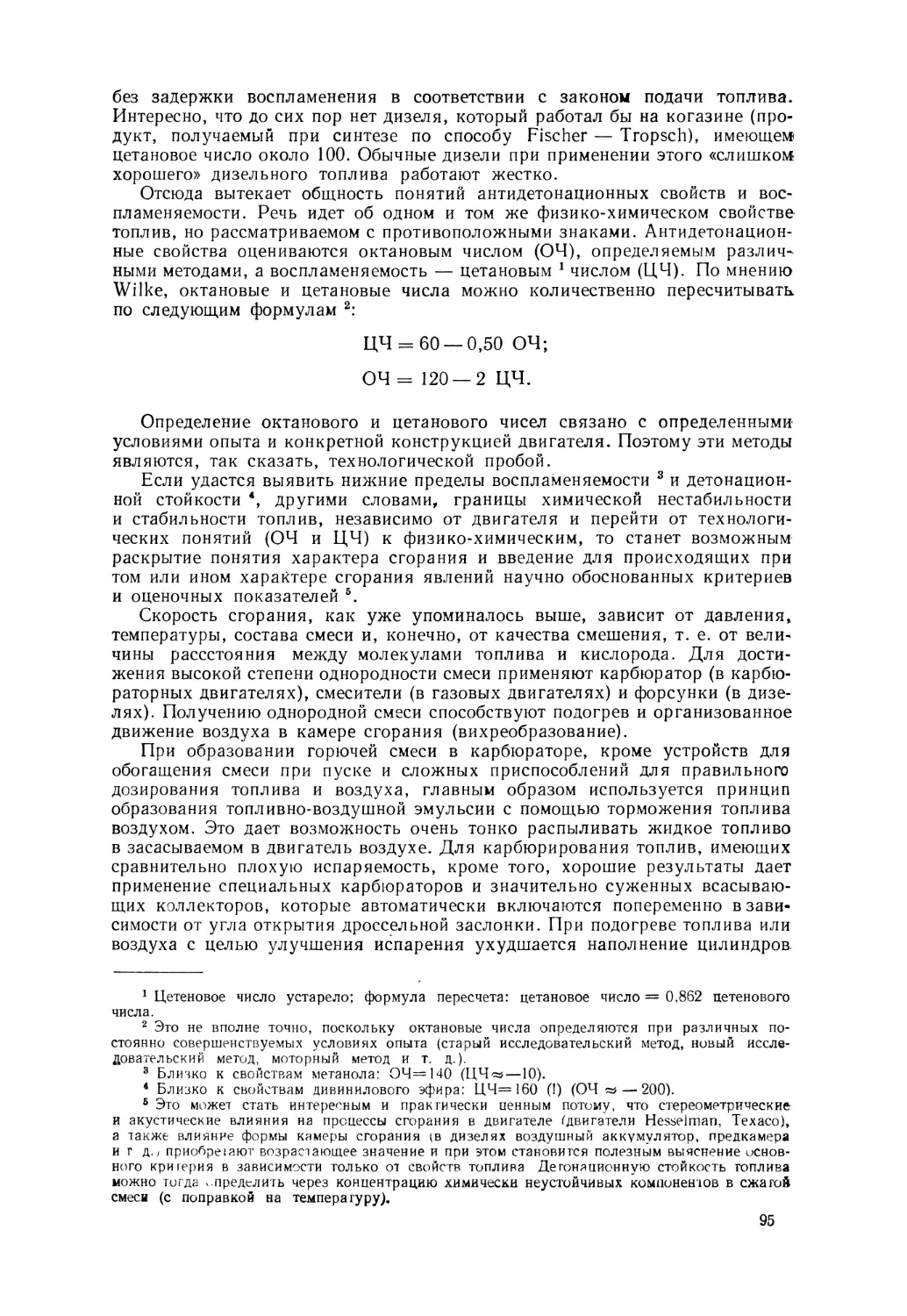

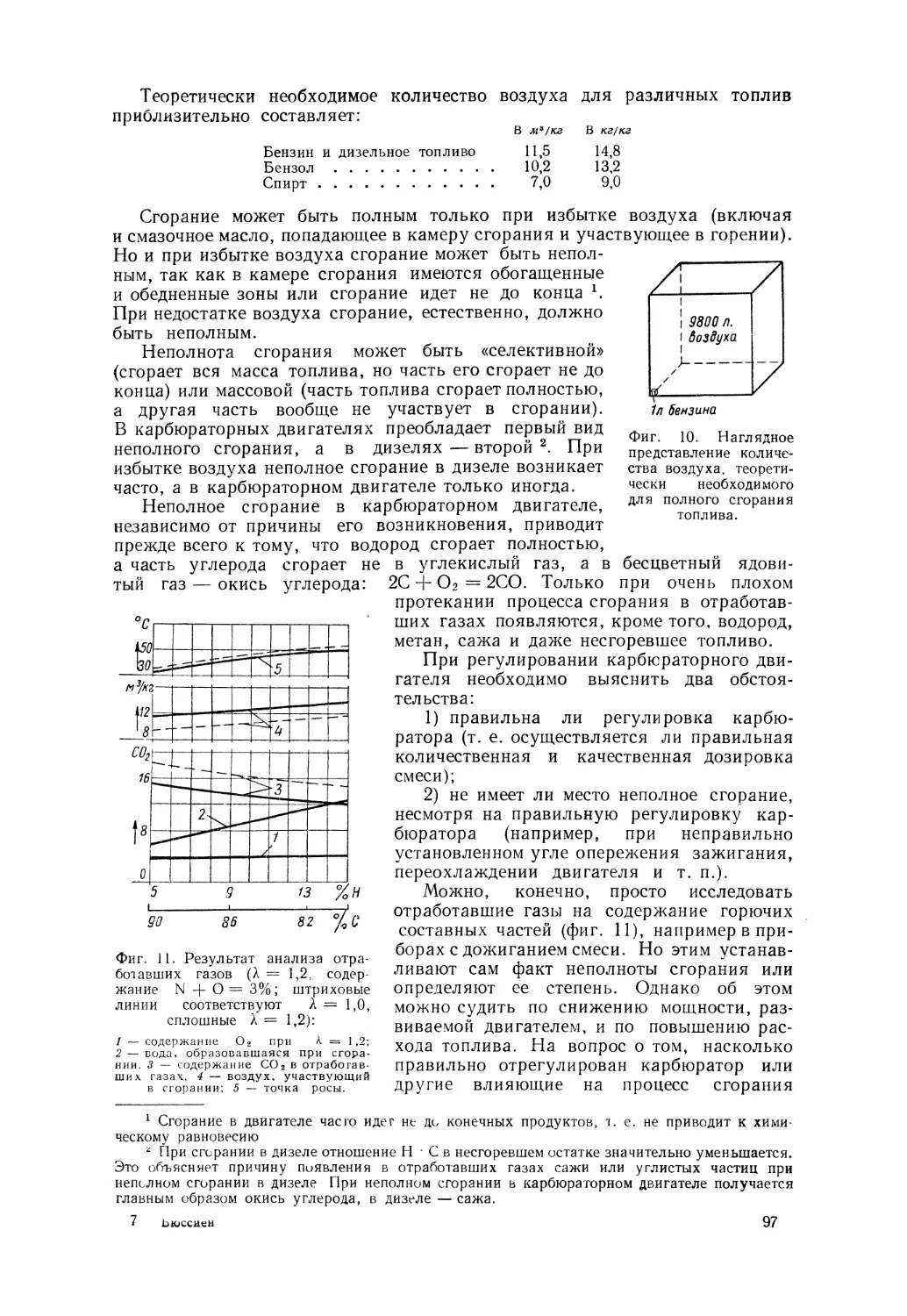

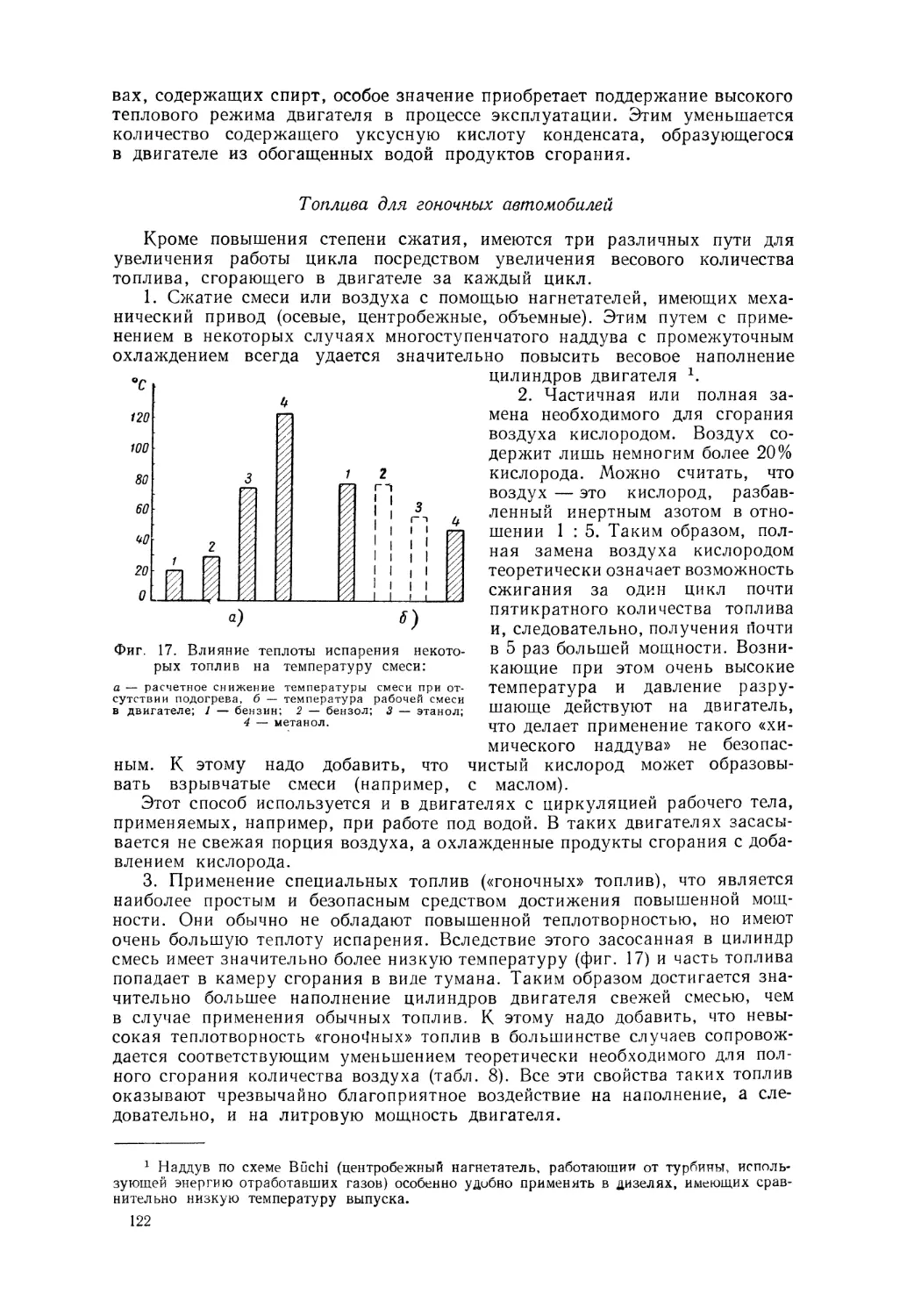

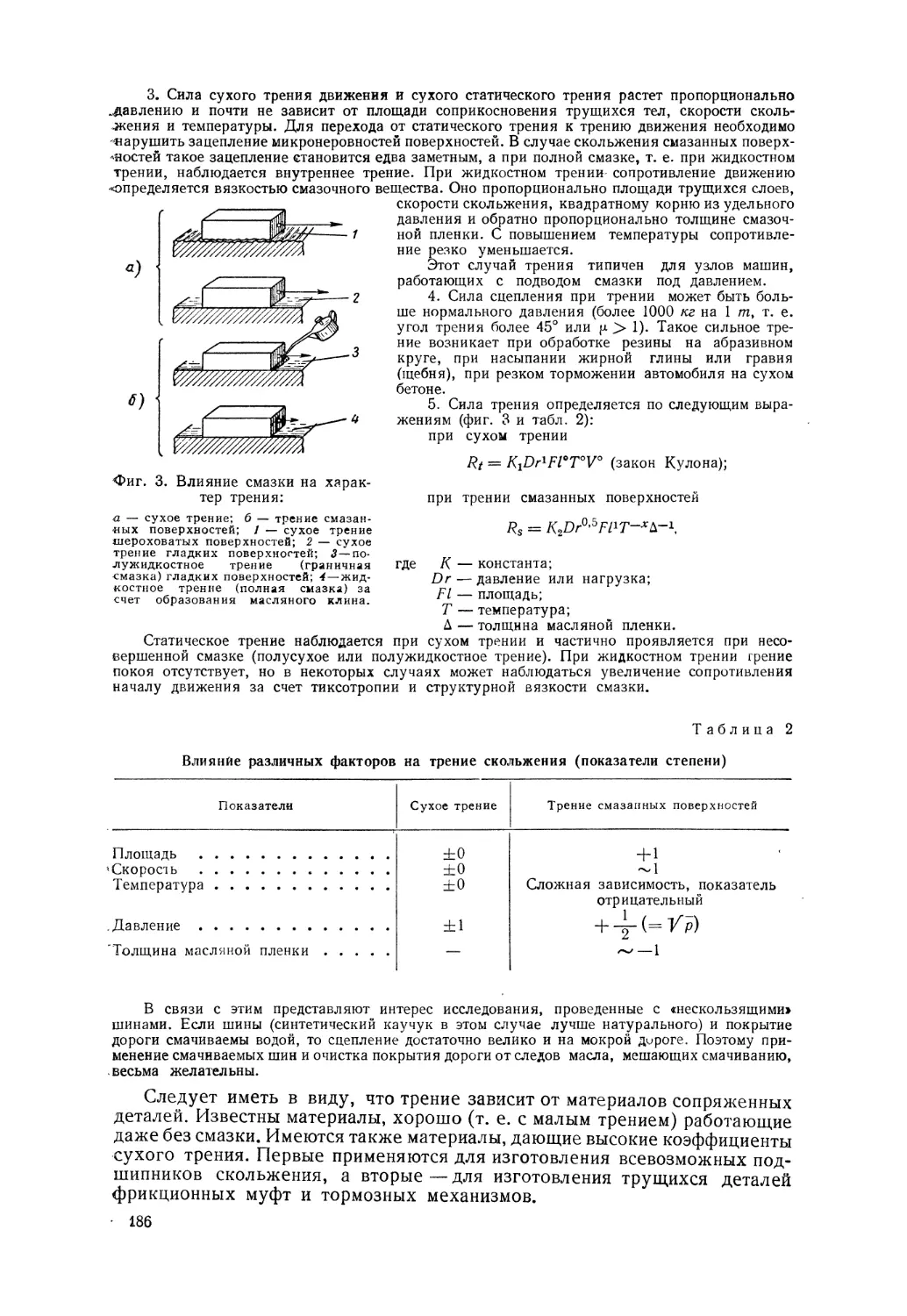

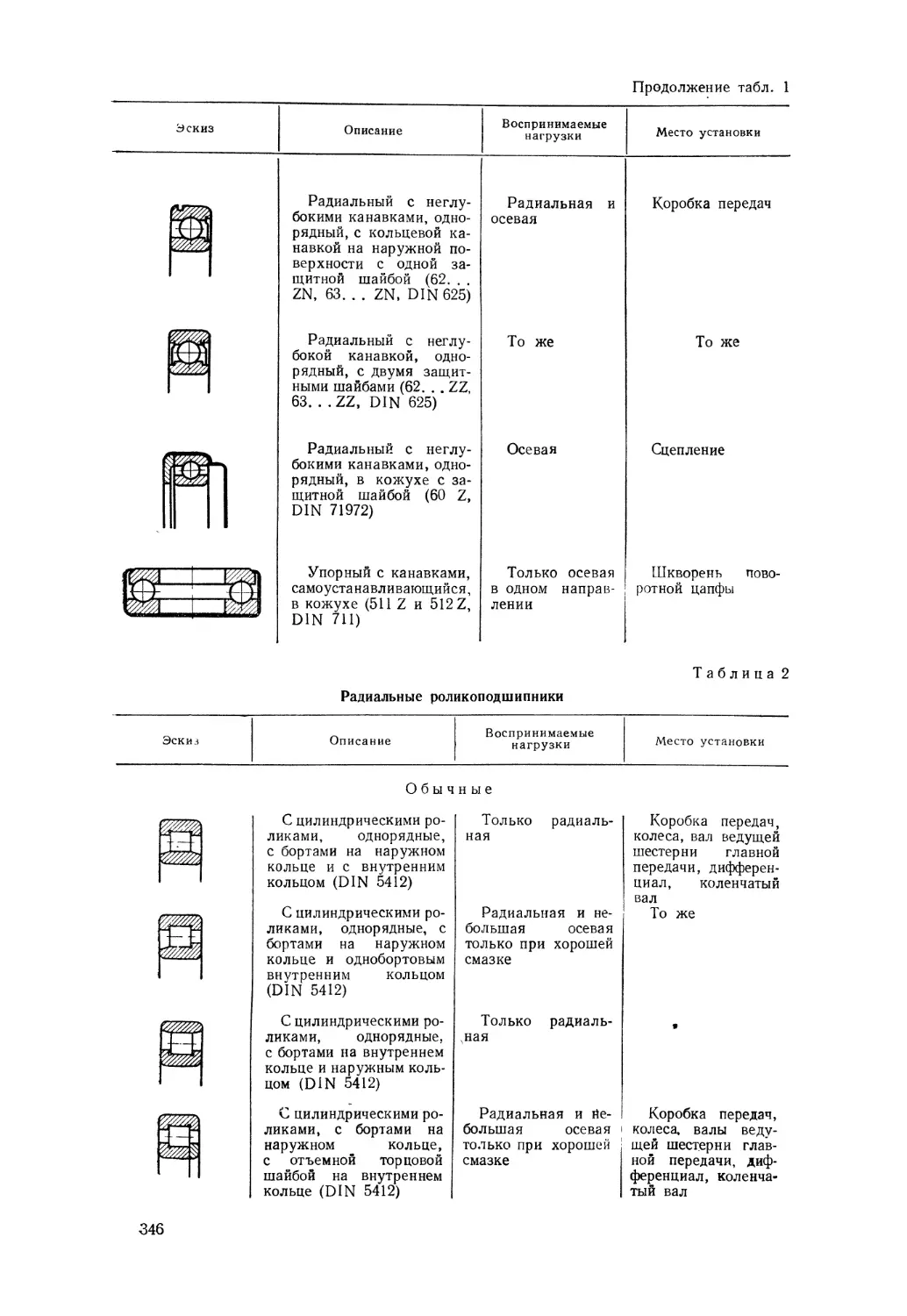

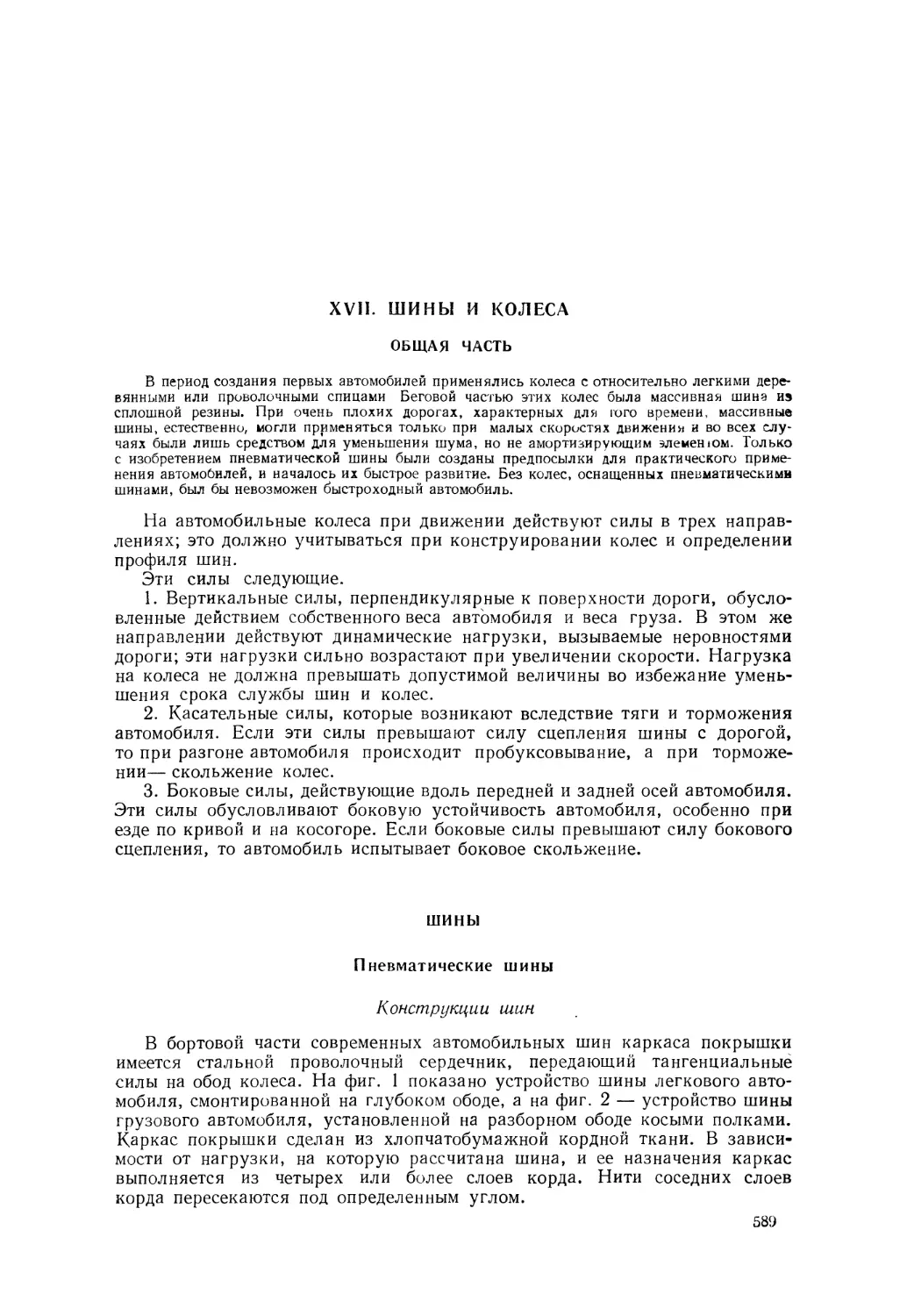

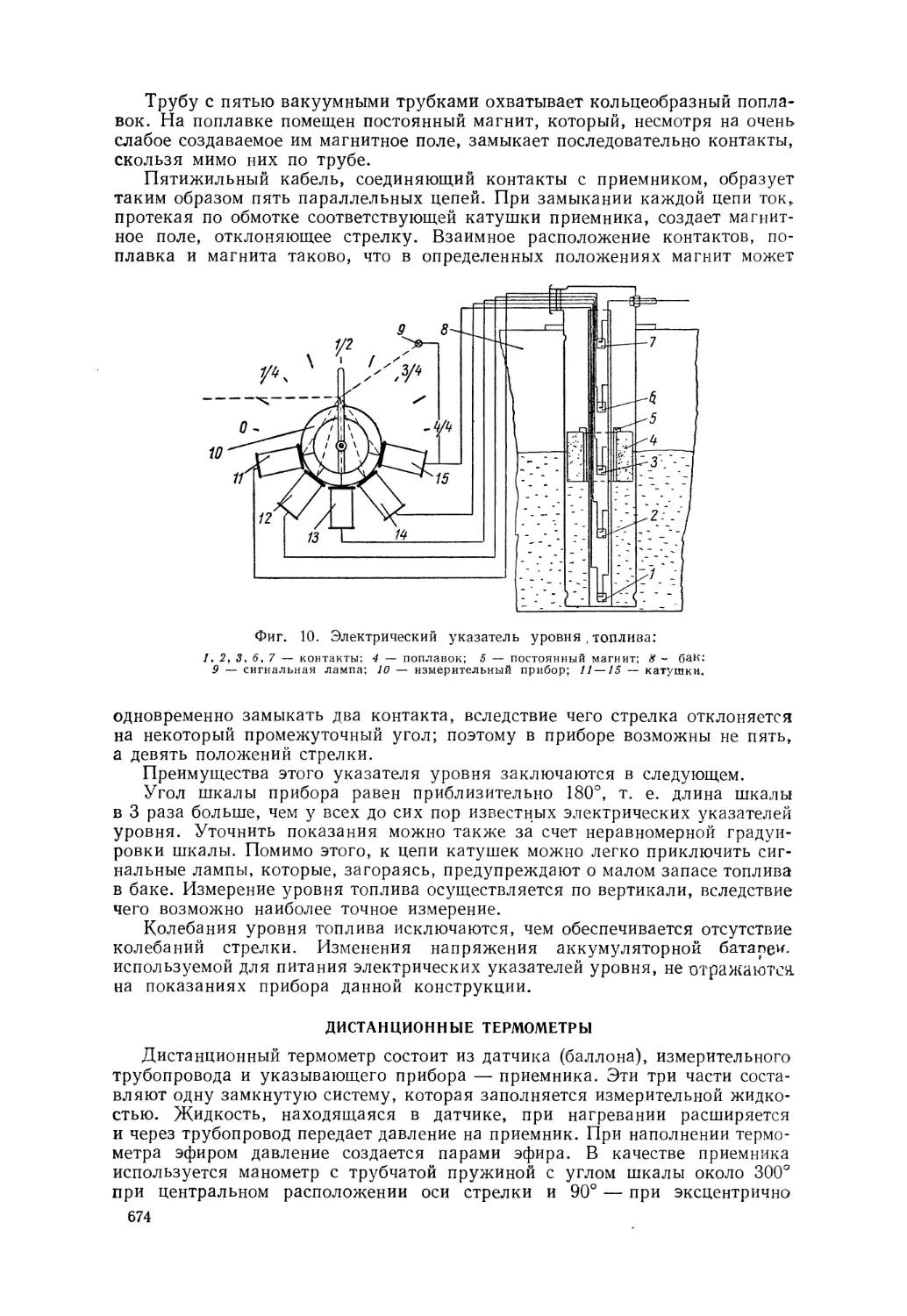

Автомобильный технический справочник Р. Бюссиена выходит,

в двух томах.

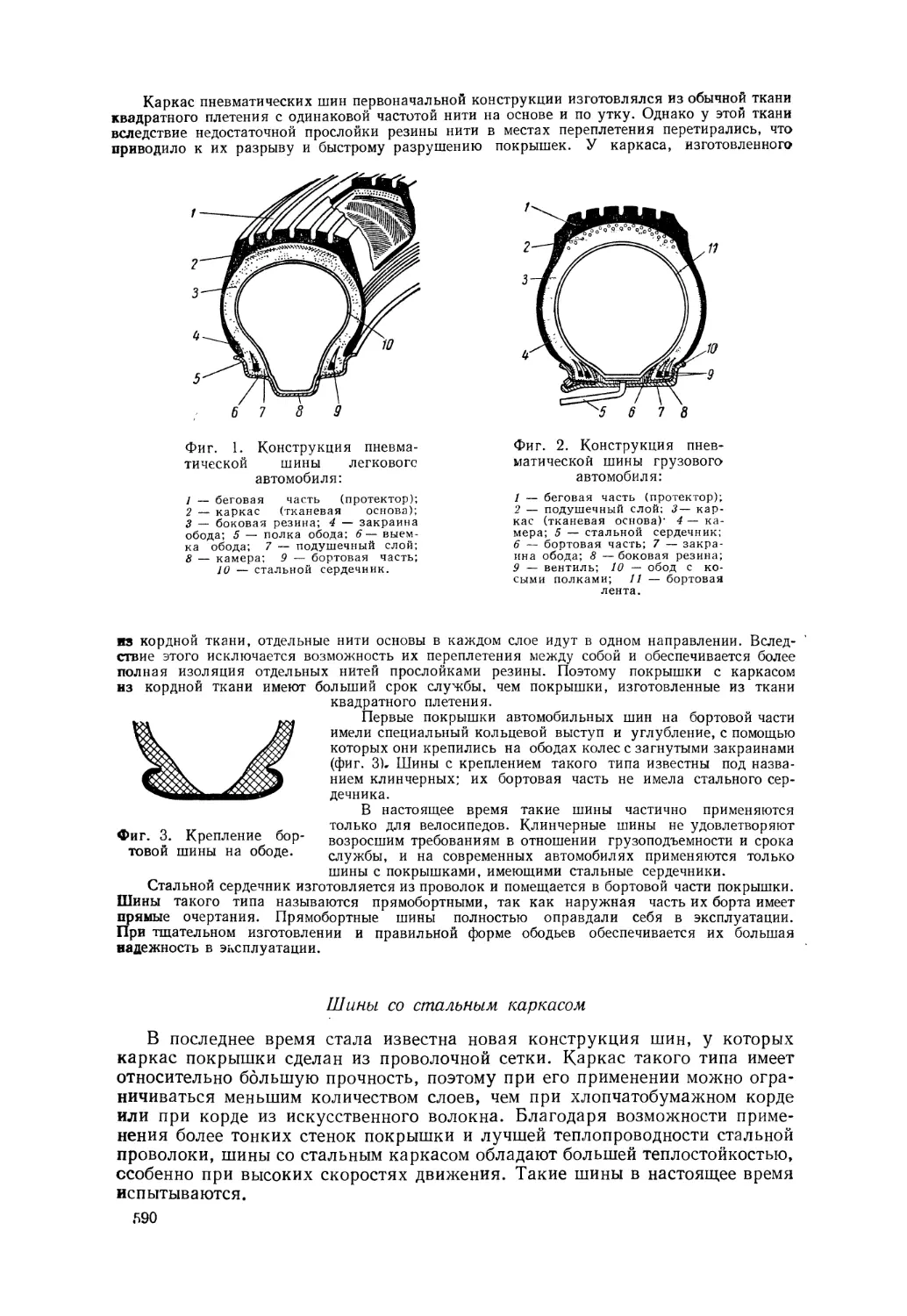

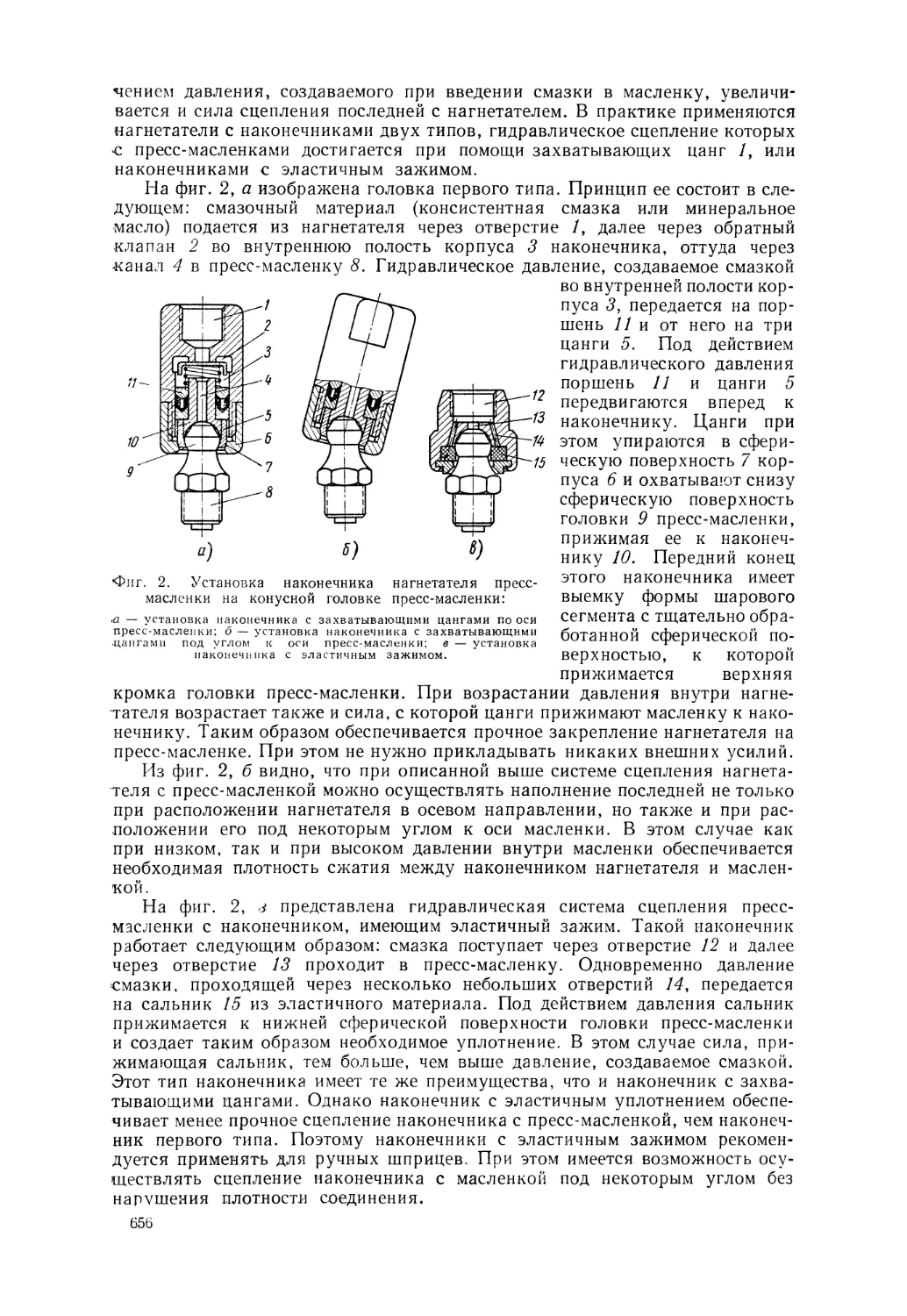

В данном, первом, томе справочника приведены сведения

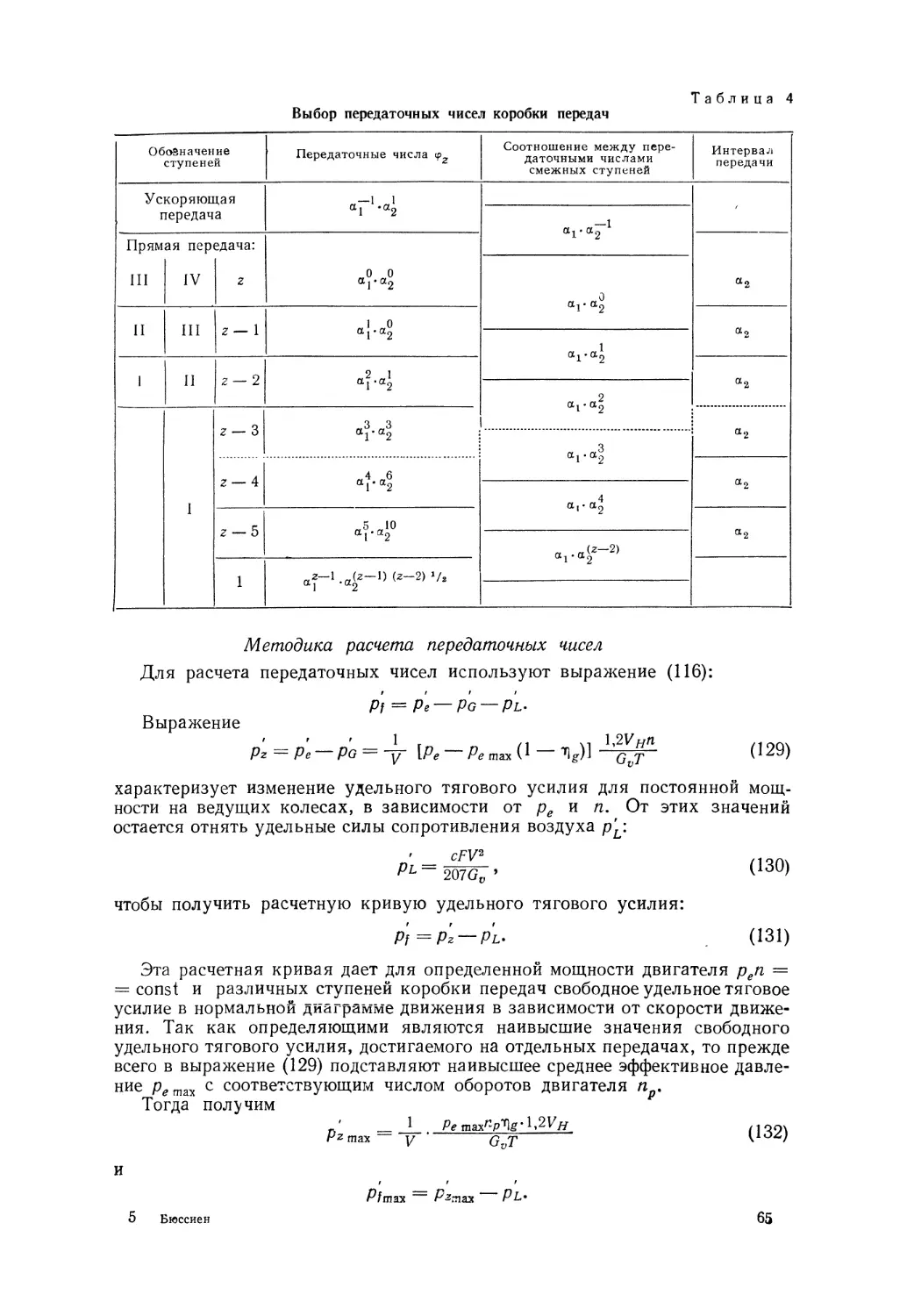

по теории автомобиля, топливу, смазке, испытанию автомобилей

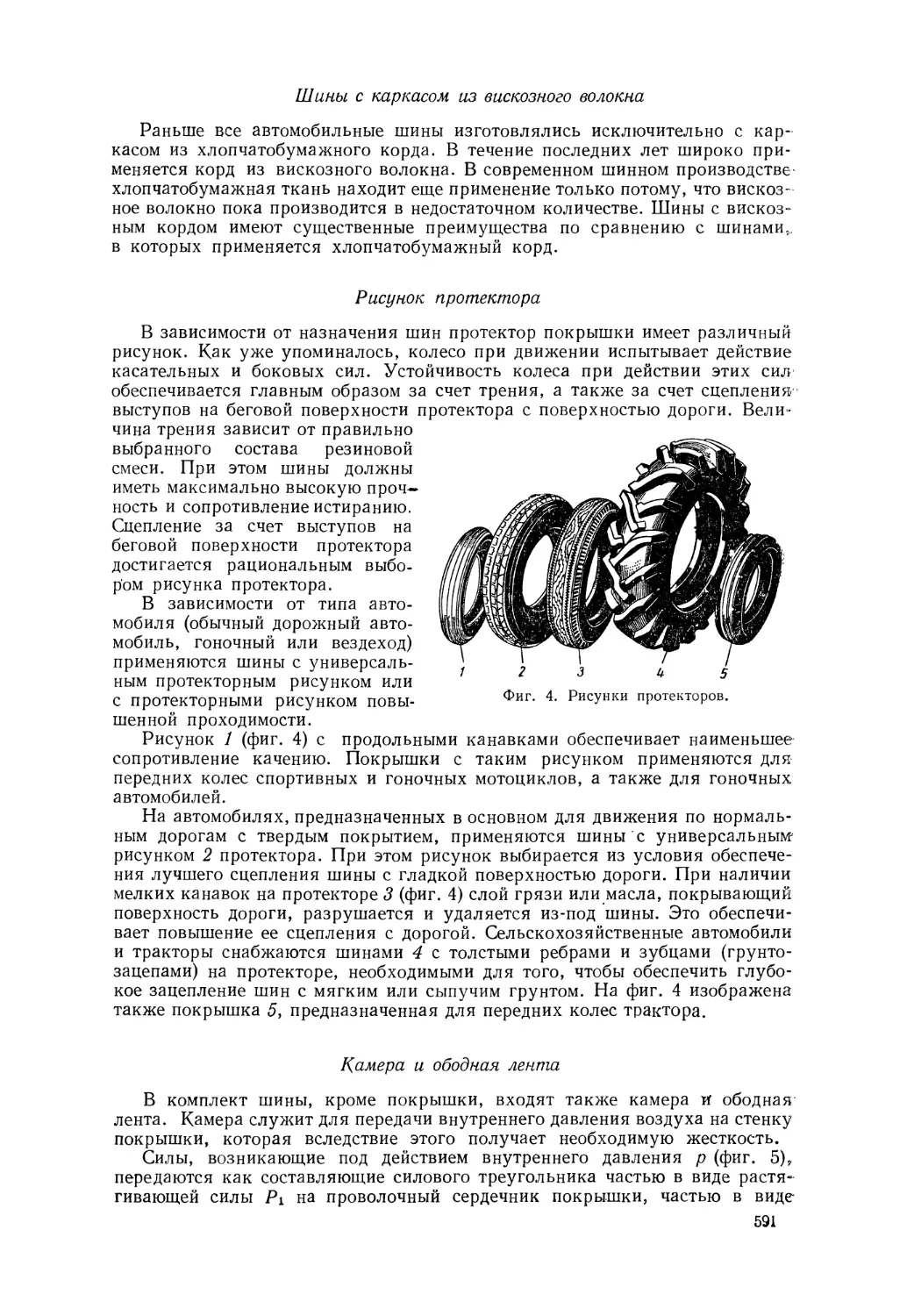

и двигателей, краткие сведения о материалах, применяемых

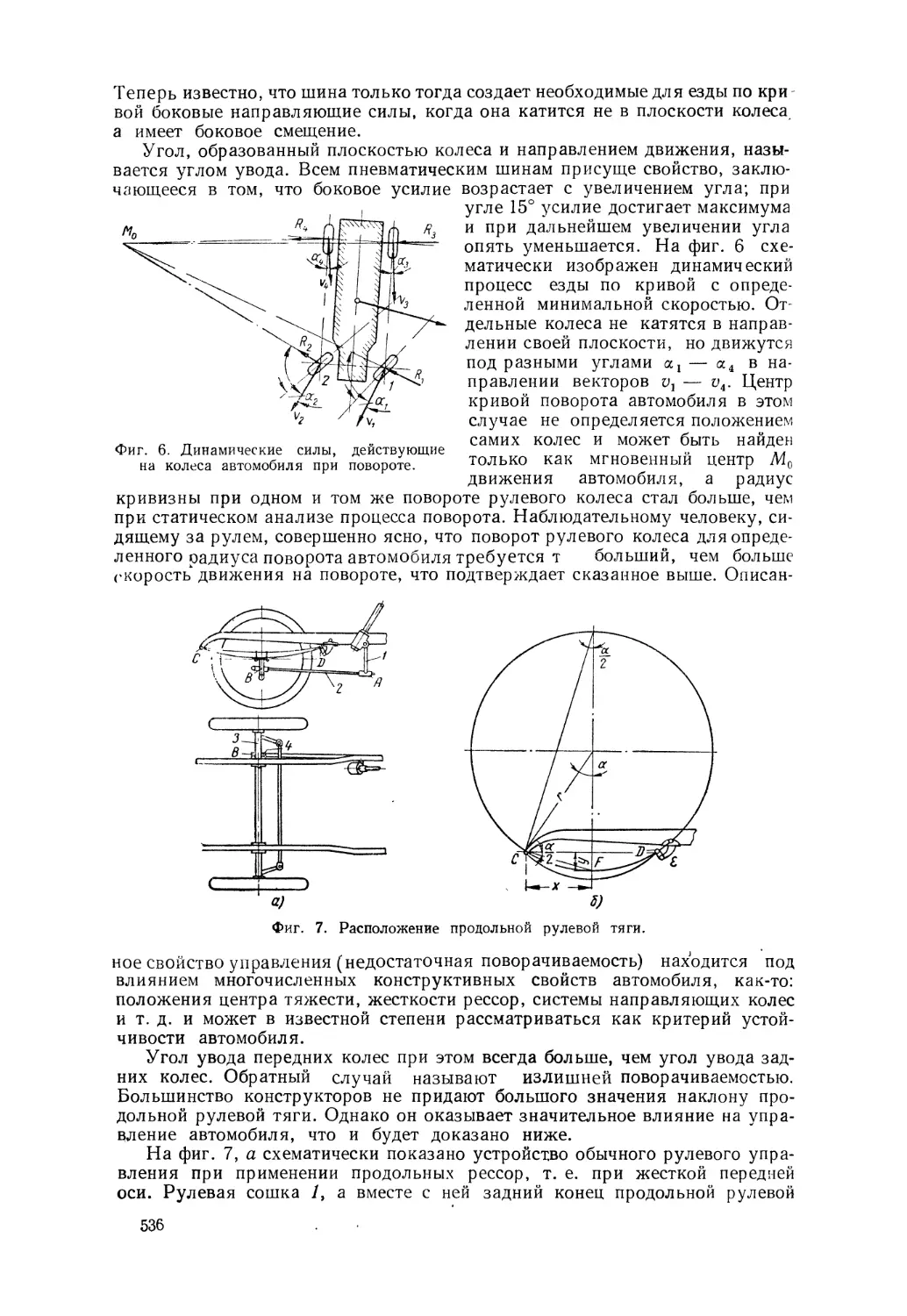

в автомобилестроении. Специальные разделы посвящены описанию

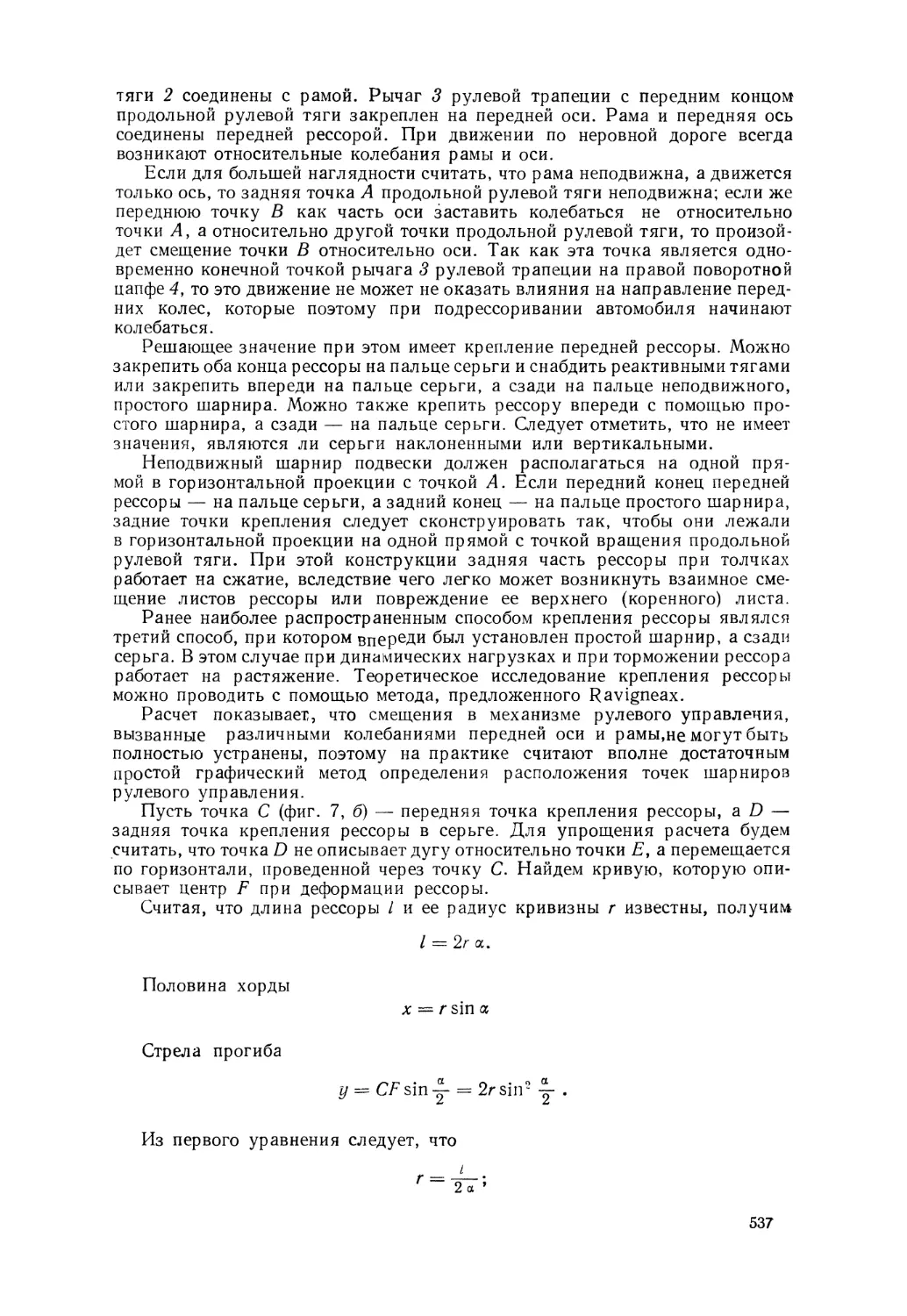

основных узлов трансмиссии: коробки передач, главной передачи

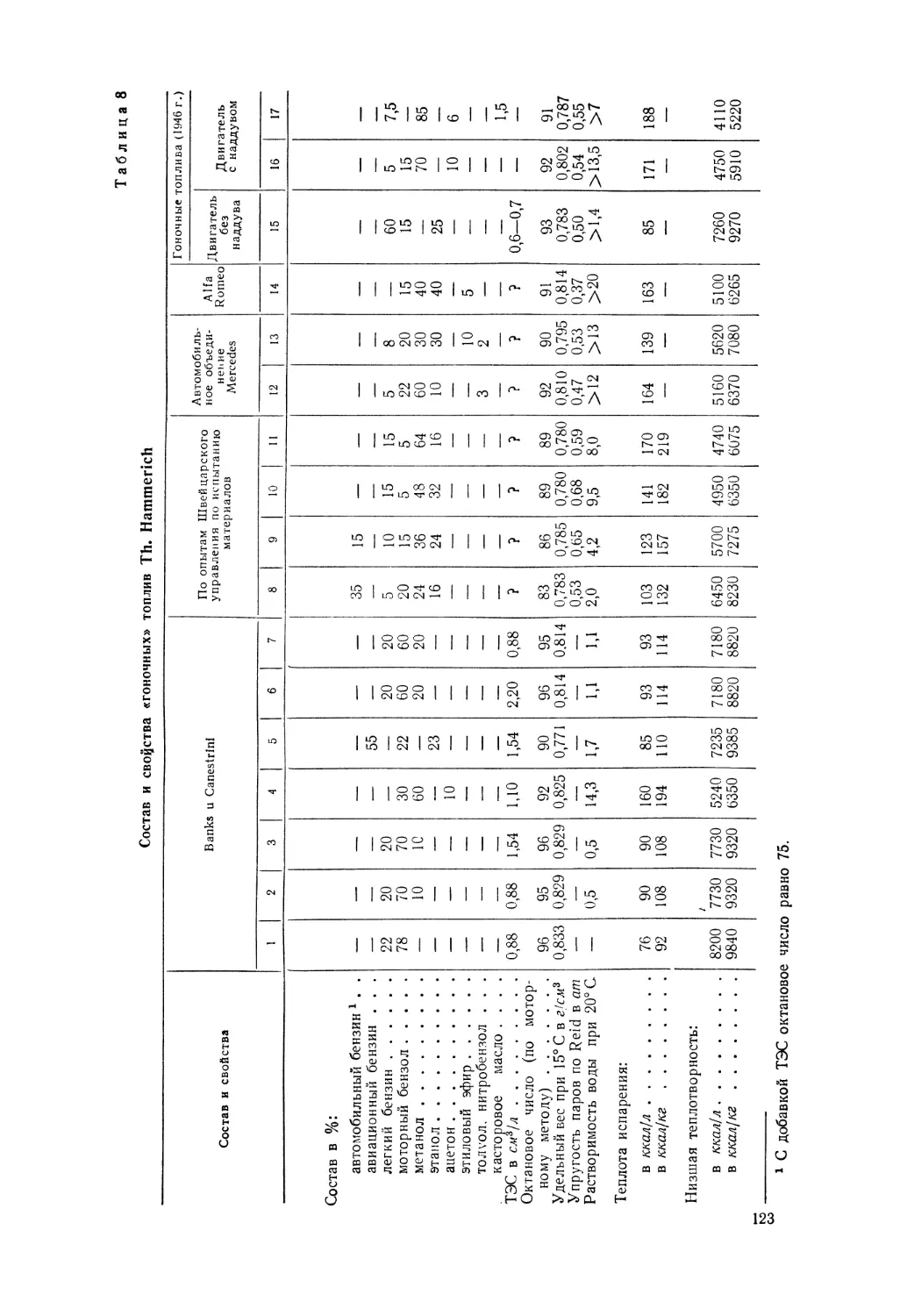

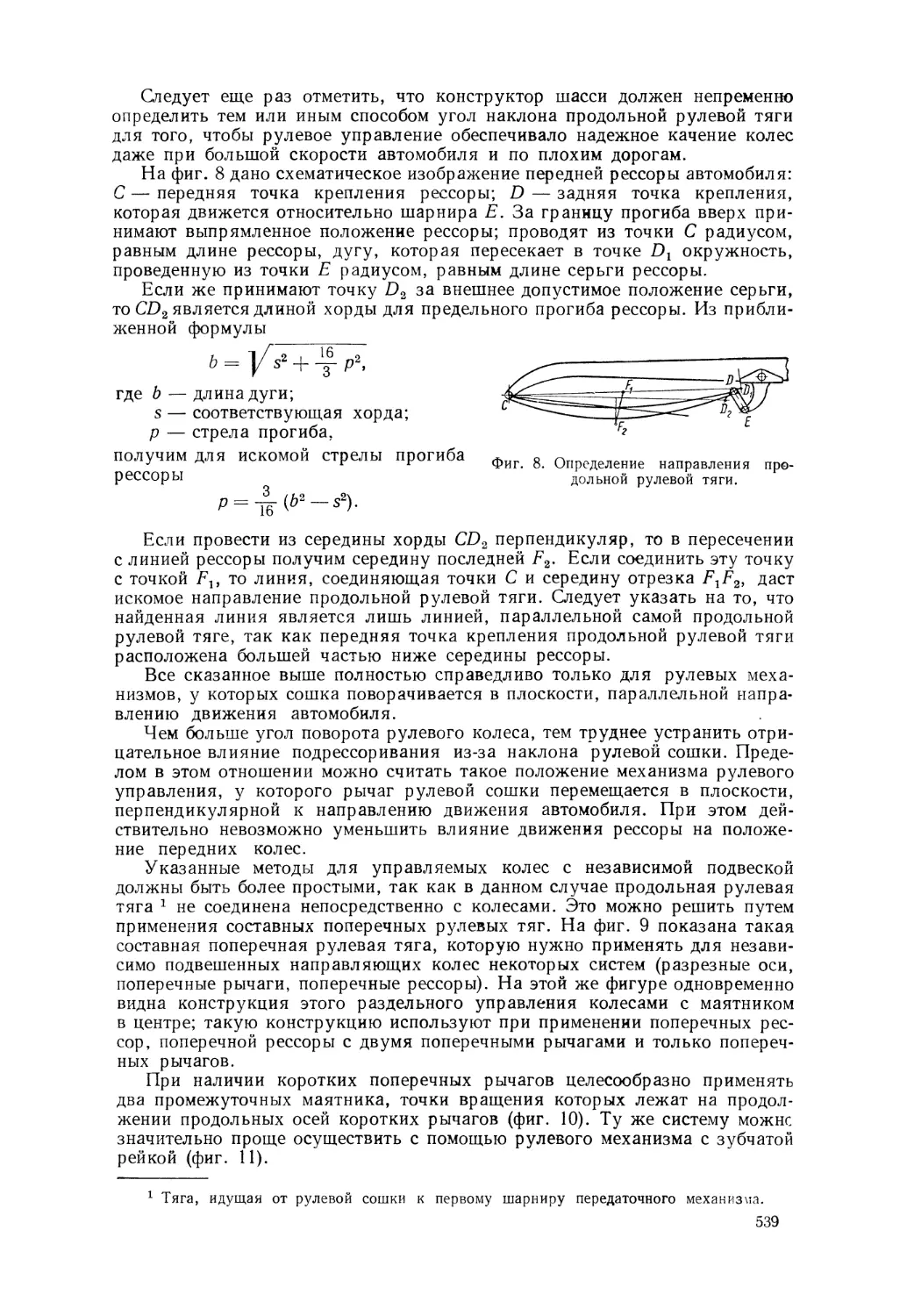

и др.

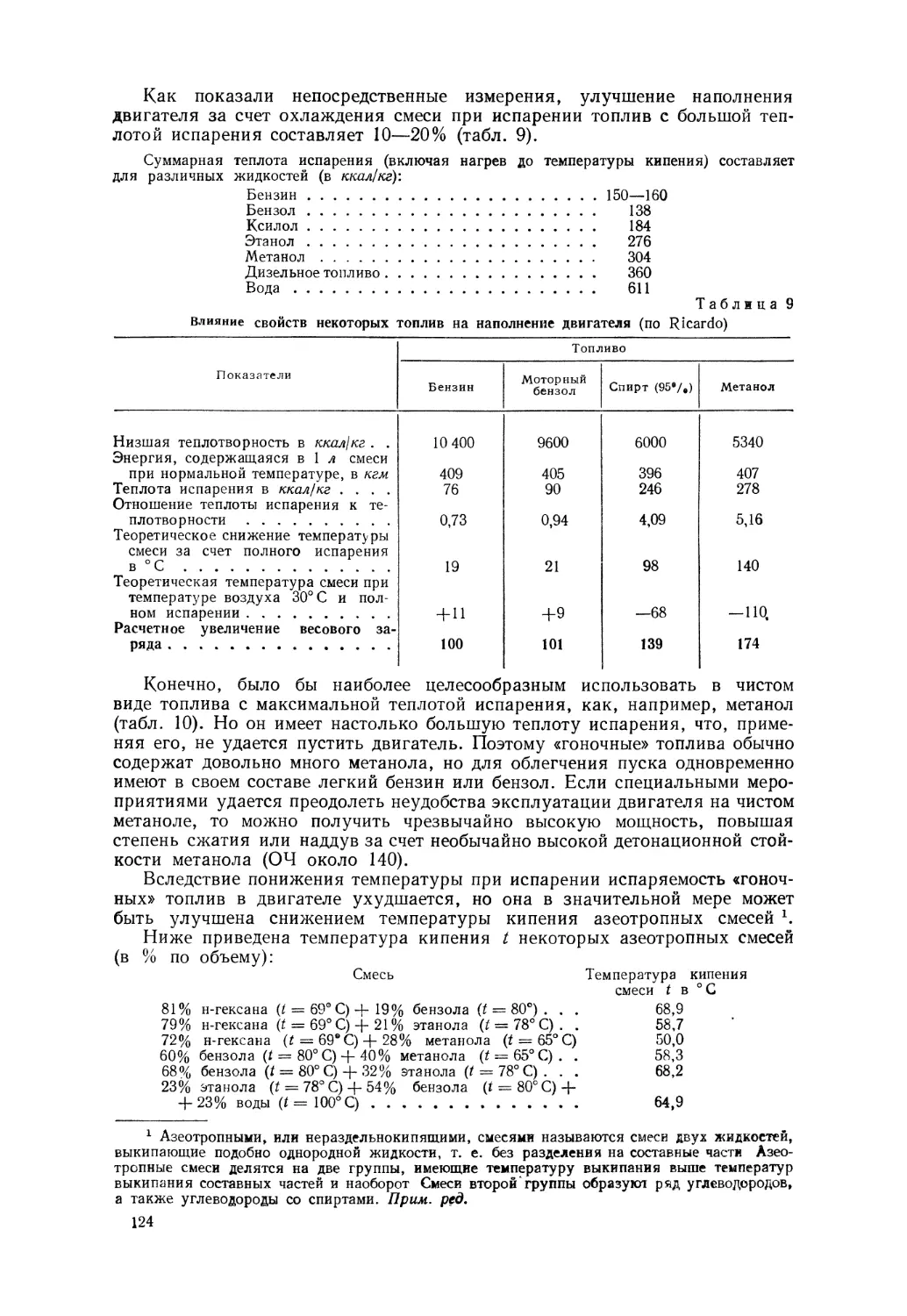

Справочник предназначен для инженерно-технических

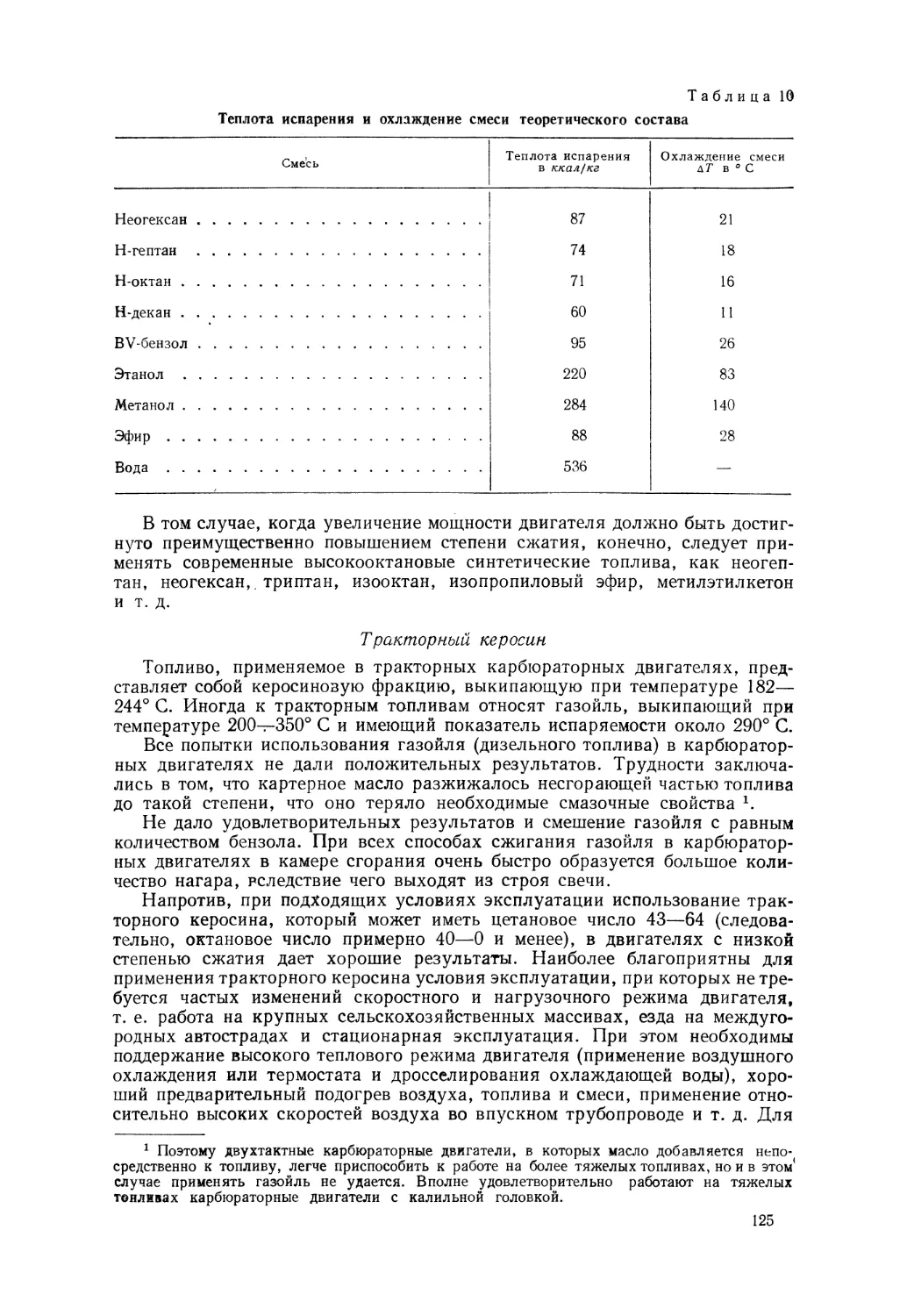

работников, занимающихся конструированием автомобилей.

Редакция литературы по автомобильному; тракторному

и сельскохозяйственному машиностроению

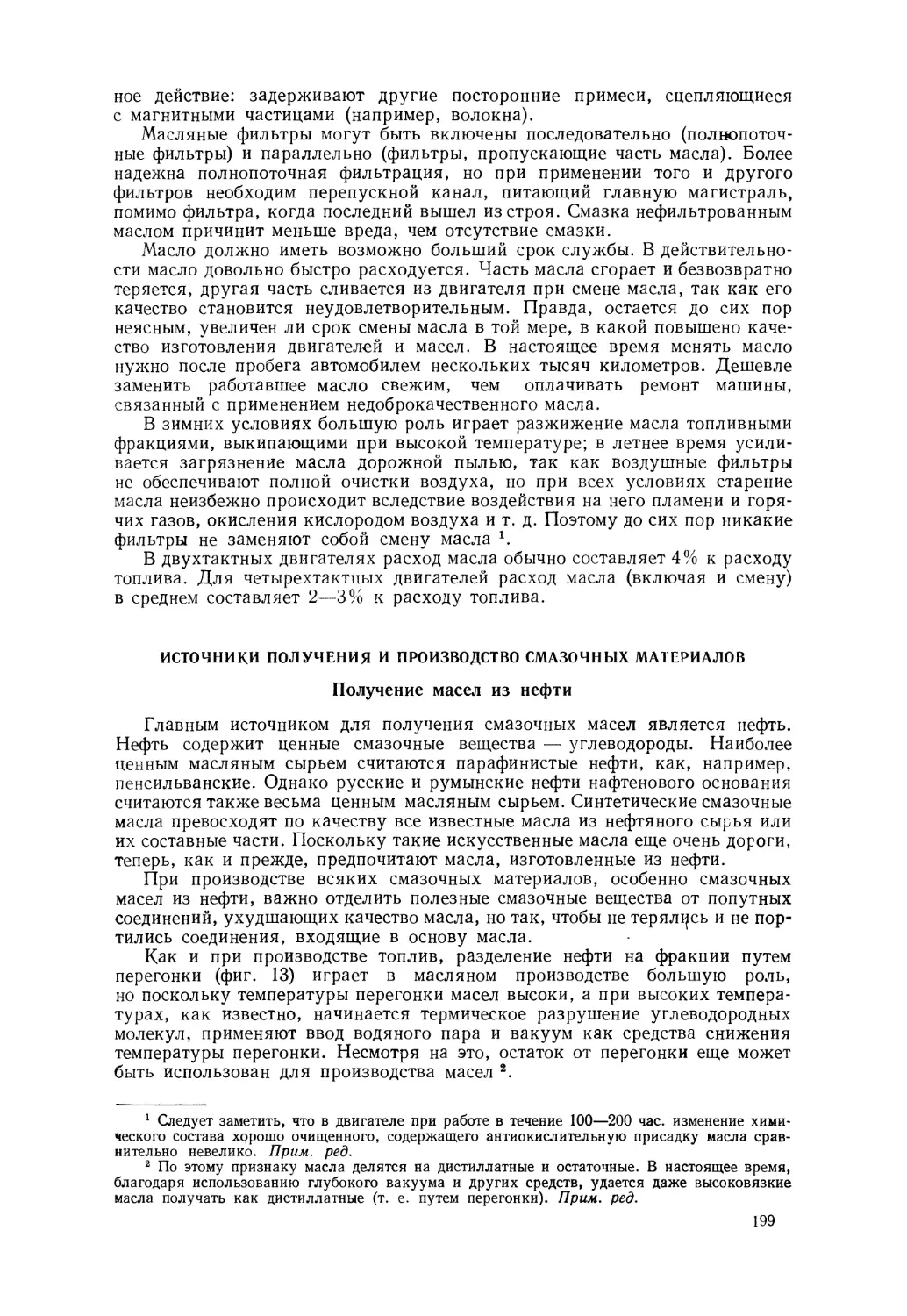

Зав. редакцией инж. И. М. БАУМАН

ОТ ИЗДАТЕЛЬСТВА

Автомобильный технический справочник, являющийся переводом

с немецкого, выходит в двух томах.

В первом томе справочника приведены сведения по теории автомобиля,

топливу, смазке, испытаниям автомобилей и двигателей, а также некоторые

данные о материалах, применяемых в автомобилестроении. Кроме того,

в первом томе специальные разделы посвящены описанию коробки передач,

главной передачи, подвески, тормозов, рулевого управления и т. д.

Во втором томе описаны конструкции различных двигателей внутреннего

сгорания. Рассмотрены двигатели с воздушным охлаждением. Дано описание

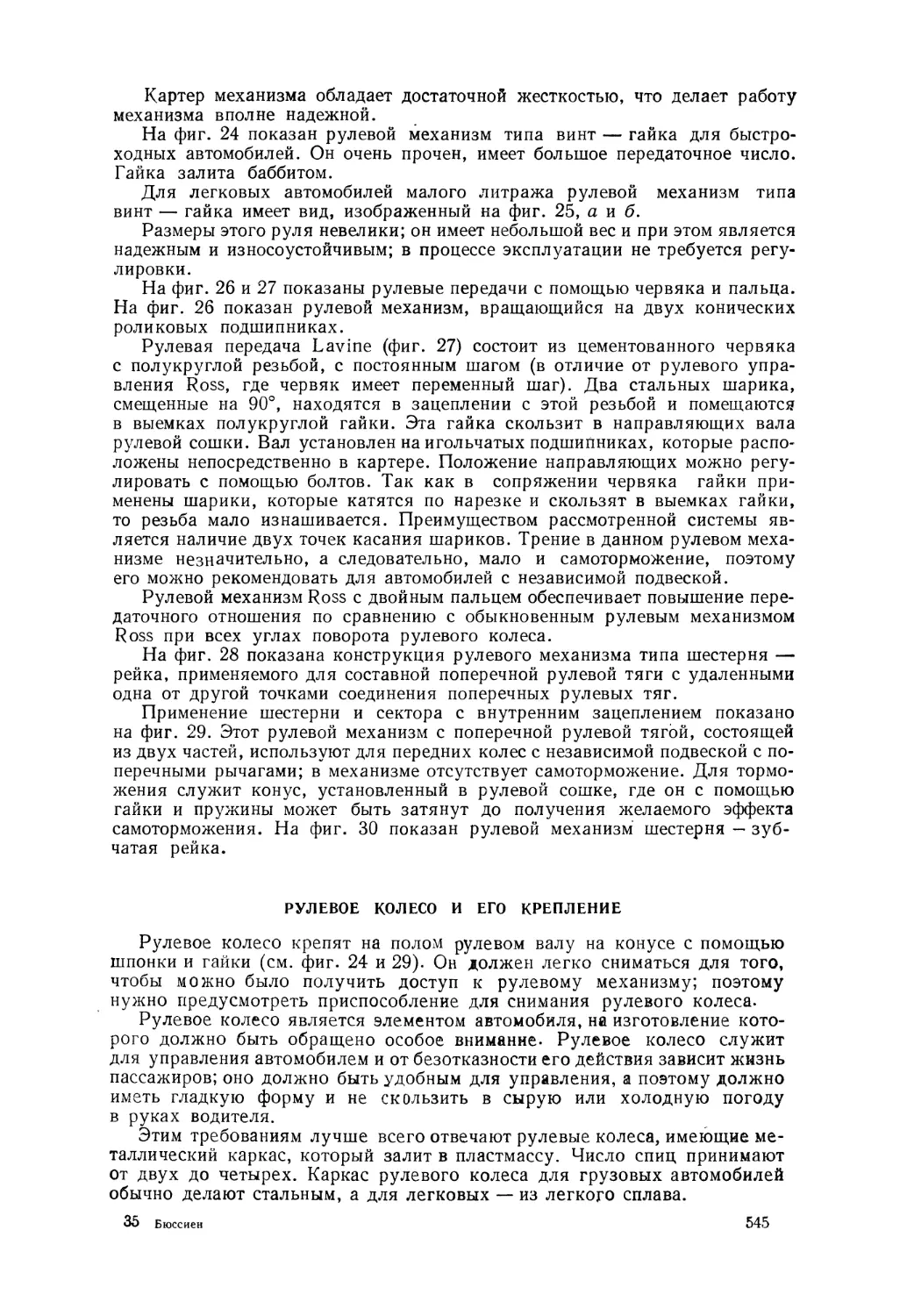

мотоциклов, мопедов и мотороллеров, а также автомобилей специального

назначения, прицепов, тракторов, электромобилей и троллейбусов.

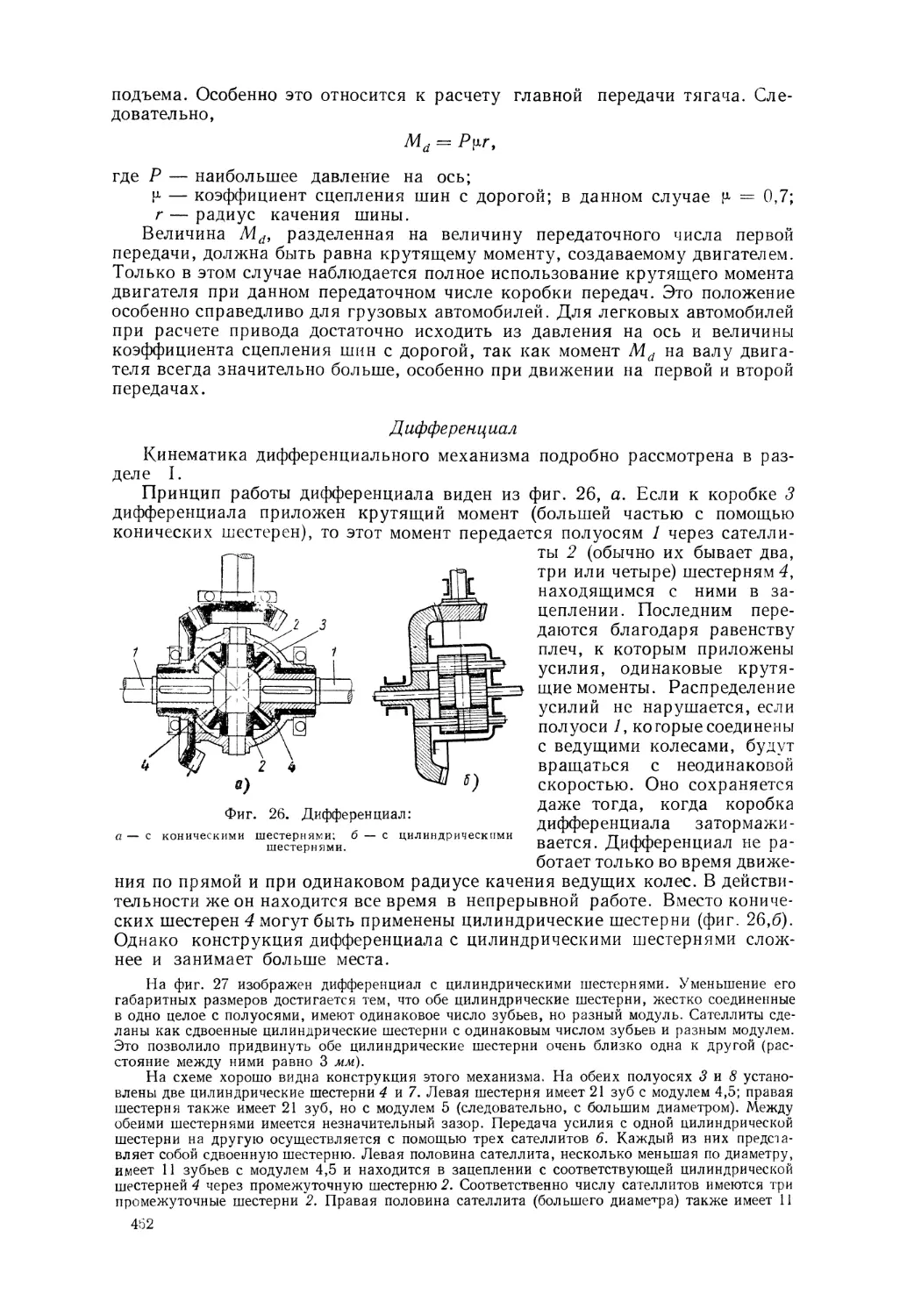

Справочник, содержащий большой фактический материал, будет полезен

для инженерно-технических работников, занимающихся конструированием

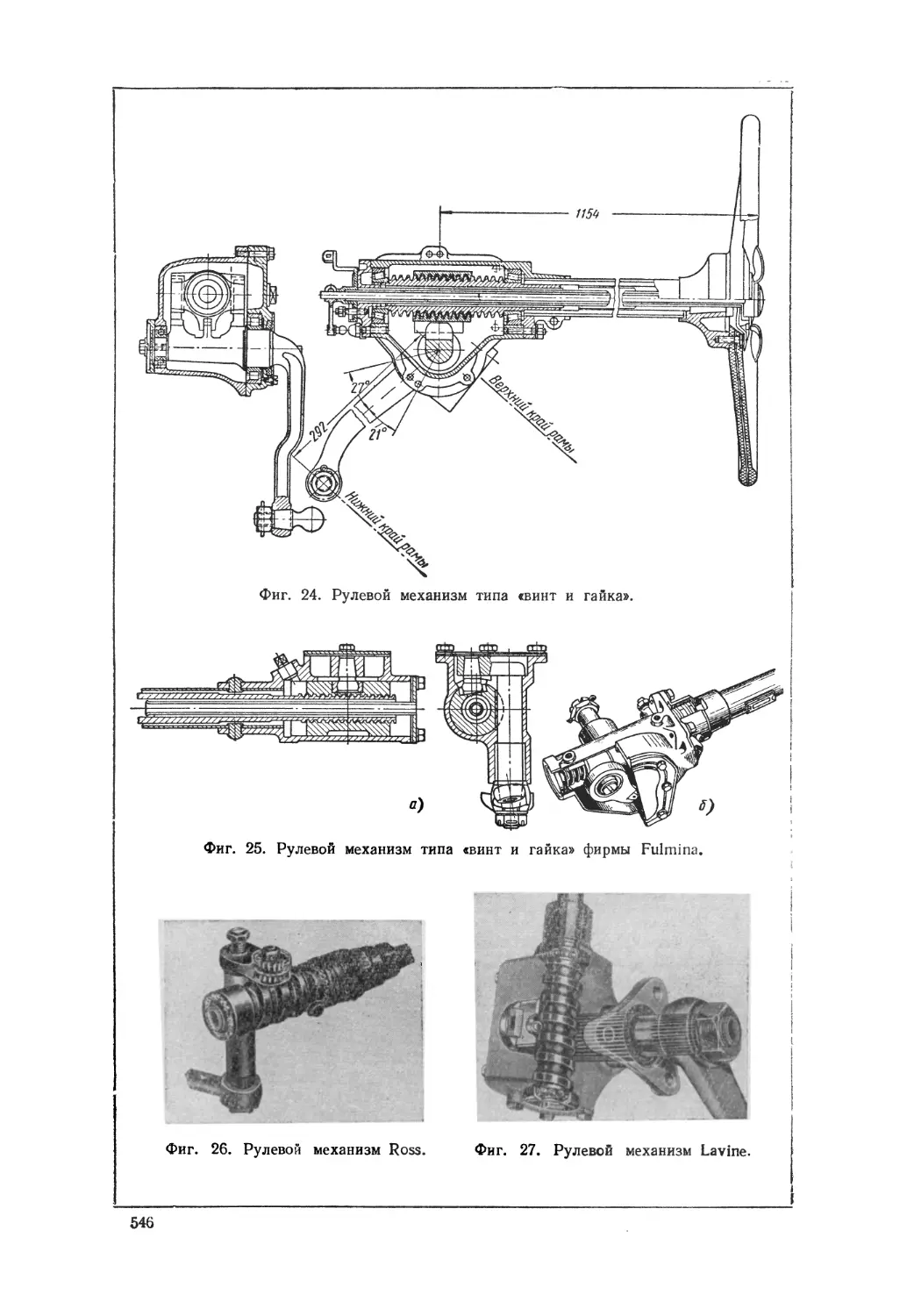

автомобилей, тракторов, мотоциклов и т. д.

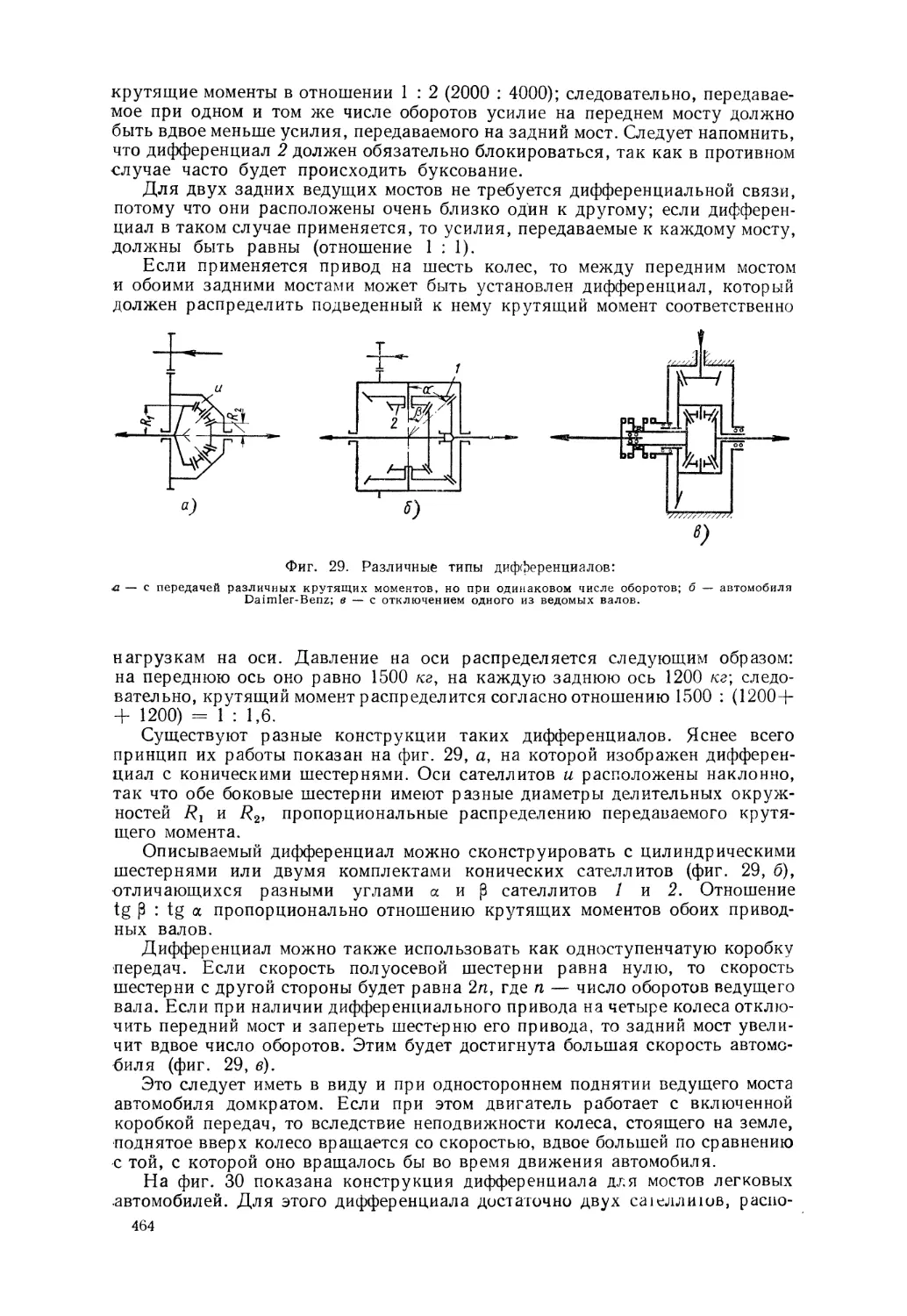

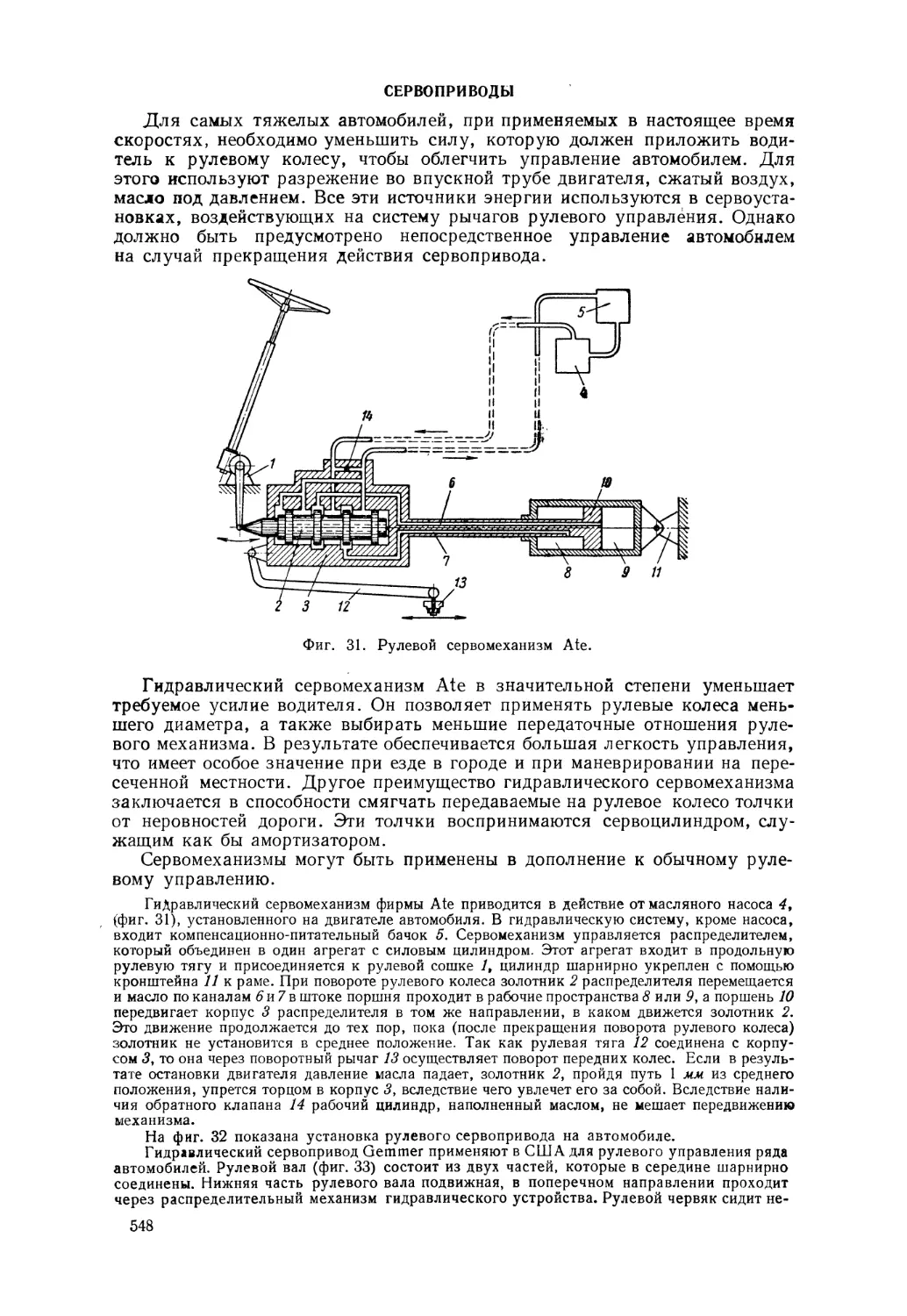

Однако справочник не свободен от недостатков. Некоторые вопросы

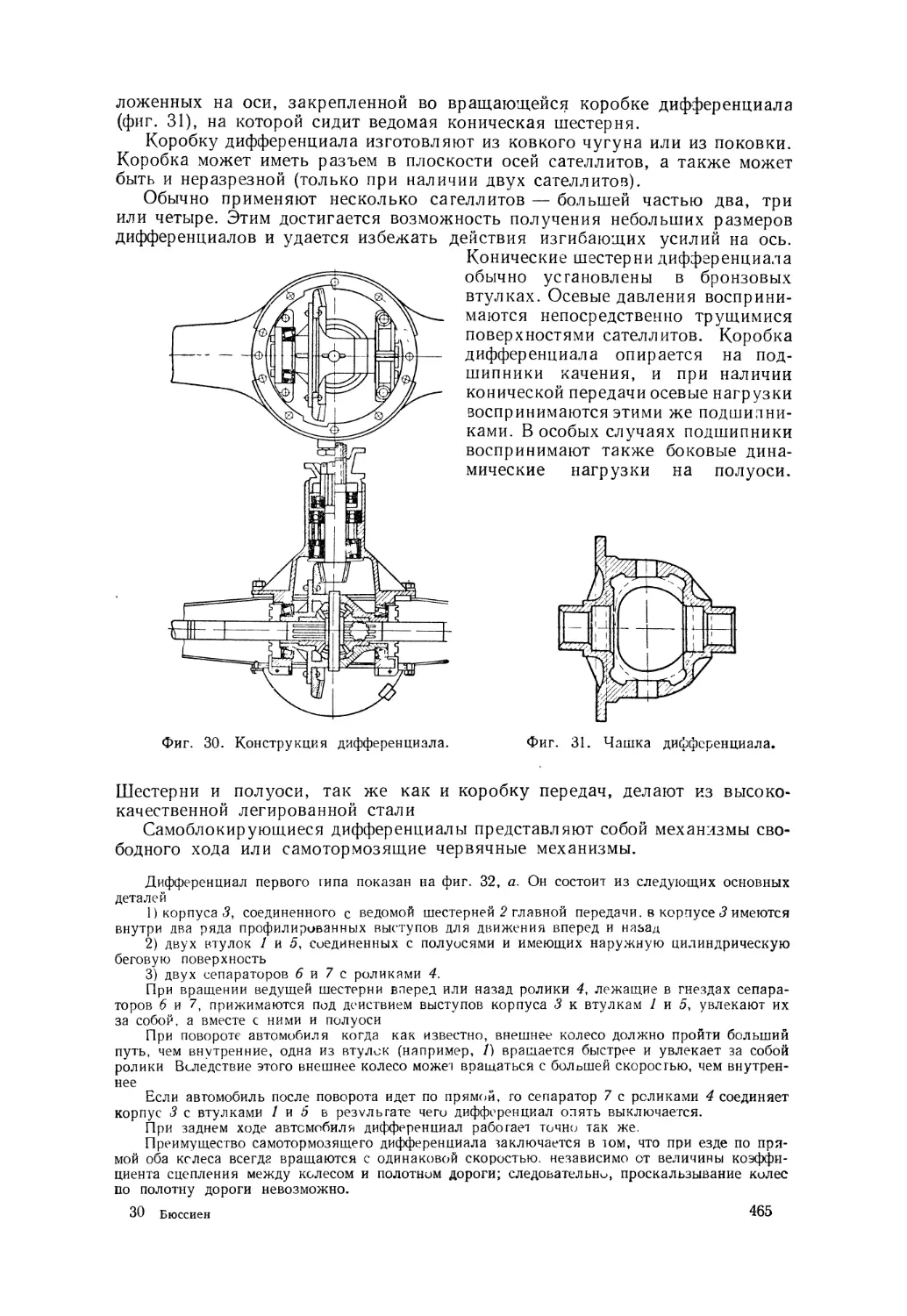

изложены недостаточно полно и систематично. Методика изложения и объем

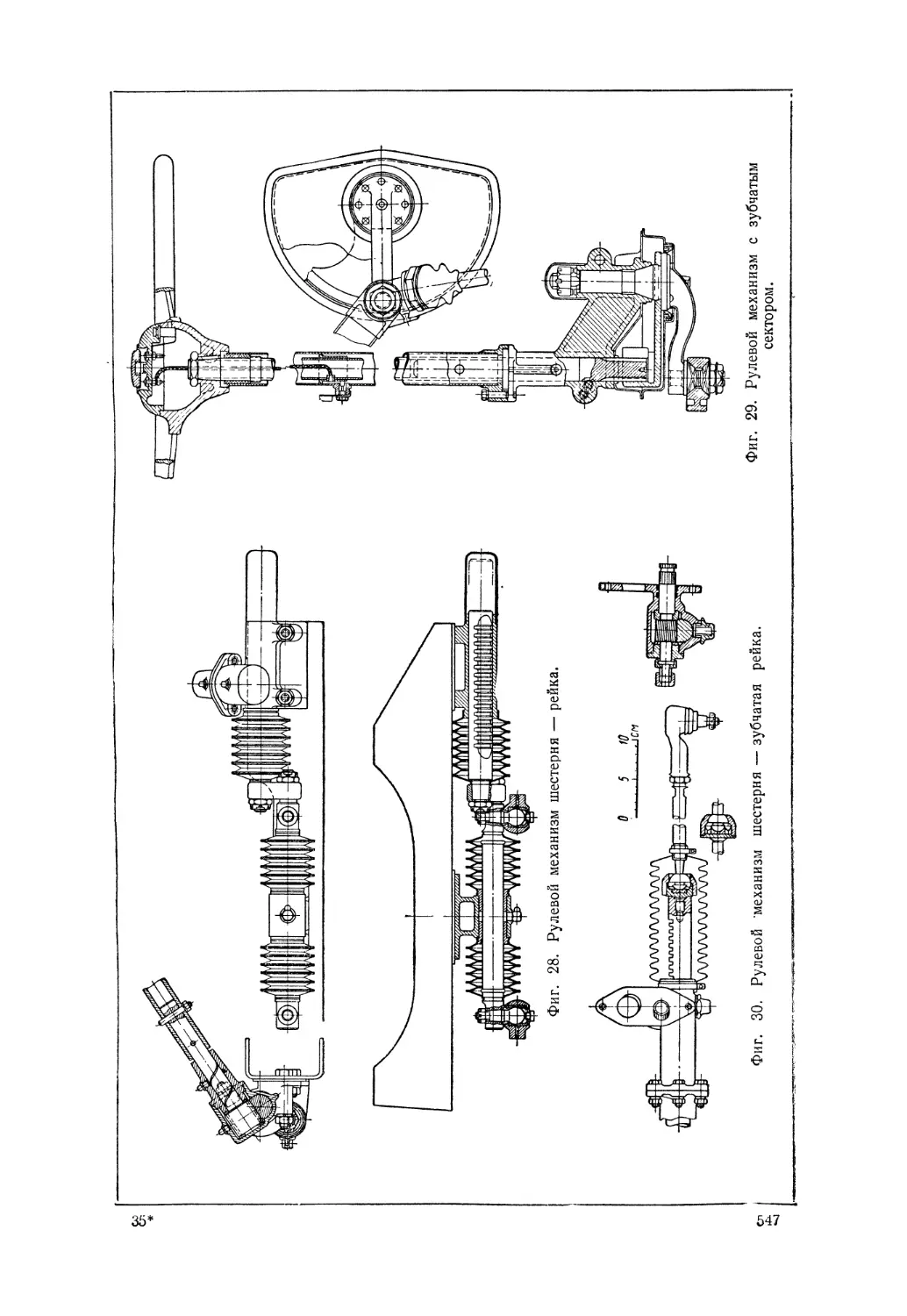

материала в различных разделах не единообразны. Это объясняется

по-видимому, тем, что в составлении справочника участвовало много авторов.

Перевод сделан с непринципиальными сокращениями и некоторым

уменьшением числа фигур; изъято несколько разделов, не представляющих

большого интереса для автомобилистов. Отсутствие этих разделов и фигур

ни в коей мере не сказывается на качестве справочника.

К переводу и редактированию справочника был привлечен большой"

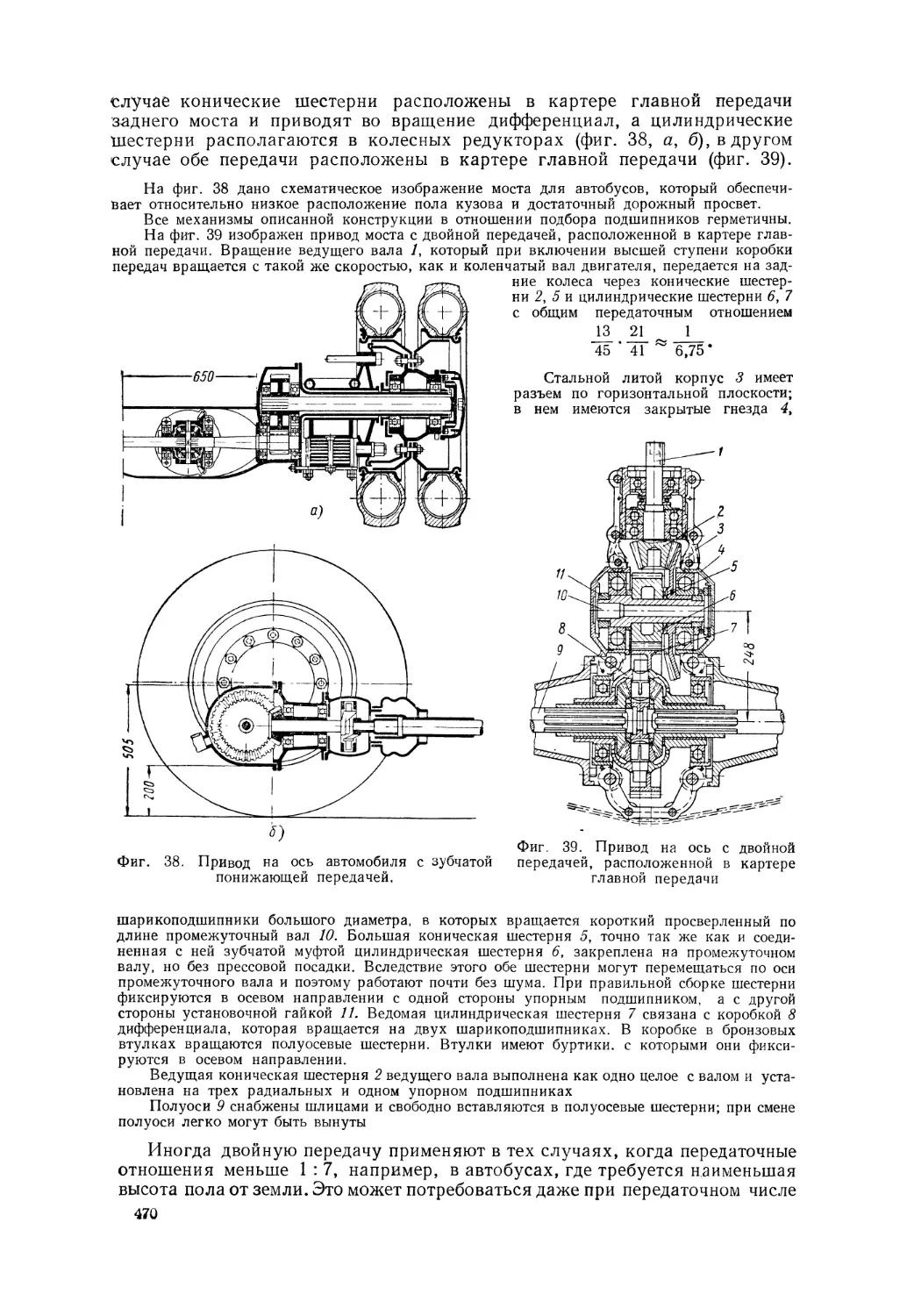

коллектив переводчиков и редакторов под общим руководством заслуженного

деятеля науки и техники проф. А. А. Липгарта и проф. А. Н. Островцева.

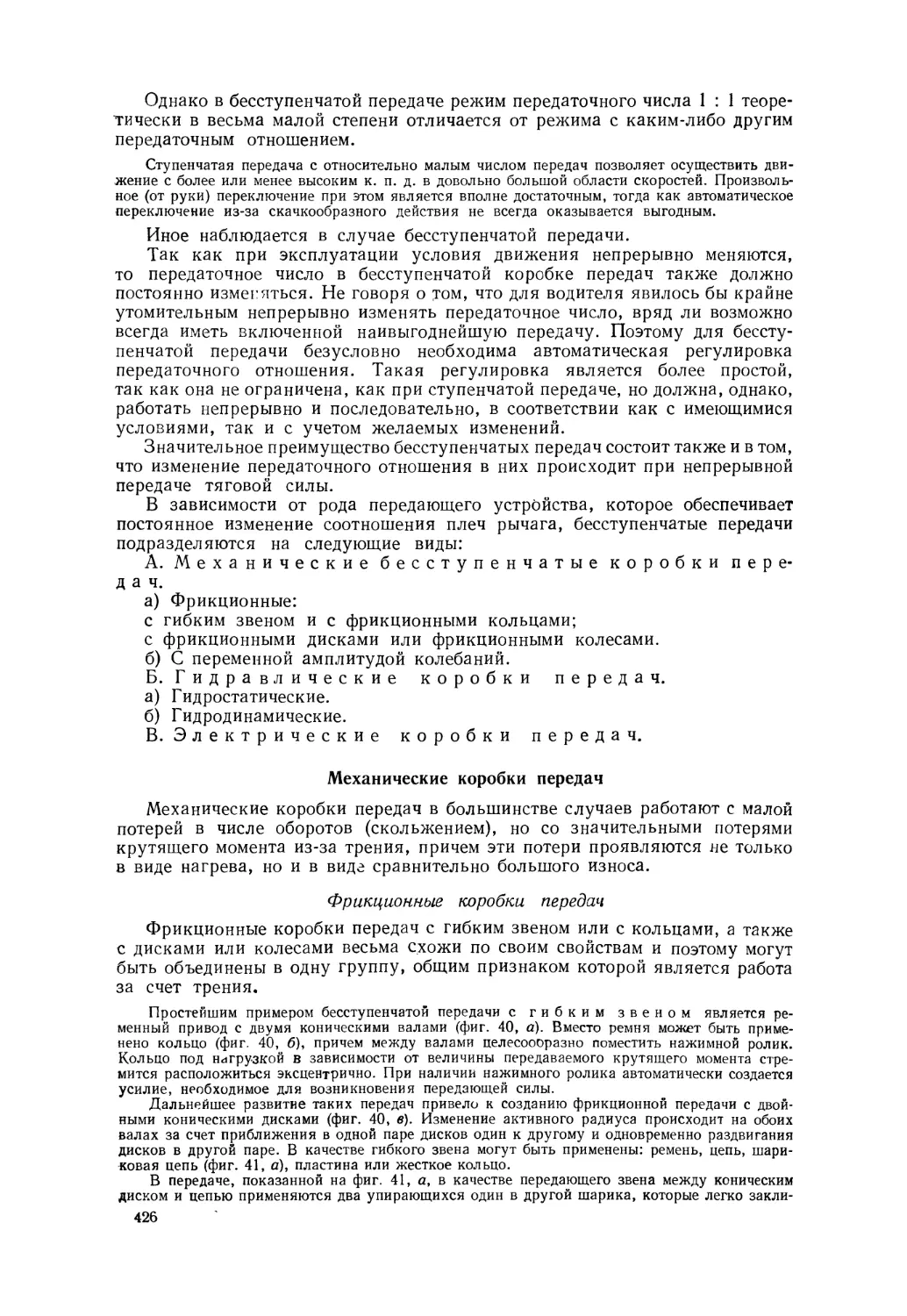

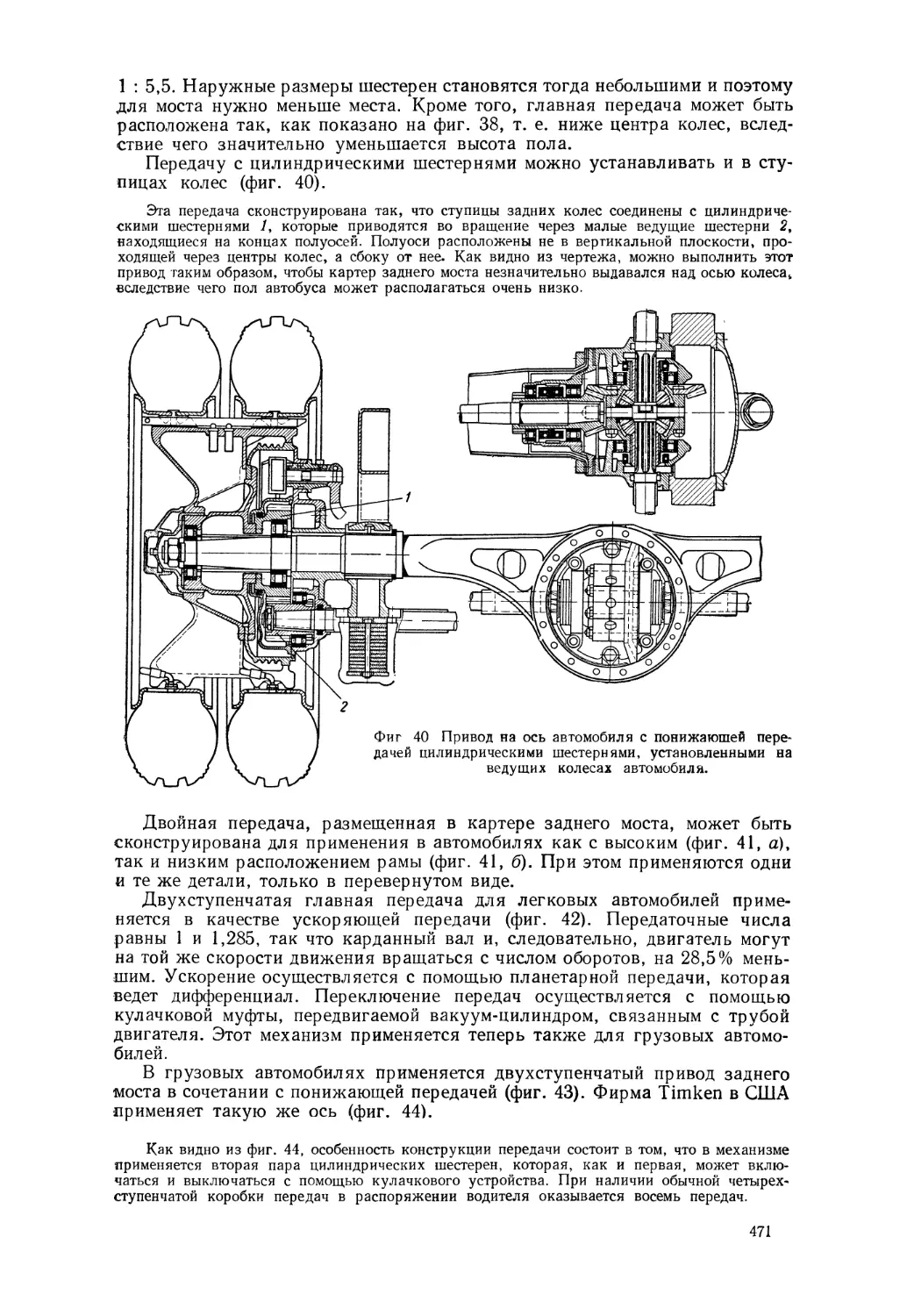

Кроме того, в редактировании первого тома справочника принял участие

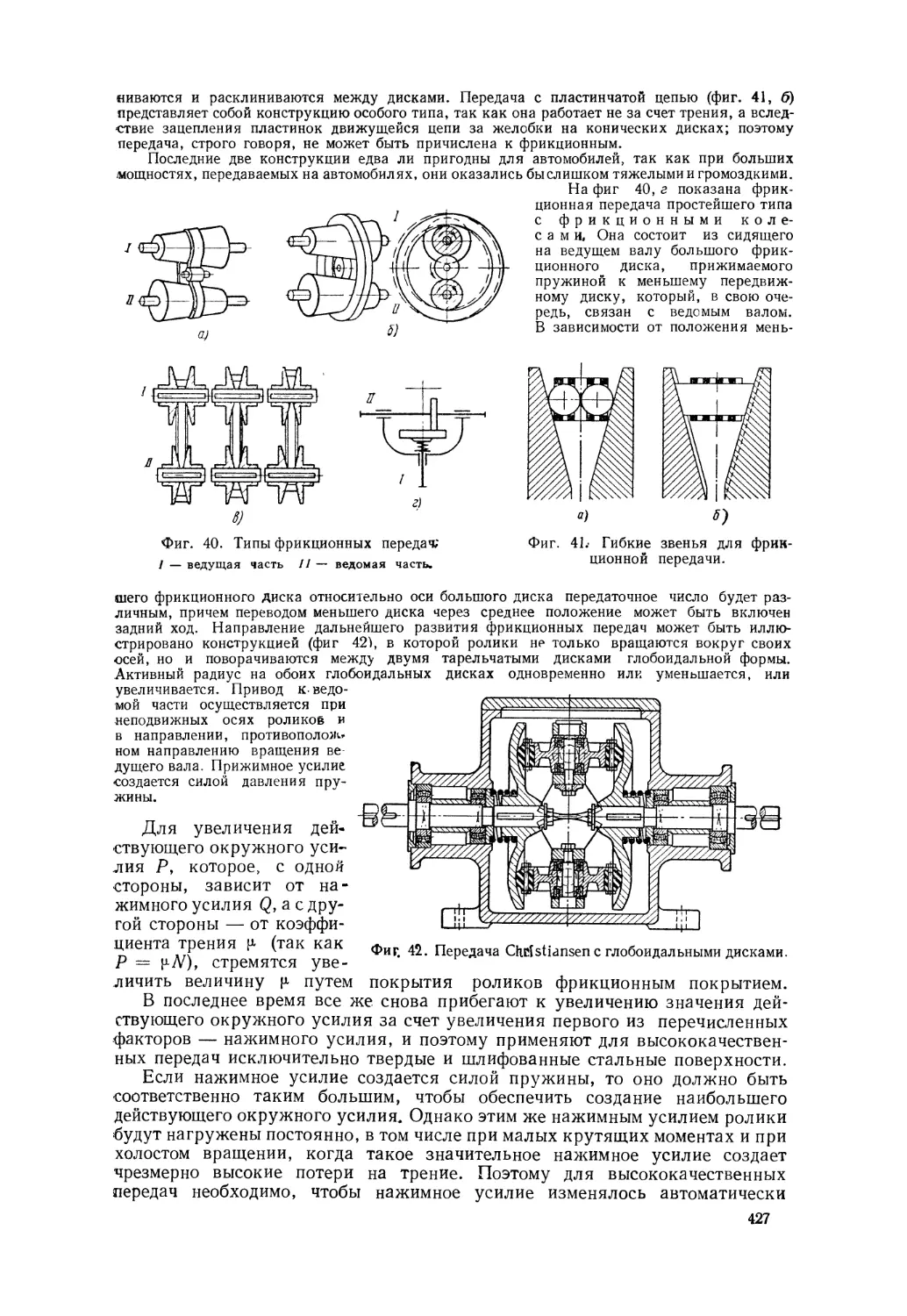

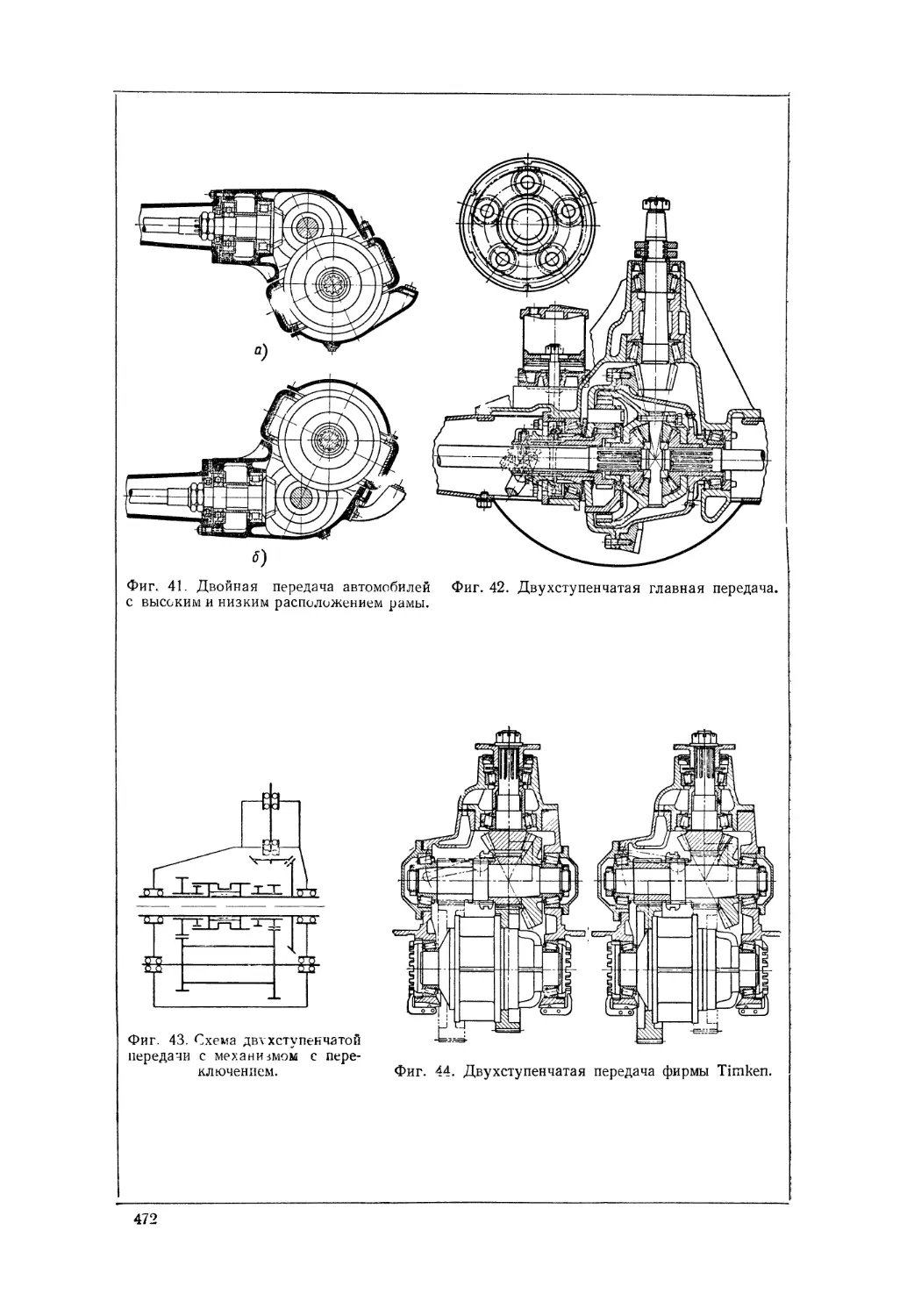

Б. М. Фиттерман.

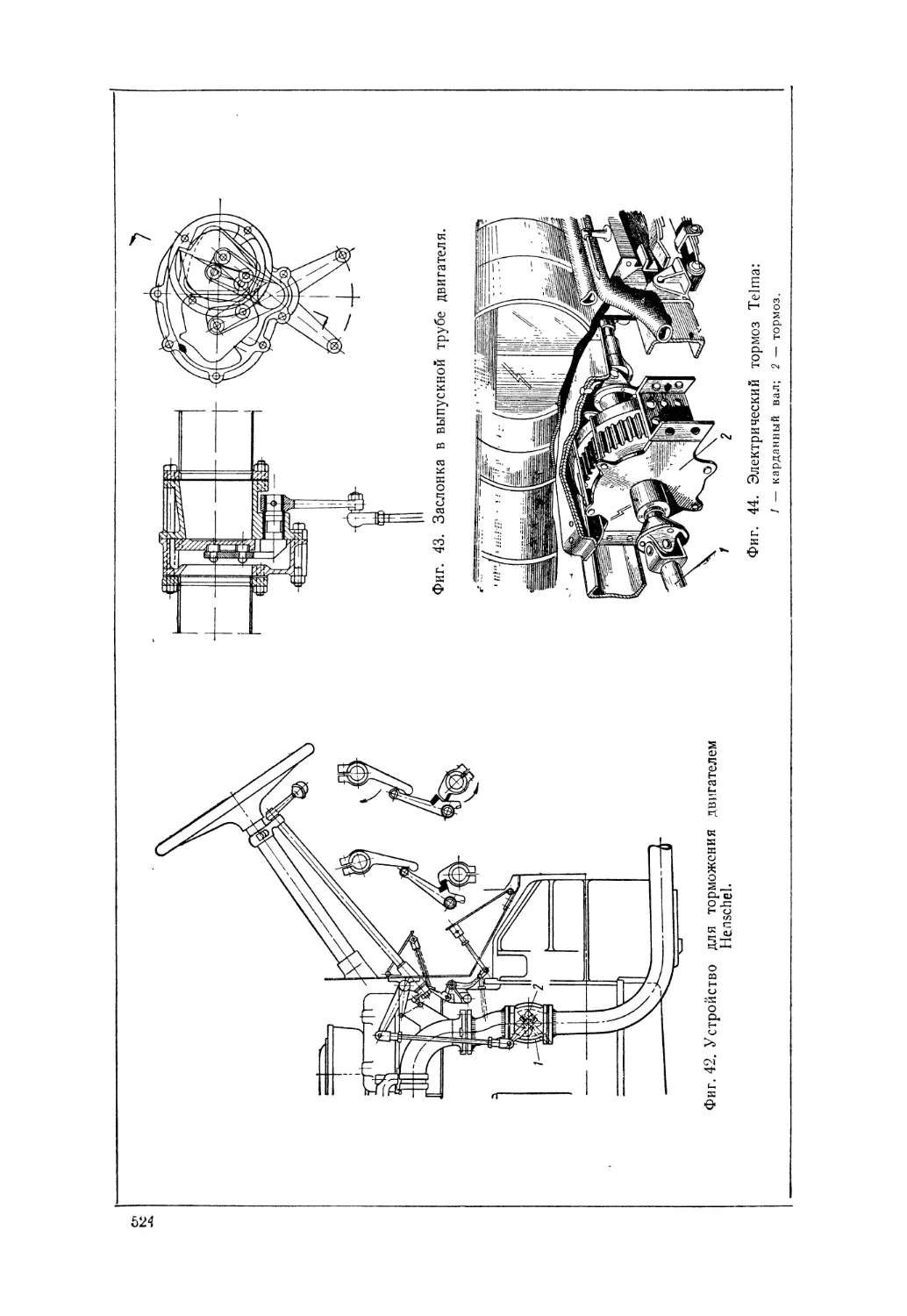

I. ТЕОРИЯ АВТОМОБИЛЯ

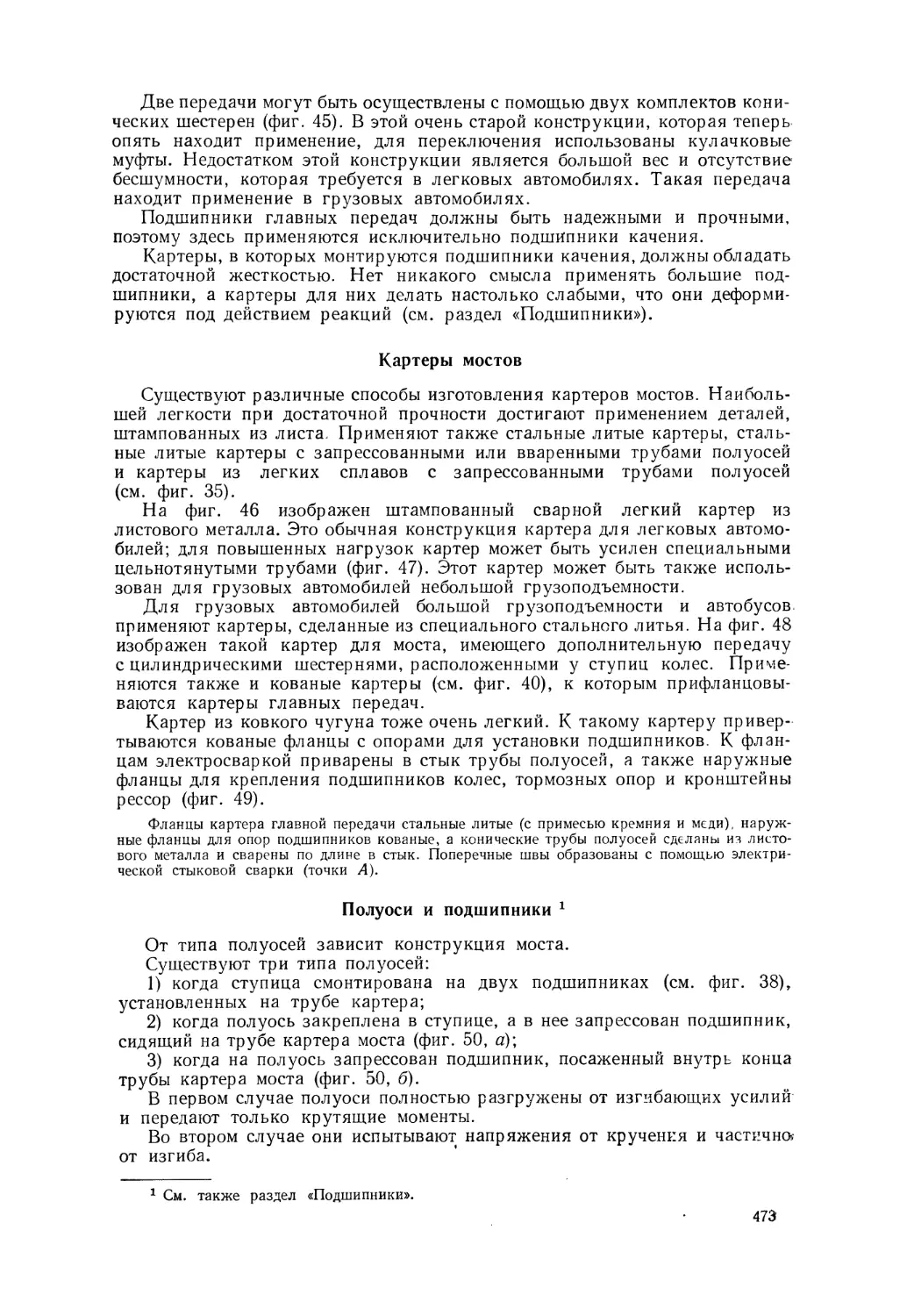

АВТОМОБИЛЬ И АВТОМОБИЛЬНОЕ ДВИЖЕНИЕ

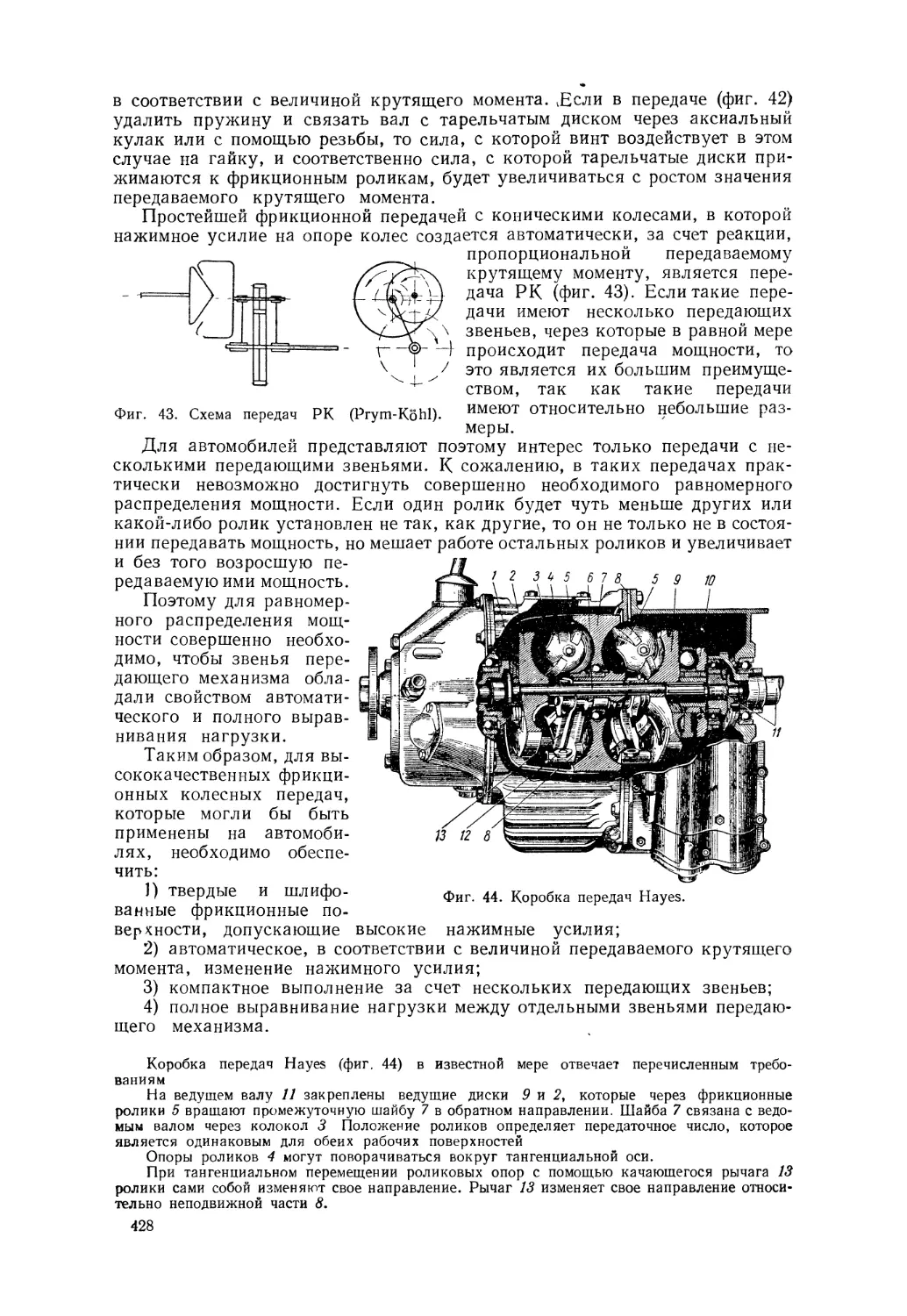

Свойства и возможности автомобиля, как транспортного средства, должны

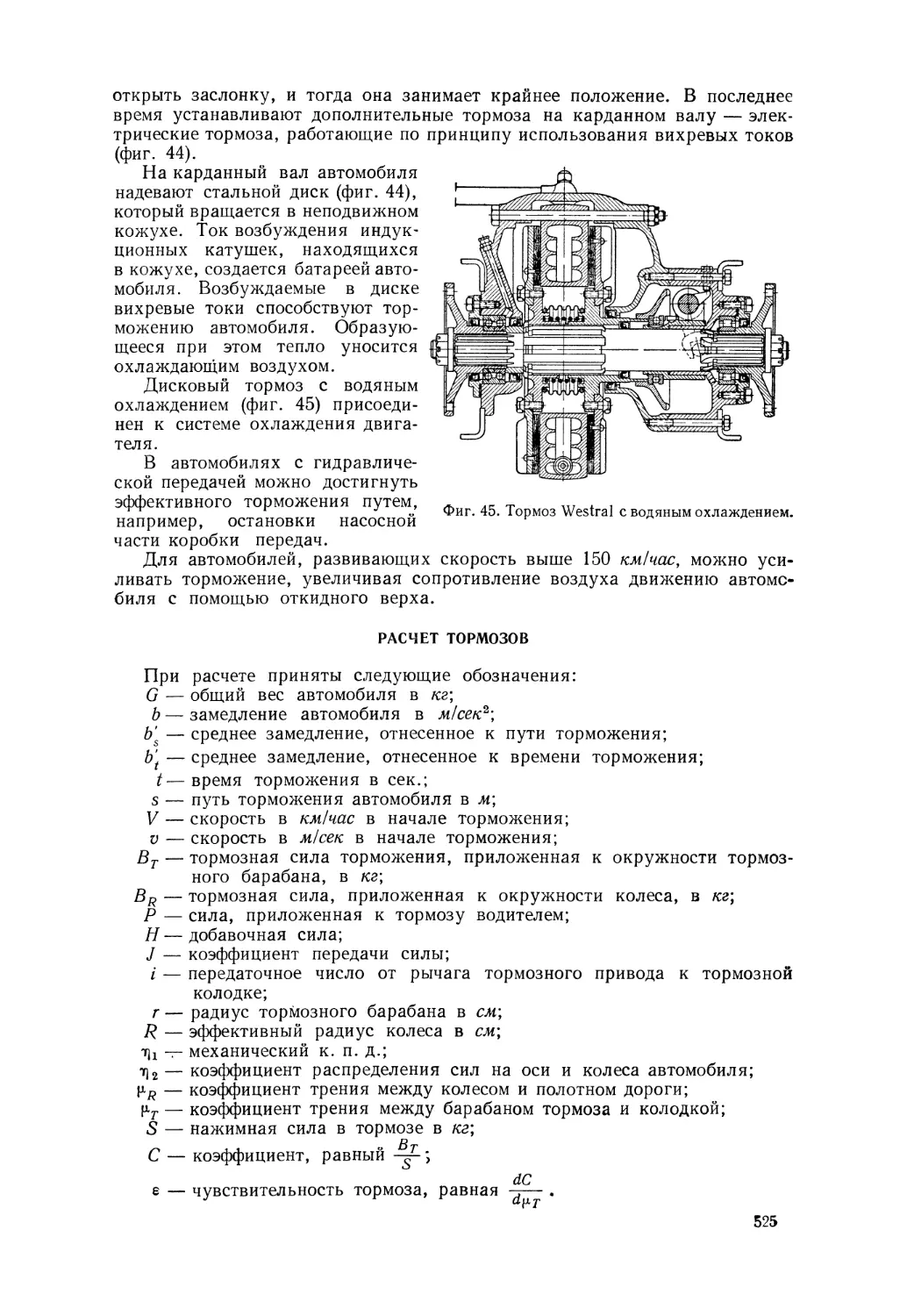

оцениваться по их влиянию на движение или по производительности.

Если индивидуальный владелец транспортных средств руководствуется

личными экономическими соображениями, то для народного хозяйства

важны наименьшие общественные транспортные затраты с учетом расходов

по содержанию дорог. В этом случае необходимо знать и учитывать

взаимодействие четырех факторов,

обусловливающих движение, а именно:

1) средств передвижения;

2) дорог;

3) водителей;

4) организации движения.

Мерой интенсивности движения служит

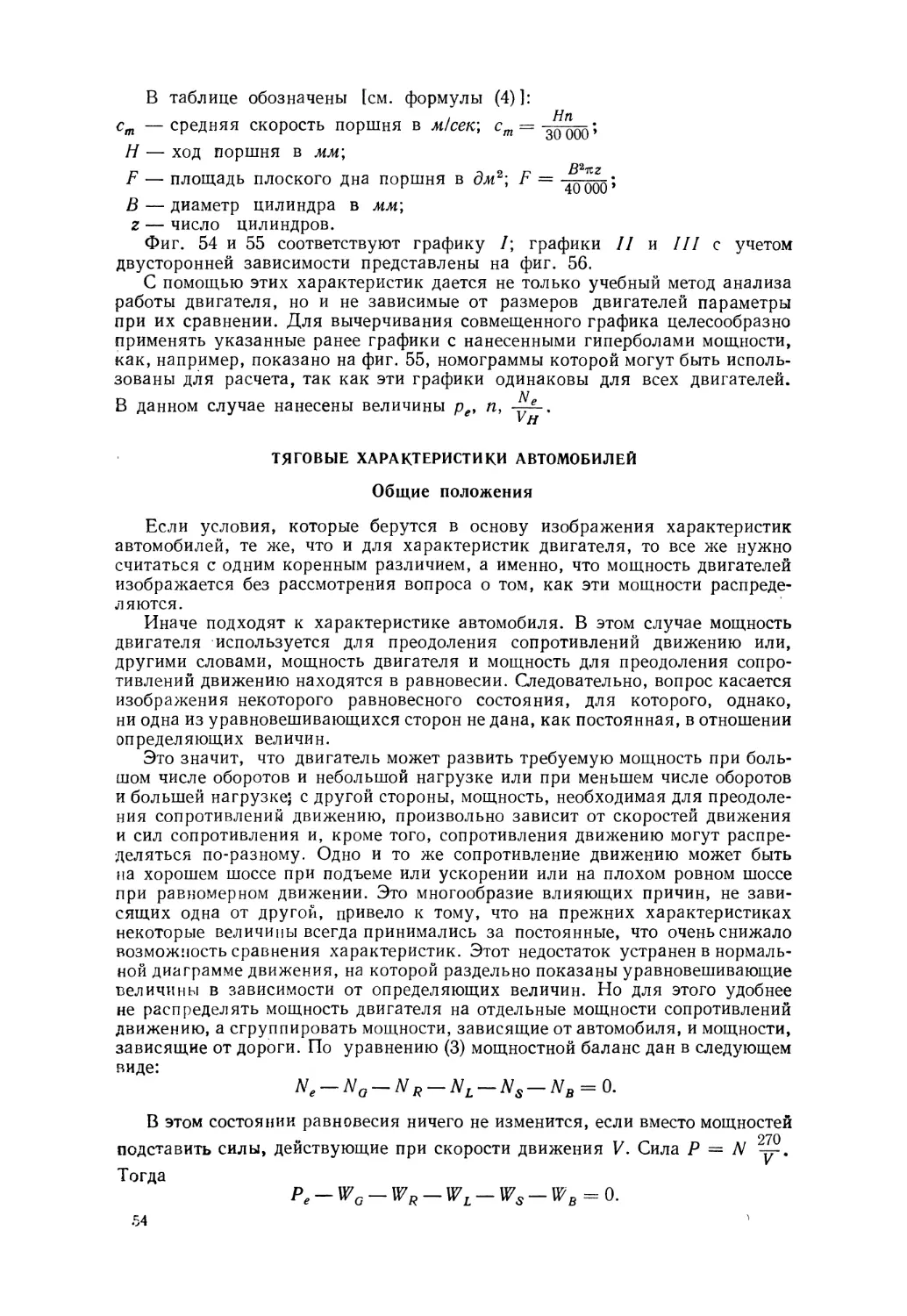

число автомобилей, которые проехали или

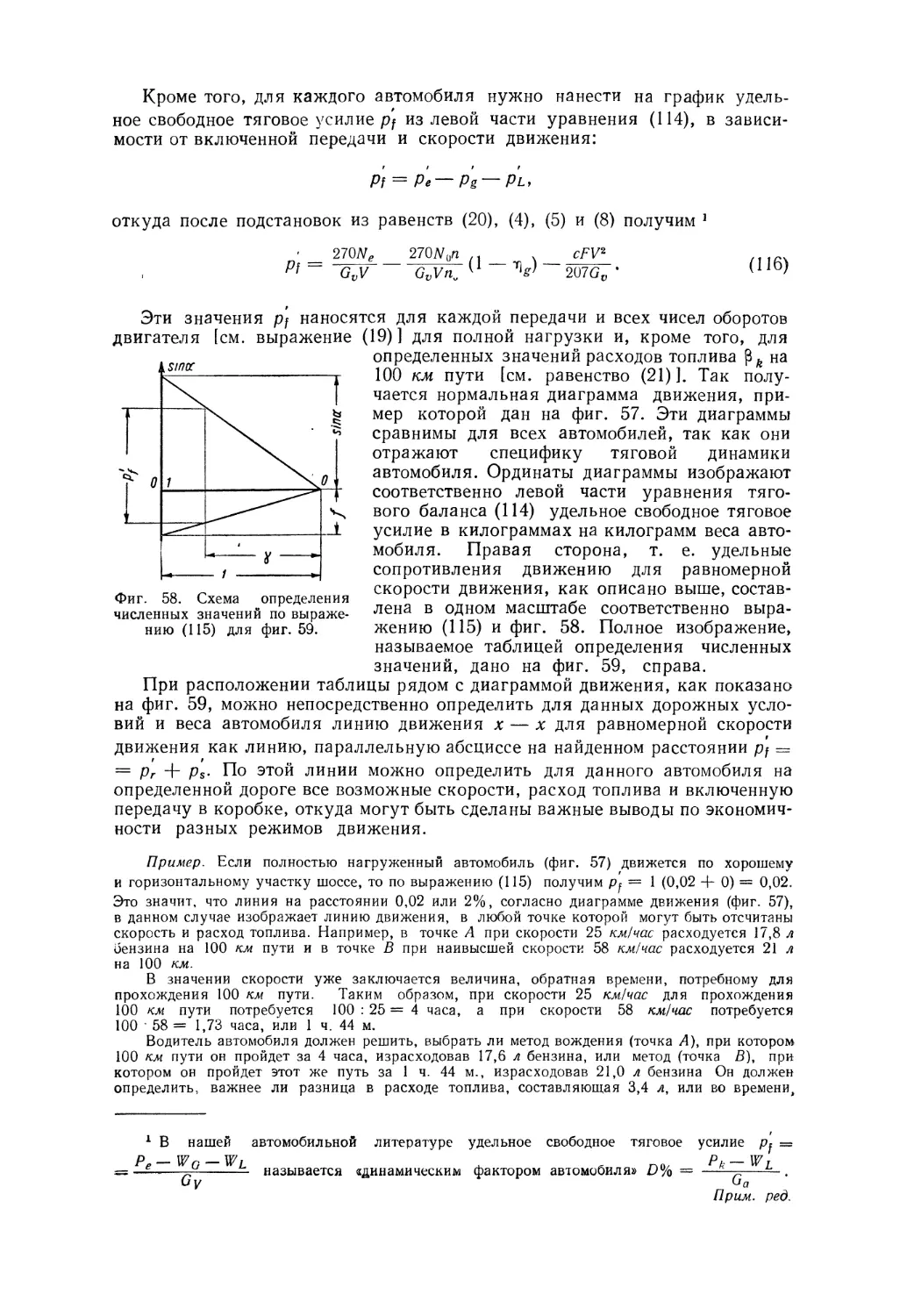

могли бы проехать через данный пункт дороги

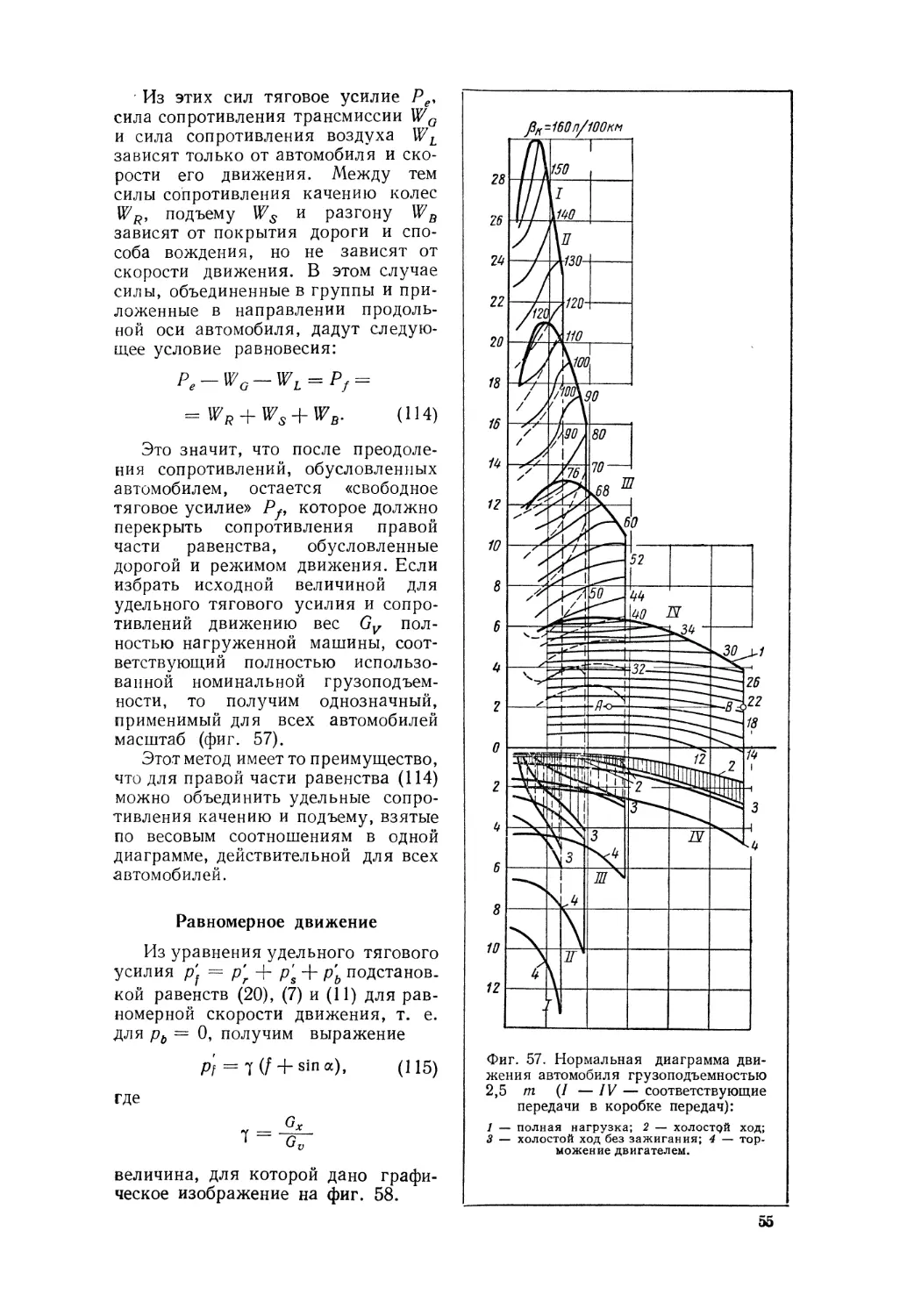

в течение часа, в пересчете на одну полосу

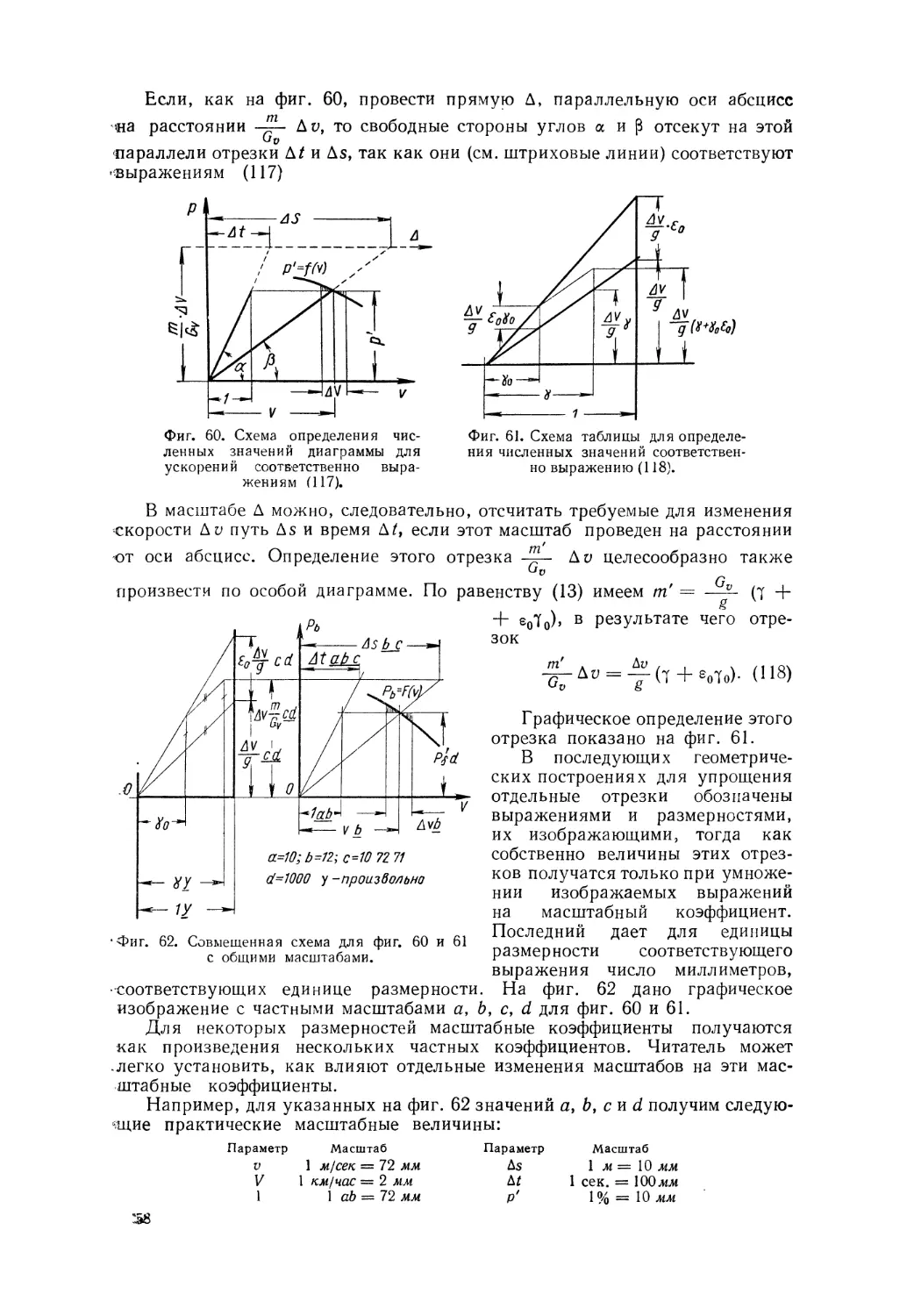

движения.

При этом ясно, что «несмешанное»

движение, т. е. движение однородных

транспортных средств (организация движения), дает

наибольшие значения интенсивности. Это

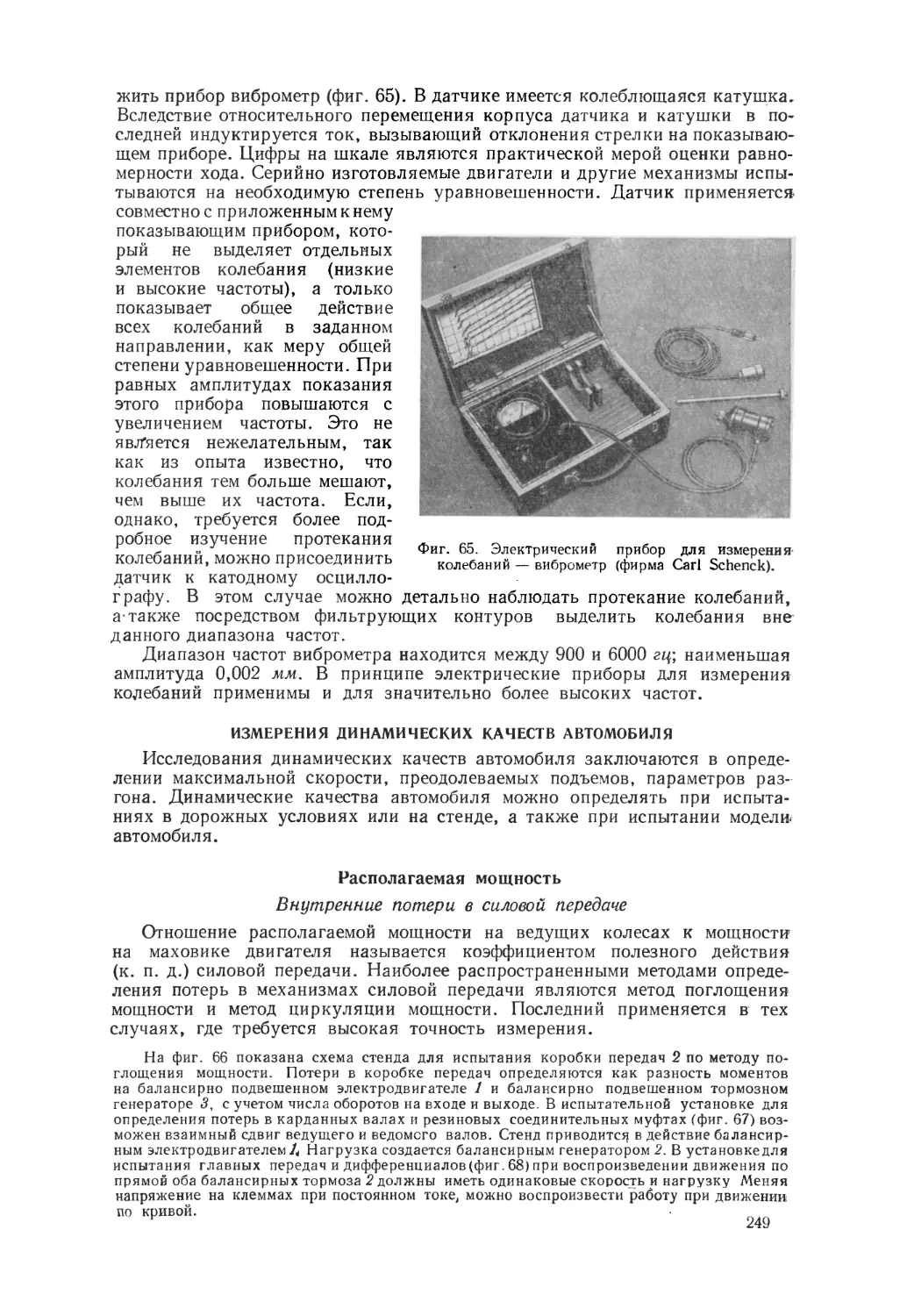

соответствует движению колонны, которая

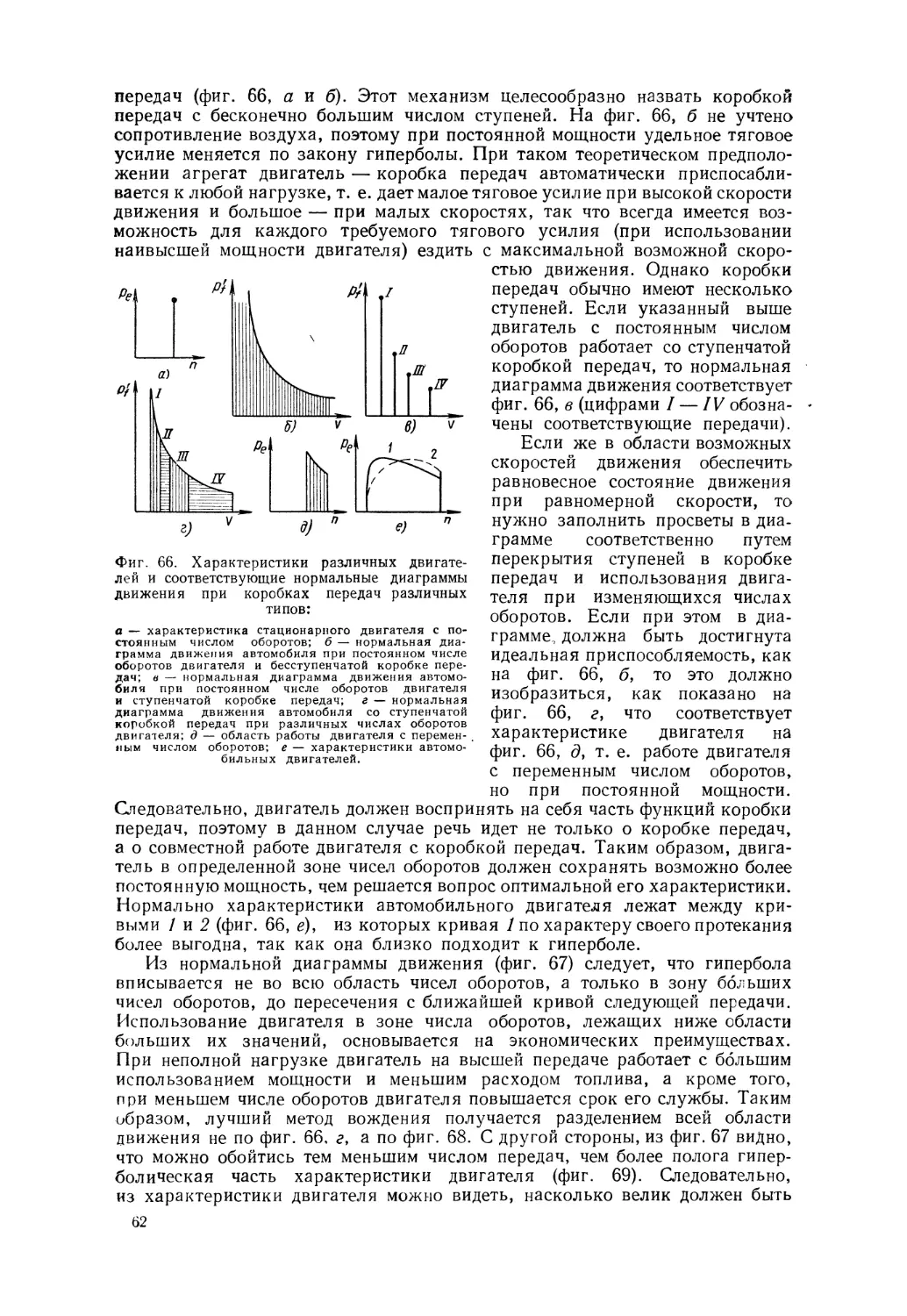

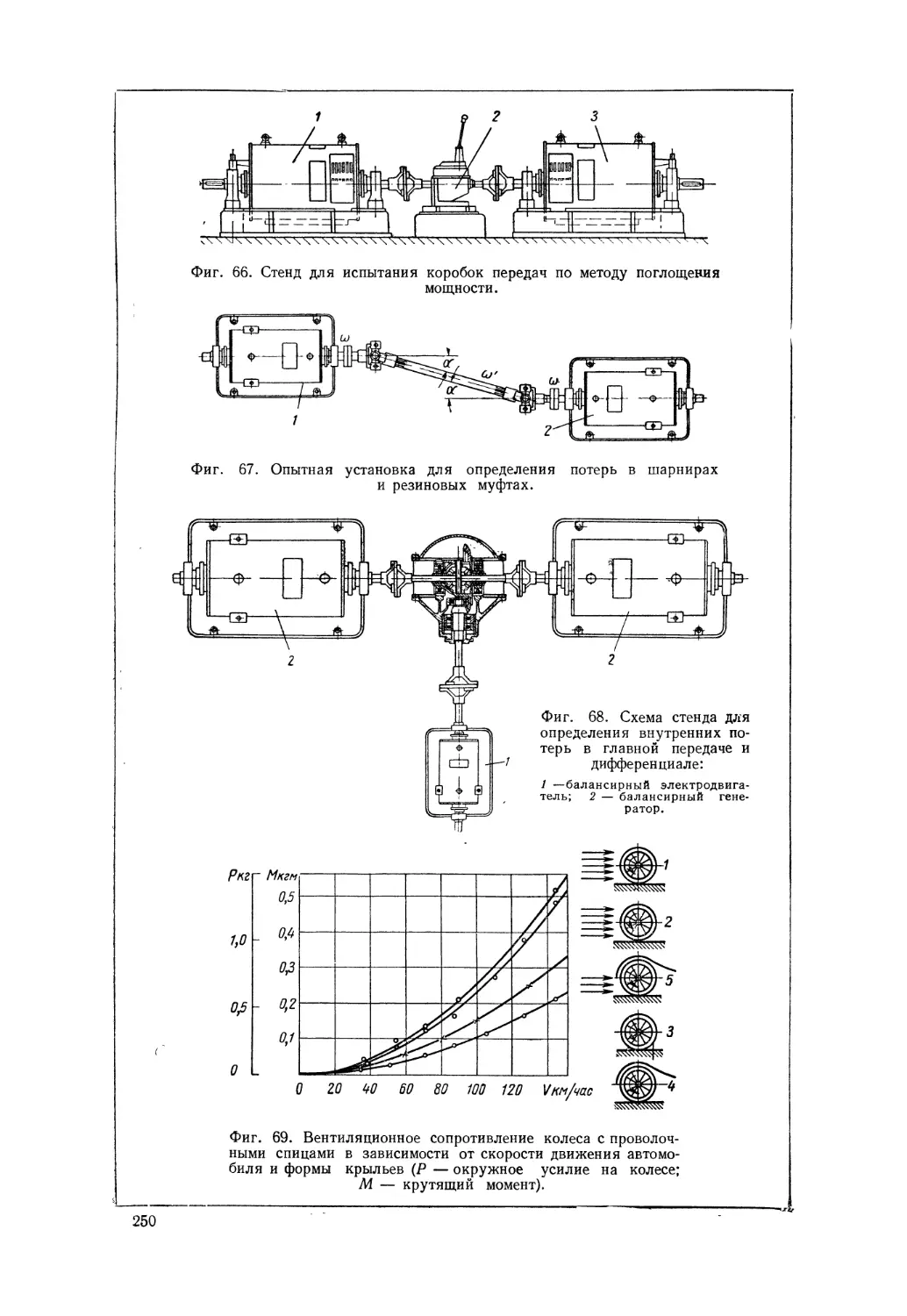

и принимается в основу при рассмотрении

производительности автомобильного

транспорта и его движения.

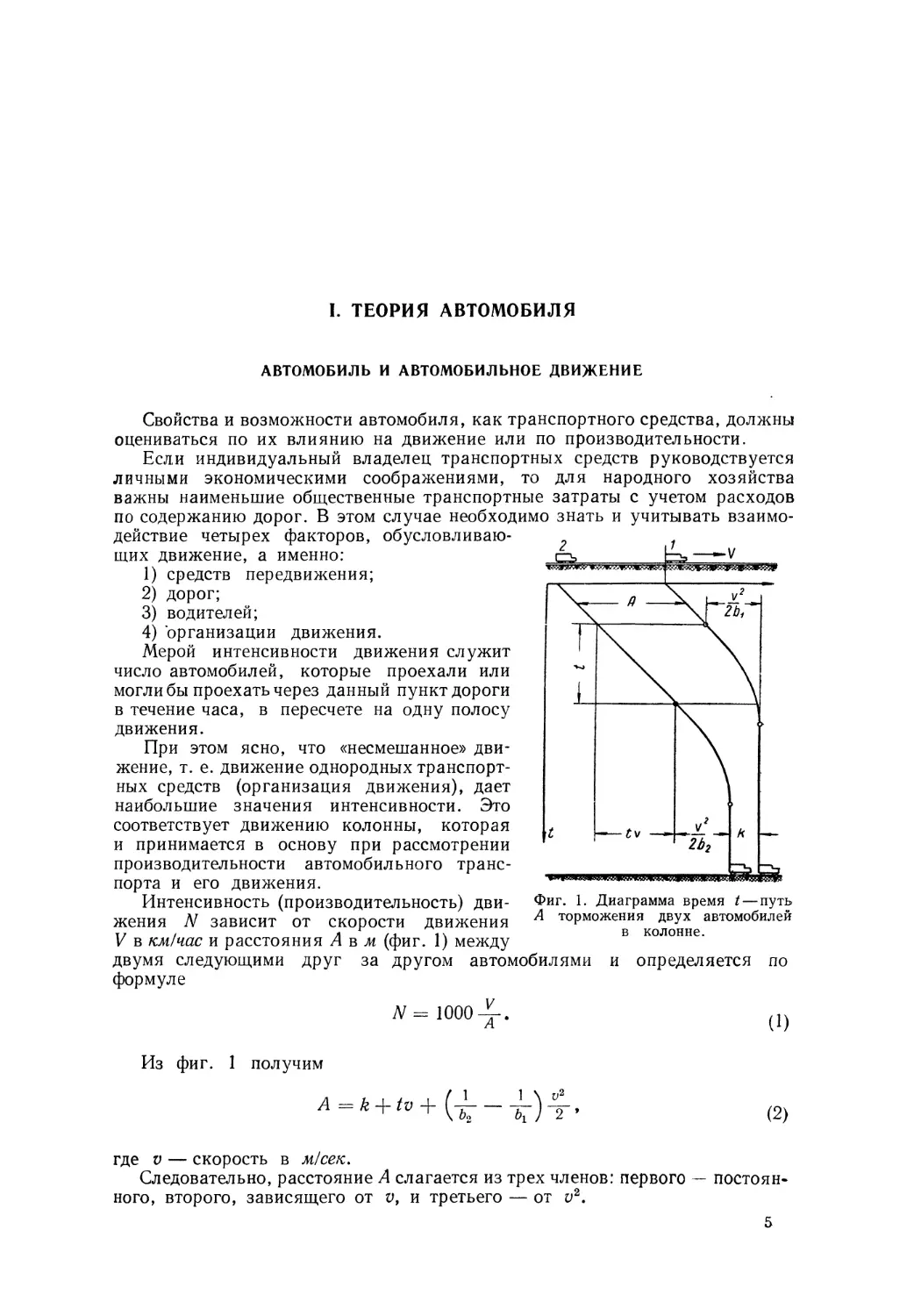

Интенсивность (производительность)

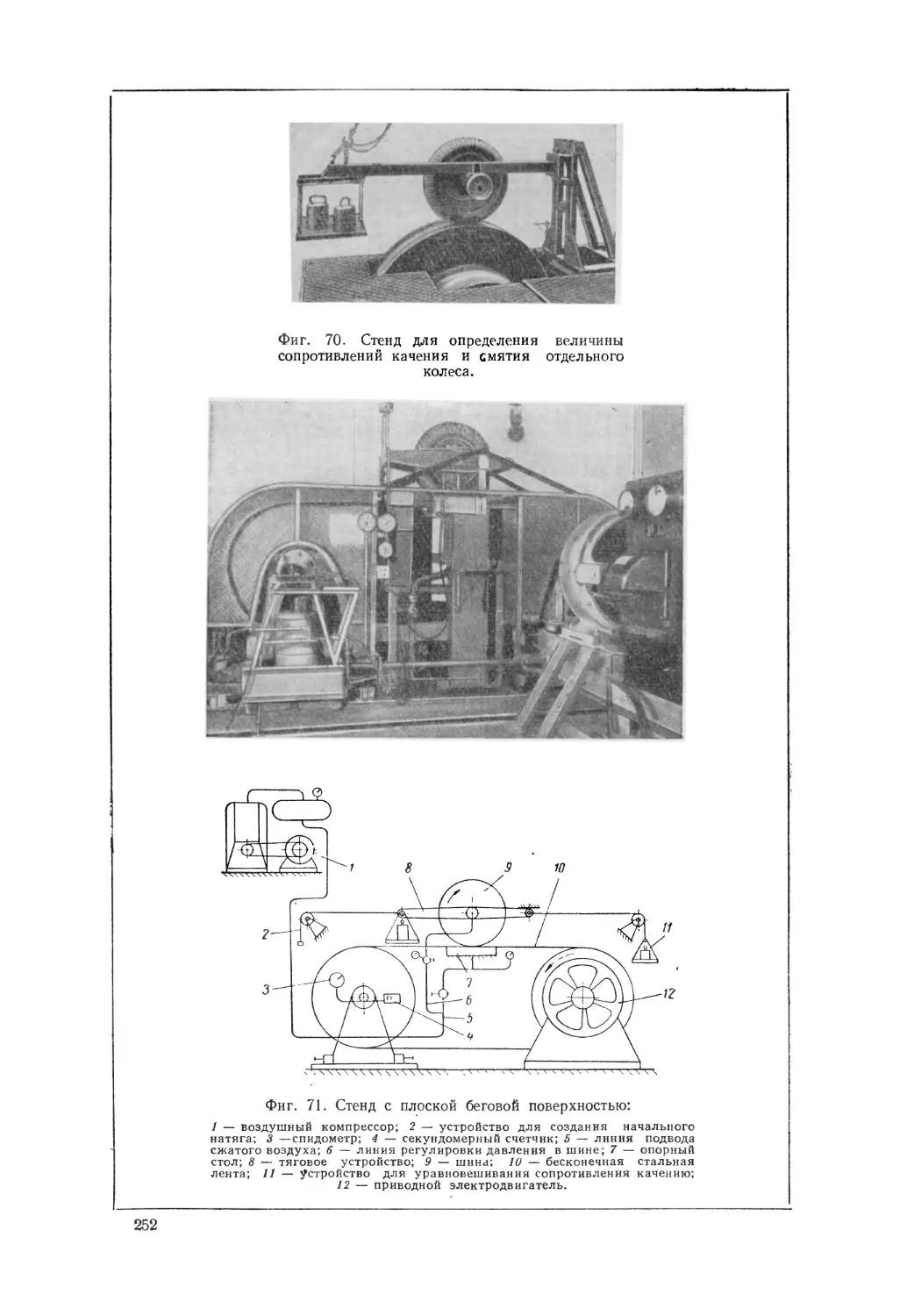

движения N зависит от скорости движения

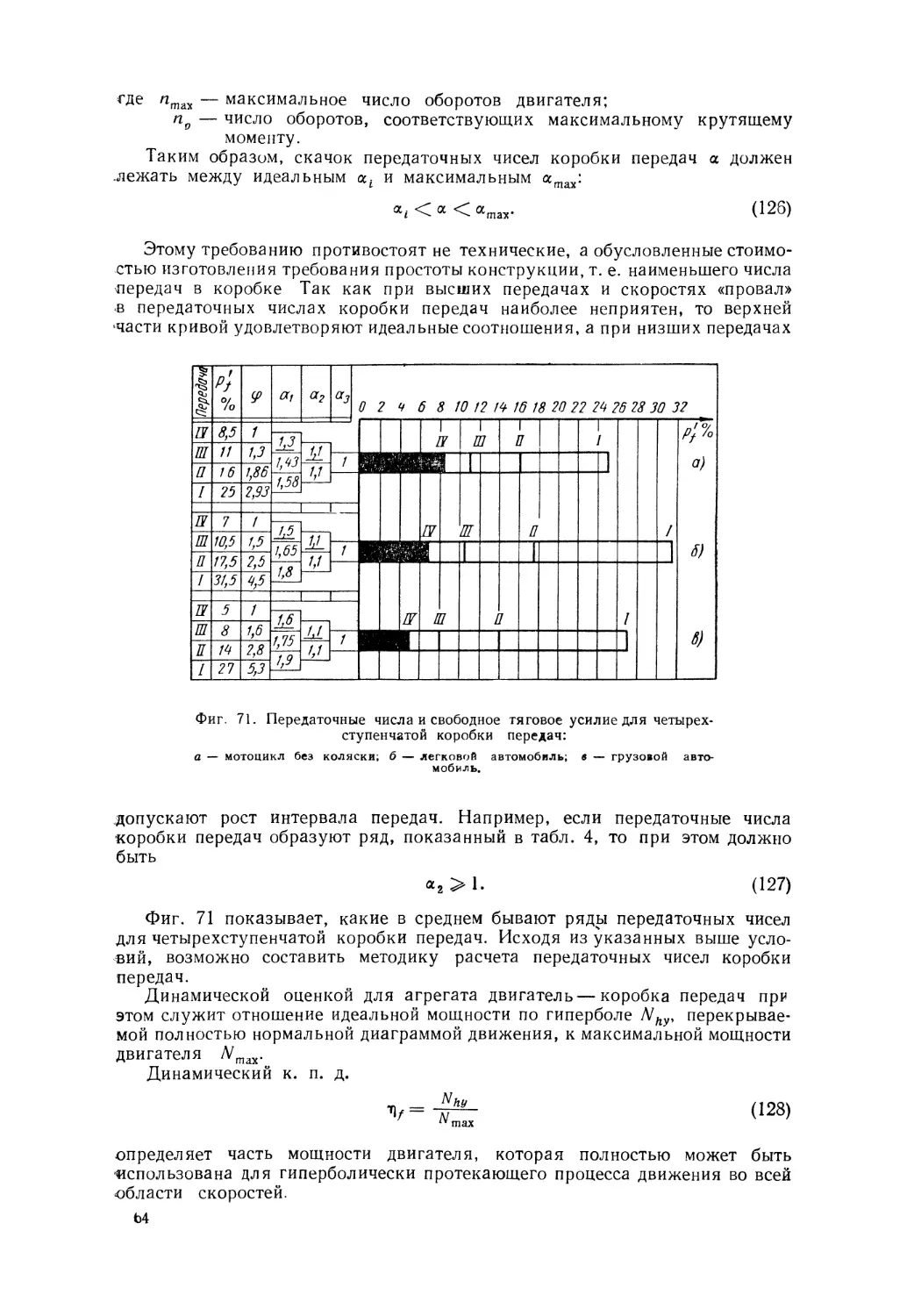

V в км/час и расстояния Авм (фиг. 1) между

Фиг. 1. Диаграмма время / — путь

Л торможения двух автомобилей

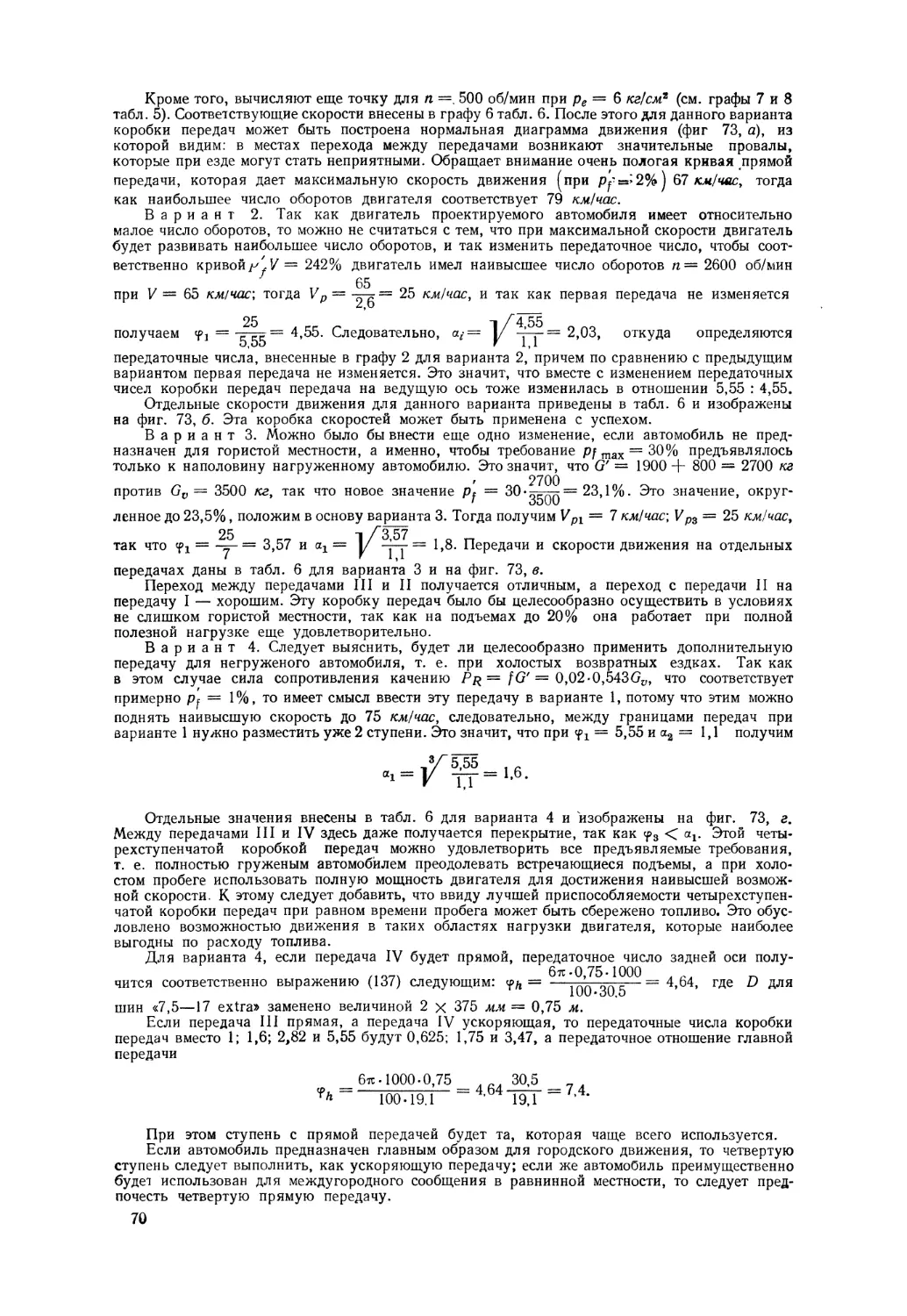

в колонне.

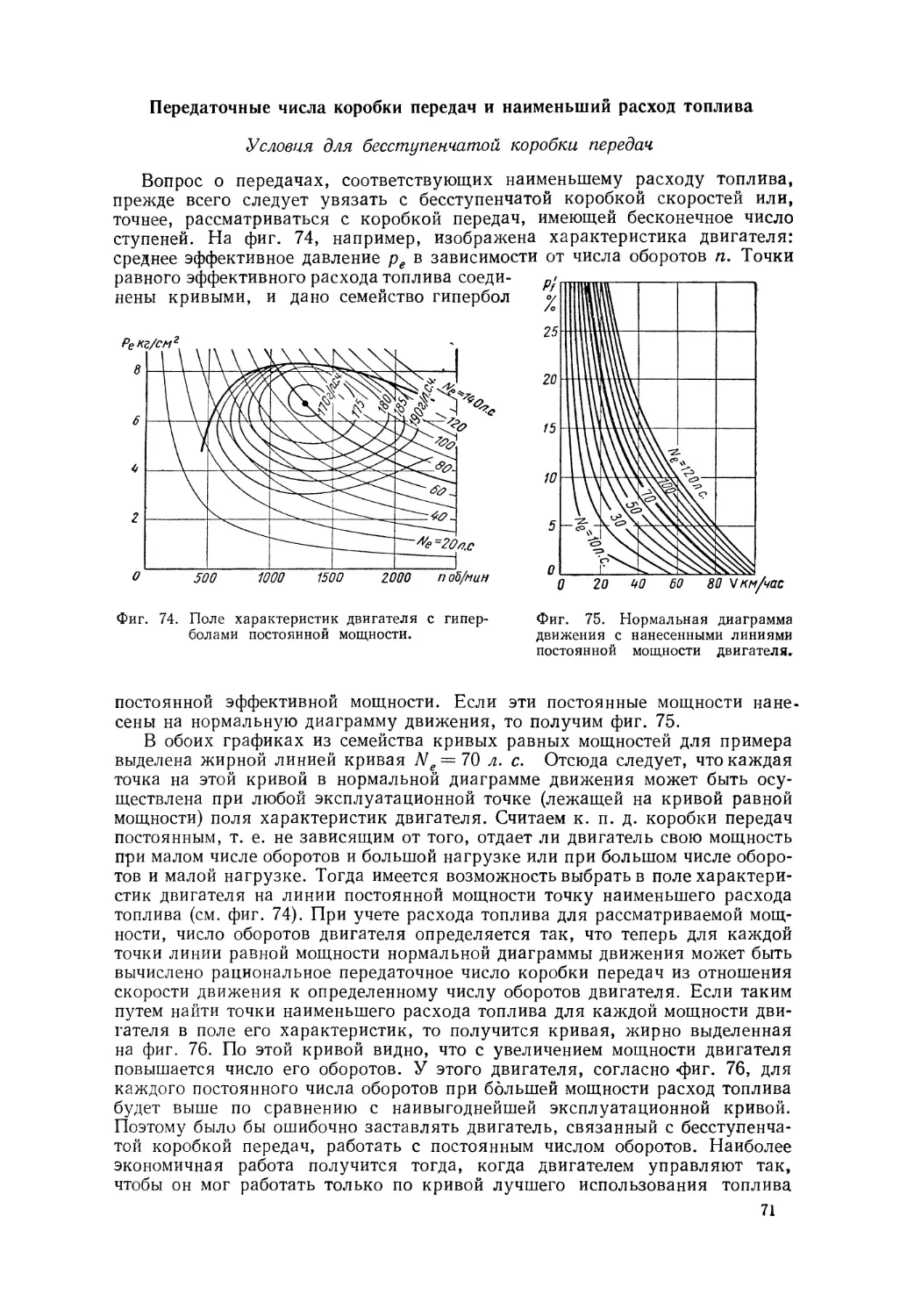

двумя следующими друг за другом автомобилями и определяется по

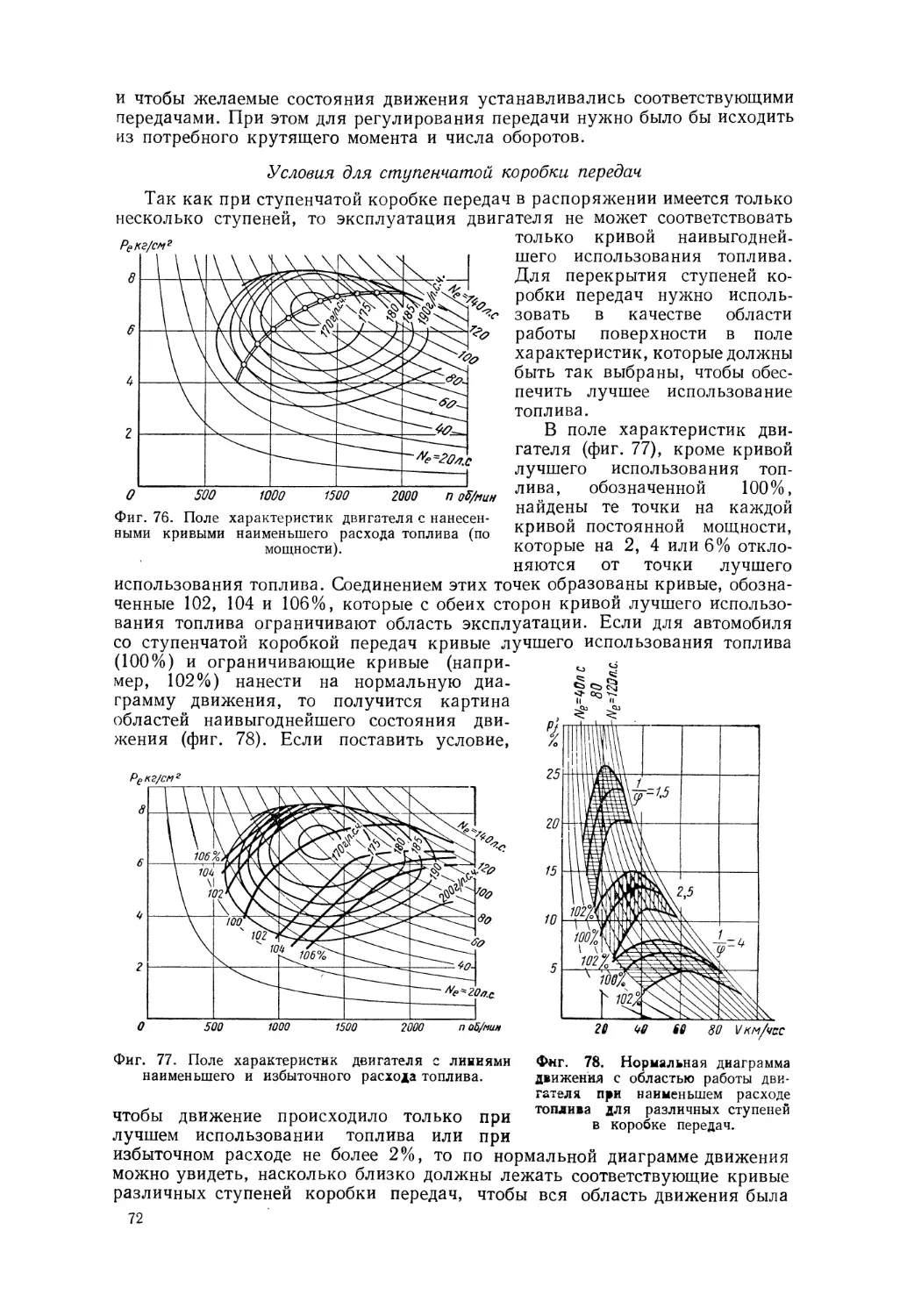

формуле

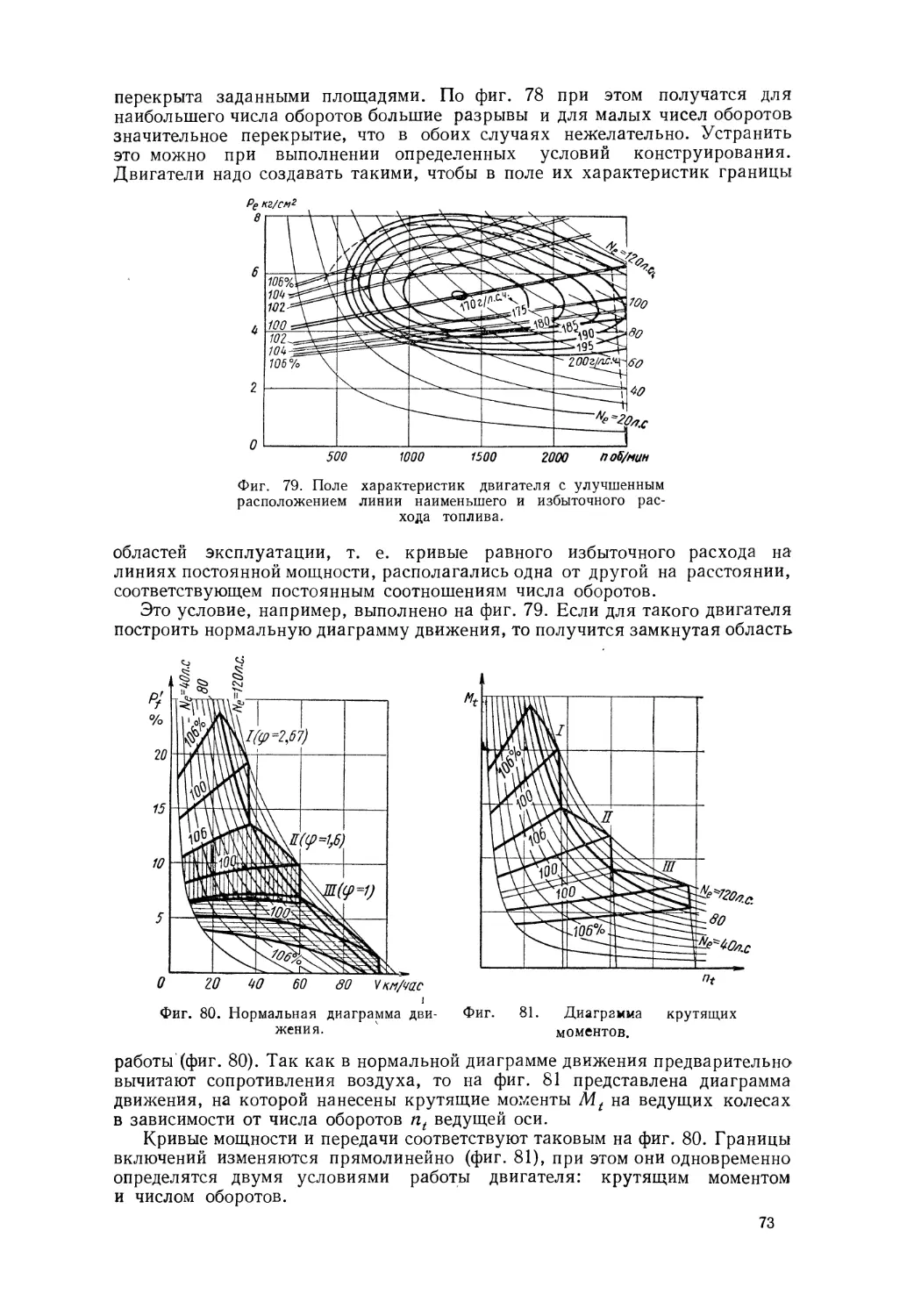

V

N= 1000

Из фиг. 1 получим

(1)

(2)

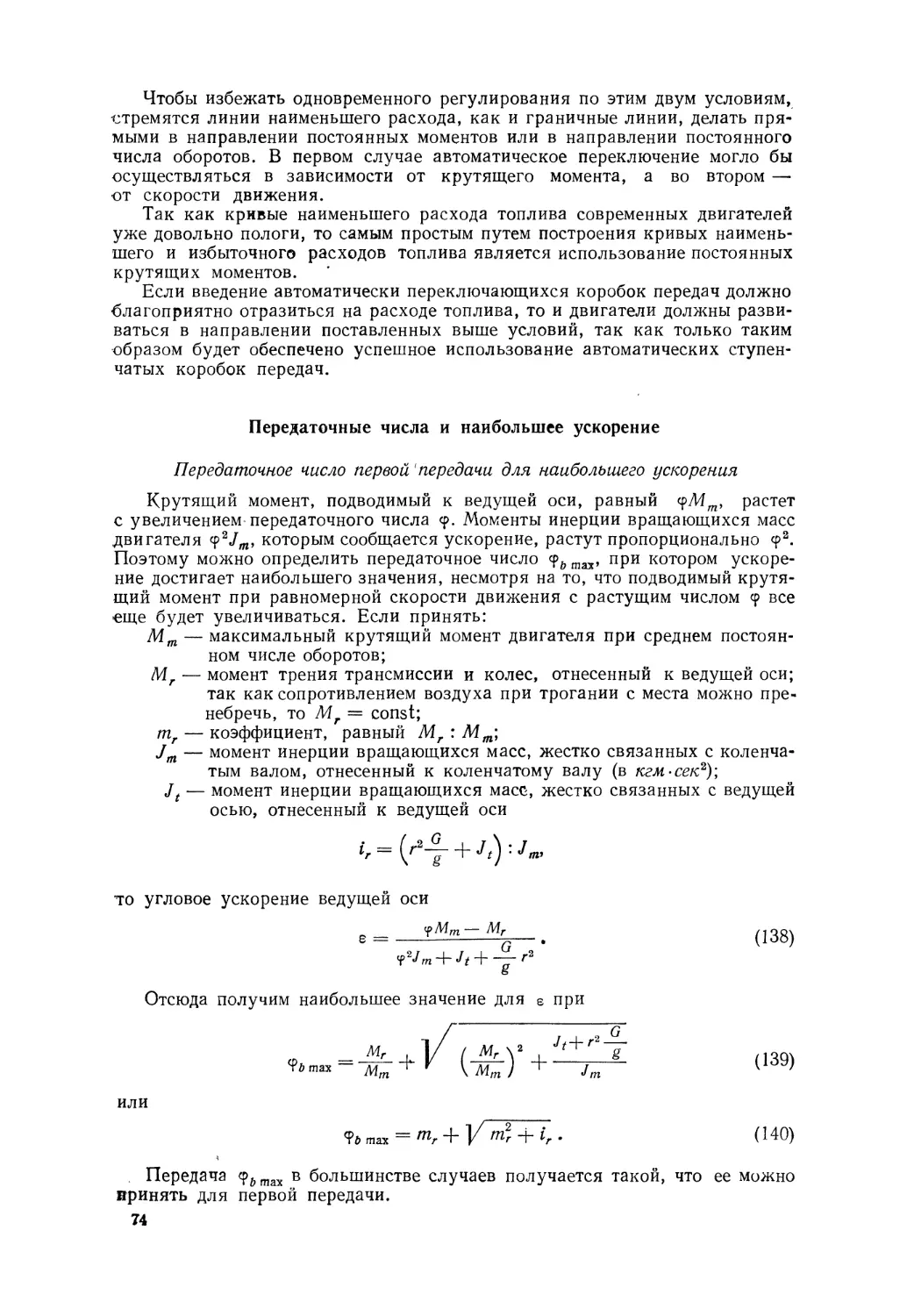

где v — скорость в м/сек.

Следовательно, расстояние А слагается из трех членов: первого —

постоянного, второго, зависящего от v9 и третьего — от и2,

5

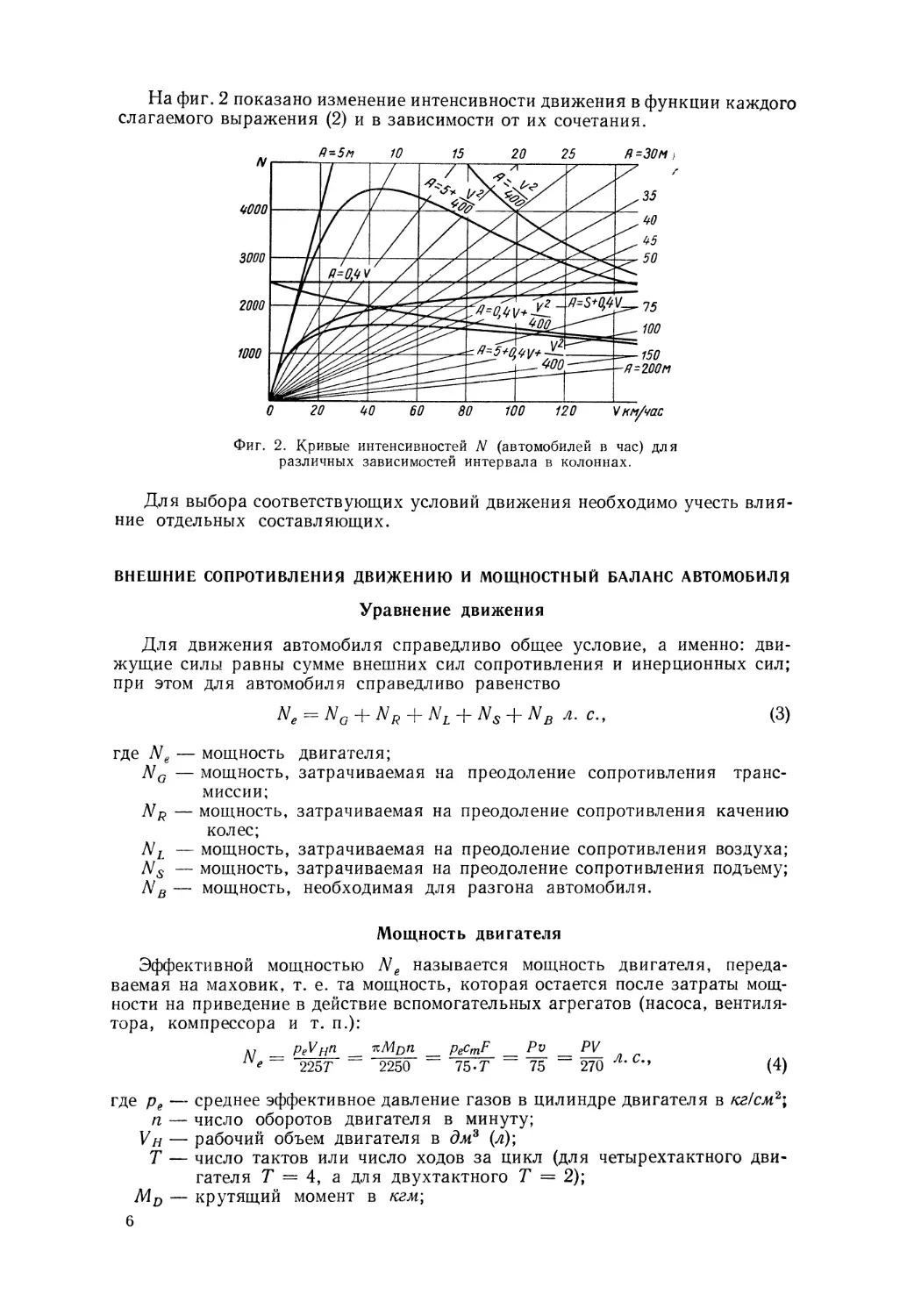

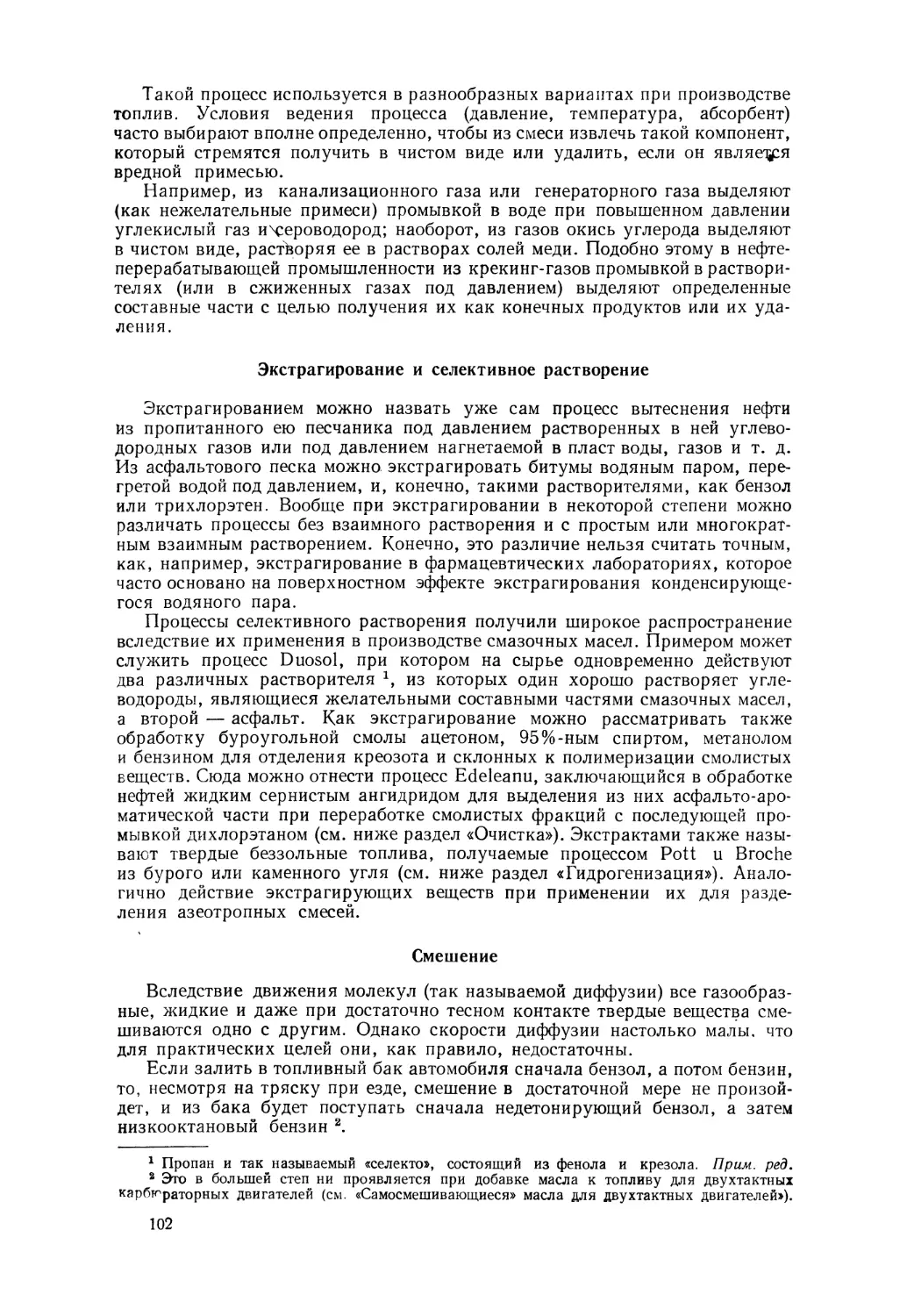

На фиг. 2 показано изменение интенсивности движения в функции каждого

слагаемого выражения (2) и в зависимости от их сочетания.

й=5м

10

120 Vкм/час

Фиг. 2. Кривые интенсивностей N (автомобилей в час) для

различных зависимостей интервала в колоннах.

Для выбора соответствующих условий движения необходимо учесть

влияние отдельных составляющих.

ВНЕШНИЕ СОПРОТИВЛЕНИЯ ДВИЖЕНИЮ И МОЩНОСТНЫЙ БАЛАНС АВТОМОБИЛЯ

Уравнение движения

Для движения автомобиля справедливо общее условие, а именно:

движущие силы равны сумме внешних сил сопротивления и инерционных сил;

при этом для автомобиля справедливо равенство

Ne = NQ

NR + NL

Ns

NB л. с,

(3)

где Ne — мощность двигателя;

NG — мощность, затрачиваемая на преодоление сопротивления

трансмиссии;

NR — мощность, затрачиваемая на преодоление сопротивления качению

колес;

NL — мощность, затрачиваемая на преодоление сопротивления воздуха;

Ns — хмощность, затрачиваемая на преодоление сопротивления подъему;

Nв — мощность, необходимая для разгона автомобиля.

Мощность двигателя

Эффективной мощностью Nе называется мощность двигателя,

передаваемая на маховик, т. е. та мощность, которая остается после затраты

мощности на приведение в действие вспомогательных агрегатов (насоса,

вентилятора, компрессора и т. п.):

PePmF _ Pv __ PV я ^

(4)

225Т

2250

75-Г

75

_

270

где ре — среднее эффективное давление газов в цилиндре двигателя в кг/см2;

п — число оборотов двигателя в минуту;

Vи — рабочий объем двигателя в дм3 (л);

Т — число тактов или число ходов за цикл (для четырехтактного

двигателя Т = 4, а для двухтактного Т = 2);

MD — крутящий момент в кгм\

6

Р — тяговое усилие или сила, действующая в направлении движения.

в кг;

v — скорость движения в м/сек;

V — скорость движения в км/час (V = 3,6а);

ст — средняя скорость поршня в м/сек: ст = 3QQq0 (Я — ход поршня

в мм);

F — площадь поперечного сечения цилиндра в см2.

Сопротивление трансмиссии

Мощность, затрачиваемая на преодоление сопротивления трансмиссии,

^=('-V{^ (5)

где f\g — к. п. д. трансмиссии при передаче мощности от сцепления через

коробку передач, карданный вал, главную передачу, дифференциал до

ведущих колес для п0 и No, равных соответственно числу оборотов и мощности

двигателя, при которых величина i\g была определена.

При этом чаще всего берут No = iVmax или ре0 = рета^. Это значит, что

определение к. п. д. производят при максимальной мощности или наибольшем

крутящем моменте двигателя и соответствующих числах оборотов.

Приближенно сопротивление трансмиссии может быть принято

постоянным и не зависящим от числа оборотов и нагрузки. В среднем f\g равно 0,9.

Для более точных исследований нужно учитывать, что потери в приводе

слагаются из потерь на трение в подшипниках, шестернях и потерь на

движение воздуха и масла в коробке передач; поэтому на потери оказывают влияние

сорт масла, его вязкость и температура.

Сопротивление качению колес

Мощность, затрачиваемая на преодоление сопротивления качению,

где G' — вес автомобиля;

а — угол подъема дороги в направлении движения, отсчитанный

от горизонтали.

При этом cos а учитывает влияние подъема на снижение нормального

давления колес на полотно дороги. Так как при наибольших встречающихся

подъемах автомобильных дорог влияние Этого фактора ниже 5%, то чаще

всего им пренебрегают и принимают cos a = 1; тогда получаем

NR=fG'W0> (7)

где / — коэффициент сопротивления качению колес по полотну дороги в кг

на 1 кг веса автомобиля.

Значения коэффициента сопротивления качению для различных дорог

можно принять следующими:

Асфальтовая дорога в хорошем состоянии 0,010

Каменная мостовая в отличном состоянии 0,015

Шоссе в отличном состоянии 0,016

Деревянная мостовая в хорошем состоянии 0,018

Каменная мостовая в хорошем состоянии 0,020

Шоссе в хорошем состоянии 0,023

Щебеночное шоссе, покрытое пылью 0,028

Каменная мостовая в плохом состоянии 0,033

Щебеночное шоссе, покрытое грязью, выбитое 0,035

Грунтовая дорога в очень хорошем состоянии (проселочная

дорога) 0,045

Грунтовые дороги в различном состоянии 0,080—0,160

Сыпучий песок 0,15—0,30

и больше

7

0fl5

Ofltf

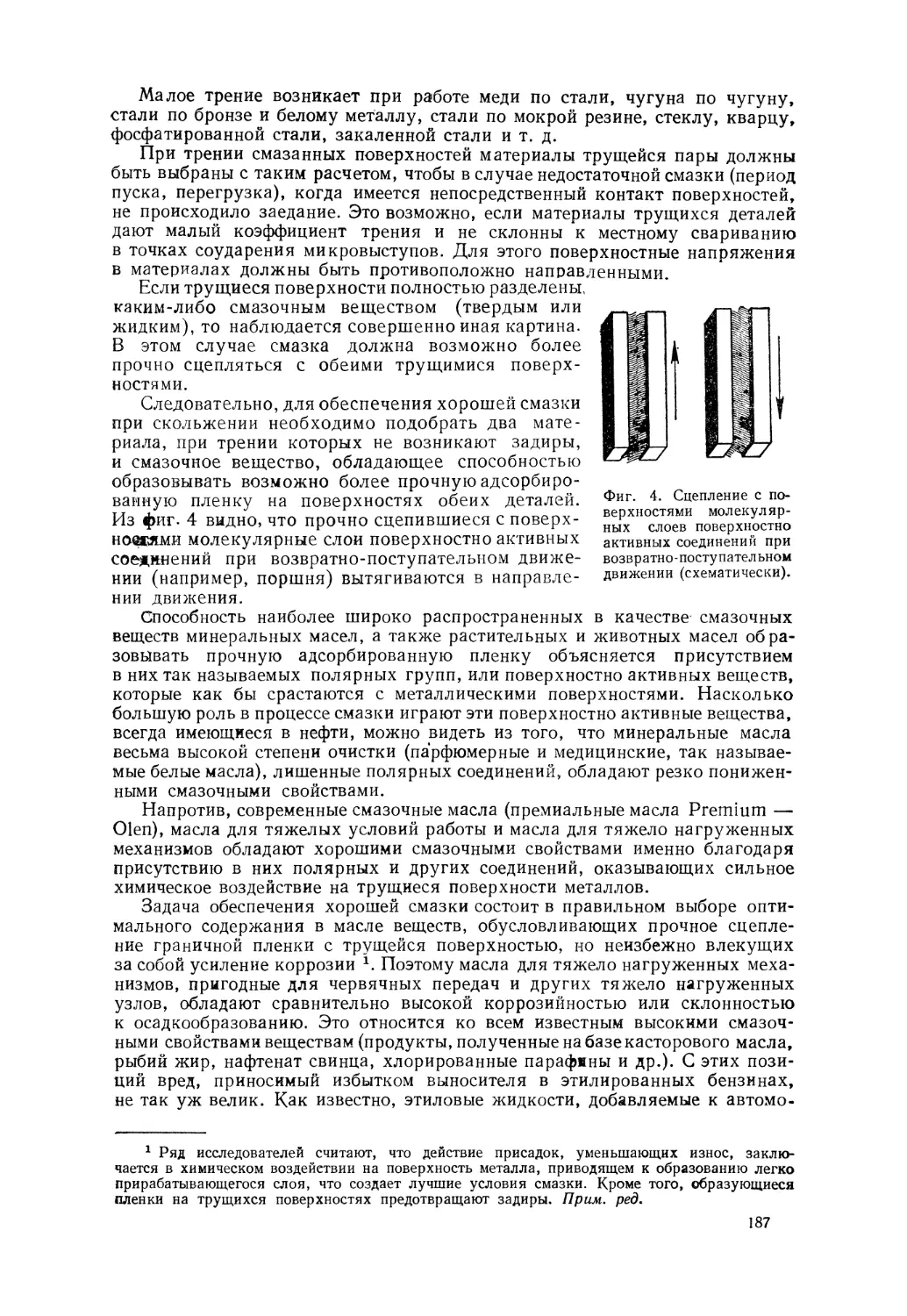

о,оз

0,02

0,01

о

— —'

— I —

рщ——"

1ИЦ-Ь-Д

^-

, *"

■■■еа

/

1

/

/

—. —

р ?

кг/см £

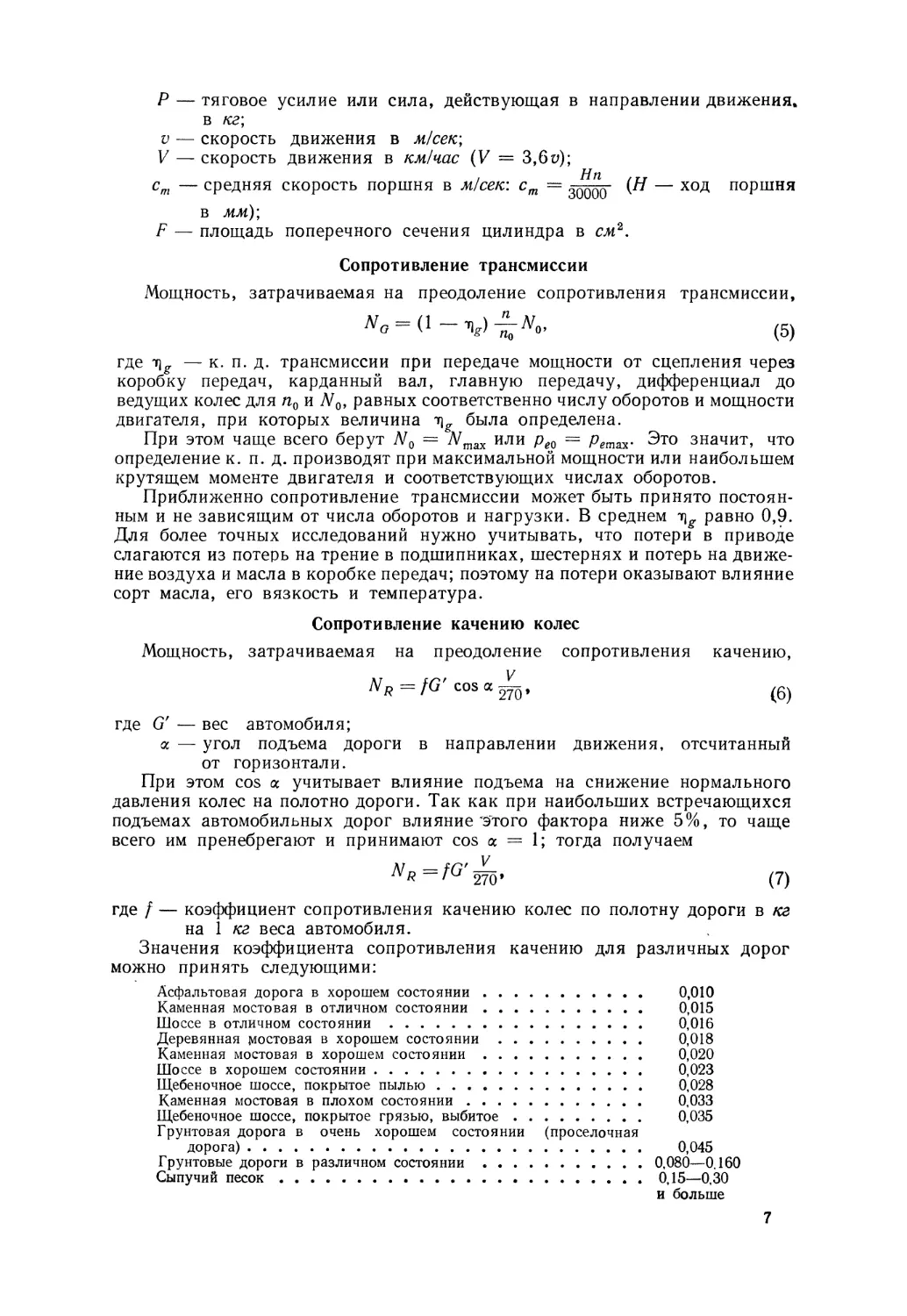

Коэффициент сопротивления качению / учитыбает собственно трение

качения, смятие (гистерезис) и деформацию шины, а также потери на движение

воздуха в шине. Приближенно коэффициент / можно принять постоянным,

как указано выше; однако значение / зависит от следующих факторов:

1) типа покрытия дорожного полотна,

формы и состояния его поверхности;

2) материала и конструкции шин,

деформации их, т. е. давления в шинах;

3) скорости движения;

4) проскальзывания и заноса при

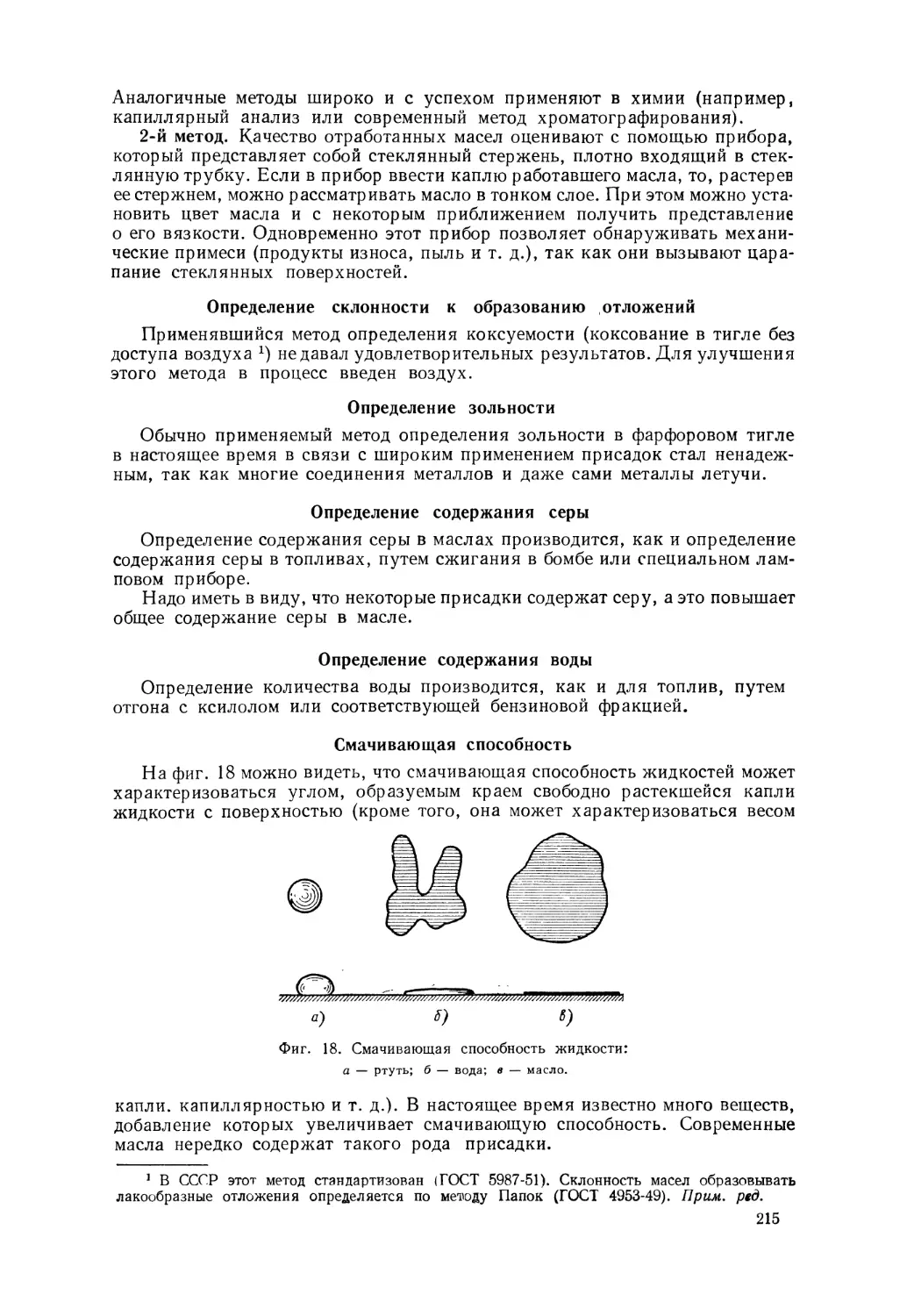

движении по прямой и на повороте;

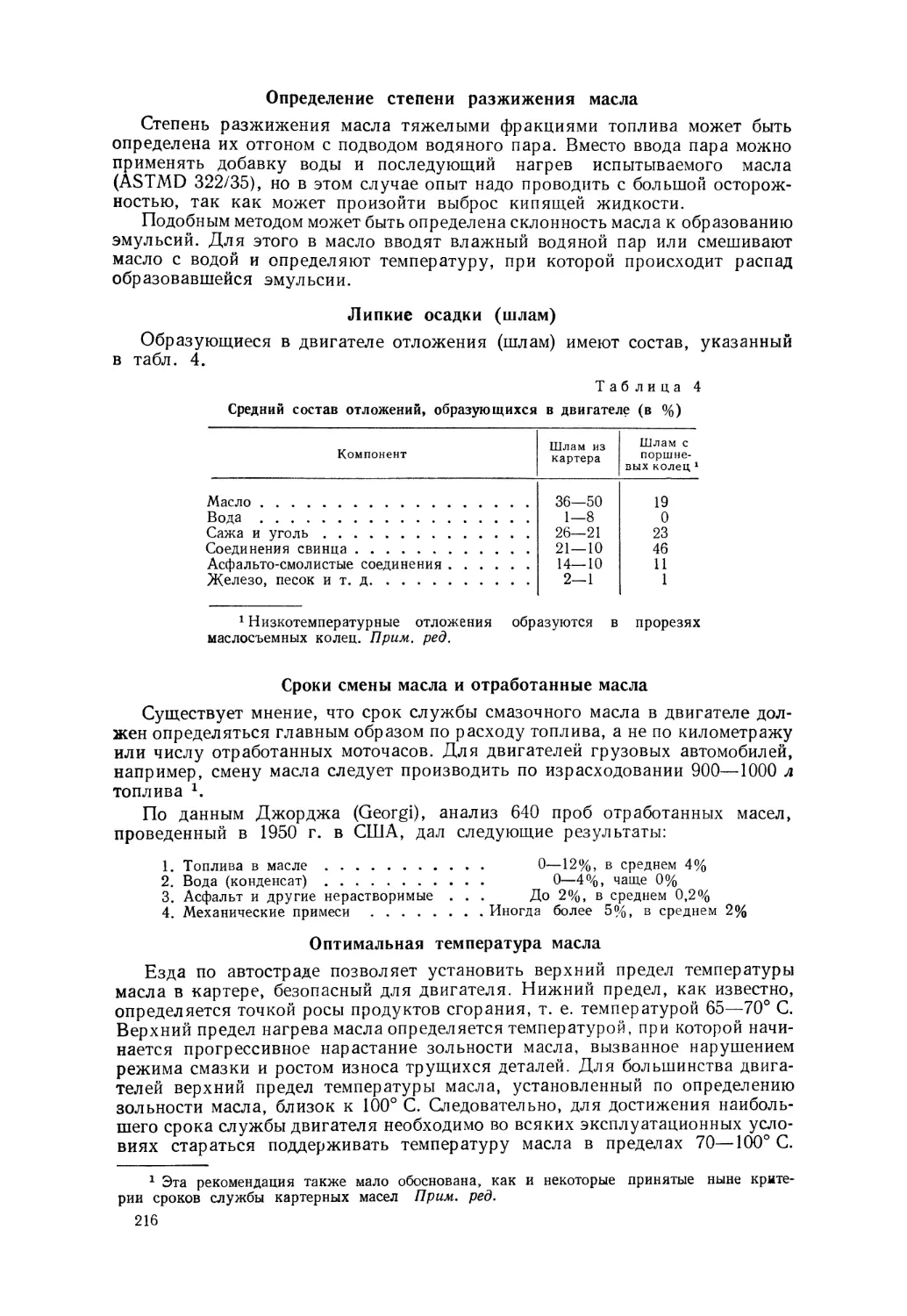

5) колебания колес и шин.

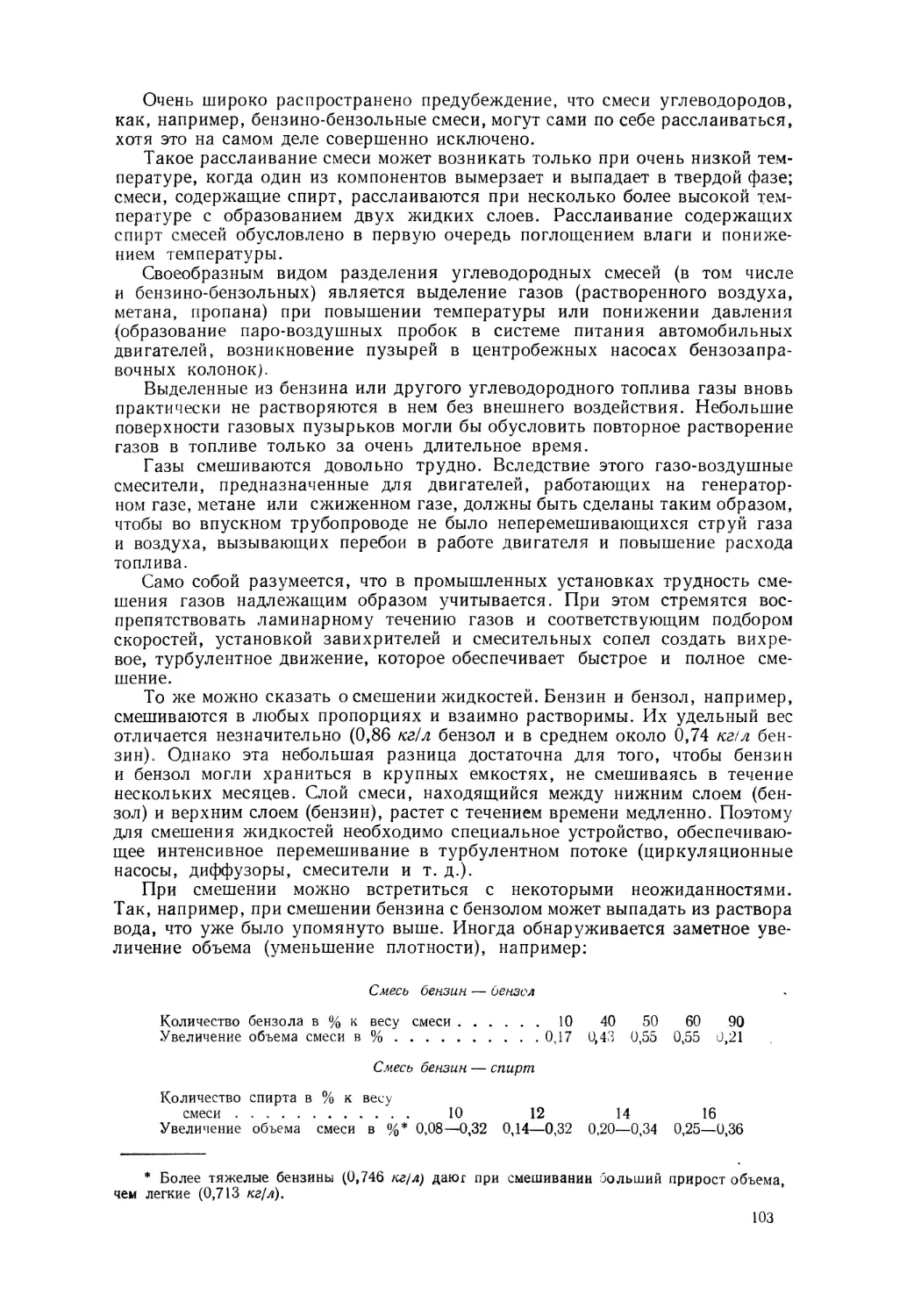

При этом, помимо дорожного полотна,

большое значение имеют скорость

движения и давление в шинах (фиг. 3). Нижняя

кривая на фиг. 3 показывает потери в

подшипниках и на вентиляцию колес, но

потери в подшипниках нужно

рассматривать как потери вследствие

сопротивления трансмиссии (привода), а потери

на вентиляцию — как потери вследствие

сопротивления воздуха вращению колес.

2,0

2,5

3,0

Z0 40 60 80 100 Vкм/час

Фиг. 3. Коэффициент сопротивления

качению f в зависимости от скорости

движения V при различном давлении

Р в шинах (Kamm).

Сопротивление воздуха

Сопротивление воздуха складывается из:

1) сопротивления давления, возникающего как равнодействующая всех

нормальных давлений на наружную поверхность кузова; это сопротивление

называется также лобовым сопротивлением или сопротивлением формы;

2) сопротивления трения, возникающего от тангенциальных сил и

называемого также поверхностным трением;

3) сопротивления внутренних потоков, служащих для охлаждения

двигателя и вентиляции кузова.

В целом мощность, затрачиваемая на преодоление сопротивления воздуха,

3,6* 270'

(8)

где с — коэффициент сопротивления воздуха;

р — плотность воздуха в кг-сек2м~^\

F — площадь поперечного сечения автомобиля, т. е. проекция на

плоскость, перпендикулярную к направлению движения (лобовая

площадь), в ж2;

Vr — относительная скорость между воздухом (ветром) и автомобилем

в направлении движения в км/час.

Коэффициент сопротивления воздуха с определяется испытаниями

автомобиля при движении по инерции или продувкой моделей в аэродинамической

трубе.

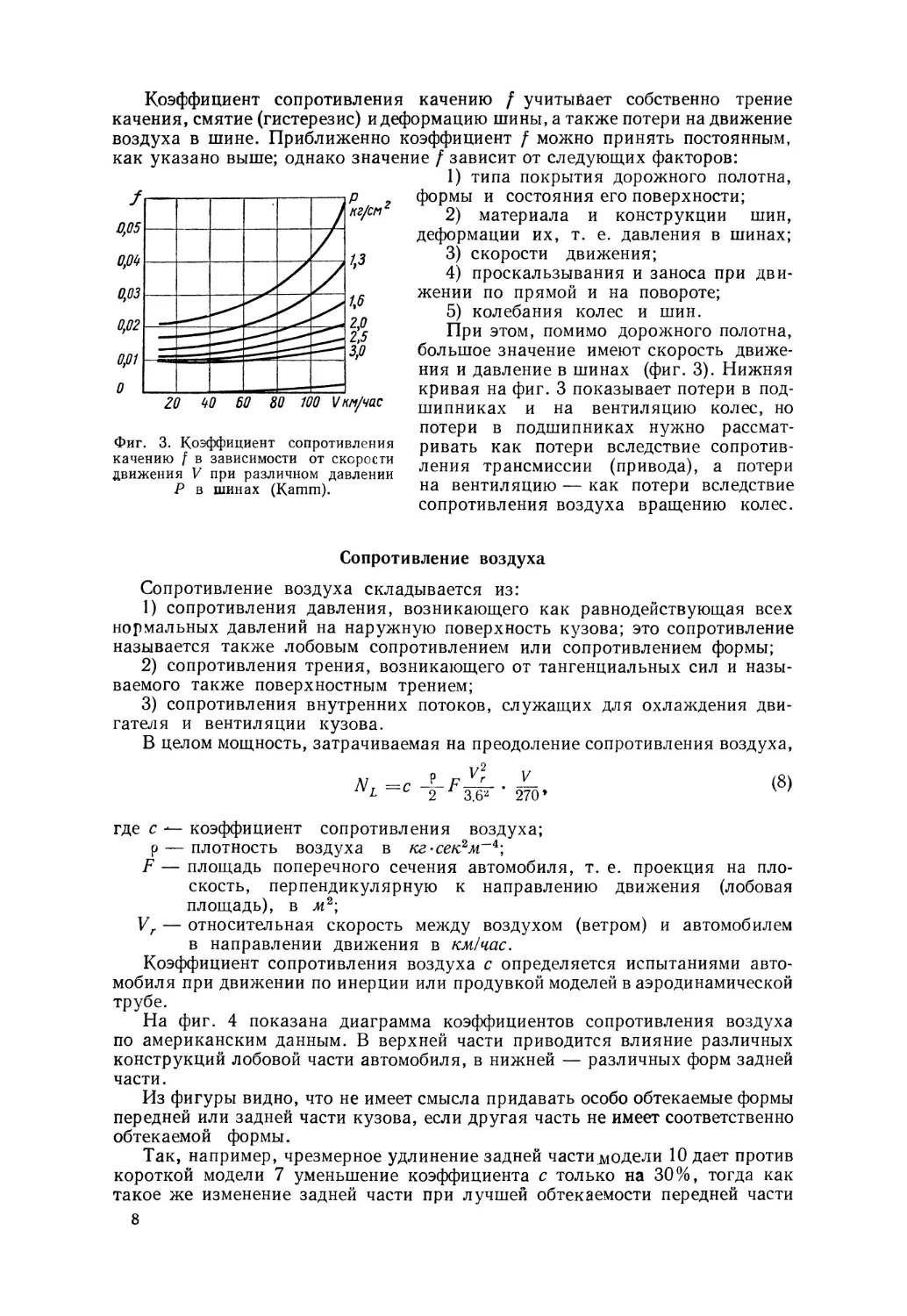

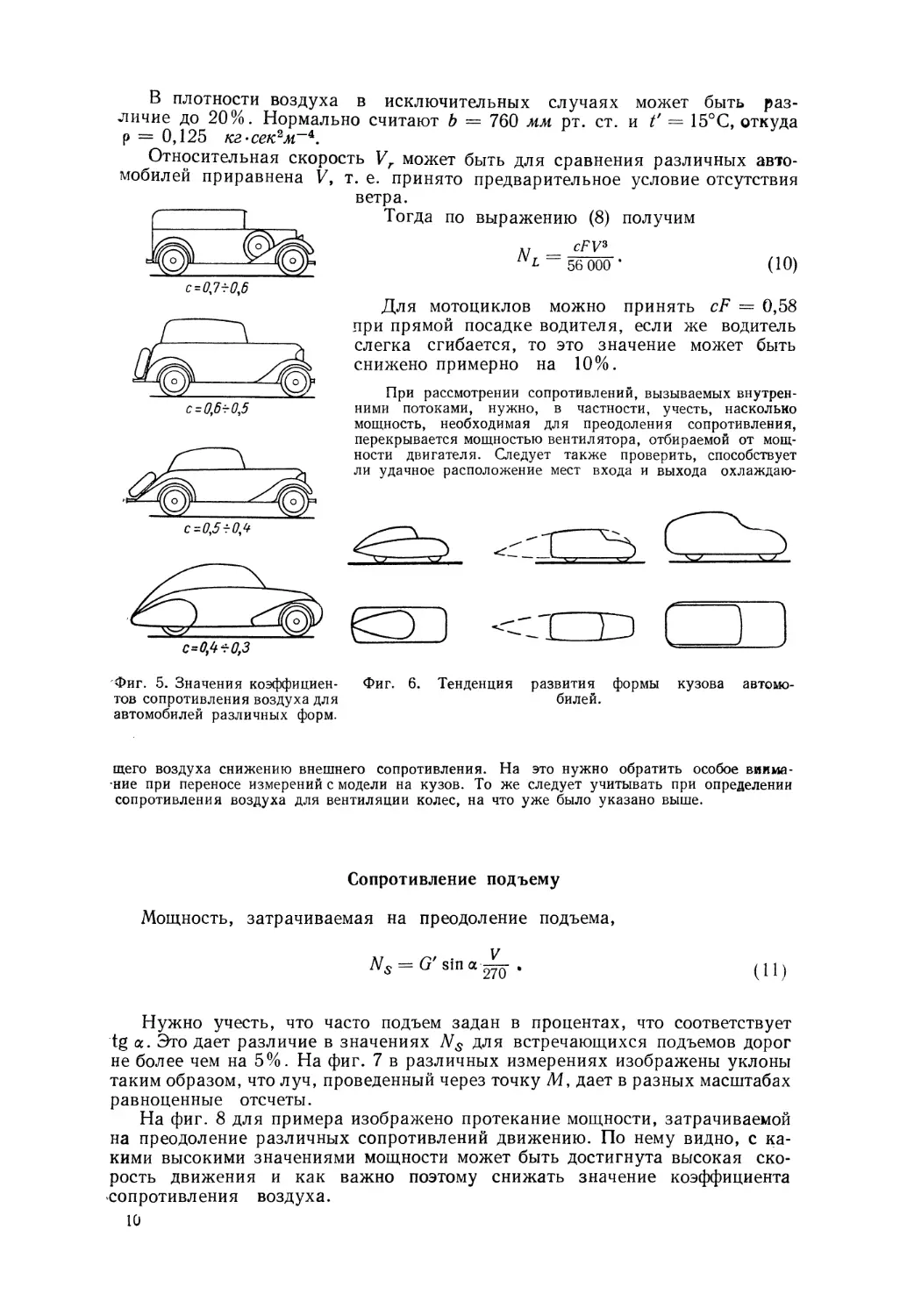

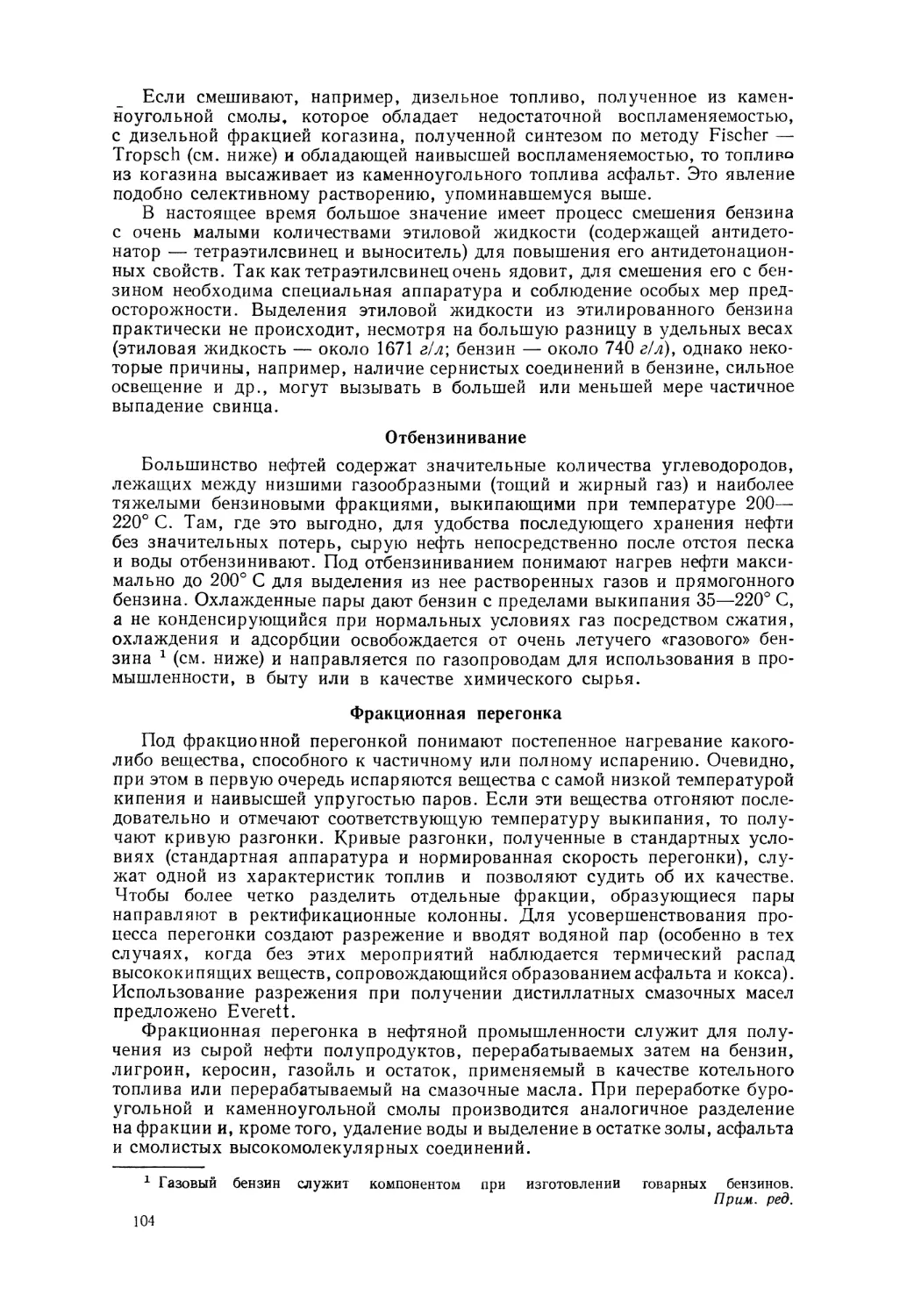

На фиг. 4 показана диаграмма коэффициентов сопротивления воздуха

по американским данным. В верхней части приводится влияние различных

конструкций лобовой части автомобиля, в нижней — различных форм задней

части.

Из фигуры видно, что не имеет смысла придавать особо обтекаемые формы

передней или задней части кузова, если другая часть не имеет соответственно

обтекаемой формы.

Так, например, чрезмерное удлинение задней части модели 10 дает против

короткой модели 7 уменьшение коэффициента с только на 30%, тогда как

такое же изменение задней части при лучшей обтекаемости передней части

8

(модели 19 и 22) дает снижение величины с на 60%. Для применявшихся

до сих пор конструкций автомобилей коэффициент с может быть выбран

по фиг. 5.

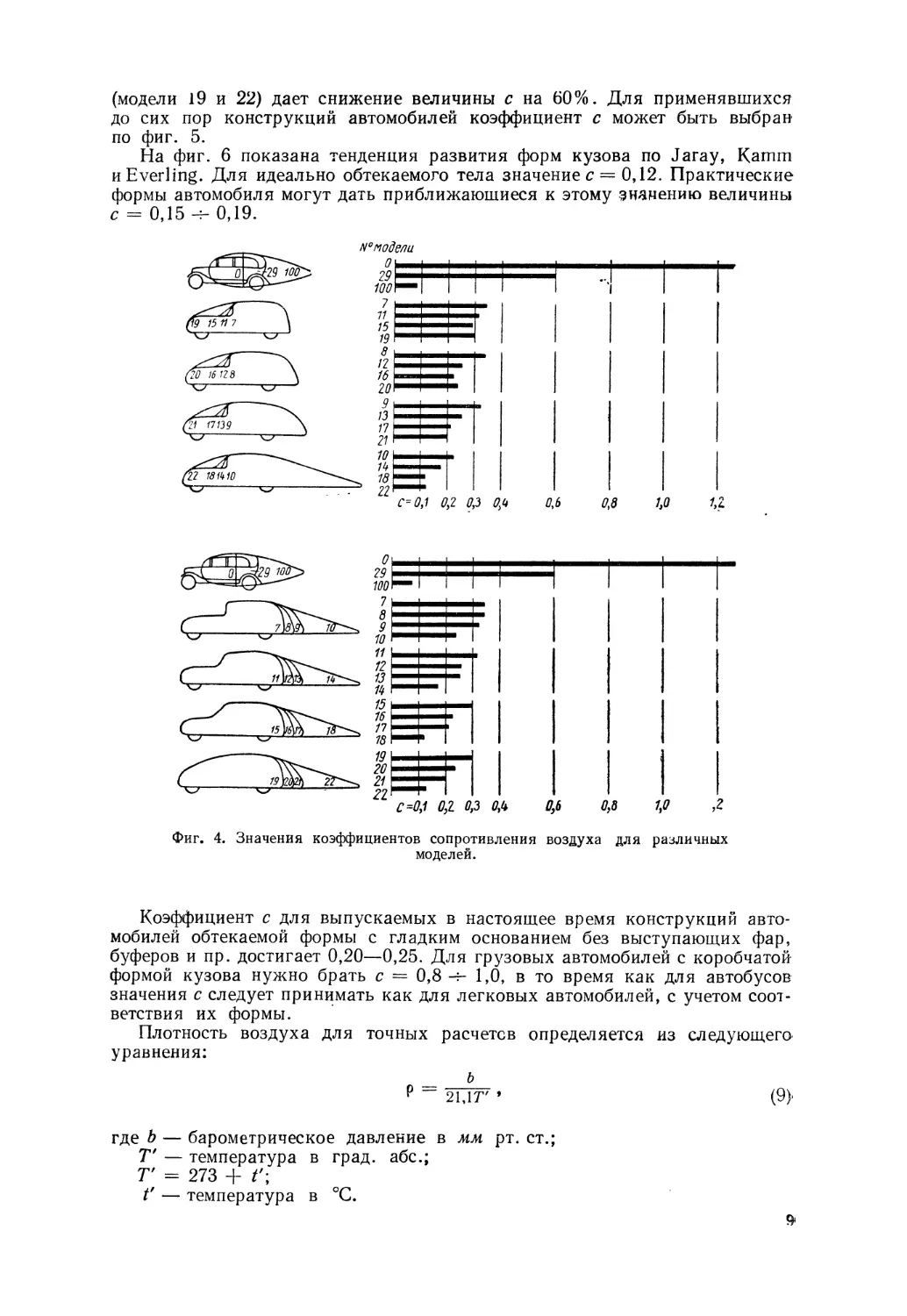

На фиг. 6 показана тенденция развития форм кузова по Jaray, Kamm

nEverling. Для идеально обтекаемого тела значение с = 0,12. Практические

формы автомобиля могут дать приближающиеся к этому знамению величины

с = 0,15---0,19.

Фиг. 4. Значения коэффициентов сопротивления воздуха для различных

моделей.

Коэффициент с для выпускаемых в настоящее время конструкций

автомобилей обтекаемой формы с гладким основанием без выступающих фар,

буферов и пр. достигает 0,20—0,25. Для грузовых автомобилей с коробчатой

формой кузова нужно брать с — 0,8 -г- 1,0, в то время как для автобусов

значения с следует принимать как для легковых автомобилей, с учетом

соответствия их формы.

Плотность воздуха для точных расчетов определяется из следующего

уравнения:

Р =

21,17"

где Ь — барометрическое давление в мм рт. ст.;

7" — температура в град, абс;

Г = 273 + Г\

V — температура в °С.

В плотности воздуха в исключительных случаях может быть

различие до 20%. Нормально считают Ь = 760 мм рт. ст. и t' = 15°C, откуда

Р = 0,125 кг-сек2м~*.

Относительная скорость Vr может быть для сравнения различных

автомобилей приравнена V, т. е. принято предварительное условие отсутствия

ветра.

Тогда по выражению (8) получим

(10)

56 000*

с = 0,7+0,6

с = 0,6+0,5

Для мотоциклов можно принять cF = 0,58

при прямой посадке водителя, если же водитель

слегка сгибается, то это значение может быть

снижено примерно на 10%.

При рассмотрении сопротивлений, вызываемых

внутренними потоками, нужно, в частности, учесть, насколько

мощность, необходимая для преодоления сопротивления,

перекрывается мощностью вентилятора, отбираемой от

мощности двигателя. Следует также проверить, способствует

ли удачное расположение мест входа и выхода охлаждаю-

J

Фиг. 5. Значения коэффициен- Фиг. 6. Тенденция развития формы кузова

автомотов сопротивления воздуха для билей.

автомобилей различных форм.

щего воздуха снижению внешнего сопротивления. На это нужно обратить особое виима-

•ние при переносе измерений с модели на кузов. То же следует учитывать при определении

сопротивления воздуха для вентиляции колес, на что уже было указано выше.

Сопротивление подъему

Мощность, затрачиваемая на преодоление подъема,

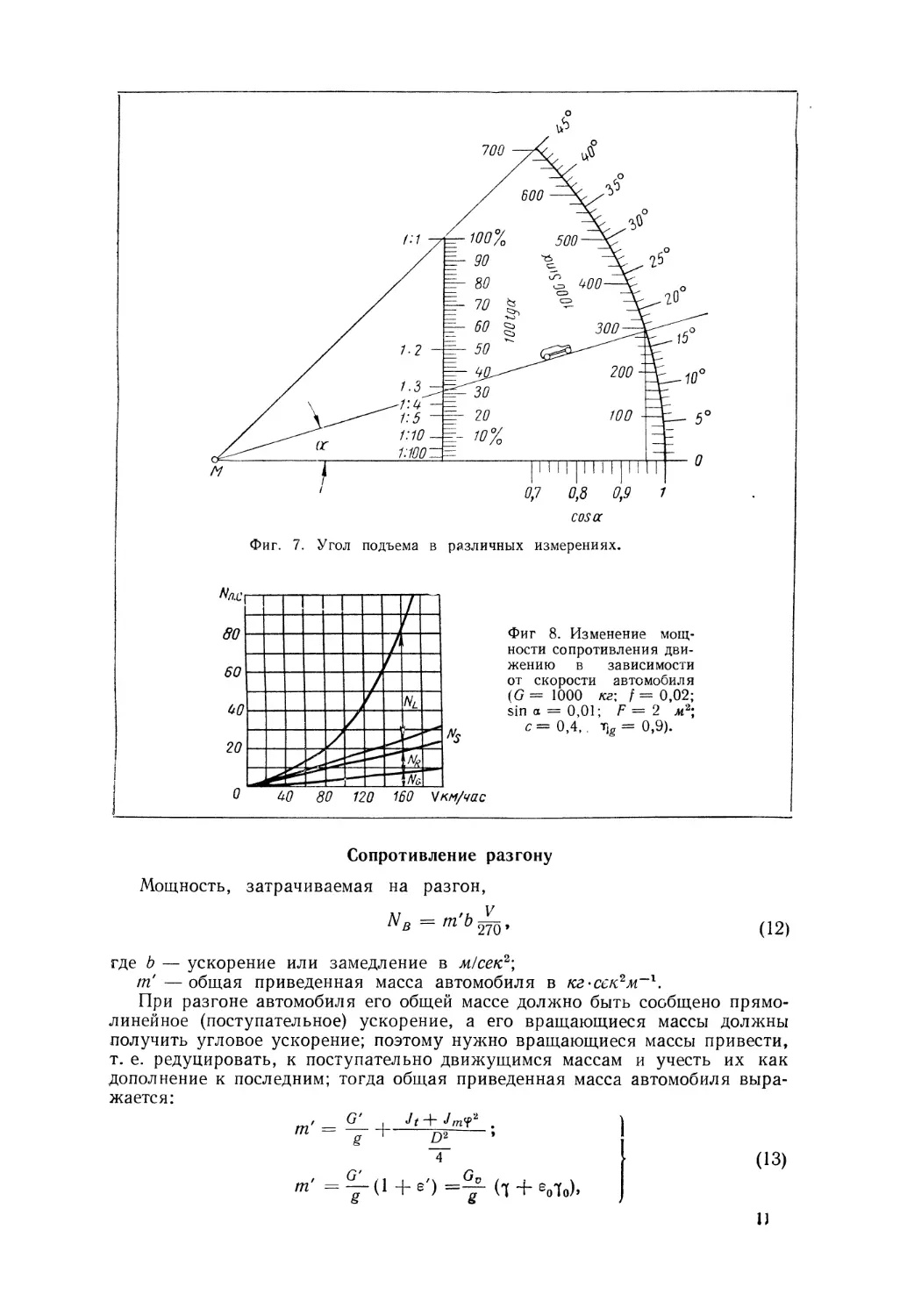

Нужно учесть, что часто подъем задан в процентах, что соответствует

tg а. Это дает различие в значениях Ns для встречающихся подъемов дорог

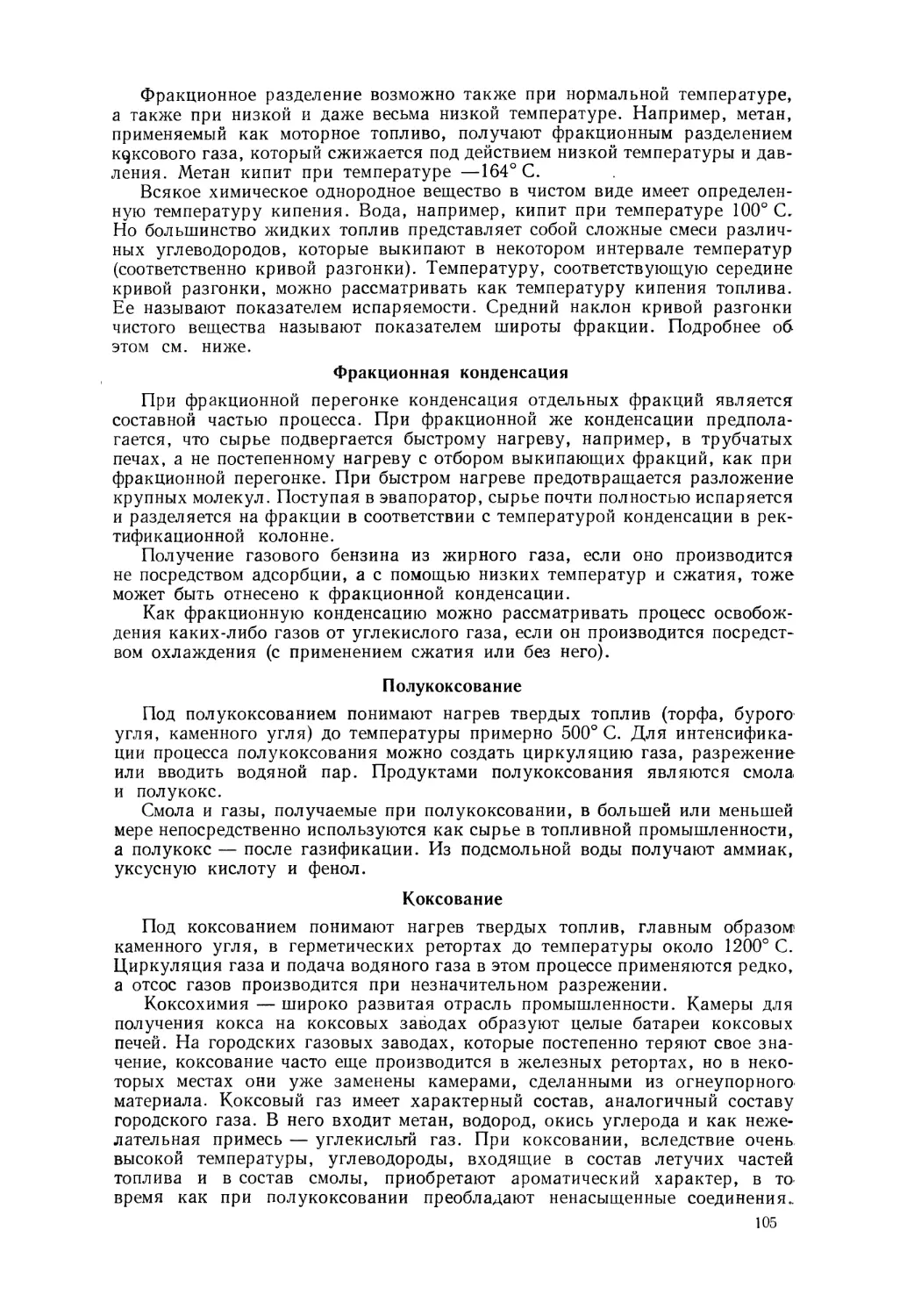

не более чем на 5%. На фиг. 7 в различных измерениях изображены уклоны

таким образом, что луч, проведенный через точку М, дает в разных масштабах

равноценные отсчеты.

На фиг. 8 для примера изображено протекание мощности, затрачиваемой

на преодоление различных сопротивлений движению. По нему видно, с

какими высокими значениями мощности может быть достигнута высокая

скорость движения и как важно поэтому снижать значение коэффициента

сопротивления воздуха.

10

700

M

I I I I I I I ! I Г IT

'' Oyl 0,8 0,9 1

cos a

Фиг. 7. Угол подъема в различных измерениях.

80

60

ьо

20

У

—■

— —

/

——

/

—*

— I—

/

/

/V/.

Ив"

Фиг 8. Изменение

мощности сопротивления

движению в зависимости

от скорости автомобиля

(G = 1000 кг: f = 0,02;

sin a = 0,01; F == 2 ж2;

с = 0,4,, rig = 0,9).

40 ## /2^7 Ш Укм/час

Сопротивление разгону

Мощность, затрачиваемая на разгон,

(12)

где Ь — ускорение или замедление в м/сек2;

тг — общая приведенная масса автомобиля в кг-се^м-1.

При разгоне автомобиля его общей массе должно быть сообщено

прямолинейное (поступательное) ускорение, а его вращающиеся массы должны

получить угловое ускорение; поэтому нужно вращающиеся массы привести,

т. е. редуцировать, к поступательно движущимся массам и учесть их как

дополнение к последним; тогда общая приведенная масса автомобиля

выражается:

D2

4

(13)

U

где g — ускорение силы тяжести (9,81 м/сек2);

Jt — момент инерции вращающихся масс (Smr2) трансмиссии и колес,

приведенный к ведущей оси, в кг-мсек2;

Jm — момент инерции вращающихся масс двигателя и сцепления,

приведенный к коленчатому валу, в кг-мсек2;

ср — передаточное число трансмиссии;

D — рабочий диаметр ведущих колес в м;

е'— отношение приведенных вращающихся масс к поступательно

движущимся массам;

G

е0 — то же, что и е , но только для весового состояния % ~ т^- Для

которого 6О определено;

7 — отношение веса С автомобиля в рассматриваемом случае к весу

автомобиля Gv при полном использовании допустимой грузоподъем-

b м/секг

16 -г-

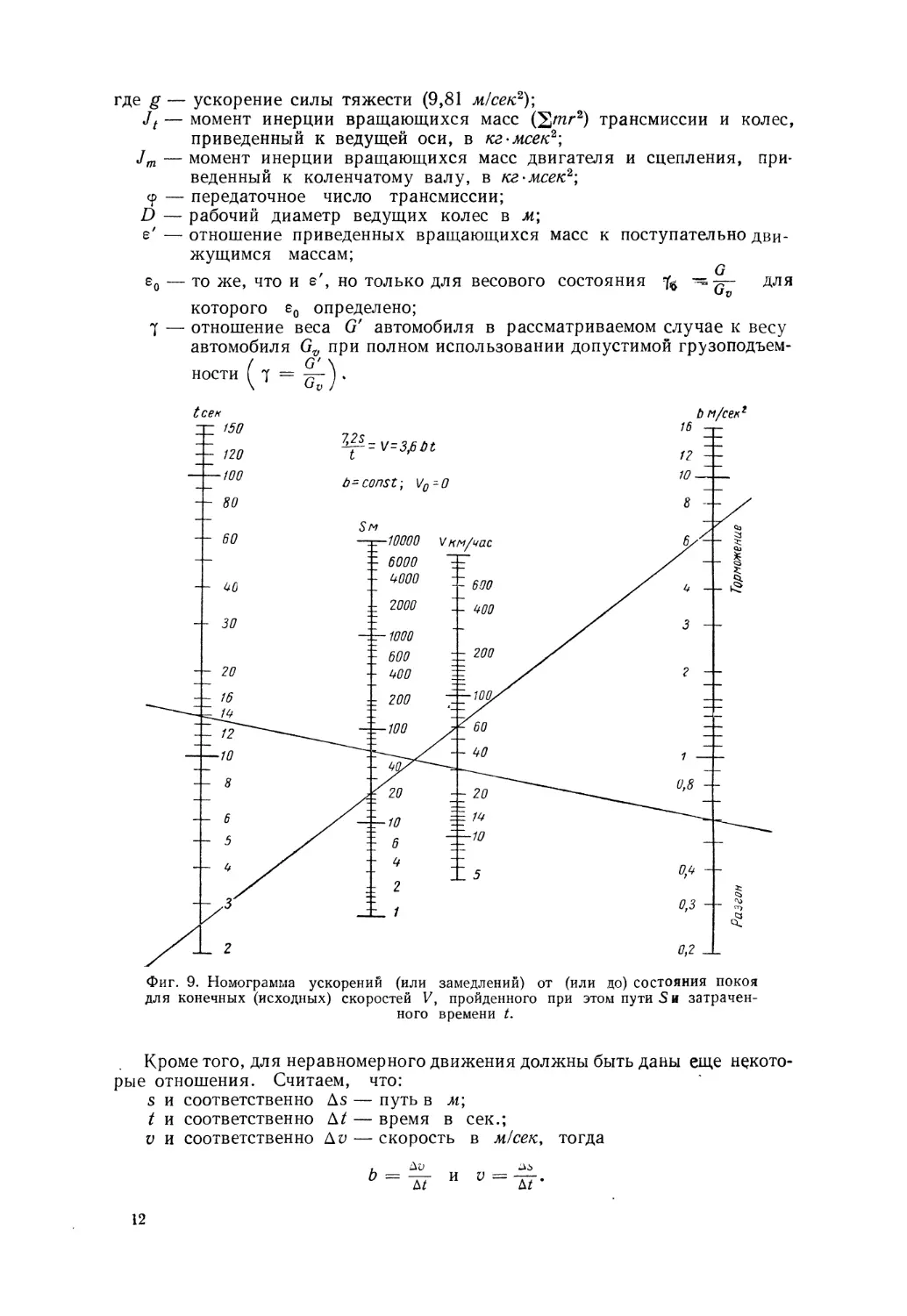

Фиг. 9. Номограмма ускорений (или замедлений) от (или до) состояния покоя

для конечных (исходных) скоростей V, пройденного при этом пути 5 и

затраченного времени t.

Кроме того, для неравномерного движения должны быть даны еще

некоторые отношения. Считаем, что:

s и соответственно As — путь в м\

t и соответственно А^ — время в сек.;

v и соответственно A v — скорость в м/сек, тогда

Ь = 1п и и = ТГ'

12

Для равномерно ускоренного движения b = const и vx = 0 получим

Эти отношения изображены на фиг. 9 в виде номограммы. Каждая прямая

дает в пересечениях со шкалами значение отдельных величин. Если, например,

нужно установить, как при трогании в места достичь скорости V = 30 км/час

с ускорением Ь — 0,6 м/сек2, то следует соединить данные значения на

шкалах, соответствующих V и Ь, прямой и точки пересечения ее со шкалами /

и S покажут, что требуемая скорость движения будет достигнута в течение

времени t = 13,9 сек. на отрезке пути S = 58 м. Таким же образом, исходя

из двух других значений, можно определить остальные неизвестные величины.

Общие соотношения

Для расчета других иногда встречающихся в литературе величин

необходимы еще следующие формулы:

9 (15)

G'D

; (16)

(17)

(18)

где 5 — коэффициент многооборотности, равный числу оборотов двигателя

на 100 м пути;

К — постоянная величина (по Langer):

К = £1Ь кгм/дм3;

Ун

Ь — идеальный диаметр колеса; 8 = — м;

R — полезный объем цилиндра двигателя на тонна-километр пробега

в дм3/т-км.

Для построения нормальной диаграммы движения (см. ниже) применяются

дополнительно следующие формулы.

6nm%D

км/час (19)

(20)

, _ Р _ 270N __ 2QPeVHf

где р' — удельное тяговое усилие, равное окружному усилию на ведущих

колесах, в кг на I кг веса автомобиля.

Определение остальных величин см. пояснения к формулам (4) и (5).

Для расчета применяемых в характеристиках двигателей значений расхода

топлива рк в л на 100 км служат следующие отношения:

__ УфеРе

(21)

где Ве — часовой расход топлива в кг/час;

Ье — удельный расход топлива в г/л. с. ч.\

Тя — удельный вес топлива в кг/дм3;

I — удельный объемный расход топлива в г/м3.

13

Мощность на крюке прицепа

Приведенные в предыдущих подразделах выражения действительны для

одиночного автомобиля. Если автомобиль движется с прицепом, то должна

быть учтена необходимая для этого мощность. Тогда из выражения

(1) получаем

Мощность Nz на крюке прицепа соответствует мощности, необходимой

для преодоления сопротивления движения тягача. Это сопротивление

складывается из сопротивления качению колес прицепа, сопротивления воздуха,

сопротивления разгону, которые определяются по тем же уравнениям, что

и сопротивления для тягача.

При определении сопротивления воздуха прицепа следует учитывать

влияния автомобиля-тягача.

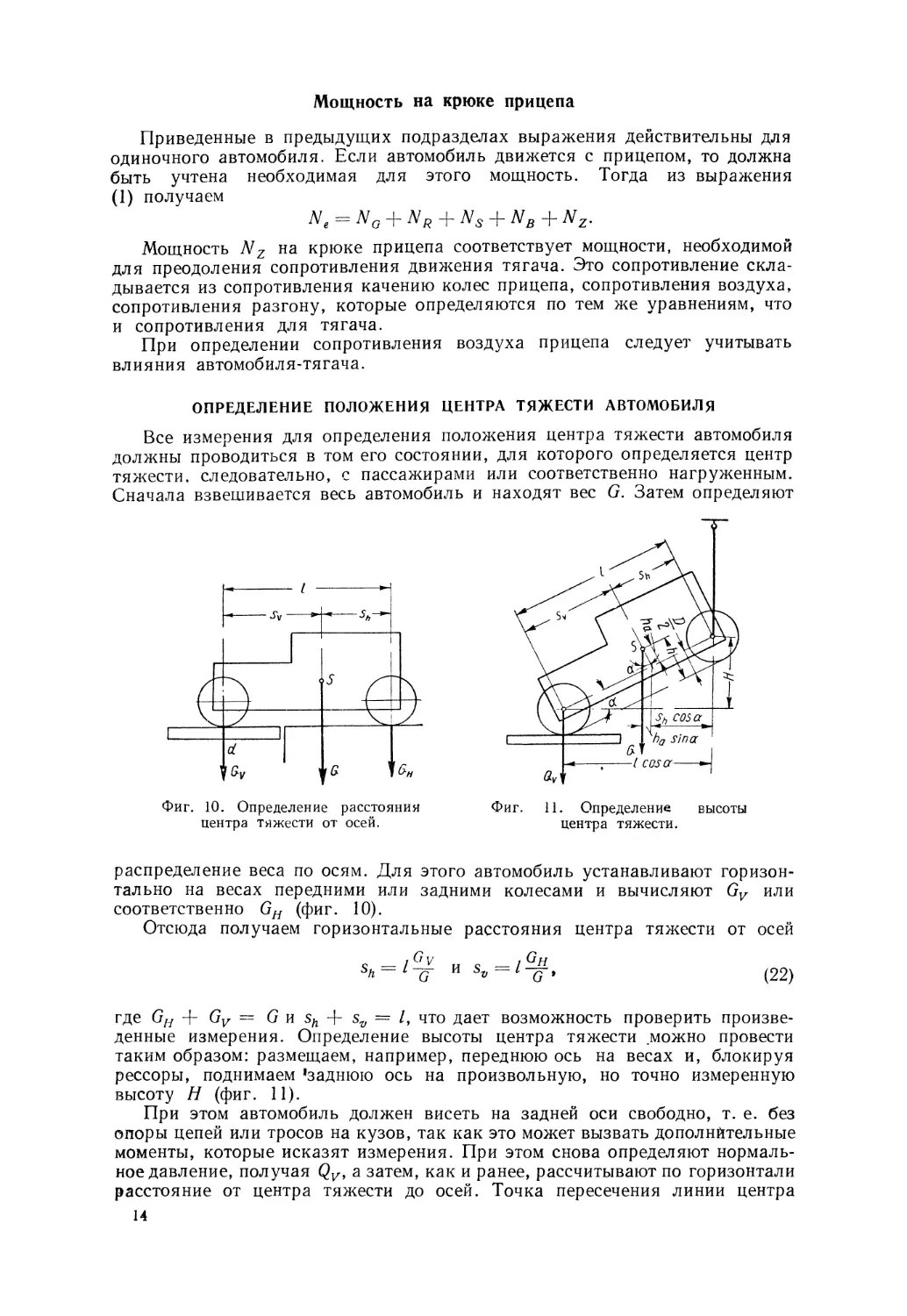

ОПРЕДЕЛЕНИЕ ПОЛОЖЕНИЯ ЦЕНТРА ТЯЖЕСТИ АВТОМОБИЛЯ

Все измерения для определения положения центра тяжести автомобиля

должны проводиться в том его состоянии, для которого определяется центр

тяжести, следовательно, с пассажирами или соответственно нагруженным.

Сначала взвешивается весь автомобиль и находят вес G. Затем определяют

Фиг. 10. Определение расстояния

центра тяжести от осей.

av\

Фиг. 11. Определение высоты

центра тяжести.

распределение веса по осям. Для этого автомобиль устанавливают

горизонтально на весах передними или задними колесами и вычисляют Gv или

соответственно GH (фиг. 10).

Отсюда получаем горизонтальные расстояния центра тяжести от осей

sh-l~G и sv-1~g> (22)

где GH + Gv — G и sh + sv = /, что дает возможность проверить

произведенные измерения. Определение высоты центра тяжести .можно провести

таким образом: размещаем, например, переднюю ось на весах и, блокируя

рессоры, поднимаем 'заднюю ось на произвольную, но точно измеренную

высоту Н (фиг. 11).

При этом автомобиль должен висеть на задней оси свободно, т. е. без

опоры цепей или тросов на кузов, так как это может вызвать дополнительные

моменты, которые исказят измерения. При этом снова определяют

нормальное давление, получая Qv, а затем, как и ранее, рассчитывают по горизонтали

расстояние от центра тяжести до осей. Точка пересечения линии центра

14

тяжести горизонтально стоящего автомобиля с линией центра тяжести

автомобиля, стоящего наклонно, является центром тяжести.

Центр тяжести может быть определен графически нанесением этих двух

линий или определен расчетом по фиг. 11:

Qv I cos a — G (ha sin а -j- sh cos а),

откуда получаем

— / ®v ~~ Gv -— / Qv —

-1 Gxg - '

п л н

и ig arcsin ——

(23>

Высота центра тяжести над полотном дороги тогда выразится формулой

Целесообразно для контроля повторить измерения при различных

высотах Я, а также взвесить заднюю ось при поднятой передней оси.

СЦЕПЛЕНИЕ КОЛЕС С ДОРОГОЙ

Так как автомобиль не имеет внешних направляющих и движущих сил,

то все силы, передающиеся полотну дороги, нужно рассматривать как

действующие на колеса силы трения покоя или скольжения.

Силы же трения зависят от нормального давления, т. е. от нагрузки,

перпендикулярной к плоскости дороги, и коэффициента трения;

следовательно, границы возможности надежного движения зависят от нормального-

давления и коэффициента сцепления.

Коэффициент сцепления

Множество величин, которые влияют на коэффициент сцепления р>.

до настоящего времени приводит к различным показаниям измерений *

Воздействие оказывают:

1) материалы дорожного покрытия и форма его поверхности;

2) материалы покрышки, конструкция и рисунок шины;

3) скорость движения и температура воздуха;

4) состояние дорожного покрытия (сухое, грязное, влажное или мокрое);

5) буксование, т е. трение покоя, скольжения или промежуточного

состояния;

6) колебания шин на дороге, в чем и состоит причина больших различий

результатов измерений, так как ясно, например, что подпрыгивающая шина

временами теряет связь с опорной поверхностью.

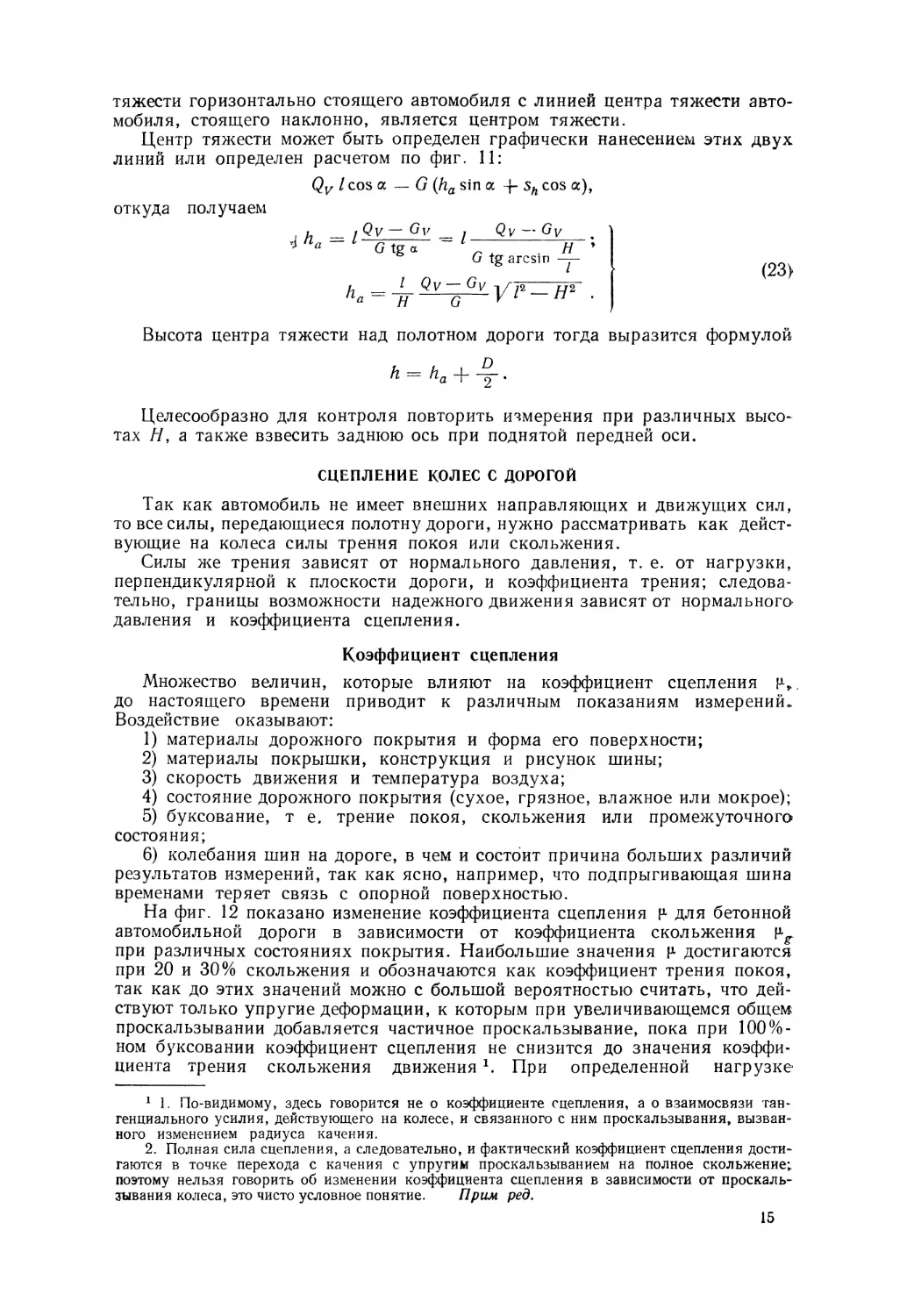

На фиг. 12 показано изменение коэффициента сцепления р* для бетонной

автомобильной дороги в зависимости от коэффициента скольжения p-f

при различных состояниях покрытия. Наибольшие значения р- достигаются

при 20 и 30% скольжения и обозначаются как коэффициент трения покоя,

так как до этих значений можно с большой вероятностью считать, что

действуют только упругие деформации, к которым при увеличивающемся общем

проскальзывании добавляется частичное проскальзывание, пока при 100%-

ном буксовании коэффициент сцепления не снизится до значения

коэффициента трения скольжения движения *. При определенной нагрузке

1 1. По-видимому, здесь говорится не о коэффициенте сцепления, а о взаимосвязи

тангенциального усилия, действующего на колесе, и связанного с ним проскальзывания,

вызванного изменением радиуса качения.

2. Полная сила сцепления, а следовательно, и фактический коэффициент сцепления

достигаются в точке перехода с качения с упругим проскальзыванием на полное скольжение;

поэтому нельзя говорить об изменении коэффициента сцепления в зависимости от

проскальзывания колеса, это чисто условное понятие. Прим ред.

15

на колесо Q оно может передать, в зависимости от величины скольжения,

усилие, равное \*<hQ или pgQ. Коэффициент трения скольжения pg для

чистого полотна дороги имеет следующие значения:

Сухая Мокрая

дорога дорога

Бетон (портланд-цемент):

двухгодичный 0,74 0,71

пятигодичный, грязный 0,68 0,64

Бетон-асфальт 0,80 0,76

Деревянная шашка 0,79 0,48

Клинкер:

с заполнением песком 0,82 0,60

с заполнением асфальтом 0,89 0,65

Щебень 0,61 0,57

Земля 0,65 0,52

Дорога, покрытая льдом 0,2—0,27

0,1 0,2 0,3 Ofi 0J5 0,6 0,7 0,8 0,9 jiig

Фиг. 12. Коэффициенты сцепления [л

в зависимости от коэффициента

скольжения [л^ для различного состояния

бетонного покрытия:

/ — сухого; 2 — мокрого; 3 —влажного

и грязного.

Фиг. 13. Окружности сцепления при

тормозной и боковой силах.

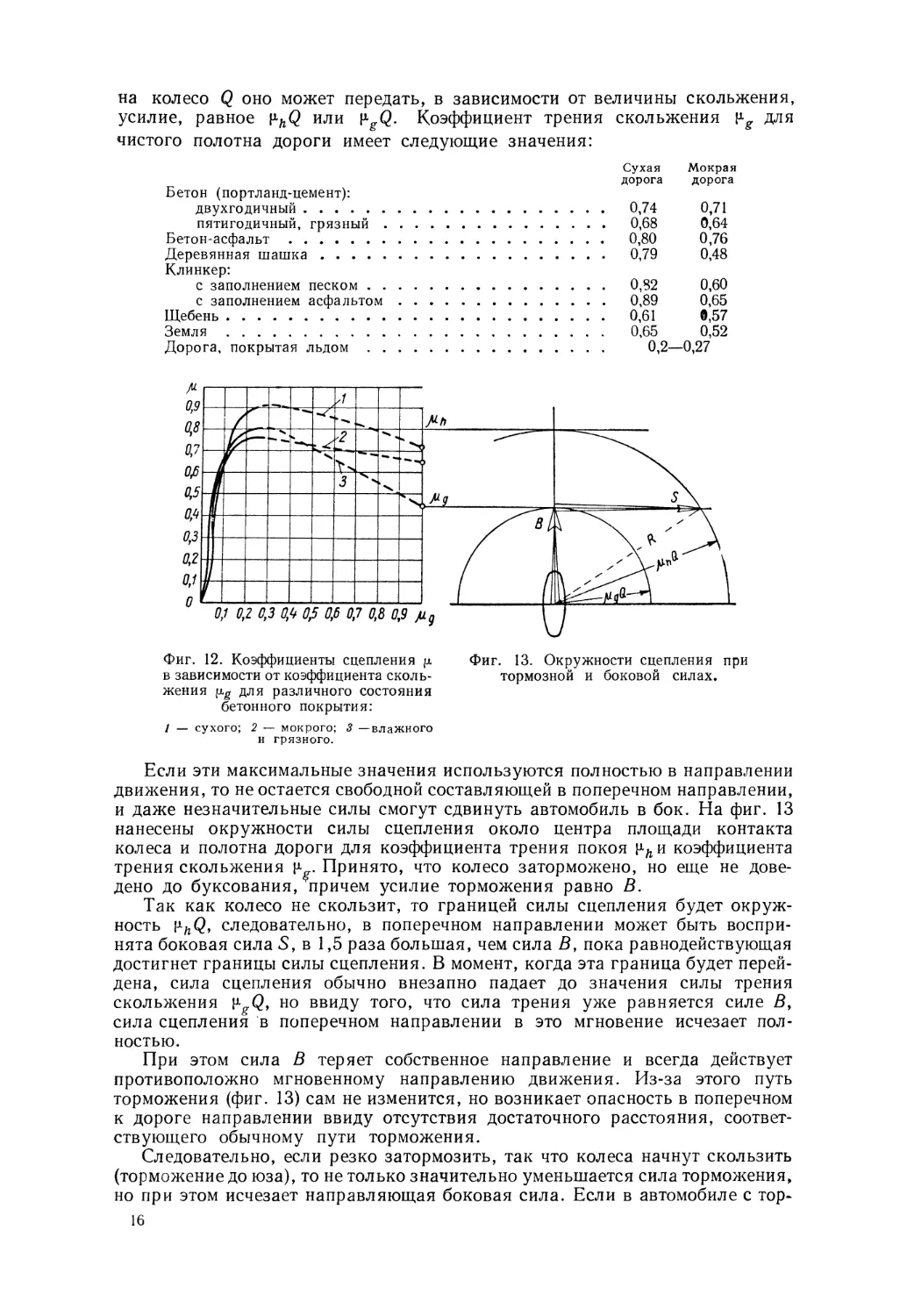

Если эти максимальные значения используются полностью в направлении

движения, то не остается свободной составляющей в поперечном направлении,

и даже незначительные силы смогут сдвинуть автомобиль в бок. На фиг. 13

нанесены окружности силы сцепления около центра площади контакта

колеса и полотна дороги для коэффициента трения покоя рпи коэффициента

трения скольжения р- . Принято, что колесо заторможено, но еще не

доведено до буксования, причем усилие торможения равно В.

Так как колесо не скользит, то границей силы сцепления будет

окружность p^Q, следовательно, в поперечном направлении может быть

воспринята боковая сила S, в 1,5 раза большая, чем сила В, пока равнодействующая

достигнет границы силы сцепления. В момент, когда эта граница будет

перейдена, сила сцепления обычно внезапно падает до значения силы трения

скольжения р- Q, но ввиду того, что сила трения уже равняется силе В,

сила сцепления в поперечном направлении в это мгновение исчезает

полностью.

При этом сила В теряет собственное направление и всегда действует

противоположно мгновенному направлению движения. Из-за этого путь

торможения (фиг. 13) сам не изменится, но возникает опасность в поперечном

к дороге направлении ввиду отсутствия достаточного расстояния,

соответствующего обычному пути торможения.

Следовательно, если резко затормозить, так что колеса начнут скользить

(торможение до юза), то не только значительно уменьшается сила торможения»

но при этом исчезает направляющая боковая сила. Если в автомобиле с тор-

16

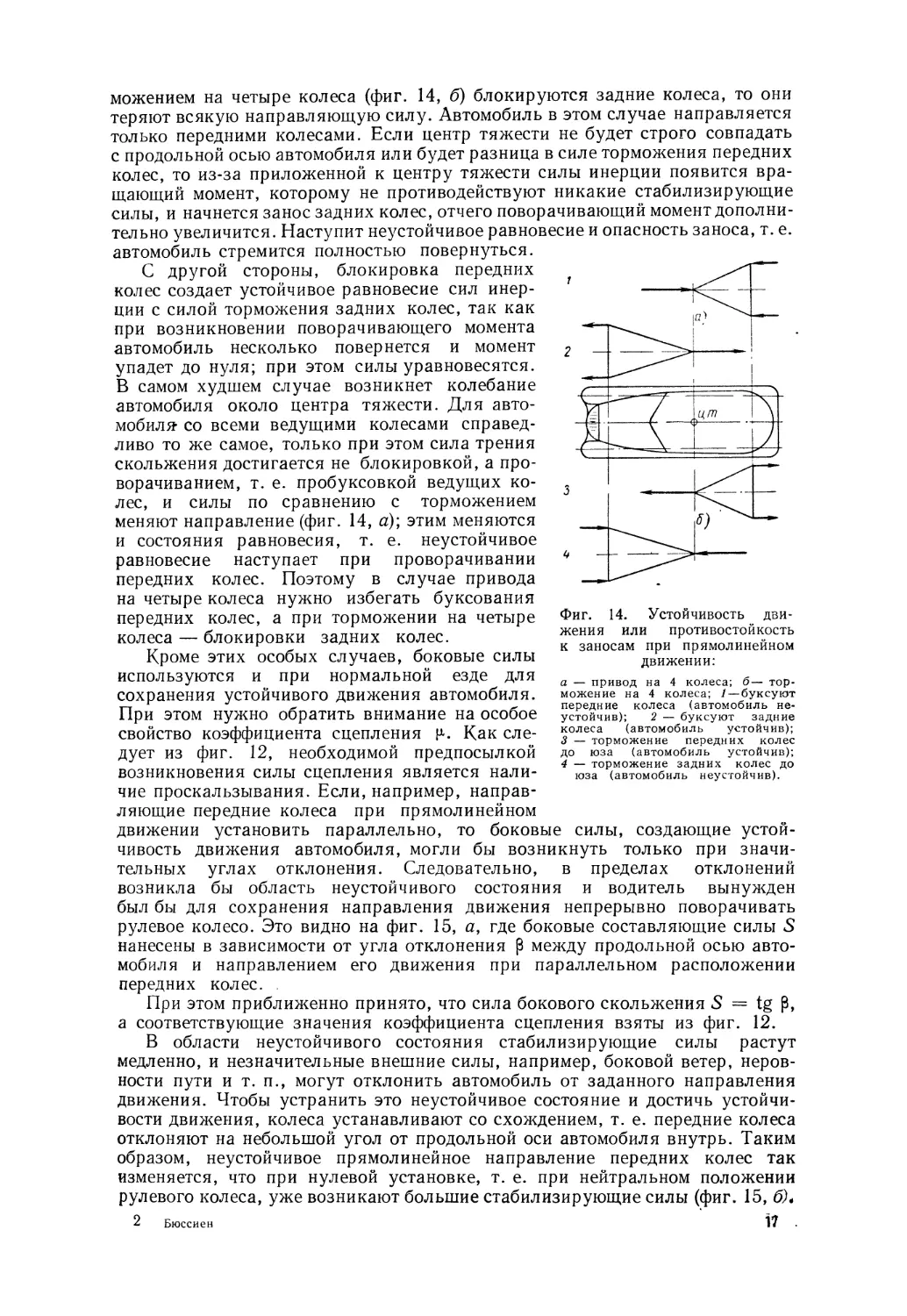

можением на четыре колеса (фиг. 14, б) блокируются задние колеса, то они

теряют всякую направляющую силу. Автомобиль в этом случае направляется

только передними колесами. Если центр тяжести не будет строго совпадать

с продольной осью автомобиля или будет разница в силе торможения передних

колес, то из-за приложенной к центру тяжести силы инерции появится

вращающий момент, которому не противодействуют никакие стабилизирующие

силы, и начнется занос задних колес, отчего поворачивающий момент

дополнительно увеличится. Наступит неустойчивое равновесие и опасность заноса, т. е.

автомобиль стремится полностью повернуться.

С другой стороны, блокировка передних

колес создает устойчивое равновесие сил

инерции с силой торможения задних колес, так как

при возникновении поворачивающего момента

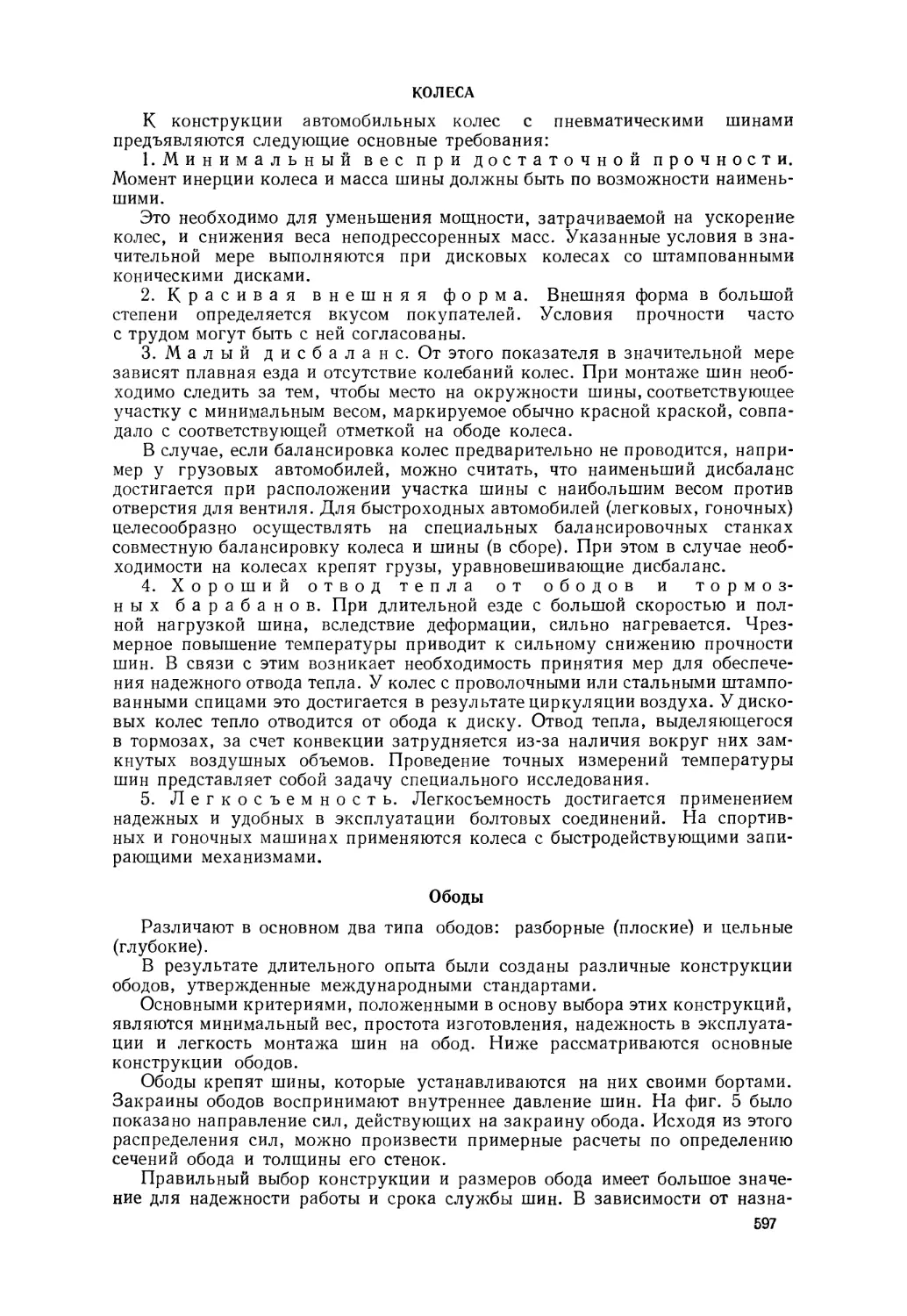

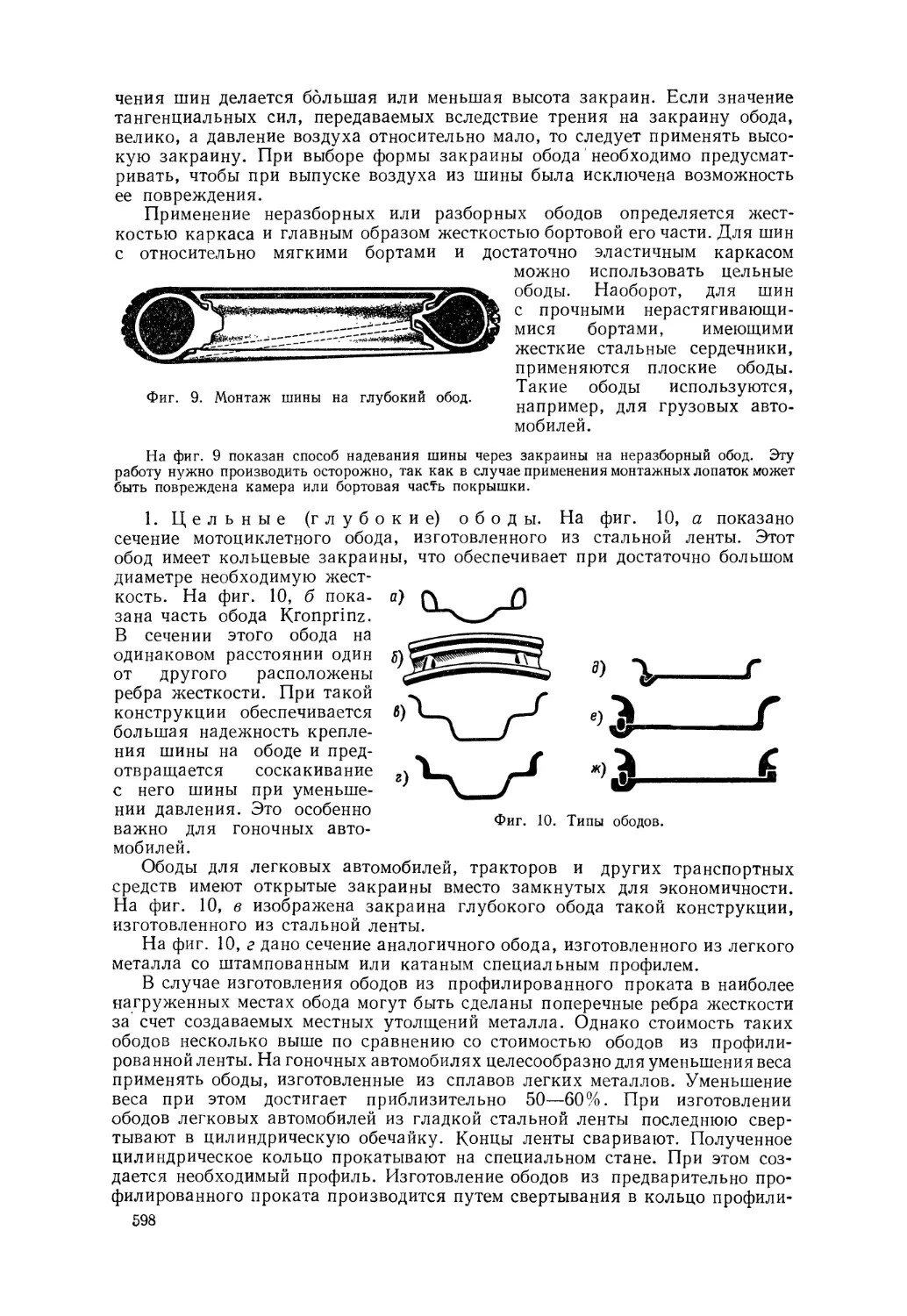

автомобиль несколько повернется и момент

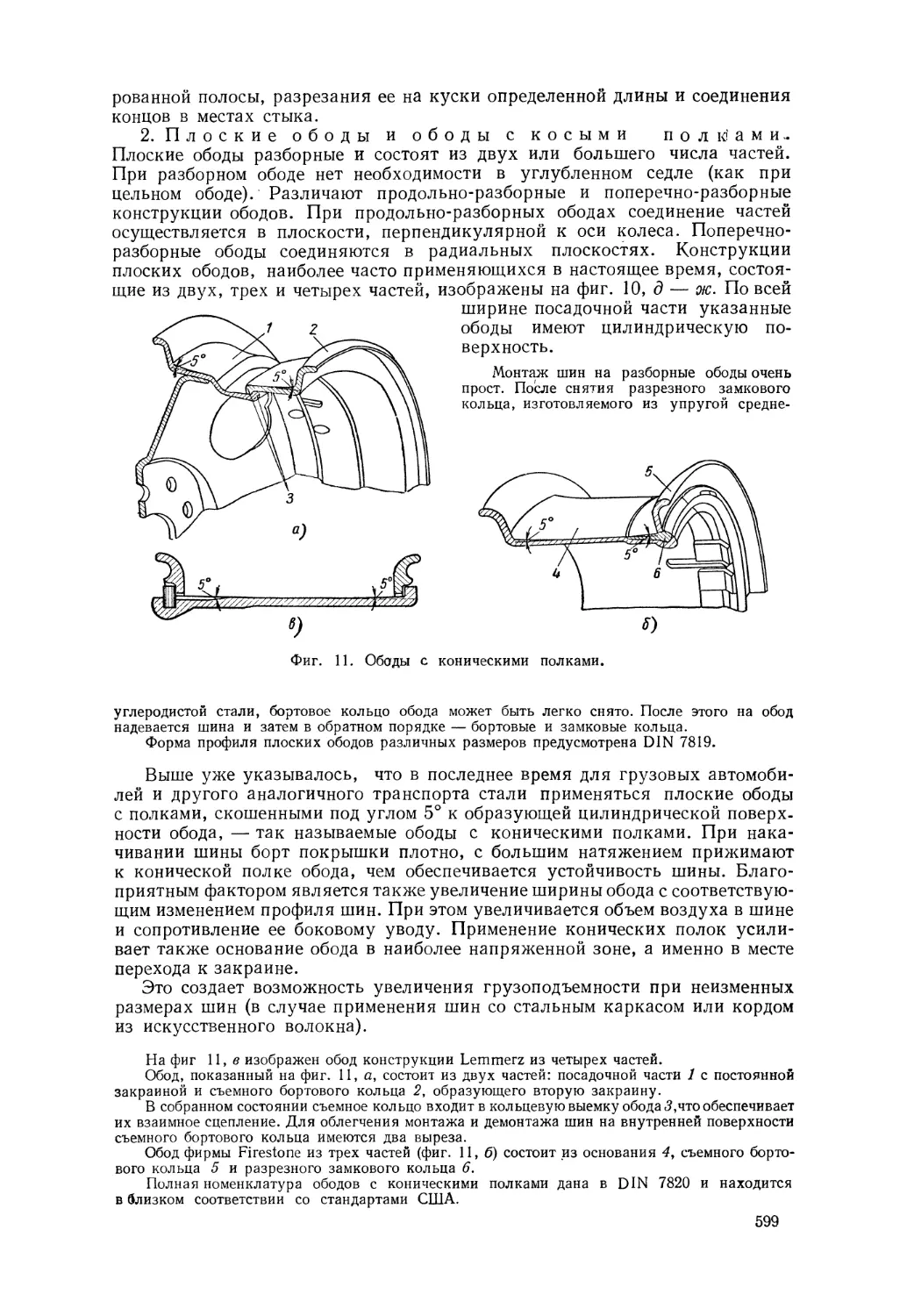

упадет до нуля; при этом силы уравновесятся.

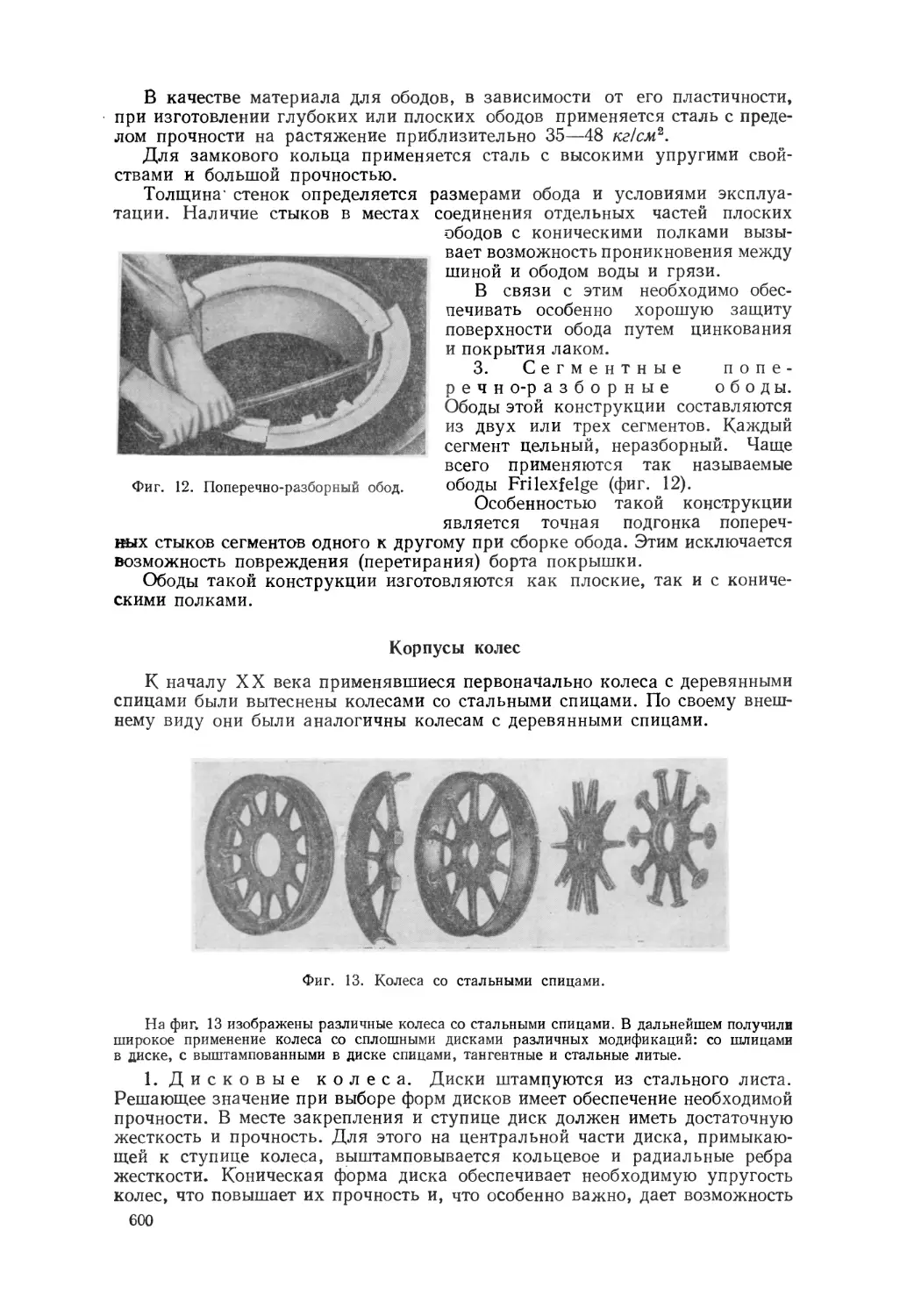

В самом худшем случае возникнет колебание

автомобиля около центра тяжести. Для

автомобиля- со всеми ведущими колесами

справедливо то же самое, только при этом сила трения

скольжения достигается не блокировкой, а

проворачиванием, т. е. пробуксовкой ведущих

колес, и силы по сравнению с торможением

меняют направление (фиг. 14, а); этим меняются

и состояния равновесия, т. е. неустойчивое

равновесие наступает при проворачивании

передних колес. Поэтому в случае привода

на четыре колеса нужно избегать буксования

передних колес, а при торможении на четыре

колеса — блокировки задних колес.

Кроме этих особых случаев, боковые силы

используются и при нормальной езде для

сохранения устойчивого движения автомобиля.

При этом нужно обратить внимание на особое

свойство коэффициента сцепления |^. Как

следует из фиг. 12, необходимой предпосылкой

возникновения силы сцепления является

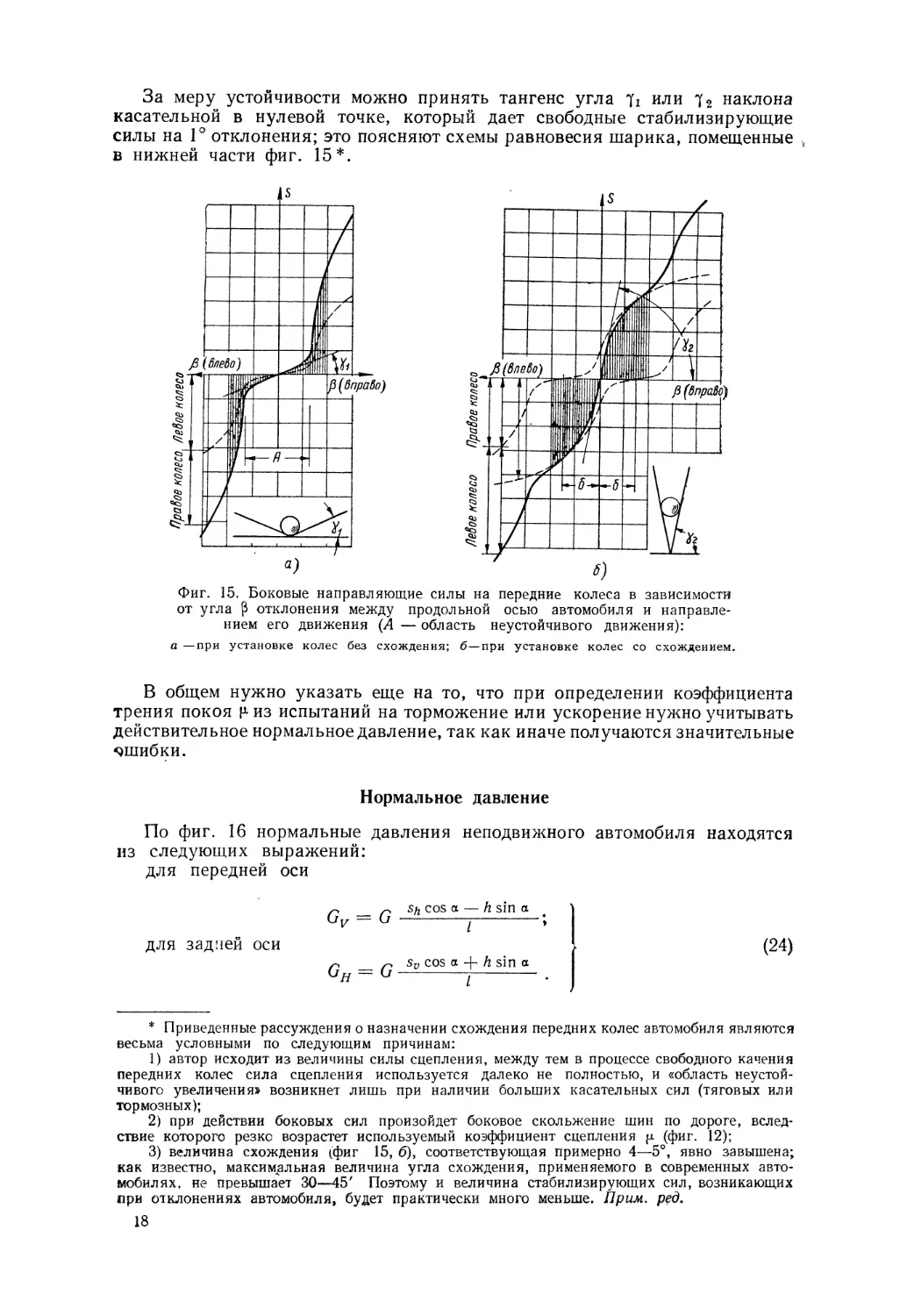

наличие проскальзывания. Если, например,

направляющие передние колеса при прямолинейном

движении установить параллельно, то боковые силы, создающие

устойчивость движения автомобиля, могли бы возникнуть только при

значительных углах отклонения. Следовательно, в пределах отклонений

возникла бы область неустойчивого состояния и водитель вынужден

был бы для сохранения направления движения непрерывно поворачивать

рулевое колесо. Это видно на фиг. 15, а, где боковые составляющие силы 5

нанесены в зависимости от угла отклонения р между продольной осью

автомобиля и направлением его движения при параллельном расположении

передних колес. .

При этом приближенно принято, что сила бокового скольжения S = tg p,

а соответствующие значения коэффициента сцепления взяты из фиг. 12.

В области неустойчивого состояния стабилизирующие силы растут

медленно, и незначительные внешние силы, например, боковой ветер,

неровности пути и т. п., могут отклонить автомобиль от заданного направления

движения. Чтобы устранить это неустойчивое состояние и достичь

устойчивости движения, колеса устанавливают со схождением, т. е. передние колеса

отклоняют на небольшой угол от продольной оси автомобиля внутрь. Таким

образом, неустойчивое прямолинейное направление передних колес так

изменяется, что при нулевой установке, т. е. при нейтральном положении

рулевого колеса, уже возникают большие стабилизирующие силы (фиг. 15, б).

2 Бюссиен Т? .

Фиг. 14. Устойчивость

движения или противостойкость

к заносам при прямолинейном

движении:

а — привод на 4 колеса; б—

торможение на 4 колеса; / — буксуют

передние колеса (автомобиль

неустойчив); 2 — буксуют задние

колеса (автомобиль устойчив);

3 — торможение передних колес

до юза (автомобиль устойчив);

4 — торможение задних колес до

юза (автомобиль неустойчив).

За меру устойчивости можно принять тангенс угла Ti или ?2 наклона

касательной в нулевой точке, который дает свободные стабилизирующие

силы на Г отклонения; это поясняют схемы равновесия шарика, помещенные v

в нижней части фиг. 15*.

(вправо)

Фиг. 15. Боковые направляющие силы на передние колеса в зависимости

от угла р отклонения между продольной осью автомобиля и

направлением его движения (А — область неустойчивого движения):

а — при установке колес без схождения; б—при установке колес со схождением.

В общем нужно указать еще на то, что при определении коэффициента

трения покоя р- из испытаний на торможение или ускорение нужно учитывать

действительное нормальное давление, так как иначе получаются значительные

ошибки.

Нормальное давление

По фиг. 16 нормальные давления неподвижного автомобиля находятся

нз следующих выражений:

для передней оси

sh cos a — h sin a

для задней оси

n sv cos a + h sin а

н = О 1 .

(24)

* Приведенные рассуждения о назначении схождения передних колес автомобиля являются

весьма условными по следующим причинам:

1) автор исходит из величины силы сцепления, между тем в процессе свободного качения

передних колес сила сцепления используется далеко не полностью, и «область

неустойчивого увеличения» возникнет лишь при наличии больших касательных сил (тяговых или

Т°РМ2)ЗНпри)'действии боковых сил произойдет боковое скольжение шин по Дороге,

вследствие которого резко возрастет используемый коэффициент сцепления н- (фиг. U);

3) величина схождения (фиг 15, б), соответствующая примерно 4—5 , явно завышена;

как известно, максимальная величина угла схождения, применяемого в современных

автомобилях не превышает 30—45' Поэтому и величина стабилизирующих сил, возникающих

яри отклонениях автомобиля, будет практически много меньше. Прим. ped.

18

Если считать а = 0°, то:

для передней оси

для задней оси

(25)

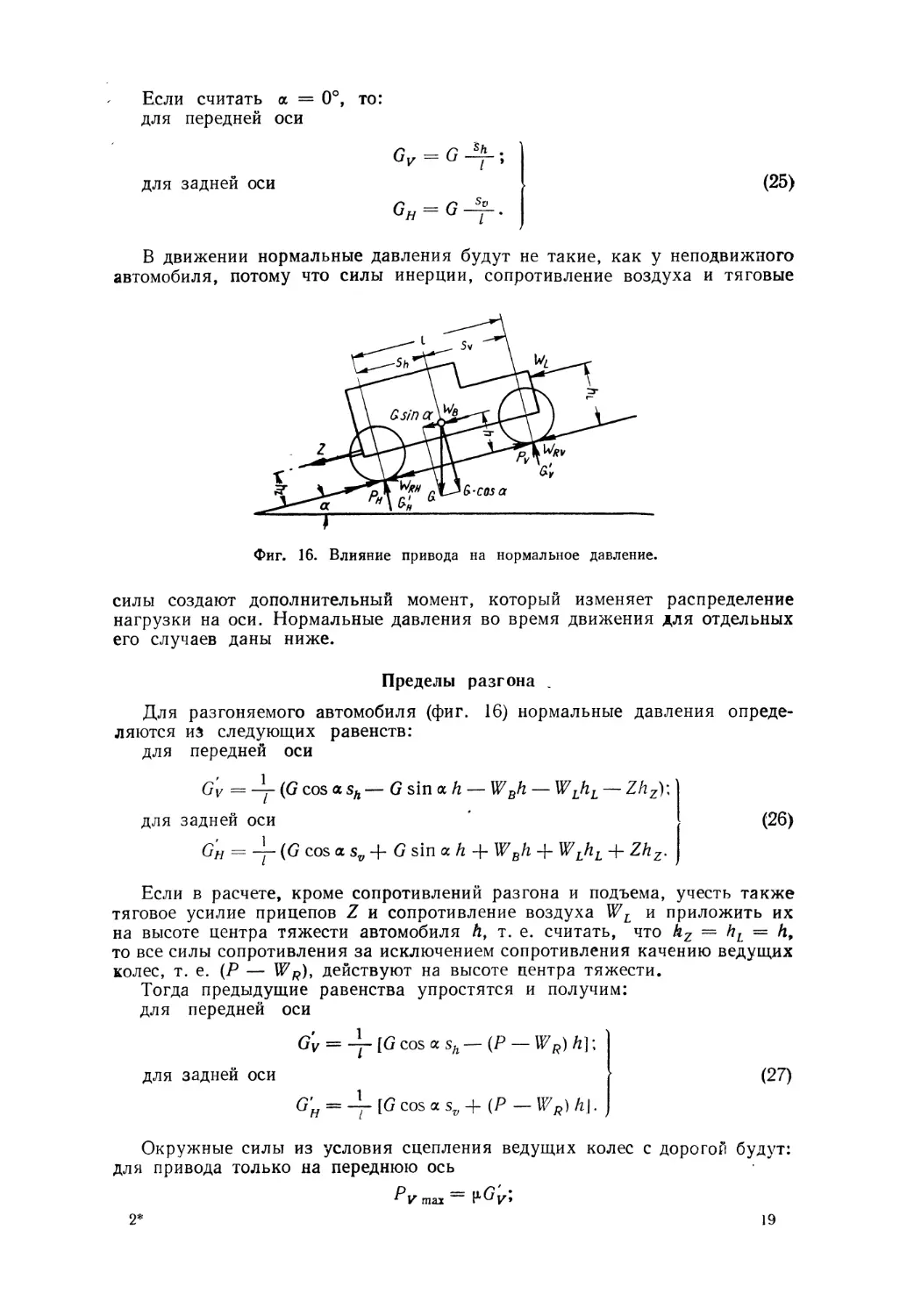

В движении нормальные давления будут не такие, как у неподвижного

автомобиля, потому что силы инерции, сопротивление воздуха и тяговые

У

Фиг. 16. Влияние привода на нормальное давление.

силы создают дополнительный момент, который изменяет распределение

нагрузки на оси. Нормальные давления во время движения для отдельных

его случаев даны ниже.

Пределы разгона ,

Для разгоняемого автомобиля (фиг. 16) нормальные давления

определяются из следующих равенств:

для передней оси

1

' cos ash— G sin a h — WBh — WLhL — Zhz)\

для задней оси

GH = -j- (G cos a sv + G sin a h + WBh + WLhL + Zhz.

(26)

Если в расчете, кроме сопротивлений разгона и подъема, учесть также

тяговое усилие прицепов Z и сопротивление воздуха WL и приложить их

на высоте центра тяжести автомобиля А, т. е. считать, что hz = hL — h9

то все силы сопротивления за исключением сопротивления качению ведущих

колес, т. е. (Р — WR), действуют на высоте центра тяжести.

Тогда предыдущие равенства упростятся и получим:

для передней оси

cos a sh- (p -

для задней оси

G'H = -L [G cos olsv+(P— WR) h\.

(27)

Окружные силы из условия сцепления ведущих колес с дорогой будут:

для привода только на переднюю ось

v та*

19

для привода только на заднюю ось

* Н max ==

Если подставить сюда приведенные выше общие значения G и затем

принять, что WR = fG cos a, a также, что для передней оси Р = Рутах

и для задней оси Р = PHm2L^ то получим:

для передней оси

для задней оси

Н шах

= V-G COS

(28)

Отношение наибольших возможных тяговых усилий автомобилей при

переднем приводе и заднем приводе:

Если при переднем приводе достигается то же усилие, что и при заднем,

т. е. PVma3L = Рнты> то расстояние центра тяжести от передней оси

Для привода на четыре колеса возможное окружное усилие из условия

сцепления найдем из выражения

^CC0Sa. (31)

Максимальное тяговое усилие всех четырех колес может быть достигнуто,

если тяговые усилия на ведущих колесах будут распределены

пропорционально нормальным давлениям, т. е. согласно следующему равенству:

Рн = ^_и_ _ Gcosasy + iP

Pv ~~ Gy ~ Gcosash — (P

Учитывая, что Р = pG cos a и WR = fG cos a, получим отношение

тяговых усилий:

Pv

(32)

Тяговые усилия для отдельных осей в зависимости от общего веса при

Р = р G cos a; Pv = у. G'v и Рн = у. GH будут:

для передней оси

= V.G cos a

для задней оси

(33)

Если нужно, чтобы передняя и задняя ведущие оси передавали одинаковое

тяговое усилие, т. е. Рн = Ру> то расстояние центра тяжести от передней

оси

sv = -L-h(ii-f). (34)

20

Пределы подъема

Для равномерного движения автомобиля на максимальный подъем

(WB — 0), при условии, что WL = 0 и Z = 0, должно быть приложено

тяговое усилие Pmax = Ws + WRy которое при подстановке равенства (6)

и (11) и при учете последней части равенства (4) выразится уравнением

Pmax = G' (sin а + / cos а). (35)

Если это значение, соответственно роду привода, приравнять равенствам

(28) и (31), то получим предельный подъем:

для привода на переднюю ось

g OLy = JJL —■— [\ (у®)

для привода на заднюю ось

*8ая = V ?""/? —Л (37)

для привода на четыре колеса, с распределением тягового усилия по

равенству (32):

tg«« = P —/■ (38)

Таким образом, пределы разгона и подъема зависят от сцепления

колеса с дорогой.

Действительные максимальные подъемы, которые могут быть преодолены

отдельными автомобилями, зависят от крутящего момента двигателя и

передаточного числа трансмиссии. Следовательно, вопрос сводится к тому,

достигает ли наибольшее тяговое усилие на ведущих колесах величины, при

которой это усилие еще может быть передано дороге-

Пределы торможения

4 Как и при разгоне, принимаем, что, кроме силы сопротивления подъема,

на центр тяжести действуют сила сопротивления воздуха и усилие прицепов.

При этом согласно фиг. 17 уравнения динамических нагрузок на оси

заторможенного автомрбиля будут:

'у = 4"[G cos ash + h (рв -

'h = 4" [G cos « s* — A (рв -

(39)

где Рв — общая сила инерции;

W — сумма всех сопротивлений движению, приложенных на

высоте центра тяжести;

Рв = fG cos a -f pJ3 + v-G'x,

где G'x — нормальное давление соответственно при торможении передних,

задних или всех колес;

Рв _ W = WR + U = fG cos a + iiG'x;

21

При учете этих значений получим для торможения только передними

колесами:

Gy = G cos a

cos

*) г;

(40)

для торможения только задними колесами

■ cos

Используемое нормальное

давление при торможении

передними колесами относится к

нормальному давлению при

торможении задними колесами как

G

(41)

н

в-cosa

Фиг. 17. Влияние торможения на нормальное

давление.

Отношение наивысших

возможных замедлений

-bv Р<о^ /-I

COS a

-Ь„

.(42)

COS a

Если торможением только передними колесами желательно достичь

такого же результата, как при торможении только задними колесами, то

расстояние центра тяжести от передней оси

Для торможения четырьмя колесами получим

Рв = fG cos a + рЛ + fJtG cos a = — b —,

(44)

отсюда наивысшее возможное замедление

_ b = g [pi + (f* + /) cos a], (45)

для достижения которого, однако, требуется, чтобы нормальные давления

всех колес полностью использовались при торможении. В этом случае

нормальные давления будут равны:

Gv = G cos a Sfl ' :

GH = G cos a

(46)

а их отношение

ft (fX

Если требуется, чтобы передняя и задняя оси передавали равные

тормозные усилия, т. е. Gv = GH, то получим следующее условие для

расположения центра тяжести:

(47)

/

Сводка главных формул для разгона и торможения при некоторых

упрощающих допущениях дана в табл. 1.

22

Таблица I

Нормальные давления и окружные усилия, которые можно передать

при торможении и разгоне

Разгон (а = 0; hL = hz = h)

Передние ведущие

колеса

0' Q sh + fh

РУ max = V-Gv

Задние ведущие колеса

G' q sv~fh .

PH max = Iх0я

Рн max (sv — fh) (I + V-h)

Торможение (а = 0; pw = 0)

Торможение передними

колесами

' _ Sfi -j- fh

v 1 — \i.h y

By max = V*GV + fG;

bv L-^h g

By max (l1

Внтах (Р

Торможение задними

колесами

G s°-fh ■

Вн max = V-GH + fG;

sh ~\~ f 0 U H~ V-h)

sv -\- ft) (I — \ih)

При условии G = G

Все колеса ведущие

P = U.G

max

fv =

I

Pv Gv

Рн Gh

- G I

Торможение на четыре колеса

G i

«г ,

Bv Gv

Вн GH

G I

При условии Gy = Gjj

Влияние силы тяги или силы давления прицепа

и их направления на нормальные давления колес автомобиля

На фиг. 16 сила тяги прицепа Z принята параллельной дороге и учтена

в равенстве (26). В дальнейшем сила тяги прицепа была объединена с

сопротивлениями движению при условии, что точка приложения ее лежит на

высоте центра тяжести.

Если это не имеет места, то нужно из равенства (26) определить поправку

для осевых давлений по силе тяги прицепа:

LGy = —Z -^f- и AGtf = + Z -If-. (48)

Отсюда видно, что только при малой высоте приложения силы тяги ее

влияние на нормальное давление незначительно.

Если сила тяги действует не параллельно полотну дороги, то возникают

другие отношения, смотря по тому, в какой точке направление силы

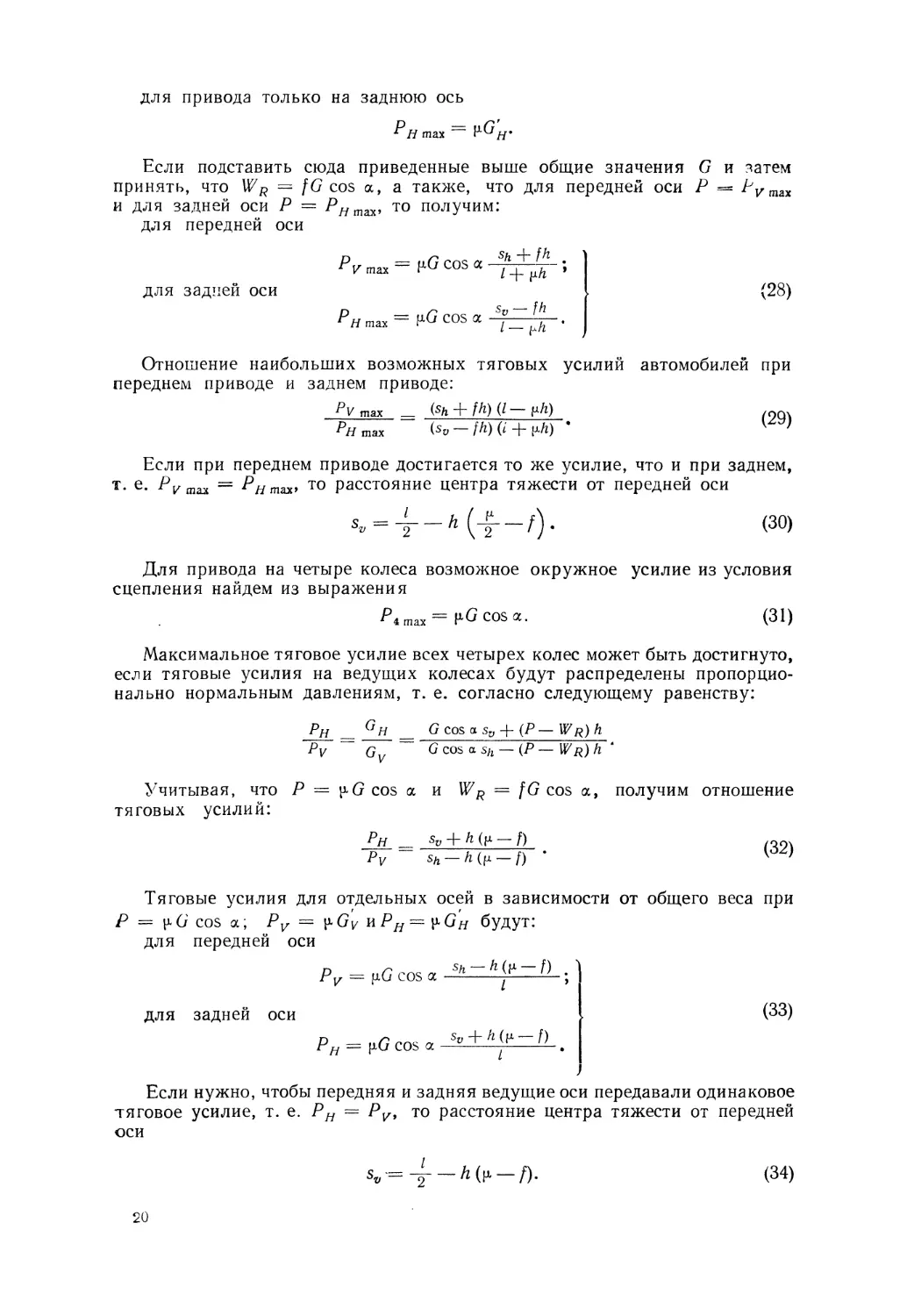

пересекает полотно дороги. На фиг. 18 изображен грузовой автомобиль, который

испытывает силу тяги прицепа в различных случаях в разных направлениях.

23

Направления силы тяги продолжены до пересечения с полотном дороги

и нанесены плечи относительно точек касания колес автомобиля с полотном.

Считаем, что горизонтальная составляющая сила тяги постоянная. Из

равновесия моментов получены поправки осевых давлений AG, изображенные

внизу, причем под пересечением полотна с направлением силы тяги отложена

соответствующая поправка.

Отсюда получаем, например, что при пересечении направления силы тяги

с полотном под передней осью (точка Ь) прицеп не оказывает воздействия

на давление задней оси, а влияет только на давление передней оси; в случае

пересечения в точке d — наоборот. Если сила тяги Z случайно действует

по направлению движения, т. е. оказывает давление, например при спуске

Фиг. 18. Влияние силы тяги прицепов на нормальное давление.

или торможении, то поправки AG изменят знак. Следовательно, положением

силы тяги можно воздействовать в желаемом направлении на нормальные

давления. Так, например, можно держать поправки нормальных давлений

в очень узких границах или для увеличения предела тяги сильнее нагрузить

ведущую ось.

Если желательно при буксировке прицепа сильнее нагрузить заднюю

ось, то дышло тягача должно направляться к прицепу сверху вниз. Если

при торможении должно быть повышено давление на заднюю ось тягача,

то расположение дышла должно быть обратным, т. е. подводиться к прицепу

снизу вверх.

Эти требования к расположению дышла в вертикальной плоскости могут

быть удовлетворены, например, с помощью овальных отверстий.

При прочностном расчете осей нужно учитывать возможное влияние

прицепов на нормальные давления, так как оно может быть весьма

существенным.

РАСПРЕДЕЛЕНИЕ НОРМАЛЬНОГО ДАВЛЕНИЯ И ОКРУЖНОГО УСИЛИЯ

Общие положения

Мы видели, что для четырех ведущих и тормозных колес распределение

тягового усилия и сил торможения должно соответствовать фактическому

нормальному давлению, если желательно весь вес автомобиля использовать

как силу, обеспечивающую трение.

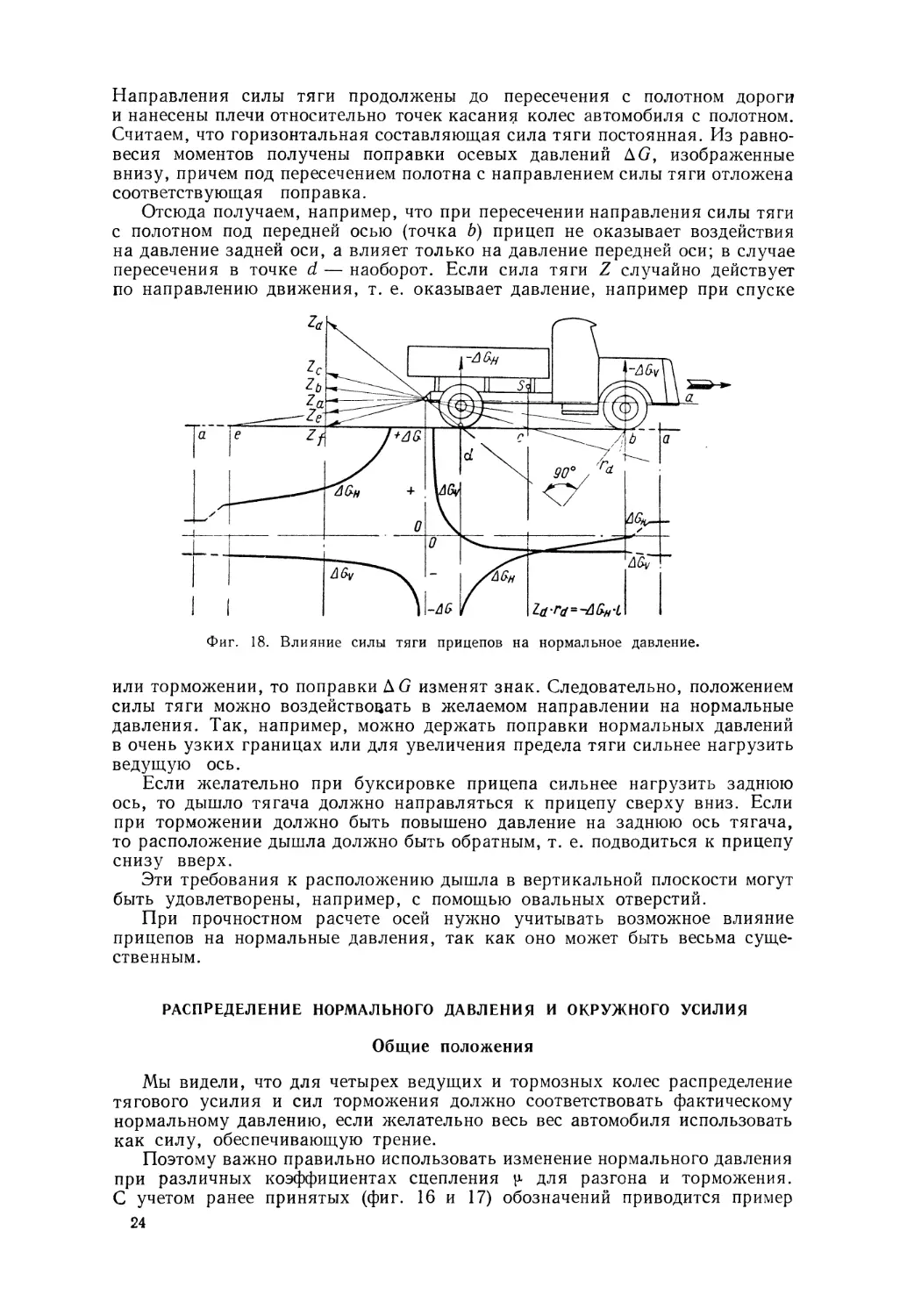

Поэтому важно правильно использовать изменение нормального давления

при различных коэффициентах сцепления ц для разгона и торможения.

С учетом ранее принятых (фиг. 16 и 17) обозначений приводится пример

24

fi*

800

700

600

500

400

300

200

100

~-—

Прибод

H

Торможение

4

кг

ZOO

300

400

500

600

700

800

900

1000

1 0,9 0,8 0,7 0,6 0,5 0,4 0,3 0,2 0,1 0 0,1 0,2 0,3 0,4 0,50,6 0,7 0,8 0J9 /I

Фиг. 19. Примеры распределения нормального давления в

зависимости от использования коэффициента сцепления \ъ для

различных коэффициентов сопротивления качению f.

/и 0,8 0,6 0,4 0,2 0 0,2 0,4 Ofi 0,8 М

Фиг. 20. Достижимые окружные усилия колес к примеру на фиг. 19.

LL

Рн

1,7

1,5

Ы

10

0,9

0,1

0,5

0,3

0

%

Прибод

8 0,6

0,4

yS

yS

0,2

Y'

Торможение

\/-

0/

/

/

/

V

/

L

\

/

^—

V/

/

V/

0,4

A

У

/

/

V

W

0,6

A/A

//

v-

0,8

'/

Вн

Фиг. 21. Отношение окружных усилий передних колес к усилиям

задних колес для примера на фиг. 19 и 20.

25

.распределения нормального давления для автомобиля, имеющего: G =

= 1000 кг\ I = 2,6 м\ sv = 1,6 ж; А = 0,6 ж; pw - 0; а = 0.

С этой целью вычислено распределение нормального давления для

различных, полностью используемых коэффициентов сцепления и результаты

расчета изображены на фиг. 19. Чтобы исключить влияние коэффициента

сопротивления качению f, нормальное давление определено для различных

его значений. На обычных дорогах, для которых / = 0,02, величиной f

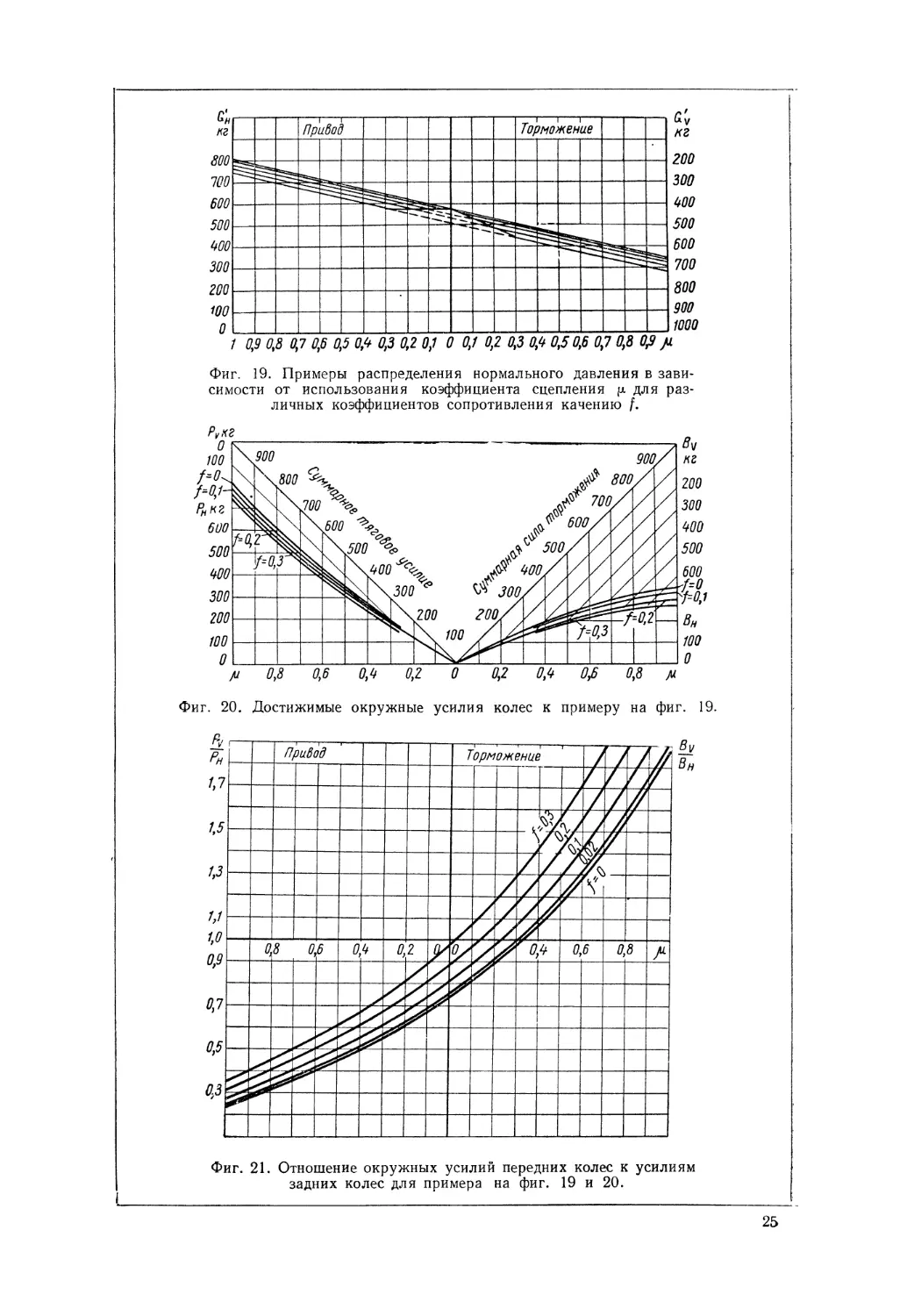

можно пренебречь. Достижимые при этом нормальном давлении и

соответствующих коэффициентах сцепления р окружные усилия изображены на

фиг. 20, а на фиг. 21 дается отношение окружных усилий на передних колесах

к окружным усилиям на задних колесах. Следовательно, для полного

использования возможностей передачи этих усилий необходимо тяговые усилия

и соответственно силы торможения распределять на переднюю и заднюю ось

в разных отношениях.

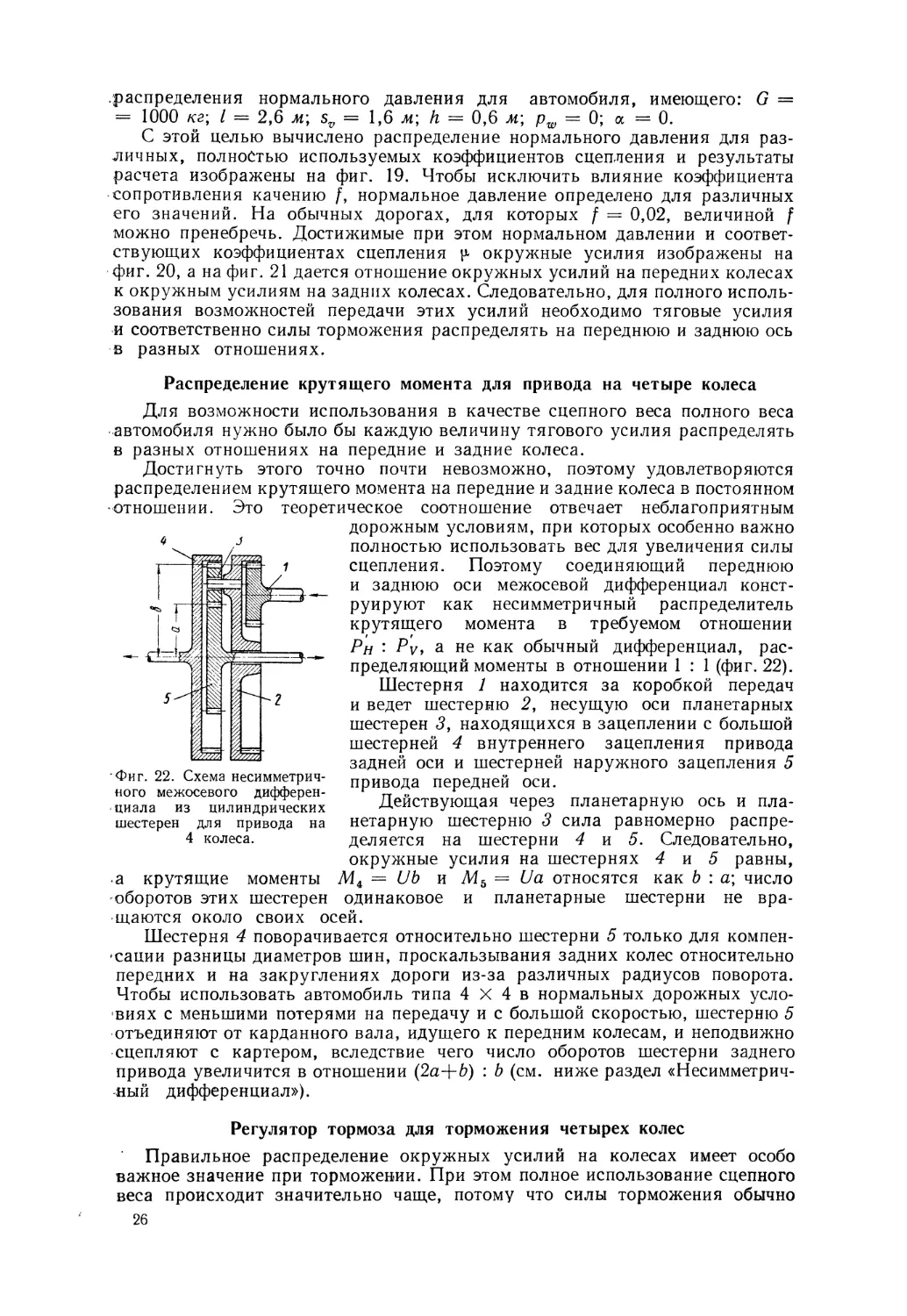

Распределение крутящего момента для привода на четыре колеса

Для возможности использования в качестве сцепного веса полного веса

автомобиля нужно было бы каждую величину тягового усилия распределять

в разных отношениях на передние и задние колеса.

Достигнуть этого точно почти невозможно, поэтому удовлетворяются

распределением крутящего момента на передние и задние колеса в постоянном

-отношении. Это теоретическое соотношение отвечает неблагоприятным

дорожным условиям, при которых особенно важно

полностью использовать вес для увеличения силы

сцепления. Поэтому соединяющий переднюю

и заднюю оси межосевой дифференциал

конструируют как несимметричный распределитель

крутящего момента в требуемом отношении

Рн : P'v, а не как обычный дифференциал,

распределяющий моменты в отношении 1 : 1 (фиг. 22).

Шестерня 1 находится за коробкой передач

и ведет шестерню 2, несущую оси планетарных

шестерен 5, находящихся в зацеплении с большой

шестерней 4 внутреннего зацепления привода

задней оси и шестерней наружного зацепления 5

привода передней оси.

Действующая через планетарную ось и

планетарную шестерню 3 сила равномерно

распределяется на шестерни 4 и 5. Следовательно,

окружные усилия на шестернях 4 и 5 равны,

а крутящие моменты М4 = Ub и Мъ — Ua относятся как b : а; число

оборотов этих шестерен одинаковое и планетарные шестерни не

вращаются около своих осей.

Шестерня 4 поворачивается относительно шестерни 5 только для

компенсации разницы диаметров шин, проскальзывания задних колес относительно

передних и на закруглениях дороги из-за различных радиусов поворота.

Чтобы использовать автомобиль типа 4 X 4 в нормальных дорожных

условиях с меньшими потерями на передачу и с большой скоростью, шестерню 5

отъединяют от карданного вала, идущего к передним колесам, и неподвижно

сцепляют с картером, вследствие чего число оборотов шестерни заднего

привода увеличится в отношении (2a+b) : b (см. ниже раздел

«Несимметричный дифференциал»).

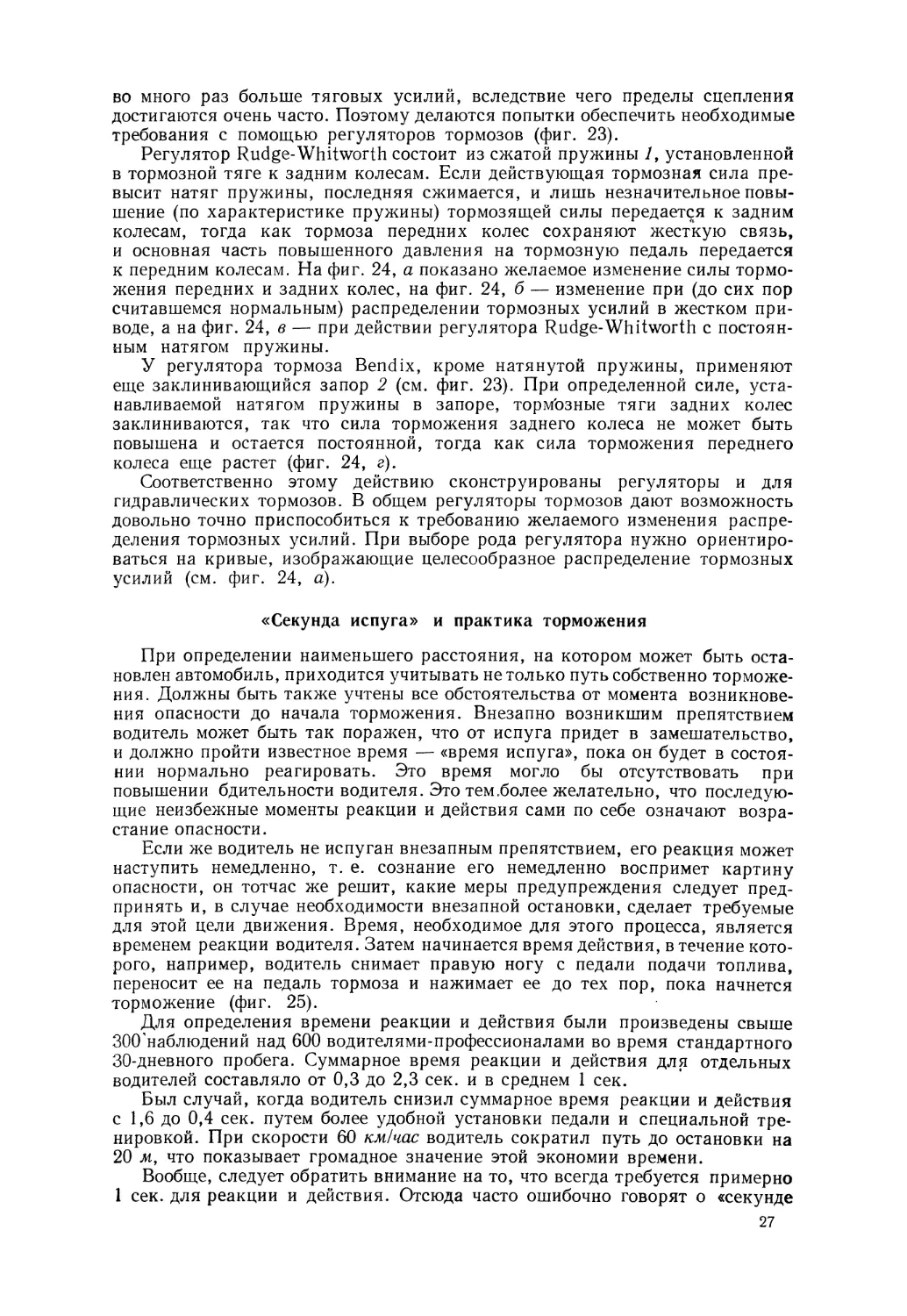

Регулятор тормоза для торможения четырех колес

Правильное распределение окружных усилий на колесах имеет особо

важное значение при торможении. При этом полное использование сцепного

веса происходит значительно чаще, потому что силы торможения обычно

26

Фиг. 22. Схема

несимметричного межосевого

дифференциала из цилиндрических

шестерен для привода на

4 колеса.

во много раз больше тяговых усилий, вследствие чего пределы сцепления

достигаются очень часто. Поэтому делаются попытки обеспечить необходимые

требования с помощью регуляторов тормозов (фиг. 23).

Регулятор Rudge-Whitworth состоит из сжатой пружины У, установленной

в тормозной тяге к задним колесам. Если действующая тормозная сила

превысит натяг пружины, последняя сжимается, и лишь незначительное

повышение (по характеристике пружины) тормозящей силы передается к задним

колесам, тогда как тормоза передних колес сохраняют жесткую связь,

и основная часть повышенного давления на тормозную педаль передается

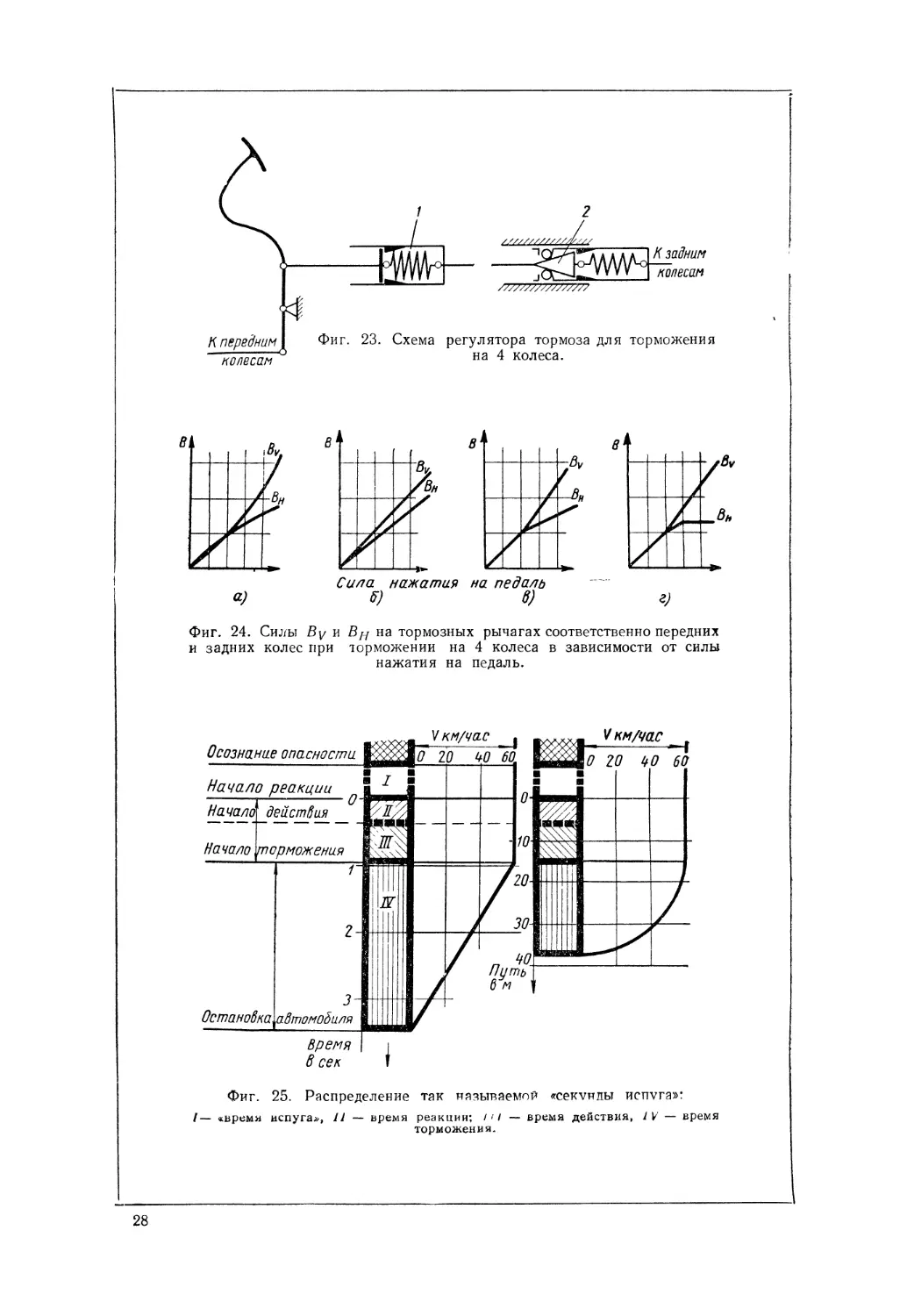

к передним колесам. На фиг. 24, а показано желаемое изменение силы

торможения передних и задних колес, на фиг. 24, б — изменение при (до сих пор

считавшемся нормальным) распределении тормозных усилий в жестком

приводе, а на фиг. 24, в — при действии регулятора Rudge-Whitworth с

постоянным натягом пружины.

У регулятора тормоза Bendix, кроме натянутой пружины, применяют

еще заклинивающийся запор 2 (см. фиг. 23). При определенной силе,

устанавливаемой натягом пружины в запоре, торм'озные тяги задних колес

заклиниваются, так что сила торможения заднего колеса не может быть

повышена и остается постоянной, тогда как сила торможения переднего

колеса еще растет (фиг. 24, г).

Соответственно этому действию сконструированы регуляторы и для

гидравлических тормозов. В общем регуляторы тормозов дают возможность

довольно точно приспособиться к требованию желаемого изменения

распределения тормозных усилий. При выборе рода регулятора нужно

ориентироваться на кривые, изображающие целесообразное распределение тормозных

усилий (см. фиг. 24, а).

«Секунда испуга» и практика торможения

При определении наименьшего расстояния, на котором может быть

остановлен автомобиль, приходится учитывать не только путь собственно

торможения. Должны быть также учтены все обстоятельства от момента

возникновения опасности до начала торможения. Внезапно возникшим препятствием

водитель может быть так поражен, что от испуга придет в замешательство,

и должно пройти известное время — «время испуга», пока он будет в

состоянии нормально реагировать. Это время могло бы отсутствовать при

повышении бдительности водителя. Это тем .более желательно, что

последующие неизбежные моменты реакции и действия сами по себе означают

возрастание опасности.

Если же водитель не испуган внезапным препятствием, его реакция может

наступить немедленно, т. е. сознание его немедленно воспримет картину

опасности, он тотчас же решит, какие меры предупреждения следует

предпринять и, в случае необходимости внезапной остановки, сделает требуемые

для этой цели движения. Время, необходимое для этого процесса, является

временем реакции водителя. Затем начинается время действия, в течение

которого, например, водитель снимает правую ногу с педали подачи топлива,

переносит ее на педаль тормоза и нажимает ее до тех пор, пока начнется

торможение (фиг. 25).

Для определения времени реакции и действия были произведены свыше

300'наблюдений над 600 водителями-профессионалами во время стандартного

30-дневного пробега. Суммарное время реакции и действия для отдельных

водителей составляло от 0,3 до 2,3 сек. и в среднем 1 сек.

Был случай, когда водитель снизил суммарное время реакции и действия

с 1,6 до 0,4 сек. путем более удобной установки педали и специальной

тренировкой. При скорости 60 км/час водитель сократил путь до остановки на

20 м, что показывает громадное значение этой экономии времени.

Вообще, следует обратить внимание на то, что всегда требуется примерно

1 сек. для реакции и действия. Отсюда часто ошибочно говорят о «секунде

27

^a

/7777777777777777

К передним \ Фиг. 23. Схема регулятора тормоза для торможения

на 4 колеса.

колесам

6k

-А

/

/

-A

нажатия на педаль ~~~""

a) 5) в) г)

Фиг. 24. Силы By и Б// на тормозных рычагах соответственно передних

и задних колес при торможении на 4 колеса в зависимости от силы

нажатия на педаль.

V км/час

Осознание опасности 1888^|/Г 20 40~

I

Начало реакции

Начало

Начало

действия

О

торможения

Ж

ю-

У км/час ^

\0 20 40 60

Остановка,

3-

автомобиля

Ш

зопить

6м

Время

6 сек

Фиг. 25. Распределение так называемой «секунды испуга»:

/— «время испуга*, 11 — время реакции; /-/ — время действия, IV — время

торможения.

28

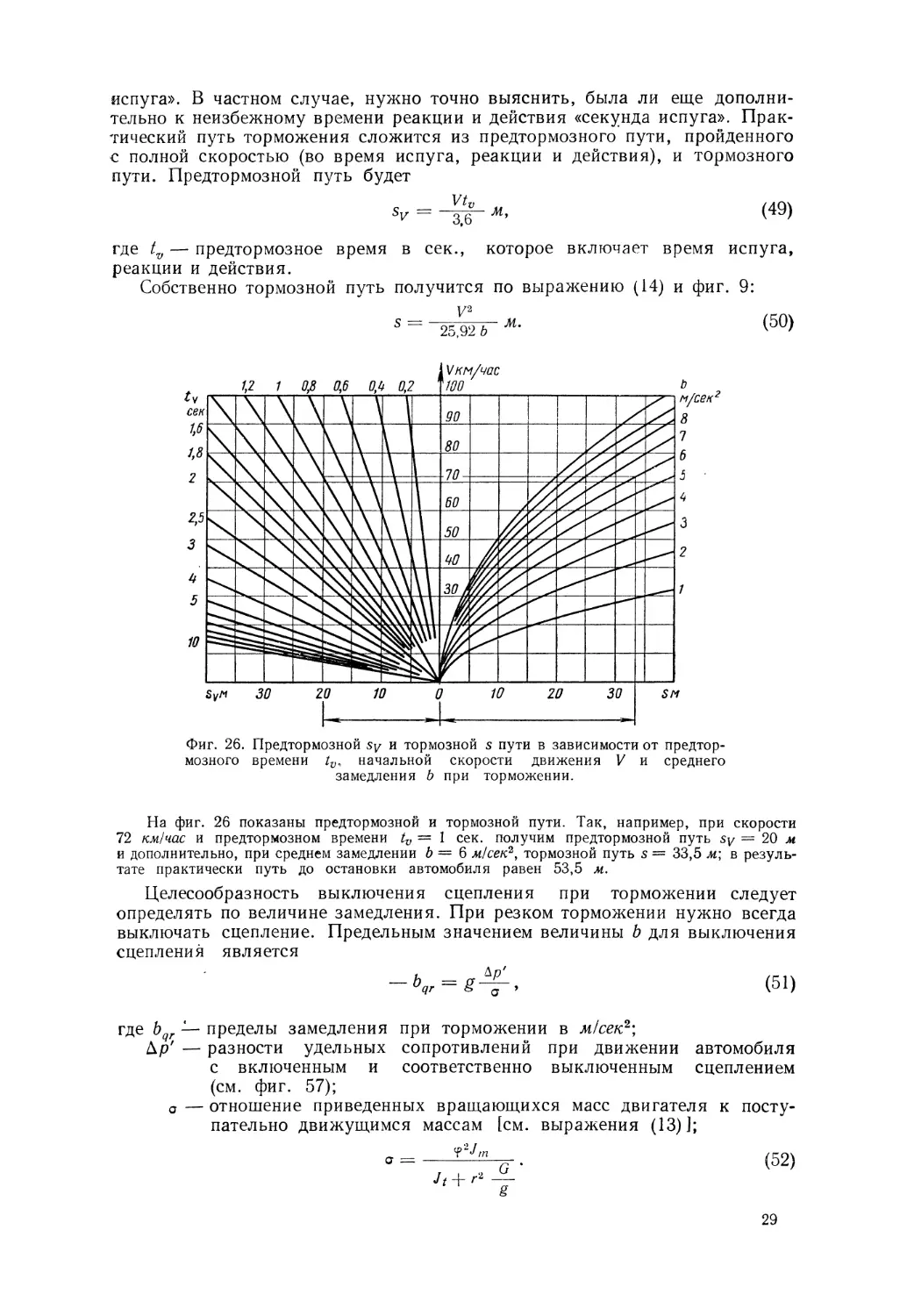

испуга». В частном случае, нужно точно выяснить, была ли еще

дополнительно к неизбежному времени реакции и действия «секунда испуга».

Практический путь торможения сложится из предтормозного пути, пройденного

с полной скоростью (во время испуга, реакции и действия), и тормозного

пути. Предтормозной путь будет

Vtv - (49)

Si, =

3,6

где tv — предтормозное время в сек., которое включает время испуга,

реакции и действия.

Собственно тормозной путь получится по выражению (14) и фиг. 9:

Укм/час

100

10

svm

Фиг. 26. Предтормозной sy и тормозной s пути в зависимости от

предтормозного времени tv, начальной скорости движения V и среднего

замедления Ь при торможении.

На фиг. 26 показаны предтормозной и тормозной пути. Так, например, при скорости

72 км/час и предтормозном времени tv = 1 сек. получим предтормозной путь sy = 20 м

и дополнительно, при среднем замедлении Ь — 6 м/сек2, тормозной путь s = 33,5 м; в

результате практически путь до остановки автомобиля равен 53,5 м.

Целесообразность выключения сцепления при торможении следует

определять по величине замедления. При резком торможении нужно всегда

выключать сцепление. Предельным значением величины Ь для выключения

сцепления является

-bv = g*£, (51)

где bqr — пределы замедления при торможении в м/сек2;

Дрг — разности удельных сопротивлений при движении автомобиля

с включенным и соответственно выключенным сцеплением

(см. фиг. 57);

о — отношение приведенных вращающихся масс двигателя к

поступательно движущимся массам [см. выражения (13)];

«= ?Vm G ■ (52)

29

ПУТЬ ОБГОНА

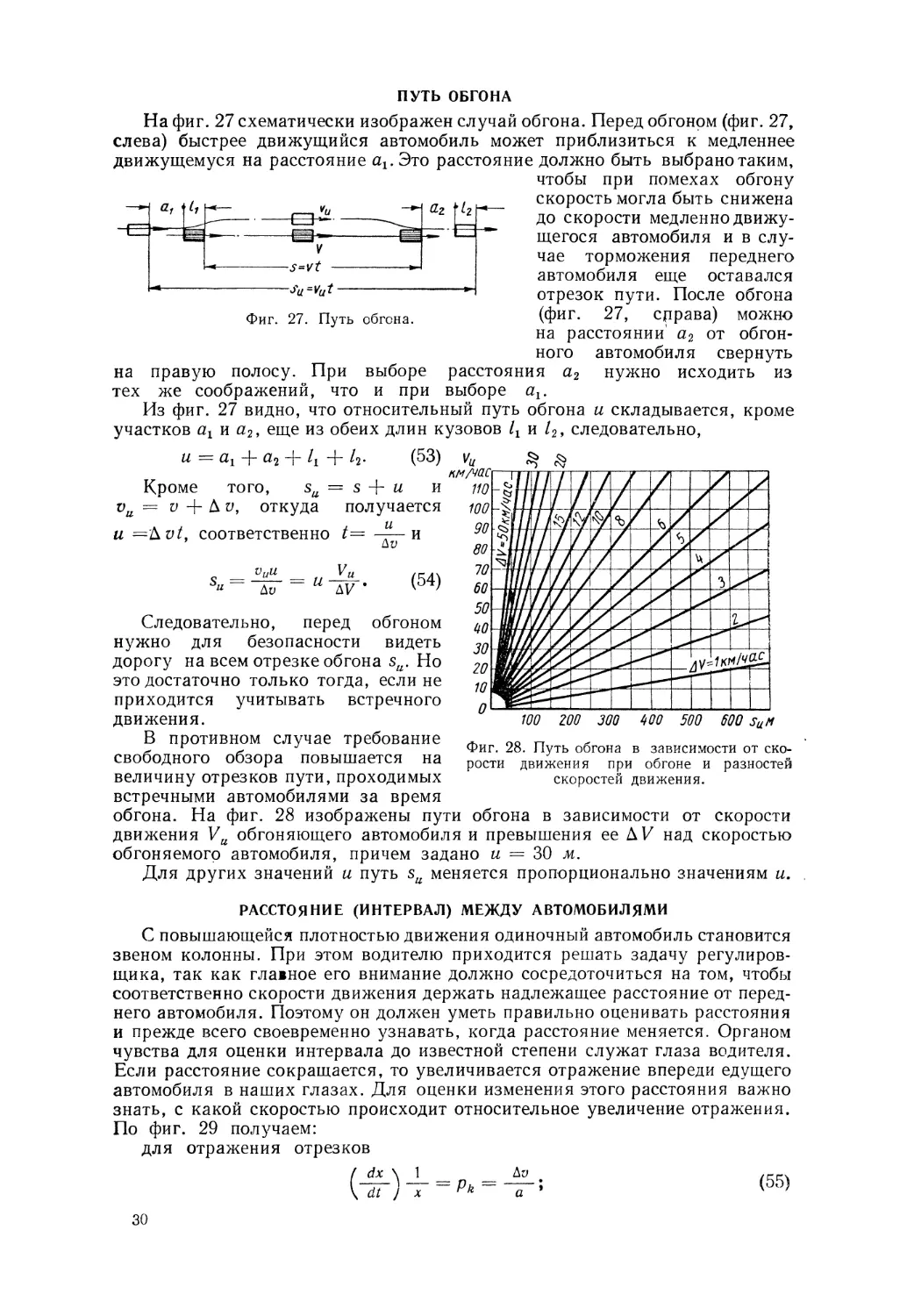

На фиг. 27 схематически изображен случай обгона. Перед обгоном (фиг. 27,

слева) быстрее движущийся автомобиль может приблизиться к медленнее

движущемуся на расстояние аг. Это расстояние должно быть выбрано таким,

чтобы при помехах обгону

скорость могла быть снижена

до скорости медленно

движущегося автомобиля и в

случае торможения переднего

автомобиля еще оставался

отрезок пути. После обгона

(фиг. 27, сррава) можно

*

su=vut-

Фиг. 27. Путь обгона.

на расстоянии а2 от

обгонного автомобиля свернуть

на правую полосу. При выборе расстояния а2 нужно исходить из

тех же соображений, что и при выборе а±.

Из фиг. 27 видно, что относительный путь обгона и складывается, кроме

участков ах и а2, еще из обеих длин кузовов 1Х и /2, следовательно,

+ к- (53)

= s + и и

получается

и =

Кроме

= v +

а2

того,

i v, откуда

и =Avt, соответственно

t=

и

Vtt

= «-Ш- (54)

500 600 sum

Фиг. 28. Путь обгона в зависимости от

скорости движения при обгоне и разностей

скоростей движения.

Следовательно, перед обгоном

нужно для безопасности видеть

дорогу на всем отрезке обгона su. Но

это достаточно только тогда, если не

приходится учитывать встречного

движения.

В противном случае требование

свободного обзора повышается на

величину отрезков пути, проходимых

встречными автомобилями за время

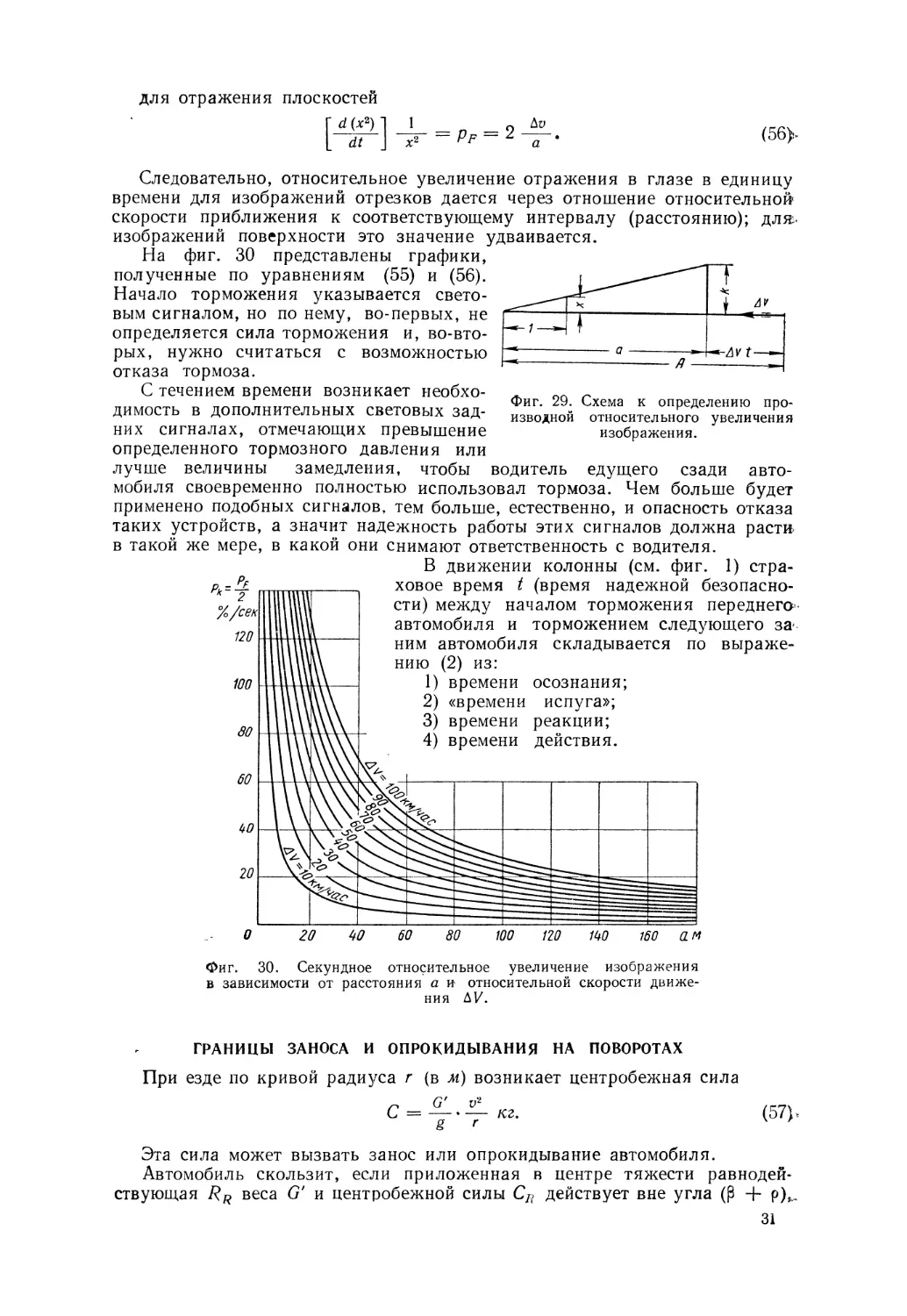

обгона. На фиг. 28 изображены пути обгона в зависимости от скорости

движения Vи обгоняющего автомобиля и превышения ее А V над скоростью

обгоняемого автомобиля, причем задано и = 30 м.

Для других значений и путь su меняется пропорционально значениям и.

РАССТОЯНИЕ (ИНТЕРВАЛ) МЕЖДУ АВТОМОБИЛЯМИ

С повышающейся плотностью движения одиночный автомобиль становится

звеном колонны. При этом водителю приходится решать задачу

регулировщика, так как главное его внимание должно сосредоточиться на том, чтобы

соответственно скорости движения держать надлежащее расстояние от

переднего автомобиля. Поэтому он должен уметь правильно оценивать расстояния

и прежде всего своевременно узнавать, когда расстояние меняется. Органом

чувства для оценки интервала до известной степени служат глаза водителя.

Если расстояние сокращается, то увеличивается отражение впереди едущего

автомобиля в наших глазах. Для оценки изменения этого расстояния важно

знать, с какой скоростью происходит относительное увеличение отражения.

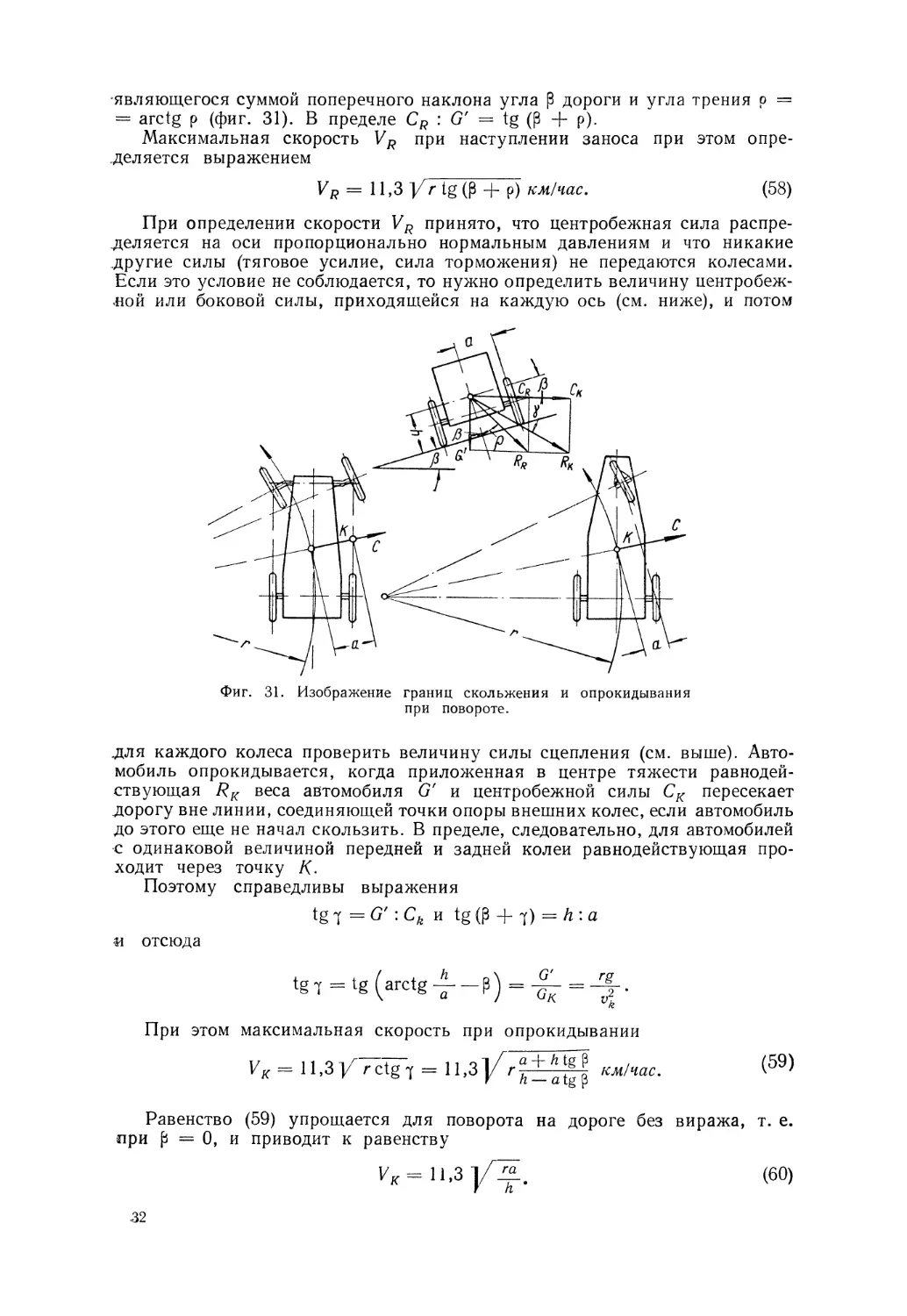

По фиг. 29 получаем:

для отражения отрезков

—= Р* = —; (55)

30

для отражения плоскостей

Г <*(*2)1

[~йГ\

= Dc — 9 ——

(56>

Фиг. 29. Схема к определению

производной относительного увеличения

изображения.

Следовательно, относительное увеличение отражения в глазе в единицу

времени для изображений отрезков дается через отношение относительной

скорости приближения к соответствующему интервалу (расстоянию); для;,

изображений поверхности это значение удваивается.

На фиг. 30 представлены графики,

полученные по уравнениям (55) и (56).

Начало торможения указывается

световым сигналом, но по нему, во-первых, не

определяется сила торможения и,

во-вторых, нужно считаться с возможностью

отказа тормоза.

С течением времени возникает

необходимость в дополнительных световых

задних сигналах, отмечающих превышение

определенного тормозного давления или

лучше величины замедления, чтобы водитель едущего сзади

автомобиля своевременно полностью использовал тормоза. Чем больше будет

применено подобных сигналов, тем больше, естественно, и опасность отказа

таких устройств, а значит надежность работы этих сигналов должна paern

в такой же мере, в какой они снимают ответственность с водителя.

В движении колонны (см. фиг. 1)

страховое время t (время надежной

безопасности) между началом торможения переднего-

автомобиля и торможением следующего за-

ним автомобиля складывается по

выражению (2) из:

1) времени осознания;

2) «времени испуга»;

3) времени реакции;

4) времени действия.

160 ам

Фиг. 30. Секундное относительное увеличение изображения

в зависимости от расстояния а » относительной скорости

движения ДУ.

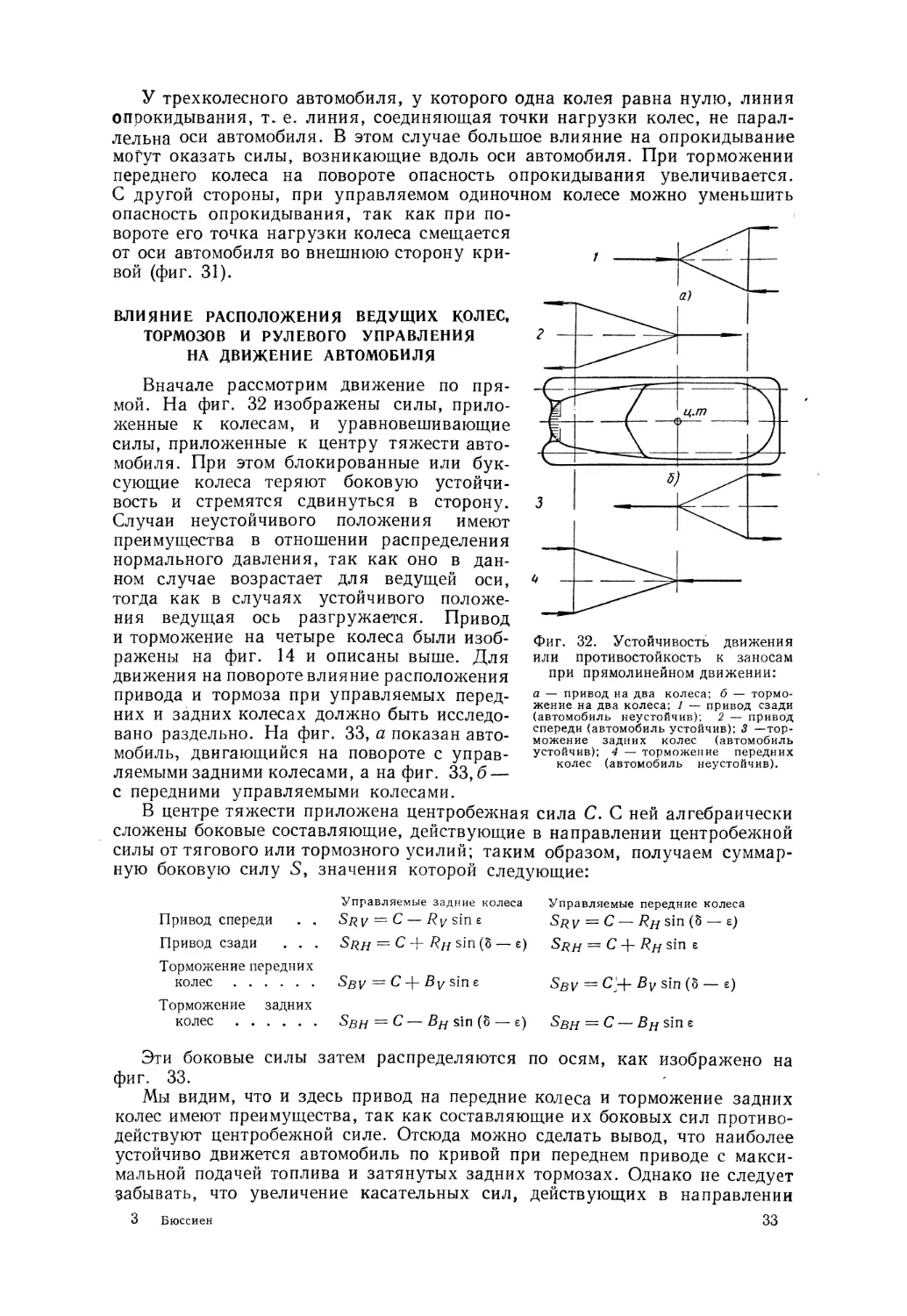

ГРАНИЦЫ ЗАНОСА И ОПРОКИДЫВАНИЯ НА ПОВОРОТАХ

При езде по кривой радиуса г (в м) возникает центробежная сила

(57),

Эта сила может вызвать занос или опрокидывание автомобиля.

Автомобиль скользит, если приложенная в центре тяжести

равнодействующая RR веса G' и центробежной силы Сп действует вне угла (Р + р)*

31

являющегося суммой поперечного наклона угла р дороги и угла трения о =

= arctg p (фиг. 31). В пределе CR : G' = tg (p + р).

Максимальная скорость VR при наступлении заноса при этом

определяется выражением

Vp =

км/час.

(58)

При определении скорости VR принято, что центробежная сила

распределяется на оси пропорционально нормальным давлениям и что никакие

другие силы (тяговое усилие, сила торможения) не передаются колесами.

Если это условие не соблюдается, то нужно определить величину

центробежной или боковой силы, приходящейся на каждую ось (см. ниже), и потом

Фиг. 31. Изображение границ скольжения и опрокидывания

при повороте.

для каждого колеса проверить величину силы сцепления (см. выше).

Автомобиль опрокидывается, когда приложенная в центре тяжести

равнодействующая RK веса автомобиля G' и центробежной силы Ск пересекает

дорогу вне линии, соединяющей точки опоры внешних колес, если автомобиль

до этого еще не начал скользить. В пределе, следовательно, для автомобилей

с одинаковой величиной передней и задней колеи равнодействующая

проходит через точку /С.

Поэтому справедливы выражения

tg 1 = G': Ck и tg (p + т) ~ ^ : а

ш отсюда

При этом максимальная скорость при опрокидывании

VK — 11,3 У г ctg т = 11,31/ г ?-t—JLr км/час.

(59)

Равенство (59) упрощается для поворота на дороге без виража, т. е.

ори р = 0, и приводит к равенству

"1. (60)

.32

У трехколесного автомобиля, у которого одна колея равна нулю, линия

опрокидывания, т. е. линия, соединяющая точки нагрузки колес, не

параллельна оси автомобиля. В этом случае большое влияние на опрокидывание

моГут оказать силы, возникающие вдоль оси автомобиля. При торможении

переднего колеса на повороте опасность опрокидывания увеличивается.

С другой стороны, при управляемом одиночном колесе можно уменьшить

опасность опрокидывания, так как при

повороте его точка нагрузки колеса смещается

от оси автомобиля во внешнюю сторону

кривой (фиг. 31).

ВЛИЯНИЕ РАСПОЛОЖЕНИЯ ВЕДУЩИХ КОЛЕС,

ТОРМОЗОВ И РУЛЕВОГО УПРАВЛЕНИЯ

НА ДВИЖЕНИЕ АВТОМОБИЛЯ

Вначале рассмотрим движение по

прямой. На фиг. 32 изображены силы,

приложенные к колесам, и уравновешивающие

силы, приложенные к центру тяжести

автомобиля. При этом блокированные или

буксующие колеса теряют боковую

устойчивость и стремятся сдвинуться в сторону.

Случаи неустойчивого положения имеют

преимущества в отношении распределения

нормального давления, так как оно в

данном случае возрастает для ведущей оси,

тогда как в случаях устойчивого

положения ведущая ось разгружается. Привод

и торможение на четыре колеса были

изображены на фиг. 14 и описаны выше. Для

движения на повороте влияние расположения

привода и тормоза при управляемых

передних и задних колесах должно быть

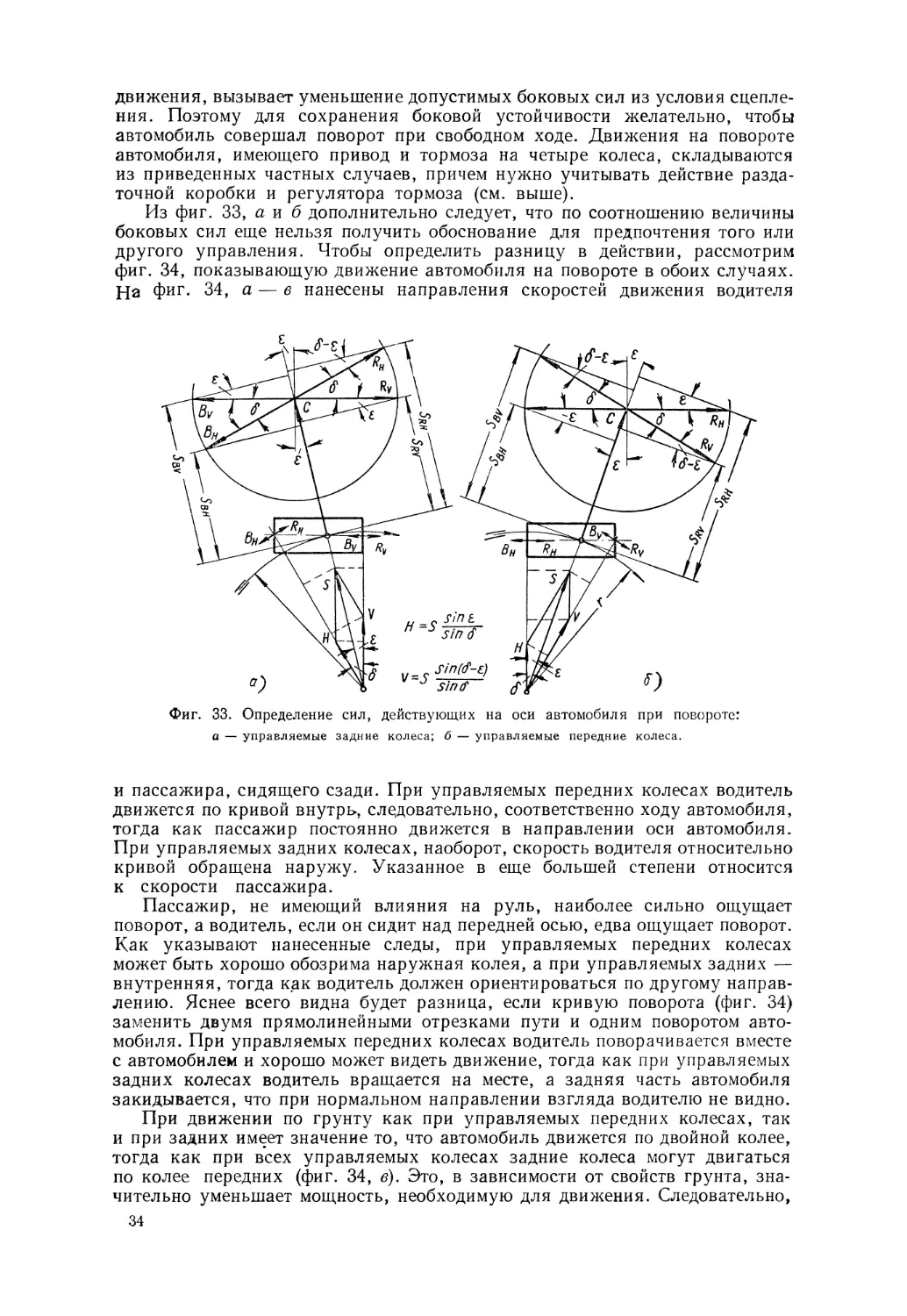

исследовано раздельно. На фиг. 33, а показан

автомобиль, двигающийся на повороте с

управляемыми задними колесами, а на фиг. 33,6 —

с передними управляемыми колесами.

В центре тяжести приложена центробежная сила С. С ней алгебраически

сложены боковые составляющие, действующие в направлении центробежной

силы от тягового или тормозного усилий; таким образом, получаем

суммарную боковую силу S, значения которой следующие:

Управляемые задние колеса Управляемые передние колеса

Привод спереди . . Srу = С — Rv sin e Srу = С — RH sin (5 — е)

Привод сзади . . . Srh = С + RH sin (8 — е) Srh = С + RH sin e

Торможение передних

колес Sbv = С+ By sine SBy = Cj+ Bv sin (5 — e)

Торможение задних

колес Sbh = С — BH sin (8 — е) SBh = С — Вн sin e

Эти боковые силы затем распределяются по осям, как изображено на

фиг. 33.

Мы видим, что и здесь привод на передние колеса и торможение задних

колес имеют преимущества, так как составляющие их боковых сил

противодействуют центробежной силе. Отсюда можно сделать вывод, что наиболее

устойчиво движется автомобиль по кривой при переднем приводе с

максимальной подачей топлива и затянутых задних тормозах. Однако не следует

забывать, что увеличение касательных сил, действующих в направлении

3 Бюссиен 33

Фиг. 32. Устойчивость движения

или противостойкость к заносам

при прямолинейном движении:

а — привод на два колеса; б —

торможение на два колеса; / — привод сзади

(автомобиль неустойчив); 2 — привод

спереди (автомобиль устойчив); 3

—торможение задних колес (автомобиль

устойчив); 4 — торможение передних

колес (автомобиль неустойчив).

движения, вызывает уменьшение допустимых боковых сил из условия

сцепления. Поэтому для сохранения боковой устойчивости желательно, чтобы

автомобиль совершал поворот при свободном ходе. Движения на повороте

автомобиля, имеющего привод и тормоза на четыре колеса, складываются

из приведенных частных случаев, причем нужно учитывать действие

раздаточной коробки и регулятора тормоза (см. выше).

Из фиг. 33, а и б дополнительно следует, что по соотношению величины

боковых сил еще нельзя получить обоснование для предпочтения того или

другого управления. Чтобы определить разницу в действии, рассмотрим

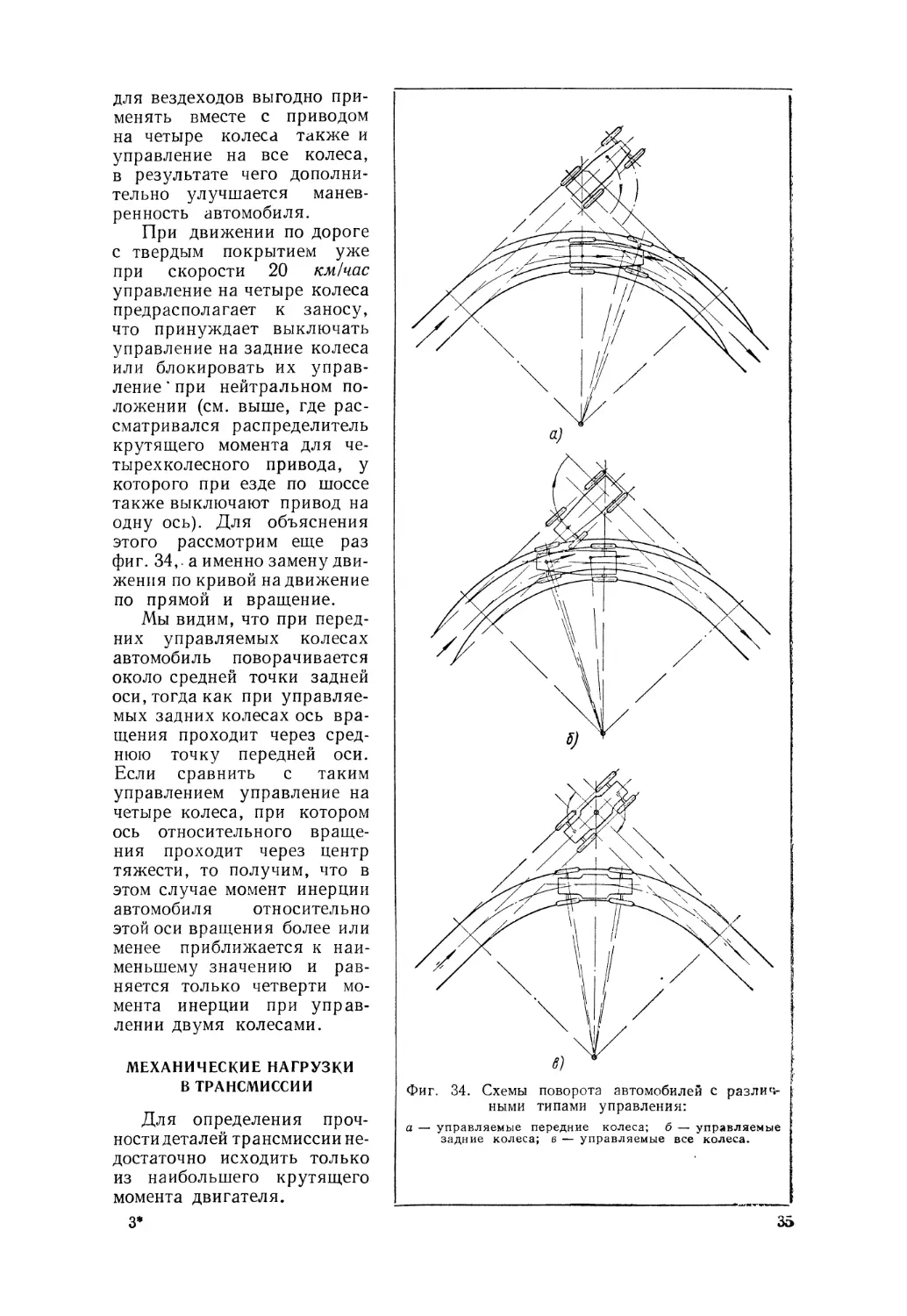

фиг. 34, показывающую движение автомобиля на повороте в обоих случаях.

На фиг. 34, а — в нанесены направления скоростей движения водителя

°)

О

Фиг. 33. Определение сил, действующих на оси автомобиля при повороте:

а — управляемые задние колеса; б — управляемые передние колеса.

и пассажира, сидящего сзади. При управляемых передних колесах водитель

движется по кривой внутрь, следовательно, соответственно ходу автомобиля,

тогда как пассажир постоянно движется в направлении оси автомобиля.

При управляемых задних колесах, наоборот, скорость водителя относительно

кривой обращена наружу. Указанное в еще большей степени относится

к скорости пассажира.

Пассажир, не имеющий влияния на руль, наиболее сильно ощущает

поворот, а водитель, если он сидит над передней осью, едва ощущает поворот.

Как указывают нанесенные следы, при управляемых передних колесах

может быть хорошо обозрима наружная колея, а при управляемых задних —

внутренняя, тогда как водитель должен ориентироваться по другому

направлению. Яснее всего видна будет разница, если кривую поворота (фиг. 34)

заменить двумя прямолинейными отрезками пути и одним поворотом

автомобиля. При управляемых передних колесах водитель поворачивается вместе

с автомобилем и хорошо может видеть движение, тогда как при управляемых

задних колесах водитель вращается на месте, а задняя часть автомобиля

закидывается, что при нормальном направлении взгляда водителю не видно.

При движении по грунту как при управляемых передних колесах, так

и при задних имеет значение то, что автомобиль движется по двойной колее,

тогда как при всех управляемых колесах задние колеса могут двигаться

по колее передних (фиг. 34, в). Это, в зависимости от свойств грунта,

значительно уменьшает мощность, необходимую для движения. Следовательно,

34

для вездеходов выгодно

применять вместе с приводом

на четыре колеса также и

управление на все колеса,

в результате чего

дополнительно улучшается

маневренность автомобиля.

При движении по дороге

с твердым покрытием уже

при скорости 20 км/час

управление на четыре колеса

предрасполагает к заносу,

что принуждает выключать

управление на задние колеса

или блокировать их

управление ' при нейтральном

положении (см. выше, где

рассматривался распределитель

крутящего момента для

четырехколесного привода, у

которого при езде по шоссе

также выключают привод на

одну ось). Для объяснения

этого рассмотрим еще раз

фиг. 34,. а именно замену

движения по кривой на движение

по прямой и вращение.

Мы видим, что при

передних управляемых колесах

автомобиль поворачивается

около средней точки задней

оси,тогда как при

управляемых задних колесах ось

вращения проходит через

среднюю точку передней оси.

Если сравнить с таким

управлением управление на

четыре колеса, при котором

ось относительного

вращения проходит через центр

тяжести, то получим, что в

этом случае момент инерции

автомобиля относительно

этой оси вращения более или

менее приближается к

наименьшему значению и

равняется только четверти

момента инерции при

управлении двумя колесами.

МЕХАНИЧЕСКИЕ НАГРУЗКИ

В ТРАНСМИССИИ

Для определения

прочности деталей трансмиссии

недостаточно исходить только

из наибольшего крутящего

момента двигателя.

3*

Фиг. 34. Схемы поворота автомобилей с

различными типами управления:

а — управляемые передние колеса; б — управляемые

задние колеса; в — управляемые все колеса.

35

Нужно дополнительно учесть крутящие моменты, которые могут

возникнуть вследствие инерции вращающихся масс и достигнуть большой величины.

Ограничение крутящего момента в автомобиле достигается надежным

фрикционным сцеплением, создаваемым передачей усилий трением в двух местах:

в сцеплении и на ведущих колесах.

Наибольший возможный крутящий момент ведущих колес ограничен

нормальным давлением и коэффициентом сцепления р-, который в предельном

случае может быть принят равным единице. Отсюда для ведущих осей получим

MRm^ = ^G'x^-^Gx^-KZM. . (61)

Для карданного вала это значение должно быть разделено на <рЛ, а для

вала сцепления на ¥gyh.

Предельный крутящий момент сцепления определяется силой нажатия

на педаль сцепления и коэффициентом трения сцепления, причем нужно

помнить, что коэффициент трения проскальзывающего сцепления

значительно меньше трения покоя (примерно до половины). Наибольший

передаваемый крутящий момент при включении сцепления меньше, чем момент,

возникающий при включенном сцеплении в случае внезапного торможения

или блокировки деталей привода.

Для достижения больших ускорений при разгоне с использованием

энергии маховика (см. ниже) ограничивают момент проскальзывающего

сцепления и принимают его равным удвоенному значению наибольшего

крутящего момента двигателя.

Поэтому максимальный крутящий момент сцепления при отсутствии

пробуксовки будет в 4 раза превышать наибольший крутящий момент

двигателя.

Следовательно, для вала сцепления будет справедливо условие

MKmRX = 4MMmax. (62)

Для карданного вала надо это значение умножить на <р*> а Для осей на ygyh.

В большинстве случаев это допущение достаточно. В особых случаях,

например при наличии центрального тормоза (на карданном валу), вычисляют

MR max и для расчета на прочность принимают наибольшее из обоих значений.

Учитывая частоту воздействий, надо обратить внимание на то, чтобы

крутящие моменты в пересчете на вал сцепления оставались ниже

наибольшего крутящего момента двигателя.

При трогании с места, т. е. при включении сцепления, может быть

достигнуто двойное значение момента (в зависимости от установки сцепления).

Большие значения могут возникнуть только в особых случаях. Например,

значение MKrh^ получается вследствие резкого торможения без выключения

сцепления, блокировки двигателя (из-за заедания поршней и т. п.),

блокировки привода (если момент возникнет в детали привода, лежащей между

двигателем и блокированным звеном), значение MRmzx достигается из-за резкого

торможения центральным тормозом, блокировки привода (момент возникнет

в деталях привода, расположенных между ведущими колесами и заевшим

звеном).

ПРОЦЕСС ТРОГАНИЯ С МЕСТА

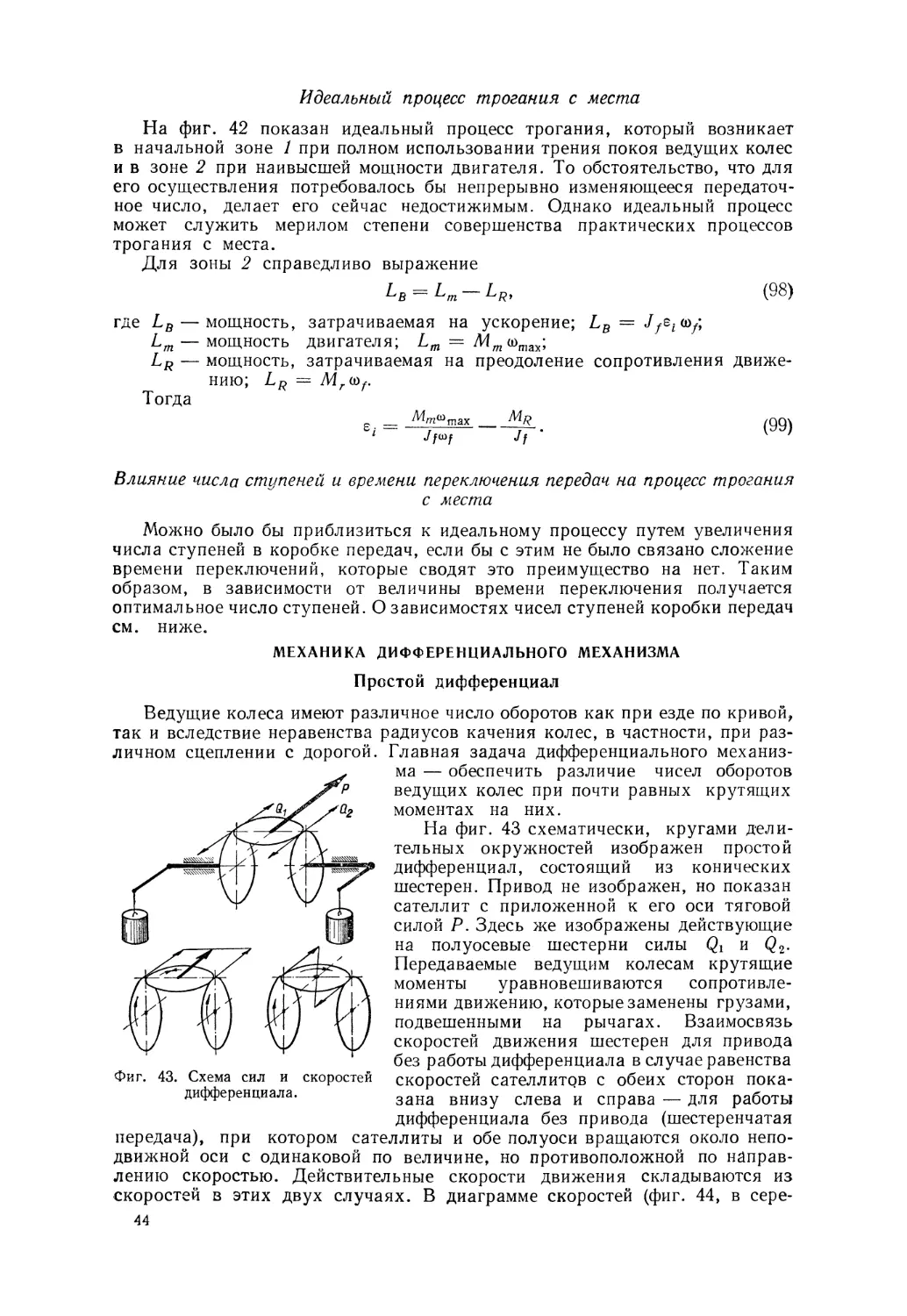

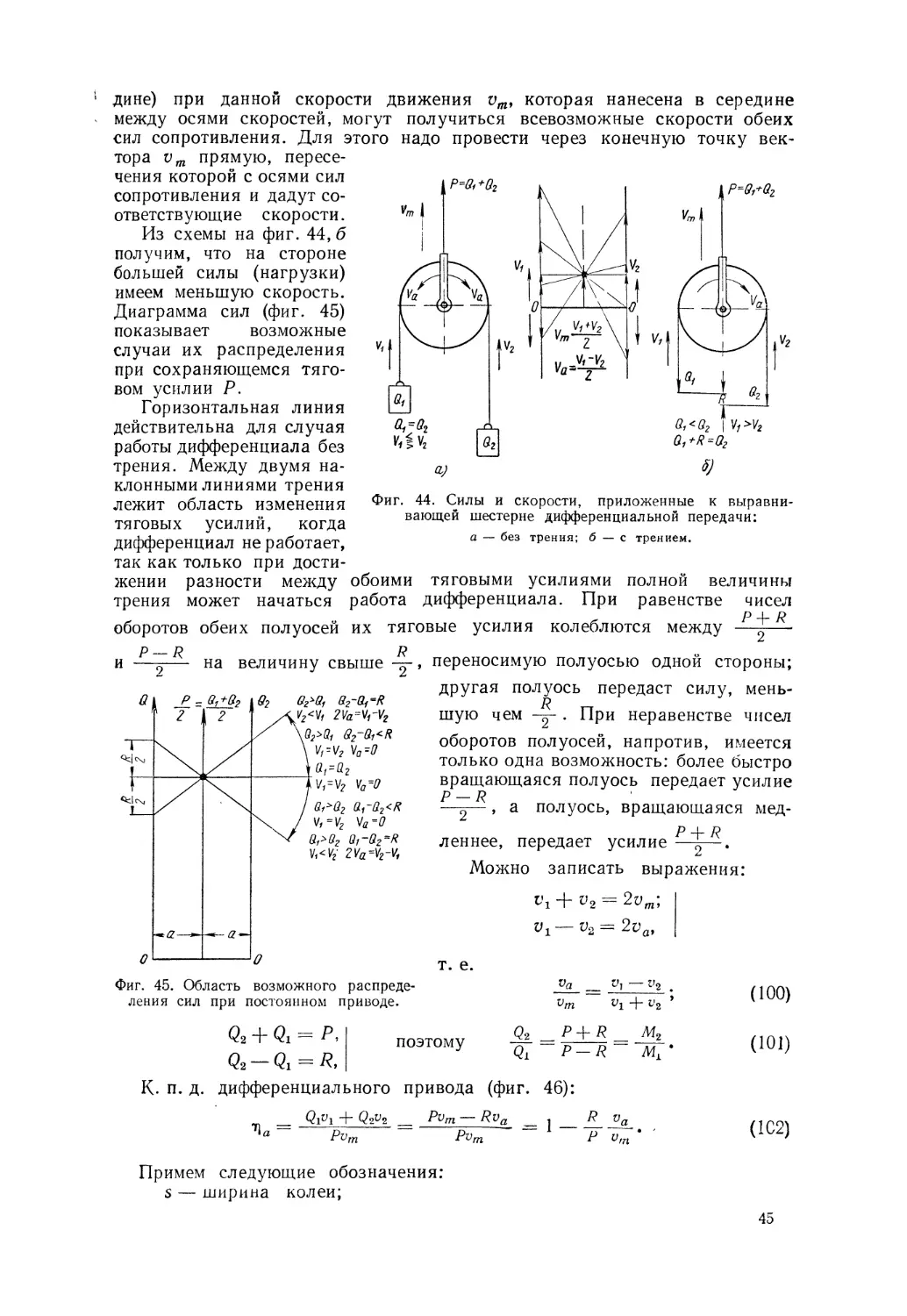

Нормальный процесс трогания с места

Практически процесс трогания с места зависит от того, как водитель

включает сцепление и подачу горючей смеси, а следовательно, происходит

не единообразно. Поэтому в основу изучения зависимостей этого процесса

положено понятие «нормальный процесс трогания с места». При неподвижном

автомобиле двигатель работает с определенным числом оборотов (от1.

1 Для упрощения равенств вместо числа оборотов п введена угловая скорость ш и

соответственно для ускорения b также дается угловое ускорение е.

Постоянный момент сцепления, определяемый давлением пружин и

коэффициентом трения скольжения, внезапно начинает действовать полностью,

а двигатель отдает полный крутящий момент.

Момент сцепления, с одной стороны, действует как тормоз на двигатель,

с другой — приводит в движение автомобиль; он больше крутящего момента

двигателя для данного числа оборотов и превышение это покрывается

кинетической энергией деталей двигателя (маховика) за счет снижения числа

оборотов. Так как при трогании с места можно пренебречь сопротивлением

воздуха, то моменту сцепления противодействуют со стороны автомобиля

только незначительные сопротивления трансмиссии, в результате чего

избыточный момент сообщает автомобилю ускорение.

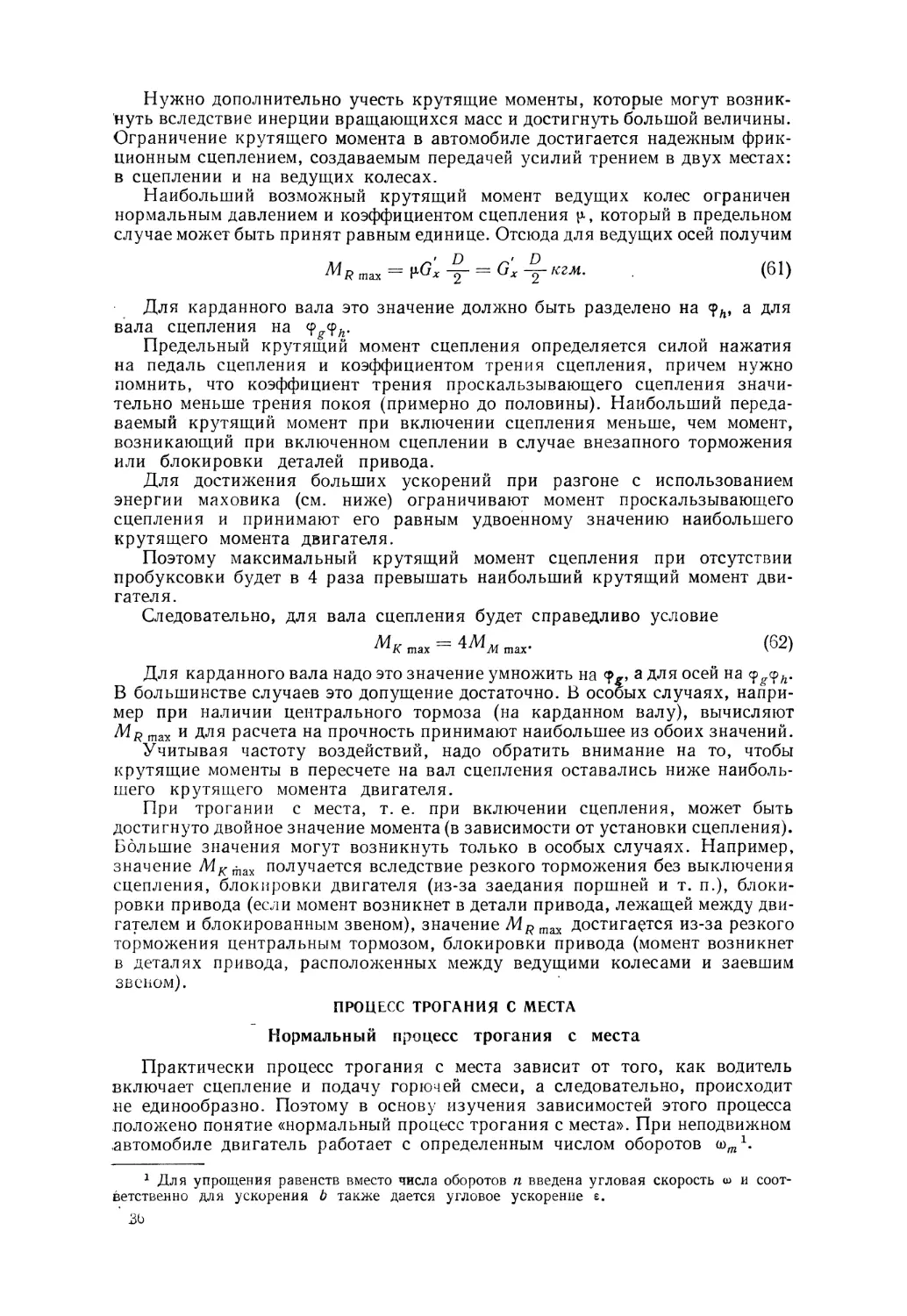

Это состояние равномерного замедления числа оборотов двигателя и

равномерного ускорения автомобиля, наступающее с момента включения сцепления,

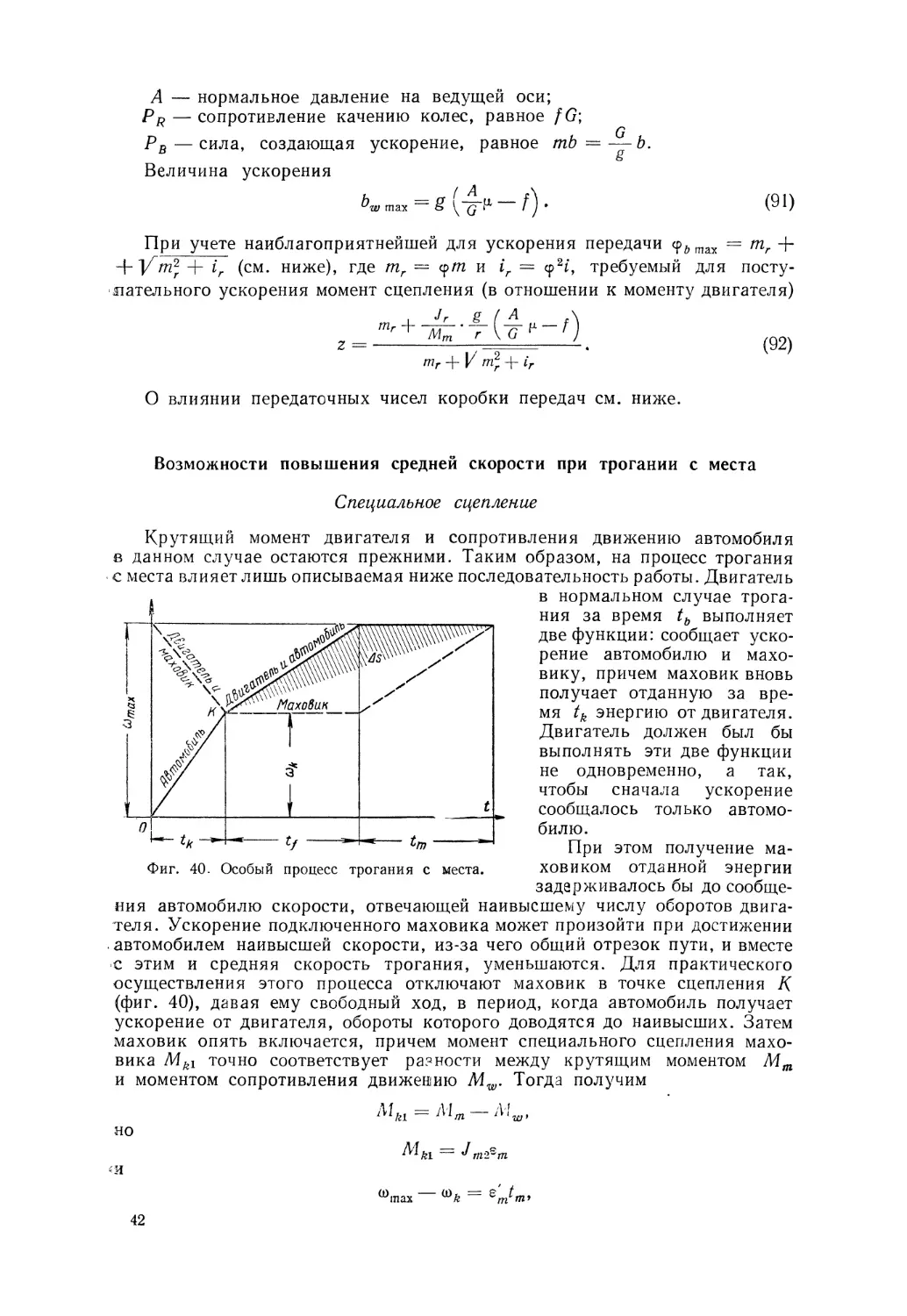

Включение Сцепление

сцепления дключено

Лбтомодаль

Фиг. 35. Диаграмма скоростей и1 времени

процесса трогания с места:

/ — сцепление выключено; // — сцепление

проскальзывает; /// — передача момента без

проскальзывания сцепления.

max

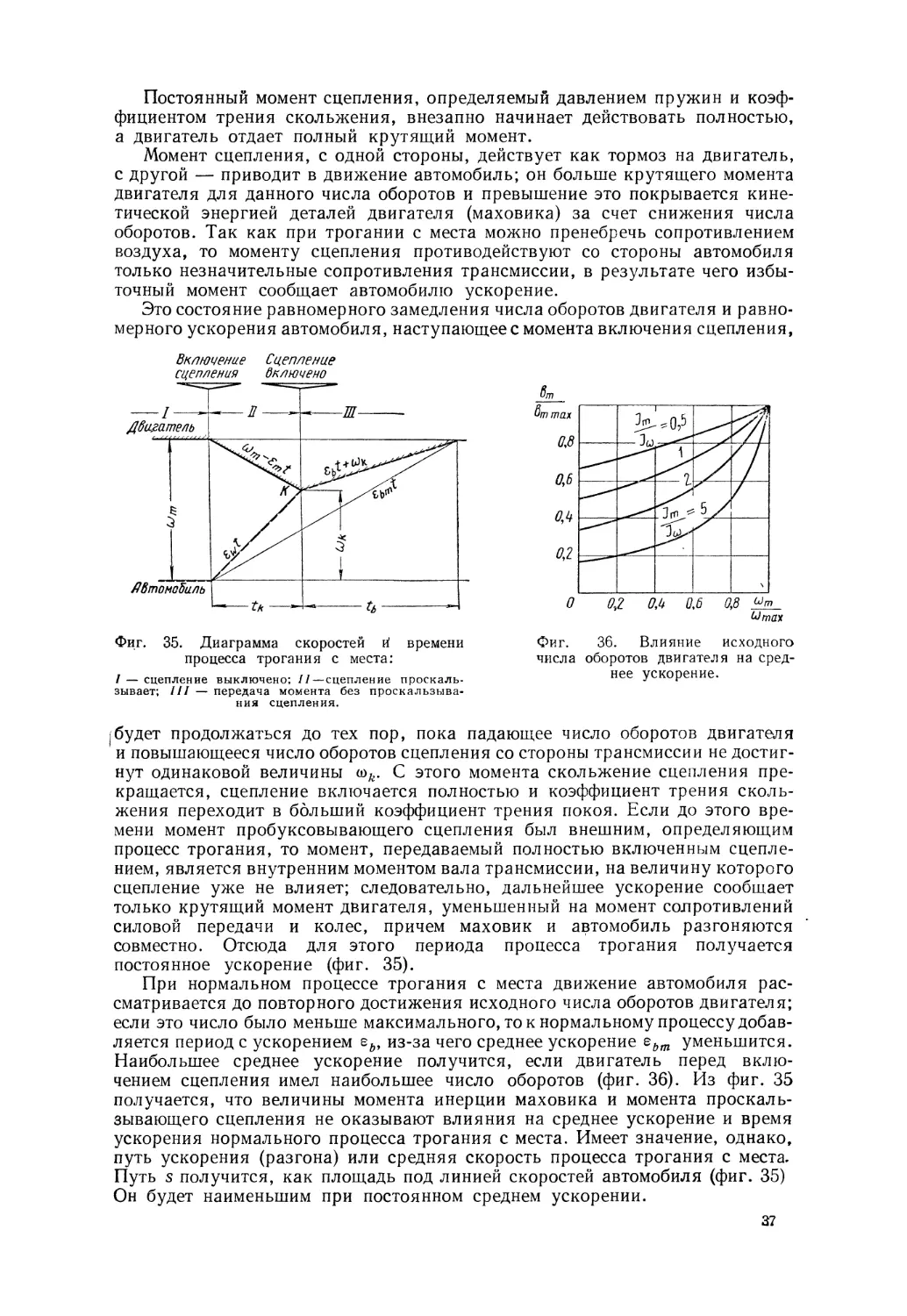

0,8

0,6

0,2

О 0,2 ОМ 0,6 0,8

Фиг. 36. Влияние исходного

числа оборотов двигателя на

среднее ускорение.

[будет продолжаться до тех пор, пока падающее число оборотов двигателя

и повышающееся число оборотов сцепления со стороны трансмиссии не

достигнут одинаковой величины (Dk. С этого момента скольжение сцепления

прекращается, сцепление включается полностью и коэффициент трения

скольжения переходит в больший коэффициент трения покоя. Если до этого

времени момент пробуксовывающего сцепления был внешним, определяющим

процесс трогания, то момент, передаваемый полностью включенным

сцеплением, является внутренним моментом вала трансмиссии, на величину которого

сцепление уже не влияет; следовательно, дальнейшее ускорение сообщает

только крутящий момент двигателя, уменьшенный на момент солротивлений

силовой передачи и колес, причем маховик и автомобиль разгоняются

совместно. Отсюда для этого периода процесса трогания получается

постоянное ускорение (фиг. 35).

При нормальном процессе трогания с места движение автомобиля

рассматривается до повторного достижения исходного числа оборотов двигателя;

если это число было меньше максимального, то к нормальному процессу

добавляется период с ускорением е^, из-за чего среднее ускорение еЬт уменьшится.

Наибольшее среднее ускорение получится, если двигатель перед

включением сцепления имел наибольшее число оборотов (фиг. 36). Из фиг. 35

получается, что величины момента инерции маховика и момента

проскальзывающего сцепления не оказывают влияния на среднее ускорение и время

ускорения нормального процесса трогания с места. Имеет значение, однако,

путь ускорения (разгона) или средняя скорость процесса трогания с места.

Путь s получится, как площадь под линией скоростей автомобиля (фиг. 35)

Он будет наименьшим при постоянном среднем ускорении.

37

Рассмотрим процесс трогания с места.

1. Часть сцепления со стороны двигателя (ведущая):

Mk = Mm — Jaem;

м1^мл,> (63)

J m

где Мк — момент сцепления в кгм при пробуксовывании (коэффициент

сцепления \ig) и полном давлении пружин сцепления;

Мт — наибольший крутящий момент двигателя при постоянном числе

оборотов в кгм;

Jm — момент инерции вращающихся частей двигателя между

маховиком и ведущей частью сцепления в кгм-сек2;

— ет — угловое замедление коленчатого вала в сек. "2 после включения

сцепления.

2. Часть сцепления со стороны трансмиссии (ведомая):

Mk = Mw + Jwsw;

Мь — Mw ,слк

£w= Jw » (64)

где Mw — крутящий момент сопротивления трансмиссии и сопротивления

качению колес в кгм, отнесенный к валу сцепления;

Jw — момент инерции вращающихся и приведенных поступательно

движущихся масс автомобиля, отнесенных к валу сцепления,

в кгм •сек*;

гт — угловое ускорение ведомой части сцепления после начала его

включения в сек.~2.

Кроме того,

'* = 1^Г! (65)

ть = со ^ , (66)

где tk — время от начала до полного включения сцепления, т. е. время

пробуксовывания сцепления, в сек.;

<от — угловая скорость ведущей части сцепления перед включением

в сек."1;

о>£ ■— угловая скорость в момент полного включения сцепления и

совместной работы его ведущей и ведомой частей в сек.""1.

3. После полного включения сцепления справедливы равенства:

Mm — J_^ .

(68)

где tb — время от полного включения до достижения исходного числа

оборотов двигателя шт перед троганием с места.

Можно записать также следующие выражения:

tk + tb = <s>m—Jw M ; (69)

bm t _i_ t- J

Mm-M7l

(70)

38

При

получим

M

ЛЬ*

м„

(71)

(72)

tk =

= 0)

—« = -тг(2-^ (73) iVwAaFA

cj сен"

т Мт (z + iz — i—tn)

z — m

= <*>»

tz — i—m)' v ' ^

1 — m

+ i '

100

ri^; (78)

»A<m(2+fe-«-m)(l-m) g 05 w %5 гр иш

tk -j- tb = o>m ~rp- * -71 ч *> (79) Фиг. 37. Номограмма влияния момента инер-

т ' т' ции маховика и момента сцепления на путь

Smin = 0,5(0m (^ + ^) г', (80) ускорения (пример).

где г' — радиус ведущего колеса, отнесенный к валу двигателя (г' =

-т)-

При

(г + fe t-m) + 2--l

(z + iz — f — m) K '

действительный путь трогания с места

и средняя скорость во время процесса трогания с места

vm =

- 0,5r'a>ma.

(82)

(83)

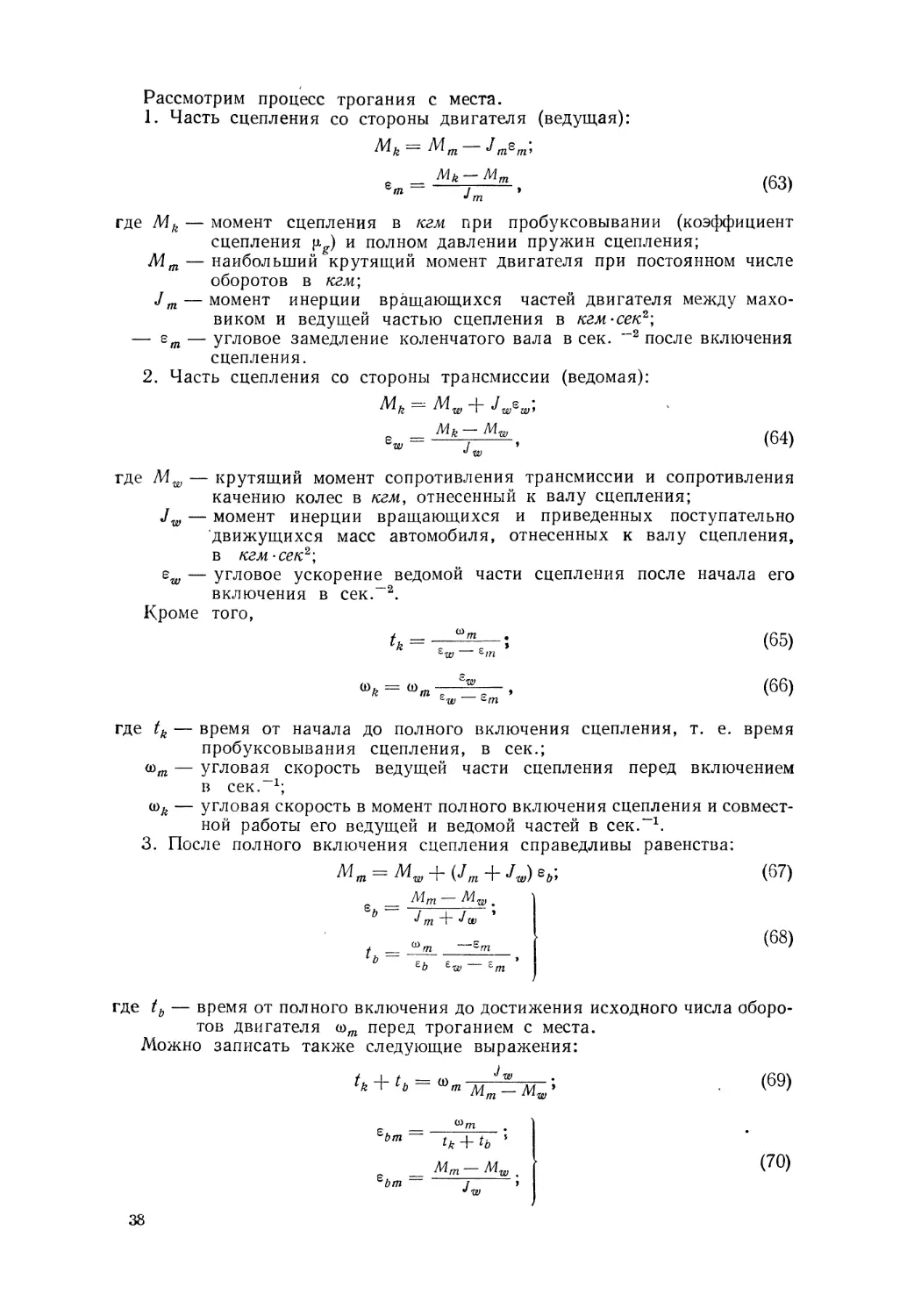

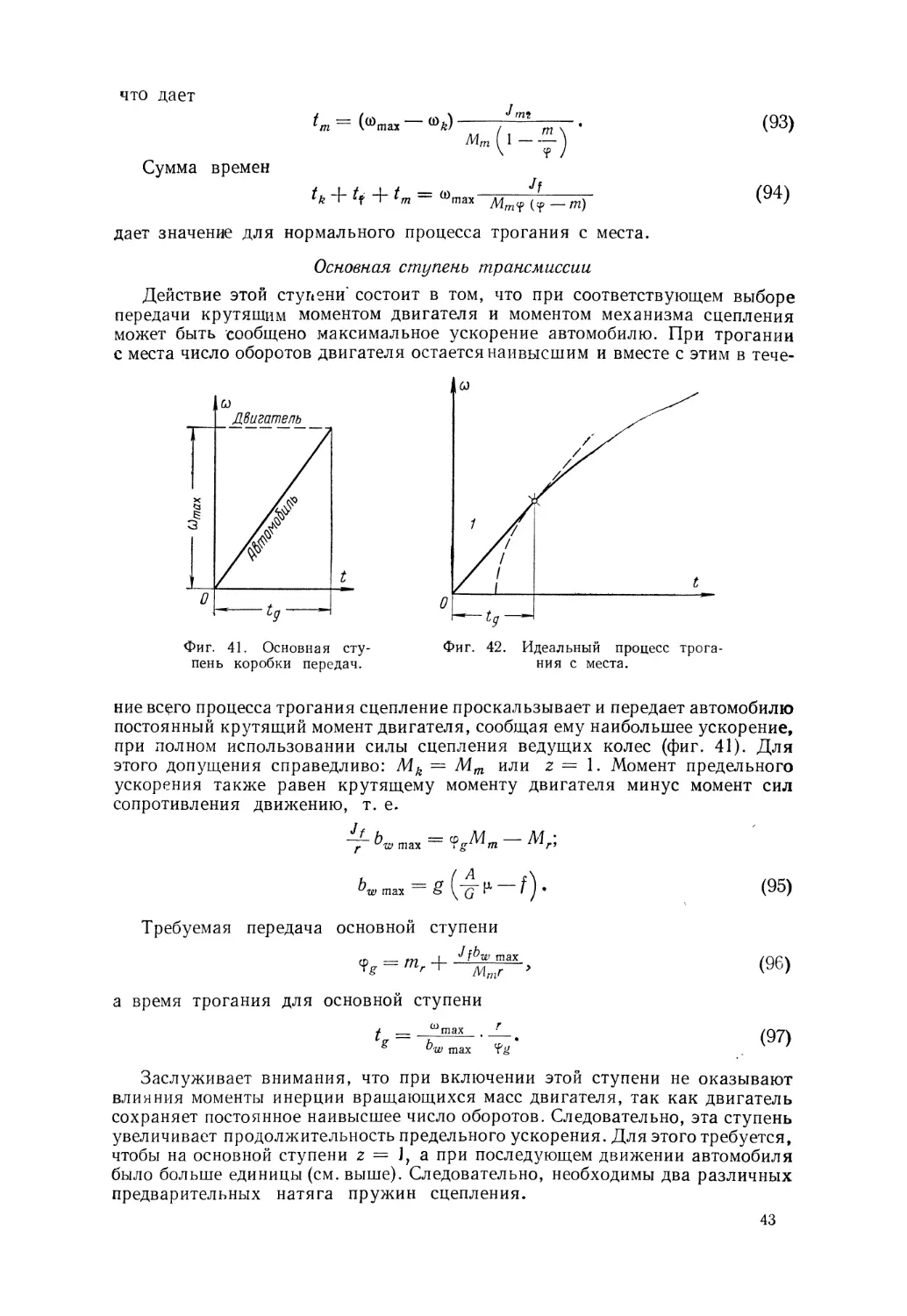

Эти зависимости можно проследить по фиг. 37, на которой в виде

номограммы дан пример диаграммы трогания с места с учетом, что Jw =

= 0,032 кгм-сек2", Мт = 6 кем; т = 0,08.

Распределение энергии

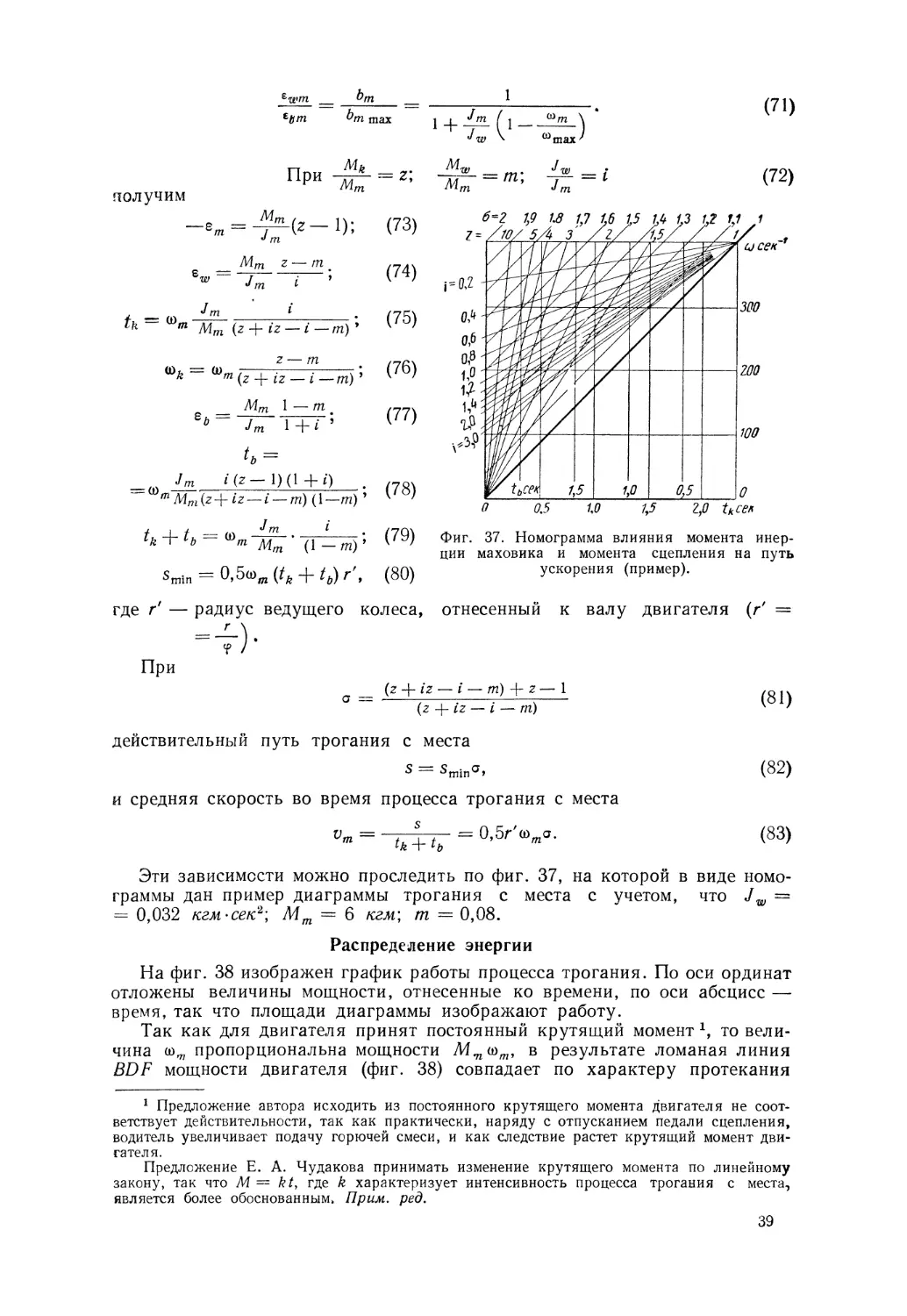

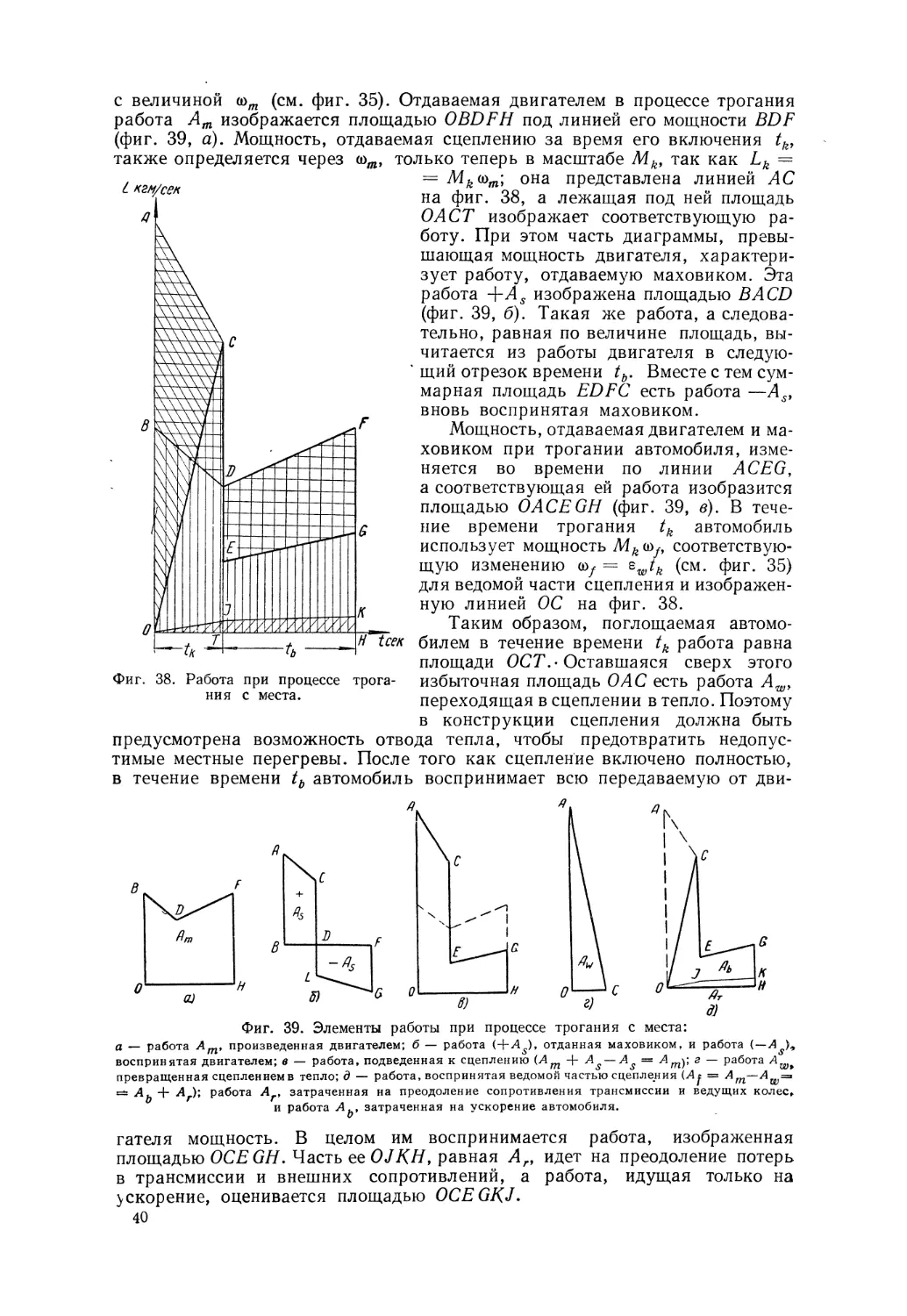

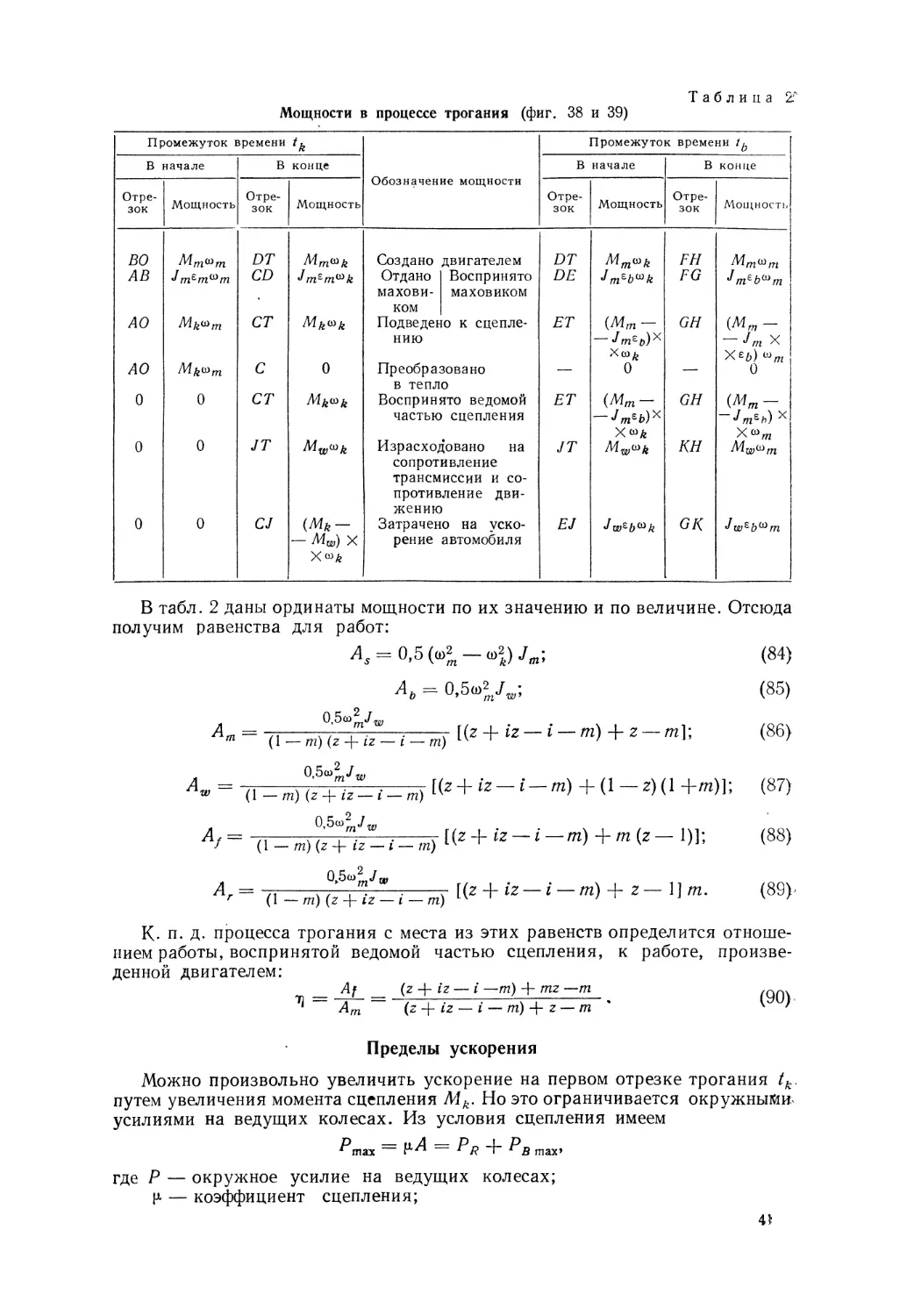

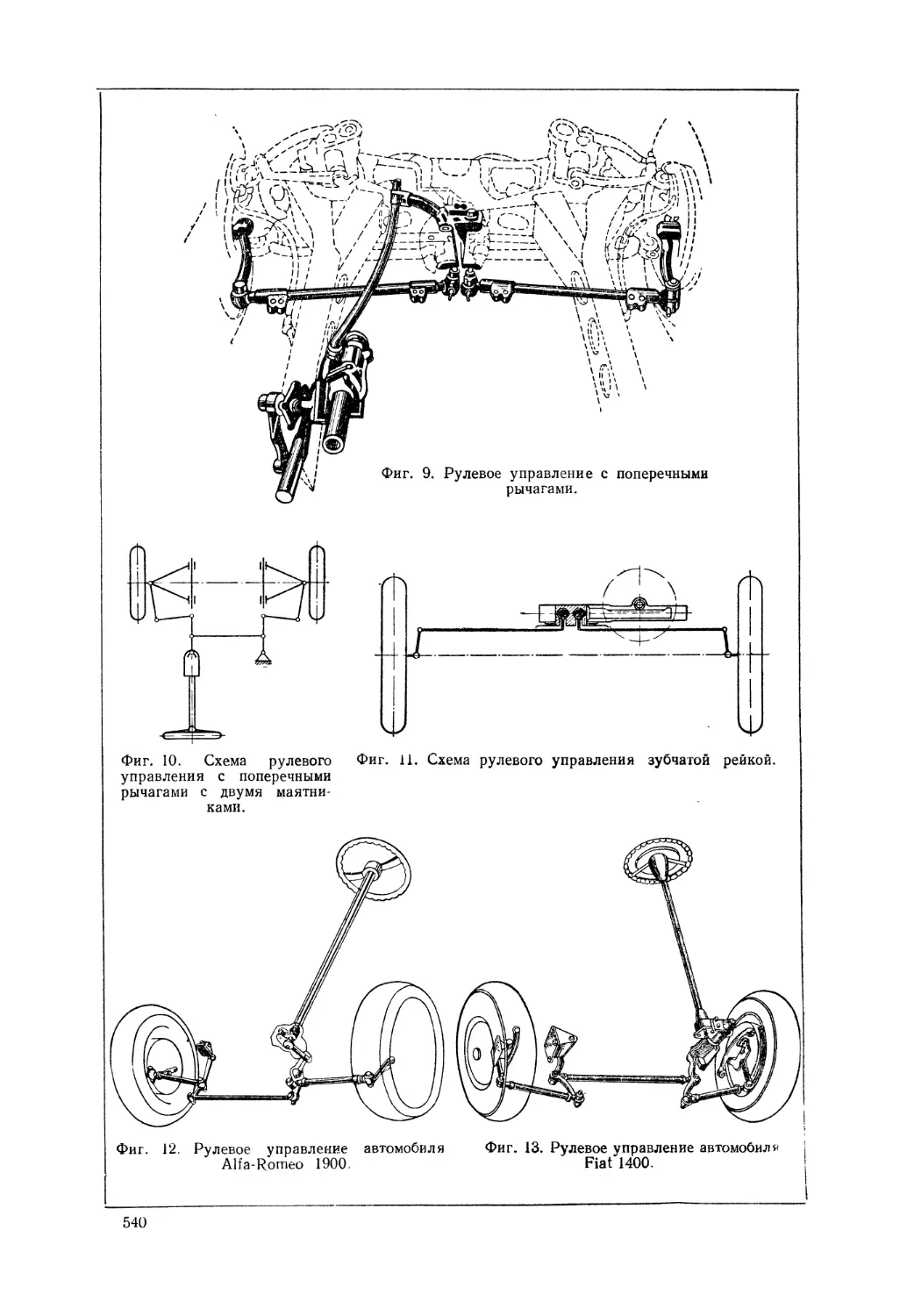

На фиг. 38 изображен график работы процесса трогания. По оси ординат