Автор: Бюссиен Р.

Теги: конструкции детали автомобиля справочник автомобили переводная литература госмашметиздат автомобильное шасси

Год: 1934

Текст

AUTOMOBILTECHNISCHES

HANDBUCH

HERAUSGEGEBEN

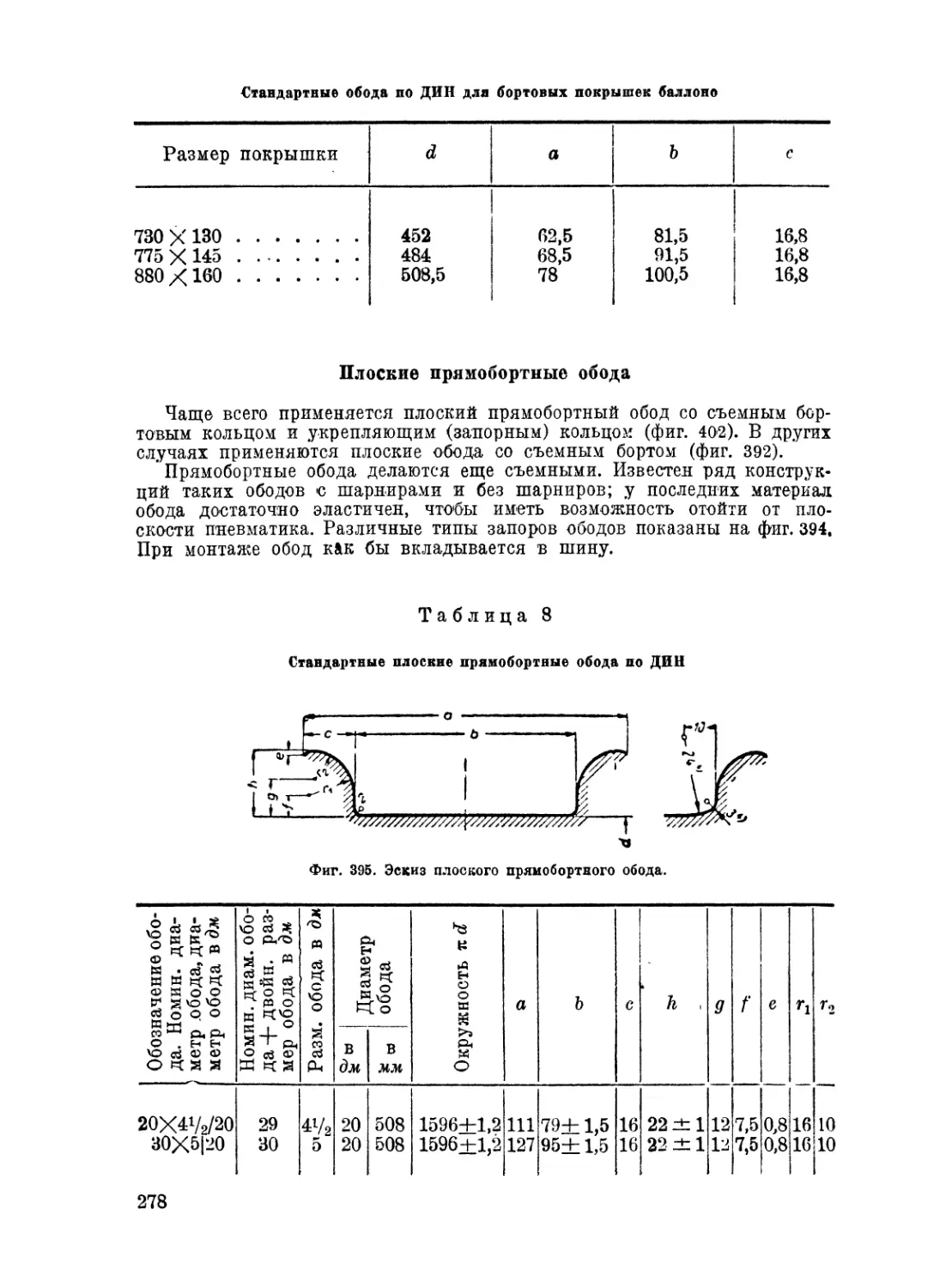

VON

RICHARD BUSSIEN

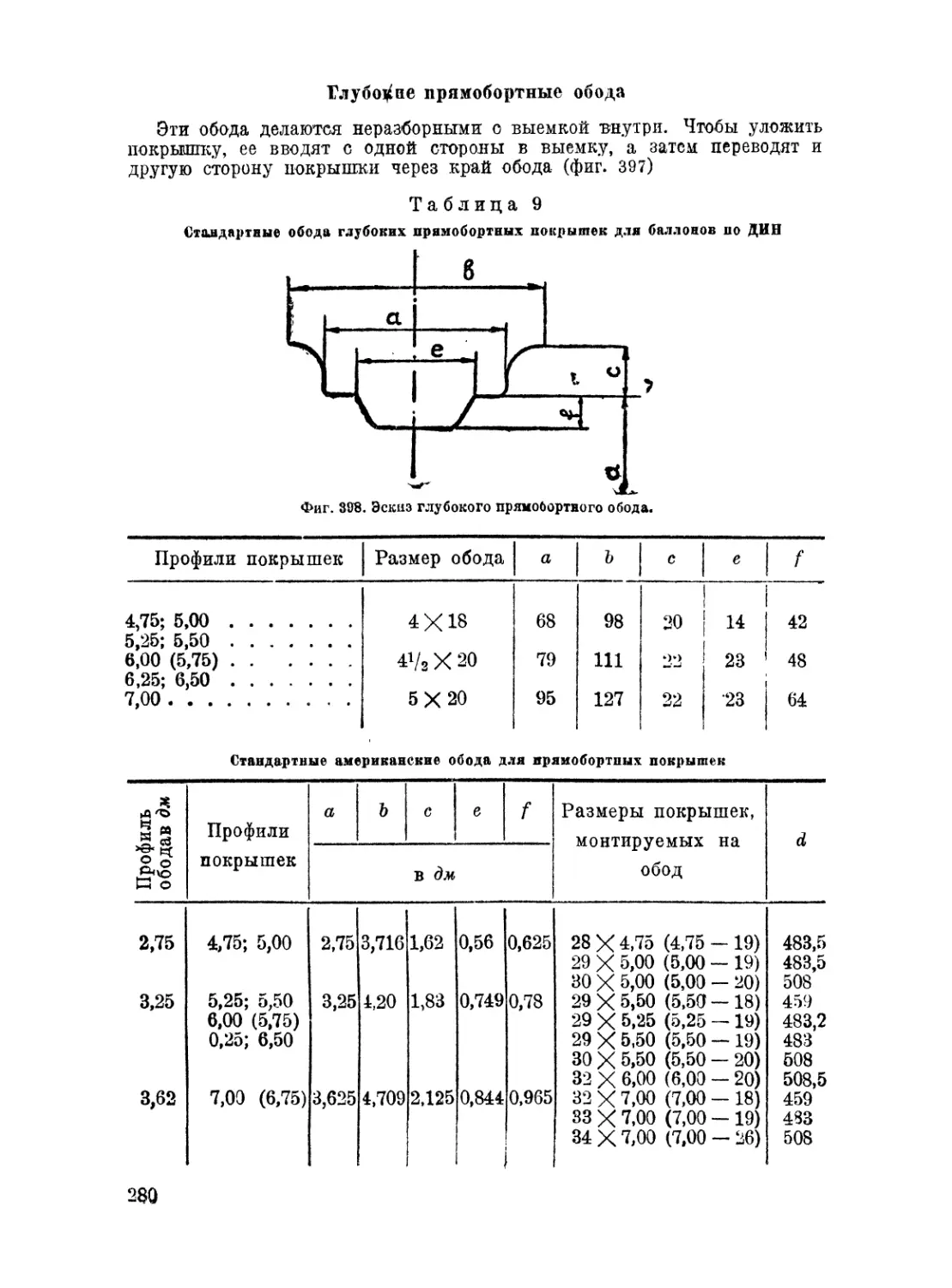

BERLIN I931

Р. БЮССИЕН

АВТОМОБИЛЬНОЕ ШАССИ

ПЕРЕВОД С НЕМЕЦКОГО

инженера С. ТА ГЕР

ИЗДАНИЕ ВТОРОЕ,

ПЕРЕСМОТРЕННОЕ И ИСПРАВЛЕННОЕ

ГОСМАШМЕТИЗДАТ

МОСКВА 1934 ЛЕНИНГРАД

Справочник предназначается для инженеров и техников. Материал

состоит та обгцеоошсателыюго курса автомобильного шасси. По целому

'ряду агрегатов показаны отдельные конструкции.

Весь труд насыщен графическим материалом, что значительно

облегчает пользование книгой.

Второе издание переработано и исправлено.

2-я тип. ОНТИ им. Ebi\ Соколовой. Ленинград, пр. Кр. Командиров, 29.

ПРЕДИСЛОВИЕ КО ВТОРОМУ ИЗДАНИЮ

Большой 'спрос на данный труд побудил издательство выпустить

в свет его второе издание.

При этом издательство сочло необходимым подвергнуть этот труд

пересмотру и исправлению — главным образом в части математических

выкладок оригинала, содержавших ошибки и частично недоброкачественных.

Пересмотр и исправление издательство поручило редколлегии в

составе инженеров Б. О. Б е р з и н а, Б. В. Гольд, С. Н. Т а г е р и

Н. А. Яковлева под общим руководством проф. Е. А. Ч у д а к о в а.

В данном издании метод расчета сцепления и метод динамического

расчета коробки передач заменены методом проф. В. А. Чудакова.

ПРЕДИСЛОВИЕ К ПЕРВрМУ ИЗДАНИЮ

Ввиду большой потребности в справочниках издательство приступило

к работе тго составлению подробного «автомобильного и тракторного

справочника. Хотя в составлении последнего принимает участие большое

количество специалистов, все же такой коллективный труд может быть

издан только к концу 1934 г., почему издательство и сочло

необходимым до выхода полного советского автомобильного и тракторного

справочника срочно выпустить в свет некоторое количество справочной

литературы.

Данный справочник «Автомобильное шасси» представляет собой

подобранный и местами пополненный перевод глав одного из лучших в Ев*

ропе справочников — немецкого автомобильного справочника Бгоссиен,

13-го издания, вышедшего в свет ъ 1931 г.

j Выпуск в первую очередь справочника, посвященного шасои,

объясняется тем, что вопросы о шасси1" наименее освещены в нашей

литературе, в особенности вопросы о качающихся осях, приводе на передние

колеса, червячном приводе и др] Математические выкладки оригинала1

нами полностью сохранены.

Некоторая неравномерность в трактовке материала (превалирование

в одних главах расчетов над описанием конструкций, и наоборот)

объясняется тем, что оригинал составлялся различными авторами, а редакция

немецкого издания при сверстке всего материала справочника этого

недостатка Ее выправила.

МУФТЫ И СЦЕПЛЕНИЯ

Глухие соединения

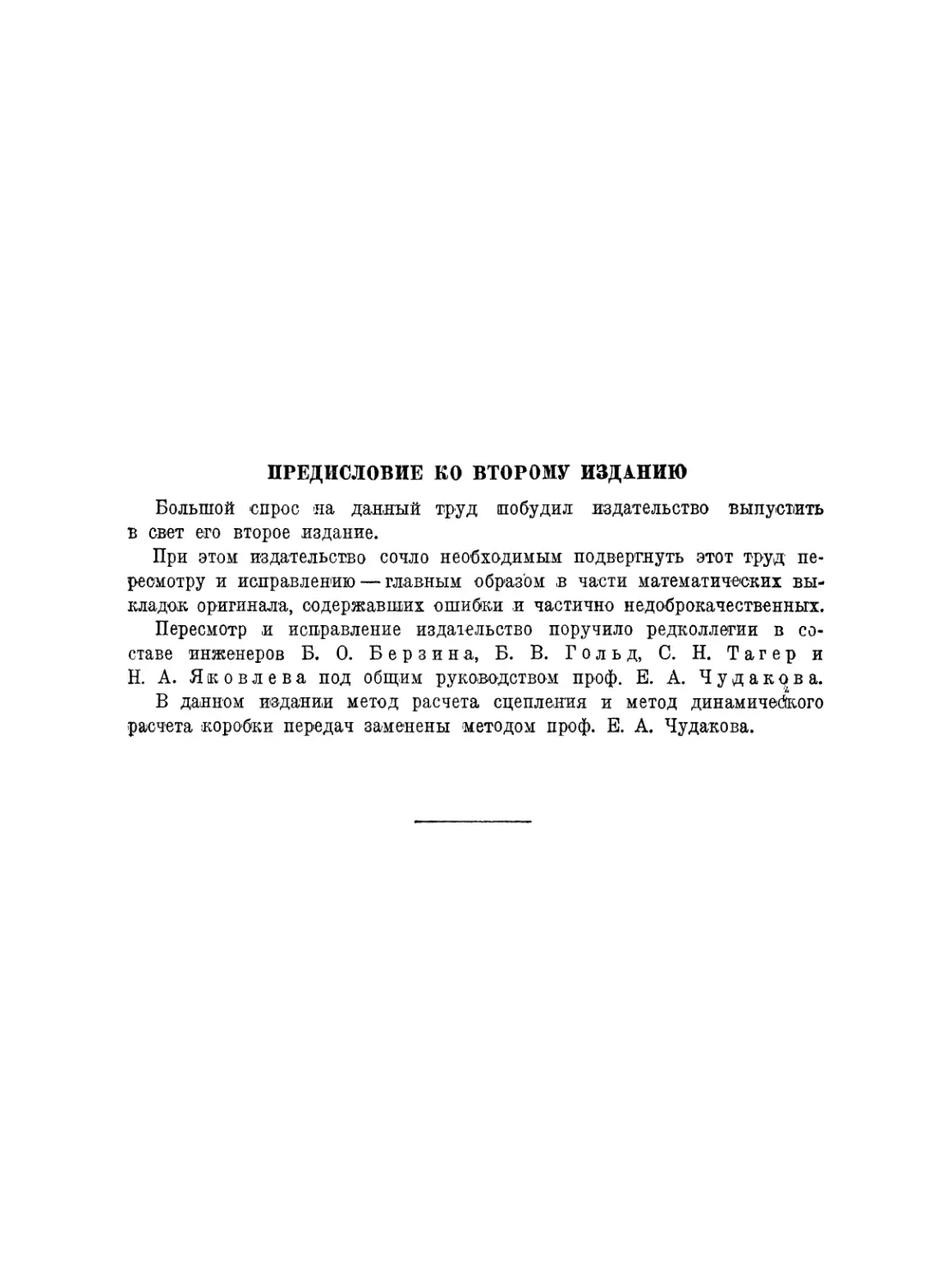

Для передачи незначительных усилий, например, для валиков

водяных насосов и других вспомогательных органов автомобиля применяется

соединение штифтом (фиг. 1).

Принимая во внимание только срезывающие усилия, получим

размеры штифта из уравнения:

d

= 0,021/^5,

где Md — передаваемый крутящий момент, а г равно радиусу у

плоскостей среза, т. е. -~.

Соединение шлангом (фиг. 2) отличается дешевизной и гибкостью.

Оно применяется/ для привода магнето, динамо и водяного насоса.

Ш//А\У/////Л

Зажим

У///ША

\Шщ

Фиг. 1. Соединение штифтом.

Фиг. 2. Соединение шлангом.

Расстояние между фланцами соединяемых валиком I должно равняться

приблизительно 2d.

Фланцевые соединения (фиг. 3) применяются в автомобиле для

соединения маховика с коленчатым валом, для крепления шестерен на

трансмиссионных валах и т. п.

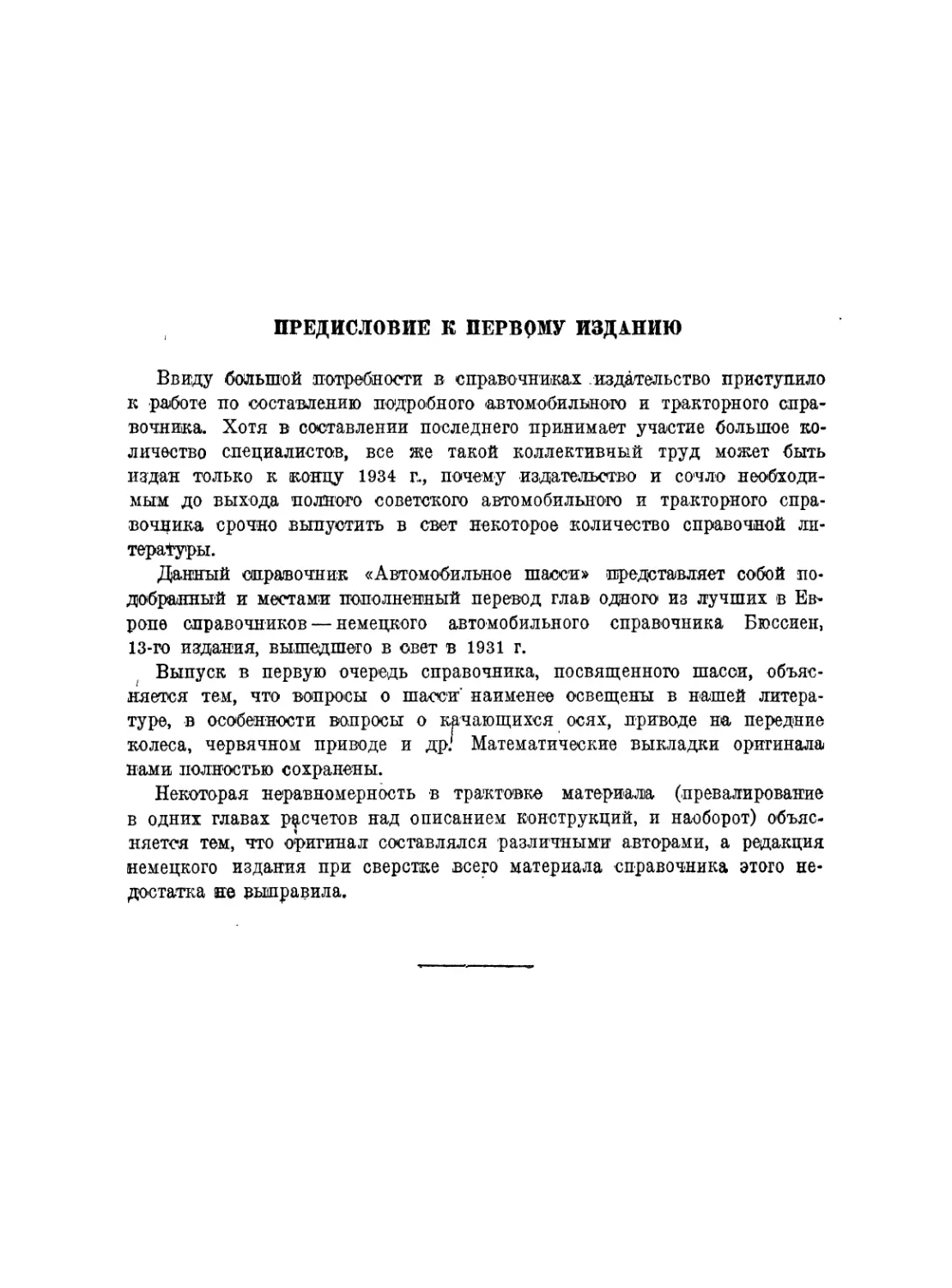

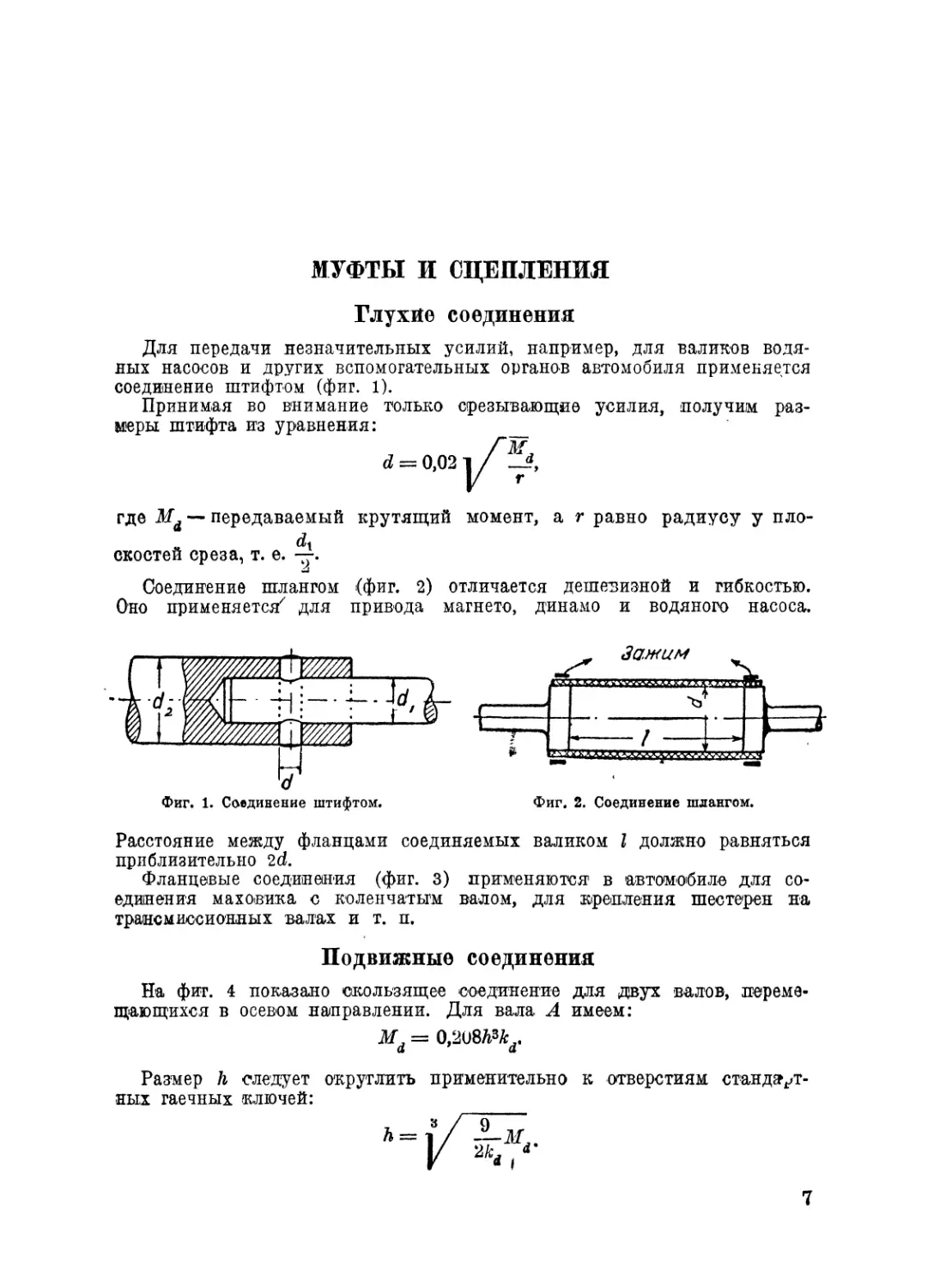

Подвижные соединения

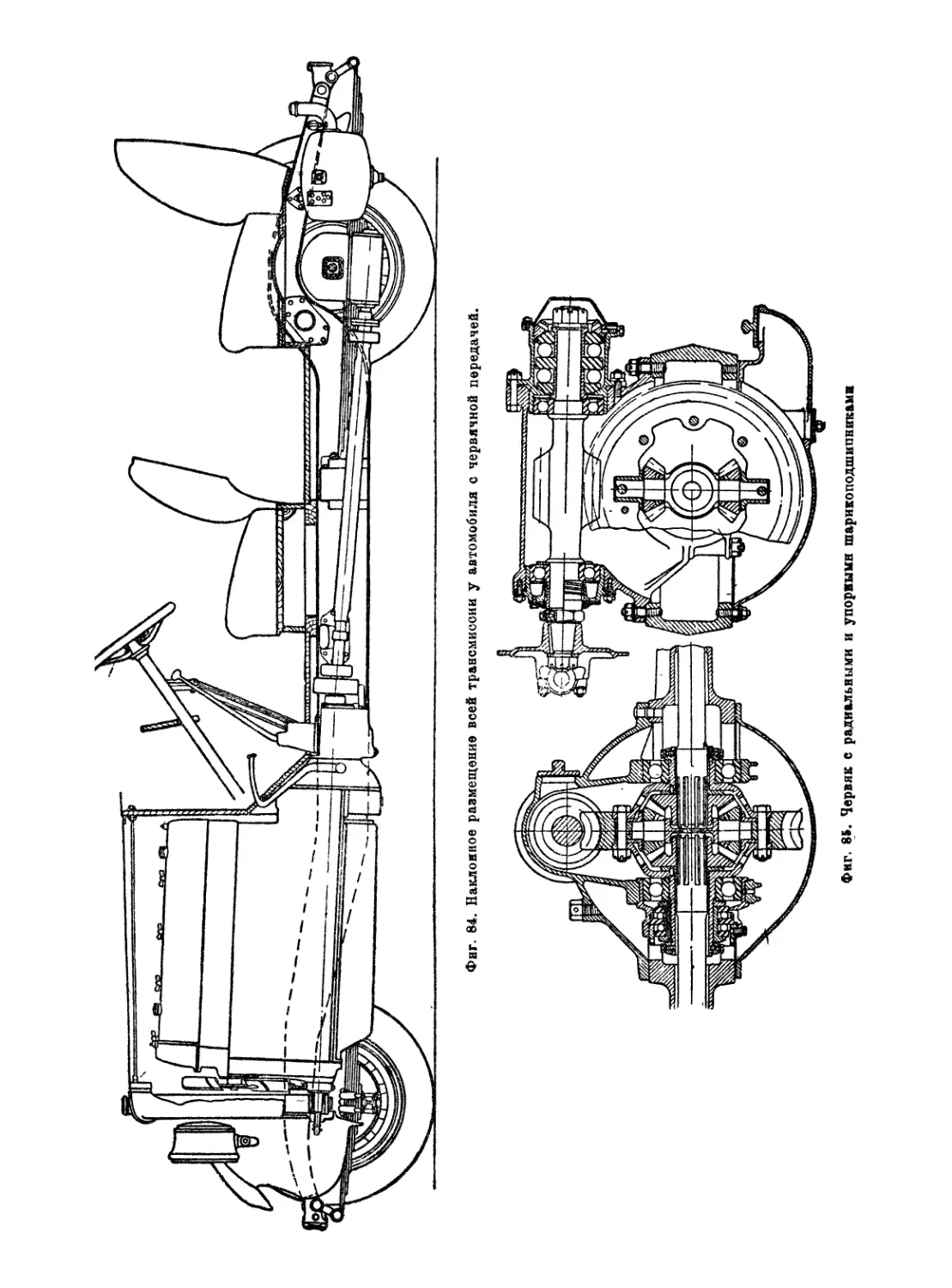

На фит. 4 показано скользящее соединение для двух валов,

перемещающихся в осевом направлении. Для вала А имеем:

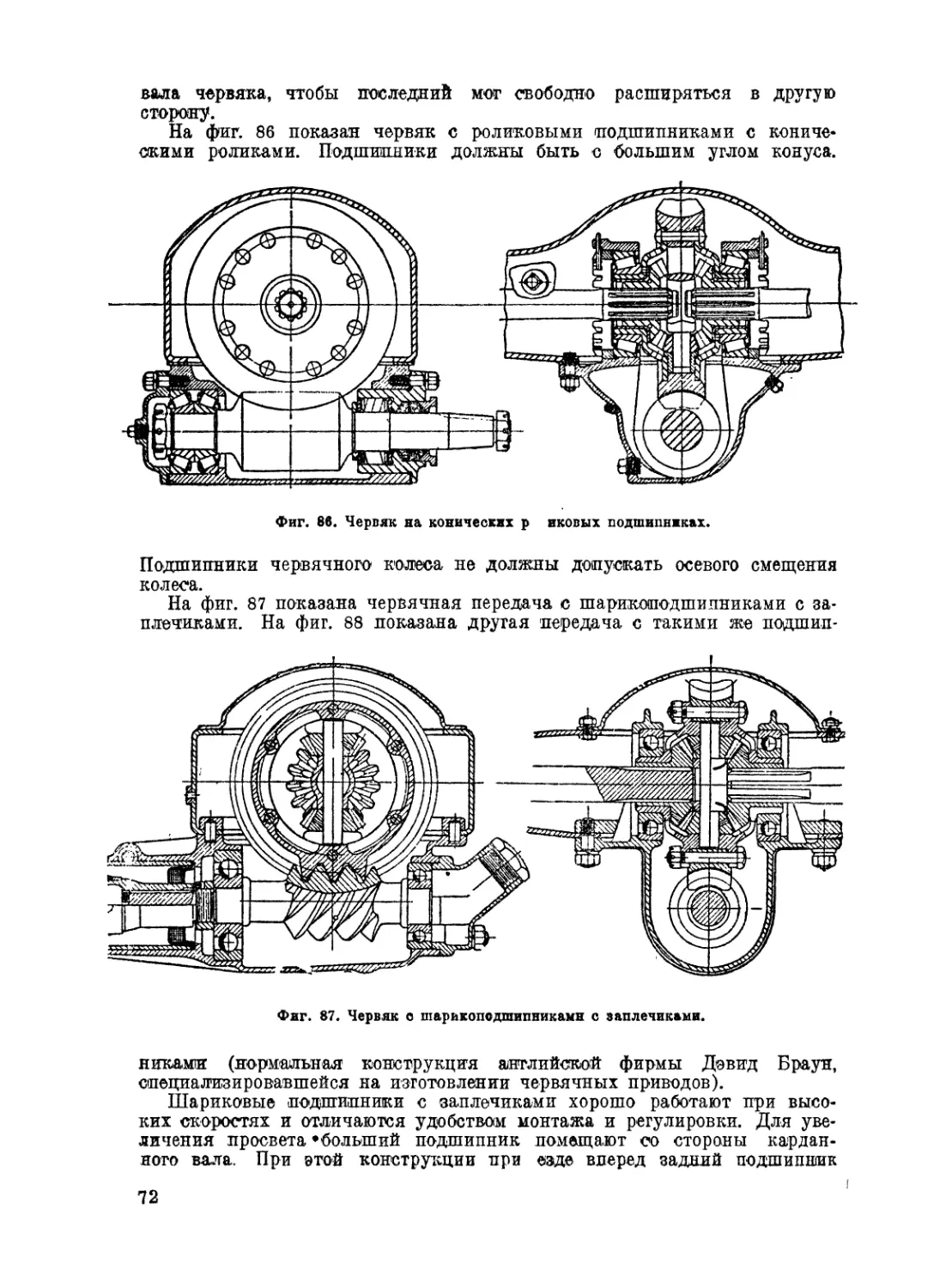

И. =

а

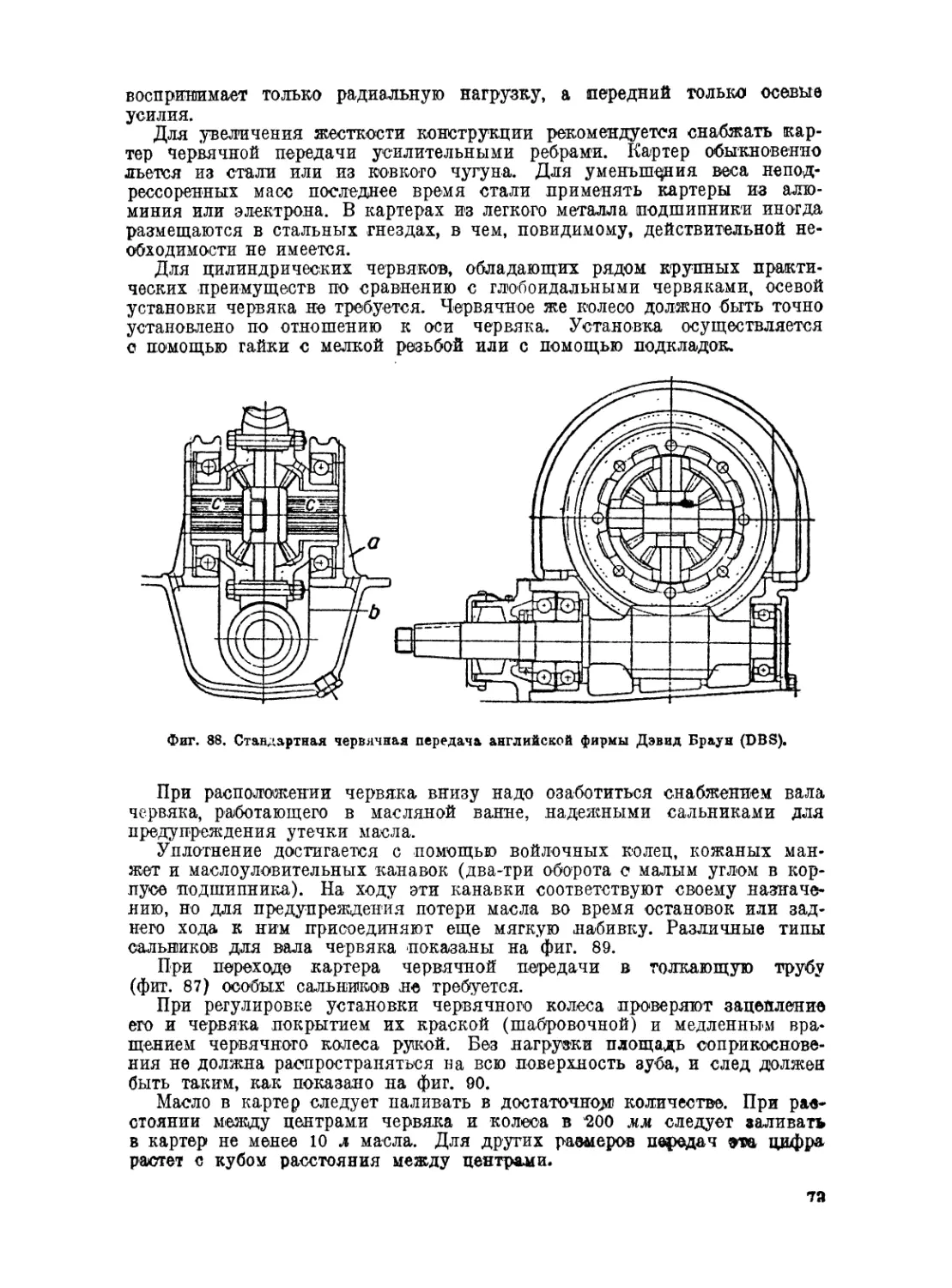

а

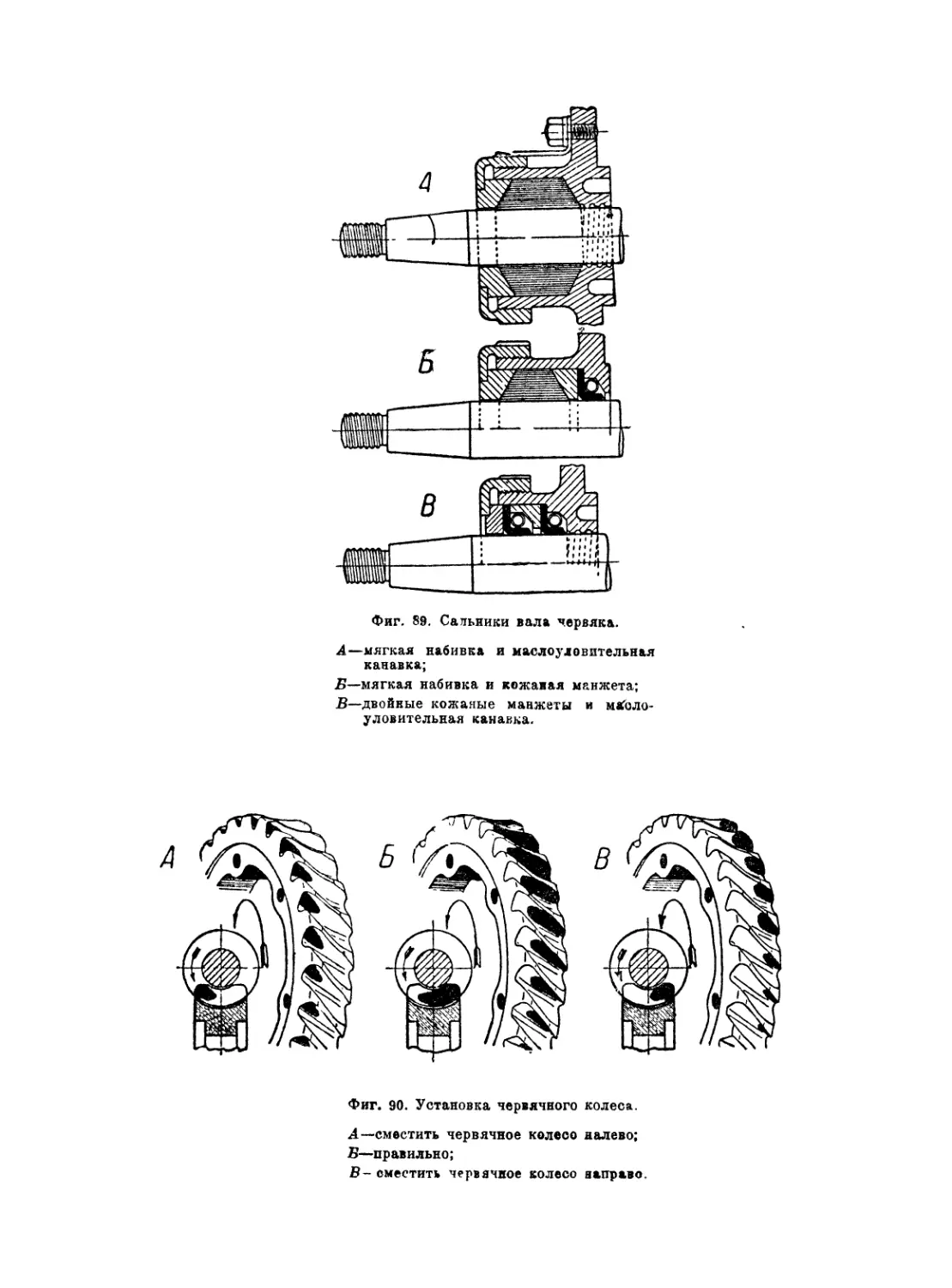

Размер h следует округлить применительно к отверстиям

стандартных гаечных ключей:

Для напряжения кручения

Тогда получим D из

=1600; h=z 0,141

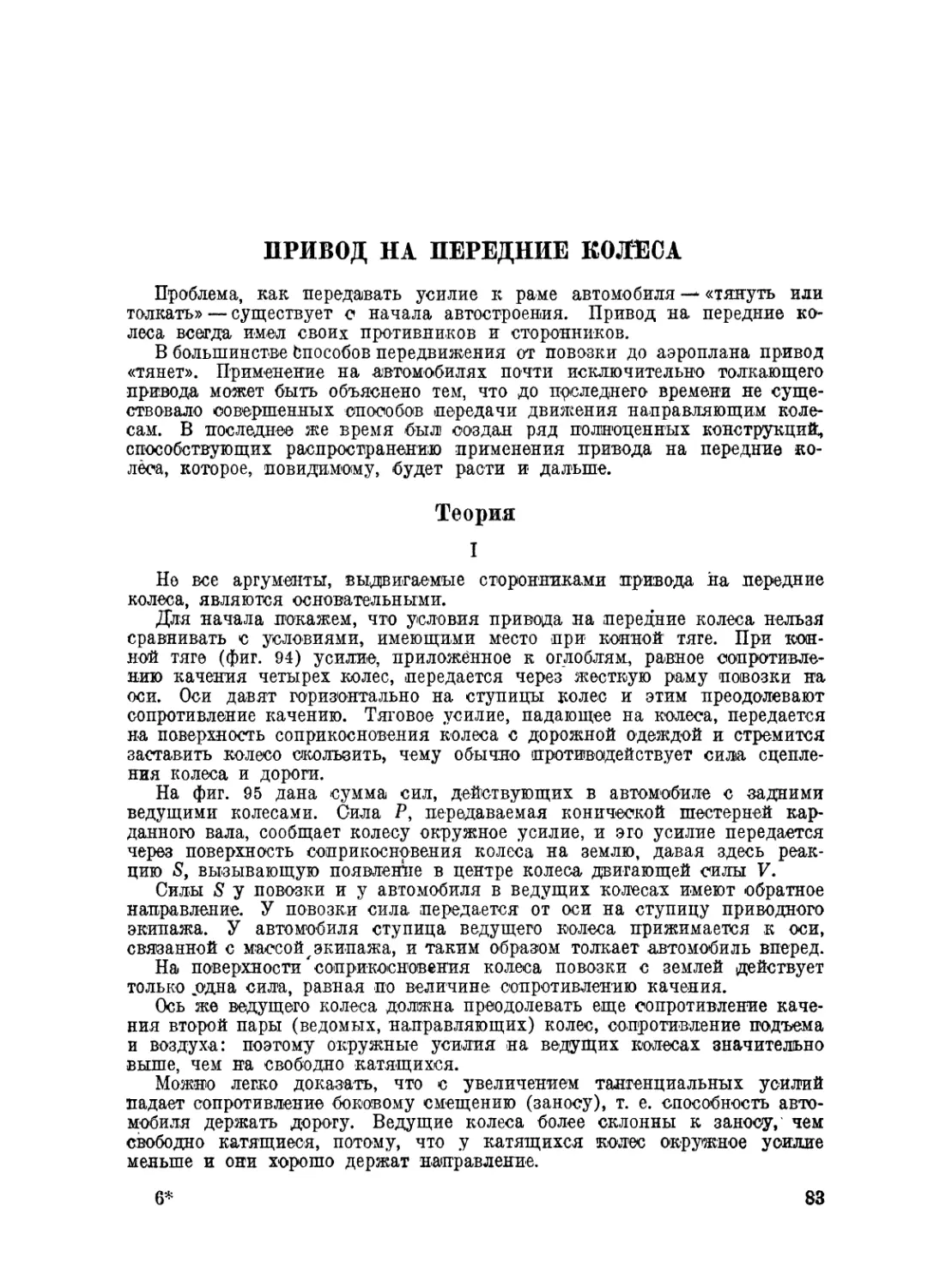

32 6

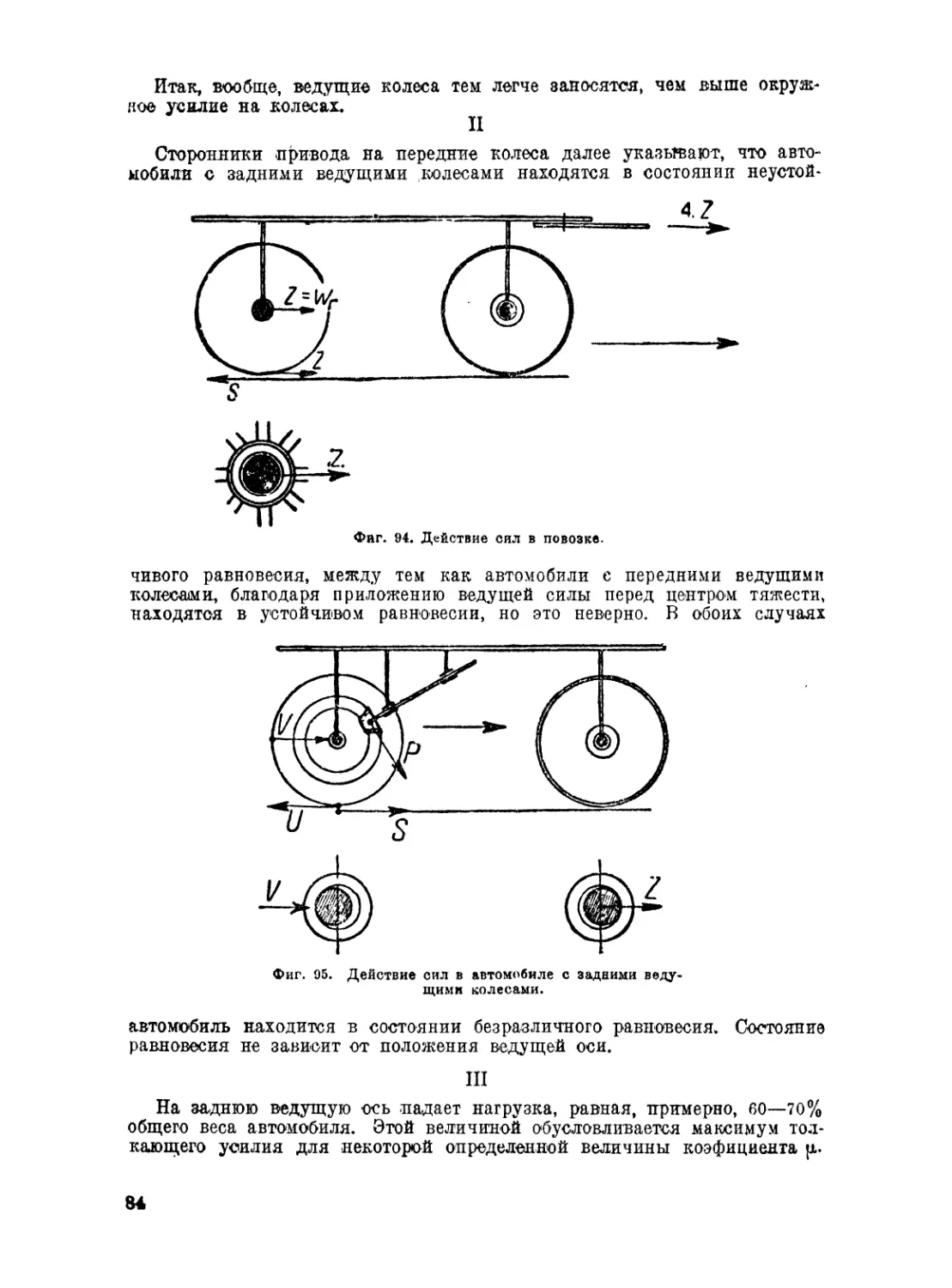

2

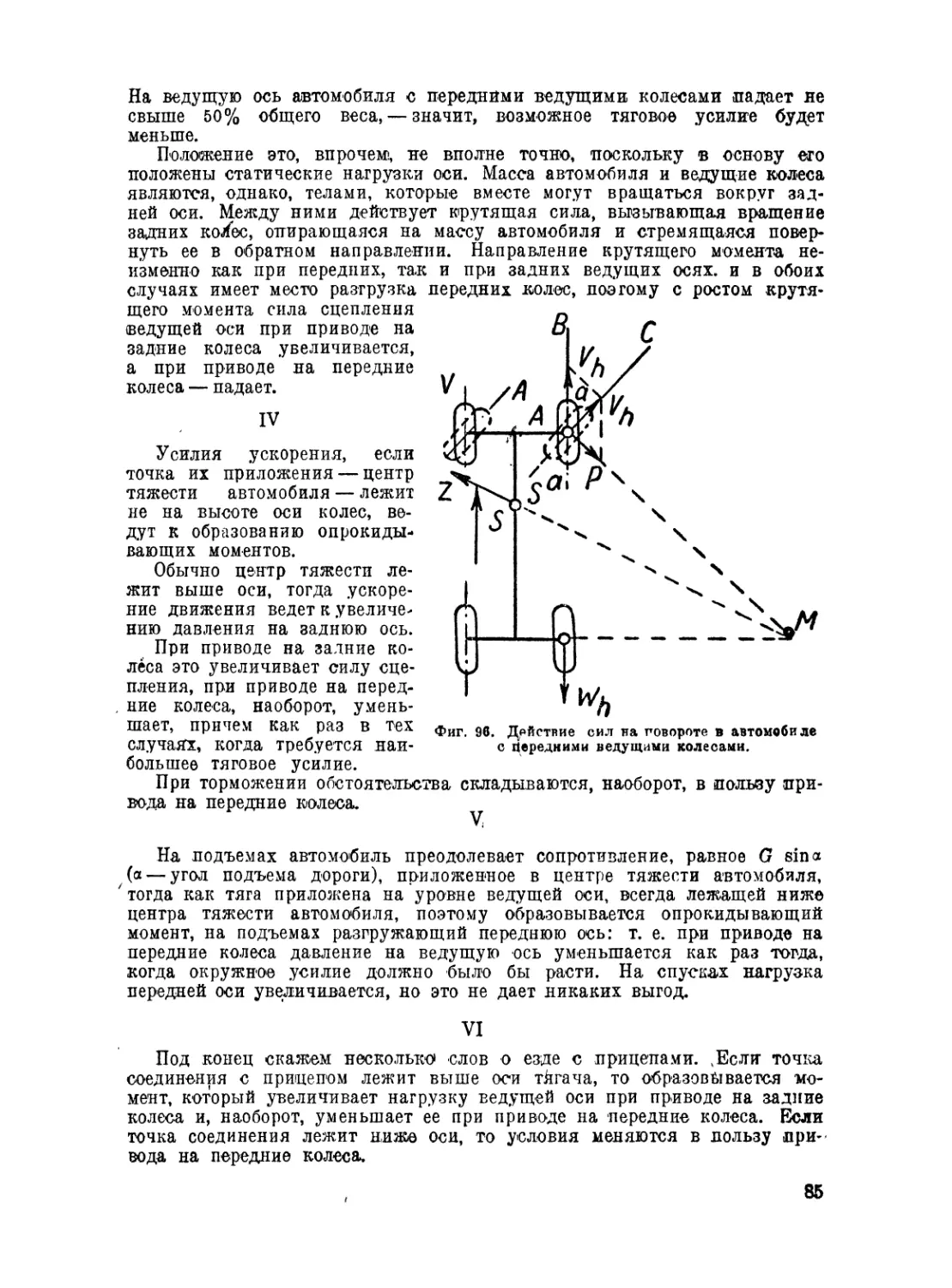

Для передачи ударных нагрузок рекомендуется применение

шпоночных (пазовых) валов с 4, 6 или 10 канавками.'

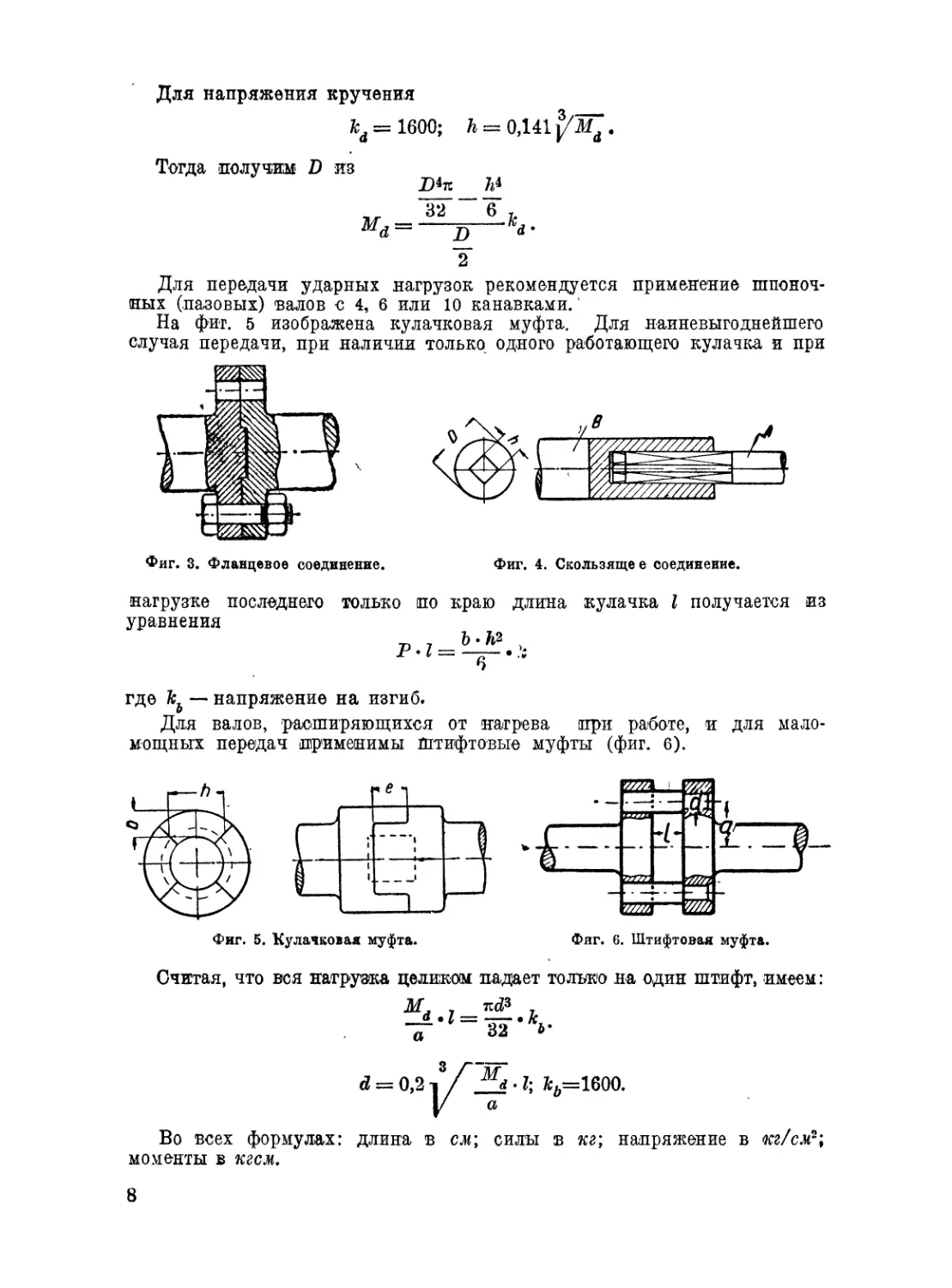

На фиг. 5 изображена кулачковая муфта. Для наиневыгоднейшего

случая передачи, при наличии только одного работающего кулачка и при

Фиг. 3. Фланцевое соединение.

Фиг. 4. Скользящее соединение.

нагрузке последнего только по краю длина кулачка I получается из

уравнения

где Ьъ — напряжение на изгиб.

Для валов, расширяющихся от нагрева при работе, и для

маломощных передач применимы штифтовые муфты (фиг. 6).

Фиг. 5. Кулачковая муфта.

Фиг. 6. Штифтовая муфта.

Считая, что вся нагруз<ка целиком падает только на один штифт, имеем:

Мл , nd* 7

й = 0,2 т / J^. г; ^=1боо.

Во всех формулах: длина в см; силы в кг; напряжение в т/см2;

моменты в кгсм.

Карданные сочленения

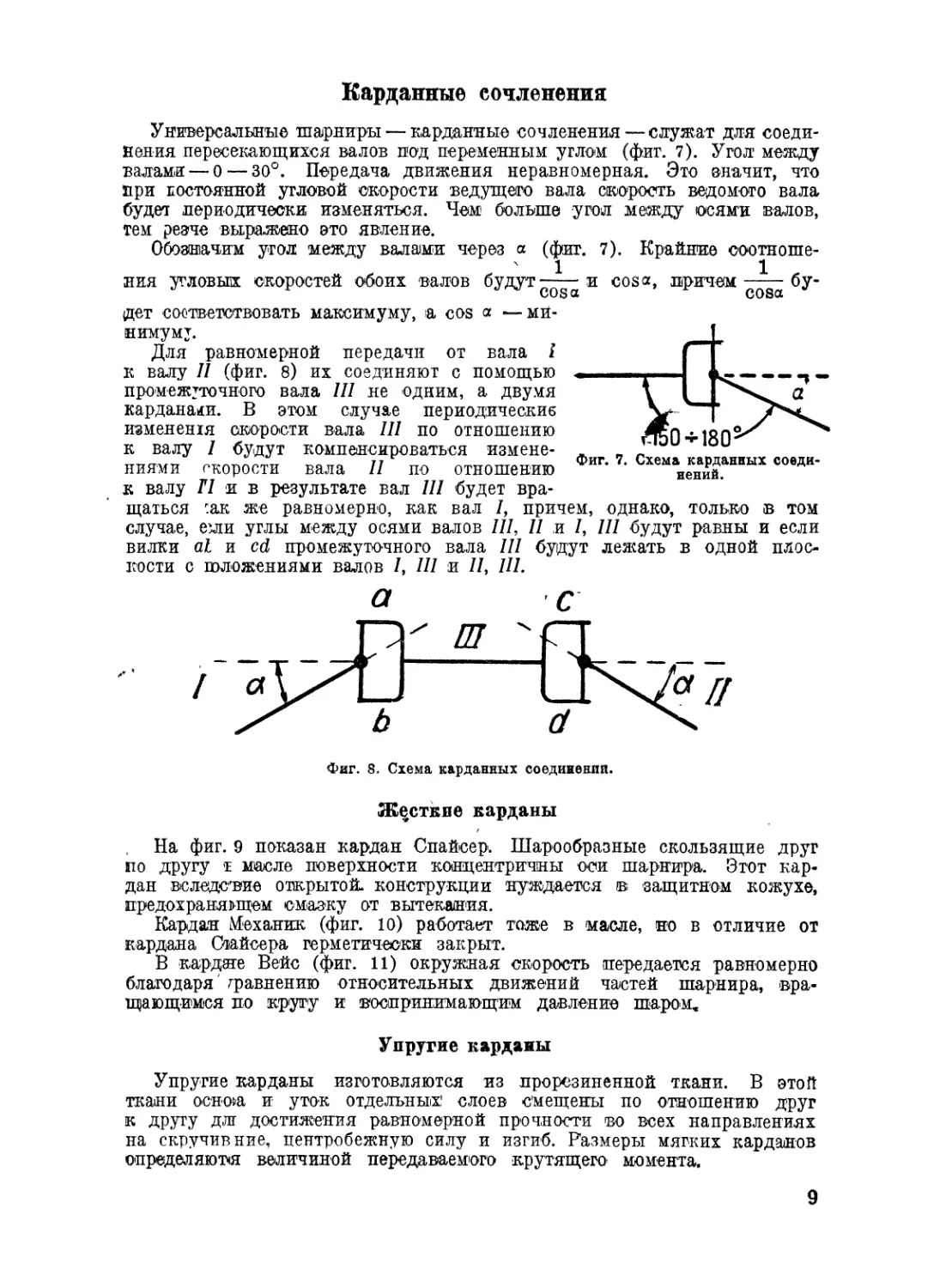

Универсальные шарниры — карданные сочленения— служат для

соединения пересекающихся валов под переменным углом (фиг. 7). Угол между

валами — о — 30°. Передача движения неравномерная. Это значит, что

при постоянной угловой скорости ведущего вала скорость ведомого вала

будет периодически изменяться. Чем больше угол между осями валов,

тем резче выражено это явление.

Обозначим угол: -между валами через а (фиг.

ния угловьж скоростей обоих ©алов

7).

Крайние соотноше-

cosa, причем бу-

COSa

дет соответствовать максимуму, а cos a —мй-

нимумт.

Для равномерной передачи от вала /

к валу // (фиг. 8) их соединяют с помощью

промежзточного вала /// не одним, а двумя

карданами. В этом случае периодические

изменен1я скорости вала /// по отношению

к валу / будут компенсироваться

изменениями скорости вала // по отношению

к валу П и в результате вал III будет

вращаться :ак же равномерно, как вал /, причем, однако, только в том

случае, е-5ли углы между осями валов ///, // и /, /// будут равны и если

вилки al и cd промежуточного вала /// будут лежать в одной

плоскости с изложениями валов /, /// и //, III.

Фиг. 7. Схема карданных

соединений.

Фиг. 8. Схема карданных соединении.

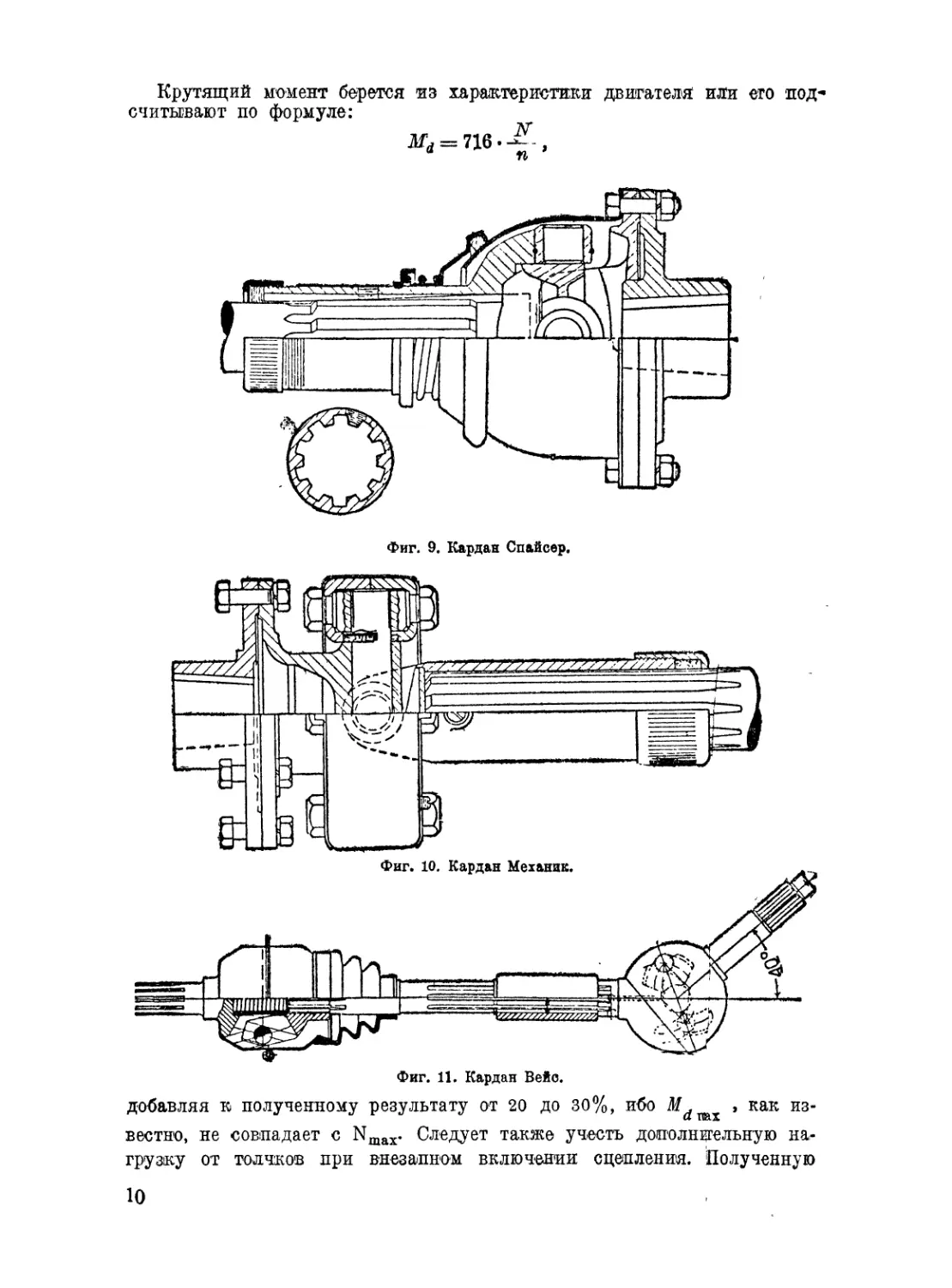

Жесткие карданы

На фиг. 9 показан кардан Спайсер. Шарообразные скользящие друг

по другу зе м*асле поверхности коннентричны оси шарнира. Этот

кардан вследствие отрытой, конструкции нуждается в защитном кожухе,

иредохранящем смазку от вытекания.

Кардан 1Механшс (фиг. ю) работает тоже в масле, но в отличие от

кардана Оайсера герметически закрыт.

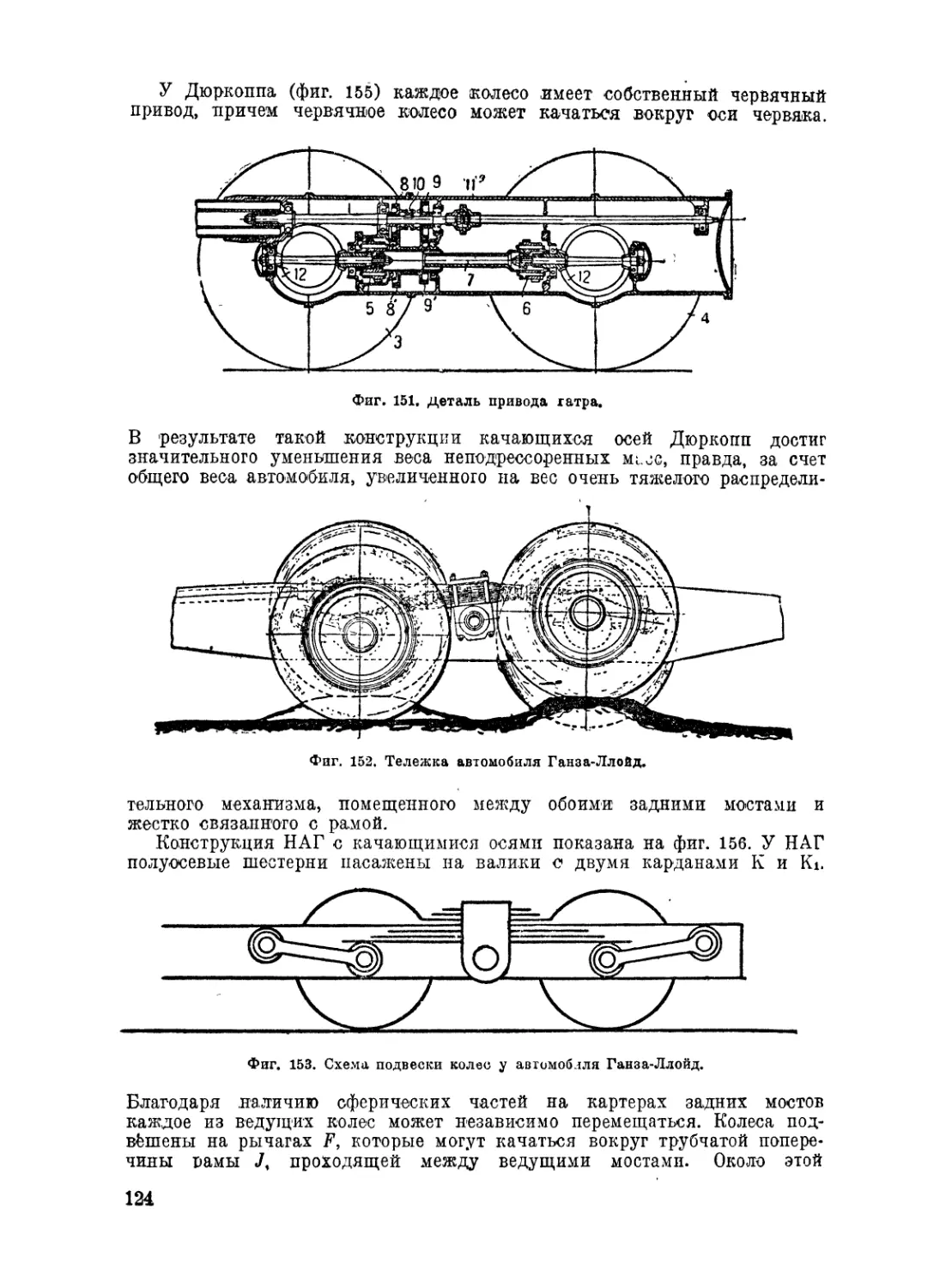

В кардавге Вейс (фиг. 11) окружная скорость передается равномерно

благодаря' /равнению относительных движений частей шарнира,

вращающимся до кругу из ©оспринимающи'М давление шаром.

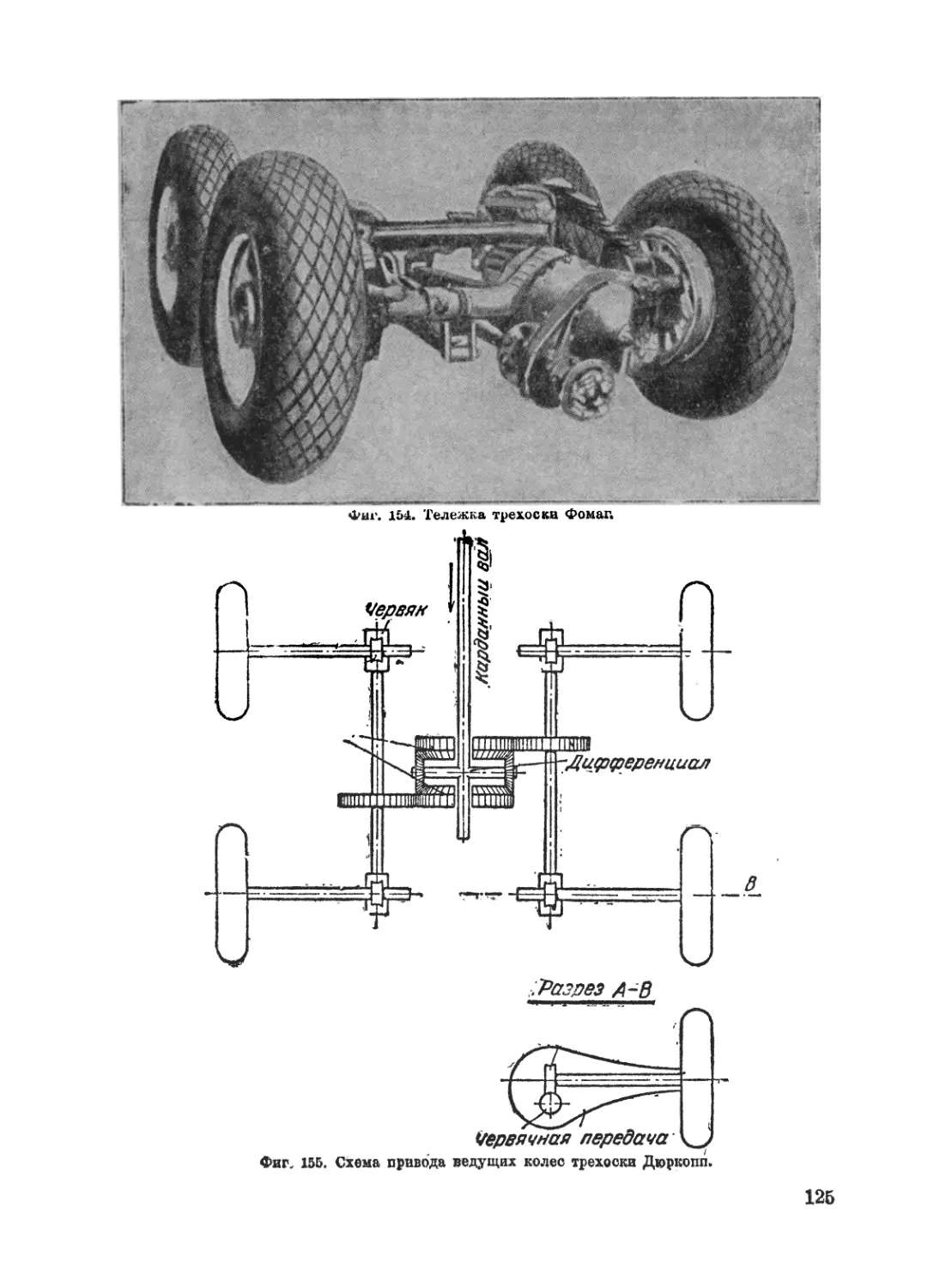

Упругие карданы

Упругие карданы изготовляются из прорезиненной ткани. В этой

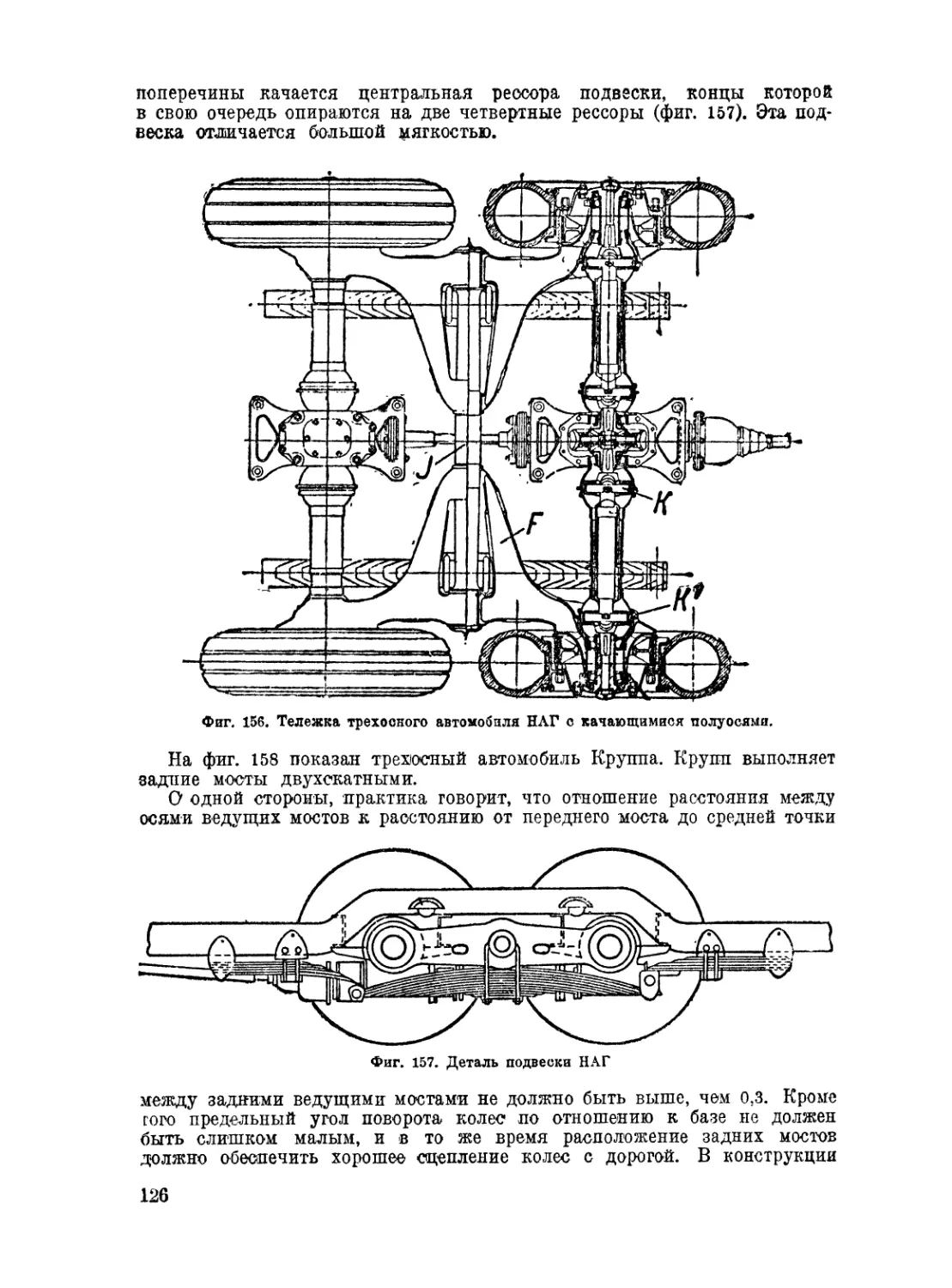

ткали основа и уток отдельных1 слоев смещены по отношению друг

к другу дж достижения равномерной прочности ©о всех направлениях

на скручив:ние, центробежную силу и изгиб. Размеры мягких кардалов

определяются величиной передаваемого крутящего' момента.

9

Крутящий момент борется из характеристики двигателя: или его

подсчитывают по формуле:

4

Фиг. 9. Кардан Спайсер.

Фиг. 10. Кардан Механик.

Фиг. 11. Кардан Вейо.

добавляя к полученному результату от 20 до 30%, ибо М , как

известно, не совпадает с Nmax. Следует также учесть дополнительную

нагрузку от толчков при внезапном включении сцепления. Полученную

ю ;

равнодействующую иадо помножить на максимальную передачу ко-

робки! передач. При наличии трансмиссионного тормоза следует еще

учесть возможность появления сил в момент торможения намертво.

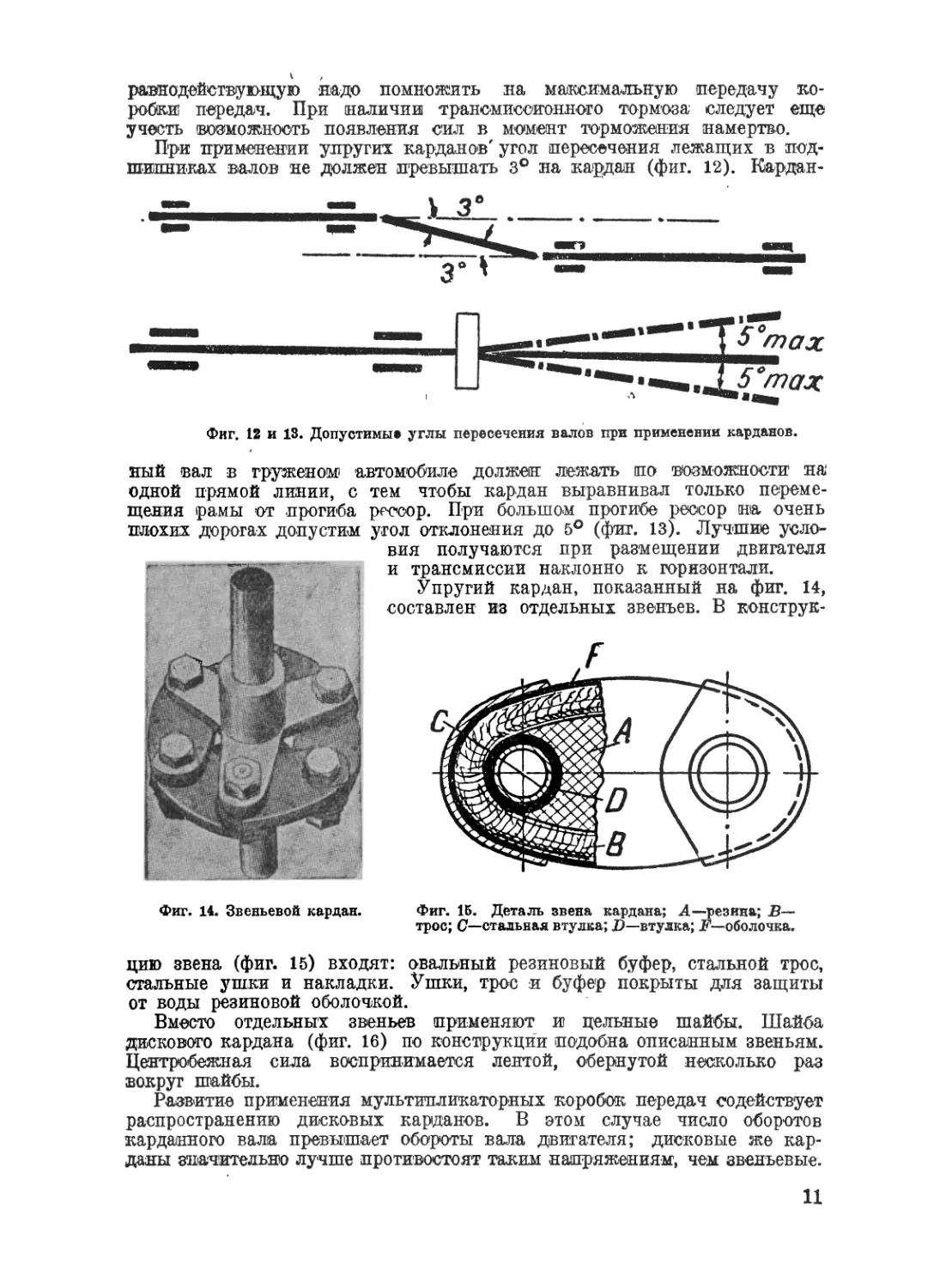

При применении упругих карданов' угол пересечения лежащих в

подшипниках валов не должен превышать 3° на кардан (фиг. 12). Кардан-

Фиг. 12 и 13. Допустимы» углы пересечения валов при применении карданов.

ный вал в груженом* автомобиле должен лежать по возможности на1

одной прямой линии, с тем чтобы кардан выравнивал только

перемещения рамы (от прогиба ретеор. При большом прогибе рессор та очень

плохих дорогах допустим угол отклонения до 5° (фш*. 13). Лучшие

условия получаются при размещении двигателя

и трансмиссии наклонно к горизонтали.

Упругий кардан, показанный на фиг. 14,

составлен из отдельных звеньев. В конструк-

Фиг. 14. Звеньевой кардан.

Фиг. 15. Деталь звена кардана; Л—резина;

Бутрос; С—стальная втулка; D—втулка; F— оболочка.

цию звена (фиг. 15) входят: овальный резиновый буфер, стальной трос,

стальные ушки и накладки. Ушки, трос и буфер покрыты для защиты

от воды резиновой оболочкой.

Вместо отдельных звеньев применяют и цельные шайбы. Шайба

дискового кардана (фиг. 16) по конструкции подобна описанным звеньям.

Центробежная сила воспринимается лентой, обернутой несколько раз

вокруг шайбы.

Развитие применения мультипликаторных коробок передач содействует

распространению дисковых карданов. В этом случае число оборотов

карданного вала превышает обороты вала двигателя; дисковые же

карданы значительно лучше противостоят таким напряжениям, чем звеньевые.

11

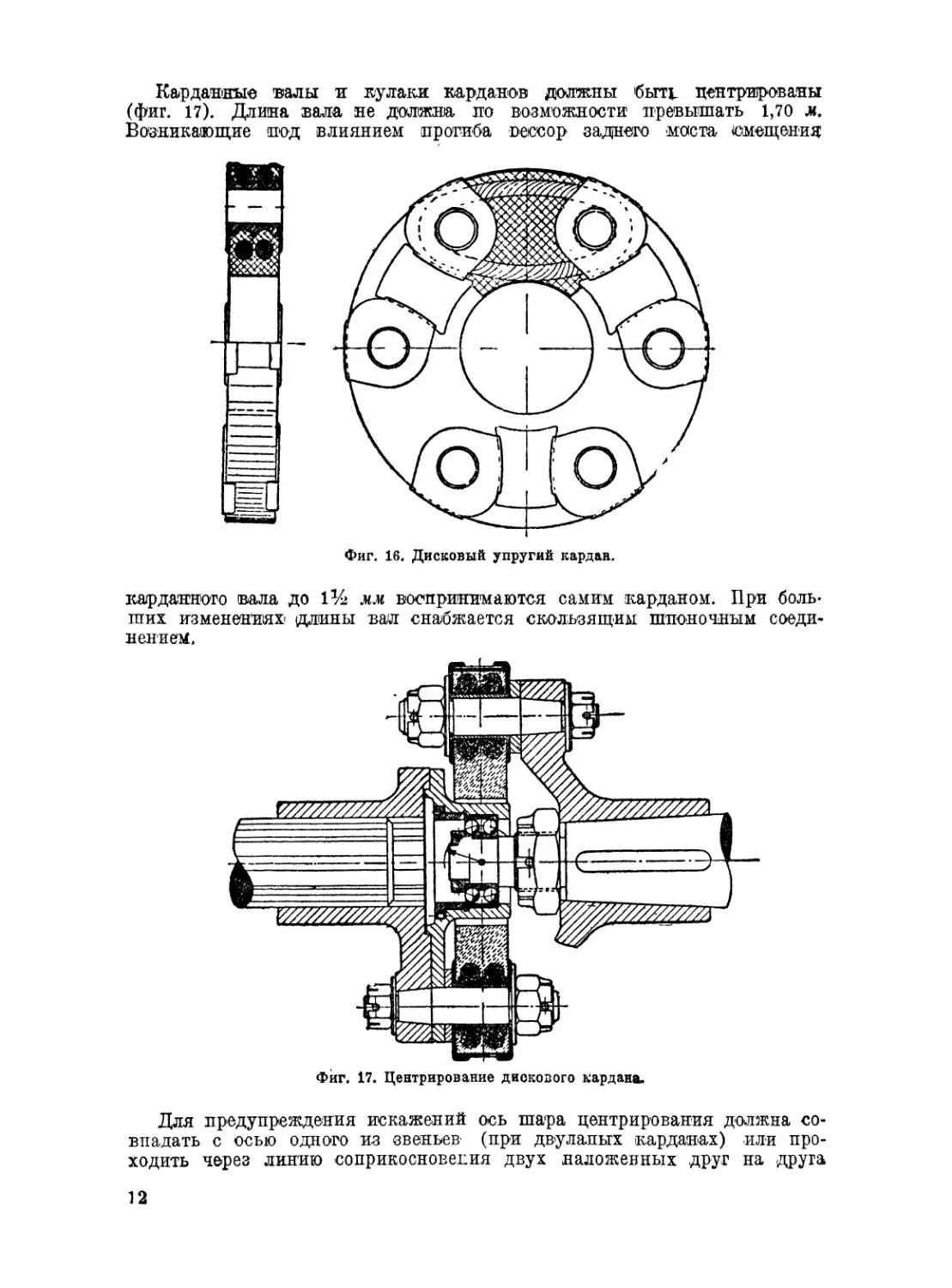

Карданные валы и кулаки карданов должны быт*, центрированы

(фиг. 17). Длина вала не должна по возможности превышать 1,70 м.

Возникающие под влиянием прогиба ю-еюсор заднего маета ^смещения-

Фиг. 16. Дисковый упругий кардан.

карданного (вала до \гк мм воспринимаются самим карданом. При

больших изменениях' длины ваш снабжается скользящим шпоночным

соединением.

Фиг. 17. Центрирование диокового кардана.

Для предупреждения искажений ось шара центрирования должна

совпадать с осью одного из ввеньев' (при двулапьгх карданах) или

проходить через линию соприкосновения двух наложенных друг на друга

12

ввеньев (трехлапый кардан). В дисковых карданах осаь, проходящая

через центр шара, должна совпадать с осью диска.

Фрикционные сцепления

Фрикционные сцепления служат дш возмоакности мягкого

соединения двигателя с коробкой передач и обеспечения переключения шестерен

без 'больших ударов между зубьями. Различают: 1) конусные ецешге-

ния*» 2) многодисковые масляные сцепления; 3) многодисковые сухие

сцепления; 4) о дно дисковые «сухие сцепления.

Конусные сцепления

Расчет конусного сцепления

Средний радиус конусной выточки в маховике не должен превышать

й—180—200 мм (полусумма крайних радиусов).

Средние значения коэфицишта трения конусной обшивки:

р. = 0,2 — 0,3.

По условию отсутствия заклинивания конуса в маховике определяется

полот -на угла конуса tg а ^ц (практически от 9 до 14°).

Коэфициентом запаса сцепления называется отнотпен-ие момента

сцепления к максимальному крутящему моменту двигателя:

Оценка коэфициента сцепления определяет Мс, а по Ме получается

необходимая сила пружины при включенном сцеплении:

М • sin a

(j C

Удельное давление трущихся поверхностей колеблется в»пределах:

q — 1,0—j2,5 кг/cm2.

Задавшись величиной д, определяют длину обшивки (по образующей

конуса):

г^ Q

2 • В Sin a *

Валик «целления рассчитывается по максимальному моменту двигателя.

Расчет пружины конусного сцепления

Размер валика дает основание к наметке размеров пружины. Вапря-

жение пружины при включенном сцеплении:

где г — средний радиус витка пружины в сщ

d —диаметр проволоки в см,

fcmwL — 5000 — 6000 кг/см2.

13

предварительное сжатие пружины, обеспечивающее силу Q, равняется

где г —

G-

При

етями:

число витков пружины,

- 800 000 кг/см2.

выключенном сцеплении расстояние между трущимися ловерхшь

1—2 ММ.

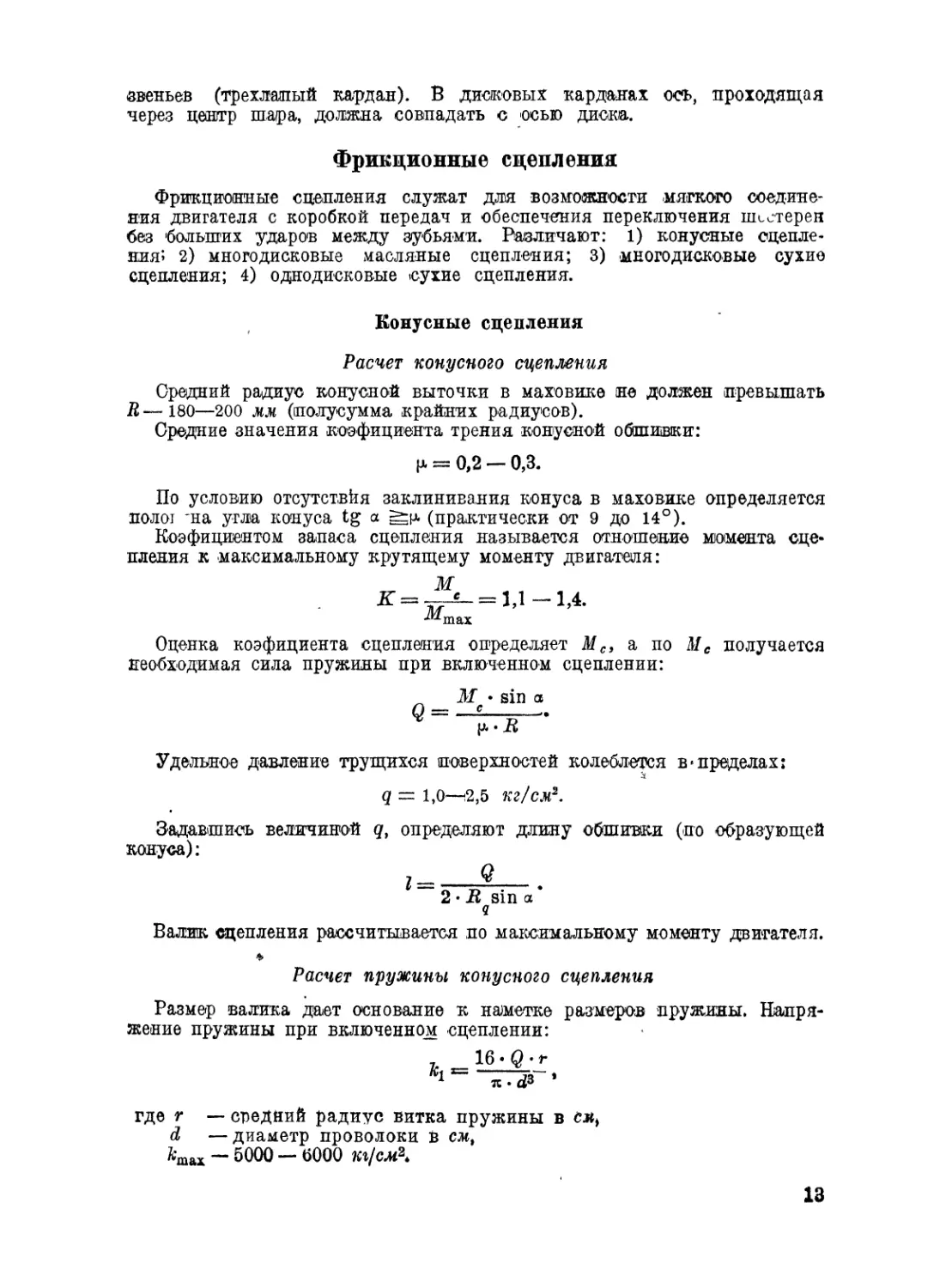

Фиг. 18 Комбинированное конусно-дисковое сцепление.

Полный прогиб пружины

при выключенном

сцеплении:

Максимальное

напряжение пружины при

выключенном сцеплении:

Наибольшая сила

давления пружины:

о -Ь..о

На величину этой силы

рассчитываются детали

отводки сцепления.

Конусные сцепления в

настоящее время еще

изредка применяются на

грузовиках. В этих сцеплениях

конус, снабженный

фрикционной накладкой,

прижимается сильной пружиной

к соответствующей

конусной выточке в маховике.

Отвод конуса, т. е.

выключение сцепления

осуществляется с помощью

ножной педали.

На фиг. 18 показано одно из современных конусных сцеплений

английской фирмы Карривр,' представляющее собой комбинацию конусного я

дискового сцеплений. При включении сначала прижимается диск. Конус

схватывает только после окончательного отпуска педали. Эта конструкция

дает плавное трогание с места при самом рейвом бросании педали.

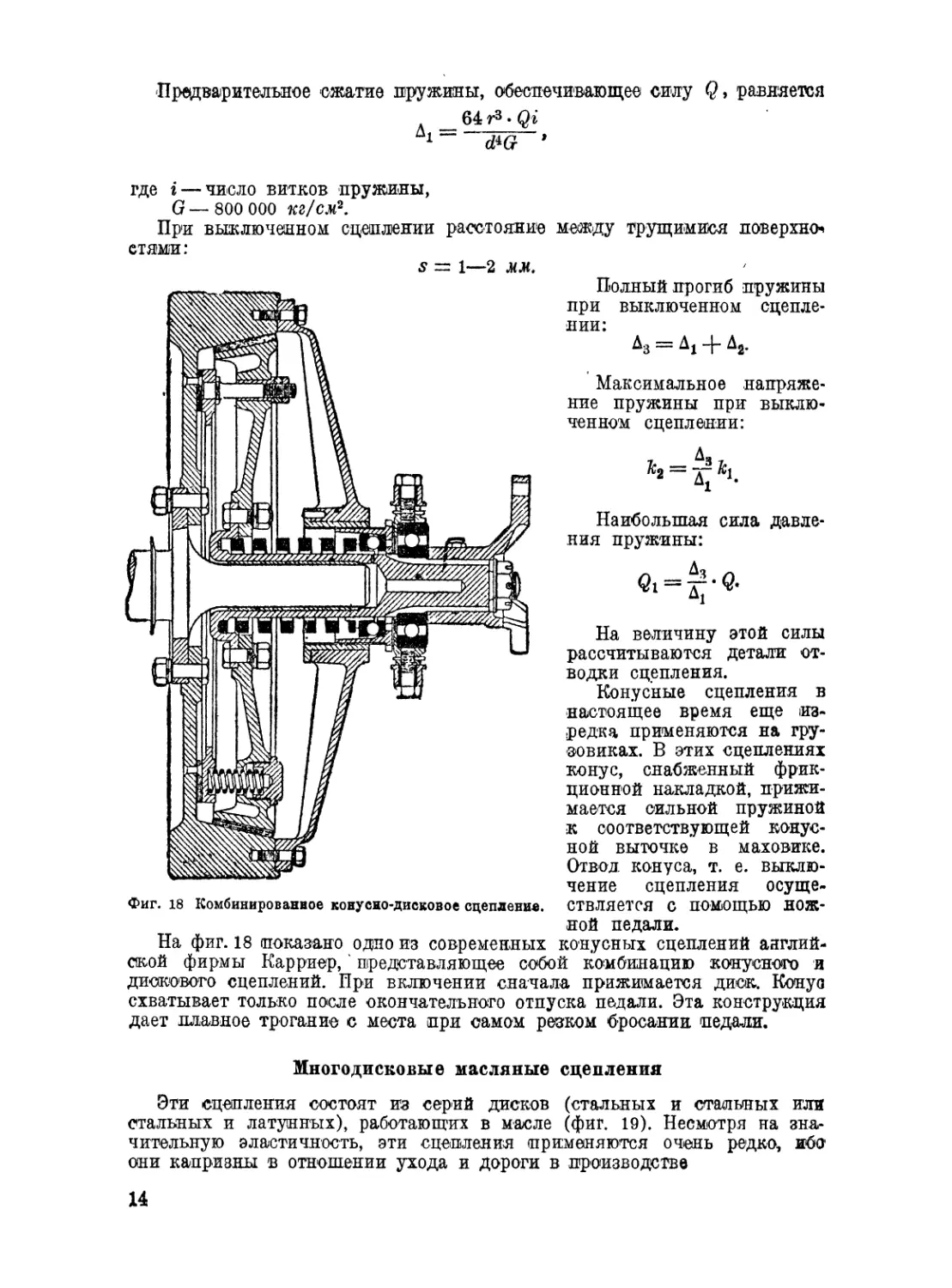

Многодисковые масляные сцепления

Эти сцепления состоят на серий дисков (стальных и стальных ила

стальных и латунных), работающих в масле (фйг. 19). Несмотря на зняг

чительную эластичность, эти сцепления применяются оч«ень редко, ибо1

они капризны в отношении угода и дороги в производстве

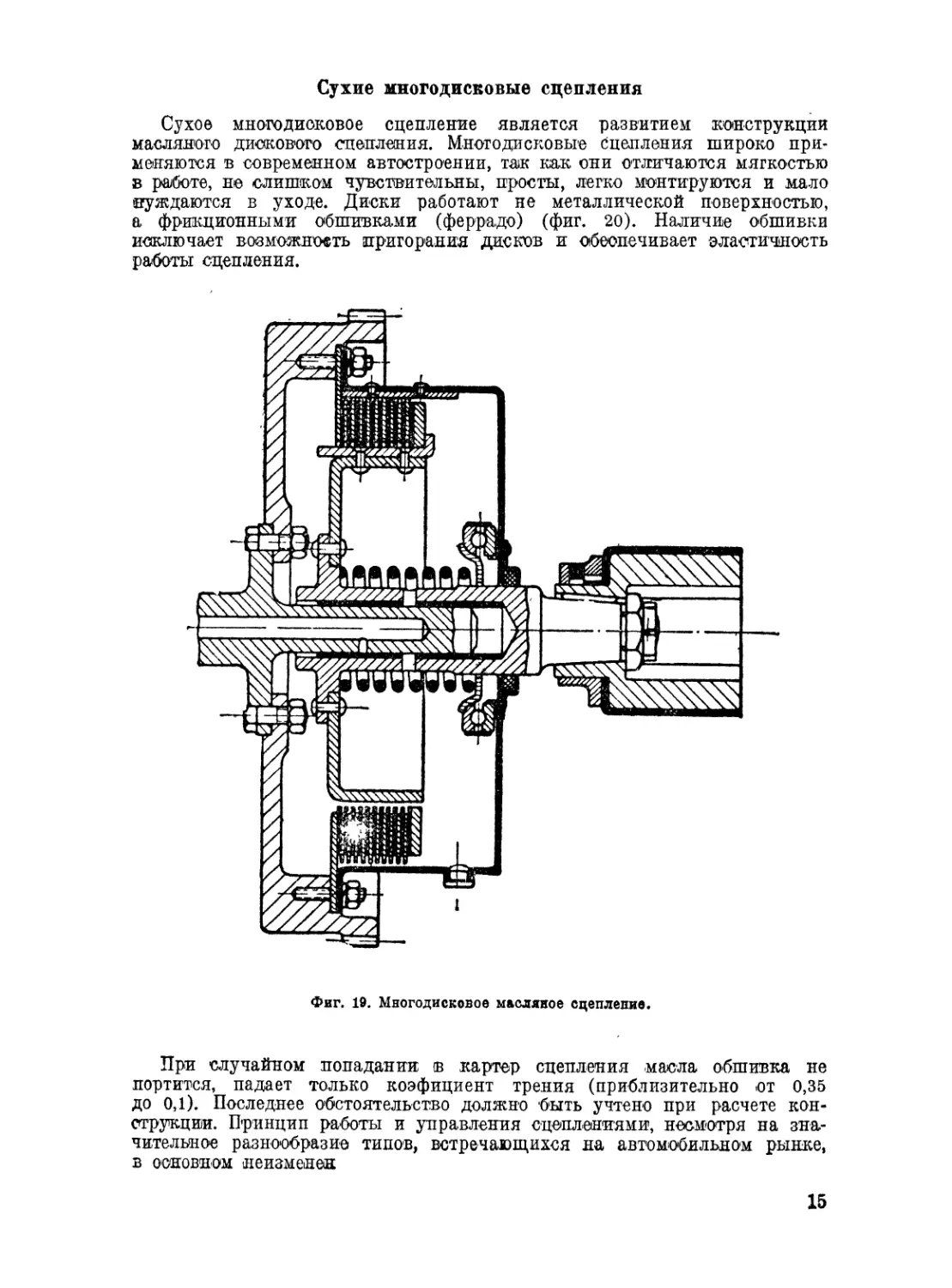

Сухие многодисковые сцепления

Сухое многодисковое сцепление является развитием конструкций

масляного дискового сцепления. Многодисковые сцепления широко

применяются в современном автостроении, так как они отличаются мягкостью

в работе, ве слишком чувствительны, просты, легко монтируются и мало

нуждаются в уходе. Диски работают не металлической поверхностью,

а фрикционными обшивками (феррадо) (фиг. 20). Наличие обшивки

исключает возможность агригорания дисков и обеспечивает элаотичишсть

ра<боты сцепления.

Фиг. 19. Многодисковое масляное сцепление.

При случайном попадании ев картер сцепления масла обшивка не

портится, падает только коэфициент трения (приблизительно ют 0,35

до 0,1). Последнее обстоятельство должно 'быть учтено при расчете

конструкции. Принцип работы и управления сцеплениями1, несмотря на

значительное разнообразие типов, встречающихся на автомобильном рынке,

в основном (неизменен:

15

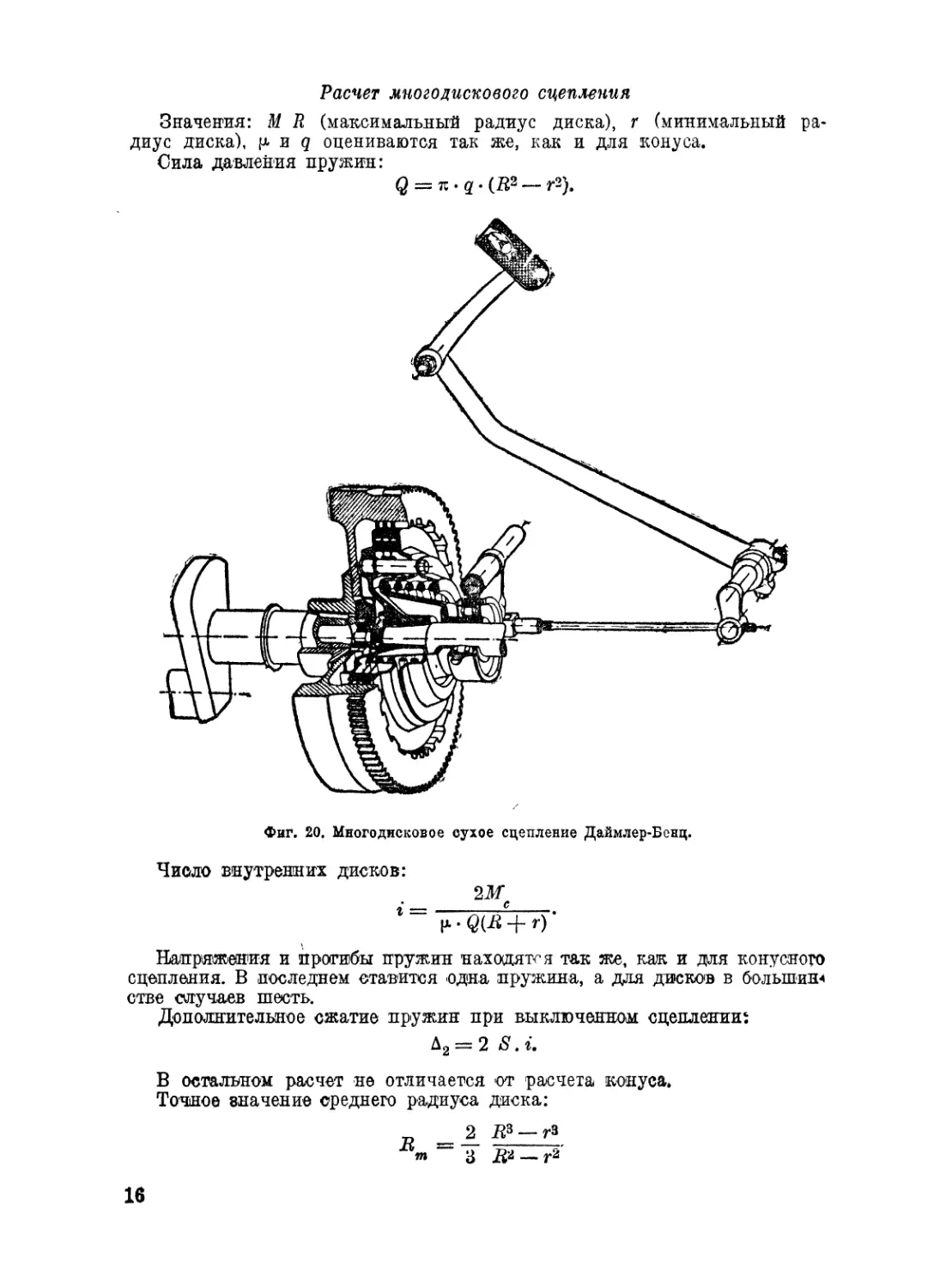

Расчет многодискового сцепления

Значения: М R (максимальный радиус диска), г (минимальный

радиус диска), [х и q оцениваются так же, как и для конуса.

Сила давления пружин:

Фнг. 20. Многодисковое сухое сцепление Даймлер-Бенц.

Число внутренних дисков:

2М

Ншряжения и прогибы пружин находятся так же, как и для конусного

сцепления. В последнем ставится одна пружина, а для дисков в больший*

отве случаев шесть.

Дополнительное сжатие пружин при выключенном сцеплении*

Д2 = 2 8.и

В остальном расчет не отличается «от расчета конуса»

Точное вначение среднего радиуса диска:

16

Однодисковые сухие сцепдения

Сухие однодоск(>вьге оцепления применяются на современных

автомобилях чаще, чем многодисковые. Однодисковые сцепления, вообще,

могут передавать меньшие моменты, чем многодисковые. При очень

больших моментах пружины получаются слишком сильными, И' включение

таких сцеплений потребовало бы большого физического напряжения.

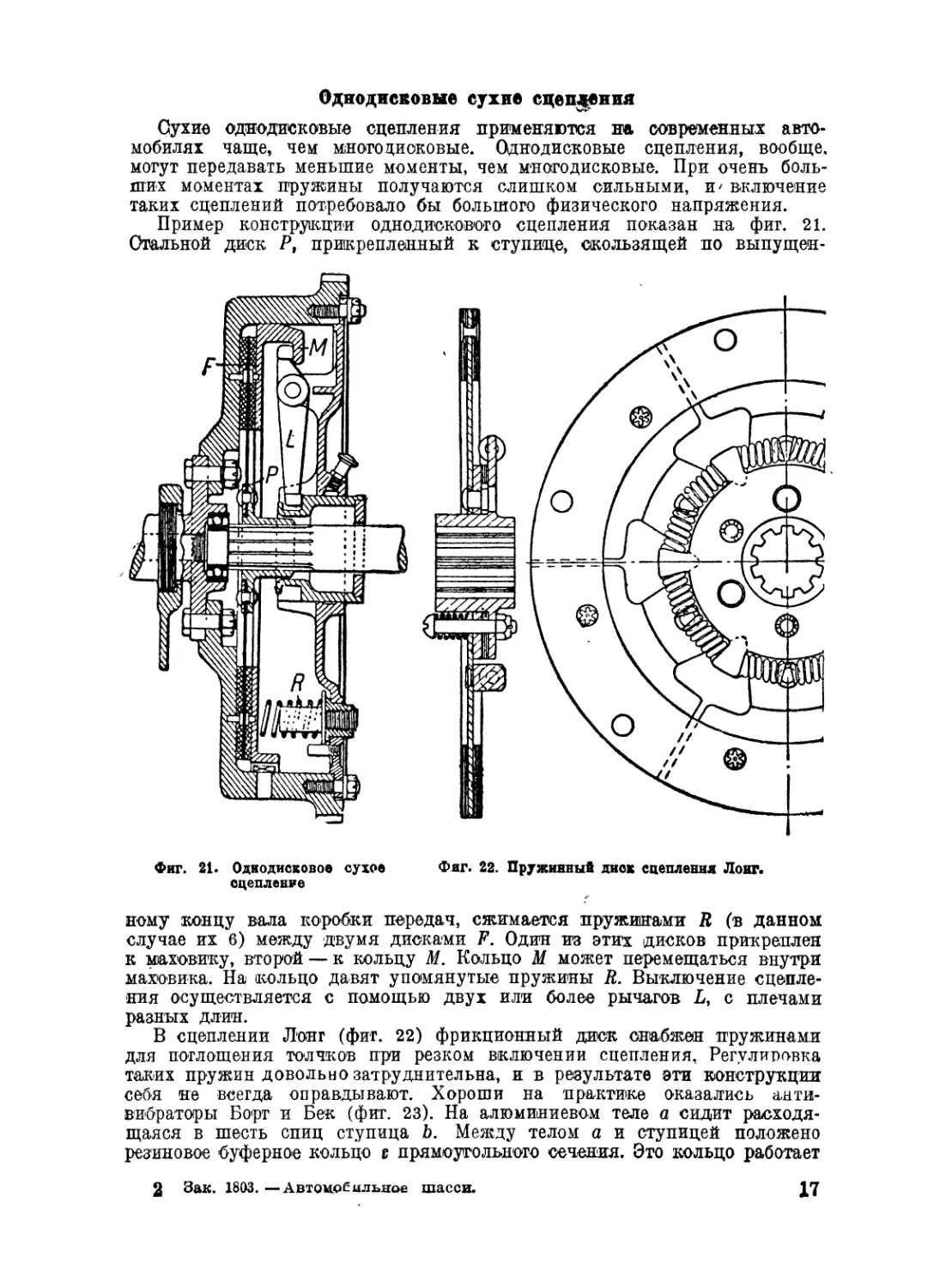

Пример конструкции однодиокового сцепления показан на фиг. 21.

Стальной диск Р, прикрепленный к ступице, скользящей по выпущен-

Фиг. 21. Одкодисковов сухое

оцепление

Фяг. 22. Пружинный диск сцепления Лонг.

ному концу вала коробки передач, сжимается пружинами R (в данном

случае их 6) между двумя дисками F. Один ии этих дисков прикреплен

к маховику, второй — к кольцу М. Кольцо М может перемещаться внутри

маховика. На кольцо давят упо)мянутые пружины R. Выключение

сцепления осуществляется с помощью двух или более рычагов L, с плечами

разных длин.

В сцеплении Лонг (фит. 22) фрикционный диск снабжен пружинами

для поглощения толчков при резком включении сцепления, Регулировка

таких пружин довольно затруднительна, и в результате эти конструкции

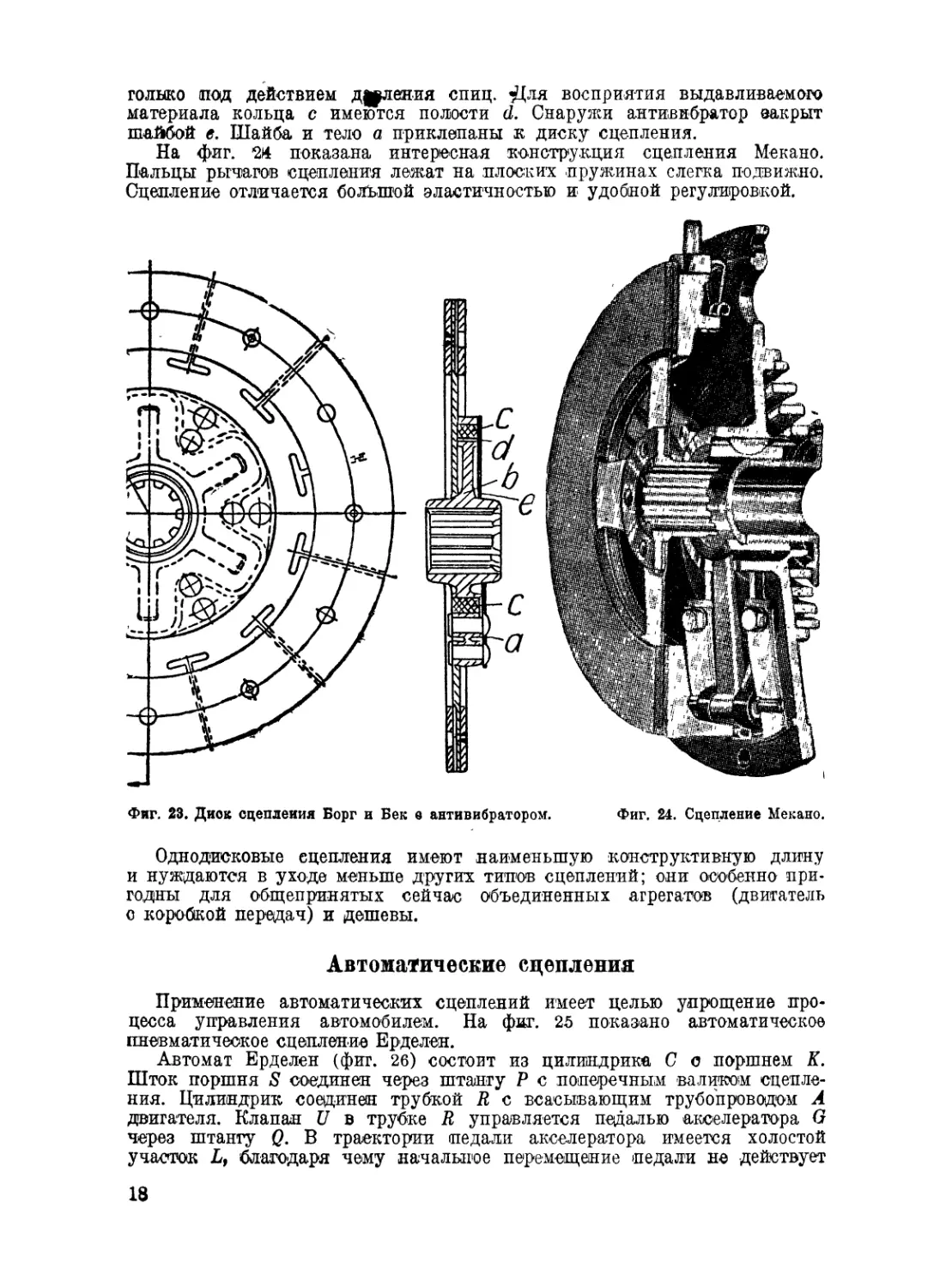

себя не всегда оправдывают. Хороши на практике оказались анти-

вибраторы Борг и Бек (фиг. 23). На алюминиевом теле а сидит

расходящаяся в шесть спиц ступица Ъ. Между телом а и ступицей положено

резиновое буферное кольцо t прямоугольного сечения. Это кольцо работает

2 Зак. 1803. —Автомобильное шасси.

17

голнко под действием дцлея-ия спиц. «Для восприятия выдавливаемого

материала кольца с имеются полости d. Снаружи антшвибратор закрыт

шайбой е. Шайба и тело а приклепаны к диску сцепления.

На фиг. ■2*4 показана интересная конструкция сцепления Мекано.

Шльцы рычагов сцепления лежат на плоских пружинах слегка подвижно.

Сцепление отличается большой эластичностью и удобной регулировкой.

Фиг. 23. Диок сцепления Борг и Бек в антивибратором.

Фиг. 24. Сцепление Мекано.

Однодесковые сцепления имеют наименьшую конструктивную длину

и нуждаются в уходе меньше других типов сцеплений; они особенно

пригодны для общепринятых сейчас объединенных агрегатов (двитатель

о коробкой передач) и дешевы.

Автоматические сцепления

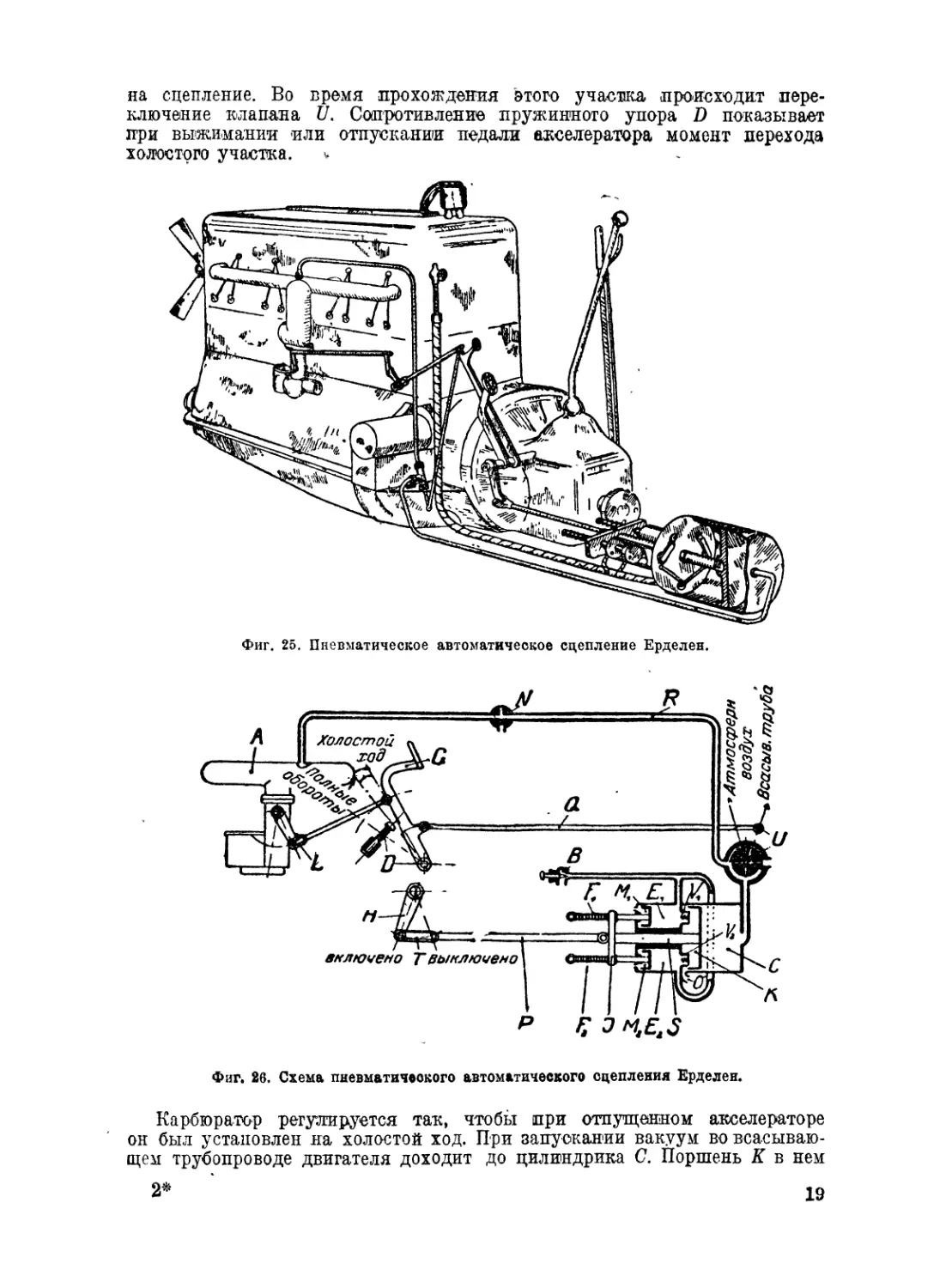

Применение автоматических сцеплений имеет целью упрощение

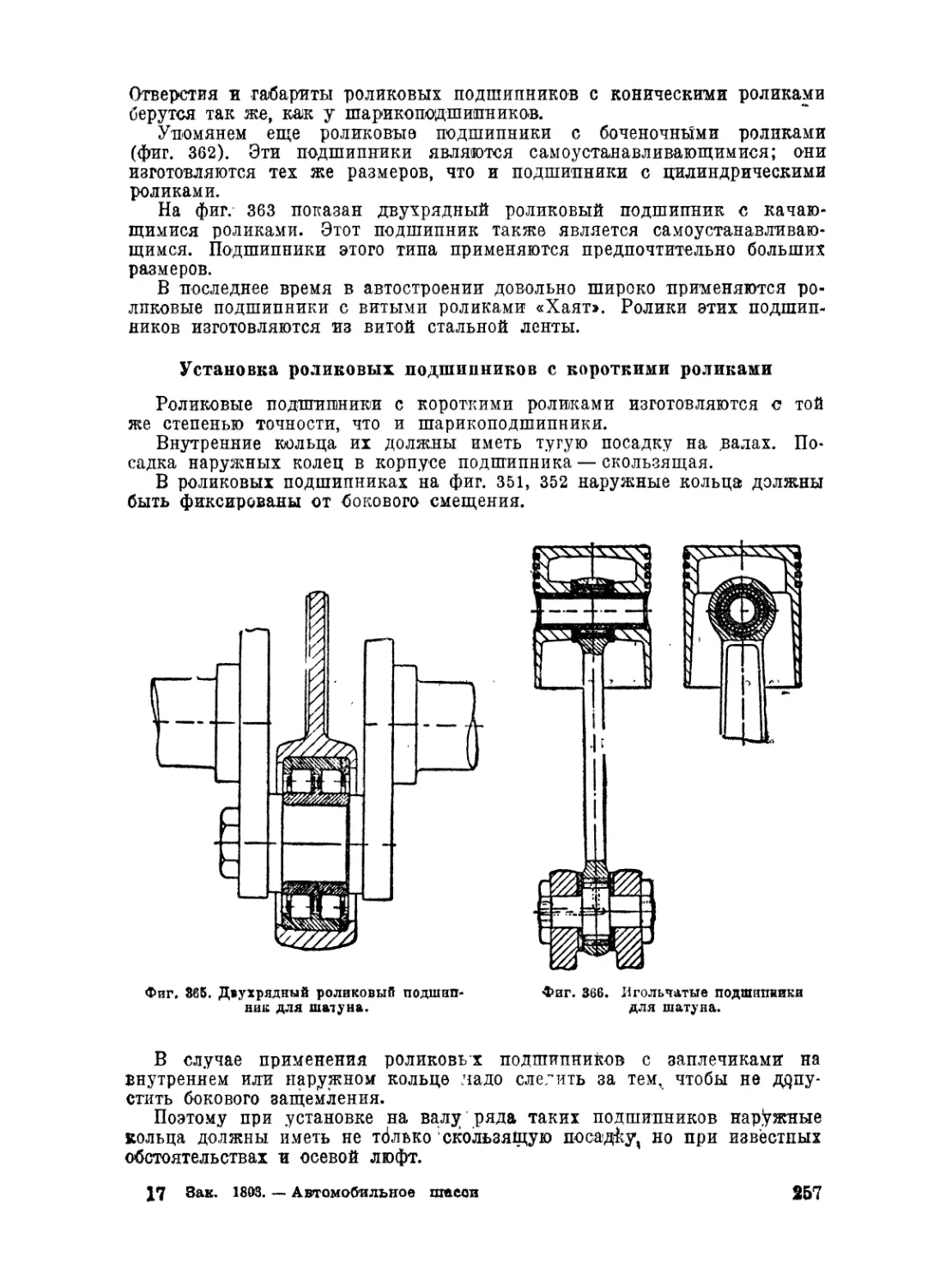

процесса управления автомобилем. На фиг. 25 показано автоматическое

пневматическое сцепление Ерделен.

Автомат Ерделен (фиг. 26) состоит из цилиндрика С о поршнем К.

Шток поршня S соединен через штангу Р с поперечным валиком

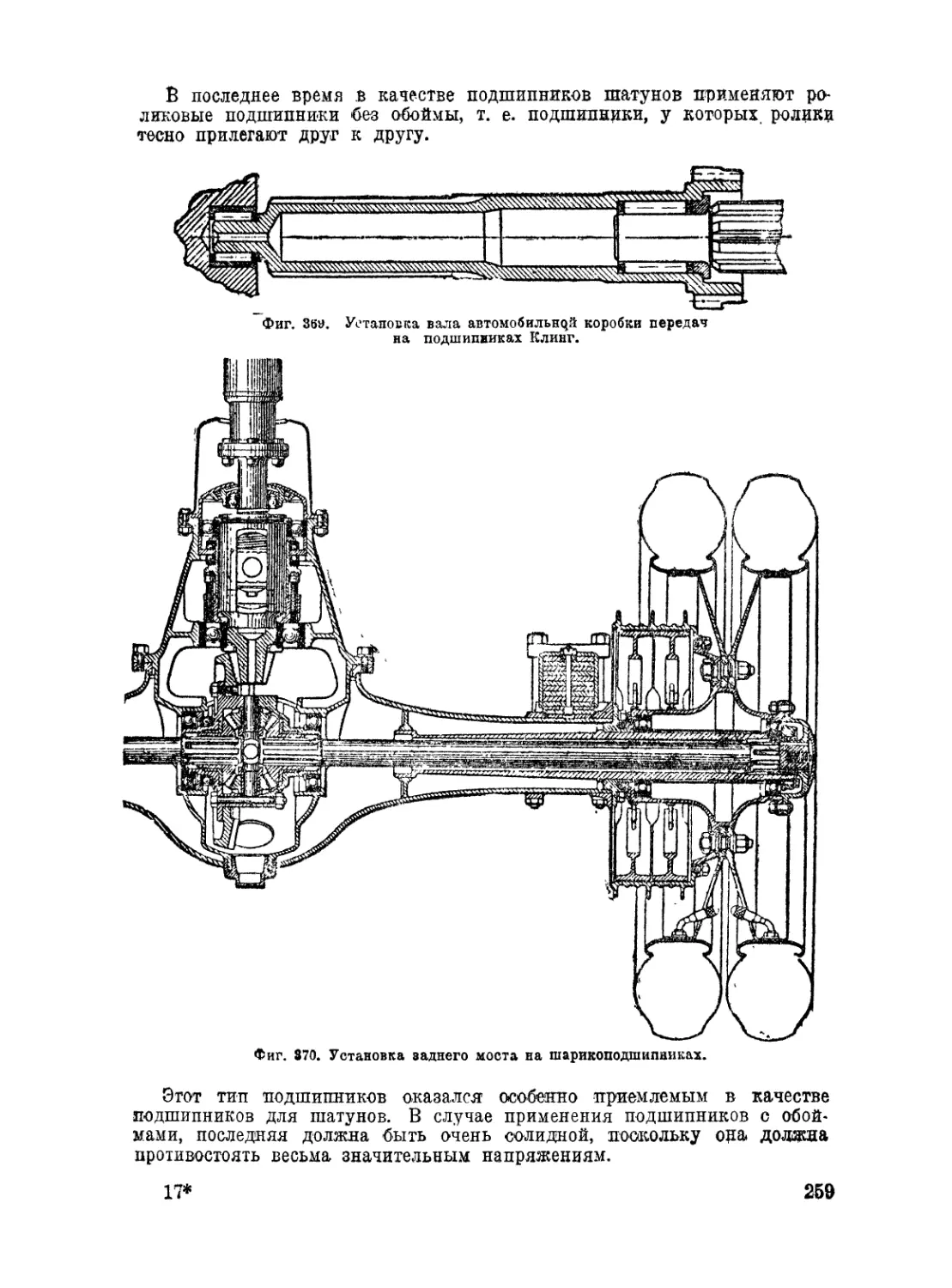

сцепления. Цилиндрик соединен трубкой R с всасывающим трубопроводом А

двигателя. Клапан U в трубке R управляется педалью акселератора О

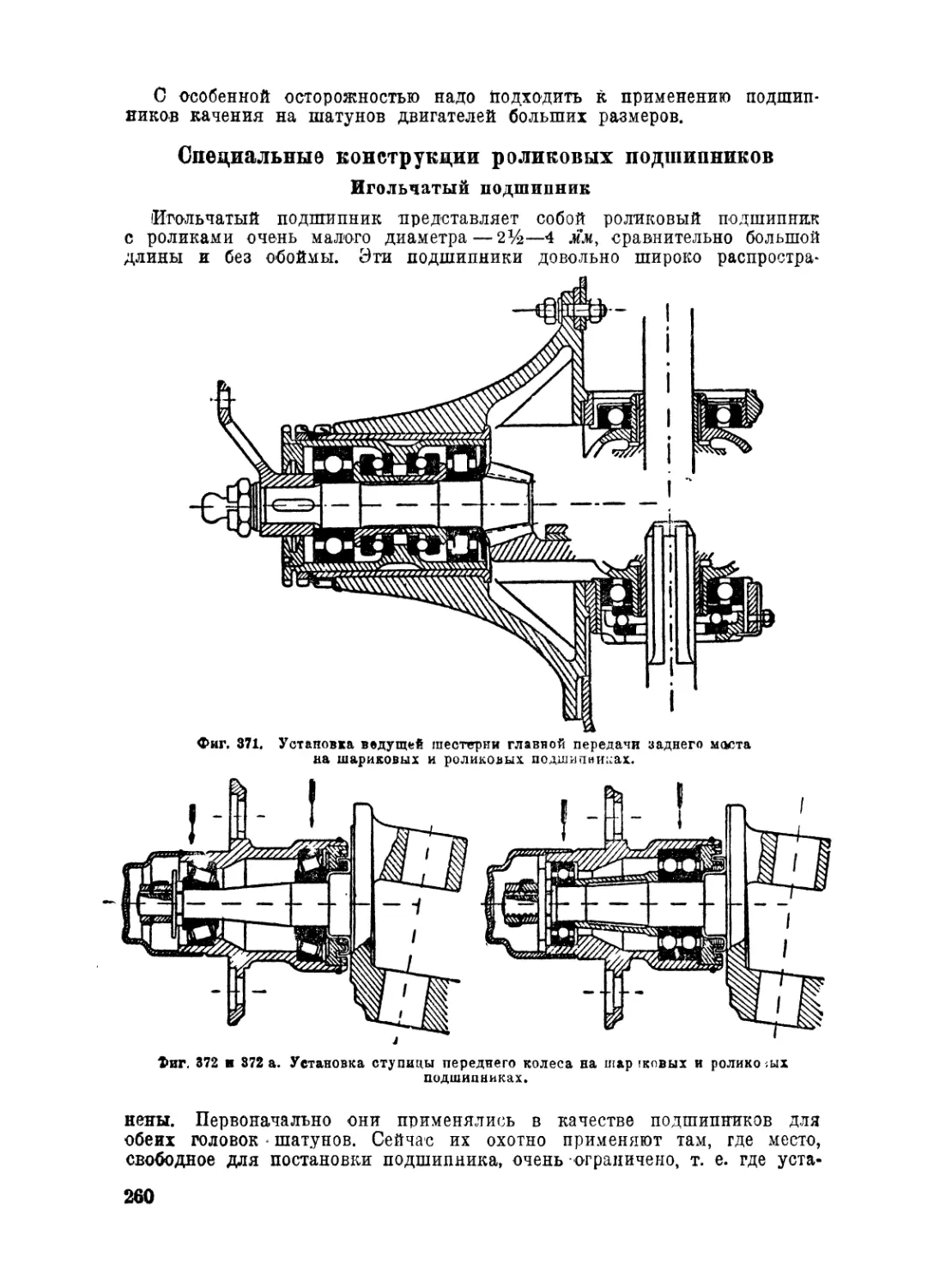

через штангу Q. В траектории педали акселератора имеется холостой

участок L, (благодаря чему начальное перемещение педали не действует

18

на сцепление. Во время прохождения "этого учасжа происходит

переключение клапана V. Сопротивление пружинного упора D показывает

при выжимании или отпускании педали акселератора момент перехода

холюстого участка. v

Фиг. 25. Пневматическое автоматическое сцепление Ерделен.

включено Т выключено

Ги

Фиг. 26, Схема пневматического автоматического сцепления Ерделен.

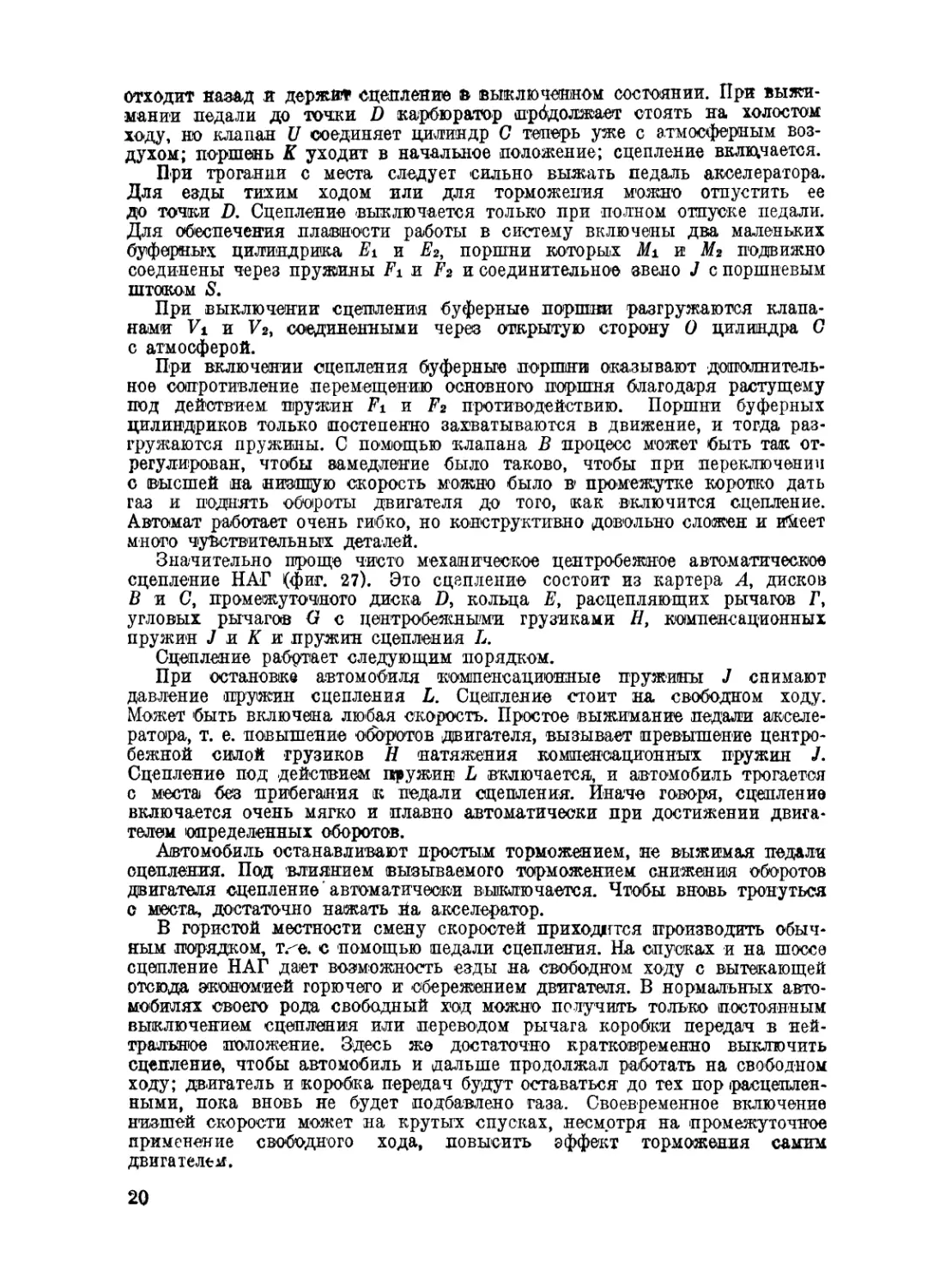

Карбюратор регулируется так, чтобы при отаущеином акселераторе

он был установлен яа холостой ход. При запускании вакуум во

всасывающем трубопроводе двигателя доходит до цилиндрика С Поршень К в нем

2* 19

отходит наз&д я держа? сцелленш » выключенном состоянии. При

выжимании педали до точки D карбюратор агрбдолжает стоять на холостом

ходу, но клапан U соединяет цилиндр С теперь уже с атмосферным

воздухом; поршень К уходит в начальное положение; сцепление включается.

При трошпш с места следует сильно выжать педаль акселератора.

Для езды тихим ходом или для торможения можно отпустить ее

до точки D. Сцепление выключается только при полном отпуске педали.

Для обеспечения плавности работы в систему включены два маленьких

буферных цилиндрика Е± и Е2, поршни которых М± и М2 подвижно

соединены через пружины Fi и F2 и соединительное' звено 3 с поршневым

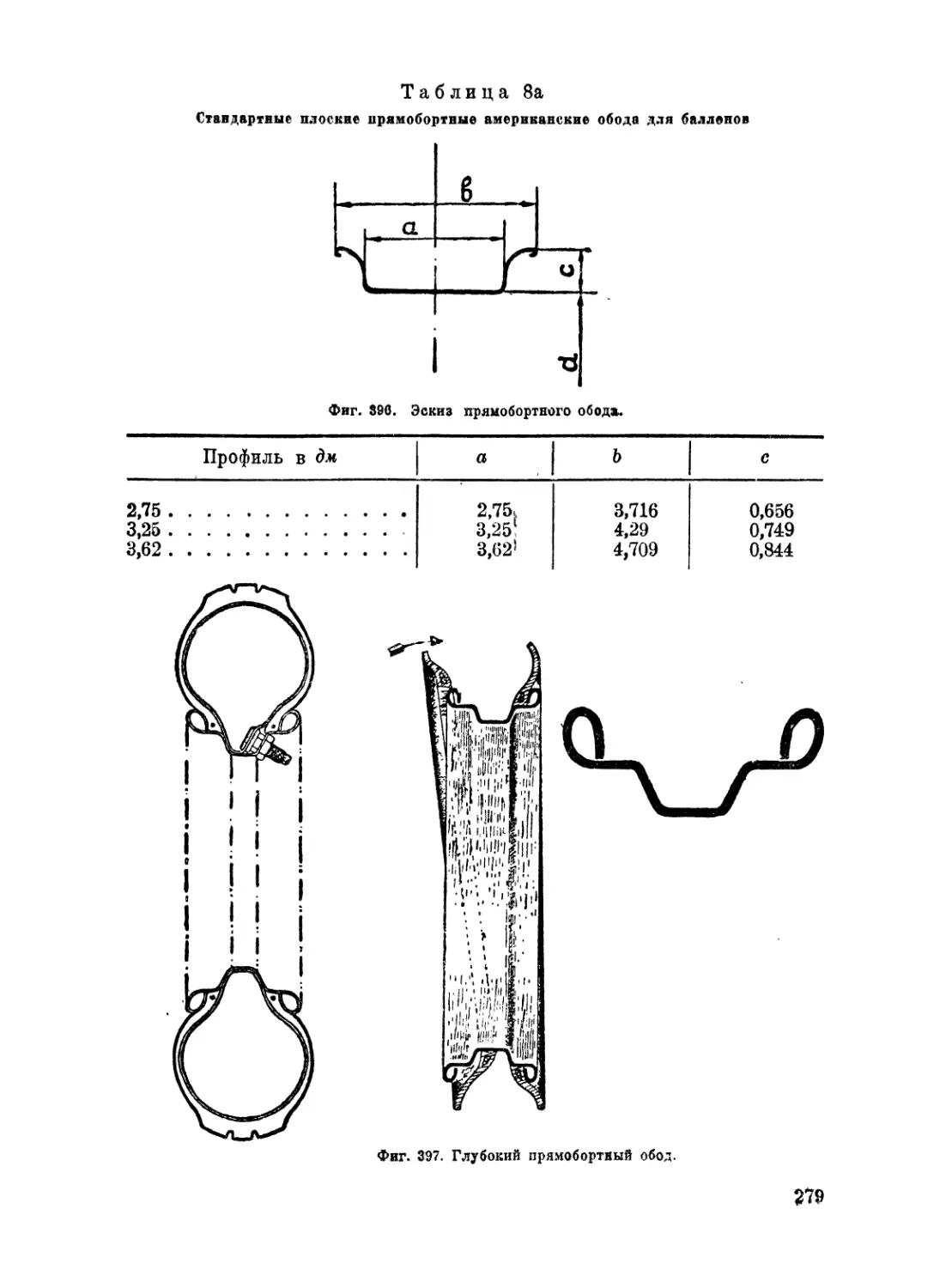

штоком S.

При выключении сцепления буферные поршни разгружаются

клапанами V± и V2) соединенными через открытую сторону О цилиндра С

с атмосферой.

При включении сцепления буферные поршни оказывают дотголнитель-

ное сопротивление перемещению основного поршня благодаря растущему

под действием пружин Fi и F2 противодействию. Поршни буферных

цилиндриков только (постепенно захватываются в движение, и тогда

разгружаются пружины. С помощью клапана В процесс может быть так

отрегулирован, чтобы замедление было таково, чтобы при переключении

с высшей на низшую скорость можно было в» промежутке коротко дать

газ и поднять обороты двигателя до того, как включится сцепление.

Автомат работает очень гибко, но конструктивно довольно сложен и имеет

много Ч1уьствительньгх деталей.

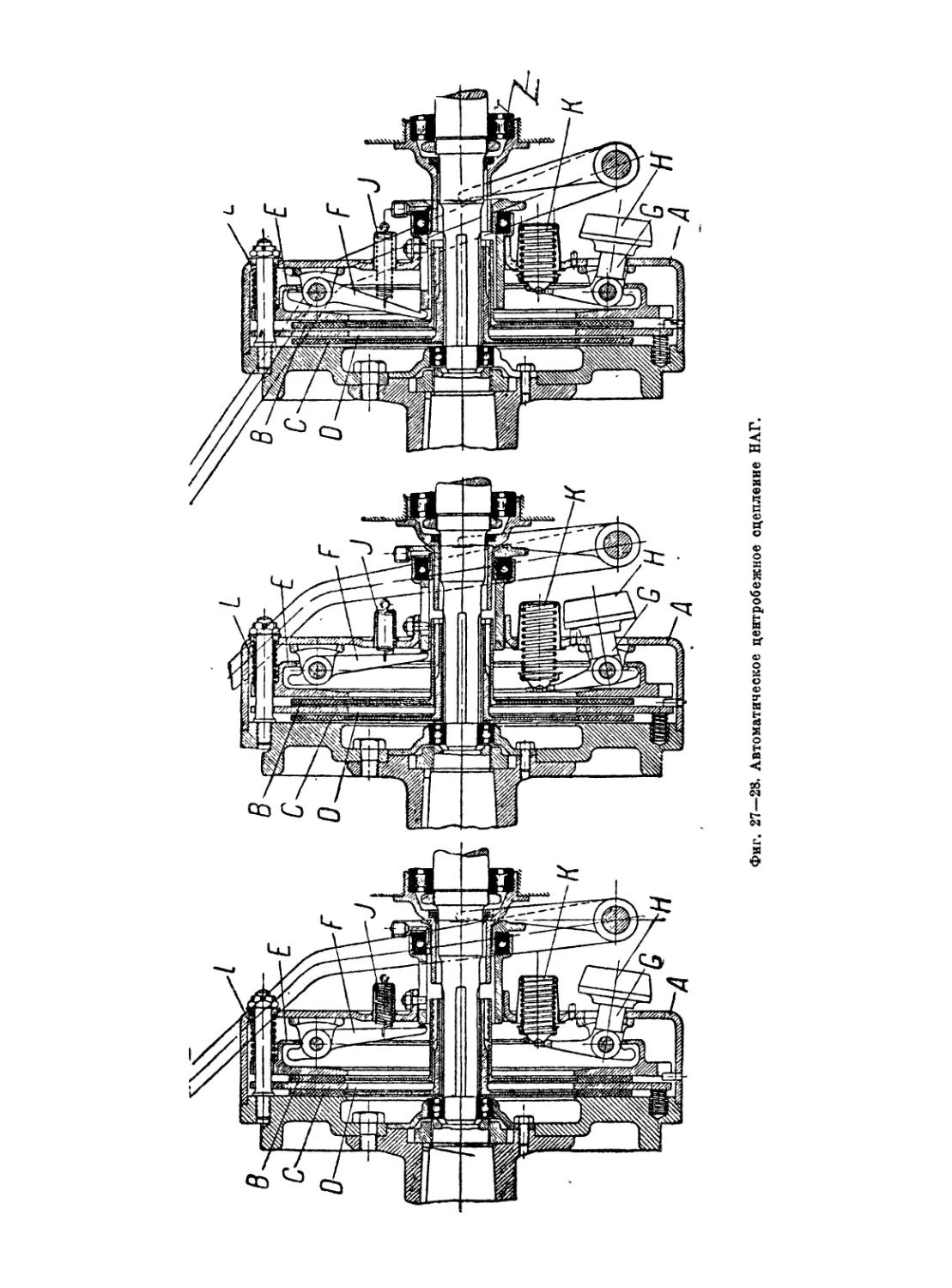

Значительно проще чисто механическое центробежное автоматическое

сцепление НАГ (фиг. 27). Это сцепление состоит из картера А, дисков

В и С, промежуточного диска Z), кольца Е, расцепляющих рычагов Г,

угловых рычагов О с центробежными грузиками Я, компенсационных

пружин J и К и пружин сцепления L.

Оцепление работает следующим порядком.

При остановке автомобиля компенсационные пружины J снимают

давление пружин сцепления L. Сцепление стоит на свободном ходу.

Может 'быть включена любая скорость. Простое выжимание педали

акселератора, т. е. повышение оборотов двигателя, вызывает превышение

центробежной силой грузиков Н 'натяжения компенсационных пружин «/.

Сцепление под действием дружин L включается., и автомобиль трогается

с места без лрибегшия к педали оцепления. Иначе говоря, сцепление

включается очень мягко и плавно автоматически при достижении

двигателем определенных оборотов.

Автомобиль останавливают простым торможением, яе выжимая педали

оцепления. Под влиянием вызываемого торможением снижения оборотов

двигателя сцепление автоматически вьвключается. Чтобы вновь тронуться

о места, достаточно нажать на акселератор.

В гористой местности смену скоростей приходится производить

обычным порядком, т^е. с помощью педали сцепления. На спусках и на шоссе

сцепление НАГ дает возможность езды на свободном ходу с вытекающей

отсюда экономией горючего и сбережением двигателя. В нормальных

автомобилях своего рода свободный ход можно получиггь только постоянным

выключением сцшлшия или переводом рычага коро'бки передач в

нейтральное положение. Здесь же достаточно кратковременно выключить

сцепление, чтобы автомобиль и дальше продолжал работать на свободном

ходу; двигатель и коробка передач будут оставаться до тех пор (расцеплен-

ными, пока вновь не будет подбавлено газа. Своевременное включение

ни-зшей скорости может на крутых спусках, несмотря на промежуточное

применение свободного хода, повысить эффект торможения самим

двигателе tf.

20

Фиг. 27—28. Автоматическое центробежное сцепление НАГ.

Обшивки для сцепления

В настоящее время в качестве обшивок в сцшлеашях применяются

асбестовые волокнистые ткани с медным переплетением типа феррадо

тли прессованная асбестовая волокнистая масса. Эти обшивки отличаются

высоким коэфициентом трения даже при высокой температуре (200°).

Обшивки должны иметь следующую характеристику:

1. При температуре поверхности трения в 20°:

а) #оэфициент трения покоя при удельном давлении: в 1 кг/см2 должен

равняться о,з; при 2 кг /см2—около 0,35;

б) максимальный коэфициент трения движения при давлении

в 1 кг/см2 должен равняться около 0,5; при 2 кг/см2 — около 0,4.

2. При темпеф&туре поверхности трения около 20б£ и скольжении

в 2 м/сек коэфициент должен равняться Q,35—0,40.

Эти цифры уменьшаются до однюй трети при попадании на обшивку

масла.

Обшивки приклепываются к дискам сцепления медными или

алюминиевыми заклепками впотай.

КОРОВКИ ПЕРЕДАЧ

Двигатели внутреннего сгорания отличаются от паровых машин и

электромоторов тем, что у них максимум мощности достигается только

на определенных оборотах. Вместе с тем двигатель автомобиля должен

развивать высокую мощность, а значит и высокие обороты, независимо

от скорости передвижения. Поэтому автомобиль (в отличие от судового

и авиационного двигателя) должен иметь специальный механизм, который

позволял -бы получать при постоянном) числе оборотов двигателя

различные обороты ведущих колес.

Коробка передач предназначена для изменения соотношения между,

оборотами двигателя и ведущих колес во время движения автомобиля.

Этим достигается увеличение крутящего момента на ведущих колесах

за счет соответственного уменьшения скорости автомобиля при тех же

оборотах двигателя.

Механизмы для этой цели могут быть различны. Существуют,

например, электрические и гидравлические передачи мощности, которые

большого распространения не получили. Фактически в настоящее время

применяются почти исключительно коробки передав со скользящими

шестернями или каретками. Передачи с планетарными шестернями —

планетарные — встречаются редко.

Коробка передач со скользящими шестернями

В нормальных коробках передач со скользящими шестернями имеется

два параллельных вала, расположенных в направлении движения

автомобиля. На одном иэ валов шестерни заклинены; на втором размещены

ъ

Фиг. 29. Четырехскоростная

коробка передач (прямой передачи

нет).

Фиг. 30. Четырехпсоростная коробка п

редач (четвер ai i-ередача-прямая)

скользящие шестерни. На фиг. 29—31 показаны три основные вида

четырехскоростных коробок передач.

На фиг. 29 двлеА четырехскоростная коробка передач. Вал А соединен

е двигателем. Вал В идет к равной передаче (задний мост). Две каретки

обеспечивают получение четырех различных передач. Передача отли-

| 23

чается большой простотой и дешевизной в производстве. Недостатки: шум

при работе и меньший по сравнению с коробками на фиг. 30 и 31 (хотя

и не на много) средний коэфициент полезного действия. Этот тип коробок

применяется для тягачей и автоплугов.

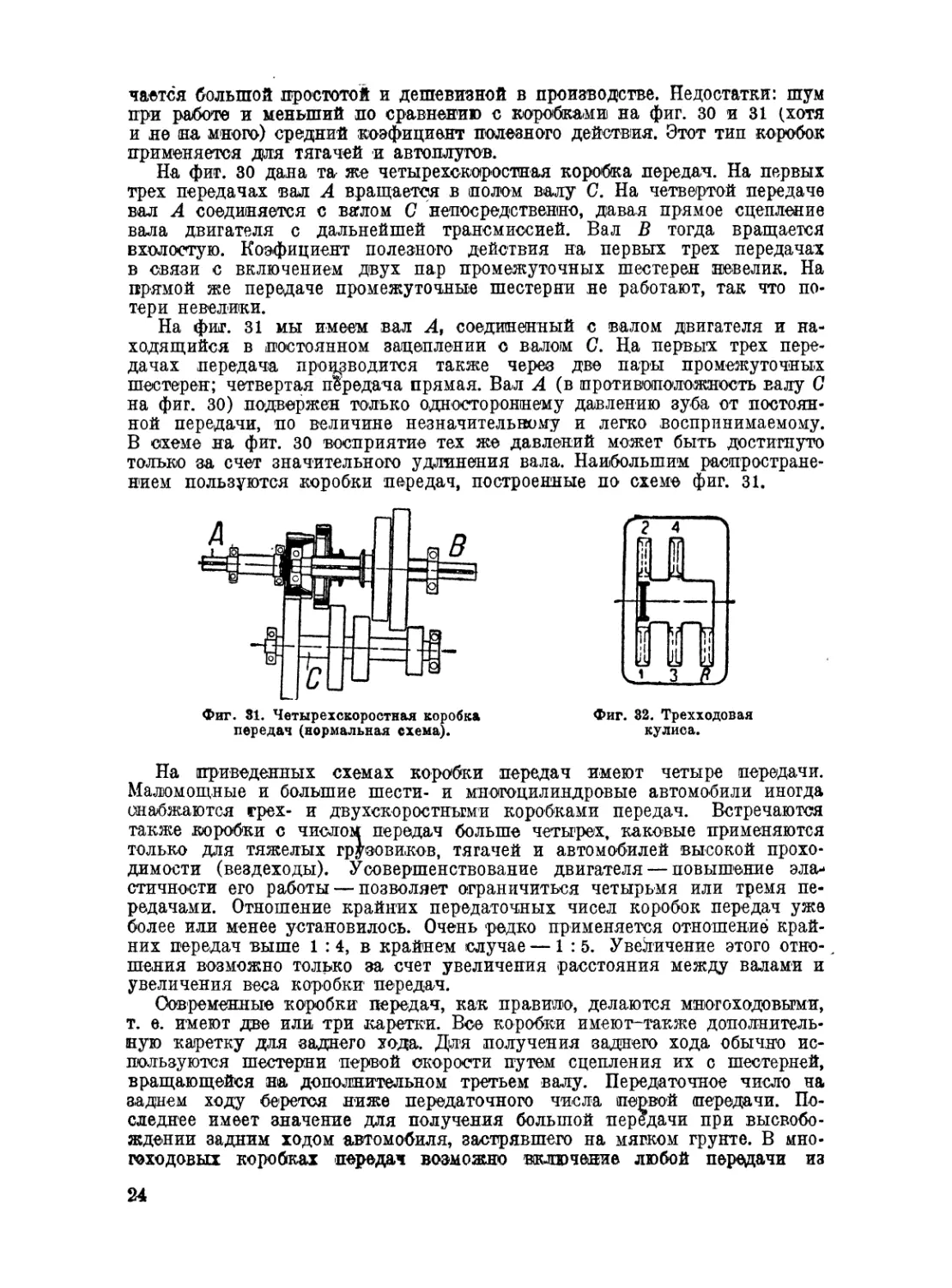

На фит. 30 дана та же четырехсшростная корова передач. На первых

трех передачах вал А вращается в полом валу С. На четвертой передаче

вал А соединяется с вялом С непосредственно, давая прямое сцепление

вала двигателя с дальнейшей трансмиссией. Вал В тогда вращается

вхолостую. Коэфициеит полезного действия на первых трех передачах

в связи с включением двух пар промежуточных шестерен невелик. На

прямой же передаче промежуточные шестерни не работают, так что

потери невелики.

На фш\ 31 мы имеем вал А, соединенный с валом двигателя и

находящийся в постоянном зацеплении с валом С. Нд первых трех

передачах передача производится также через две пары промежуточных

шестерен; четвертая передача прямая. Вал А (в противоположность Балу С

на фиг. 30) подвержен только одностороннему давлению зуба от

постоянной передачи, по величине незначительному и легко воспринимаемому.

В схеме на фит. 30 восприятие тех же давлений может быть достигнуто

только за счет значительного удлинения вала. Наибольшим

распространением пользуются коробки передач, построенные по схеме фиг. 31.

1

¥-

li'l

4

I

И |

>

Фиг. 31. Четырехскоростная коробка

передач (нормальная схема).

Фиг. 32. Трехходовая

кулиса.

На приведенных схемах коробки передач имеют четыре передачи.

Мало-мощные и большие шести- и мпогоцилиндровые автомобили иногда

снабжаются грех- и двухскоростными коробками передач. Встречаются

также коробки с числом передач больше четырех, каковые применяются

только для тяжелых грузовиков, тягачей и автомобилей высокой

проходимости (вездеходы). Усовершенствование двигателя — повышение

эластичности его работы — позволяет ограничиться четырьмя или тремя

передачами. Отношение крайних передаточных чисел коробок передач уже

более или менее установилось. Очень 'редко применяется отношение

крайних передач выше 1 : 4, в крайнем случае — 1:5. Увеличение этого отно- А

шения возможно только за счет увеличения расстояния между валами и

увеличения веса коробки передач.

Современны© коробки передач, как правило, делаются многоходовыми,

т. е. имеют две или три каретки. Все коробки имеюг-также

дополнительную ка*ретку для заднего хода. Для получения заднею хода обычно

используются шестерни первой скорости путем сцепления их с шестерней,

вращающейся на дополнительном третьем валу. Передаточное число на

заднем ходу берется ниже передаточного числа первой (передачи.

Последнее имеет значение для получения большой передачи при

высвобождении задним ходом автомобиля, застрявшего на мягком грунте. В

многоходовых коробках передач возможно включение любой передачи из

холостого положения и, яаборот, переход с любой передача: на холостое

положение без необходимости последовательности перевода скользящих

шестерен черев шестерни других передач.

Перевод кареток скользящих шестерен должен производиться ручным

рычагом. В настоящее время применяется центральное расположение

рычага непосредственно на коробке передач, т. е. в середине автомобиля.

Фиг. 38. Шариковые стопоры.

Фиг. 34. Пружинный

роликовый стопор.

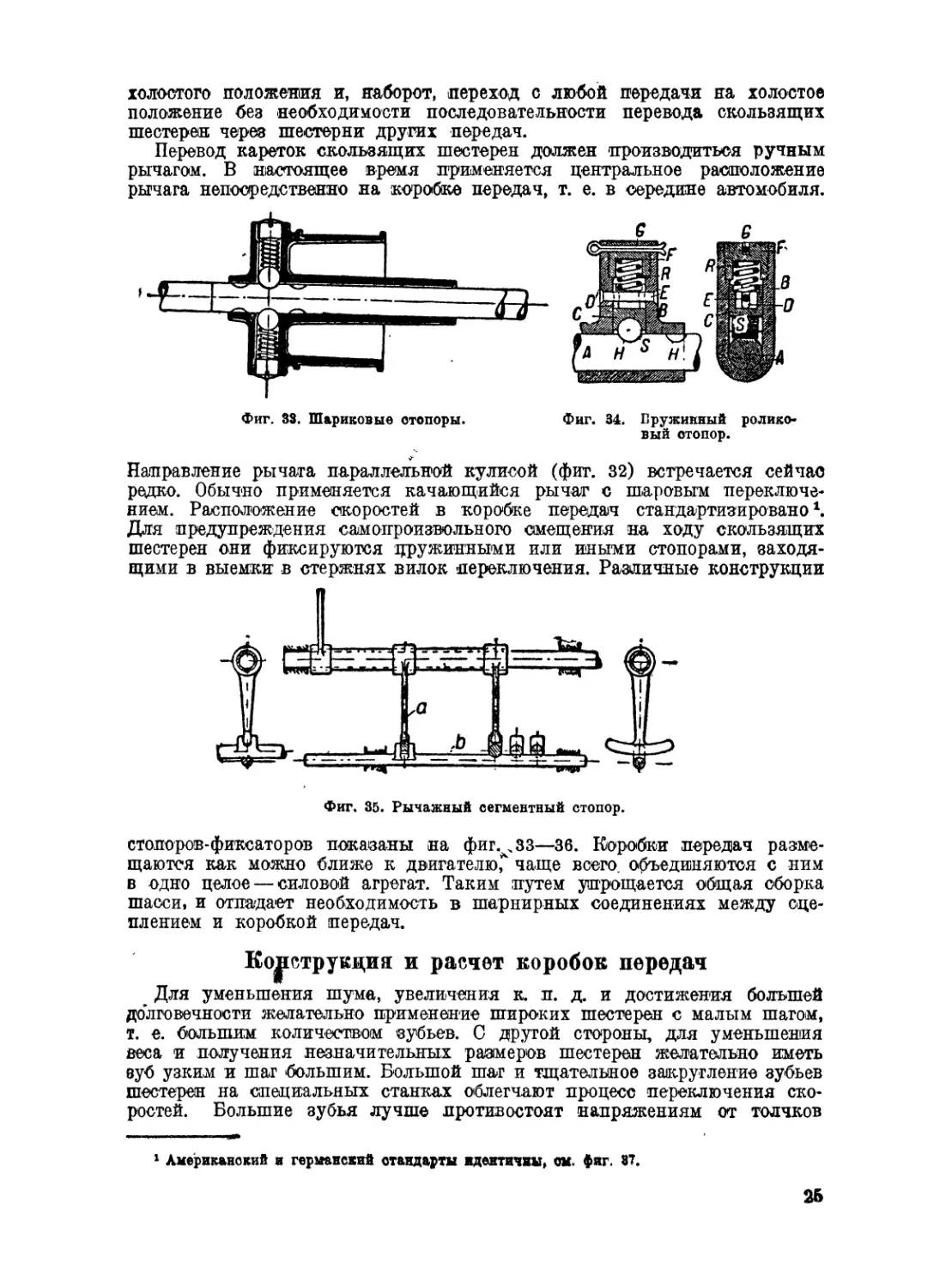

Направление рычата параллельной кулисой (фиг. 32) встречается сейчас

редко. Обычно применяется качающийся рычаг с шаровым

переключением. Расположение скоростей в коробке передач стандартизировано К

Для предупреждения самопроизвольного смещения на ходу скользящих

шестерен они фиксируются пружинными или иными стопорами,

заходящими в выемки в стержнях вилок переключения. Различные конструкции

Фиг. 35. Рычажный сегментный стопор.

стопоров-фиксаторов показаны на фигv 33—36. Коробки передач

размещаются как можно ближе к двигателю,* чаще всего, О0ъедишяются с ним

в одно целое — силовой агрегат. Таким путем упрощается общая сборка

шаоси, и отпадает необходимость в шарнирных соединениях между

оцеплением и коробкой передач.

Конструкция и расчет коробок передач

Для уменьшения шума, увеличения к. п. д. и достижения большей

долговечности желательно применение широких шестерен с малым шагом,

т. е. большим количеством «убьев. С другой стороны, для уменьшения

веса и получения незначительных размеров шестерен желательно иметь

вуб уаким и шаг большим. Большой шаг и тщательное закругление зубьев

шестерен на специальных станках облегчают процесс переключения

скоростей. Большие зубья лучше противостоят напряжениям от толчков

1 Американский и германский отандарты идентичны, ом, фиг. 87.

при переключении. Большое количество зубьев при малом шаге применимо

для постоянно оцепленных шестерен, которые для обеспечения

бесшумности даосда сна1бжажзтся косым зубом.

Расчет передача

Ко1роб!ка передач, в зависимости от сопротивления дороги, в той ши

иной степени дает возможность снизить обороты двигателя и

соответственно повысить крутящий момент, идущий на преодоление указанных

сопротивлений.

Последовательный переход с одной передачи на другую в направлении

их возрастания (первая, вторая, третья и т. д.) представляет собой процесс

разгона автомобиля. Для снижения

времени разгона необходимо, чтобы

двигатель, в процессе повышения

скорости, работал в среднем на

возможно большей скорости.

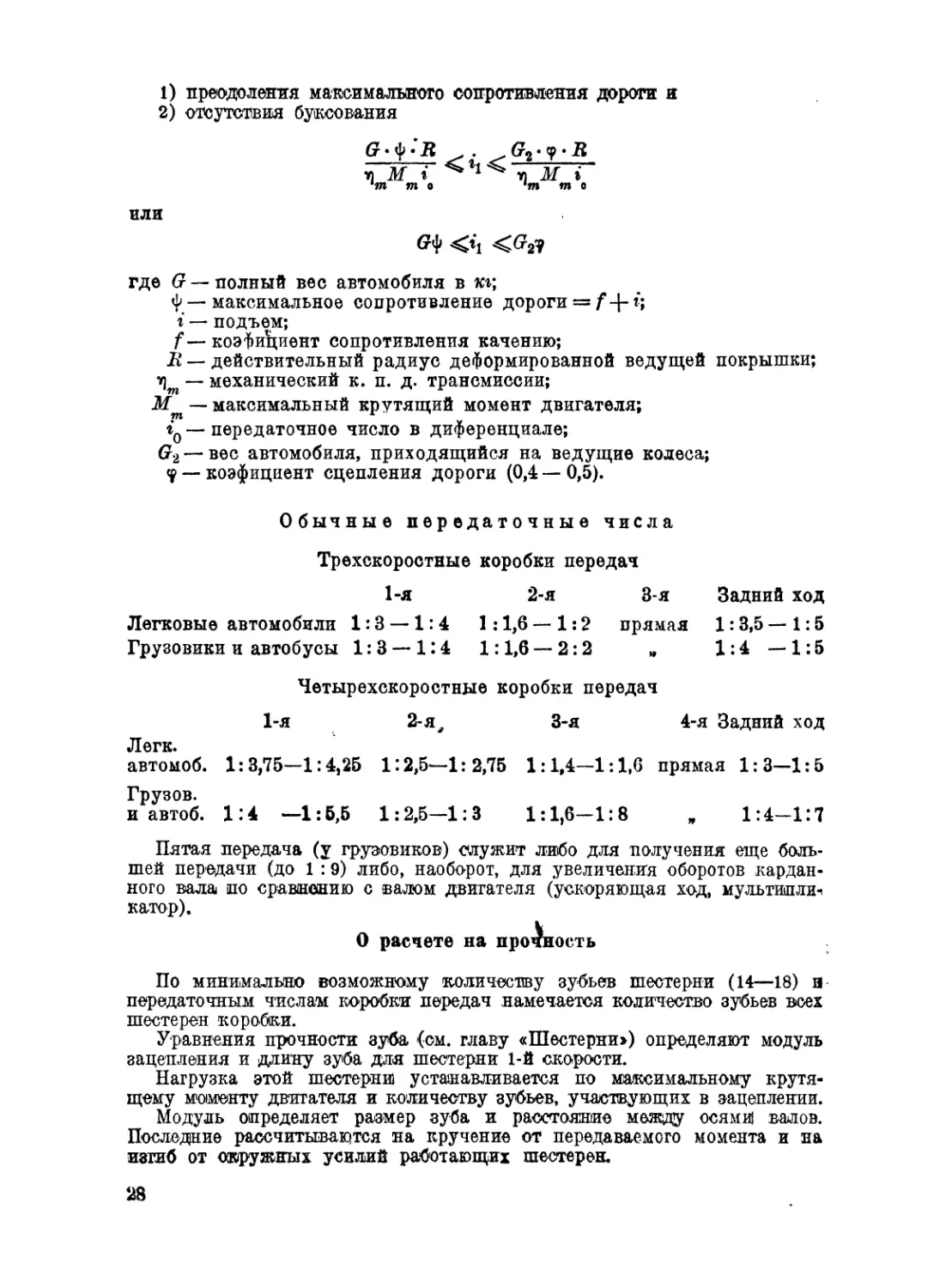

Максимальная скорость

автомобиля может быть получена на

некоторых максимальных оборотах п т&х

двигателя (фиг. 38).

При разгоне автомобиля на какой-

либо одной передаче обороты

двигателя изменяются в пределах от

некоторых п± (начальных) до nmax , с

соответственным изменением мощности

двигателя от iVi до N2 (фиг. 38).

Чтобы «средняя мощность

двигателя при разгоне была наибольшей,

необходимо разгон начинать с

оборотов пи как можно ближе лежащих

к Птах* Эти минимальные начальные

обороты разтона связаны с числом

передач в коробке скоростей и их

величинами..

Назначение п± выполняется

выбором передаточных чисел в коробке

передач.

Чем больше количество передач

в коробке передач, тем в меньших

пределах будет меняться крутящий

момент двигателя. Коробка передач,

имеющая бесконечное число передач,

позволит двигателю на протяжении

всего разгона работать с

максимальной мощностью.

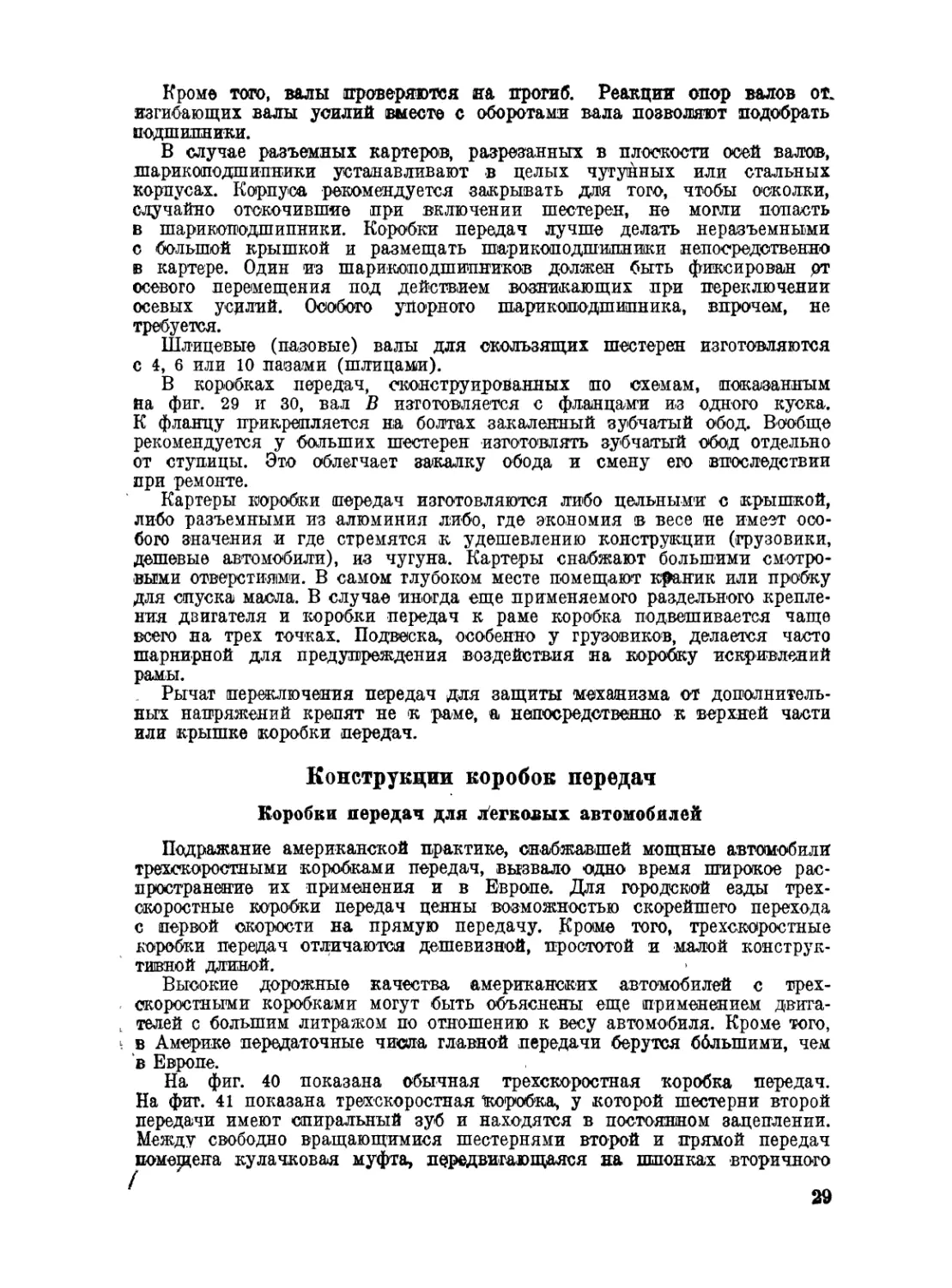

Процесс (переключения передал с изменением скорости движения и

мощности двигателя графически изображен на фиг. 39.

Кривая iVmax представляет собой характеристику двигателя. Прямые

из начала координат (I, II, III, IV) дают соотношения между скоростью

автомобиля Vа и оборотами двигателя п для различных передач в коробке

по уравнению:

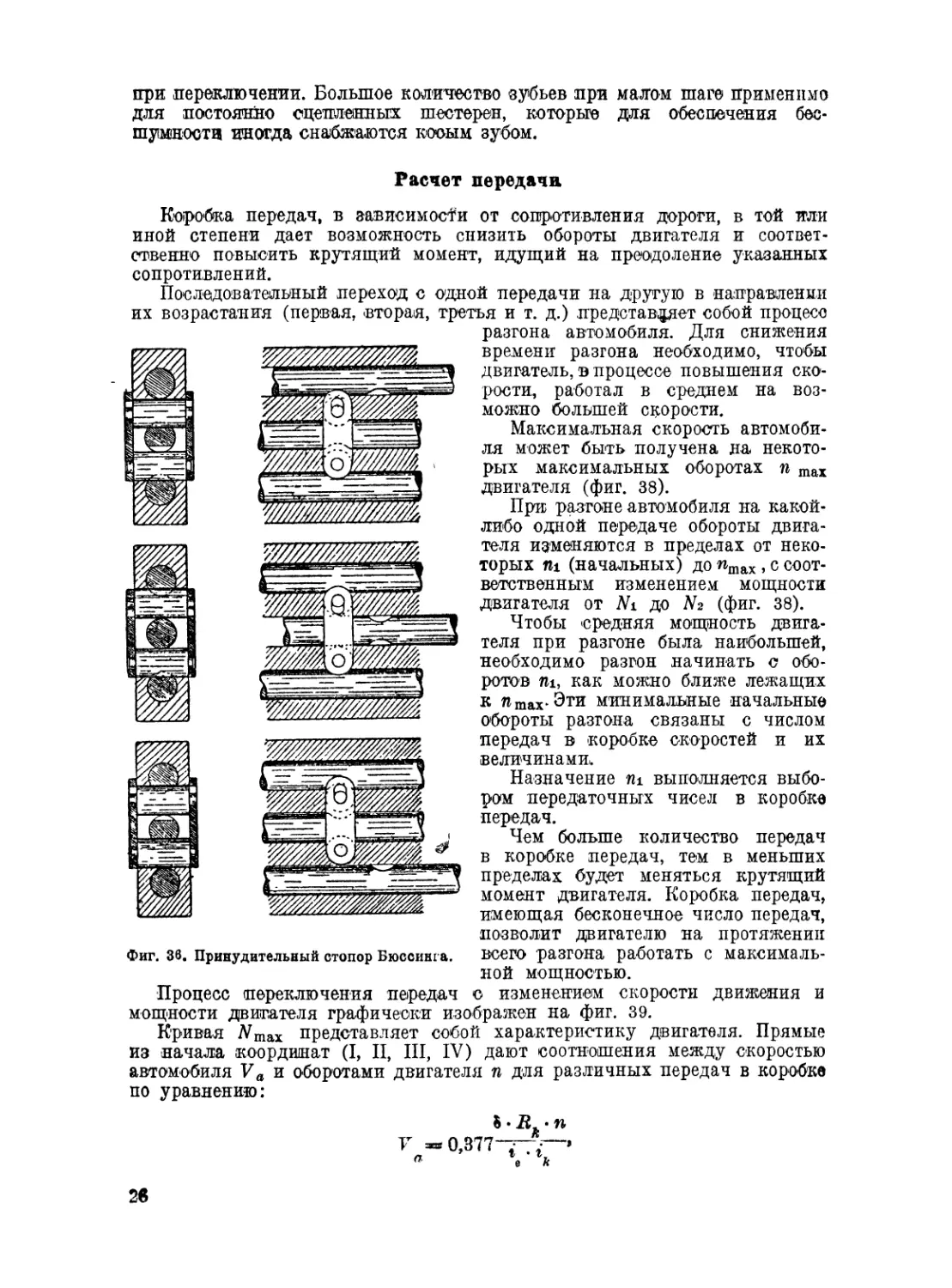

Фиг. 36. Принудительный стопор Бюосинга.

У

7-—

26

где bR — действительный

крышкЬ в м,

г"0 — передаточное число в диференп^иале,

г —* то же в коробке передач.

, Ступенчатая ломаная линия дает

скорости на различных передачах

пря наиболее интенсивном разгоне

автомобиля.

На каждой передаче скорость

автомобиля доводится до той, которая

соответствует максимальным

оборотам двигателя, и затем происходят

переключение на следующую

передачу при постоянной скорости

'(горизонтальные участки ломаной линии).

Точжи пересечения этих

горизонтальных линий с линией передачи

располагаются на некоторой линии,

[направление которой характеризует

соотношение передач в коробке.

Вертикальная линия представляет

собой геометрическую пропорцию

передач.

Такое соотношение дает:

радиус деформированной ведущей по-

Отсюда:

для 2-й передачи

коробки

трехскоростной

для 2-й передачи четырехскоростной

коробки

г\

для третьей передачи

ростной ко робки

З-т-

Ч = У Ч

четырехскоТрех-скоростная

коровка передач

I!

холостой

ход

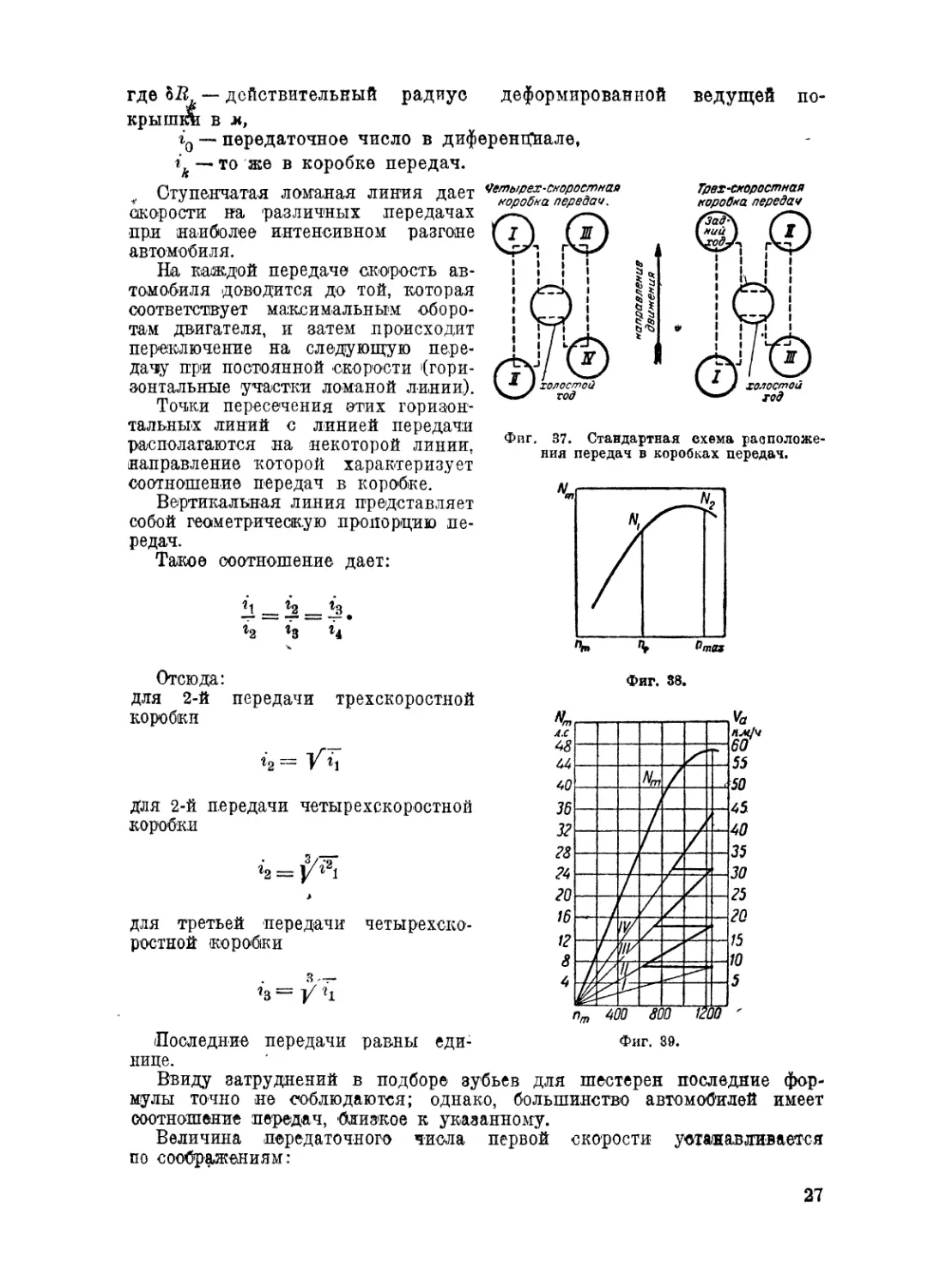

Фиг. 37. Стандартная схема

расположения передач в коробках передач.

Ото*

Фиг. 38.

Л.С

48

44

40

36

32

28

24

">0

tfi

12

8

4

/

у

/

/

W/

W

п

1

1

/

/

/

(

А

/

/

/

~р

400 800

Фиг. 39.

Va

пм}

55

50

45

40

35

30

25

2Q

15

10

5

fZOO

Последние передачи равны

единице.

Ввиду затруднений в подбор© зубьев для шестерен последние

формулы точно не соблюдаются; однако, большинство автомобилей имеет

соотношение передач, 'близкое к указанному.

Величина передаточного числа первой скорости

по соображениям:

27

1) преодоления максимального сопротивления дороги я

2) отсутствия буксования

чА*. ^*А\

ИЛИ

где G — полный вес автомобиля в та;

ф — максимальное сопротивление дороги

t — подъем;

f— коэфициент сопротивления качению;

В — действительный радиус деформированной ведущей покрышки;

ч\т — механический к. п. д. трансмиссии;

М — максимальный крутящий момент двигателя;

iQ — передаточное число в диференциале;

G2 — вес автомобиля, приходящийся на ведущие колеса;

<р — коэфициент сцепления дороги (ОД — 0,5).

Обычные передаточные числа

Трехскоростные коробки передач

1-я 2-я 3-я Задний ход

Легковые автомобили 1:3 — 1:4 1:1,6—1:2 прямая 1:3,5 — 1:5

Грузовики и автобусы 1:3 — 1:4 1:1,6 — 2:2 „ 1:4—1:5

Четырехскоростные коробки передач

1-я 2-я, 3-я 4-я Задний ход

Легк.

автомоб. 1:3,75-1:4,25 1:2,5—1:2,75 1:1,4-1:1,6 прямая 1:3-1:5

Грузов.

и автоб. 1:4 —1:6,5 1:2,5—1:3 1:1,6-1:8 „ 1:4-1:7

Пятая передача (у груэовиков) служит либо для получения еще

большей передачи (до 1 :9) либо, наоборот, для увеличений оборотов

карданного вала по сравнению с валом двигателя (ускоряющая ход, мультилли-!

катор).

О расчете на прочность

По минимально возможному количеству зубьев шестерни (14—18) я

передаточным числам коробки передач намечается количество зубьев всех

шестерен коробки.

Уравнения прочности зуба (ом. главу «Шестерни») определяют модуль

зацепления и длину зуба для шестерни 1-й скорости.

Нагрузка этой шестерни устанавливается по максимальному

крутящему м'сммшту двигателя и количеству зубьев, участвующих в зацеплении.

Модуль определяет размер зуба и расстояние между осями! вашов.

Последние рассчитывается на кручение от передаваемого момента и на

изгиб от окружных усилий работающих шестерен,

28

Кроме того, валы проверяются на прогиб. Реакция опор валов oil

изгибающих валы усилий (вместе с оборотами вала позволяют подобрать

ПОД Ш ИНН НИИ.

В случае разъемных картеров, разрезанных в плоскости осей валю®,

шарикоподшипники устанавливают в целых чугунных или стальных

корпусах. Корпуса рекомендуется закрывать дая того, чтобы осколки,

случайно отскочившие при включении шестерен, не могли попасть

в шарикоподшипники. Коробки передач лучше делать неразъемными

с «большой крышкой и размещать ш&рикододшшшшси непосредственно

в картере. Один из шарикоподшипников должен быть фиксирован рт

осевого перемещения под действием возникающих при переключении

осевых усилий. Особого упорного шарикоподшипника, впрочем, не

требуется.

Шл'ицевые (пазовые) валы для скользящих шестерен изготовляются

с 4, 6 или 10 пазами (шлицами).

В коробках передач, сконструированных по схемам, доказанным

йа фиг. 29 и 30, вал В изготовляется с фланцами из одного куска.

К фланцу прикрепляется на болтах закаленный зубчатый обод. Вообще

рекомендуется у больших шестерен изготовлять зубчатый обод отдельно

от ступицы. Это облегчает за!калку обода и смену его впоследствии

при ремонте.

Картеры коробки передач изготовляются либо цельными с крышкой,

либо разъемными из алюминия либо, где экономия © весе не имеет

особого значения и где стремятся к удешевлению конструкции (грузовики,

дешевые автомобили), из чугуна. Картеры снабжают большими

смотровыми отверстиями. В самом тлубоком месте помещают краник или пробку

для спуска масла. В случае иногда еще применяемого раздельного

крепления двигателя и коробки передач к раме коробка подвешивается чаще

всею на трех точках. Подвеска, особенно у грузовиков, делается часто

шарнирной для предупреждения воздействия на коробку искривлений

рамы.

. Рычат переключения передач для защиты механизма от

дополнительных напряжений крепят не к раме, а ншосредствшно к верхней части

или крышке коробки передач.

Конструкции коробов передач

Коробки передач для легковых автомобилей

Подражание американской практике, снабжавшей мощные автомобили

трехскоростными коробками передач, вызвало одно время широкое

распространение их применения и в Европе. Для городской езды трех-

скоростные коробки передач ценны возможностью скорейшего перехода

с первой скорости на прямую передачу. Кроме того, трехскоростные

коробки передач отличаются дешевизной, простотой и малюй

конструктивной длиной.

Высокие дорожные качества американских автомобилей с трех-

скоростными коробками могут быть объяснены еще применением двига-

t телей с большим литражом по отношению к весу автомобиля. Кроме того,

k в Америке передаточные числа главной передачи берутся большими, чем

в Европе.

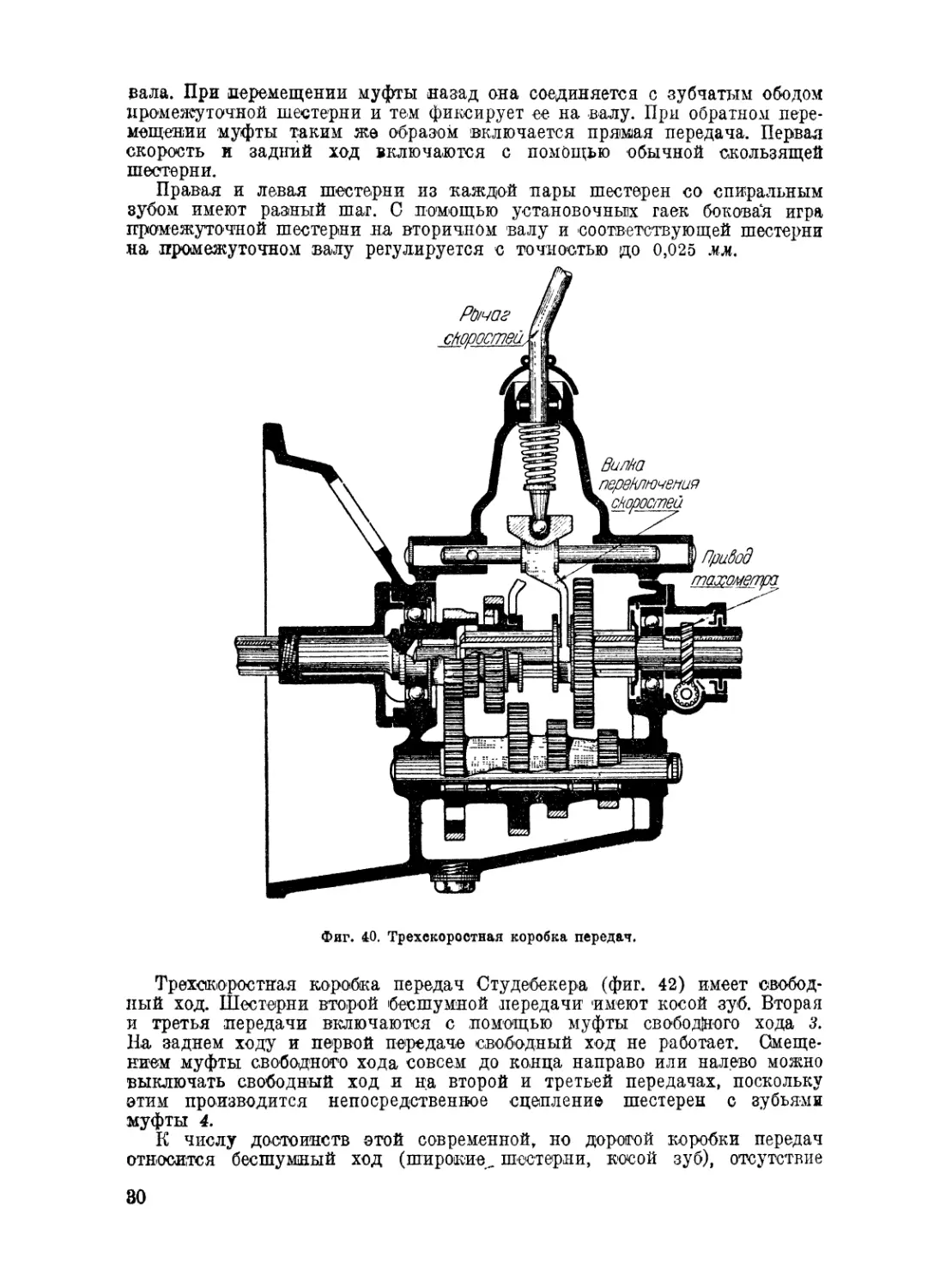

На фиг. 40 показана обычная трехскоростная коробка передач.

На фит. 41 показана трехскоростная чшробка, у которой шестерни второй

передачи имеют спиральный зуб и находятся в постоянном зацеплении.

Между свободно вращающимися шестернями второй и прямой передач

померена кулачковая муфта, передвигающаяся на шпонках вторичного

29

аала. При перемещении муфты назад она соединяется с зубчатым ободом

промежуточной шестерни и тем фиксирует ее на валу. При обратном

перемещении муфты таким же образом включается прямая передача. Первая

скорость и задний ход включаются с помощью обычной скользящей

шестерни.

Правая и левая шестерни из каждой пары шестерен со спиральным

зубом имеют разный шаг. О помощью установочных гаек боковая игра

промежуточной шестерни на вторичном валу и соответствующей шестерни

на промежуточном валу регулируется с точностью до 0,025 мм.

гла^ошщ

Фиг. 40. Трехскоростная коробка передач.

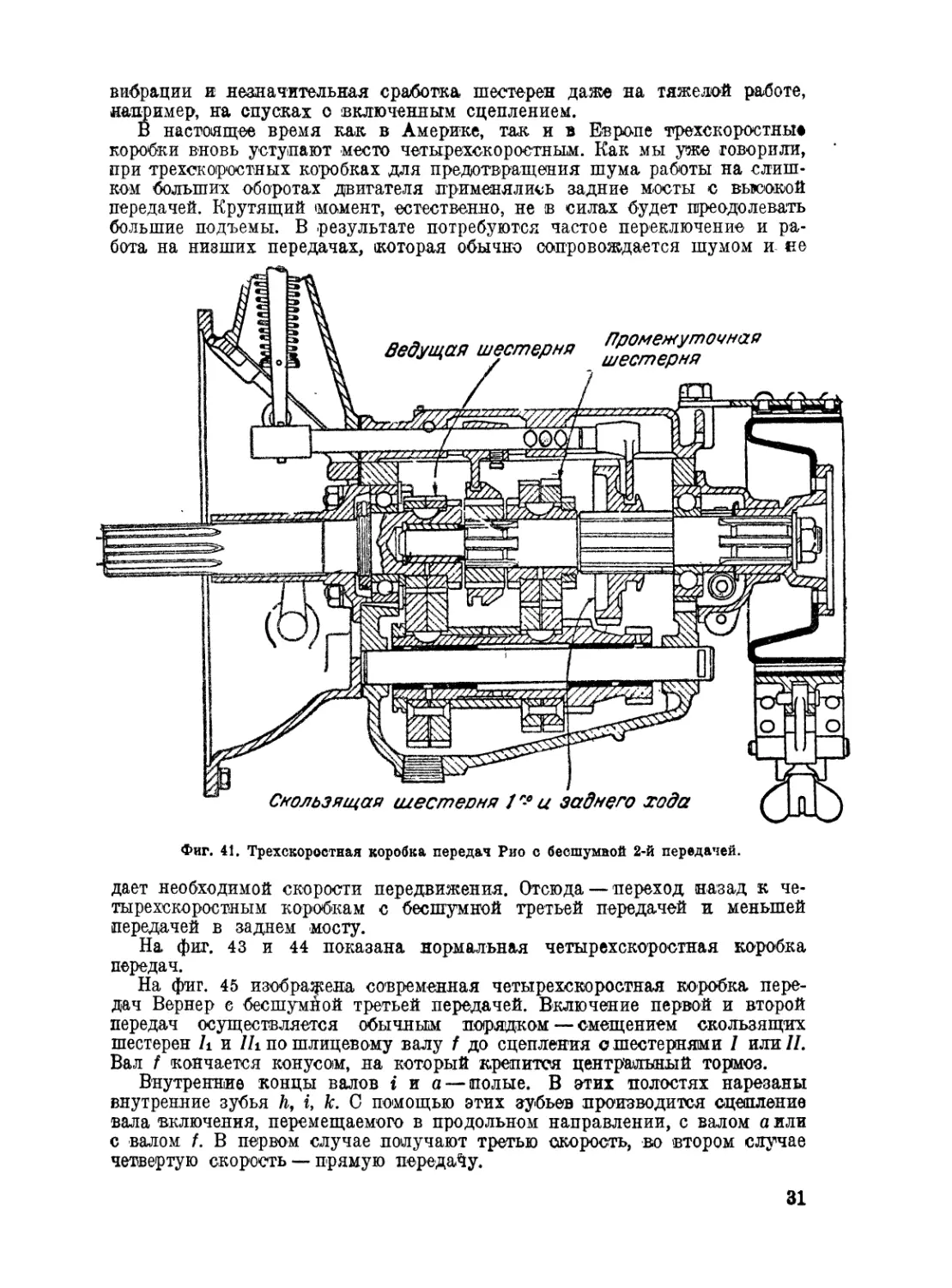

Трехакоростяая коробка передач Студебекера (фиг. 42) имеет

свободный ход. Шестерни второй бесшумной передачи -имеют косой зуб. Вторая

и третья передачи включаются с помощью муфты свободного хода 3.

На заднем ходу и первой передаче свободный ход не работает.

Смещением муфты свободного хода совсем до конца направо или налево можно

выключать свободный ход и на второй и третьей передачах, поскольку

этим производится непосредственное сцеялени© шестерен с зубьями

муфты 4.

К числу достоинств этой современной, но доронюй коробки передач

относится бесшумный ход (широкие^ шестерни, косой зуб), отсутствие

30

вибрации и незначительная срабогка шестерен даже на тяжелой работе,

например, на спусках о включенным сцеплением.

В настоящее время как в Америке, так и в Европе трехскоростны*

коробки вновь уступают место четырехскороетным. Как мы уже говорили,

при трехскогростных коробках для предотвращения шума работы на

слишком больших оборотах двигателя применялись задние мосты с вьюокой

передачей. Крутящий «момент, естественно, не в силах будет преодолевать

большие подъемы. В результате потребуются частое переключение и

работа на низших передачах, которая обычно сопровождается шумом и ее

Промежуточная

Скользящая шестерня /^ и заднего хода ( j_

Фиг. 41. Трехскоростная коробка передач Рио с бесшумной 2-й передачей.

дает необходимой скорости передвижения. Отсюда — переход назад к

четырехскороетным коробкам с бесшумной третьей передачей и меньшей

передачей в заднем мосту.

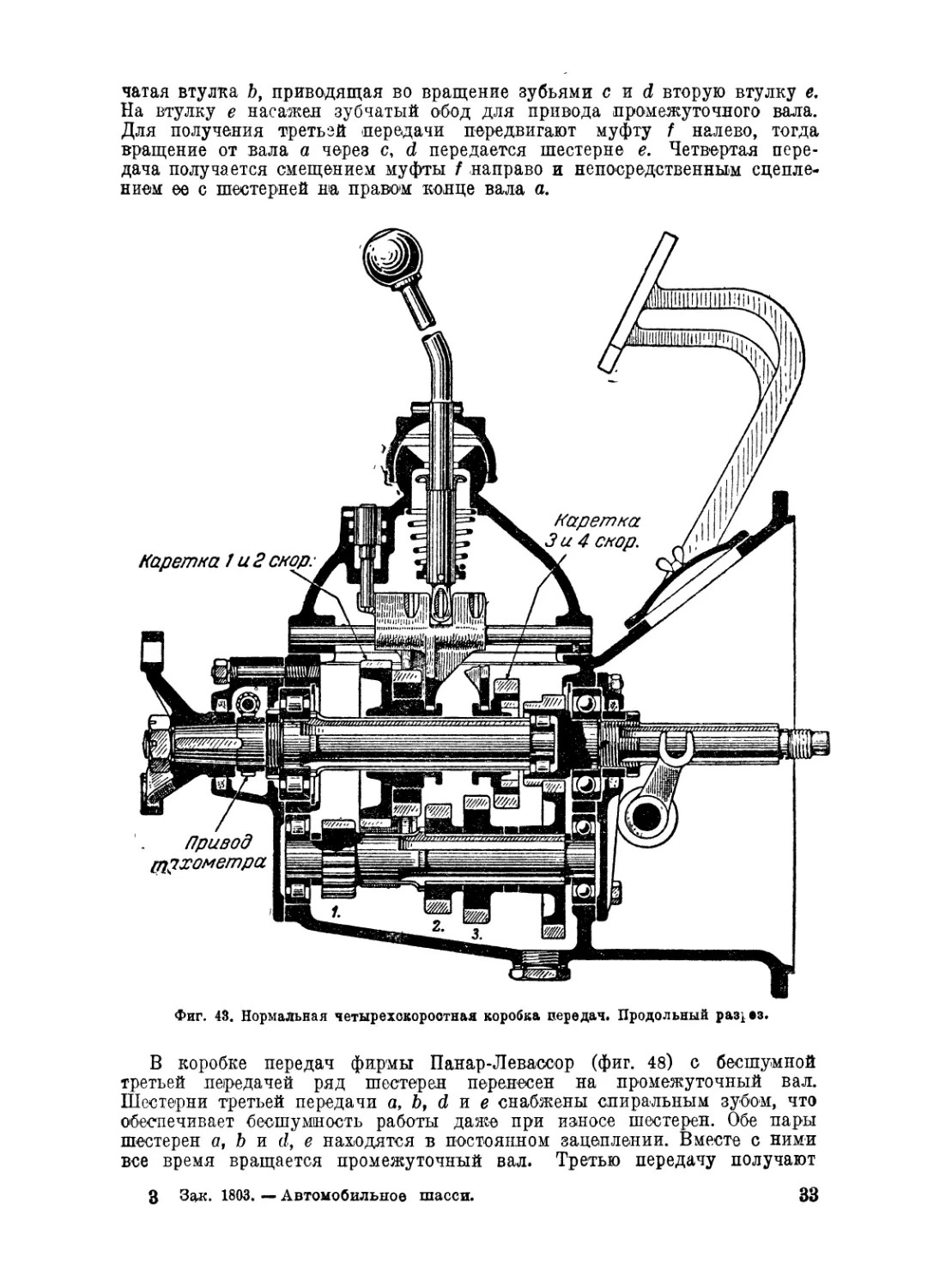

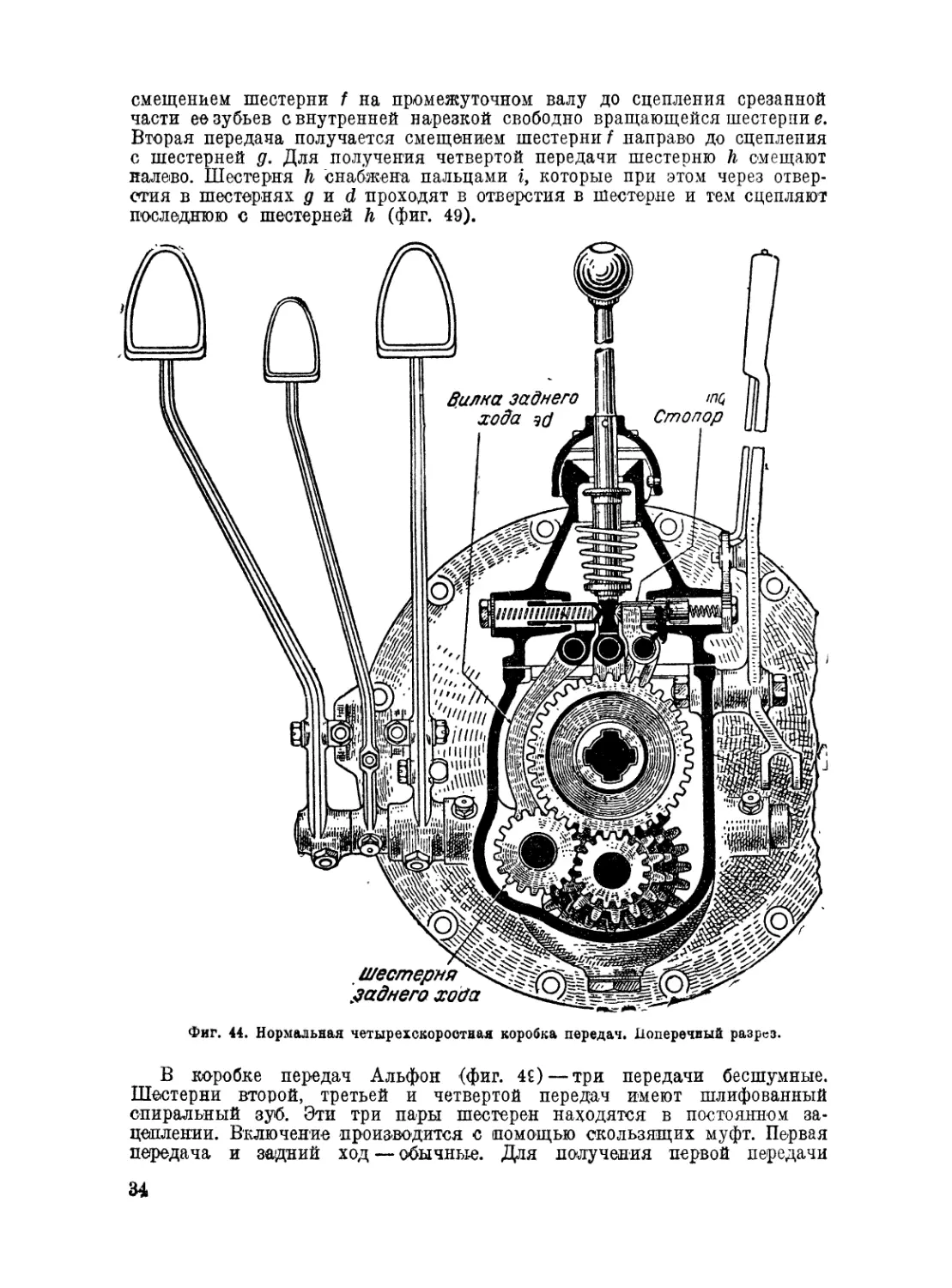

На фиг. 43 и 44 показана нормальная четырехскоростная коробка

передач.

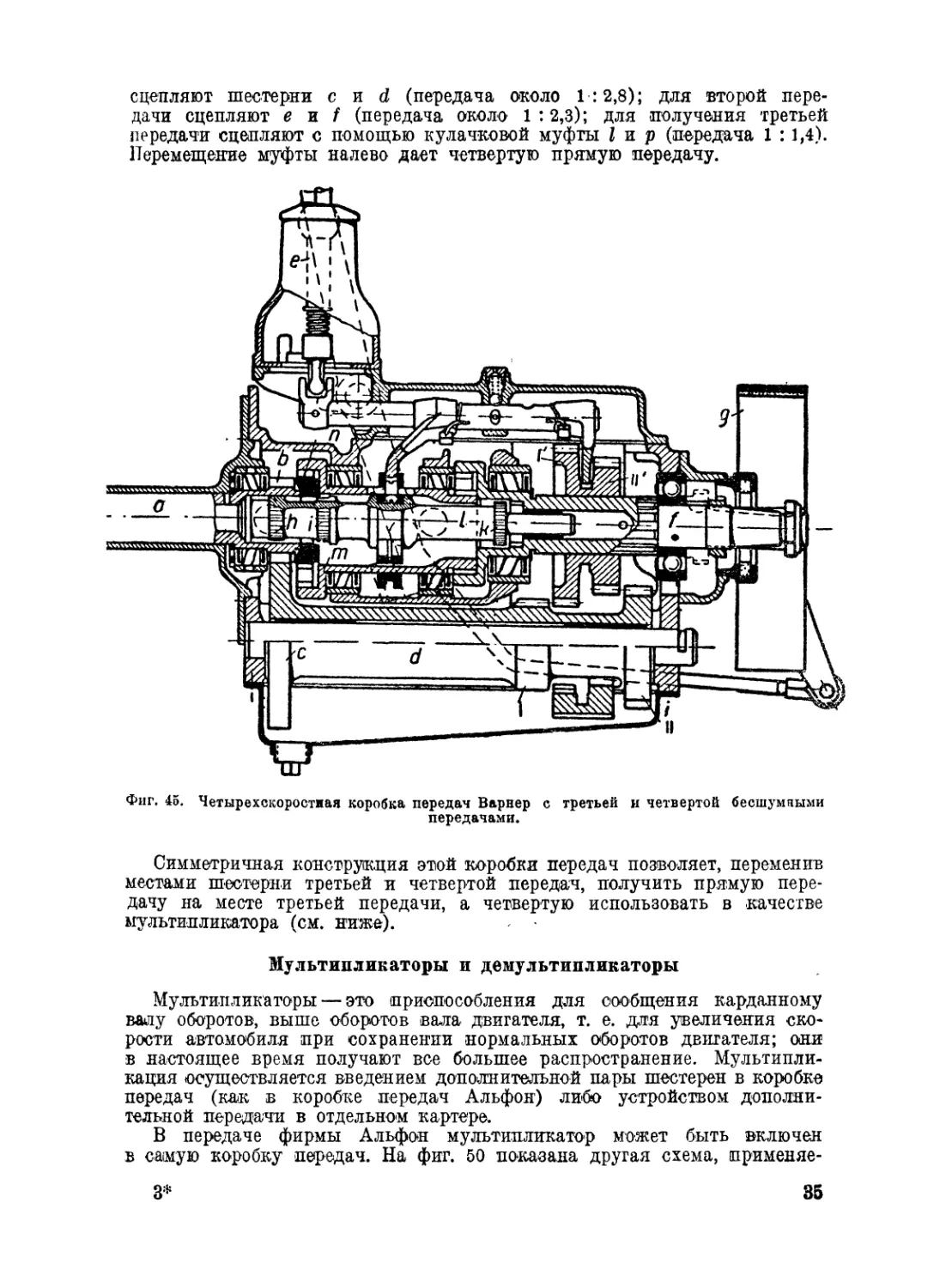

На фиг. 45 изображена современная четырехскоростная коробка

передач Вернер е бесшумной третьей передачей. Включение первой и второй

передач осуществляется обычным порядком — смещением скользящих

шестерен h и lh по шлицевому валу f до сцепления о шестернями / или //.

Вал f кончается конусом, на который крепится центр'ашъный тораюз.

Внутренние концы валов % и а — полые. В этих полостях нарезаны

внутренние зубья h, i, к. С помощью этих зубьев производится сцепление

вала включения, перемещаемого в продольном направлении, с валом а или

с валом /. В первом случае шмучают третью скорость, во втором случае

четвертую скорость — прямую передачу.

31

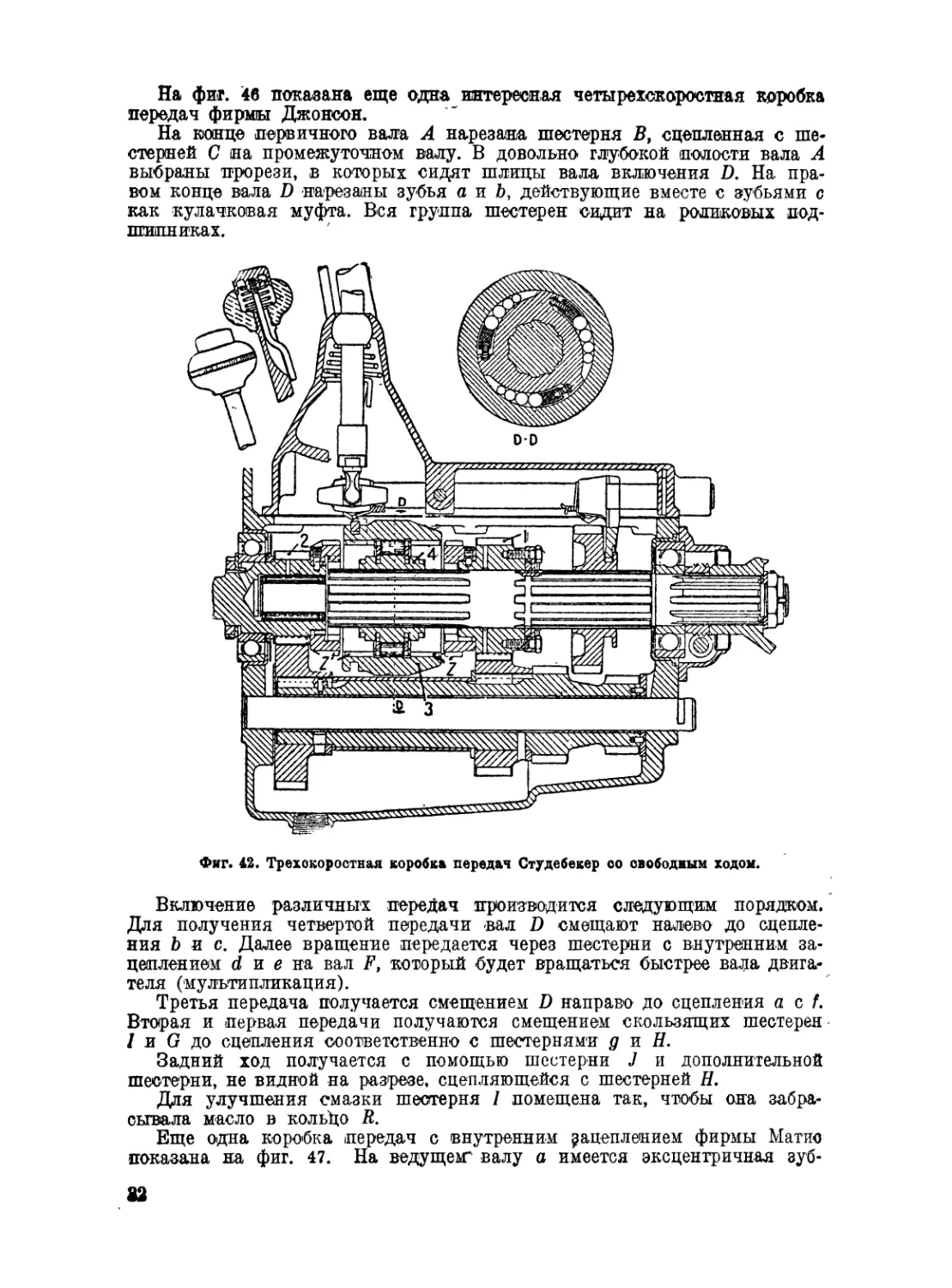

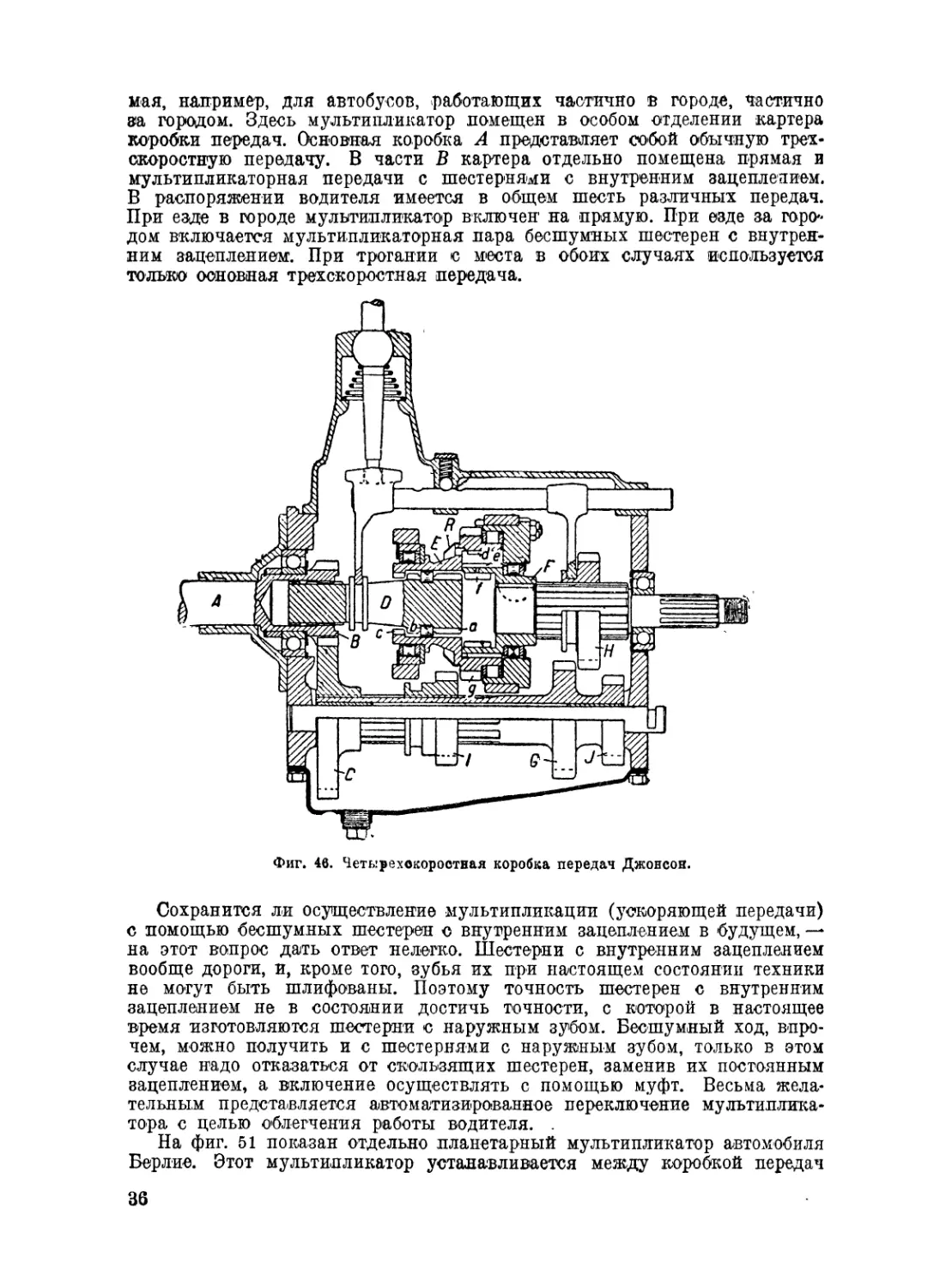

На фиг. 46 показала еще одна интересная четырехсакоростная коробка

передач фирмы Джонсон.

На конце первичного вадга А нарезана шестерня В, сцепленная с

шестерней С на промежуточном валу. В довольно глубокой полости вала А

выбраны тгрорези, в которых сидат шлицы вала включения D. На

правом конце вала D нарезаны зубья а и Z>, действующие вместе с зубьями с

как кулачковая муфта. Вся группа шестерен садит на роликовых

подшипниках.

Фиг. 42. Трехокоростная коробка передач Студебекер оо овободным ходом.

Включение различных передач производится следующим порядком.

Для получения четвертой передачи вал D смещают налево до

сцепления Ь и с. Далее вращение передается через шестерни с внутренним

зацеплением d и е на вал F, который будет вращаться быстрее вала двита-

теля (мультипликация).

Третья передача получается смещением D направо до сцепления а с Л

Вторая и первая передачи получаются смещением скользящих шестерен

/ и G до сцепления соответственно с шестернями д и Я.

Задний ход получается с помощью шестерни J и дополнительной

шестерни, не видной на разрезе, сцепляющейся с шестерней Н.

Для улучшения смазки шестерня / помещена так, чтобы она

забрасывала масло в кольцо R.

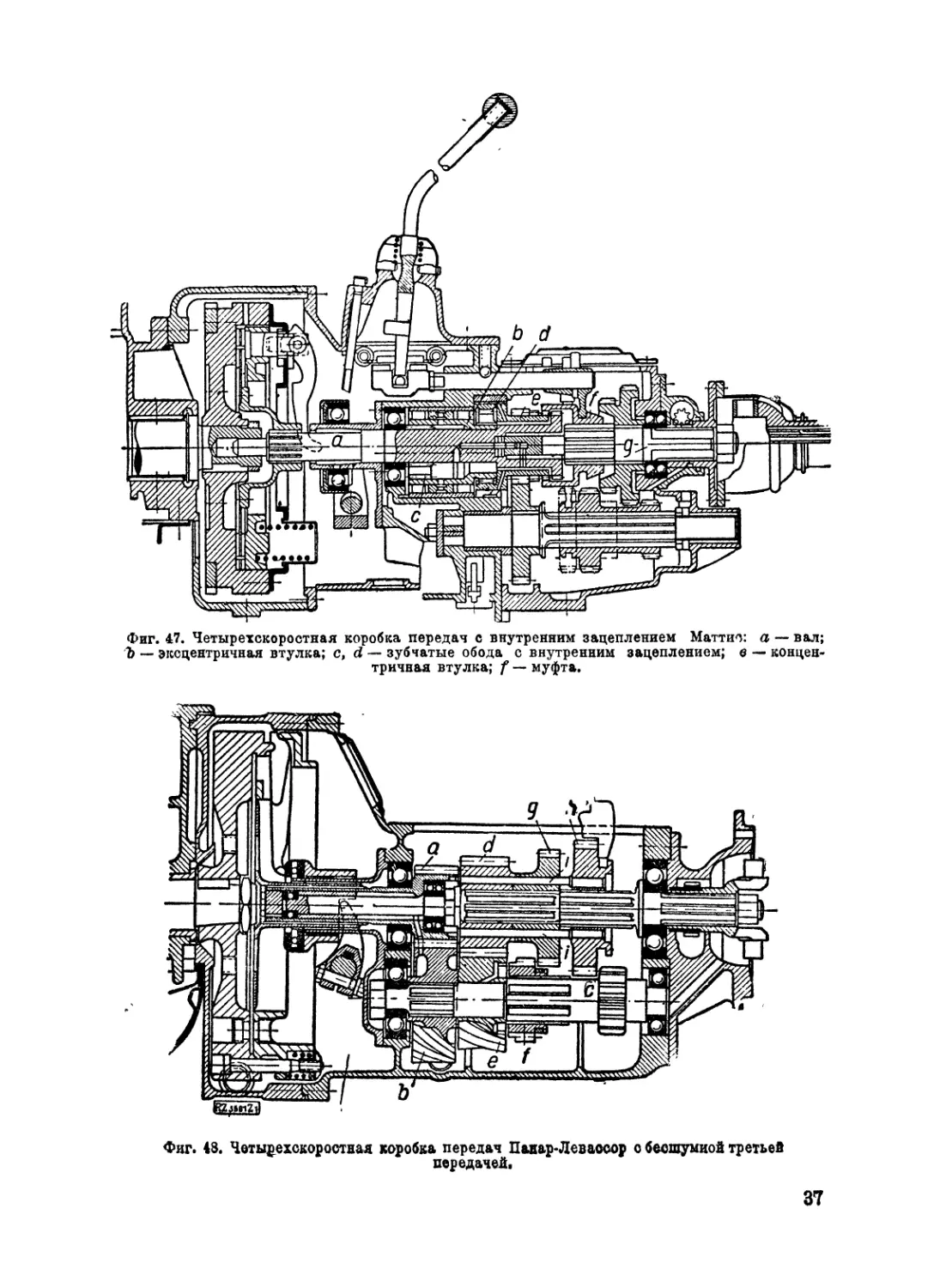

Еще одна коробка передач с внутренним рацеплекием фирмы Матио

показана на фиг. 47. На ведущем^ валу а имеется эксцентричная зуб-

чатая втулка b, приводящая во вращение зубьями с и d вторую втулку е.

На втулку е насажен зубчатый обод для привода промежуточного вала.

Для получения третьзй передачи передвигают муфту / налево, тогда

вращение от вала а через с, d передается шестерне е. Четвертая

передача получается смещением муфты / направо и непосредственным

сцеплением ее с шестерней на правом конце вала а.

Каретка /и 2 снор:

Привод

ф^хометра

Фиг. 43. Нормальная четырехокороотная коробка передач. Продольный развез.

В коробке передач фирмы Панар-Левассор (фиг. 48) с бесшумной

третьей передачей ряд шестерен перенесен на промежуточный вал.

Шестерни третьей передачи a, b, d и е снабжены спиральным зубом, что

обеспечивает бесшумность работы даже при износе шестерен. Обе пары

шестерен а, Ъ и d, e находятся в постоянном зацеплении. Вместе с ними

все время вращается промежуточный вал. Третью передачу получают

3 Зак. 1803. — Автомобильное шасси. 33

смещением шестерни / на промежуточном валу до сцепления срезанной

части ее зубьев с внутренней нарезкой свободно вращающейся шестерни е.

Вторая передача получается смещением шестерни/ направо до сцепления

с шестерней д. Для получения четвертой передачи шестерню h смещают

налево. Шестерня h снабжена пальцами г, которые при этом через

отверстия в шестернях д и d проходят в отверстия в шестерне и тем сцепляют

последнюю с шестерней h (фиг. 49).

шестерни

Заднего хоЬа

Фиг. 44. Нормальная четырехскороотная коробка передач. Поперечный разрез.

В коробке передач Альфон (фиг. 4£) — три передачи бесшумные.

Шестерни второй, третьей и четвертой передач имеют шлифованный

спиральный зуб. Эти три пары шестерен находятся в постоянном за-

цеилении. Включение производится с помощью скользящих муфт. Первая

передача и задний ход — о-бычны-е. Для получения первой передачи

U

сцепляют шестерни end (передача около 1:2,8); для второй

передачи сцепляют е и f (передача около 1 :2,3); для получения третьей

передачи сцепляют с помощью кулачковой муфты I и р (передача 1 :1,4).

Перемещение муфты налево дает четвертую прямую передачу.

Фиг. 45. Четырехскоростжая коробка передач Варнер с третьей и четвертой бесшумными

передачами.

Симметричная конетруящия этой коробки передач позволяет, переменив

местами шестерни третьей и четвертой передач, получить прямую

передачу на месте третьей передачи, а четвертую использовать в качестве

мультипликатора (см. ниже).

Мультипликаторы и демультипликаторы

Мультипликаторы — это (приспособления для сообщения карданному

валу оборотов, выше оборотов вала двигателя, т. е. для увеличения

скорости автомобиля при сохранении нормальных оборотов двигателя; они

в настоящее время получают все большее распространение.

Мультипликация осуществляется введением дополнительной пары шестерен в коробке

передач (как в коробке передач Альфон) либо устройством

дополнительной передачи в отдельном картере.

В передаче фирмы Альфон мультипликатор может быть включен

в самую коробку передач. На фиг. 50 наказана другая схема, применяе-

3*

35

мая, например, для автобусов, «работающих частично в городе, частично

»а городом. Здесь мультипликатор помещен в особом отделении картера

коробки передач. Основная коробка А представляет собой обычную тре-х-

скоростнуго передачу. В части В картера отдельно помещена прямая в

мультипликаторная передачи с шестернями с внутренним зацеплением.

В распоряжении водителя имеется в общем шесть различных передач.

При езде в городе мультипликатор включен на прямую. При езде за

городом включается мультипликаторная пара бесшумных шестерен с

внутренним зацеплением. При трогавши с места в обоих случаях используется

только основная трехскоростная передача.

Фиг. 46. Четырехокоростная коробка передач Джонсон.

Сохранится ли осуществление мультипликации (ускоряющей передачи)

с помощью бесшумных шестер-ен с внутренним зацеплением в будущем, —

на этот вопрос дать ответ нелегко. Шестерни с внутренним зацеплением

вообще дороги, и, кроме того, зубья их при настоящем состоянии техники

не могут быть шлифованы. Поэтому точность шестерен с внутренним

зацеплением не в состоянии достичь точности, с которой в настоящее

время изготовляются шестерни с наружным зубом. Бесшумный ход,

впрочем, можно получить и с шестернями с наружным зубом, только в этом

случае надо отказаться от скользящих шестерен, заменив их постоянным

зацеплением, а включение осуществлять с помощью муфт. Весьма

желательным представляется автоматизированное переключение

мультипликатора с целью облегчения работы водителя. .

На фиг. 51 показан отдельно планетарный мультипликатор автомобиля

Берлие. Этот мультипликатор устанавливается между коробкой передач

36

Фиг. 47. Четыретскоростная коробка передач с внутренним зацеплением Маттио: а — вал;

Ь — эксцентричная втулка; с, d — зубчатые обода с внутренним зацеплением; в —

концентричная втулка; f — муфта.

Фиг. 43. Четы^ехскоростная коробка передач Панар-Левассор о бесшумной третьей

передачей.

37

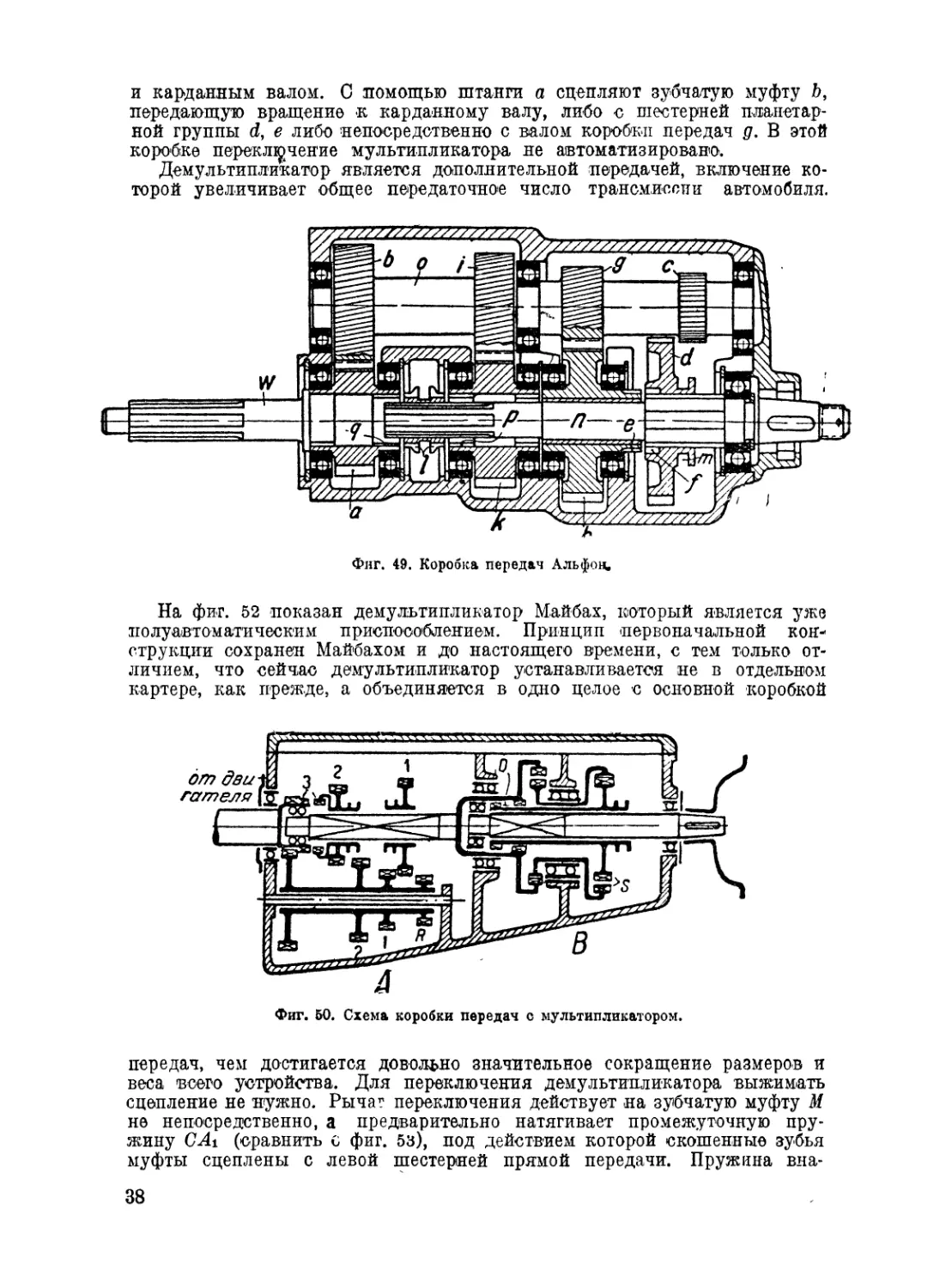

и карданным валом. С помощью штанги а сцепляют зубчатую муфту Ь,

передающую вращение к. карданному валу, либо с шестерней

планетарной группы dy е либо 'непосредственно с валом коробки передач д. В этой

коробке переключение мультипликатора не а(втоматизировано.

Демультипликатор является дополнительной передачей, включение

которой увеличивает общее передаточное число трансмиссии автомобиля.

Фнг. 49. Коробка передач Альфоч,

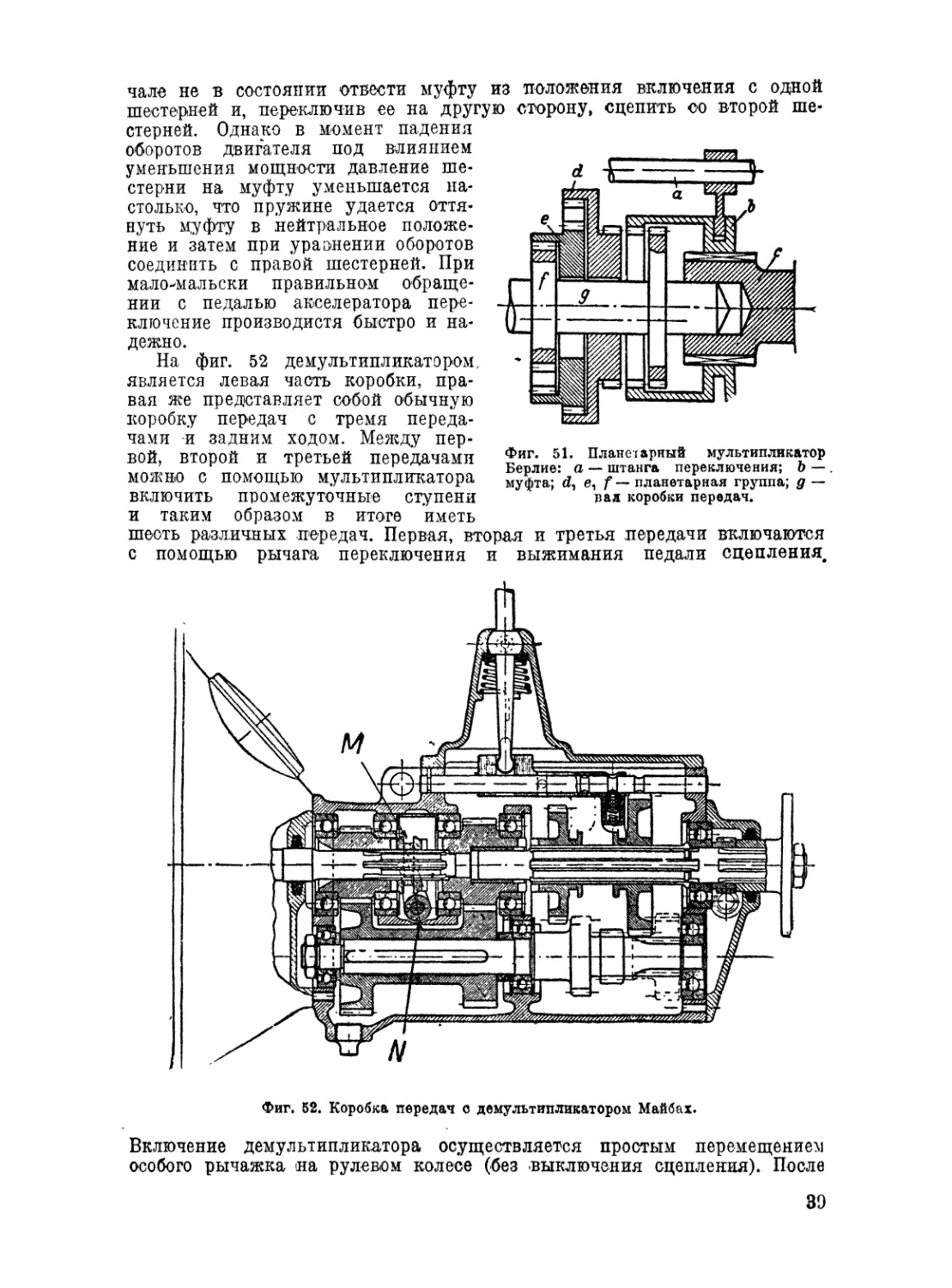

На фиг. 52 показан демультипликатор Майбах, который является уже

полуавтоматическим .приспособлением. Принцип первоначальной

конструкции сохранен Майбахом и до настоящего времени, с тем только

отличием, что сейчас демультипликатор устанавливается не в отдельном

картере, как прежде, а объединяется в одно целое с основной коробкой

от дви

гателя

в

Фиг. 50. Схема коробки передач с мультипликатором.

передач, чем достигается довольно значительное сокращение размеров и

веса ©сего устройства. Для переключения демультипликатора выжимать

сцепление не нужно. Рычаг переключения действует на зубчатую муфту М

не непосредственно, а предварительно натягивает промежуточную

пружину (Mi (сравнить с фиг. 53), под действием которой скошенные зубья

муфты сцеплены с левой шестерней прямой передачи. Пружина вна-

38

чале не в состоянии отвести муфту из положения включения с одной

шестерней и, переключив ее на другую сторону, сцепить со второй

шестерней. Однако в момент падения

оборотов двигателя под влиянием

уменьшения мощности давление

шестерни на муфту уменьшается

настолько, что пружине удается

оттянуть муфту в нейтральное

положение и затем при уравнении оборотов

соединить с правой шестерней. При

мало-мальски правильном

обращении с педалью акселератора

переключение производистя быстро и

надежно.

На фиг. 52 демультипликатором,

является левая часть коробки,

правая же представляет собой обычную

коробку передач с тремя

передачами и задним ходом. Между

первой, второй и третьей передачами

можно с помощью мультипликатора

включить промежуточные ступени

и таким образом в итоге иметь

шесть различных передач. Первая, вторая и третья передачи включаются

с помощью рычага переключения и выжимания педали сцепления.

Фиг. 51. Планетарный мультипликатор

Берлие: а — штанга переключения; Ь — .

муфта; d, e, f — планетарная группа; д —

рал коробки передач.

Фиг. 52. Коробка передач о демультипликатором Майбах.

Включение демультипликатора осуществляется простым перемещением

особого рычажка «а рулевом колесе (без выключения сцепления). После

39

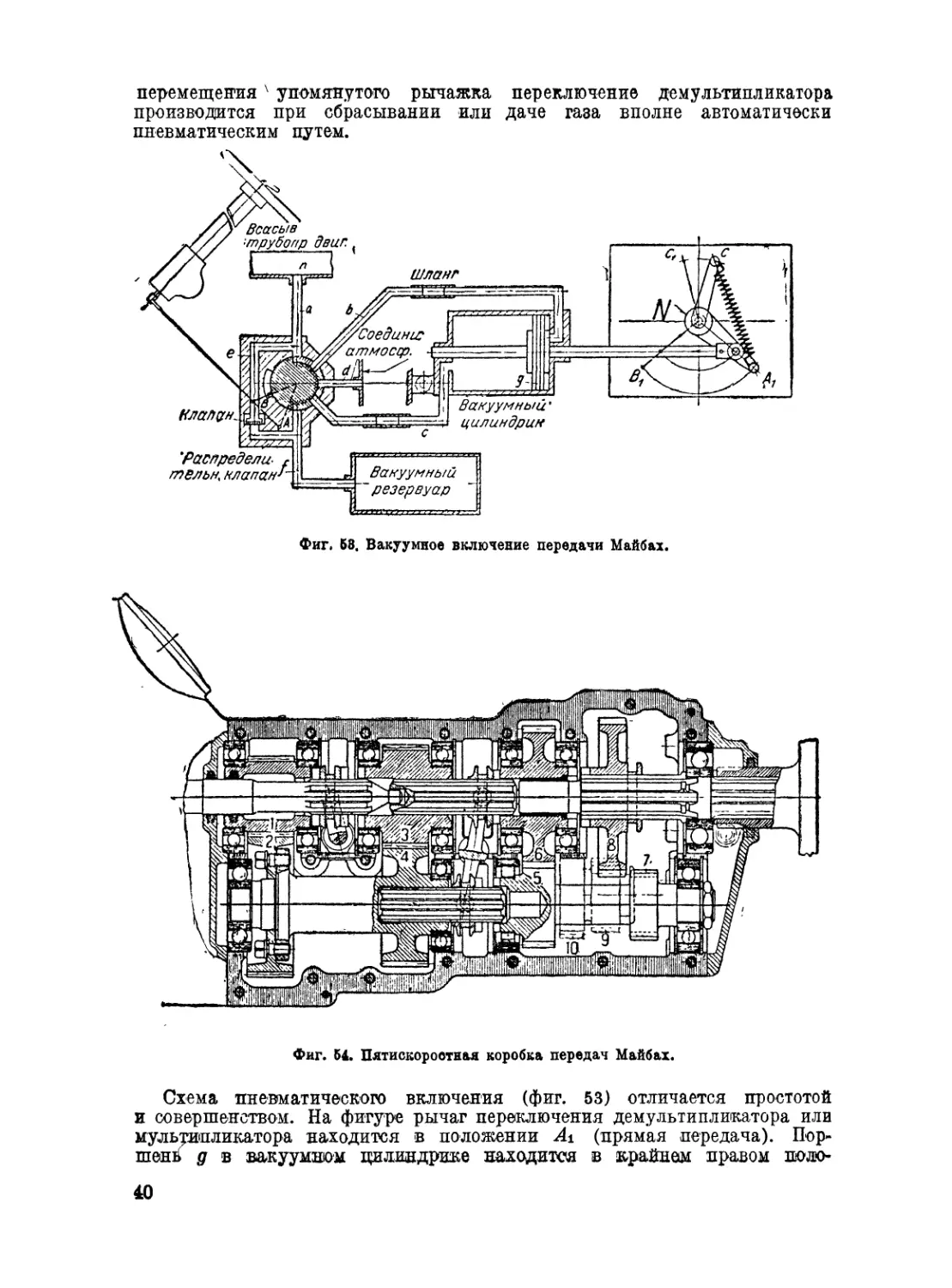

перемещенияN упомянутого рычажка переключение демультипликатора

производится при сбрасывании или даче газа вполне автоматически

пневматическим путем.

'Распредели- г\

тбльн, клапан'*

Фиг. 63. Вакуумное включение передачи Майбах.

Фиг. 54. Пятискороотная коробка передач Майбах.

Схема пневматического включения (фиг. 53) отличается простотой

и совершенством. На фигуре рычаг переключения демультипликатора или

мультипликатора находится в положении А± (прямая передача). Пор-

ri g в ©акуумнюм цилиндрике находится аз крайнем правом волю-

жении. Каналы а, 5 и с соединены с всасывающим трубопроводом

двигателя. Из вакуумного резервуара при этом через канал / отсасывается

воздух. Для переключения перемещают рычажок на рулевом колесе и

©тим переводят рычажок распределительного клапана из положения А

в положеагае В. Тогда вакуумный цилиндрик справа от поршня соеди-

дяетея через каналы Ъ и d с атмосферой. Одновременно через канал

с левая часть цилиндрика соединяется с вакуумным резервуаром.

Поршень д под действием вакуума переходит в крайнее левое положение,

перемещая при этом рычаг из положения Ах в В\ (ускоренный ход).

Таким же порядком производитзя обратное переключение.

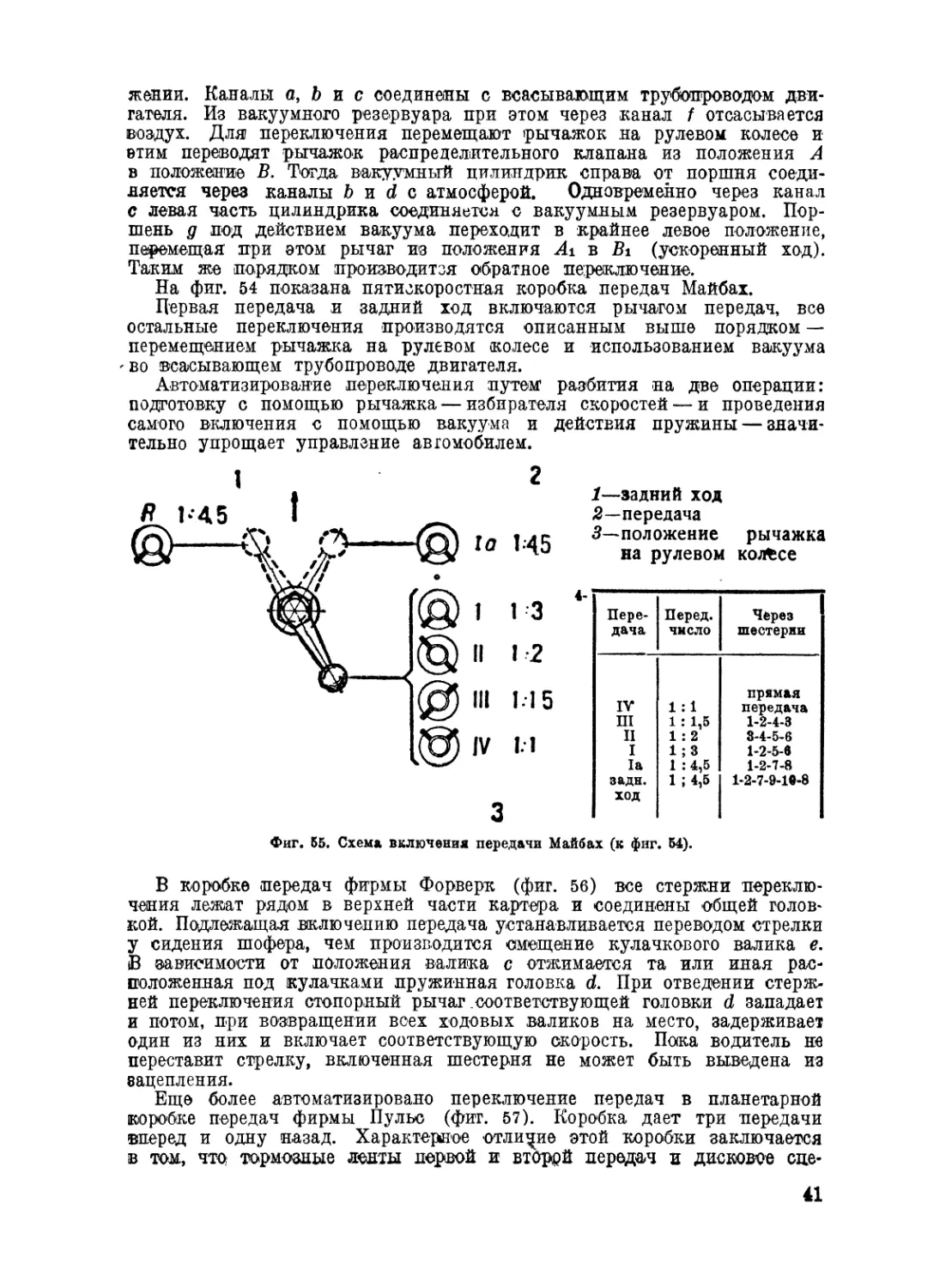

На фиг. 54 показана пятискоростная коробка передач Майбах.

Первая передача и задний ход включаются рычагом передач, все

остальные переключения производятся описанным выше порядком —

перемещением рычажка на рулевом (колесе и использованием вакуума

- во всасывающем трубопроводе двигателя.

Автоматизирование переключения путем1 разбития на две операции:

подготовку с помощью рычажка — избирателя скоростей — и проведения

самого включения с помощью вакуума и действия пружины —

значительно упрощает управление автомобилем.

1—задний ход

2—передача

. « -г 3—положение рычажка

1а ' *^э на рулевом колесе

Передача

IV

Ш

II

I

1а

задн.

ход

Перед.

число

1:1

1:1,5

1:2

1;3

1 :4,5

1;4,5

Через

шестерни

прямая

передача

1-2-4-3

8-4-5-6

1-2-5-8

1-2-7-8

1-2-7-9-10-8

Фиг. 55. Схема включения передачи Майбах (к фиг. 54).

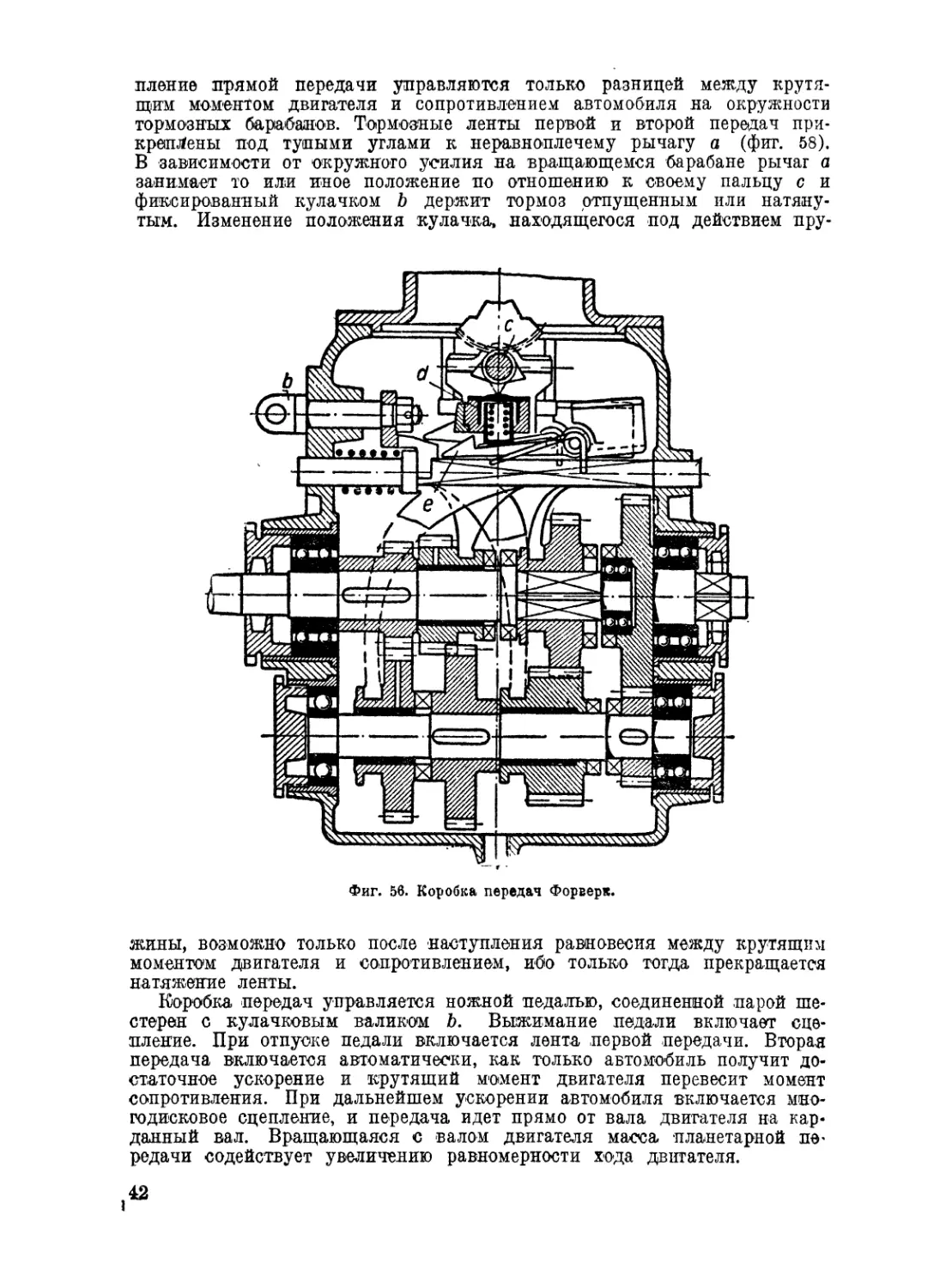

В коробке передач фирмы Форверк (фиг. 56) все стержни

переключения лежат рядом в верхней части картера и соединены общей

головкой. Подлежащая включению передача устанавливается переводом стрелки

у сидения шофера, чем производится смещение кулачкового валика е.

В зависимости от положения валика с отжимается та или иная

расположенная под кулачками пружинная головка d. При отведении

стержней переключения стопорный рычаг .соответствующей головки d западает

и потом, при возвращении всех ходовых валиков на место, задерживает

один из них и включает соответствующую скорость. Шжа водитель т

переставит стрелку, включенная шестерня не может быть выведена из

вацепления.

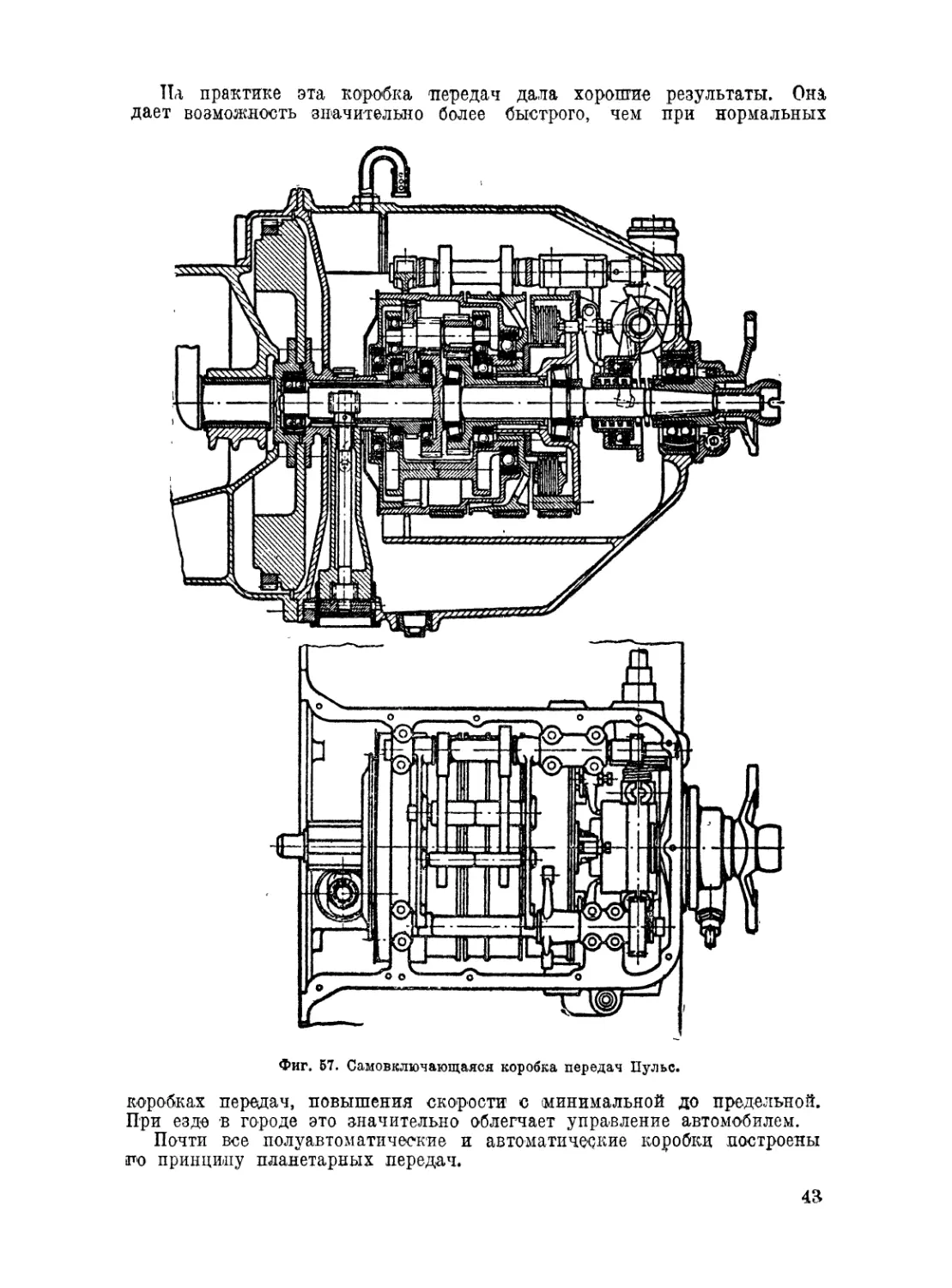

Еще более автоматизировано переключение передач в планетарной

коробке передач фирмы Пульс (фиг. 57). Коробка дает три передачи

вперед и одну назад. Характерное отлитие этой коробки заключается

в том, что; тормозные ленты дершй и второй передач и дисковое сце-

41

пление прямой передачи управляются только разницей между

крутящим моментом двигателя и сопротивлением автомобиля на окружности

тормозных барабанов. Тормозные ленты первой и второй передач

прикреплены под тупыми углами к неравноплечему рычагу а (фиг. 58).

В зависимости от окружного усилия на вращающемся барабане рычаг а

занимает то или иное положение по отношению к своему пальцу с и

фиксированный кулачком Ъ держит тормоз отпущенным или

натянутым. Изменение положения кулачка, находящегося под действием пру-

Фиг. 56. Коробка передач Форверк.

жены, возможно только после наступления равновесия между крутящим

моментом двигателя и сопротивлением, ибо только тогда прекращается

натяжение ленты.

Коробка передач управляется ножной педалью, соединенной парой

шестерен с кулачковым валиком Ь. Выжимание педали включает

сцепление. При отпуске педали включается лента первой передачи. Вторая

передача включается автоматически, как только автомобиль получит

достаточное ускорение и крутящий момент двигателя перевесит момент

сопротивления. При дальнейшем ускорении автомобиля включается

многодисковое сцепление, и передача идет прямо от вала двигателя на

карданный вал. Вращающаяся с валом двигателя масса планетарной

передачи содействует увеличению равномерности хода двигателя.

.42

На практике эта коробка передач дала хорошие результаты. Она

дает возможность значительно более быстрого, чем при нормальных

Фиг. 57. Самовключающаяся коробка передач Пульс.

коробках передач, повышения скорости с минимальной до предельной.

При езде в городе это значительно облегчает управление автомобилем.

Почти все полуавтоматические и автоматические коробки, построены

ро принципу планетарных передач.

4а

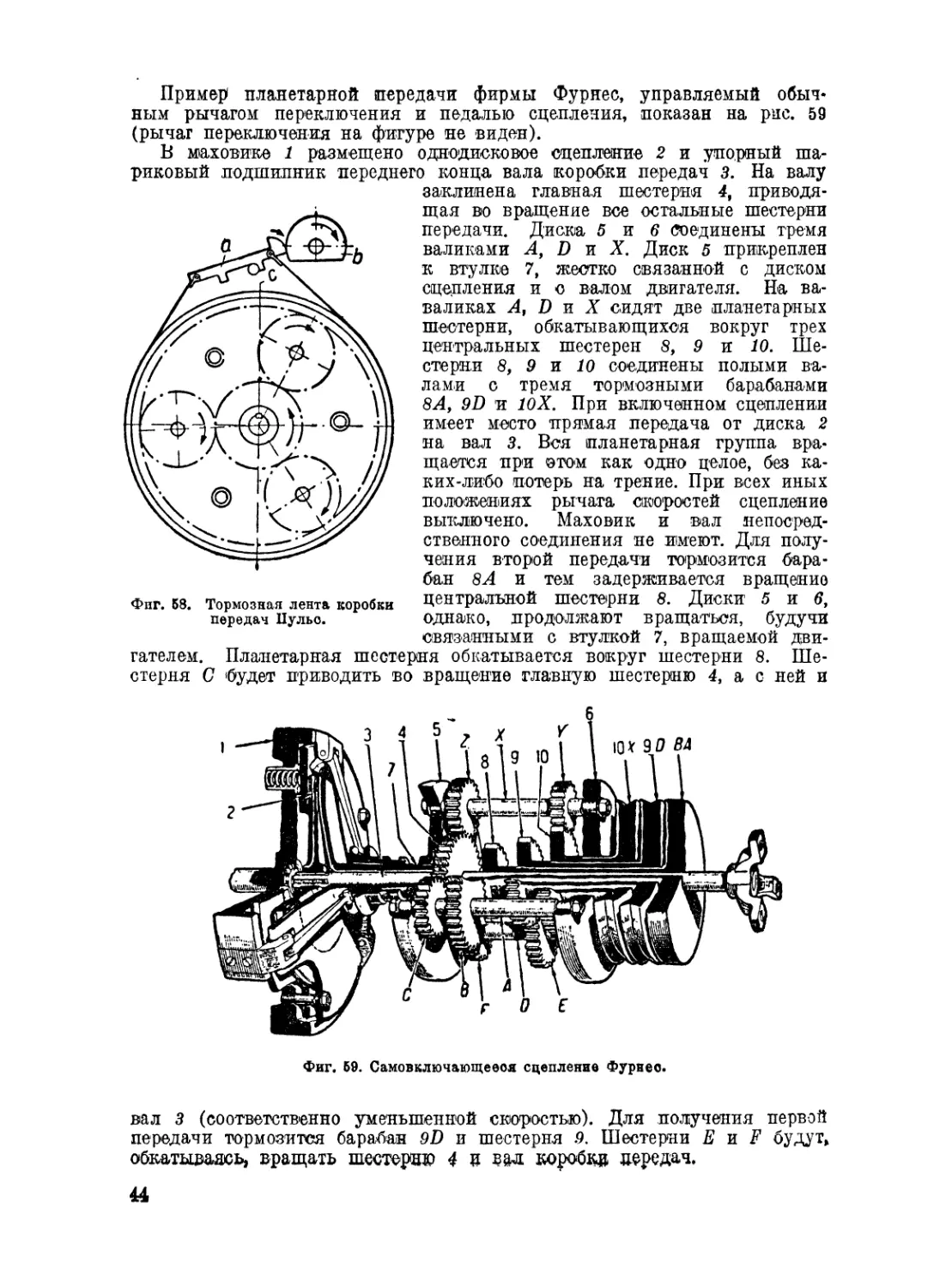

Пример! планетарной передачи фирмы Фурнес, управляемый обыч*

ным рычагом переключения и педалью сцепления, показан на рас. 59

(рычаг переключения на фигуре не виден).

В маховике 1 размещено однодисковое оцепление 2 и упорный

шариковый подшипник переднего конца вала коробки передач з. На валу

за<клинена главная шестерня 4,

приводящая во вращение все остальные шестерни

передачи. Диска 5 и 6 Соединены тремя

валиками A, D и X. Диск 5 прикреплен

к втулке 7, жестко связанной с диском

сцепления и о валом двигателя. На ва-

валиках A, D и X сидят две планетарных

шестерни, обкатывающихся вокруг трех

центральных шестерен 8, 9 и 10.

Шестерни 8, 9 и 10 соединены полыми

валами с тремя тормозными барабанами

8 A, 9D и ЮХ. При включенном сцеплении

имеет место прямая передача от диска 2

на вал 3. Воя планетарная группа

вращается при ©том как одно целое, без

каких-либо потерь на трение. При всех иных

положениях рычага скоростей сцепление

выключено. Маховик и вал

непосредственного соединения не имеют. Для

получения второй передачи тормозится

барабан 8А и тем задерживается вращение

центральной шестерни 8. Диски 5 и 6,

однако, продолжают вращаться, будучи

связанными с втулкой 7, вращаемой

двигателем. Планетарная шестерня обкатывается вокруг шестерни 8.

Шестерня С 'будет приводить во вращение главную шестерню 4, а с ней и

917 ВА

Фиг. 68. Тормозная лента коробки

передач Пульс.

Фиг* 69. Самовключающееоя сцепление Фурнес

вал 3 (соответственно уменьшенной скоростью). Для получения первой

передачи тормозится барабан 9D и шестерня .9. Шестерни Е и F будут»

обкатываясь, вращать шестерню 4 и вал коробвд передач.

44

Задний ход получается торможением барабана ЮХ и шестерни 10.

Направление вращения изменяется благодаря тому, что* диаметр

шестерни У меньше, чем Z.

' Величина крутящих моментов, действующих на различные тормоза,

меняется в зависимости от скорости и передаточного числа. Поэтому по*

верхности ободов тормозных барабанов различно профилированы.

Барабан &4 — плоский; на обоих остальных барабанах выбраны кая'явки.

Торможение осуществляется колодками, охватывающими почти пол!-

ностью всю окружность диска. Износ обшивки тормозных колодок

компенсируется автоматически.

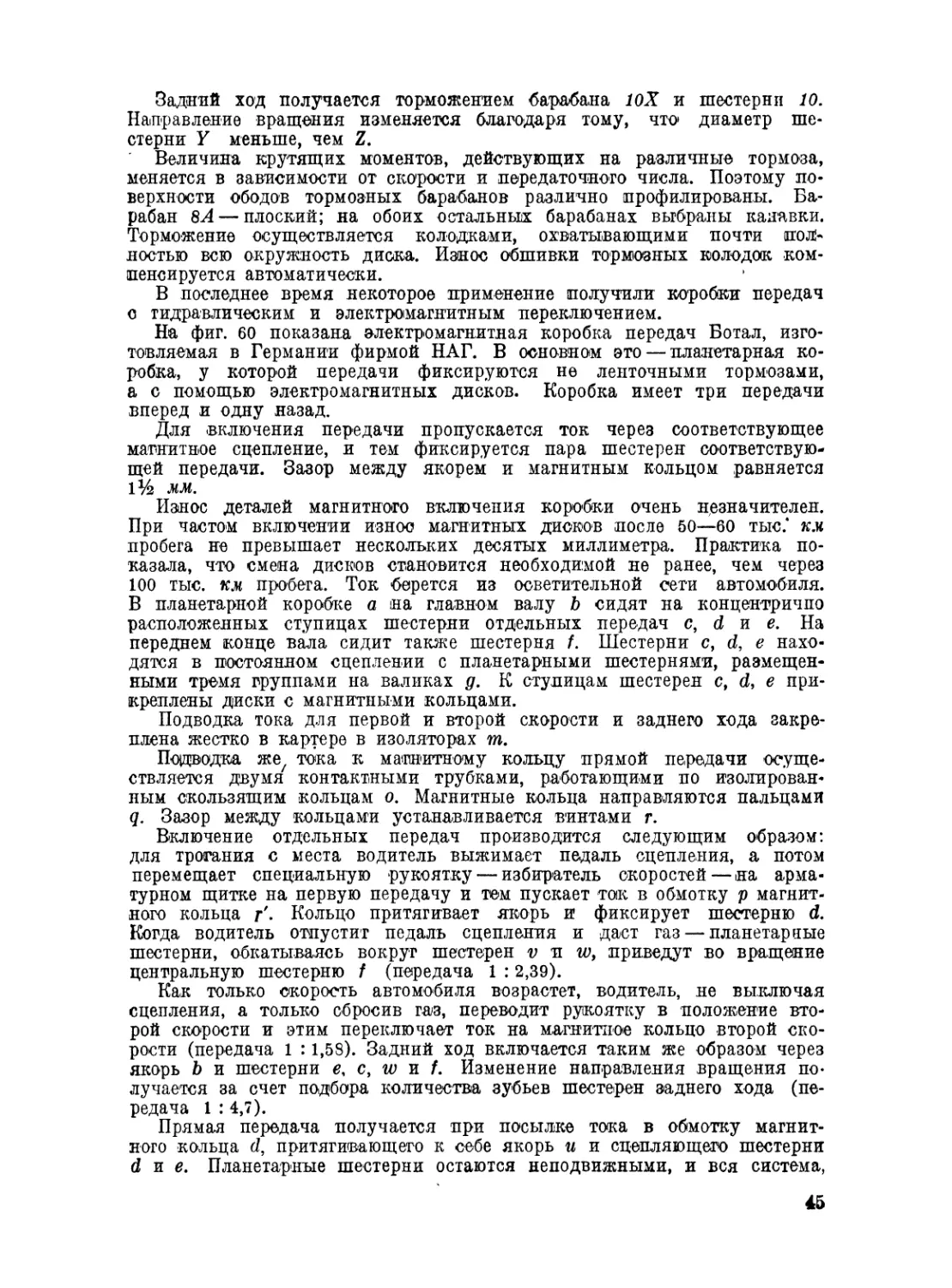

В последнее время некоторое применение получили коробки передач

о гидравлическим и электромагнитным переключением.

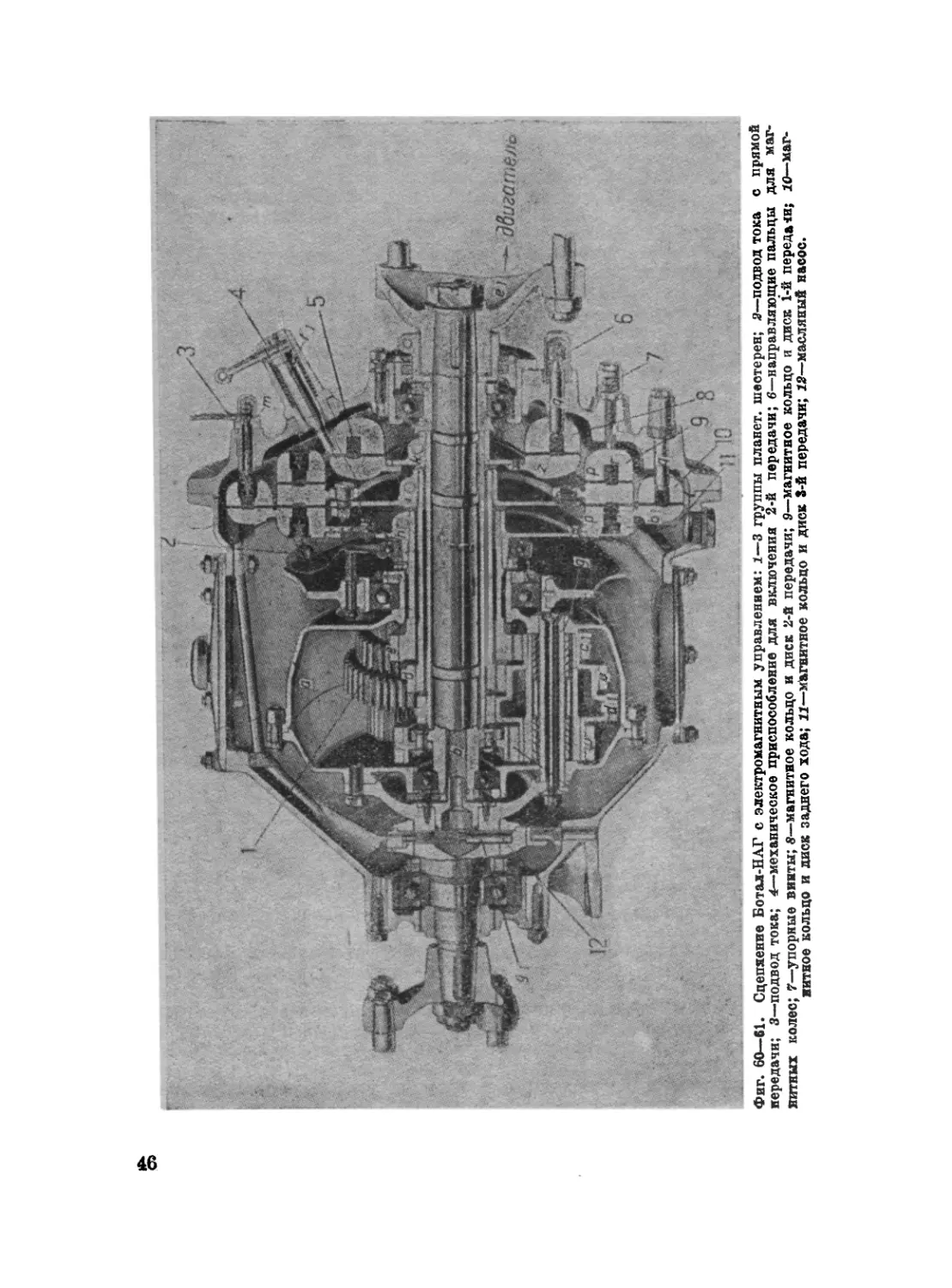

На фиг. 60 показана электромагнитная коробка передач Ботал,

изготовляемая в Германии фирмой НАГ. В основном это — планетарная

коробка, у которой передачи фиксируются не ленточными тормозами,

а с помощью электромагнитных дисков. Коробка имеет три передачи

вперед и одну назад.

Для -включения передачи пропускается ток через соответствующее

магнитное сцепление, и тем фиксируется пара шестерен

соответствующей передачи. Зазор между якорем и магнитным кольцом равняется

iV2 мм.

Износ деталей магнитного включения коробки очень незначителен.

При частом включении изноо магнитных дисков после 50—60 тыс.* км

пробега не превышает нескольких десятых миллиметра. Практика

показала, что смена дисков становится необходимой не ранее, чем через

100 тыс. км пробега. Ток берется из осветительной сети автомобиля.

В планетарной коробке а на главном валу Ъ сидят на концентричио

расположенных ступицах шестерни отдельных передач с, d и е. На

переднем конце вала сидит также шестерня f. Шестерни с, d, e

находятся в постоянном сцеплении с планетарными шестернями,

размещенными тремя группами на валиках д. К ступицам шестерен с, d, e

прикреплены диски с магнитными кольцами.

Подводка тока для первой и второй скорости и заднего хода

закреплена жестко в картере в изоляторах т.

Псдеодка же/ тока к магнитному кольцу прямой передачи

осуществляется двумя контактными трубками, работающими по

изолированным скользящим кольцам о. Магнитные кольца направляются пальцами

q. Зазор между кольцами устанавливается винтами т.

Включение отдельных передач производится следующим образом:

для трогания с места водитель выжимает педаль сцепления, а потом

перемещает специальную рукоятку — избиратель скоростей—на

арматурном щитке на первую передачу и тем пускает ток в обмотку р магнит-

ного кольца /•'. Кольцо притягивает якорь й фиксирует шестерню d.

Когда водитель отпустит педаль сцепления и даст газ — планетарные

шестерни, обкатываясь вокруг шестерен v и w, приведут во вращение

центральную шестерню / (передача 1 : 2,39).

Как только скорость автомобиля возрастет, водитель, не выключая

сцепления, а только сбросив газ, переводит рукоятку в положение

второй скорости и этим переключает ток на магнитное кольцо второй

скорости (передача 1 :1,58). Задний ход включается таким же образом через

якорь Ъ и шестерни еч с, w и /. Изменение направления вращения

получается за счет подбора количества зубьев шестерен заднего хода

(передача 1 : 4,7).

Прямая передача получается при посылке тока в обмотку

магнитного кольца с/, притягивающего к себе якорь и и сцепляющего шестерни

d я е. Планетарные шестерни остаются неподвижными, и вся система,

45

Фиг. 60—61. Сцепяение Ботал-НАГ с электромагнитным управлением: 1—3 группы планет, шестерен; Я—подвод тока с прямой

передачи; 3—подвод тока; 4—механическое приспособление для включения 2-й передачи; в—направляющие пальцы для маг-

яитных колес; 7—упорные винты;«—магнитное кольцо и диск и-й передачи; 9—магнитное кольцо и диск 1-й переда -ш; io—маг-

нитное кольцо и диск заднего хода; и—магнитное кольцо и диск 8-й передачи; IS—масляный насос.

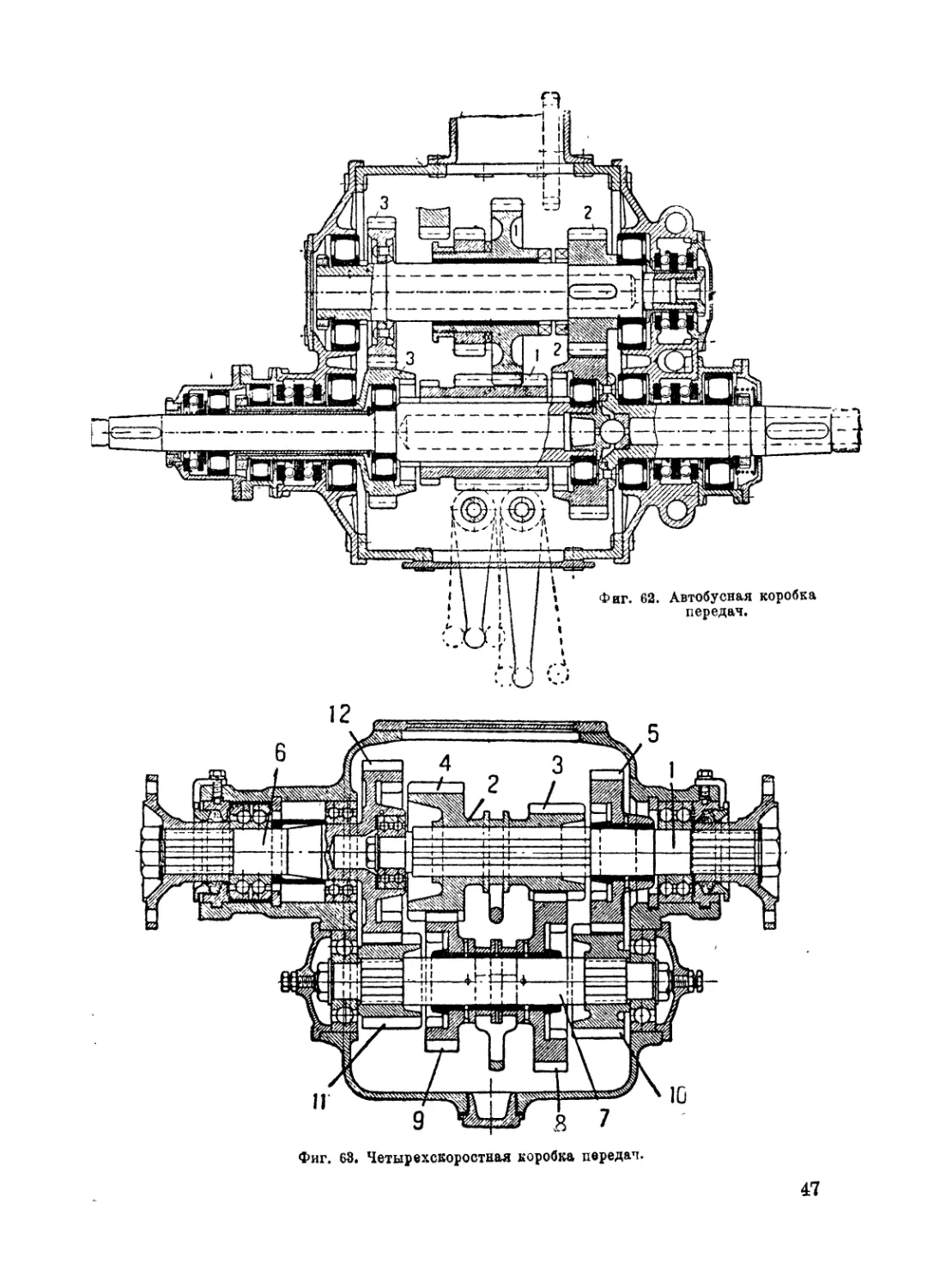

i Фиг. 62. Автобусная коробка

передач.

В 7

Фиг. 68. Четырехскороствая коробка передач.

Ю

4=7

т. е. маховтгк, сцепление, планетарный картер, якоря Ь, г ъ и, вал Ъ

и фланец кардана, вращается лож одно целое.

На случай повреждения электрической сети предусмотрено

приспособление /, с помощью которого можно механическим путем фиксировать

якорь z второй передачи и таким образом иметь возможность продолжать

поездку, хотя бы только на этой передаче.

Планетарный механизм помещен в круглом картере и работает в масле.

Для обеспечения хорошей смазки шестерни и подшипников

предусмотрен нагнетательный масляный насос.

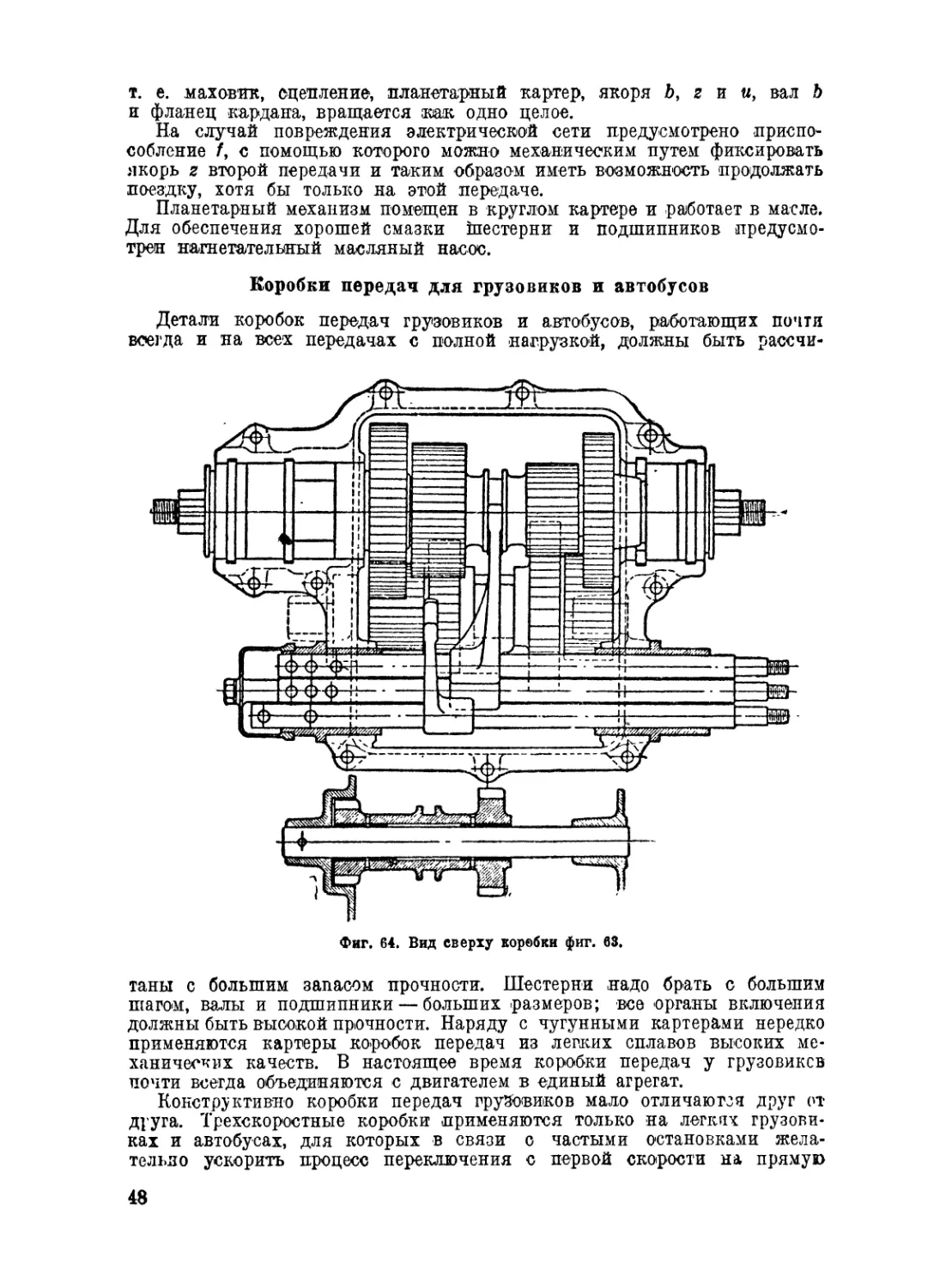

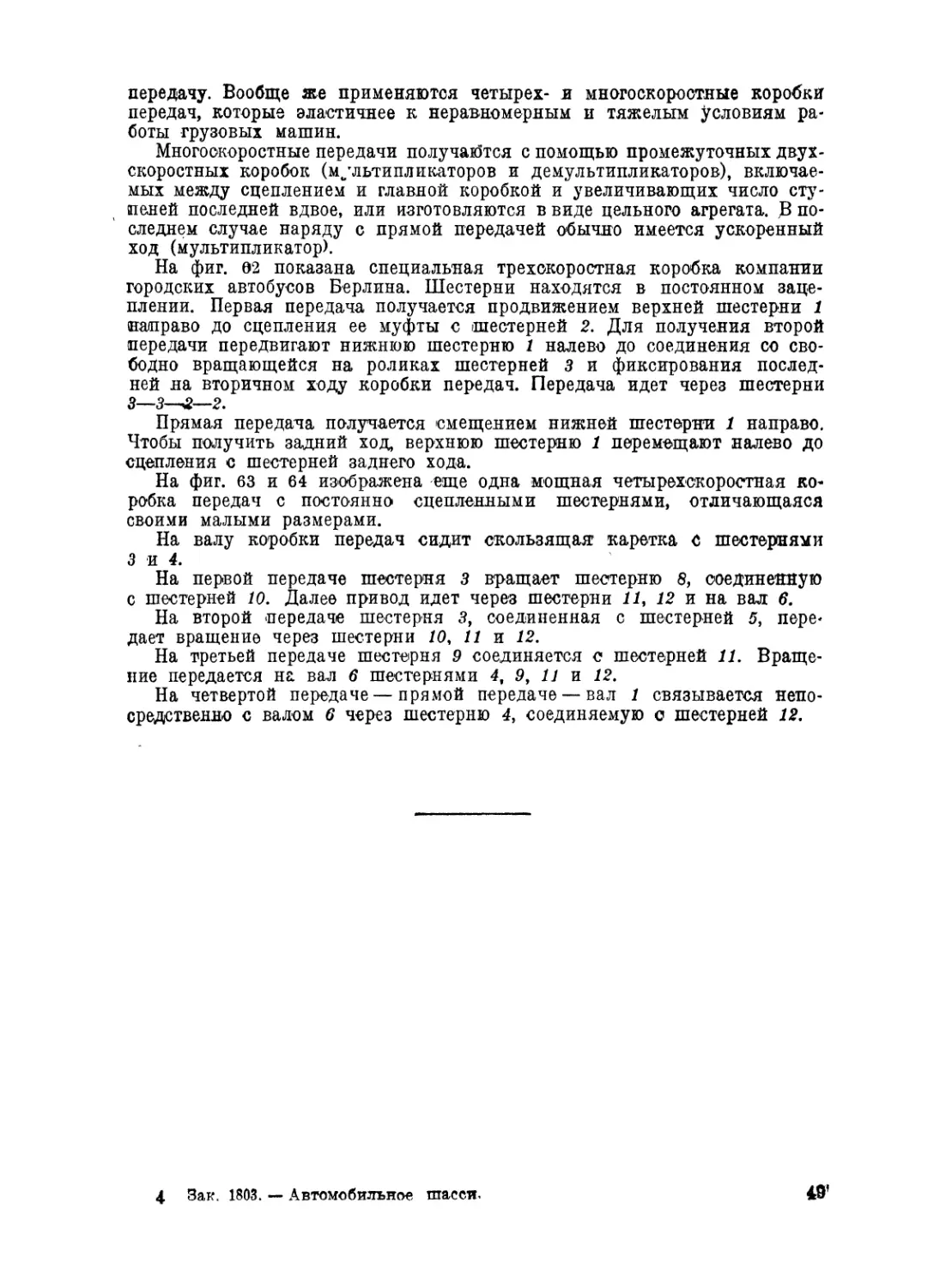

Коробки передач для грузовиков и автобусов

Детали коробок передач грузовиков и автобусов, работающих почтя

всегда и на всех передачах с полной нагрузкой, должны быть рассчи-

Фиг. 64. Вид сверху коробки фиг.

таны с большим запасом прочности. Шестерни надо брать с большим

шагом, валы и подшипники — больших «размеров; все органы включения

должны быть высокой прочности. Наряду с чугунными картерами нередко

применяются картеры коробок передач из легких сплавов высоких ме-

ханичеоких качеств. В настоящее время коробкн передач у грузовиков

почти всегда объединяются с двигателем в единый агрегат.

Конструктивно коробки передач грузовиков мало отличаются друг от

дууга. Трехскоростные коробки применяются только на легких

грузовиках и автобусах, для которых в связи с частыми остановками

желательно ускорить процесс переключения с первой скорости на прямую

48

передачу. Вообще же применяются четырех- я многоскоростяые коробки

передач, которые эластичнее к неравномерным и тяжелым условиям

работы грузовых машин.

Многоокоростные передачи получается с помощью промежуточных двух-

скоростных коробок (мультипликаторов и демультипликаторов),

включаемых между сцеплением и главной коробкой и увеличивающих число

ступеней последней вдвое, или изготовляются в виде цельного агрегата. В

последнем случае наряду с прямой передачей обычно имеется ускоренный

ход (мультипликатор).

На фиг. 92 показана специальная трехокоростная коробка компании

городских автобусов Берлина. Шестерни находятся в постоянном

зацеплении. Первая передача получается продвижением верхней шестерни 1

«налраво до сцепления ее муфты с шестерней 2. Для получения второй

передачи передвигают нижнюю шестерню 1 налево до соединения со

свободно вращающейся на роликах шестерней 3 и фиксирования

последней на вторичном ходу коробки передач. Передача идет через шестерни

3—3—4—2.

Прямая передача получается смещением нижней шестерни 1 направо.

Чтобы получить задний ход, верхнюю шестерню 1 перемещают налево до

сцепления с шестерней заднего хода.

На фиг. 63 и 64 изображена вше одна мощная четырехскороетная

коробка передач с постоянно сцепленными шестернями, отличающаяся

своими малыми размерами.

На валу коробки передач сидит скользящая каретка с шестернями

3 и 4.

На первой передаче шестерня 3 вр-ащает шестерню 8, соединенную

с шестерней ю. Далее привод идет через шестерни 11, 12 и на вал в.

На второй передаче шестерня 3, соединенная с шестерней 5,

передает вращение через шестерни 10, 11 и 12.

На третьей передаче шестерня 9 соединяется с шестерней 11.

Вращение передается на вал 6 шестернями 4, Р, 11 и 12.

На четвертой передаче — прямой передаче —вал 1 связывается

непосредственно с валом 6 через шестерню 4, соединяемую о шестерней 12.

4 Зак. 1803. — Автомобильное шасси, 49'

ЗАДНИЕ МОСТЫ

Карданная передача

Существуют два типа автомобильных карданных передач — с двумя и

одним карданом. Первый из них удовлетворяет теоретическим

требованиям, предъявляемым к карданным передачам, второй в этом

отношении не вполне без,> ^ечен. При наличии двух 'карданов перемещение под-

рессореной оси, параллельное к раме автомобиля, не влияет на

равномерность вращения карданного вала. При одном кардане вращение

будет неравномерным (см. главу о сцеплениях).

Величина этой неравномерности, впрочем, •благодаря тому, что угол

пересечения валов невелик, не достигает таких размеров, чтобы

препятствовать применению передач

с одним карданом.

В случае применения двух

карданов следует принять меры

к восприятию реакций вращения

и торможения, а также

толкающих усилий колес. Чаще всего

и то и другое падет на рессоры,

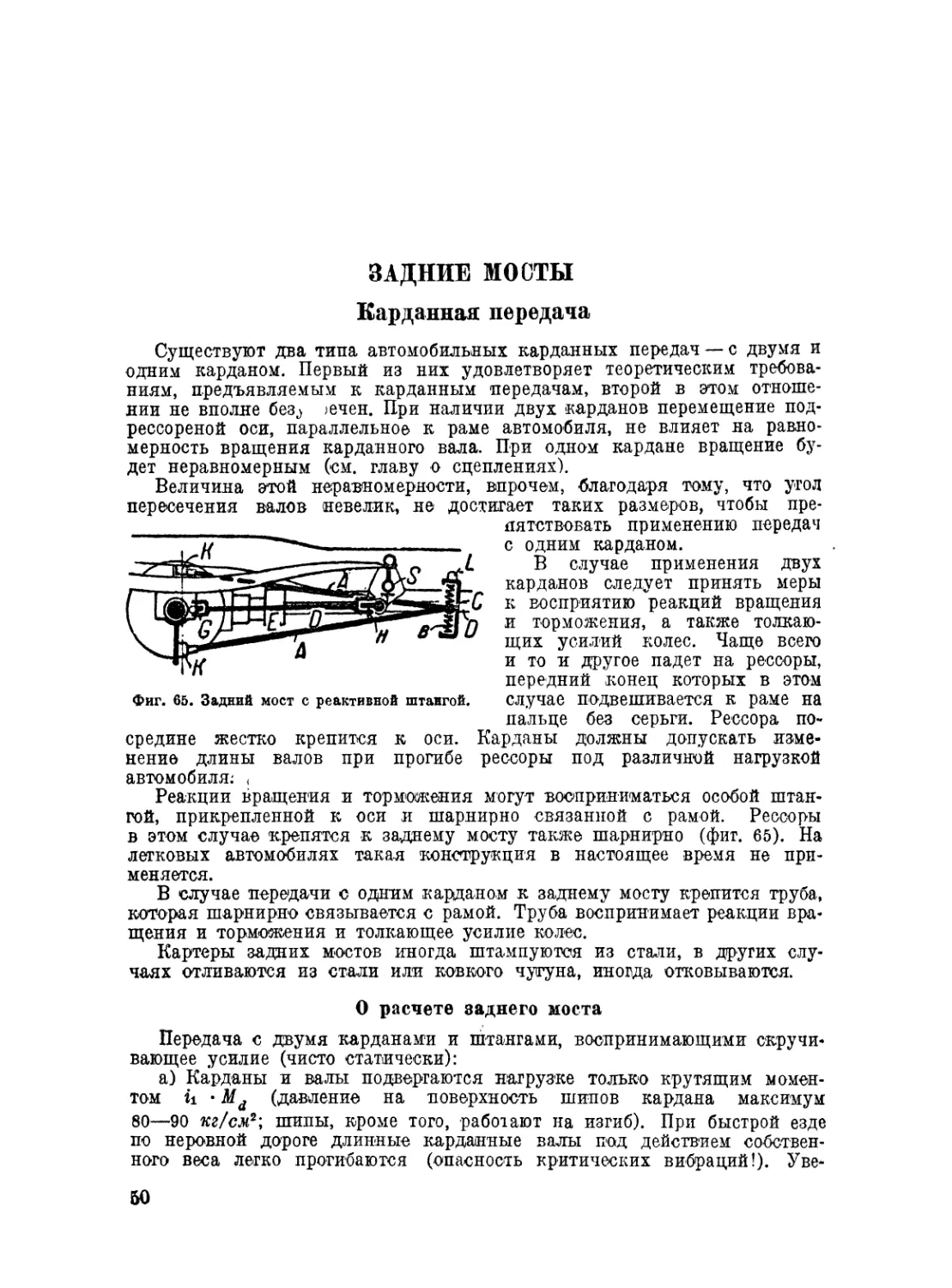

Фиг. 65. Задний мост с реактивной штангой.

передний конец которых в этом

случае подвешивается к раме на

пальце без серьги. Рессора

посредине жестко крепится к оси. Карданы должны допускать

изменение длины валов при прогибе рессоры под различной нагрузкой

автомобиля: <

Реакции вращения и торможения могут восприниматься особой

штангой, прикрепленной к оси и шарнирно связанной с рамой. Реосоры

в этом случае крепятся к заднему мосту также шарнирно (фиг. 65). На

легковых автомобилях такал !конотрукция в настоящее время не

применяется.

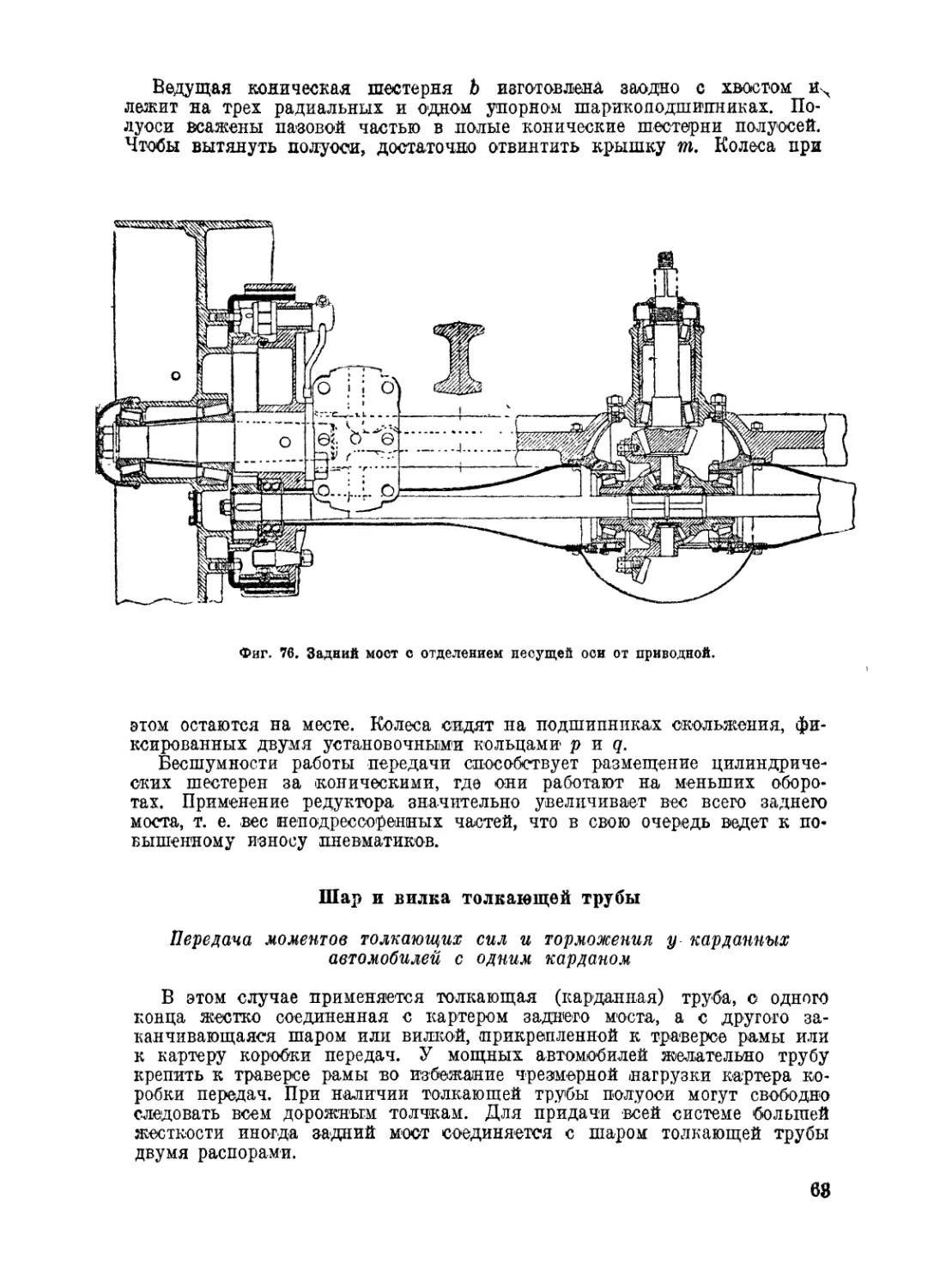

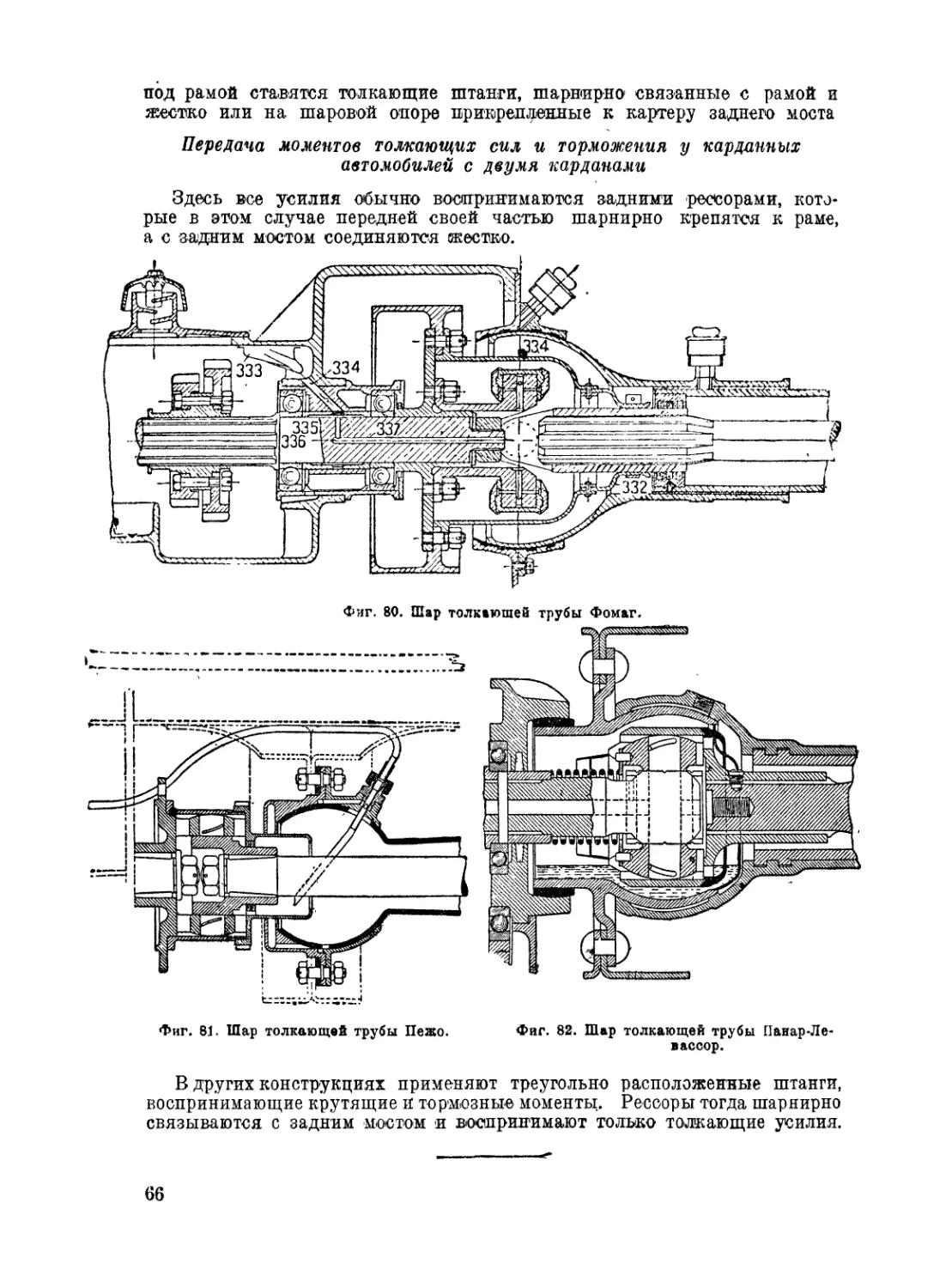

В случае передачи о одним карданом к заднему мосту крепится труба.,

которая шарнирно связывается с рамой. Труба воспринимает реакции

вращения и торможения и толкающее усилие колес.

Картеры задних мостов иногда штампуются из стали, в других

случаях отливаются из стали или ковкого чугуна, иногда отковываются.

О расчете заднего моста

Передача с двумя карданами и штангами, воспринимающими

скручивающее усилие (чисто статически):

а) Карданы и валы подвергаются нагрузке только крутящим

моментом к • Md (давление на поверхность шипов кардана максимум

80—90 кг/см2; шипы, кроме того, работают на изгиб). При быстрой езде

по неровной дороге длинные карданные валы под действием

собственного веса легко прогибаются (опасность критических вибраций!). Уве-

50

личения длины карданных валов следует поэтому по возможности

избегать.

Расчет ведут обыкновенно по первой передаче коробки передач.

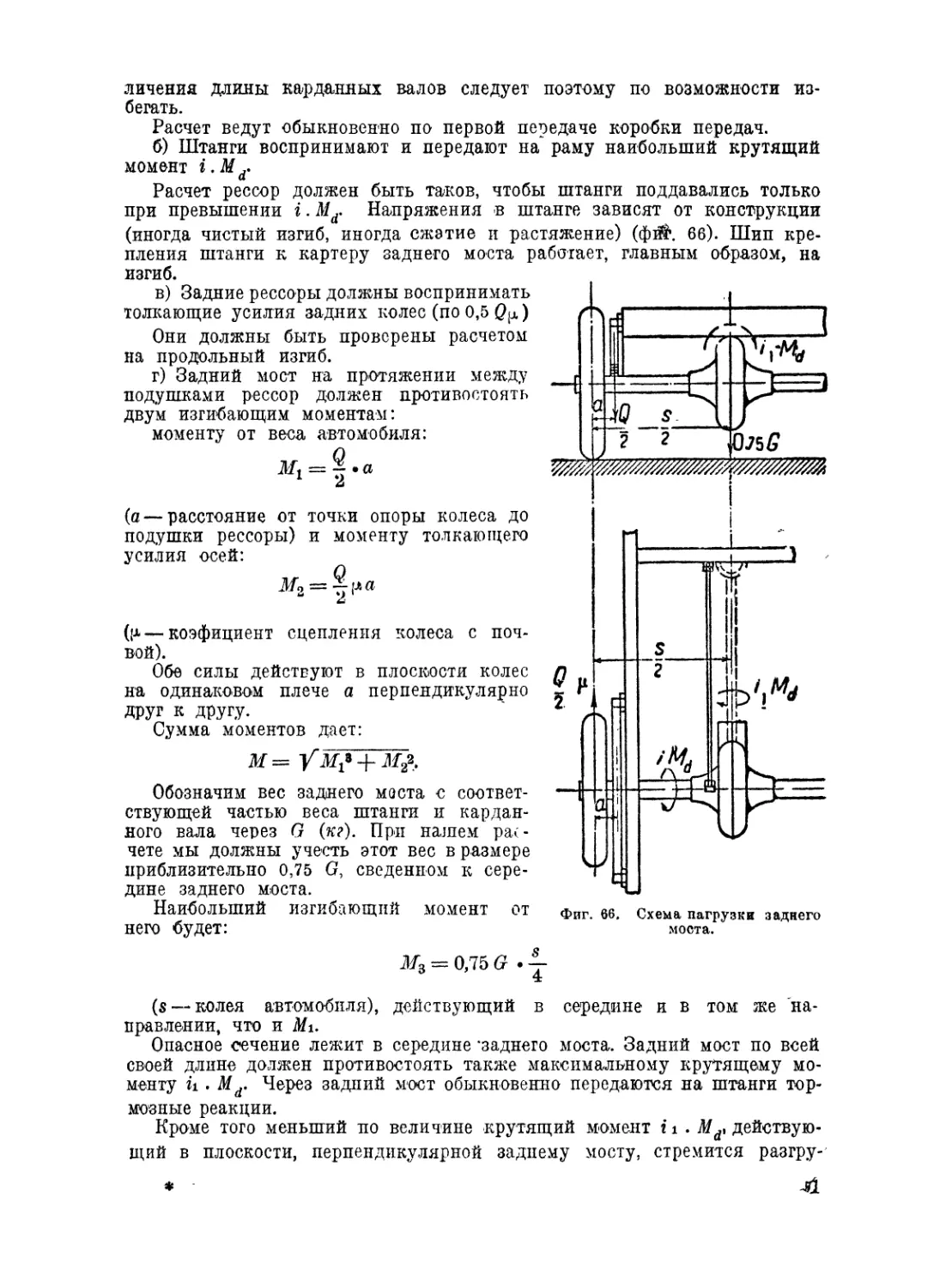

б) Штанги воспринимают и передают на раму наибольший крутящий

момент i.Md.

Расчет рессор должен быть таков, чтобы штанги поддавались только

при превышении г. Md. Напряжения в штанге зависят от конструкции

(иногда чистый изгиб, иногда сжатие и растяжение) (фА 66). Шип

крепления штанги к картеру заднего моста работает, главным образом, на

изгиб.

в) Задние рессоры должны воспринимать

толкающие усилия задних колес (по 0,5 Q^)

Они должны быть проверены расчетом

на продольный изгиб.

г) Задний мост на протяжении между

подушками рессор должен противостоять

двум изгибающим моментам:

моменту от веса автомобиля:

ч =

2

(а — расстояние от точки опоры колеса до

подушки рессоры) и моменту толкающего

усилия осей:

?

?■

поч-

(:* — коэфициент сцепления колеса с

вой).

Обе силы действуют в плоскости колес

на одинаковом плече а перпендикулярно

друг к другу.

Сумма моментов дает:

м=

Обозначим вес заднего моста с

соответствующей частью веса штанги и

карданного вала через G (кг). При нашем ра(-

чете мы должны учесть этот вес в размере

приблизительно 0,75 G, сведенном к

середине заднего моста.

Наибольший изгибающий момент от

него будет:

Мъ == 0,75 G • -j-

У///////////////у^^^^

Фиг. 66. Схема пагрузки заднего

моста.

(s— колея автомобиля), действующий в середине и в том же

направлении, что и Mi.

Опасное сечение лежит в середине 'заднего моста. Задний мост по всей

своей длине должен противостоять также максимальному крутящему

моменту k . Md. Через задний мост обыкновенно передаются на штанги

тормозные реакции.

Кроме того меньший по величине крутящий момент г i . Md,

действующий в плоскости, перпендикулярной заднему мосту, стремится разгру-

аить одно из задних колес и увеличить нагрузку другого, что в

известной мере влияет на нагибающий момент от веса автомобиля. Одно время

этому крутящему моменту уделяли много внимания, считая, что

односторонняя разгрузка колес является причиной склонности к боковому

заносу, наблюдающейся у автомобилей с карданной передачей. Однако,

опыты показали, что неравномерность нагрузки по этой причине не

превышает 1—2% от общей нагрузки колес. Столь малые величины имеют

для расчета прочности заднего моста слишком небольшое значение, чтобы

их вообще нужно было учитывать.

д) На поперечные валы (полуоси) при нормальной конструкции

заднего моста должна действовать только половина максимального

крутящего момента:

В тех случаях, когда все усилия воспринимаются рессорами, на

них помимо толкающего усилия падает еще изгиб под действием

крутящего момента, в других случаях воспринимаемый штангами.

Крепления рессор к оси должны быть тогда особенно прочными, а сами

рессоры — сильней.

Передача с одним карданом

Приведенные выше расчеты претерпевают некоторые изменения:

а) — не меняется;

б) — отпадает ввиду отсутствия штанг;

•в) — отпадает^, так как задние .рессоры не воспринимают толкающих

усилий.

Вместо б) и в) имеем:

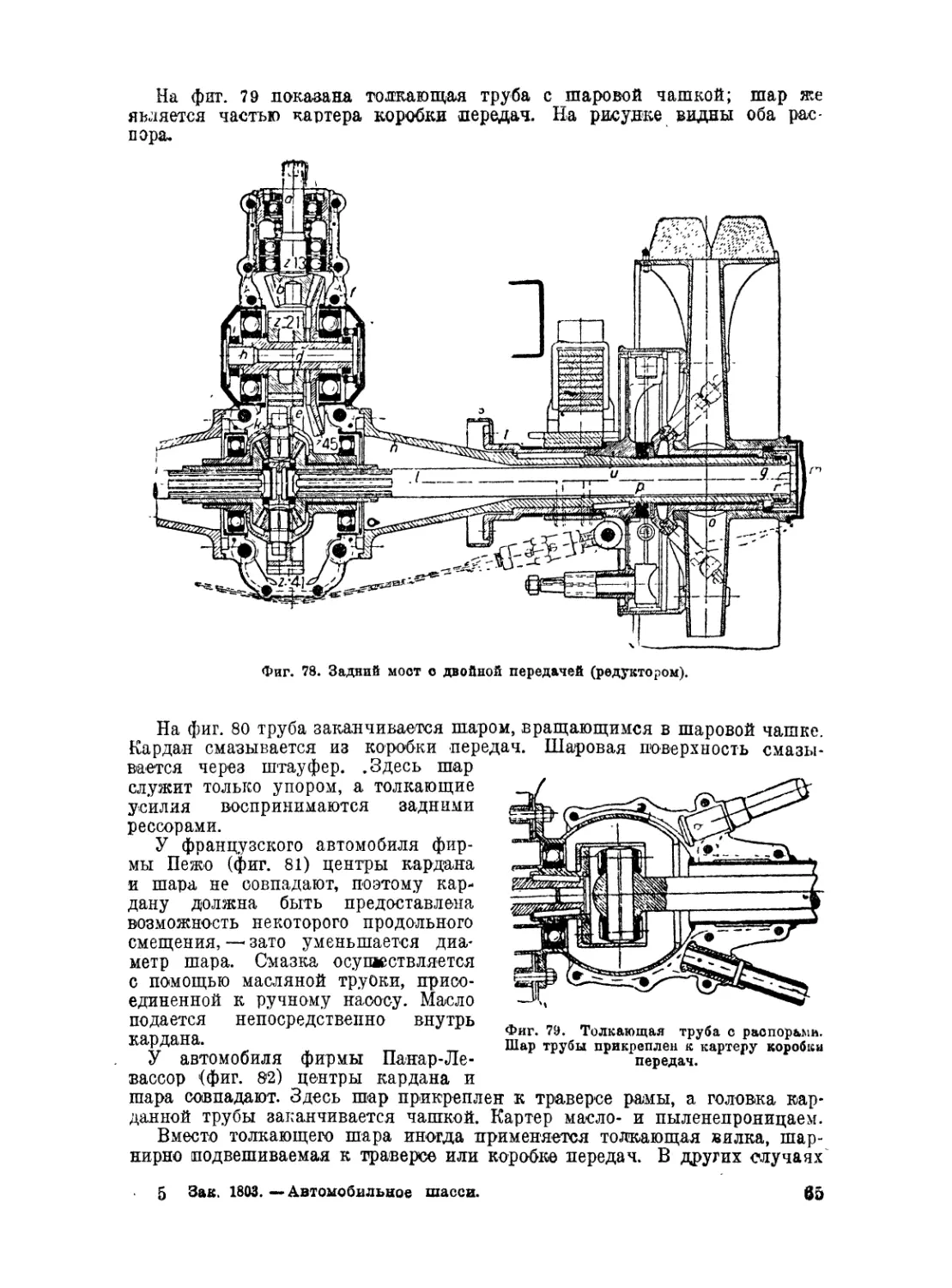

6i) Толкающую трубу, передающую наибольший крутящий момент

i • Md и наибольшее толкающее усилие Q и- на раму. Оба влияния

оказываются прежде всего нагрузкой шарнирной опоры трубы на раме.

Напряжения от крутящего момента значительно уменьшаются благодаря

большой длине трубы. Во всяком случае опора (две шаровые

поверхности, скользящие друг по другу) должна иметь достаточно большие

поверхности скольжения (давление 50—80 кг/см2) и хорошо смазываться.

При подвеске трубы к раме на вилке с двумя шинами поверхности

скольжения меньше. Впрочем трение в подвеске трубы не оказывает

значительного влияния на ход автомобиля.

Карданный вал должен иметь возможность 'продольного перемещения.

Толкающая труба подвергается наибольшим напряжениям на

продольный изгиб и сжатие, а в месте крепления к раме она работает под

действием максимального крутящего момента главным образом на изгиб.

Нагрузке крутящим моментом п Md толкающая труба не подвергается.

г) Характер нагрузки заднего моста при одном кардане значительно

менее благоприятен, чем при наличии двух карданов.

Моменты Mi и Мз сохраняют то же значение. Действуя в одном и

том же направлении, они суммируются. В опасном сечении в середине

оси, кроме того, действует момент толкающего усилия оси, равняющийся

Помимо полученного таким образом суммарного изгибающего момента:

должен быть также учтен, как и прежде, максимальный крутящий

момент г • Мd, действующий при торможении на весь картер заднего моста,

д) — не меняется.

Эти данные могут также применяться для задних мостов, отличных

от приведенных типов. Они дают общие указания об основных

нагрузках, которые должны быть учтены при расчете заднего моста.

, При креплении колес непосредственно к полуосям "последние должны

быть проверены иа нагрузку от толчков, вызываемых неровностями

дороги.

Из чисто статических нагрузок при карданном приводе следует

учитывать еще повышение давления колес под действием неровностей

дороги. Опыты показали, что при скорости в 25 км/час толчок колес

автомобиля о препятствие вышиной 25 мм дает нагрузку, превышающую

в 7 раз статическое давление колеса (для грузопгин).

В случае снабжения колос пневматиками высокого давления

максимум толчка превышает статическое давление колеса в 1,75 раза, а при

применении баллонов — в 1,3 раза.

(Данные для расчетов см. б главе о передних1 осях. Указанные там

напряжения должны быть изменены пропорционально большей нагрузке

вадних колес.)

Допустимое напряжение в материале не должно превышать для стали

(не легированной) 1000 кг/см2. Для быстроходных автомобилей

рекомендуется применение улучшенной никелевой стали и тогда допустимо

напряжение (в зависимости от сорта стали) до 1500—2000 кг/см2.

Карданный вал, соединяющий коробку передач с задним мостом,

работает, в особенности у легковых автомобилей, на высоких оборотах.

Карданный вал следует поэтому проверить на критические обороты. Область

критических оборотов не должна совпадать с теми оборотами

карданного вала, яа которых он часто и долго работает. Карданные ©алы обычно

изготовляются из стальных труб с большим наружным диаметром и

малой толщиной стенок.

Критические обороты п находятся по формуле:

где I — расстояние между подшипниками;

G —вес вала на единицу длины;

Е— модуль упругости;

J — момент инерции сечения вала

Критические обороты могут быть также найдены непосредственно по

формуле:

пк = 300

где /—стрела прогиба под действием собственного веса.

Карданные валы высодоооборотных двигателей должны быть в целях

обеспечения спокойной работы трансмиссии автомобиля хорошо

динамически отбалансированы.

Диференциал

Диференниал .распределяет ведущее усилие поровну между обоими

колесами и одновременно с еяим дает возможность последним иметь

разные обороты,

63

Фиг. 67# Схема диференциала.

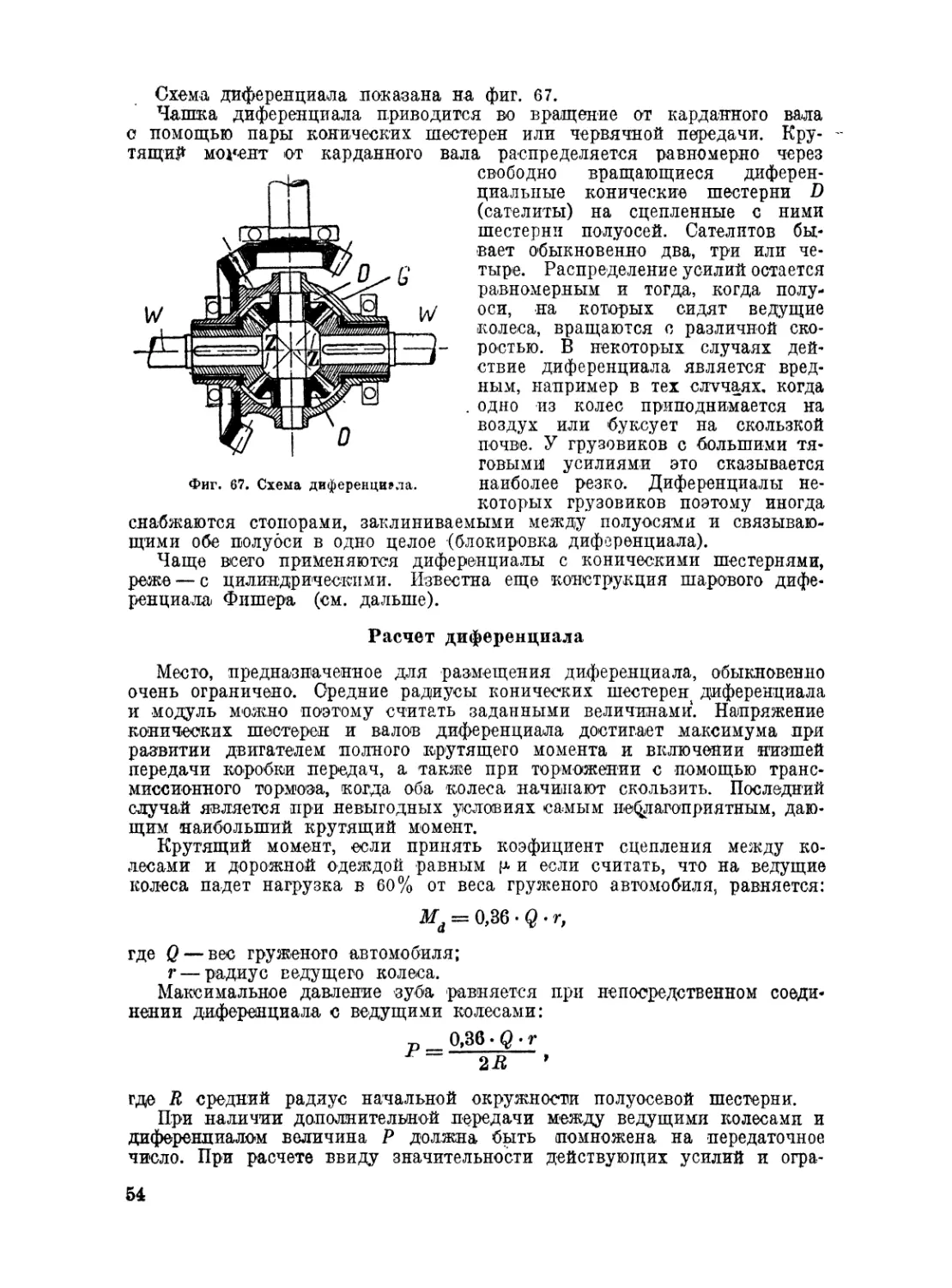

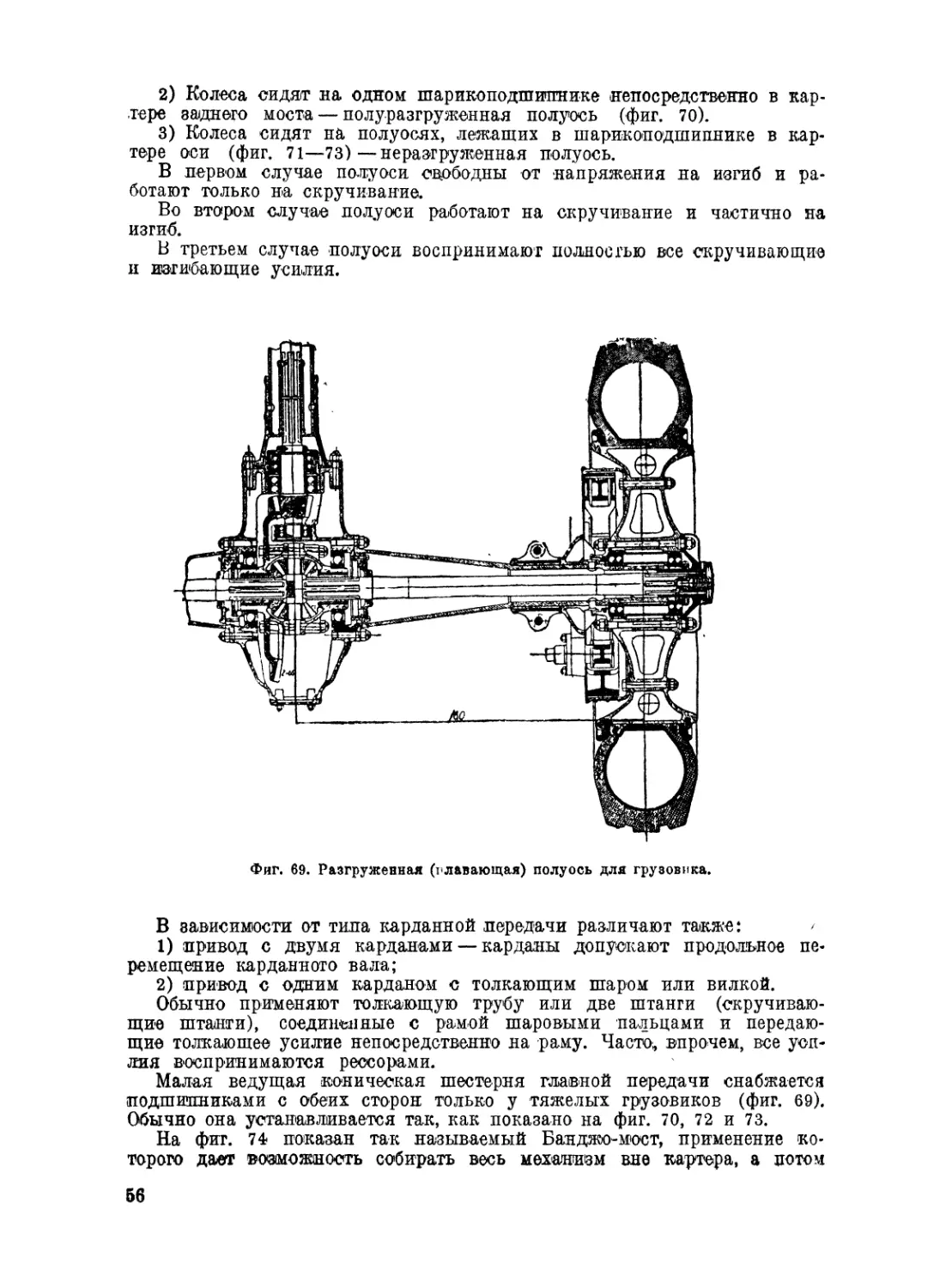

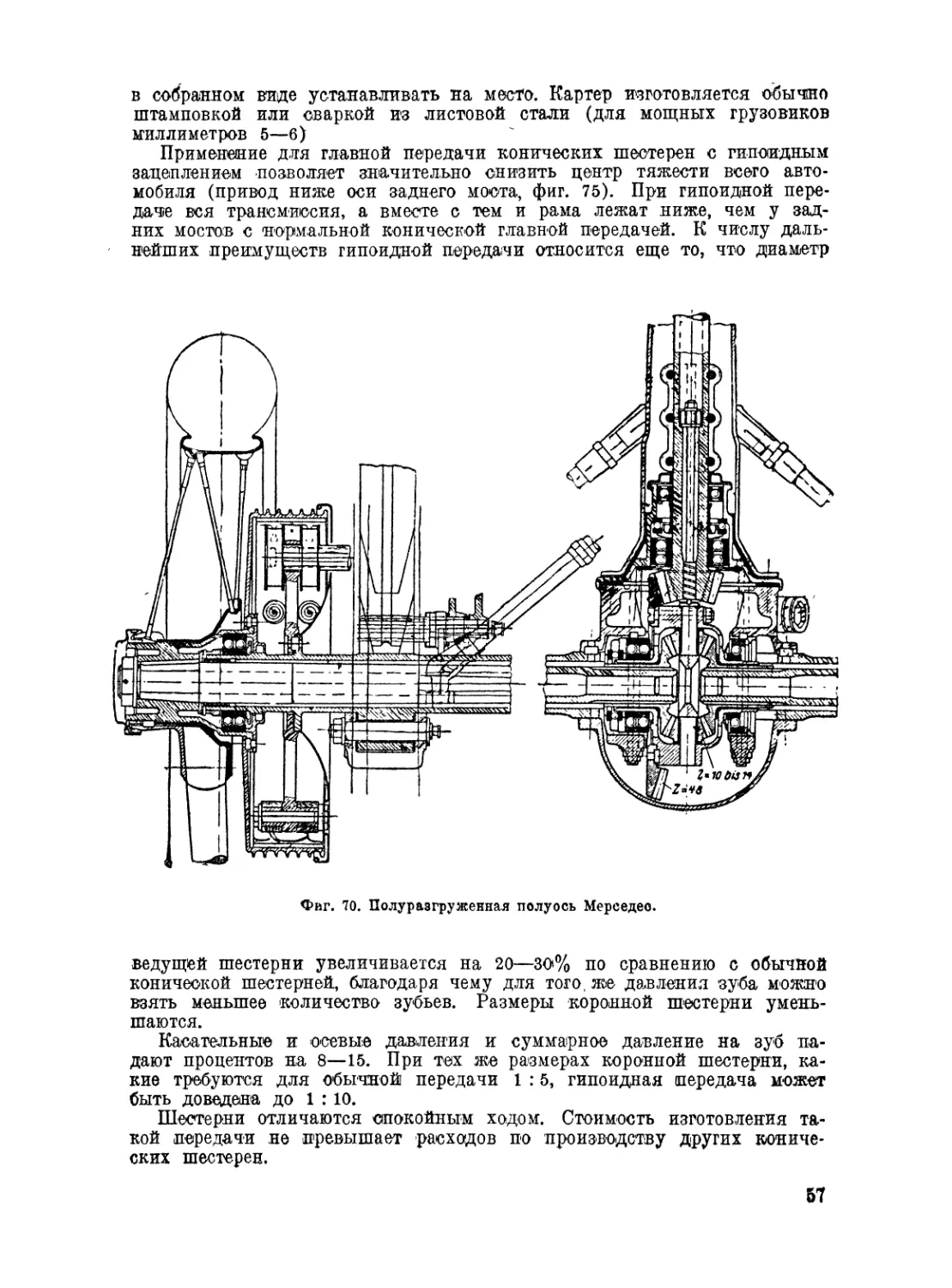

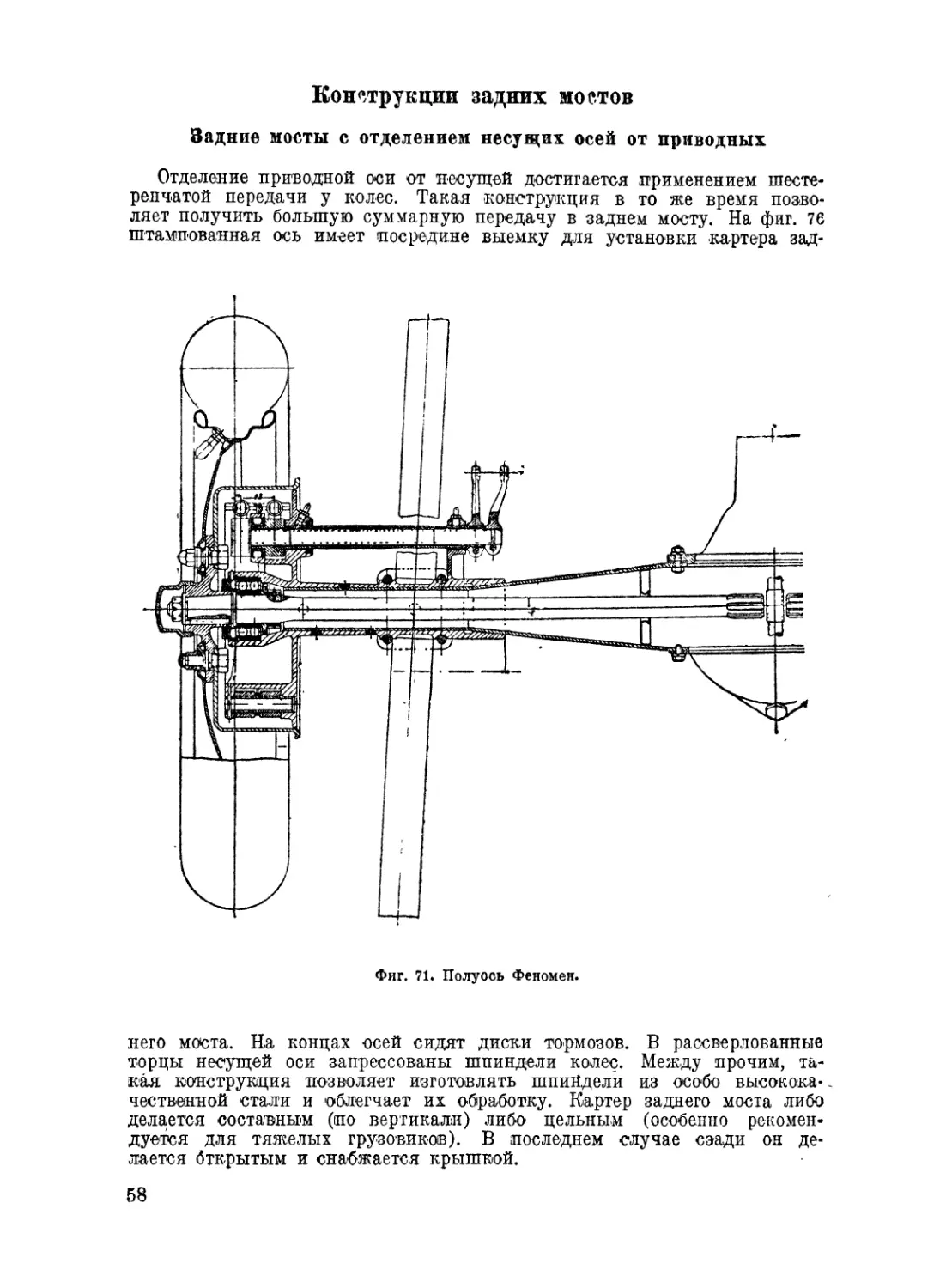

Схема диференциала показана на фиг. 67.

Чашка диференциала приводится во вращение от карданного вала

о помощью пары конических шестерен или червячной передачи.

Крутящий моу-ент от карданного вала распределяется равномерно через

свободно вращающиеся диферен-

циальные конические шестерни D

(сателиты) на сцепленные с ними

шестерни полуосей. Сателитов

бывает обыкновенно два, три или

четыре. Распределение усилий остается

равномерным и тогда, когда

полуоси, на которых сидят ведущие

колеса, вращаются с различной

скоростью. В некоторых случаях

действие диференциала является-

вредным, например в тех случаях, когда

одно из колес приподнимается на

воздух или буксует на скользкой

почве. У грузовиков с большими

тяговыми усилиями это сказывается

наиболее резко. Диференциалы

некоторых грузовиков поэтому иногда

снабжаются стопорами, заклиниваемыми между полуосями и

связывающими обе полуоси в одно целое (блокировка диференциала).

Чаще всего применяются диференциалы с коническими шестернями,

реже — с цилиндрическими. Известна еще конструкция шарового

диференциала Фишера (см. дальше).

Расчет диференциала

Место, предназначенное для размещения диференциала, обыкновенно

очень ограничено. Средние радиусы конических тестере^ диференциала

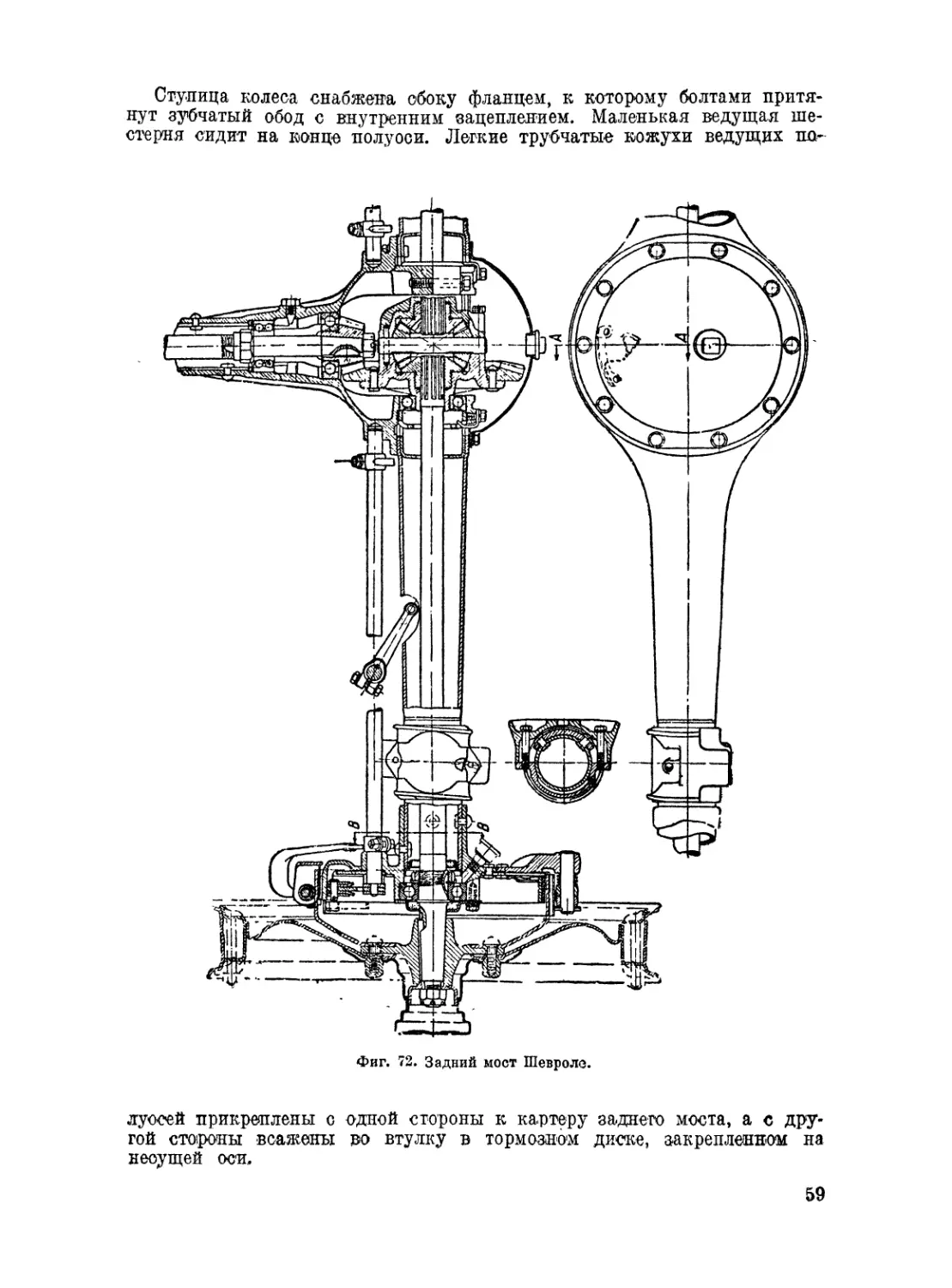

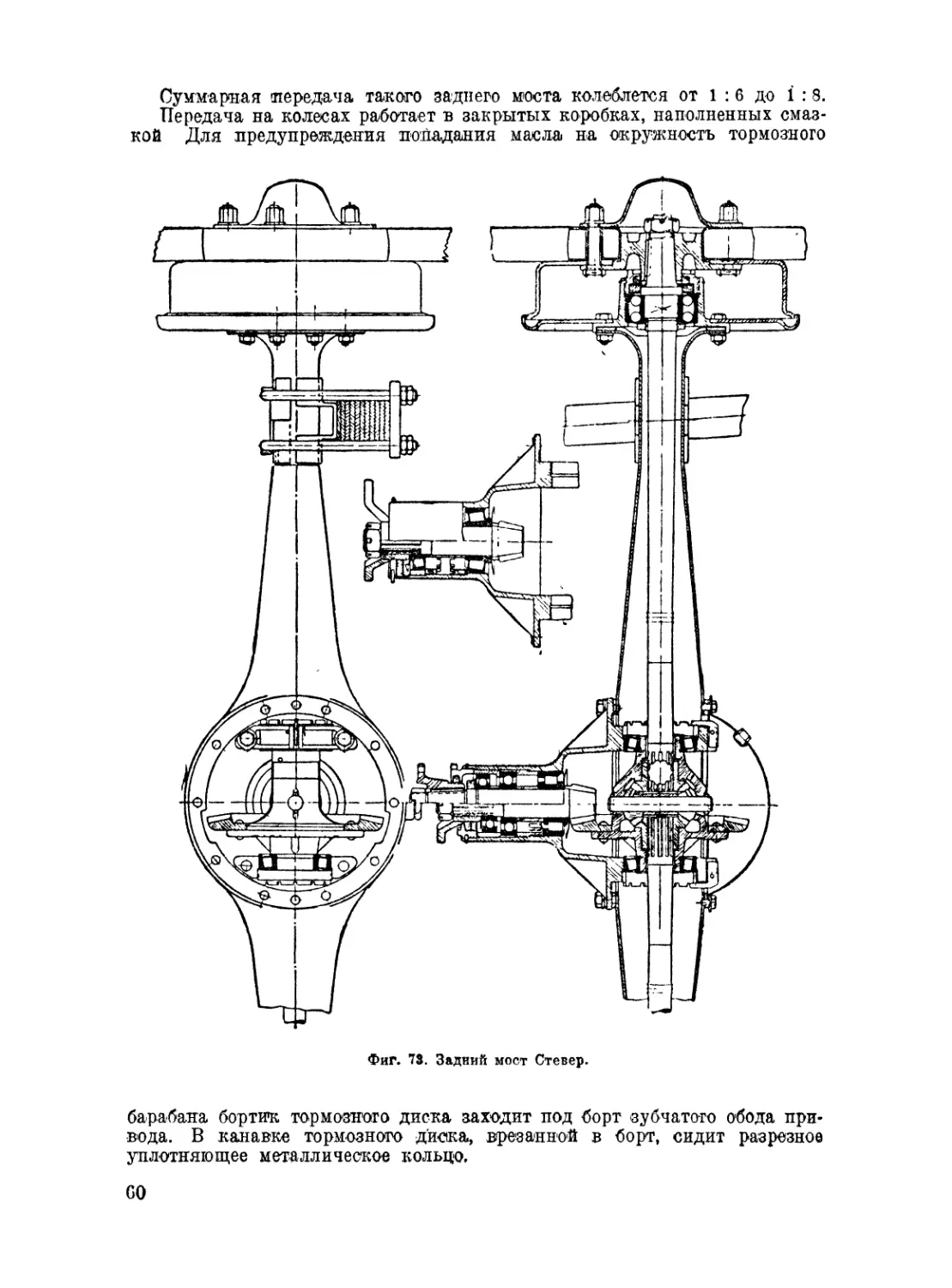

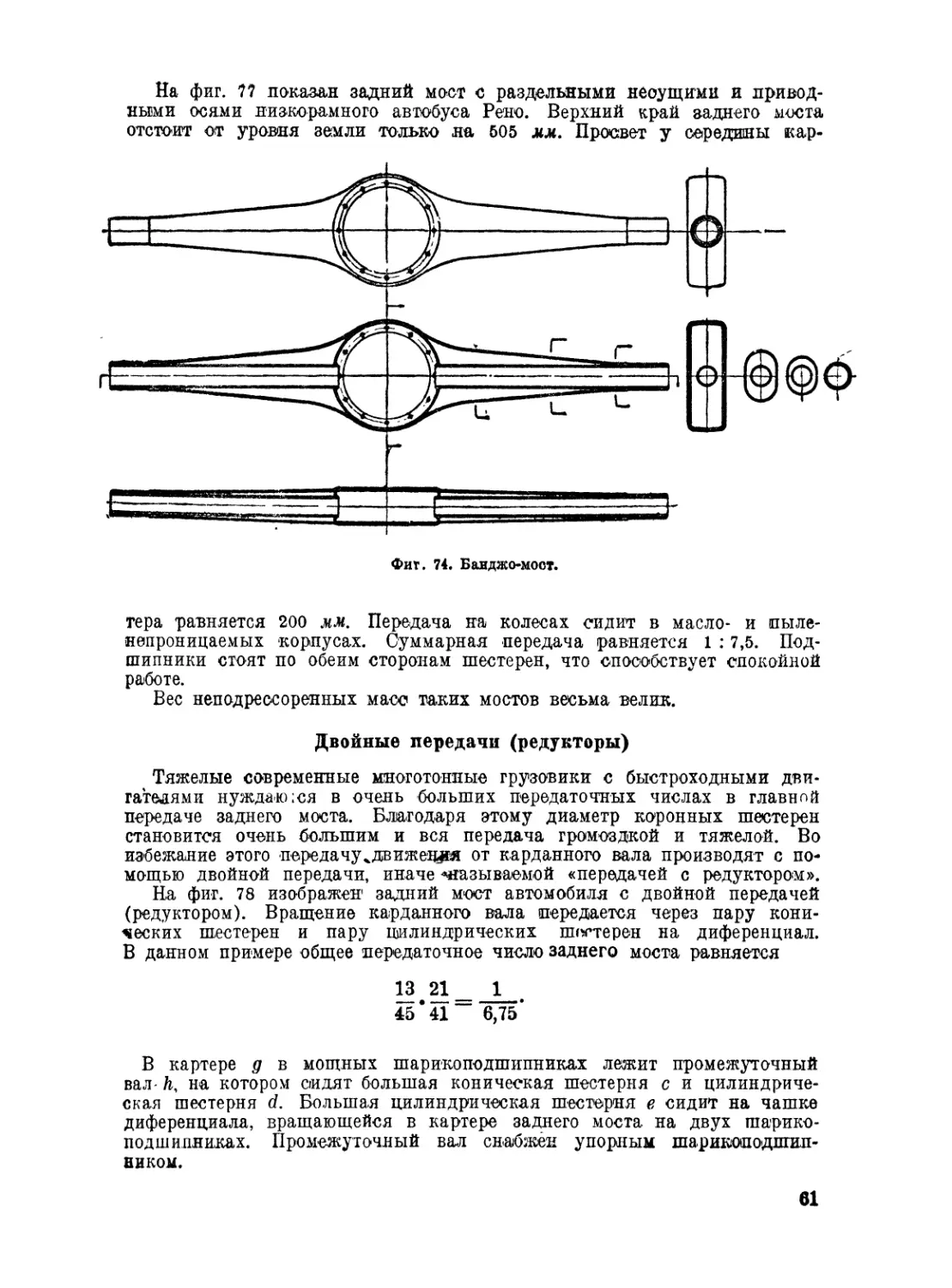

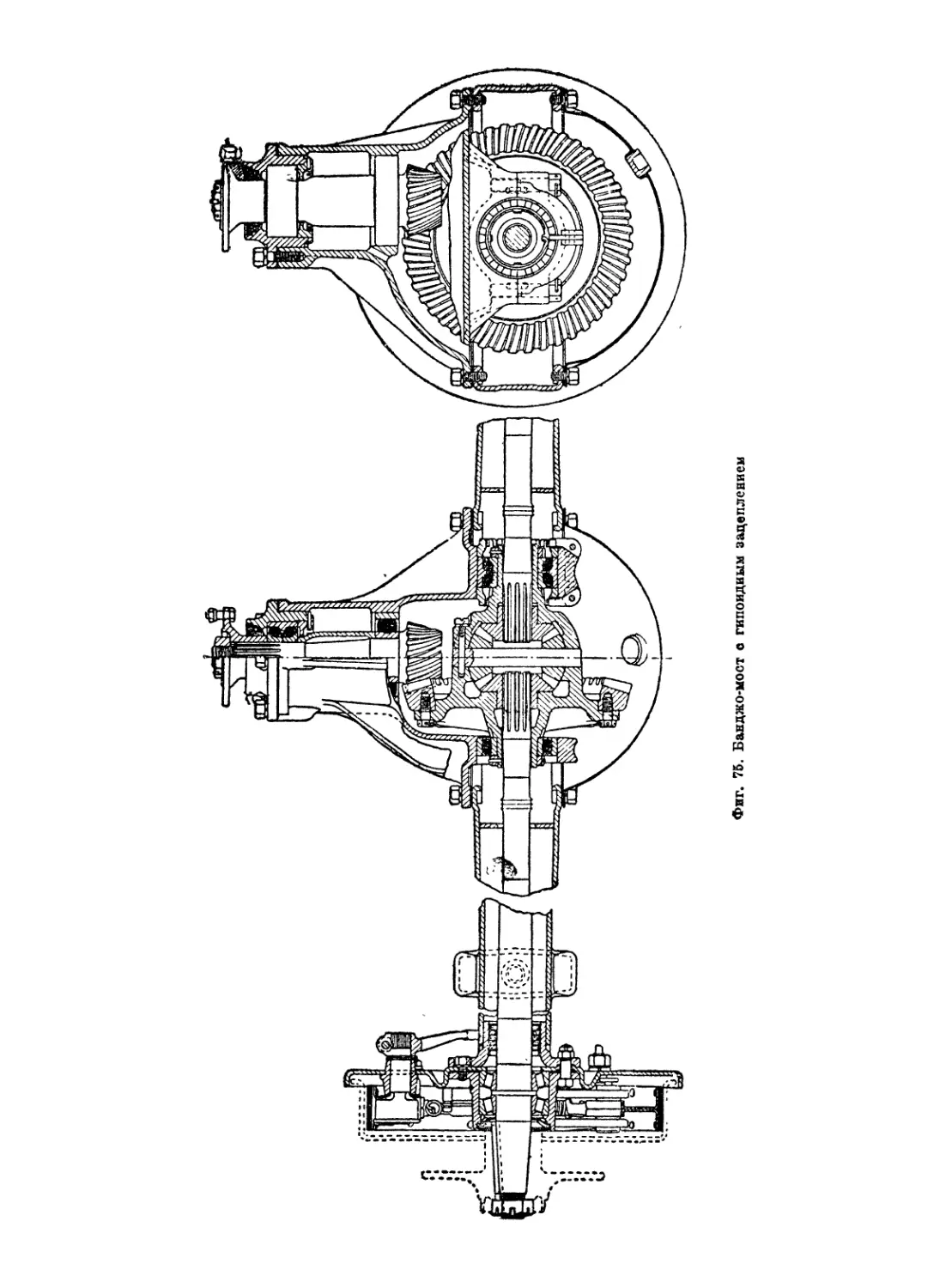

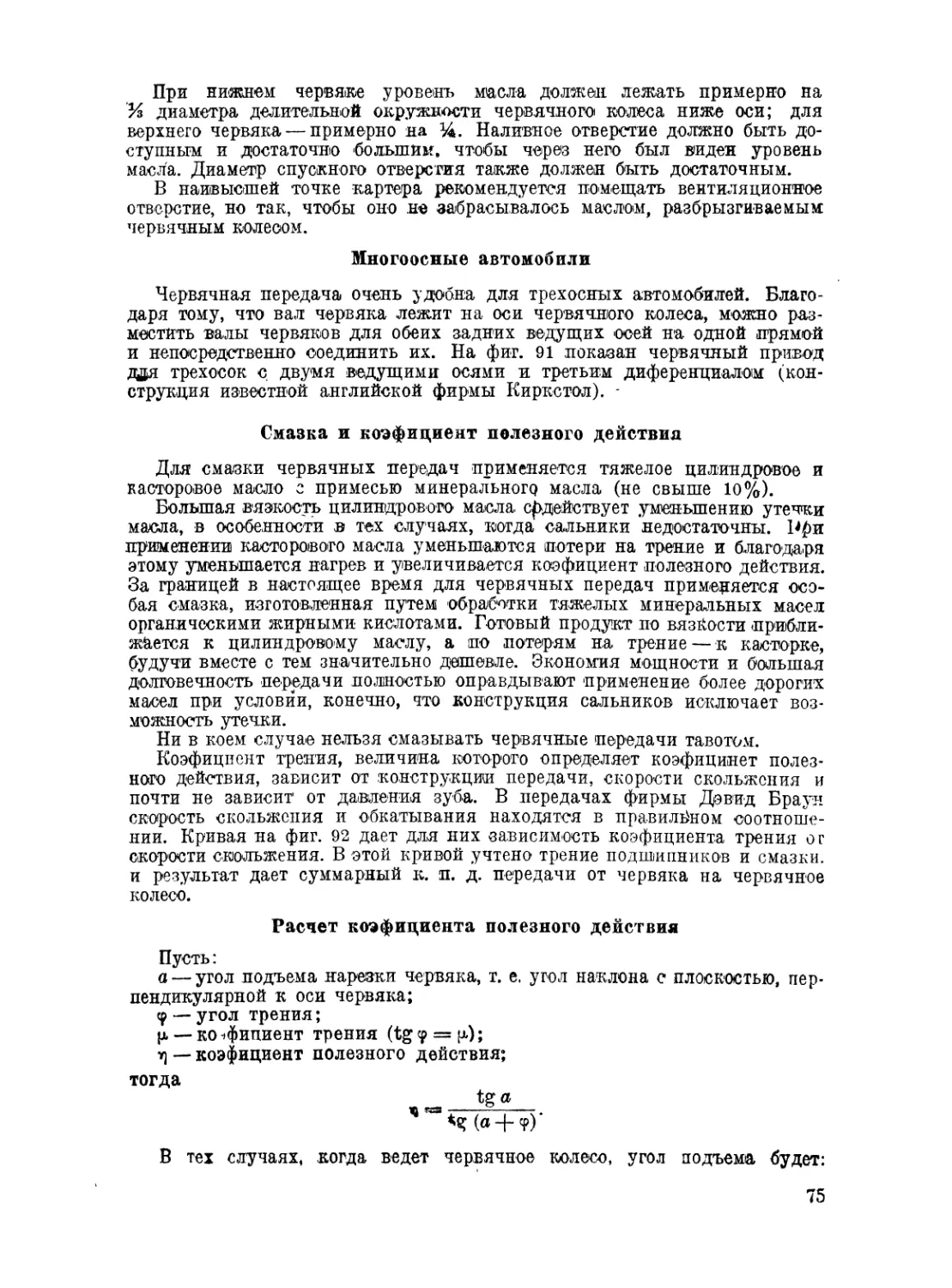

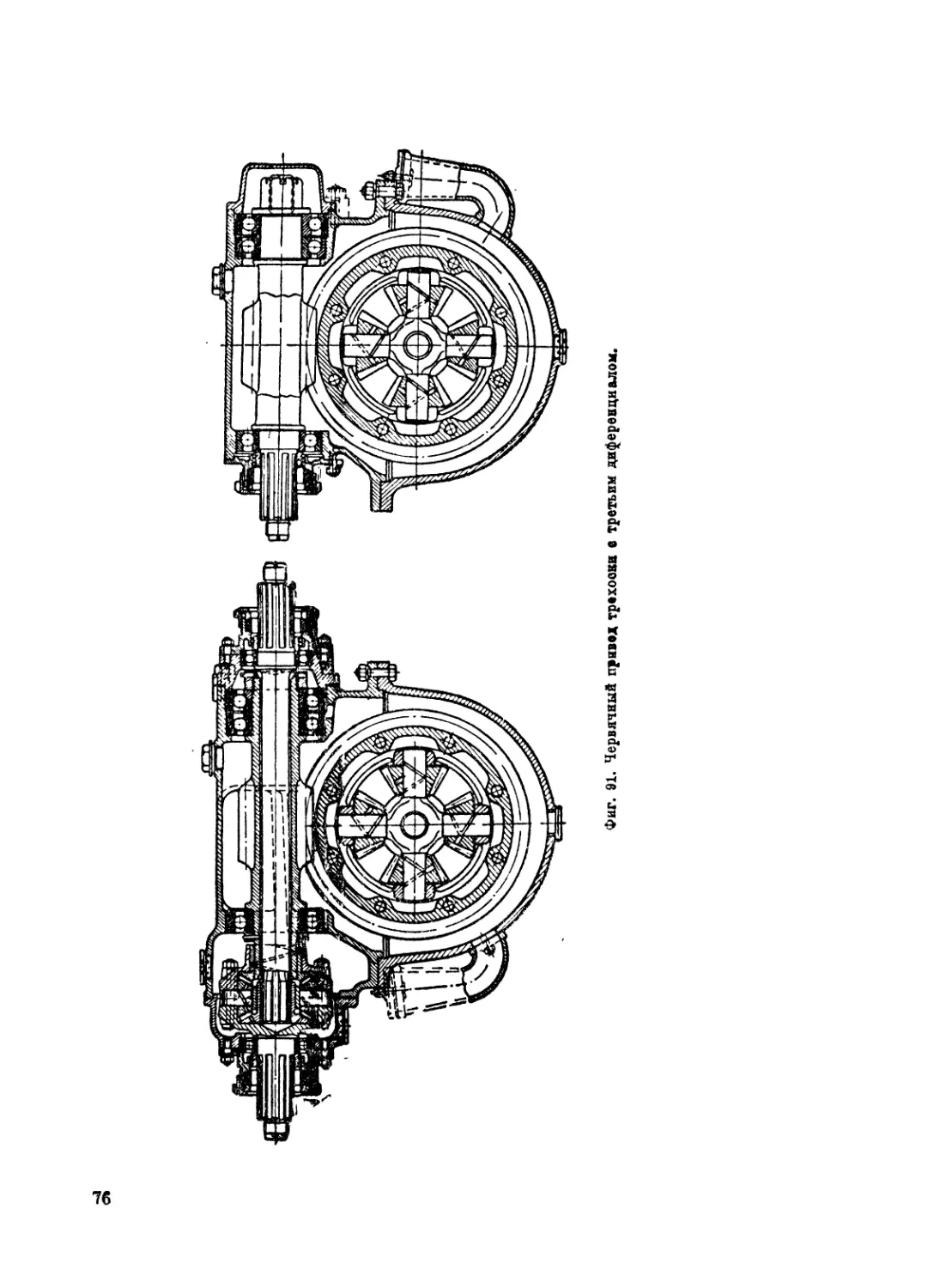

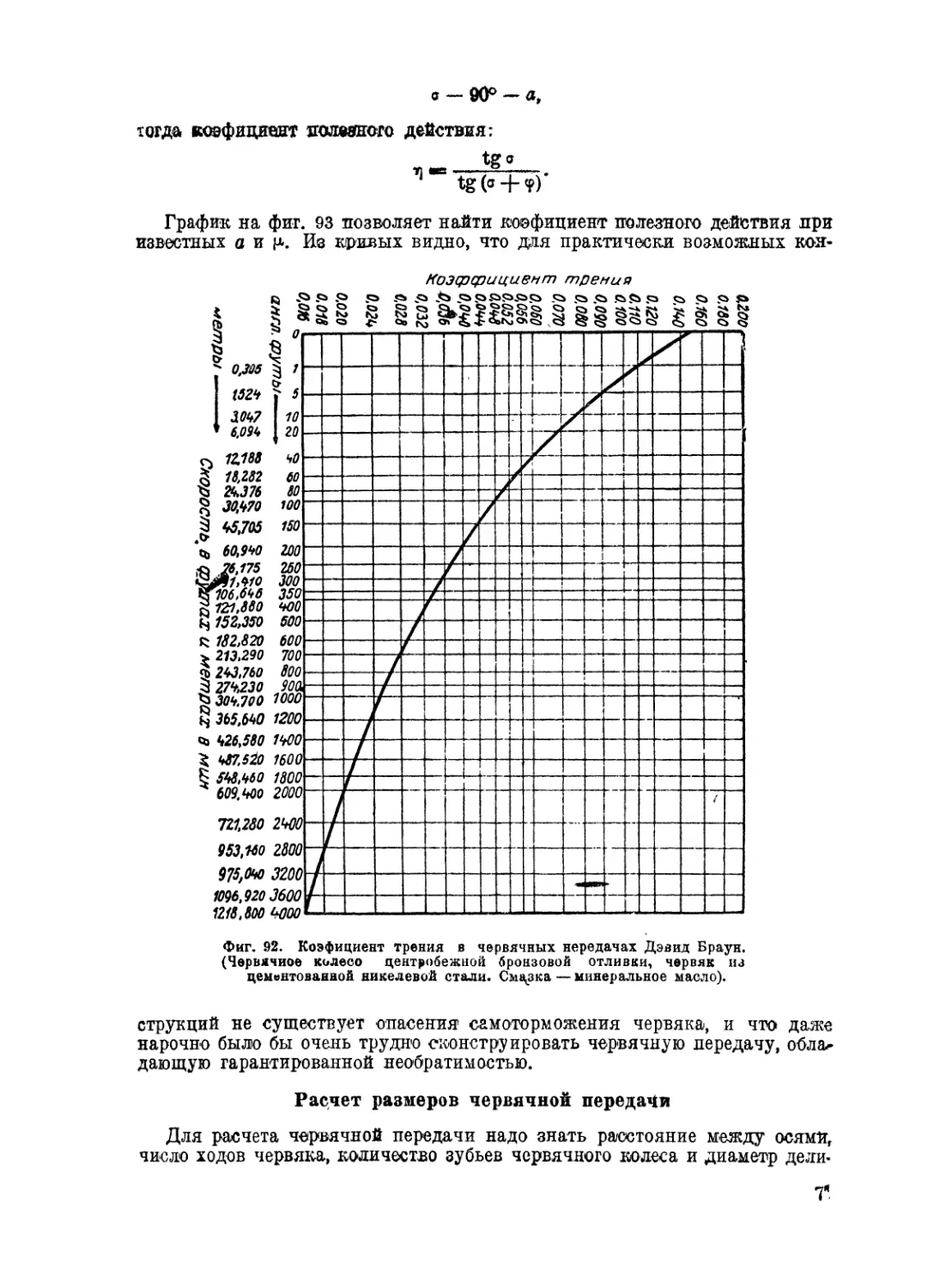

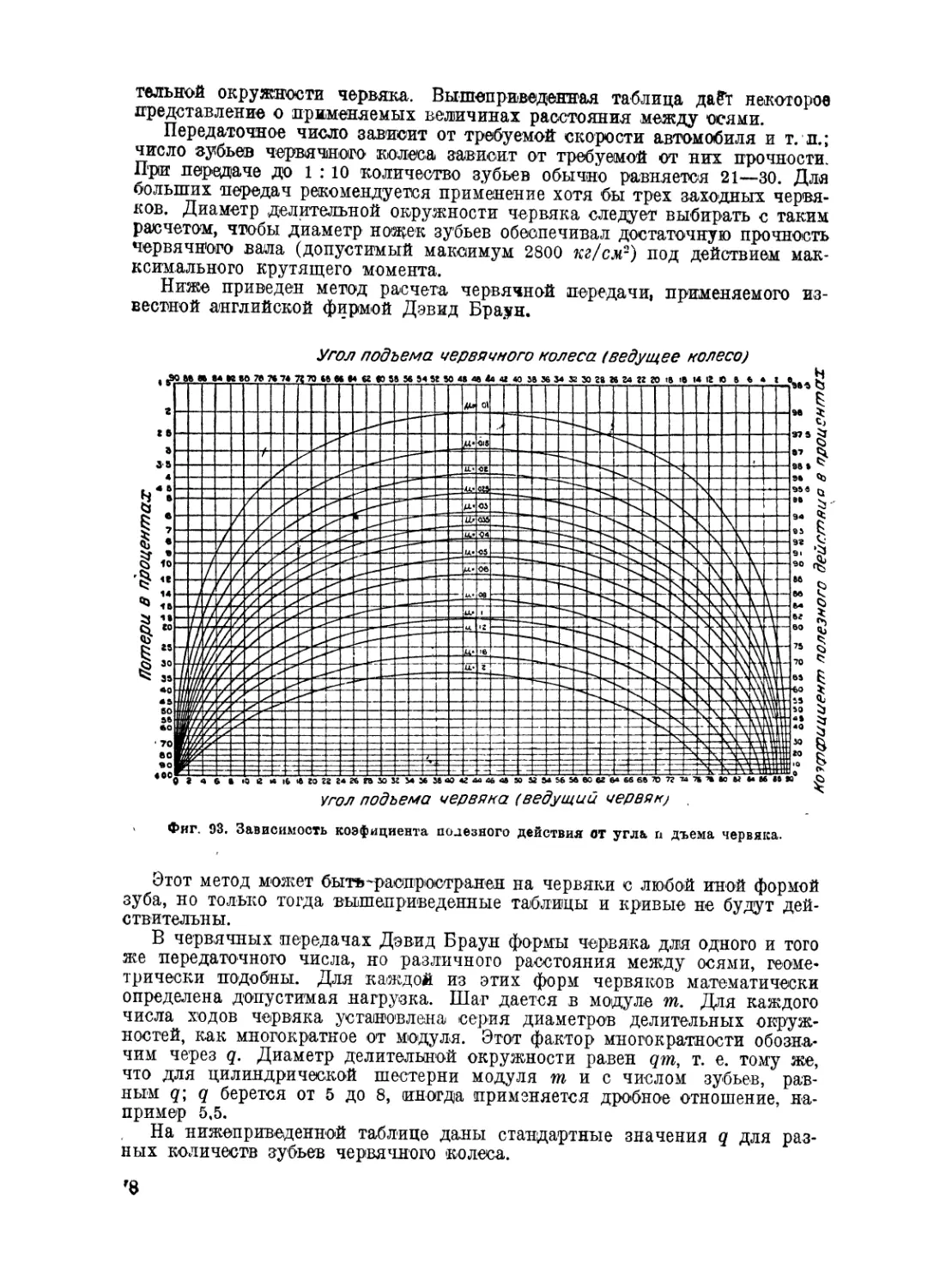

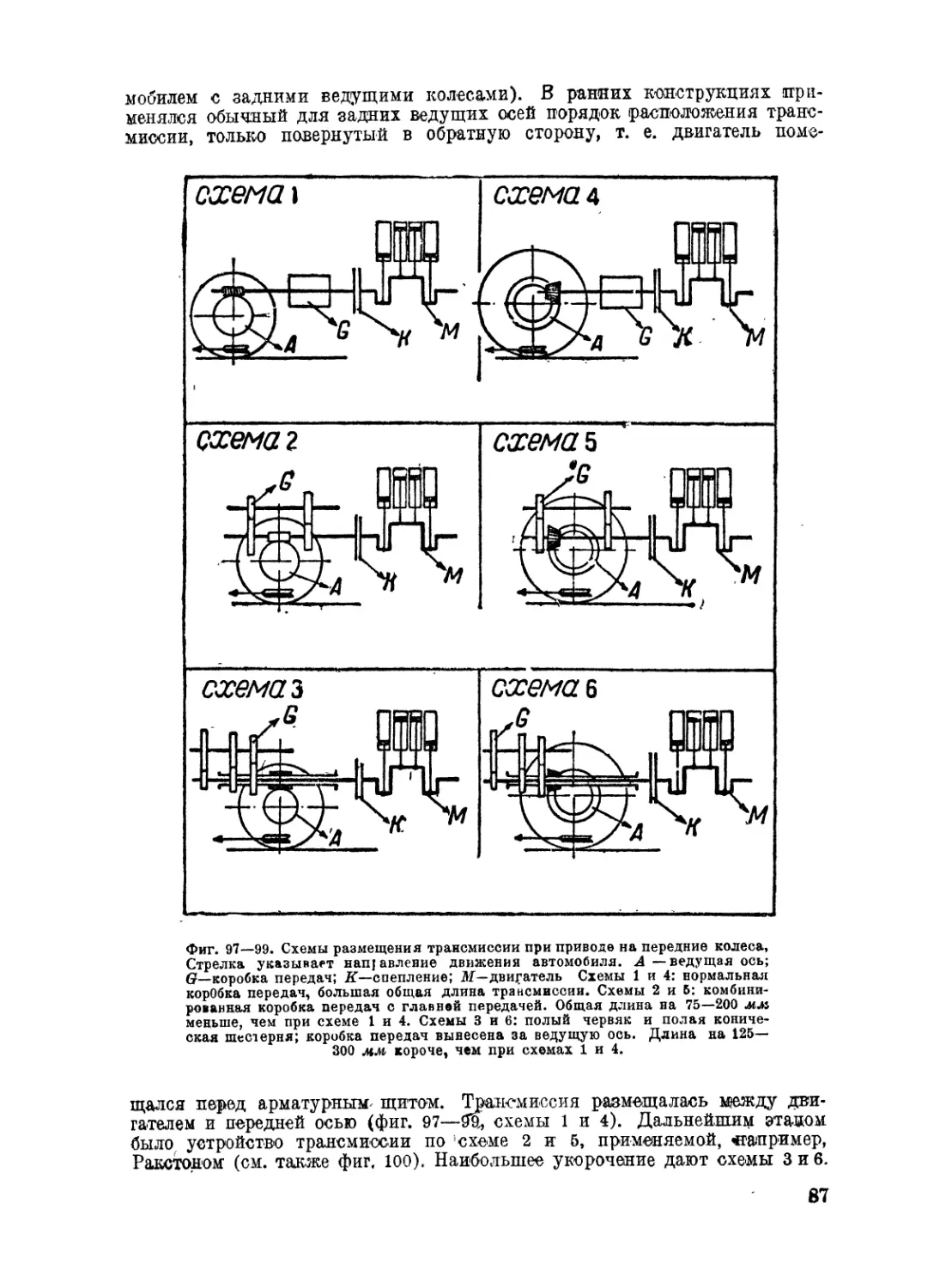

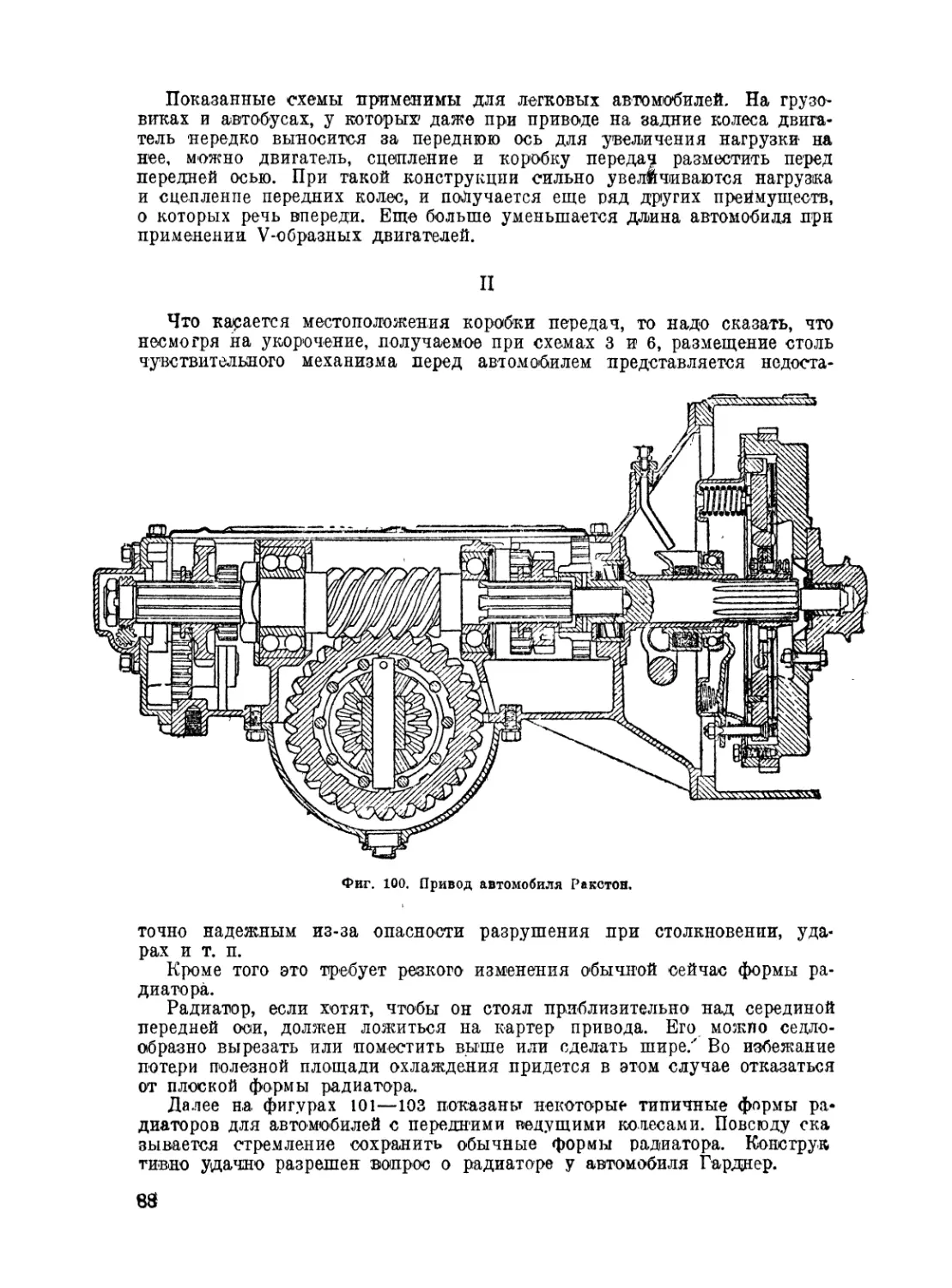

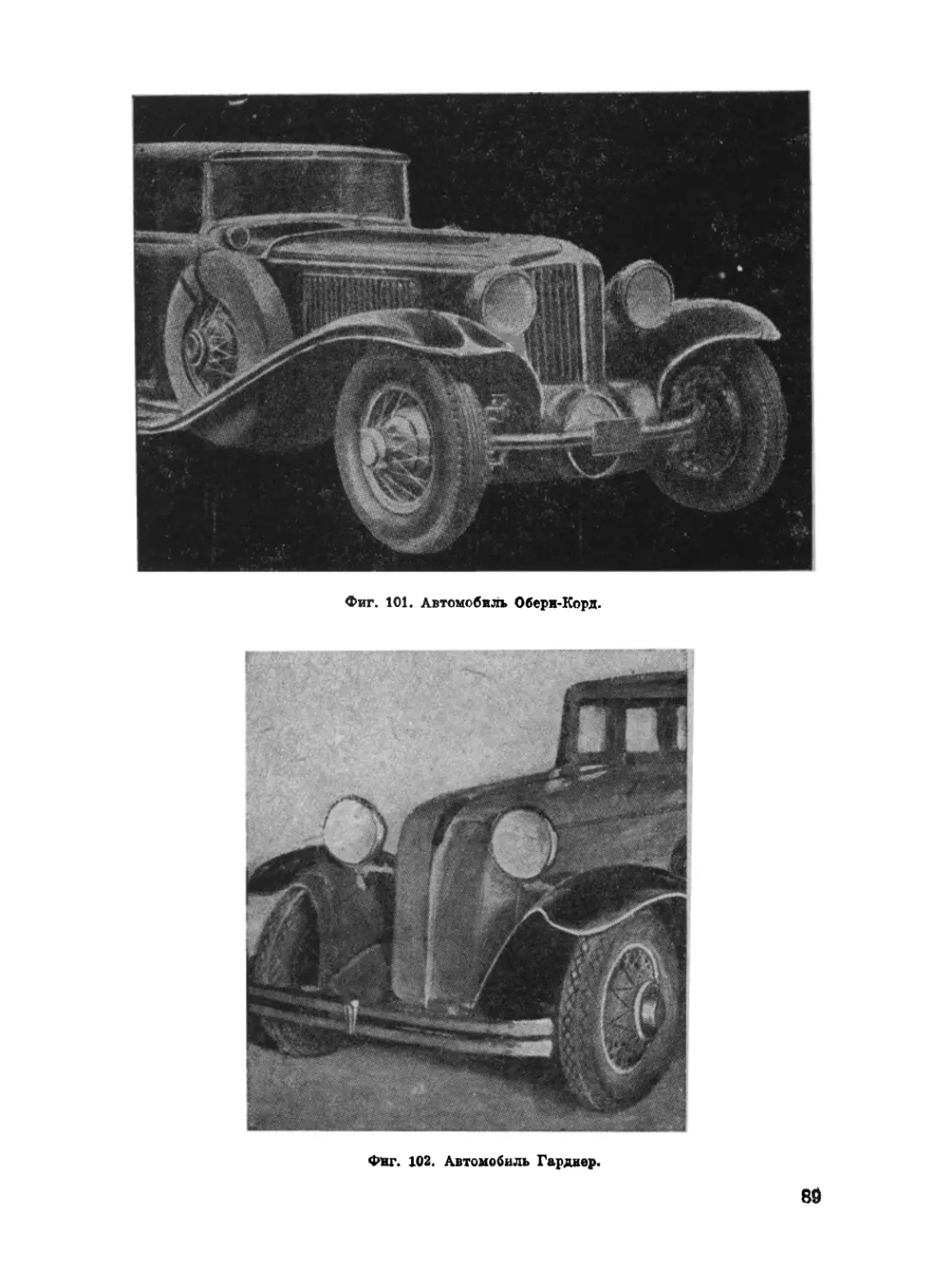

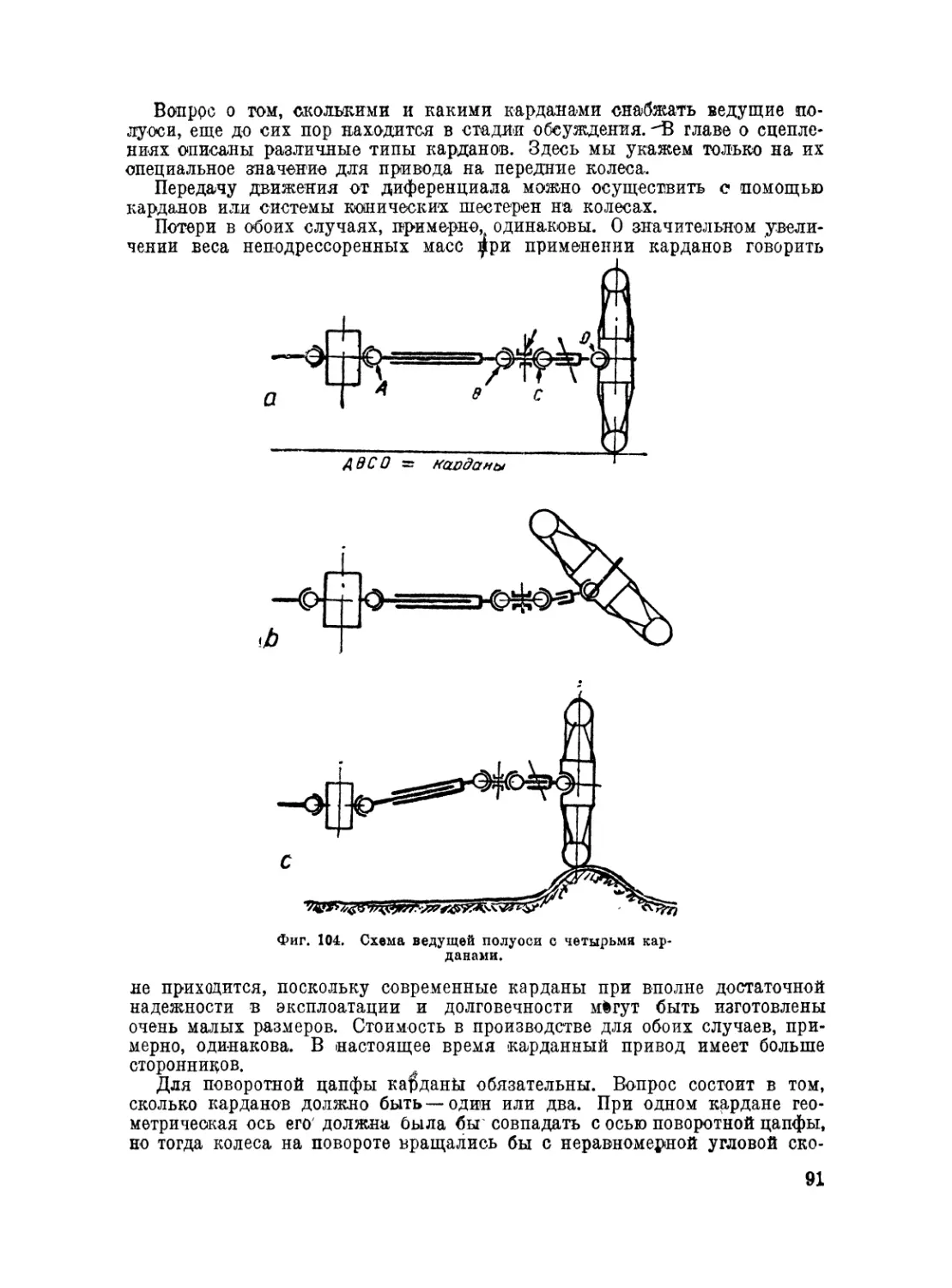

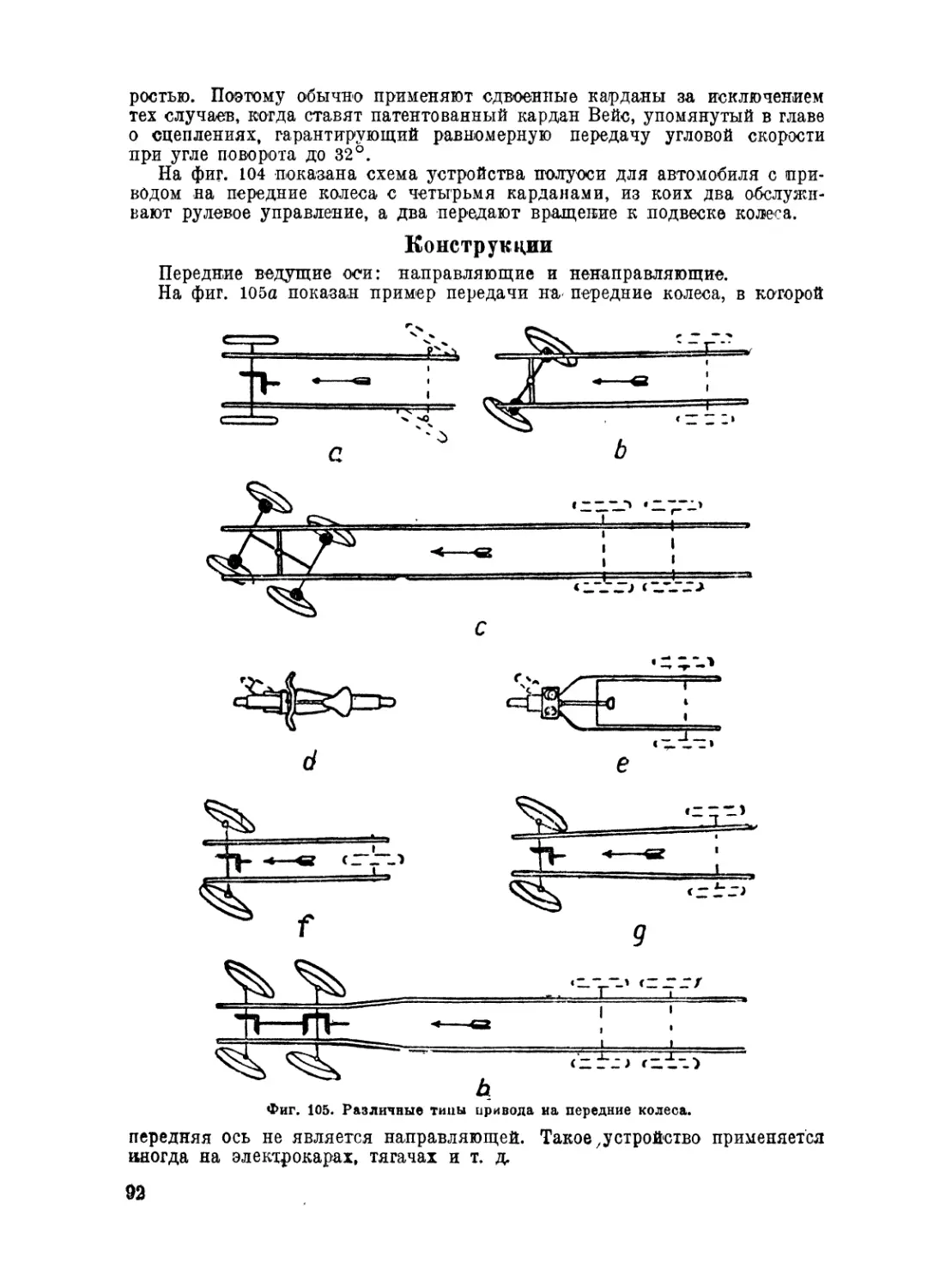

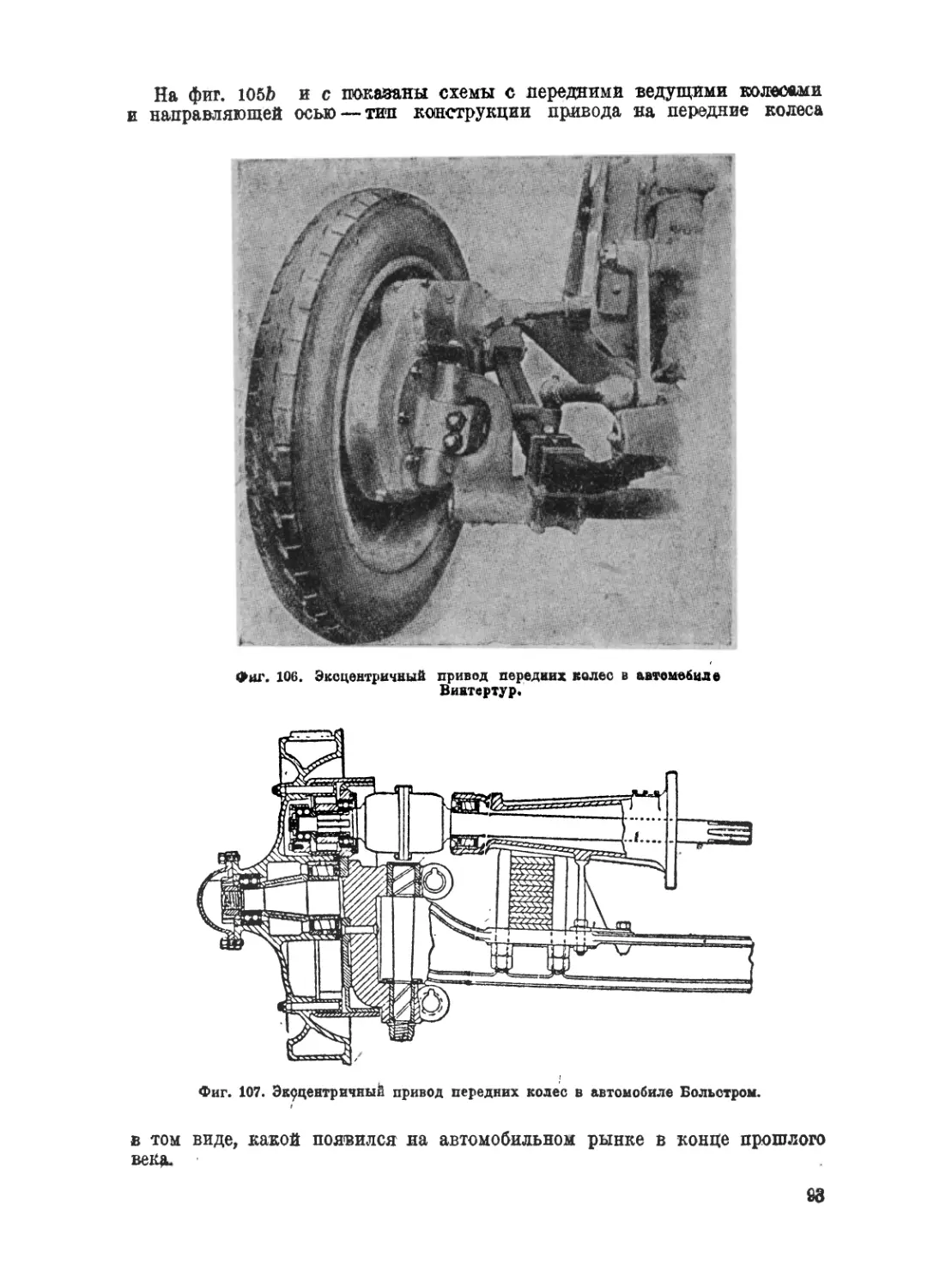

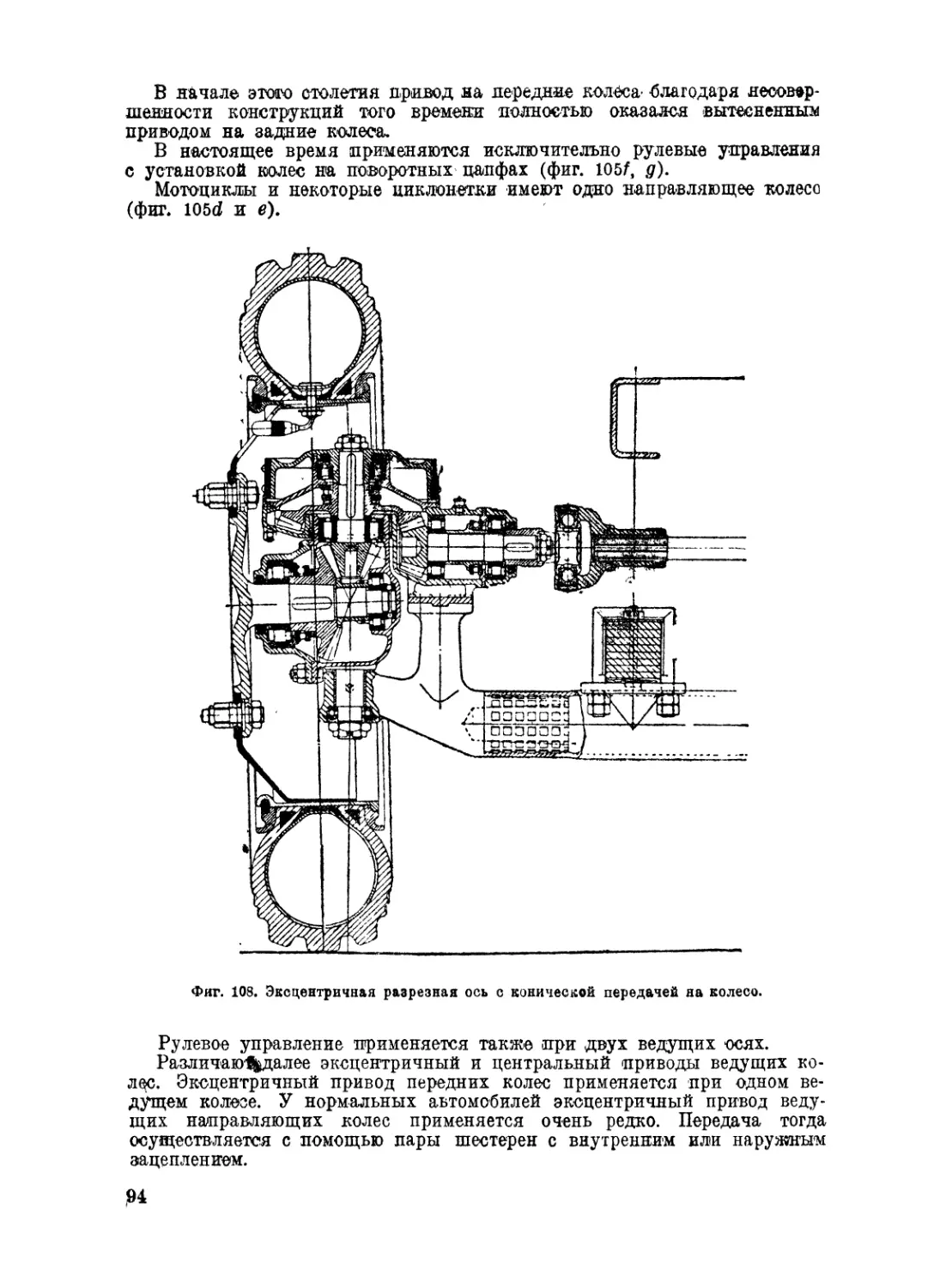

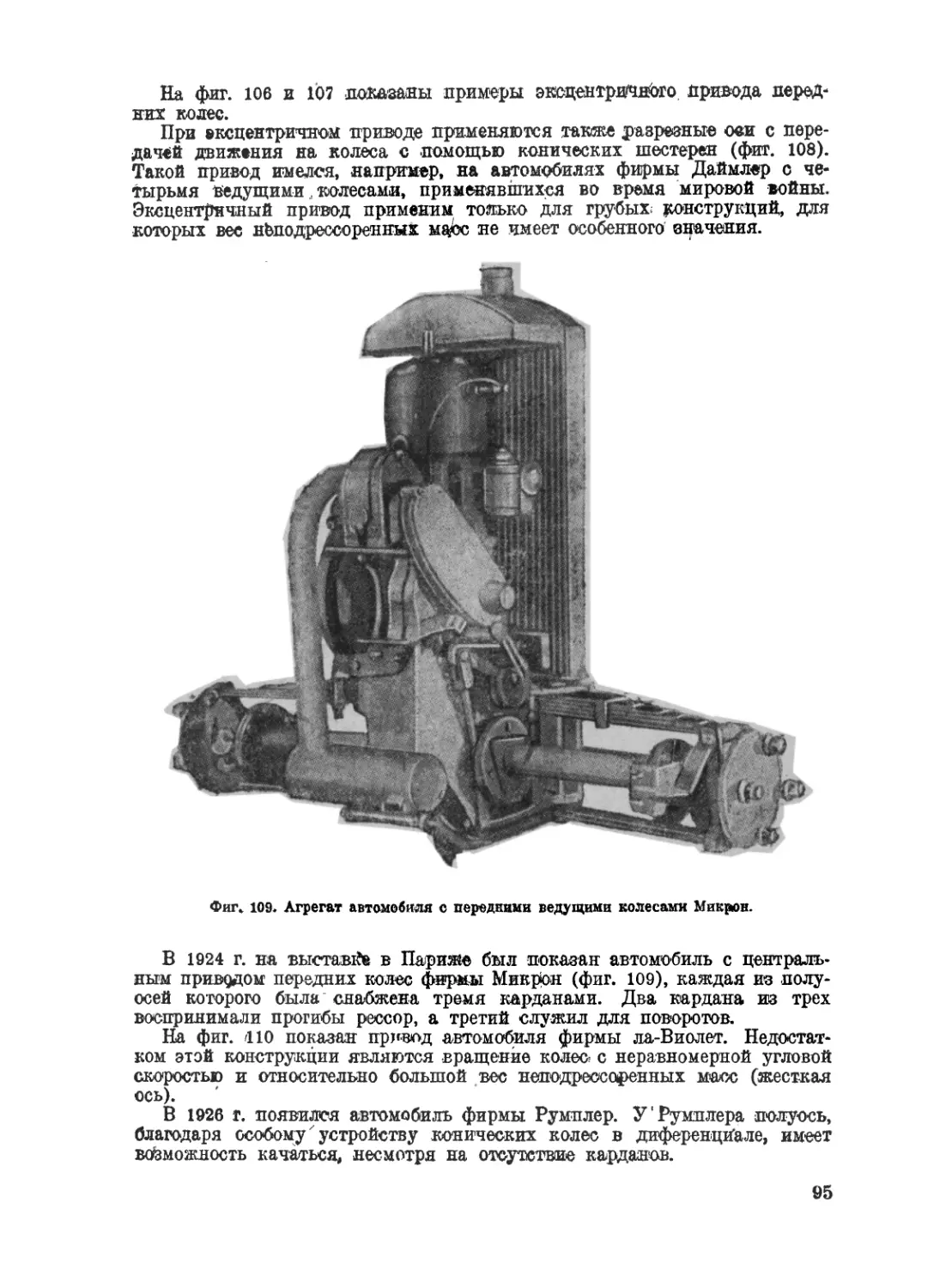

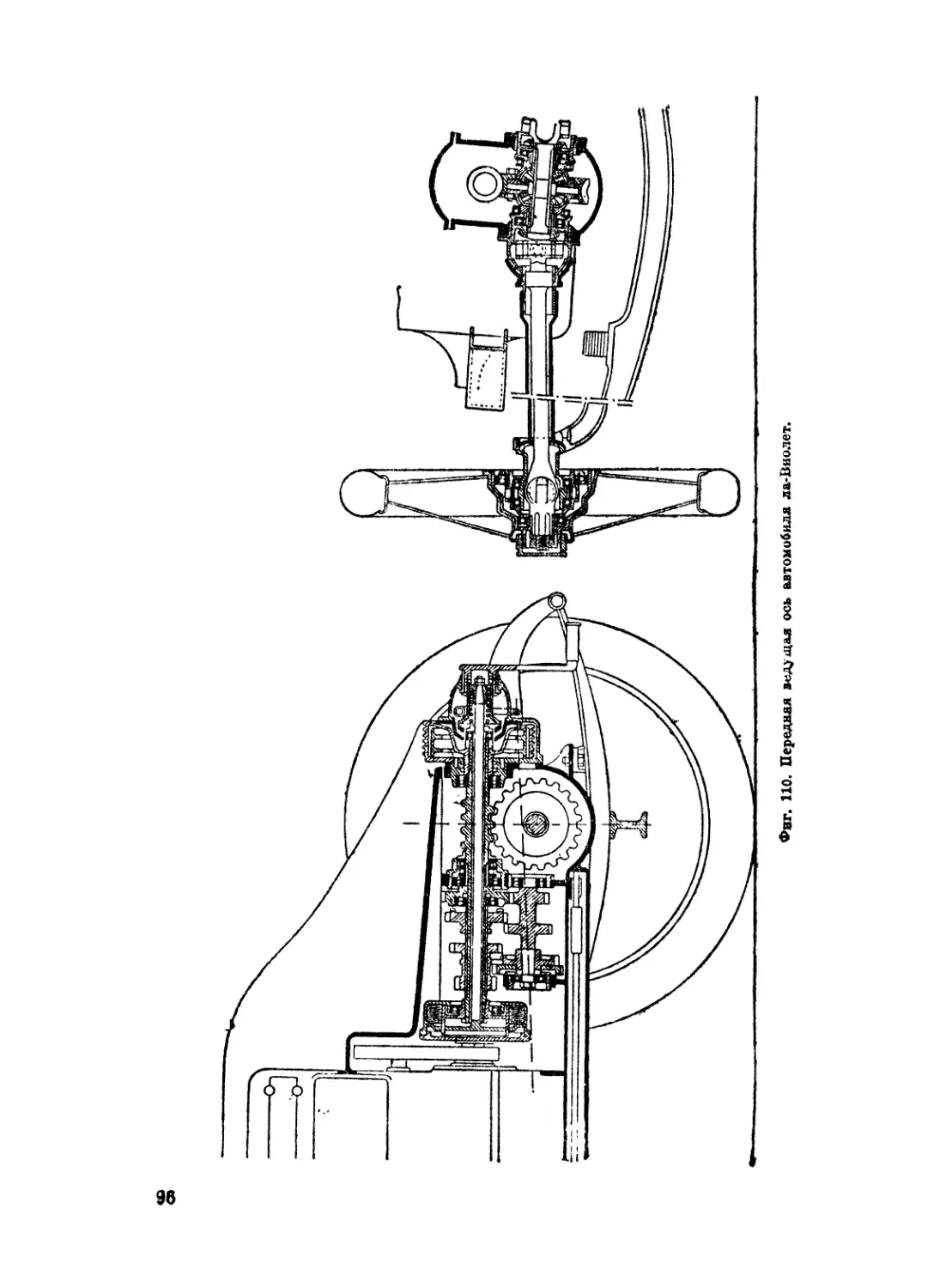

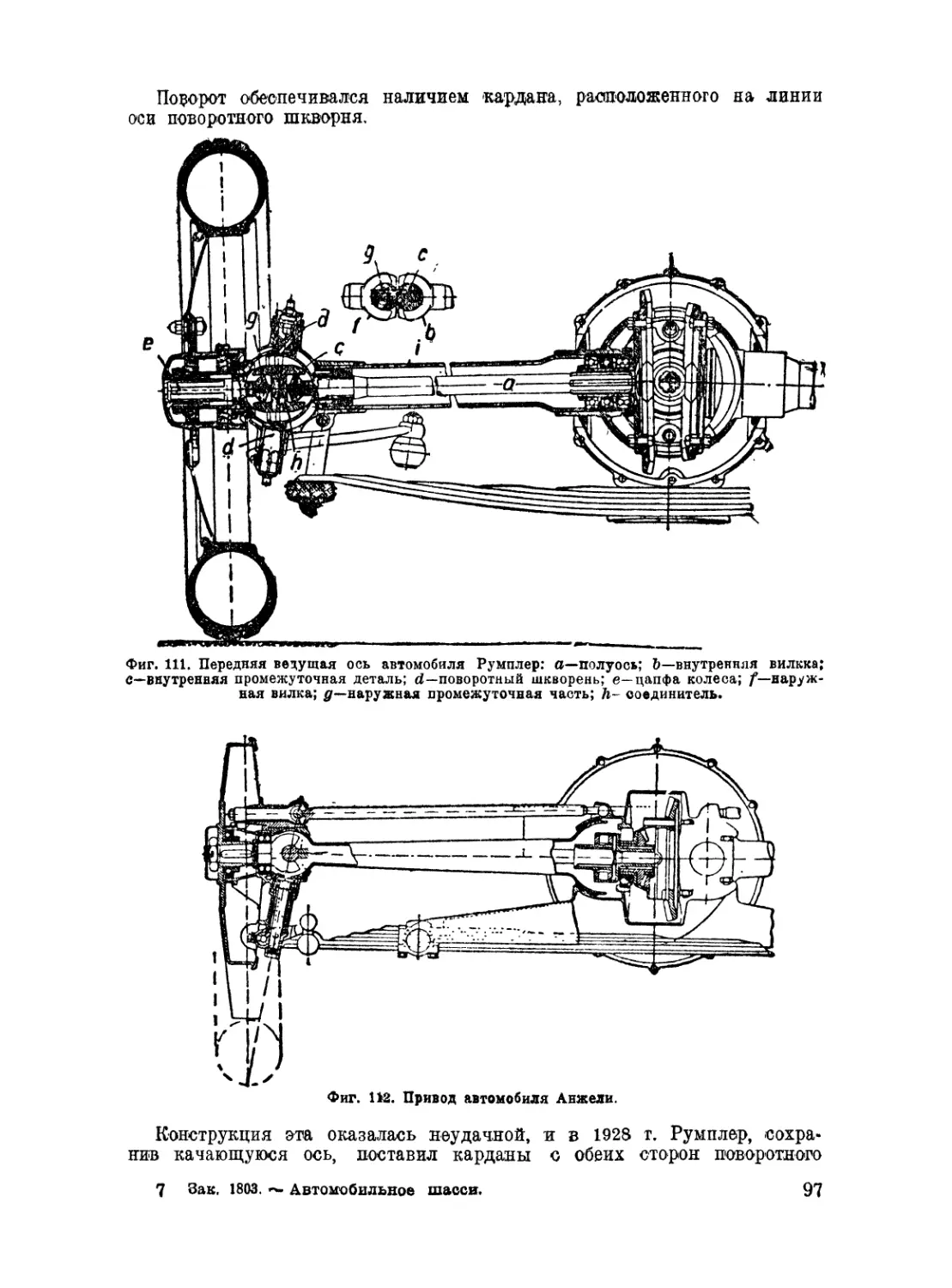

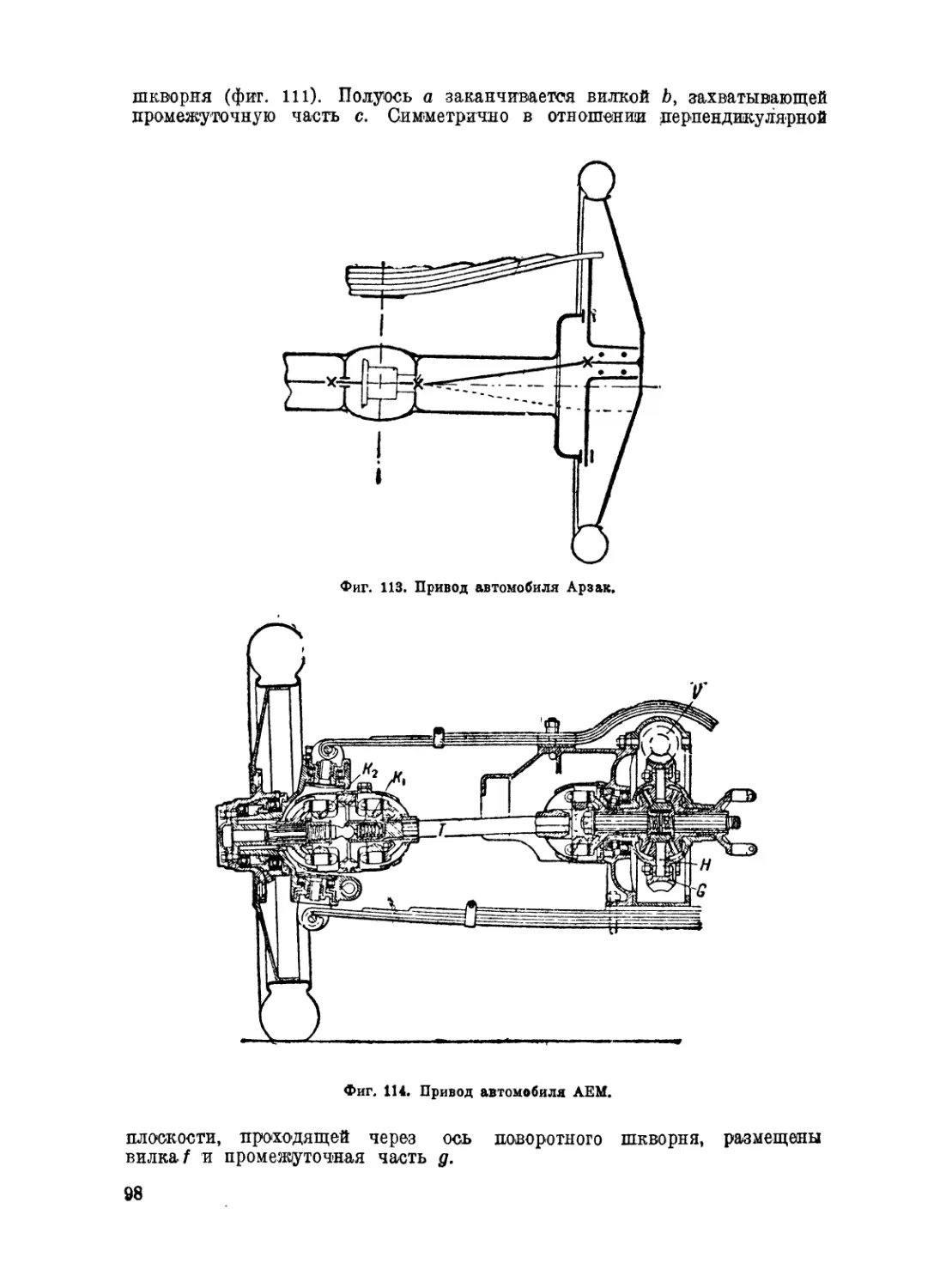

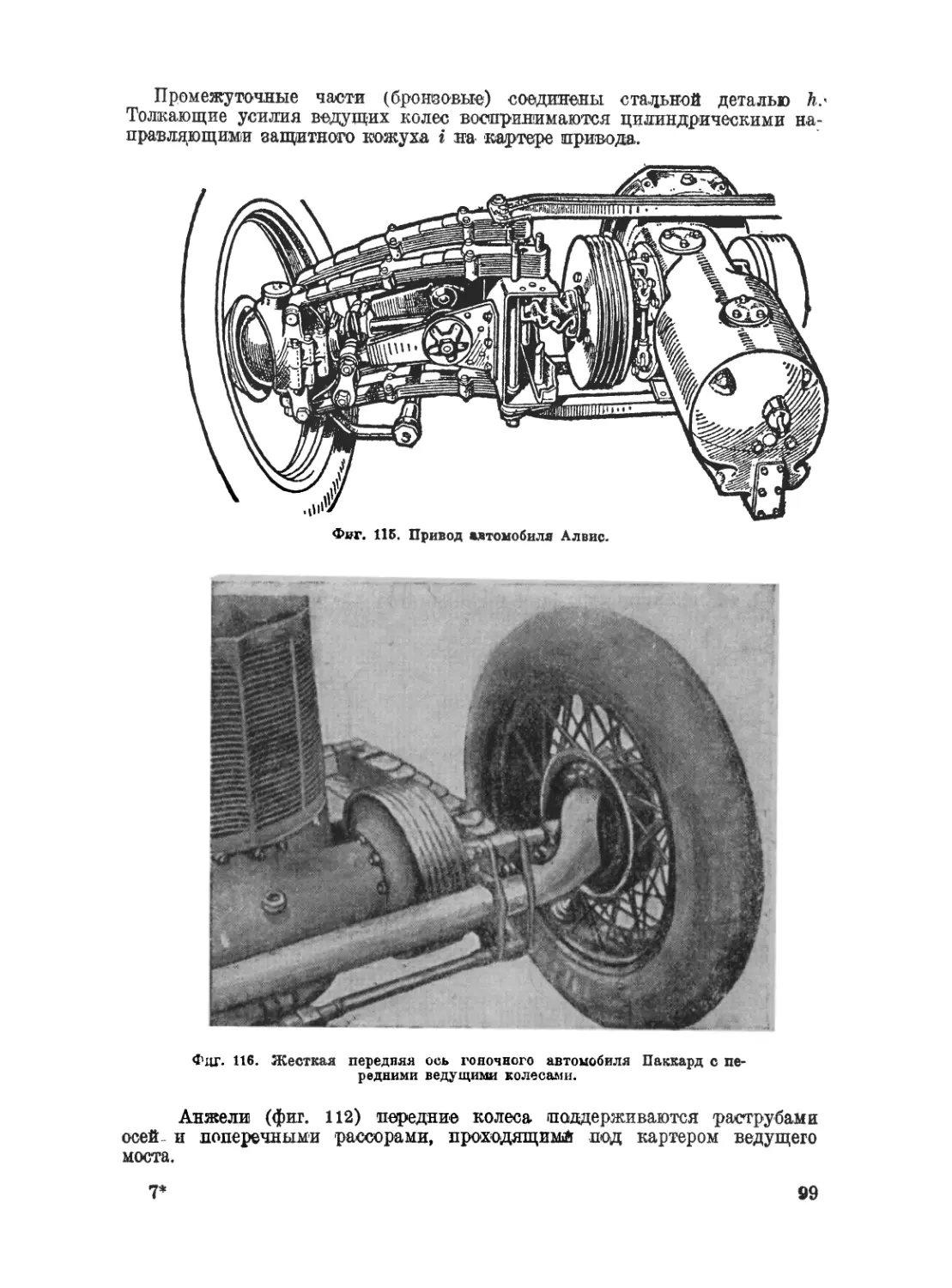

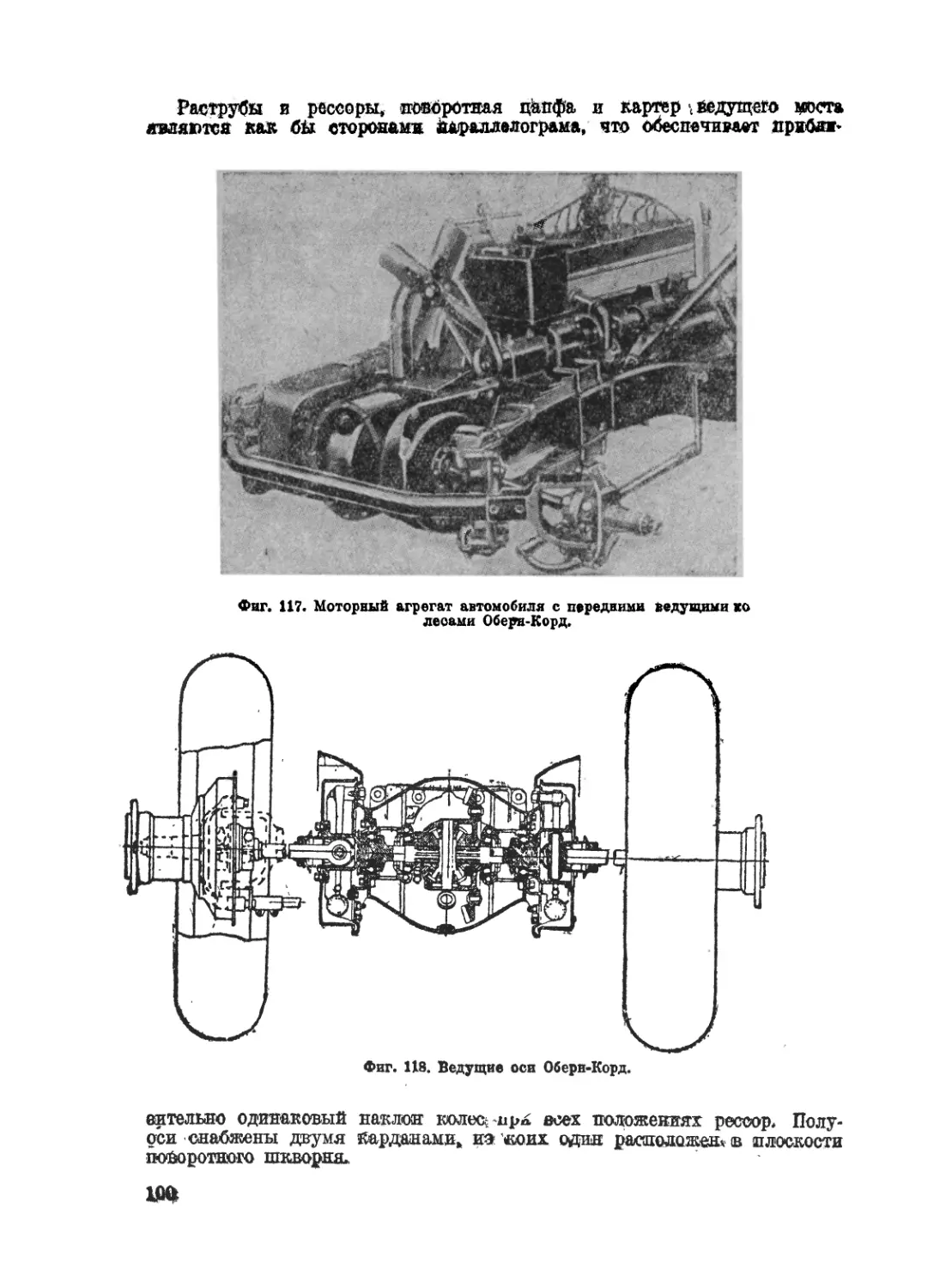

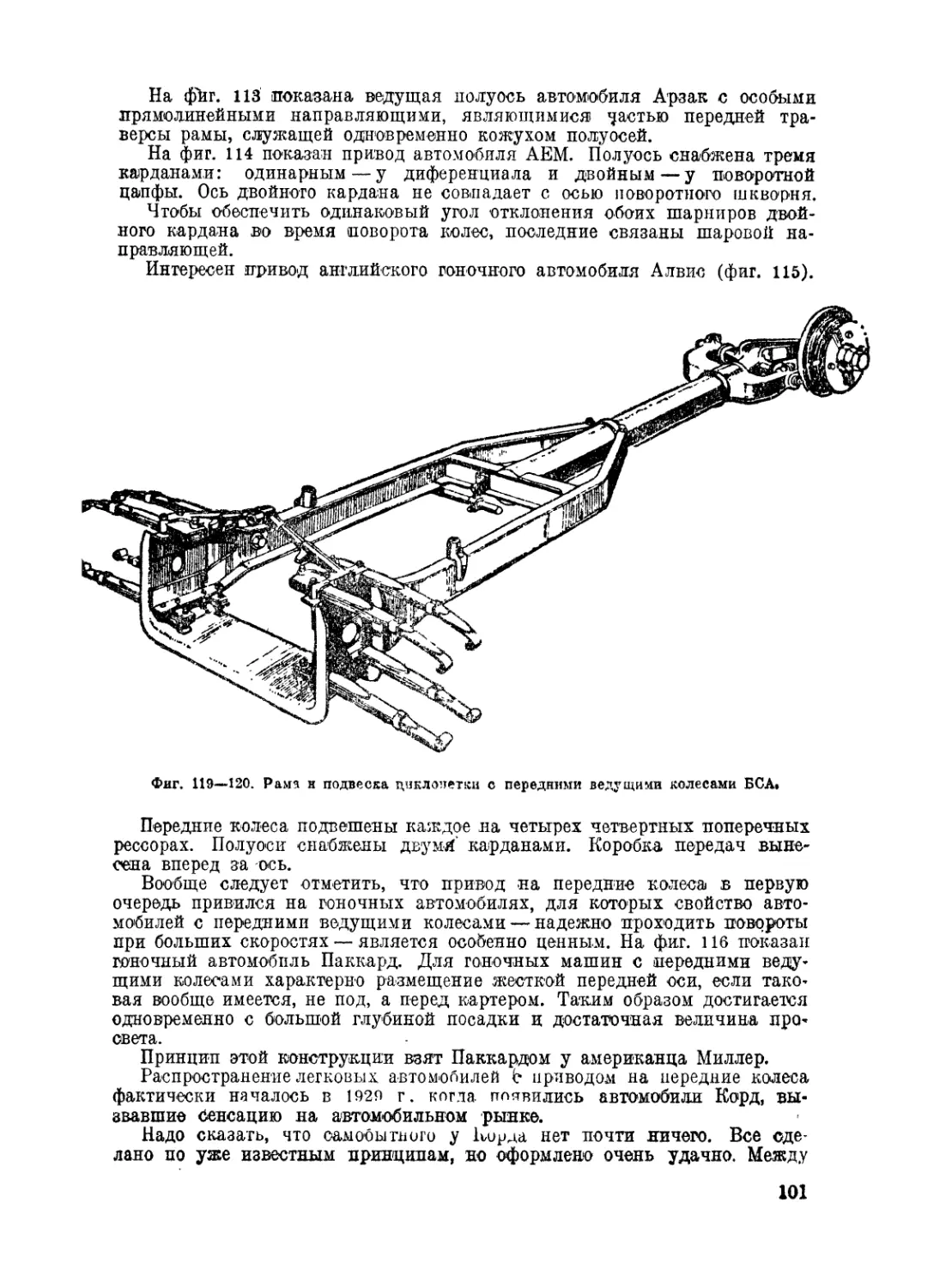

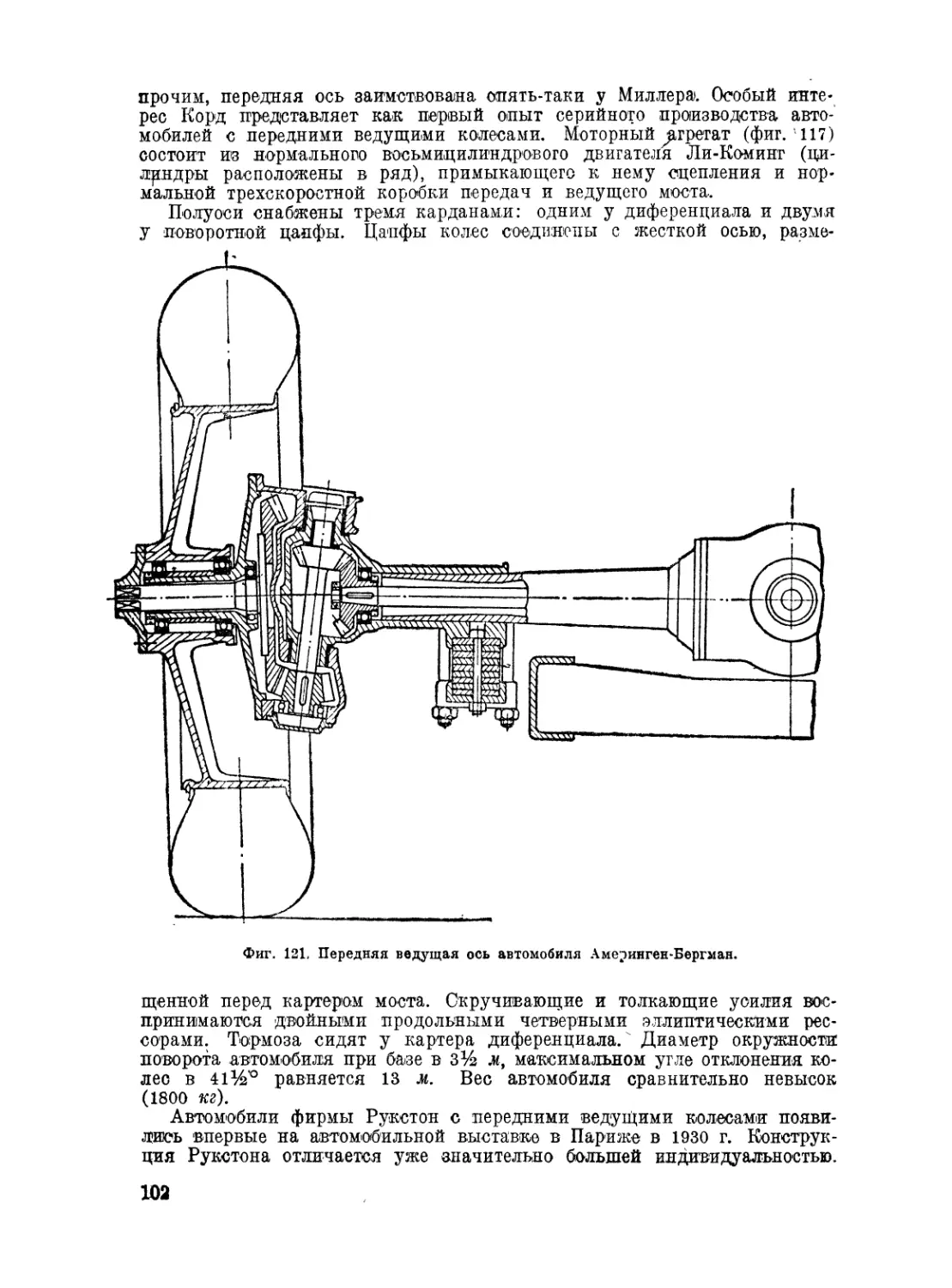

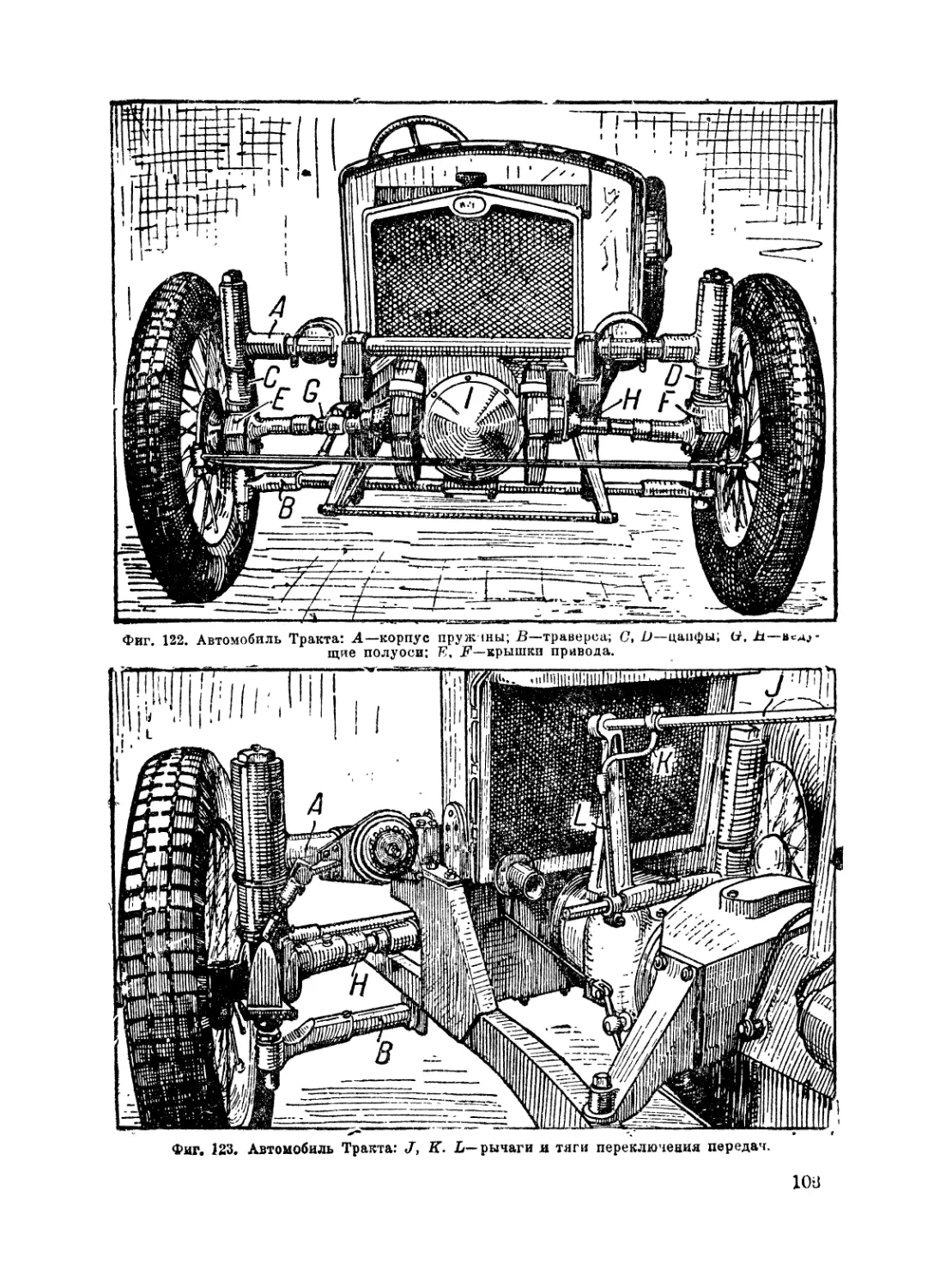

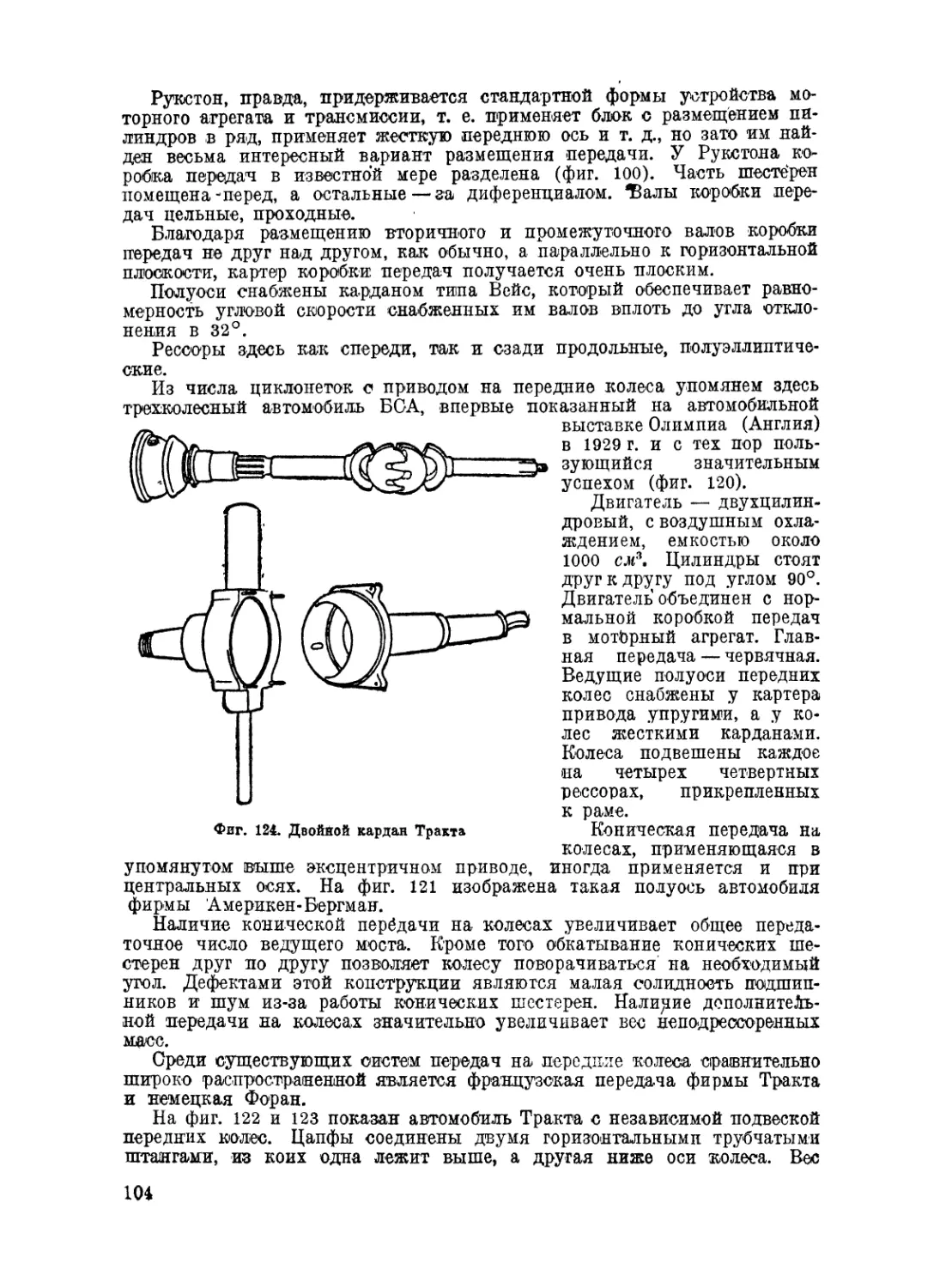

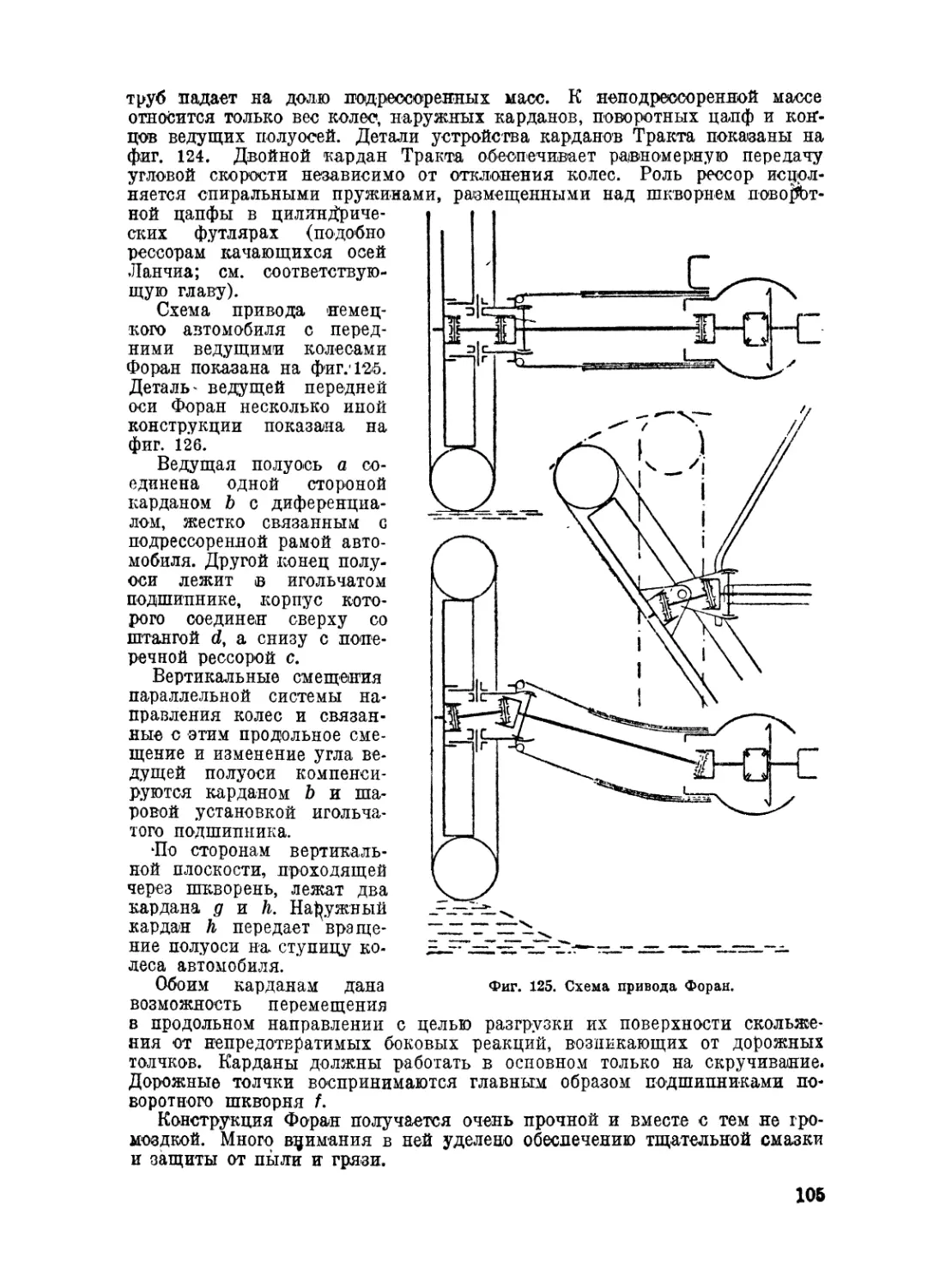

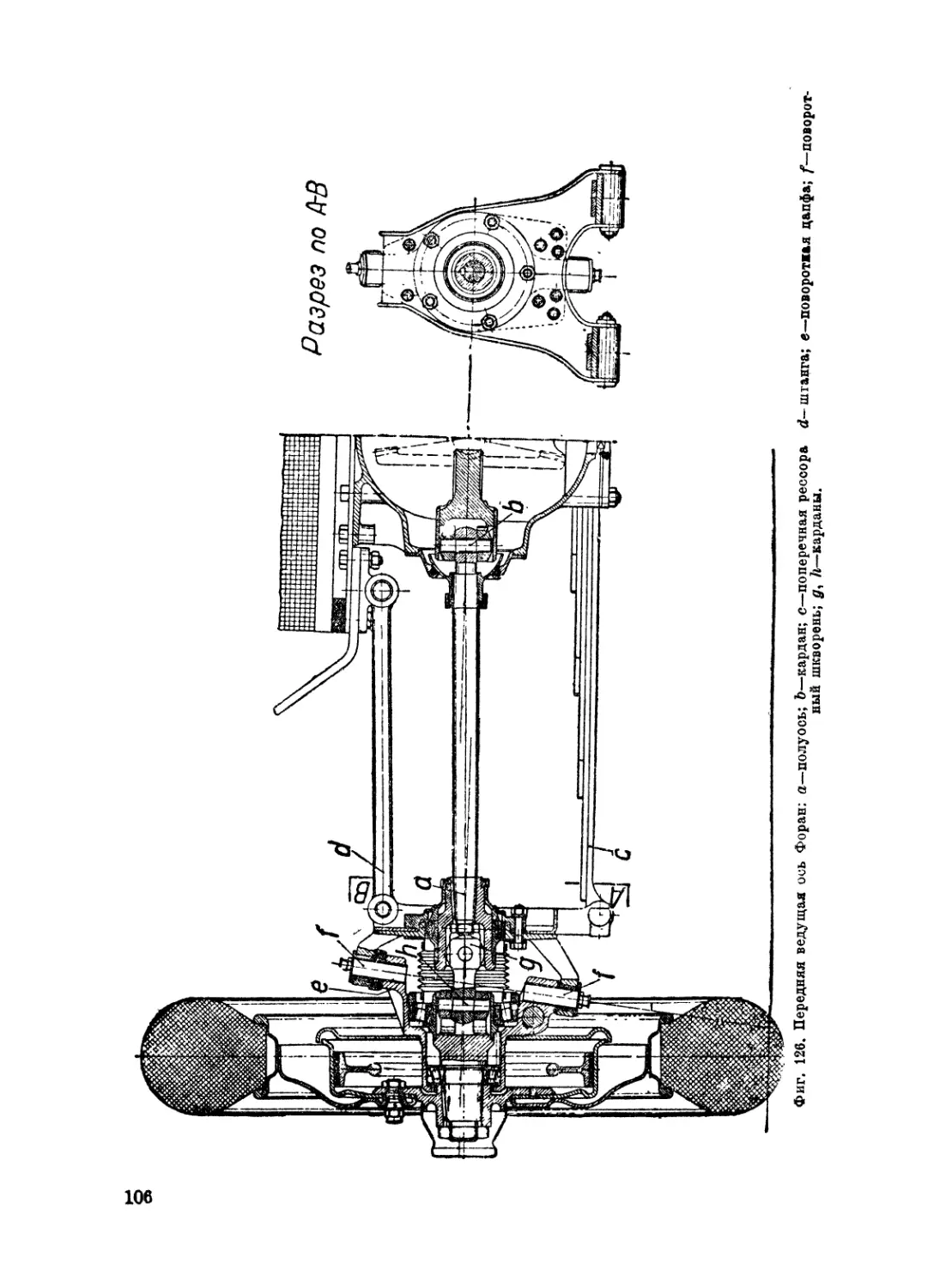

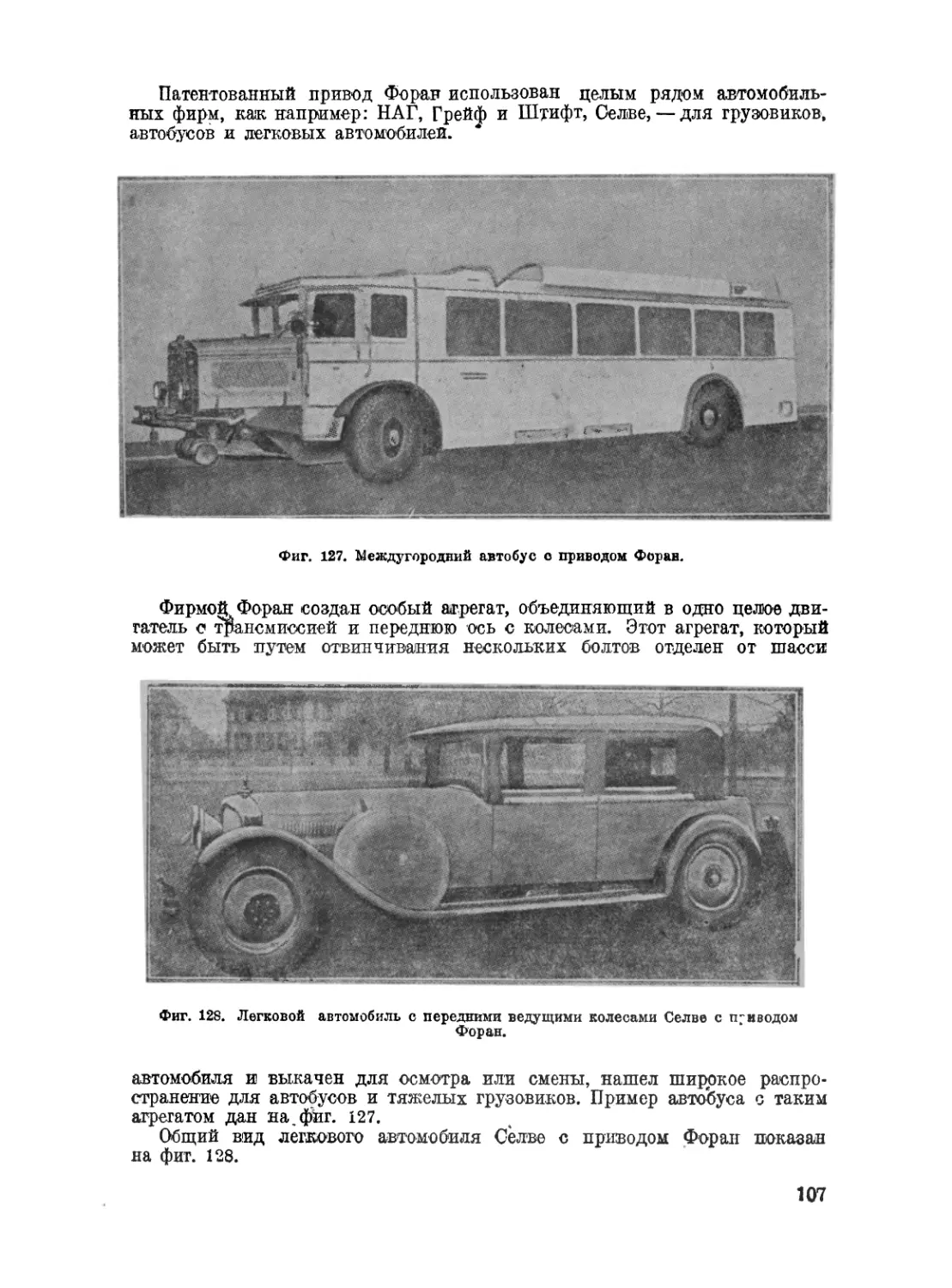

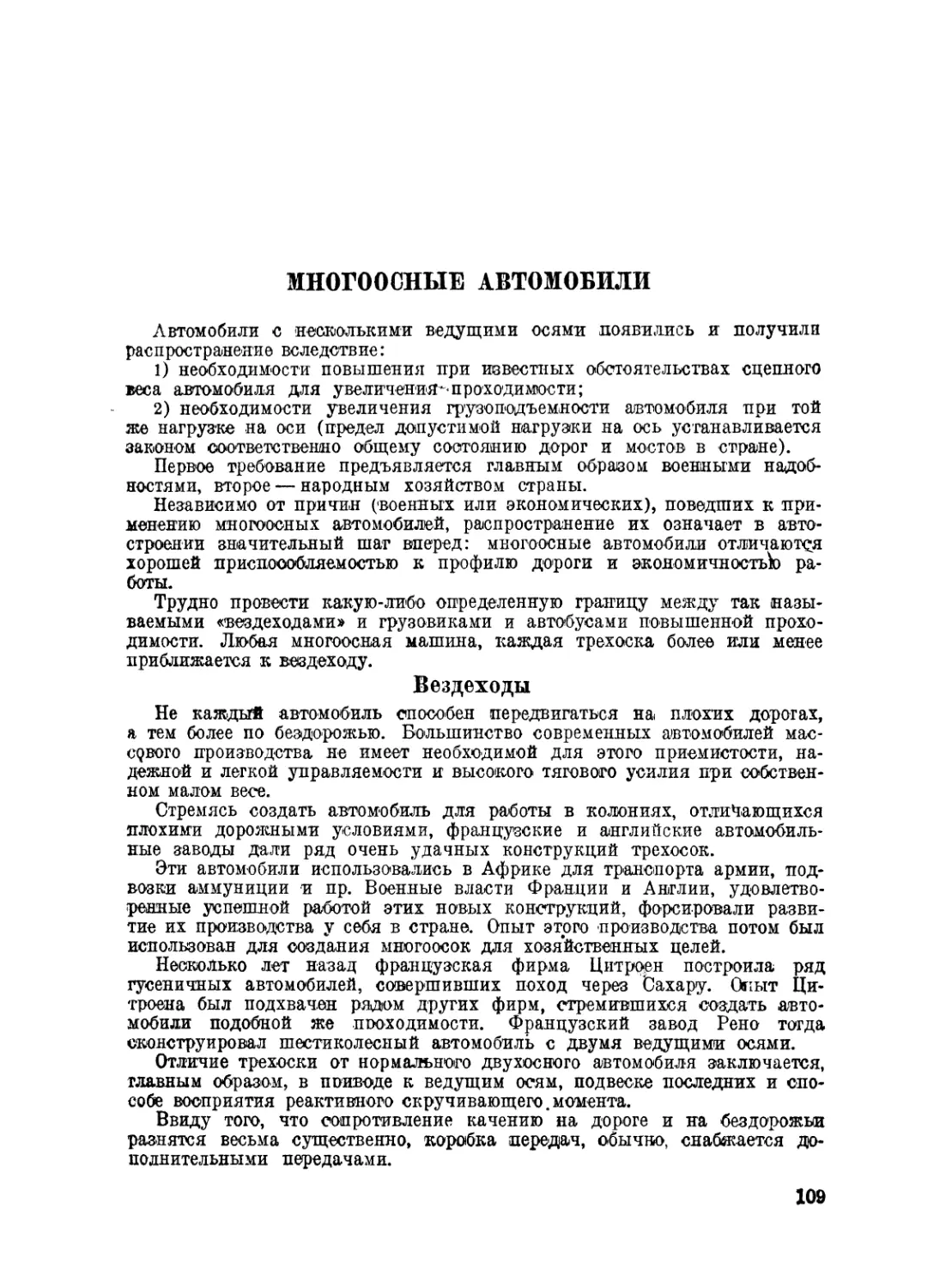

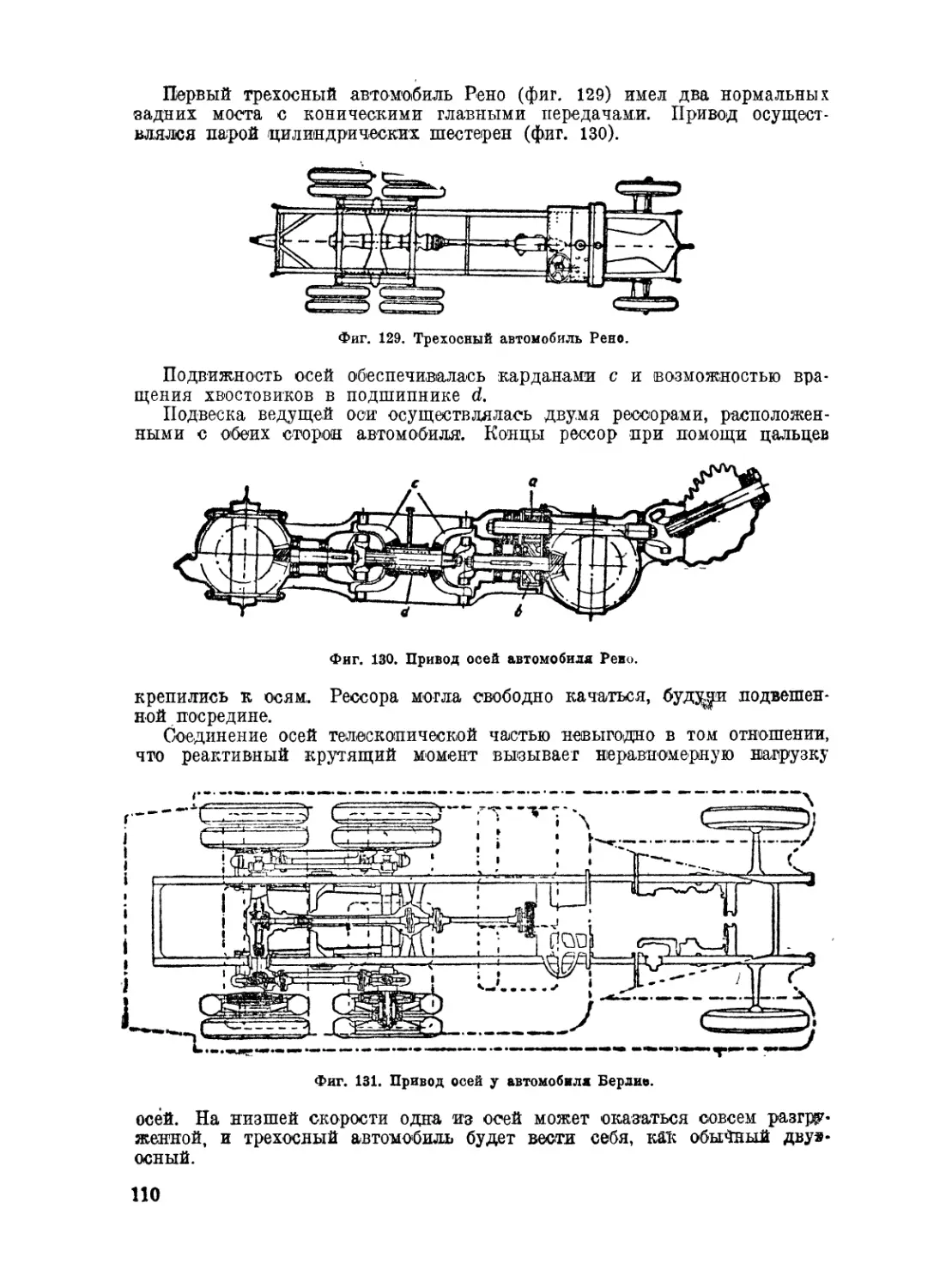

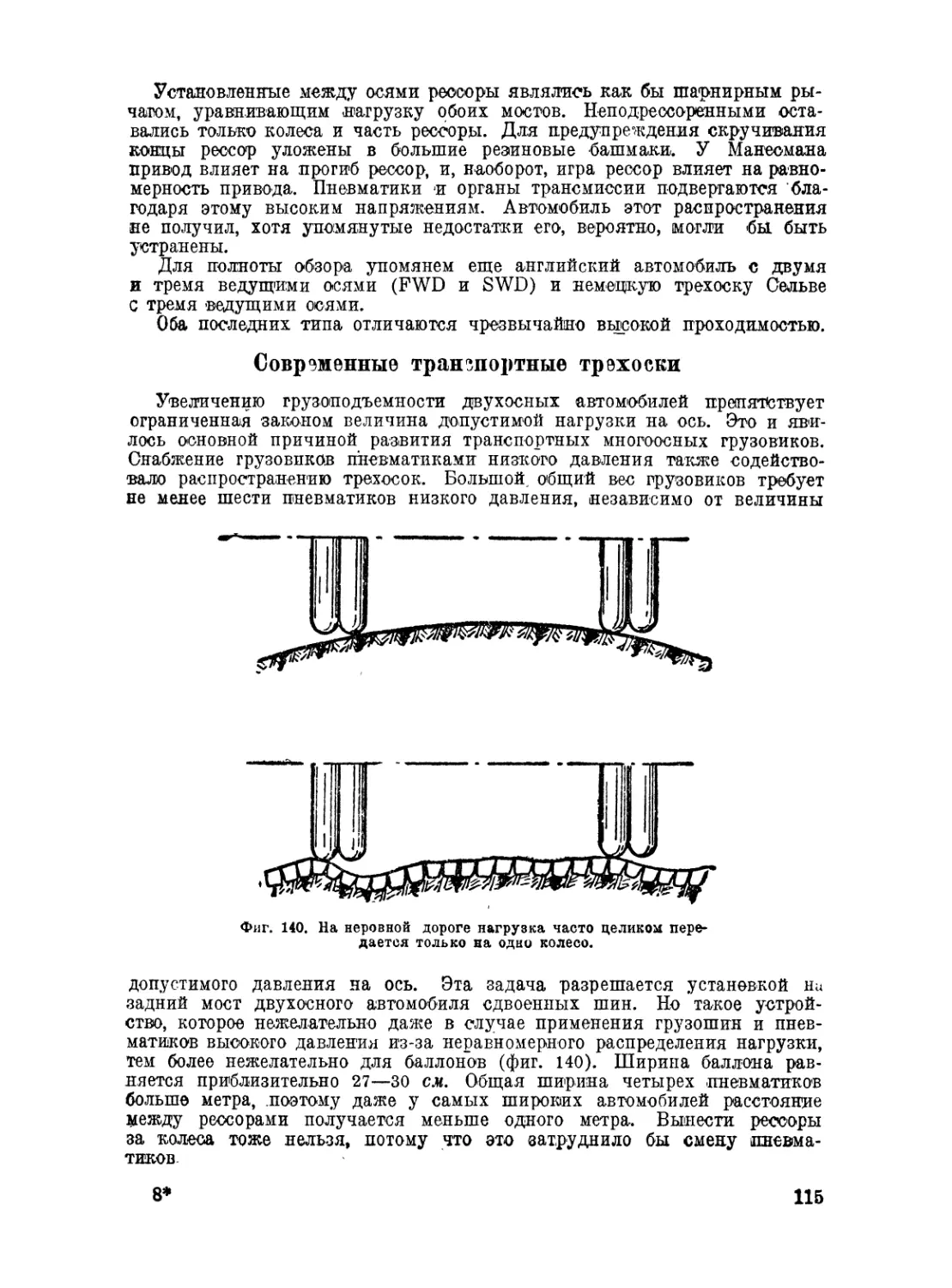

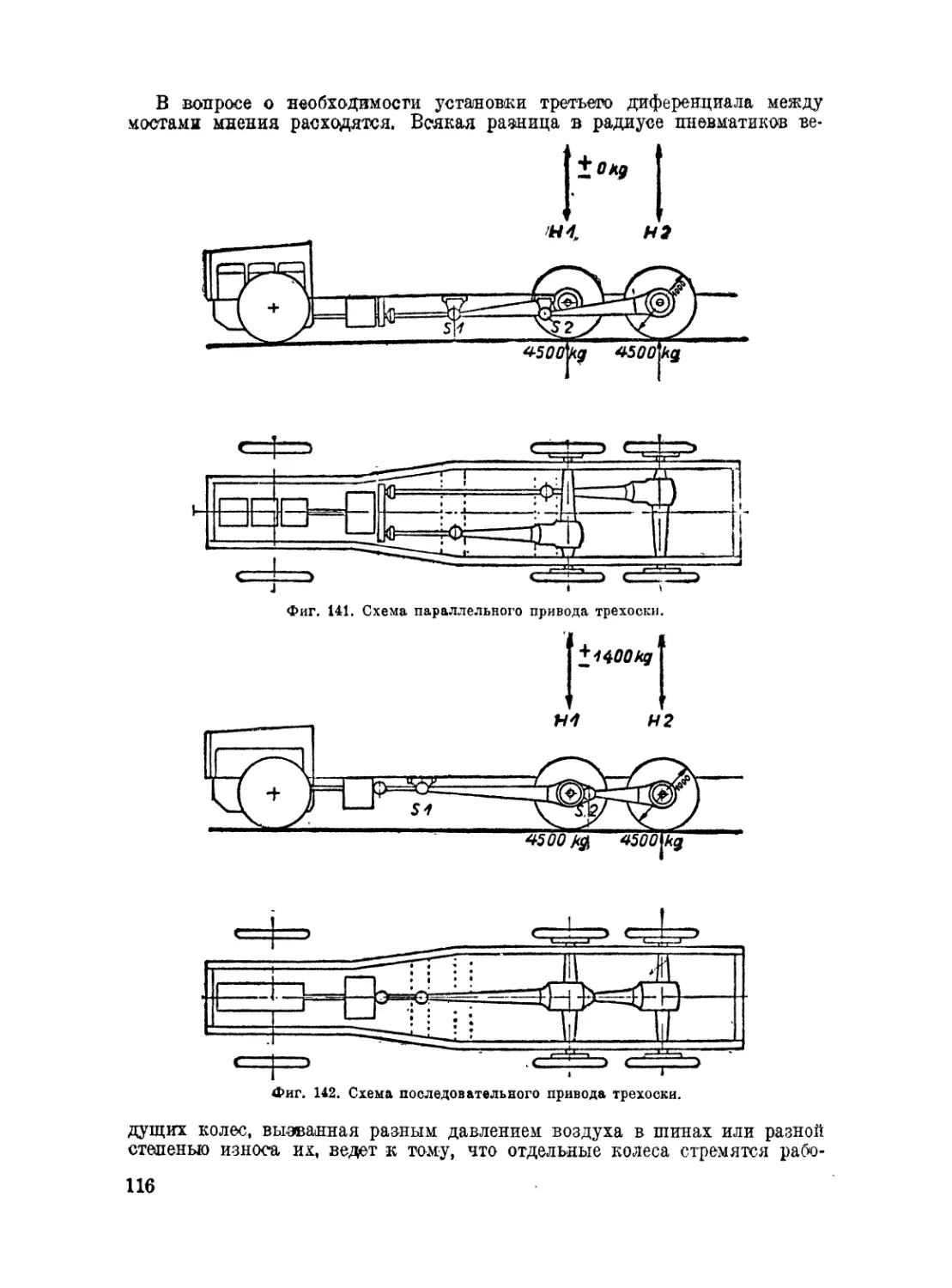

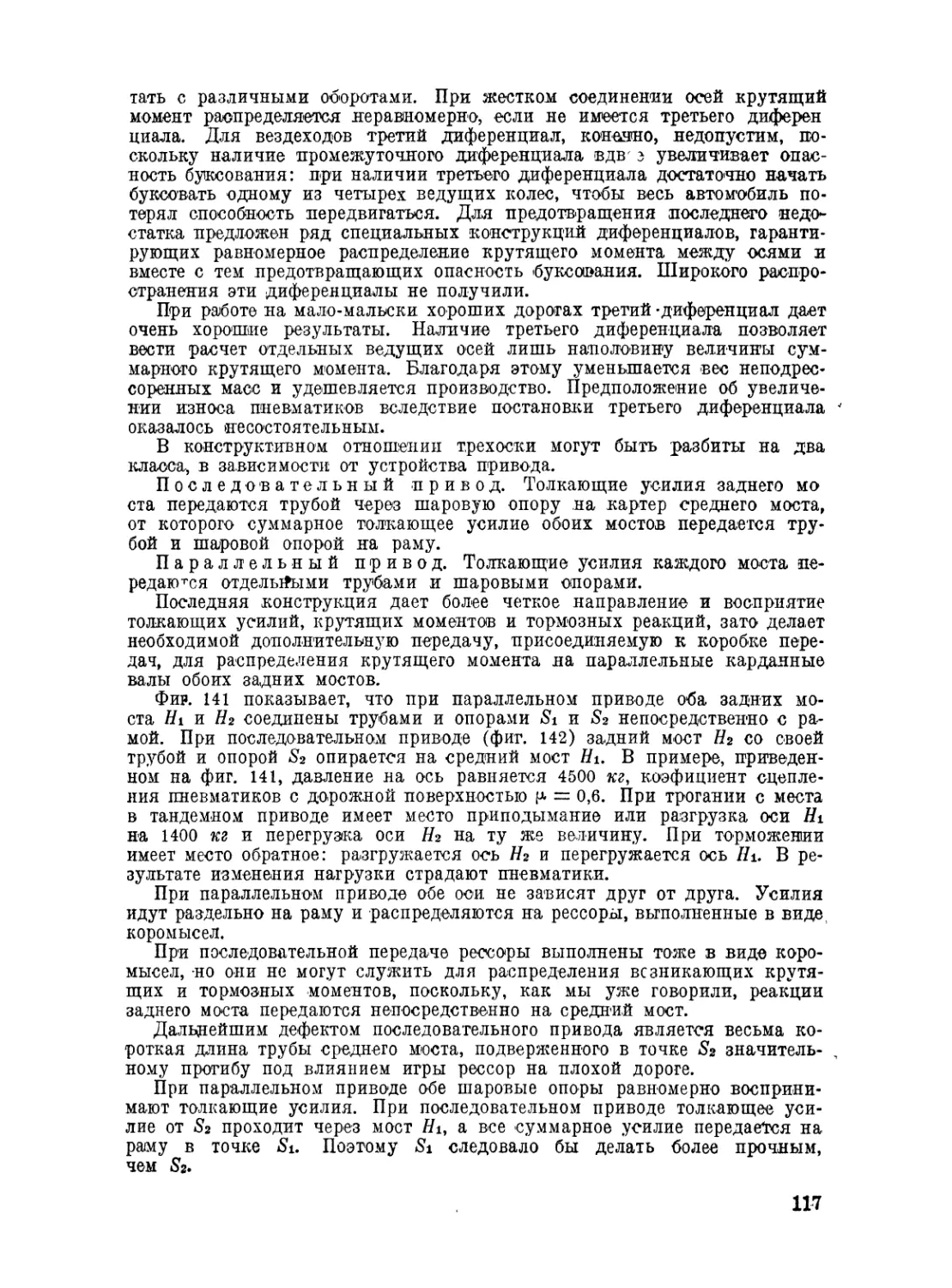

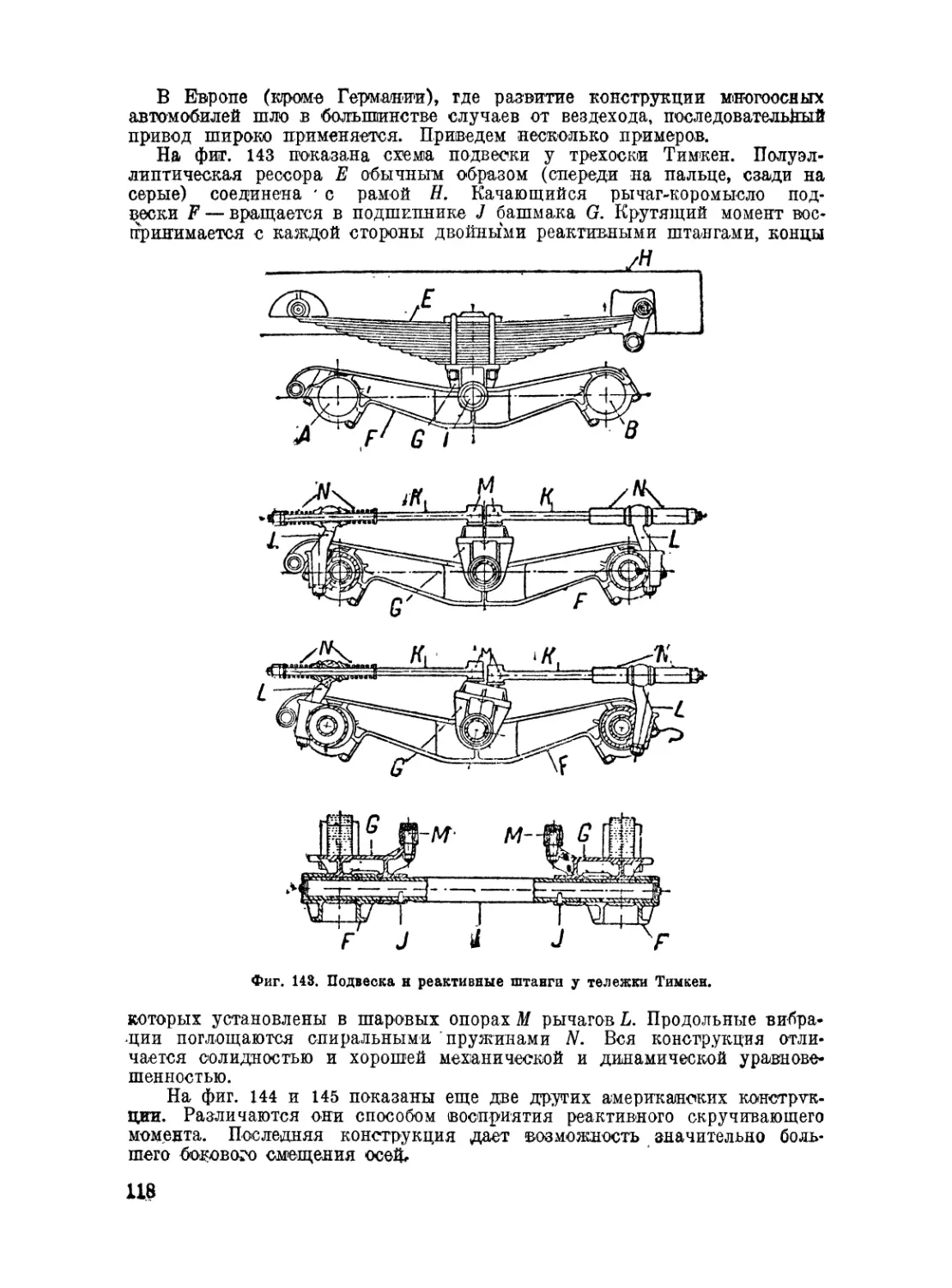

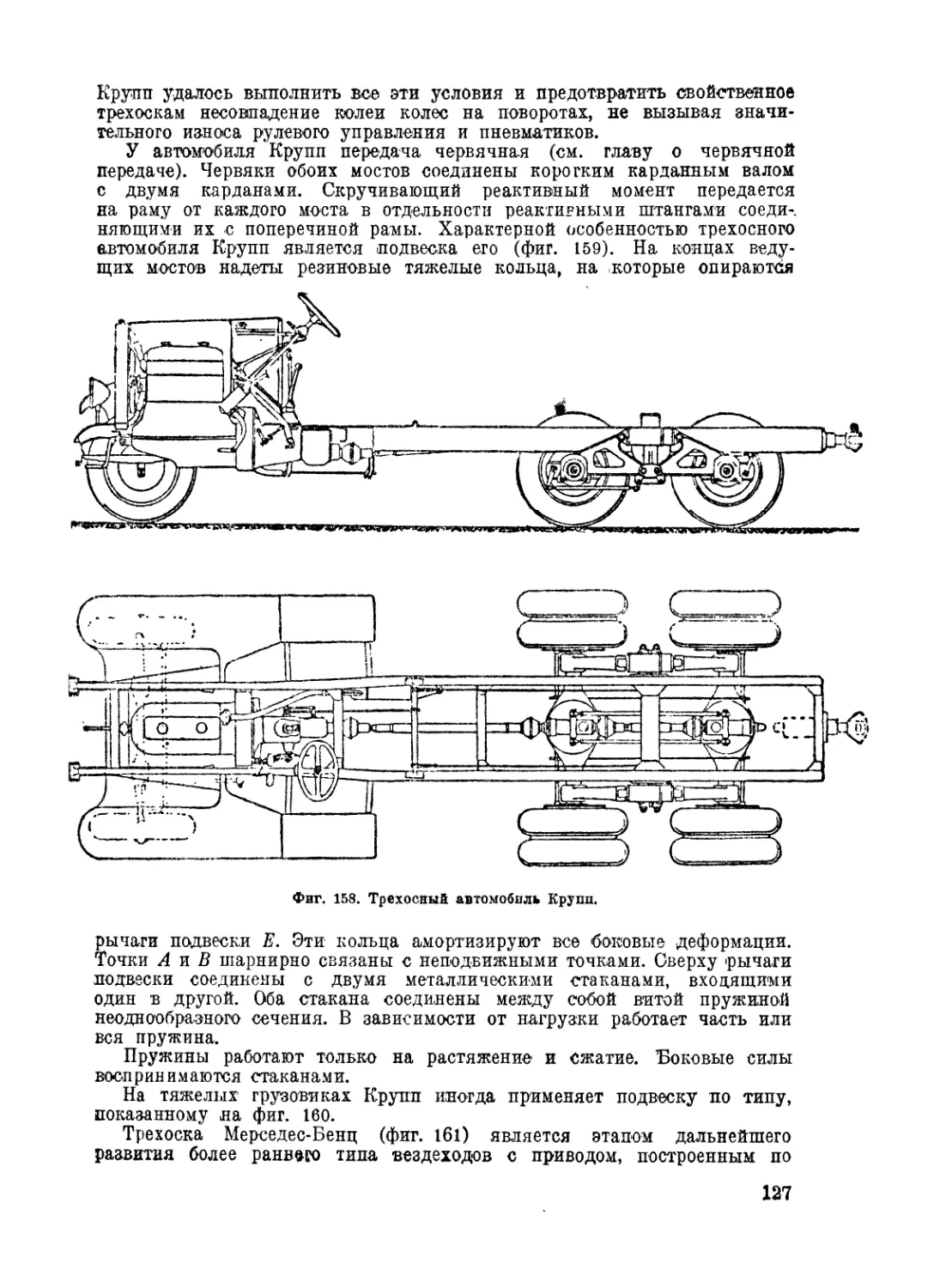

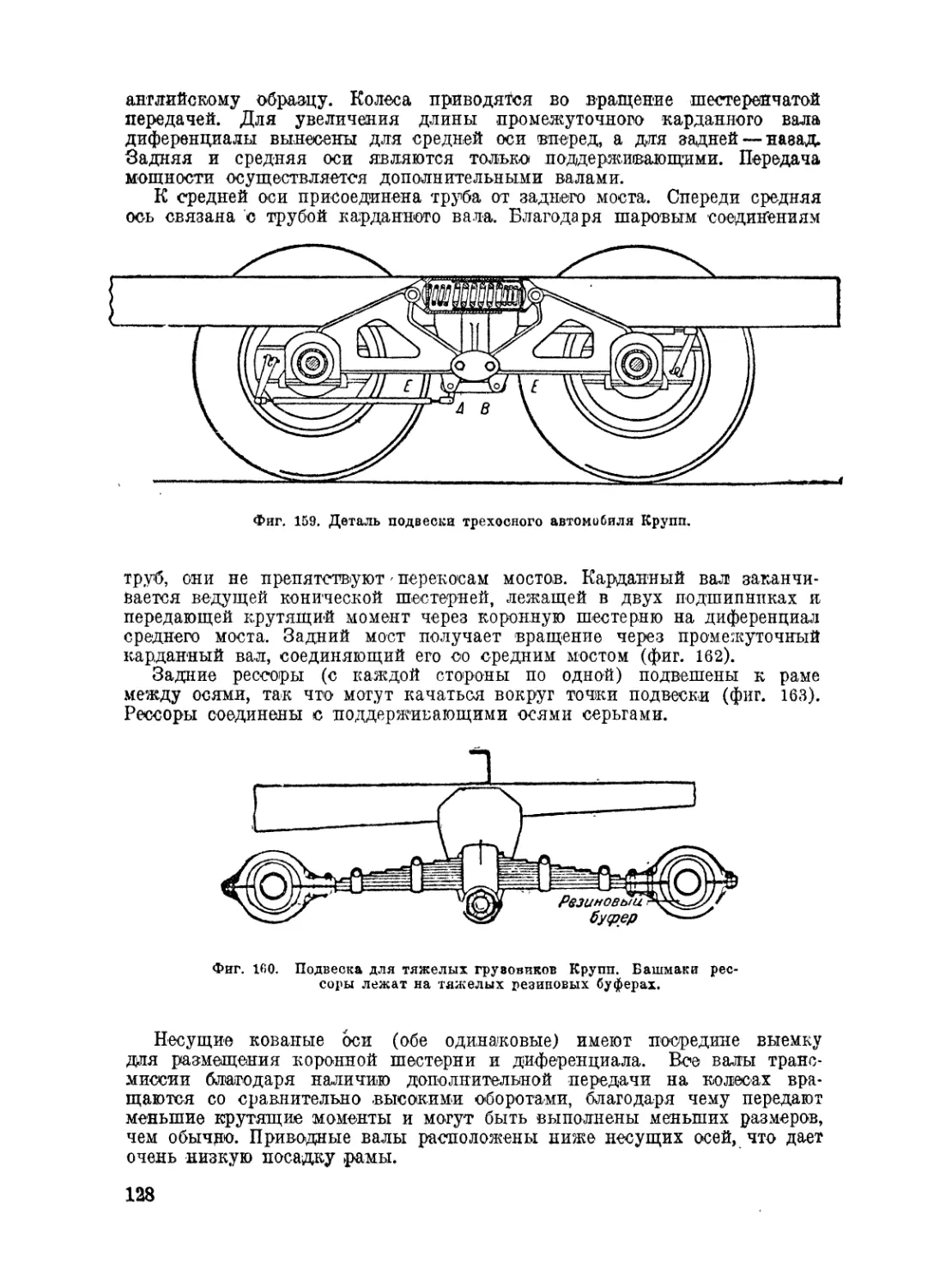

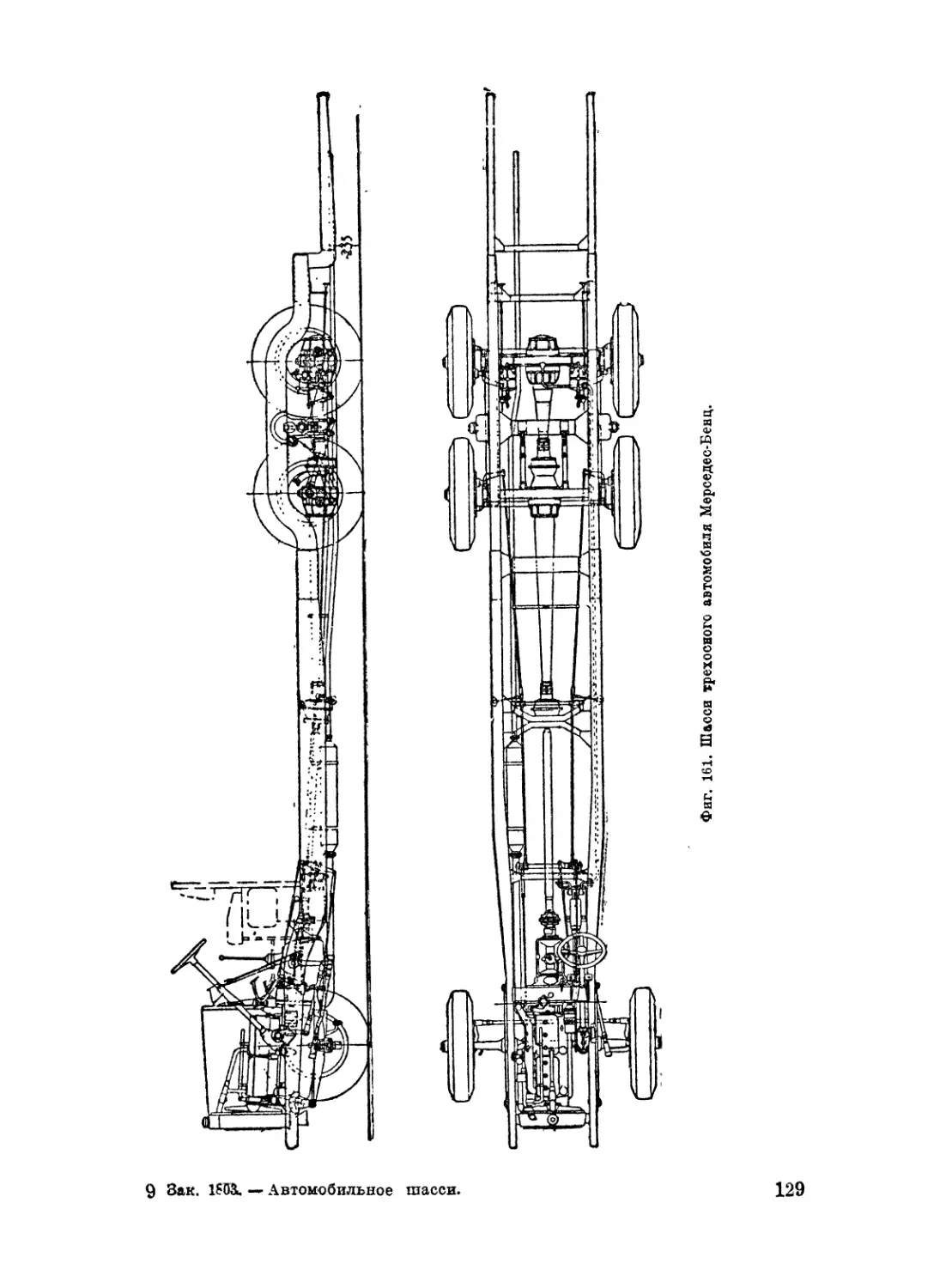

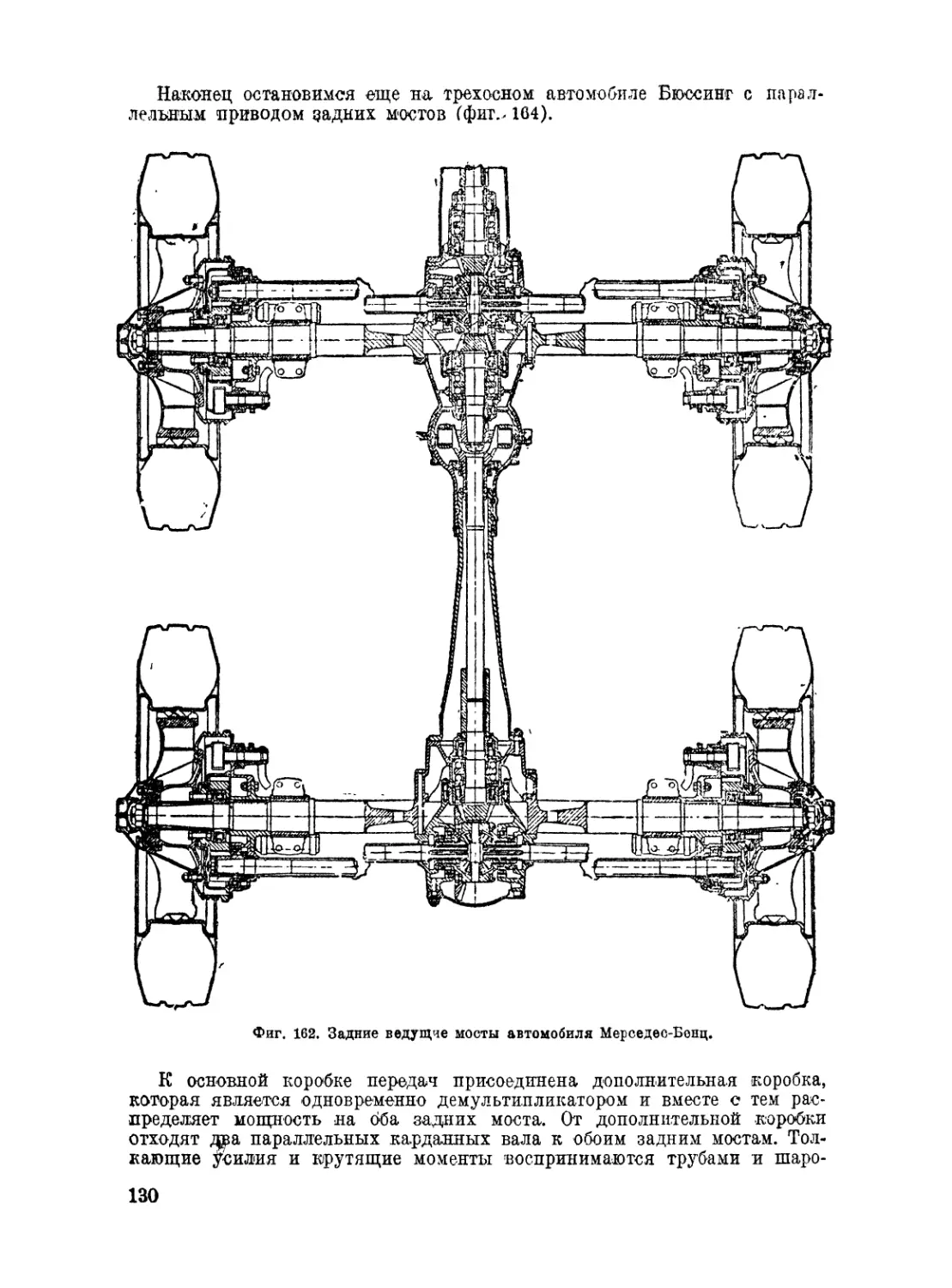

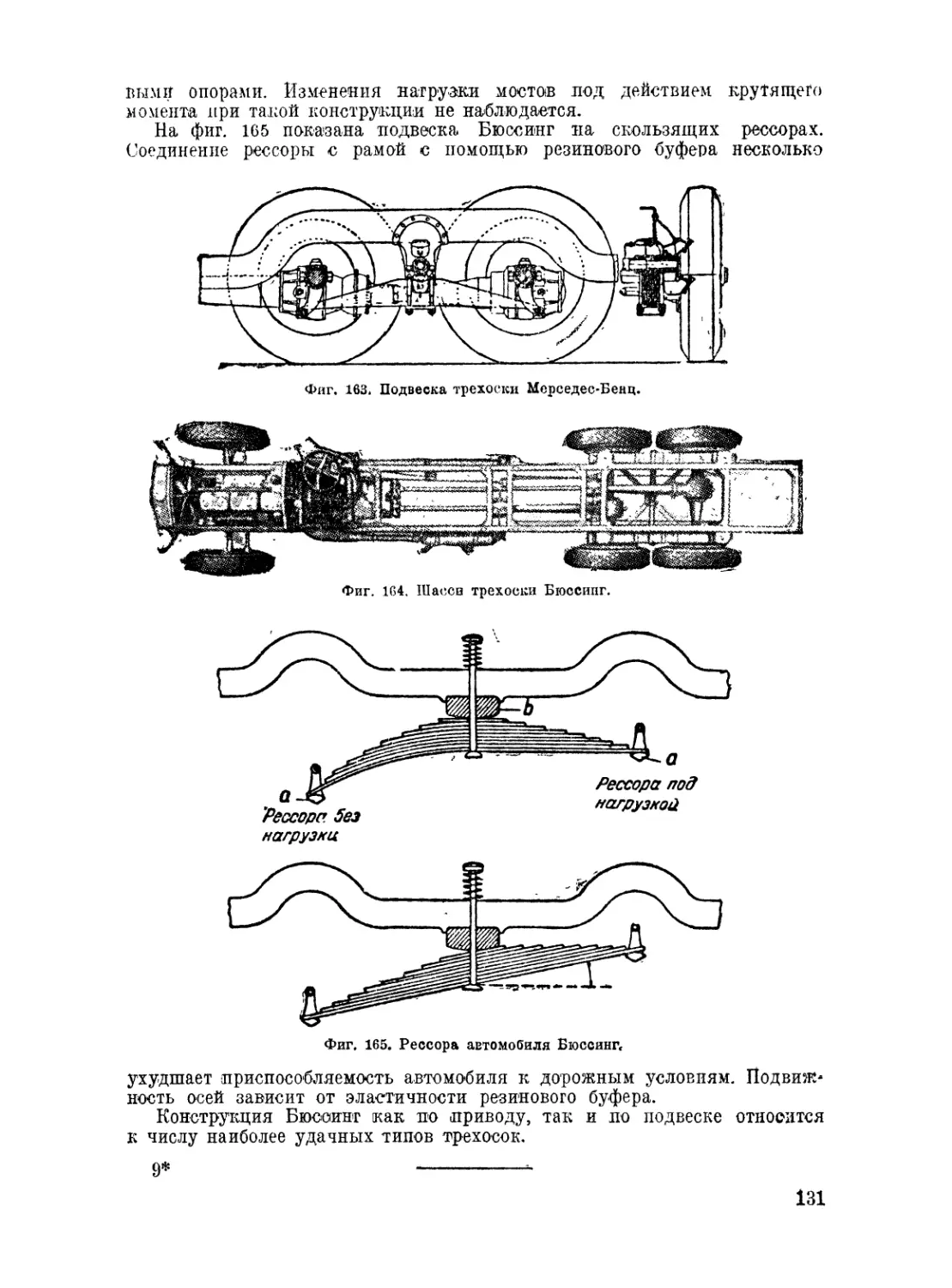

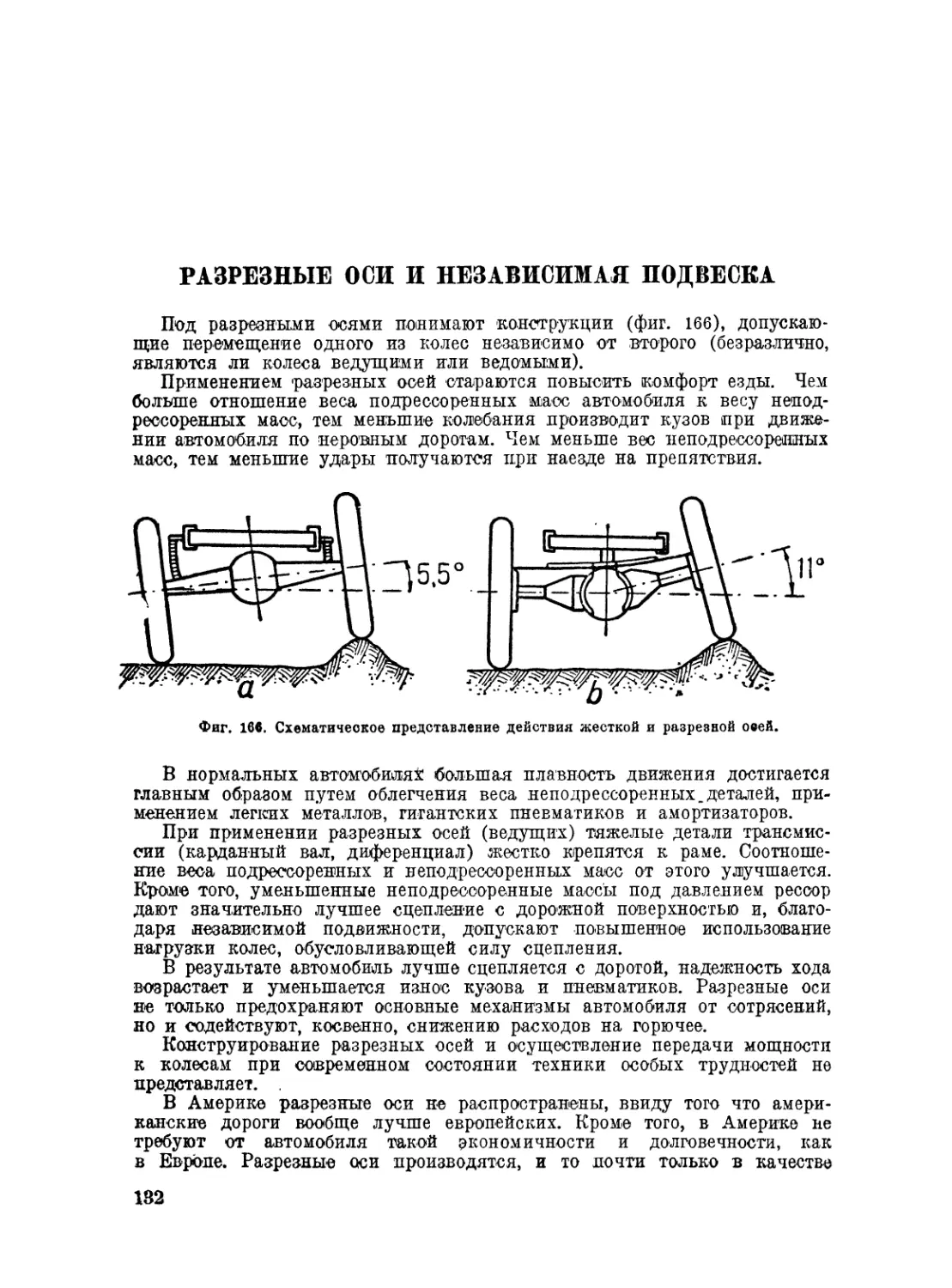

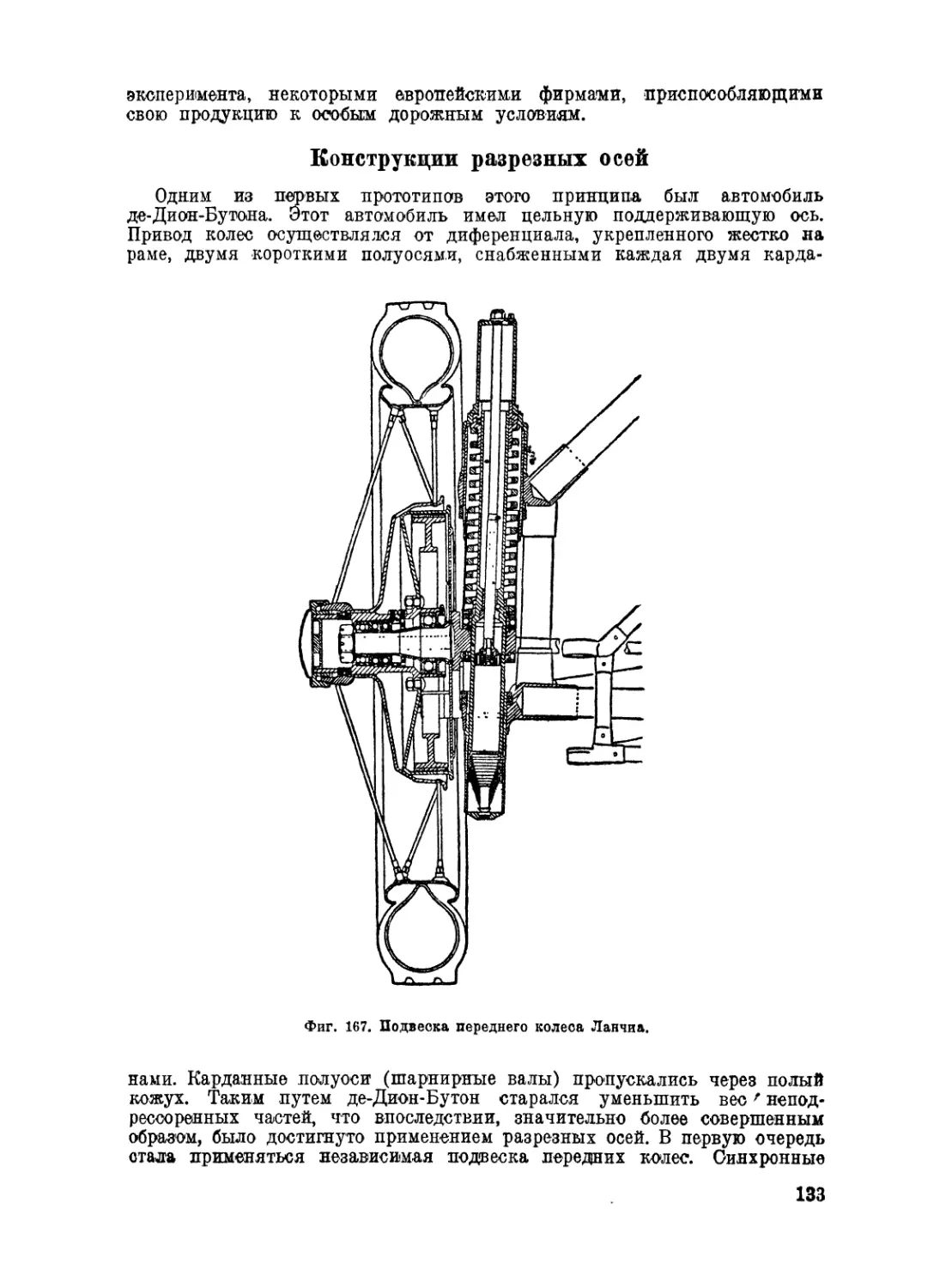

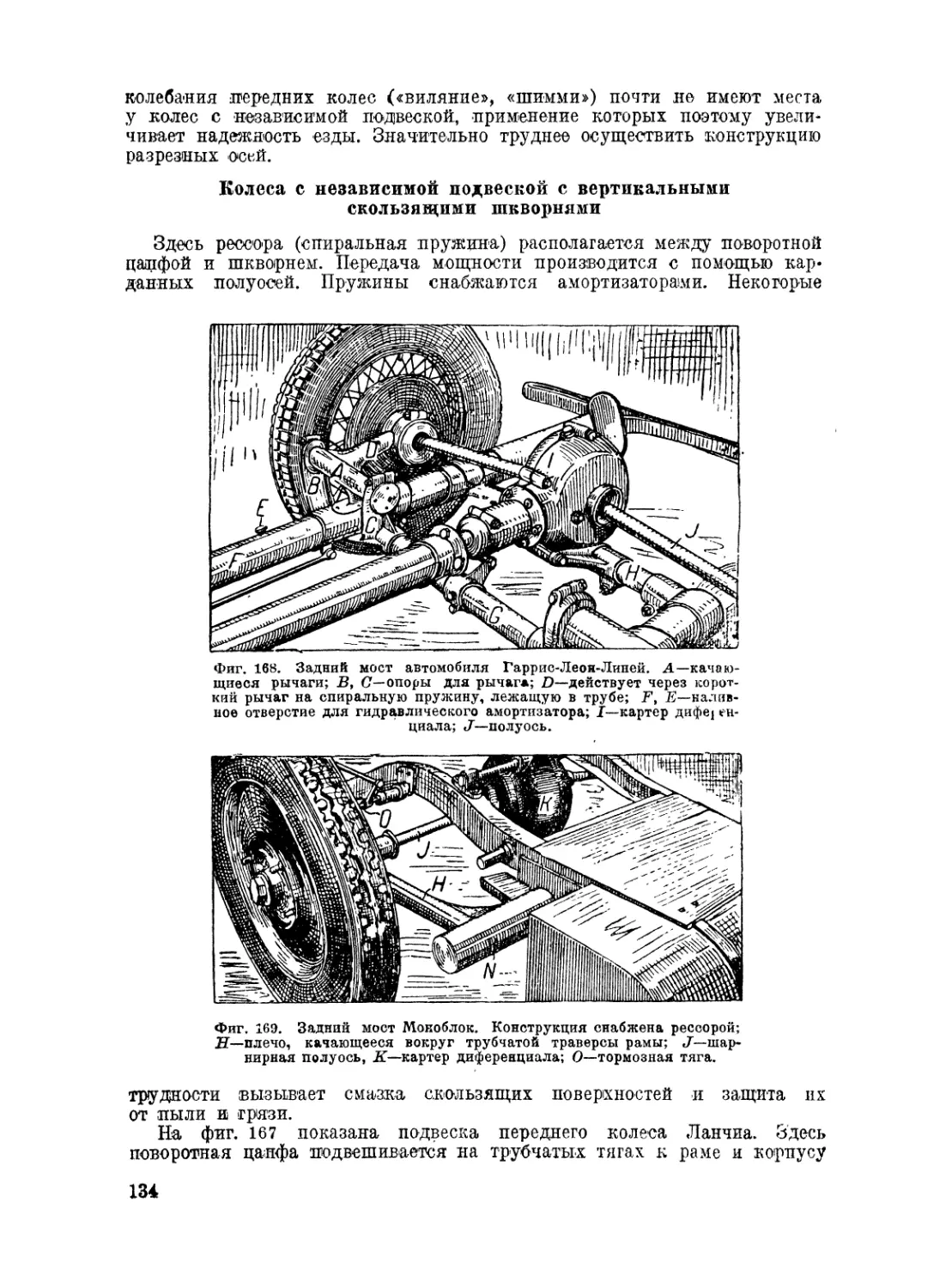

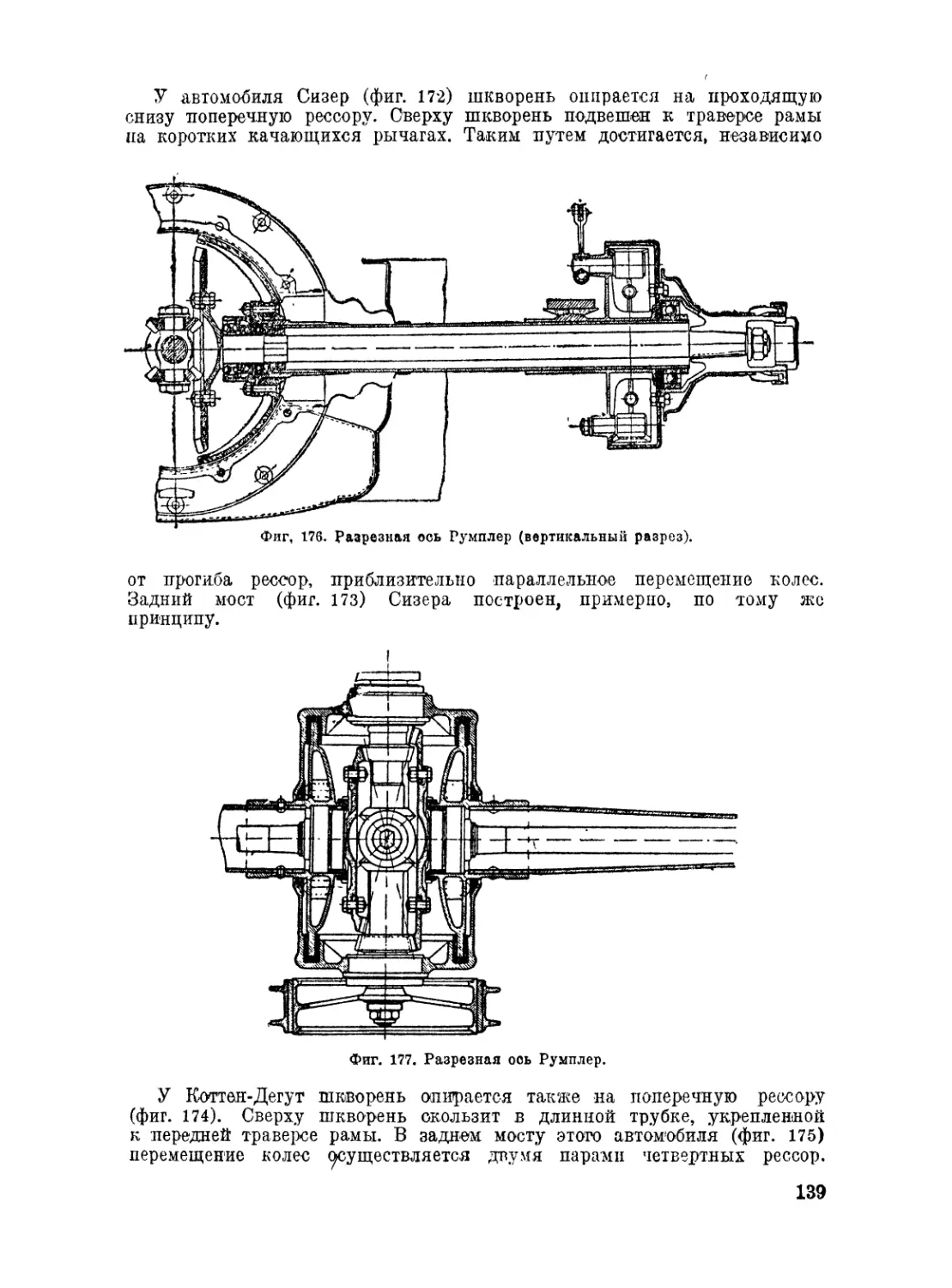

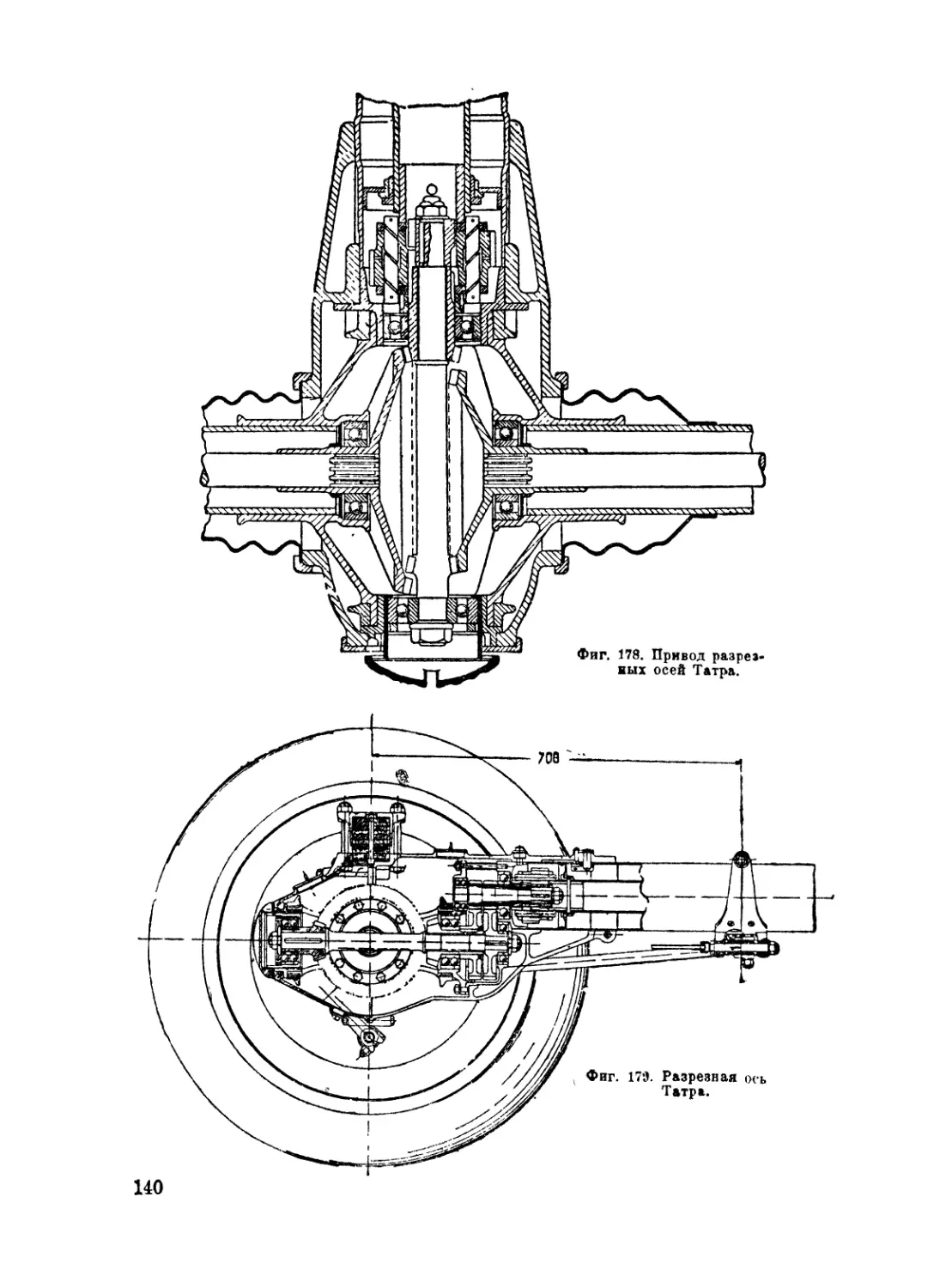

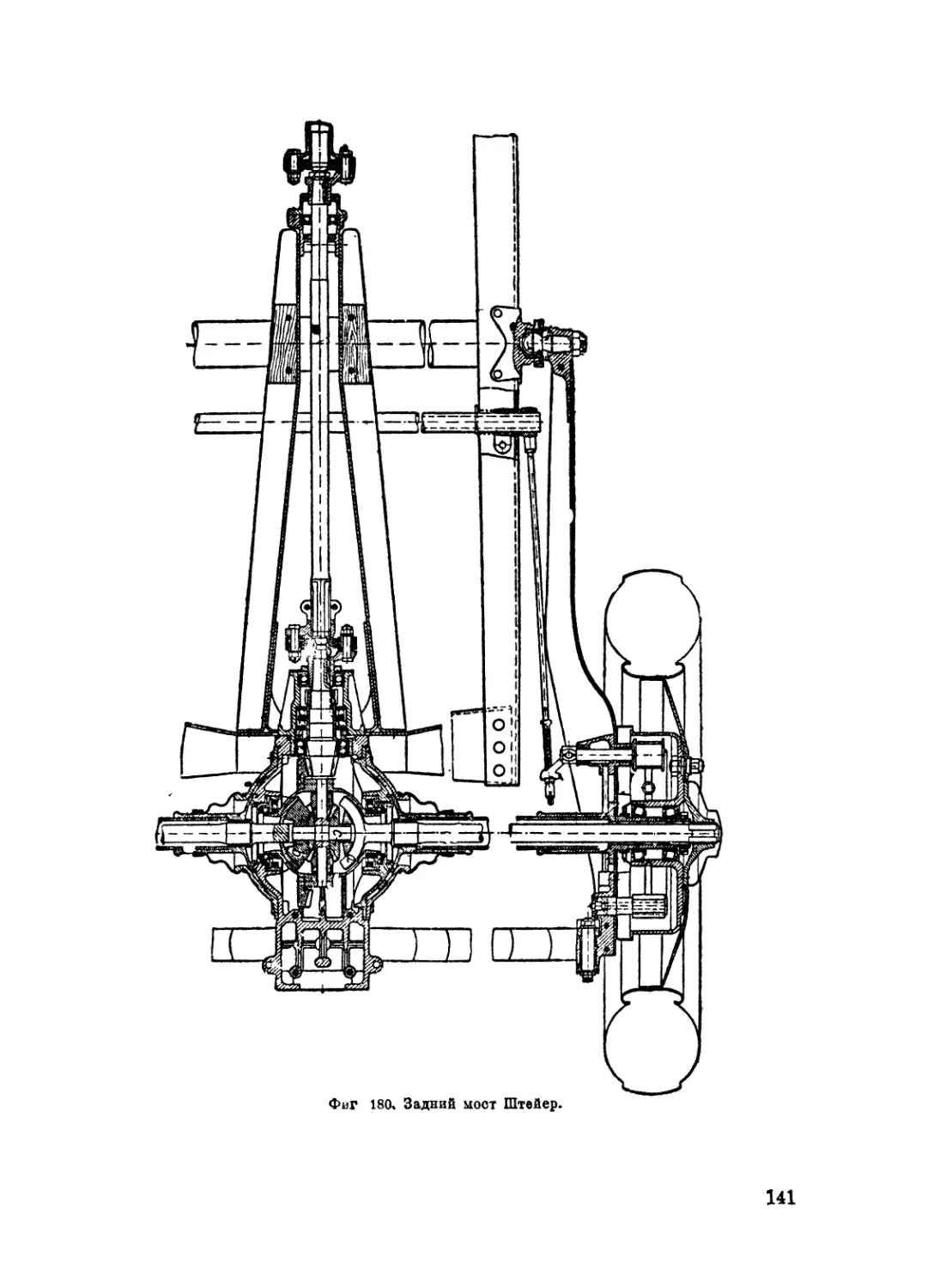

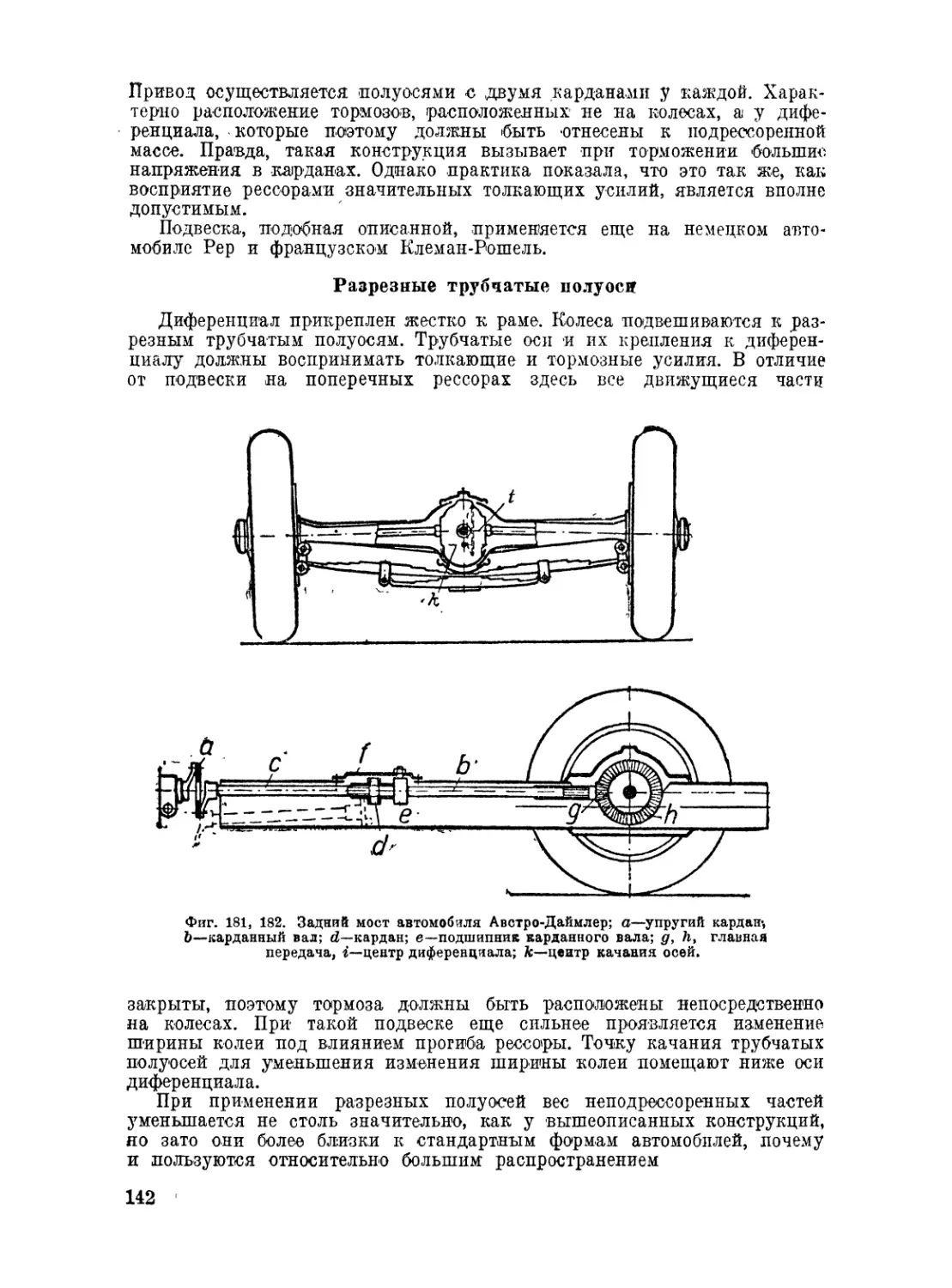

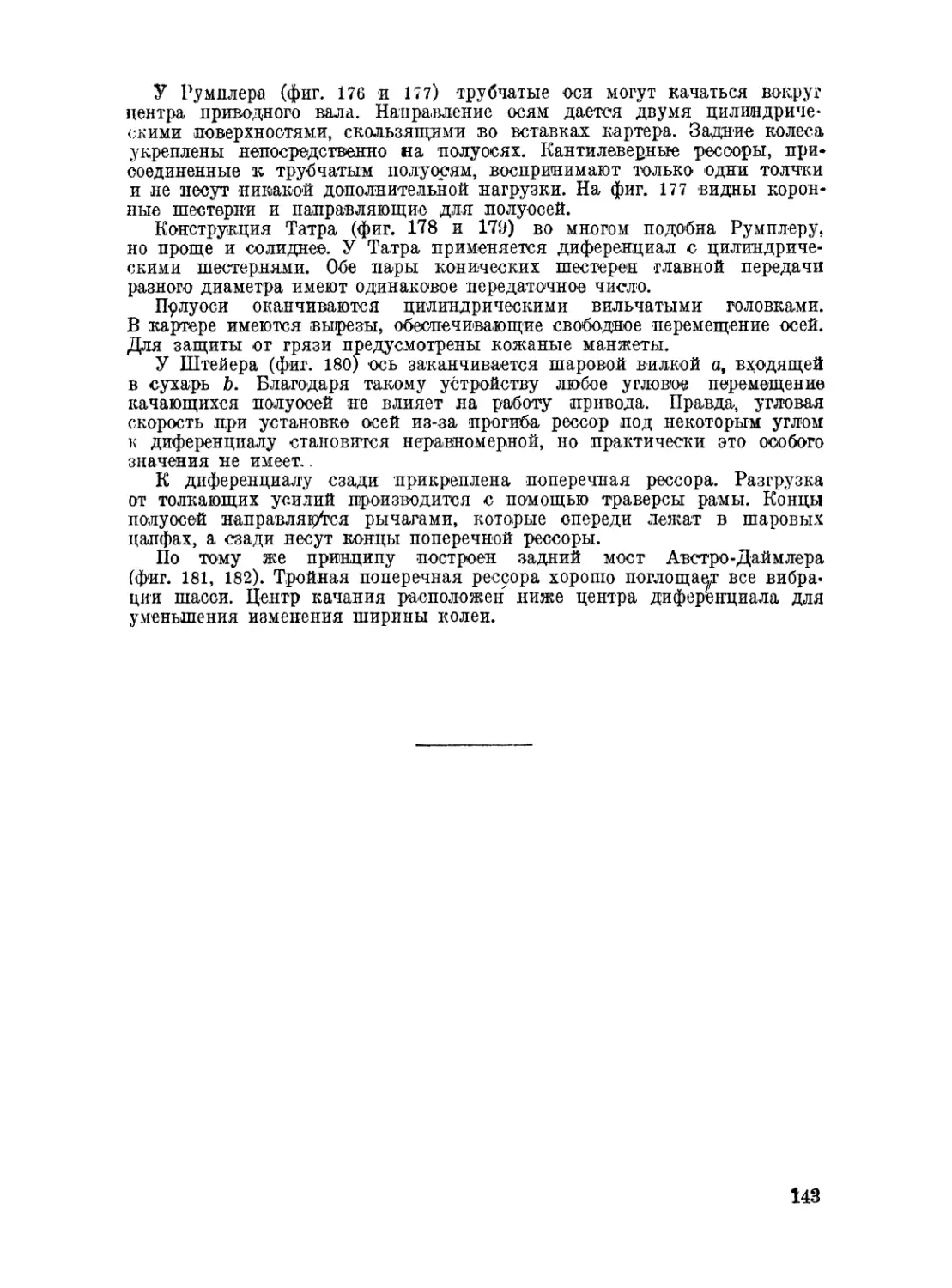

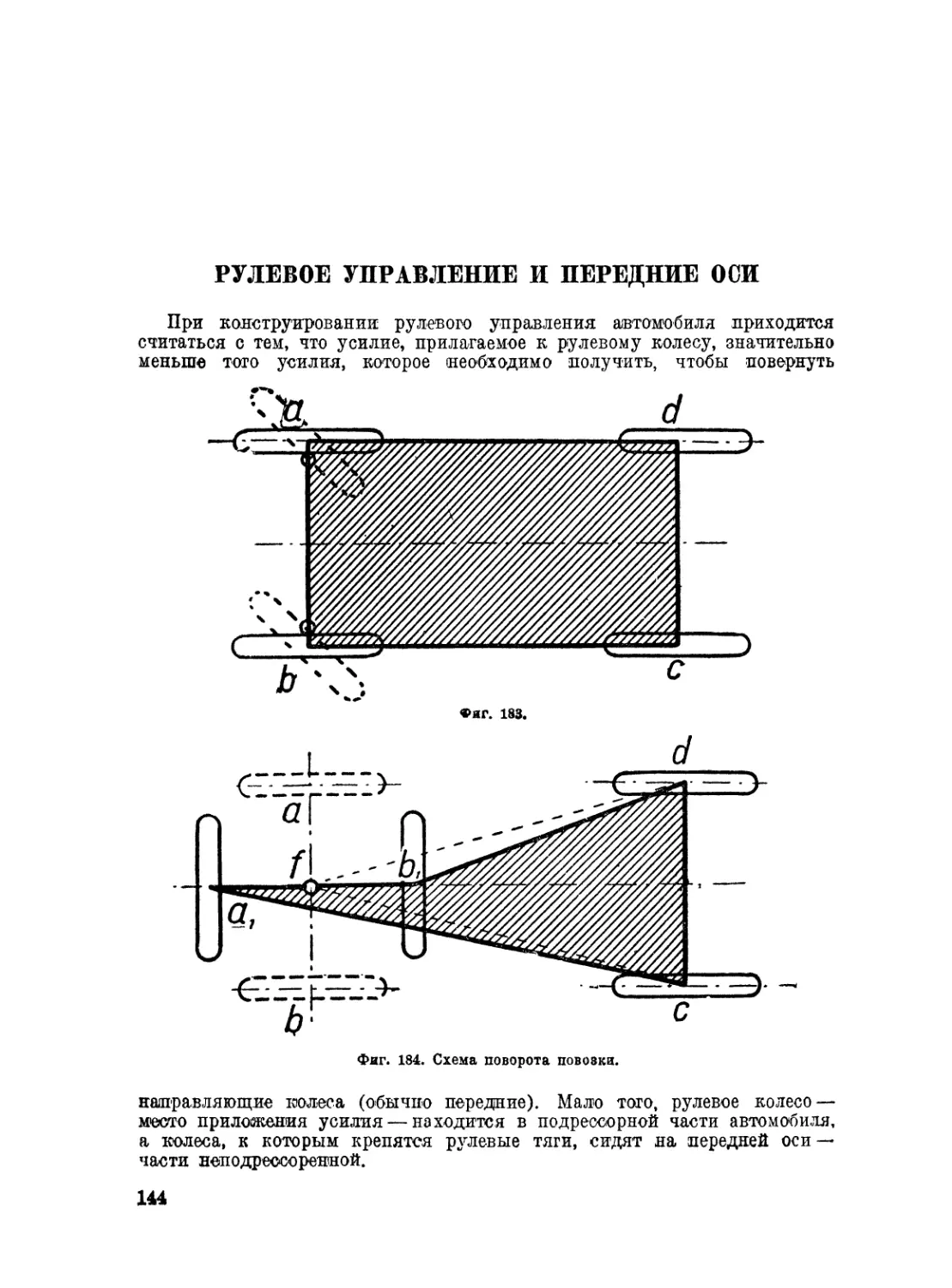

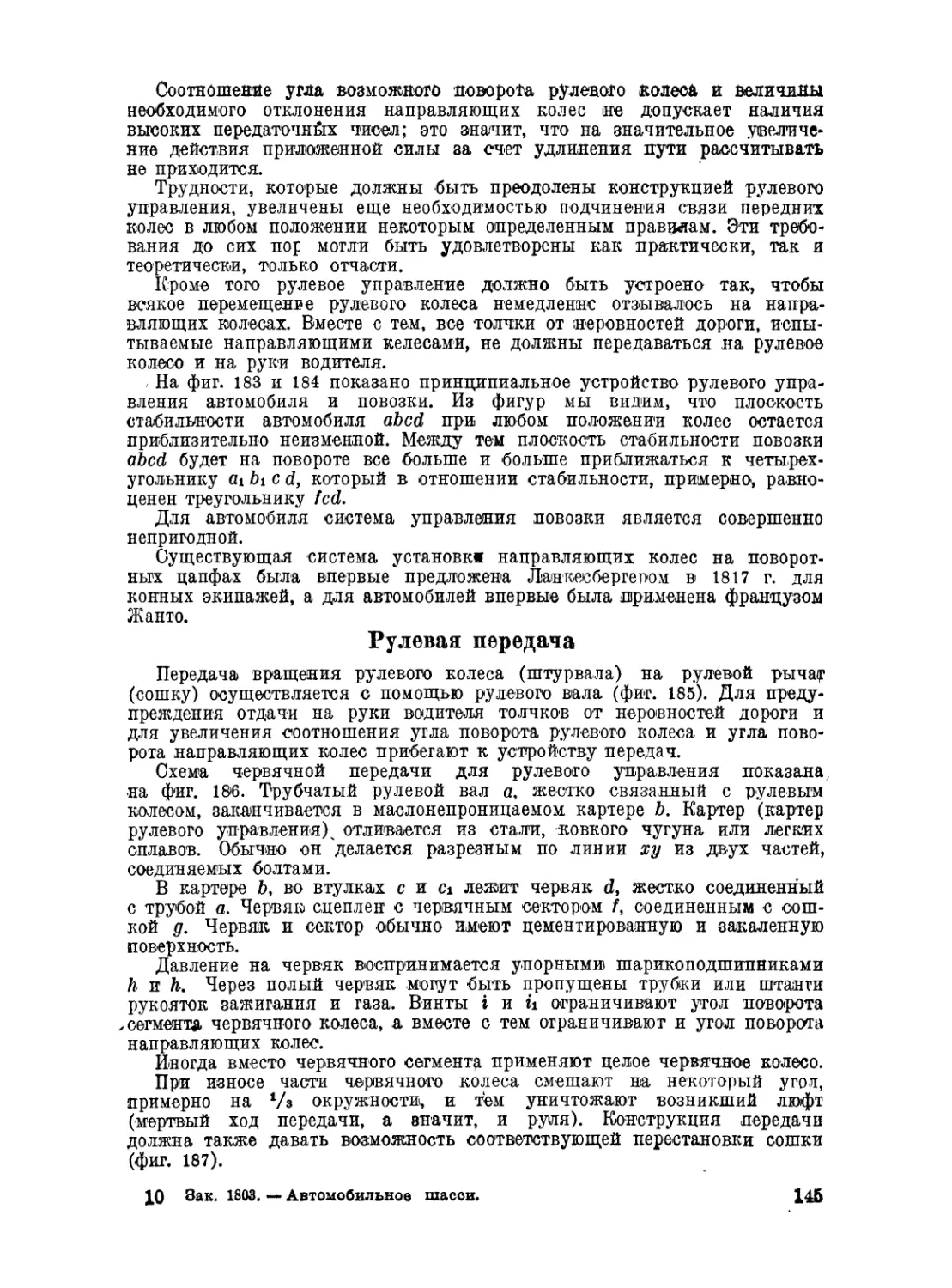

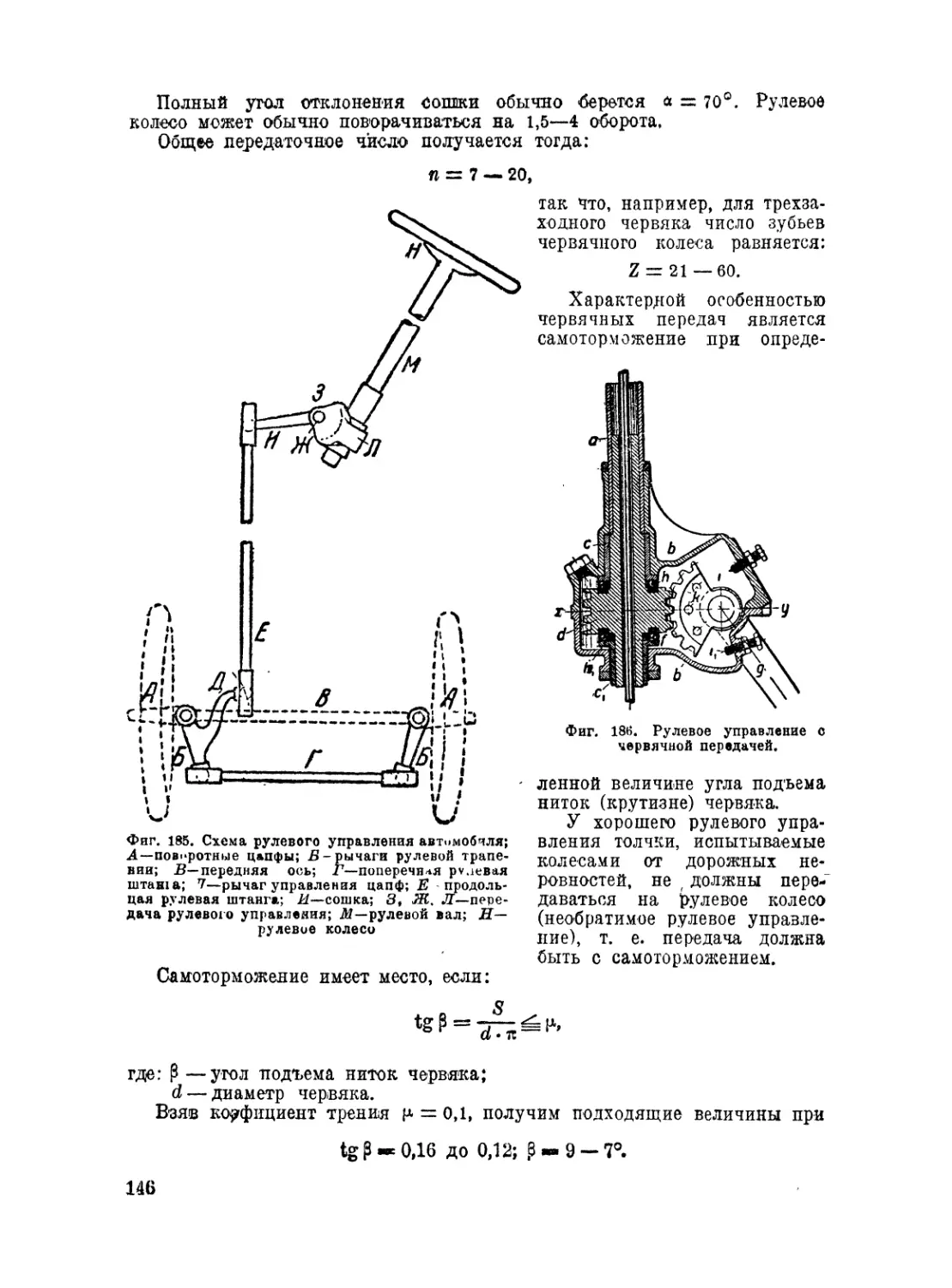

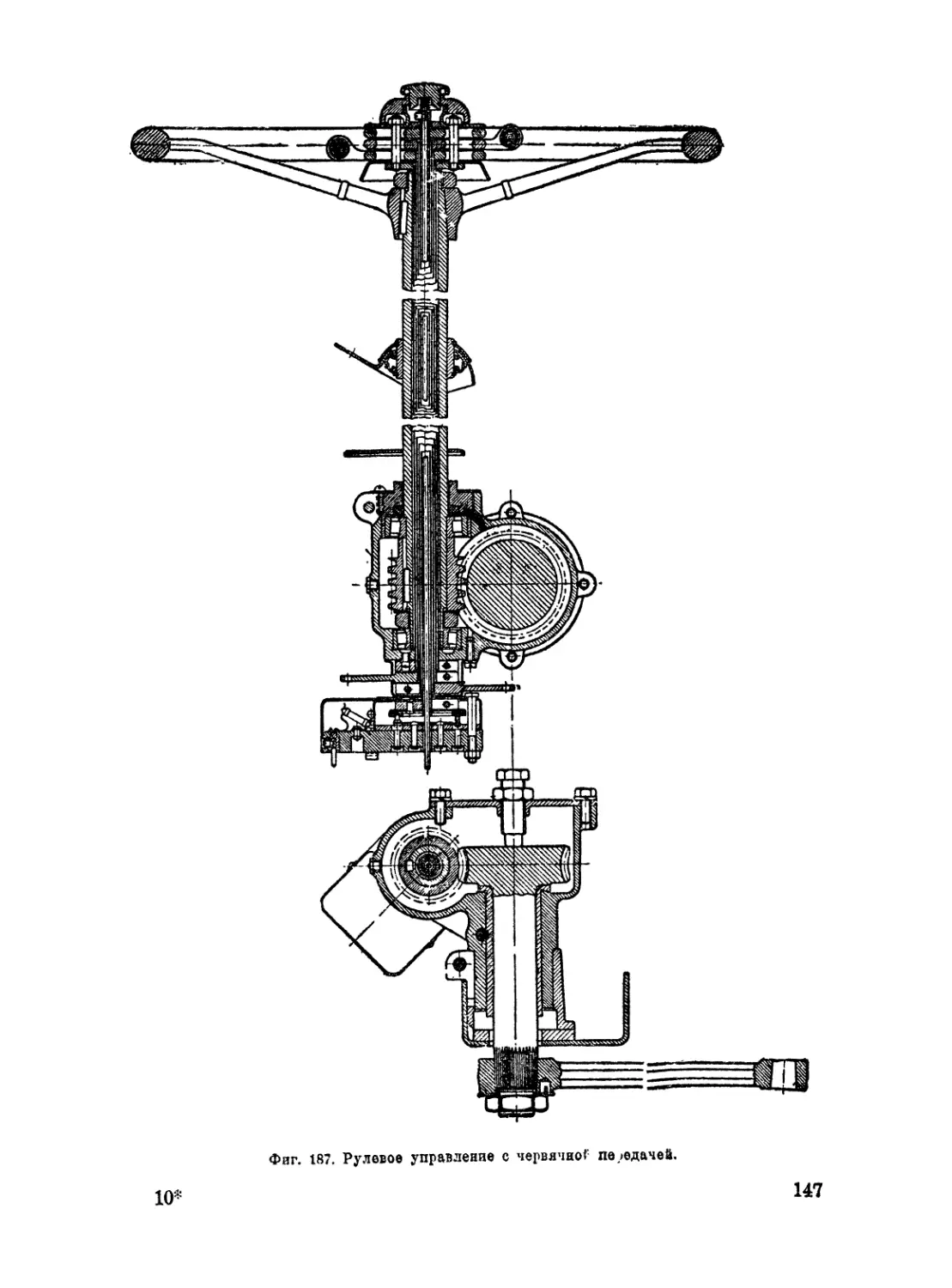

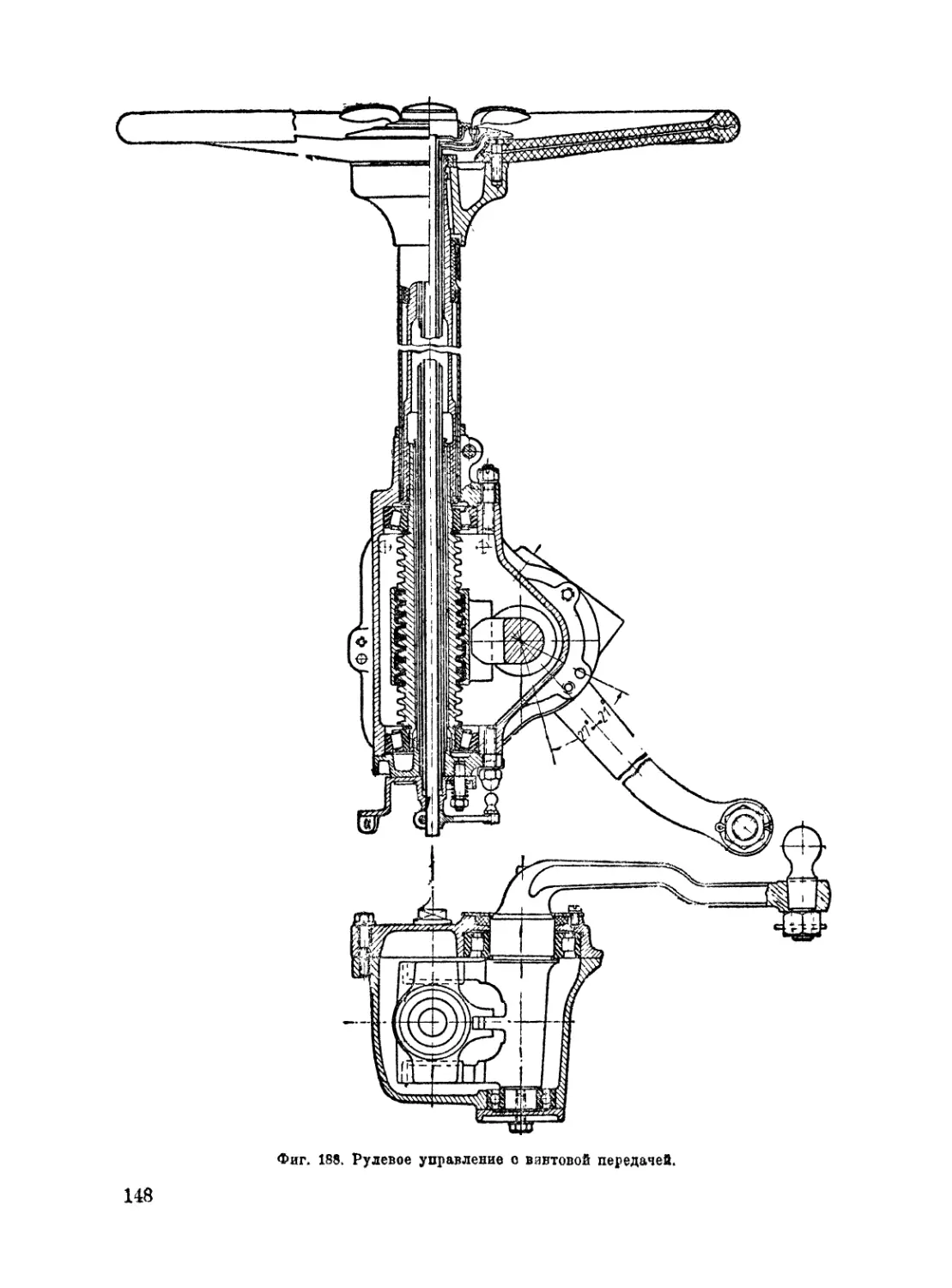

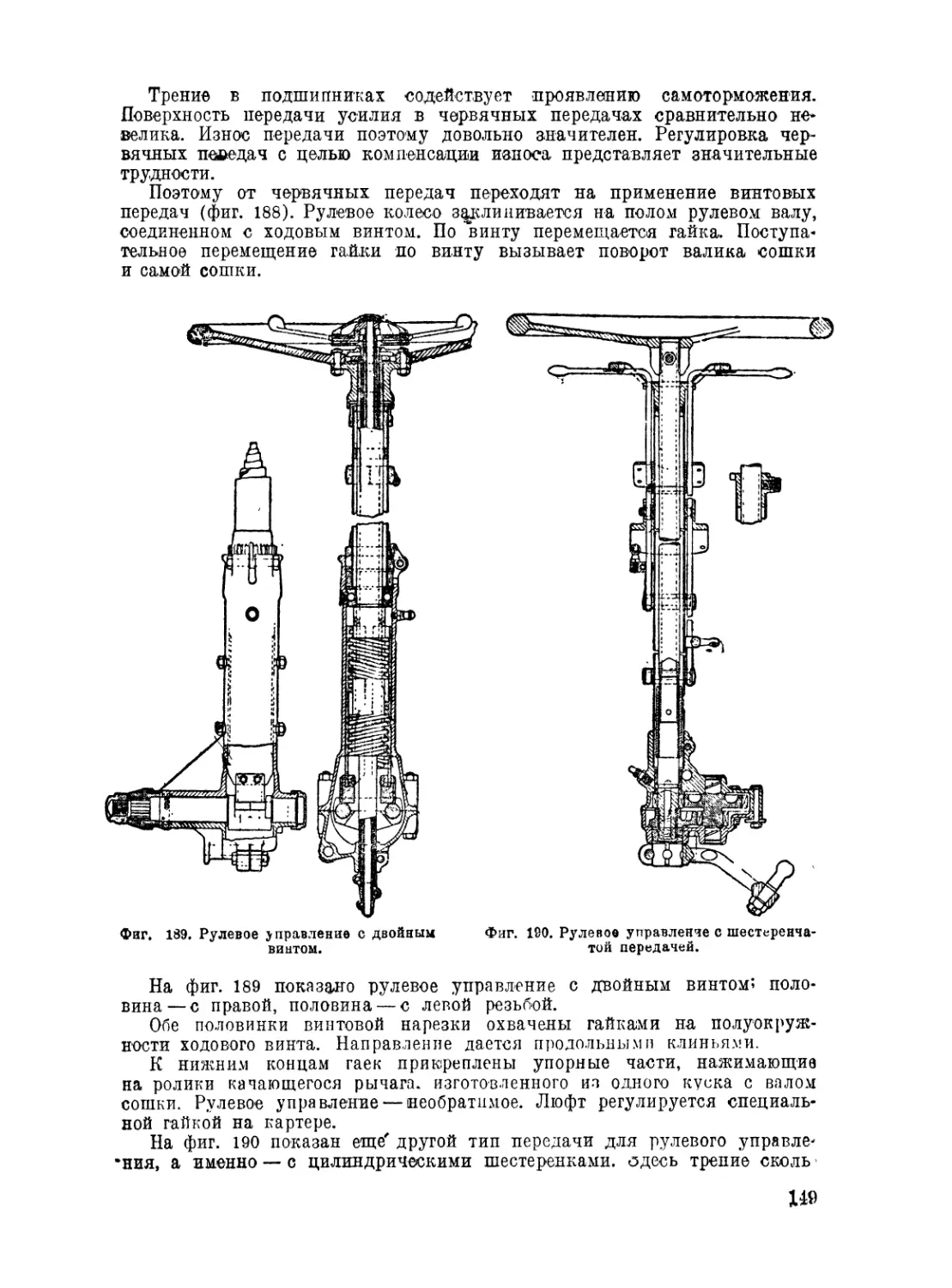

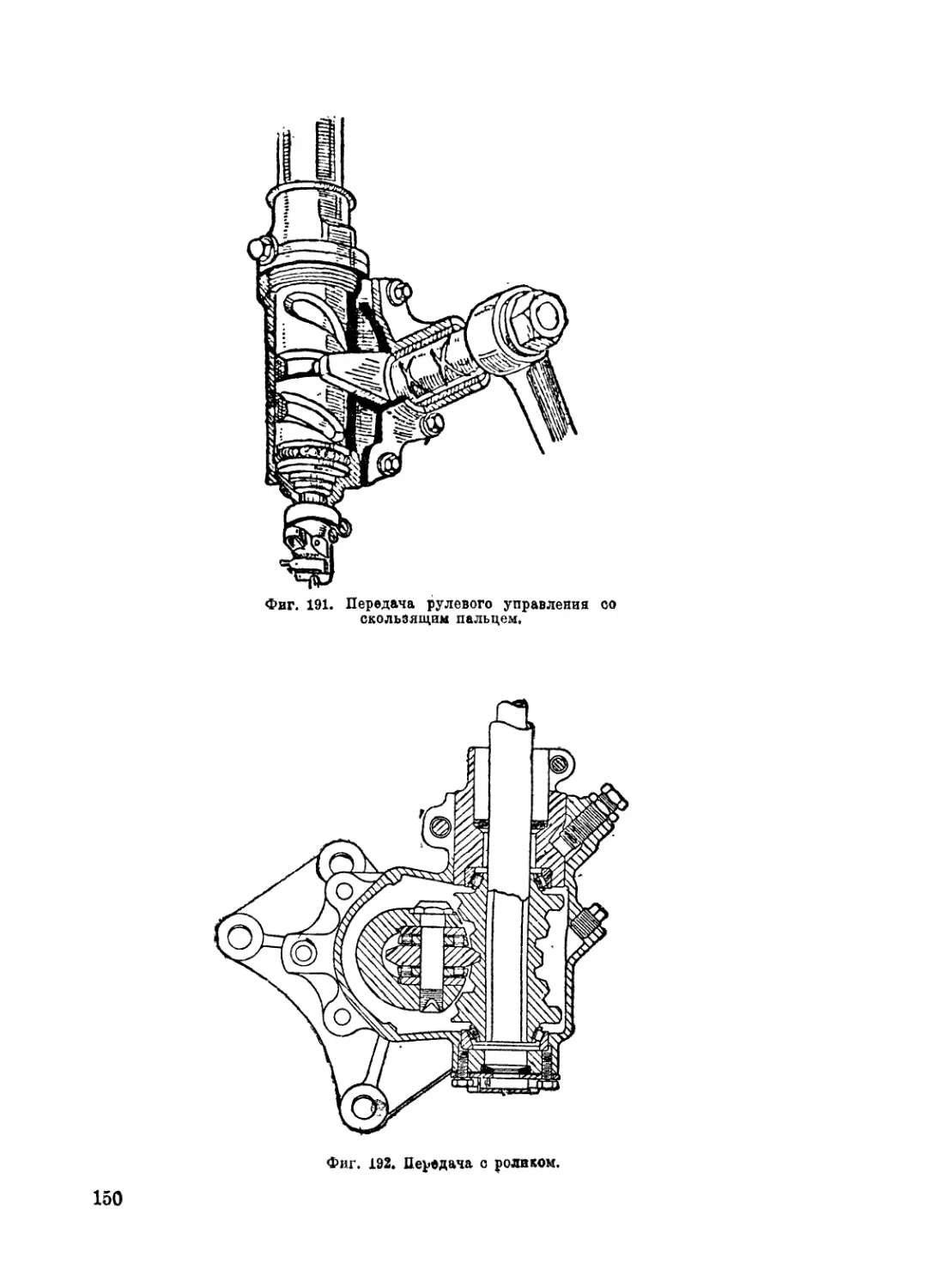

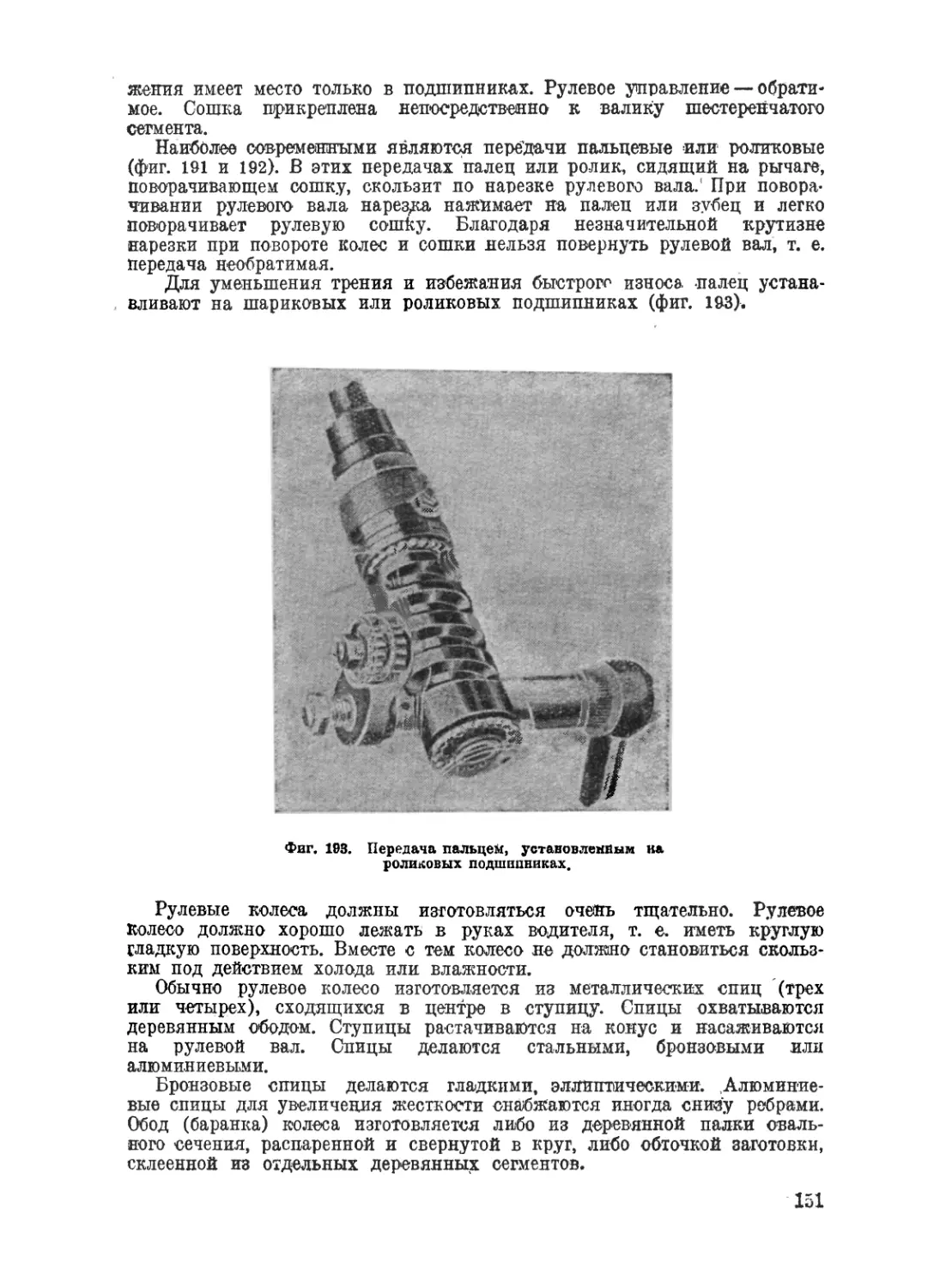

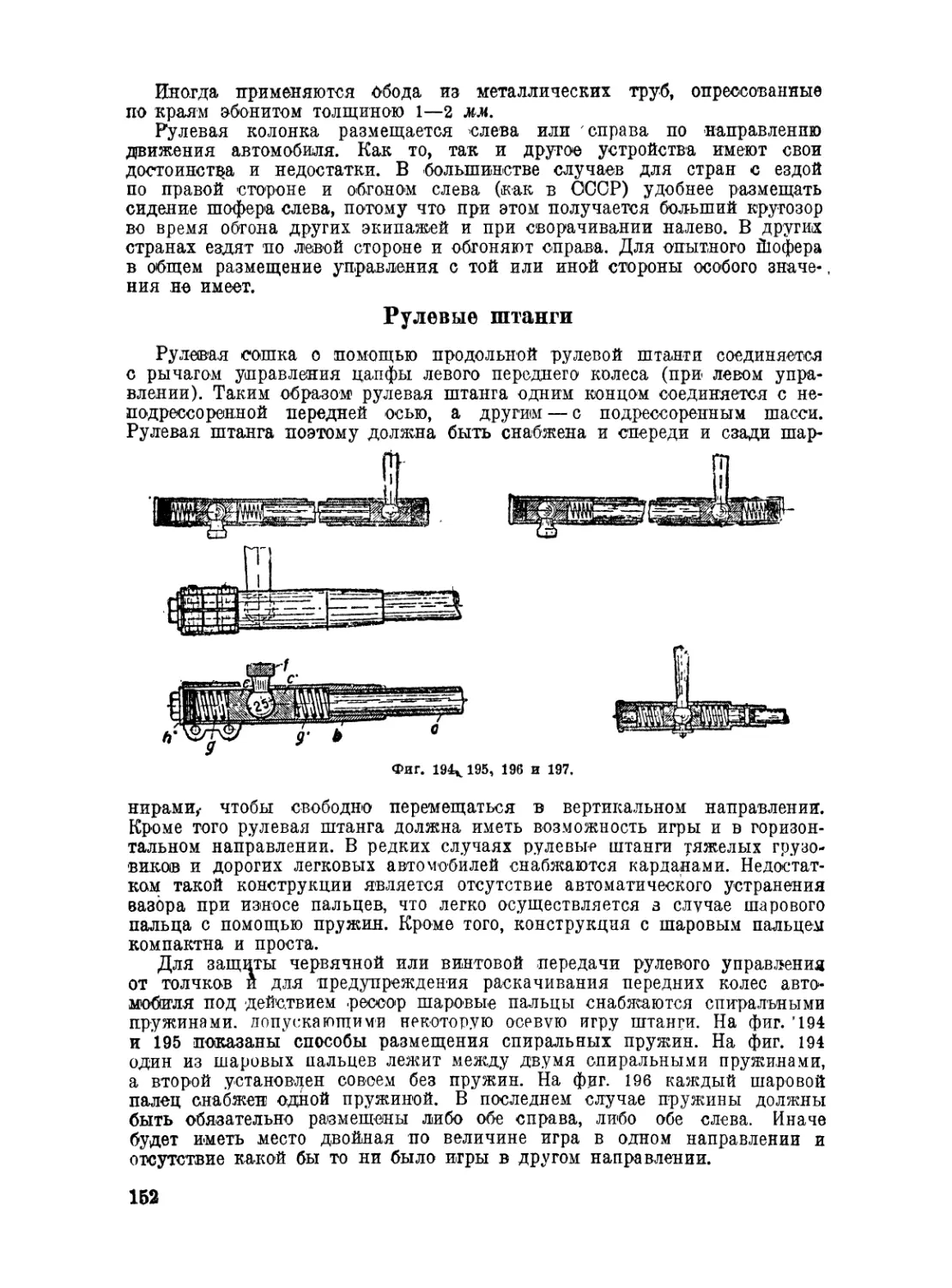

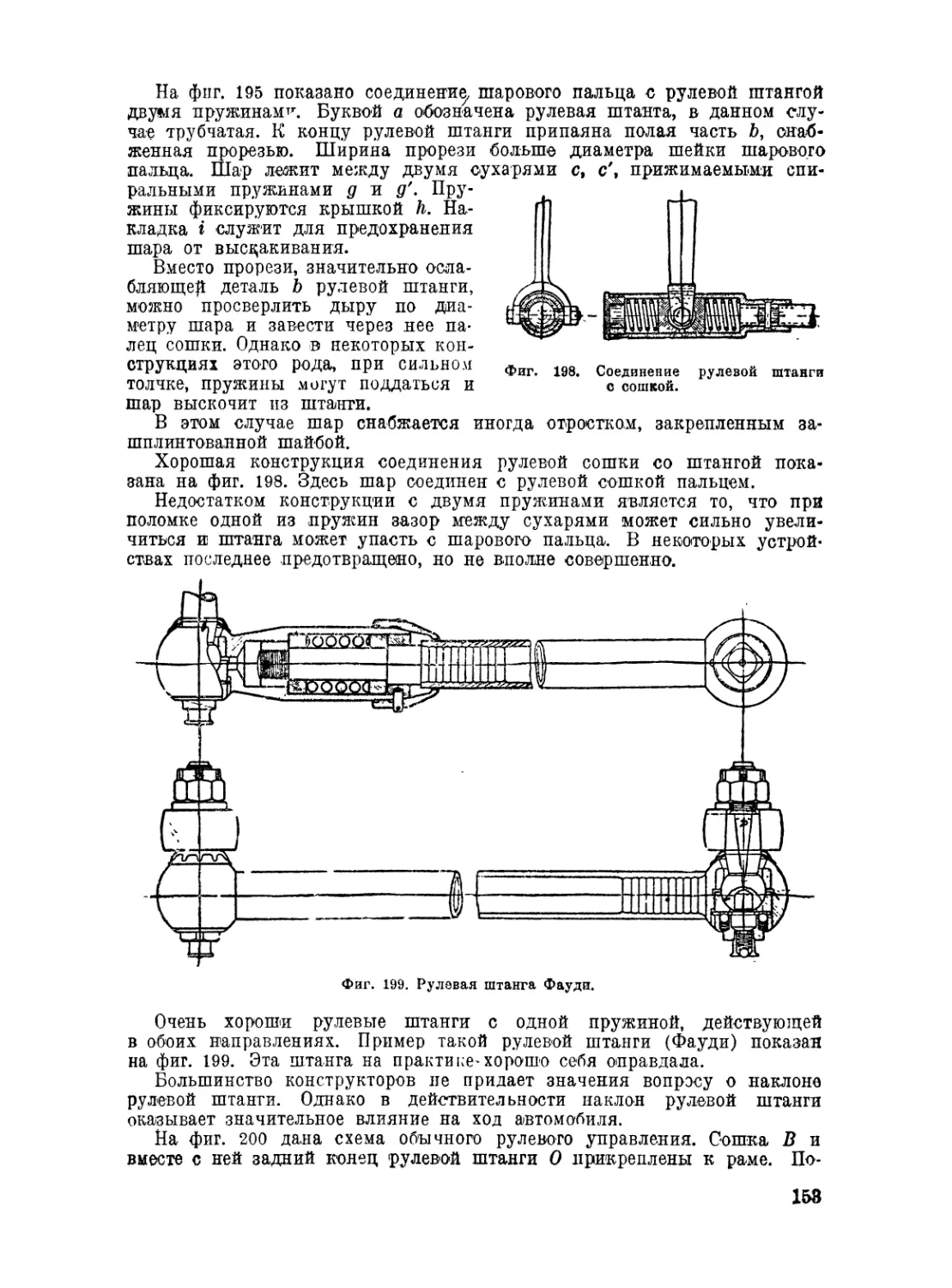

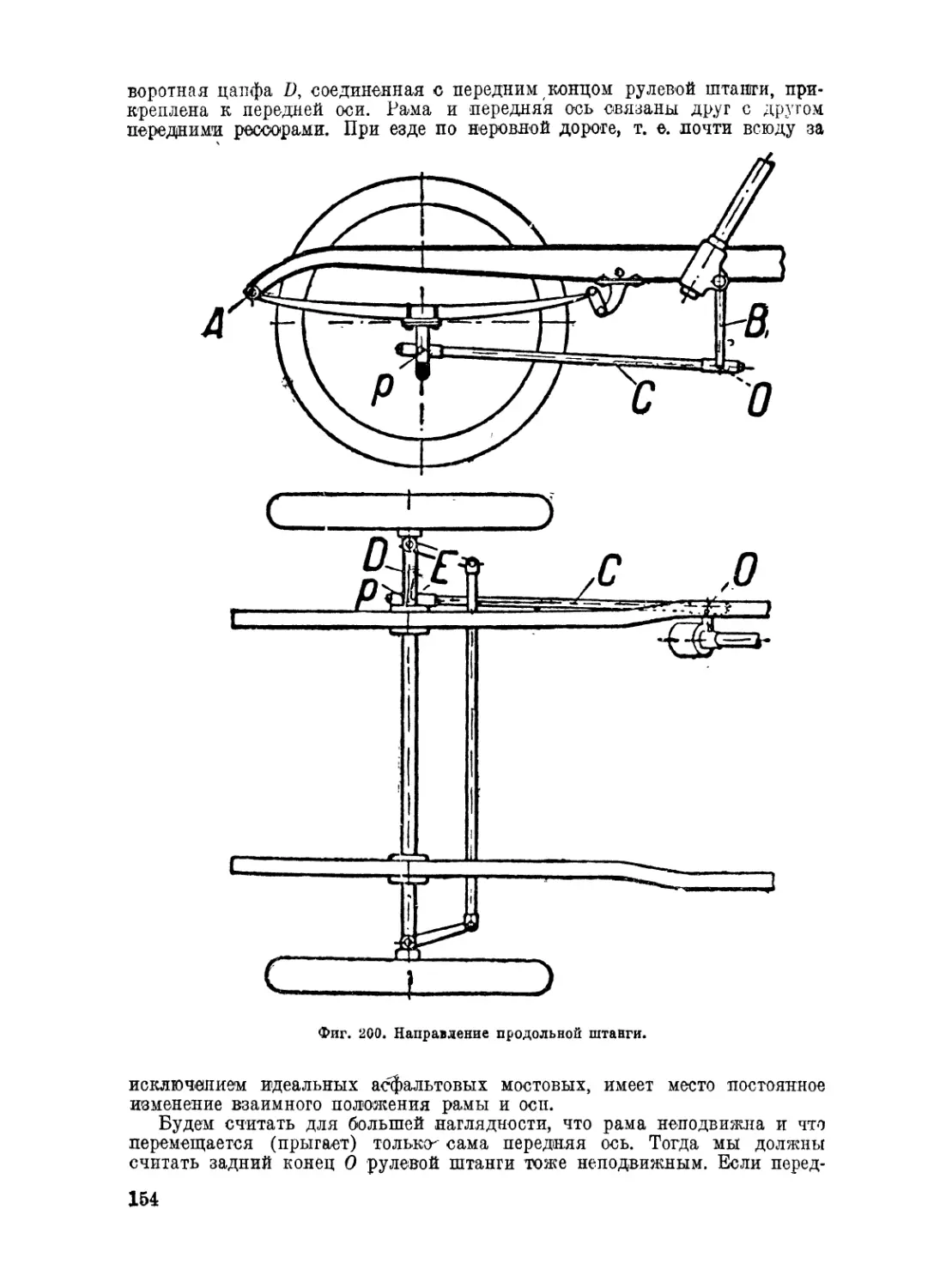

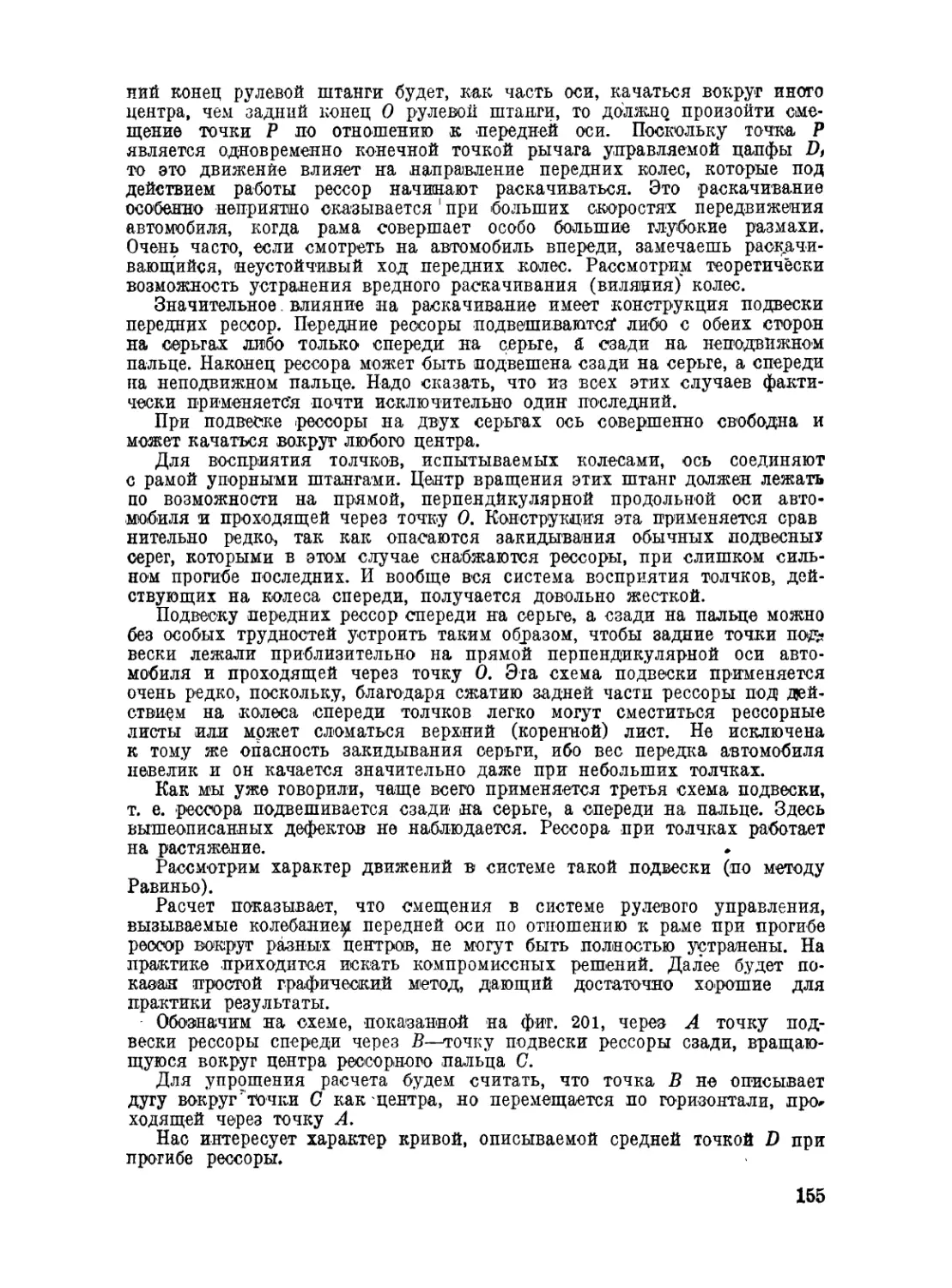

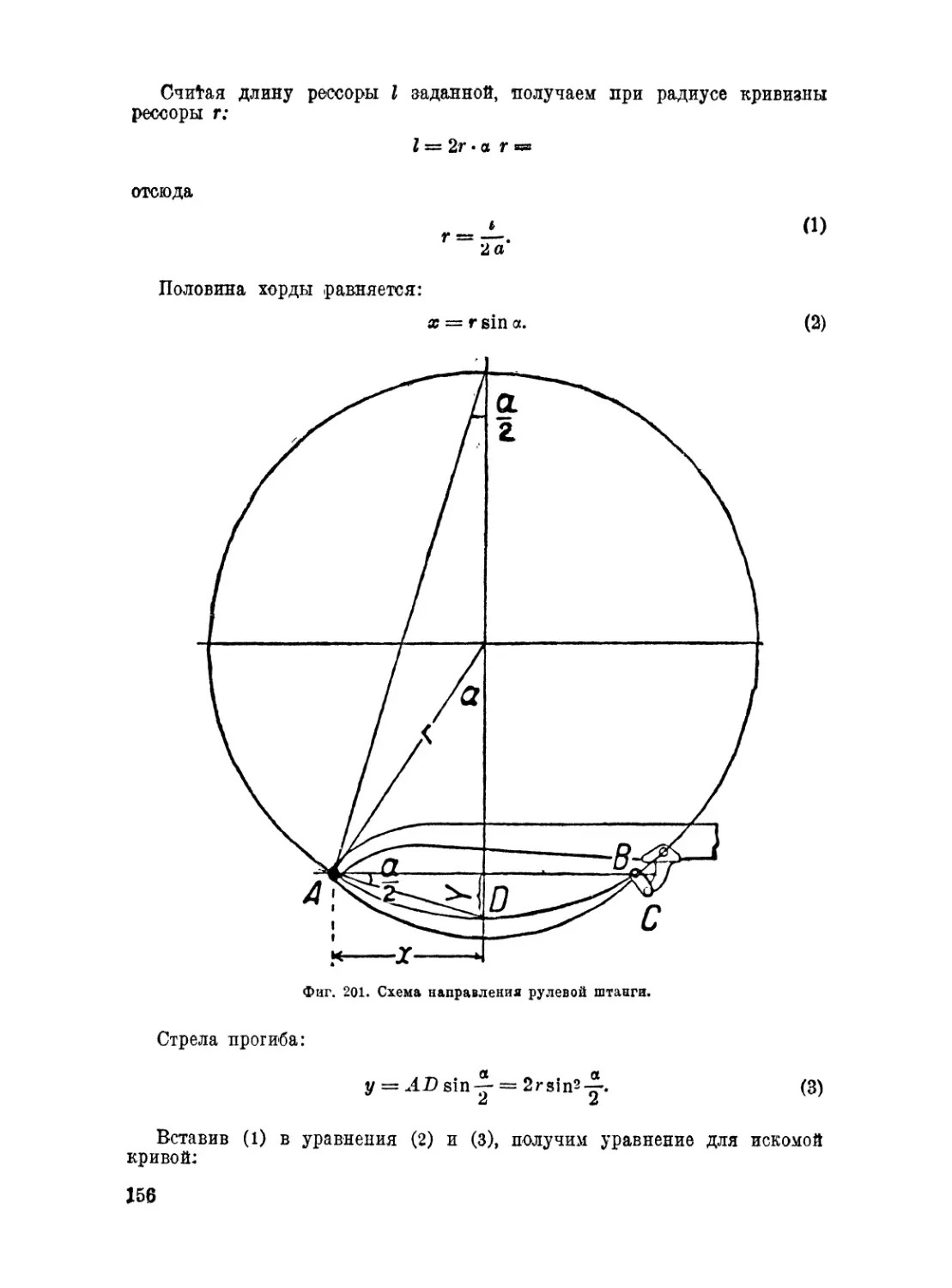

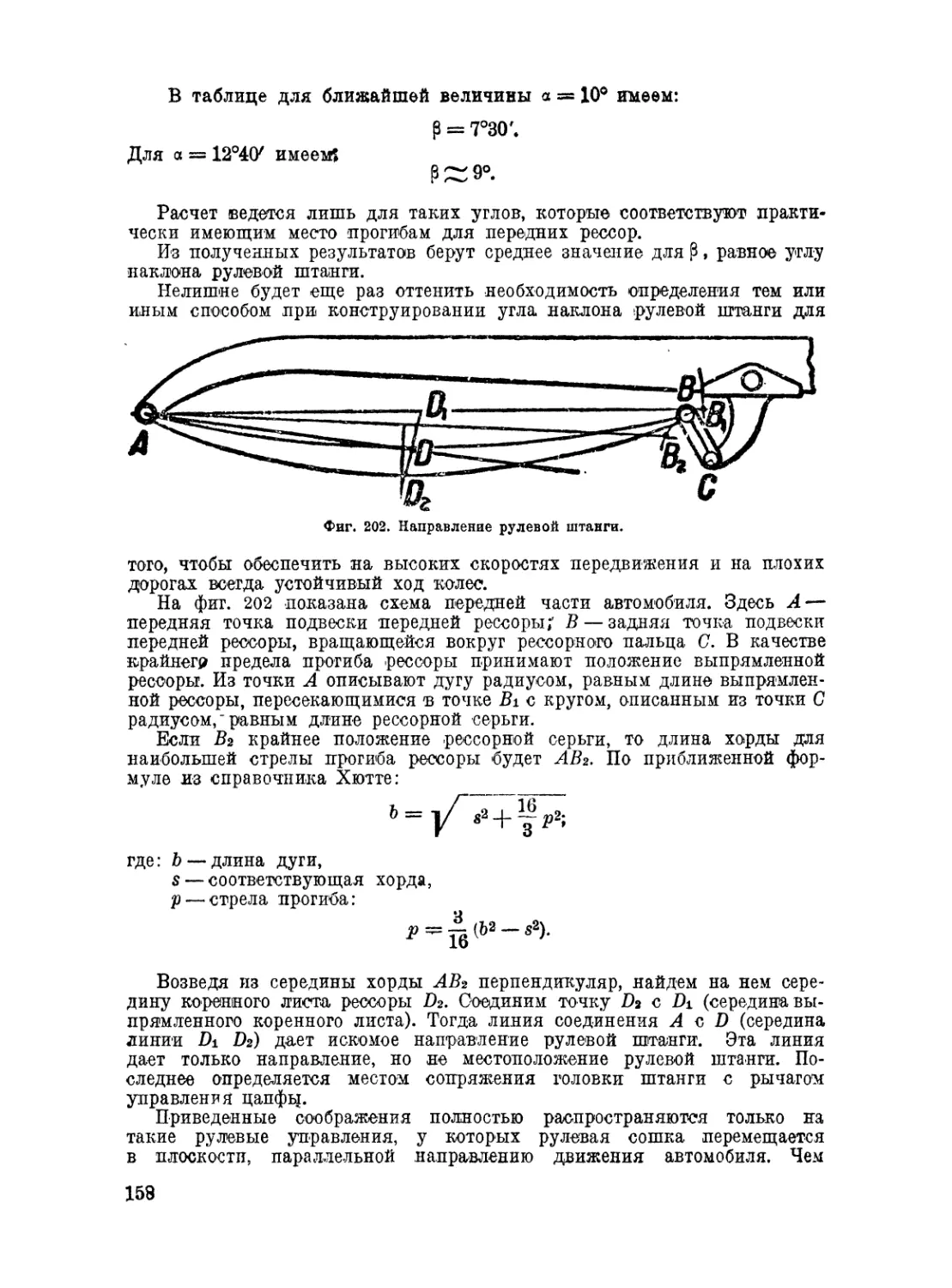

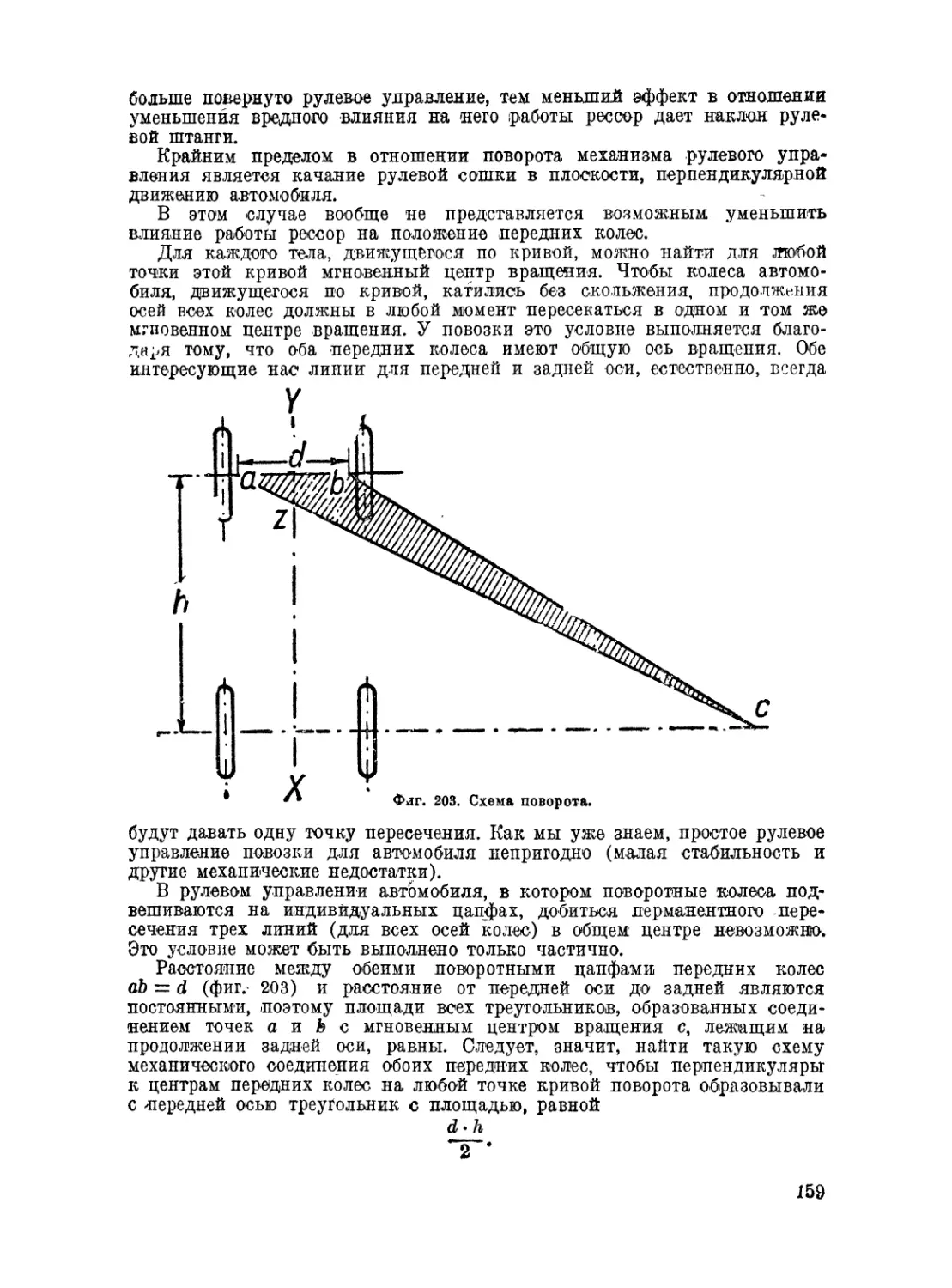

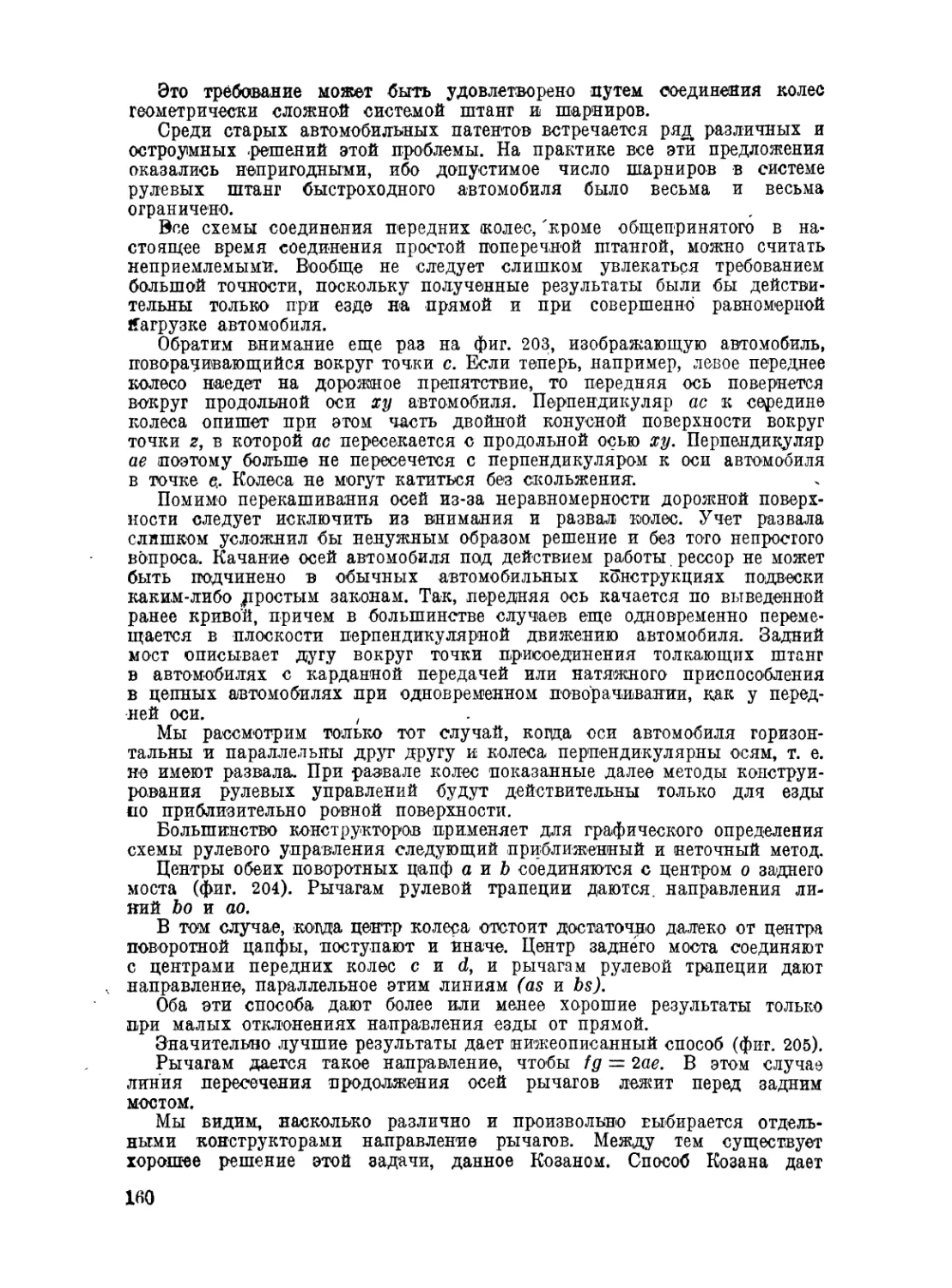

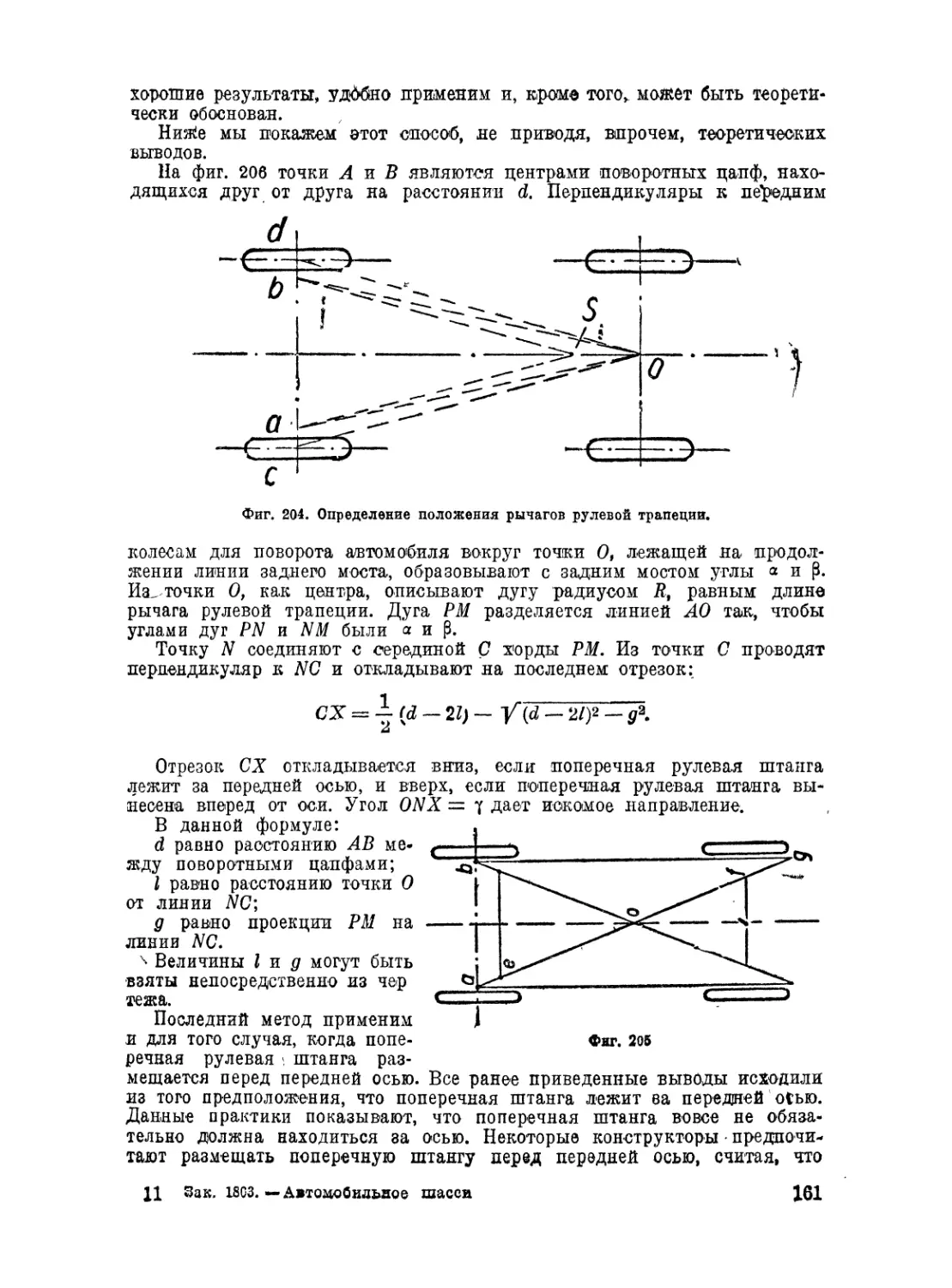

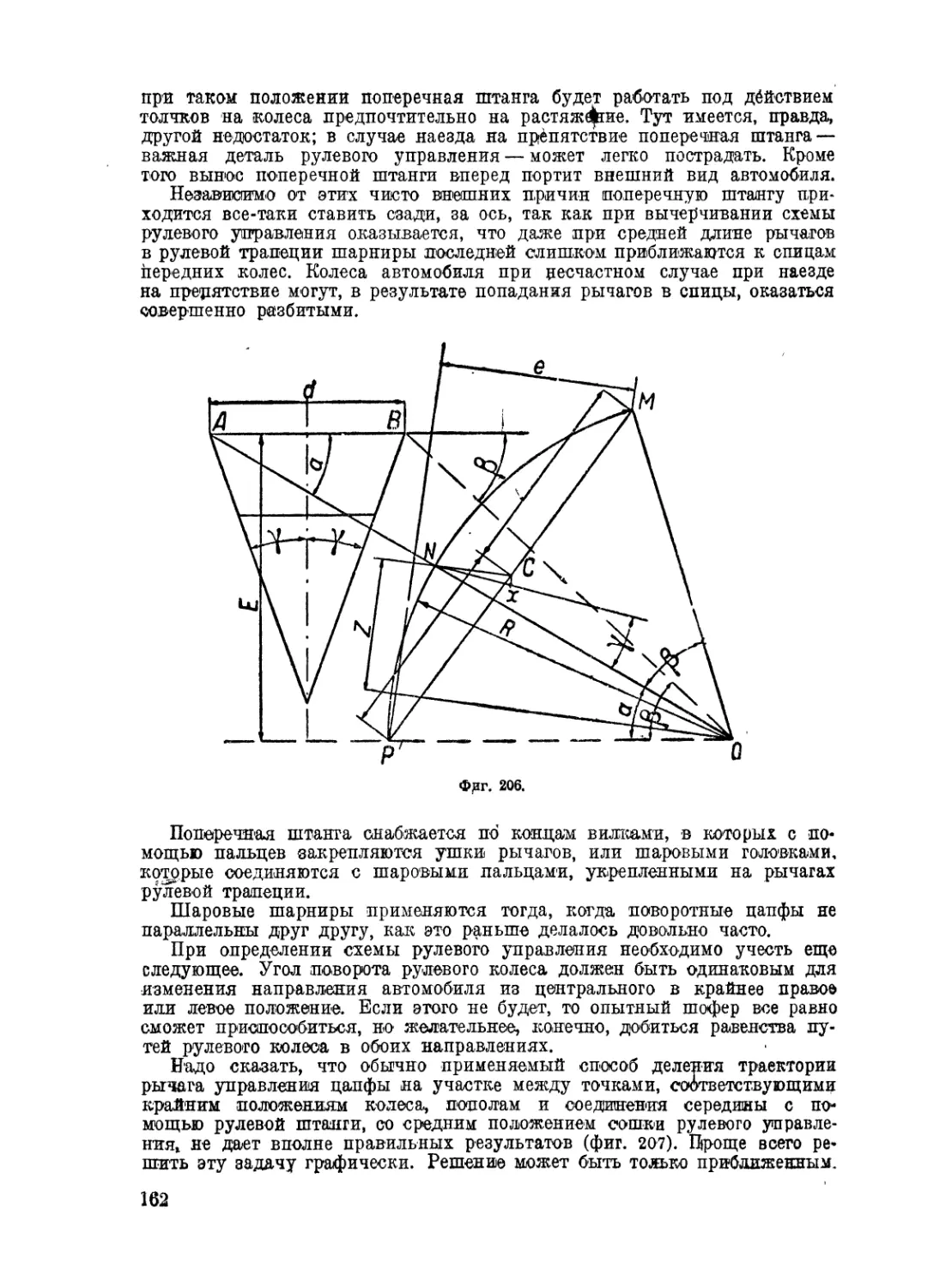

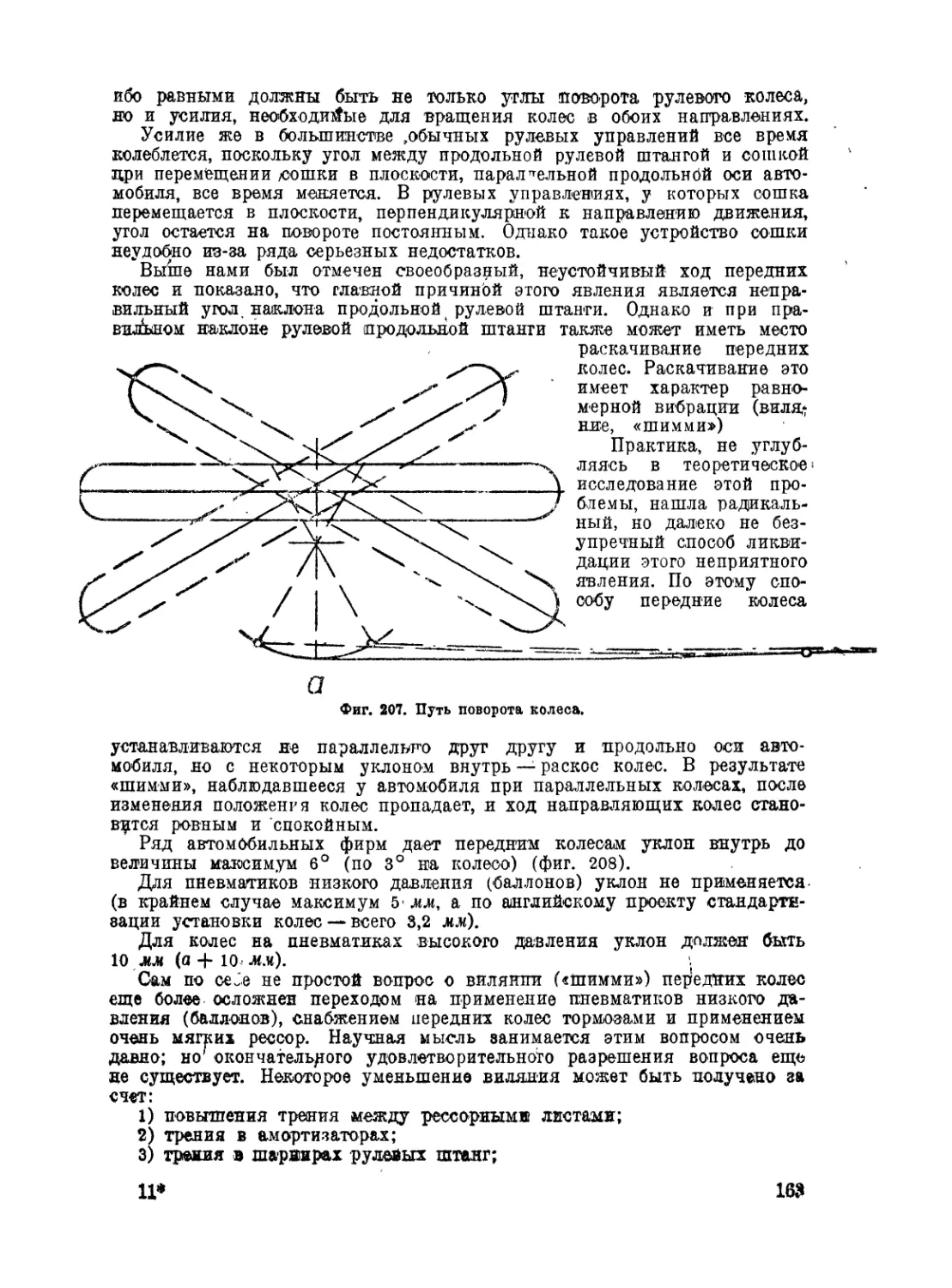

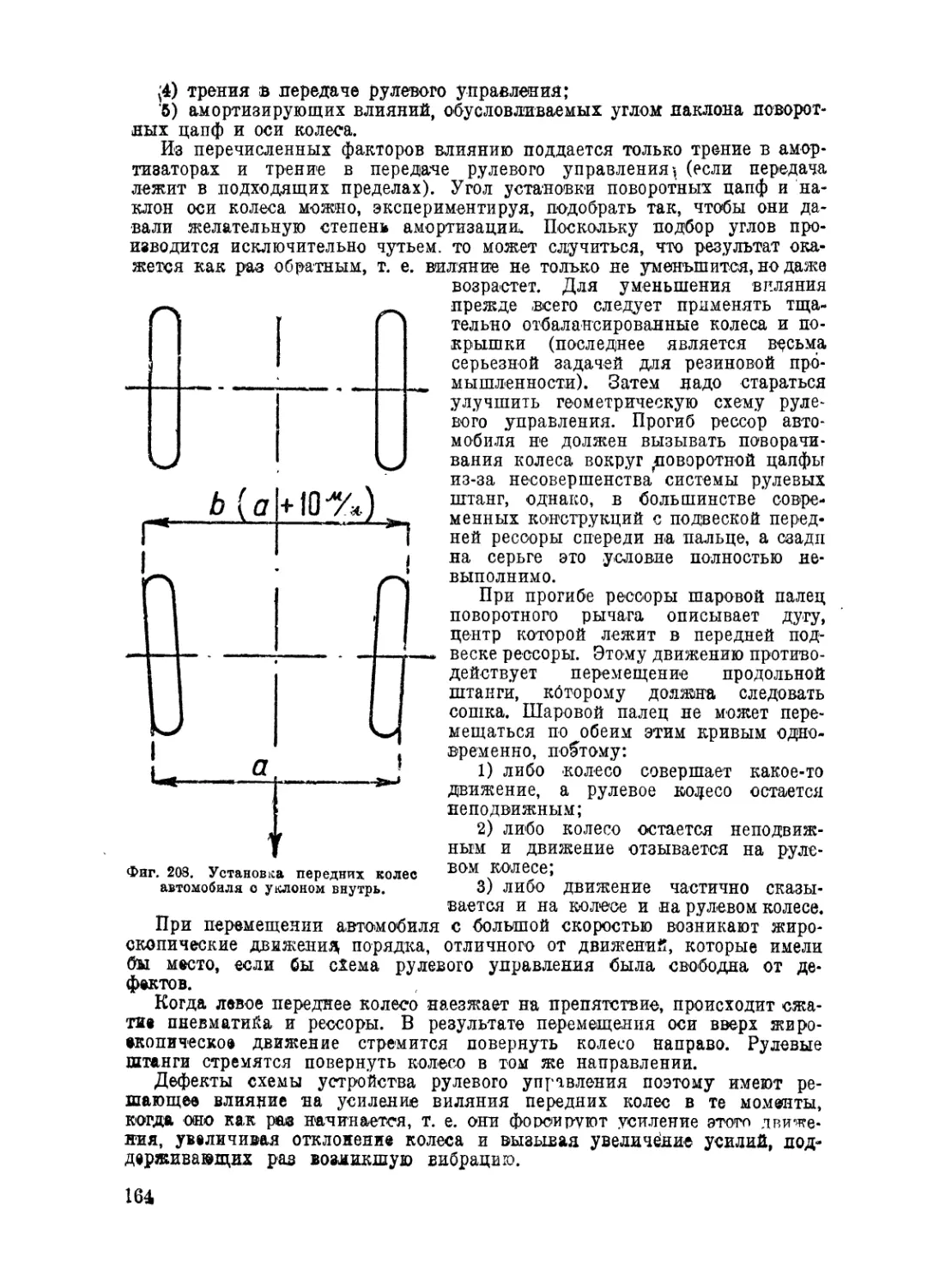

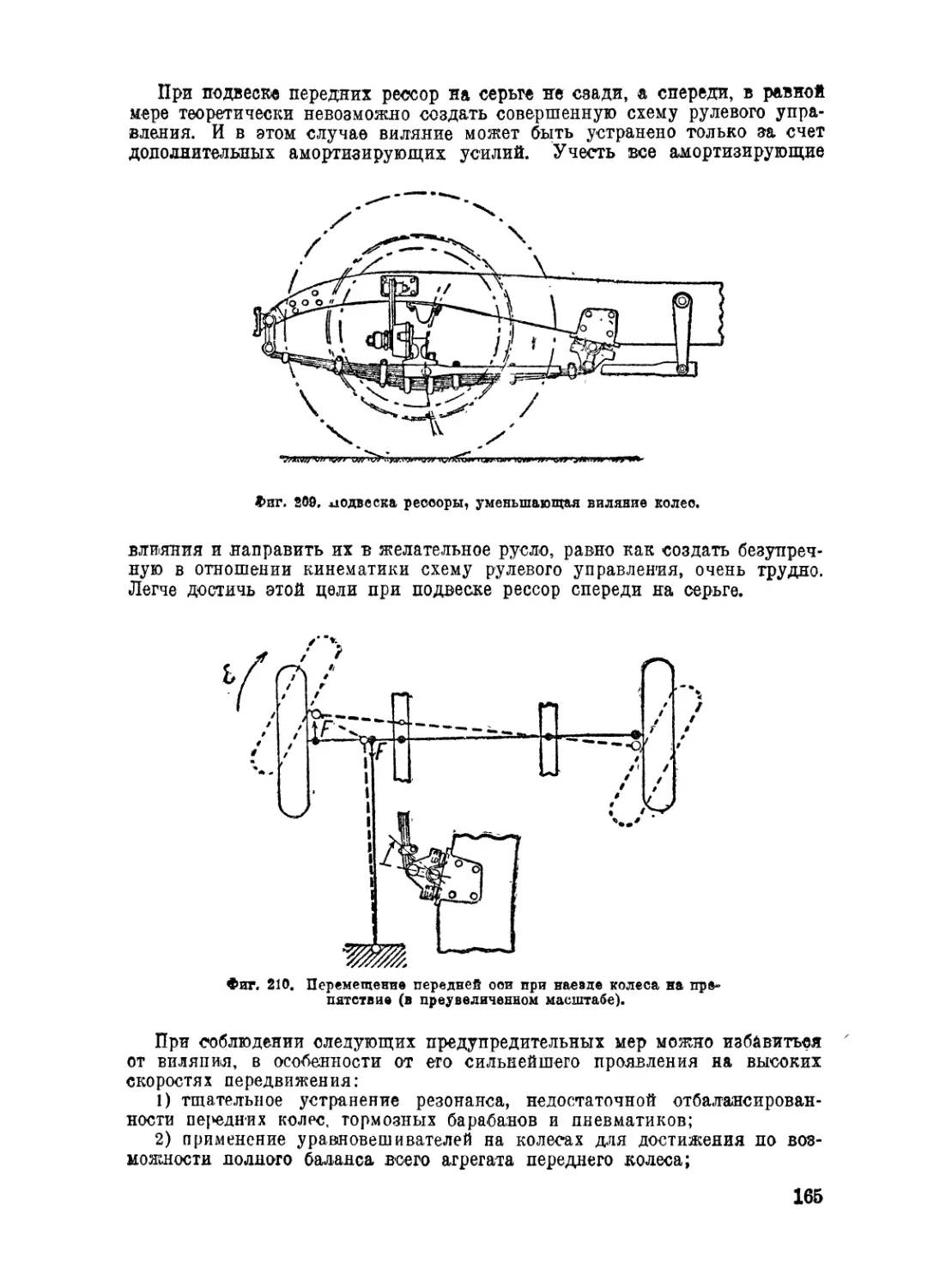

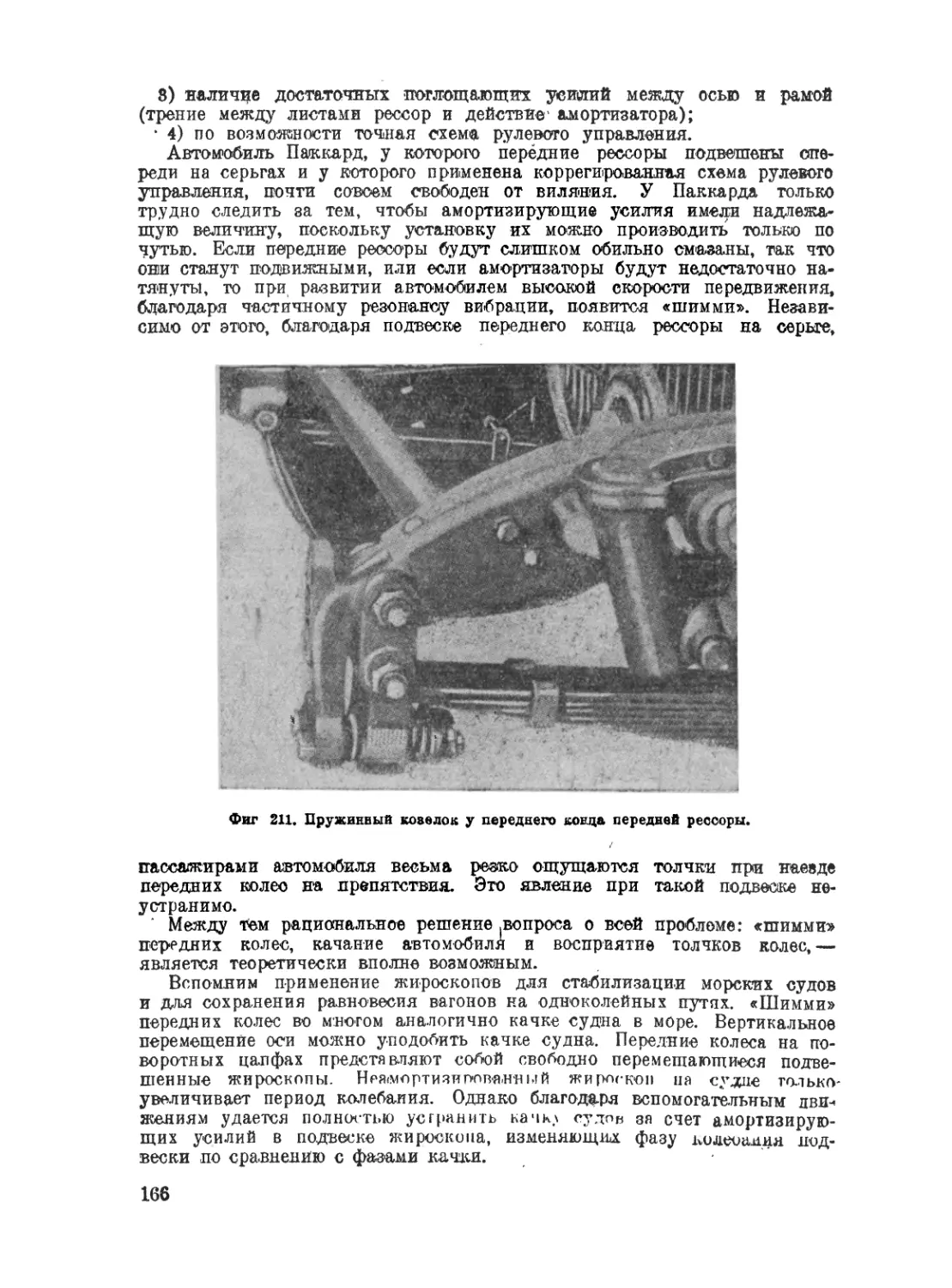

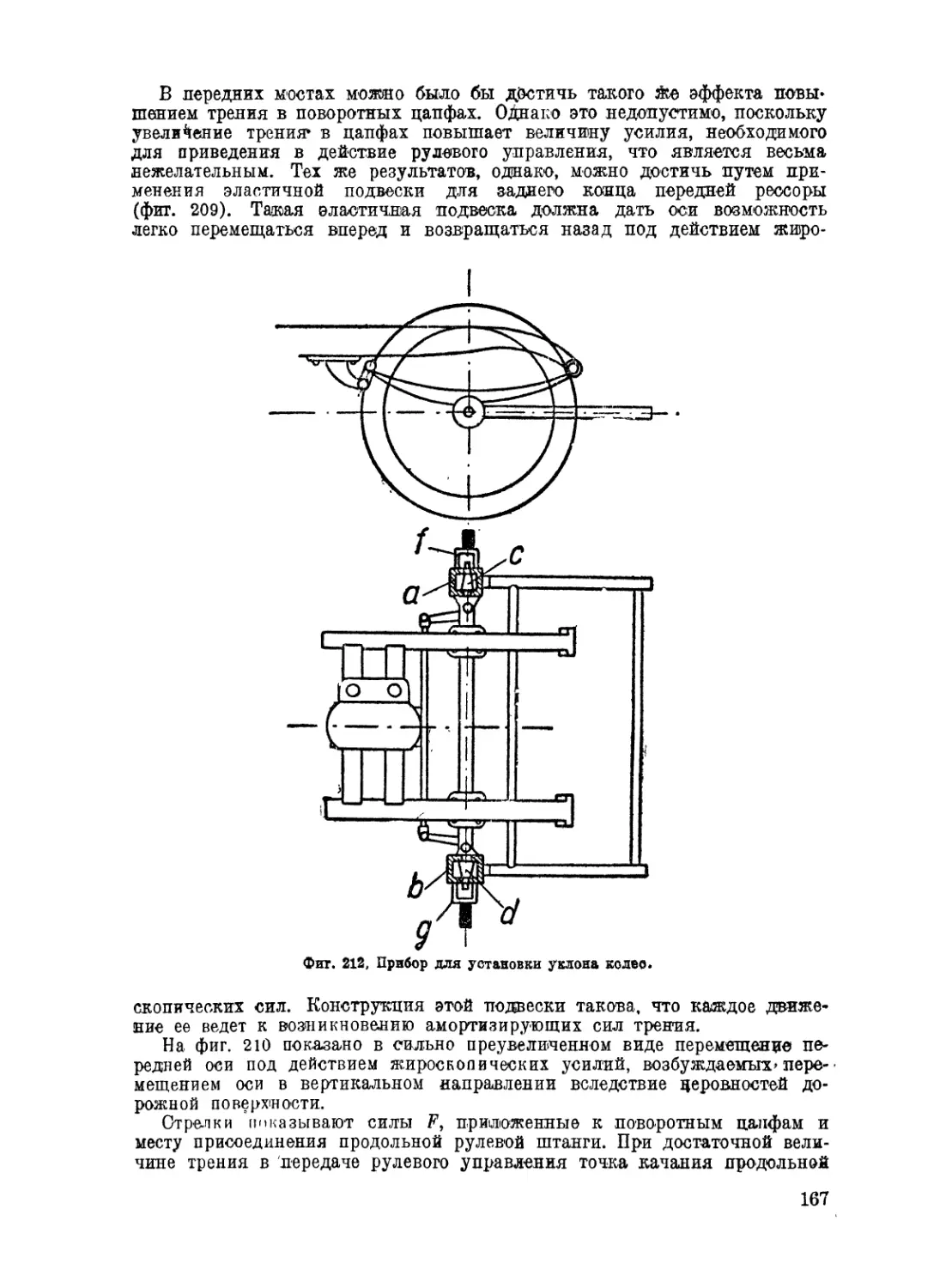

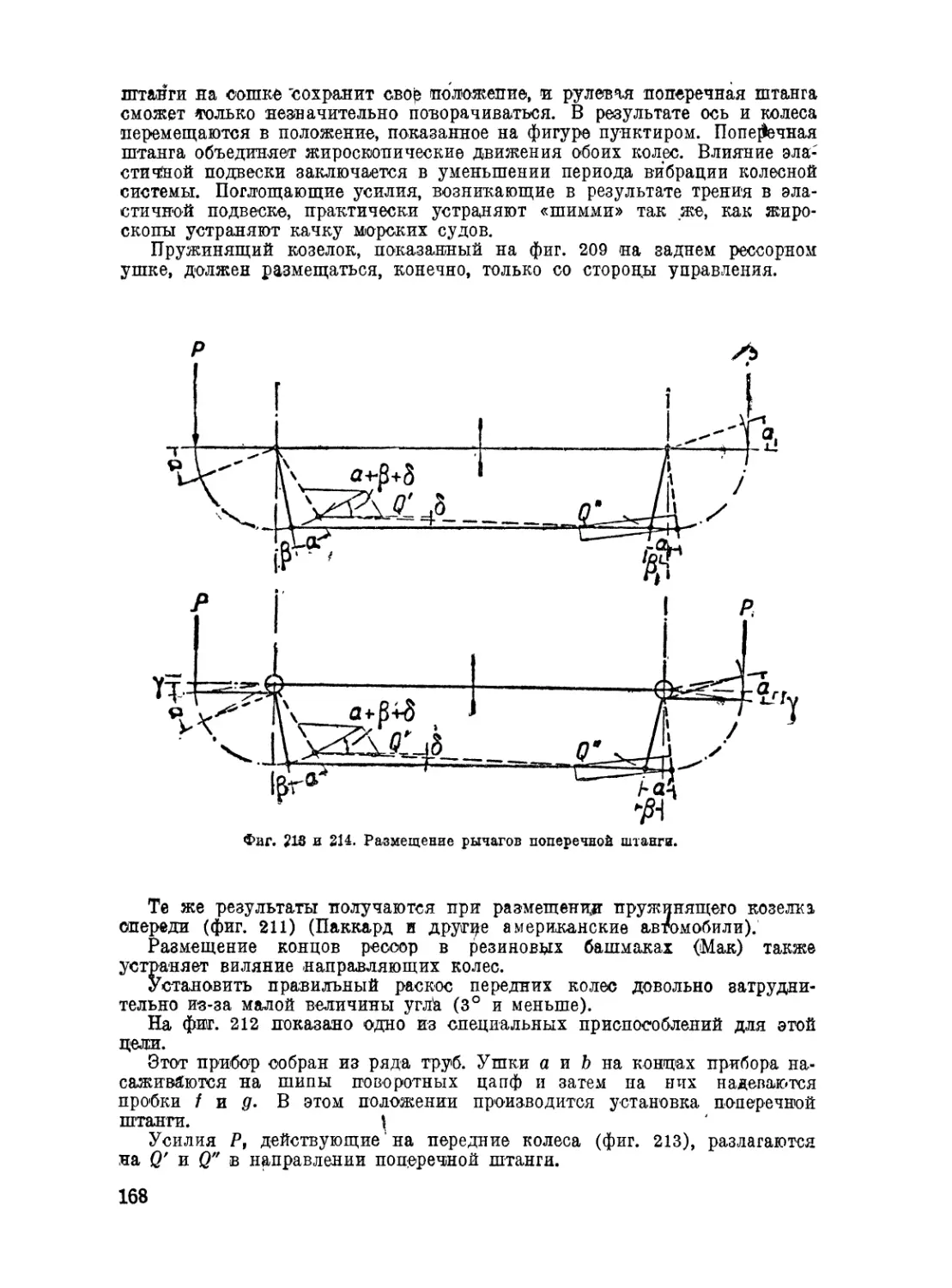

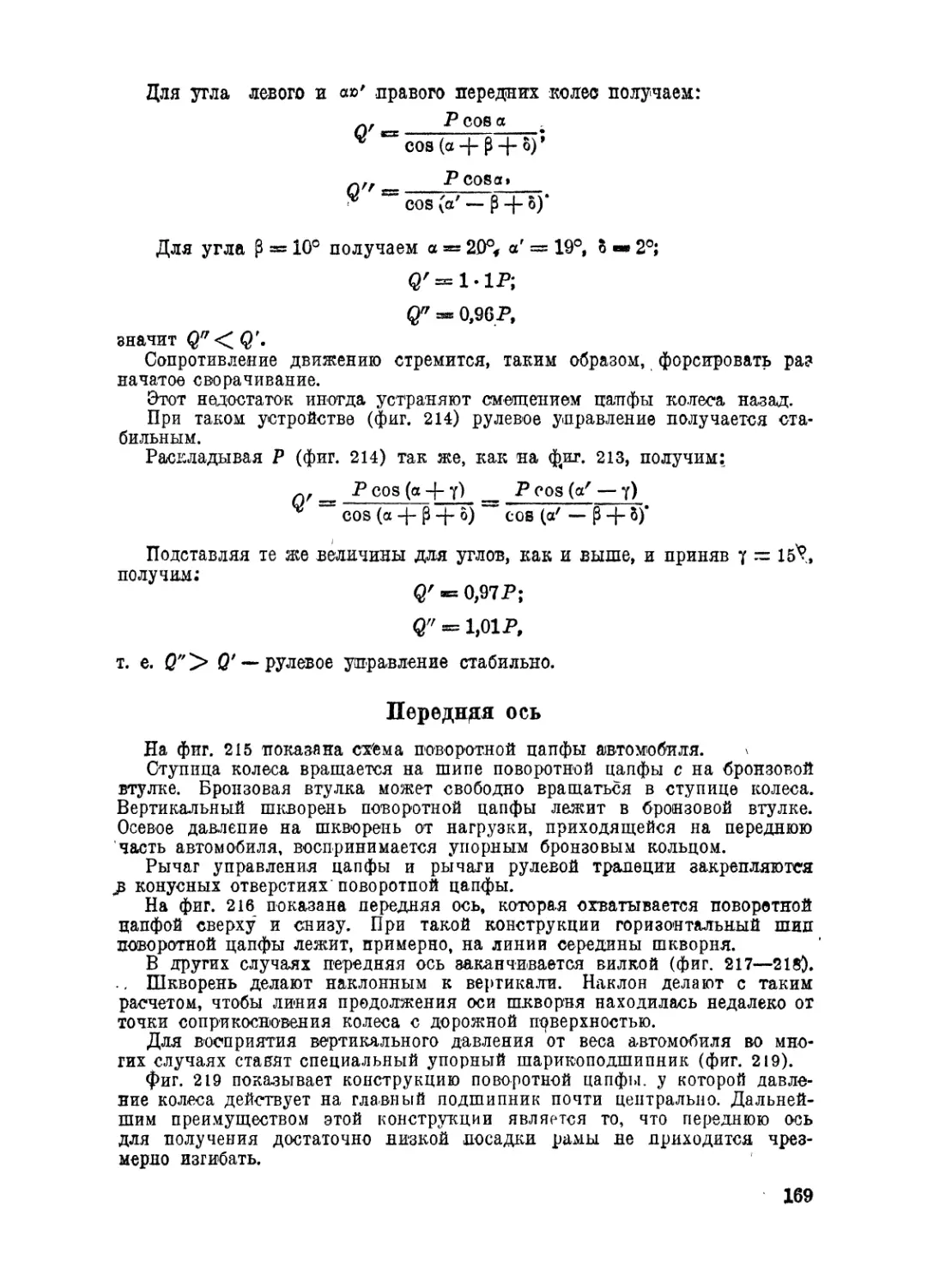

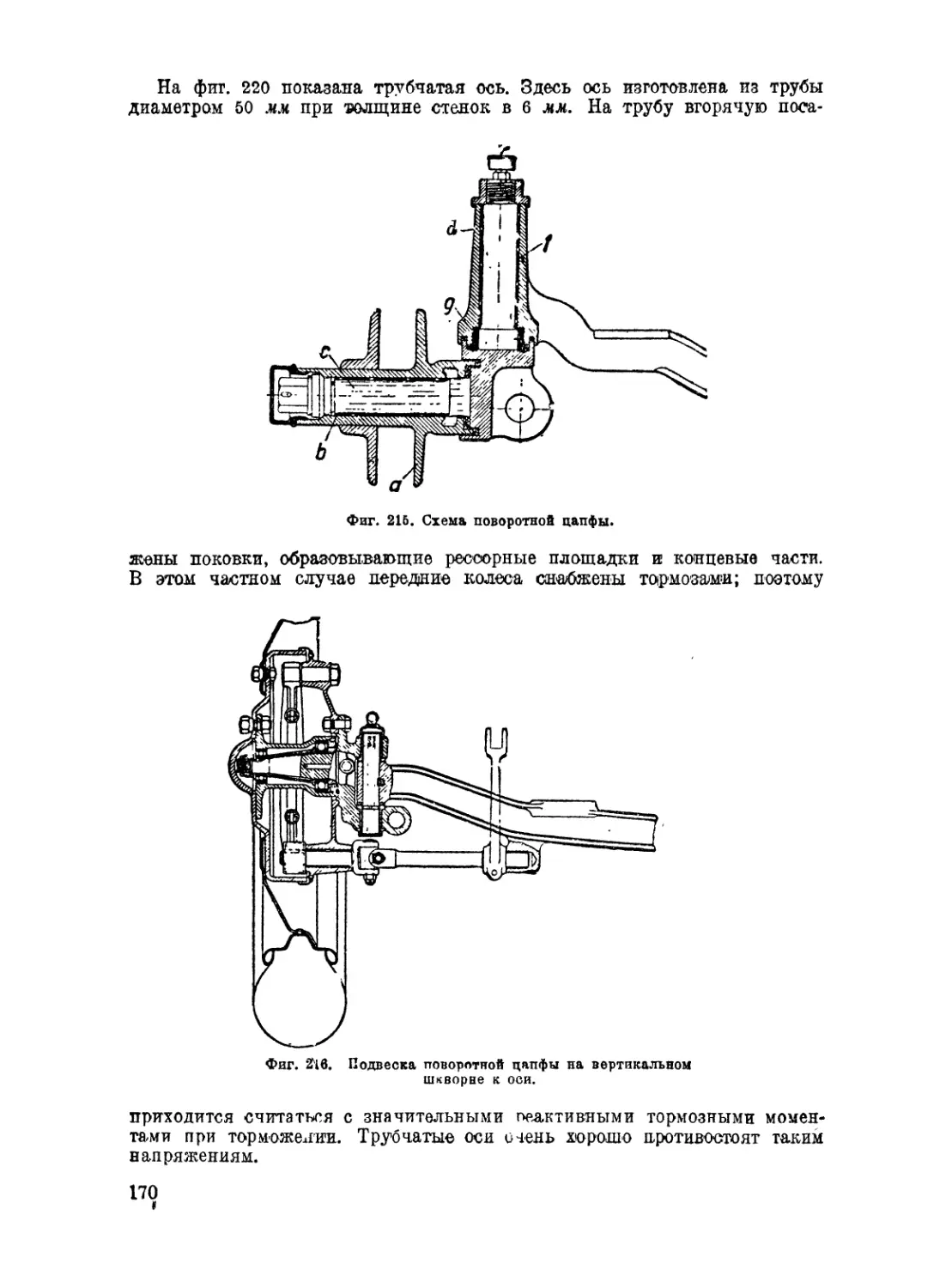

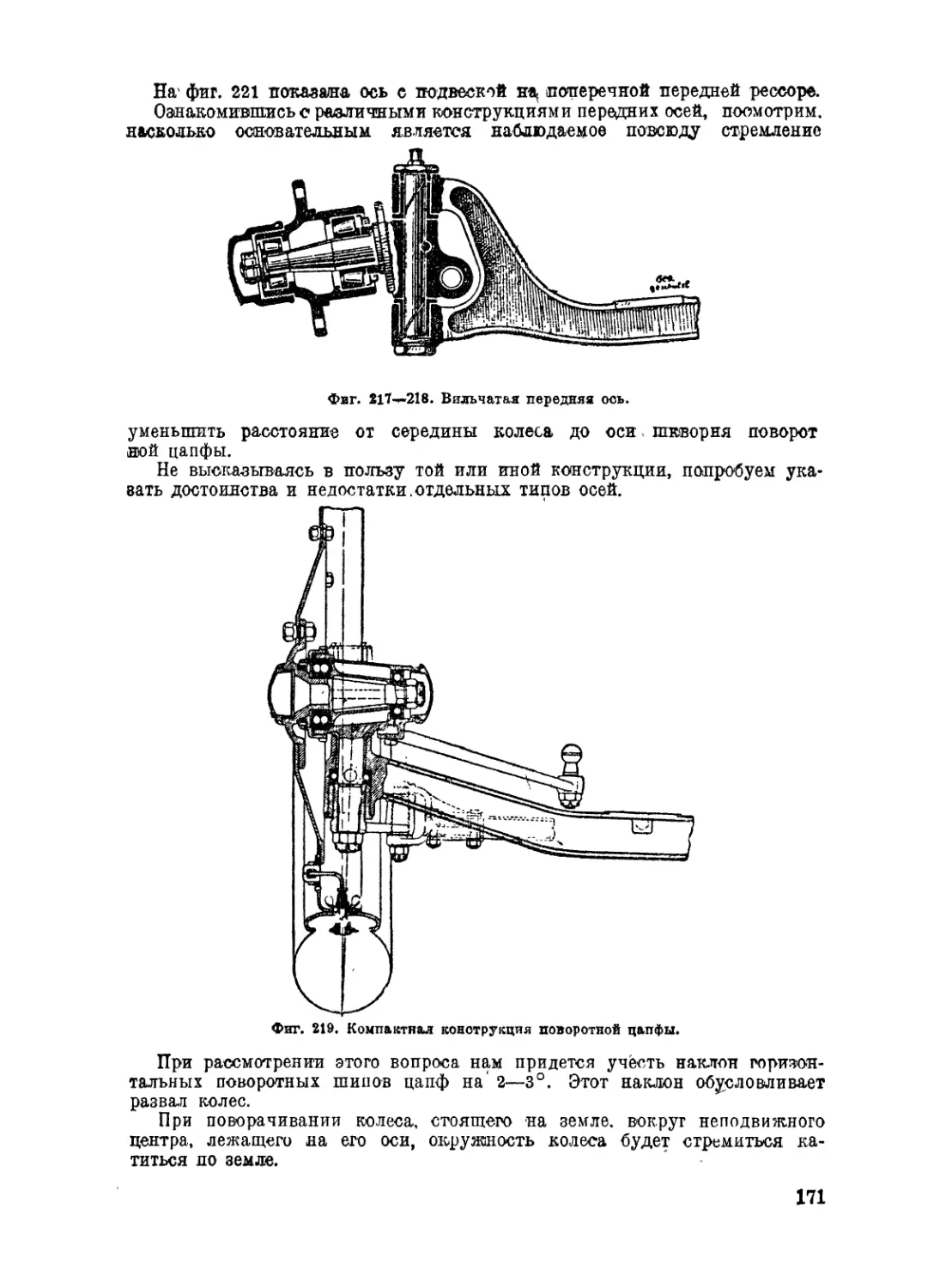

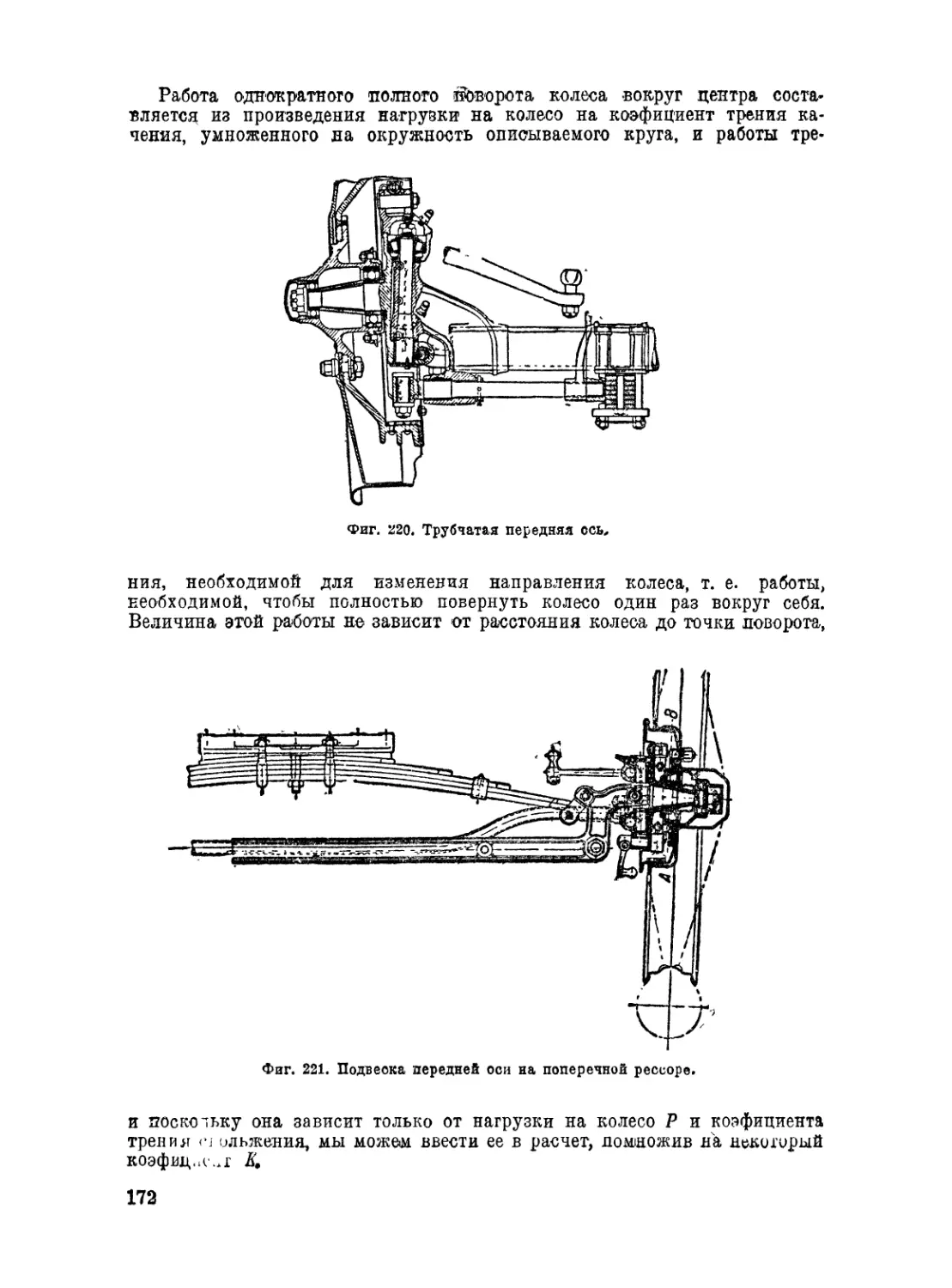

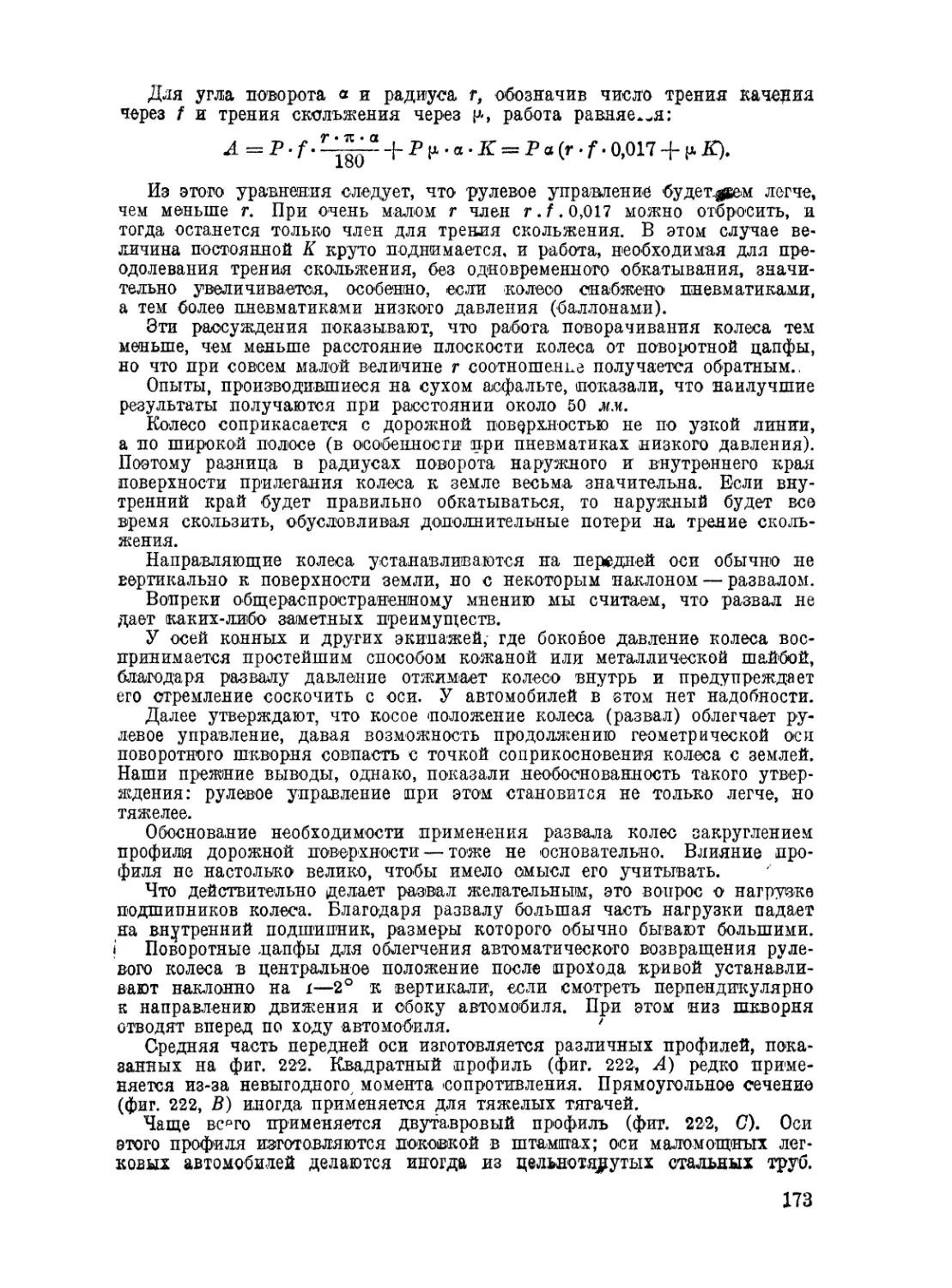

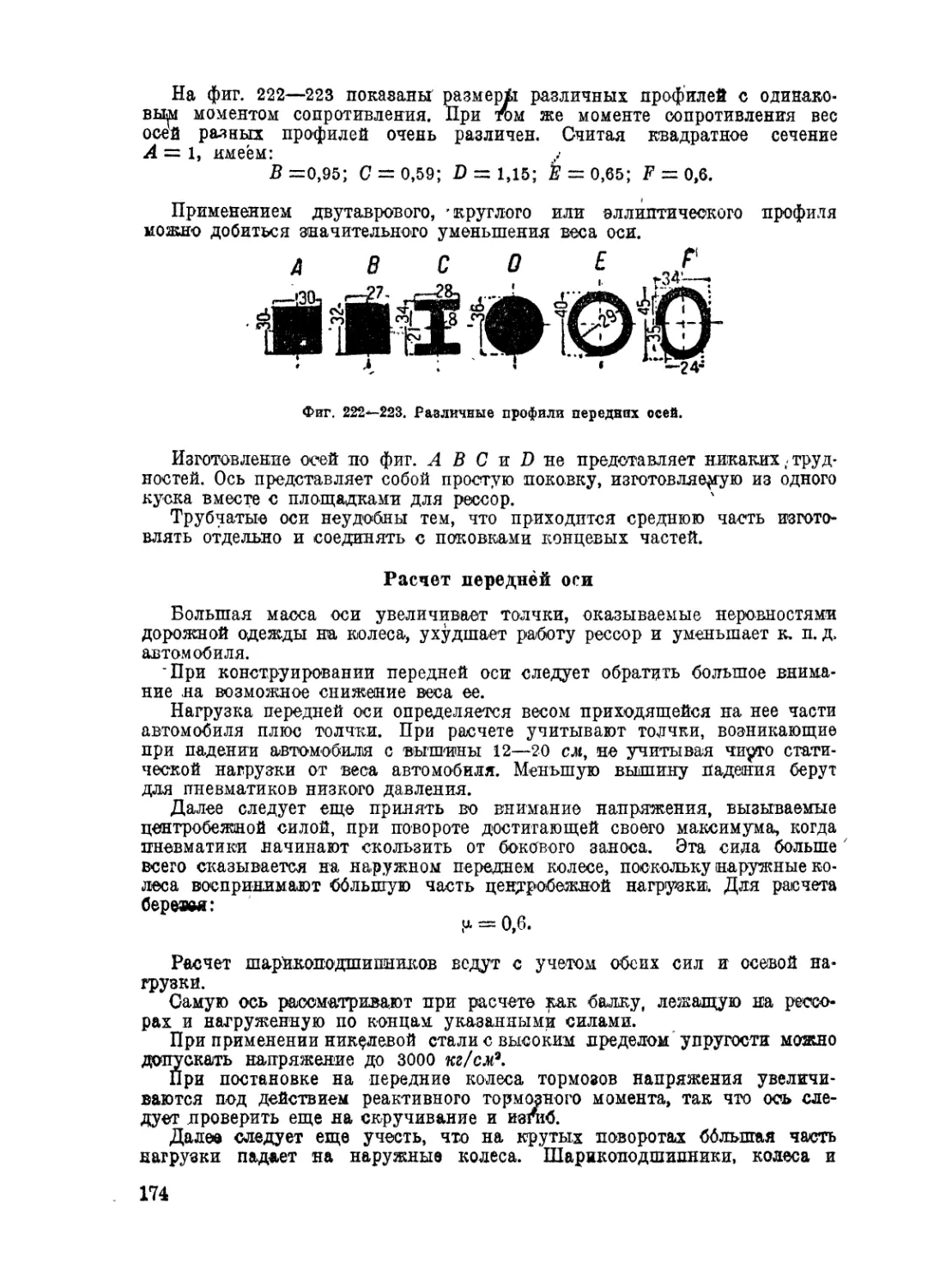

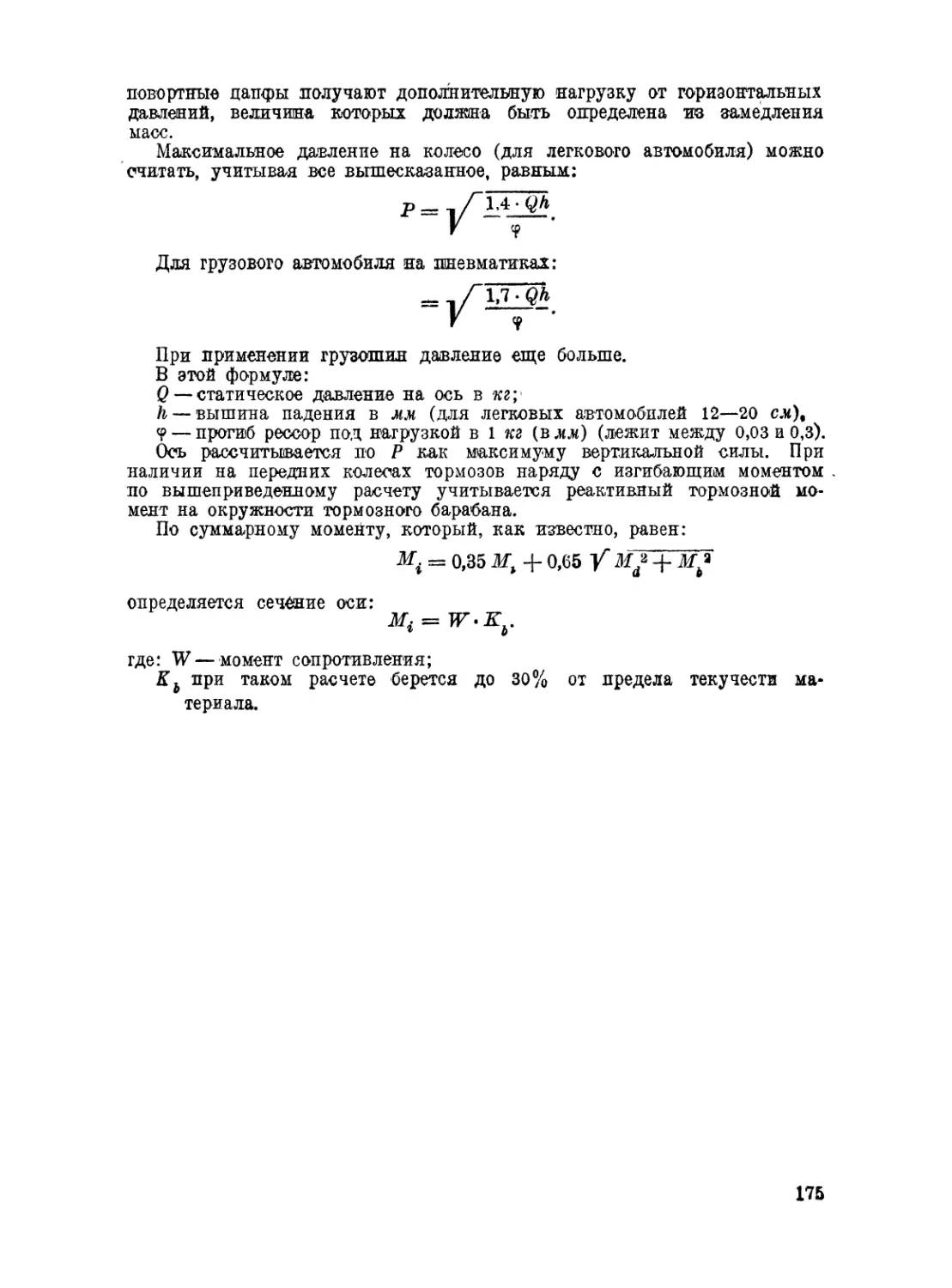

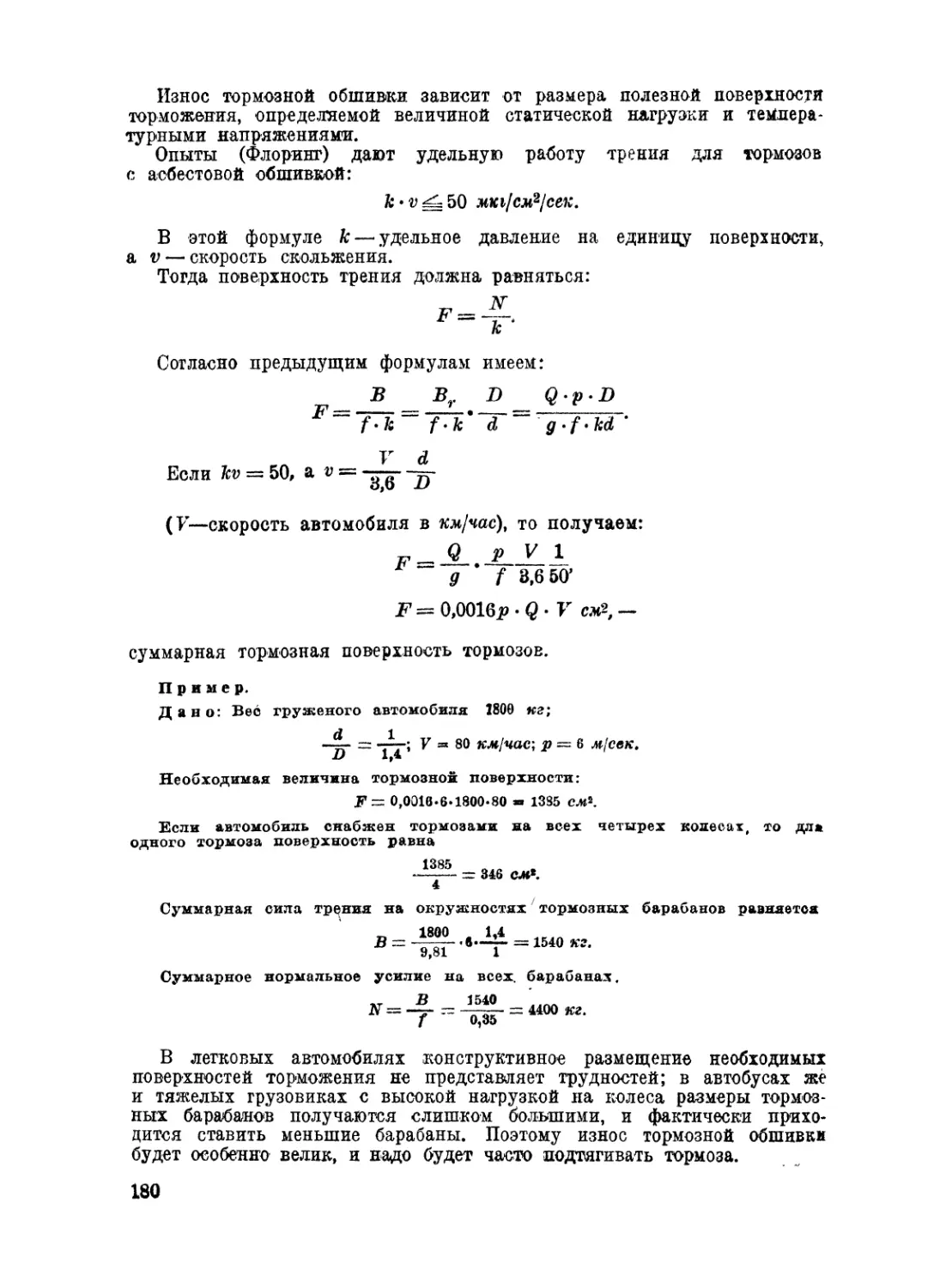

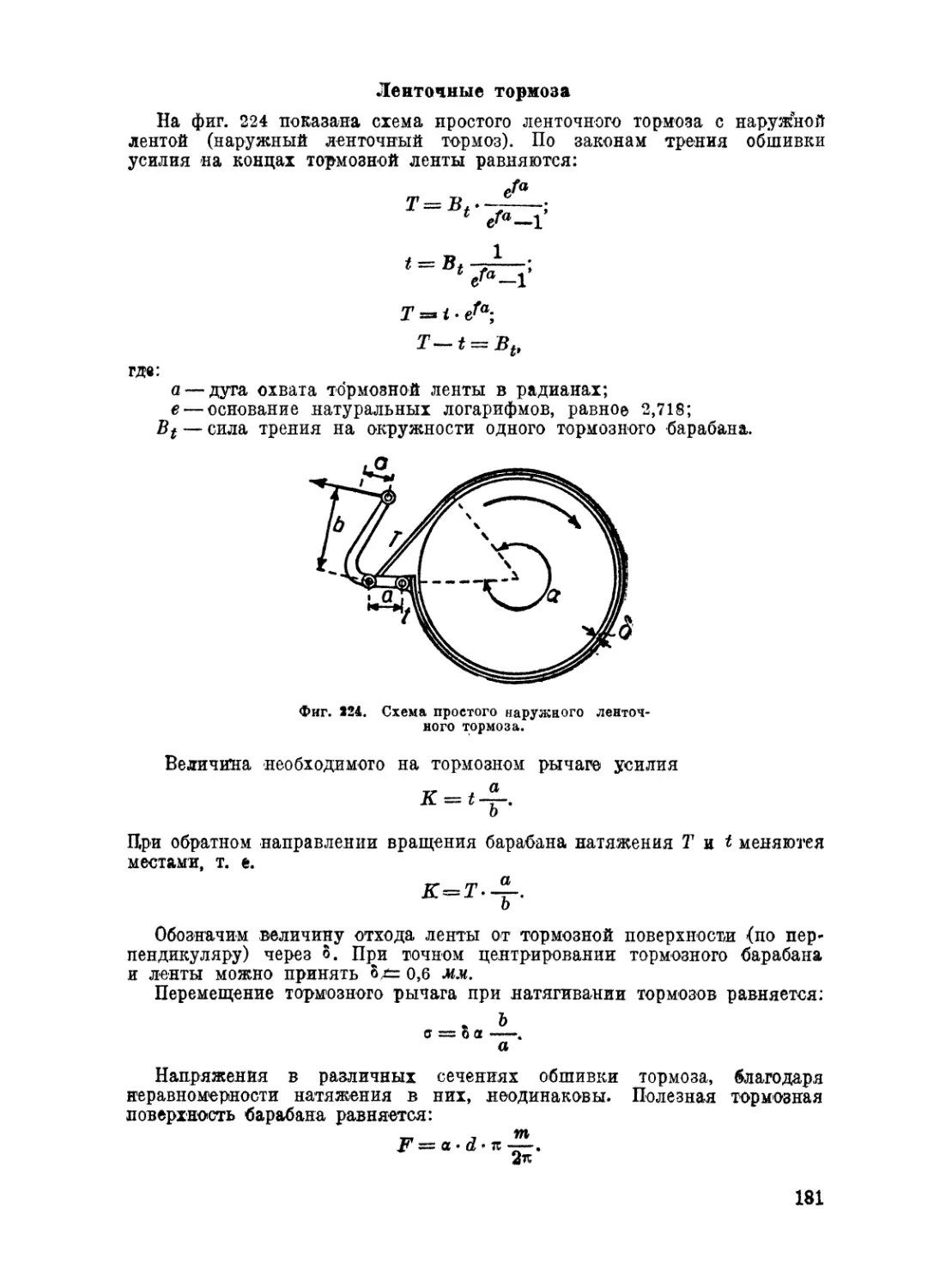

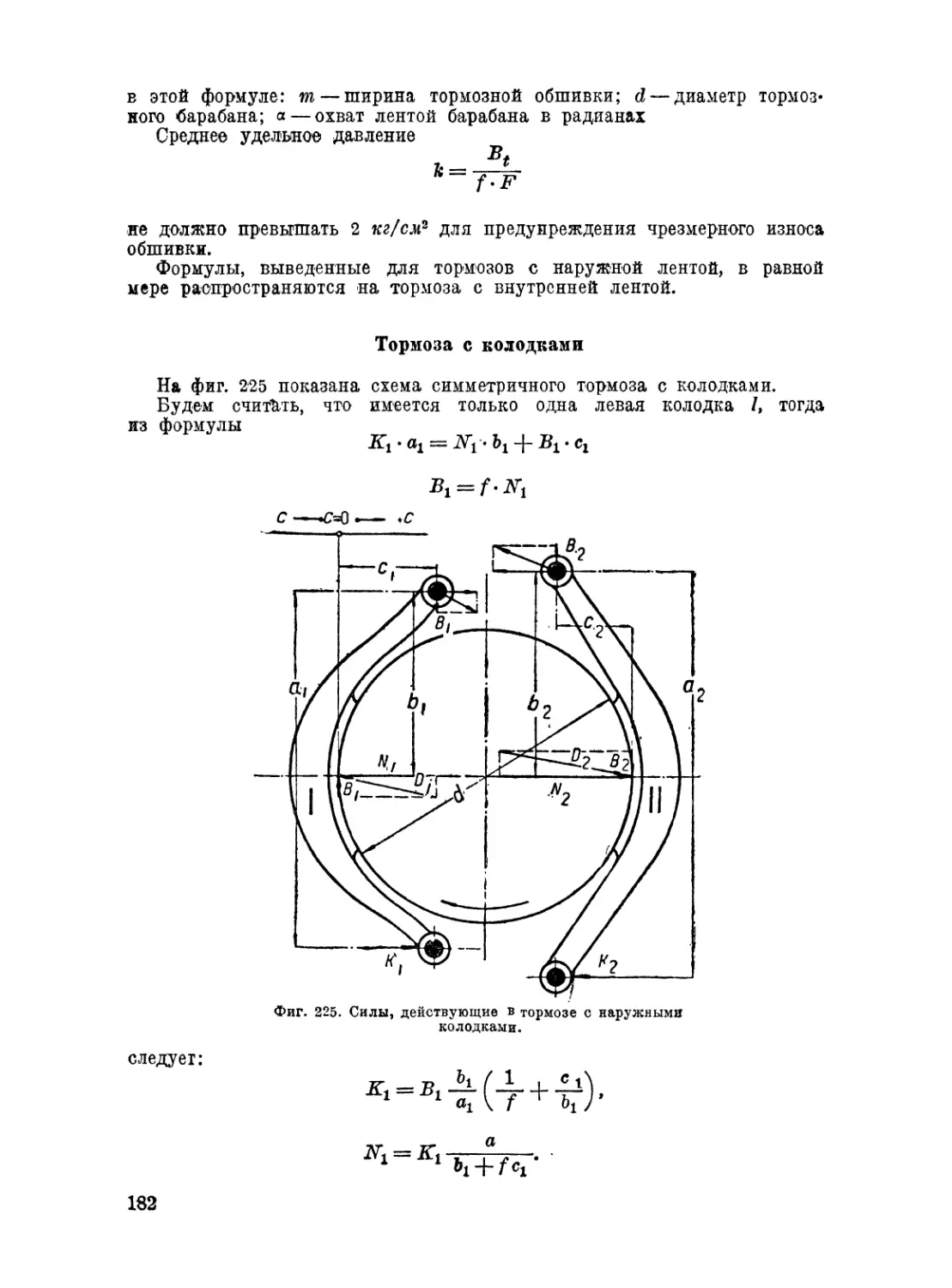

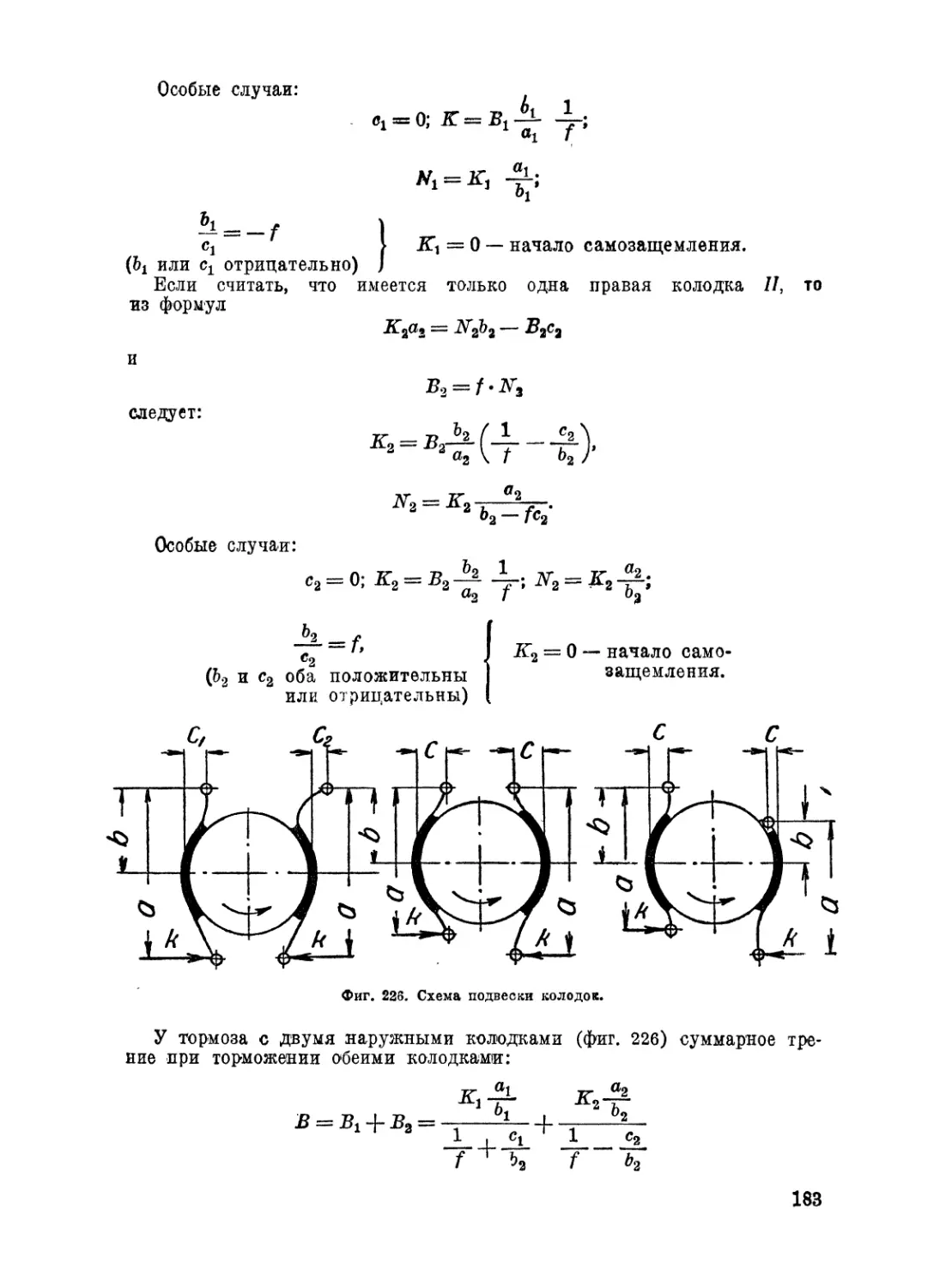

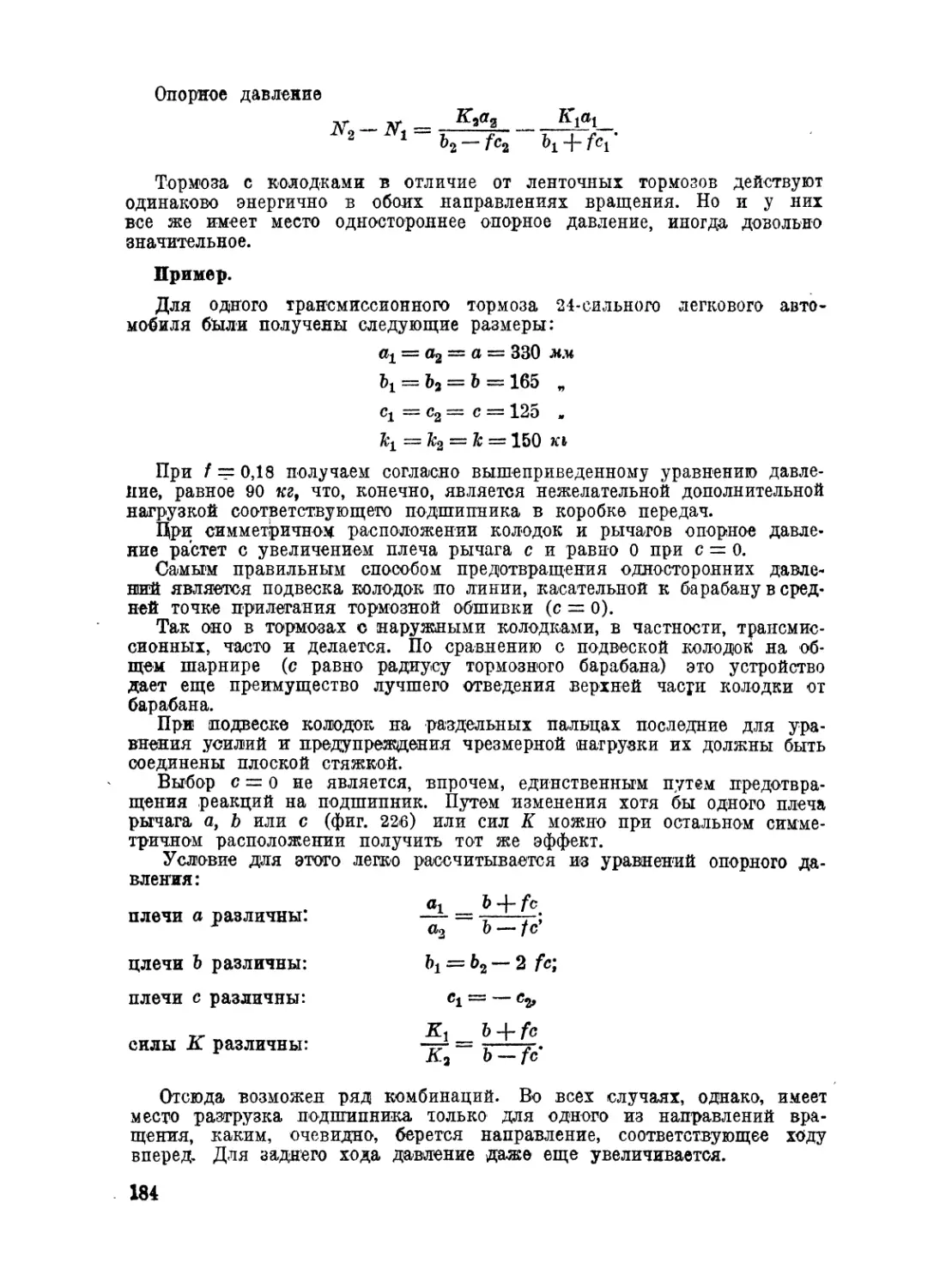

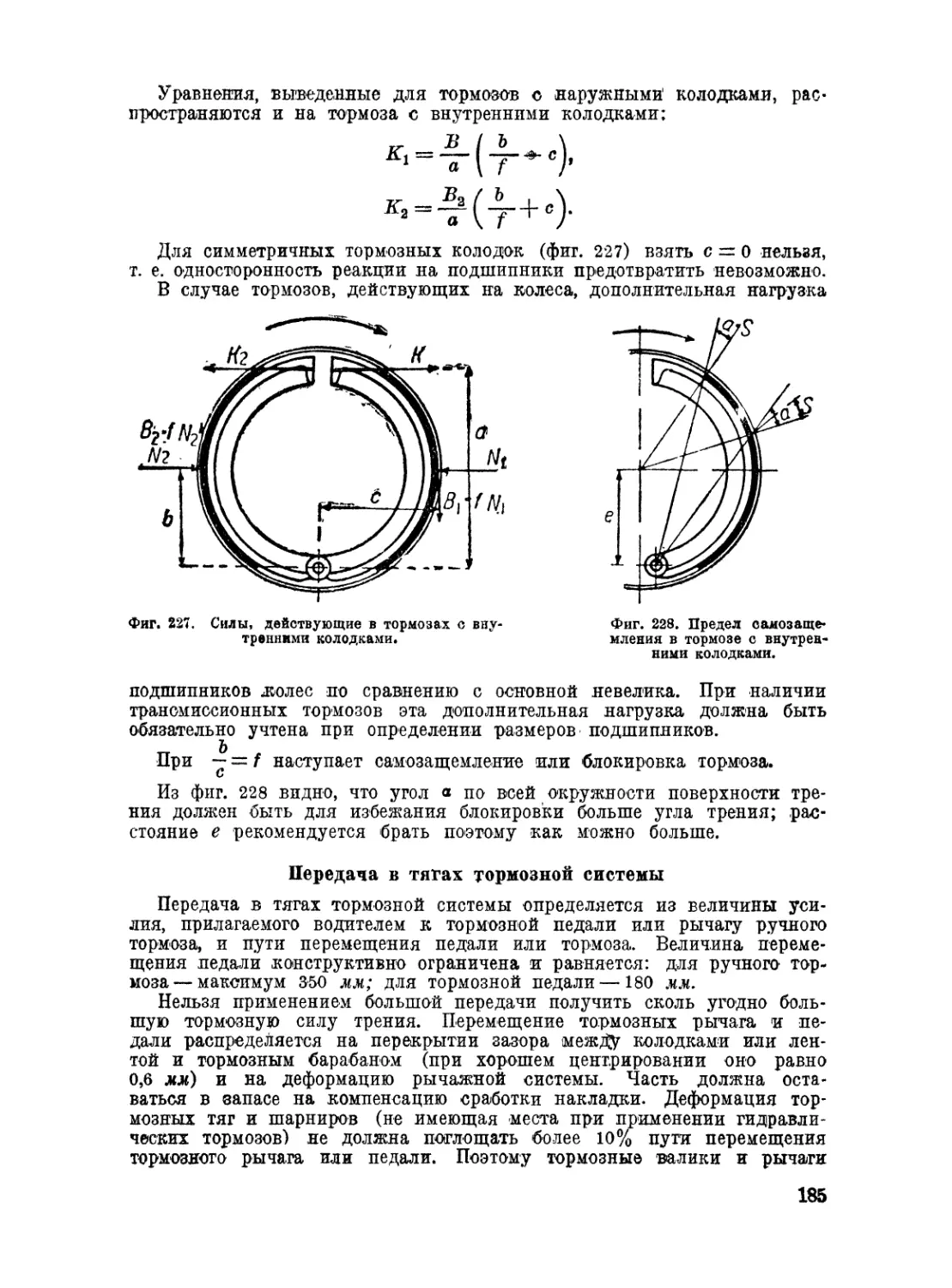

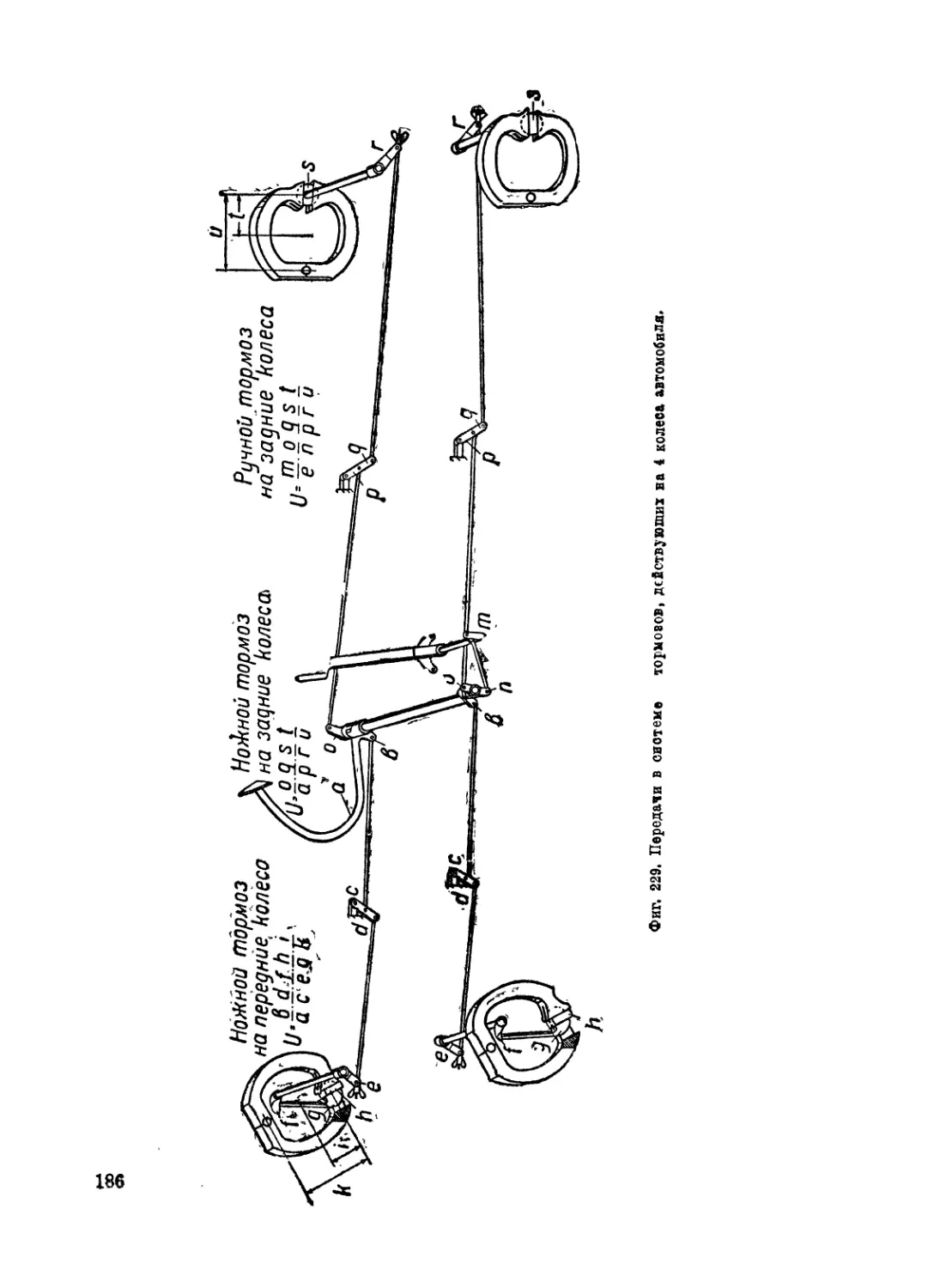

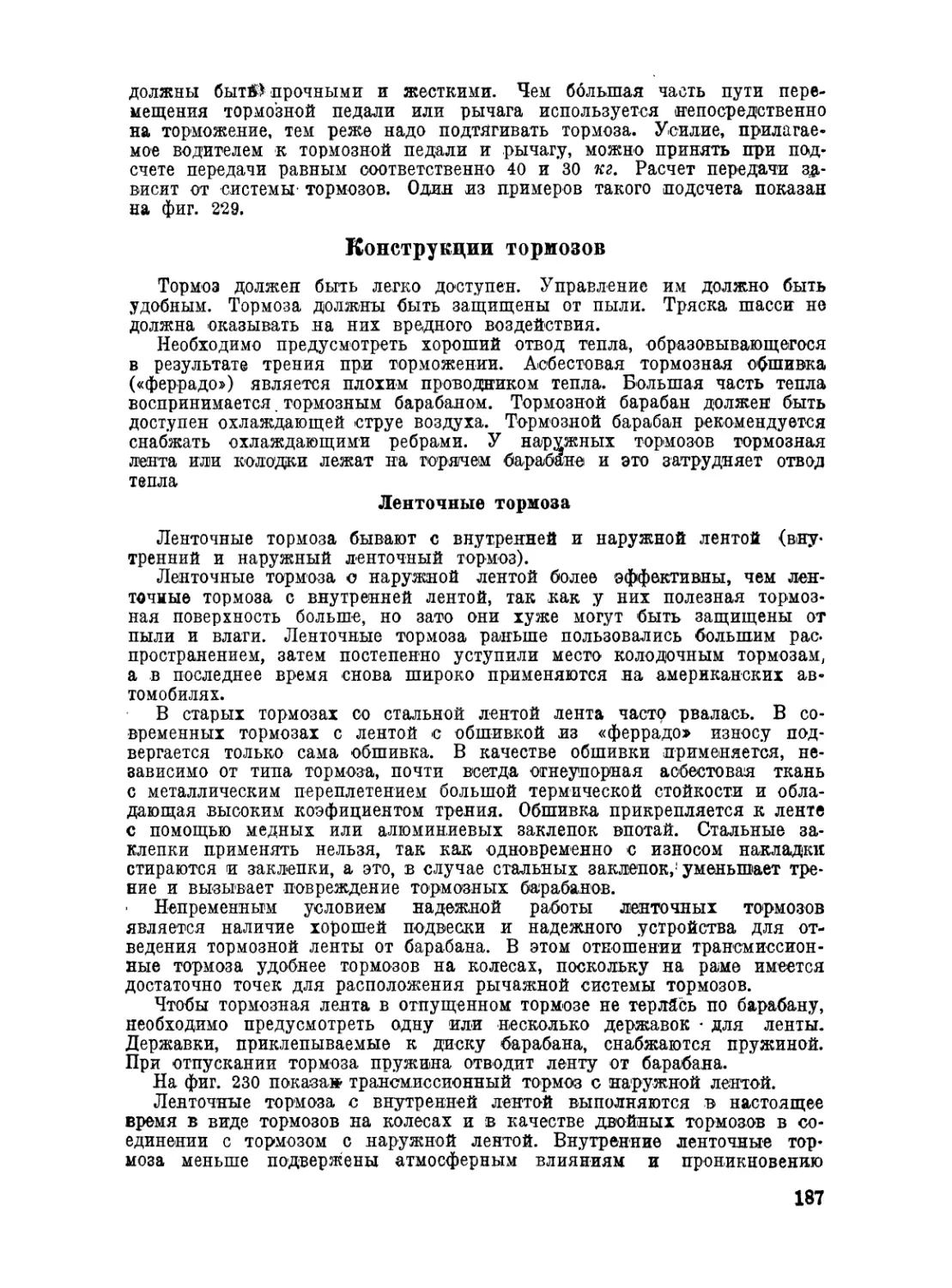

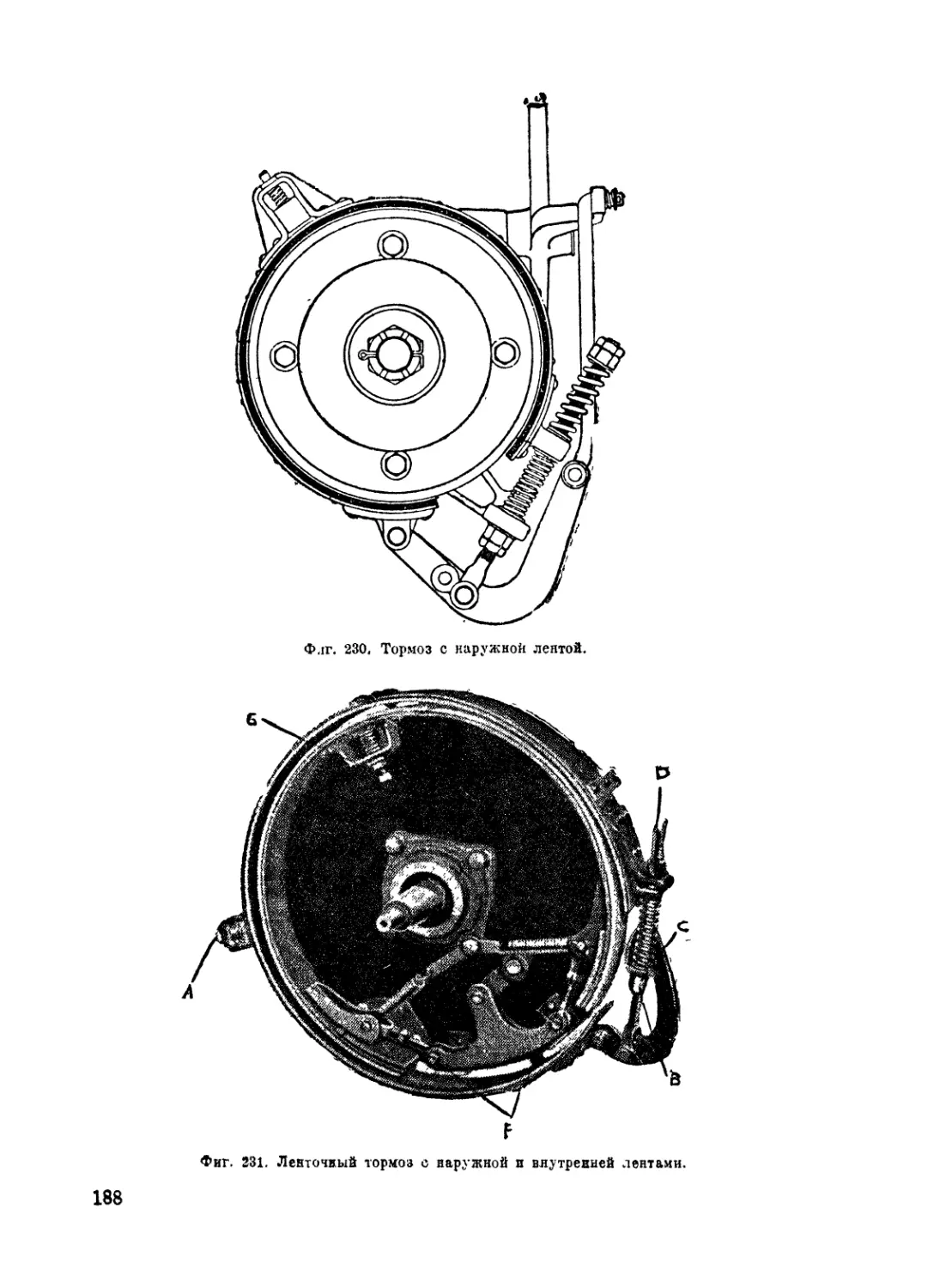

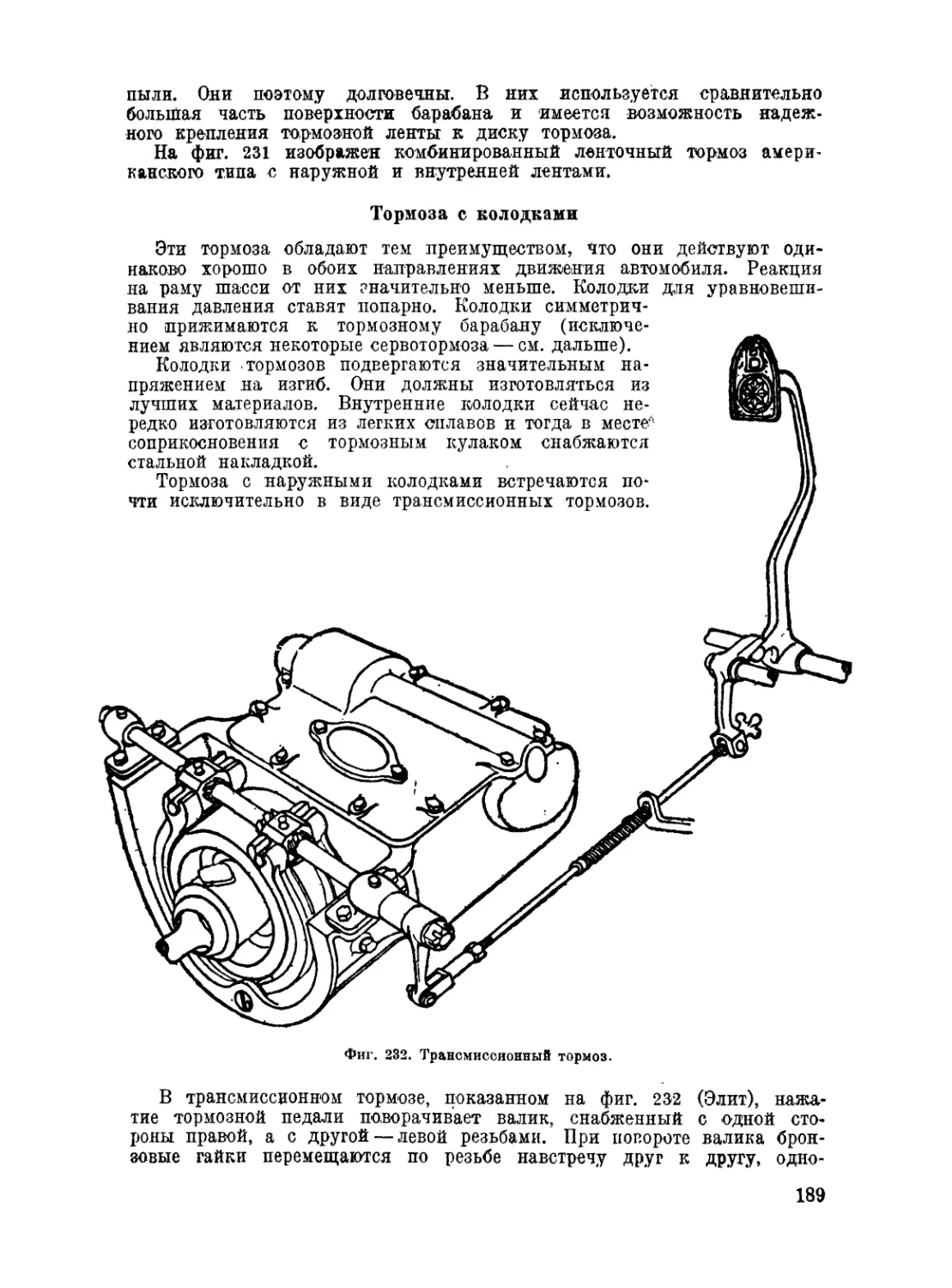

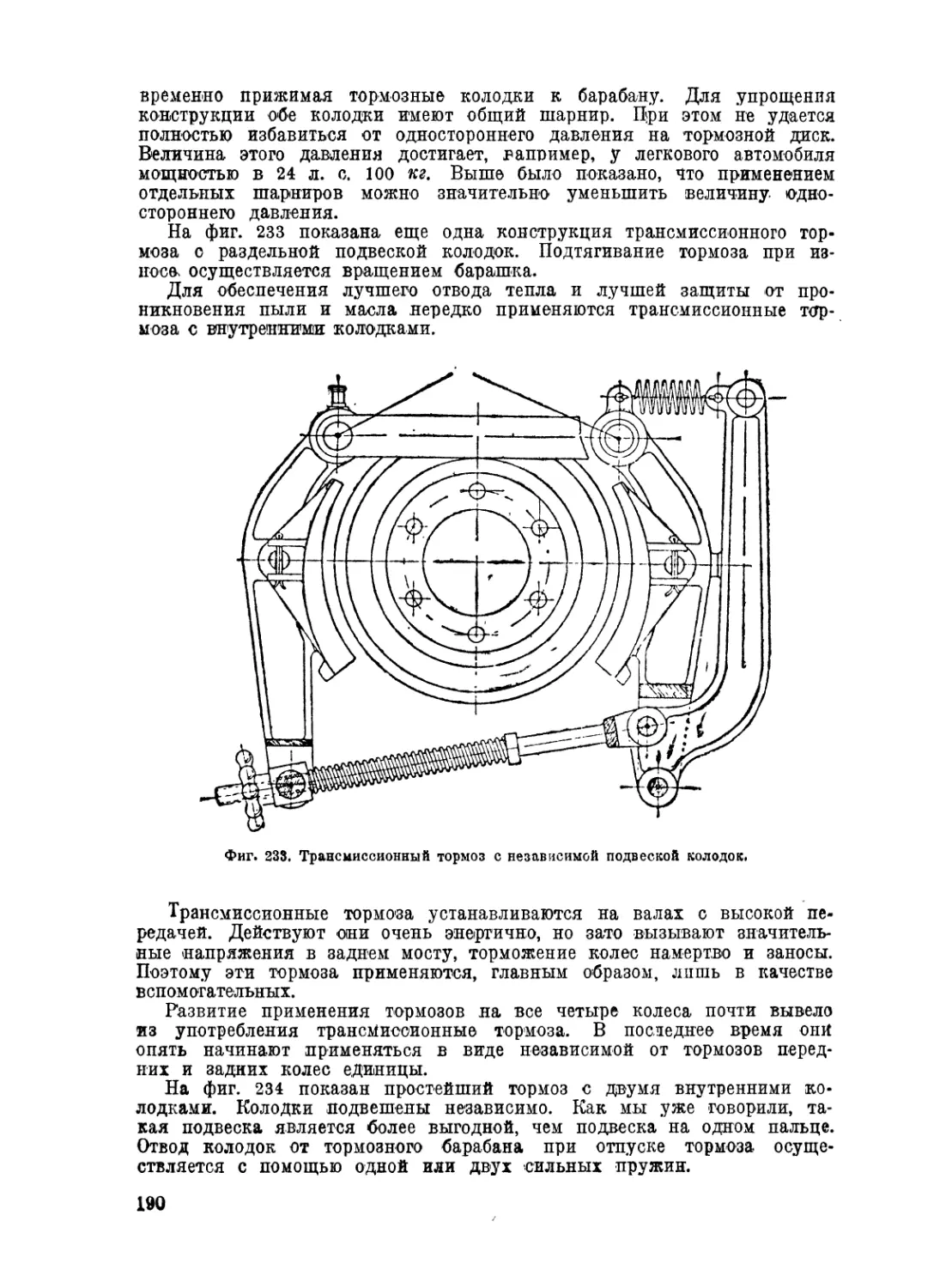

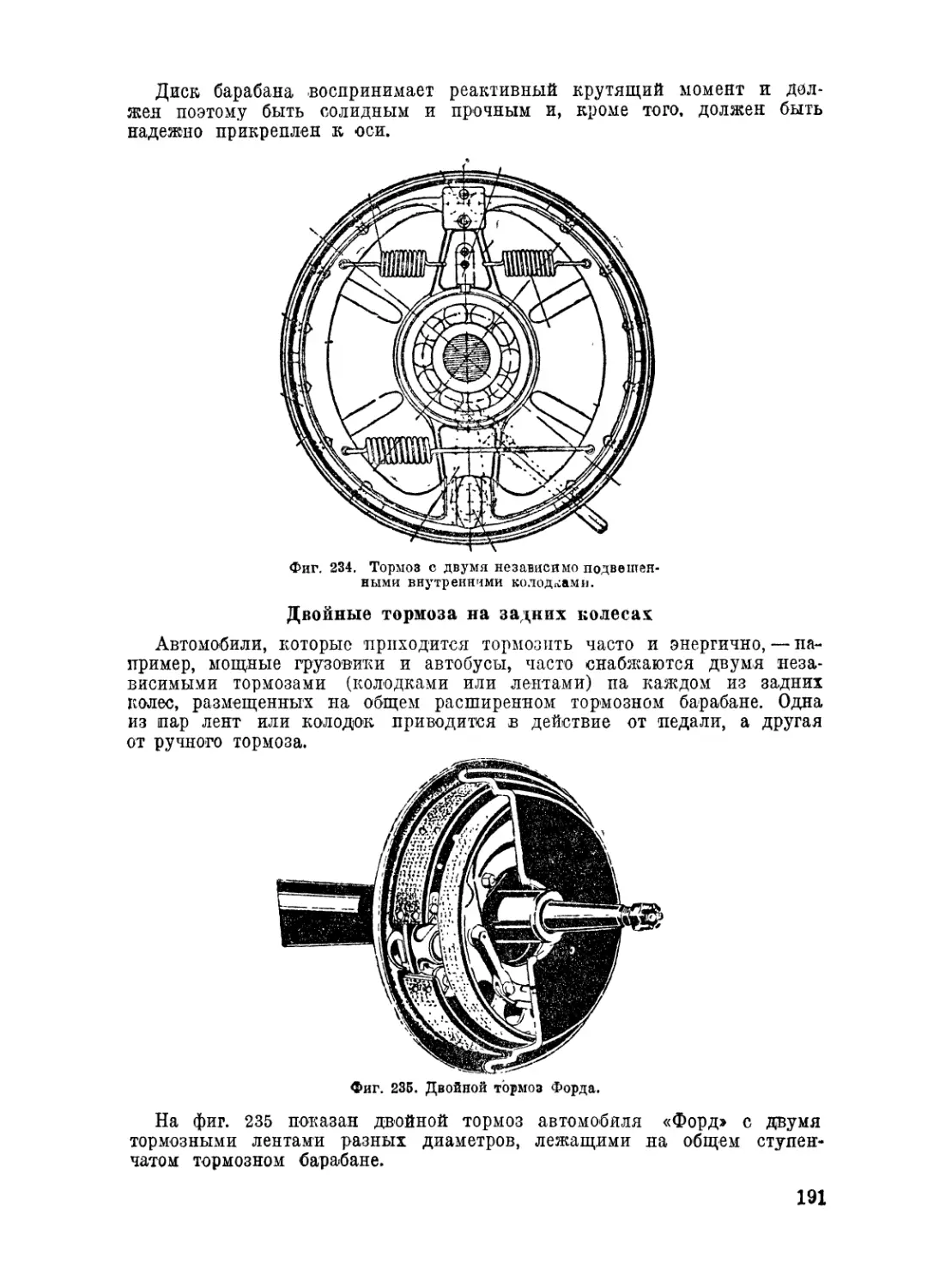

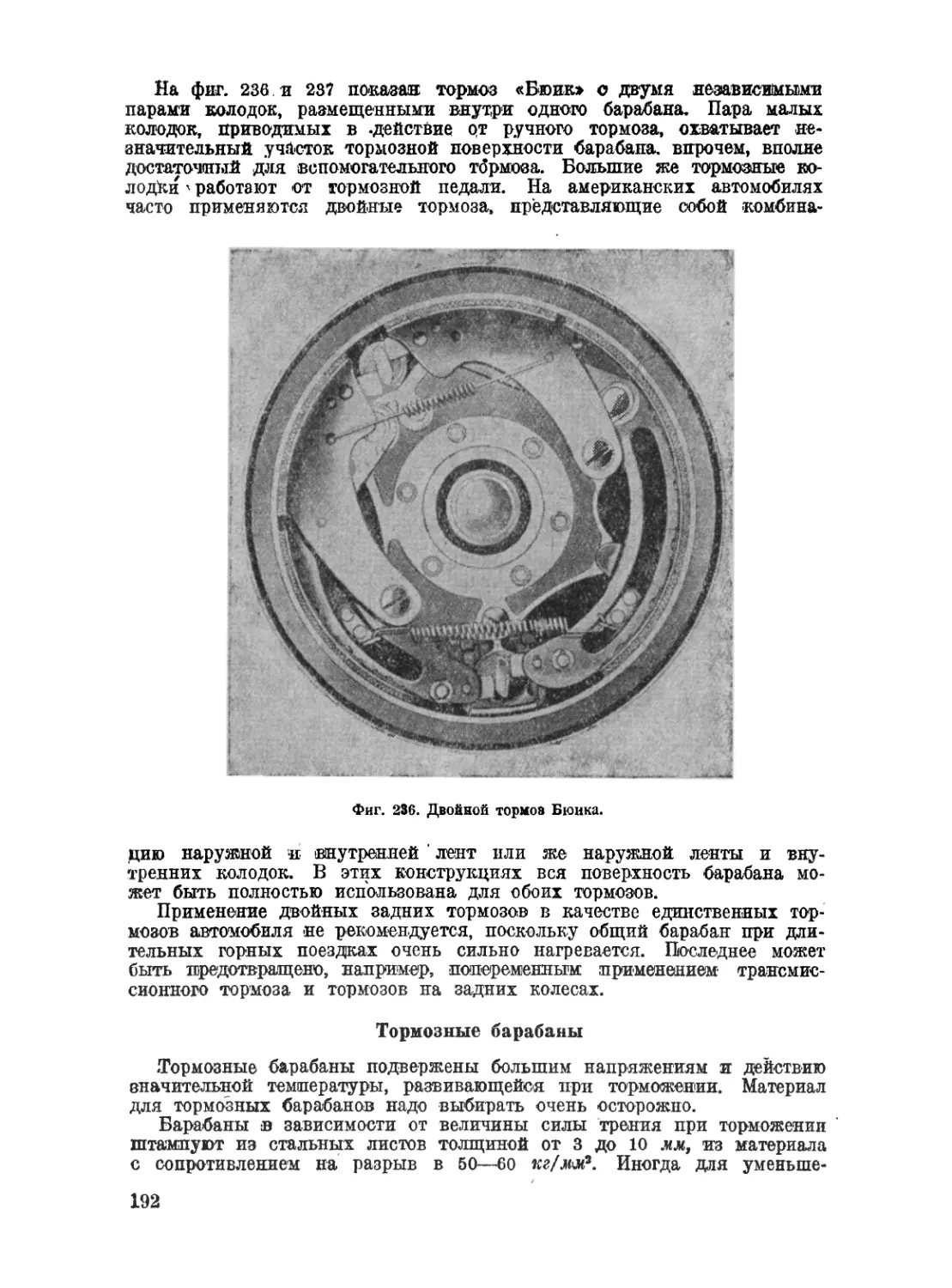

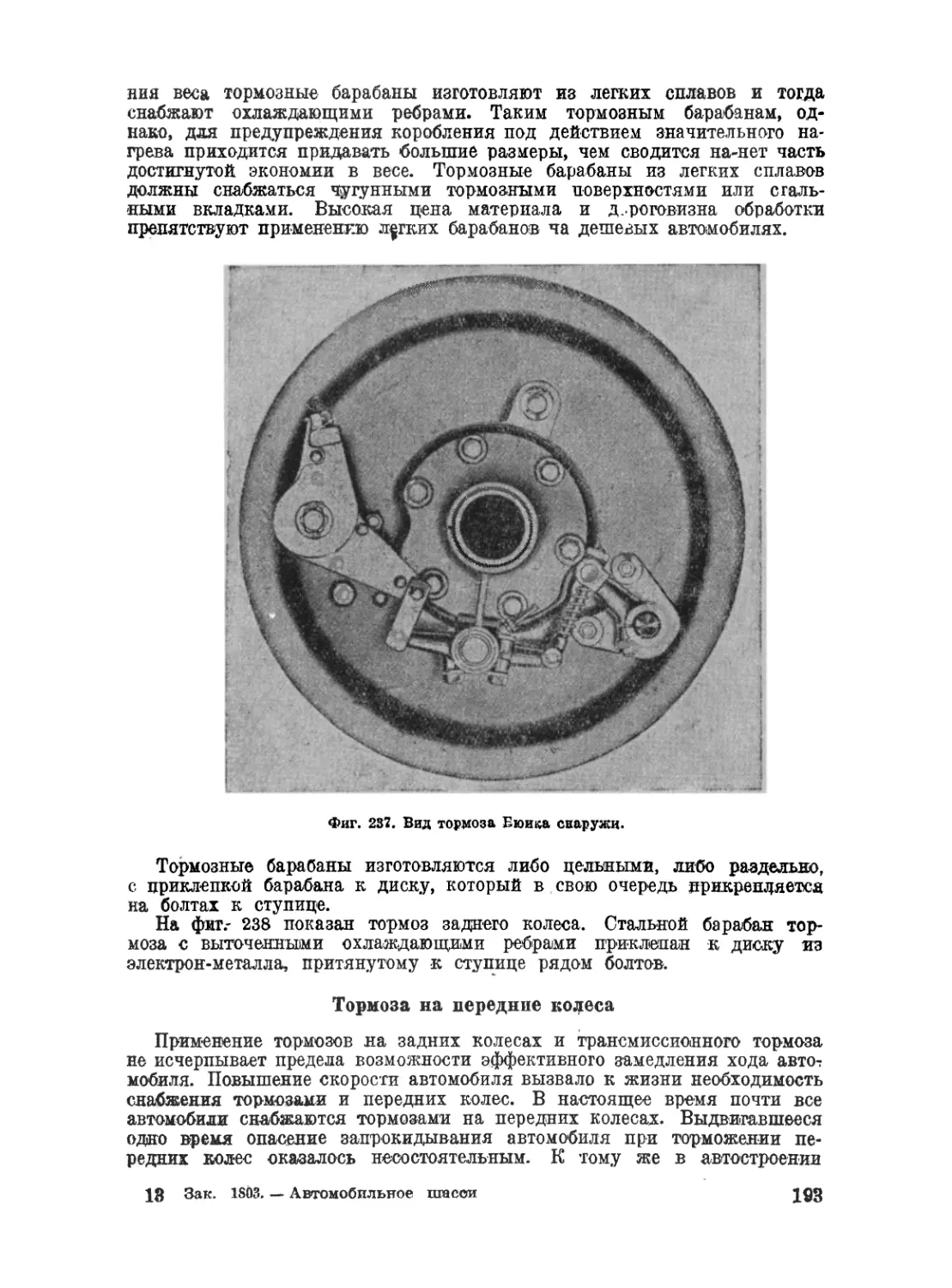

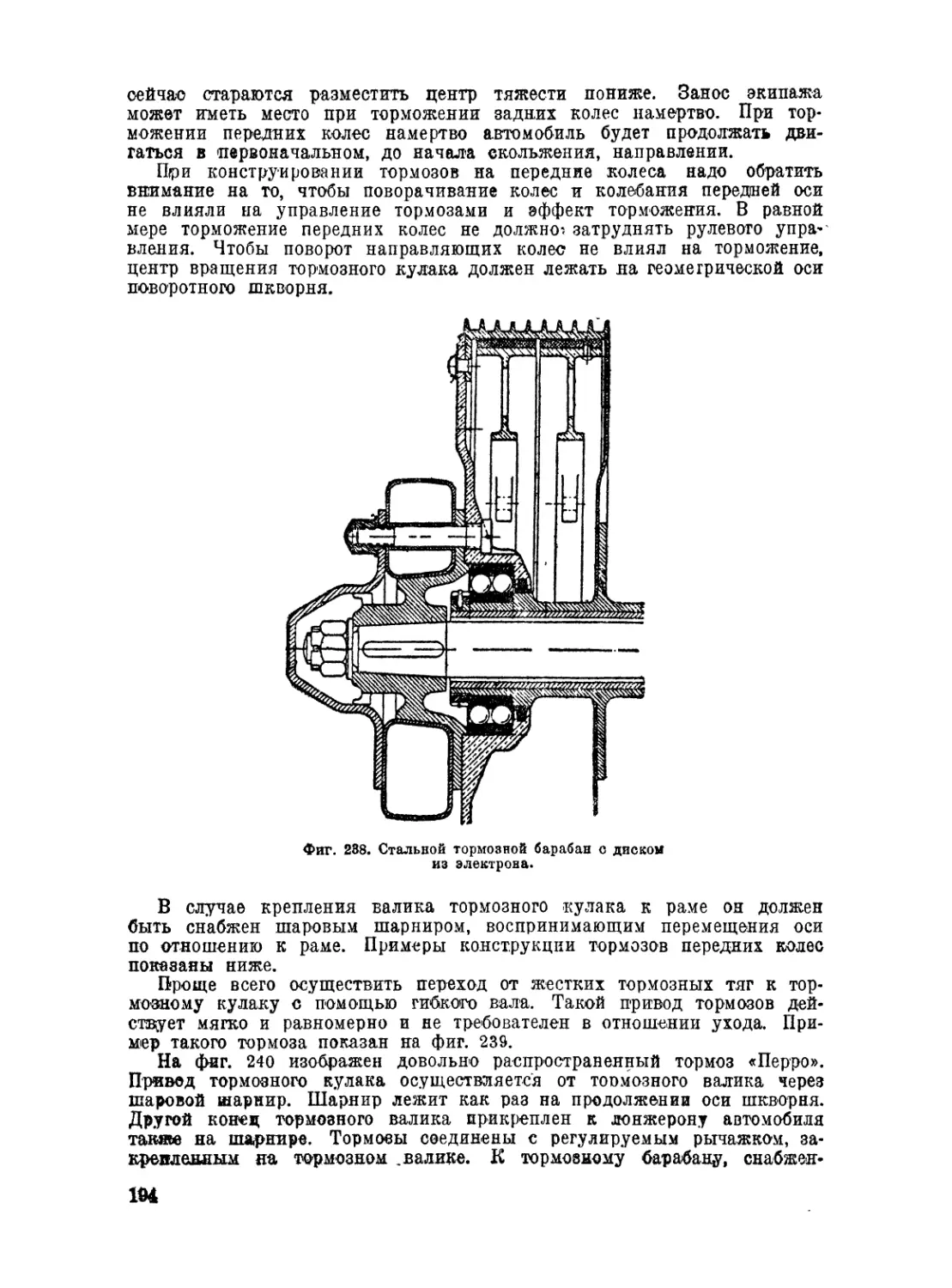

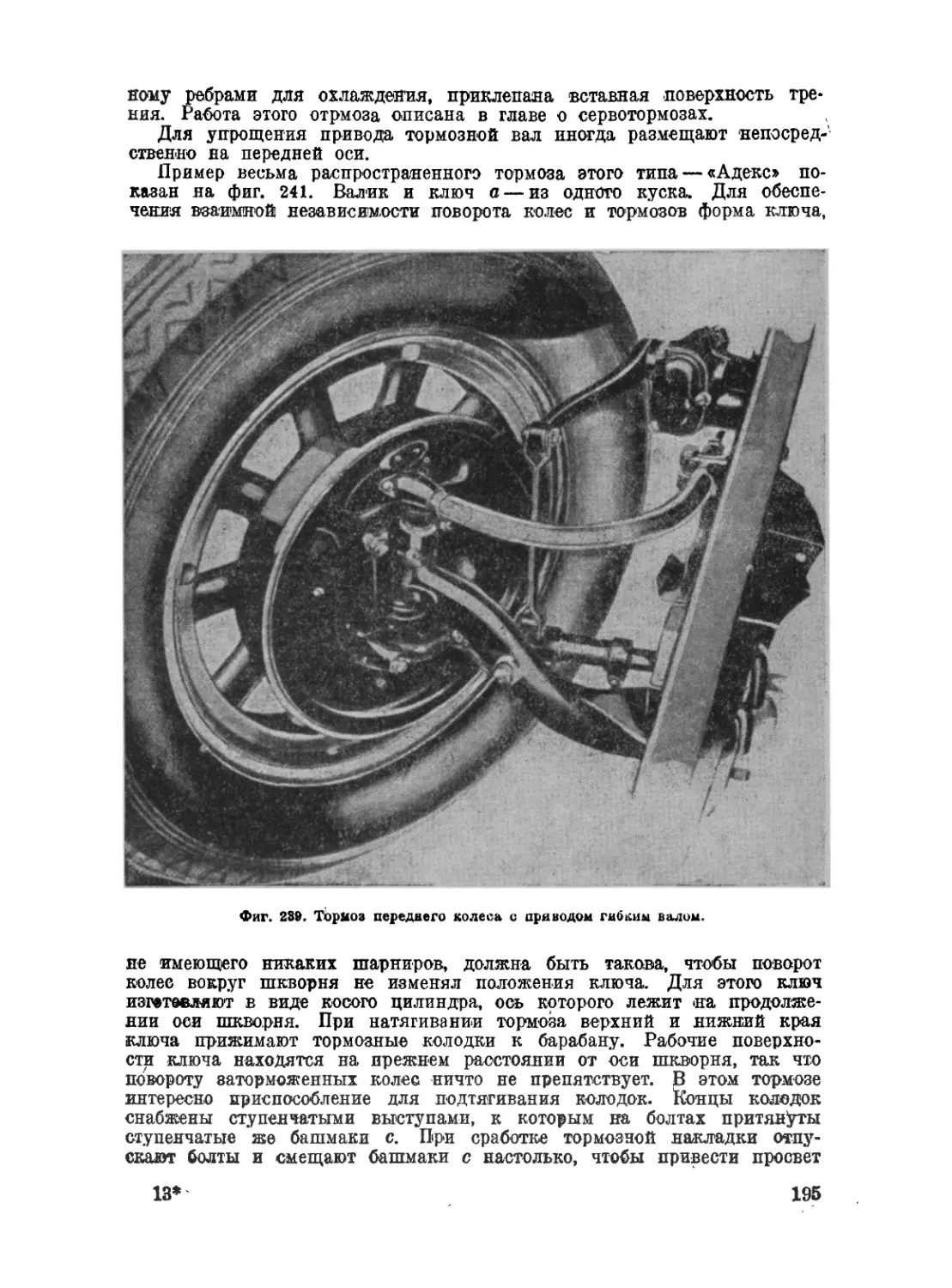

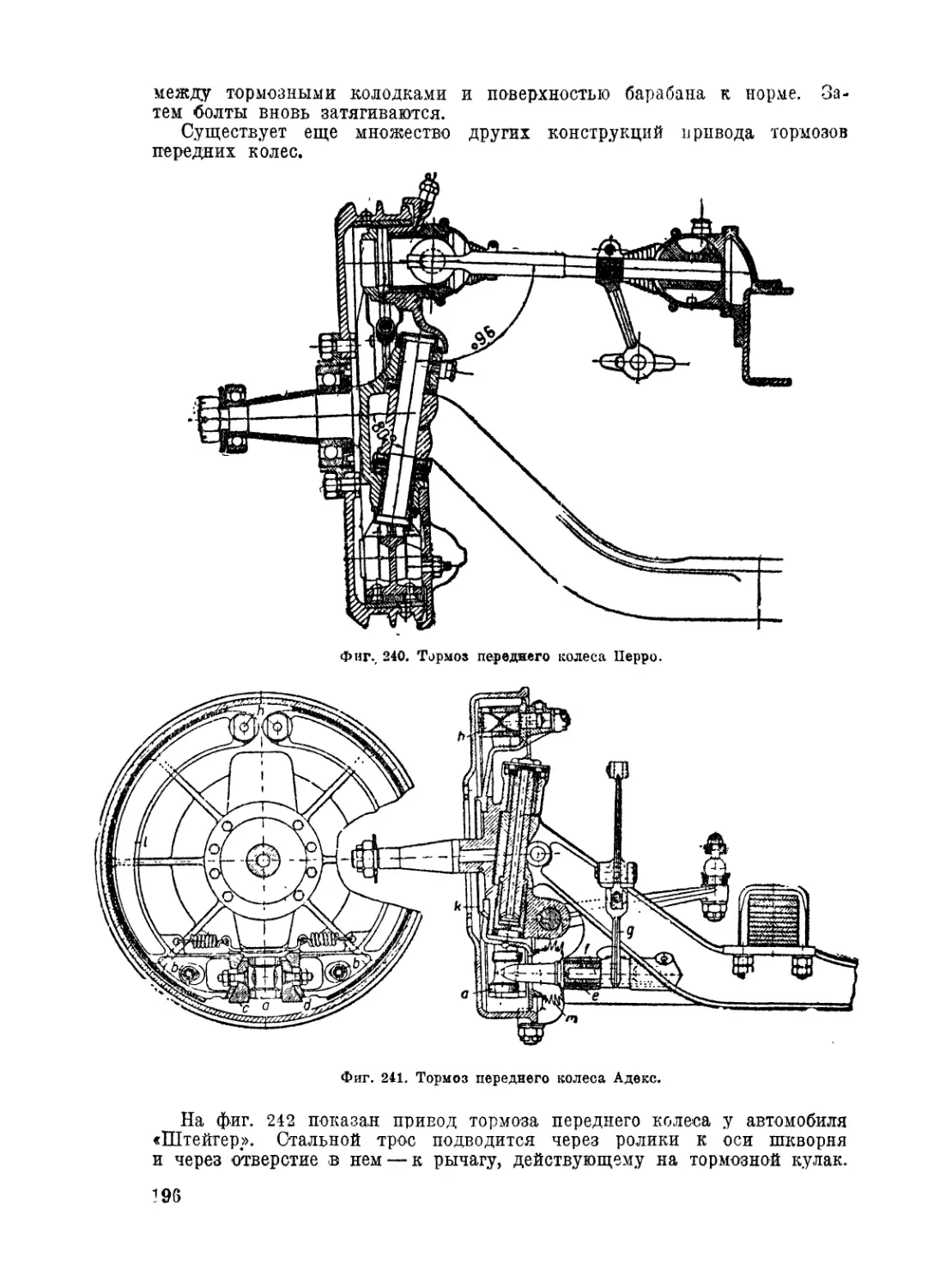

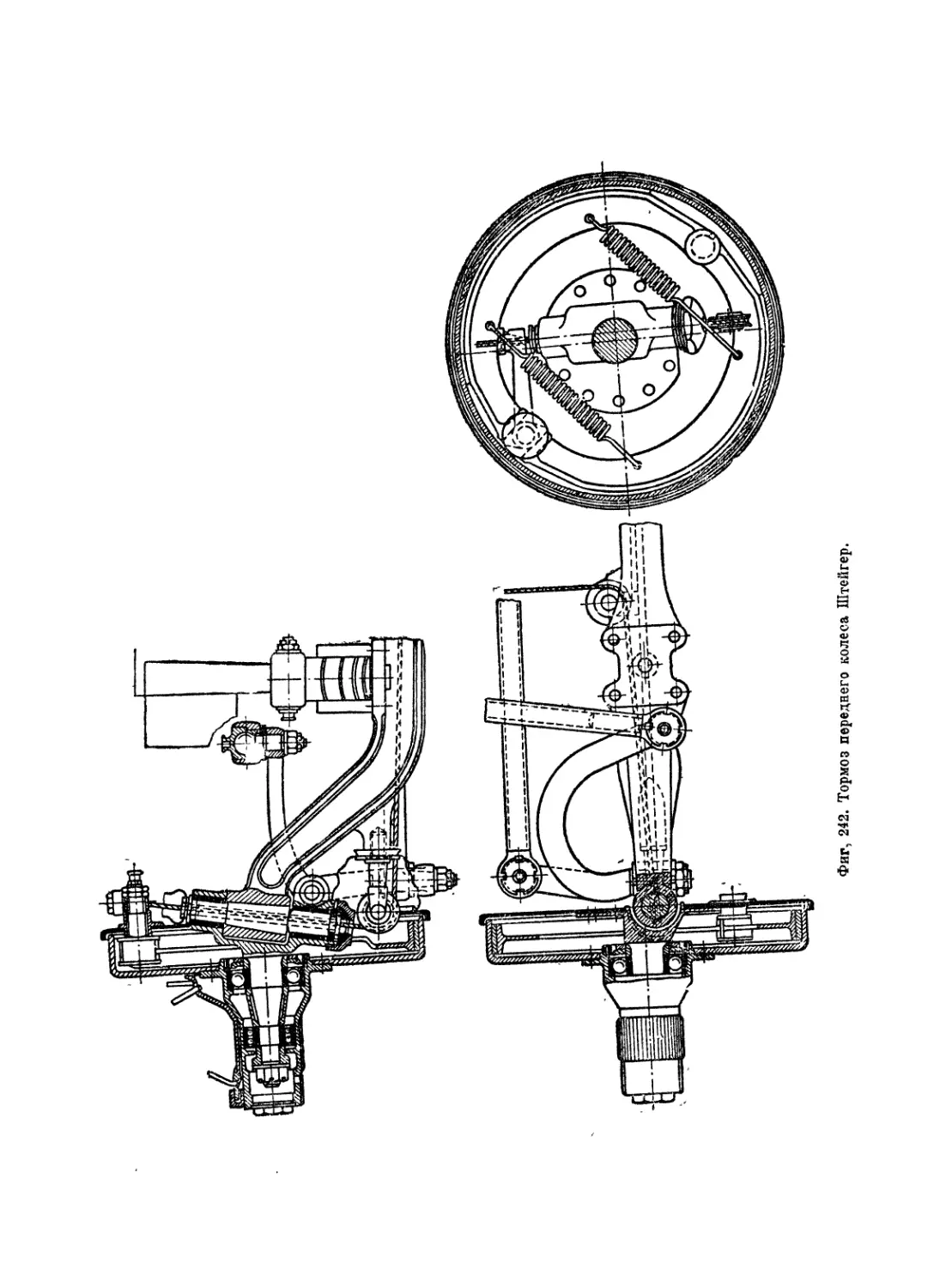

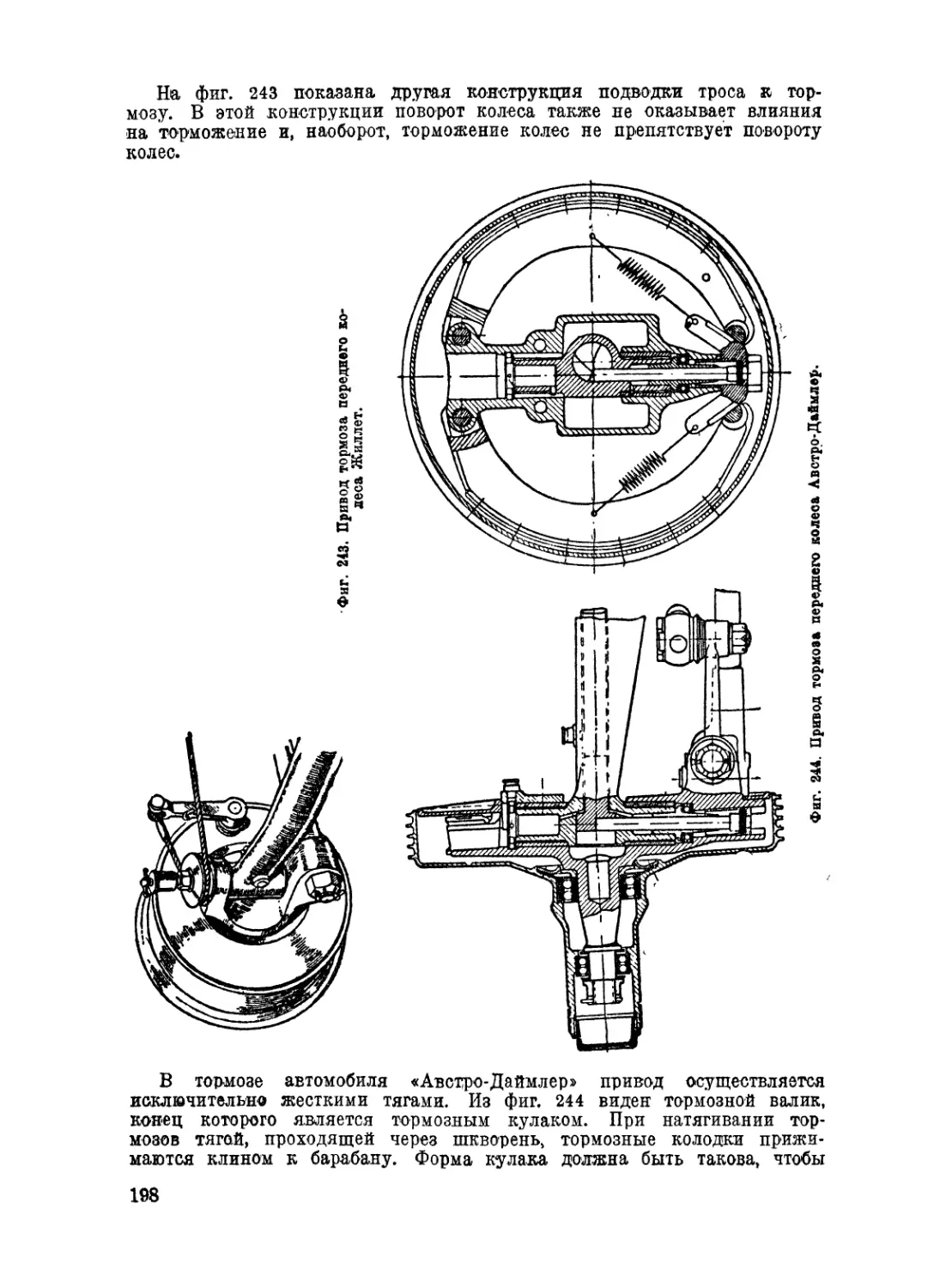

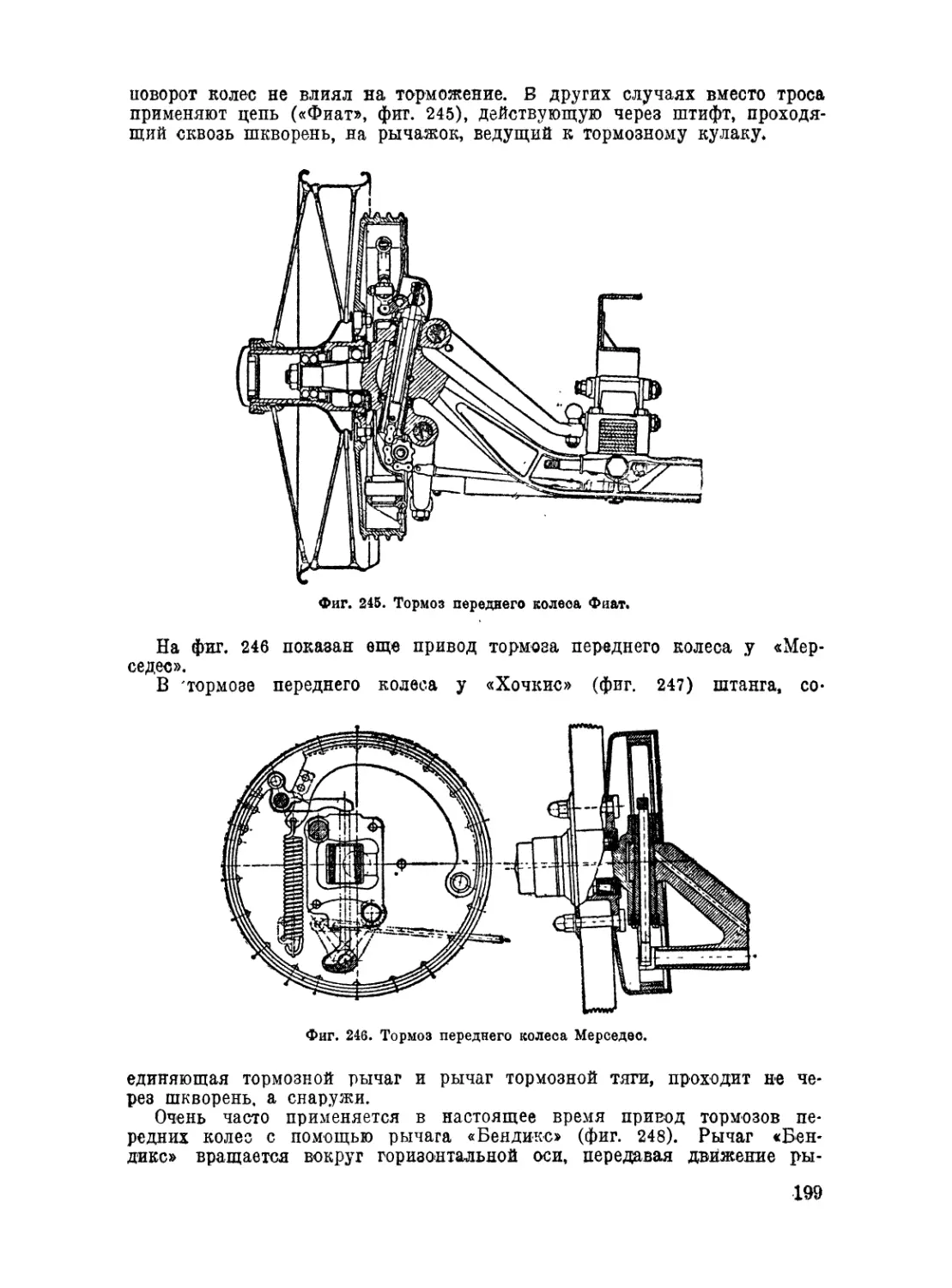

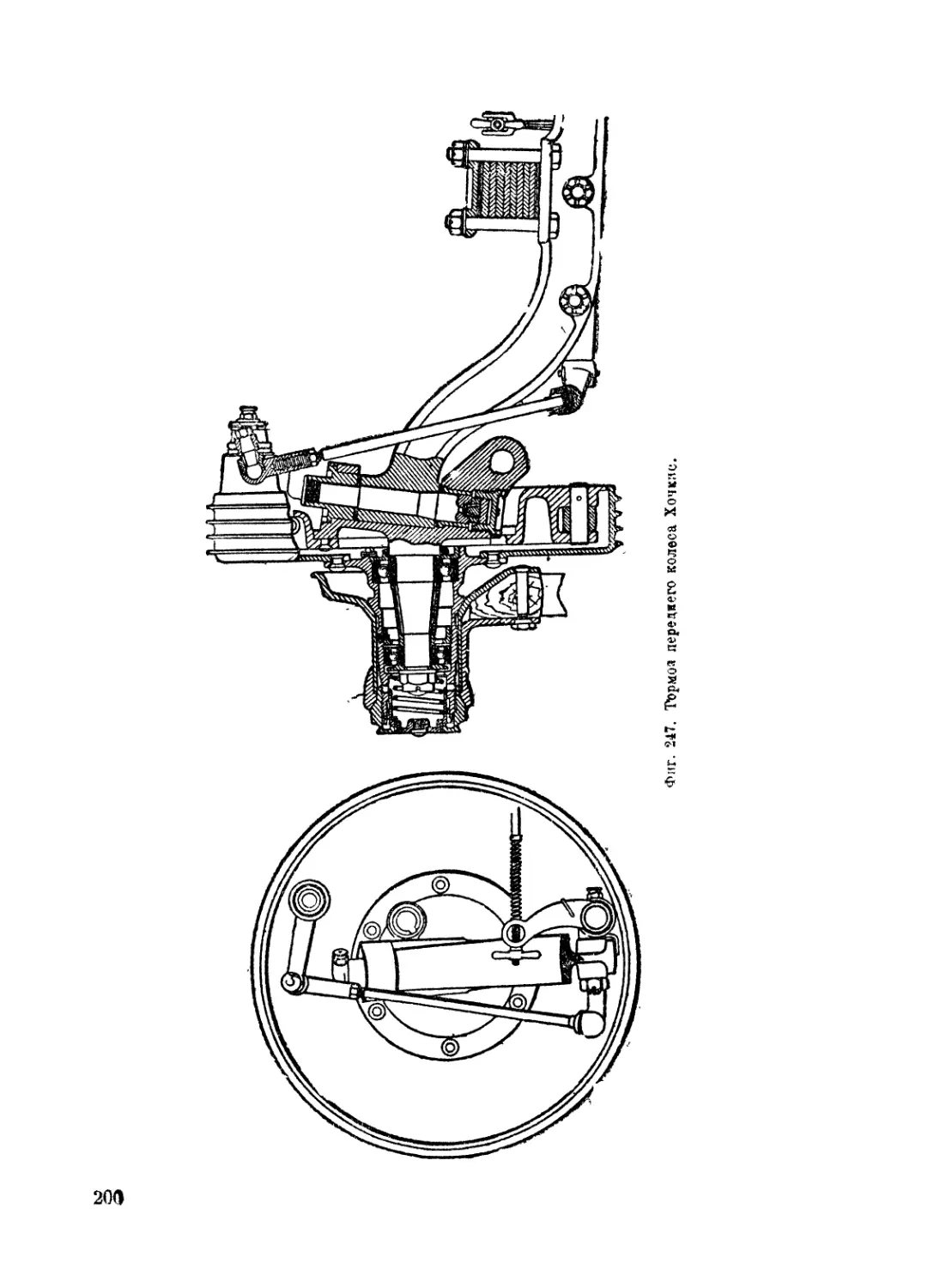

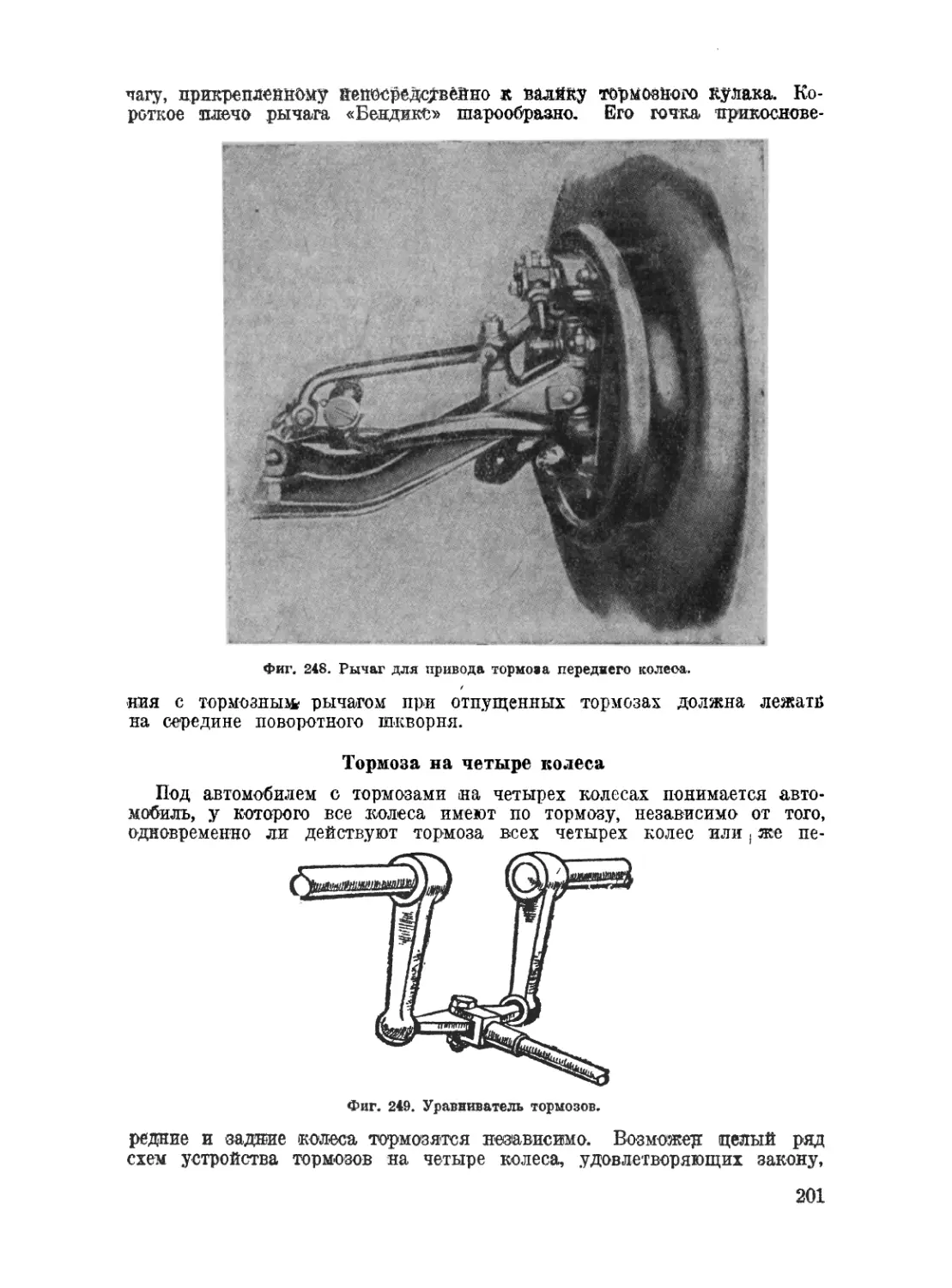

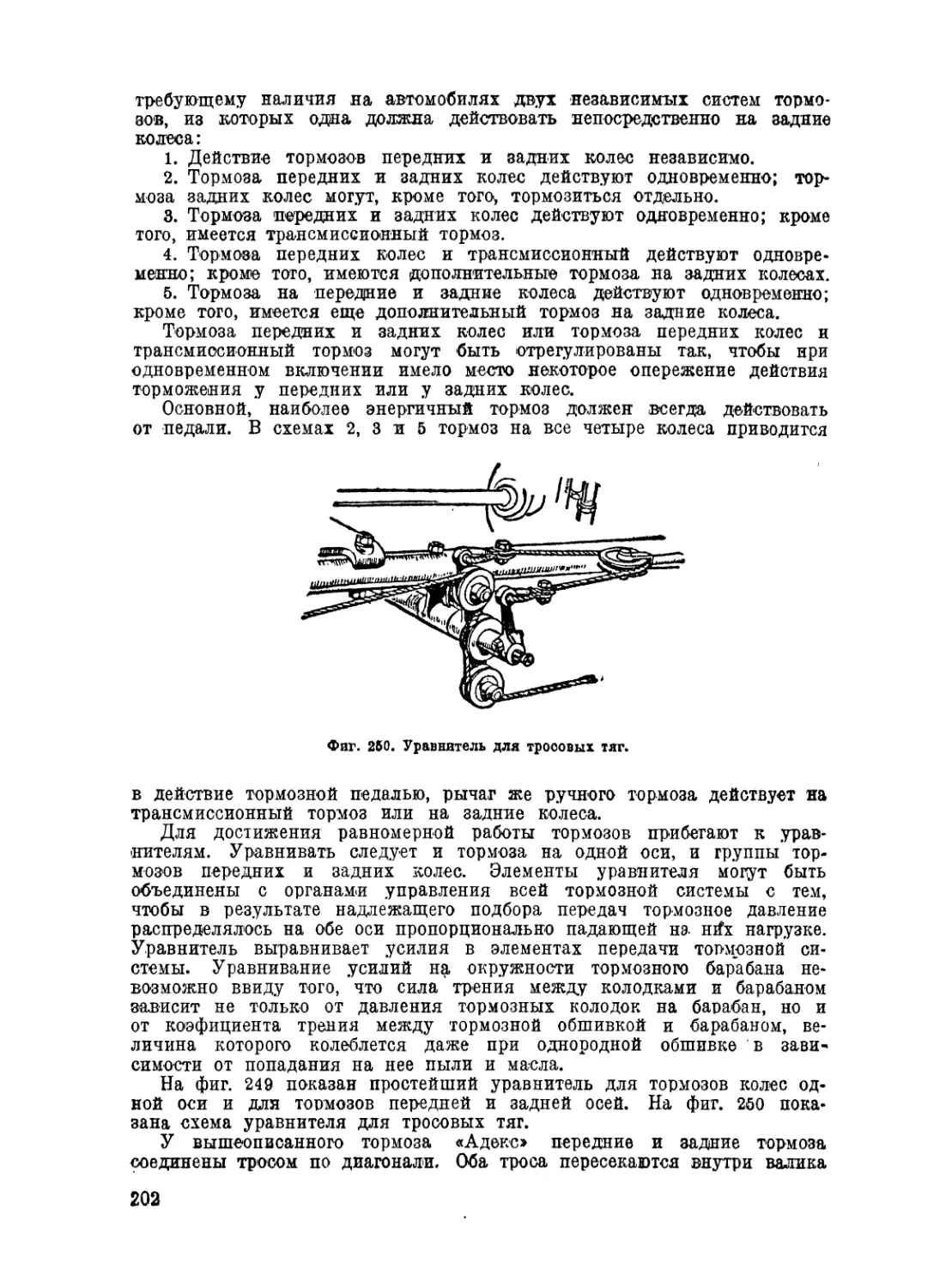

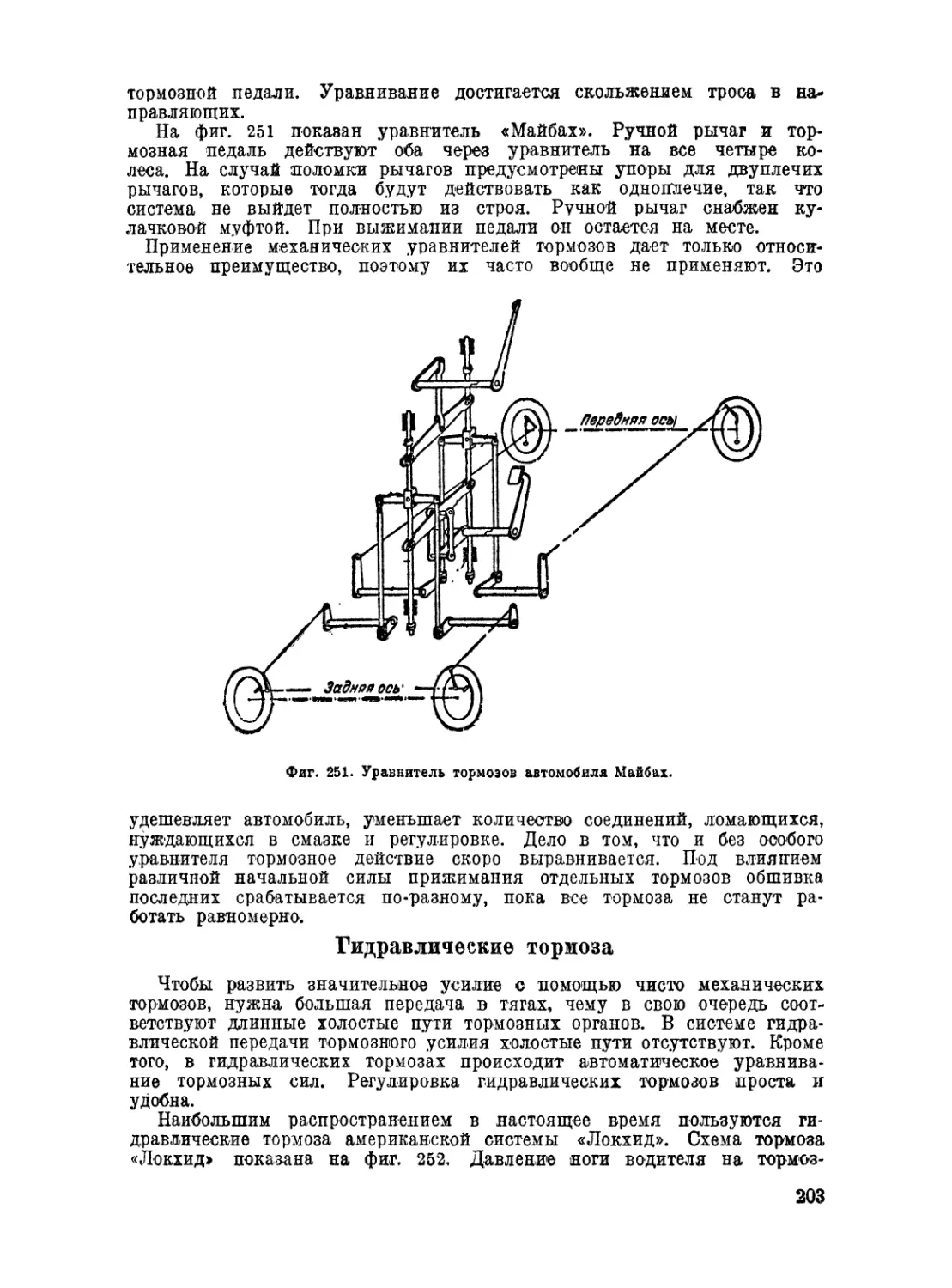

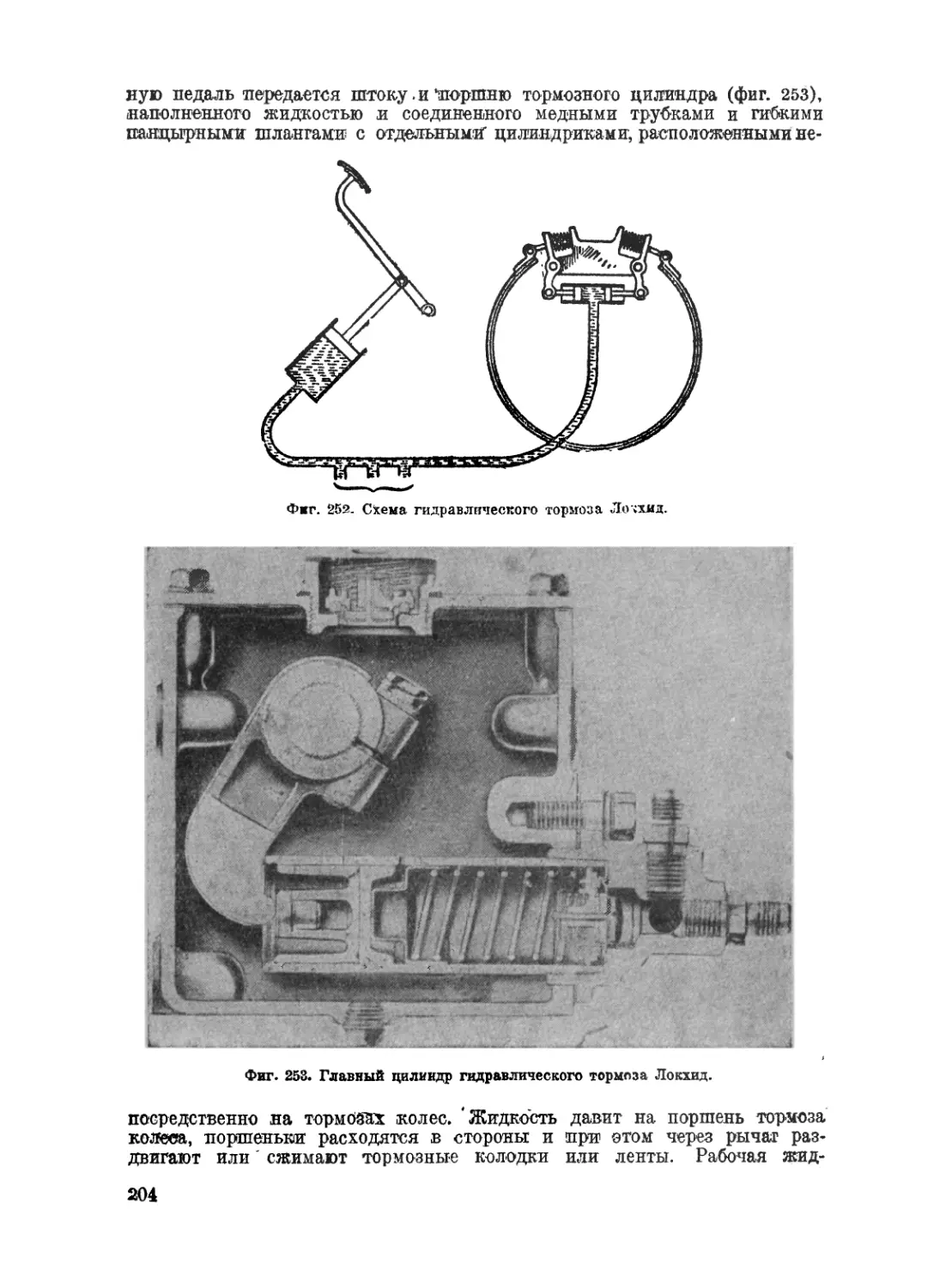

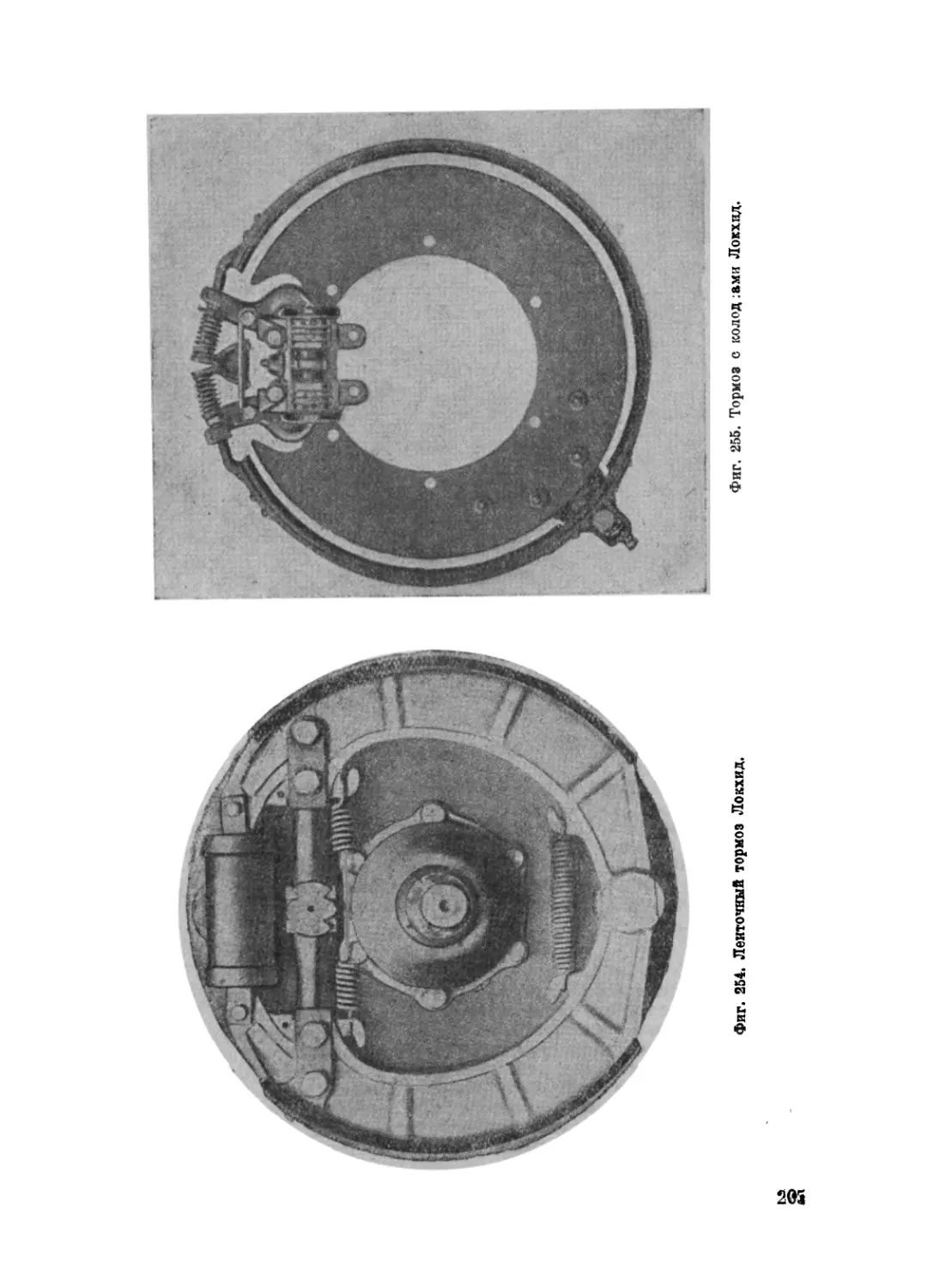

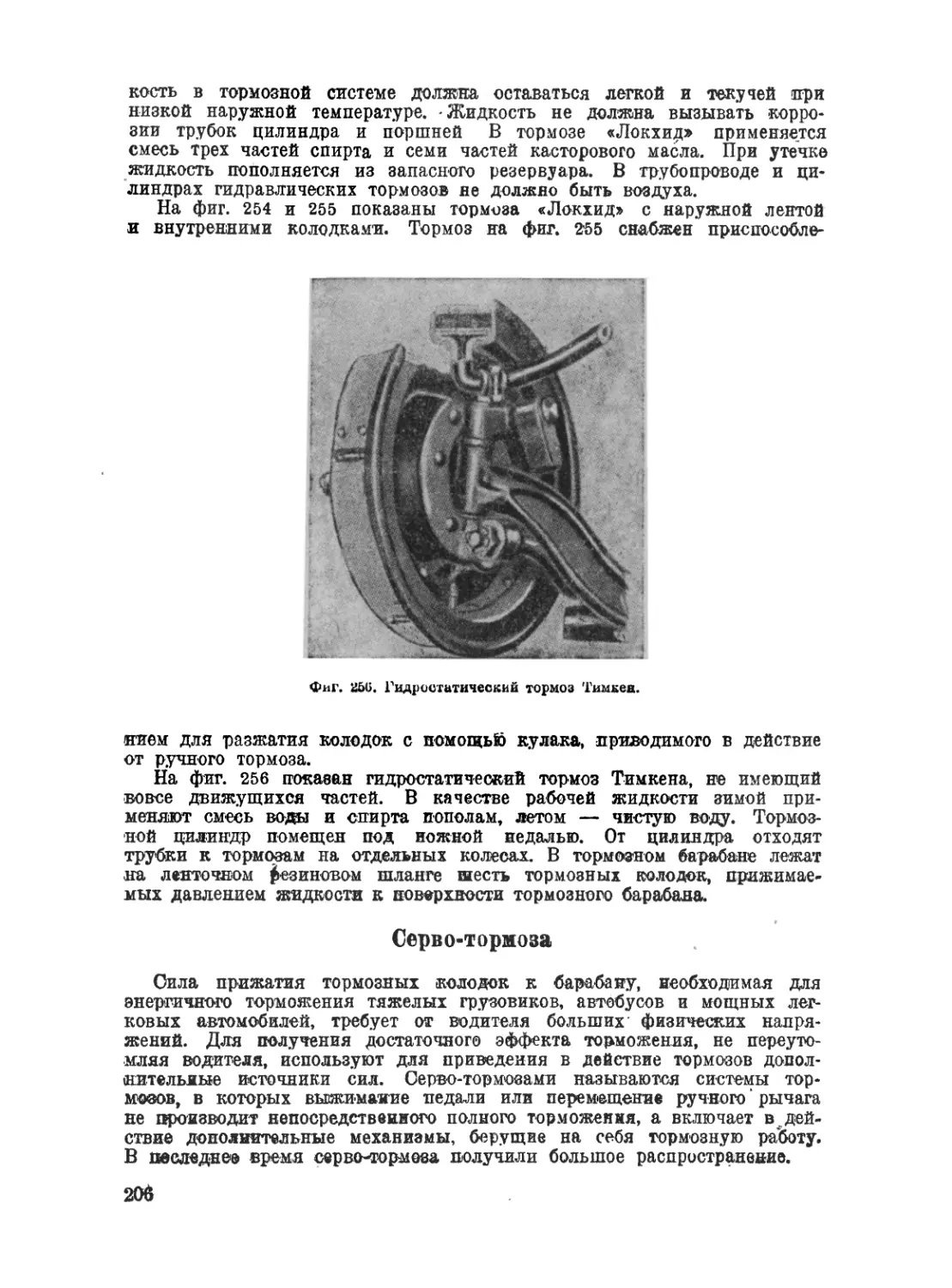

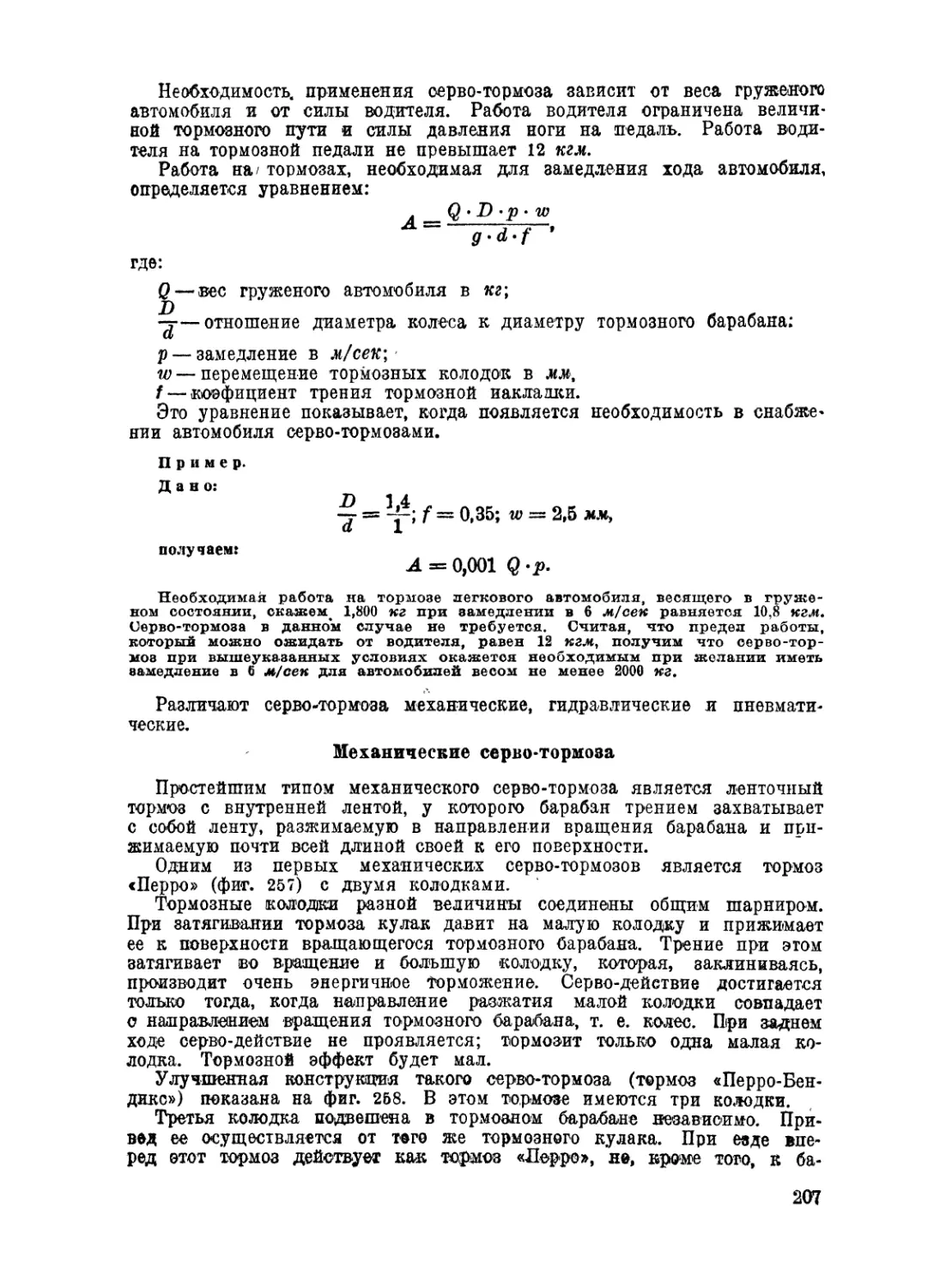

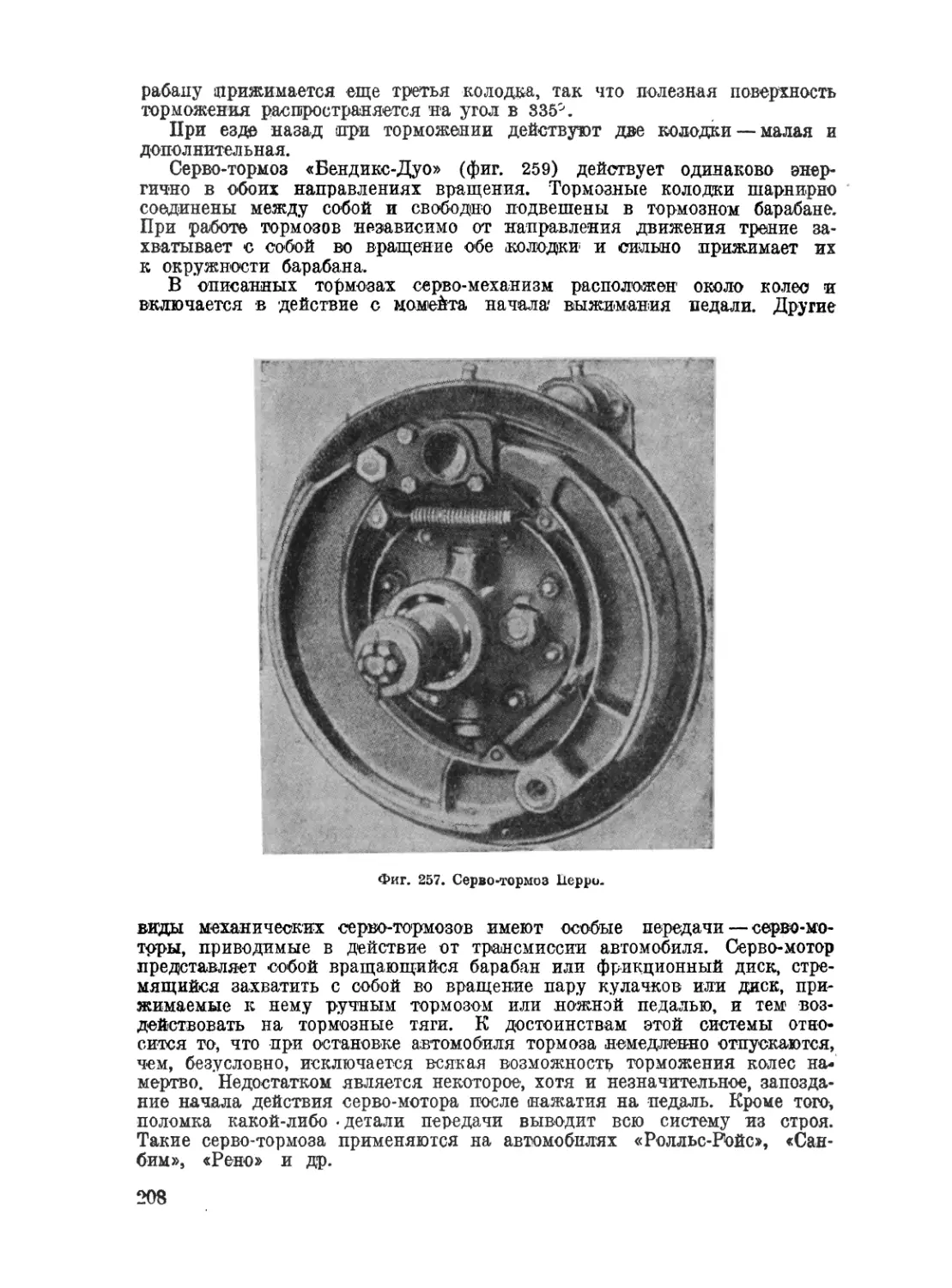

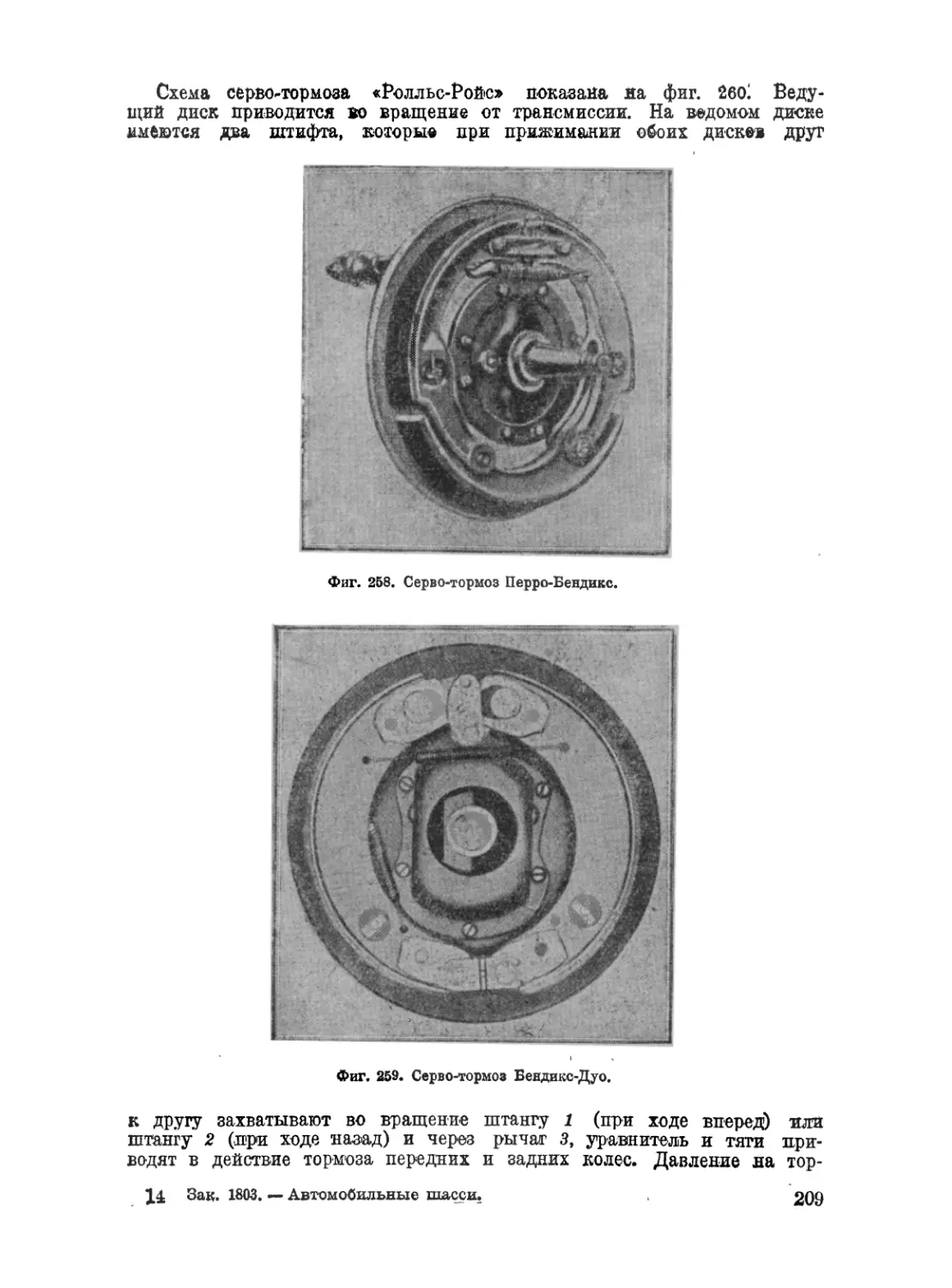

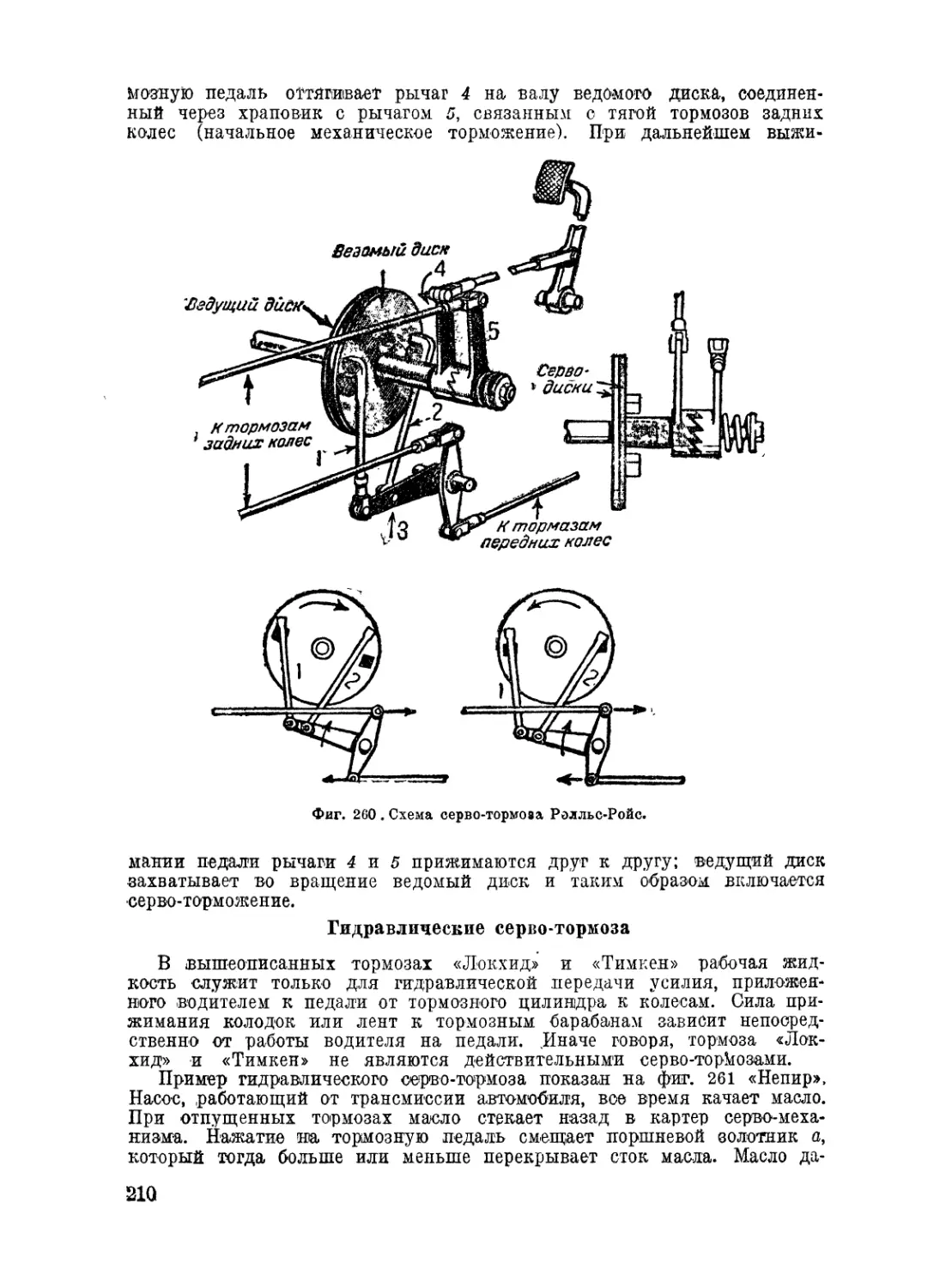

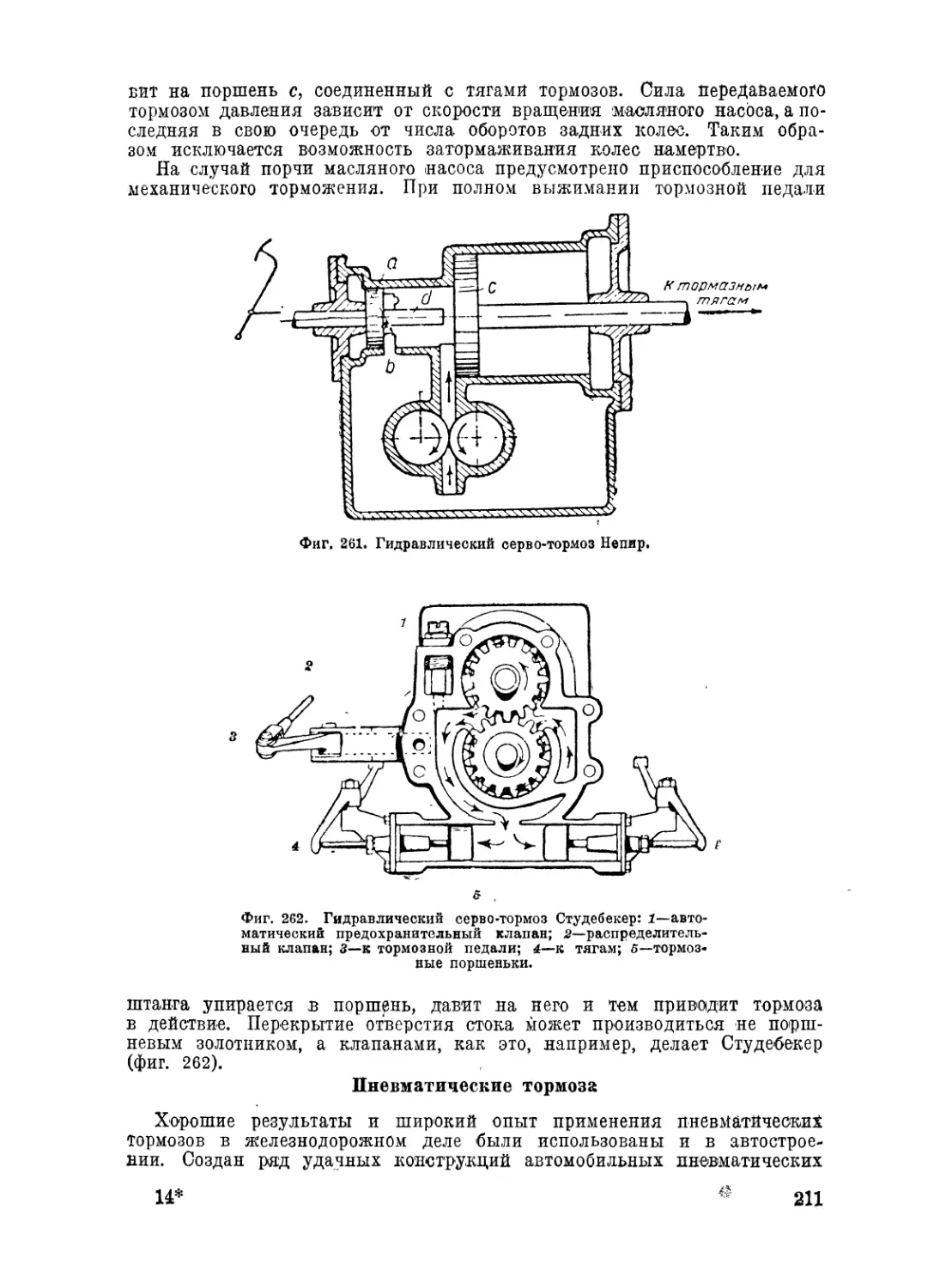

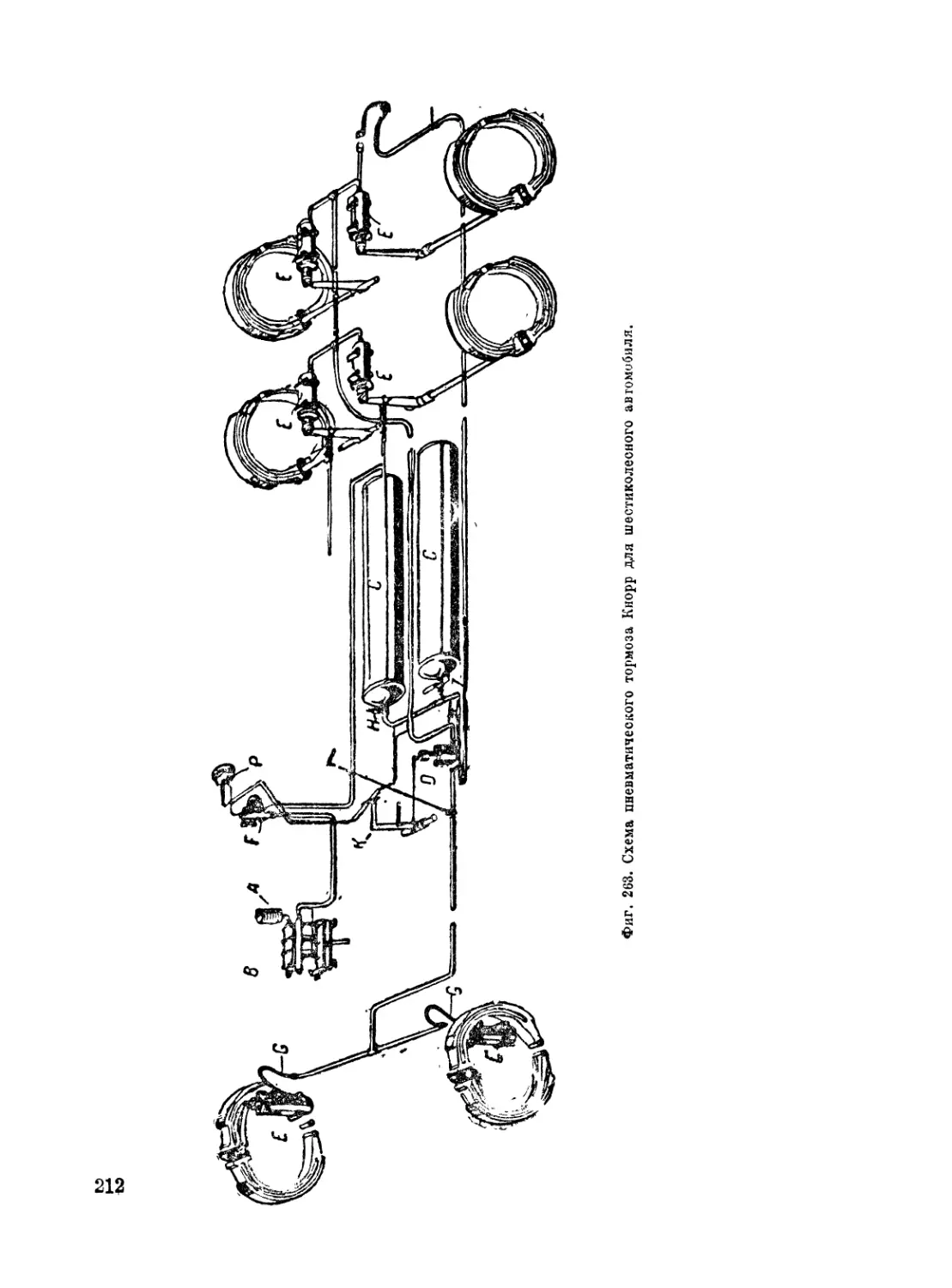

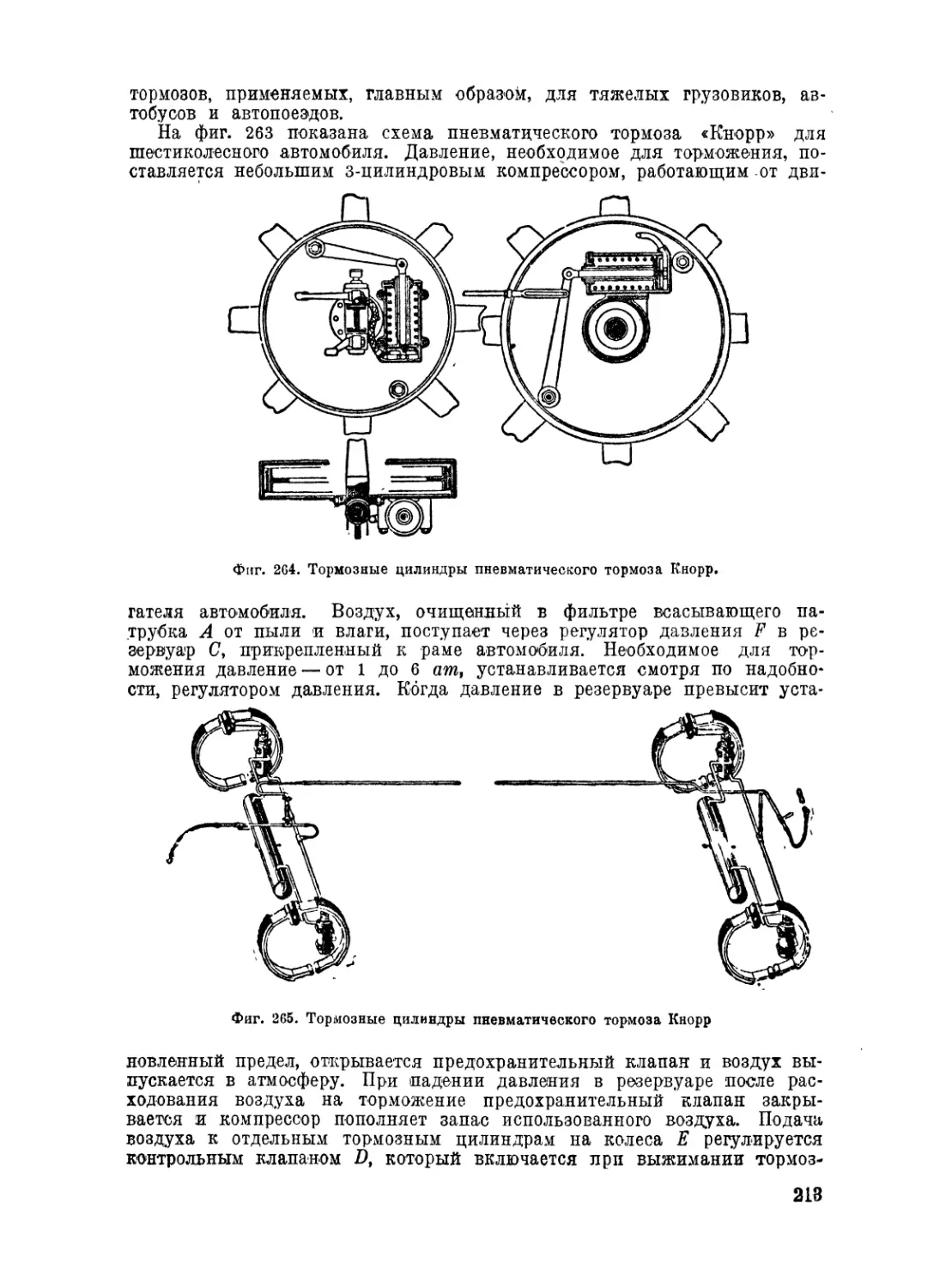

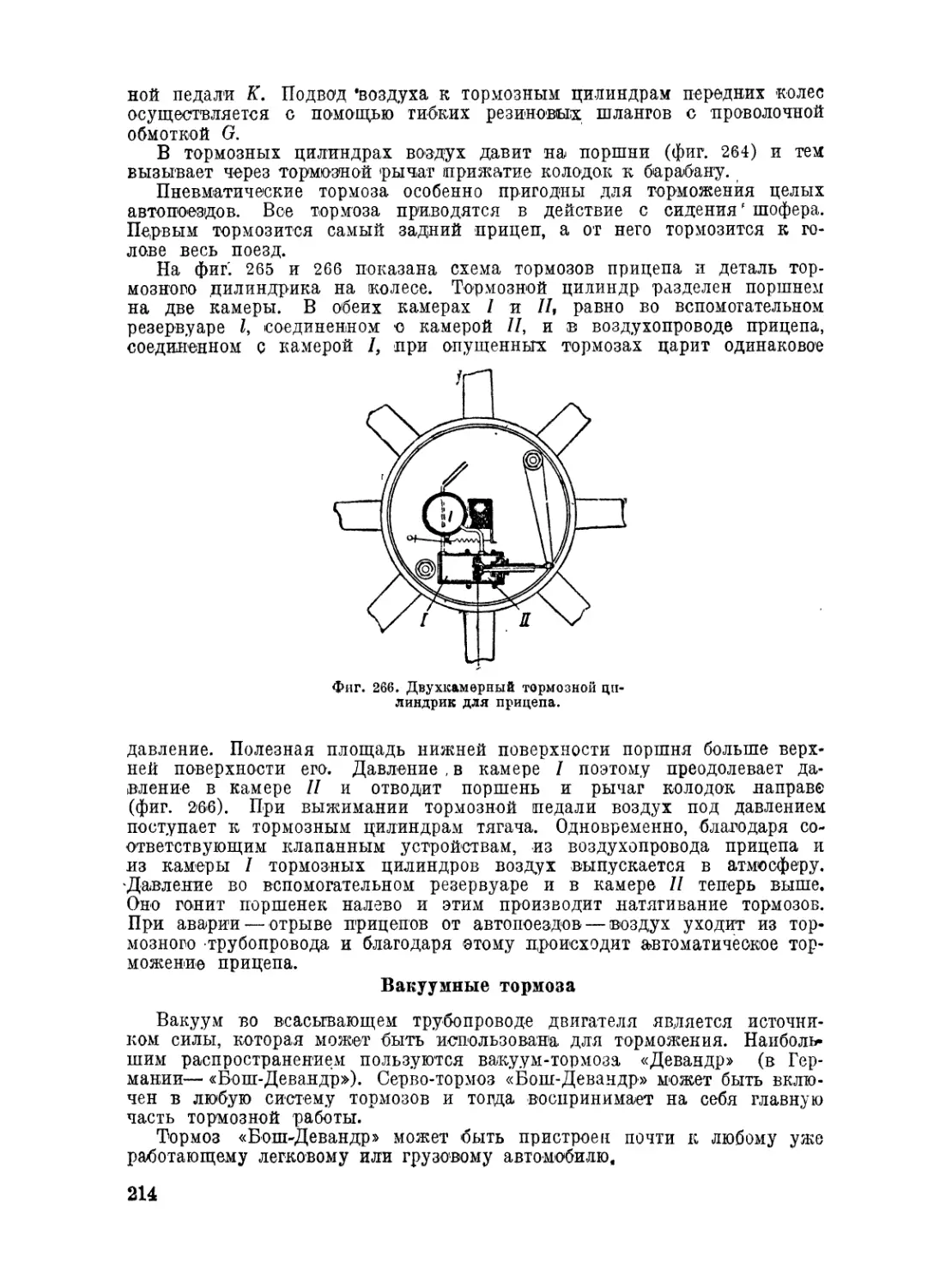

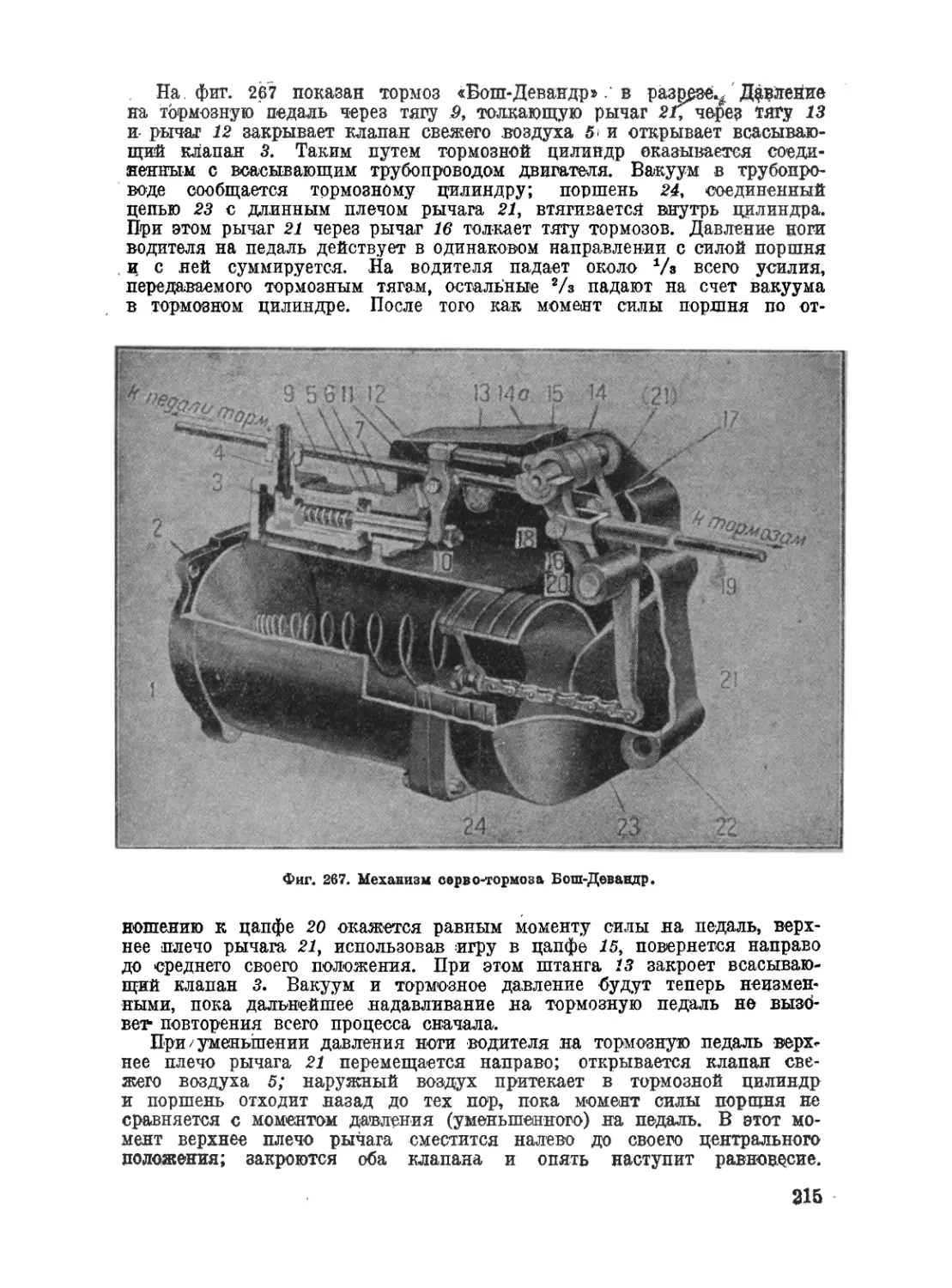

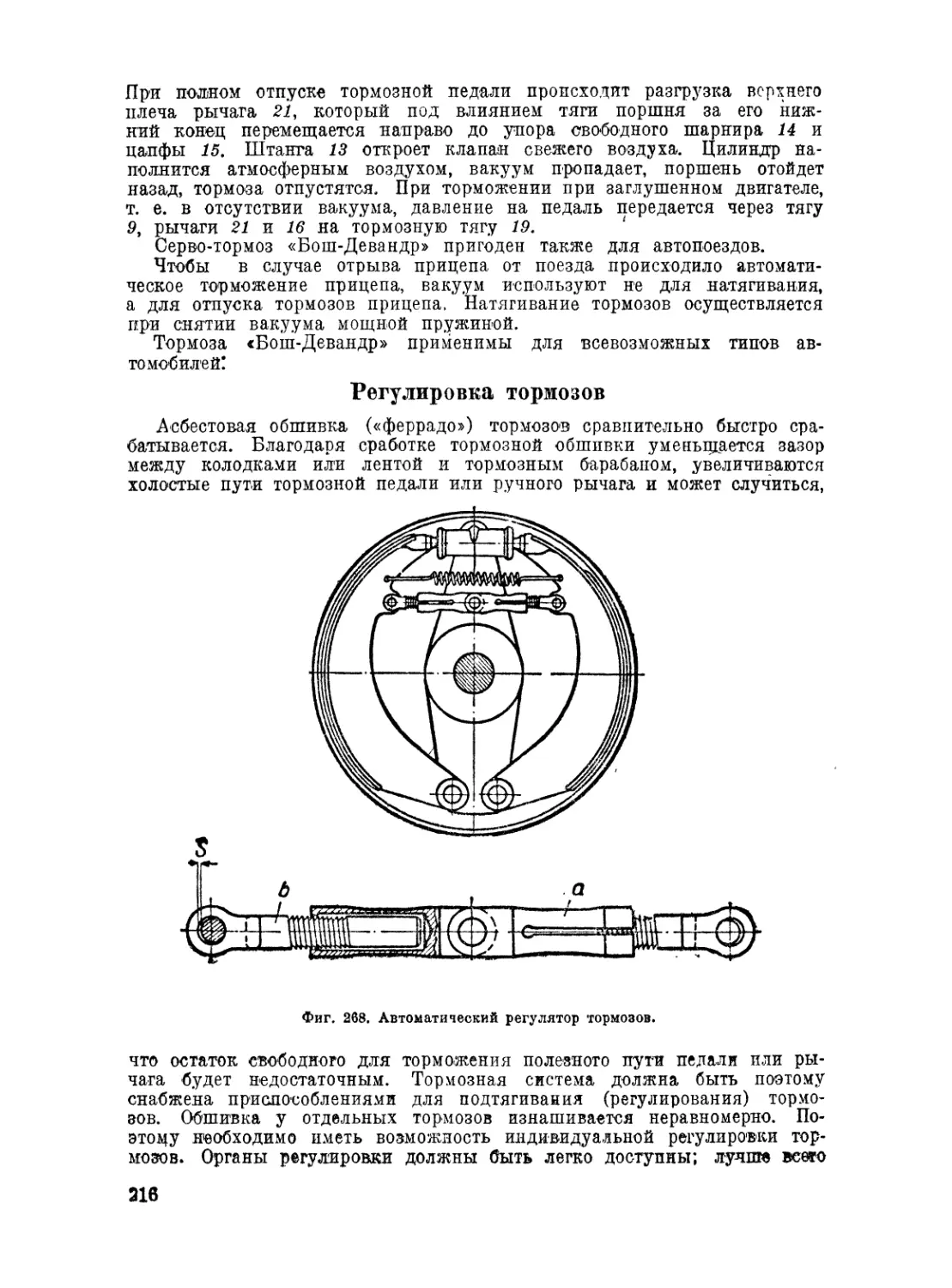

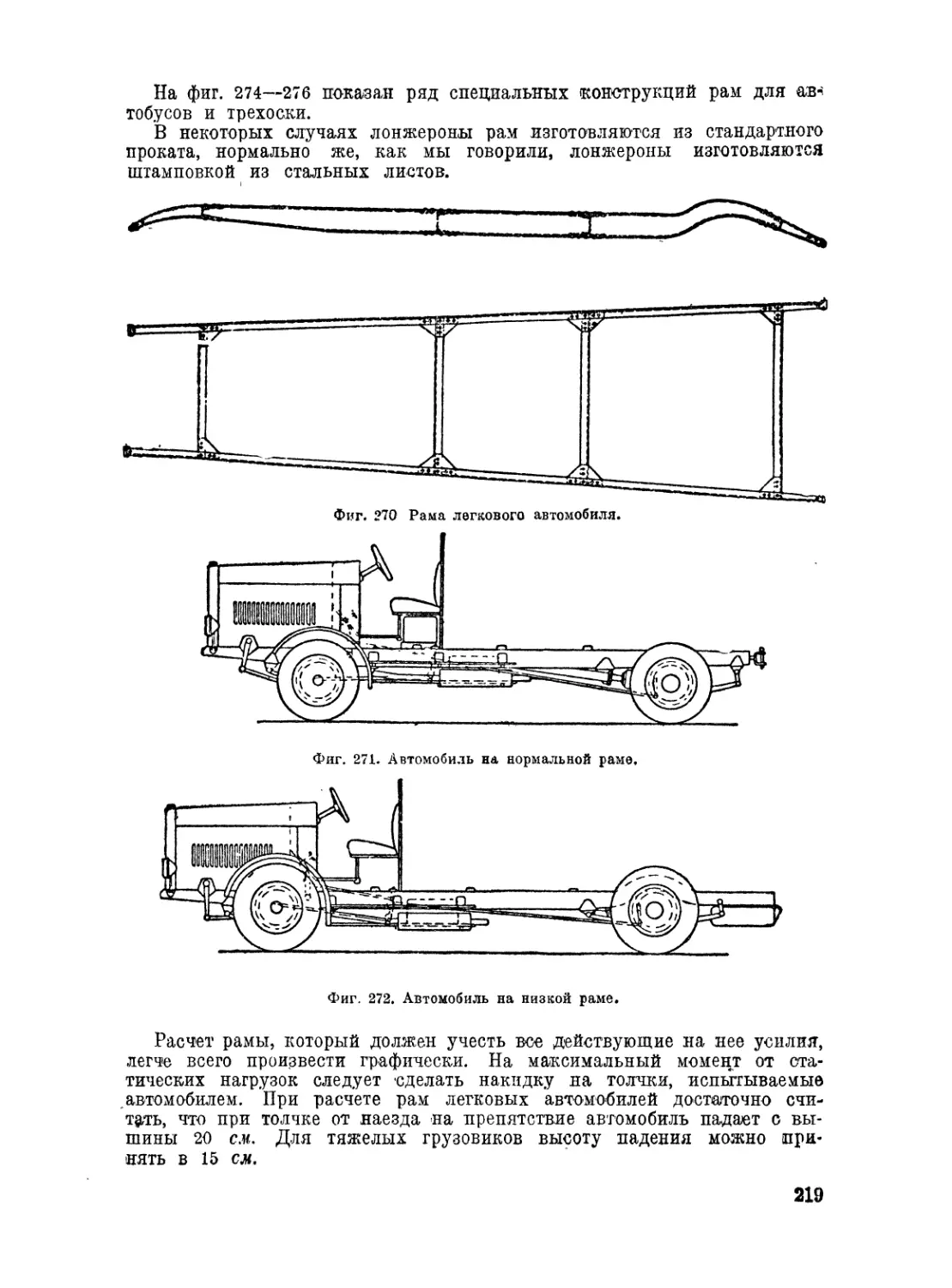

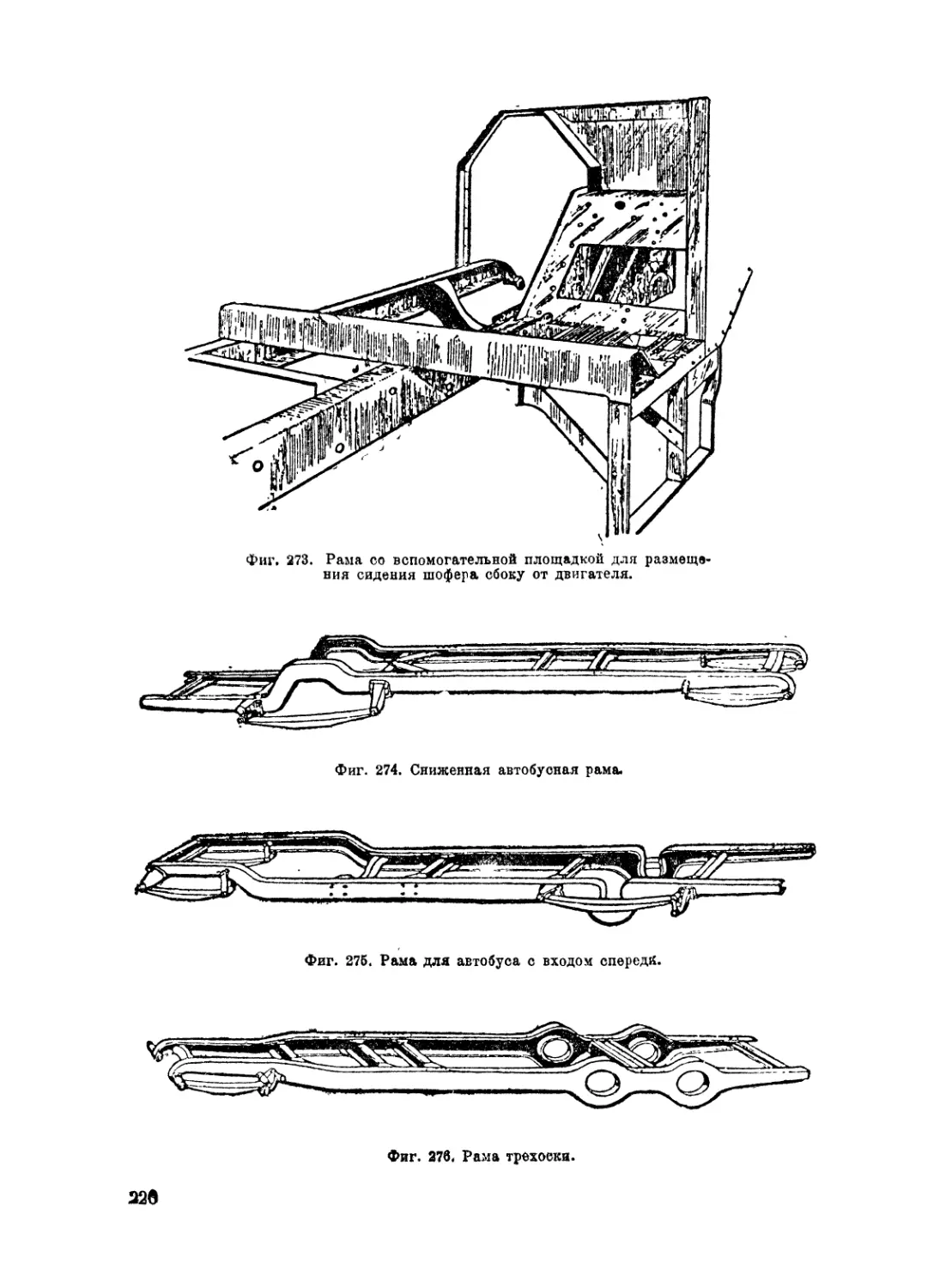

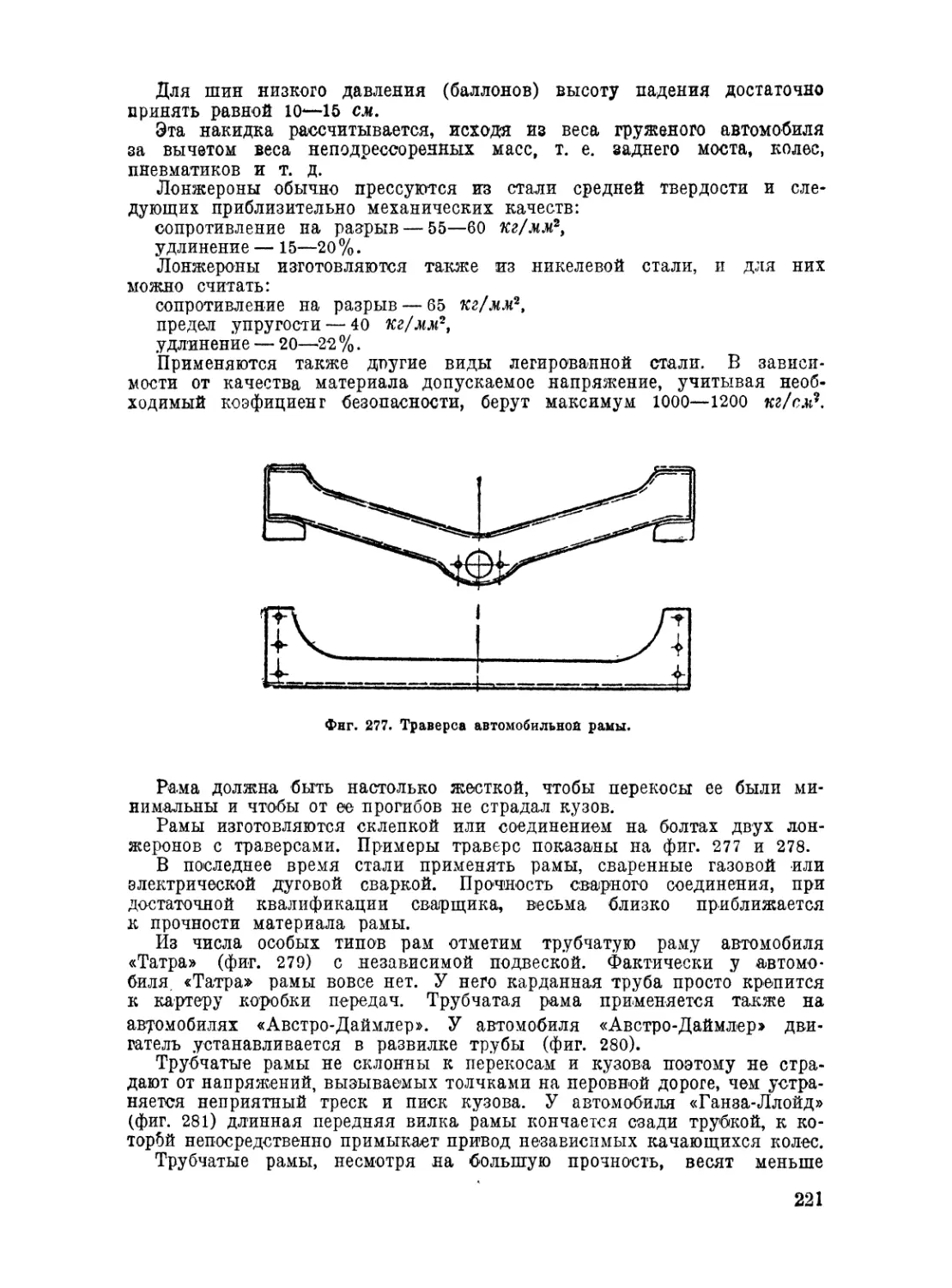

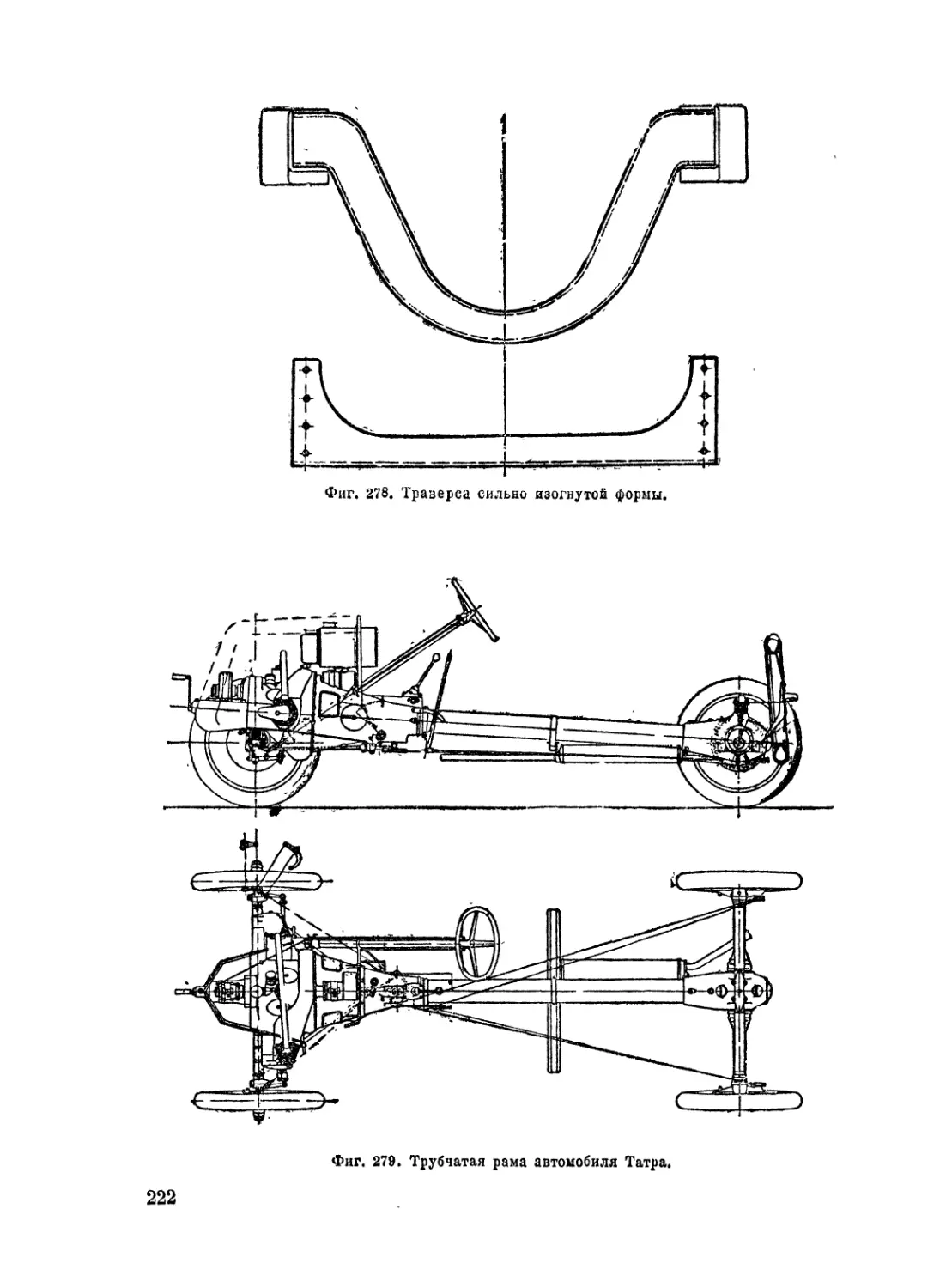

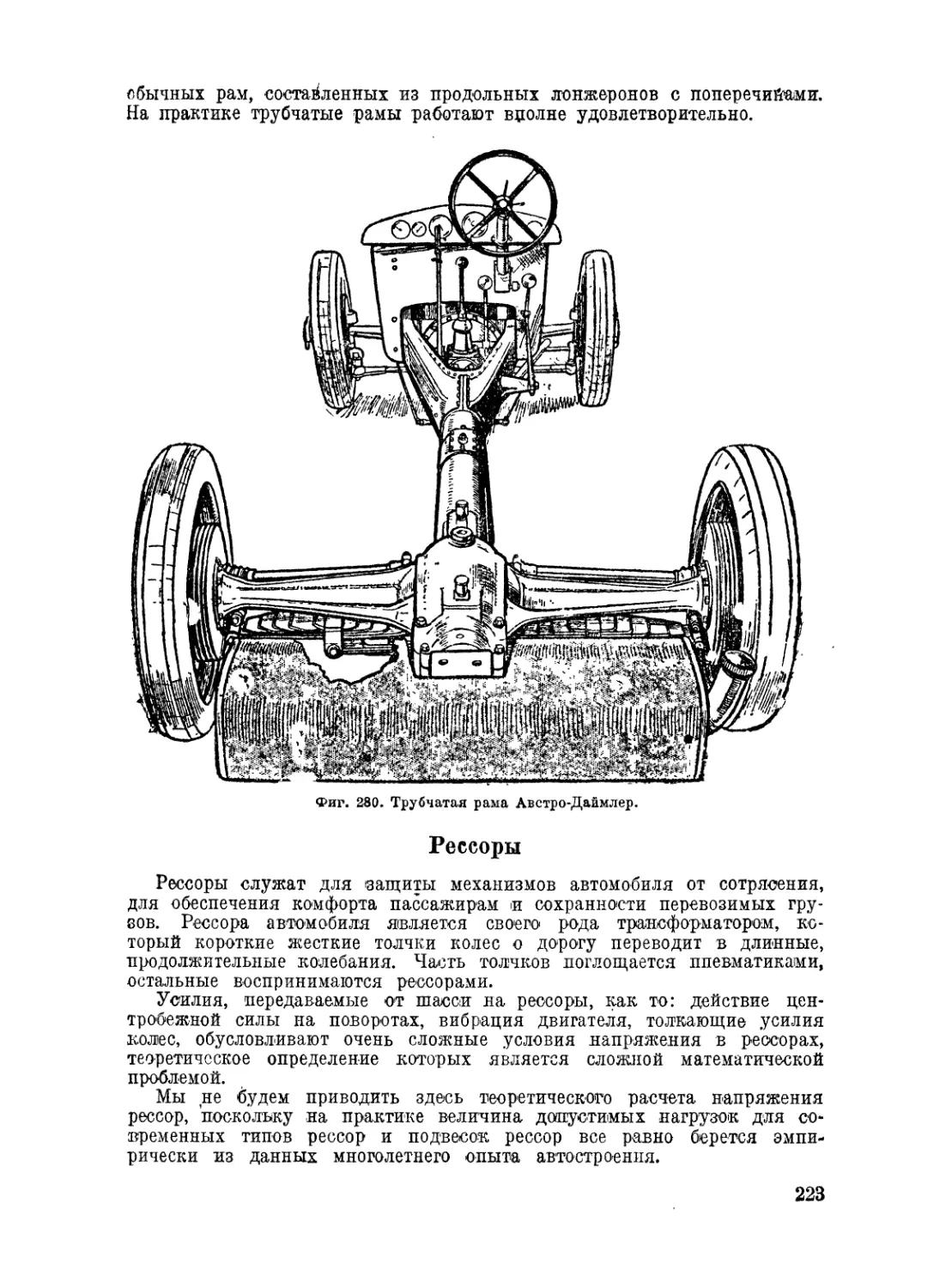

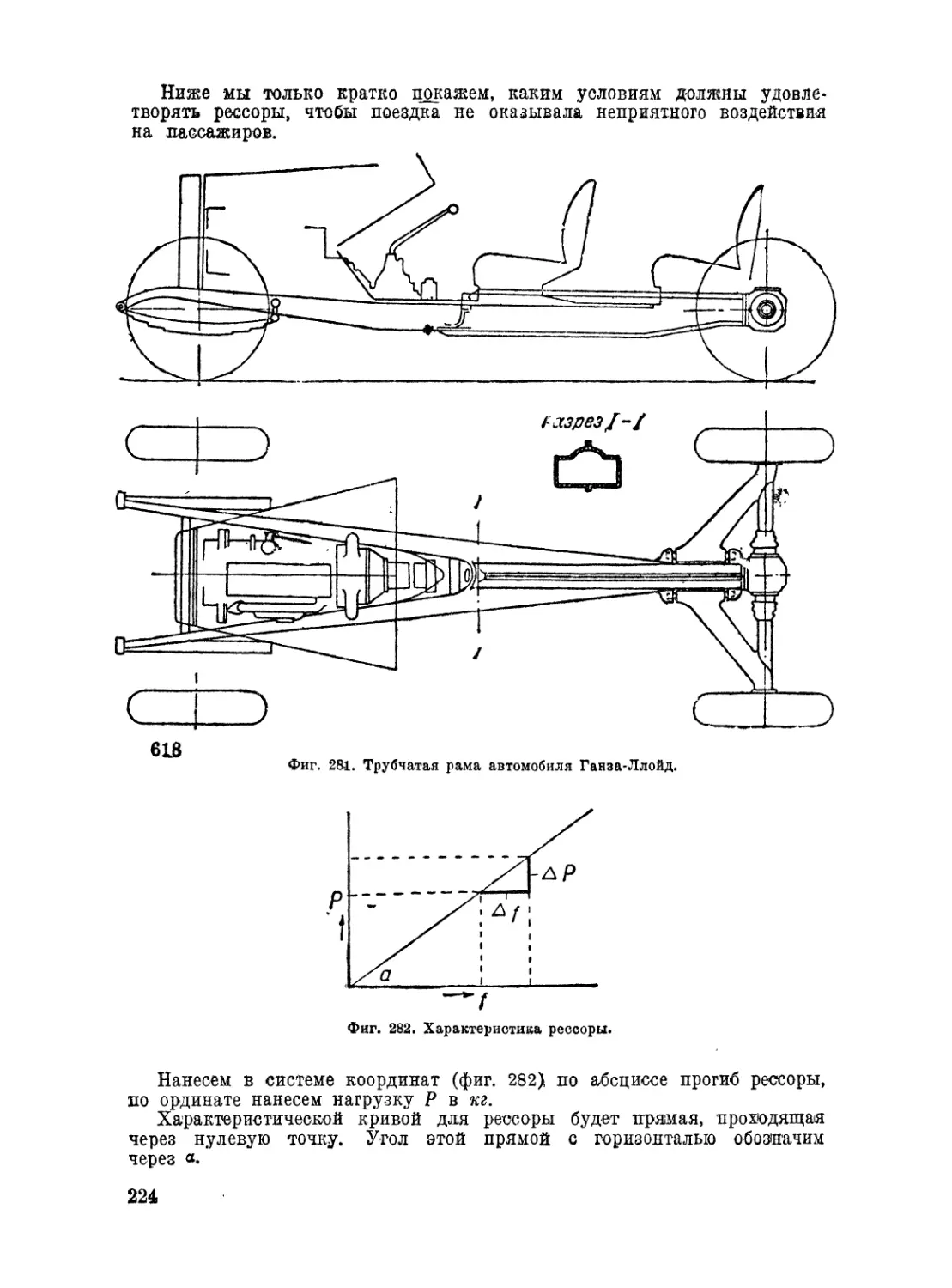

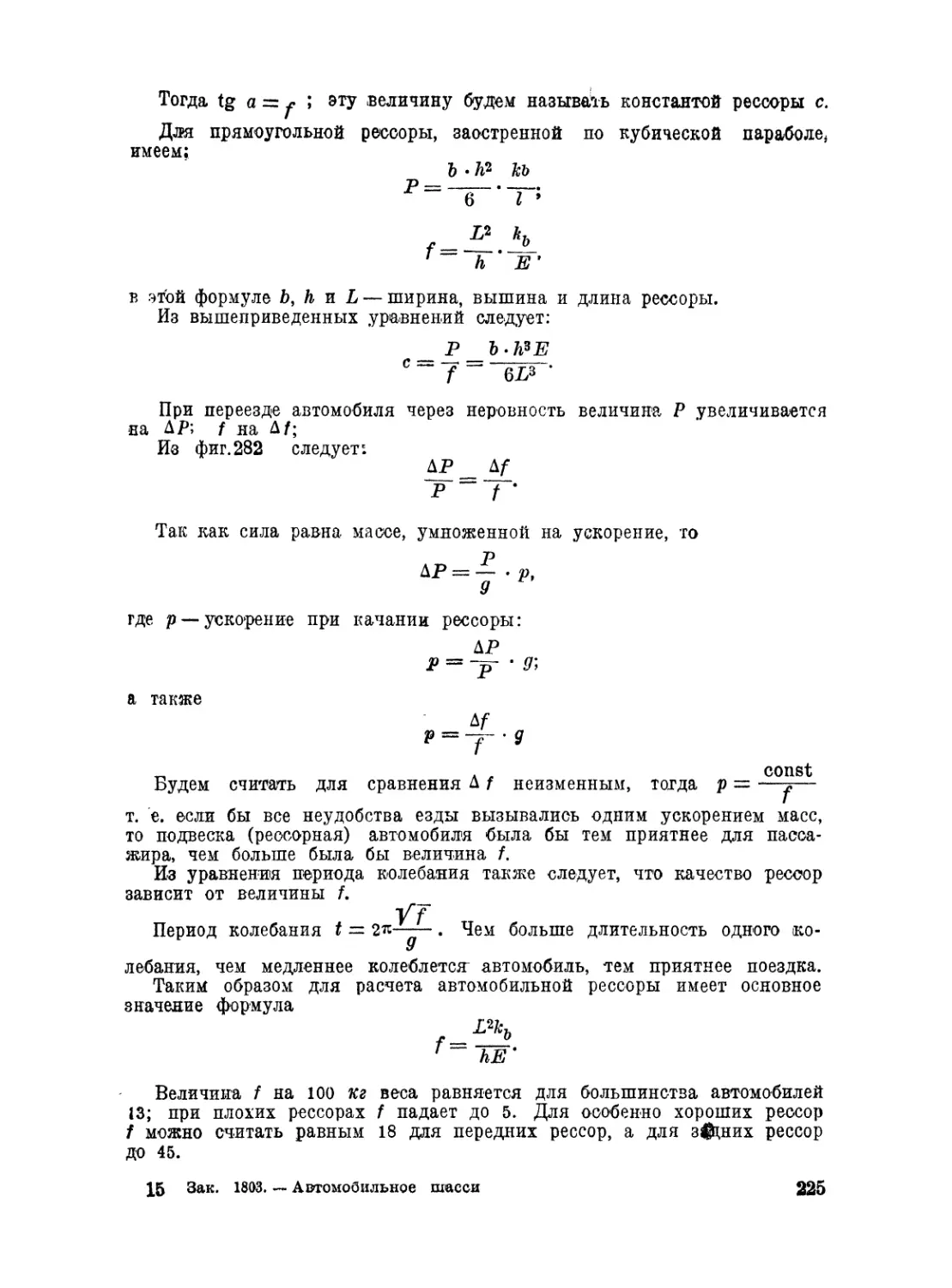

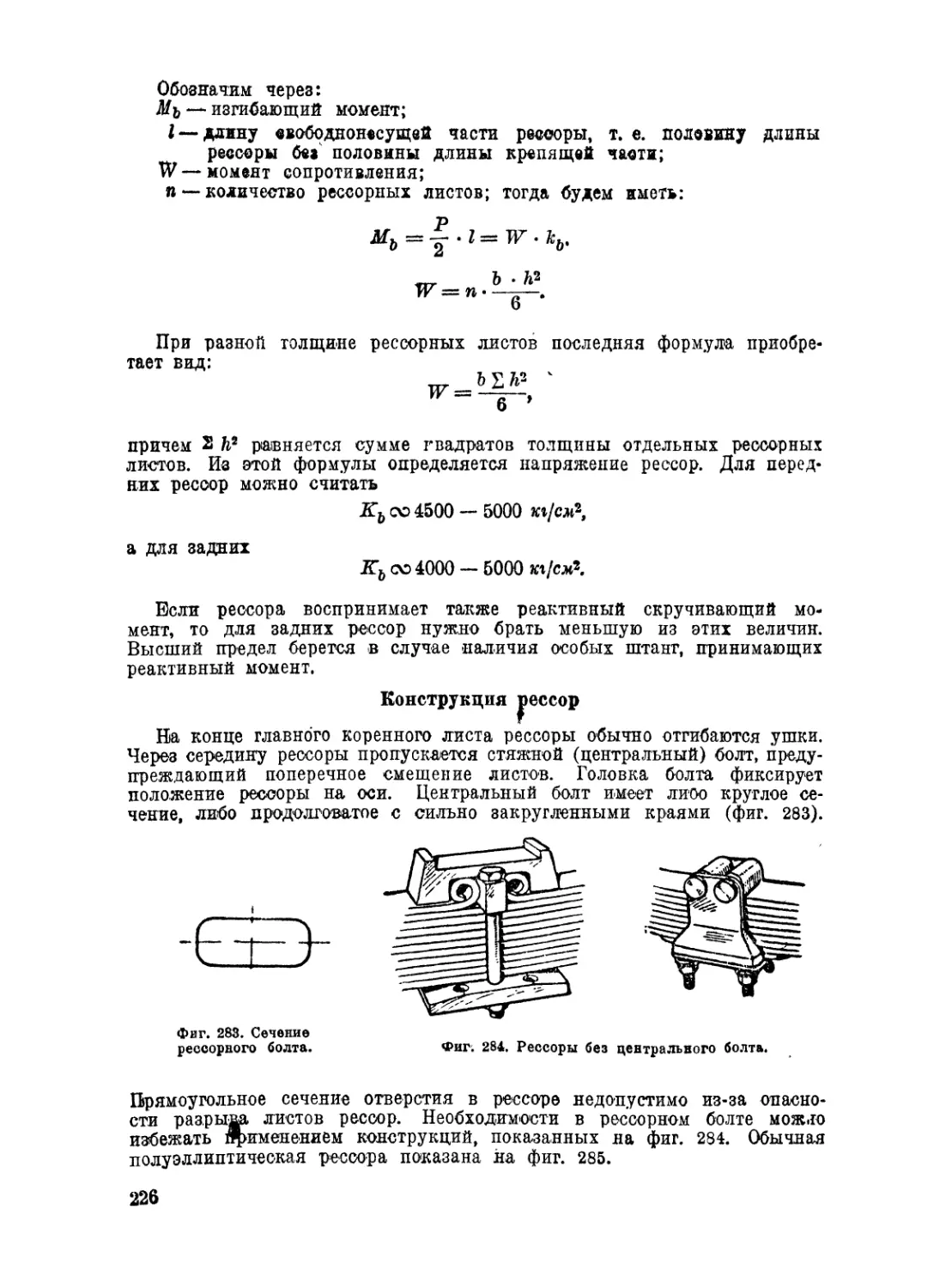

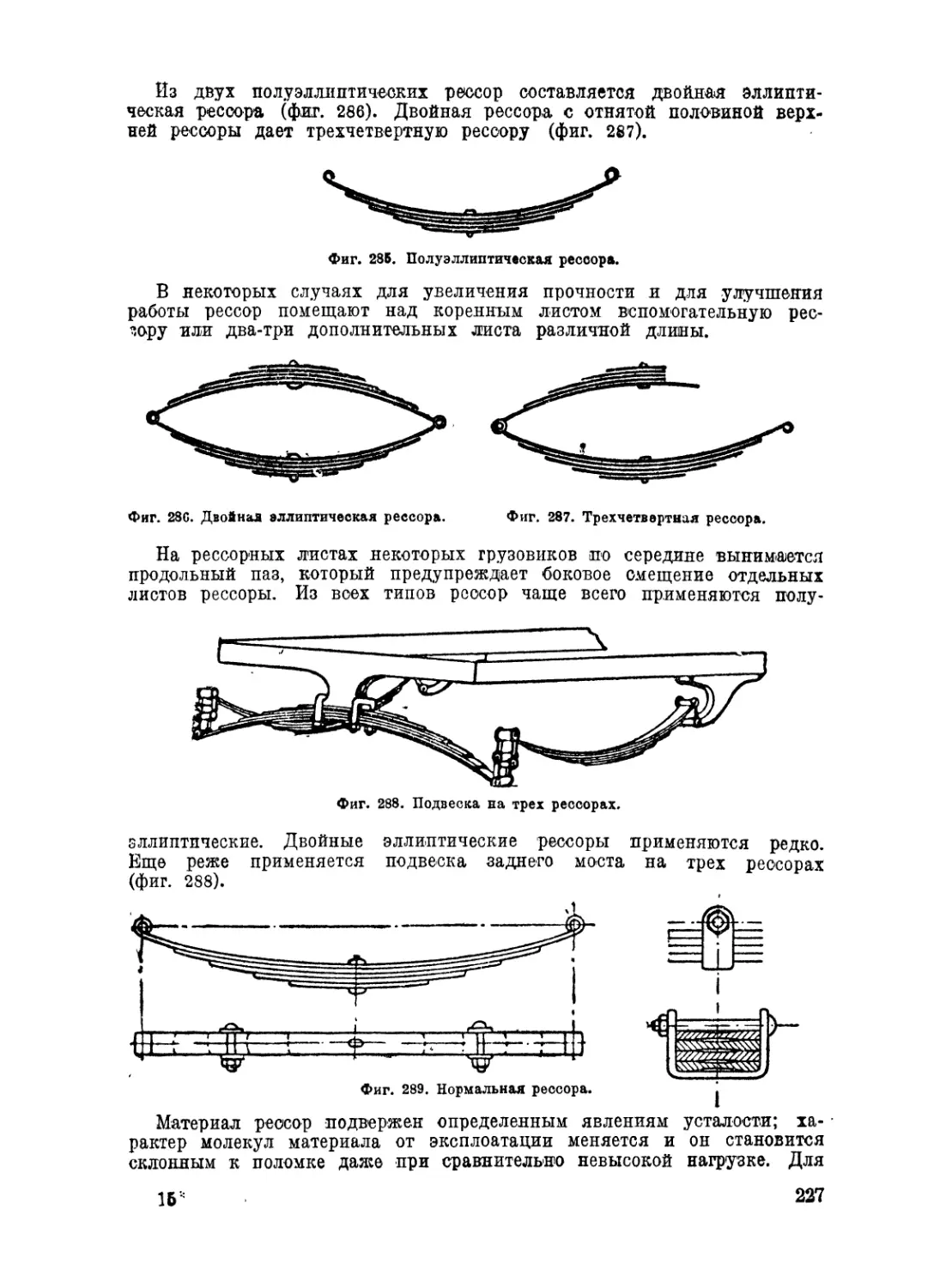

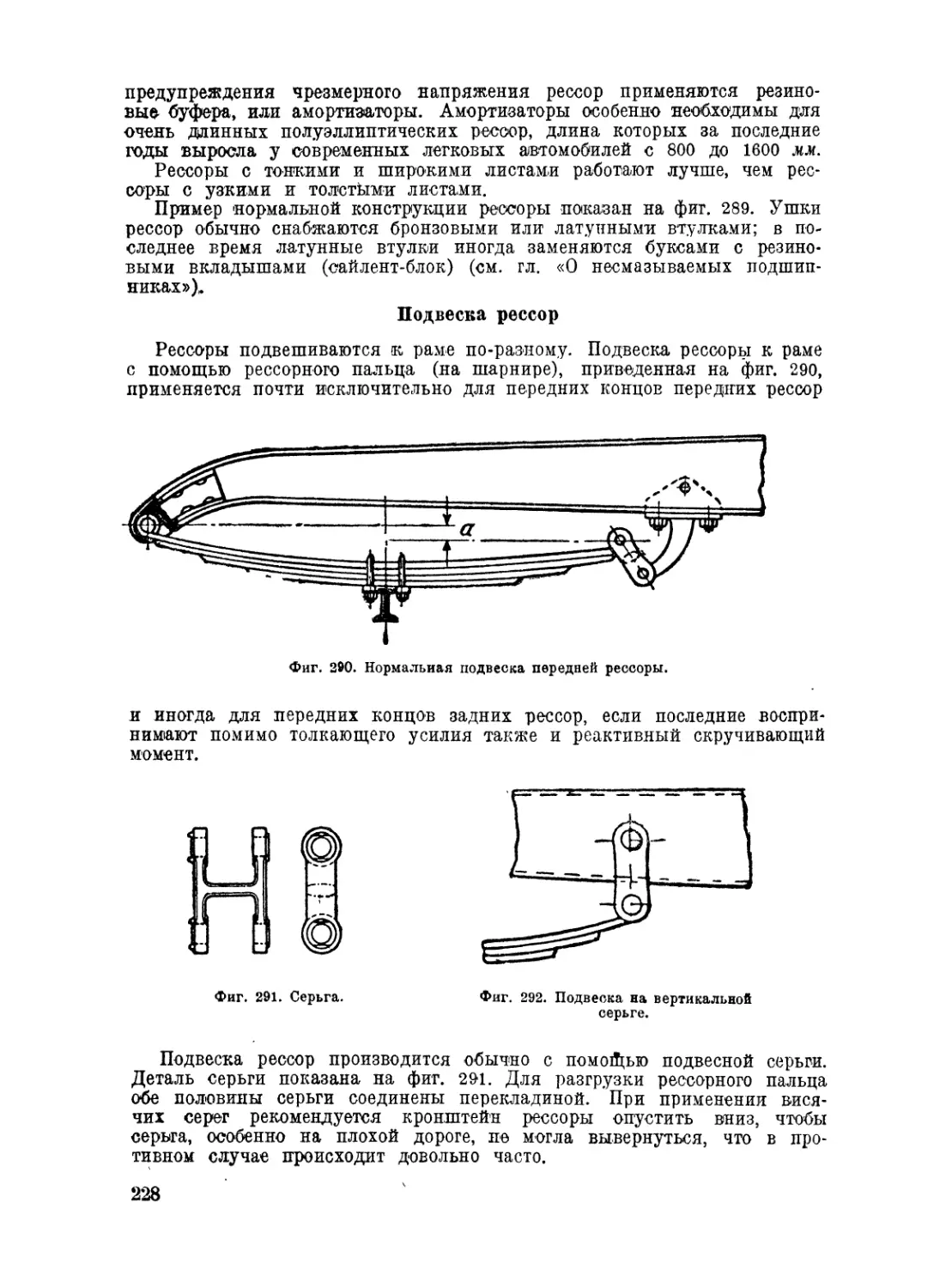

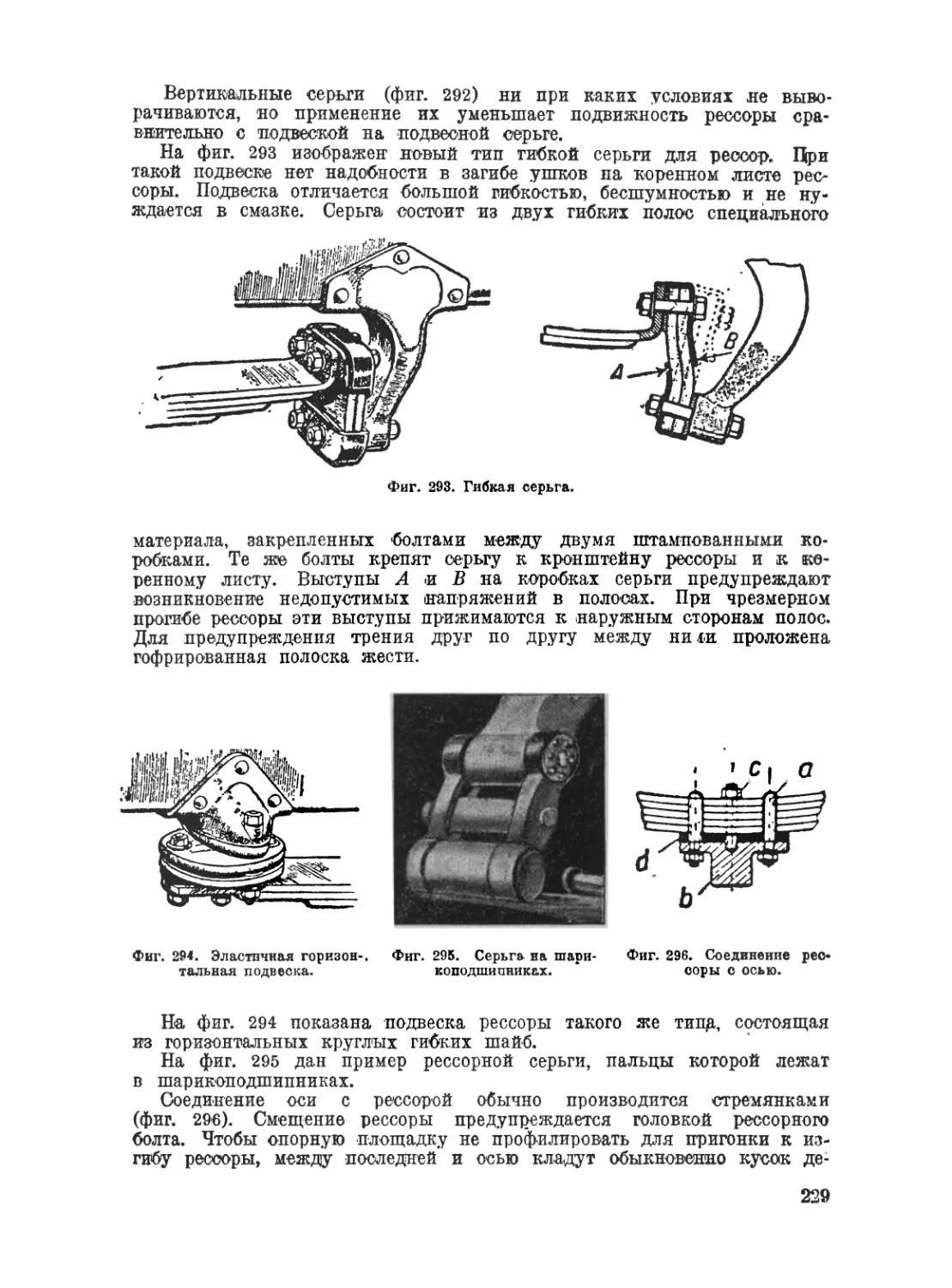

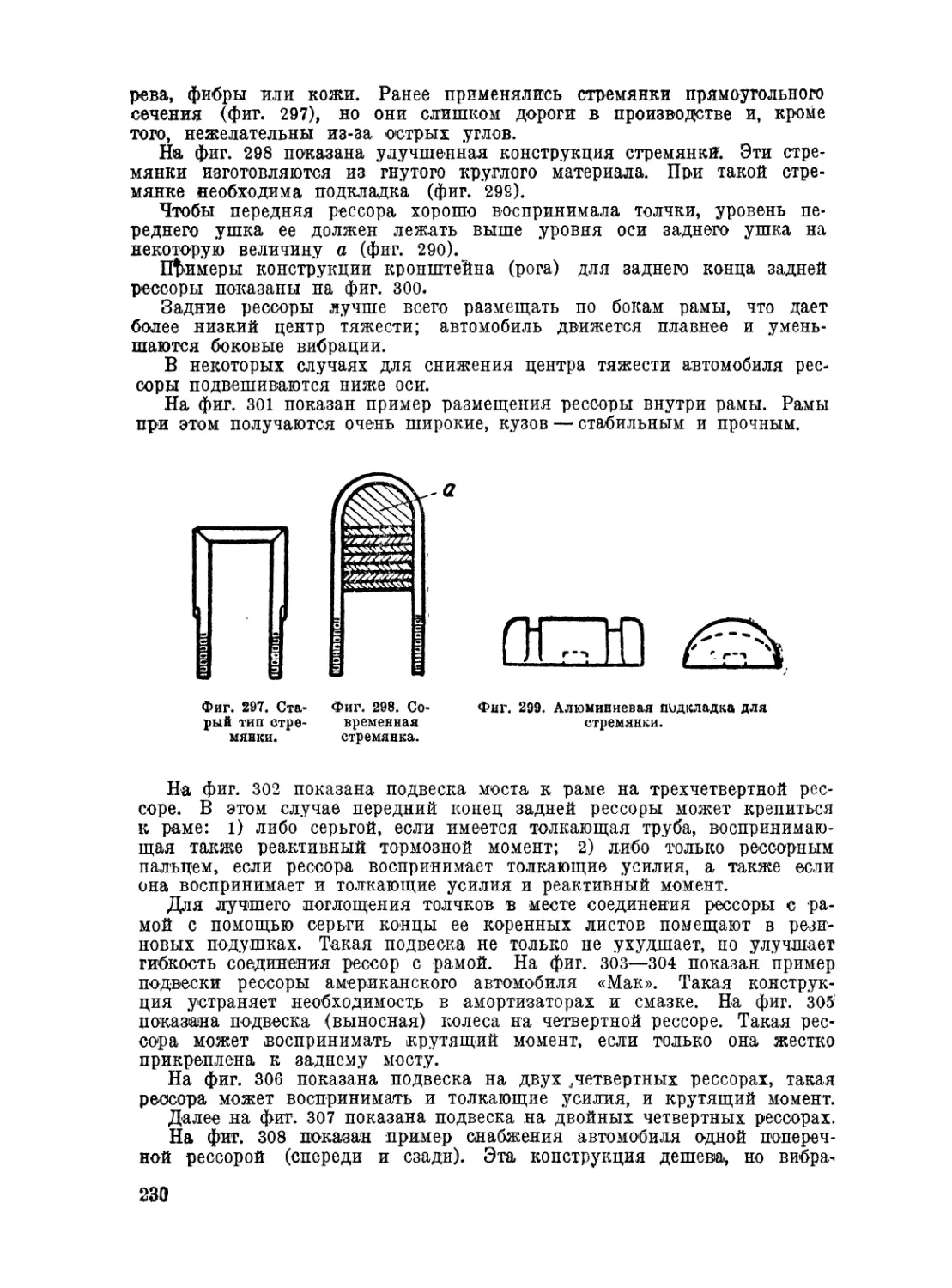

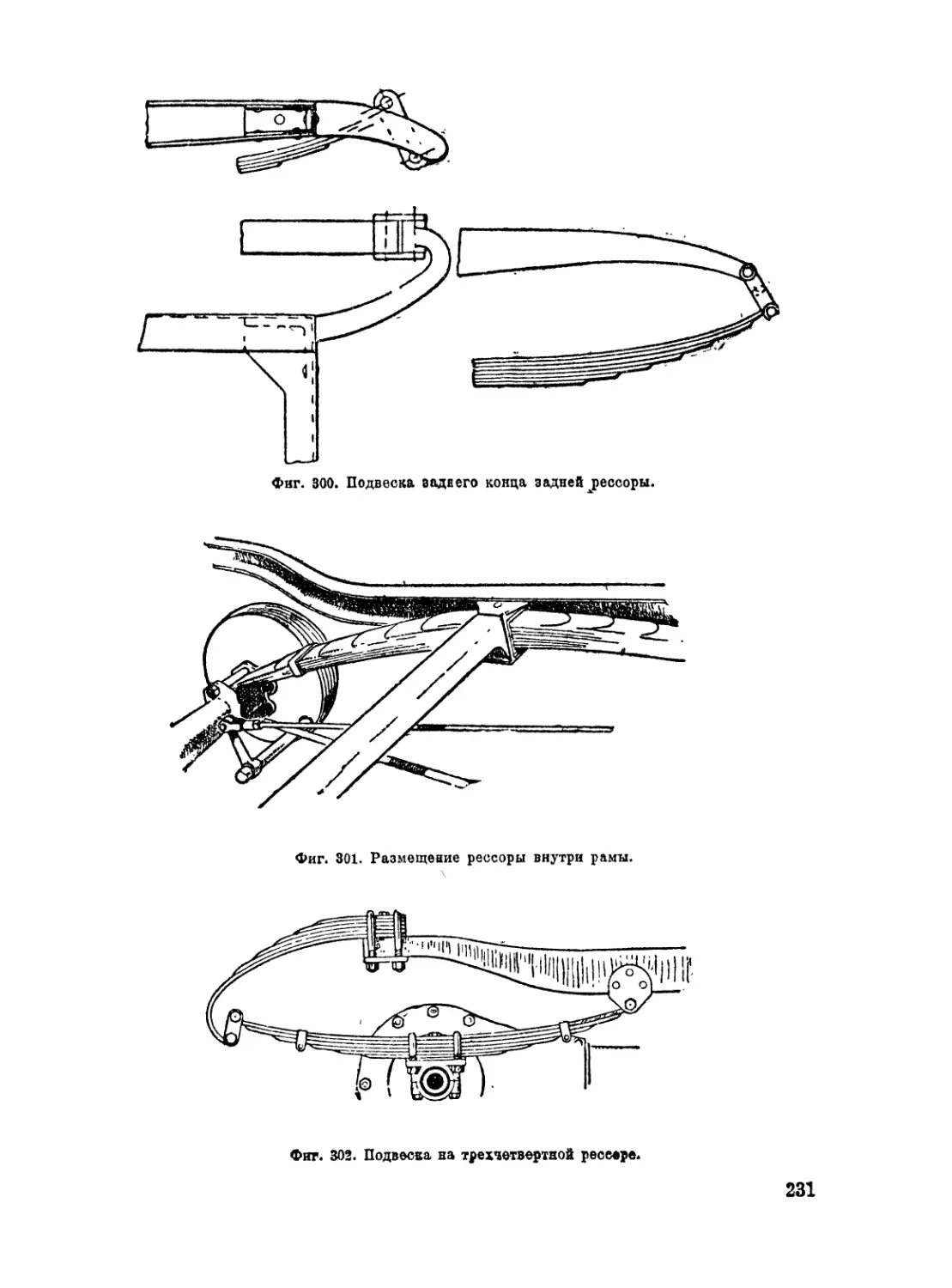

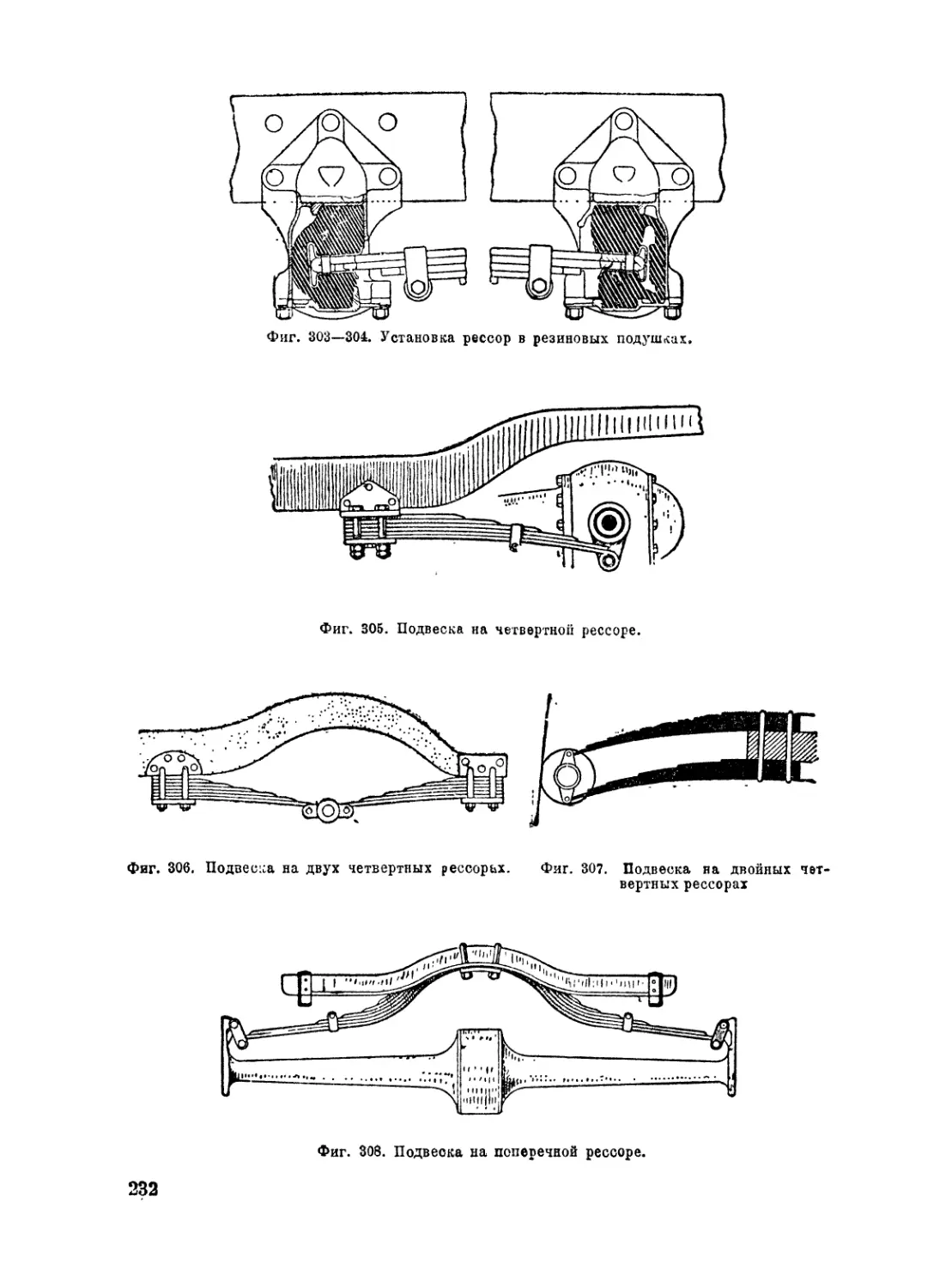

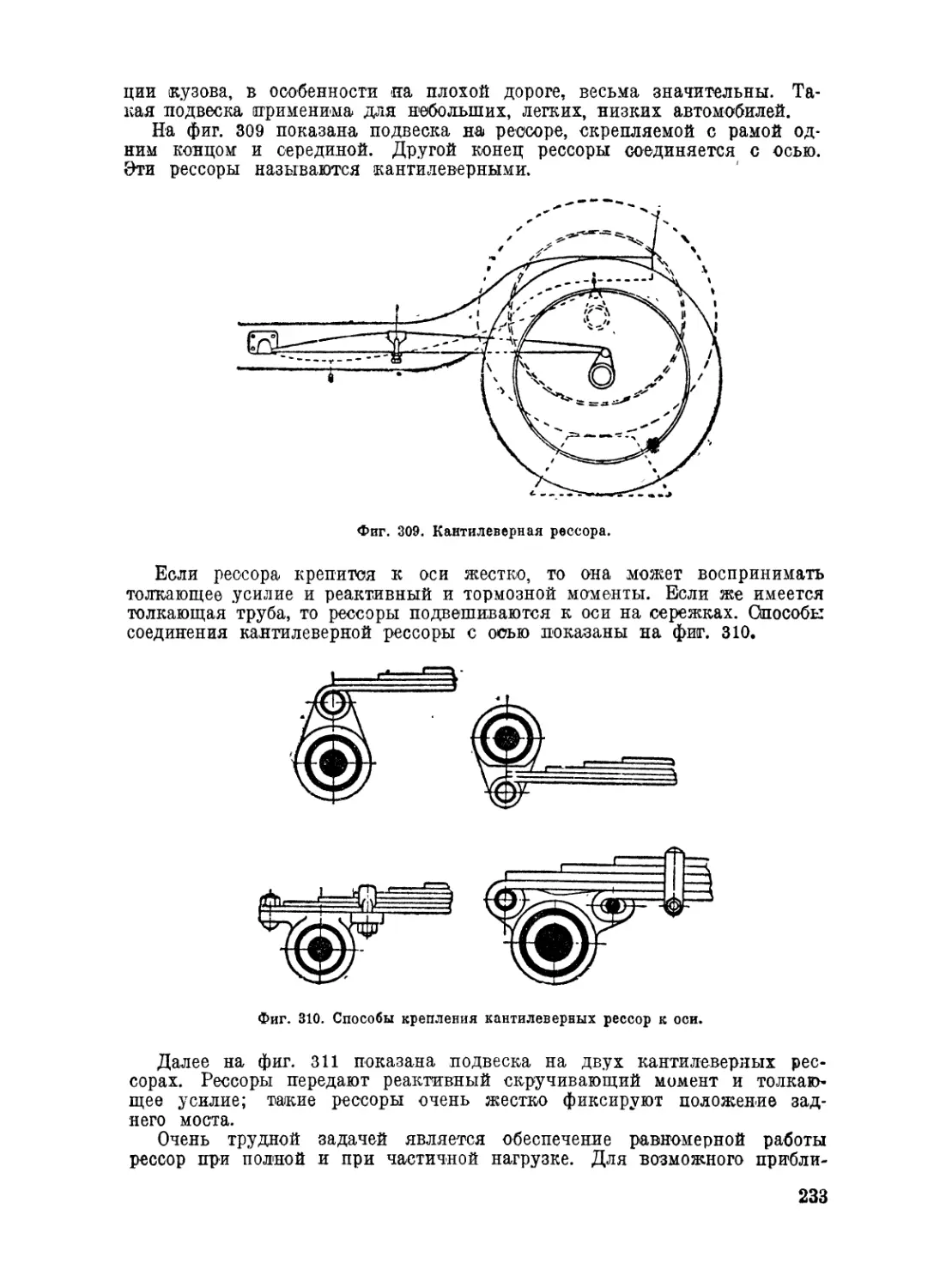

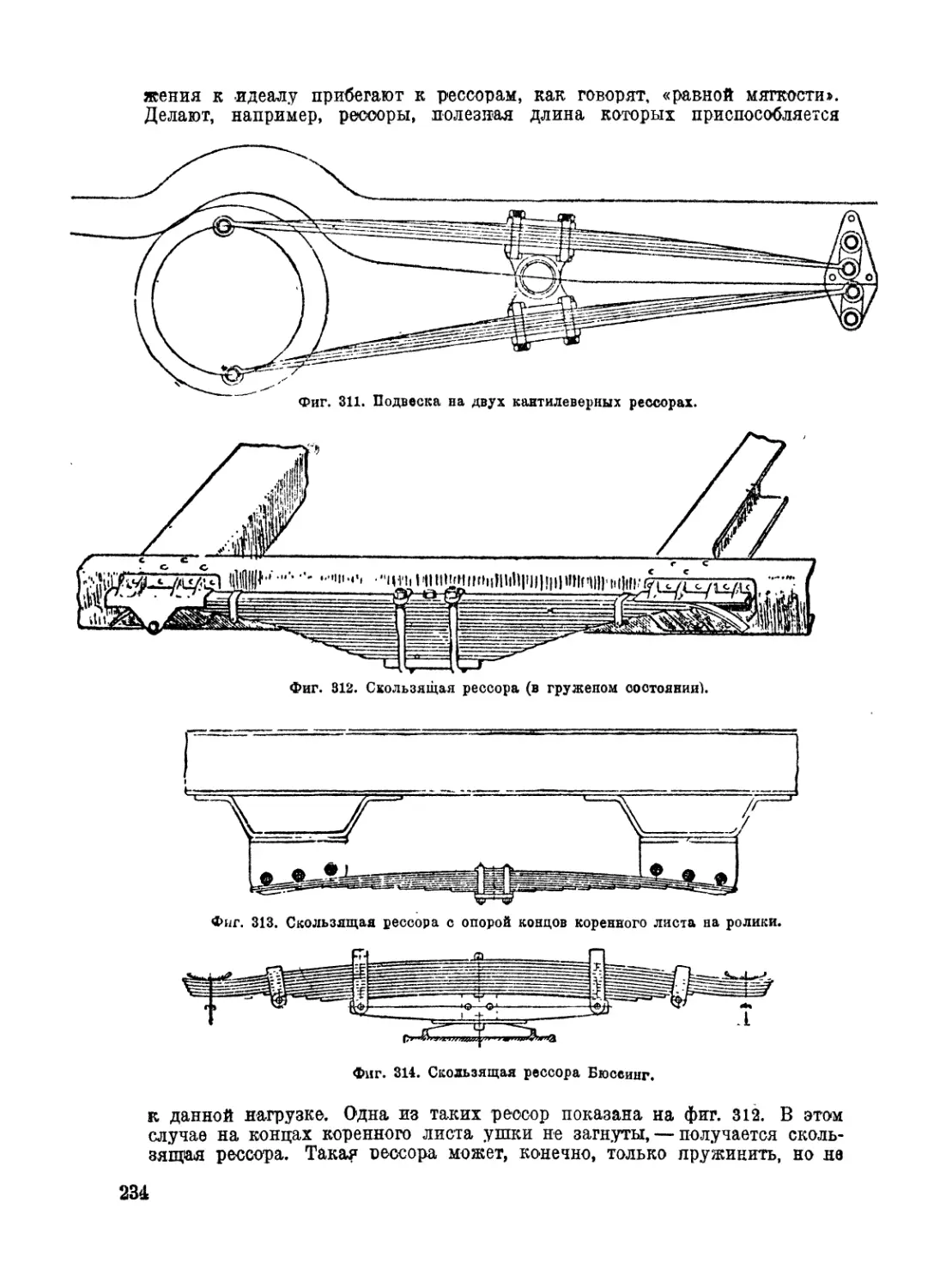

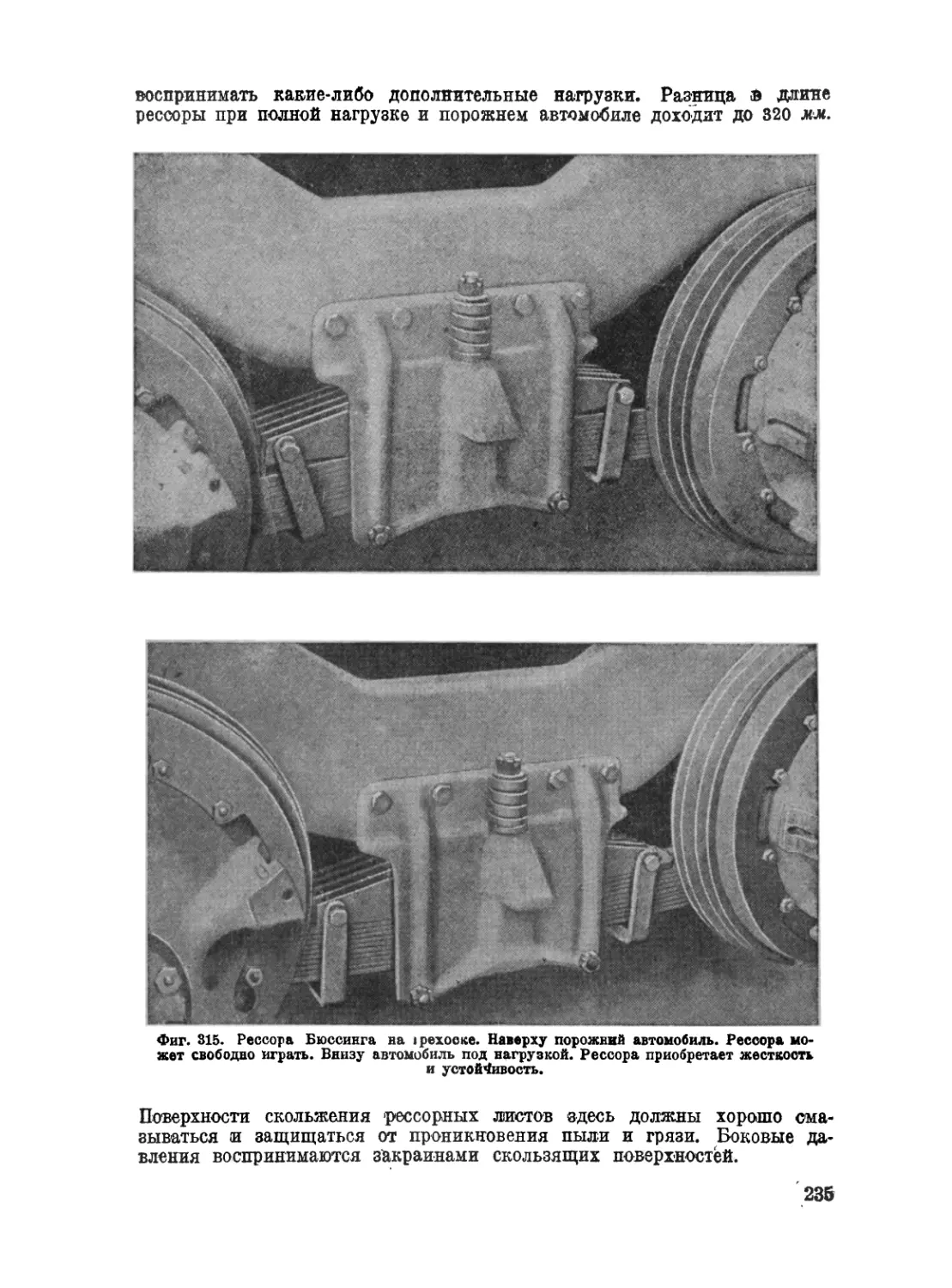

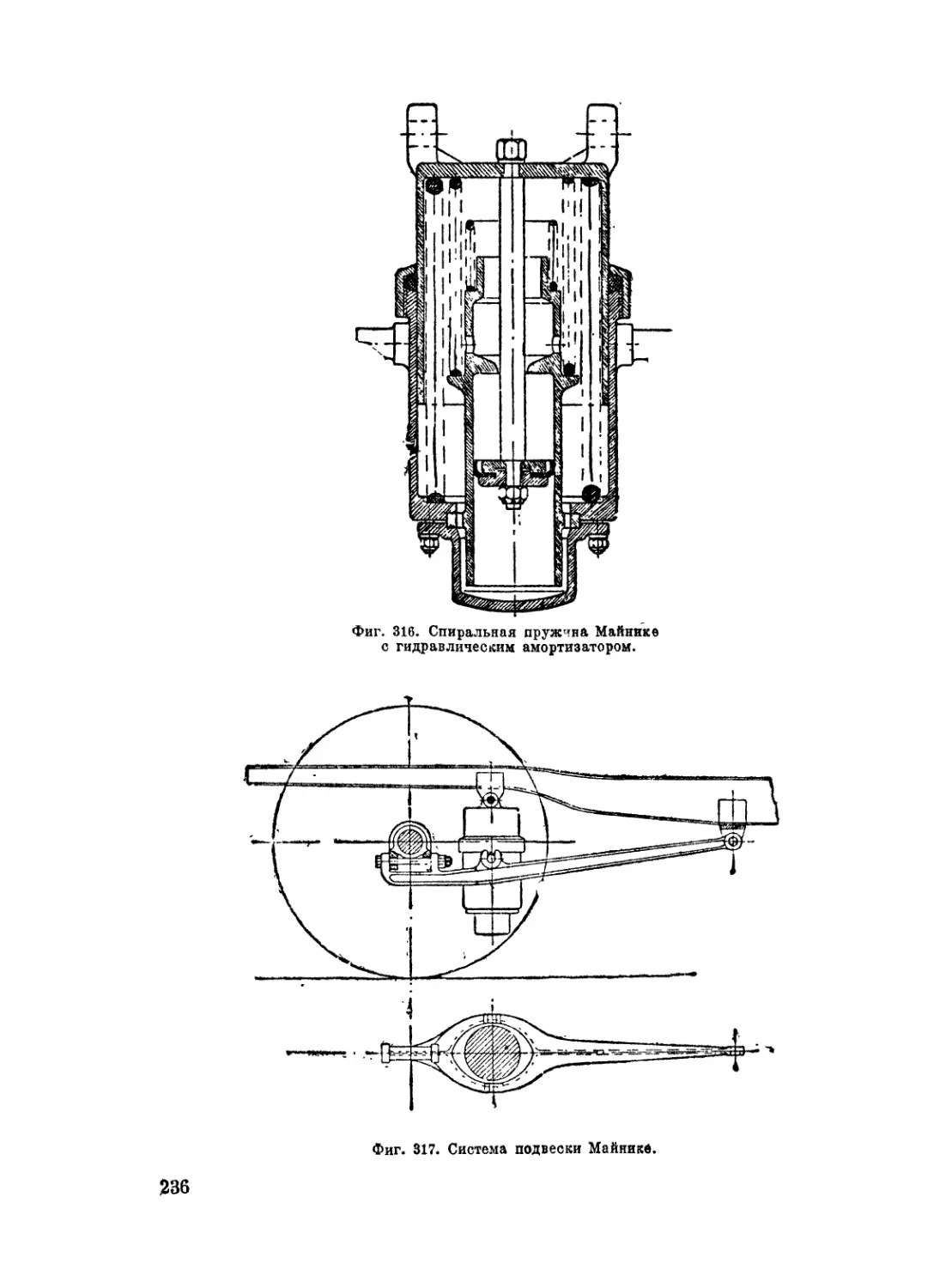

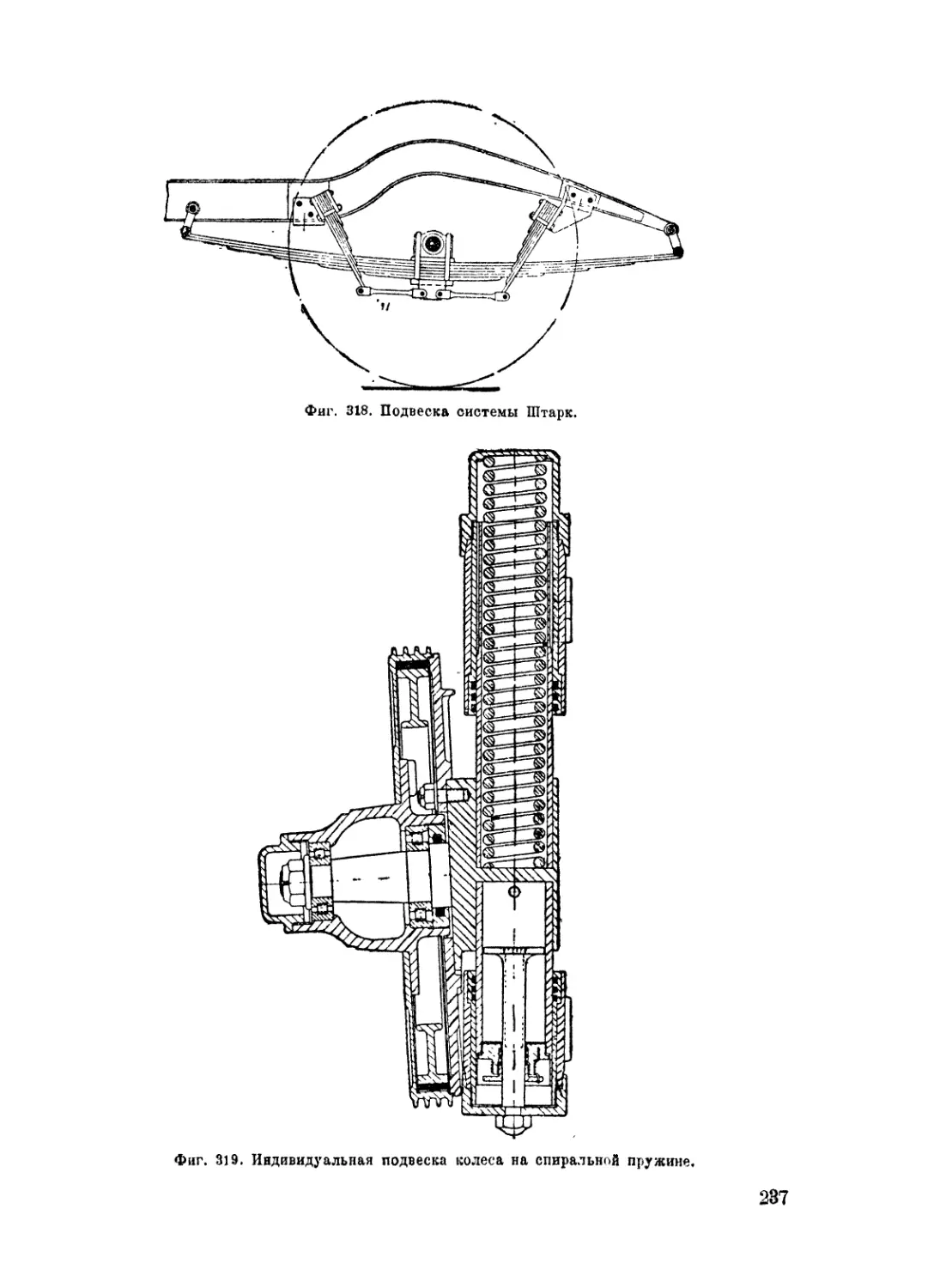

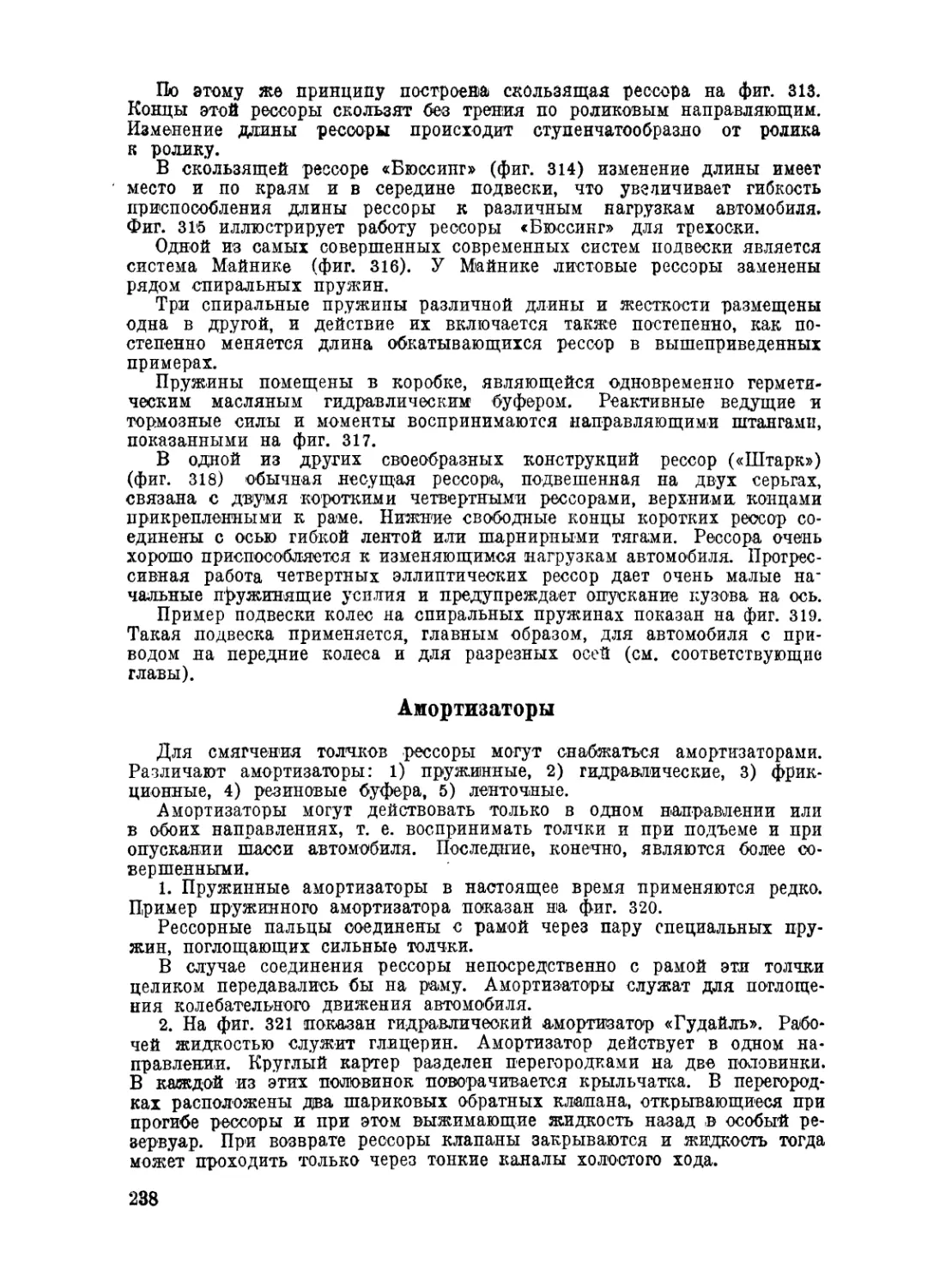

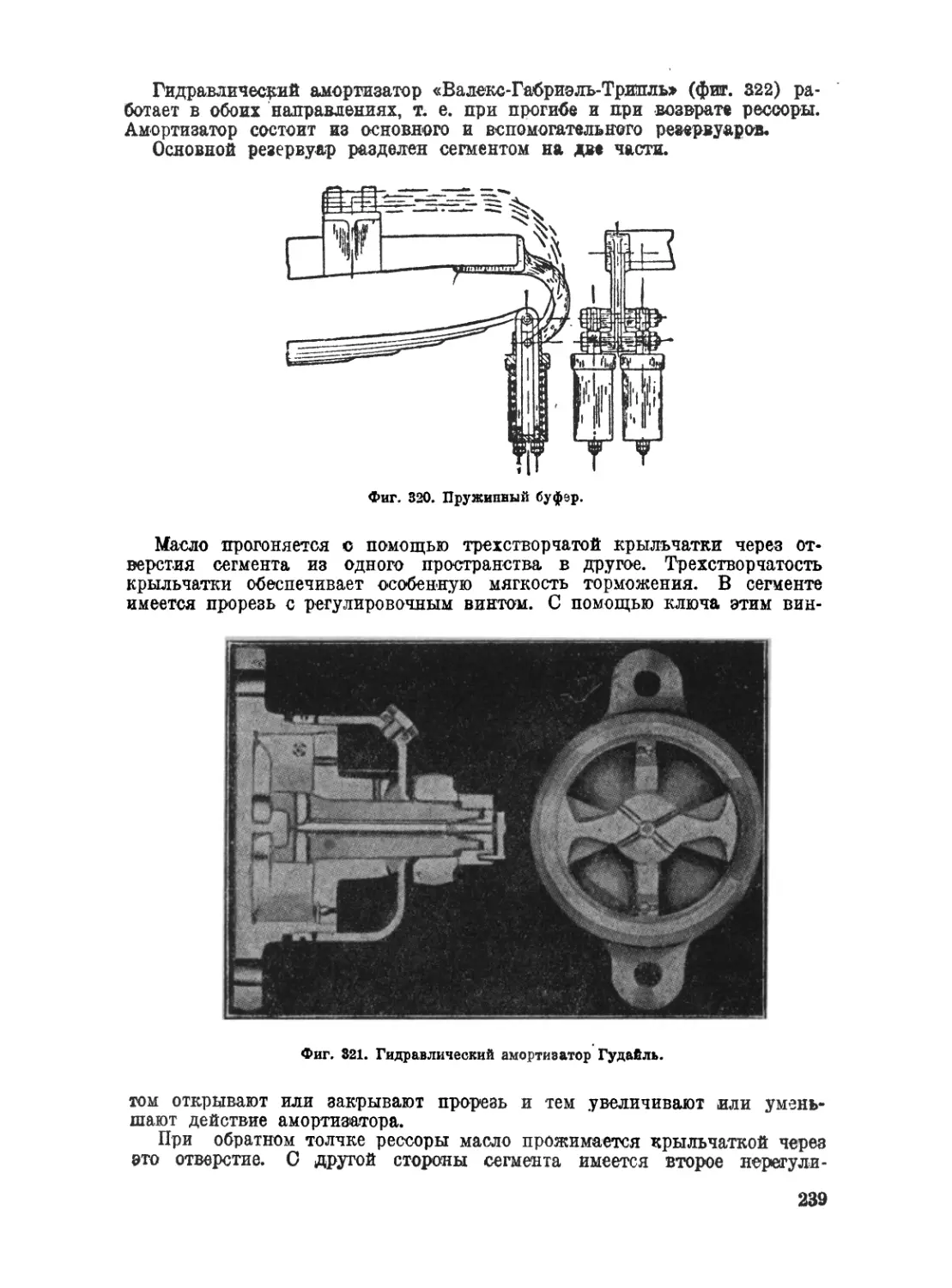

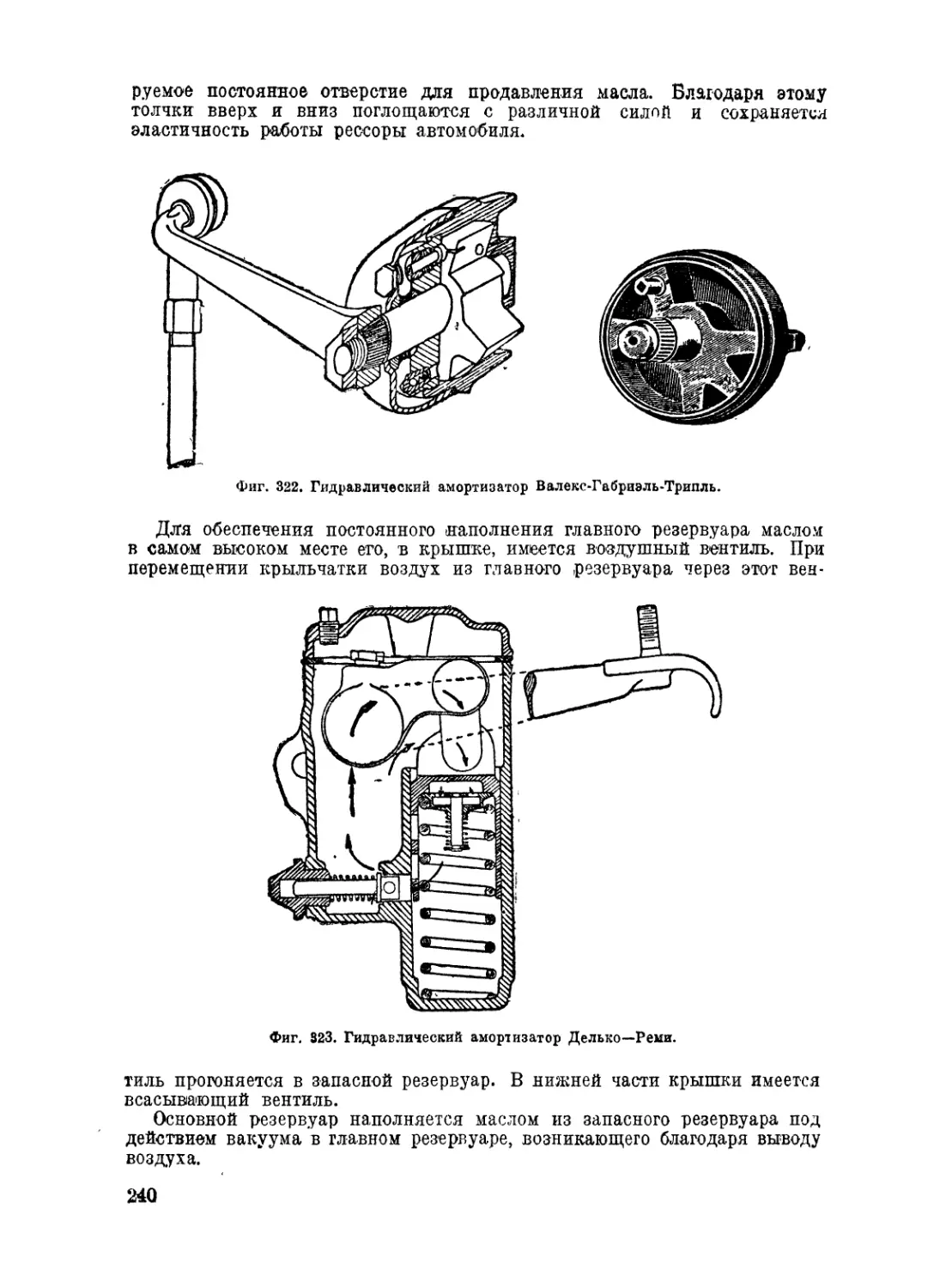

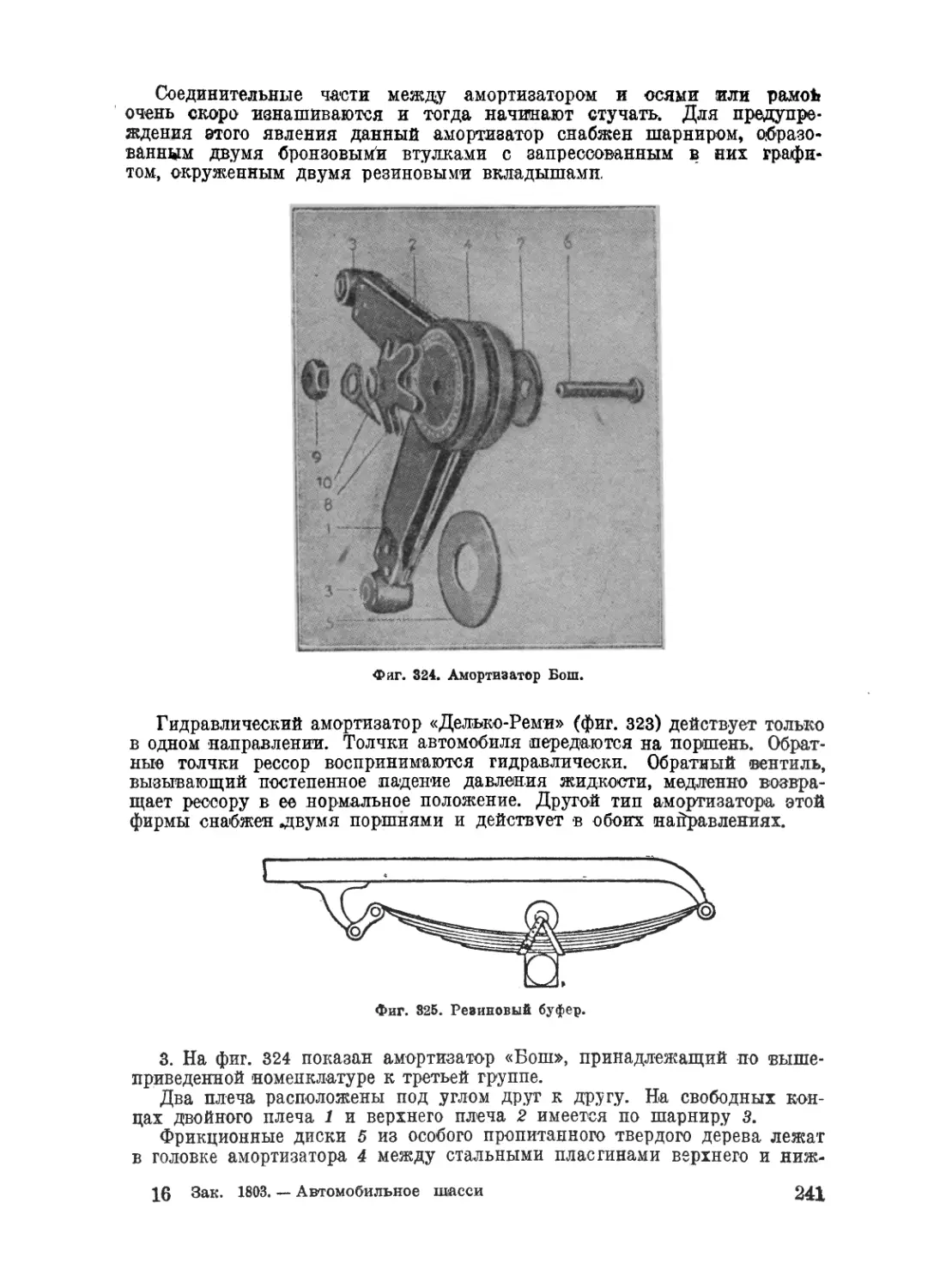

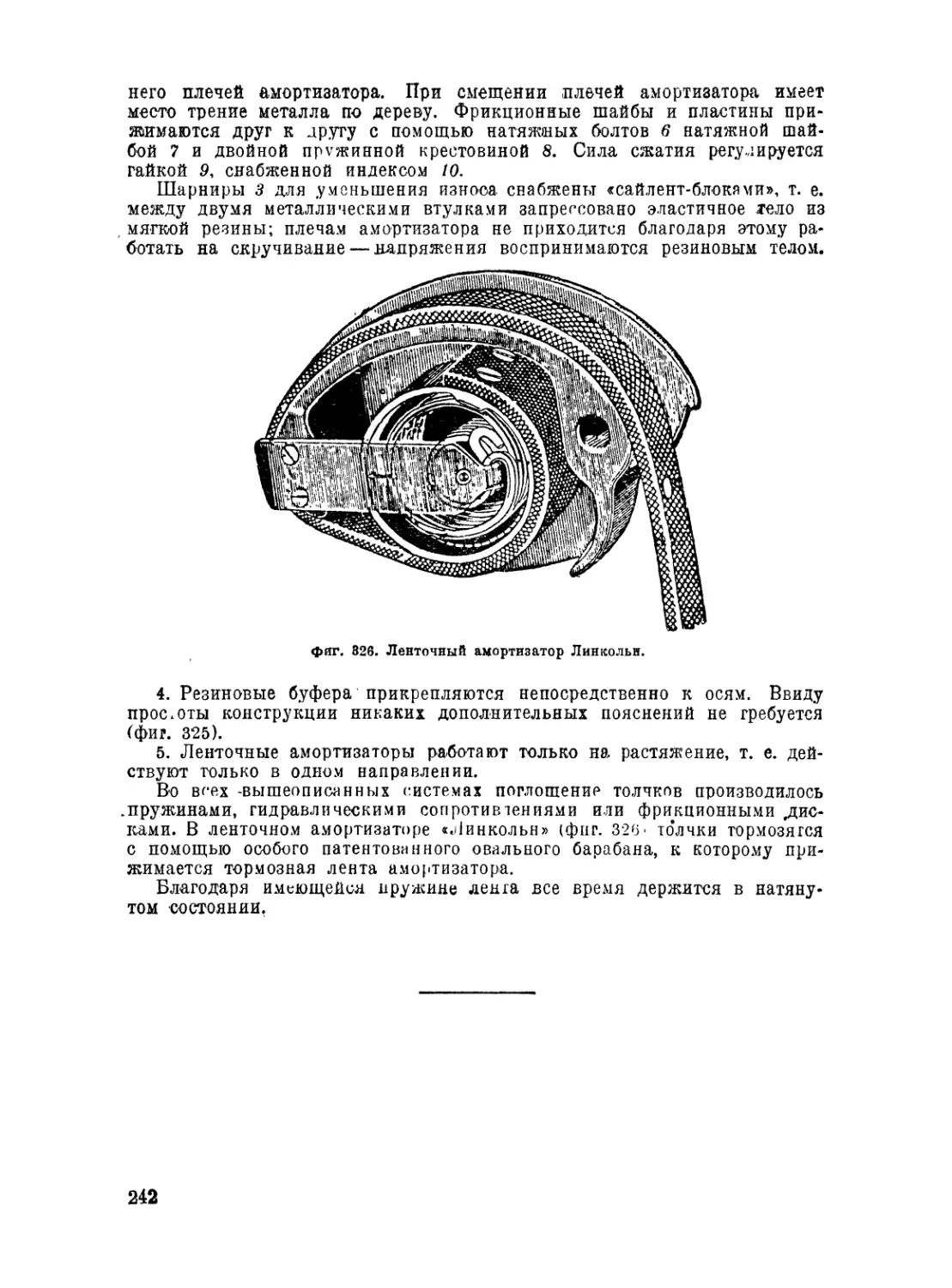

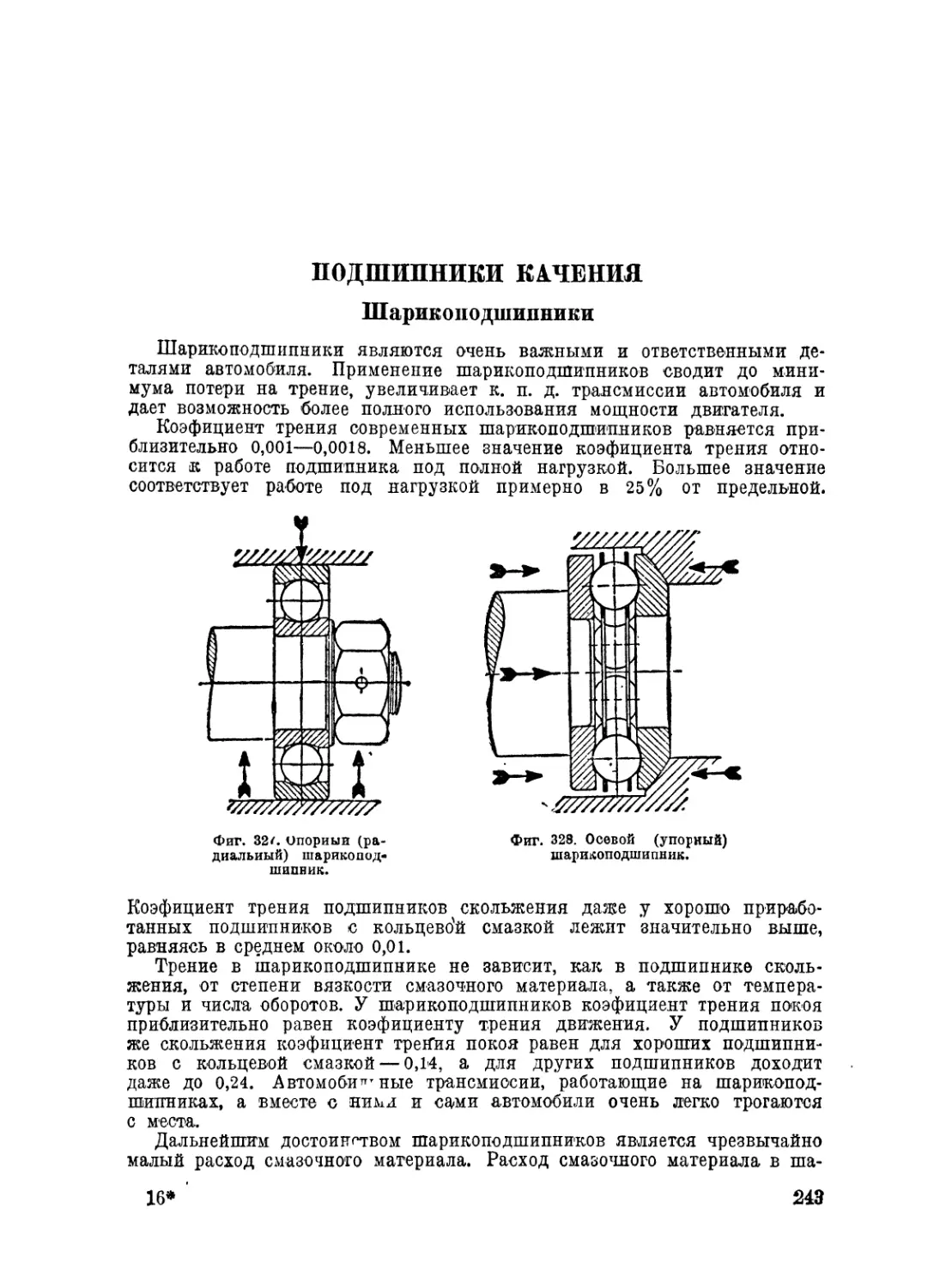

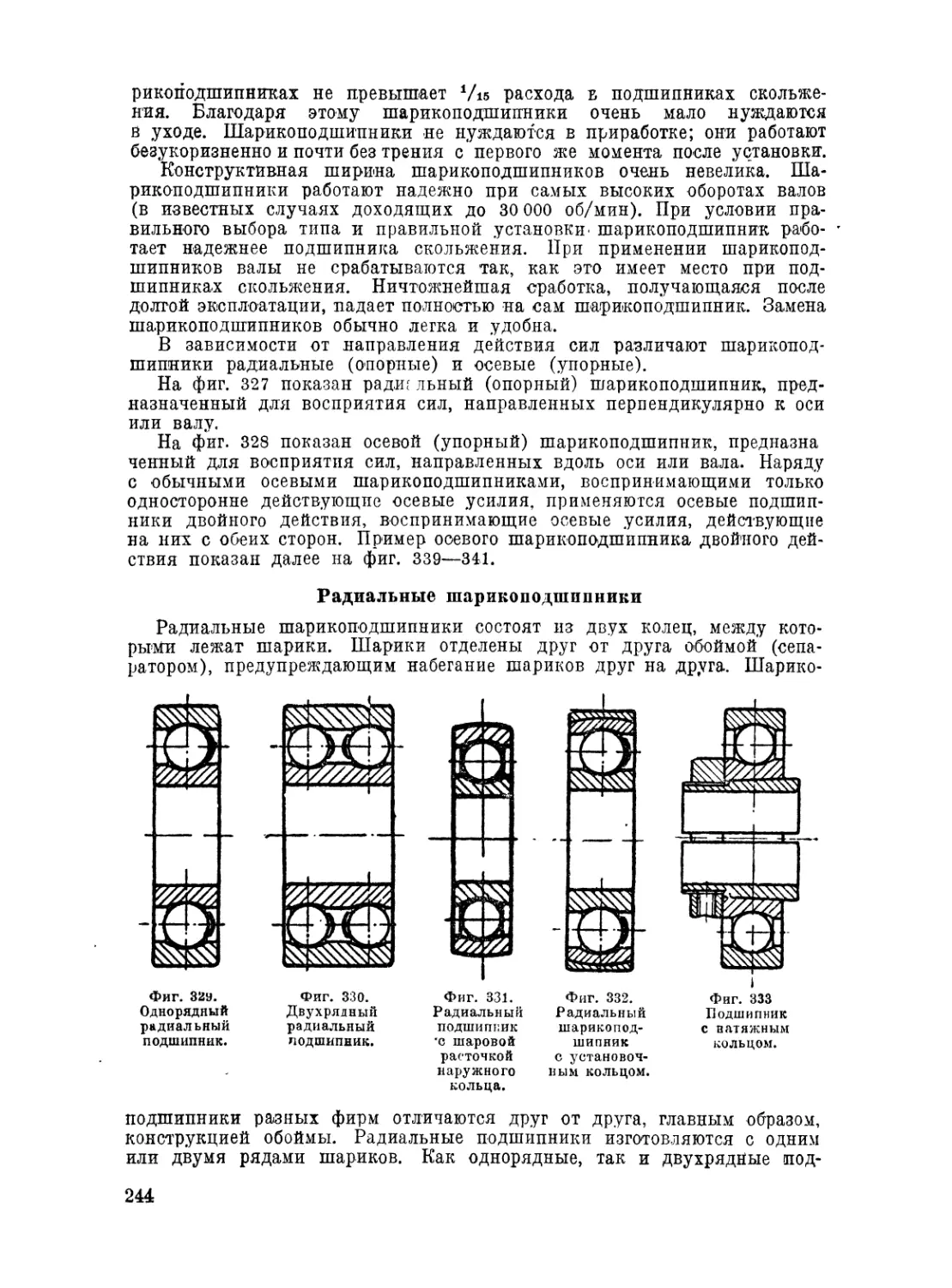

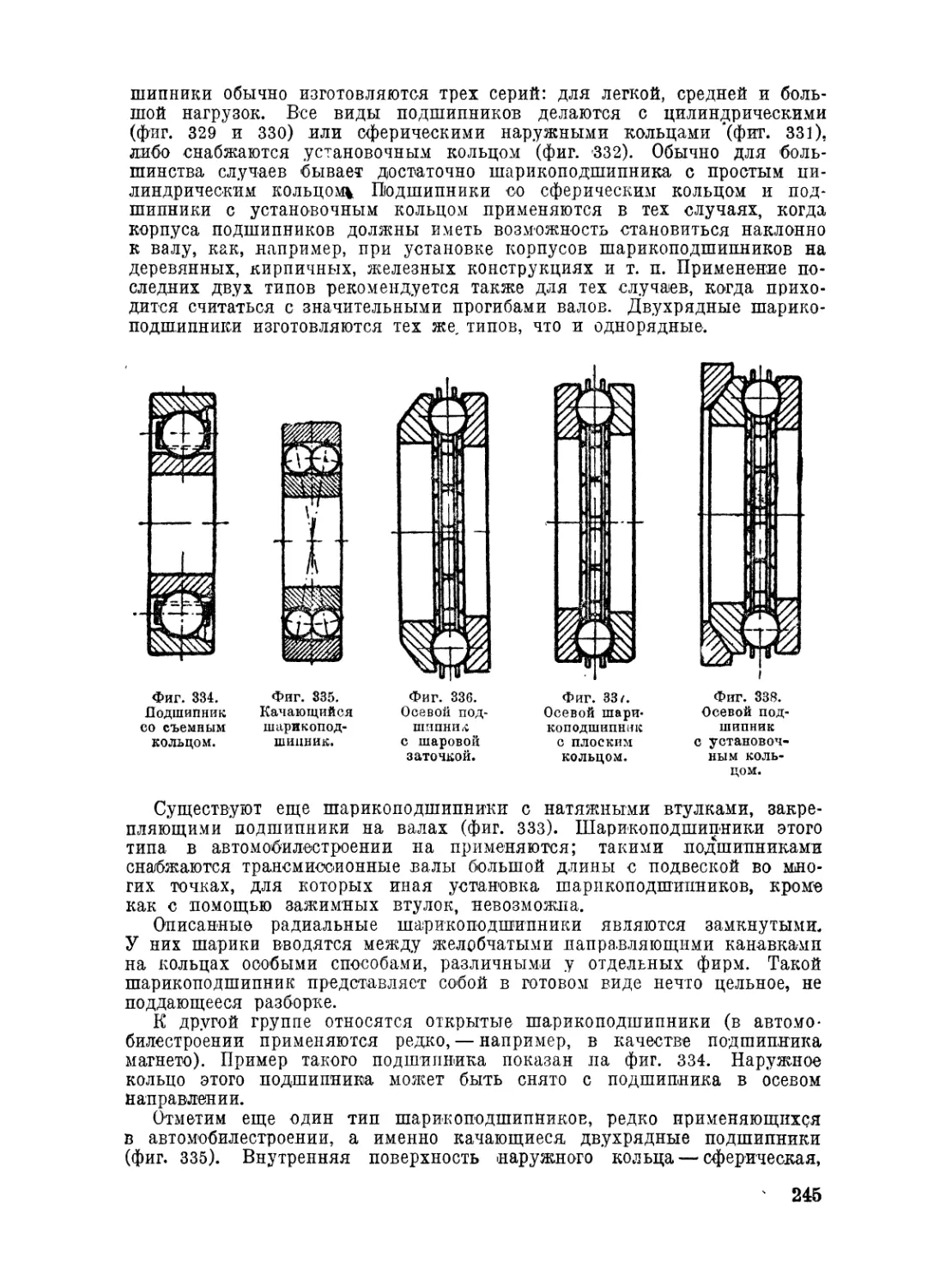

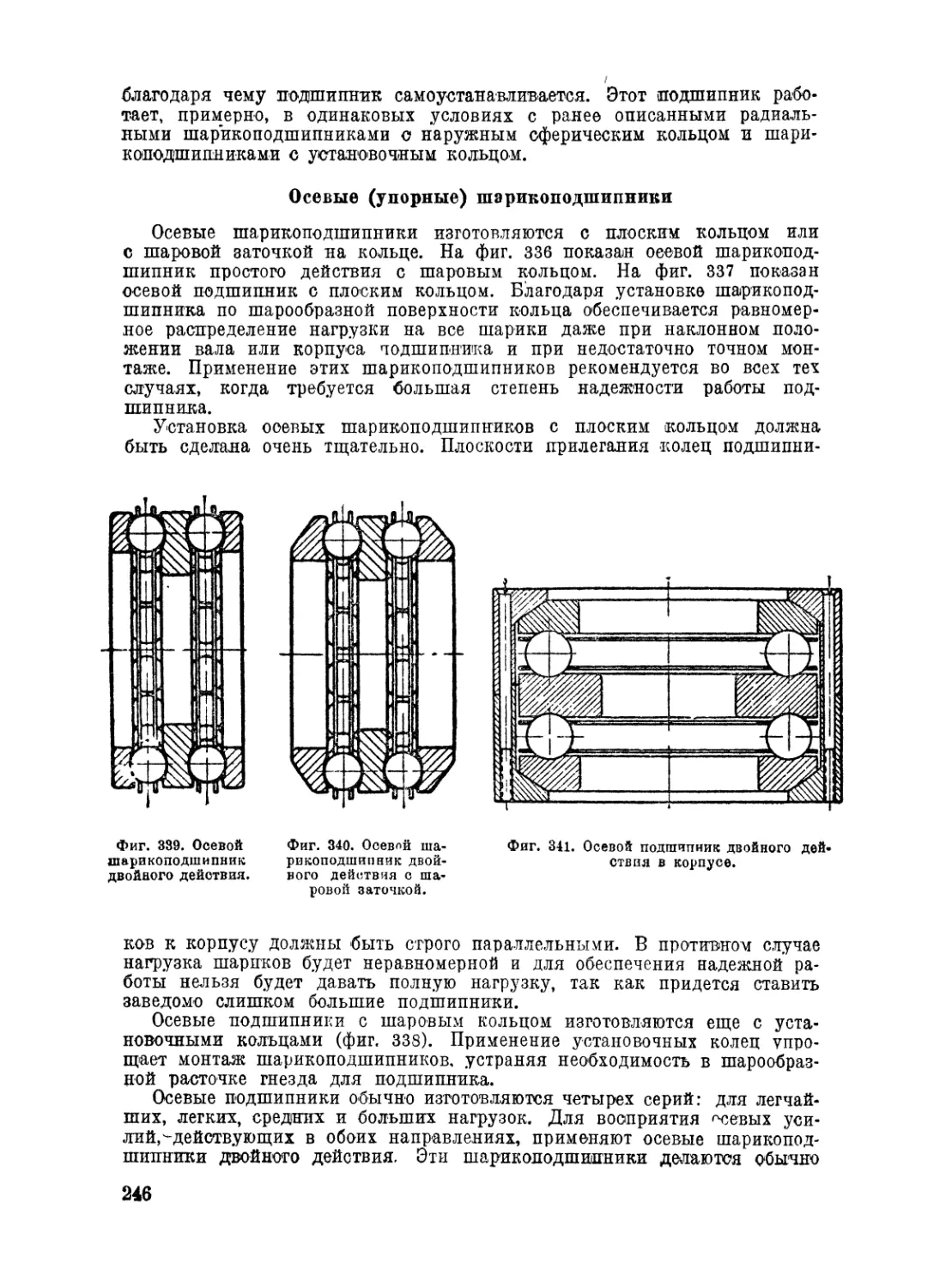

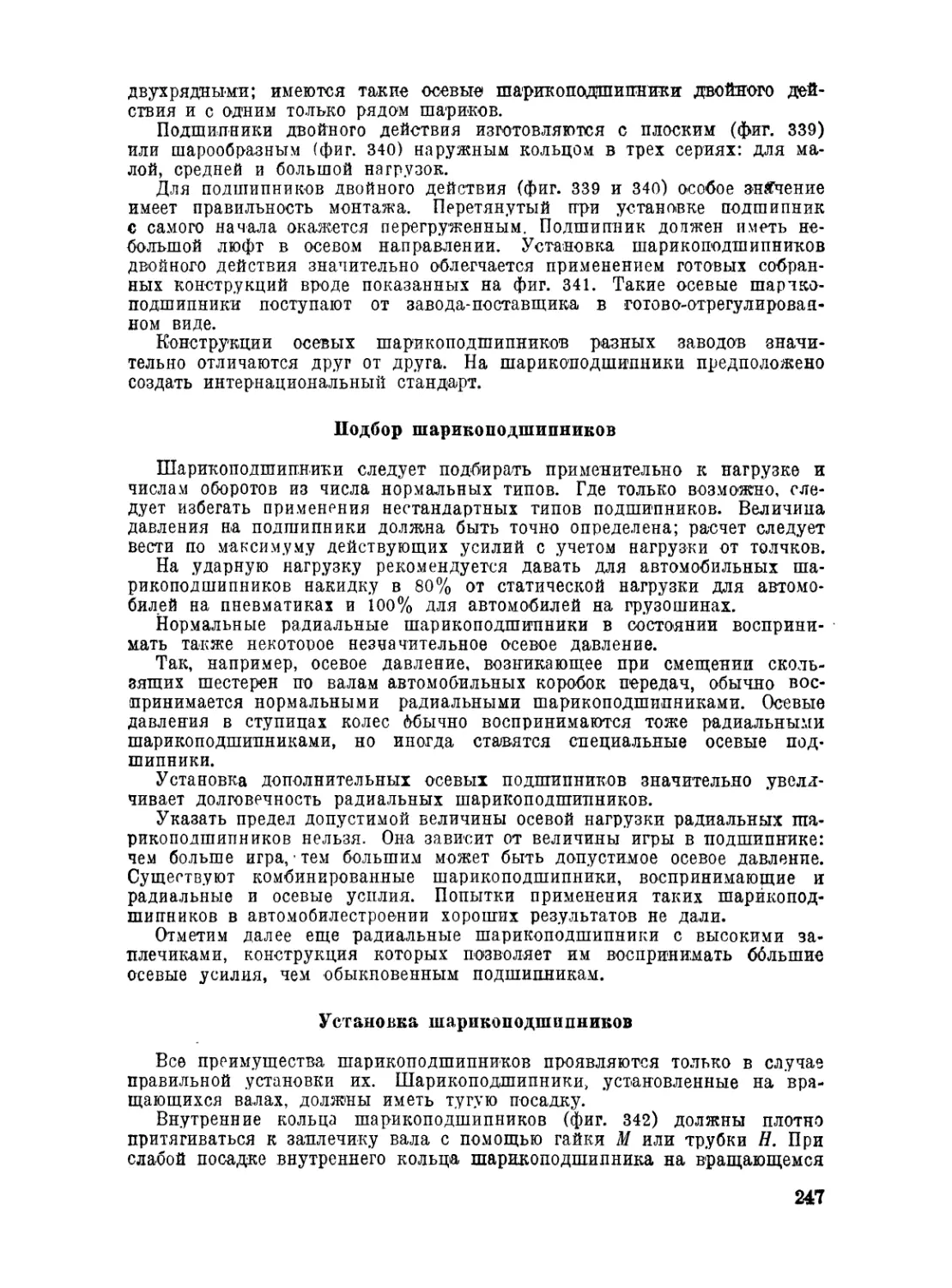

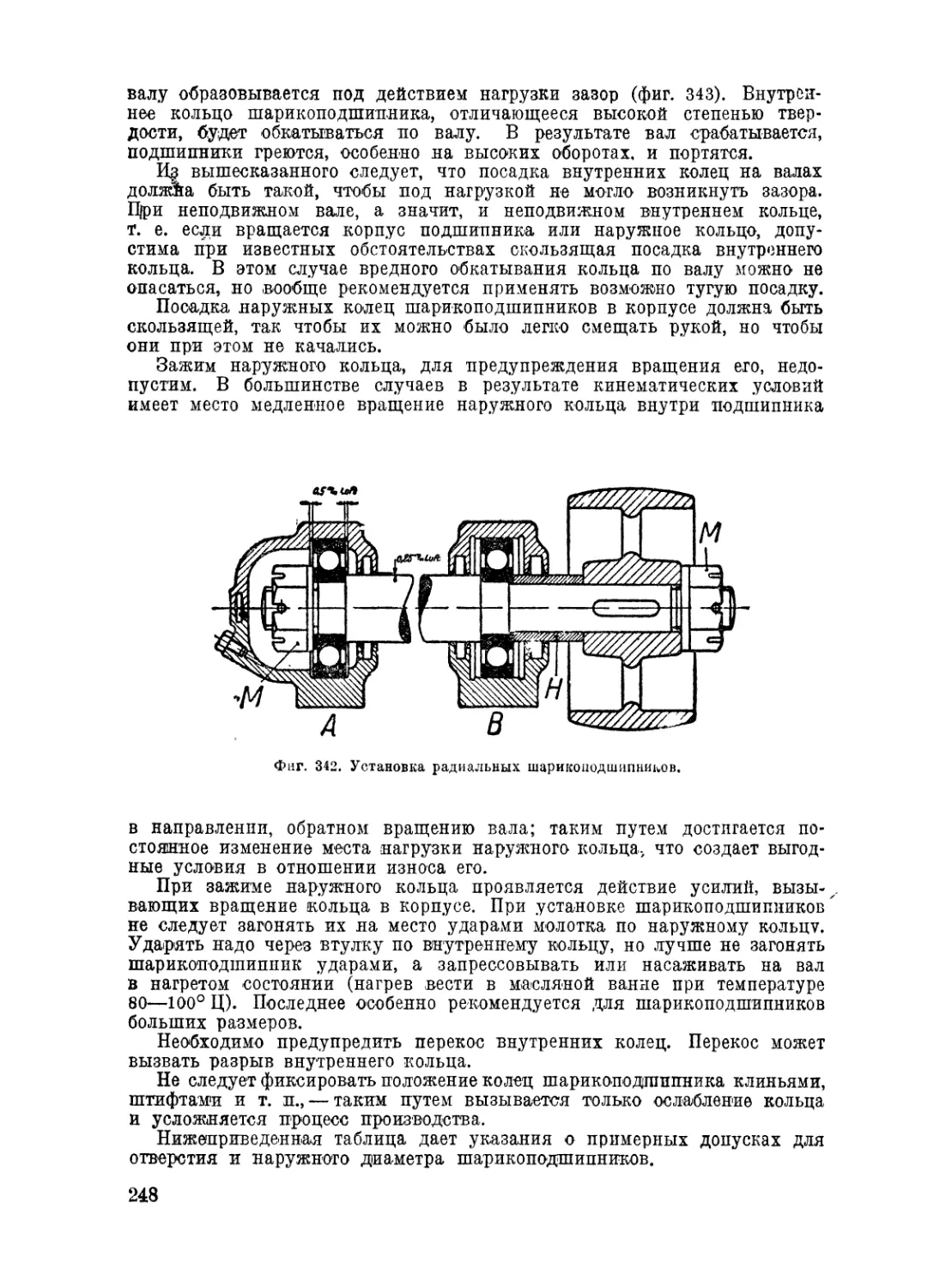

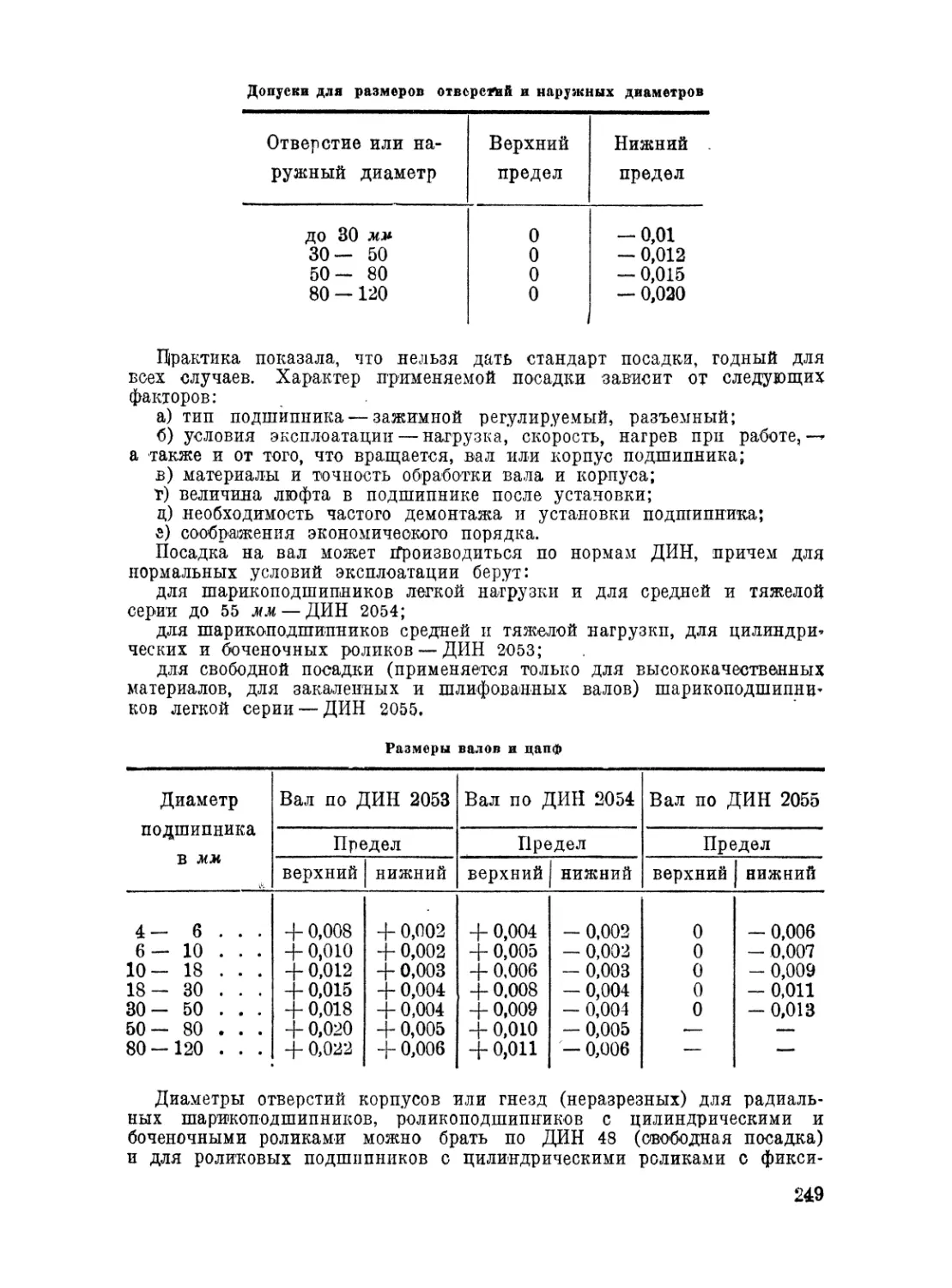

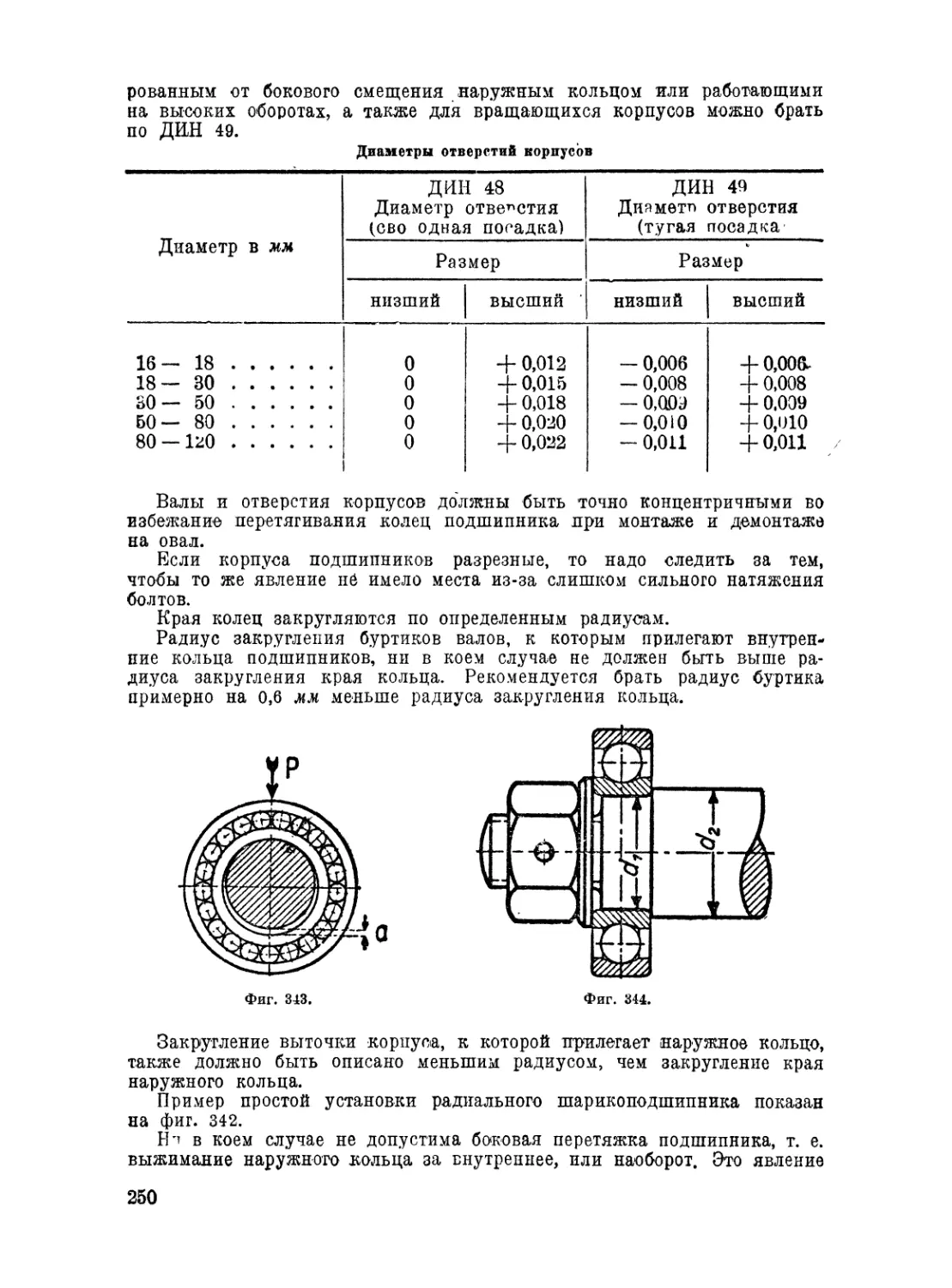

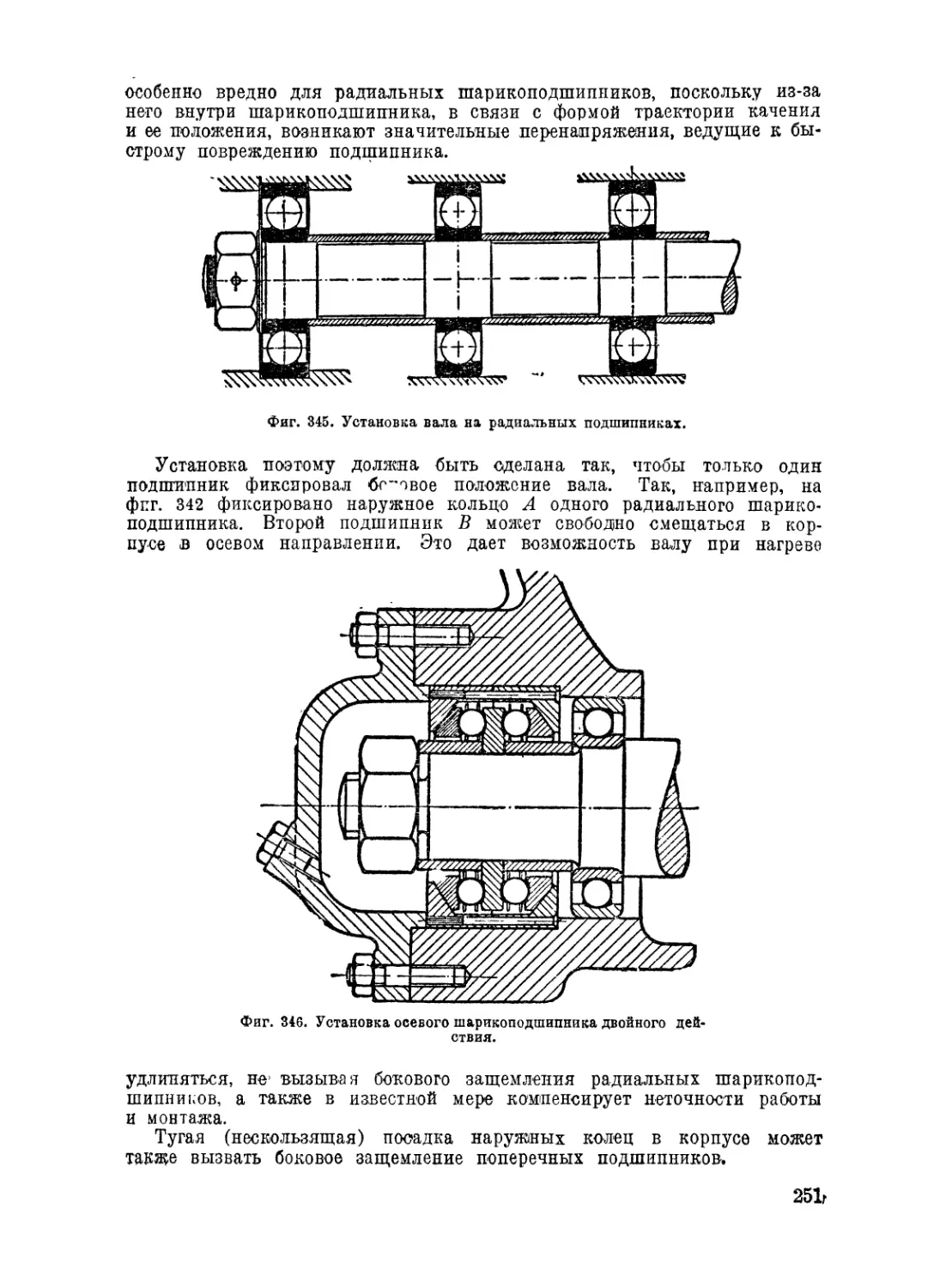

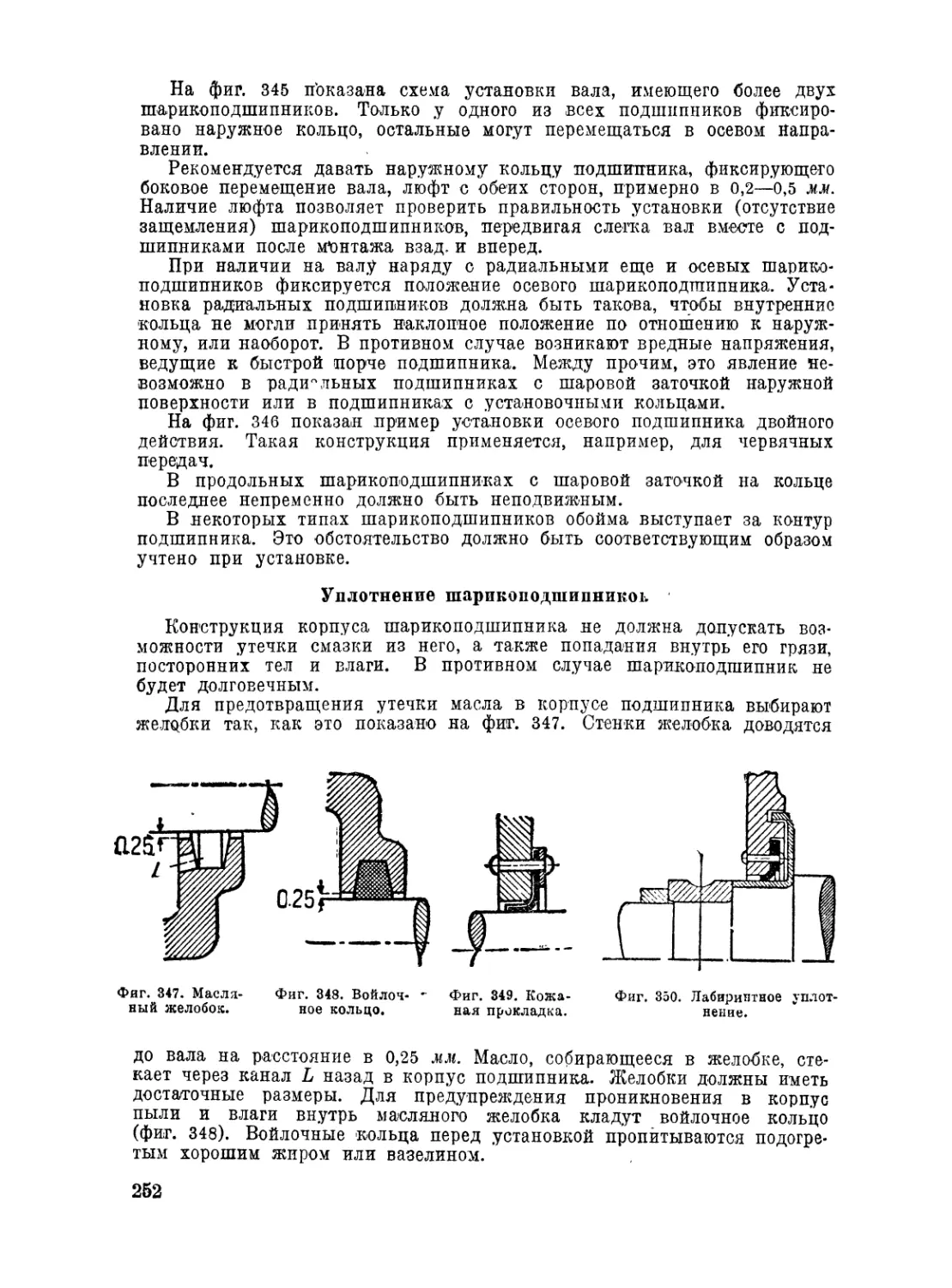

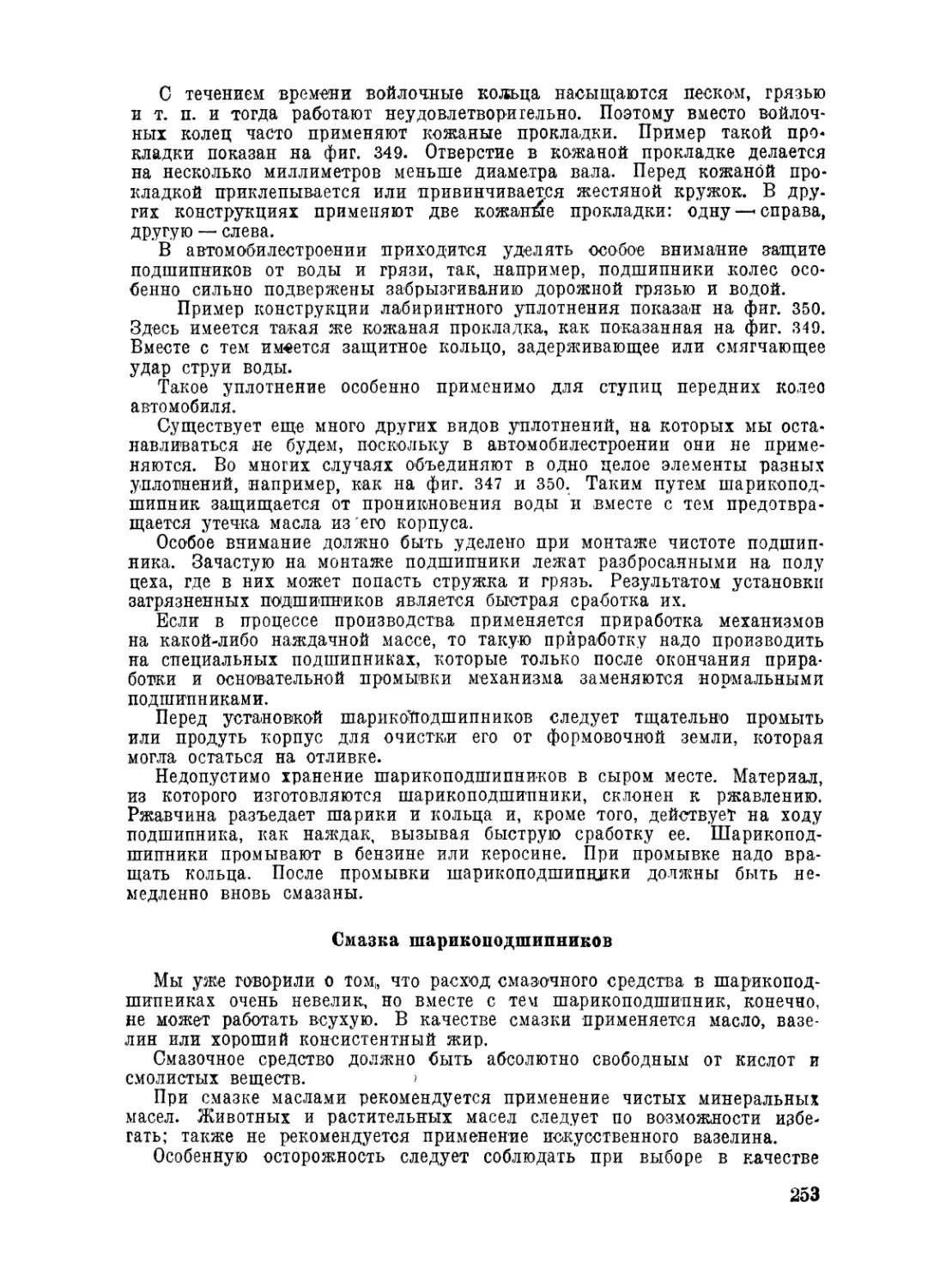

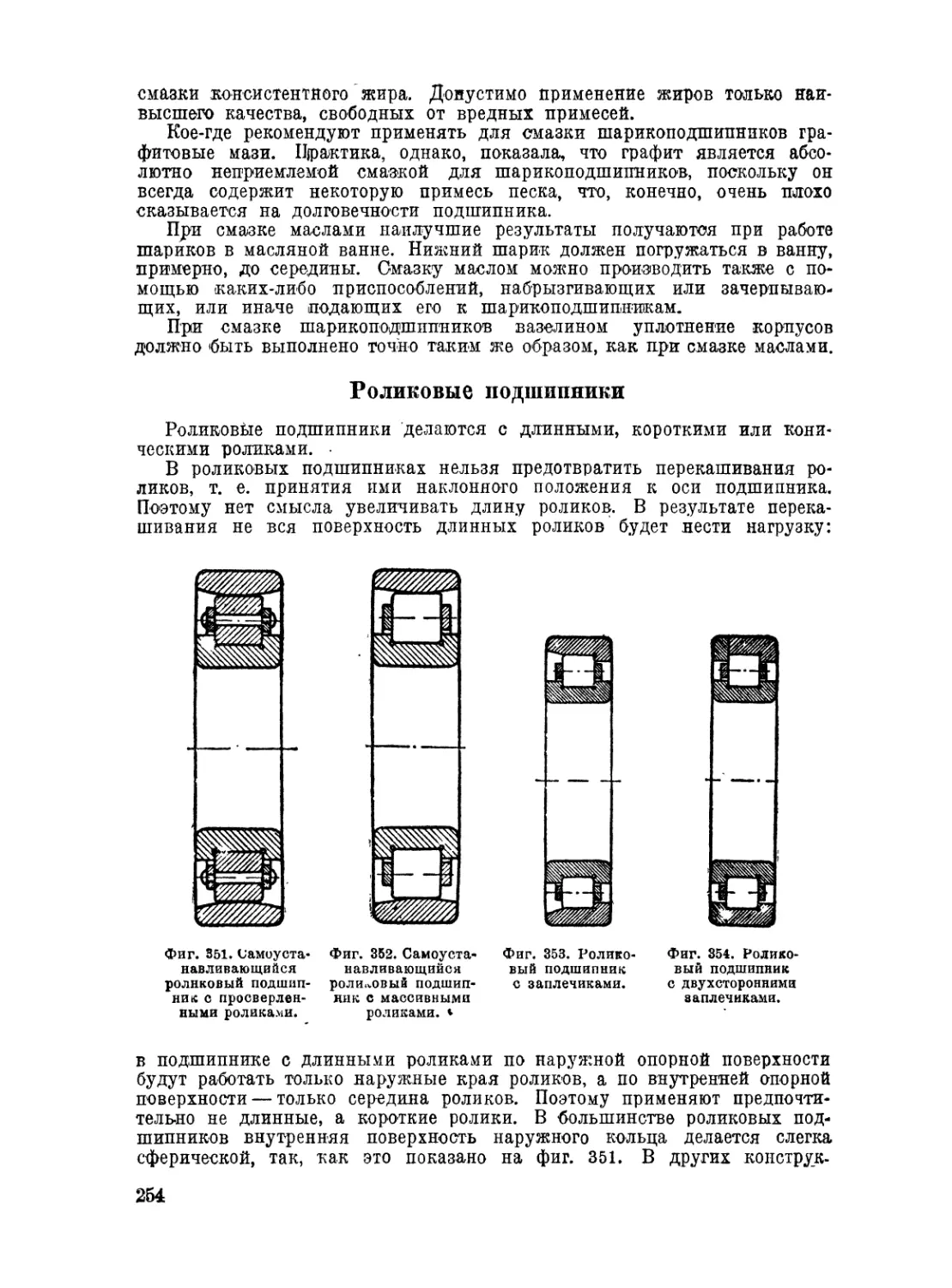

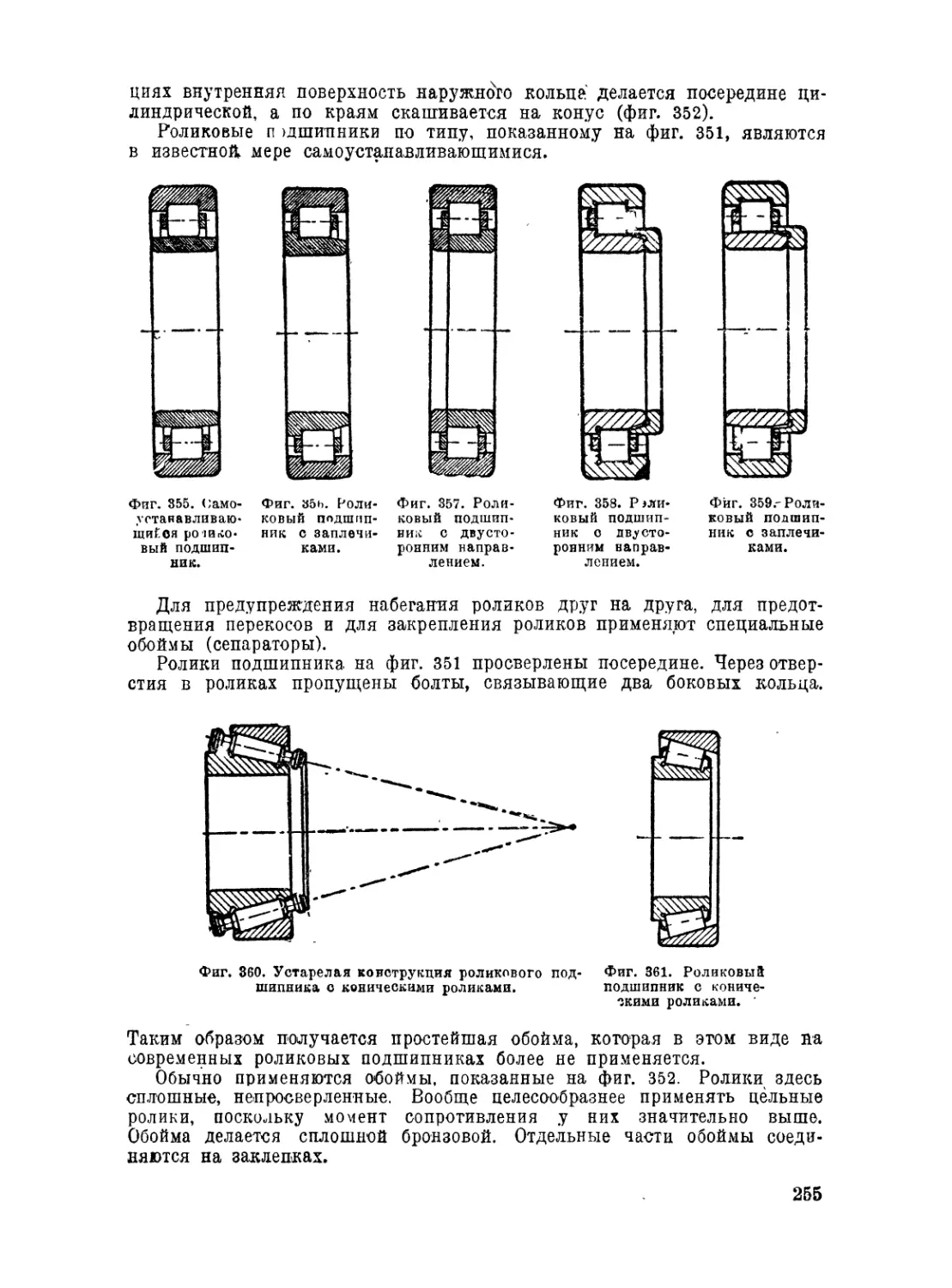

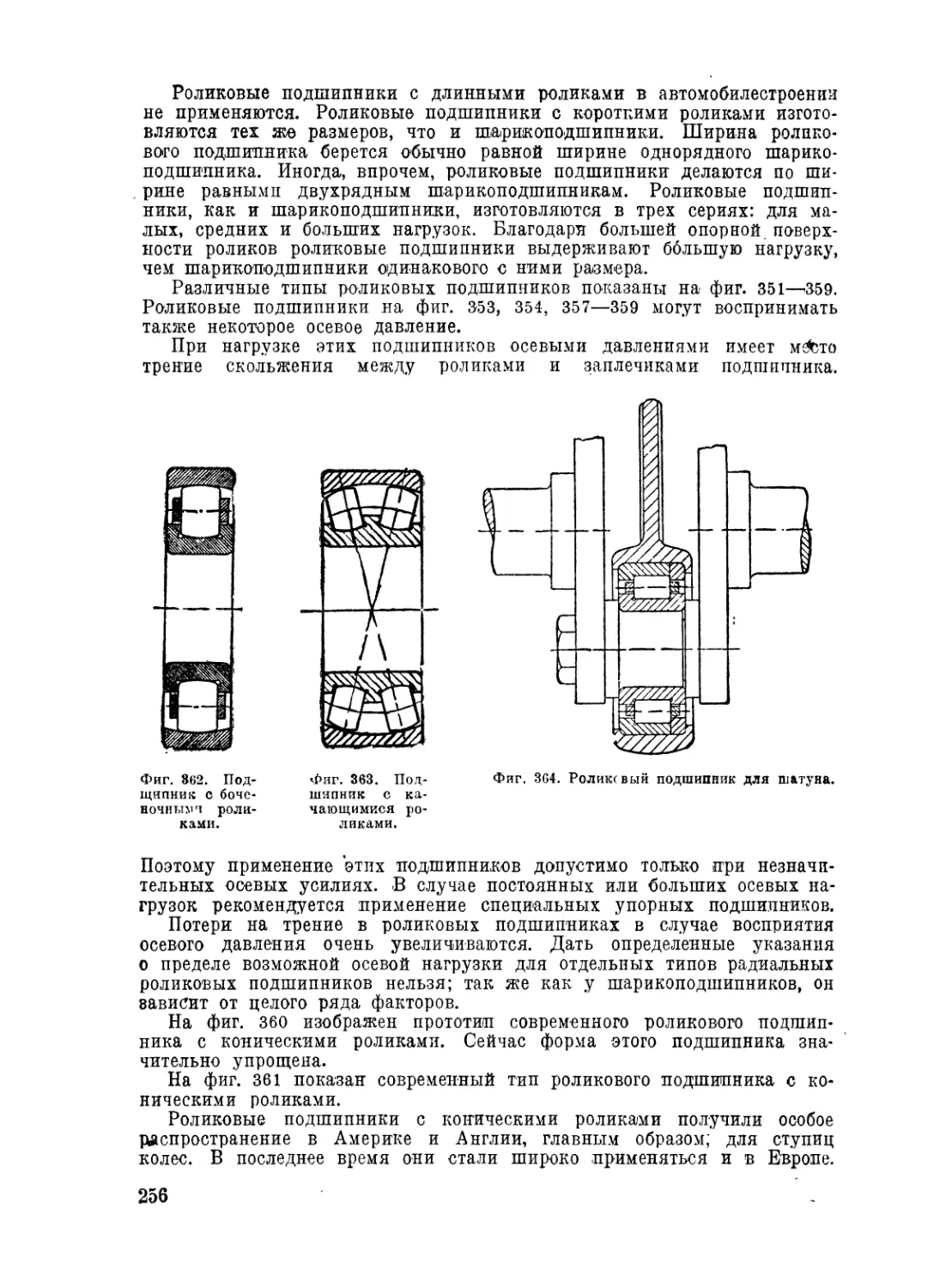

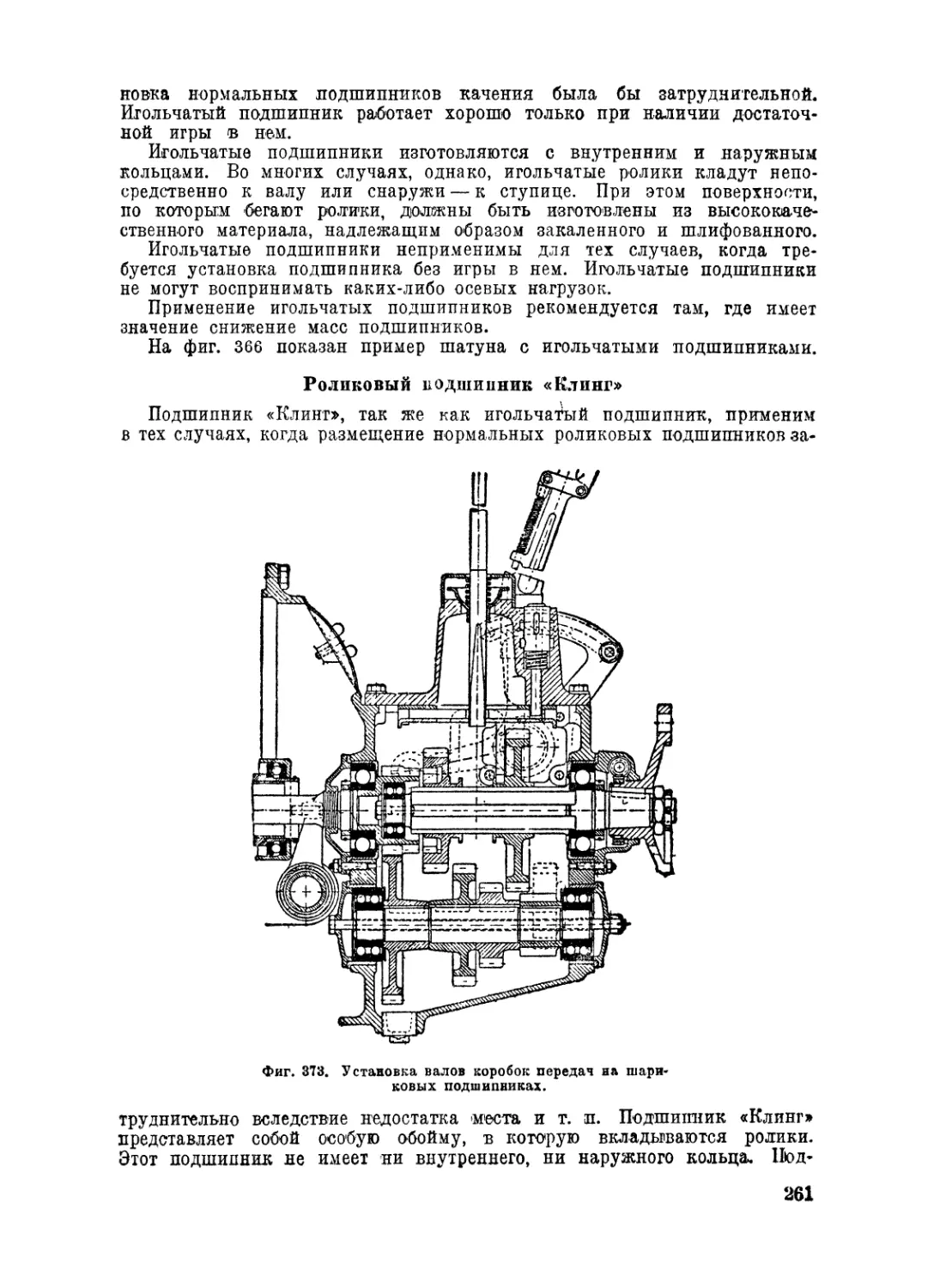

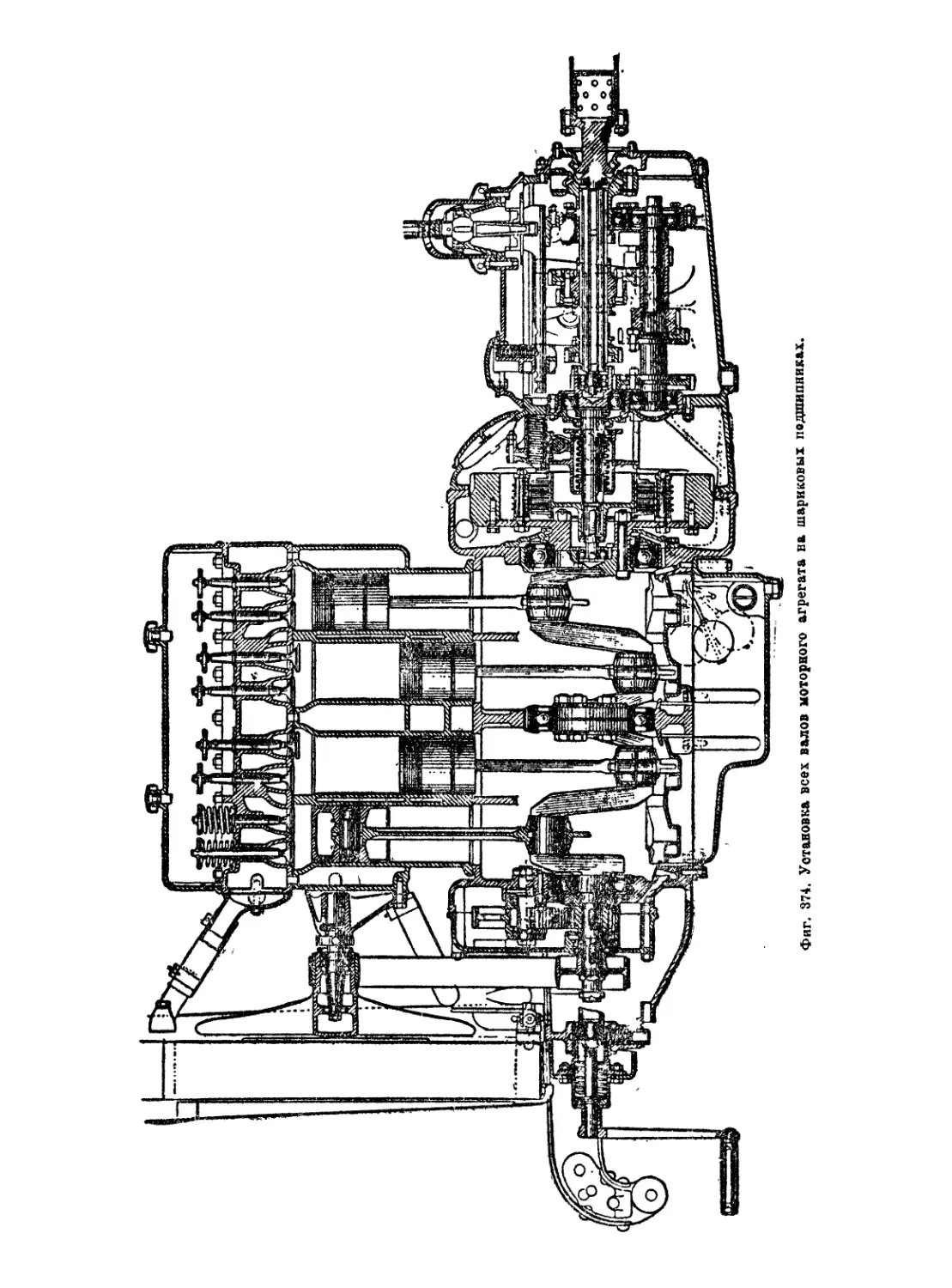

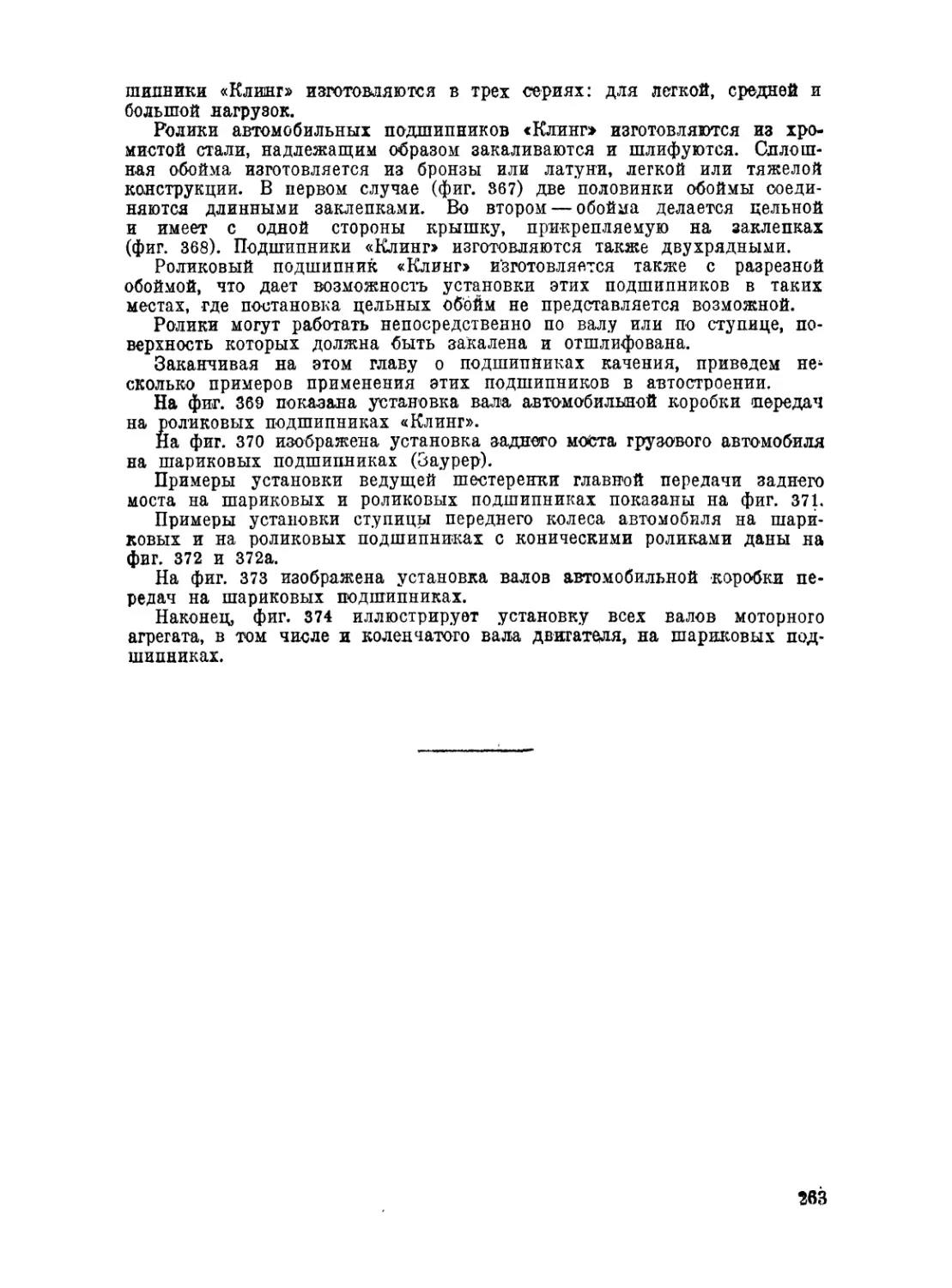

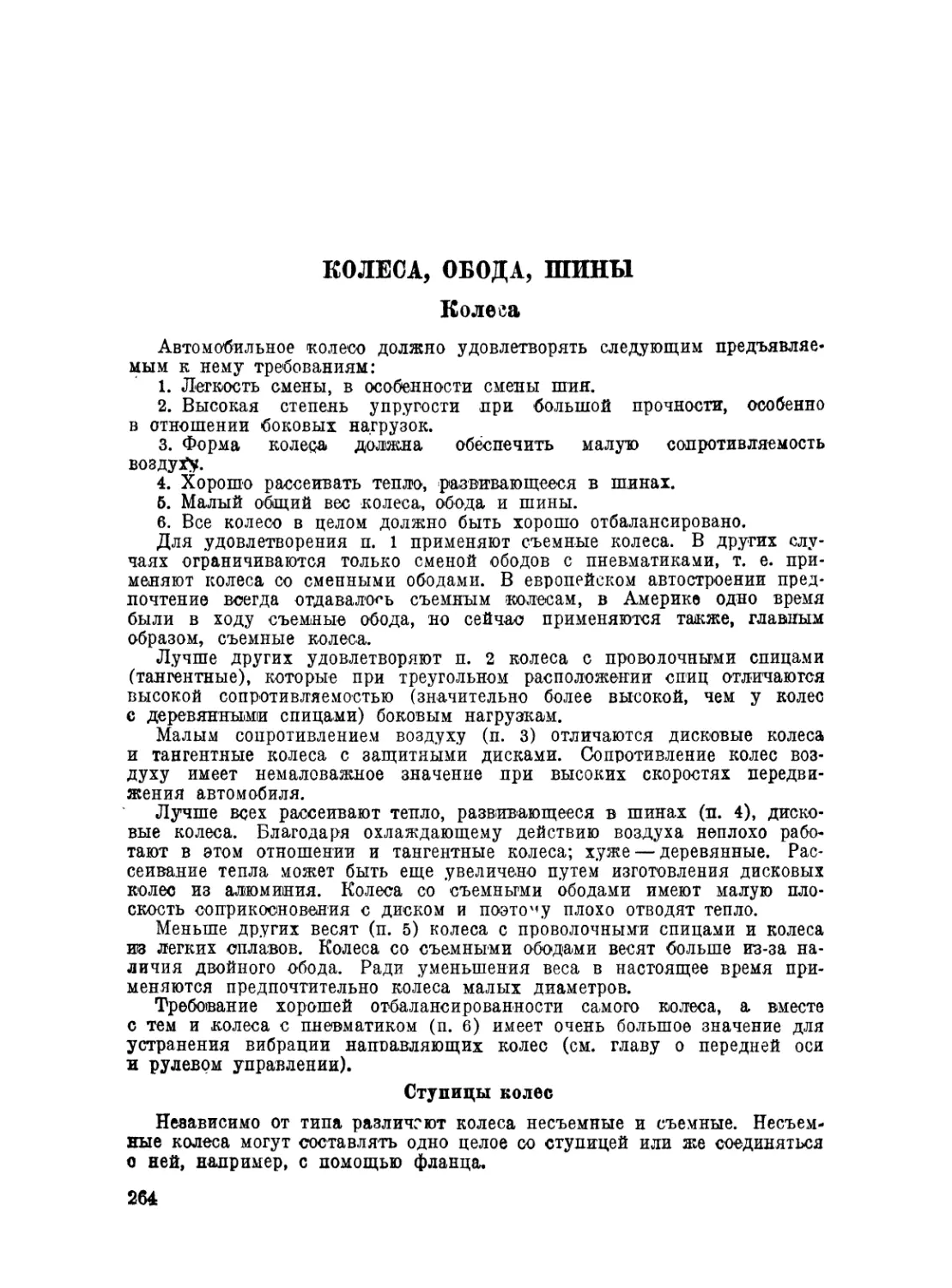

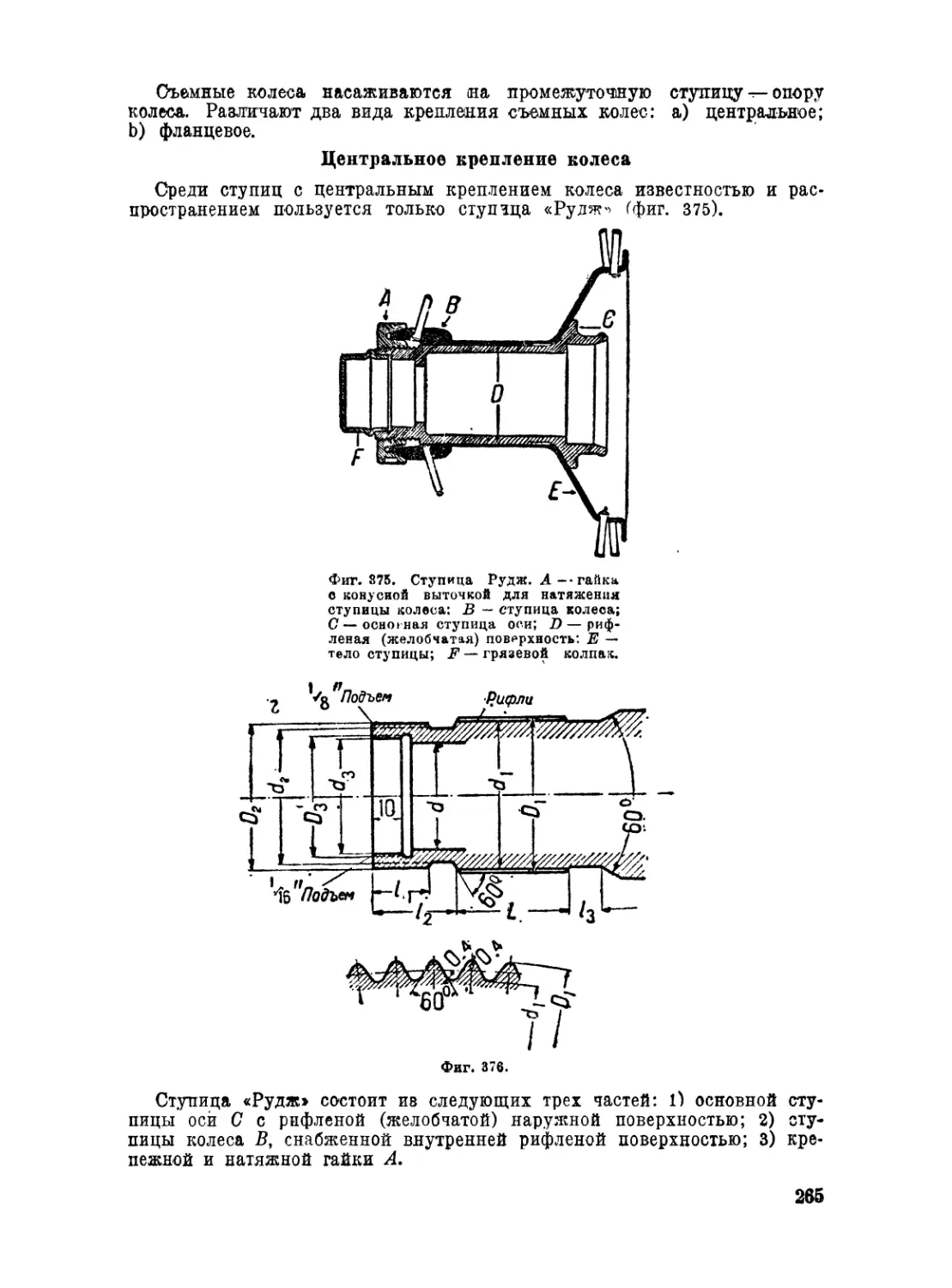

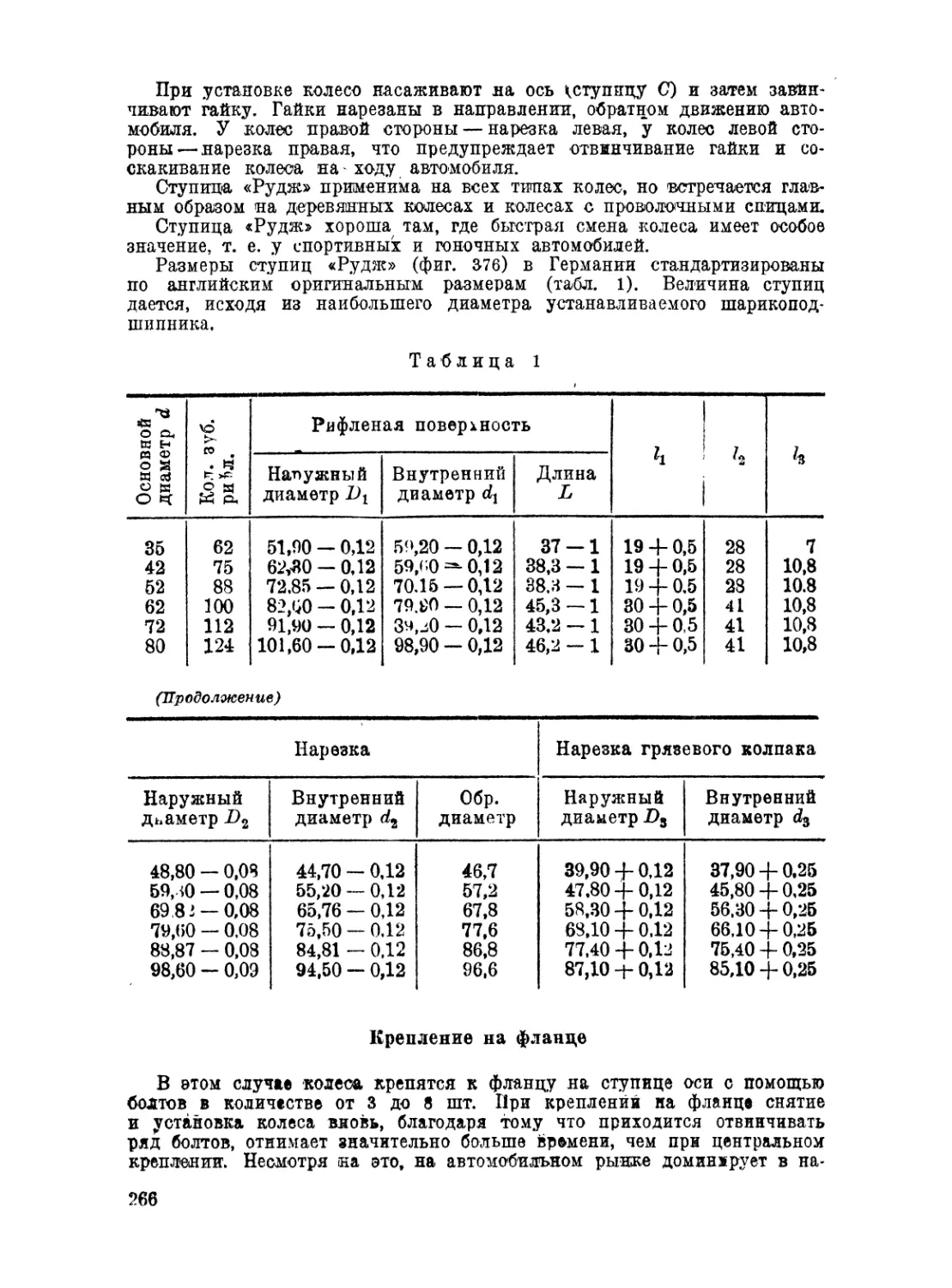

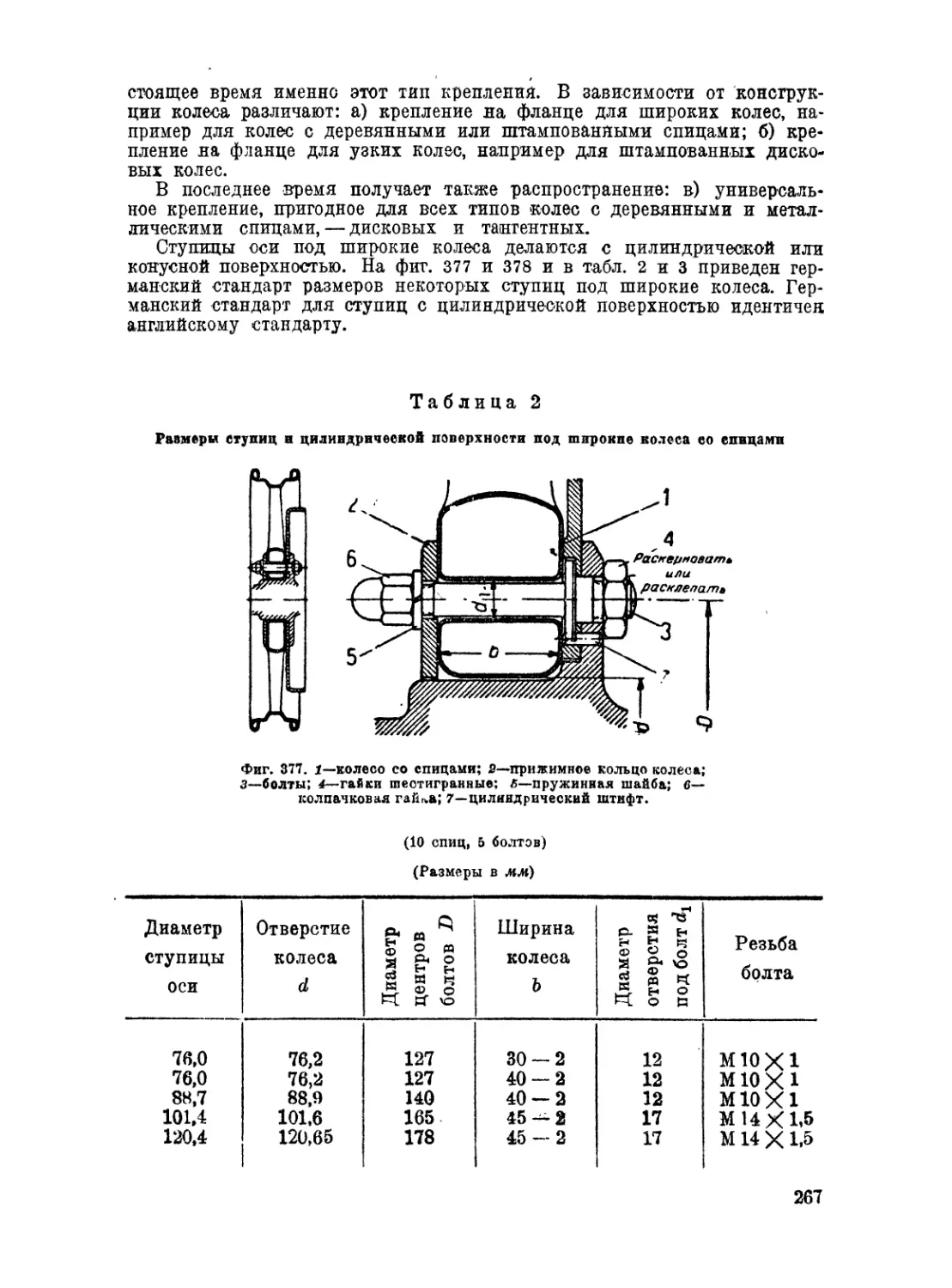

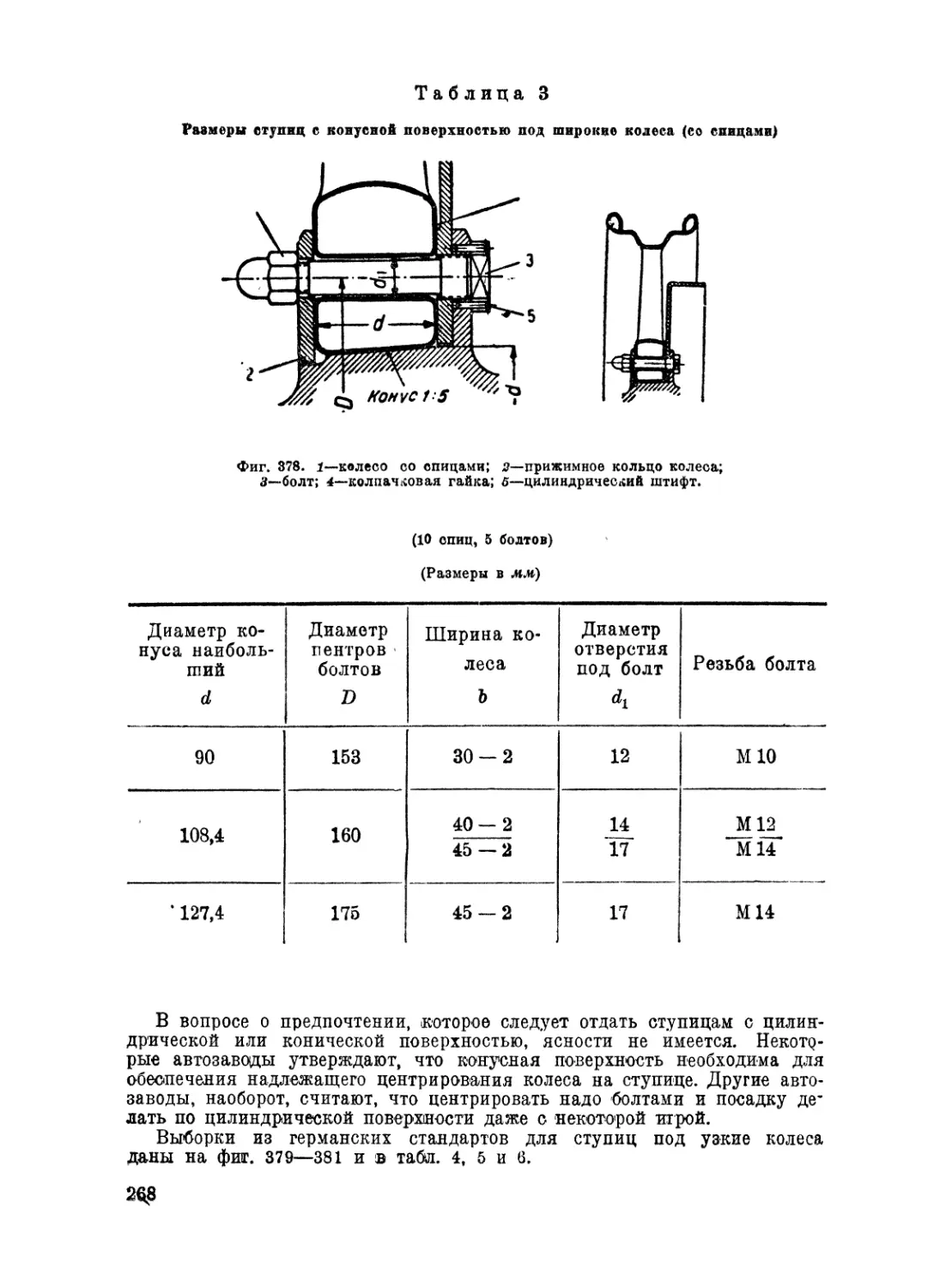

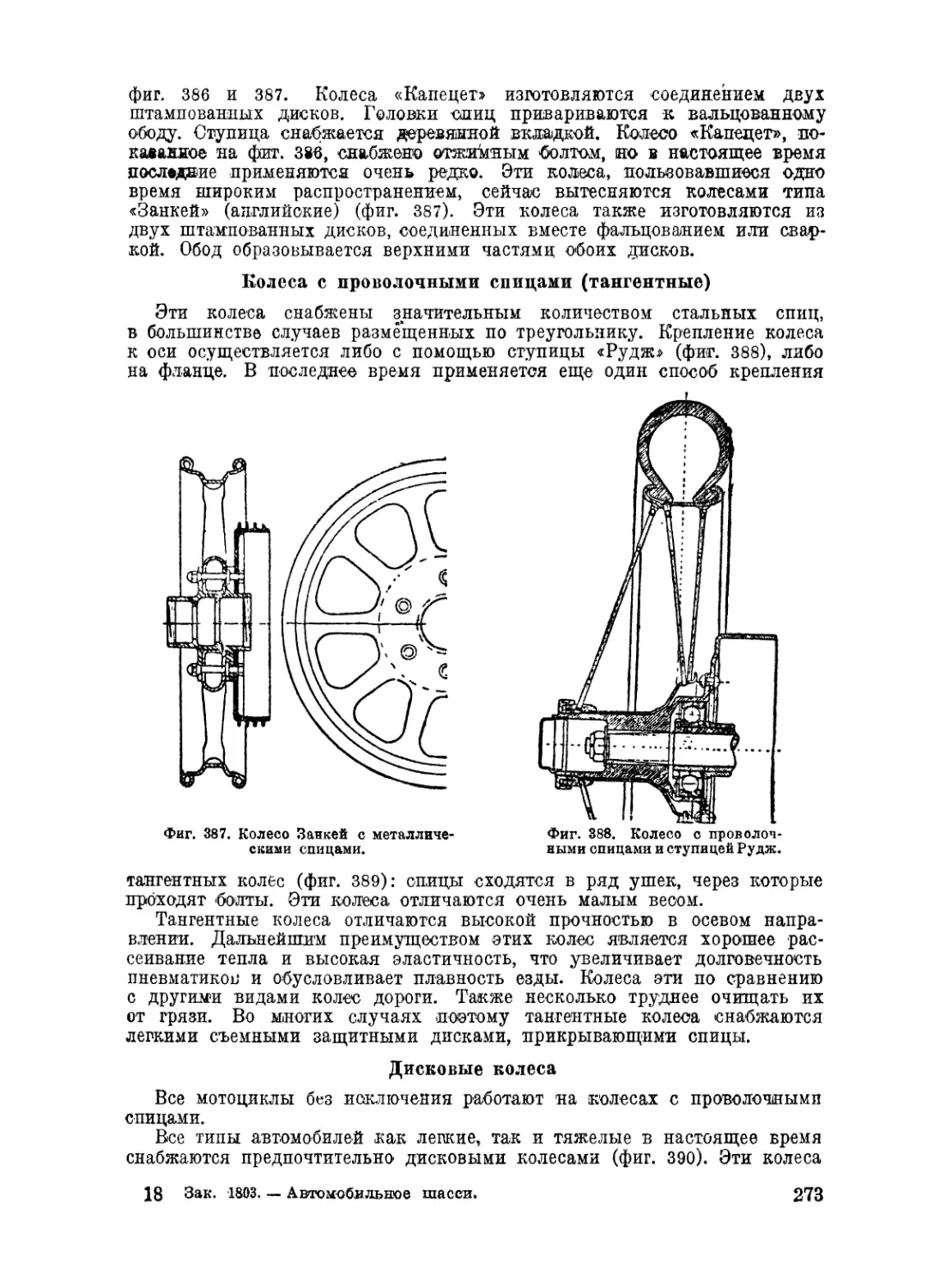

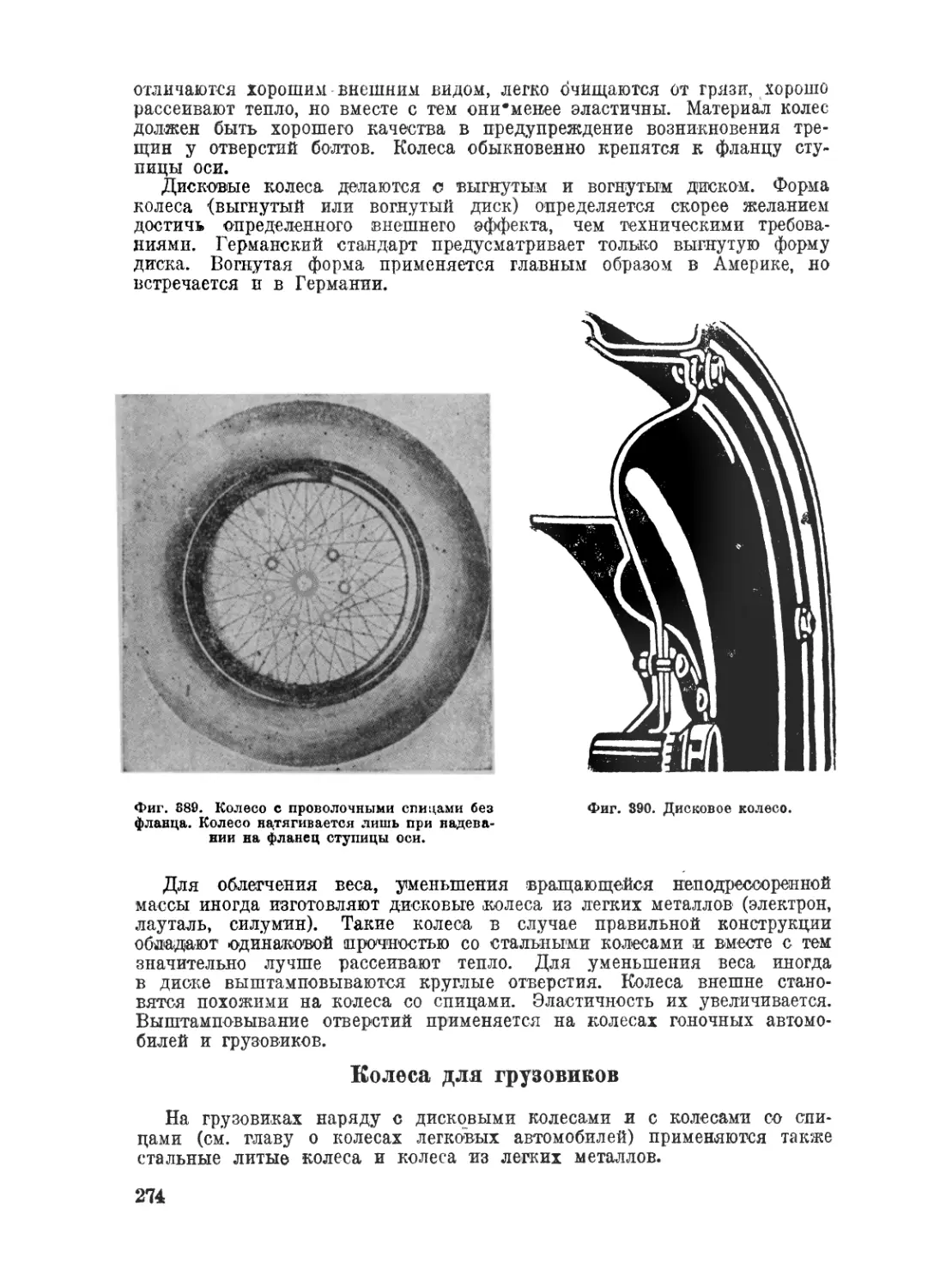

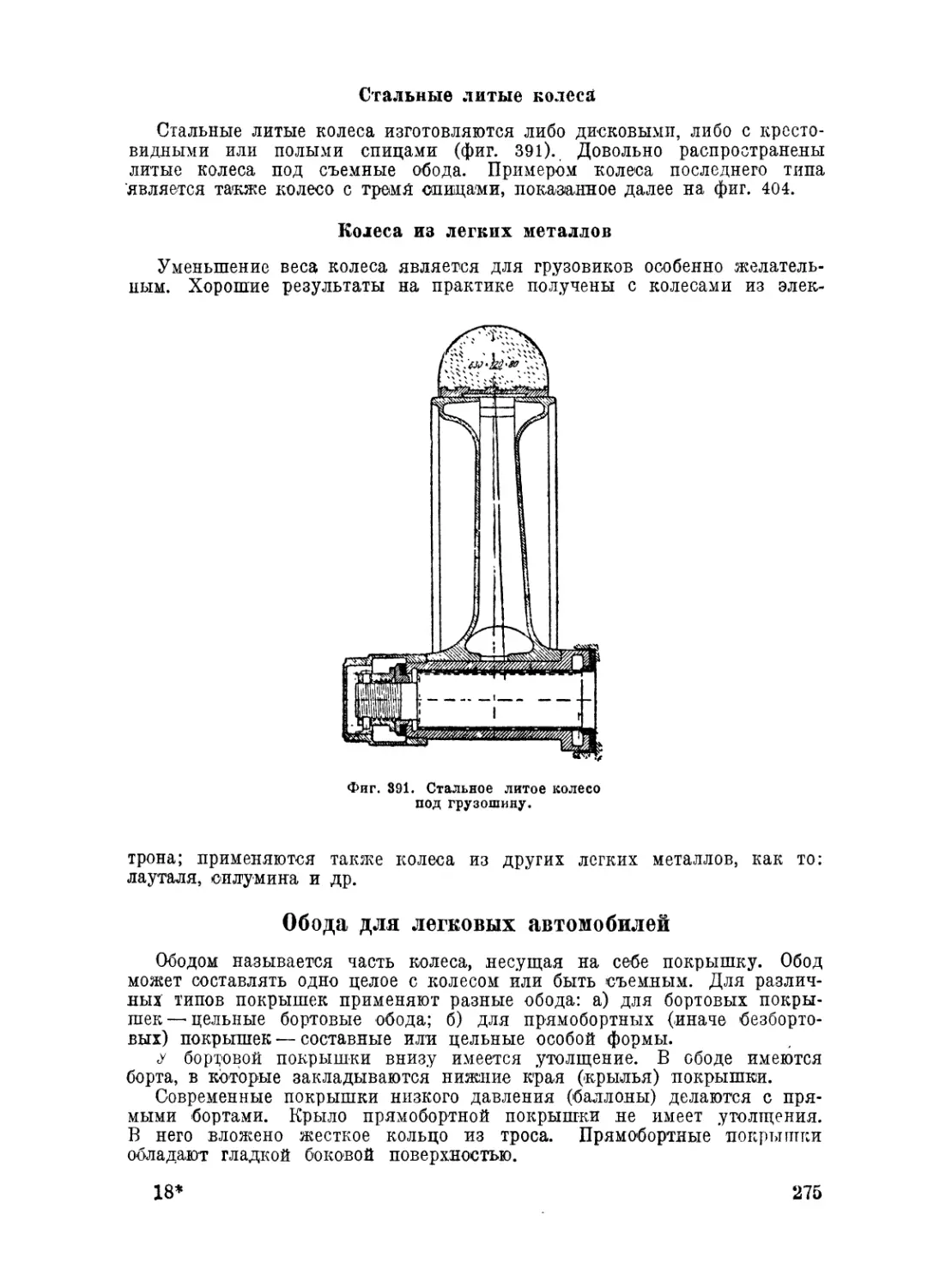

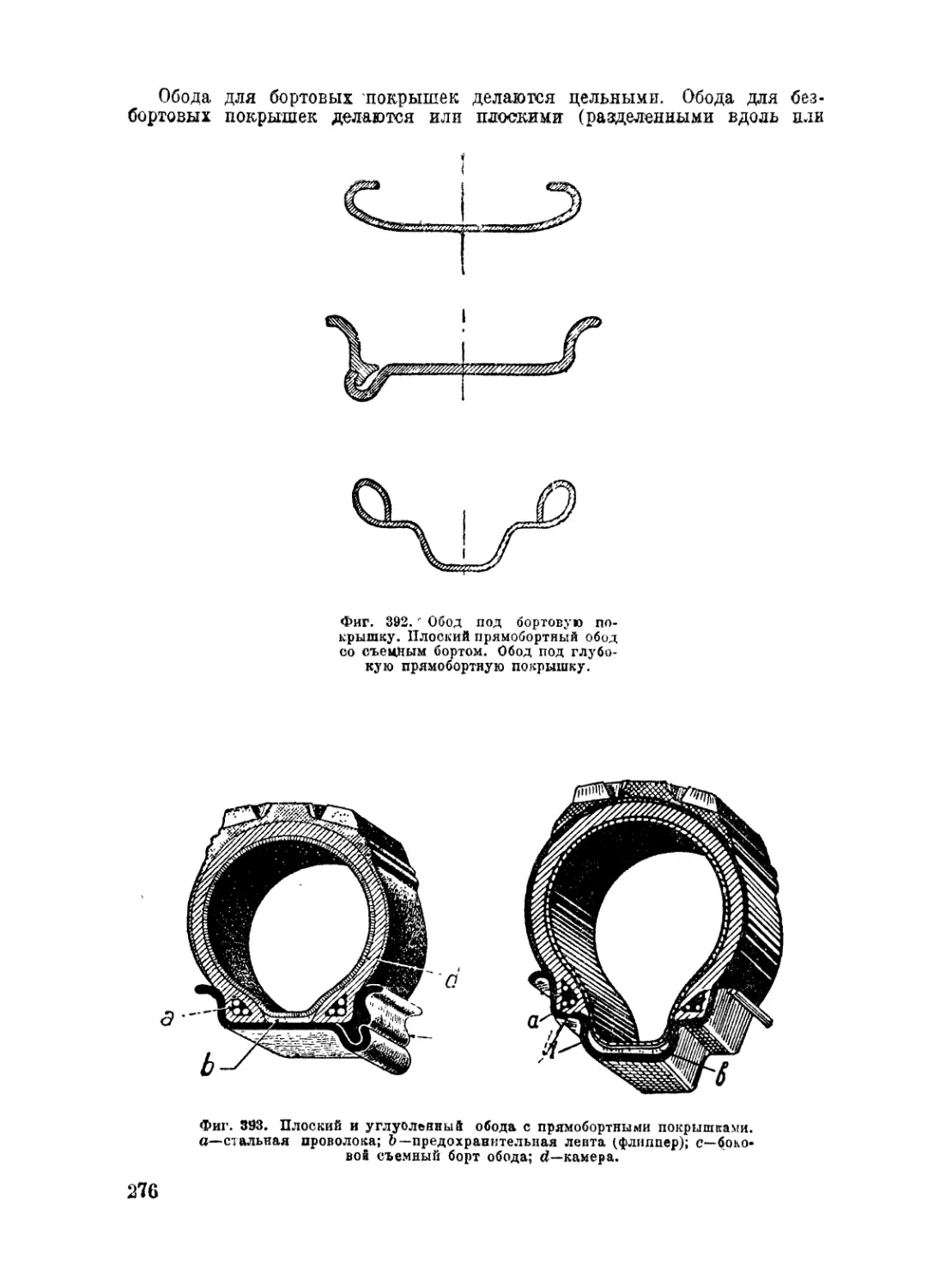

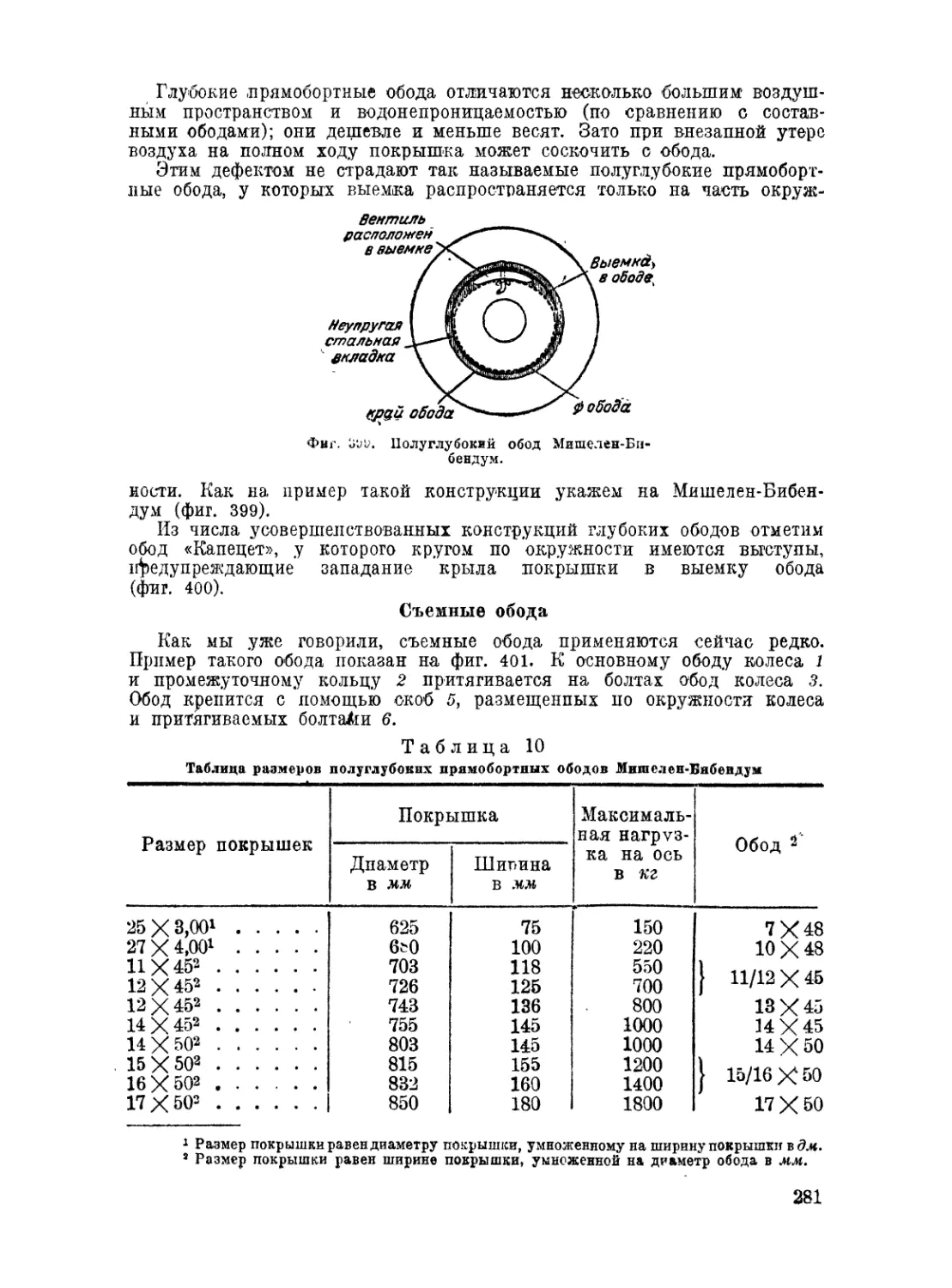

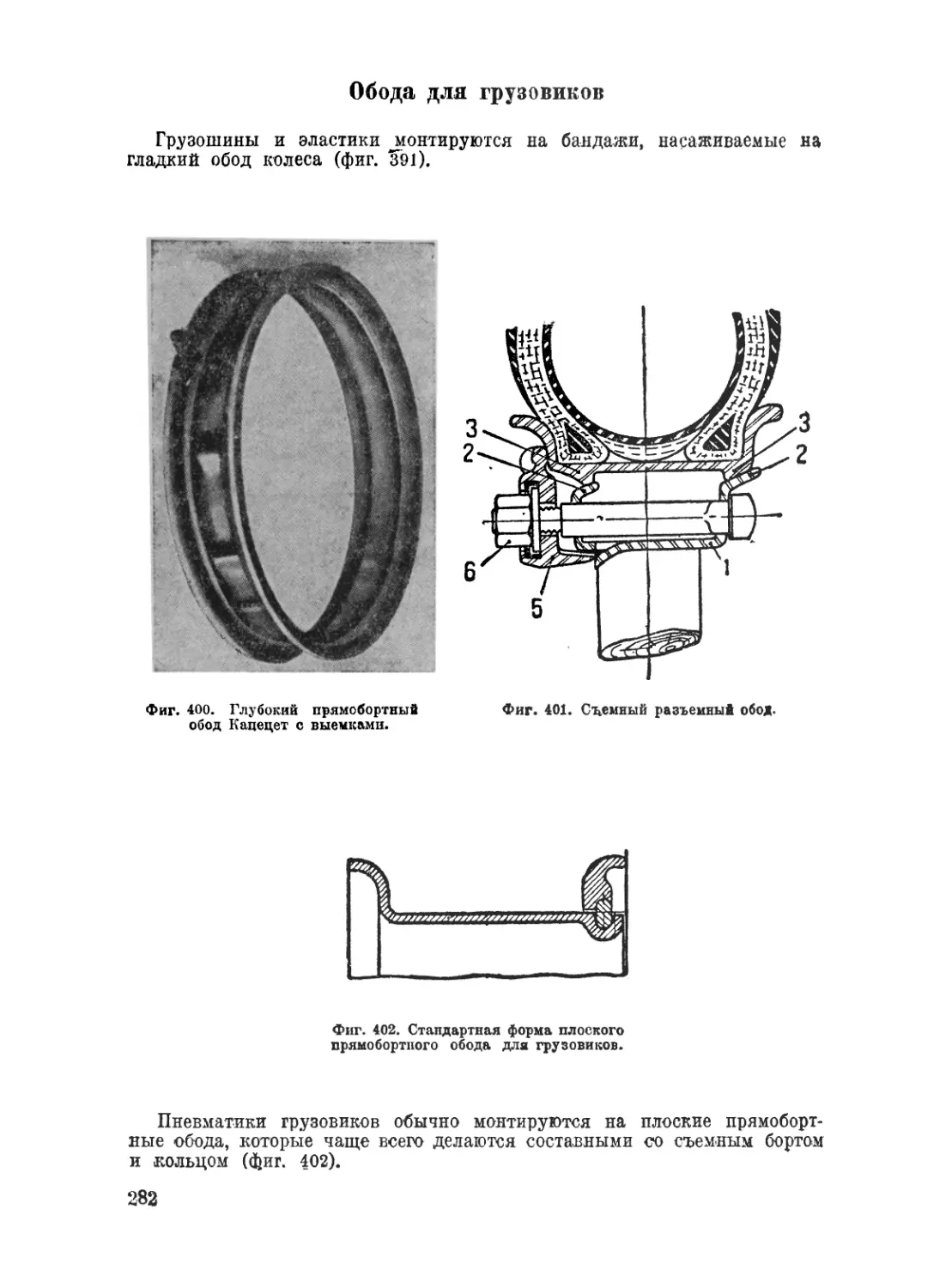

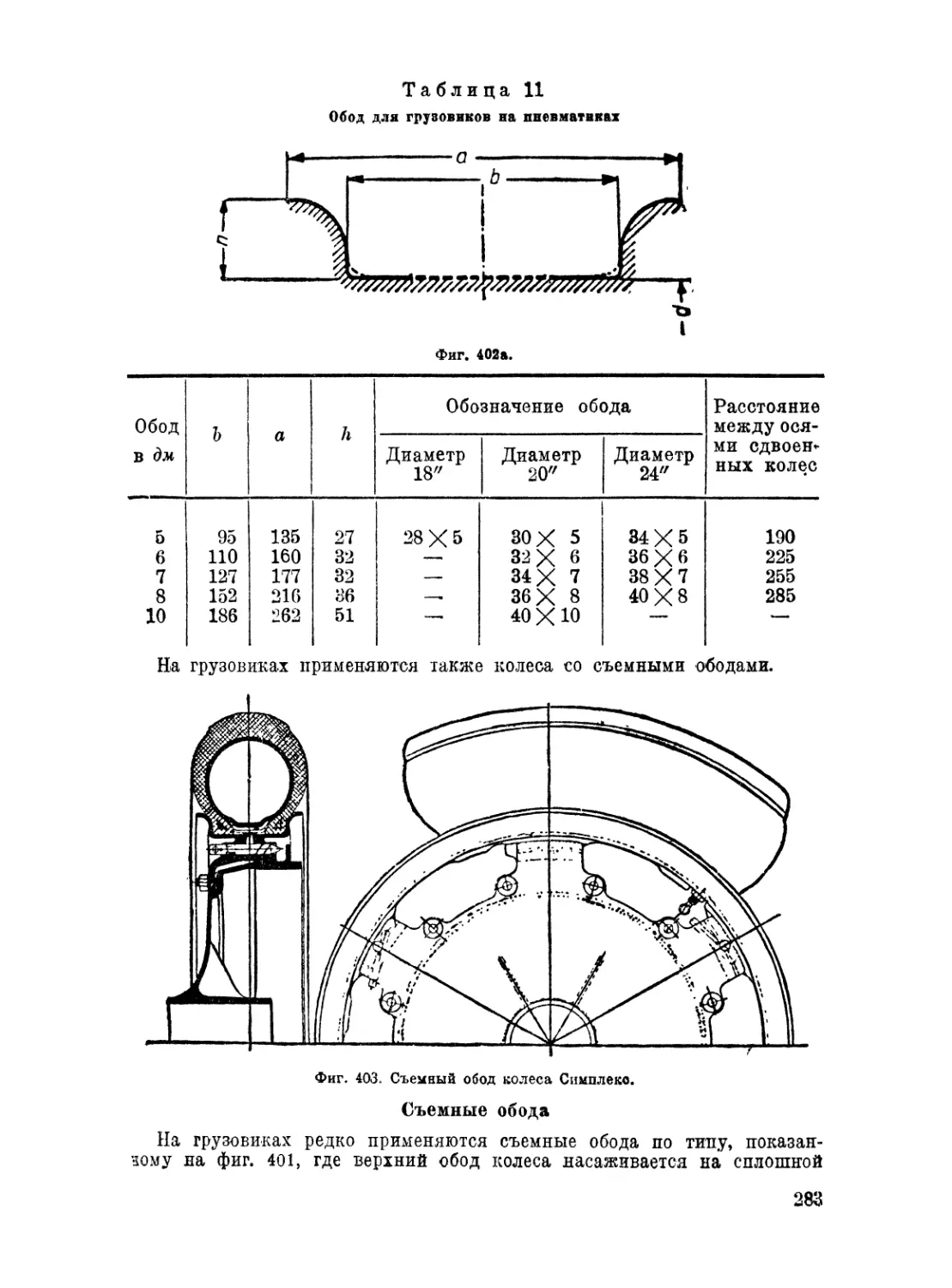

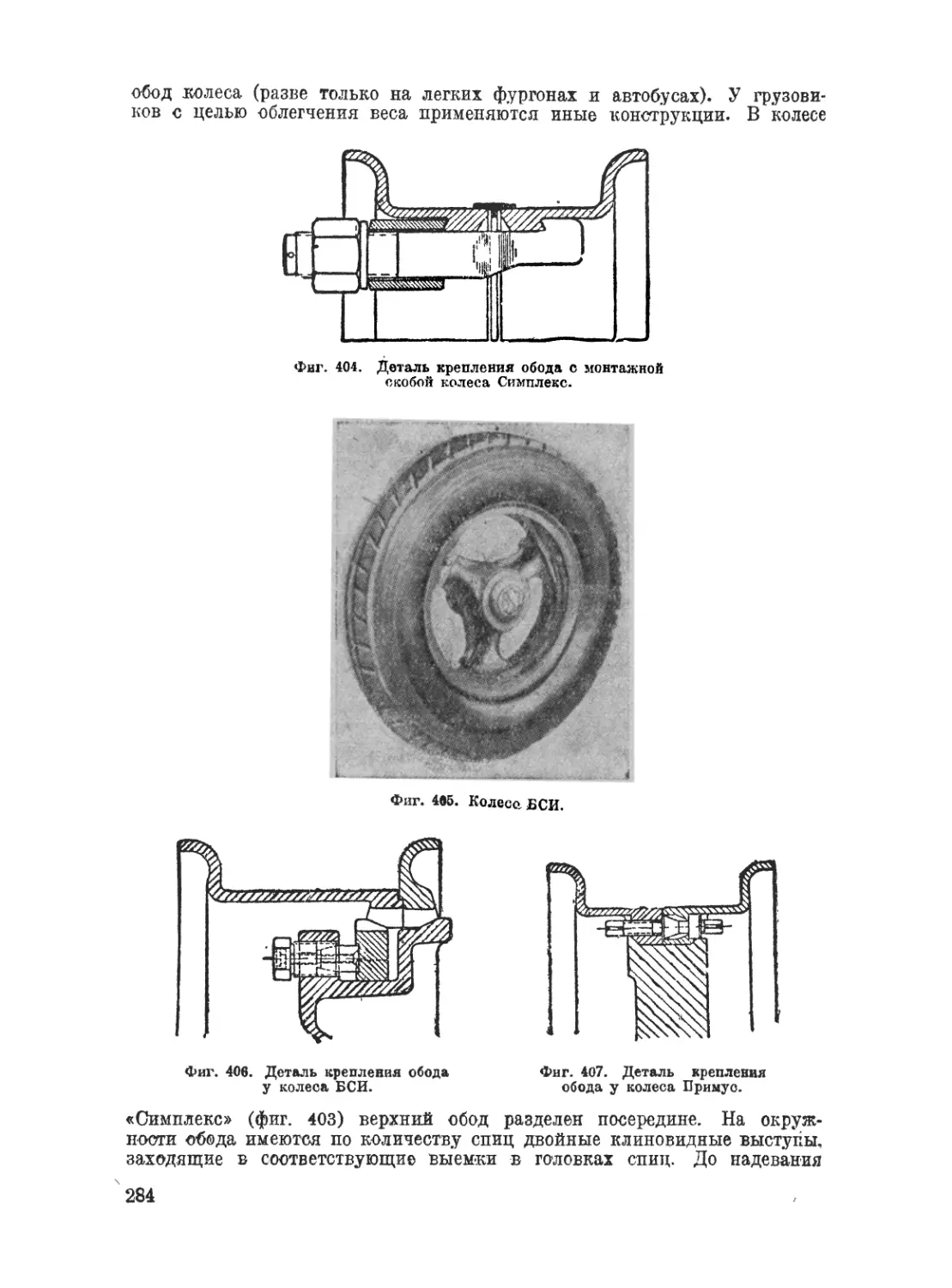

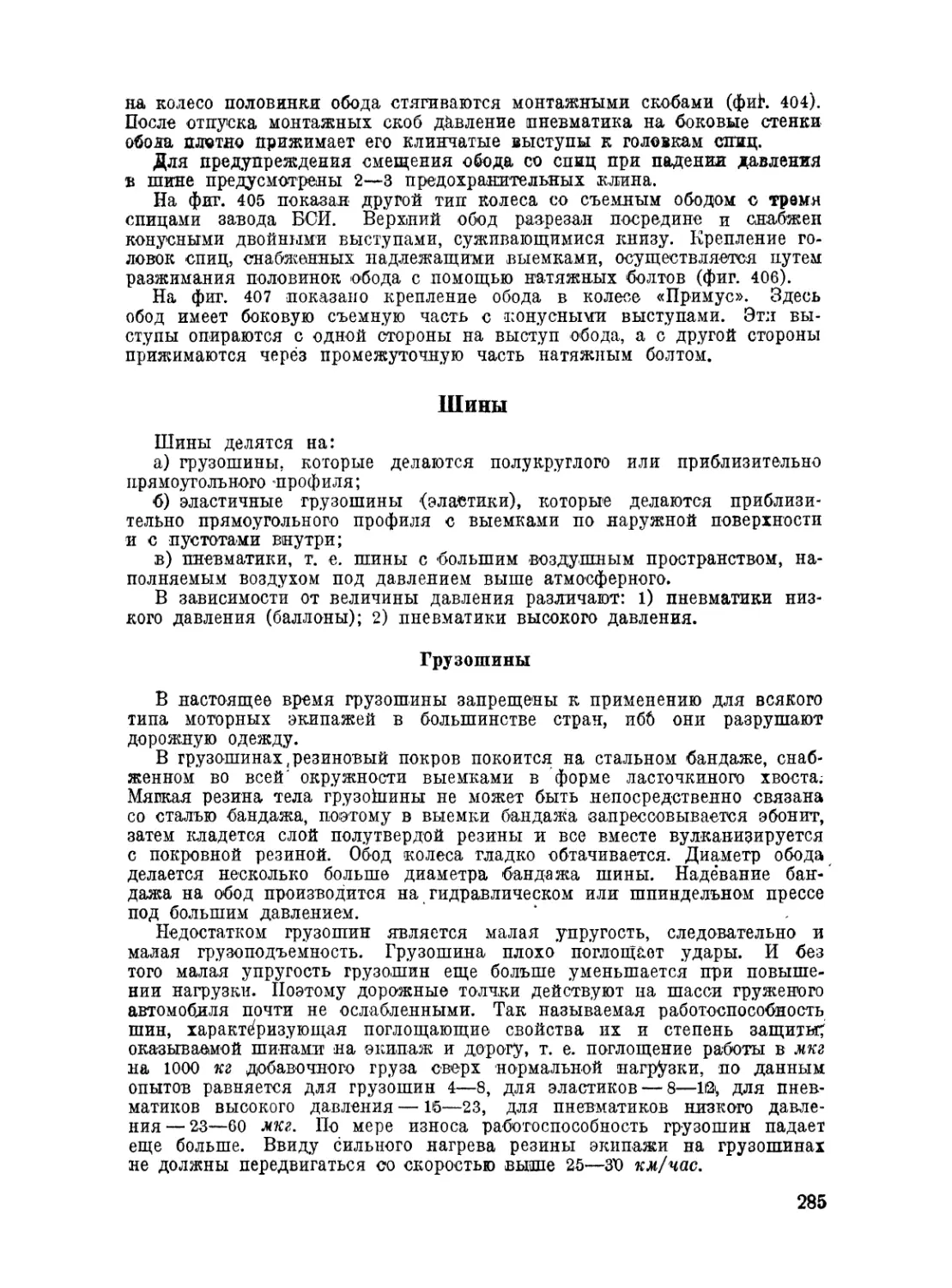

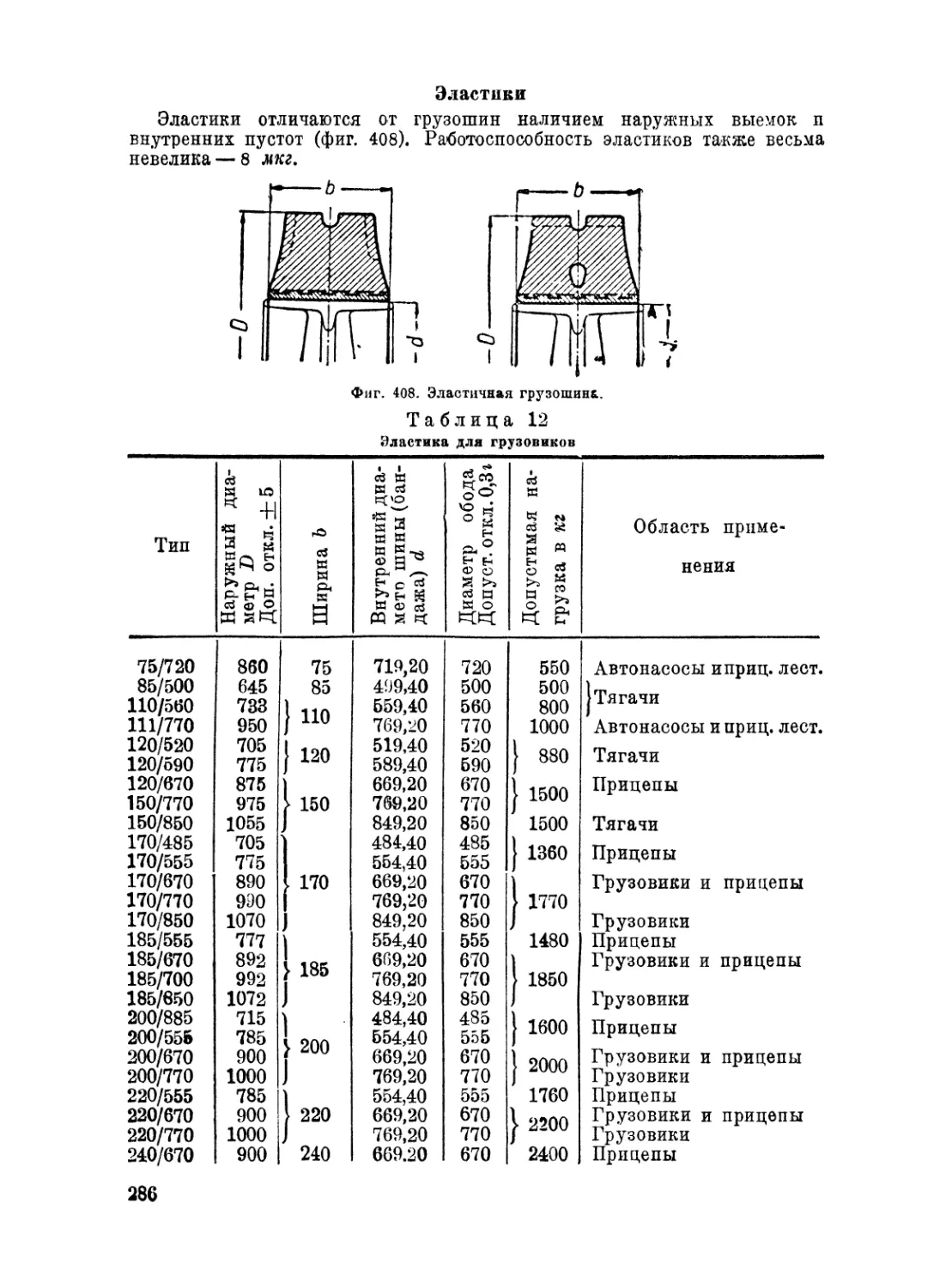

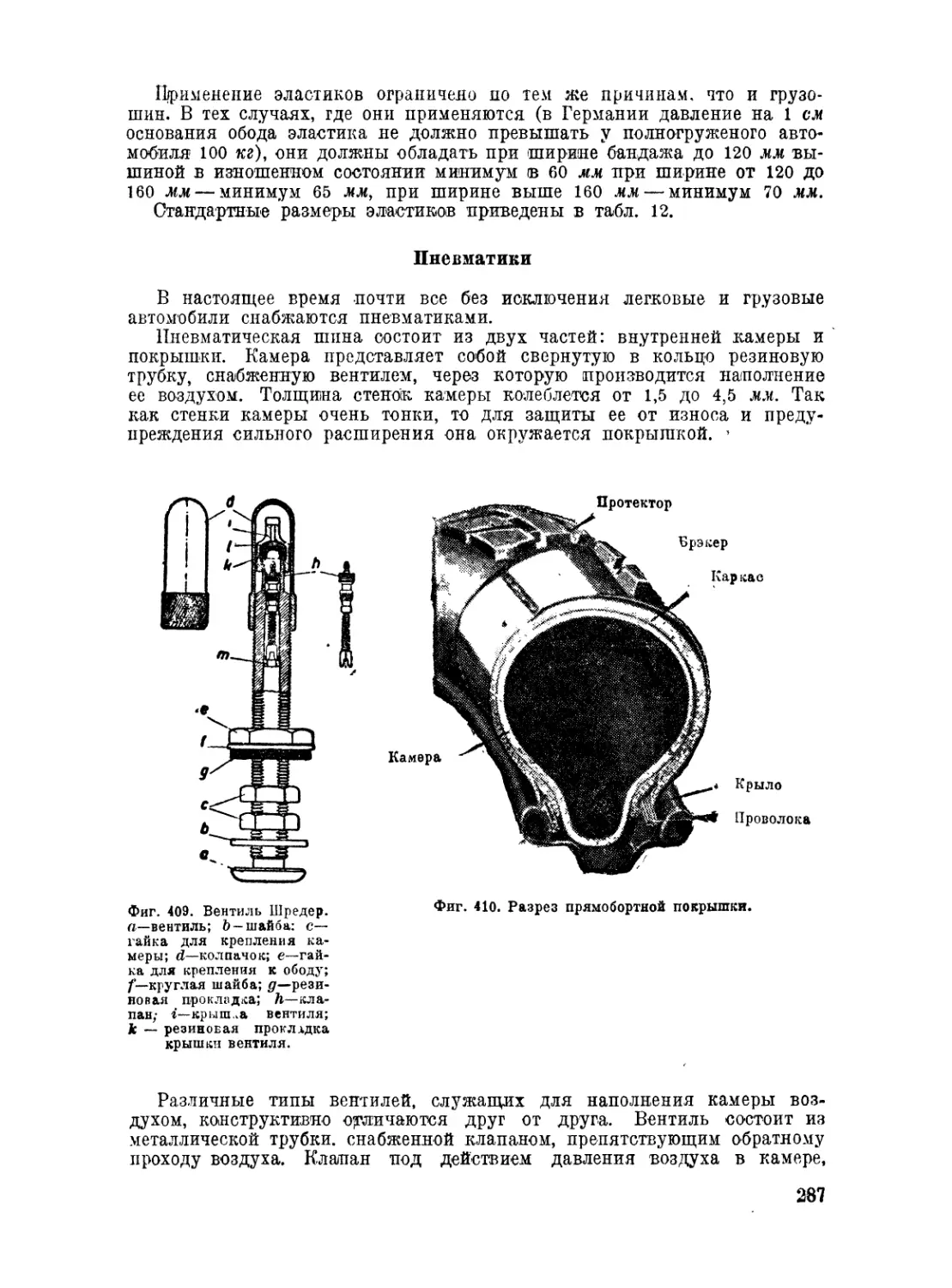

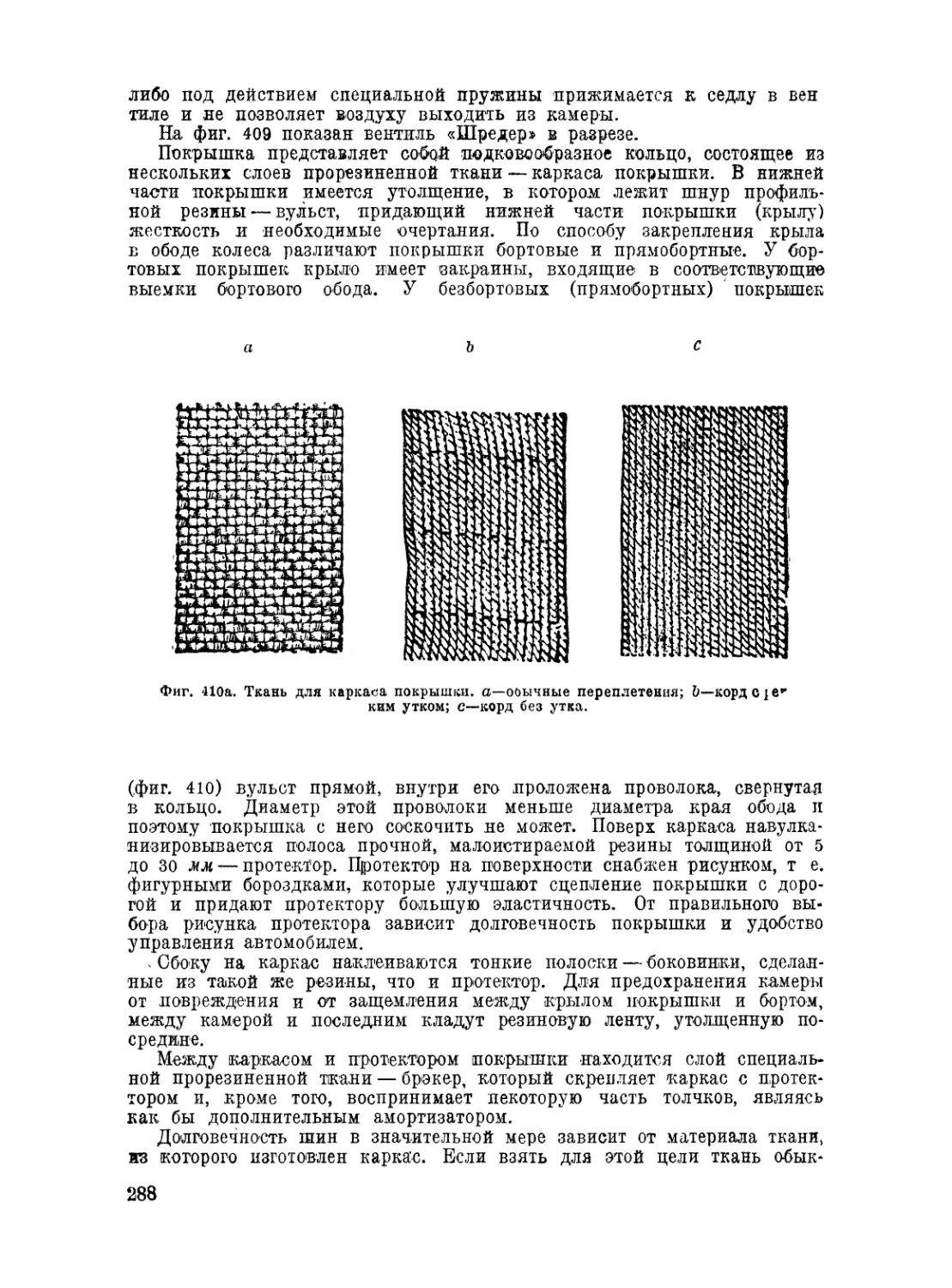

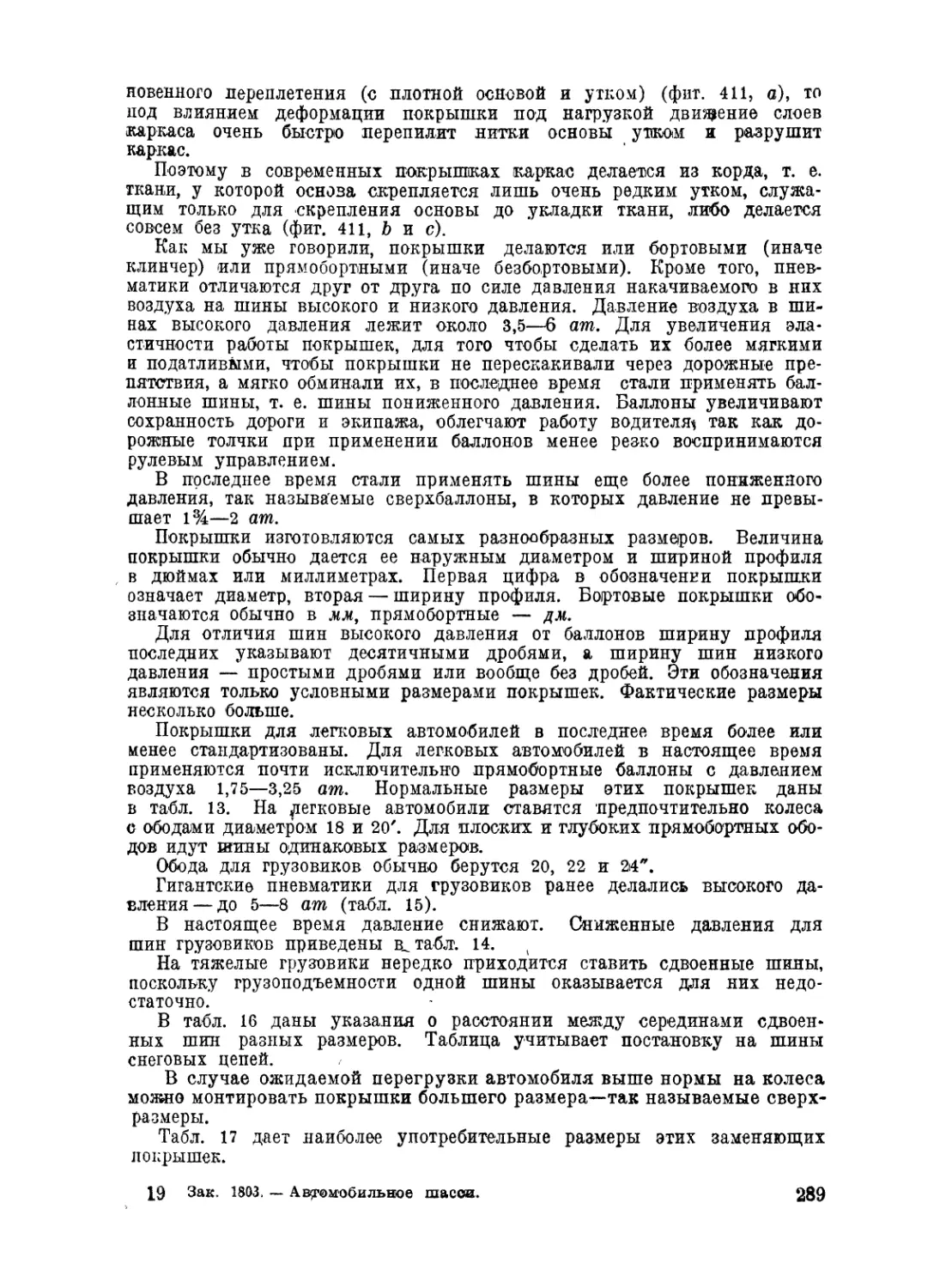

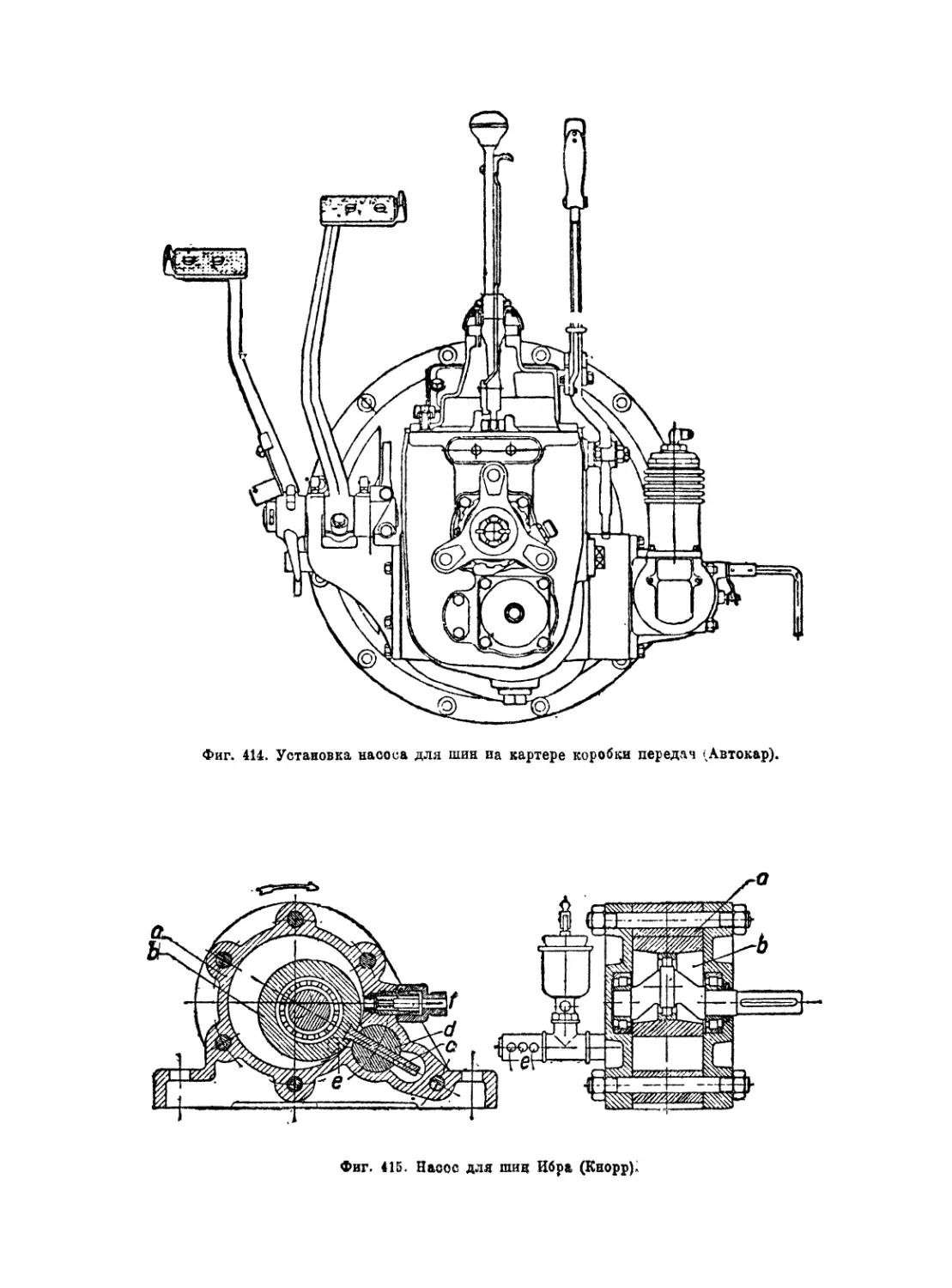

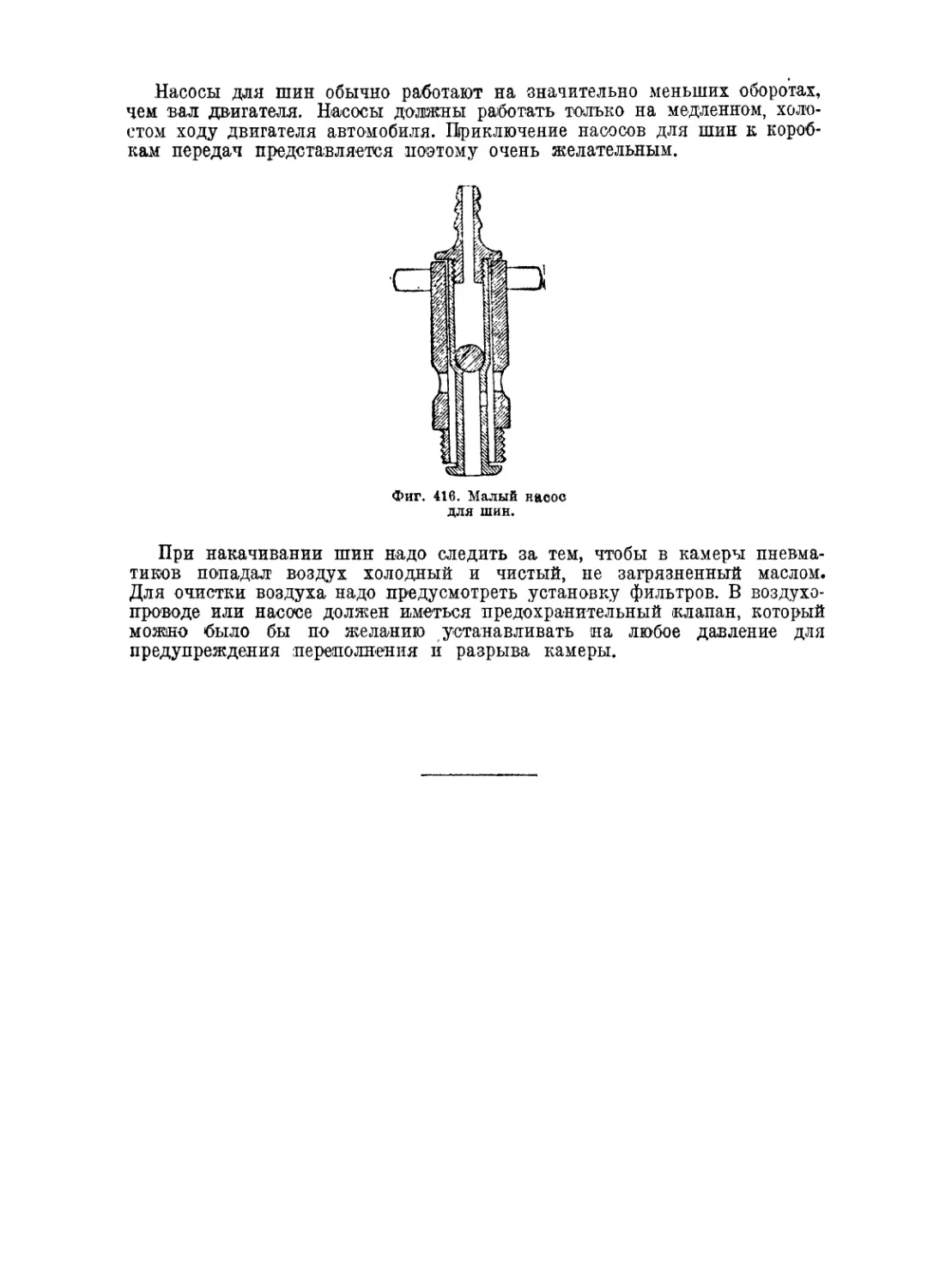

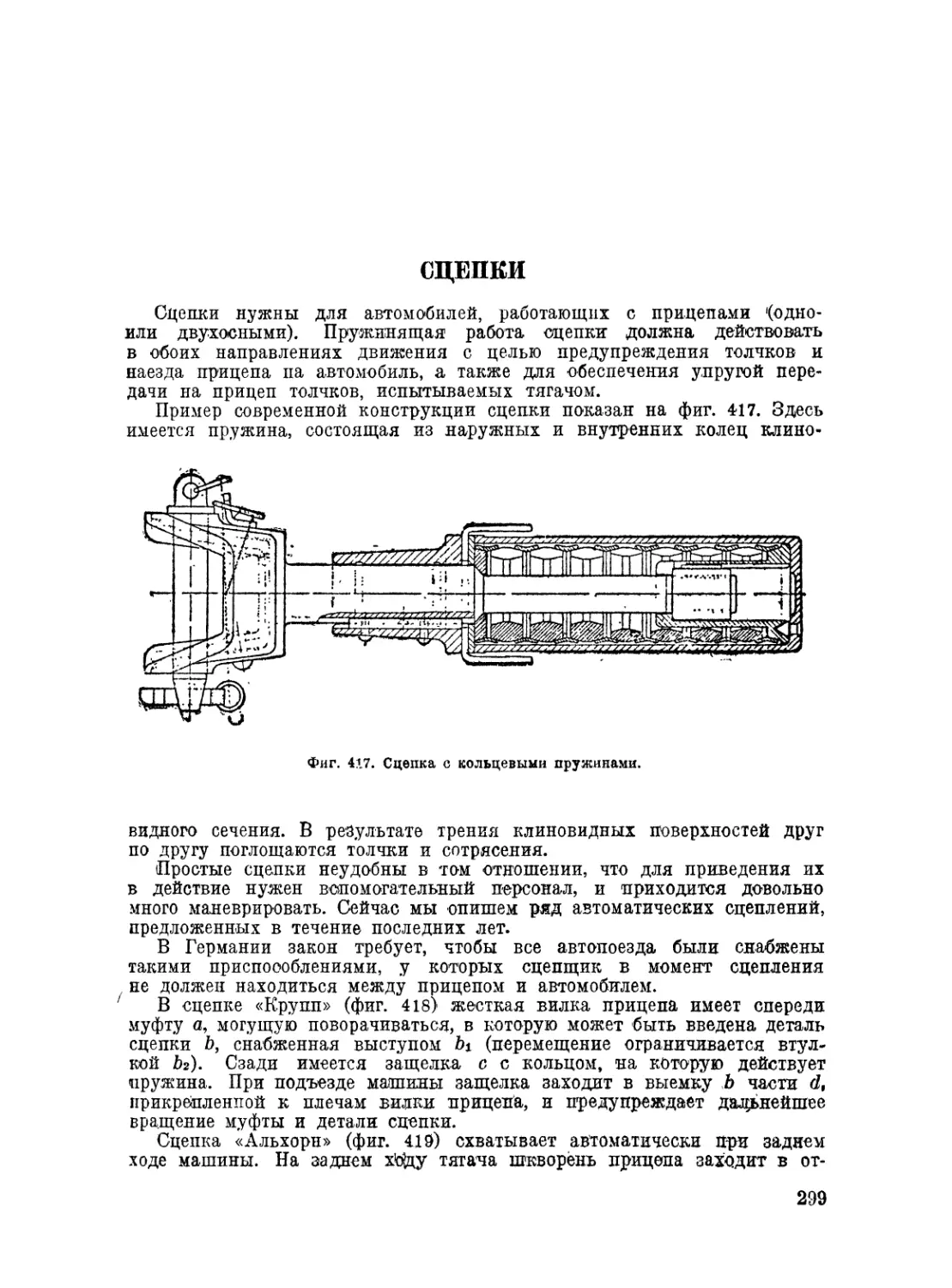

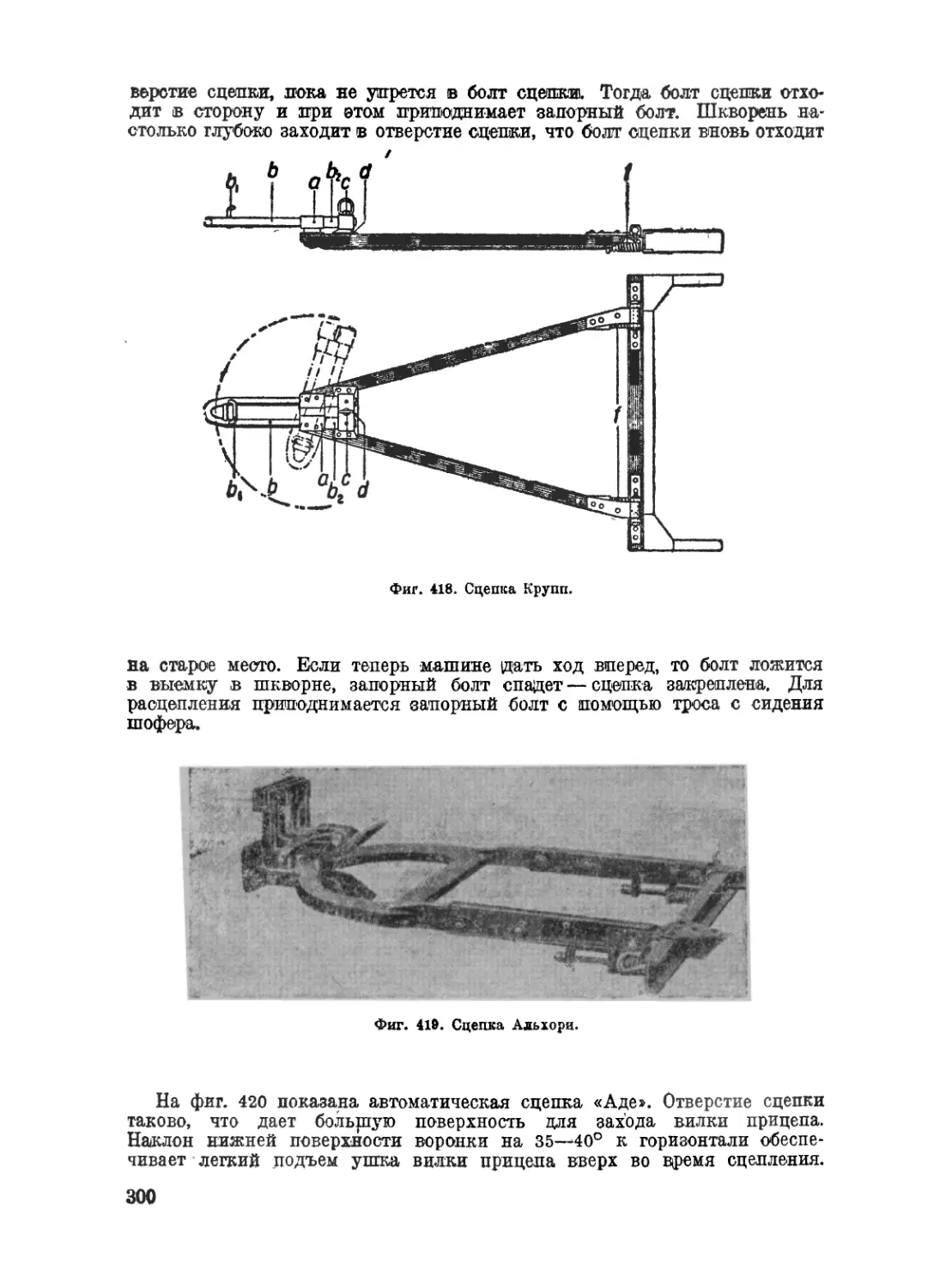

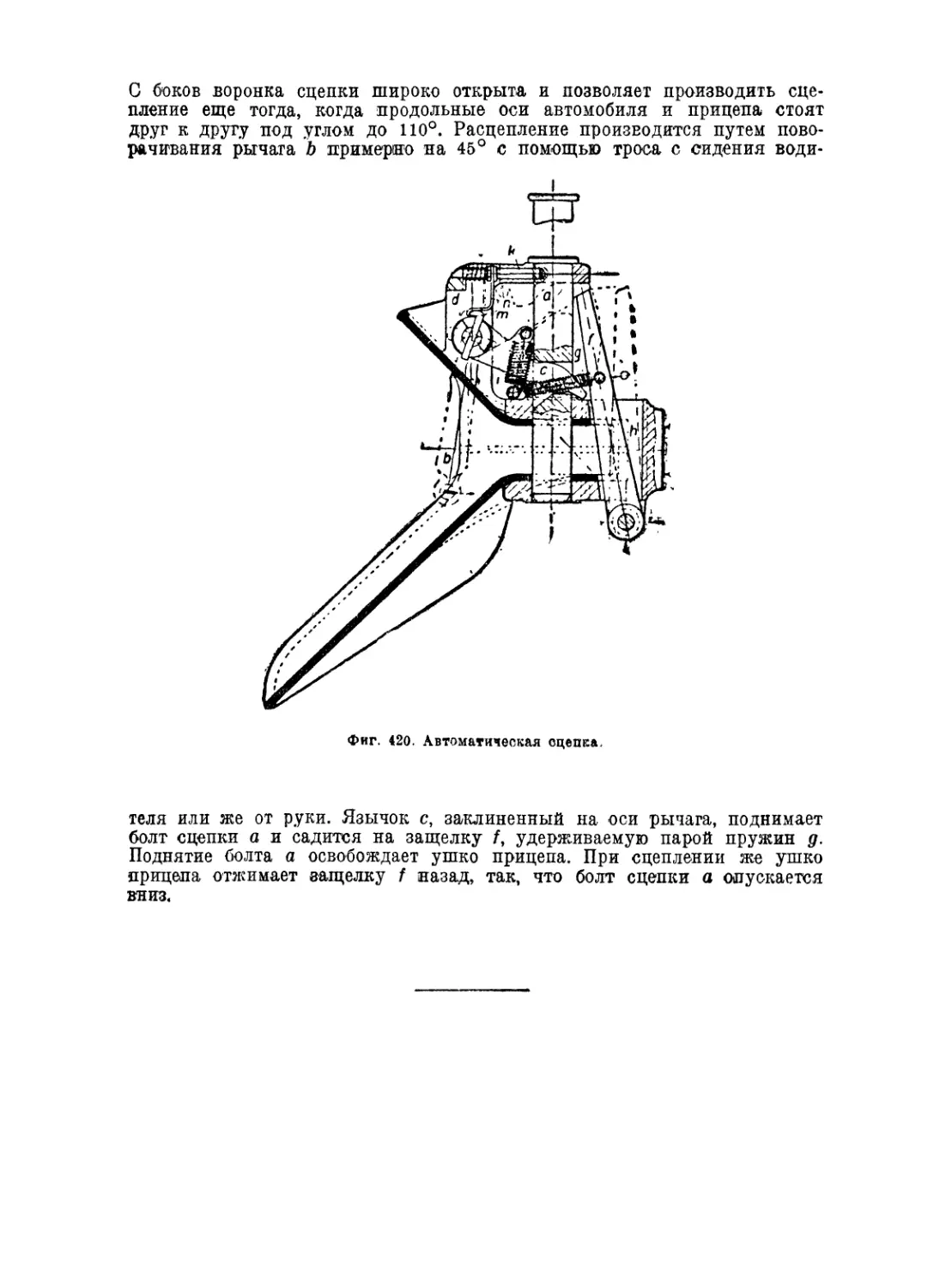

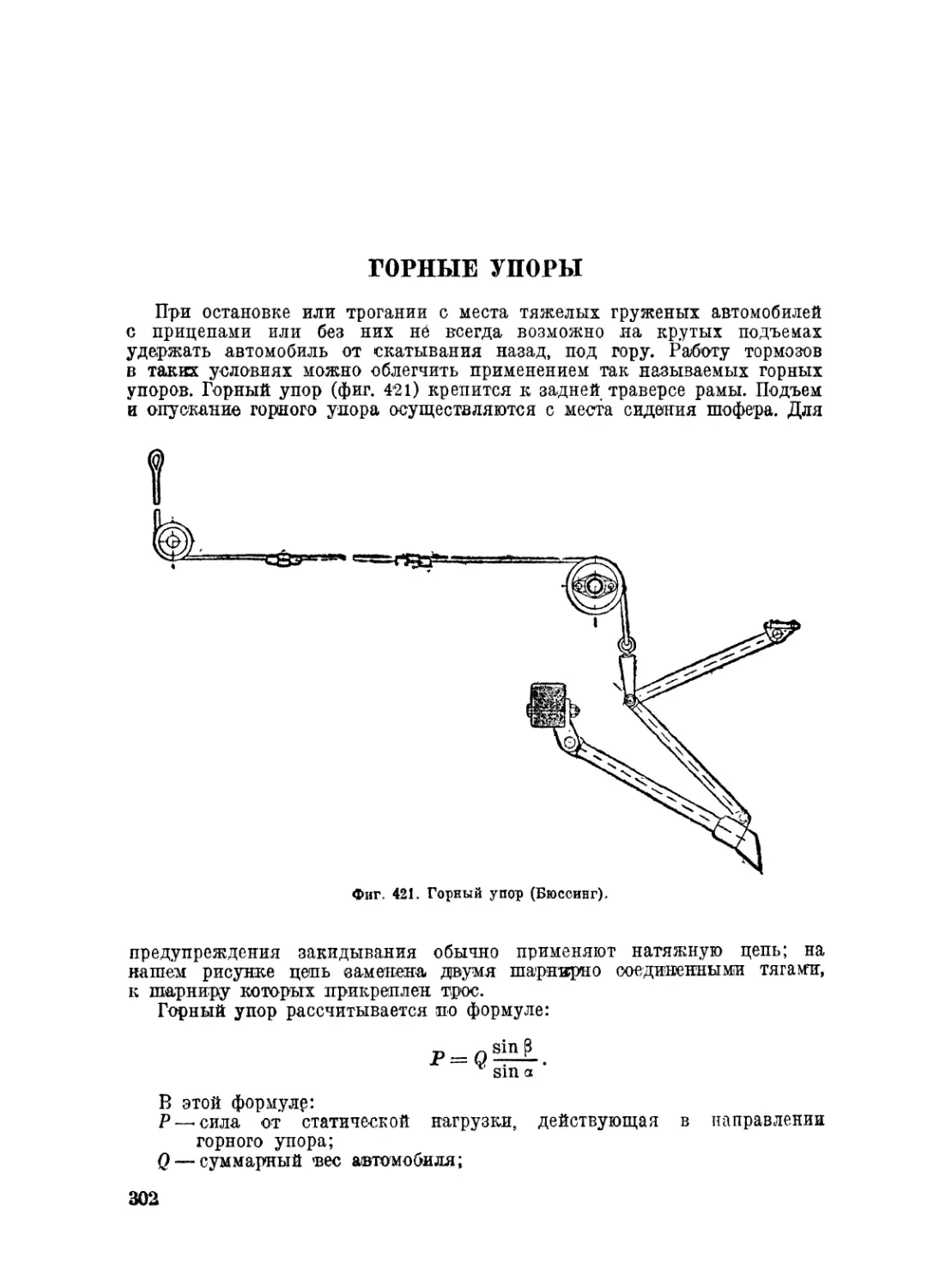

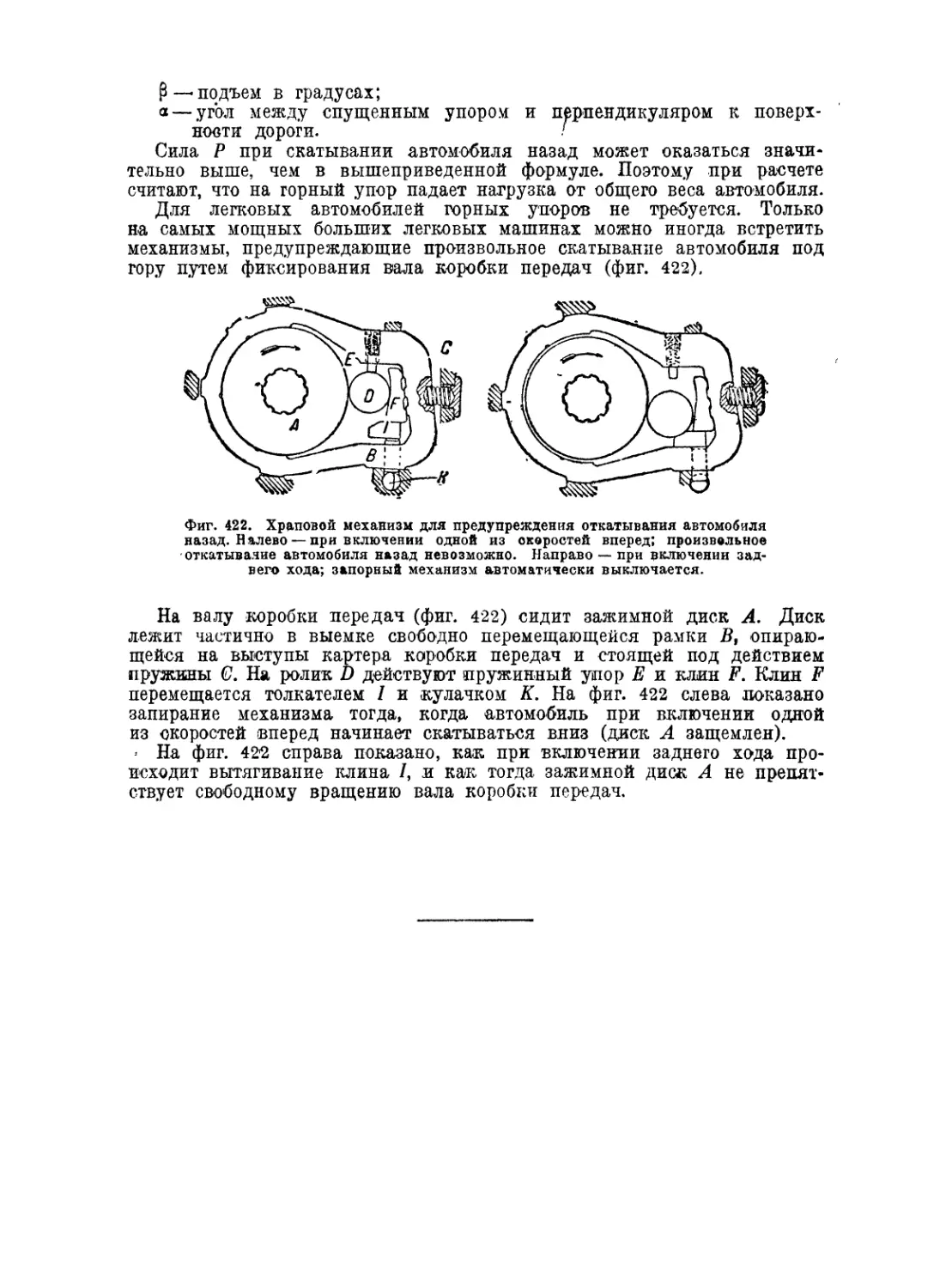

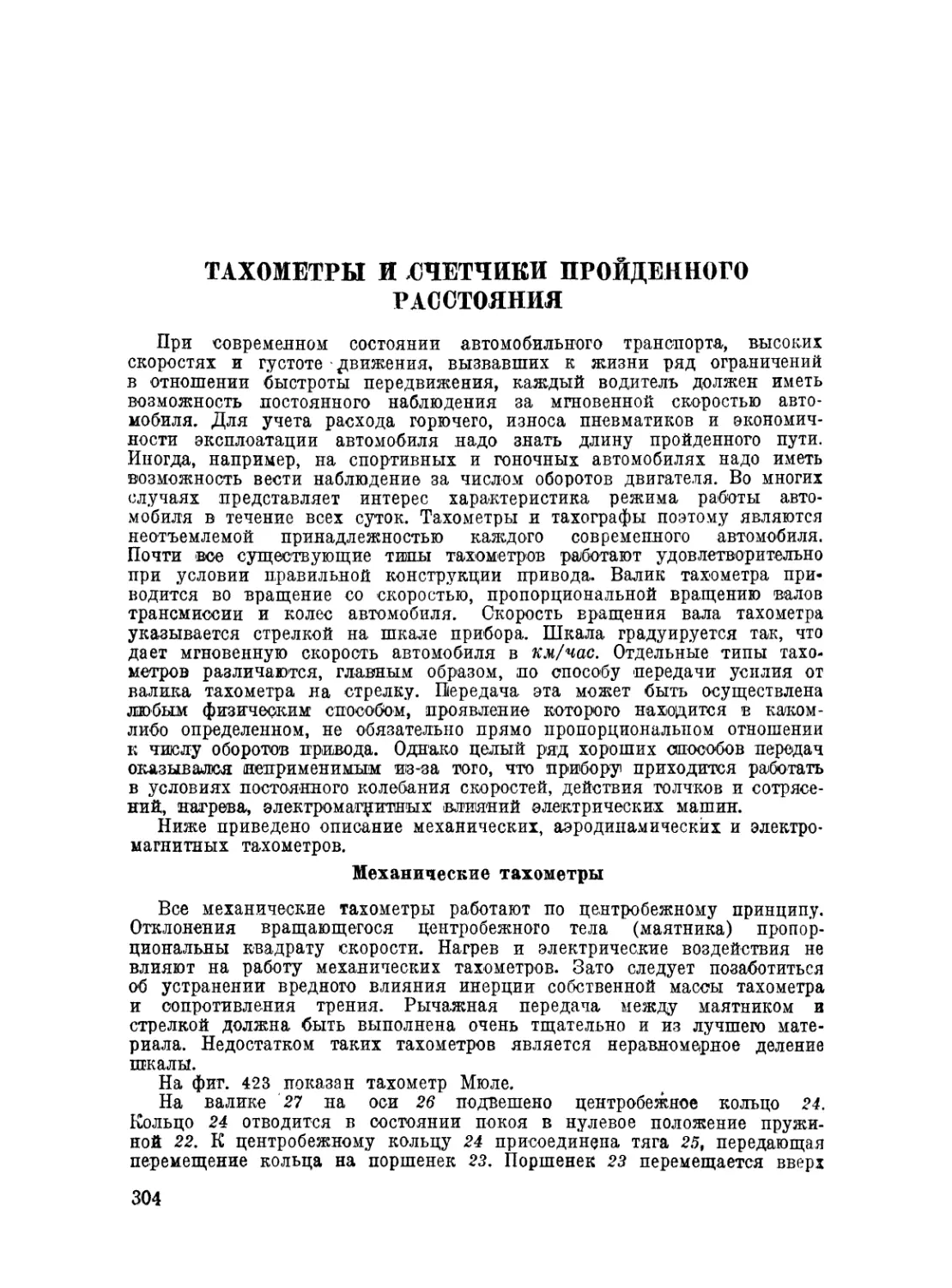

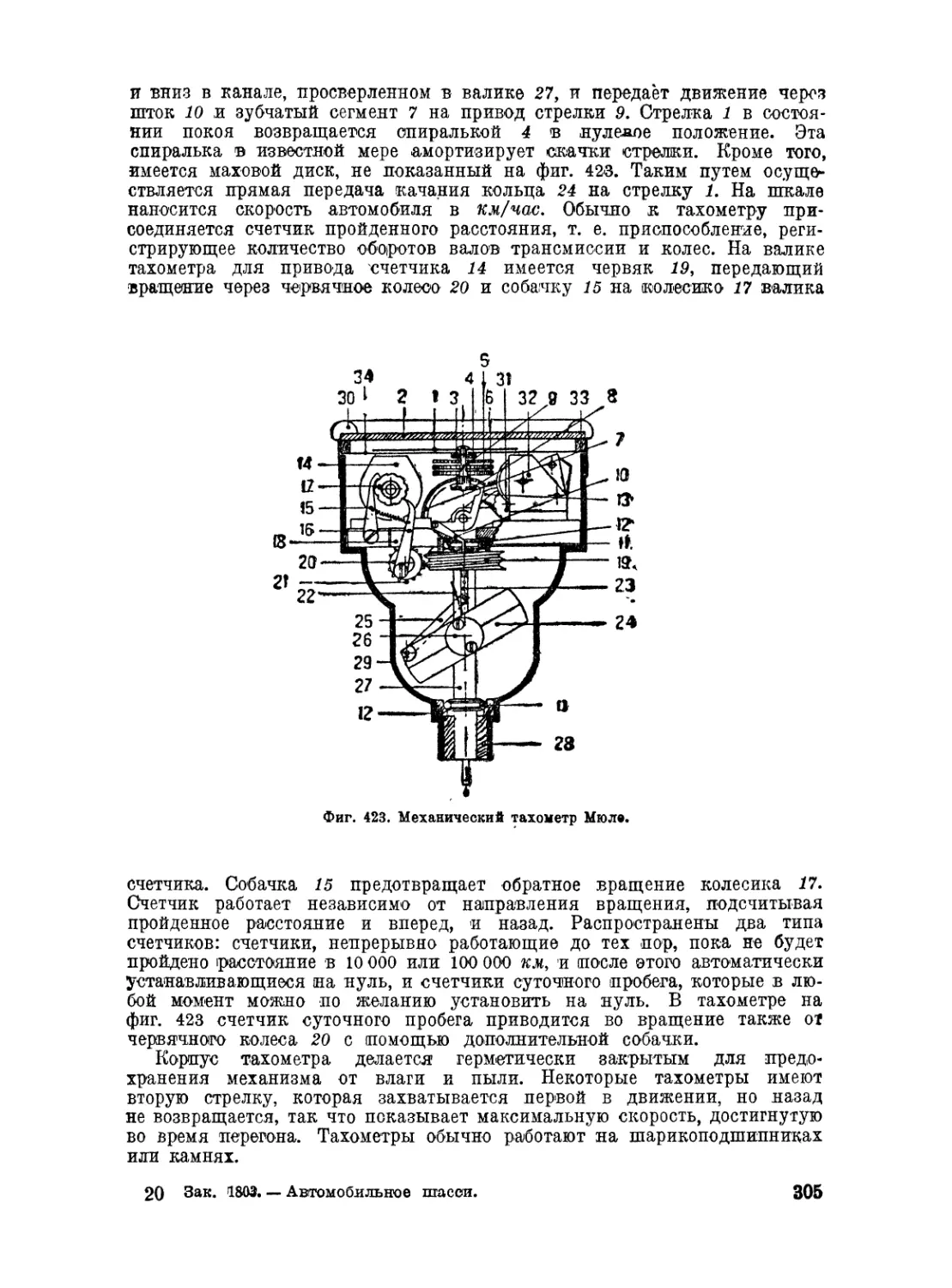

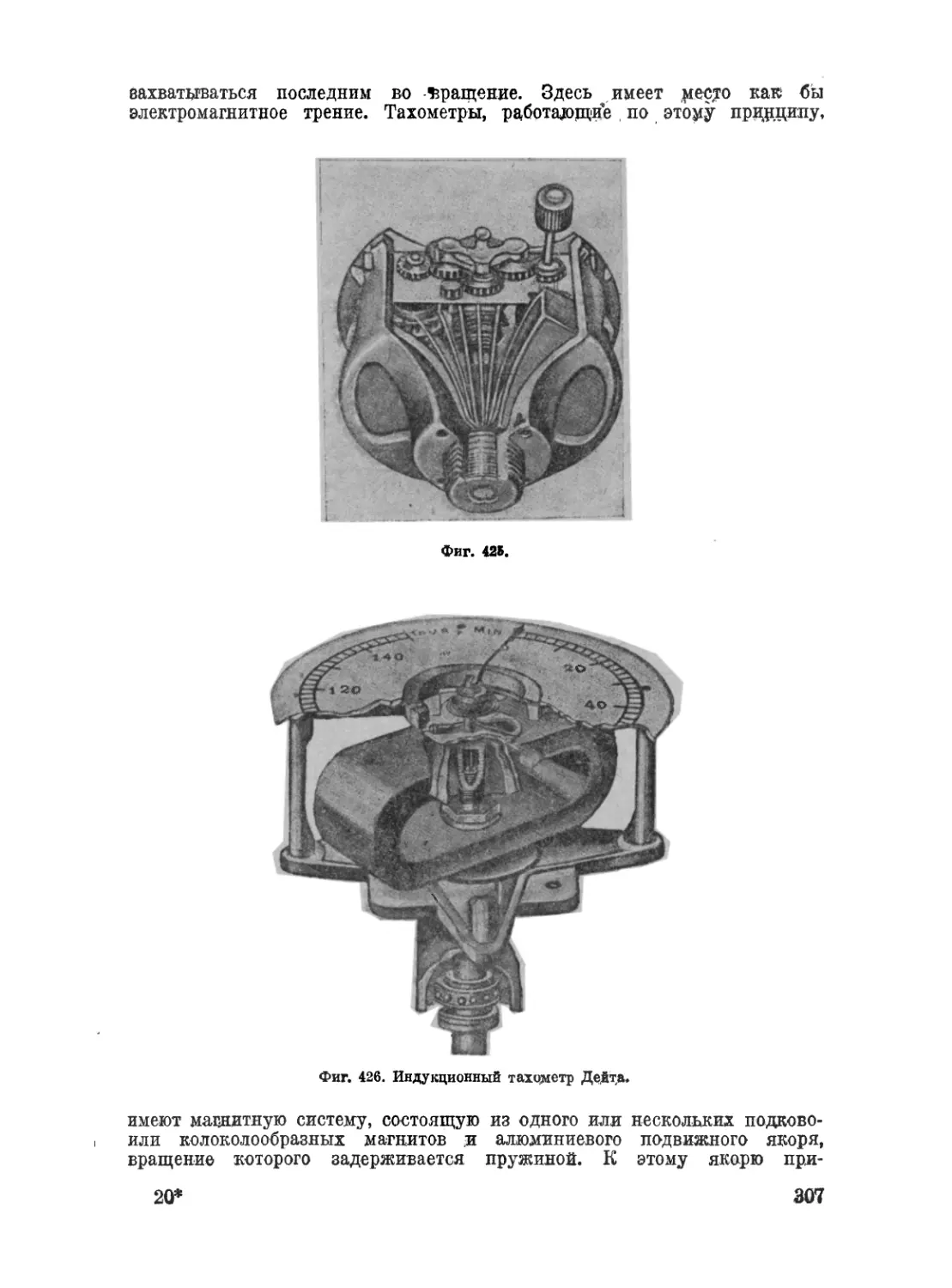

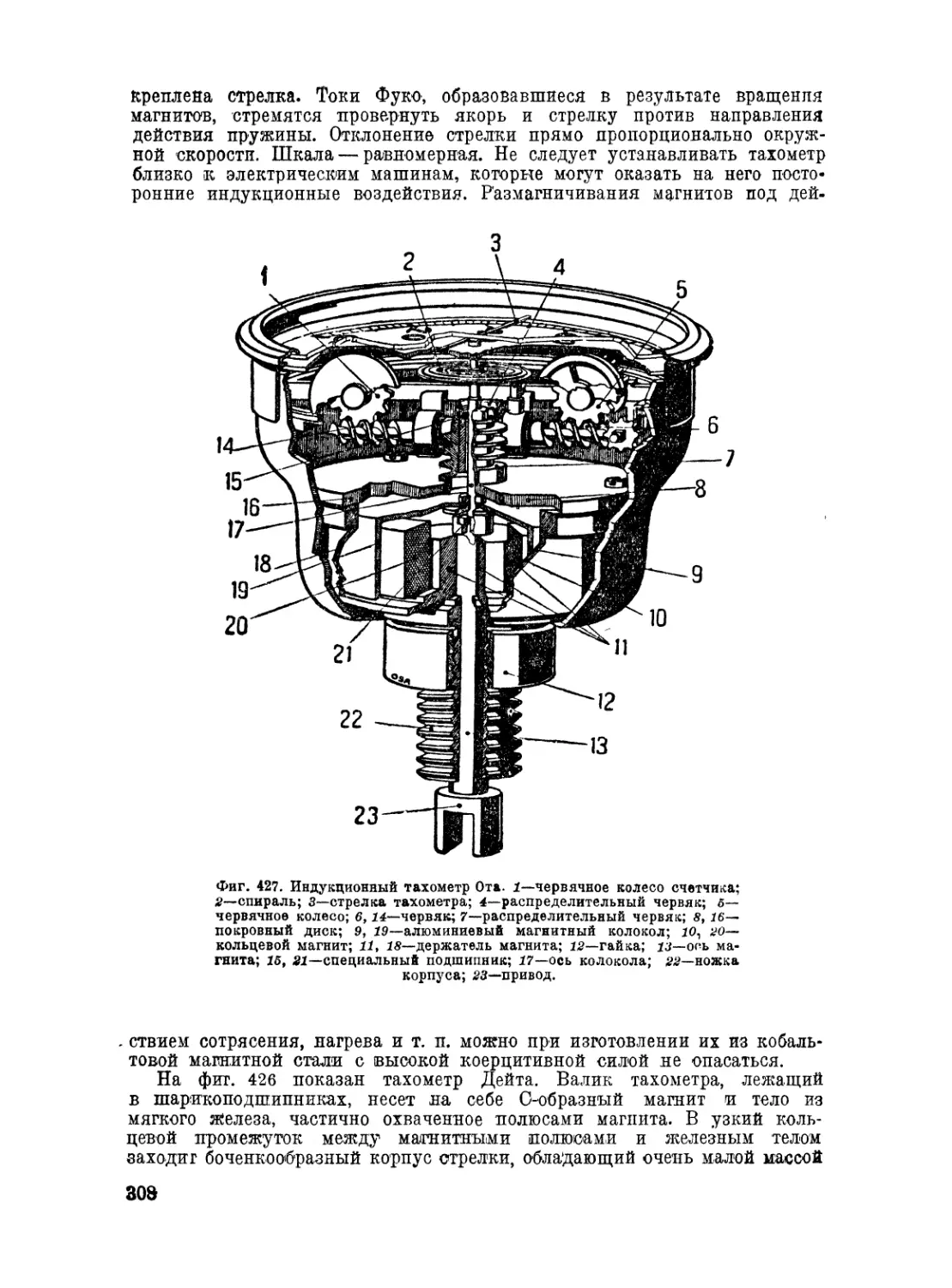

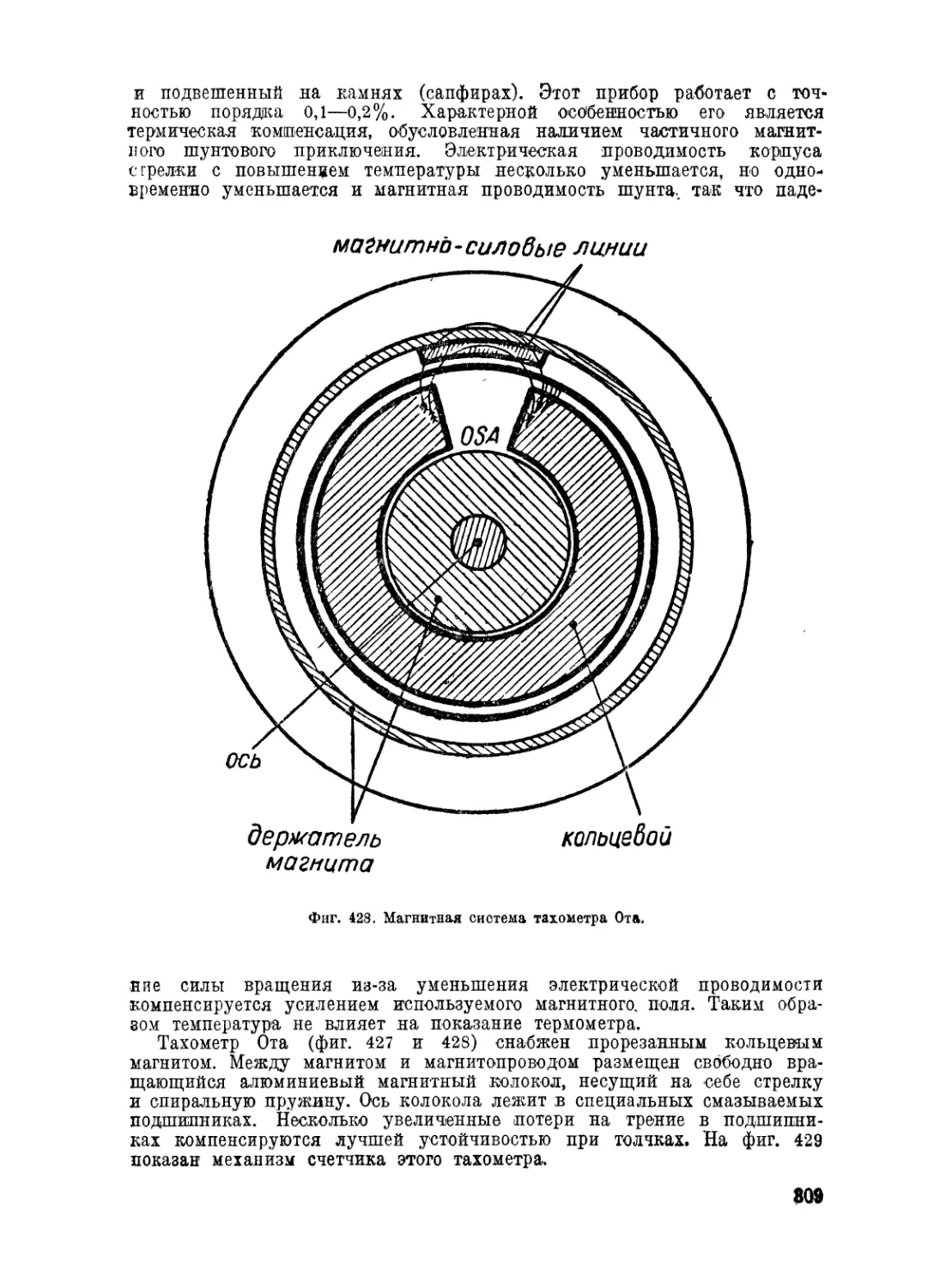

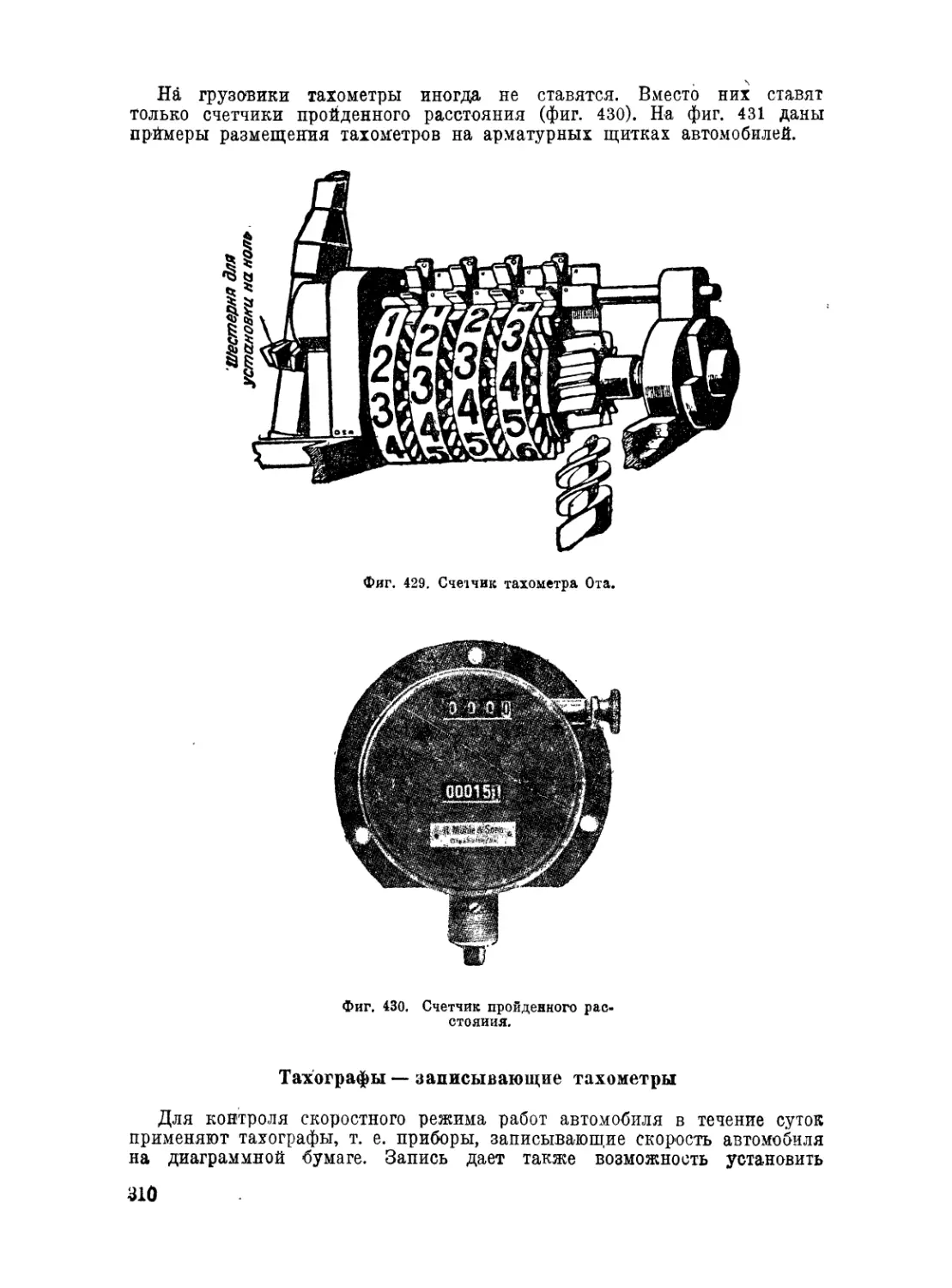

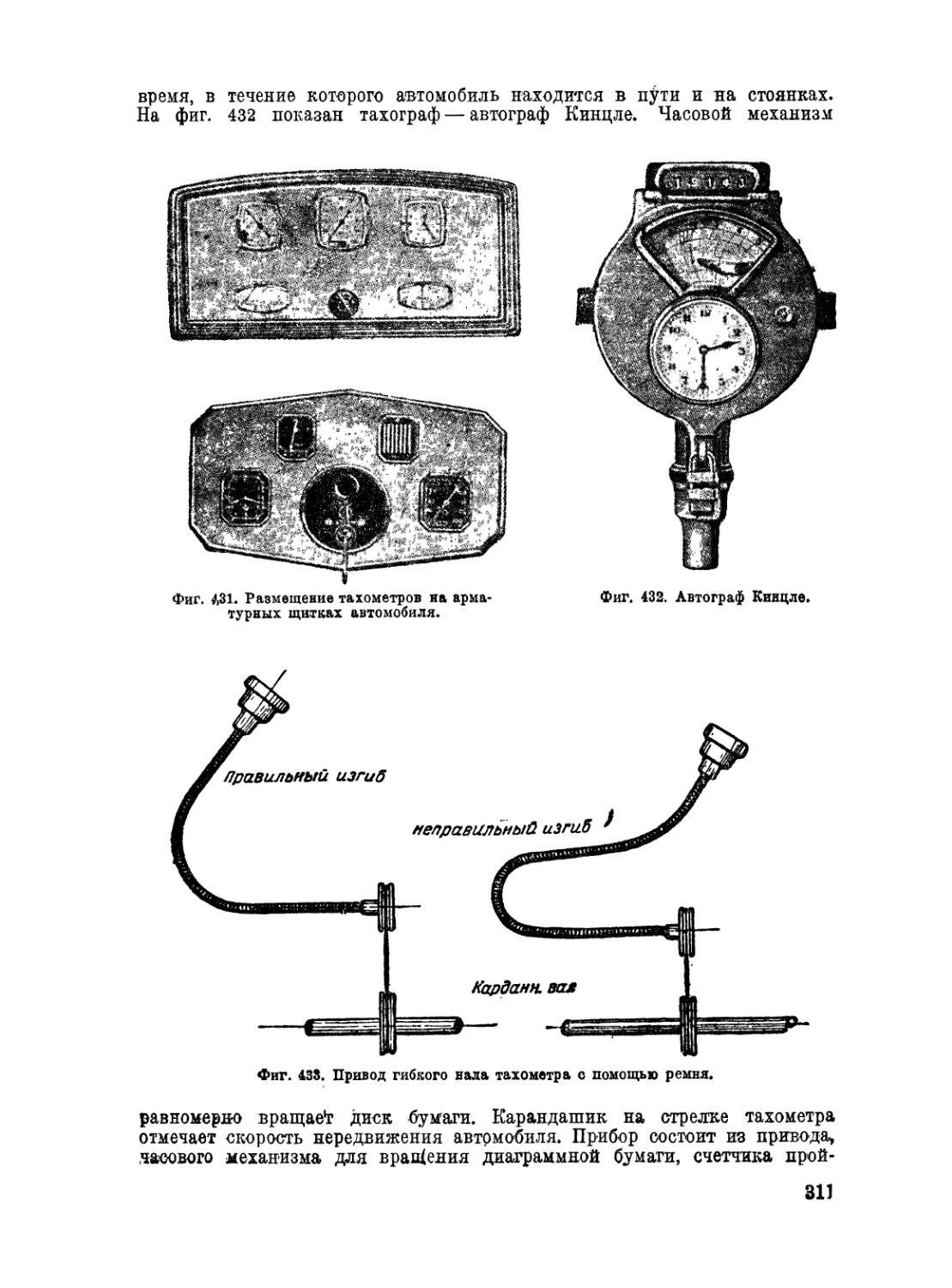

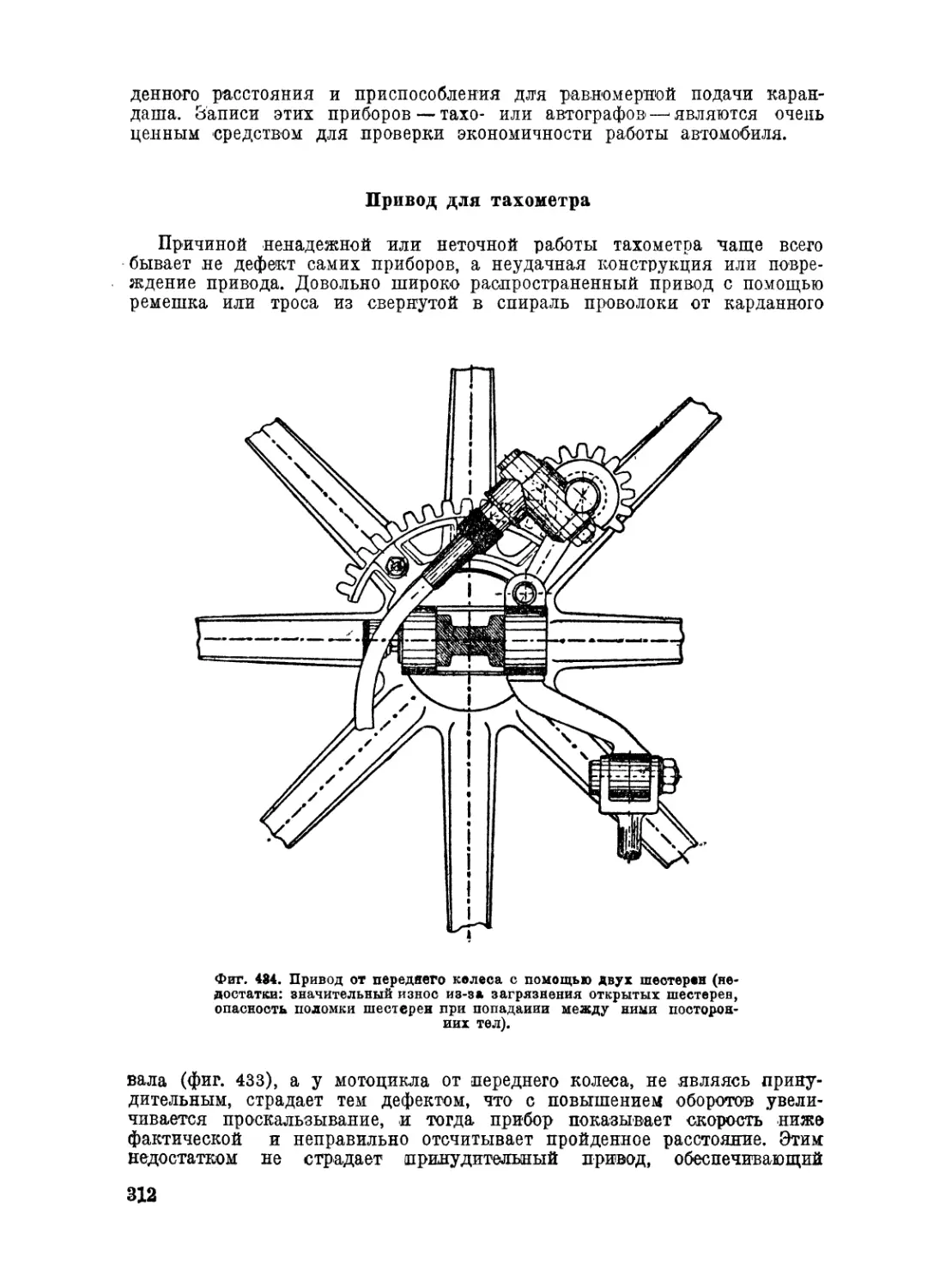

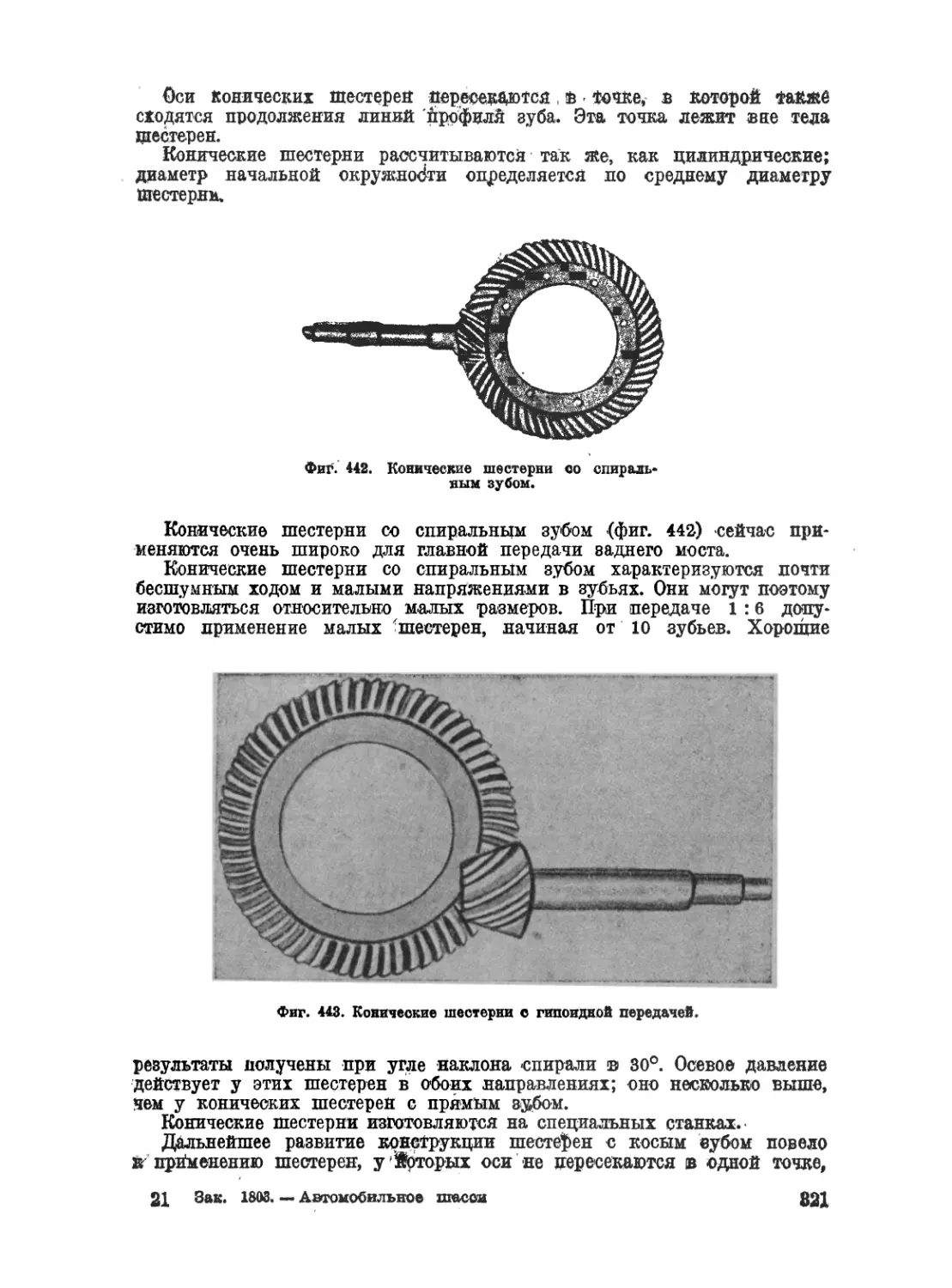

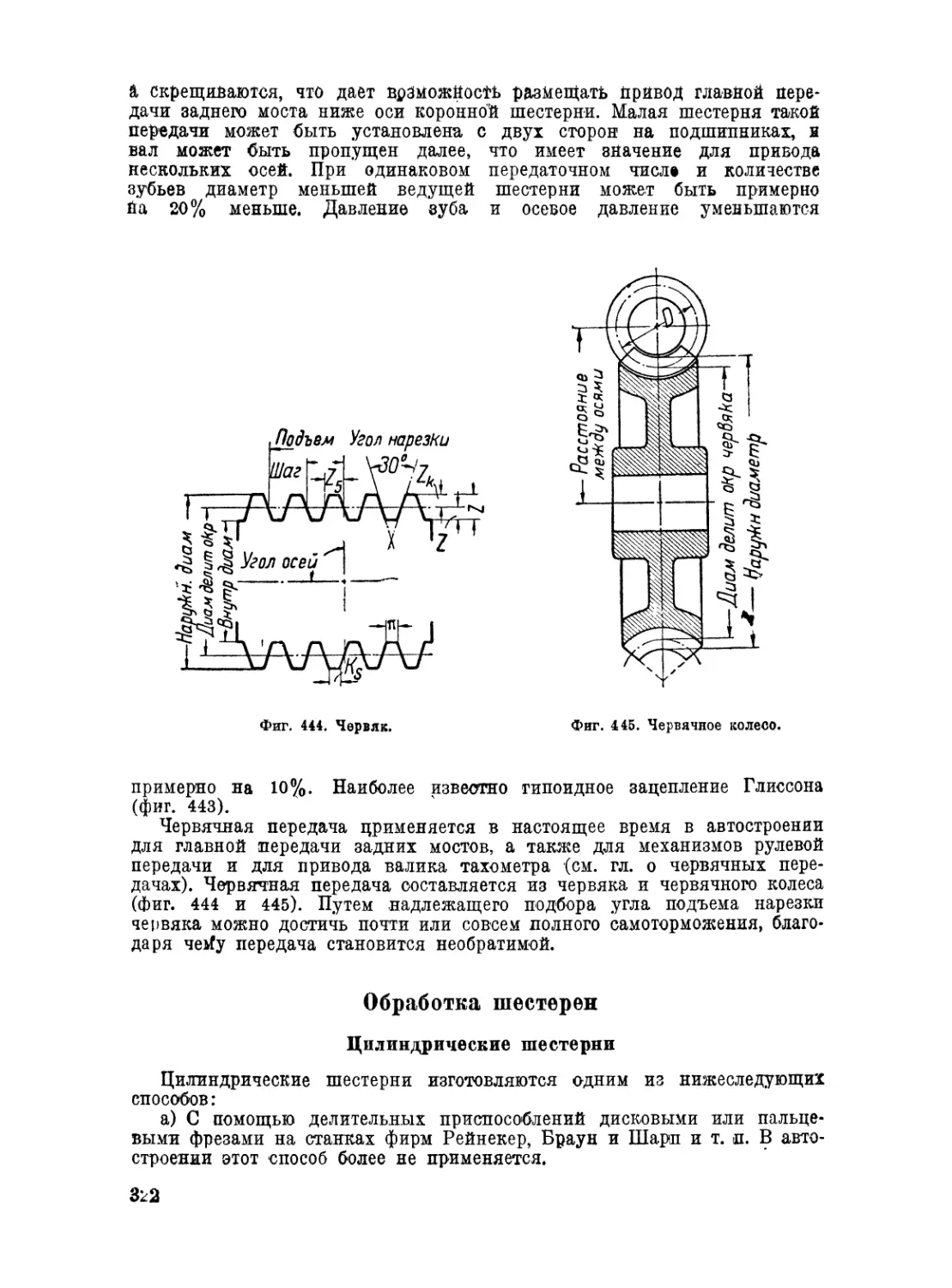

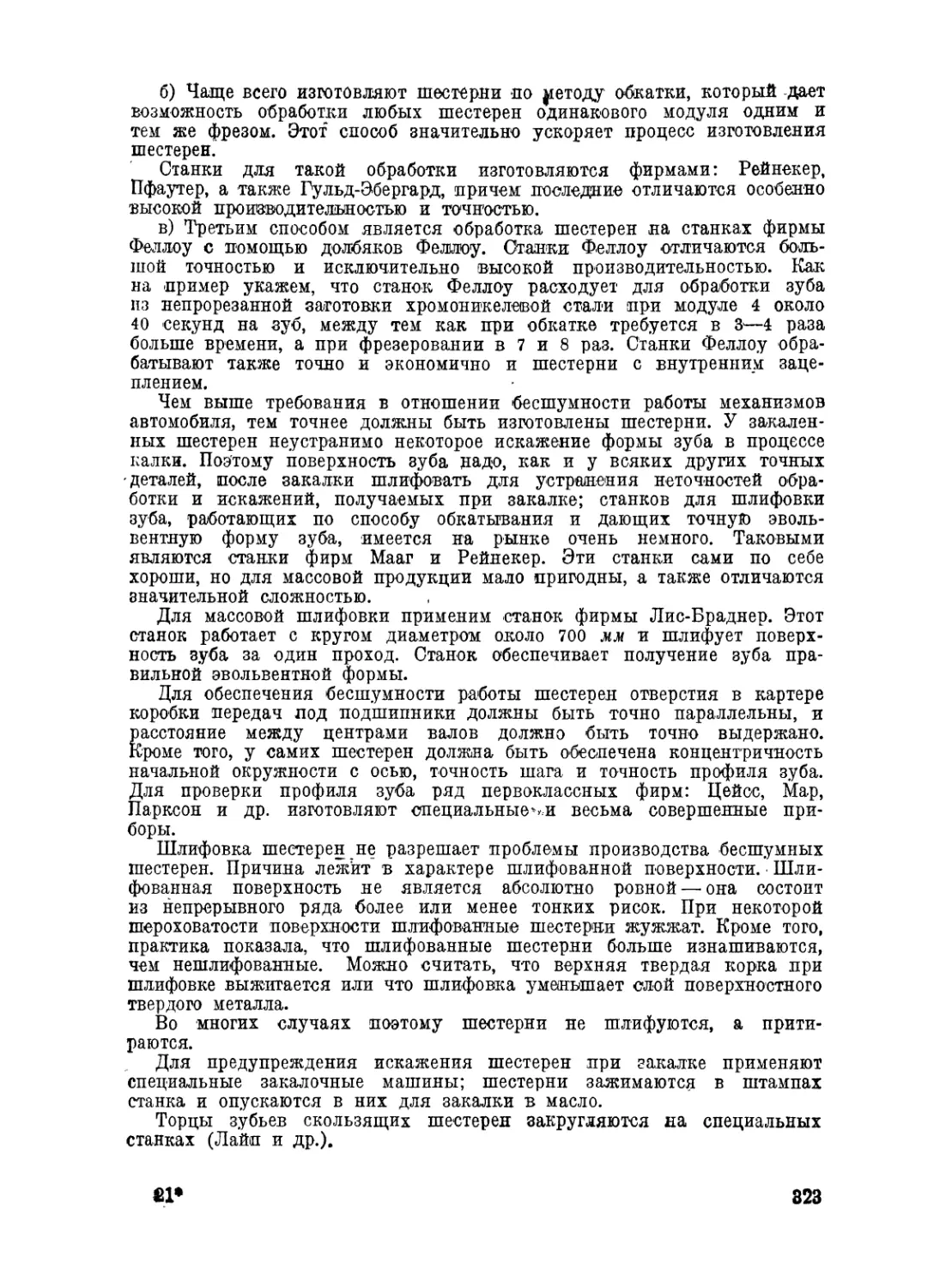

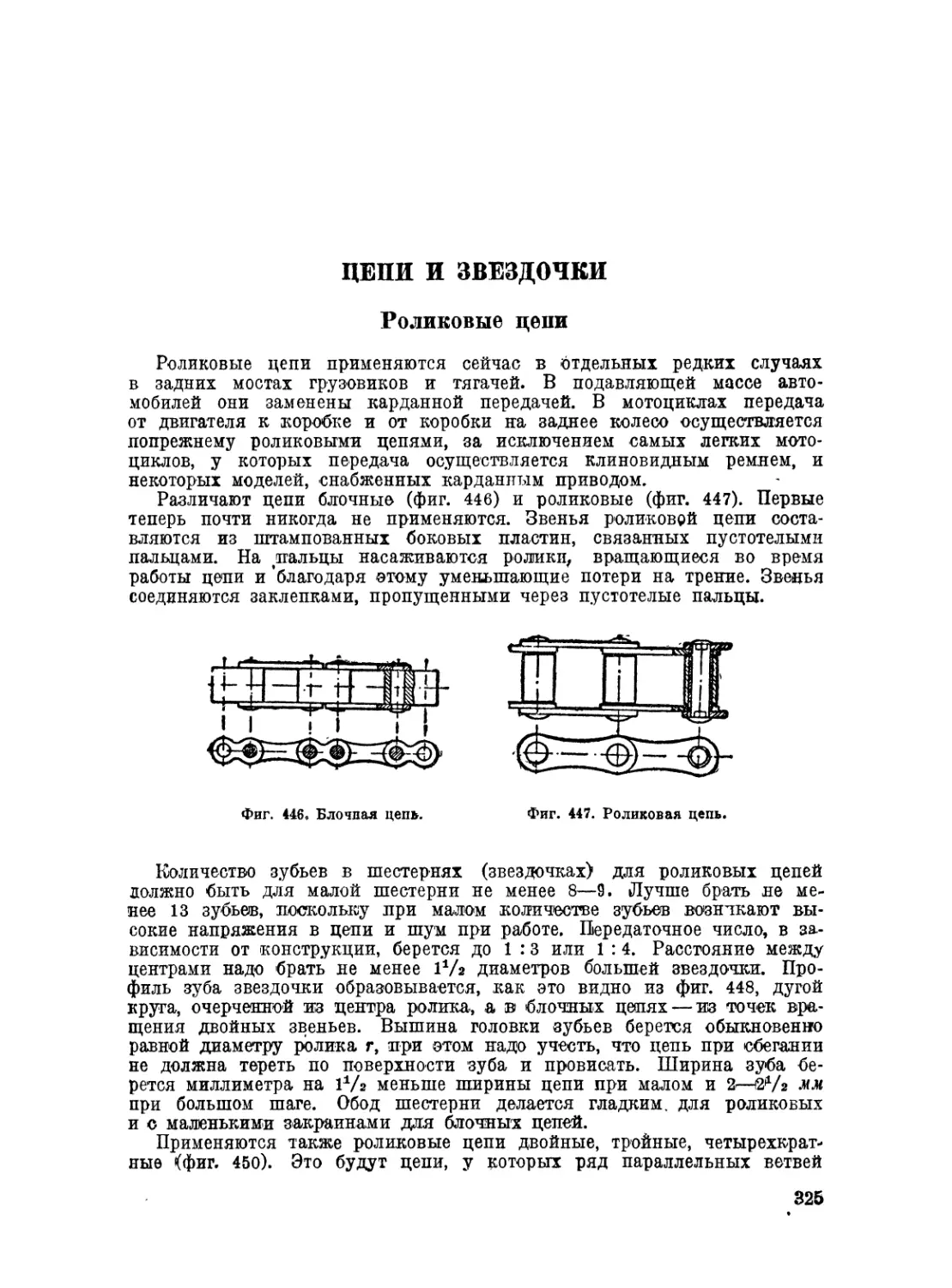

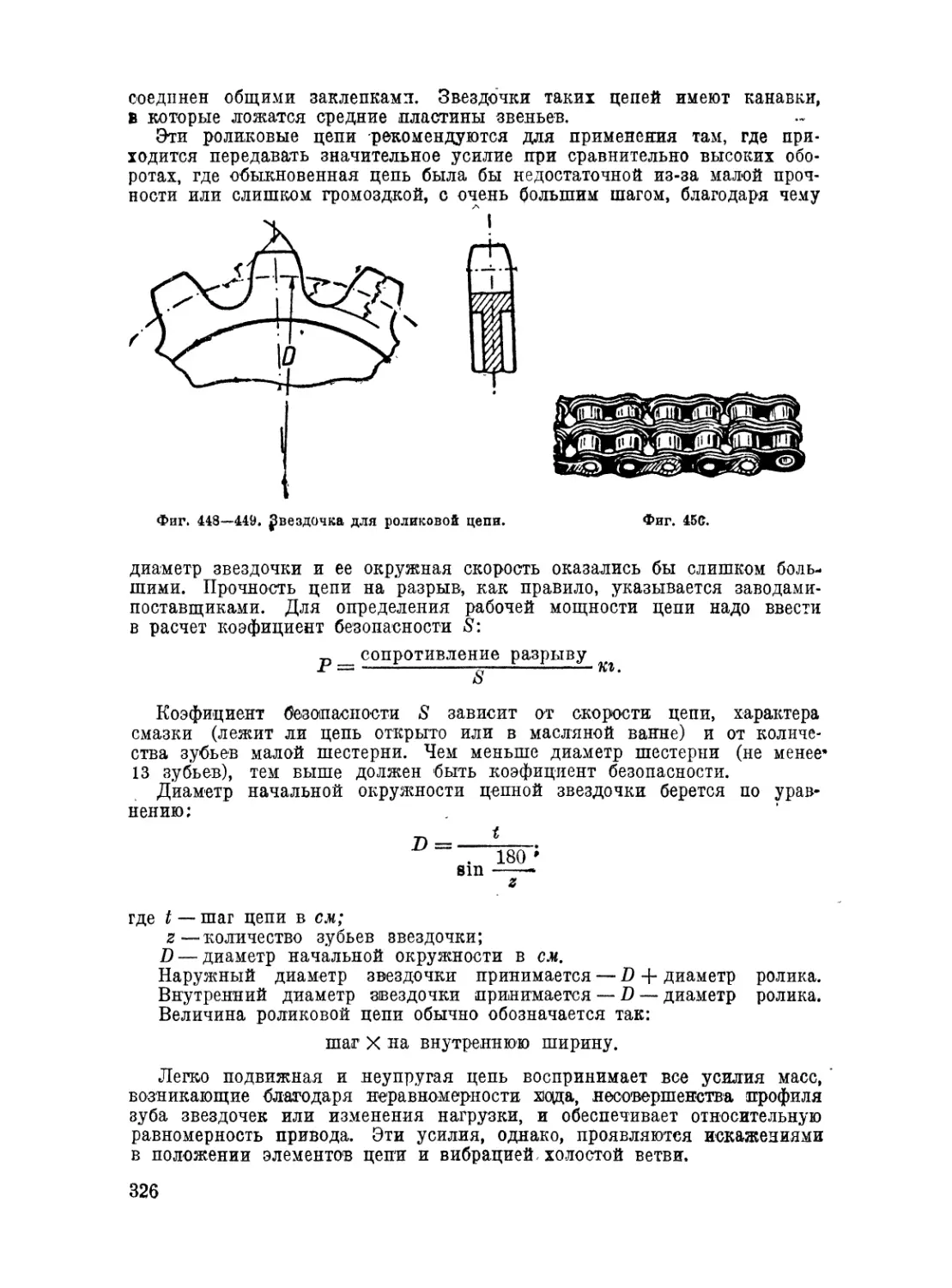

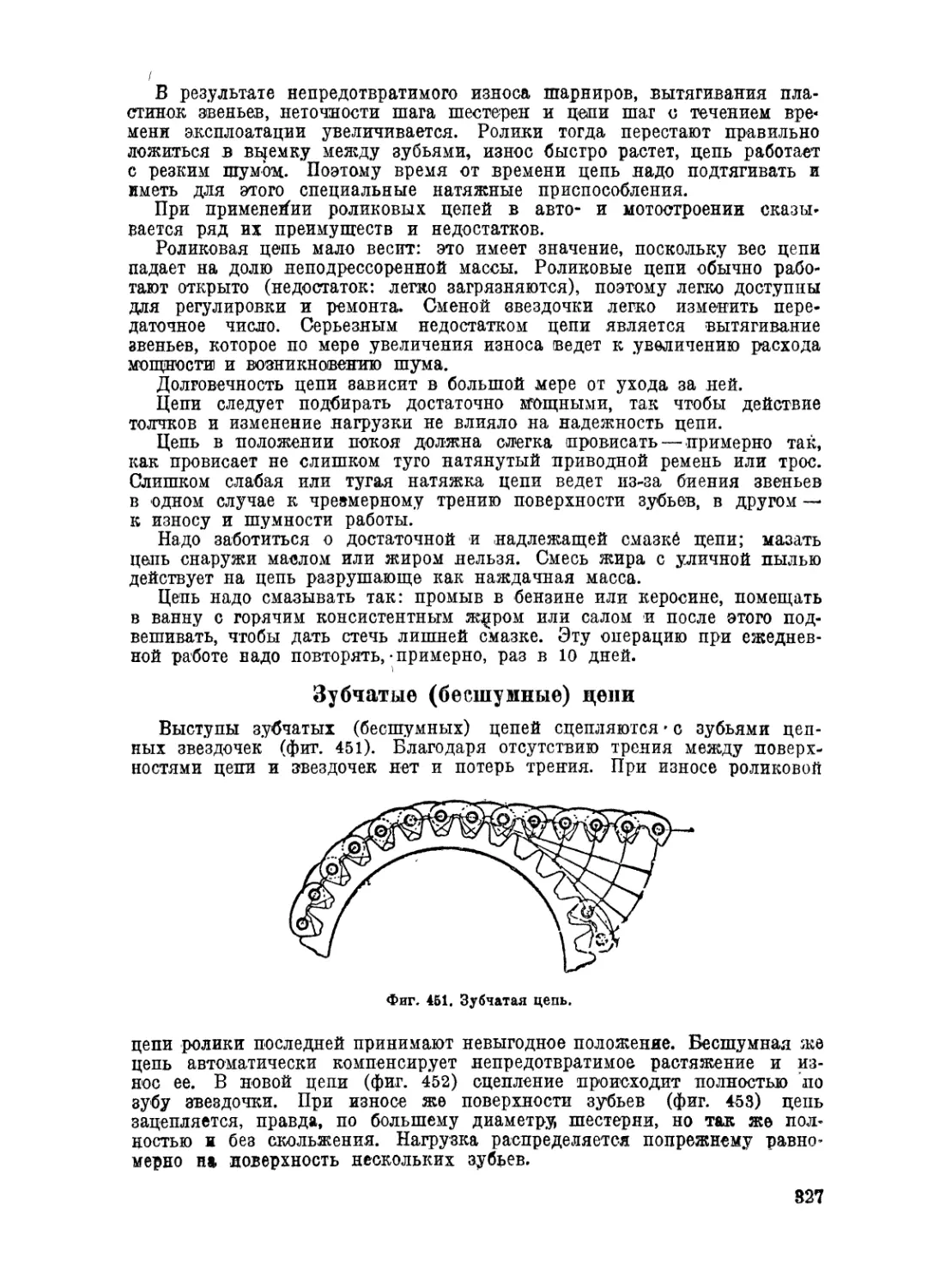

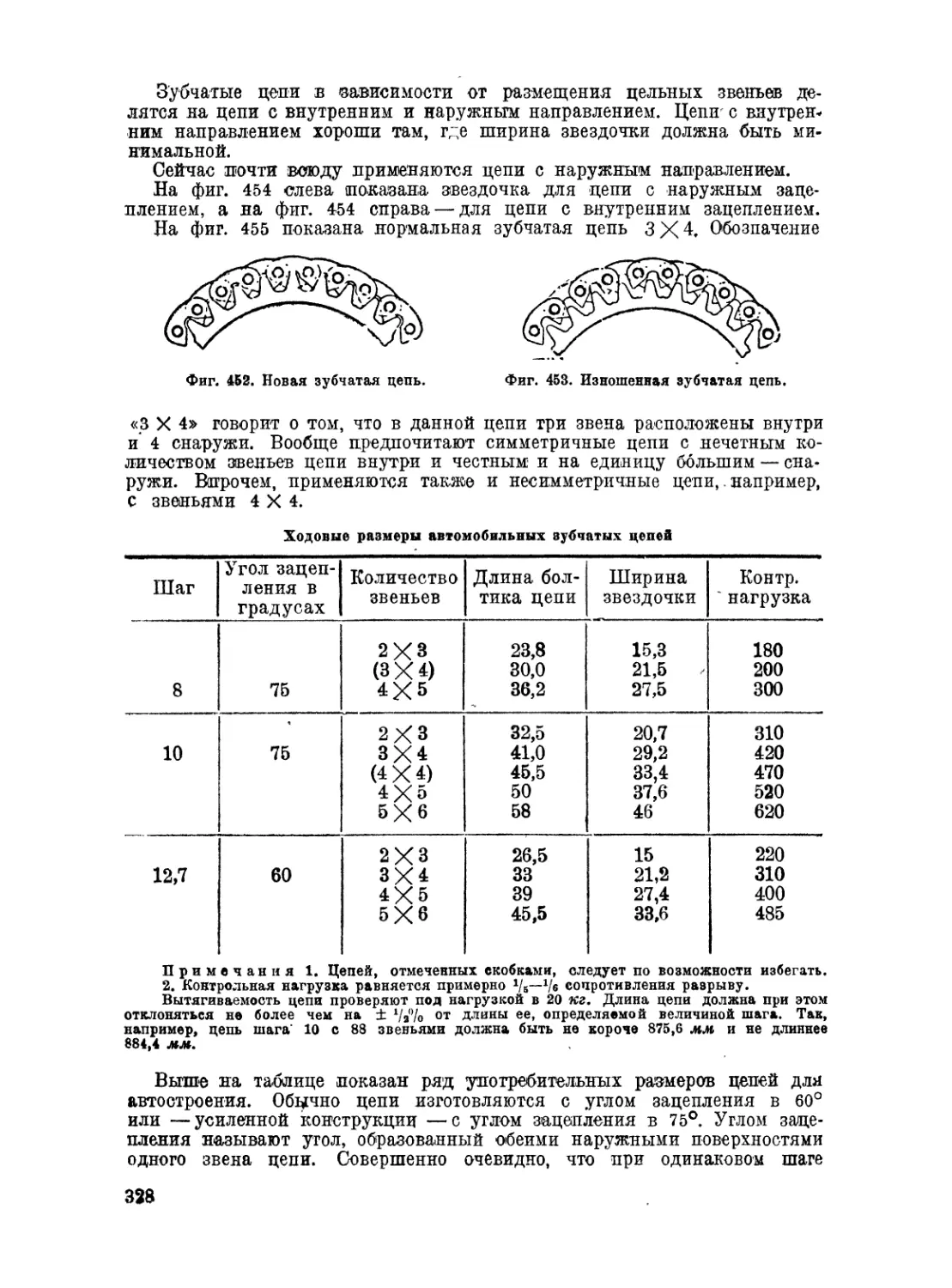

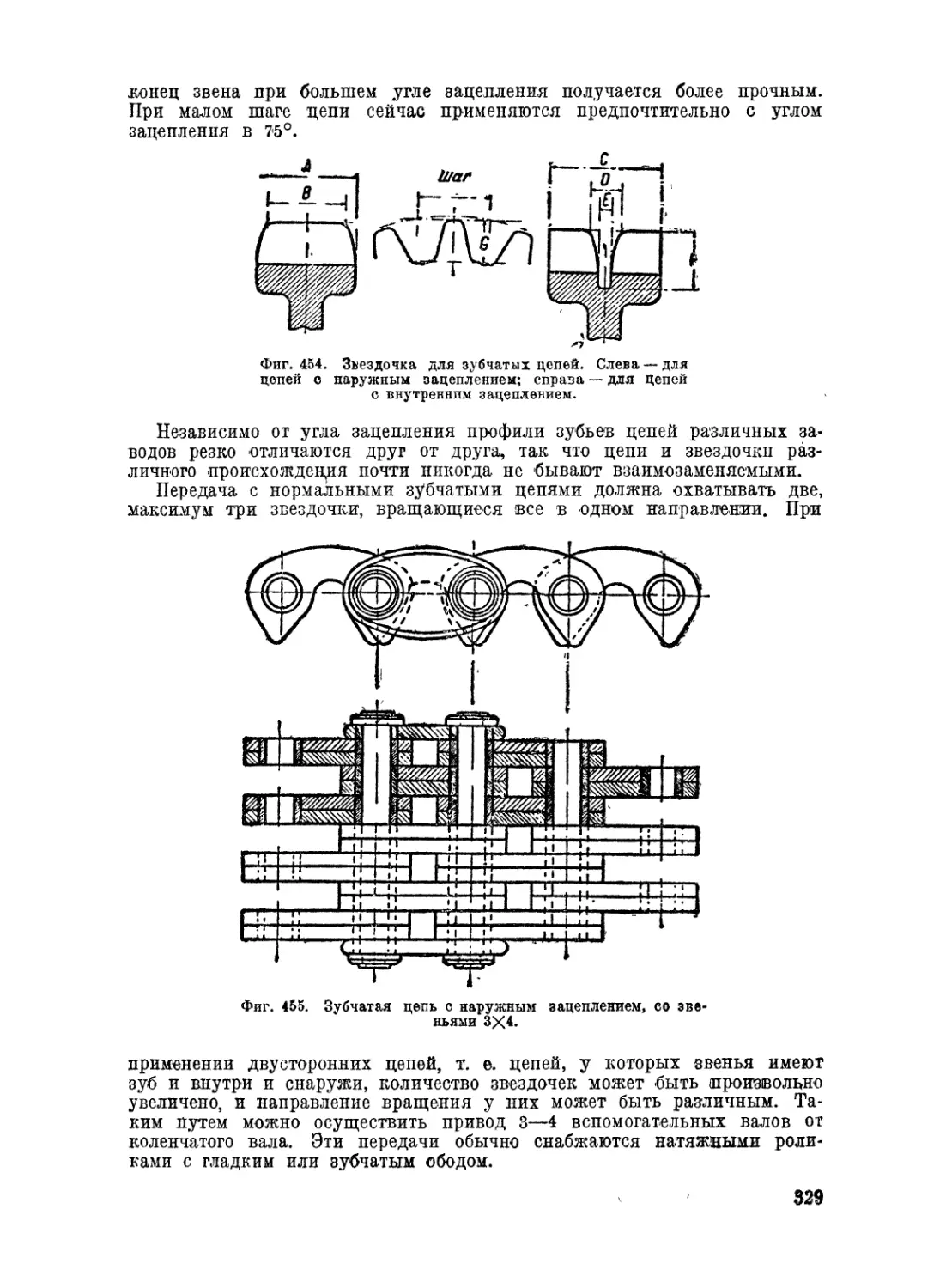

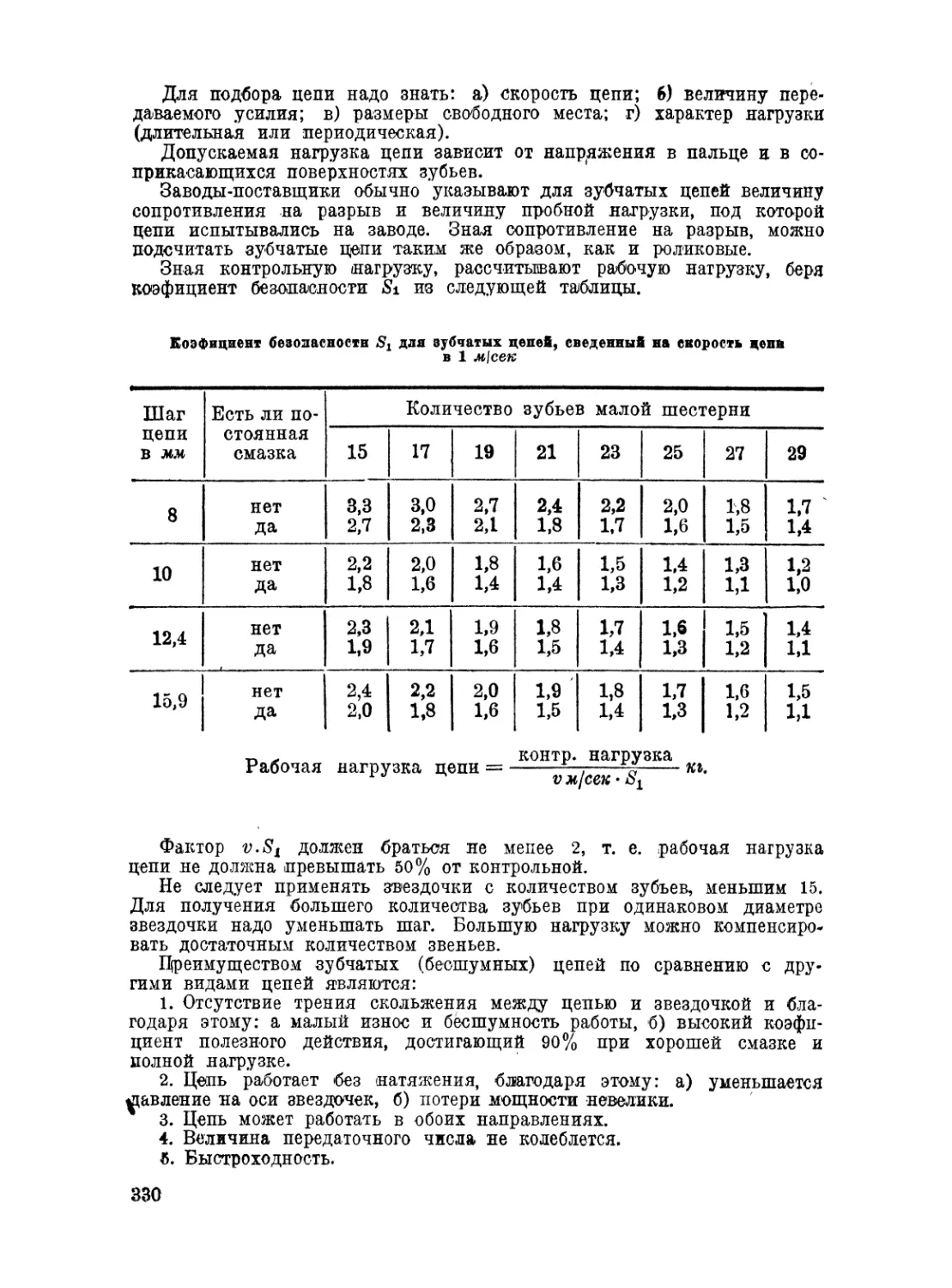

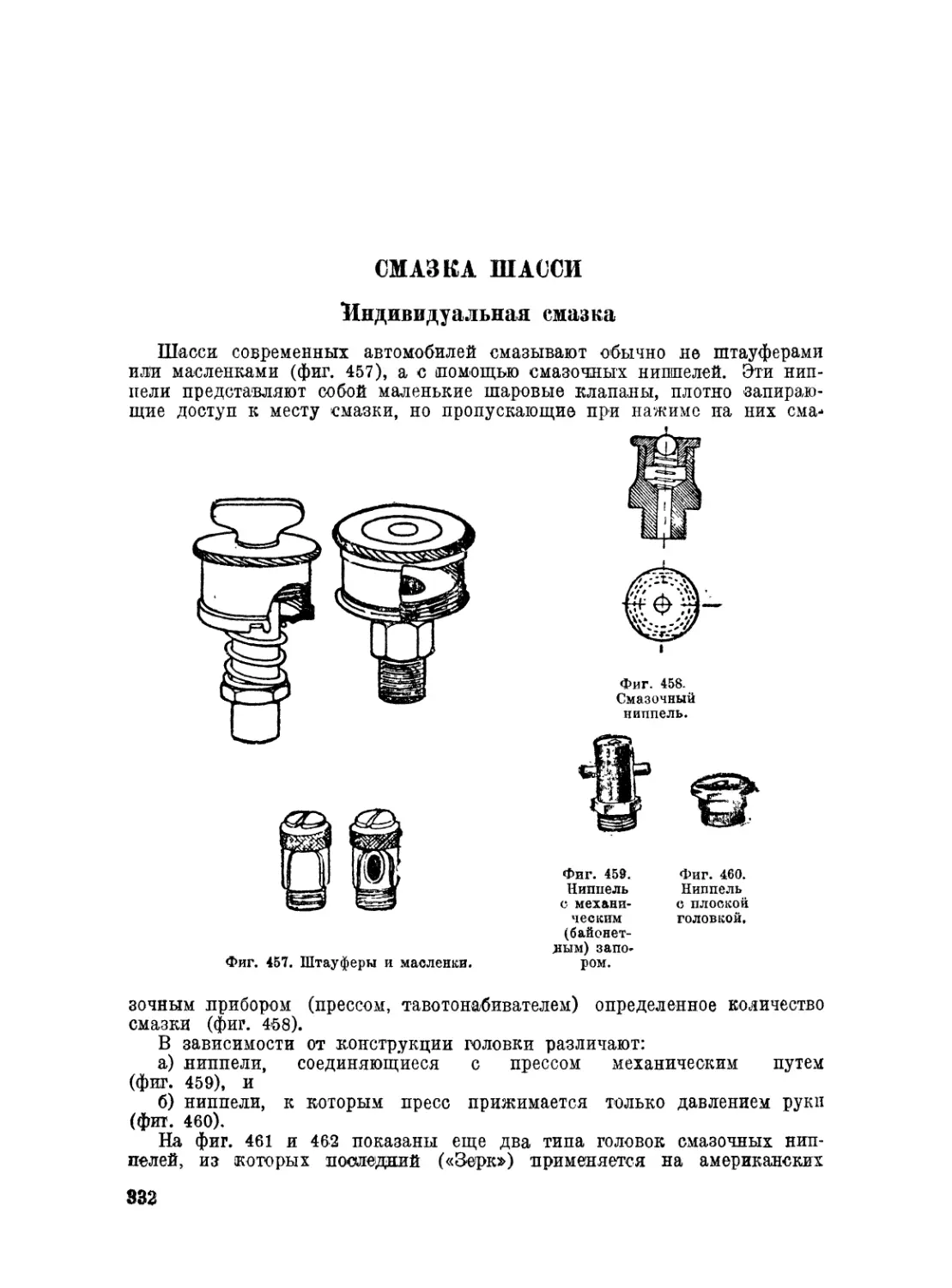

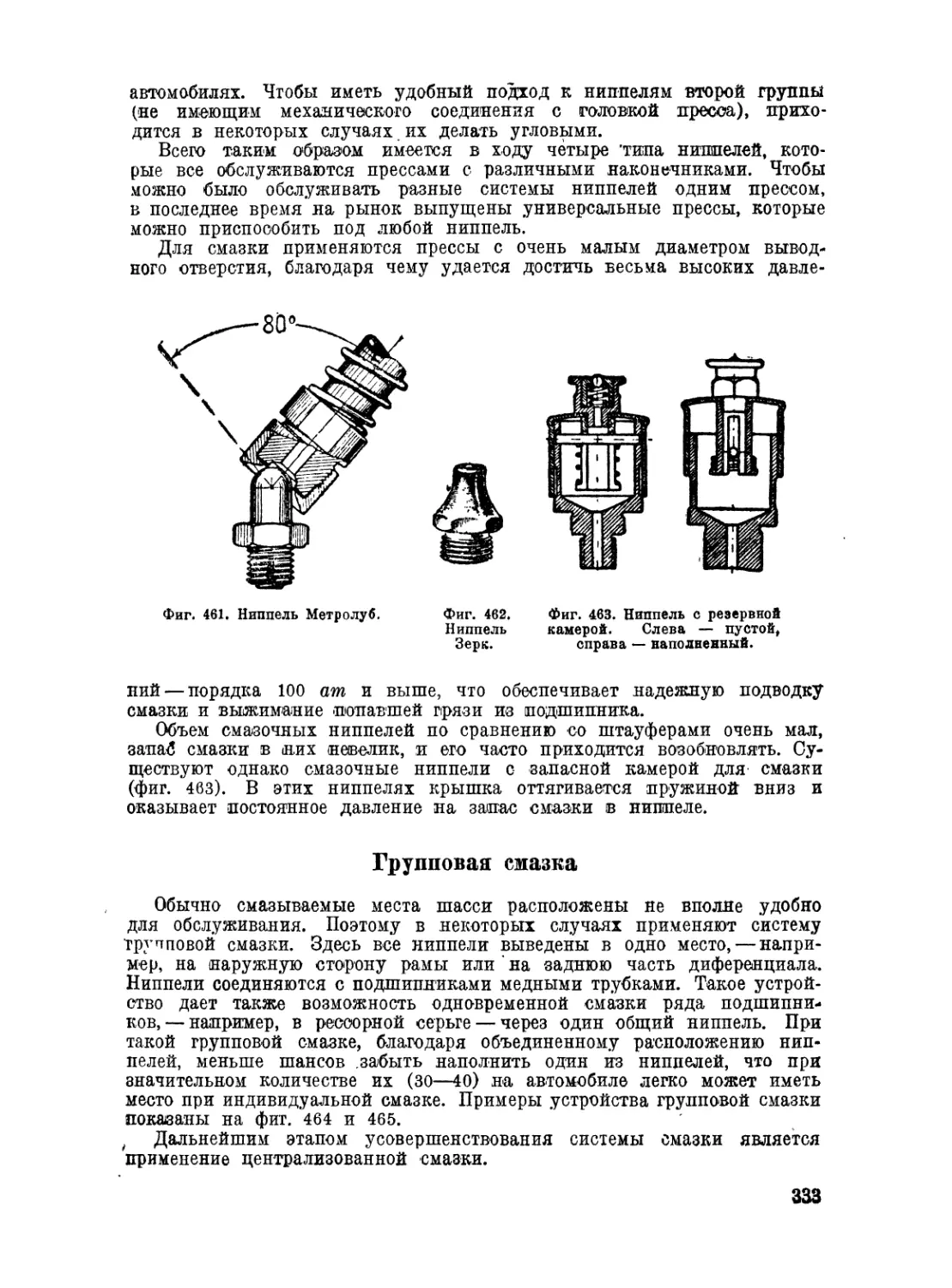

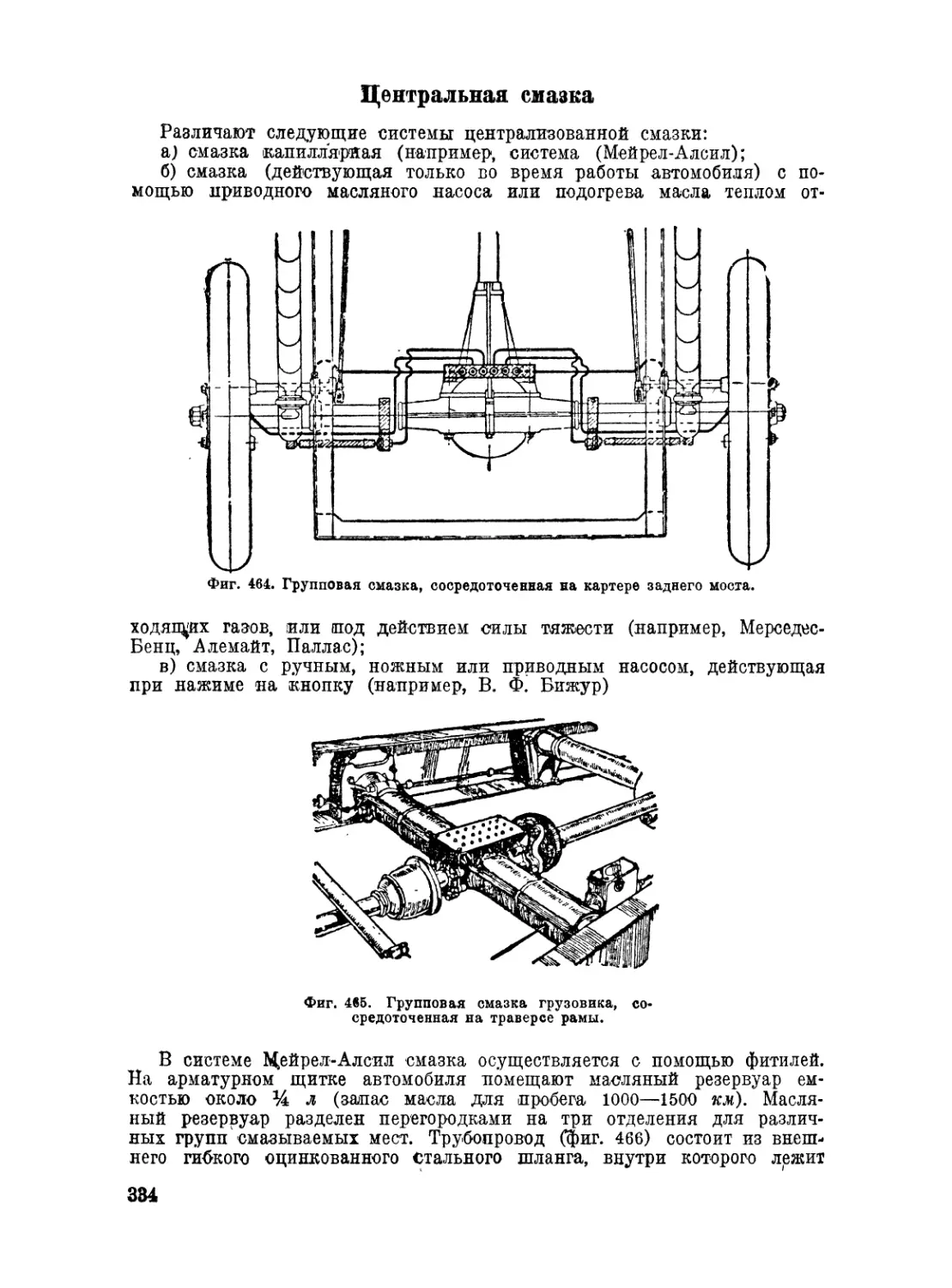

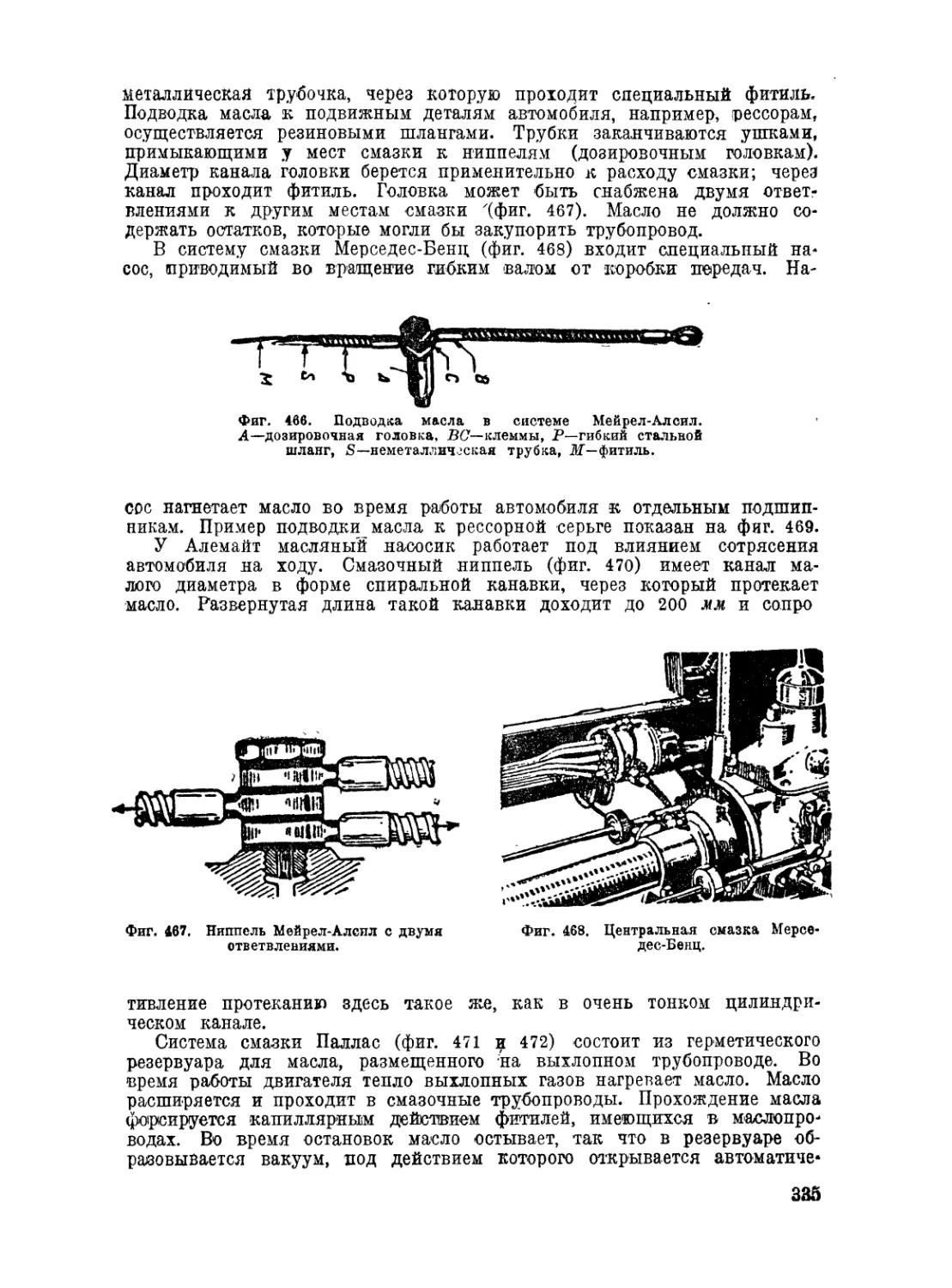

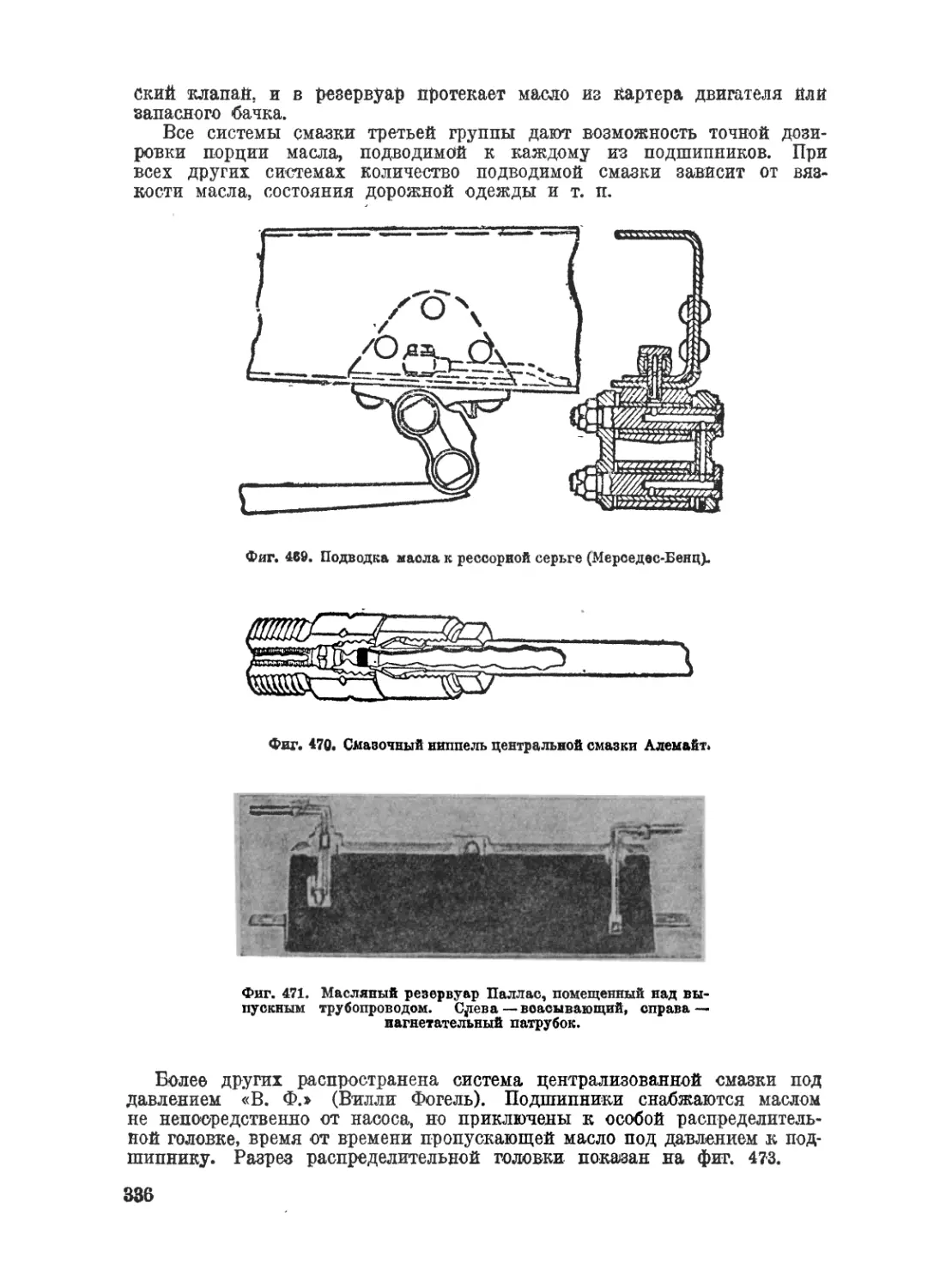

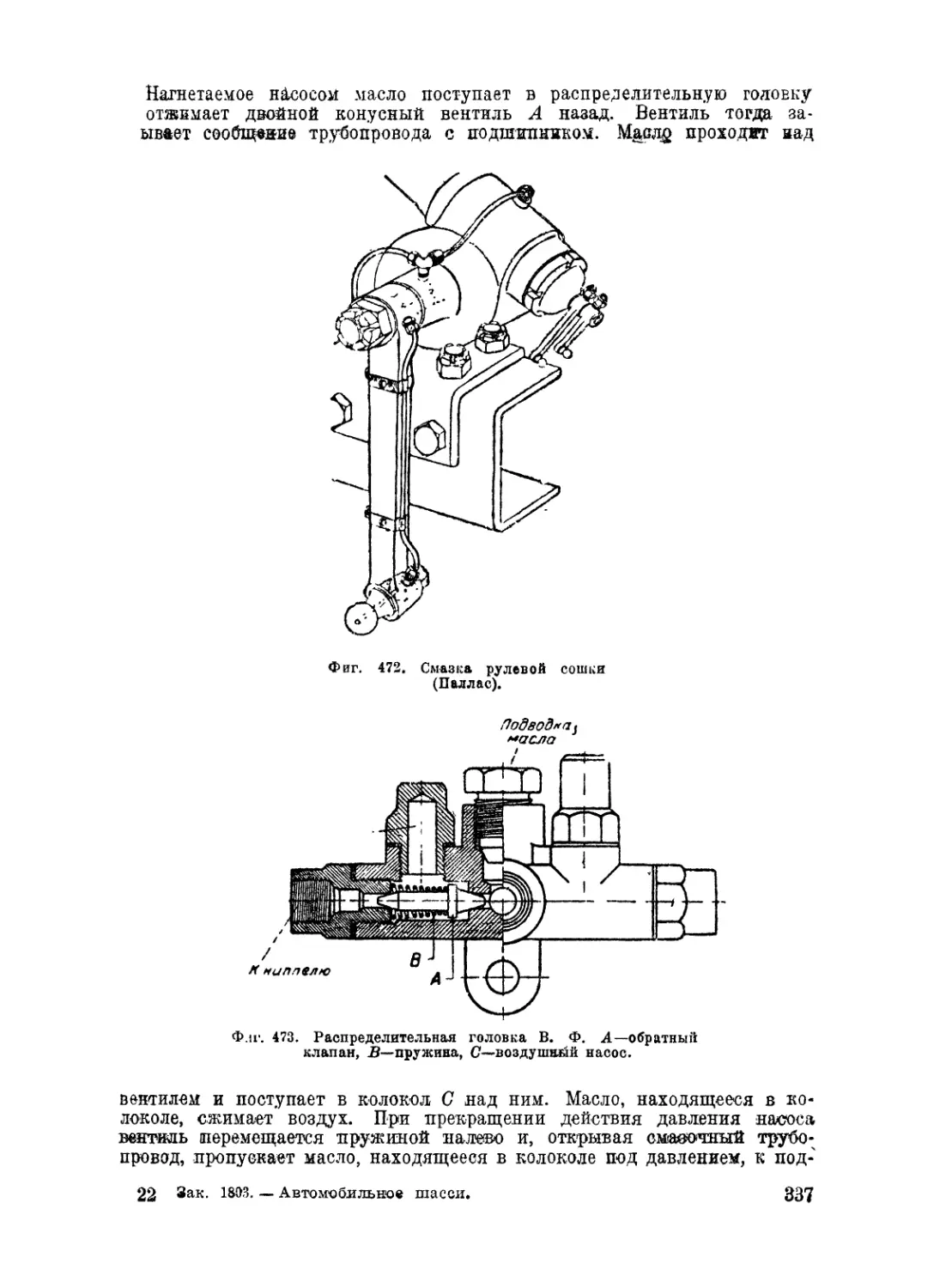

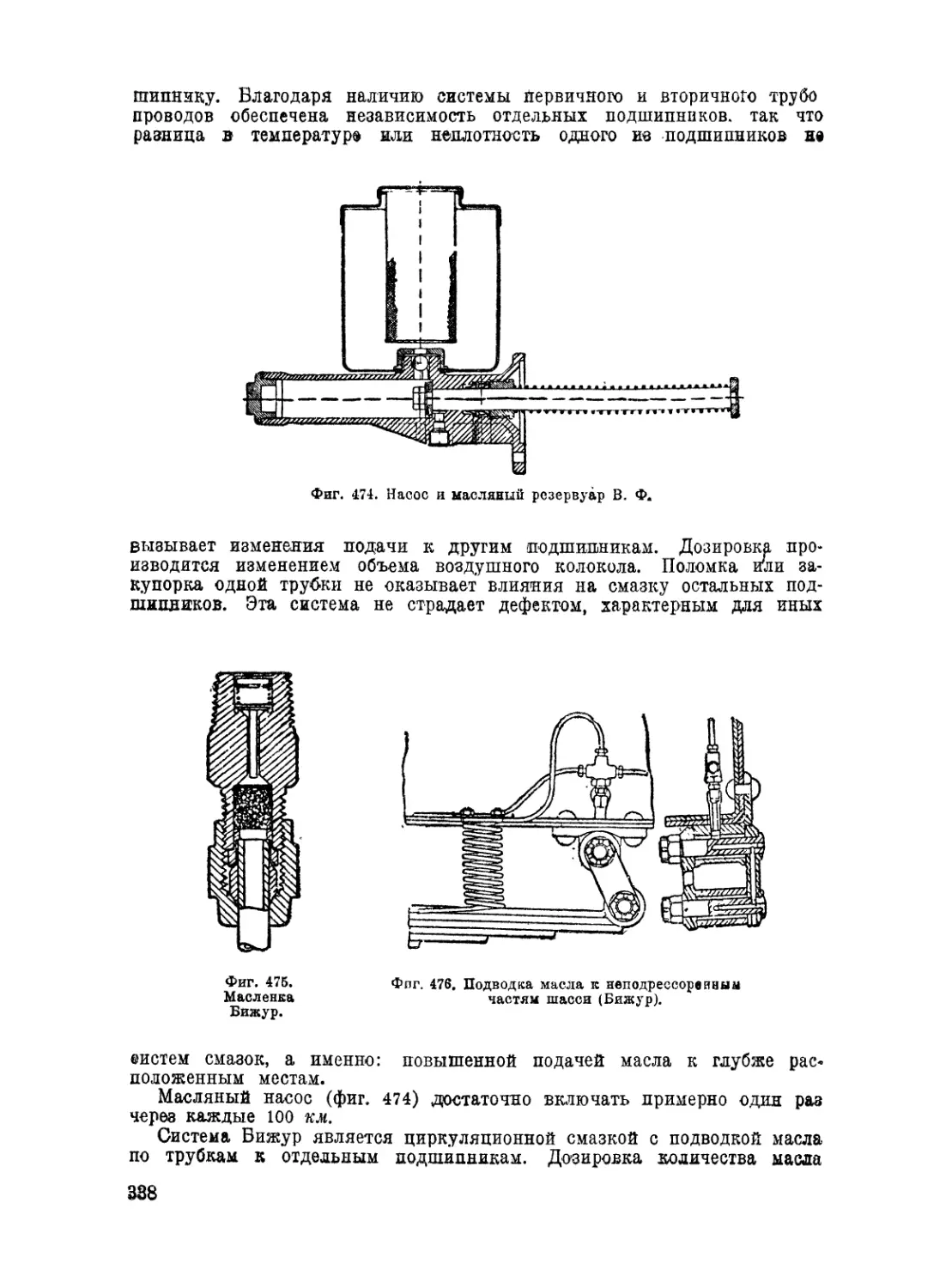

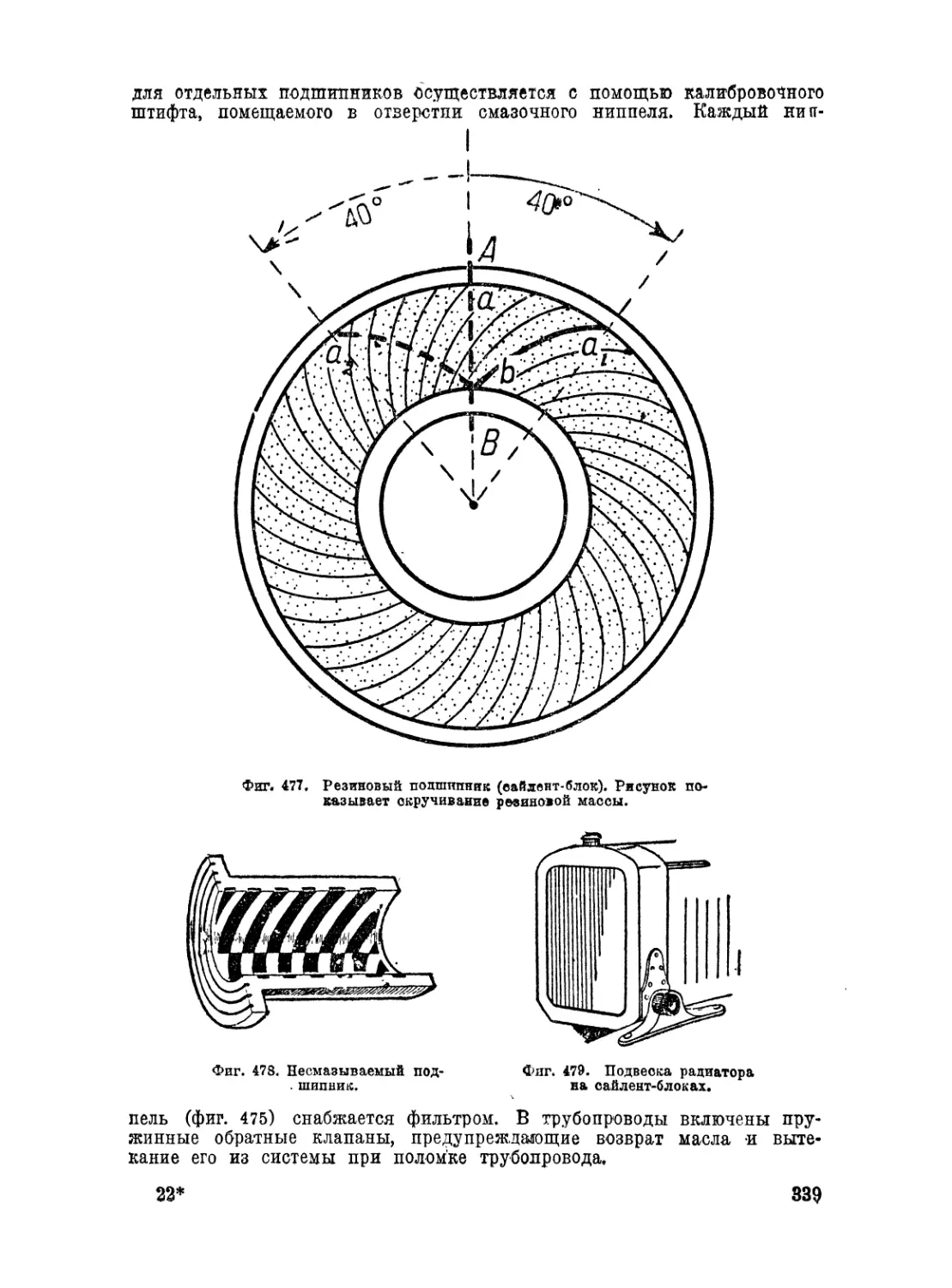

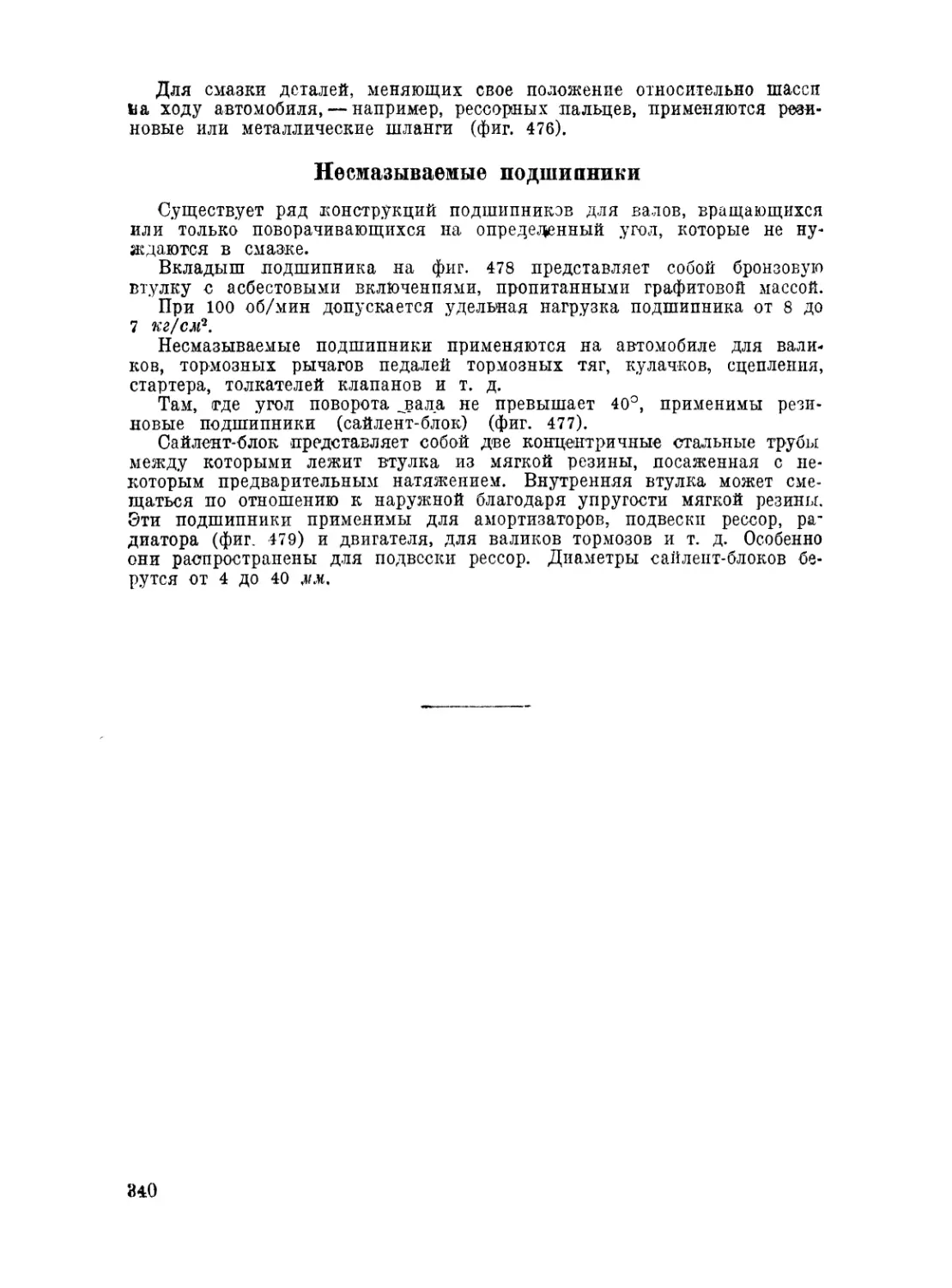

и модуль можно поэтому считать заданными величинами. Напряжение