Текст

Е. А. ЧУДАКОВ и Я. Э. МАЛАХОВСКИЙ

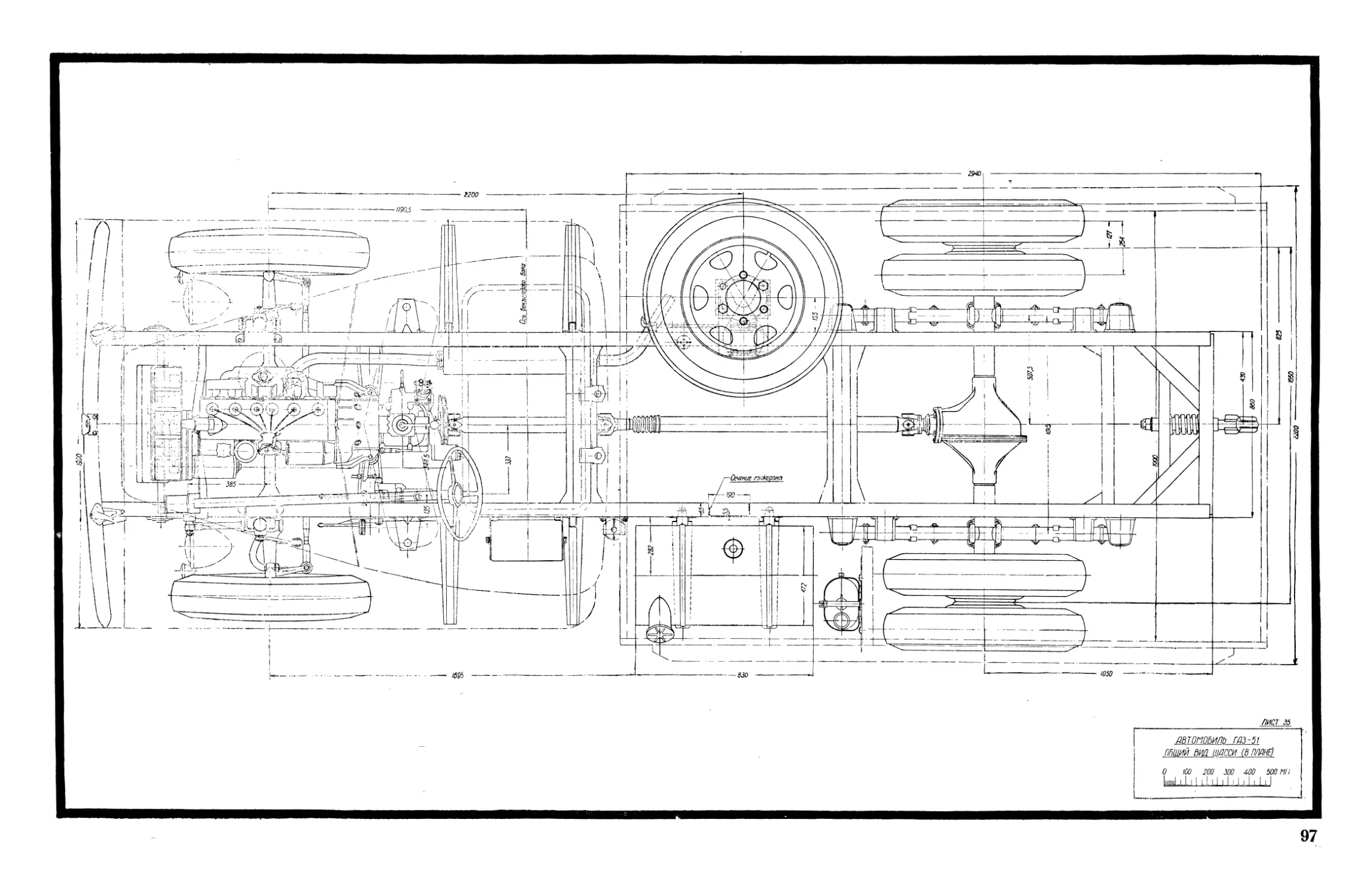

АТЛАС КОНСТРУКЦИЙ

СОВЕТСКИХ АВТОМОБИЛЕЙ

ЧАСТЬ I

ШАССИ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

МОСКВА 1943

Атлас содержит общие виды и узловые чертежи

новых конструкций отечественных автомобилей, их

технические > арактериетики, а также данные по

металлам и термообработке.

На чертежах приведены сечения с указанием раз-

мерову допусков и предельных отклонений. В текстовой

части атласа приведены технические > арактериетики

автомобилей и сведения по металлам.

Атлас предназначен для инженерно-технических

работников и студентов втузов.

Редактор анж. И. С Лунев

Главная редакция

литературы по авто~тракторной промышленности

Главный редактор инж. В. В. БРОКШ

ПРЕДИСЛОВИЕ

При конструировании* нового автомобиля, а также при усовершенствовании

конструкции юго или друюго механизма автомобиля, уже стоящего на производстве, необ

ходимо, по-перр.ых, подобрать наиболее рациональную форму деталей, во-вторых,

определить номинальные размеры этих деталей и, в-третьих, установить правильные допуски на

обработку, обеспечивающие должную величину рабочего зазора в сочленениях этих деталей.

Лица, специализирующиеся по конструированию автомобилей, должны за время их

подготовки во втузе получить основные знания, необходимые для разрешения указанных

трех задач Настоящий атлас представляет собой учебное посэбие, которое, наряду

с другими, может быть использовано для этой цели. В предлагаемом атласе приведены

общие виды как шасси автомобилей, так и основных агрегатов. Для суждения о

допусках и о величине зазоров большинство сочленений представлено отдельно в виде

сечений с указанием предельных размеров и установленных минимальных и максимальных

зазоров.

В 1938 г. уже был составлен подобный атлас для автомобилей, выпускавшихся в то

время автомобильными заводами СССР. В данной работе приводятся сведения для

транспортных автомобилей более позднего выпуска, а также для некоторых автомобилей

специального назначения. Таким образом это издание атласа представляет собой

продолжение уже изданной работы. В данном атласе даны сведения по тем автомобилям,

которые были приняты к производству ко времени начала работы над атласом. В

настоящее время нами ведется работа по атласу, в котором будут представлены автомобили

более поздних выпусков.

Исходным материалом при составлении этой части атласа, служили заводские чертежи

по их состоянию на август 1947 г.

Считаем необходимым отметить следующее:

1. Количество размеров, проставленных па общих видах шасси и агрегатов, на разных

чертежах неодинаково (поскольку заводами это не унифицировано).

2. Большинство размеров дано в метрической системе; однако имеются и дюймовые размеры.

Если в одном сечении встречаются дюймовые и метрические размеры, то для удобства

пользования дюймовые размеры переведены в метрические (даны параллельно в скобках).

При обозначении дюймовых размеров в десятичной системе нуль заменен точкой как

это имеет место на заводских чертежах).

3. Так как на части чертежей посадочные размеры были приведены не в виде

номинального размера с допусками, а в виде двух предельных размеров, то на сечениях

нами приводятся только предельные размеры.

Сечения, имеющие небольшие размеры, даны в увеличенном виде.

Для удобства распознавания размеров, относящихся к валу и отверстию, размеры

валов имеют стрелки, направленные наружу, а размеры отверстий — стрелки,

направленные внутрь.

Графическим материалам предшествует текстовая часть, содержащая технические

характеристики автомобилей, а также данные по применяемым металлам, термической

обработке, твердости, покрытиям и др.

Сведения о неметаллических деталях (резине, картоне и т. п.) приведены на самих

чертежах.

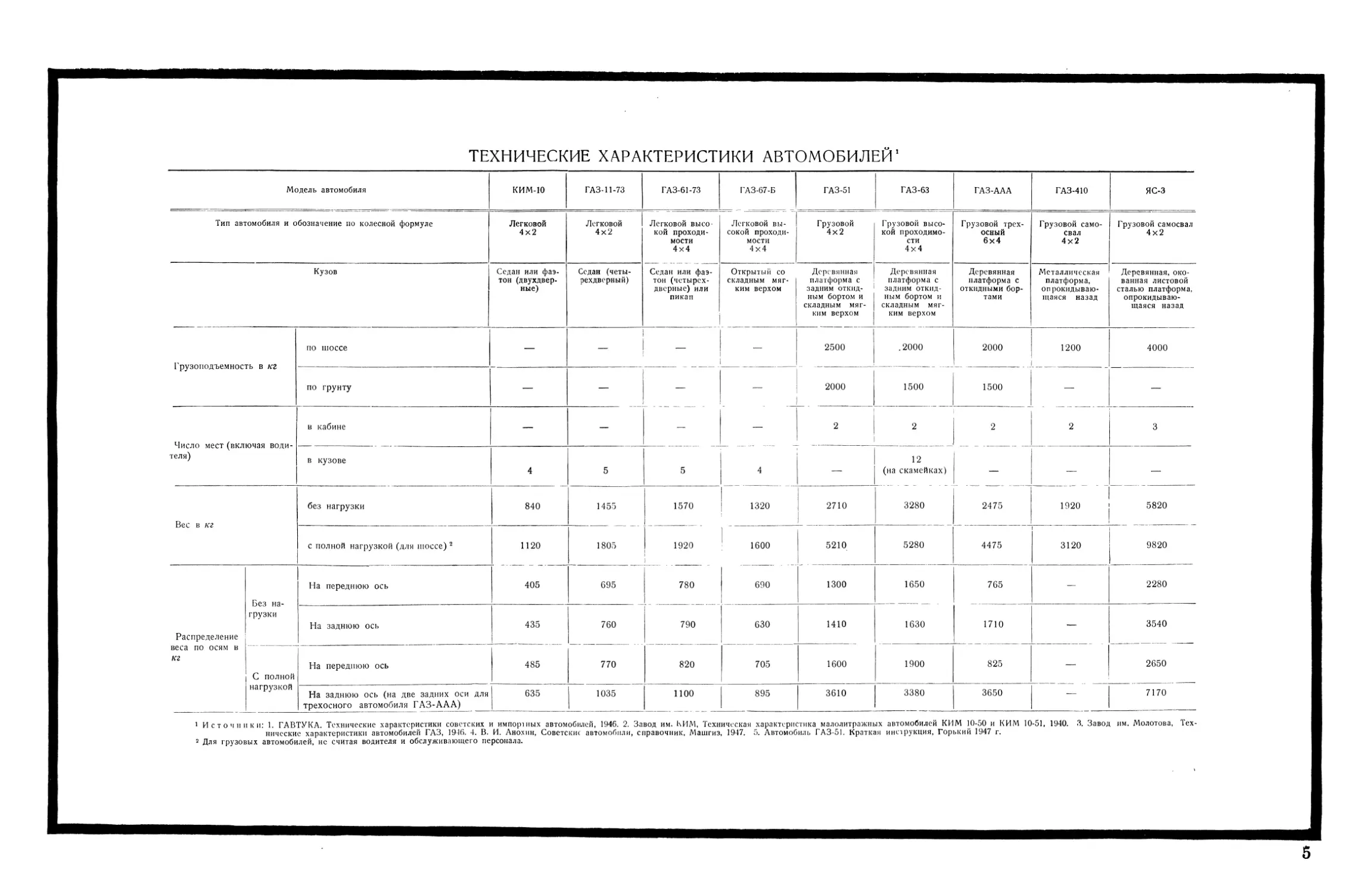

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ АВТОМОБИЛЕЙ1

Модель автомобиля

Тип автомобиля и обозначение по колесной формуле

Кузов

Грузоподъемность в кг

Число мест (включая

водителя)

Вес в кг

Распределение

веса по осям в

кг

Без

нагрузки

С полной

нагрузкой

по шоссе

по грунту

в кабине

в кузове

без нагрузки

с полной нагрузкой (для шоссе) 2

На переднюю ось

На заднюю ось

На переднюю ось

На заднюю ось (на две задних оси для

трехосного автомобиля ГАЗ-ААА)

КИМ-10

Легковой

4x2

Седан или

фаэтон

(двухдверные)

—

—

—

4

840

1120

405

435

485

635

ГАЗ-И-73

Легковой

4x2

Седан

(четырех две рный)

—

5

1455

1805

695

760

770

1035

ГАЗ-61-73

Легковой

высокой

проходимости

4x4

Седан или

фаэтон (четырех-

дверные) или

пикап

—

—

—

5

1570

1920

780

790

820

1100

ГАЗ-67-Б

Легковой

высокой

проходимости

4x4

Открытый со

складным

мягким верхом

—

—

—

4

1320

1600

690

630

705

895

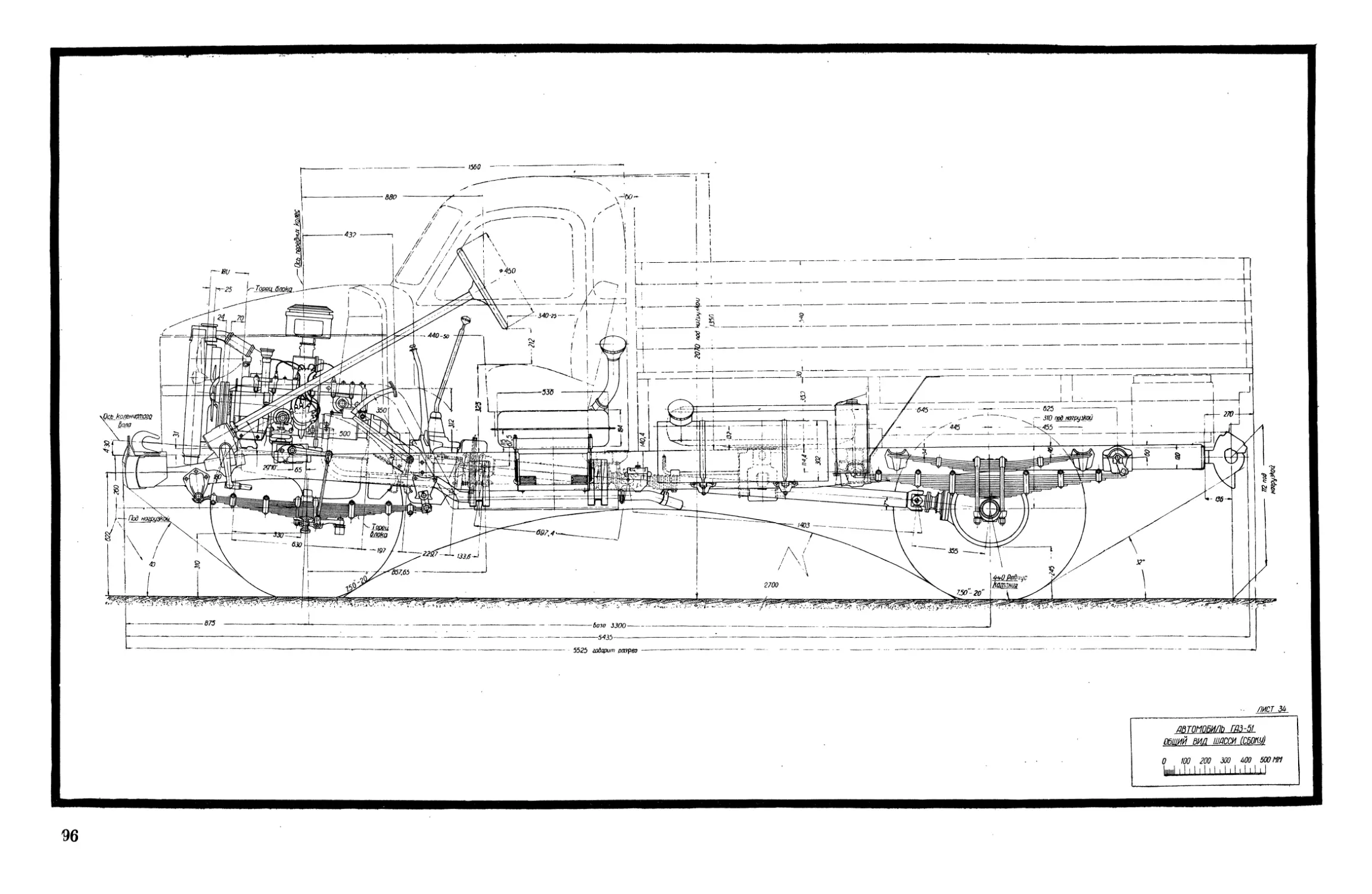

ГАЗ-51

Грузовой

4x2

Деревянная

платформа с

задним

откидным бортом и

складным

мягким верхом

2500

2000

2

—

2710

5210

1300

1410

1600

3610

ГАЗ-63

Грузовой

высокой

проходимости

4x4

Деревянная

платформа с

задним

откидным бортом и

складным

мягким верхом

.2000

1500

су

12

(на скамейках)

3280

5280

1650

1630

1900

3380

ГАЗ-ААА

Грузовой

трехосный

6x4

Деревянная

платформа с

откидными

бортами

2000

1500

2

—

2475

4475

765

1710

825

3650

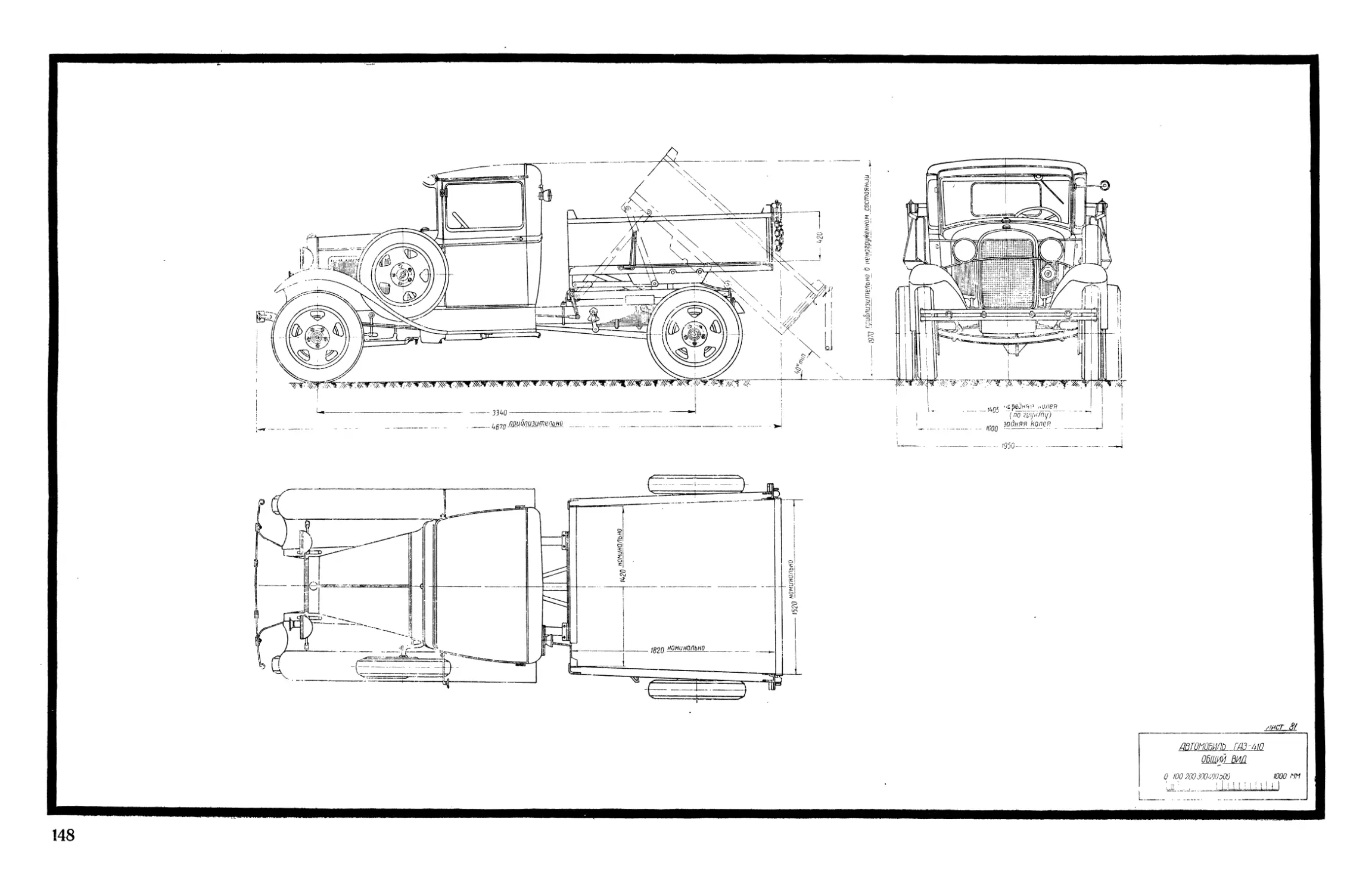

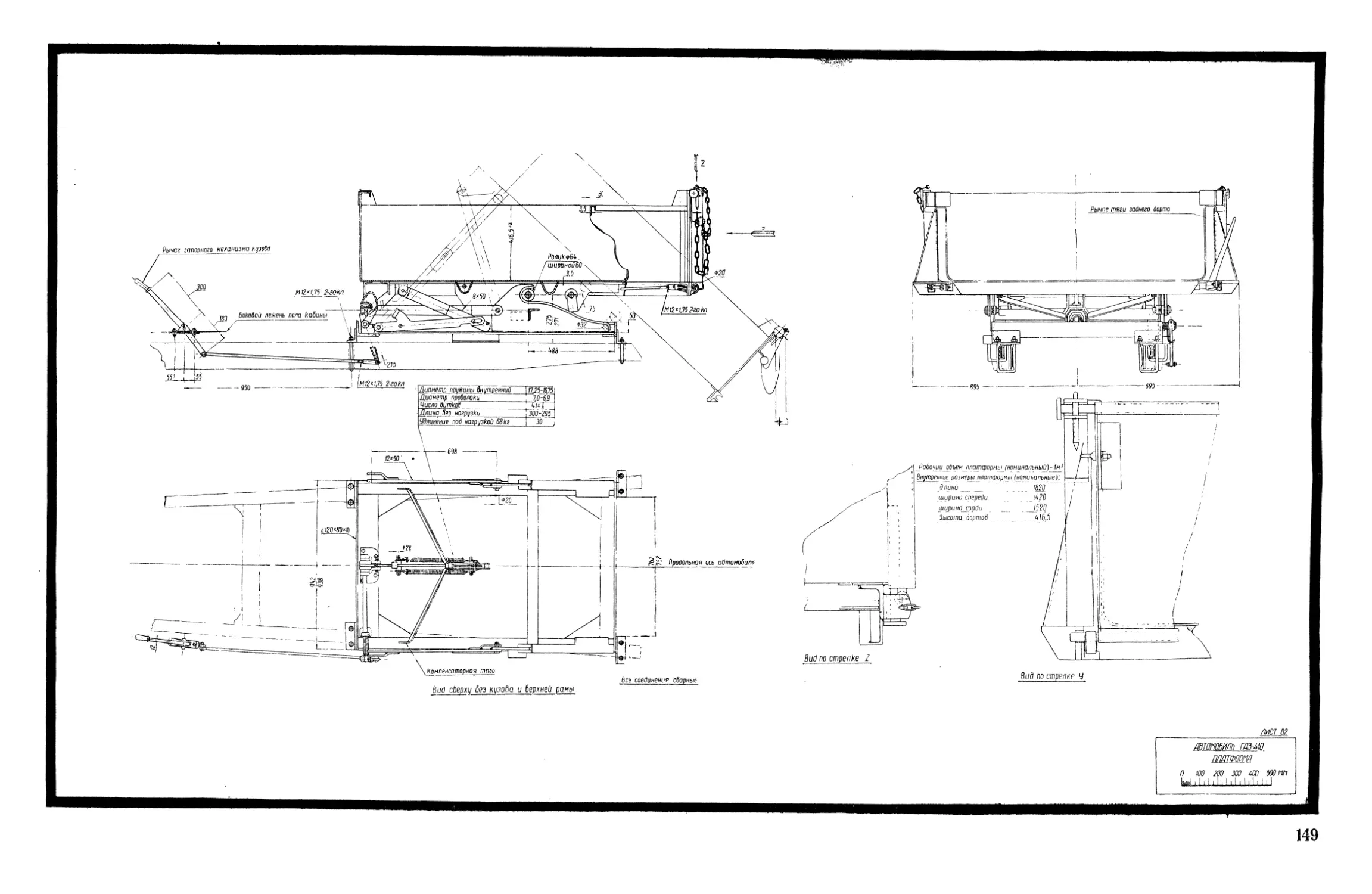

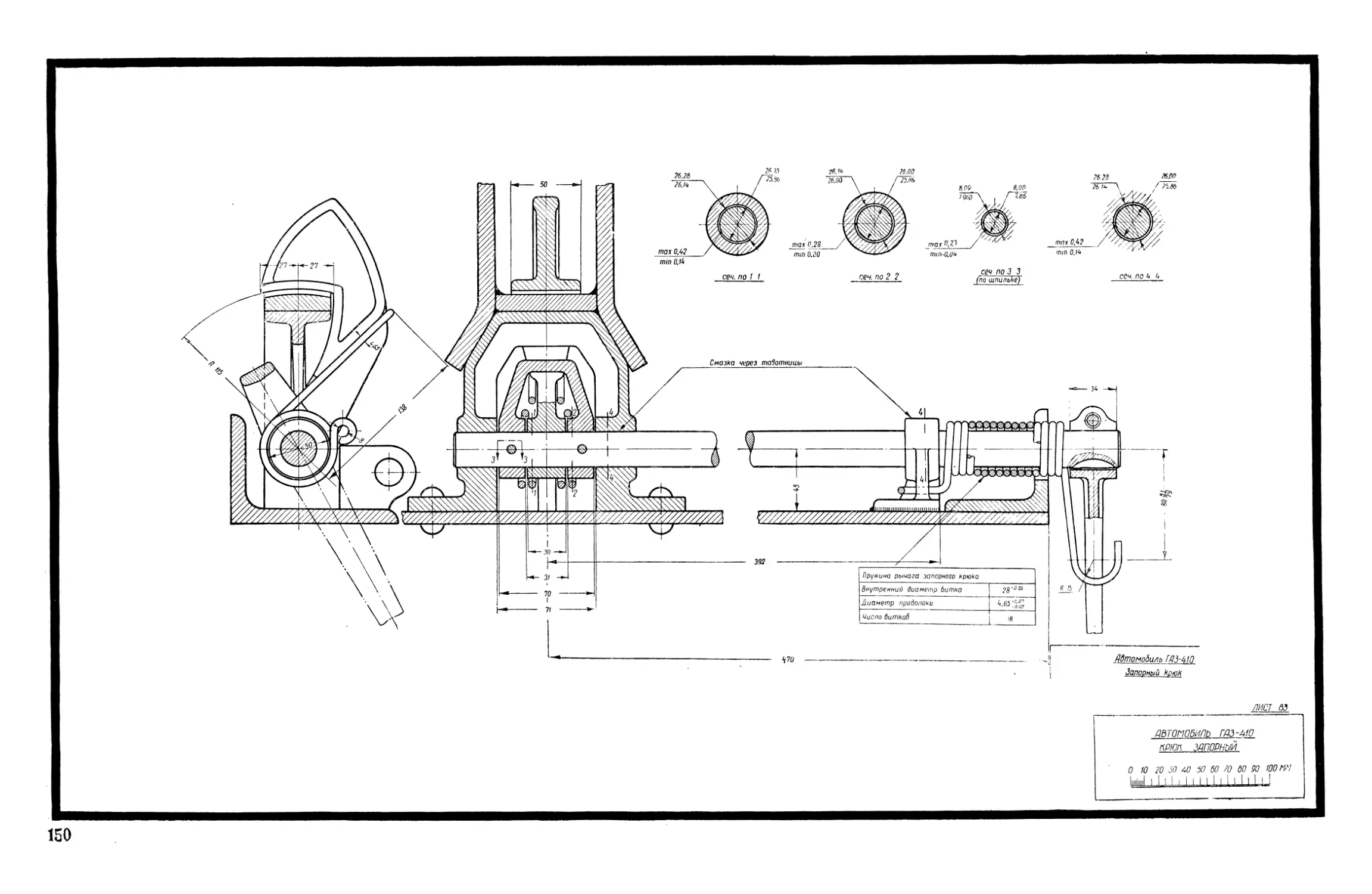

ГАЗ-410

Грузовой

самосвал

4x2

Металлическая

платформа,

опрокидывающаяся назад

1200

—

2

—

1920

i

3120

—

—

—

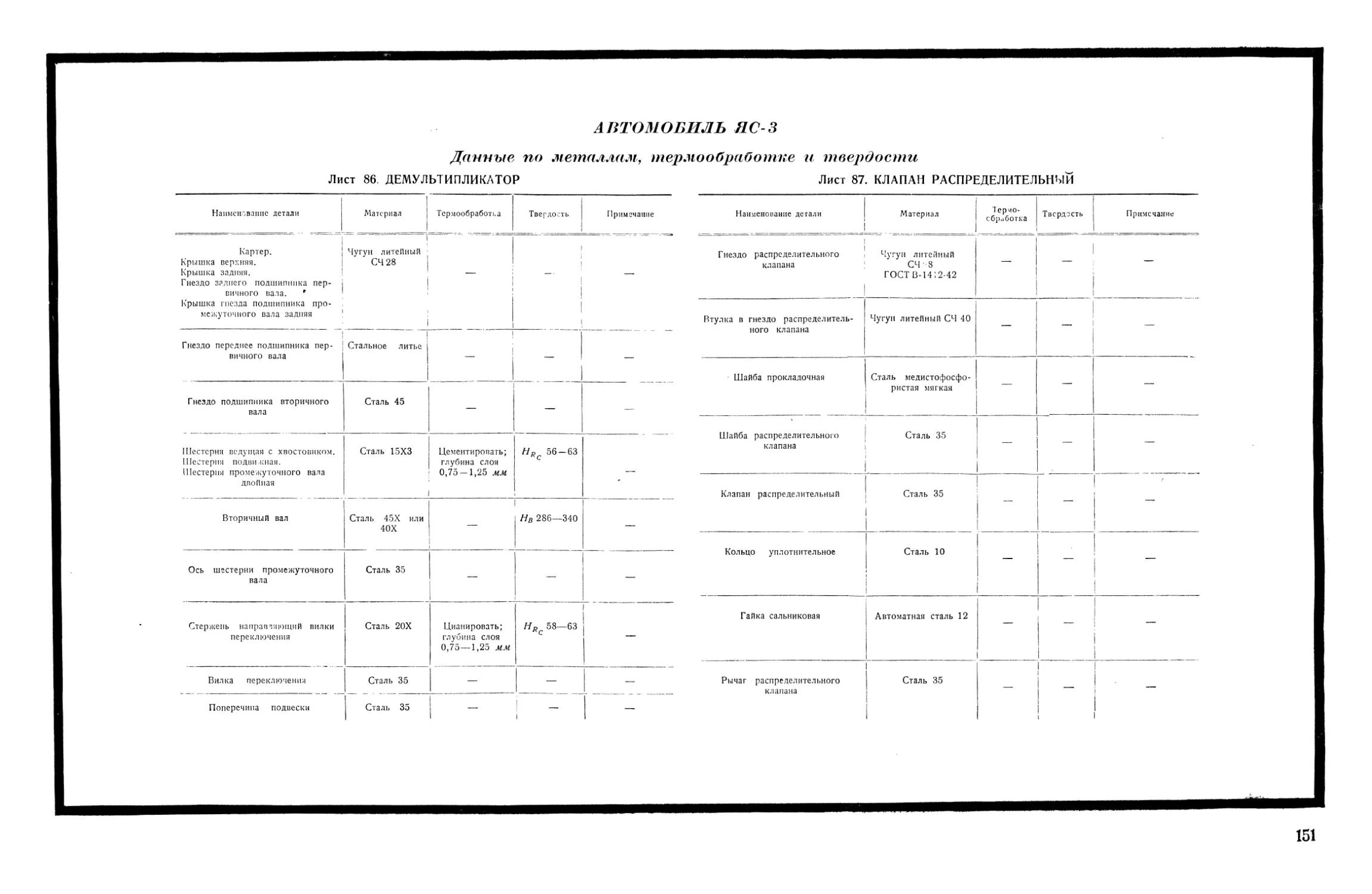

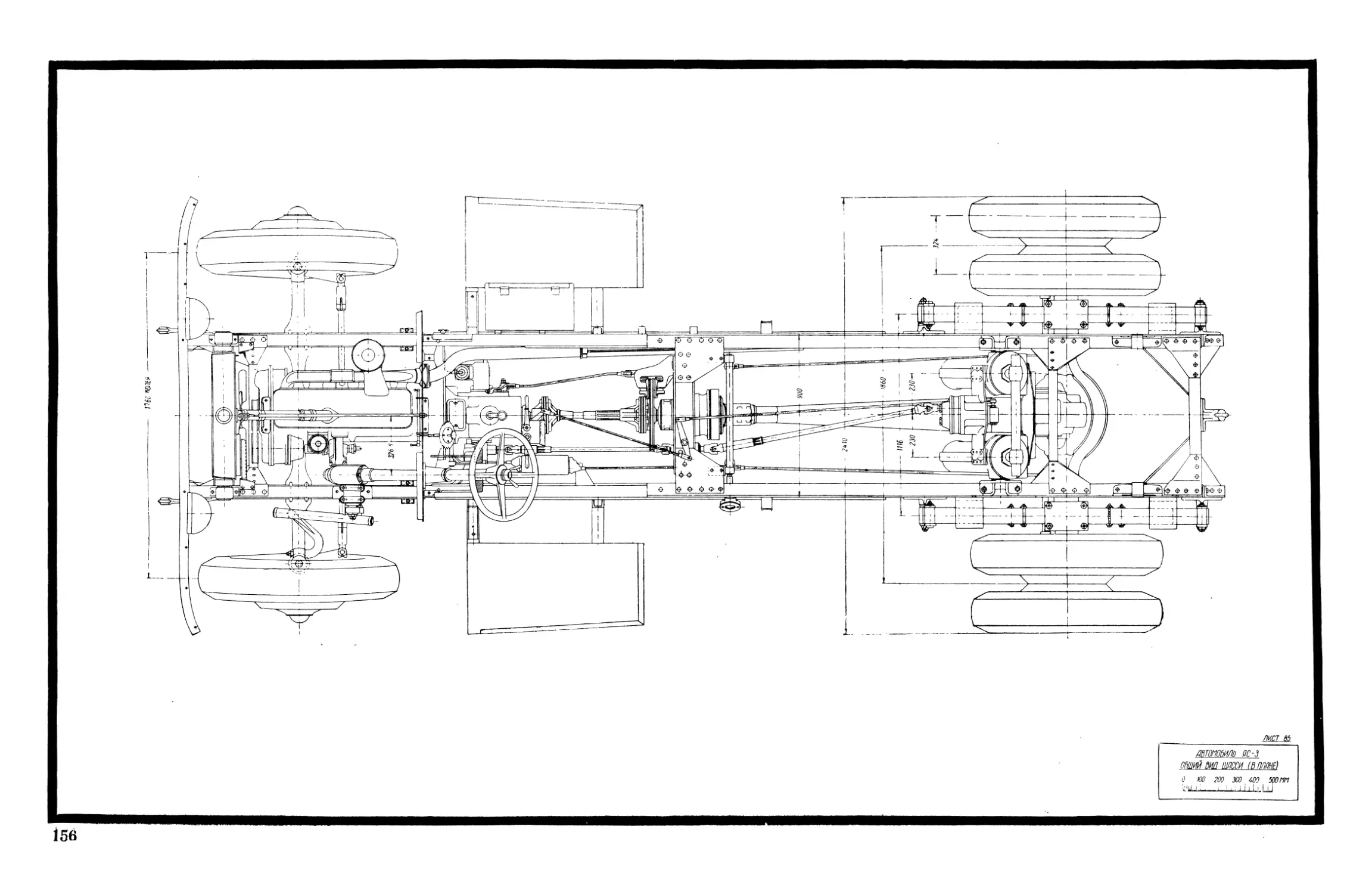

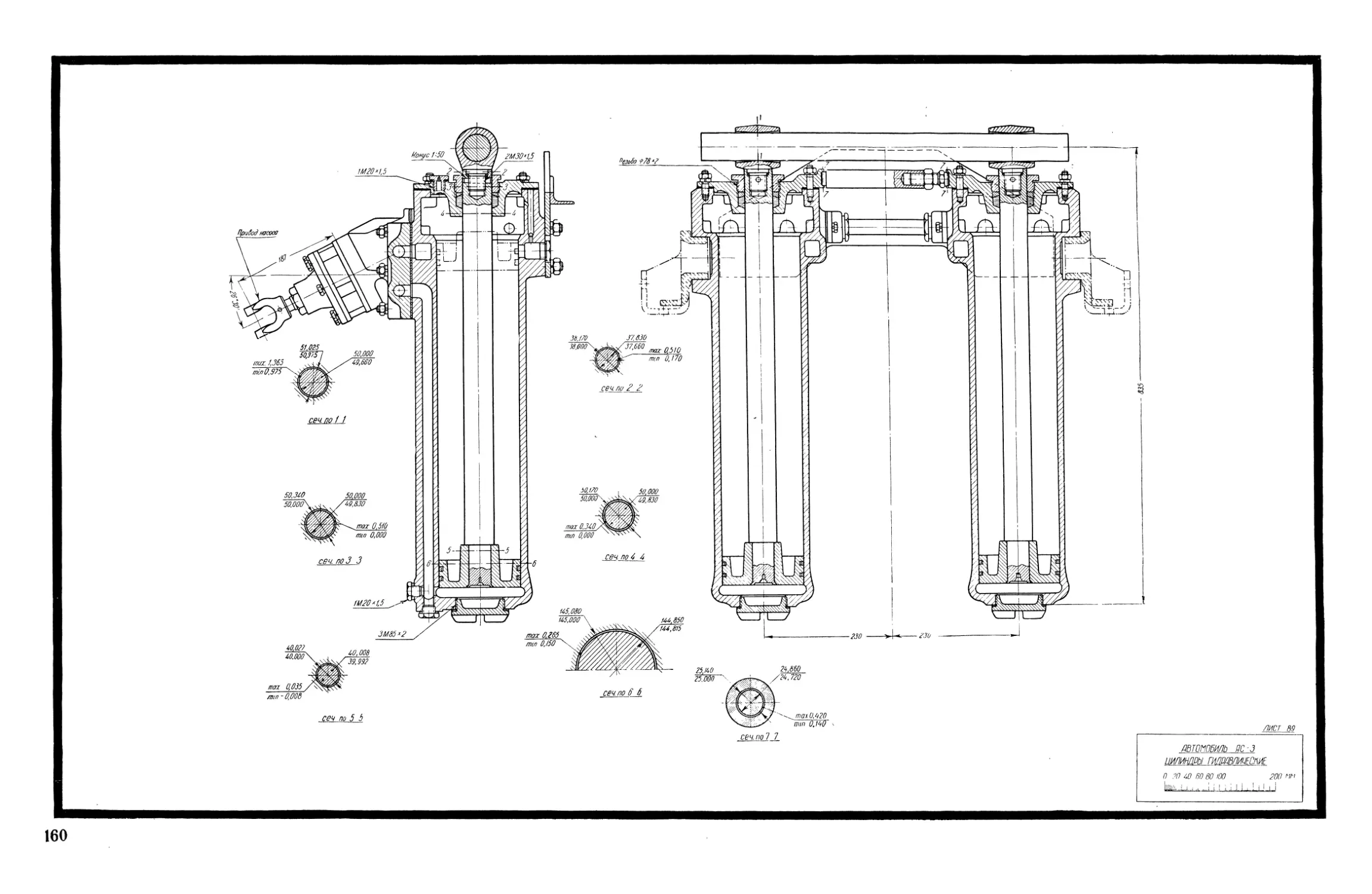

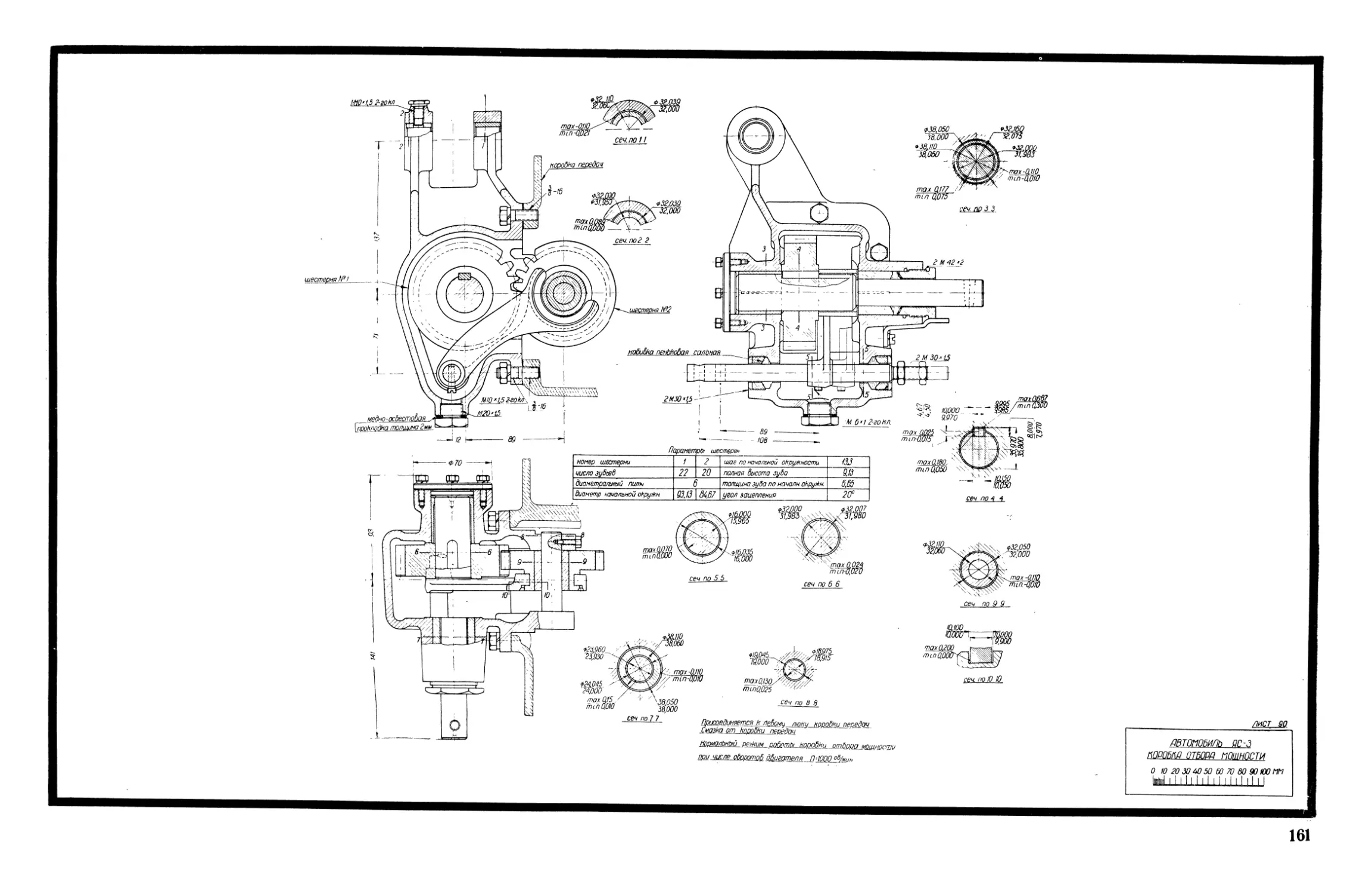

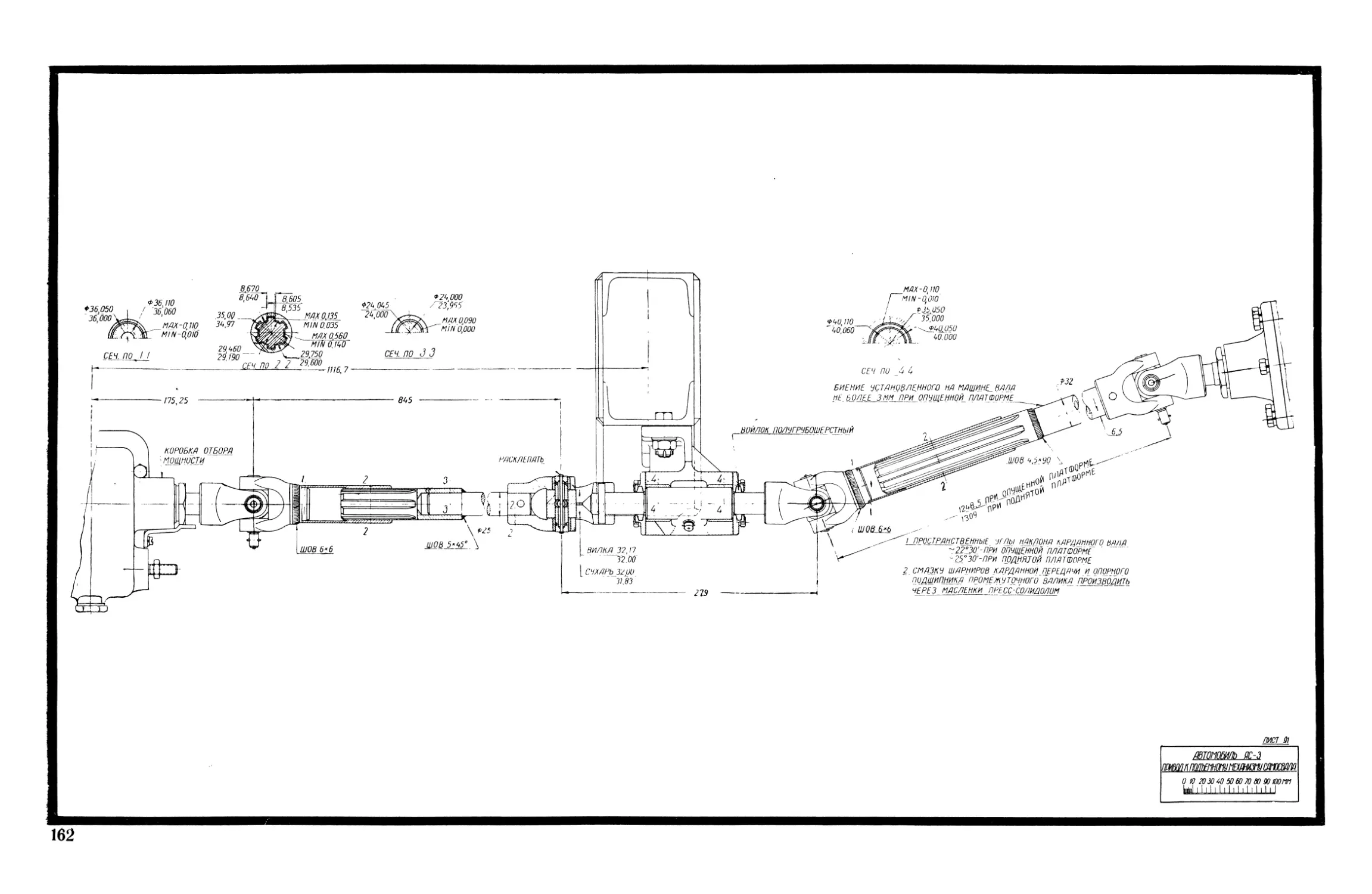

ЯС-3

Грузовой самосвал

4x2

Деревянная,

окованная листовой

сталью платформа,

опрокидывающаяся назад

4000

—

3

—

5820

9820

2280

3540

2650

7170

* Источники: 1. ГАВТУКА. Технические характеристики советских и импортных автомобилей, 1946. 2. Завод им. КИМ, Техническая характеристика малолитражных автомобилей КИМ 10-50 и КИМ 10-51, 1940. 3. Завод им. Молотова,

Технические характеристики автомобилей ГАЗ, 1946. 4. В. И. Анохин, Советские автомобили, справочник, Машгиз, 1947. 5. Автомобиль ГАЗ-51. Краткая инструкция, Горький 1947 г.

2 Для грузовых автомобилей, не считая водителя и обслуживающего персонала.

6

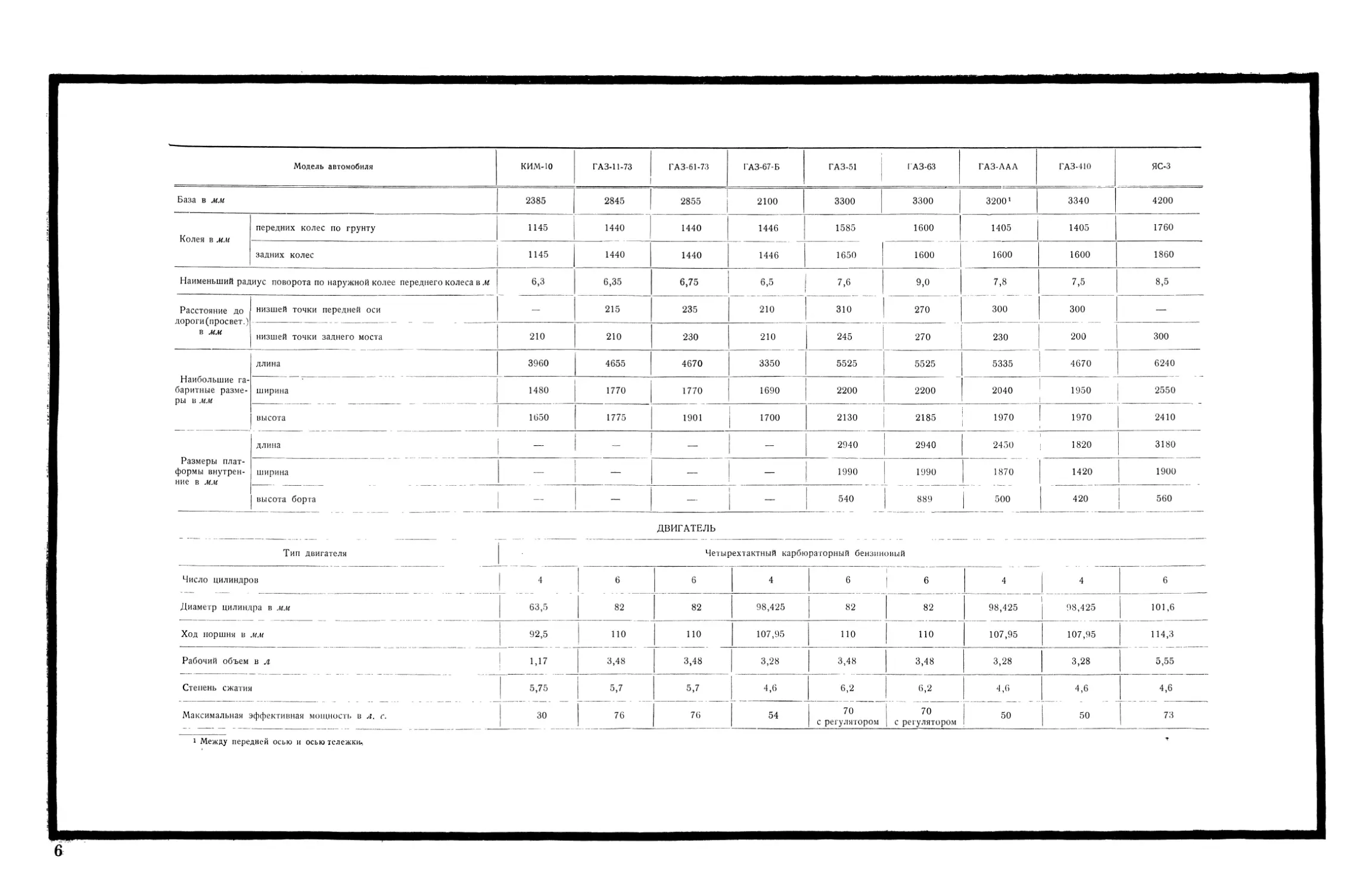

Модель автомобиля

База в мм

Колея в мм

передних колес по грунту

задних колес

Наименьший радиус поворота по наружной колее переднего колеса в м

Расстояние до

дороги (просвет.)

в мм

Наибольшие

габаритные

размеры в мм

Размеры

платформы

внутренние в мм

низшей точки передней оси

низшей точки заднего моста

длина

ширина

высота

длина

ширина

высота борта

КИМ-10

2385

1145

1145

6,3

—

210

3960

1480

1650

—

—

_

ГАЗ-11-73

2845

1440

1440

6,35

215

210

4655

1770

1775

—

—

—

ГАЗ-61-73

2855

1440

1440

6,75

235

230

4670

1770

1901

—

—

—

ГАЗ-67-Б

2100

1446

1446

6,5

210

210

3350

1690

1700

—

—

—

ГАЗ-51 |

3300

1585

1650

7,6

310

245

5525

2200

2130

2940

1990

540

ГАЗ-63

3300

1600

1600

9,0

270

270

5525

2200

2185

2940

1990

889

ГАЗ-ААА

32001

1405

1600

7,8

300

230

5335

2040

1970

2450

1870

500

ГАЗ-410

3340

1405

1600

7,5

300

200

4670

1950

1970

1820

1420

420

яс-з

4200

1760

1860

8,5

—

300

6240

2550

2410

3180

1900

560

ДВИГАТЕЛЬ

Тип двигателя

Четырехтактный карбюраторный бензиновый

Число цилиндров

Диаметр цилиндра в мм

Ход поршня в мм

63,5

92,5

Рабочий объем в л

Степень сжатия

Максимальная эффективная мощность в л. с.

1,17

5,75

30

82

ПО

3,48

5,7

76

82

ПО

3,48

5,7

76

98,425

107,95

3,28

4,6

54

82

ПО

3,48

6,2

70

с регулятором

82

ПО

1 Между передней осью и осью тележки*,

3,48

6,2

70

с регулятором

Модель автомобиля

Число оборотов в минуту, соответствующее максимальной

эффективной мощности

Максимальный крутящий момент в кгм

Число оборотов в минуту, соответствующее максимальному

крутящему моменту

Налоговая мощность по формуле, принятой в СССР в л. с, 1)

КИМ-10

4000

6,5

2000

4,47

ГАЗ-11-73

3400

20

1600

13,3

ГАЗ-61-73

3400

20

1600

13,3

ГАЗ-67-Б

2800

18

1400

12,5

ГАЗ-51

2800

с регулятором

21

1600

13,3

ГАЗ-63

2800

с регулятором

21

1600

13,3

ГАЗ-ААА

2800

17

1450

12,5

ГАЗ-410

2800

17

1450

12,5

ЯС-

2300

28,5

800-М 000

21,2

Расположение цилиндров

Материал блока цилиндров

Материал головки

Поршни

Число поршневых колец

Чугун

Чугун

Алюминиевый

сплав

Шатуны

Коленчатый вал

Коренные подшипники

Тип распределения

Стальные

кованые,

двутаврового

сечения

На трех

опорах с

противовесами

С

тонкостенными

биметаллическими

вкладышами

Вертикальное, однорядное в одном блоке, со съемной головкой

Серый чугун Серый чугун с короткими

гильзами в верхней части

из антикоррозийного и

кислотоупорного чугуна

Чугун

Алюминиевый сплав

Луженые. Алюминиевый

сплав

Алюминиевый Луженые. Алюминиевый

сплав

сплав

Серый чугун

Чугун

Алюминиевый сплав

3

Чугун

Стальные штампованные, двутаврового сечения

На четырех опорах с

противовесами

С тонкостенными

биметаллическими вкладышами без

прокладок

На трех опорах На четырех опорах с про-

с противовесами; тивовесами

С заливкой

баббита в тело

и прокладками

С тонкостенными

биметаллическими вкладышами без

прокладок

На трех опорах с

противовесами

На семи

опорах без

противовесов

С заливкой баббита в тело и прокладками

Клапанное с односторонним нижним расположением клапанов

Распределительный вал

Привод распределительного вала

Стальной

Стальной кованый или

чугунный литой

Стальной

От коленчатого вала парой шестерен с винтовыми зубьями

Модель автомобиля

Фазы распределения:

а) начало открытия впускного клапана до в. м. т.

б) конец закрытия впускного клапана после н. м.т.

в) начало открытия выпускного клапана до н. м. т.

г) конец закрытия выпускного клапана после в. м. т.

д) продолжительность впуска

е) продолжительность выпуска

ж) перекрытие клапанов

Зазор между толкателем и впускным клапаном (при холодном

двигателе) в мм

Зазор между толкателем и выпускным клапаном (при холодном

двигателе) в мм

Подъем клапанов в мм

Подвеска двигателя

Сухой вес двигателя с коробкой передач и сцеплением в кг

КИМ-10

12°

52°

52°

12°

244°

244°

24°

0,26-ь0,35

0,26-^0,35

7,11

Эластичная в

четырех

точках

115

ГАЗ-11-73

5°

55°

47°

13°

240°

240°

18°

0,28

0,30

8,66

Плавающая в

трех точках

ГАЗ-61-73

5°

55°

47°

13°

240°

240°

18°

0,28

0,30

8,66

Эластичная в

трех точках

одна спереди, две сзади

290

311

ГАЗ-67-Б

21°

70°

60°

13°

271°

253°

34°

0,25-0,30

0,40—0,45

8,1

ГАЗ-51

9°

51°

47°

13°

240°

240°

22°

0,28

0,30

9,2

ГАЗ-63

9°

51°

47°

13°

240°

240°

22°

0,28

0,30

9,2

ГАЗ-АЛА

21°

70°

60°

13°

271°

253°

34°

0,25—0,30

0,40—0,45

8,1

ГАЗ-410

21°

70°

60°

13°

271°

253°

34°

0,25—0,30

0,40—0,45

8,1

Эластичная в четырех точках

248

352

352

248

248

ЯС-3

2°

45-50°

45—50°

2°

227—232°

227- 232°

4°

При

прогретом двигателе

0,20

При

прогретом двигателе

0,25

Впускного 9,1

Выпускного 9,2

Жесткая в

трех точках

530

Система смазки

Масляный насос

Комбинированная — под

давлением и

разбрызгиванием |

СМАЗКА ДВИГАТЕЛЯ

Комбинированная — под давлением и разбрызгиванием. Под давлением смазываются подшипники коленчатого

и распределительного валов

Шестеренчатый

Комбинированная — под

давлением и

разбрызгиванием

Модель автомобиля

Привод масляного насоса

Емкость масляной системы в л

КИМ-10

Шестернями

от

распределительного

вала

2,1

ГАЗ-11-73

ГАЗ-61-73

Шестернями и наклонным

валиком от распределительного вала

6,5

6,5

ГАЗ-67-Б

Шестернями и

вертикальным

валиком от

распределительного вала

4,7

Г А 3-51

ГАЗ-63

Шестернями и наклонным

валиком от

распределительного вала

7,2

8,0

ГАЗ-ААА

ГАЗ-410

ЯС-3

Шестернями и вертикальным валиком от

распределительного вала

4,7

4,7

7,0

ПИТАНИЕ ДВИГАТЕЛЯ

Система подачи жидкого топлива, тип насоса

Диафрагм ен-

ным насосом

Диафрагменным насосом с

дополнительным ручным

приводом

Самотеком и

диафрагменным насосом

Диафрагменным насосом с

ручной подкачкой

Самотеком и

диафрагменным насосом

Привод бензинового насоса

От эксцентрика распределительного вала

Емкость бензинового бака (баков) в л

Карбюратор

32

МЛ-11

|С падающим

потоком и

пневматическим

торможением топлива

60

60

40 + 30

105

105

40+60

Самотеком

40

Диафрагменным насосом

От

эксцентрика

распределительного вала

177

Воздухоочиститель

Сетчатый,

смоченный маслом,

с глушителем

шума

всасывания. Без

масляного резервуара

К-23М

Двухдиффузорный с падающим потоком,

пневматическим торможением топлива, с уско-

ригельным насосом и экономайзером

Сетчатый с масляным резервуаром

и глушителем шума всасывания.

Сетчатый,

смоченный маслом.

Без глушителя

шума всасывания

и масляного

резервуара

К-49

Трехдиффузорный (переменного

сечения) с падающим потоком,

ускорительным насосом,

экономайзером и регулятором числа

оборотов

ГАЗ-М* j MK3-6

С восходящим потоком, эконо-|С восходящим пото-

майзером и обогатителем, упра-| ком, экономайзе-

вляемым от руки | ром и управляемым

|ускорительным

насосом

Сетчатый с масляным резервуаром

Без глушителя шума всасывания

Сетчатый,

смоченный маслом. Без

масляного

резервуара и глушителя

шума всасывания

ЗАЖИГАНИЕ

Зажигание

Емкость батареи в а-ч

Агрегаты зажигания

Регулировка опережения зажигания

Батарейное

6V

12V

6V

65

100

100

100

80

80

80

144

Батарея аккумуляторов, генератор, индукционная катушка, прерыватель-распределитель, свечи

Автоматическая

(центробежным

регулятором) и

ручная

Автоматическая (центробежным

регулятором)

Автоматическая

(центробежным и вакуумным

регуляторами)

Ручная

(привод на руле)

Комбинированная. Ручная

(привод на руле) и центробежным

регулятором

1 Экономайзера и ускорительного насоса не г.

? Ускорительного насоса нет.

Модель автомобиля

Свечи

Тип

Резьба в мм

Порядок работы цилиндров

КИМ-10

А—14—15

14X1,5

1—2—4—3

ГАЗ-11-7*

М12/10

18X1,5

1-5-3-6-2-4

ГАЗ-61-73

М12/10

18X1,5

1-5-3-6-2-4

ГАЗ-67-Б

М15/15

18X1,5

1—2—4—3

ГАЗ-51

М12/10

18X1,5

1-5-3-6-2-4

ГАЗ-63

Ml 2/8

18X1,5

1-5-3-6-2-4

ГАЗ-ААА

М15/15

18X1,5

1—2—4-3

ГЛЗ-410

М15/15

18X1,5

1-2—4—3

ЯС-3

М20/20

18X1,5

1-5-3-6-2-4

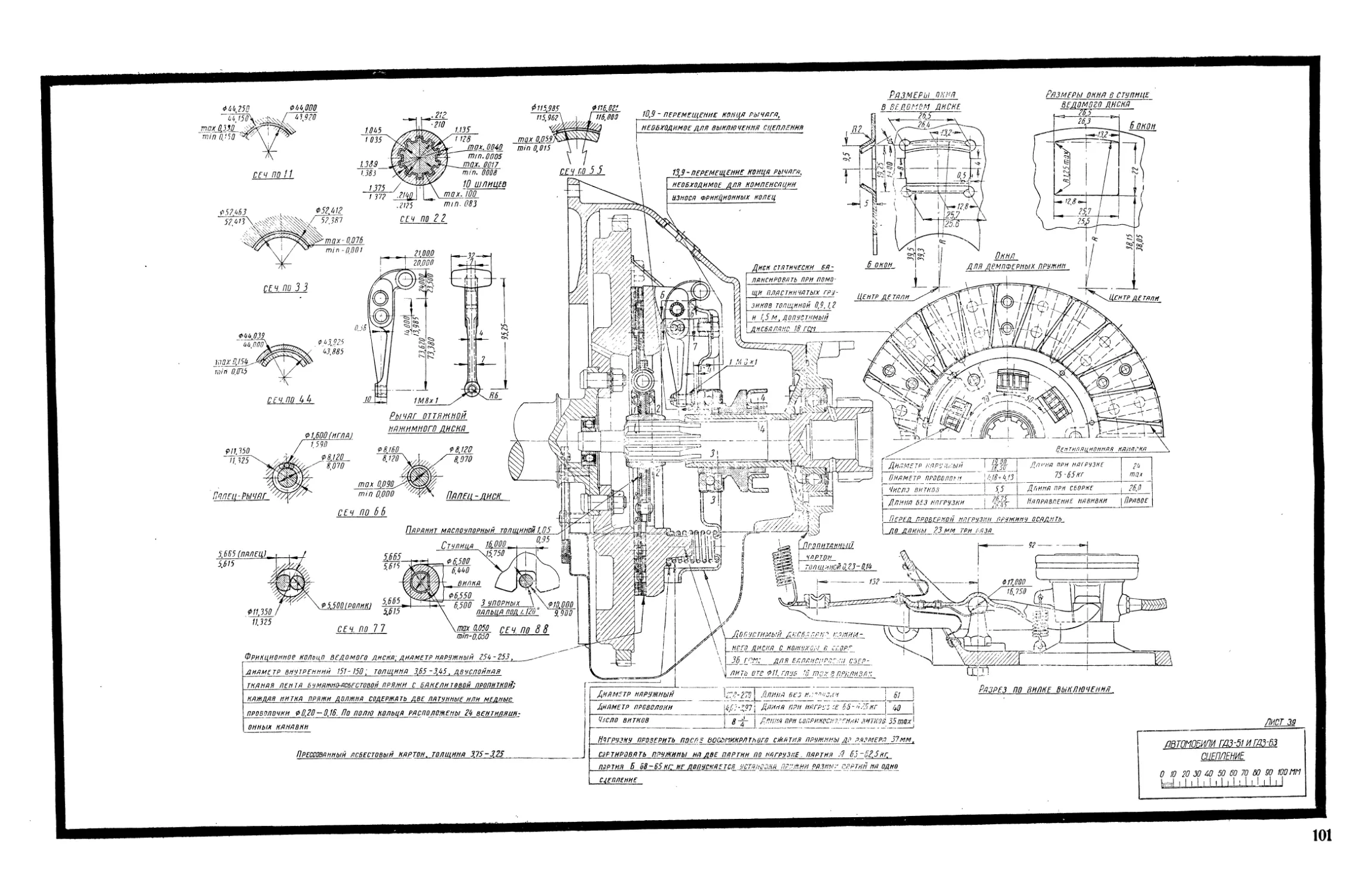

Тип сцепления

Число рабочих поверхностей

Материал обшивки

Диаметр об

шивки в мм

наружный

внутренний

ОХЛАЖДЕНИЕ ДВИГАТЕЛЯ

Система охлаждения

Вентилятор

Тип

Привод

Число ремней привода

Тип радиатора

Емкость системы охлаждения в л

Водяная,

термосифонная

Двухлопастный

Водяная, принудительная.

Циркуляция воды от насоса

Четырех лопастный

Водяная,

термосифонная,

усиленная

циркуляцией

воды от

насоса

Шестилопасг-

ный

Водяная, принудительная.

Циркуляция воды от насоса

Водяная термосифонная,

усиленная циркуляцией воды

от насоса

Водяная,

принудительная.

Циркуляция

воды от

насоса

Че тырехлопастный

От шкива коленчатого вала двигателя клиновидным ремнем

1

1

1

Трубчатый

Трехрядный

7

1

2

2

Трубчатый

Четырехрядный Шестирядный

14

14

12

Трехрядный

16

16

1

1

Трубчатый

Четырехрядный

14

12

1

Трубчатый

Трехрядный

23

СЦЕПЛЕНИЕ

Однодисковое

сухое

Прессованный асбесг

Однодисковое сухое

Полуцентробежное

Однодисковое

сухое

Асбесювая лента с

бакелитовой пропиткой. Каждая

нитка пряжи содержит две

латунные или медные

проволоки 0 0,2 мм

Прессованный асбесто-

ьый картон

Однодисковое сухое

полуцентробежное

Асбестовая лента с

бакелитовой пропиткой. Каждая

нитка пряжи содержит две

латунные или медные

проволоки 0 0,2 мм

Однодисковое сухое

Двухдисковое

сухое

Прессованный асбестовый

картон

Прессованный асбест

10

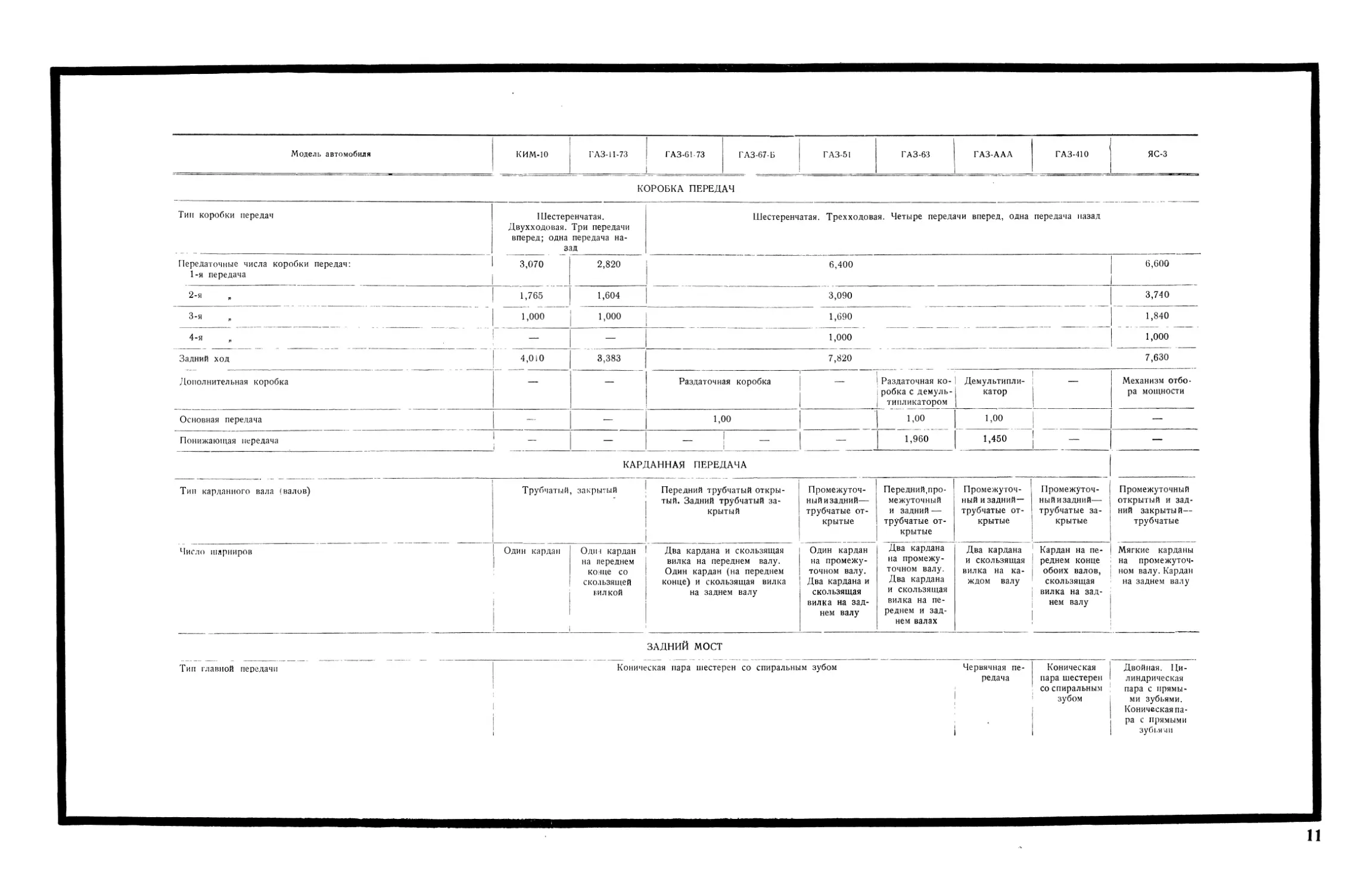

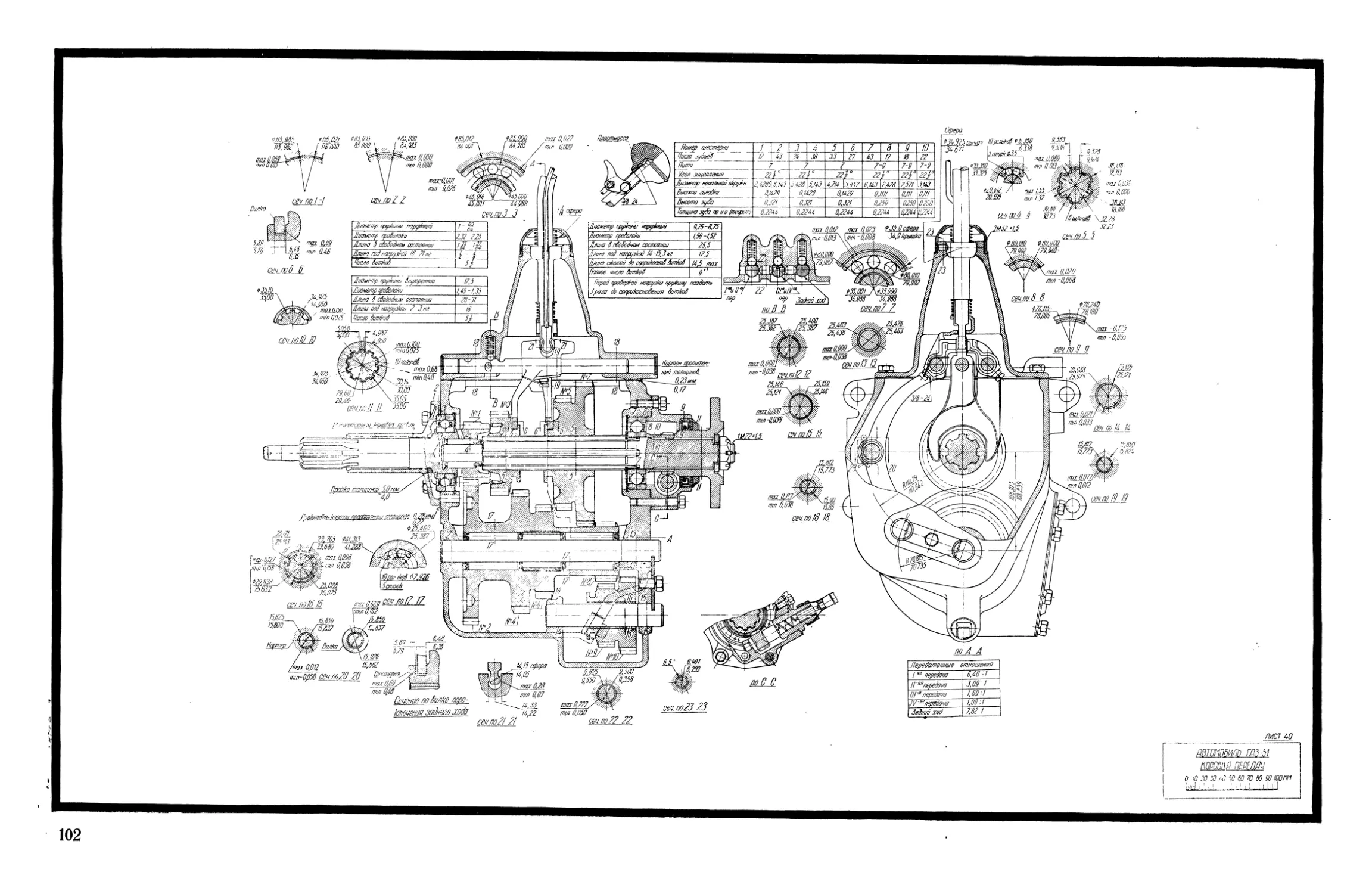

Модель автомобиля

Тин коробки передач

Передаточные числа коробки передач:

1-я передача

2-я

3-я

4-я

Задний ход

Дополнительная коробка

Основная передача

Понижающая передача

Тип карданного вала (валов)

Число шарниров

Тип главной передачи

К ИМ-10

ГАЗ-11-73

ГАЗ-61 73

ГАЗ-67-Б

КОРОБКА ПЕРЕДАЧ

Шестеренчатая.

Двухходовая. Три передачи

вперед; одна передача

назад

3,070

1,765

1,000

—

4,010

—

—

—

Трубчатый

Один кардан

2,820

1,604

1,000

—

3,383

—

—

—

ГАЗ-51

ГАЗ-63

ГАЗ-ААА

Шестеренчатая. Трехходовая. Четыре передачи вперед, одна

Раздаточная коробка

1,00

—

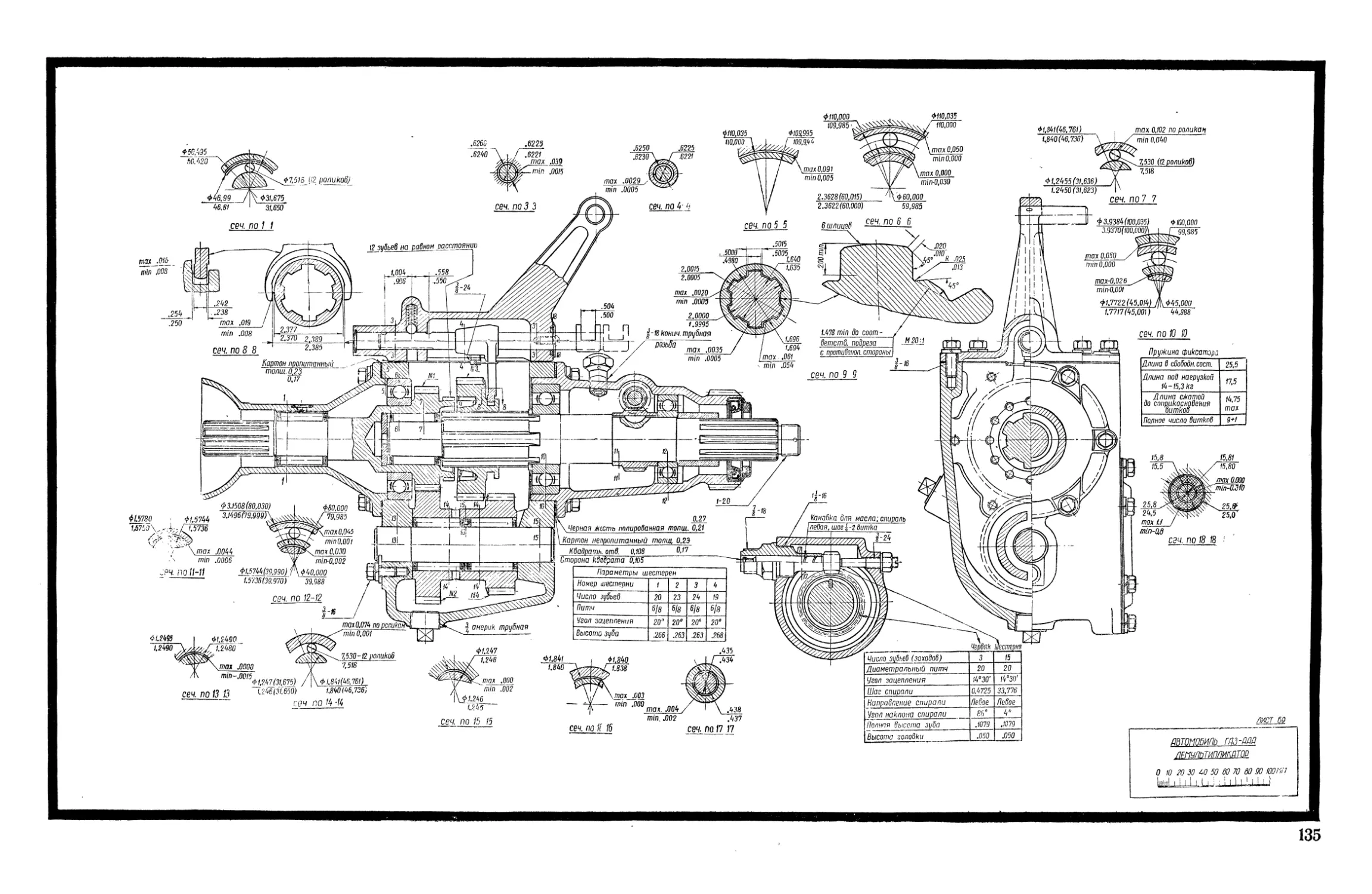

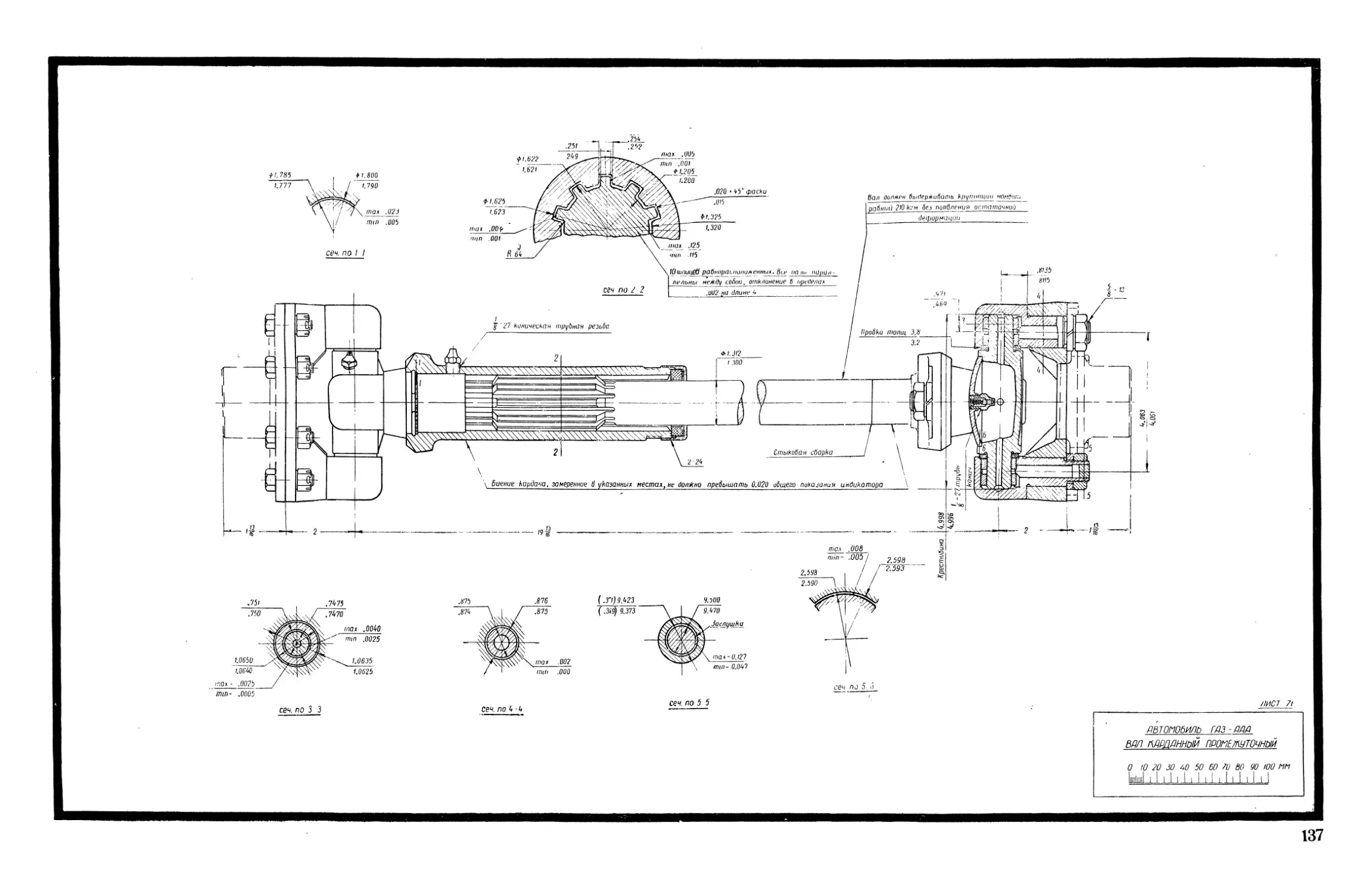

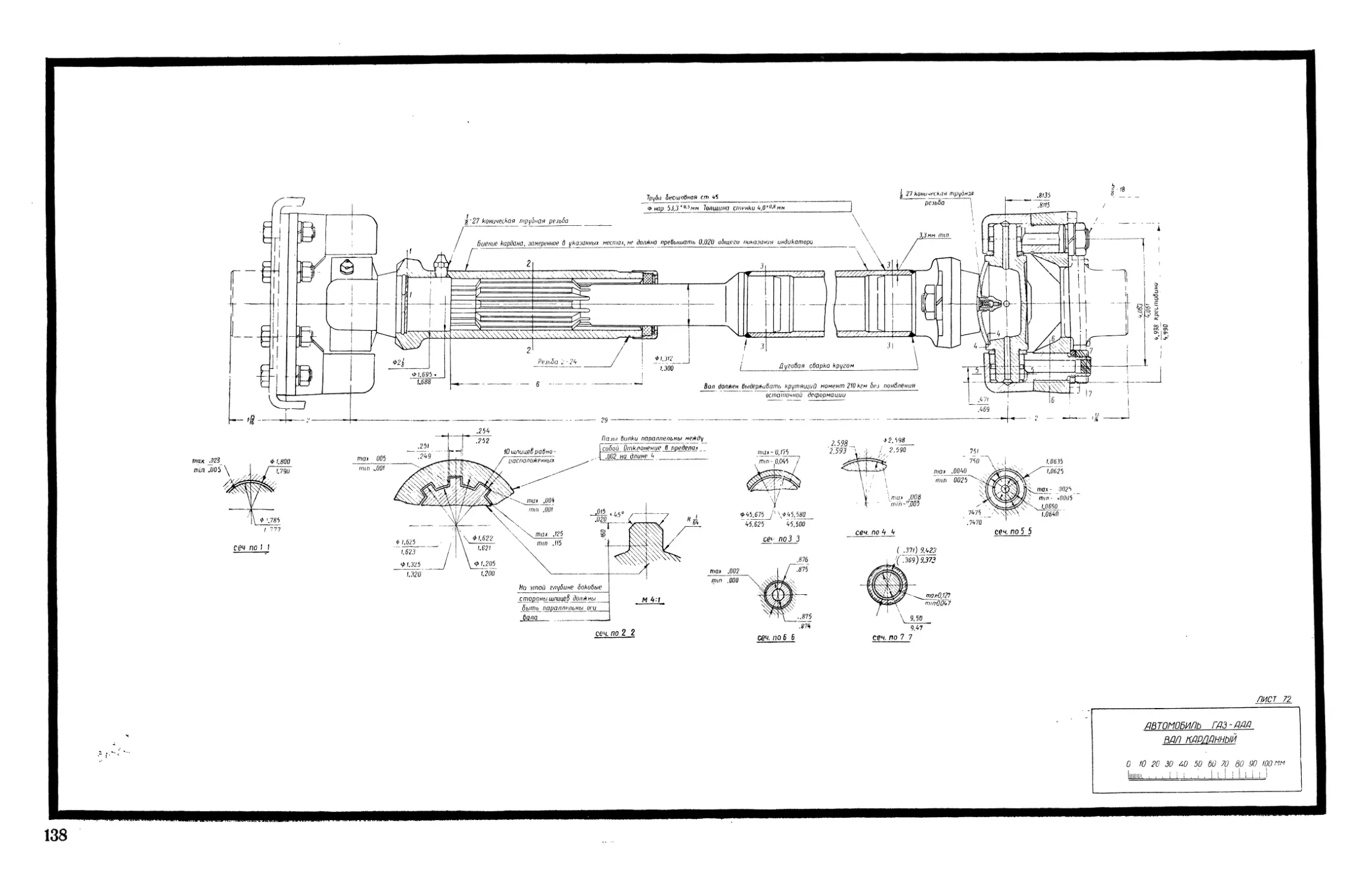

КАРДАННАЯ ПЕРЕДАЧА

, закрытый

Одич кардан

на переднем

конце со

скользящей

вилкой

Передний трубчатый

открытый. Задний трубчатый

закрытый

Два кардана и скользящая

вилка на переднем валу.

Один кардан (на переднем

конце) и скользящая вилка

на заднем валу

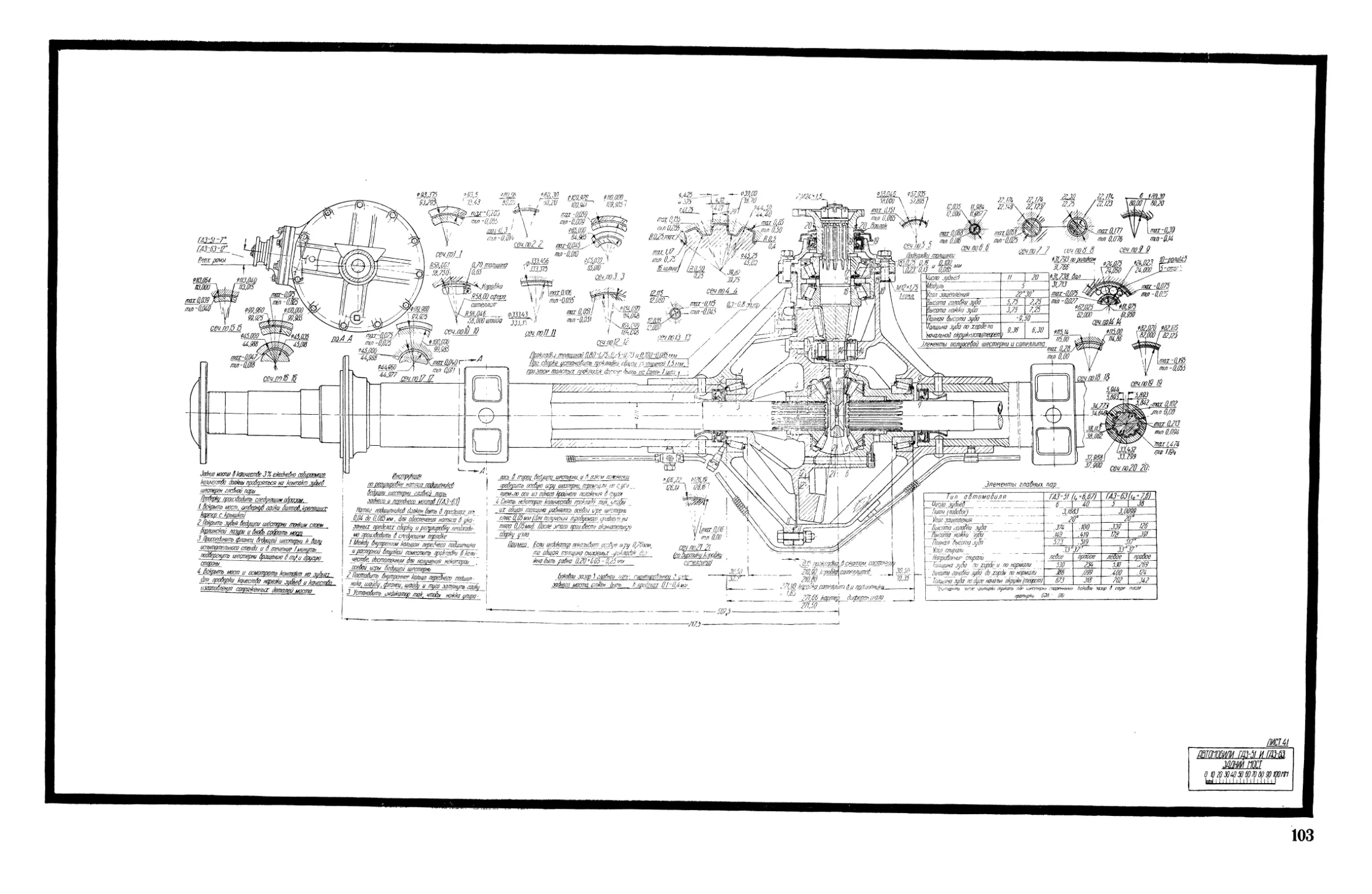

ЗАДНИЙ МОСТ

6,400

3,090

1,690

1,000

7,820

—

—

Промежуточный и задний—

трубчатые

открытые

Один кардан

на

промежуточном валу.

Два кардана и

скользящая

вилка на

заднем валу

Коническая пара шестерен со спиральным зубом

Раздаточная

коробка с

демультипликатором

1,00

1,960

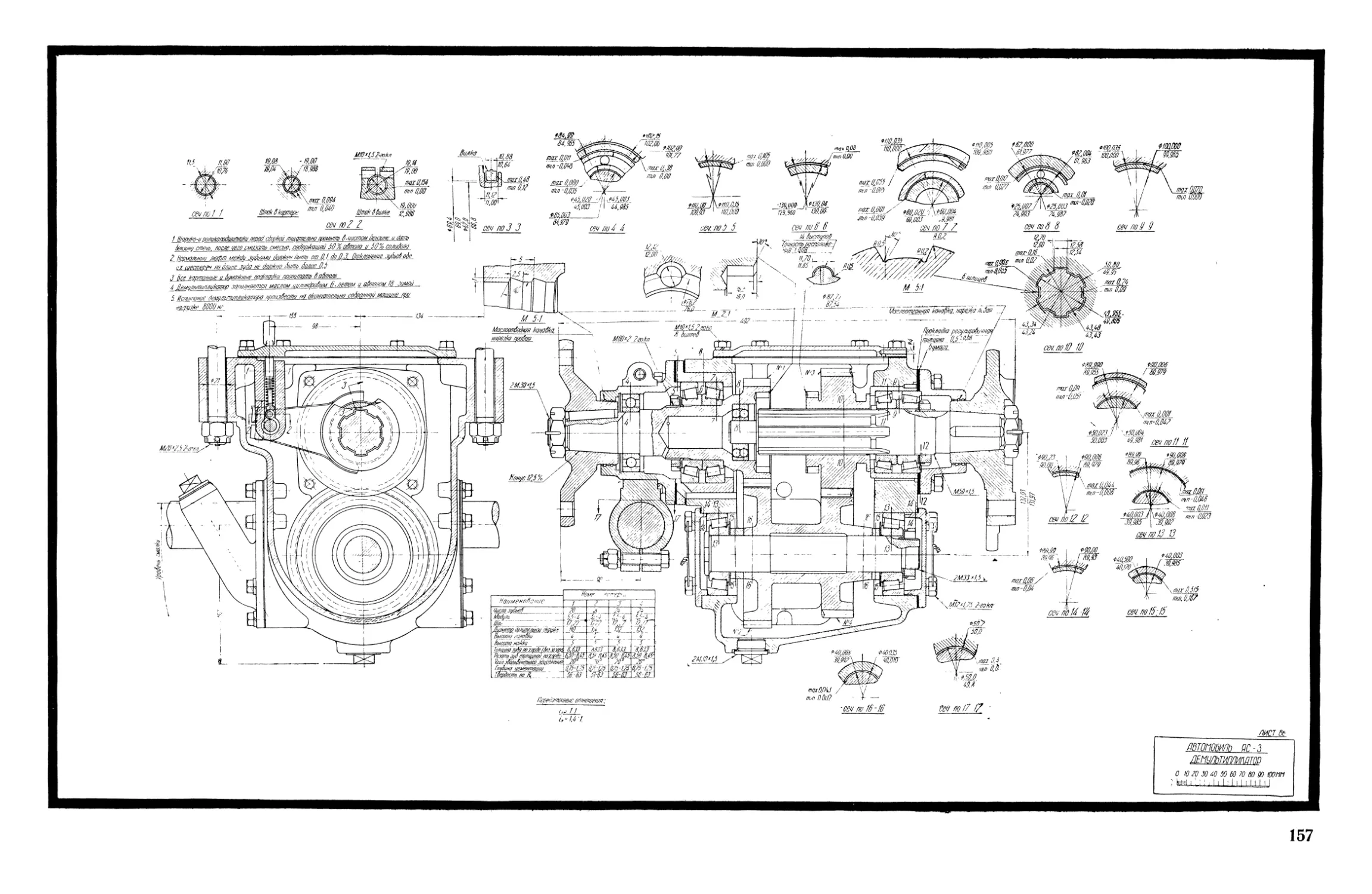

Демультипликатор

1,00

1,450

Передний,промежуточный

и задний —

трубчатые

открытые

Два кардана

на

промежуточном валу.

Два кардана

и скользящая

вилка на

переднем и

заднем валах

Промежуточный и задний—

трубчатые

открытые

Два кардана

и скользящая

вилка на

каждом валу

Червячная

передача

ГАЗ-410

передача назад

—

—

Промежуточный и задний—

трубчатые

закрытые

Кардан на

переднем конце

обоих валов,

скользящая

вилка на

заднем валу

Коническая

пара шестерен

ЯС-3

6,600

3,740

1,840

1,000

7,630

Механизм

отбора мощности

—

—

Промежуточный

открытый и

задний закрытый—

трубчатые

Мягкие карданы

на

промежуточном валу. Кардан

на заднем валу

Двойная.

Цилиндрическая

! со спиральным

зубом

пара с

прямыми зубьями.

Коническаяпара с прямыми

зубьями

Модель автомобиля

Передаточное отношение главной передачи

КИМ-10

5,50

i !

ГАЗ-11-73 ГАЗ-61-7* ГАЗ-67-В

I

4,44 4,44 | 4.44

ГАЗ-51

6,67

ГАЗ-63

7,60

ГАЗ-ААА

7,40

ГАЗ-410

6,60 или 6,67

ЯС-3

10,90

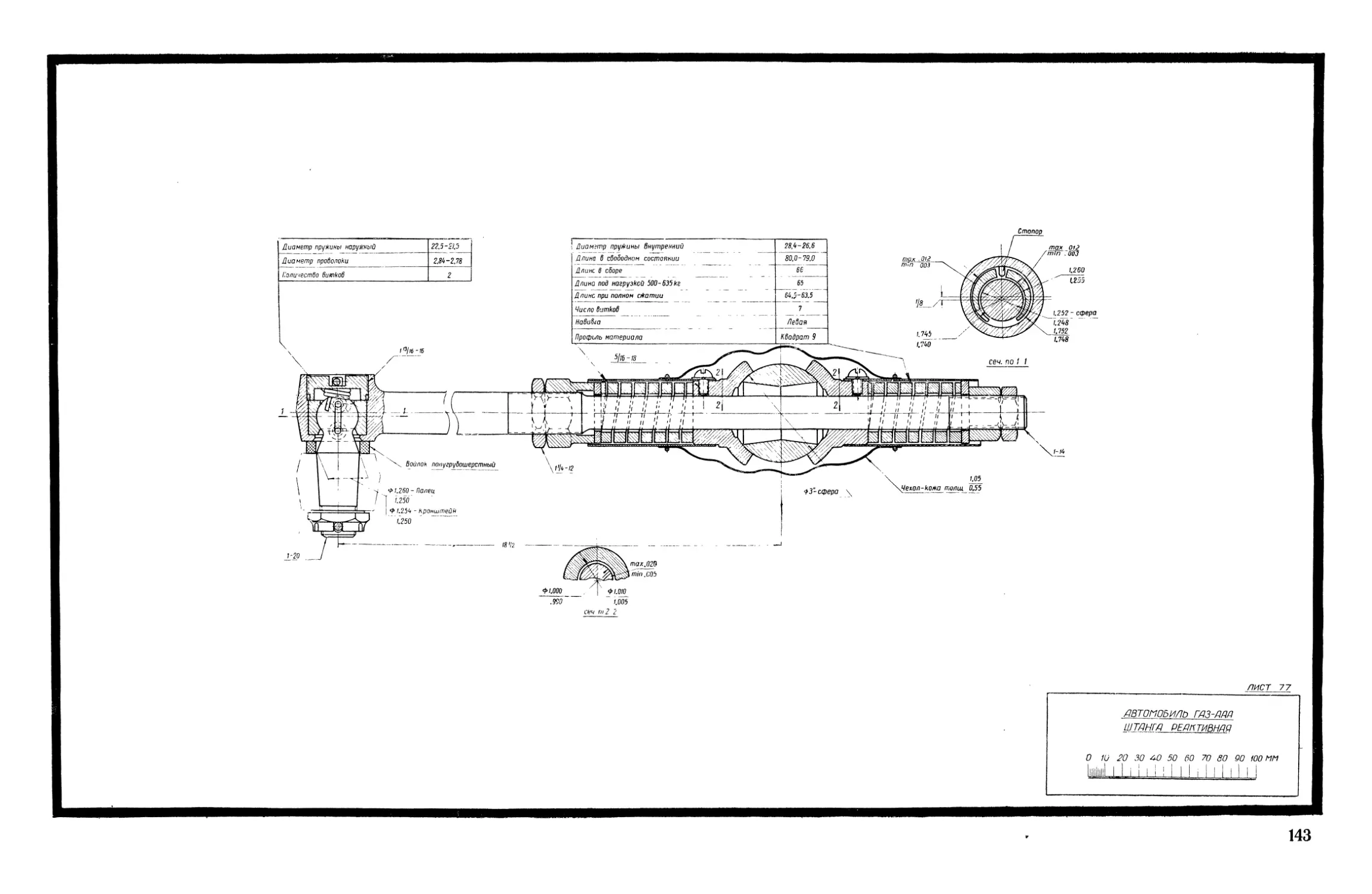

Диференциал

Тип полуосей

Число сателлитов

Передача тяговой силы

Передача реактивного момента

Шестеренчатый с прямозубыми коническими шестернями

Трубой

карданного вала

и раскосной

штангой

Разгруженные на 8/4

4

4

Рессорами

данного вала

Трубой

заднего

от

4

Рессорами от

обоих мостов

карданного вала от

моста. Рессорами

переднего моста

Полностью разгруженные

4

4

Рессорами

Разгруженные

4

Рессорами

Реактивными

штангами

на */4

4

Трубой

Полностью

разгруженные

4

карданного валя

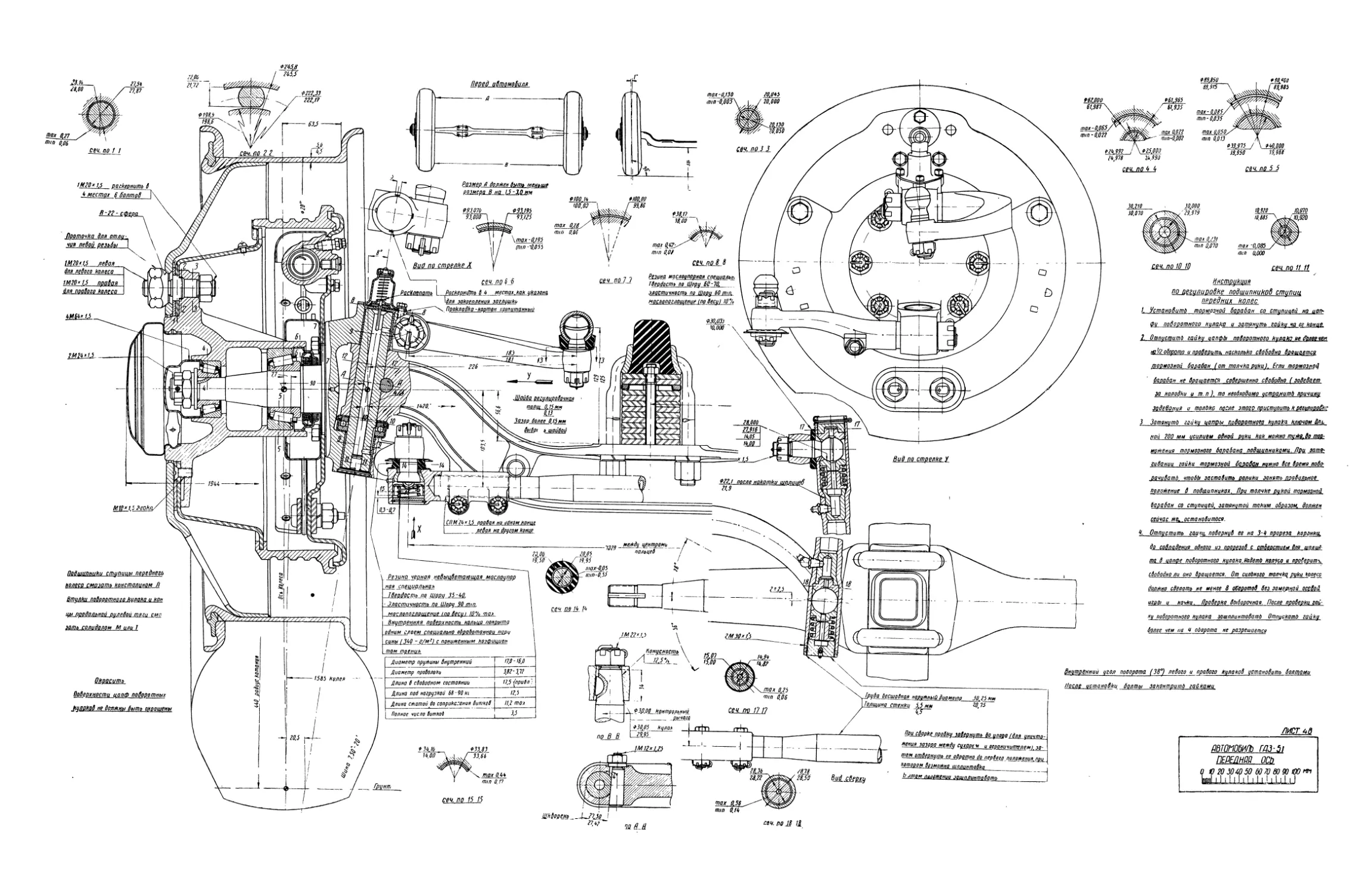

ПКРЕДНЯЯ ОСЬ

Тип оси

Угол развала колес

Угол наклона шкворня вбок

Угол наклона шкворня вперед

Схождение колес в мм

III 1ампованная,

двутаврового профиля

7с30'

2—3

1,5—3

Ведущий мост

10°

1,5—3

10°

Штампованная,

двутаврового

профиля

Ведущий мост

2°30'

1,5-3

1,5—3

45'

Штампованная, двутаврового профили

Г

3°30'

2—5

3°30'

1,5—3

3°30/

1,5—3

2° 17'

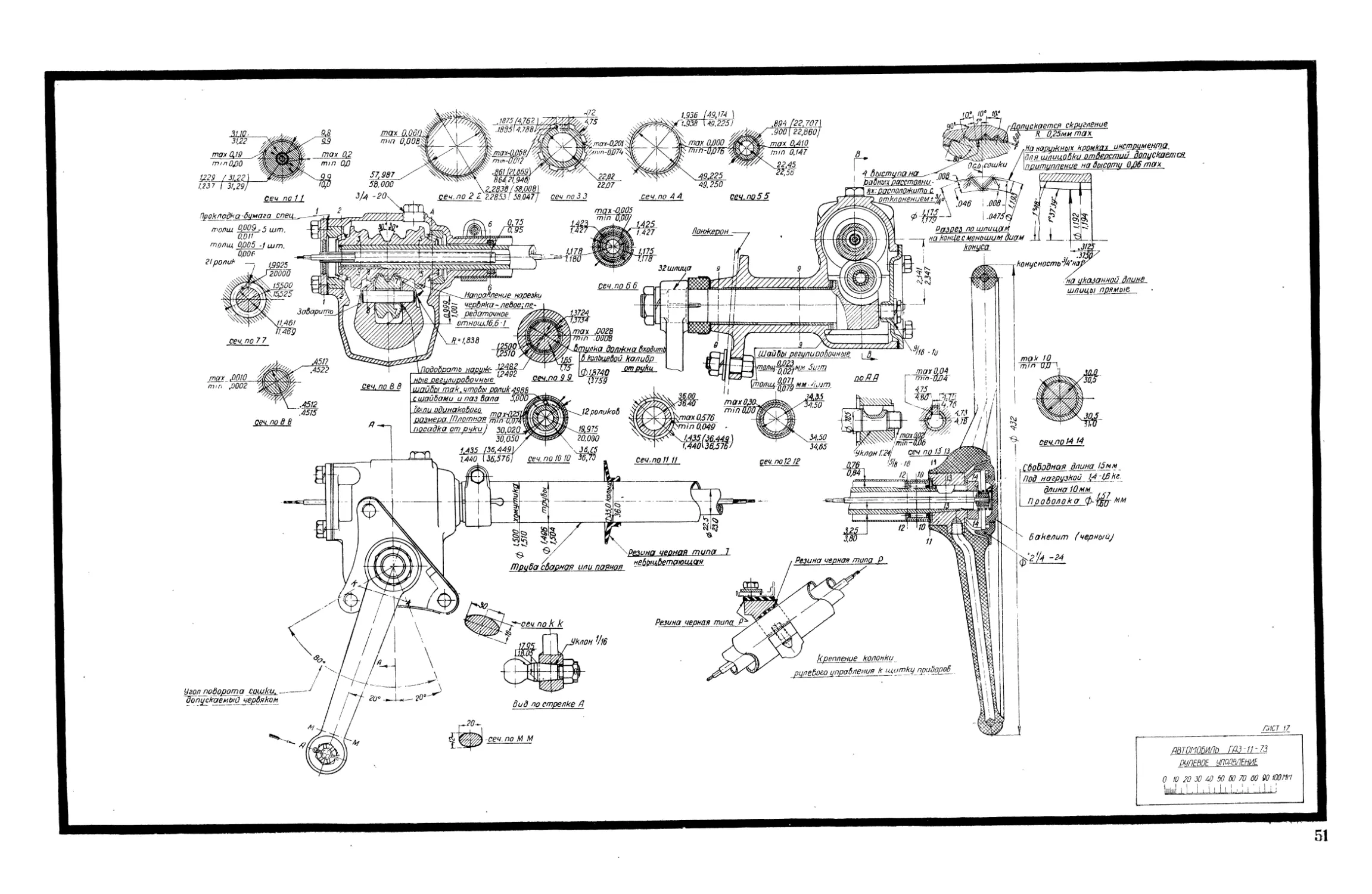

РУЛЕВОЕ УПРАВЛЕНИЕ

Тип рулевого управления

Угловое передаточное отношение в рулевом механизме (в

нейтральном положении)

Винт, гайка и

кривошип

10,4

Глобоидальный червяк с двойным роликом

!

iti,6 U),t;

!

16,1)

20,5

20,5

Глобоидальный

червяк и

двузубый сектор

16,6

Глобоидальный

червяк с

двойным роликом 1

16,6

Винт и

кривошип

23,5

') После 1938 г. До 1938 г. ставился i лобопдальнын червяк с двуз)бым секюром.

Модель автомобиля

КИМ-'О

Г A3-11-73

ГАЗ 61-73

ГАЗ-67-Б

ГАЗ-51

ГАЗ-63

ГАЗ-ААА I ГАЗ-410

I

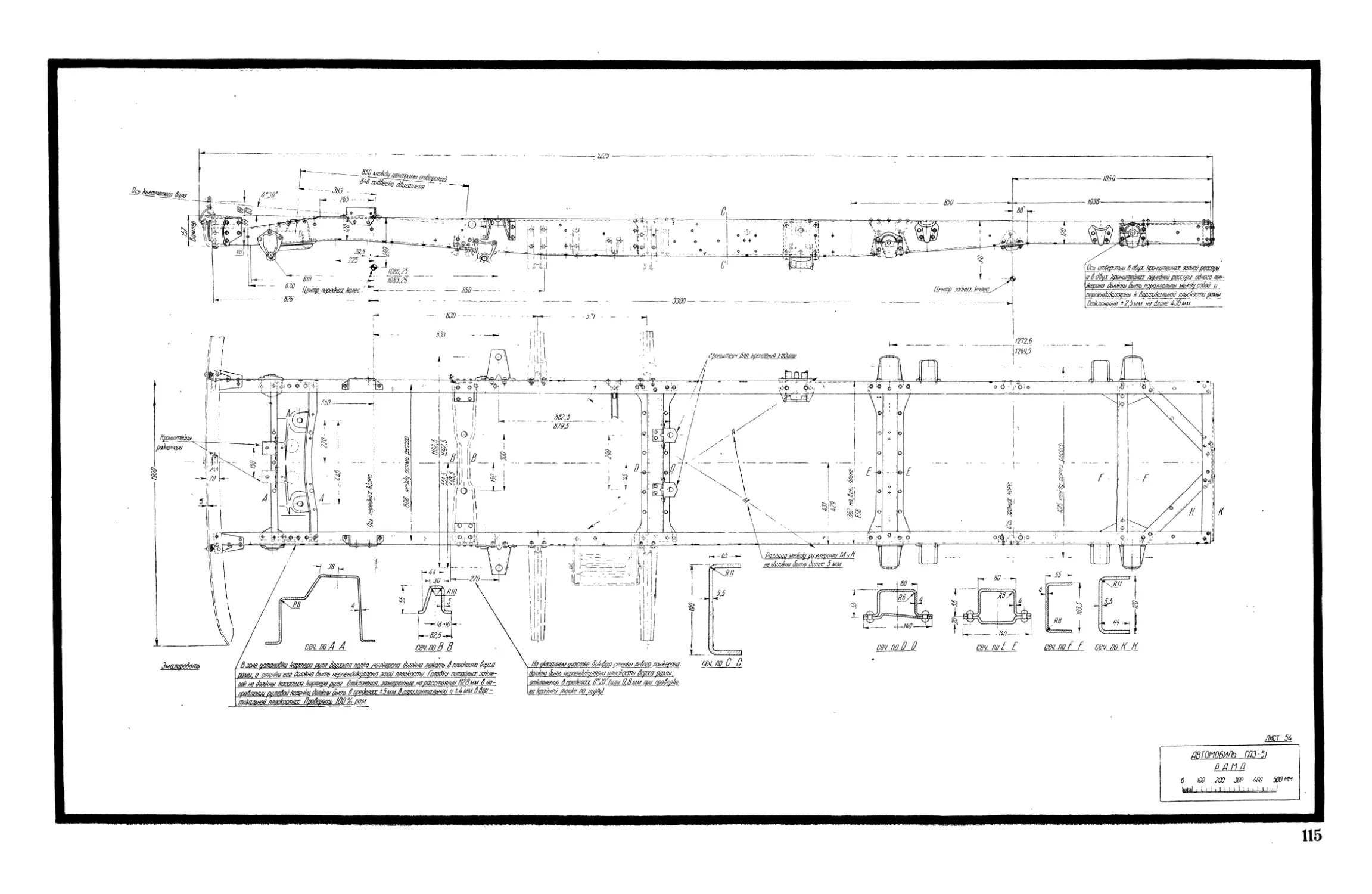

РАМА

Тип рамы

Конструкция рамы

Штампованная

Трипоперечи- ;

ны и два рас- |

коса |

Клепаная

Сварная

Три поперечины.

В средней части

Х-образное усиление

Три

поперечины

Клепаная

Два лонжерона

Шесть

поперечин

Семь

поперечин

Четыре

поперечины

Пять поперечин

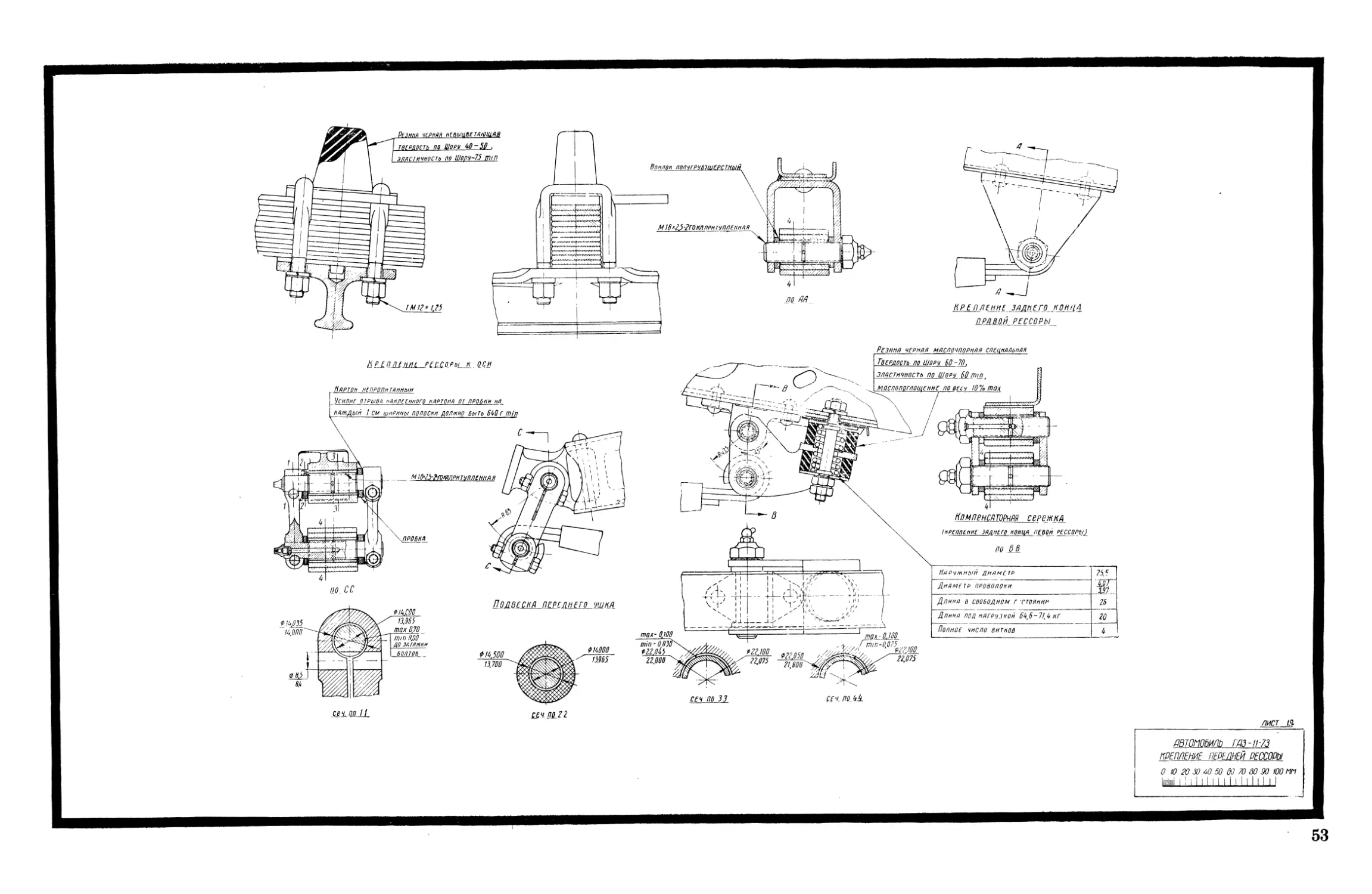

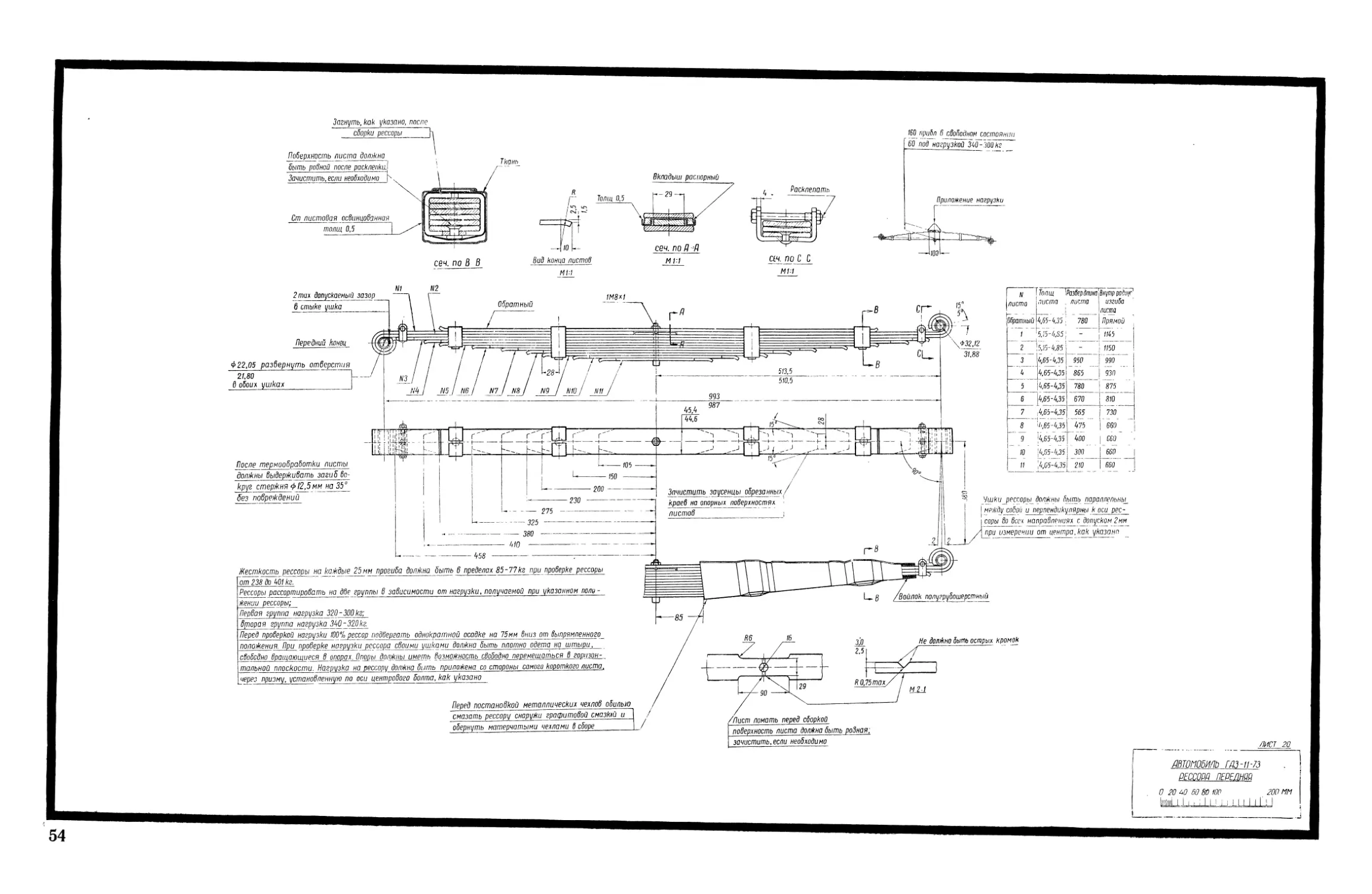

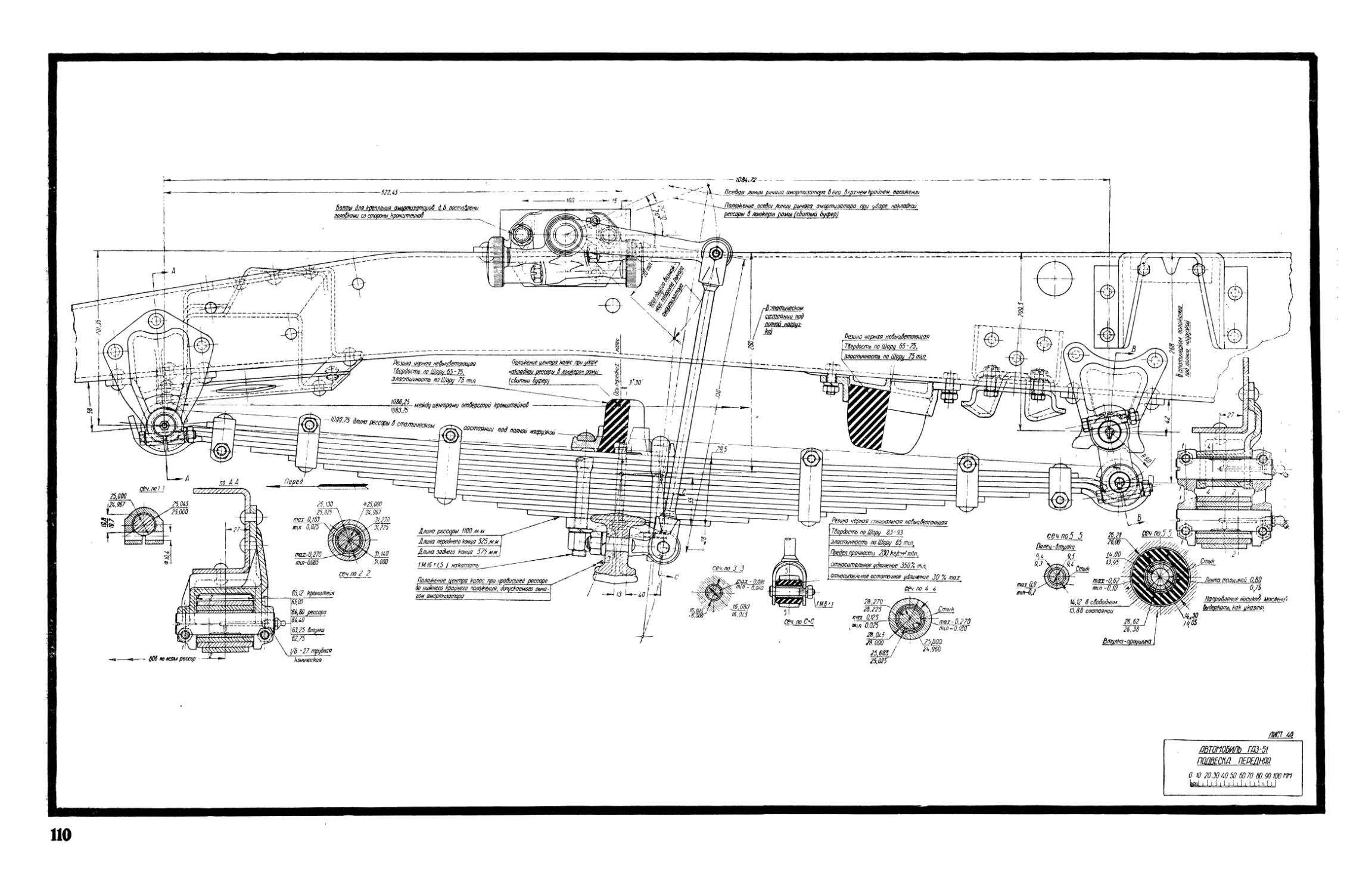

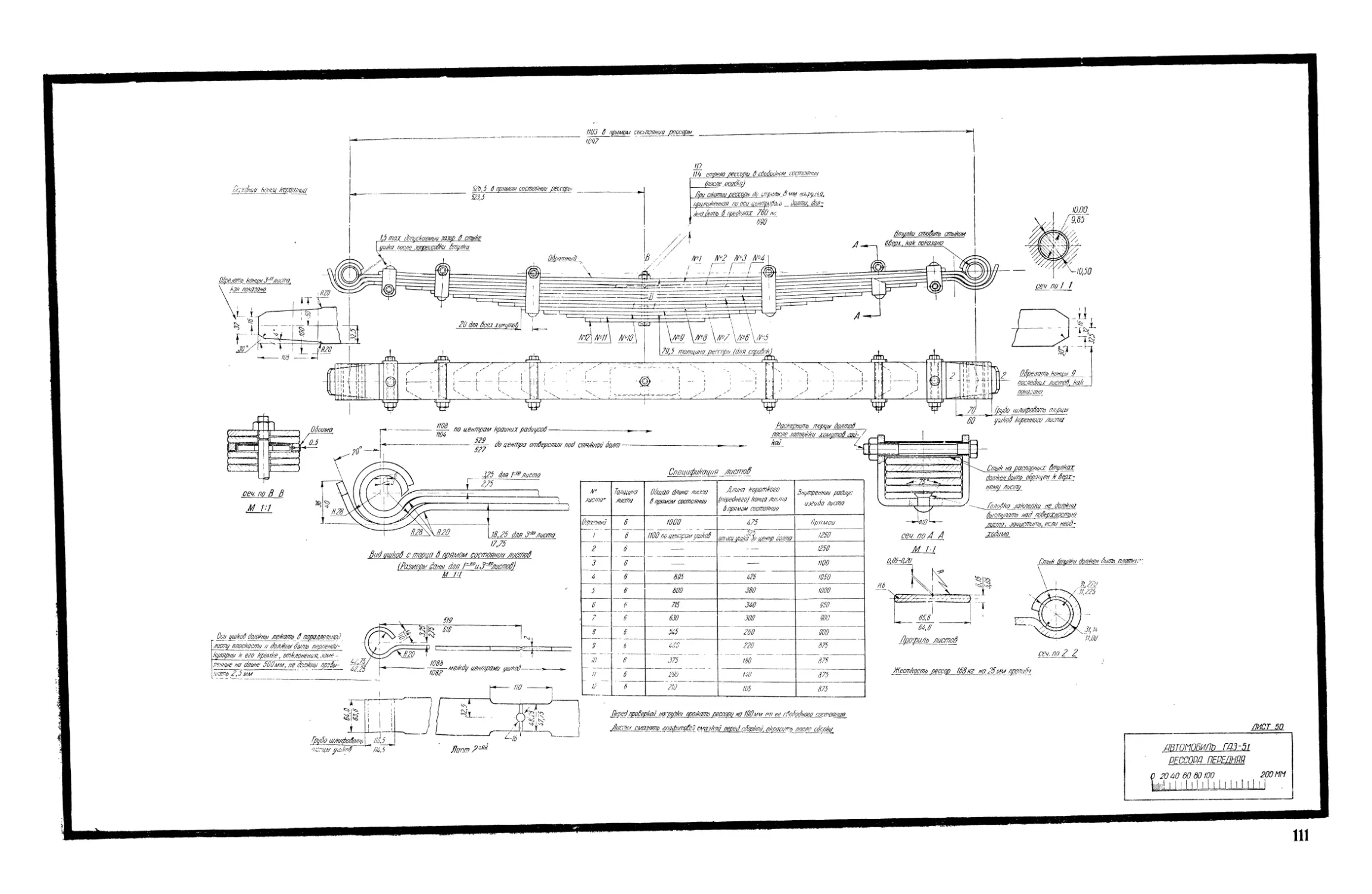

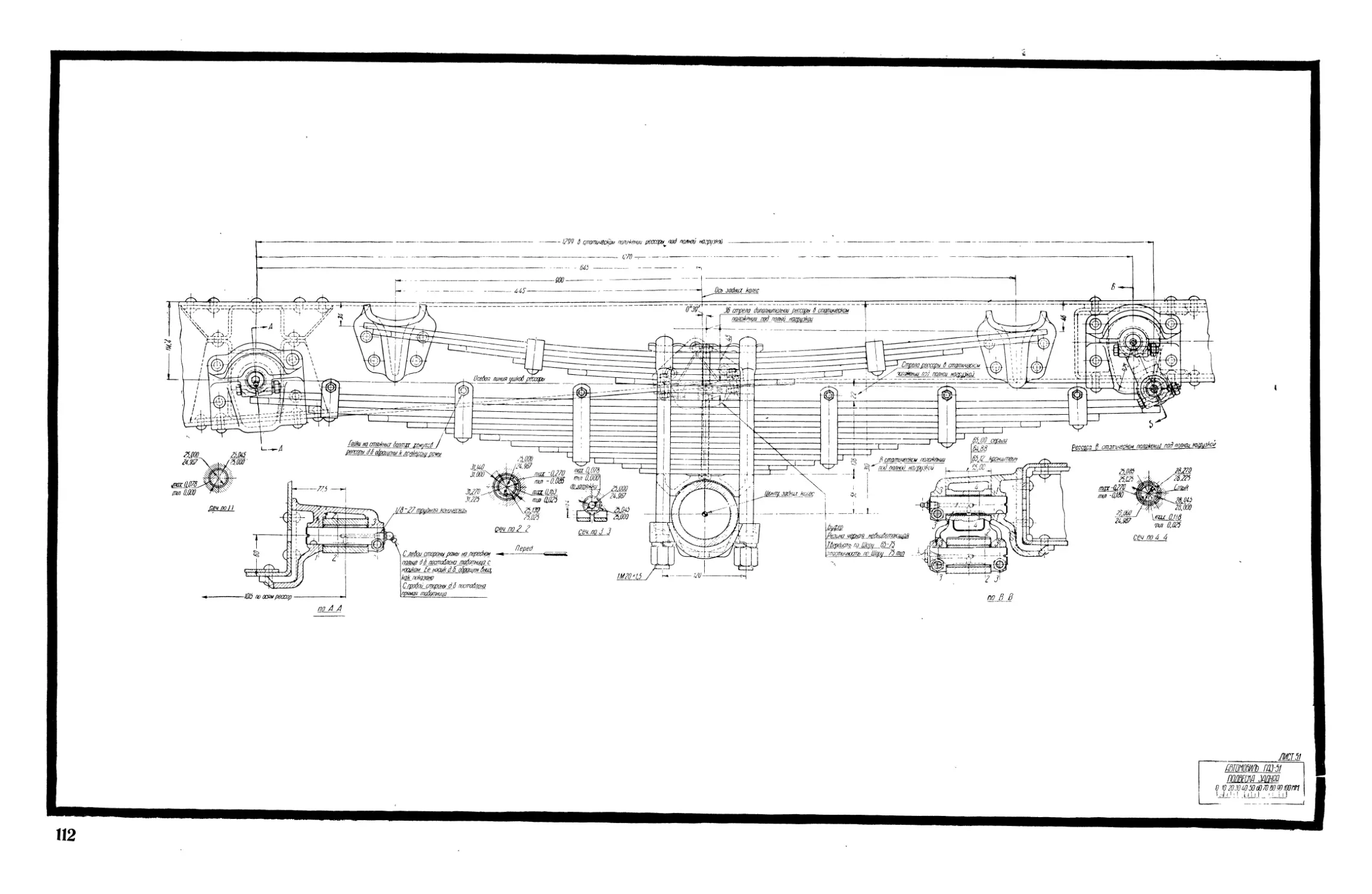

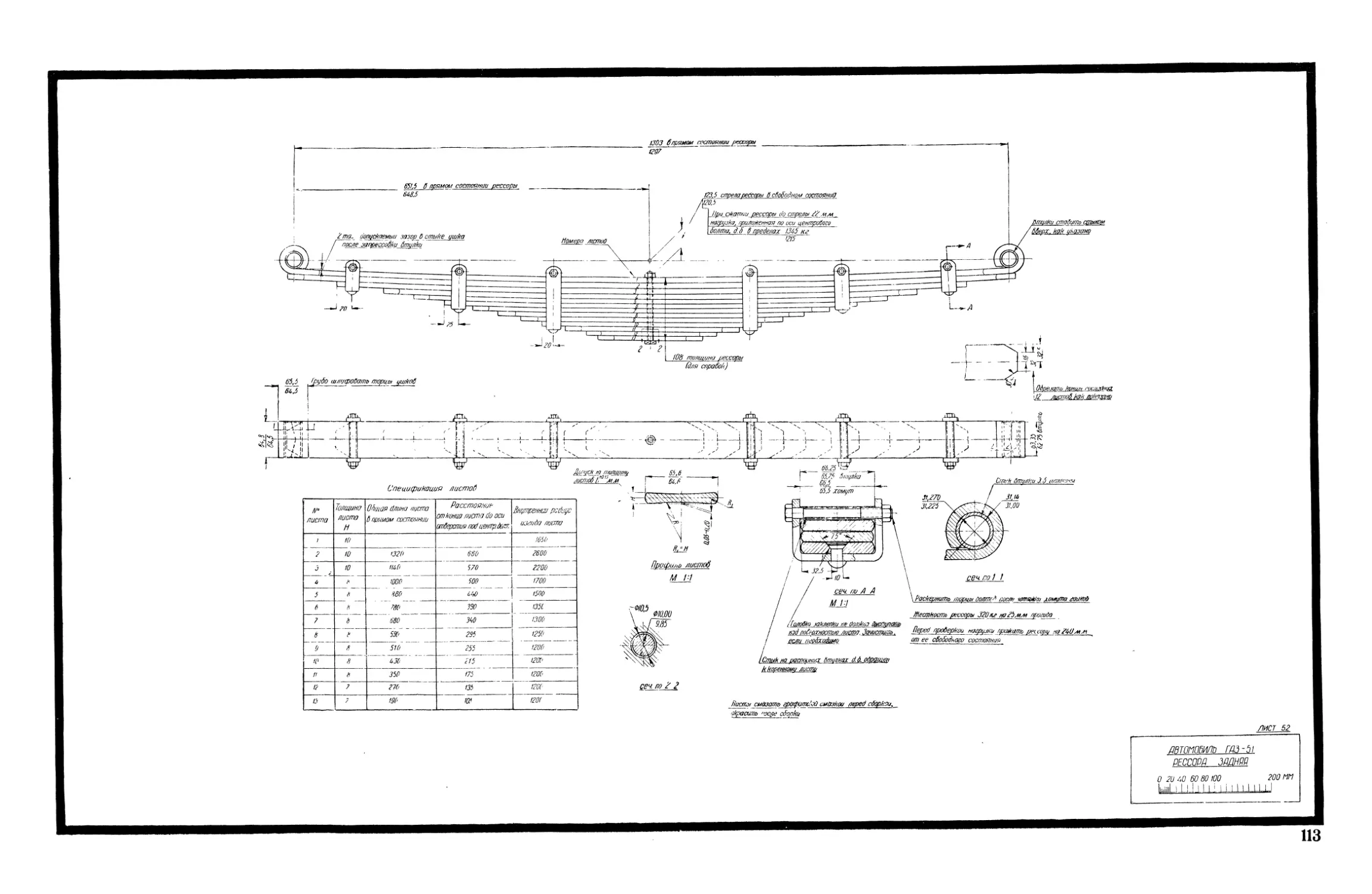

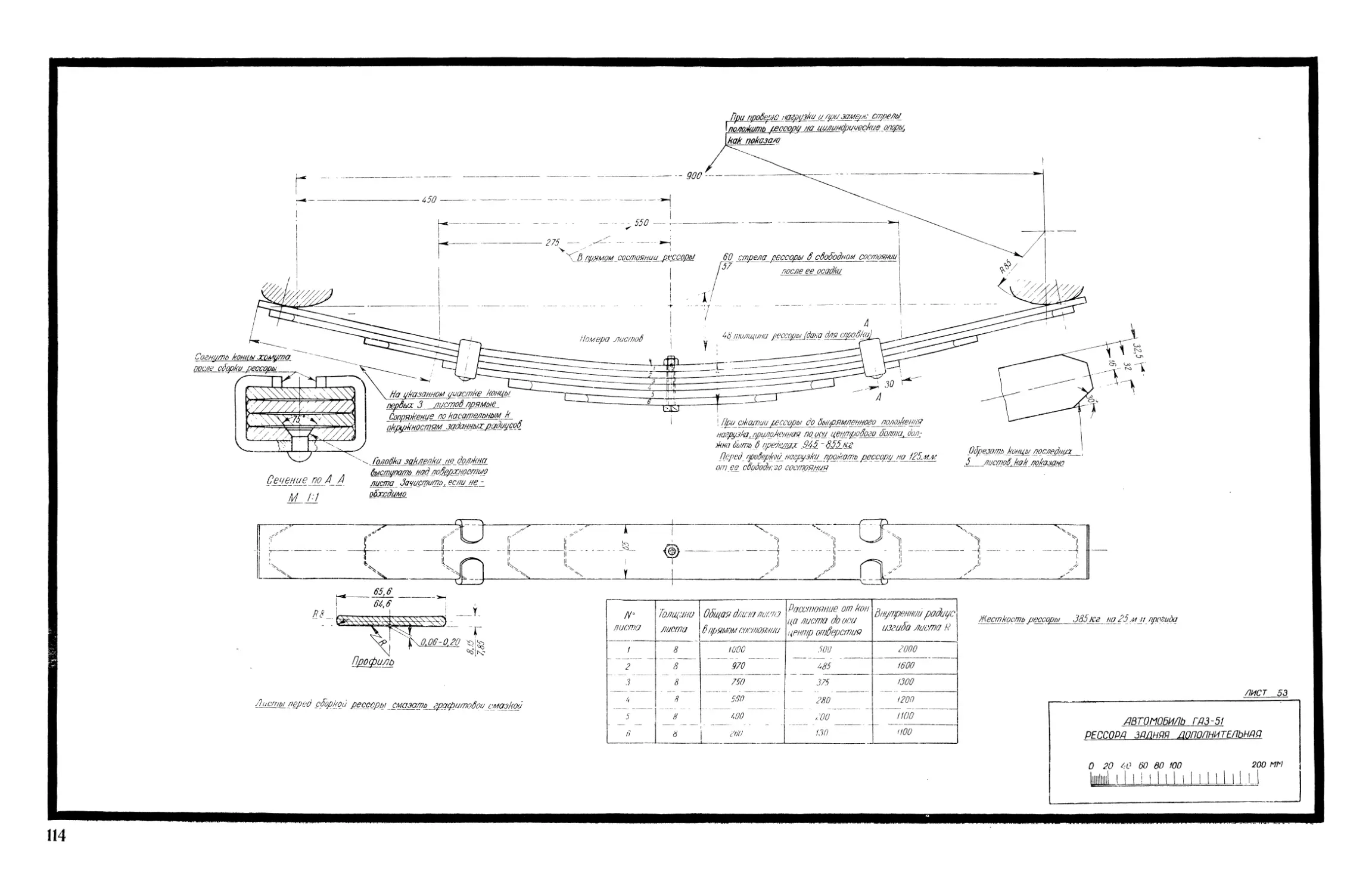

ПОДВЕСКА ШАССИ

Тип подвески

Тип рессор

Размеры рессор

Передняя рессора

Задняя рессора

Гидравлические

торы

передних

задних

в мм

Длина в свободном состоянии

Ширина

Число листов

Длина в свободном состоянии

Ширина

Число листов

амортиза-

Передняя подвеска

Задняя подвеска

Поперечные

полуэллиптические

перевернутые

794

32

9

821

45

10

Два двойного

действия

Два двойного

действия

Две продольные

полуэллиптические

Четыре

четвертные

Две продольные полуэллиптические

993

45

11

1373

45

9

993

45

11

1373

45

9

Два одностороннего

действия

Два

одностороннего

ствия

450

45

980

45

12

Четыре

одностороннего

действия

дей-

Рессорная

Две продольные

полуэллиптические

Две продольные

полуэллиптические с подрессорниками

1100

65

12

1300

65

13

—

—

—

—

—

Два двойного действия

Нет

Одна попереч*

тическая пс

Четыре

полуэллиптические

778

57

14

940

57

8

*ая полуэллип-

февернутая

Две кантиле-

верные

778

57

14

895

57

16

Her

Две

продольные

полуэллиптические

Две

полуэллиптические с

подрессорн и ка м и

1160

76

12

1430

89

13

13

Модель автомобиля

КИМ-10

ГАЗ-11-73

ГАЗ-61-73

ГАЗ-67-Б

ГАЗ-51

ГАЗ-63

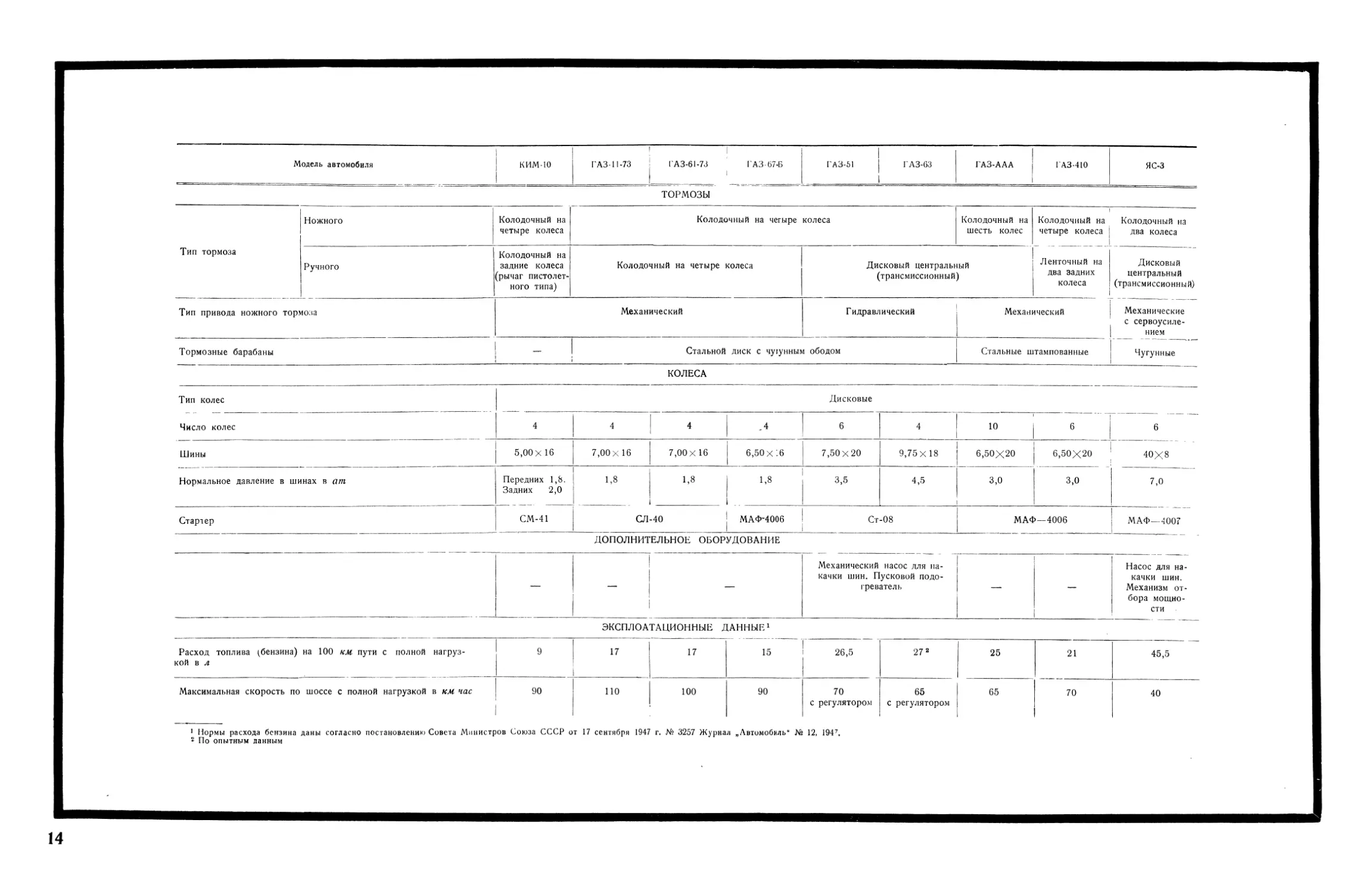

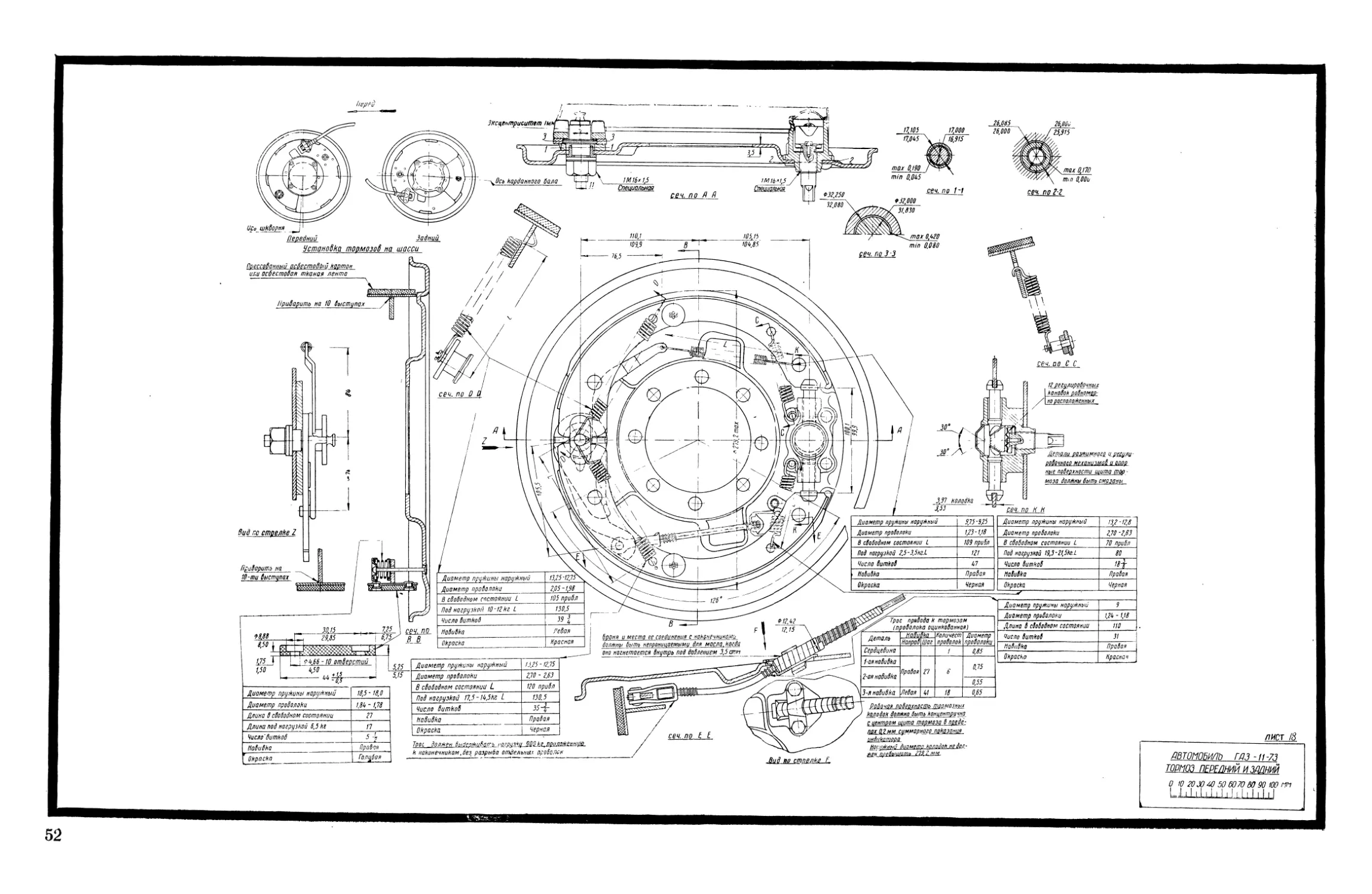

ТОРМОЗЫ

Тип тормоза

Ножного

Ручного

Колодочный на

четыре колеса

Колодочный на

задние колеса

(рычаг

пистолетного типа)

Колодочный на чегыре колеса

Колодочный на четыре колеса

Тип привода ножного тормоза

Тормозные барабаны

Механический

Дисковый центральный

(трансмиссионный)

Гидравлический

Стальной диск с чугунным ободом

КОЛЕСА

Тип колес

Число колес

Дисковые

Шины

Нормальное давление в шинах в am

Стартер

5,00x16

Передних 1,8.

Задних 2,0

СМ-41

7,00x16

1,8

7,00X16

6,50X16

7,50x20

1,8

1

1,8

3,5

СЛ-40

МАФ-4О06

ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ

Расход топлива (бензина) на 100 км пути с полной

нагрузкой в л

Максимальная скорость по шоссе с полной нагрузкой в км час

ЭКСПЛОАТАЦИОННЫЕ ДАННЫЕ1

15

17

90

110

17

100

90

26,5

70

с регулятором

1 Нормы расхода бензина даны согласно постановлению Совета Министров Союза СССР от 17 сентября 1947 г. № 3257 Журнал „Автомобиль" N° 12, 1947,

2 По опытным данным

Колодочный на

Колодочный на Колодочный на

четыре колеса

Ленточный на

центральный

(трансмиссионный)

Механические

с сервоусиле-

нием

Механический

Стальные штампованные

МАФ—4006

МАФ—4007

Насос для на

качки шин.

Механизм от

бора

мощности

65

с регулятором

Ст-08

Механический насос для

накачки шин. Пусковой

подогреватель

14

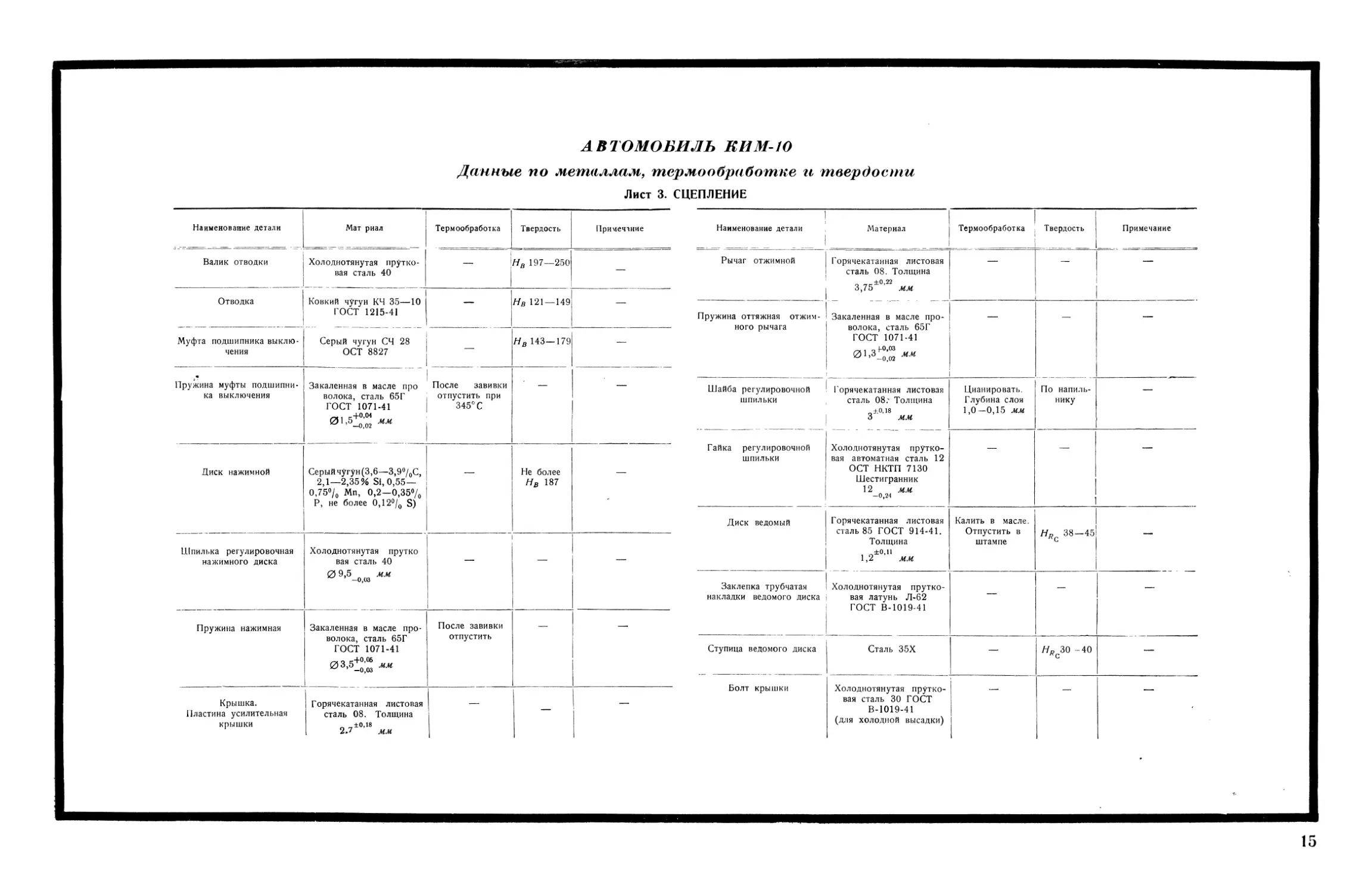

АВТОМОБИЛЬ КИМ-10

Данные по металлам, термообработке и твердости

Лист 3. СЦЕПЛЕНИЕ

Наименование детали

Валик отводки

Отводка

Муфта подшипника

выключения

Пружина муфты

подшипника выключения

Диск нажимной

Шпилька регулировочная

нажимного диска

Пружина нажимная

Крышка.

Пластина усилительная

крышки

Мат риал

Холоднотянутая

прутковая сталь 40

Ковкий чугун КЧ 35—10

ГОСТ 1215-41

Серый чугун СЧ 28

ОСТ 8827

Закаленная в масле про

волока, сталь 65Г

ГОСТ 1071-41

^4-0,04

01.5^,02 ММ

Серый чугун (3,6—3,9°/0С,

2,1—2,35% Si, 0,55—

0,75% Мп, 0,2—0,35%

Р, не более 0,12% S)

Холоднотянутая прутко

вая сталь 40

0 9,5_ооз мм

Закаленная в масле

проволока, сталь 65Г

ГОСТ 1071-41

03,5+°;* мм

Горячекатанная листовая

сталь 08. Толщина

2.7 мм

Термообработка

—

—

—

После завивки

отпустить при

345° С

—

—

После завивки

отпустить

—

Твердость

Ив 197—250

Ив 121 — 149

Ив 143—179

Не более

Нв 187

—

—

Примечание

—

—

—

—

—

—

Наименование детали

Материал

Рычаг отжимной

Пружина оттяжная

отжимного рычага

Горячекатанная листовая

сталь 08. Толщина

3,75 ' мм

Закаленная в масле

проволока, сталь 65Г

ГОСТ 1071-41

_ i о f 0,03

Шайба регулировочной

шпильки

орячекатанная листовая

сталь 08: Толщина

о±0,18

3 мм

Гайка регулировочной

шпильки

Холоднотянутая

прутковая автоматная сталь 12

ОСТ НКТП 7130

Шестигранник

12 мм

-0,24

Диск ведомый

I

Горячекатанная листовая

сталь 85 ГОСТ 914-41.

Толщина

1 о±0'П

1,2 мм

Заклепка трубчатая | Холоднотянутая прутко-

накладки ведомого диска i вая латунь Л-62

i ГОСТ В-1019-41

Ступица ведомого диска

Болт крышки

Сталь 35Х

Цианировать.

Глубина слоя

1,0—0,15 мм

Калить в масле.

Отпустить в

штампе

38—45

Ип 30 -40

Холоднотянутая

прутковая сталь 30 ГОСТ

В-1019-41

(для холодной высадки)

15

Лист 4. КОРОБКА ПЕРЕДАЧ

Шестерня 2-й передачи

вторичного вала

Блок шестерен

промежуточного вала

Шестерня заднего хода

паразитная

Горячекатаная сталь

41Х, Зерно по Мак-

Кведу 5—8

Вал первичный

Вал вторичный

Поковку отжечь

при 950° С

Изделие после

механической

обработки циани-

ровать. Глубина

слоя 0,2 мм

I

Ив 170—207

# 48—53

Шлифованных

поверхностей

Нп 42

Сталь 35Х (селект).

Зерно по Мак-Кведу

5—8

Цианировать

Глубина слоя не

менее 0,15 мм

На зубьях

Шлифованных

поверхностей

На зубьях

HRc 48-53

(допускается

Нр 56)

Холоднотянутая

прутковая сталь 40Х

0 27 мм

^ -0,14

Цианировать

Нв 187-217

Наименование детали

Картер коробки передач

Крышка

шарикоподшипника первичного вала

Кронштейн подвески

Крышка верхняя

Шестерня 1-й передачи

и заднего хода вторичного

вала

Материал

Серый чугун (3,6—3,9°/ОС,

2,1—2,35о/о Si, 0,55 —

О,75о/о Мп,0,2—0,35о/оР,

до O,12°/o S)

Сталь 35Х (селект.)

Зерно по Мак-Кведу 5—8

Термообработка

—

После

механической обработки

цианировать

Глубина слоя

0,2 мм

Твердость

Не более

Нв 187

НРс 48—53

На зубьях

Hrc 56

Примечание

—

Наименование детали

Ось блока шестерен

промежуточного вала

Ось паразитной шестерни

заднего хода

Материал

Хлоднотянутая

прутковая сталь 20

0 16,5 мм

Холоднотянутая

прутковая сталь 40

0 16,5_о>]2 мм

Термообработка

Цементировать

Глубина слоя

0,8—1,1мм

Цианировать

Глубина слоя

0,2 мм

Твердость

HR 55—63

Нр 40—50

Примечание

—

—

Каретка синхронизатора

Горячекатаная сталь 40Х

Муфта зубчатая синхрони- Сталь 35Х (селект). Зер-

затора | но по Мак-Кведу 5—8

Обойма каретки

синхронизатора

Нагрев до 815°С.

Калить в масло

Отпустить при

600°С

Ив 255—277

I

Цианировать

Глубина слоя

0,2 мм

Ленточная бронза (86—

9Оо/о Си, 3—4,5о/о Sn,

3,5—5о/о Zri) з,5—4,5%

Pb)

Пружина каретки

синхронизатора

Шарик каретки

синхронизатора

Колыю стопорное

шарикоподшипника первичного

вала

Проволока рояльная 1-го

класса

~ i ,г+0,03

0 1>15-о;о2мм

Сталь по ОСТ 5235

Отпустить после

завивки

Холоднотянутая патен-

тированная сталь 65Г

После загиба

отпустить

48

Не более

HR 61—65

Шайба блока шестерен про Твердокатаная бронза

межуточного вала (88—91,5°/0 Си, 4,5—

5,5% Sn, 3,25— 4,75% Zn,

0,64—1,640/q Pb)

Не менее

Наименование детали

Термообработка

Втулка шестерни 2-й пере

дачи вторичного вала

Бронза (86—89% Си,

9—11о/о Sn, 1—2,5% Pb,

не более 0,5% Zn,

не более 0,25% Р)

Валик вилки переключения Холоднотянутая прутко-

1-й передачи и заднего хода вая сталь 40

Валик вилки переключения

2-й и 3-й передач

Цианировать

Глубина слоя

0,15 мм

Шлифован

иной по

верхности

Во

впадинах—по

напильнику

Вилка переключения 1-й

передачи и заднего хода

Вилка переключения

и 3-й передач

орячекатанная сталь 30

Цианировать

Глубина слоя

0,1 мм

Поковка

Ив 143-196

Изделие—

Холодно 1янутая

прутковая сталь 40

0 9,5

Фиксатор валиков

ключения

Нагрев до 800°С

цианистой ван-

I не втечение5мин.

Калить в воде.

Отпустить в масло

при 205°С

По напиль

нику

Пружина фиксатора и

верхней крышки

Отпустить после

завивки

Холоднотянутая сталь 35

Рычаг переключения

Нагрев при815°С

в цианистой

ванне в течение 15

минут. Калить в

масло

По на пи л i

нику

Палец рычага переключения | Холоднотянутая

автоматная сталь

0

Наименование детали

Материал

Яблоко рычага

переключения

Пружина рычага

переключения

Вкладыш рукоятки рычага

переключения

Сталь 20

Закаленная в масле про

волока, сталь 65Г

0 2,

мм

Холоднотянутая прутко

вая автоматная сталь 12,

Шестигранник

12 мм

-0,1

Болт подвески

I

Холоднотянутая прутко

вая сталь 20

0 16 мм

*" -0,24

Чашка подвески

Горячекатаная листовая

сталь 08. Толщина

1,7 мм

Вилка шарнира кардана Горячекатаная сталь 35

Крестовина шарнира

кардана

Втулка крестовины

шарнира кардана

Сталь 20

Холоднотянутая сталь 20

Вилка шарнира кардана Горячекатаная сталь 35

скользящая

Шайба вилки шарнира

кардана

Листовая сталь 10

Толщина

I

А -7

4,7

мм

Замок втулки крестовины Проволока пружинная, Отпустить после

шарнира кардана

сталь 65Г

0 1,

Термообработка | Твердость

Нв 207—255

Цементировать

Глубина слоя

мм

Цементировать

Глубина слоя

0,6—0,8 мм

Ив 207—255

17

Лист 6. ЗАДНИЙ МОСТ

Наименование детали

Картер диференциала

Крышка картера

диференциала

Кожух полуоси

Фланец кожуха полуоси

Труба кар 1 ера

диференциала

Шестерня диференциала

ведущая

Шестерня диференциала

ведомая

Коробка сателлитов

диференциала

Материал

Ковкий чугун (2,4—

2,6% С, 1,23-1,42% Si,

0,30—0,45% Мп,не более

0,1% S, 0,12-0,14% Р,

не более 0,05°/0 Сг).

Удлинение 18%

Горячекатаная сталь 40

Толщина

2,7 мм

Сталь 35

Труба бесшовная

Сталь 10

0 10 мм, толщина стенки

2 мм

Сталь 15 НМ

ОСТ НКТП 7124

Сталь 15 НМ

ОСТ НКТП 7124

Ковкий чугун КЧ35—10,

ГОСТ 1215-41

(2,4—2,6% С,

1.15—1,4% Si, 0,3—

0,45% Мп, не более

0,12% S, не более

0,2% Р, 0,05% Сг).

Удлинение Ю°/о

Термообработка

Калить

~~~

Цементировать

Глубина слоя

0*8—1,0 мм

Цементировать

Глубина слоя

0,5—0,7 мм

i

|

Твердость

Нв 121—149

Яд163 —193

Нв 149—179

HRc 48-56

Нр 58—64

Нп 58-64

^с

Нв 121 — 149

i

Примечание

Внутреннюю

поверхность окрасить перед

механической

обработкой

Больший торец перед

термообработкой

омеднить

После термообработки

размеднить

Шестерню спарить с

ведущей шестерней

диференциала и

притереть

Наименование детати

Материал

Термообработка

Сателлит диференщала

Сталь 12ХНЗ.

ОСТ НКТП 7124,

Палец са1еллитов /мферен-

циала

Сухарь диференциала

Полуось

Шайба сальника пэлуоси

Обойма сальника пэлуоси

0 52

-0.2

ММ

Холоднотянутая сталь

35Х. Зерно по Мак-Кведу

5—9

Цианировать

Глубина слоя

не менее

0,15 мм

Цианировать

Глубина слоя

после шлифовки

не менее 0,1 мм

Твердость ;

Примечание

HR 41—52

48—53

Сталь 35 ГОСТ В-1050-41

Цианировать

Глубина слоя

после шлифовки

не менее 0,12 мм

По

напильнику

Сталь 35 (селект). Зерно

по Мак-Кведу 5—7

Холоднокатаная

листовая сталь 08. Тол-

щина 2 мм

Различная

по длине

Холоднокатаная

листовая сталь 08

Толщина I мм

Маслоотражатель ралюрной

втулки

Втулка распорная

роликоподшипников ведущей

шестерни

Холоднокатаная

листовая сталь 0,8 Тол-

ло±0,06

щина 08 мм

Сталь 20 ГОСТ

В-1050-41

После термообработки

омеднить. Поверхность

отверстия должна быть

полностью покрыта

слоем меди толщиной

0,012 мм

Наименование детали

Материал

Термообработка Твердость Примечание

Кольцо сальника полуоси

распорное

Холоднокатаная

листовая сталь 08. Тол-

,±0,07

щина 1 мм

Пружина сальника полуоси

Труба раскосной штанги

Кулак раскосной штанги

Кронштейн раскосной

шганги

Ушко раскосной штанги

Шайба гайки ведущей

шестерни

Наконечник карданного вала

передний

Вал карданный

Наконечник карданного

вала задний

Проволока пружинная НК

2-го класса ОСТ 20006-38

0 0,4^ мм

Горячекатаная листовая

сталь 40. Толщина

±0,16

2 мм

Сталь 35

Горячекатаная сталь 10

Толщина

о±0,05

8 мм

Сталь 35

Ленточная сталь 08

ГОСТ 503-41. Толщина

2,7 мм

-0,12

Сталь 35

Труба бесшовная,

Сталь 30. ГОСТ 1459-43

Внутренний0 38_о#3 мм

Толщина стенки

_+0,2

2 мм

Холоднотянутая

прутковая сталь 35

—

—

—

Цианировать

Глубина слоя не

менее 0,05 мм

—

—

—

Нв 163-196

Нв 149 — 179

—

Нв 149-179

По

напильнику

Нв 269—302

HSh 82—90

HR27—b2

—

—

—

—

—

—

Наименование детали

Материал

Термообработка Твердость

Чашка шарнира карданного

вала внутренняя

Ленточная сталь 08

особо мягкая, светлопо-

лированная ГОСТ 503 41

Толщина 2,55 мм

-0,12

Цианировать

Глубина слоя не

менее 0,05 мм

Калить в масло I

По

напильнику

Наконечник трубы

карданного вала шаровой

Сталь 40

Нв 156—187

Труба карданного вала

Горячекатаная листовая

сталь 35 ГОСТ 914-41

±0,2

Толщина 3,5 мм

Ив 187

не более

Примечание

Фланец трубы карданного

вала

Корпус шестерни

спидометра

Шестерня спидометра

Валик шестерни спидометра

Обойма сальника карданного

вала

Кольцо распорное сальника

карданного вала

Пружина сальника

карданного вала

Сталь 35

Алюминиевый сплав

Пресс-литье

Холоднотянутая

прутковая автоматная сталь 12

ОСТ НКТП 7128

0 39 мм

-0,П

Холоднотянутая

прутковая автоматная сталь

Сталь 20. ОСТНКТП 7128

0 12,5 мм

-0,12

Холоднокатаная

листовая сталь 08. Тол-

±0,70

щина 1 мм

Холоднокатаная

листовая сталь 08 Тол-

+ 0,07

щина 1 мм

Проволока пружинная НК

2-го класса ОСТ20006-38

.-4-0,03 -

0О'4-О|О2 ММ

Цианировать

Глубина слоя

0,08—0,12 мм

—

—

Нв 149 — 179

HR 51—61

По

напильнику

—

—

—

—

—

—

19

Лист 7. ТОРМОЗ ПЕРЕДНИЙ

Термообработка Твердость

Термообработка

Наименование детали

Наименование детали

Опрыскивание 20%-ным

раствором соли в течение

50 час. не должно

вызывать коррозии

Ив 149—

179

Корпус регулировочного

конуса

Оцинковать.

Опрыскивание 20°/0-ным

раствором соли в течение 50

час. не должно вызмвать

коррозии

Фасонная сталь 35

Опрыскивание 20°/0-ным

раствором соли в течение

50 час. не должно

вызывать коррозии

По напиль

нику

Цианировать

Глубина слоя

0,15 — 0,2 мм

Конус регулировочный

Холоднотянутая прутко

вая сталь 30

ОСТ НКТП 7128

Эмалировать

После навивки

отпустить

Пружина колодки

Проволока пружинная

рояльная 1-го класса

ОСТ 20006—38

Фланец чехла корпуса

разжимного механизма

орячекатанная листовая

сталь 08 ГОСТ 914-41

Толщина 2+016 мм

Диск защитный

Горячекатанная листовая

сталь 08. Толщина

2,5 мм

Шайба пружинная шпильки

конуса разжимного

механизма

Проволока фасонная

сталь 65Г.

Толщина 1±0'0) мм

Оцинковать.

Опрыскивание 20%-ным

раствором соли в течение 50

час. не должно вкзывап

коррозии

Стойка защитного диска

Холоднотянутая

прутковая автоматная сталь 12

ГОСТ В-1414-42

0 и"0'12

Прутковая латунь Л-59

ОСТ ЦМ 554-40

Шестигранник 12-°'15 мм

айка прорезная шпильки

корпуса разжимного

механизма

Алюминиевый сплав

Корпус разжимного меха

низма

Холоднокатанная

листовая сталь 08 ГОСТ 914-41

Чашка маслоуловителя

Фланец маслоуловителя

Толщина 0,8±0'06 мм

Цементировать

Глубина слоя

после шлифовки

0,7—0,9 мм

Сталь 15 НМ

Конус разжимного

механизма

Холоднотянутая

прутковая сталь 35. Шестигран

Болт защитного диска

Планировать

Глубина слоя на

нешлифованных

поверхностях не

менее 0,18 мм

Холоднотянутая

прутковая сталь 20

ОСТ НКТП 7128

Плунжер разжимного

механизма

Холоднотянутая

оцинкованная проволока,

сталь VI

Трос управления

Ролик плунжера разжимного

механизма

Холоднотянутая прутко

вая сталь 35

ГОСТ В-1051-41

Наконечник троса

20

Наименование летали

Термообработка

Оцинковать.

Опрыскивание 20°/0-ным

раствором соли в течение 50

час. не должно

вызывать коррозии

Фасонная сталь 35

Эмалировать

Пружина солодки

Проволока пружинная

рояльная 1-го класса

ОСТ 20006-38

После навивки

отпустить

0 2JJS

Эмалировать

в сборе

Диск защитный

Горячекатанная листовая

сталь 08. Толщина

| Оцинковать.

Опрыскивание 20°/0-ным

раствором соли в течение 50

час. не должно

вызывать коррозии

Стойка защитного диска

Холоднотянутая

прутковая автоматная сталь 12

ГОСТ В-1414-42

0 11 мм

-0,12

Холоднотянутая

листовая сталь 08

Чашка маслоуловителя

Фланец маслоуловителя

т ±0,06

Толщина 0,8 мм

Корпус разжимного

механизма

Алюминиевый сплав

(6,25 — 7,75°/оСи,не

более l,5%Fe, 4—6°/о S1,

O,25~O,35o/o Mg, не

более 0,5°/0 Zn, остальное

А1)

Сталь 15 НМ

Цианировать

Глубина слоя

после шлифовки

0,7—0,9 мм

Конус разжимного

механизма

Лист 8. ТОРМОЗ ЗАДНИЙ

Наименование детали

Штифт кануса разжимного

механизма

Шайба пружинная

шпильки разжимного

механизма

Гайка прорезная шпильки

корпуса разжимного

механизма

Плунжер различного

механизма

Ролик плунжера разжимного

механизма

Корпус регулировочного

конуса

Плунжер регулировочного

конуса

Болт защитного диска

Наконечник троса

Конус регулировочный

Материал

Холоднотянутая

прутковая сталь 30

ГОСТ В-1051-41

0 6 мм

^ -0,025

Проволока фасонная,

сталь 65Г

Толщина 1 мм,

о±0,1

ширина 3 мм

Прутковая латунь Л-59

ОСТ ЦМ 554-40

Шестигранник 12 мм

- 0,15

Холоднотянутая

прутковая сталь 20

ОСТ НКТП 7128

Сталь

Сталь 35

Холоднотянутая

прутковая сталь 15

ГОСТ В-1050-41

Холоднотянутая

прутковая сталь 30

Холоднотянутая

прутковая сталь 35

ОСТ НКТП 7128

0 9,5 мм

Холоднотянутая

прутковая сталь 30

ОСТ НКТП 7128

Термообработка

Цианировать

Глубина слоя не

менее 0,15 мм

Калить в масло

Калить

—

Цианировать

Глубина слоя

на

нешлифованных

поверхностях не менее

0,18 мм

—

—

Цианировать

Глубина слоя на

нешлифованных

поверхностях не

менее 0,18 мм

—

—

Цианировать

Глубина слоя

0,15—0,2 мм

Твердость

По

напильнику

tfRc40-45;

А/*с61-65

Ив 149-179

По

напильнику

i

—

Примечание

—

—

—

—

—

Опрыскивание 20°/0-ным

раствором соли в течение

50 час. не должно

вызывать коррозии

—

—

—

—

21

Лист 9, РУЛЕВОЕ УПРАВЛЕНИЕ

Наименование детали

Труба колонки

Втулка картера

Вал руля

Втулка подшипника вала

руля

Подпятник подшипника

Кольцо подшипника

Гайка подшипника^

вала руля

Материал

Холоднотянутая

бесшовная труба, сталь 20

Толщина стенки

1,5 мм

Пористая бронза

(86о/о Си, 2Оо/о Sn,

4°/о графита)

Холоднотянутая труба,

сталь 20. Наружный

0 23 мм

-0,51

Толщина стенки

5 мм

-0,25

Сталь 15

Сталь ШХ15

Термообработка

—

—

Цементировать

Глубина слоя

после шлифовки

0,8—1,0 мм

—

Твердость

—

HR 68—74

Внутренняя

поверхность

HR 58—62

tf^ 58—62

Примечание

—

—

Омеднить наружную

поверхность и торцы

—

Гайка вала руля

Втулка гайки вала руля

Бронза ОЦС 10-2-2

HR 80—90

Сталь 15

Цементировать

Глубина слоя

после шлифовки

0,6—0,8 мм

Нр 58—62'

Рычаг кривошипа

Сталь 45

Ив 269—302

Наименование детали

Палец рычага кривошипа

Сошка

Картер

Крышка картера нижняя

Трубка нижней крышки

картера

Крышка картера боковая

Втулка ступицы каркаса

колеса

Чашка ступицы каркаса

колеса

Спица каркаса колеса

Обод каркаса колеса

Материал

Сталь 15НМ

Сталь 40НМ

Ковкий чугун (2,4—

2,60/о С, 1,23-1,420/о Si,

0,30—0,45% Мп, 0,12-

0,14% Р> не более

0,1 о/о S, не более

0,05% Сг). Удлинение

18°/0

Холоднокатанная

листовая сталь 10. Тол-

_ ±0,14

щи на 2 мм

Труба бесшовная, сталь 10

Наружный 01О±ОЛлш,

толщина стенки

Л -±0,075

0,5 мм

Холоднокатанная

листовая сталь 10. Тол-

rt±0,14

щина 2 мм

Холоднокатанная

прутковая автоматная сталь 35

Шестигранник 32 ' мм

орячекатанная листовая

сталь 08. Толщина

1 с±6'12

1,5 мм

Горячекатанная листовая

сталь 10

^ , ,.±0,12

Толщина 1,5 мм

Холоднотянутая

прутковая сталь 10

0 7 мм

-0,20

Термообработка

Цементировать

Глубина слоя

после шлифовки

1,0—1,2 мм

—

—

—

—

—

—

—

—

—

Твер {остъ

Сферическая

поверхность

Н 56—62

Ив255 -285

//в 121 —149

—

—

—

—

—

—

—

Примечание

—

—

—

—

—

—

—

—

—

22

Лист 10. РЕССОРНАЯ ПОДВЕСКА ПЕРЕДНЯЯ

Наименование детали

Термообработка

Термообработка

Наименование детали

Чашка кнопки гудка

Холоднокатанная

листовая сталь 08

±0,14

Калить в масло

Отпустить

Ив 288

заготовки

листов;

3-63—415

изделия

Рессора в сборе

Рессорная полосезая

сталь 55-с2

ГОСТ В-2052-43

Чашка кнопки гудка

контактная

Холоднокатанная

листовая сталь 08.

Цианировать.

Глубина слоя

не менее 0,15 мм

Калить в раствор

каустической

Холоднотянутая прутко-

вая автоматная сталь 20

ГОСТ В-1449-42 или

холоднотянутая прутковая

сталь 20 ГОСТВ-1050-41

Втулка резьбовая

По напиль

нику

Холоднотянутая

бронзовая проволока (93,5—

94,5о/о Си, 5—5,5о/о Sn,

04—О,6о/О Р).

0 ^

Пружина кнопки гудка

0 22,5 мм

Палец резьбовой

Цианировать.

Глубина слоя не

менее 0,15 мм

Калить в масло

Отпустить

Холоднотянутая

прутковая сталь 35

ГОСТ В-1051-41

По напиль

нику

Холоднокатанная листо

вая латунь Л-62

Толщина 0,6 ' мм

Шайба контакта гудка

Полосовая сталь 10

ГОСТВ-1050-41.

Толщина 5 мм, ширина 16 мм

Цельнотянутая труба,

латунь Л-62

Наружный 0 6 ' мм

толщина стенки

0,5 ' мм

Трубка контакта гудка

Хомутик зажимной

Хомутик стяжной

Холоднотянутая прутковая

сталь 45 ГОСТ В-1051-41

Ив 170—217

Холоднокатанная листо

вая сталь 08.

+0,12

Толщина 1,6 мм

Корпус кронштейна

колонки

Ив 255—321

Калить.

Отпустить

Накладка стремянки

Листовая сталь 40

ГОСТ 3-1050-41

Толщина 6 мм

Холоднокатанная листо

вая сталь 08

±0.12

Накладка резьбовых

пальцев

Скоба кронштейна колонки

Крышка кронштейна

колонки

Толщина 1,6

Болт стяжной

Холоднотянутая

прутковая сталь 30

(для холодной высадки)

ГОСТ В-1051-41

Гайка колеса

Холоднотянутая

прутковая автоматная сталь 15

Шестигранник

30-0'28 мм

Листовая сталь 65Г

ГОСТ В-1050-41 Толщина

л с*0'05

0,5 мм

Hv 550—600

Шайба пружинная стяжного

болта

Калить r масло

Отпустить

Холоднотянутая

прутковая автоматная сталь 12

ГОСТ В-1449-42 Шести-

Гайка стяжного болта

Шпонка сегментная колеса

Холоднотянутая прутко

вая сталь 35

Холоднотянутая бесшовная

труба, сталь 10

Втулка сайлент-блока

Шарик подшипника вала

Палец сайлент-блока

Холоднотянутая

прутковая сталь 35

ОСТ НКТП 7128

23

Лист И. РЕССОРНАЯ ПОДВЕСКА ЗАДНЯЯ

Лист 12. РАМА

Наименование детали

Термообработка

Наименование детали

Термообработка

Заготовки

листов

не более

Лонжерон. Поперечина № 2

Угольник усилительный

поперечины № 2. Раскос попе-

речины № 2. Подкладка

усилительная поперечины № 2

Кронштейны пола

передний и задний

Горячекатанная листовая

сталь 25

ГОСТ 914-41

Полосовая рессорная

сталь 55-с2

ГОСТ В-2052-43

Калить в масло

Отпустить

Толщина 2 ' мм

Изделия

363-415!

Холоднотянутая

прутковая автоматная сталь 20

ГОСТ В-1414-42или

холоднотянутая прутковая

сталь 20 ГОСТВ-1050-41

22,5

Цианировать.

По

напильнику

Втулка резьбовая

Глубина слоя не

менее 0,15 мм

Калить в раствор

каустической

соды

Поперечина № 1

Поперечина № 3

Горячекатанная листовая

сталь 20

ГОСТ 914-41

±0,20

Толщина 3,3 мм

Цианировать.

Холоднотянутая

прутковая сталь 35

ГОСТ В-1051-41

Палец резьбовой

По

напильнику

Глубина слоя не

менее 0,15 мм.

Калить в масло

Отпустить

Горячекатанная листовая

сталь 08

ГОСТ 914-41

Поперечина крепления пола

Толщина 1,5 мм

Горячекатанная полосо

вая сталь 10

Ширина 20 мм,

толщина 5 мм

Кронштейн крепления

радиатора

Горячекатанная листовая

сталь 10

ГОСТ 914-41

Толщина 3,15 мм

Холоднотянутая прутковая

сталь 45

ГОСТ В-1051-41

0 ll,0+°0;J88 мм

Нв 207—255!

1 Горячекатанная листовая

сталь 10

ГОСТ 103-38

Ширина 30 мм,

^±0,5

толщина 6 мм

Усилитель поперечины № 1

Горячекатанная

полосовая сталь 40

Ширина 25 мм,

о±0,5

толщина 8 мм

Нв 217—255

Накладка стремянки

Усилитель поперечины № 2

Горячекатанная листовая

сталь 10 ОСТ 10019-39

Толщина 5 мм

Листовая сталь 40 ГОСТ

В-1050-41. Толщина 6 мм

Накладка резьбовых

пальцев

Холоднотянутая

прутковая сталь 30 (для

холодной высадки) ОСТ 8837

Горячекатанная листовая

сталь 08

ГОСТ 914-41

Толщина lfl ' мм

Болт стяжной

Жолоб пола кузова

Листовая сталь 65Г

ГОСТВ-1050-41

„±0,05

Толщина 0,о

Калить в масло

Отпустить

Hv 550—600

Шайба пружинная стяжного

болта

Кронштейн крепления

заднего амортизатора

Горячекатанная листовая

сталь 10

ГОСТ 914-41

Толщина 3,75 ' мм

Холоднотянутая

прутковая автоматная сталь 12

ГОСТ В-1414-42

Гайка стяжного болта

Шестигранник 14__о,24 мм

Холоднотянутая

бесшовная труба, сталь 10

Втулка сайлент-блока

Пластина крепления

переднего амортизатора.

Пластина крепления заднего

амортизатора

Горячекатанная листовая

сталь 10

ОСТ 10019-39

Толщина 6 мм

Холоднотянутая прутко-

Палец сайлент-блока

вая автоматная сталь 15

24

ЛИСТ 1

ДВТОМОбИ/lb КИМ-10

ОБЩИЙ ВИД 1ВЙССИ (СБОКУ)

О 80 160 240 320 Шмм

limliiid I I 1 I 1 1 1 1 I I I I I I И I 1

25

автомовипь пим-ю

ОБЩИЙ ВИДШДССИ(ВПЛЙНЕ)

80 № 240 320 400мм

111|II11111 III II

26

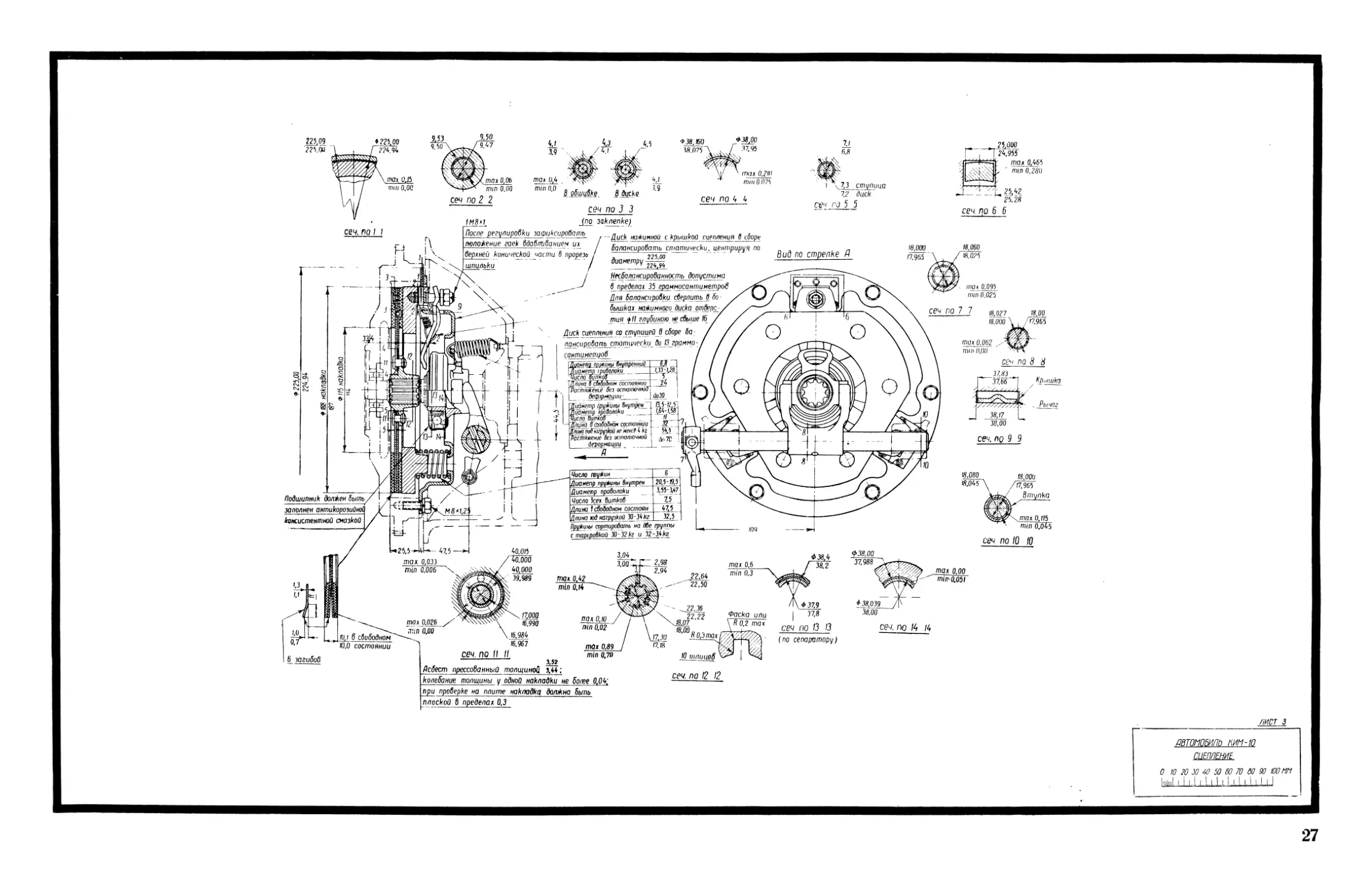

225,09

'225.W

диаметру

Несбалансированность допустима

в пределах 35 граммосантиметрЫ

Для^балансировки сверлить^ бо

бышках наЖимного диска ртверс^

тия +11 глубиною не свыше 16

Диск сиеппения со^тупицейв сборе

балансировать статически^ до_13_граммо-

сантиметров

Шло витков 1 5 _

' Л пина В сШдном состоянии^ 24

TacmMehLe без астат

Поспе регулировки зафиксировать

попоЖение гаек вдавливанием их

прорезь

верхней конической части

шпипьки

]иррВшку

ngjjuiTkp8~'~

- 47,5 —И

тах 0,033

min 0,006

ф 38,160

18.075

Ф 38,00

37.95

1L

6.8

max 0.2Ю

min 0 071)

< и

В диске . .

— сеч по 4 4

сеч по 3 3

клепке)

—Диск наЖимной с крышкой сцепления в сборе

балансировать статически, центрируя по

к 7,3 ступица

7,2 диск

сеч го 5 5

24,955

тал 0,Ш

min 0.280

225,00

Вид по стрепке Й

18,000

/7,965 "

25.28

сеч. по 6 6

18,060

^18,0?^

{(ГаюШном состоянии^ _ 32__

ljj™™ .ТодШррШ не нтР Щ "■к

~Растя)кеше без остаточной

деформации _ L_ _H-

Крышка

Число туйин

йионепр пру Анны внутрен

Диаметр проволоки

Циспо Зсех битков

йпина 1 свободном состоян

йпина юд нагрузкой 30-ЗЬкг

6

20.5-19,5

3,55-W

7.5

Ь7Ji

32,5

Прц)ки>ы сортировать на дбе^группы

. Рычаг

сеч по 10 Ю

Йсбест прессованный толщиной

колебание толщины у одной накладки не боте 0,04;

при проверке на плите накладка дппкна бьть

плоской в пределах 0,3

$38,00

37,988

Ф 38,039 /

38,00

сеч.

у///1

%

по

/4 /

max 0.00

" min-0,051

%

сеч, по 12 12

ЛИСТ 3

ДВТОМОБИЛЬ КИМ-10

О1ЕПЛЕНИЕ

О Ю 20 30 40 50 60 70 60 90 ЮО ММ

lillikL-LLlJ. 1 1 I 1 I 1 1 1 1 i 1 N 1

27

mat 0,059

min 0,000

j6,ooo(do Яиам.21

5 952

' 25,000

' 2^,986

max 0,031

min 0,000

/4

max 0,13b

mm 0,075

max-0,175

min- 0,075

max-0t027

ФШЮ min-0,002

29,99

сеч. no Ц 4

щах 0,024

min 6.000

mm-0,053

сеч. no 6 6

Ф52ДЮ

. 5Ш7

max 0,031

тШШ

,16,000 (до диам.21

25,000

max 0,063

him 0,020

maxOJp

mm 0,025

0,3*0,3 фаска

не бопее

mqx_O.059

min 0,000

Ш 0,504

mm 0Ш

J^ "^

max 0,05Z

mm 0,016

Фаска или R 0,2

не более

max 0№

min 0,55

6,2

сеч. по /3 /3

рычага перек. передач

max 0t007

m/n-0,024

На обойме 18 масляных

равномерно расположенных

конабок шириной 1,5

16,000

15,988

max 0,072

mm 0.030

max 1,67

min 0,89

2Щ0

24.977

max 0,060

min 0,027

mm 0,025

25,000

cew. no /9 19

/24,30 шестерня _

/24,75

ДВТОМОБИЛЬ MM-10

ПОРОбПД ПЕРЕЛДЧ (ЛИСТ1)

20 30 йО 50 60 70 60 90 100 ММ

28

Параметры шестерен

то* 0,005

сеч по 23 23

сеч. по 24 24

Передача

Постоянное

звиепление

Вторая

Первая

Задний

код

Цисло

зубьев

15

29

23

21

17

27

13

18

Питч \Угопзацем.

нормальный нормальный

11

и

11

11

9J10

9110

9\10

9//0

№30'

й°зо'

1Ь°30'

№30'

20°

20°

20°

20°

Угол

спирали

35°5%9°

35°5'49"

35°5'W

35°5W

Прямой

Прямой

Прямой

Прямой

Направпен.

спирапи

Мое

Правое

Правое

Певое

4&

, Ф16,012

/5,994

i max 0,033

f mm-0,012

Ф 16,027

16.000

1

f

t

сеч по

-m-

\ Вилка

..... /Q.5

27 27

Ц

13,12

13,00

/Pbi4aeL

г

Ф/2,50

-, /2.38

во/7^уАс / rteped.il

заднего хода

сеч. по 25 25

сеч. по 26 26

сеч, по 28 28

Муфта синхронизатора должна свободно перемещаться

в обоих направлениях от номинала на указанные вели-

в Обоих Направлениях и,,, пипипини пи i/^ujuwD/e Utffiu-

чины без осевого смещения относительно каретки

синхронизатора. При этом первичный и вторичный валы

долЖны дыть нагр\1)кены силами по25кг в направлении

стрелок L

Передаточные тепа :

Первая передача 3,07

Вторая передача

Третья передача

Муфта синхронизатора, число зубьев - 24

Каретка синхронизатора, число зуЬьев- 2k

питч спеииальныи

профильный угол

При сборке каретки и муфты обеспечить

подбором боковой зазор между зуоьями 0,02-0,05

S местах отверстий снять по два зуба

R 63,50 по картеру

63.55

R 43,794 по картеру

43.744

ДВТОМОБИЛЬ КИМ -Ю

ПОРОбКД ПЕРЕпРЦ (ЛИСТ 2-ОЙ)

max 0,031

min 0.000

О Ю 20 30 40 50 60 70 30 90 tOO ММ

UlllJ I I I I 1 I I ] 1 I I I I I I I 1 I

29

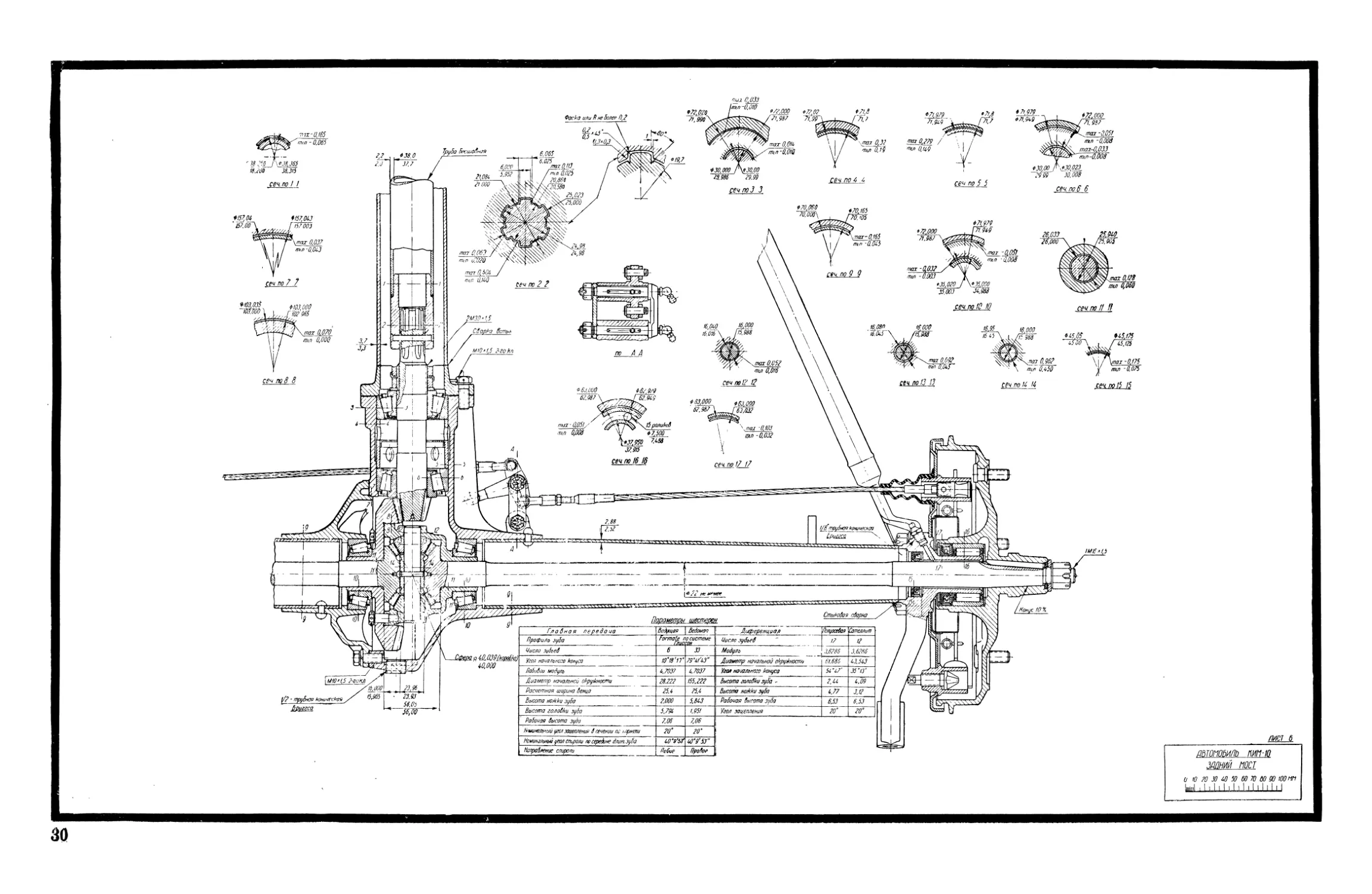

Н/шинальиый угсл зацепления б сечении по кормам

Нстиамнш угол спирали по середине длим зу5а

Поправшие спирапи

Пебие

№9*5? W9'53"

flpafloe

ДВТОМОШй ПИП-Ю

шний пост

О Ю гО 30 40 50 60 70 60 90 ШО МП

, I I I I I I I I I I I I I I I I 1

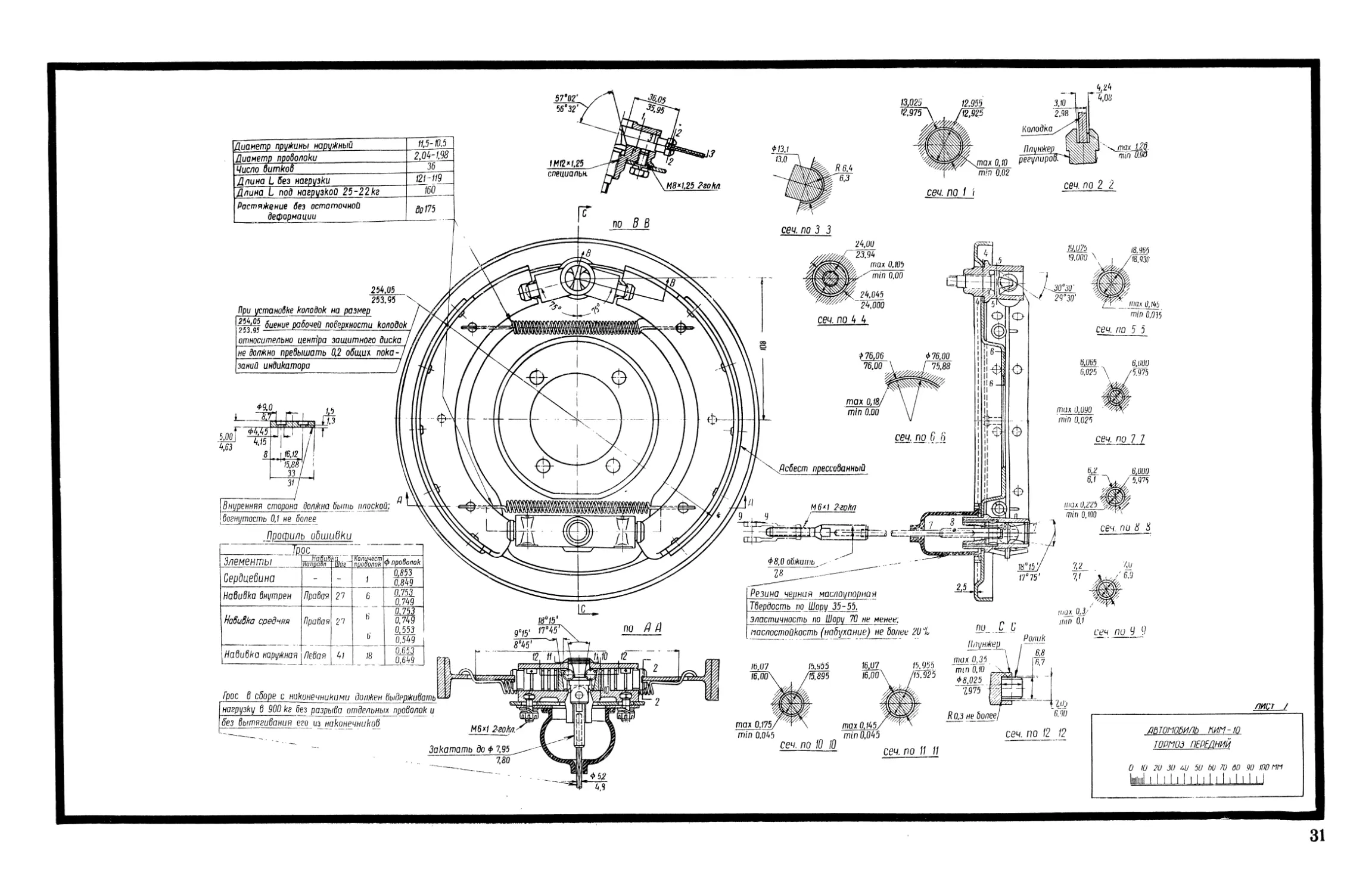

йиаметр пру&ины наружный

Лиаметр проволоки

Число витков

Дпина L без нагрузки

Длина L под нагрузкой 25-22кг

Растяжение без остаточной

деформации

11,5-10,5

2.0Ь-1,98

36

121-119

160

до /75

254,05

253,95

При установке колодок на размер

^Ш биение рабочей поверхности коподок

относительно центра защитного диска /у

не должно превышать 0,2 общих

показаний индикатора /

Ф9,0

JT

\63

4,/5

8

с

1А

U

15,88/ \

33

1

31

\Внуреннпя сторона долина быть плоской;

{вогнутость 0,1 не 5опее

Пррфипь обшивки

Трос

Элементы

Сердцевина

Навивка внутрен

Набивка средняя

Набивка наружная

Harwaon

-

Прабоя

Правая

Педая

fftfe-l

-

21

21

Копичест

провопок

1

6

в

6

18

ф провопок

МП

0,8Ь9

0,753

0,7№

QJ53

0,7Ь9

0,553

0М9 |

О£53

0,6^9

max 0,10 РееЧпи

min 0.02

Резина черная маспоцпорная

Твердость по Шору 35-55,

по ЙЙ

Грос в сборе с наконечникими допШ ЬыдерЖивать

\ нагрузку в 900 кг 5ез разрыва отдельных провопок и

\без вытягивания его из наконечников

эластичность по Шору 70 не менее:

win 0.1

паслостойкость (набухание) не бо//ее 20 %

76,117 /5,955

/6,00

max 0,175/ т \ max ОМ.

min 0.045 т'тО№5

сеч. по Ю 10

'/5,925

„ , Ролик

ПлунЖер I

Т7, \ / Ш

, . 6,7

mm 0,10

Ф8,025

1975

сеч по У У

R 0,3 не Шее,

6.90

сеч. по 12 12

сеч. по // //

ЛЬТОПОбИЛЬ ПИМ-Ю

ТОРМОЗ ПЕРЕДНИЙ

О Ю 2U 3U 6U 51) bU 70 60 90 100 ММ

1 1 1 1 I 1 I 1 1 1 1 1 I 1 1 1 I 1

31

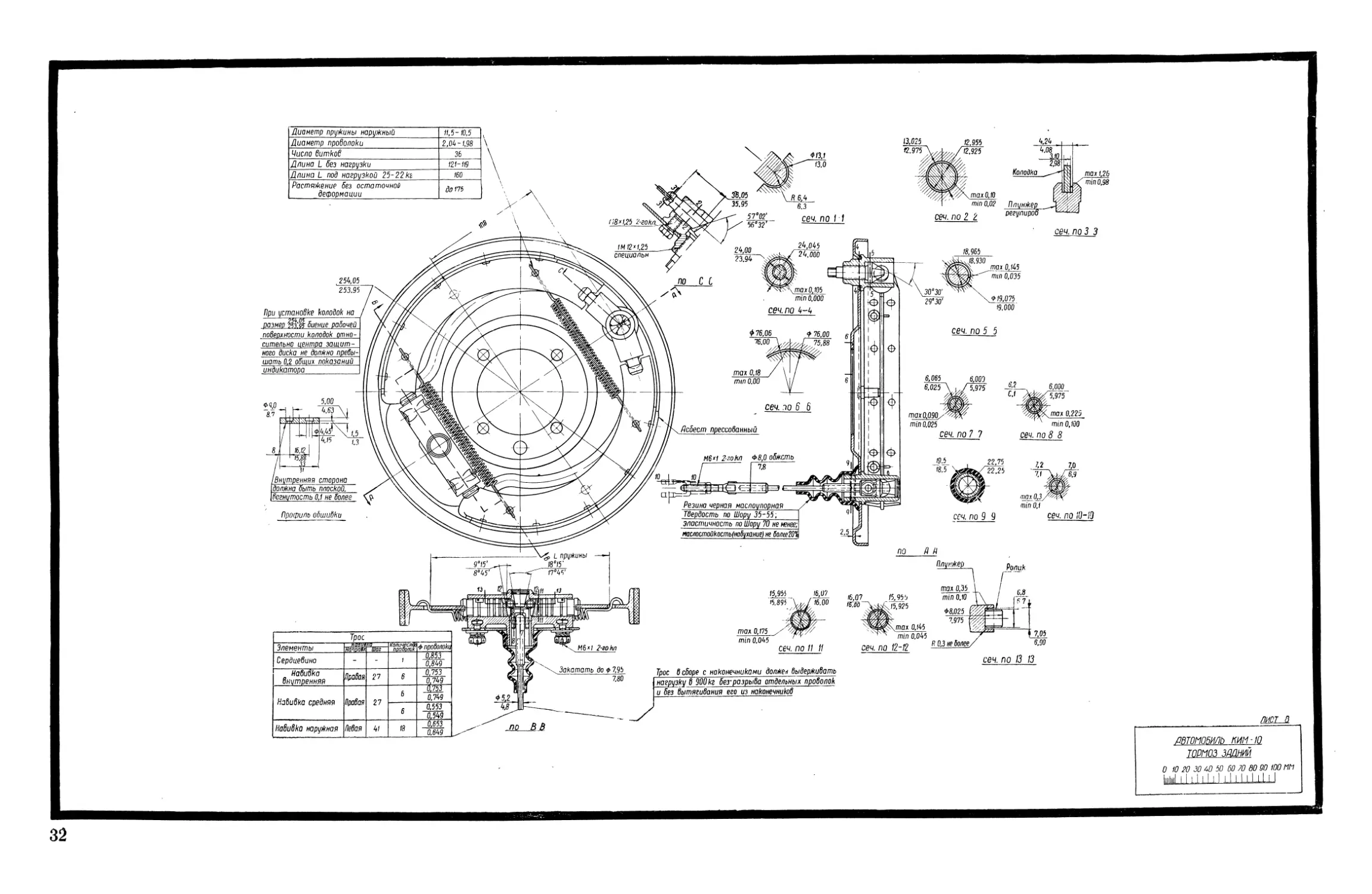

Диаметр пружины наружный

Диаметр провопоки

Чиспо витков

Дпина L без нагрузки

Дпина L под нагрузкой 25-22 кг

Растяжение без остаточной

деформации

11,5-10,5

2№~1,98

36

121-119

160

дот

,254,05

' 253.95

При установке коподок на

размер тж биение рабочей

поверхности коподок

относительно центра

защитного диска не допЖно превы-

шать 0,2 общих показаний

индикатора

ФЯ.0

1У

16J2J

Внутренняя сторона

должна fibimb плоскоВГ

вогнутость 0,1 не более

Профиль обшидки

Ф13.1

У

ЗЪ,05

П8*1,25 2-гока.

1М 12*1,25

специапьн

13Ж5

12,975

12,955

12,925

57°02'

24,00

23,94

6,3

сеч, no i t

24,045

24,000

4,24

ч max 0,10

min 0,02 ПлунЖер

сеч. по 1 2. оегулиров

max /,26

' minO,98

сеч. поЗ 3

К max 0,105

min 0,000

сеч, по 4-4

Ф 76,06

76,00

max 0,18

mm 0,00

сеч, по 6 6

Дсбест прессованный

М6*1 2-гоНа Ф8,0 обжсть

Резина черная маспоупорная

Твердость по Шору 35-55;

эластичность по Шору 70 не менее;

маспостойкость(набухание) не болееШ

18,965

J8.930

max 0, /45

mm 0,035

»19,075

i9,000

6,065

6,025

сеч, по 5 5

6,000

5.975

сеч, по 7 7

ч max 0,220

min 0,100

сеч. по 8 8

сеч. по 9 9

min 0,1

сеч по 1040

. пружины —•—

Трос

Элементы

Сердцевина

Навивка

внутренняя

Набивка средняя

Навивка наружная

навив

Напоавл

Правая

Правая

Мая

шаг

27

27

4/

копичесщ

поодолюк

1

6

6

6

18

Ф пробопоки

0,853

0,549

0,753

~0\%9

0,753

0,749

0,553

0,549

ЛИ!

0,6Ь9

Й Й

15JM

так 0,175

«,07

/5,95'j

ПпунЖер

шах 0,35

min 0,10

Ponuk

^Мбх? 2-гокл

Закатать до ф 7,95

7.80

сеч. по // //

Ф8,025

1975

\тах O./45

min 0,045

сеч. по 12-12 ШжШеу

Трос 6 сборе с наконечниками допоен Выдерживать

сеч. по 13 13

нагрузку 6 900 кг без'разрыва отдепьных проволок

и без вытягивания его из наконечников

ЛВТОМОбИЛЬ КИМ-10

ТОРМОЗ ЗМНИЙ

О 10 20 30 ЛО 50 60 70 ВО 90 100 ММ

bliml 11 I I I h I I 11 111 11 I 1

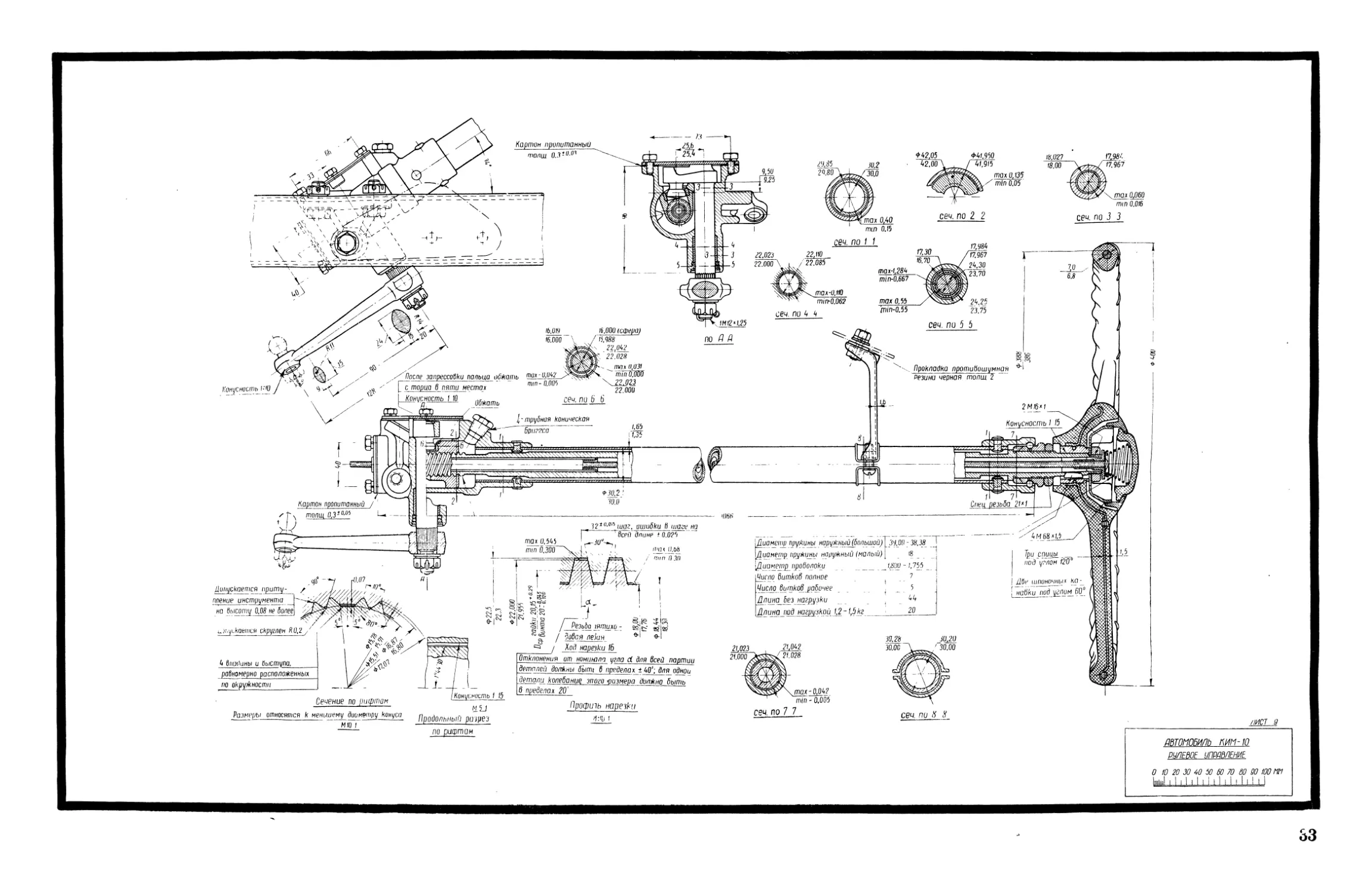

Картон пропитанный

~ толщ 0.3t0-03

max 0,060

mm 0.016

mm 0./5

сеч. по / /

!Ь,019 16.000 (сфера)

16.000 \ /15,988

- шох 0,031

ruin 0,000

U23

22.000

Прокпадка протиЬошумноя

Резини черная толщ 2

,/^Jlocne_ запрессовки пальца обжать

сторца 6 пяти местах

Обжать

у трубная коническая

Конусность / /5

7

!b шаг. ошибки ti шаге на

\Диаметр пружины наружный (малый)] 18

\Диамет])_проволоки к/ДЮ - 1,755

Число дитков полное ?

20

под у р. лом 120

йЬе шпоночных

ппение инструмента

на высоту 0,08 не более] '^ЖЖ^Ж^

I / Резьба wmuxo - gd

/ додая леюя

Ход нарезки /б

Отклонения от номинала угла d для всей партии

ЬпаОаны и быступа.

деталей доткны быть д пределах ±1*О1±д^я_одной

дета пи колебание зпого 'размера должно быть

равномерно расположенных

(Конусность / 15

Црадопьный

Сечение по рифтом

Размеры относятся к меньшему диам&иру конуса

Профть нарезки

ДВТОМОБИЛЬ ПИМ-Ю

РУЛЕВОЕ УПРЛВЛЕНИЕ

О 10 20 30 40 50 60 70 ВО 90 100 W

1,.»|.ш! i I i I i I i I t I i I ! I I ! i I

г~ТХх Я /,5 не более

ббыступов ЬА шаг_

\~RL5 'iT

бумажная лента толщиной 3,3 под

" "3,0

5,90 4JW.

W0 1 Ш 1

Профиль листов

~(k~poMe~N9)'

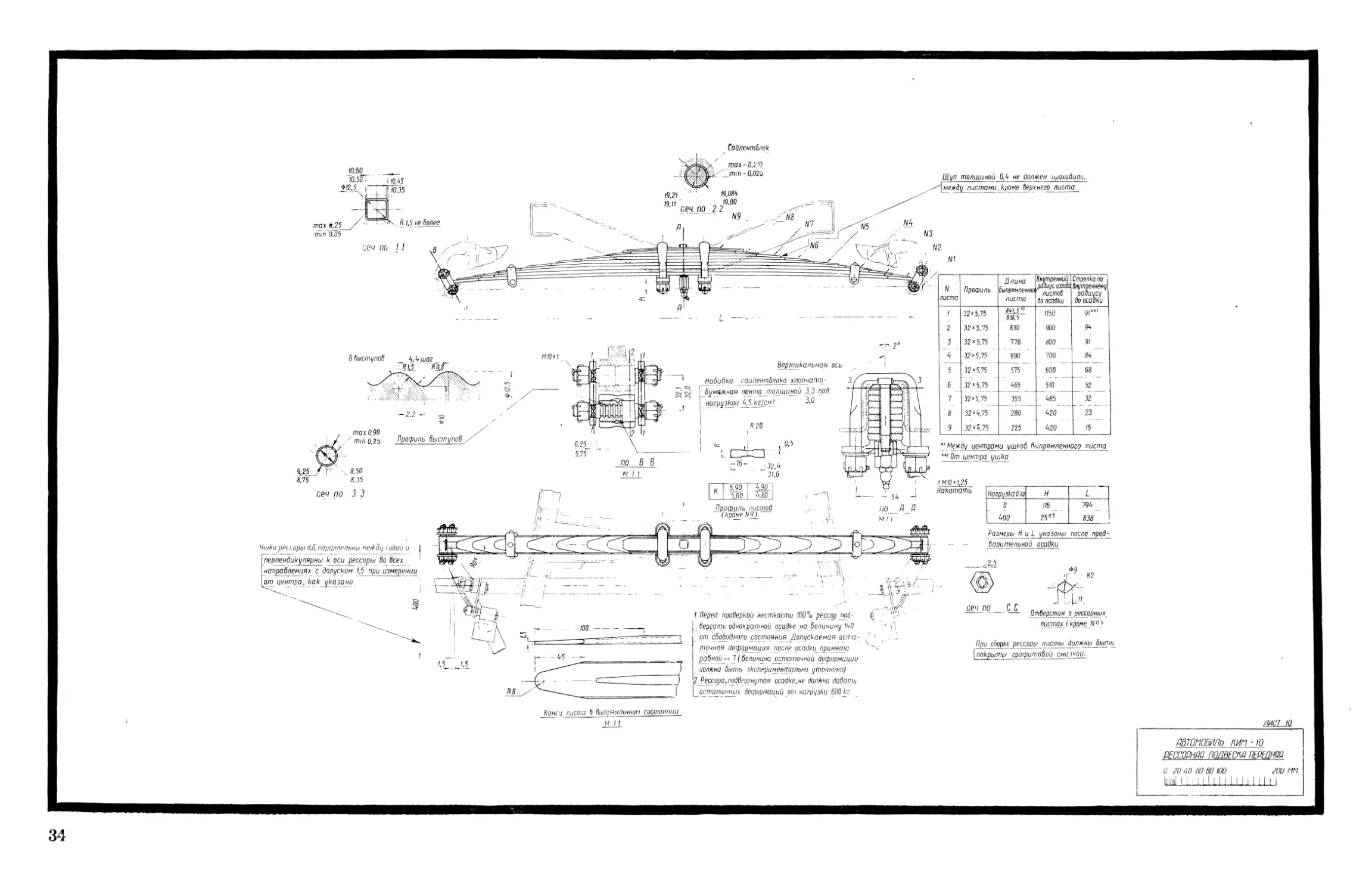

Jiuku приоры d.o. параллельны меЖди (идой и

перпендикулярны к оси рессоры Во бсех

направлениях с допуском 1,5 при измерении

от центра, как указано

1 Перед проберкой жесткости Ю0 X рессор jwd- $>

вергать однократной осадке на бепичину

от свободного состояния Допускаемая оста- '

точная беформоция после осадки принята

равной^ 7(величина остаточной деформации

должна быть экспериментально уточнена)

J t Рессора, подбрргнутая осадке, не долина додать

| остаточных деформаций от нагрузки Шкг

Конец пиатНпзыпрямлтшп состоянии

М 11

Щуп толщиной 0А не должен проходит

листами, кроме верх него листа

N

листа

1

2

3

~4

5

6

7

8

9

Профиль

32x5,75

32x5.75

32x5.75

32^5,75

32x5.75

32^5,75

32*5,75

32x4.75

32*1.75

ппина

%трямпеннос1

листа

838.5

830

770

690

575

465

355

280

225

Внутренний

раОиус изгибе

листов

до осадки

1150

900

800

700

600

510

485

420

Impenkano

внутреннему

радиусу

до осадки

gjXX)

94

9/

54

68

52

32

23

/5

х) Между центрами ушков Рыпрямпенного листа

**} От центра ушка

1М12*1,25

Накатать

Нагрузка д кг

0

400

Н

//6

25*5 ~

L

79Ь

838

Размеры Н и L указаны после пред

дарительной осадки

Л,5

сеч по С С

При соорке рессоры листы должны быть

[покрыты графитовой смазкой.

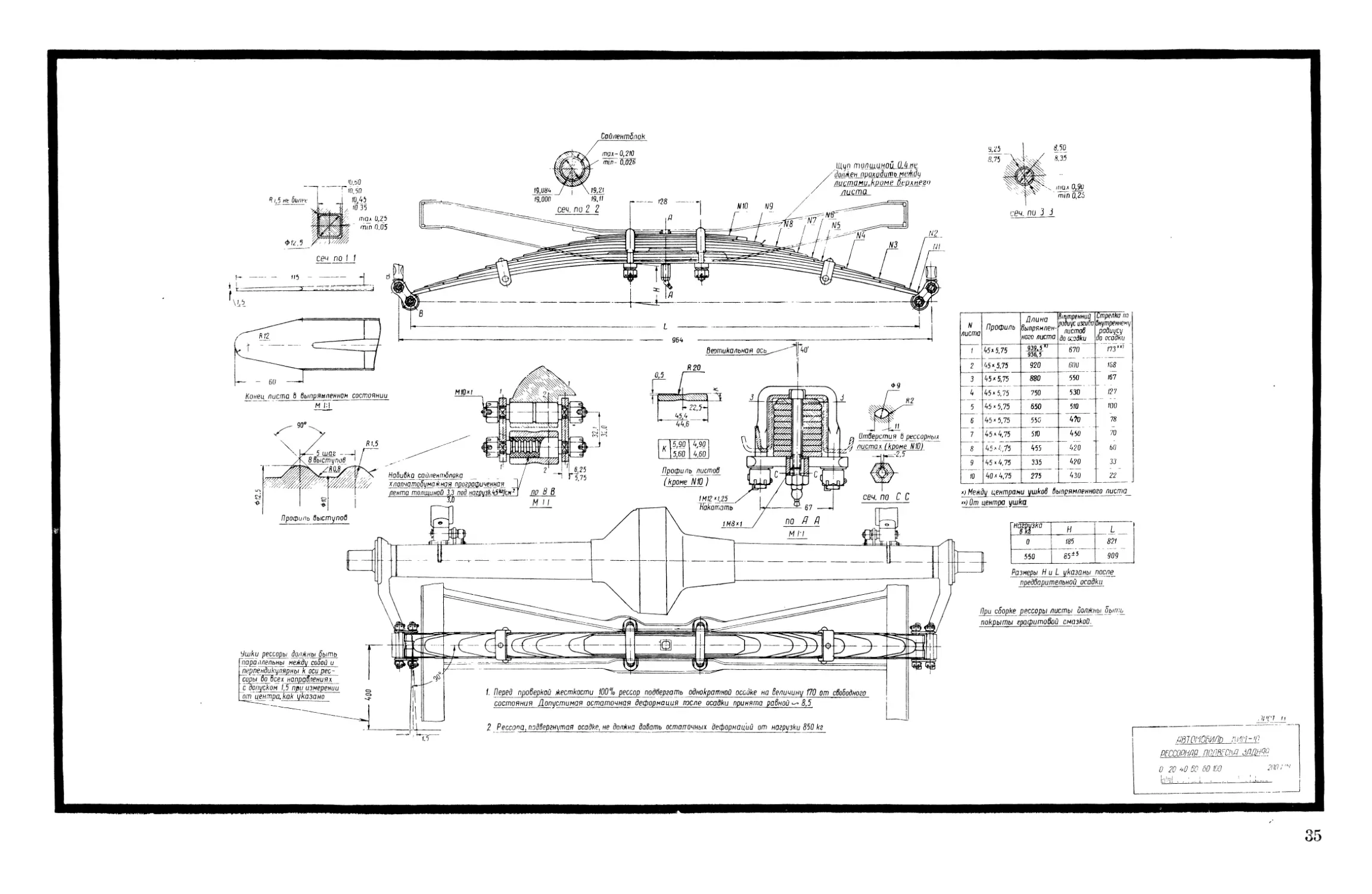

ДВТОМОбИЛЬ ПИМ'Ю

РЕССОРНДР ПОД BE Ж ПЕРЕЛНЯЯ

Отдерстия о рессорных

nucpiaxj кроме_ N L1)

34

сеч. пи 3 3

листами.кроме берхмвзо

листа

/g,ooo /9, \\

сеч. по 2 2

Веотикапьная ось

Конец листа 6 выпрямленном состоянии

я Отверстия б рессорных

1 , J? пистакТкромеШОУ

Профи ль_ листов

(кроме N10)

На5и§ка^ сайпенп>бпока

хлопчатобумажная прографиченная Л1

рента толщиной 3,3 под нагрцзк.к^Цсм]] РО В В

И /

Профипь дыступов

Ушки рессоры допЖны быть

jppjji между сойой и

перпендикулярны к оси рее -

в

соры до дсех направлениях

с допуском 1,5 при измерении

о/77 центра, как указано

1. Перед проверкой Жесткости 100% рессор подвергать однократной осадке на 8еличину 170 от свободного

состояния Допустимая остаточная деформация после осадки принята равной ^ 8,5

2 Рессопа, подвергнутая осадке, не должна дабать остапочных деформаций от нагрузки 850 кг

N

листа

/

2

3

4

5 1

6

7

8

9

/0

Профиль

45x5,75

45*5.75

45x5,75

45*5,75

45*5,75

45*5,75

45x4,75

45 475

45x4,75

40*4,75

Длина

выпрянпен-

ного листа

939,5 Х)

936,5

920

880

750

650

550

5Ю

455

335

275

Внутренний

ржус изгидя

пистов

до осидки

670

61Ю

550

530

5Ш

4?0

450

420

420

430

Стрелка по

днутреннему

радиусу

до осадки

173 *х]

138

/67

127

ЮО

78

70

50

33

22

о Между центрами ушков быпрямленного листа

<10т центра ушка

нагшка

6 лЗ

0

550

Н

185

85*5

L

821

909

Размеры Н и L указаны после

предварительной осадки

При сборке рессоры листы должны 5ып)ь_

покрыты графитовой смазкой.

35

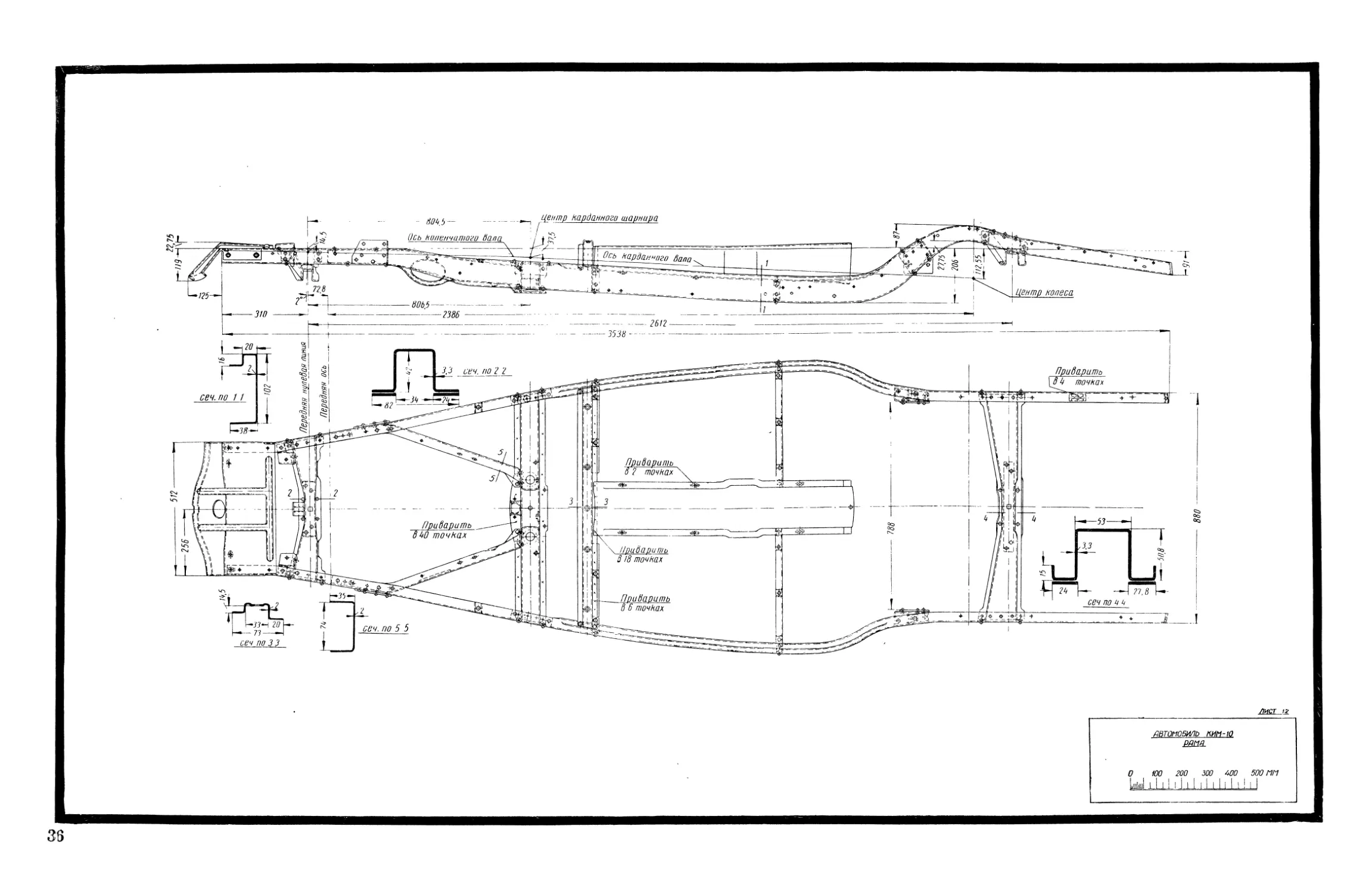

Центр Карданного шарнира

Ось кипенчатого Нала

Ось карданного вала

//6У//77/? копеса

80Ь5

2386

— 35 38

Приварить

% точках

Прибирать

~S? точках

о 40 точках

Приварить

318 точках

20

73 —

сеч по 3 3

ЯВТОМОВИЛЬ ПИМ-Ю

О 100 200 300 400 500 ПП

I I I I I 111

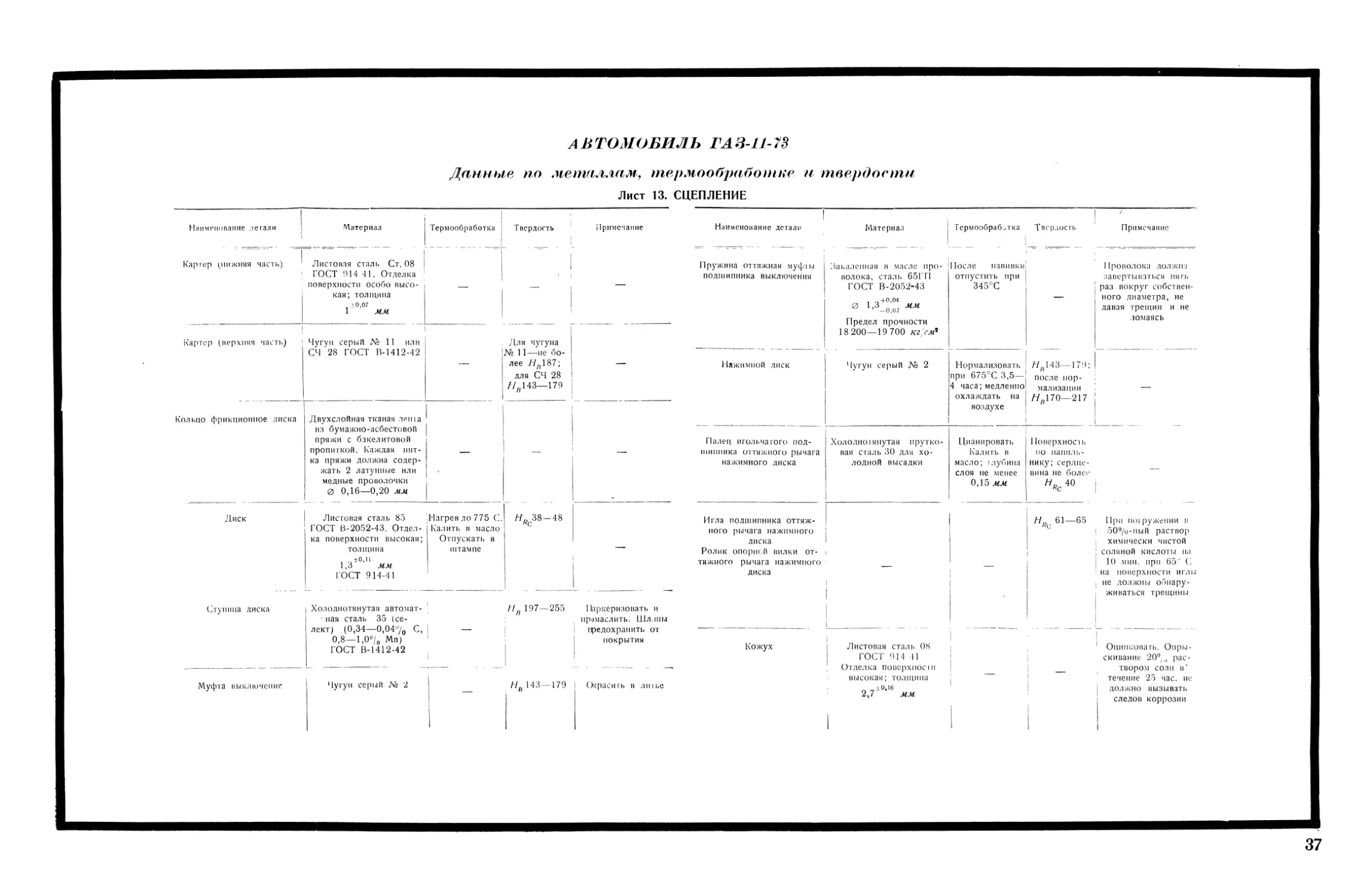

АВТОМОБИЛЬ ГА8-11-78

Данные по металлам, термообработке и твердости

Лист 13. СЦЕПЛЕНИЕ

Наименование летали

Наименование детали

Термообработка

Термообработка Твердость

Листовая сталь Ст. 08

ГОСТ 914 41. Отделка

поверхности особо высо

кая; толщина

^0,07

1 мм

Каргер (нижняя часть)

Закаленная в масле про- (После

волока, сталь 65 Г П

ГОСТ В-2052-43

Пружина оттяжная муфчы

подшипника выключения

Проволока должна

завертываться пять

раз вокруг собствен

ного диаметра, не

давая трещин и не

ломаясь

Предел прочности

18 200—19 700 кг!см*

Картер (верхняя часть)

Чугун серый № 11 или

СЧ "28 ГОСТ В-1412-42

Для чугуна

№ 11—не бо

лее /Уд 187;

для СЧ 28

1ажимпой диск

Чугун серый № 2

Нормализовать HR\A'd—179

при 675 С 3,5— после

нормализации

/■/143—179

4 часа; медленно

охлаждать на

воздухе

/У 170—217

Двухслойная тканая леша

из бумажно-асбестовой

пряжи с бакелитовой

пропиткой. Каждая

нитка пряжи должна

содержать 2 латунные или

медные проволочки

0 0,16—0,20 мм

Кольцо фрикционное диска

Палец игольчатого

подшипника оттяжного рычага

нажимного диска

Планировать

Калить в

масло; глубина

слоя не менее

0,15 мм

Холодно1янутая

прутковая сталь 30 для

холодной высадки

Поверхность

но

напильнику;

сердцевина не более

|Нагрев до 775 С.

Листовая сталь 8о

HR 38-48

При по1ружении и

509/о-ный раствор

химически чистой

соляной кислоты на

10 мин. при 65" С

на поверхности иглы

не должны

обнаруживаться трещины

Игла подшипника

оттяжного рычага нажимного

диска

Ролик опорной вилки

оттяжного рычага нажимного

диска

ГОСТ В-2052-43.

Отделка поверхности высокая;

толщина

±0,11

Калить в масло

Отпускать в

штампе

1,3 мм

ГОСТ 914-41

Холоднотянутая автомат-

• ная сталь 35 (се-

лект) (0,34—0,04(уо с>

0,8—1,0и/0 Мп)

ГОСТ В-1412-42

Паркеризовать и

промаслить. Шллцы

предохранить от

покрытии

Ступица диска

Листовая сталь 08

ГОСТ 914 41

Отделка поверхпосш

высокая; толщина

Оцинковать.

Опрыскивание 20°/0

раствором соли в4

течение 25 час. не

должно вызывать

следов коррозии

Чугун серый № 2

Муфта выключения

Окрасить в лтье

37

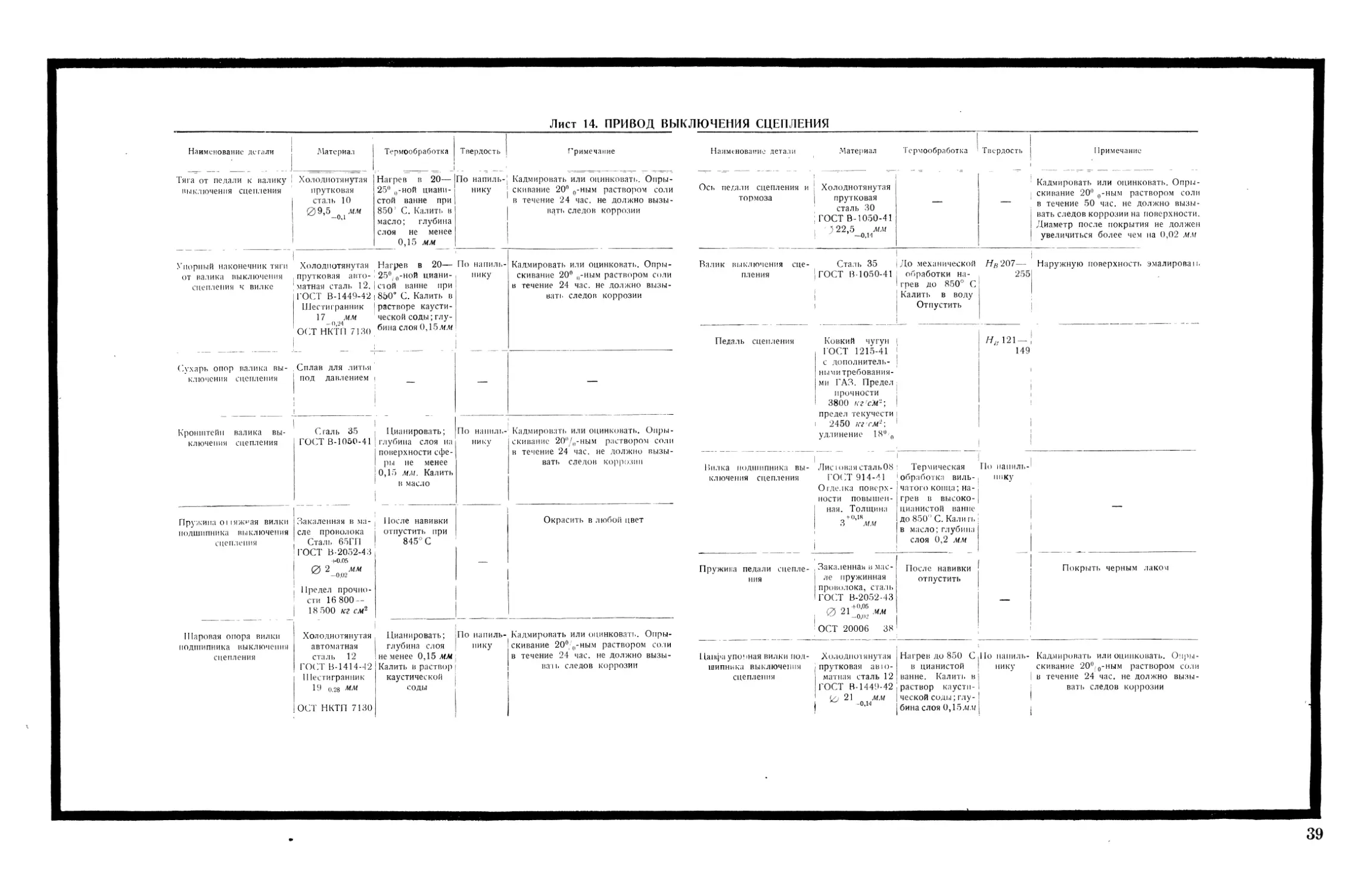

Гермообработка

Наименование дитачи

Наименование детали

Термообработка

РОЛИК ОПОрНОЙ В1ЛКИ ;

оттяжного рычага

нажимного диска

HR 60—Go

Ipn погружении в

50°/0-ный раствор хими

чески чистой соляной ки

слоты на 10 мин. при

температуре 65° С на

поверхности ролика не

должны обнаруживаться

трещины

Очистить от заусенцем

и окалины

Отпускать при

315°С в течение

15

Пружина нажимная

Закаленная в масле

проволока, сталь 65Г

IOCT 8-1050-41

+ 0,07

Регулировочный винт

оттяжного рычага

Холоднотянутая

прутковая сталь 35 для

холодной высадки

Нагрев до 830 С

в цианистой

ванне. Калить в

масло; глубина

слоя не менее

0,15 мм

По на-

нильни

ку

Оаль 6-А'

нагрев при

температуре 790°С.

Калить в масло;

отпускать при

425—450° С

в штампах

Пластина пружинная

крепления фрикционного

Ленточная полированная

обрезная пружинная

сталь 85. Закаленная в

масле ГОСТ В-2052-43

или ленточная сталь 65Г

ГОСТВ-1050-41 толщина

Пластина демпферного

диска

Листовая сталь 08

Отделка поверхности