Автор: Урьев Н.Б.

Теги: химия физика химическая промышленность дисперсные системы

ISBN: 5-7245-0120-1

Год: 1988

Текст

Н.Б.УРЬЕВ

ФИЗИКО-

ХИМИЧЕСКИЕ

ОСНОВЫ

ЕХНОЛОГИИ

ДИСПЕРСНЫХ

СИСТЕМ И

МАТЕРИАЛОВ

МОСКВА «ХИМИЯ» 1988

Рецензенты:

докт. техн. наук, проф. Ю. Г. Яновский; докт. хим. наук, проф,

Ю. Г. Фролов

УДК 541.182

Урьев H. Б.

Физико-химические основы технологии дисперсных систем

и материалов. — M.: Химия, 1988, с. 256

ISBN 5-7245-0120-1

Рассмотрены физико-химические основы регулирования структурно-

реологических свойств концентрированных дисперсных систем. Большое

внимание уделено контактным взаимодействиям и структурообразованию

в динамических условиях, соответствующих реальным технологическим ге-

терогенным процессам. Изложены основы теории создания максимальной

текучести, на которой базируются методы интенсификации химико-техно-

логических процессов с участием дисперсных систем, а также методы по-

лучения дисперсных материалов с заданными свойствами. Обоснованы оп-

тимальные параметры процессов дезагрегирования, смешения, транспорта,

уплотнения и др.

Для научных работников и инженеров химической, нефтехимической;

и других отраслей промышленности, связанных с технологией и примене-

нием дисперсных систем и материалов.

Табл. 16. Ил. 106. Библиогр. список: 196 назв.

1805000000-022

У050@1)-88 22'88

ISBN 5-7245-0120-1 © Издательство «Химия», 1988

ОГЛАВЛЕНИЕ

Предисловие 5

Введение ^

Принятые обозначения И

ГЛАВА I. ТЕОРИЯ КОАГУЛЯЦИИ И УСТОЙЧИВОСТИ КОН-

ЦЕНТРИРОВАННЫХ ДИСПЕРСНЫХ СИСТЕМ В ДИНА-

МИЧЕСКИХ УСЛОВИЯХ 13

1.1. Коагуляция частиц в сдвиговом потоке и при вибрации 13

1.2. Устойчивость концентрированных дисперсных систем . . 29

1.2.1. Агрегативная устойчивость в динамических условиях . . 29

1.2.2. Седиментационная устойчивость в потоке 39

ГЛАВА И. ТЕОРИЯ ТЕЧЕНИЯ СТРУКТУРИРОВАННЫХ ДИС-

ПЕРСНЫХ СИСТЕМ 50

II. 1. Анализ полной реологической кривой концентрированных

дисперсных систем 50

П.2. Кинетика агрегирования концентрированных дисперсных

систем типа T—Ж 68

11.3. Условия дезагрегирования структурированных дисперсных

систем 76

11.4. Элементы теории регулирования структурно-реологических

свойств двухфазных систем 87

ГЛАВА III. ТЕОРЕТИЧЕСКИЕ И ЭКСПЕРИМЕНТАЛЬНЫЕ АСПЕК-

ТЫ структурной реологии высокодисперс-

ных ПОРОШКОВ КАК ВАЖНЕЙШИХ ОБЪЕКТОВ ФИ-

ЗИКОХИМИИ И ТЕХНОЛОГИИ ДИСПЕРСНЫХ СИСТЕМ 94

111.I. Структурообразование в порошках в динамических усло-

виях 94

111.2. Основы методов структурной реологии порошков в дина-

мических условиях 106

111.3. Объемные структурно-реологические характеристики порош-

ков и контактные взаимодействия в динамических условиях 112

ГЛАВА IV. МЕТОДЫ РЕГУЛИРОВАНИЯ СТРУКТУРНО-РЕОЛОГИ-

ЧЕСКИХ СВОЙСТВ ДИСПЕРСНЫХ СИСТЕМ ... 122

IV. 1. Регулирование текучести дисперсных систем в динамиче-

ских условиях (при вибрации) 122

IV. 1.1. Механизм разрушения коагуляционных структур в стацио-

нарном потоке и при вибрации 123

IV. 1.2. Особенности регулирования структурно-реологических

свойств дилатантных систем 129

IV. 1.3. Условия достижения максимальной текучести дисперсных

систем 141

3

IV.2. Регулирование текучести и устойчивости дисперсных систем

в отсутствие вибрации 146

1V.2.1. Критические параметры дисперсных систем и структурооб-

разование в статических условиях 146

1V.2.2. Факторы, определяющие текучесть в условиях непрерывного

сдвига 159

IV.2.3. Реализация безвибрационных методов регулирования теку-

чести и устойчивости дисперсных систем 163

ГЛАВА V. УПРАВЛЕНИЕ ПРОЦЕССАМИ КОАГУЛЯЦИОННО-

КРИСТАЛЛИЗАЦИОННОГО СТРУКТУРООБРАЗОВА-

НИЯ 176

V.I. Основные показатели структурно-реологических свойств

дисперсных систем. Механизм коагуляционно-кристаллиза-

ционного структурообразования 176

V.2. Факторы, определяющие кинетику коагуляционно-кристал-

лизационного структурообразования 186

V.2.I. Концентрация и свойства водорастворимой твердой фазы 188

V.2.2. Добавки ПАВ 188

V.2.3. Водонерастворимые высокодисперсные неорганические до-

бавки 195

V.3. Регулирование процессов коагуляционно-кристаллизацион-

ного структурообразования в динамических условиях 198

ГЛАВА VI. ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ПОЛУЧЕНИЯ ВЫ-

СОКОНАПОЛНЕННЫХ ДИСПЕРСНЫХ МАТЕРИАЛОВ

С ЗАДАННЫМИ СВОЙСТВАМИ 20S

VM. Абразивные материалы как пример высоконаполненных дис-

персных композиционных материалов 206

VI.2. Элементы теории структурообразования в трехфазных си-

стемах T—Ж—Г в динамических условиях .... 213

VI.2.1. Кинетика образования и разрушения структур в трехфаз-

ных системах при вибрации 213

VI.2.2. Модель элемента структуры трехфазных систем . . . 217

VI.3. Регулирование структурообразования в двух- (T—Г)

и трехфазных (T—Ж—Г) системах в динамических условиях 224

VI.3.1. Высокодисперсные порошкообразные материалы . . . 224

VI.3.2. Трехфазные системы с высоковязкой жидкой средой . . 226

VI 3.3. Трехфазные системы с маловязкой жидкой средой . . 234

VI.4. Формирование однородных структур в трехфазных системах

при уплотнении 238

Библиографический список 250

ПРЕДИСЛОВИЕ

Настоящая монография посвящена концентрирован-

ным дисперсным системам, содержащим твердые

фазы в жидкой и газовой дисперсионных средах —

наиболее распространенным и перспективным объек-

там современной технологии дисперсных систем.

Дано обоснование путей повышения эффективности

процессов, связанных с получением, переработкой и

применением таких систем, а также созданием на их

основе дисперсных материалов с заданными свойст-

вами.

В отличие от традиционного подхода к изучению

поверхностных явлений и свойств дисперсных систем

преимущественно в стационарных, равновесных усло-

виях, в книге реализован новый подход к рассмотре-

нию таких систем в динамических неравновесных

условиях, которые в наибольшей степени соответст-

вуют условиям гетерогенных технологических про-

цессов.

Большое внимание уделено закономерностям до-

стижения максимальной текучести концентрирован-

ных дисперсных систем в динамических условиях и

обоснованию методов регулирования их структурно-

реологических свойств. Возможность снижения вяз-

кости и соответствующего повышения текучести (до

9—11 десятичных порядков) в результате объемного

и изотропного разрушения самопроизвольно возни-

кающих в таких дисперсных системах пространствен-

ных структур открывает путь для решения трех важ-

нейших задач современной технологии дисперсных

систем: интенсификации гетерогенных процессов,

снижения энергоемкости, получения высоконаполнен-

ных твердой фазой дисперсных материалов с задан-

ными свойствами.

Поэтому автор счел целесообразным главное вни-

мание сосредоточить на решении проблемы реализа-

ции максимальной текучести в технологии концент-

рированных высокодисперсных систем. В соответст-

вии с таким подходом в первых трех главах рас-

сматриваются различные аспекты теории создания

максимальной текучести, а в трех последующих гла-

вах книги на конкретных типичных примерах анали-

зируются пути и методы регулирования структурно-

реологических свойств и, прежде всего, текучести

в процессах переработки дисперсных систем и полу-

чения дисперсных материалов. Выделяя эти задачи

как наиболее важные и общие, нельзя не отметить,

что в одной книге не представляется возможным

рассмотреть все задачи технологии дисперсных

систем, различающихся по химическому составу, на-

значению, области применения. Такие процессы, как

диспергирование, очистка (диализ, мембранные про-

цессы, обратный осмос), электрохимические, флота-

ционные, и ряд других достаточно подробно рассмот-

рены в специальной литературе. Учитывая также, что

эмульсиям и пенам посвящен ряд обширных моно-

графий, автор не счел необходимым останавливаться

на этих системах. Автор выражает благодарность

сотрудникам лаборатории высококонцентрированных

дисперсных систем Института физической химии

АН СССР, а также к.т.н. В. M. Ахтёрову и своим

ученикам к.т.н. В. П. Клименко, к.х.н. M. A. Ma-

карьеву, к.т.н. И. H. Чиркову, результаты исследо-

ваний которых, выполненные совместно с автором и

под его руководством, нашли отражение в книге.

Автор признателен рецензентам профессору, доктору

хим. наук Ю. Г. Фролову и профессору, доктору

техн. наук Ю. Г. Яновскому за ценные рекоменда-

ции, сделанные ими при просмотре рукописи.

Автор заранее благодарен за возможные крити-

ческие замечания и пожелания, которые будут учтены

в дальнейшей работе.

ВВЕДЕНИЕ

Дисперсные системы находят разнообразное применение во

многих отраслях промышленности (химической, нефтехимиче-

ской, горнодобывающей, обогатительной, металлургической,

в промышленности строительных материалов и др.) и в сельском

хозяйстве. Широко распространены дисперсные системы и в

природе: это грунты и почвы, донные отложения рек, озер и др.

Важное значение дисперсных систем определяется также

тем, что многие из них служат основой для получения боль-

шинства дисперсных материалов. К числу таких материалов от-

носятся, например, абразивные материалы, сорбенты и катали-

заторы, цементные и асфальтовые бетоны, бумага, картон и

искусственные кожи, лаки и краски, наполненные полимерные

материалы, керамика и металлокерамика, материалы на основе

графита, в том числе электродные материалы.

Исключительное многообразие дисперсных систем, их важ-

ное прикладное значение предопределяют необходимость изу-

чения их свойств и разработки методов физико-химического

управления свойствами на разных стадиях технологических

процессов получения и переработки дисперсных систем.

Есть все основания утверждать, что физикохимия дисперс-

ных систем является научной основой технологических процес-

сов, протекающих в гетерогенных системах, в том числе процес-

сов создания разнообразных материалов. Эта идея впервые

была высказана акад. П. А. Ребиндером [1], внесшим сущест-

венный вклад в развитие физикохимии дисперсных систем и по-

верхностных явлений и показавшим, насколько плодотворно

использование достижений в этой области науки для решения

прикладных задач в технике и технологии: в бурении горных

пород и обогащении руд, в пищевой промышленности, печатном

деле, технологии строительных материалов и др.

Рассмотрению свойств дисперсных систем, закономерностей

их образования, условий существования и изменения под дейст-

вием различных факторов посвящены многие специальные мо-

нографии и курсы коллоидной химии, из которых необходимо

выделить фундаментальные труды [2—14]. Эти труды внесли

крупный вклад в разработку современных представлений о дис-

персном состоянии вещества, в учение о термодинамике по-

верхностных и электроповерхностных явлений, механизме ад-

сорбции, свойствах граничных межфазных слоев и т. д.

Научно-технический прогресс в отраслях промышленности,

связанных с получением, переработкой и применением дисперс-

ных систем, невозможен без эффективного использования и

дальнейшего развития теоретических представлений в области

физикохимии дисперсных систем и поверхностных явлений.

Современные тенденции в развитии техники и технологии вы-

двигают на первый план необходимость преимущественного

развития тех разделов физикохимии дисперсных систем, кото-

рые непосредственно отвечают задачам коренного усовершен-

ствования технологии, интенсификации технологических про-

цессов, более эффективному использованию сырья, созданию

безотходных технологий, снижению энергоемкости процессов,

повышению качества материалов.

Естественно, что для получения и переработки дисперсных

систем и материалов разработаны специфичные для каждого

материала технологические методы, достаточно подробно изу-

чены структура и свойства, а также определены факторы,

обусловливающие эти свойства. Анализ различных технологи-

ческих методов получения и переработки дисперсных систем и

материалов показывает, что естественный путь развития техно-

логии базируется, главным образом, на традиционных приемах

и методах, которые в пределах каждой конкретной области усо-

вершенствовались в основном эмпирическим или, в лучшем

случае, полуэмпирическим путем.

Технологический процесс обычно рассматривается как сово-

купность последовательно осуществляемых операций, часто рез-

ко различающихся друг от друга по внешним признакам (на-

пример, фракционирование, дозирование, смешение компонен-

тов, формирование изделий, отверждение при получении дис-

персных материалов). Такой «пооперационный» подход вполне

оправдан и естествен, поскольку при разработке технических

методов исходят, главным образом, из требований к свойствам

промежуточного или готового продукта. Сущность физико-хи-

мических закономерностей процесса как в пределах каждой

операции, так и в целом зачастую остается неясной. Между тем

эффективное регулирование хода технологического процесса,

его оптимизация невозможна без знания кинетики явлений, со-

путствующих формированию дисперсных материалов.

Необходимость нового подхода к разработке технологии дис-

персных систем и материалов с учетом кинетических законо-

мерностей физико-химических явлений и процессов в дисперс-

ных системах особенно выявилась в последние годы именно по-

тому, что традиционный зачастую эмпирический подход к ре-

шению проблем технологии в значительной степени исчерпал

себя. Возможность кардинального усовершенствования техно-

логии дисперсных систем и материалов, создания интенсивных

технологических процессов вытекает из самой природы дисперс-

ных систем.

При всем разнообразии химического состава и физических

свойств дисперсные системы и материалы характеризуются со-

четанием двух важнейших особенностей: сильно развитой меж-

фазной поверхности с высокой «объемной» концентрацией

дисперсной фазы в дисперсионной среде. Эти отличительные

признаки рассматриваемых систем определяют как их основные

объемные свойства, так и особенности протекания гетерогенных

S

процессов с участием дисперсных систем и материалов. Поэто-

му разработка технологии производства и применения таких

систем требует изучения процессов, протекающих на межфаз-

ных границах. Кроме того, методы физико-химического управ-

ления гетерогенными технологическими процессами, осуществ-

ляемыми при получении, переработке и применении дисперсных

систем, а также при создании дисперсных материалов с задан-

ными свойствами, должны быть основаны на управлении по-

верхностными явлениями на межфазных границах.

Речь идет о регулировании поверхностной энергии (а зна-

чит, и энергии взаимодействия дисперсных фаз), в частности,

с помощью поверхностно-активных веществ различной химиче-

ской природы и строения, а также электролитов. Для изыска-

ния методов регулирования существенное значение приобрета-

ет установление закономерностей влияния на свойства дисперс-

ных систем химических факторов в сочетании с одновременным

воздействием механических (вибрационных), ультразвуковых,

электрических и других полей. Это объясняется тем, что боль-

шинство реальных химико-технологических процессов осуществ-

ляется в динамических условиях. Поэтому решение проблемы

управления технологическими процессами с участием дисперс-

ных систем требует анализа поверхностных явлений и прежде

всего контактных взаимодействий между дисперсными фазами,

а значит, процессов образования и разрушения дисперсных

структур в условиях динамических воздействий на системы.

Специфика нового подхода к проблемам технологии дисперс-

ных систем и материалов состоит в следующем. Реализация

высоких значений дисперсности и концентрации твердых фаз в

жидкой и газовой средах как весьма эффективного пути интен-

сификации гетерогенных процессов и повышения качества дис-

персных материалов связана с необходимостью разрешения ко-

ренного противоречия современной технологии. Суть этого про-

тиворечия заключается в том, что по мере увеличения дисперс-

ности и концентрации твердых фаз (и именно вследствие этого)

резко возрастают вязкость и прочность структур, самопроиз-

вольно возникающих в дисперсных системах.

В этом состоит главное препятствие на пути реализации вы-

соких значений дисперсности и концентрации твердых фаз в

технологии дисперсных систем и материалов. Это препятствие,

обычно непреодолимое в рамках традиционной технологии, столь

существенно, что для большинства процессов допустимой грани-

цей увеличения 5 и φ является начало резкого возрастания

вязкости, прочности структур и полная потеря текучести дис-

персных систем. Переход в эту ранее «запретную», однако весь-

ма перспективную область высоких 5 и φ возможен лишь при

условии решения задач физико-химического управления свой-

ствами таких структур и разработки методов достижения регу-

лируемой, в пределе максимальной «объемной» текучести без

9

увеличения содержания дисперсионной среды, а в ряде случаев

и при его уменьшении.

Именно эта проблема как основа решения главных сформу-

лированных выше задач технологии составляет содержание рас-

сматриваемых ниже вопросов теории и примеров реализации

вытекающих из нее путей и методов управления структурно-

реологическими свойствами концентрированных дисперсных си-

стем.

Ранее автором было обосновано представление об оптималь-

ном (с технологической точки зрения) динамическом состоянии

дисперсных систем, создаваемом внешними, преимущественно

вибрационными, воздействиями.

Анализ совокупности поверхностных явлений в динамиче-

ских условиях существенно важен для развития физикохимии

дисперсных систем и поверхностных явлений и вместе с тем

имеет важное практическое следствие, так как эти явления от-

вечают реальным условиям проведения химико-технологических

процессов в дисперсных системах, в том числе процессов полу-

чения разнообразных дисперсных материалов.

В литературе, посвященной проблемам технологии дисперс-

ных систем и материалов, обычно отсутствует физико-химиче-

ский анализ явлений на межфазных границах, сопутствующих

технологическим процессам их получения, переработки и при-

менения. Необходимость рассмотрения технологических про-

блем с позиций физикохимии дисперсных систем и поверхност-

ных явлений обосновывалась автором и ранее (см. монографию

«Высококонцентрированные дисперсные системы». M., «Химия»,

1980; «Физико-химические основы интенсификации технологи-

ческих процессов в дисперсных системах». M., «Знание», 1980

и др.). Однако в обобщенной форме с обоснованием единого

физико-химического подхода к решению технологических про-

блем дисперсные системы и материалы не рассматривались.

Автором накоплен значительный опыт реализации принципов и

методов регулирования текучести и структурно-реологических

свойств дисперсных систем в различных технологических про-

цессах и производствах, в том числе при получении синтетиче-

ских моющих средств, при гранулировании гигроскопичных по-

рошков, в процессах, осуществляемых в кипящем слое; в про-

изводстве строительных материалов, станкостроительной и

инструментальной промышленности, горнодобывающей про-

мышленности и цветной гидрометаллургии, в процессах жидко-

фазной гидрогенизации угля и трубопроводном транспорте вы-

сококонцентрированных суспензий, в пищевой и целлюлозно-

бумажной промышленности. При всем различии и разнообразии

указанных дисперсных систем в основе разработанных методов

регулирования их свойств лежит физико-химическое управле-

ние поверхностными явлениями на межфазных границах в со-

четании с механическими воздействиями.

10

ПРИ H^ T Ы E ОБОЗНАЧЕНИЯ

А* — постоянная Гамакера;

2/92 — постоянная электростатических сил;

А — постоянная уравнения состояния Ван-дер-Ваальса;

α — амплитуда вибрации;

S* — постоянная полностью запаздывающих электромаг-

нитных сил,

В — постоянная уравнения состояния Ван-дер-Ваальса,

Ъч — амплитуда колебаний частицы;

D, D0 — диаметр агрегатов и отдельных частиц;

d — расстояние между поверхностями агрегатов;

£е, E — модуль Юнга адсорбционного слоя и частиц;

е —· коэффициент неупругости;

f — частота вибрации (в Гц);

F — сила, действующая на агрегат в сдвиговом потоке;

P1 — сила, действующая на частицу при вибрации;

F1 — сила гидродинамического сопротивления сближению

частиц,

Fob — сила связи двух частиц;

Fs — удельная поверхностная энергия;

Fg — сила тяжести, действующая на частицу;

G — относительная прочность;

Gs — модуль сдвига структуры;

g — ускорение свободно! о падения, в том числе в цент-

робежном поле,

k, Ъ — расстояние между поверхностями частиц и его сред-

нее значение,

u Ь.нг, Л*, /гмин — значение h, соответствующее началу гидродинамиче-

ского взаимодействия частиц; ближней и дальней

коагуляции, максимуму потенциального барьера и не-

посредственному контакту поверхностей частиц,

&Е—постоянная Больцмана;

L, La — расстояние между центрами частиц и агрегатов;

L8, Lsl — высота слоя порошка и ее значение при плотной ук-

ладке,

/ — линейный размер, неоднородности структуры;

M1Ma —масса частиц и агрегатов,

Ci(h), Ci(K) —постоянные, характеризующие силы молекулярного

притяжения и электростатического отталкивания;

Сэл —концентрация электролита,

η — число частиц в единице объема системы;

N — мощность, поглощаемая дисперсной системой с газо-

вой дисперсионной средой;

P, Ро(РК]>) — напряжение сдвига в системе и предельное напряже-

ние сдвига;

P — давление в квазигазе частиц, давление жидкости в

зазоре между частицами;

q — заряд ионов электролита;

Ri, Rt, Rn — характерные размеры частиц (£=0, 1, 2), соответст-

вующие сферическим частицам, дискообразным части-

цам и частицам, имеющим «углы»;

Re1, ReKP>i — число Рейнольдса и его критические значения, ин-

декс £ имеет тот же смысл, что и для Ri;

t — время;

T — абсолютная температура;

U(K), t/i (A) —потенциальная энергия взаимодействия частиц и ее

электростатическая часть,

и, «маке — деформация частиц при соударении и ее максималь-

ное значение;

Ua, Uau Uai — максимальная энергия связей на одну частит/ (энер-

гия активации) и ее значение для ближней/и даль-

ней коагуляции; /

ν, Va, Умин — относительная скорость сближения частиц, ее на-

чальное значение и минимальное значение, соответ-

ствующее преодолению гидродинамического сопротив-

ления сближению частиц;

Vp, Va — среднее значение скорости частицы и агрегата;

ν — скорость движения жидкости в зазоре между части-

цами;

Vs, vsa — скорость оседания частицы и агрегата;

f/i — скорость движения «дырки» в квазикристаллической

решетке;

W — мощность, поглощаемая дисперсной системой с жид-

кой дисперсионной средой;

ζ — координата, отсчитываемая от основания слоя по-

рошка;

Zk, Za — координационное число упаковок частиц и агрегатов;

Zo — значение zk при ср=фмакс;

β — коэффициент проскальзывания жидкости у поверхно-

сти частиц;

δ —толщина адсорбционного слоя;

Α==]/η/Bωρ) —глубина проникновения колебаний в среду;

ε — относительная диэлектрическая проницаемость;

* · · ·

ε, εκρ, ει, ε0 — градиент скорости сдвига, его критическое значение,

соответствующее возникновению разрыва сплошности,

значение, соответствующее предельному разрушению

структуры, градиент скорости при вибрации;

η — вязкость дисперсионной среды;

Т]о, ηι — вязкость неразрушенной структуры и суспензии при

полном разрушении структуры;

, η@>θΦφ, ηA)Βφφ—эффективная вязкость системы и ее составляющие,

соответствующие гидродинамической диссипации и

фактору столкновения частиц;

η@)οφφ —эффективная вязкость агрегированной суспензии;

ηβ — вязкость адсорбционного слоя;

η* — пластическая вязкость;

θ — эффективная температура (кинетическая энергия хао-

тического движения частиц);

Qv — составляющая Θ, обусловленная вибрационным воз-

действием,

θο — угол смачивания;

κ —дебаевский радиус;

λ, — фактор формы частиц;

μ —химический потенциал;

Яэл — электростатическая составляющая расклинивающего

давления;

р, Po, Qa, Pi — плотности частиц, среды, агрегатов, суспензии между

агрегатами, дисперсной системы;

Xu Ϊ2, T3 —времена релаксации различных процессов;

τ+,τ_ —. характерные времена перехода частицы по и против

действия силы;

<Р, <Р°> фкр, фмакс —объемное содержание твердой фазы, его значение, со-

ответствующее началу образования структуры в объ-

еме, критическое и максимальное значение;

<ра, фа.макс — плотность упаковки агрегатов и ее максимальное

значение;

ω —круговая частота вибрации;

W1, ω0 — частоты собственных колебаний частицы осциллятора;

— — знак приближения по порядку величины;

"· — приближенное значение,

ТЕОРИЯ КОАГУЛЯЦИИ И УСТОЙЧИВОСТИ

КОНЦЕНТРИРОВАННЫХ ДИСПЕРСНЫХ СИСТЕМ

Б ДИНАМИЧЕСКИХ УСЛОВИЯХ*

1.1. КОАГУЛЯЦИЯ ЧАСТИЦ В СДВИГОВОМ ПОТОКЕ И ПРИ ВИБРАЦИИ

В основе многих гетерогенных химико-технологических процес-

сов, протекающих в концентрированных дисперсных системах

с твердой фазой в жидкой или газовой средах, лежат контакт-

ные взаимодействия частиц дисперсных фаз. Сложность теоре-

тического анализа поведения дисперсных систем, особенно вы-

сококонцентрированных, в гетерогенных процессах, сопровожда-

ющихся конвективным массопереносом, обусловлена тем, что

контактные взаимодействия осуществляются в динамических,

т. е. неравновесных условиях.

К настоящему времени в физикохимии дисперсных систем

хорошо развита теория, описывающая взаимодействия конден-

сированных фаз преимущественно в равновесных условиях. Пе-

ренос этих классических представлений на дисперсные системы,

подвергаемые интенсивным механическим и иным воздействи-

ям и находящиеся поэтому в неравновесном нестационарном

состоянии, некорректен и неизбежно ведет к существенным

ошибкам. Следует также отметить, что проблемы агрегативной

и седиментационной устойчивости как в экспериментальном,

так и в теоретическом плане решены в основном для разбав-

ленных систем. Полной теории устойчивости (агрегативной и

седиментационной) высококонцентрированных систем, особенно

в динамических условиях, до настоящего времени нет. Требует

дальнейшего развития и понятие о критерии агрегируемости,

оцениваемом по характерному размеру частиц, начиная с кото-

рого (по мере его уменьшения), сила взаимодействия (сцепле-

ния) частиц превышает силу тяжести [15]. Следует учесть то

обстоятельство, что в реальных гетерогенных химико-техноло-

гических процессах, осуществляемых в аппаратах с внешним

подводом энергии, дисперсной системе может сообщаться уско-

рение, значительно превышающее ускорение свободного паде-

ния или, во всяком случае, отличное от него. Естественно, что

и характерный размер частиц, проявляющих склонность к об-

разованию агрегатов, будет соответственно изменяться. Поэто-

му следует в более общем виде, чем это выполнено в работе

X15], определить критерий агрегируемости с учетом сказанного

выше.

* Глава 1, а также разделы ILl и II.4 написаны автором совместно с

А. А. Потаниным.

13

Существуют достаточно определенные представления о/том,

как происходит необратимая коагуляция коллоидных частиц,

если они сближаются настолько медленно, что их кинетической

энергией можно пренебречь по сравнению с энергией их взаи-

модействия. Эти представления основаны на теории/ДЛФО*.

В этой теории считается, что коагуляция осуществляется, если

максимум потенциальной энергии взаимодействия частиц ра-

вен нулю:

С/ = О (I.I); dU/dh=^, A.2)

где U — сумма энергии отталкивания двойных ионных слоев частиц и энергии

молекулярного притяжения частиц; h — расстояние между поверхностями

частиц.

Однако допущение, что условие наступления коагуляции не

зависит от кинетической энергии частиц, становится некоррект-

ным при рассмотрении коагуляции частиц в динамических усло-

виях. Такие условия реализуются на практике при протекании

в концентрированных дисперсных системах любых гетероген-

ных процессов с внешним подводом механической энергии, со-

провождающихся конвективным массопереносом, например при

перемешивании. При этом могут развиваться высокие относи-

тельные скорости сближения частиц, особенно при возникнове-

нии разрывов сплошности в дисперсной системе [15], когда на

участке длиной 50 мкм возможны перепады скорости движения

до 1 м/с. В таких условиях наблюдается усиленное агрегато-

образование в зоне разрыва сплошности. Аналогично при раз-

рушении структуры под действием вибрации и ее распаде на

агрегаты между ними возникают локальные разрывы сплошно-

сти, в которых, в свою очередь, идет агрегатообразование. При

воздействии вибрации на концентрированную дисперсную систе-

му частицам сообщаются высокие относительные скорости да-

же в том случае, если система монодисперсна за счет частых

хаотических столкновений между частицами. При круговой ча-

стоте вибрации ω«50 Гц и амплитуде а» 1 см начальная от-

носительная скорость сближения частиц составит ι>ο~1 м/с.

В разбавленной системе высокие относительные скорости час-

тиц возможны, если система полидисперсна и при данных па-

раметрах вибрационного или ультразвукового воздействия

частицы мелкодисперсных фракций увлекаются средой в зна-

чительно большей степени, чем частицы грубодисперсных фрак-

ций. Агрегатообразование в разбавленной суспензии при воз-

действии на нее ультразвука изучалось в [16]. Оседание сус-

пензии наблюдалось при интенсивности ультразвукового воз-

действия более МО4 Вт/м2 и частоте ультразвука ν = 450 кГц,.

чему соответствует амплитуда смещения жидкости α = 40 нм.

* Основные положения теории ДЛФО сформулированы в работе

Б В. Дерягина, Л. Д. Ландау в 1941 г. (см. ЖЭТФ, 1941, т. 11, № 2, с. 802;

1945, т. 15, № 11, с. 662).

14

При\этом жидкостью увлекаются частицы, имеющие размер до

3 MKKl Поэтому их скорости относительно более крупных час-

тиц составят υο~2παν~2π·4· 10~8 -450- 103«ί0,1 м/с. Таким

образоьк в дисперсных системах с частицами размером 1~

-н 100 мим при их относительных скоростях 0,1-M м/с начина-

ется усиленное агрегатообразование.

Ниже дается количественная теория процесса агрегатообра-

зования на1уровне контактного взаимодействия двух частиц

[17, 18]. riyisTb в начальный момент времени две одинаковые

сферические частицы радиусом R0 начинают сближаться со ско-

ростью Vo, расстояние между их поверхностями в этот момент

составляет It0 ~Ro- Необходимо найти связь между Уо, Ro и

другими параметрами, при которых частицы способны преодо-

леть потенциальный барьер поверхностных сил. Подобно пред-

посылкам в статической теории устойчивости ДЛФО предпола-

гается, что потенциальная энергия взаимодействия частиц U(h)

имеет максимум при h = hK и достаточно глубокую потенциаль-

ную яму при h<hK. Коагуляция наступает в том случае, если

частицы, получив от внешнего источника кинетическую энер-

гию, смогут преодолеть гидродинамическое сопротивление и по-

тенциальный энергетический барьер и сблизиться до расстоя-

ний h<hK.

В [16] и [19] рассматривается задача, аналогичная сформулированной

выше. Было отмечено, что правая часть соотношения A.1) не равна нулю,

а отвечает энергии, которую имеют частицы в момент, когда А=/гк, где hK

рассчитывается из A.2). Эта энергия определяется начальной скоростью Vo и

потерями на вязкое трение. Было принято, что эти потери вызваны лишь

действием силы гидродинамического сопротивления, определяемой законом

Стокса:

F1 = 6πη/?0 ν= — 6πη#0 dh/dt, A.3)

где η — вязкость дисперсионной среды; υ — скорость сближения частиц; ί —

время.

В действительности уравнение A.3) применимо лишь при Л^>7?о. В дру-

гом предельном случае при Λ-C-Ro приближенное выражение для силы гидро-

динамического сопротивления можно получить, воспользовавшись простым ме-

тодом [20] Для этого следует найти давление ρ в зазоре между сближающи-

мися поверхностями. С этой целью введем цилиндрическую систему коорди-

нат с осью ζ, направленной вдоль прямой, соединяющей центры сферических

частиц с началом координат на поверхности одной из частиц (зависимость

от угловой координаты отсутствует). На расстоянии г от оси ζ система урав-

нений для составляющих скорости жидкости Vr и νζ и давления ρ в зазоре

между частицами имеет вид [21]:

η<32 vjdz* =др,/дг, др/дг = 0, д (rvr)/(rdr) + dvz/dz = 0. A.4)

Граничные условия запишем в виде:

при z = 0:i>j = 0, vr — x]^dvr/dz, (Ι·5)

при ζ — Η:υζ= —υ, νΓ = —ц$дог/дг, A.6)

где H=h+r2/R0; β — коэффициент проскальзывания жидкости на поверхности

частиц. Он учитывает влияние на коагуляцию гидрофобизации поверхностей

частиц.

15

При [5=0 граничные условия лA.5)—A.6) сводятся к обычному условию

прилипания жидкости на твердых поверхностях [21]. Из A.4)—A.6У можно

получить следующее соотношение, связывающее скорость сближение поверх-

ностей ό и давление в зазоре р: '

_ Г

άΗ'

2β

1

Далее, вычисляя силу, противодействующую сближению / поверхностей, на

ходим:

ta ^5

)-^- , A.8)

[«о

(ЯД0)

ί

где Я' и 1 — переменные интегрирования.

Используя условие /i<C%, которое уже фактически учтено в A.8), за-

пишем:

A.9)

Отсюда получается выражение для v{h) при условии сильного 6ηβ>./?»

и слабого 6ηβ<ί;Λο проскальзывания жидкости:

A.10)

F0(V,h)=— 4-5Jf-. 6ηβ«%· A.11)

Рассмотрим вариант взаимодействия частиц при слабом проскальзыва-

нии жидкости Fг)|5<с/?о). Уравнение движения частиц имеет вид:

i/2Mudv/dh = F0 (υ,К) — dU/dh κη2πψ1?\/1ι — dU/dh A.12)

где Mj2=^zj3npRo3 — приведенная масса частиц; ρ — плотность вещества час-

тицы.

Потенциальная энергия взаимодействия частиц в растворе электролита

V(h) записывается следующим образом [1O]:

U (H)=R0[C1 (h) +C2 (A)], C1(Zi) = -A*l\2h,

OQ СО

C2(h)=n j dh' §dh" U9n(A') A.13)

h h'

Пэл (h) в= 4сэл ТкБ sh2 (i/rf/2) (I.14)

16

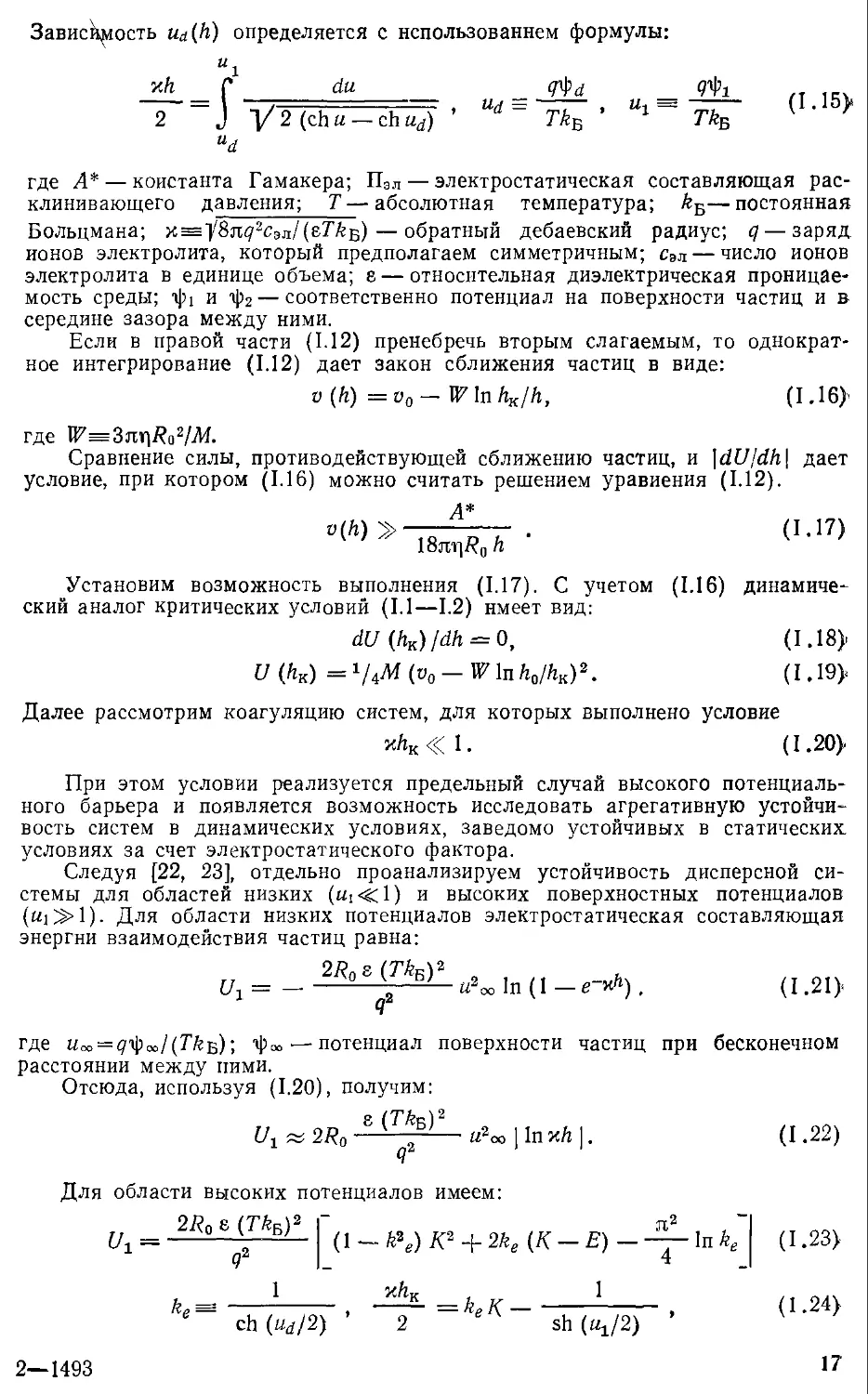

Зависимость Ud(h) определяется с использованием формулы:

1

xh p du

~2~=J l/2(ch«-

ch ud)

и, =

TkB

где А* — константа Гамакера; Пэл — электростатическая составляющая рас-

клинивающего давления; T—абсолютная температура; kE—постоянная

Больцмана; и^У8ядгсал/(вТк-в)—обратный дебаевский радиус; q — заряд

ионов электролита, который предполагаем симметричным; сэл — число ионов

электролита в единице объема; ε—относительная диэлектрическая проницае-

мость среды; ψι и ψ2 — соответственно потенциал на поверхности частиц и в

середине зазора между ними.

Если в правой части A.12) пренебречь вторым слагаемым, то однократ-

ное интегрирование A.12) дает закон сближения частиц в виде:

v(h)=v0-W\nhK/h, (I -16>

где №=3πη#ο2/Λί·

Сравнение силы, противодействующей сближению частиц, и \dU/dh\ дает

условие, при котором A.16) можно считать решением уравнения A.12).

»

A.17)

\8nr\R0h

Установим возможность выполнения A.17). С учетом A.16) динамиче-

ский аналог критических условий A.1—1.2) имеет вид:

dU(hK)/dh = O, (I.18).

U (Ak) = 1UM (vu _ IP In йо/йкJ. A.19>

Далее рассмотрим коагуляцию систем, для которых выполнено условие

При этом условии реализуется предельный случай высокого потенциаль-

ного барьера и появляется возможность исследовать агрегативную устойчи-

вость систем в динамических условиях, заведомо устойчивых в статических,

условиях за счет электростатического фактора.

Следуя [22, 23], отдельно проанализируем устойчивость дисперсной си-

стемы для областей низких («ι<1) и высоких поверхностных потенциалов

(ui3>l). Для области низких потенциалов электростатическая составляющая

энергии взаимодействия частиц равна:

■ M2Oo In A — <

A.21)

где «о» = ι?ψоо/(Tkft); ψοο ■—потенциал поверхности частиц при бесконечном

расстоянии между ними.

Отсюда, используя A.20), получим:

Для области высоких потенциалов имеем:

Ul~

(ι _ k*e) K2 + 2ke (K-E)- In ke

4

ch(ud/2) ' 2

sh (Ml/2) '

2—1493

A.23)

A.24)

17

еде K(ke), E(ke)—эллиптические интегралы первого и второго рода Соответ-

ственно.

При выводе этих формул предполагалось, что йе<0,7 [22]. В этом случае

из A.20) и A.24) следует, что £е<1. Тогда из A.23) и A.24) полечим:

4 φ

при этом было принято, что Μι3>|1ηκΛ|. Объединяя A.22) и A.25), запишем

•окончательно следующее выражение для электростатической составляющей

энергии взаимодействия частиц: '

Ux = A0 R0 | In и/гк | = A0 R0 In -~ , A.26)

жк

.где Ao=C0s(kBTJ/q2

Из A.18), A.19) и A.26) следует, что

^k = X1- A.27)

V

'Оодставляя в A.28) уравнение A.27) и выражение для скорости сближения

(I 16), получим критерий коагуляции в виде

Коагуляция произойдет, если частицы получат от внешнего источника от-

носительную скорость, превышающую A.29). Подставляя A.27) и A.28) в

,A.20) и A.17), запишем условия применимости критерия A.29)

1 12Л A.30)

х/гк χ А*

1 1 оЛ *

— In ——- » V . A.31)

/гк κ!ικ 81πκη3η2

Соотношения A.30) и A.31) показывают, что второе слагаемое в правой

части A.29) является малой поправкой и в первом приближении им можно

пренебречь. Условие коагуляции A.30) при низких потенциалах переходит

в критерий статической устойчивости, полученный Б. В. Дерягиным, а при

высоких потенциалах в аналогичный критерий, предложенный Б. В. Деряги-

ным и Л. Д. Ландау, которые имеют следующие соответствующие выраже-

ния [10]:

Сэл<< q*{A*)* ' Сэл<< 9β(Λ*J '

Таким образом, A.30) представляет собой условие, при котором в дина-

мических условиях происходит коагуляция системы, устойчивой в статиче-

ских условиях в соответствии ζ указанными параметрами.

J8

Например, для системы частиц с параметрами: Л*»ЫО"И Дж, η»

»1·10 Па-с, ε» 100, Г/еБ«4· 10~21 Дж, р«Ы03 кг/ма, ?«2-10-19 Кл из (.1.31)

следует, !что электролитная коагуляция наступает при условии х<10' м~',

т. е. под действием электролитов при концентрации менее 10~2 моль/л. Для

низких потенциалов поверхности частиц условие A.30) накладывает ограни-

чения также на ·ψ«,. При κ»108 м-1 неравенство A.30) выполняется, начиная,

с -ψι =10 мВ и выше. Неравенство A.31) также выполняется при указанных,

значениях параметров.

Критерий коагуляции A.29) можно записать в виде:

Reo s J*^ > Кекр>0. JL Ιπ ГЛЪАЛ + i/id^ In

η 4 \ A* I V πη2

η ' 4 \ A* J У πη2 \ хЛ

Таким образом, критерий коагуляции в динамических усло-

виях является условием, накладываемым на число Рейнольдса

Re0, причем зависимость критического числа Рейнольдса ReKp, o-

от параметров поверхностных сил Aq и А* выражена слабо.

Иными словами, если в теории ДЛФО, пренебрегающей дина-

микой сближения частиц, критерий коагуляции определяется

соотношением электростатических и молекулярных сил взаимо-

действия частиц, то в динамических условиях возможность

коагуляции определяется в первую очередь гидродинамикой

вязкой дисперсионной среды в зазоре между поверхностями

частиц. Отсюда легко понять, что для коагуляции в динамиче-

ских условиях чрезвычайно существенное значение приобретает

фактор формы поверхностей частиц, т. е. для анизометричных

частиц потеря агрегативной устойчивости в динамических усло-

виях более вероятна. Рассмотрим в связи с этим процесс взаи-

модействия двух частиц, имеющих форму плоских дисков ра-

диусом Ri и толщиной 2Ri (Ri — радиус кривизны боковой по-

верхности). Получив от внешнего источника начальную относи-

тельную скорость V0 в момент, когда расстояние между их по-

верхностями составляет hottRu диски сближаются так, что

один из них все время остается перпендикулярным другому.

Вычислим давление, создаваемое жидкостью, вытекающей

из зазора между поверхностями частиц, одна из которых в дан-

ном случае является плоскостью, а другая характеризуется

двумя радиусами кривизны Ri и Ri, причем Ri^>R\. Введем де-

картову систему координат, начало которой находится на плос-

кой поверхности в точке наименьшего расстояния между по-

верхностями, а оси χ и у лежат в плоскостях главных нормаль-

ных сечений, кривизна которых Ri и Ri. Для данной системы

выражение давления в зазоре между поверхностями частиц,

имеет вид:

^i Г 1

6ηβ V h + χ2 / BR1) + у'

2*

A + *2/B^i) +у2

(I.33)

Проводя вычисления силы гидродинамического Сопротивления

[см. A.10) — (LIl)], запишем:

A.34)

F1 « 12πτρ -~ ]/ ~ при 6ηβ « /J1. A.35)

Рассмотрим столкновение частиц при условии слабого про-

скальзывания 6ηβ^/?ι. Проводя вычисления, аналогичные тем,

которые привели к A.32), можно получить критерий коагуля-

ции дискообразных частиц:

P*<°o ^ ,„ ι / R1 .( 12Л0А„ \ , „ , / A09 I Ri \U* I 12Л0

η ' У Ri \ A* J ' V nrf\Rj \ κΑ*

A.36)

Еще один пример влияния анизометричности формы частиц

на их коагуляцию дает рассмотрение процесса столкновения

частиц произвольной формы, но имеющих острые углы, т. е. со-

держащих плоские участки поверхности, локальный радиус

кривизны которых R2 намного меньше характерного линейного

размера частиц /?м = зУЗМ/Dяр) (где M — масса частицы).

К такому типу относятся палочкообразные частицы, если они

сталкиваются с плоскостью, или частицы в форме плоских мно-

гоугольников, например частицы некоторых видов глин. Для

простоты можно принять, что две сталкивающиеся частицы име-

ют одинаковую массу, причем в момент столкновения угол од-

ной частицы сближается с плоским участком поверхности дру-

гой частицы. В данном случае критерий коагуляции можно

записать в виде:

ЖЦЩ A.з7)

πη2 RM

Объединяя A.32), A.36) и A.37), запишем критерий коагуля-

ции в первом приближении в виде:

Re1. Ξ J*M^ > Яекр. „ ± %ι Ιπ ί12

η ι \

В A.38) индекс i принимает значения 0, 1 и 2, которые соответ-

ствуют столкновению двух сферических частиц, двух дискооб-

разных частиц и двух частиц, имеющих углы. Величина λ,- игра-

ет роль фактора формы. Этот фактор принимает значения

λο = 1, K1 «7 (R1/RML*. I2 =4 (RJRM)K A.39)

20

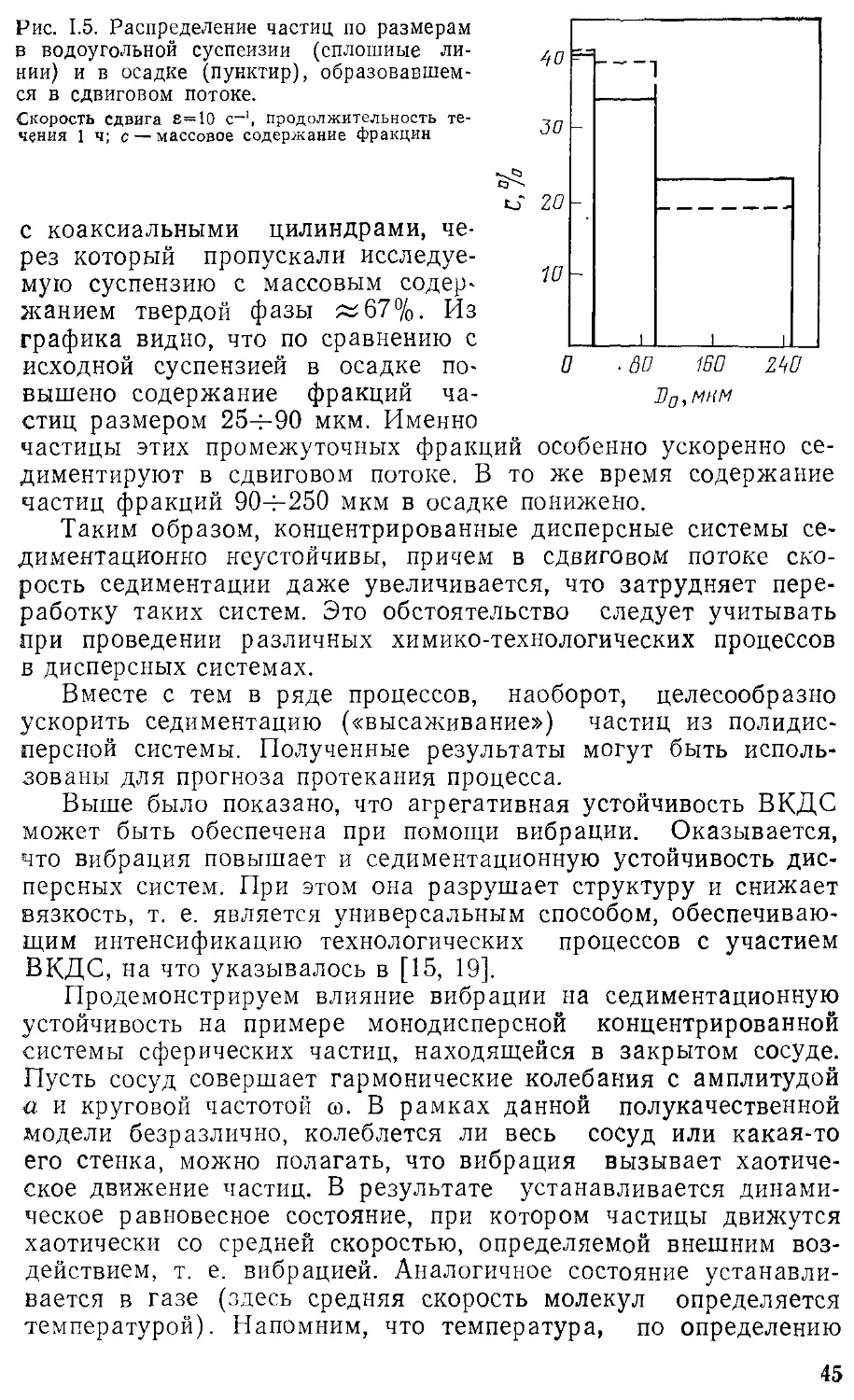

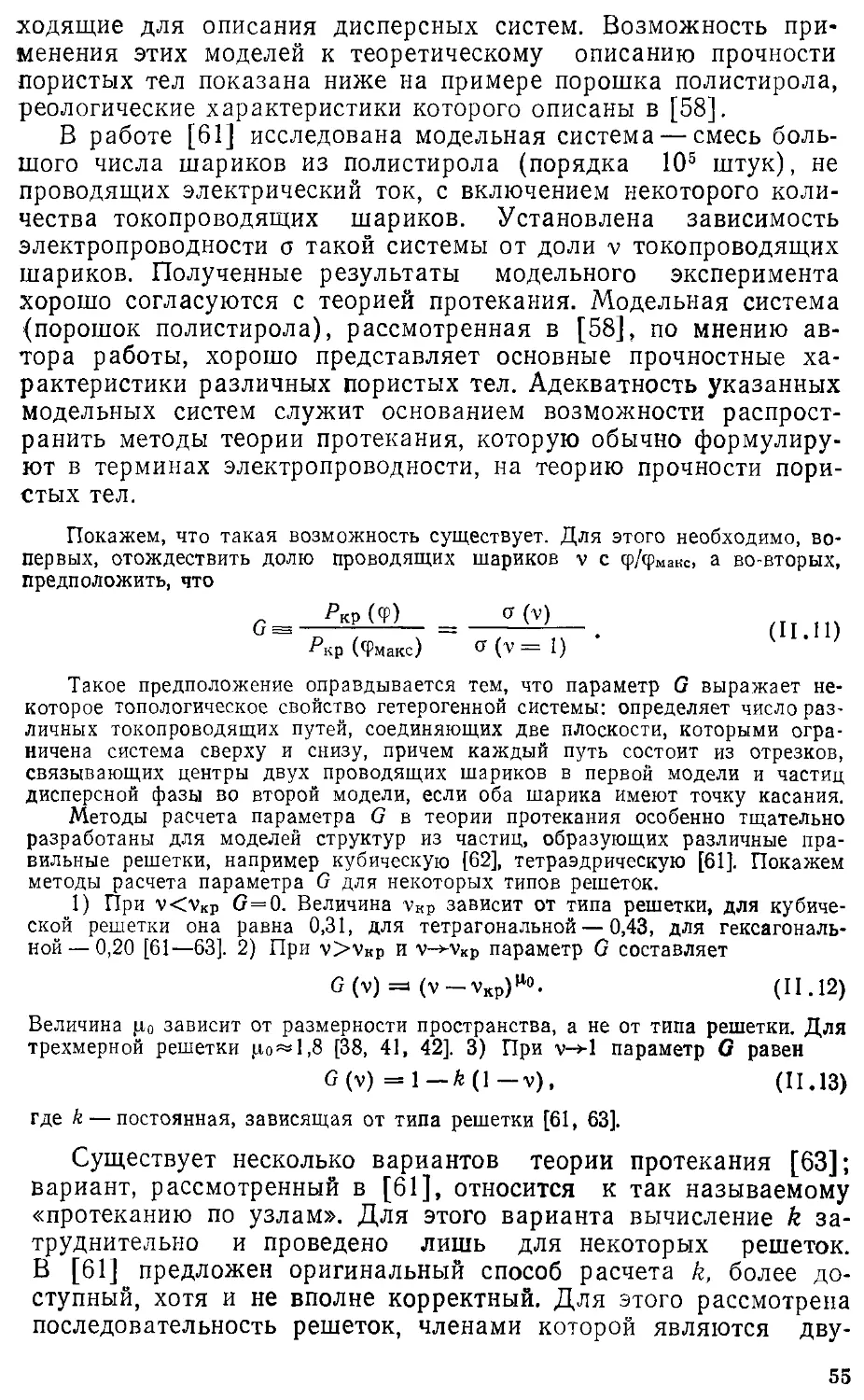

Рис. 1.1. Зависимость минимальной ско-

рости сближения частиц, обеспечиваю-

щей коагуляцию, от их характерного

размера:

/ — сферические частицы; 2 — плоские диско-

образные частицы толщиной 2Λι, RtlRM^O,\·

Пунктир — участки кривых, соответствующие

проскальзыванию жидкости на поверхностях

частиц с коэффициентом β = 1 -10—5 м2-с/кг

Таким образом, зависимость

A.38) от фактора формы λ{, τ. е.

от степени анизометричности ча-

стиц, чрезвычайно сильна. Этот

фактор может на несколько по-

рядков снизить минимальную

скорость частиц Vo, необходимую для коагуляции. Рис. 1.1 ха-

рактеризует область значений U0 и RM, при которых возможна

коагуляция [выше кривой / для изометричных частиц (ί' = 0) и

выше кривой 2 для плоских дискообразных частиц (J=I)]. Зна-

чение Омин, соответствующее потере агрегативной устойчивости

суспензии дискообразных частиц с параметрами R2/Rm~0,1,

i?M~3 мкм согласуется по порядку величины со значением

£>мин~0,1 м/с, полученным в [16] при исследовании коагуляции

суспензии иллитовой глины под воздействием ультразвука.

Выше было отмечено, что для коагуляции в динамических

условиях роль гидродинамического фактора гораздо более су-

щественна, чем фактора поверхностных сил в теории ДЛФО.

Однако было бы неправильным считать, что в динамических

условиях коагуляции вообще не зависит от характера поверх-

ности частиц. Эта зависимость проявляется, причем именно че-

рез гидродинамический фактор. | Рассмотрим влияние на коагу-

ляцию гидрофобизации поверхности частиц, в результате кото-

рой жидкость приобретает способность скользить по поверхно-

сти частиц. Наиболее правомочным является допущение [24],

согласно которому тангенциальная скорость перемещения жид-

кости пропорциональна тангенциальному напряжению, действу-

ющему в этой точке, с коэффициентом проскальзывания β, что

и предполагалось при написании условий A.5) и A.6). Выше

было показано, что проскальзывание жидкости необходимо учи-

тывать, если 6ηβ>^?,·, где Ri — радиус кривизны поверхности

частицы. Легко понять физический смысл величины ηβ, имею-

щей размерность длины. При течении жидкости через капил-

ляр диаметром DK ее расход в A+8ηβ/Ζ)κ) раз больше, чем при

полном прилипании к стенкам капилляра, т. е. скольжение эк-

вивалентно уширению капилляра на величину порядка ηβ. Си-

ла гидродинамического сопротивления движению отдельной

сферической частицы при 6ηβ»Ro отличается от силы, опреде-

ляемой по формуле A.3) (при условии 6ηβ^>^?ο) лишь числен-

21

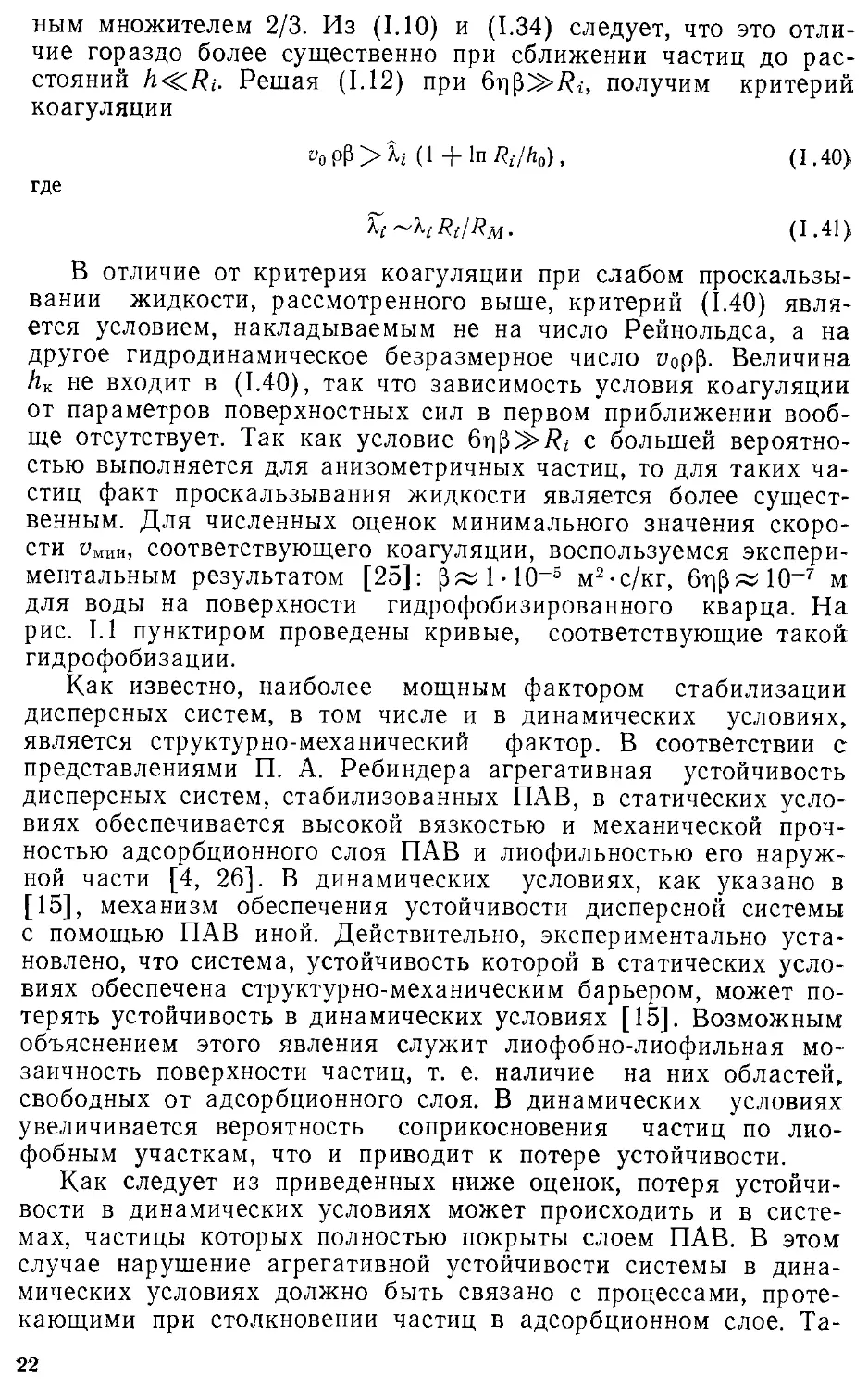

ным множителем 2/3. Из A.10) и A.34) следует, что это отли-

чие гораздо более существенно при сближении частиц до рас-

стояний /г<С^г. Решая A.12) при 6ηβ ;>/?,·, получим критерий

коагуляции

»о Ρβ >^i A + In /?ί/Αο), A.40)

где

(i. 4i>

В отличие от критерия коагуляции при слабом проскальзы-

вании жидкости, рассмотренного выше, критерий A.40) явля-

ется условием, накладываемым не на число Рейнольдса, а на

другое гидродинамическое безразмерное число ϋορβ. Величина

/гк не входит в A.40), так что зависимость условия коагуляции

от параметров поверхностных сил в первом приближении вооб-

ще отсутствует. Так как условие 6ηβ >·Ri с большей вероятно-

стью выполняется для анизометричных частиц, то для таких ча-

стиц факт проскальзывания жидкости является более сущест-

венным. Для численных оценок минимального значения скоро-

сти им™, соответствующего коагуляции, воспользуемся экспери-

ментальным результатом [25]: β»1·10~5 м2-с/кг, 6ηβ»10~7 м

для воды на поверхности гидрофобизированного кварца. На

рис. 1.1 пунктиром проведены кривые, соответствующие такой

гидрофобизации.

Как известно, наиболее мощным фактором стабилизации

дисперсных систем, в том числе и в динамических условиях,

является структурно-механический фактор. В соответствии с

представлениями П. А. Ребиндера агрегативная устойчивость

дисперсных систем, стабилизованных ПАВ, в статических усло-

виях обеспечивается высокой вязкостью и механической проч-

ностью адсорбционного слоя ПАВ и лиофильностью его наруж-

ной части [4, 26]. В динамических условиях, как указано в

[15], механизм обеспечения устойчивости дисперсной системы

с помощью ПАВ иной. Действительно, экспериментально уста-

новлено, что система, устойчивость которой в статических усло-

виях обеспечена структурно-механическим барьером, может по-

терять устойчивость в динамических условиях [15]. Возможным

объяснением этого явления служит лиофобно-лиофильная мо-

заичность поверхности частиц, т. е. наличие на них областей,

свободных от адсорбционного слоя. В динамических условиях

увеличивается вероятность соприкосновения частиц по лио-

фобным участкам, что и приводит к потере устойчивости.

Как следует из приведенных ниже оценок, потеря устойчи-

вости в динамических условиях может происходить и в систе-

мах, частицы которых полностью покрыты слоем ПАВ. В этом

случае нарушение агрегативной устойчивости системы в дина-

мических условиях должно быть связано с процессами, проте-

кающими при столкновении частиц в адсорбционном слое. Ta-

22

ких процессов может быть два: вытеснение молекул ПАВ из

зазора между частицами, т. е. выдавливание слоя ПАВ, и упру-

гая деформация слоя. Сравним роль этих процессов.

Пусть, например, адсорбционный слой ПАВ толщиной б име-

ет вязкость ηδ и модуль упругости E6. Две поверхности (части-

цы), имеющие радиусы кривизны, минимальный из которых ра-

вен Ri, и находящиеся на расстоянии h, начинают сближаться

со скоростью Uo- Сила вязкого сопротивления составляет вели-

чину порядка Xi6V0R12Ih [20], следовательно, работа против этой

силы, которую надо совершить, чтобы существенно сблизить по-

верхности — порядка T[IiV0Rl1. Работа, которую надо совершить

против сил упругости, составит порядка E6Ri2 [21]. Если выпол-

няется неравенство -TNV0Rf >E6Rd2, т. е. υ0>E6S2I(^6Ri), то

процесс упругой деформации слоя ПАВ является гораздо бо-

лее энергетически выгодным, чем процесс вытеснения молекул

ПАВ. Поэтому можно считать, что в данном случае столкнове-

ние частиц происходит так же, как если бы слои были чисто

упругими с модулем упругости E6. Например, для адсорбцион-

ного слоя поливинилового спирта £6~Ю4 Па-с, /ιδ«107 Па-с

[27]. Расчет с использованием этих данных показывает, что

процесс упругой деформации адсорбционного слоя более энерге-

тически выгоден, чем процесс его вытеснения, если УоЭ-Ю^м/с

при Ro^O,l мкм. В этом случае за время взаимодействия час-

тиц в зазоре между ними не успеет проявиться текучесть слоя,

а значит, и произойти перераспределение молекул. Следова-

тельно, если в статических условиях при столкновении частиц,

покрытых слоями ПАВ, важную роль играют процессы десорб-

ции молекул адсорбционных слоев [28], их взаимопроникнове-

ния [29], то в динамических условиях адсорбционный слой ве-

дет себя как чисто упругий.

Учитывая сказанное, рассмотрим в качестве модели, описы-

вающей коагуляцию частиц, стабилизованных ПАВ, систему

жестких частиц, покрытых слоем ПАВ толщиной б, имеющим

модуль упругости E6 в вязкой жидкости. Будем считать, что

если при столкновении частиц максимальное напряжение, раз-

вивающееся в слоях, сравнимо с критическим значением P6, кР,

т. е. с прочностью слоя, то слой будет «пробит». В соответствии

с [27] Α,κρ~£б, так что условие «пробоя» можно сформулиро-

вать так: слой будет «пробит», если деформация его сравнима с

толщиной б.

Используемый здесь термин «пробой слоя» условен. Ясно

лишь, что развитие в слое напряжения, выше критического, или

деформации, сравнимой с его толщиной, является необходимым

условием потери агрегативной устойчивости. Можно ли считать

это условие также и достаточным, требует дополнительного об-

суждения. Во всяком случае, при выполнении этого условия

интенсифицируется ряд процессов, облегчающих коагуляцию,

например, усиливается вероятность отрыва молекул ПАВ от по-

23

верхности частиц, становится возможным более тесное сближе-

ние этих поверхностей, т. е. начинают действовать поверхност-

ные силы притяжения, чему ранее препятствовал адсорбционный

слой ПАВ. В результате этих явлений, которые можно назвать

пробоем слоя, происходит эффективная лиофобизация в дина-

мических условиях поверхностей частиц, лиофильных в статиче-

ских условиях.

Эти предпосылки лежат в основе определения условия «про-

боя» слоя. Как и выше, рассмотрим процессы столкновения

двух дискообразных и произвольных частиц, имеющих углы.

(Величины, помеченные индексом t=l, относятся к первым ча-

стицам, ί = 2 — ко вторым. Если в формулах, относящихся ко

вторым частицам, принять Rm = R2, to они будут описывать по-

ведение при столкновении двух сферических частиц).

Кинетическую энергию АЕК, сообщаемую частицам внешним

источником, упругую энергию, которую может запасти слой при

деформации, сравнимой с его толщиной, AEei и энергию AEdit

диссипируемую за счет вязкого трения при сближении поверх-

ностей, оценим по формулам:

АЕК ~ РВ»М уао. AEei „ щр уЩТГ^Еь & R1

Ri

АЕе2 ~ E6 δ2 R2; AE dt ~ j F1 dh. A.42)

K

Сила гидродинамического сопротивления Fi описывается фор-

мулами A.34) — A.35) и A.10) —A.11) при £=1 и £ = 2 соответ-

ственно (в последнем случае R0—*Ri).

Критерий коагуляции можно записать в общем виде:

Используя A.42) с учетом определения Fi, перепишем A.43)

в виде:

^ A.44)

M Ki

A.45)

A.46)

Формула A.44) является общим критерием коагуляции в

динамических условиях, т. е. критерием потери агрегативной

устойчивости системы с учетом возможности существования на

поверхностях частиц адсорбционного слоя ПАВ толщиной δ.

Соотношение A.44) характеризует условие «пробоя» этого слоя,

причем Ак обозначает расстояние между слоями ПАВ, адсор-

бированными на поверхностях сталкивающихся частиц, при ко-

тором эти слои вступают в непосредственный упругий контакт;

β — коэффициент проскальзывания жидкости на условной по-

верхности раздела адсорбционного слоя и дисперсионной среды.

24

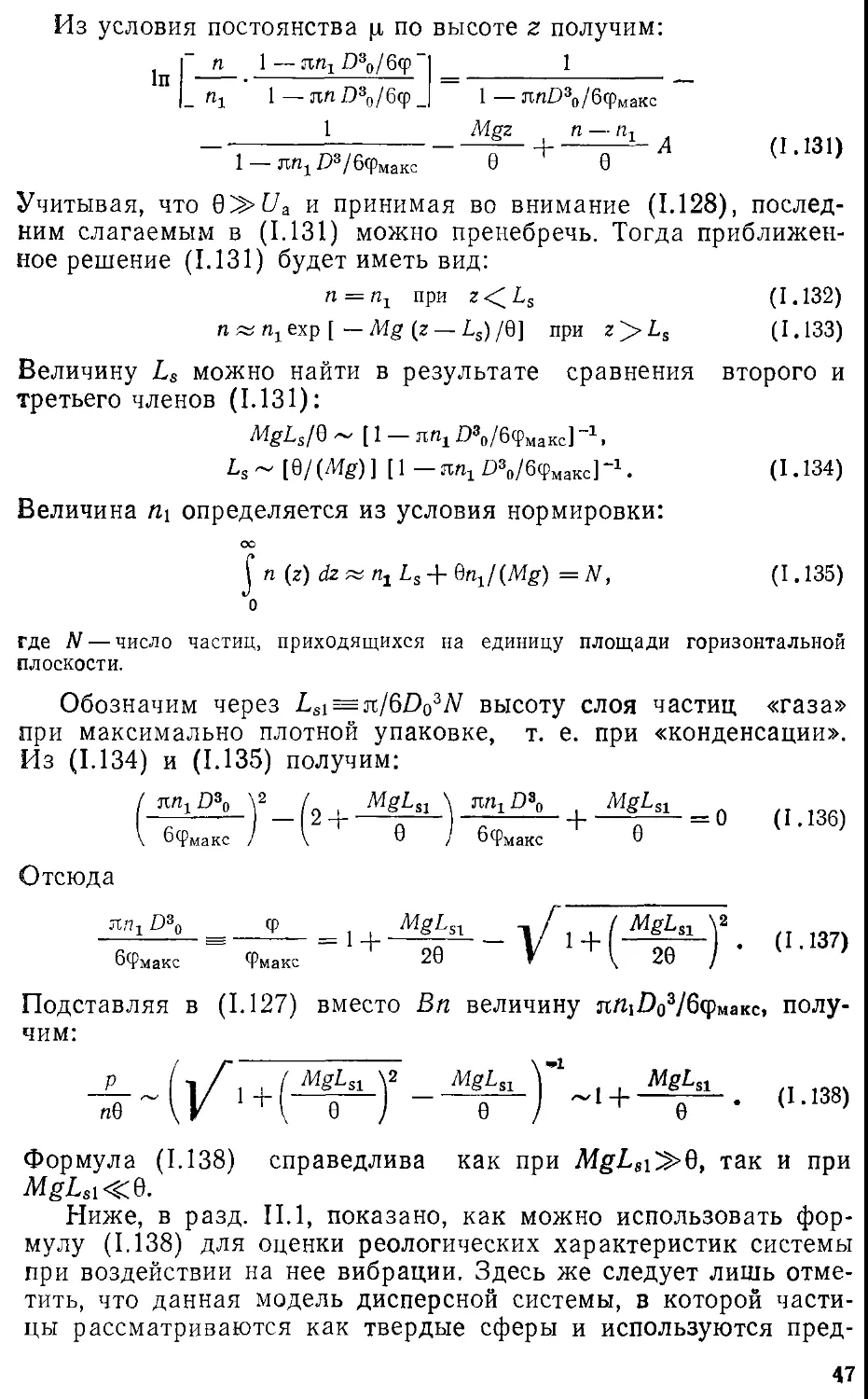

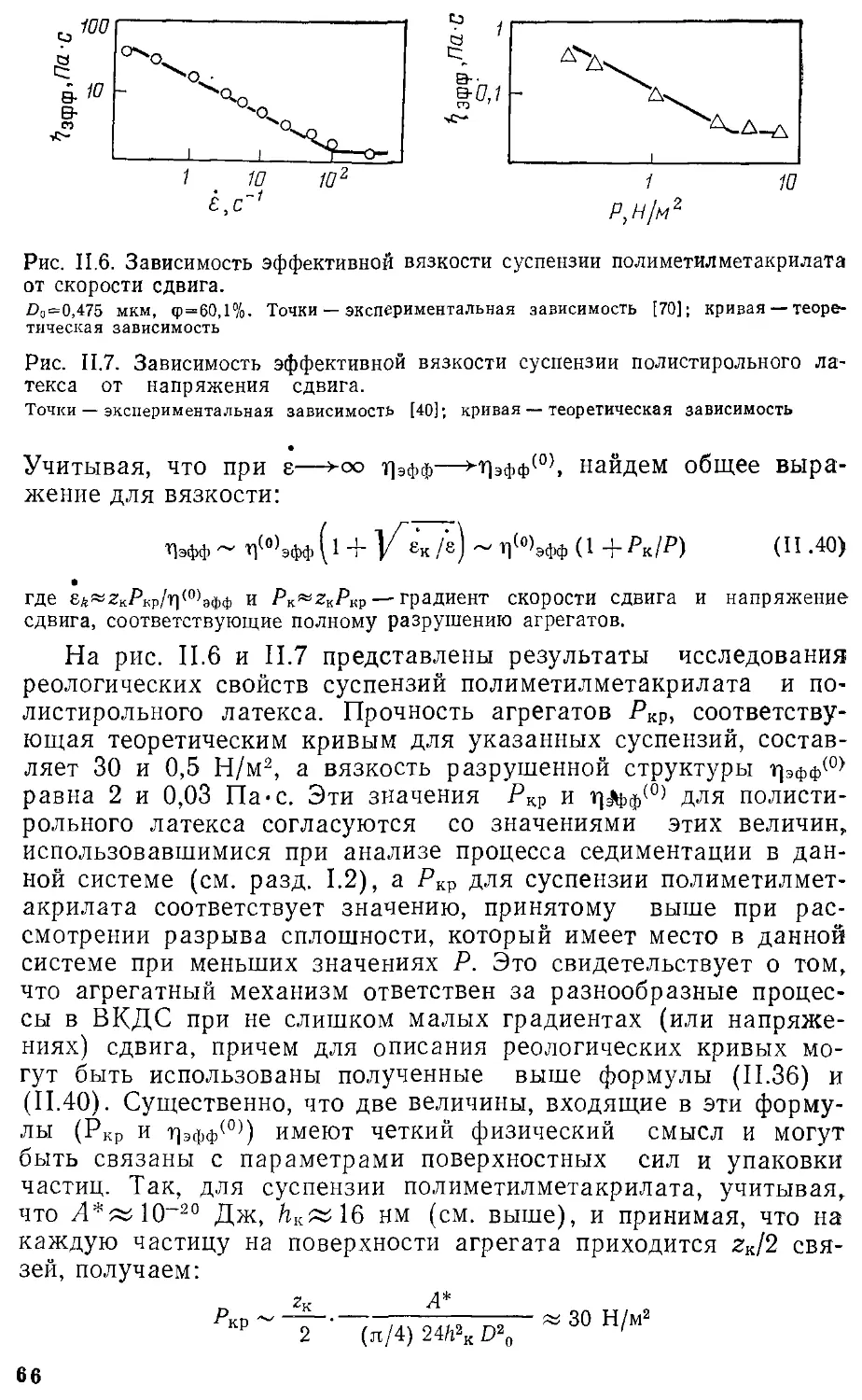

Рис. 1.2, Зависимость минимальной

скорости сближения дискообразных

частиц, обеспечивающей коагуляцию,

от прочности адсорбционного слоя.

Параметры системы см. в тексте

Если адсорбционного слоя нет (δ—±0), то A.44) переходит в

критерии A.38) и A.41) при 6ηβ<7? и 6ηβ>^;· соответственно.

Структурно-механический барьер является существенным фак-

тором устойчивости, если толщина слоя и его прочность Ркр до-

статочно велики:

^б,кр ~ E6 » E6 ξ λ, W1 ptf 2/ν1/δ2 · RiIRM. A.47)

Тогда A.44) можно переписать в виде:

В противном случае возможность коагуляции и, в том числе,

«пробоя» слоя определяется главным образом гидродинамиче-

скими факторами.

В качестве примера рассмотрим систему дискообразных

частиц, характеризующуюся следующими параметрами: Rm^

ж 10 мкм, Ri^SiI мкм; δ ж 0,1 мкм; риЫО3 кг/м3, η «0,001 Па·

•с, β—-И), In RjhKiv I. Для этой системы зависимость минималь-

ной скорости сближения частиц, при которой происходит «про-

бой» адсорбционного слоя, от его прочности изображена на

рис. 1.2. При /\kp>.Es~ 1 · 104 Н/м2 скорость V0 возрастает, по-

этому A.47) можно считать минимальной прочностью, которую

должен иметь слой ПАВ, чтобы обеспечивать агрегативную

устойчивость дисперсной системы в динамических условиях.

Выше при рассмотрении столкновения двух частиц в дис-

персной системе, содержащей жидкую и твердую фазы, была

найдена минимальная относительная скорость частиц г/мин, ко-

торую им необходимо получить от внешнего источника, чтобы

дисперсная система стала агрегативно неустойчивой. (Предпо-

лагалось, что «в статике» данная система была устойчивой.)

Ясно, что условие νο>ρΜηη является лишь необходимым услови-

ем 'коагуляции. Покажем это на примере системы, устойчи-

вость которой в статических условиях согласно теории ДЛФО

обеспечивается лишь электростатическим фактором. Как пока-

зано выше [см. A.38)], для того, чтобы частицы смогли пре-

одолеть электростатический барьер, необходимо выполнение

условия

«о> "мин ξ λ, W1 In (Ао/Ак). A.49)

25

Преодолев этот барьер, частицы будут продолжать сближение

и, сблизившись до расстояния Амин, вступят в непосредствен-

ный контакт. Можно показать, что сила гидродинамического·

сопротивления относительному движению частиц после возник-

новения зоны их непосредственного контакта имеет вид:

м L \ "мин / J

где u=l—2#о — деформация; /—расстояние между центрами частиц.

В отличие от выражения A.10), соответствующего отсутст-

вию контакта между частицами, в A.50) появляется дополни-

тельное слагаемое, обратно пропорциональное /гмин2/3. При и~>

^>hMim это слагаемое преобладает. Решая уравнение движения

M dy_

2 du

найдем условие, которому должна удовлетворять скорость ϋο

для того, чтобы частицы, вступившие в контакт, не смогли пре-

одолеть гидродинамического сопротивления:

ео«—^— f-"MaKC Ί , A.52)

где «макс — максимальная деформация, которую можно оценить по форму-

ле [5]:

\2/5

A.53)

Ep — модуль упругости материала частиц.

Обобщая A.52), можно получить условие диссипации при

соударении частиц отличной от сферической формы

»0«

"ρ / ηλι \2 л Г

-Ep\pRa) V

^- ' A.54)

Rt

Таким образом, существуют два условия, необходимые для

того, чтобы частицы, столкнувшись в жидкости, смогли бы коа-

гулировать. Во-первых, они должны обладать достаточной ско-

ростью, чтобы преодолеть гидродинамическое сопротивление и

сблизиться до расстояния между поверхностями порядка Лмин>

т. е. вступить в непосредственный контакт. Во-вторых, их ско-

рость должна быть не слишком высокой, так как в противном

случае частицы после соударения сохраняли бы достаточно

энергии, чтобы снова разойтись по законам упругого удара

[21]. Первое условие выражается формулой A.48), второе —

формулой A.54). Объединяя эти условия, получим интервал

значений V0, соответствующих коагуляции:

Wi1O In—-<»,<■

"

к

V^

IfI-P5-] ' A-55)

где Wi,o =

26

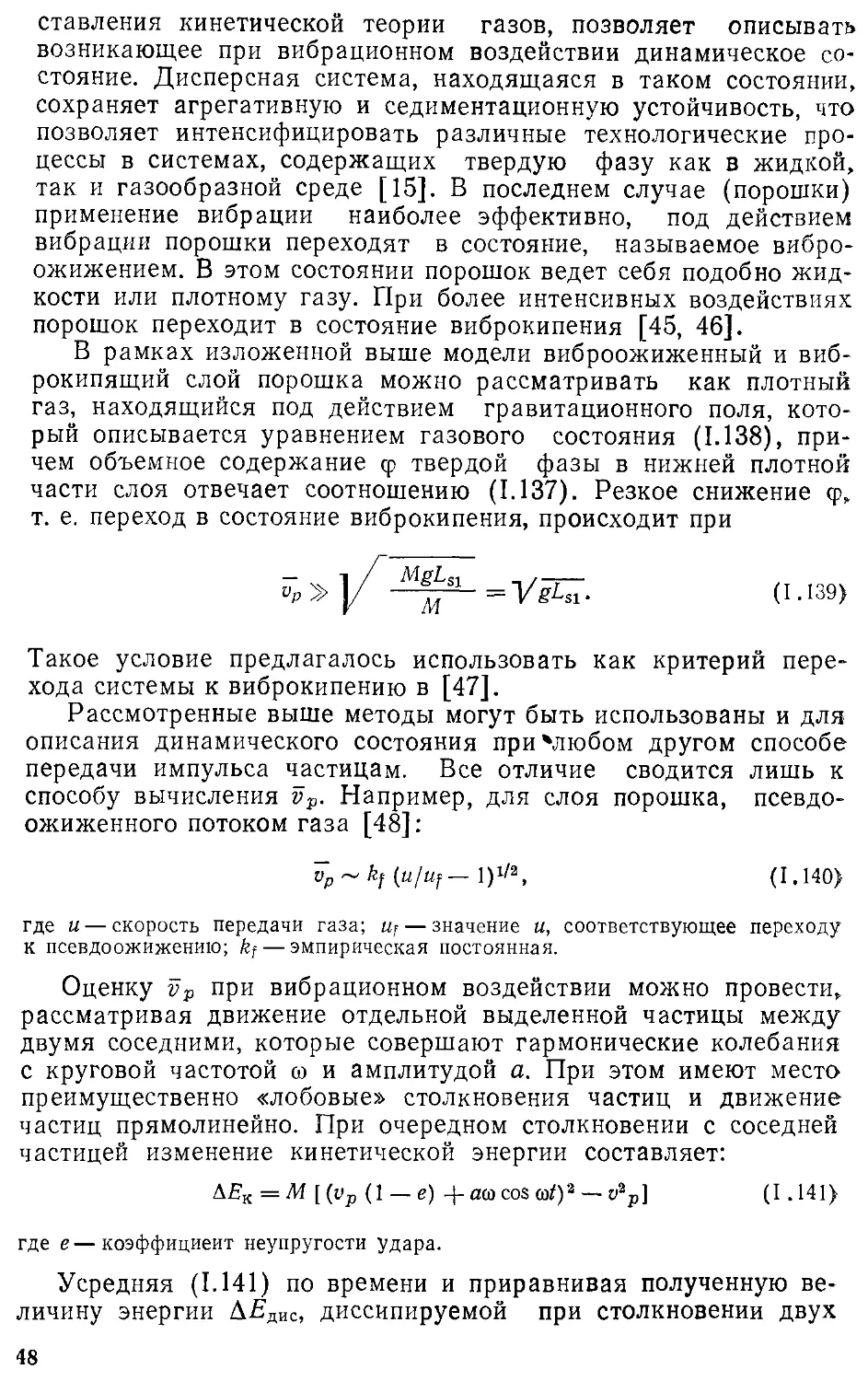

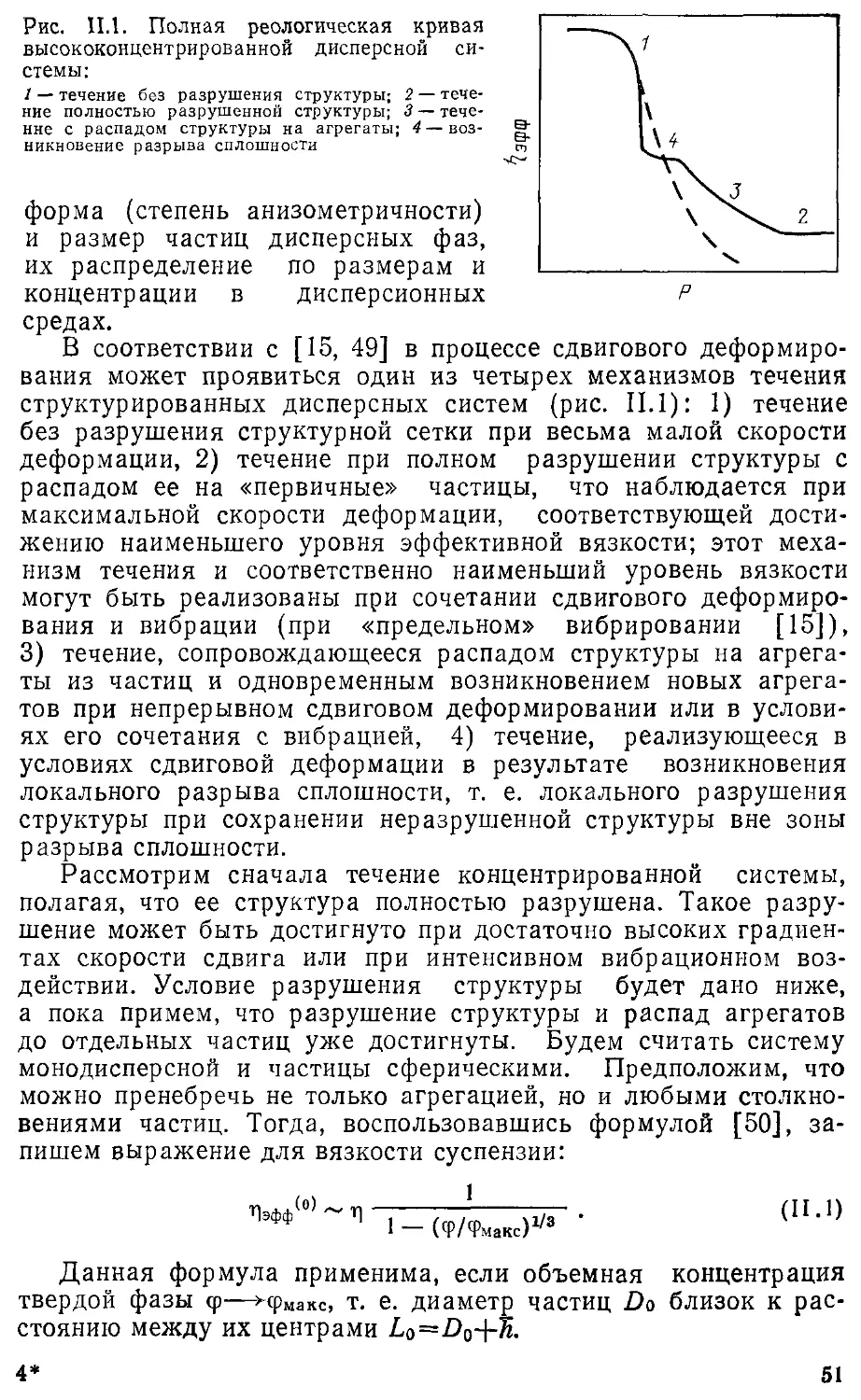

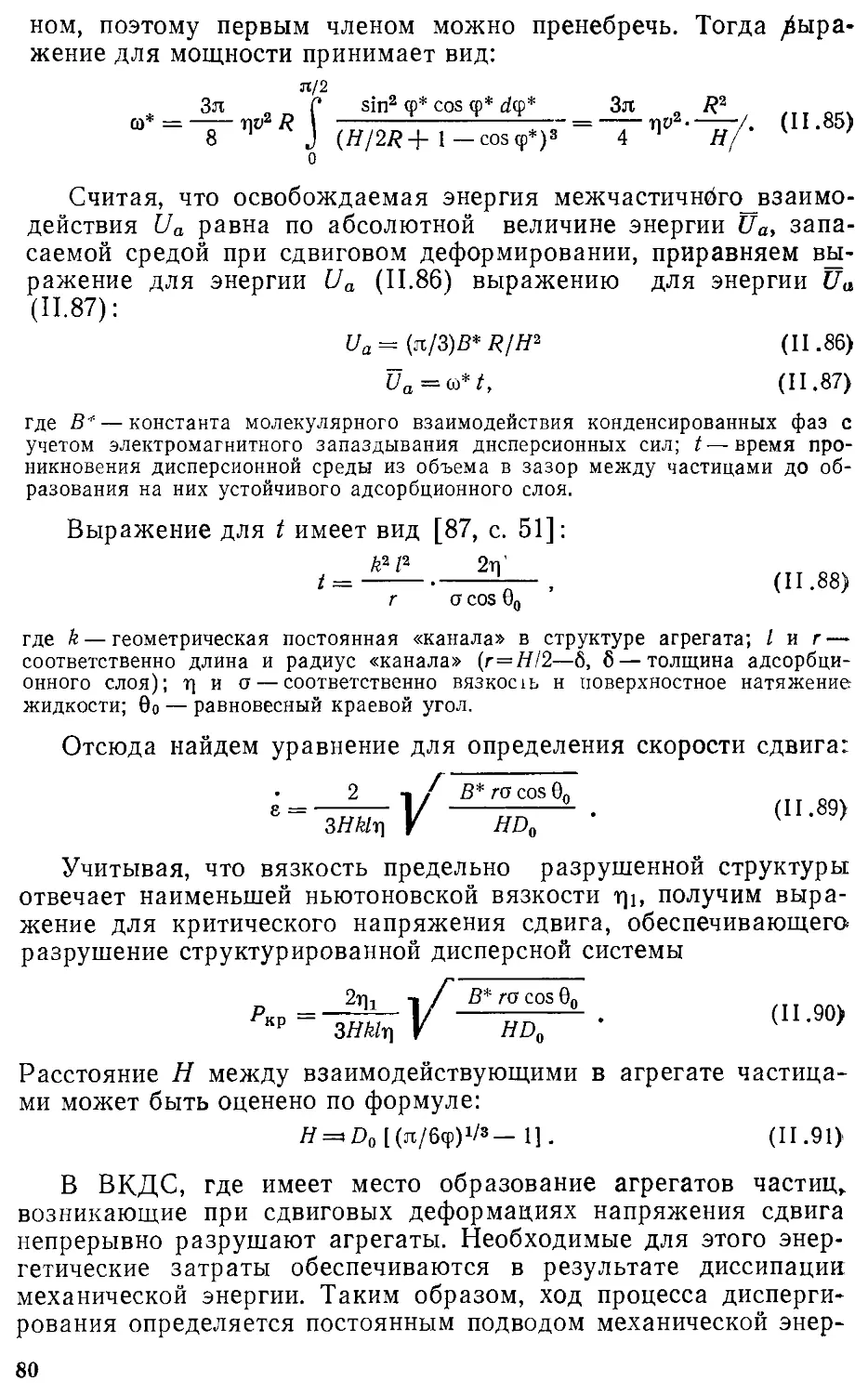

Рис, 1.3. Зависимость относительного

времени оседания частиц иллитовой гли-

ны при ультразвуковом воздействии от

скорости колебаний частиц мелких фрак-

ций относительно крупных [16].

h и U — соответственно время оседания частиц

в отсутствие ультразвука и при ультразвуко-

вом воздействии

1 -

0,05 0,1 0,15 0,2

Ьа,М/с

Из A.55) находим условие, при котором существует такой

интервал:

»

5/4

V-

V P

Rc Y'2

Rm

In

hK

A.56)

Рассмотрим процесс столкновения частиц, имеющих «углы»

(ΐ = 2). Для такой системы условие A.56) переходит в соотно-

шение

R2

Rm

PRm

"м

R

In2-

A.57)

Таким образом, чем меньше величина Яг/Ям, т. е. чем менее

изометричны частицы, тем в соответствии с A.49) меньшие ско-

рости необходимы для преодоления гидродинамического сопро-

тивления сближению частиц. С другой стороны, как следует из

A.57), с уменьшением R2/RM снижается интервал значений Do,

соответствующих коагуляции, т. е. для сильно анизометричных

частиц коагуляция возможна при малых скоростях, но в весь-

ма узком интервале их значений.

Эти выводы иллюстрирует рис. 1.3, на котором приведены

результаты исследования коагуляции суспензии иллитовой гли-

ны при воздействии на нее ультразвукового поля с частотой

ν = 900 кГц [16]. Значения относительной скорости частиц Vo,

отложенные по оси абсцисс, полагались равными 2παν (где a —

амплитуда колебаний среды при ультразвуковом воздействии).

Такая оценка V0 основывается на том, что при данной частоте ν

частицы размера менее микрометра увлекаются средой, а боль-

шие частицы остаются в покое. Поэтому скорость первых час-

тиц относительно вторых приблизительно равна скорости ко-

лебаний жидкости. Относительное время оседания частиц toft

резко возрастает при значениях w«0,l м/с. Примем следующие

разумные оценочные значения параметров системы:

Rm » 1 мкм, /г„ин

η

1 · Ю~4 мкм, Ер да 1 · 109 Н/м2, ρ « 1 · 103 кг/м3,

1· ΙΟ"» Па-с, In (ho/hK) да 10.

27

Из A.57) получим, что интервал значений V0, соответствующих

коагуляции, существует, если R2 не менее 0,1 мкм, т. е. R2IRm&

йкОД. Именно такое соотношение размеров характерно для

частиц иллитовой глины [16]. Оценка иыин по формуле A.49)

дает значение «0,1 м/с. Таким образом, данная теория позво-

ляет интерпретировать экспериментальные данные [16].

Bbiuie были рассмотрены процессы, происходящие при меха-

ническом воздействии на дисперсные системы, на уровне двух

взаимодействующих частиц. Нетрудно оценить характерную от-

носительную скорость V0, обеспечивающую коагуляцию, и для

множества взаимодействующих частиц. Например, при вибра-

ционном взаимодействии на концентрированные дисперсные си-

стемы υο~αω, а для сдвигового потока с градиентом скорости

сдвига ε скорость движения частиц составляет Vo ~eR.

По формулам, приведенным в данном разделе, можно оце-

нить, произойдет ли потеря агрегативной устойчивости. Следу-

ет отметить, что такая оценка возможна лишь при условии про-

текания инерционной коагуляции, которая характерна для до-

статочно крупных (более 10 мкм) частиц. Для частиц, меньших

10 мкм, необходимая для инерционной коагуляции скорость

движения частиц составляет более 1 м/с, что редко реализует-

ся на практике. Поэтому для оценки агрегативной устойчивости

систем малых частиц необходимо учитывать неинерционные ме-

ханизмы коагуляции; для сдвигового потока такой анализ при-

веден в [30].

Анализ, представленный в этом разделе, весьма важен для

понимания процессов, возникающих при механических воздей-

ствиях на концентрированные дисперсные системы. Действи-

тельно, при механических воздействиях частицам сообщаются

высокие относительные скорости. Учитывая, что концентриро-

ванные системы нередко содержат крупные частицы (размером

порядка 10—100 мкм), то прежде чем переходить к анализу

указанных процессов на макроскопическом уровне, следует вы-

яснить, возможна ли агрегация частиц в такой системе. Как

показано в этом разделе, критерий агрегации в большой мере

зависит от формы частиц. В соответствии с A.55), чем менее

изометричны частицы, чем более они «угловаты» (анизометрич-

кы), тем ниже минимальные скорости, при которых происхо-

дит потеря агрегативной устойчивости, но вместе с тем более

вероятен отскок частиц после соударения, т. е. уже интервал

значений скоростей частиц, соответствующих коагуляции. Этот

интервал, кроме того, сужается с ростом модуля упругости час-

тиц, т. е. вероятность коагуляции «мягких» частиц выше. Для

обеспечения агрегативной устойчивости дисперсных систем,,

подверженных механическим воздействиям, должны быть реа-

лизованы особые требования к адсорбционным слоям частиц,

как фактору стерической стабилизации. Такая стабилизация

28

оказывается особенно эффективной для систем с анизометриче-

скими частицами, причем именно за счет адсорбции молекул

стабилизатора на острых «углах» частиц. Принципиальная воз-

можность потери устойчивости стерически стабилизованной сус-

пензии в динамических условиях за счет «продавливания» ад-

сорбционного слоя экспериментально показана в [31].

Подводя итог рассмотрению особенностей коагуляции частиц

в динамических условиях, характерных для большинства хими-

ко-технологических процессов, осуществляемых в дисперсных

системах, следует особо подчеркнуть, что закономерности и

критерии коагуляции в динамических условиях существенным

образом отличны от установленных для статических условий.

Учет этого отличия важен для определения оптимальных пара-

метров разнообразных процессов в дисперсных системах и осо-

бенно в концентрированных системах, содержащих твердые фа-

зы в жидкой среде.

1.2. УСТОЙЧИВОСТЬ КОНЦЕНТРИРОВАННЫХ ДИСПЕРСНЫХ СИСТЕМ

1.2.1. Агрегативная устойчивость в динамических условиях

Лиофильные дисперсные системы, частицы которых имеют ра-

диус менее 1 мкм, в соответствии с критерием самопроизволь-

ного диспергирования термодинамически устойчивы, так как из-

за участия частиц в броуновском движении они не могут обра-

зовывать структуру. Критерий самопроизвольного диспергиро-

вания определяет нижнюю границу области значений радиусов,

частиц, способных к структурообразованию.

Грубодисперсные системы с размером частиц более 100 мкм"

также не могут образовывать структур, так как возникающая

структура разрушается под действием силы тяжести. Именно»

условие превышения силы тяжести, действующей на частицу,,

над силой ее связи с соседними частицами в структуре и явля-

ется критерием агрегируемости [15], определяющим верхнюю·

границу области значений радиусов частиц, способных к струк-

турообразованию.

Следовательно, системы, содержащие частицы радиусом от 1

до 100 мкм, агрегативно неустойчивы. Кроме того, они также

седиментационно неустойчивы, так как броуновское движение,

обеспечивающее седиментационную устойчивость коллоидных

растворов, для таких систем не существенно. Однако если кон-

центрация дисперсной фазы большая, то вследствие агрегатив-

ной неустойчивости в системе образуется непрерывная структу-

ра, фиксирующая частицы и обеспечивающая седиментацион-

ную устойчивость дисперсной системы в статических условиях.

Именно к таким системам следует относить термин высококон-

центрированные дисперсные системы (ВКДС).

Обычно при переработке в промышленности таких систем их

структура разрушается, поэтому создание методов, обеспечива-

2»

ющих устойчивость ВКДС в динамических условиях — важная

^практическая задача. Как показано в [16], одним из таких ме-

тодов является вибрация.

Рассмотрим в качестве простейшей модели ВКДС монодис-

лерсную систему сферических частиц, имеющих диаметр D0.

Энергия связи двух частиц, касающихся друг друга, равна

D(Hn, где An — коэффициент, зависящий от природы поверхно-

стных сил. Энергию Ua, которую необходимо затратить для то-

то, чтобы вывести частицу из положения равновесия в узле

структурной сетки, можно оценить по формуле:

Ua^z11AnD0, A.58)

-где 2К — среднее координационное число.

Полагая, что упаковка частиц в структуре близка к случай-

ной, можно принять [32], что 2К~6.

Величина Ua по физическому смыслу близка к энергии ак-

тивации течения структурированных систем [33]. Сравнивая

Ua с работой, совершаемой силой тяжести при перемещении

частицы на расстояние hK порядка дальности действия поверх-

ностных сил, получим выражение для критерия агрегируемости

в статических условиях:

я/6(р-Рв)йР»,йк<2кА1Лп, A.59)

где р, ро соответственно плотность дисперсной фазы и дисперсионной среды.

Объединим критерий агрегируемости A.59) с критерием са-

мопроизвольного диспергирования, для этого добавим к левой

части A.59) величину порядка энергии теплового движения

Q==skftT. Получим с точностью до постоянной порядка единицы:

K

Множество значений Do, удовлетворяющих этому неравенст-

ву, соответствует ВКДС. Применительно к монодисперсным

ВКДС, используя A.58), можно записать:

где а.

(P - Po)

Отсюда находим условие, при котором существует область

значений D0, соответствующая устойчивости ВКДС:

(P-Po)

A.62)

Легко проверить, что указанное неравенство выполняется в

достаточно широком интервале значений An и hK, чем и объ-

ясняется распространенность структурированных ВКДС. Из

A.60) — A.62) следует, что ВКДС в естественных условиях ^аг-

•30

регативно неустойчивы, причем их устойчивость можно обеспе-

чить двумя способами: уменьшив взаимодействие частиц, т. е.

уменьшив а, или увеличив их кинетическую энергию, т. е. уве-

личив β. Первый способ реализуется при использовании ПАВ.

Этот способ достаточно полно рассмотрен в работах [13, 14,

34, 35]. Второй способ обеспечивается воздействием на систему

любых видов механических нагрузок, например вибрации [15].

Под действием вибрации ВКДС можно перевести в состояние,

близкое к состоянию, характерному для истинных коллоидных

систем, но при этом высокая кинетическая энергия частиц, обес-

печивающая агрегативную устойчивость, будет обусловлена не

их тепловым движением, как в истинных коллоидах, а внешним

механическим воздействием. Вибрация является наиболее легко

создаваемым и эффективным средством механических воздей-

ствий, с ее помощью удается сообщить частицам более высокие

относительные скорости, чем это возможно, например, при сдви-

говом течении. Отметим, что под вибрацией следует понимать

колебания любого вида, в том числе и ультразвуковые. Ниже

дается количественная оценка степени разрушения структуры

ВКДС, которую удается достичь при вибрационном воздейст-

вии. Вследствие сложности исследуемого объекта необходимо

сделать ряд упрощений (предполагается монодисперсность си-

стемы, сферическая форма частиц и некоторые другие, указан-

ные ниже). Поэтому окончательные результаты можно рас-

сматривать лишь как оценочные. Рассмотрим сначала следую-

щую задачу. Предположим, что структурированная ВКДС со-

вершает гармонические колебания с амплитудой а и круговой·

частотой ω вдоль плоскости, которая разграничивает дисперс-

ную систему и некоторую однородную жидкость вязкостью η ι.

Требуется определить условия, при которых происходит отрыв

частиц ВКДС от поверхности, разделяющей структуру и жид-

кость.

Энергию взаимодействия двух одинаковых сферических частиц диаметром

D0 в коагуляционной структуре можно записать в виде [10]:

U (A)=[C1(A) +Cz(h)]D0. (I.63);

Постоянная Ci(A) описывает вклад молекулярных сил притяжения·

C1(A)= -B*/h\ Λ>λ A.Щ

C1(A) = —A* I B4A), Α<λ, (Ι.65)

где В* — постоянная полностью запаздывающих молекулярных сил, λ г»

«=0,01 мкм — длина волны спектра поглощения атомов и молекул контакти-

рующих тел.

Постоянная С2(А) отражает вклад сил электростатического отталкивания:

OO OO

C2 (А) = π f dh' I dh" Пэл (A"). A.66)

{ ί

31

Электростатическая составляющая расклинивающего давления описыва-

ется формулой A.14). При κΛ<1, используя A.26), можно записать:

С2(/1)=Л01п[1/(хй)]. A.67)

При хЯ>1 согласно [10] эта постоянная составляет:

(L68)

При /г«=ЯМИн = 0,3—0,4 нм вступят в действие борновские силы отталкивания,

поэтому можно предполагать, что при /г</гМин потенциальная энергия взаи-

модействия двух частиц СУ(Л)=оо. Формулы A.63) и A.64) описывают вид

потенциала взаимодействия частиц в зависимости от расстояния между ними.

Легко убедиться, что возможно существование двух потенциальных ям, соот-

ветствующих ближней и дальней коагуляции. Ниже рассматриваются струк-

туры, образованные за счет только дальней и только ближней коагуляции,

причем в последнем случае предполагается выполнение условия A.30), т. е.

потенциальный барьер высок. Минимум ближней потенциальной ямы соответ-

ствует точке ймин. Координата максимума потенциального барьера hKi опре-

деляется по формуле A.30). Координата минимума дальней потенциальной

ямы Лк2 является наибольшим действительным корнем уравнения dU/dh=0,

если U(h) описывается формулами A.63), A.64) и A.68). Предполагается,

что ближняя потенциальная яма и потенциальный барьер расположены на

расстояниях ft, на которых запаздыванием молекулярных сил притяжения

можно пренебречь (Ακι<λ), а дальняя потенциальная яма соответствует

полностью запаздывающим молекулярным силам (ΑΚ2>λ). С учетом сказан-

ного, используя A.63)—A.68), получим следующие выражения для энергии

связи частицы в коагуляционной структуре, возникающей в результате ближ-

лей и дальней коагуляции соответственно:

Un =*k[U (Ak1) - U (ftMHH) ] = zK A0 D0 In —&- +

"мин

Здесь величина hK2 является наибольшим действительным корнем уравнения

йнГОо(Ши1/4Jх-2е~*'гк2 A.71)

Ближнюю и дальнюю потенциальные ямы можно охаракте-

ризовать лишь значениями их глубины C/ai и £/32 и ширины hK\

м /ίΚ2 соответственно, а функцию U(h) вблизи минимумов этих

ям можно заменить параболой, т. е. представить движение час-

тиц как колебания гармонических осцилляторов с собственными

•частотами coi и ω2:

1 у M d№ у

-,/ 2 d^ujh^ Λί~

Cu,= I/ · — I/ —

2Vm ал2 к;

U

г (·3)

Для описания поведения рассматриваемой структуры при ее

^колебаниях относительно жидкости со скоростью α = αω sin &t

введем величину Δ^1/2η/(ρ0ω), которая характеризует глубину

проникновения колебания в жидкость [21]. Если Δ>ΖH) то

вибрирующая жидкость как бы «не замечает» дискретного ха-

рактера поверхности. В этом случае на единицу площади по-

верхности действует сила [21]:

CC(U

ρ~η —— sincoi (I.74)

Сила, действующая на частицу, находящуюся на граничащей с

жидкостью поверхности, равна

A.75)

Если Д<С-Оо, то на частицу со стороны жидкости действует

сила:

F2 ~ Po D8O ω2 α. (Ι.76)

Под действием сил A.75) и A.76) частица, которая рассмат-

ривается как осциллятор, совершает вынужденные колебания

вблизи минимума потенциальной энергии. При этом существен-

ным является затухание колебаний за счет движения жидкости

между поверхностями соседних частиц. При относительном

движении со скоростью dh/dt двух сфер диаметром D0 вдоль

оси, соединяющей их центры, сила сопротивления при расстоя-

нии между поверхностями сфер /i<C-Do выражается формулой

[20]:

3 D\dh

FTnA~W~- (Ι·77)

Используя A.76), оценим коэффициент затухания колебаний

осциллятора. Для этого положим к постоянным и равным /ίκι

и hK2 для колебаний в ближней и дальней потенциальной яме

соответственно. Кроме того, рассматривая колебания данной

частицы, будем считать, что она находится в некоторой изотроп-

ной потенциальной яме, так что ее движение характеризуется

скалярной величиной смещения хц из положения равновесия.

Тогда уравнение вынужденных колебаний частицы-осциллято-

ра вблизи положения равновесия запишем в виде [36]:

где σ,·=3/8πη£>02Ζκ/(/ίκίΛί) χ (Ι.79)

значения J=I, 2 соответствуют ближней и дальней коагуляции, а значения

i=l и /=2 формулам A.75) и A.76).

Выясним, при каких условиях частица может быть выбита

из потенциальной ямы под действием силы Fj. Из уравнения

движения A.78) получим закон установившихся вынужденных

3—1493 33

колебаний частицы [36]:

%@=*4 8ΐη(ωί + ψ,), A.80)

где

*ч™ ~ A81>

Значение величины разности фаз ψ4 не существенно.

Частицу можно выбить из потенциальной ямы, если выпол-

няется одно из следующих условий:

bt)->Kt A.82)

Μ62ί7ω2»GΛ A.83)

Если выполняется неравенство A.82), то частица будет сме-

щена из положения равновесия на расстояние, превышающее

ширину ямы, т. е. выйдет за пределы действия поверхностных

сил. Если же выполняется неравенство A.83), то частица, по-

лучив энергию, превышающую глубину ямы, будет двигаться

так, как она бы двигалась в отсутствие поверхностных сил

ω%—>-0. В обоих случаях частица как бы избавляется от связей,

удерживающих ее в структуре, т. е. происходит разрушение

структуры. Неравенства A.82) и A.83) не эквивалентны.

Ниже рассмотрены особенности поведения частицы при

движении в среде в условиях слабого и сильного трения, т. е.

(u6;<c|ci>i2—ω21 и cuOt>-|a>i2—·ω2|. В первом случае при подста-

новке A.81) в A.82) и A.83) получим:

*"~-£"|tf-U I »*" (Ι·84)

При условии ωσί>|ω,Ε—ω2| из A.81) — A.83) следует:

&-~^·-^Γ>>Ακιω'·/ω· (Ι·87>

Отсюда видно, что при ω,<^ω возможность выбивания частицы

определяется A.85) и A.87), а при ω;^>ω — соотношениями

A.84) — A.86). Для систем с достаточно вязкой дисперсионной

средой, например с водой (η«1·10~3 Па-с), с учетом типичных

значений констант Л*//гК1»Лол; 10~и H, β* «ΙΟ8 Дж-м, р»

«103 кг/м3, /ιΚ2~50 нм можно записать:

~ Ю » 1, σ2/ω2 ~ i)hR2/yiFp ~ 103 > 1. A.88)

Следовательно, для данных систем критерий разрушения пред-

34

ставляется формулами A.84) и A.86). Объединяя эти форму-

лы, получим:

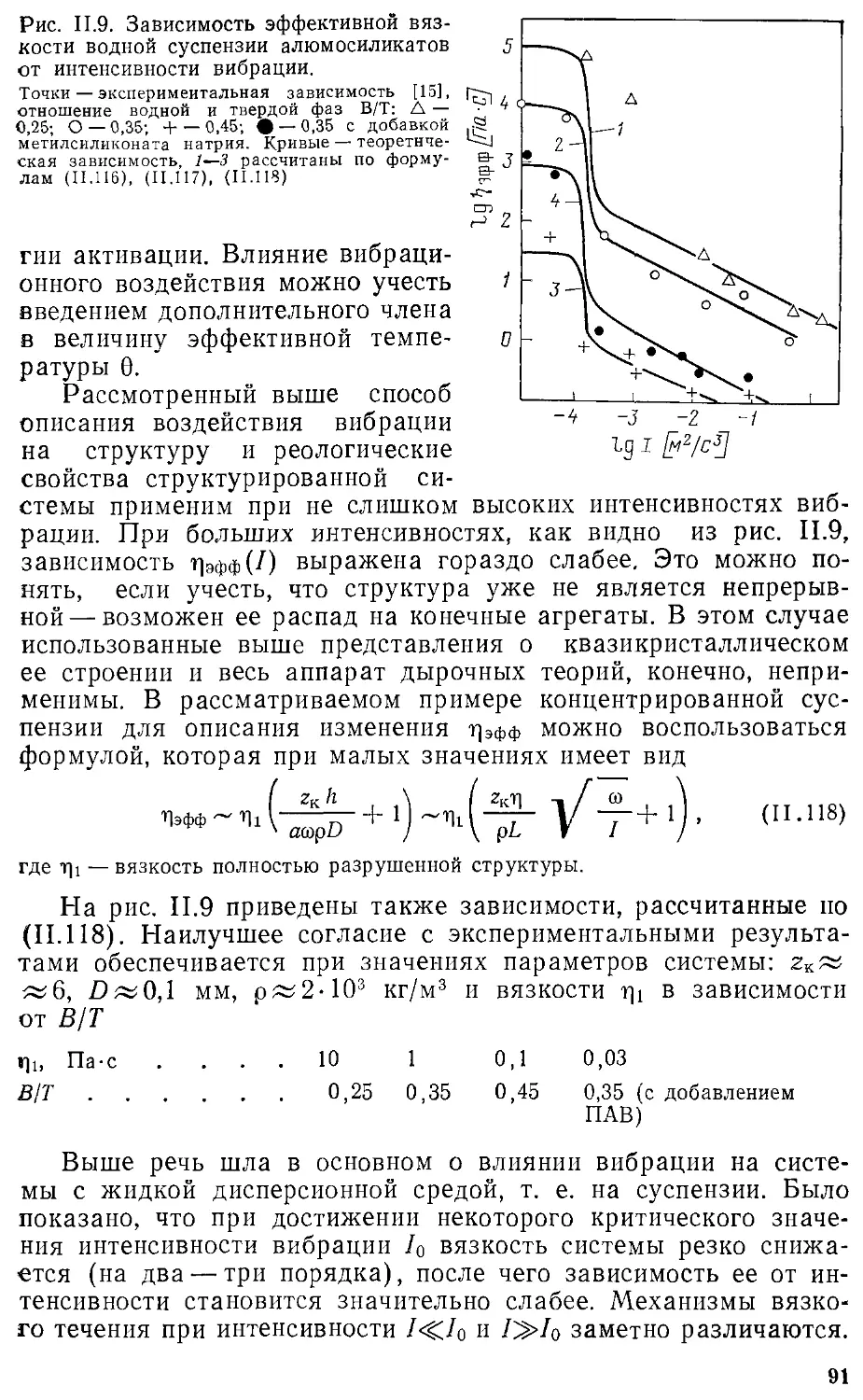

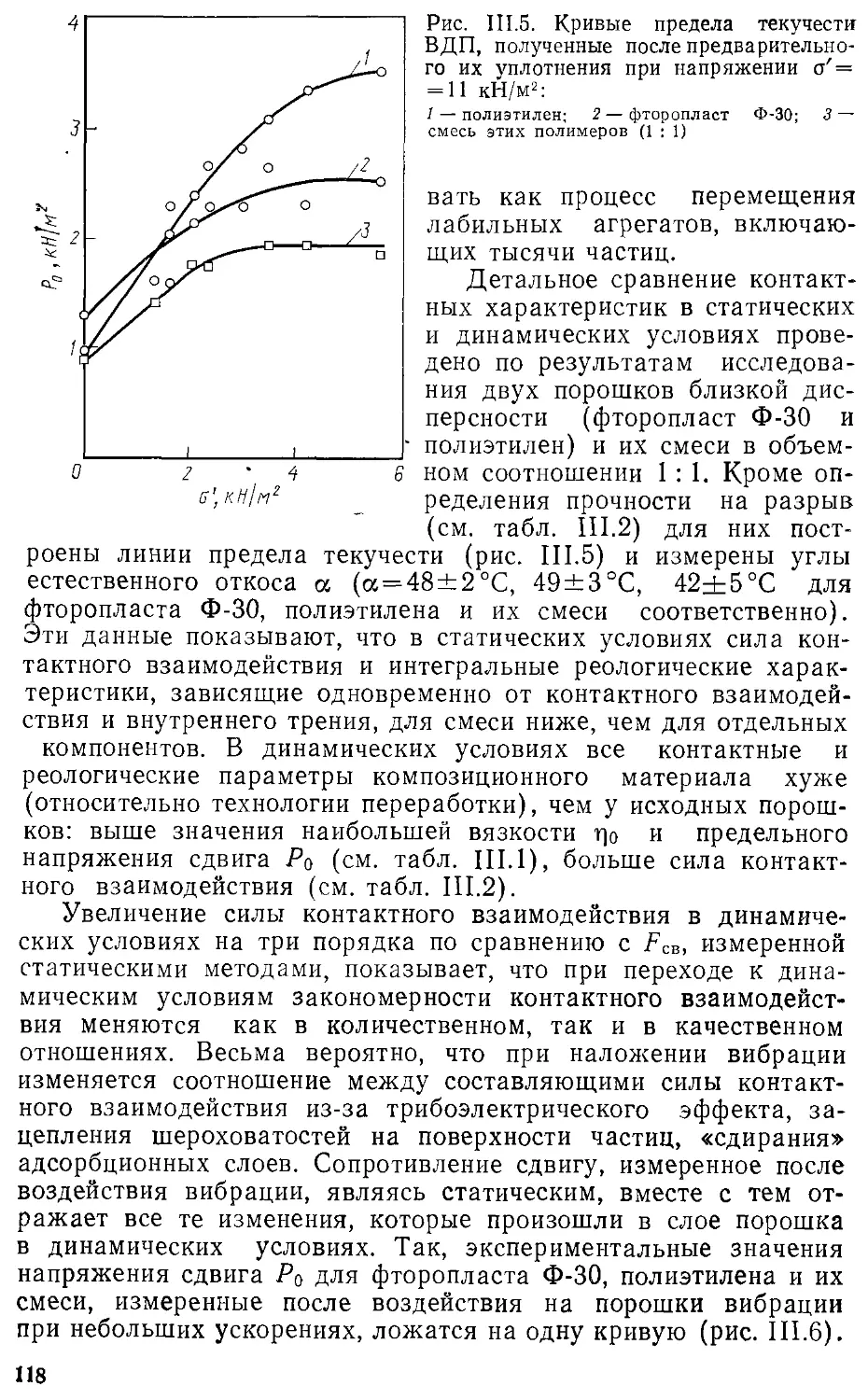

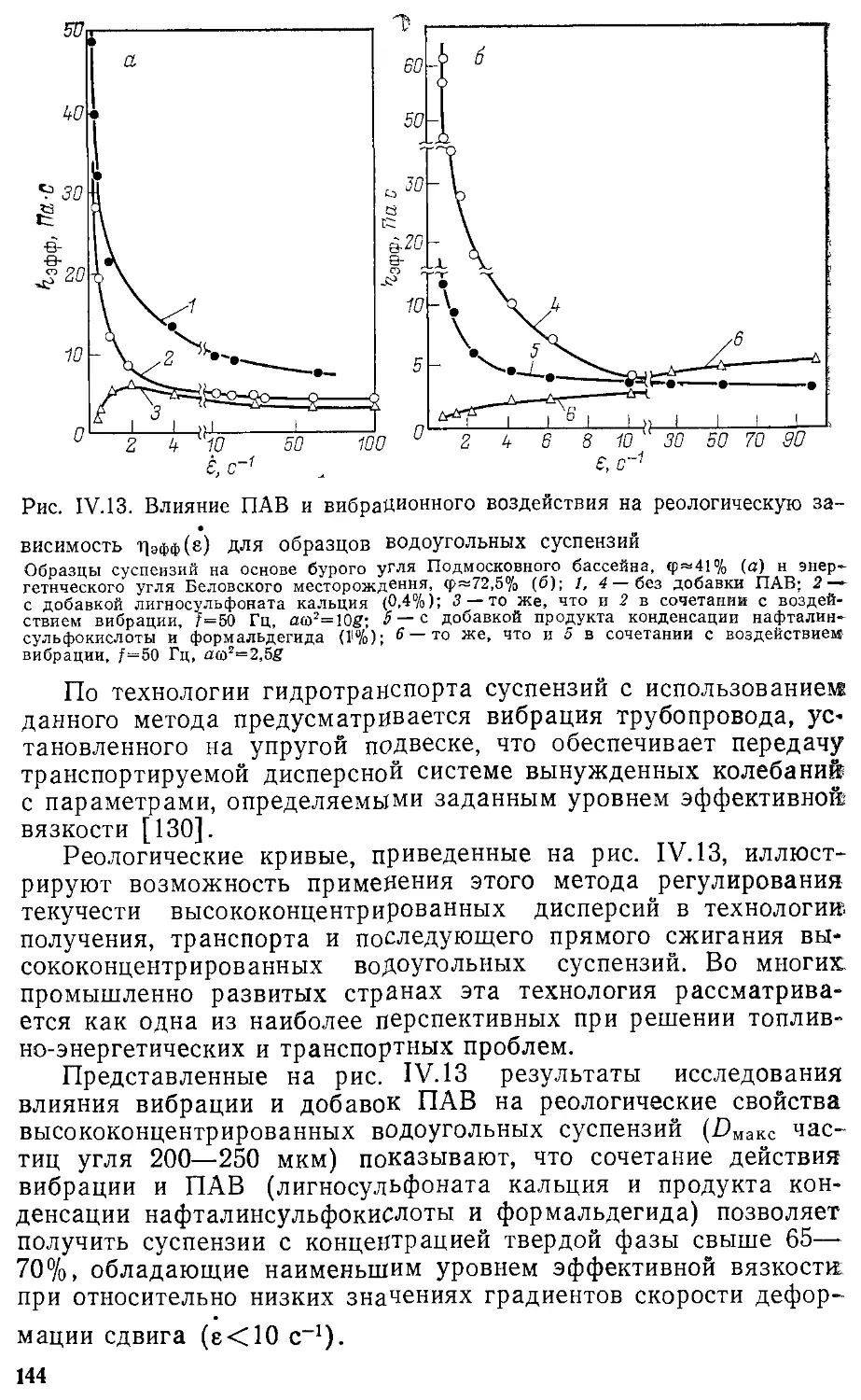

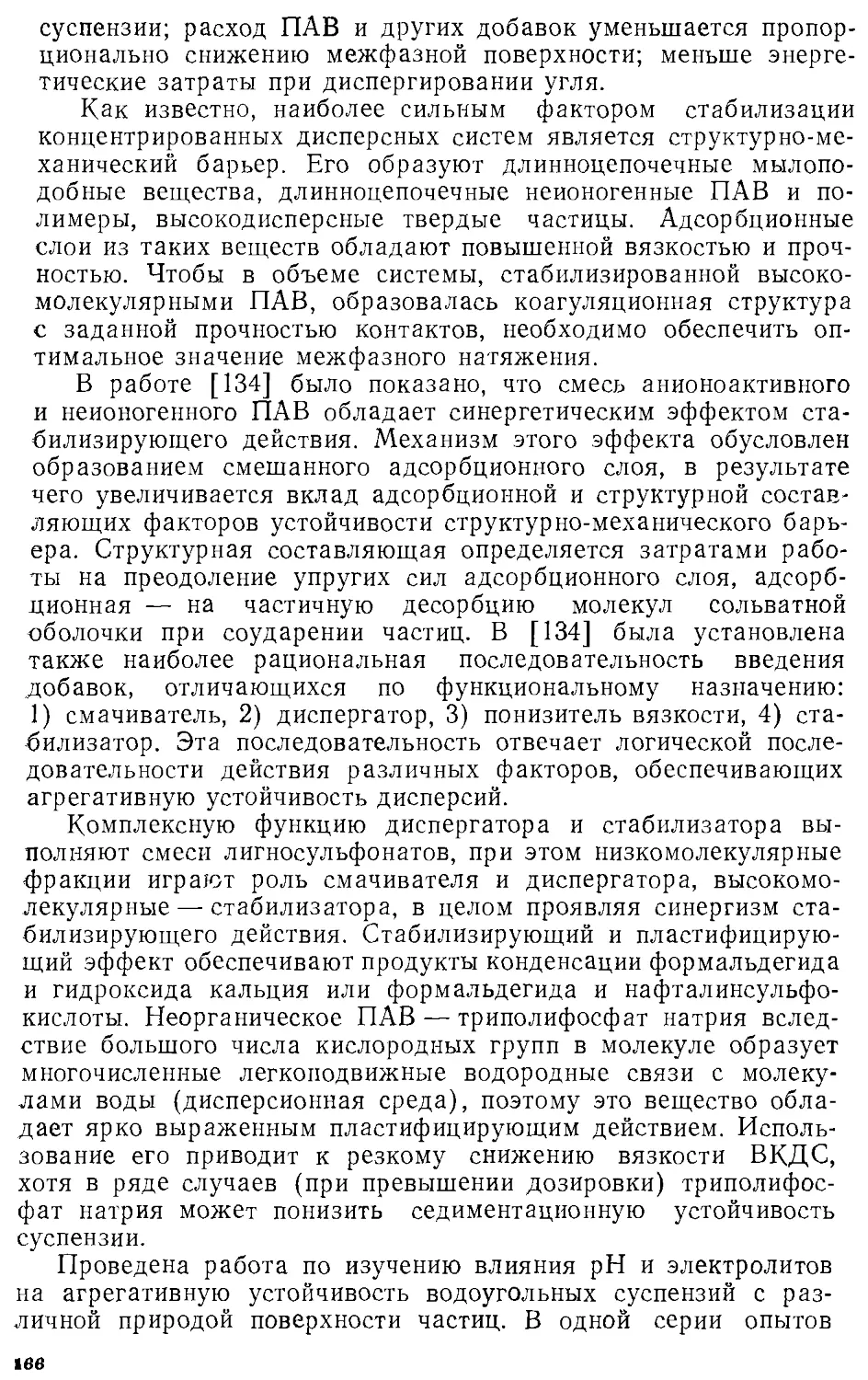

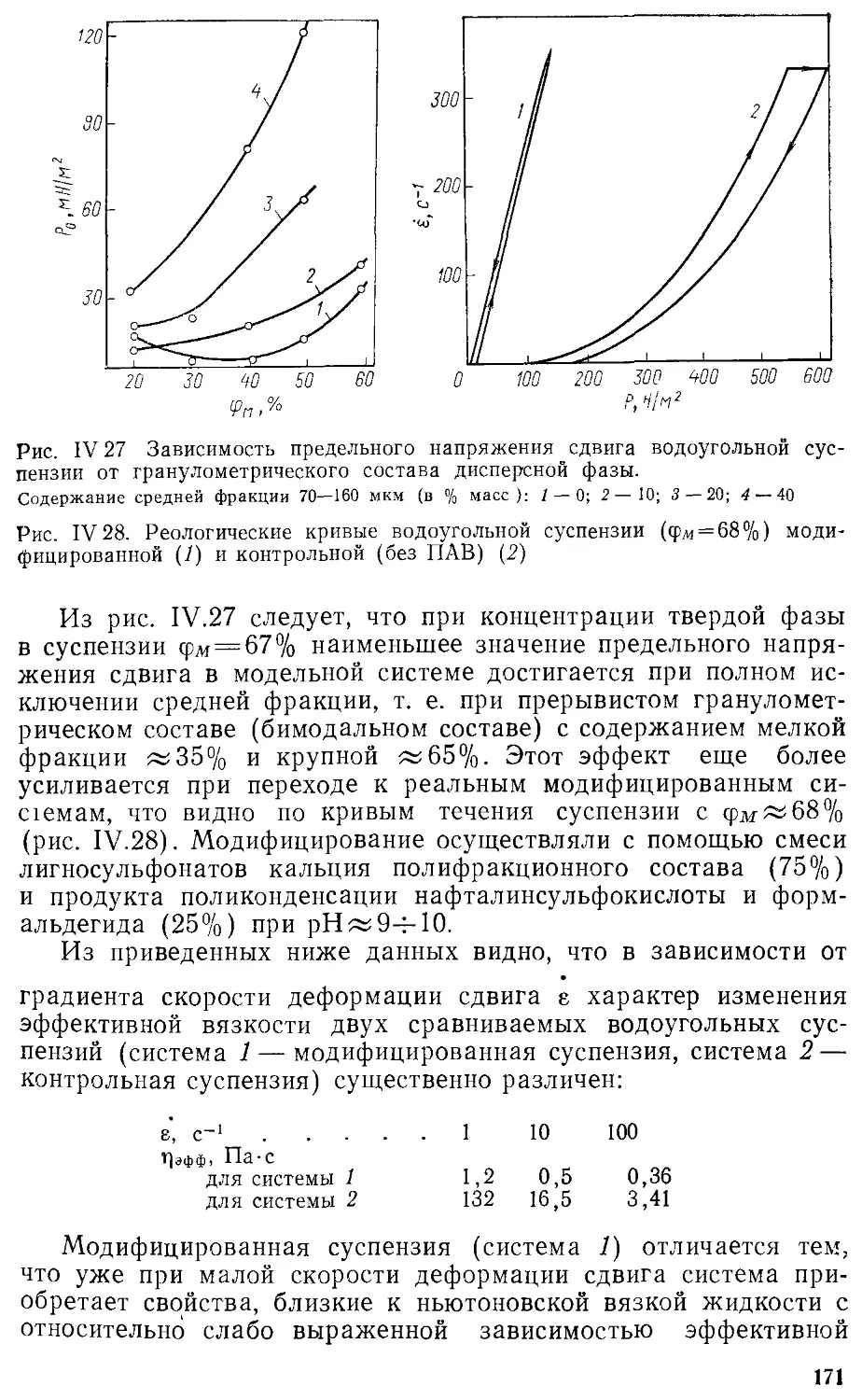

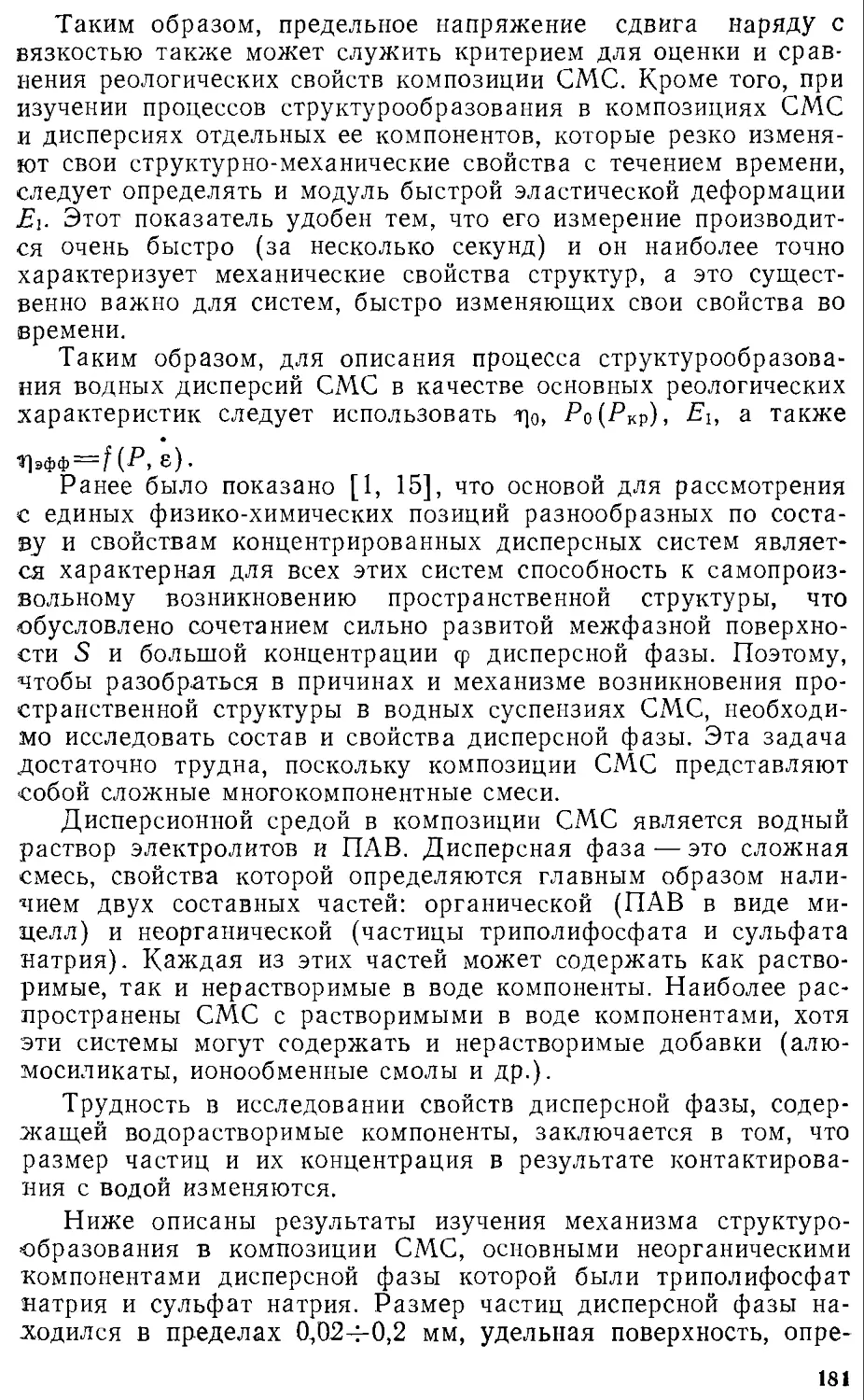

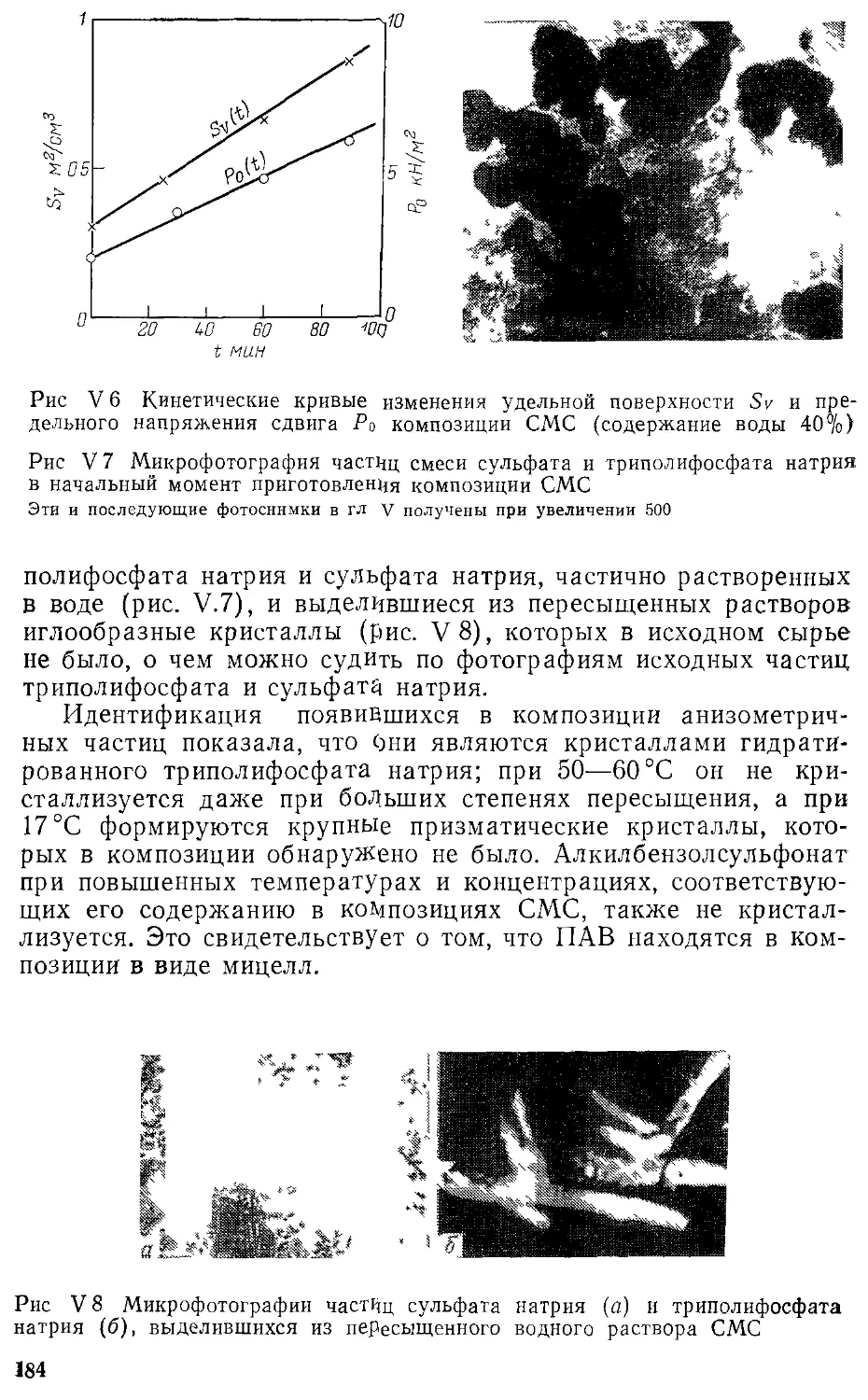

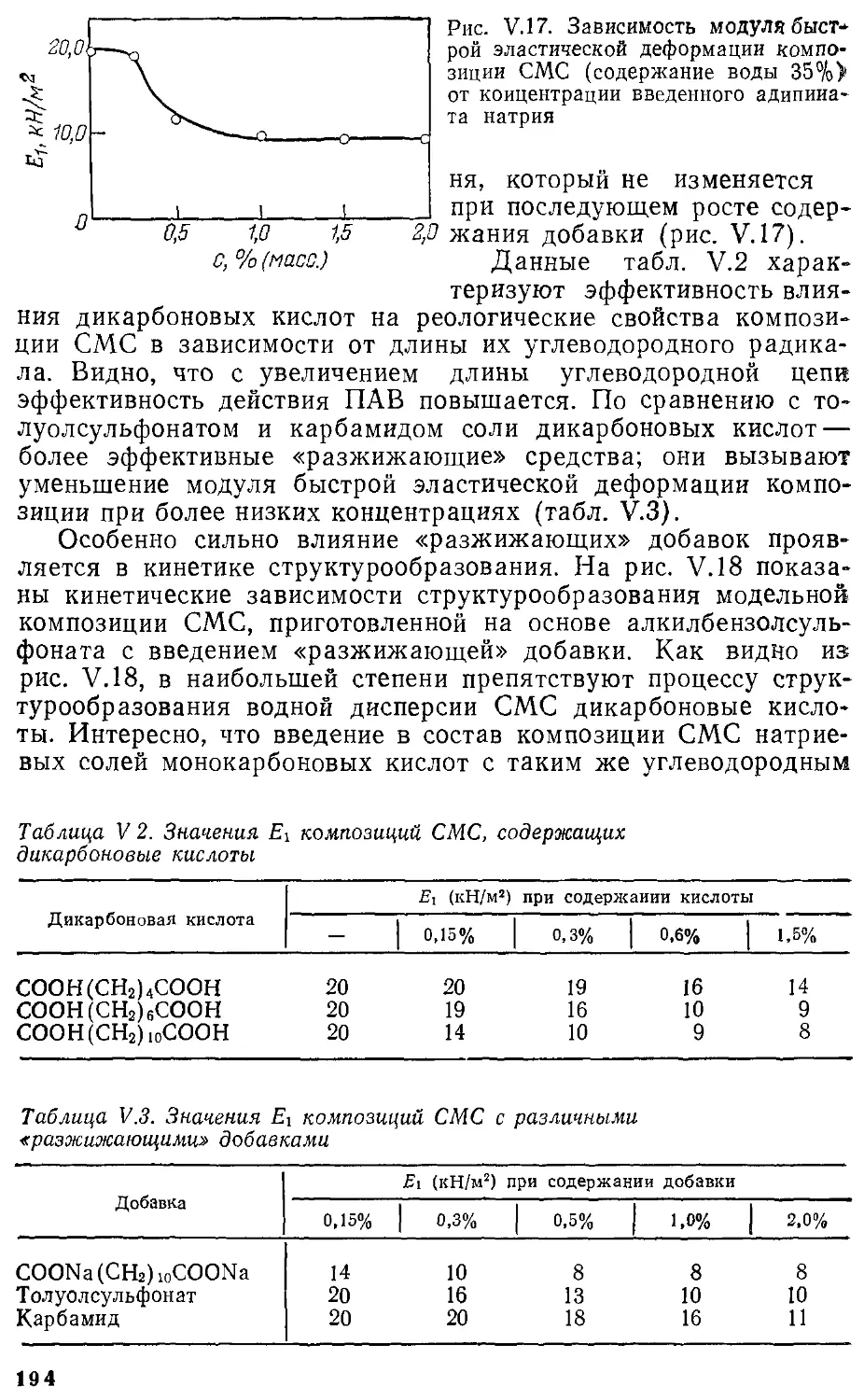

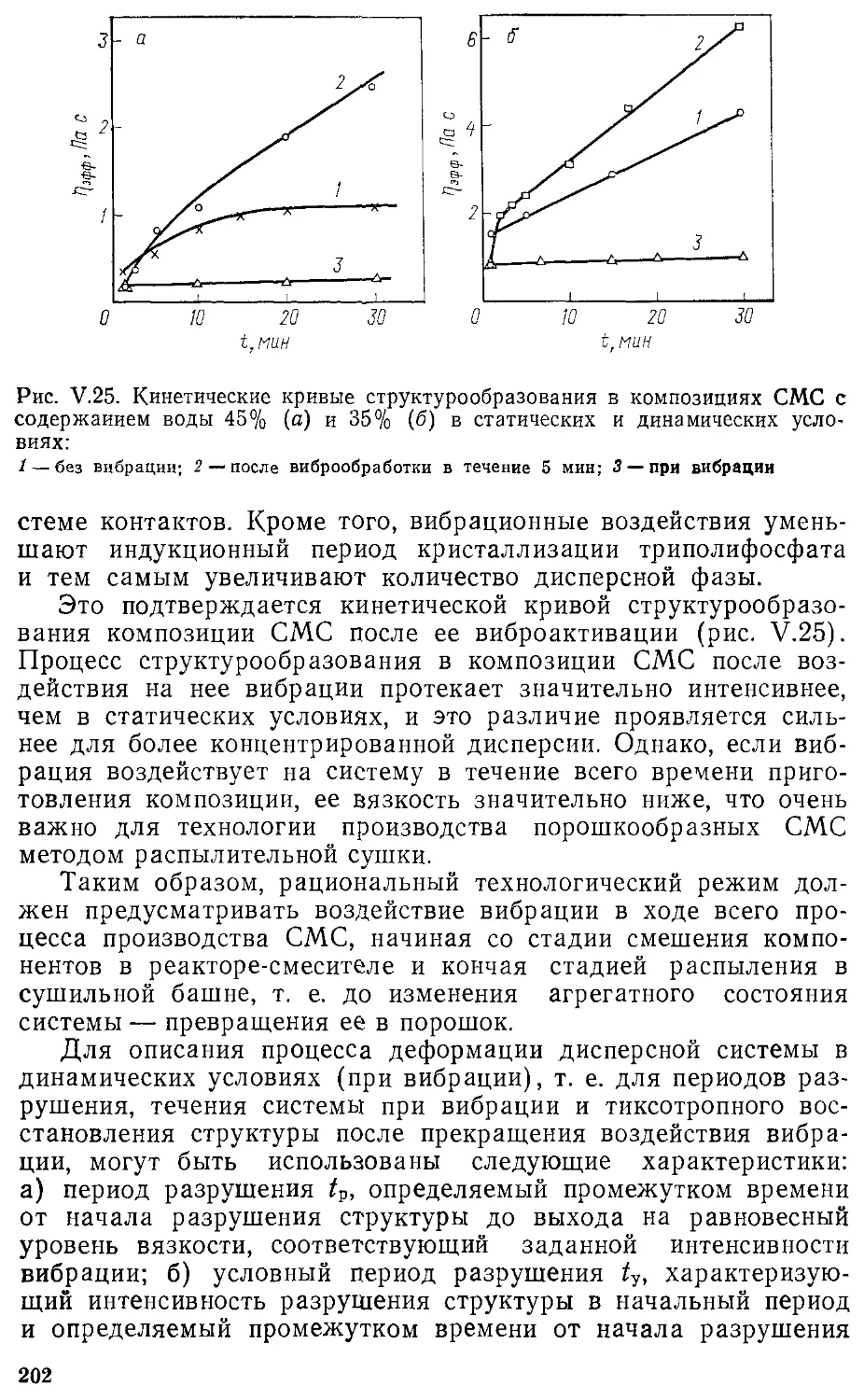

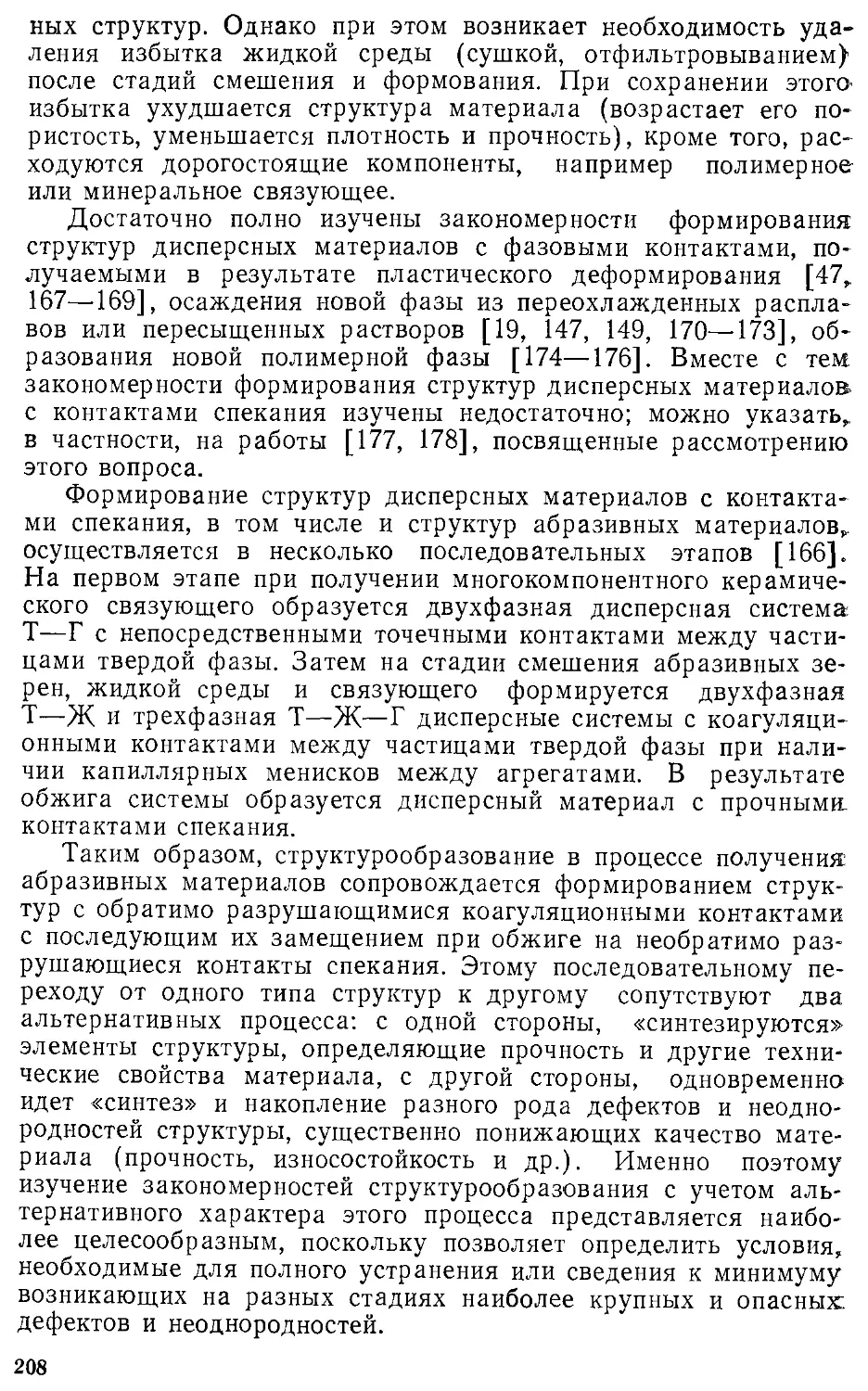

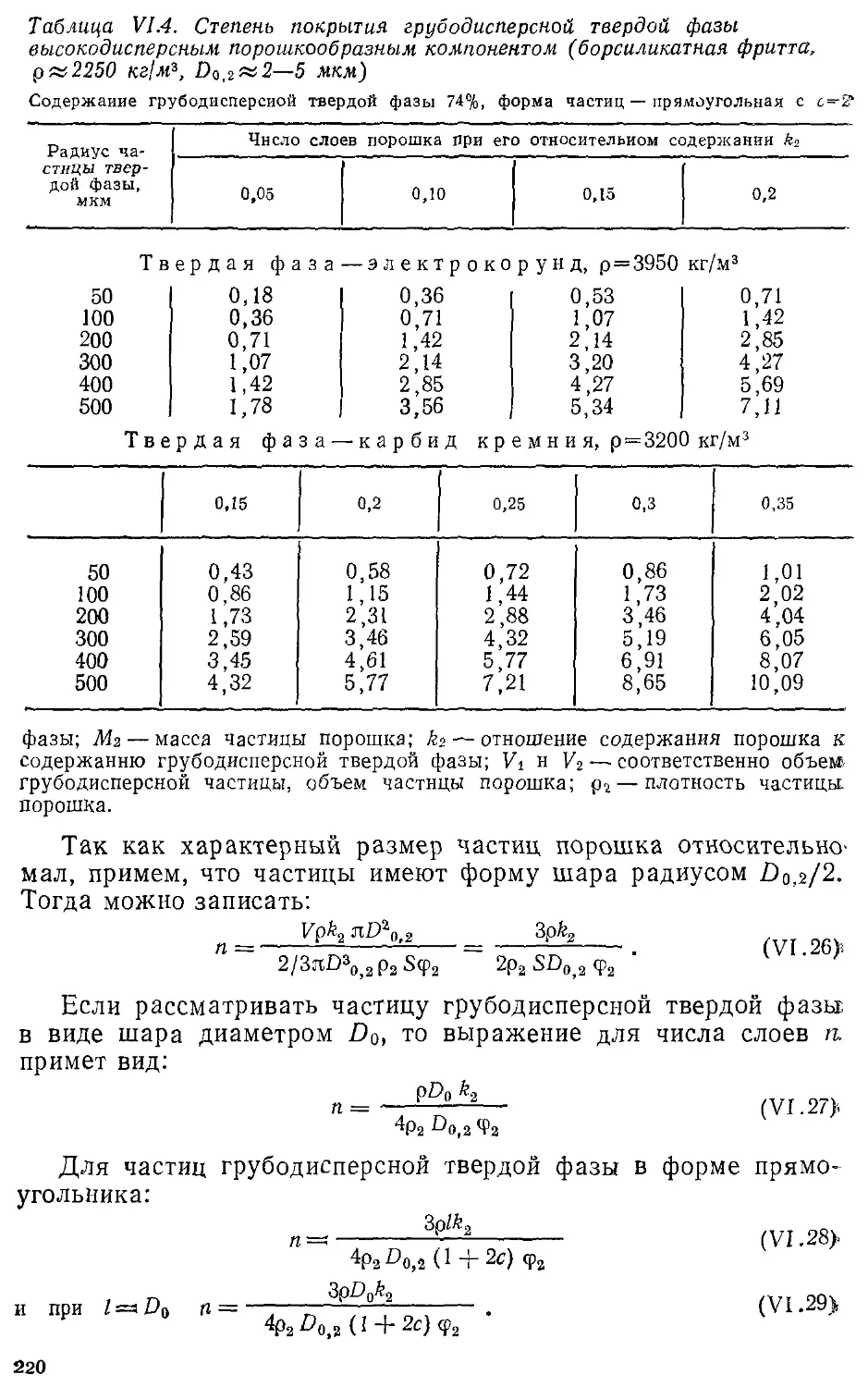

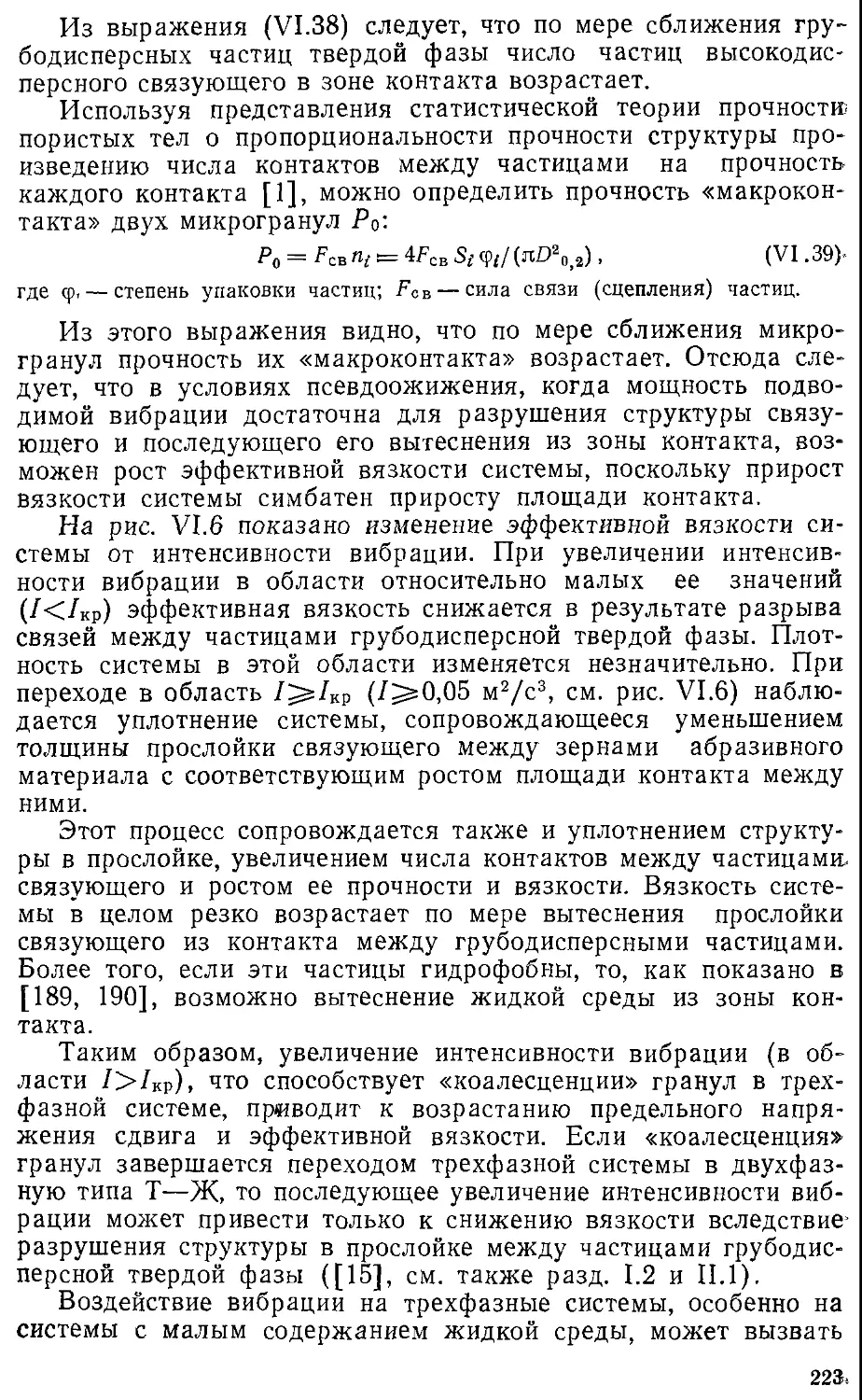

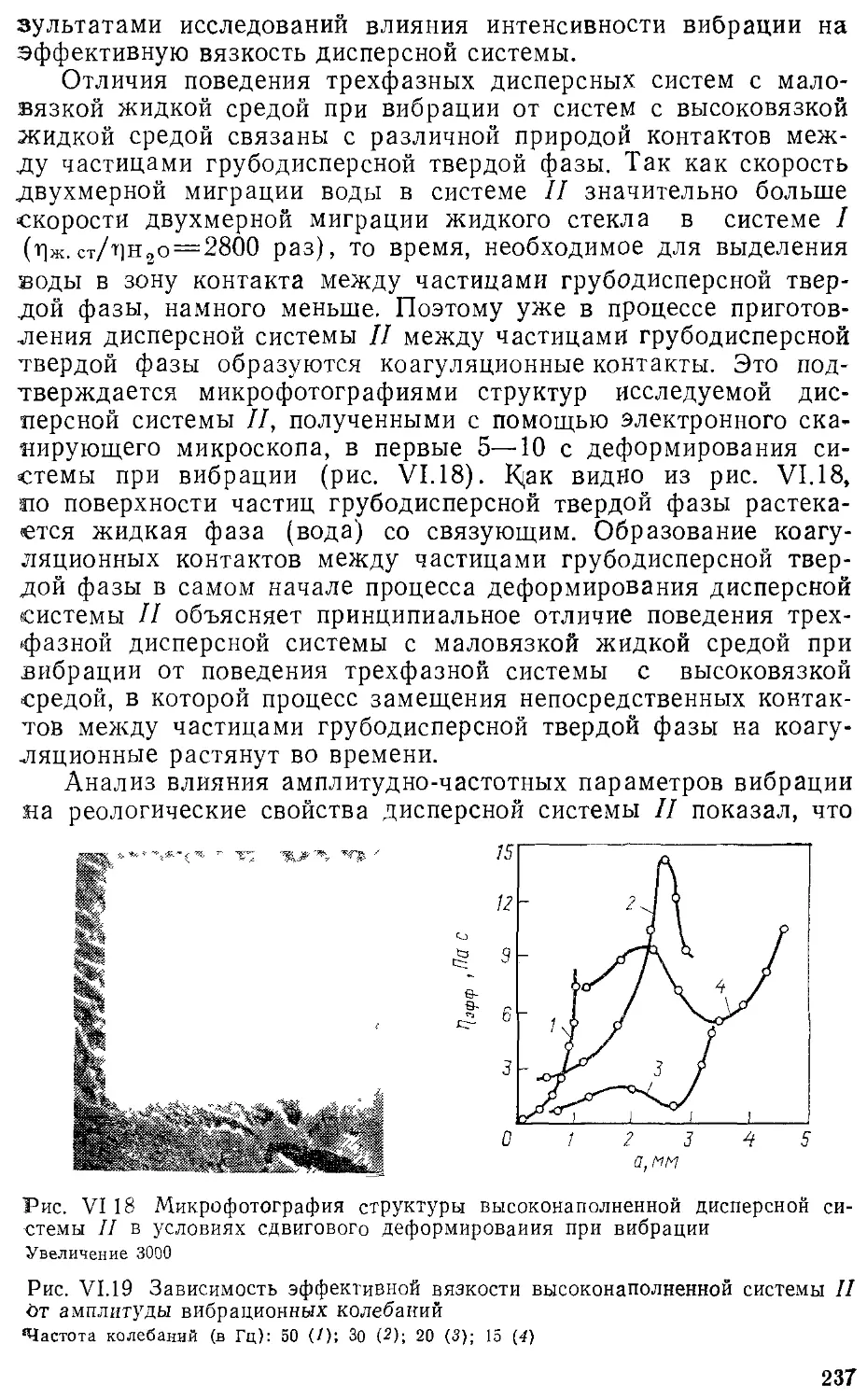

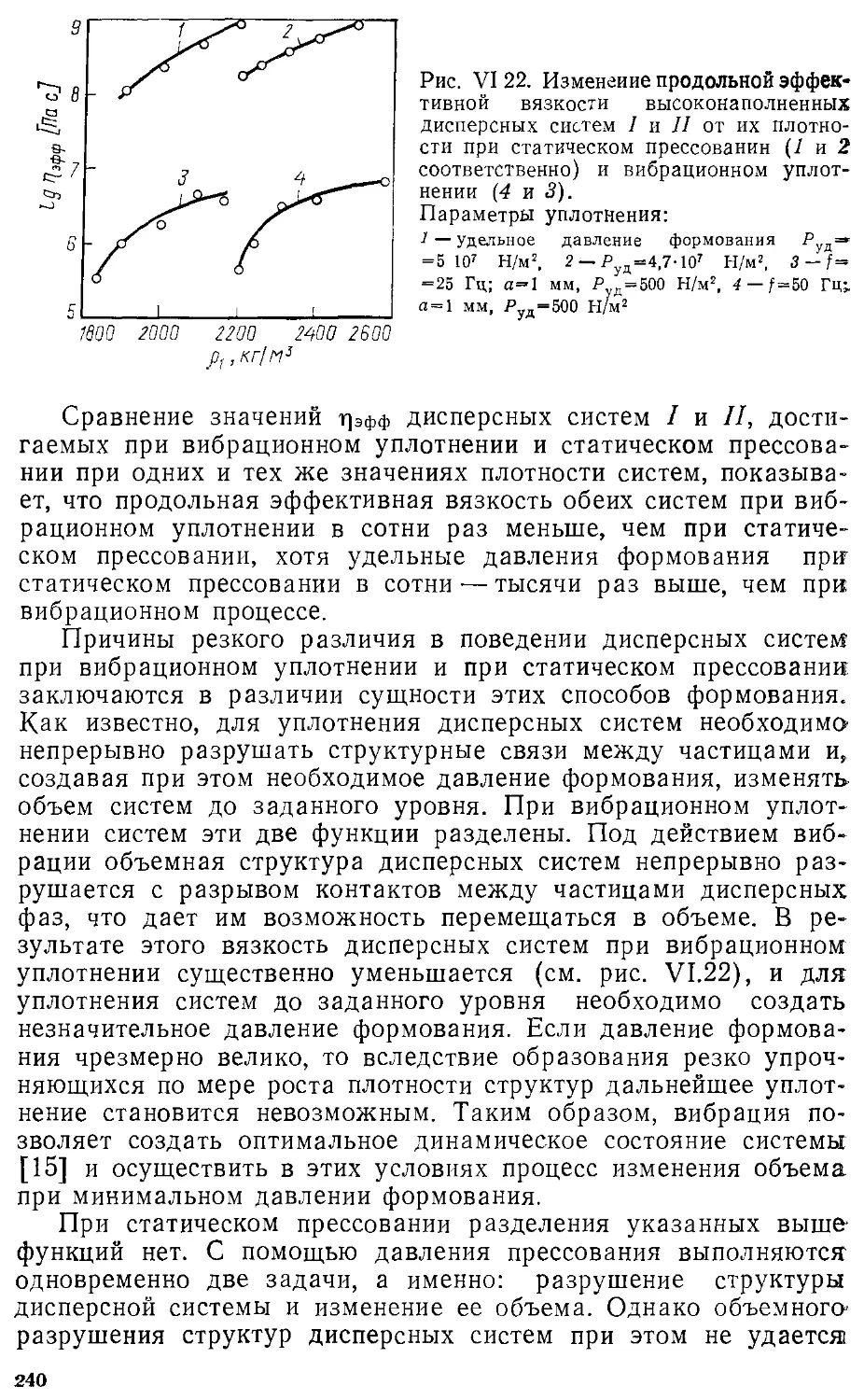

■ F] ■» *Й . A.89)