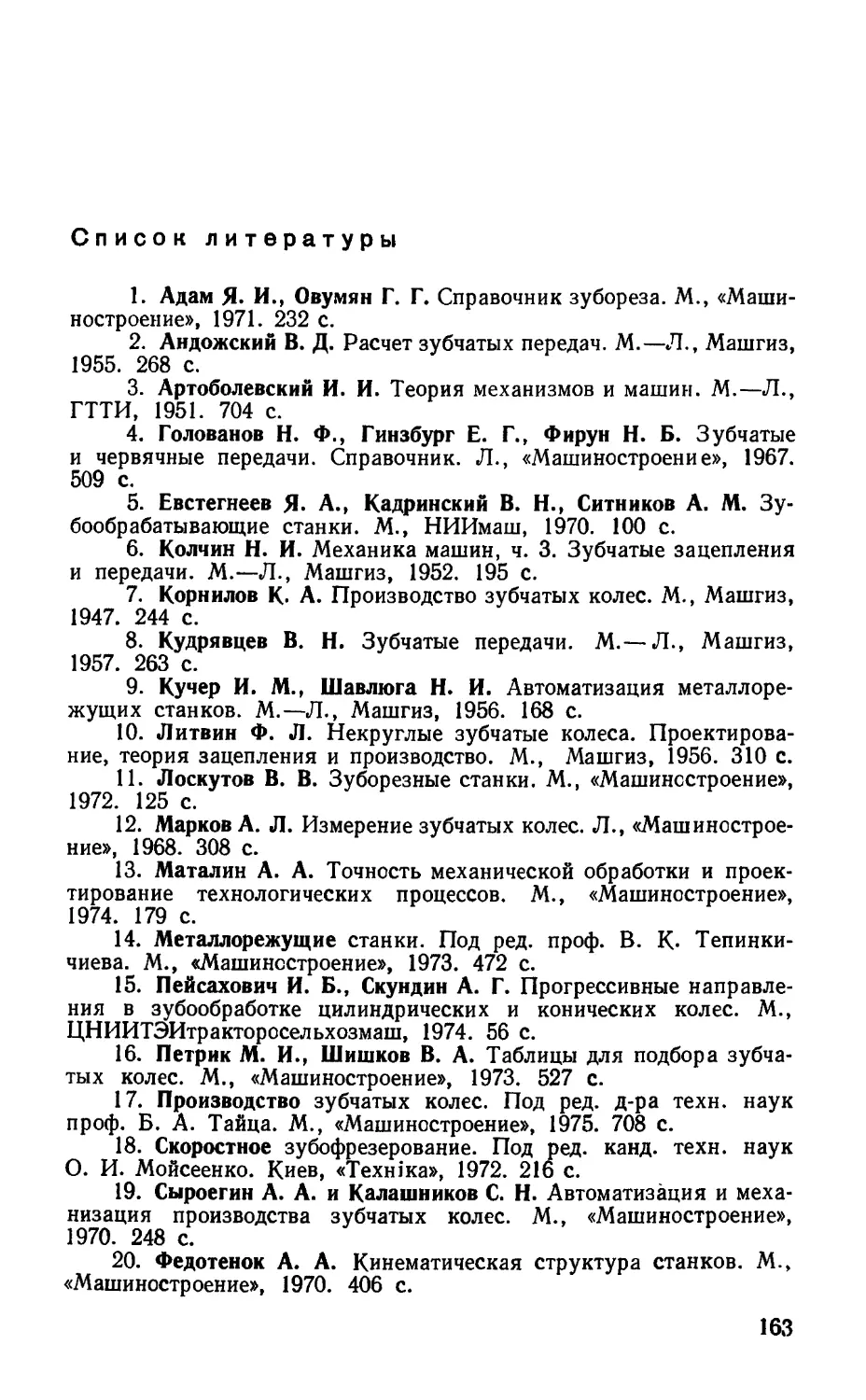

Автор: Шавлюга Н.И.

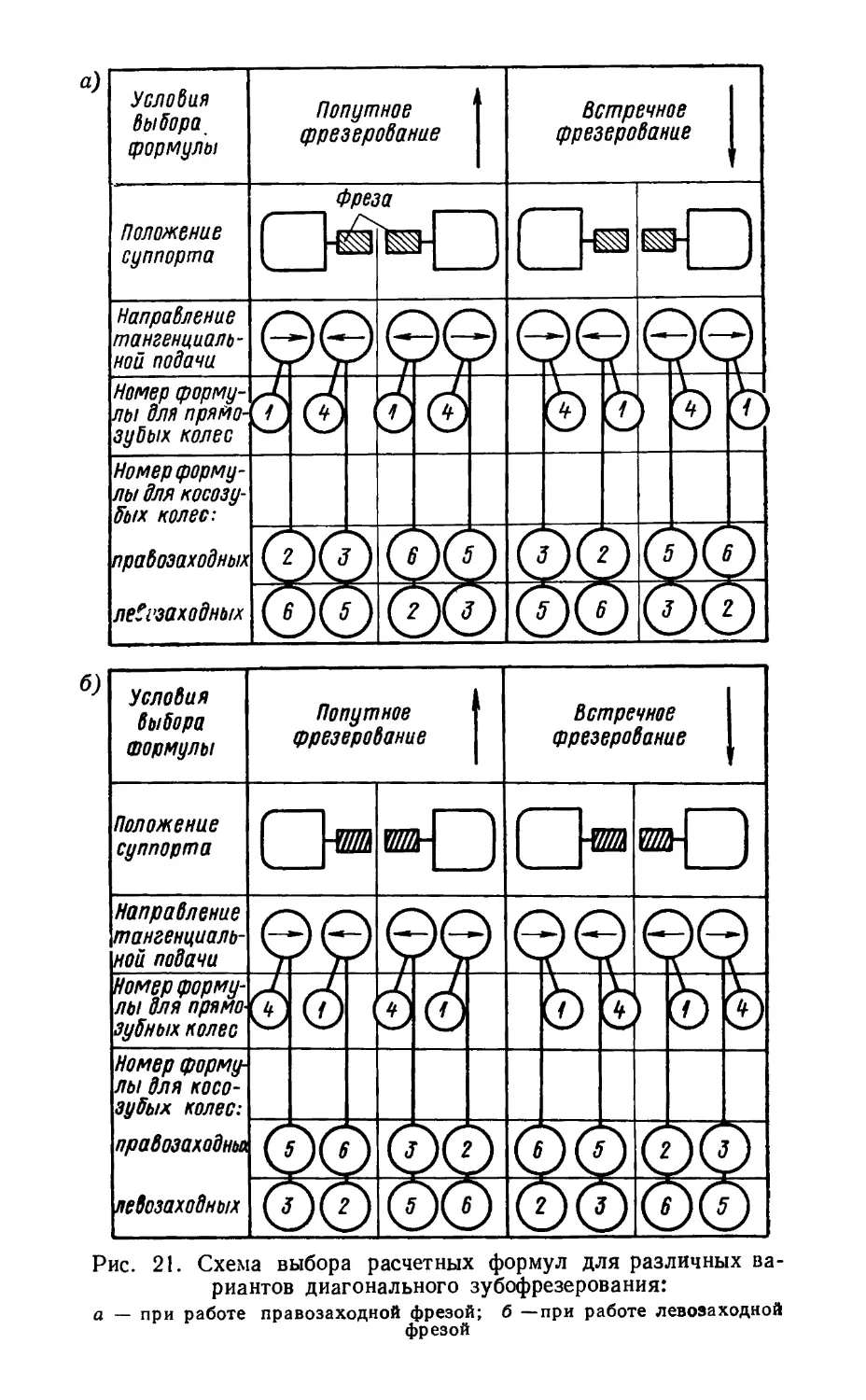

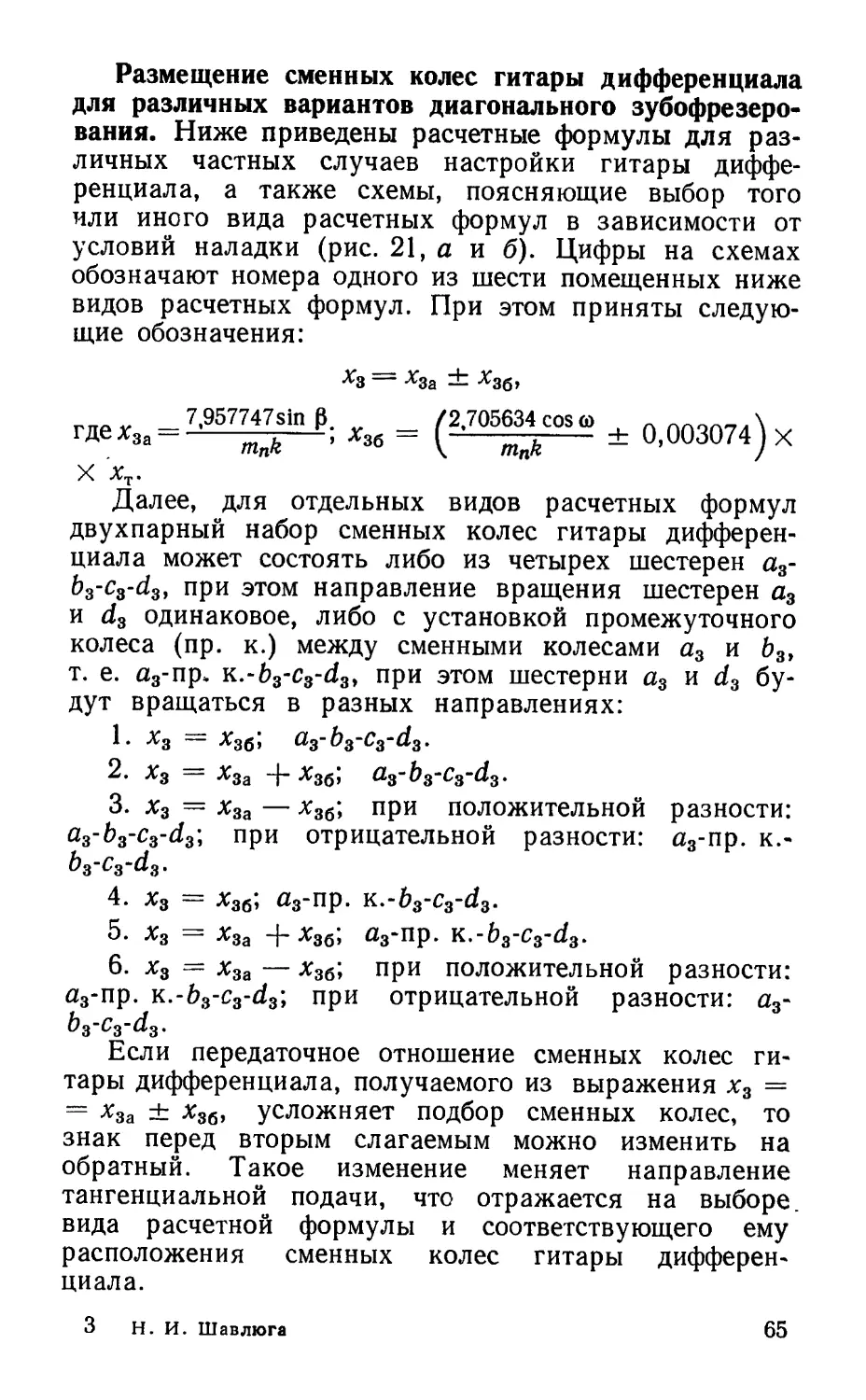

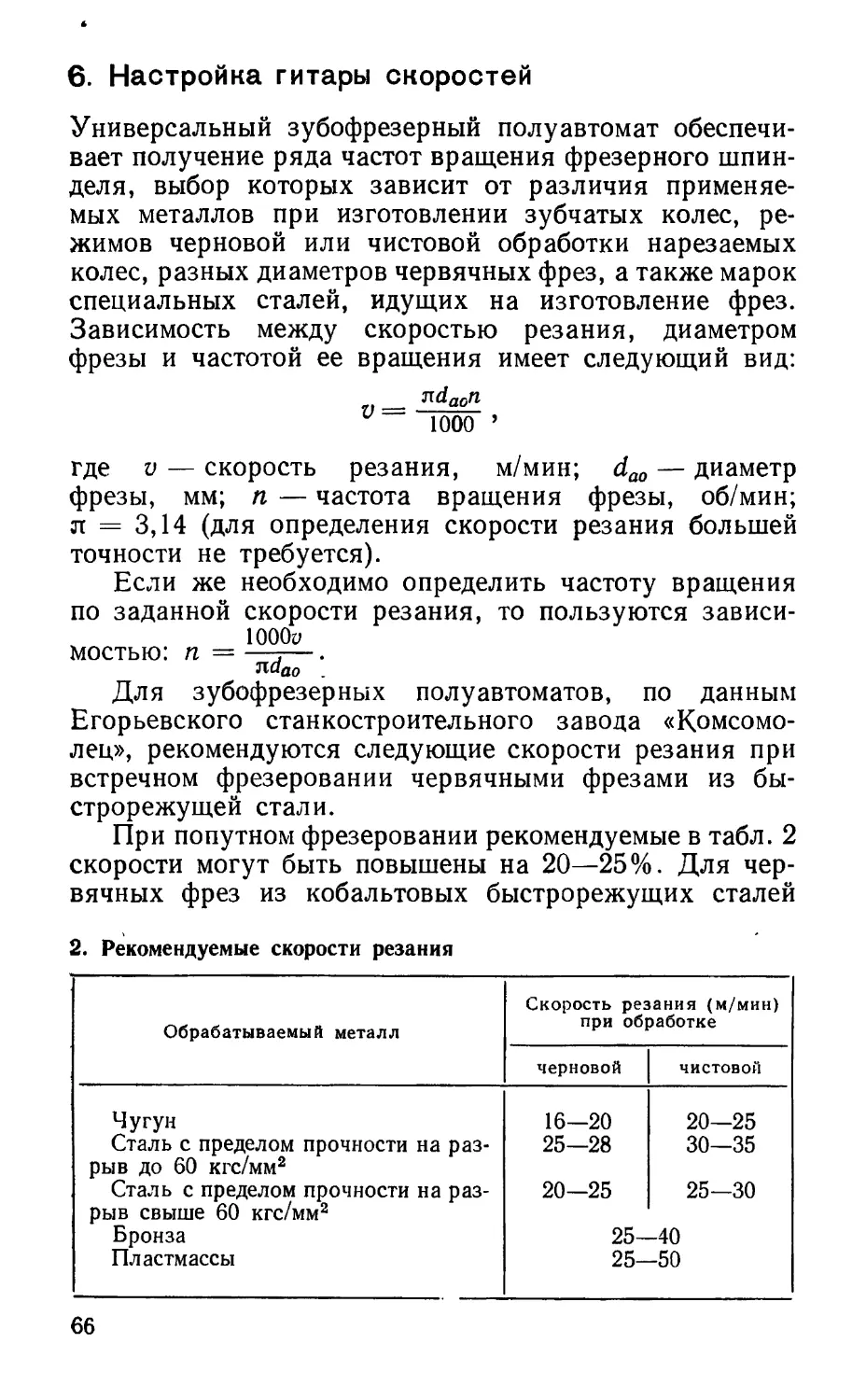

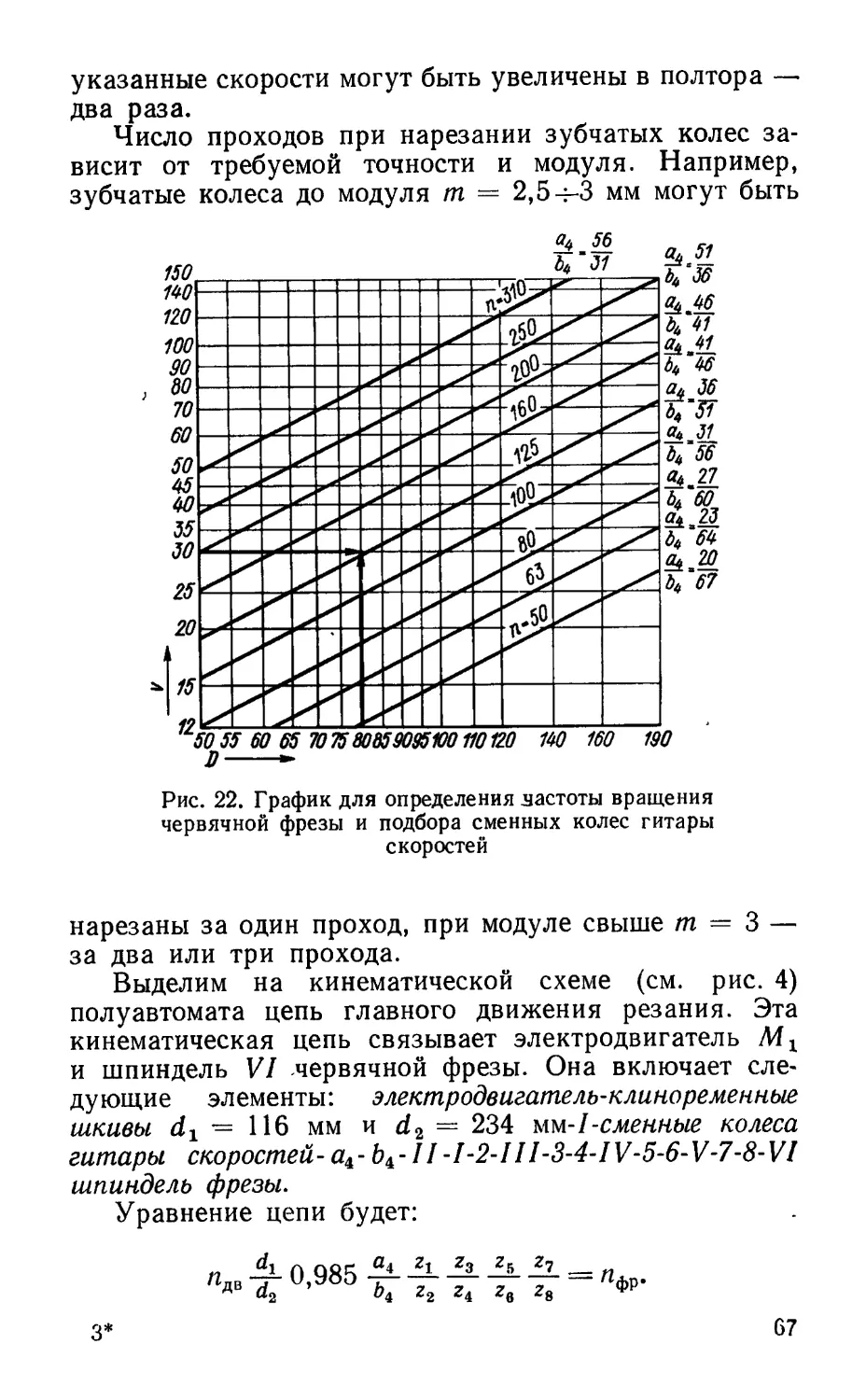

Теги: машиностроение механика станки станкостроение издательство машиностроение

Год: 1978

Текст

БИБЛИОТЕЧКА ЗУБОРЕЗА

Н.И ШАВЛЮГА

РАСЧЕТ

И ПРИМЕРЫ

НАЛАДОК

ЗУБОФРЕЗЕРНЫХ

И ЗУБОДОЛБЕЖНЫХ

СТАНКОВ

БИБЛИОТЕЧКА 3VEOPE3A

Н.И. ШАВЛЮГА

РАСЧЕТ

И ПРИМЕРЫ

НАЛАДОК

ЗУБОФРЕЗЕРНЫХ

И ЗУБОДОЛБЕЖНЫХ

СТАНКОВ

ВЫПУСК 5

ИЗДАНИЕ 3-е,

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Под редакцией д-ра техн, наук

проф. Е. Г. Гинзбурга

ЛЕНИНГРАД

,, МАШИНОСТРОЕНИЕ1 •

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ

1978

Illi I

* 'lh tui hi | i | ir,'| ii| i (KU ui

Рецензент инж. О. Л. Шульга

Шавлюга Н. И.

Ш13 Расчет и примеры наладок зубофрезерных

и зубодолбежных станков. Изд. 3-е, перераб.

и доп. — Л.: Машиностроение. Ленингр. отде-

ление, 1978.

168 с. с ил. (б-чка зубореза)

В брошюре изложены способы нарезания цилиндрических

зубчатых и червячных колес методом обкатки па зубофрезерных

и зубодолбежных полуавтоматах. Рассмотрены принципы работы

и устройства зубообрабатывающего оборудования, приведены при-

меры настройки станков на обработку цилиндрических зубчатых

и червячных колес.

В третьем издании (2-е изд. 1962 г.) приведены кинематические

схемы современных зубофрезерных и зубодолбежпых станков,

расчеты наладок применительно к конкретным образцам отече-

ственного зубообрабатывающего оборудования к таблицы передаточ-

ных отношений для подбора сменных колес.

Брошюра рассчитана на квалифицированных зуборезов и на-

ладчиков зуборезного оборудования. Она может быть использо-

вана также технологами машиностроительных предприятий.

|м~78 вп,,а

©‘ Издательство «Машиностроение», 1978 г.

Предисловие

Машиностроению и производству орудий труда при-

надлежит ведущая роль в дальнейшем техническом

прогрессе народного хозяйства нашей страны. В ре-

шениях XXV съезда КПСС намечен рост машинострое-

ния за пятилетие 1976—1980 гг. примерно в 1,6 раза.

При этом развитие машиностроения должно сопровож-

даться созданием новой техники, воплощающей но-

вейшие изобретения и открытия, обеспечивающие вы-

сокий экономический эффект.

Почти в два раза возрастет выпуск средств механи-

зации, сокращающих ручные работы в ряде отраслей

различных производств с одновременным повышением

производительности труда. Достаточно отметить, что

в настоящее время ежедневный выпуск зубчатых колес

в отечественном машиностроении уже превышает мил-

лион штук.

Такой выпуск зубчатых колес может быть обеспе-

чен при колоссальном парке зуборезного оборудова-

ния и соответствующей его производительности. Вместе

с тем должно обеспечиваться высокое качество зубча-

тых колес. Зубчатое колесо должно обладать высокой

несущей способностью, степень точности профилиро-

вания зубьев колеса должна ограничивать уровень

динамических нагрузок, возникающих в быстроход-

ных передачах, а в приборах — достигать требуемой

равномерности передачи вращательного движения.

Поэтому и техника изготовления зубчатых колес яв-

ляется сложной, требующей высокого уровня специаль-

ной подготовки кадров зуборезов.

Каждый зуборез и особенно наладчик зуборезных

полуавтоматов должны в совершенстве владеть тех-

никой зуборезного дела. Необходимо хорошо знать

технологические возможности зуборезного оборудо-

вания, чтобы уметь применять различные наладки,

1* 3

(ипгчпю1Ц||г I pt fiiiiiiiiiihiM к ищи ин мым iyn»inii4M коле-

сим, lloMIIH, ЧШ IlbllMhilP hiiuct Hill И Г1П1И1СГС гвующая

CICHCHI. IO4IIOCIII II II < > I < HlJH'll II M lyfMhllblX ЮМ1РС в боль-

iiiiiiicinc случаен определяют ьнчегню рлПигы в надеж-

ность машин.

Настоящий выпуск должен помочь зуборешм овла-

деть современными методами зубообработки. В нем

рассмотрены разнообразные примеры типовых нала-

док современных универсальных зубофрезерпых и

зубодолбежных полуавтоматов на основе расчета про-

стых и дифференциальных кинематических цепей этих

станков. Особое внимание уделено расчетам наладок

для диагонального зубофрезерования, применение ко-

торого повышает качественные показатели нарезае-

мых зубчатых колес.

Изложенные здесь методы анализа кинематических

цепей и расчета наладок могут быть применены и к лю-

бым другим моделям указанных видов зуборезного

оборудования. Это обеспечивает возможность быстрого

освоения зуборезом вновь поступающих на предприятие

зубофрезерных и зубодолбежных станков.

Овладение материалом этого выпуска явится осно-

вой для повышения профессиональной квалификации

зубореза и дальнейшего углубленного изучения тео-

рии и практики зуборезного производства.

I. ЗУБОФРЕЗЕРНЫЙ ПОЛУАВТОМАТ 5К32

И ЕГО НАЛАДКА

Процессы фрезерования и зубодолбления зубчатых

колес являются наиболее распространенными по сравне-

нию с другими способами нарезания зубчатых колес.

Зубодолбление осуществляется долбяками методом об-

катывания или специальными многорезцовыми голов-

ками методом копирования, при этом для каждого

числа зубьев и модуля нарезаемого колеса создается

своя специальная головка с количеством резцов, рав-

ным числу зубьев нарезаемого колеса. Процесс фрезе-

рования по производительности уступает лишь про-

цессам протягивания и долбления зубчатых колес

многорезцовыми головками, а также процессу получе-

ния зубчатых колес накатыванием, успешно развиваю-

щемуся в последнее время. Протягивание и накатыва-

ние зубчатых колес находят пока применение при из-

готовлении зубчатых деталей относительно небольших

диаметров и только в условиях массового производства.

Фрезеровать зубчатые колеса можно двумя методами:

копированием профиля режущего инструмента и меха-

ническим воспроизводством зубчатого зацепления (об-

катыванием). Для фрезерования по методу копиро-

вания режущим инструментом служит модульная диско-

вая или пальцевая фреза. Профиль каждой проре-

занной на заготовке впадины между зубьями точно

соответствует профилю режущего инструмента.

При методе копирования после обработки очеред-

ной впадины зубчатого колеса необходимо процесс

резания прервать и повернуть заготовку на один шаг

посредством делительного механизма для прорезания

следующей впадины. Точный профиль зубьев может

быть получен только в том случае, если для каждого

числа зубьев при одном и том же модуле будет при-

меняться отдельный инструмент. Отступление от этого

условия приводит к понижению точности профиля,

а выполнение его вызвало бы огромные затраты на

увеличение запасов зуборезного инструмента, отдель-

ные экземпляры которого могут применяться крайне

редко. Поэтому на практике пользуются ограничен-

ным комплектом фрез, из которых каждая рассчитана

на группу чисел зубьев нарезаемого колеса.

5

1 1ргрыпн< пн ih iipiiiiitui । it» p f 1Г11 > i к и при методе ко-

lllipoinill НИ пип П/1ч иг I прип Ц11МЦ1 |Г'1|.|Ю('ТЬ и точность

шага нарезаемо!о юикч а Криме юго, погрешности

профиля вызыванием нгннный ус пшонкой фрезы отно-

сительно нарезаемого колеса, Ihi iiubi производитель-

ность и невысокая точность нарешемых колес являются

причиной того, что метод копирования применяется

все реже и лишь для фрезерования тихоходных колес.

К недостаткам метода копирования относится также

сложность получения профиля инструмента при его

изготовлении и сохранение точности профиля при по-

следующих заточках. Преимуществом этого метода

является лишь возможность нарезания зубчатых колес

не на специальном зуборезном станке, а на обычном

универсальном фрезерном станке; это преимущество

обычно используется в ремонтных мастерских, имею-

щих ограниченный парк станочного оборудования.

Геометрические параметры червячной фрезы должны

полностью (за исключением некоторых припусков для

образования радиального и боковых зазоров в пере-

даче) соответствовать сопряженному червяку. Режу-

щая способность такому червяку-инструменту со-

общается за счет прорезания спиральных канавок,

которые образуют режущие зубья на инструменте.

Для улучшения условий резания каждый зуб фрезы,

начиная от передней грани, постепенно занижается на

токарно-затыловочном станке.

При нарезании цилиндрических зубчатых колес

червячной фрезой используется одно из свойств эволь-

вентного зацепления, заключающееся в том, что эволь-

вентное цилиндрическое зубчатое колесо имеет про-

филь, сопряженный с профилем червяка. Образова-

ние же продольной боковой поверхности зубьев на

цилиндрическом колесе достигается за счет перемеще-

ния фрезы вдоль оси нарезаемого колеса.

При зубодолблении по методу механического вос-

произведения зубчатого зацепления (обкатывания) ре-

жущим инструментом служит долбя к. Заготовке и

инструменту принудительно сообщаются такие враща-

тельные движения, которые совершались бы передачей

из цилиндрических зубчатых колес.

Несмотря на большое разпообра ше типоразмеров

зубофрезерных станков как ок^нчтнепного, так и

6

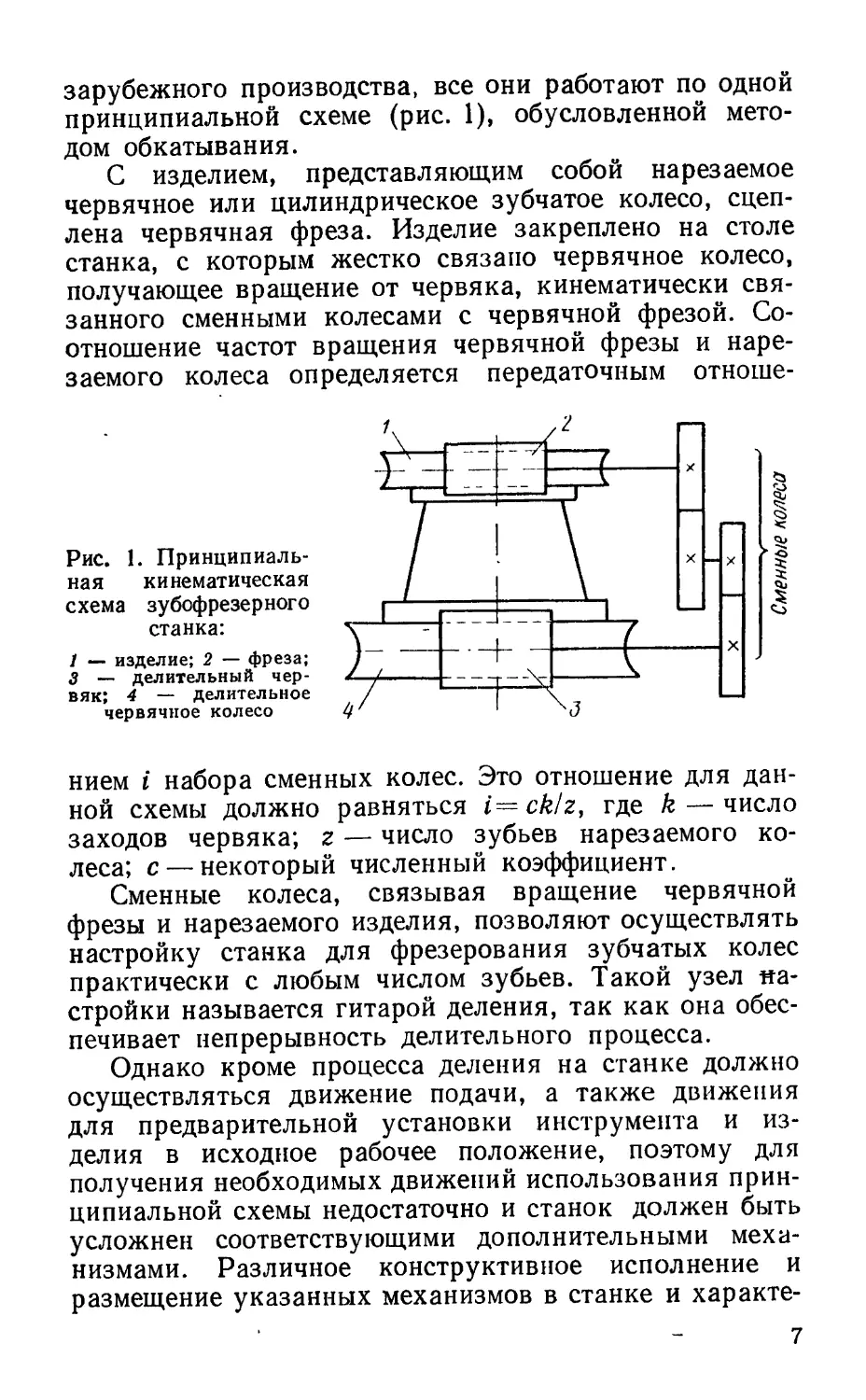

зарубежного производства, все они работают по одной

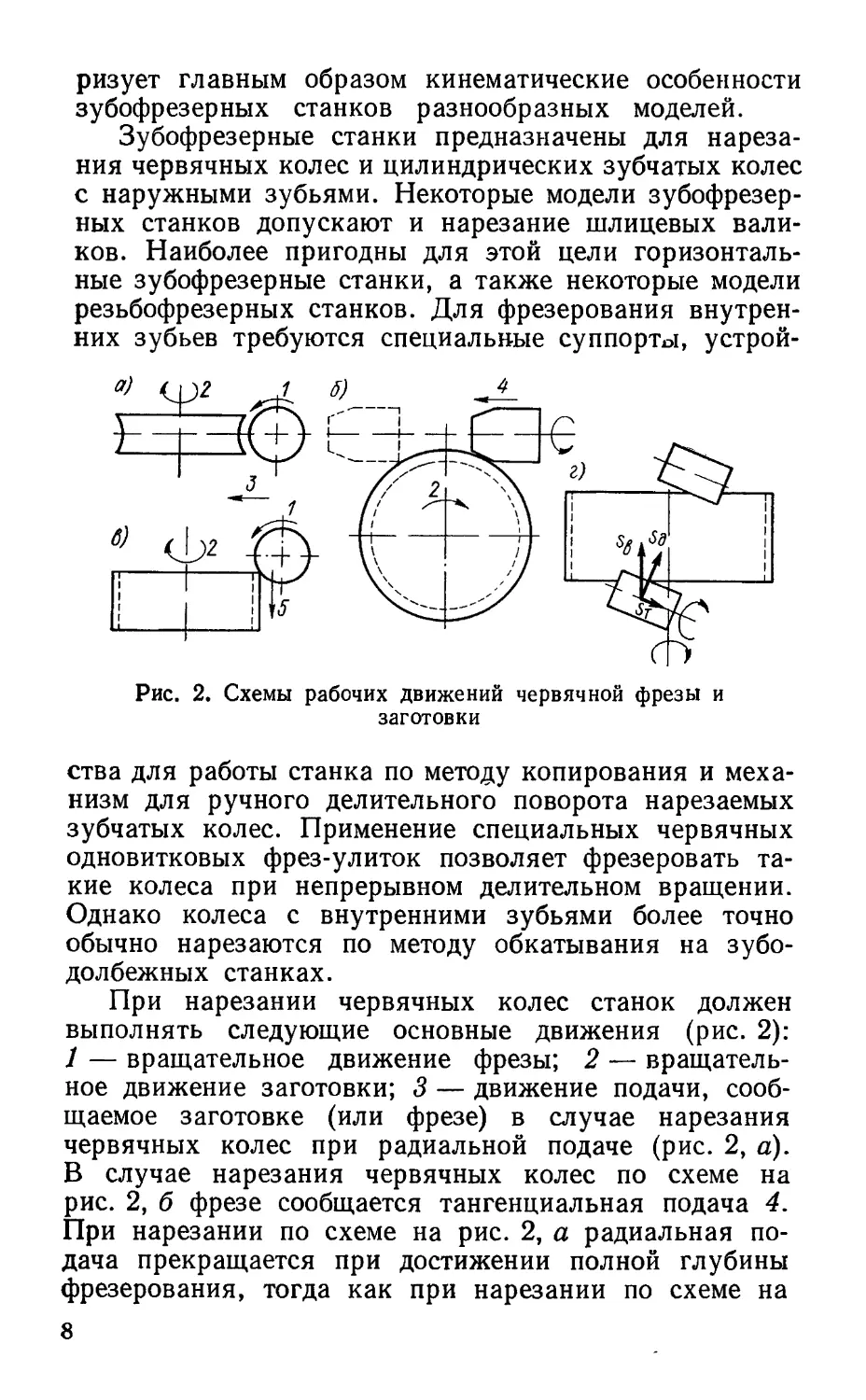

принципиальной схеме (рис. 1), обусловленной мето-

дом обкатывания.

С изделием, представляющим собой нарезаемое

червячное или цилиндрическое зубчатое колесо, сцеп-

лена червячная фреза. Изделие закреплено на столе

станка, с которым жестко связано червячное колесо,

получающее вращение от червяка, кинематически свя-

занного сменными колесами с червячной фрезой. Со-

отношение частот вращения червячной фрезы и наре-

заемого колеса определяется передаточным отноше-

Рис. 1. Принципиаль-

ная кинематическая

схема зубофрезерного

станка:

1 — изделие; 2 — фреза;

3 — делительный чер-

вяк; 4 — делительное

червячное колесо

нием i набора сменных колес. Это отношение для дан-

ной схемы должно равняться i^ck/z, где k — число

заходов червяка; г — число зубьев нарезаемого ко-

леса; с — некоторый численный коэффициент.

Сменные колеса, связывая вращение червячной

фрезы и нарезаемого изделия, позволяют осуществлять

настройку станка для фрезерования зубчатых колес

практически с любым числом зубьев. Такой узел на-

стройки называется гитарой деления, так как она обес-

печивает непрерывность делительного процесса.

Однако кроме процесса деления на станке должно

осуществляться движение подачи, а также движения

для предварительной установки инструмента и из-

делия в исходное рабочее положение, поэтому для

получения необходимых движений использования прин-

ципиальной схемы недостаточно и станок должен быть

усложнен соответствующими дополнительными меха-

низмами. Различное конструктивное исполнение и

размещение указанных механизмов в станке и характе-

7

ризует главным образом кинематические особенности

зубофрезерных станков разнообразных моделей.

Зубофрезерные станки предназначены для нареза-

ния червячных колес и цилиндрических зубчатых колес

с наружными зубьями. Некоторые модели зубофрезер-

ных станков допускают и нарезание шлицевых вали-

ков. Наиболее пригодны для этой цели горизонталь-

ные зубофрезерные станки, а также некоторые модели

резьбофрезерных станков. Для фрезерования внутрен-

них зубьев требуются специальные суппорты, устрой-

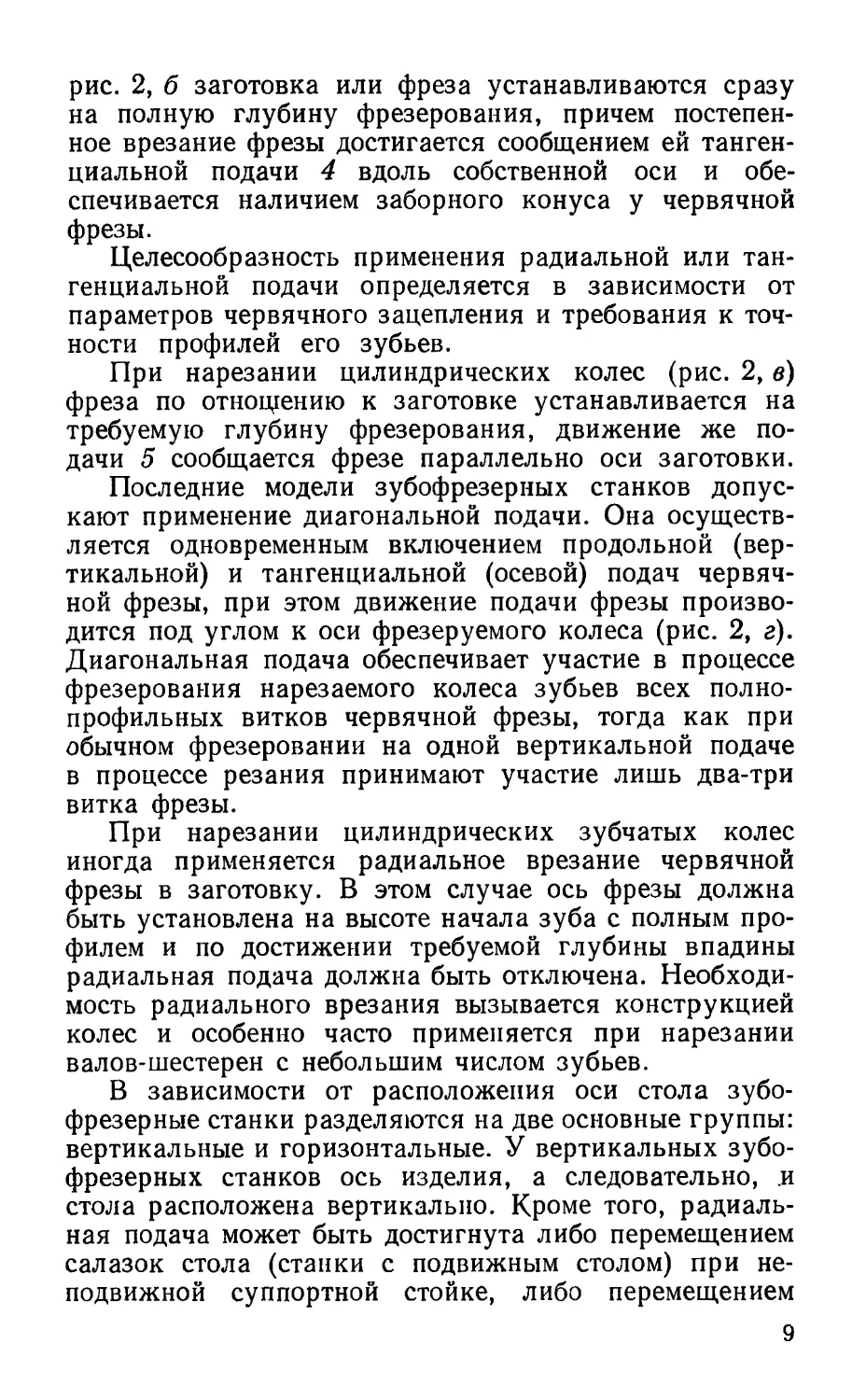

Рис. 2. Схемы рабочих движений червячной фрезы и

заготовки

ства для работы станка по методу копирования и меха-

низм для ручного делительного поворота нарезаемых

зубчатых колес. Применение специальных червячных

одновитковых фрез-улиток позволяет фрезеровать та-

кие колеса при непрерывном делительном вращении.

Однако колеса с внутренними зубьями более точно

обычно нарезаются по методу обкатывания на зубо-

долбежных станках.

При нарезании червячных колес станок должен

выполнять следующие основные движения (рис. 2):

1 — вращательное движение фрезы; 2 — вращатель-

ное движение заготовки; 3 — движение подачи, сооб-

щаемое заготовке (или фрезе) в случае нарезания

червячных колес при радиальной подаче (рис. 2, а).

В случае нарезания червячных колес по схеме на

рис. 2, б фрезе сообщается тангенциальная подача 4.

При нарезании по схеме на рис. 2, а радиальная по-

дача прекращается при достижении полной глубины

фрезерования, тогда как при нарезании по схеме на

8

рис. 2, б заготовка или фреза устанавливаются сразу

на полную глубину фрезерования, причем постепен-

ное врезание фрезы достигается сообщением ей танген-

циальной подачи 4 вдоль собственной оси и обе-

спечивается наличием заборного конуса у червячной

фрезы.

Целесообразность применения радиальной или тан-

генциальной подачи определяется в зависимости от

параметров червячного зацепления и требования к точ-

ности профилей его зубьев.

При нарезании цилиндрических колес (рис. 2, в)

фреза по отнощению к заготовке устанавливается на

требуемую глубину фрезерования, движение же по-

дачи 5 сообщается фрезе параллельно оси заготовки.

Последние модели зубофрезерных станков допус-

кают применение диагональной подачи. Она осуществ-

ляется одновременным включением продольной (вер-

тикальной) и тангенциальной (осевой) подач червяч-

ной фрезы, при этом движение подачи фрезы произво-

дится под углом к оси фрезеруемого колеса (рис. 2, г).

Диагональная подача обеспечивает участие в процессе

фрезерования нарезаемого колеса зубьев всех полно-

профильных витков червячной фрезы, тогда как при

обычном фрезеровании на одной вертикальной подаче

в процессе резания принимают участие лишь два-три

витка фрезы.

При нарезании цилиндрических зубчатых колес

иногда применяется радиальное врезание червячной

фрезы в заготовку. В этом случае ось фрезы должна

быть установлена на высоте начала зуба с полным про-

филем и по достижении требуемой глубины впадины

радиальная подача должна быть отключена. Необходи-

мость радиального врезания вызывается конструкцией

колес и особенно часто применяется при нарезании

валов-шестерен с небольшим числом зубьев.

В зависимости от расположения оси стола зубо-

фрезерные станки разделяются на две основные группы:

вертикальные и горизонтальные. У вертикальных зубо-

фрезерных станков ось изделия, а следовательно, и

стола расположена вертикально. Кроме того, радиаль-

ная подача может быть достигнута либо перемещением

салазок стола (станки с подвижным столом) при не-

подвижной суппортной стойке, либо перемещением

9

суппортной стойки (станки с подвижной стойкой)

при неподвижном основании стола.

У горизонтальных зубофрезерных станков ось из-

делия расположена горизонтально. Движение подачи

фрезерного суппорта вдоль оси изделия осуществляется

перемещением каретки суппорта по горизонтальным

направляющим станины.

Общий порядок настройки различных моделей зубо-

фрезерных станков одинаков, за исключением отдель-

ных особенностей, определяемых лишь некоторыми

различиями в конструкции узлов станка.

Преимуществом зубофрезерных станков является

их универсальность. На зубофрезерных станках можно

нарезать червячные, цилиндрические прямозубые и

косозубые колеса. Последние могут иметь почти лю-

бой угол наклона зубьев.

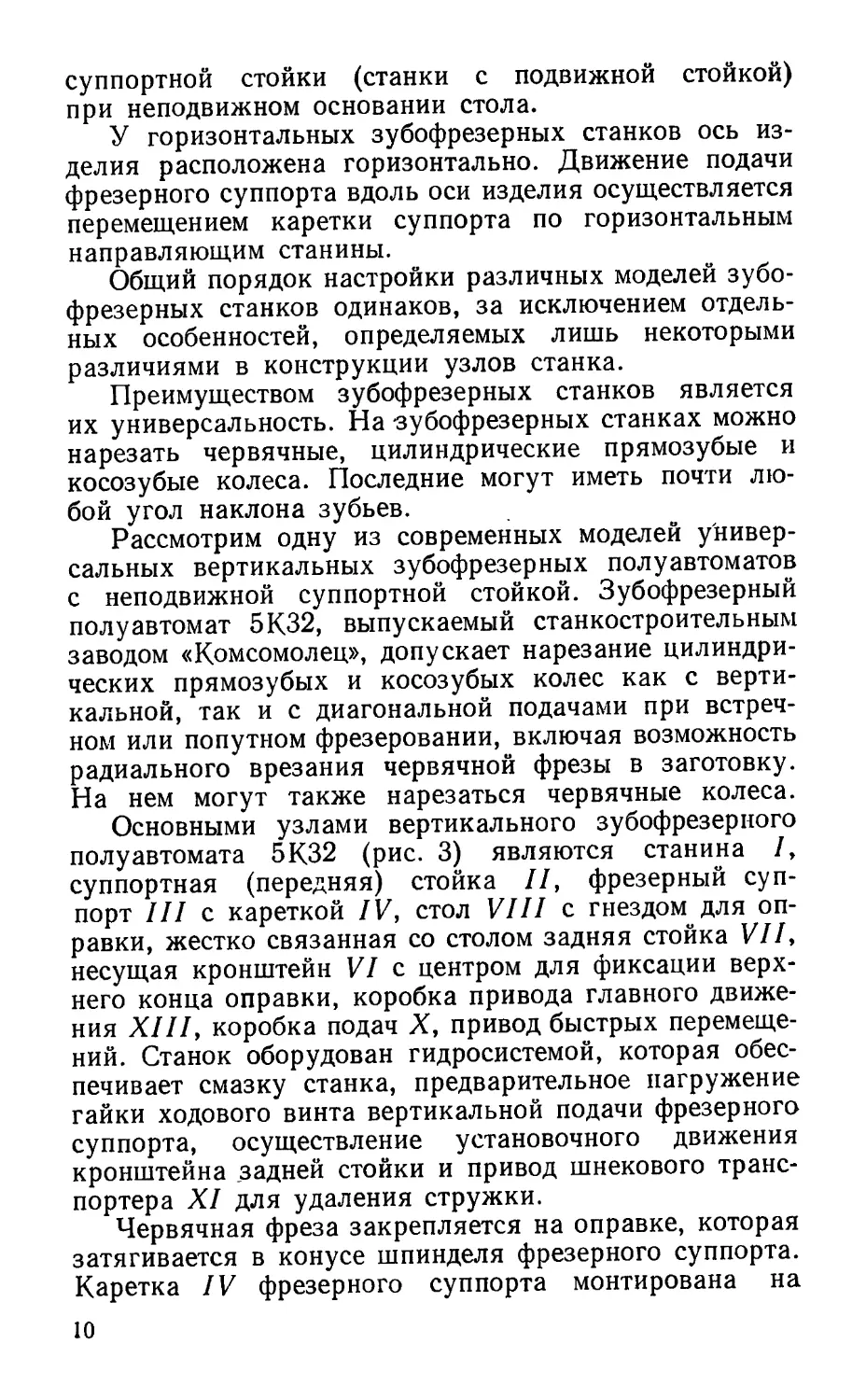

Рассмотрим одну из современных моделей универ-

сальных вертикальных зубофрезерных полуавтоматов

с неподвижной суппортной стойкой. Зубофрезерный

полуавтомат 5К32, выпускаемый станкостроительным

заводом «Комсомолец», допускает нарезание цилиндри-

ческих прямозубых и косозубых колес как с верти-

кальной, так и с диагональной подачами при встреч-

ном или попутном фрезеровании, включая возможность

радиального врезания червячной фрезы в заготовку.

На нем могут также нарезаться червячные колеса.

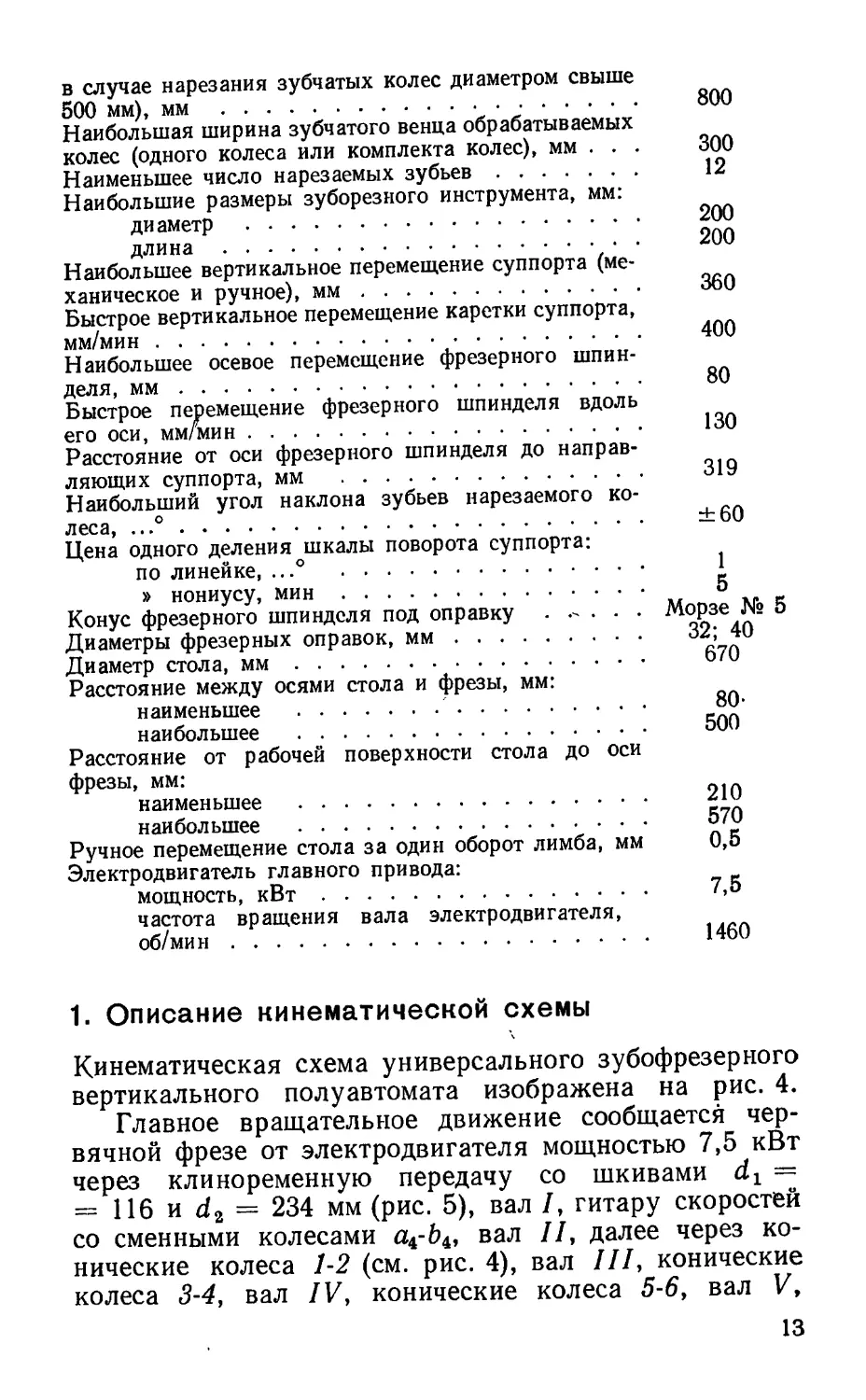

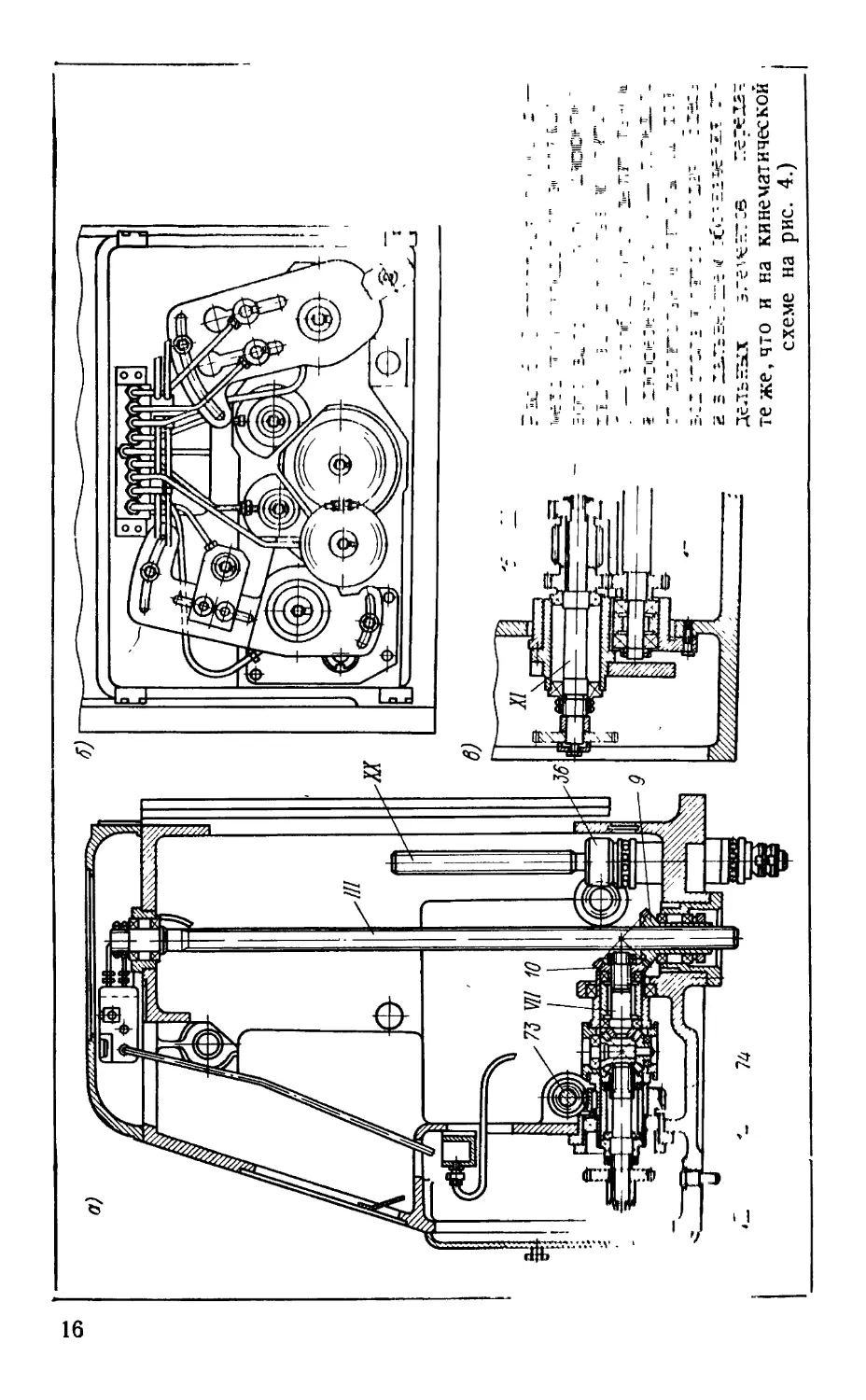

Основными узлами вертикального зубофрезерного

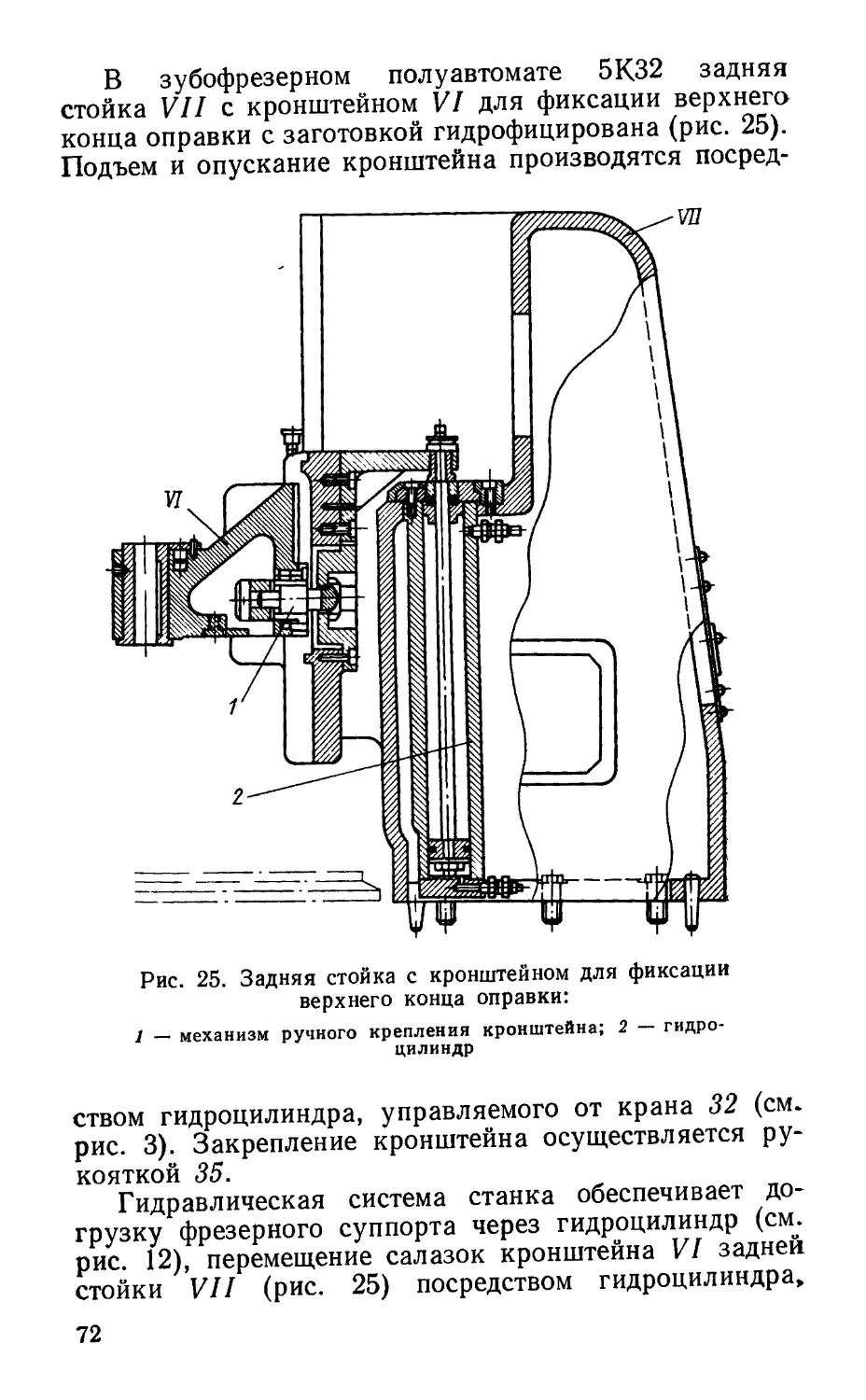

полуавтомата 5К32 (рис. 3) являются станина /,

суппортная (передняя) стойка II, фрезерный суп-

порт III с кареткой IV, стол VIII с гнездом для оп-

равки, жестко связанная со столом задняя стойка VII,

несущая кронштейн VI с центром для фиксации верх-

него конца оправки, коробка привода главного движе-

ния XIII, коробка подач X, привод быстрых перемеще-

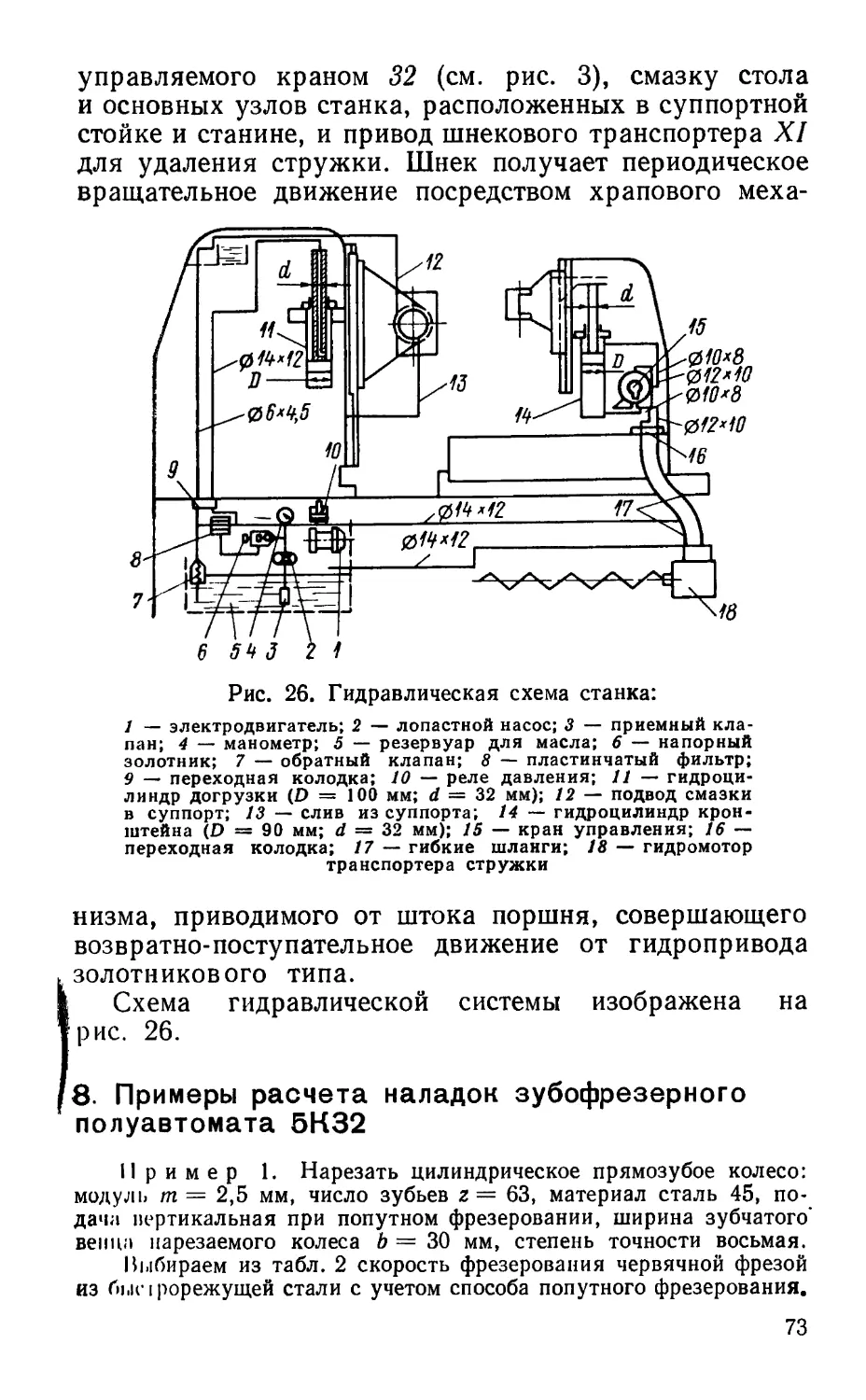

ний. Станок оборудован гидросистемой, которая обес-

печивает смазку станка, предварительное нагружение

гайки ходового винта вертикальной подачи фрезерного

суппорта, осуществление установочного движения

кронштейна задней стойки и привод шнекового транс-

портера XI для удаления стружки.

Червячная фреза закрепляется на оправке, которая

затягивается в конусе шпинделя фрезерного суппорта.

Каретка IV фрезерного суппорта монтирована на

10

Рис. 3. Общий вид зубофрезерного полуавтомата, модель 5К32:

/ — станина; II — суппортная стойка; III — фрезерный суппорт; IV — каретка фрезерного суппорта; V — коробка рас-

пределения движений; VI — кронштейн; VII — задняя стойка; VIII — стол станка; IX — гидропривод; X — коробка по-

дач; XI — шнековый транспортер; XII — электрошкаф; XIII — коробка привода главного движения; XIV — группа

охлаждения; 1 — переключатель способа фрезерования (встречного или попутного); 2 — выключатель освещения; 3 — вы-

ключатель системы охлаждения; 4 — переключатель циклов; 5 — переключатель вращения фрезы; 6 — лампочка выключе-

ния радиальной подачи; 7 — лампочка включения вертикальной подачи; 8 — лампочка Станок включен; 9 — кнопка Пуск

гидронасоса; 10 — кнопка Стоп гидронасоса; 11 — кнопка Пуск главного привода; 12 — кнопка Стоп главного привода;

13 — кнопка Пуск цикла; 14 — кнопка Стоп цикла; 15 — кнопка быстрого отвода стола; 16 — кнопка быстрого подвода

стола; 17 — кнопка включения быстрого хода суппорта Вверх; 18 — кнопка быстрого хода суппорта Вниз; 19 — рукоятка

включения и выключения вертикальной подачи; 20 — рукоятка реверса тангенциальной подачи; 21 — рукоятка переклю-

чения скользящего блока тангенциальной подачи; 22 — квадрат для ручного перемещения суппорта; 23 — манометр; 24 —

аварийный упор; 25 — упор останова быстрого отвода стола; 26 — квадрат для натягивания ременной передачи главного

двигателя; 27 — аварийный упор; 28 — упор выключения быстрого подвода стола; 29 — квадрат для ручного перемещения

упора; 30 — рукоятка фиксирования установки упора стола; 31 — квадрат для ручного перемещения стола; 32 — кран

управления перемещением кронштейна задней стойки; 33 — линейный выключатель; 34 — винт зажима дифференциала при

обработке прямозубых и червячных колес; 35 — рукоятка крепления кронштейна задней стойки; 36 — упоры автоматиче-

ского управления работой станка по циклу; 37 — градуированная линейка для угловой установки суппорта; 38 — квадрат

для ручного поворота суппорта на угол установа; 39 — квадрат для ручного поворота шнека транспортера для удаления

стружки; 40 — аварийный упор; 41 — квадрат шомпола для затягивания оправки фрезы

направляющих суппортной стойки II и может переме-

щаться по ней вверх или вниз как с малой скоростью

во время рабочей подачи, так и быстро при установочном

движении. Суппортная стойка жестко связана со ста-

ниной I. Стол VIII станка служит для закрепления

на нем заготовок нарезаемых зубчатых или червяч-

ных колес. В процессе фрезерования зубьев стол полу-

чает вращательное движение с расчетной скоростью.

Кронштейн VI с центром, имеющийся на задней

стойке, предназначен для поддержания верхнего конца

оправки с целью предохранения ее от деформаций,

вызываемых усилиями резания. Этот кронштейн можно

перемещать в вертикальном направлении с помощью

гидроцилиндра посредством крана управления 36 и

закреплять в установленном положении рукояткой 38.

Задняя стойка станка связана с кареткой стола станка

винтами и контрольными штифтами. При необходи-

мости может быть сделана перестановка задней стойки.

Конструкция станка в целом и отдельных узлов его

отличается высокой жесткостью, благодаря чему умень-

шается возможность возникновения вибраций и не-

допустимых деформаций стоек под нагрузкой.

Вибрации вызывают увеличение шероховатости об-

работанной поверхности зубьев нарезаемого колеса

и, кроме того, являются причиной быстрого затупления

зуборезного инструмента, требующего частой пере-

точки, что связано с большими потерями времени на

снятие и на повторную установку и выверку инстру-

мента. Возникновение деформаций, в свою очередь,

снижает точность нарезаемых колес.

Наличие маховика, связанного с вертикальным

приводным шлицевым валиком, снижает колебания

скорости вращательного движения червячной фрезы

в процессе фрезерования, что также повышает точность

профилирования нарезаемых колес.

Технологические возможности универсального вер-

тикального зубофрезерного полуавтомата 5К32 опре-

деляются его технической характеристикой.

Наибольший нарезаемый модуль, мм ......... 10

Наибольший наружный диаметр нарезаемых червяч-

ных и цилиндрических прямозубых колес с перестав-

ленной задней стойкой (перестановка задней стойки,

закрепленной на каретке стола винтами, требуется

12

в случае нарезания зубчатых колес диаметром свыше

500 мм), мм .....................................

Наибольшая ширина зубчатого венца обрабатываемых

колес (одного колеса или комплекта колес), мм . . .

Наименьшее число нарезаемых зубьев...............

Наибольшие размеры зуборезного инструмента, мм:

диаметр ..................................

длина ....................................

Наибольшее вертикальное перемещение суппорта (ме-

ханическое и ручное), мм.........................

Быстрое вертикальное перемещение каретки суппорта,

мм/мин...........................................

Наибольшее осевое перемещение фрезерного шпин-

деля, мм.........................................

Быстрое перемещение фрезерного шпинделя вдоль

его оси, мм/мин..................................

Расстояние от оси фрезерного шпинделя до направ-

ляющих суппорта, мм .............................

Наибольший угол наклона зубьев нарезаемого ко-

леса, ...°.......................................

Цена одного деления шкалы поворота суппорта:

по линейке, ...° .........................

» нониусу, мин............................

Конус фрезерного шпинделя под оправку . .

Диаметры фрезерных оправок, мм...................

Диаметр стола, мм................................

Расстояние между осями стола и фрезы, мм:

наименьшее ...............................

наибольшее ...............................

Расстояние от рабочей поверхности стола до оси

фрезы, мм:

наименьшее ...............................

наибольшее ...............................

Ручное перемещение стола за один оборот лимба, мм

Электродвигатель главного привода:

мощность, кВт.............................

800

300

12

200

200

360

400

80

130

319

±60

1

5

Морзе № 5

32; 40

670

80-

500

210

570

0,5

7,5

частота вращения вала электродвигателя,

об/мин.......................................... 1460

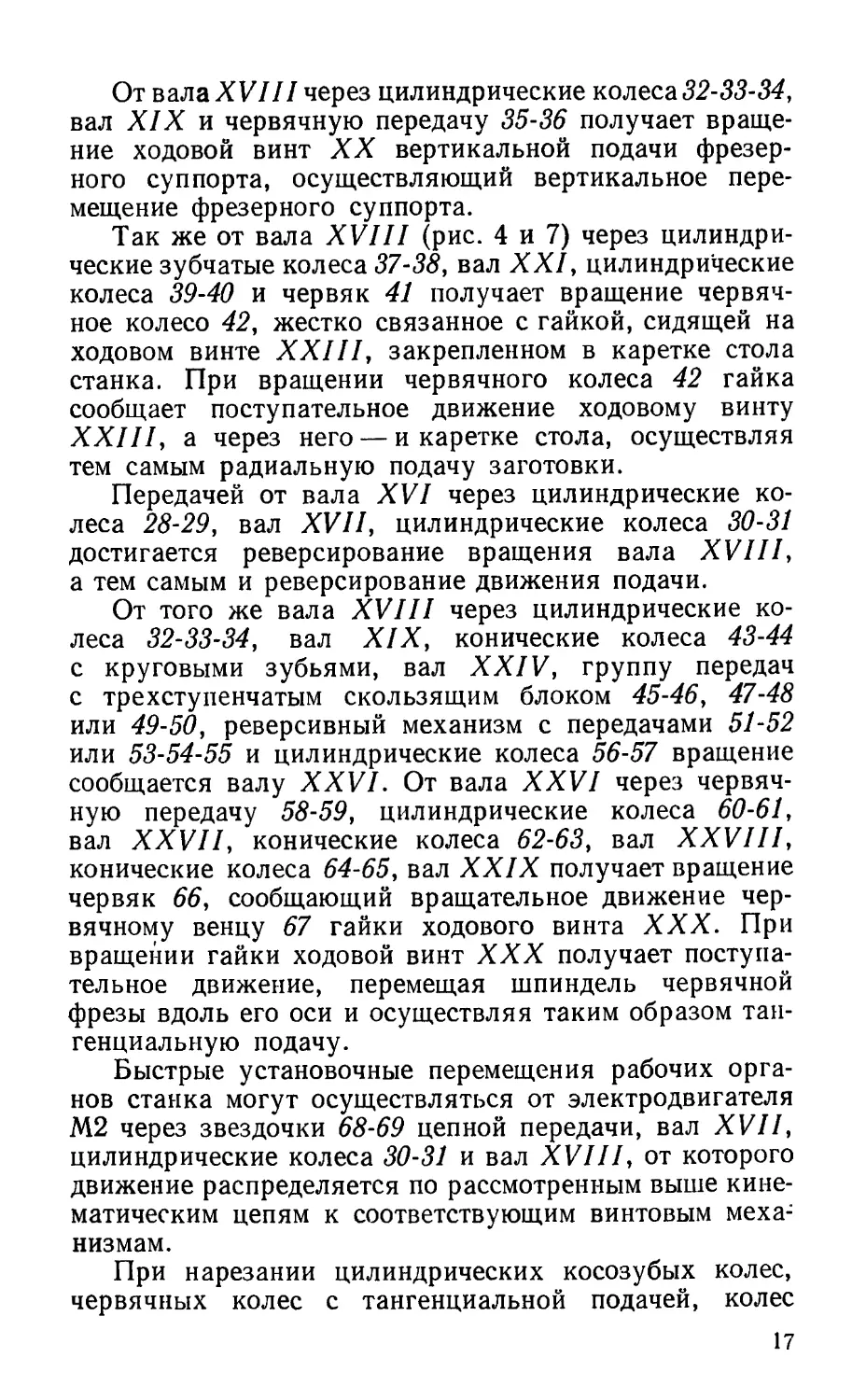

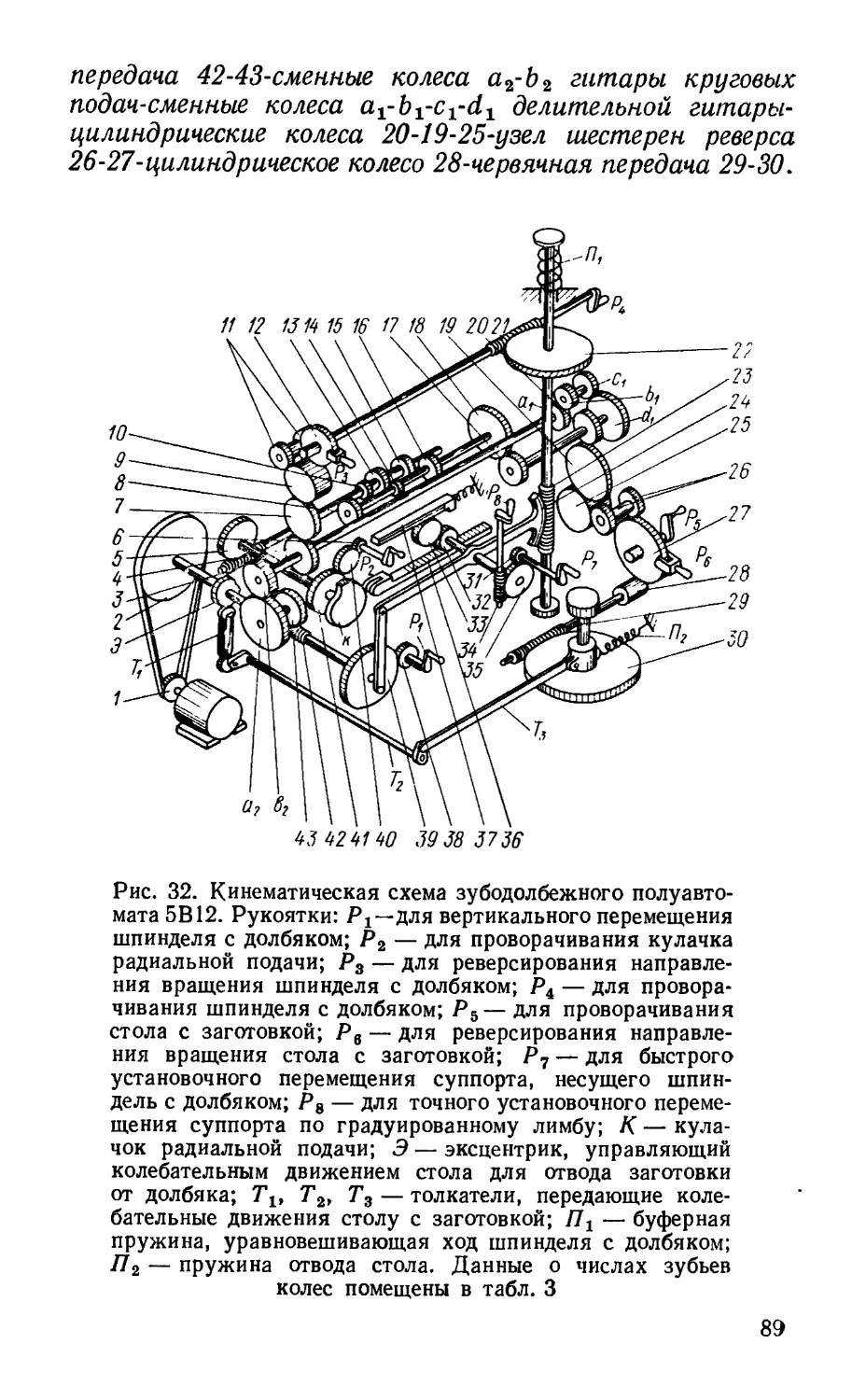

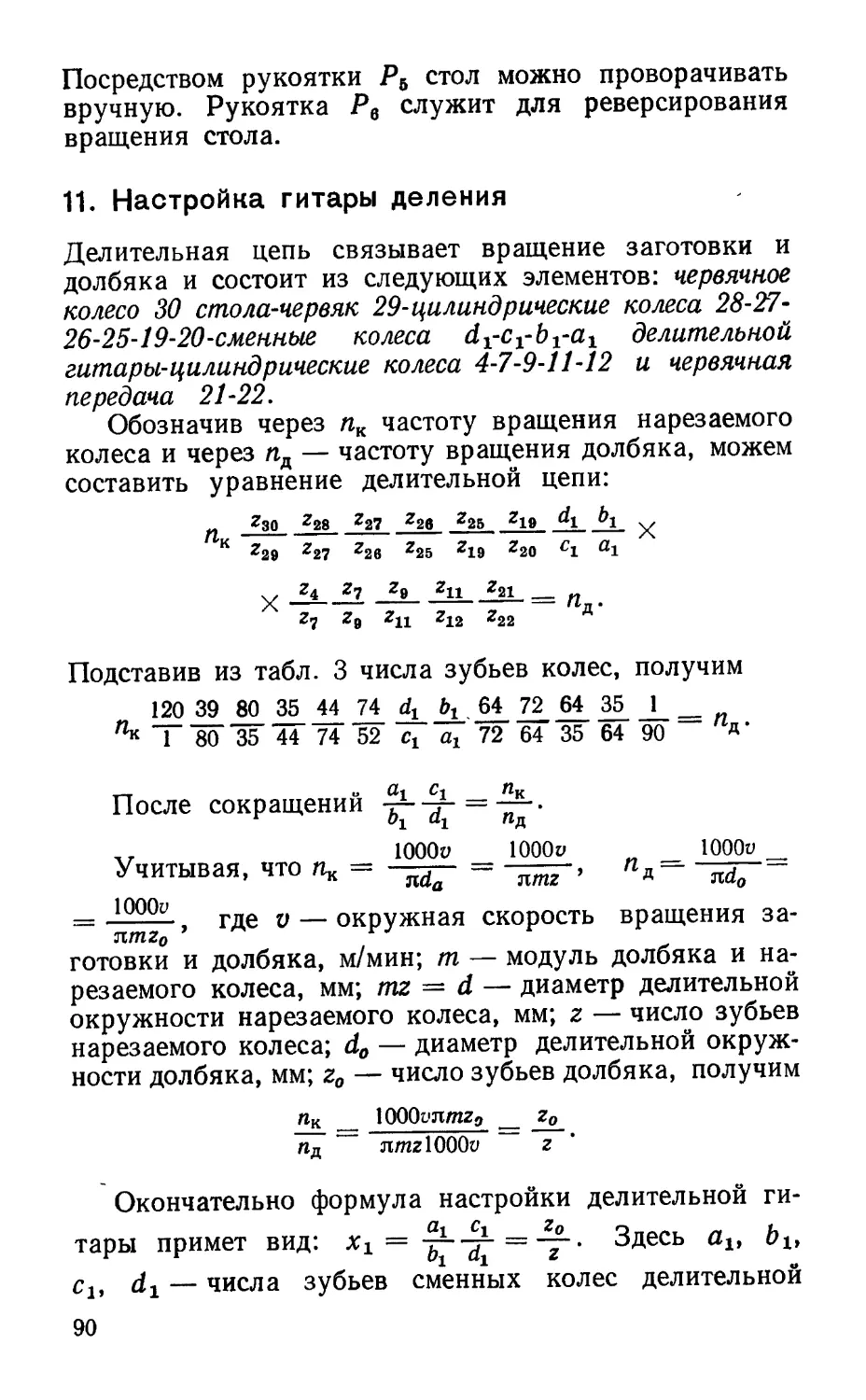

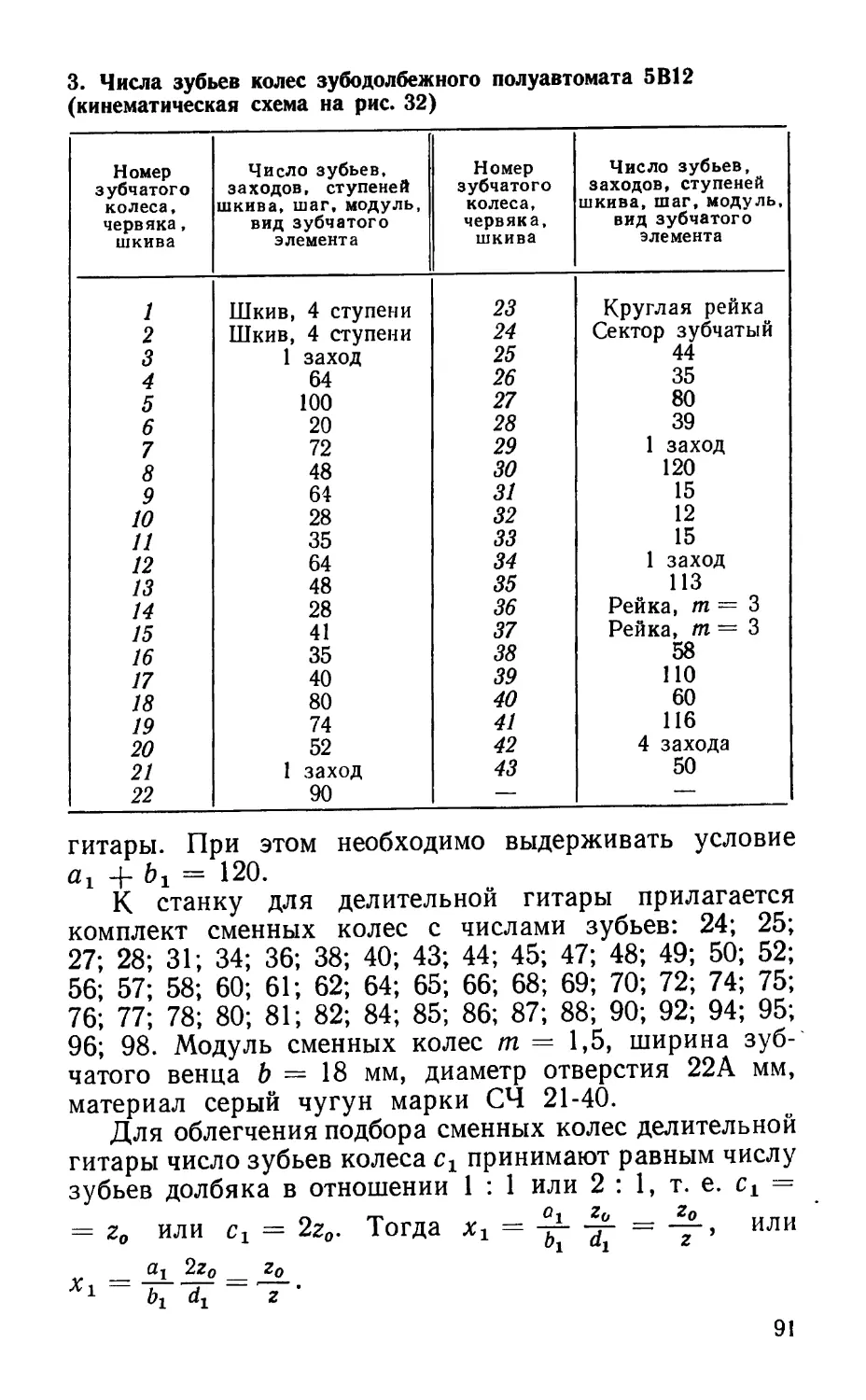

1. Описание кинематической схемы

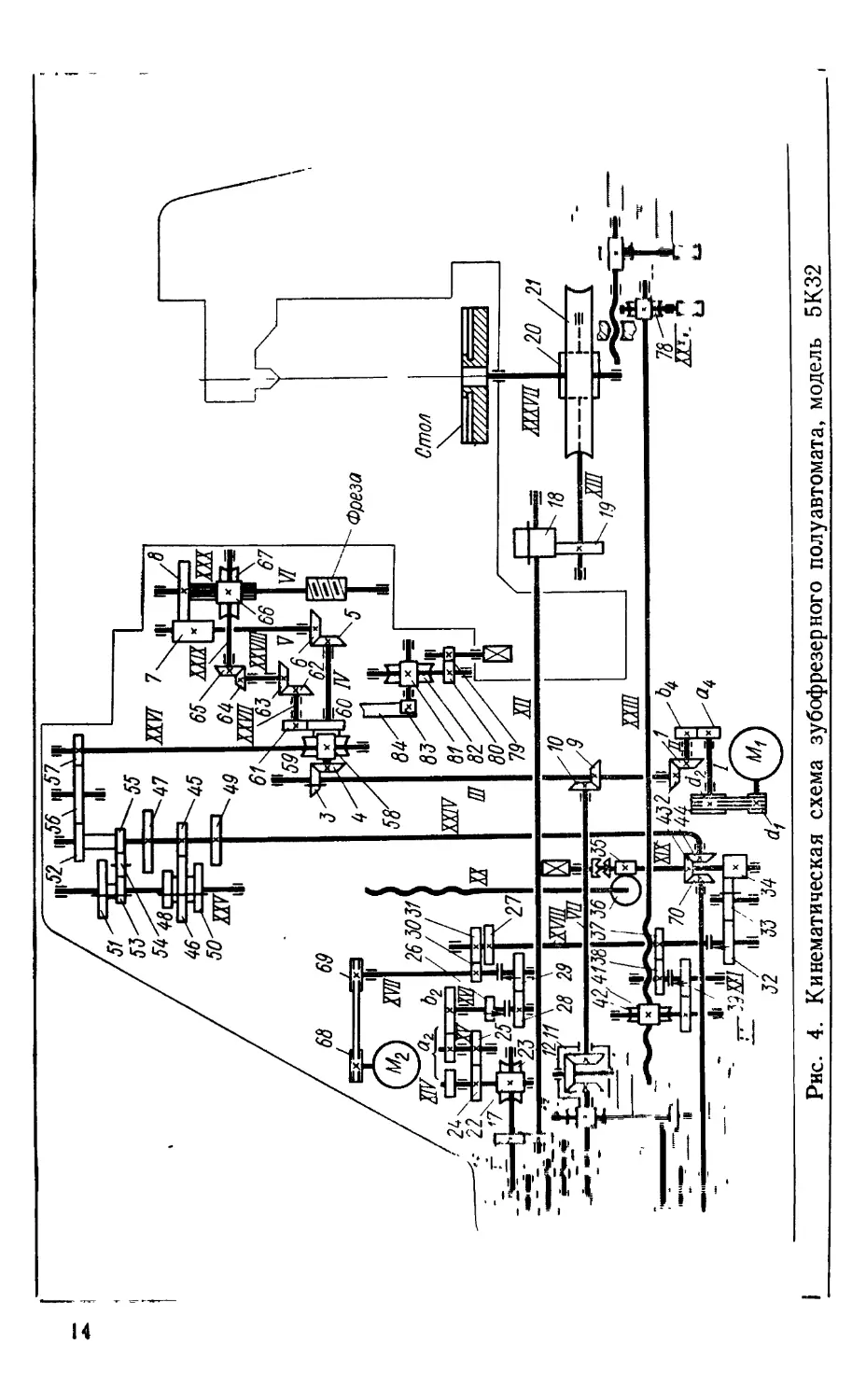

Кинематическая схема универсального зубофрезерного

вертикального полуавтомата изображена на рис. 4.

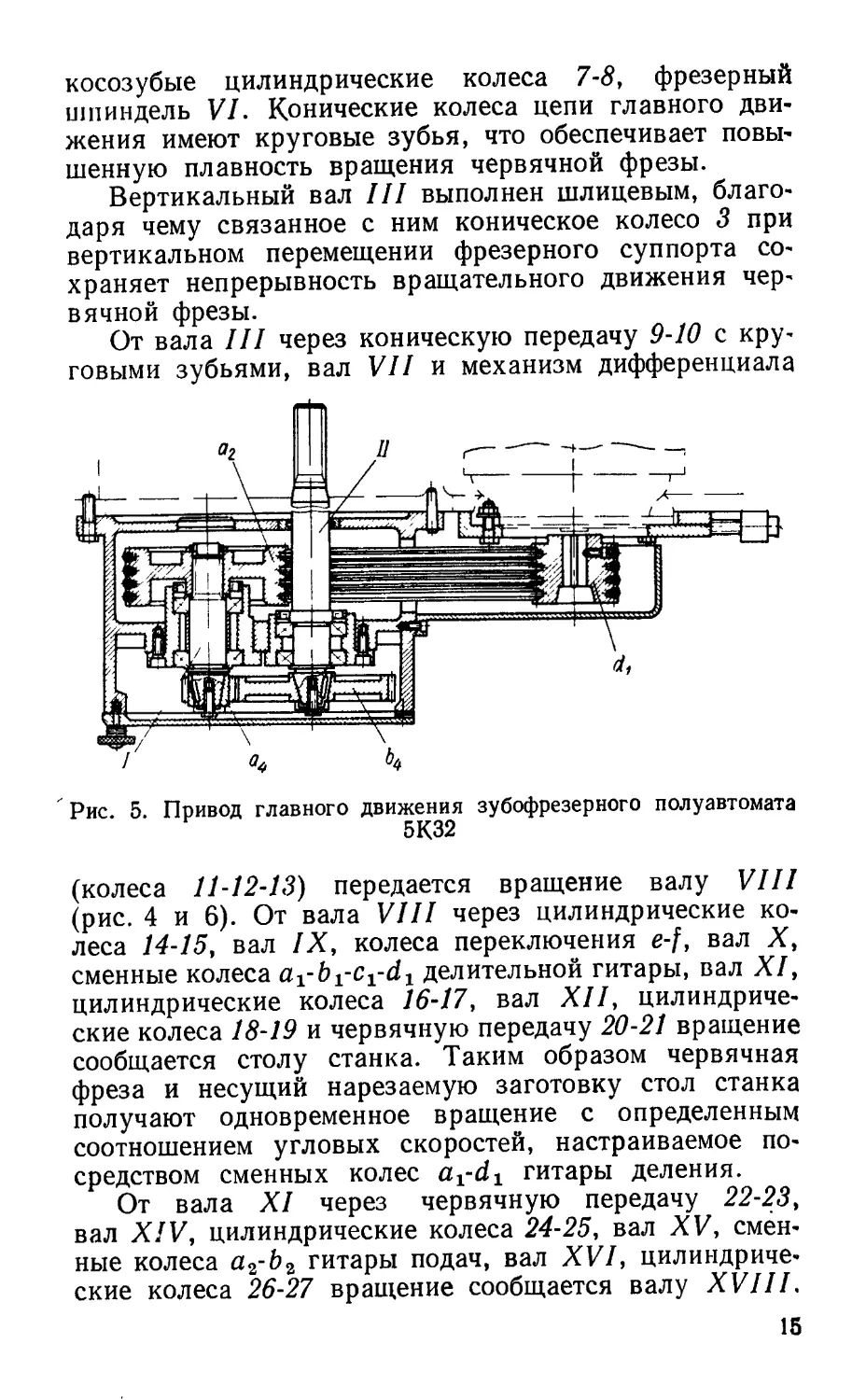

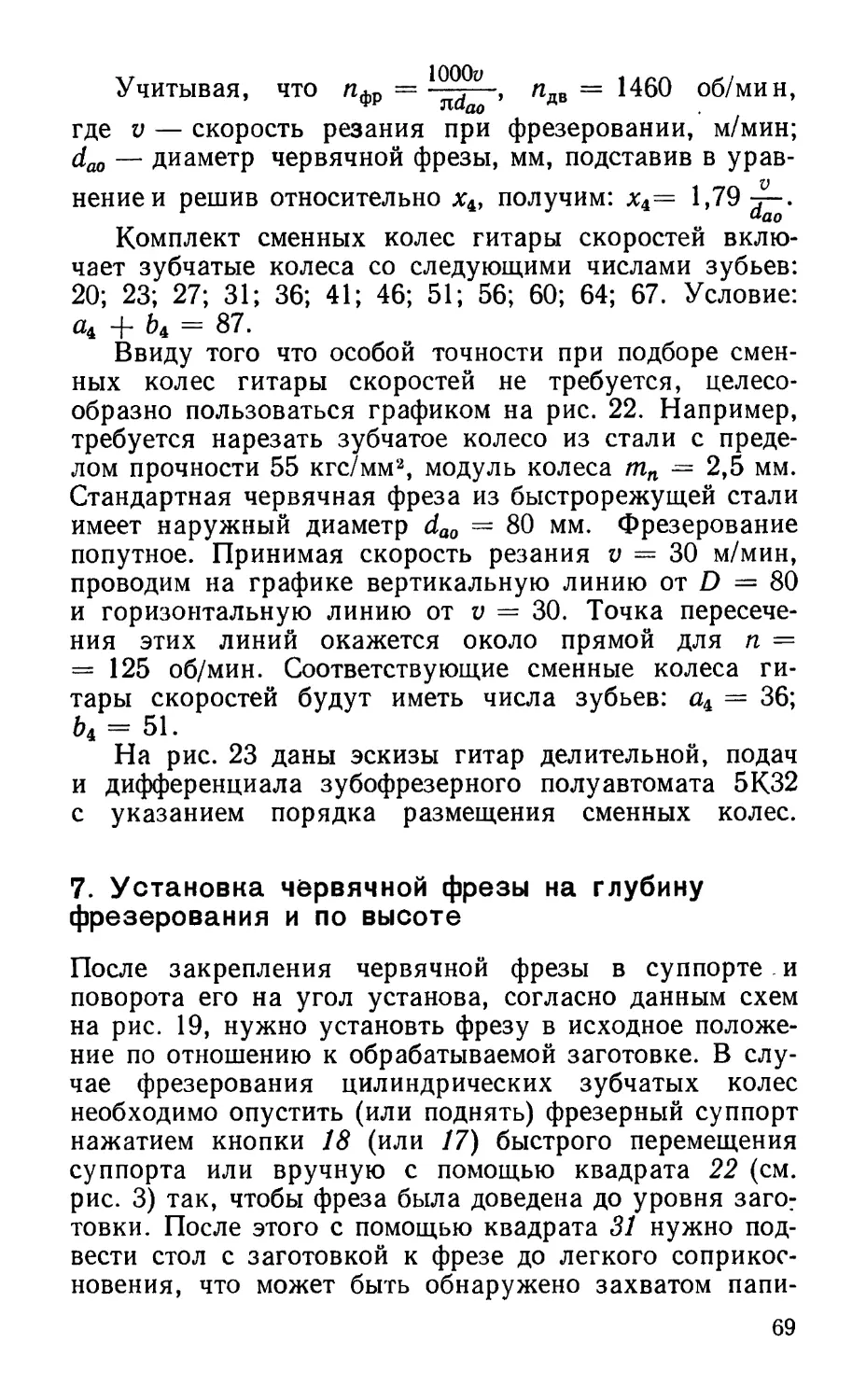

Главное вращательное движение сообщается чер-

вячной фрезе от электродвигателя мощностью 7,5 кВт

через клиноременную передачу со шкивами dr =

= 116 и d2 = 234 мм (рис. 5), вал /, гитару скоростей

со сменными колесами а4-64, вал II, далее через ко-

нические колеса 1-2 (см. рис. 4), вал III, конические

колеса 3-4, вал IV, конические колеса 5-6, вал V,

13

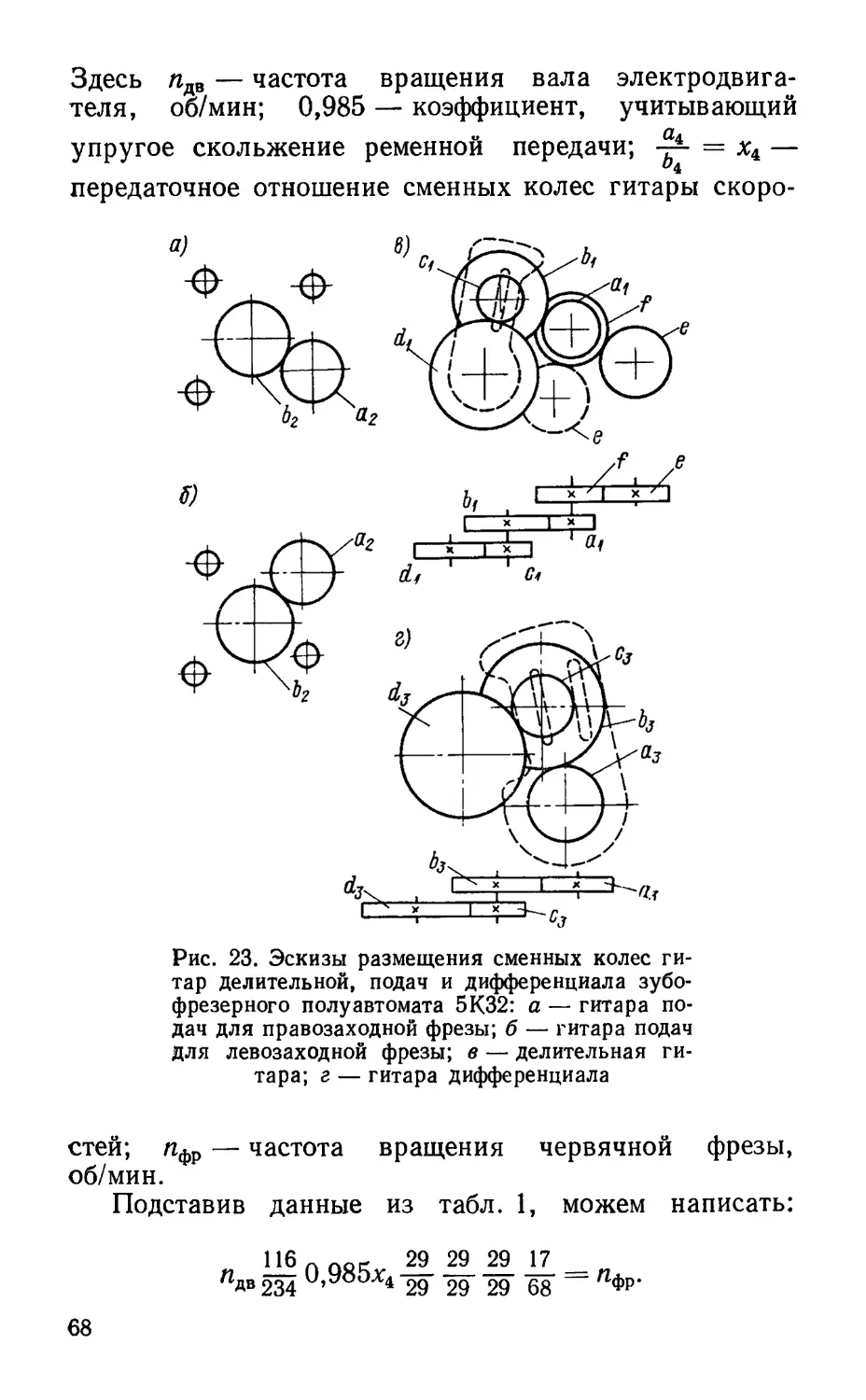

Рис. 4. Кинематическая схема зубофрезерного полуавтомата, модель 5К32

косозубые цилиндрические колеса 7-8, фрезерный

шпиндель VI. Конические колеса цепи главного дви-

жения имеют круговые зубья, что обеспечивает повы-

шенную плавность вращения червячной фрезы.

Вертикальный вал III выполнен шлицевым, благо-

даря чему связанное с ним коническое колесо 3 при

вертикальном перемещении фрезерного суппорта со-

храняет непрерывность вращательного движения чер-

вячной фрезы.

От вала III через коническую передачу 9-10 с кру-

говыми зубьями, вал VII и механизм дифференциала

Рис. 5. Привод главного движения зубофрезерного полуавтомата

5К32

(колеса 11-12-13) передается вращение валу VIII

(рис. 4 и 6). От вала VIII через цилиндрические ко-

леса 14-15, вал IX, колеса переключения e-f, вал X,

сменные колеса arbi-Cx-dj делительной гитары, вал XI,

цилиндрические колеса 16-17, вал XII, цилиндриче-

ские колеса 18-19 и червячную передачу 20-21 вращение

сообщается столу станка. Таким образом червячная

фреза и несущий нарезаемую заготовку стол станка

получают одновременное вращение с определенным

соотношением угловых скоростей, настраиваемое по-

средством сменных колес ax-dt гитары деления.

От вала XI через червячную передачу 22-23,

вал XIV, цилиндрические колеса 24-25, вал XV, смен-

ные колеса а2-Ь2 гитары подач, вал XVI, цилиндриче-

ские колеса 26-27 вращение сообщается валу XVIII.

15

74

&. Б ДДЛЪ rs-_z ICC" — T У~-

де л ь ных э ге 1>е нт :в ле теzs -.

те же, что и на кинематической -

схеме на рис. 4.) I

От вала XVIII через цилиндрические колеса 32-33-34,

вал XIX и червячную передачу 35-36 получает враще-

ние ходовой винт XX вертикальной подачи фрезер-

ного суппорта, осуществляющий вертикальное пере-

мещение фрезерного суппорта.

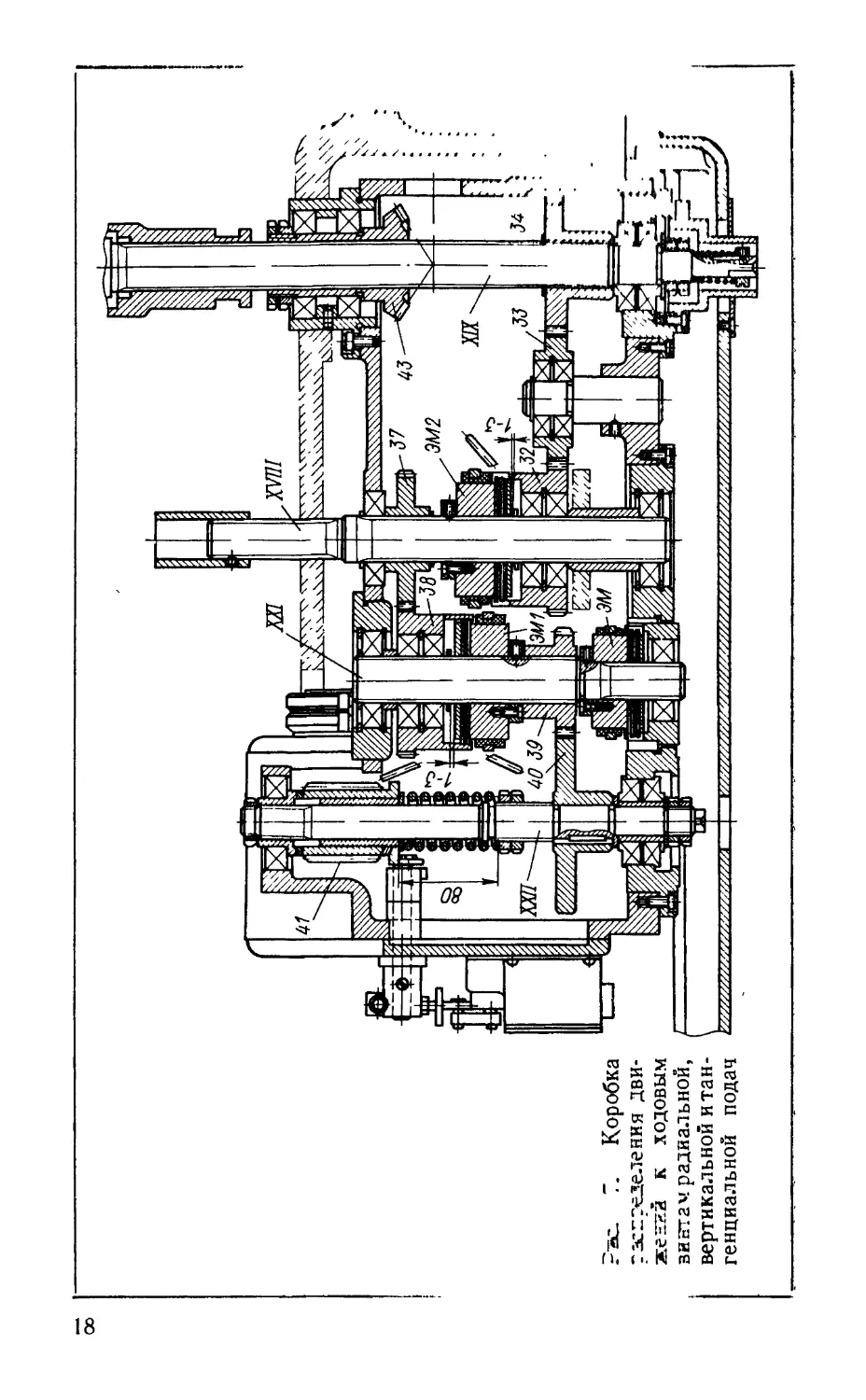

Так же от вала XVIII (рис. 4 и 7) через цилиндри-

ческие зубчатые колеса 37-38, вал XXI, цилиндрические

колеса 39-40 и червяк 41 получает вращение червяч-

ное колесо 42, жестко связанное с гайкой, сидящей на

ходовом винте XXIII, закрепленном в каретке стола

станка. При вращении червячного колеса 42 гайка

сообщает поступательное движение ходовому винту

XXIII, а через него — и каретке стола, осуществляя

тем самым радиальную подачу заготовки.

Передачей от вала XVI через цилиндрические ко-

леса 28-29, вал XVII, цилиндрические колеса 30-31

достигается реверсирование вращения вала XVIII,

а тем самым и реверсирование движения подачи.

От того же вала XVIII через цилиндрические ко-

леса 32-33-34, вал XIX, конические колеса 43-44

с круговыми зубьями, вал XXIV, группу передач

с трехступенчатым скользящим блоком 45-46, 47-48

или 49-50, реверсивный механизм с передачами 51-52

или 53-54-55 и цилиндрические колеса 56-57 вращение

сообщается валу XXVI. От вала XXVI через червяч-

ную передачу 58-59, цилиндрические колеса 60-61,

вал XXVII, конические колеса 62-63, вал XXVIII,

конические колеса 64-65, вал XXIX получает вращение

червяк 66, сообщающий вращательное движение чер-

вячному венцу 67 гайки ходового винта XXX. При

вращении гайки ходовой винт XXX получает поступа-

тельное движение, перемещая шпиндель червячной

фрезы вдоль его оси и осуществляя таким образом тан-

генциальную подачу.

Быстрые установочные перемещения рабочих орга-

нов станка могут осуществляться от электродвигателя

М2 через звездочки 68-69 цепной передачи, вал XVII,

цилиндрические колеса 30-31 и вал XVIII, от которого

движение распределяется по рассмотренным выше кине-

матическим цепям к соответствующим винтовым меха-

низмам.

При нарезании цилиндрических косозубых колес,

червячных колес с тангенциальной подачей, колес

17

00

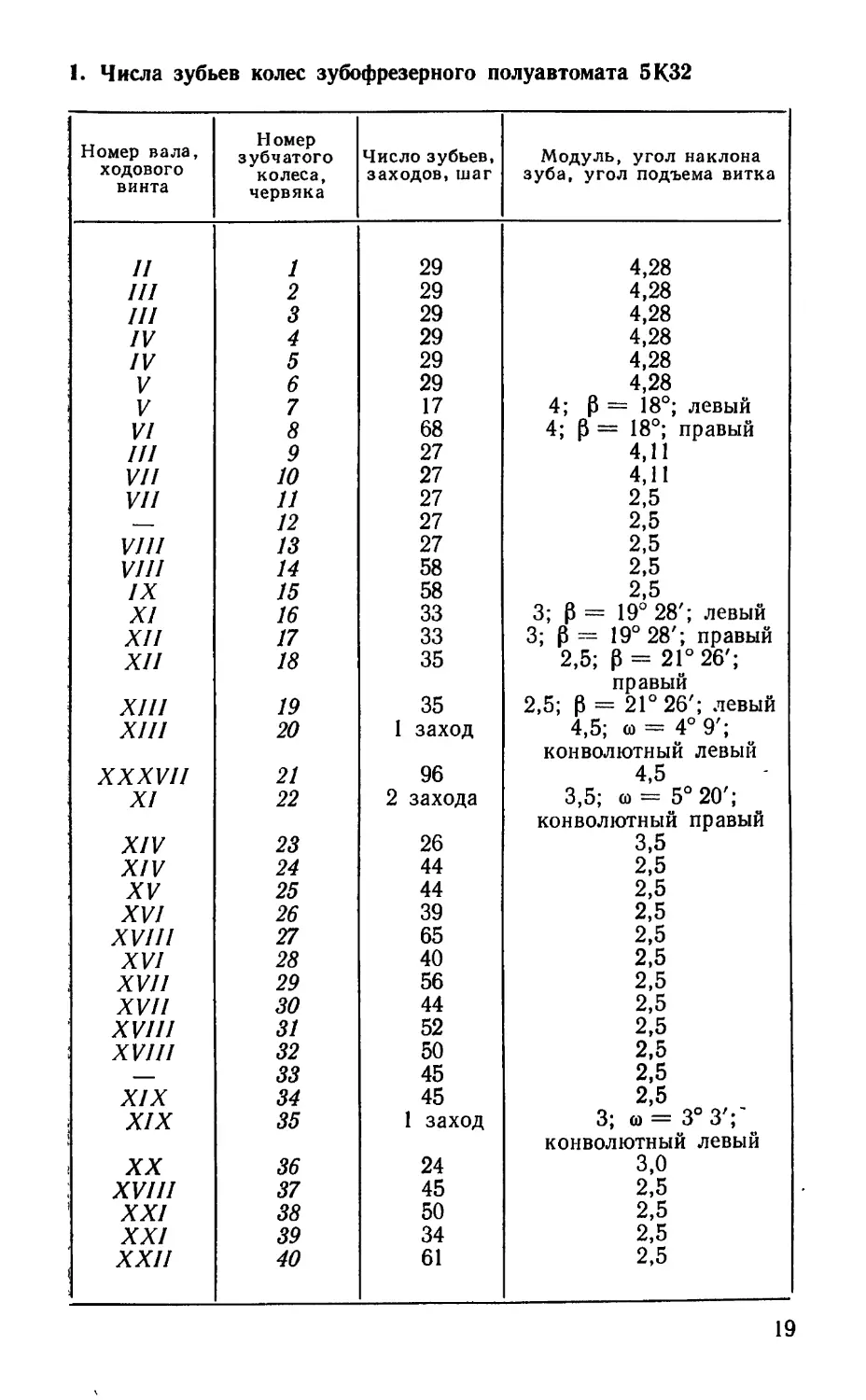

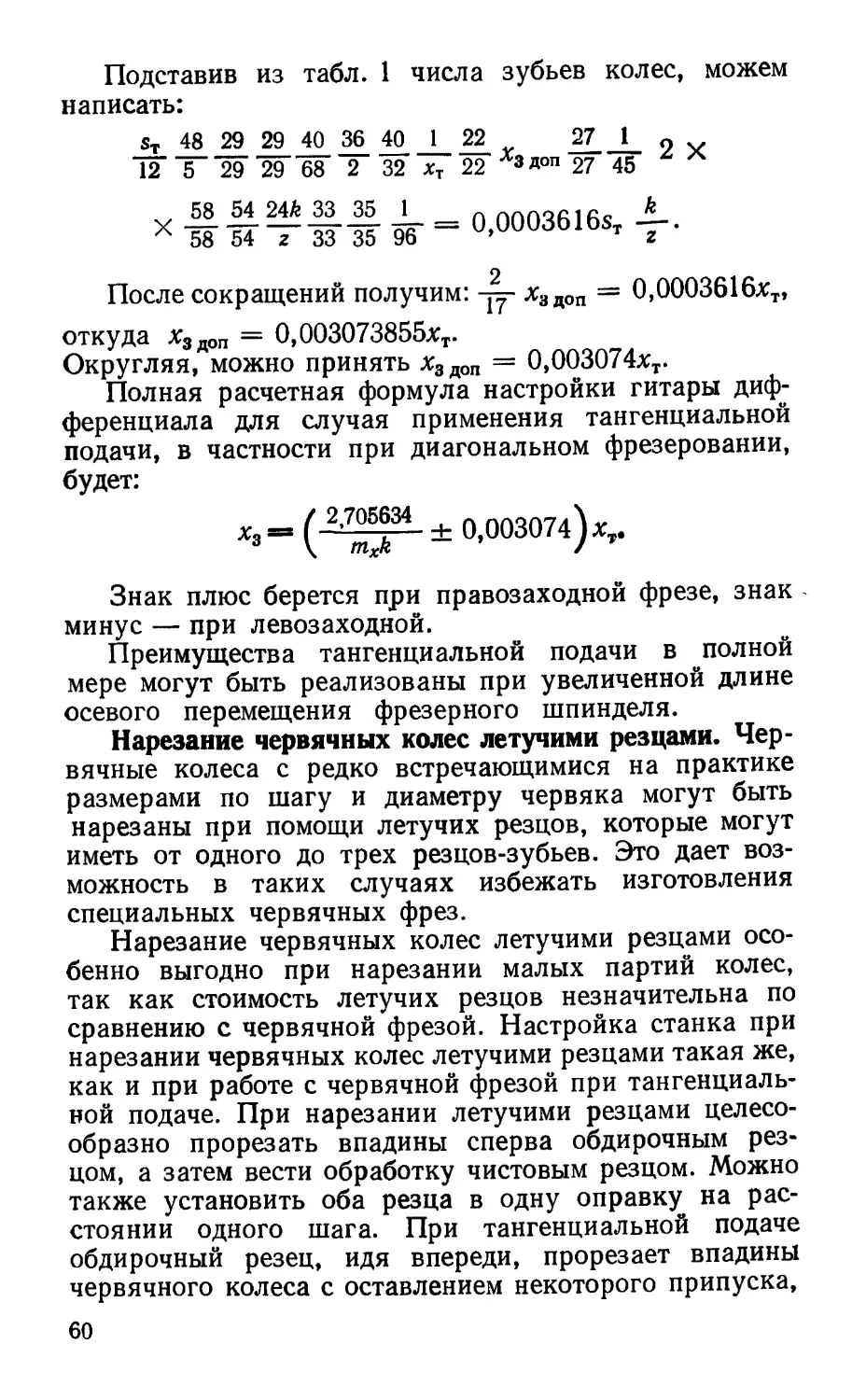

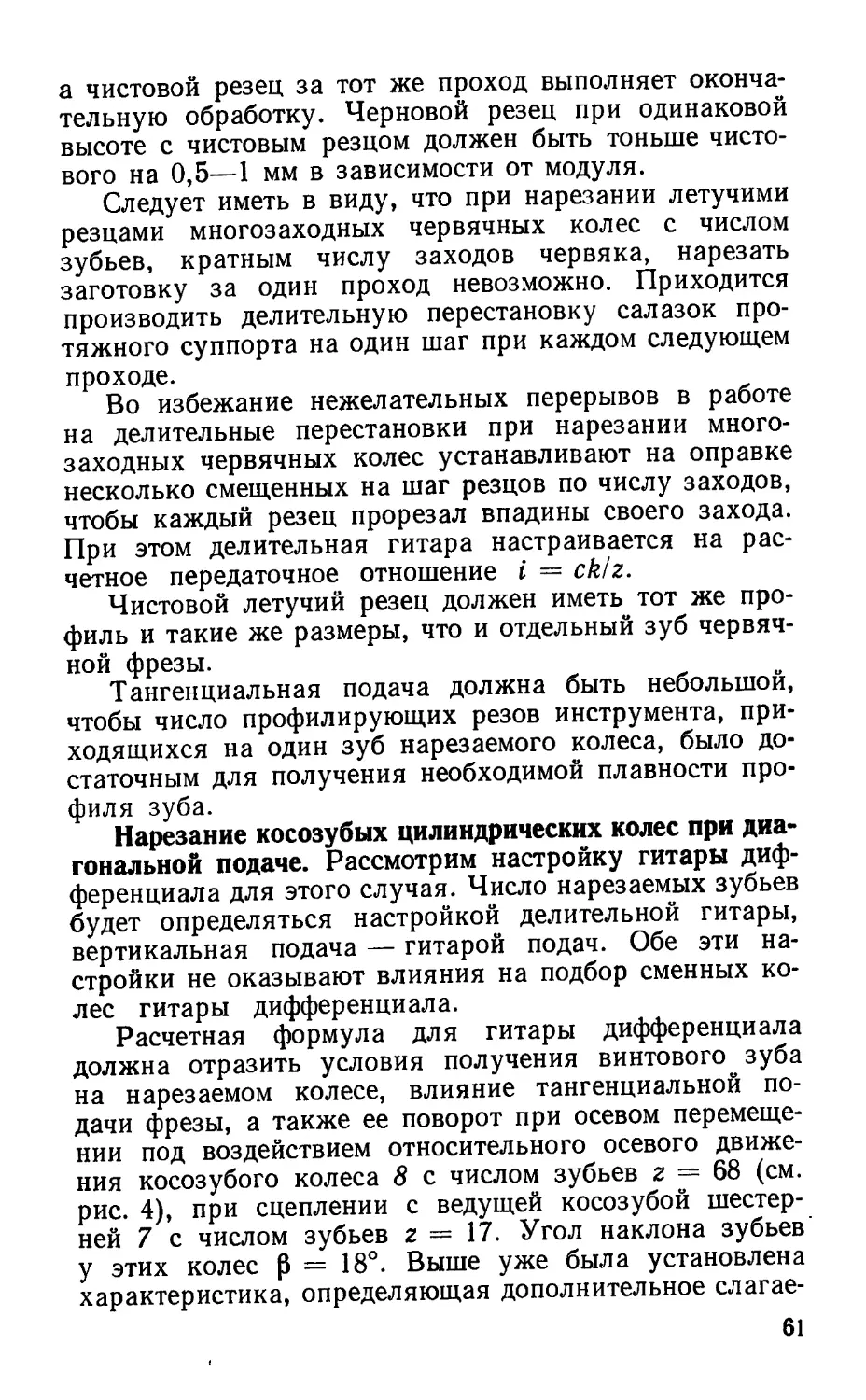

1. Числа зубьев колес зубофрезерного полуавтомата 5К32

Номер вала, ходового винта Н омер зубчатого колеса, червяка Число зубьев, заходов, шаг Модуль, угол наклона зуба, угол подъема витка

// 1 29 4,28

III 2 29 4,28

/// 3 29 4,28

IV 4 29 4,28

IV 5 29 4,28

V 6 29 4,28

V 7 17 4; р = 18°; левый

VI 8 68 4; р — 18°; правый 4,11

III 9 27

VII 10 27 4,11

VII 11 27 2,5

— 12 27 2,5

VIII 13 27 2,5

VIII 14 58 2,5

IX 15 58 2,5

XI 16 33 3; р = 19° 28'; левый

XII 17 33 3; р = 19° 28'; правый

XII 18 35 2,5; Р = 21° 26';

правый

XIII 19 35 2,5; р = 21° 26'; левый 4,5; со — 4° 9';

XIII 20 1 заход

конволютный левый

XXXVII 21 96 4,5

XI 22 2 захода 3,5; со =5° 20'; конволютный правый

XIV 23 26 3,5

XIV 24 44 2,5

XV 25 44 2,5

XVI 26 39 2,5

XVIII 27 65 2,5

XVI 28 40 2,5

XVII 29 56 2,5

XVII 30 44 2,5

XVIII 31 52 2,5

XVIII 32 50 2,5

— 33 45 2,5

XIX 34 45 2,5

XIX 35 1 заход 3; (о= 3°3';'

конволютный левый

XX 36 24 3,0

XVIII 37 45 2,5

XXI 38 50 2,5

XXI 39 34 2,5

XXII 40 61 2,5

19

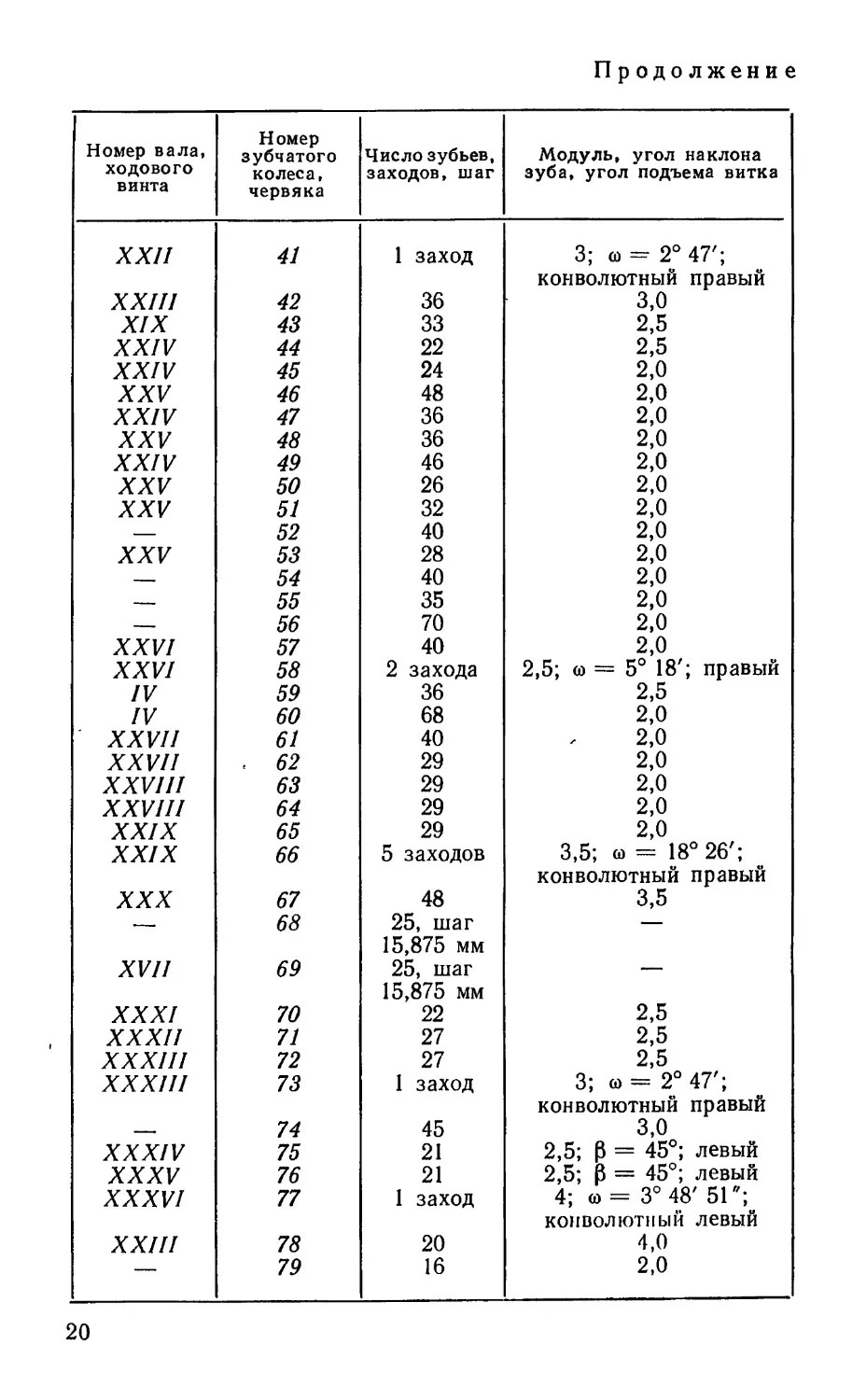

Продолжение

Номер вала, ходового винта Номер зубчатого колеса, червяка Число зубьев, заходов, шаг Модуль, угол наклона зуба, угол подъема витка

XXII 41 1 заход 3; со - 2° 47'; конволютный правый

XXIII 42 36 3,0

XIX 43 33 2,5

XXIV 44 22 2,5

XXIV 45 24 2,0

XXV 46 48 2,0

XXIV 47 36 2,0

XXV 48 36 2,0

XXIV 49 46 2,0

XXV 50 26 2,0

XXV 51 32 2,0

— 52 40 2,0

XXV 53 28 2,0

— 54 40 2,0

— 55 35 2,0

— 56 70 2,0

XXVI 57 40 2,0

XXVI 58 2 захода 2,5; о=5° 18'; правый

IV 59 36 2,5

IV 60 68 2,0

XXVII 61 40 2,0

XXVII . 62 29 2,0

XXVIII 63 29 2,0

XXVIII 64 29 2,0

XXIX 65 29 2,0

XXIX 66 5 заходов 3,5; со = 18° 26'; конволютный правый

XXX 67 48 3,5

,— 68 25, шаг 15,875 мм —

XVII 69 25, шаг 15,875 мм —

XXXI 70 22 2,5

XXXII 71 27 2,5

XXXIII 72 27 2,5

XXXIII 73 1 заход 3; со-2° 47'; конволютный правый

— 74 45 3,0

XXXIV 75 21 2,5; р = 45°; левый

XXXV 76 21 2,5; В = 45°; левый

XXXVI 77 1 заход 4; <0= 3° 48' 51";о конволютный левый

XXIII 78 20 4,0

— 79 16 2,0

20

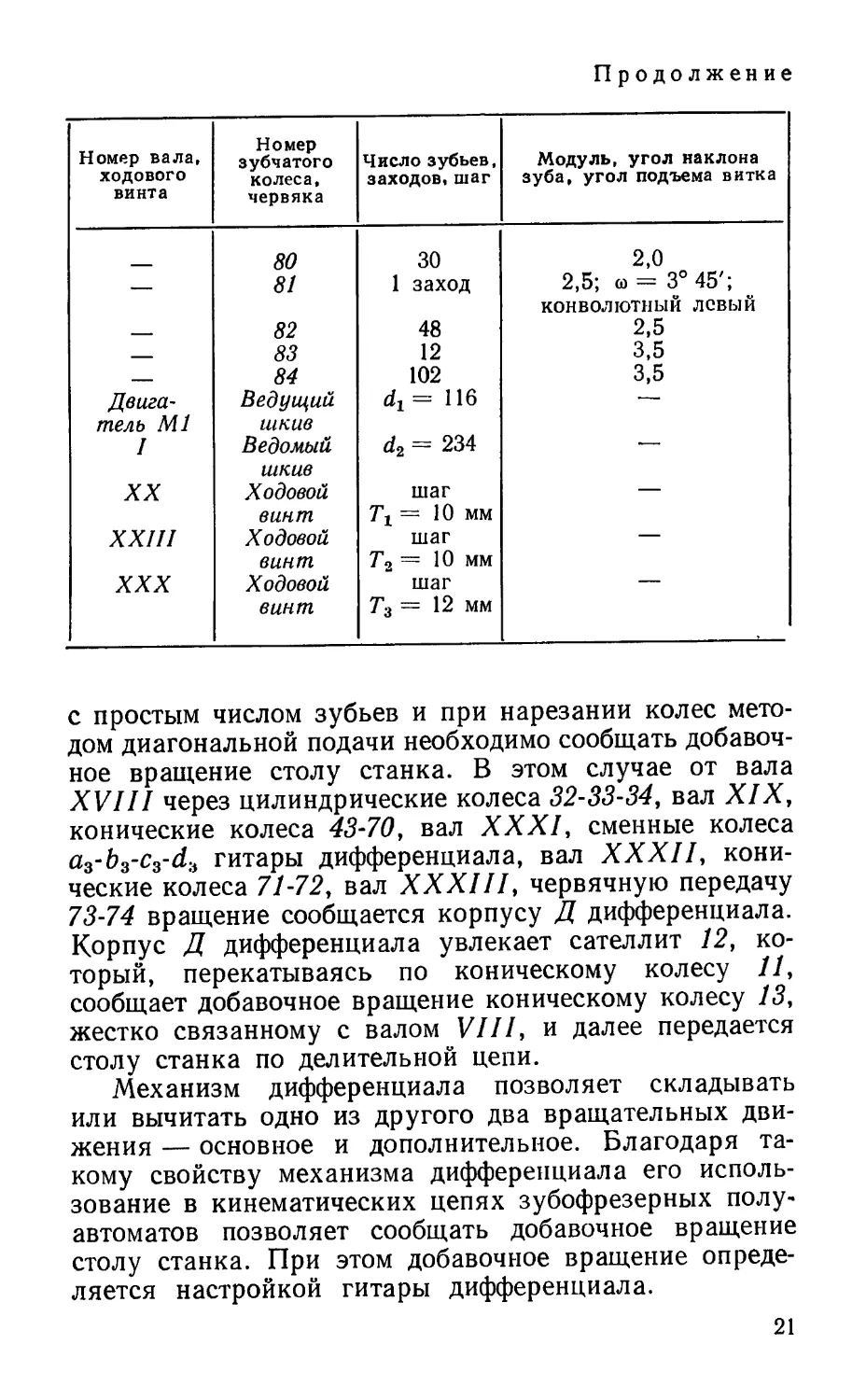

Продолжение

Номер вала, ходового винта Номер зубчатого колеса, червяка Число зубьев, заходов, шаг Модуль, угол наклона зуба, угол подъема витка

Двига- тель Ml I XX XXIII XXX 80 81 82 83 84 Ведущий шкив Ведомый шкив Ходовой винт Ходовой винт Ходовой винт 30 1 заход 48 12 102 = 116 d2 = 234 шаг 7\ — 10 мм шаг Т2 = Ю мм шаг Т3 = 12 мм 2,0 2,5; со=3° 45'; конволютный левый 2,5 3,5 3,5

с простым числом зубьев и при нарезании колес мето-

дом диагональной подачи необходимо сообщать добавоч-

ное вращение столу станка. В этом случае от вала

XVIII через цилиндрические колеса 32-33-34, вал XIX,

конические колеса 43-70, вал XXXI, сменные колеса

а3-&з-с3-4з гитары дифференциала, вал XXXII, кони-

ческие колеса 71-72, вал XXXIII, червячную передачу

73-74 вращение сообщается корпусу Д дифференциала.

Корпус Д дифференциала увлекает сателлит 12, ко-

торый, перекатываясь по коническому колесу 11,

сообщает добавочное вращение коническому колесу 13,

жестко связанному с валом VIII, и далее передается

столу станка по делительной цепи.

Механизм дифференциала позволяет складывать

или вычитать одно из другого два вращательных дви-

жения — основное и дополнительное. Благодаря та-

кому свойству механизма дифференциала его исполь-

зование в кинематических цепях зубофрезерных полу-

автоматов позволяет сообщать добавочное вращение

столу станка. При этом добавочное вращение опреде-

ляется настройкой гитары дифференциала.

21

Необходимые для кинематических расчетов числа

зубьев колес, количество заходов червяков и шаг ходо-

вых винтов приведены в табл. 1 с указанием нумера-

ции соответствующих валиков, зубчатых колес, чер-

вяков и ходовых винтов по кинематической схеме

на рис. 4.

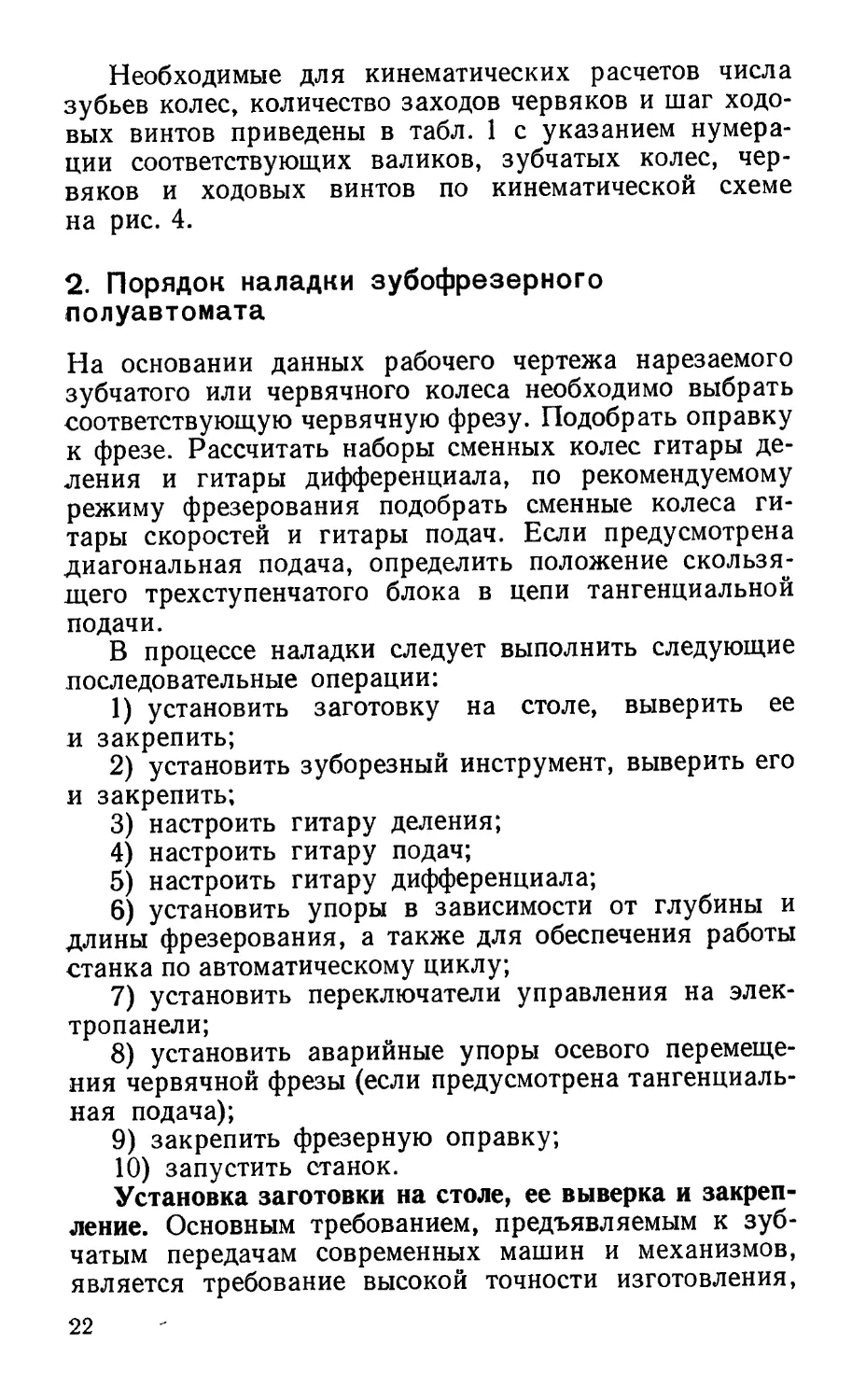

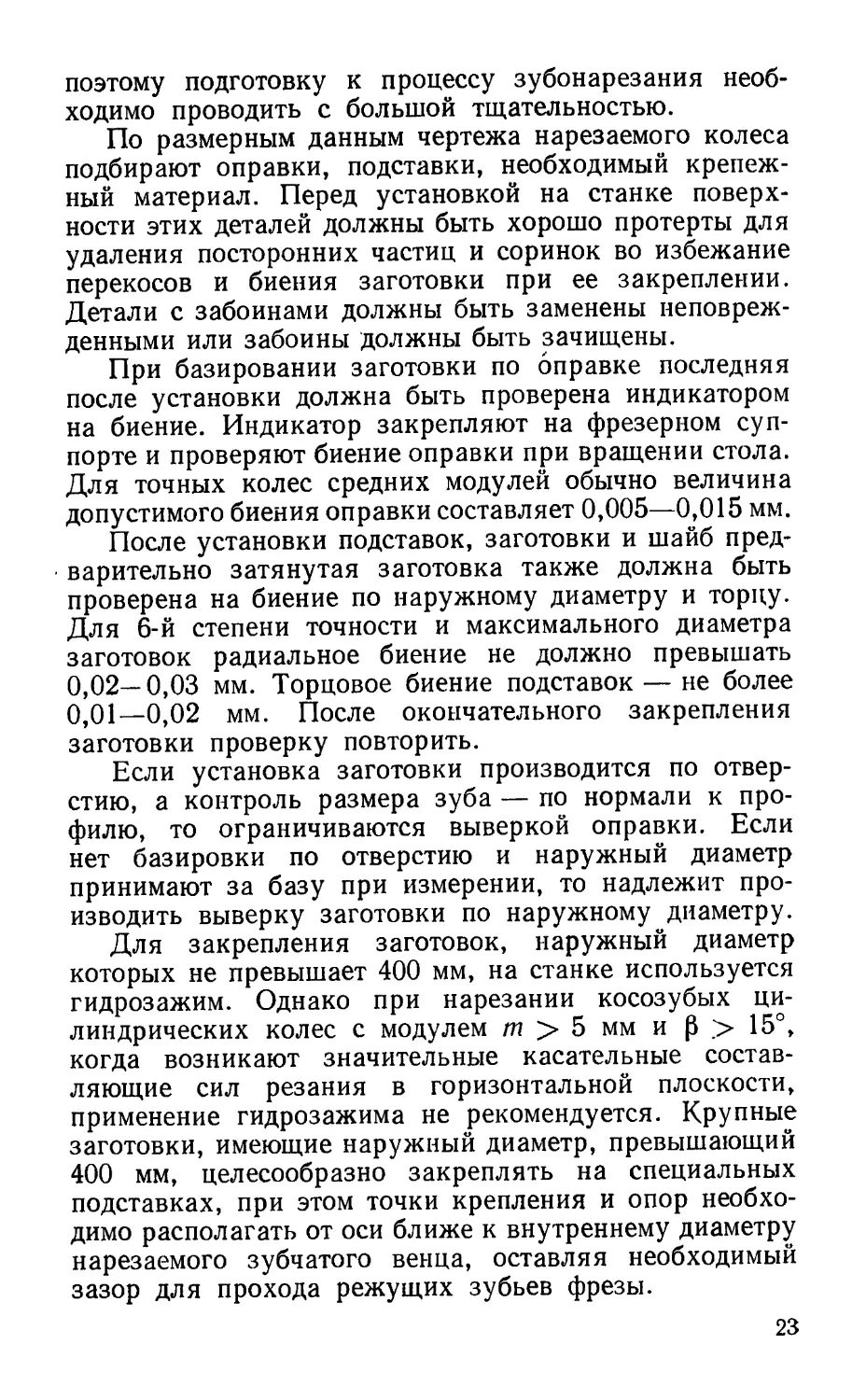

2. Порядок наладки зубофрезерного

полуавтомата

На основании данных рабочего чертежа нарезаемого

зубчатого или червячного колеса необходимо выбрать

соответствующую червячную фрезу. Подобрать оправку

к фрезе. Рассчитать наборы сменных колес гитары де-

ления и гитары дифференциала, по рекомендуемому

режиму фрезерования подобрать сменные колеса ги-

тары скоростей и гитары подач. Если предусмотрена

диагональная подача, определить положение скользя-

щего трехступенчатого блока в цепи тангенциальной

подачи.

В процессе наладки следует выполнить следующие

последовательные операции:

1) установить заготовку на столе, выверить ее

и закрепить;

2) установить зуборезный инструмент, выверить его

и закрепить;

3) настроить гитару деления;

4) настроить гитару подач;

5) настроить гитару дифференциала;

6) установить упоры в зависимости от глубины и

длины фрезерования, а также для обеспечения работы

станка по автоматическому циклу;

7) установить переключатели управления на элек-

тропанели;

8) установить аварийные упоры осевого перемеще-

ния червячной фрезы (если предусмотрена тангенциаль-

ная подача);

9) закрепить фрезерную оправку;

10) запустить станок.

Установка заготовки на столе, ее выверка и закреп-

ление. Основным требованием, предъявляемым к зуб-

чатым передачам современных машин и механизмов,

является требование высокой точности изготовления,

22

поэтому подготовку к процессу зубонарезания необ-

ходимо проводить с большой тщательностью.

По размерным данным чертежа нарезаемого колеса

подбирают оправки, подставки, необходимый крепеж-

ный материал. Перед установкой на станке поверх-

ности этих деталей должны быть хорошо протерты для

удаления посторонних частиц и соринок во избежание

перекосов и биения заготовки при ее закреплении.

Детали с забоинами должны быть заменены неповреж-

денными или забоины должны быть зачищены.

При базировании заготовки по оправке последняя

после установки должна быть проверена индикатором

на биение. Индикатор закрепляют на фрезерном суп-

порте и проверяют биение оправки при вращении стола.

Для точных колес средних модулей обычно величина

допустимого биения оправки составляет 0,005—0,015 мм.

После установки подставок, заготовки и шайб пред-

варительно затянутая заготовка также должна быть

проверена на биение по наружному диаметру и торцу.

Для 6-й степени точности и максимального диаметра

заготовок радиальное биение не должно превышать

0,02—0,03 мм. Торцовое биение подставок — не более

0,01—0,02 мм. После окончательного закрепления

заготовки проверку повторить.

Если установка заготовки производится по отвер-

стию, а контроль размера зуба — по нормали к про-

филю, то ограничиваются выверкой оправки. Если

нет базировки по отверстию и наружный диаметр

принимают за базу при измерении, то надлежит про-

изводить выверку заготовки по наружному диаметру.

Для закрепления заготовок, наружный диаметр

которых не превышает 400 мм, на станке используется

гидрозажим. Однако при нарезании косозубых ци-

линдрических колес с модулем т > 5 мм и 0 > 15°,

когда возникают значительные касательные состав-

ляющие сил резания в горизонтальной плоскости,

применение гидрозажима не рекомендуется. Крупные

заготовки, имеющие наружный диаметр, превышающий

400 мм, целесообразно закреплять на специальных

подставках, при этом точки крепления и опор необхо-

димо располагать от оси ближе к внутреннему диаметру

нарезаемого зубчатого венца, оставляя необходимый

зазор для прохода режущих зубьев фрезы.

23

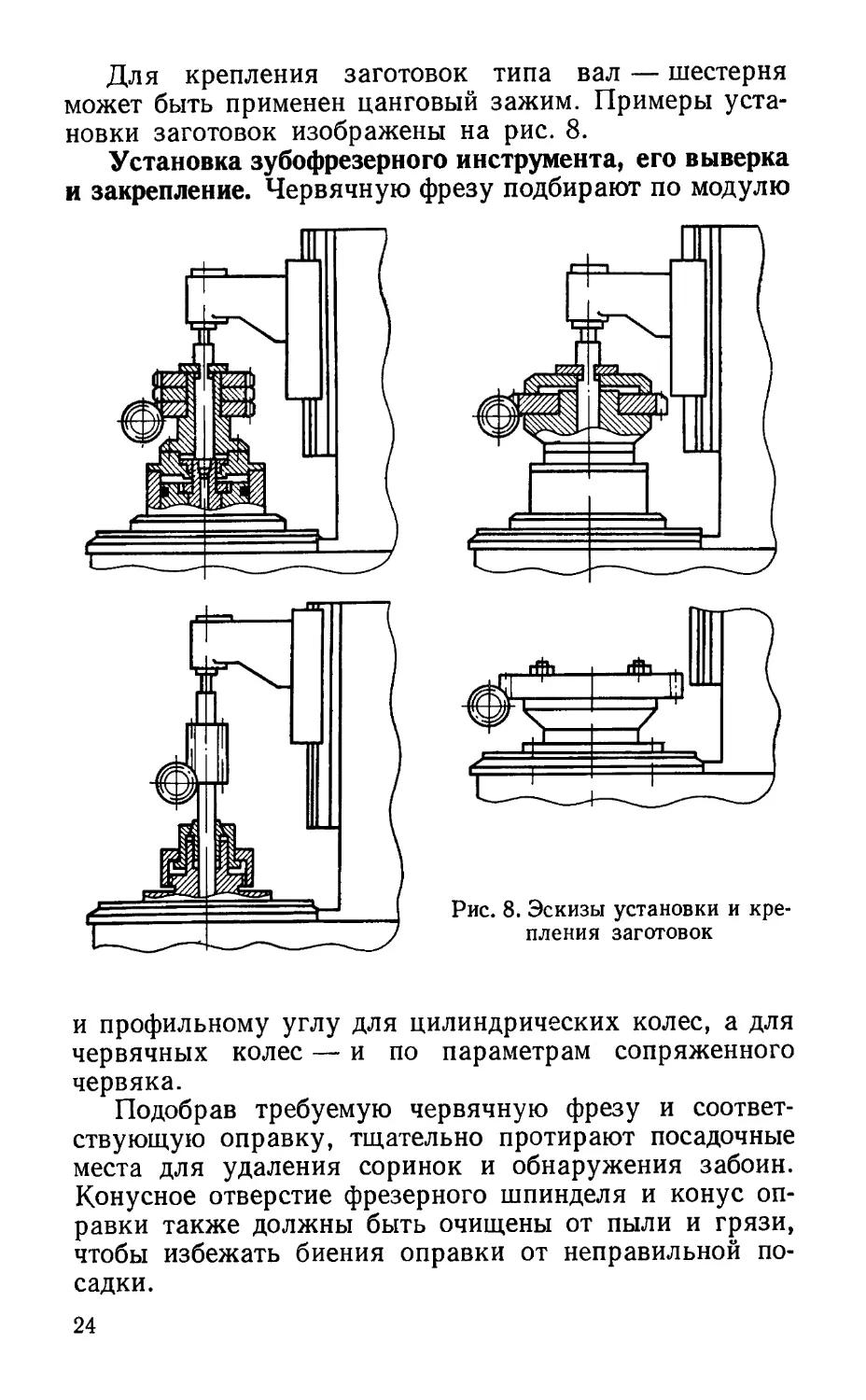

Для крепления заготовок типа вал — шестерня

может быть применен цанговый зажим. Примеры уста-

новки заготовок изображены на рис. 8.

Установка зубофрезерного инструмента, его выверка

и закрепление. Червячную фрезу подбирают по модулю

Рис. 8. Эскизы установки и кре-

пления заготовок

и профильному углу для цилиндрических колес, а для

червячных колес — и по параметрам сопряженного

червяка.

Подобрав требуемую червячную фрезу и соответ-

ствующую оправку, тщательно протирают посадочные

места для удаления соринок и обнаружения забоин.

Конусное отверстие фрезерного шпинделя и конус оп-

равки также должны быть очищены от пыли и грязи,

чтобы избежать биения оправки от неправильной по-

садки.

24

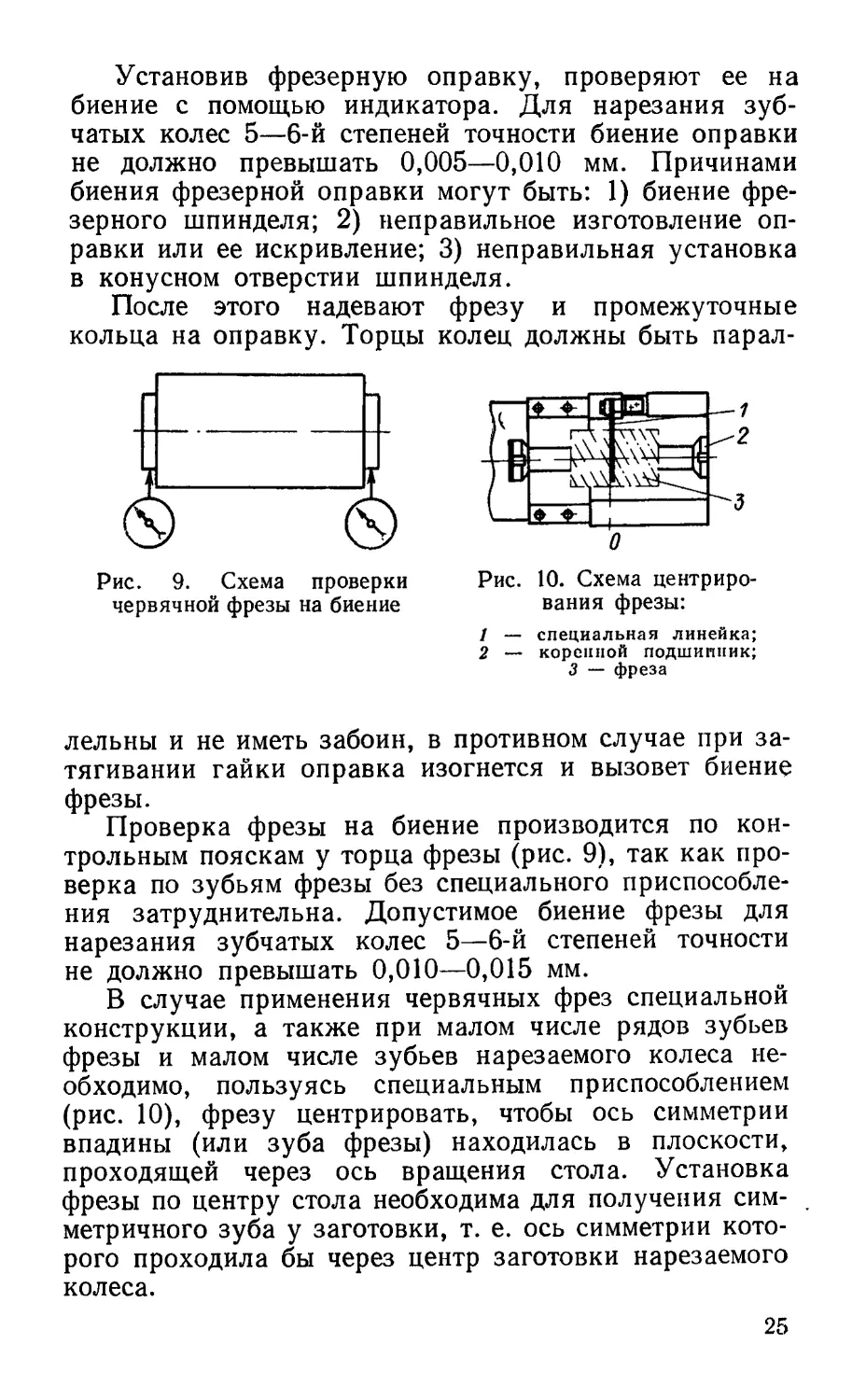

Установив фрезерную оправку, проверяют ее на

биение с помощью индикатора. Для нарезания зуб-

чатых колес 5—6-й степеней точности биение оправки

не должно превышать 0,005—0,010 мм. Причинами

биения фрезерной оправки могут быть: 1) биение фре-

зерного шпинделя; 2) неправильное изготовление оп-

равки или ее искривление; 3) неправильная установка

в конусном отверстии шпинделя.

После этого надевают фрезу и промежуточные

кольца на оправку. Торцы колец должны быть парал-

Рис. 9. Схема проверки

червячной фрезы на биение

Рис. 10. Схема центриро-

вания фрезы:

1 — специальная линейка;

2 — коренной подшипник;

3 — фреза

лельны и не иметь забоин, в противном случае при за-

тягивании гайки оправка изогнется и вызовет биение

фрезы.

Проверка фрезы на биение производится по кон-

трольным пояскам у торца фрезы (рис. 9), так как про-

верка по зубьям фрезы без специального приспособле-

ния затруднительна. Допустимое биение фрезы для

нарезания зубчатых колес 5—6-й степеней точности

не должно превышать 0,010—0,015 мм.

В случае применения червячных фрез специальной

конструкции, а также при малом числе рядов зубьев

фрезы и малом числе зубьев нарезаемого колеса не-

обходимо, пользуясь специальным приспособлением

(рис. 10), фрезу центрировать, чтобы ось симметрии

впадины (или зуба фрезы) находилась в плоскости,

проходящей через ось вращения стола. Установка

фрезы по центру стола необходима для получения сим-

метричного зуба у заготовки, т. е. ось симметрии кото-

рого проходила бы через центр заготовки нарезаемого

колеса.

25

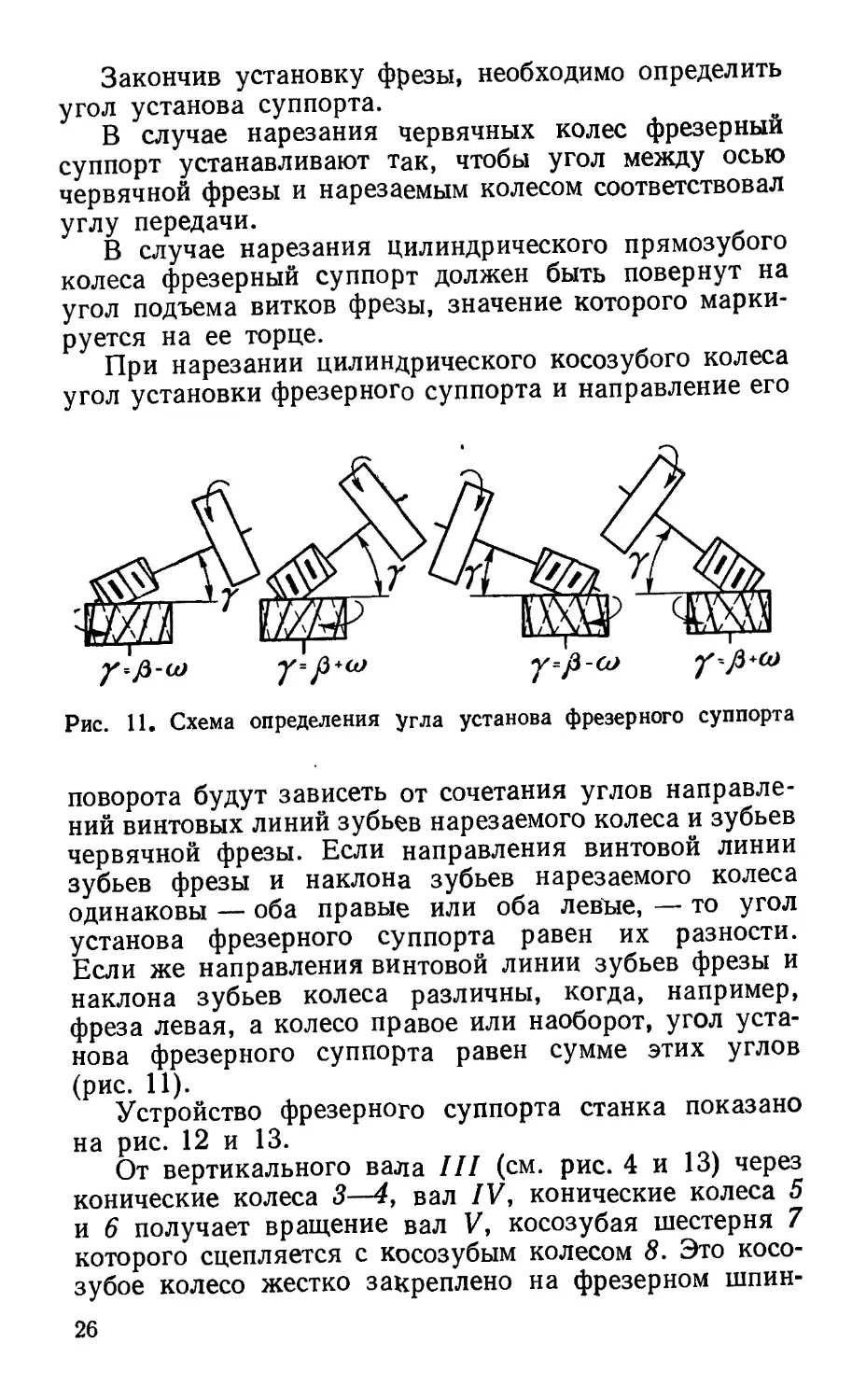

Закончив установку фрезы, необходимо определить

угол установи суппорта.

В случае нарезания червячных колес фрезерный

суппорт устанавливают так, чтобы угол между осью

червячной фрезы и нарезаемым колесом соответствовал

углу передачи.

В случае нарезания цилиндрического прямозубого

колеса фрезерный суппорт должен быть повернут на

угол подъема витков фрезы, значение которого марки-

руется на ее торце.

При нарезании цилиндрического косозубого колеса

угол установки фрезерного суппорта и направление его

Рис. 11. Схема определения угла установа фрезерного суппорта

поворота будут зависеть от сочетания углов направле-

ний винтовых линий зубьев нарезаемого колеса и зубьев

червячной фрезы. Если направления винтовой линии

зубьев фрезы и наклона зубьев нарезаемого колеса

одинаковы — оба правые или оба левые, — то угол

установа фрезерного суппорта равен их разности.

Если же направления винтовой линии зубьев фрезы и

наклона зубьев колеса различны, когда, например,

фреза левая, а колесо правое или наоборот, угол уста-

нова фрезерного суппорта равен сумме этих углов

(рис. 11).

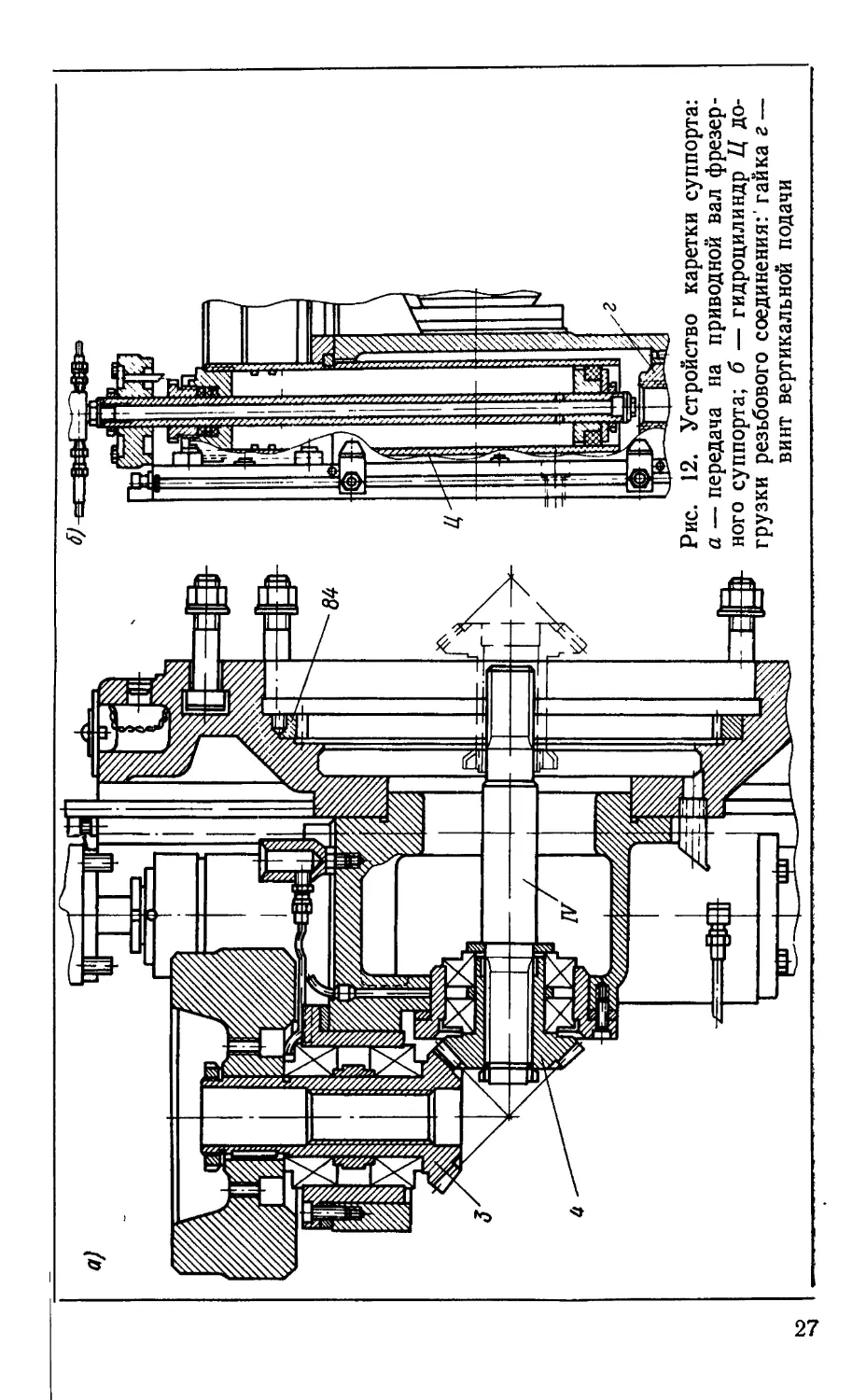

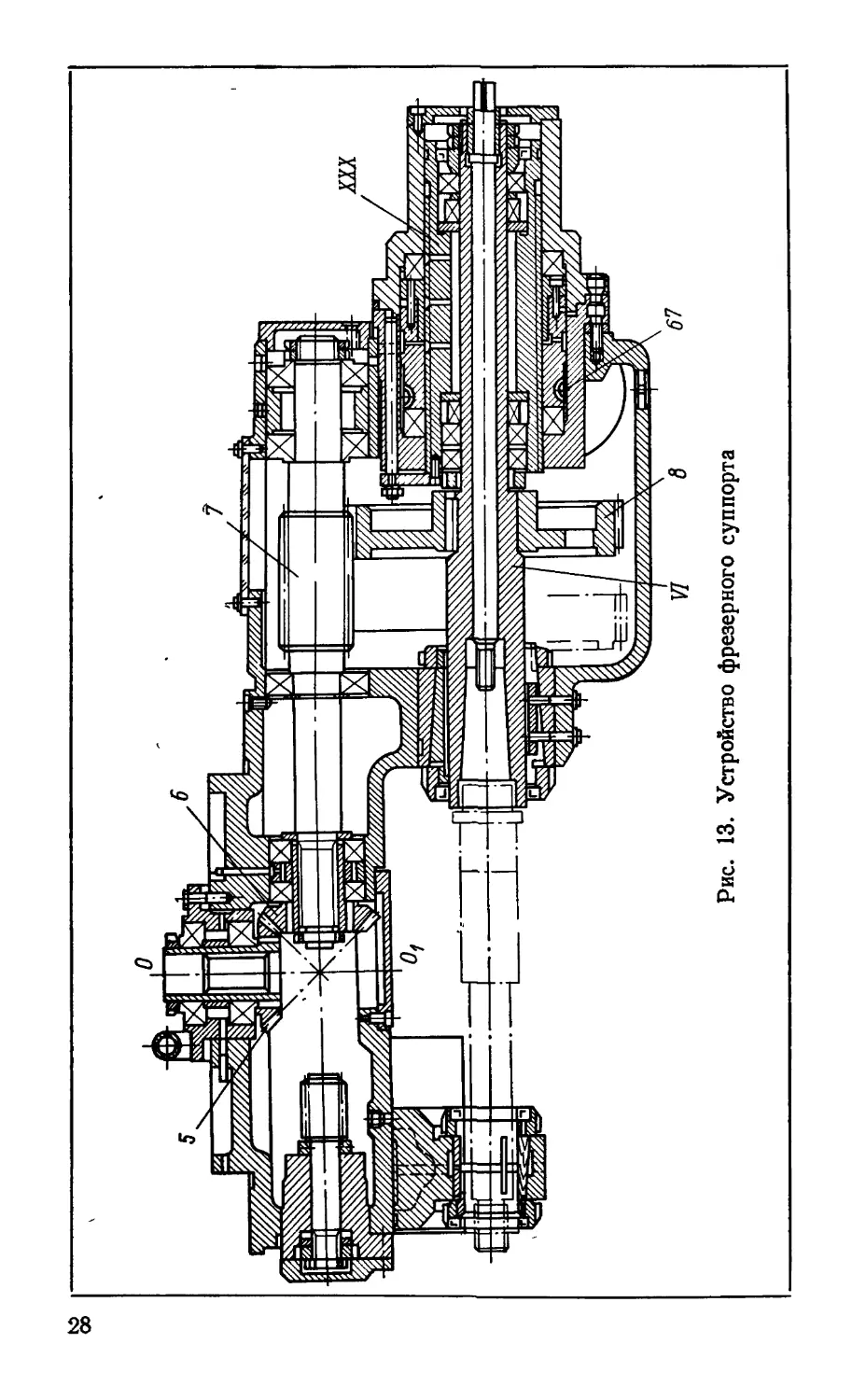

Устройство фрезерного суппорта станка показано

на рис. 12 и 13.

От вертикального вала III (см. рис. 4 и 13) через

конические колеса 3—4, вал IV, конические колеса 5

и 6 получает вращение вал V, косозубая шестерня 7

которого сцепляется с косозубым колесом 8. Это косо-

зубое колесо жестко закреплено на фрезерном шпин-

26

Рис. 12. Устройство каретки суппорта:

а — передача на приводной вал фрезер-

ного суппорта; б — гидроцилиндр Ц до-

грузки резьбового соединения:'гайка г —

винт вертикальной подачи

Рис. 13. Устройство фрезерного суппорта

деле VZ, передняя шейка которого установлена в' ре-

гулируемом бронзовом подшипнике.

Правая часть фрезерного шпинделя установлена на

подшипниках качения в гильзе, имеющей наружную

резьбу и представляющей собой полый ходовой винт

XXX для осуществления перемещения фрезерного

шпинделя в осевом направлении. Это перемещение

происходит при вращении сидящей на полом ходовом

винте XXX гайки с червячным венцом 67, находящимся

в зацеплении с червяком 66. Указанная гайка помещена

в стакане, жестко укрепленном в корпусе фрезерного

суппорта, при этом между ее торцами и опорными по-

верхностями стакана установлены упорные шариковые

подшипники, рис. 13.

Вращение гайки с червячным венцом 67 заставляет

полый ходовой винт XXX перемещаться в осевом на-

правлении, увлекая при этом через упорные подшип-

ники фрезерный шпиндель VI. Полый ходовой винт

удерживается от проворачивания специальным фикса-

тором, который может выдвигаться вместе с ходовым

винтом.

Гайка ходового винта сделана сдвоенной, что до-

пускает по мере надобности выборку люфта и создание

требуемой плотности резьбового соединения.

Станок позволяет производить угловую установку

суппорта с точностью до 1 град, а по нониусу — до

5 мин. Угловая установка суппорта осуществляется

поворотом его относительно оси О—Ог вала IV

(рис. 12 и 13) по цепи передач 79-80-81-82-83-84 (см.

рис. 4).

Суппорт снабжен гидроцилиндром для дополни-

тельного нагружения резьбового соединения гайки и

ходового винта вертикальной подачи, с помощью ко-

торой выбирается люфт в резьбе, могущий вызвать не-

желательные нарушения в плавности движения суп-

порта при вертикальной подаче.

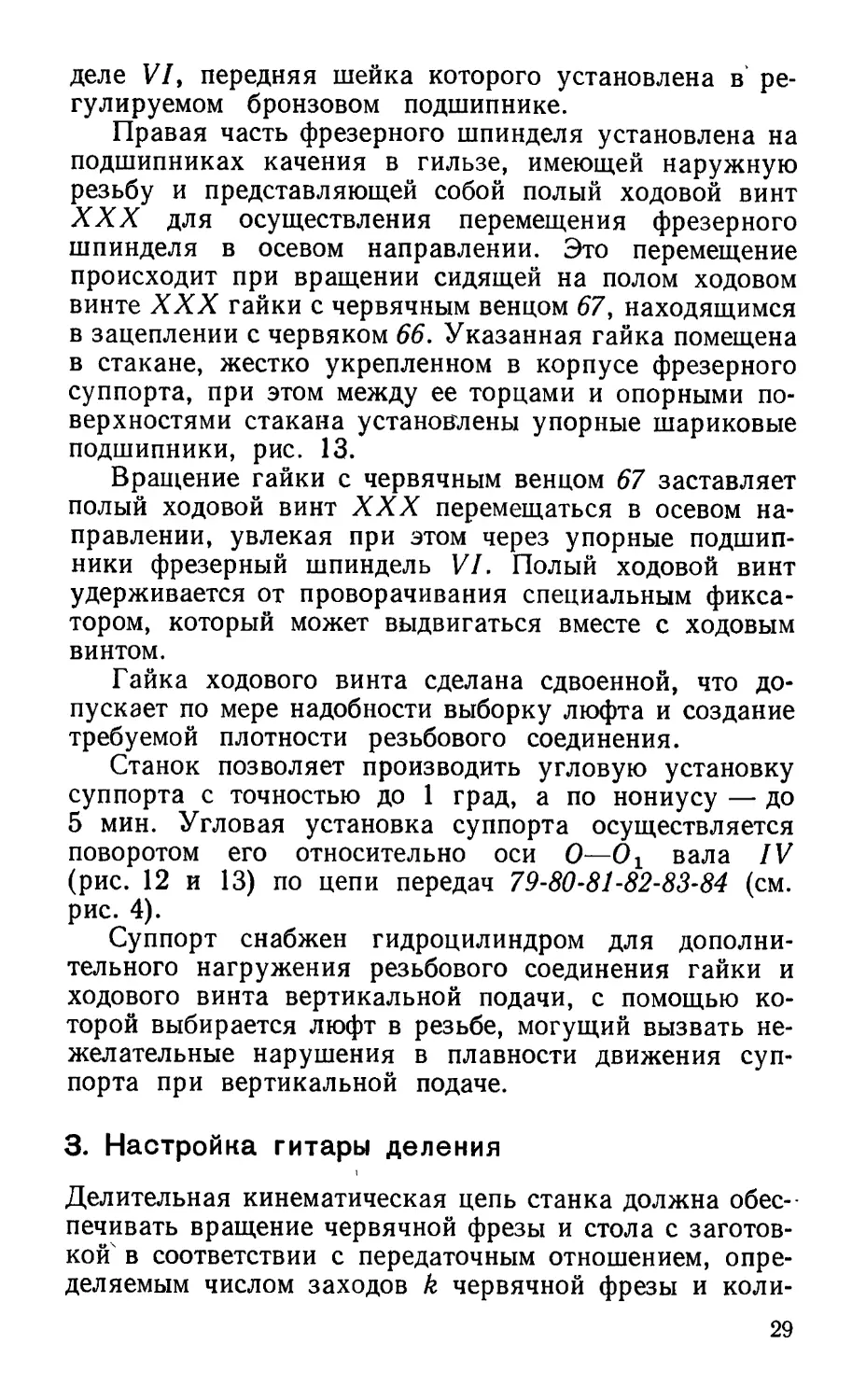

3. Настройка гитары деления

Делительная кинематическая цепь станка должна обес-

печивать вращение червячной фрезы и стола с заготов-

кой3 4 в соответствии с передаточным отношением, опре-

деляемым числом заходов k червячной фрезы и коли-

29

чеством зубьев z нарезаемого колеса или шлицевого

вала. Таким образом за каждый) оборот червячной

фрезы заготовка должна сделать klz оборотов, т. е.

если фреза однозаходная, то заготовка должна повер-

нуться на один угловой шаг, если двухзаходная —

на два шага и т. д.

Выделим на кинематической схеме (см. рис. 4)

зубофрезерного полуавтомата кинематическую дели-

тельную цепь, связывающую вращение фрезы и стола:

фреза-У1-8-7-У-6-5-1У-4-3-1 П-9-10-УП-дифференциал-

У111-14-15-1 X-e-f-X-сменные колеса a1-b1-c1-d1 „ги-

тары деления-Х1-16-17-Х11-18-19-XII1-20-21-стол. "

Здесь римскими цифрами обозначены валики, а зуб-

чатые и червячные колеса кинематической делительной

цепи — арабскими цифрами.

При нарезании прямозубых цилиндрических и чер-

вячных колес с радиальной подачей стола червячное

колесо 74 и жестко связанный с ним корпус Д дифферен-

циала неподвижны, так что в этом случае механизм

дифференциала работает как зубчатая передача 11-12-13,

у которой коническое колесо 12 является паразитным.

При одинаковых диаметрах конических колес 11 и 13

передаточное отношение такого механизма равно еди-

нице.

Составим теперь уравнение кинематической дели-

тельной цепи. Конечными звеньями этой цепи будут:

червячная фреза и стол с заготовкой. За расчетные

перемещения конечных звеньев цепи примем один

оборот червячной фрезы (1Об. фр) и klz оборотов стола

— об. ст.

Z

Уравнение цепи будет:

1 г4 е ci г1в г1в г2о_(k\ гт

°б,фр z7 z5 z3 z10 днф z15 f br di z17 z19 z21 \zj 0

Найдя по табл. 1 числа зубьев колес, получим:

1 68 29 29 27 . 58 е 33 35 1 _ / k \ .

Аоб.фр 17 29 29 27 ^ИФ 58 f 33 35 96 ~ \ z ) °0, СК

Так как = у- и £диф = 1, то, решая относи-

тельно получим

f 24k

xt =—----,

1 е z 9

30

где Xi — передаточное отношение сменных колес ги-

е 54 24£ е 36

тары деления; при — = xt = —; при —у =

486

X, = ---.

1 Z

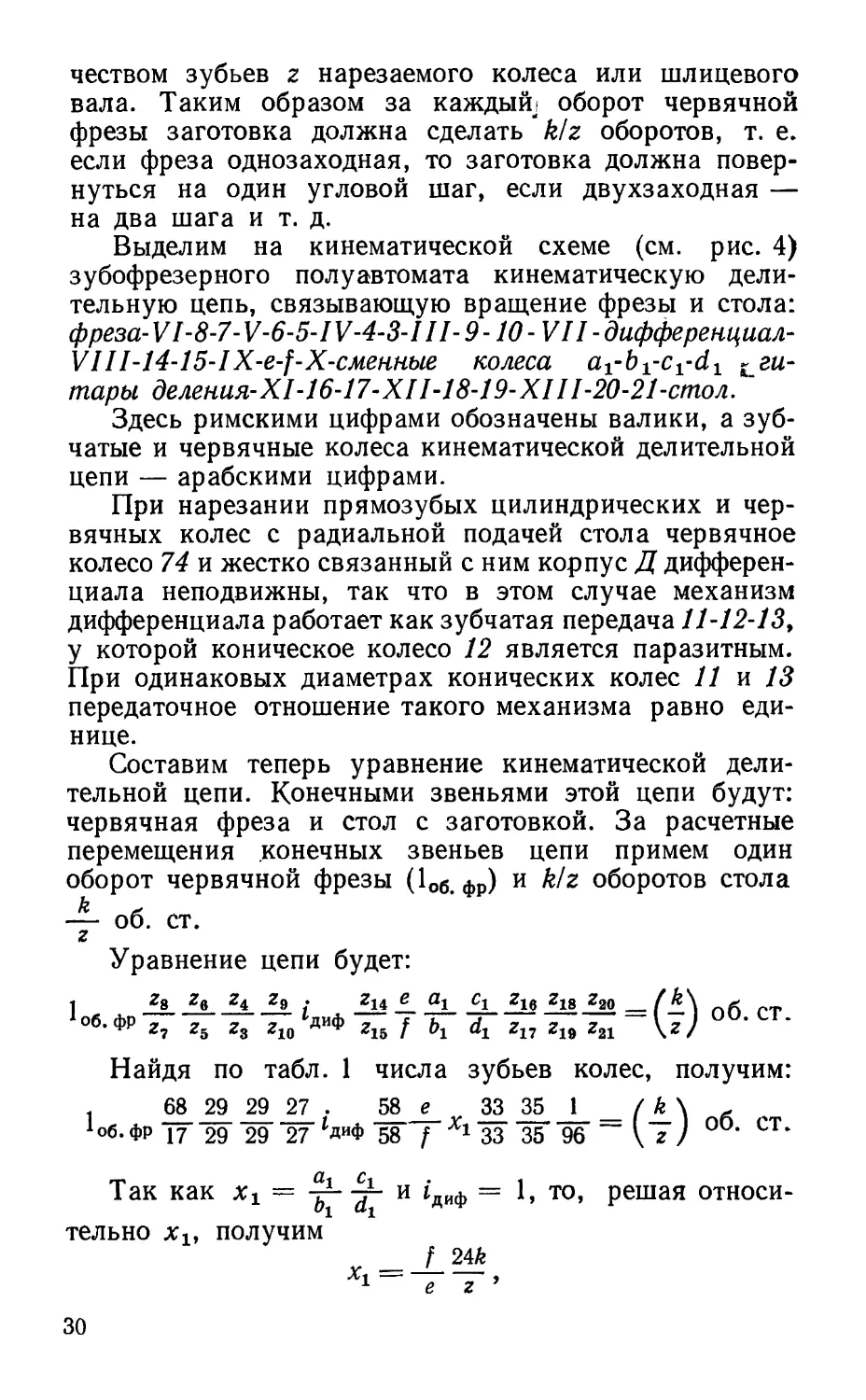

Настройка хх = 246/z при е = f = 54 применяется

для нарезания зубчатых колес с числами зубьев г —

= 12-4-160. При нарезании зубчатых колес с чи-

слами зубьев свыше 160 должны быть установ-

Рис. 14. Привод стола зубофрезерного полуавтомата

лены колеса переключения, имеющие числа зубьев

е = 36 и f = 72, и расчет чисел зубьев сменных ко-

лес гитары деления должен производиться по фор-

муле хх = 48 k/г.

Применение любой из этих расчетных формул опре-

деляется возможностью подбора чисел зубьев сменных

колес из прилагаемого к станку комплекта. В этот ком-

плект входят колеса с числами зубьев: 24; 25 (2 шт.);

30; 35; 37; 40; 41; 43; 45; 47; 48; 50; 53; 55; 58; 59; 60;

61; 62; 65; 67; 70; 71; 73; 75; 79; 80; 83; 85; 89; 90; 92;

95; 98; 100.

С целью уменьшения износа бронзового делитель-

ного червячного венца 21 стола (рис. 14) рекомендуется

не превышать максимально допустимую частоту вра-.

щения стола, равную 12,5 об/мин.

Зная частоту вращения пф червячной фрезы, число k

ее заходов и число z зубьев нарезаемого колеса, опре-

31

деляют частоту вращения стола пст из следующей фор-

мулы:

п ___

пст г .

Если, например, пф = 200 об/мин; k = 1; г = 20,

то пгт = = 10 об/мин < 12,5 об/мин, т. е. меньше

20

максимально допустимого.

В делительной червячной передаче стола применен

червяк с двойным шагом, благодаря чему его витки

1 имеют переменную толщину. По мере износа зубьев

червячного венца 21 производят осевую передвижку

червяка 20, вводя при этом в зацепление более утол-

щенный участок витка и компенсируя тем самым люфт

от износа.

4. Настройка гитары подач

Зубофрезерный полуавтомат 5К32 может быть настроен

на вертикальную или диагональную подачу при наре-

зании цилиндрических колес и радиальную или тан-

генциальную при нарезании червячных колес.

Вертикальная подача. Вертикальной подачей назы-

вается перемещение фрезерного суппорта вдоль оси

заготовки за один ее оборот.

Выбор подачи зависит главным образом от допусти-

мой степени шероховатости поверхности, точности из-

готовления и необходимой стойкости режущих кромок

червячной фрезы, а также мощности двигателя и жест-

кости станка. Кроме того, при назначении подачи не-

обходимо учитывать модуль, твердость обрабатывае-

мого материала фрезеруемой заготовки, удаляемый

припуск (черновое или чистовое зубофрезерование)

и число зубьев нарезаемого колеса.

Для данного зубофрезерного полуавтомата и сред-

них модулей нарезаемых колес рекомендуются следую-

щие подачи при нарезании цилиндрических прямозу-

бых колес червячными фрезами из быстрорежущей

стали: а) для малоуглеродистых сталей при черновом

нарезании 2,0—3,5 мм/об, при чистовом 0,6—1,2 мм/об;

б) для среднеуглеродистых сталей соответственно

2,2—4,0 и 0,6—1,2 мм/об; в) для чугуна соответственно

32

2,9—4,0 и 0,8—1,8 мм/об, при этом меньшая величина

для малых чисел зубьев нарезаемого колеса, большая —

для крупных. Слишком малая подача может вызвать

скольжение фрезы по материалу и преждевременное

ее затупление.

Приняв за конечные звенья кинематической цепи

стол и фрезерный суппорт, выделим на кинематической

схеме связывающую их кинематическую цепь (см.

рис. 4), а именно: спгол-вал XXXVII- делительная

червячная передача стола 21-20-XIII-19-18-XII-17-16-

XI-22-23-XIV-24-25- XV-a2- b2-X V1-26-27- XVIII-32-33-

34-XIХ-35-36-ходовой винт XX вертикальной по-

дачи. Расчетными перемещениями будут: 1 оборот

стола с заготовкой (1обф ст)— вертикальное переме-

щение (sB) фрезерного суппорта.

Уравнение цепи:

1 Z21 Z19 Z17 Z22 Z24 Z26 Z32 Z35 rp_

Об» СТ у у у у у 2 у у 1 В*

z20 z18 z16 z23 z25 z27 z34 z36

Здесь x2 = a2/b2 — передаточное отношение сменных

колес гитары подач; 7\ = 10 мм — шаг ходового винта

XX вертикальной подачи; sB — вертикальная подача

(мм/об), на которую переместится фрезерный суппорт

вдоль заготовки на один оборот стола.

Взяв из табл. 1 числа зубьев колес и подставив

в уравнение, получим:

1 J*! JL±_ 39 50_J_.n_

•об. ст 1 35 зз 26 44 *2 65 45 24 W Sb’

Решая уравнение относительно х2, найдем: х2 =

= 39sB/80.

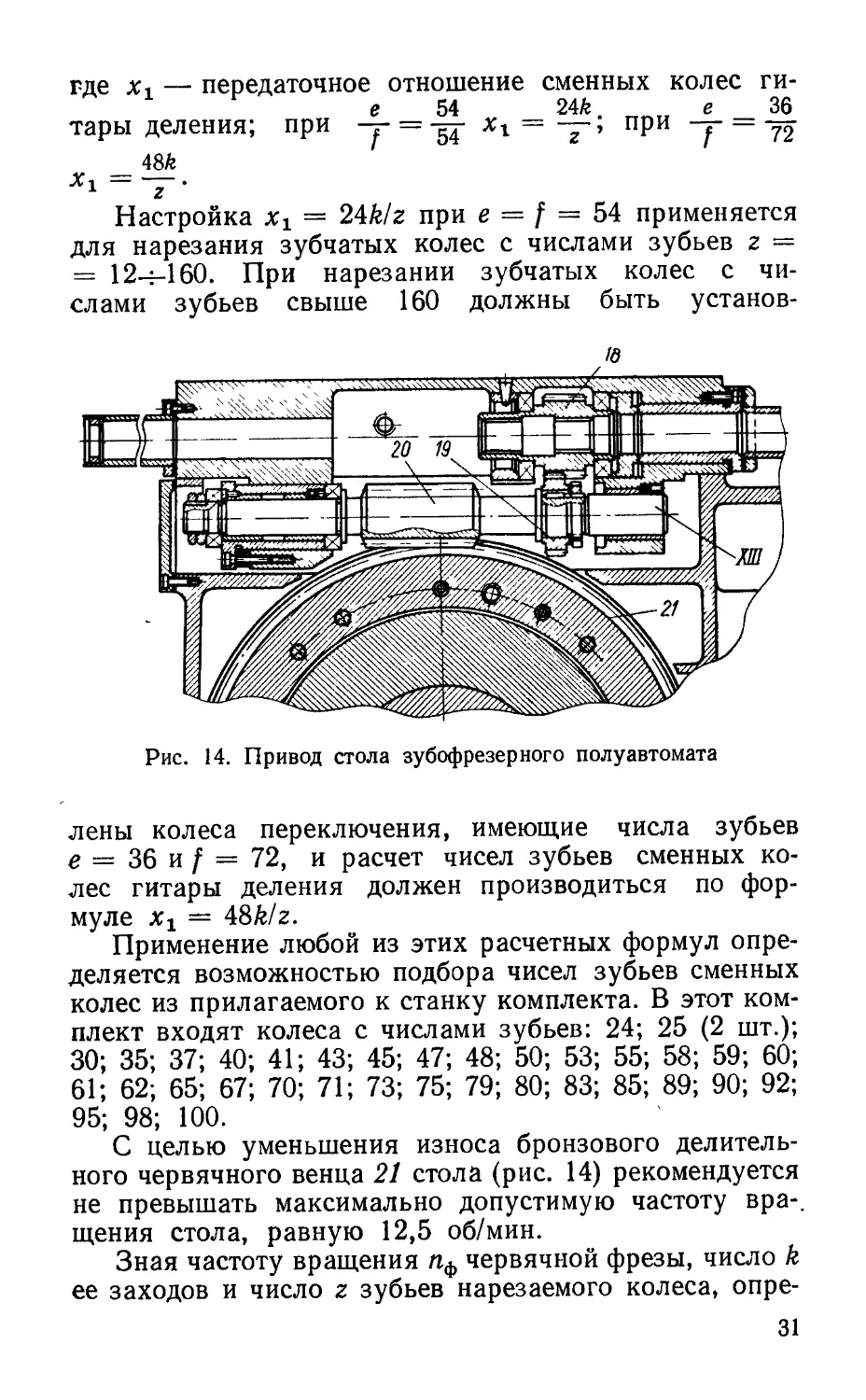

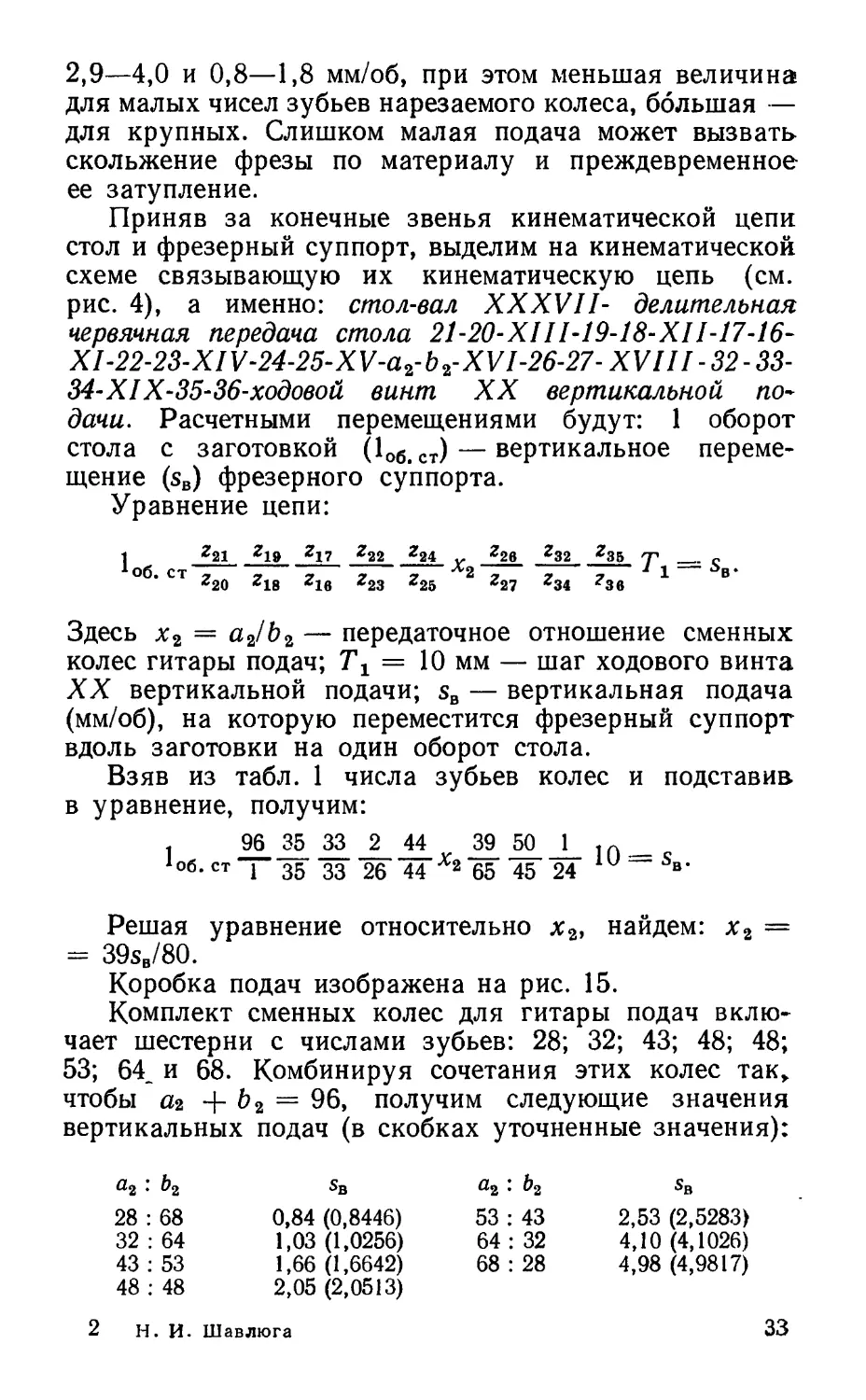

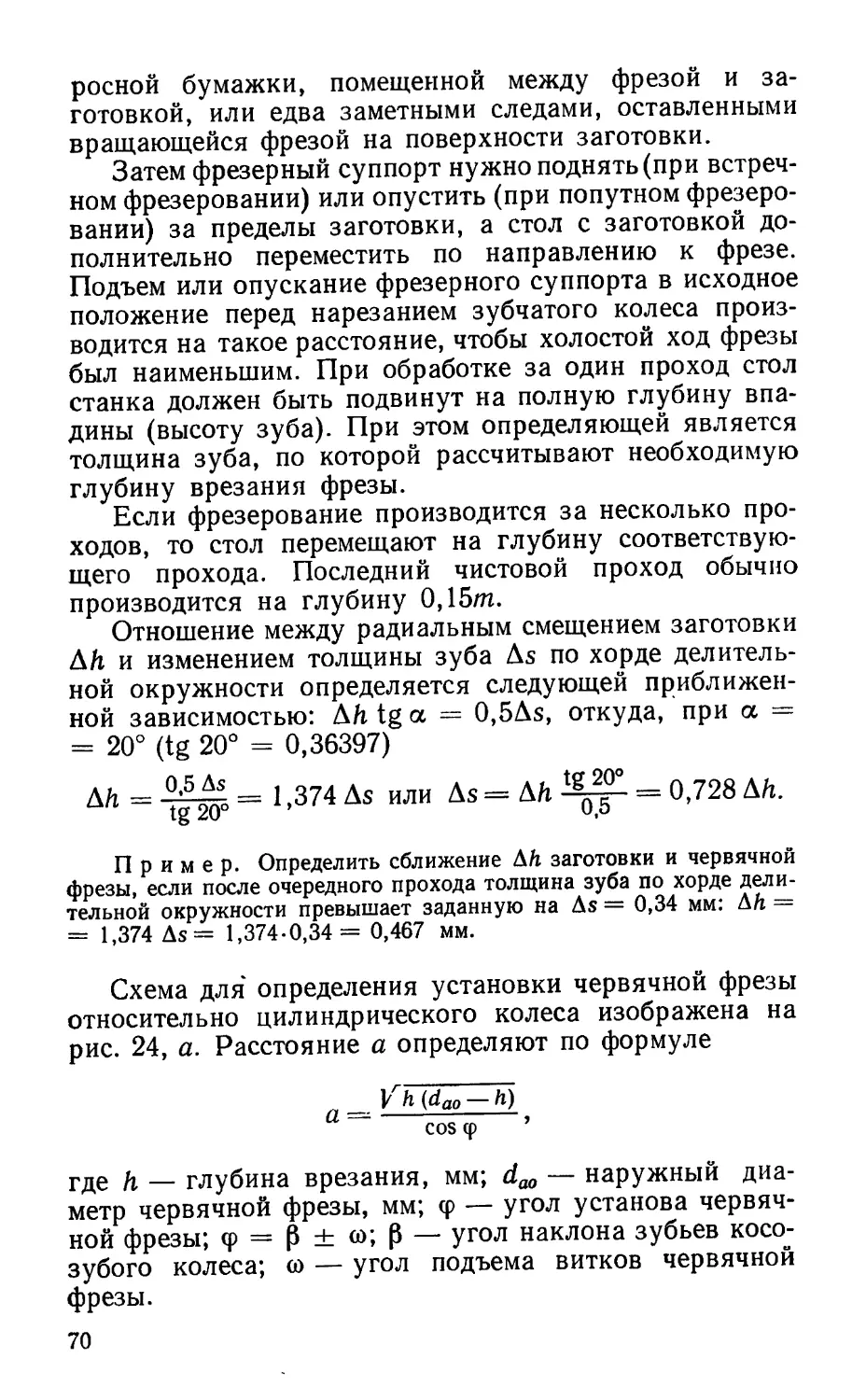

Коробка подач изображена на рис. 15.

Комплект сменных колес для гитары подач вклю-

чает шестерни с числами зубьев: 28; 32; 43; 48; 48;

53; 64. и 68. Комбинируя сочетания этих колес так,

чтобы аг + Ь2 = 96, получим следующие значения

вертикальных подач (в скобках уточненные значения):

д!2 : 62 SB а2 : b2

28 : 68 0,84 (0,8446) 53 : 43 2,53 (2,5283)

32 : 64 1,03 (1,0256) 64 : 32 4,10 (4,1026)

43 : 53 1,66 (1,6642) 68 : 28 4,98 (4,9817)

48 : 48 2,05 (2,0513)

2 Н. И. Шавлюга

33

se

Рис. 15. Коробка подач

При нарезании цилиндрических прямозубых колес

не требующих настройки цепи дифференциала, верти-

кальная подача может приниматься с округлением.

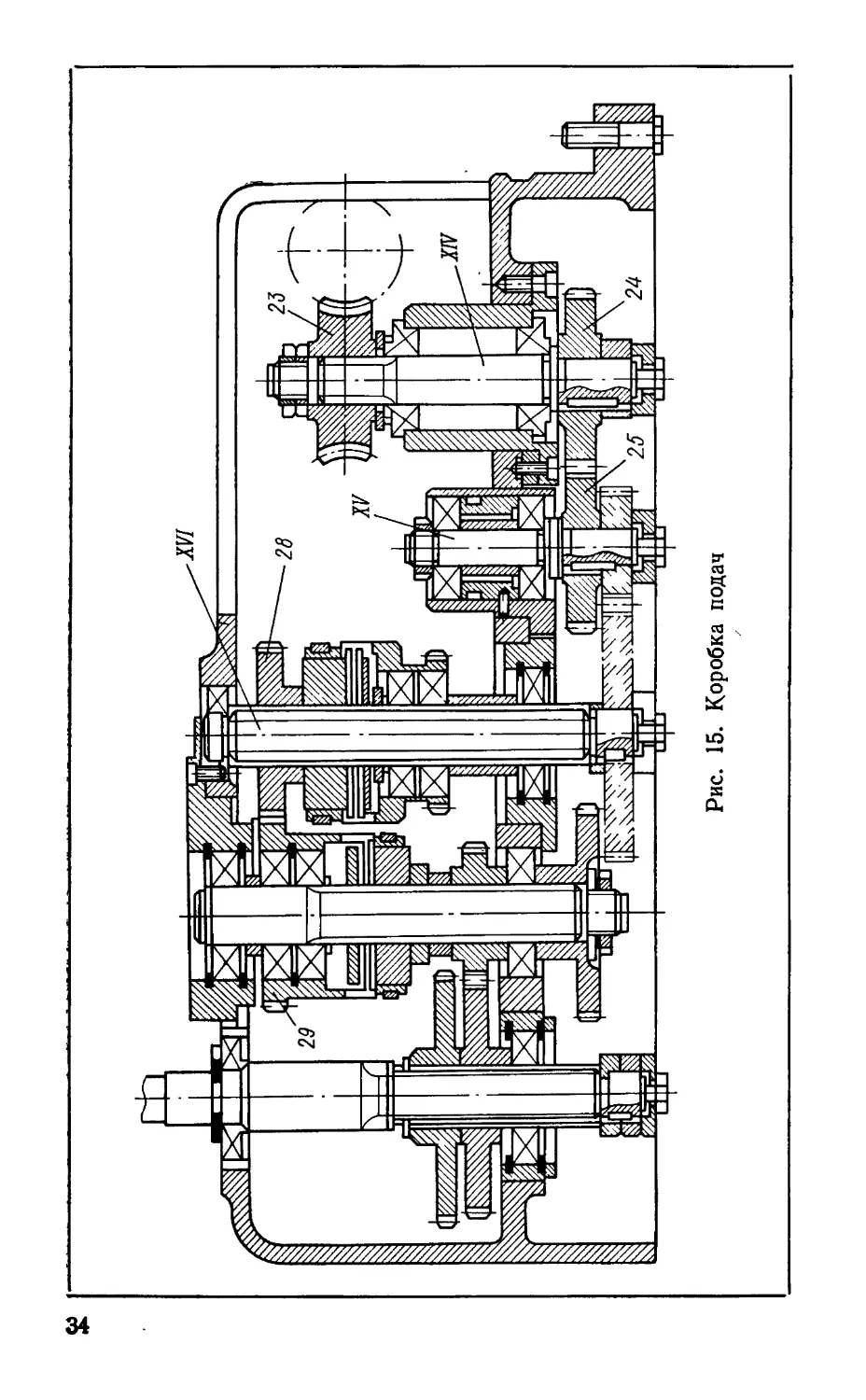

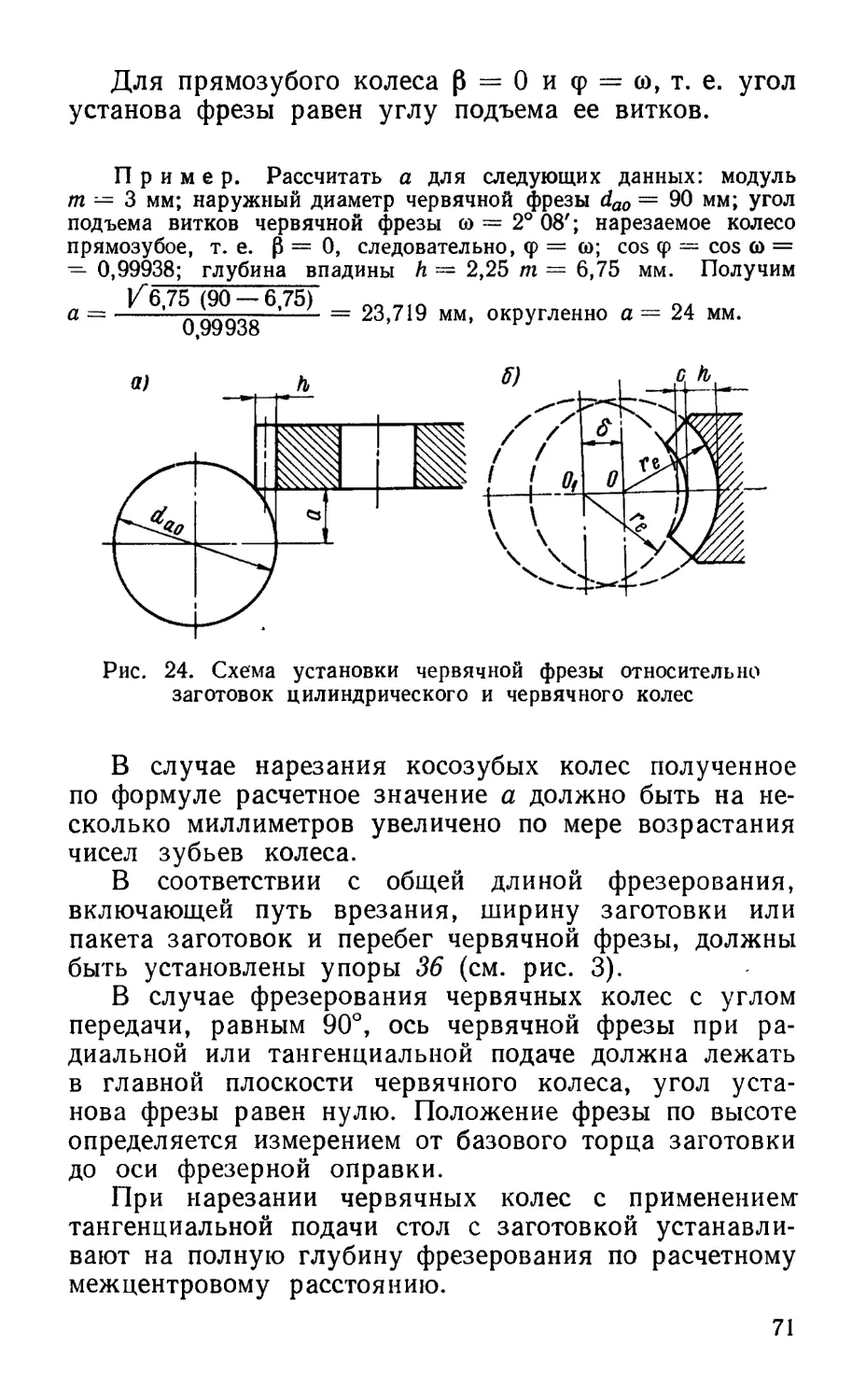

На рис. 16 изображены схемы движения подачи

червячной фрезы. Если направление движения подачи

червячной фрезы совпадает с направлением движения

резания, то такое фрезерование называется встречным

(рис. 16, а). Если же направление движения подачи

противоположно направлению резания, то такое фрезе-

Рис. 16. Схемы движения червячной фрезы: а — при

встречном фрезеровании; б — при попутном фрезеро-

вании

рование называется попутным (рис. 16, б). Попутное

фрезерование дает меньшую степень шероховатости

обработанной поверхности и позволяет фрезеровать

на повышенных скоростях резания. Однако многие

существующие зубофрезерные полуавтоматы рассчи-

таны лишь на работу по методу встречного зубофрезеро-

вания.

Попутное фрезерование может быть осуществлено

только в том случае, если имеется надежная выборка

зазоров между гайкой фрезерного суппорта и ходовым

винтом вертикальной подачи. Последние отечественные

модели зубофрезерных полуавтоматов допускают как

встречное, так и попутное фрезерование. Это дости-

гается применением специального гидравлического ци-

линдра для предварительного нагружения гайки фре-

зерного суппорта (см. рис. 12).

Салазки фрезерного суппорта снабжены ограничите-

лями для автоматического выключения подачи при

достижении требуемой длины фрезерования.

2*

35

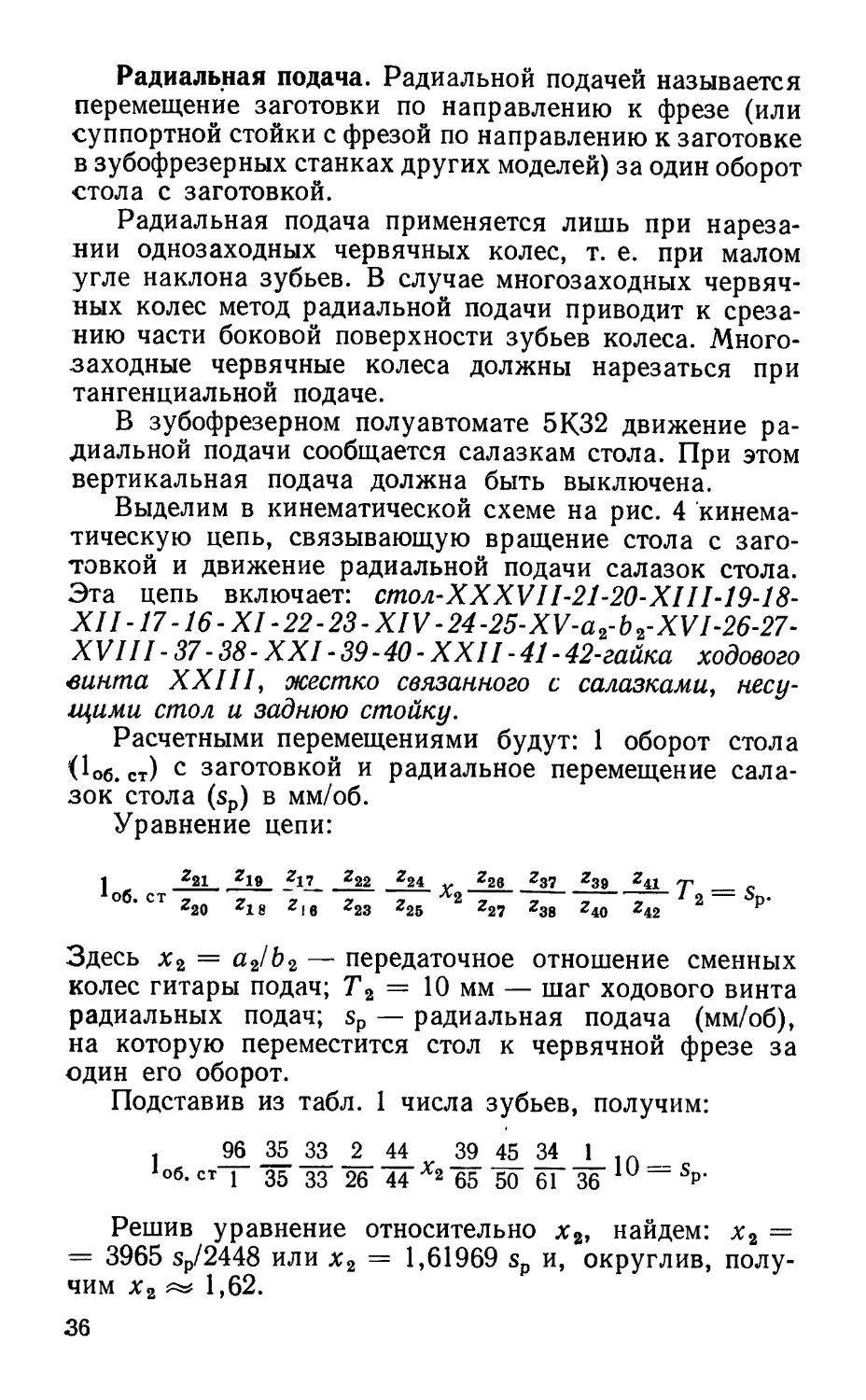

Радиальная подача. Радиальной подачей называется

перемещение заготовки по направлению к фрезе (или

суппортной стойки с фрезой по направлению к заготовке

в зубофрезерных станках других моделей) за один оборот

стола с заготовкой.

Радиальная подача применяется лишь при нареза-

нии однозаходных червячных колес, т. е. при малом

угле наклона зубьев. В случае многозаходных червяч-

ных колес метод радиальной подачи приводит к среза-

нию части боковой поверхности зубьев колеса. Много-

заходные червячные колеса должны нарезаться при

тангенциальной подаче.

В зубофрезерном полуавтомате 5К32 движение ра-

диальной подачи сообщается салазкам стола. При этом

вертикальная подача должна быть выключена.

Выделим в кинематической схеме на рис. 4 кинема-

тическую цепь, связывающую вращение стола с заго-

товкой и движение радиальной подачи салазок стола.

Эта цепь включает: стол-ХХХУП-21-20-Х1П-19-18-

XII -17-16-XI-22-23-XIV-24-25-XV-a2-b2-XVI-26-27-

XVII1-37-38- XXI -39-40- XXI1-41- 42-гайка ходового

аинта XXIII, жестко связанного с салазками, несу-

щими стол и заднюю стойку.

Расчетными перемещениями будут: 1 оборот стола

Ооб. ст) с заготовкой и радиальное перемещение сала-

зок стола (sp) в мм/об.

Уравнение цепи:

1 *21 *19 *17_ *22 *24 у *23 *37 *39 *41 т _ с

Об» СТ 7 7 7 7 7 ^7777 2 Р*

*20 *18 *13 *23 *25 *27 *38 *40 *42

Здесь х2 = а2/Ь2 — передаточное отношение сменных

колес гитары подач; Т2 = 10 мм — шаг ходового винта

радиальных подач; sp — радиальная подача (мм/об),

на которую переместится стол к червячной фрезе за

один его оборот.

Подставив из табл. 1 числа зубьев, получим:

. 96 35 33 _2_ 44_ 39 45 34 1 1f,

*об. ст 1 35 зз 26 44 Xi 65 50 61 36 Ш — SP’

Решив уравнение относительно х2, найдем: х2 =

= 3965 Sp/2448 или х2 = 1,61969 sp и, округлив, полу-

чим х2 1,62.

36

Для упомянутого выше комплекта сменных коле

гитары подач и их сочетаний получим следующий ря;

значений радиальных подач:

• ^2 $р ^2 • Sp

28 : 68 0,25 (0,2542) 53 : 43 0,76 (0,7610)

32 : 64 0,31 (0,3087) 64 : 32 1,23 (1,2348)

43 : 53 0,50 (0,5009) 68 : 28 1,50(1,4994)

48 : 48 0,62 (0,6174)

Для ограничения радиального врезания червячной

фрезы в заготовку имеется регулируемый упор.

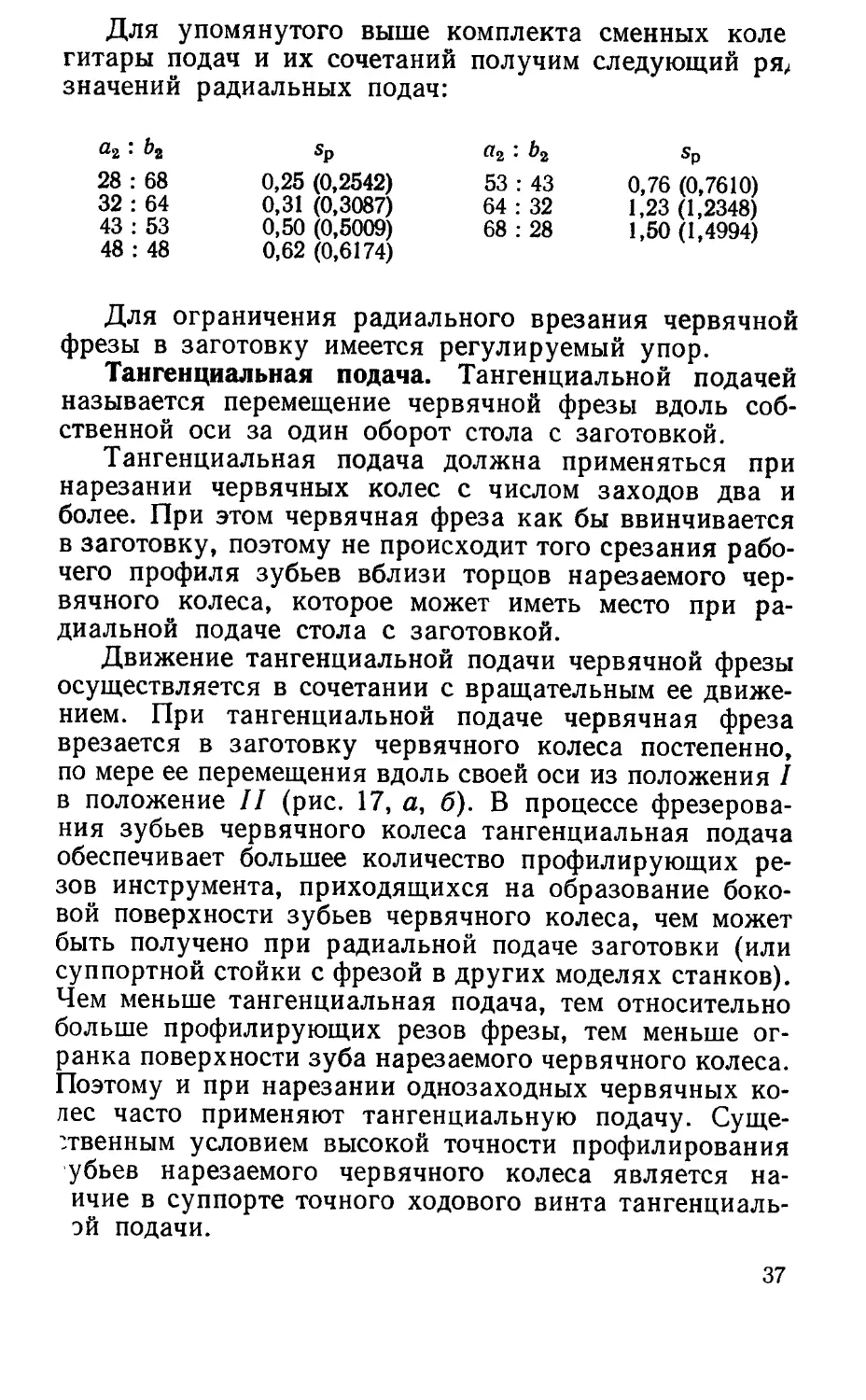

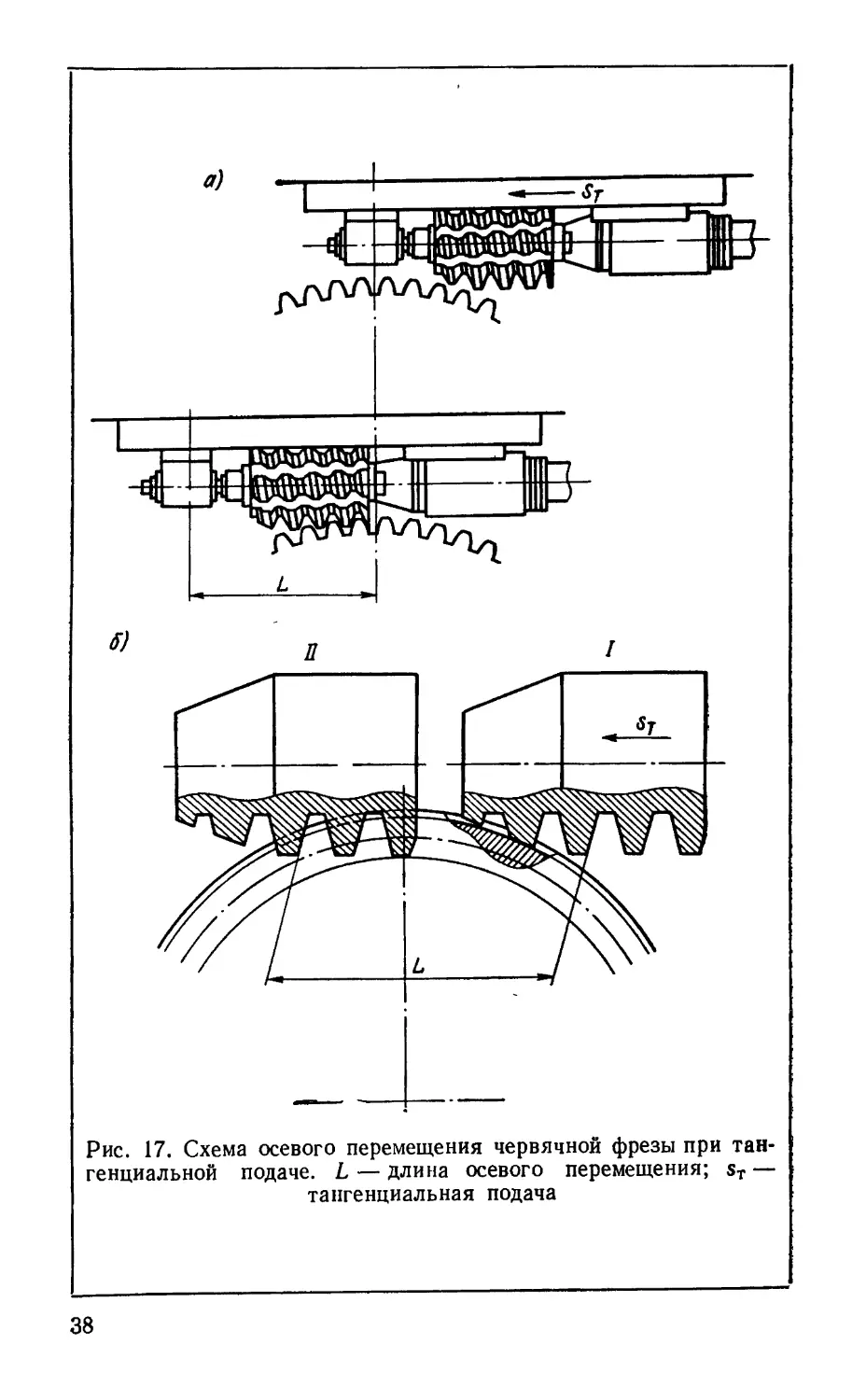

Тангенциальная подача. Тангенциальной подачей

называется перемещение червячной фрезы вдоль соб-

ственной оси за один оборот стола с заготовкой.

Тангенциальная подача должна применяться при

нарезании червячных колес с числом заходов два и

более. При этом червячная фреза как бы ввинчивается

в заготовку, поэтому не происходит того срезания рабо-

чего профиля зубьев вблизи торцов нарезаемого чер-

вячного колеса, которое может иметь место при ра-

диальной подаче стола с заготовкой.

Движение тангенциальной подачи червячной фрезы

осуществляется в сочетании с вращательным ее движе-

нием. При тангенциальной подаче червячная фреза

врезается в заготовку червячного колеса постепенно,

по мере ее перемещения вдоль своей оси из положения /

в положение II (рис. 17, а, б). В процессе фрезерова-

ния зубьев червячного колеса тангенциальная подача

обеспечивает большее количество профилирующих ре-

зов инструмента, приходящихся на образование боко-

вой поверхности зубьев червячного колеса, чем может

быть получено при радиальной подаче заготовки (или

суппортной стойки с фрезой в других моделях станков).

Чем меньше тангенциальная подача, тем относительно

больше профилирующих резов фрезы, тем меньше ог-

ранка поверхности зуба нарезаемого червячного колеса.

Поэтому и при нарезании однозаходных червячных ко-

лес часто применяют тангенциальную подачу. Суще-

ственным условием высокой точности профилирования

убьев нарезаемого червячного колеса является на-

ичие в суппорте точного ходового винта тангенциаль-

эй подачи.

37

Рис. 17. Схема осевого перемещения червячной фрезы при тан-

генциальной подаче. L — длина осевого перемещения; sT —

тангенциальная подача

38

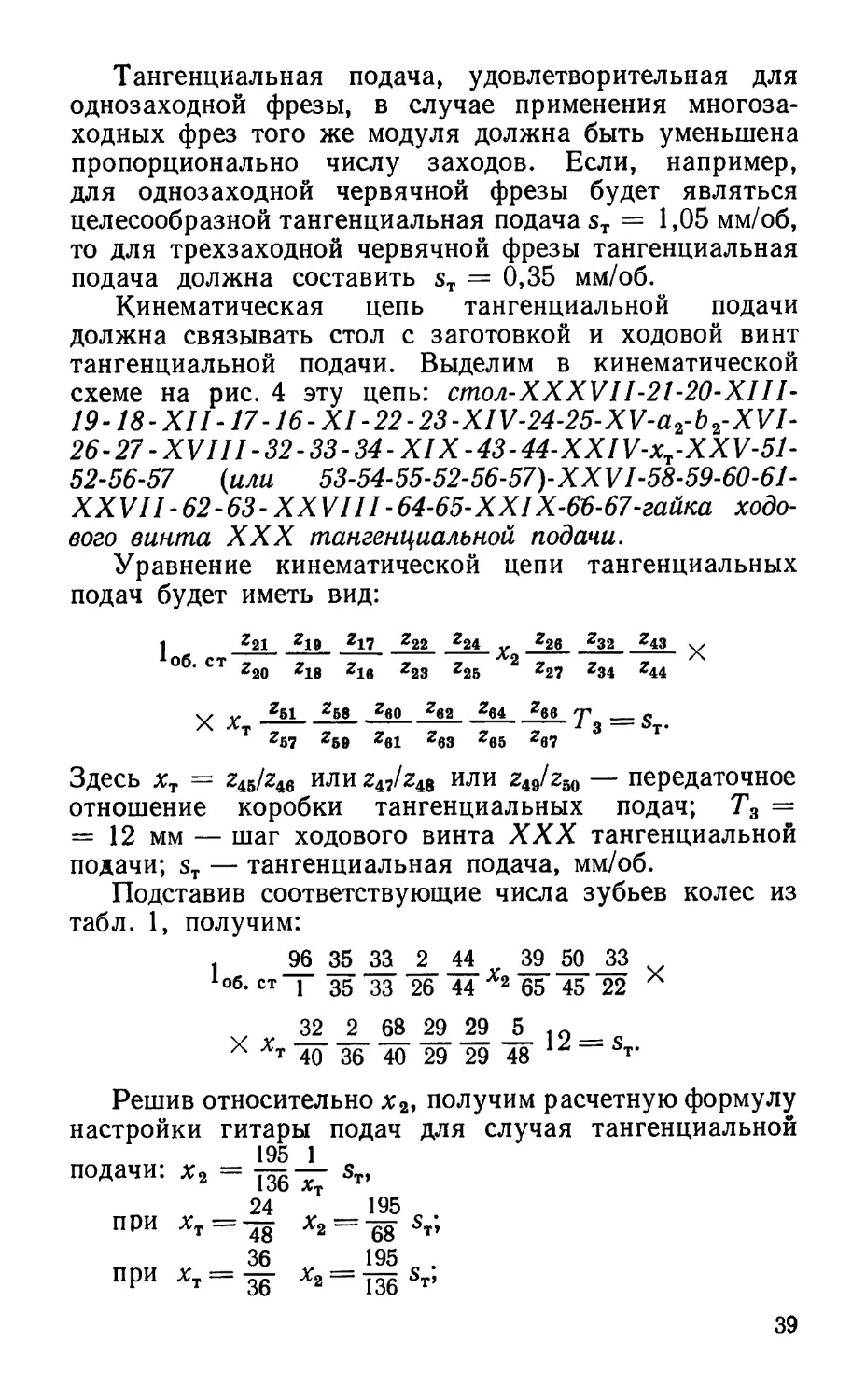

Тангенциальная подача, удовлетворительная для

однозаходной фрезы, в случае применения многоза-

ходных фрез того же модуля должна быть уменьшена

пропорционально числу заходов. Если, например,

для однозаходной червячной фрезы будет являться

целесообразной тангенциальная подача sT = 1,05 мм/об,

то для трехзаходной червячной фрезы тангенциальная

подача должна составить sT = 0,35 мм/об.

Кинематическая цепь тангенциальной подачи

должна связывать стол с заготовкой и ходовой винт

тангенциальной подачи. Выделим в кинематической

схеме на рис. 4 эту цепь: стол-ХХХУП-21-20-ХШ-

19-18-XII -17 - 16-XI-22-23-XIV-24-25-XV-a2-b2-XVI-

26-27 -XVIII -32-33-34- XIX-43-44-XXI V-x^-XX V-51-

52-56-57 (или 53-54-55-52-56-57)-XXVI-58-59-60-61-

XXVI1-62-63-XXVIII-64-65-Х XIX-66-67-гайка ходо-

вого винта XXX тангенциальной подачи.

Уравнение кинематической цепи тангенциальных

подач будет иметь вид:

J *21 *19 *17 *22 *24 % *26 *32 *43 у

°б* ст Z20 Z18 Zle Z23 *25 2 *27 *34 *44

X X *51 Ze0 Ze2 Ze4 Z&e T s

T *57 *59 *61 *63 *65 *67 3 T

Здесь xT = z45/z46 илиг47/г48 или z^/z^ — передаточное

отношение коробки тангенциальных подач; Т3 —

— 12 мм — шаг ходового винта XXX тангенциальной

подачи; $т — тангенциальная подача, мм/об.

Подставив соответствующие числа зубьев колес из

табл. 1, получим:

1 _96 35 J33 _2_ 44 3350 33

1°б. ст ! 35 33 26 44 х2 65 45 22 X

32 2 68 29 29 5

Х %т 40 36 40 29 29 48 st-

Решив относительно х2, получим расчетную формулу

настройки гитары подач для случая тангенциальной

195 1

подачи: х2 = sT,

24 195 „

ПРИ ХТ Х2 gg ST,

36 195 .

при хт gg х2 J36

39

46 195-13

при хт— 26 Х2 136-23 St'

Тангенциальная подача должна быть больше ра-

диальной при нарезании того же червячного колеса.

Диагональная подача. При обычном фрезеровании

цилиндрических зубчатых колес с применением только

вертикальной подачи в зацеплении с зубьями нарезае-

мого колеса принимают участие 2—3 витка зубьев

червячной фрезы. Так как на эти зубья падает вся

нагрузка по зубофрезерованию, то они сравнительно

быстро изнашиваются, и в большинстве случаен такая

червячная фреза направляется в переточку, хотя при

этом перетачиваются и те зубья, на которых нет из-

носа.

Обычно зубофрезерование оставляет огранку боко-

вой поверхности зуба, особенно заметную при малом

числе зубьев нарезаемого колеса. Это снижает плав-

ность зацепления в передаче, состоящей из таких ко-

лес. В связи с этим приходится назначать дополнитель-

ную обработку (шевингованием).

Осуществить участие всех полнопрофильных зубьев

червячной фрезы в процессе зубофрезерования можно

в том случае, если одновременно с движением верти-

кальной подачи сообщить фрезе и тангенциальную по-

дачу, т. е. перемещение вдоль ее оси. Такой вид наре-

зания зубчатых колес называют диагональным зубо-

фрезерованием.

Современные отечественные модели зубофрезерных

станков допускают одновременное включение верти-

кальной и тангенциальной подач, в результате чего

червячная фреза получает движение по диагонали

(см. рис. 2).

Соотношение подач вертикальной sB и тангенциаль-

ной sT должно быть таким, чтобы за время фрезерования

одной заготовки или пакета заготовок при прохожде-

нии пути В червячная фреза передвинулась вдоль своей

оси на рабочую длину /, равную расстоянию между

крайними полнопрофильными витками за вычетом

входного и выходного участков фрезы.

_ / в

Если принять, ЧТО ST —----- и sB = ——,

Изаг Изаг

где I — расчетная рабочая длина червячной фрезы для

данных размеров заготовки, мм; пзаг — частота вра-

40

щения заготовки за время ее нарезания; В — ширина

зубчатого венца нарезаемого колеса или пакета колес

с учетом перебегов фрезы, мм, то sT/sB = ИВ, т. е. со-

отношение между тангенциальной и вертикальной по-

дачами равно отношению рабочей длины червячной

фрезы к ширине зубчатого венца нарезаемого колеса.

Блок тангенциальной подачи зубофрезерного полу-

автомата 5К32 позволяет устанавливать три ступени

скорости движения тангенциальной подачи по отно-

шению к каждой из вертикальных подач. При ограни-

ченном осевом перемещении I червячной фрезы этим

обеспечивается диагональное зубофрезерование наре-

заемых зубчатых колес с различной шириной В в не-

которых пределах.

Из сравнения вертикальной и тангенциальной по-

дач, получаемых в полуавтомате 5К32 для какого-либо

сочетания сменных колес а2-Ь2, найдем, что

sT 1 1 1

— = т™ или , или -7-==.

sB 4,70 2,40 1,35

Соответственно этому и ширина В фрезеруемого

зубчатого венца по отношению к выбранному осевому

перемещению I червячной фрезы может превышать

последнюю в 4,70 или в 2,40, или в 1,35 раза.

Так, при фрезеровании червячной фрезой, если по

конструкции червячной фрезы и в зависимости от числа

зубьев нарезаемого колеса ее осевое перемещение будет

принято равным I = 65 мм, то длина пути фрезерова-

ния с учетом врезания и перебега фрезы может дости-

гать в первом случае 305 мм, во втором — 155 мм и

в третьем — 87 мм. Таким образом, расчетная длина В

фрезерования для данного примера может лежать

в следующих промежутках: до 87 мм, свыше 87 до

155 мм и свыше 155 до 305 мм. В соответствии с указан-

ным и устанавливается требуемое положение трехсту-

пенчатого скользящего блока шестерен коробки тан-

генциальных подач: для меньшего промежутка должны

быть сцеплены зубчатые колеса 45-46, для среднего —

47-48 и для наибольшего — 49-50 (см. рис. 4). Приме-

нение такой коробки избавляет от дополнительной

гитары сменных колес.

Первым непосредственным результатом применения

диагональной подачи червячной фрезы является равно-

41

мерное распределение нагрузки и износа вдоль режу-

щих кромок зубьев фрезы. Благодаря этому улучшаются

и условия работы отдельных зубьев фрезы, так как

при непрерывной осевой передвижке ее каждый виток

находится в работе ограниченное время, зона контакта

по отношению к нарезаемому профилю изменяет свое

положение вдоль режущей кромки зубьев фрезы,

следовательно, повышается и стойкость червячной

фрезы. При этом уменьшается доля стоимости

зуборезного инструмента, приходящаяся на каждую

деталь.

Фрезерование зубчатых колес при диагональной

подаче червячной фрезы позволяет также перейти на

повышенные скорости резания и подачи, что обеспечи-

вает снижение штучного машинного времени изготов-

ления детали.

Следует отметить и другое очень существенное

преимущество диагонального зубофрезерования, от-

носящееся к точности профилирования зубьев колес

и плавности их зацепления.

При обычном фрезеровании, когда цилиндрическое

колесо нарезается при одной вертикальной подаче,

у каждого зуба червячной фрезы в работе участвует

всегда один и тот же участок режущей кромки. Та-

ким образом, относительное положение зубьев червяч-

ной фрезы и нарезаемого колеса повторяется с каждым

оборотом фрезы и следы обработки образуют некоторую

огранку нарезаемого профиля при расположении каж-

дой из граней параллельно оси нарезаемого колеса.

В результате нарушается плавность вращения сцеп-

ляющихся колес, удлиняется время их приработки или

требуется дополнительная доводка.

Если же червячной фрезе, кроме вертикальной

подачи, сообщить еще и тангенциальную подачу, то

при каждом новом обороте червячной фрезы зона кон-

такта ее зубьев по отношению к нарезаемому профилю

будет изменять свое положение, при этом следы профи-

лирования уже расположатся не параллельно оси заго-

товки, а под некоторым углом к ней. Эти следы обра-

ботки на рабочих поверхностях каждого из сопряжен-

ных зубьев будут иметь различные направления угла

наклона к оси каждого из колес. Благодаря этому

улучшается начальный контакт, зубья быстрее при-

42

рабатываются и повышается точность профиля и плав-

ность передачи вращения.

Известно также сочетание радиальной и танген-

циальной подач при нарезании червячных колес.

Технический эффект диагонального зубофрезеро-

вания может быть значительно повышен применением

удлиненных червячных фрез.

Необходимое соотношение между частотами вра-

щения фрезы и заготовки при включении тангенциаль-

ной подачи может устанавливаться посредством на-

стройки цепи дифференциала зубофрезерного полу-

автомата.

5. Настройка гитары дифференциала

Дифференциал включается при нарезании косозубых

цилиндрических колес, червячных колес с тангенциаль-

ной подачей, цилиндрических колес с простым числом

зубьев, для которого нет соответствующего сменного

колеса в комплекте, прилагаемом к станку, и при диа-

гональном зубофрезеровании.

Нарезание косозубых цилиндрических колес. При на-

резании косозубых цилиндрических колес вращение

стола является алгебраической суммой двух движений:

основного вращения, определяемого отношением числа

заходов фрезы к числу зубьев нарезаемого изделия, и

дополнительного вращения, зависящего от угла на-

клона зубьев.

При нарезании цилиндрического прямозубого ко-

леса используется только одно основное вращение

стола, сообщаемое ему по делительной цепи. Если чер-

вячная фреза однозаходная, то при нарезании прямо-

зубого колеса с числом зубьев г вращение стола и фре-

зерного шпинделя определяется следующей зависи-

мостью: z оборотов фрезерного шпинделя соответствуют

одному обороту стола. Следовательно, при г оборотах

фрезерного шпинделя стол сделает один оборот и фреза

опустится на величину вертикальной подачи $в,‘ а

зубья фрезы пройдут путь АВ, образуя прямой зуб

на колесе (рис. 18, а).

В случае нарезания косозубого колеса для получе-

ния наклона зуба необходимо, чтобы фреза, сделав г

оборотов и опустившись на величину вертикальной

43

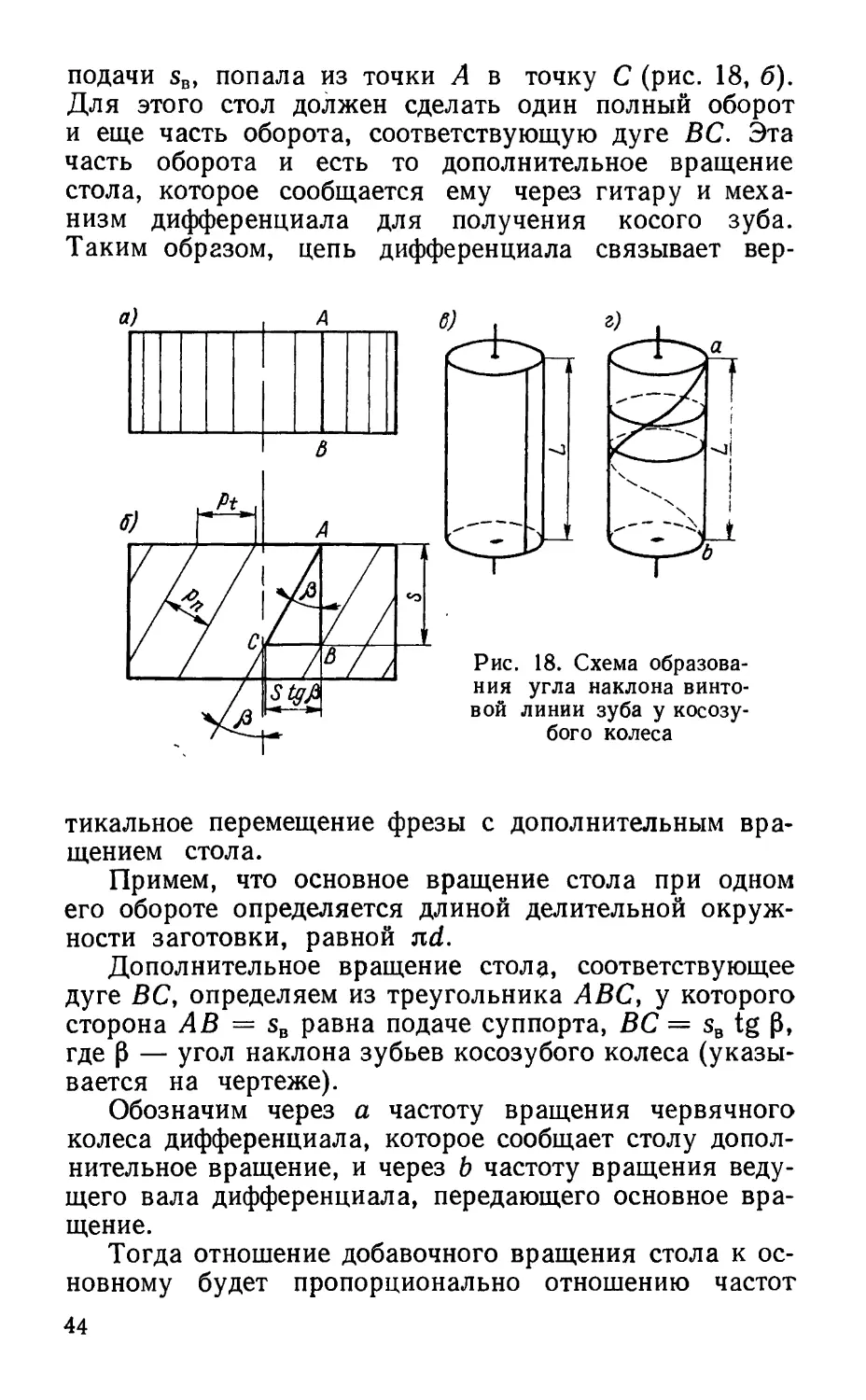

подачи sB, попала из точки А в точку С (рис. 18, б).

Для этого стол должен сделать один полный оборот

и еще часть оборота, соответствующую дуге ВС. Эта

часть оборота и есть то дополнительное вращение

стола, которое сообщается ему через гитару и меха-

низм дифференциала для получения косого зуба.

Таким образом, цепь дифференциала связывает вер-

Рис. 18. Схема образова-

ния угла наклона винто-

вой линии зуба у косозу-

бого колеса

тикальное перемещение фрезы с дополнительным вра-

щением стола.

Примем, что основное вращение стола при одном

его обороте определяется длиной делительной окруж-

ности заготовки, равной nd.

Дополнительное вращение стола, соответствующее

дуге ВС, определяем из треугольника АВС, у которого

сторона АВ = sB равна подаче суппорта, ВС = sB tg 0,

где 0 — угол наклона зубьев косозубого колеса (указы-

вается на чертеже).

Обозначим через а частоту вращения червячного

колеса дифференциала, которое сообщает столу допол-

нительное вращение, и через b частоту вращения веду-

щего вала дифференциала, передающего основное вра-

щение.

Тогда отношение добавочного вращения стола к ос-

новному будет пропорционально отношению частот

44

вращения червячного колеса и ведущего вала диффе-

ренциала, т. е.

sB tg р _ _а_

nd b

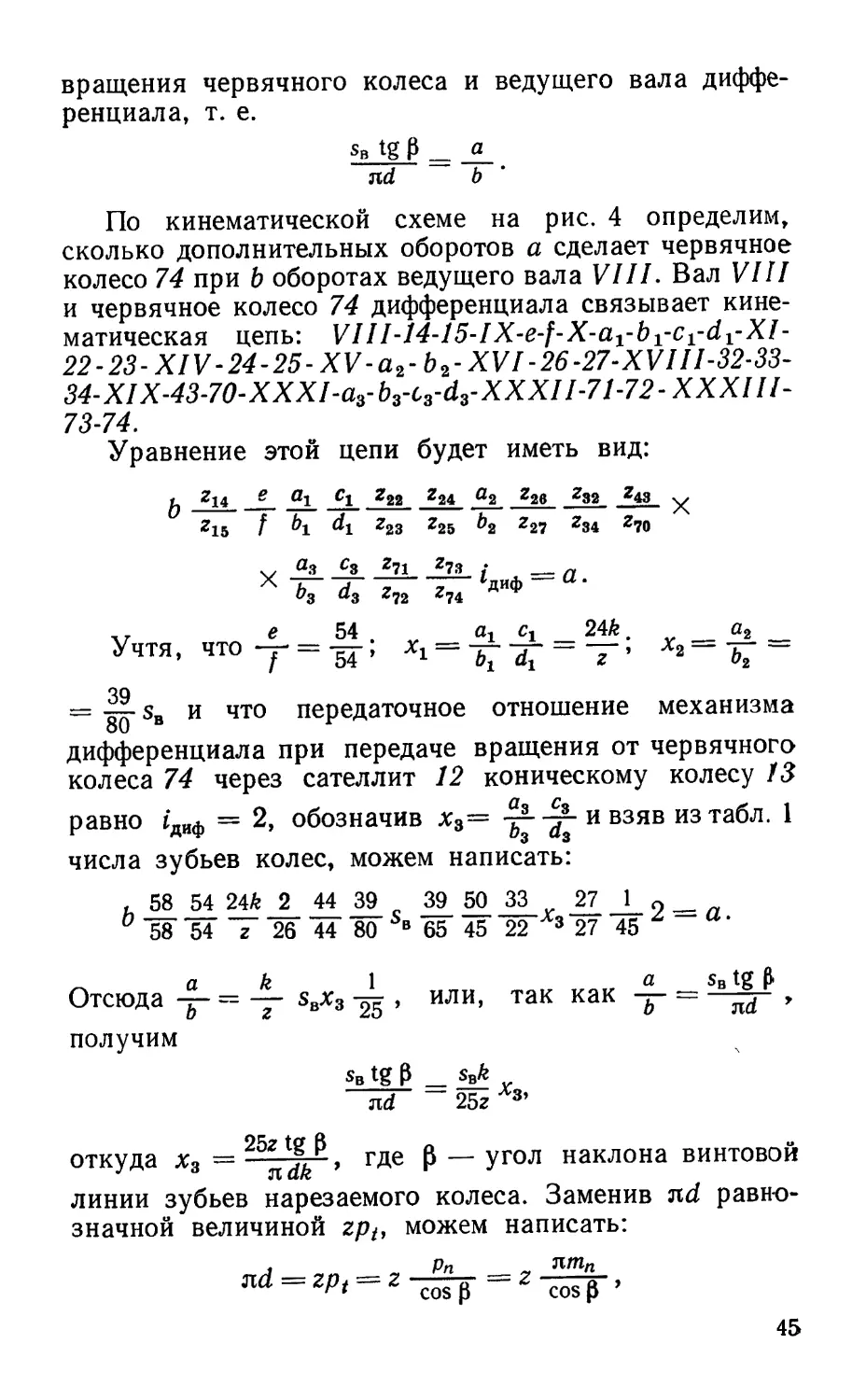

По кинематической схеме на рис. 4 определим,

сколько дополнительных оборотов а сделает червячное

колесо 74 при b оборотах ведущего вала VIII. Вал VIII

и червячное колесо 74 дифференциала связывает кине-

матическая цепь: Vlll-^-lS-IX-e-f-X-a^bi-c^di-Xl-

22-23-XIV-24-25-XV-a2-b2-XV1-26 -27-XVI11-32-33-

34-XI X-43-70-XXXI-a3-b3-cs-d3-XXXI1-71-72 -XXXIII-

73-74.

Уравнение этой цепи будет иметь вид:

Z14

г15

b

Учтя,

е Д1 С1 ^22 г24 °2 г26 г32 ^43

f dl Z23 г25 &2 Z27 Z34 Z70

а3 с3 z71 z73 . ___

^3 d3 z72 Z74 ДИФ

e 54 сг 24k

ЧТО -r = ; Xr = = —

f 54 «i z

62»

и что передаточное отношение

механизма

= 39,s

80 в

дифференциала при передаче вращения от червячного

колеса 74 через сателлит 12 коническому колесу 13

равно 1ДИф = 2, обозначив х3= и взяв из табл. 1

числа зубьев колес, можем написать:

39 50 33 v 27 1 о _ Л

65 45 22 3 27 45

, _58 54 24£_2_ 44 39

° 58 54 г 26 44 80

~ a k 1 a sB tg В

Отсюда -г- = — sBx3 -кг , или, так как -т- = . у

и z о зта

получим

Sb tg Р _ S3k

nd ~ 25г 3’

25z tg В л

откуда х3 =--------где р — угол наклона винтовой

«ГС utZ

линии зубьев нарезаемого колеса. Заменив nd равно-

значной величиной zpt, можем написать:

__ j _ Рп

STCl - 20/ - Z О ’ ft >

Г1 cos р cos р

45

где pt — торцовый шаг нарезаемого колеса (см. рис. 18);

при этом pt — pica's, 0, рп — нормальный шаг наре-

заемого колеса; тп — нормальный модуль нарезае-

мого колеса; z — число зубьев нарезаемого колеса;

d — диаметр делительной окружности нарезаемого ко-

леса; л = 3,14159265358979. . . (при точных расчетах

принимают значения л с числом знаков после запятой

не менее пяти).

Подставив значения nd и pt в выражение для х3,

найдем:

= 25z tg р cos Р = 25 sin р 25 = ? 957747

° znmnk nmnk л ’

ИЛИ

7,957747 sin Р

= —----------

Л mnk

Для расчетов при подборе чисел зубьев сменных ко-

лес гитары дифференциала можно числовой коэффи-

циент расчетной формулы ограничить пятью знаками

после запятой, т. е. пользоваться расчетной формулой

следующего вида:

__ а3 с3 _ 7,95775 sin Р

Хз “* “ fnnk ’

где а3 и с3 — ведущие сменные колеса гитары диффе-

ренциала; Ь3 и d3 — ведомые сменные колеса гитары

дифференциала.

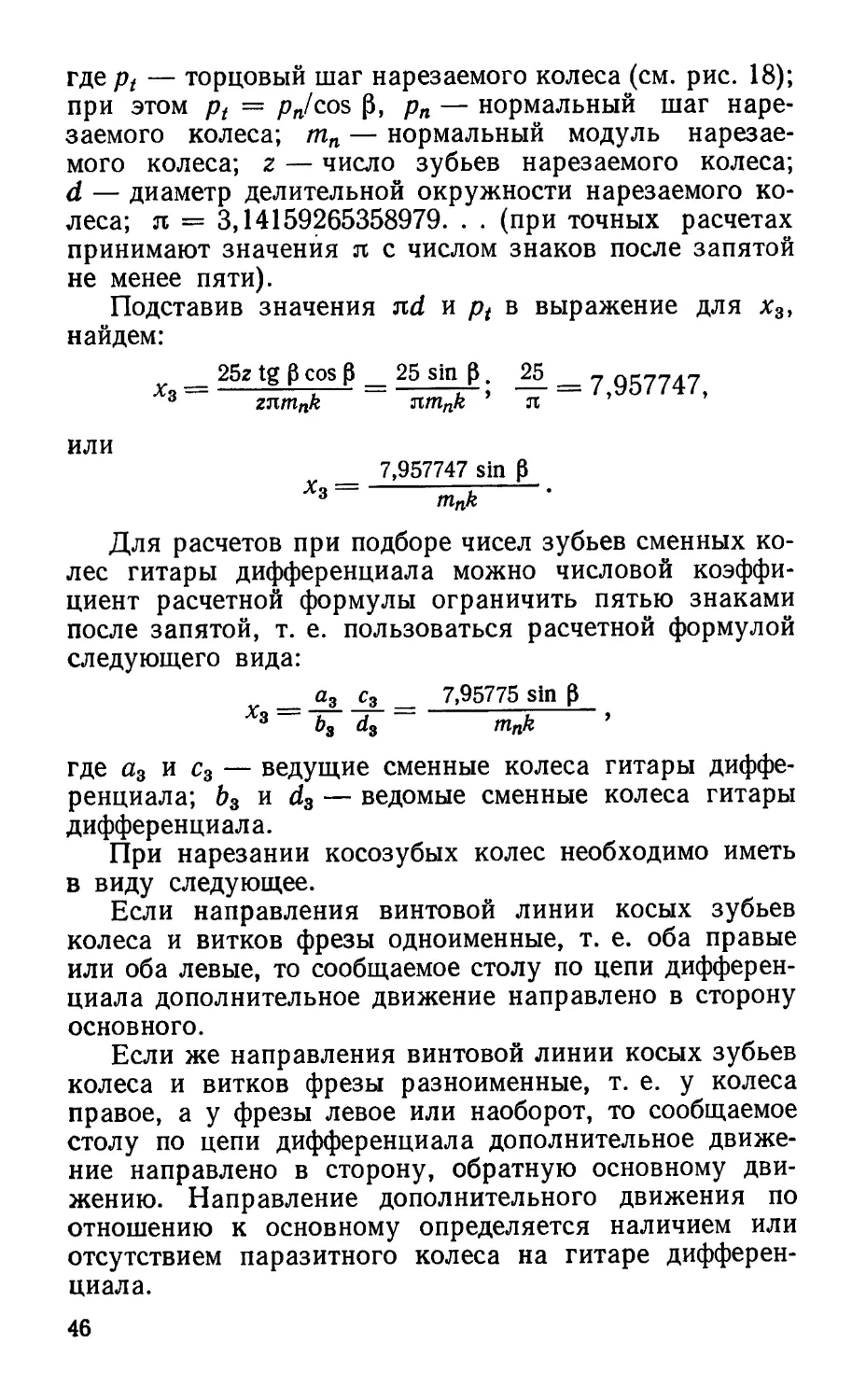

При нарезании косозубых колес необходимо иметь

в виду следующее.

Если направления винтовой линии косых зубьев

колеса и витков фрезы одноименные, т. е. оба правые

или оба левые, то сообщаемое столу по цепи дифферен-

циала дополнительное движение направлено в сторону

основного.

Если же направления винтовой линии косых зубьев

колеса и витков фрезы разноименные, т. е. у колеса

правое, а у фрезы левое или наоборот, то сообщаемое

столу по цепи дифференциала дополнительное движе-

ние направлено в сторону, обратную основному дви-

жению. Направление дополнительного движения по

отношению к основному определяется наличием или

отсутствием паразитного колеса на гитаре дифферен-

циала.

46

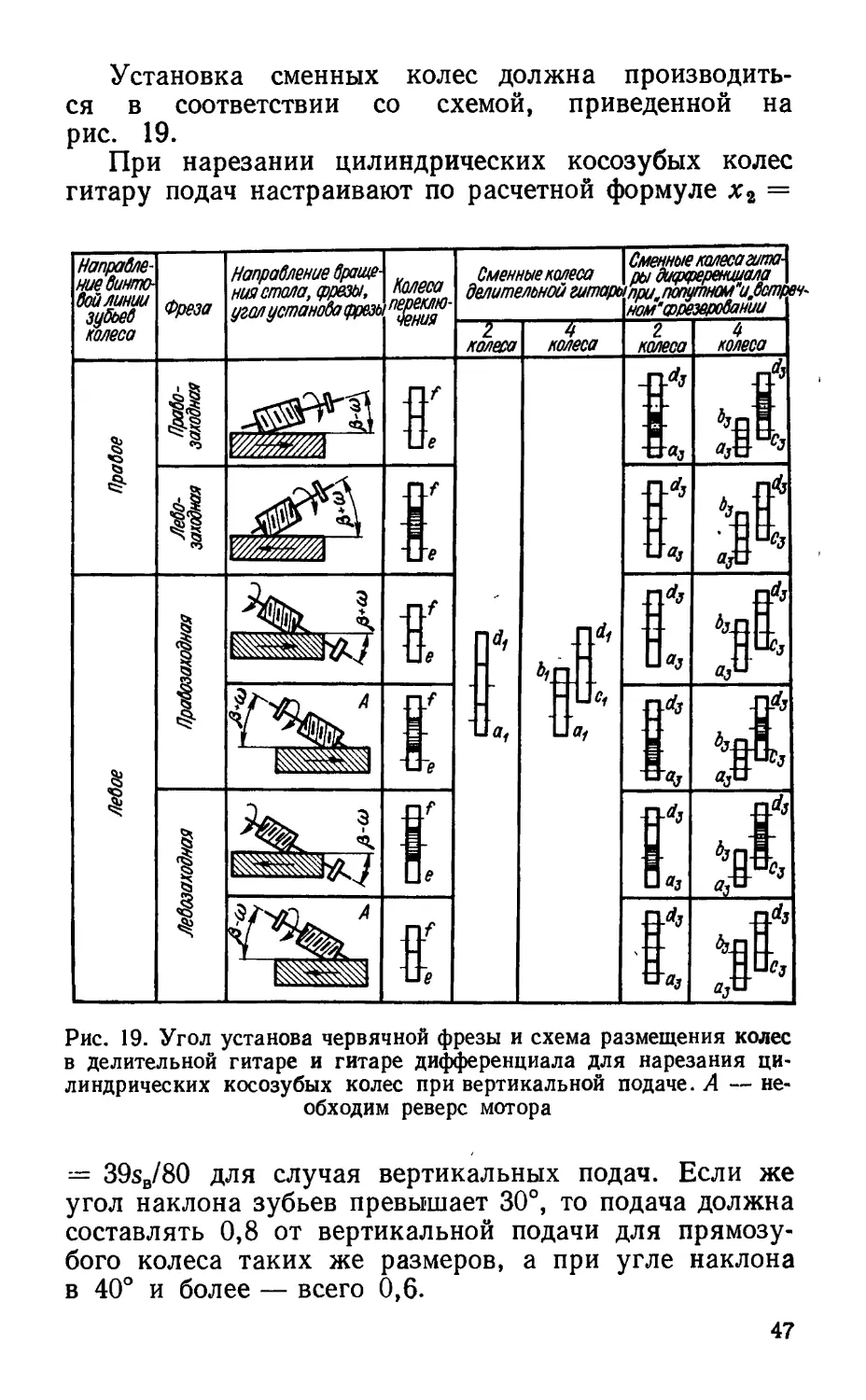

Установка сменных колес должна производить-

ся в соответствии со схемой, приведенной на

рис. 19.

При нарезании цилиндрических косозубых колес

гитару подач настраивают по расчетной формуле х2 =

Рис. 19. Угол установа червячной фрезы и схема размещения колес

в делительной гитаре и гитаре дифференциала для нарезания ци-

линдрических косозубых колес при вертикальной подаче. А — не-

обходим реверс мотора

— 39sB/80 для случая вертикальных подач. Если же

угол наклона зубьев превышает 30°, то подача должна

составлять 0,8 от вертикальной подачи для прямозу-

бого колеса таких же размеров, а при угле наклона

в 40° и более — всего 0,6.

47

В общем случае значения вертикальных подач для

прямозубых колес необходимо умножить на cos р для

косозубых колес.

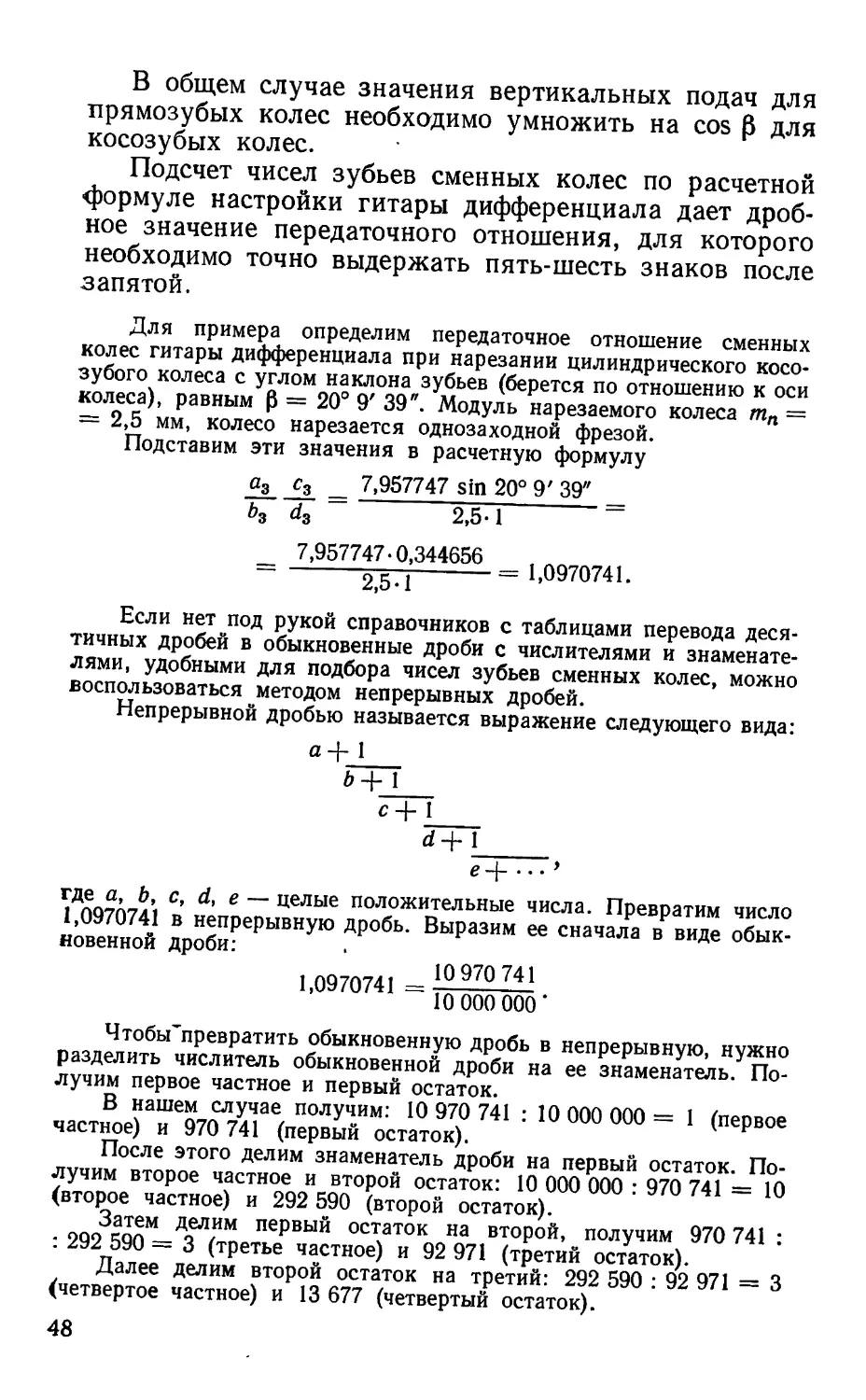

Подсчет чисел зубьев сменных колес по расчетной

формуле настройки гитары дифференциала дает дроб-

ное значение передаточного отношения, для которого

необходимо точно выдержать пять-шесть знаков после

запятой.

Для примера определим передаточное отношение сменных

колес гитары дифференциала при нарезании цилиндрического косо-

зубого колеса с углом наклона зубьев (берется по отношению к оси

колеса), равным (3 = 20° 9' 39". Модуль нарезаемого колеса тп =

= 2,5 мм, колесо нарезается однозаходной фрезой.

Подставим эти значения в расчетную формулу

а^__с^ _ 7,957747 sin 20° 9' 39" _

b3 d3 ~~ 2,5* 1 ~~

7,957747 «0,344656 t ПО7Л7А1

= -------------------= 1,0970741.

Если нет под рукой справочников с таблицами перевода деся-

тичных дробей в обыкновенные дроби с числителями и знаменате-

лями, удобными для подбора чисел зубьев сменных колес, можно

воспользоваться методом непрерывных дробей.

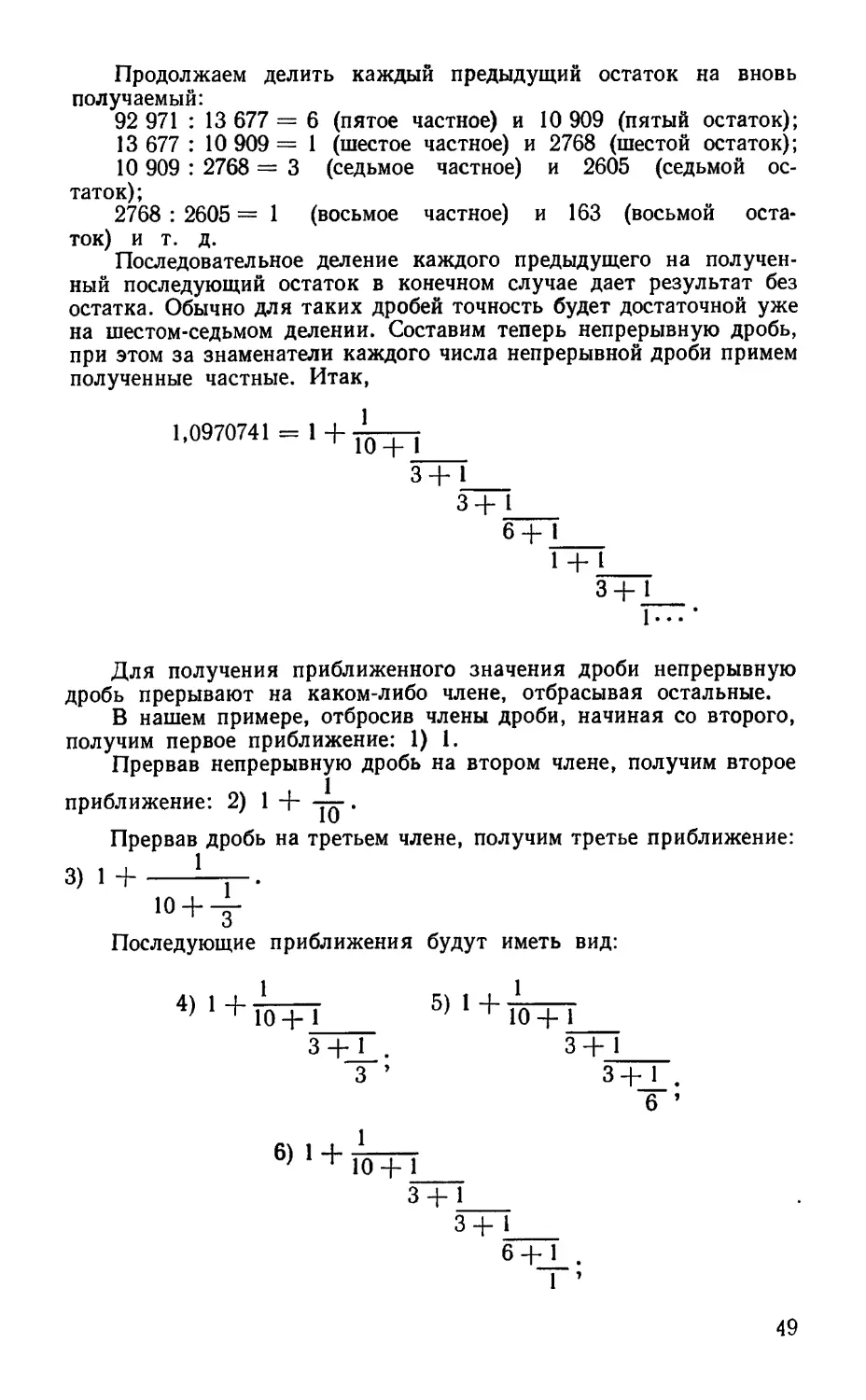

Непрерывной дробью называется выражение следующего вида:

а+ 1

*+1

с+1___

d+ 1___

е Ч-’

где а, Ь, с, d, е — целые положительные числа. Превратим число

1,0970741 в непрерывную дробь. Выразим ее сначала в виде обык-

новенной дроби:

1007074.1 Ю970 741

*’0970741 = 10000000 •

ЧтобьГпревратить обыкновенную дробь в непрерывную, нужно

разделить числитель обыкновенной дроби на ее знаменатель. По-

лучим первое частное и первый остаток.

В нашем случае получим: 10 970 741 : 10 000 000 = 1 (первое

частное) и 970 741 (первый остаток).

После этого делим знаменатель дроби на первый остаток. По-

лучим второе частное и второй остаток: 10 000 000 : 970 741 = 10

(второе частное) и 292 590 (второй остаток).

Затем делим первый остаток на второй, получим 970 741 :

: 292 590 = 3 (третье частное) и 92 971 (третий остаток).

Далее делим второй остаток на третий: 292 590 : 92 971 = 3

(четвертое частное) и 13 677 (четвертый остаток).

48

Продолжаем делить каждый предыдущий остаток на вновь

получаемый:

92 971 : 13 677 = 6 (пятое частное) и 10 909 (пятый остаток);

13 677 : 10 909= 1 (шестое частное) и 2768 (шестой остаток);

10 909 : 2768 = 3 (седьмое частное) и 2605 (седьмой ос-

таток);

2768 : 2605 — 1 (восьмое частное) и 163 (восьмой оста-

ток) и т. д.

Последовательное деление каждого предыдущего на получен-

ный последующий остаток в конечном случае дает результат без

остатка. Обычно для таких дробей точность будет достаточной уже

на шестом-седьмом делении. Составим теперь непрерывную дробь,

при этом за знаменатели каждого числа непрерывной дроби примем

полученные частные. Итак,

1,0970741 = 1 +±—

ЗНН

3 + 2___

6 + ]___

1+2_____

э+2_

1... •

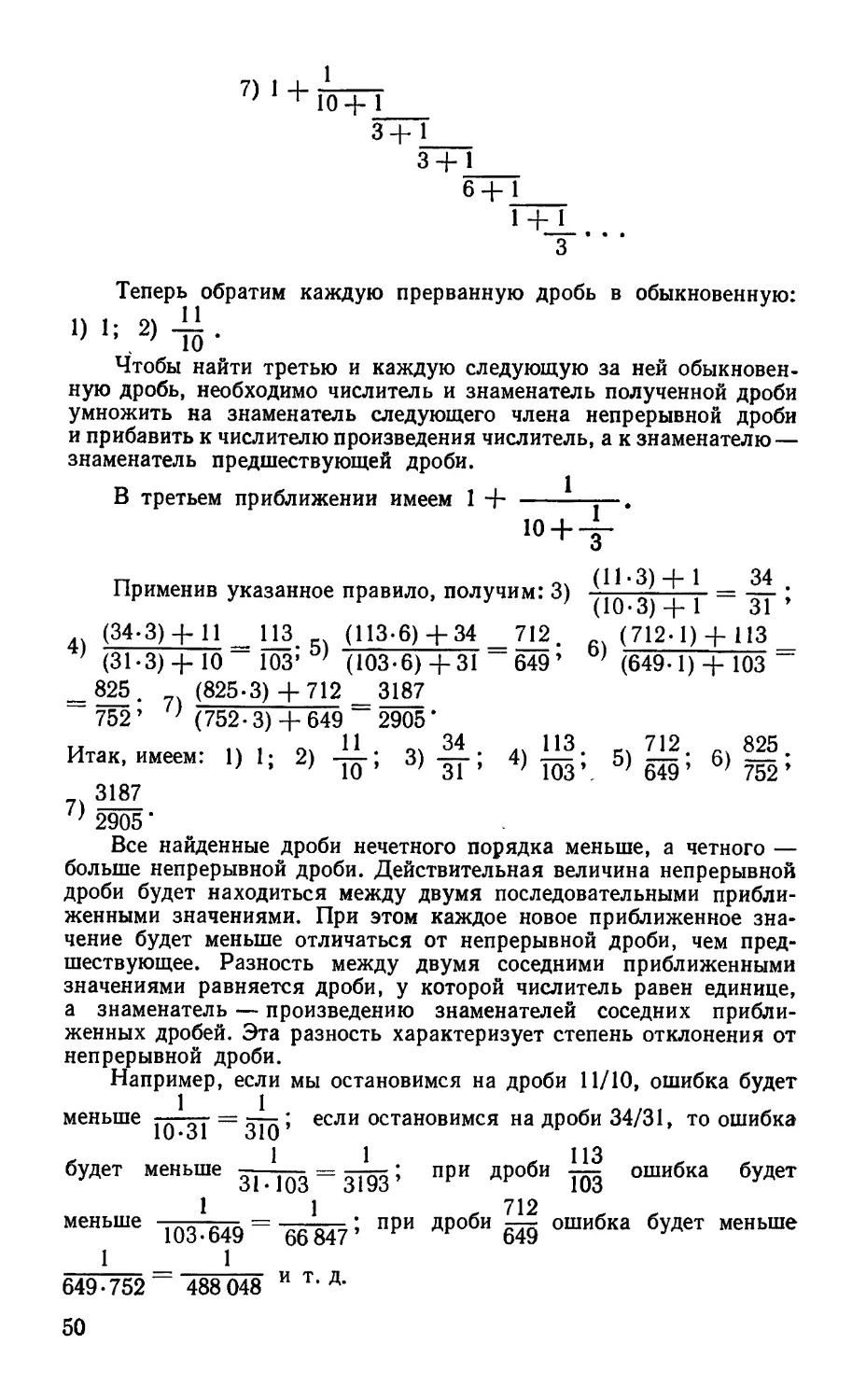

Для получения приближенного значения дроби непрерывную

дробь прерывают на каком-либо члене, отбрасывая остальные.

В нашем примере, отбросив члены дроби, начиная со второго,

получим первое приближение: 1) 1.

Прервав непрерывную дробь на втором члене, получим второе

приближение: 2) 1 + .

Прервав дробь на третьем члене, получим третье приближение:

3) 1 +----Ц-.

10+^-

Последующие приближения будут иметь вид:

4) 1 + ю+1 5) 1 + Ю+1

3 + 1 . 3+1

3 ’ 3 +J_ .

6 ’

6>' + +п_

з + 2___

з + 2___

6+j_.

1 ’

49

7), + n>+i

3 + 1__

3 + 1__

6+1____

1+J_

3

Теперь обратим каждую прерванную дробь в обыкновенную:

'>'• 21-И-

Чтобы найти третью и каждую следующую за ней обыкновен-

ную дробь, необходимо числитель и знаменатель полученной дроби

умножить на знаменатель следующего члена непрерывной дроби

и прибавить к числителю произведения числитель, а к знаменателю —

знаменатель предшествующей дроби.

В третьем приближении имеем 1 Н---!

юч-

1

1 ‘

з

(1ЬЗ) + 1 _ 34 .

(10-3) + 1 ~ 31 ’

(712» 1) + 113

' (649-1) + 103

Применив указанное правило, получим: 3)

(34-3)4-11 ИЗ (113-6)+ 34 _ 712.

} (31-3) + 10 103; } (103-6) + 31 649’

__ 825 . (825-3) + 712 3187

752’ }(752-3)+ 649 2905*

тя .1X1 пх П . ох 34 . .ч 113. сч 712. 825.

Итак, имеем. 1) 1; 2) ю , 3) 3J , 4) )03> 5) 649> 6) 752,

31£

’ 2905

Все найденные дроби нечетного порядка меньше, а четного —

больше непрерывной дроби. Действительная величина непрерывной

дроби будет находиться между двумя последовательными прибли-

женными значениями. При этом каждое новое приближенное зна-

чение будет меньше отличаться от непрерывной дроби, чем пред-

шествующее. Разность между двумя соседними приближенными

значениями равняется дроби, у которой числитель равен единице,

а знаменатель — произведению знаменателей соседних прибли-

женных дробей. Эта разность характеризует степень отклонения от

непрерывной дроби.

Например, если мы остановимся на дроби 11/10, ошибка будет

меньше - ; если остановимся на дроби 34/31, то ошибка

10*01 о10

1 1 х 113 ,

зТЛоз = зТ93; при дроби Тоз ошибка будет

1 712

— ; при дроби —г ошибка будет меньше

о4У

будет меньше

МеНЬШе 103 649 = 66847

1 _ 1

649-752” 488 048

50

И т. д.

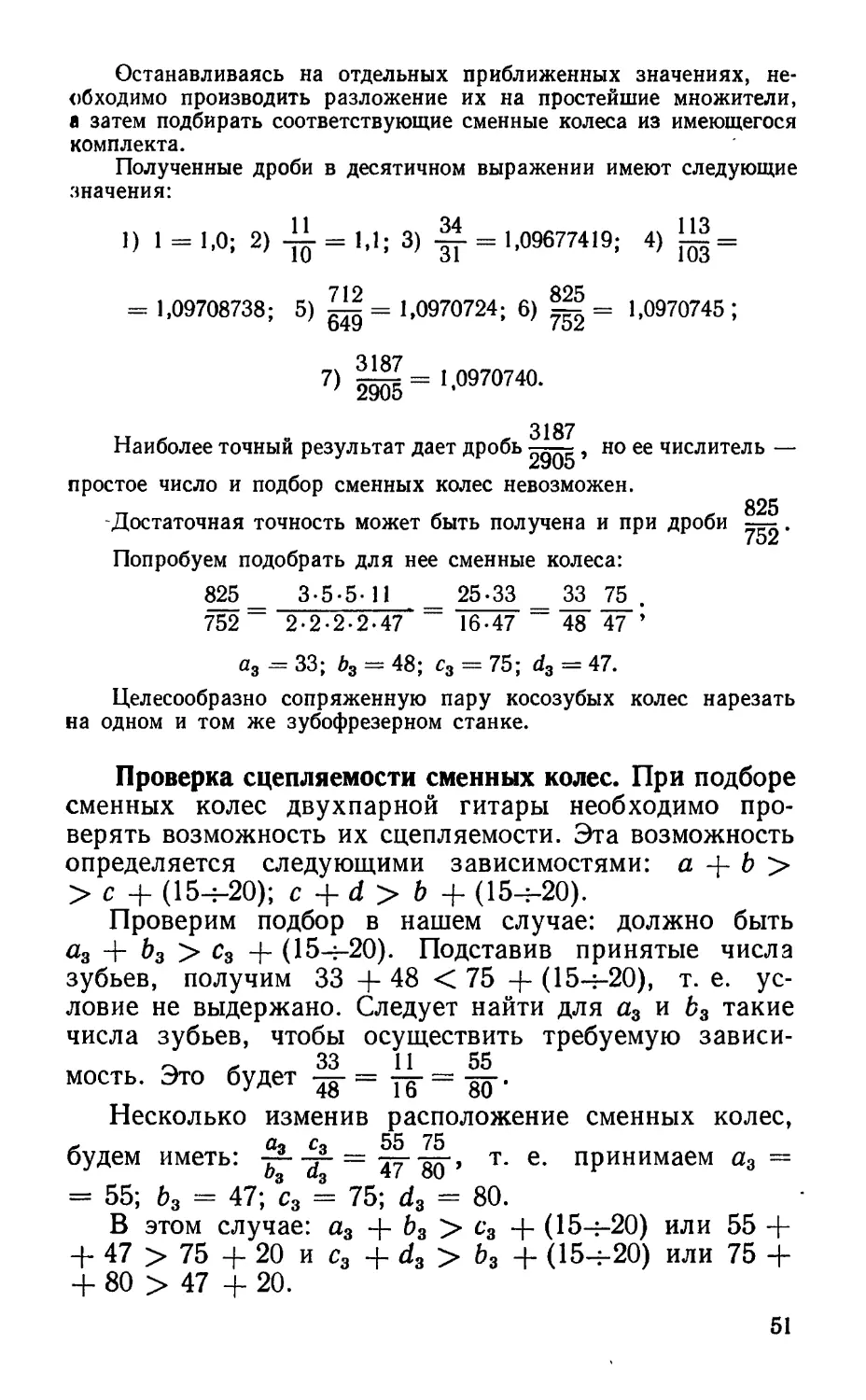

Останавливаясь на отдельных приближенных значениях, не-

обходимо производить разложение их на простейшие множители,

а затем подбирать соответствующие сменные колеса из имеющегося

комплекта.

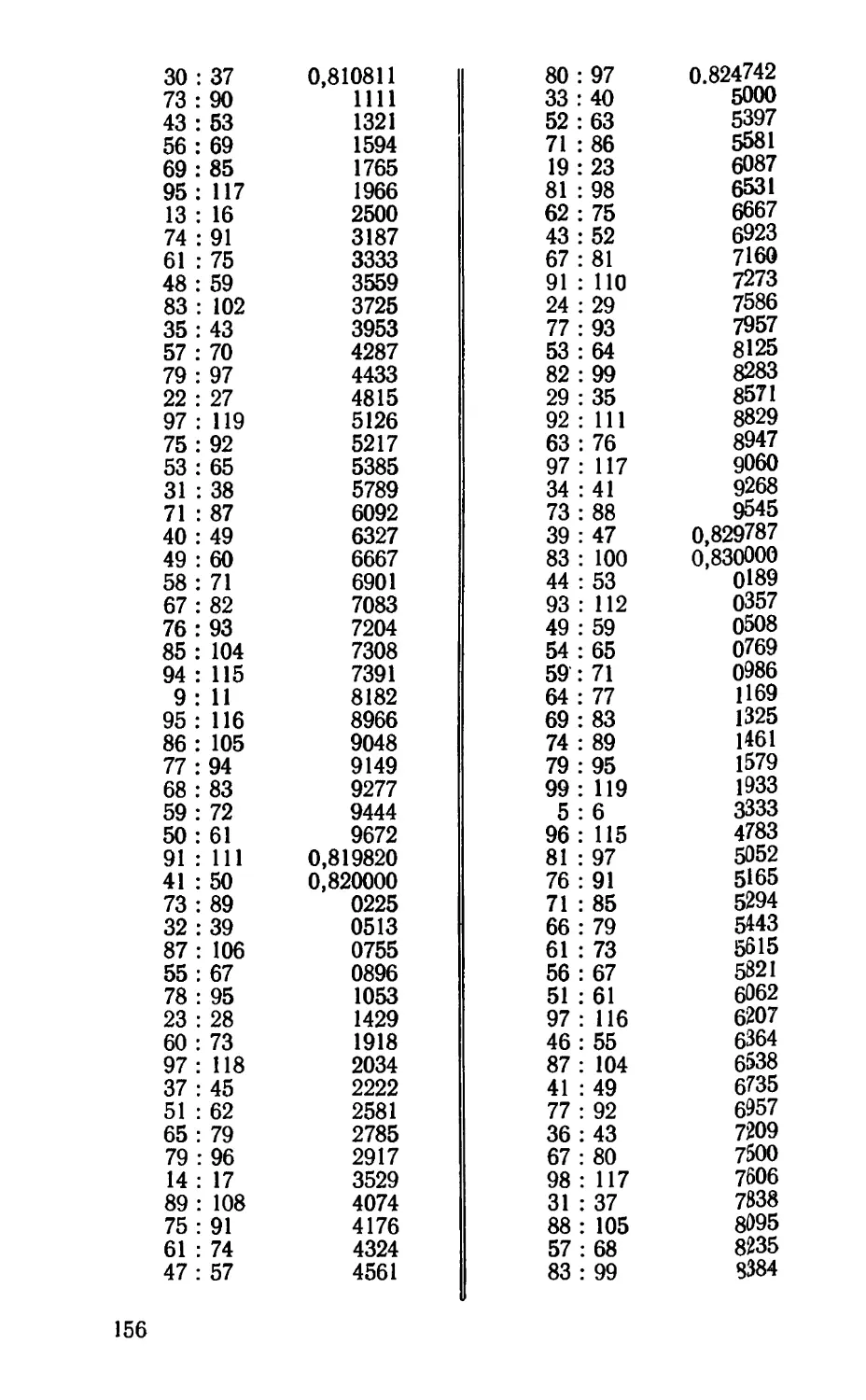

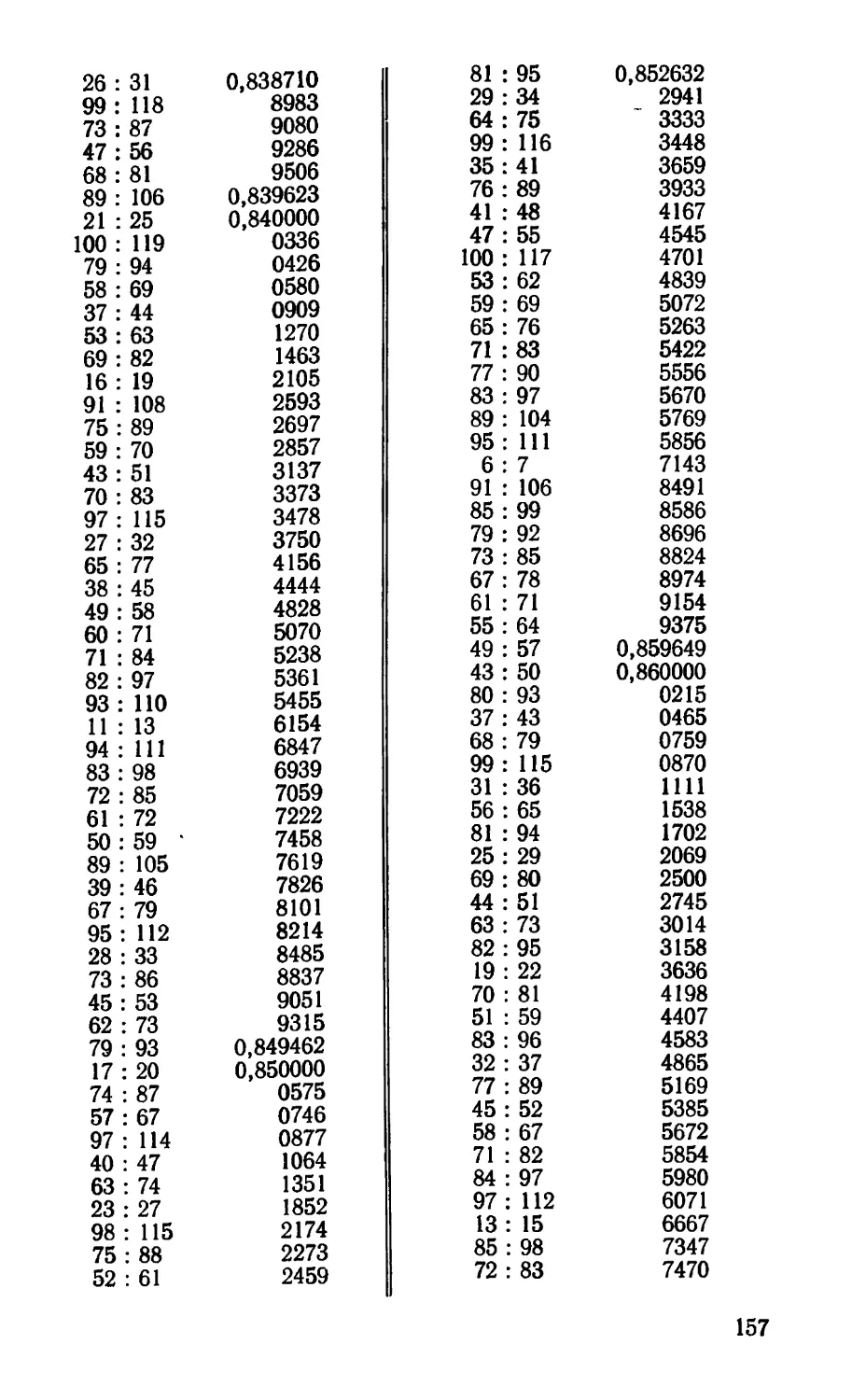

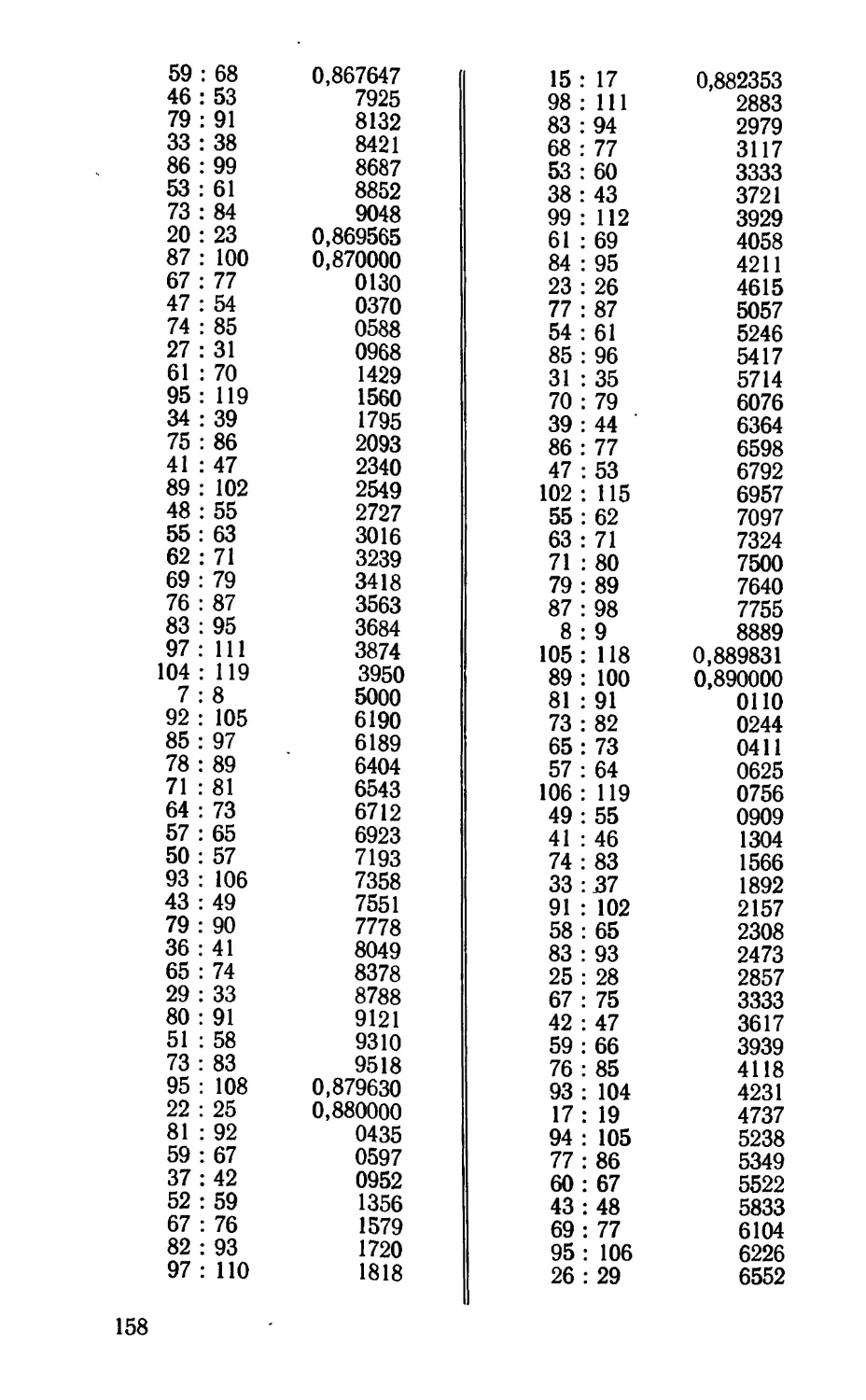

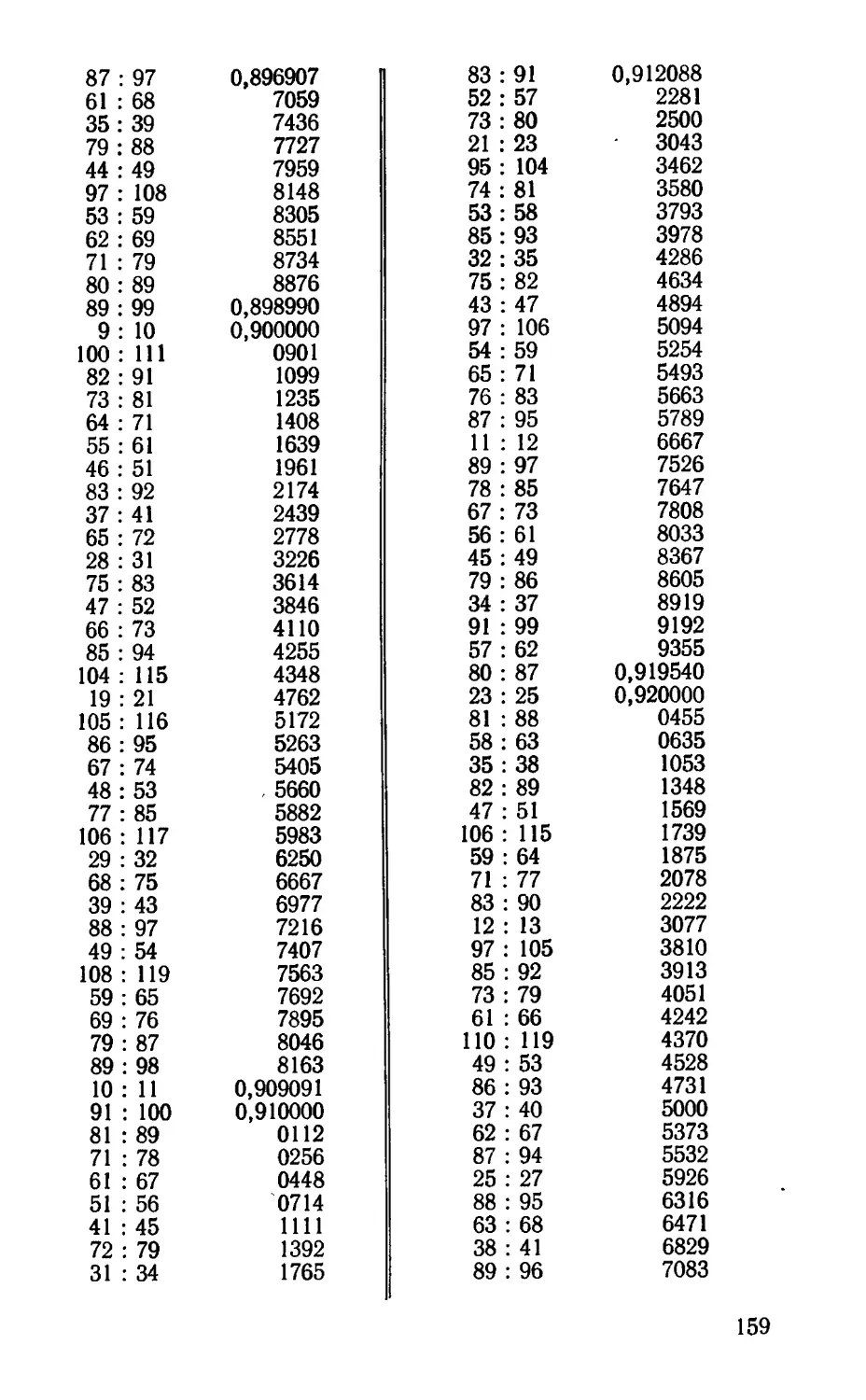

Полученные дроби в десятичном выражении имеют следующие

значения:

1) 1 = 1,0; 2) -!1 = 1,1; 3) = 1,09677419; 4) g =

1 v 01 1U О

= 1,09708738 ; 5) = 1,0970724; 6) = 1,0970745 ;

’ ' 649 752

7> ^-5= 1-0970740-

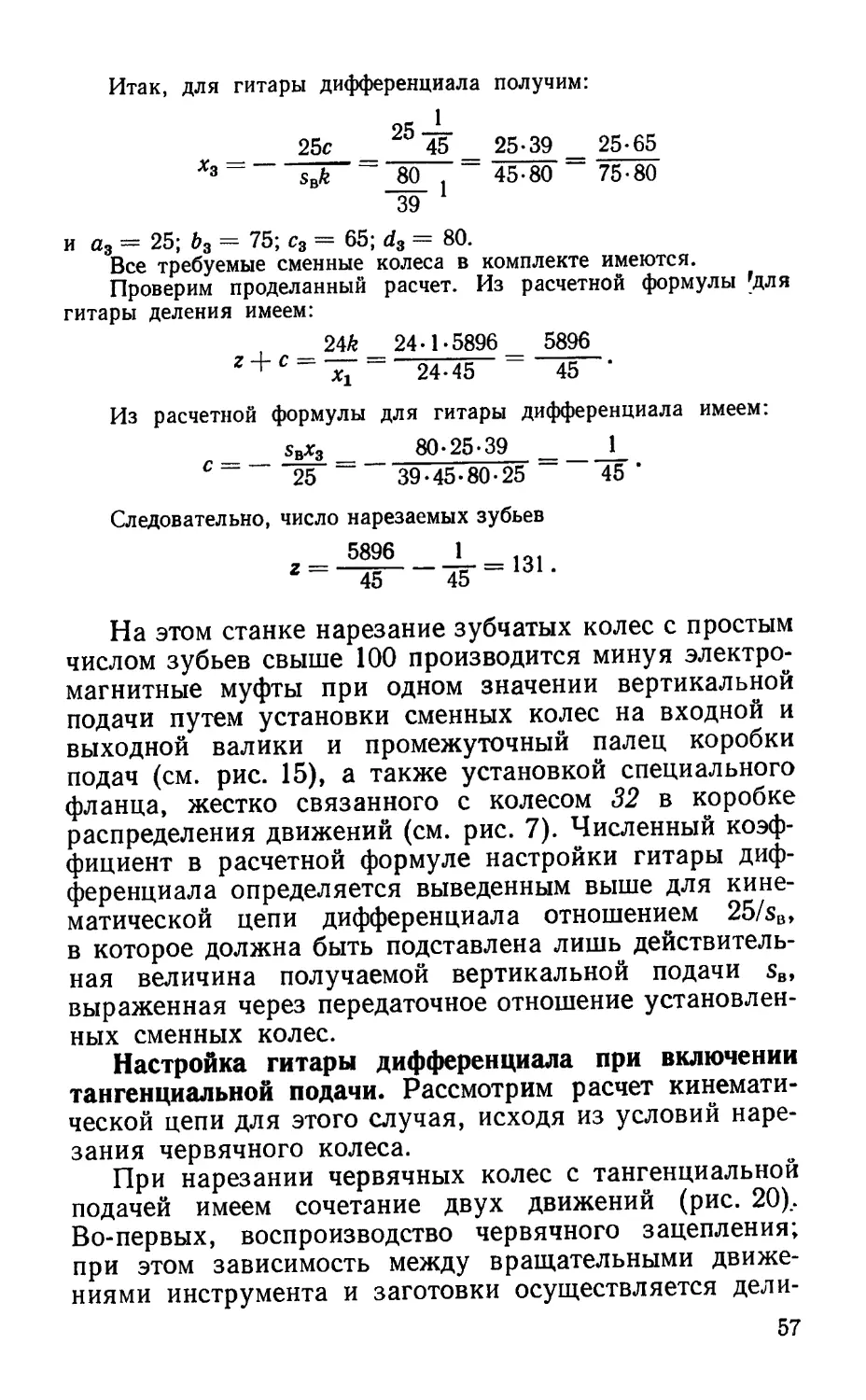

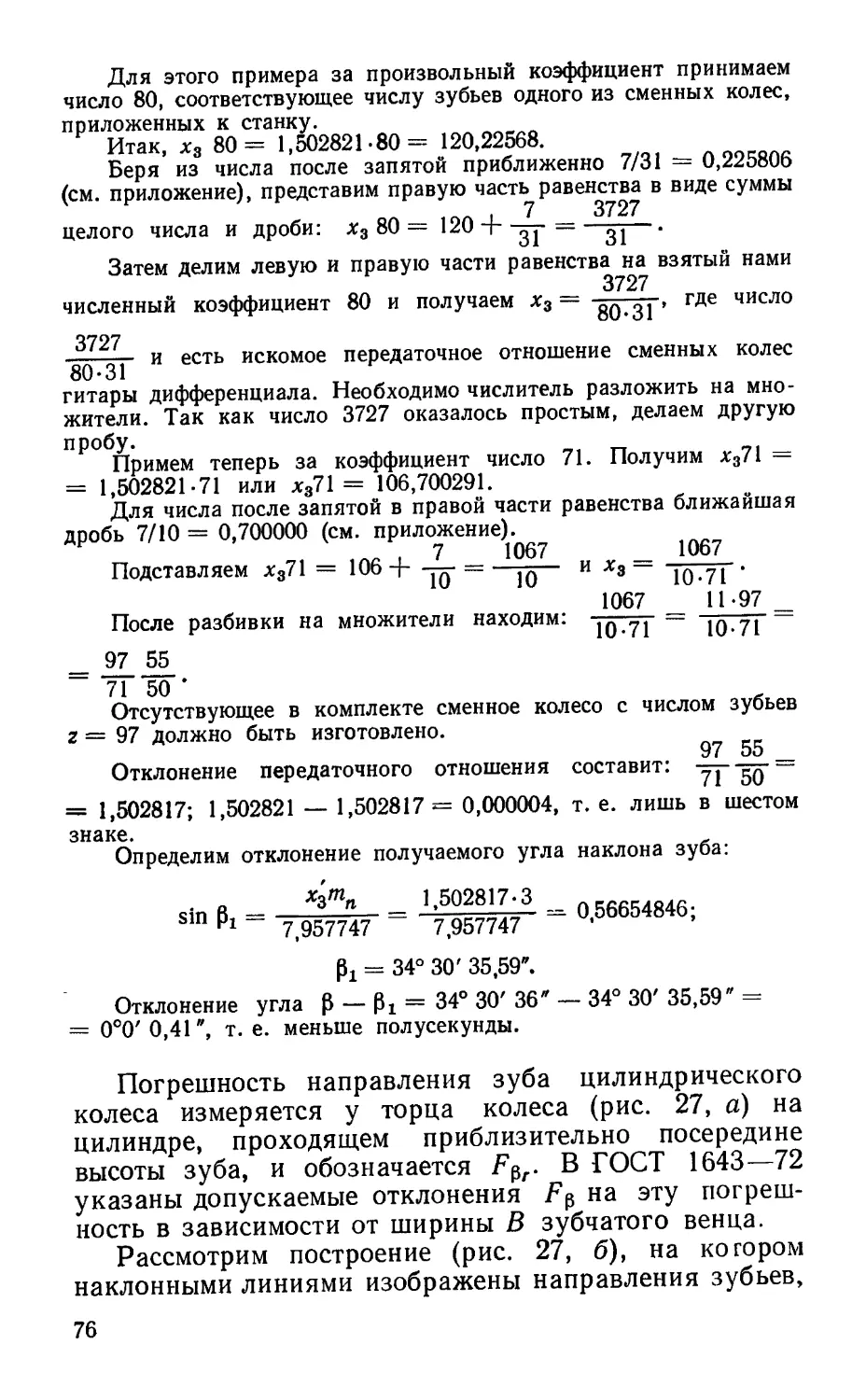

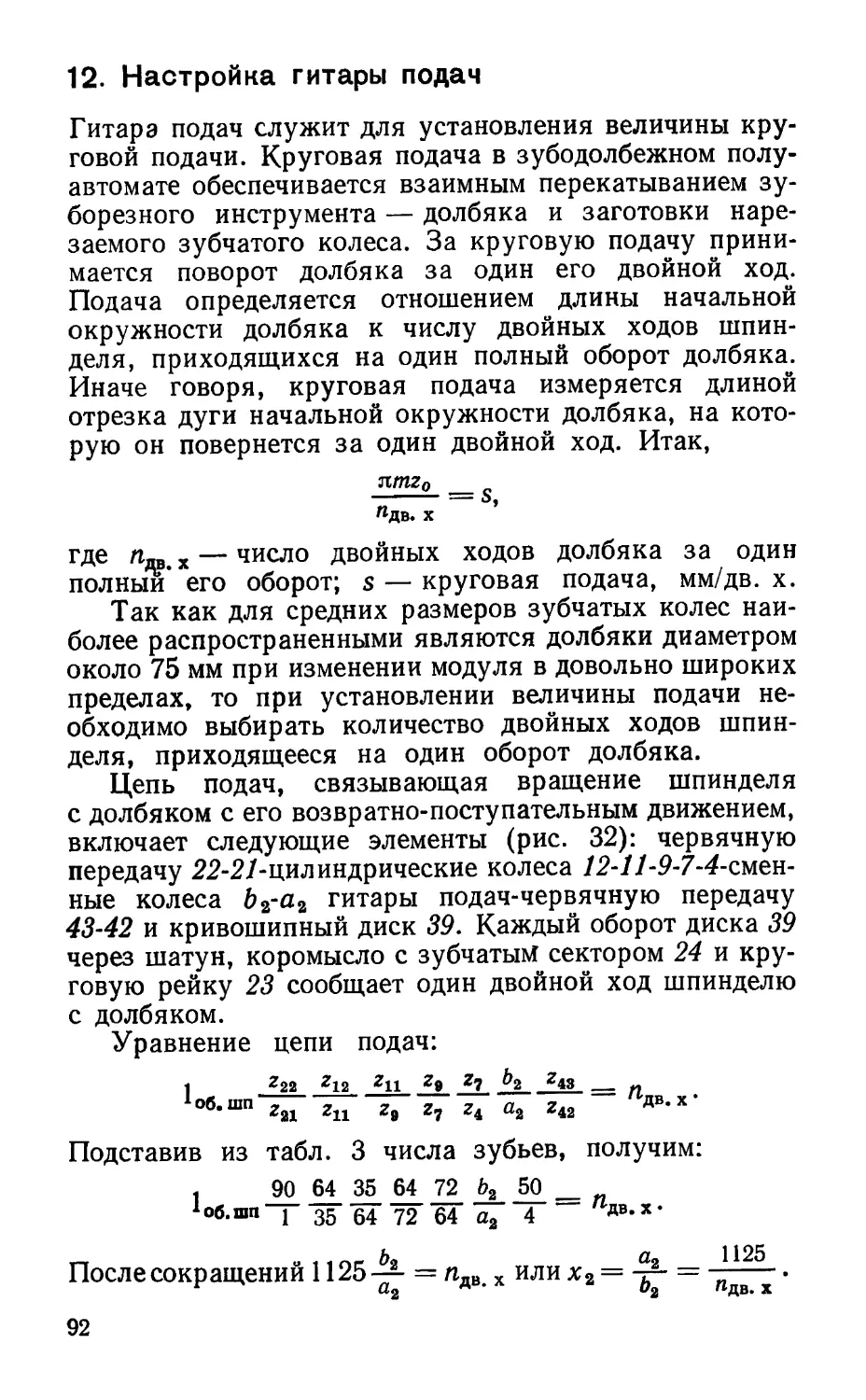

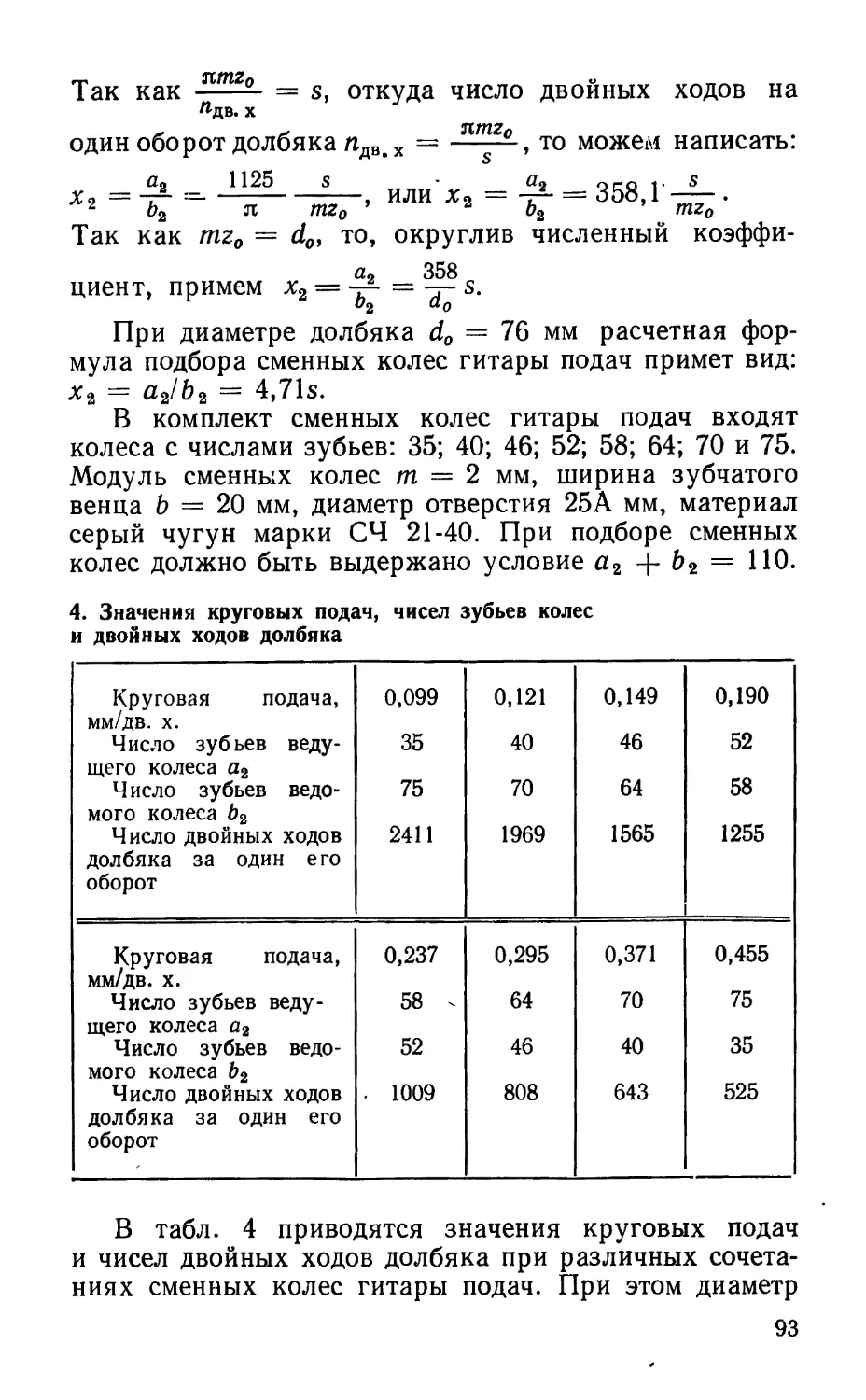

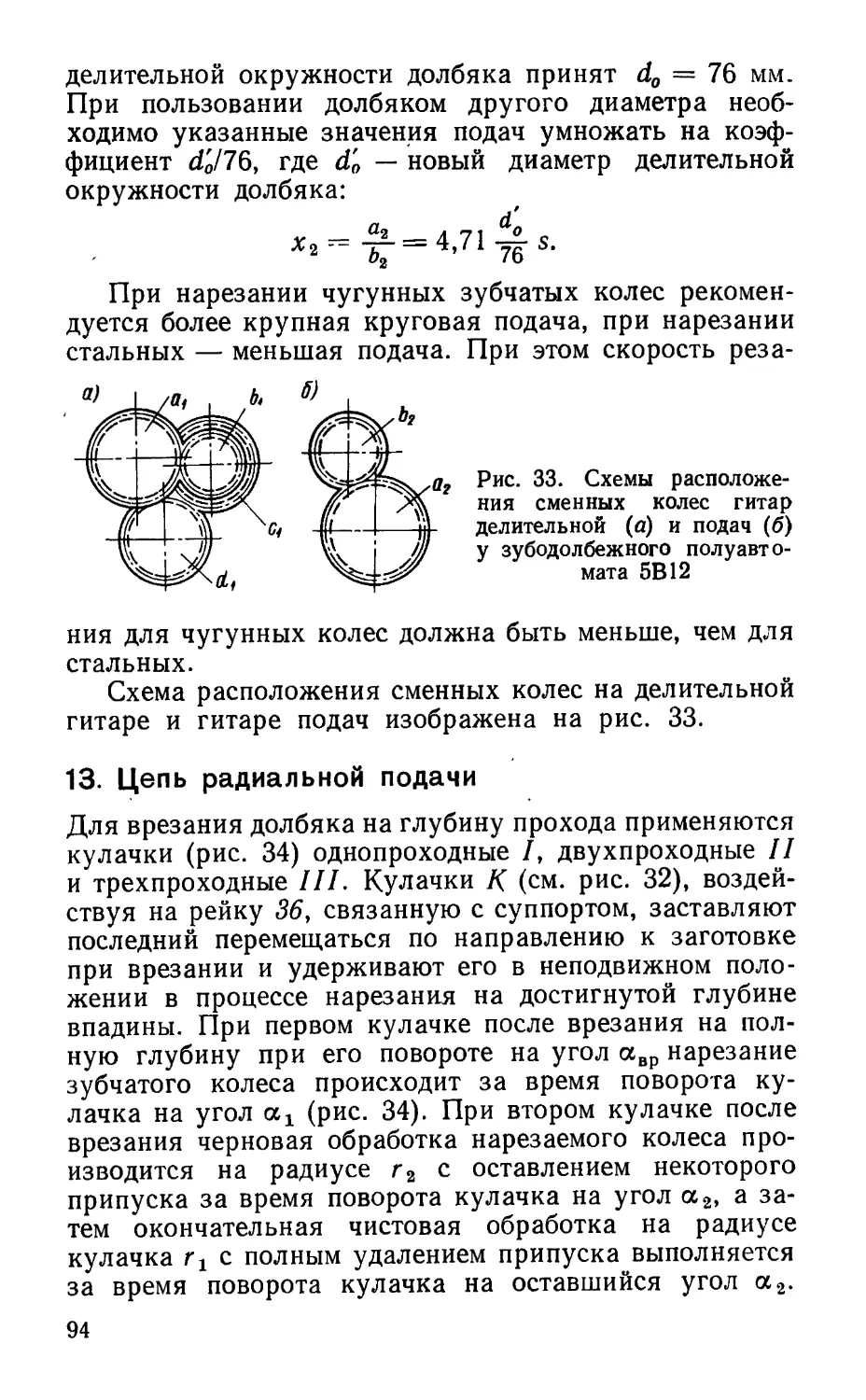

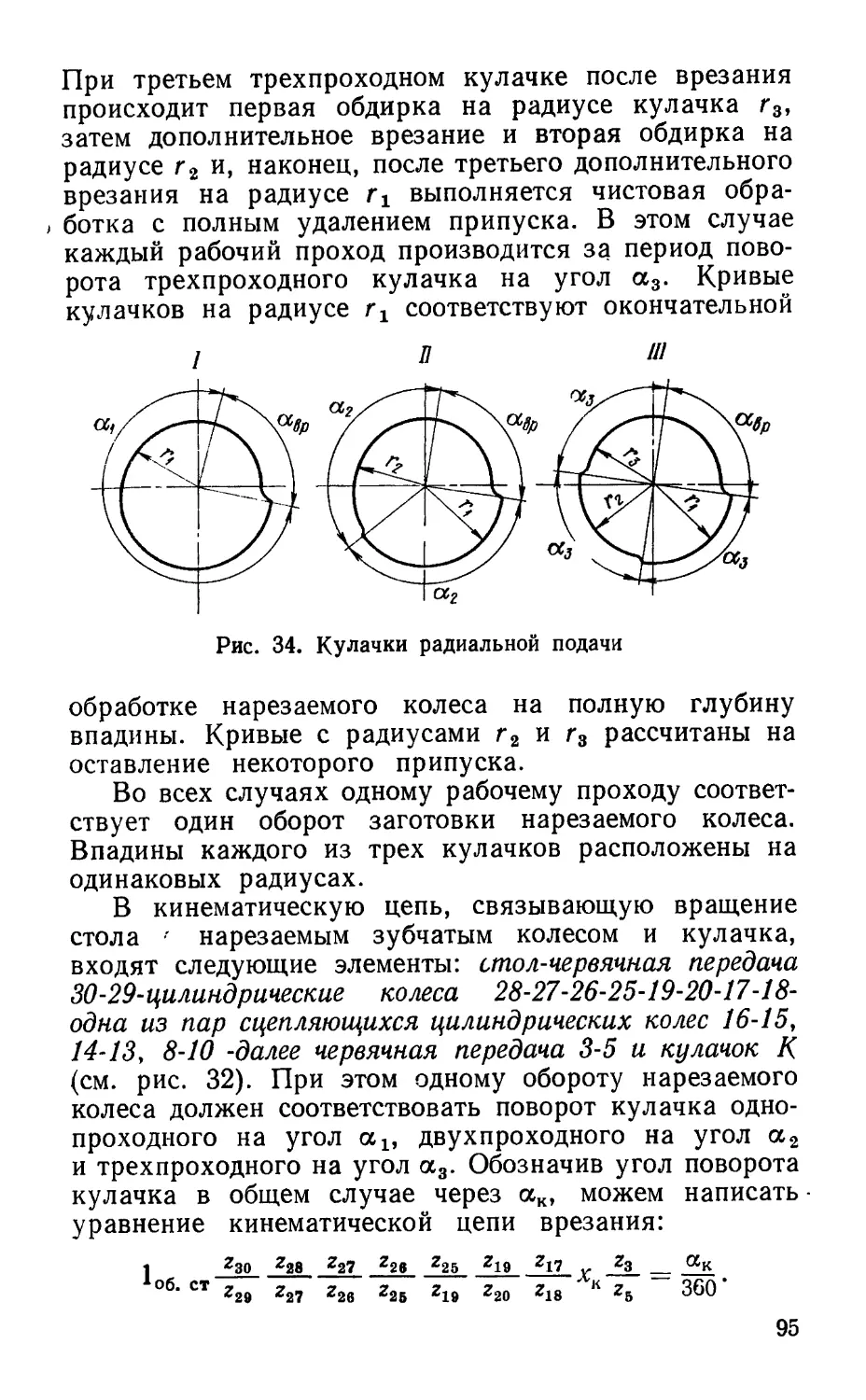

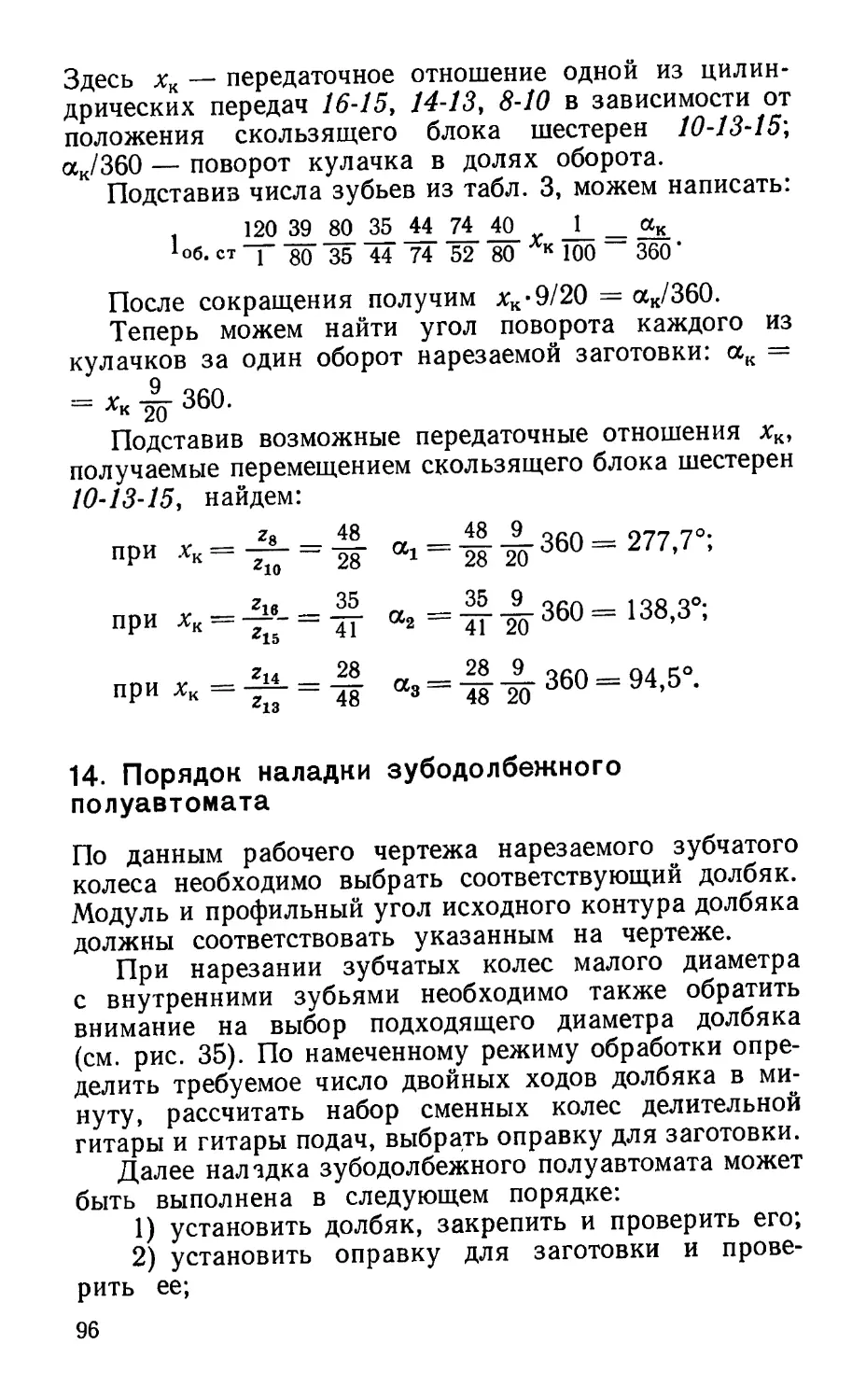

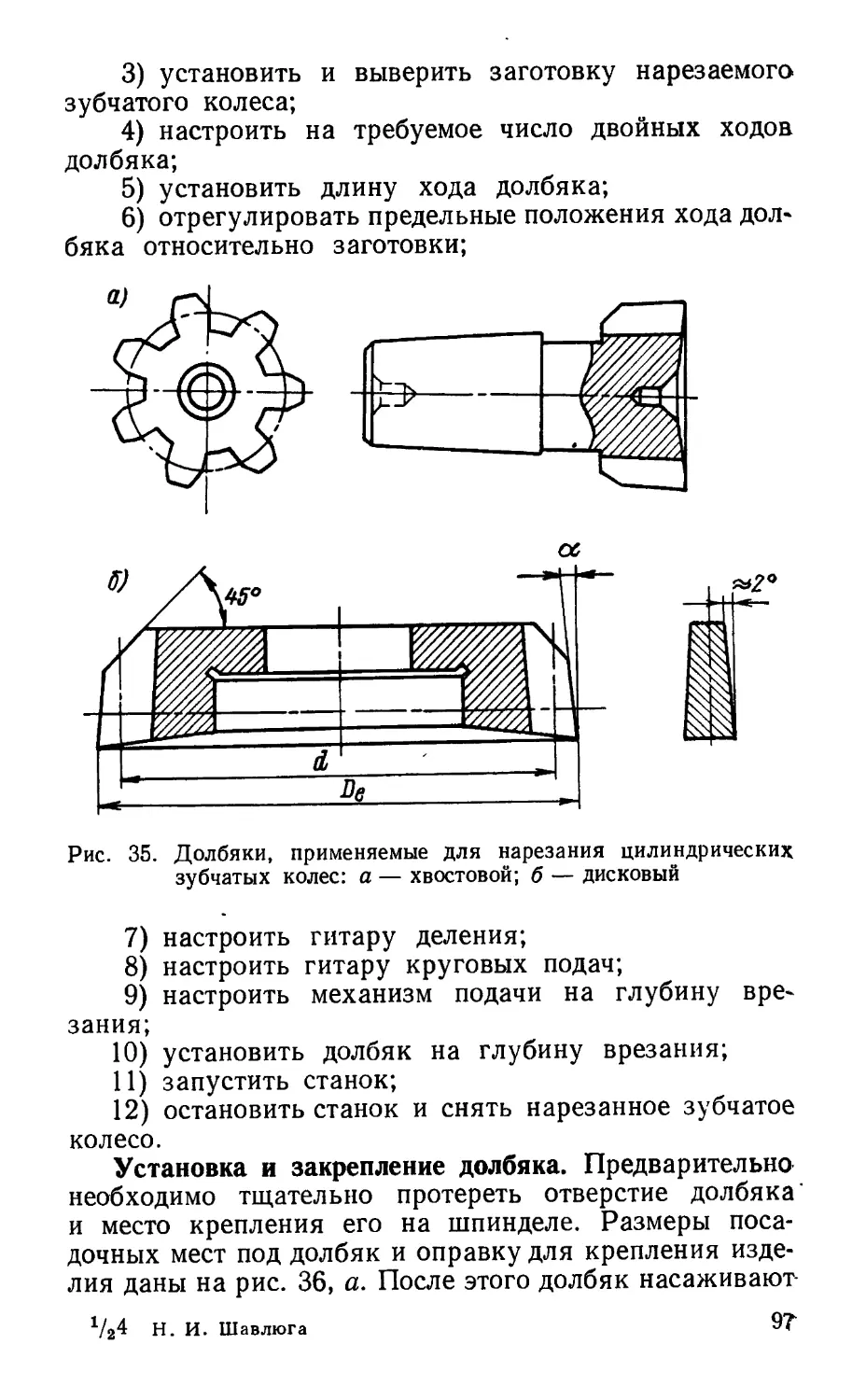

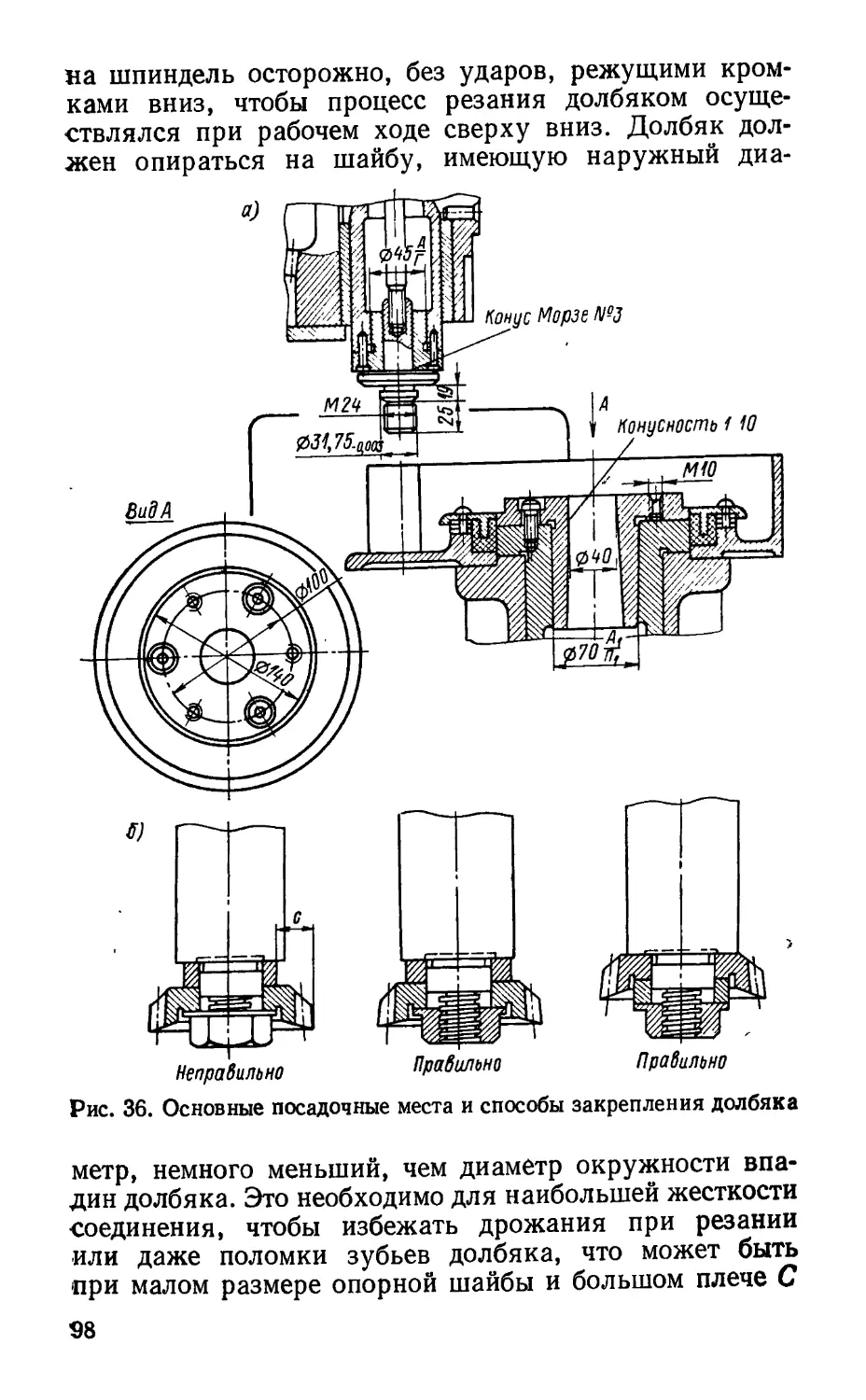

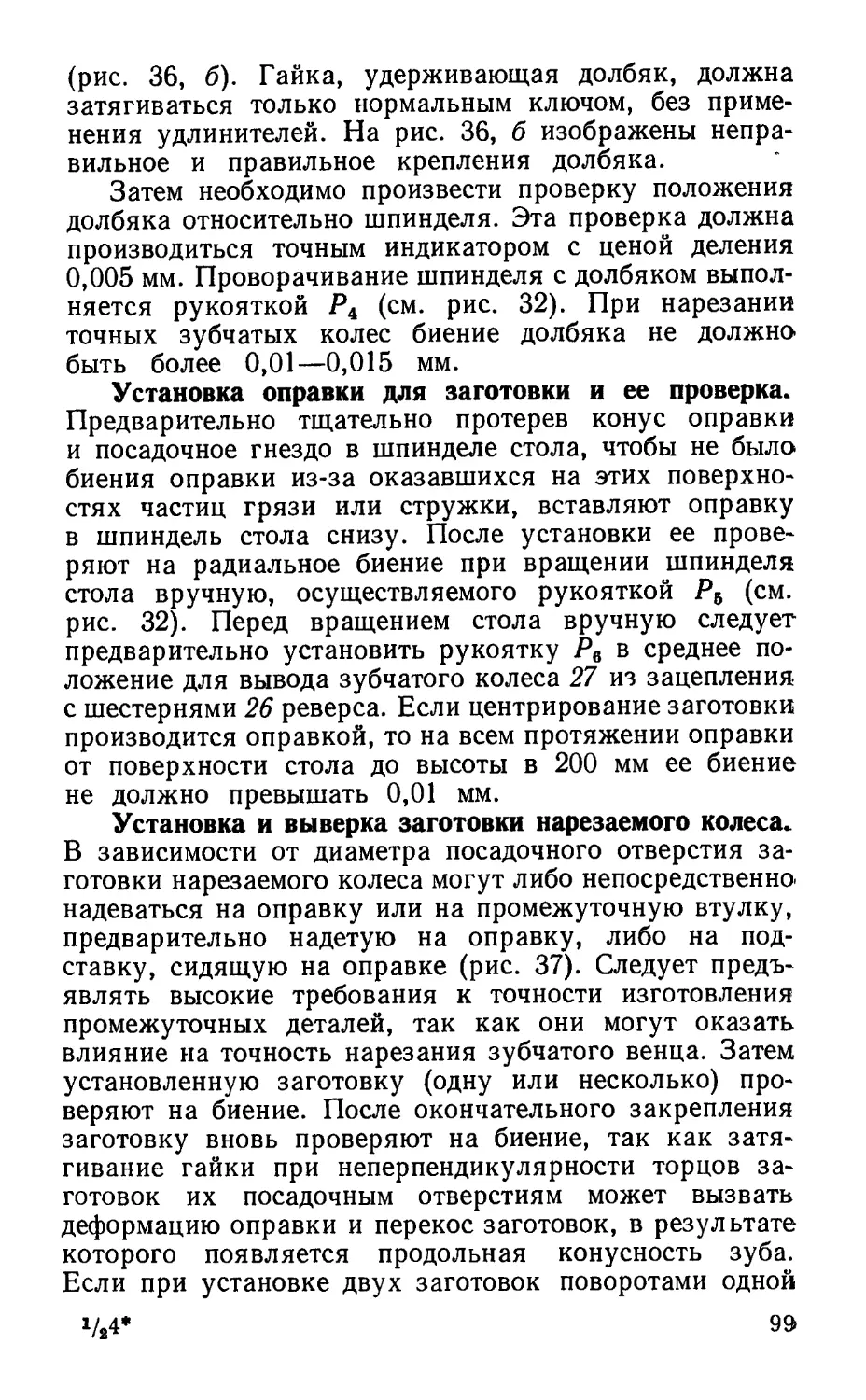

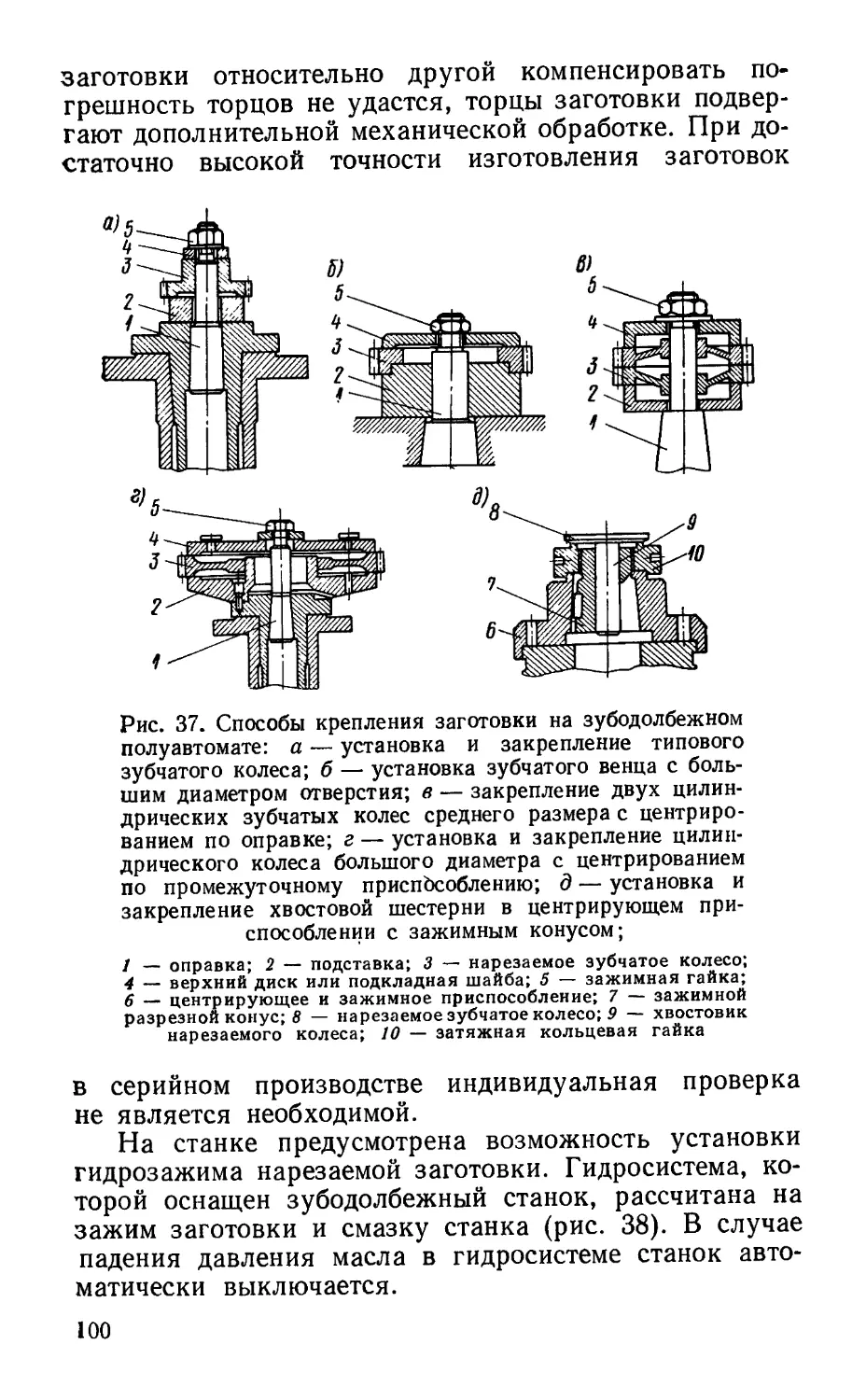

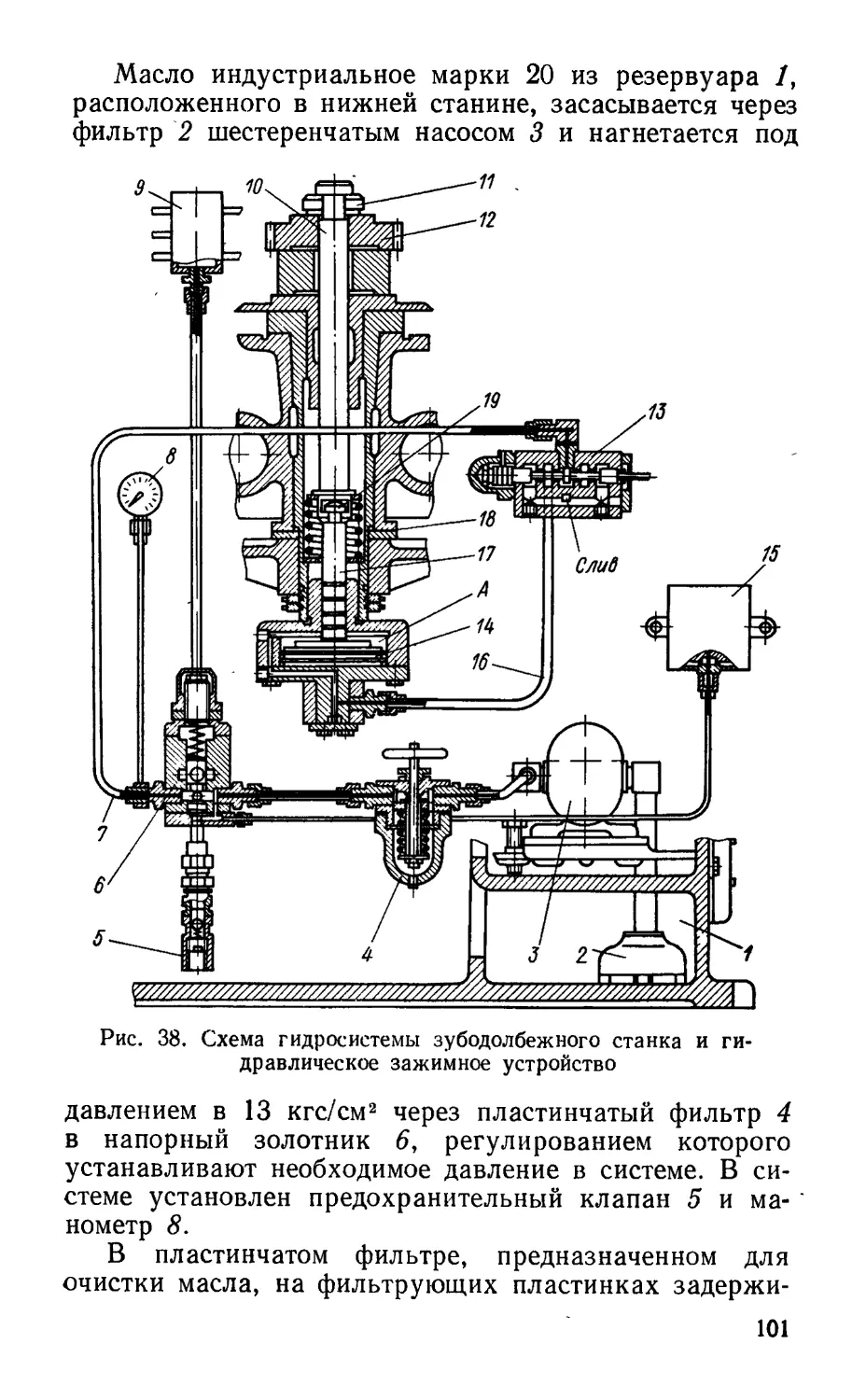

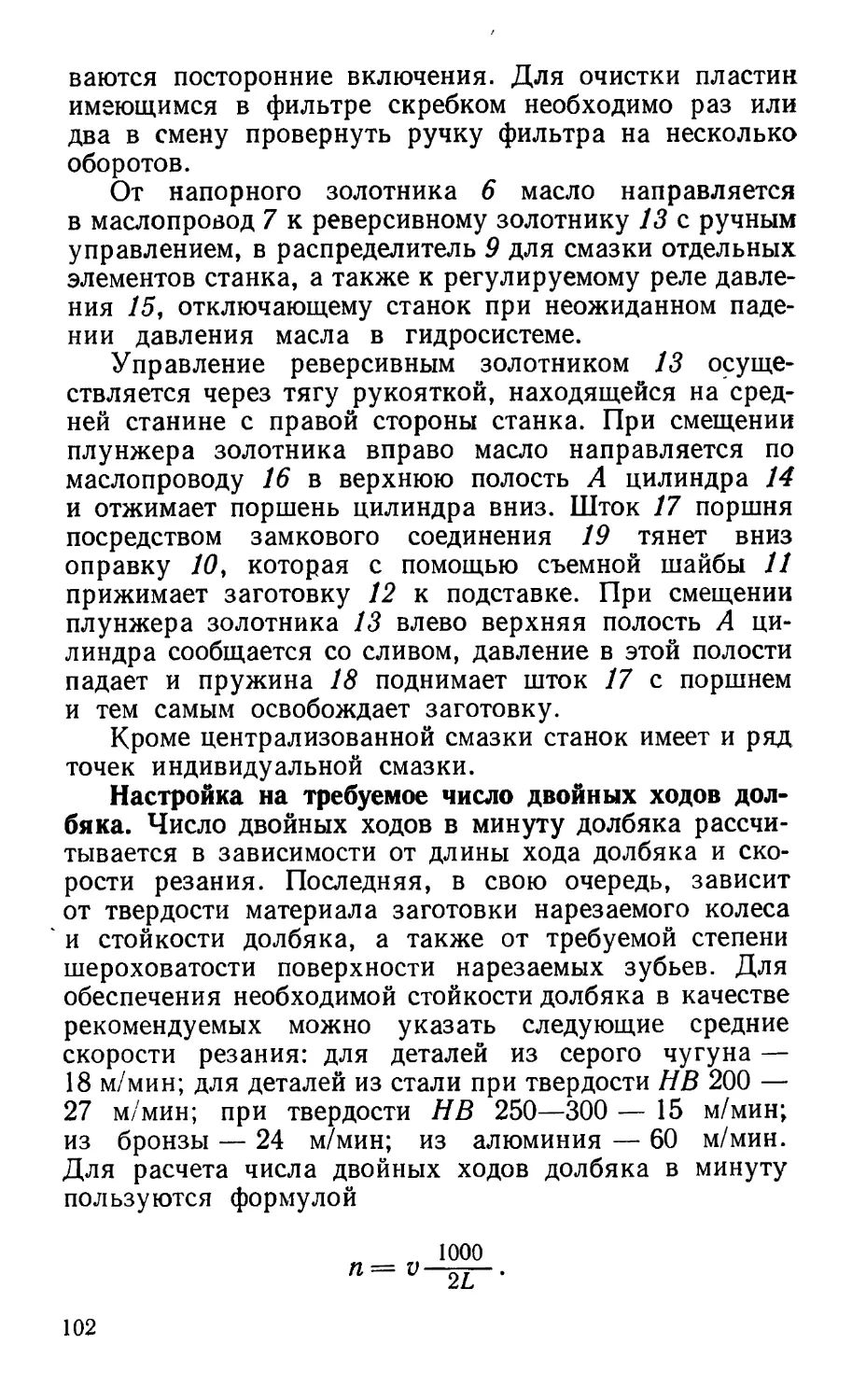

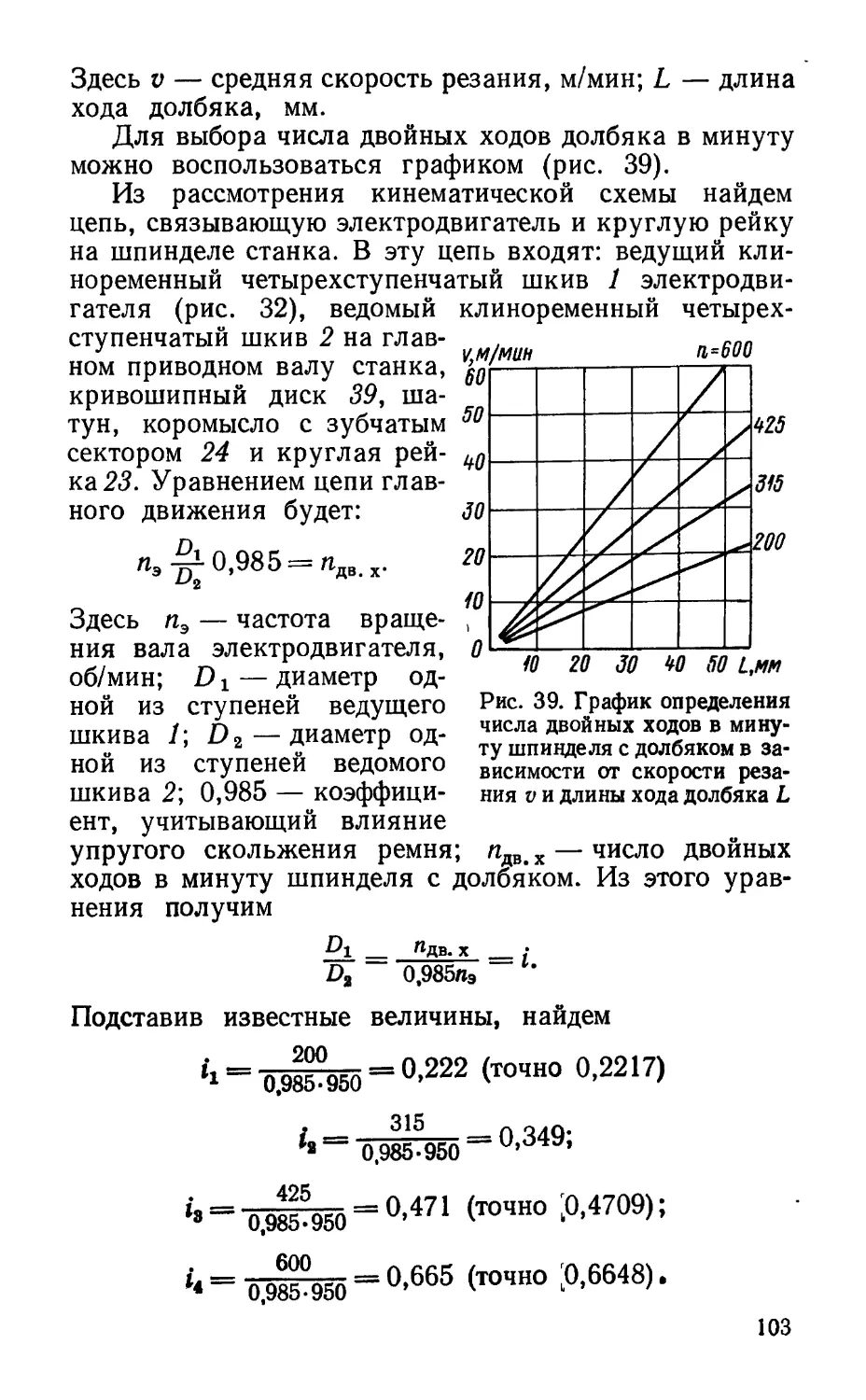

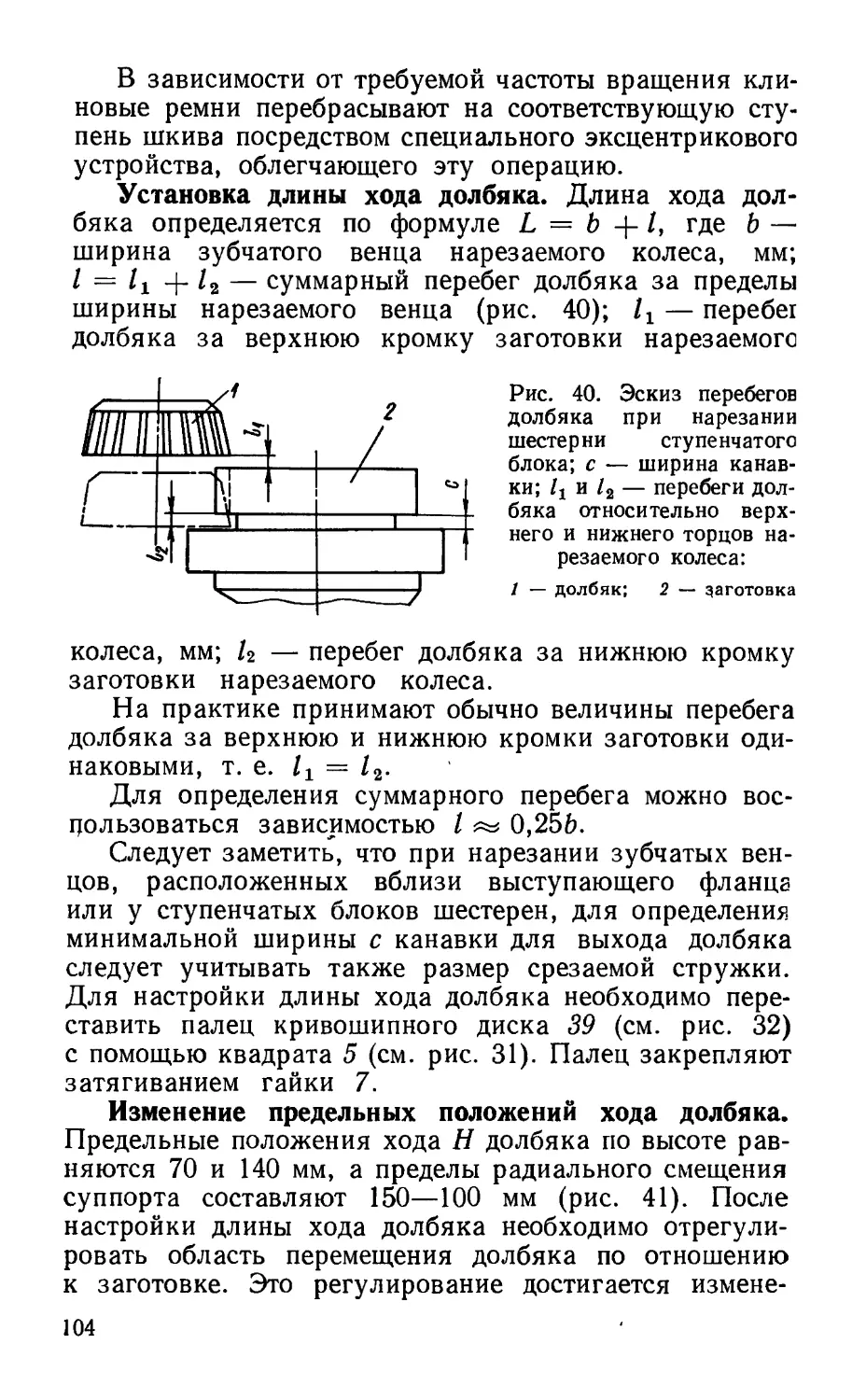

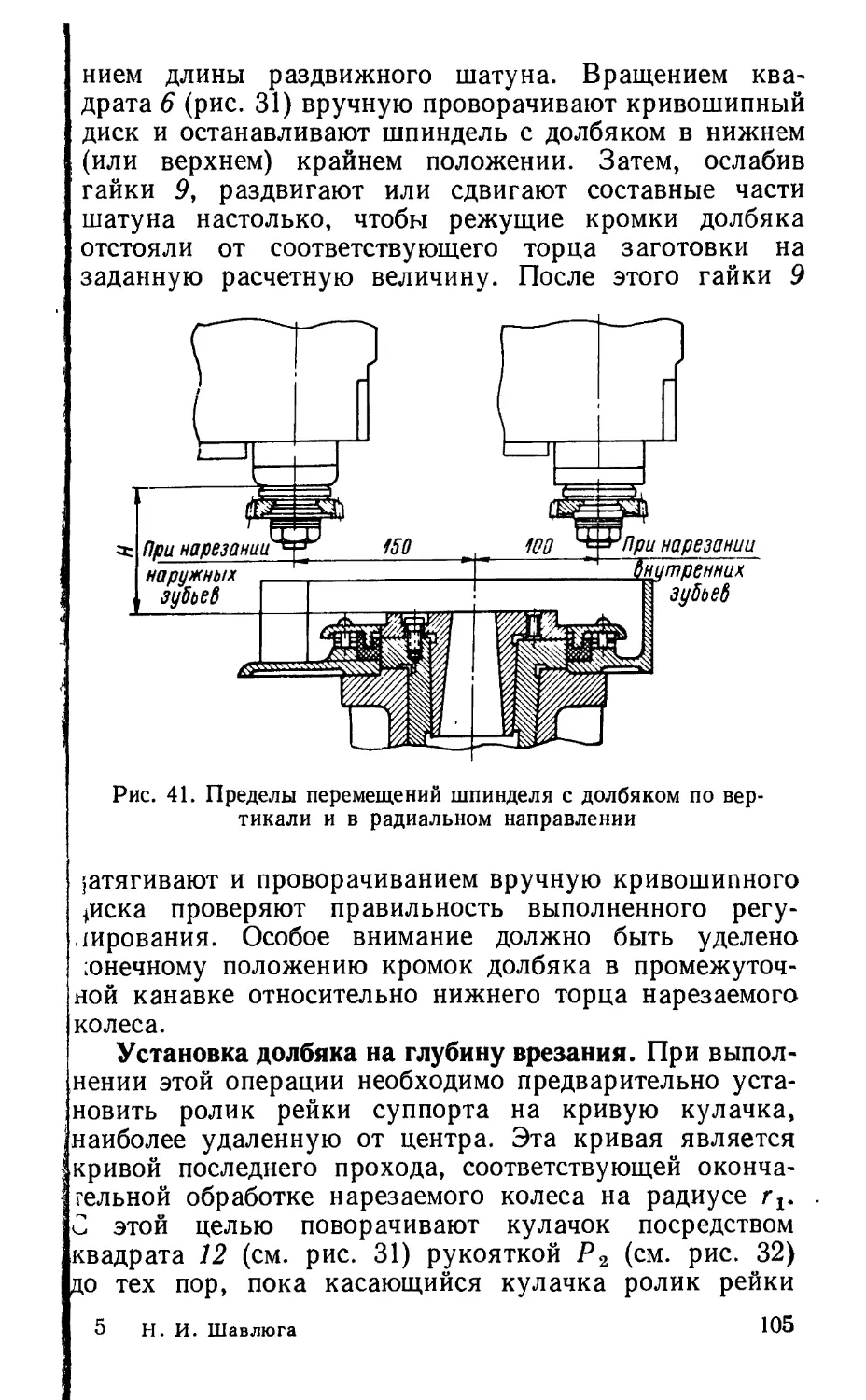

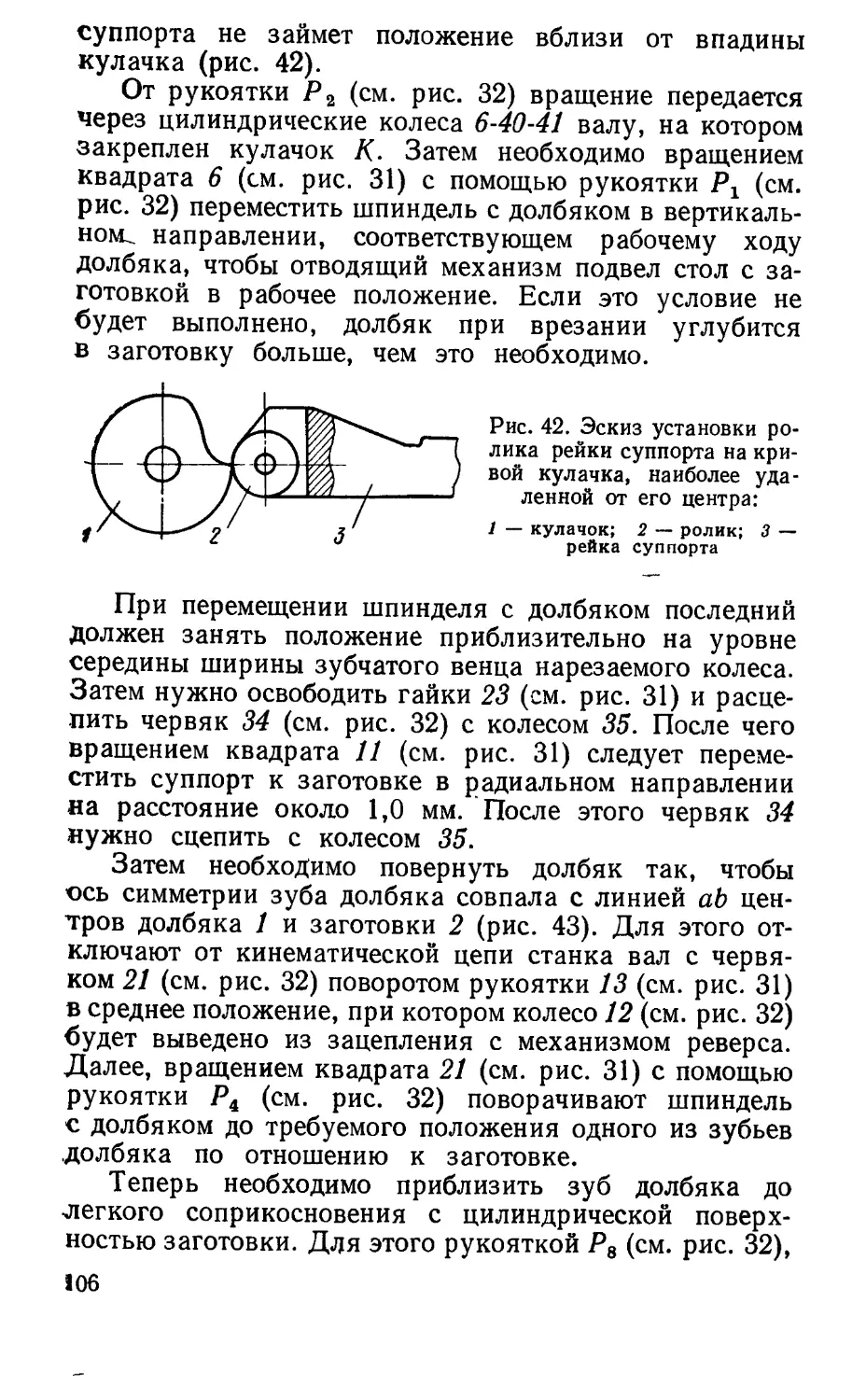

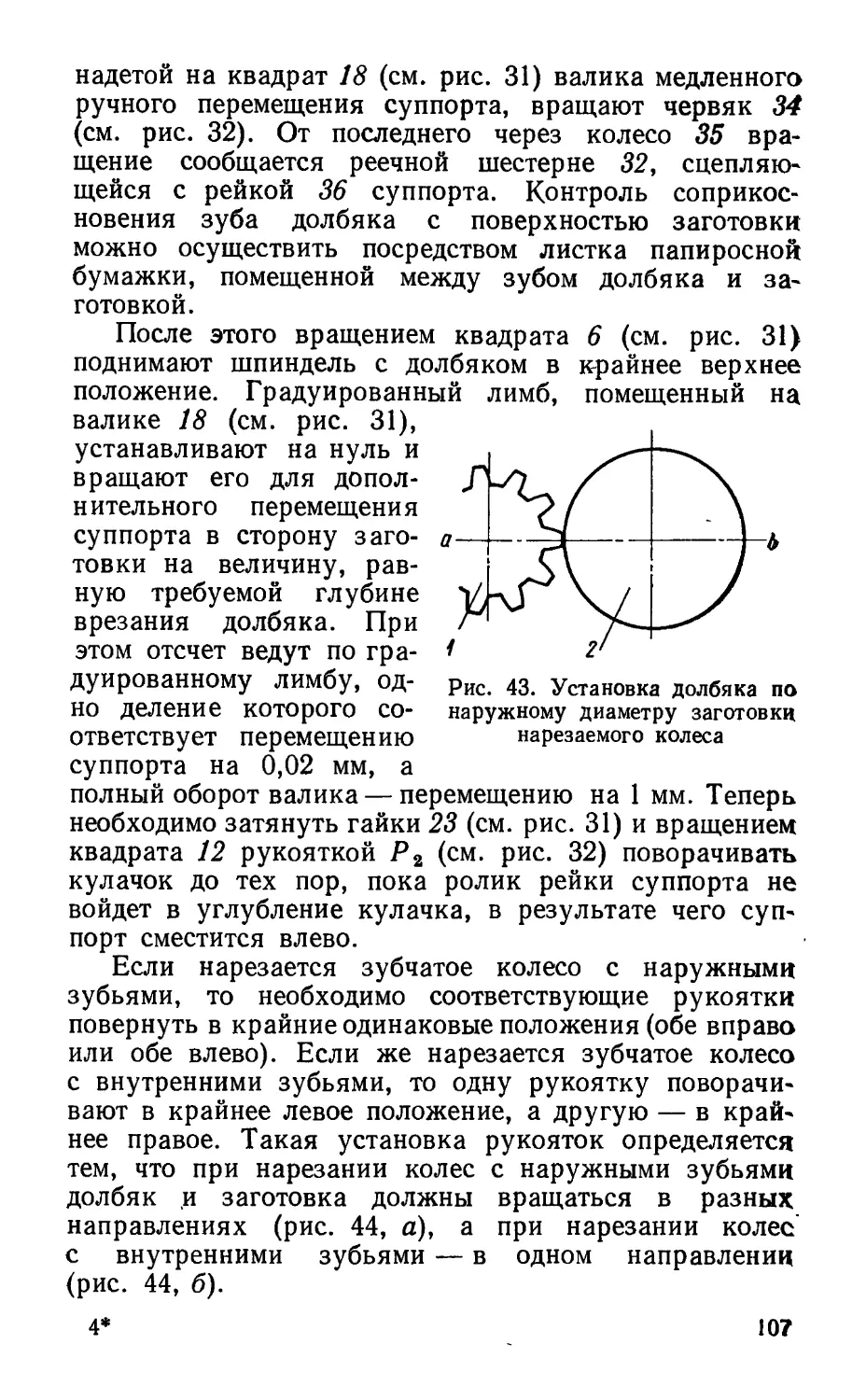

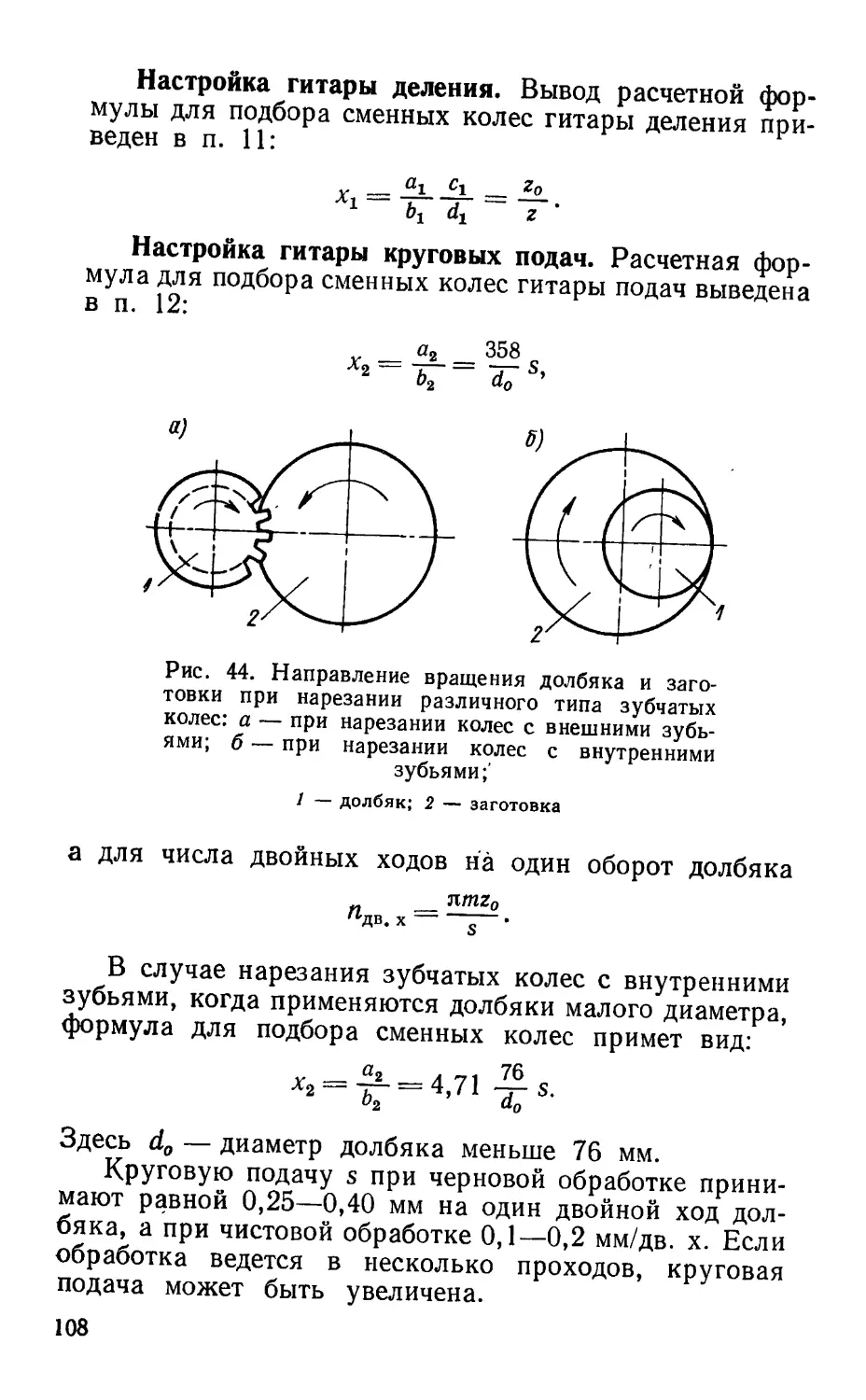

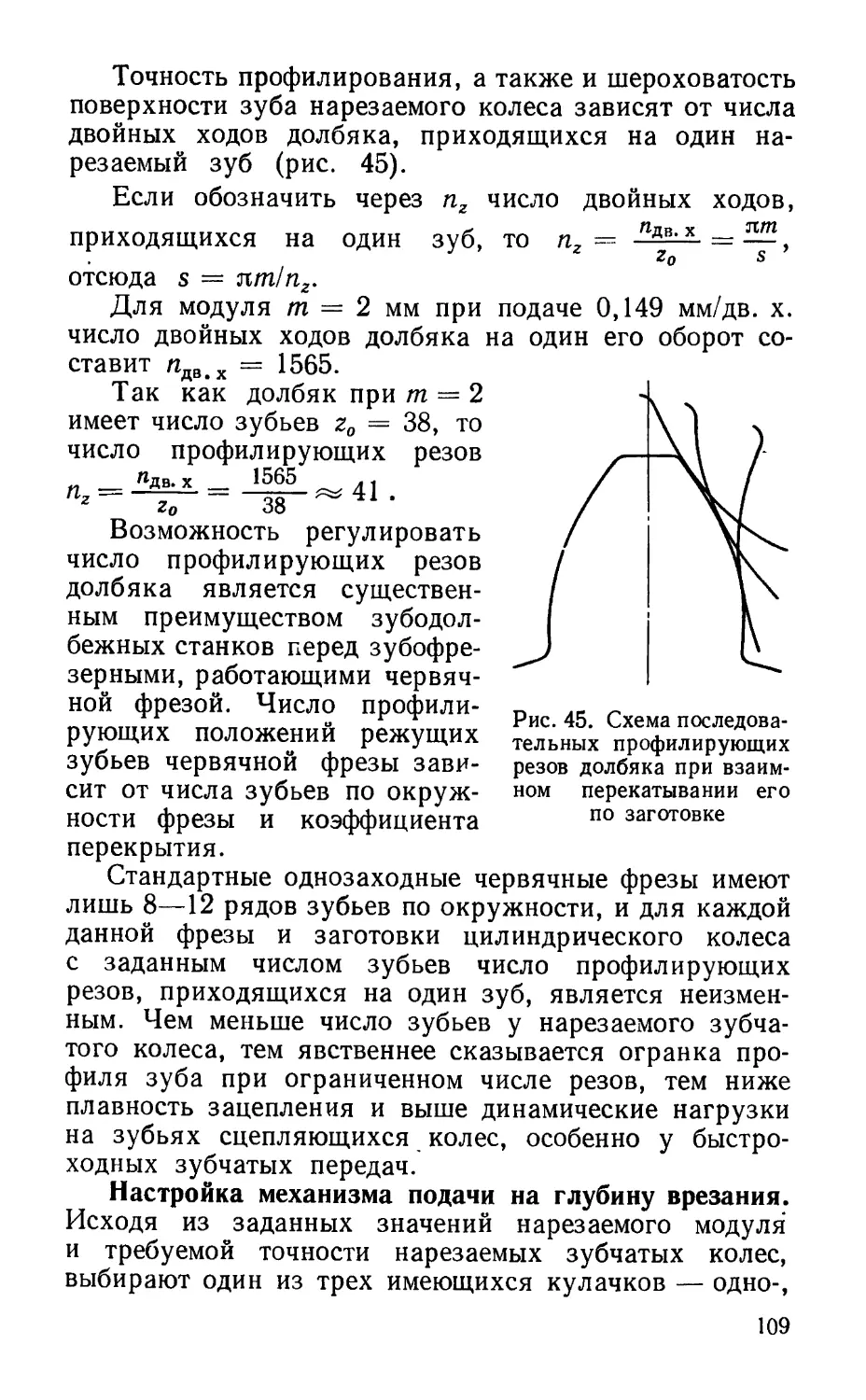

U « - X 3187