Текст

Проф. И. И. СЕМЕНЧЕНКО

С 50

РЕЖУЩИЙ ИНСТРУМЕНТ

КОНСТРУИРОВАНИЕ И ПРОИЗВОДСТВО

Том IV

490 -

Утверждено ГУ УЗ НКСС СССР в качестве учебного посдбия для машиностроительных втузов

зь.

| Доверено 1955 |

v * ’И

НКТМ СССР

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬ :ТВО МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1944 Свердловск

Книга является чепЁртоП частью курса *Ре-wviuhU инструмент», читаемого автором на инструментальном факультете Московского стан ю-ипструментального института имениИ.В. Сталина. Он систоит из следу! дих раздетое 1) шеяеры, 2) инструмент г, р 1эт гощие мгт, tw обкатки, 3) зуборезные резцы для прямиЗ] >ых н цшческих кол»г, 4) ре >вые головки для комических колес с криволинейными зубьями, 5) черничные конические фр;.{ы. Каждый раздел bi тю-чает в себя вопросы, связанные с рзсчётпм, конструиро ванием, прои:«<г.дств- и и зкепльаы-цией зуборезного инструмента.

Книга написана на основе многолетнего опыта автора в области инстпументального производен .1 и утверждена как учебное пособие для машиностроительных втузов.

Отл. I"' ««И М Иткми Техн, редактор Е. Гракова.

II . • »1 г. Л73787. К( 1ИЧ. уч.-изд лист. Зк

К , , , । ,, , 1 ПО. Фппмтт 6vm. < • I > Л/»». Зик. № 1015.

I и . «мвця пи* т > ни р । 1 .пт I» OI И-‘> при <НК РСФСГ

М । , (i iirii и!, J8

ПРЕДИСЛОВИЕ

Четвёртый том курса «Ревущий инструмент» является продолжением третьего тома и посвящён рассмотрению следующих инструментов: 1) шеверов, । «и гтрументов, pjiiстающих по методу обкатки, 3) резцов для конических г г/бых Колёс, 4) рези вых гс .вок (Глисон) тля конических колёс с • | " . . гей ни <-&,ями, Г) чер1 ччн«. х киничса.их ф- .» (Клингельнберг). пенях удобства в расположении матерпа а автор i лчн-л целесообразным -кть осдовн^е понятия по зацеплению комических колес каке прямыми,

и криволинейными зубьями в начале тех разделов (HI, IV, V), которые ......ццины инс румынам для (••работки конических колёс, вместо того, чтобы I л .жить их в псрв<-г главе третьего тома, в которой рассматриваются |«»|[>*>сн, относящие » к основным понятиям по зацеплению зубчатых колес.

1. чел|-ртом томе получили наибольшее развитие два раздела: а) инструменты, работающие по методу обкатки (II) и б) резцовые головки Глисон (IV).

Во втором разделе наряду с подробным освещением вопросов по расчёту t конструированию обкаточных фрез и долбяков для изделий с неэвольвент-jm профилем рассмотрены также и червячные фасонные фрезы, работающие । । п методу обкатки, а посредством фасьиного фрезерования (протягивания). Ни ы с каждым годом как за границей, так и у нас в Союзе вриобрс-».ч<* ere, более и более важное значение и завоевывают себе место в машино-• •|»'Г*1Н1 в особенности при изготовлении валиков с большим числом-шлицев.

Исспртря ва огромные преимущества по сравнению с прямозубыми ко-• . тми колесами, конические колёса с криволинейными зубьями в нашей । ~<1.ниленности получили весьма слабое распространение. Эго объясняется в м малым знакомством наших производственников с методами обработки I их колёс с криволинейными зубьями и отсутствием станков дли их ......л>пия. В США станки Глисон нашли большое использование и не ru «кв в автостроении, но также и многих других отраслях машиностроения. li u.'.i. • распространение этого вида оборудования характеризуется развитием

< it трмы Глнсоп, являющейся фактически монополистом в этой области, t . r | | г. фирма Глисон выпускала:

для прямит у о ых црлСс............3 модели

. колёс с криволинейными зубьями б моделей

••• < отношение между стайками резко изменилось в сторону уве-

««•mii-.i . «и 1 мо - ей . »я Ki»’ic с криволинейными зубьями, а именно:

. прямозубых ........• • 3 модели

• • • нл i крип» । ценными зубьями 14 моделей

....pi

При этом необходимо отметить большую приспособляемость выпускаемого овирулоппния к различным запросам машиностроения в отношении коииче~ (Kill nice rcpClb

Hot н'днке модификации, введённые фирмой Глисон несколько лет тому «.над (методы Джоббинг, Формзйт, колёса Зерол), способствуют вше большему нсИ(1Л(.1пи.тнню этих станков в машиностроении.

! Inn им специалистам по зуборезному и инструментальному произвол-сгпам ил ю обратить стмое серьёзное внимание на методы обработки конически», колёс с криволинейными зубьями с тем, чтобы широко использовать все iii-p<iMiii>№ преимущества этих колёс и их модификаций. Учитывая важность laiiiinro вопроса, а также слабое его освещение в литературе, 'автор счёл иеоб-оннмым подробно остановиться на его рассмотрении.

Четвёртый том составлен по тому же плану, что и предыдущие три томт и охватывает расчёт, конструирование и производство зуборезного инструмента.

Он предназначается для инженеров и техников, работающих в области инструментального производства, и студентов машиностроительных втузов.

, Профессор доктор технических наук И. И. СЕМЕНЧЕНКО.

РАЗДЕЛ 1

ШЕВЕРЫ

МЕТОДЫ ОКОНЧАТЕЛЬНОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЁС 1

Требования к зубчатым колёсам

С развитием быстроходности современных машин и в особенности самолётов и автомобилей к зубчатым колёсам предъявляются всё более строгие требования. Основным отрицательным фактором зубчатой передачи является шум при работе, свидетельствующий о ненормальностях работы передачи и вызывающий преждевременный выход из строя колёс из-за повышенного износа.

За последнее десятилетне в области зуборезной техники проделана большая работа по выявлению причин этого недостатка зубчатой передачи и изысканию мероприятий для его устранения. Этот период характеризуется:

1) резким ужесточением допусков на зубчатые колёса;

2) переходом на использование косозубых колёс вместо прямозубых;

3) применением новых методов термической обработки (цианирование, газовая цементация, закалка при нагреве токами высокой частоты и т. п.);

4) внедрением новых методов окончательной обработки зубчатых колёс (шевингование, хонингование и т. п.);

5) использованием неметаллических колёс.

Несмотря на огромную проделанную работу в этом направлении, все же вопрос о получении бесшумных колёс на сегодняшний день не является разрешённым.

Если в настоящее время лучшие заводы Америки и Европы добиваются более или менее бесшумных передач, то это связано, во-первых, с большими материальными затратами, обусловленными дорогими и малопроизводительными методами обработки, во-вторых, с нарушением принципа взаимозаменяемости.

Основными причинами шума колёс являются:

I) неточность обработки;

2) неточность монтажа;

3) явление резонанса в коробке зубчатой передачи;

4) контактное трение сопряжённых профилей колёс;

1) выдавливание масла;

ti) ичибание валов иод нагрузкой.

' II II 'Lin,! е в, Чи, <опИя и г)!<ппчлге)1Ы1.|>1 оОрлАсткя пувчп

». • । . I । . IM 1 Ч . н>(1 iunh[irpc Hi Ui|,

И. всих эшх причин неточность обработки являлся наиболее । окшлм фактором, отрекающимся на бесшумности зубчатой пере-1дчи. Ото ода становится понятным то внимание, которое уделяется ныскапиям цо улучшению технологии производства зубчаты

.11 к । тс:1 новые методы обработки, новые более совершенные зуГ| .1 ночные станки, выпускающие колёса с точностью но профилю j»u 2,5 р. даже при массовом производстве.

Однако повышение точности влечёт за собой и значительное ргкание продукции. Перед производственниками стоит важная i 'hwmj добиться максимального снижения стоимости зубчатых при соответствующем повышении их точности. Однако при ншя.х по устранению шума в передачах нельзя ограничивать-. н 1 ильки технологическими вопросами, и мысль специалистов по убирезному производству направлена также и на отыскание дей-г гвекных мер против отрицательного влияния других причин, вызывающих шум при работе зубчатых передач.

В наши задачи входит рассмотрение вопросов, связанных с улучшением технологии изготовления зубчатых колёс.

В настоящее время применяются различные методы окончательной обработки зубчатых колёс. К ним относятся:

I) приработка; 2) обкатка; 3) притирка; 4) хонинг-процесс; 5) шлифование; б) подбор; 7) шевинг-процесс; 8) шевинг-обкатка.

Рассмотрим сущность каждого процесса.

Приработка

Под приработкой разумеется обработка пары сопряжённых ко-

лёс путём их вращения со вспомогательными движениями или без них, с применением абразивного материала или без него. Целью

1. Чсгыр*х~ши“"" 'ЬНМЙ притирочный

данной обработки является получение гладкой поверхности зубьев и ускорение взаимной приработки колёс в собранной зубчатой передаче. Таким образом в этом процессе отсутствует инструмент, который’смог бы удалить небольшой слой металла и тем самым повысить точность колёс. Приработка способствует не улучшению профиля, а напротив. ч? всего его ухудшает. Во избежание этот и некоторые фирмы в своих станках вводят дополнительные

поступят,! чьныь движения кол?с в ocei и и

. ни -и.ном направлениях. Из типовых станков следует отметить < . фирм Ф. Вернер, Клингельнберг, Бирнацкнй.

Г* Цы*,гЛ‘ приработка производится непосредственно в собранных

•«». । на специальном стенде. Для высококачественных колёс

. .. ц> >>(. в настоящее вреля j re не приценяется.

111 фиг. I показан четырехшпиндельный станок для приработки - фирмы Ф. Вернер. Каждая пара шпинделей предназначается

• » ирправо гки двух • ntиных колёс пр мы ми, косыми II Г| «кронными зу-0|<аи. Особенность । ганка в том, что,

•о ме вращения, каж-I • из заготовок нищ}? еще и добавоч-... движение (фиг.

. I (апример, на ле-м.|‘Л шпинделе левая литовка дополни-1 льно перемещается и р щиа льном направ-। нин, а правая — в •с< цом; на правом же шпинделе правая за-11 говка перемещает-

Фрг 2. Схема работы

притирочного станка.

ся в дедиальном на-

правлении, левая — в осевом, т. е. вниз и вверх. В процессе при-Р «нотки при помощи специального устройства поверхности зубьев Всегда находятся в контакте. В результате комбинаций быстро

♦ «г. 3. Штриховые линин от притирки.

меняющихся осевых и радиальных движений, а также вращения колёс на поверхности зубьев описываются кругообразные кривые (фиг, 3).

Продолжительность процесса — от 5 до 10 мин. в зависимости от модуля и ширины заготовок. Фирма рекомендует производить приработку колёс без абразива.

Обкатка

Под обкаткой разумеется процесс получения гладкой поверх-«•«< ги зубьев незакалённых колёс с помощью наклёпа, возникаю-। от давления, создаваемого в процессе вращения между закалён-t эталонами и заготовкой. Обкатка обеспечивает гладкую и тящую поверхность зубьев, но вместо улучшения профиля .... всего получается его ухудшение.

-Юьясняется это следующими обстоятельствами. Как известно, • львеитное зацепление не даёт равномерного скольжения боковых

7

поверхностей сопряженных зубьев. В зоне начальной окружности имеет место только качение, а скольжение отсутствует. По мере удаления от начальной окружности в обе стороны скольжение постепенно возрастает и достигает максимума у впадины и вершины зуба. Вследствие этого появляется неравномерное истирание материала, вызывающее искажение формы зубьев.

В закалённых колёсах это явление не проявляется в такой сильной степени, как в незакалённых, подвергающихся обкатке с помощью закалённых эталонов. Явление ухудшается еще и тем, что полученный при обкатке неточный профиль закрепляется последующей термической обработкой.

Вторым недостатком этого метода является наклёп, создающий добавочные внутренние напряжения к тем, которые обычно имеют место при термической обработке. Экспериментальные испытания, произведённые как у нас, так и за границей, показывают отрицательное влияние обкатки иа качество зубчатых колёс.

Вследствие этого автомобильные фирмы Форд и Паккард отказались в своих производствах от метода обкатки колёс и в 1935г. заменили его другими более совершенными методами, в основном — шевингованием.

Обкатка производится на зубообкатных станках, из которых следует отметить станки фирм Болендер, Феллоу, Рейнекер. Наибольшее распространение получили стаики Болендер, выпущенные в 1928 г. Принцип обработки на этих станках состоит в том, что заготовка вращается, находясь в зацеплении с тремя закалёнными эталонами, изготовленными по профилю с высокой точностью (др+бд.). Зажим заготовки между эталонными шестернями производится с помощью пневматического устройства.

С 1928 по 1932 г. обкатка была главным и наиболее распространённым методом окончательной обработки зубчатых колес.

Притирка

Под притиркой (доводкой, лаппинг-процессом) разумеется обработка отдельных (непарных) колёс, сводящаяся к искусственному износу их зубьев при помощи притира и мелкозернистого абразива при взаимном перемещении изделия и притира. Цель обработки — получение высокой точности и гладкой, блестящей поверхности зубьев. При притирке снимается небольшой припуск толщиной до 0,03л/ж.

Притирка применяется как для закалённых, так и иезакаленных колёс. В первом случае применяются мягкие притиры (чугун, медь), шаржированные абразивом с тве’рдостыо, превышающей твёрдость обрабатываемой .шгитовки; притир работает ка- брусок. Во втором случае применяются закалённые притиры, шаржированные мягкими абразивами, твёрдость которых выше твёрдости заготовки, но ниже твердости притира. Зёрна абразива свободно располагаются между трущимися поверхностями.

Притирка является одним из старых и распространённых методов окончательной обработки зубчатых колёс.

8

В настоящее время в практике встречается до 15 оригиналь-способов и станков притирки колёс, причём в основном их кно разделить на две группы:

I) немецкую и

2) американскую.

Для первой группы используется принцип параллельных Осей притира и заготовки и колебательных движений в осевом и радиальном направлениях.

Из станков этой группы следует отметить станки Ф. Вернер, к чингельнберг, Бирнацкий. Это—те же модели, что и для приработки, с той только разницей, что здесь вместо парных колёс по-j .авлены притиры.

Согласно опытам, произведённым иа заводе „Станкоконструк-11 !я“ 1 на станке Ф. Вернер, точность колёс после притирки получи-ч1сь следующая:

До притирки После притирки

1) По биению начальной окруж-

•“стн................... . . 0,07 мм 0,05 мм

I) По шагу .... . 0,024 р 0,08 ,

3) По профилю 0,02—0,03 , 0,02—0,03

Следовательно, по профилю мы ие получаем улучшения, точность же шага значительно повышается.

Станок Ф. Вернер может быть применён только для колёс второго класса точности.

Для второй группы используется принцип скрещивающихся 0 ей притира и заготовки, которые в этом случае представляют пинтовую зубчатую передачу. Последняя, как известно, обла-иет рядом особенностей по сравнению с обычной Зубчатой передачей:

1) плавностью работы, обусловленной повышенной продолжительностью зацепления;

2) равномерным износом зубьев благодаря диаметральному расположению иа боковых поверхностях точек последовательного их соприкосновения;

3) усиленным скольжением зубьев.

В зубчатой передаче скольжение зубьев является отрицательным фактором, вызывающим их повышенное изнашивание. В процессе же притирки этот фактор из отрицательного превращается it положительный, так как способствует ускорению работы и увеличивает производительность станка.

Из станков, работающих по этому методу, следует отметить станки Мичиган-Гул, Нейшенел-Броуч, Феллоу.

В распространённом на практике станке фирмы Мичиган-Тул потовка вращается в зацеплении с тремя притирами, из которых । [ имеют перекрещивающиеся оси, а один — с осью, параллельной оси заготовки. Заготовка поступательно перемещается вдоль гй ОСИ.

1 <_ и. подробнее Н.П. Чапаев, Притирка шестерён на станке Ф. Вер-Ш ; «Станки и инструмент», № 3, 1936 г.

9

П© теории зацепления винтовой передачи контакт зубьев проводит теоретически в одной точке, а практически—по небольшой п лощадке, которая в процессе зацепления перемещается наклонно по поверхности зуба (фиг. 4). Эти полоски (на длине I), получающиеся от последовательного соприкосновения заготовки с .двумя носозубымн притирами, располагаются наклонно н перекрещиваются друг с другом на небольшом участке длины зуба.

Для притирки зуба по всей длине служит третий притир, посаженный параллельно оси заготовки и снабжённый прямыми зубьями. По данным опытов, проведённых в ЭНИМС, станок да1т -ледующую точность колес посл-_ притирки:

По биешчо ............ . . .0,91 —0,03 мм

. лигу . . I

. прсфилю . .......... .0,3.6-0,010 .

Необходимо иметь в виду, что на получение удовлетворительных результатов по притирке оказывает огромное влияние продс । до тельность операций и режим обработки. Если притирка прокл-водится дольше положенного времени, то профиль заготовки * \ уже не улучшается, а наобо-

н ' \ рот, всё более ухудшается. Это

/ ЛГ 1 Ц 1 I объясняется усиленным изно-

[ \ \ сом повеРхностей зубьев, обу-

._{ I словленным, с одной стороны,

процессом зацепления винто-

хГ вой передачи, а с другой, —

наличием абразивного матери-Фиг. 4. Наклонное расположение ала. g каждом отдельном

Шй~' случае рекомендуется путём

небольшой пробы определить оптимальный режим.

После притирки боковая поверхность получается гладкой, с зеркальным блеском; качество её во много раз выше, чем шлифованной поверхности.

Производительность станка очень высокая, например припуск по толщине в 0,02 леи удаляется в течение 2 мин. Станок типа Мичиган-Тул вполне пригоден для получения колёс первого класса точности. Следует отметить, что станок требует небольшого (не выше 0,ОЗльн) и равномерного припуска, так как иначе процесс становится малопроизводительным.

Притирку, < .»рацию более тонкую, чем шлифование, следует применять пос че пре («зрительного шлифования, в этом случае она даёт наиболее • л оприятные результаты.

Недостатком пЕ чирки является шарж1 ровдше поверхности зуСьсв «оразивными , рнпми, которые, несмотря ня промывку, остаются на зубьях и .ij-hc.it причиной их пр< едц , немного износа при эксплорации

Хок iiitr-кроцесс

Под хонинг-прс щ • p.i ...я ;.э .»чг.ши.гх зубьев

колес посредством ра из м н :юго нва. Целью ю

I

|Ц является получение повышенной точности, а также чистой и • . той поверхности зубьев. Хокинг-процесс в основном напоми-•»вгт притирку, с той только разницей, что здесь в качестве матери-» для притира применяется мелкозернистый абразив.

По сравнению с притиркой он обладает тем преимуществом, что • . ависит от однородности обрабатываемого материала; для при-| |рки однородность играет большутб роль, от неё в основном • ' • :ит точность и чистота обрабатываемых зубьев. При хонинг ~ |1 ии удаляется довольно значительный припуск — до 0,25 льм на тщину зуба. Это даёт возможность исправлять профиль при нали-*ы« довольно значительных отклонений, полученных при термической обработке. При хонинговании точность профиля получается I пределах 0,01 —0,02 мм. Производительность хонинг-процесса м. [ше, чем притирки.

Существенное преимущество хонинг-процесса в том, что обрабатываемая поверхность зубьев не забивается зёрнами абразива и не так быстро изнашивается, как после обработки при помощи притирки.

Хонингование производится на обычном притирочном станке фирмы Фелл оу и на станке фирмы Санбим, специально выпущенном для хонингования многошлнцевых отверстий.

Этот метод окончательной обработки зубчатых колёс пока ещё ас вышел из стадии экспериментальных изысканий.

Шлифование зубьев

Шлифование зубьев является одним из старых методов окончательной обработки зубчатых колёс, обеспечивающим надёжные результаты. Преимуществом шлифования являются, во-первых, повышенная точность профиля (отклонение от эвольвенты до 0,0025 мм), во-вторых, возможность удаления любого припуска после термической обработки. Недостаток шлифования—сравнительно малая производительность: например станки, работающие методом обкатки, при припуске 0,3 мм на толщину зуба требуют 2—3 мин. на шлифование одного зуба. Правда, станки, работающие с помощью фасонного шлифования, Дают большую производительность (до 0,75 мин. на зуб.), однако и точность профиля зубьев в этом случае получается значительно меньшей (0,01—0,015 мм).

Вследствие малой производительности, сложности процесса и цробходимости использования высококвалифицированной рабочей СП .ы, некоторые фирмы отказываются от зубошлифовальных стан-I- из и переходят на другие методы окончательной обработки зубьез. Влпример, автомобильная фирма Бюик ещё в 1932 г. заменила сь парк зубошлифовальных станков (32 станка) на зубопрнги-j- очные (50 станков) фирмы Мичигац-Тул.

Несмотря на недостатки, шлифование зубьев всегда выгодно '•рименять в том случае, если ошибки в профиле, шаге зубьев и • । кнтричяости начальной окружности после термической обра-н лолучаютсд выше 0,12 мм. Погрешности такой величины невозможно исправить с помощью притирки. Затем, как пока-практика, колёса с погрешностями выше 0,025 мм эконо-mj и невыгодно обрабатывать с помощью притирки, в этих слу-

11

чаях также приходится прибегать к шлифованию зубьев. Таким образом шлифование зубьев может быть использовано в комбинации с методом притирки. В этом случае на долю зубошлифоваль-1Ю1 о станка приходится устранение всех погрешностей, а на долю зубопритирочною станка — получение чистой и гладкой обработанной поверхности зубьев.

Зубош лнфоналъные станки’делятся на две группы, работающие по мы одам:

1) обна гни и

2) фасонною шлифования.

С (лики первой группы обрабатывают колёса одним или двумя плоскими кругами, представляющими собой зубья воображаемой ij мл гой рейки. Онн изготовляются фирмами Мааг, Найльс, Рей-некср, Пратт-Уитней, Черчмль, Лмс-Браднер, НеЙшенел-Тул. Станки второй группы вышлифовывают впадины между зубьямн колеса фасонными кругами с эвольвентиым профилем. Эти станки изготовляются фирмами Гир Грайндинг (Оркэт) и Рейнекер.

Шевинг-процесс

Под шевинг-процессом разумеется обработка зубьев нешлифованных колёс с помощью специального инструмента — шевера, соскабливающего с поверхности зубьев волосообразные стружки. После шевингования повышается точность колёс и улучшается поверхность зубьев. Эта отделка зубьев рассматривается ниже более подробно.

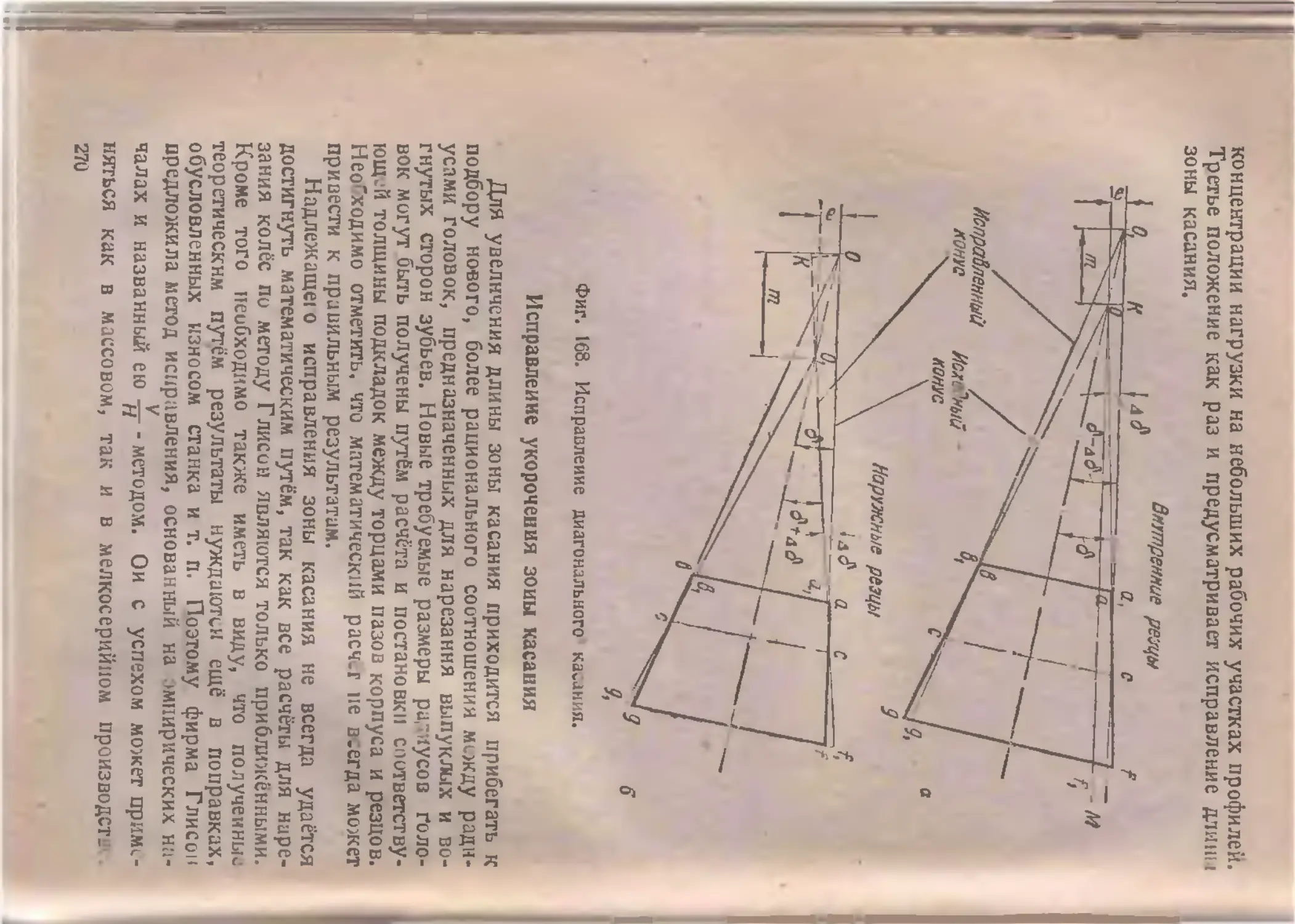

Шеви нт-обкатка

Под шевинг-обкаткой разумеется обработка зубьев нешлифованных колёс путём комбинирования двух методов—шевинг-процесса (резания) и обкатки (наклёпа) с помощью специального инструмента, называемого обкаточным шевером.

Подбор колёс

Под подбором колёс разумеется группирование и спаривание их на специальных стендах по технологическим признакам для получения долговечной и бесшумной зубчатой передачи. Подбор является обычно заключительной операцией после окончательной обработки зубчатых колёс. Эта операция производится на станках фирм Нейшенел-Броуч, Мичиган-Тул, Ф. Вернер, Герберт. На ннх производится измерение шума, в зависимости от степени которого и спариваются сопрягаемые зубчатые колёса.

Из сынков этого типа заслуживает особого внимания станок фирмы lh*Пшене i-Броуч, преимуществом которого является возможнее и in ни1ч.м«ианин его непосредственно в цеховой обстановке, в »|» ii|>i ли । д । < мши их других станков необходимо специальное ним ин нш tn р * " hi inш<ню постороннего шума. II.iMepi'iin* lliyi I Upon IIHI/IHII И i IlllMHIIlhlU Miyi null ll IIMHUIGI J-llpit 3|iVK V I III III

I| гея посредством виброметра, который воспринимает вибрации, и деющиеся причинами фума.

ИНСТРУМЕНТ ДЛЯ ШЕВИНГ-ПРОЦЕССА

Сущность и значение шевинг-процесса

Как уже сказано выше, шевинг-процесс—окончательная отделка ..•закалённого зуба путём срезания тонких волосообразных стружек. Крмин «шевинг» заимствован из американской практики, где этот -поцесс получил тоже название «shaving». Он происходит отанглий-

эго слова «to shave», означающего в переводе «брить». Такое на-.1 ание вполне соответствует тому тонкому процессу резания, который имеет место при данной отделке зубьев.

Припуск на обработку посредством шевингования берётся в пределах от 0,1 до 0,25 мм. по толщине зуба. Получаемые при этой щелке риски направлены не вдоль зуба, как это обычно имеет м сто на зубодолбёжных или зубострогальных станках, а в поперечном направлении. Благодаря этому удаляются все продольные риски, полученные при нарезании зубьев.

Метод отделки зубчатых колёс шевингованием появился сравнительно недавно. Первые попытки в э'гом направлении относятся к 1923 г., однако, лишь в 1928 г. они закончились выпуском спени-лчьного станка фирмы Пратт-Уитней.

Промышленное значение шевинг-процесс получает лишь в IV.’2 г.—с момента выпуска двух основных типов станков — фирмы Мичиган-Тул с использованием в качестве инструмента шевер-рейкн и фирмы Нейшенел-Броуч, применившей в качестве инструмента шевер-колесо. С этого времени шевинг-процесс быстро распространяется как на американских, так и на европейских за-m.iu и завоёвывает одно из первых мест среди методов чистовой । ‘яки зубчатых колёс. Причины быстрого распространения пшиинг-процесса следующие:

1) возможность удаления достаточного слоя металла;

2) получение большей точности колёс и высококачественной нонерчности зубьев, что позволяет применить эту отделку для са-ответственных колёс высшего класса точности;

3) высокая производительность;

-О удешевление производства колёс путём отказа от использо-1пин при нарезании зубьев зубодолбежного стайка и перехода на

• производительный метод нарезания колёс червячной фрезой;

>) большая долговечность инструмента;

г») шлее простая конструкция станка, несложность наладки и ...... ншаиие малоквалифицированной рабочей силы.

I l.ipujiy с преимуществами шевинг-процесс обладает и недостат-II из которых следует отметить следующие:

|»р<я «стоящий инструмент;

........ устранения наклёпа при данном процессе;

н ...... давать определённую величину припуска под

..... >11.111111*, нс выше О.‘л мм на толщину зуба.

oesci

Фиг. 7. Рейка с зуб|

<Э к

ьями для шевингования.

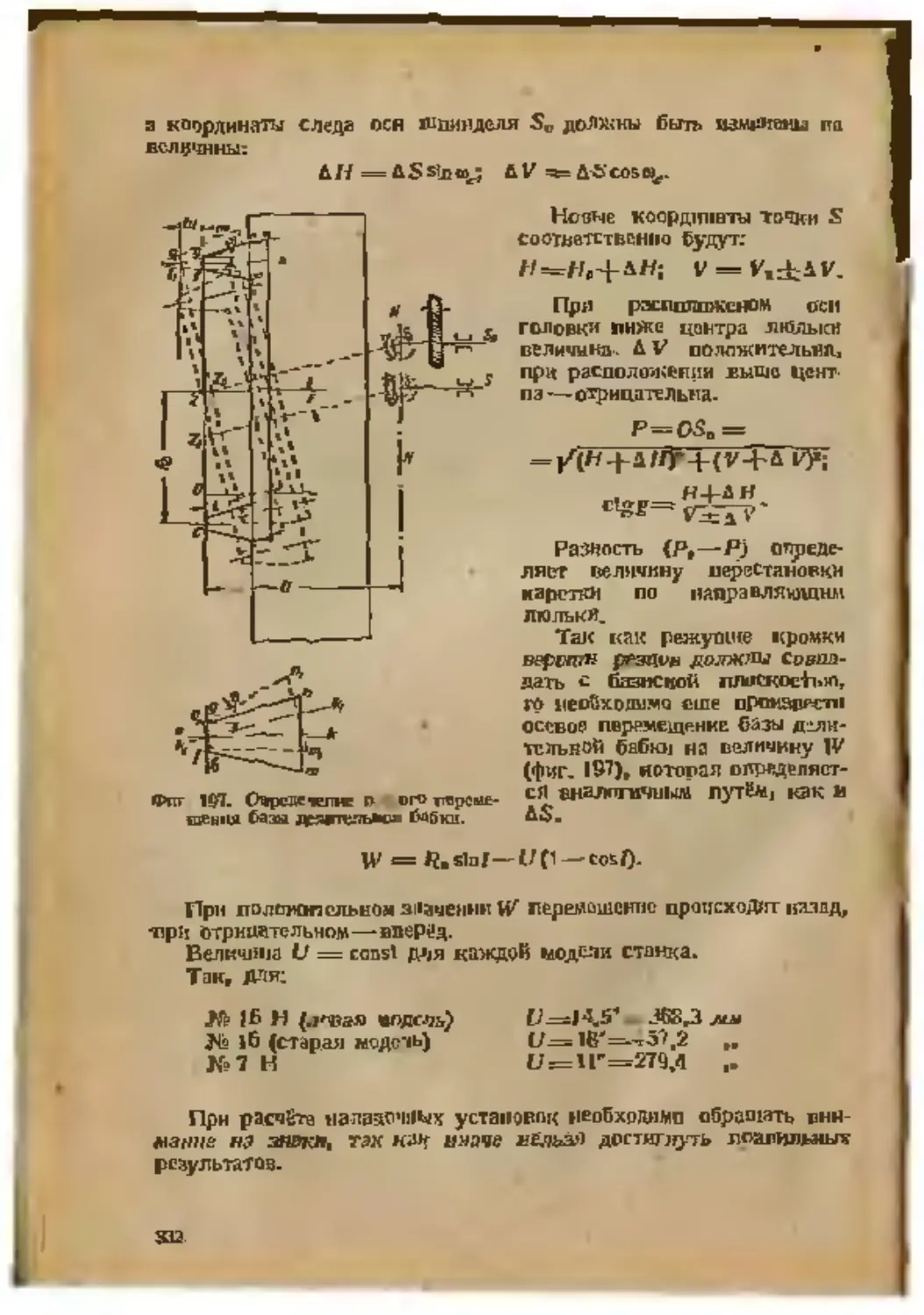

перемещается поступательно иа величину АС- Из прямоугольного треугольника' 4ВС

АС

АВ

де ®а угол наклона зубьев рейки.

При полном обороте заготовки, когда она обкатывается по / йке на величину длины начальной окружности, рейка перемещается на всю свою длину. Следовательно, длина рейки

L = С””-4-2д^ ™^4-?^==.^!!!-(24-2), СОБШа 1 COSWe 1 COStou COS<Da ‘

< < Do диаметр начальной окружности колеса;

а - величин# перебега иа одну сторону, принимаемая равной шагу;

2 — число зубьев заготовки;

гп„—модуль в нормальном сечении.

Длина рейки для косозубого колеса может быть определена аналогичным путём или из формулы для LT если положить шв=0 • рейка прямозубая). . I гда длина рейки в мом случае

£. = nm„(z-4-2).

Ширина рейки выбирается в 3—4 раза । пыле ширины заго-ювки, что необходимо для уменьшения износа рейки. Ширина рейки

«де б— ширина заготовки.

При обработке прямозубых колёс <в3 = 0, поэтому В ВЕ sintoK.

При обработке прямозубой рейкой О, и В — Bi sin w3 -

Составной шевер из ряда отдельных зубьев даёт значительные преимущества. При поломке одного или нескольких зубьев они легко заменяются новыми. Замена отдельных зубьев значн-• •пьно проще, чем замена зубьев шевера, когда у него зубья ।л аны за одно целое с корпусом. Отдельные зубья облегчают » ТОЧКу. •

Существенным недостатком рейки является большая точность, с которой приходится изготовлять отдельные зубья и собирать нх нмисю Этот недостаток служит главной причиной малого сравни-н.по распространения метода Ммчнган-Тул среди наших и ни р.1ви'1иых заводов.

Фиг. 8. Определение длины рейки, в общем случае В — Bt sin (g)j шв), Bi=(34-4)b,

19

Определение скорости резания при шевинговании

Скорость резання можно рассматривать как скорость скольжения профилей пары сопряжённых колёс. Винтовая передача обладает гем свойством, что, кроме скольжения по высоте зуба, она им- г еще и скольжение вдоль зуба, которое и используется при шевинг-процессе для резания. Скорость скольжения определяется ил параллелограма окружных скоростей сопряжённых колес.

Рассмотрим общий случай зацепления косозубой рейки и косо-о колеса при разноимённом направлении наклона зубьев (фиг. 9). Так как рейка является ведущей, то ее' абсолютная

Фиг. у. Определение скорости резания при шевинговании рейкой.

скорость и направлена вдоль оси и равна абсолютной скорости колеса. Последнюю можно разложить на две составляющие: одну из них v направить перпендикулярно оси колеса, другую j вдоль зуба рейки. Первая составляющая является окружной скоростью колеса, а вторая — скоростью скольжения вдоль зуба. Поэтому

S _______ U

SU1 («3 — «а) мп (9и Шз )’ отг уда

_ sifl (го3 — <1)ц)

О S <1>з

ср=90° — (е)3 - или to3 — юи=90° — ср.

гд< <0., ® углы наклона зубьев заготовки н инструмента.

Л 11 случая зацепления косозубой рейки с косозубым

колесом при одноимённом направлении наклона зубьев имеем

Cos <1)3

20

>а меняя (w3 ыц) через (90 —ср), получаем

и COS Ф

S — —1»

C0Sb>3

е. имеем ту же формулу, что и для первого случая. Окружная скорость заготовки определяется по формуле

__и COS <11с

COSU>3

1ДС

Для обработки прямозубых колёс обычно применяют косо-бую рейку с углом наклона зубьев w3 = 10-;-15°. Скорость >льжения (резания) равна

s = и sin юи;

s = (0,17--0,26) и.

Для обработки косозубых колёс с углом наклона зубьев 10—15° применяется прямозубая рейка.

Скорость скольжения (резания) равна „ и sin «э $ =-------------------------=£2tgtD, .

COS Ыз 45

5=(0,18-н0,27)и.

Следовательно в обоих случаях

k=i

4'

Выбор угла наклона зубьев шевера

Наивыгоднейший угол наклона зубьев шевера выбирается в I тис им ости от угла наклона зубьев заготовки. Как уже выше определено, скорость скольжения в общем случае определяется но формуле

Я1П(<дз^<аи)

cos Из ’

• [t знак плюс указывает на одноимённое направление наклона . /бьев заготовки и колеса, а знак минус — на разноимённое направление.

Найдём зависимость сой=/(ил) н построим график (фиг. 10, а).

Обозначим отношение через к, которое в зависимости от

выбранного угла скрещивания осей 10—15° получается I 1

равным в пределах у.

Для построения графика принимаем среднее значение к=~.

Имеем

stn (<кз ± «д)

CCS «8

21

НЛП

к cos со, = sin(a)a -4-тД

Заменяя

k cos coj = sin ф;

полунаем

81пф = 81п(сол

ИЛИ

ф = СОз

Так как

....

ф = (в, где ср угол скрещивания осей.

сод = 4- (ср— w3 )=4-[атс sin (k cos«j ) — <J)j ].

Функцию wa можно разделить на две части:

1) <й'ц= arc sin (k cos о3 )

И ф

2) <,= — <ал .

Так как сумма их (алгебраическая) даёт искомую функцию, то, строя отдельно кривую w*o и кривую <о'я и складывая их алгебраически, получаем искомую кривую для <ои.

Дли первой кривой, являющейся арксииусондой, используем только две истин кривой: 1) относительно оси ш'э и 2) относительно оси и,, сдвинутой на 180°, т. е. согласно уравнению

юи 180° [arc sin (к cos шэ ) — со, ],

22

• как все остальные ветви повторяют значения двух ветвей. I ркдая ветвь представляет собой косинусоиду, симметричную ..।лосительно оси %. Вторая кривая является прямой, проходя-•• < Й через начало координат и составляющей 135° с положительна направлением оси <оэ. При алгебраическом сложении иай-а. иных кривых получаем две ветви (фиг. 10,6).

Ввиду того, что наклон зуба в первой четверти соот-1 твует наклону зуба в третьей четверти, а наклон зуба в тёртой четверти соответствует наклону во второй четверти, В1ИСП0 нижнюю ветвь кривой, как лежащую во второй и третьей . шертях, перенести вверх. Тогда мы получим две ветви кривой I । фиг. 10,6 показано сплошными ливнями), соответствующие сред-

• му значению к = —. Кривые, очерченные пунктирными линиями.

ответствуют предельным значениям и

I «пветствовать скорости скольжения вдоль зуба (в пределах Щ —30 м{мин).

При рассмотрении кривой можно сделать следующие выводы (будем считать правым направлением положительное и травление, соответствующее положительным значениям углов):

1) для прямозубых колёс, т. е. при й>3=0, следует применять • певеры с углом наклона зубьев вав==11,5° правого или левою направления;

2) для косозубых колёс правого направления с —0—J 1,5° •сдует применять шевер с правым направлением зубьев, угол »аклона которого определяется по верхней кривой, или шевер с ным направлением и углом наклона зубьев, определяемым по •и иней ветви кривой;

3) для косозубых колес (правого направления) с углом нагона со3=+Н,5° следует применять или прямозубый шевер, I ш шевер с toa=3O° левого направления;

4) для косозубых колес правого направления с углом наклона <о3 j чипе + 11,5° следует применять шеверы с левым направлением зубьев;

5) для косозубых колёс левого направления с утлом Шз^О— 11,5° следует применять или правые шеверы с углом определяемым по верхней ветви кривой, или левые с углом определяемым по нижней ветви кривой;

6) для косозубых колёс левого направления с углом о>3 =—11,5° н выше необходимо применять только правые шеверы.

При проектировании необходимо стремиться к тому, чтобы углы н целона шеверов получались небольшими. Отсюда следует, что для » нлёс с правым направлением зубьев следует пользоваться верх-iifii ветвью, а для колёс с левым направлением—нижней ыо.

Согласие приведённому графику можно определить примерный комплект шеверов по данным табл. 1.

При использовании шеверов согласно данным, приведённым

23

в табл. 1, скорость скольжения вдоль зуба будет оставаться примерно одинаковой при сопряжении любой пары.

Фирма Мичнгаи-Тул с этим обстоятельством не считается и принимает, как было уже сказано, для прямозубых колёс рейку с (оа = 25° и для всех косозубых колёс прямозубую рейку.

Таблица I

Примерный комплект шеверов

№ ЛО пор Углы наклона зубьев

шспера заготовки

1 4- 0° _р до-ь-рз0;— 9°ч- -15°

2 -- 5° — 15°-г- — I9D;4-3O^4- 9°

3 --10° — 19°-г- 23°; — 2°-г-4- 3°

4 - - 14° — 23° Ч 27°

5 -19° — 27°-г-—32°

6 ^27° — 32° н выше

7 - 5° - - 15° -5- 4- 19°;— 5° -4- — 9°

8 - 10° - - 19° 4- 23°;— 5° 4- 4-1°

9 — 14° --23° ~ 4- 27°

10 — 19° --27° ~ 4- 32°

I! — 27° 4-32° и выше

Примечание. Знак плюс соответствует правому направлению зубьев,{знак минус— левому.

Выбор угла наклона канавок

Фирма Мичиган-Тул для прямозубых шеверов делает канавки под углом 45° к основанию зуба, а для косозубых располагает их перпендикулярно к основанию. Эти рекомендуемые фирмой данные, очевидно, установлены практическим путём. С точки зрения

рационального развития они ие являются оптимальными.

Для наиболее благоприятных условий резання необходимо, чтобы направление режущих кромок было определённым относительно траектории движения сопряжённых точек касания зубьев заготовки на зубе шевера. Зуб заготовки соприкасается с зубом шевера по прямой, направление которой зависит от угла скрещивания осей сопряжённой пары и угла зацепления. В процессе зацепления эта прямая перемещается по зубу параллельно самой себе благодаря двум относительным движениям: вдоль зуба (скольжение) и поперёк зуба (качение).

Необходимо установить, под каким углом должны быть направлены режущие кромки относительно направления движения прямой соприкосновения профилей. Если режущие кромки будут перпендикулярны к направлению движения прямой соприкосновения профилей, то процесс резания будет наиболее эффективным. Если же режущие кромки будут расположены под некоторым углом к этой прямой, то режущее действие кромок будет ослаблено. Чем больше будет отход прямой от перпендикуляра к режущим кромкам, тем меньший будет эффект, однако чистота и гладкость обрабатываемой поверхности будут выше.

Ориентировочный угол между направлением режуших кромок и направлением прямой соприкосновения сопряжённых профилей может быть установлен только экспериментальным путём.

Теоретические расчёты ппкнзывяют, что при расположении канавок под углом 45° для рейки с углом наклона зубьев сов = 25° угол между направлением режущих кромок и направлением прямой касания профилей получается около 80', что с точки зрения 24

процесса резания можно считать вполне приемлемым. Что касается прямозубой рейки, у которой канавки прорезаны перпендикулярно к основанию зуба, то величина угла между направлением кромок и прямой соприкосновения профилей резко меняется в зависимости от угла наклона зубьев заготовки.

Как показывают теоретические расчёты, для создания оптимальных условий резания канавки должны быть сделаны под углом 30—40° к основанию зуба. Однако большое преимущество прорезания канавок перпендикулярно основанию в том, что при таком расположении условия резания получаются одинаковыми как при обработке правых, так и левых колёс. Любое другое направление канавок даёт более хорошие условия резания для правых колёс и более плохие — для левых.

Ввиду того, что фирма Мичнган-Тул предназначает свою рейку как для правых, так и левых колёс, следует признать, что выбор направления канавок для прямозубой рейки сделан более или менее удачно.

Допуски на элементы рейки

Зубья рейки изготовляются с большой степенью точности. Установлены следующие отклонения (фиг. 7):

1) по вершине зуба .............................. ±0,01 мм

2) . расстоянию от основания до начала зуба . ... ±0,01

3) . высоте зуба............ . ........... .... ±0,05

4) , шагу между зубьями............................± 0,002 <-0,005 .

5) . размеру расстояния от основания до шарика для измерения ................................................... ±0,01 .

6) , шарику для измерения ... ±0,005

7) . толщине основания зуба. ............................ ±0,003 .

8) . углу профиля..................................... ±0°02'

9) . расстоянию от основания до буртика ±0,01 мм

10) . длине рейки....................... — 0,01-?-0,02 .

И) w параллельности плоскостей основания . ±0,002 <-0,003 .

12) . плоскостности . » . ..... ± 0,0004 .

13) . толщине зубл.................................. ±0,006 .

14) , непараллельное^ средней линии рейки относительно плиты........................................ >j-0,005 .

15) . ширине и шагу канавок . ............. ±0,05

16) „ глубине канавок как иа вершине зуба, так н у основания...................................... ±0,1 ,

Толщина основания зуба разных комплектов может быть сделана с большими отклонениями — до -4-0,04 мм, однако для каждого отдельного комплекта колебания этого размера должны находиться в пределах 4-0,003 мм.

Накопление ошибок по толщине основания зуба на длит любых пяти зубьев в комплекте не должно превышать 1-0,01 мм, <1 накопление на любой длине в пределах одного комплекта не должно превышать-^0,02 мм.

Размер расстояния от плоскости основания до ширины, равный 59,485 мм, в разных комплектах может колебаться в пределах 59,3- 59,5 мм, но для каждого отдельного комплекта колебания этого размера должны быть в пределах отклонений ’ 0,01 мм.

Размер 59,485 мм достигается притиркой плоскости основания резца при сборке.

На фиг. 7 показаны зубья рейки шевера со всеми размерами м допусками.

МЕТОД ШЕВИНГ-ПРОЦЕССА НЕЙШЕНЕЛ-БРОУЧ

Сущность процесса НеЙшенел-Броуч

ул, т. е. на

Фиг. 11. Дисковый шевер.

Этот метод является более распространённым, чем метод Мичшан-Тул, что объясняется в основном меньшей сложностью изготовления шевера для него. В качестве инструмента здесь применяется зубчатое колесо с канавками, образующими режущие кромки (фиг. II).

Работа станка основана иа том же принципе, что и для метода ~ использовании повышенного скольжения

и равномерного износа зубьев винтовой пары. Для получения винтовой зубчатой передачи оси заготовки и шевера перекрещиваются. Винтовая передача, состоящая из пары зубчатых колёс, даёт несколько иной характер зацепления, чем винтовая пара рейка — колесо.

По теории винтовой передачи в случае зацепления рейки с колесом сопряжённые профили соприкасаются по прямой линии, в случае же зацепления двух колёс — теоретически только в одной точке (практически по небольшой площадке). Линия, по которой располагаются эти точки последовательного соприкосновения профилей, направлена наклонно по боковой поверхности зуба (фнг. 4). По этой линии происходит снятие металла, причём наибольшее его количество снимается в зоне начальной окружности.

Эффективная длина I при обычных углах скрещивания осей при шевинговании (10—15°) сравнительно невелика и лежит в середине зуба. Это обстоятельство требует введения дополнительного осевого перемещения заготовки для отделки её зубьев по всей длине.

На фиг. 12 показана установка шевера относительно заготовки, а на фиг. 13 общий вид станка (схематично). На станине 1 посажена головка 2, в которой устанавливается шевер. Заготовка закрепляется на оправке между центрами, установленными в бабках 5 и б на столе 4. Стол прикреплён к фартуку 3. Станок снабжён тремя моторами — первым для вращения шевера, вторым для движения стола и третьим для насоса охлаждающей жидкости.

Станок обладает следующими рабочими движениями;

I) вращением шевера и заготовки,

26

2) осевым перемещением стола (продольная подача),

3) вертикальной подачей стола (на глубину резания).

Шевер вращается с постоянной скоростью п = 230 об/мин и вращает заготовку.

Максимальна! длина хода стола в направлении его продольной »си —120 мм. После каждого хода производится вертикальная । дача (подъём стола вверх на шевер). Вертикальная подача кине-

Фиг. 12 Расположение шевера

относительно заготовки.

матически связана с продольной и осуществляется периодически, причём подъём стола по времени совпадает с окончанием хода ктола.

Скрещивание осей получается зд счёт поворота шпинделя шевера с помощью рукоятки, находящейся сверху станка. Угол установки головки равен углу скрещивания осей, который подлежит маркировке на шевере. Он определяется по формуле

¥ = <03 Ч- Юо,

где —угол скрещивания осей;

о, и <ив — углы наклона зубьев заготовки н инструмента.

Знак плюс берётся при одноимённом направлении углов иа-। юна зубьев заготовки .и шевера, знак минус — при разноимённом. В практике обычно применяют для косозубых правых колёс левый* шевер, а для левых — правый; для прямозубых колёс — правый шевер.

Угол скрещивания может доходить до 30°. Однако лучшие ре-«ультаты как в отношении условий работы, так и избежания опасности поломки зубьев шевера даёт угол скрещивания в пределах 10— 15°

С увеличением угла скрещивания режущие свойства шевера повышаются, так как это ведёт к повышению скорости резания и уменьшению угла резания. Но вместе с этим уменьшается ширина н’ны касания сопряжённых профилей и ослабляется направляющее йствие шевера, что вредно отражается на спокойной работе шевера.

27

С повышением угла скрещивания осей увеличивается усилие, с которым заготовка при вращении должна перемещаться вдоль оси, что ухудшает условия резания и вызывает вибрации в процессе работы. Вследствие этого чистота обрабатываемой поверхности и точность колёс понижаются.

Наоборот, при уменьшении угла скрещивания наряду с улучшением зоны касания и направляющего действия шевера понижаются режущие свойства инструмента, и при угле скрещивания, равном нулю, вместо соскабливания тонких стружек получается лишь вдавливание зубьев шевера во впадины зубьев заготовки, т. е. наклёп. С уменьшением угла скрещивания время на отделку повышается. Угол скрещивания осей имеет важное значение для качества обрабатываемой поверхности, производительности станка и стойкости инструмента. Поэтому при необходимости отступления от принятого в практике угла (10—15°) рекомендуется устанавливать его только после достаточной экспериментальной проверки.

Фиг. 14. Размеры канавок шевера.

Фиг. 15. Определение угла скрещивания.

Например, при отделке блока колёс или колеса с буртиком нельзя принимать угол скрещивания осей 10—15°, так как головка ибьев шевера может задевать за обод соседнего колеса или за буртик. В таких случаях приходится итти на уменьшение угла скрещивания, однако ои не должен быть меньше 5°.

Согласно американским экспериментальным данным рациональный угол скрещивания может быть определён на основании зави-имости лЛжду величиной I осевого перемещения каждого 'Зуба титовки относительно зуба шевера и шага поперечных канавок q (фнг. 14). По этим данным необходимо, чтобы I = (1,5-н2,5)^. 1 ели заготовку (фиг. 15) прокатить по шеверу свободно, то она нрнйдёт за один оборот путь

АВ -- t-z = nmzt

ie t и z —окружной шаг и число зубьев заготовки.

Если же заготовке при качении по шеверу препятствовать перемешаться в осевом направлении, то она займёт положение С, причём величина ВС является осевым смещением за один оборот н«тонки. Следовательно,

I = ^ = (1,5-2,5)?.

29

Тогда угол скрещивания осей ? может быть определён таким образом:

Работа шевера характеризуется наличием значительного давления (200 — 230 кг) между зубьями заготовки и инструмента, в противоположность обычной зубчатой передаче, где всегда имеется зазор между сопряжёнными зубьями. Усилия, действующие на различных участках профиля заготовки, не остаются постоянными, л меняются, причём наибольшей величины онн достигают в зоне деилтельной окружности и уменьшаются в зонах головки и ножки зуба.

В начале работы ножка зуба шевера давит на головку зуба заготовки. В результате этого на последней образуются риски, размер которых больше, чем в других зонах. При затупившемся шевере получаются даже вырывы металла, а при обработке вязких материалов заусенцы.

В середине работы наблюдается максимальное давление в зоне делительной окружности, что и вызывает максимальное удаление металла в этой зоне. В результате этого получается наибольшее отклонение профиля заготовки в зоне делительной окружности по сравнению с про&илем зуба инструмента. Для избежания этого требуется произвести соответствующее корригирование профиля зуба шевера.

В конце работы головка зуба шевера давит на ножку зуба заготовки, что можно заметить по рискам, полученным в этом месте от инструмента. Величина рисок зависит от степени остроты режущих кромок шевера.

Скорость резания при шевинговании по методу Нейшенел-Броуч выбирается в пределах 35 — 45 м/мин.

Рекомендуемая фирмой продольная подача стола — 0,25 мм на один оборот изделия. Однако в каждом конкретном случае её следует выбирать путём экспериментальной проверки.

Вертикальная подача выбирается в пределах от 0,02 до 0,08 мм за каждый ход стола. Покачу больше 0,08 мм брать не рекомендуется, так как в противном случае возможна поломка зубьев шевера.

В качестве охлаждающей жидкости при шевинговании применяется для стали сульфофрезол с содержанием серы 1—3% без кислотных примесей, или веретённое масло № 2, а для чугуна — керосин. Можно рекомендовать для стали также и следующую жидкость: соляровое масло — 95%, рыбий жир —4%, олеиновая кислота — 1%.

Припуск под шевингование колеблется в пределах 0,12 — 0,22 им и включает:

МИЦ11М.1ЛЫ1О ИвобХОЛИМЫЙ nfHIIVC fl.B’i ..

биение но нлч <л|.п<1»1 окружил, гм -кл и hi

• • профилю II СТП|>1|Ц I Ни I 1Mill

III

1 I WK

Число ходов, необходимое доя отделки зубьев заготовки, определяется как частное от деление величины радиального припуска на величину вертикальной пода'» за один ход стола. Первый ход псегда даётся станку или без вертикальной подачи, или. с ручной подачей, которую рекомендуется выбирать возможно меныней во избежание повышенной нагрузи на шевер. В обоих случаях первый ход не включается в число ходов при расчёте их количества. Для получения более чистой обрабатываемой поверхности рекомендуется в конце шевипг<зания давать дополнительно ещё 2—4 хода стола без подачи на дубину резания.

По данным завода ЗИС точность зуба после шевингования получается следующая:

Заготовка прямозубая косозубая

Биение по начальной окружности в ли . . . .0,010—0,020 0,004 — 0,0|0

Отклонения но профилю зуба • - .0,008 — 0,025 0,005—0,010

Стойкость шевера до перетсчки колеблется от 5000 до 15 000 заготовок. Допускаемое число переточек до полного износа шевера—от 4 до 5. Следовательн», один шевер в состоянии обработать от 20000 до 75000 заготогок.

Скорость резания

Для упрощения расчётов гри определении скорости резания полагаем, что стол вместе с заготовкой остаётся неподвижным. При зацеплении цилиндрических колёс с перекрещивающимися

Фиг. 16. Определение скорости резания при шевингований дисковым шевером.

<•< 'hui линия ыцспления перпендикулярна направлению зуба по ini-i и н(>й окружности. Поэтому рассмотрим скорость скольжения

»*|.« ti и норма инном сечении (фиг. 1бе о). Раскладываем окруж

ную скорость шевера vM на две составляющие—одну vurl перпендикулярно направлению зуба, а другую vut вдоль зуба. Тогда

®«я -®«cosco„;

vul va si" %•

Аналоги1!ним же путём раскладываем и окружную скорость v3 заготовки па те же составляющие:

V3n - V- COS 0)3 .

v3t = v3 sin (03 .

Так как скорости по нормальному направлению шевера и fl-готов ки должны быть равны между собой, то

vu cos о)„ v3 cos <n3 ;

Относительное скольжение зубьев шевера и заготовки, являющееся скоростью резания v, определяется как разность скоростей заготовки и шевера вдоль зуба, т. е.

v — v3 sin <l)j vu sin <ои.

Знак плюс соответствует одноимённому направлению зубьев "аготовки п шевера, знак минус — разноимённому

Выразим скорость заготовки v3 через скорость шевера согласно найденной выше формуле. Тогда окончательно будеМ иметь

v -vu (cos tg <1)3 ё- sin wu).

К полученной скорости резания следовало бы прибавить еще составляющую st скорости перемещения стола, направленную касательно к зубу (фиг. 16,б) и определяемую по формуле

st s cos (от, — фи), где s — скорость подачи стола jj м[мин.

Однако, так как эта составляющая незначительна (0,05 — -0,3 m'imuh), то практического значения она не имеет, и её учитывать нет необходимости.

На станках Нейшенел-Броуч, установленных на заводе ЗИС, число оборотов в минуту — 252 вместо 230, указанных фирмой, причём оно остаётся неизменным1. Поэтому

4of-2=-°'79^.

1 /> -наружный диаметр шевера в мм.

Окружная скорость va на заводе ЗИС колеблется в преде-• II 145 м)мин, а скорость резания J5 45 mImlh.

I Kiir ни кпп. lllrniiittonuiiiie uii*CTL*p<:ii и<1 станках НиАшснсл-Броуч,

М НИ,», ,ъ|р*>МП.* II,* Р'П.

Шевер-колесо 1

Шевер для обработки колёс по методу Нейшенел-Ьроуч представляет корригированное колесо, зубья которого снабжены узкими канавками, образующими режущие кромки.

При проектировании шевера в качестве исходных должны быть известны следующие данные:

аОя — номинальный угол зацепления в нормальном сечения;

тп—модуль в нормальном сечении;

ш,—угол наклона зубьев заготовки, отнесённый к делительному диаметру;

й', й’ — высота головки и высота ножки зуба заготовки;

s4 — толщина зуба в нормальном сечении по делительной окружности, равная-^'.

Кроме этих данных, необходимо зиать числа зубьев z, и z8 обра батываемой заготовки и сопряжённого с ней колеса, которые потребуются при анализе зацепления пары сопряжённых колёс, получивших отделку зубьев шевингованием. Если проектируемый шевер предназначается для обработки группы колёс, то в качестве расчётной заготовки и сопряжённого с ней колеса принимаются колёса с максимальными числами зубьев, как обладающие наибольшими величинами активного участка их профилей.

При проектировании необходимо прежде всего выбрать угол скрещивания у осей шевера и заготовки в процессе шевингования. О выборе его было уже сказано выше. Зная 9, можем определить угол наклона зубьев шевера, отнесённый к делительному диаметру, но формуле

Завод ЗИС рекомендует для угла шевера минимальные значения при обработке стали 10°, а чугуна — 5°. Для уменьшения отжима круга при шлифовании желательно угол выбирать минимальным. Как уже сказано ранее, направление зубьев шевера выбирается обратным направлению зубьев заготовки, а для прн-мозубых колёс шевер обычно принято делать правым для более I лобной работы на станке.

При расчёте приходится оперировать с основными факторами, жданными в торцевом сечении. Для определения их служат обычные Для

формулы:

торцевого модуля

Для

т = —— i

s COS номинального угла зацепления

1 См. т.ноке М. Д. Генки н, Шеверы для шевингования колес, «Машино-• • (Minм*№ 3, 1938; В. М. Матюшин и И. Я- Головчинер, Цонструк-... jun копых uiCBCpoB, «Бюллетень Главкиструмента», № 1 —2, 1940; I. А 1х <> р и и л он, В. А. Шишков, А. Л. Лащавер и др., Альбом

№<»«<» инструмента, изд. ЭНЙМС, 1939.

«Г И

33

Диаметры делительной d и основной окружностей d9 шевера определяются по формулам:

rf = mA.

d0=d cos aOs = ms2'u cos ctOr

Количество зубьев шевера zu выбирается как первоначальное число, не кратное числу зубьев заготовки. Это позволяет распре-делитыт большее число зубьев заготовки возможные ошибки инструмента (noi решности по шагу, профилю, углу наклона, биению).

Число зубьев шевера необязательно выбирать чётным, так как при наличии косого зуба промер шевера универсальным измерительным инструментом вполне возможен. Кроме того, измерение толщины зуба зубомером или индикаторным прибором производить более удобно на шевере с нечётным числом зубьев.

Для уменьшения нагрузки, приходящейся на один зуб шевера, желательно выбирать zo максимально допустимым. Ограничением в этом случае является максимальный диаметр делительной окружности, допускаемый данной моделью станка. Так, для распространённой на наших заводах модели Нейшенел-Броуч максимальный размер делительного диаметра может быть принят не выше 188— —190 мм. При выборе числа зубьев необходимо также учитывать и то обстоятельство, что шеверы должны подвергаться шлифованию 'по профилю иа специальных станках Нейшенел-Броуч или Нейшенел-Тул (на тех же, что и для долбяков). Поэтому выбранное число зубьев должно обеспечивать использование при шлифовании шеверов имеющегося в наличии набора эвольвентных копиров.

Для использования шевера после затупления режущих кромок он подвергается новому шлифованию по боковым сторонам профиля зуба, т. е. по эчольвенте, например, на станке Нейшенел-Гул. Поэтому необходим; давать шеверу, подобно зуборезному долбяку, некоторый припуск на заточку по толщине зуба. Выбор толщины зуба шевера по делительной окружности обусловлен различными факторами противоречивого характера.

С одной стороны, для увеличения количества переточек и долговечности шевера желательно принимать возможно большую тол'щину зуба. Далее вследствие повышенного скольжения на участках, близко расположенных к основной окружности, они (у ножки) подвергаются значительному изнашиванию. Поэтому желательно использовать участки эвольвентиого зуба шевера, от? стоящие как можно дальше от основной окружности.

С другой стороны, с увеличением толщины зуба увеличивается Заострение его вершины, толщина которой должна быть в самом крайнем случае не меньше I мм. При повышенной толщине зуба уменьшается ширина дна впадины, и тем самым затрудняется изготовление шевера. Увеличение толщины зуба приводит также к увеличению межосевого расстояния, что yMeiii.iiifieT обрабатываемую активную часть профиля заготовки.

1’прм.| ЦеНшснсл-Броуч рекомендует д,1 ни и. дчи nteuvpoD с мод

। до 1» при I lyfiiine K.itiaiiKit и I чч припуск ни о iny < тори II v

лба около 0,4 мм. Однако, как показывают подсчёты, для малых и | (улей (П1 ~ 2-г-2,5) эта величина стачивания сказывается завы-t ' иной. При таком значении площадка вершины зуба получается н 1И чрезмерно острой, или даже отсутствует. Поэтому для малых модулей (/л = 2-г-2,75) слечует уменьшать величину припуска на сторону до 0,25 мм при одновременном уменьшении глубины канавки для т =2 — 2,75 ди 0.6 мм и для т =3 до 0.8 мм. JXili 3,25 — 6 припуск иа сторону может быть принят равным 0,4мм । ти глубине канавки в 1,0 мм. Таким образом в среднем можно । питать, что величина стачивания составляет 40°/о от всей глу-। ины канавки.

Зная припуск на стачивание, можем определить толщину пба 5ЯИ по делительной окружности в нормальном сечении. Припуск желательно располагать поровну от исходной толщины •уба (фиг. 17). Тогда для нового шевера

л 1Я предельно изношенного

ie А — припуск на сторону.

Так как шевер снабжён канавками на обеих сторонах зуба,

Фиг 17. Расположение припуска Фиг. 18. Определение перемочки на заточку. на вершине зуба.

| in. перемычка р (фиг. 18). Это нежелательно, так как понижает • <|н'ЧН1)Сн> режущих участков на вершине зуба шевера. Поэтому |Й иднмо, чтобы р было всегда положительным. Находим:

и

р S,— 2а' S.—

СОЗ О.

гце St толщина зуба но дуге окружности выступов в нормальном сечении;

а, а' глубина канавки в нормальном сечении и на вершине зуба;

at уюл давлении на окружности выступов.

Величины S<t ав определяются по известным формулам:

+ invar — invet/

ceI.=^ где

Sn

S( - —толщина зуба по дуге делительной окружности в торцевом сечении;

d, dot De~— диаметры окружностей делительной, основной и выступов;

as — номинальный угол зацепления в торцевом сечении;

ае — угол давления точки эвольвенты, лежащей на окужности выступов.

Если при подсчёте окажется, что неравенство Se—2аг^>0 не выдержано, то следует или уменьшить глубину канавки, что связано с понижением числа возможных переточек, или изменить расположение припуска на стачивание по толщине зуба. В этом случае можно принять, например, какой-либо из следующих вариантов: для нового шевера

Sm I-2A-, для изношенного шевера

Sna = ~~---2В,

л Ь D 2Л - 1 ЗД

где А = j и В — или А = и В —и т. п.

При расчете может оказаться, что ни один из этих вариантов не даёт требуемого решения. Тогда приходится прибегать к менее желательному варианту и считать толщину зуба для нового шевера

для изношенного шевера

s',.

Высота головки зуба шевера выбирается на основании следующих соображений. Шевер должен обработать как минимум всю активную часть профиля обрабатываемого колеса. Поэтому радиус начала переходной кривой для заготовки должен быть меньше при её зацеплении с шеверои. чем при её зацеплении 36

с сопряжённым колесом. С другой стороны, головка шевера не Цилжна упираться в дно впадины заготовки. Желательно даже, Мобы зуб шевера не обрабатывал бы переходную кривую, полученною при нарезании заготовки. Отсюда следует, что номинальная высота головки шевера должна лежать между высотой юловки заготовки ft* = тм высотой головки инструмента h'u=* - 1,25 mt которым была нарезана заготовка до шевингования.

Поэтому она может быть выбрана в пределах (1,1 — 1,15) т. Принимаем её равной 1,1 т (фиг. 19). Таким образом между дном ипадииы заготовки и головкой зуба шевера имеется зазор и (0,1 0,15) т.

Фиг. 19. Определение высоты головки зуба.

Для нового шевера высота головки Ки определяется по формуле Л’„ = й’ 4-0,1 m + A etg ат, 1 h высота ножки зуба заготовки;

А Д А

Л Т’У’4-11 т- п- в зависимости от варианта распределения if пуска по толщине зуба на переточку шевера.

лная h'u и d, можем определить диаметр окружности’ выступи» De

De d -j- 2h u.

Под высотой ножки зуба шевера Л/ разумеется расстояние • । делительной окружности до окружности, проходящей через 1мчиу пересечения боковой стороны профиля с окружностью от-I стия, предназначенного для выхода резца при долблении ка-1П№<»к. Высота ножки зуба hu’ нового шевера определяется по up.муле (фиг-*20)

I и

It' пта головки зуба, t i.ipainнрованиая прибавка, необходимая в случае изютоп-

37

леиия заготовки большего, чем следует, диаметра окружности выступов, а также для компенсации при уводе сверла при сверлении отверстий для выхода резца;

д 2Д зд

В = —, -у, у и т. п. в зависимости от варианта распределения припуска по толщине зуба на переточку шевера.

Величина с имеет следующие значения (поданным завода МИЗ):

для т = 2 —2,25 .... £=0,35 мм

» т = 2.5 —2.75 . . . С = 0,50 *»

» /т?=3—3,5 ..... с = 0,75 »

» m = 3,75 —6 .... £=1,00 »

Зная Ли' и d, можем определить диаметр окружности впадин dt

Фиг. 20. Определение высоты ножки зуба.

Отделка зуба при шевинговании должна осуществляться при помощи эвольвентного профиля зуба шевера. Так как эвольвентны й профиль доходит только до основной-окружности, го необходимо, чтобы профиль зуба шевера располагался выше основной окружности. Гарантированное превышение х берётся равным 2 мм.

Следовательно, d asd„+x.

Если при подсчёте получается d, <С do + х» то необходимо сделать пересчёт согласно формулам, аналогичным тем, которые применяется при расчёте долбяков (фиг. 21).

Изменённый диаметр впадин dt'==do-\-x (фиг. 21).

Величина вы cot-

hoi о корригирования Фиг 21. Определение измененных цдамсров луча.

\\ 7/7

Изменённая толщина зуба шевера по дуге делительной окружности в нормальном сечении

Изменённый диаметр окружности выступ

Dr’^De^-2y.

Изменённые размеры высоты головки и высоты ножки зуба шевера

hu из — h„ Ц- У'г hUU3 — hu —у.

При расчёте шевера необходимо обращать внимание на полученный размер ширины впадины зуба по дуге окружности после 004 ж-т .. f недостаточной ширине её может ока-

£costJu'\.

впадины

--Л —

I—---£

фрезерования (фиг. 22). При заться, что при долблении канавок резец не сможет поместиться во впадине и не сделает канавки по всей высоте зуба.

Выведем формулы, по которым можно определить ширину между зубьямн шевера. Завод МИЗ даёт припуск « на шлифование сторон профиля: для ОТ = 2 » 2,25

» да = 2,5 — 3,75. 8 = 0,5 » » да -=4— С - . . 8 = 0,6 »

Так как для т = 2 ширина впадины получается незначительной, то завод МИЗ рекомендует предводить перед долблением ка- Фиг. 22. Определение ширины впадины между новой предварительное зубьями,

шлифование профиля.

Припуск в 0,2 мм, указанный выше для /п=2, дан для окончательного шлифования профиля после предварительного шлифования. Если предусмотреть для т — 2 припуск больше 0,2 мм, то приходится расширять впадину ручной опиловкой.

Толщина зуба по ННЯ Sn5fi в нормальном сечении

делительной окружности после фрезерова-

п торцевом сечении

С _

39

Толщина зуба по дуге окружности впадкч после фрезерования в торцевом сечении

-j- inv а,— inv a J , где

cos a. = — , * at

п угол давления точки эвольвенты, находящейся на окружности впадин.

Ширина впадины зуба по дуге окружности впадин в торцевом сечении после фрезерования

ze

Практика завода МИЗ показывает, что ширина впадины должна быть не менее 1,3 мм. Если при расчете Tf# получается меьъ-

Фиг. 23. Определение диаметра окружности центров.

ше 1,3 мм, то необходимо сделать новый пересчёт по приведённым выше формулам.

Диаметры отверстий для выхода резца заводом МИЗ принимаются следующих размеров:

для т —2 — 2,25 - .а~3мм » /и=2,5— 3,75 . а =4 » » т=4—6 . . . . а=5 »

Диаметр окружности центров Dy этих отверстий в торцевом сечении определяется следующим образом (фиг. 23).

Расстояние b от окружности центров Da до ок-

ружности впадины ^определяется как расстояние от центра окружности до хорды, стягивающей дугу Tls по формуле

►- /fey

причем из-за малой величины угла величиной coswB можно пренебречь. Тогда диаметр окружности центров

Dli = di — 2b.

Отверстие для выхода резца сверлится под углом ф на Г меньше vrла иаклоиа зубьев шевера шп. Угол 6 определяется по формуле

(де Dy—диаметр окружности центров отнереэий,

St = ттd etg we — шаг винтовой канавки.

40

Минимально допускаемый диаметр окружности выступов для изношенного шевера устанавливается по формуле Demin — De~-— 24ctga0, ,т. е. с учётом полного использования величины припуска на заточку шевера.

Ширина шевера принимается равной 19—20 мм.

Канавки, образующие режущие кромки, делаются для шеверов всех модулей шириной 0,75 мм, причём ширина выступа также равна 0,75 лл/, т. е. шаг их равен 1,5лж. Глубина канавок, как было уже сказано выше, выбирается в зависимости от. модуля в пределах 0,6 — 1,0 мм. Дно канавки конгруэнтно профилю. Профиль канавки принимается прямолинейным, так как иначе трудно обеспечить остроту режущих кромок после переточек. На краях шевера зубья делаются шире—до 0,9 мм для возможности последующей подшлнфовки с торцев при необходимости их исправления, а также для усиления. На шевере шириной Г9 мм обычно делается 12 канавок и 13 выступов. Число выступов выбирается нечётным. Углы на выступах должны быть острыми, так как они образ уют режущие кромки.

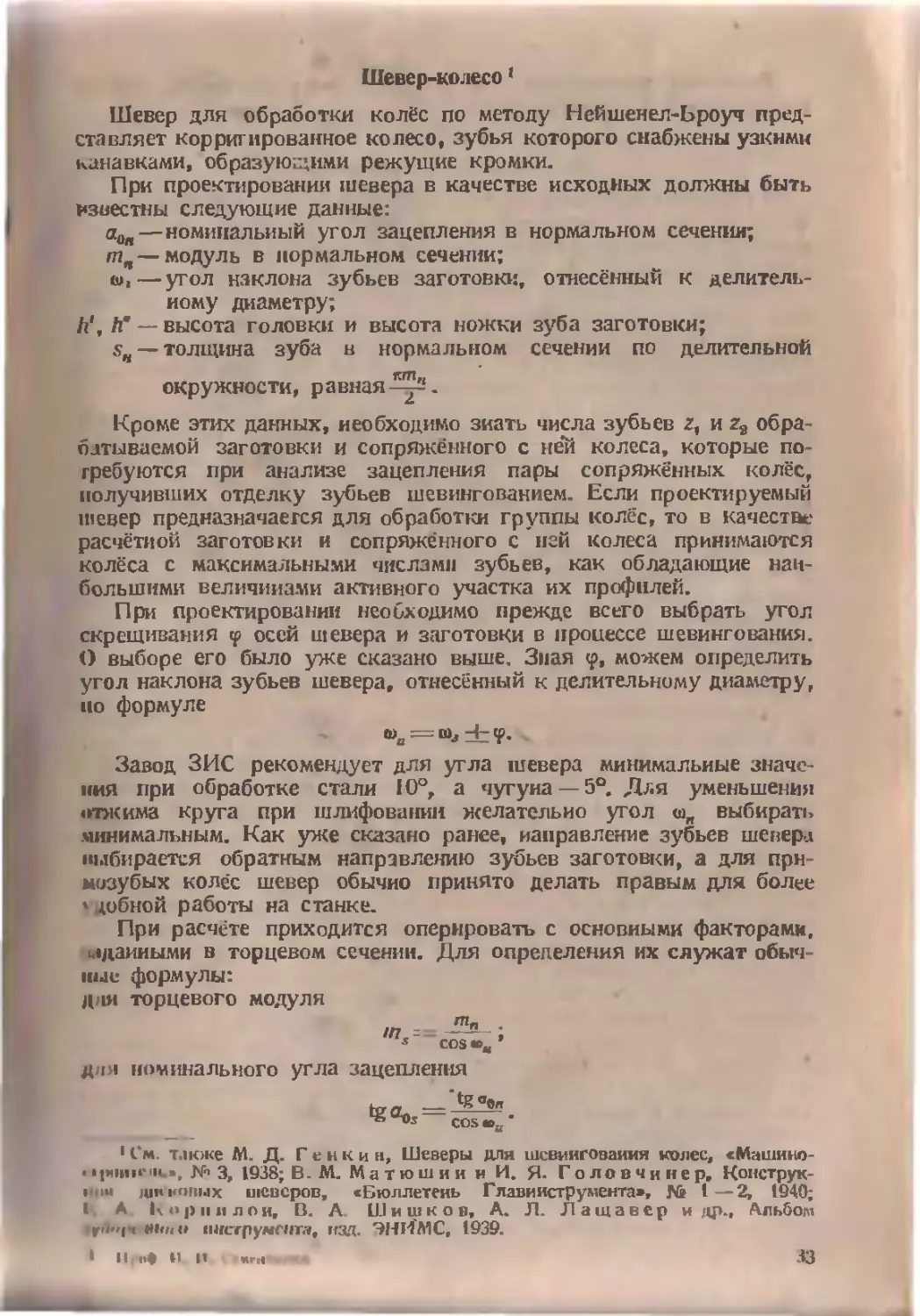

В табл. 2 даны размеры дисковых шеверов для о+делки прямозубых колёс с углом зацепления 20° (по данным завода МПЗ).

Г а б я и ц а 2

Дисковые шекеры для прямозубых коаСс с аю=20°

тЯ za а h. Л. Sfl а D„ / min

2 83 171,856 160,818 176,26 5,2 2,20 3,14 3 163,0 06 174,89

',25 73 170,044 159,122 174,99 5,В 2,47 3,53 3 1С0,8 0,6 173,62

-.5 67 173,409 162,271 179,60 6,4 3,10 4,18 4 162,9 0,6 [78,23

75 61 173,668 162,513 180,41 7,0 3,37 4,57 4 162,8 0,6 I7‘\04

I 53 164,609 154,036 172,31 «,1 3,85 5,11 4 152,3 D# 170,11

53 178,126 166,872 186,58 8,7 4,13 5,51 4 165,7 1 184,38

. > 47 170,303 159,365 179,76 9,2 4,73 6,14 4 157,9 177,56

1,75 43 166,038 156.216 178,16 10,0 5,61 6,97 4 154,8 1 175,96

4 41 169,785 158,880 181,88 10,5 6,05 7,48 5 1э6,1 1 17r»,68

4.25 37 162,797 152,341 176,39 11,0 6,80 8,22 5 149,0 I 174,19

4 » 37 172,373 161,302 186,40 11,6 7,01 8,57 5 150,1 1 184,20

4,/-> 35 172,115 IG 1,1)60 187.21 12,1 7,55 9,15 5 150,0 1 185,01

31 160,468 150,161 177,36 12,6 8,45 9,99 5 148,2 1 175,16

* 5 29 165.126 < 154,520 183,82 13,7 9,35 11,04 5 153,4 1 181.62

•• 27 1G7.715 156,943 187,85 14,7 10,07 II .94 5 155.5 I 185,65

Примечание-. de — диаметр основной окружности; De пип минимально М стимый наружный диаметр после переточки.

Шеверы изготовляются с правым и левым наклоном зубьев.

л наклона зубьев шевера % — 15°. Угол наклона оси отвер- j для выхода резца 14°. Число канавок 12.

Клеймить на торце: mnt zu, c.ot марку стали, марку завода- .отовителя № шевера, год выпуска.

41

Проверка зацепления

При проектировании шевера для отделки колёс с определёнными числами зубьев следует производить проверку правильности зацепления колёс, обработанных шевингованием. При изменении толщины зуба (уменьшении или увеличении) по дуге целительно^

окружности меняется межцентровое расстояние между шевером и заготовкой, а вместе с тем угол зацепления и начальные окружности заготовки и шевера. В результате таких изменений меняется и величина активной части

Зуб В плоскости перпендикулярной ft направлению витков

2>иг. 24. Размеры дискового шевера.

профиля, получаемой иа заготовке в процессе шевингования. Для получения правильности зацепления необходимо, чтобы активная •часть профиля заготовки, получающаяся при зацеплении шевера и заготовки, была больше по величине активной части профиля заготовки при зацеплении с сопряжённым ей колесом.

Проверка соблюдения условия зацепления производится аналогичным путём, как и при проектировании долбяков. Поэтому приведём необходимые для этого формулы без выводов.

Высота активной части профиля заготовки Р в процессе зацепления её с новым шевером определяется по формуле

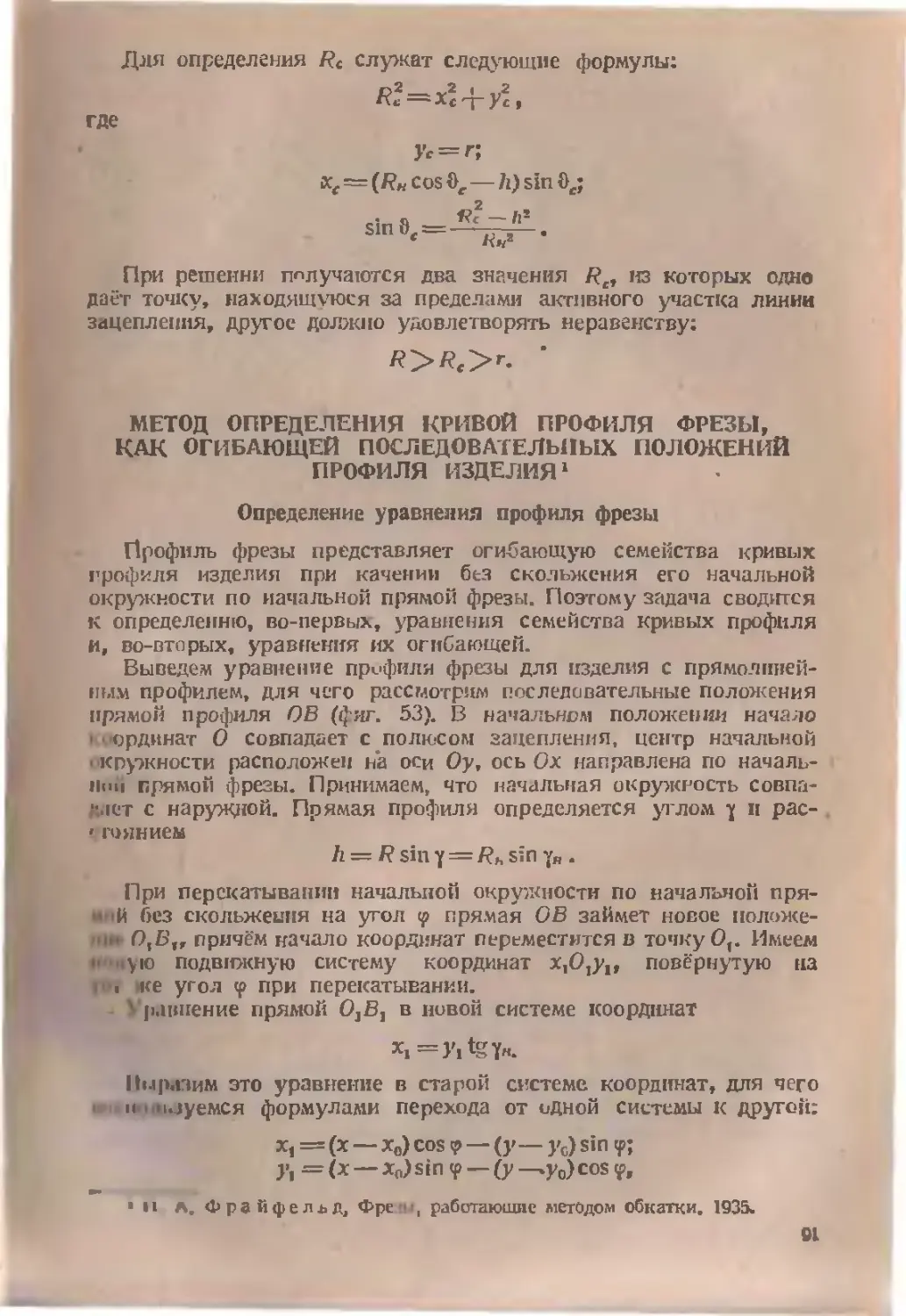

р = r.< - ZДел;, sma-Vr'^ +г?„)3, где

Zlui — условное расстояние между осями заготовки и нового шевера;

feu, гоя — условные радиусы окружностей выступов* и основной шевера;

г#1, г<я —радиусы окружностей выступов и основной заготовки. Условными величины в дальнейшем будем называть потому,

42

рто толщина зуба шевера отличается от теоретической на величину припуска иа переточку.

Тогда

Л и I = Аы = 4 + 1, । тя + с'; ro'u=ru COS аоя,

где

аоя— угол зацепления в нормальном сечении;

Ди', = г'-J-rJ—условное теоретическое расстояние между осями шевера и заготовки;

r',ri—условные радиусы делительных окружностей шевера и заготовки:

г • = —____

“ 2С0Б2шв *

1 2 сиз 2«i ’

</п — диаметр делительной окружности шевера;

и <о,—углы наклона зубьев шевера и заготовки, от-несенные к делительным окружностям;

z, — число зубьев заготовки;

а' = Лц| — Аи^ — разность межцентрового расстояния для нового и теоретического шевера;

Аи\ - Aui \^а'П~ — условное расстояние между осями заготовки и нового шевера;

а — угол зацепления при новом шевере;

а' — угол зацепления при изношенном шевере.

Угол зацепления а при сопряжении инструмента с заготовкой может быть определён по формуле

inv а ==

где

St, Sna—толщина зуба

инструмента.

По условию

по делительной окружности заготовки и

где

Д — припуск на толщину зуба инструмента;

= Аи1— расстояние между осями инструмента и заготовки.

После подстановки окончательно получим

inv а = -г~т + inv а.я.

4 а 1 оя

При увеличении толщины зуба берётся знак плюс, а при умеиь-шении — зна к минус.

Ана логичным путём можем получить формулы для определения угла зацепления а при шевинговании заготовки новым шевсром

и в’ яри шсг.Ш1Говапии изношенным шевером при использовании услонных размеров для нового шевера

inv а = ^4- -г inv аОи-

4Aui

для изношенного шевера . Л inv а = —7- 4 inv аоя,

1 ле

Ли ги [ п условное расстояние между осями теоретического и и-перл и заготовки.

Высота активной части профиля Q заготовки в процессе зацепления с сопряжённым колесом определяется по формуле

Q = rel — / Ги 4-(л1й sin г*2)2,

где

гЛ, гв2 — радиусы окружностей выступов л основной сопряжённого колеса z2;

А.^.+г, — расстояние между осями заготовки и сопряжённого колеса.

Для соблюдения условия зацепления необходимо, чтобы Р было больше Q или чтобы

A:, sin а — г£—z£> A sin а„„ - 'К •

Из приведённого ниже примерного расчёта видно, что колеса zf = 20 и z2 = 20 после шевингования получают высоту активной части профиля Р=4,742, в то время как в процессе зацепления этих колёс высота активной части профиля равна Q =4,609. Так как Р больше Q, то зацепление вполне возможно.

Помимо этого, необходимо также произвести проверку зацепления изношенного шевера с заготовкой. По мере переточки шс вера активная часть профиля заготовки после шевингования увеличивается. Может случиться, что при шевинговании чрезмерно изношенным шевером он упрётся в переходную кривую, полученную на заготовке при нарезании её долбяком. Это может повести к поломке зубьев шевера. При расчётах можно допустить при шевинговании обработку переходной кривой, полученной при нарезании долбяком до 0,5 л.«, так как в начале она не так резко возрастает.

При проектировании шевера для прямозубых колёс необходимо установить диапазон колёс, которые могут быть обработаны с помощью шевингования. Для этой цели определяем активную часть профиля колёс после шевингования с различным числом их зубьев согласно приведённой выше формуле. Из нижеприведённого примера видно, что колёса с z,=20 и Zj,— 50после шевингования получают следующие величины активной части профиля: для z, = 20 Р = 4,742 и г3-—50 Р = 5,414, т. е. с увеличением числа зубьев высота активной части профиля возрастает. Поэтому проверку надо при-44

изводить по zIfnin. При сопряжении же колёс z, =20 и Z2—50 высота активной части профиля получается уже равной Q = 4.770, т. е. больше Р—4,742. Следовательно, условие правильности зацепления не выполнено.

Для уставов пения максимально возможного числа зубьев уменьшаем число зубьев Zjjmax до 40. Условие правильности зацепления здесь соблюдается, так как высота активной части профиля при сопряжении колёс гнп<п—20 и zSmnx ~40, равная Q = 4,683, получается меньше Р.

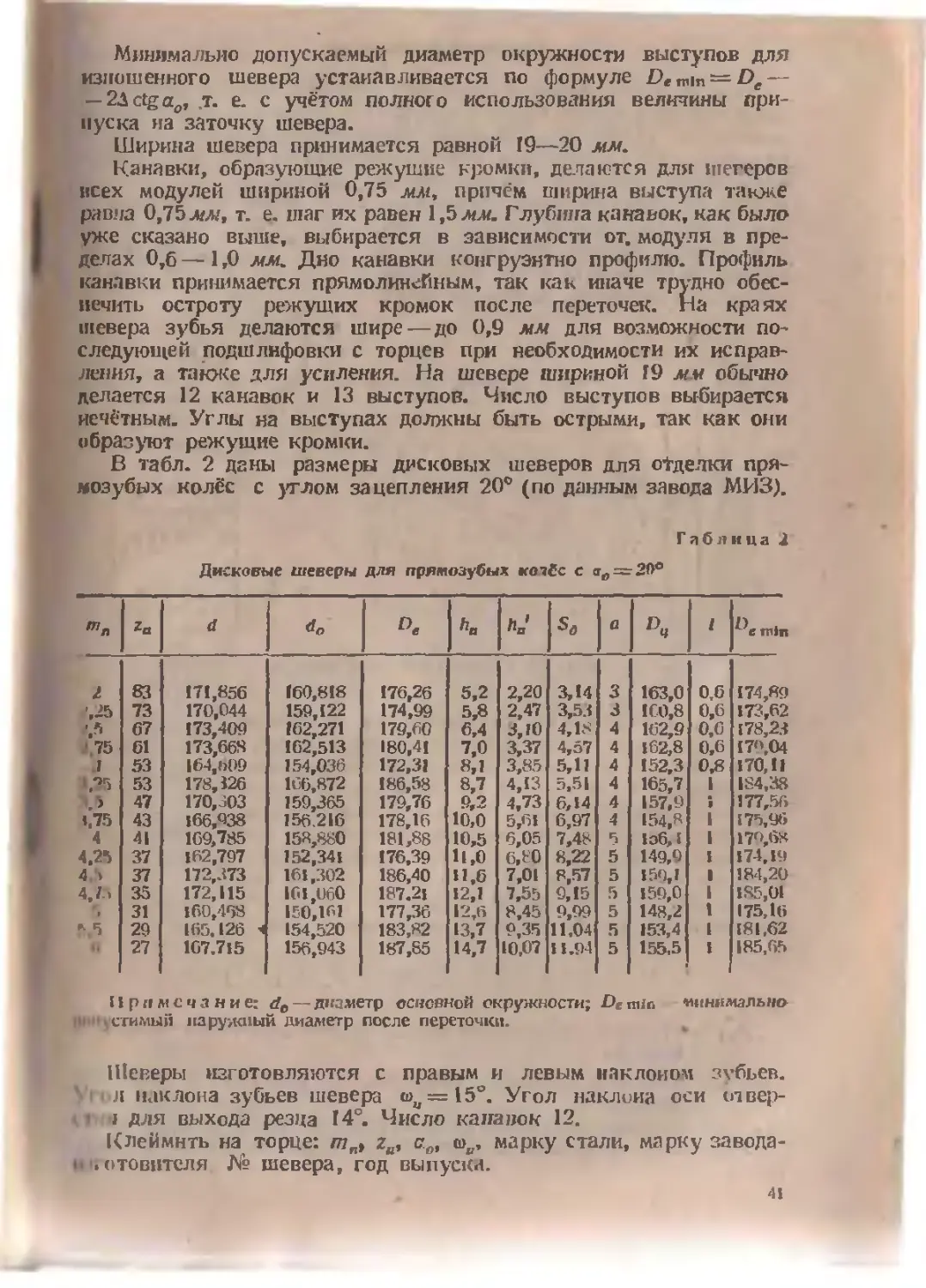

Примерный расчёт 1 Дискового шевера для прямозубых колёс

В приведённой ниже таблице дай расчёт дискового шевера. Дано:

гпя -3; Zi= гч =20; ftj = 3;

0^=20°; rel = rrt=33; Ал। =67.5 — межосевое расстояние для дотбяка;

“1=0: he —28.19; /7> = 41,9;

? = 15°; гп — гп — 26,5; Гол = 35,2;

fdj. Гол—радиусы делительной основной окружностей до л бяк а-

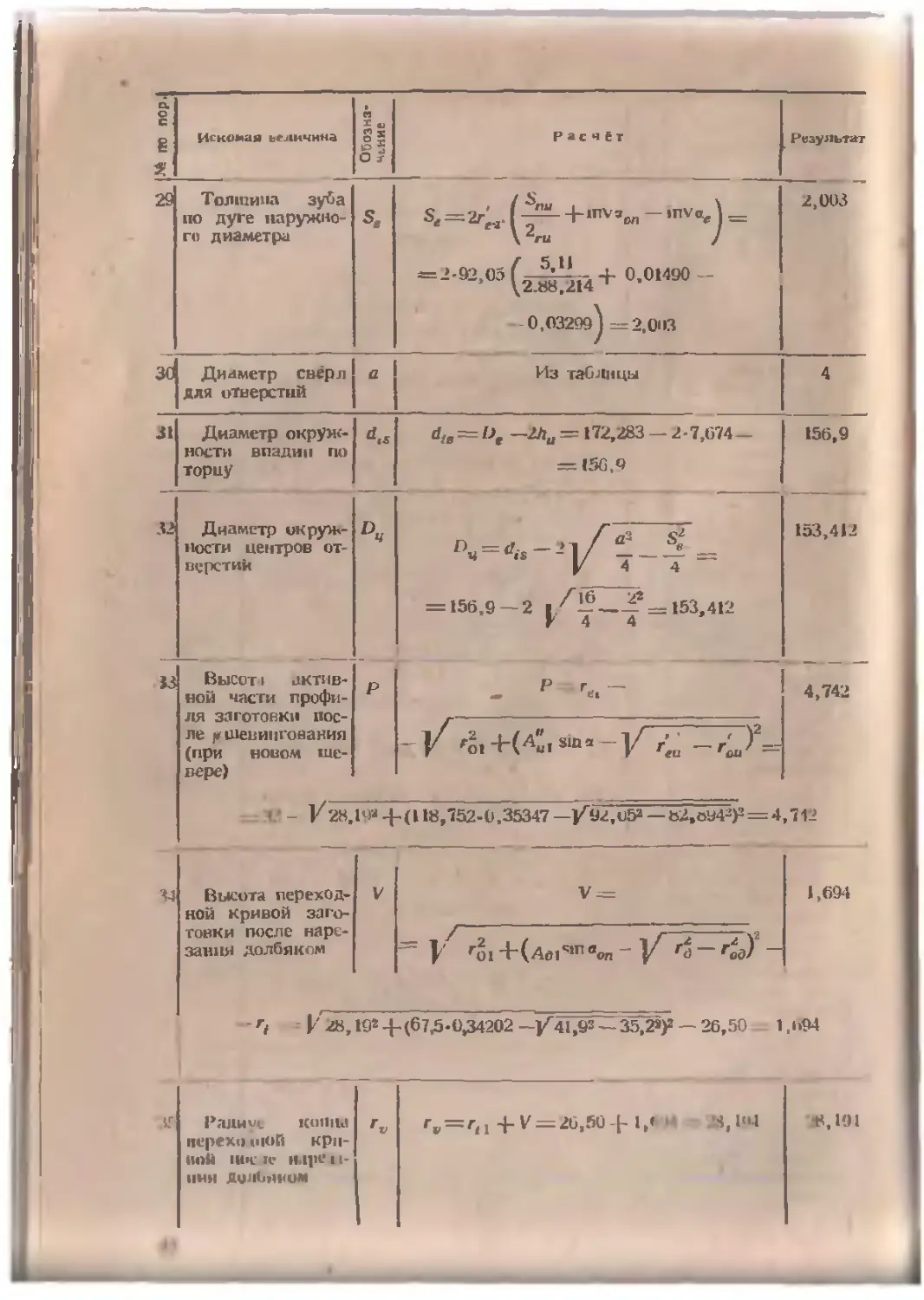

№ ПО ло?.1 Искомая величина ГчсЧ Ст Результат

I Угол наклона ВИНТОВОЙ ЛИНИИ иа делительной окружности ше-верл “и •% — ю1 ? = 0е — 15° 15*

> Модуль по торцу Шв ли =. -^ = 2—=3,105 COS4»„ 0,90592 3,Wt*

3 Число зубьев шевера z-sS— — 2=60; берСм ms 53

4 Диаметр делительной окружности шевера da =zMm, =53-3, Щб= 164,609 164,604

5 Угол зацепления по торцу aj tgo. =t«- = ^?=0,3768l s Cv»ua U. 90092 20°ЗУ

6 Диаметр основной окружности ^оц cfou da cos as 164,01/9-0,93575 =154,033 154,033

лСм, акже «Альбом зуборезного инструмента», изд. ЭНИМС, 1939.

4>

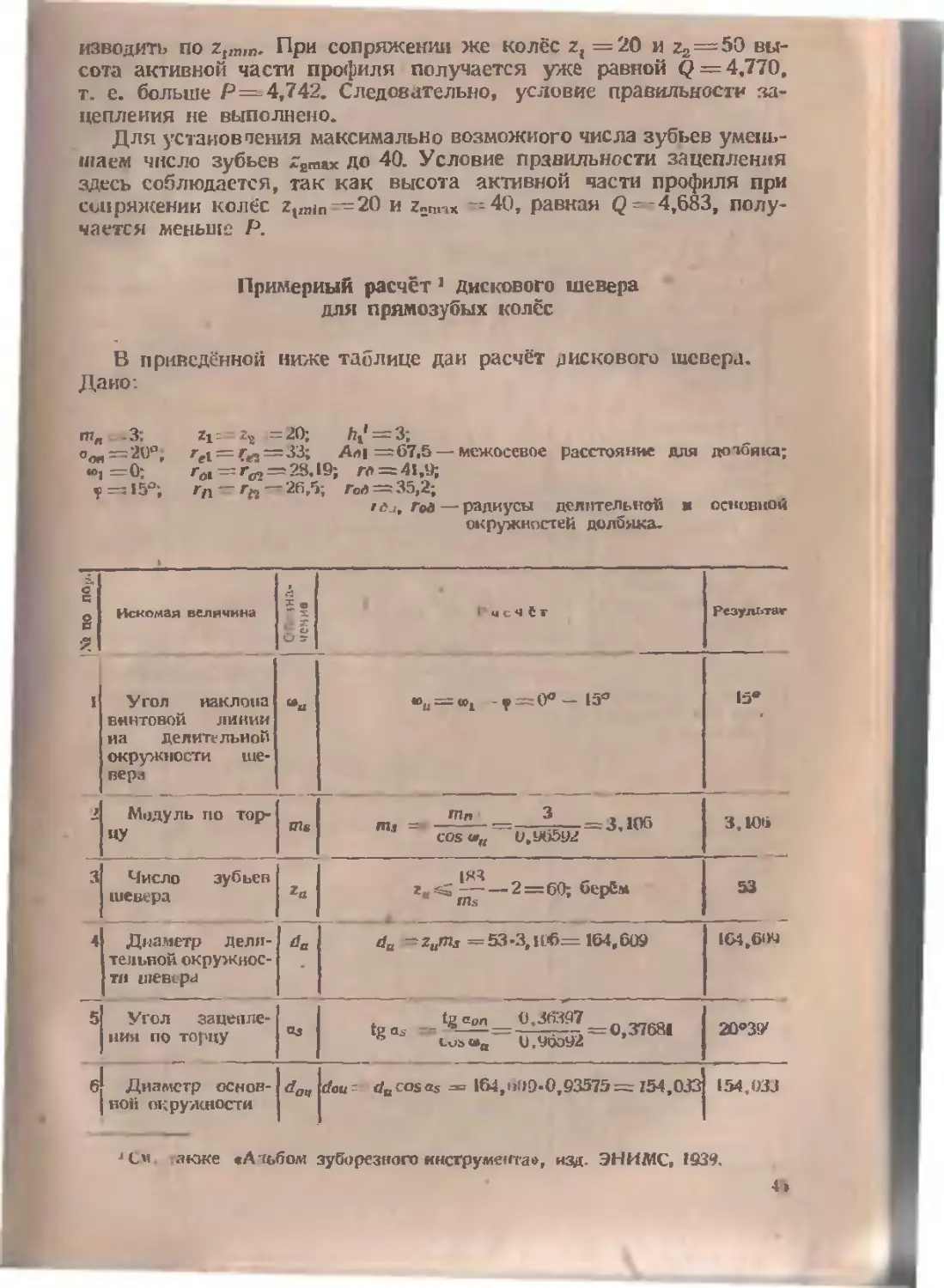

G. C C О c 5- Искомая величина !i Расчет Резу/н тат

7 Толщина зуба по дуге делительной окружности косого nie«’p.i Snu пгпп । Д 3-14*3 . 0,8 _ S"“ = —+-2 4~+—=5-“ 5,11

к То же, для изношенного шевера S™ _ Ttmn A 3,14-3 0,8 S'™ = — у-=4,31 4,31

0 Условный радиус делительной окружности шевера (н нормальном сечении) r'u - - 1б4-б0Ц . yo ,,, « 2 cos- wa — 2*0,96592»— 4 88,214

10 Условный радиус делительной окружности колеса rt / = m"2l — 3'2<>—3Q * 2 cos3 «2 2* I 30

11 Условное число зуоьев Z‘u , 2t„ 2*88,214 zu = -- = = 58,81 “ mn .» 58.81

12 Угол зацепления при новом шевере a A inv a — r 4- inv aon — *Vu+'l> =- 1-0.014904 4(rtA.214 -{- гоад

13 Угол зацепления при изношенном шевере a1 inv ax = —7 -j- inv aen — 4(r„+r,) = 7 , .—f-0.014904 4(№,*i14-|-5o.Uj * i9° 14'

14 Условное расстояние м жду осями (теоретическое) 4,1 Aul =ru-p/j =88,214 4-3U,0= 118,214 118,214

15 Условное расстояние между осями при НОВОМ шевере 1 Л" —д' cos * 1*. 214-0,<13909 _ U1 U1 cos a 0,93544 = 118,752 118.752

16 Условное расстояние между осями при изношенном шевере ur r Co* яоп 11*,214-0.9)639 Aui—А«1соза» — и,94418 ~~ — 117.652 117,652

17 Назпоить межосевого расстояния у изношенного и теоретического шеверов a a = Aai — Au = 117,652— 118,214 = = — 0,562 0,562

46

г Е * Искомая величина ii О п- Ра с ч С1 Результат

18 Разность межосевого расстояния у нового и теоретического шеверов а’ а' = д", —Аи1 = 118,752— 118.214 = = 0,537 0,537

19 Наружный диаметр шевера Dea Оев=<1в-|-2Л1 4-0,2л1„ 4-2д' = = 164.609-J-6.fi -J-2-0.537 = 172.283 172,283

20 Условный радиус основной окружности шевера гои rou =ru cos аап = 88,214.0,93969 = 82,894 82,894

21 Условный радиус окружности впадин шевера г/п - л'- °. ~ fl S*-Н; riu = 88,214 — 3,3 — 0,562 = 84,352 -84,352 > 82,894 -J- 1 84,352

22 Шаг по дуге окружности впадин г,г,и 2-3.14-Я4 352 '< Zu ов.ы -8-01 9,0i

23 Угол давления на окружности впадин COS а, = -2". = 83 f°4 = 0,93272 1 / Ь4,3э2 '/и 10°4(У

24 Толщина зуба по дуге окружности впадин St S, =2г”и + ,nv’<>n— ™»< ) = -=2-84,352 + 0,01493 — 0,00218)= = 7,021 7.021

25 Ширина впадины по дуге окружности впадин S„ Se =tt — 8, = 9,01 — 7.021 = 1,98 (округпяеи до 2) 2

2Ь Условный радиус окружности выступов rtu r'cU = ru +Л1 4-0.-J-o' =88,214+ + 3,3 4-0,537 = 92,05 92.05

7 Высота зуба ше-иера Ло ha =r'eu — r'iu = 92,052 —84,377 = 7,674 7,671

Угол давления но наружному диа-м.-тру ае cos ..=-^-=^+1=0,90051 ' r У2,0э2 ' eu 25°47

I'dOU QU Искомая величина ОСознз- I чение 1 Расчет Результат

29 Толщина зуба по дуге наружного диаметра S, s«=2r«- +,,1V’“ - ,nv"«j = = 2-92-®(2ЖЙ4+0-0149<)- 0,03299^ =2,0113 2,003

3C Диаметр свёрл для отверстий а Из таблицы 4

31 Диаметр окружности впадин по торцу ч„ = —lhu = 172,283 — 2-7,674— = 156,9 156,9

Й Диаметр окружности центров отверстий = 156,9 — 2 г =153,412 Г 4 4 153,412

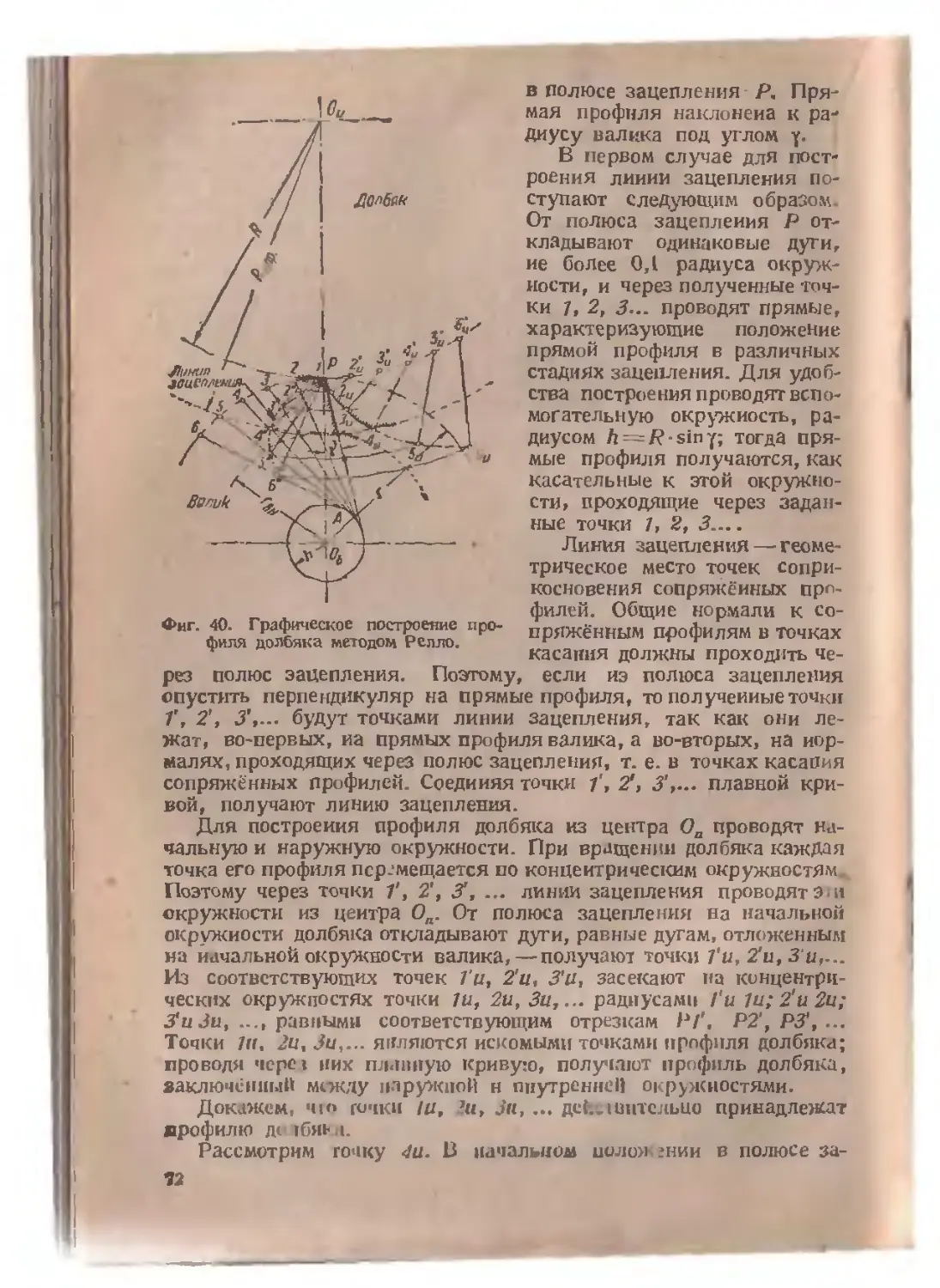

J3 Высот i активной части профиля заготовки после р шевингования (при новом шевере) р _ р г«. - -V4 -4/= 4,742

V 28.1Ч« 4-(118,752-0,35347 —V 92,05s — 82.OU43)2 = 4 ,712

34 Высота переходной кривой заготовки после нарезания долбяком V v = р г01 ~Ь(А01 4,11 аоп год^ 1,694

rl к" 28,102 4.(67^-034202—/41,92 — 35,2s)2 — 26,50 1,694

Радиус кница itepexo uioR крп-uoU после н.ци'и-IIHM дцлЪйком

rv — riX 4- V = 26,80 4- 1,« м

4, 1«U

8,191

Искомая величина

Результат

2

36

Радиус начала активной части профиля заготовки после шевингования

28,258

37

L"’1S]na-l</2 2'

“1 г eu ои,

— V28,192 4- (117,652-0,35347 — V 92,05- — 82.8042)3 — 28,258

Высота переходной кривой заготовки после шевингования

К

К=г,

= 28,258 — 28,194 = 0,064

0.064

38

Q

Q rt

Высота активной части профиля заготовки в процессе зацепления с сопряженным колесом

= 33 — /28,19а-{-(б0-0,34202- к Л? — 28, №)2 = 4.60'1

- V г*

I ГС1

12М11%н

39

Проверка условия зацепления

Должно быть Р > Q; 4,742 >> 4,609 — условие выполняется

40

Проверка диапазона чисел зубьев ко^ёс, возможных для обработки данным шевером

411 Шаг винтовой |пинии

4,о09

53 и

= 53 и

г1-Чп=20 Zi™x = 50 ztmax ~

правильности

1 Высота головки ।, Аа по зубомеру

Лг

•• наклона

" и miiuio отпер*

*

4 При* И М СнМч'ш

1. При zu , z« zvnin — 20 и так как Р < Q, условие зацепления не соблюдается

2. При Zu —53 и zlm(n — 20 , Zu =53 и zlrrax —40 высота активной части будет больше, чем для Zjtn in =20, поэтому ее ие определяем.

При Zjmin z0 и zlmax = 40, так как Р<" Q, условие правильности зацепления соблюдается

Sk га/ctgw„—3,14» 164,609-3,732 = = 1928,987

Для нового шевера Й„ = 4Ц—Гц =92 05—88,214 = 3,83

Для изношенного шевера и = 4 - (fi -F- г' = 92,05 - 0,562 — 0,537 — 88,214 = 2,74

. , г£)ц 3-14-153,412

~ Sk ~ 1928,987 — °’250;

4 = 14°

Р 1,742

Р -5,414

Q = 4,770

Р = 4.742

Q 4,683

1928,987

3,83

2,74

14°

49

Допуски на дисковый шевер

Допуски на шеверы устанавливаются в довольно жёстких пределах, как видно из приведенных ниже данных, принятых М. 13 в своем производстве. Примерно таких же величин придерживается и ЗИС.

Разница в величине шагов двух смежных зубьев не должна превышать 0,005 лоч, причём максимальное накопление ошибки в шаге на полуокружности. (180°) не должно превышать 0,015 мм.

Отклонение звольвентного участка профиля зуба шевера пт теор тнчссгой эвольвенты не должно превышать следующих величин:

Для т= I —2 0,005 мм • т= 2,25 — 4 0,006 •' . т== 4,25—6 0,008

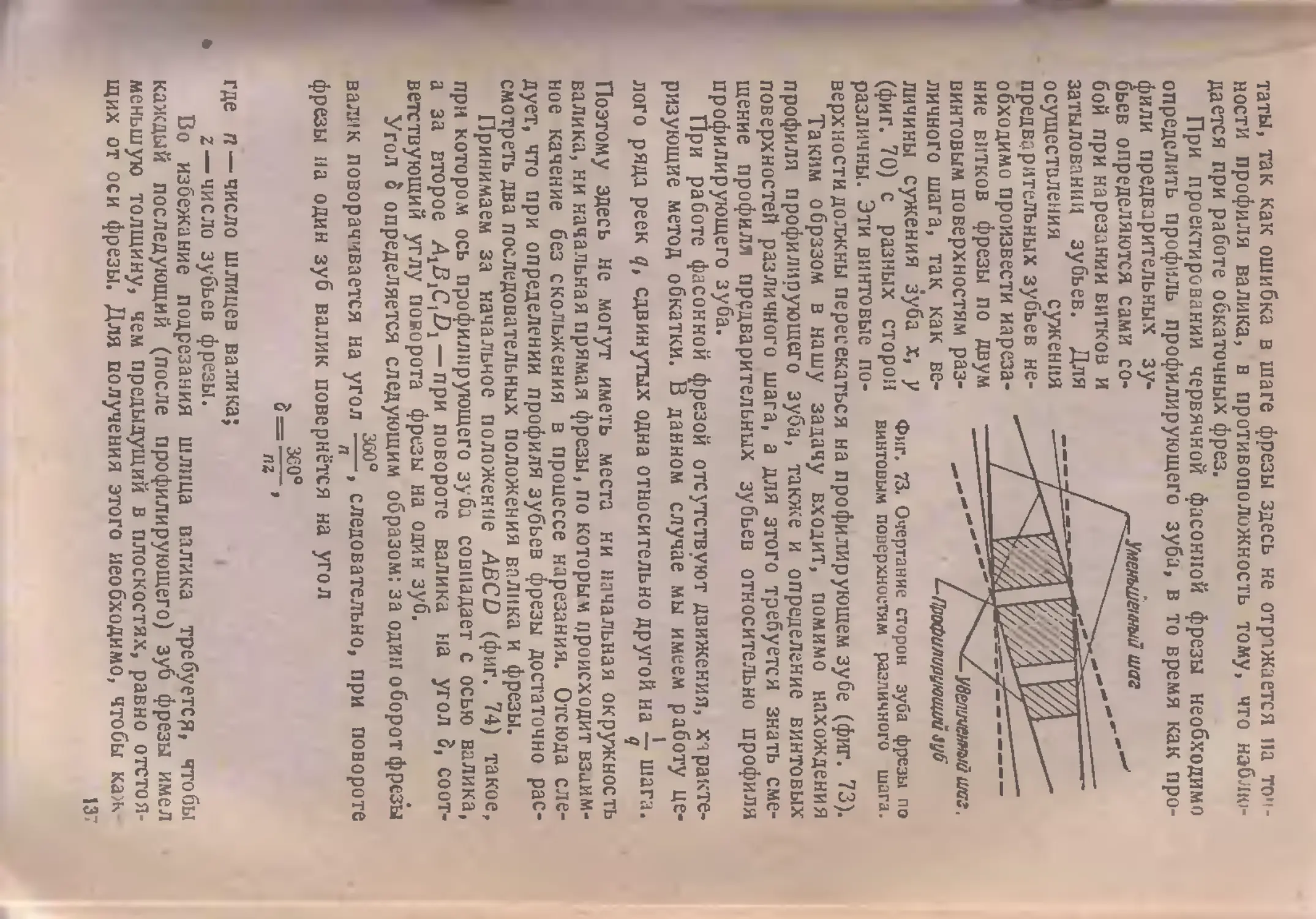

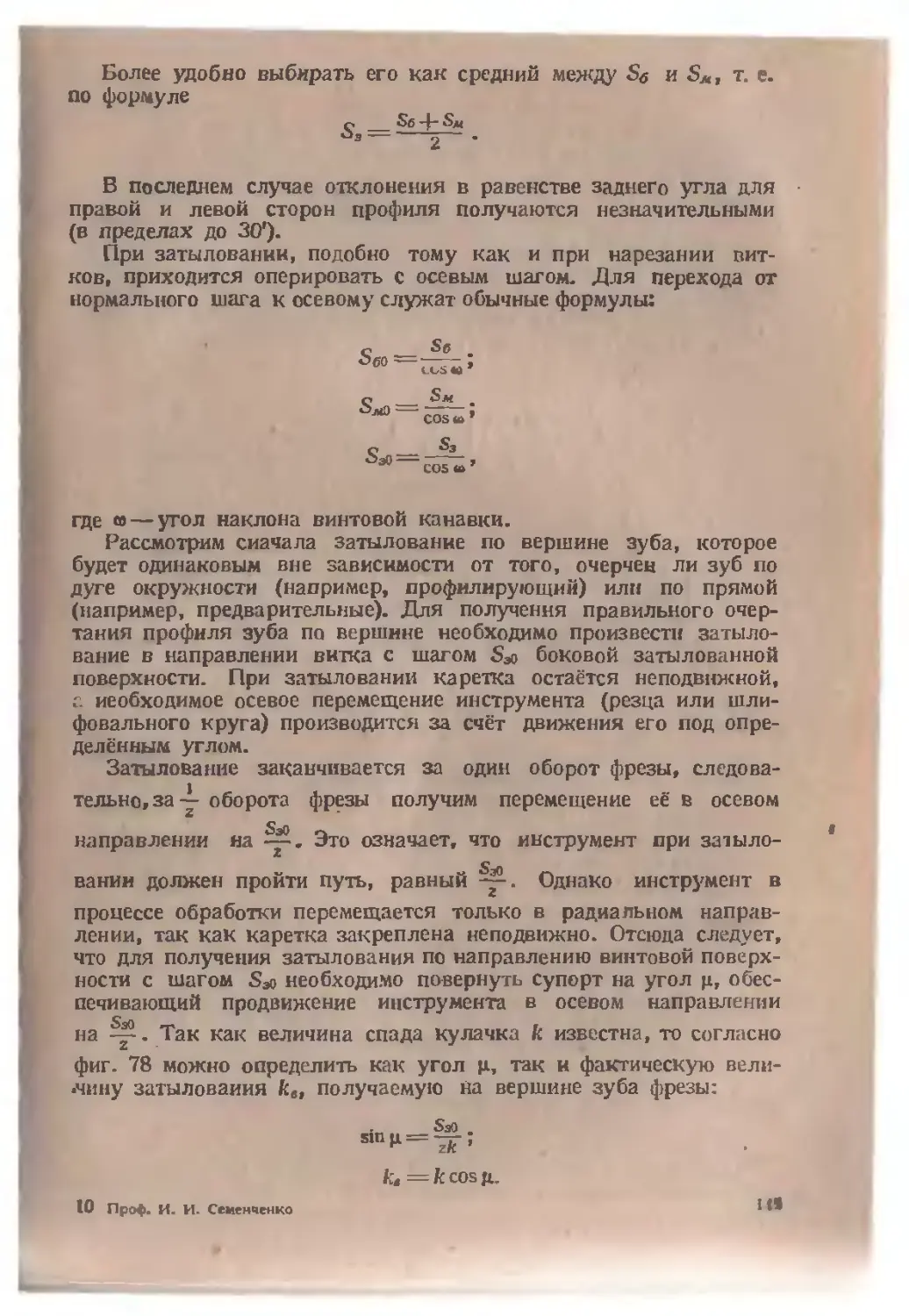

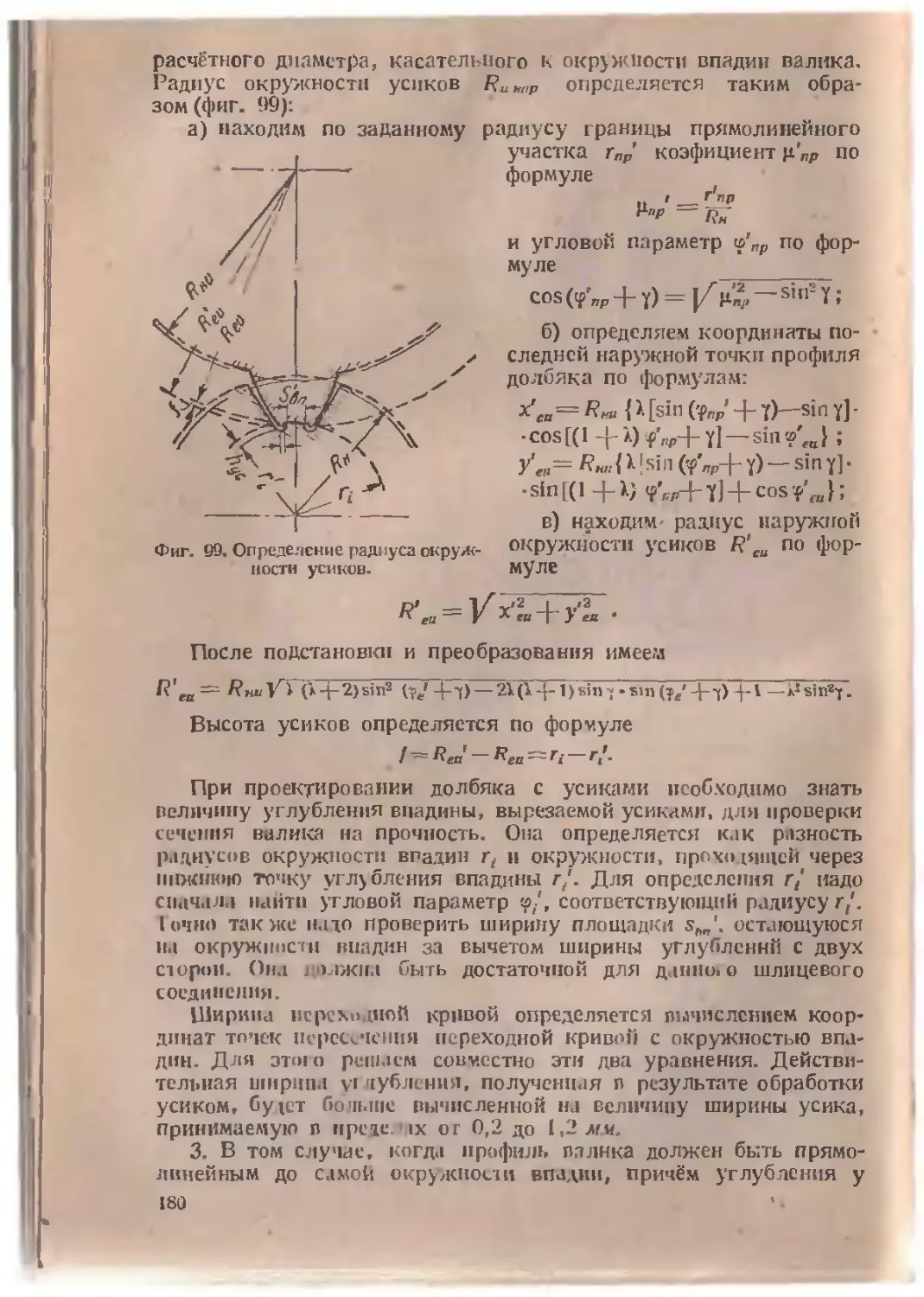

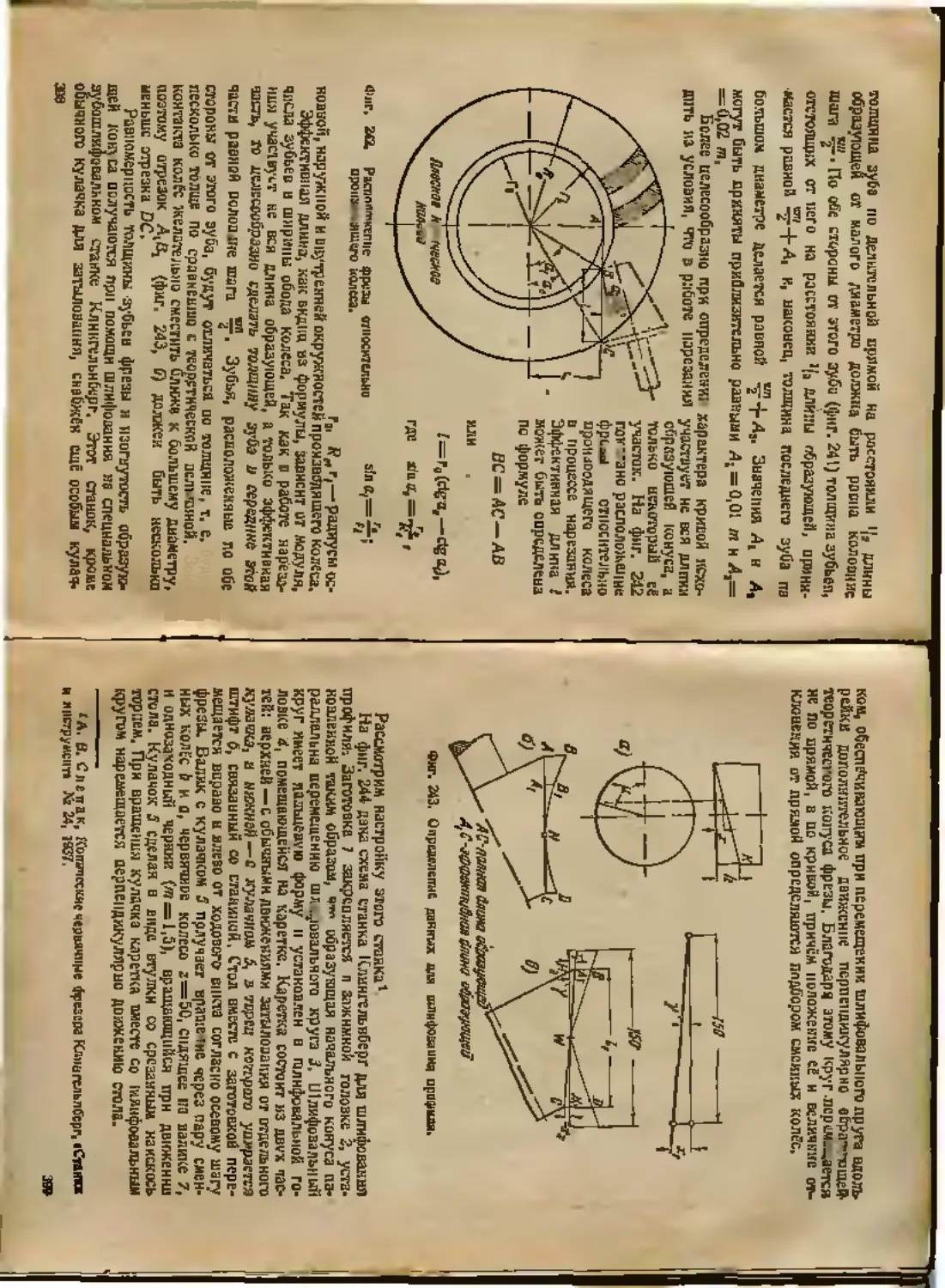

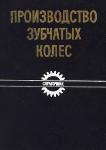

Для корригированных шеверов (например с фланкированием v ножки зуба и т. п.) отклонения отсчитываются от теоретической кривой, заданной по чертежу.