Автор: Антонюк В.Е.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства инженерия машиностроение механика инженерная графика

ISBN: 5-338-00104-7

Год: 1989

В. Е. АНТОНЮК

Справочное

ГПОСОБИЕ

1 1 зуйреэтим

МИНСК

«БЕЛАРУСЬ» 1989

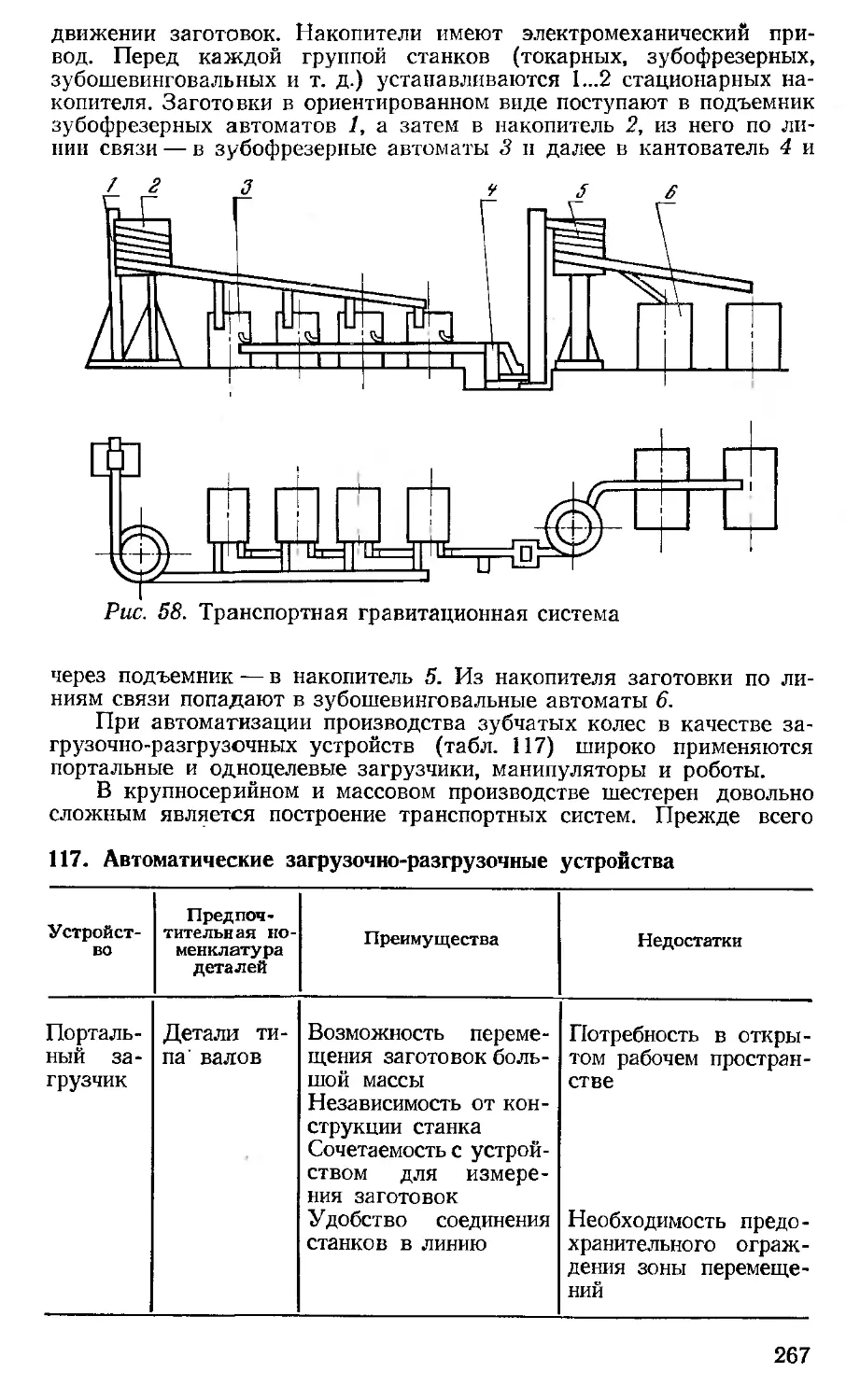

ББК 34.630.01я2

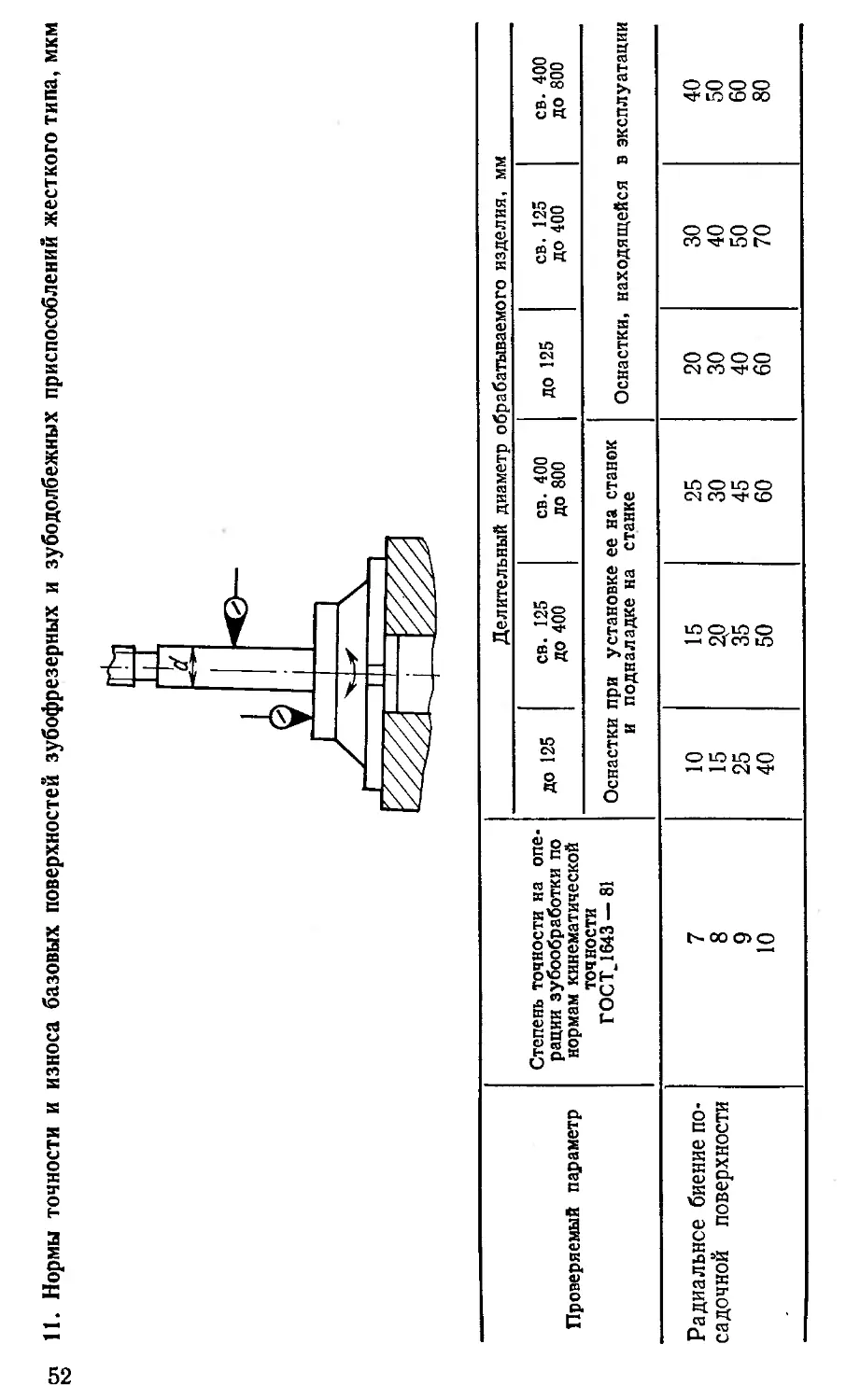

А 72

УДК 621.99 : 621.833.2(035.5)

Рецензент кандидат технических наук А. В. БУГАЕВ

А

2704040000—028 „й

--------------- IvZ—об

М 301(03) — 89

ISBN 5-338-00104-7

© Издательство

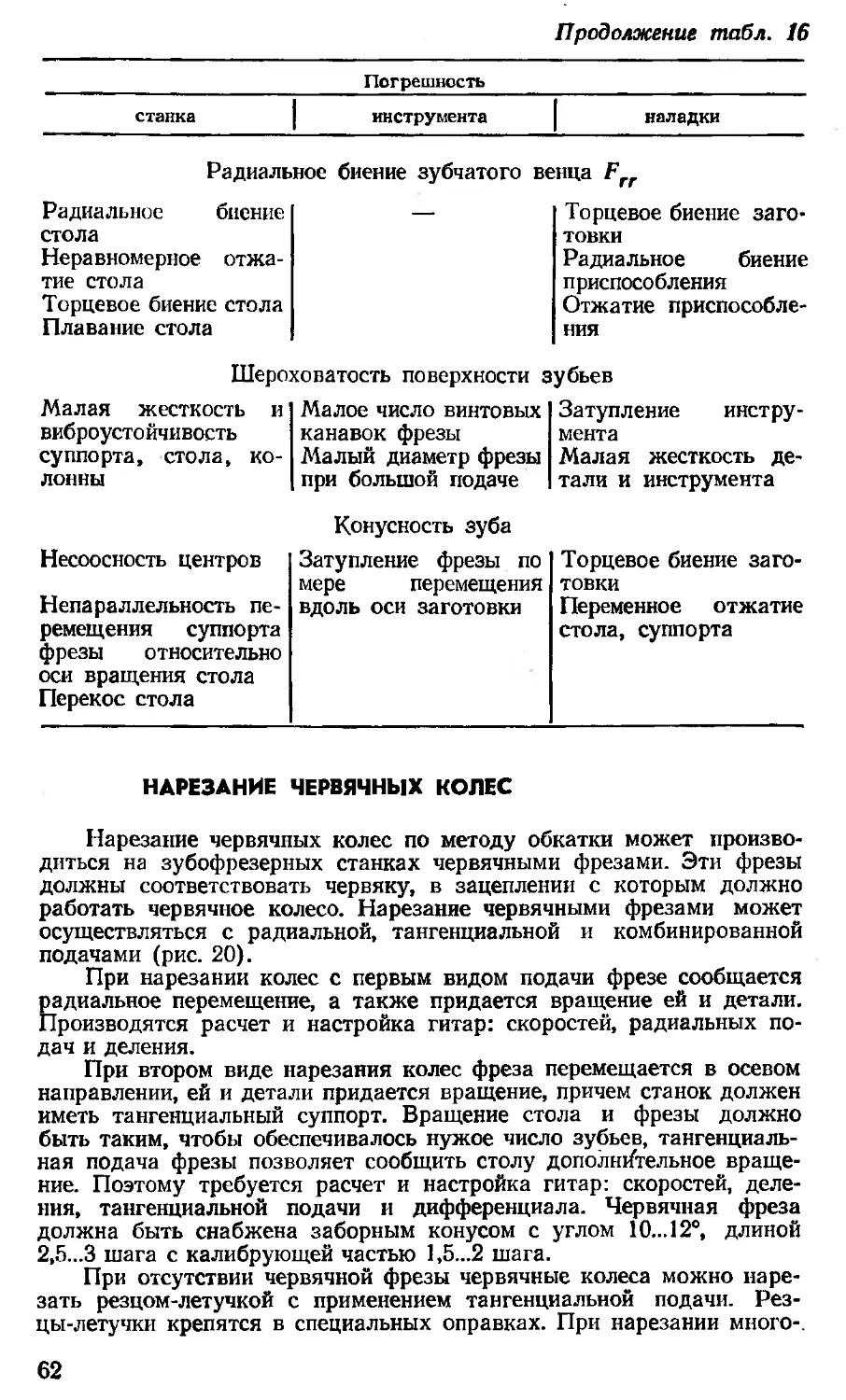

«Беларусь», 1989

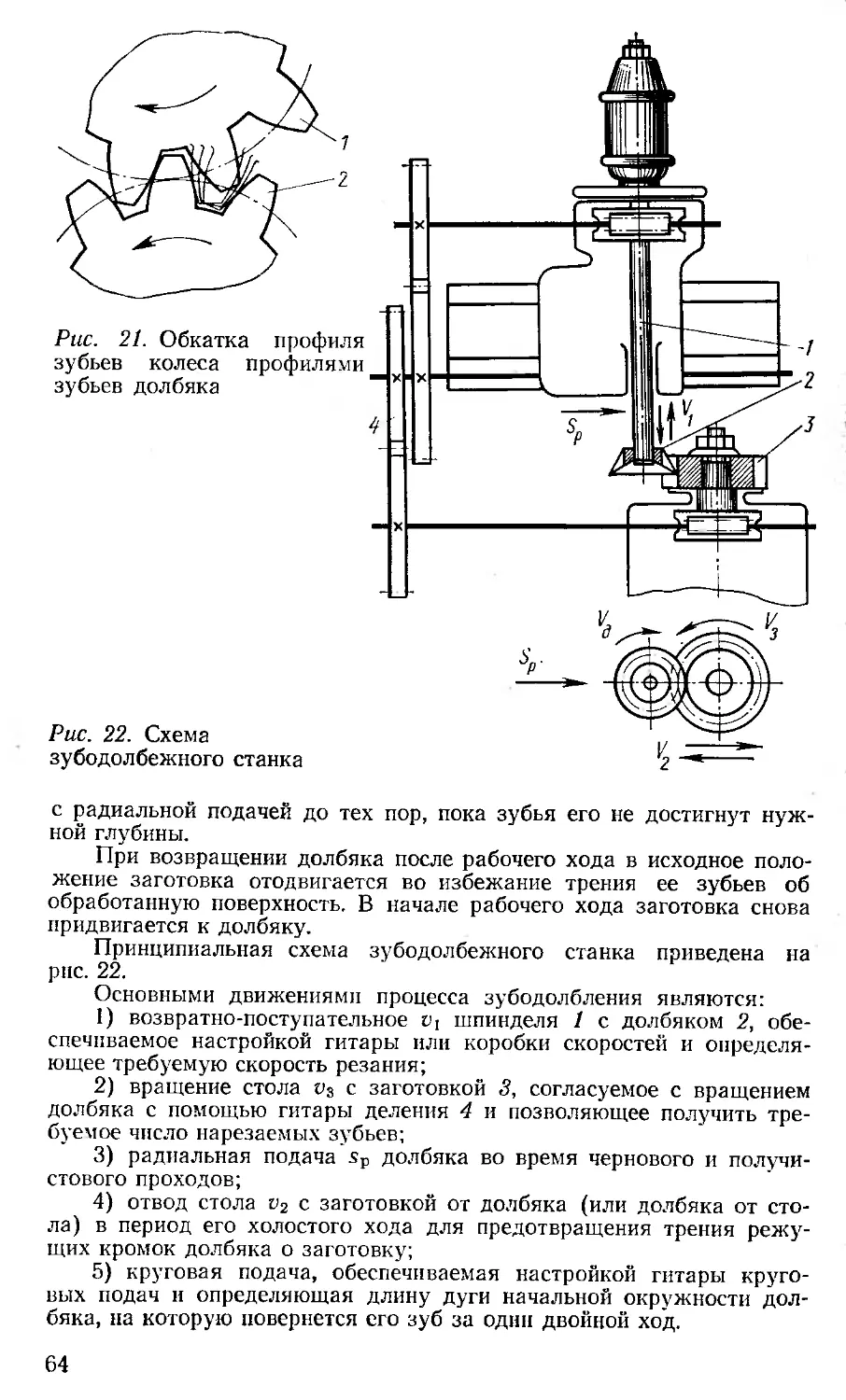

ВВЕДЕНИЕ

Одной из главных проблем современного машиностроения явля-

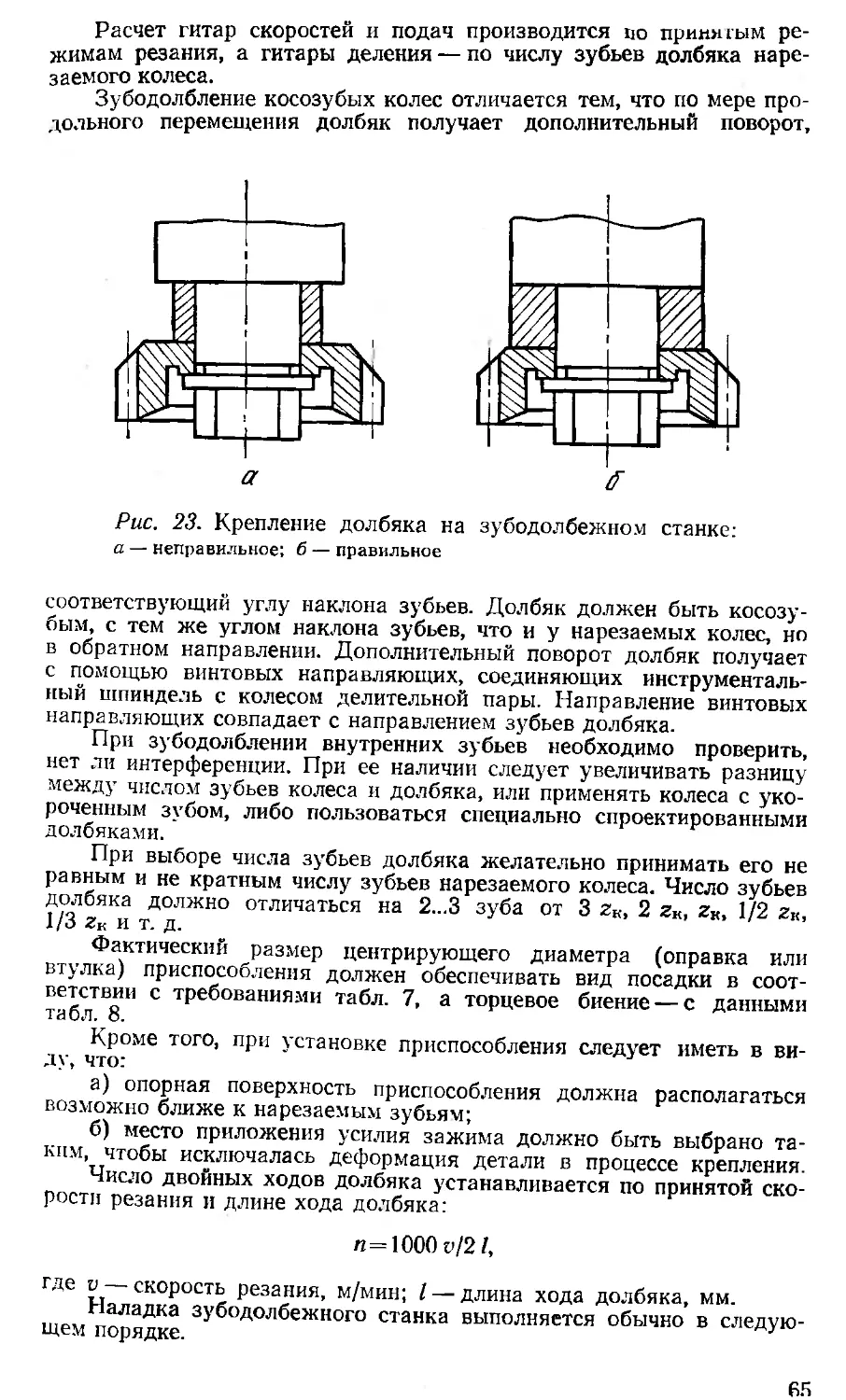

ется повышение надежности и долговечности деталей машин и меха-

низмов. Зубчатые передачи — неотъемлемая часть большинства совре-

менных машин и оборудования. В связи с этим к качеству и точ-

ности изготовления зубчатых передач предъявляются все более

высокие требования.

Изготовление зубчатых колес — сложный и трудоемкий произ-

водственный процесс. Точность зубчатого колеса складывается из

точности базовых поверхностей заготовки, оснастки, инструмента,

оборудования.

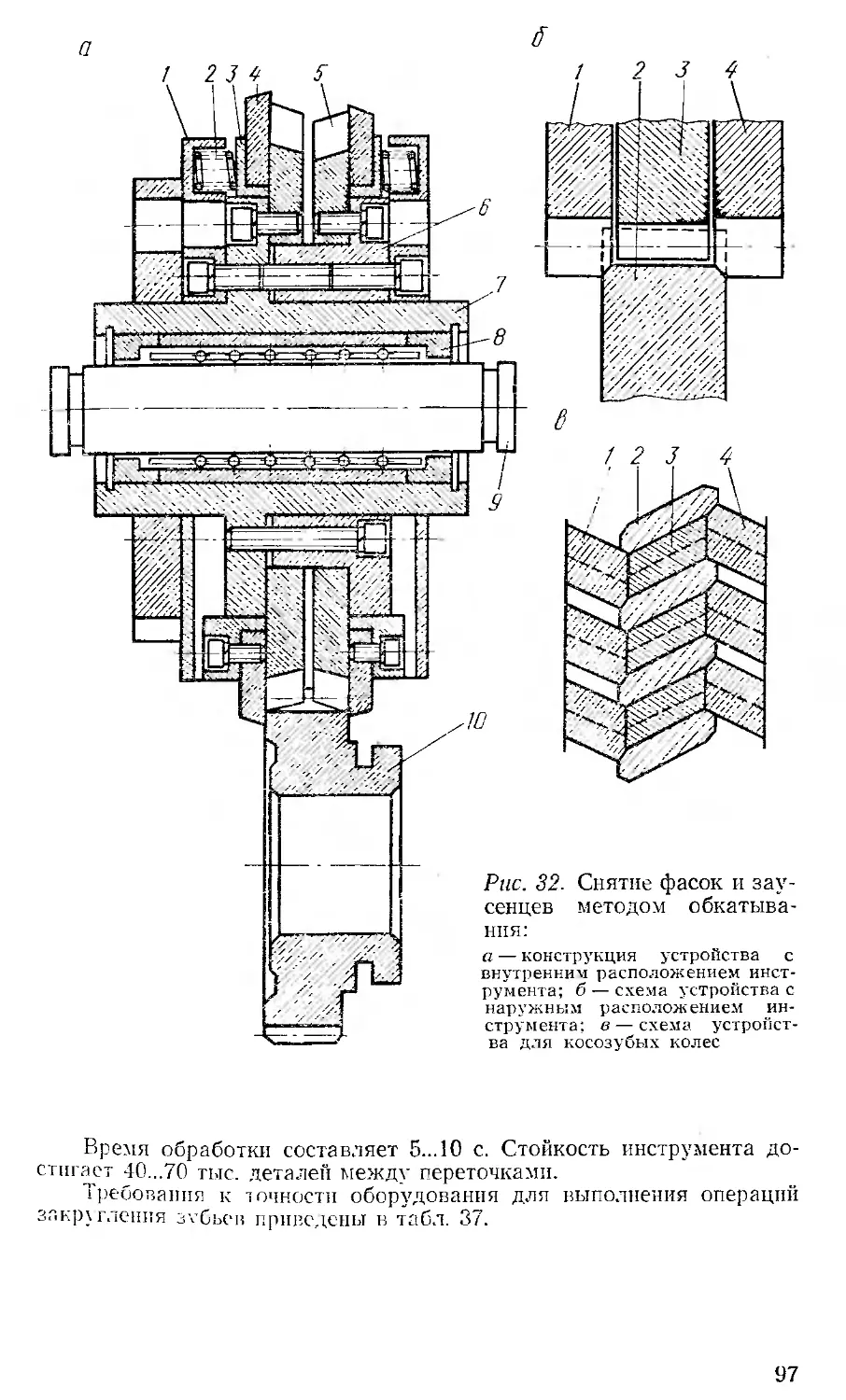

Для обеспечения производства зубчатых колес высокого качест-

ва и с минимальными затратами необходимо, чтобы специалисты в

этой области знали теорию зубчатого зацепления, особенности раз-

личных методов нарезания, устройство современных зубообрабаты-

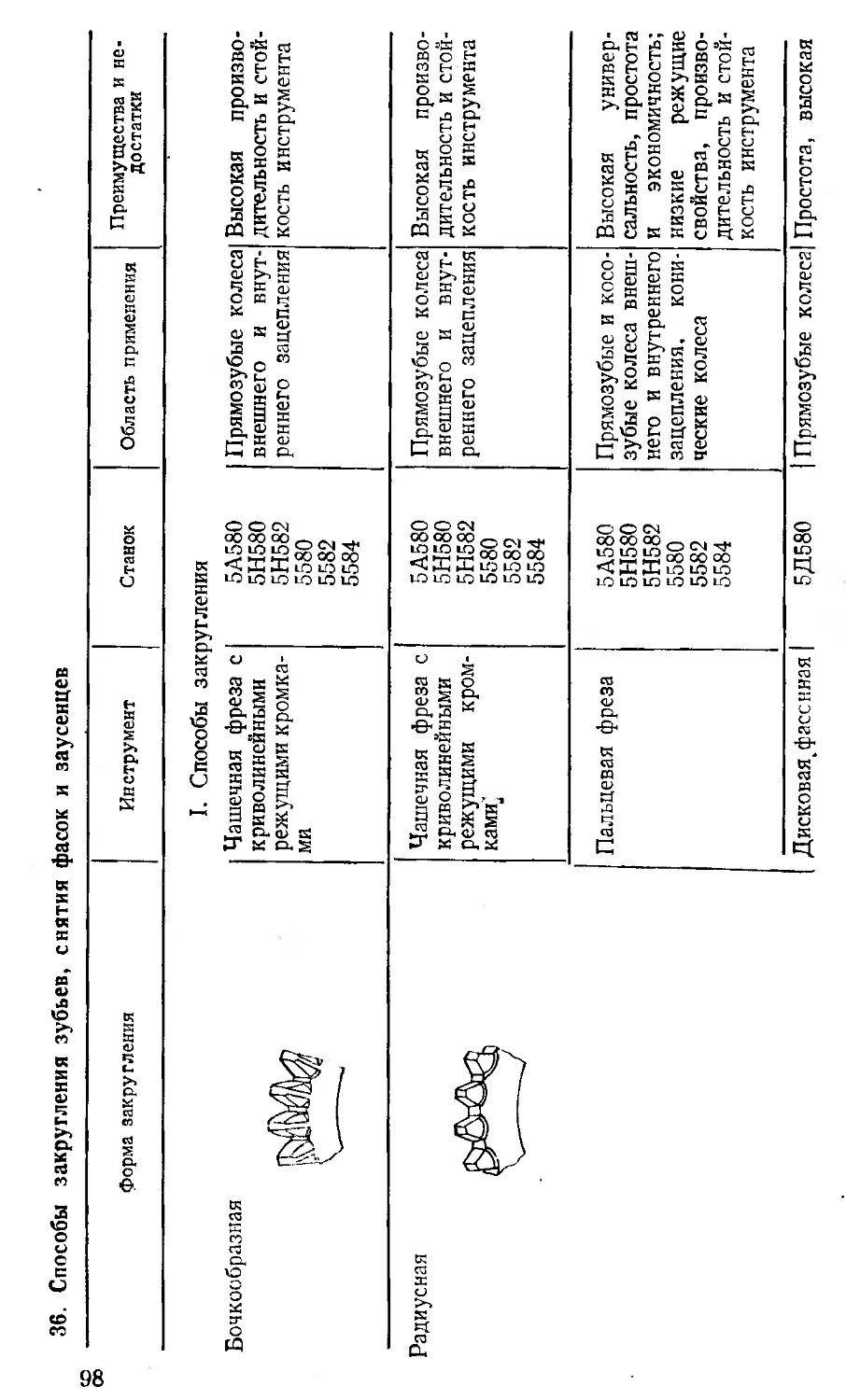

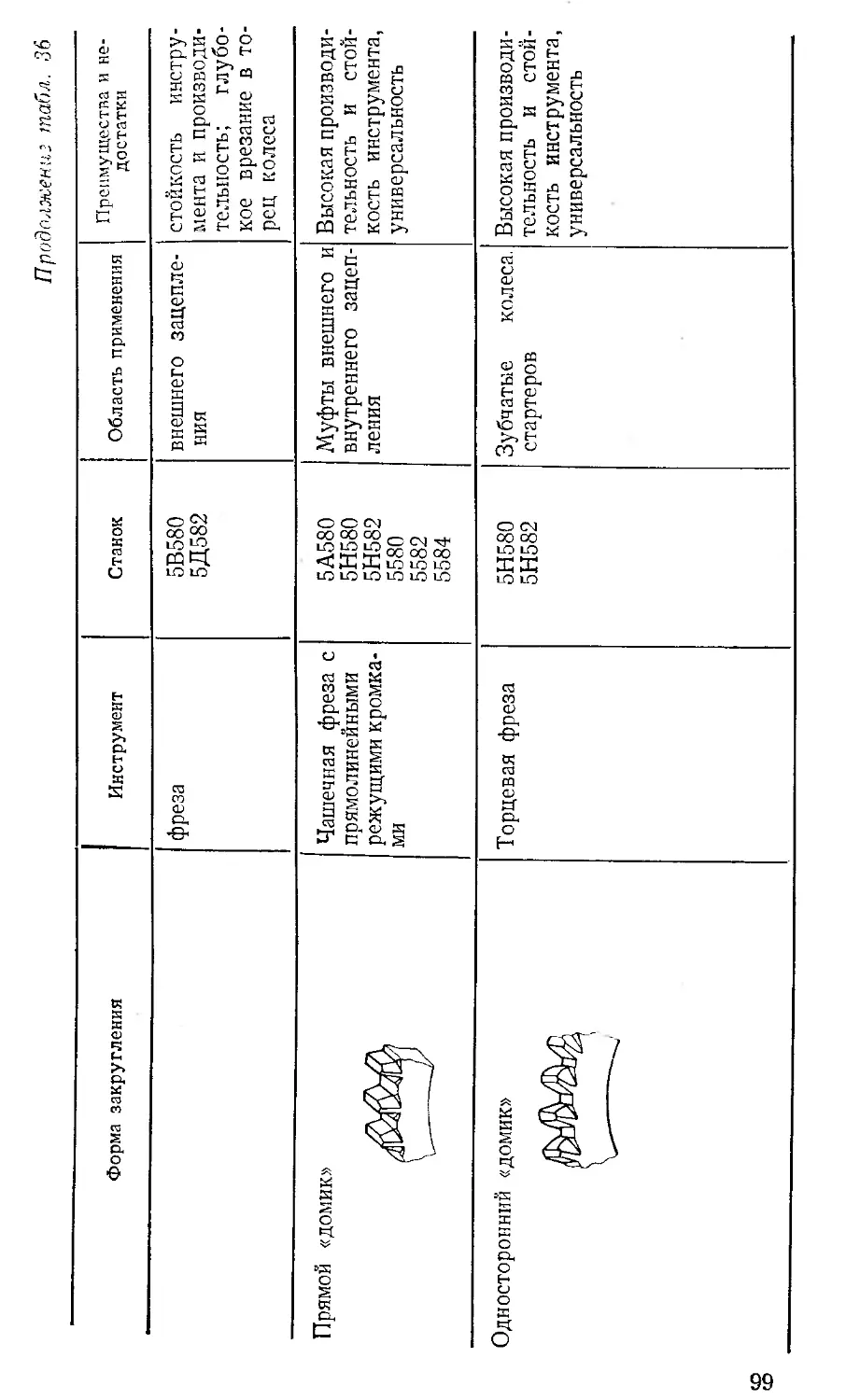

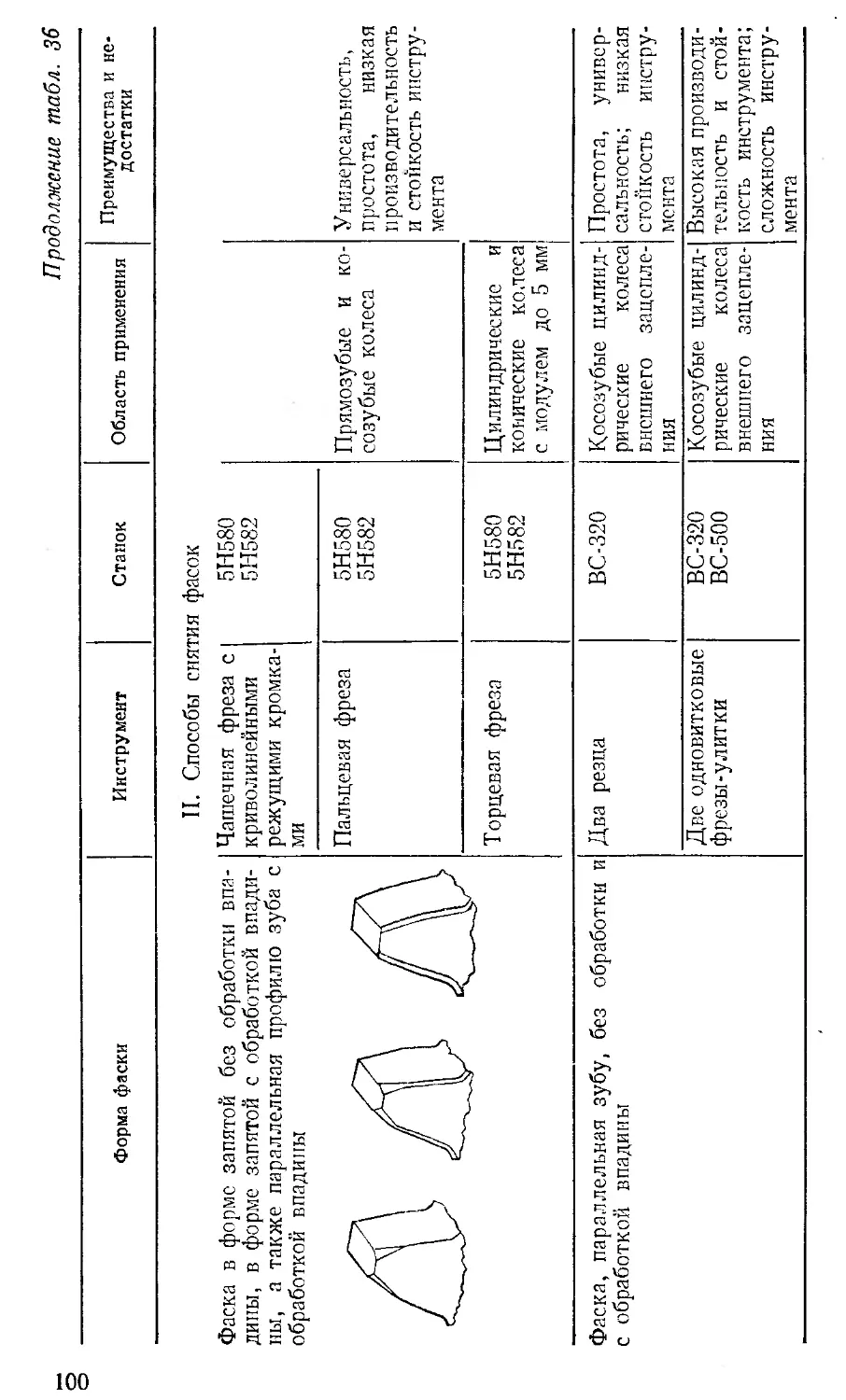

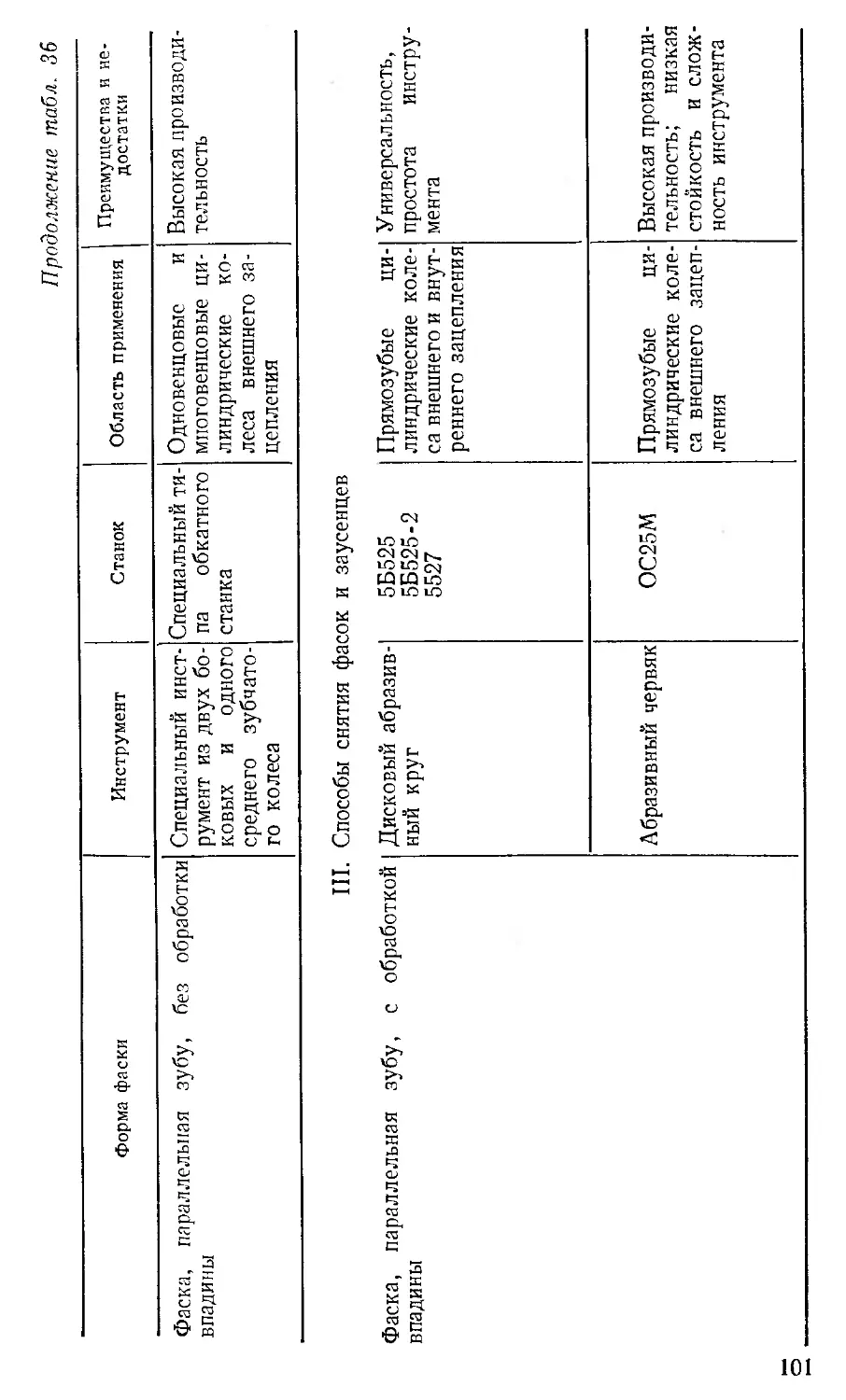

вающих станков, конструкции и особенности эксплуатации зуборез-

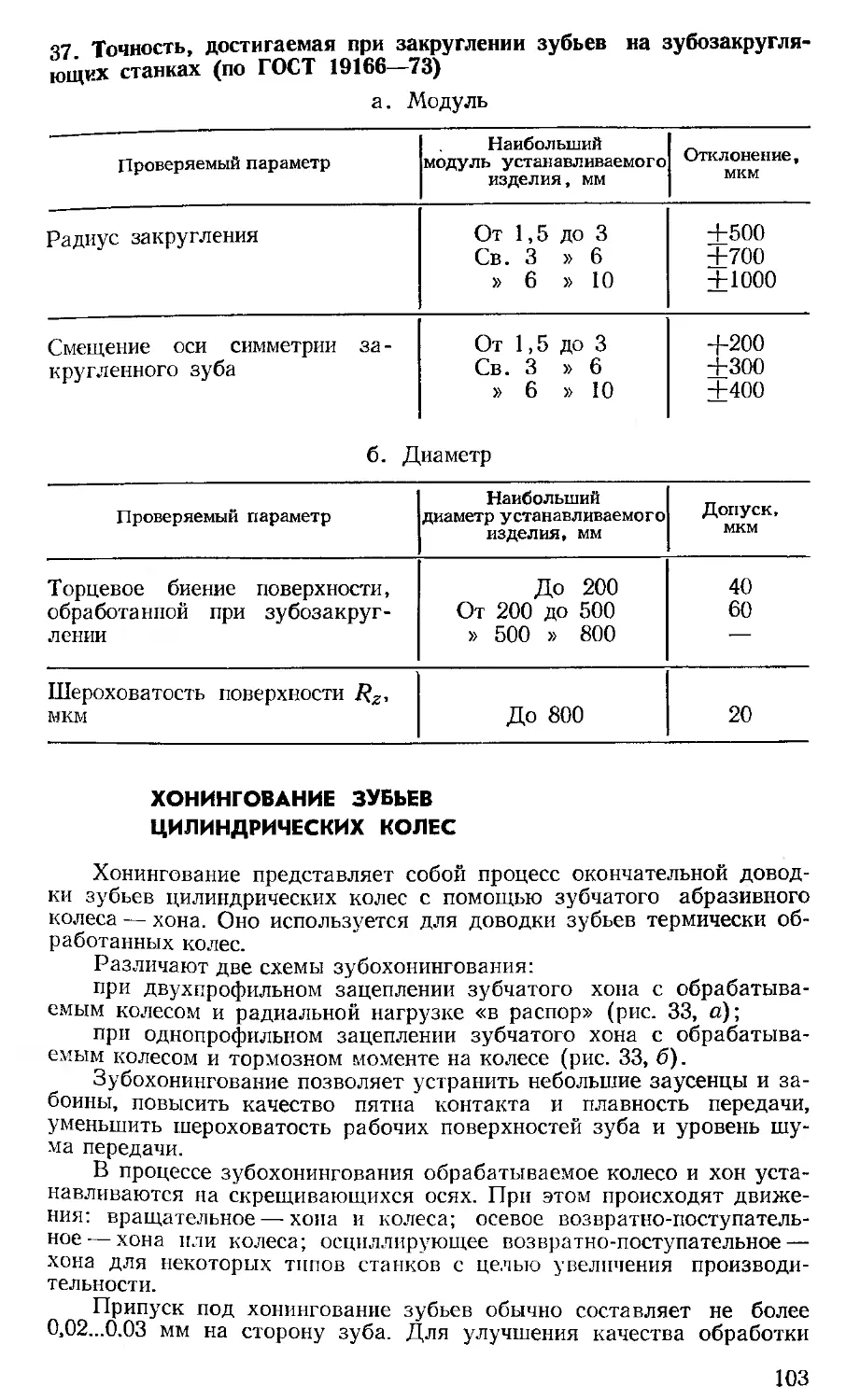

ного инструмента, методы контроля, специфику технологического

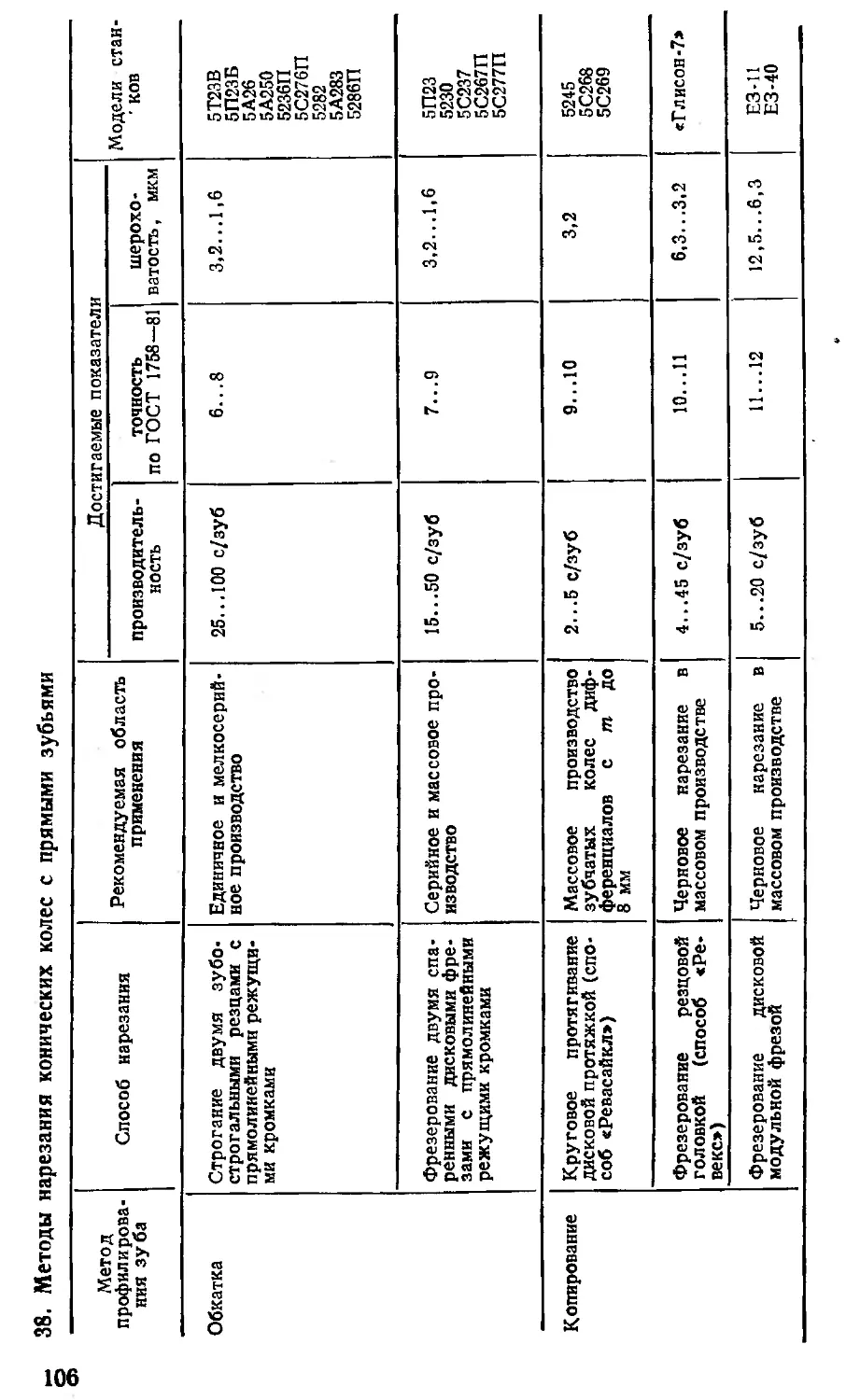

процесса. Кроме того, специалисты должны уметь определять причи-

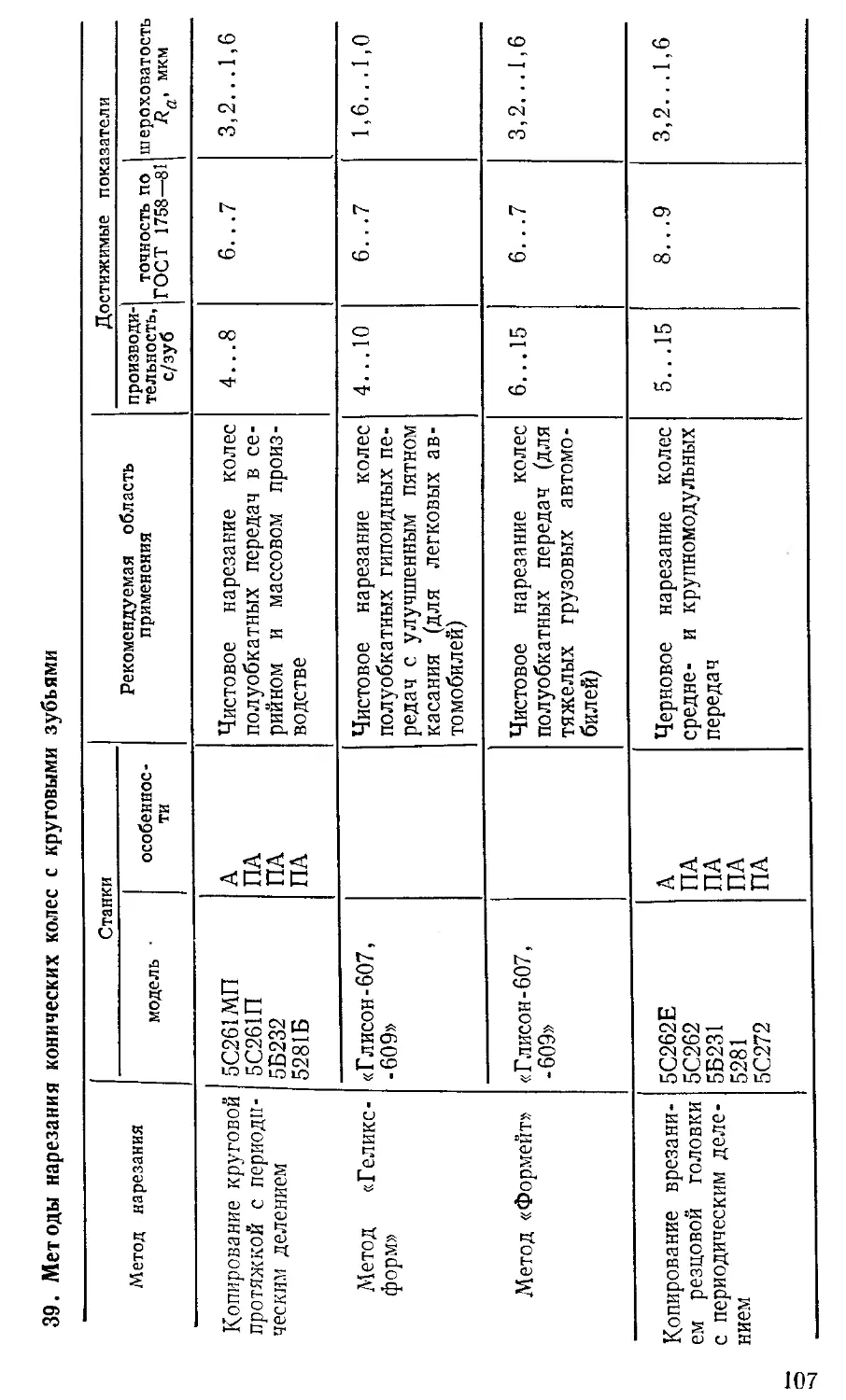

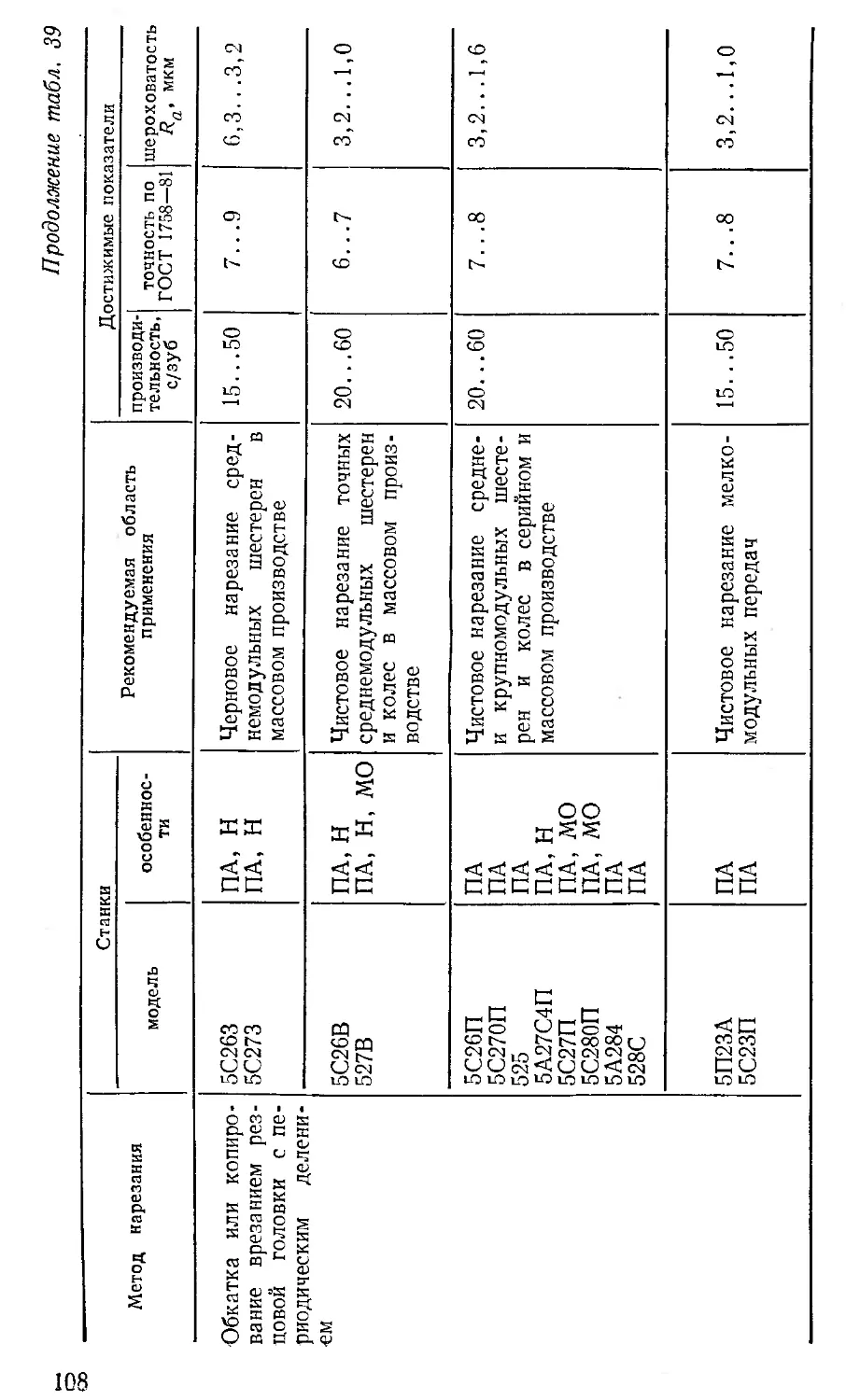

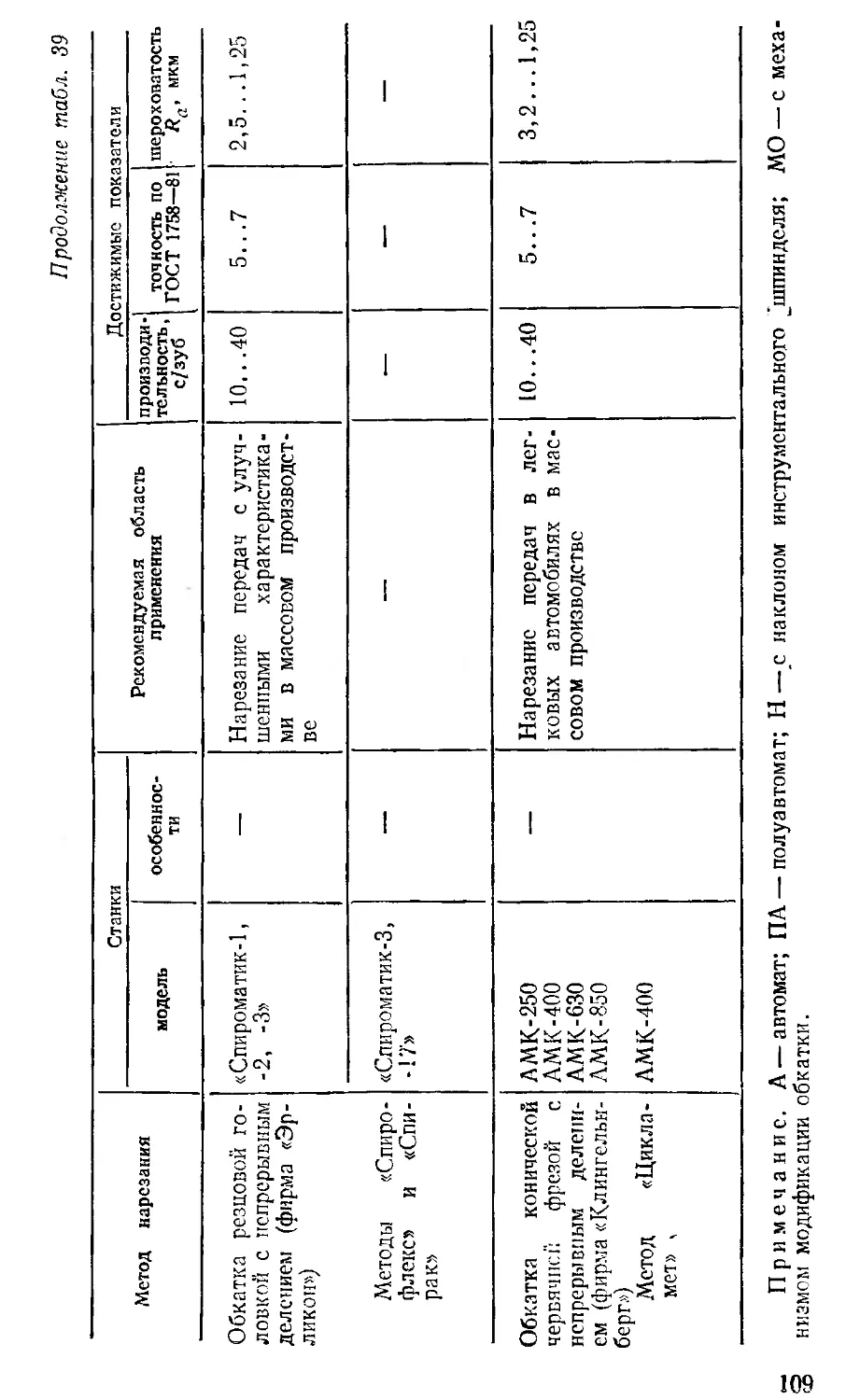

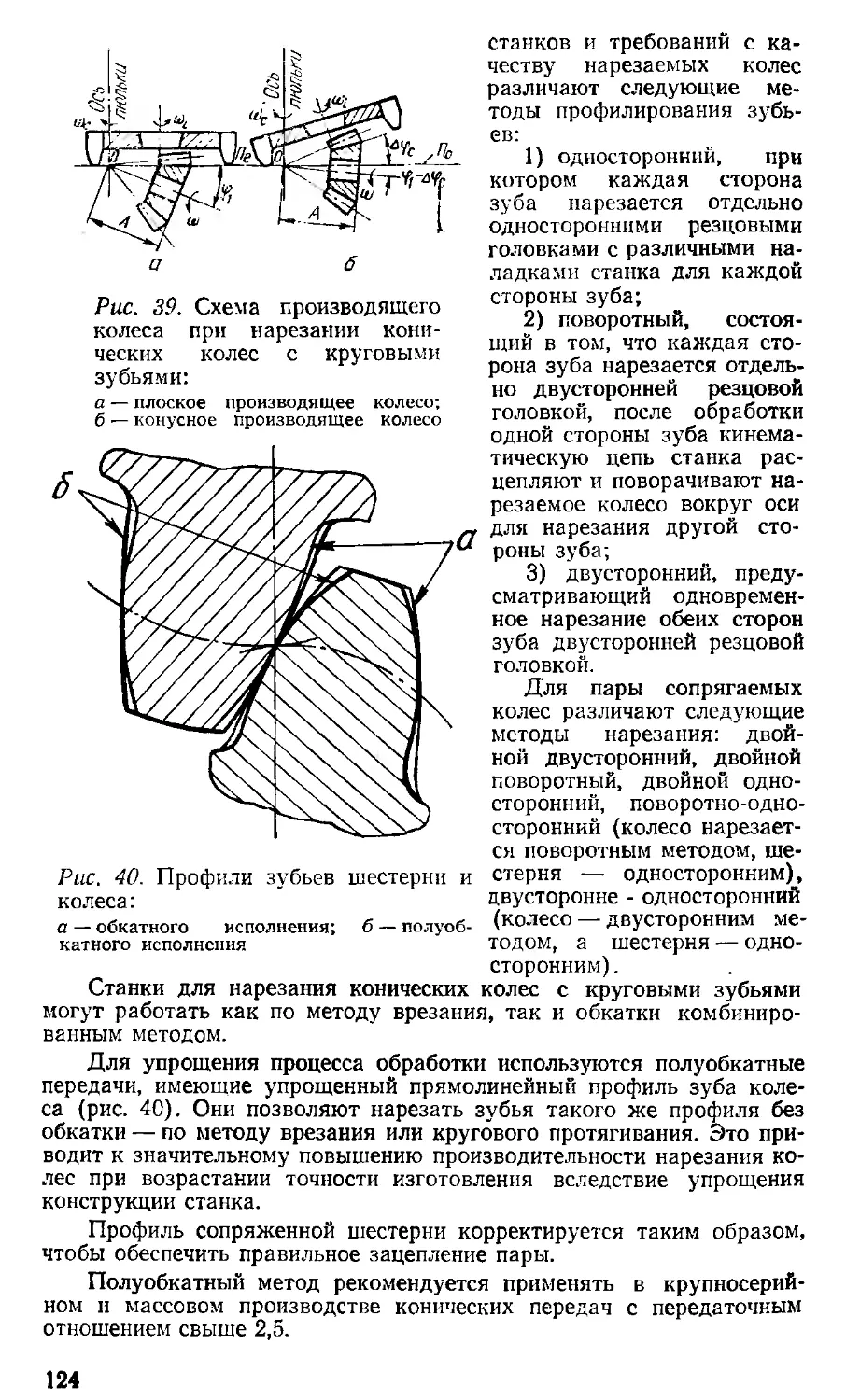

ны возникновения брака при изготовлении зубчатого колеса и опера-

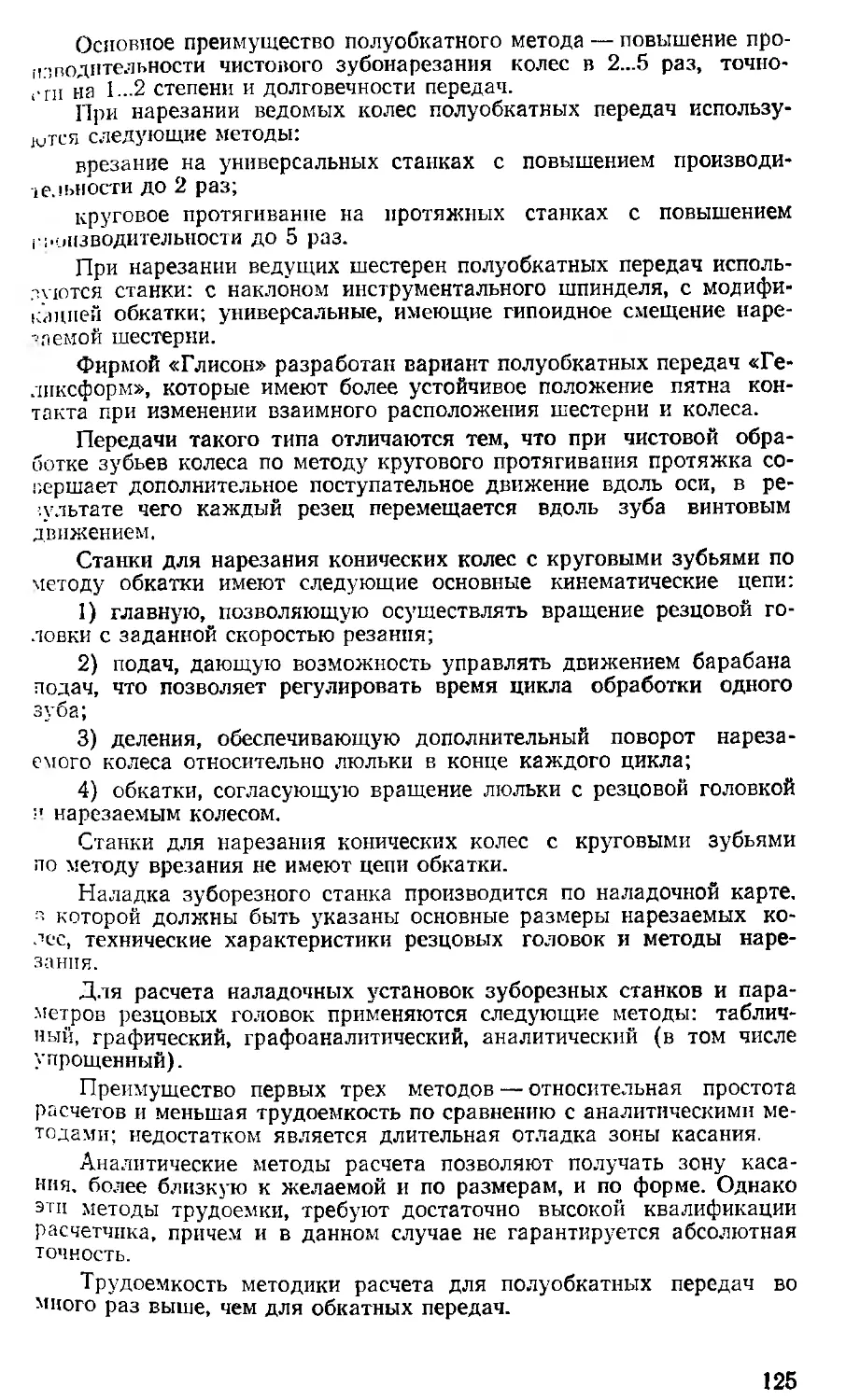

тивно устранять их.

На современном этапе развития машиностроения решающую

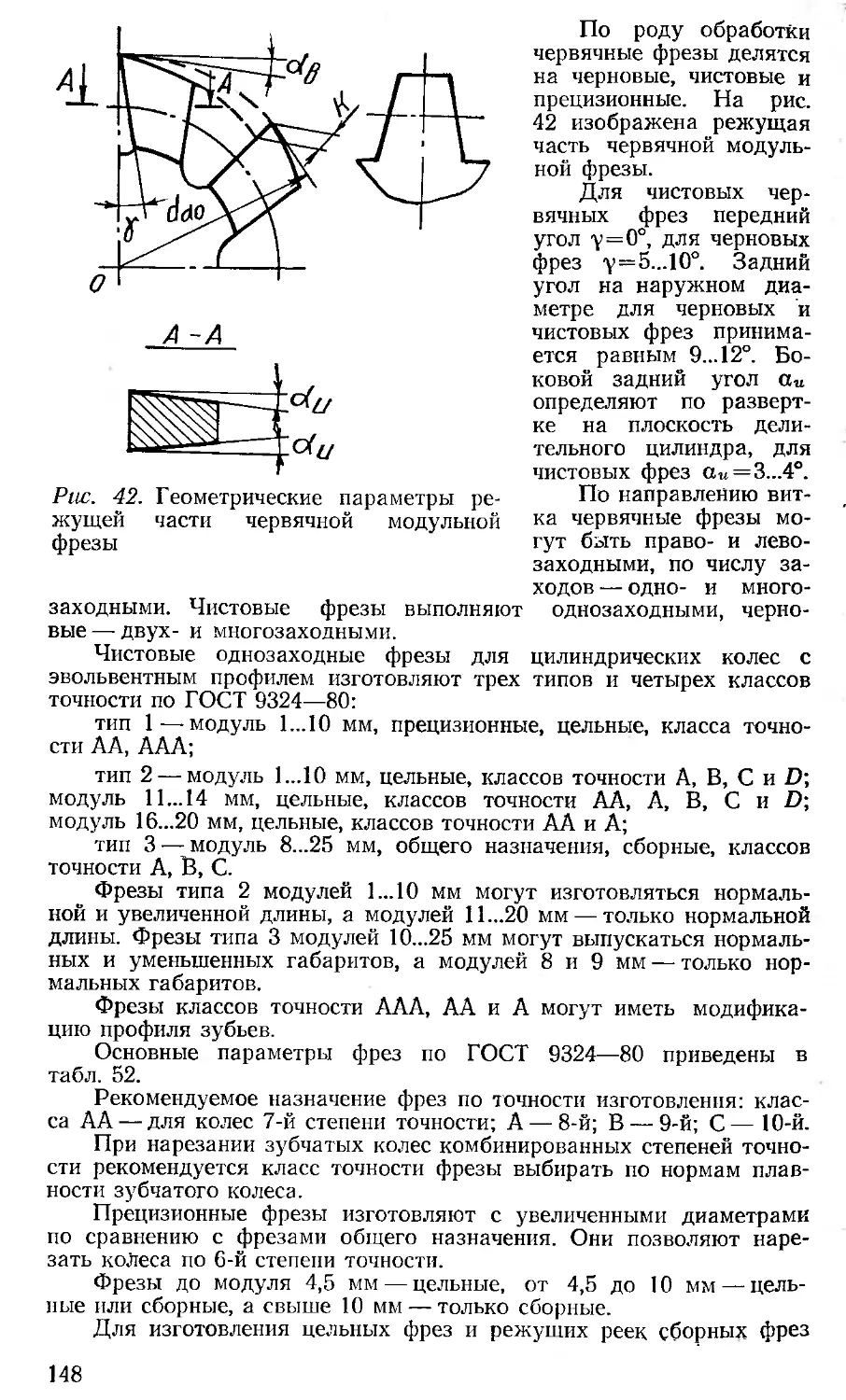

роль приобретает эффективное использование при изготовлении зуб-

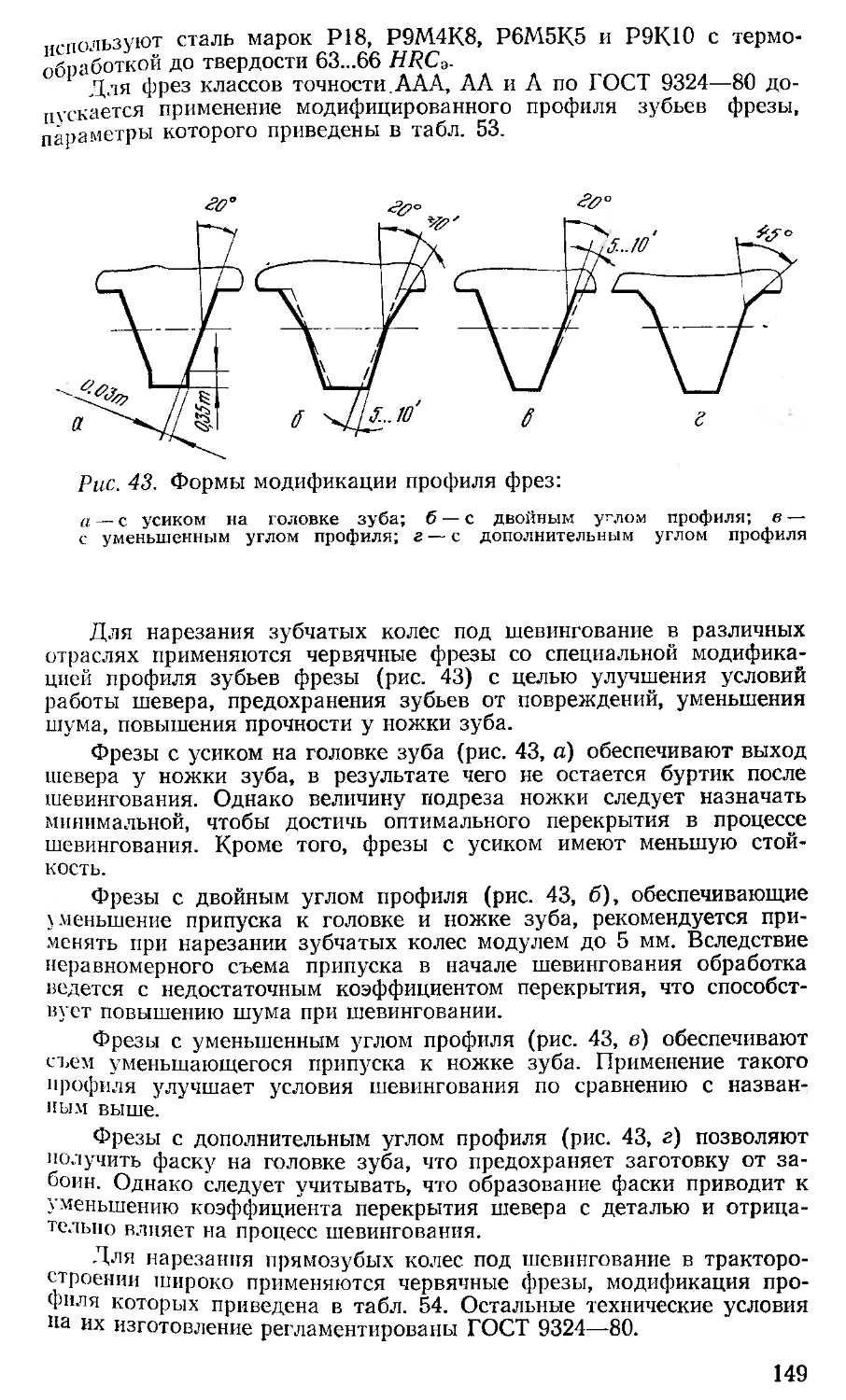

чатых колес гибких производственных систем и станков с числовым

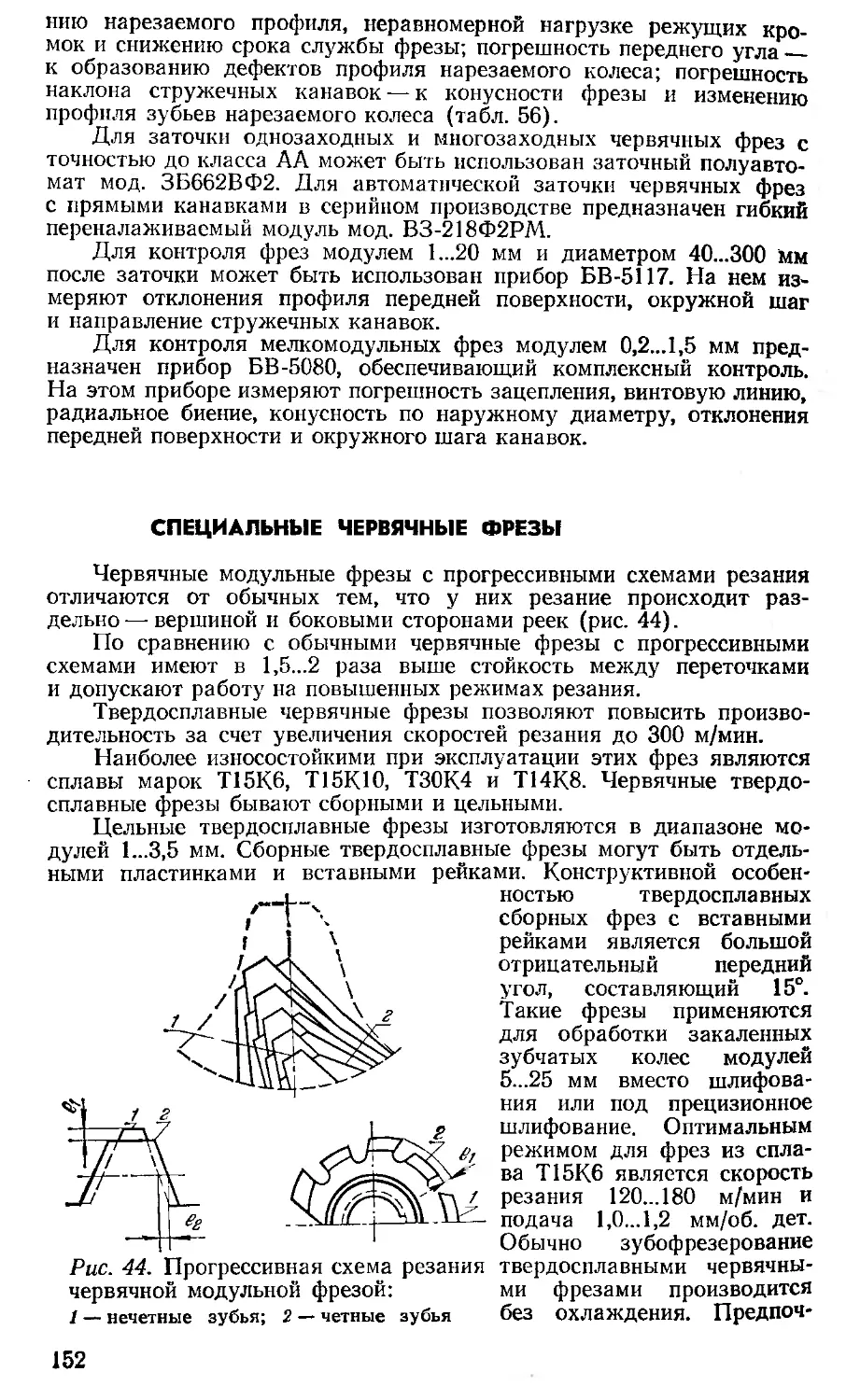

программным управлением типа обрабатывающий центр.

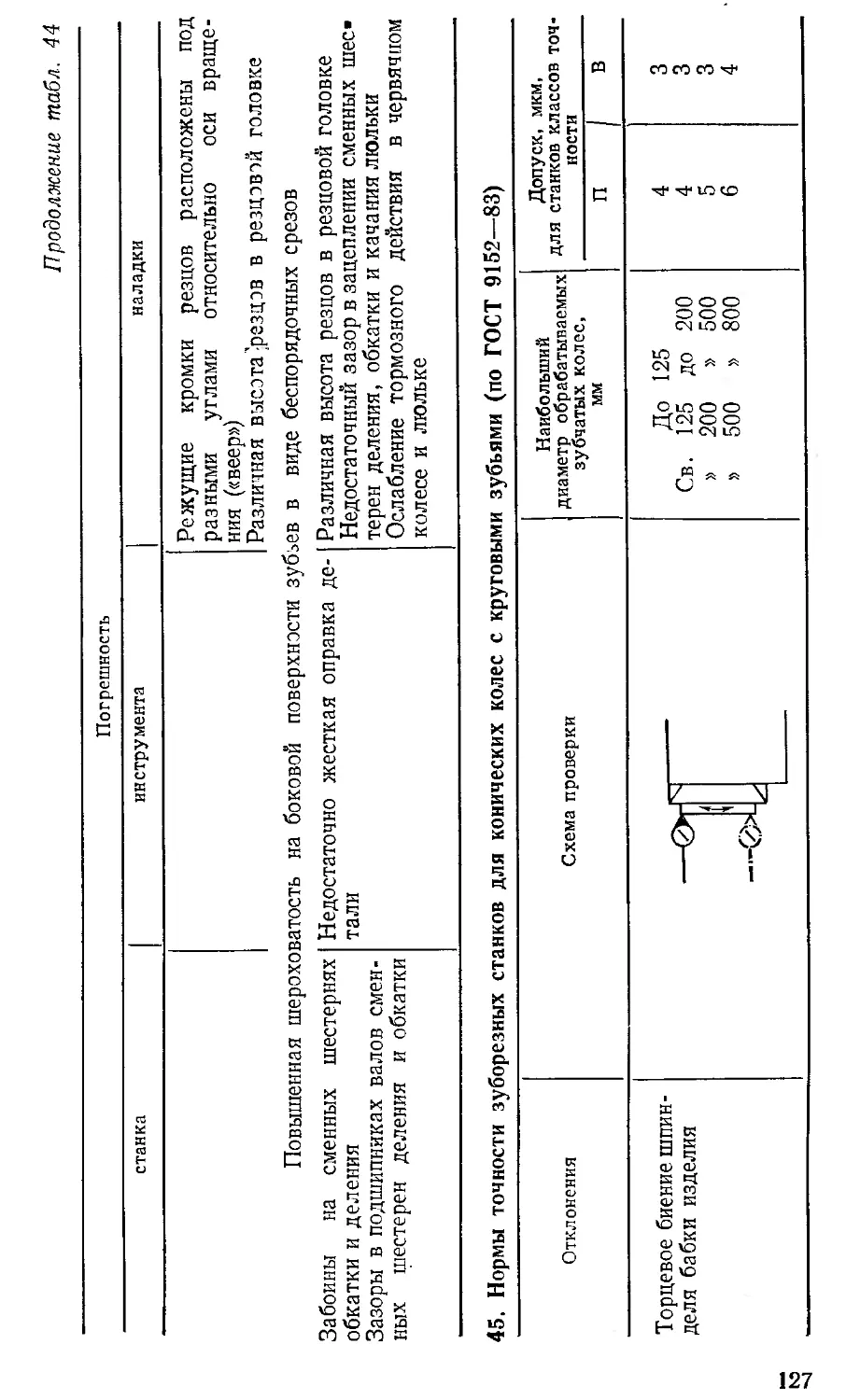

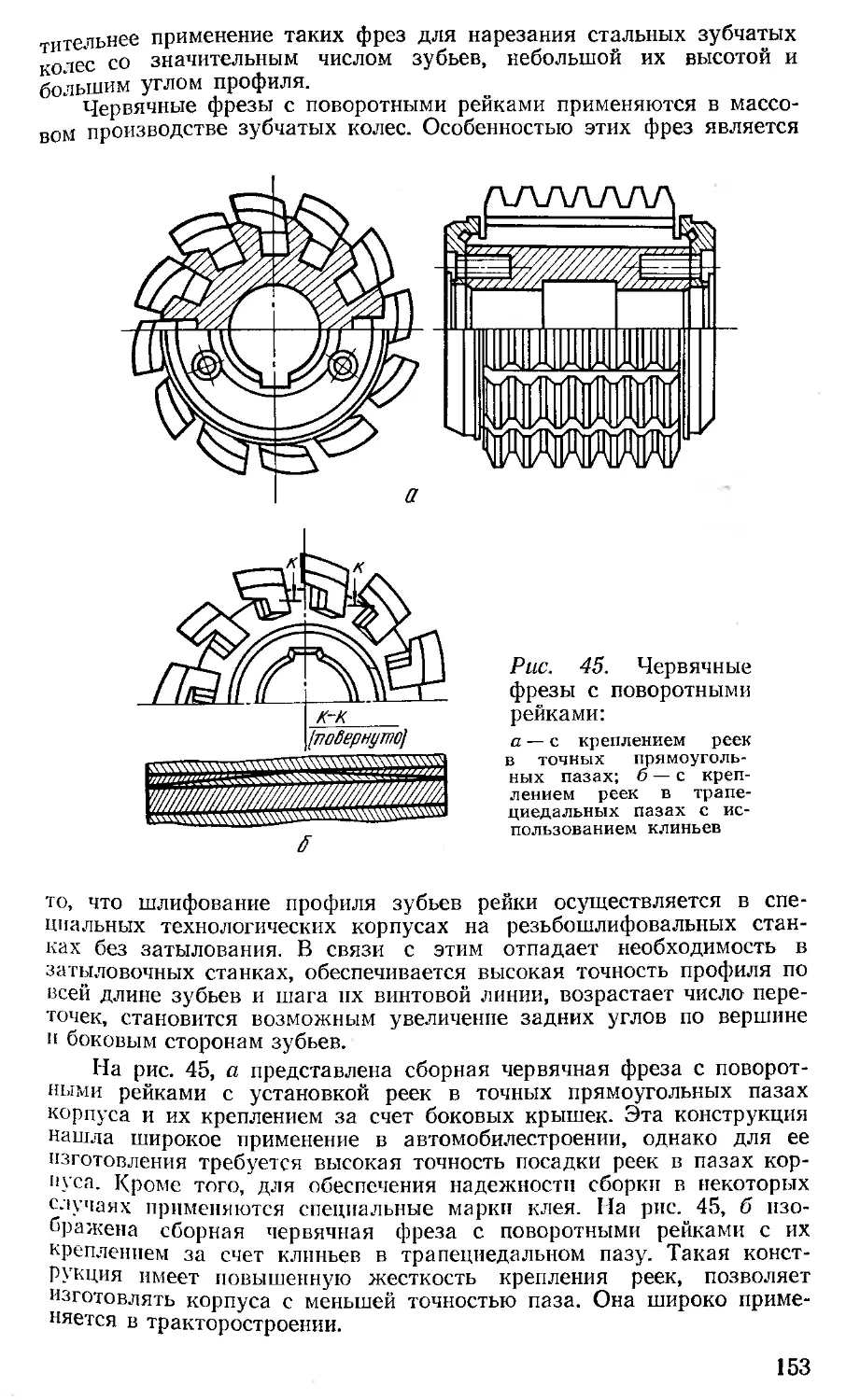

Учитывая высокую стоимость современного оборудования, спе-

циалист должен уметь определять эффективность применения тех

или иных методов изготовления зубчатых колес применительно к

конкретным требованиям производства.

В связи с этим разработчикам и изготовителям зубчатых колес

нужен комплекс информации — от их конструкции и технологии до

организации производства.

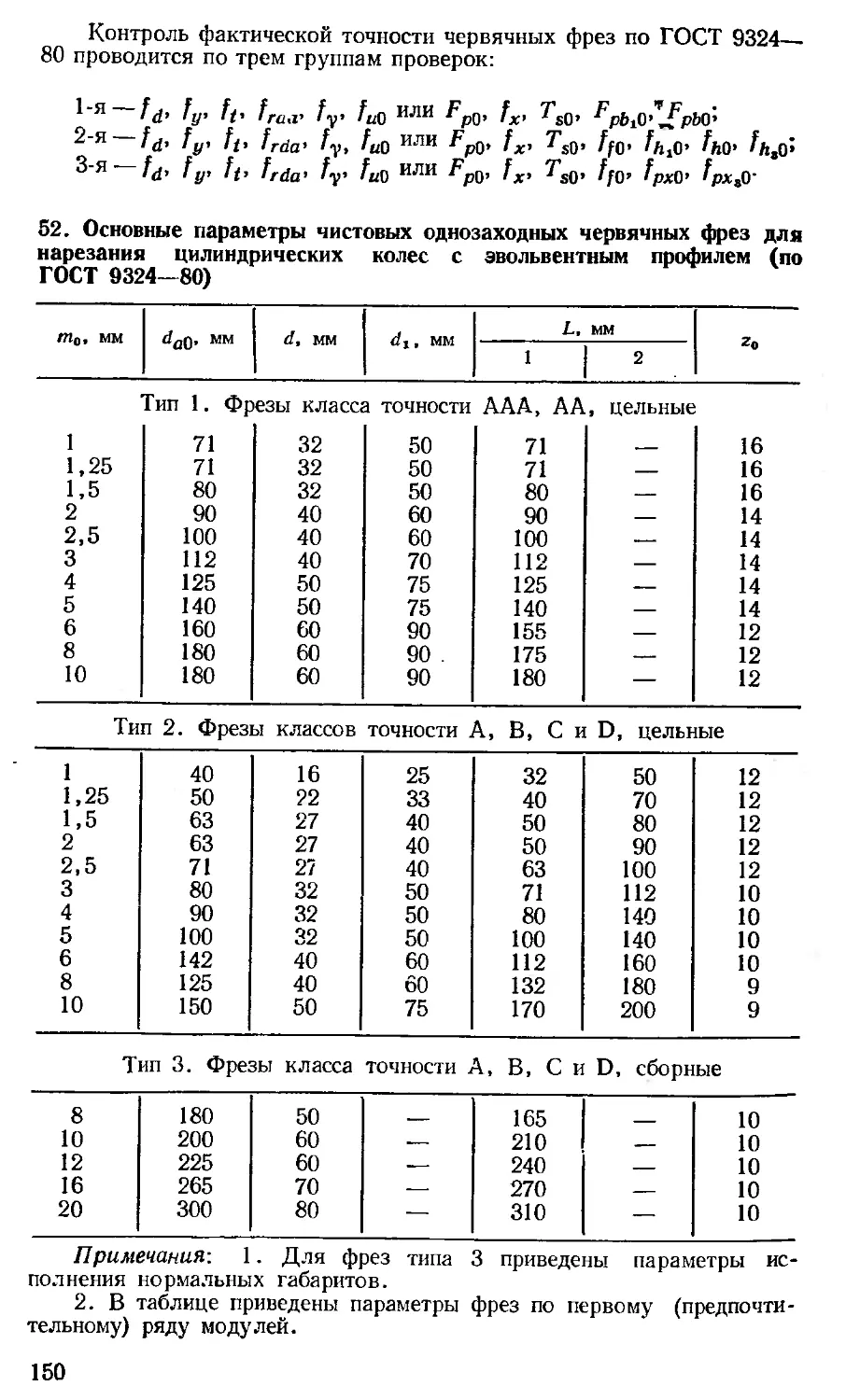

3

Глава I. ОБЩИЕ СВЕДЕНИЯ

О ЗУБЧАТЫХ ПЕРЕДАЧАХ

ОСНОВНЫЕ ПОНЯТИЯ

Зубчатой передачей называется механизм, передающий враща-

тельное движение от одного вала к другому или преобразующий вра-

щательное движение в поступательное путем зацепления, т. е. взаи-

модействия профилей зубьев.

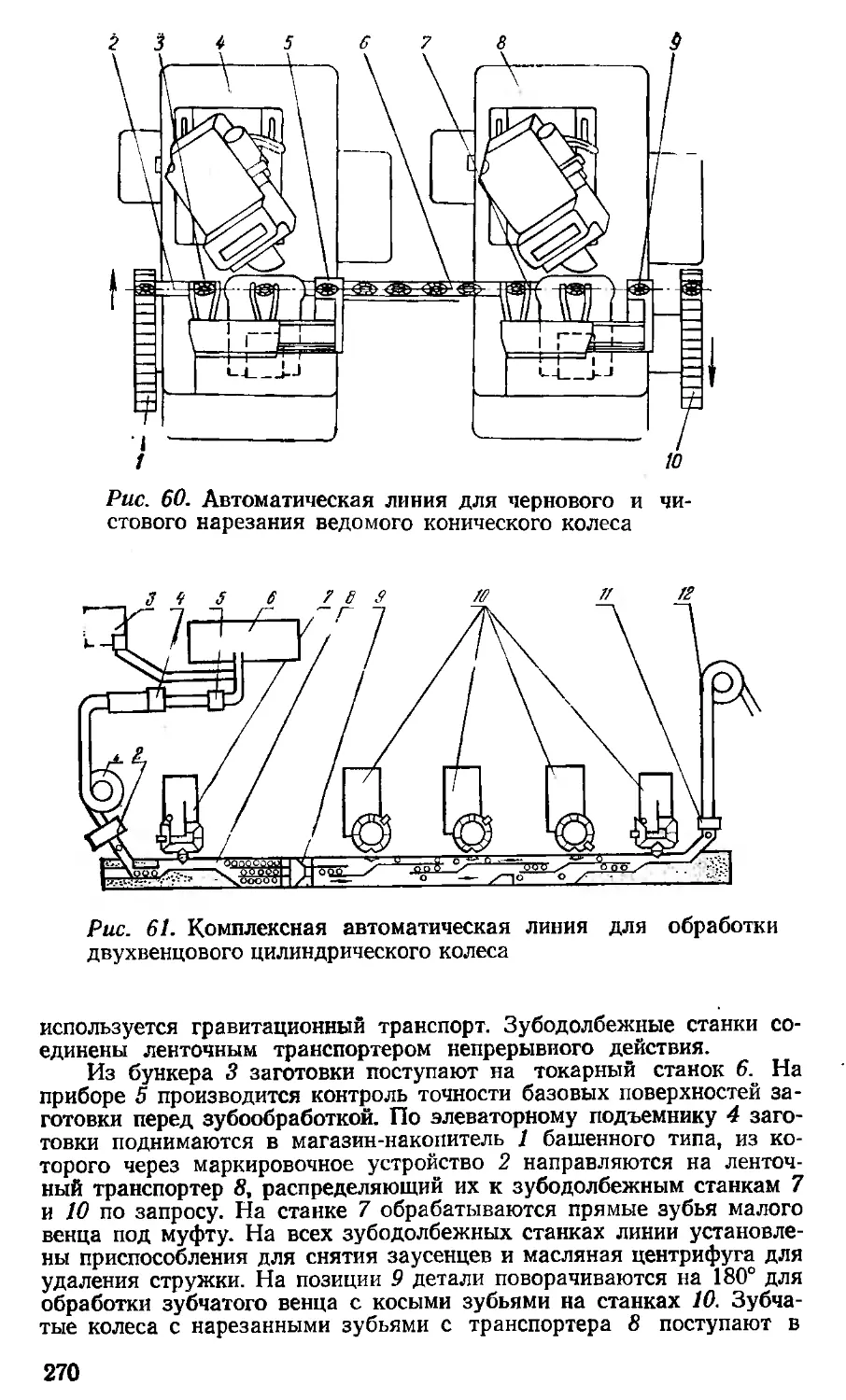

Различают следующие виды передач (рис. 1):

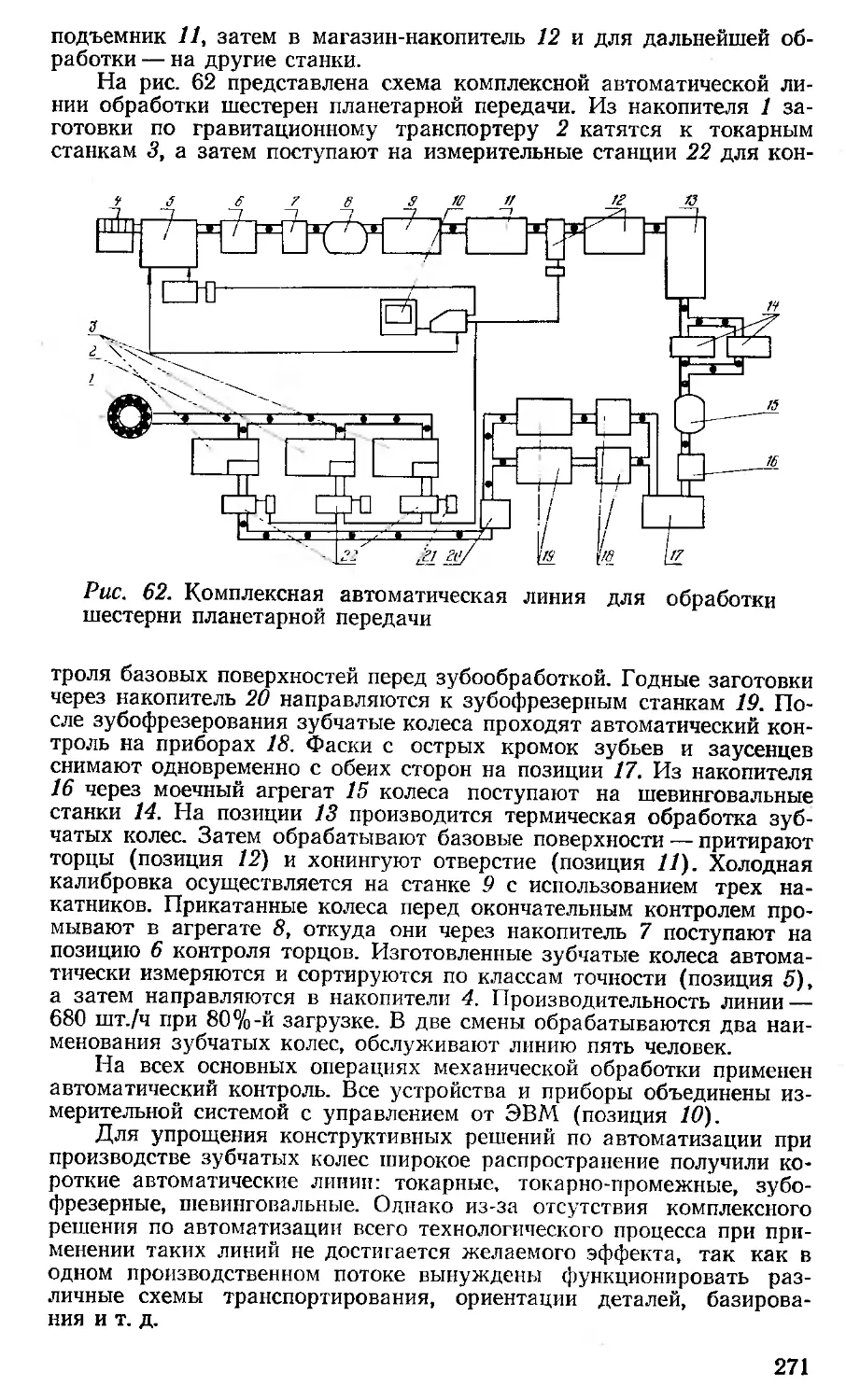

цилиндрические зубчатые — при параллельных осях;

конические зубчатые — при пересекающихся осях;

червячные, винтовые и гипоидные — при перекрещивающихся

осях.

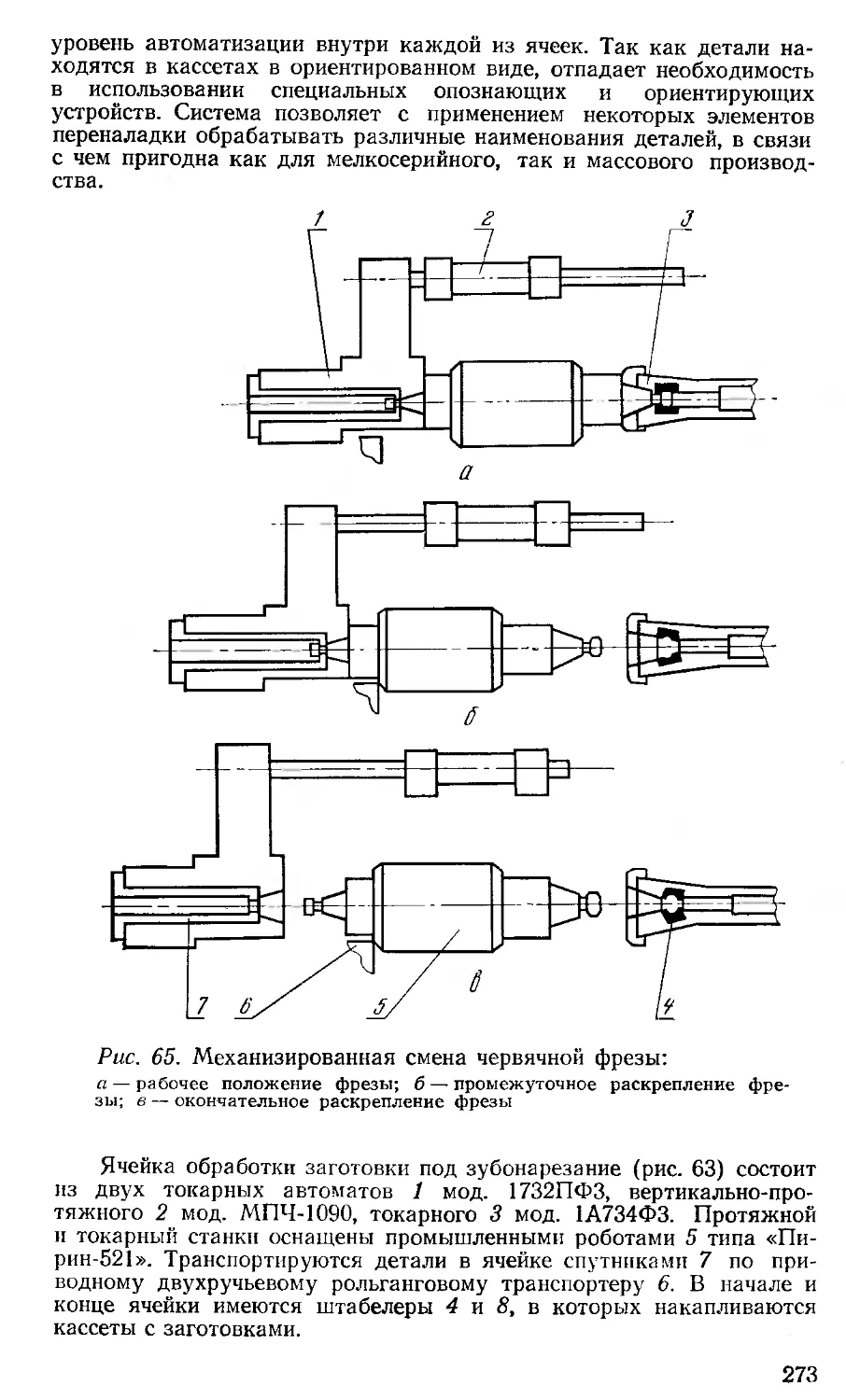

Для преобразования вращательного движения в поступательное

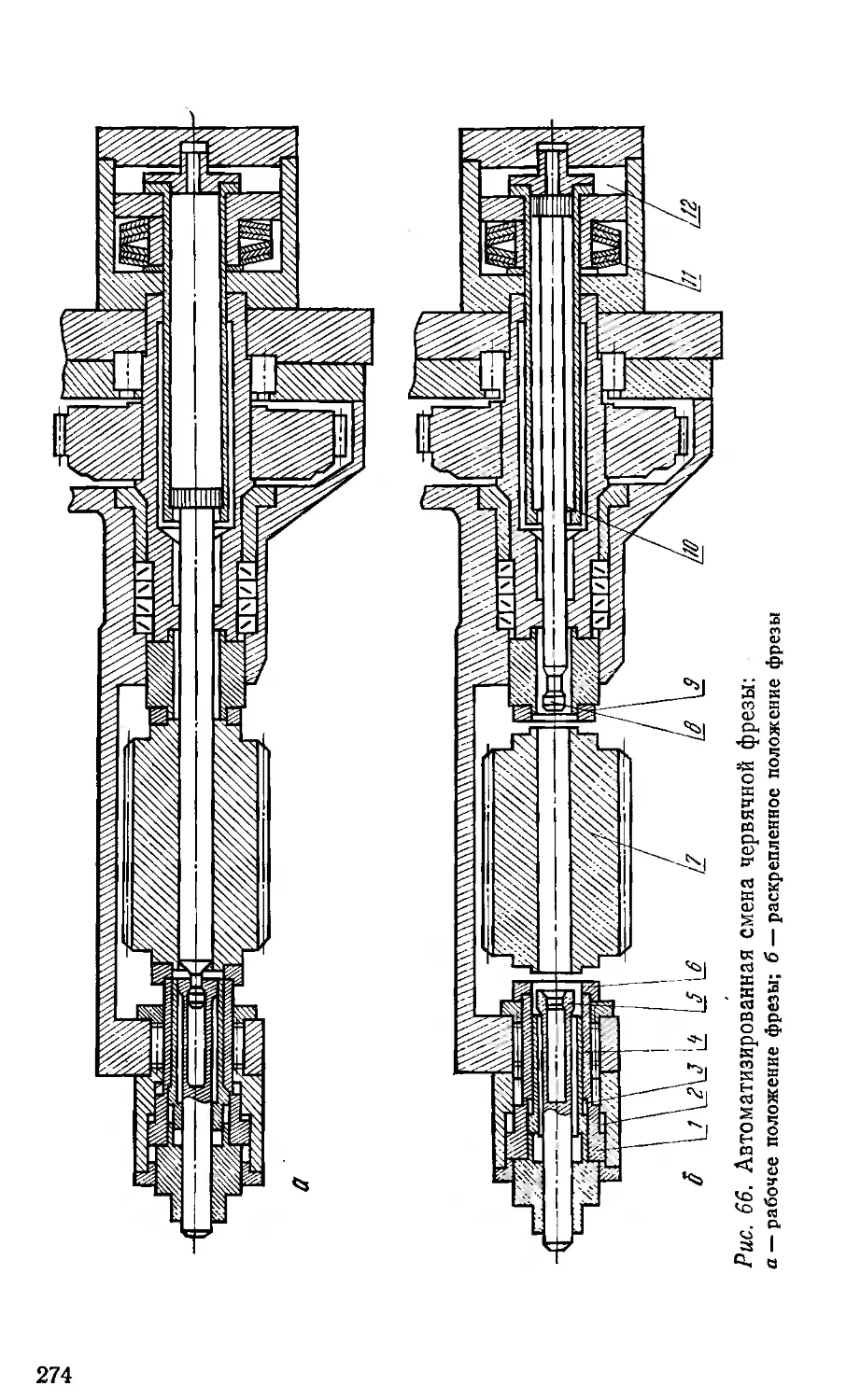

служат реечные зубчатые передачи.

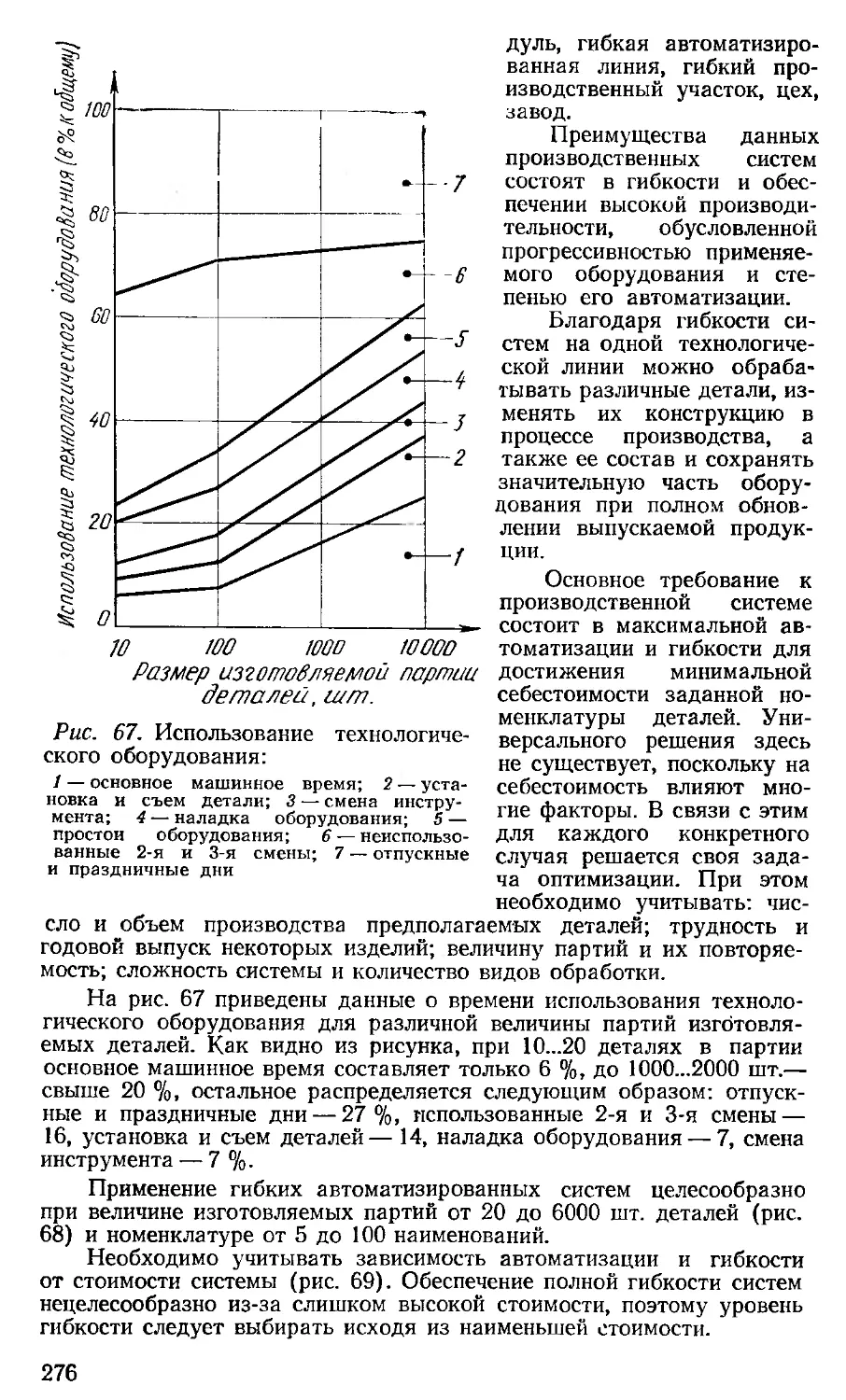

По направлению зуба цилиндрические зубчатые передачи делят-

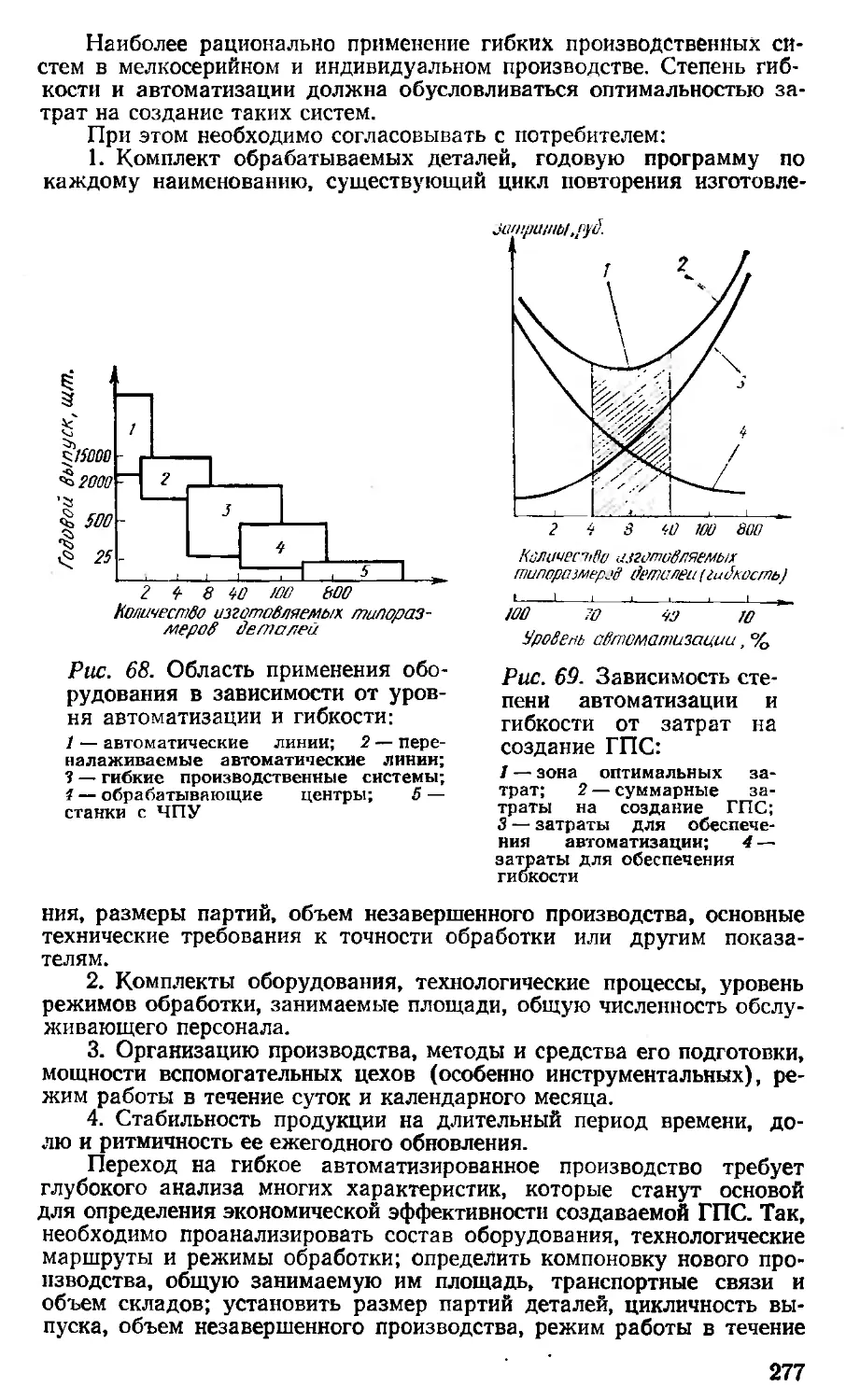

ся на прямозубые, косозубые и шевронные. Они бывают внешнего и

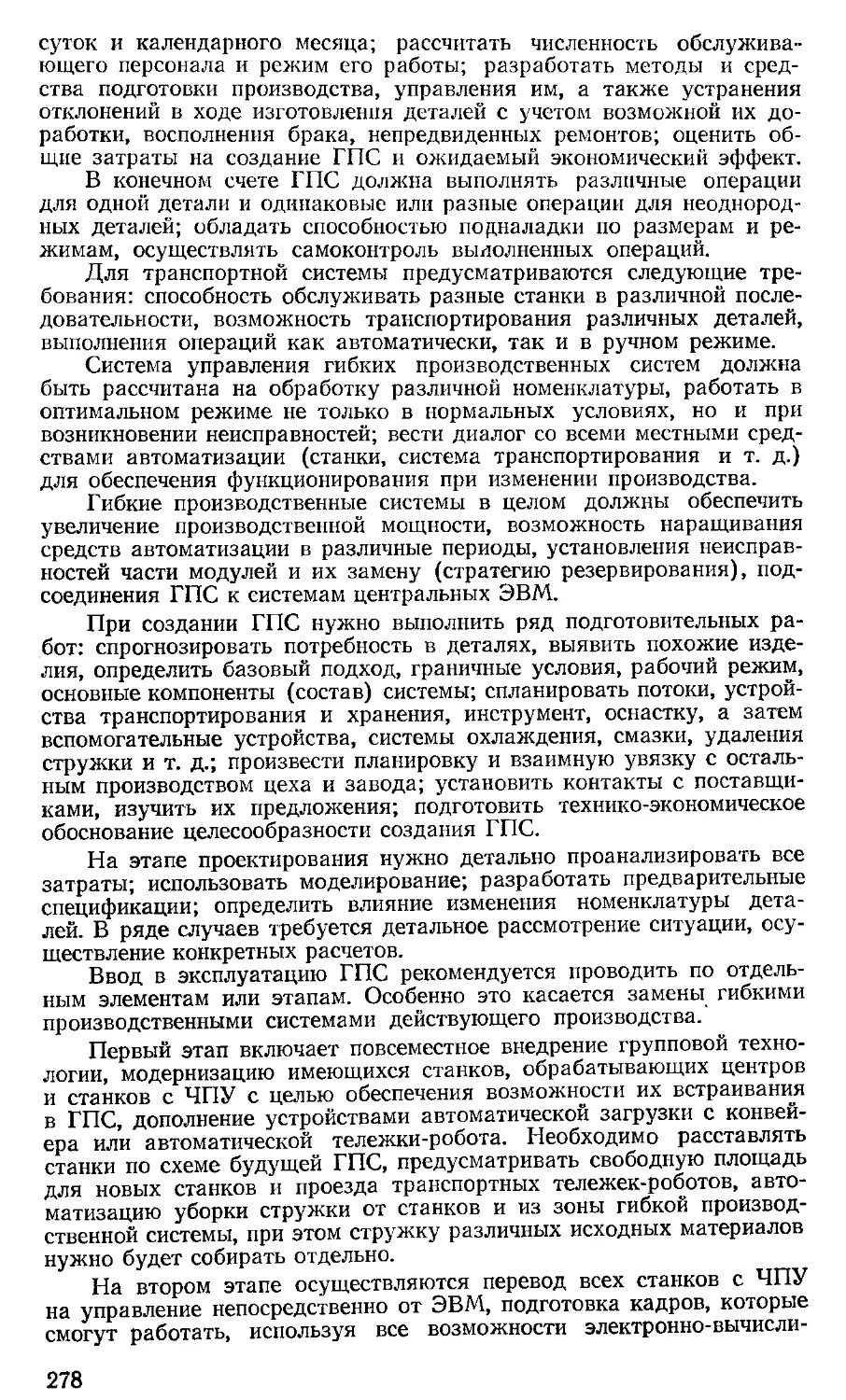

внутреннего зацепления.

Конические зубчатые передачи изготовляют с прямыми, косыми

(тангенциальными) и криволинейными (круговыми, паллоидными)

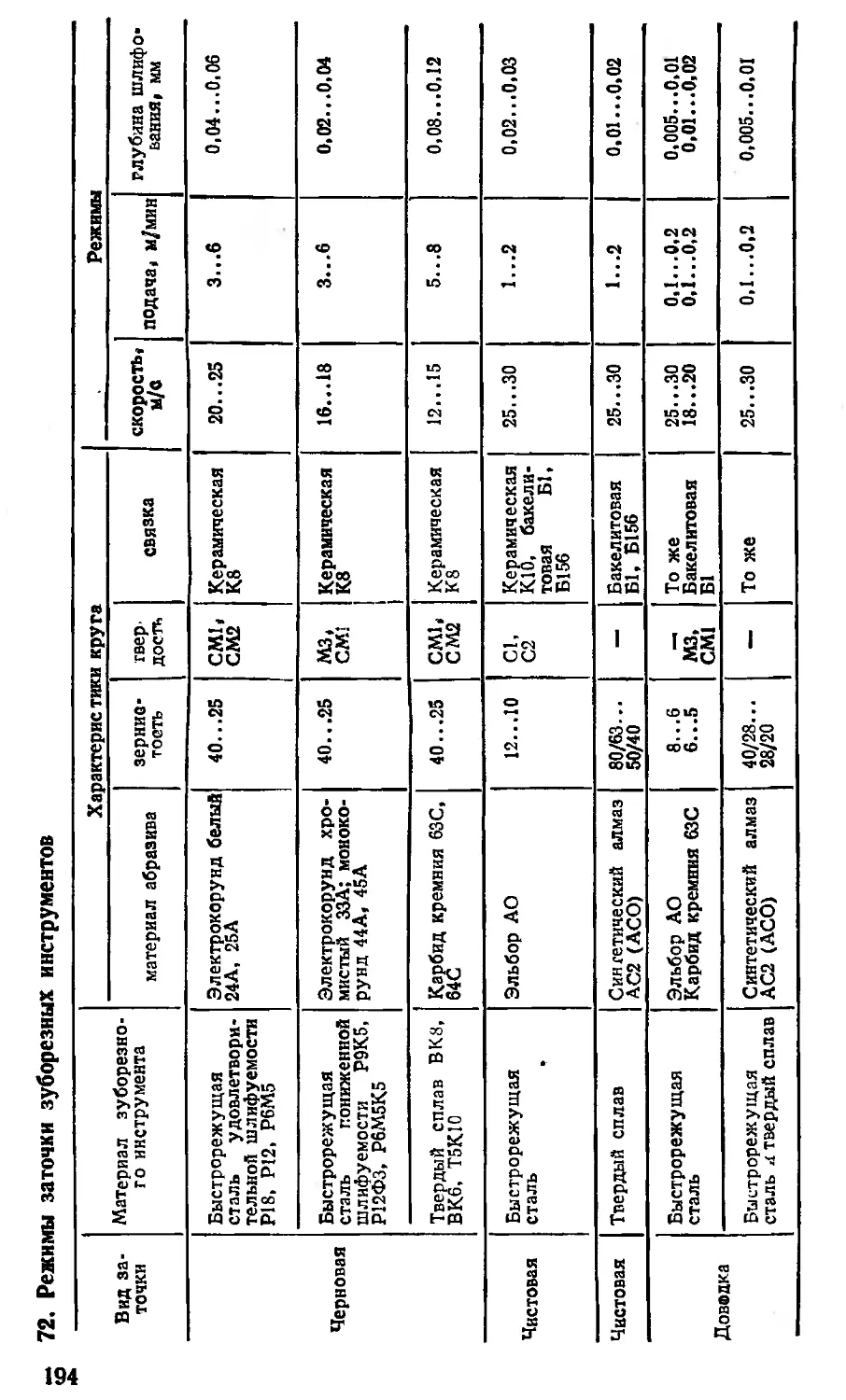

зубьями.

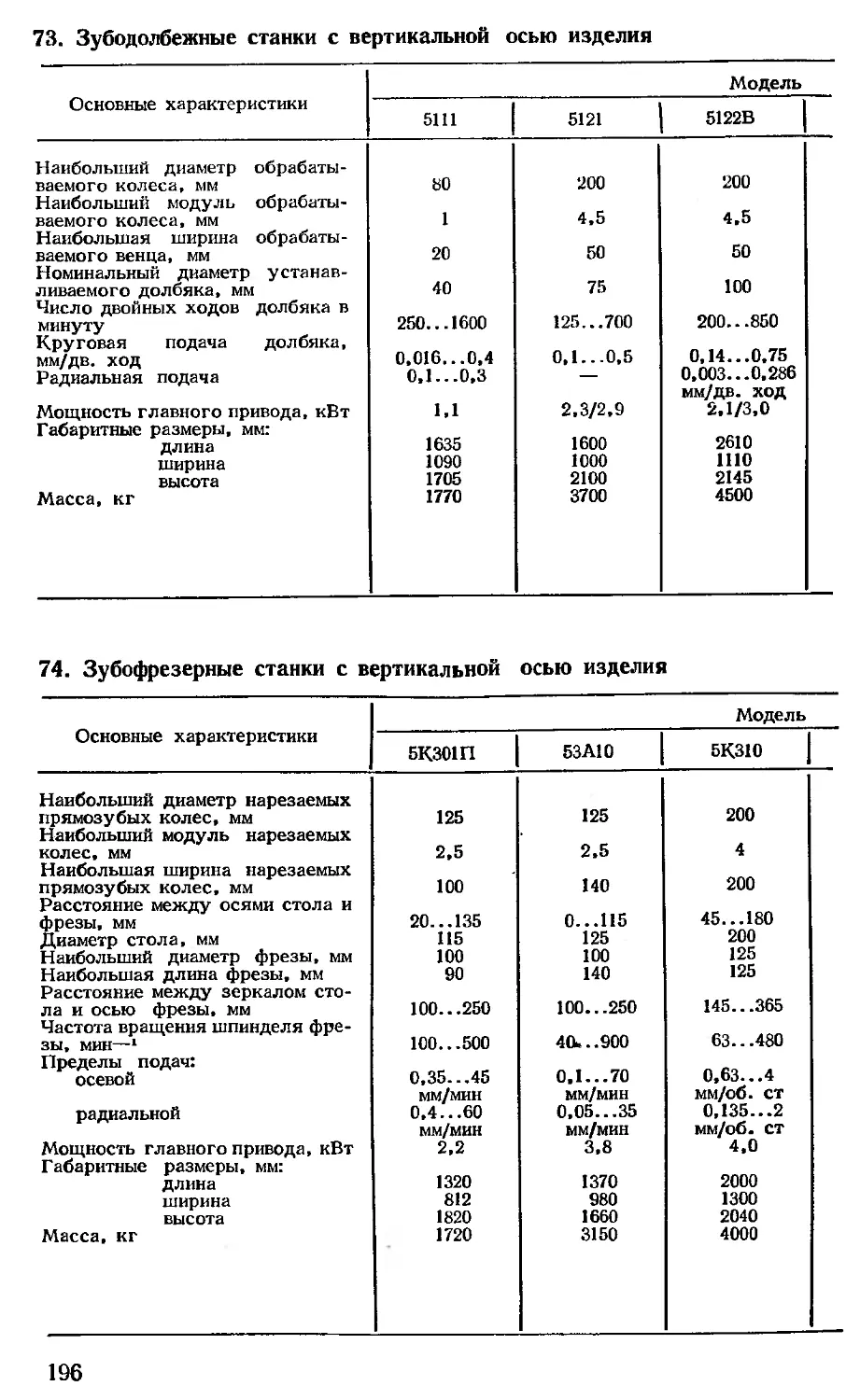

Червячные передачи бывают с цилиндрическим и глобоидным

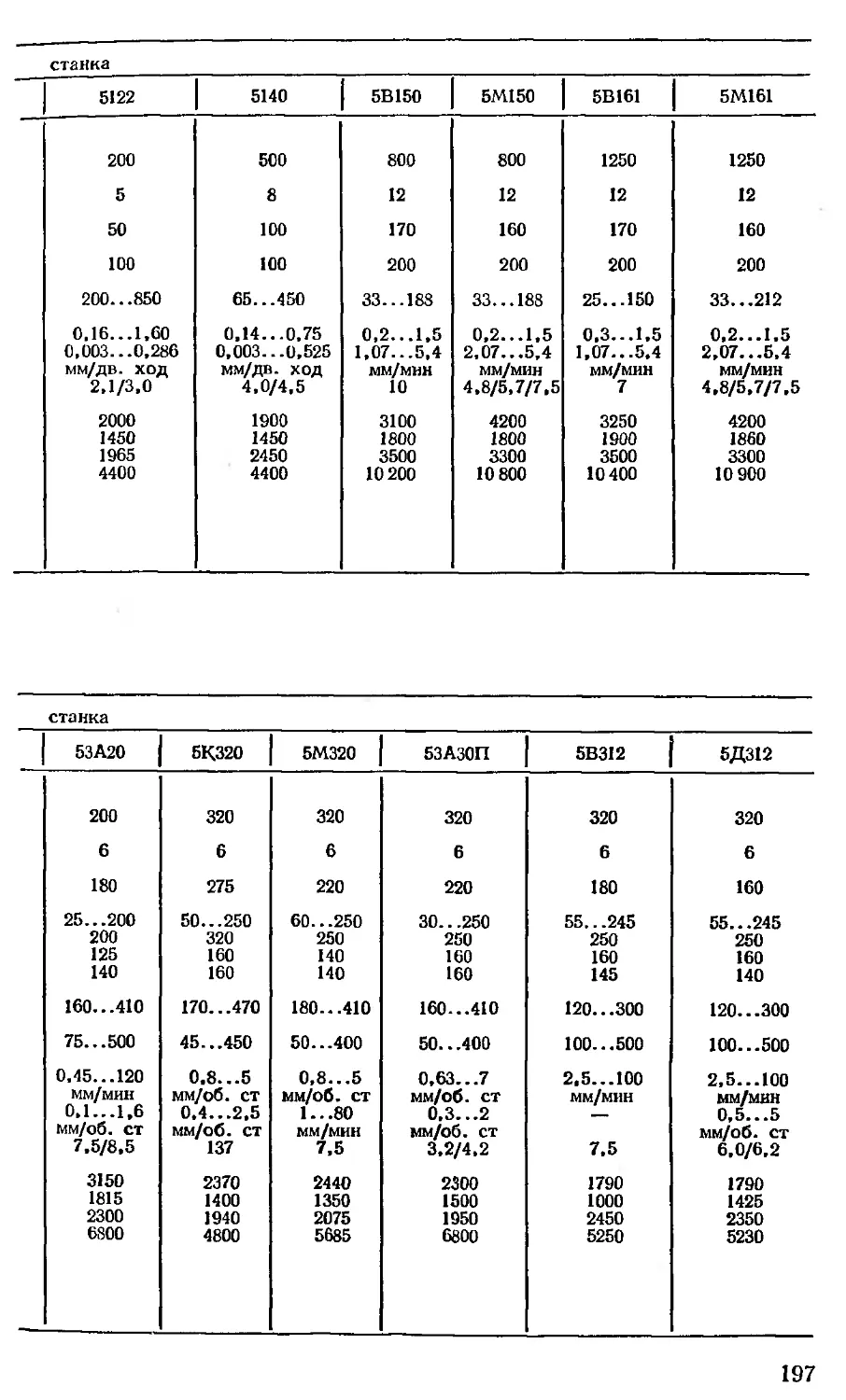

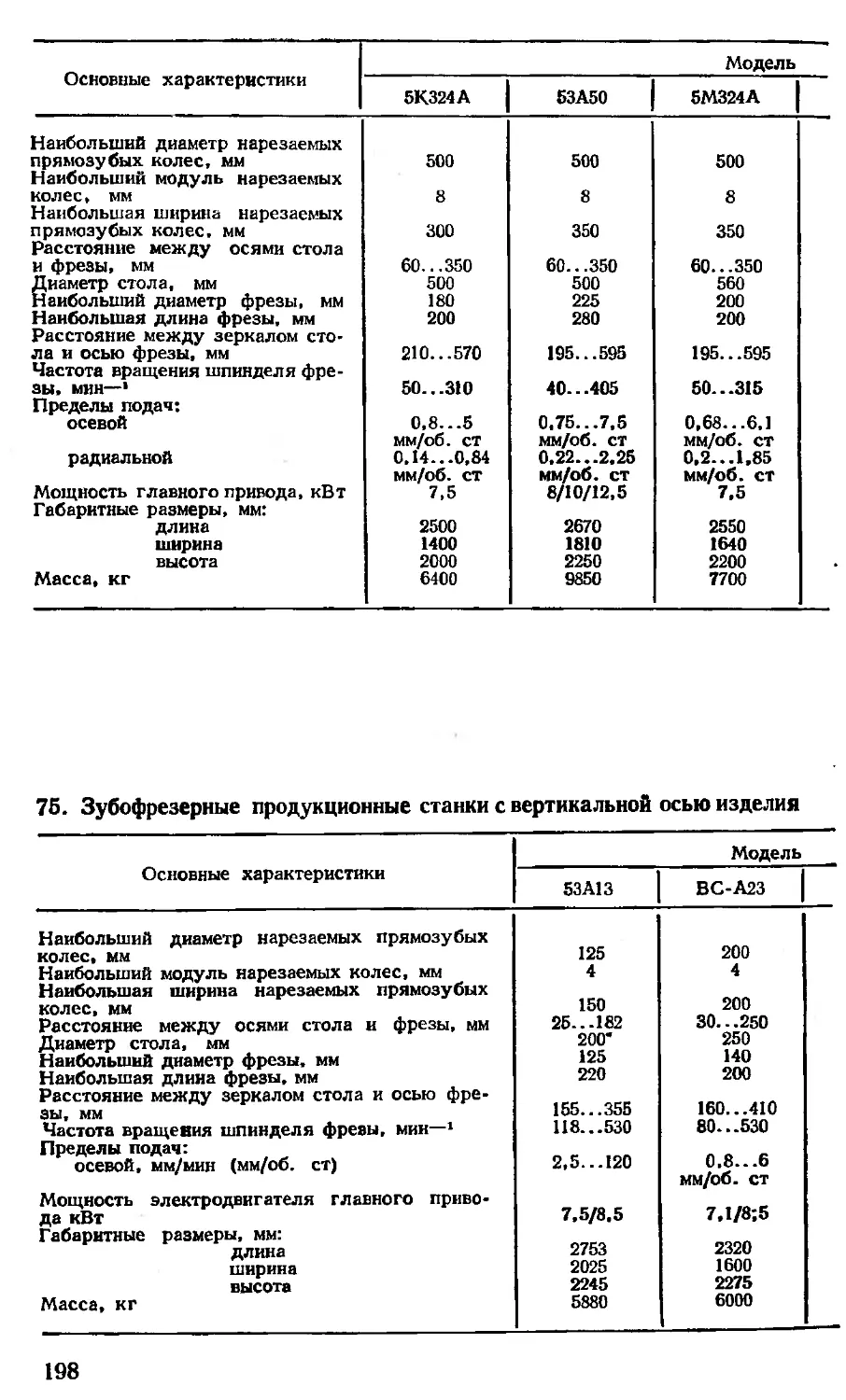

червяком.

Зубчатая передача состоит из пары находящихся между собой в

зацеплении зубчатых колес или зубчатого колеса и рейки. Зубчатое

колесо, передающее вращение, называется ведущим, а приводи-

мое во вращение — ведомым. Зубчатое колесо передачи с мень-

шим числом зубьев называется шестерней.

В зависимости от формы профиля зуба различают следующие

виды зацепления:

эвольвентное — с профилем зуба по эвольвенте в торцевой плос-

кости;

циклоидальное — с профилем зуба, очерченным циклоидальными

кривыми, эпи- и гипоциклоидами.

Кроме эвольвентного и циклоидального зацепления получили рас-

пространение передачи с зацеплением Новикова с профилем зубьев,

выполненным в форме дуг окружностей.

Важнейшей характеристикой зубчатой передачи является пере-

даточное число:

w=z2/z,=n1/n2.

где щ и п2 — частота вращения ведущего и ведомого колес, мин-1;

Z] и z2 — число зубьев ведущего и ведомого колес.

4

Рис. 1. Виды зубчатых передач:

а — цилиндрическая внешнего зацепления; б — цилиндрическая внутреннего за-

цепления; в — цилиндрическая прямозубая; г — цилиндрическая косозубая;

и — цилиндрическая шевронная; е — коническая прямозубая; ж— коническая

с тангенциальными зубьями; з — цилиндрическая червячная; и — глобоидная

червячная; к — винтовая; л — гипоидная; я — реечная

5

Если и> 1 передача называется редуктором, а если и<1 —уско-

рителем или мультипликатором.

Большинство параметров зубчатых передач регламентировано

стандартами (табл. 1).

ЦИЛИНДРИЧЕСКИЕ ПРЯМОЗУБЫЕ ПЕРЕДАЧИ

В настоящее время в машиностроении применяются преимущест-

венно зубчатые передачи с эвольвентным зацеплением.

Для этих передач характерны:

1) простота формы и возможность высокой точности изготовле-

ния режущего инструмента, имеющего реечный профиль;

2) корригирование эвольвентных зубчатых колес с использова-

нием стандартного зуборезного инструмента;

3) незначительная чувствительность эвольвентных зубчатых ко-

лес к изменению межосевого расстояния, вызванному погрешностями

изготовления и сборки;

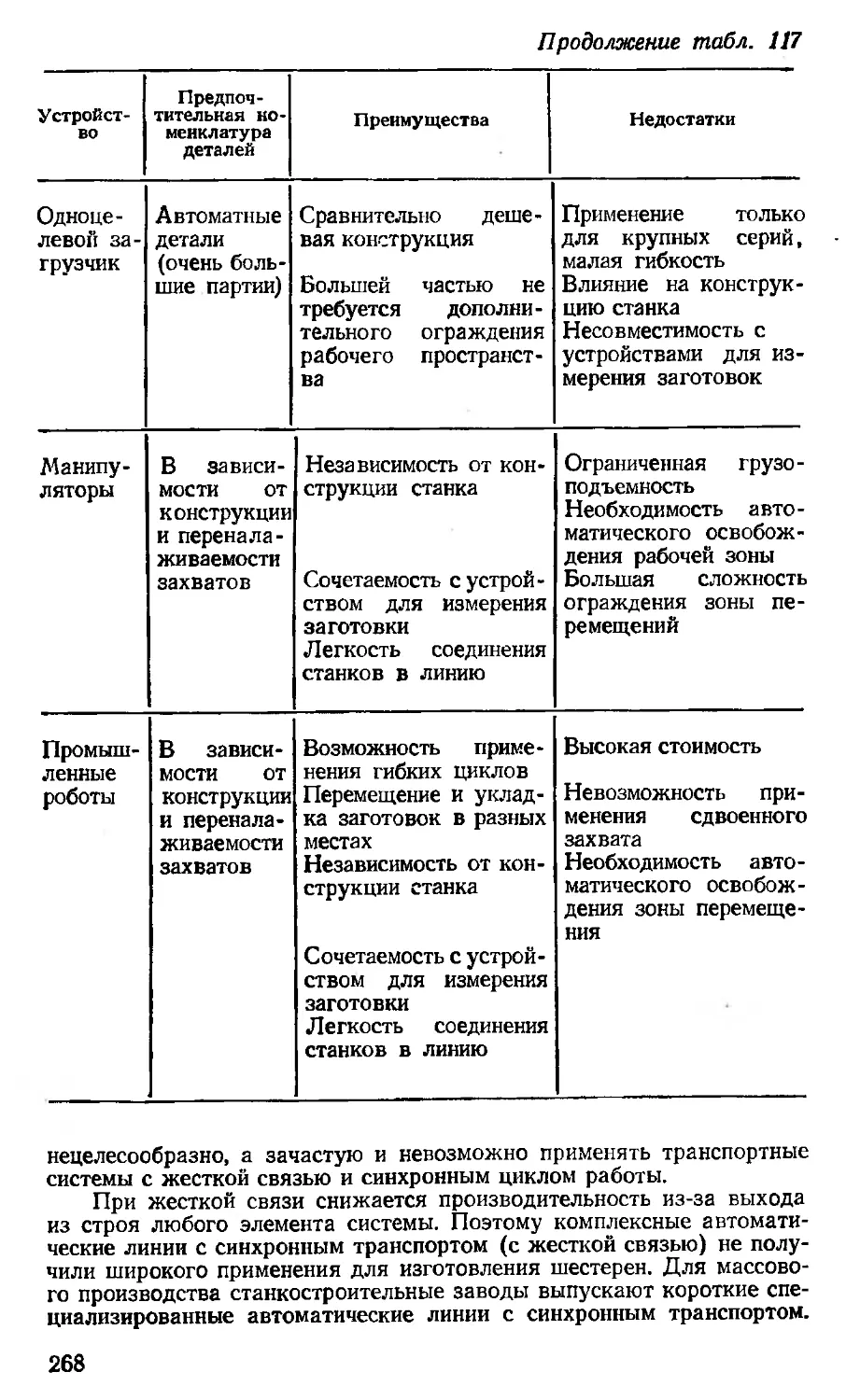

4) применение точных и надежных методов контроля эвольвент-

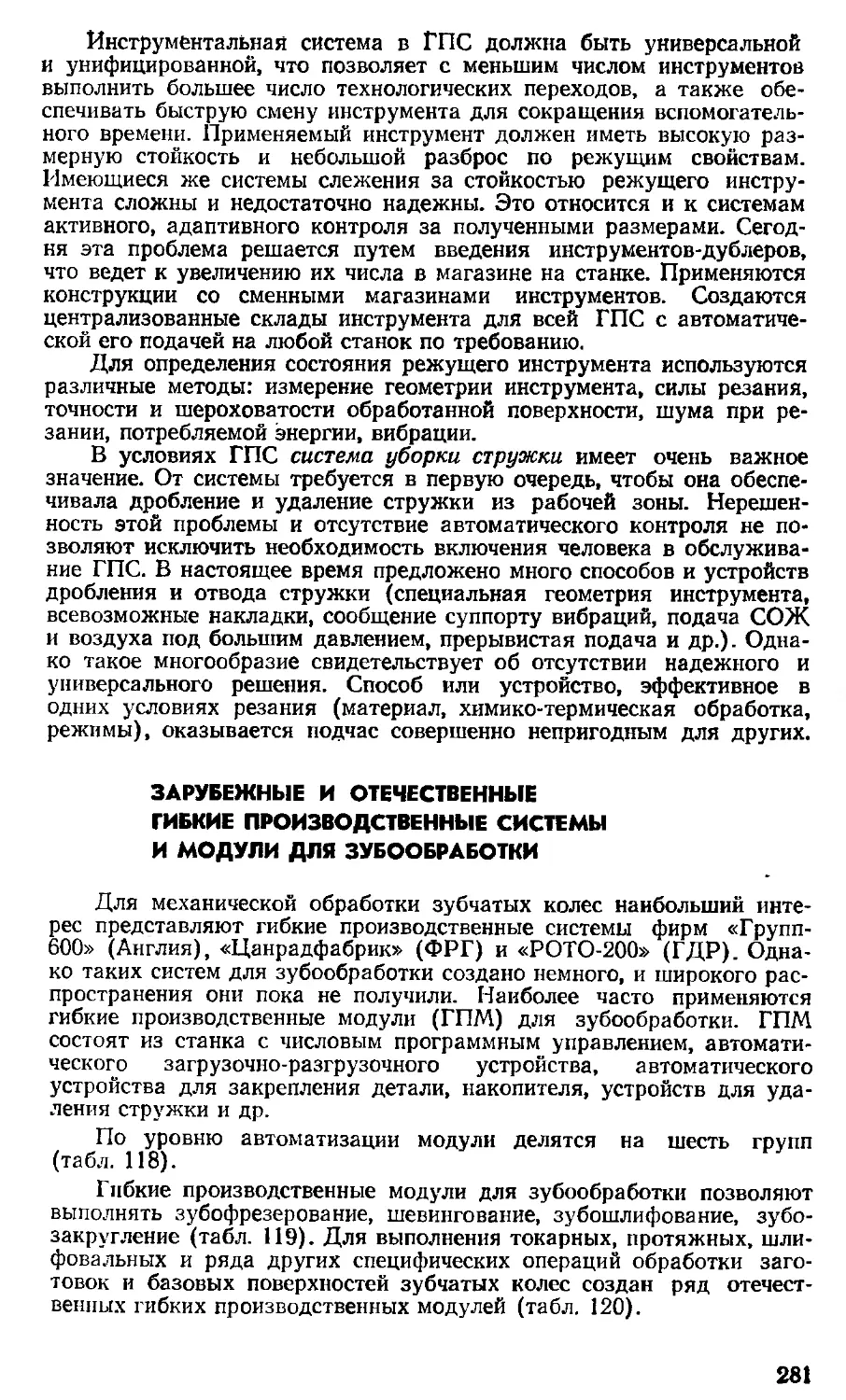

лых зубчатых колес.

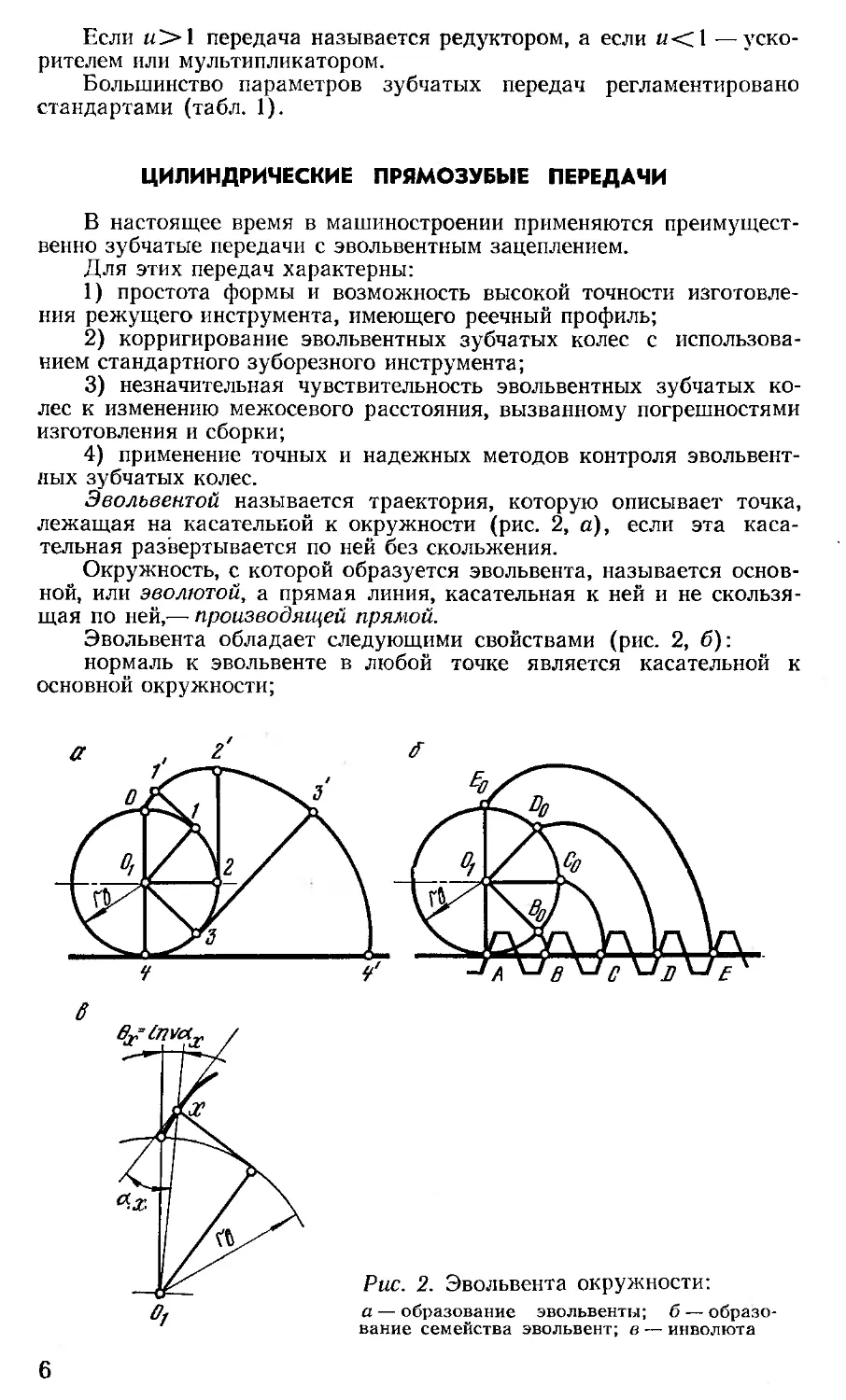

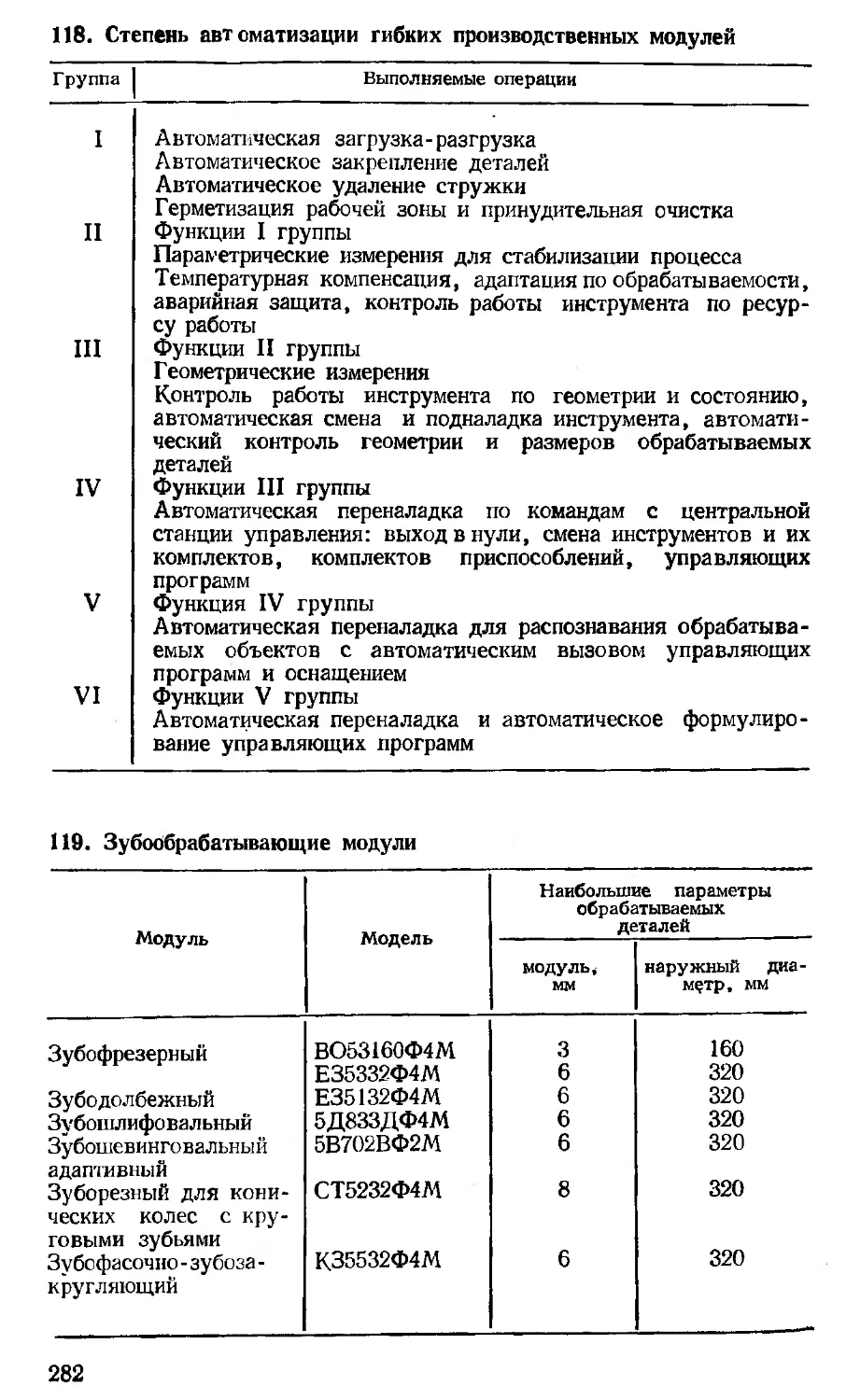

Эвольвентой называется траектория, которую описывает точка,

лежащая на касательной к окружности (рис. 2, а), если эта каса-

тельная развертывается по ней без скольжения.

Окружность, с которой образуется эвольвента, называется основ-

ной, или эволютой, а прямая линия, касательная к ней и не скользя-

щая по ней,— производящей прямой.

Эвольвента обладает следующими свойствами (рис. 2, б):

нормаль к эвольвенте в любой точке является касательной к

основной окружности;

6

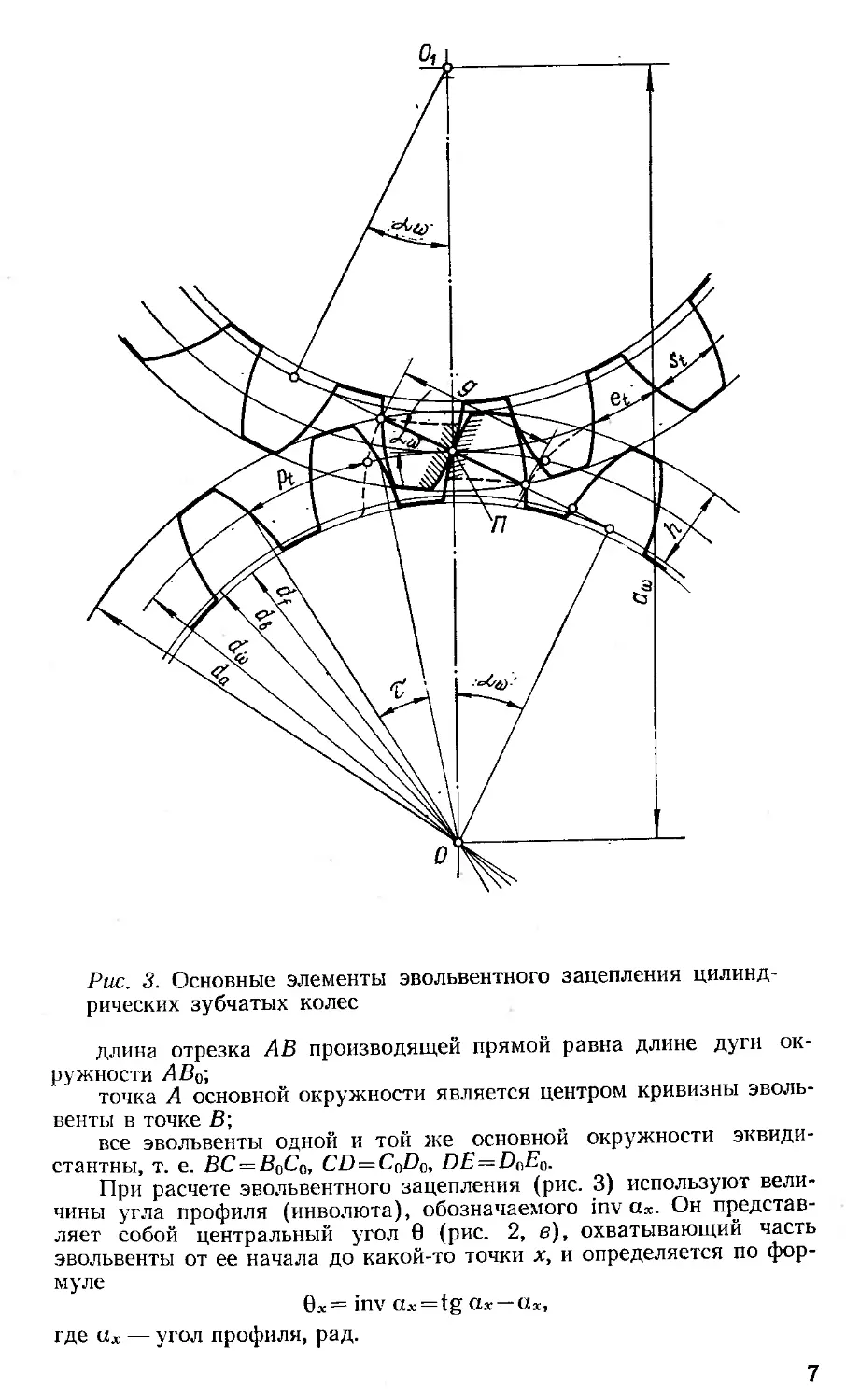

Рис. 3. Основные элементы эвольвентного зацепления цилинд-

рических зубчатых колес

длина отрезка АВ производящей прямой равна длине дуги ок-

ружности АВ0-,

точка А основной окружности является центром кривизны эволь-

венты в точке В;

все эвольвенты одной и той же основной окружности эквиди-

стантны, т. е. ВС = В0С0, CD=CnDB, DE=DnE0.

При расчете эвольвентного зацепления (рнс. 3) используют вели-

чины угла профиля (инволюта), обозначаемого inv Их. Он представ-

ляет собой центральный угол 0 (рис. 2, в), охватывающий часть

эвольвенты от ее начала до какой-то точки х, и определяется по фор-

муле

0х = inv Ox=tg Их —Их,

где «х — угол профиля, рад.

7

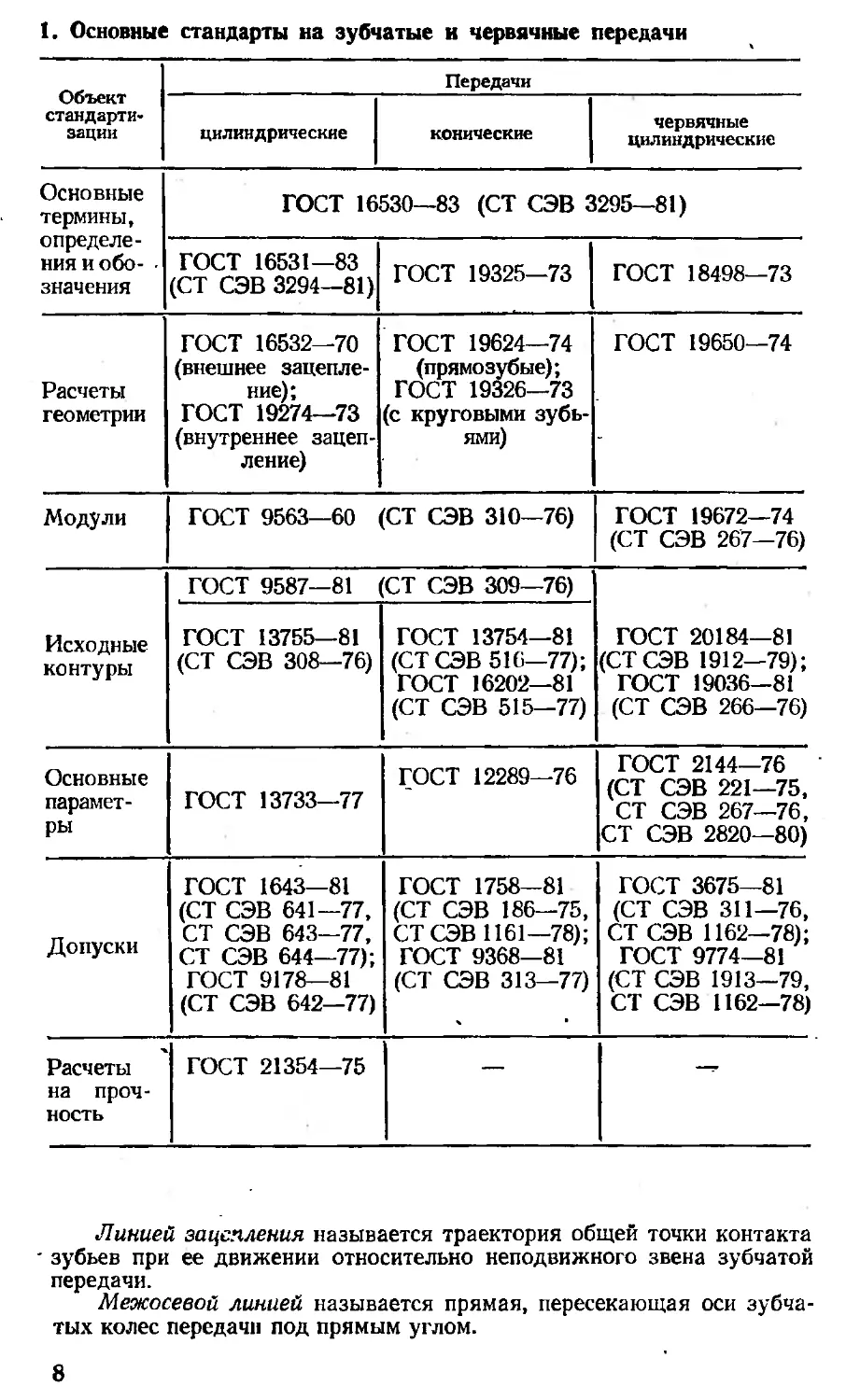

1. Основные стандарты на зубчатые и червячные передачи

Объект стандарти- зации Передачи

цилиндрические конические червячные цилиндрические

Основные термины, определе- ния и обо- • значения ГОСТ 16530—83 (СТ СЭВ 3295—81)

ГОСТ 16531—83 (СТ СЭВ 3294—81) ГОСТ 19325—73 ГОСТ 18498—73

Расчеты геометрии ГОСТ 16532—70 (внешнее зацепле- ние); ГОСТ 19274—73 (внутреннее зацеп- ление) ГОСТ 19624—74 (прямозубые); ГОСТ 19326—73 (с круговыми зубь- ями) ГОСТ 19650—74

Модули ГОСТ 9563—60 (СТ СЭВ 310—76) ГОСТ 19672—74 (СТ СЭВ 267—76)

Исходные контуры ГОСТ 9587—81 (СТ СЭВ 309—76) ГОСТ 20184—81 (СТ СЭВ 1912—79); ГОСТ 19036—81 (СТ СЭВ 266—76)

ГОСТ 13755—81 (СТ СЭВ 308—76) ГОСТ 13754—81 (СТ СЭВ 516—77); ГОСТ 16202—81 (СТ СЭВ 515—77)

Основные парамет- ры ГОСТ 13733—77 ГОСТ 12289—76 ГОСТ 2144—76 (СТ СЭВ 221—75, СТ СЭВ 267—76, СТ СЭВ 2820—80)

Допуски ГОСТ 1643—81 (СТ СЭВ 641—77, СТ СЭВ 643—77, СТ СЭВ 644—77); ГОСТ 9178—81 (СТ СЭВ 642—77) ГОСТ 1758—81 (СТ СЭВ 186—75, СТ СЭВ 1161—78); ГОСТ 9368—81 (СТ СЭВ 313—77) ГОСТ 3675—81 (СТ СЭВ 311—76, СТ СЭВ 1162—78); ГОСТ 9774—81 (СТ СЭВ 1913—79, СТ СЭВ 1162—78)

Расчеты на проч- ность ГОСТ 21354—75 —

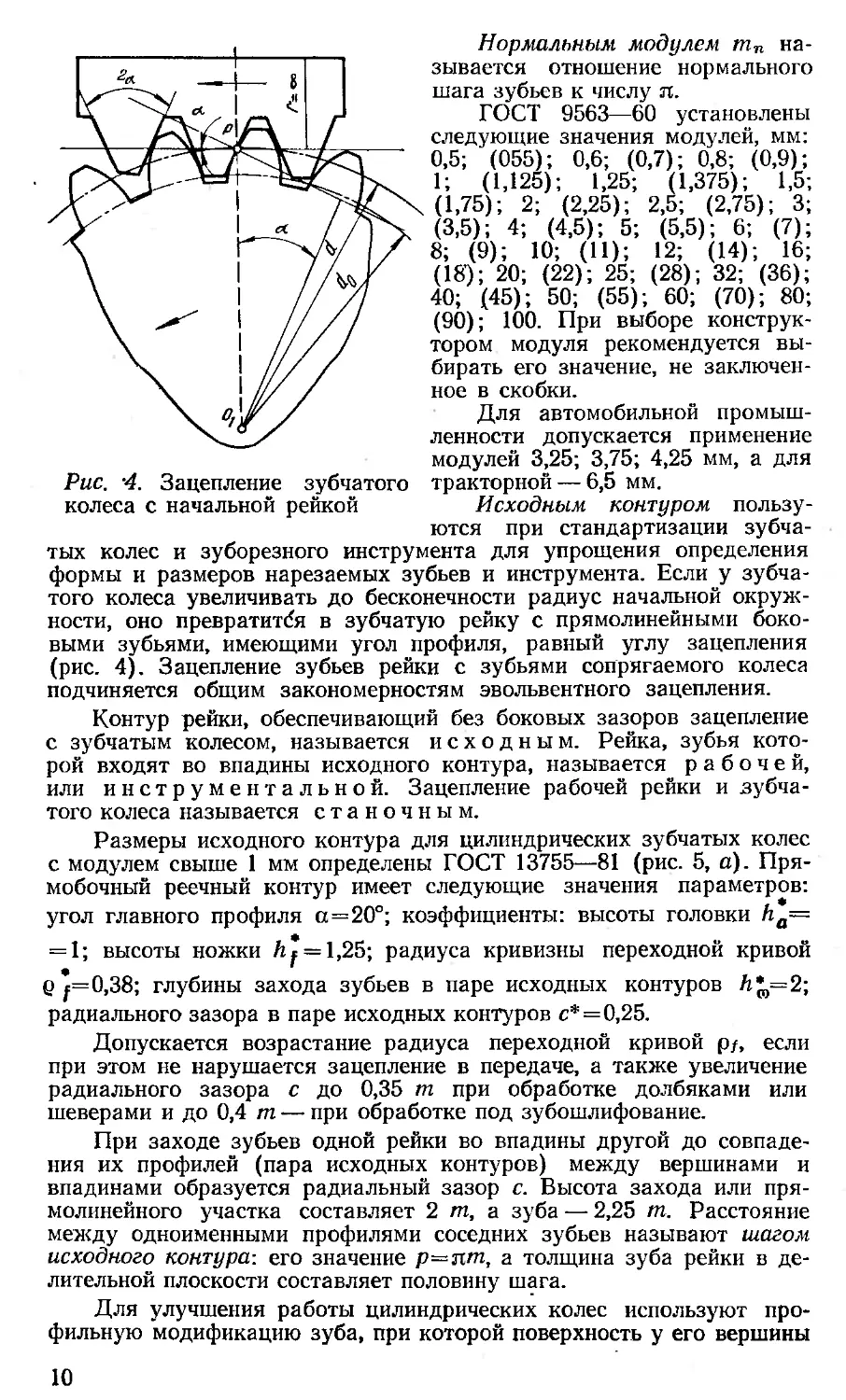

Линией зацепления называется траектория общей точки контакта

зубьев при ее движении относительно неподвижного звена зубчатой

передачи.

Межосевой линией называется прямая, пересекающая оси зубча-

тых колес передачи под прямым углом.

8

Межосевым расстоянием зубчатой передачи аю называется рас-

стояние между осями зубчатых колес передачи по межосевой линии.

Начальной поверхностью зубчатого колеса называется соосная

поверхность, в любой точке касания которой с соосной поверхностью

другого зубчатого колеса передачи проходящие через нее линии

зубьев имеют общую касательную, а вектор скорости относительно

движения зубчатых колес направлен вдоль общей касательной.

Начальной окружностью называется каждая из взаимокасающих-

ся концентрических окружностей зубчатых колес передачи, лежащая

на начальной поверхности данного зубчатого колеса. При работе зуб-

чатой передачи начальные окружности сопряженных зубчатых колес

взаимно катятся без скольжения.

Полюсом зацепления р называется точка касания начальных по-

верхностей передачи.

Углом зацепления aw называется угол между линией зацепления

и перпендикуляром к межосевой линии.

Концентрической окружностью вершин da 'называется окруж-

ность с центром на оси зубчатого колеса, находящаяся в торцевом

сечении и на поверхности вершин зубьев.

Концентрической окружностью впадин зубьев df называется ок-

ружность с центром на оси зубчатого колеса, расположенная в тор-

цевом сечении и на поверхности впадин зубьев.

Концентрической делительной окружностью d называется окруж-

ность с центром на оси зубчатого колеса, лежащая в торцевом сече-

нии и на делительной поверхности.

Окружным шагом зубьев pt называется расстояние между одно-

именными профилями соседних зубьев по дуге концентрической ок-

ружности зубчатого колеса. Различают делительный, начальный и

другие окружные шаги зубьев.

Окружной толщиной зуба st называется расстояние между раз-

ноименными его профилями по дуге концентрической окружности

зубчатого колеса. Различают делительную, начальную и другую ок-

ружную толщину зуба.

Нормальным шагом зубьев рп называется кратчайшее расстояние

между эквидистантными одноименными линиями соседних зубьев по

делительной, начальной или однотипной соосной поверхностями зуб-

чатого колеса. Различают делительный, начальный и другие нормаль-

ные шаги зубьев.

Длиной линии зацепления g называется часть линии, расположен-

ная между начальной и конечной точками касания сопряженных про-

филей.

Коэффициентом перекрытия зубчатой передачи е-у называется

отношение угла перекрытия зубчатого колеса передачи к его углово-

му шагу.

Углом перекрытия зубчатого колеса передачи <р<у называется угол

поворота зубчатого колеса от положения входа зуба в зацепление до

выхода его из зацепления.

Угловым шагом зубьев т называется центральный угол концентри-

ческой окружности зубчатого колеса, равный 360°/z.

Окружным модулем mt называется отношение окружного шага

зубьев к числу л.* Модуль можно также представить как часть диа-

метра делительной окружности (в мм), приходящуюся на один зуб.

_ Диаметральным питчем называют число зубьев, входящих в один

дюйм делительной окружности.

9

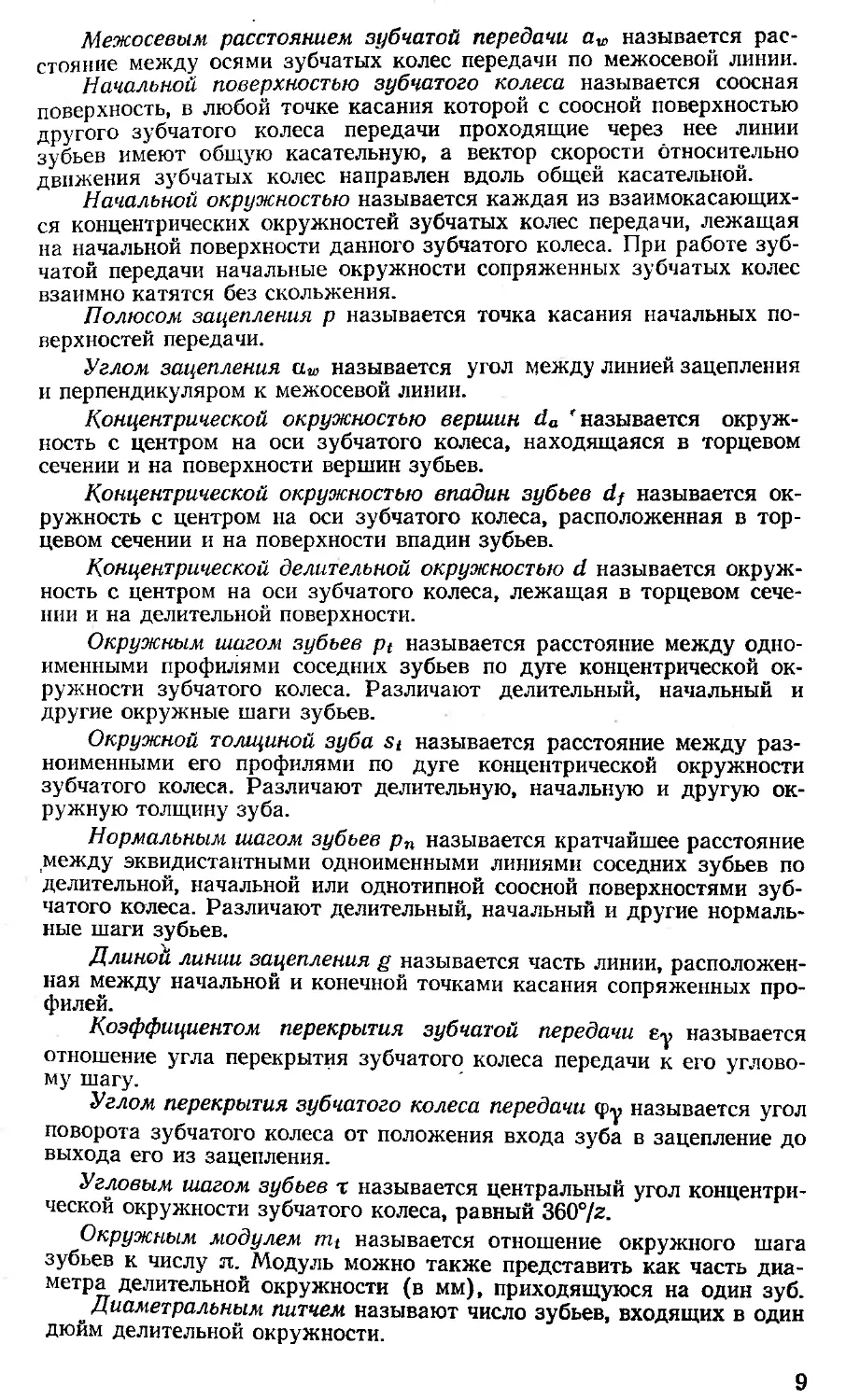

Рис. -4. Зацепление зубчатого

колеса с начальной рейкой

Нормальным модулем тп на-

зывается отношение нормального

шага зубьев к числу л.

ГОСТ 9563—60 установлены

следующие значения модулей, мм:

0,5; (055); 0,6; (0,7); 0,8; (0,9);

1; (1,125); 1,25; (1,375); 1,5;

(1,75); 2; (2,25); 2,5; (2,75); 3;

(3,5); 4; (4,5); 5; (5,5); 6; (7);

8; (9); 10; (11); 12; (14); 16;

(18); 20; (22); 25; (28); 32; (36);

40; (45); 50; (55); 60; (70); 80;

(90); 100. При выборе конструк-

тором модуля рекомендуется вы-

бирать его значение, не заключен-

ное в скобки.

Для автомобильной промыш-

ленности допускается применение

модулей 3,25; 3,75; 4,25 мм, а для

тракторной — 6,5 мм.

Исходным контуром пользу-

ются при стандартизации зубча-

тых колес и зуборезного инструмента для упрощения определения

формы и размеров нарезаемых зубьев и инструмента. Если у зубча-

того колеса увеличивать до бесконечности радиус начальной окруж-

ности, оно превратится в зубчатую рейку с прямолинейными боко-

выми зубьями, имеющими угол профиля, равный углу зацепления

(рис. 4). Зацепление зубьев рейки с зубьями сопрягаемого колеса

подчиняется общим закономерностям эвольвентного зацепления.

Контур рейки, обеспечивающий без боковых зазоров зацепление

с зубчатым колесом, называется исходным. Рейка, зубья кото-

рой входят во впадины исходного контура, называется рабочей,

или инструментальной. Зацепление рабочей рейки и зубча-

того колеса называется станочным.

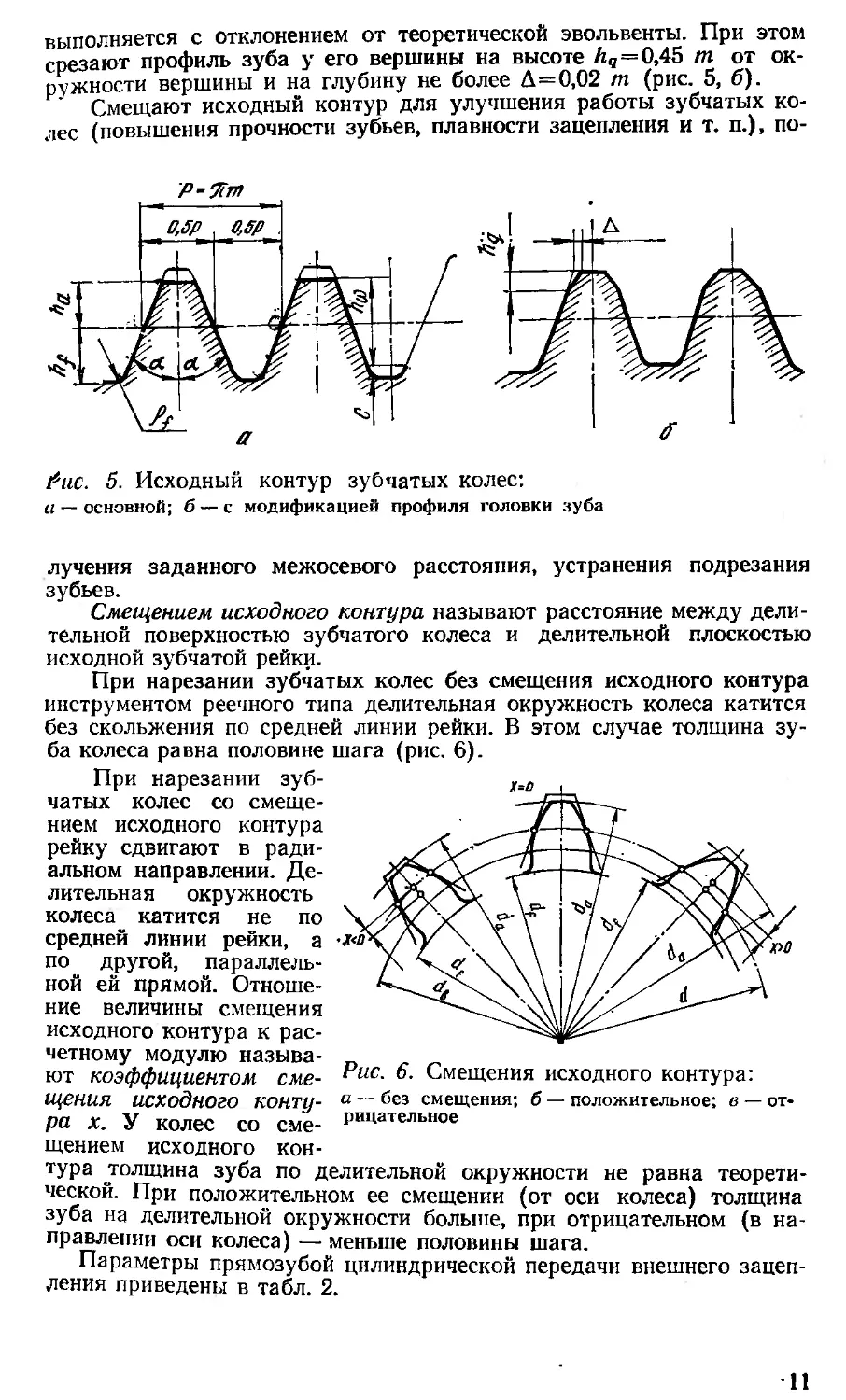

Размеры исходного контура для цилиндрических зубчатых колес

с модулем свыше 1 мм определены ГОСТ 13755—81 (рис. 5, а). Пря-

мобочный реечный контур имеет следующие значения параметров:

угол главного профиля а=20°; коэффициенты: высоты головки ha=

= 1; высоты ножки Л = 1,25; радиуса кривизны переходной кривой

Q ^=0,38; глубины захода зубьев в паре исходных контуров Л£,=2;

радиального зазора в паре исходных контуров с*=0,25.

Допускается возрастание радиуса переходной кривой р/, если

при этом не нарушается зацепление в передаче, а также увеличение

радиального зазора с до 0,35 т при обработке долбяками или

шеверами и до 0,4 т — при обработке под зубошлифование.

При заходе зубьев одной рейки во впадины другой до совпаде-

ния их профилей (пара исходных контуров) между вершинами и

впадинами образуется радиальный зазор с. Высота захода или пря-

молинейного участка составляет 2 т, а зуба — 2,25 т. Расстояние

между одноименными профилями соседних зубьев называют шагом

исходного контура-, его значение р=лт, а толщина зуба рейки в де-

лительной плоскости составляет половину шага.

Для улучшения работы цилиндрических колес используют про-

фильную модификацию зуба, при которой поверхность у его вершины

10

выполняется с отклонением от теоретической эвольвенты. При этом

срезают профиль зуба у его вершины на высоте й,=0,45 т от ок-

ружности вершины и на глубину не более Д=0,02 т (рис. 5, б).

Смещают исходный контур для улучшения работы зубчатых ко-

лес (повышения прочности зубьев, плавности зацепления и т. п.), по-

Рис. 5. Исходный контур зубчатых колес:

а — основной; б — с модификацией профиля головки зуба

шага

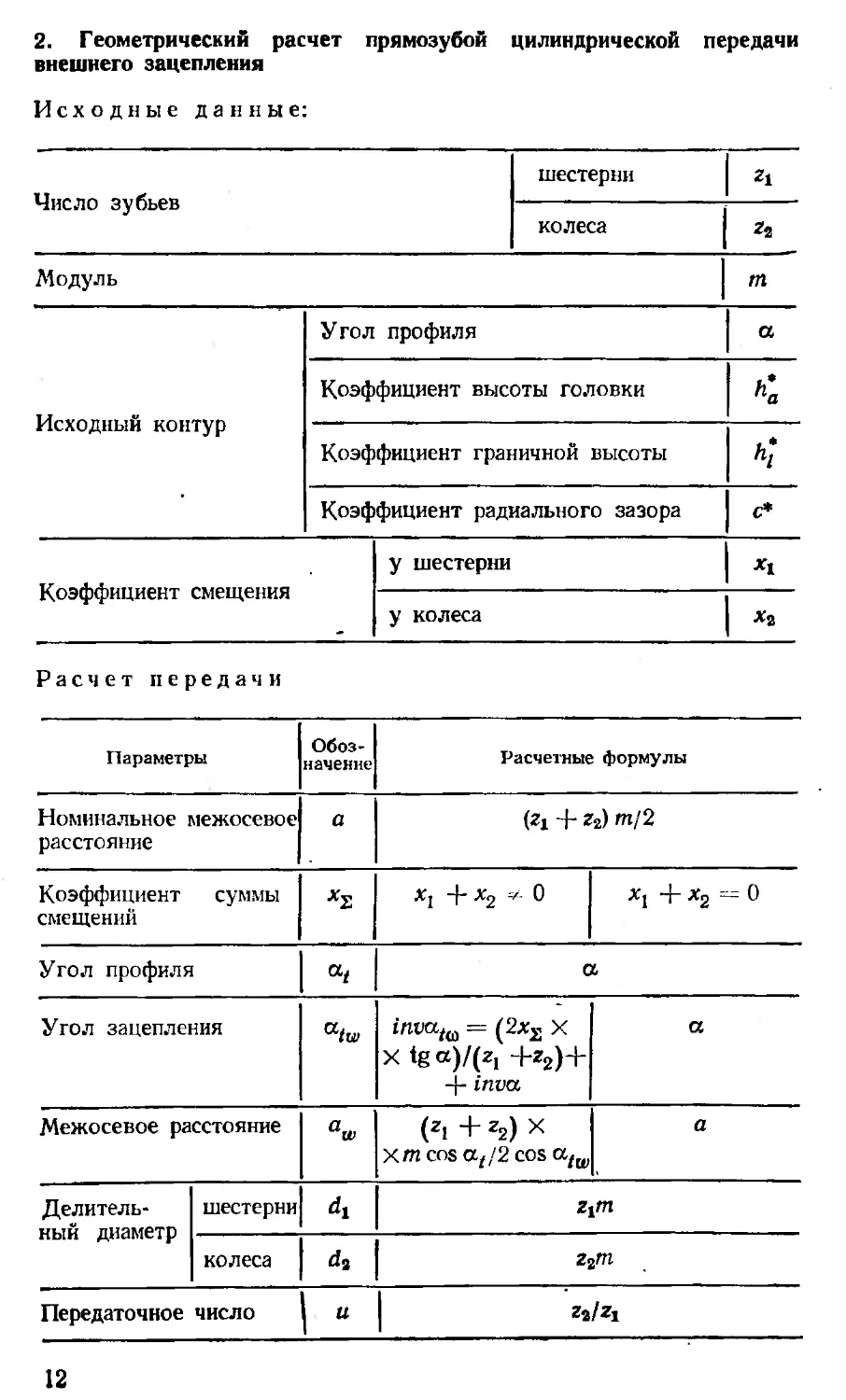

Рис. 6. Смещения исходного контура:

а — без смещения; б — положительное; в — от-

рицательное

лучения заданного межосевого расстояния, устранения подрезания

зубьев.

Смещением исходного контура называют расстояние между дели-

тельной поверхностью зубчатого колеса и делительной плоскостью

исходной зубчатой рейки.

При нарезании зубчатых колес без смещения исходного контура

инструментом реечного типа делительная окружность колеса катится

без скольжения по средней линии рейки. В этом случае толщина зу-

ба колеса равна половине

При нарезании зуб-

чатых колес со смеще-

нием исходного контура

рейку сдвигают в ради-

альном направлении. Де-

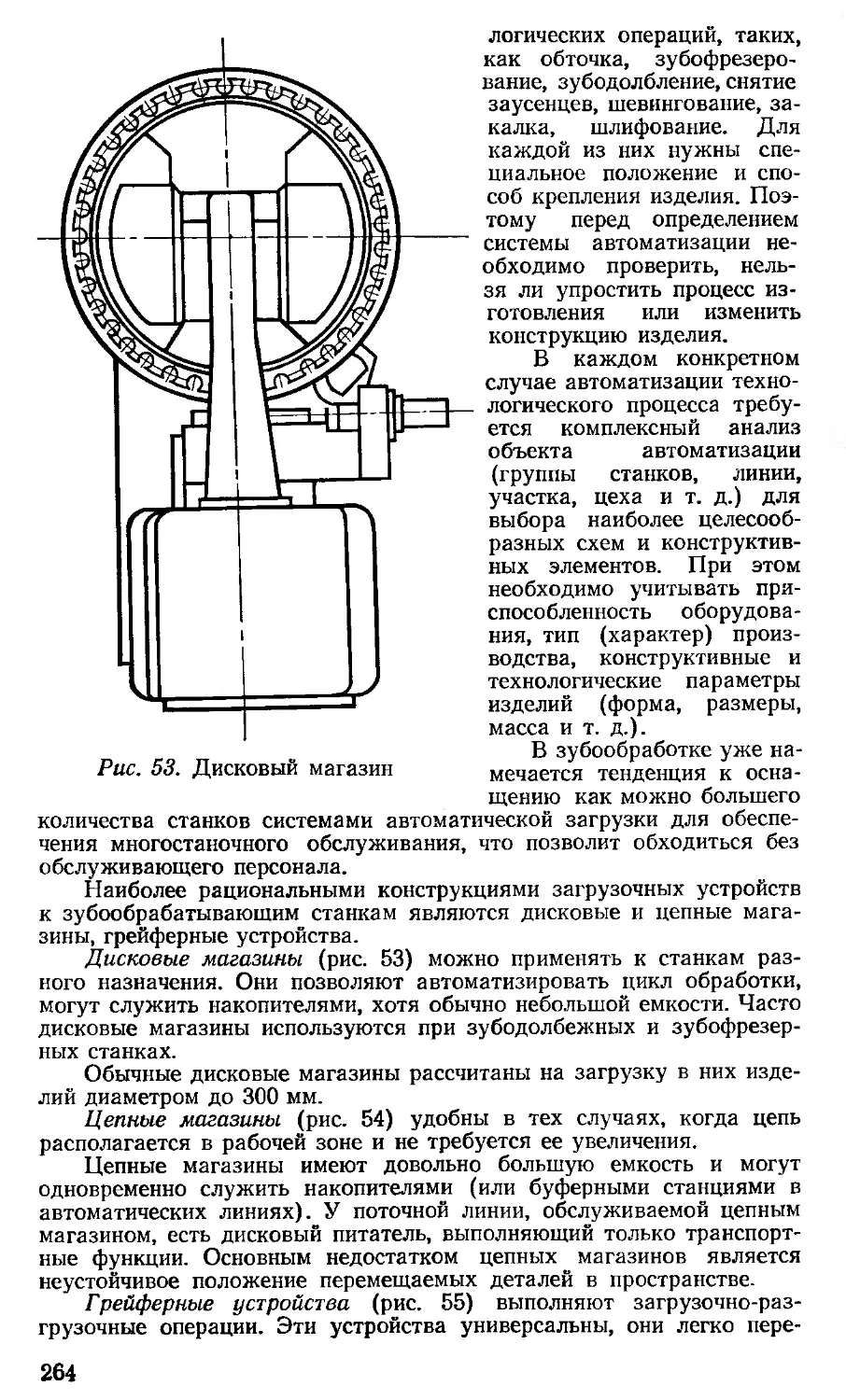

лительная окружность

колеса катится не по

средней линии рейки, а

по другой, параллель-

ной ей прямой. Отноше-

ние величины смещения

исходного контура к рас-

четному модулю называ-

ют коэффициентом сме-

щения исходного конту-

ра х. У колес со сме-

щением исходного кон-

тура ^толщина зуба по делительной окружности не равна теорети-

ческой. При положительном ее смещении (от оси колеса) толщина

зуба на делительной окружности больше, при отрицательном (в на-

правлении осп колеса) —• меньше половины шага.

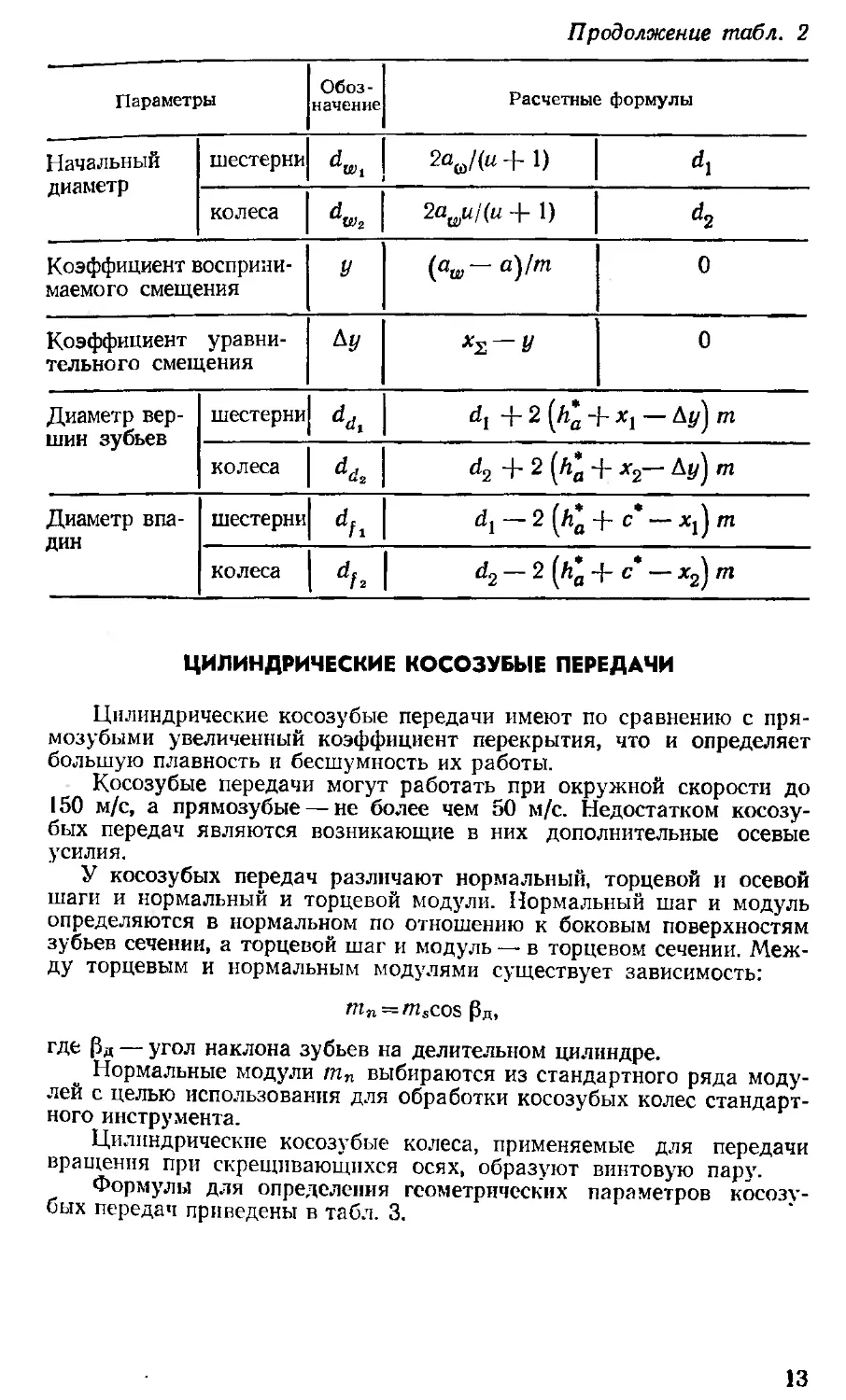

Параметры прямозубой цилиндрической передачи внешнего зацеп-

ления приведены в табл. 2.

11

2. Геометрический расчет прямозубой цилиндрической передачи

внешнего зацепления

Исходные данные:

Число зубьев шестерни Z1

колеса Za

Модуль т

Угол профиля а

Исходный контур Коэффициент высоты головки

Коэффициент граничной высоты

Коэффициент радиального зазора с*

Коэффициент смещения у шестерни

у колеса *2

Расчет передачи

Параметры Обоз- начение Расчетные формулы

Номинальное межосевое расстояние а (Zi + z2) m/2

Коэффициент суммы смещений xi 4" x2 v o Xj —J- x2 — 0

Угол профиля at a

Угол зацепления atw inva/U) = (2xz X X tg a)/(z, +z2)+ -j- inva a

Межосевое расстояние aw (Z1 + z2) X xm cos az/2 cos a/u) a

Делитель- ный диаметр шестерни ztm

колеса ds z2m

Передаточное число 1 “ ZS/Zi

12

Продолжение табл. 2

Параметры Обоз- начение Расчетные формулы

Начальный диаметр шестерни 2aw/(« + 1)

колеса 2awu,/(u + 1) d2

Коэффициент восприни- маемого смещения У (aw— a)/m 0

Коэффициент уравни- тельного смещения Ду x^-V 0

Диаметр вер- шин зубьев шестерни ddt dl + 2 (h*a +xi~ ду) m

колеса dd2 d2 + 2 (h*a + x2— Ду) m

Диаметр впа- дин шестерни df> dl~~2{ha + c* —xl) m

колеса df2 d2 — 2 (Л* + c — x2) m

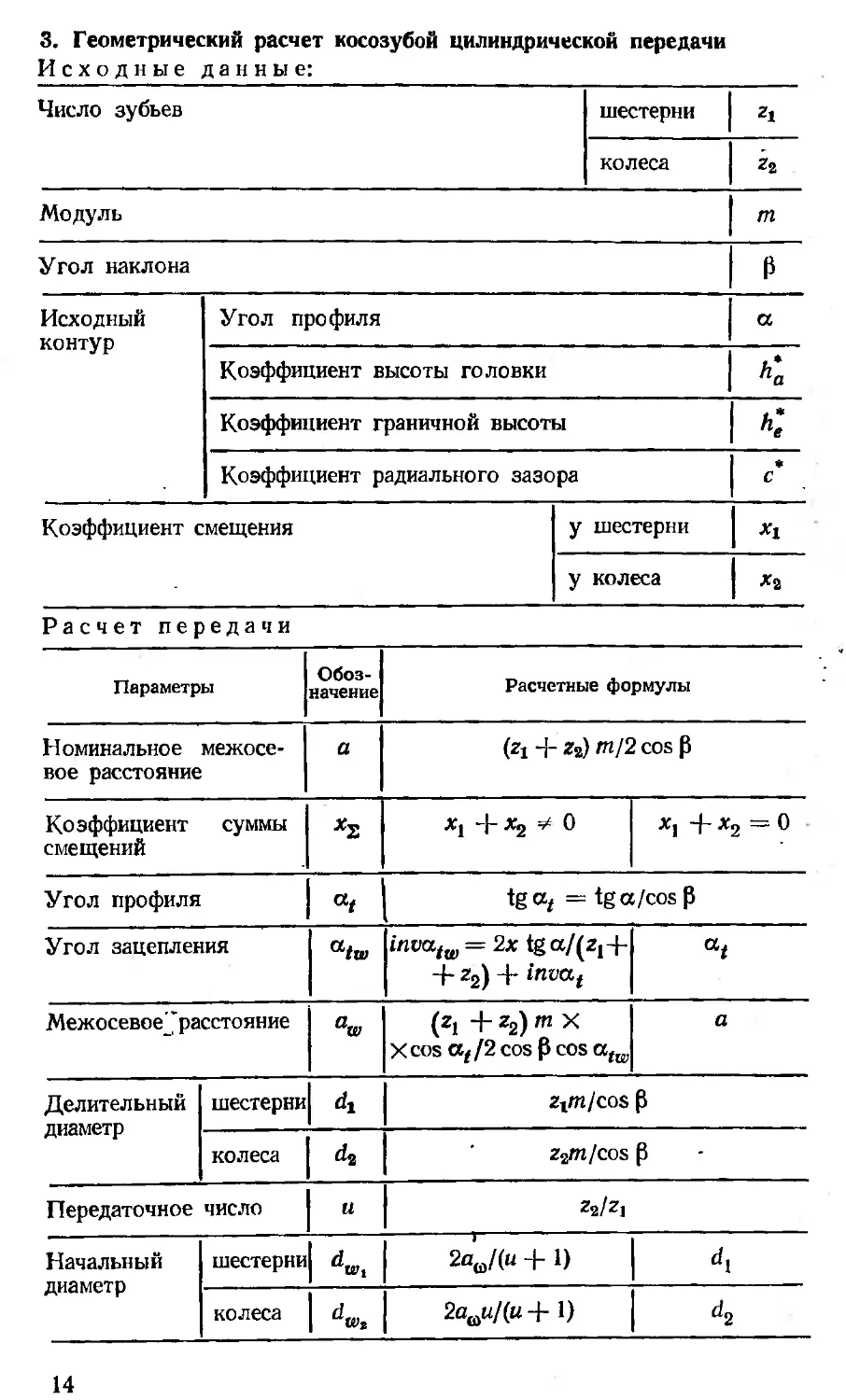

ЦИЛИНДРИЧЕСКИЕ КОСОЗУБЫЕ ПЕРЕДАЧИ

Цилиндрические косозубые передачи имеют по сравнению с пря-

мозубыми увеличенный коэффициент перекрытия, что и определяет

большую плавность и бесшумность их работы.

Косозубые передачи могут работать при окружной скорости до

150 м/с, а прямозубые — не более чем 50 м/с. Недостатком косозу-

бых передач являются возникающие в них дополнительные осевые

усилия.

У косозубых передач различают нормальный, торцевой и осевой

шаги и нормальный и торцевой модули. Нормальный шаг и модуль

определяются в нормальном по отношению к боковым поверхностям

зубьев сечении, а торцевой шаг и модуль — в торцевом сечении. Меж-

ду торцевым и нормальным модулями существует зависимость:

Щп^ЩвСОЗ Рд,

где рд — угол наклона зубьев на делительном цилиндре.

Нормальные модули тп выбираются из стандартного ряда моду-

лей с целью использования для обработки косозубых колес стандарт-

ного инструмента.

Цилиндрические косозубые колеса, применяемые для передачи

вращения при скрещивающихся осях, образуют винтовую пару.

Формулы для определения геометрических параметров косозу-

бых передач приведены в табл. 3.

13

3. Геометрический расчет косозубой цилиндрической передачи

Исходные данные:

Число зубьев шестерни *1

колеса Z2 .

Модуль т

Угол наклона р

Исходный контур Угол профиля а

Коэффициент высоты головки

Коэффициент граничной высоты he

Коэффициент радиального зазора С*

Коэффициент смещения у шестерни Х1

у колеса *2

Расчет передачи

Параметры Обоз- начение Расчетные формулы

Номинальное межосе- вое расстояние а (zi + z2) m/2 cos p

Коэффициент суммы смещений Xj +*2 ° X] + x2 = 0

Угол профиля at tgaz = tga/cosP

Угол зацепления atw invatw = 2x tga/(Zj+ + z2) + invat at

Межосевое^ расстояние aw (z( + z2) m X X cos a( /2 cos P cos atKJ a

Делительный диаметр шестерни di ztm/cos P

колеса d-2 z2m/cos p

Передаточное число и Z2/Z]

Начальный диаметр шестерни d Wi 2аш/(и + 1)

колеса d,., Wz + 1) d2

14

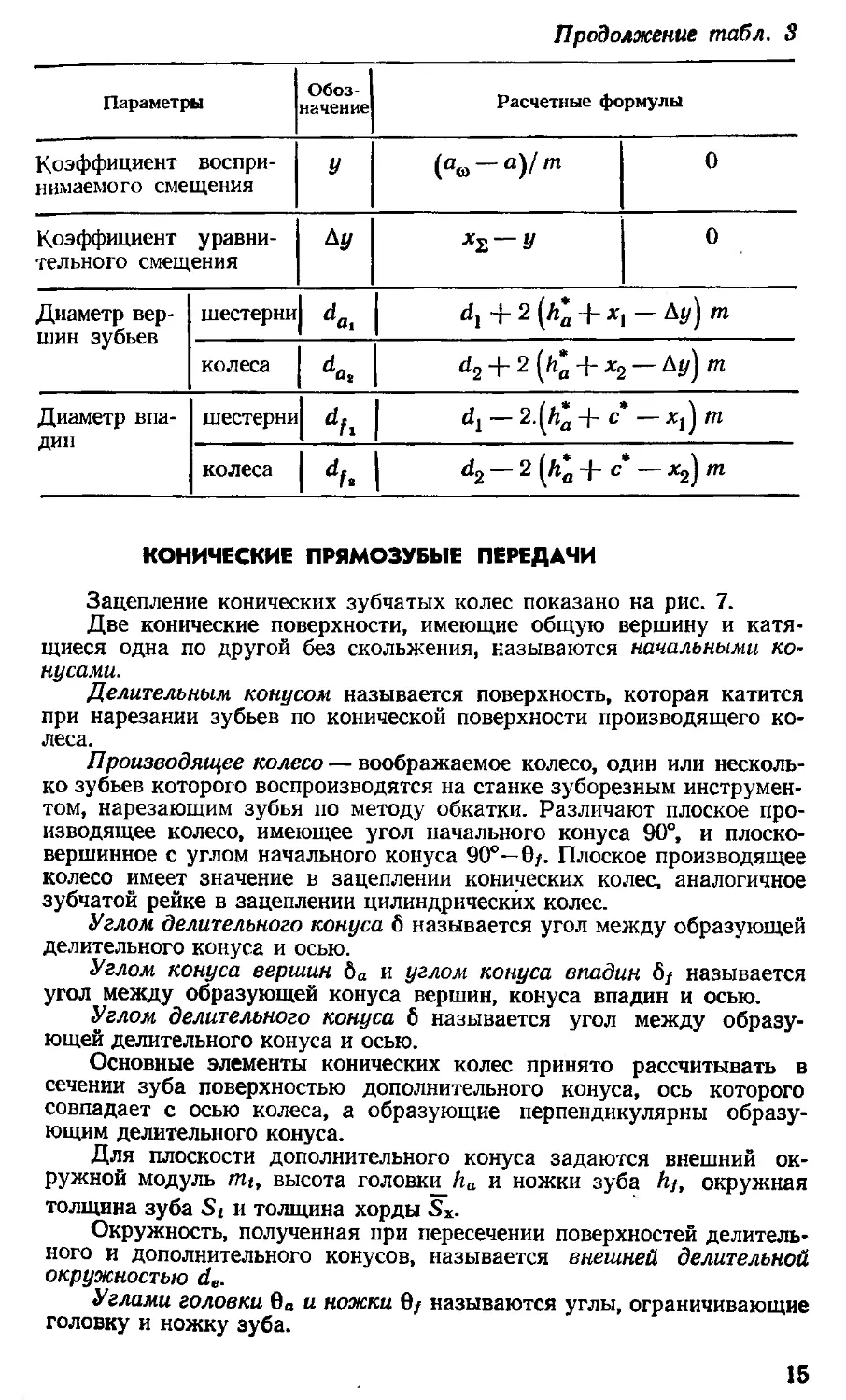

Продолжение табл. 3

Параметры Обоз- начение Расчетные формулы

Коэффициент воспри- нимаемого смещения У («ш -a)/m 0

Коэффициент уравни- тельного смещения XS — у 0

Диаметр вер- шин зубьев шестерни dat dl + 2 (h*a + xl — ty] m

колеса dat d2 + 2 (ft* + x2 — Ay) m

Диаметр впа- дин шестерни dfi dj — 2.(ft* + c* — xj m

колеса dh d2 — 2 (ft* + c* — x2) m

КОНИЧЕСКИЕ ПРЯМОЗУБЫЕ ПЕРЕДАЧИ

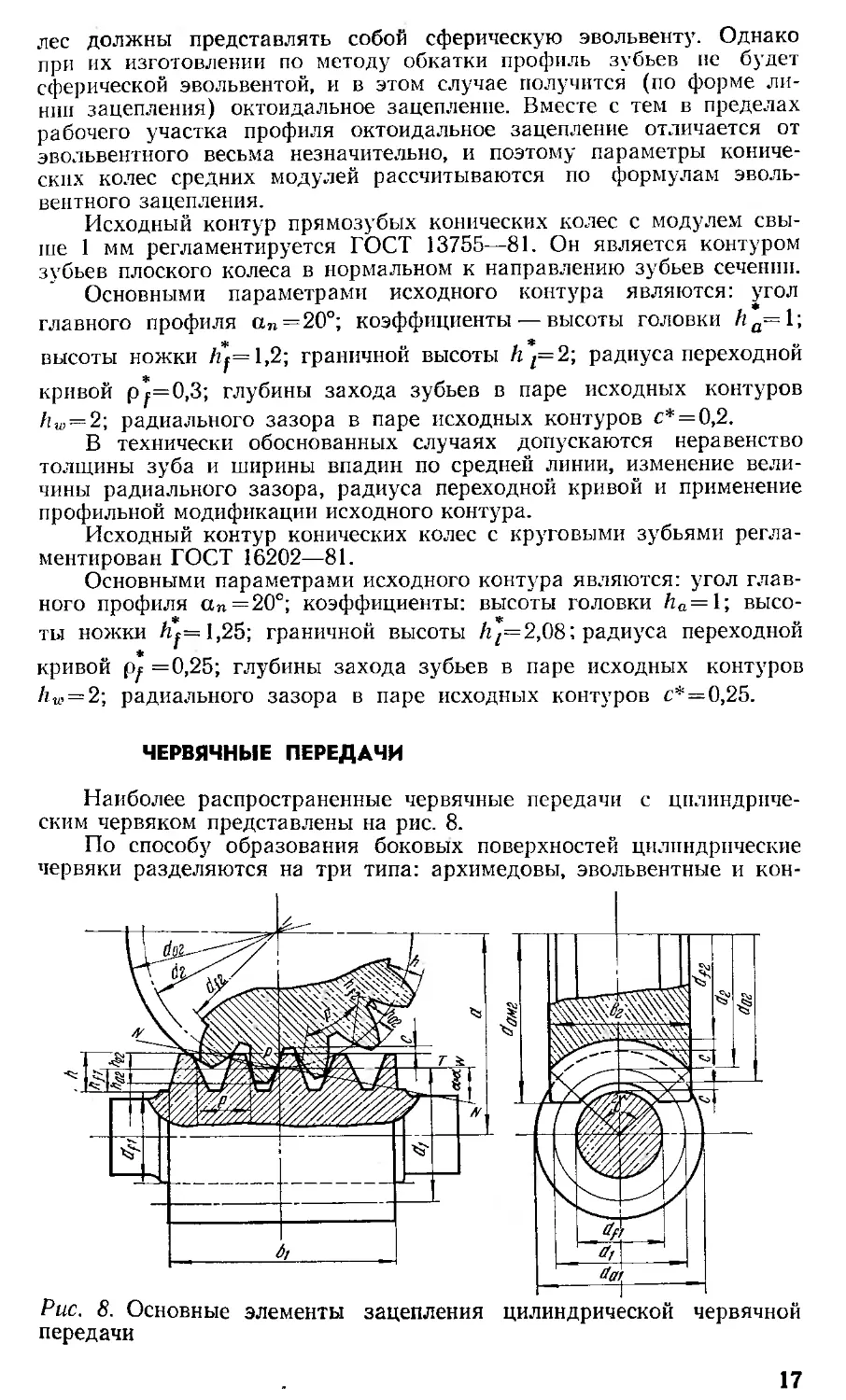

Зацепление конических зубчатых колес показано на рис. 7.

Две конические поверхности, имеющие общую вершину и катя-

щиеся одна по другой без скольжения, называются начальными ко-

нусами.

Делительным конусом называется поверхность, которая катится

при нарезании зубьев по конической поверхности производящего ко-

леса.

Производящее колесо — воображаемое колесо, один или несколь-

ко зубьев которого воспроизводятся на станке зуборезным инструмен-

том, нарезающим зубья по методу обкатки. Различают плоское про-

изводящее колесо, имеющее угол начального конуса 90°, и плоско-

вершинное с углом начального конуса 90°—0/. Плоское производящее

колесо имеет значение в зацеплении конических колес, аналогичное

зубчатой рейке в зацеплении цилиндрических колес.

Углом делительного конуса б называется угол между образующей

делительного конуса и осью.

Углом конуса вершин ба и углом конуса впадин д/ называется

угол между образующей конуса вершин, конуса впадин и осью.

Углом, делительного конуса б называется угол между образу-

ющей делительного конуса и осью.

Основные элементы конических колес принято рассчитывать в

сечении зуба поверхностью дополнительного конуса, ось которого

совпадает с осью колеса, а образующие перпендикулярны образу-

ющим делительного конуса.

Для плоскости дополнительного конуса задаются внешний ок-

ружной модуль mt, высота головки_Ла и ножки зуба й/, окружная

толщина зуба St и толщина хорды Sx.

Окружность, полученная при пересечении поверхностей делитель-

ного и дополнительного конусов, называется внешней делительной

окружностью de.

Углами головки 0О и ножки 0/ называются углы, ограничивающие

головку и ножку зуба.

15

Рис. 7. Основные элементы зацепления конических зубчатых колес

Межосевым углом S называется угол между осями конических

колес. При 2=90° передачи называются ортогональными.

Внешним конусным расстоянием Rc называется длина образую-

щей делительного конуса между вершиной конуса и делительной ок-

ружностью.

При эвольвентном зацеплении профили конических зубчатых ко-

16

лес должны представлять собой сферическую эвольвенту. Однако

при их изготовлении по методу обкатки профиль зубьев не будет

сферической эвольвентой, и в этом случае получится (по форме ли-

нии зацепления) октоидальное зацепление. Вместе с тем в пределах

рабочего участка профиля октоидальное зацепление отличается от

эвольвентного весьма незначительно, и поэтому параметры кониче-

ских колес средних модулей рассчитываются по формулам эволь-

вентного зацепления.

Исходный контур прямозубых конических колес с модулем свы-

ше 1 мм регламентируется ГОСТ 13755—81. Он является контуром

зубьев плоского колеса в нормальном к направлению зубьев сечении.

Основными параметрами исходного контура являются: угол

главного профиля а„=20°; коэффициенты — высоты головки h а=\\

высоты ножки /г«=1,2; граничной высоты й/=2; радиуса переходной

кривой р^=0,3; глубины захода зубьев в паре исходных контуров

йш = 2; радиального зазора в паре исходных контуров с* = 0,2.

В технически обоснованных случаях допускаются неравенство

толщины зуба и ширины впадин по средней линии, изменение вели-

чины радиального зазора, радиуса переходной кривой и применение

профильной модификации исходного контура.

Исходный контур конических колес с круговыми зубьями регла-

ментирован ГОСТ 16202—81.

Основными параметрами исходного контура являются: угол глав-

ного профиля ап =20°; коэффициенты: высоты головки йо = 1; высо-

ты ножки Л^=1,25; граничной высоты /zz=2,08; радиуса переходной

кривой (jf =0,25; глубины захода зубьев в паре исходных контуров

h „ = 2; радиального зазора в паре исходных контуров с* = 0,25.

ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

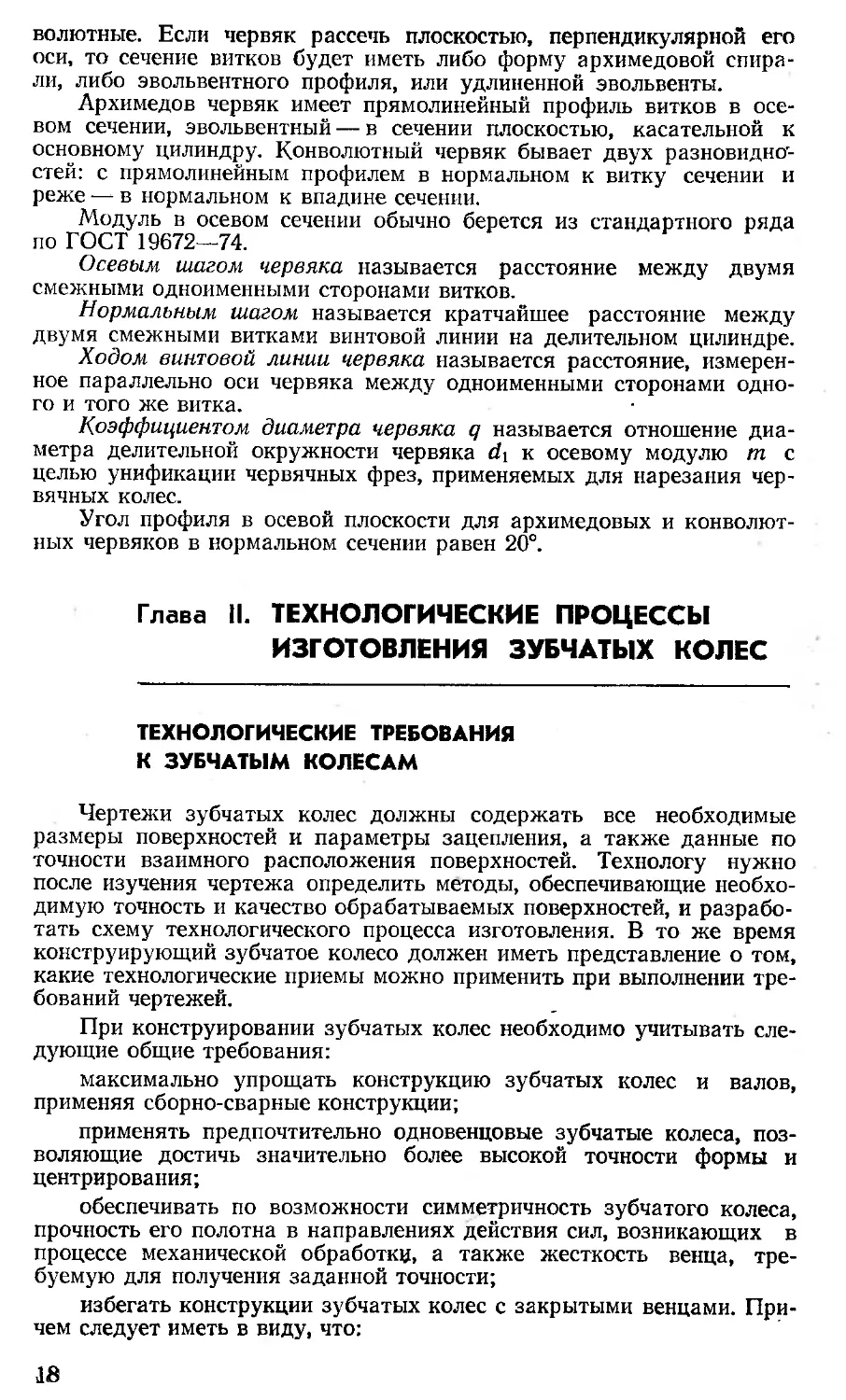

Наиболее распространенные червячные передачи с цилиндриче-

ским червяком представлены на рис. 8.

По способу образования боковых поверхностей цилиндрические

червяки разделяются на три типа: архимедовы, эвольвентные и кон-

Рис. 8. Основные элементы зацепления цилиндрической червячной

передачи

17

волютные. Если червяк рассечь плоскостью, перпендикулярной его

оси, то сечение витков будет иметь либо форму архимедовой спира-

ли, либо эвольвентного профиля, или удлиненной эвольвенты.

Архимедов червяк имеет прямолинейный профиль витков в осе-

вом сечении, эвольвентный — в сечении плоскостью, касательной к

основному цилиндру. Конволютный червяк бывает двух разновидно-

стей: с прямолинейным профилем в нормальном к витку сечении и

реже — в нормальном к впадине сечении.

Модуль в осевом сечении обычно берется из стандартного ряда

по ГОСТ 19672—74.

Осевым шагом червяка называется расстояние между двумя

смежными одноименными сторонами витков.

Нормальным шагом называется кратчайшее расстояние между

двумя смежными витками винтовой линии на делительном цилиндре.

Ходом винтовой линии червяка называется расстояние, измерен-

ное параллельно оси червяка между одноименными сторонами одно-

го и того же витка.

Коэффициентом диаметра червяка q называется отношение диа-

метра делительной окружности червяка Ф к осевому модулю m с

целью унификации червячных фрез, применяемых для нарезания чер-

вячных колес.

Угол профиля в осевой плоскости для архимедовых и конволют-

ных червяков в нормальном сечении равен 20°.

Глава II. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС

ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ

К ЗУБЧАТЫМ КОЛЕСАМ

Чертежи зубчатых колес должны содержать все необходимые

размеры поверхностей и параметры зацепления, а также данные по

точности взаимного расположения поверхностей. Технологу нужно

после изучения чертежа определить методы, обеспечивающие необхо-

димую точность н качество обрабатываемых поверхностей, и разрабо-

тать схему технологического процесса изготовления. В то же время

конструирующий зубчатое колесо должен иметь представление о том,

какие технологические приемы можно применить при выполнении тре-

бований чертежей.

При конструировании зубчатых колес необходимо учитывать сле-

дующие общие требования:

максимально упрощать конструкцию зубчатых колес и валов,

применяя сборно-сварные конструкции;

применять предпочтительно одновенцовые зубчатые колеса, поз-

воляющие достичь значительно более высокой точности формы и

центрирования;

обеспечивать по возможности симметричность зубчатого колеса,

прочность его полотна в направлениях действия сил, возникающих в

процессе механической обработки, а также жесткость венца, тре-

буемую для получения заданной точности;

избегать конструкции зубчатых колес с закрытыми венцами. При-

чем следует иметь в виду, что;

18

шлицевые отверстия, обрабатываемые протягиванием, должны

иметь с обеих сторон фаски для улучшения врезания и устранения

возможности появления заусенцев на торце со стороны выхода про-

тяжки;

длина отверстия должна ограничиваться с одной стороны мини-

мально допустимым числом одновременно режущих зубьев протяжки,

с другой — величиной протяжки и усилием протягивания;

нежелательным является расположение зубьев в глубине отвер-

стия, потому что это требует применения специальных протяжек;

глухие отверстия нежелательны, так как их можно обрабаты-

вать только зубодолблением, которое менее производительное, чем

протягивание;

при протягивании и зубодолблении поверхность должна быть

сплошной во избежание поломки инструмента при попадании струж-

ки под режущую кромку;

минимальная толщина стенок после обработки зубьев должна

быть не менее глубины захода, что позволяет избежать разрушения

от радиальных составляющих усилий резания.

Степень точности зубчатого колеса должна назначаться в пер-

вую очередь исходя из функционального назначения зубчатой пере-

дачи. При выборе степени точности нужно также учитывать наличие

и возможности обрабатывающего и измерительного оборудования.

В тихоходных передачах наибольшую роль играет точность по

нормам контакта, обусловливающая нагрузки по ширине зубчатого

венца. Для обеспечения требуемого контакта и повышения прочности

зубчатого колеса и передачи в целом рекомендуется применение про-

дольной модификации без увеличения точности. Влияние кинематиче-

ской точности и бокового зазора на несущую способность тихоход-

ных передач незначительное, поэтому существенное ужесточение этих

норм относительно достигнутого уровня нецелесообразно.

Зубчатые колеса ажурной пли сложной конструкции особенно

подвержены деформации при термообработке. В связи с этим при их

конструировании одним из условий получения заданной степени точ-

ности является обеспечение возможности их термообработки в зака-

лочных штампах.

При химико-термической обработке происходят характерные ис-

кажения формы деталей, наиболее трудно устранимые последующей

механической обработкой, которые необходимо учитывать при проек-

тировании: овальность резьбовых отверстий, изменение шага резьбы

и размера зуба, продольное искривление, образование эллипса из

круглого поперечного трубчатого сечения, относительное угловое сме-

щение элементов сложных фигур.

Для уменьшения этих недостатков нужно, чтобы все поверхно-

сти зубчатого колеса в процессе термообработки как можно больше

поглощали и отдавали тепла. Это достигается при соблюдении сле-

дующих условий:

различие в массе и толщине смежных участков должно быть ми-

нимальным, переходы между ними — плавными;

при конструировании зубчатого колеса необходимо обеспечить

одинаковую жесткость по всем направлениям;

элементы зубчатого колеса, требующие упрочнения, должны быть

выделены конструктивно в отдельную группу;

число отверстий, канавок, пазов, гнезд должно быть минималь-

ным, надрезы — неглубокими, без острых углов;

при невозможности выполнить указанные рекомендации при кон-

струировании некоторых зубчатых колес нужно предусматривать по-

19

садочные места для их фиксации в процессе химико-термической об-

работки.

При конструировании зубчатых колес, подвергаемых химико-

термической обработке, необходимо, чтобы:

конструкция вала шестерни имела галтель в переходе от венца к

валу, а ширина зубчатого венца не превышала диаметр вала;

перепады диаметров были не более 5 мм;

во избежание образования закалочных трещин и оплавлений углы

и переходы выполнялись по радиусу, соизмеримому с толщиной стен-

ки детали;

детали с закаливаемыми внутренними поверхностями имели от-

верстия для отвода газов, образующихся при закалке;

отверстия в полотне зубчатого колеса располагались таким обра-

зом, чтобы между ними или отверстием и поверхностью детали раз-

мер перемычки был не менее двух диаметров этих отверстий;

производилась цементация всей детали с местной закалкой от-

дельных участков;

детали не имели более трех зон: закаленную, отпущенную до оп-

ределенной твердости и незакаленную (переходную);

переходные зоны не располагались в зоне концентрации напря-

жений.

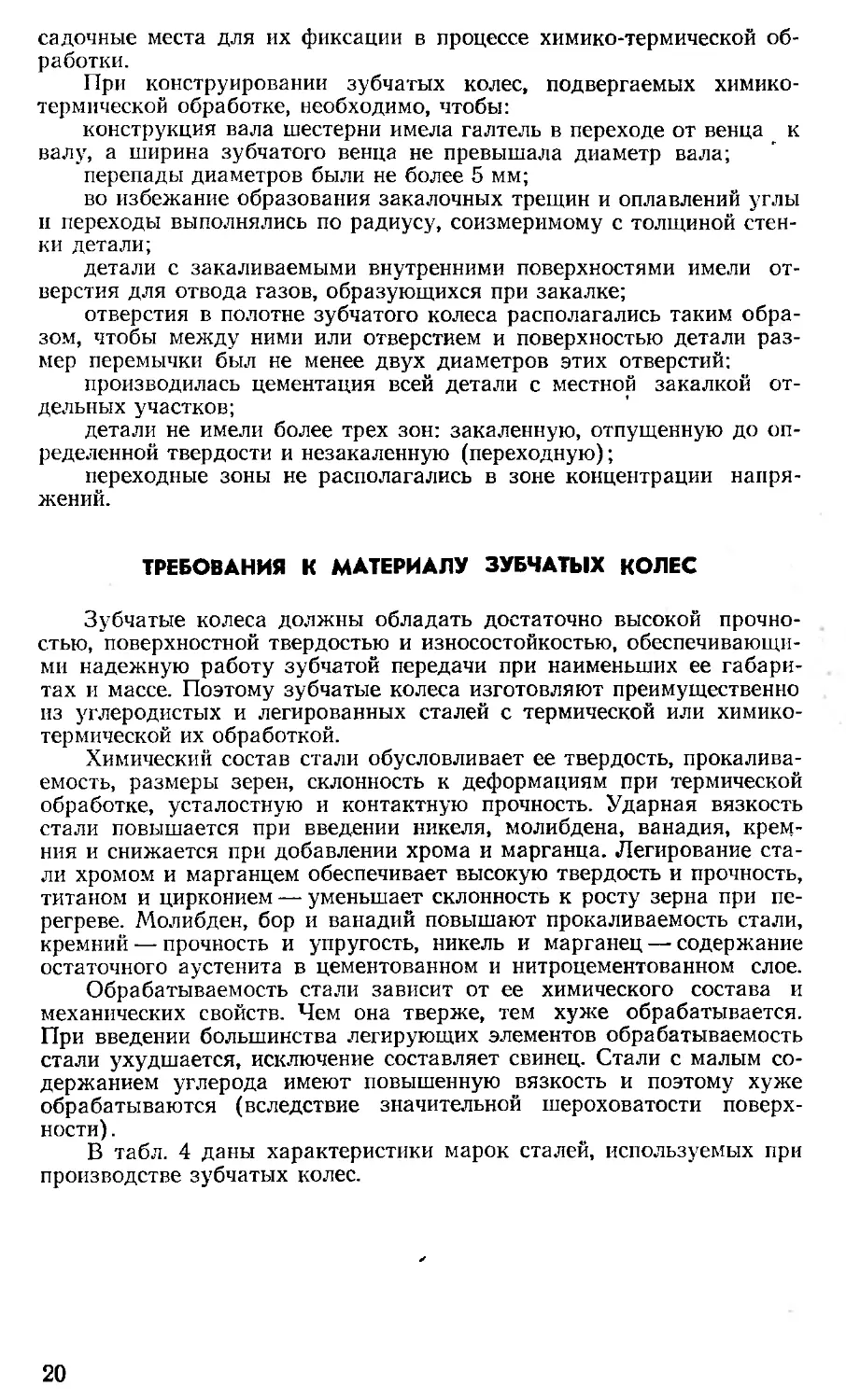

ТРЕБОВАНИЯ К МАТЕРИАЛУ ЗУБЧАТЫХ КОЛЕС

Зубчатые колеса должны обладать достаточно высокой прочно-

стью, поверхностной твердостью и износостойкостью, обеспечивающи-

ми надежную работу зубчатой передачи при наименьших ее габари-

тах и массе. Поэтому зубчатые колеса изготовляют преимущественно

из углеродистых и легированных сталей с термической или химико-

термической их обработкой.

Химический состав стали обусловливает ее твердость, прокалива-

емость, размеры зерен, склонность к деформациям при термической

обработке, усталостную и контактную прочность. Ударная вязкость

стали повышается при введении никеля, молибдена, ванадия, крем-

ния и снижается при добавлении хрома и марганца. Легирование ста-

ли хромом и марганцем обеспечивает высокую твердость и прочность,

титаном и цирконием — уменьшает склонность к росту зерна при пе-

регреве. Молибден, бор и ванадий повышают прокаливаемость стали,

кремний — прочность и упругость, никель и марганец — содержание

остаточного аустенита в цементованном и нитроцементованном слое.

Обрабатываемость стали зависит от ее химического состава и

механических свойств. Чем она тверже, тем хуже обрабатывается.

При введении большинства легирующих элементов обрабатываемость

стали ухудшается, исключение составляет свинец. Стали с малым со-

держанием углерода имеют повышенную вязкость и поэтому хуже

обрабатываются (вследствие значительной шероховатости поверх-

ности) .

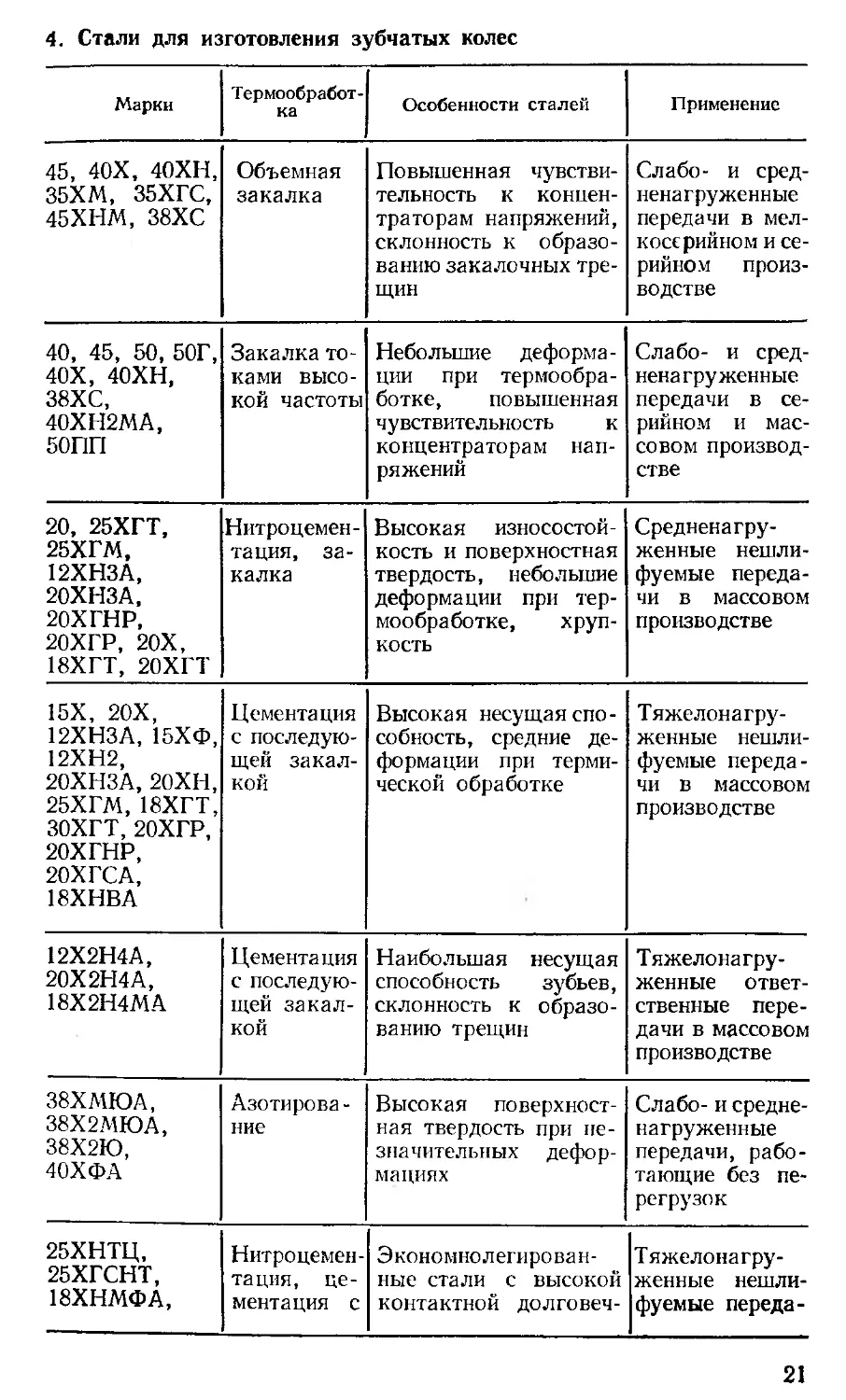

В табл. 4 даны характеристики марок сталей, используемых при

производстве зубчатых колес.

20

4. Стали для изготовления зубчатых колес

Марки Термообработ- ка Особенности сталей Применение

45, 40Х, 40ХН, 35ХМ, 35ХГС, 45ХНМ, 38ХС Объемная закалка Повышенная чувстви- тельность к концен- траторам напряжений, склонность к образо- ванию закалочных тре- щин Слабо- и сред- нена груженные передачи в мел- косерийном и се- рийном произ- водстве

40, 45, 50, 50Г, 40Х, 40ХН, 38ХС, 40ХН2МА, БОПП Закалка то- ками высо- кой частоты Небольшие деформа- ции при термообра- ботке, повышенная чувствительность к концентраторам нап- ряжений Слабо- и сред- нена груженные передачи в се- рийном и мас- совом производ- стве

20, 25ХГТ, 25ХГМ, 12ХНЗА, 20ХНЗА, 20ХГНР, 20ХГР, 20Х, 18ХГТ, 20ХГТ Нитроцемен- тация, за- калка Высокая износостой- кость и поверхностная твердость, небольшие деформации при тер- мообработке, хруп- кость Средненагру- женные нешли- фуемые переда- чи в массовом производстве

15Х, 20Х, 12ХНЗА, 15ХФ, 12ХН2, 20ХНЗА, 20ХН, 25ХГМ, 18ХГТ, ЗОХГТ, 20ХГР, 20ХГНР, 20ХГСА, 18ХНВА Цементация с последую- щей закал- кой Высокая несущая спо- собность, средние де- формации при терми- ческой обработке Тяжелой а гру- женные нешли- фуемые переда- чи в массовом производстве

12Х2Н4А, 20Х2Н4А, 18Х2Н4МА Цементация с последую- щей закал- кой Наибольшая несущая способность зубьев, склонность к образо- ванию трещин Тяжелонагру- женные ответ- ственные пере- дачи в массовом производстве

38ХМЮА, 38Х2МЮА, 38Х2Ю, 40ХФА Азотирова- ние Высокая поверхност- ная твердость при не- значительных дефор- мациях Слабо- и средне- нагруженные передачи, рабо- тающие без пе- регрузок

25ХНТЦ, 25ХГСНТ, 18ХНМФА, Нитроцемен- тация, це- ментация с Экономно легирован- ные стали с высокой контактной долговеч- Тяжелонагру- женные нешли- фуемые переда-

21

Продолжение табл. 4

Марки Термообработ- ка Особенности сталей Применение

25ХНГМЮА, 25ХГНМТ, 14ХГСН2МА, 15ХГНТРА, 25ХГМФБ закалкой ностью и более низкой стоимостью взамен та- ких сталей, как 12ХНЗА, 12Х2Н4А, 18Х2Н4МА, 20ХНЗА чи в массовом производстве

АЦ45, АЦ50Х, АЦ5Х, АЦ25ХГТ Объемная закалка Улучшенная обраба- тываемость Средне- и тяже- лона груженные передачи в мас- совом производ- стве

ОБЩИЕ ПРИНЦИПЫ ВЫБОРА

ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС

В УСЛОВИЯХ МАССОВОГО ПРОИЗВОДСТВА

Выбор технологического процесса изготовления зубчатых колес

зависит от объема их выпуска, требуемой точности зубчатого венца,

конфигурации и размеров, способа получения заготовок, термообра-

ботки, имеющегося оборудования и ряда других факторов.

Процесс изготовления зубчатого колеса включает следующие

основные этапы: получение заготовок, их предварительную термиче-

скую и механическую обработку под зубонарезание, зубонарезание,

термическую и финишную обработку зубчатых колес.

На этапах нарезания, зубозакругления, снятия фасок и зубоше-

вингования происходит формообразование зубьев, причем нужно обе-

спечивать максимально возможную точность по всем элементам про-

филя.

При термической обработке особое внимание необходимо уделять

снижению деформаций, так как от их характера в значительной мере

зависит точность венцов термически обработанных нешлифованных

зубчатых колес.

Снижение точности зубчатого венца в процессе термообработки

следует компенсировать ужесточением примерно на одну степень

норм точности на предшествующих операциях.

Наиболее распространенные автомобильные и тракторные зубча-

тые передачи, передачи сельскохозяйственных машин изготовляются,

как правило, без зубошлифования. Большинство из них для обеспе-

чения эксплуатационных требований должно иметь 8...10-ю степень

точности по ГОСТ 1643—81 и ГОСТ 1758—81.

Отсутствие при изготовлении этих передач процесса зубошлифо-

ванпя объясняется малой его производительностью, а также возмож-

ностью возникновения при больших объемах выпуска шлифовальных

дефектов в виде прижогов, что приводит к резкому снижению работо-

способности передач. В целом применение зубошлифования для вы-

шеуказанных передач экономически нецелесообразно. Вследствие это-

22

го следует обращать особое внимание на уменьшение погрешностей

изготовления передач на всех этапах. Для этого рекомендуется:

с целью повышения точности установочных поверхностей шесте-

рен со шлицевыми отверстиями их протягивание производить на вер-

тикально-протяжных станках, а подрезку торцов — на оправках, что

исключает перекос;

для повышения точности установочных поверхностей шестерен с

гладкими отверстиями их алмазную расточку осуществлять с под-

резкой торцов;

базирование колес на операциях зубофрезерования (зубодолбле-

ния) и зубошевингования производить по одним и тем же установоч-

ным поверхностям;

при нарезании зубьев под шевингование обеспечивать максималь-

но возможную степень точности по накопленной погрешности окруж-

ных шагов и направлению зубьев;

профиль червячной фрезы для нарезания колес под шевингова-

ние модифицировать таким образом, чтобы глубина впадины была

увеличена до (0,30...0,35) т для обеспечения радиального зазора при

шевинговании, а ножка зубьев колес была подрезана так, чтобы в

станочном зацеплении шевера обрабатывался полный рабочий учас-

ток профиля зубьев и не происходило касания головок зубьев шевера

в зоне галтелей за пределами рабочих участков профилей зубьев;

начальный коэффициент перекрытия станочного зацепления

зубьев шевера и колеса (с учетом среза головки и подреза ножки

под шевингование) выбирать не менее 1,1;

базирование обрабатываемого колеса на шевинговальном станке

обеспечивать с минимально возможным радиальным биением и пере-

косом нарезанного колеса относительно оси вращения;

при газовой цементации колес применять специальные приспособ-

ления для их установки, препятствующие относительному смещению

ступицы и венца;

при закалке колес больших размеров использовать специальные

закалочные штампы, а для особо ответственных деталей — закалку

в штампах на прессах с пульсирующей нагрузкой;

для уменьшения деформации цементованных колес из сталей, не

содержащих никеля, закаливать их с подстуживанием непосредствен-

но после цементационного нагрева;

при закалке колес без штампов обеспечивать вертикальное поло-

жение деталей при расположении их на поддонах;

для уменьшения влияния на работу передачи погрешностей де-

формации, возникающей при термообработке, применять профили

зубьев, модифицированные по высоте и длине;

при использовании зубохонингования обеспечить зацепление хо-

на и колеса с полюсом в зоне ножки зуба за счет значительного от-

рицательного смещения исходного контура хона;

при невозможности изготовления всей партии колес по заданным

техническим условиям подбирать зубчатые колеса парами.

МЕТОДЫ ПОЛУЧЕНИЯ

ЗАГОТОВОК ЗУБЧАТЫХ КОЛЕС

Наиболее распространенным методом получения заготовок зуб-

чатых колес является штамповка на: паровоздушных штамповочных

молотах, кривошипных горячештамповочных прессах и горизонталь-

но-ковочных молотах с вертикальным разъемом матриц.

23

Получают развитие такие прогрессивные методы, как точная штам-

повка на многопозиционных горячештамповочных пресс-автоматах;

штамповка заготовок с предварительно и окончательно оформленным

зубом, не требующая дальнейшей механической обработки; безоблой-

ная штамповка заготовок в закрытых штампах на универсальном

штамповочном оборудовании; безуклонная штамповка на обрезных

прессах; горячая накатка зубьев на зубопрокатных станах.

Точная штамповка на многопозиционных горячештамповочных

автоматах позволяет снизить расход металла на деталь до 20 %, по-

высить производительность труда в 6... 10 раз, а также точность по-

ковок за счет минимальных припусков на механическую обработку и

кузнечных напусков.

При прокатке штампованных поковок цилиндрических зубчатых

колес формуются зубья на нагретой заготовке с обжатием ее вра-

щающимися зубчатыми валками. Процесс прокатки цилиндрических

зубчатых колес производится с осевой подачей заготовки и радиаль-

ной подачей валков. Изготовление цилиндрических зубчатых колес

методом прокатки на зубопрокатных станах позволяет сэкономить в

объеме 15...20 % металла (от веса заготовки), снизить трудоемкость

обработки на 20...25 %.

Горячее накатывание зубьев применяют вместо чернового зубо-

нарезання при изготовлении зубчатых колес с модулем более 6 мм.

Производительность зубонакатных станков составляет в среднем

15...20 колес в час. Один стан может заменить до восьми зуборезных

полуавтоматов и до пяти токарных полуавтоматов. Для горячего на-

катывания зубчатых колес применяются зубопрокатные станы мод.

ЗПС-350, ЗПС-800 и ЗПС-1250 (350, 800, 1250 — ширина зуба коле-

са, умноженная на модуль в мм). Заготовкой для горячего накаты-

вания служит необработанная штампованная поковка. Станы снабже-

ны загрузочным устройством консольно-поворотного типа и сектор-

ными индукторами для нагрева поковок перед прокаткой.

Горячая накатка зубьев конических колес выполняется на зубо-

прокатных станах мод. 569. Станы оснащены индукторами для нагре-

ва поковок перед накаткой. Рабочий цикл станов полностью автомати-

зирован. Недостаток этого процесса состоит в необходимости предва-

рительной токарной обработки поковок зубчатых колес перед

накаткой.

В последнее время с целью ликвидации этого недостатка разра-

ботан зубонакатный полуавтомат мод. 2008. Заготовкой в этом слу-

чае служит штампованная поковка со специальной формой наружно-

го контура. Токарная обработка проводится после накатывания зу-

бьев с базированием от зубчатого венца.

Горячая штамповка конических зубчатых колес применяется для

колес с модулем свыше 5 мм взамен операции чернового нарезания.

Производительность достигает 300 деталей в час.

Штамповка поковок зубчатых колес в закрытых штампах осу-

ществляется на горячештамповочных кривошипных прессах двойно-

го действия в разъемных матрицах с усилием 6300, 10 000, 16 000 и

25 000 кН. Отличительной особенностью таких прессов является на-

личие внутреннего (деформирующего) и внешнего (прижимающего)

ползунов, кинематически связанных между собой.

Процесс штамповки поковок в закрытых штампах позволяет сни-

зить расход металлопроката на 5...30 %, уменьшить трудоемкость

механической обработки и расход энергоресурсов на нагрев заго-

товок.

Методом порошковой металлургии изготовляют мало- и средне-

нагруженные высокоскоростные зубчатые колеса с диаметром 30...

24

200 мм. В качестве материала используются железные порошки, кото-

рые спекаются в закрытых штампах с усилием прессования до 500 кН

при нагреве до 900...1100 °C. Для повышения твердости до 37 HRCS

полученную заготовку нагревают до 430 °C, а до 61...66 HRC3— азо-

тируют в горячей соляной ванне на глубину 0,02...0,03 мм.

Предварительную термическую обработку заготовок производят

с целью улучшения структуры поковки, ее обрабатываемости реза-

нием, снятия внутренних напряжений, снижения мощности, затрачи-

ваемой на резание. В отдельных случаях требуется, чтобы в процессе

предварительной термической обработки создавалась структура, ко-

торая обеспечила бы минимальные деформации при окончательной

термической обработке. Хорошая обрабатываемость для среднеугле-

родистых сталей в большинстве случаев достигается нормализацией

при температуре 900...950 °C или отжигом при 900 °C.

Однако нормализация не обеспечивает стабильности структуры

и твердости поковок, что приводит к широкому разбросу величин

деформации и короблению зубчатых колес при химико-термической

обработке.

Рациональной является первичная термическая обработка (нор-

мализация и отжиг) с использованием защитных атмосфер, что поз-

воляет получить экономию металла за счет устранения процесса ока-

линообразования.

Более прогрессивный вид первичной термообработки — изотерми-

ческий отжиг, который дает возможность снизить деформации при

последующей термообработке, улучшить обрабатываемость резанием,

увеличить стойкость режущего инструмента. Такой метод наиболее

эффективен при обработке зубчатых колес, требующих высокой точ-

ности при минимальной деформации. Кроме того, изотермический от-

жиг поковок позволяет увеличить скорость резания в процессе ме-

ханической обработки до 20 %.

Механическая обработка заготовок под зубонарезание произво-

дится с целью улучшения качества подготовки базовых поверхностей,

применяемых при зубонарезании и отделке зубчатых колес. При пло-

хой обработке установочных баз невозможно обеспечить точность на-

резания зубчатых колес.

Токарная обработка заготовок насадных зубчатых колес осуще-

ствляется в основном по трем схемам, в зависимости от объема вы-

пуска, наличия оборудования и инструмента, а также технического

уровня предприятия.

По первой схеме токарная обработка контура производится на

многорезцовых полуавтоматах и универсальных токарных станках.

Базовое отверстие обрабатывается сверлением или зенкерованном

на вертикально-сверлильных станках с последующим протягиванием

на протяжных станках. Недостаток такой технологии — низкая про-

изводительность.

По второй схеме токарная обработка выполняется на много-

шпиндельных вертикальных и горизонтальных полуавтоматах (авто-

матах). Данная технология обеспечивает высокую производитель-

ность за счет совмещения операций на одном станке, сокращается

численность рабочих, количество межоперационных перемещений де-

талей, высвобождаются производственные площади и оборудование.

Недостатком обработки по такой схеме является сложность автома-

тизации загрузки и выгрузки деталей.

По третьей схеме обработка осуществляется на токарных стан-

ках фронтального типа. При этом производится полная обработка

контура зубчатого колеса, обеспечивается свободный доступ к заго-

25

товке загрузочных устройств, что позволяет полностью автоматизи-

ровать процесс токарной обработки.

Для получения требуемой точности базовых поверхностей приме-

няются две основные схемы:

обработка отверстий по 6...7-му квалитету точности, затем чис-

товая обработка опорных торцов на разжимной оснастке;

одновременная обработка отверстий и торца.

По первой схеме отверстие обрабатывается протягиванием обыч-

ными быстрорежущими протяжками либо протяжками с твердо-

сплавными выглаживающими кольцами, алмазным хонингованием

или шлифованием.

Каждый из этих методов имеет свои достоинства и недостатки.

Протягивание обычными протяжками дает высокую производитель-

ность, но требует точности их изготовления, соблюдения геометриче-

ских параметров при переточке, стабильности структуры материала

заготовок. Протяжки с твердосплавными выглаживающими кольца-

ми позволяют получить высокую чистоту обработанной поверхности

и размерную стойкость, но требуют выполнения тех же условий, что

и при использовании обычных быстрорежущих протяжек. Хонин-

гование отличается стабильностью процесса, но трудоемкость изго-

товления детали при этом увеличивается.

Чистовая обработка торцов по первой схеме производится на

станках повышенной точности и, как правило, с применением разжим-

ных оправок.

Хорошие результаты могут быть получены при использовании ше-

стикулачковых оправок. Биение базового торца при обработке на

этих оправках составляет 0,02...0,03 мм на диаметре 100 мм.

По второй схеме базовые поверхности обрабатываются на алмаз-

но-расточных, токарных (повышенной точности) и внутришлифоваль-

ных станках.

Алмазное растачивание и подрезка торцов обеспечивают высо-

кую точность по перпендикулярности отверстия и торца. Недостат-

ками процесса являются нестабильность точности отверстия в преде-

лах 6-го квалитета и частая подналадка резцов.

В зависимости от типа и конструкции зубчатых колес, а также

объема выпуска и имеющегося оборудования применяются различ-

ные технологические процессы механической обработки заготовок

под зубонарезание. Однако основным требованием к ним является

обеспечение необходимой точности базовых поверхностей, обуслов-

ленной точностью операции зубонарезания и схемой базирования.

МЕТОДЫ ОБРАБОТКИ ЗУБЬЕВ

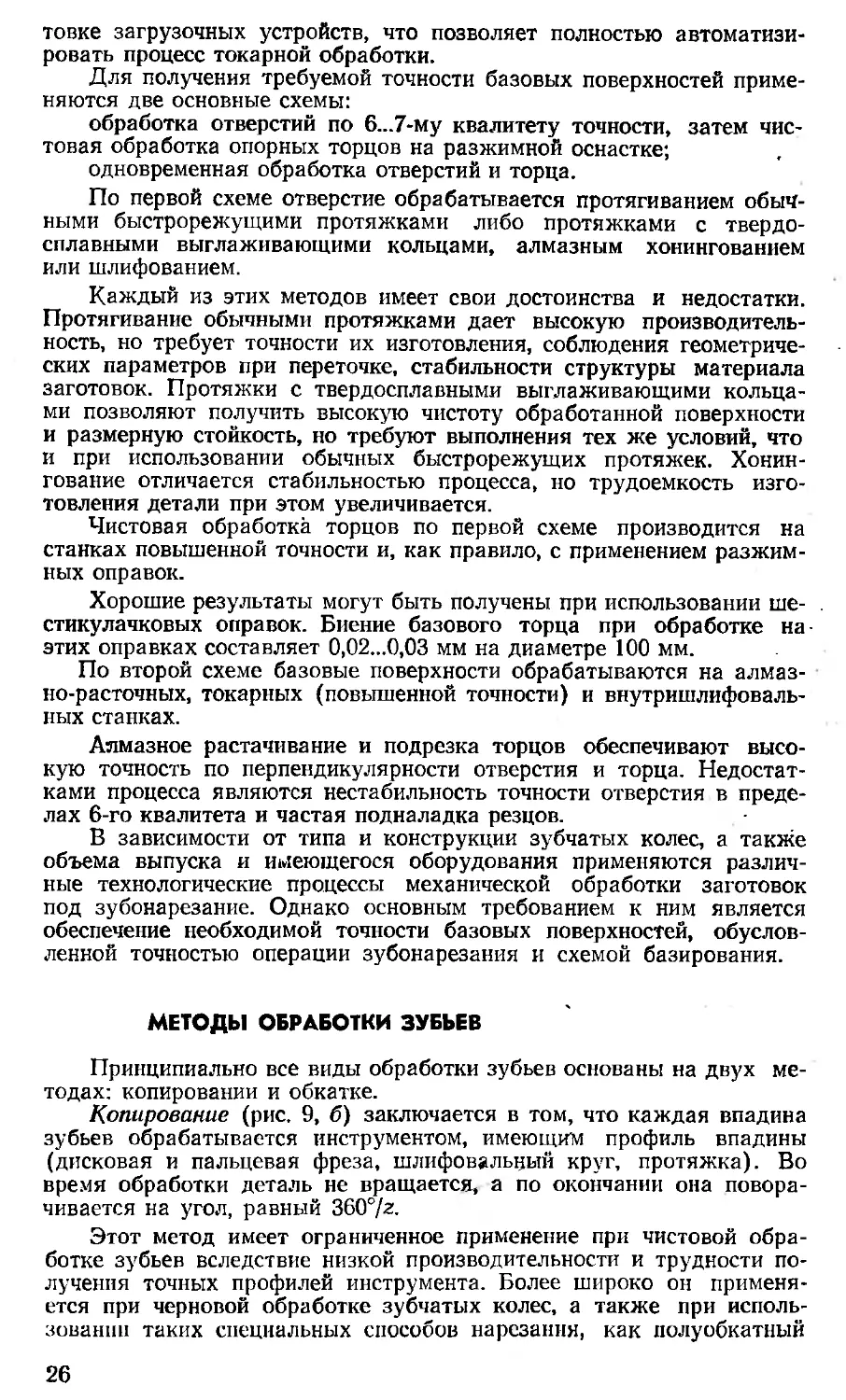

Принципиально все виды обработки зубьев основаны на двух ме-

тодах: копировании и обкатке.

Копирование (рис. 9, б) заключается в том, что каждая впадина

зубьев обрабатывается инструментом, имеющим профиль впадины

(дисковая и пальцевая фреза, шлифовальный круг, протяжка). Во

время обработки деталь не вращается, а по окончании она повора-

чивается на угол, равный 3607г.

Этот метод имеет ограниченное применение при чистовой обра-

ботке зубьев вследствие низкой производительности и трудности по-

лучения точных профилей инструмента. Более широко он применя-

ется при черновой обработке зубчатых колес, а также при исполь-

зовании таких специальных способов нарезания, как полуобкатный

26

Рис. 9. Методы обработки зубьев:

а — обкатки; б — копирования

способ нарезания кони-

ческих передач с круго-

выми зубьями, кругодиа-

гональное протягивание

цилиндрических зубча-

тых колес.

Метод обкатки (рис.

9, о) состоит в том, что

инструменту и заготов-

ке придается движение,

воспроизводящее зацеп-

ление зубчатого колеса с

рейкой, пли пары сопря-

женных зубчатых колес,

либо червяка и червяч-

ного колеса.

При зацеплении заготовки и инструмента ему необходимо при-

дать также дополнительное движение, обеспечивающее процесс реза-

ния, а при зацеплении пары сопряженных цилиндрических колес, одно

из которых является инструментом — долбяком,— возвратно-посту-

пательное.

При зацеплении зубчатого колеса с рейкой, являющейся инстру-

ментом, ей также придается возвратно-поступательное движение ре-

зания.

В червячной передаче инструментом является червяк — червяч-

ная фреза. В осевом сечении ее зубья образуют рейку, которая при

каждом обороте фрезы смещается вдоль ее оси на величину шага.

Таким образом сопряженное вращение червячной фрезы и заготовки

воспроизводит зубчато-реечную передачу. Для распространения про-

цесса резания на всю поверхность заготовки червячной фрезе при-

дают еще дополнительное движение — подачу вдоль оси заготовки.

Возможность получения эвольвентных зубьев на детали при ис-

пользовании в качестве инструмента рейки с прямолинейными режу-

щими кромками имеет большое практическое значение. При этом до-

стигается высокая точность изготовления инструмента и зубчатых

колес с минимальными затратами.

Принцип получения зубчатых колес с помощью инструмента,

имеющего прямолинейный профиль, лежит в основе таких способов

нарезания зубьев, как фрезерование червячными фрезами, долбление

гребенками, шлифование. При долблений долбяками, шевинговании

профиль инструмента имеет эвольвентную форму, но обрабатывается

он шлифовальным кругом с прямолинейной образующей.

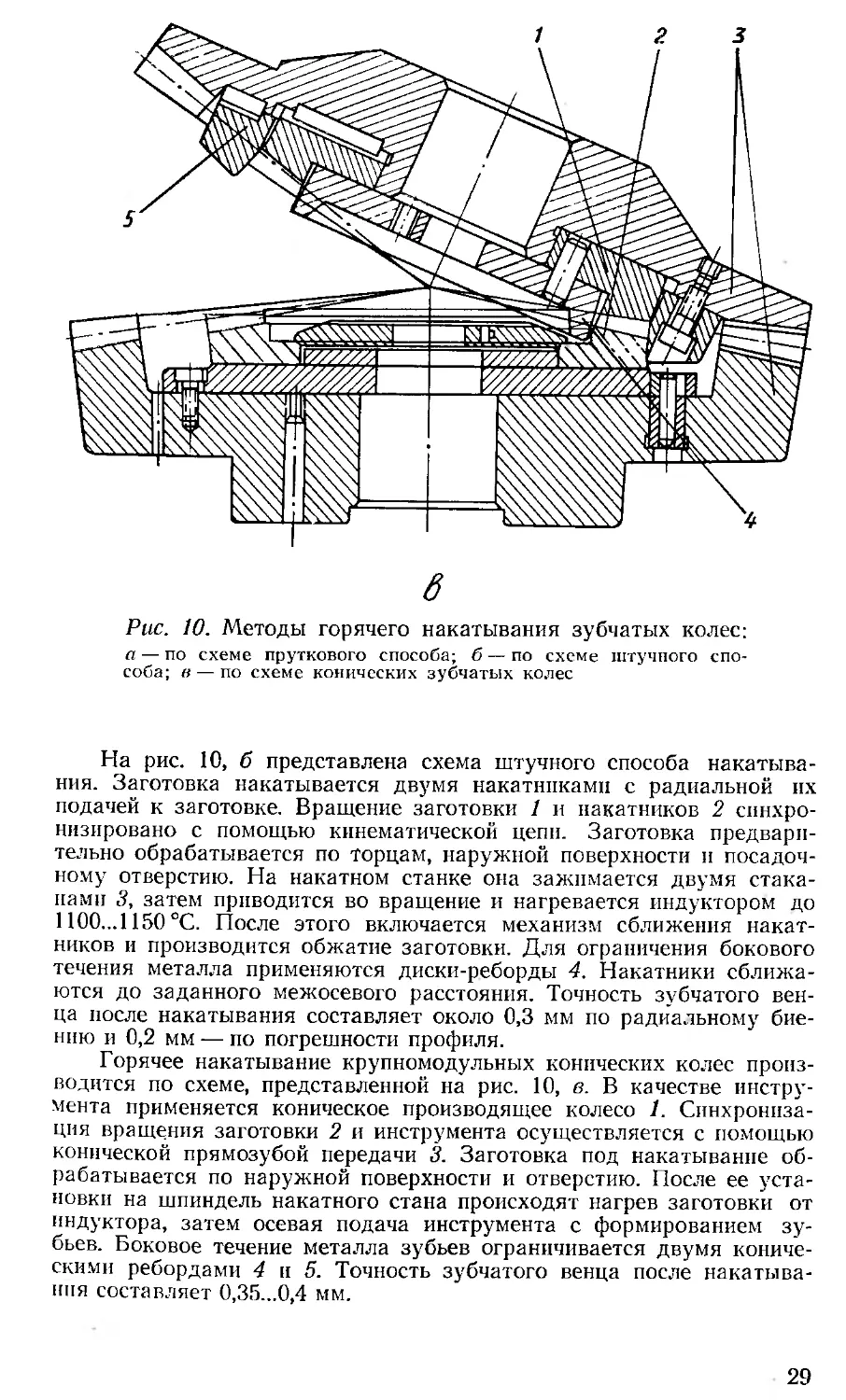

В массовом производстве наибольшее распространение получи-

ли виды зубообработки, основанные на методе обкатки (табл. 5).

ГОРЯЧЕЕ НАКАТЫВАНИЕ

ЗУБЧАТЫХ КОЛЕС

Горячее накатывание позволяет повысить коэффициент исполь-

зования металла, улучшить механические характеристики зубчатого

колеса, является высокопроизводительным и выполняется на доволь-

но простом оборудовании.

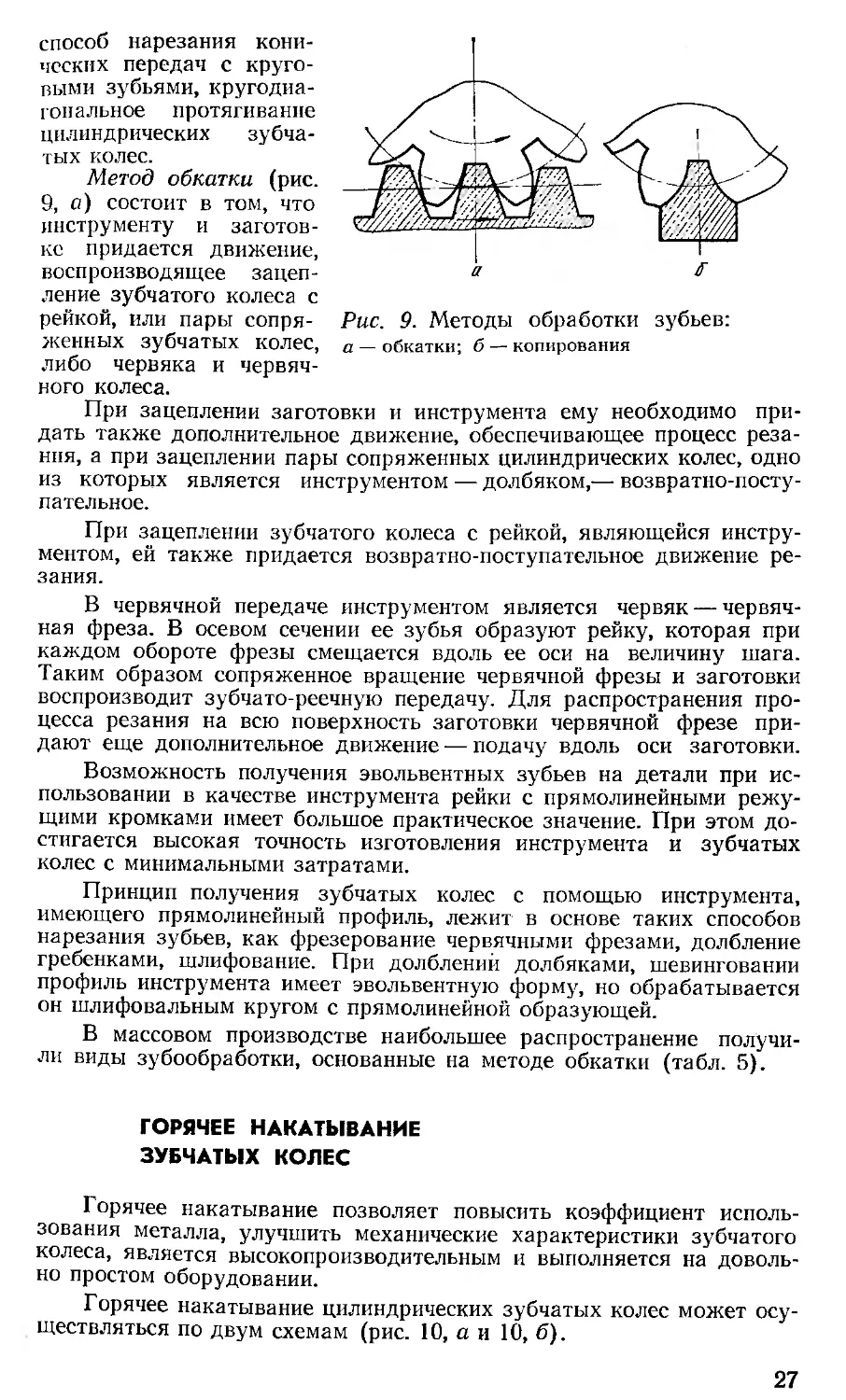

Горячее накатывание цилиндрических зубчатых колес может осу-

ществляться по двум схемам (рис. 10, а и 10, б).

27

На рис. 10, а представлена схема пруткового способа накатыва-

ния. Заготовка накатывается двумя накатниками при постоянном

межосевом расстоянии. Заготовки 1 устанавливаются стопкой и за-

жимаются в подвижном суппорте. Затем стопка заготовок приводит-

ся во вращение от накатников 2, связанных между собой дополни-

тельным зубчатым колесом 3. Нагрев заготовок осуществляется ин-

дуктором 4 до 11ОО...115О°С, а потом заготовки подаются в зону

вращающихся накатников, которые формируют зубья. Скорость по-

дачи заготовки согласуется со скоростью нагрева заготовки в индук-

торе до температуры накатывания.

28

в

Рис. 10. Методы горячего накатывания зубчатых колес:

а — по схеме пруткового способа; б — по схеме штучного спо-

соба; « — по схеме конических зубчатых колес

На рис. 10, б представлена схема штучного способа накатыва-

ния. Заготовка накатывается двумя накатниками с радиальной их

подачей к заготовке. Вращение заготовки 1 и накатников 2 синхро-

низировано с помощью кинематической цепи. Заготовка предвари-

тельно обрабатывается по торцам, наружной поверхности и посадоч-

ному отверстию. На накатном станке она зажимается двумя стака-

нами 3, затем приводится во вращение и нагревается индуктором до

1100... 1150 °C. После этого включается механизм сближения накат-

ников и производится обжатие заготовки. Для ограничения бокового

течения металла применяются диски-реборды 4. Накатники сближа-

ются до заданного межосевого расстояния. Точность зубчатого вен-

ца после накатывания составляет около 0,3 мм по радиальному бие-

нию и 0,2 мм — по погрешности профиля.

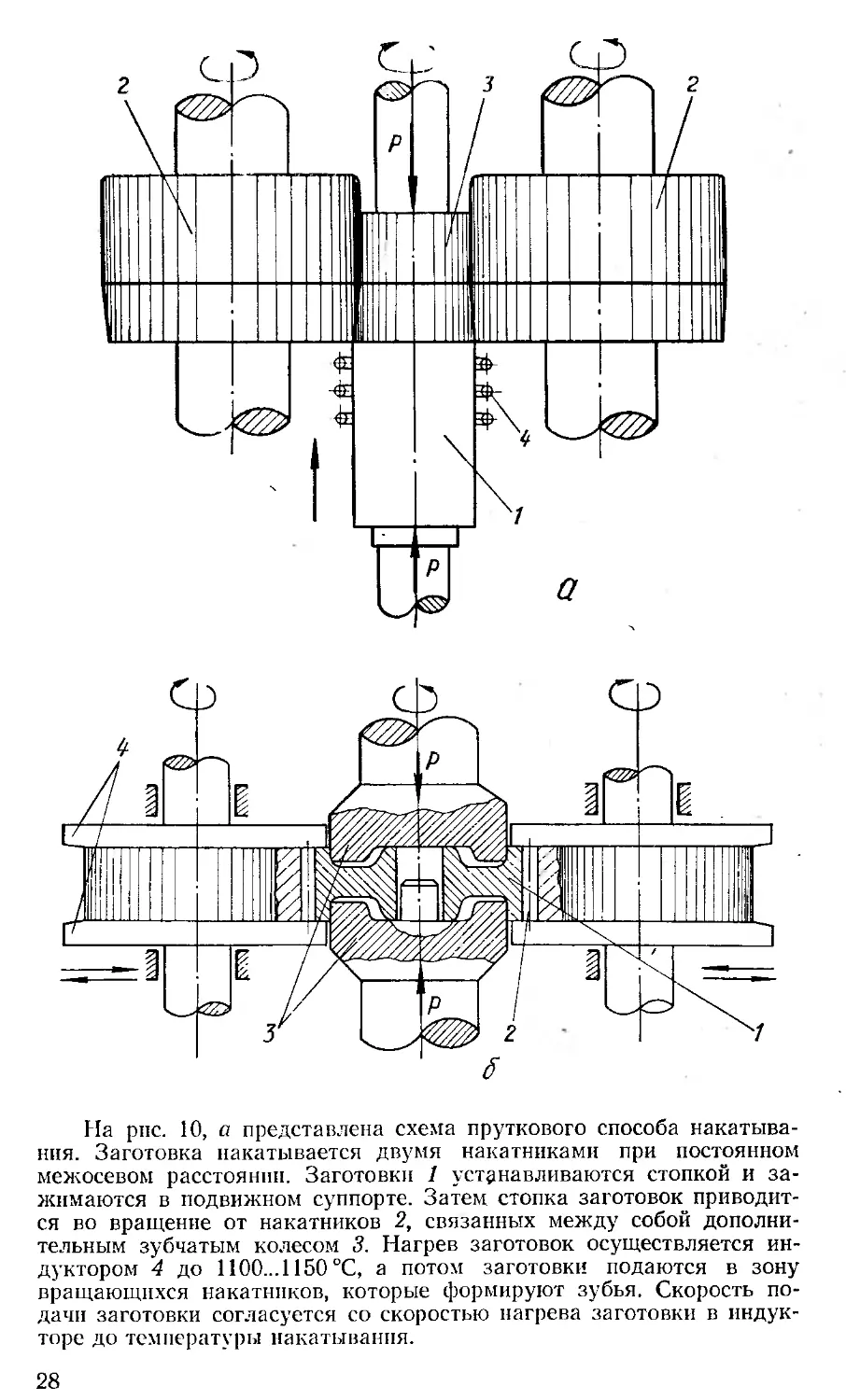

Горячее накатывание крупномодульных конических колес произ-

водится по схеме, представленной на рис. 10, в. В качестве инстру-

мента применяется коническое производящее колесо 1. Синхрониза-

ция вращения заготовки 2 и инструмента осуществляется с помощью

конической прямозубой передачи 3. Заготовка под накатывание об-

рабатывается по наружной поверхности и отверстию. После ее уста-

новки на шпиндель накатного стана происходят нагрев заготовки от

индуктора, затем осевая подача инструмента с формированием зу-

бьев. Боковое течение металла зубьев ограничивается двумя кониче-

скими ребордами 4 и 5. Точность зубчатого венца после накатыва-

ния составляет 0,35...0,4 мм.

29

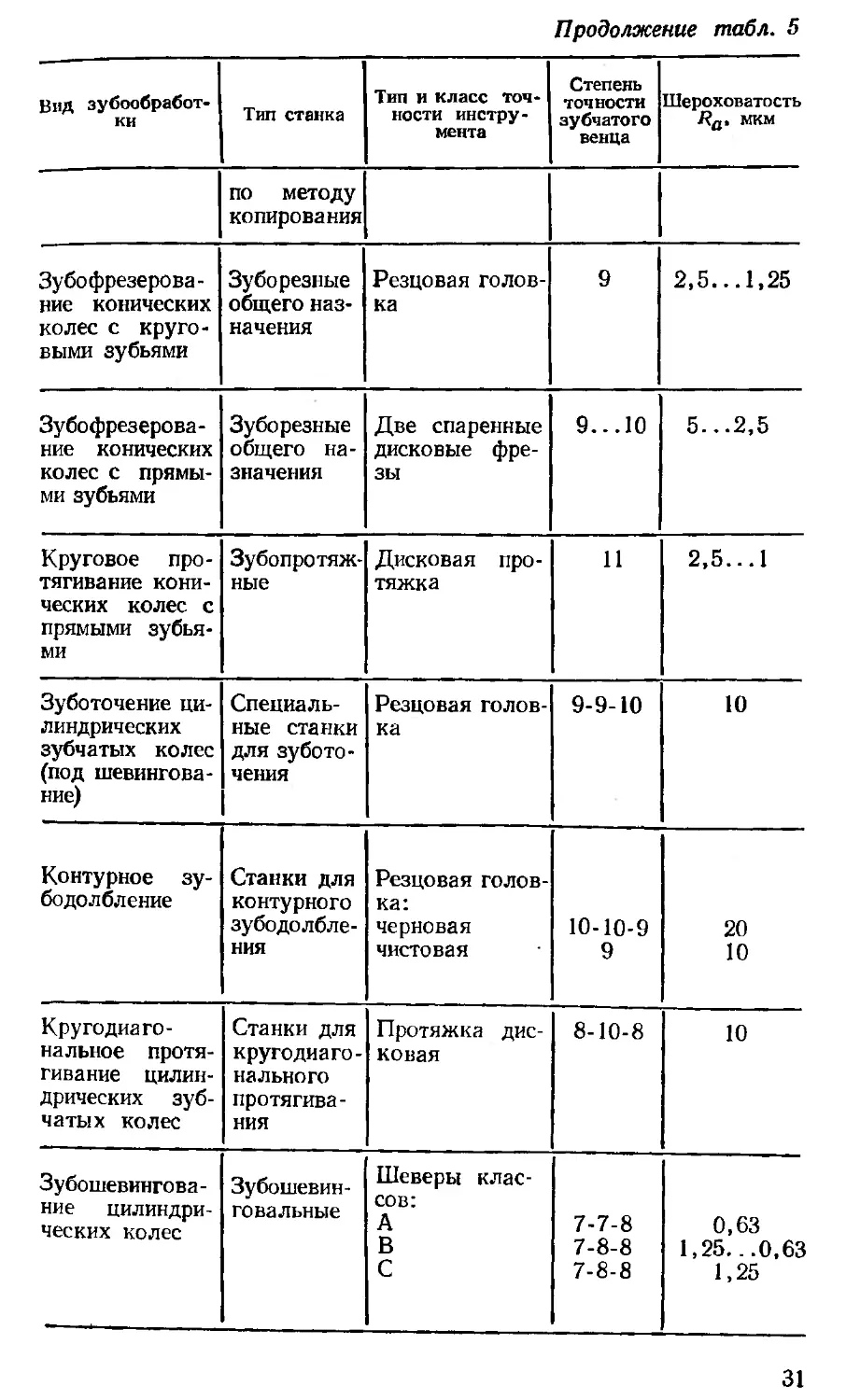

5. Экономически целесообразная точность различных методов зубооб-

работки в массовом производстве

Вид зубообработ- ки Тип станка Тип и класс точ- ности инстру- мента Степень точности зубчатого венца Шероховатость Ra, мкм

Зубо фрезере ва- нне цилиндри- ческих колес Зубофрезер- ные общего назначения Зубофрезер- ные повы- шенной точ- ности Фрезы червяч- ные классов: АА А В С Фрезы червяч- ные класса АА 8-8-9 8-8-10 8-9-10 8-9-10 7-8-8 1,25 2,5 5 10 1,25

Зубодолбление цилиндрических колес Зубо долбеж- ные 'верти- кальные об- щего назна- чения Долбяки клас- сов: АА А В 8-7-9 8-8-9 8-8-9 1,25 2,5 5

Холодное ка- либрование ци- линдрических колес Станки для холодного калиброва- ния Накатник 7-8-7 0,63

Зубохонингова- ние цилиндри- ческих колес Зубохонин- говальные Абразивный ше- вер В преде- лах ис- ходной точности 1,25...0,63

Зубошлифо ва- нне цилиндри- ческих колес Зубошлифо - вальные, ра- ботающие по методу об- катки Абразивный чер- вячный круг 6 0,63...0,32

Дисковый кони- ческий двусто- ронний Круг/ 6...7 1,25

Два тарельча- тых круга 4...5 0,63...0,32

Зубошлифо- вальные, ра- ботающие Плоский круг Фасонный круг 5 6 0,63...0,32 0,63

30

Продолжение табл. 5

Вид зубообработ- ки Тип стайка Тип и класс точ- ности инстру- мента Степень точности зубчатого венца Шероховатость мкм

по методу копирования

Зубофрезерова- ние конических колес с круго- выми зубьями Зуборезные общего наз- начения Резцовая голов- ка 9 2,5...1,25

Зубофрезерова- ние конических колес с прямы- ми зубьями Зуборезные общего на- значения Две спаренные дисковые фре- зы 9.-.10 5...2,5

Круговое про- тягивание кони- ческих колес с прямыми зубья- ми Зубопротяж- ные Дисковая про- тяжка 11 2.5...1

Зуботочение ци- линдрических зубчатых колес (под шевингова- ние) Специаль- ные станки для зубото- чения Резцовая голов- ка 9-9-10 10

Контурное зу- бодолбление Станки для контурного зубодолбле- ния Резцовая голов- ка: черновая чистовая 10-10-9 9 20 10

Кру го диаго- нальное протя- гивание цилин- дрических зуб- чатых колес Станки для кругодиаго- нального протягива- ния Протяжка дис- ковая 8-10-8 10

Зубошевингова - ние цилиндри- ческих колес Зубошевин- гова л ьные Шеверы клас- сов: А В С 7-7-8 7-8-8 7-8-8 0,63 1,25...0.63 1,25

31

Продолжение табл. 5

Вид зубообработ- ки Тип станка Тип и класс точ- ности инстру- мента Степень точности зубчатого венца Шероховатость Ra, мкм

Зубострогание конических ко- лес с прямыми зубьями Зубостро- гальные об- щего наз- начения Резцы зубостро- гальные 9.. .10 2,5...5

Зубошлифова- ние конических колес Зубошлифо- вальные кру- ги Шлифовальные круги 8 1,25...0,63

Зубопритирка конических ко- лес Зубоприти- рочные Абразивные по- рошки 8 Не выше 1,25

Примечания. Г. Степень точности цилиндрических колес дана

по ГОСТ 1643 — 81, конических — по ГОСТ 1758 — 81.

2. Шероховатость боковой поверхности зубьев приведена по

ГОСТ 2789 — 73.

ХОЛОДНОЕ НАКАТЫВАНИЕ ШЛИЦЕВЫХ

ВАЛОВ И ЗУБЧАТЫХ КОЛЕС

Этот способ дает возможность значительно повысить производи-

тельность формообразования зубчатых профилей, коэффициент ис-

пользования металла, получить волокнистую структуру и существенно

улучшить механические характеристики. Применение этого метода

наиболее эффективно в условиях массового производства. Промыш-

ленностью освоен ряд схем и методов холодного накатывания зубча-

тых профилей.

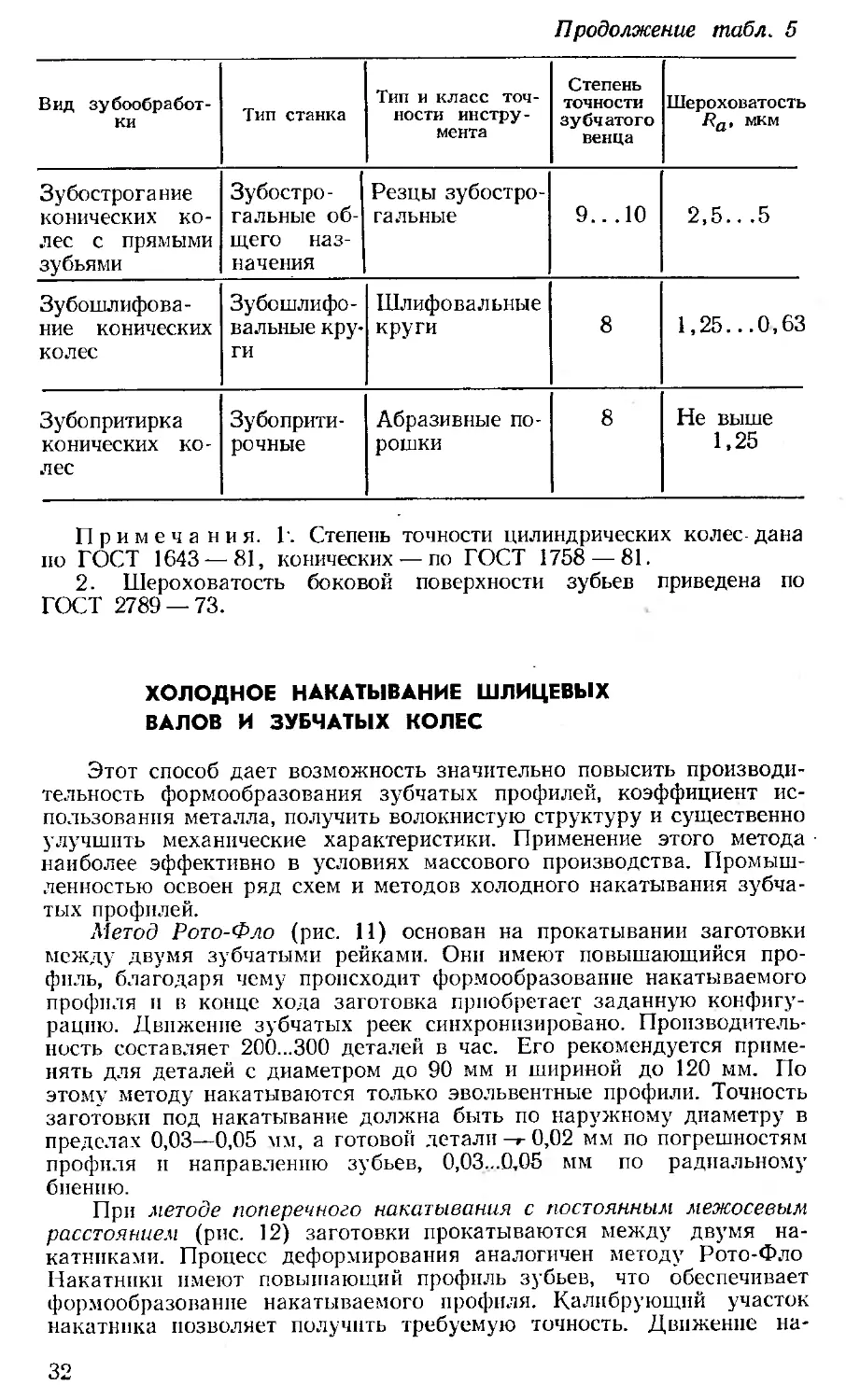

Метод Рото-Фло (рис. 11) основан на прокатывании заготовки

между двумя зубчатыми рейками. Они имеют повышающийся про-

филь, благодаря чему происходит формообразование накатываемого

профиля и в конце хода заготовка приобретает заданную конфигу-

рацию. Движение зубчатых реек синхронизировано. Производитель-

ность составляет 200...300 деталей в час. Его рекомендуется приме-

нять для деталей с диаметром до 90 мм п шириной до 120 мм. По

этому методу накатываются только эвольвентные профили. Точность

заготовки под накатывание должна быть по наружному диаметру в

пределах 0,03—0,05 мм, а готовой детали -г 0,02 мм по погрешностям

профиля и направлению зубьев, 0,03...0,05 мм по радиальному

биению.

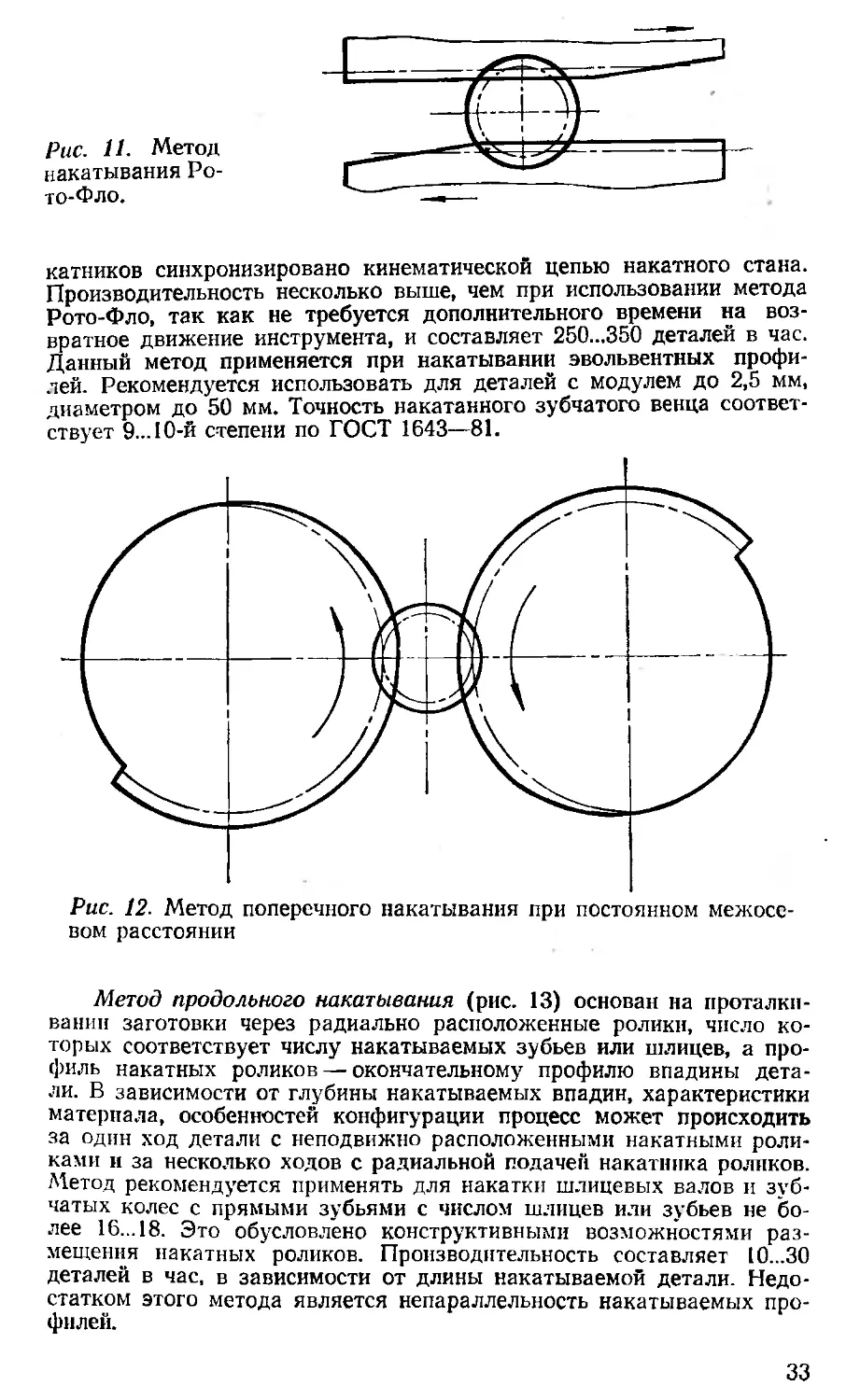

При методе поперечного накатывания с постоянным межосевым

расстоянием (рис. 12) заготовки прокатываются между двумя на-

катниками. Процесс деформирования аналогичен методу Рото-Фло

Накатники имеют повышающий профиль зубьев, что обеспечивает

формообразование накатываемого профиля. Калибрующий участок

накатника позволяет получить требуемую точность. Движение на-

32

Рис. 11. Метод

накатывания Ро-

то-Фло.

катников синхронизировано кинематической цепью накатного стана.

Производительность несколько выше, чем при использовании метода

Рото-Фло, так как не требуется дополнительного времени на воз-

вратное движение инструмента, и составляет 250...350 деталей в час.

Данный метод применяется при накатывании эвольвентных профи-

лей. Рекомендуется использовать для деталей с модулем до 2,5 мм,

диаметром до 50 мм. Точность накатанного зубчатого венца соответ-

ствует 9... 10-й степени по ГОСТ 1643—81.

Метод продольного накатывания (рис. 13) основан на проталки-

вании заготовки через радиально расположенные ролики, число ко-

торых соответствует числу накатываемых зубьев или шлицев, а про-

филь накатных роликов — окончательному профилю впадины дета-

ли. В зависимости от глубины накатываемых впадин, характеристики

материала, особенностей конфигурации процесс может происходить

за один ход детали с неподвижно расположенными накатными роли-

ками и за несколько ходов с радиальной подачей накатника роликов.

Метод рекомендуется применять для накатки шлицевых валов и зуб-

чатых колес с прямыми зубьями с числом шлицев или зубьев не бо-

лее 16... 18. Это обусловлено конструктивными возможностями раз-

мещения накатных роликов. Производительность составляет 10...30

деталей в час, в зависимости от длины накатываемой детали. Недо-

статком этого метода является непараллельность накатываемых про-

филей.

33

Рис. 13. Метод продольного накаты-

вания через радиально расположен-

ные ролики

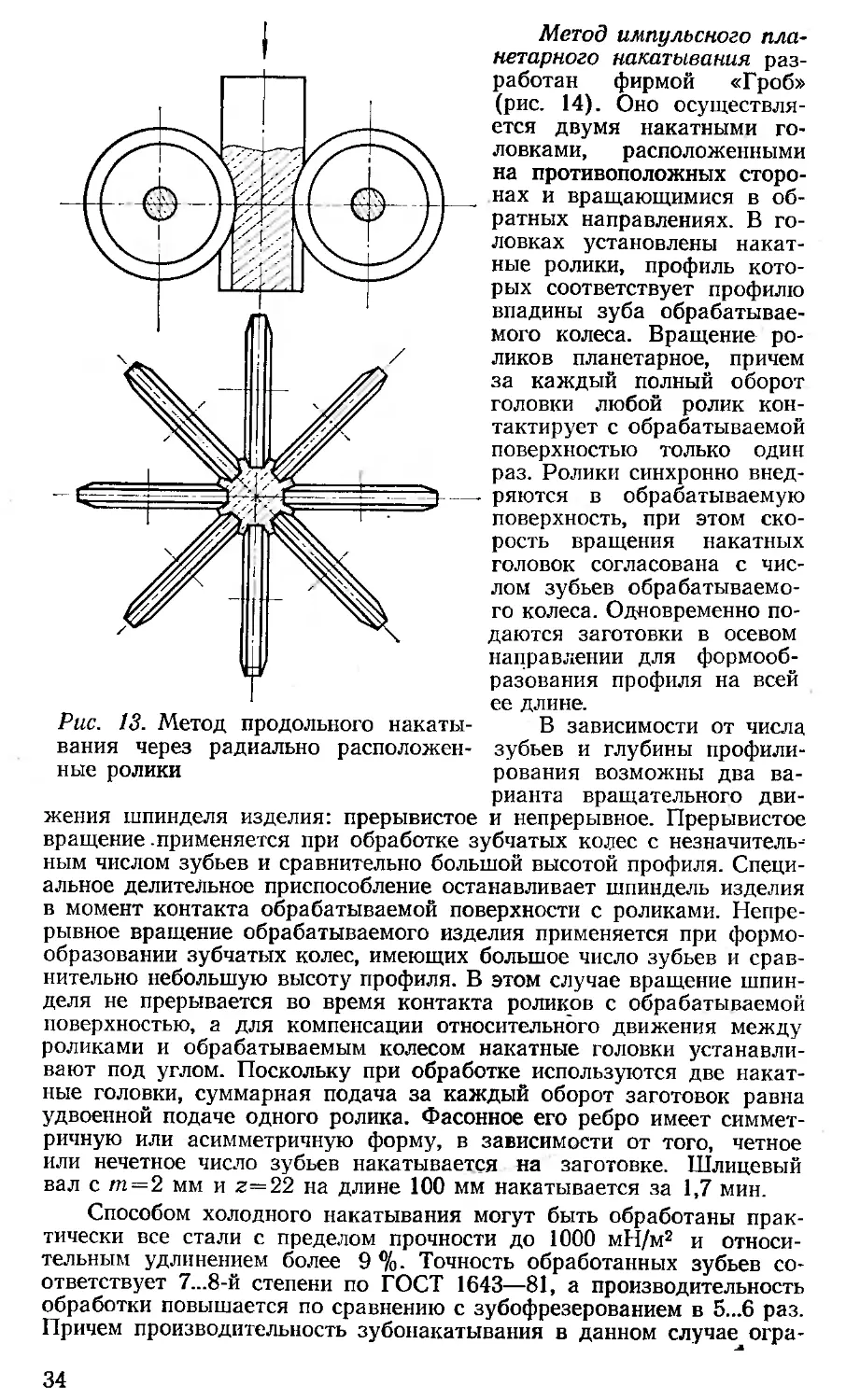

жения шпинделя изделия: прерывистое

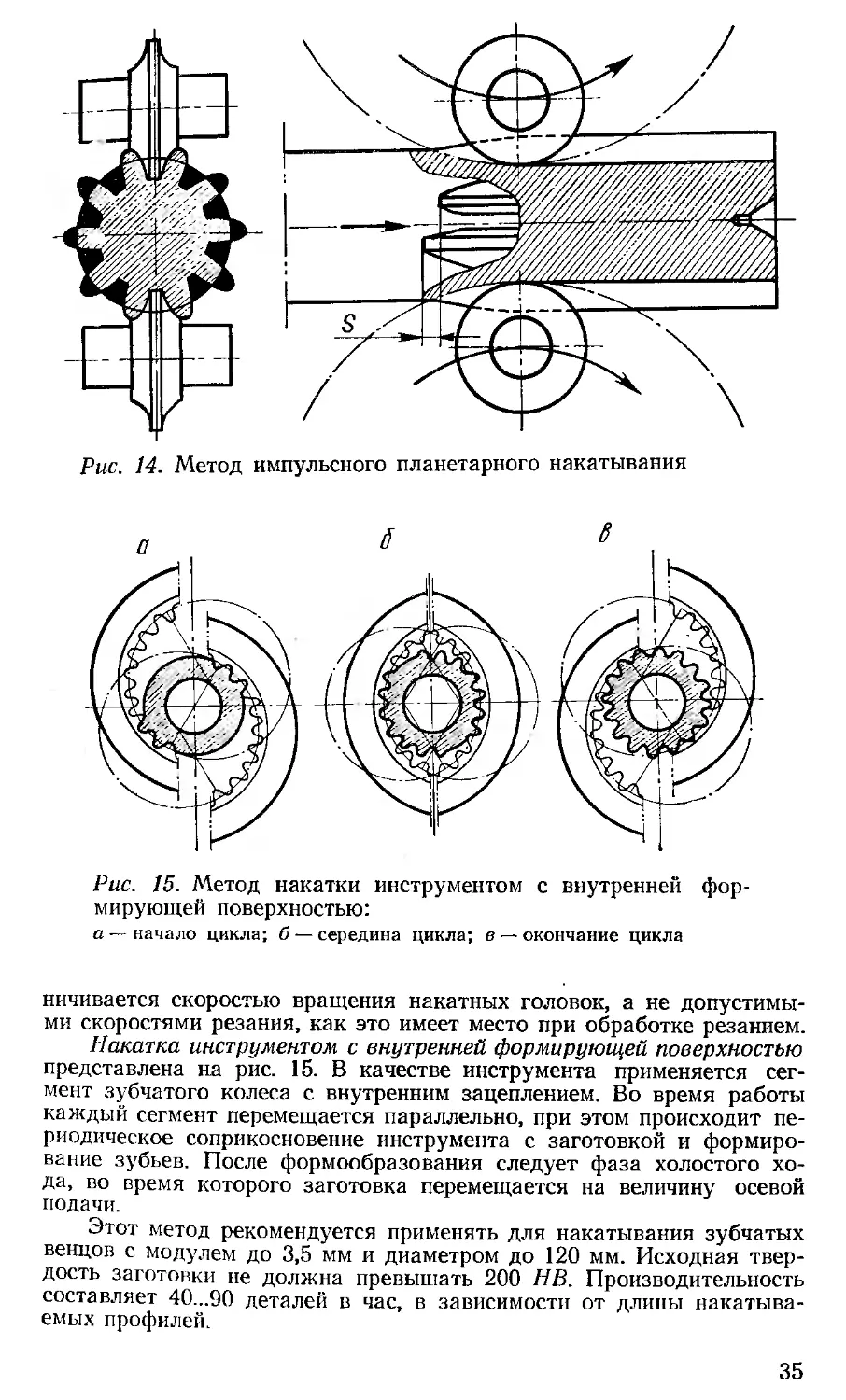

Метод импульсного пла-

нетарного накатывания раз-

работан фирмой «Гроб»

(рис. 14). Оно осуществля-

ется двумя накатными го-

ловками, расположенными

на противоположных сторо-

нах и вращающимися в об-

ратных направлениях. В го-

ловках установлены накат-

ные ролики, профиль кото-

рых соответствует профилю

впадины зуба обрабатывае-

мого колеса. Вращение ро-

ликов планетарное, причем

за каждый полный оборот

головки любой ролик кон-

тактирует с обрабатываемой

поверхностью только один

раз. Ролики синхронно внед-

ряются в обрабатываемую

поверхность, при этом ско-

рость вращения накатных

головок согласована с чис-

лом зубьев обрабатываемо-

го колеса. Одновременно по-

даются заготовки в осевом

направлении для формооб-

разования профиля на всей

ее длине.

В зависимости от числа

зубьев и глубины профили-

рования возможны два ва-

рианта вращательного дви-

и непрерывное. Прерывистое

вращение .применяется при обработке зубчатых колес с незначитель-

ным числом зубьев и сравнительно большой высотой профиля. Специ-

альное делительное приспособление останавливает шпиндель изделия

в момент контакта обрабатываемой поверхности с роликами. Непре-

рывное вращение обрабатываемого изделия применяется при формо-

образовании зубчатых колес, имеющих большое число зубьев и срав-

нительно небольшую высоту профиля. В этом случае вращение шпин-

деля не прерывается во время контакта роликов с обрабатываемой

поверхностью, а для компенсации относительного движения между

роликами и обрабатываемым колесом накатные головки устанавли-

вают под углом. Поскольку при обработке используются две накат-

ные головки, суммарная подача за каждый оборот заготовок равна

удвоенной подаче одного ролика. Фасонное его ребро имеет симмет-

ричную или асимметричную форму, в зависимости от того, четное

или нечетное число зубьев накатывается на заготовке. Шлицевый

вал с т=2 мм и z=22 на длине 100 мм накатывается за 1,7 мин.

Способом холодного накатывания могут быть обработаны прак-

тически все стали с пределом прочности до 1000 мН/м2 и относи-

тельным удлинением более 9%. Точность обработанных зубьев со-

ответствует 7...8-Й степени по ГОСТ 1643—81, а производительность

обработки повышается по сравнению с зубофрезерованием в Б...6 раз.

Причем производительность зубонакатывания в данном случае огра-

34

Рис. 14. Метод импульсного планетарного накатывания

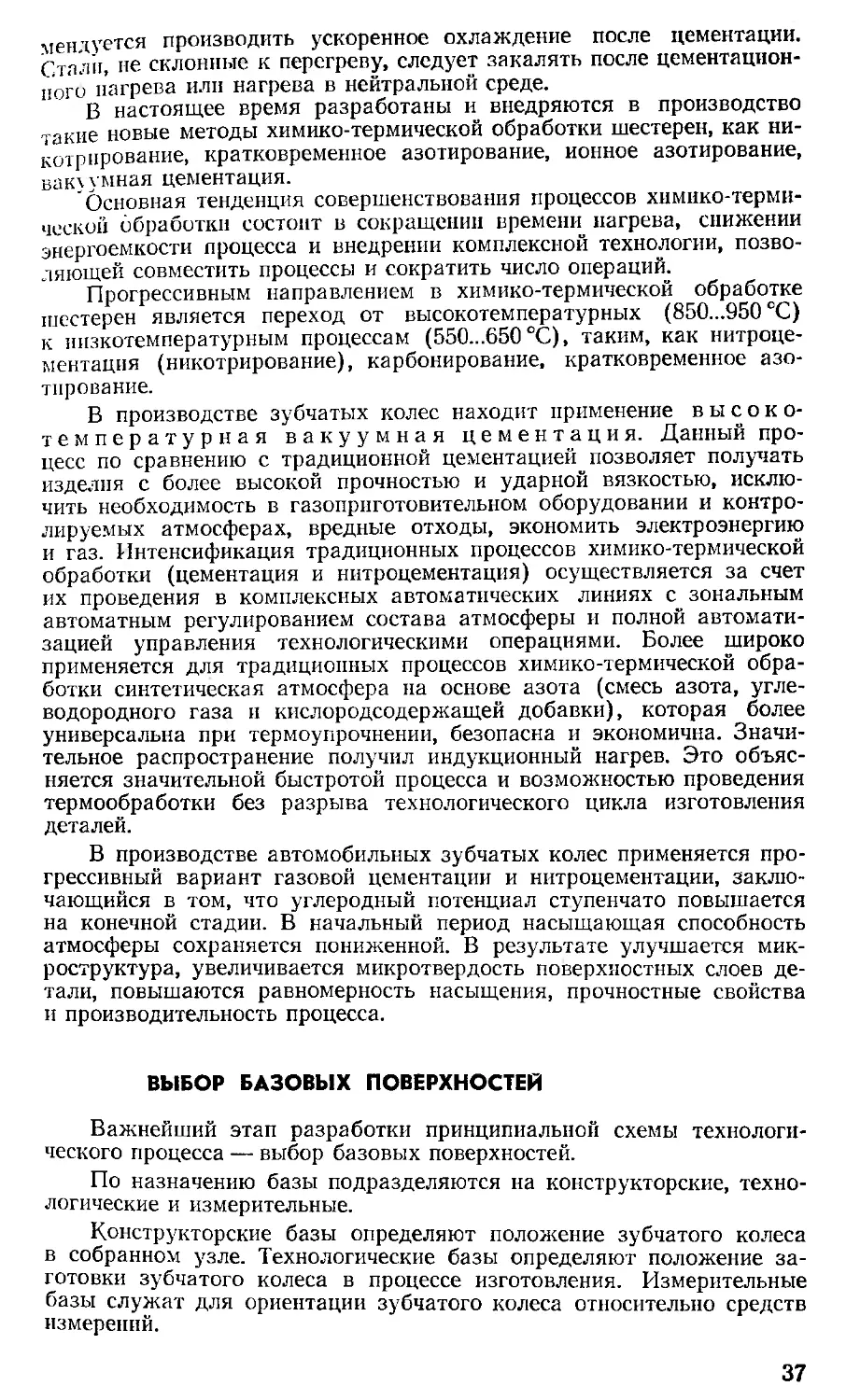

Рис. 15. Метод накатки инструментом с внутренней фор-

мирующей поверхностью:

а — начало цикла; б — середина цикла; в — окончание цикла

ничивается скоростью вращения накатных головок, а не допустимы-

ми скоростями резания, как это имеет место при обработке резанием.

Накатка инструментом с внутренней формирующей поверхностью

представлена на рис. 15. В качестве инструмента применяется сег-

мент зубчатого колеса с внутренним зацеплением. Во время работы

каждый сегмент перемещается параллельно, при этом происходит пе-

риодическое соприкосновение инструмента с заготовкой и формиро-

вание зубьев. После формообразования следует фаза холостого хо-

да, во время которого заготовка перемещается на величину осевой

подачи.

Этот метод рекомендуется применять для накатывания зубчатых

венцов с модулем до 3,5 мм и диаметром до 120 мм. Исходная твер-

дость заготовки не должна превышать 200 НВ. Производительность

составляет 40...90 деталей в час, в зависимости от длины накатыва-

емых профилей.

35

ТЕРМИЧЕСКАЯ ОБРАБОТКА

ЗУБЧАТЫХ КОЛЕС

В качестве окончательной термической обработки зубчатых ко-

лес широко применяются: объемная закалка с последующим от-

пуском, поверхностная закалка и химико-термическая обработка.

Объемная закалка позволяет повысить твердость и прочность

и заключается в нагреве до температуры выше точки Ас (порядка

800...900 °C, в зависимости от марки стали) с последующим быстрым

охлаждением в воде или масле. Следующий за этим отпуск осущест-

вляется для снятия внутренних напряжений и увеличения вязкости

стали без снижения твердости. Обычно используется низкий отпуск

при нагреве детали до 150...200°С. Объемная закалка применяется

при необходимости обеспечить поверхностную твердость в пределах

до 40 HRCa, однако объемная закалка не обеспечивает вязкой серд-

цевины зубьев.

Поверхностная закалка производится при местном нагреве в тех

местах детали, где требуется повышенная ее твердость или проч-

ность. По способу нагрева различают газопламенную закалку и за-

калку токами высокой частоты. Поверхностная закалка использу-

ется в тех случаях, когда нужно обеспечить поверхностную твер-

дость до 50...55 HRCa при сохранении физико-механических свойств

сердцевины зубьев. '

Химико-термическая обработка позволяет повысить твердость,

прочность и износостойкость поверхностного слоя за счет диффузии

в сталь различных элементов. Наиболее широко распространены це-

ментация, нитроцементация, цианирование, азотирование.

Цементация заключается в насыщении поверхностного слоя

углеродом на глубину 1...1.8 мм. Процесс цементации может происхо-

дить в твердом или жидком карбюризаторе, а также в газовых сме-

сях. Наибольшее распространение получила газовая цементация в

шахтных печах, в муфельных и безмуфельных агрегатах непрерывно-

го действия. Процесс цементации протекает при 93О...95О°С.

Цианирование происходит при одновременном насыщении

поверхности углеродом и азотом на глубину 0,1...0,2 мм. Цианирова-

ние производится в смеси расплавленных солей при 820....860 °C.

Нитроцементация осуществляется также при одновремен-

ном насыщении поверхности углеродом и азотом на глубину 0,8...

1,2 мм. Она происходит в смеси цементирующего газа и аммиака при

820...860 °C.

Азотирование заключается в насыщении поверхности азо-

том в атмосфере аммиака при 480...600°С.

После химико-термической обработки зубчатых колес произво-

дят закалку. Она может осуществляться непосредственно после це-

ментации или нитроцементации, в некоторых случаях бывает сту-

пенчатой. Ответственные детали из высоколегированных сталей по-

сле цементации подвергаются более сложной термической обработке

(медленное охлаждение, затем первичный нагрев, изотермическая

выдержка, повторный нагрев в защитной атмосфере, закалка и низ-

кий отпуск).

Сложная химико-термическая обработка зубчатых колес требует

их многократного нагрева до высоких температур. При этом в тон-

ких поверхностных слоях металла происходит выгорание химических

элементов и обезуглероживание.

Обезуглероживание вызывает появление в поверхностном слое

растягивающих остаточных напряжений и снижение прочностных

свойств зубчатых колес. Для предотвращения этого процесса реко-

36

мендуется производить ускоренное охлаждение после цементации.

Стали, не склонные к перегреву, следует закалять после цементацион-

ного нагрева или нагрева в нейтральной среде.

В настоящее время разработаны и внедряются в производство

такие новые методы химико-термической обработки шестерен, как ни-

котрпрование, кратковременное азотирование, ионное азотирование,

вакх умная цементация.

Основная тенденция совершенствования процессов химико-терми-

ческой обработки состоит в сокращении времени нагрева, снижении

энергоемкости процесса и внедрении комплексной технологии, позво-

ляющей совместить процессы и сократить число операций.

Прогрессивным направлением в химико-термической обработке

шестерен является переход от высокотемпературных (850...950 °C)

к низкотемпературным процессам (550...650°C), таким, как нитроце-

ментация (никотрирование), карбонирование, кратковременное азо-

тирование.

В производстве зубчатых колес находит применение высоко-

температурная вакуумная цементация. Данный про-

цесс по сравнению с традиционной цементацией позволяет получать

изделия с более высокой прочностью и ударной вязкостью, исклю-

чить необходимость в газопрпготовительпом оборудовании и контро-

лируемых атмосферах, вредные отходы, экономить электроэнергию

и газ. Интенсификация традиционных процессов химико-термической

обработки (цементация и нитроцементация) осуществляется за счет

их проведения в комплексных автоматических линиях с зональным

автоматным регулированием состава атмосферы и полной автомати-

зацией управления технологическими операциями. Более широко

применяется для традиционных процессов химико-термической обра-

ботки синтетическая атмосфера на основе азота (смесь азота, угле-

водородного газа и кислородсодержащей добавки), которая более

универсальна при термоупрочнении, безопасна и экономична. Значи-

тельное распространение получил индукционный нагрев. Это объяс-

няется значительной быстротой процесса и возможностью проведения

термообработки без разрыва технологического цикла изготовления

деталей.

В производстве автомобильных зубчатых колес применяется про-

грессивный вариант газовой цементации и нитроцементации, заклю-

чающийся в том, что углеродный потенциал ступенчато повышается

на конечной стадии. В начальный период насыщающая способность

атмосферы сохраняется пониженной. В результате улучшается мик-

роструктура, увеличивается микротвердость поверхностных слоев де-

тали, повышаются равномерность насыщения, прочностные свойства

и производительность процесса.

ВЫБОР БАЗОВЫХ ПОВЕРХНОСТЕЙ

Важнейший этап разработки принципиальной схемы технологи-

ческого процесса — выбор базовых поверхностей.

По назначению базы подразделяются на конструкторские, техно-

логические и измерительные.

Конструкторские базы определяют положение зубчатого колеса

в собранном узле. Технологические базы определяют положение за-

готовки зубчатого колеса в процессе изготовления. Измерительные

базы служат для ориентации зубчатого колеса относительно средств

измерений.

37

В механической обработке с каждой последующей операцией по-

вышается точность формы, размеров и взаиморасположения поверх-

ностей детали.

Таким образом, между черновыми и чистовыми операциями име-

ется ряд промежуточных, постепенно изменяющих форму детали.

Следует стремиться к тому, чтобы для всех этих операций исполь-

зовать те же базы, что и для финишных, однако практически это не

всегда возможно. В связи с этим приходится изыскивать промежу-

точные базы.

Нужно иметь в виду, что смена баз всегда приводит к измене-

нию взаимного расположения поверхностей, обработанных от различ-

ных баз. Поэтому надо изыскивать такие поверхности для промежу-

точных баз, которые можно было бы использовать если не для всех

промежуточных операций, то хотя бы для большинства из них.

На операциях рекомендуется совмещать технологические базы с

конструкторскими посадочными поверхностями. Однако полное сов-

мещение этих баз на всех операциях практически невозможно. При

силах резания, возникающих в процессе нарезания и шевингования

зубьев, в качестве опорной технологической базы целесообразно

использовать один из торцов зубчатого венца, обработанный совме-

стно с основными посадочными поверхностями.

При обработке зубьев шевингованием технологические базы

должны совпадать с базами, использовавшимися при чистовом наре-

зании зубьев. Это обеспечивает наивысшую точность шевингованных

зубьев.

При изготовлении насадных зубчатых колес с цилиндрическим

гладким или шлицевым отверстием в качестве технологических баз

при зубообработке используются посадочное отверстие и опорный

торец. Благодаря симметричности формы таких зубчатых колес вы-

бор базового опорного торца для зубообработкп в данном случае не

имеет принципиального значения.

При изготовлении насадных зубчатых колес со шлицевым отвер-

стием в качестве центрирующей технологической базы рекомендуется

принимать внутренний диаметр независимо от системы центрирова-

ния соединения в механизме. Это позволит сохранить единство тех-

нологических баз на протяжении всей обработки детали. Для наруж-

ного центрирования шлицевого соединения это требует применения

комбинированных протяжек с одновременной обработкой внутренне-

го и наружного диаметров шлицевого отверстия.

Если узкие зубчатые колеса устанавливаются на зубообрабаты-

вающих станках пакетом, оба торца, используемые в 'качестве опор-

ной технологической базы, должны быть параллельными между

собой.

При изготовлении зубчатых колес с шейками в качестве центри-

рующей технологической базы при зубонарезании рекомендуется

использовать одну из посадочных шеек, а опорной базы — торец зуб-

чатого венца.

Опорной технологической базой при зубообработке мпоговенцо-

вых зубчатых колес обычно служит тот ‘торец зубчатого венца, ко-

торый обеспечивает возможность установки детали при обработке

зубьев всех венцов.

Если в детали имеются отверстия разного диаметра, в качестве

центрирующей технологической базы при нарезании и шевинговании

зубьев рекомендуется использовать отверстие меньшего диаметра.

Технологические базы при термической обработке зубчатых колес

необходимо выбирать так, чтобы изменение положения зубчатого

венца относительно оси посадочных поверхностей было минимальным.

38

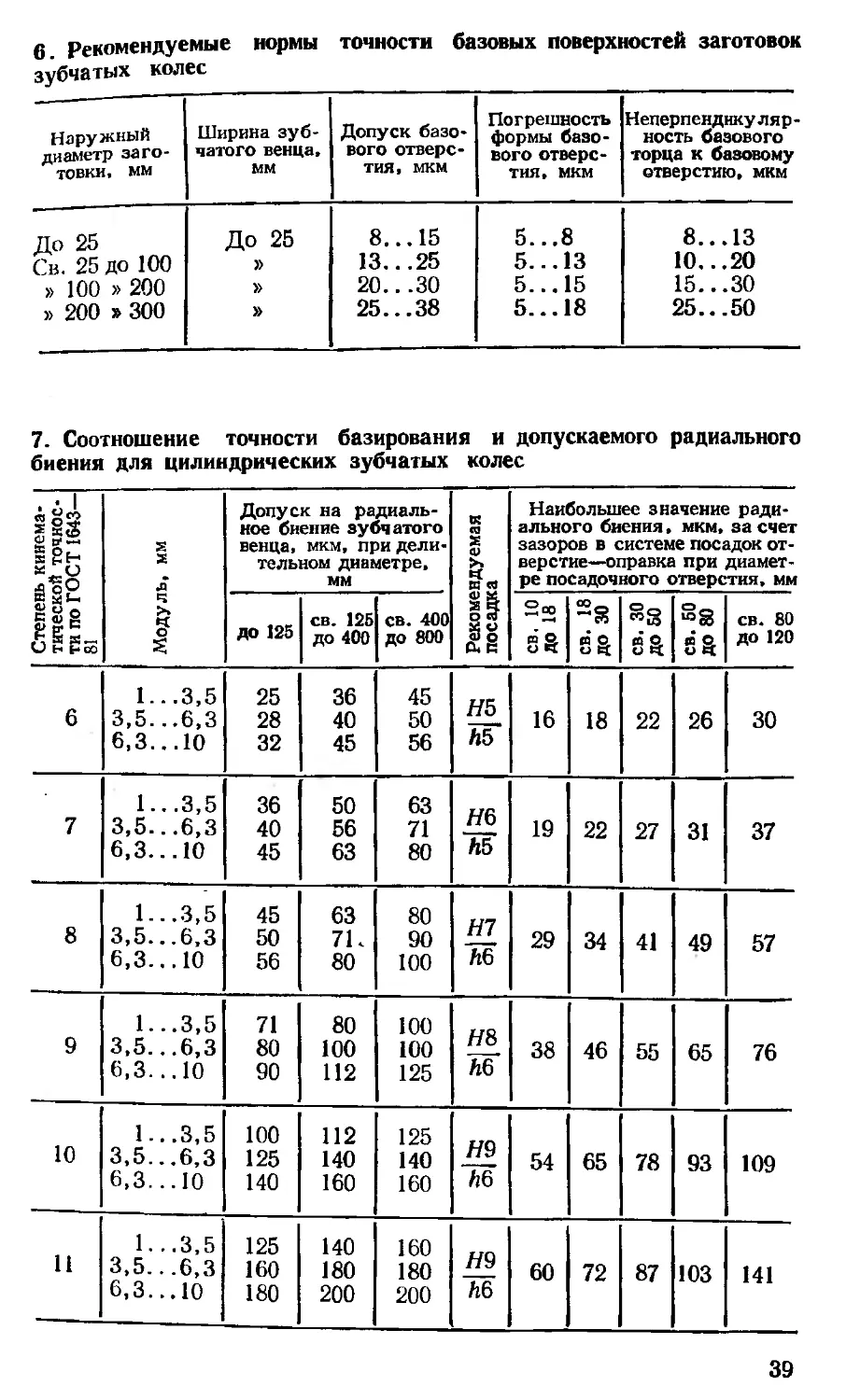

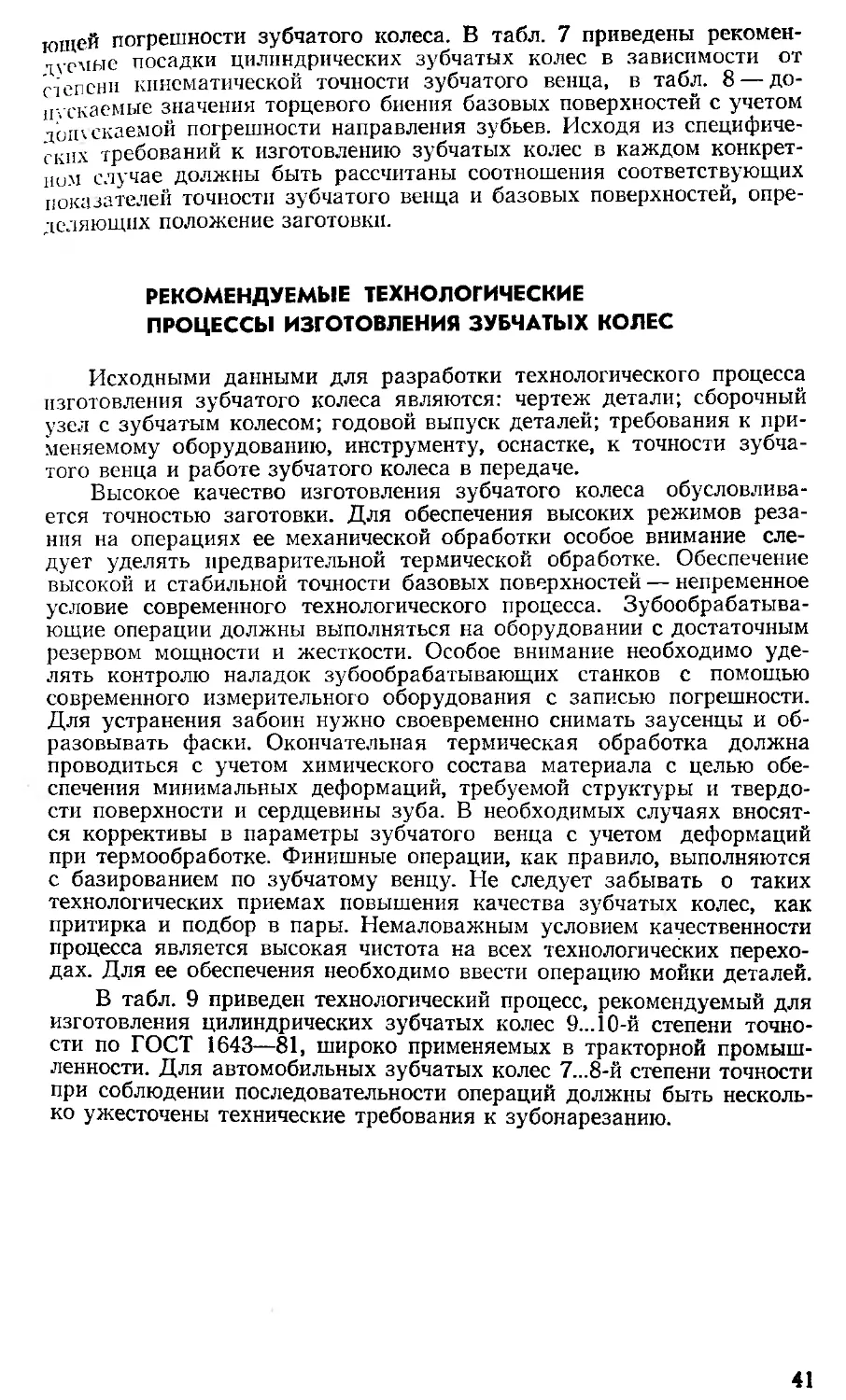

6 рекомендуемые нормы точности базовых поверхностей заготовок

зубчатых колес

Наружный диаметр заго- товки, мм Ширина зуб- чатого венца, мм Допуск базо- вого отверс- Погрешность формы базо- вого отверс- тия, мкм Неперпендикуляр- ность базового торца к базовому отверстию, мкм

До 25 До 25 8.. .15 5.. .8 8.. .13

Св. 25 до 100 » 13.. .25 5.. .13 10.. .20

» 100 » 200 » 20.. .30 5.. .15 15.. .30

» 200 » 300 » 25.. .38 5.. .18 25.. .50

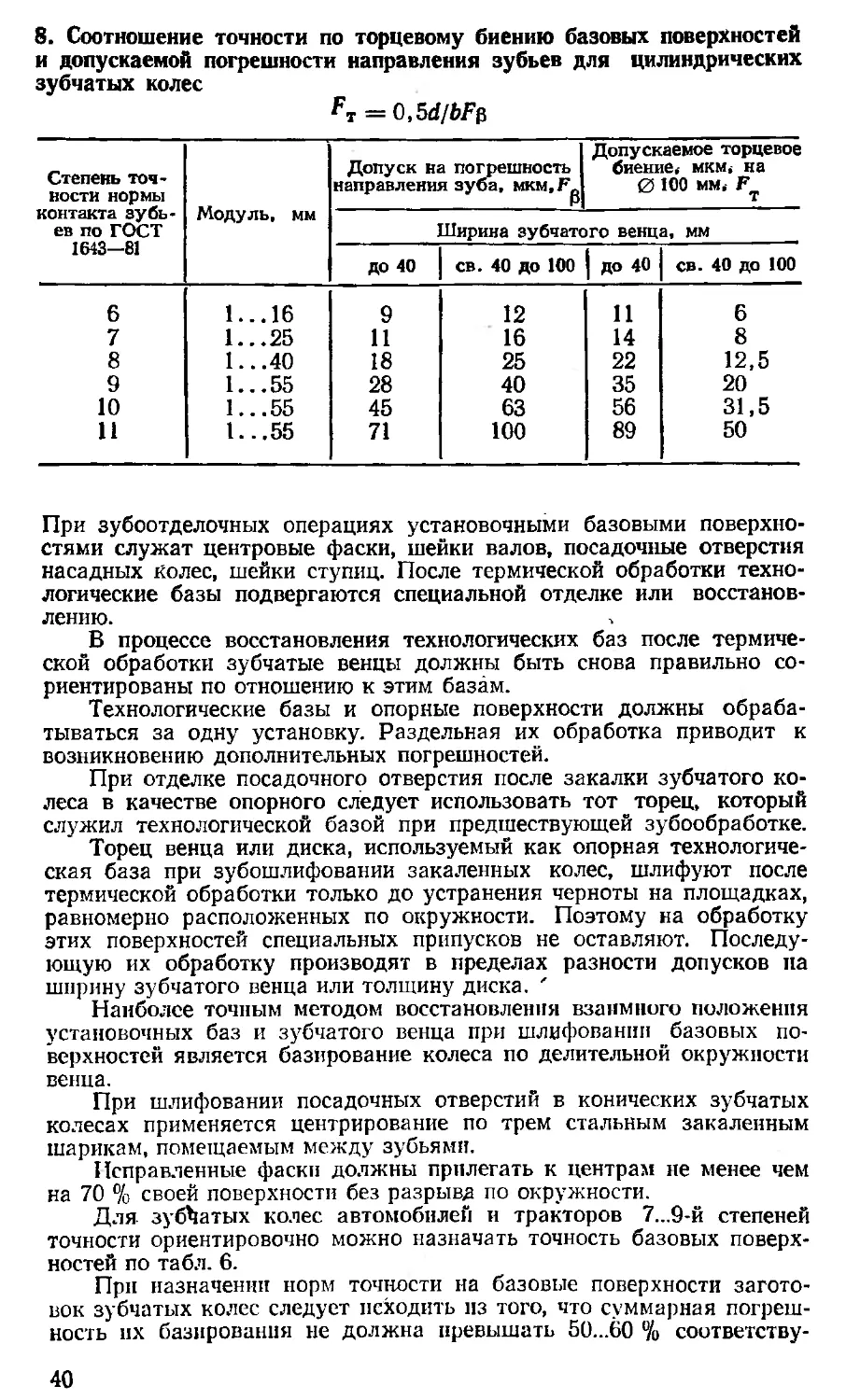

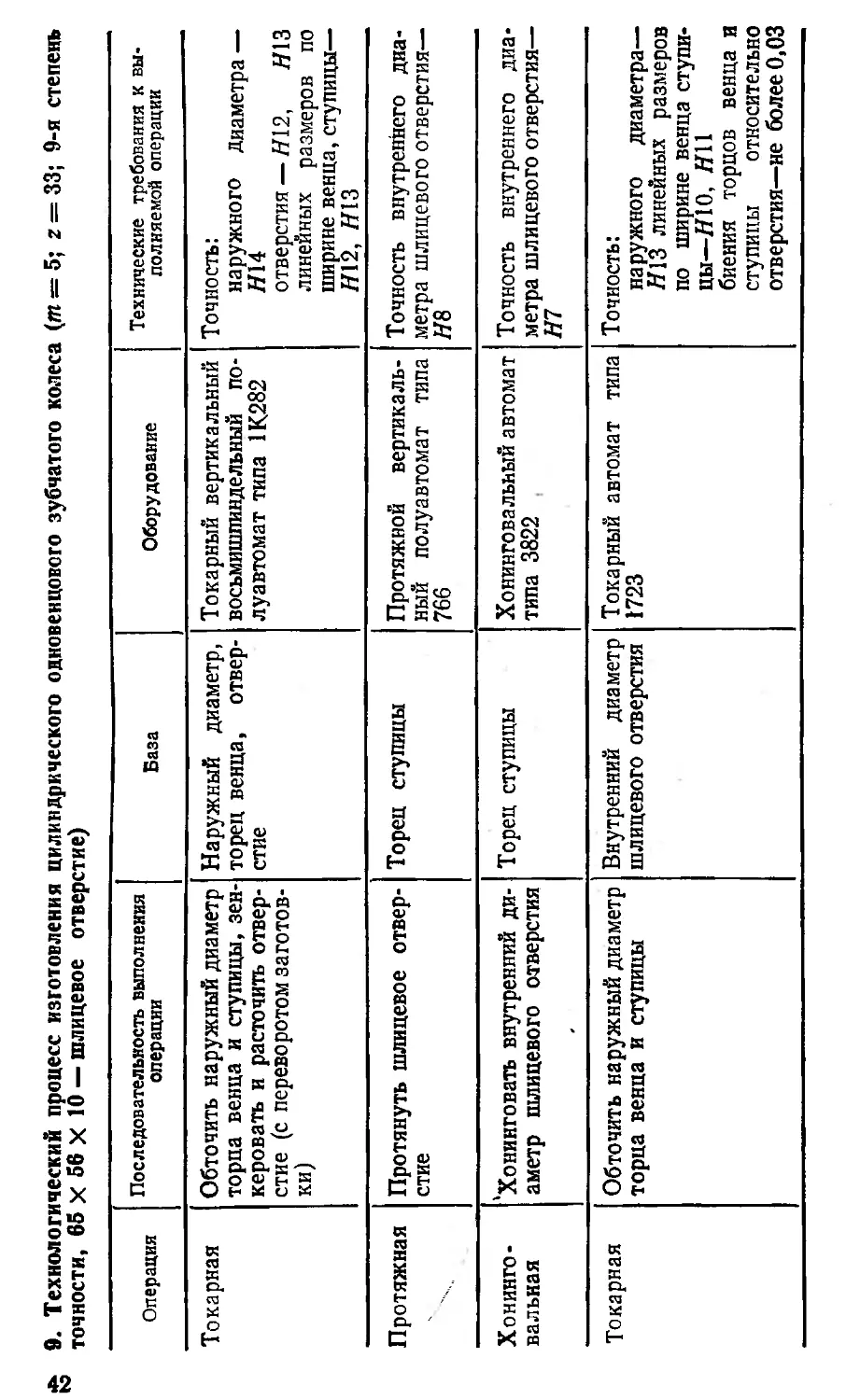

7. Соотношение точности базирования и допускаемого радиального

биения для цилиндрических зубчатых колес

Степень кинема- тической точнос- ти по ГОСТ 1643— 81 Модуль, мм Допуск на радиаль- ное биение зубчатого венца, мкм, при дели- тельном диаметре, мм Рекомендуемая посадка Наибольшее значение ради- ального биения, мкм, за счет зазоров в системе посадок от- верстие-оправка при диамет- ре посадочного отверстия, мм

до 125 св. 125 до 400 св. 400 до 800 св. 10 ДО 18 св. 18 ДО 30 св, 30 до 50 св. 50 ДО 80 св. 80 до 120

6 1...3.5 3,5...6,3 6,3...10 25 28 32 36 40 45 45 50 56 Н5 Л5 16 18 22 26 30

7 1...3,5 3,5...6,3 6,3...10 36 40 45 50 56 63 63 71 80 Я6 Л5 19 22 27 31 37

8 1...3,5 3,5...6,3 6,3...10 45 50 56 63 71. 80 80 90 100 Н7 hS 29 34 41 49 57

9 1...3.5 3,5...6,3 6,3...10 71 80 90 80 100 112 100 100 125 Н8 Л6 38 46 55 65 76

10 1...3.5 3,5...6,3 6,3...10 100 125 140 112 140 160 125 140 160 Н9 h& 54 65 78 93 109

11 1...3,5 3,5...6,3 6,3...10 125 160 180 140 180 200 160 180 200 Н9 h& 60 72 87 103 141

39

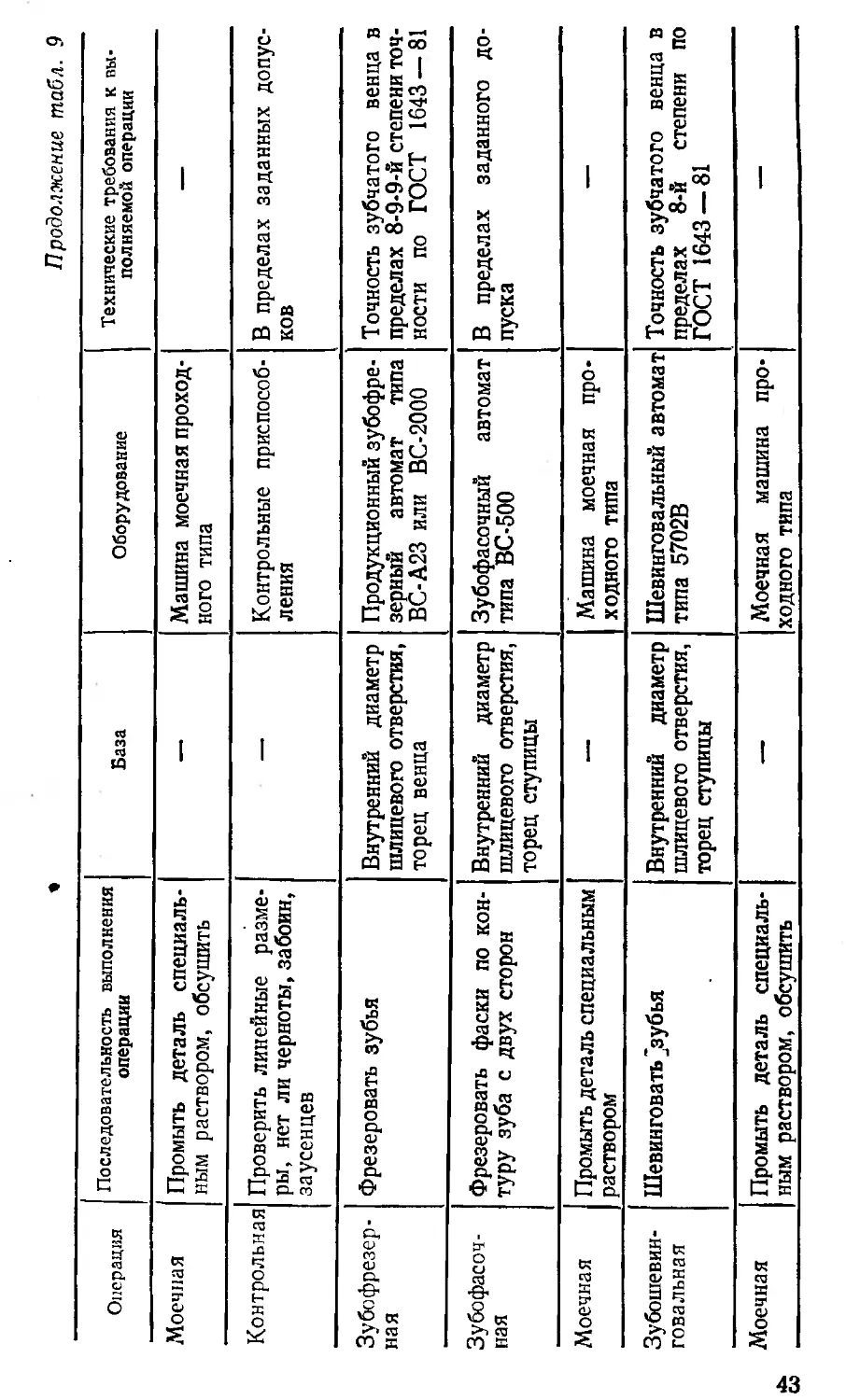

8. Соотношение точности по торцевому биению базовых поверхностей

и допускаемой погрешности направления зубьев для цилиндрических

зубчатых колес

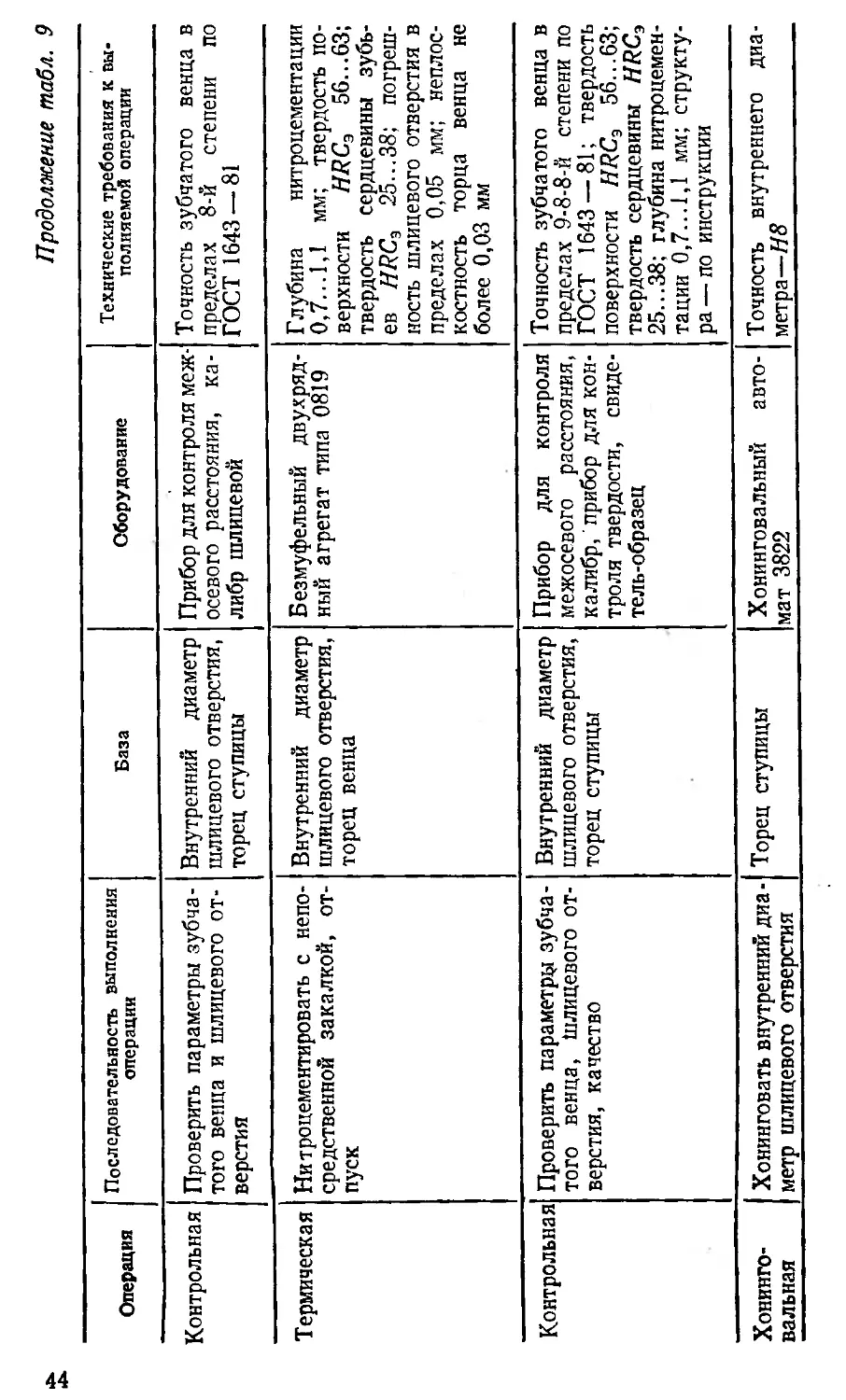

F-r=0,5d/bF&