Текст

А.С. Калашников

ТЕХНОЛОГИЯ

ИЗГОТОВЛЕНИЯ

ЗУБЧАТЫХ

КОЛЕС

МОСКВА “МАШИНОСТРОЕНИЕ” 2004

УДК 621.883

ББК 34.500.1

К 12

Калашников А.С.

К 12 Технология изготовления зубчатых колес.

М.: Машиностроение, 2004.480 с ил.

Изложены основные сведения о зубчатых передачах, материалах,

методах получения заготовок зубчатых колес и их термической обработ-

ки. Рассмотрены современные методы изготовления, транспортирования

и контроля зубчатых колес. Приведены рекомендации по отделке базо-

вых поверхностей и построению технологического процесса обработки

зубчатых колес. Описаны новые зубообрабатывающие станки с ЧПУ и их

технологические возможности, прогрессивные конструкции режущего

инструмента и зажимных приспособлений. Даны рекомендации по выбо-

ру режимов резания при обработке зубчатых колес.

Для квалифицированных рабочих и наладчиков, занятых в про-

изводстве зубчатых колес. Книга будет полезна технологам машино-

строительных предприятий.

УДК 621.883

ББК 34.500.1

ISBN 5-217-03233-2

© Издательство «Машиностроение», 2004

ОГЛАВЛЕНИЕ

ОБОЗНАЧЕНИЯ........................................... 7

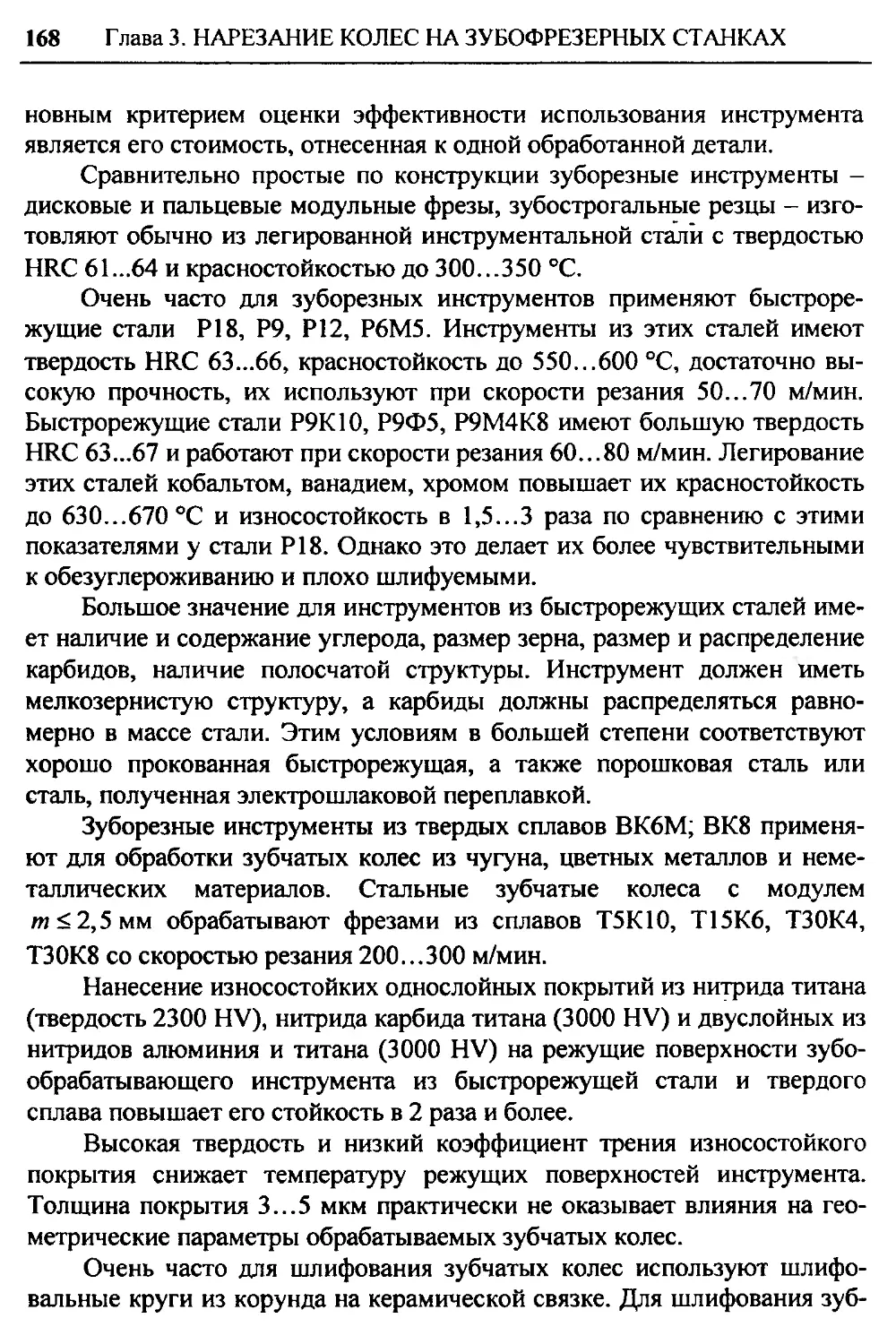

ВВЕДЕНИЕ.............................................. 10

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О ЗУБЧАТЫХ ПЕРЕДАЧАХ 19

1.1. Типы, назначение и основные характеристики зубча-

тых передач.................................... 19

1.2. Цилиндрические зубчатые передачи. Основные све-

дения о геометрии................................ 36

1.3. Конические зубчатые передачи. Основные сведения о

геометрии........................................ 76

1.4. Червячные передачи. Основные сведения о геомет-

рии ............................................ 106

1.5. Реечные передачи и шлицевые соединения. Основ-

ные сведения о геометрии........................ 114

Глава 2. ЗАГОТОВКИ ЗУБЧАТЫХ КОЛЕС..................... 123

2.1. Материалы для изготовления зубчатых колес. 123

2.2. Методы изготовления заготовок............. 125

2.3. Термическая обработка зубчатых колес...... 140

Глава 3. НАРЕЗАНИЕ ЦИЛИНДРИЧЕСКИХ КОЛЕС НА ЗУБО-

ФРЕЗЕРНЫХ СТАНКАХ............................... 156

3.1. Нарезание зубьев дисковыми и пальцевыми модуль-

ными фрезами............................... 156

3.2. Нарезание зубьев червячной фрезой......... 158

33. Дисковые модульные, пальцевые модульные, чер-

вячные фрезы и их заточка................... 167

3.4. Зажимные приспособления................... 180

3.5. Зубофрезерные станки...................... 184

3.6. Режимы резания............................ 191

Глава 4. НАРЕЗАНИЕ ЦИЛИНДРИЧЕСКИХ КОЛЕС НА ЗУБО-

ДОЛБЕЖНЫХ СТАНКАХ............................... 198

4.1. Принцип образования зубьев и методы зубодолбле-

ния......................................... 198

4.2. Круглые долбяки, зубчатые гребенки и их заточка ... 206

4

ОГЛАВЛЕНИЕ

4.3. Зажимные приспособления......................... 212

4.4. Зубодолбежные станки............................ 213

4.5. Режимы резания.................................. 220

Глава 5. ОБРАБОТКА ШЛИЦЕВ НА ВАЛАХ.......................... 228

5.1. Методы нарезания и шлифования шлицев...... 228

5.2. Методы холодного накатывания шлицев............. 232

5.3. Режущий и накатной инструмент................... 235

5.4. Зажимные приспособления......................... 239

5.5. Станки для нарезания и накатывания шлицев. 240

5.6. Режимы резания.................................. 242

Глава 6. ЗУБОЗАКРУГЛЕНИЕ И СНЯТИЕ ФАСОК С ТОРЦОВ

ЗУБЬЕВ................................................ 244

6.1. Методы закругления торцов зубьев................ 244

6.2. Методы снятия фасок и заусенцев на торцах зубьев.. 249

6.3. Режущий инструмент.............................. 254

6.4. Станки для зубозакругления и снятия фасок с острых

кромок зубьев.................................. 254

Глава 7. ЗУБОШЕВИНГОВАНИЕ, ХОЛОДНОЕ ПРИКАТЫВА-

НИЕ И ПРОТЯГИВАНИЕ ЗУБЬЕВ............................. 256

7.1. Принцип образования зубьев при шевинговании .... 256

7.2. Методы шевингования............................. 258

7.3. Дисковый шевер и его заточка.................... 267

7.4. Зажимные приспособления......................... 272

7.5. Зубошевинговальные станки....................... 274

7.6. Режимы резания при шевинговании................. 276

7.7. Холодное прикатывание зубьев.................... 281

7.8. Протягивание зубчатых колес..................... 282

Глава 8. НАРЕЗАНИЕ КОНИЧЕСКИХ КОЛЕС С ПРЯМЫМИ

ЗУБЬЯМИ............................................... 287

8.1. Нарезание дисковыми модульными фрезами.... 287

8.2. Нарезание двумя зубострогальными резцами.. 289

8.3. Зубофрезерование двумя дисковыми фрезами мето-

дом обката..................................... 293

8.4. Нарезание методом кругового протягивания.. 295

8.5. Нарезание по шаблону............................ 300

8.6. Режущий инструмент и его заточка................ 302

8.7. Зажимные приспособления......................... 309

8.8. Станки для нарезания конических колес с прямыми

зубьями........................................ 311

8.9. Режимы резания.................................. 314

Глава 9. НАРЕЗАНИЕ КОНИЧЕСКИХ И ГИПОИДНЫХ КОЛЕС

С КРИВОЛИНЕЙНЫМИ ЗУБЬЯМИ.............................. 322

ОГЛАВЛЕНИЕ

5

9.1. Принципы образования зубьев............... 322

9.2. Технологические способы нарезания зубьев. 323

9.3. Станочные методы нарезания зубьев......... 326

9.4. Нарезание круговых зубьев................. 328

9.5. Нарезание эвольвентных зубьев............. 334

9.6. Нарезание циклоидальных зубьев............ 338

9.7. Нарезание зубьев твердосплавными зуборезными

головками....................................... 342

9.8. Режущий инструмент и его заточка.......... 344

9.9. Зажимные приспособления................... 357

9.10. Зуборезные станки........................ 359

9.11. Режимы зуборезания....................... 361

Глава 10. ЗУБОШЛИФОВАНИЕ ЦИЛИНДРИЧЕСКИХ КОЛЕС 367

10.1. Принципы образования зубьев.............. 370

10.2. Методы шлифования зубьев................. 370

10.3. Шлифовальный инструмент и его правка..... 375

10.4. Зажимные приспособления.................. 378

10.5. Зубошлифовальные станки.................. 382

Глава 11. ЗУБОХОНИНГОВАНИЕ ЦИЛИНДРИЧЕСКИХ ЗУБ-

ЧАТЫХ КОЛЕС...................................... 386

11.1. Методы хонингования зубьев............... 386

11.2. Хонинговальный инструмент и его правка... 390

11.3. Зубохонинговальные станки................ 392

11.4. Режимы зубохонингования.................. 392

Глава 12. ПРИТИРКА И ШЛИФОВАНИЕ ЗУБЬЕВ КОНИЧЕС-

КИХ КОЛЕС............................... 394

12.1. Подбор в пары............................ 394

12.2. Притирка зубьев конических колес......... 395

12.3. Зубошлифование конических колес с криволиней-

ными зубьями.................................... 399

Глава 13. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ОБРАБОТКИ

ЗУБЧАТЫХ КОЛЕС................................... 402

13.1. Технологические требования к конструкции зубча-

тых колес.................................. 403

13.2. Базы зубчатых колес...................... 406

13.3. Точность изготовления заготовок.......... 409

13.4. Отделка базовых поверхностей после термической

обработки....................................... 413

13.5. Типовые технологические процессы обработки зуб-

чатых колес................................... 415

6

ОГЛАВЛЕНИЕ

Глава 14. ИЗГОТОВЛЕНИЕ ЦИЛИНДРИЧЕСКИХ ЧЕРВЯЧ-

НЫХ ПЕРЕДАЧ.................................... 426

14Л. Изготовление цилиндрических червяков.... 426

14.2. Изготовление червячных колес........... 431

Глава 15. МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ИЗГОТО-

ВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС.......................... 437

15.1. Механизмы накопления, загрузки, поворота и ори-

ентирования заготовок зубчатых колес........ 437

15.2. Механизмы транспортирования заготовок зубчатых

колес........................................ 445

15.3. Автоматизация станков.................. 452

15.4. Автоматические линии для изготовления зубчатых

колес........................................ 455

Глава 16. ТЕХНОЛОГИЧЕСКИЙ КОНТРОЛЬ ЗУБЧАТЫХ И

ЧЕРВЯЧНЫХ ПЕРЕДАЧ.............................. 457

16.1. Контроль точности цилиндрических зубчатых колес 468

16.2. Контроль точности конических и гипоидных зубча-

тых колес.................................... 468

16.3. Контроль точности цилиндрических червячных

передач...................................... 474

СПИСОК ЛИТЕРАТУРЫ.................................. 479

Обозначения

А - базовое расстояние

ас - глубина среза исходного контура

аст - глубина модификации исходного контура

aw - межосевое расстояние

В - расстояние от вершины делительного конуса до плоскости

внешней окружности вершин зубьев

b - ширина зубчатого венца

С - расстояние от базовой поверхности конического зубчатого

колеса до плоскости внешней окружности вершин зубьев

с - радиальный зазор

СР - окружной питч

d, db - диаметр соответственно делительный и основной

da, df - диаметр соответственно вершин и впадин зубьев

dm, dfe - внешний диаметр соответственно вершин и впадин зубьев

dai, df, - внутренний диаметр соответственно вершин и впадин

зубьев

dam2 - наибольший диаметр червячного колеса

dao — диаметр вершин зубьев инструмента

de — внешний делительный диаметр

De - внешний диаметр фрезы

d, — внутренний делительный диаметр

d0 - делительный диаметр инструмента

с/„, - средний делительный диаметр

Dp - диаметр профильной окружности

Акр, Ао, Апр, Dsp, D„ - движение подачи соответственно круговое,

осевое, продольное, радиальное, тангенциальное

DP - диаметральный питч

d„ - номинальный диаметр резцовой головки

Е - гипоидное смещение

ef - окружная ширина впадин

f — коэффициент высоты головки зуба исходного контура

g - длина линии зацепления

8

ОБОЗНАЧЕНИЯ

h -высотазуба

h h - высота соответственно зуба до хорды и до постоянной

хорды

ha, hj - высота соответственно головки и ножки зуба

Л3 - глубина захода исходного контура

hg - высота модификации исходного контура

ht - граничная высота

hi, h„, he - соответственно внутренняя, средняя и внешняя высота зуба

i - передаточное отношение

j - боковой зазор

jmjij'mn - соответственно нормальный, окружной, минимальный

боковой зазор

к - число заходов фрезы

/ - путь резания

/1, /2 - величина соответственно врезания и перегиба инструмента

т -модуль

т0 - модуль инструмента

т„, т, - соответственно нормальный и окружной модуль

т1е - внешний окружной модуль

п - частота вращения

Р - шаг зацепления

Рт Рь, Pt, Рх - соответственно нормальный, основной, окружной и

осевой шаг

Рьп, Ры - соответственно основной нормальный и основной окружной

шаг

Pz - ход винтовой линии

R - радиус-вектор эвольвенты

Rd - образующая дополнительного конуса

Rit Rm, Re - соответственно внутреннее, среднее и внешнее конусное

расстояние

г„ - радиус резцовой головки

гь - радиус основной окружности

г, - радиус закругления у корня зуба исходного контура

s - толщина зуба по хорде делительной окружности

sc - толщина зуба по постоянной хорде

50,5р, - соответственно осевая, радиальная и тангенциальная подача

s„, s, - соответственно нормальная и окружная толщина зуба

/0 - основное время при обработке

ОБОЗНАЧЕНИЯ

9

и - передаточное число

иг1 — передаточное число эквивалентной цилиндрической

передачи

v - окружная скорость, скорость главного движения резания

vs - скорость движения подачи

W - длина общей нормали

Wj, We — ширина впадины зуба соответственно на внутреннем и

внешнем торце

х - коэффициент смещения исходного контура

z -числозубьев

zc - число зубьев воображаемого производящего колеса

zo - число зубьев инструмента

ZN, Zl, ZA - соответственно конволютный, эвольвентный и

архимедов червяк

а - угол зацепления

ад - делительный угол профиля исходного контура

аг, а„ - соответственно торцовый и нормальный угол зацепления

ах - осевой угол профиля червяка

Р — угол наклона линии зуба

Р„ рт, ре - соответственно внутренний, средний и внешний углы

наклона линии зуба

Рх - угол наклона линии зуба в любой точке

у - делительный угол подъема витка

g - угол делительного конуса

5,,,, gj - угол соответственно начального и дополнительного конуса

5О, gf - угол конуса соответственно вершин и впадин

е„ - коэффициент торцового перекрытия

ев - коэффициент осевого перекрытия

еу - суммарный коэффициент перекрытия

0 - угол поворота радиуса-вектора эвольвенты

6О, 6/- - угол соответственно головки и ножки зуба

р - радиус центроид

Z - межосевой угол

т - угловой шаг колеса

ис - угол обхвата

<р - угол развернутости эвольвенты

ф - угол конусности зуба

со - угловая скорость

Введение

Современные механизмы и машины трудно представить без зубча-

тых передач, которые являются их важнейшими элементами. Применение

зубчатых передач началось в глубокой древности. В Древнем Египте на

берегах Нила для орошения плодородных земель использовались ороси-

тельные устройства, состоявшие из деревянной зубчатой передачи и ко-

леса с большим числом ковшей. Такое устройство приводилось в дейст-

вие быком. Вода поднималась на более высокий уровень и по каналам

доставлялась к потребителю.

Первоначально зубчатые колеса (рис. 1, а) изготовлялись ремеслен-

никами и имели простую форму. Вместо зубьев применяли деревянные

цилиндрические 1 (рис. 1, 6) или прямоугольные 2 пальцы, которые уста-

навливали по периферии деревянных ободьев 3 и 4.

Великий итальянский живописец, архитектор и изобретатель Лео-

нардо да Винчи (1452-1519 гг.) разрабатывал и изготовлял зубчатые пе-

редачи. Они напоминали по конструкции современные червячные глобо-

идную (рис. 2, б) и цилиндрическую (рис. 2, а) передачи.

До XVIII века зубчатые колеса изготовляли из дерева. Их зубья не

Рис. 1. Деревянные зубчатые передачи:

а - подъемный механизм;

6 - элементы зубчатой передачи

имели специальной формы.

Поэтому зацепление вновь

изготовленных зубчатых

колес осуществлялось по

точкам, линиям и поверх-

ностям зубьев небольшой

площади, что требовало

больших сил для передачи

вращения. В процессе экс-

плуатации контактирую-

щие поверхности деревян-

ных зубьев деформирова-

лись и сглаживались, при-

обретая необходимую для

зацепления форму. Зацеп-

ВВЕДЕНИЕ

11

ление становилось более плавным,

легче осуществлялось вращение ко-

лес.

В конце XVII в. начали разраба-

тывать теорию зацепления профилей

зубьев. Первая, имеющаяся в литера-

туре публикация о теоретически пра-

вильном зацеплении принадлежит

члену французской академии, физику,

математику и астроному Ф. Делахиру

(1640-1718 гг.). Он изучил циклои-

Рис. 2. Червячные передачи

Леонардо да Винчи:

а - глобоидная;

б — цилиндрическая

дальную форму профиля зуба и обосновал необходимость ее применения

для больших зубчатых колес насосов, ветряных установок и мельниц.

Французский ученый М. Камус (1690-1768 гг.) математически обос-

новал условия зацепления циклоидальных зубчатых колес в часах. Со-

гласно его теореме были сформулированы условия, при которых профи-

ли зубьев, очерченные по циклическим взаимоогибаемым кривым, могут

осуществлять передачу движений не только с постоянным, но и с пере-

менным передаточным отношением.

Эвольвентная форма зубьев была предложена в 1765 г. профессором

Петербургской академии Л. Эйлером (1707-1783 гг.). Он разработал тео-

ретические основы эвольвентного зацепления зубьев с углом профиля

10-30°, а также графические и расчетные методы для определения кри-

визны точек боковых поверхностей зубьев при постоянном передаточном

отношении.

Более ста лет продолжались споры между сторонниками эвольвент-

ной и циклоидальной форм зубьев. Преимущество циклоидальной формы

заключается в большой нагрузочной способности зубьев вследствие уве-

личенной зоны контакта выпуклой и вогнутой сопряженных боковых

поверхностей. Однако для изготовления зубчатых колес с циклоидаль-

ным профилем требуется в 2-3 раза больше режущего инструмента, чем

для изготовления колес с эвольвентным профилем.

В конце XVIII в. в условиях все расширяющегося применения зуб-

чатых колес экономические соображения стали основной причиной по-

степенной замены циклоидального профиля зубьев эвольвентным. В на-

стоящее время почти все зубчатые колеса изготовляют с эвольвентной

формой зубьев.

Первый зубообрабатывающий инструмент предложил французский

механик Ваукоусон (1782 г.). Этот профильный дисковый инструмент

(рис. 3), имеющий большое число мелких зубьев и восьмигранное отвер-

12

ВВЕДЕНИЕ

стие, по существу является вра-

щающимся напильником. Приме-

нение этого инструмента для об-

работки зубьев деревянных моде-

лей, по которым' отпиливались

зубчатые колеса, позволило зна-

чительно сократить время их из-

готовления.

К началу XIX в. были созда-

Рис. 3. Профильная дисковая фреза н“ « дРУгие вращающиеся зубо-

обрабатывающие инструменты,

это обусловило необходимость создания специальных зубообрабаты-

вающих станков.

В 1839 г. известный швейцарский инженер И.Г. Бодмер (1786-

1864 гг.) изготовил в г. Манчестере (Англия) первый зубофрезерный

станок. С помощью дисковой фрезы на станке обрабатывались как

деревянные колеса моделей для литых зубчатых колес, так и

металлические зубчатые колеса с небольшим модулем. Особый интерес

представляла дисковая фреза, которая для большей жесткости снижения

деформаций при закалке была разделена на секции (рис. 4). Дисковая

фреза была не затылована, ее нельзя было перетачивать, что

ограничивало срок ее службы.

Дальнейшим усовершенствованием процесса нарезания цилиндри-

ческих колес было изобретение дисковой затылованной фрезы с эволь-

вентным профилем зубьев (с углом профиля 14°30'); после переточки

профиль зубьев фрезы не менялся. Комплект из восьми таких фрез по-

зволял нарезать зубчатые колеса с модулем до 10 мм и числом зубьев

свыше 12. В начале XIX в. нарезание зубьев проводилось методом копи-

рования, каждый зуб нарезали отдельно с единичным делением. Точность

зубчатых колес была невысокой, она зависела в основном от точности

инструмента.

Рис. 4. Сектор дисковой фрезы

Одновременно с изобретением ре-

жущего инструмента разрабатывались

различные мерительные инструменты и

калибры, применяемые при изготовле-

нии зубчатых колес, например, штан-

генциркуль для измерения диаметра

впадины зубчатого колеса, штангензу-

бомер для измерения калибра зуба.

Значительное повышение произво-

дительности и точности изготовления

ВВЕДЕНИЕ

13

цилиндрических зубчатых колес было достигнуто в конце XIX в. благо-

даря внедрению эвольвентного зацепления и нарезания зубьев методом

обката (огибания) червячными фрезами с прямолинейными режущими

кромками на усовершенствованных станках. В 1856 г. была создана чер-

вячная фреза по английскому патенту.

Первый зубофрезерный станок, работающий методом обката, был

разработан Г.Б. Грантом (США) в 1887 г. и применялся для нарезания

червячной фрезой прямозубых и косозубых цилиндрических зубчатых

колес.

Прочность зубьев и вращательный момент, который могут безопас-

но передавать зубчатые колеса, - одни из важнейших составляющих при

проектировании механизмов с зубчатыми передачами. В США инженер

В. Льюис в 1892 г. определил зависимость допустимой окружной силы

зубчатых колес от прочности на изгиб применяемого материала, модуля,

ширины зубчатого венца, числа зубьев и угла профиля.

Важнейшим событием в развитии обкатного зубофрезерования яви-

лось создание в 1897 г. Г. Пфаутером (Германия) универсального зубо-

фрезерного станка (рис. 5) с горизонтальным расположением осей заго-

товки и инструмента. На этом станке можно было обрабатывать прямо-

зубые и косозубые цилиндрические колеса, червяки, а также червячные

колеса с тангенциальным движением подачи.

Рис. 5. Универсальный фрезерный станок

14

ВВЕДЕНИЕ

Впервые в отечественной промышленности зубофрезерный станок

мод. 532 был изготовлен в 1933 г. на станкозаводе «Комсомолец»

(г. Егорьевск). Станок предназначался для обработки цилиндрических

прямозубых и косозубых колес внешнего зацепления диаметром до

750 мм и модулем до 8 мм, а также для изготовления червячных колес.

Английский ученый Р. Виллис в 1840 г. разработал основную тео-

рему зацепления зубчатых колес, определяющую условия сопряжения

профилей зубьев, передающих движения с заданным изменением переда-

точного отношения. При этом профили зубьев, передающие вращение

между параллельными осями, должны быть выполнены так, чтобы общая

нормаль к профилям в точке их касания проходила через мгновенный

полюс зацепления.

Приоритет в разработке и изготовлении первого зубодолбежного

станка (рис. 6, а) принадлежит фирме «Феллоус» (США). Он появился в

1897 г. и предназначался для изготовления эвольвентных зубчатых колес.

Одновременно был сконструирован долбяк с соответствующими режу-

щими кромками. В процессе резания долбяк совершал возвратно-

поступательные движения и вращался согласованно с обрабатываемым

колесом. Вращение исполнительных узлов станка осуществлялось от

привода (верхнего расположения) через ременную передачу. Станок

обеспечивал высокие для того времени производительность и качество

обработки. Большим преимуществом станка было и то, что на нем можно

было обрабатывать зубчатые колеса как внешнего, так и внутреннего

зацепления.

Рис. 6. Первые станки:

а — зубодолбежный; б - зубошевинговальный

ВВЕДЕНИЕ

15

Большим достижением отечественной промышленности следует

считать изготовление в 1933 г. на станкозаводе «Красный Пролетарий»

(г. Москва) зубодолбежного станка мод. 512 для обработки цилиндриче-

ских колес внешнего и внутреннего зацепления с прямыми и косыми

зубьями диаметром до 180 мм и модулем до 4 мм.

В связи с возрастающими требованиями промышленности к долго-

вечности работы и точности зубчатых передач в начале XX в. возникла

необходимость в создании метода финишной обработки зубьев закален-

ных колес. В 1913 г. М. Мааг (Швейцария) изготовил первый образец

зубошлифовального станка. На этом станке эвольвентные боковые по-

верхности зубьев цилиндрических колес в процессе обкатки обрабатыва-

лись двумя тарельчатыми шлифовальными кругами. Возможность шли-

фования закаленных зубчатых колес с высокой точностью зубьев и низ-

кими значениями параметров шероховатости боковых поверхностей спо-

собствовали широкому распространению этого метода обработки.

Известно, что для достижения продолжительного срока эксплуата-

ции зубчатых передач, кроме прочности на изгиб, существенное значение

имеет сопротивление зубьев износу. На износ зубьев большое влияние

оказывает не общая передаваемая нагрузка, а максимальное напряжение

в точке контакта. Эти выводы, сделанные инженерами в 1926 г. в Герма-

нии, способствовали широкому применению уравнения Герца для опре-

деления наибольшего давления между двумя сопрягающимися поверхно-

стями зубьев под нагрузкой.

Бурное развитие автомобильной промышленности в середине XX в.

вызвало необходимость создания экономичного метода чистовой обра-

ботки незакаленных зубьев прямозубых и косозубых цилиндрических

колес после зубофрезерования или зубодолбления. В 1932 г. фирмой

«Нейшенл Броуч» (США) был разработан высокопроизводительный ме-

тод - шевингование дисковым шевером - и зубошевинговальный станок

(рис. 6, б). Для обеспечения большей жесткости станка основание стани-

ны, вертикальная колонка и кронштейн для установки шевинговальной

головки были выполнены как единое целое. Подъем стола для загрузки-

выгрузки заготовки, ее зажима между правой и левой бабками осуществ-

лялся вручную. На станке можно было производить обработку только

методом параллельного шевингования.

В отечественной автомобильной промышленности использование

процесса шевингования зубьев началось в 1936 г. на Московском авто-

мобильном заводе им. Лихачева (ЗИЛе).

В 1937 г. на станкозаводе «Комосомлец» (г. Егорьевск) был изготов-

лен первый отечественный зубошевинговальный станок мод. 571 для ци-

линдрических зубчатых колес с диаметром до 200 мм и модулем до 6 мм.

16

ВВЕДЕНИЕ

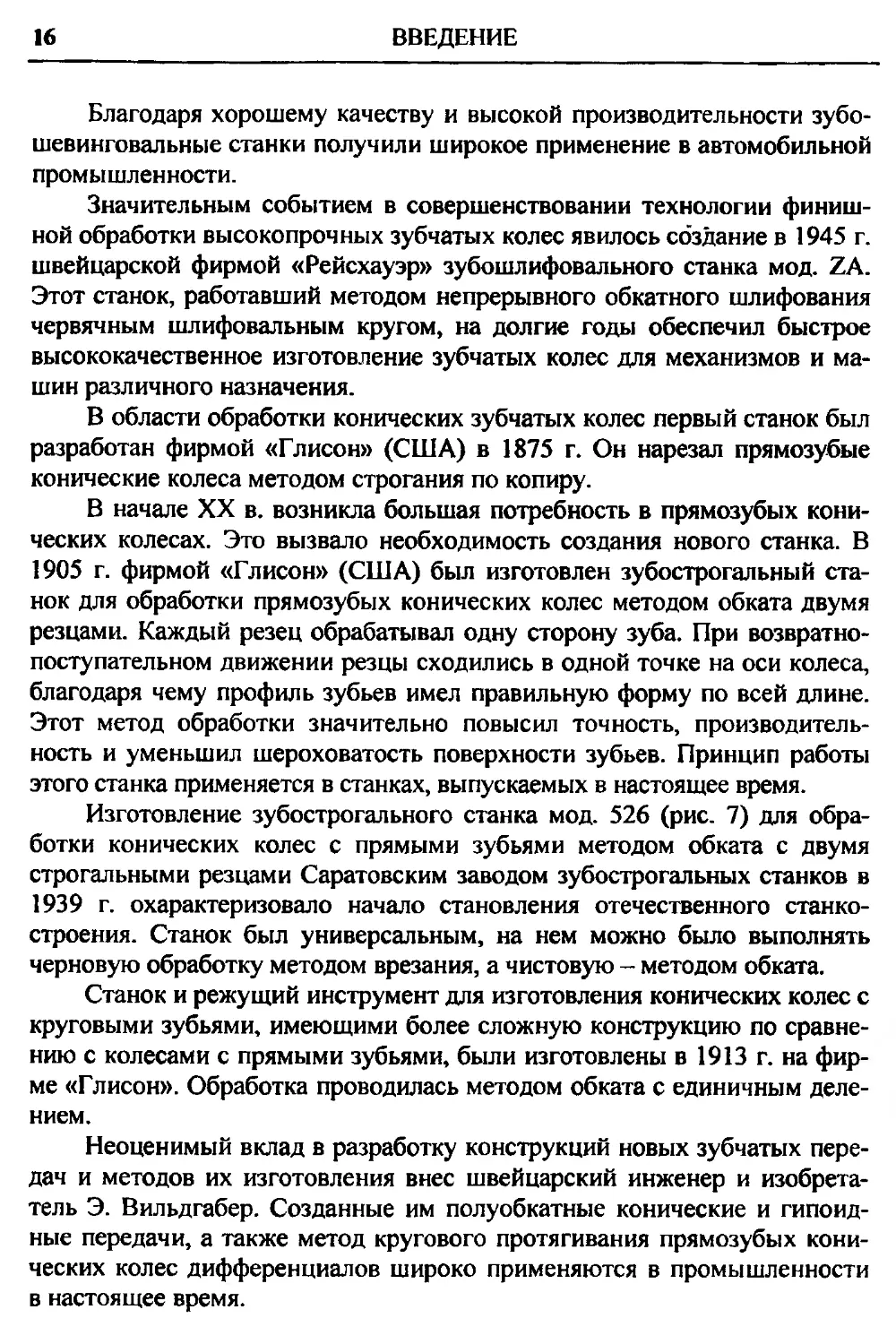

Благодаря хорошему качеству и высокой производительности зубо-

шевинговальные станки получили широкое применение в автомобильной

промышленности.

Значительным событием в совершенствовании технологии финиш-

ной обработки высокопрочных зубчатых колес явилось создание в 1945 г.

швейцарской фирмой «Рейсхауэр» зубошлифовального станка мод. ZA.

Этот станок, работавший методом непрерывного обкатного шлифования

червячным шлифовальным кругом, на долгие годы обеспечил быстрое

высококачественное изготовление зубчатых колес для механизмов и ма-

шин различного назначения.

В области обработки конических зубчатых колес первый станок был

разработан фирмой «Глисон» (США) в 1875 г. Он нарезал прямозубые

конические колеса методом строгания по копиру.

В начале XX в. возникла большая потребность в прямозубых кони-

ческих колесах. Это вызвало необходимость создания нового станка. В

1905 г. фирмой «Глисон» (США) был изготовлен зубострогальный ста-

нок для обработки прямозубых конических колес методом обката двумя

резцами. Каждый резец обрабатывал одну сторону зуба. При возвратно-

поступательном движении резцы сходились в одной точке на оси колеса,

благодаря чему профиль зубьев имел правильную форму по всей длине.

Этот метод обработки значительно повысил точность, производитель-

ность и уменьшил шероховатость поверхности зубьев. Принцип работы

этого станка применяется в станках, выпускаемых в настоящее время.

Изготовление зубострогального станка мод. 526 (рис. 7) для обра-

ботки конических колес с прямыми зубьями методом обката с двумя

строгальными резцами Саратовским заводом зубострогальных станков в

1939 г. охарактеризовало начало становления отечественного станко-

строения. Станок был универсальным, на нем можно было выполнять

черновую обработку методом врезания, а чистовую - методом обката.

Станок и режущий инструмент для изготовления конических колес с

круговыми зубьями, имеющими более сложную конструкцию по сравне-

нию с колесами с прямыми зубьями, были изготовлены в 1913 г. на фир-

ме «Глисон». Обработка проводилась методом обката с единичным деле-

нием.

Неоценимый вклад в разработку конструкций новых зубчатых пере-

дач и методов их изготовления внес швейцарский инженер и изобрета-

тель Э. Вильдгабер. Созданные им полуобкатные конические и гипоид-

ные передачи, а также метод кругового протягивания прямозубых кони-

ческих колес дифференциалов широко применяются в промышленности

в настоящее время.

ВВЕДЕНИЕ

17

Рис. 7. Зубострогальный станок мод. 526

Метод нарезания конических колес червячной конической фрезой

был разработан в 1921 г. Этот метод значительно усовершенствован и

применяется в промышленности в настоящее время. В 1923 г. был создан

первый зуборезный станок. В 1944 г. был разработан новый, более уни-

версальный метод нарезания конических колес с циклоидальной линией

зубьев разъемными резцовыми головками методом непрерывного деле-

ния.

Первый станок для нарезания зубьев методом непрерывного деления

был создан в 1946 г. в Италии. Режущий инструмент и заготовка враща-

ются непрерывно, одновременно обрабатываются не одна, а все впадины

зуба колес. Продольная кривизна зубьев имеет форму удлиненной эпи-

циклоиды, высота зуба постоянная.

Первый отечественный зуборезный станок мод. 527 для обработки

конических колес с круговыми зубьями был изготовлен в 1940 г. Боль-

шой вклад в создание и последующее развитие отечественных станков

для обработки конических зубчатых колес внес известный советский

ученый В.Н. Кедринский (1906-1978 гг.).

18

ВВЕДЕНИЕ

В 1954 г. в нашей стране были изобретены новые зубчатые пере-

дачи - с зацеплением Новикова, - получившие название по имени их ав-

тора М.Л. Новикова. Эта передача может быть только косозубой, линия

контакта расположена перпендикулярно направлению зуба. Одно колесо

имеет зубья с вогнутыми профилями, другое - с выпуклыми. Передачи

Новикова по сравнению с эвольвентными имеют повышенную контакт-

ную прочность.

В связи с постоянно возрастающими требованиями к геометрии зуб-

чатых передач и условиям их эксплуатации в настоящее время создаются

новые и совершенствуются существующие методы обработки зубчатых

колес, оборудование, режущий и измерительный инструменты, а также

технологическая оснастка.

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ

О ЗУБЧАТЫХ ПЕРЕДАЧАХ

1.1. Типы, назначение и основные характеристики

зубчатых передач

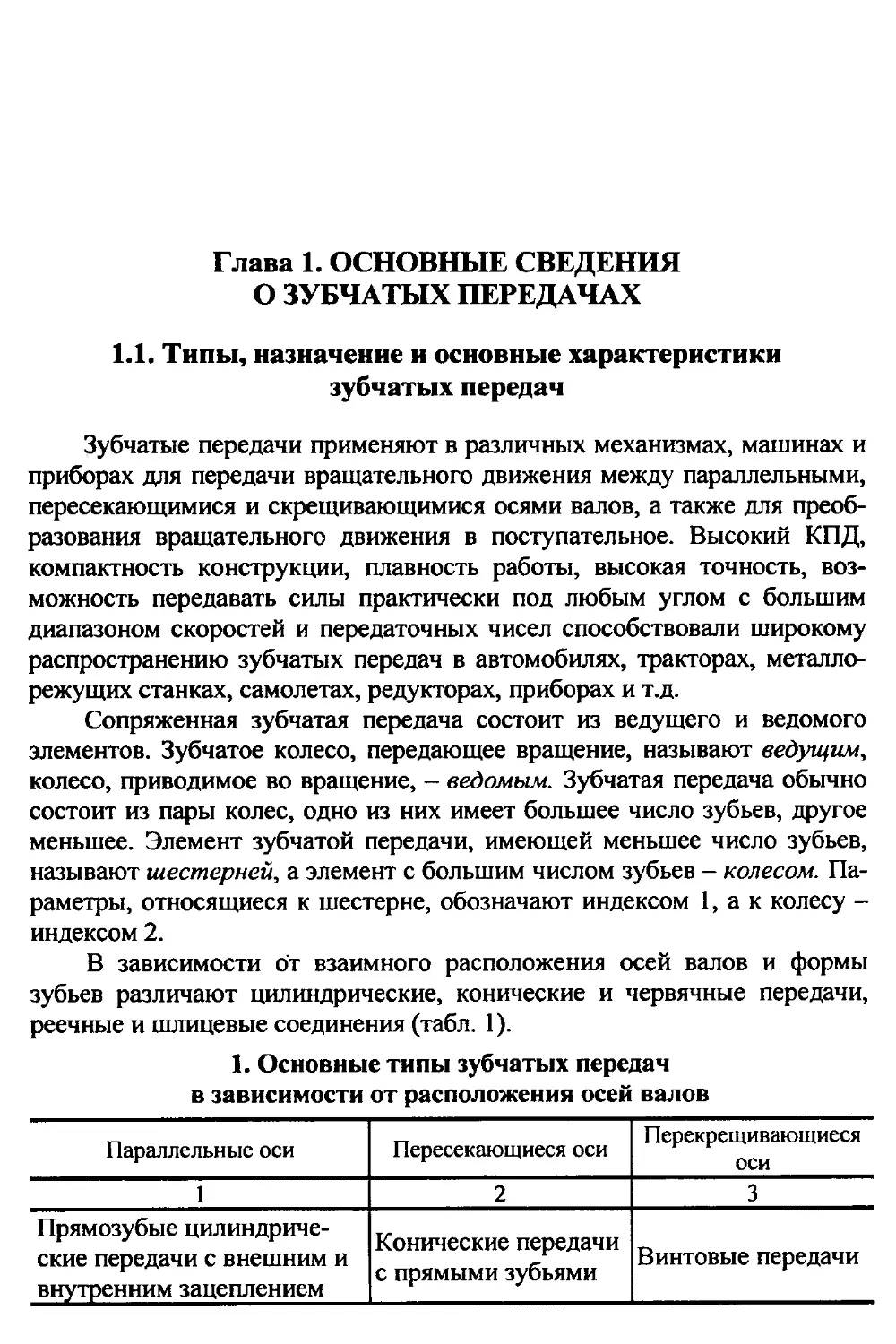

Зубчатые передачи применяют в различных механизмах, машинах и

приборах для передачи вращательного движения между параллельными,

пересекающимися и скрещивающимися осями валов, а также для преоб-

разования вращательного движения в поступательное. Высокий КПД,

компактность конструкции, плавность работы, высокая точность, воз-

можность передавать силы практически под любым углом с большим

диапазоном скоростей и передаточных чисел способствовали широкому

распространению зубчатых передач в автомобилях, тракторах, металло-

режущих станках, самолетах, редукторах, приборах и т.д.

Сопряженная зубчатая передача состоит из ведущего и ведомого

элементов. Зубчатое колесо, передающее вращение, называют ведущим,

колесо, приводимое во вращение, - ведомым. Зубчатая передача обычно

состоит из пары колес, одно из них имеет большее число зубьев, другое

меньшее. Элемент зубчатой передачи, имеющей меньшее число зубьев,

называют шестерней, а элемент с большим числом зубьев - колесом. Па-

раметры, относящиеся к шестерне, обозначают индексом 1, а к колесу -

индексом 2.

В зависимости от взаимного расположения осей валов и формы

зубьев различают цилиндрические, конические и червячные передачи,

реечные и шлицевые соединения (табл. 1).

1. Основные типы зубчатых передач

в зависимости от расположения осей валов

Параллельные оси Пересекающиеся оси Перекрещивающиеся оси

1 2 3

Прямозубые цилиндриче- ские передачи с внешним и внутренним зацеплением Конические передачи с прямыми зубьями Винтовые передачи

20

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О ЗУБЧАТЫХ ПЕРЕДАЧАХ

Продолжение табл. 1

1 2 3

Косозубые цилиндрические передачи с внешним и внут- ренним зацеплением Конические передачи с косыми зубьями Гипоидные переда- чи

Шевронные цилиндриче- ские передачи с внешним и внутренним зацеплением Конические передачи с нулевым углом на- клона Спироидные пере- дачи

Цилиндрические передачи с круговыми зубьями Конические передачи с криволинейными зубьями Червячные переда- чи

Реечные передачи, цилинд- рические передачи с зацеп- лением Новикова Цилиндро-коничес- кие передачи Цилиндро-гипо- идные передачи

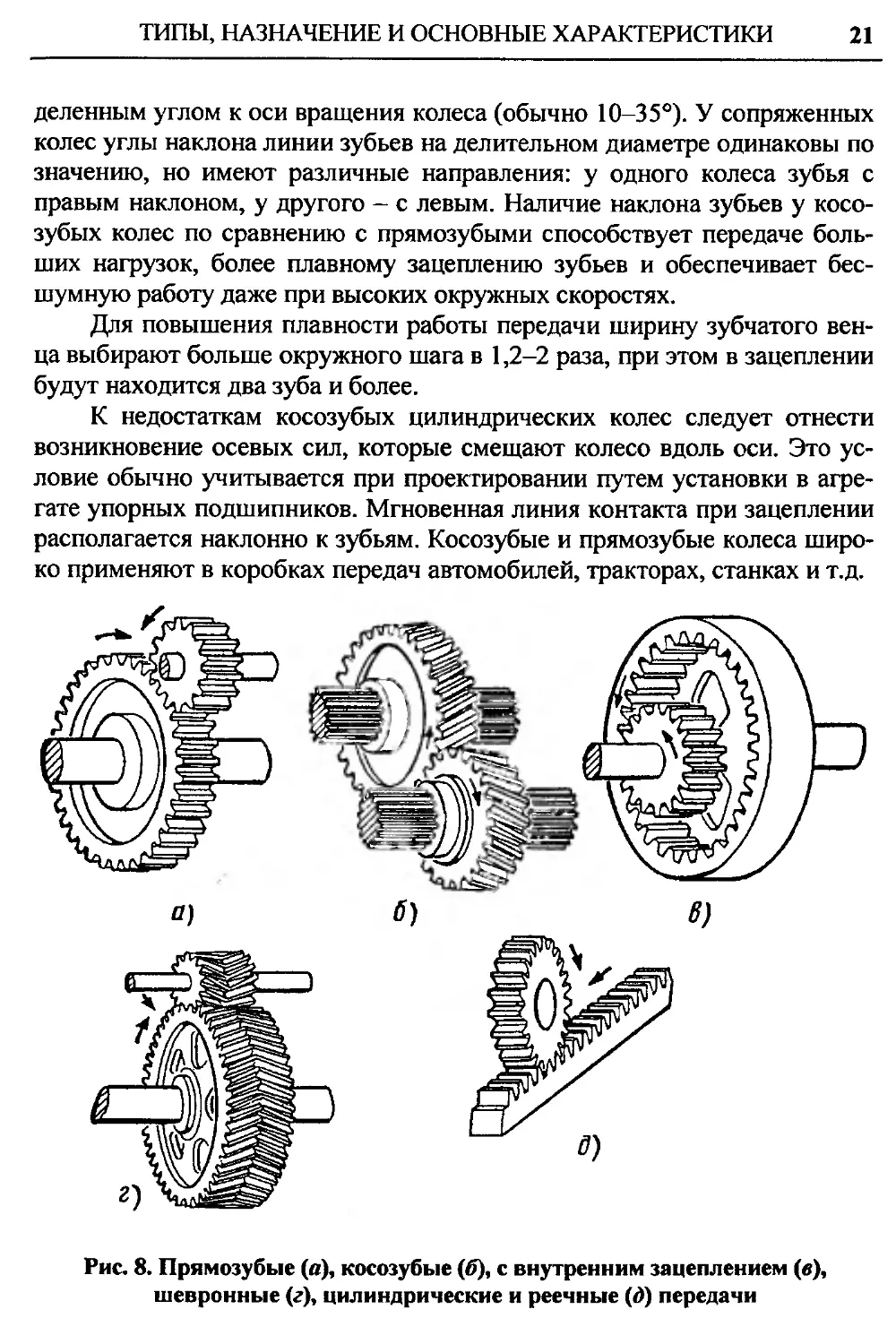

Зубчатые передачи с параллельными осями. Цилиндрические

зубчатые передачи предназначены для передачи вращения между двумя

параллельно расположенными валами. Цилиндрические передачи быва-

ют прямозубые и косозубые, с внешним и внутренним зацеплением,

шевронные, с круговыми зубьями, с зацеплением Новикова и реечные.

Зубчатой передачей с внешним зацеплением называют передачу, в

которой сопряженные колесо и шестерня внешнего зацепления вращают-

ся в противоположных направлениях (рис. 8, а, б, г).

Зубчатой передачей с внутренним зацеплением называют передачу,

в которой одно колесо с внутренним, другое с внешним зацеплением

вращаются в одном направлении (рис. 8, в).

Реечной передачей называют цилиндрическую передачу, в которой

зубчатая рейка сопряжена с шестерней внешнего зацепления, один эле-

мент имеет вращательное, другой - поступательное движение (рис. 8, Э).

Прямозубые цилиндрические передачи (см. рис. 8, а)

наиболее часто применяются в промышленности. Зубья у прямозубых

колес параллельны оси вращения, в результате чего осевые силы при ра-

боте отсутствуют. Колеса вдоль своей оси под действием окружных сил

не смещаются. В любом сечении по длине зуба перпендикулярно оси

профиль зубьев одинаков. Контакт между зубьями в любой момент заце-

пления происходит параллельно оси вращения.

Косозубые цилиндрические передачи (см. рис. 8, б)

отличаются от прямозубых тем, что зубья у них расположены под опре-

ТИПЫ, НАЗНАЧЕНИЕ И ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

21

деленным углом к оси вращения колеса (обычно 10-35°). У сопряженных

колес углы наклона линии зубьев на делительном диаметре одинаковы по

значению, но имеют различные направления: у одного колеса зубья с

правым наклоном, у другого - с левым. Наличие наклона зубьев у косо-

зубых колес по сравнению с прямозубыми способствует передаче боль-

ших нагрузок, более плавному зацеплению зубьев и обеспечивает бес-

шумную работу даже при высоких окружных скоростях.

Для повышения плавности работы передачи ширину зубчатого вен-

ца выбирают больше окружного шага в 1,2-2 раза, при этом в зацеплении

будут находится два зуба и более.

К недостаткам косозубых цилиндрических колес следует отнести

возникновение осевых сил, которые смещают колесо вдоль оси. Это ус-

ловие обычно учитывается при проектировании путем установки в агре-

гате упорных подшипников. Мгновенная линия контакта при зацеплении

располагается наклонно к зубьям. Косозубые и прямозубые колеса широ-

ко применяют в коробках передач автомобилей, тракторах, станках и т.д.

Рис. 8. Прямозубые (а), косозубые (б), с внутренним зацеплением (в),

шевронные (г), цилиндрические и реечные (д) передачи

22

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О ЗУБЧАТЫХ ПЕРЕДАЧАХ

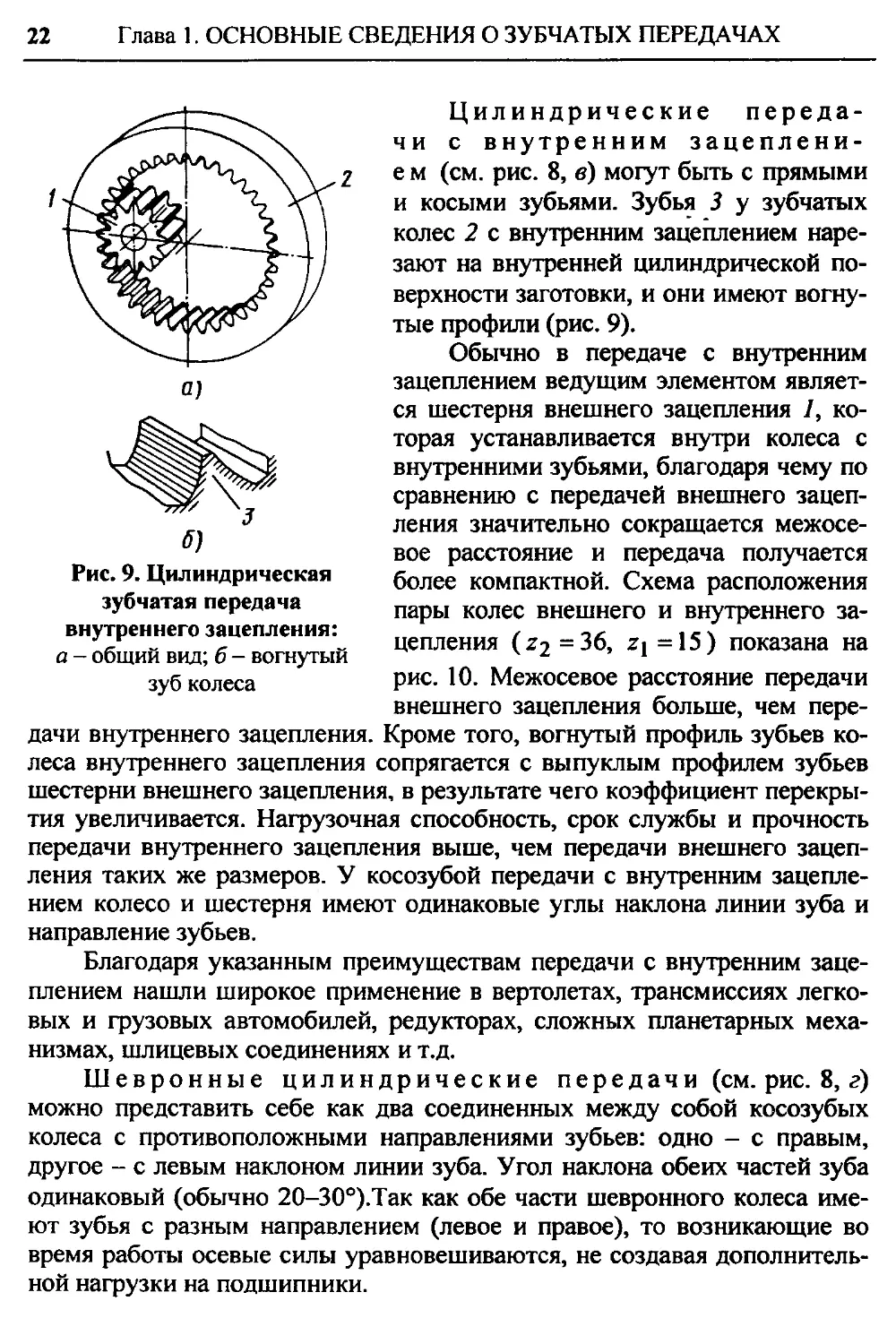

Рис. 9. Цилиндрическая

зубчатая передача

внутреннего зацепления:

а - общий вид; б - вогнутый

зуб колеса

Цилиндрические переда-

чи с внутренним зацеплени-

е м (см. рис. 8, в) могут быть с прямыми

и косыми зубьями. Зубья 3 у зубчатых

колес 2 с внутренним зацеплением наре-

зают на внутренней цилиндрической по-

верхности заготовки, и они имеют вогну-

тые профили (рис. 9).

Обычно в передаче с внутренним

зацеплением ведущим элементом являет-

ся шестерня внешнего зацепления 1, ко-

торая устанавливается внутри колеса с

внутренними зубьями, благодаря чему по

сравнению с передачей внешнего зацеп-

ления значительно сокращается межосе-

вое расстояние и передача получается

более компактной. Схема расположения

пары колес внешнего и внутреннего за-

цепления (z2 =36, zj =15) показана на

рис. 10. Межосевое расстояние передачи

внешнего зацепления больше, чем пере-

дачи внутреннего зацепления. Кроме того, вогнутый профиль зубьев ко-

леса внутреннего зацепления сопрягается с выпуклым профилем зубьев

шестерни внешнего зацепления, в результате чего коэффициент перекры-

тия увеличивается. Нагрузочная способность, срок службы и прочность

передачи внутреннего зацепления выше, чем передачи внешнего зацеп-

ления таких же размеров. У косозубой передачи с внутренним зацепле-

нием колесо и шестерня имеют одинаковые углы наклона линии зуба и

направление зубьев.

Благодаря указанным преимуществам передачи с внутренним заце-

плением нашли широкое применение в вертолетах, трансмиссиях легко-

вых и грузовых автомобилей, редукторах, сложных планетарных меха-

низмах, шлицевых соединениях и т.д.

Шевронные цилиндрические передачи (см. рис. 8, г)

можно представить себе как два соединенных между собой косозубых

колеса с противоположными направлениями зубьев: одно - с правым,

другое - с левым наклоном линии зуба. Угол наклона обеих частей зуба

одинаковый (обычно 20-30°).Так как обе части шевронного колеса име-

ют зубья с разным направлением (левое и правое), то возникающие во

время работы осевые силы уравновешиваются, не создавая дополнитель-

ной нагрузки на подшипники.

ТИПЫ, НАЗНАЧЕНИЕ И ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

23

Рис. 10. Цилиндрические зубчатые передачи зацепления:

а - внешнего; б - внутреннего

Шевронные колеса трудоемки и сложны в изготовлении, особенно

важно обеспечить симметричное расположение зубьев обеих частей. Их

широко применяют в крупных редукторах для передачи больших нагру-

зок плавно и бесшумно (рис. 11).

Шевронные зубчатые колеса могут быть изготовлены с канавкой,

которую выполняют в середине зубчатого венца для лучшего выхода ин-

струмента, и без канавки. Колеса без канавки обладают более высокой

прочностью зубьев, но сложнее в изго-

товлении, чем колеса с канавкой.

Цилиндрические переда-

чи с круговыми зубьями име-

ют зубья, выполненные по дуге окруж-

ности и симметрично расположенные

относительно ширины зубчатого венца,

как у конических передач с нулевым

углом наклона. Такая форма зуба ис-

ключает осевые нагрузки, как и у шев-

ронных колес, которые более трудоемки

в изготовлении и имеют большую ши-

рину зубчатого венца. Продольная лока-

лизация пятна контакта у колес с круго-

выми зубьями по сравнению с колесами

с прямыми и косыми зубьями повышает

Рис. 11. Судовой редуктор

с шевронными зубчатыми

передачами

их прочность и уменьшает концентра-

цию нагрузки на края зуба. В настоящее

время обработку круговых зубьев про-

24

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О ЗУБЧАТЫХ ПЕРЕДАЧАХ

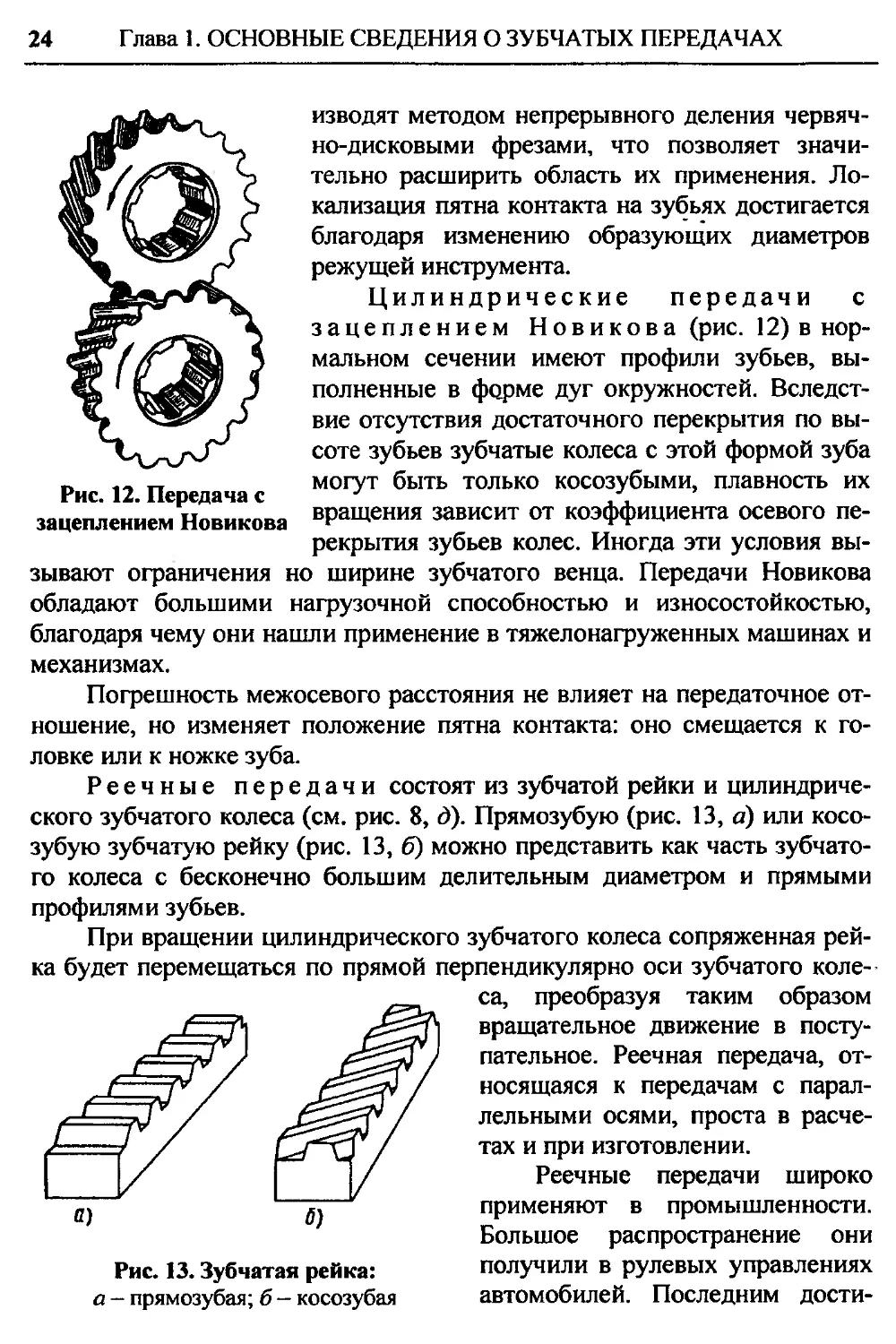

Рис. 12. Передача с

зацеплением Новикова

изводят методом непрерывного деления червяч-

но-дисковыми фрезами, что позволяет значи-

тельно расширить область их применения. Ло-

кализация пятна контакта на зубьях достигается

благодаря изменению образующих диаметров

режущей инструмента.

Цилиндрические передачи с

зацеплением Новикова (рис. 12) в нор-

мальном сечении имеют профили зубьев, вы-

полненные в форме дуг окружностей. Вследст-

вие отсутствия достаточного перекрытия по вы-

соте зубьев зубчатые колеса с этой формой зуба

могут быть только косозубыми, плавность их

вращения зависит от коэффициента осевого пе-

рекрытия зубьев колес. Иногда эти условия вы-

зывают ограничения но ширине зубчатого венца. Передачи Новикова

обладают большими нагрузочной способностью и износостойкостью,

благодаря чему они нашли применение в тяжелонагруженных машинах и

механизмах.

Погрешность межосевого расстояния не влияет на передаточное от-

ношение, но изменяет положение пятна контакта: оно смещается к го-

ловке или к ножке зуба.

Реечные передачи состоят из зубчатой рейки и цилиндриче-

ского зубчатого колеса (см. рис. 8, д). Прямозубую (рис. 13, а) или косо-

зубую зубчатую рейку (рис. 13, б) можно представить как часть зубчато-

го колеса с бесконечно большим делительным диаметром и прямыми

профилями зубьев.

При вращении цилиндрического зубчатого колеса сопряженная рей-

ка будет перемещаться по прямой перпендикулярно оси зубчатого коле-

Рис. 13. Зубчатая рейка:

а - прямозубая; б - косозубая

са, преобразуя таким образом

вращательное движение в посту-

пательное. Реечная передача, от-

носящаяся к передачам с парал-

лельными осями, проста в расче-

тах и при изготовлении.

Реечные передачи широко

применяют в промышленности.

Большое распространение они

получили в рулевых управлениях

автомобилей. Последним дости-

ТИПЫ, НАЗНАЧЕНИЕ И ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

25

жением в этой области являются косозубые реечные передачи (р « 30° j,

у которых зубчатое колесо имеет малое число зубьев (z = 5...6), а зубча-

тая рейка выполнена с переменным шагом и переменным углом профиля.

Это позволяет при равномерном повороте руля из центрального в край-

нее положение ускорять (при наличии гидроусилителя) или замедлять

(без гидроусилителя) поворот колес автомобиля.

Зубчатые передачи с пересекающимися осями. Для передачи

вращательного движения между валами с пересекающимися осями пред-

назначены конические передачи с прямыми, косыми, нулевым углом на-

клона и криволинейными зубьями, а также цилиндро-конические переда-

чи.

Ортогональной конической передачей называют передачу, у которой

межосевой угол Е = 90°. У обычных конических передач межосевой

угол - это сумма углов делительных конусов сопряженной пары - колеса

и шестерни: Е = 8| +§2 = 90°.

Неортогональной (угловой) конической передачей называют переда-

чу, у которой Е * 90° (рис. 14). Межосевой угол угловой передачи может

составлять 0...1800. При Е = 0 коническая передача превращается в ци-

линдрическую передачу, а при Е = 180° — в муфты с торцовыми зубьями.

Конические передачи с прямыми зубьями

(рис. 15, а) имеют зубья с переменной высотой. Эти колеса просты в рас-

четах, изготовлении и сборке, их применяют для передачи небольших и

постоянных нагрузок при сравнительно низких окружных скоростях. Ес-

ли бесшумность и плавность хода не имеют существенного значения, эти

передачи с нешлифованным профилем зуба можно применять с окруж-

ной скоростью до 5 м/с. Радиальные и

осевые нагрузки невелики, для их мон-

тажа можно применять обычные под-

шипники скольжения.

Изготовление прямозубых кониче-

ских колес с бочкообразной формой зуба

дало возможность несколько расширить

допуски на сборку и предотвратить кон-

центрацию нагрузки на концах зуба в

процессе эксплуатации. Шлифование

зубьев прямозубых конических колес

Рис. 14. Неортогональная

коническая передача

ТИПЫ, НАЗНАЧЕНИЕ И ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

27

онных приборов, где необходимо сочетание высокой точности с незначи-

тельными передаваемыми нагрузками.

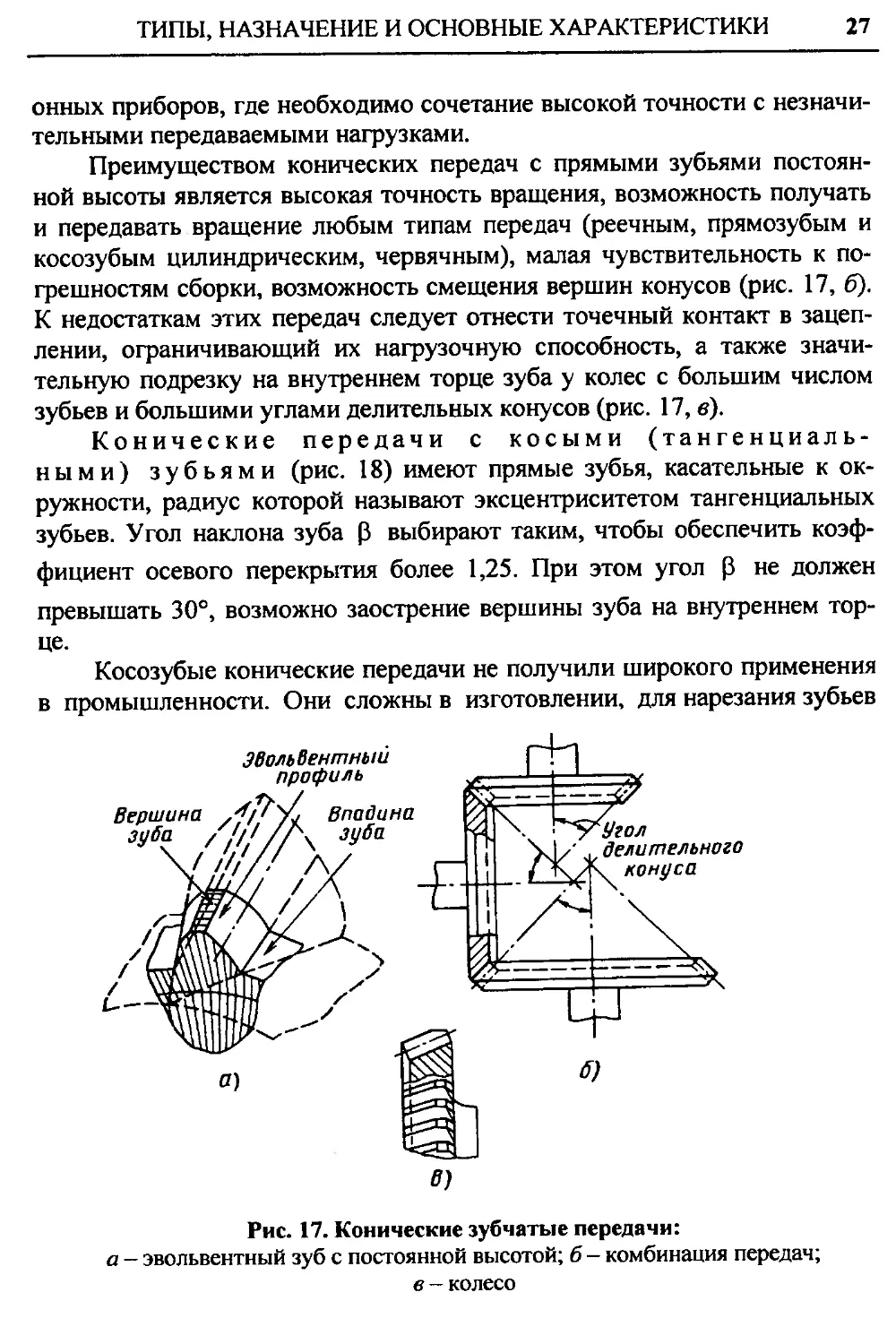

Преимуществом конических передач с прямыми зубьями постоян-

ной высоты является высокая точность вращения, возможность получать

и передавать вращение любым типам передач (реечным, прямозубым и

косозубым цилиндрическим, червячным), малая чувствительность к по-

грешностям сборки, возможность смещения вершин конусов (рис. 17, б).

К недостаткам этих передач следует отнести точечный контакт в зацеп-

лении, ограничивающий их нагрузочную способность, а также значи-

тельную подрезку на внутреннем торце зуба у колес с большим числом

зубьев и большими углами делительных конусов (рис. 17, в).

Конические передачи с косыми (тангенциаль-

ными) зубьями (рис. 18) имеют прямые зубья, касательные к ок-

ружности, радиус которой называют эксцентриситетом тангенциальных

зубьев. Угол наклона зуба Р выбирают таким, чтобы обеспечить коэф-

фициент осевого перекрытия более 1,25. При этом угол р не должен

превышать 30°, возможно заострение вершины зуба на внутреннем тор-

це.

Косозубые конические передачи не получили широкого применения

в промышленности. Они сложны в изготовлении, для нарезания зубьев

Рис. 17. Конические зубчатые передачи:

а — эвольвентный зуб с постоянной высотой; б - комбинация передач;

в — колесо

28

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О ЗУБЧАТЫХ ПЕРЕДАЧАХ

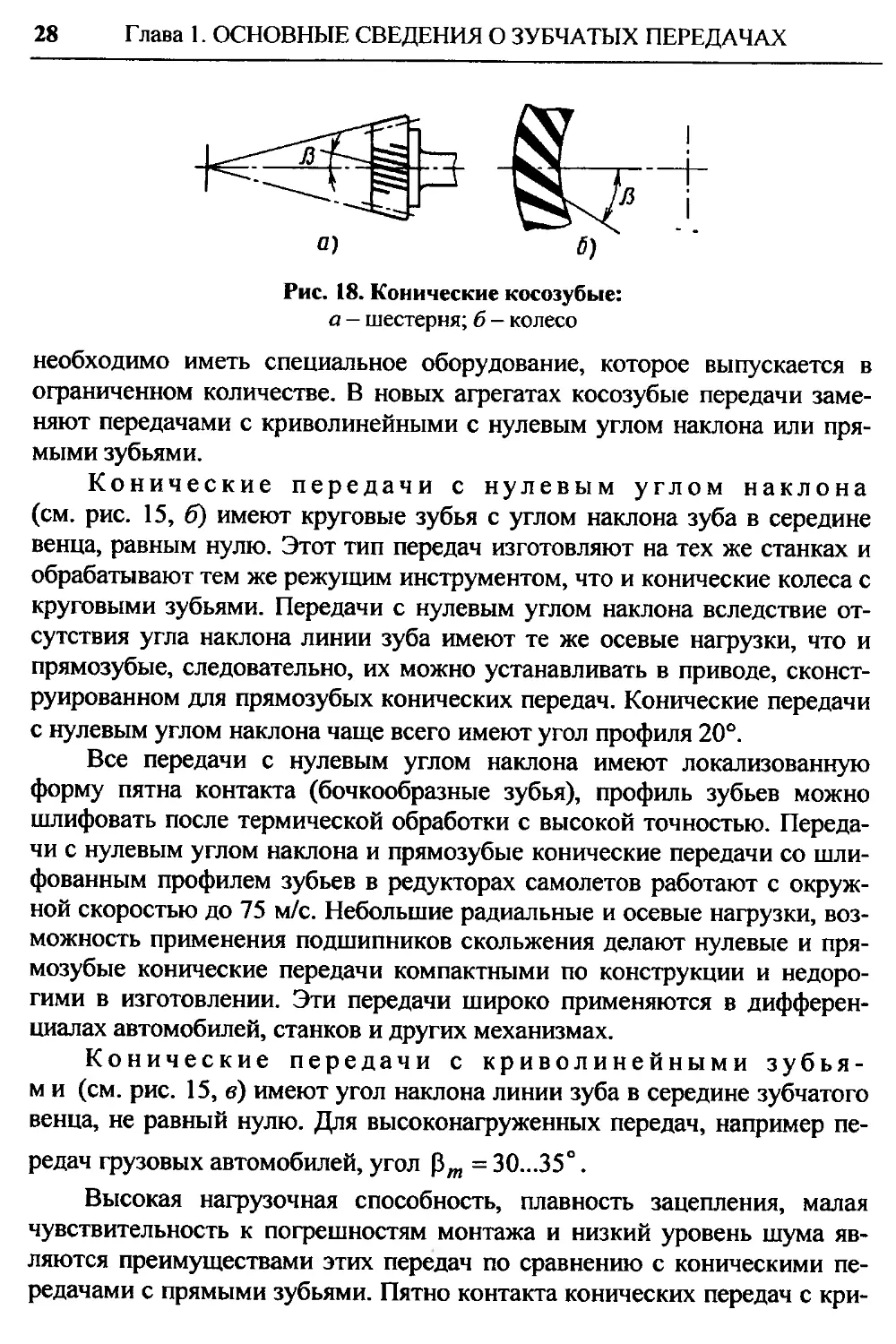

Рис. 18. Конические косозубые:

а — шестерня; б — колесо

необходимо иметь специальное оборудование, которое выпускается в

ограниченном количестве. В новых агрегатах косозубые передачи заме-

няют передачами с криволинейными с нулевым углом наклона или пря-

мыми зубьями.

Конические передачи с нулевым углом наклона

(см. рис. 15, б) имеют круговые зубья с углом наклона зуба в середине

венца, равным нулю. Этот тип передач изготовляют на тех же станках и

обрабатывают тем же режущим инструментом, что и конические колеса с

круговыми зубьями. Передачи с нулевым углом наклона вследствие от-

сутствия угла наклона линии зуба имеют те же осевые нагрузки, что и

прямозубые, следовательно, их можно устанавливать в приводе, сконст-

руированном для прямозубых конических передач. Конические передачи

с нулевым углом наклона чаще всего имеют угол профиля 20°.

Все передачи с нулевым углом наклона имеют локализованную

форму пятна контакта (бочкообразные зубья), профиль зубьев можно

шлифовать после термической обработки с высокой точностью. Переда-

чи с нулевым углом наклона и прямозубые конические передачи со шли-

фованным профилем зубьев в редукторах самолетов работают с окруж-

ной скоростью до 75 м/с. Небольшие радиальные и осевые нагрузки, воз-

можность применения подшипников скольжения делают нулевые и пря-

мозубые конические передачи компактными по конструкции и недоро-

гими в изготовлении. Эти передачи широко применяются в дифферен-

циалах автомобилей, станков и других механизмах.

Конические передачи с криволинейными зубья-

м и (см. рис. 15, в) имеют угол наклона линии зуба в середине зубчатого

венца, не равный нулю. Для высоконагруженных передач, например пе-

редач грузовых автомобилей, угол Рт = 30...35°.

Высокая нагрузочная способность, плавность зацепления, малая

чувствительность к погрешностям монтажа и низкий уровень шума яв-

ляются преимуществами этих передач по сравнению с коническими пе-

редачами с прямыми зубьями. Пятно контакта конических передач с кри-

ТИПЫ, НАЗНАЧЕНИЕ И ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

29

волинейными зубьями локализовано по высоте и длине зуба. Теоретиче-

ски поверхности зубьев колес находятся в точечном контакте. С учетом

упругих деформаций зубьев контакт их поверхностей в каждое мгнове-

ние происходит по некоторым площадкам, совокупность которых обра-

зует пятно контакта.

Конические передачи с криволинейными зубьями всегда имеют в

зацеплении не менее двух зубьев, поэтому они могут передавать нагрузку

почти на 30 % выше, чем идентичные прямозубые и передачи с нулевым

углом наклона. Конические колеса с криволинейными зубьями широко

применяют в ответственных и быстроходных передачах в станкострое-

нии, автомобилестроении, тракторостроении, авиации и других отраслях

промышленности.

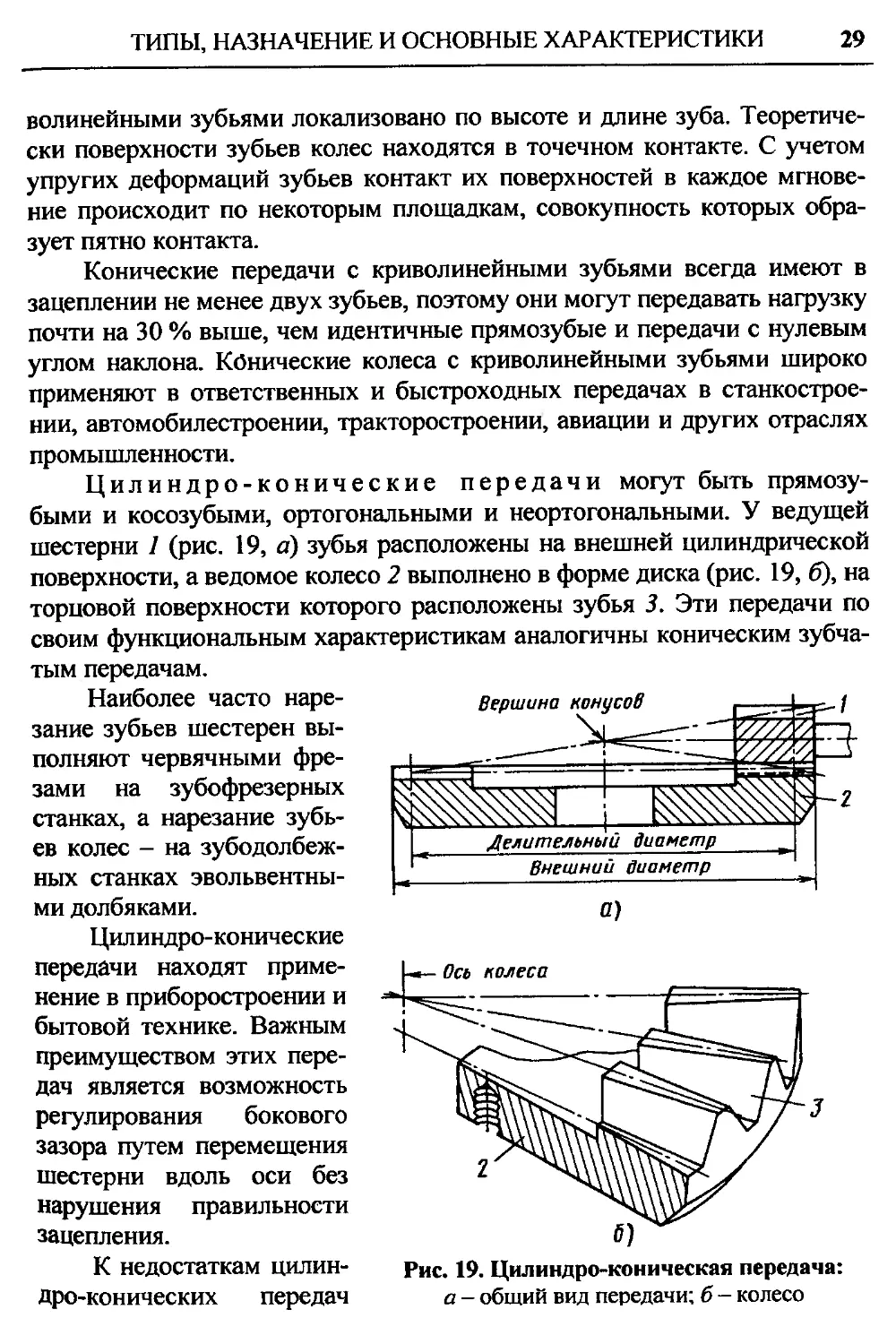

Цилиндро-конические передачи могут быть прямозу-

быми и косозубыми, ортогональными и неортогональными. У ведущей

шестерни 1 (рис. 19, а) зубья расположены на внешней цилиндрической

поверхности, а ведомое колесо 2 выполнено в форме диска (рис. 19, б), на

торцовой поверхности которого расположены зубья 3. Эти передачи по

своим функциональным характеристикам аналогичны коническим зубча-

тым передачам.

Наиболее часто наре-

зание зубьев шестерен вы-

полняют червячными фре-

зами на зубофрезерных

станках, а нарезание зубь-

ев колес - на зубодолбеж-

ных станках эвольвентны-

ми долбяками.

Цилиндро-конические

передачи находят приме-

нение в приборостроении и

бытовой технике. Важным

преимуществом этих пере-

дач является возможность

регулирования бокового

зазора путем перемещения

шестерни вдоль оси без

нарушения правильности

зацепления.

К недостаткам цилин-

дро-конических передач

Рис. 19. Цилиндро-коническая передача:

а - общий вид передачи; б — колесо

30

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О ЗУБЧАТЫХ ПЕРЕДАЧАХ

следует отнести ограничение длины зубьев колеса вследствие их подре-

зания и заострения.

Зубчатые передачи с перекрещивающимися осями. К этим пере-

дачам относят: винтовые, гипоидные, спироидные, червячные и цилинд-

ро-гипоидные.

Винтовые цилиндрические передачи (рис. 20, а) слу-

жат для передачи вращения между валами, угол скрещивания осей кото-

рых может быть 0...900. По внешнему виду винтовые цилиндрические

колеса аналогичны косозубым цилиндрическим колесам, их изготавли-

вают на том же оборудовании. Винтовая передача в отличие от косозубой

цилиндрической передачи имеет точечный, а не линейный контакт. При

передаче нагрузок точечный контакт на профилях зубьев вызывает по-

вышенный износ, поэтому винтовые колеса применяют для передачи не-

больших нагрузок.

Винтовые передачи главным образом применяют в приборо-

строении. Представляет интерес использование винтовой передачи для

зацепления дискового шевера с обрабатываемым колесом при зу-

бошевинговании. Зубья винтовых цилиндрических передач имеют эволь-

вентные боковые поверхности и могут быть нарезаны инструментами,

применяемыми для обработки зубьев цилиндрических колес с парал-

лельными осями.

Направления наклона зубьев у сопряженных колес винтовой пере-

дачи одинаковые (только левое или только правое) или разные (левое и

правое).

Спироидные

а) С) 6)

Рис. 20. Зубчатые передачи:

а - винтовая; б — гипоидная; в - схема сравнения червячной,

спироидной, гипоидной и конической передач

ТИПЫ, НАЗНАЧЕНИЕ И ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

31

При разных направлениях углы наклона зуба сопряженных колес в

отличие от передач с параллельными осями не равны между собой. В

частном случае одно из сопряженных колес может быть прямозубым.

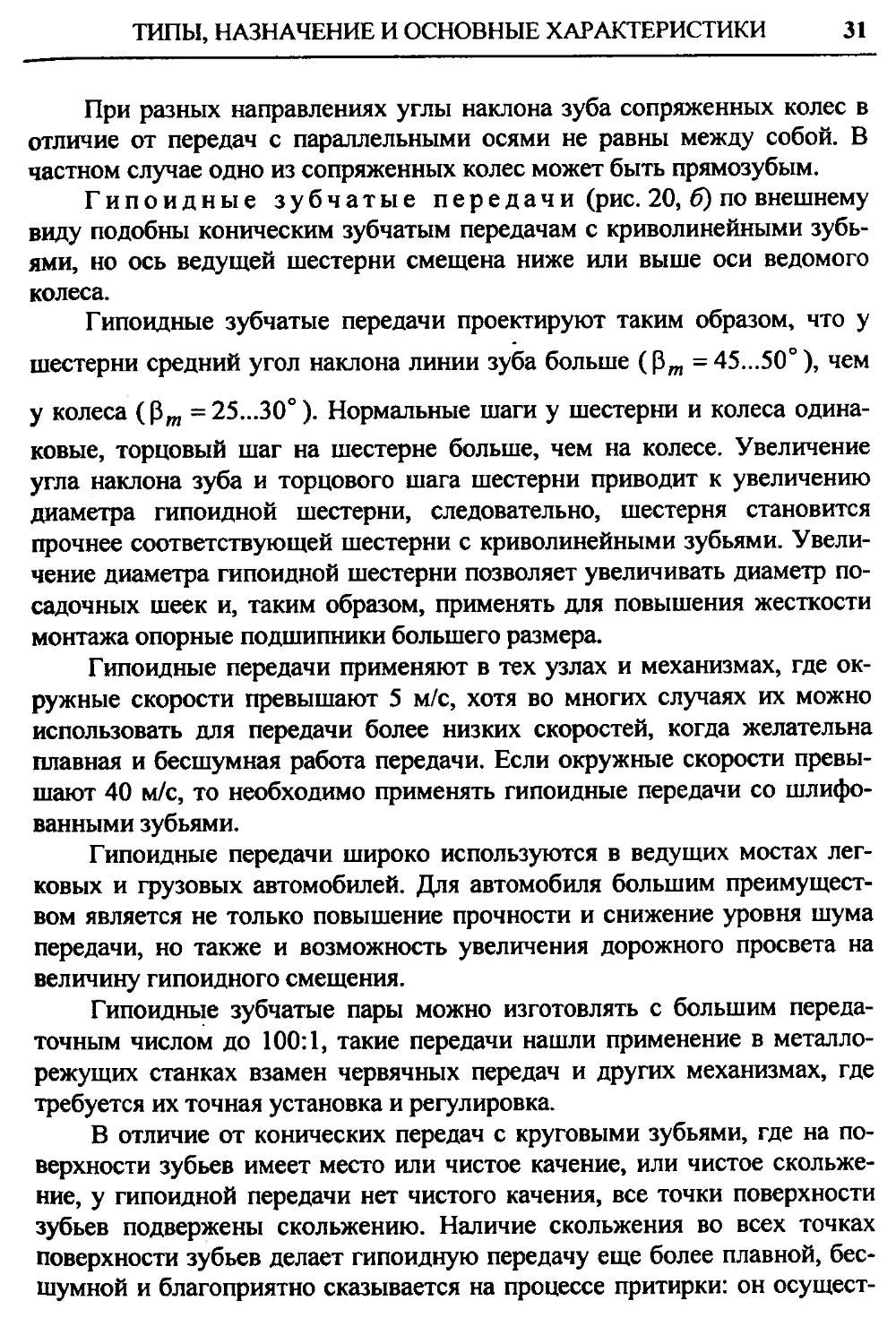

Гипоидные зубчатые передачи (рис. 20, б) по внешнему

виду подобны коническим зубчатым передачам с криволинейными зубь-

ями, но ось ведущей шестерни смещена ниже или выше оси ведомого

колеса.

Гипоидные зубчатые передачи проектируют таким образом, что у

шестерни средний угол наклона линии зуба больше (Рт = 45...50°), чем

у колеса ( Pm = 25...300). Нормальные шаги у шестерни и колеса одина-

ковые, торцовый шаг на шестерне больше, чем на колесе. Увеличение

угла наклона зуба и торцового шага шестерни приводит к увеличению

диаметра гипоидной шестерни, следовательно, шестерня становится

прочнее соответствующей шестерни с криволинейными зубьями. Увели-

чение диаметра гипоидной шестерни позволяет увеличивать диаметр по-

садочных шеек и, таким образом, применять для повышения жесткости

монтажа опорные подшипники большего размера.

Гипоидные передачи применяют в тех узлах и механизмах, где ок-

ружные скорости превышают 5 м/с, хотя во многих случаях их можно

использовать для передачи более низких скоростей, когда желательна

плавная и бесшумная работа передачи. Если окружные скорости превы-

шают 40 м/с, то необходимо применять гипоидные передачи со шлифо-

ванными зубьями.

Гипоидные передачи широко используются в ведущих мостах лег-

ковых и грузовых автомобилей. Для автомобиля большим преимущест-

вом является не только повышение прочности и снижение уровня шума

передачи, но также и возможность увеличения дорожного просвета на

величину гипоидного смещения.

Гипоидные зубчатые пары можно изготовлять с большим переда-

точным числом до 100:1, такие передачи нашли применение в металло-

режущих станках взамен червячных передач и других механизмах, где

требуется их точная установка и регулировка.

В отличие от конических передач с круговыми зубьями, где на по-

верхности зубьев имеет место или чистое качение, или чистое скольже-

ние, у гипоидной передачи нет чистого качения, все точки поверхности

зубьев подвержены скольжению. Наличие скольжения во всех точках

поверхности зубьев делает гипоидную передачу еще более плавной, бес-

шумной и благоприятно сказывается на процессе притирки: он осущест-

32

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О ЗУБЧАТЫХ ПЕРЕДАЧАХ

вляется быстрее и более качественно. В результате повышенного сколь-

жения на зубьях гипоидной передачи увеличивается скорость изнашива-

ния их поверхности. Для сохранения масляной пленки на поверхности

зубьев необходимо применять специальные гипоидные масла.

Спироидные передачи (рис. 20, в) относятся к зубчатым пе-

редачам, оси валов которых перекрещиваются под прямым углом. Спи-

роидная передача среди зубчатых передач занимает промежуточное по-

ложение между червячной и гипоидной передачами. В отличие от чер-

вячной у спироидной передачи червяк имеет коническую форму и зацеп-

ляется с зубчатым колесом, зубья которого расположены на торцовой

поверхности колеса аналогично коническому колесу с криволинейными

зубьями. Подобно гипоидной спироидная передача имеет гипоидное

смещение. Однако гипоидное смещение больше, ведущая шестерня спи-

роидной передачи напоминает винт с постоянным шагом и углом накло-

на боковой поверхности.

Спироидные передачи отличаются от гипоидных большим коэффи-

циентом суммарного перекрытия (в зацеплении одновременно находится

большее число зубьев), высокой точностью деления, меньшей чувстви-

тельностью к неточностям монтажа, удобной регулировкой бокового за-

зора в зацеплении (благодаря осевому смещению шестерни), возможно-

стью получения большого передаточного числа в одной паре колес. Из-

готовление спироидных колес обычно производят на стандартных зубо-

резных станках.

Спироидные передачи с передаточным числом ниже 9:1 применять

не рекомендуется из-за трудностей при нарезании зубьев. Диапазон при-

менения спироидных передач широк, их, например, применяют в редук-

торах для передачи больших и переменных нагрузок, в прецизионных

приводах с минимальным боковым зазором, а также в менее ответствен-

ных передачах сельскохозяйственного оборудования, подъемников, ле-

бедок, домкратов, где требования к точности сборки невелики.

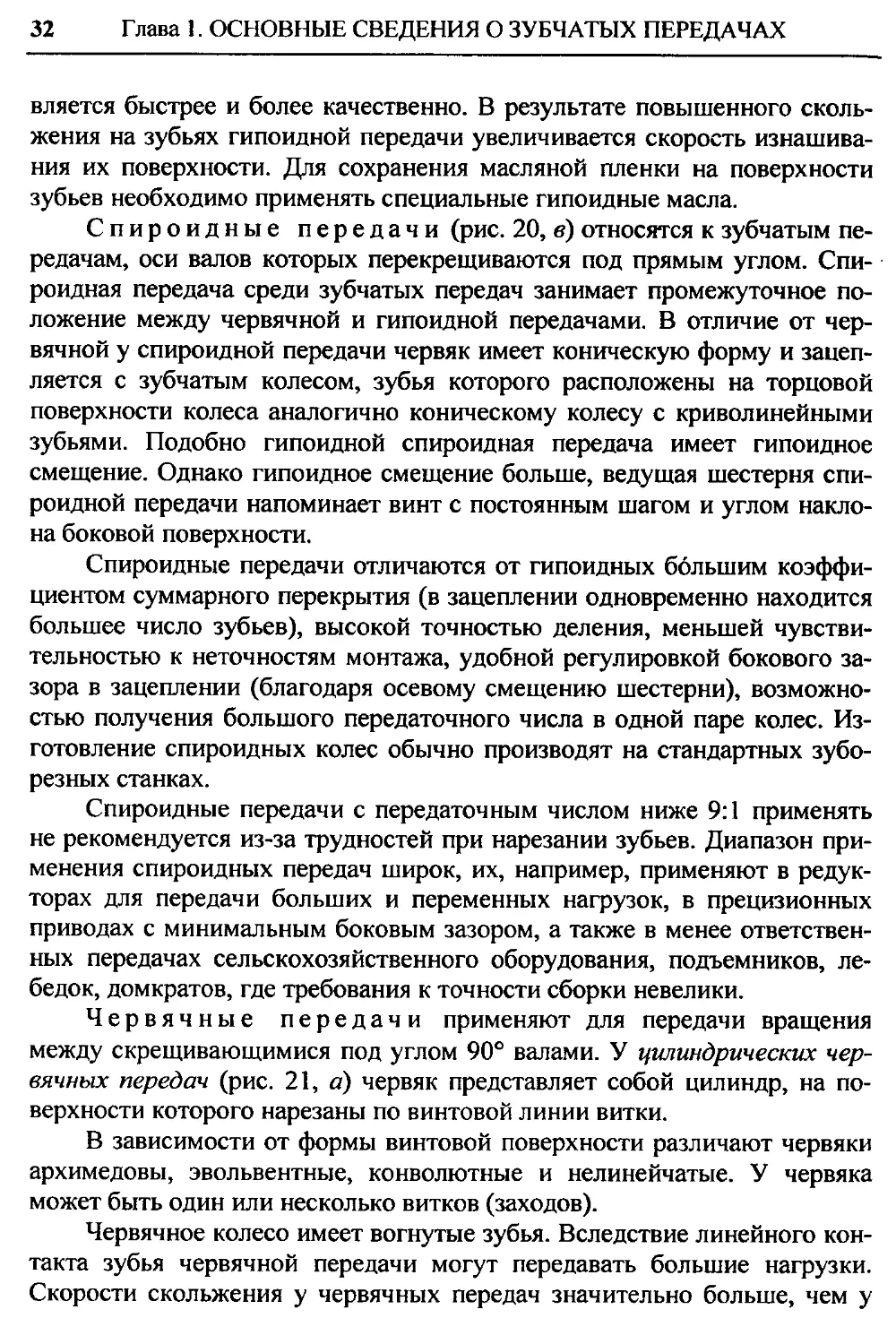

Червячные передачи применяют для передачи вращения

между скрещивающимися под углом 90° валами. У цилиндрических чер-

вячных передач (рис. 21, а) червяк представляет собой цилиндр, на по-

верхности которого нарезаны по винтовой линии витки.

В зависимости от формы винтовой поверхности различают червяки

архимедовы, эвольвентные, конволютные и нелинейчатые. У червяка

может быть один или несколько витков (заходов).

Червячное колесо имеет вогнутые зубья. Вследствие линейного кон-

такта зубья червячной передачи могут передавать большие нагрузки.

Скорости скольжения у червячных передач значительно больше, чем у

ТИПЫ, НАЗНАЧЕНИЕ И ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

33

других зубчатых передач, поэтому необходимо уделять особое внимание

выбору материалов для червяка и червячного колеса, а также смазочного

материала, препятствующего заеданию. Дальнейшим развитием цилинд-

рических червячных передач является глобоидная передача (рис. 21,6).

Червяк глобоидных передач имеет вогнутую форму. Это обеспечивает

участие в зацеплении большого числа зубьев. Глобоидные червячные

передачи способны передавать значительно более высокие нагрузки, чем

цилиндрические червячные передачи, и требуют более точной сборки в

агрегате.

Достоинством червячных передач являются возможность передачи

движения с большим передаточным числом, плавность и бесшумность

работы, компактность, осуществление точных и малых перемещений,

использование самотормозящей передачи, допускающей движение толь-

ко от червяка к колесу.

К недостаткам следует отнести сравнительно низкий КПД вследст-

вие повышенного скольжения в зацеплении, необходимость применения

для венцов червячных колес дорогостоящих антифрикционных материа-

лов, повышенный износ и склонность к заеданию. Червячные передачи

широко применяют в транспортных и подъемно-транспортных машинах

(механизмы подъема лифта, лебедки, тали), а также в делительных уст-

ройствах станков, механизмах настройки и регулировки, требующих ма-

лых и точных перемещений.

Основные характеристики цилиндрических, конических, цилиндро-

конических, винтовых, гипоидных, спироидных, червячных и цилиндро-

гипоидных передач приведены в табл. 2.

Рис. 21. Червячные передачи:

а - цилиндрическая; б - глобоидная

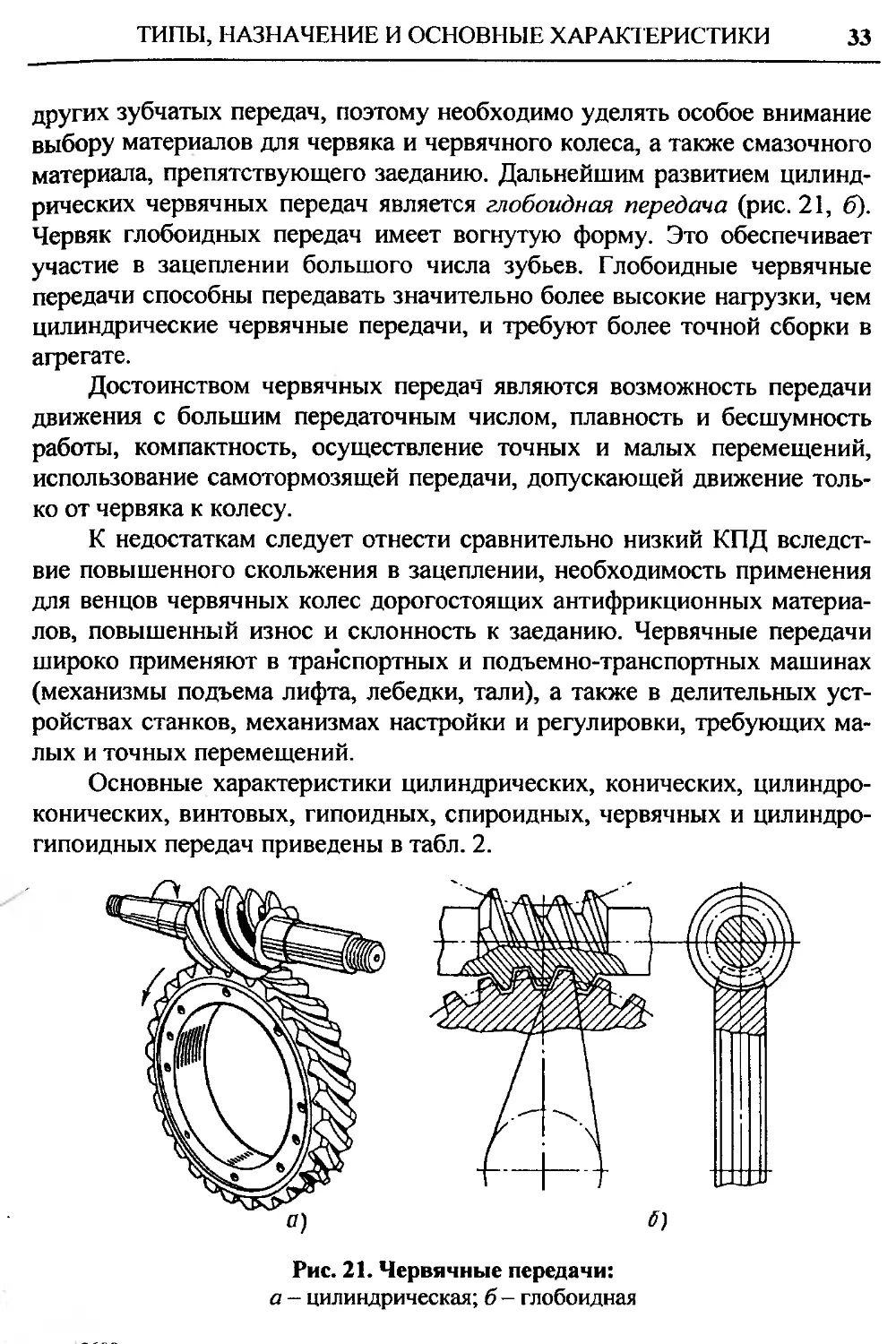

2. Основные характеристики зубчатых передач

Тип зубчатых передач КПД, % Максимальная ширина зубчатого венца Ь Предел изменения передаточного числа Наибольша скорость пе высокой точности я окружная редачи, м/с общего назначения

Прямозубые цилиндрические: внешнего зацепления внутреннего зацепления 97...99,5 97...99,5 b < Юти От 1:1 до 5:1 От 1,5:1 до 7:1 100 100 20 20

Косозубые цилиндрические: внешнего зацепления внутреннего зацепления 97...99,5 97...99,5 b < 10/и„ От 1:1 до 10:1 От 1,5:1 до 10:1 200 100 20 20

Шевронные цилиндрические внешнего зацепления 97...99,5 b < 20/и„ От 1:1 до 20:1 200 20

Прямозубые конические 97... 99,5 Z> = (0,25...0,30)J?e От 1:1 до 8:1 75 5

Конические: с нулевым углом наклона с криволинейными зубьями 97... 99,5 97... 99,5 й = 0,287?е *< 0,ЗЛе От 1:1 до 8:1 От 1:1 до 8:1 75 125 5 20

Цилиндро-конические 95...99,5 Z> = (0,2...1,0)rf1 От 3:1 до 8:1 25 20

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О ЗУБЧАТЫХ ПЕРЕДАЧАХ

Конические «бевелоид» 95... 99,5 b = 5lpt От 1:1 до 8:1 25 20

Винтовые 50...95 *1,2 =4Pt sin₽l,2 От 1:1 до 100:1 50 20

Гипоидные 90...98 *2=<W От 1:1 до 10:1 50 20

Гипоидные с высоким передаточным числом 50...90 *2=0,15rfe2 От 10:1 до 100:1 50 20

Спироидные 50...97 b\ = 0,24^ ^=0,14^2 От 9:1 до 100:1 50 30

Червячные с цилиндрическим червяком 50...90 =5pt cosy *2=0,674 От 3:1 до 100:1 50 25

Глобоидные 50...98 b\ = 0,94 *2=0,94 От 3:1 до 100:1 50 20

Цилиндро-гипоидные 95...99,5 b = (0,2... 1,0)4 От 3:1 до 8:1 50 20

Примечание. С увеличением передаточного числа КПД уменьшается в результате повышения скольжения

профилей.

ТИПЫ, НАЗНАЧЕНИЕ И ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

36

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О ЗУБЧАТЫХ ПЕРЕДАЧАХ

1.2. Цилиндрические зубчатые передачи.

Основные сведения о геометрии

Важнейшими элементами зубчатых колес, осуществляющих переда-

чу вращения между параллельными осями валов, являются профили

зубьев. На первый взгляд существует бесконечное число форм геометри-

ческих кривых, которые могут служить профилями зубьев зубчатых за-

цеплений. Однако установлено, что только отдельные формы кривых

удовлетворяют требованиям основной теоремы зацепления (теоремы

Виллиса), которая определяет геометрические условия сопряжения про-

филей зубьев, передающих движение с заданным законом изменения пе-

редаточного отношения.

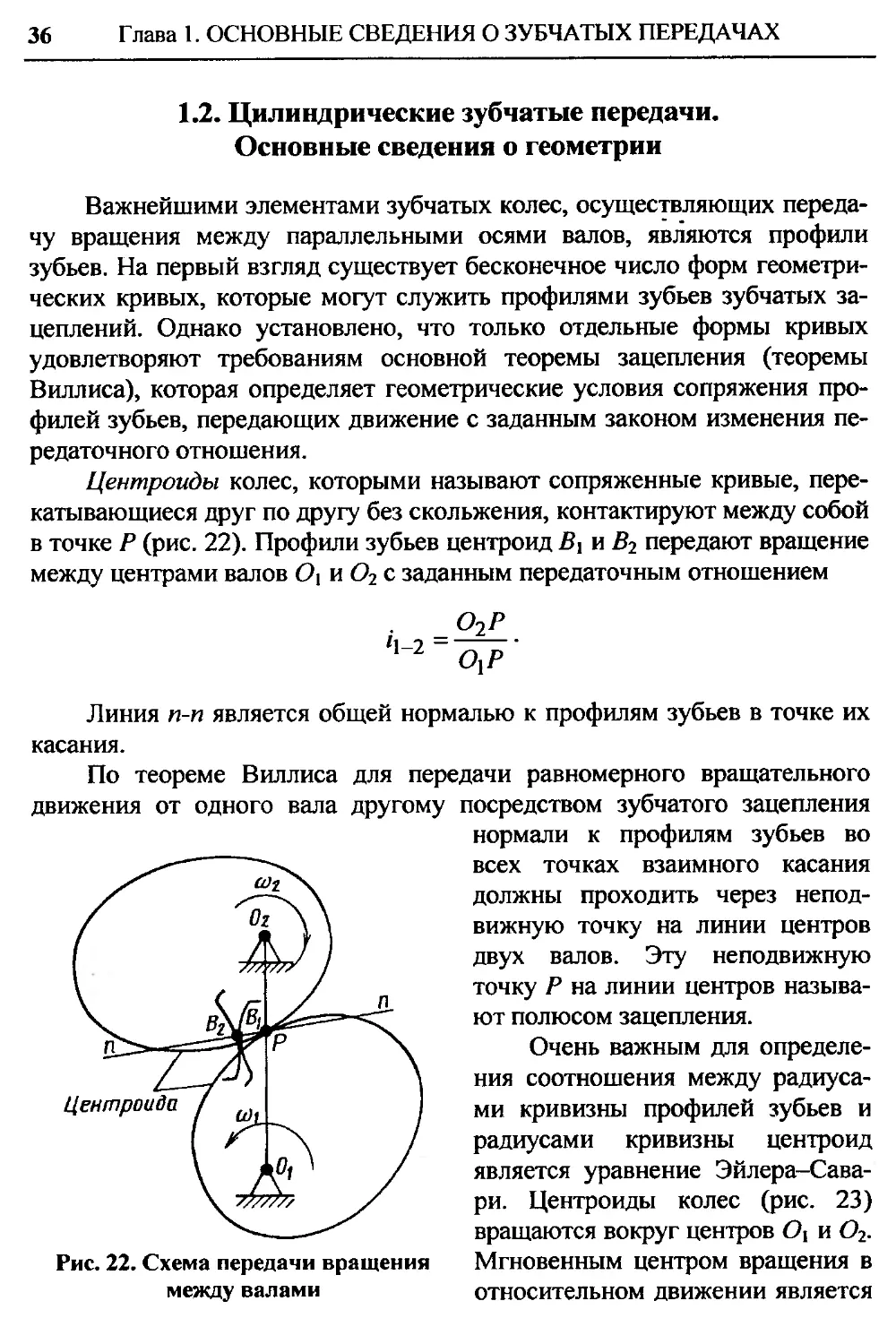

Центроиды колес, которыми называют сопряженные кривые, пере-

катывающиеся друг по другу без скольжения, контактируют между собой

в точке Р (рис. 22). Профили зубьев центроид В, и В2 передают вращение

между центрами валов Ot и О2 с заданным передаточным отношением

О2Р

z’“2" О}Р

Линия п-п является общей нормалью к профилям зубьев в точке их

касания.

По теореме Виллиса для передачи равномерного вращательного

движения от одного вала другому

Рис. 22. Схема передачи вращения

между валами

посредством зубчатого зацепления

нормали к профилям зубьев во

всех точках взаимного касания

должны проходить через непод-

вижную точку на линии центров

двух валов. Эту неподвижную

точку Р на линии центров называ-

ют полюсом зацепления.

Очень важным для определе-

ния соотношения между радиуса-

ми кривизны профилей зубьев и

радиусами кривизны центроид

является уравнение Эйлера-Сава-

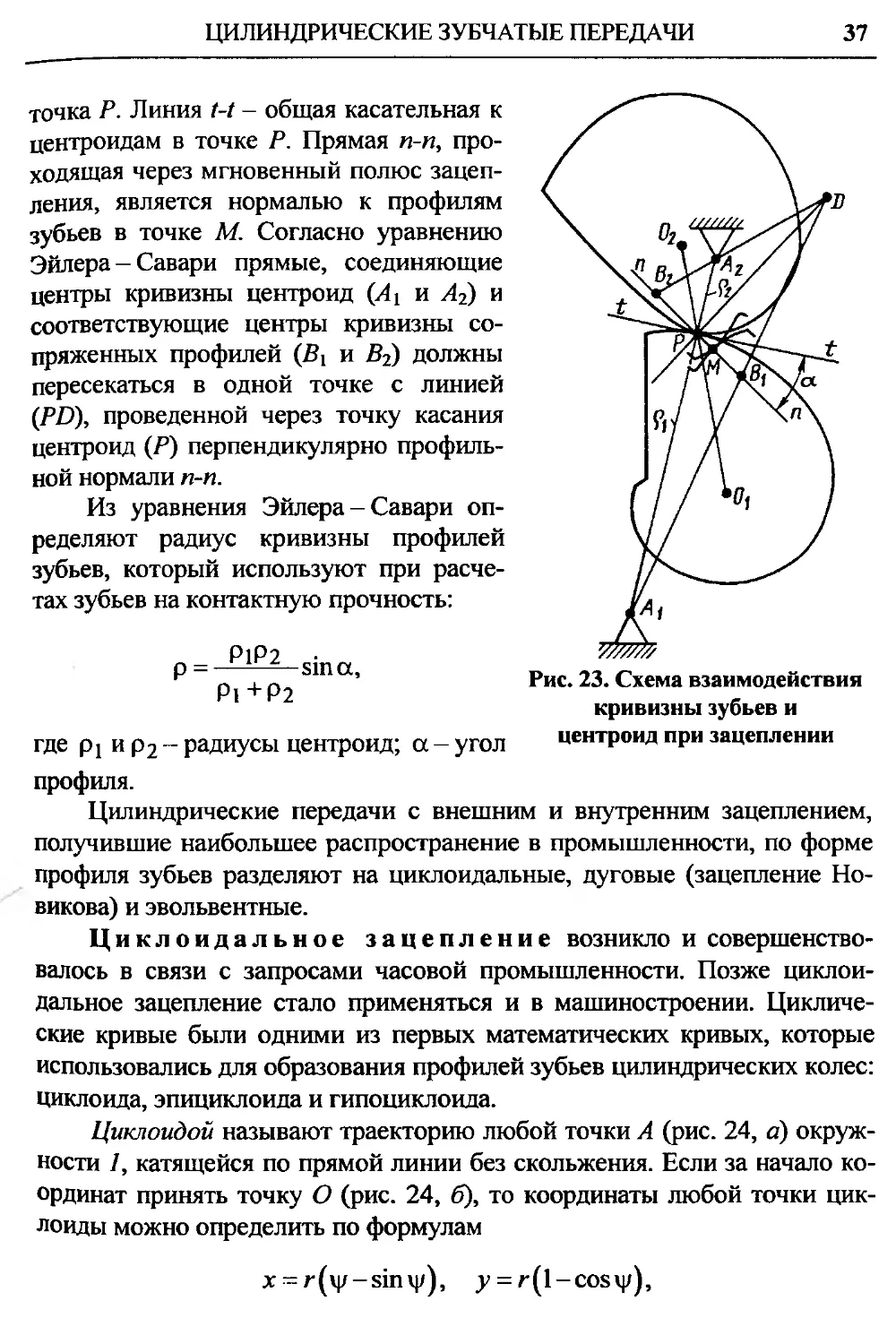

ри. Центроиды колес (рис. 23)

вращаются вокруг центров Ot и О2.

Мгновенным центром вращения в

относительном движении является

ЦИЛИНДРИЧЕСКИЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ

37

точка Р. Линия t-t - общая касательная к

центроидам в точке Р. Прямая п-п, про-

ходящая через мгновенный полюс зацеп-

ления, является нормалью к профилям

зубьев в точке М. Согласно уравнению

Эйлера - Савари прямые, соединяющие

центры кривизны центроид (А^ и А2) и

соответствующие центры кривизны со-

пряженных профилей (Bi и В2) должны

пересекаться в одной точке с линией

(PD), проведенной через точку касания

центроид (Р) перпендикулярно профиль-

ной нормали п-п.

Из уравнения Эйлера - Савари оп-

ределяют радиус кривизны профилей

зубьев, который используют при расче-

тах зубьев на контактную прочность:

Р1Р2

р =—!-^L-sina,

Pl +Р2

где pj и р2 - радиусы центроид; а - угол

Рис. 23. Схема взаимодействия

кривизны зубьев и

центроид при зацеплении

профиля.

Цилиндрические передачи с внешним и внутренним зацеплением,

получившие наибольшее распространение в промышленности, по форме

профиля зубьев разделяют на циклоидальные, дуговые (зацепление Но-

викова) и эвольвентные.

Циклоидальное зацепление возникло и совершенство-

валось в связи с запросами часовой промышленности. Позже циклои-

дальное зацепление стало применяться и в машиностроении. Цикличе-

ские кривые были одними из первых математических кривых, которые

использовались для образования профилей зубьев цилиндрических колес:

Циклоида, эпициклоида и гипоциклоида.

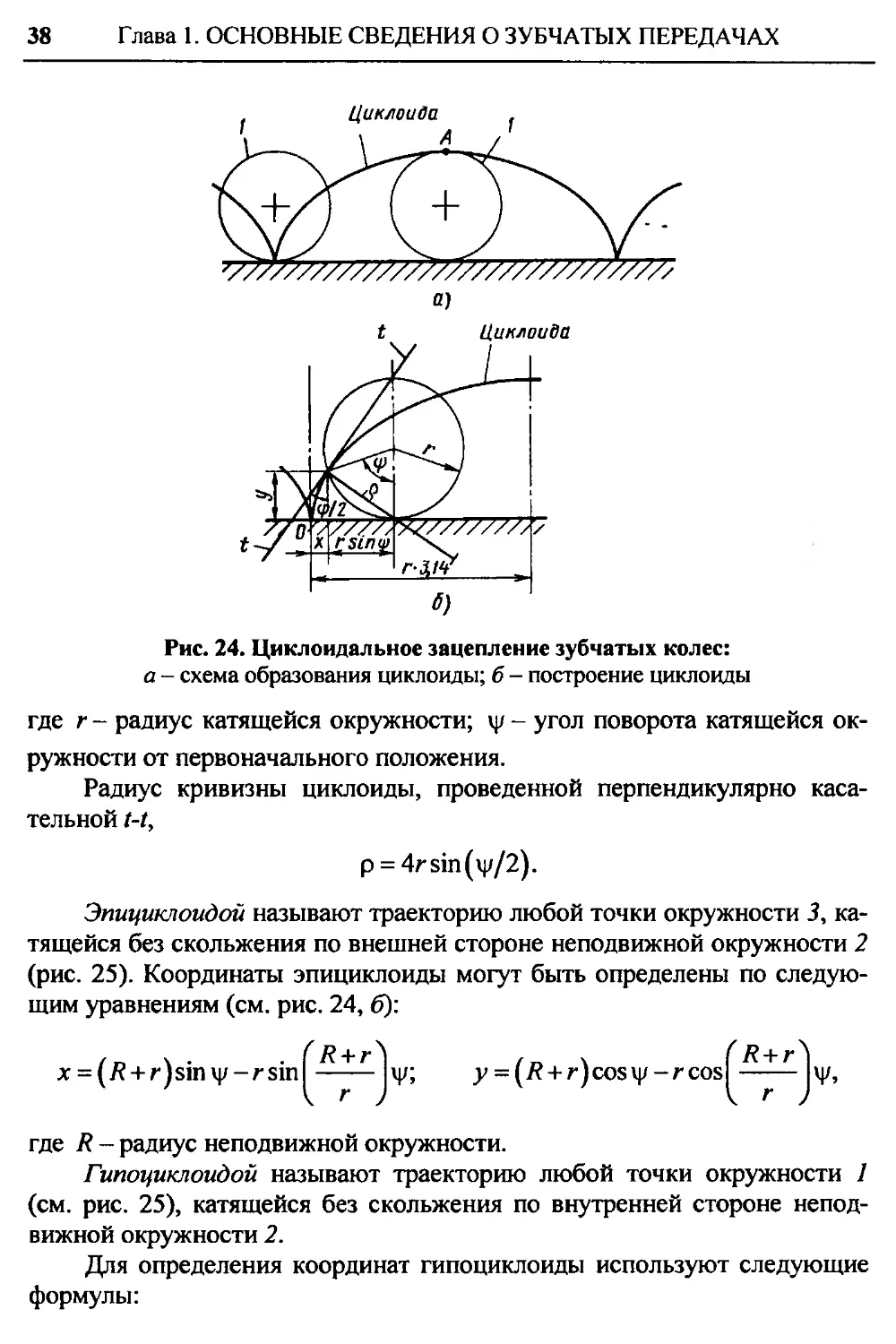

Циклоидой называют траекторию любой точки А (рис. 24, а) окруж-

ности 7, катящейся по прямой линии без скольжения. Если за начало ко-

ординат принять точку О (рис. 24, б), то координаты любой точки цик-

лоиды можно определить по формулам

X“r(\|/-sini|/), у = r(l-cosy),

38

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О ЗУБЧАТЫХ ПЕРЕДАЧАХ

Рис. 24. Циклоидальное зацепление зубчатых колес:

а - схема образования циклоиды; б - построение циклоиды

где г - радиус катящейся окружности; ц/ - угол поворота катящейся ок-

ружности от первоначального положения.

Радиус кривизны циклоиды, проведенной перпендикулярно каса-

тельной t-t,

p = 4rsin(\|//2).

Эпициклоидой называют траекторию любой точки окружности 3, ка-

тящейся без скольжения по внешней стороне неподвижной окружности 2

(рис. 25). Координаты эпициклоиды могут быть определены по следую-

щим уравнениям (см. рис. 24,6):

/г, \ • (R + r\ , (R+r\

х = (/? +rising-гsin --- ip; у = (/? + r)cosy-rcos -----р|/,

V г ) \ г )

где R - радиус неподвижной окружности.

Гипоциклоидой называют траекторию любой точки окружности /

(см. рис. 25), катящейся без скольжения по внутренней стороне непод-

вижной окружности 2.

Для определения координат гипоциклоиды используют следующие

формулы:

ЦИЛИНДРИЧЕСКИЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ

39

Рис. 25. Схема образования эпициклоиды и гипоциклоиды

,„ ч . . (R-r\ \ (R-гУ

x = (/t-risin\|/-rsin -- у; у = (/?-r)cosv|/ + rcosl--- у.

\ г ) V г J

Теорема М. Камуса определяет условия, при которых циклические

кривые являются взаимоогибаемыми кривыми. Движение зубчатых колес

сводится к перекатыванию без скольжения центроид колес / (рис. 26) и 2

с радиусами Ry и А2

При качении вспомогательной окружности радиусом Г2 по наруж-

ной поверхности радиусом Ry воспроизводится эпициклоида а], по ко-

торой очерчен профиль головки зуба колеса 1. В результате качения

вспомогательной окружности радиусом г-^ по внутренней поверхности

окружности радиусом Д2 воспроизводится гипоциклоида Рг, по кото-

рой очерчена ножка зуба колеса 2. Для образования ножки зуба колеса 1

и головки зуба колеса 2 используют соответственно гипоциклоиду Pi и

эпициклоиду а2- Профили зубьев колес, образованные с помощью цен-

троид и вспомогательных окружностей, будут сопряженными согласно

теореме М. Камуса.

В часовой промышленности нашли применение циклоидальные за-

цепления с упрощенными формами профилей зубьев, радиусы вспомога-

тельных окружностей которых определяют по формулам

q=/?]/2; r2=^2/2.

40

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О ЗУБЧАТЫХ ПЕРЕДАЧАХ

Рис. 26. Взаимоогибание

циклоидальных кривых

при зацеплении

Так как циклоидальные зацепления

имеют профили зубьев, очерченные по

двум различным кривым - эпициклоиде

(головка) и гипоциклоиде (ножка), то

они очень чувствительны к изменению

межосевого расстояния. Изменение

межосевого расстояния приводит к то-

му, что на определенных участках про-

филей эпициклоида сопрягается не с

гипоциклоидой, а эпициклоидой или

гипоциклоида сопрягается с гипоцик-

лоидой, а не с эпициклоидой.

Для нарезания зубчатых колес

циклоидального зацепления широко

применяют метод обката червячными

фрезами. Пару зубчатых колес нарезают

двумя червячными фрезами, они имеют

одинаковые профили режущих зубьев,

которые по отношению друг к другу

представляют шаблон и контршаблон.

К циклоидальным зацеплениям от-

носятся цевочные зацепления.

В этом зацеплении колесо 1 (рис. 27, а) снабжают цевками 4 (цилиндра-

ми), укрепленными между двумя дисками 3 и 5 (рис. 27, б). Сопряженное

колесо 2 имеет зубья, профили которых выполнены по циклоидальным

кривым.

Цевочные зацепления могут быть внешними и внутренними. Чаще

всего внутреннее зацепление применяют для крупногабаритных передач,

в которых большое колесо имеет цевки. Это упрощает изготовление, так

как отпадает необходимость долбления зубьев большого колеса. Цевоч-

ные зацепления применяют в часовых, подъемно-транспортных меха-

низмах и механизмах наводки башенных орудий.

К циклоидальным зацеплениям относятся также и колеса Рута, ко-

торые нашли применение в воздуходувках, используемых в металлурги-

ческой промышленности. Обычно применяют двухлопастные 1

(рис. 28, а) и трехлопастные 3 (рис. 28, б) роторы, прямозубые и косозу-

бые. Моторы приводятся во вращение цилиндрическими зубчатыми па-

рами 2, колеса которых имеют одинаковое число зубьев.

Достоинства циклоидальных зацеплений следующие: незначитель-

ный износ при недостаточной смазке; большой коэффициент перекрытия;

ЦИЛИНДРИЧЕСКИЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ

41

возможность использования зубчатых

колес с малым числом зубьев; лучшие

условия передачи сил в ускоренном ре-

жиме.

Однако простота и универсальность

конструкции зуборезного инструмента

для обработки зубьев эвольвентных колес,

а также малая чувствительность эволь-

вентного зацепления к изменениям меж-

осевого расстояния явились решающим

преимуществом эвольвентного зацепле-

ния перед циклоидальным зацеплением,

определяющим доминирующее положе-

ние эвольвентного зацепления в машино-

строении.

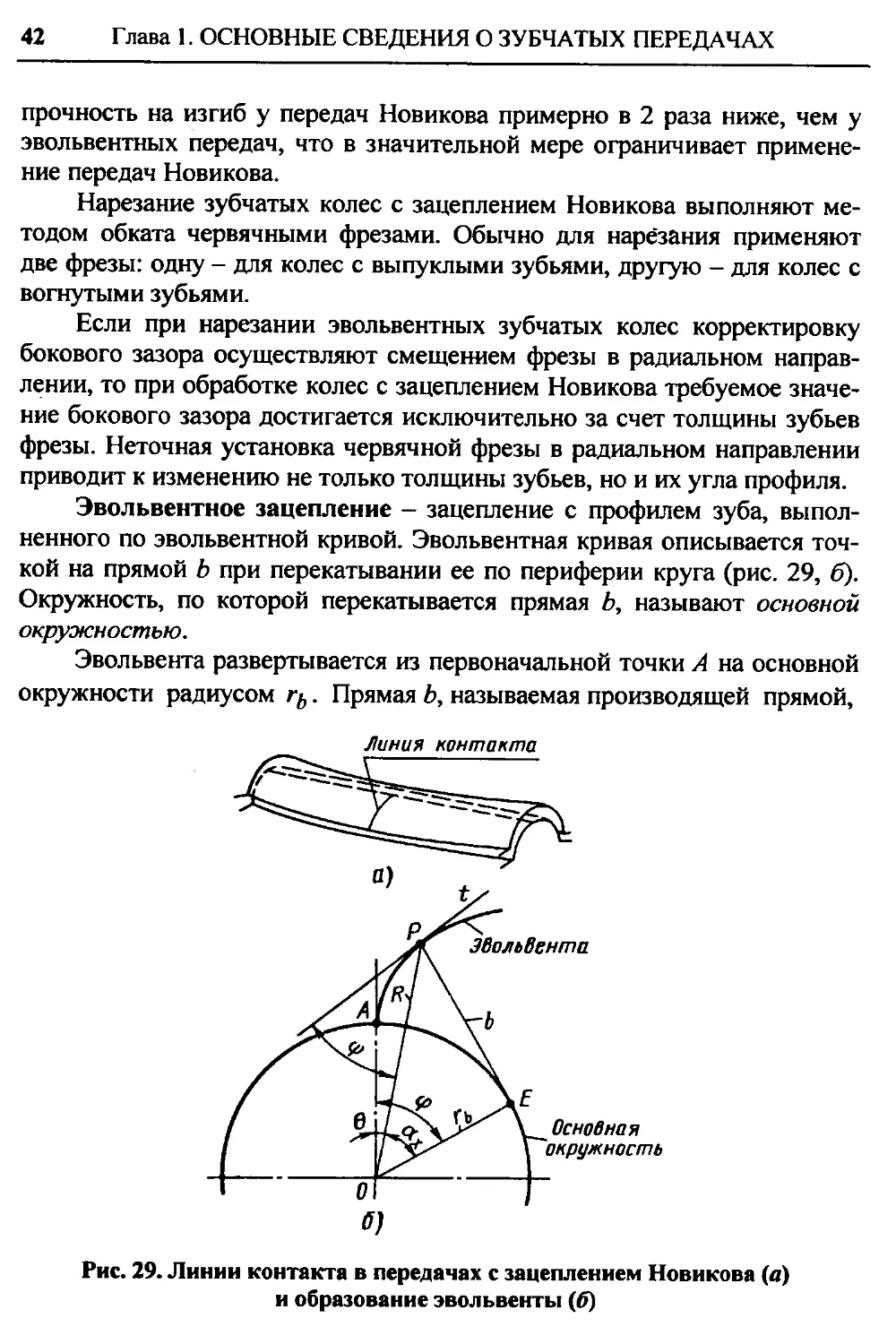

Цилиндрическая передача с зацеп-

лением Новикова (см. рис. 12) имеет

зубья в нормальном сечении, выполнен-

ные по дугам окружностей, причем вогну-

тый профиль описывается дугой окруж-

ности несколько большего радиуса, чем

выпуклый. Благодаря особенностям фор-

мы зацепления цилиндрические зубчатые

передачи Новикова могут быть только

косозубыми. Одно из сопряженных колес

имеет зубья только с вогнутыми профи-

лями, другое - только с выпуклыми.

В передачах с зацеплением Новикова

(рис. 29, а) линия контакта перпендику-

лярна направлению зуба, что обеспечива-

ет благоприятные условия контакта зубь-

ев и возможность образования масляного

клина. Эти передачи обладают повышен-

ной контактной прочностью по сравне-

нию с эвольвентными, так как у сопря-

женных зубьев выпуклая сторона контак-

тирует с вогнутой (в эвольвентном зацеп-

лении контактирующие зубья имеют вы-

пуклые поверхности), благодаря чему

площадь контакта увеличивается. Однако

Рис. 27. Цевочное зацепление:

а — внешнее зацепление;

б - цевочное колесо

Рис. 28. Роторы с колесами

Рута:

а — двухлопастные;

б - трехлопастные

42

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О ЗУБЧАТЫХ ПЕРЕДАЧАХ

прочность на изгиб у передач Новикова примерно в 2 раза ниже, чем у

эвольвентных передач, что в значительной мере ограничивает примене-

ние передач Новикова.

Нарезание зубчатых колес с зацеплением Новикова выполняют ме-

тодом обката червячными фрезами. Обычно для нарезания применяют

две фрезы: одну - для колес с выпуклыми зубьями, другую - для колес с

вогнутыми зубьями.

Если при нарезании эвольвентных зубчатых колес корректировку

бокового зазора осуществляют смещением фрезы в радиальном направ-

лении, то при обработке колес с зацеплением Новикова требуемое значе-

ние бокового зазора достигается исключительно за счет толщины зубьев

фрезы. Неточная установка червячной фрезы в радиальном направлении

приводит к изменению не только толщины зубьев, но и их угла профиля.

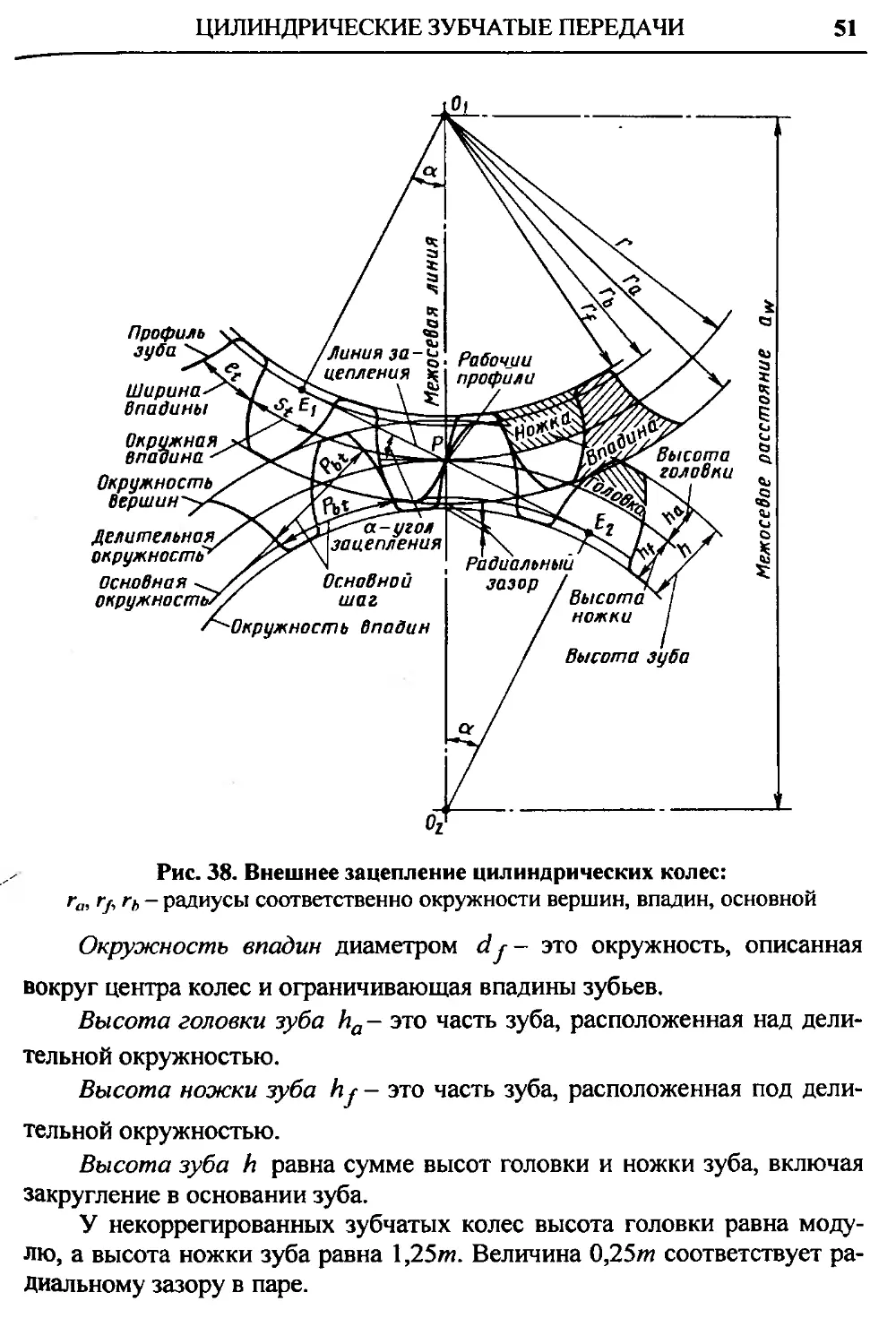

Эвольвентное зацепление - зацепление с профилем зуба, выпол-

ненного по эвольвентной кривой. Эвольвентная кривая описывается точ-

кой на прямой b при перекатывании ее по периферии круга (рис. 29, б).

Окружность, по которой перекатывается прямая Ь, называют основной

окружностью.

Эвольвента развертывается из первоначальной точки А на основной

окружности радиусом гь. Прямая Ь, называемая производящей прямой,

Линия контакта

Эвольвента

Основная

'окружность

Рис. 29. Линии контакта в передачах с зацеплением Новикова (а)

и образование эвольвенты (б)

ЦИЛИНДРИЧЕСКИЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ

43

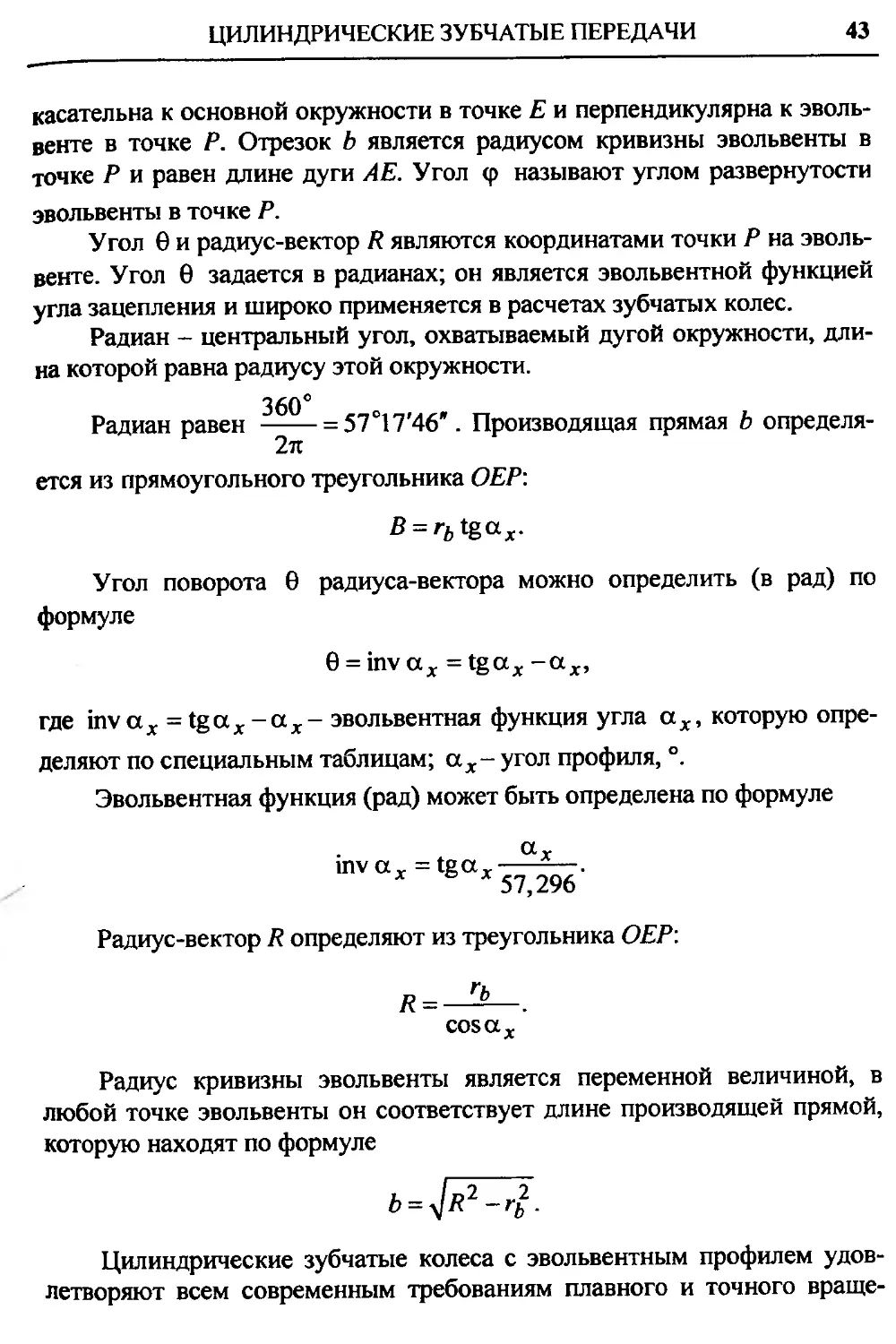

касательна к основной окружности в точке Е и перпендикулярна к эволь-

венте в точке Р. Отрезок Ь является радиусом кривизны эвольвенты в

точке Р и равен длине дуги АЕ. Угол <р называют углом развернутости

эвольвенты в точке Р.

Угол 6 и радиус-вектор R являются координатами точки Р на эволь-

венте. Угол 6 задается в радианах; он является эвольвентной функцией

угла зацепления и широко применяется в расчетах зубчатых колес.

Радиан - центральный угол, охватываемый дугой окружности, дли-

на которой равна радиусу этой окружности.

360°

Радиан равен -----= 57с,17’46''. Производящая прямая b определя-

2тг

ется из прямоугольного треугольника ОЕР:

В = rb tgax.

Угол поворота 6 радиуса-вектора можно определить (в рад) по

формуле

6 = inv ах = tgax -ax,

где invax = tgax-ax- эвольвентная функция угла ах, которую опре-

деляют по специальным таблицам; ах- угол профиля, °.

Эвольвентная функция (рад) может быть определена по формуле

Радиус-вектор R определяют из треугольника ОЕР'.

R = -^.

cosax

Радиус кривизны эвольвенты является переменной величиной, в

любой точке эвольвенты он соответствует длине производящей прямой,

которую находят по формуле

Цилиндрические зубчатые колеса с эвольвентным профилем удов-

летворяют всем современным требованиям плавного и точного враще-

44

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О ЗУБЧАТЫХ ПЕРЕДАЧАХ

ния, возможна также широкая геометрическая модификация профиля.

Основные преимущества зубчатых колес этого типа перед циклоидаль-

ными следующие:

простота формы и возможность высокой точности изготовления ре-

жущего инструмента, имеющего реечный профиль;

возможность их коррегирования с использованием стандартного зу-

борезного инструмента;

незначительная чувствительность к изменению межосевого расстоя-

ния;

возможность применения точных и надежных методов их контроля.

Эвольвентный профиль применяют почти для всех зубчатых колес

за исключением зубчатых колес в часовой промышленности, поэтому

далее рассмотрены в основном цилиндрические зубчатые колеса с эволь-

венным зацеплением.

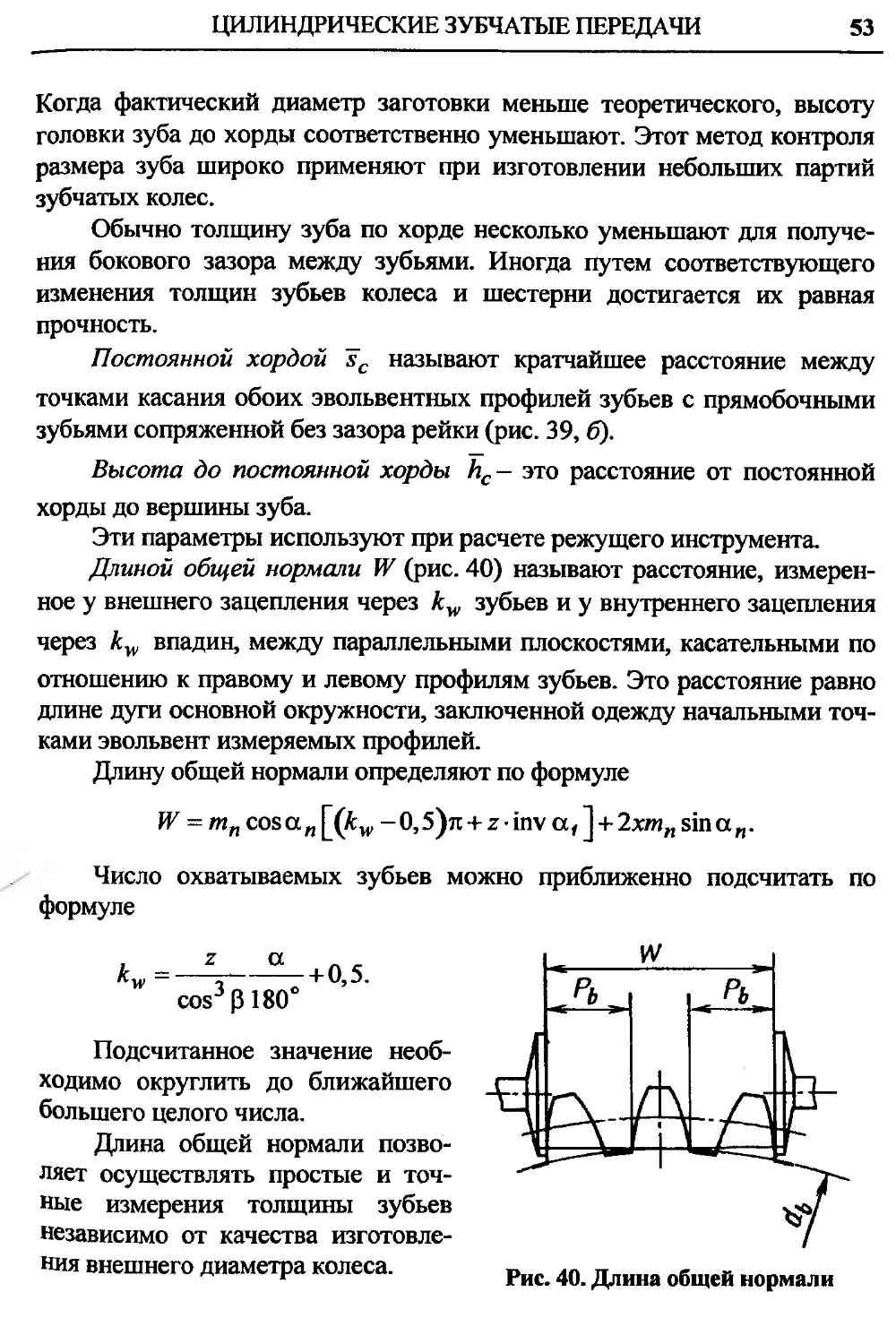

Передача вращения эвольвентными профилями осуществляется с

постоянными угловыми скоростями. Общая нормаль, к профилям зубьев

в точке их зацепления М проходит через точку касания начальных ок-

ружностей с центрами в точках О\ (рис. 30) и О2 в полюсе зацепления Р.

При продолжении общая нормаль является касательной к основным ок-

ружностям. Если изменить межосевое расстояние колес с эвольвентным

зацеплением, то передаточное отношение остается неизменным, изменя-

ется только угол зацепления и диаметры начальных окружностей.

Исходный контур.У зубчатого колеса с бесконечно большим

делительным диаметром эвольвентные профили зубьев превращаются в

прямолинейные профили, зубья образуют зубчатую рейку. Зуб рейки

имеет такие же свойства, как и зуб колеса с эвольвентным профилем. На

этом основана широко применяемая передача зубчатого колеса с рейкой.

Основные параметры зуба исходного контура рейки определяют пара-

метры проектируемого зубчатого колеса. Если зубчатое колесо с эволь-

вентным профилем спроектиро-

вано с теми же параметрами, что

и исходная рейка, то оно будет

свободно обкатываться как с

исходной рейкой, так и с любым

другим зубчатым колесом. По-

этому в основу проектирования

зубчатых колес и зуборезного

инструмента для формирования

зубьев колеса методом обкаты-

вания (в беззазорном зацепле-

нии) положен исходный контур.

Рис. 30. Общая нормаль эвольвентных

зубьев в точке зацепления

ЦИЛИНДРИЧЕСКИЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ

45

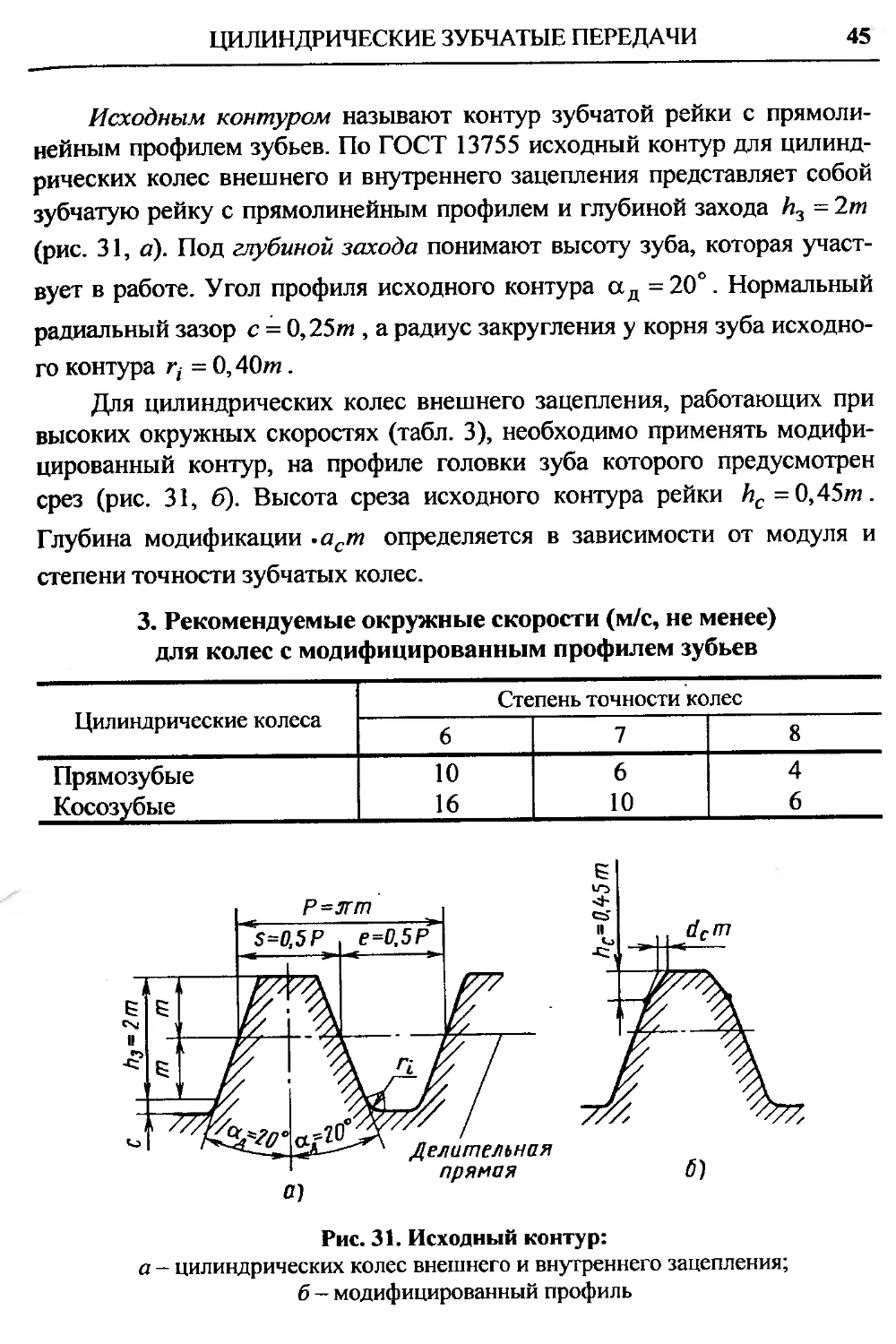

Исходным контуром называют контур зубчатой рейки с прямоли-

нейным профилем зубьев. По ГОСТ 13755 исходный контур для цилинд-

рических колес внешнего и внутреннего зацепления представляет собой

зубчатую рейку с прямолинейным профилем и глубиной захода й3 = 2m

(рис. 31, а). Под глубиной захода понимают высоту зуба, которая участ-

вует в работе. Угол профиля исходного контура ад =20°. Нормальный

радиальный зазор с = 0,25m , а радиус закругления у корня зуба исходно-

го контура г, = 0,40m.

Для цилиндрических колес внешнего зацепления, работающих при

высоких окружных скоростях (табл. 3), необходимо применять модифи-

цированный контур, на профиле головки зуба которого предусмотрен

срез (рис. 31, б). Высота среза исходного контура рейки hc = 0,45m.

Глубина модификации -аст определяется в зависимости от модуля и

степени точности зубчатых колес.

3. Рекомендуемые окружные скорости (м/с, не менее)

для колес с модифицированным профилем зубьев

Цилиндрические колеса Степень точности колес

6 7 8

Прямозубые 10 6 4

Косозубые 16 10 6

Рис. 31. Исходный контур:

а - цилиндрических колес внешнего и внутреннего зацепления;

б — модифицированный профиль

46

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О ЗУБЧАТЫХ ПЕРЕДАЧАХ

Модифицированный исходный контур применяют для уменьшения

ударов при входе зубьев в зацепление в результате погрешностей изго-

товления зубчатых колес.

При изготовлении цилиндрических зубчатых колес методом обката

зуборезным инструментом, имеющим реечный профиль (червячная фре-

за, зубчатая рейка, червячный шлифовальный круг) должны быть соблю-

дены следующие условия:

1) исходный контур зубчатого колеса 3 (рис. 32) в нормальном сече-

нии должен иметь беззазорное зацепление с зубьями реечного инстру-

мента 7 и общую делительную плоскость 2;

2) обрабатываемое зубчатое колесо 5 в нормальном сечении должно

иметь беззазорное зацепление с зубьями реечного инструмента 7. Дели-

тельная плоскость может совпадать с делительным цилиндром 4 колеса

(некоррегированное колесо) или может быть смещена (коррегированное

колесо).

Передаточное число и. Главным назначением зубчатых ко-

лес является передача движения и крутящего момента от ведущего к ве-

домому элементу сопряженной пары колес. Меняя соответствующим

образом числа зубьев передачи, можно увеличить или уменьшить пере-

даваемый крутящий момент или угловую скорость. Отношение угловой

скорости ведущего зубчатого колеса дц к угловой скорости ведомого

зубчатого колеса со 2 называют передаточным отношением: i = co j /со 2-

Угловая скорость обратно пропорциональна числам зубьев сопря-

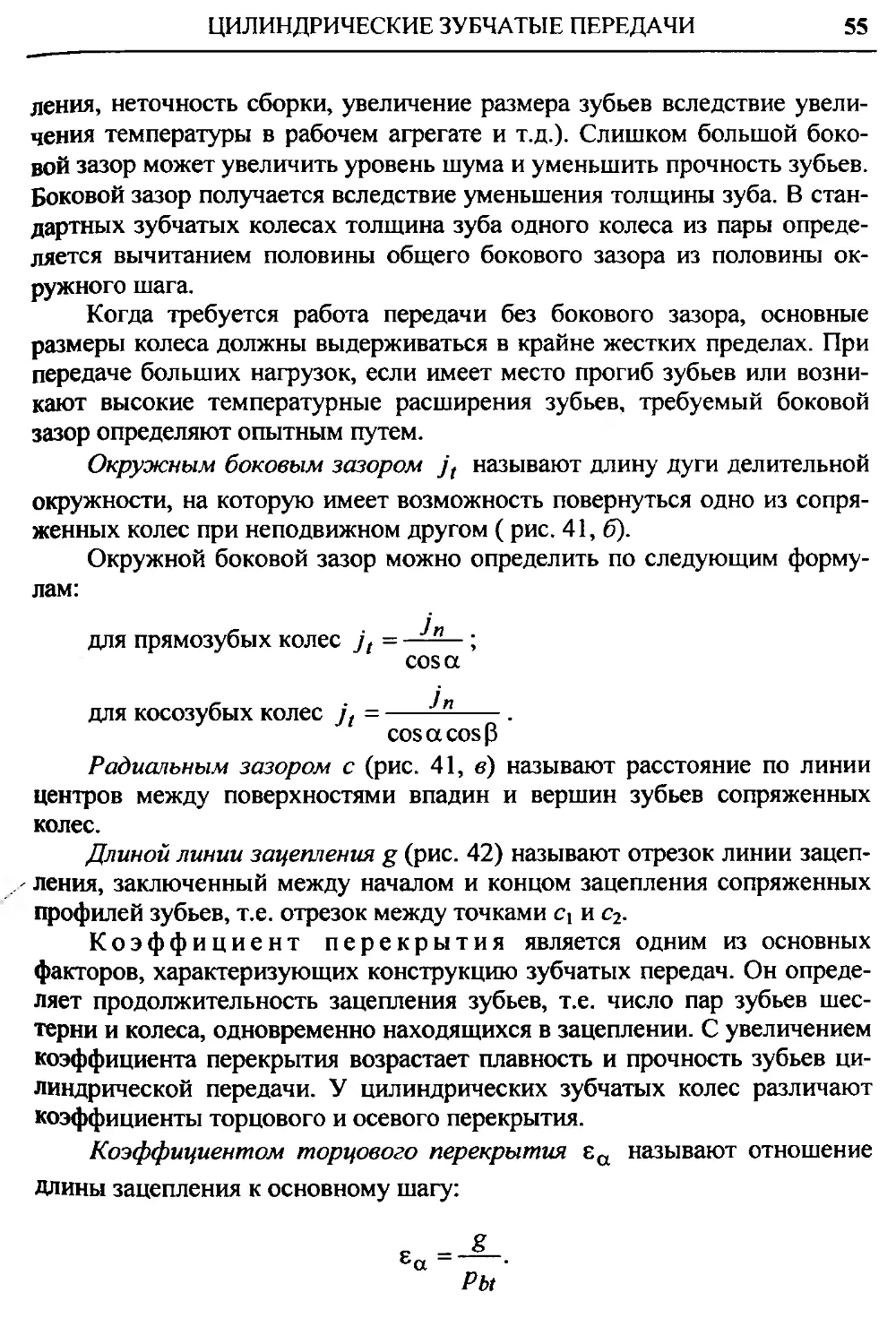

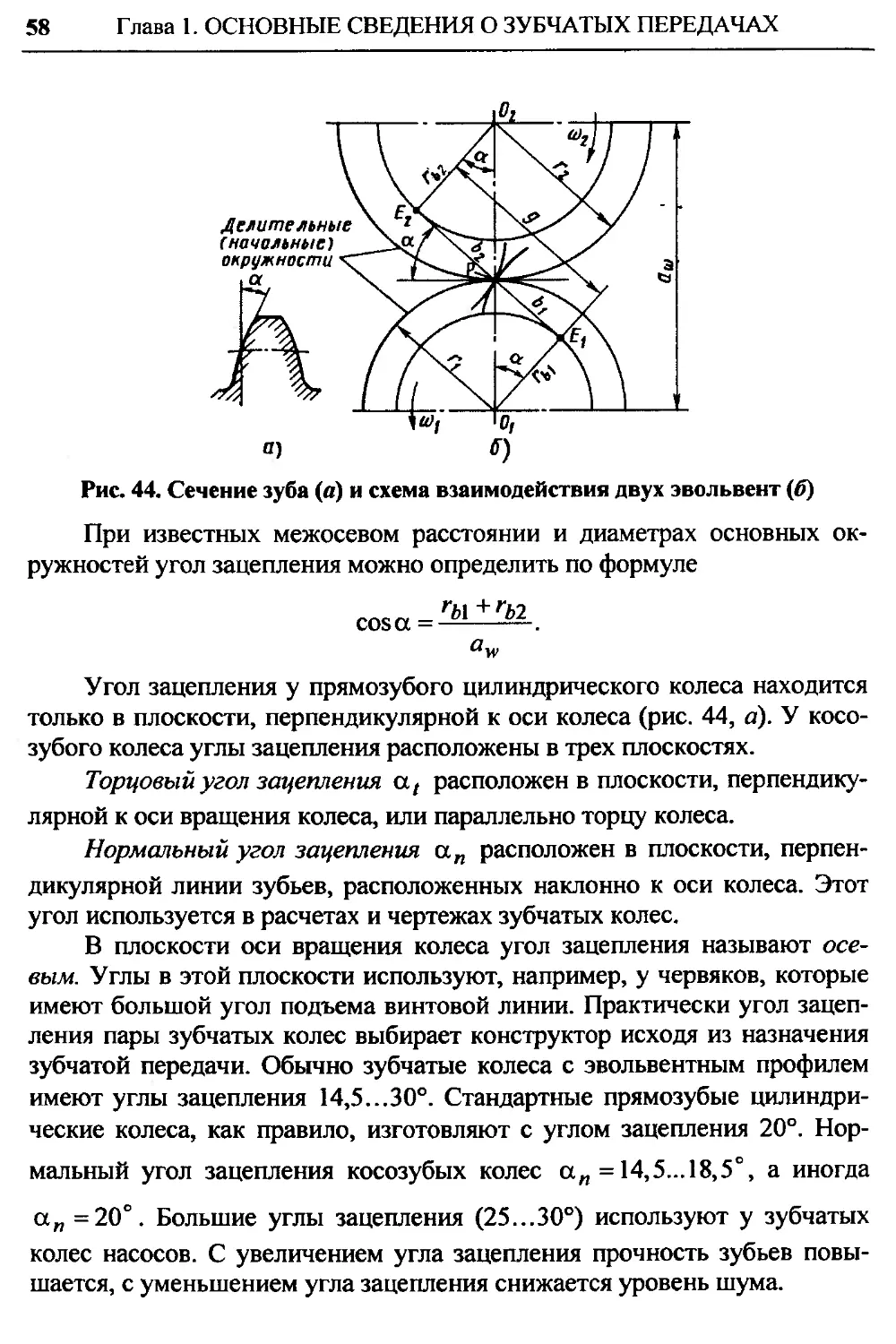

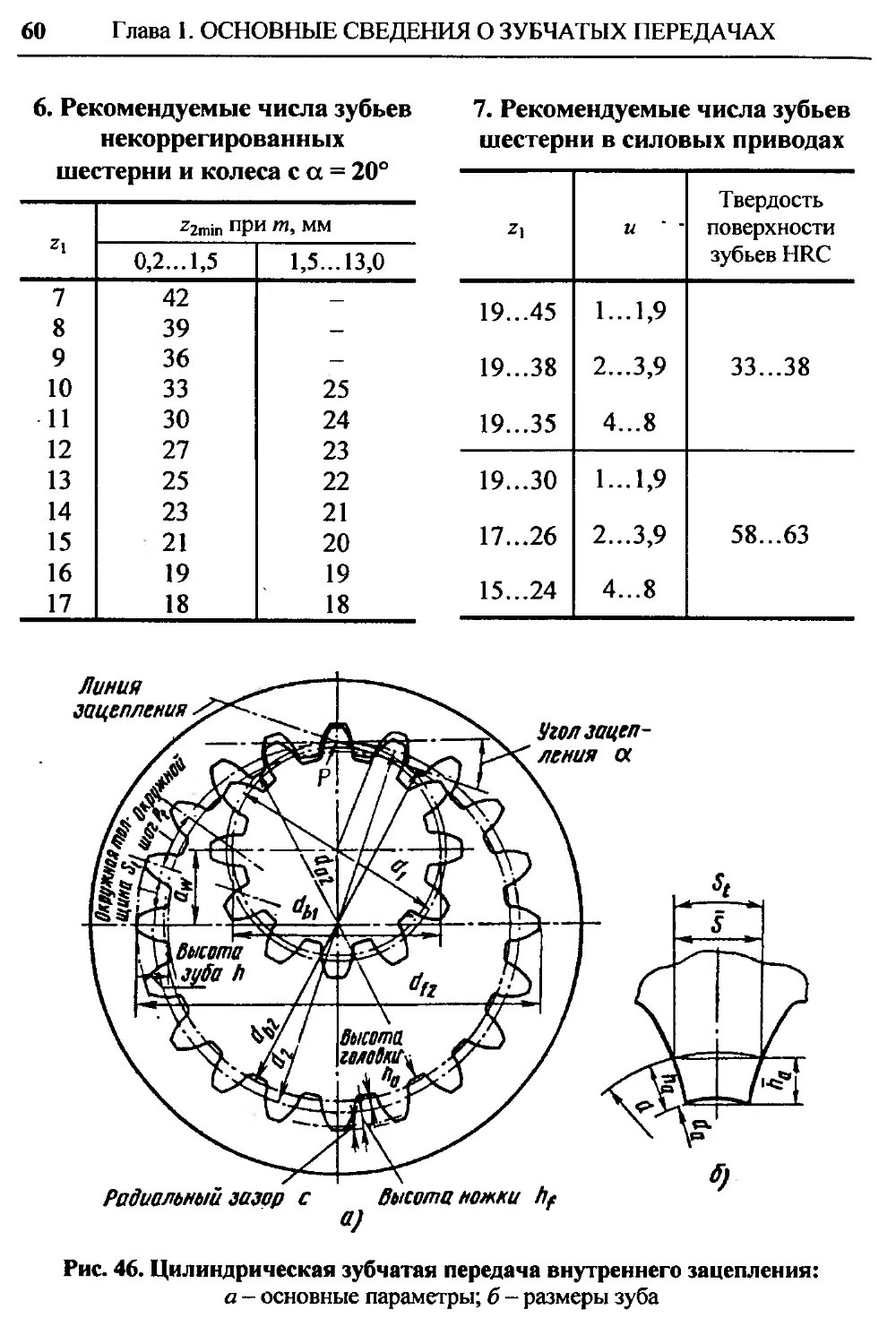

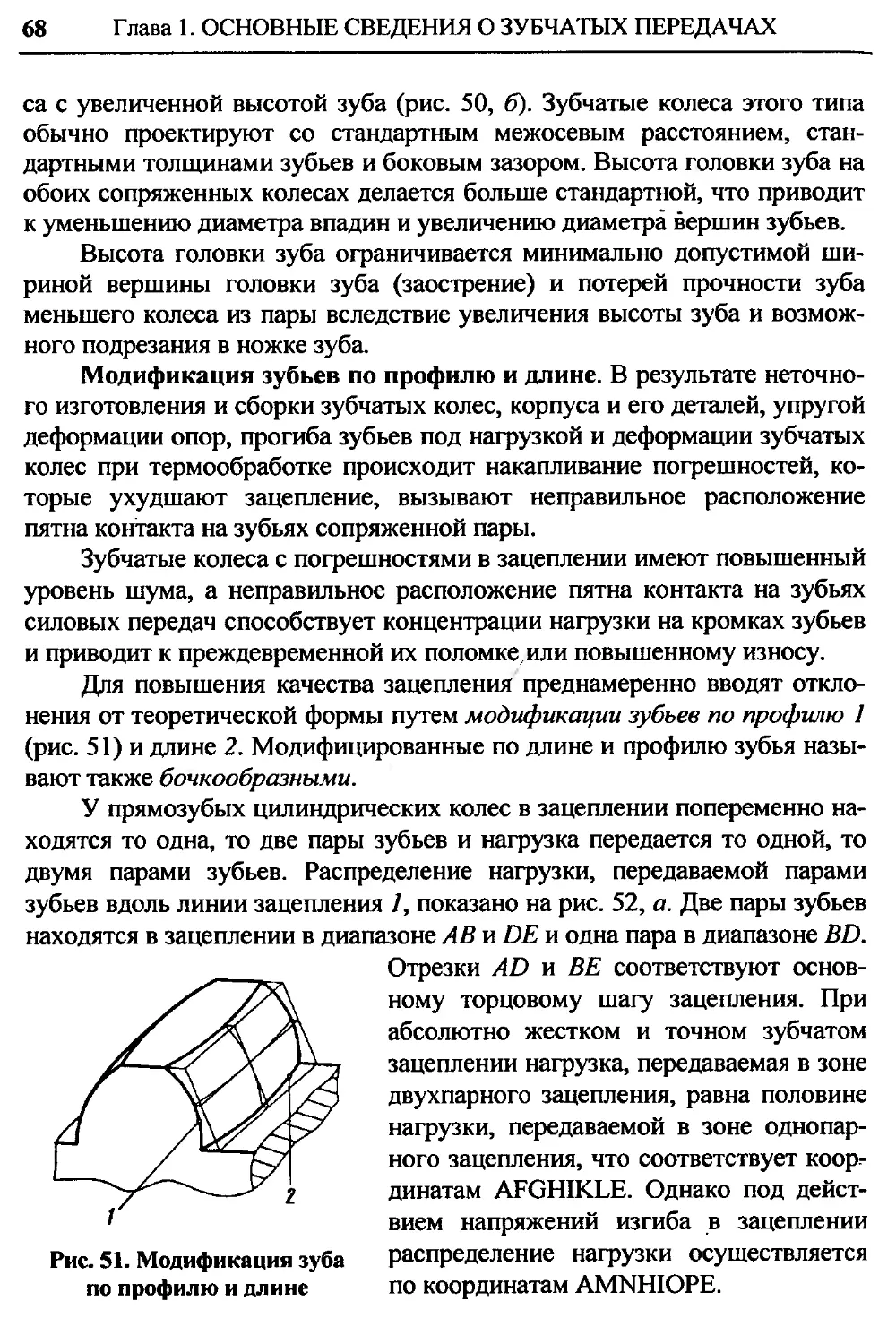

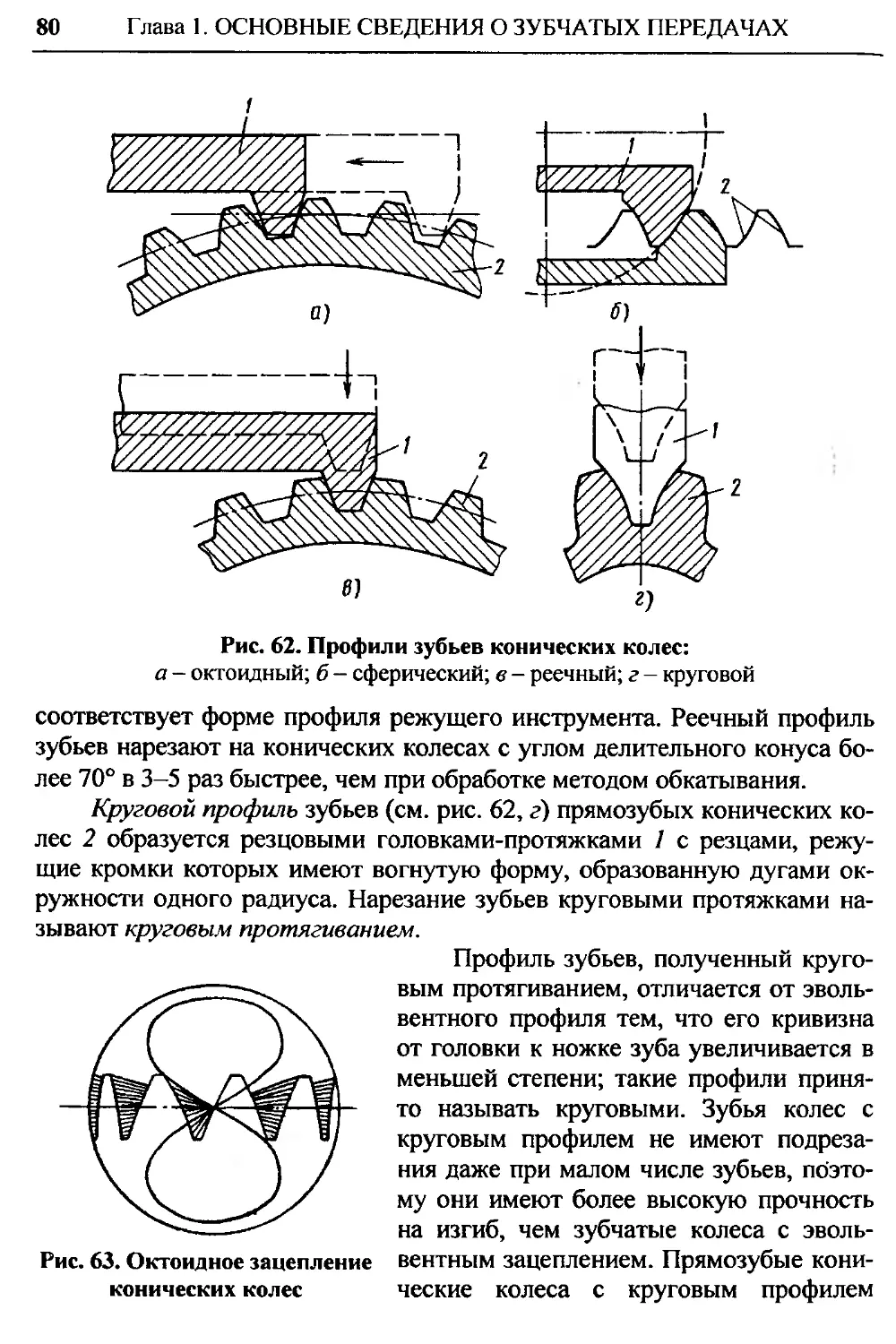

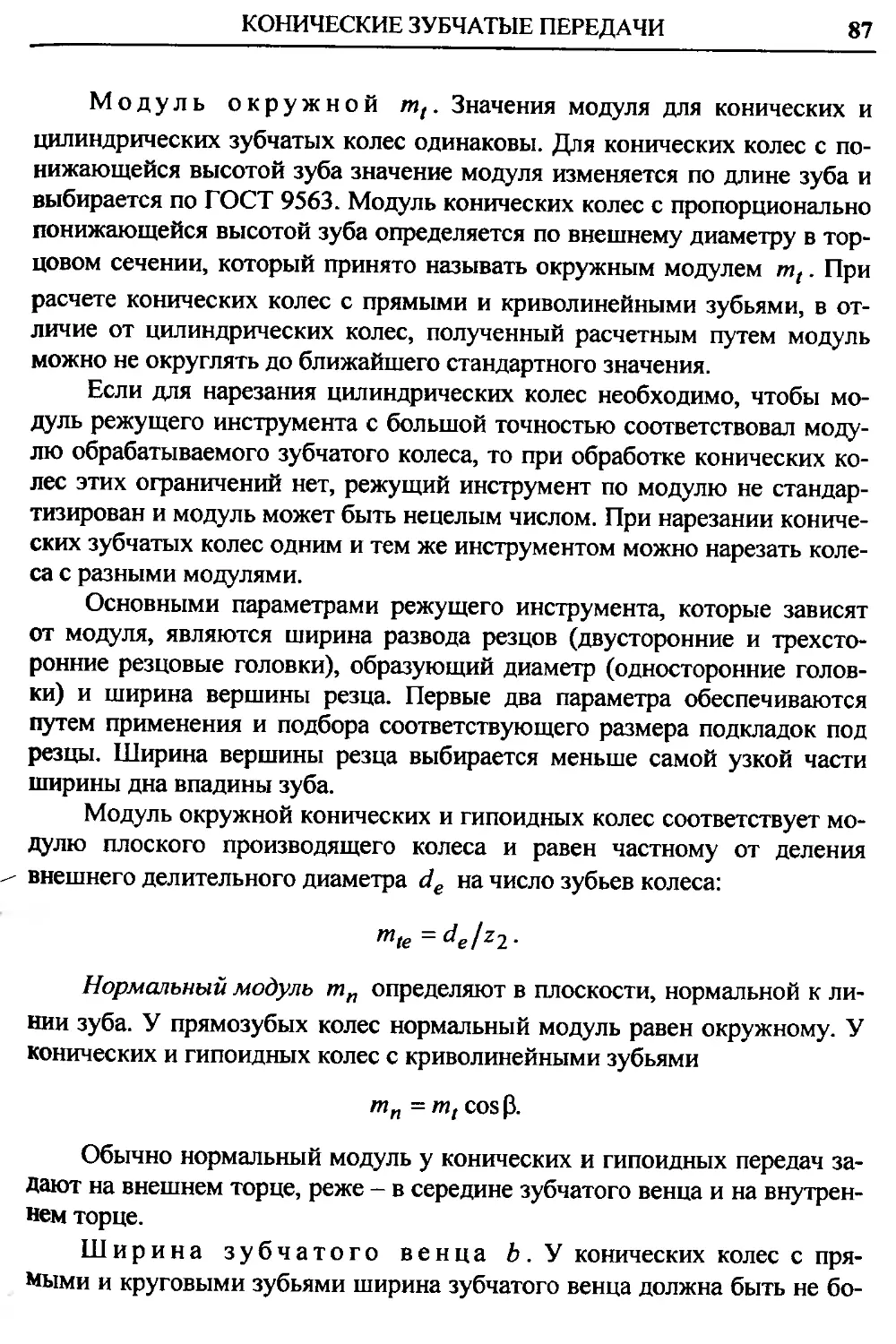

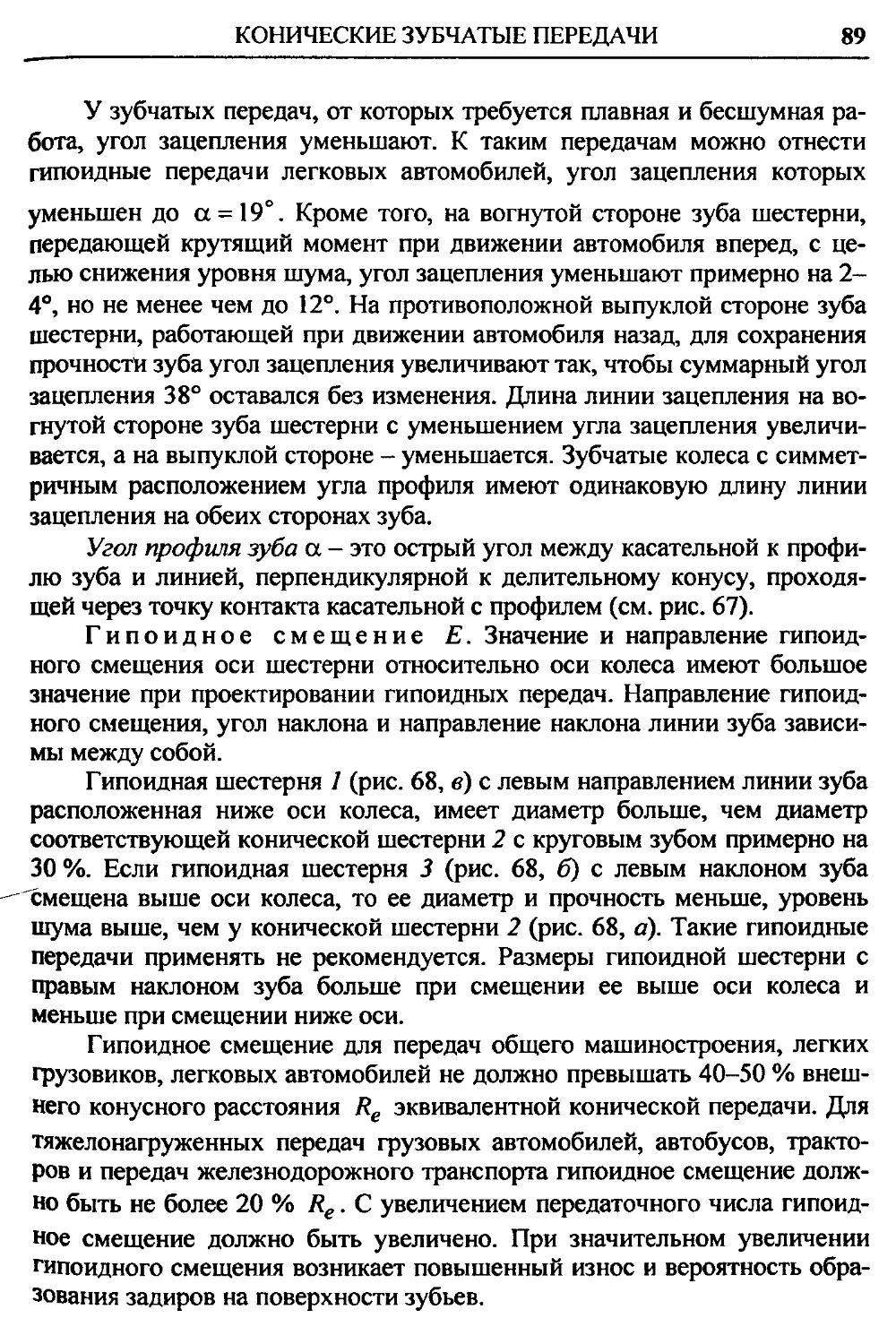

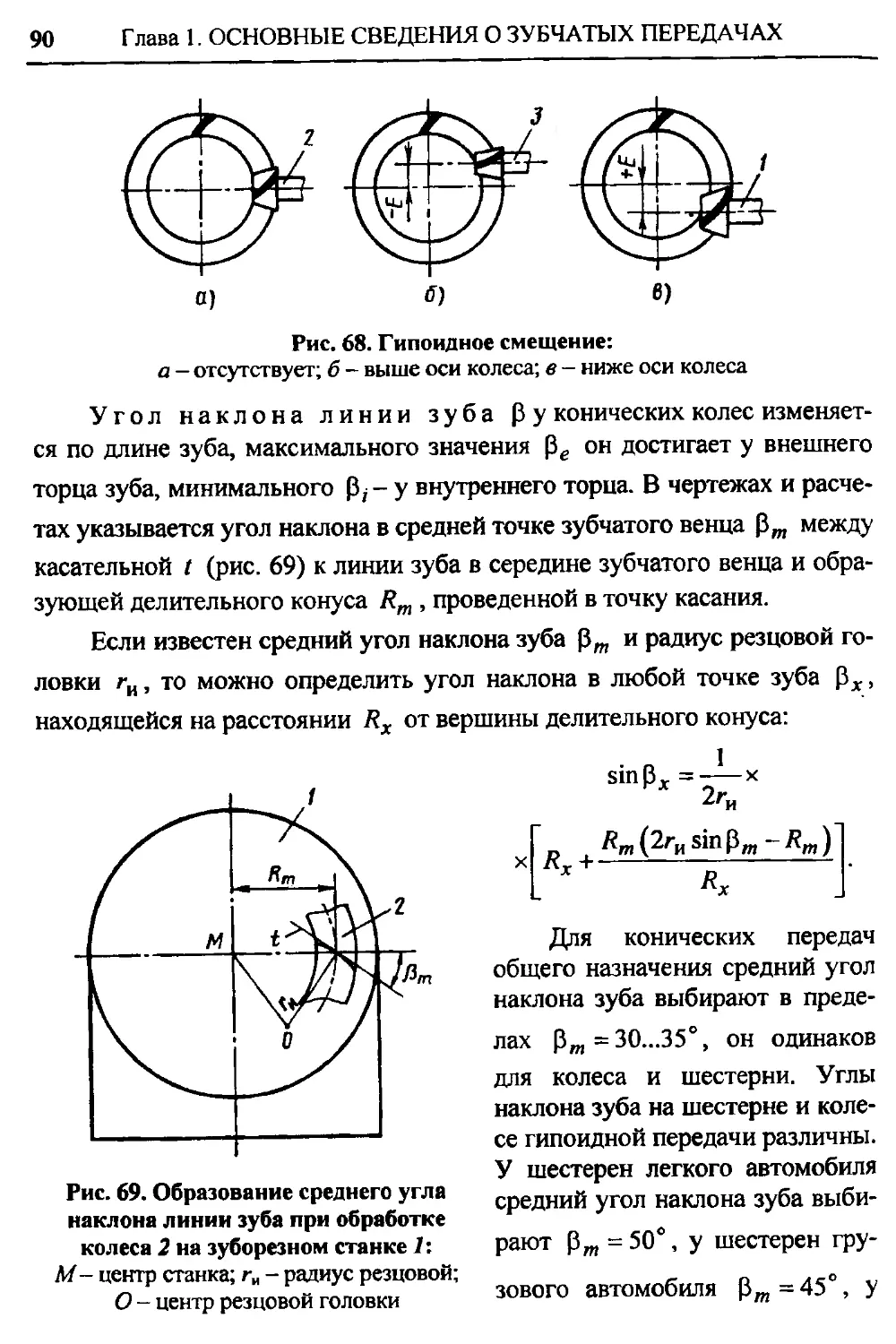

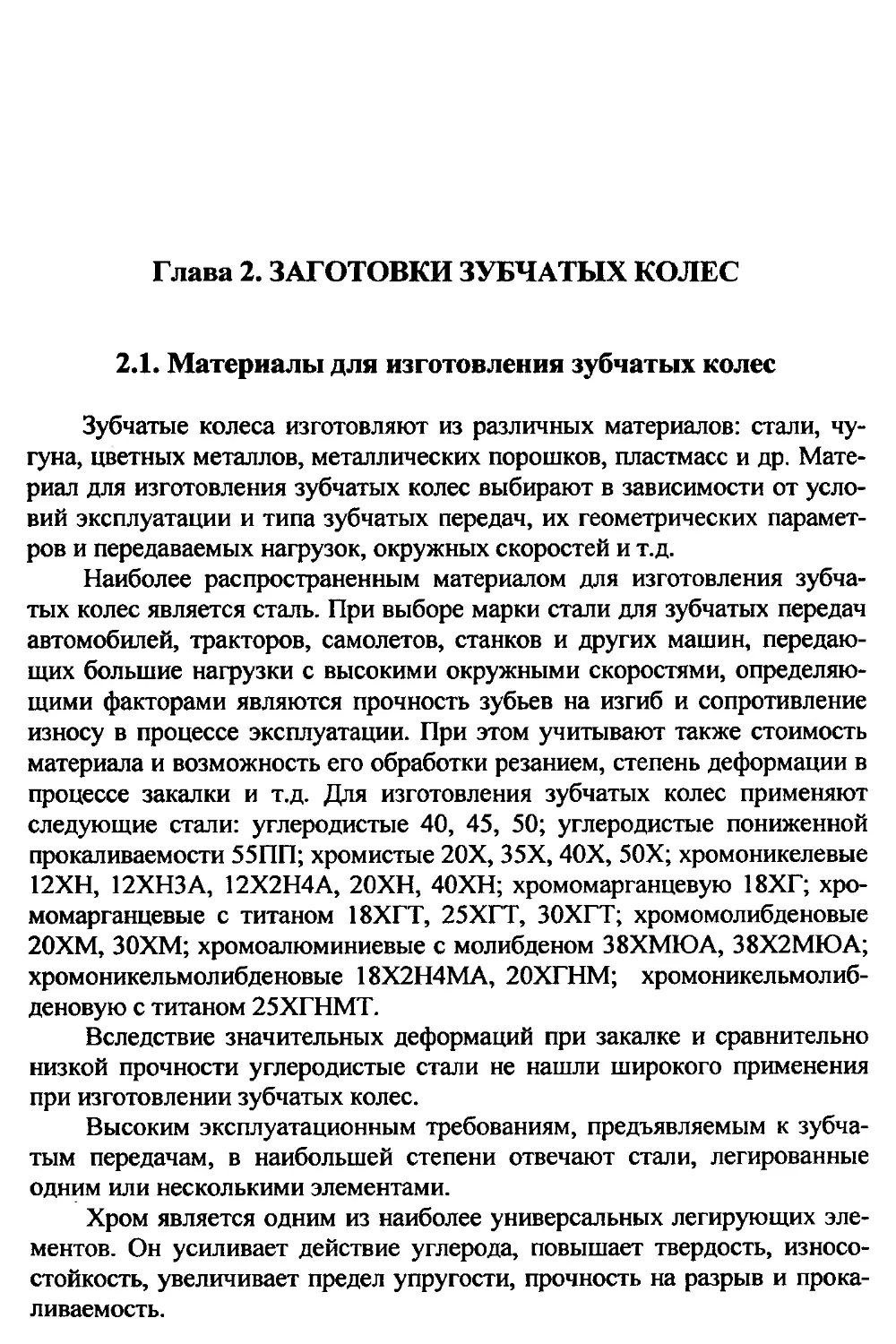

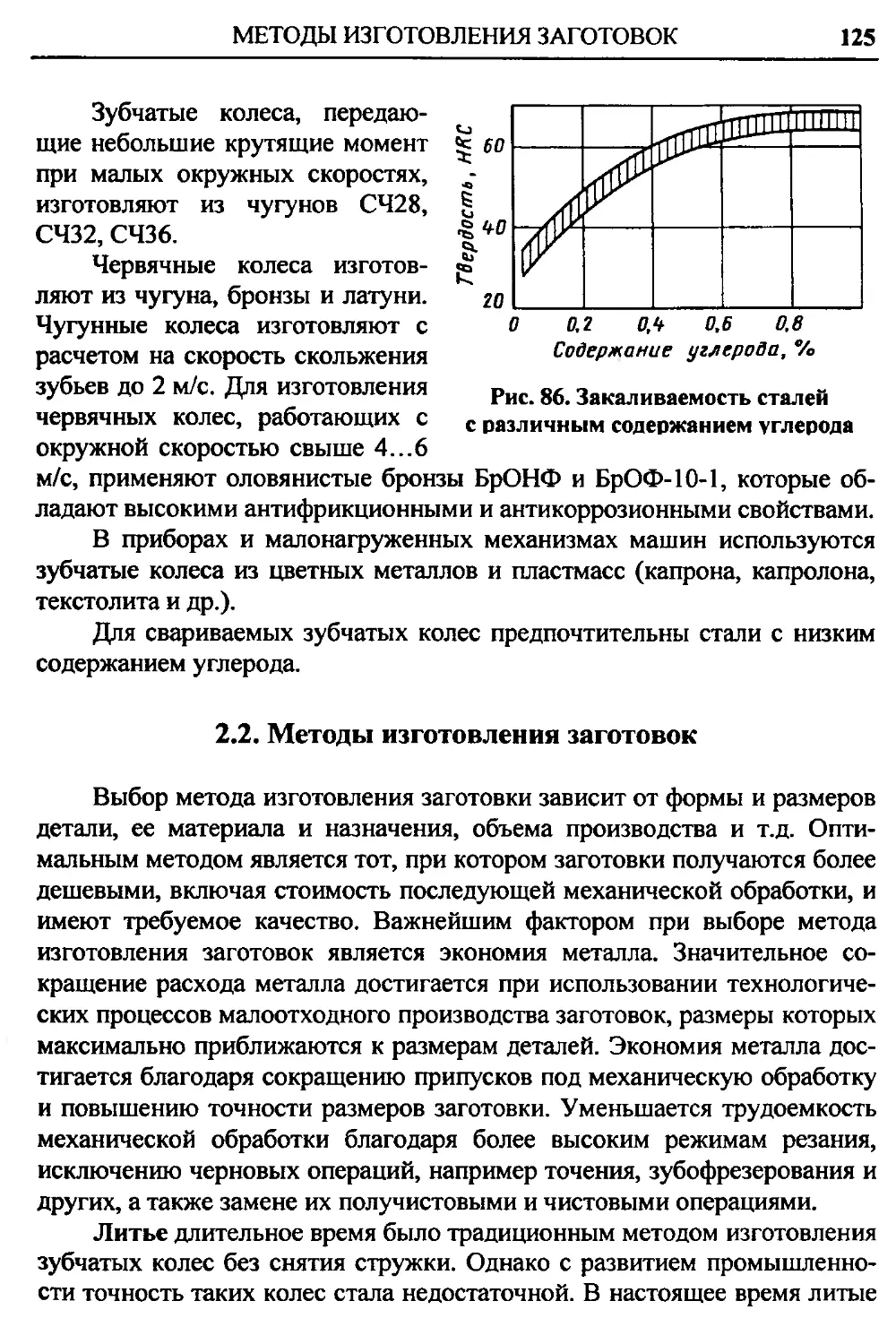

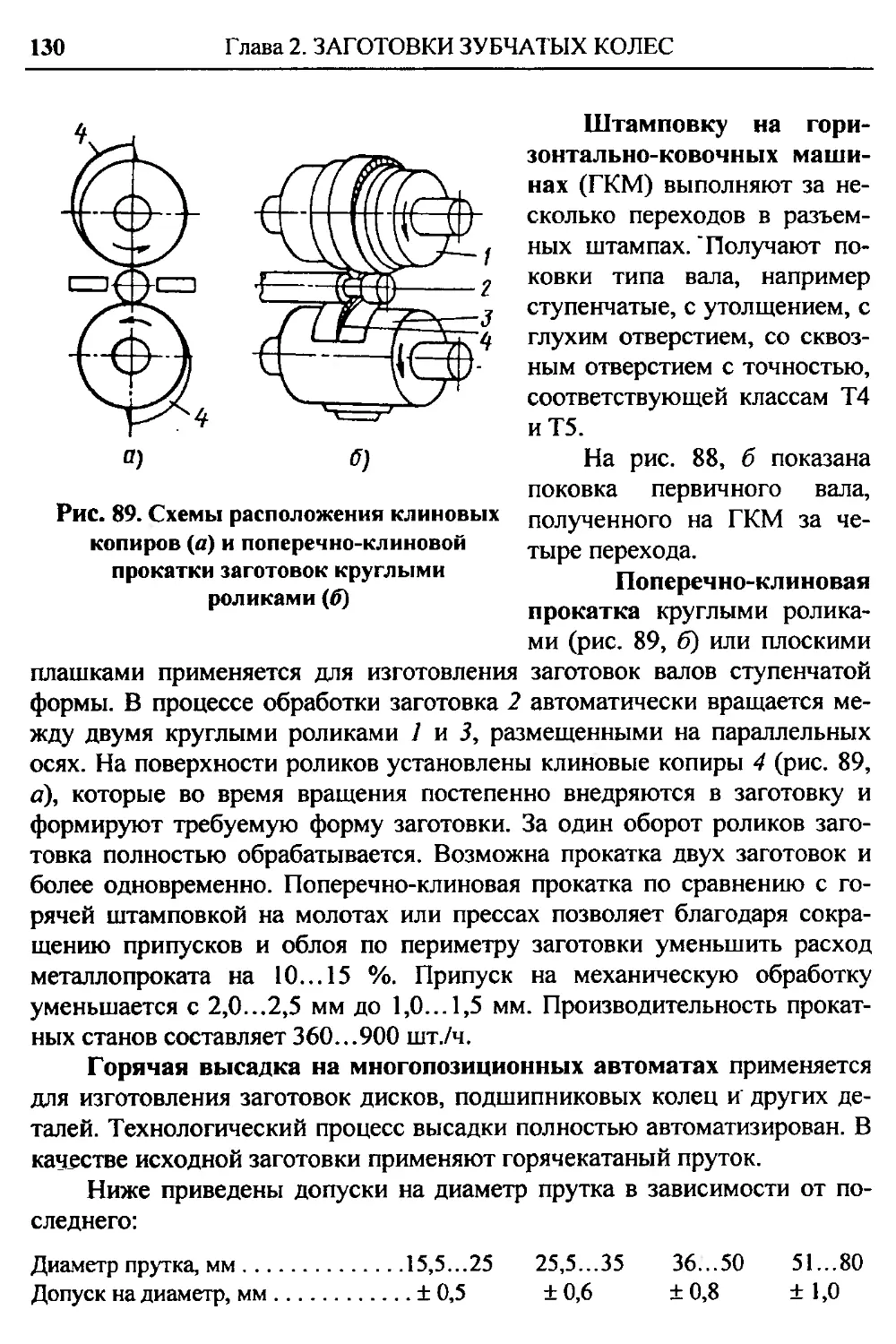

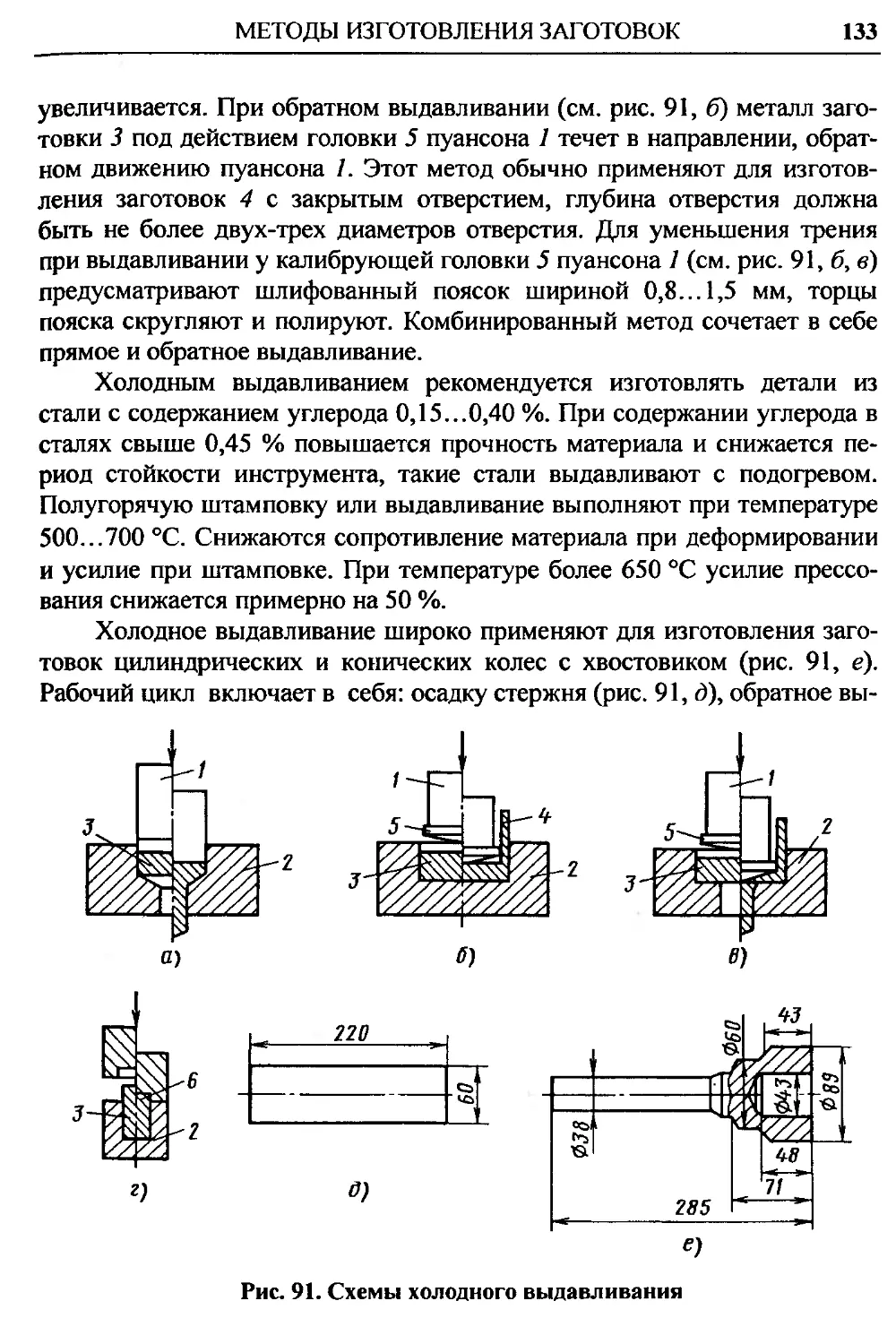

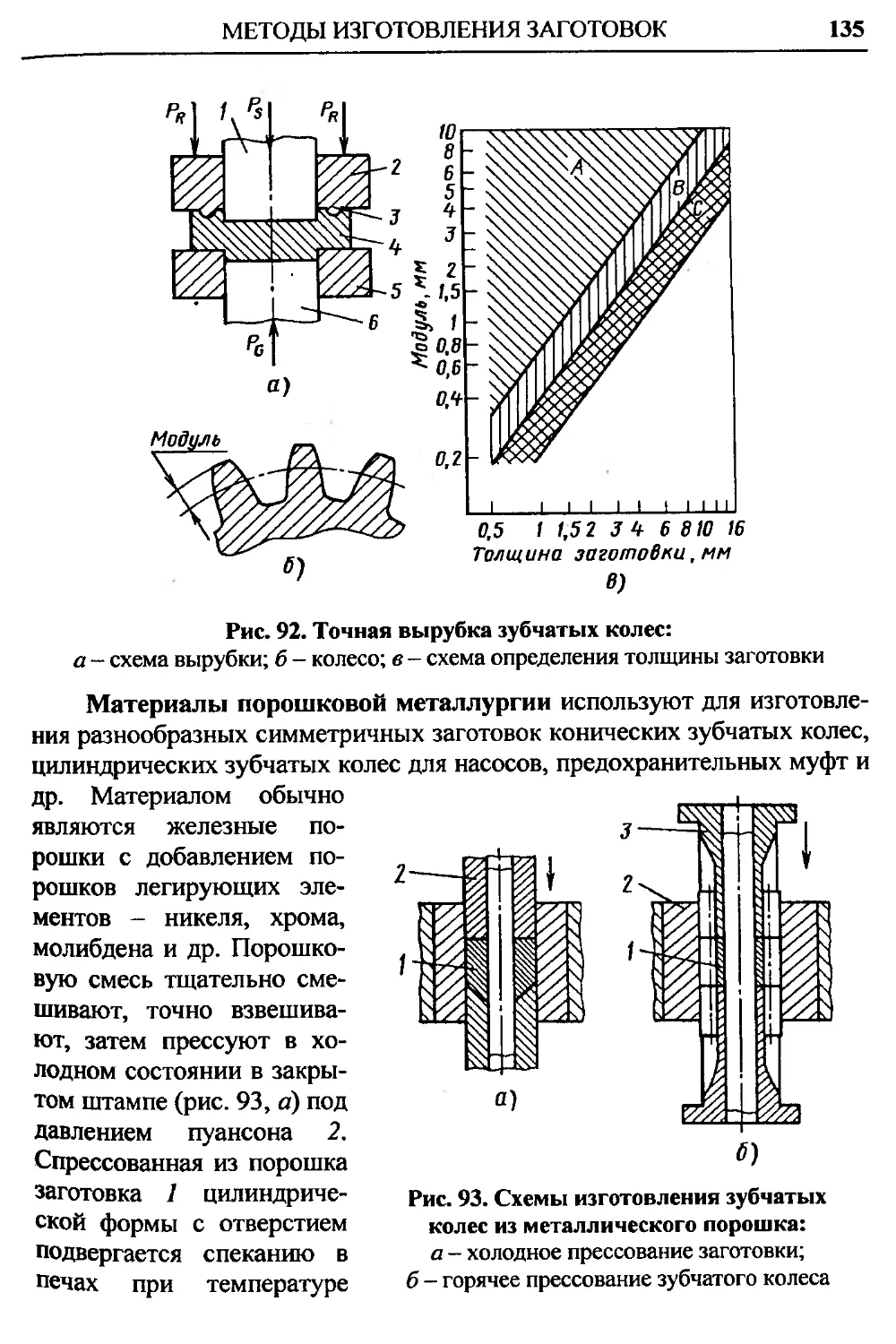

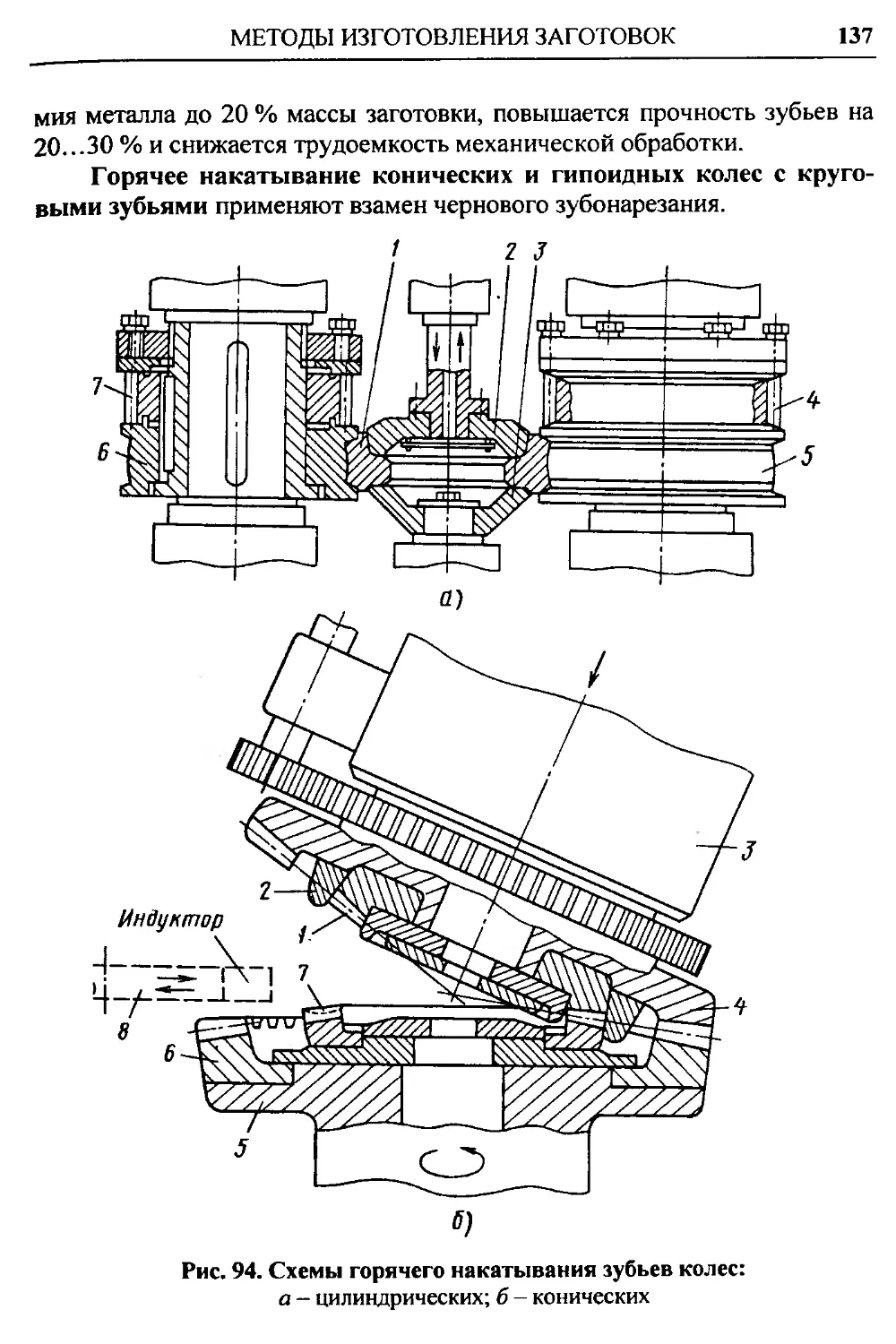

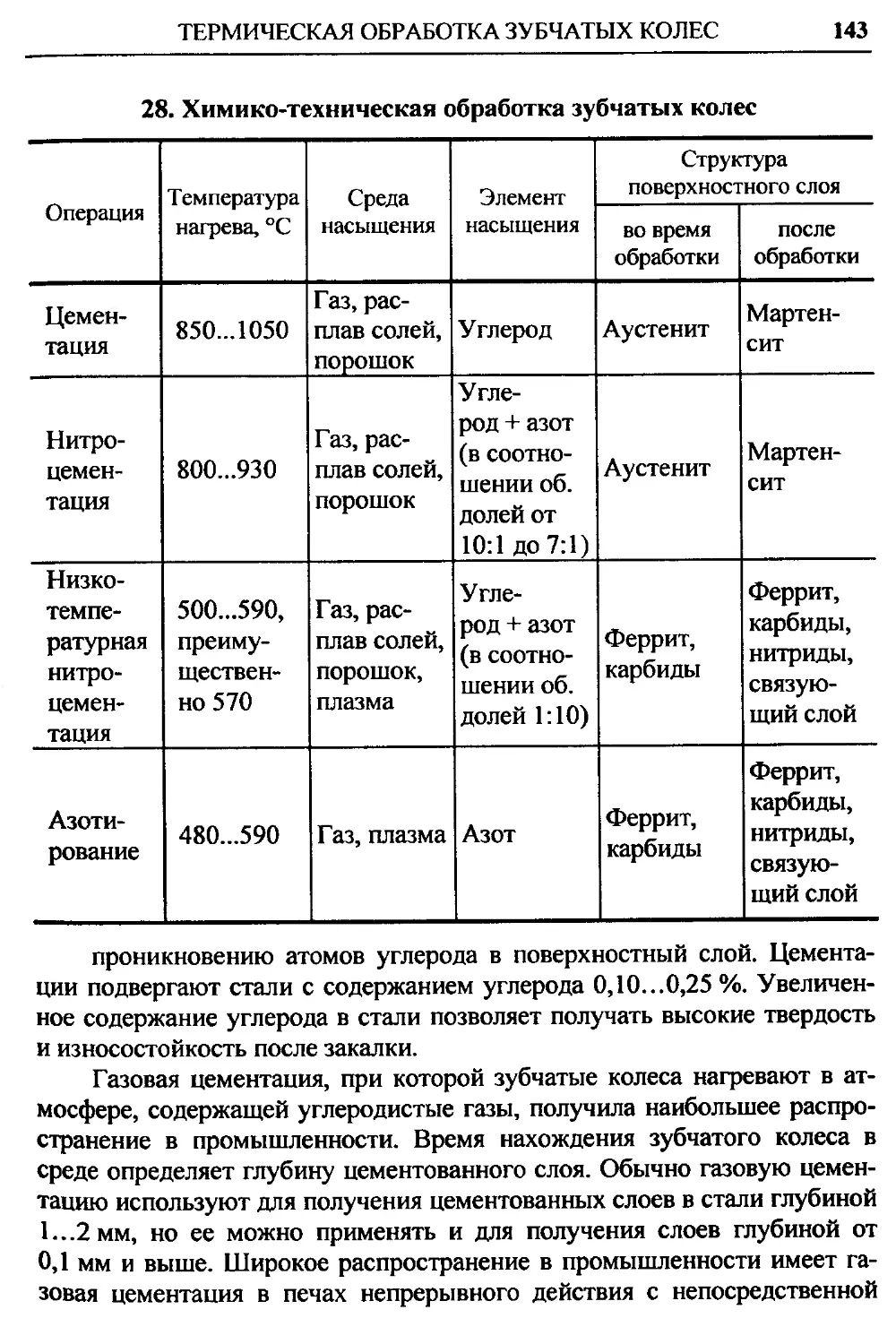

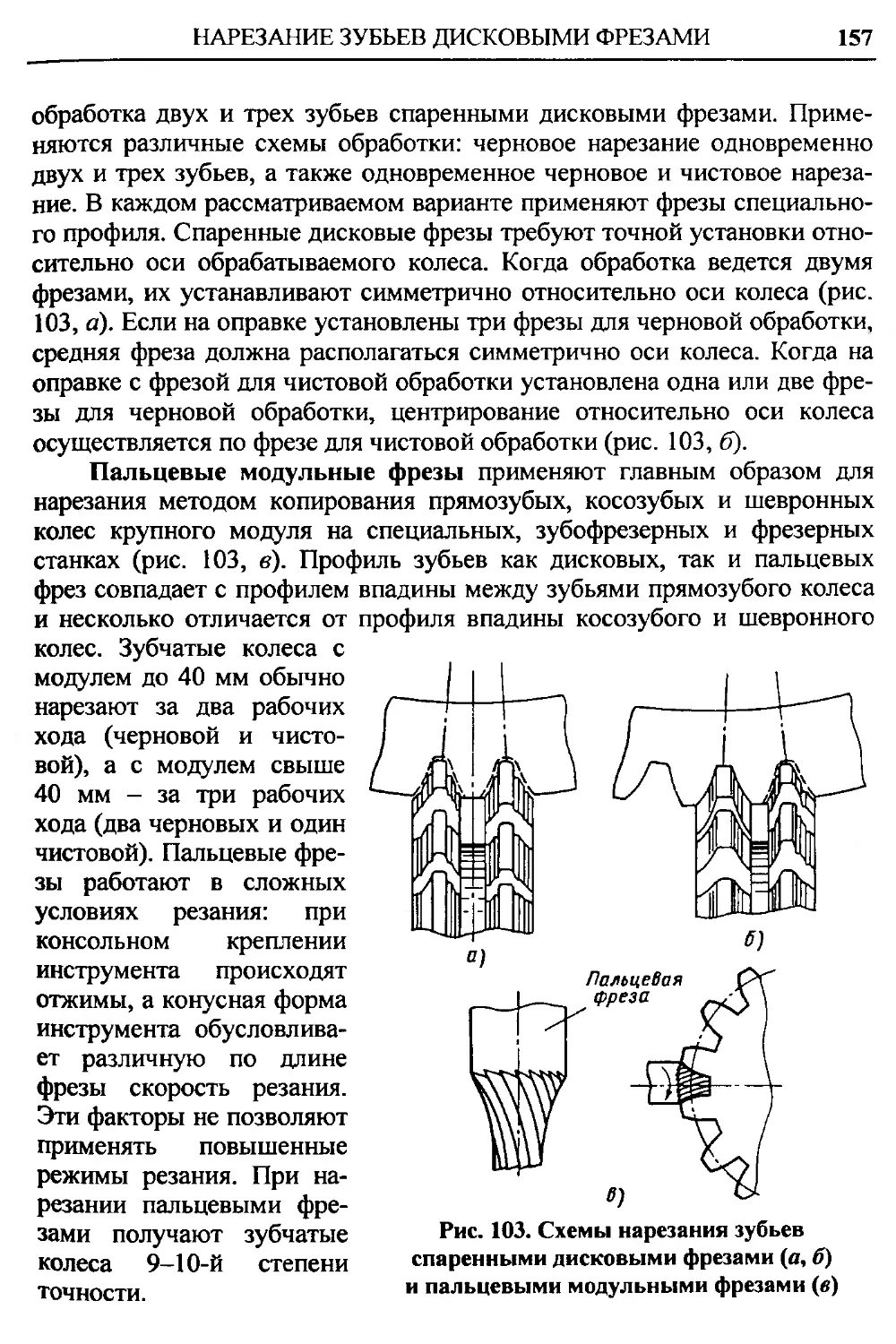

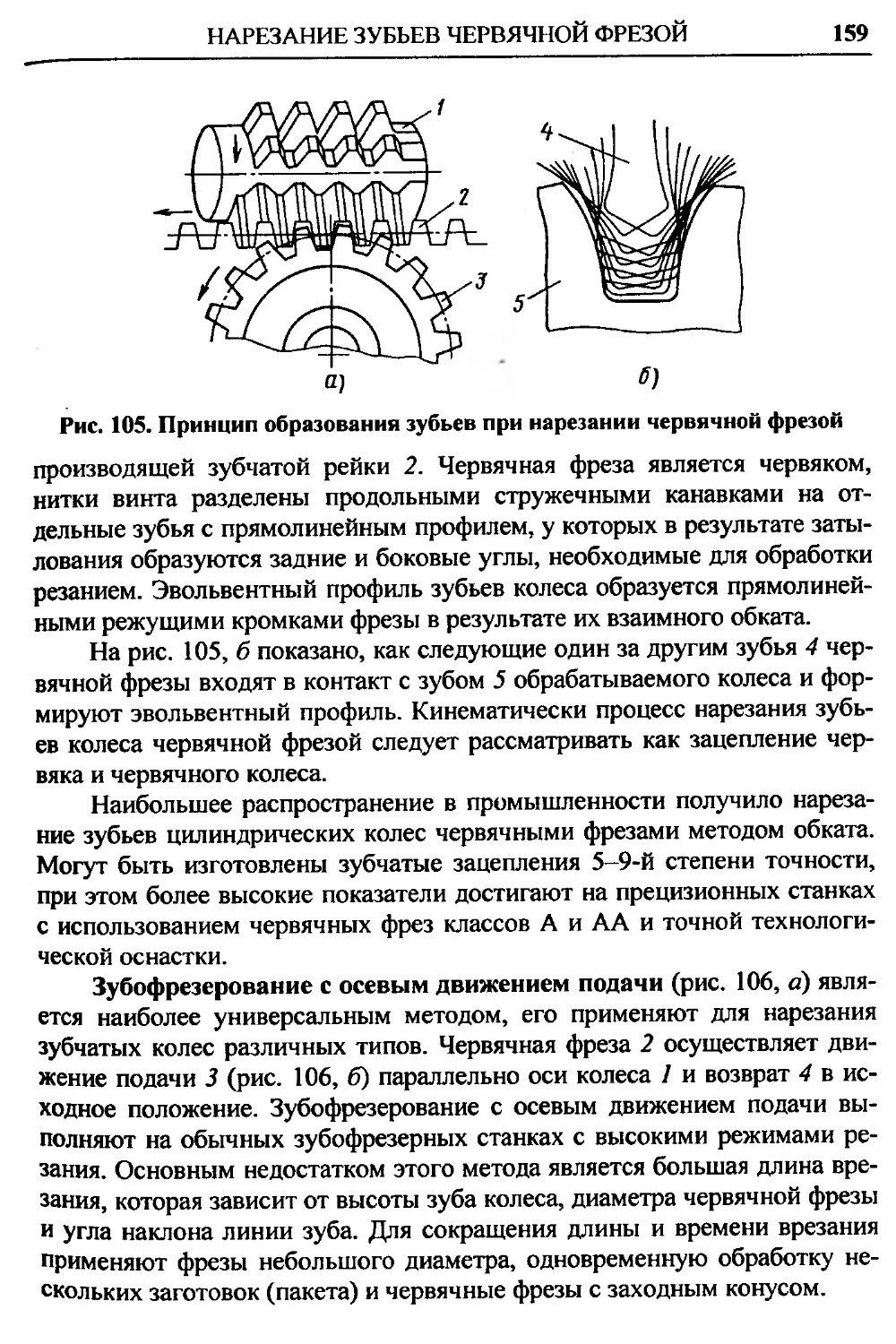

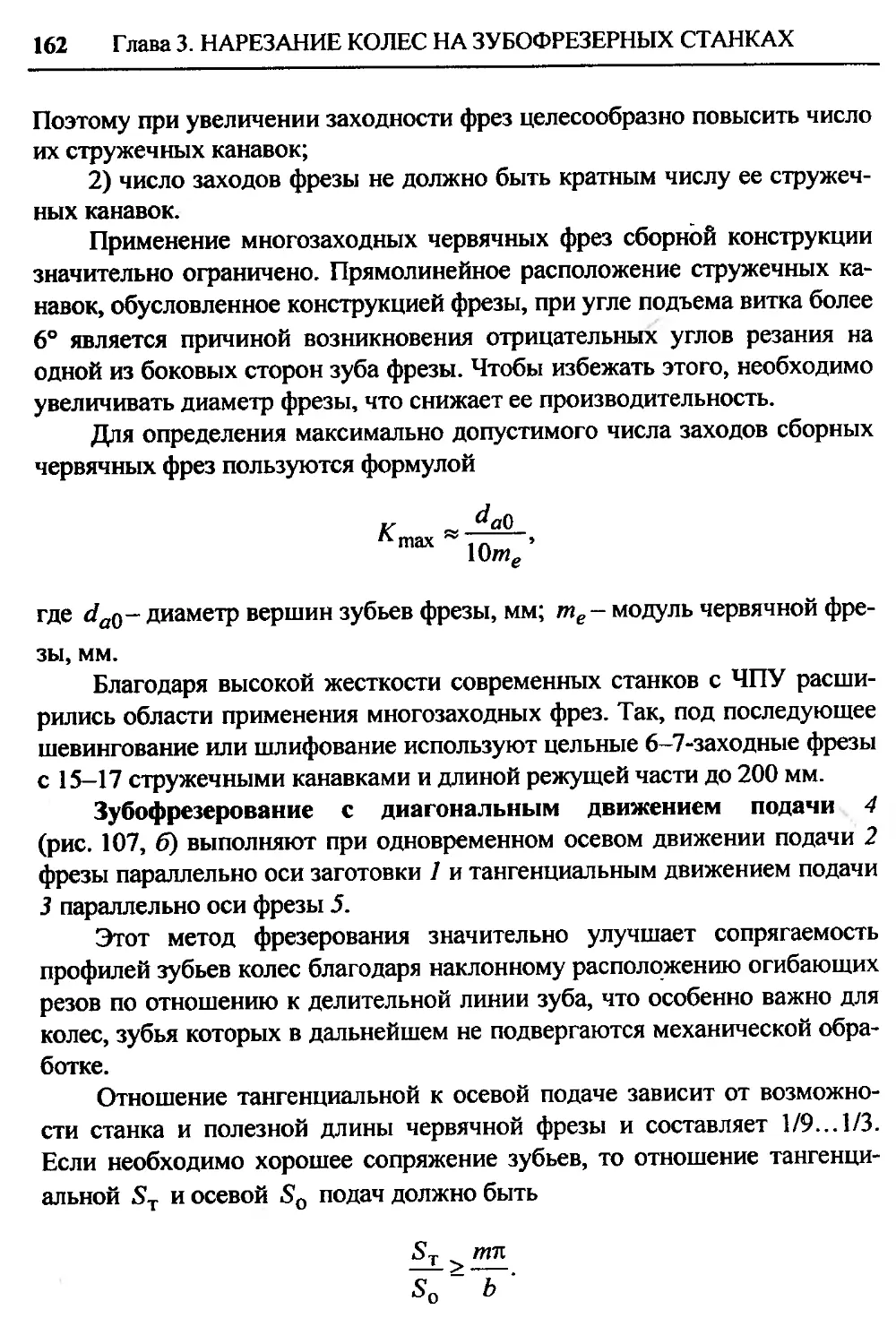

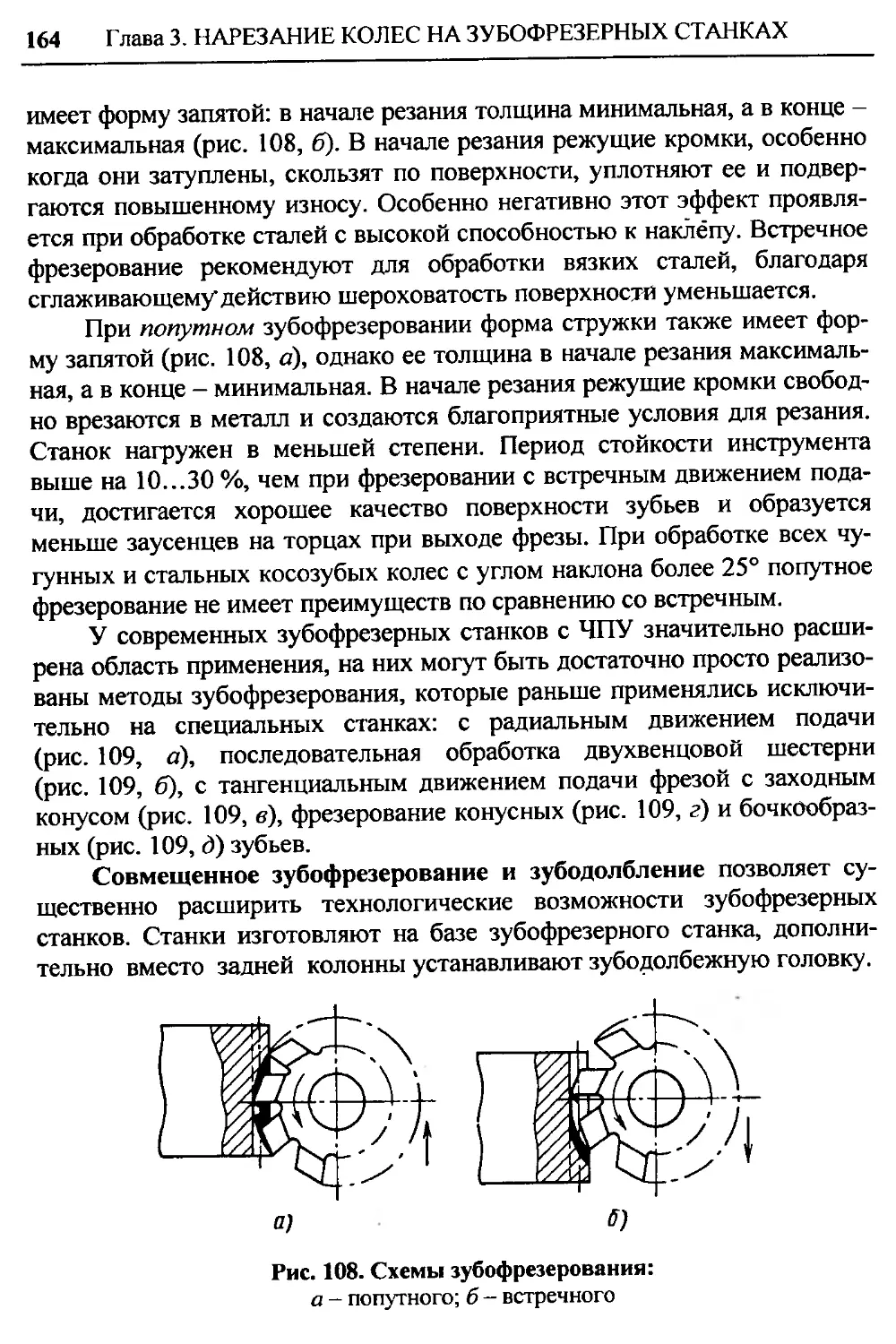

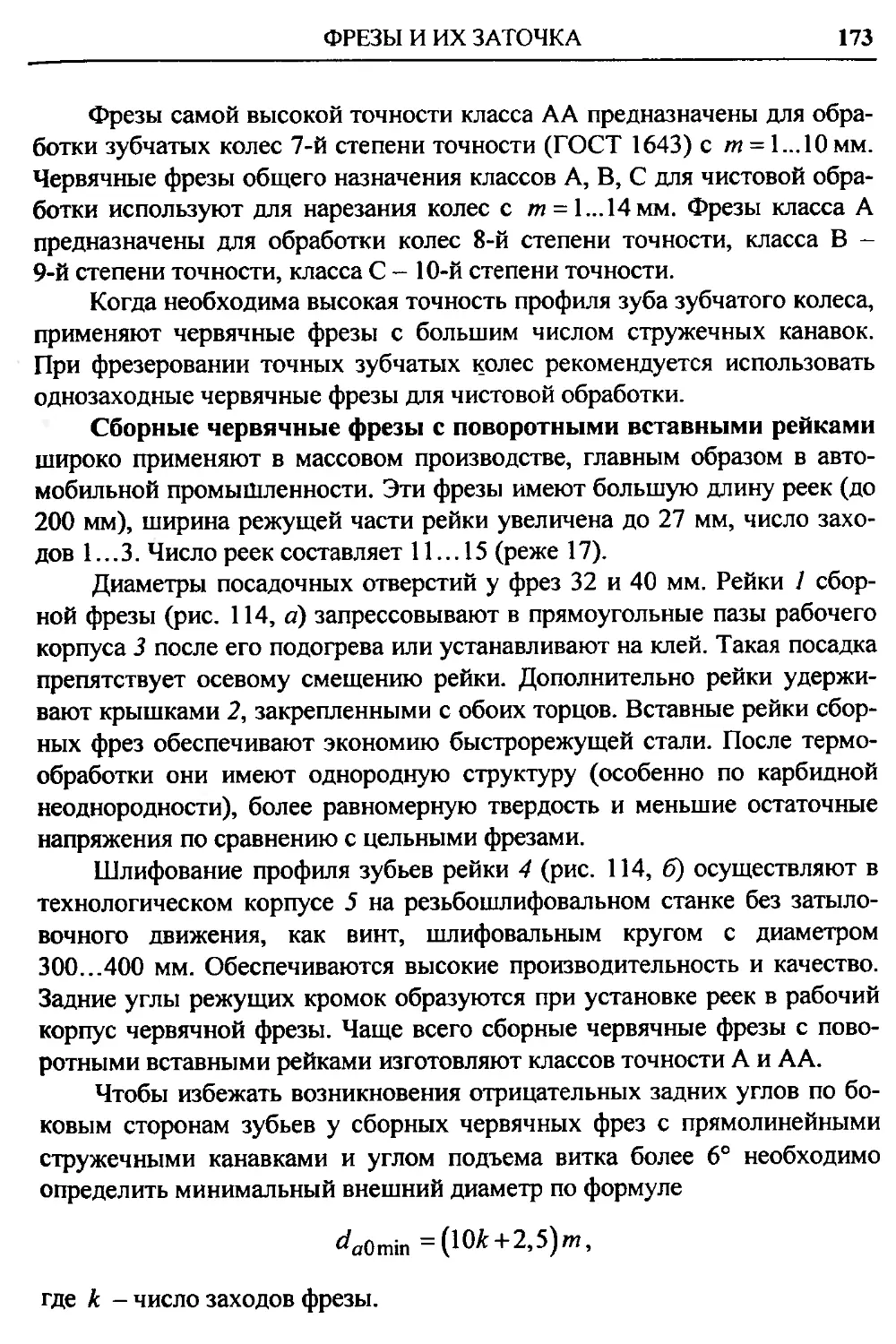

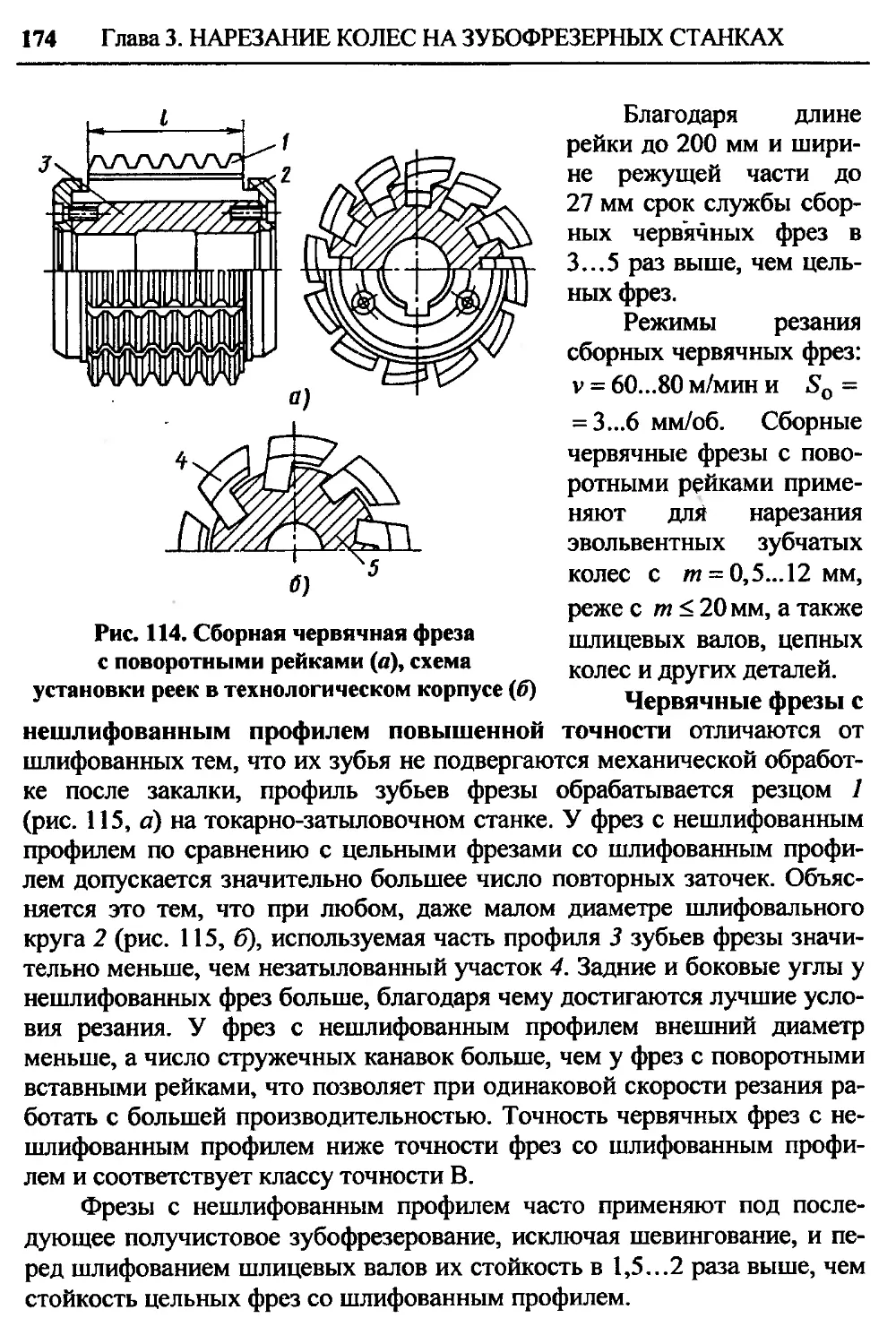

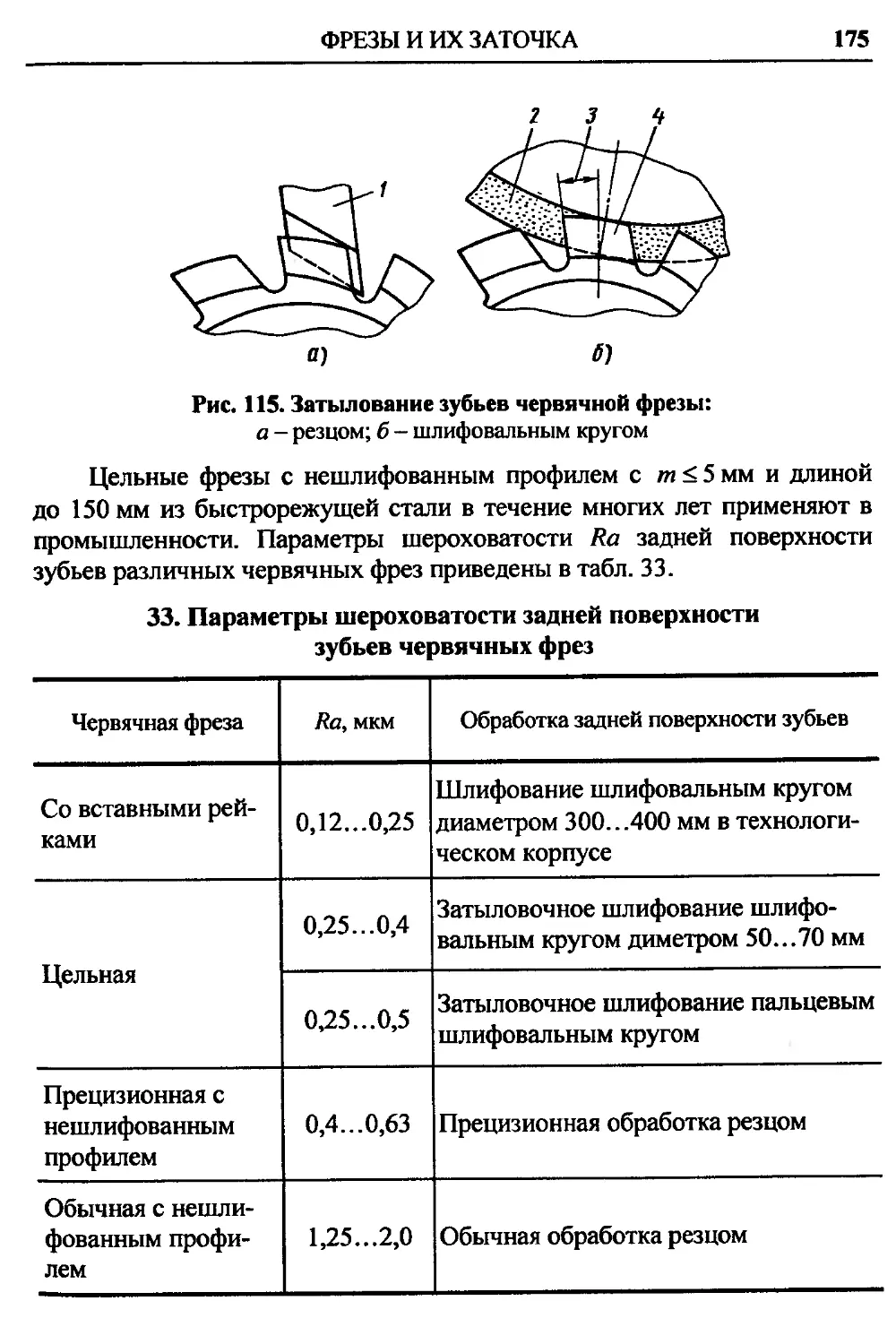

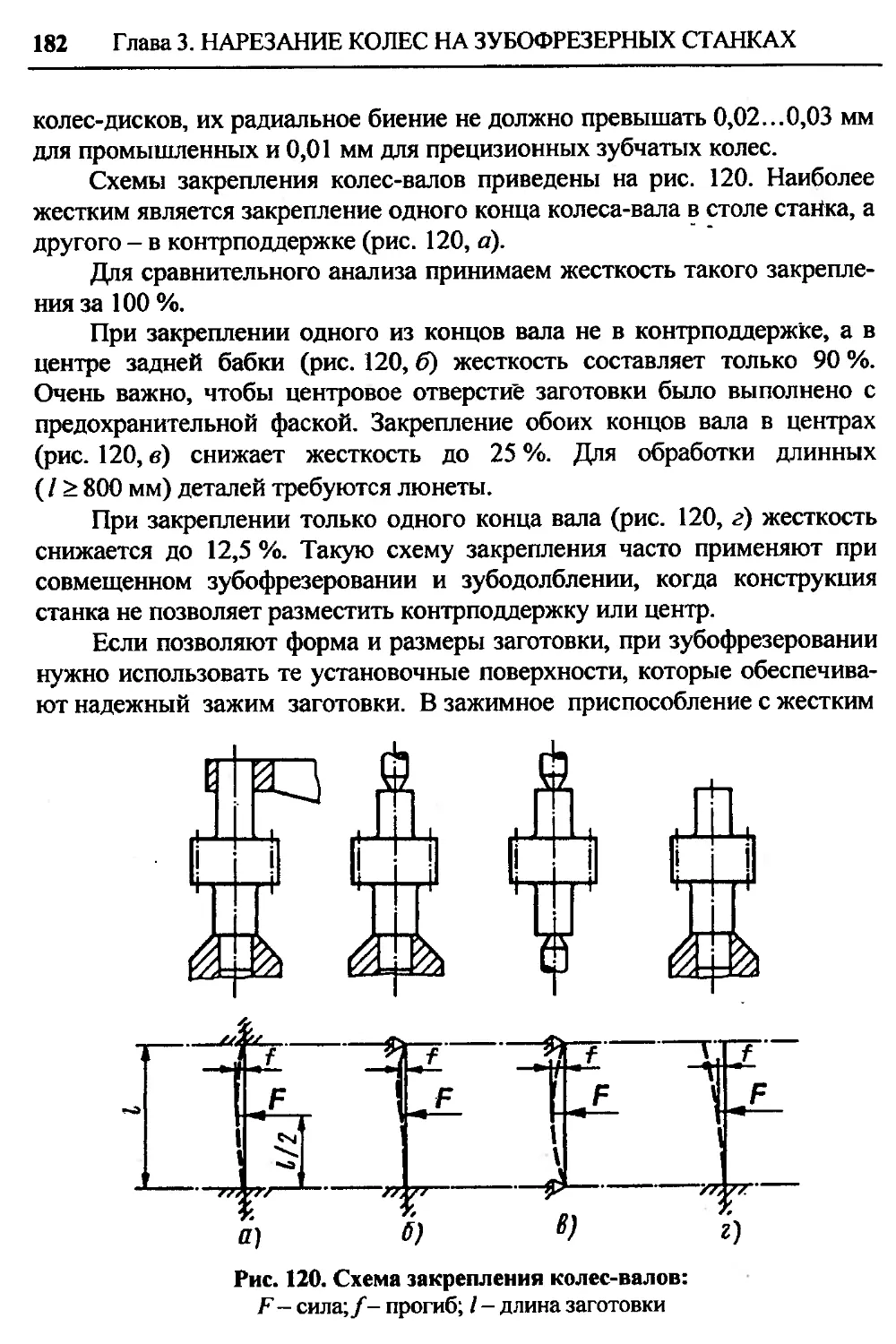

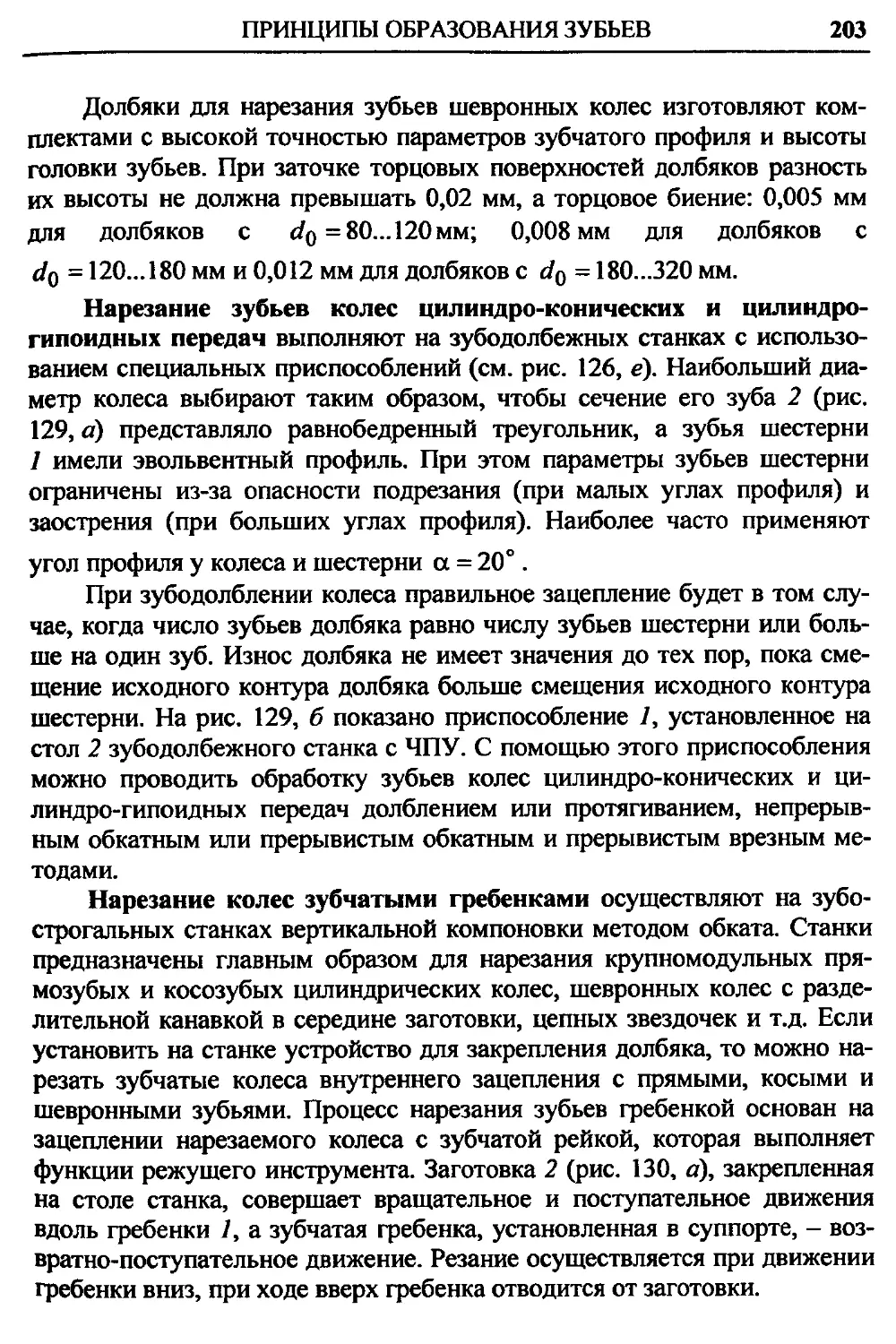

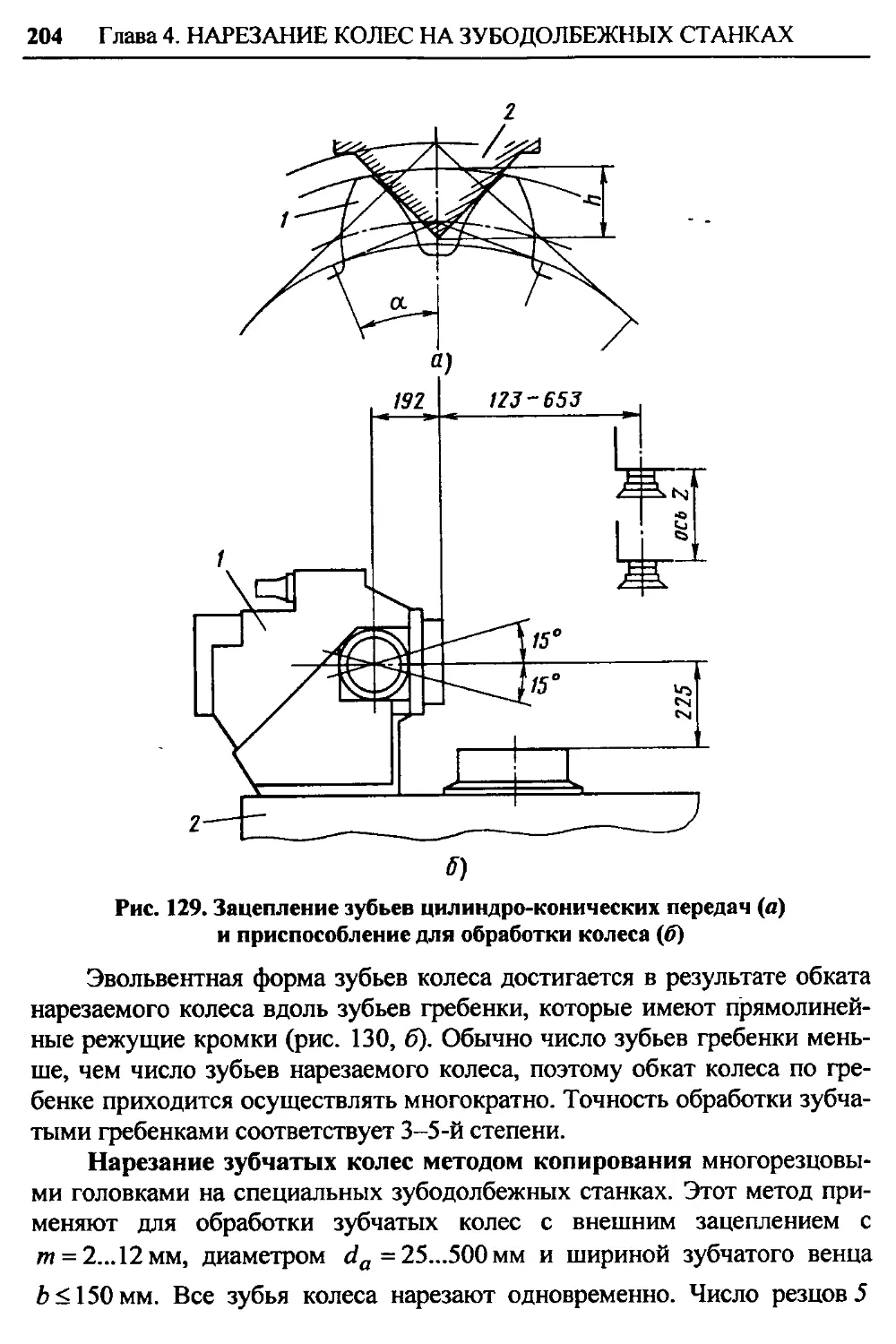

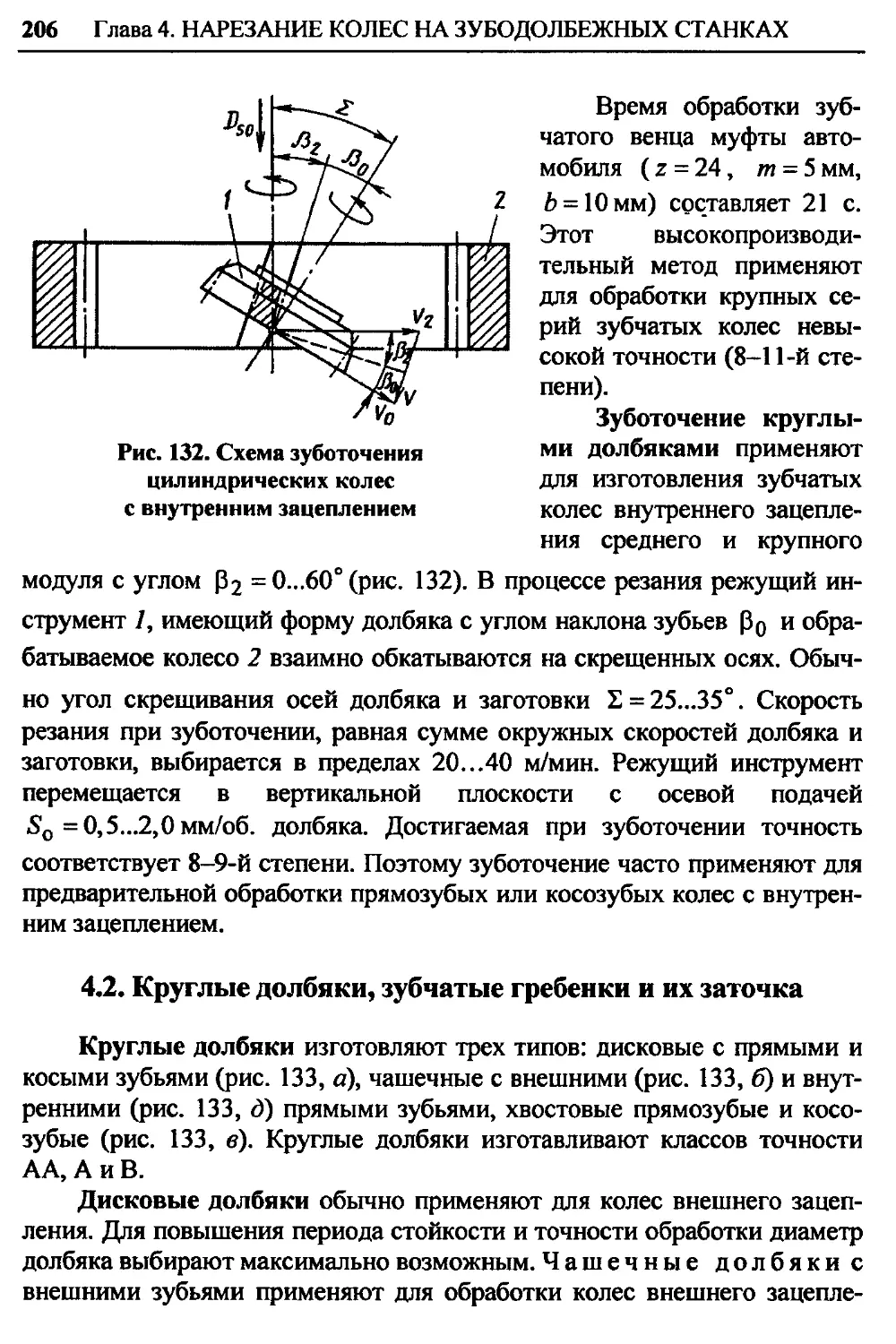

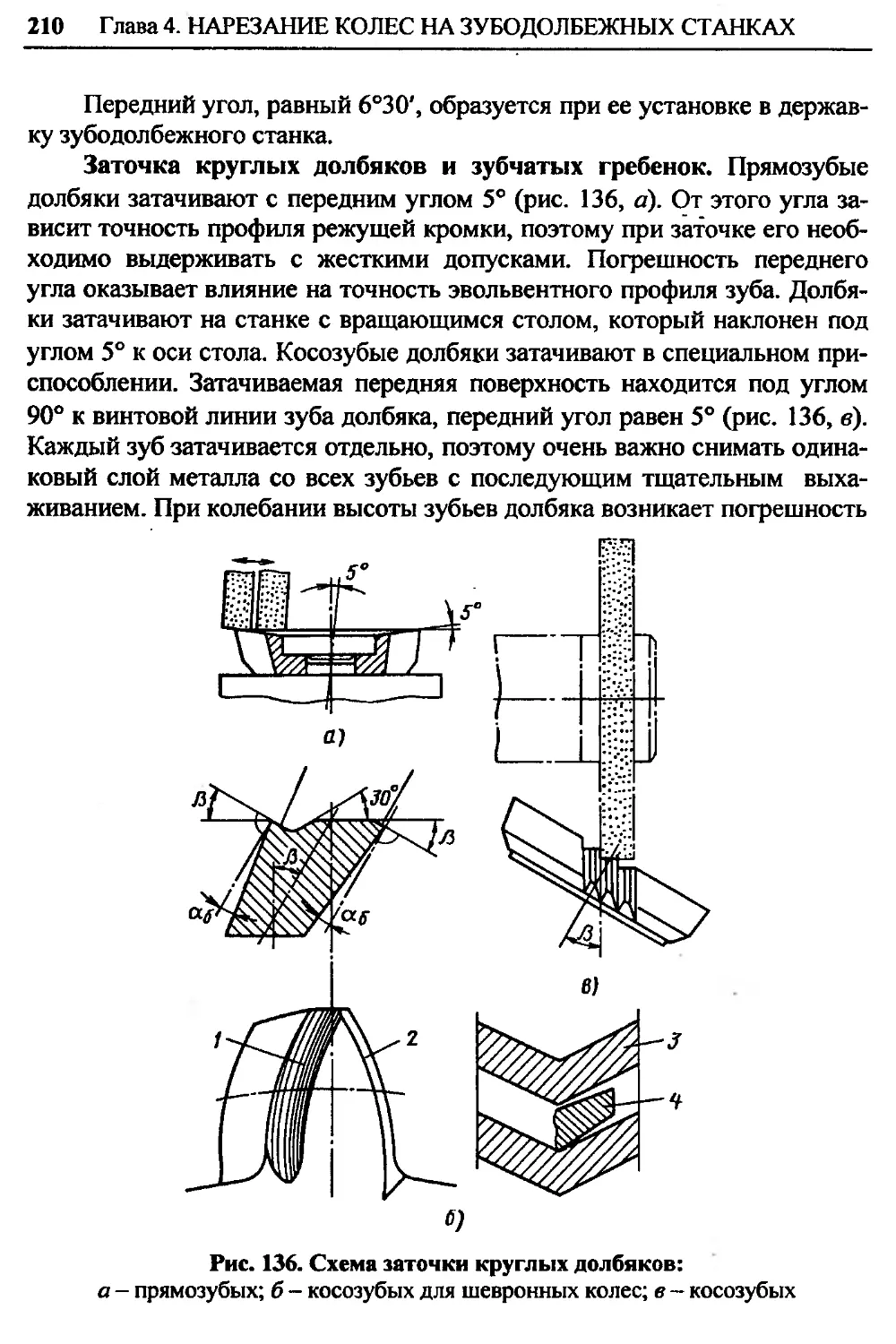

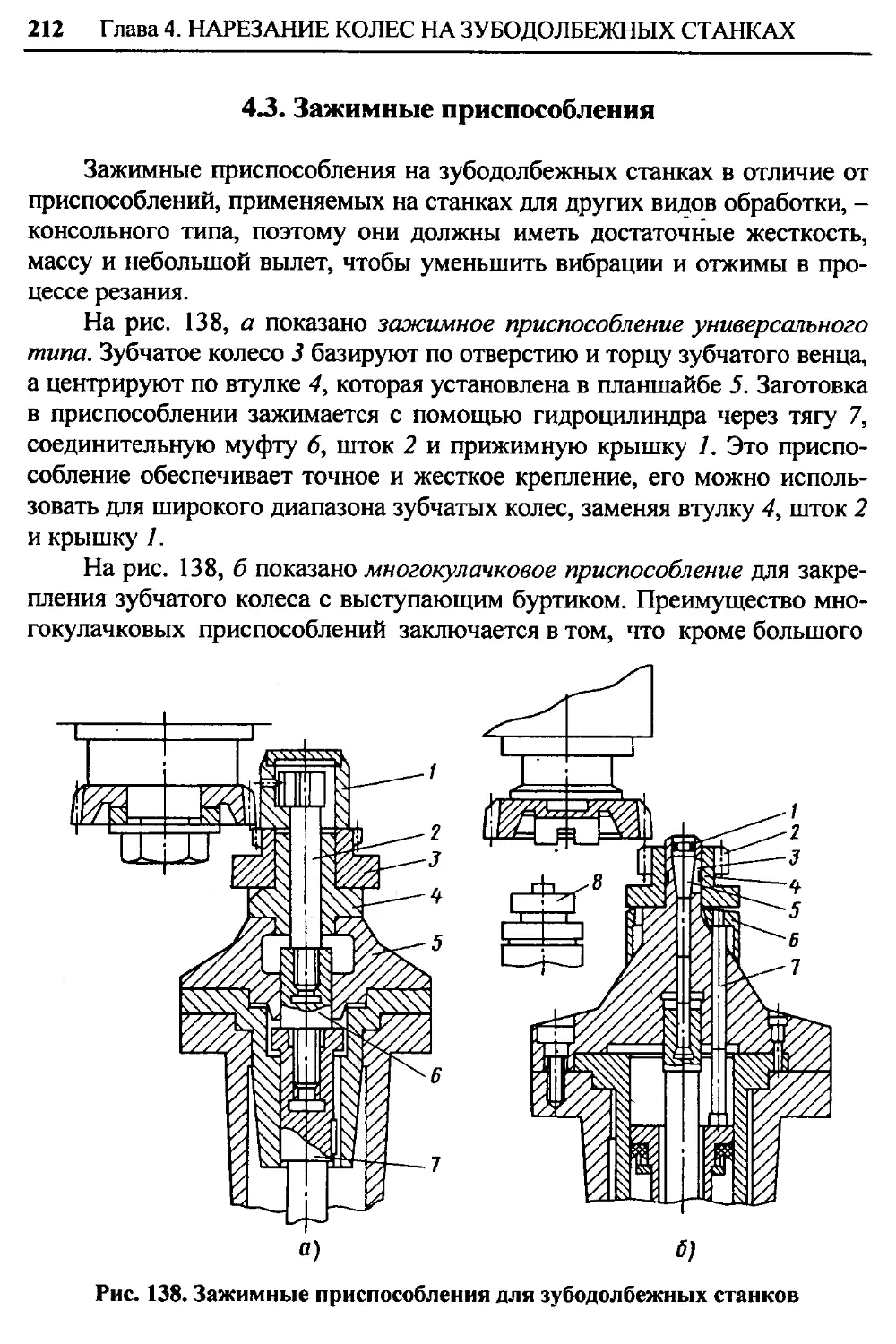

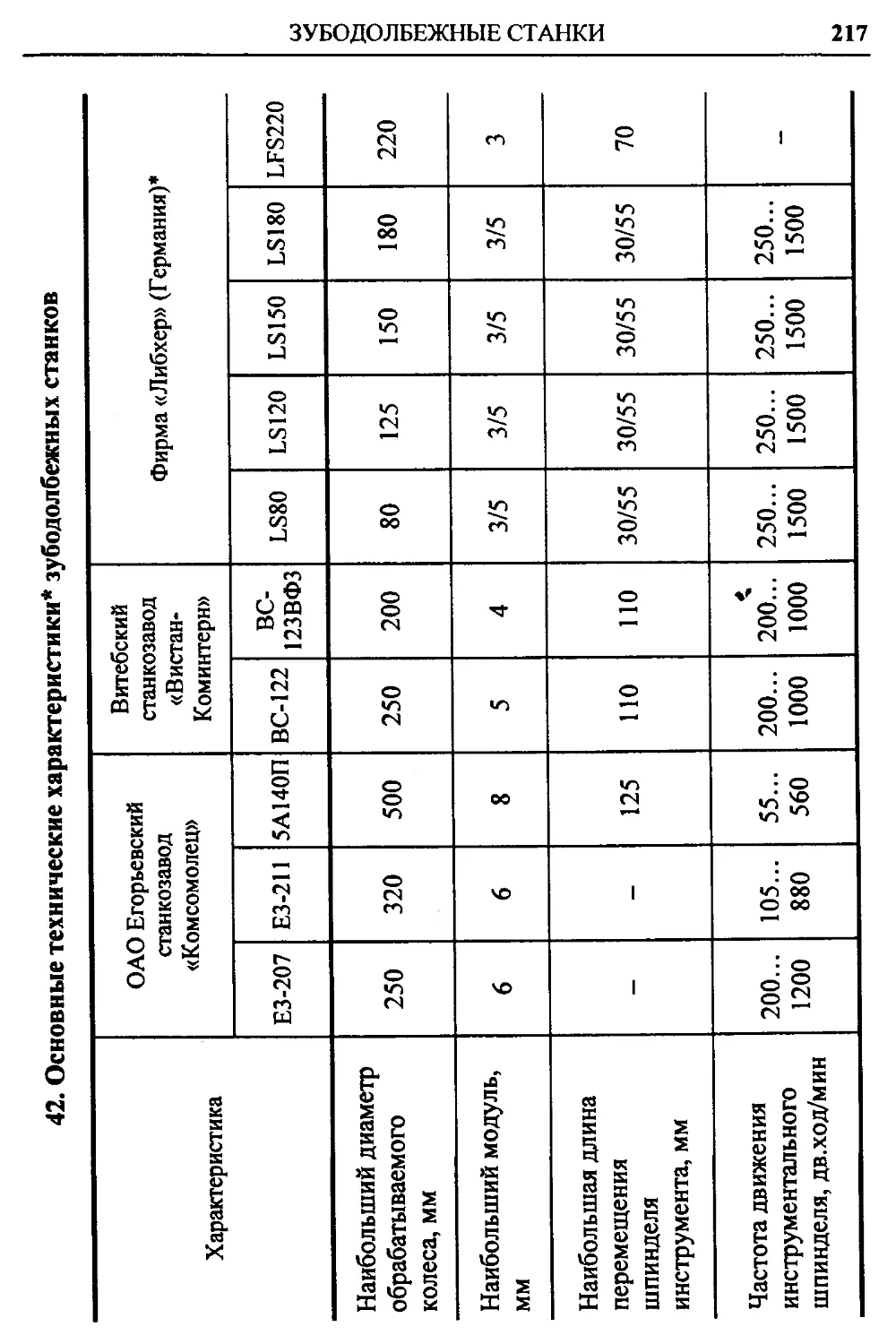

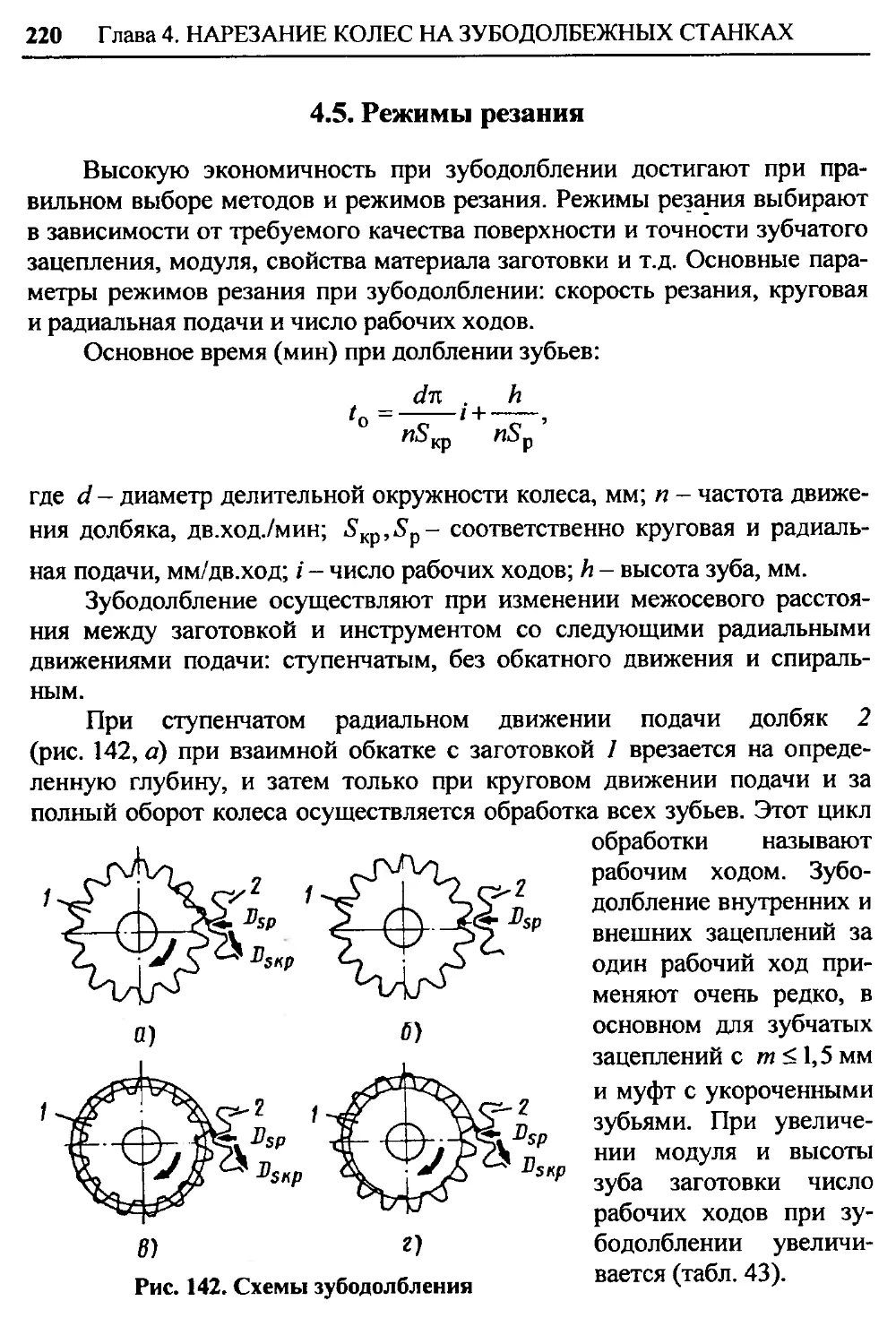

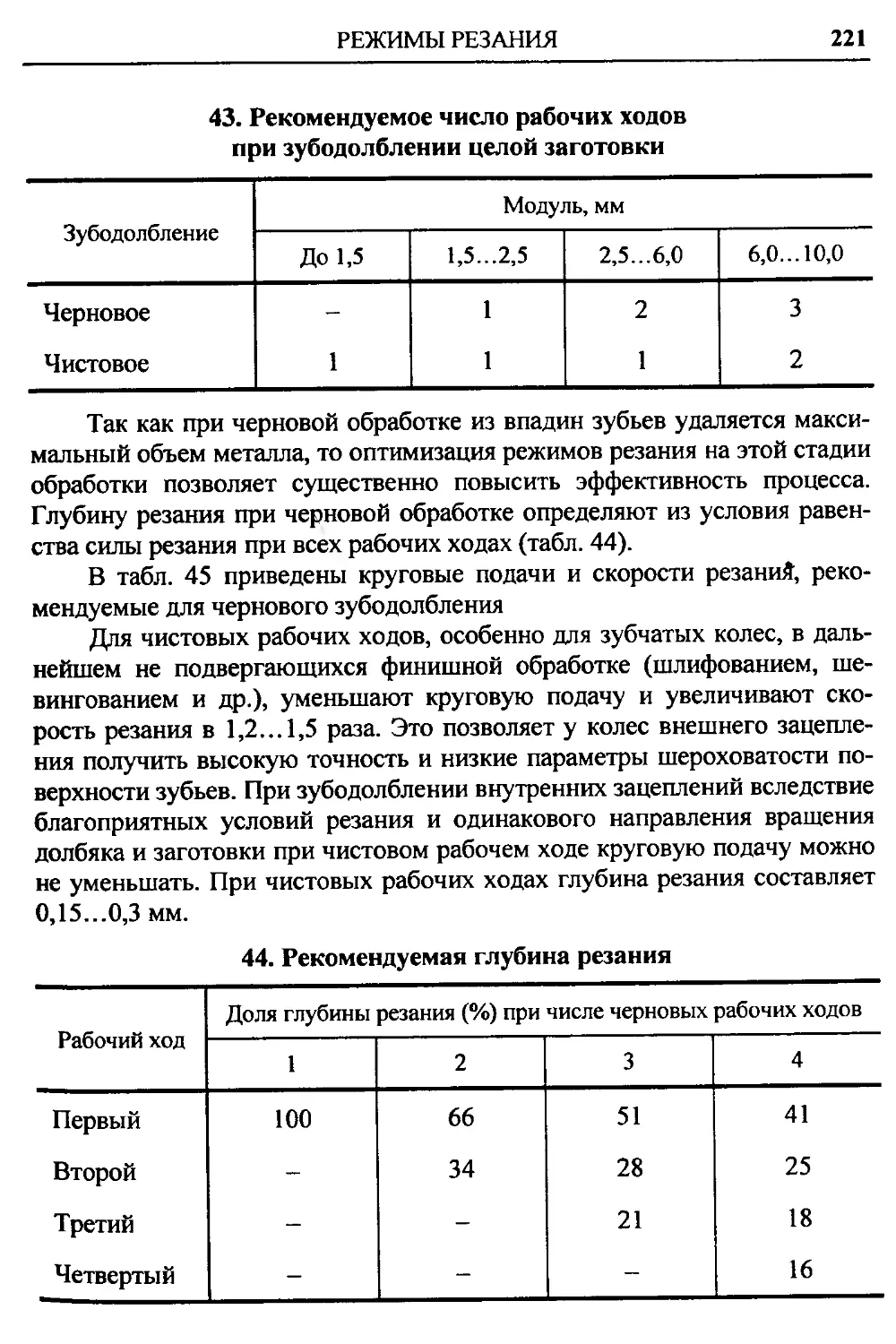

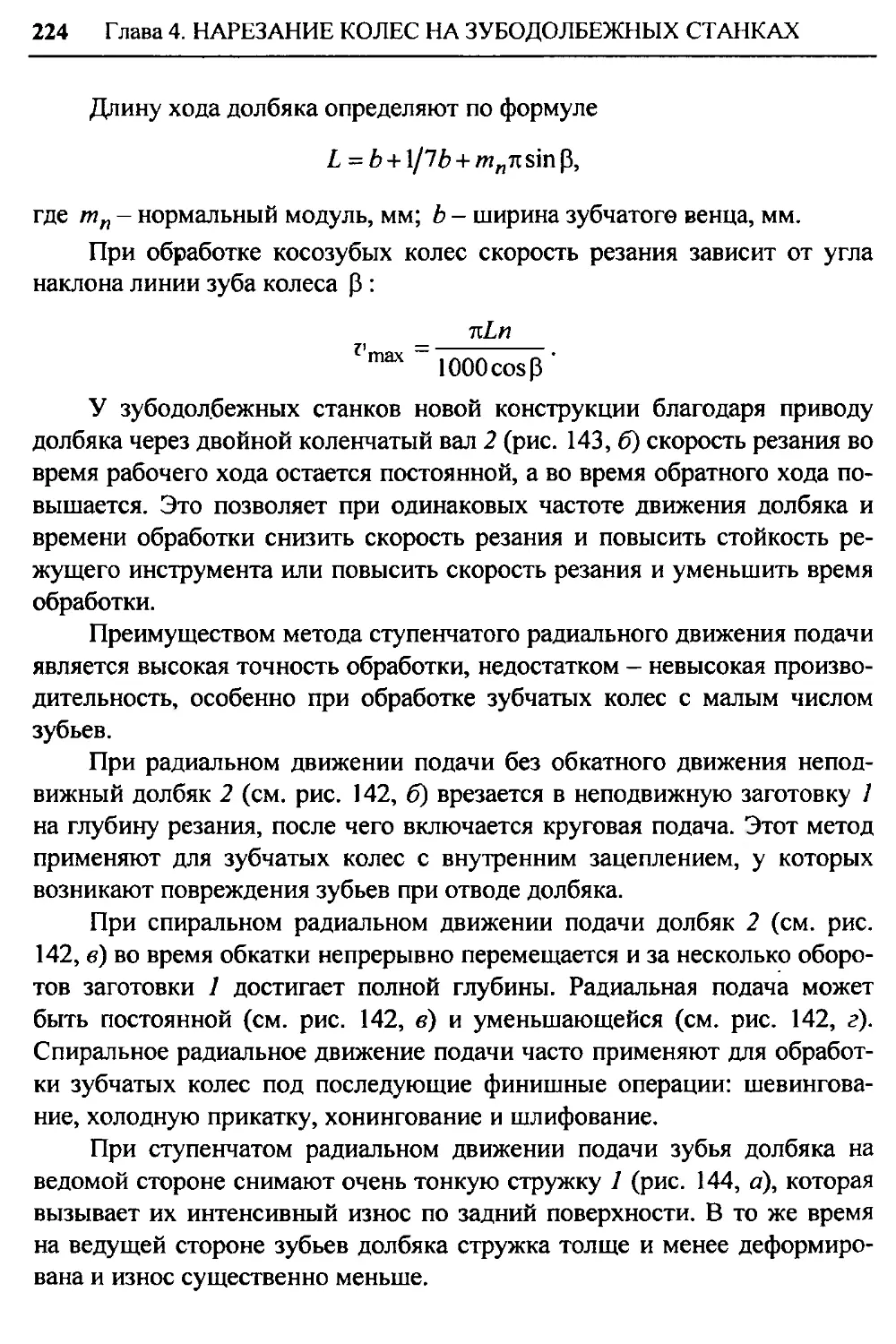

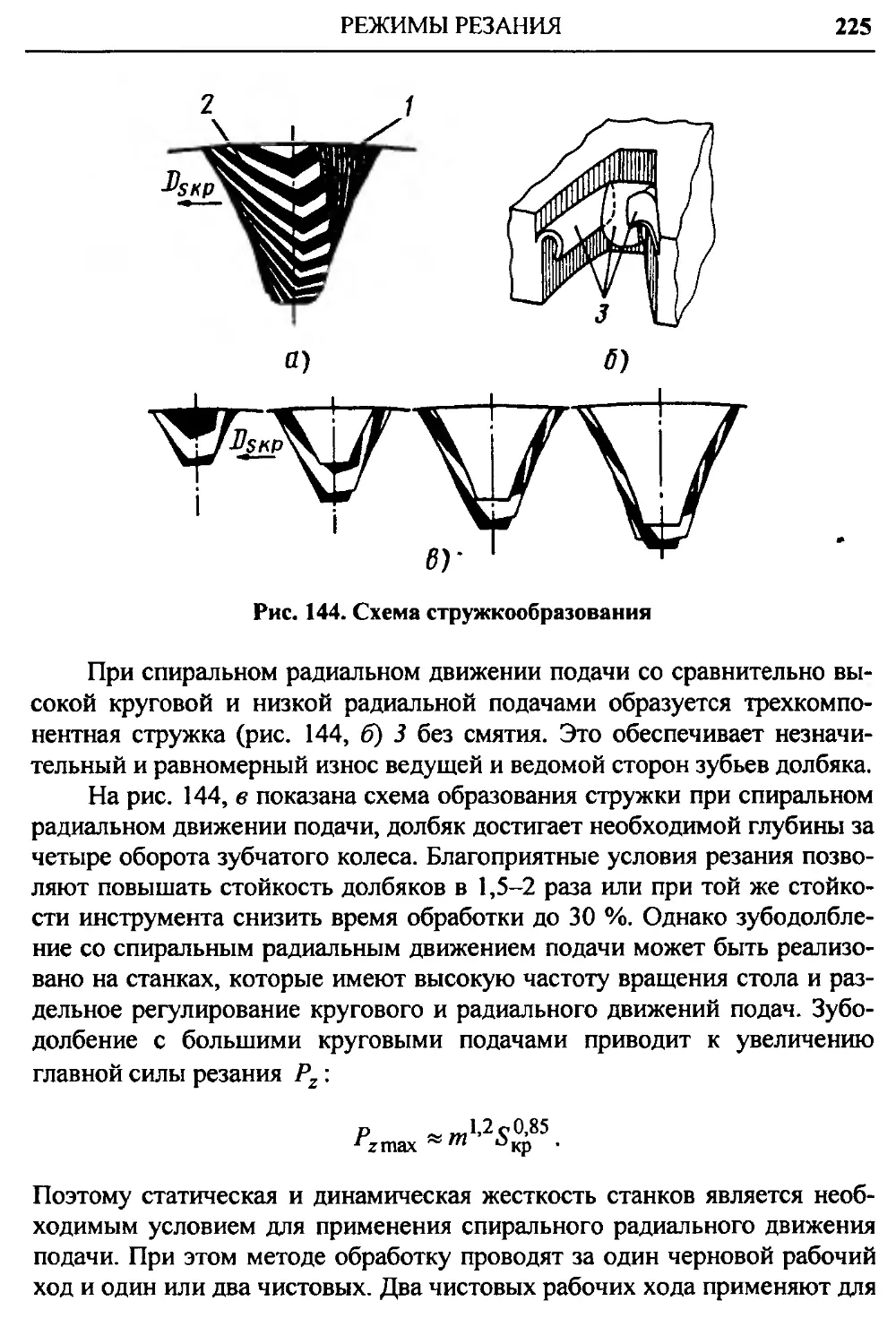

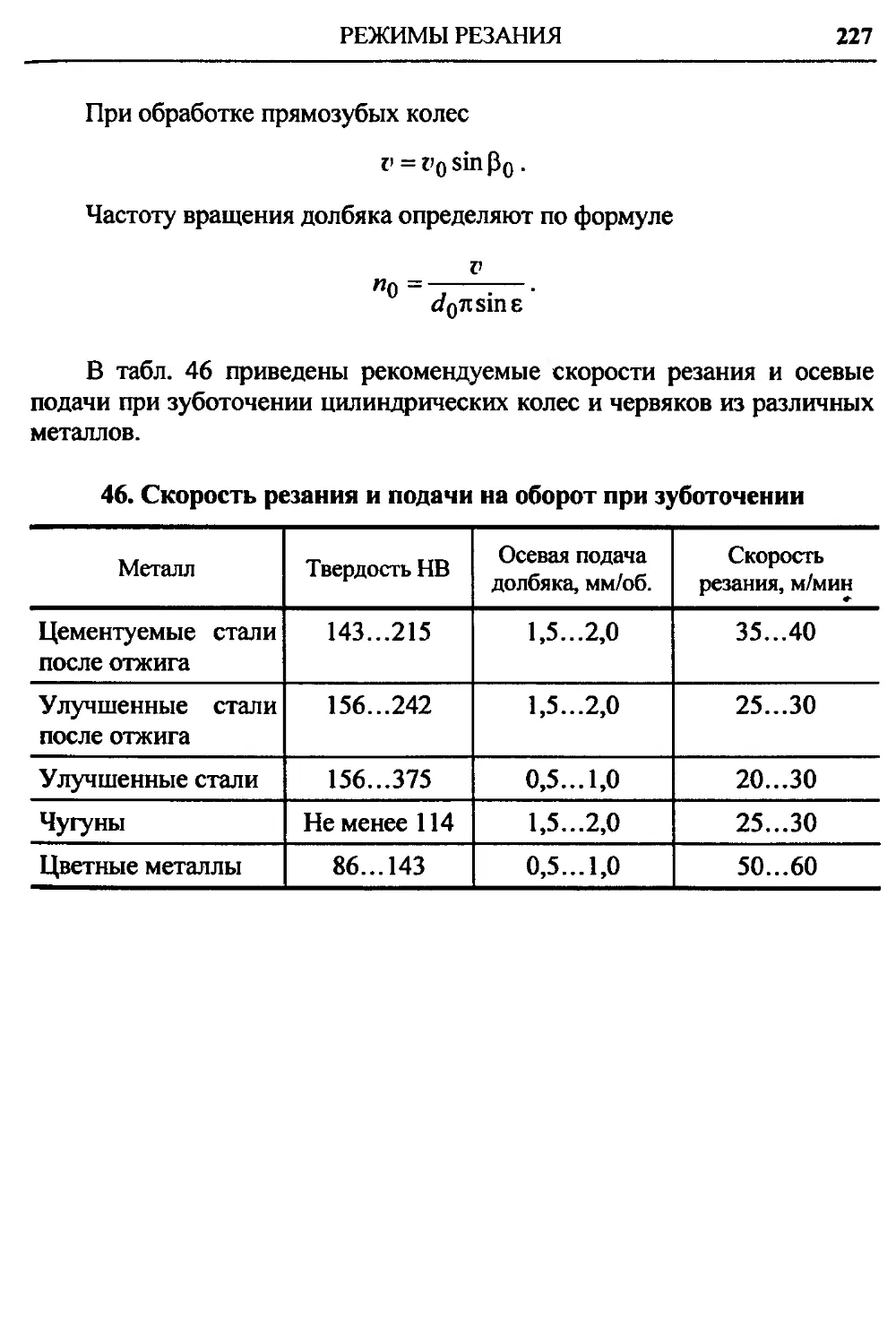

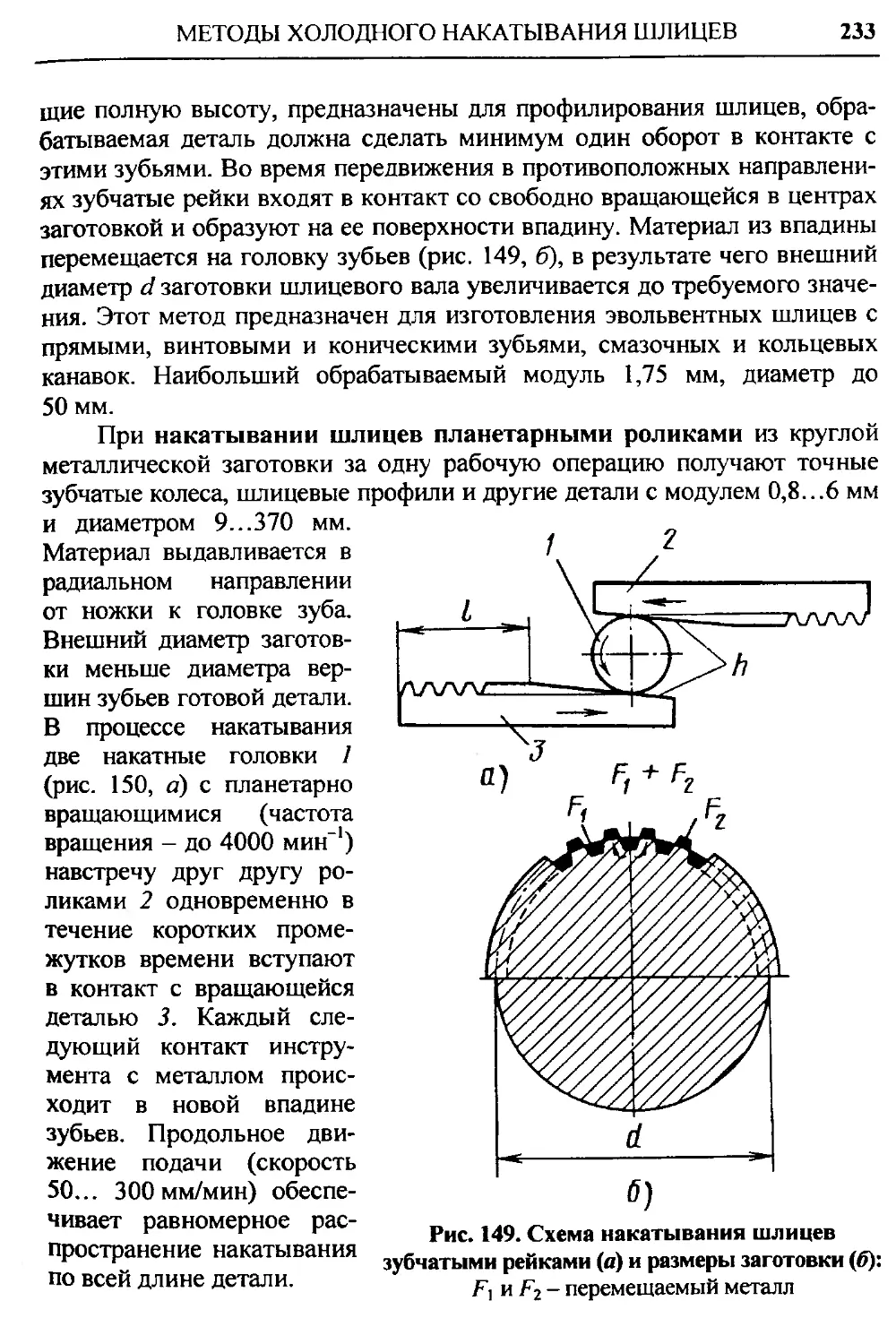

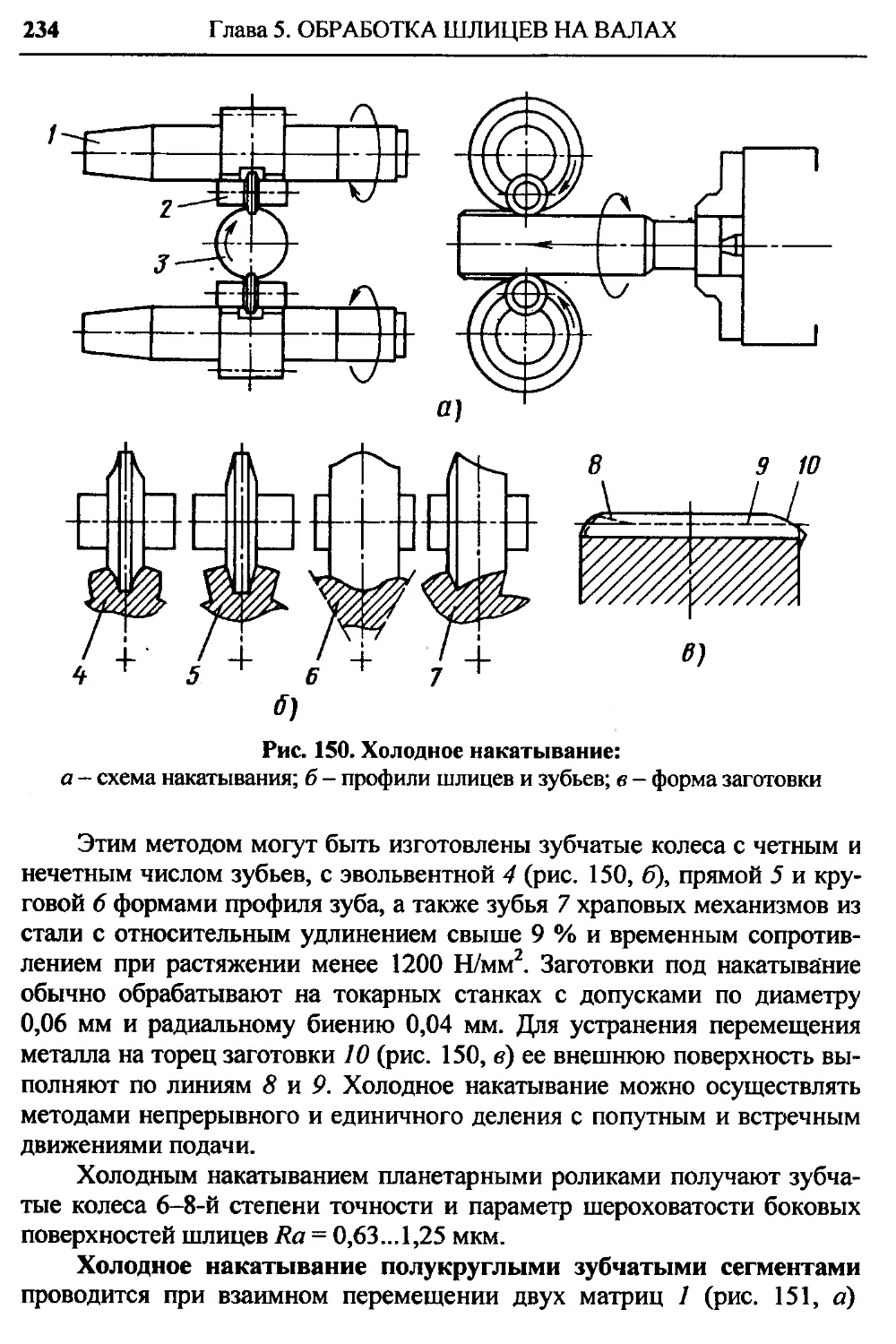

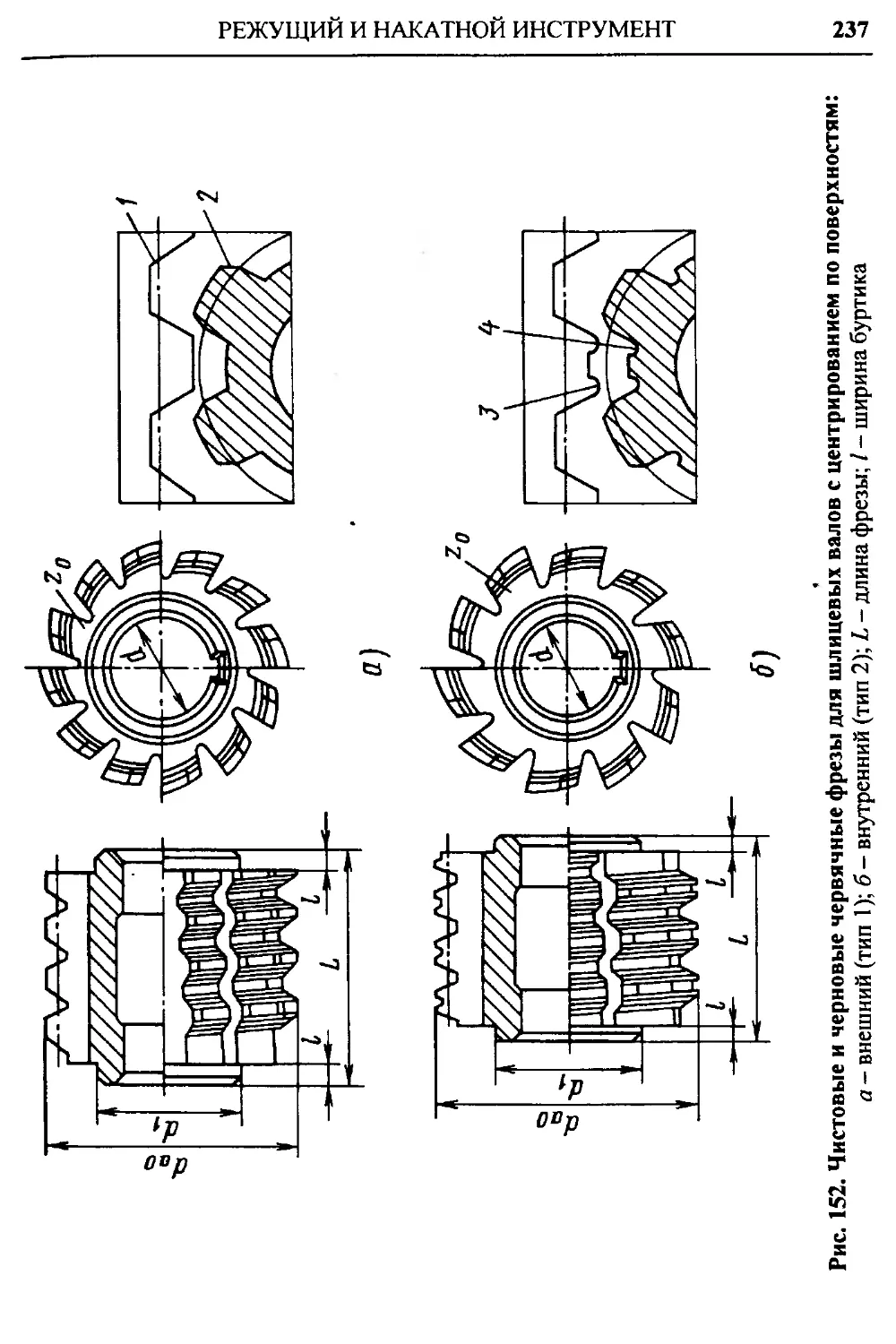

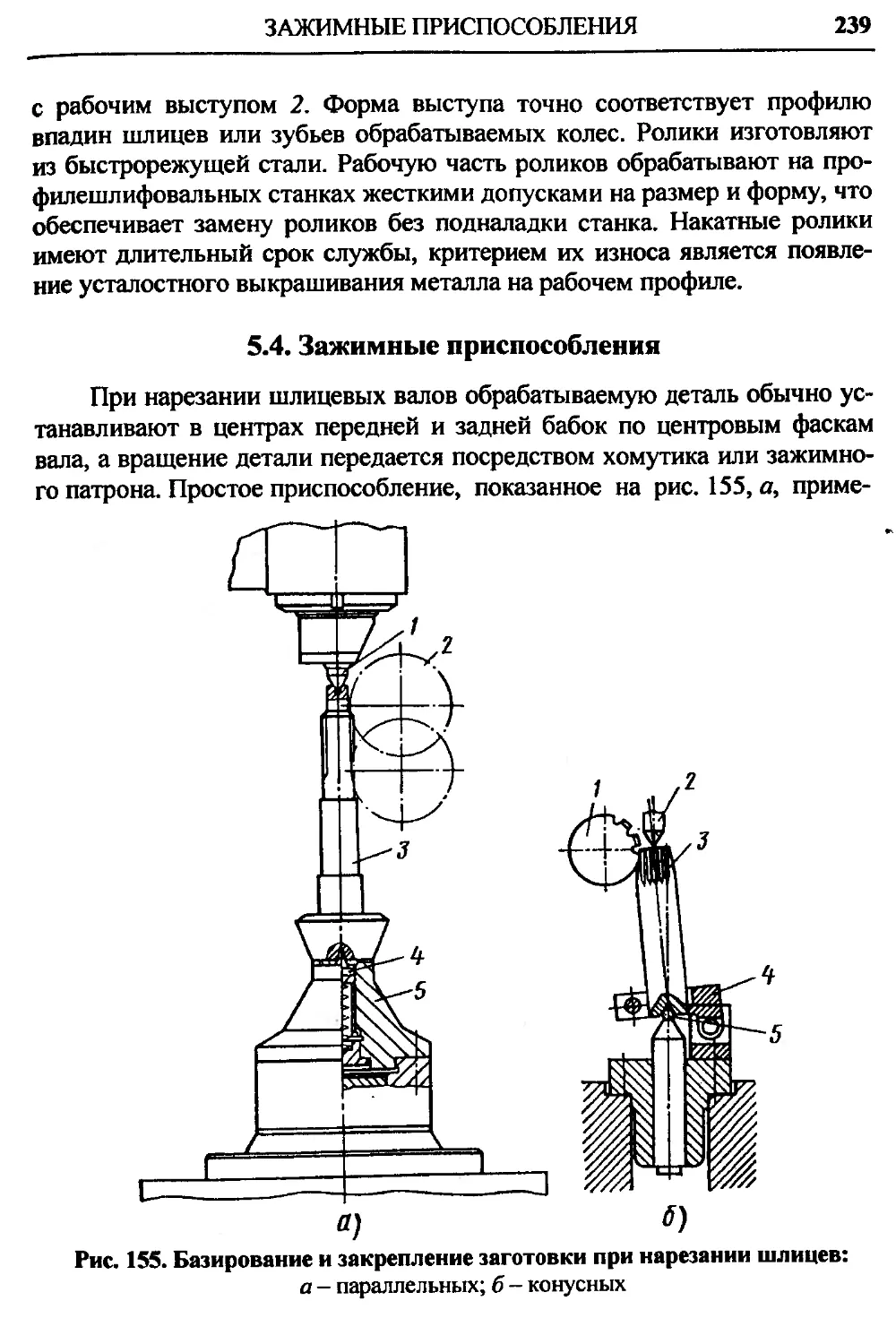

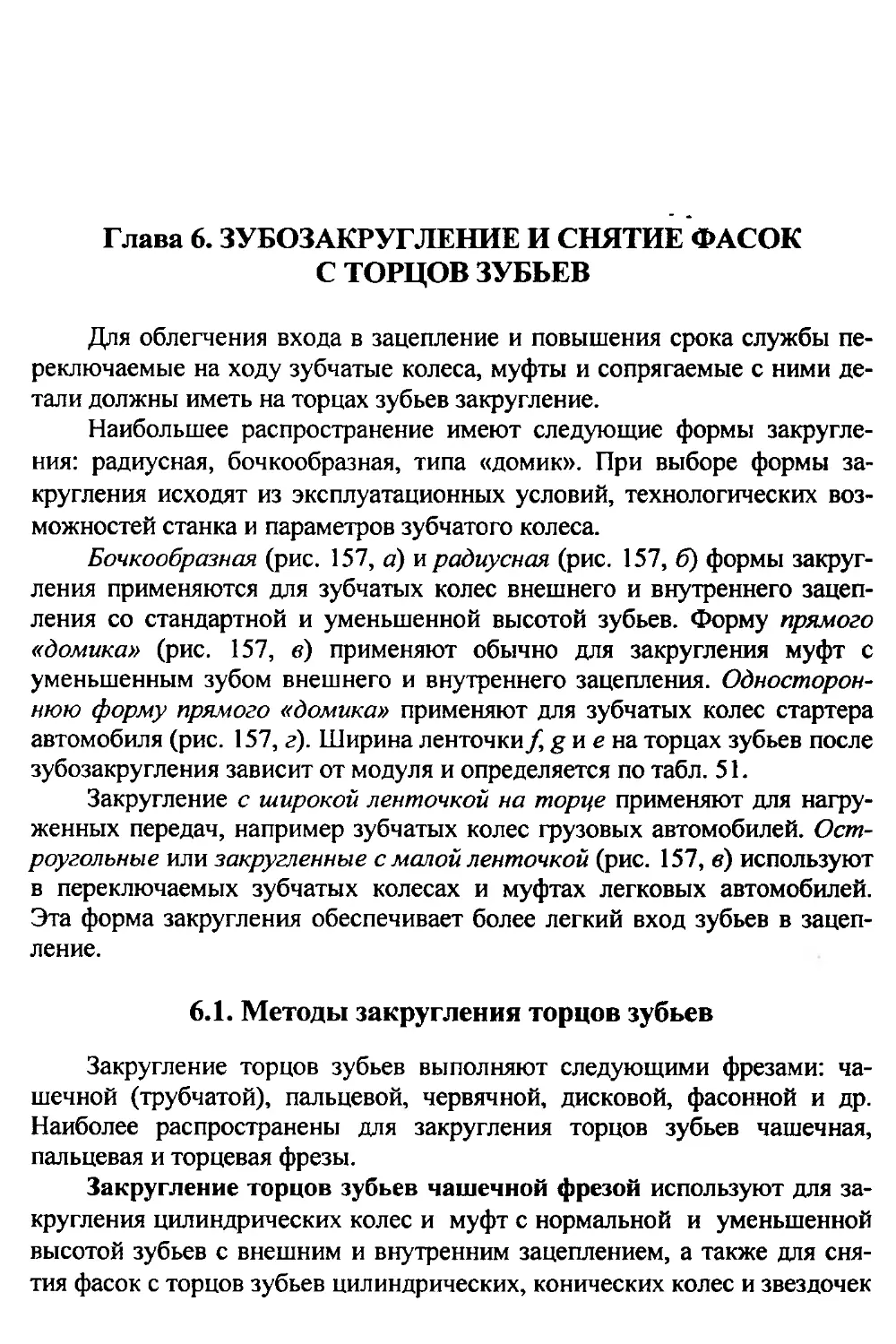

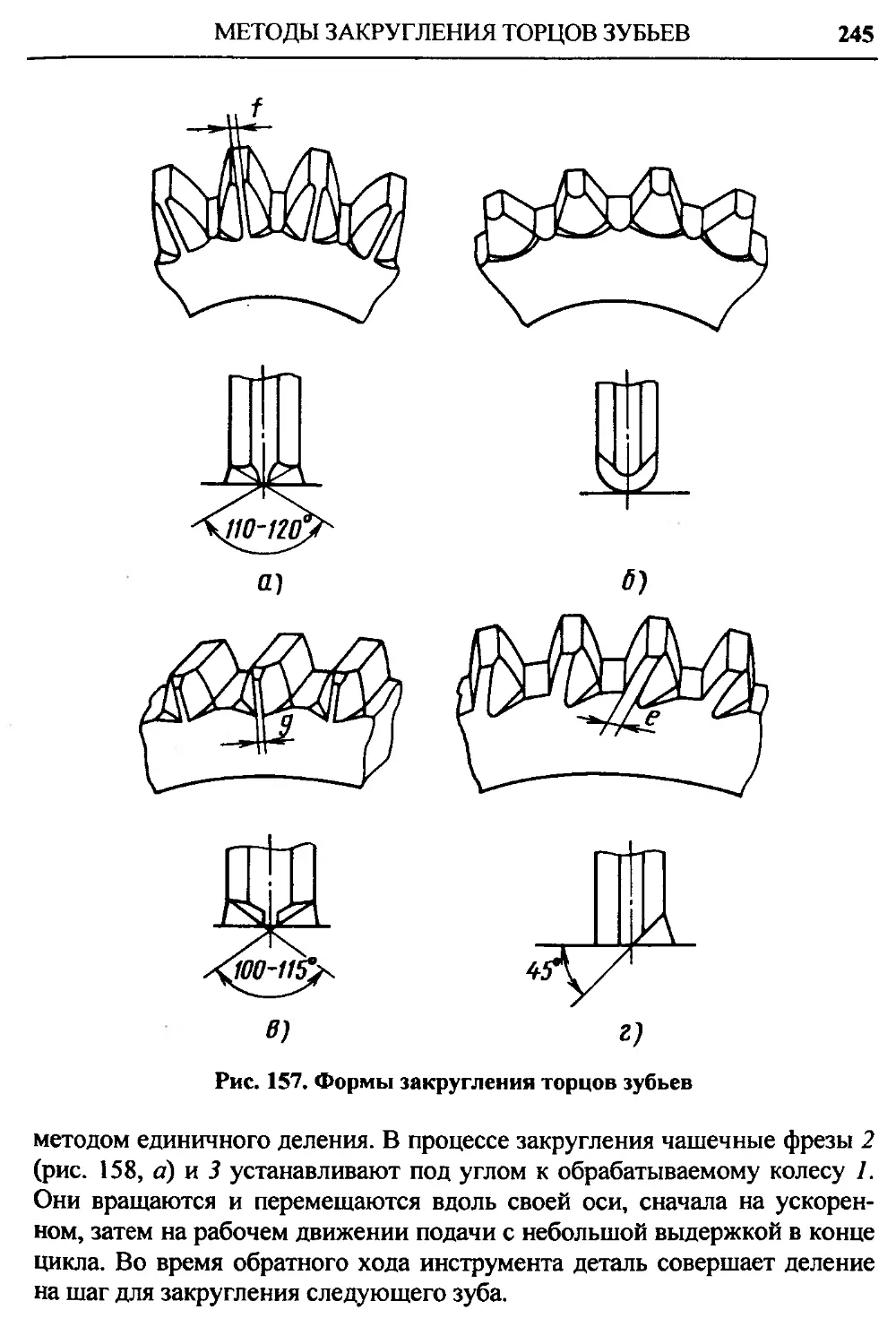

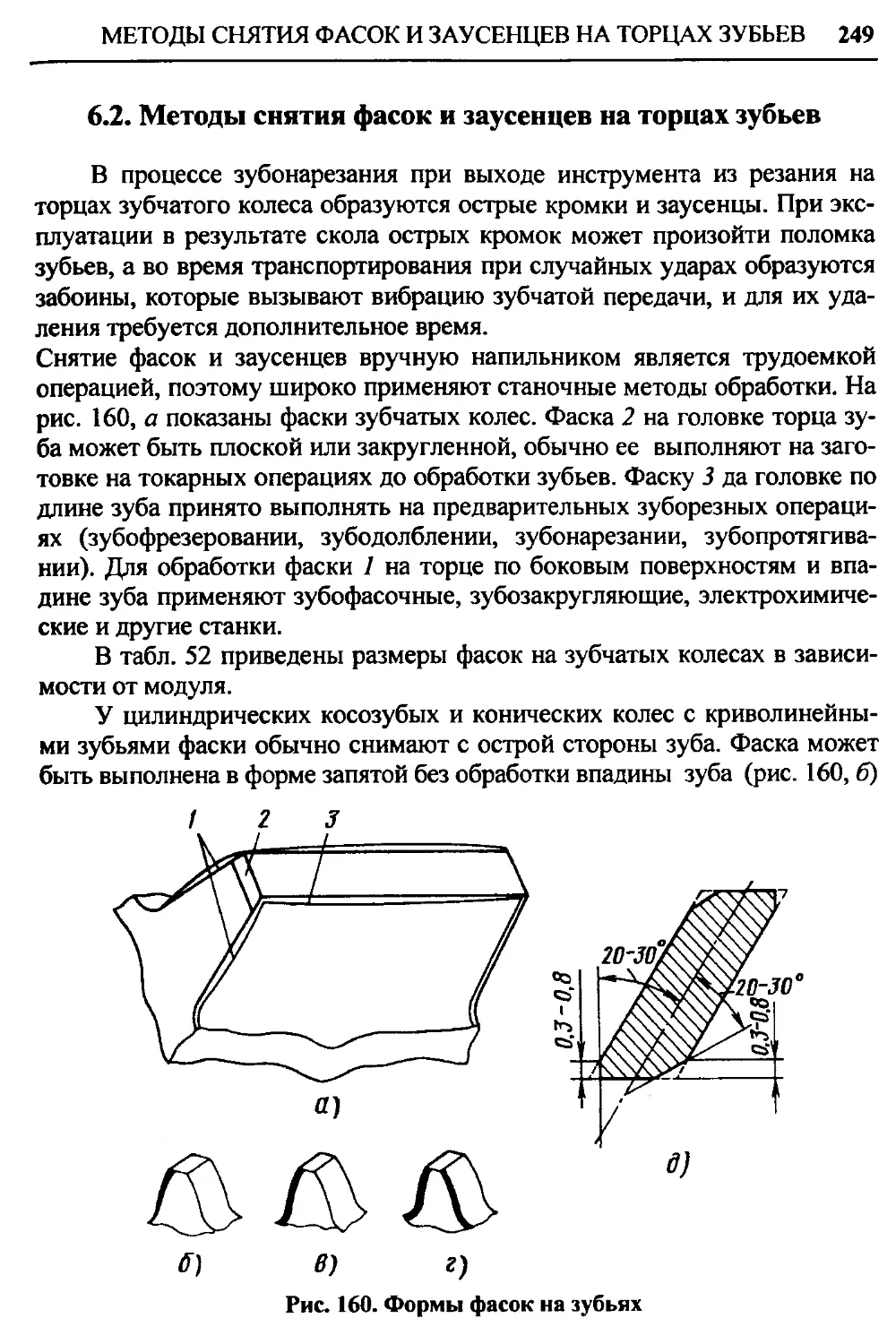

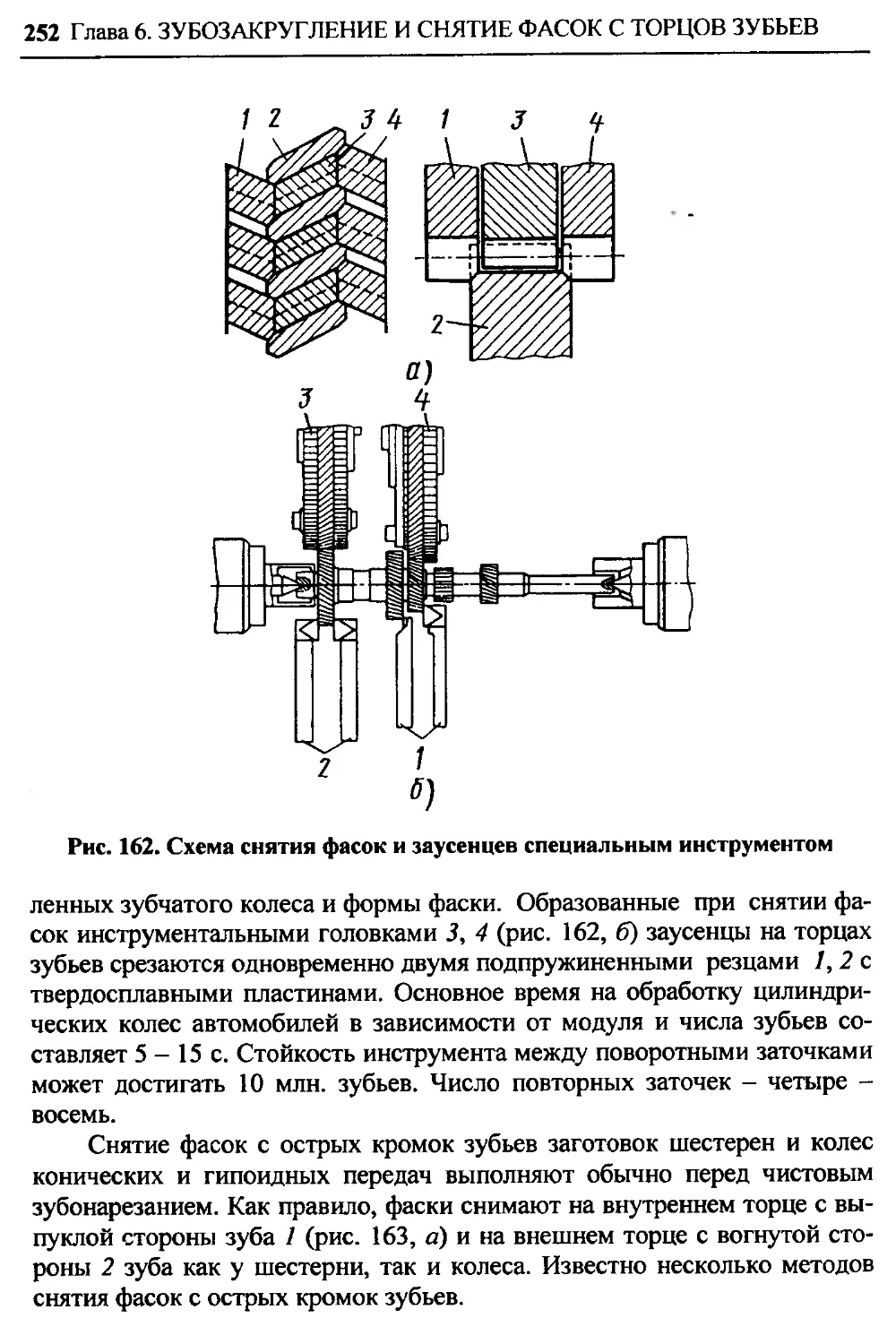

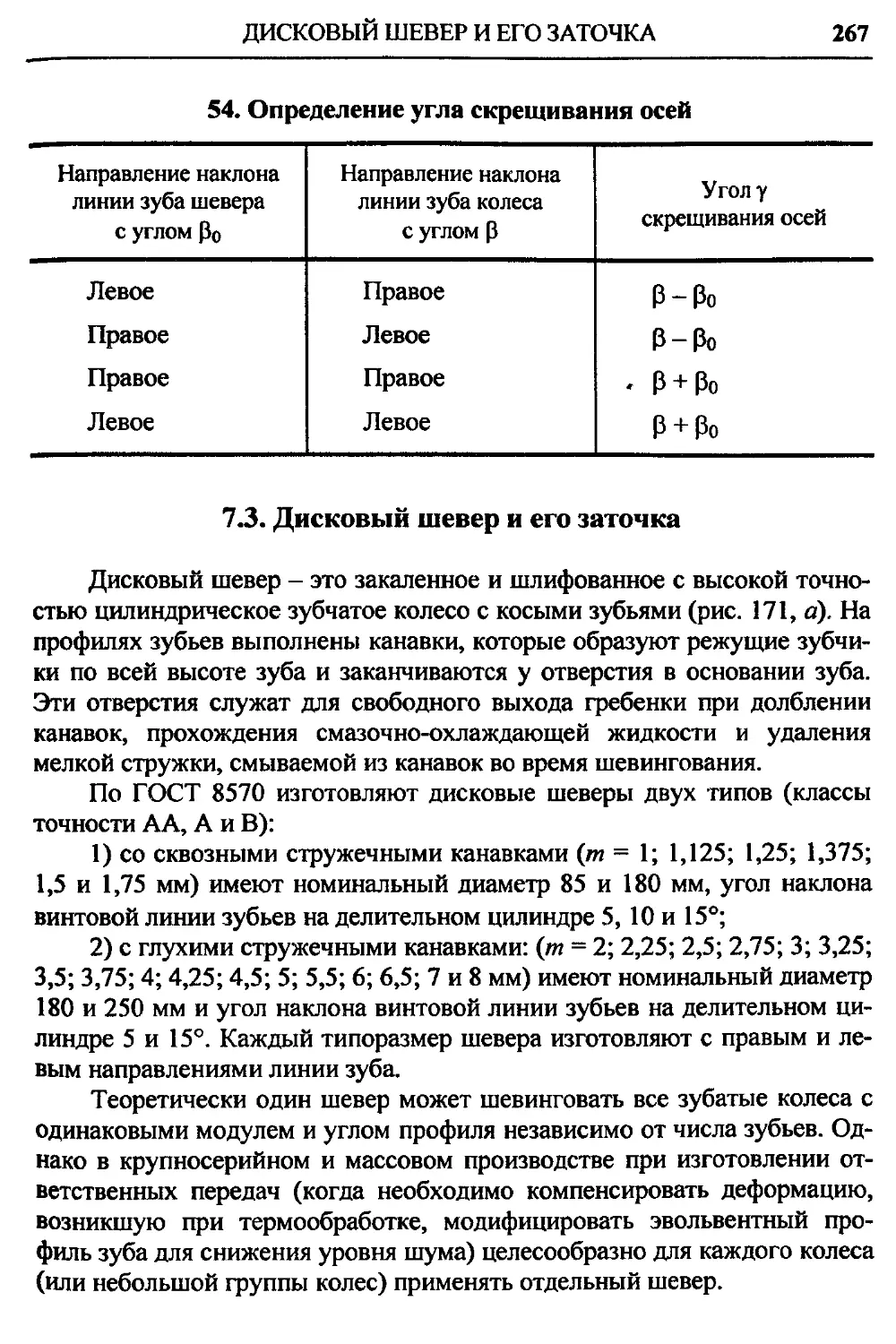

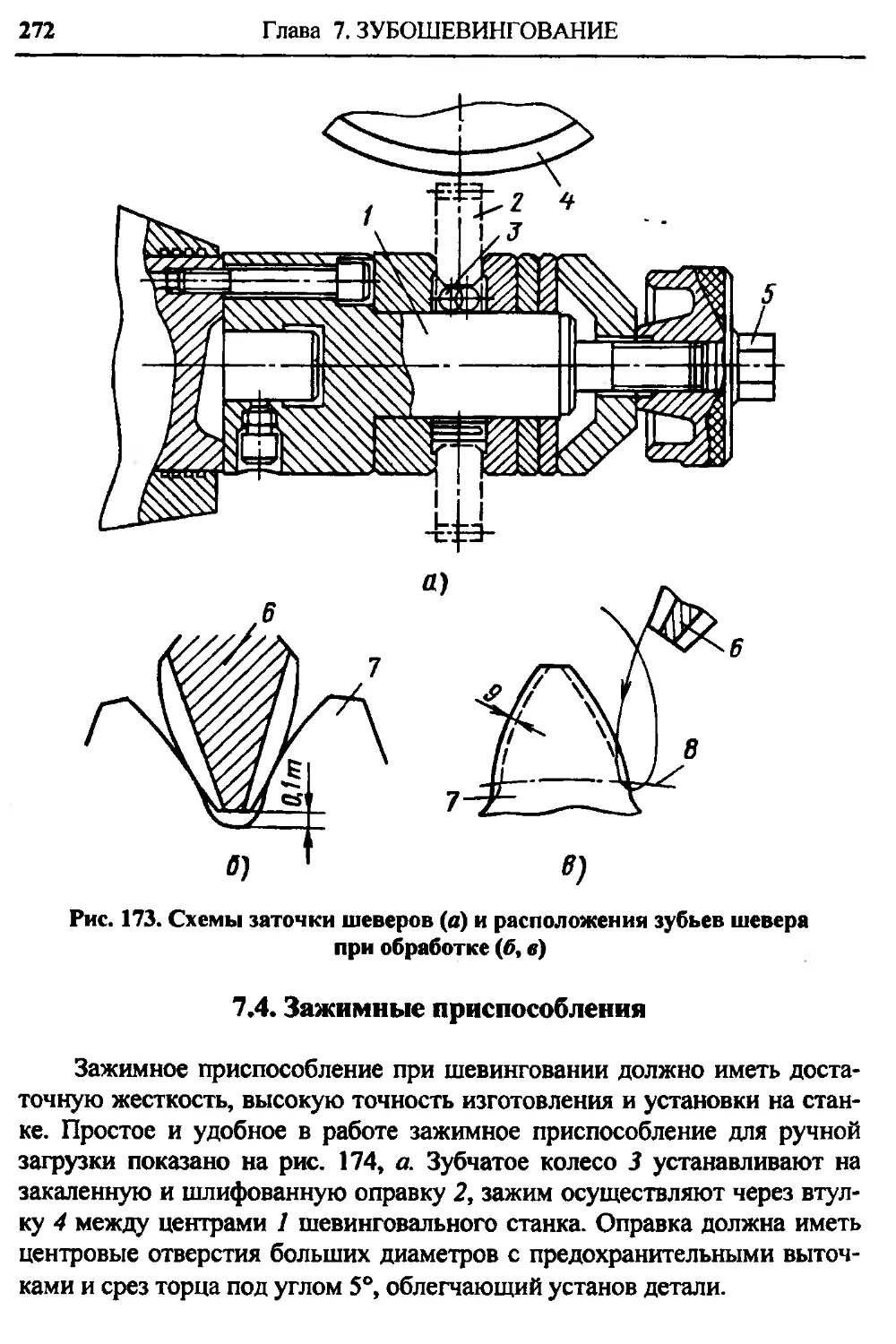

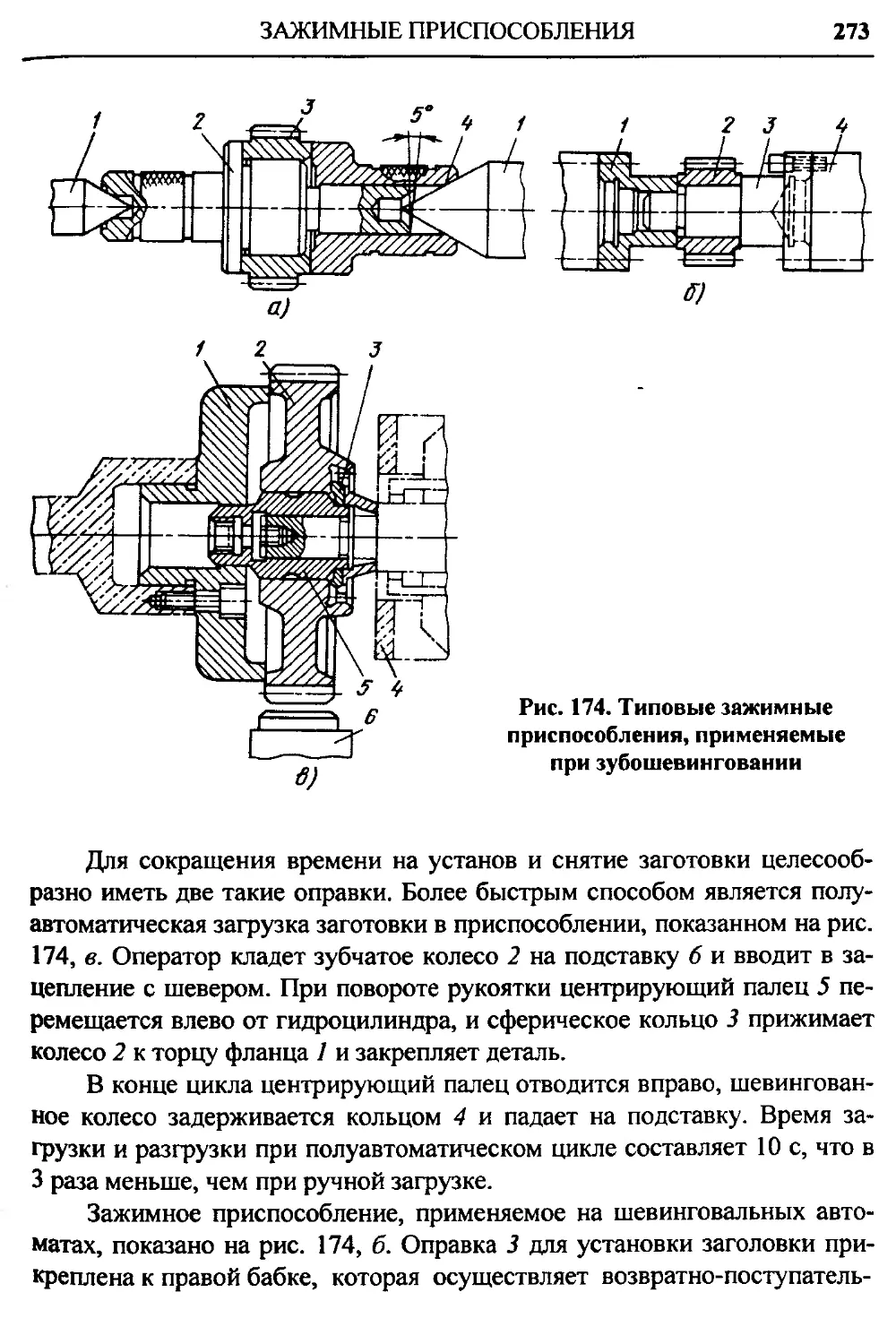

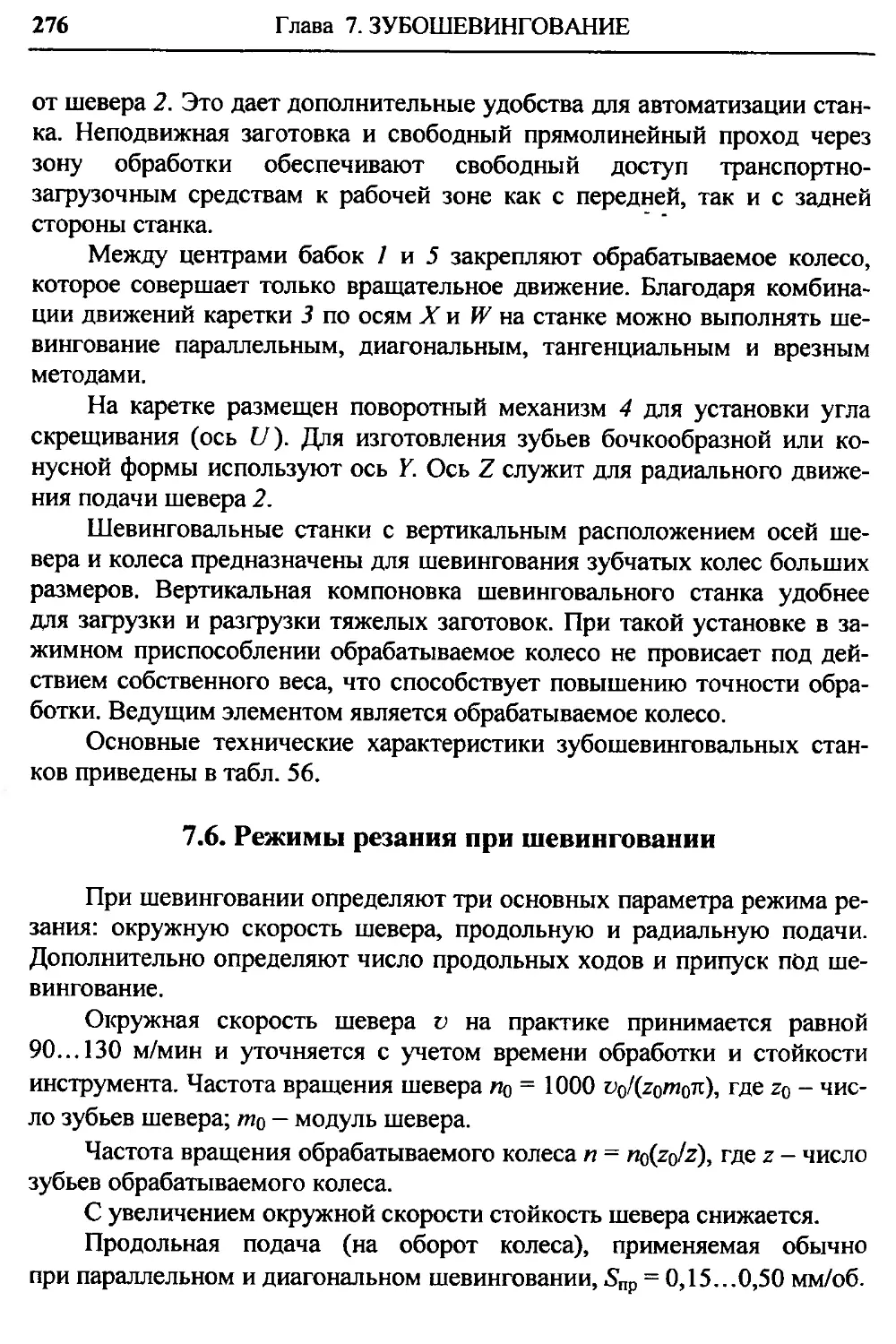

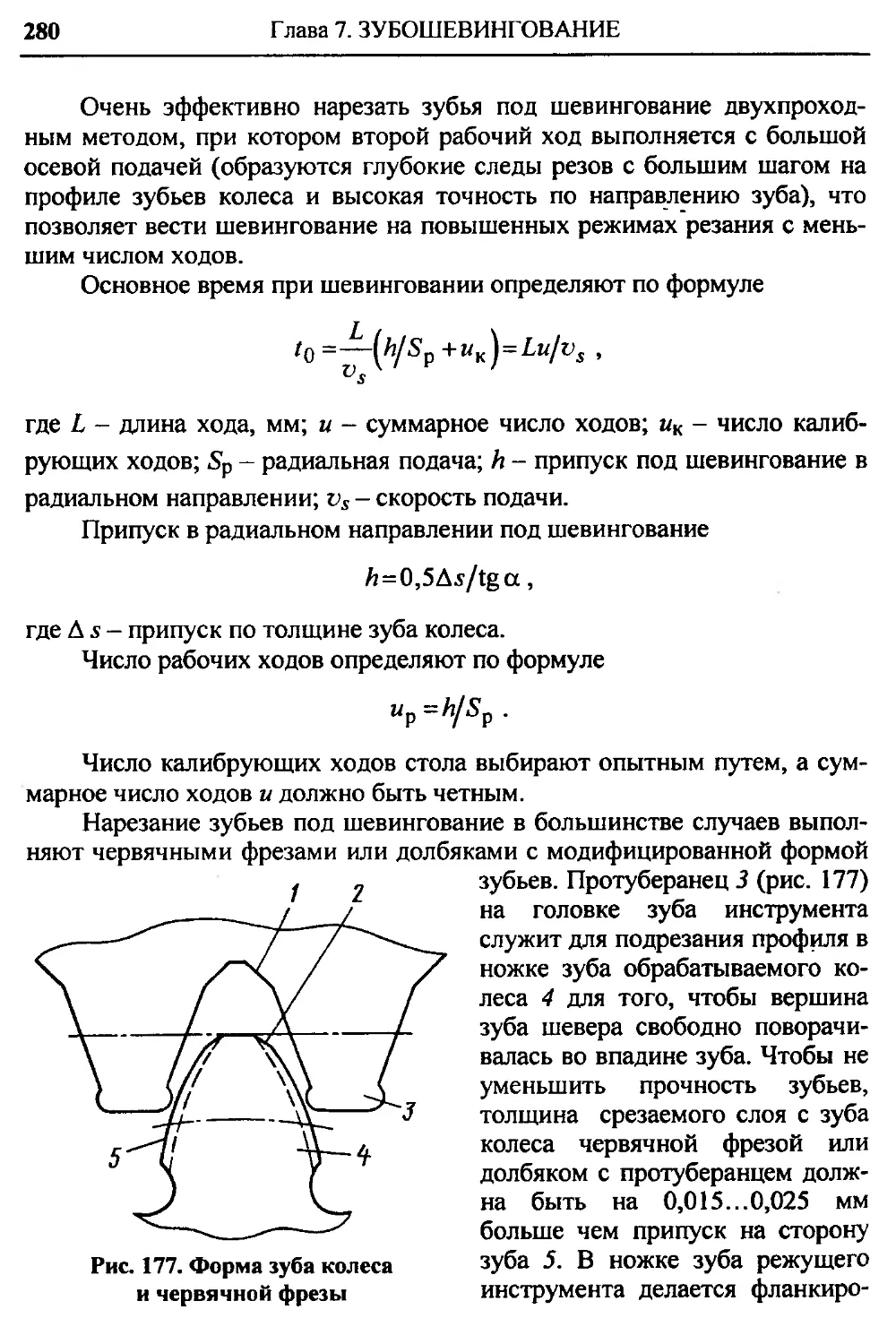

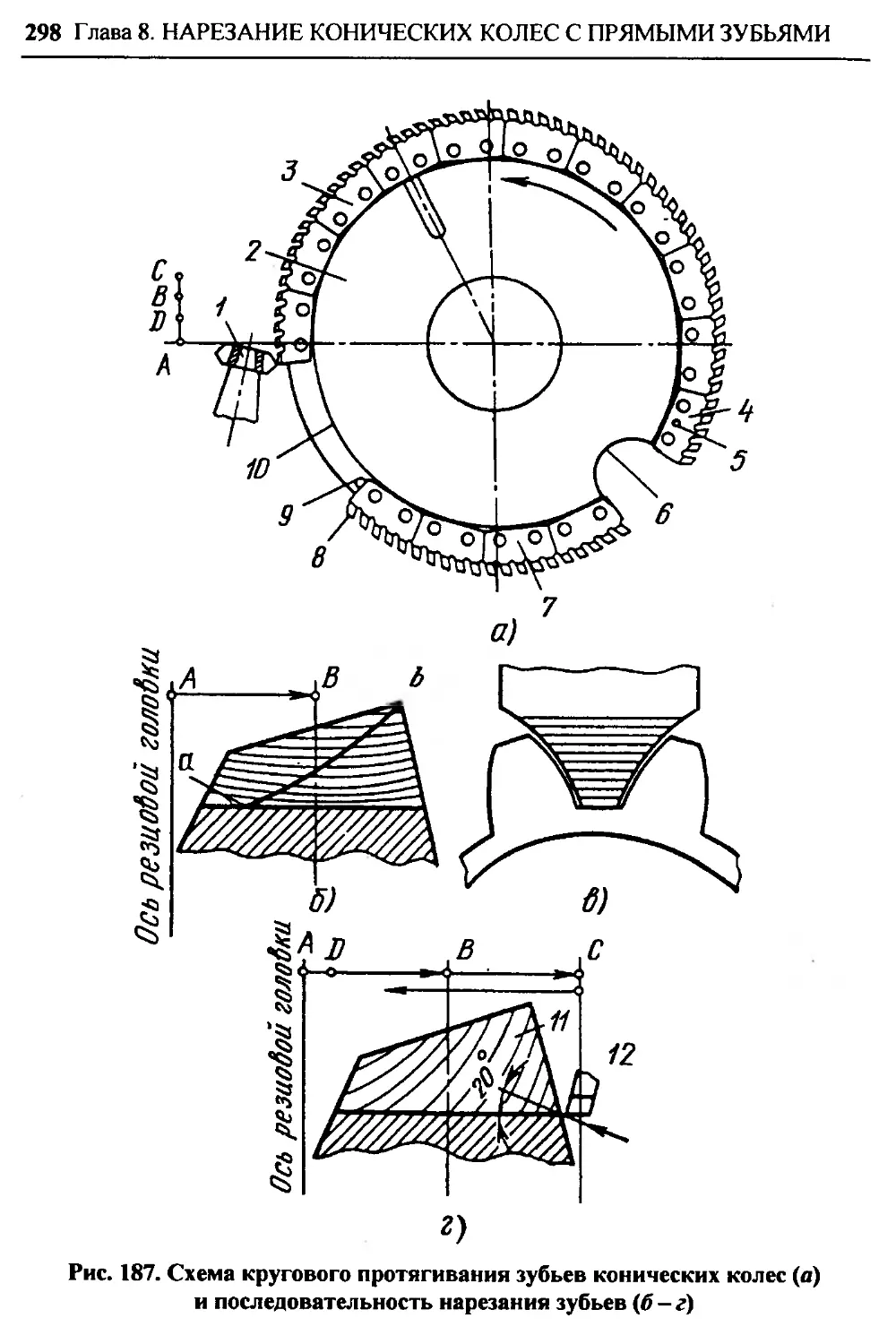

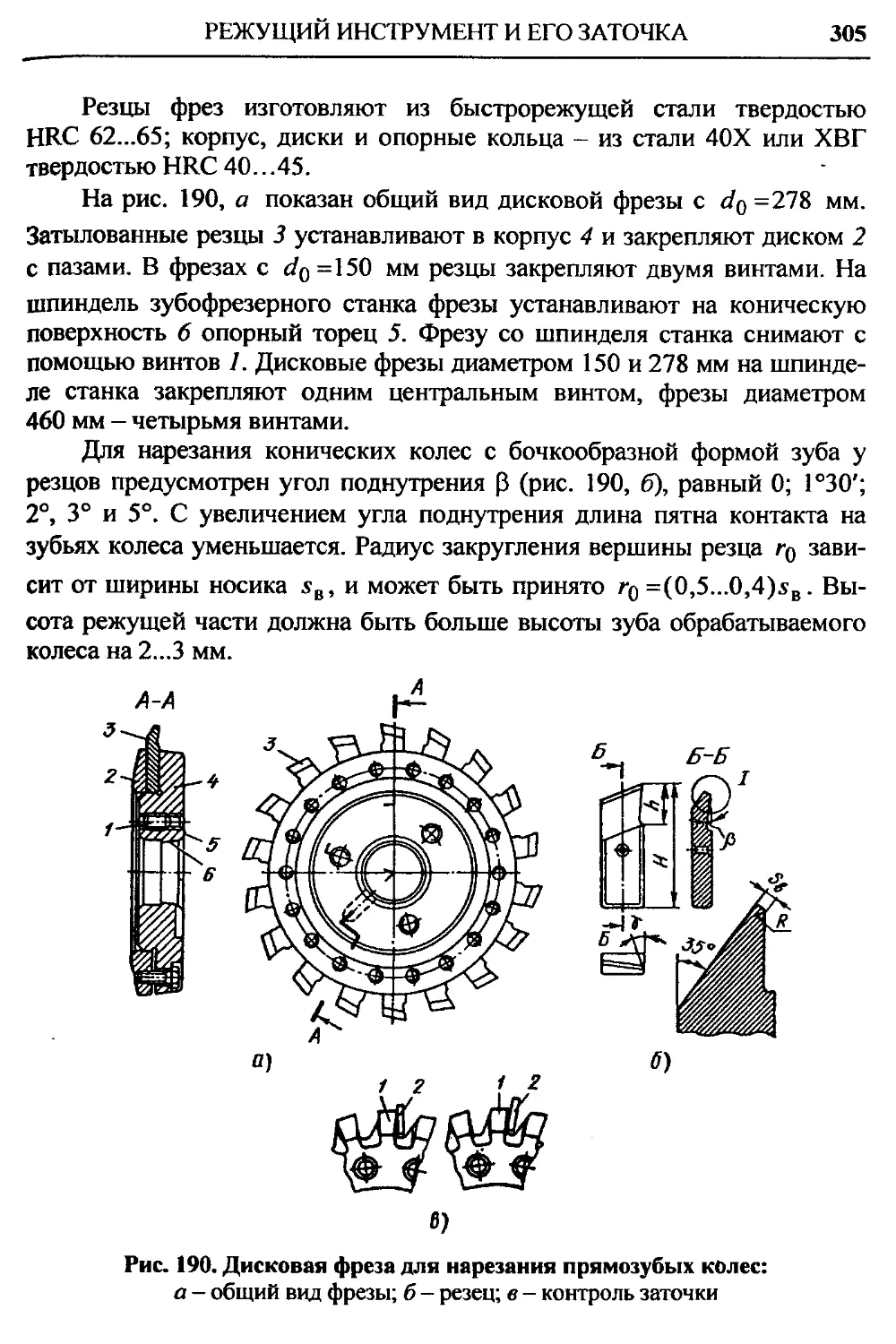

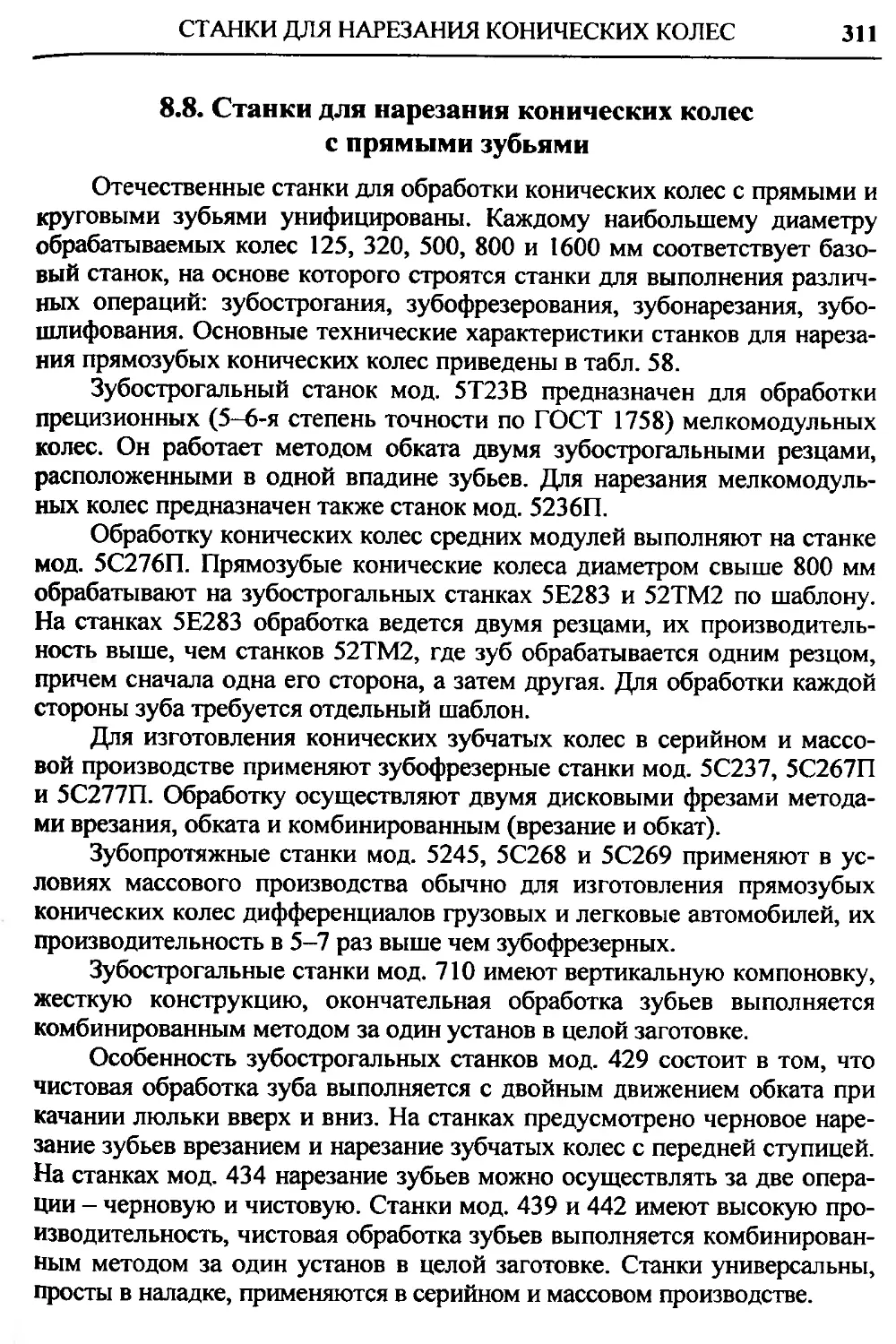

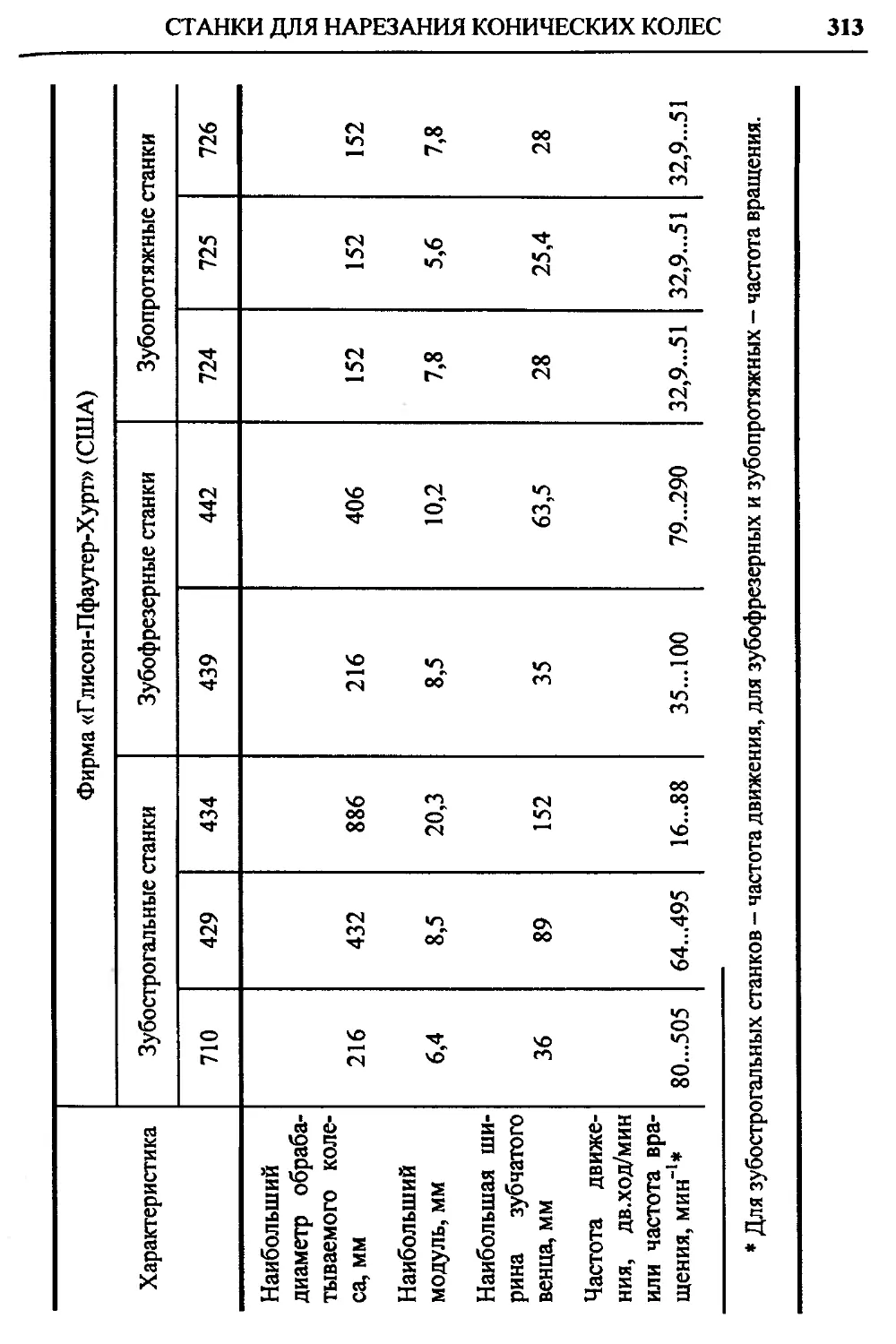

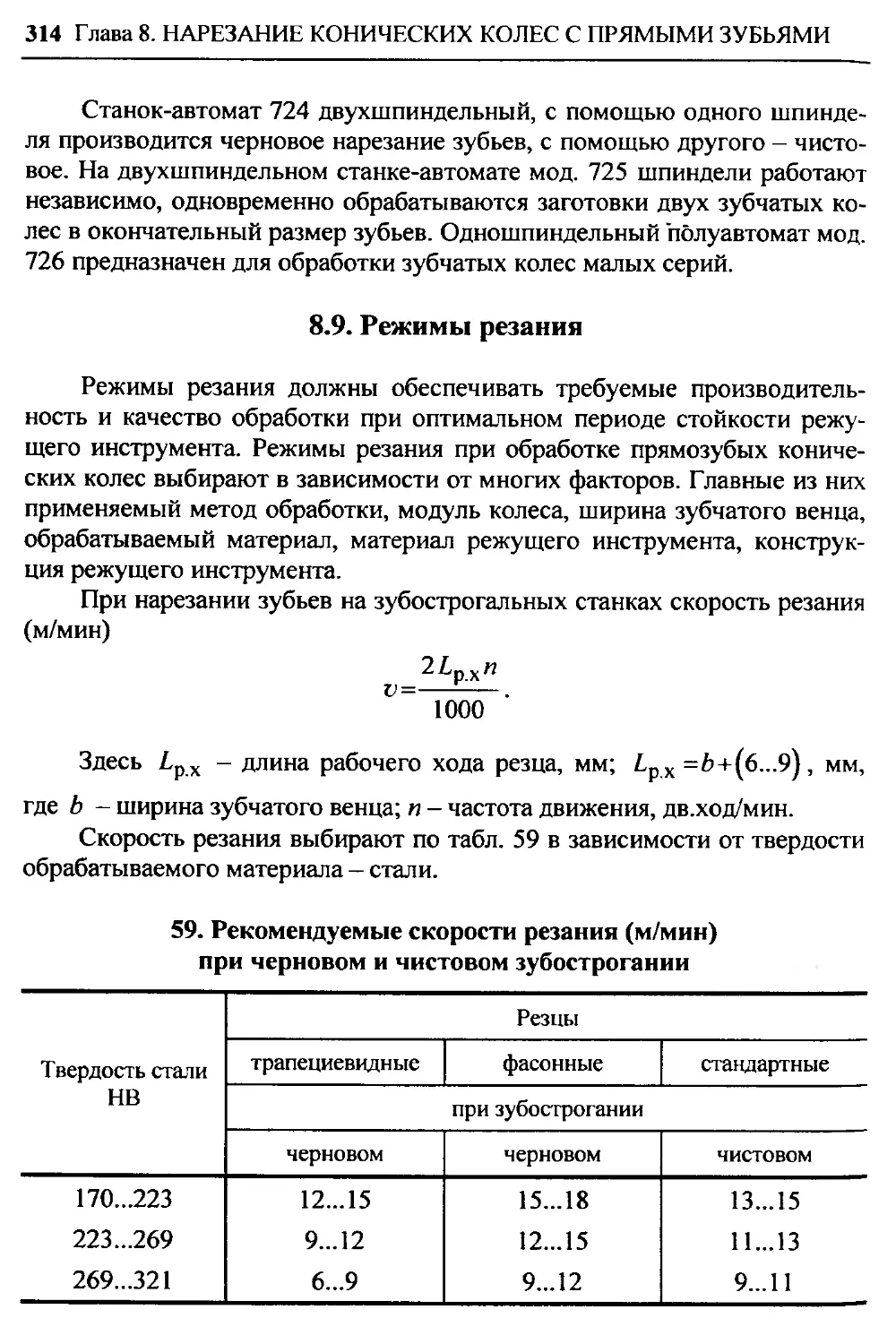

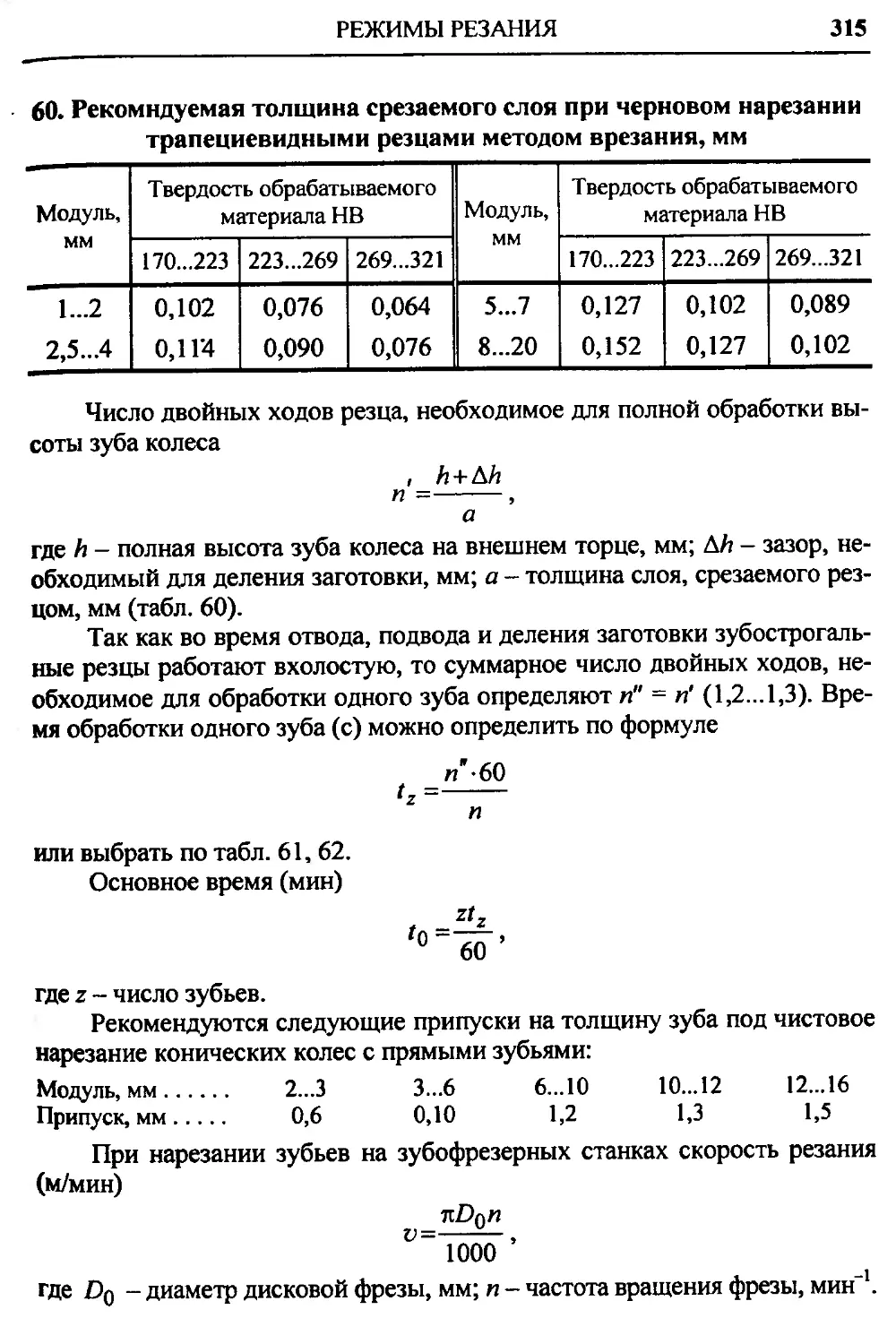

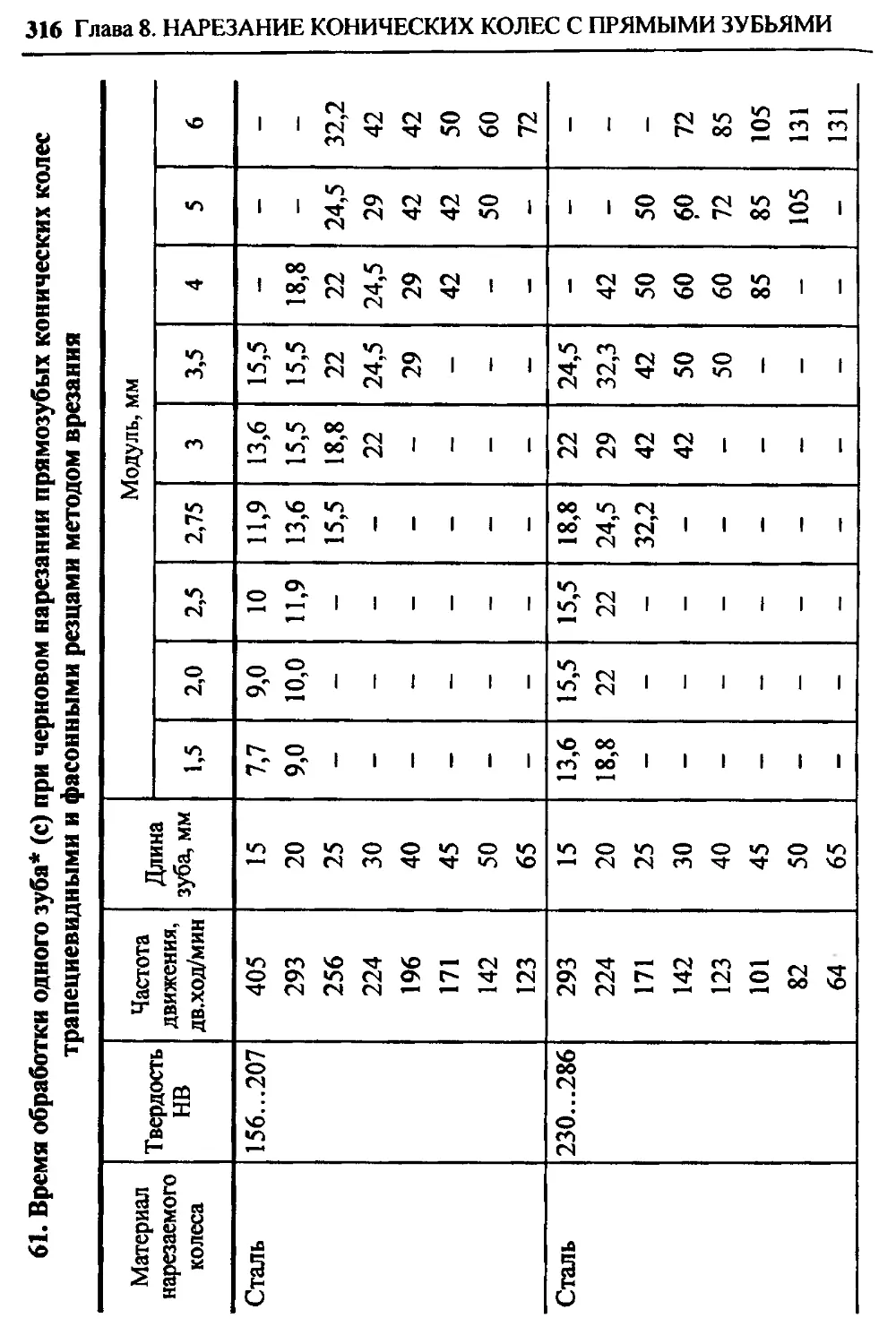

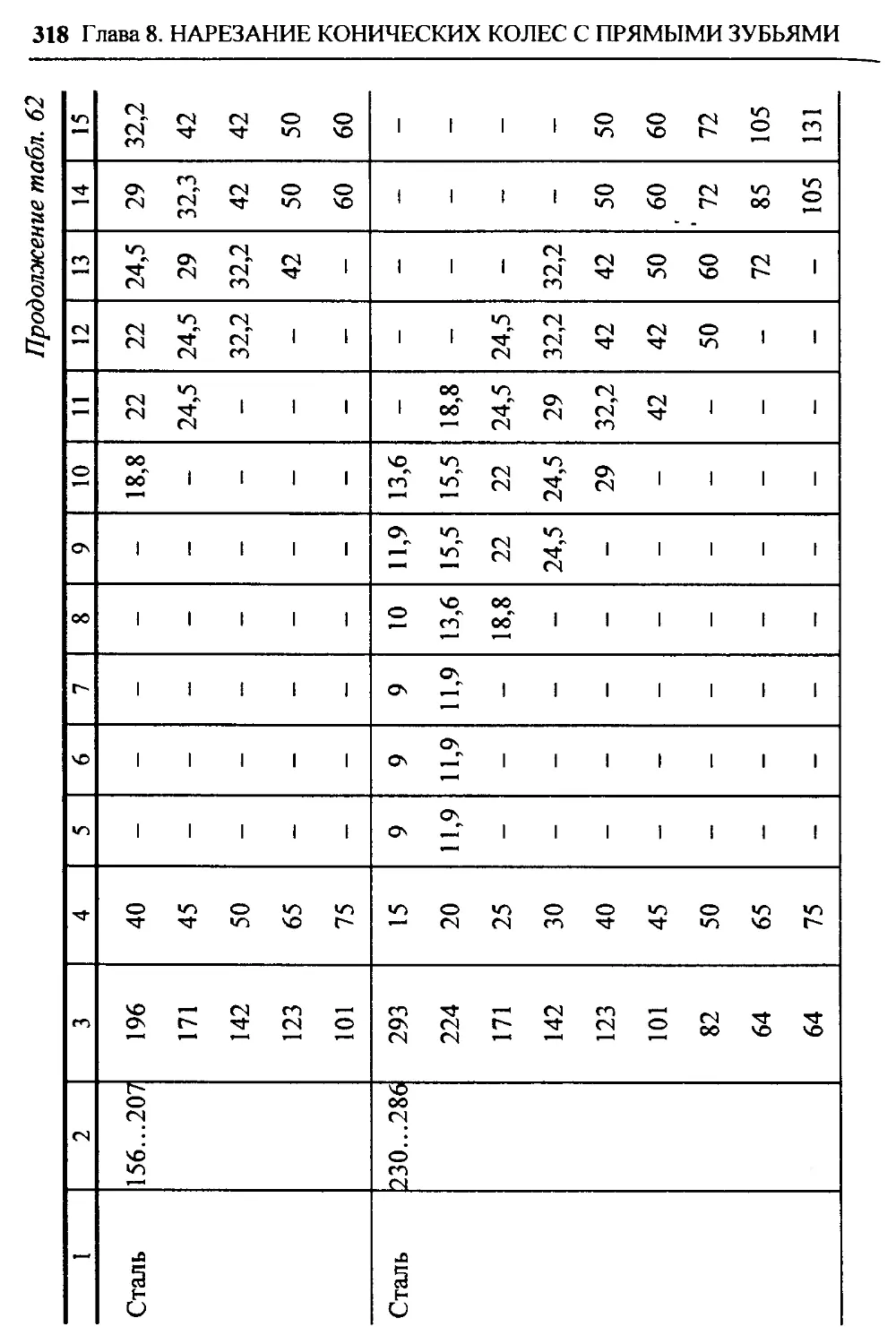

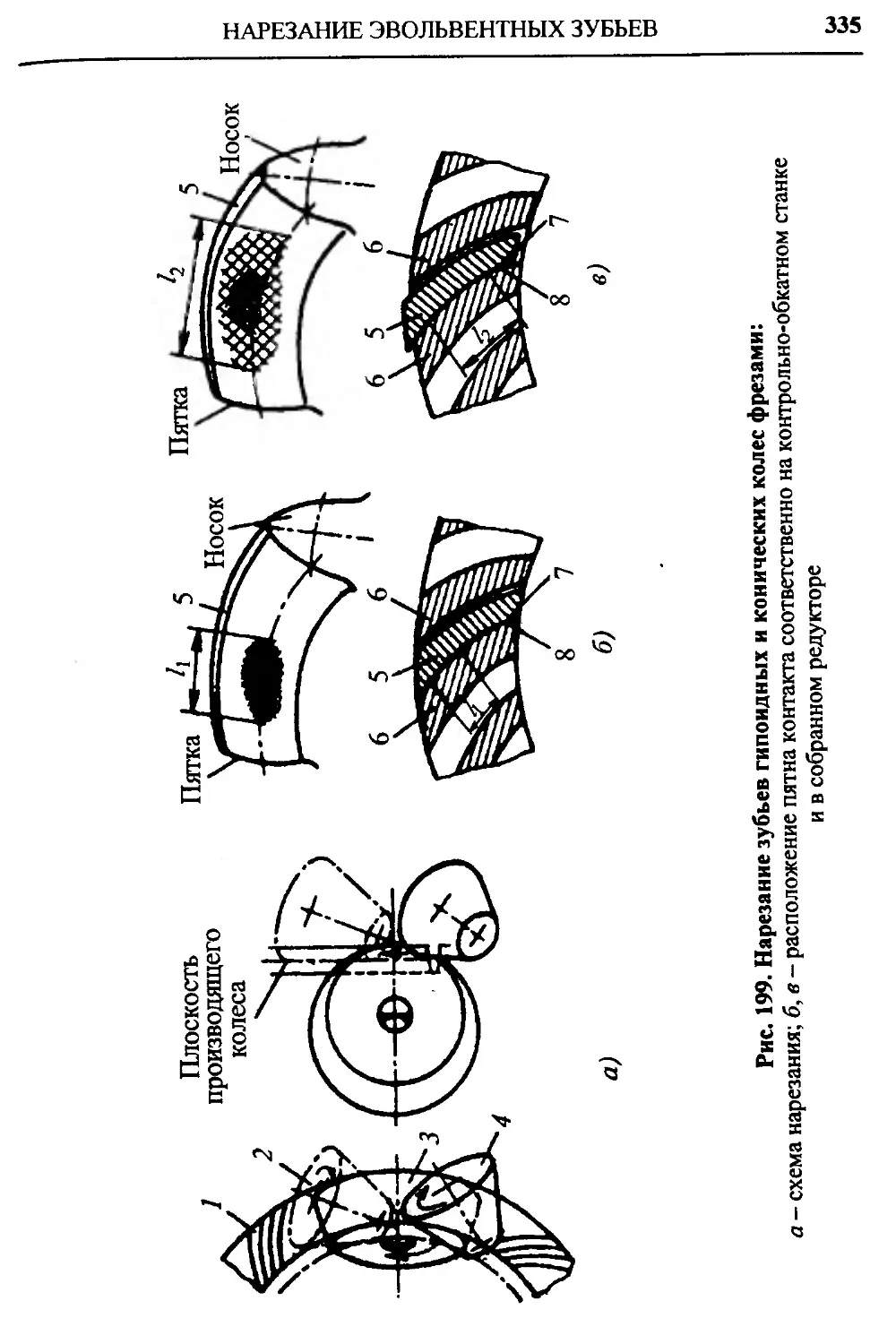

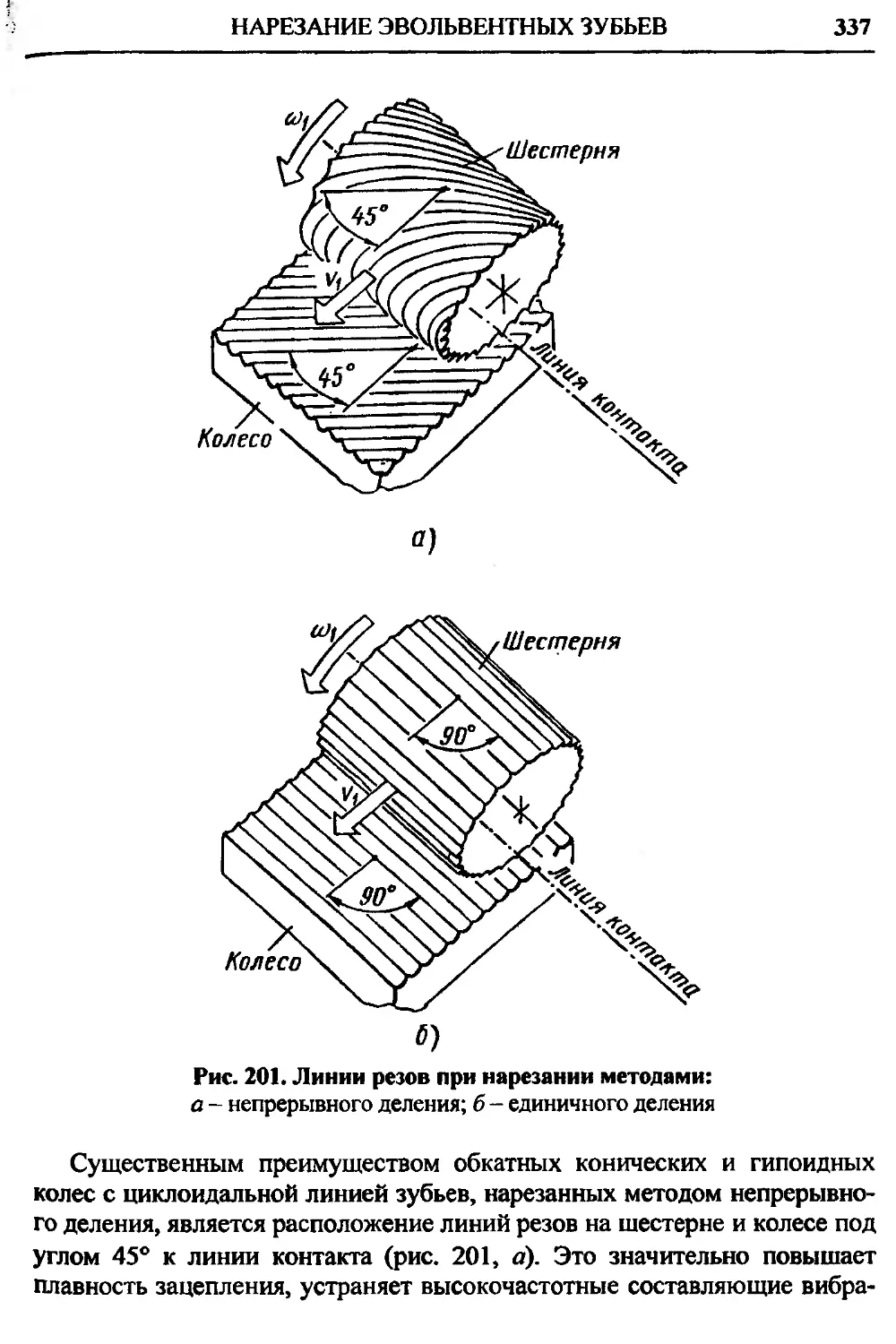

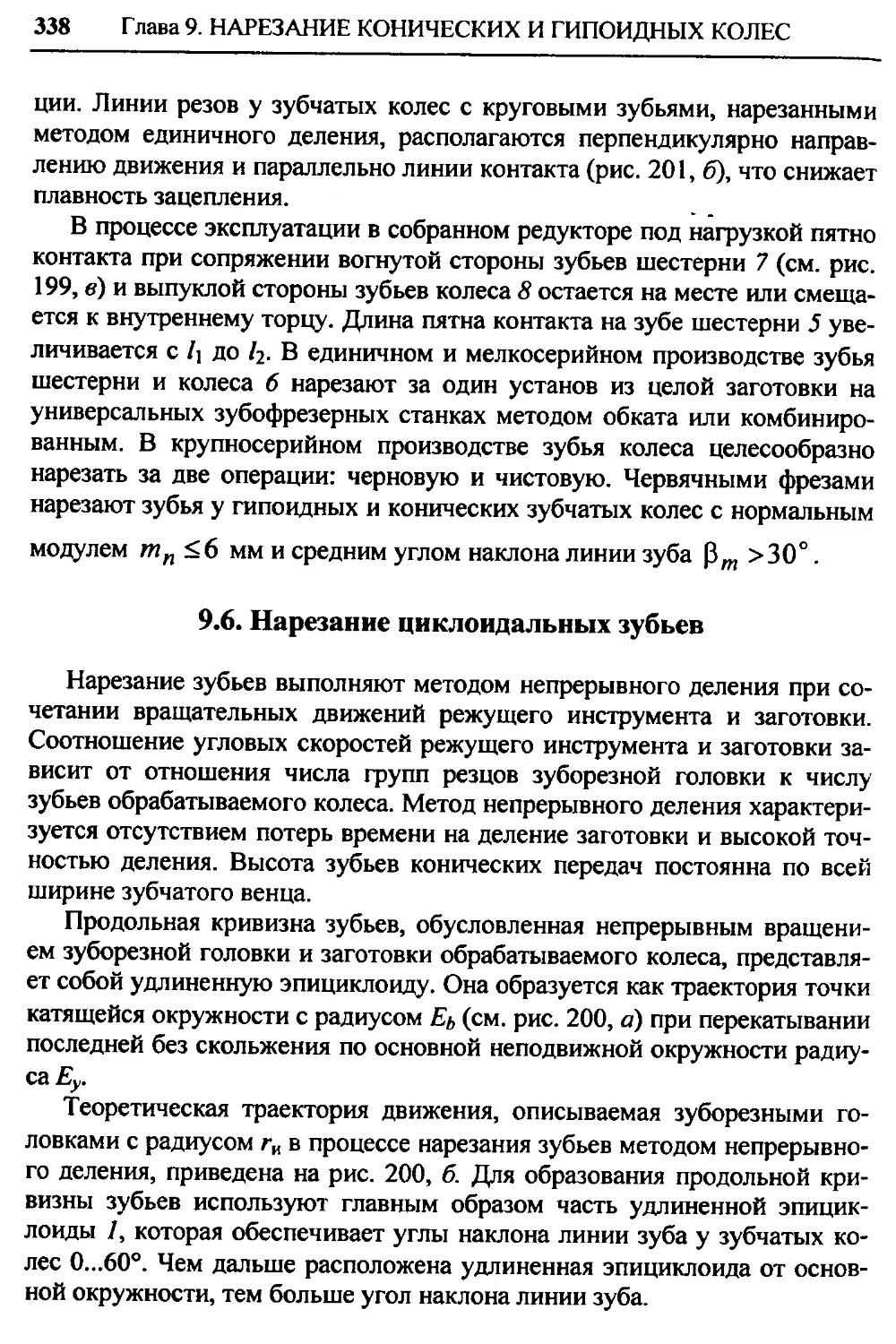

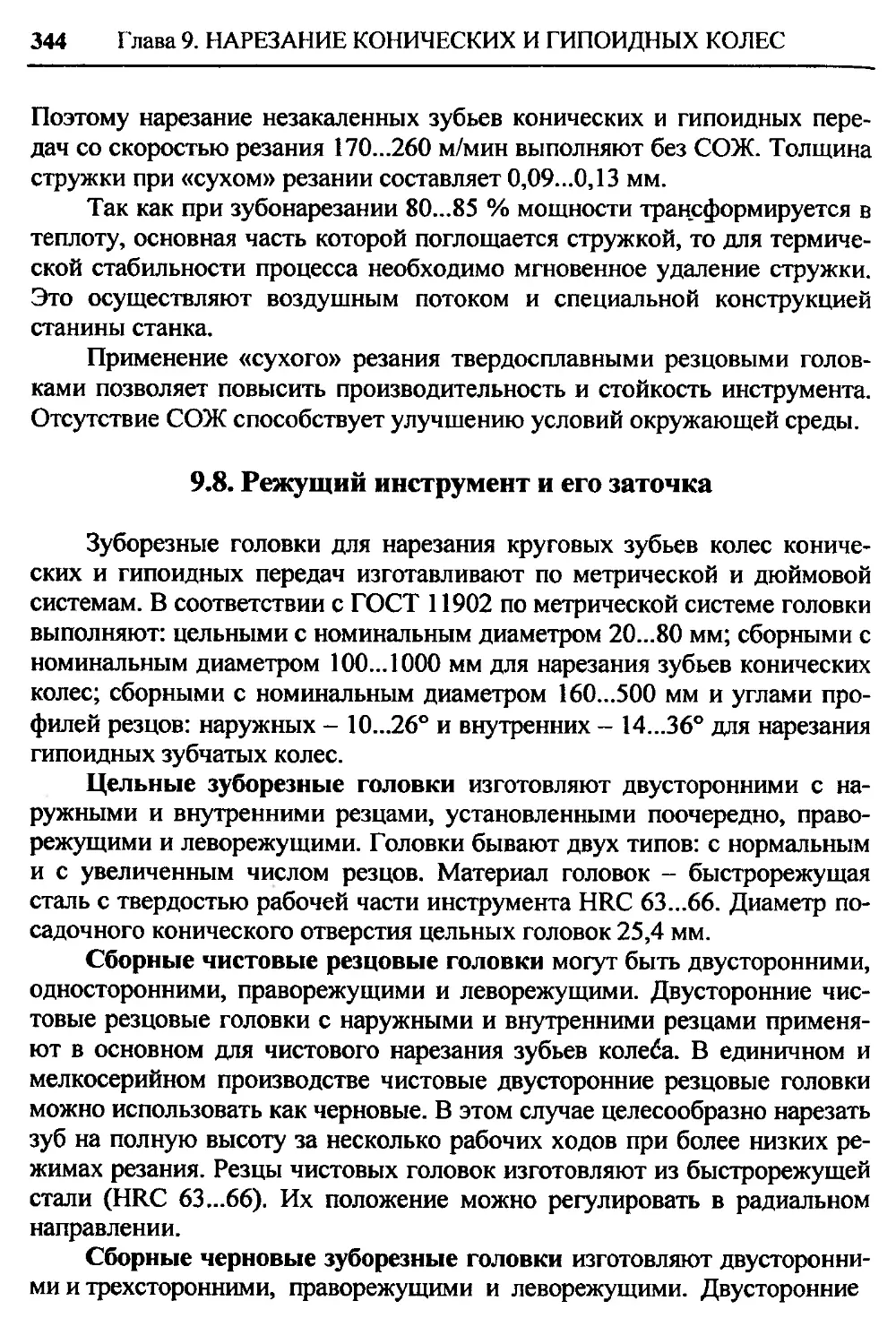

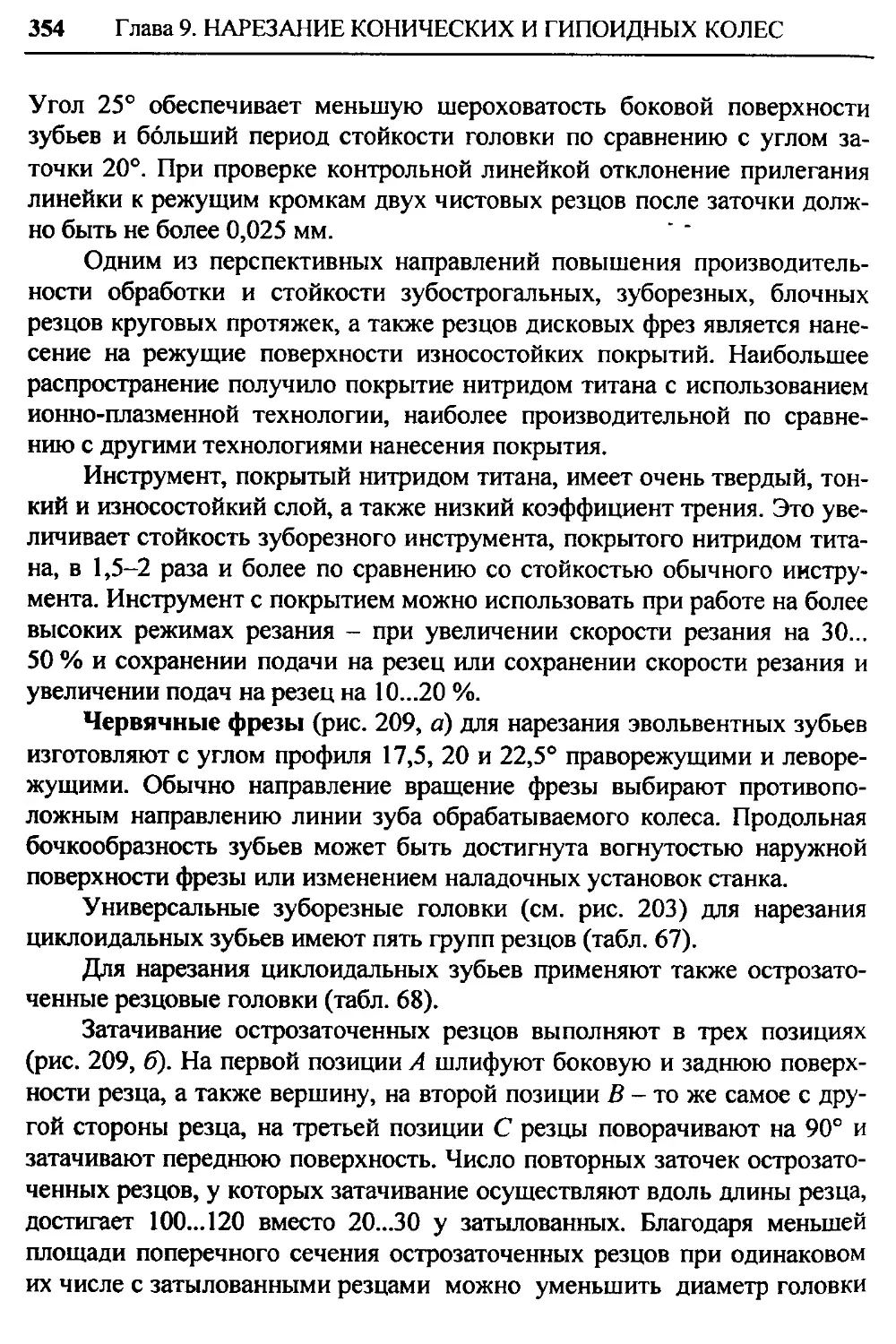

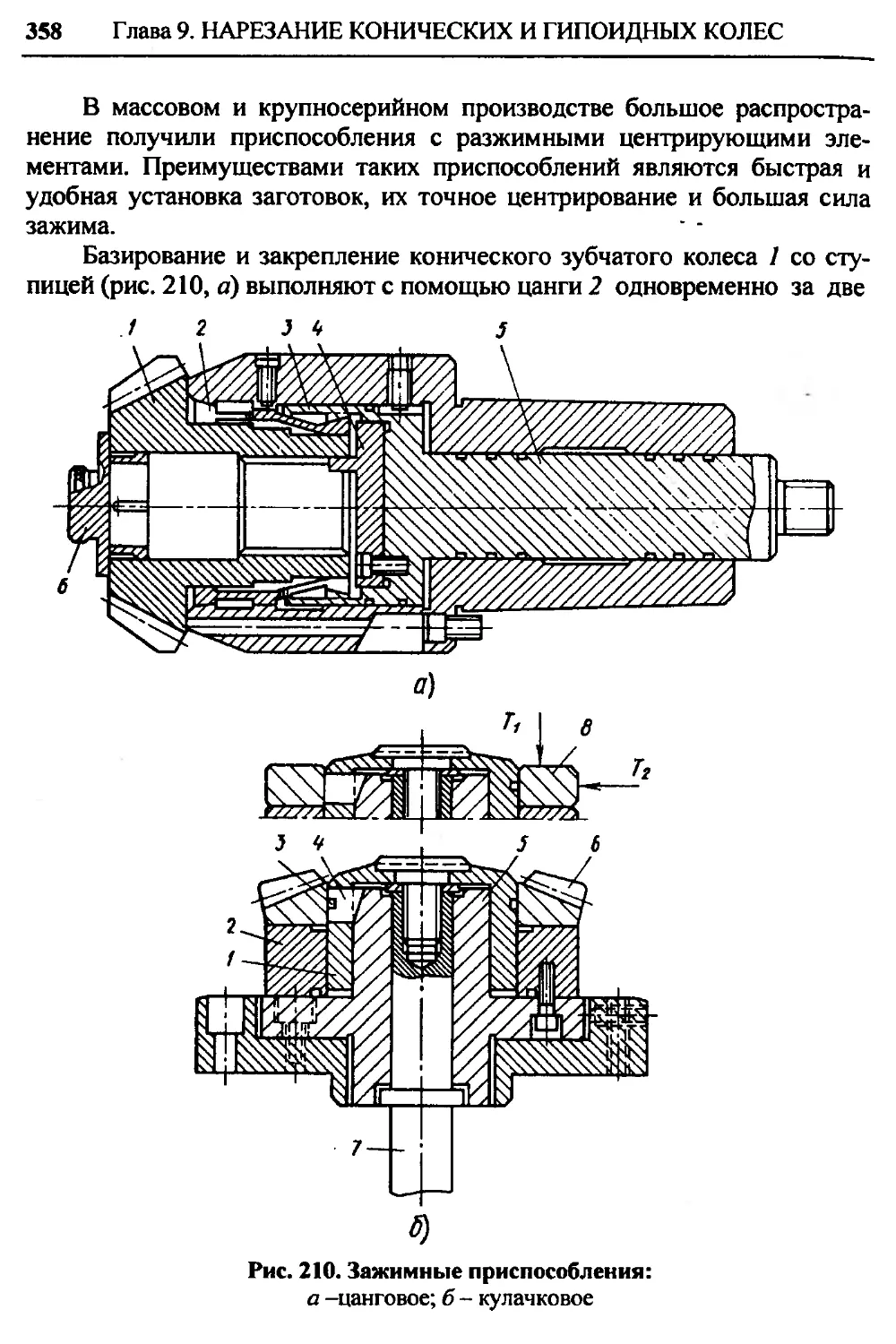

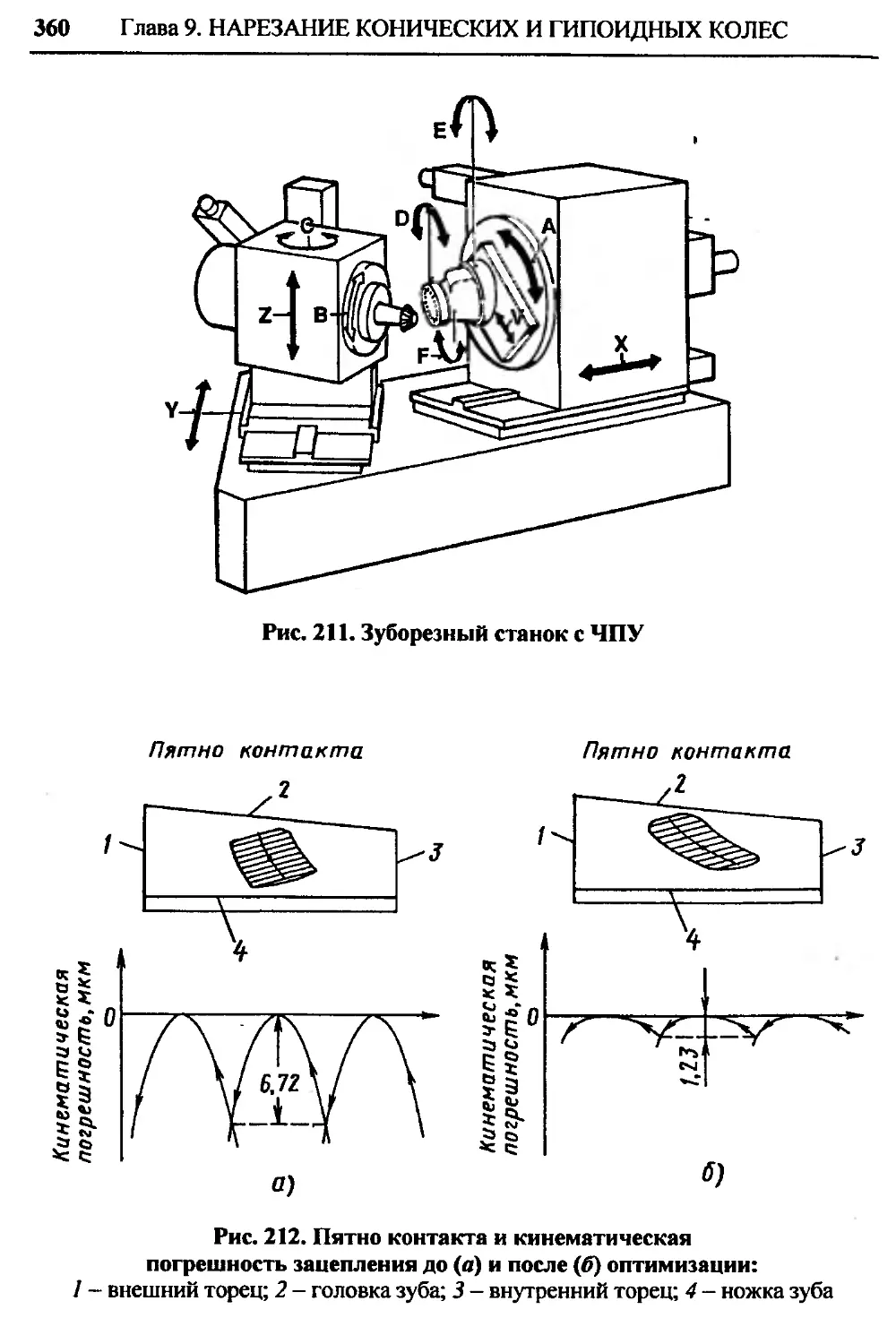

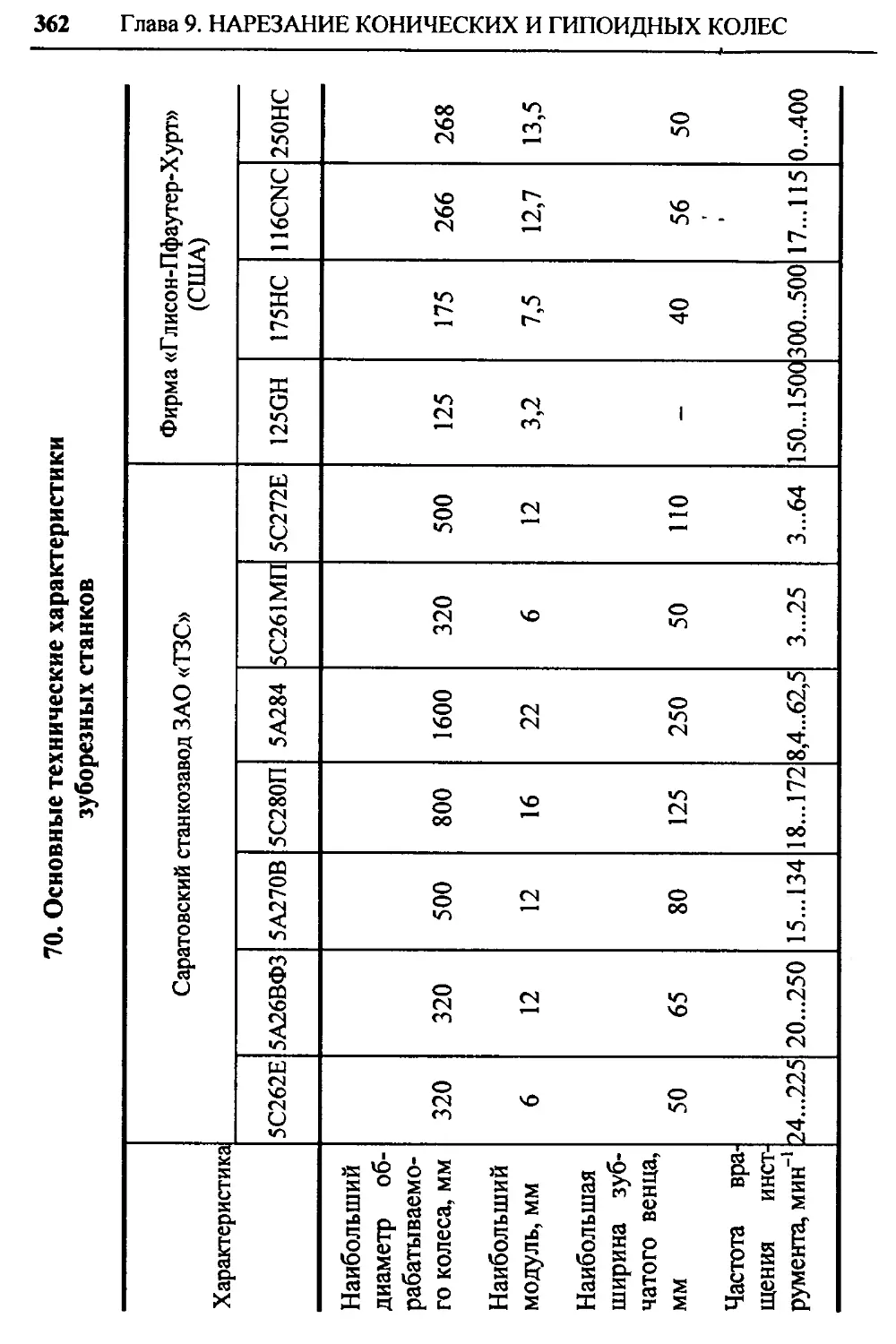

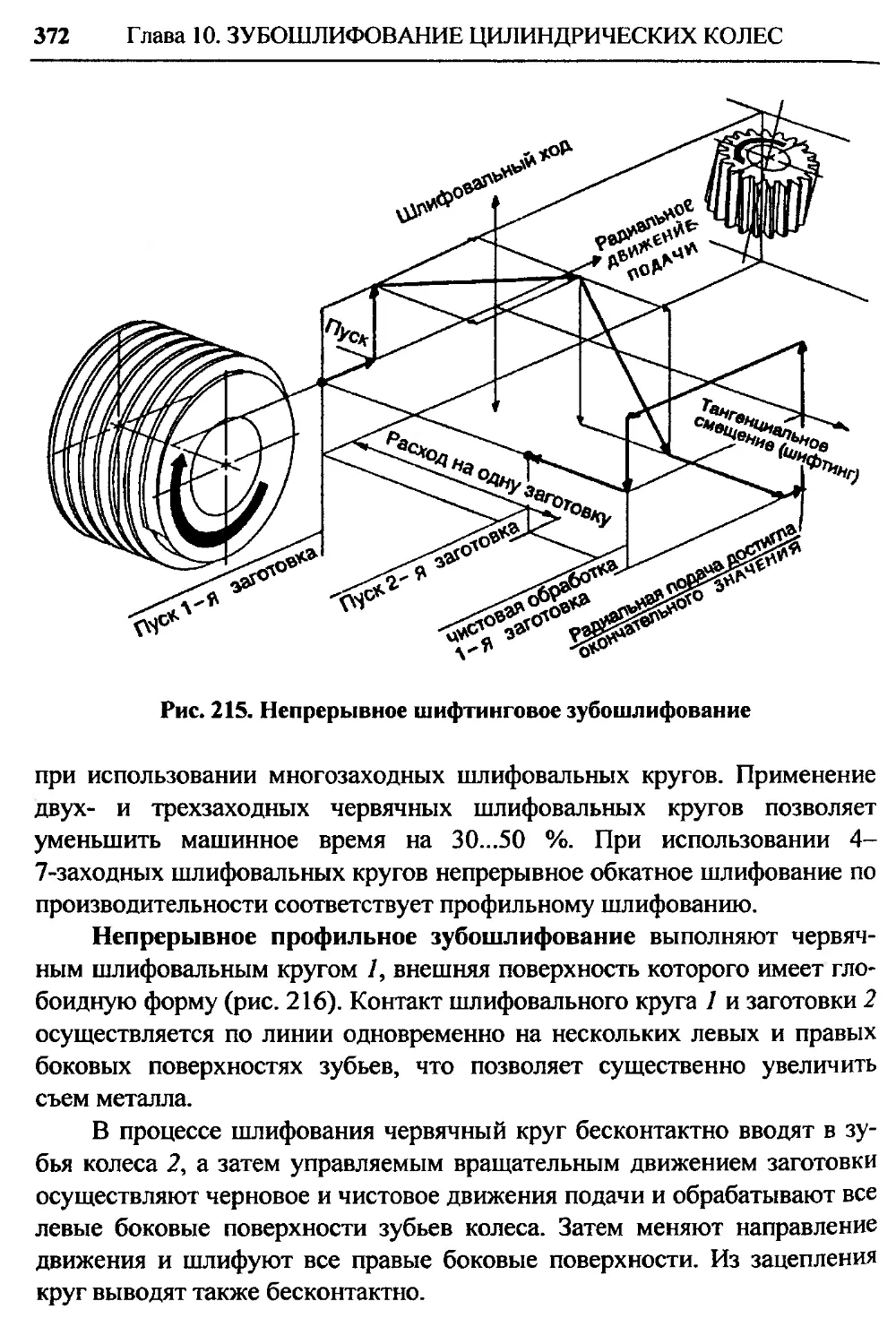

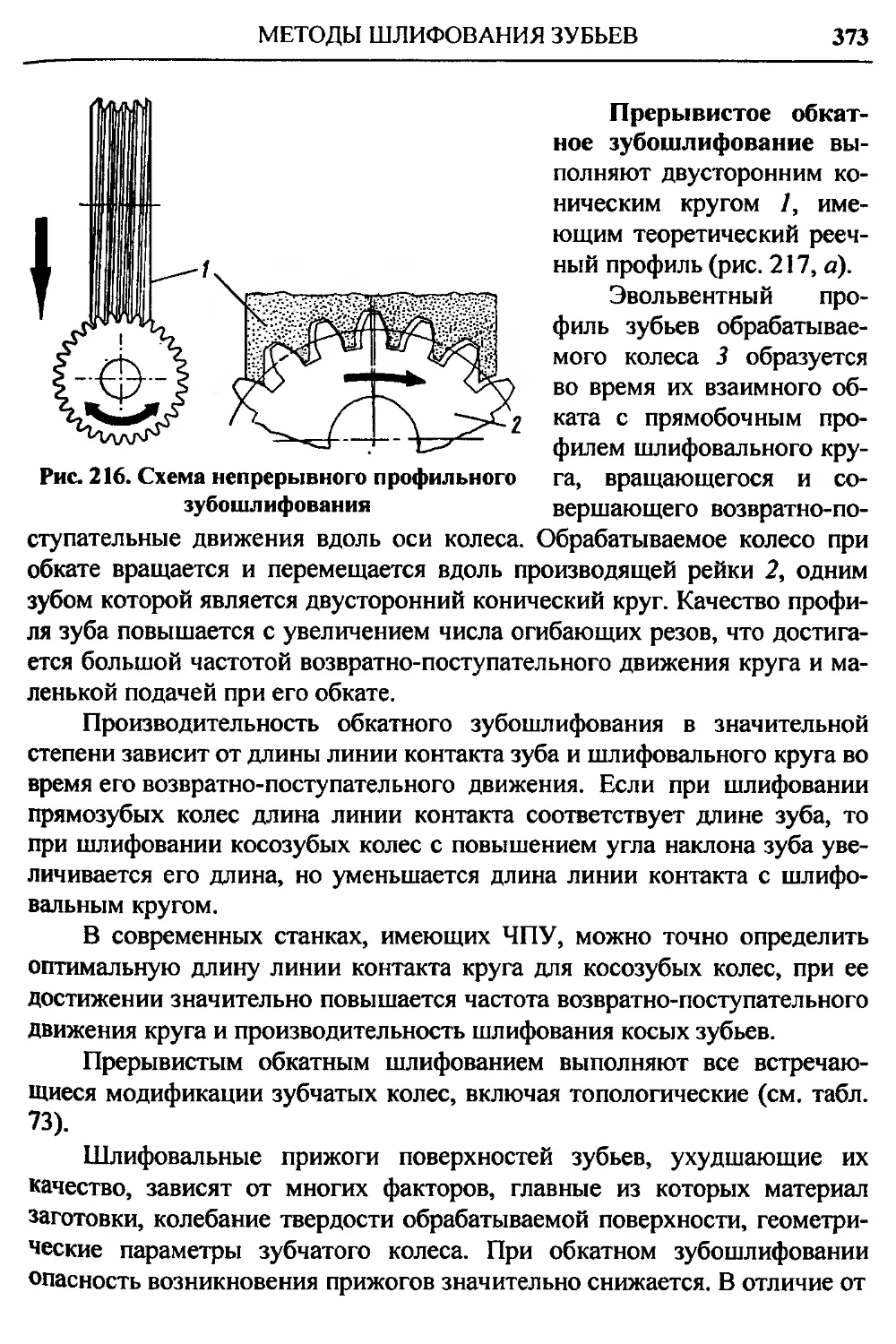

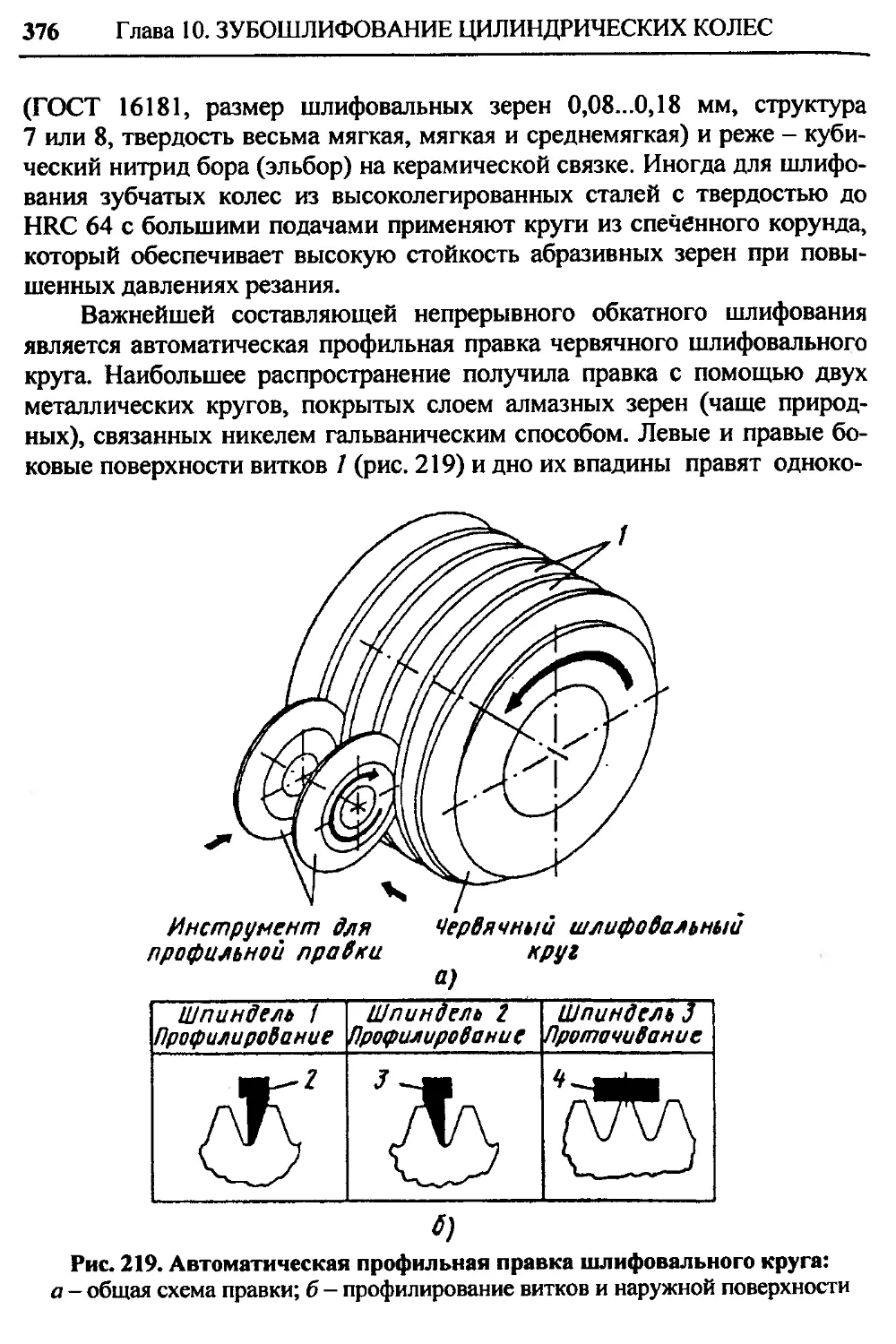

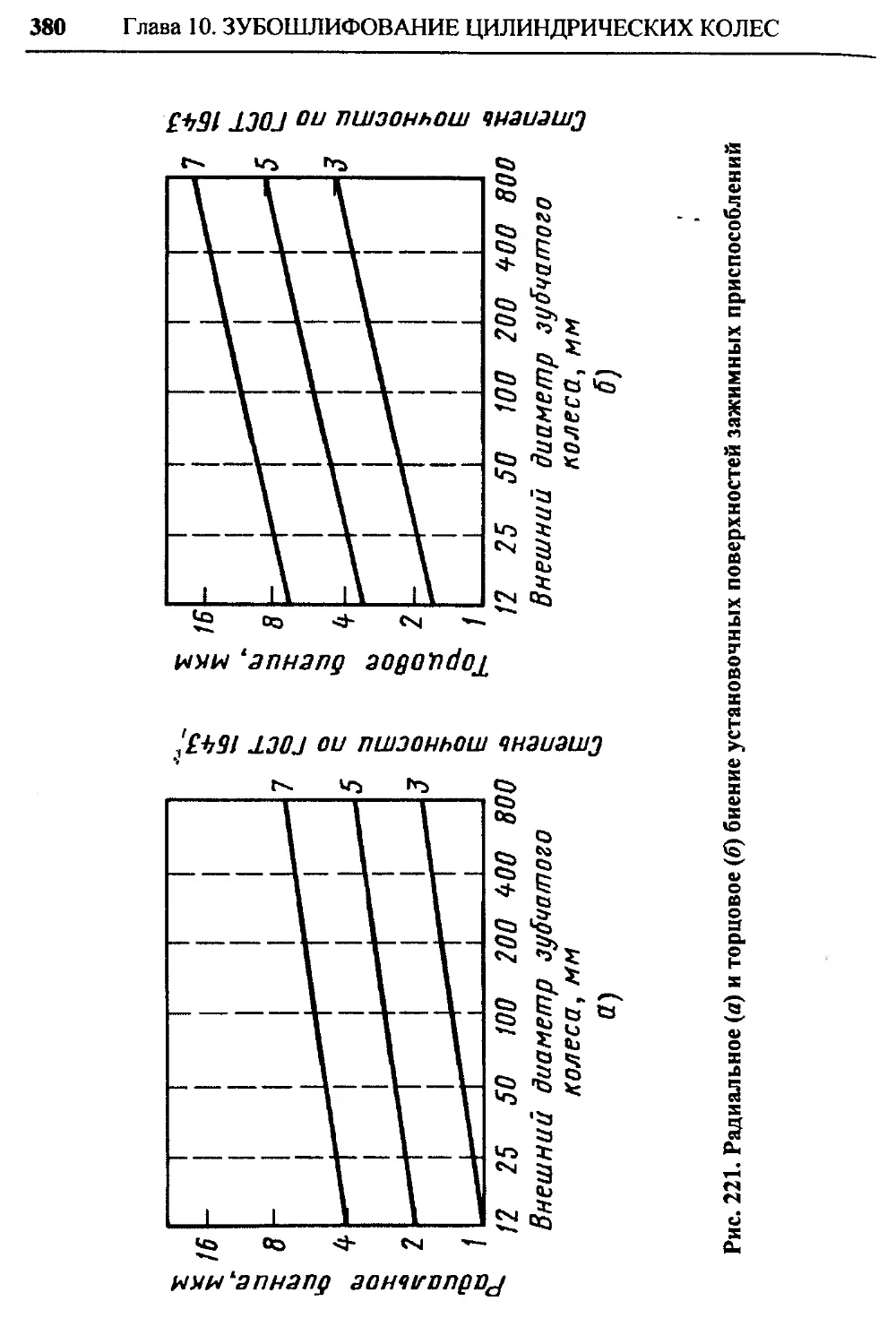

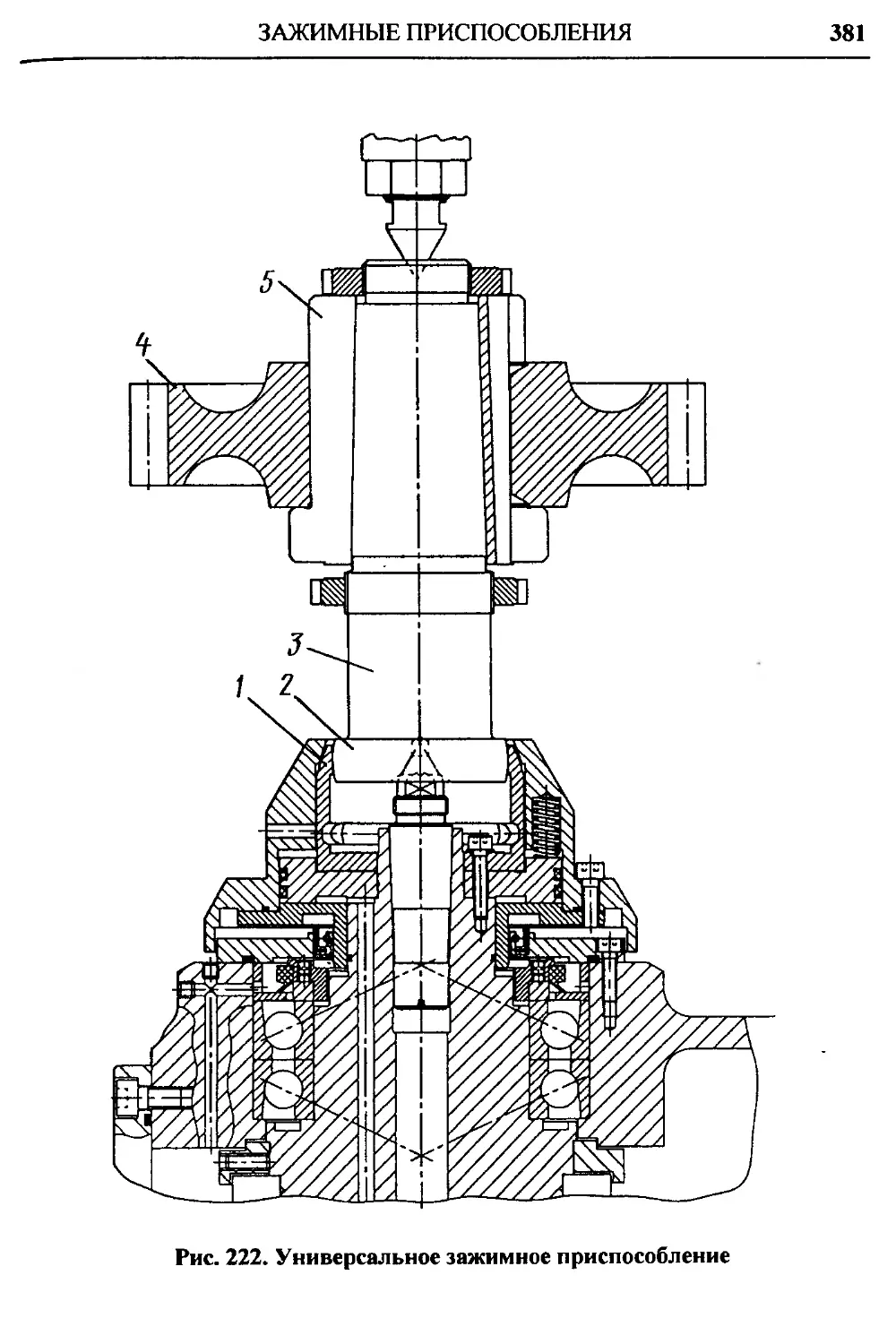

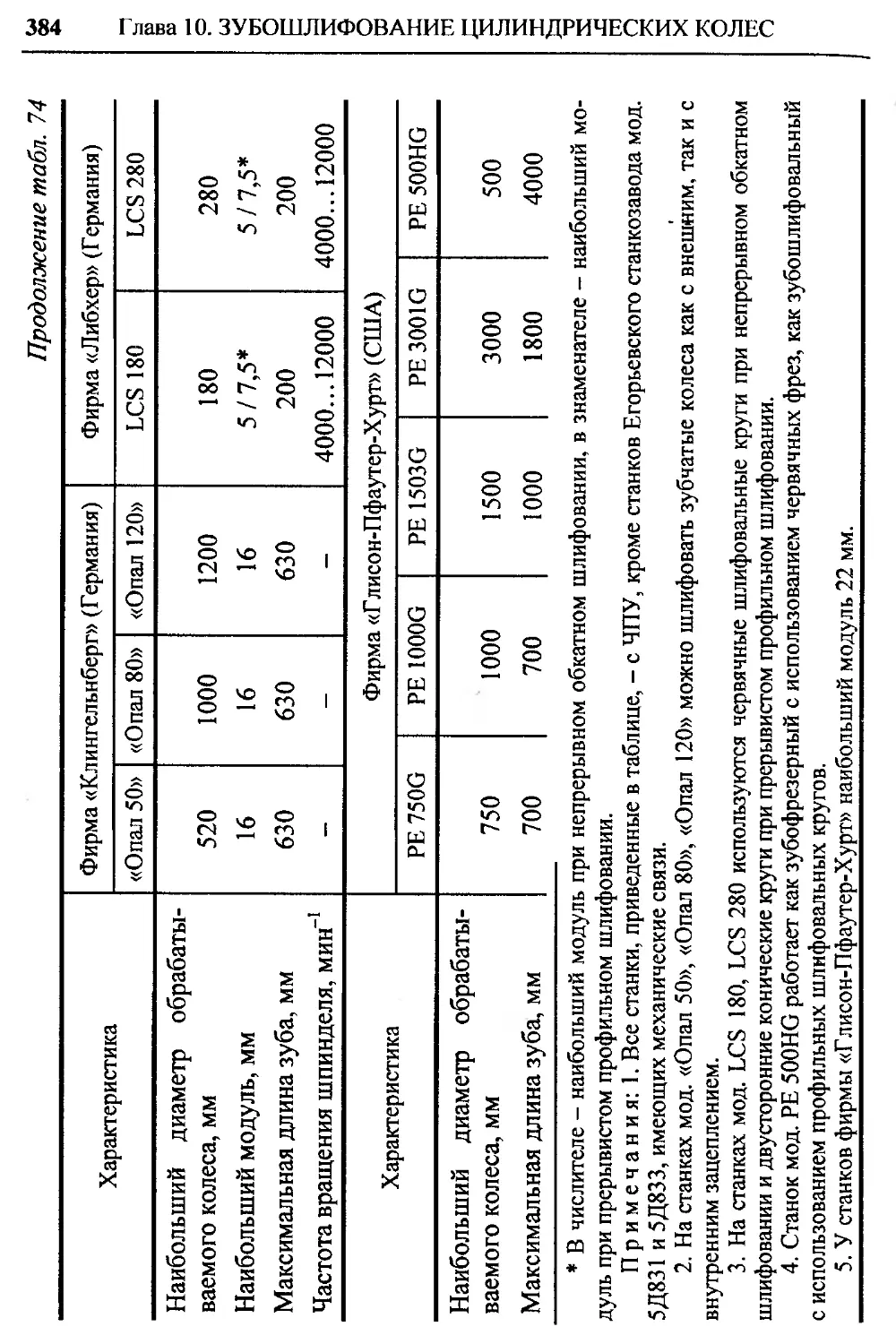

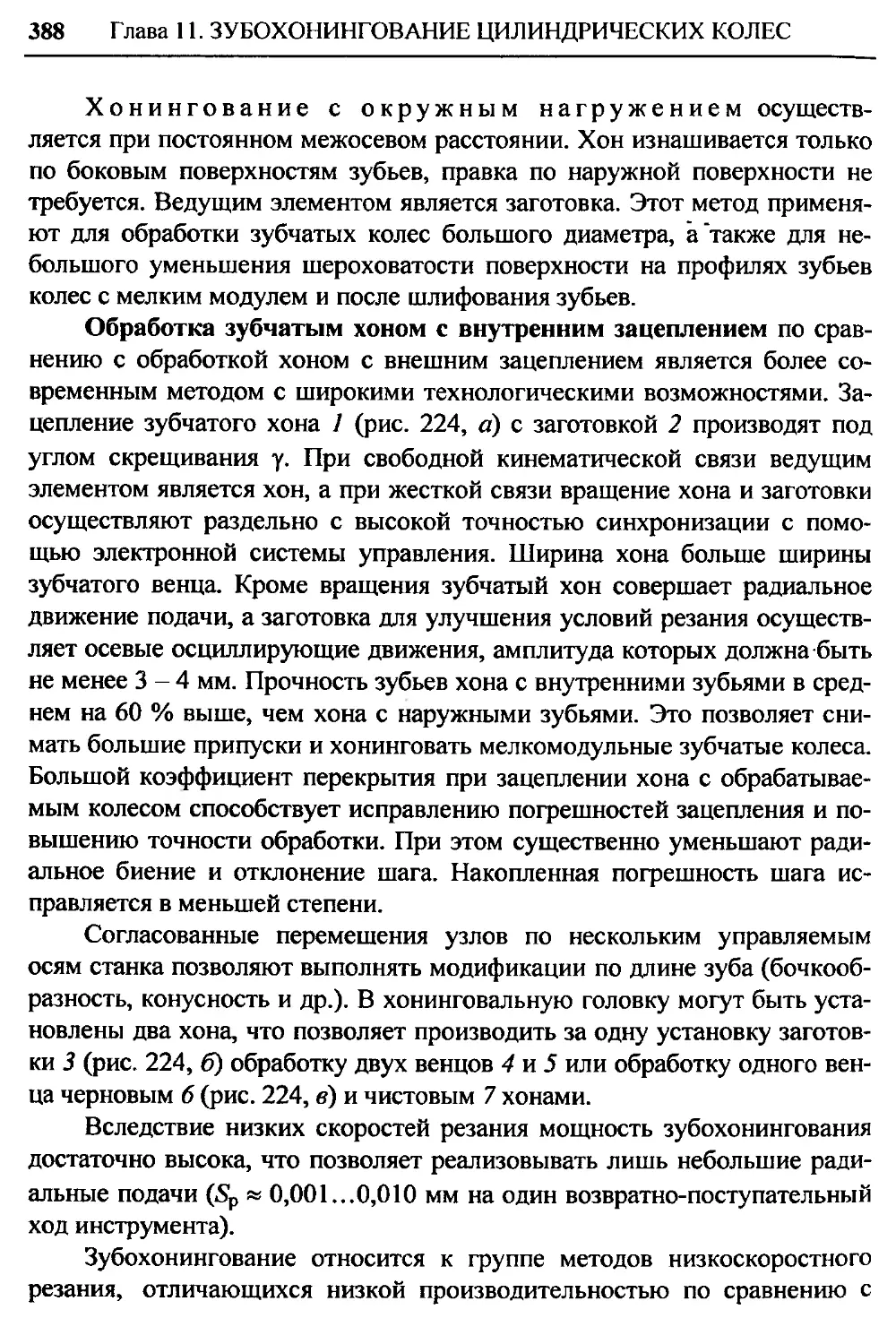

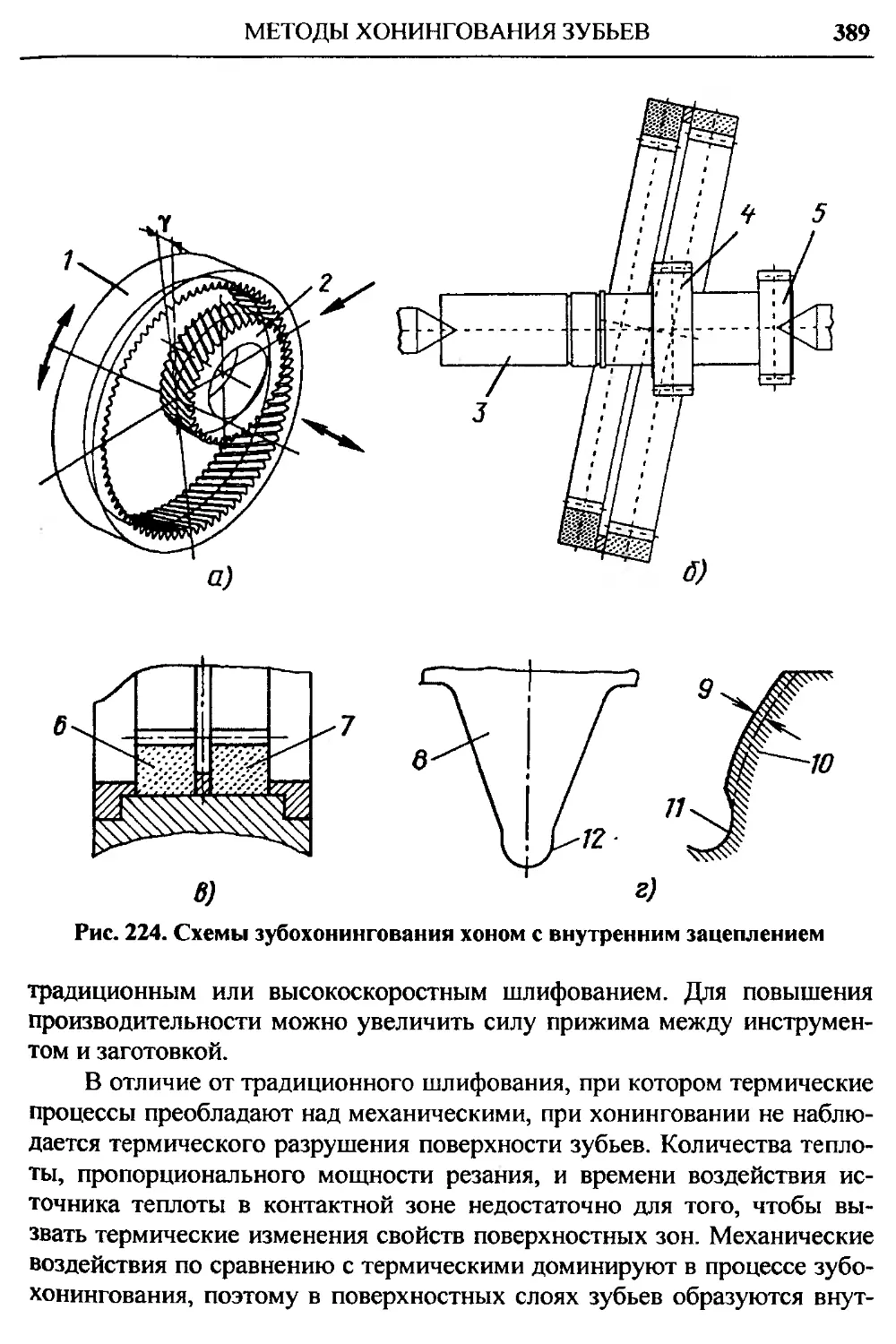

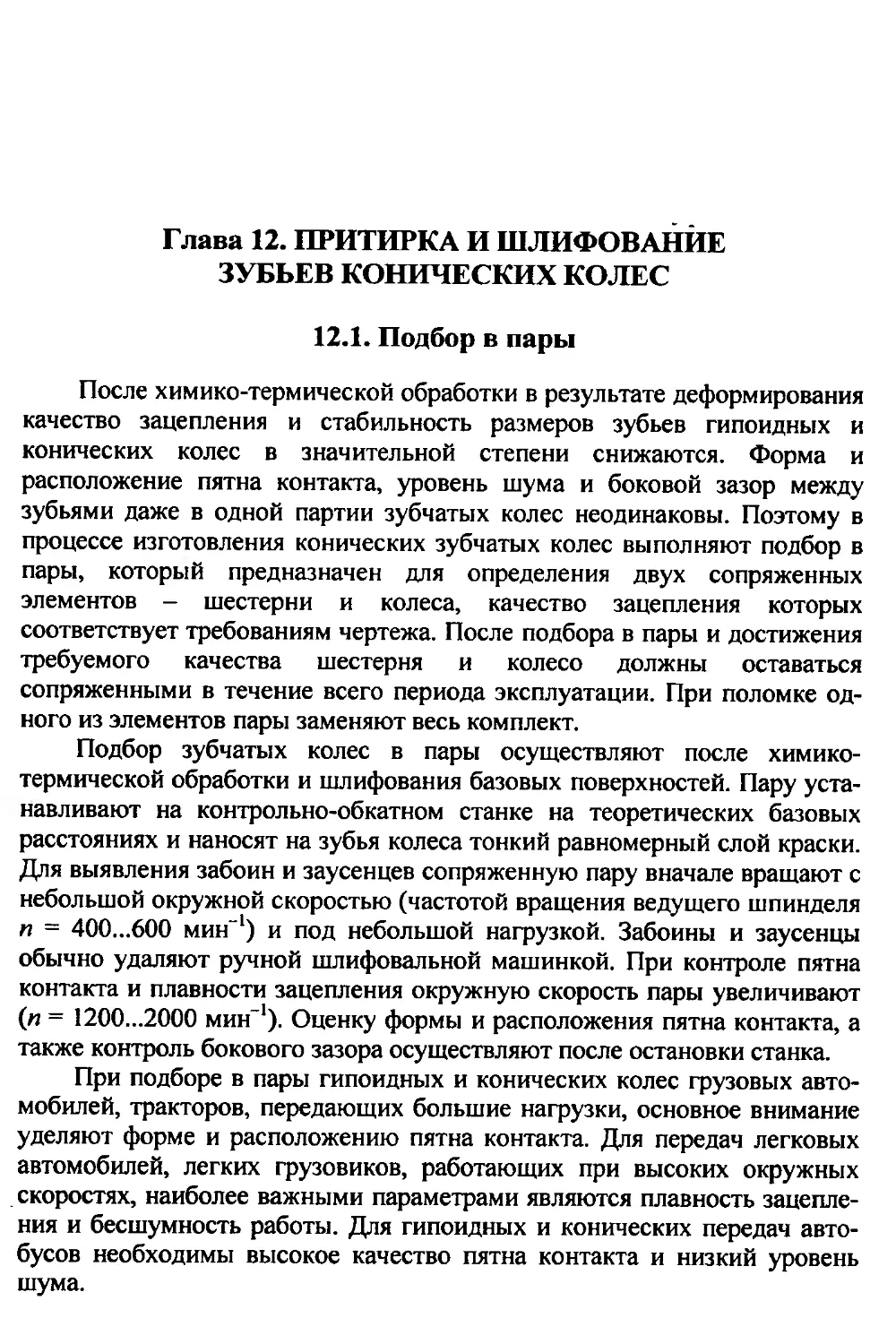

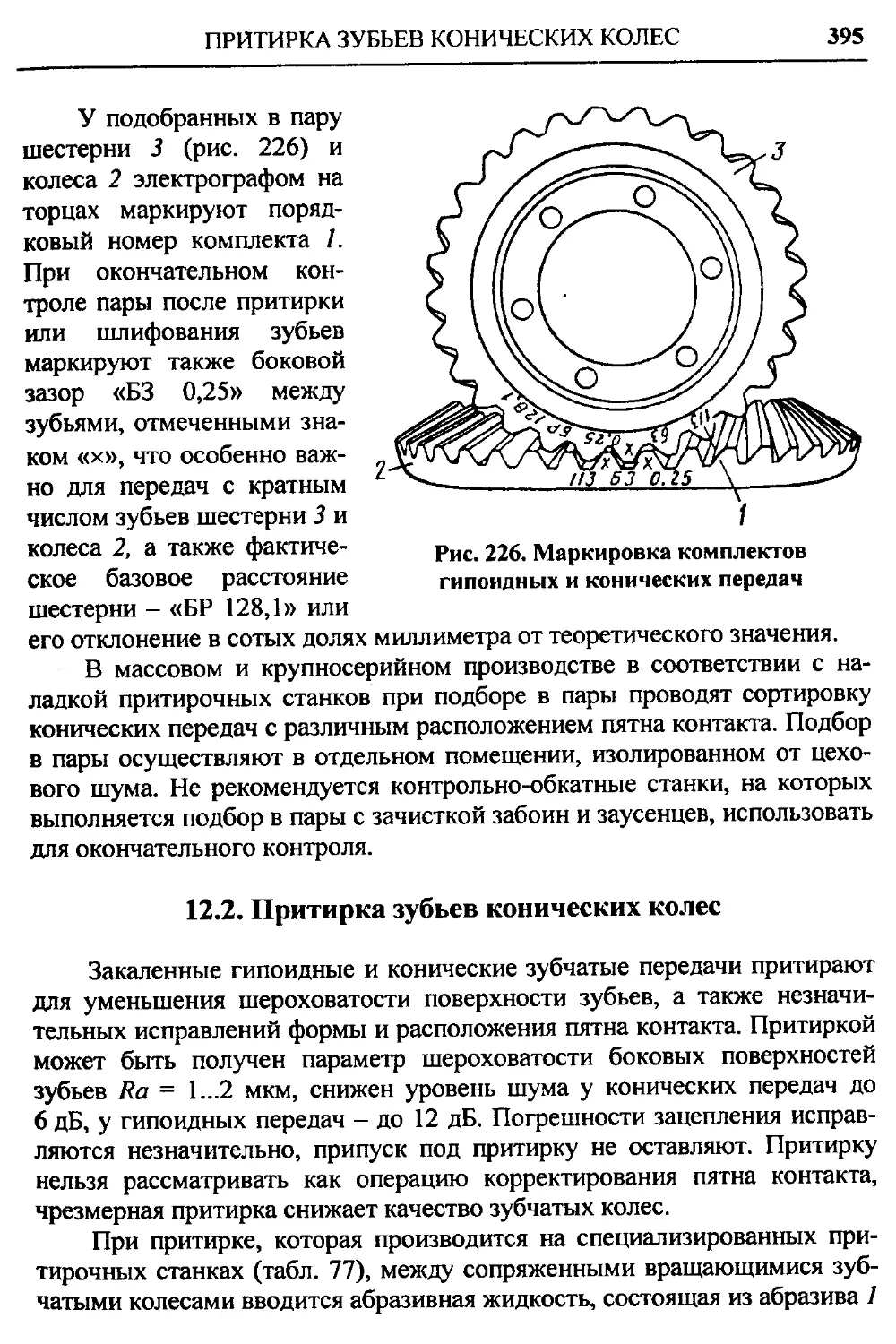

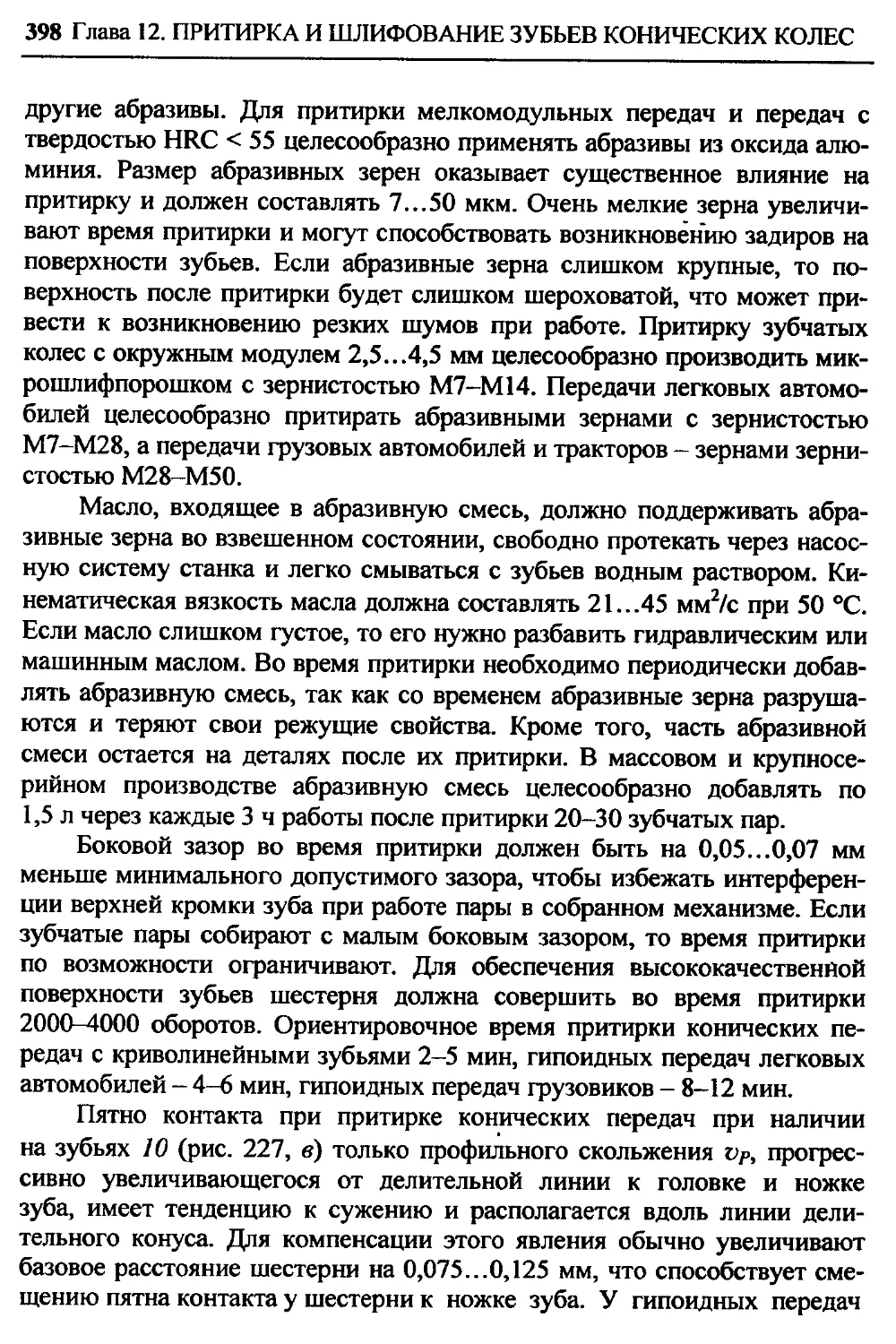

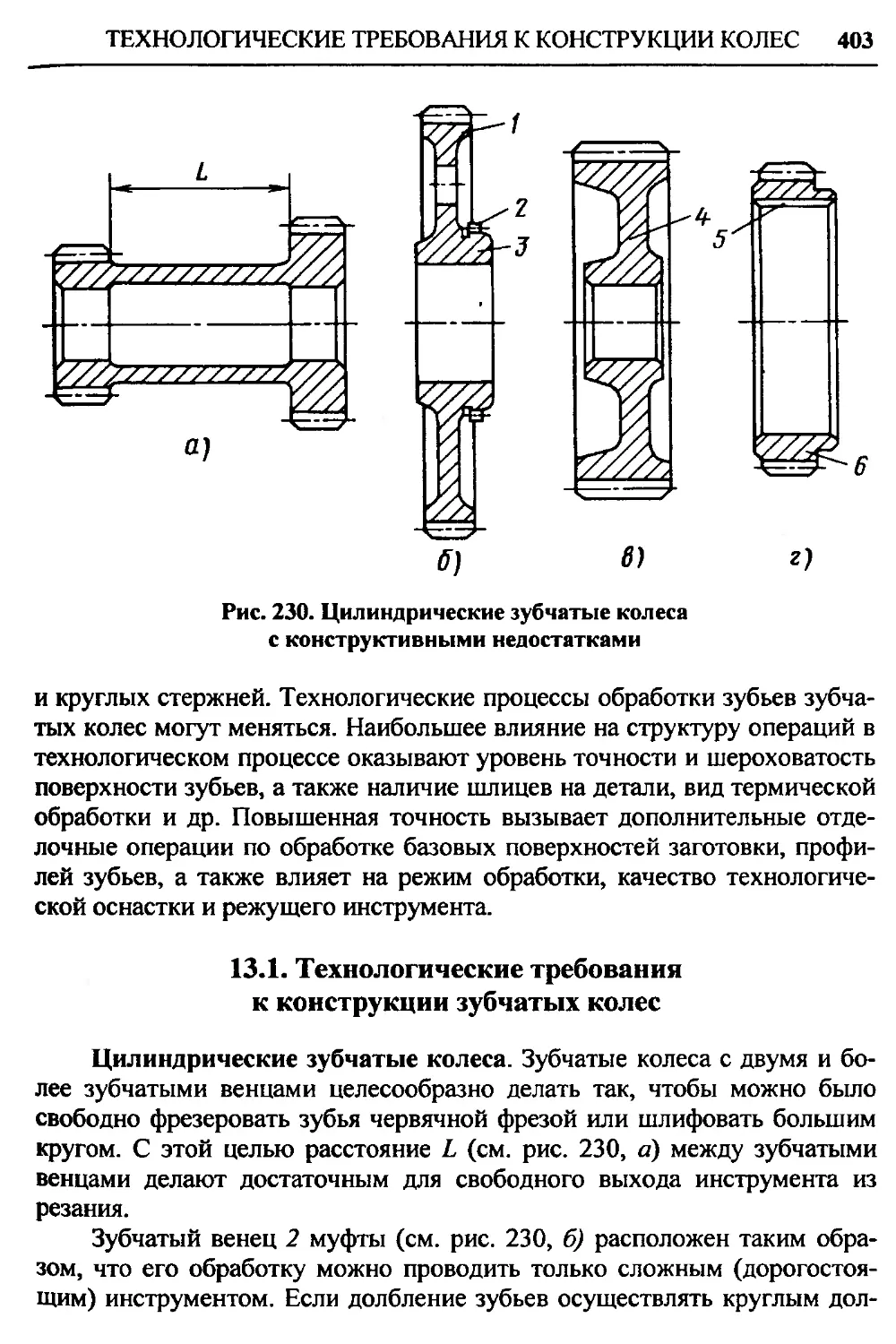

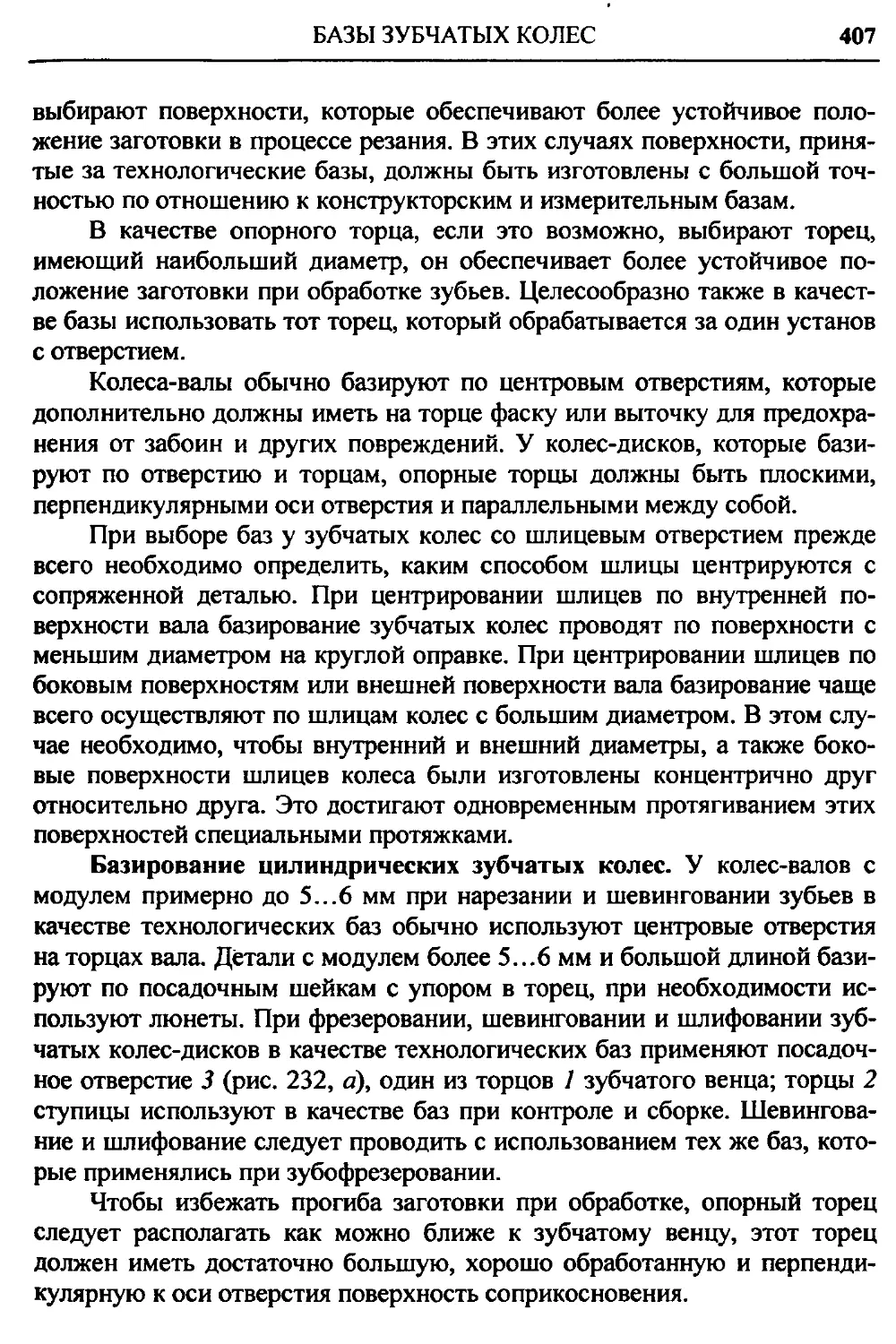

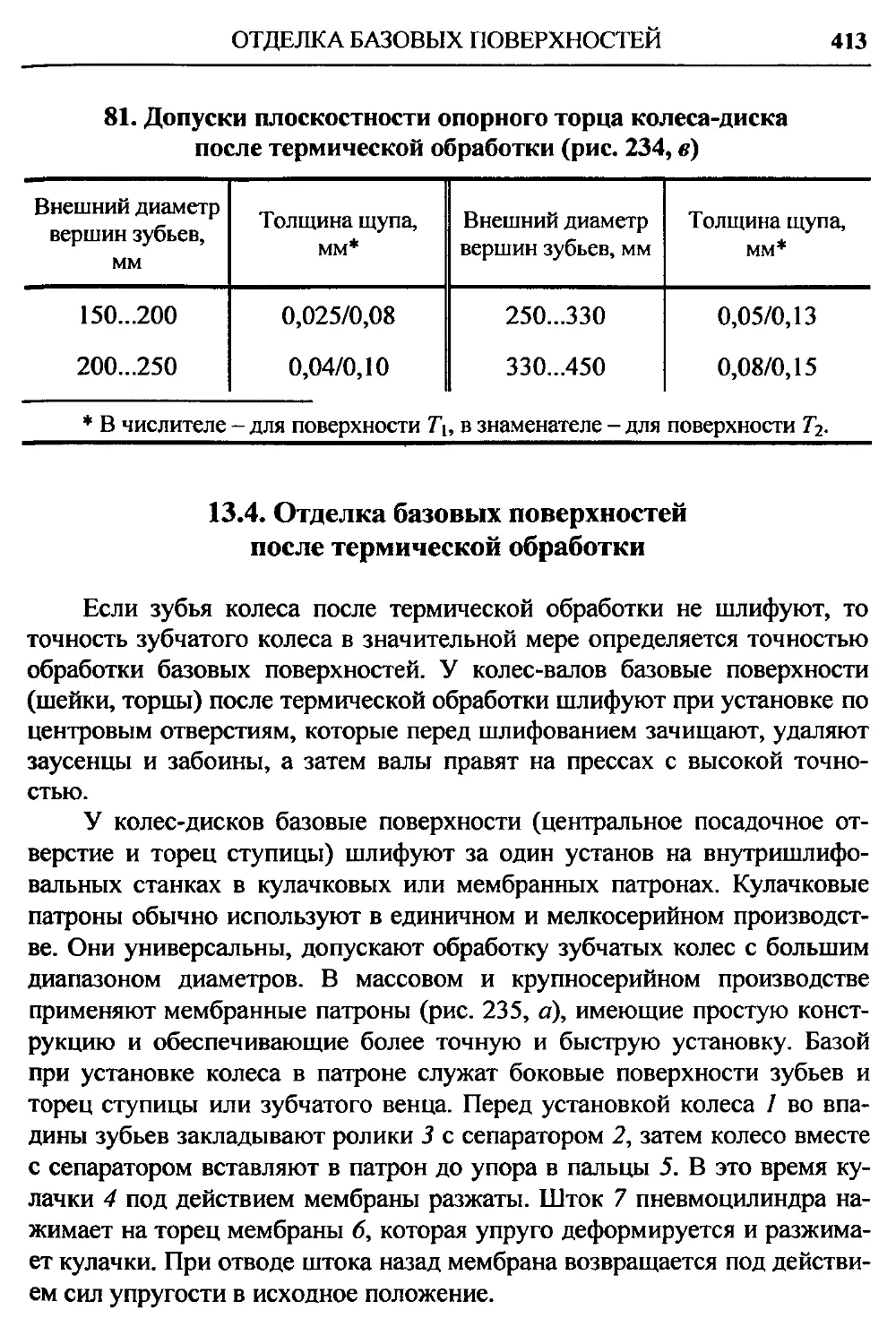

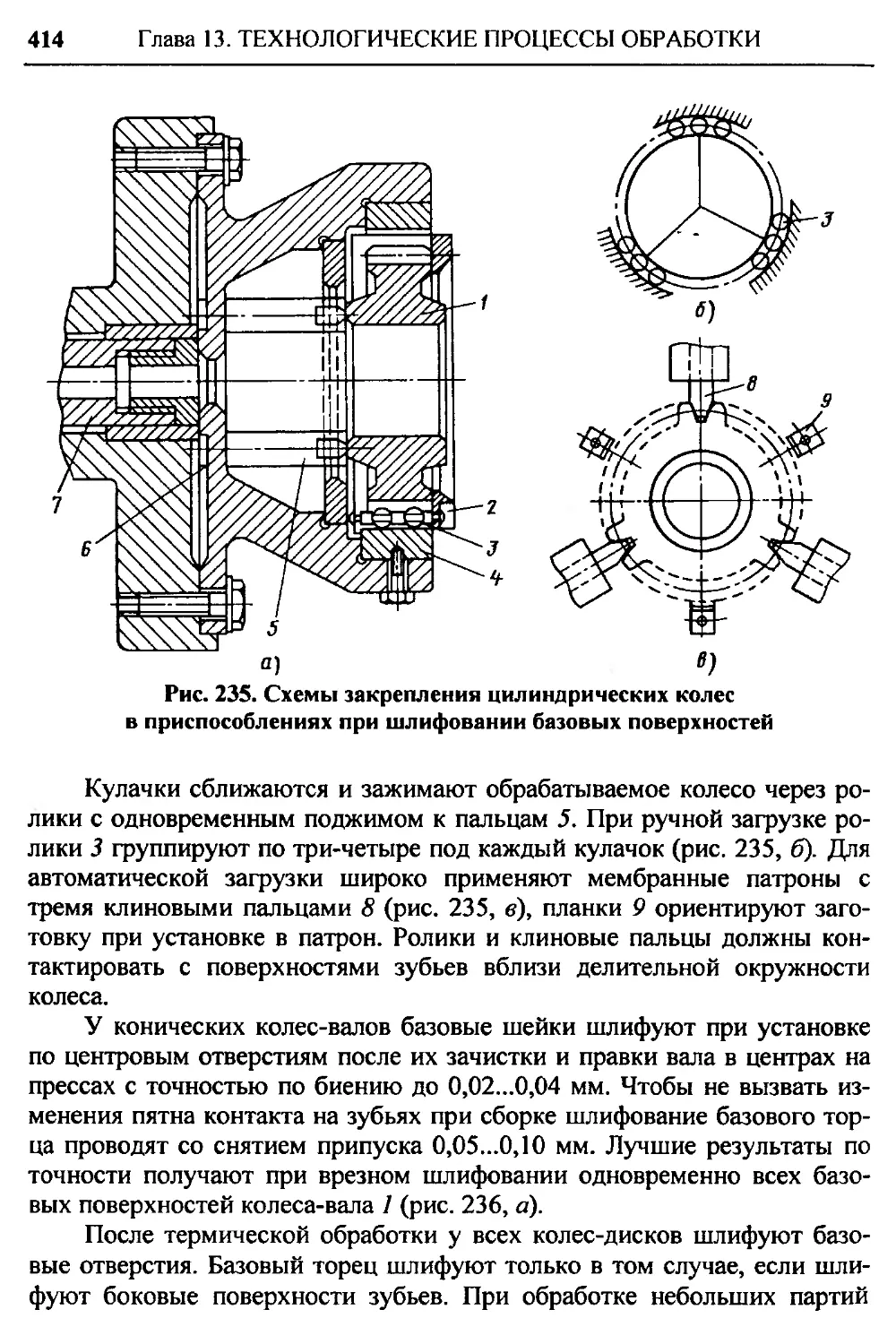

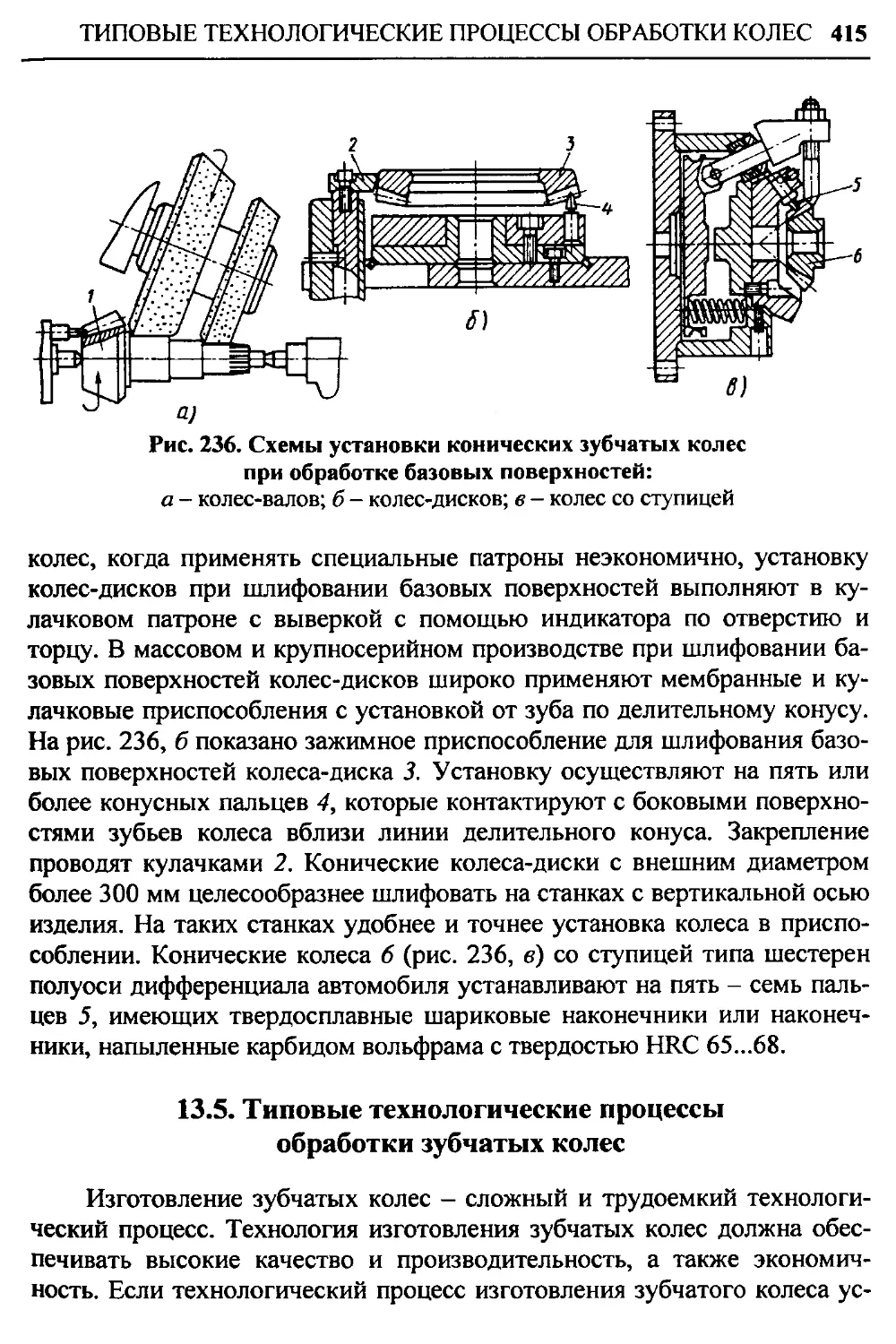

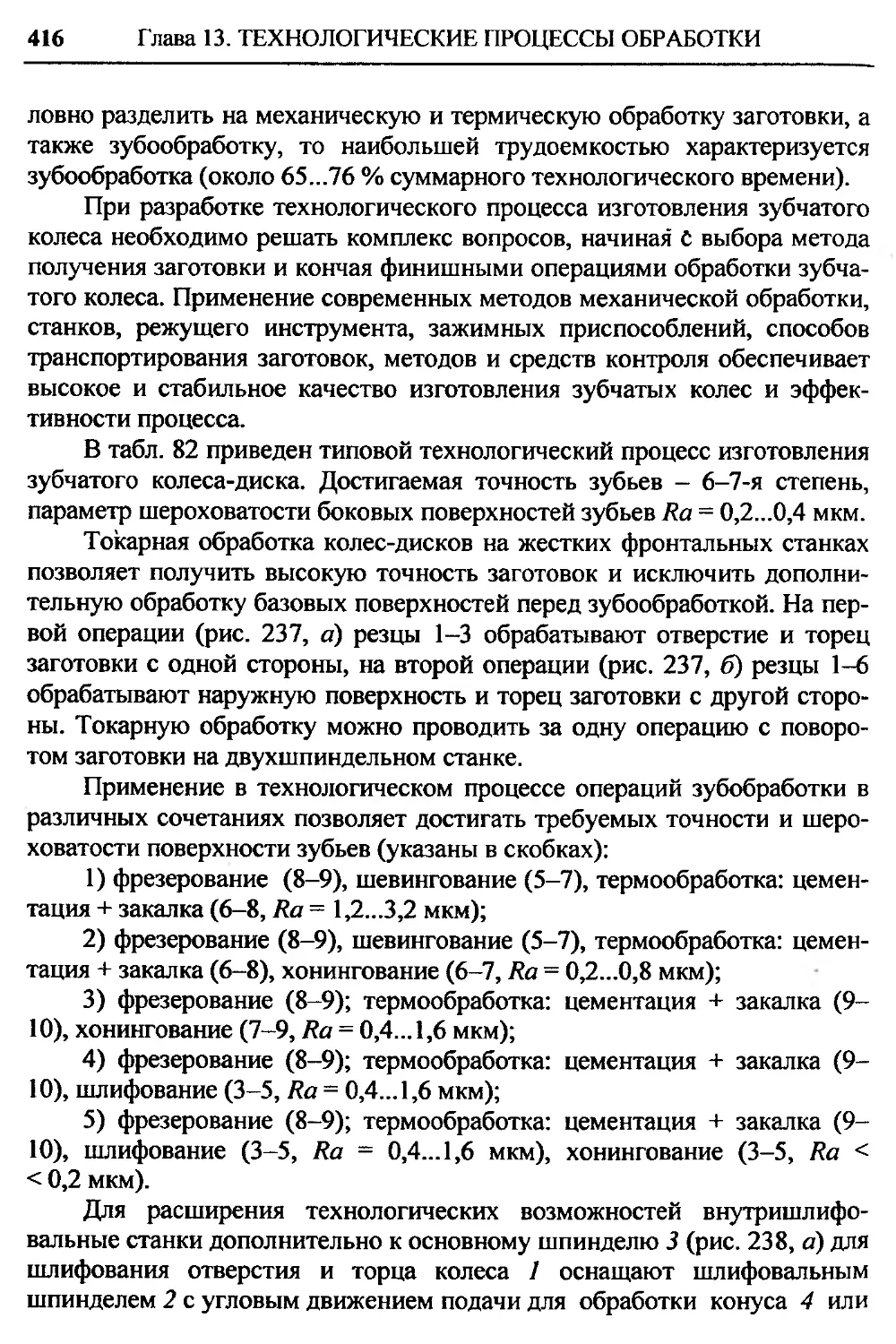

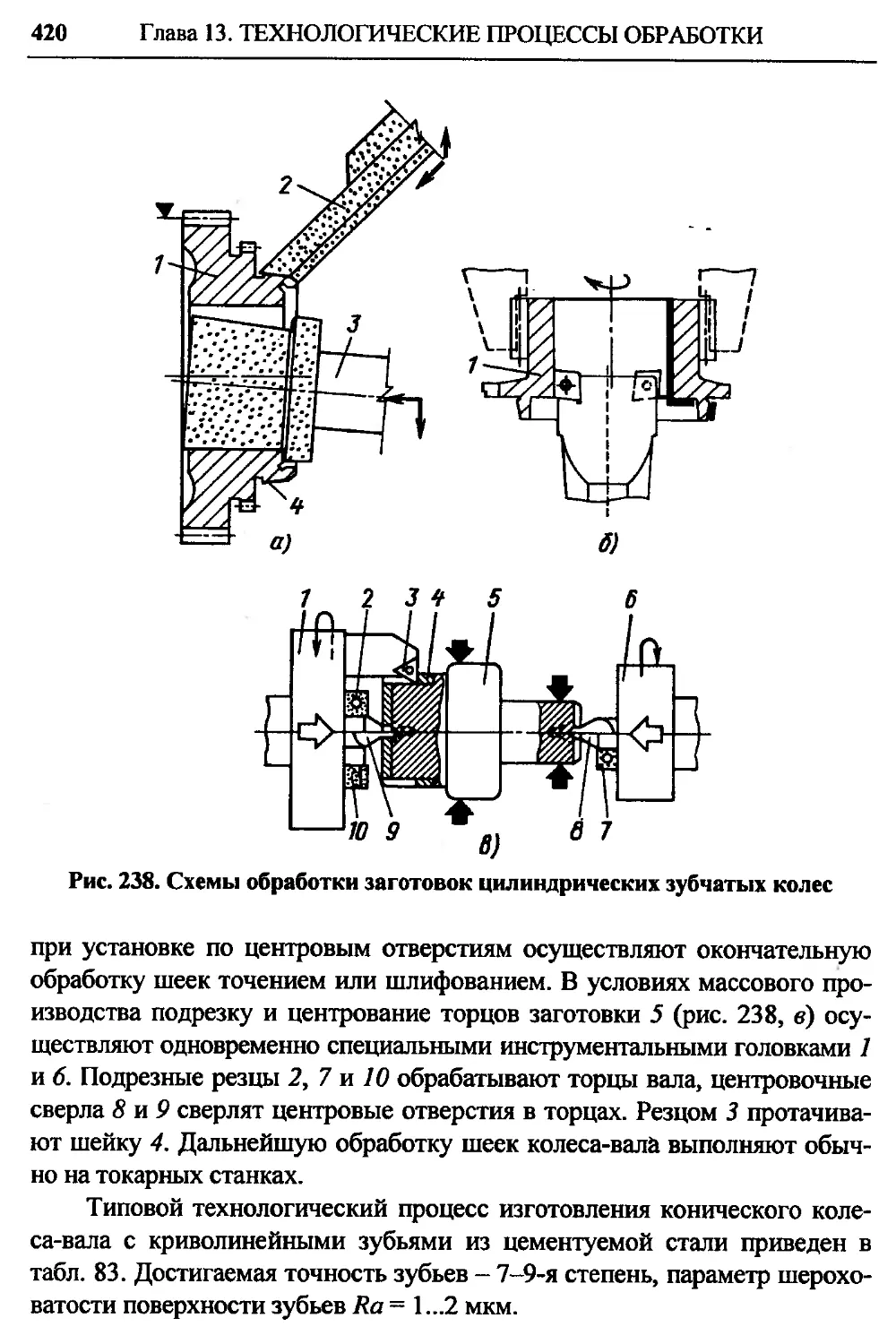

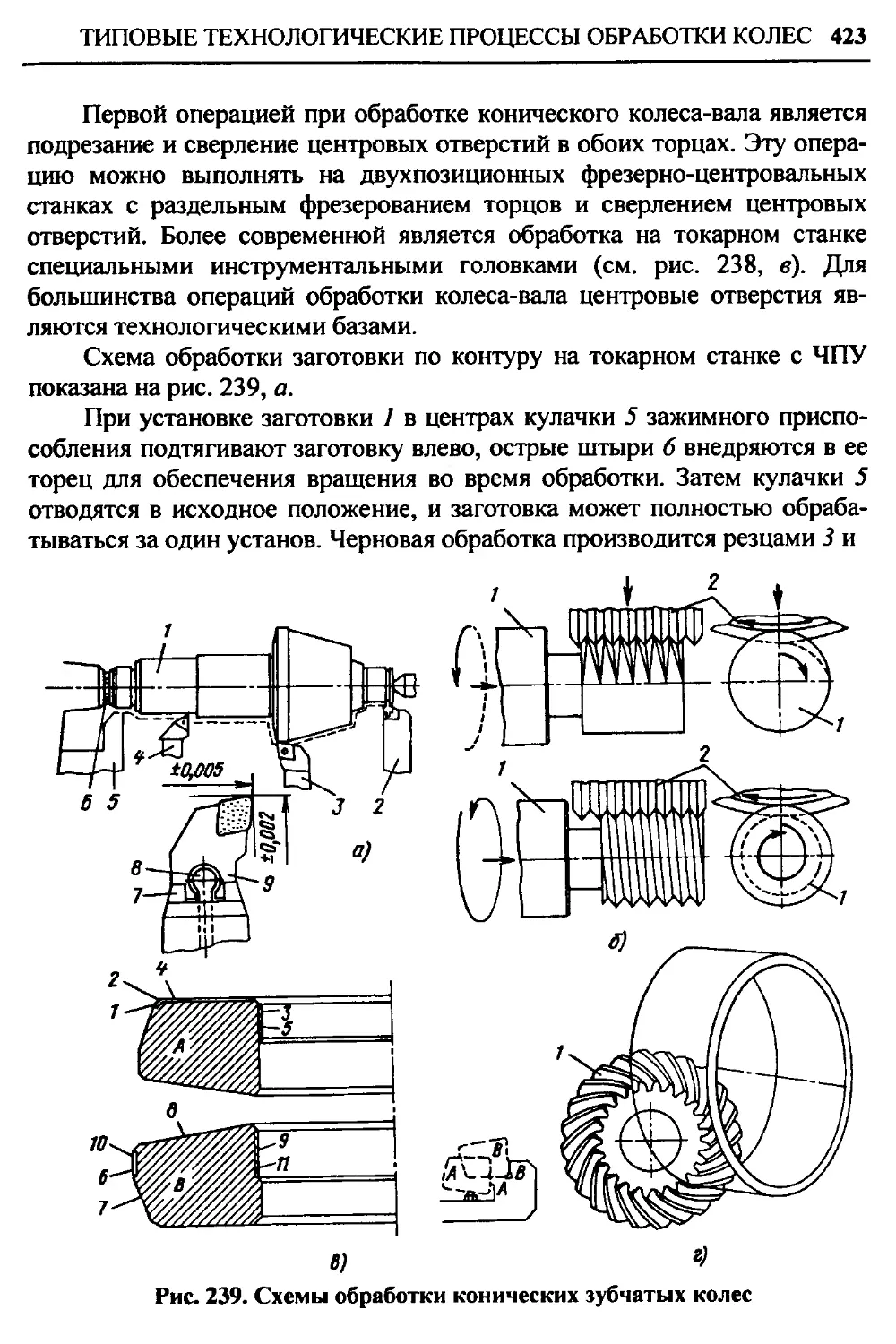

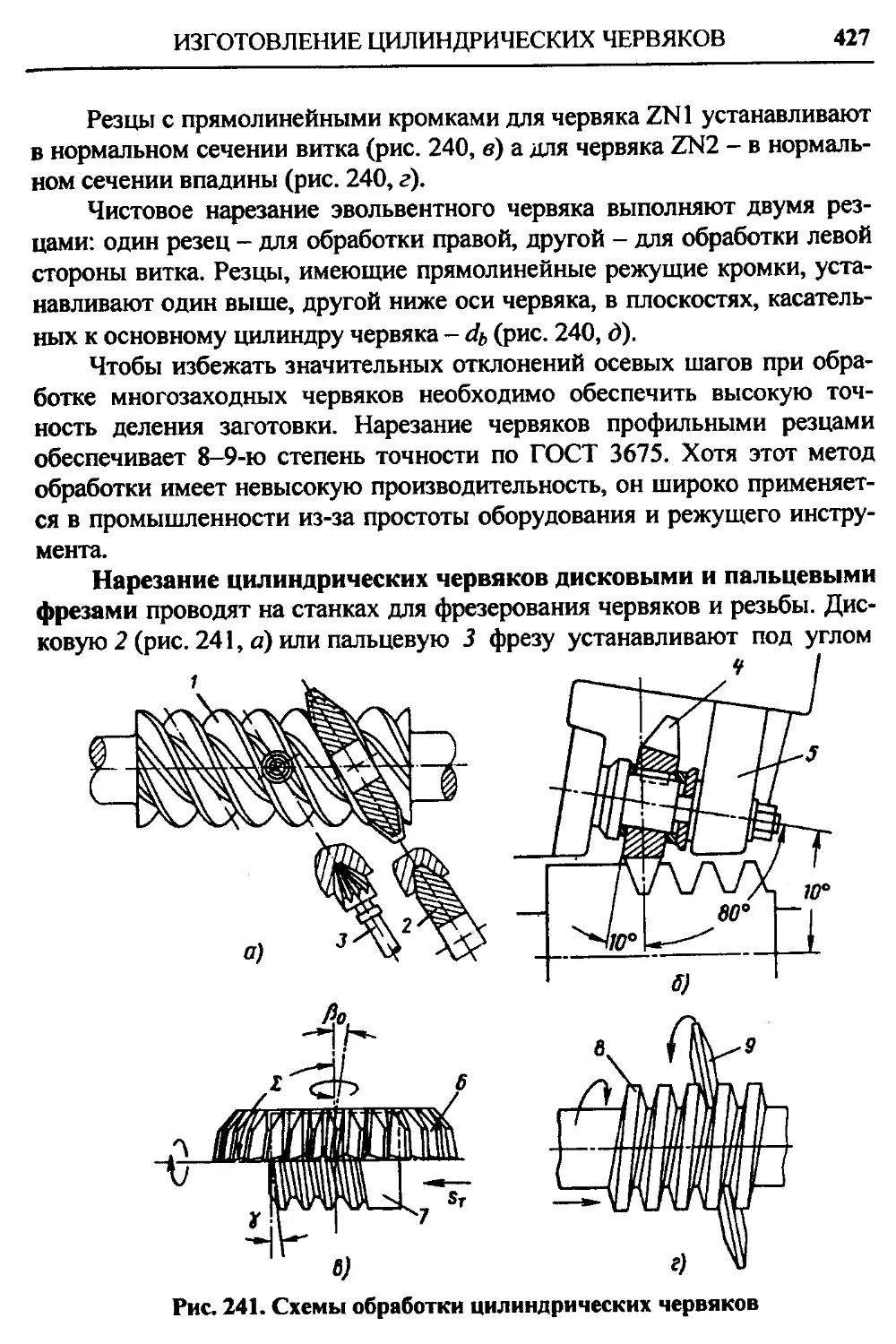

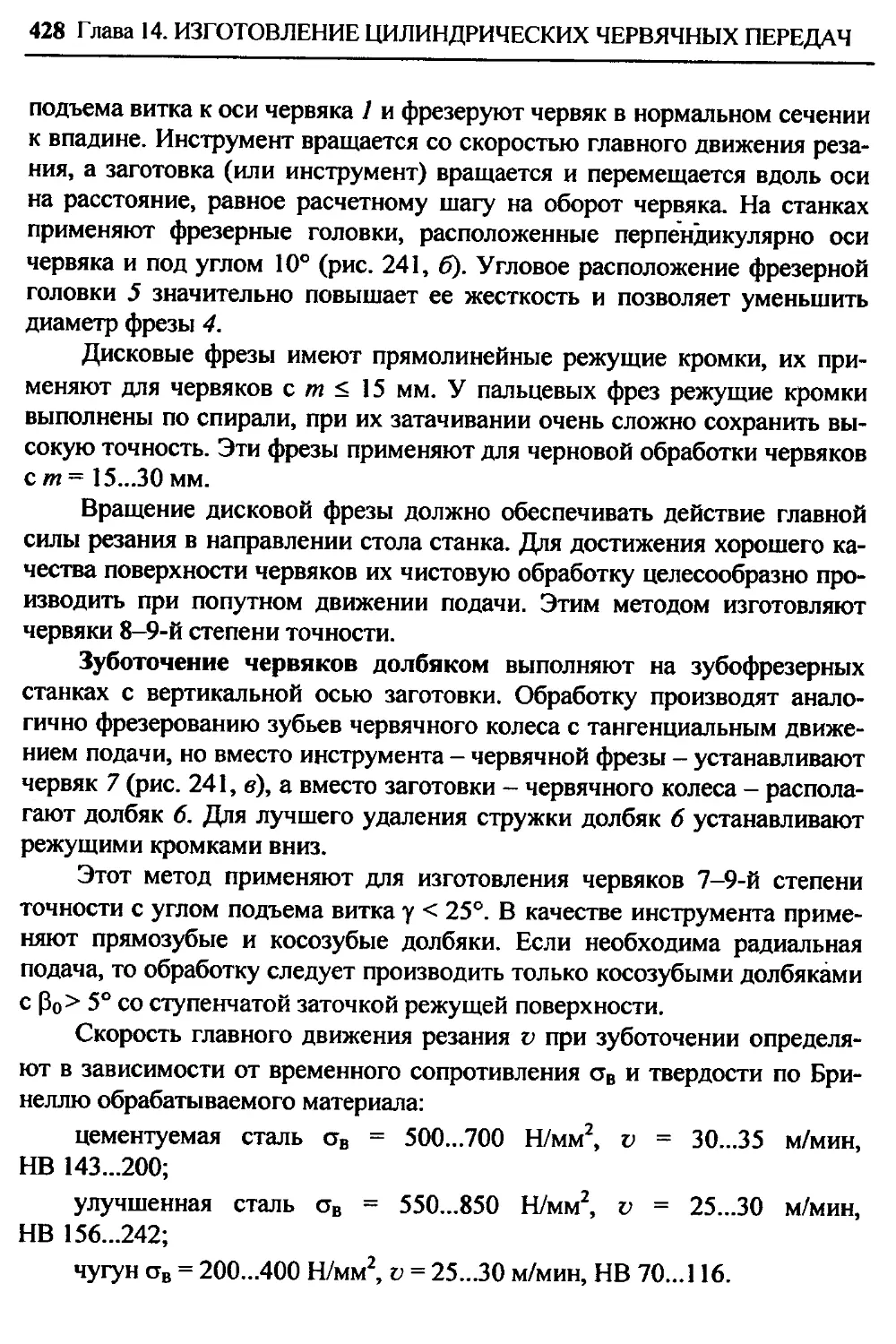

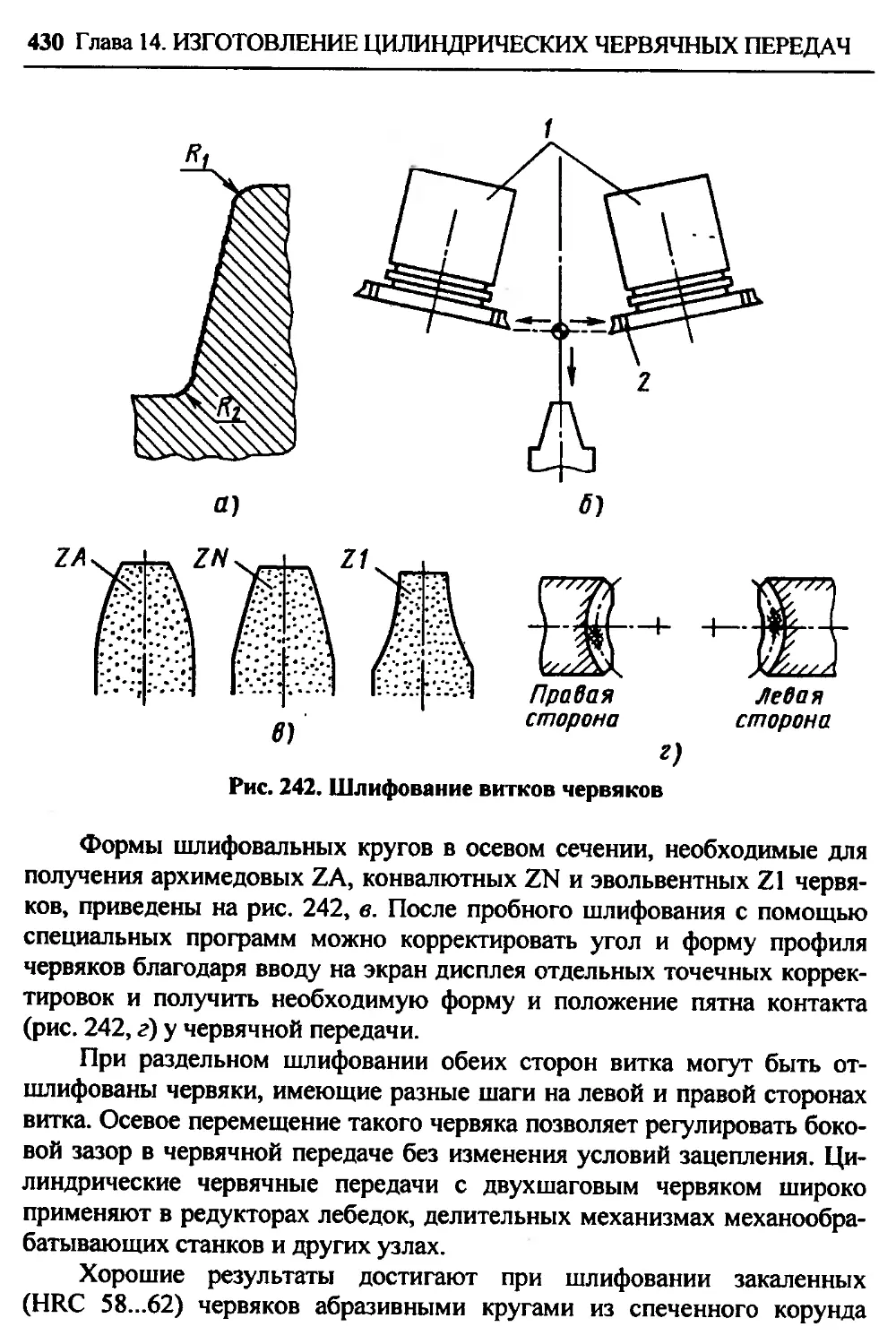

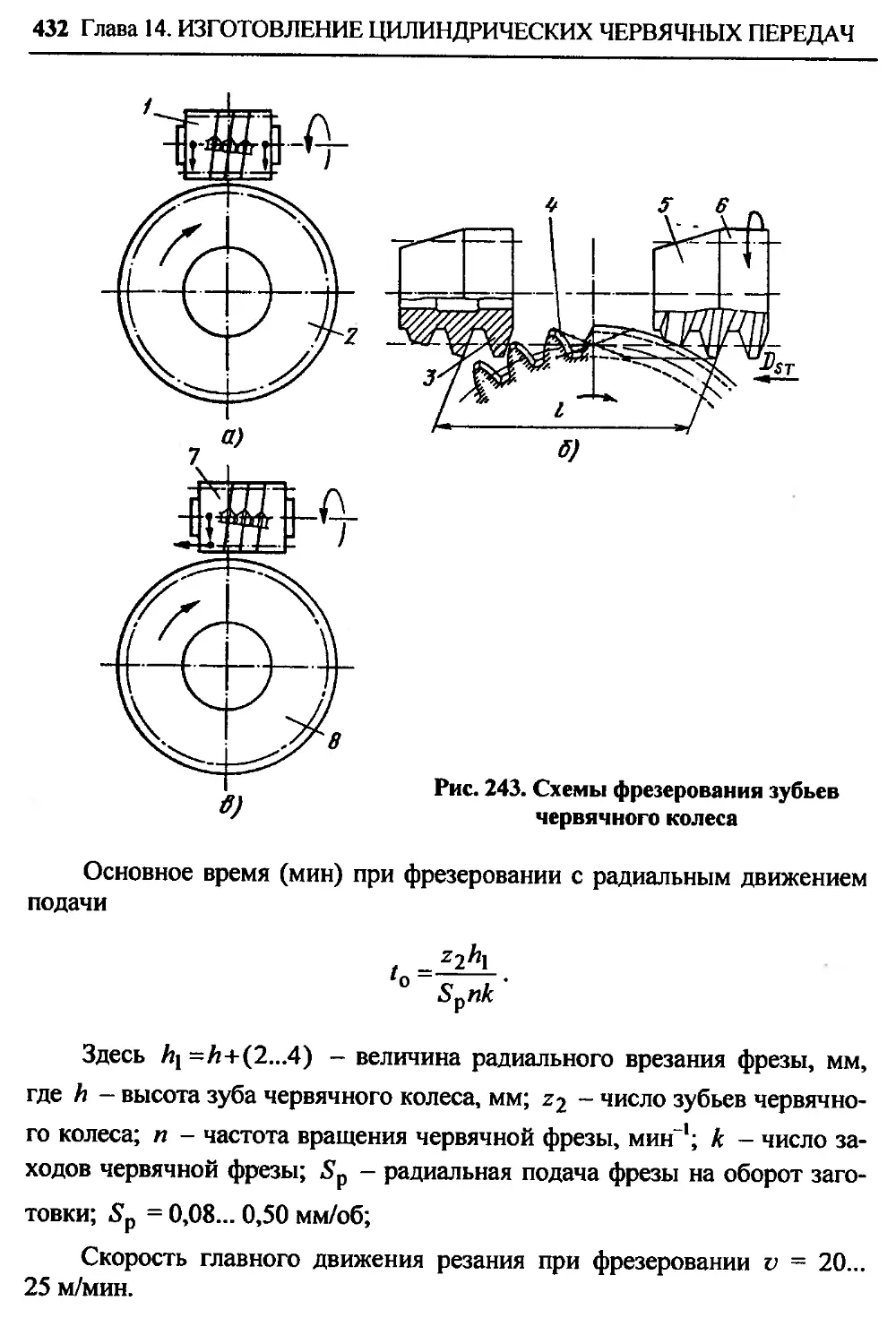

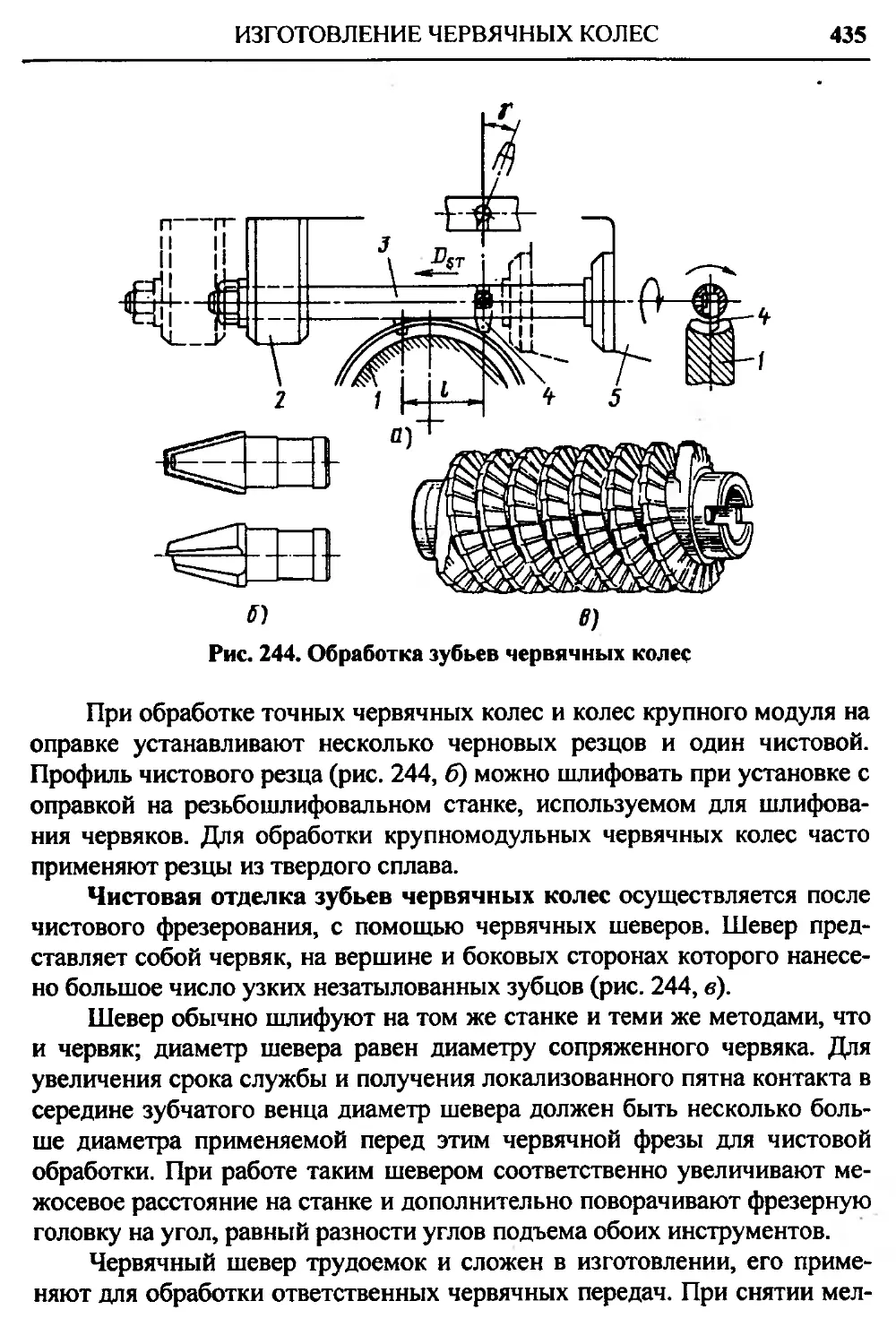

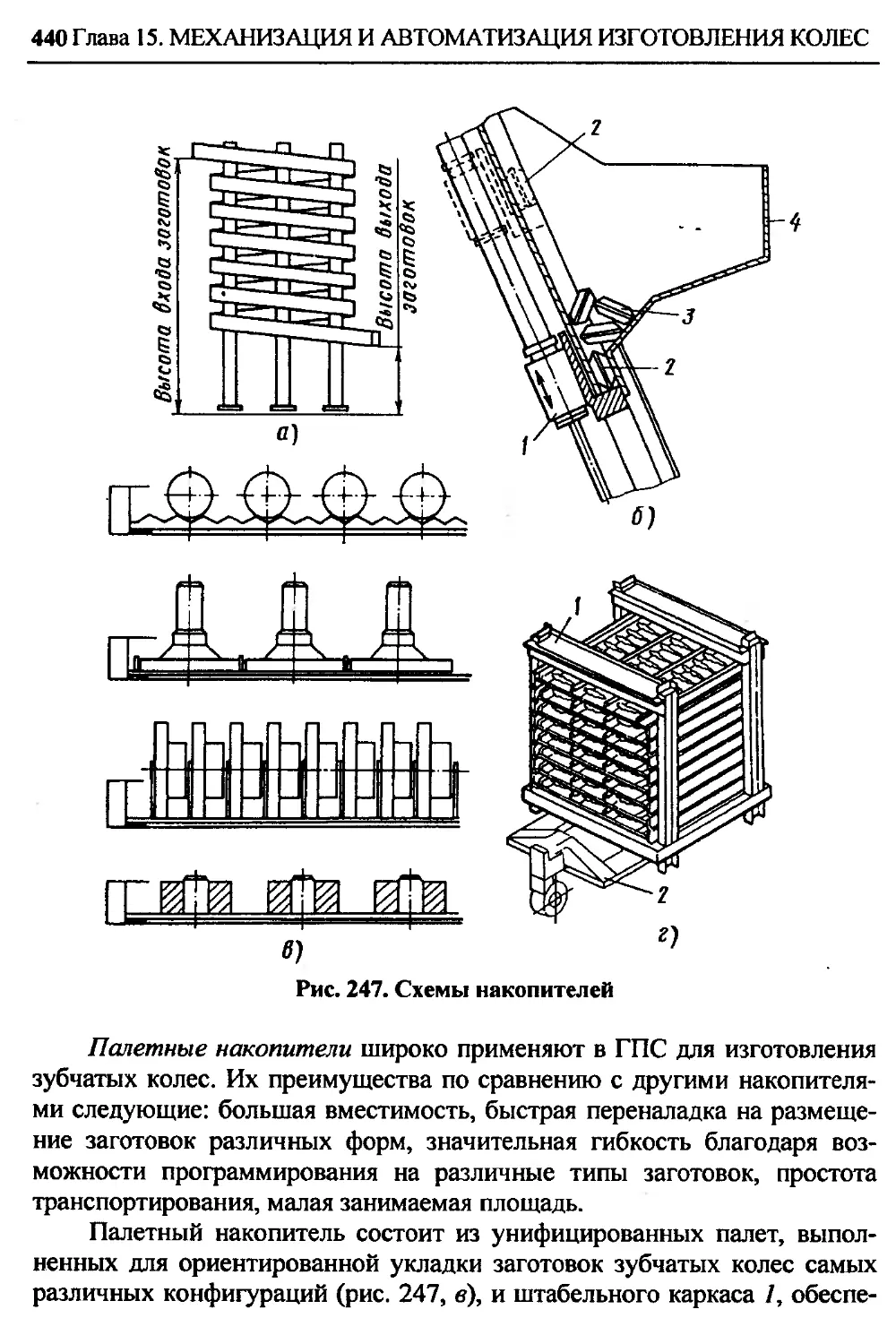

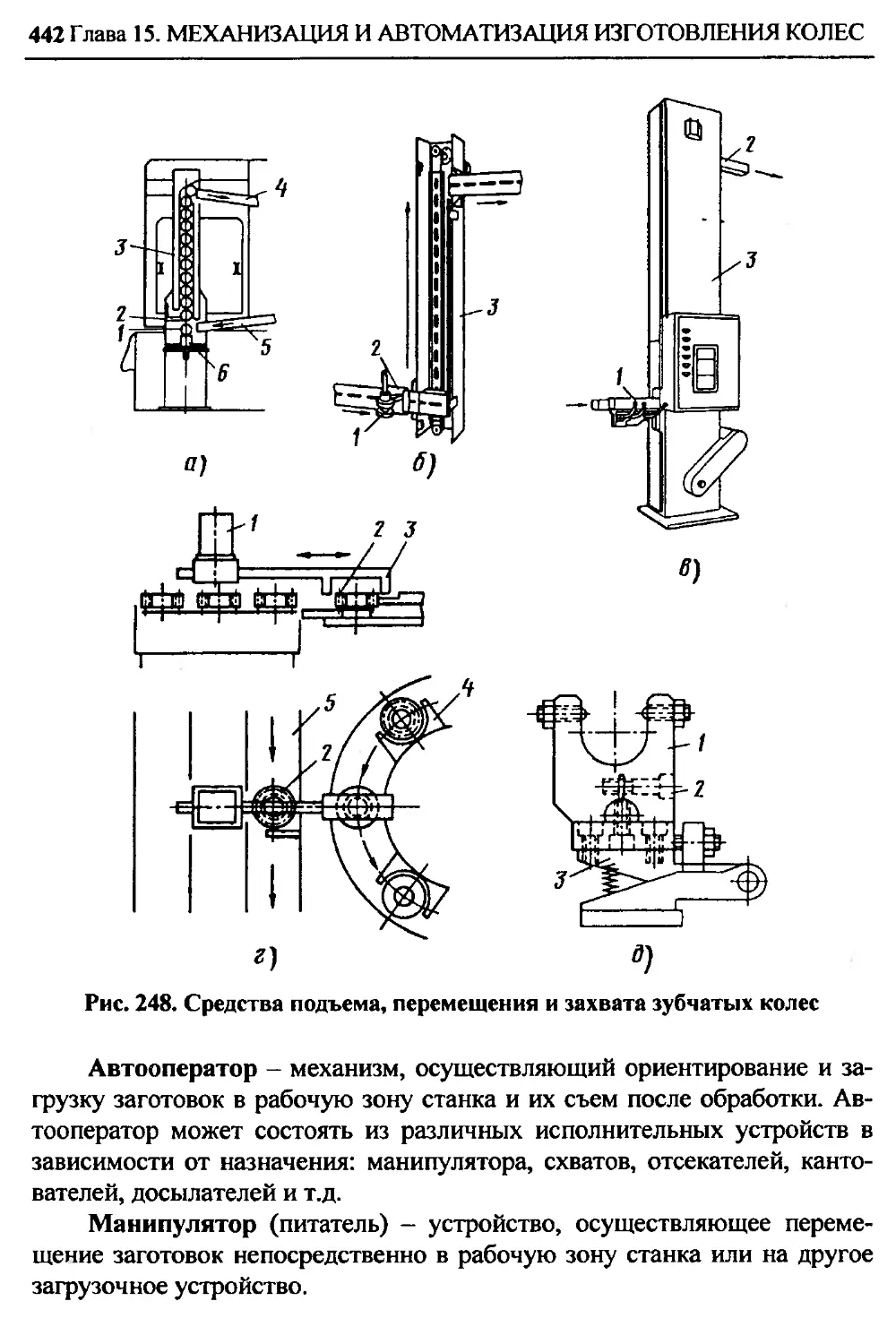

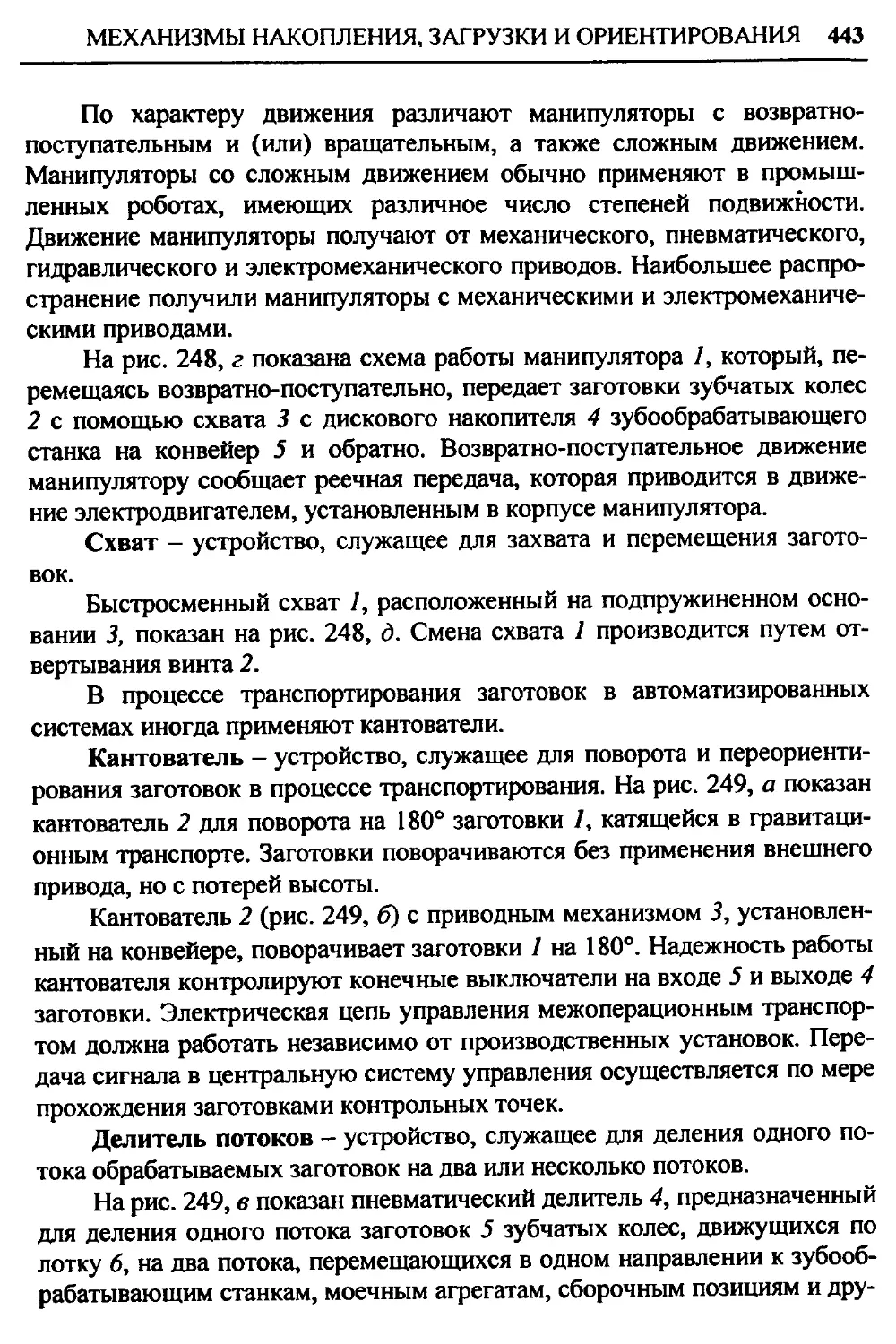

женных зубчатых колес. Передаточным числом называют отношение