Текст

СПРАВОЧНИК

по обогащению

РУД

черных

металлов

СПРАВОЧНИК

по обогащению

РУД

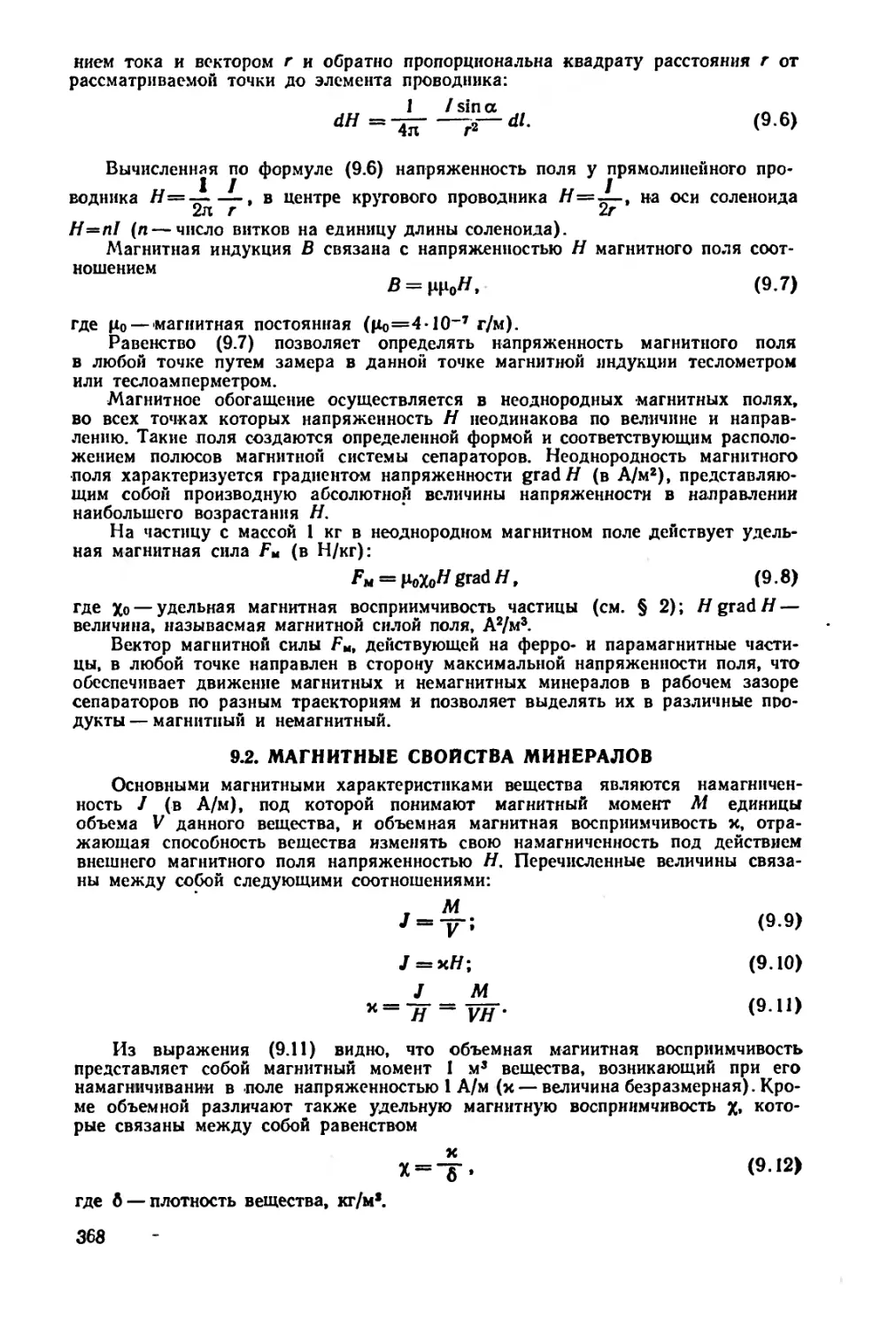

черных

металлов

Под общей редакцией д-ра техн, наук

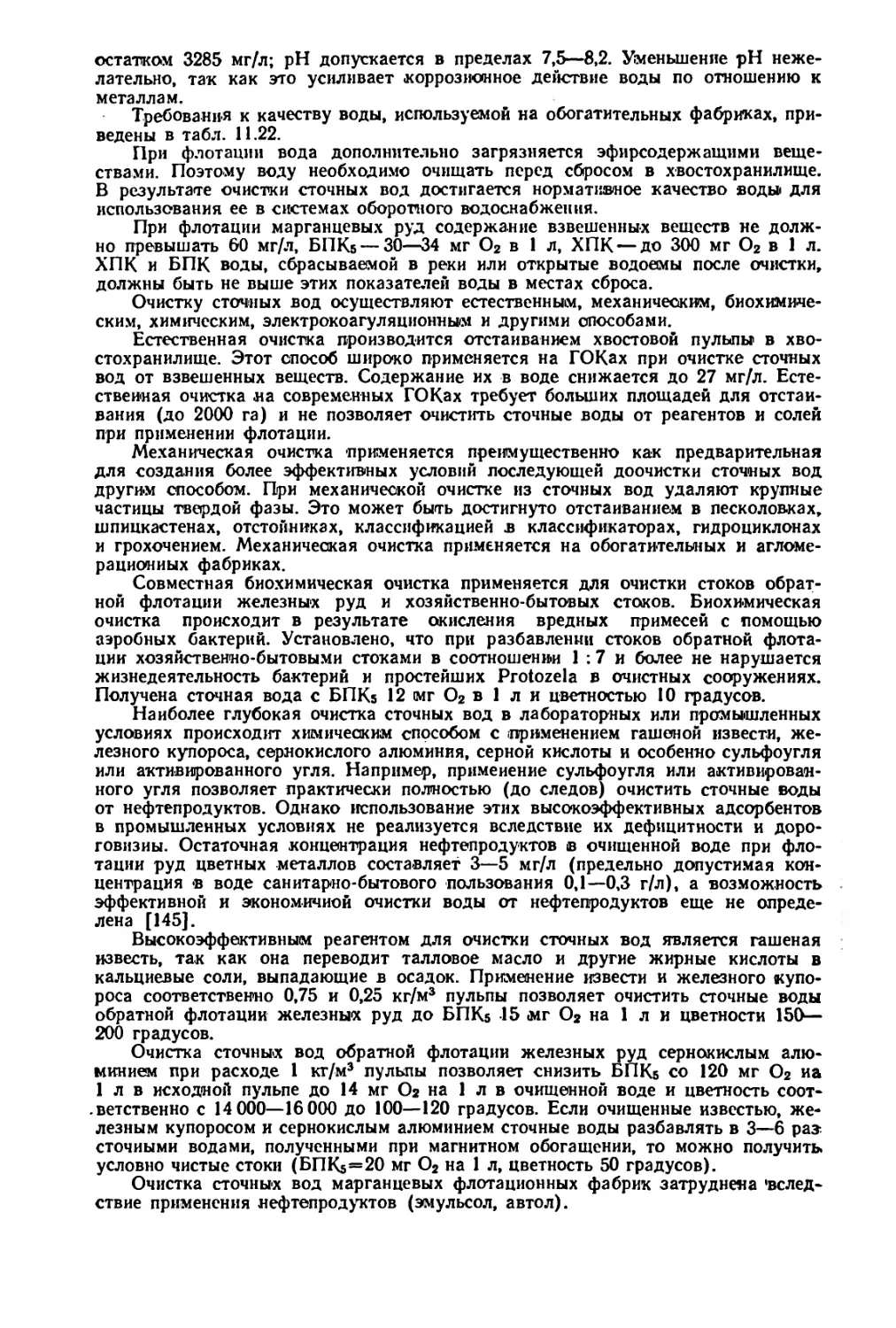

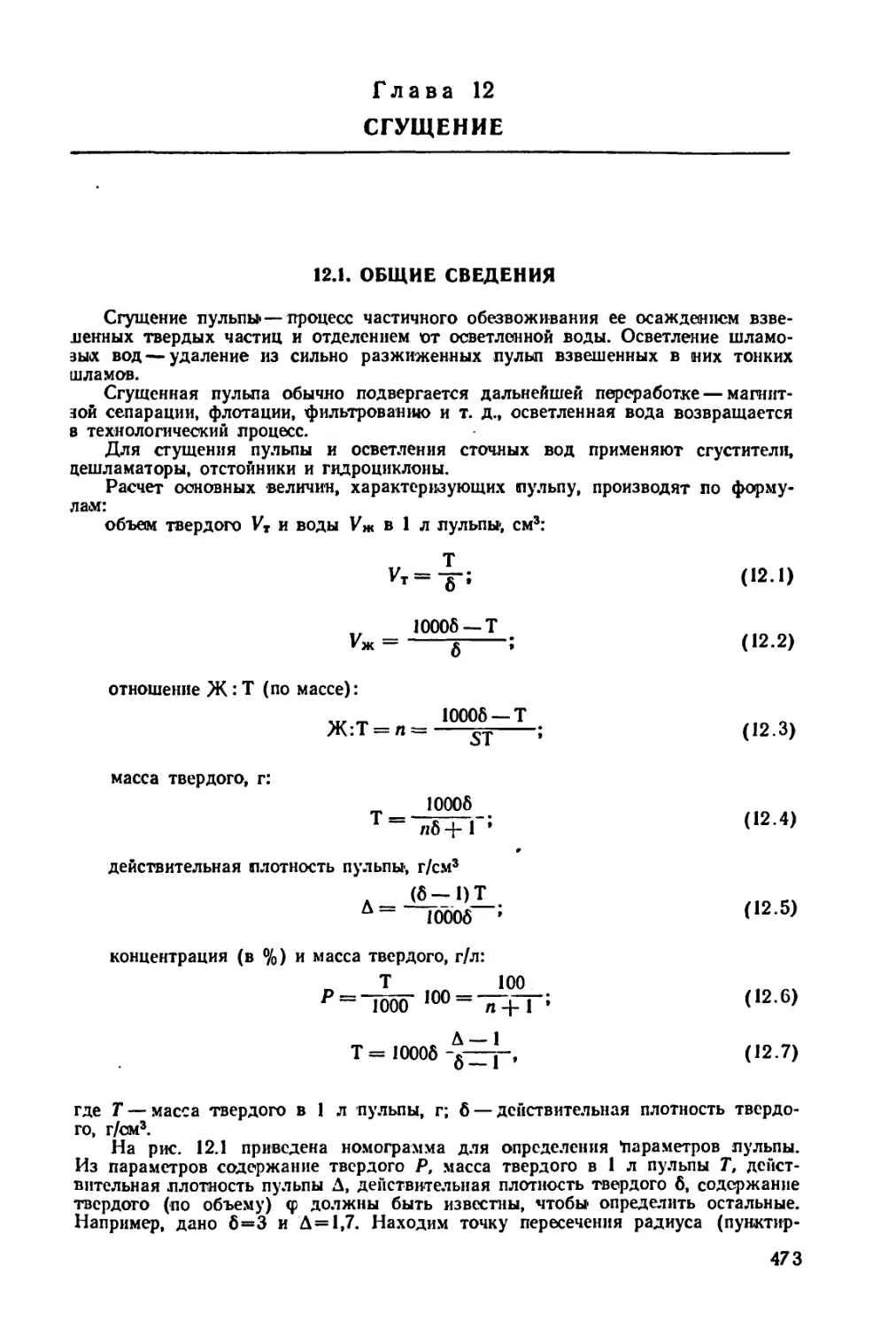

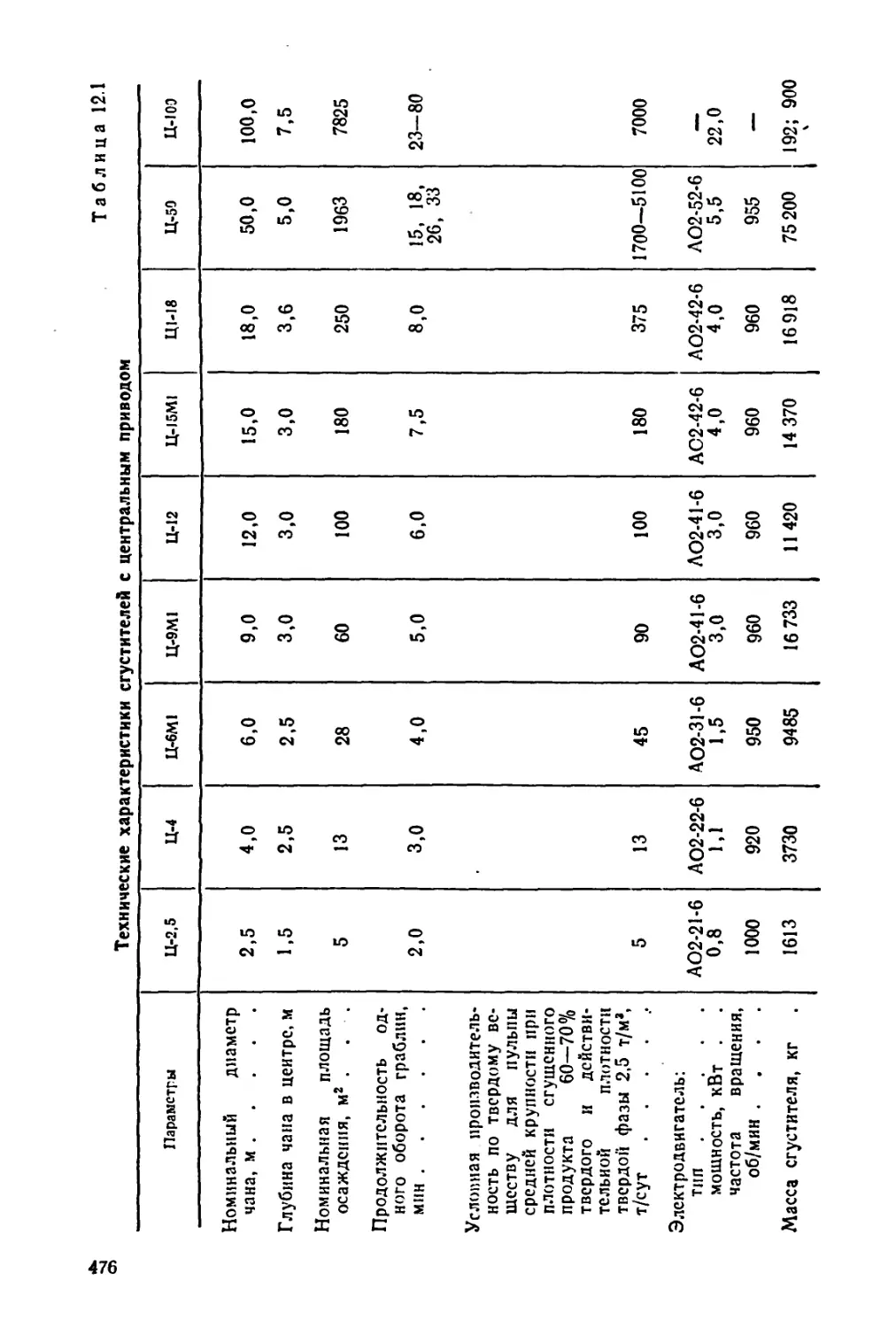

С. Ф. ШИНКОРЕНКО

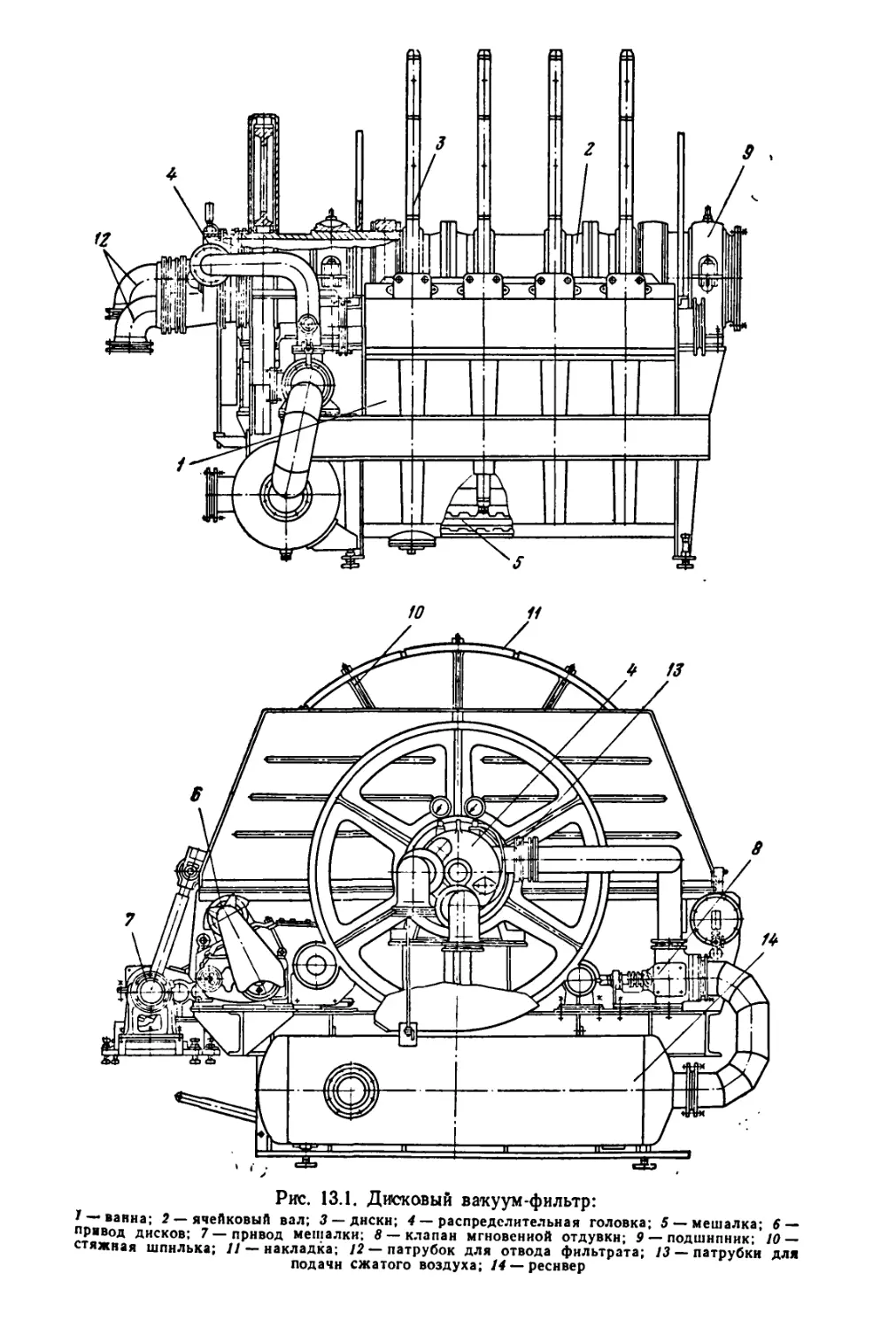

ИЗДАНИЕ ВТОРОЕ

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Москва «Недра» 1980

УДК [622.7: 622.34] (035)

Справочник по обогащению руд черных метал-

лов/С. Ф. Шинкоренко, Е. П. Белецкий, А. А. Ширяев

и др. 2-е изд., перераб. и доп. под ред. С. Ф. Шинко-

ренко. М., Недра, 1980. 527 с.

В справочнике описаны методы обогащения руд черных ме-

таллов. приведены получаемые при этом технологические пока-

затели. Даны зависимости между различными параметрами про-

цесса, используемые при технологическом расчете оборудова-

ния, составлении и расчете технологических схем. Второе из-

дание справочника (1-е изд. вышло в 1964 г. под названием

«Справочник по обогащению и агломерации руд черных ме-

таллов» ) отличается более полным освещением материалов по

эксплуатации и регулировке технологических процессов на

обогатительных фабриках, а также рекомендациями по вы-

бору наиболее эффективных технологических режимов рабо-

ты отдельных агрегатов и фабрики в целом.

Справочник предназначен для инженерно-технических

работников обогатительных фабрик, научно-исследовательских

и проектных институтов и может быть полезен студентам гор-

ных и горно-металлургических вузов.

Табл. 291, ил. 282, список лит. — 152 назв.

Авторы: С. Ф. Шинкоренко, Е. П. Белецкий,

А. А. Ширяев, Н. Е. Вовк, Ю. С. Гольдберг,

П. П. Юров, В. С. Уваров

Рецензент — канд. техн, наук С. Э. Фридман

(институт Уралмеханобр)

30706—501

С 043(00^80 277~80 2505000000

© Издательство

«Недра», 1980

ПРЕДИСЛОВИЕ

Основным сырьем черной металлургии являются железные и марганцевые

руды, производство которых из года в год возрастает.

Процессы обогащения, обеспечивающие металлургические предприятия вы-

сококачественным рудным сырьем, занимают одно из ведущих мест в горно-

рудной промышленности. Обогащению подвергается более 2/з добываемой же-

лезной руды и вся марганцевая руда. Обогатительные фабрики для руд черных

металлов представляют собой мощные полностью механизированные промыш-

ленные предприятия со сложными технологическими процессами, обогащения,

насыщенные большим количеством разнообразной обогатительной аппаратуры.

Производственные мощности отдельных железорудных комбинатов достигли

35—40 млн. т в год, марганцевых фабрик — 5—6 млн. т в год.

Со времени первого издания настоящего справочника горнорудная промыш-

ленность, в том числе обогащение полезных ископаемых, получили существен-

ное развитие: возросли производственные мощности отдельных предприятий,

резко увеличились размеры и производительность оборудования, на ряде объ-

ектов внедрена новая технология. Так, размеры и производительность измель-

чительного оборудования, применяемого на обогатительных фабриках в на-

стоящее время, возросли в 2—2,5 раза, магнитных сепараторов в 4—5 раз, от-

садочных машин в 2—4 раза.

Широкое применение получило бесшаровое измельчение железистых квар-

цитов. Вместо отсадочных машин с подвижным решетом и диафрагмовых на

марганцевых обогатительных фабриках работают беспоршневые отсадочные ма-

шины, при фильтровании тонкоизмельченных концентратов для подсушки кека

применяется перегретый пар и др.

Произошло также заметное изменение качества перерабатываемого сырья.

В настоящее время все в большем количестве добываются труднообогатимые

•руды. Эти изменения, а также возросшие требования к качеству концентратов

оказали существенное влияние на применяемые режимы и технологию обогаще-

ния в целом. Все это послужило основой для переработки и переиздания спра-

вочника по обогащению руд черных металлов.

В новом издании приведены краткие сведения о минеральном и химическом

составах железных и марганцевых руд основных месторождений Советского

Союза. Более полно представлены методы расчета технологического оборудова-

ния и практические результаты в разделах по дроблению и грохочению.

Полностью переработан раздел по измельчению руд. В нем кроме сведений

о современных крупных мельницах, даны усовершенствованные методы расчета

технологических показателей, основанные на моделировании процесса в лабора-

торных условиях. Описана технология самоизмельчения руд, приведены новые

материалы по эксплуатации мельниц.

В разделах, посвященных отсадке, обогащению в тяжелых суспензиях, маг-

нитной сепарации, рассмотрены новые конструкции беспоршневых отсадочных

машин, тяжелосредных гидроциклонов, магнитных и электромагнитных сепара-

торов. Приведены сведения о магнитной сепарации тонковкрапленных окислен-

•ных кварцитов на сепараторах с высокой индукцией магнитного поля.

Существенно обновлены материалы по обезвоживанию и фильтрованию

продуктов обогащения. В справочник включены новые разделы: оборотное водо-

снабжение и очистка сточных вод.

В данном справочнике рассмотрены только вопросы обогащения руд.

Агломерация и окускование представляют собой самостоятельный технологиче-

ский передел, осуществляемый на отдельных фабриках, поэтому эти разделы из

справочника исключены.

Показатели обогащения на действующих предприятиях зависят от знания

параметров регулировки процессов, умения оперативно применить накопленный

опыт технологической эксплуатации оборудования.

Поэтому одной из задач, которую ставили авторы, помимо обновления ма-

териала, была конкретизация имеющихся сведений по технологии обогащения,

руд черных металлов и обеспечение возможности их практического использо-

вания.

При переработке справочника использовались опубликованные материалы

исследований, выполненных главным образом в институте Механобрчермет и его

филиале. Авторы выражают глубокую благодарность И. Н. Докучаевой,

Н. И. Сокуру, В. Я. Хроменкову, К- Д. Ивченко, М. П. Божко, В. П. Никола-

енко, В. Г. Литовке, А. Г. Дербасу, В. И. Ниценко, Л. Н. Гребень, Л. А. За-

харовой, О. М. Малкусу, Г. Д. Каюну и другим товарищам, представившим,

необходимые материалы для справочника.

Были использованы также материалы соответствующих разделов «Справоч-

ника по обогащению и агломерации руд черных металлов», подготовленные ра-

нее С. Ф. Шинкоренко, В. С. Маргулисом, В. П. Николаенко, Г. В. Губиным »

В. С. Харламовым.

Главы 1, 4, 6 и 7 написаны С. Ф. Шинкоренко, главы 2 и 3 — Е. П. Белец-

ким, главы 5 и 8 — А. А. Ширяевым, глава 9 — Е. П. Белецким и П. П. Юро-

вым, глава 10 — В. С. Уваровым, главы 11 и 12 — П. Е. Вовком, глава 13 —

Ю. С. Гольдбергом. Подраздел 1.1 главы 1 написан Б. И. Пироговым с

С. Ф. Шинкоренко, подраздел 1.3 главы 1 —С. В. Конашковой.

Авторы обращаются к читателям настоящего справочника с просьбой при-

сылать через издательство «Недра» свои замечания по справочнику и пожела-

ния для его улучшения, которые будут приняты авторами с благодарностью.

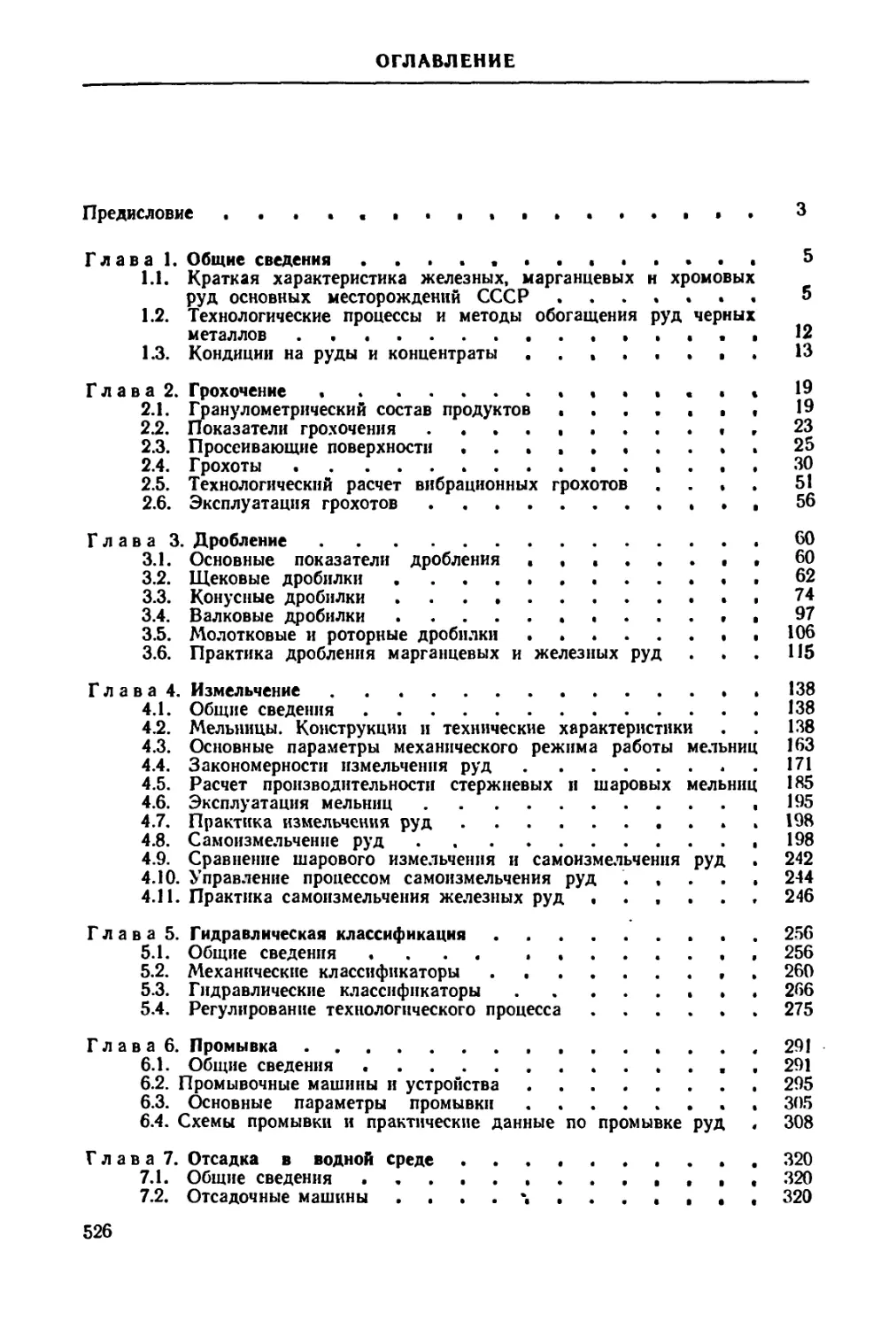

Глава 1

ОБЩИЕ СВЕДЕНИЯ

1.1. КРАТКАЯ ХАРАКТЕРИСТИКА ЖЕЛЕЗНЫХ, МАРГАНЦЕВЫХ

И ХРОМОВЫХ РУД ОСНОВНЫХ МЕСТОРОЖДЕНИЙ СССР

Железные руды

Из общего количества разведанных запасов СССР 17,4% представлено

рудами, которые могут использоваться промышленностью без обогащения,

63,8%—рудами, обогащаемыми и намеченными к обогащению по простым

схемам, и 18,8% — рудами, требующими сложных методов обогащения.

По минеральному составу рудной части железные руды подразделяются на

следующие типы, определяющие технологию их обогащения: магнетитовые, ге-

матитовые, бурожелезняковые и сидеритовые.

Магнетитовые руды по происхождению делятся на собственно магматиче-

ские, контактово-метасоматические (скарновые), гидротермальные и осадочно-

метаморфические [1].

•Собственно магматические магнетитовые руды составляют следующие

месторождения: Качканарское, Кусинское, Первоуральское (Урал), Африканд-

ское (Кольский полуостров), некоторые месторождения Алтае-Саянской гор-

ной области, Забайкалья и др. Эти месторождения представлены вкрапленны-

ми, сплошными, мелкошлировыми и жильными рудами — титаномагнетитами и

магномагнетитами, содержат ценные и редкие примеси — ванадий, циркон, пла-

тину, титан и др. Основные рудные минералы титаномагнетитовых руд—маг-

нетит и ильменит; второстепенные — гематит (мартит), рутил, хромит; мине-

ралы-примеси—пирит (кобальтпирит), халькопирит, пирротин, пентландит,

сфалерит, кубарит, валлерит, миллерит, борнит, халькозин, гётит, гидрогётит,

малахит, азурит, хризоколла, куприт; нерудные минералы — хлориты, роговая

обманка, пироксены, гранаты, полевые шпаты, эпидот, оливин, серпентин, плео-

наст, пренит, кальцит, кварцит и биотит.

Содержание Fe в рудах Качканарского месторождения колеблется от 14

до 34%, S 0,01—0,7%, Р 0,037—0,12%, SiO2 до 39%. В процессе обогащения и

плавки из руд получают титан и ванадий. В рудах Африкандского месторождения

содержание Fe в среднем составляет 15—16%. В сплошных магнетитовых ру-

дах Кусинского месторождения содержится 60—72% магнетита и 51 % Fe (сред-

нее); в сплошных хлоритизированных рудах — 55—75% магнетита и 5—15%

хлорита; во вкрапленных рудах, наименее распространенных на месторождении,

среднее содержание Fe составляет 20,5%. Химический состав добываемых руд

Качканарского и Кусинского месторождений приведен в табл. 1.1.

Контактово-метасоматические вкрапленные и сплошные магнетитовые руды

слагают месторождения:

Высокогорское, Гороблагодатское, Магнитогорское, Покровское, Богослов-

скую группу (Урал); Абаканское (Западные Саяны); Инское, Белорецкое

(Горный Алтай); Канарское, Сарбайское, Соколовское, Куржункульское, Ко-

зыревское, Ломоносовское, Адаевское, Атаксор, Кень-Тюбе (Казахстан). Сред-

нее содержание компонентов по типам руд следующее: сплошные — 52,6—

58% Fe; 0,36—4,6% S; 0,07—0,28% Р, вкрапленные 38—41% Fe; 0,32—3,74% S;

0,13—0,17% Р; Дашкесанское (Кавказ) 38,7% Fe; 0,3% S; 0,08% Р; Ковдорское

(Кольский полуостров) 32% Fe; 8—10% SiO2; 0,2% S; 2,8% Р (тип вкраплен-

ных апатито-магнетитовых руд).

Главные рудные минералы — магнетит и гематит (мартит), второстепен-

ные— мушкетовит, маггемит, магнезиоферрит, гётит, гидрогётит и рудные ми-

нералы-примеси: сульфиды железа, меди и других цветных металлов; сульфа-

Химический состав (в %) собственно

Горно-обогатительное предприя- тие, месторождение Руда Fe в рудном минерале F°o6m

Качканарский ГОК Златоустовская фабрика Кусинское Тптаномагнетит . . . . Магнетитовые кварциты Тптаномагнетит . . . . 70—71 71,8—72,4 65 16,9 33,5 49,2

ты; карбопаты — сидерит (сидеро-плезит), анкерит, малахит, азурит; окислы и

гидроокислы преимущественно марганца; силикаты — тюрингит, гельвин, хри-

зоколла; арсенаты — эритрин и простые вещества — медь, золото, серебро. Не-

рудные минералы — силикаты: гранаты, пироксены, амфиболы, полевые шпаты,

эпидот, хлориты, слюды, скаполит и т. д.; окислы: кварц, опал, халцедон; кар-

бонаты, фосфаты и самородная сера.

Магнетитовые руды гидротермального происхождения слагают месторожде-

ния Ангаро-Илимской (Коршуновское, Рудногорское) и Тейской групп (Тей-

ское), в Северо-Западном районе Ено-Ковдорское и др. В рудах промышлен-

ного значения содержится в среднем 37,2% Fe при колебаниях от 34 до 53%.

Коршуновские руды промышленного значения содержат в среднем (в %): Fe 34,5;

S 0,04; Р 0,26; БЮг 23,4. Сплошные руды Рудногорского месторождения содер-

жат в среднем (в %): Fe 57; S 0,15; Р 0,65 и SiOa 12. Во вкрапленных рудах

содержание Fe колеблется от 30 до 35%. Главные рудные минералы — магне-

зиоферрит, магномагнетит, маггемит; среди нерудных преобладают хлорапа-

тит, серпентин, кальцит. Химический и минеральный составы добываемых руд

контактово-метасоматического и гидротермального происхождения приведены в

табл. 1.2.

Наиболее широко распространенную группу магнетитовых руд осадочно-

метаморфического происхождения составляют магнетитовые кварциты и сопут-

ствующие им богатые руды Криворожского и Кременчугского железорудных

бассейнов, Курской магнитной аномалии (КМА), Кольского полуострова (Оле-

негорское, Кировогорское и др.), Ангаро-Питского района (Восточная Сибирь),

Дальнего Востока (Малый Хинган, Кимканское, Гаринское и др.).

В криворожских магнетитовых кварцитах содержание элементов колеблет-

ся (В ,%): Fe ют 28 до 39; S от 0,04 до 0,11; Р от 0,02 до 0,06; S1O2 от

30 до 40. 75% Fe содержится в магнетите, 25%—в слабомагнитных минералах—

сидерите (сидероплезите), гематите и силикатах (хлоритах, амфиболах, пиро-

ксенах, слюдах). Текстура руд в основном слоистая—от тонко- до грубосло-

истой. Структура — тонко- и мелкозернистая. Размеры выделений магнетита на-

ходятся в прямой зависимости от степени метаморфизма кварцитов: чем более

глубоко они метаморфизованы, тем крупнее размеры зерен, агрегатов магнети-

та и более благоприятны они для обогащения.

Кварциты Кременчугского, Оленегорского месторождений и КМА по со-

ставу и текстуре аналогичны криворожским.

Количество богатых магнетитовых руд, ассоциирующихся с магнетитовыми

кварцитами, на месторождениях невелико. Значительные запасы гематито-маг-

нетитовых руд со средним содержанием Fe, равным 40%, выявлены в Ангаро-

Питском бассейне.

Химический и минеральный составы магнетитовых кварцитов осадочно-мета-

морфического генезиса приведены в табл. 1.3.

Гематитовые руды, в основном представлены двумя генетическими разно-

видностями: собственно гематитовыми и мартитовыми рудами зоны окисления.

Собственно гематитовые руды распространены значительно меньше, чем марти-

товые. Собственно гематитовые руды (бедные) типа нижнеангарский (метамор-

физованные первичноосадочные) представлены несколькими минеральными раз-

новидностями: гематито-лептохлоритовыми, песчанисто-лептохлорито-гематито-

вымн и хлорито-гематитовыми глинистыми гравелитами. Среднее содержание

компонентов в рудах следующее (в %): Fe 36—40; SiO2 25—33; AI2O3 7,4—8,5;

CaO 0,7—0,23; MgO 0,1—0,25; S 0,002—0,04 и P 0,02—0,08.

Таблица 1.1

магматических магнетитовых руд [2]

SiOj AI2O3 СаО MgO TiO2 Р S П. п. п

38,7 6,4 16,1 10,9 1,50 0,03 0,01 1,66

33,4 2,0 1,4 13,5 0,40 0,10 0,04 2,59

4,3 6,0 0,9 3,8 — — —

Гематитовые руды Атасуйской группы месторождений (Западный Карад-

жал) — осадочно-метаморфического происхождения. Они характеризуются сле-

дующим средним содержанием компонентов (в %): Fe 55,1; Мп 0,46—0,88;

SiO2 0,89; S 0,6—0,7; Р 0,03; As 0,018—0,33.

Мартитовые руды зоны окисления представлены богатыми разновидностями

и кварцитами. Они являются рудами зоны окисления всех месторождений маг-

нетитовых руд. По минеральному составу выделяются два основных типа бога-

тых руд: гематито-мартитовые и сидерито-мартитовые. Содержание железа в

гематито-мартитовых рудах колеблется от 50 до 65% (68%), а содержание

серы и фосфора составляет сотые доли процента.

Среднее содержание компонентов в рудах типа Криворожских составляет

(в %): Fe 62; JSiO2 6,4; S 0,045; Р 0,034; в рудах KMA: Fe 60—63; SiO2 8,2;

А120з 2,75—3; S 0,13—0,84; Р 0,02—0,09.

Среди окисленных руд значительное место занимают гематито-мартитовые,

лимонито-мартитовые и мартитовые кварциты Кривого Рога и КМА. Содержа-

ние Fe в них колеблется от 33 до 46%, SiO2 от 37 до 44%, А120з от 0,1 до

5%, S от 0,01 до 0,06% и Р от 0,04 до 0,08%.

Бурожелезняковые руды по происхождению представлены тремя типами:

осадочными, инфильтрационными и остаточными рудами коры выветривания.

Руды осадочных месторождений (Липецкое, Тульское, Аятское, Лисаков-

ское, Керченское), как правило, оолитовые слабосцементированные и рыхлые.

Главные рудные минералы — гидрогётит, гетит, гематит, шамозит, сидерит;

минералы-примеси — пирит, пирротин, псиломелан. Нерудные минералы пред-

ставлены кварцем, хлоритом, каолинитом, фосфатами, полевыми шпатами,

кальцитом. Содержание компонентов составляет (в %): Fe 30—50 (55); SiO2

20—30; А12Оз 5—6 (до 13); примеси — Мп до 4—5, V — сотые доли процента;

вредные примеси — S, SO3, Р, As.

Бурожелезняковые руды Керченского месторождения — порошковатые,

имеют высокую влажность (до 35—40%). Содержание (в %): Fe в среднем 37;

SiO2 около 20; Р 0,96; S 0,18; As до 0,1. На месторождении выделяются две

основные разновидности руд: коричневые и табачные. Более темный цвет ко-

ричневых руд определяется повышенным содержанием Мп (до 2,3%).

Запасы бурых железняков разведены в Казахстане (Лисаковское и Аятское

месторождения). По качеству лисаковские руды несколько уступают аятским:

среднее содержание Fe в них соответственно 35,2 и 37,1%, S 0,03 и 0,036%;

Р 0,55 и 0,40%.

Бурожелезняковые руды Алапаевского месторождения (Урал) инфильтра-

ционного происхождения по составу — сидерито-гндрогетитовые, характеризу-

ются следующим содержанием компонентов (в %): Fe 30—58; S до 0,27:

Р 0,16—0,19. Главные рудные минералы — гидрогётит, гётит, сидерит; второсте-

пенные— гематит, стильпносидерит, лепидокрокит, эренвертит; минералы-при-

меси— пирит, псиломелан, магнетит, хромшпинелиды, гарниерит. Нерудные ми-

нералы — кварц, халцедон, кальцит, полевой шпат и др.

Бурожелезняковые руды остаточных месторождений (Орско-Халиловская

группа, Елизаветинское на Урале) представлены рудами коры выветривания

ультраосновных пород с примесью Ni, Со, Сг. Содержание компонентов

(в %): Fe 32—41,4; S 0,12; Р 0,12—9,14. Главные рудные минералы — гидро-

гётит, гётит; второстепенные — гематит, магнетит, лепидокрокит, железистые

силикаты, хромшпинелиды, Со—Ni-содержащие окислы, гидроокислы марганца

и силикаты. Нерудные минералы — кварц, халцедон, опал, галлуазит, бейдел-

Таблица 1.2

Химический и минеральный составы руд (в %)

контактово-метасоматического и гидротермального происхождения [2]

Горно-обогатительный комбинат, фабрика Химический состав Минеральный состав

£ я О <75 AI2O3 о б MgO МпО о. <л П. п. п Магнетит Гематит, мартит Пирит, пирротин Кальцит Кварц Силикаты Пироксе- ны

Соколовско-Сар- байский (ССГОК) . . . 38,3 22,5 5,5 7,3 3,5 0,24 0,132 3,17 2,9 51,9 1,6 4,2 4,0 29,9 8,4

АзГОК 38,1 20,2 6,0 15,5 2,7 0,54 0,025 0,17 — 54,2 0,5 1,5 6,1 1,0 36,7 —

Абагурская . . . 46,9 15,1 4,5 5,3 3,0 0,33 0,110 1,84 3,1 47,6 0,8 1,1 3,2 1,7 41,1 4,3

Мундыбашская . . 41,4 18,0 5,3 3,4 3,6 1,03 0,088 0,59 4,5 45,1 0,9 1,2 3,4 1,5 40,9 4,0

Высокогорская . . 30,5 27,7 9,7 10,6 3,2 0,13 0,107 1,51 2,9 30,5 3,6 0,9 — — 58,8 6,2

Лебяжинская . . 29,9 25,6 8,2 8,7 5,6 — 0,420 0,26 4,7 32,6 0,5 0,3 — — 62,0 4,6

Гороблагодатская 32,6 26,0 9,0 10,2 2,5 0,26 0,090 0,86 — 29,6 3,2 1,7 — — 62,5 3,0

Магнитогорская 37,2 23,3 10,3 4,5 1,0 — 0,070 0,33 7,5 45,0 1,5 3,5 3,5 2,0 38,5 6,0

Северо-Песчанская 42,1 17,4 4,9 11,4 2,4 0,34 0,035 1,86 3,9 49,5 — 3,7 3,0 — 25,0 11,8

Ковдорский . . . 28,2 8,5 2,0 16 5 13,9 — 2,74 0,28 44,0* — — 15,0 — 20,8 0,2

Коршуновский . . 28,7 25,4 5,2 11,6 10,1 — 0,23 0,01 6,77 34,0* 4,0 — 11,0 — 43,0 —

Тейский рудник (Абагурская фабрика) . . . 29,5 19,0 5,3 5,7 13,1 — 0,01 0,14 9,3 — — — — — — —

* Магномагиетит, тнтаномагнетит;

Таблица 1.3

Химический и минеральный составы (в %) магнетитовых кварцитов осадочно-метаморфического

происхождения, обогащаемых на горно-обогатительных предприятиях СССР >[2]

Горно-обогатительный комби- нат, предприятие Химический состав Минеральный состав

Fe SiO2 AI2O3 CaO MgO p S П.п.п. Магне- тит Гематит и мартит Сиде- рит Сили- каты Кварц Лимонит, кальцит, пирит, апатит

Ингулецкий (ИнГОК) 33,3 44,0 1,7 1,6 2,3 0,07 0,09 3,5 34,7 3,2 — 22,3 34,3 5,5

Лебединский (ЛебГОК) 33,5 42,6 1,9 1,6 2,3 0,1 0,06 2,9 35,5 . 6,8 — 16,5 36,6 4,6

Южный (ЮГОК) . . 35,6 41,0 0,4 1,3 2,7 0,04 0,05 5,2 40,0 5,0 5,7 6,6 38,0 4,7

Ново-Криворожский (НКГОК) .... 33,3 40,5 1,3 1,4 3,1 0,04 0,08 7,8 34,7 2,4 11,6 10,2 36,5 4,6

Центральный (ЦГОК). . 31,1 45,6 1,8 0,4 1,8 0,07 0,15 — 29,4 1,5 11,2 17,0 39,6 1,3

Северный (СевГОК) 34,3 43,2 0,8 1,5 2,9 0,04 0,12 2,8 36,9 7,0 — 16,0 35,0 0,6

Днепровский (ДГОК) 34,6 43,9 0,6 1,3 2,5 0,02 0,16 3,74 37,0 4,3 4,4 11,3 38,3 4,1

КМАруда .... 33,1 42,2 0,8 0,9 2,7 0,08 3,41 37,9 5,0 — 13,3 37,0 6,8

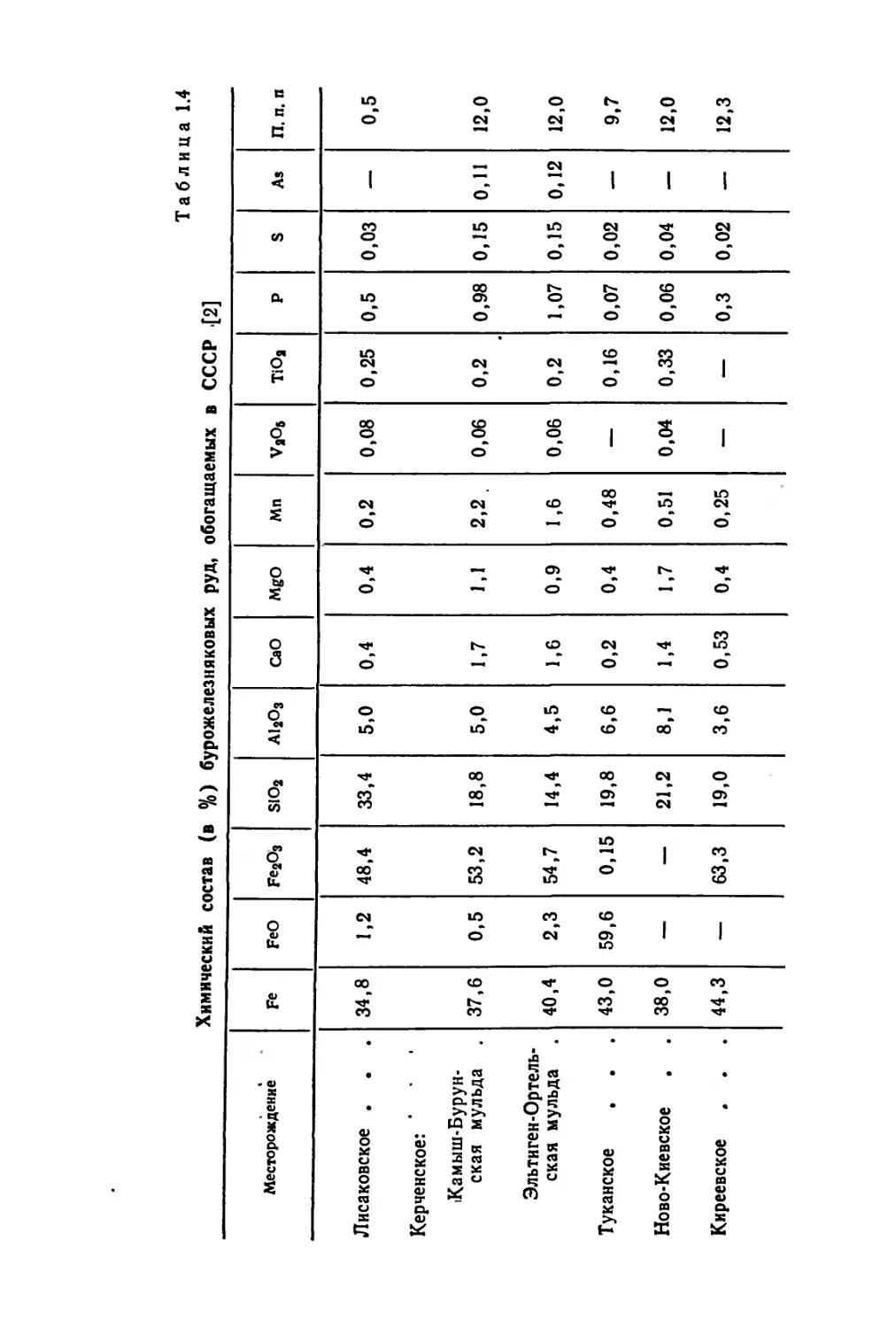

Таблица 1.4

Химический состав (в %) бурожелезняковых руд, обогащаемых в СССР [2]

Месторождение Fe FeO FejOg SiO2 А120з CaO MgO Мп Vao6 TiO2 р S As П. п. п

Лисаковское . 34,8 1.2 48,4 33,4 5,0 0,4 0,4 0,2 0,08 0,25 0,5 0,03 — 0,5

Керченское: Камыш-Бурун- ская мульда . 37,6 0,5 53,2 18,8 5,0 1,7 1,1 2,2 . 0,06 0,2 0,98 0,15 0,11 12,0

Эльтиген-Ортель- ская мульда . 40,4 2,3 54,7 14,4 4,5 1,6 0,9 1,6 0,06 0,2 1,07 0,15 0,12 12,0

Туканское 43,0 59,6 0,15 19,8 6,6 0,2 0,4 0,48 — 0,16 0,07 0,02 — 9,7

Ново-Киевское 38,0 — — 21,2 8,1 1,4 1,7 0,51 0,04 0,33 0,06 0,04 — 12,0

Киреевское 44,3 — 63,3 19,0 3,6 0,53 0,4 0,25 — — 0,3 0,02 — 12,3

лит, серпентин, хлориты, гипс и- др. Химический состав бурожелезняковых руд,

обогащаемых в СССР, приведен в табл. 1.4.

Сидеритовые руды представлены Бакальской группой железорудных место-

рождений (28—33% Fe), а также Абаильским (Южный Казахстан, Fe 36,99%,

S 0,37%, Р 0.022%, As 0,01%), Березовским (Восточная Сибирь, Fe 34,9%,

S 0,88%, Р 0,6%) и другими месторождениями. Используются сидеритовые руды

в весьма ограниченном количестве как флюс и после окислительного обжига

как добавка к доменной шихте.

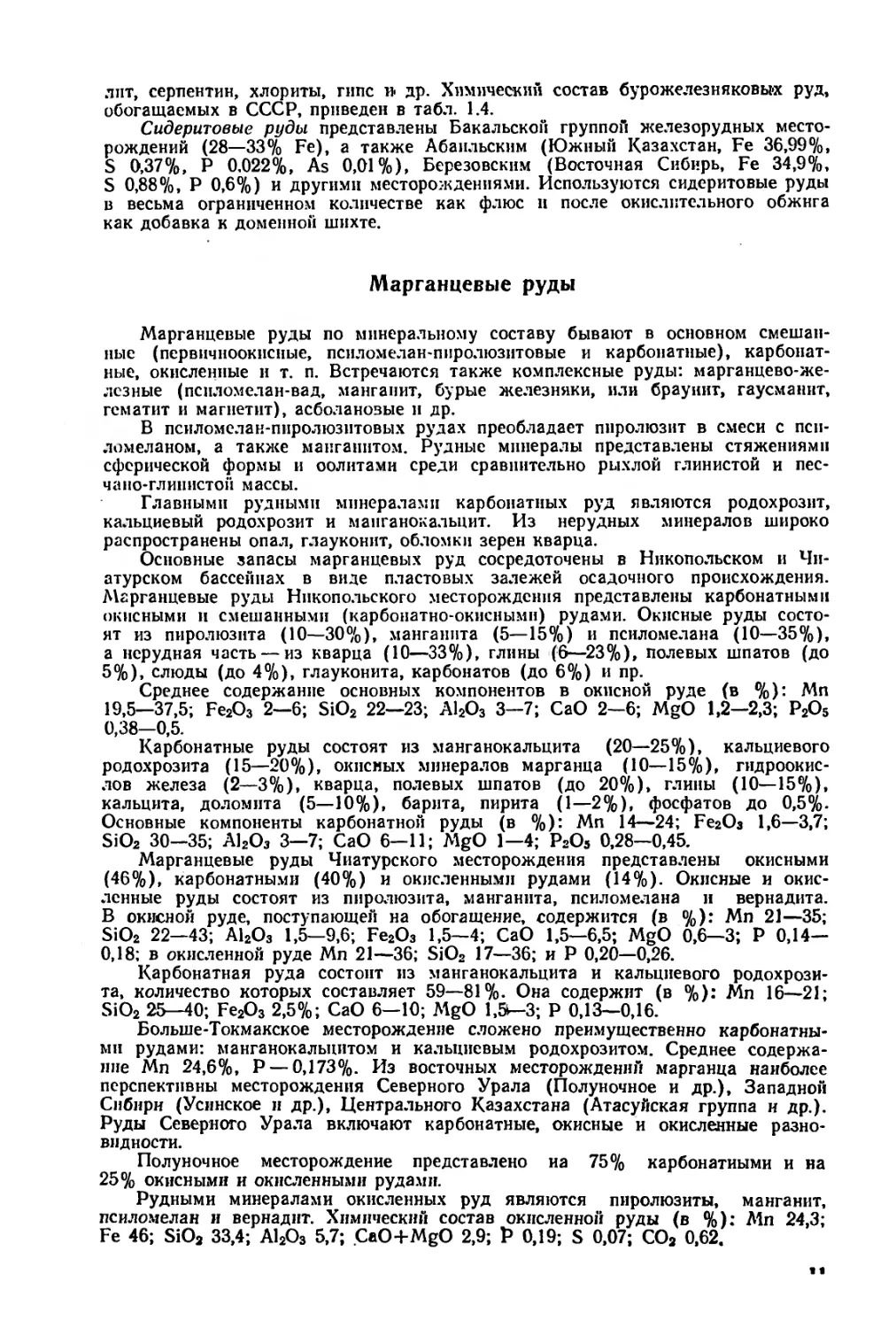

Марганцевые руды

Марганцевые руды по минеральному составу бывают в основном смешан-

ные (первичноокисные, псиломелан-пиролюзитовые и карбонатные), карбонат-

ные, окисленные и т. п. Встречаются также комплексные руды: марганцево-же-

лсзные (псиломелан-вад, манганит, бурые железняки, или браунит, гаусманит,

гематит и магнетит), асболанозые и др.

В псиломелан-ппролюзитовых рудах преобладает пиролюзит в смеси с пси-

ломеланом, а также манганитом. Рудные минералы представлены стяжениями

сферической формы и оолитами среди сравнительно рыхлой глинистой и пес-

чано-глинистой массы.

Главными рудными минералами карбонатных руд являются родохрозит,

кальциевый родохрозит и манганокальцит. Из нерудных минералов широко

распространены опал, глауконит, обломки зерен кварца.

Основные запасы марганцевых руд сосредоточены в Никопольском и Чп-

атурском бассейнах в виде пластовых залежей осадочного происхождения.

Марганцевые руды Никопольского месторождения представлены карбонатными

окисными и смешанными (карбонатно-окисными) рудами. Окисные руды состо-

ят из пиролюзита (10—30%), манганита (5—15%) и псиломелана (10—35%),

а нерудная часть — из кварца (10—33%), глины (6—23%), полевых шпатов (до

5%), слюды (до 4%), глауконита, карбонатов (до 6%) и пр.

Среднее содержание основных компонентов в окисной руде (в %): Мп

19,5—37,5; Fe2O3 2—6; SiO2 22—23; А12О3 3—7; СаО 2—6; MgO 1,2—2,3; Р2О5

0,38—0,5.

Карбонатные руды состоят из манганокальцита (20—25%), кальциевого

родохрозита (15—20%), окисных минералов марганца (10—15%), гидроокис-

лов железа (2—3%), кварца, полевых шпатов (до 20%), глины (10—15%),

кальцита, доломита (5—10%), барита, пирита (1—2%), фосфатов до 0,5%.

Основные компоненты карбонатной руды (в %): Мп 14—24; Fe2O3 1,6—3,7;

SiO2 30—35; А12О3 3—7; СаО 6—11; MgO 1—4; Р2О3 0,28—0,45.

Марганцевые руды Чиатурского месторождения представлены окисными

(46%), карбонатными (4О7о) и окисленными рудами (14%)- Окисные и окис-

ленные руды состоят из пиролюзита, манганита, псиломелана и вернадита.

В окисной руде, поступающей на обогащение, содержится (в %): Мп 21—35;

SiO2 22—43; А12О3 1,5—9,6; Fe2O3 1,5—4; СаО 1,5—6,5; MgO 0,6—3; Р 0,14—

0,18; в окисленной руде Мп 21—36; SiO2 17—36; и Р 0,20—0,26.

Карбонатная руда состоит из манганокальцита и кальциевого родохрози-

та, количество которых составляет 59—81%. Она содержит (в %): Мп 16—21;

SiO2 25—40; Fe2O3 2,5%; СаО 6—10; MgO 1,5—3; Р 0,13—0,16.

Больше-Токмакское месторождение сложено преимущественно карбонатны-

ми рудами: манганокальцитом и кальциевым родохрозитом. Среднее содержа-

ние Мп 24,67о, Р — 0,173%. Из восточных месторождений марганца наиболее

перспективны месторождения Северного Урала (Полуночное и др.), Западной

Сибири (Усинское и др.), Центрального Казахстана (Атасуйская группа и др.).

Руды Северного Урала включают карбонатные, окисные и окисленные разно-

видности.

Полуночное месторождение представлено на 75% карбонатными и на

25% окисными и окисленными рудами.

Рудными минералами окисленных руд являются пиролюзиты, манганит,

псиломелан и вернадит. Химический состав окисленной руды (в %): А1п 24,3;

Fe 46; SiO2 33,4; А12О3 5,7; CaO+MgO 2,9; Р 0,19; S 0,07; СО2 0,62.

Рудными минералами карбонатных руд являются манганокальцит, мангано-

доломпт и олигонит.

Химический состав карбонатных руд (в %): Мп 17,9; Fe 3,5; SiOa 32;

AI2O3 5,2; CaO+MgO 7,5; Р 0,17; S 0,7; СО2 19,5.

Усинское месторождение на 94% состоит из карбонатных руд, остальные

6%—окисленные и полуокисленные. Содержание основных химических компо-

нентов в карбонатных рудах (в %): Мп 13—35,3; Fe 3,7—11; Р 0,14—0,24;

SiO2 9,8—22,7; СаО 3,9—18,2; MgO 0,8—3,3; S 0,6—1,3; А12О3 1,1—5,2; МпО

16,8—45,3; Ni 0,22—0,26; п.п.п. 18,2—26,5. Из карбонатов в руде находятся ман-

ганокальцит, родохрозит, отгонит, сидерит, кальцит.

Руды марганцевых месторождений Среднего Казахстана относятся к типу

железо-марганцевых и имеют среднее содержание (в %): Мп 22,2—25,5; Fe

12—16; SiO2 17,6—36,8; AI2O3 6,6—10,4; Р 0,02—0,05. Руды глубинной зоны со-

держат 16,7% СаО, а зоны выветривания 1,6—3,1% СаО. Преобладающим ми-

нералом является псиломелан, в ряде случаев (Джездинское месторождение)

браунит. Основные минералы глубинных зон — браунит, гаусманит, якобсит,

манганокальцит.

Хромовые руды

В СССР хромовые руды представлены сплошными или массивными и

вкрапленными рудами, сложенными хромшпинелидами и силикатами — серпен-

тином, хлоритами. Крупнейшие месторождения — Кемпирсайское (Казахстан) и

Саранское на Северном Урале с среднехромистыми, высокоглиноземистыми

железистыми хромовыми рудами.

Химический состав хромовых руд, колеблется в значительных пределах

(в %): Сг2О3 14—61; А12О3 4—25; FeO 7—24; MgO 10—33; SiO2 0,4—27.

В СССР добывают главным образом богатые хромовые руды.

1.2. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ И МЕТОДЫ ОБОГАЩЕНИЯ РУД

ЧЕРНЫХ МЕТАЛЛОВ

Обогащение — совокупность технологических процессов механической обра-

ботки руды на обогатительных фабриках для выделения из нее рудных мине-

ралов. Химический состав компонентов руды при этом не изменяется. В резуль-

тате обогащения руды получают: концентрат с преобладающим содержанием

в нем рудного минерала; хвопы, состоящие в основном из пустой породы; про-

межуточный продукт (промпродукт) с преобладающим содержанием сростков

рудных и нерудных минера лоз.

Под технологией обогащения руд подразумевается совокупность отдельных

частных процессов (операций) — подготовительных, основных и вспомогатель-

ных.

Подготовительные процессы! (операции) предназначены для подготовки

руды к обогащению: уменьшение крупности кусков руды, раскрытие сростков

рудных и нерудных минералов и др. К подготовительным процессам относятся

дробление и измельчение руды, грохочение, гидравлическая классификация,

магнетизирующий обжиг.

Основными являются процессы собственно обогащения руды. Они основаны

на использовании различий в физических и физико-химических свойствах раз-

деляемых при обогащении компонентов (минералов) руды — цвете и блеске,

промываемости, плотности, магнитной восприимчивости, смачиваемости поверхно-

сти и др. Различают следующие методы обогащения руд: рудоразборка, про-

мывка, гравитационное обогащение, магнитная сепарация и флотация.

Вспомогательные процессы (операции) применяются для обработки продук-

тов, получаемых в результате обогащения. К ним относятся сгущение шламов и

осветление моечных вод, обезвоживание продуктов обогащения и др.

Графическое изображение совокупности технологических процессов (опера-

ций) обогащения руды называют технологической схемой. Различают схемы:

качественно-количественные, изображающие последовательность процессов

(операций) обогащения с указанием количества получаемых продуктов и со-

держания в ннх компонентов, характеризующих процесс обогащения;

in

водно-шламовые, дополняющие качественно-количественные схемы, с указа-

нием количества расходуемой воды по отдельным операциям;

цепи аппаратов, изображающие основное и вспомогательное оборудование,

установленное на обогатительной фабрике для выполнения операций в после-

довательности, в которой происходит переработка руды.

Результаты обогащения руды характеризуются следующими показателями:

содержанием металла в исходной руде и продуктах обогащения; выходом про-

дуктов обогащения; извлечением металла в продукты обогащения; эффектив-

ностью обогащения.

Содержание металла в исходной руде а, в концентрате 0 и в хвостах О

определяют по данным химических анализов проб руды и продуктов обогаще-

ния.

Выход продукта (в %) представляет собой отношение массы продукта к

массе исходной руды

Qnp

Тпр — Q

Чисх

100.

(1.1)

Выход (в %)

концентрата может быть

а — 9

Тк=

определен также расчетным путем

100,

(1.2)

Извлечение (в

в исходной руде

%) металла — это отношение массы его в продукте к массе

_ QnpP

100

(1.3)

пли

_JV₽

е а

-^ЦоО;

а(₽-9)

Эффективность обогащения рассчитывают по формуле И. М. Верховского

13, 4]

(1.4)

е =

= Т(Рк~ «) Рмин

(Рмии — сс) ОС ’

(15)

где у — выход концентрата; Рк— содержание металла в концентрате; а — содер-

жание металла в исходной руде; рЫии — содержание металла в чистом рудном

минерале.

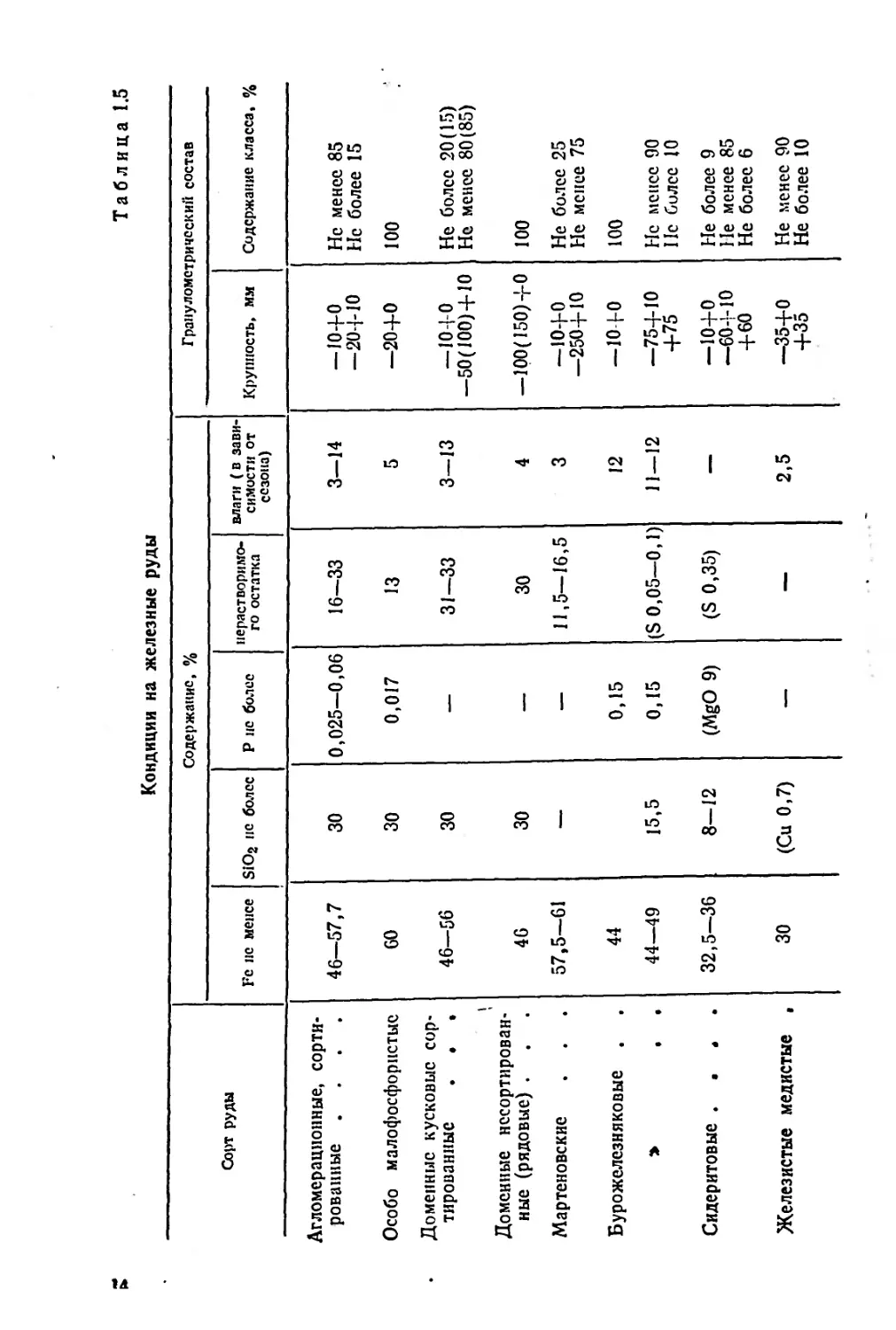

1.3. КОНДИЦИИ НА РУДЫ И КОНЦЕНТРАТЫ

Продукцию черной металлургии составляют железные, марганцевые, хромо-

вые руды и продукты их передела (концентраты, агломераты, окатыши). В за-

висимости от назначения продукция черной металлургии нормируется и марки-

руется по химическому, гранулометрическому состава,м и химическим свойствам

Железные руды и продукты их передела (табл. 1.5—1.8) применяют дл»

производства передельных и легированных чугунов. Их нормируют по содержа-

нию железа и шлакообразующих элементов (основных и кислых шлаков), со-

держанию вредных, примесей, крупности,.а при выплавке легированных чугу-

нов — также по содержанию легирующих примесей.

Основными вредными примесями в рудах являются фосфор и сера. Пре-

дельное содержание фосфора в товарной руде установлено на уровне 0,07—

0,15%.

При выплавке фосфористых чугунов, из которых фосфор удаляют в тома-

совском или мартеновском процессах при помощи ошлакования или примене-

ния кислорода, допускается содержание фосфора в чугуне от 0,03 до 2,5%

а в руде — до 1,15% (завод «Азовсгаль», керченские руды). В других случая?

фосфористые руды' (0,3—0,6% Р) используют для выплавки литейных чугунов

или в шихте с малофосфористыми рудами.

Таблица 1.5

Кондиции на железные руды

Сорт руды Содержание, % Гранулометрический состав

1'е не менее SiOg пе более Р не более нерастворимо- го остатка влаги (в зави- симости от сезона) Крупность, мм Содержание класса, %

Агломерационные, сорти- рованные .... 46—57,7 30 0,025-0,06 16-33 3-14 -ю+о —20-1-10 Нс менее 85 Нс более 15

Особо малофосфорпстыс 60 30 0,017 13 5 —20+0 100

Доменные кусковые сор- тированные . * . 46—56 30 — 31-33 3-13 —ю+о —50(100) + 10 Не более 20(15) Не менее 80(85)

Доменные несортирован- ные (рядовые) . 46 30 — 30 4 —100(150)+0 100

Мартеновские 57,5-61 — — 11,5-16,5 3 —ю+о —250+10 Не более 25 Не менее 75

Бурожелезняковые . 44 0,15 12 -ю+о 100

44—49 15,5 0,15 (S 0,05-0,1) 11 — 12 —75+10 +75 Нс менее 90 Нс билсе 10

Сидеритовые . . < . 32,5-36 8-12 (MgO 9) (S 0,35) — —10+0 —60+10 +60 Не более 9 Не менее 85 Не более 6

Железистые медистые , 30 (Си 0,7) — — 2,5 —35+0 +35 Не менее 90 Не более 10

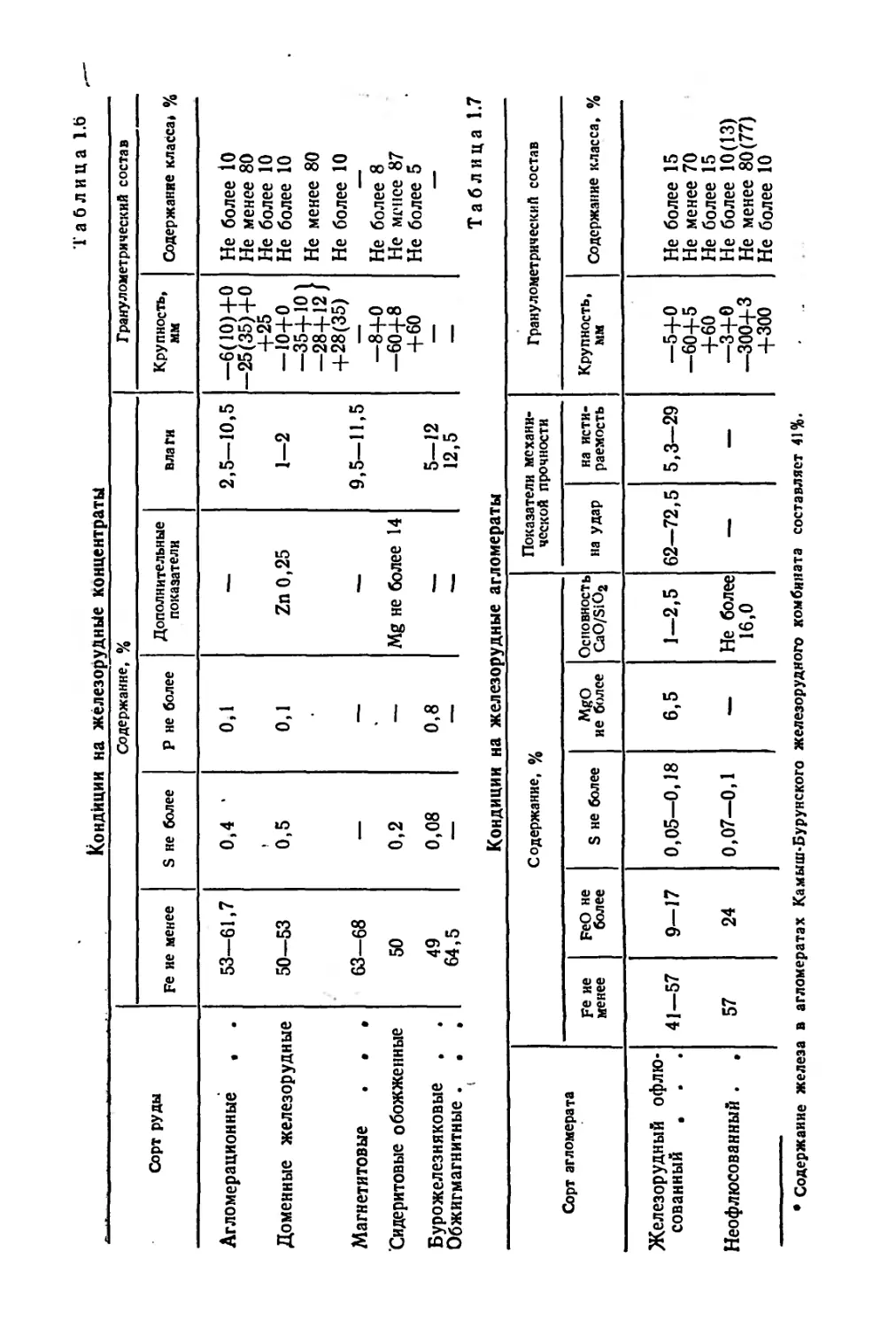

Таблица l.b ,

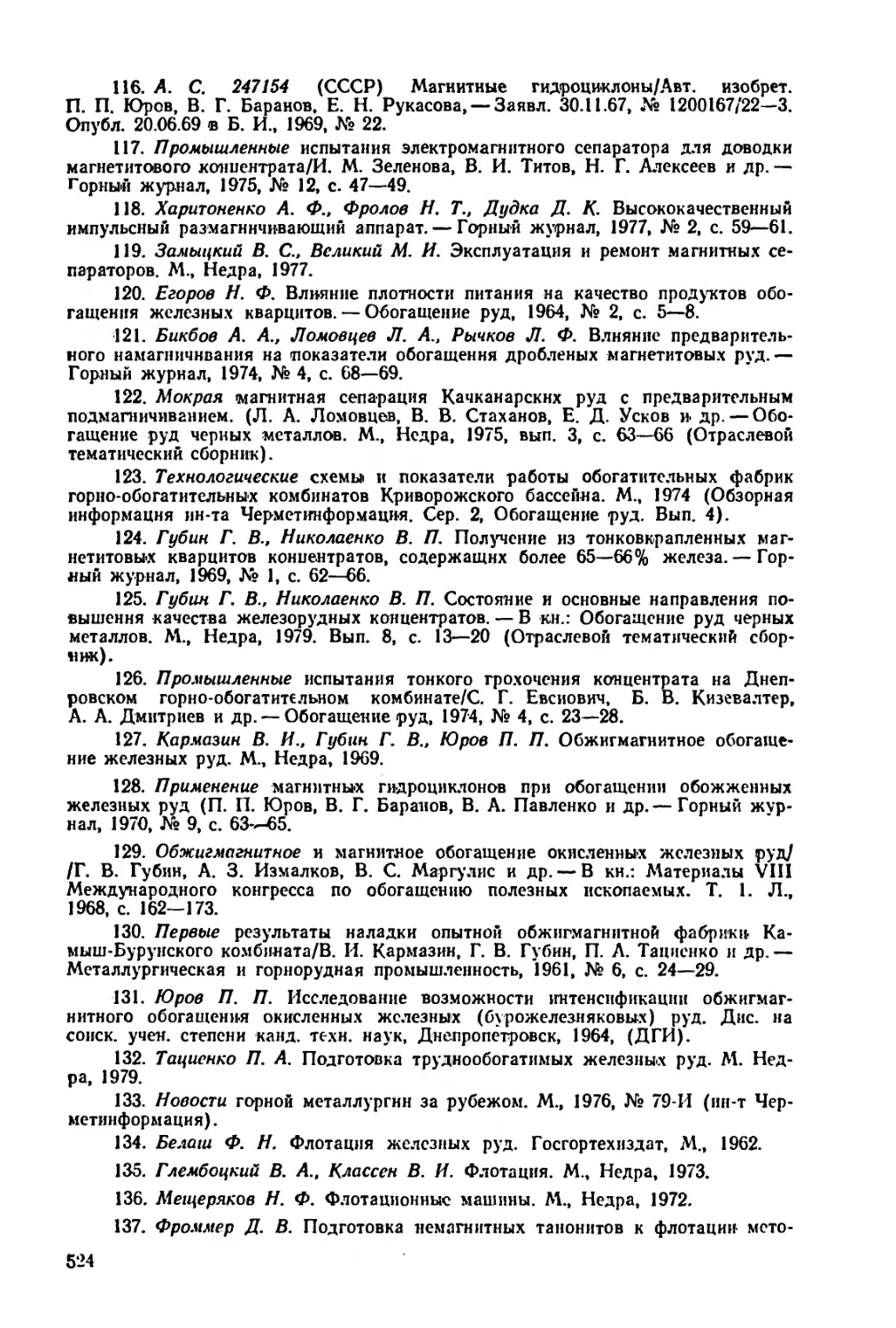

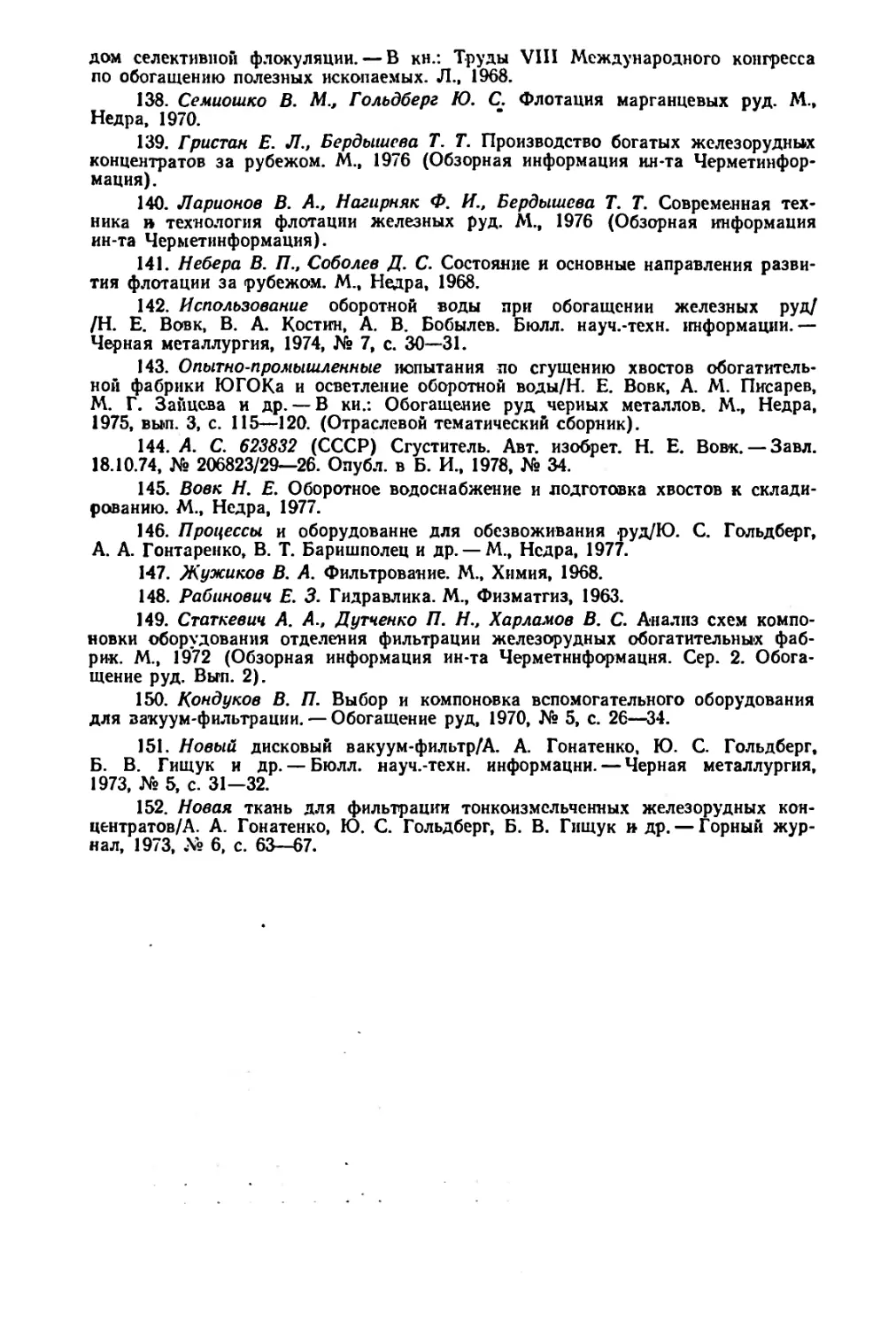

Кондиции на железорудные концентраты_____________________________

Сорт руды Содержание, % Гранулометрический состав

Fe ие менее S не более Р не более Дополнительные показатели влаги Крупность, мм Содержание класса» %

Агломерационные « 53—61,7 0,4 ' 0,1 — 2,5-10,5 -6(10)4-0 —25(35)4-0 4-25 Не более 10 Не менее 80 Не более 10

Доменные железорудные 50-53 0,5 0,1 Zn 0,25 1-2 —104-0 —354-10) -284-12/ 4-28(35) Не более 10 Не менее 80 Не более 10

Магнетитовые . • • 63—68 — — 9,5-11,5 —84-0 Не более 8

Сидеритовые обожженные 50 0,2 — Mg не более 14 -604-8 4-60 Не Mi'nee 87 Не более 5

Бурожелезняковые . 49 0,08 0,8 5—12 — —

Обжигмагнитные . • . 64,5 — —- *— 12,5 —

Таблица 1.7

Кондиции на железорудные агломераты______________________________

Сорт агломерата Содержание, % Показатели механи- ческой прочности Гранулометрический состав

Fe ие менее FeO не более S не более MgO ие более Основность CaO/SiO2 на удар на исти- раемость Крупность, мм Содержание класса, %

Железорудный офлю- сованный . Неофлюсованный . . 41—57 57 9—17 24 0,05—0,18 0,07—0,1 6,5 1-2,5 Не более 16,0 62-72,5 5,3-29 —54-0 —604-5 4-60 —34-0 —3004-3 4-300 Не более 15 Не менее 70 Не более 15 Не более 10(13) Не менее 80(77) Не более 10

Содержание железа в агломератах КамыоьБурунского железорудного комбината составляет 41%.

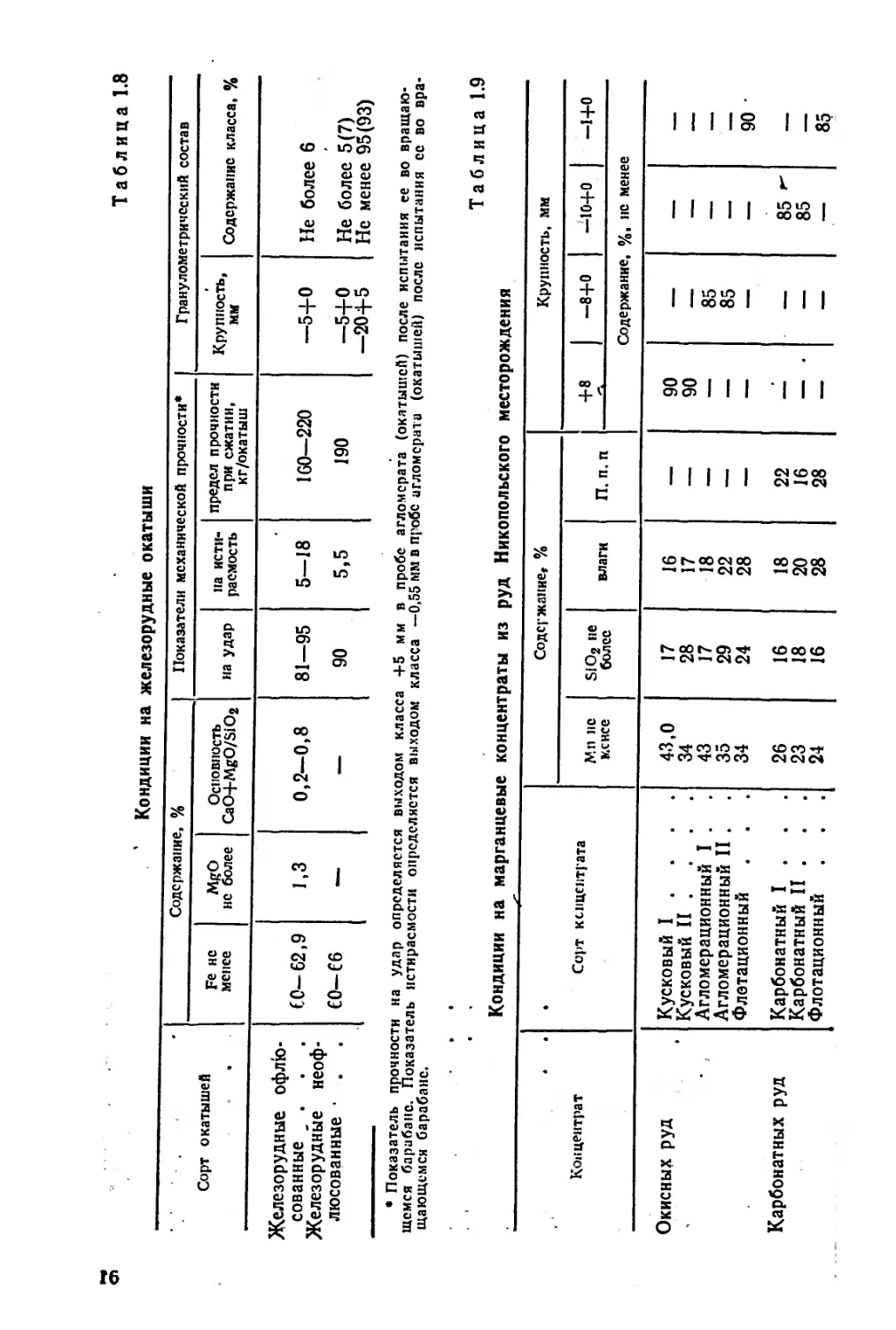

Таблица 1.8

Кондиции на железорудные окатыши

Сорт окатышей Содержание, % Показатели механической прочности* Гранулометрический состав

Fe нс менее MgO не более Основность CaO+MgO/SiO2 на удар па исти- раемость предел прочности при сжатии, кг/окатыш Крупность, мм Содержание класса, %

Железорудные офлю- сованные ... Железорудные неоф- люсованные • . ГО—62,9 €0—66 1,3 0,2-0,8 81-95 90 5-18 5,5 1G0-220 190 —5+0 -5+0 -20+5 Не более 6 Не более 5(7) Не менее 95(93)

* Показатель прочности на удар определяется выходом класса +5 мм в пробе агломерата (окатышей) после испытания ее во вращаю-

щемся барабане. Показатель истираемости определяется выходом класса —0,55 мм в пробе агломерата (окатышей) после испытания се во вра-

щающемся барабане.

Кондиции на марганцевые концентраты из руд Никопольского месторождения

Таблица 1.9

• Содержание, % Крупность, мм

Концентрат Сорт концентрата Мп вс SiO2 пе более П. п. п +8 -84-0 -104-0 -14-0

менее влаги

Содержание, %, нс менее

Окисных руд Кусковый I . 43,0 17 16 90

Кусковый II . 34 28 17 —- 90 — ——

Агломерационный I . 43 17 18 — 85 —

Агломерационный II . 35 29 22 —- — 85 —

Флотационный 34 24 28 — — — — 90 •

Карбонатных руд Карбонатный I . 26 16 18 22 — 85

Карбонатный II . . . 23 18 20 16 — 85 —

Флотационный 24 16 28 28 — — — 85

Т аблица 1.10

Кондиции на марганцевые концентраты из руд Чиатурского месторождения

Показатели качества Концентрат

пероксидный окисный карбонатный

I п III Высокие сорта IV IV6 Гравитационный Флота- ционный

I п ш I п

Содержание, %: Мп не менее —— 48 42 35 22 18 26 17 21

МпО2 не менее . 87 82 72 — — — — — — — —

Влаги, не более . 9 8 8 9 11 15 15 15 10 15 18

SiO2 не более 5 8 10 10 15 20 30 35 16 36 20

П. п. п. не менее . — — — — — — — t 22 22 22

Крупность, мм . . . -2+0 — — —5+0 —5+0 -1+0 —5+0 — —5+0 -20+0 -1+0

-6+2 — — —ю+о —20+0 —5+0 — —8+0 —

-6+0 —12+0 —20+0 -20+0 —20+0 — — -20+0 1 i (Ю) -20+0 -20+0 —

Среднее содержание S в товарной руде не должно превышать 0,15%. Со-

держание As в рудах при плавке обычных чугунов допускается не выше 0,05—

0,1%, содержание Zn — 0,1—0,2%, Си до 0,2%.

Требования к рудам по крупности сводятся к ограничению максимального

размера кусков и содержания мелочи менее 5 (5) мм.

Размер кусков трудновосстановимых (магнетитовых) руд — не более 40—

50 мм, легковосстановимых (бурые железняки, мартиты)—80—150 мм. Допу-

стимое содержание мелочи в руде — до 5—15%. Обычно мелочь крупностью

10 (12)—0 мм отсеивают и агломерируют.

Мартеновские руды должны быть крупностью от 12 (25) до 250 мм с со-

держанием Fe не менее 58%.

Марганцевые руды поступают на переработку для производства концентра-

тов и агломератов. Концентраты и агломераты марганцевых руд применяют во

многих отраслях народного хозяйства (черная и цветная металлургия, химиче-

ская, электрохимическая промышленность и т. д.).

В черной металлургии марганцевые концентраты применяют для производ-

ства чугунов, сталей и ферросплавов. Их нормируют по содержанию Мп, вред-

ных примесей (SiO2 и Р), а также по крупности.

Требования к марганцевым рудам зависят от их применения. Так, для

выплавки ферросплавов в электрических печах необходимы богатые марганце-

вые руды; для электрохимической промышленности необходимы руды, содержа-

щие более 72% двуокиси марганца с активным кислородом.

По химико-минеральному составу марганцевые концентраты разделяют на

пероксидные, окисные, карбонатные и смешанные сорта.

Пероксидные руды разделяют по содержанию двуокиси марганца на три

-сорта (I сорт—87% MnO2, II сорт — 82%, III сорт — 72%). Содержание фос-

фора в пероксидах менее 0,2%, SiO2 9—10%, влаги 8%.

Кондиции на окисные и карбонатные марганцевые концентраты приведены

в табл. 1.9 и 1.10.

Хромовые руды применяют для производства ферросплавов, хромовых со-

единений, огнеупорных изделий и др. Для производства ферросплавов они

нормируются по химическому составу: Сг2О3 50—47%; SiO2 7—10%; СггОз/

/FeO 3,5—3% и Р 0,008%.

По гранулометрическому составу руды делят на мелкие (0—10 мм), круп-

ные (10—300 мм) и рядовые (0—300 мм).

Для производства хромовых соединений устанавливают ограничения по со-

держанию Сг20з (50—45%), SiO2 (8—10%), FeO (не более 14,5%) и влаги

(5%). Крупность допускается 0—10 мм (крупность до 300 мм допускается по

«согласованию с потребителем).

Для огнеупорных изделий нормируют содержание СггОз (50—45%), SiO2

<(8%), FeO (14%), СаО (1—1,3%).

Хромовая валунчатая руда для литейного производства нормируется по со-

держанию Сг20з (36%), SiO2 (6,5%), СаО, п.п.п. (2%).

Глава 2

ГРОХОЧЕНИЕ

2.1. ГРАНУЛОМЕТРИЧЕСКИЙ СОСТАВ ПРОДУКТОВ

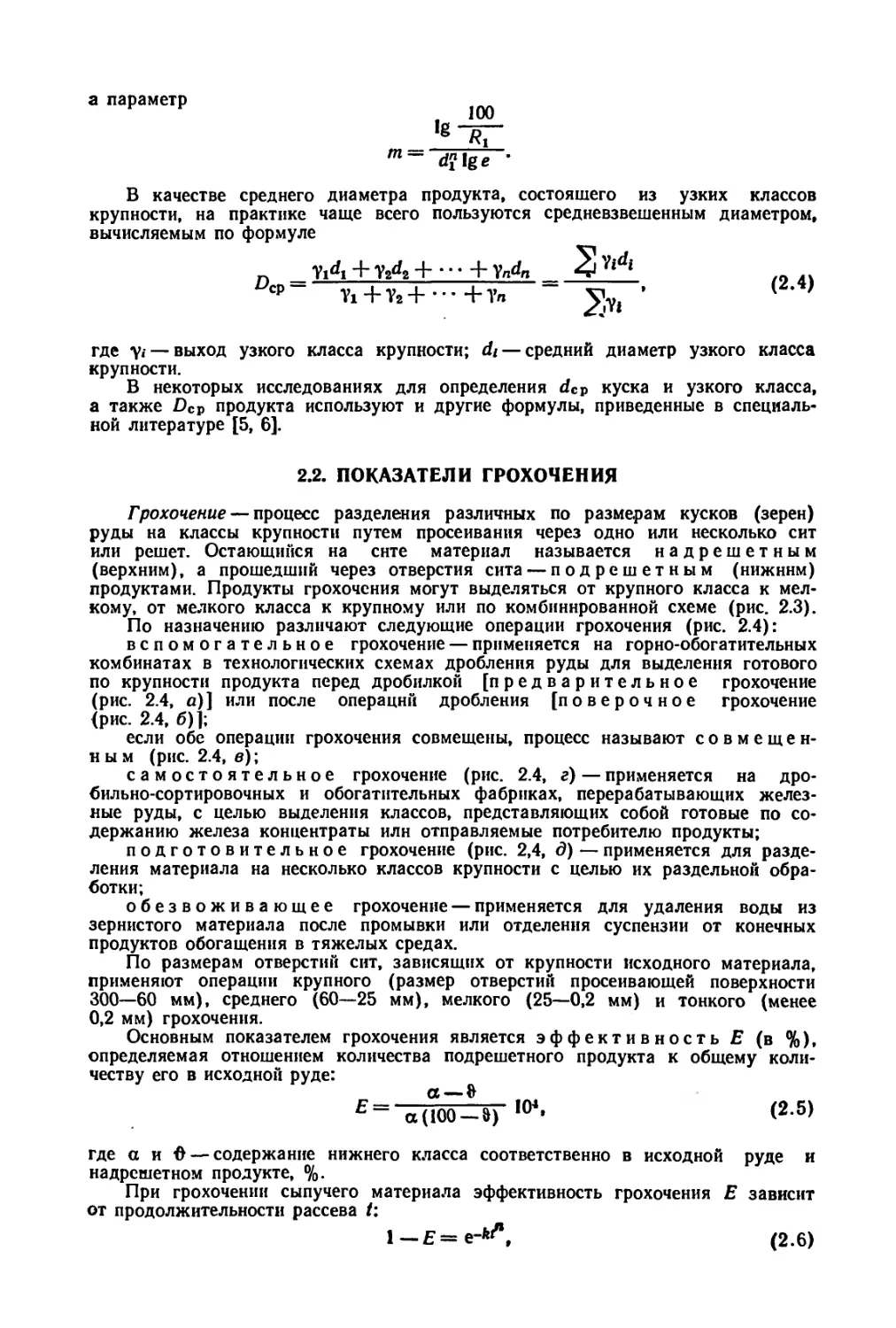

Исходная руда, поступающая на обогащение, а также продукты дробления

и измельчения представляют собой смесь зерен различной формы и разных раз-

меров— от кусков крупностью 1200 мм до частиц величиной в несколько мик-

рометров. Размер отдельных кусков, а также зерновой состав продукта явля-

ются важными характеристиками и используются в качестве критериев при

опенке буровзрывных работ на месторождении, а также для оценки качества

продуктов дробления, измельчения и окускования. Эти же свойства материалов

учитываются при выборе типоразмера технологического оборудования на дро-

бильных и обогатительных фабриках.

Средние диаметры отдельных кусков или зерен при грохочении определяют

по формуле

«СР — 3

(2.1)

где I, b и h — линейные размеры куска (длина, ширина и толщина).

Под классом понимается материал, прошедший через сито с размерами от-

верстий di и оставшийся на сите с размерами отверстий ^2, причем di>d2. Та-

кой материал обозначается как класс крупности —di+d* мм или di—d2 мм.

Для определения среднего диаметра узкого класса, ограниченного размера-

ми di и с?2, пользуются равенством

dcp=A±4L. (2.2)

Зерновой состав продукта оценивают по распределению кусков по классам

крупности, т. е. по гранулометрическому составу. Г ранулометриче-

ский состав определяют с помощью ситового, седиментационного и микроско-

пического анализов. Ситовый анализ осуществляется путем рассева материала

на ситах с калиброванными отверстиями на отдельные классы крупности.

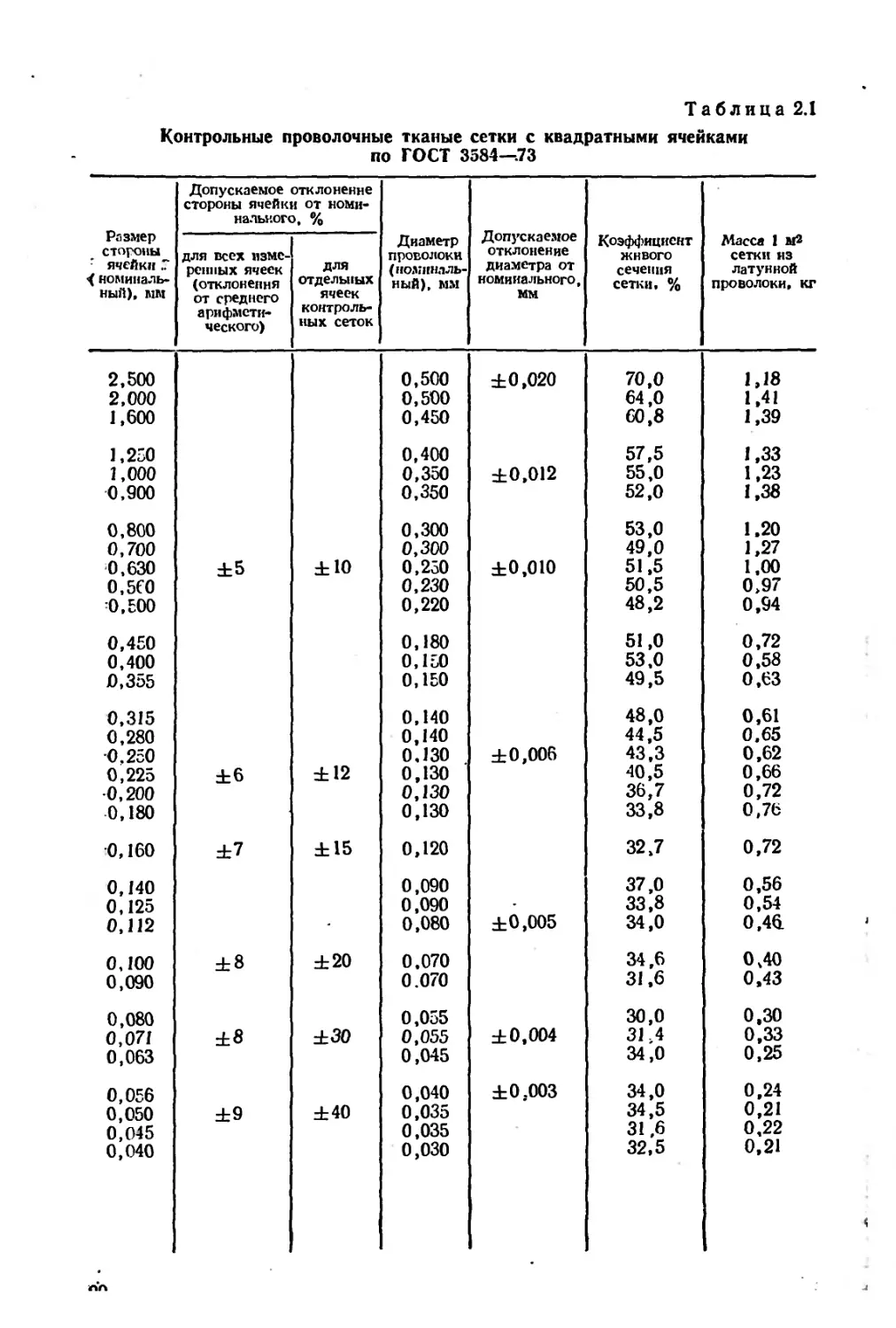

Последовательный ряд размеров отверстий сит, применяемых для рассева

материала на классы крупности, называется шкалой грохочения или

шкалой классификации. При рассеве материала применяют, как пра-

вило, набор нескольких сит, у которых отношение размеров отверстий (боль-

шего к меньшему) смежных просеивающих поверхностей является величиной по-

стоянной. Это отношение — модуль шкалы классификации. Для си-

товых анализов мелких продуктов применяют набор сит с модулем >2, начиная

с отверстий размером 2,362 мм и кончая 0,104 мм, а затем начиная с размеров

4-------------------------------

0.104 мм до 0,043 мм—с модулем >2 (шкала Тейлора). В СССР в комплекте

с механическим встряхивателем поставляются наборы сит, у которых, начиная

с размера отверстий 1,251 мм и кончая 0,25 мм, модуль равен (>10)3=1,123.

В этот набор входят 10 сит с размерами отверстий, близкими к размеру ячеек

сит с модулем >2. Для особо точных ситовых анализов тонких продуктов при-

меняют набо|), в котором размер отверстий сит, начиная с 0,1 мм уменьшается

с модулем >10*1,12. Комплект, состоящий из восьми сит, имеет размер отвер-

стий сеток, близкий к набору сит с модулем >2. Размеры квадратных ячеек

контрольных сеток приведены в табл. 2.1.

Таблица 2.1

Контрольные проволочные тканые сетки с квадратными ячейками

по ГОСТ 3584—.73

Размер стороны ' ячейки .7 < номиналь- ный). ММ Допускаемое отклонение стороны ячейки от номи- нального, % Диаметр проволоки (номиналь- ный), мм Допускаемое отклонение диаметра от номинального, мм Коэффициент живого сечения сетки, % Масса 1 м2 сетки нз латунной проволоки, кг

для всех изме- ренных ячеек (отклонения от среднего арифмети- ческого) для отдельных ячеек контроль- ных сеток

2,500 0,500 ±0,020 70,0 1,18

2,000 0,500 64,0 1,41

1,600 0,450 60,8 1,39

1,250 0,400 57,5 1,33

1,000 0,350 ±0,012 55,0 1,23

0,900 0,350 52,0 1,38

0,800 0,300 53,0 1.20

0,700 0,300 49,0 1,27

0,630 ±5 ±10 0,250 ±0,010 51,5 1,00

0,560 0,230 50,5 0,97

:0,500 0,220 48,2 0,94

0,450 0,180 51,0 0,72

0,400 0,150 53,0 0,58

0,355 0,150 49,5 0,63

0,315 0,140 48,0 0,61

0,280 0,140 44,5 0.65

•0.250 0,130 ±0,006 43,3 0,62

0,225 ±6 ±12 0,130 40,5 0,66

•0,200 0,130 36,7 0,72

0,180 0,130 33,8 0,76

0,160 ±7 ±15 0,120 32,7 0,72

0,140 0,090 37,0 0,56

0,125 0,090 33,8 0,54

0,112 0,080 ±0,005 34,0 ода

0,100 ±8 ±20 0,070 34,6 0,40

0,090 0.070 31,6 0,43

0,080 0,055 30,0 0,30

0,071 ±8 ±30 0,055 ±0,004 31,4 0,33

0,063 0,045 34,0 0,25

0,056 0,040 ±0,003 34,0 0,24

0,050 ±9 ±40 0,035 34,5 0,21

0,045 0,035 31,6 0,22

0,040 0,030 32,5 0,21

ПЛ

Материал крупнее 25 мм рассеивают на ручных ситах или качающихся го-

ризонтальных грохотах с модулем, чаще всего равным 2.

Седиментационный анализ осуществляется в жидкой среде. В основу ана-

лиза положена различная скорость осаждения минеральных зерен в среде в

зависимости от их размеров и плотности. Применяется для материалов круп-

ностью от 50 до 5 мкм.

Микроскопический анализ выполняется путем измерения частиц под мик-

роскопом и разделения их на узкие классы заданных размеров. Применяется

для материалов крупностью от 50 мкм до долей микрометров.

Таблица 2.2

Результаты ситового анализа

пробы мелкой руды

Класс, мм Выход отдель- ных классов Суммарный вы- ход, %

по массе, кг % *Ц1Ч11Х1КЙКх!и по плюсу (суммарные остатки на ситах) по минусу (суммарный просев)

— 16+12 4,5 15 15 100

—12+8 6,0 20 35 85

—8+4 9,0 30 65 65

—4+2 4,5 15 80 35

—2+0 6,0 20 100 20

Рис. 2.1. Характеристики крупности:

я — частная; б —суммарные (кумулятив-

ные) по плюсу (/) и по минусу (2)

По результатам анализов строят характеристики крупности

(гранулометрические характеристики) — кривые, графически изображающие

гранулометрический состав материала. Характеристики крупности строят част-

ные, суммарные и в виде кривых распределения. При грохочении и дроблении

чаще всего пользуются суммарными (кумулятивными) характеристиками, кото-

рые строятся в прямоугольной системе координат, где на осн абсцисс отклады-

ваются размеры отверстий сит, через которые просеивается материал, а по осп

ординат — суммарный остаток на ситах (по плюсу) или суммарный просев че-

рез сита (по минусу). По данным табл. 2.2 на рис. 2.1 показаны характеристи-

ки крупности, построенные по плюсу и минусу, пользуясь которыми, можно

определить выход любого класса крупности —dt+d2. Он равен разности орди-

нат точек, расположенных на кривой, которые соответствуют заданным диамет-

рам d< и d2. По виду суммарных характеристик, построенных по плюсу, судят

о преобладании в продукте разных классов крупности. Если кривая имеет во-

гнутый вид — в продукте преобладают мелкие классы, материалы, характери-

зующиеся выпуклыми кривыми, содержат больше крупных классов, прямоли-

нейный или близкий к ней вид кривой свидетельствует о равномерном распре-

делении классов крупности в продукте.

Номинальной или условной максимальной крупностью продукта считают

размер отверстий сита dB, через которое просеивается 95% материала.

Для горных пород с широким диапазоном крупности зерен удобнее поль-

зоваться полулогарифмической или логарифмической шкалами при построении

суммарных характеристик. В первом случае (рис. 2.2, а) на оси ординат от-

кладывается суммарный выход у, а на оси абсцисс — логарифм размеров от-

верстий сит Ig d. Логарифмическая характеристика строится в системе коорди-

нат 1g у и 1g d. При дроблении и измельчении мономинеральных пород логариф-

мическая характеристика по минусу имеет преимущественно вид прямой

(рис. 2.2, б).

П1

Крупность измельченных материалов может быть охарактеризована сле-

дующими величинами: остатком на контрольном сите (суммарный выход над-

решетного продукта при ситовом анализе измельченной руды), размером ячей-

ки сита, через которую проходит 80% измельченного материала, средневзве-

шенным диаметром, поверхностью измельченного порошка.

Наиболее удобным и надежным способом оценки крупности при измельче-

нии руд является оценка по остатку на

Рис. 2.2. Полулогарифмическая (а) и ло-

гарифмическая (б) сетки с характеристи-

ками крупности, построенными соответ-

ственно по плюсу и по минусу (к табл.

2.2)

контрольном сите. Содержание готово-

го класса крупности, или величина

остатка на контрольном сите, в до-

статочной степени характеризует

крупность материала с точки зрения

его подготовки к последующему обо-

гащению. В качестве контрольных

сит обычно принимаются сита с

ячейкой размером 71 или 45 мкм.

В некоторых - случаях, например пе-

ред фильтрацией или окомкованием

тонкоизмельченных железорудных

продуктов, дополнительно определя-

ется удельная поверхность порошка,

от величины которой зависит эффек-

тивность фильтрации и окомкования.

Гранулометрический состав мел-

ких продуктов при дроблении и из-

мельчении полезных ископаемых мо-

жет быть описан аналитически. Во

многих случаях хорошую сходимость

с опытными данными дает уравнение

Розина — Раммлера

100

R ~е

mdn

(2.3)

где R— суммарный остаток на сите

с отверстиями d, %; е — основание

натуральных логарифмов; тип —

параметры, зависящие от свойств

данного материала.

В координатах lg 1g lg d уравнение Розина — Раммлера изображается

R

прямой линией. При d=l мкм параметр т численно равен содержанию в дан-

ном продукте класса крупности менее 1 мкм и выражается в долях единицы.

Так, при В-1=1% /«=0,01, при Р-1 = 2% т=0,02 и т. д. Показатель степени п

численно равен тангенсу утла наклона суммарной характеристики крупности,

построенной в координатах lg d и lg lg 1^?. Параметры тип могут быть так-

же найдены по двум известным точкам при решении системы уравнений

100 п

R, -е 1

100

*2

— ет<12'

Тогда параметр п определяется из равенства

lg lg “Rf — lg

lgd1-\gd2

100

R,

а параметр

m —

, 100

16 Ri

d" Ige

В качестве среднего диаметра продукта, состоящего из узких классов

крупности, на практике чаще всего пользуются средневзвешенным диаметром,

вычисляемым по формуле

n _ + ?2^2 Н-----+ Yndn

с₽ Yi + Ys + • • • + Tn

(2Л)

где у,- — выход узкого класса крупности; di — средний диаметр узкого класса

крупности.

В некоторых исследованиях для определения dCp куска и узкого класса,

а также DCp продукта используют и другие формулы, приведенные в специаль-

ной литературе [5, 6].

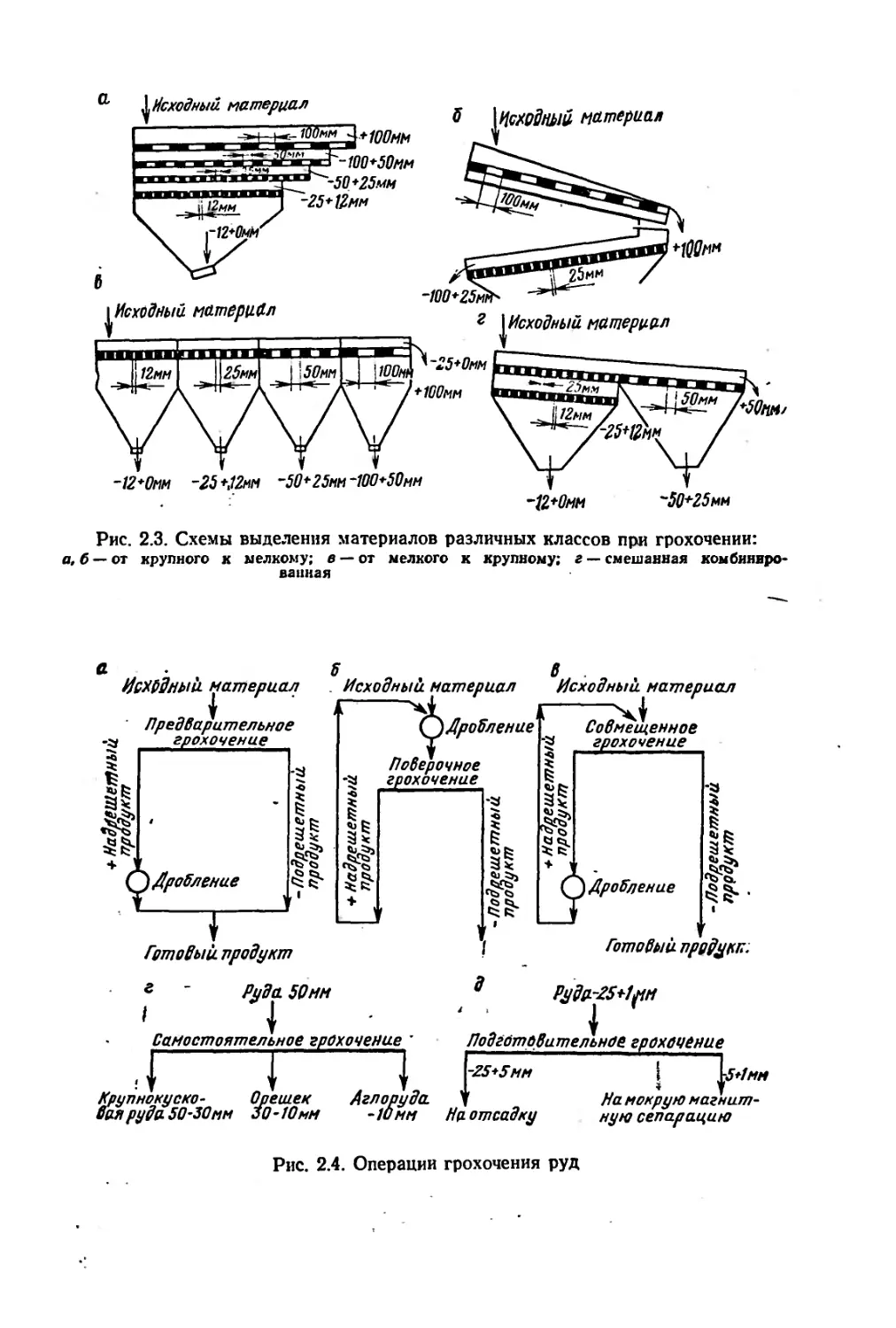

2.2. ПОКАЗАТЕЛИ ГРОХОЧЕНИЯ

Грохочение — процесс разделения различных по размерам кусков (зерен)

руды на классы крупности путем просеивания через одно или несколько сит

или решет. Остающийся на снте материал называется надрешетным

(верхним), а прошедший через отверстия сита — под решетным (нижннм)

продуктами. Продукты грохочения могут выделяться от крупного класса к мел-

кому, от мелкого класса к крупному или по комбинированной схеме (рис. 2.3).

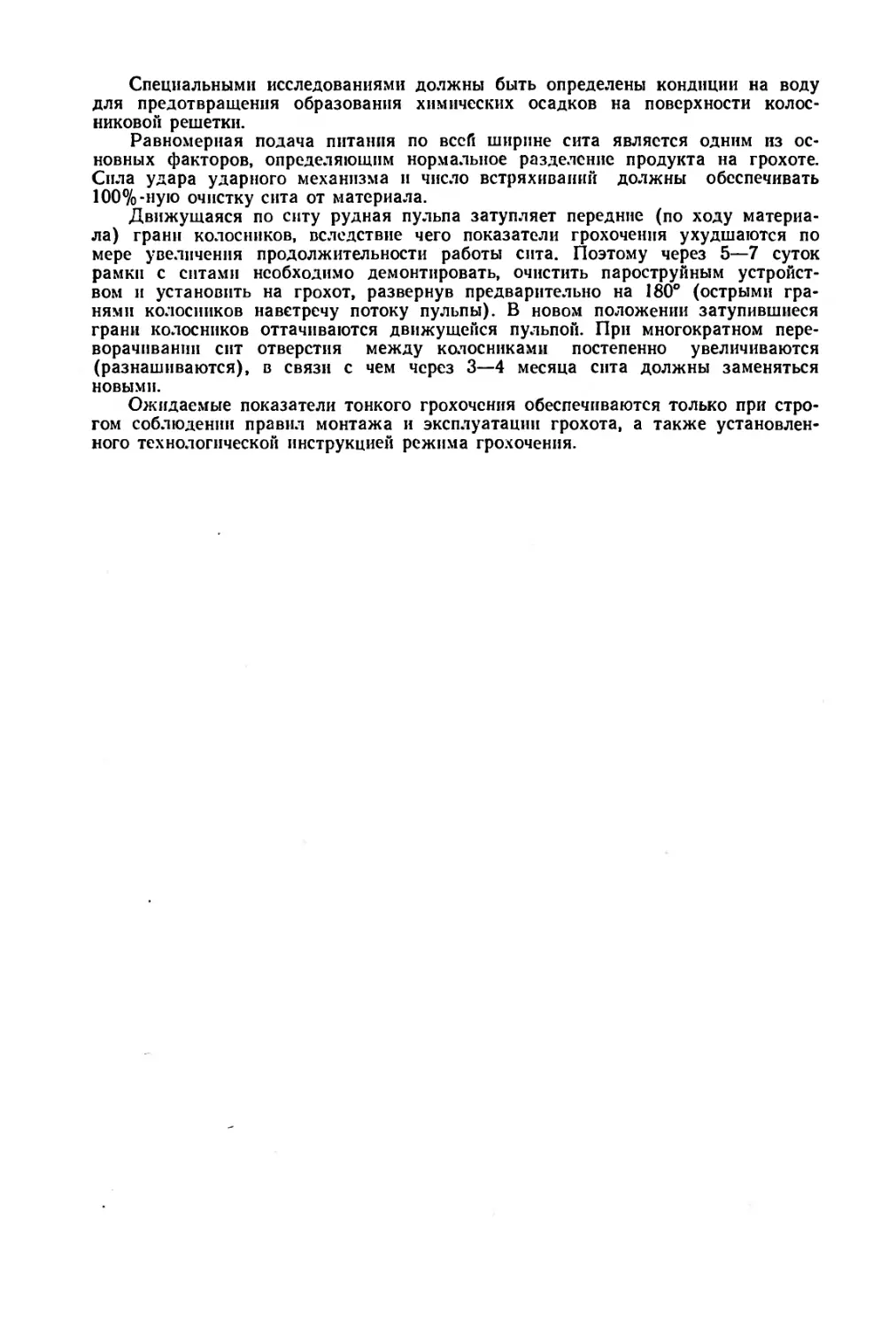

По назначению различают следующие операции грохочения (рис. 2.4):

вспомогательное грохочение — применяется на горно-обогатительных

комбинатах в технологических схемах дробления руды для выделения готового

по крупности продукта перед дробилкой [предварительное грохочение

(рис. 2.4, о)] или после операций дробления [поверочное грохочение

(рис. 2.4, б));

если обе операции грохочения совмещены, процесс называют совмещен-

ным (рис. 2.4, в);

самостоятельное грохочение (рис. 2.4, г)—применяется на дро-

бильно-сортировочных и обогатительных фабриках, перерабатывающих желез-

ные руды, с целью выделения классов, представляющих собой готовые по со-

держанию железа концентраты или отправляемые потребителю продукты;

подготовительное грохочение (рис. 2,4, д} — применяется для разде-

ления материала на несколько классов крупности с целью их раздельной обра-

ботки;

обезвоживающее грохочение — применяется для удаления воды из

зернистого материала после промывки или отделения суспензии от конечных

продуктов обогащения в тяжелых средах.

По размерам отверстий сит, зависящих от крупности исходного материала,

применяют операции крупного (размер отверстий просеивающей поверхности

300—60 мм), среднего (60—25 мм), мелкого (25—0,2 мм) и тонкого (менее

0,2 мм) грохочения.

Основным показателем грохочения является эффективность Е (в %),

определяемая отношением количества подрешетного продукта к общему коли-

честву его в исходной руде:

а — 8

Е= а (100 — &) 104 ’ <2-5>

где а и О — содержание нижнего класса соответственно в исходной руде и

надрешетном продукте, %.

При грохочении сыпучего материала эффективность грохочения Е зависит

от продолжительности рассева t:

l—E=e~k^t (2.6)

-JZ+Omm -50+25мм

Рис. 2.3. Схемы выделения материалов различных классов при грохочении:

а, б — от крупного к мелкому; в — от мелкого к крупному; г — смешанная комбиниро-

ванная

а

ИсКвдный материал

I

‘ Предварительное

грохочение

. Исходный материал

-у

£

Б

3 к

(^Дробление

Т , Г

Готовый продукт

Руда 50мм

(^Дробление

Поверочное

в .

Исходный материал

Совмещенное

грохочение

Самостоятельное грохочение '

Крупнокуско- Орешек Аглоруда

ван руда 50-30мм 30-10мн -10 мм

Готовый продукт.

° Руда-25+1 рм

I

Подготовительное грохочение

-Z5*5mm |

Т На мокр у л магнит-

На отсадку ную сепарацию

О

г

§в

Рис. 2.4. Операции грохочения руд

где е — основание натуральных логарифмов; k и п — параметры, характери-

зующие грохотимость материала.

Показатель степени п численно равен тангенсу угла наклона прямой, изо-

бражающей зависимость эффективности грохочения от продолжительности рас-

сева, построенной в координатах Iglg-r^b11 Значения k и п могут быть

найдены по двум известным точкам при решении системы уравнений

1-Е1г=е-<

1 — Е2 = e~kti.

Тогда

igf,—ig«,

* ^Ige •

На эффективность грохочения кроме продолжительности рассева сущест-

венно влияют гранулометрический и вещественный составы исходного продукта,

а также его влажность. При грохочении глинистых влажных материалов при-

меняют подогрев сит, иногда процесс осуществляют мокрым способом, орошая

материал на грохоте водой, или производят отмыв глины перед грохочением.

Эффективность грохочения зависит от производительности грохота — по мере

увеличения нагрузки эффективность грохочения снижается.

2.3. ПРОСЕИВАЮЩИЕ ПОВЕРХНОСТИ

В качестве просеивающих поверхностей при грохочении руд используют

колосниковые решетки, штампованные решета, проволочные

сетки и щелевидные сита.

Просеивающие поверхности характеризуются коэффициентом живо-

го сечения — отношением площади отверстий в свету (площади живого

сечения) к общей площади поверхности. Для сеток с квадратными отверстия-

ми (рис. 2.5) коэффициент живого сечения (в %)

а2

L= («+»)«|00’ (2-7)

где а — размер отверстия, мм; b — толщина (диаметр) проволоки, мм.

Для сеток с прямоугольными отверстиями длиной I и шириной а коэффи-

циент живого сечения

1а

L = G + b)(a + b) 100 ’ (2’8)

Сетки характеризуются также коэффициентом плотности (плот-

ностью)

К =100 — L. (2.9)

По величине К различают сетки: малой плотности (/<<25%); нормальной

плотности (К=25-е-50%); большой плотности (/<=504-75%); особо большой

плотности (7075%). Чем меньше плотность сетки, тем больше ее живое сече-

ние, выше эффективность грохочения и производительность, однако прочность

и срок службы меньше, чем у сеток большей плотности.

Преимущественно для крупного, а также среднего грохочения применяются

колосниковые решетки, которые собирают из отдельных колосников с различ-

ной формой сечений (рис. 2.6). Размер отверстий решетки определяется шири-

25

ной щелей в свету между колосниками, которые регулируются с помощью огра-

ничительных прокладок или путем жесткого крепления колосников к попереч-

ным балкам. Для предотвращения забивания решетки кусками руды щели

Рис. 2.6. Формы сечения колосников:

/ — трапецеидальное; 2 и 3 — рельсы; 4 и

5 — круглое и квадратное; 6 — колосник свар-

ной бронированный

б

Рис. 2.7. Колосниковые решетки с

жестко закрепленными (а) и консоль-

но закрепленными (6) колосниками:

I — колосники; 2 — поперечные стержни

должны расширяться книзу (что достигается формой сечения колосников),

а также установкой по ходу материала при начальной ширине щели d, щели на

разгрузочном конце шириной di^],2 d мм. Колосниковые решетки (рис. 2.7)

применяются в подвижных и неподвижных грохотах. В последнем случае иногда

применяют решетки с консольно закрепленными колосниками, вибрирующими

26

при движении материала, что обеспечивает самоочистку просеивающей по-

верхности. Живое сечение колосниковых решеток не превышает 50—60%.

Для среднего и преимущественно мелкого грохочения применяют штампо-

ванные решета, ^представляющие собой перфорированные металлические листы.

Форма отверстий — круглая, квадратная, прямоугольная (щелевидная) с распо-

ложением щелей под углом к продольной осн спта (рис. 2.8). Круглые отвер-

стия диаметром d располагают в вершинах равностороннего треугольника при

расстоянии между отверстиями Z>^0,9}d, толщина листа б не превышает

ООООООООООО

оооооооооооо

ОООООО ОО ООО

оооооооооооо

ООООООООООО

О ООО ОО О О О ОО о

ООООООООООО

Рис. 2.8. Форма и расположение отверстий в решетках

Рис. 2.9. Решето из литой резины

обычно 12 мм, н по условиям штамповки б<0,625 d. Квадратные отверстия рас-

полагают параллельными рядами или в шахматном порядке.

При переработке абразивных горных пород применяются литые резиновые

решета преимущественно с квадратными отверстиями размером от 15 до 35 мм

(рис. 2.9, табл. 2.3). Живое сечение штампованных и резиновых решет состав-

ляет 35—58% [7].

Для мелкого грохочения просеивающие поверхности изготовляют из от-

дельных элементов круглого или трапецеидального сечения, между которыми

образуются шелевидяые (шпальтовые) отверстия. Концы элементов запрес-

совывают в поперечные футерованные резиной балки (решетка типа «Арфа»

и др.).

27

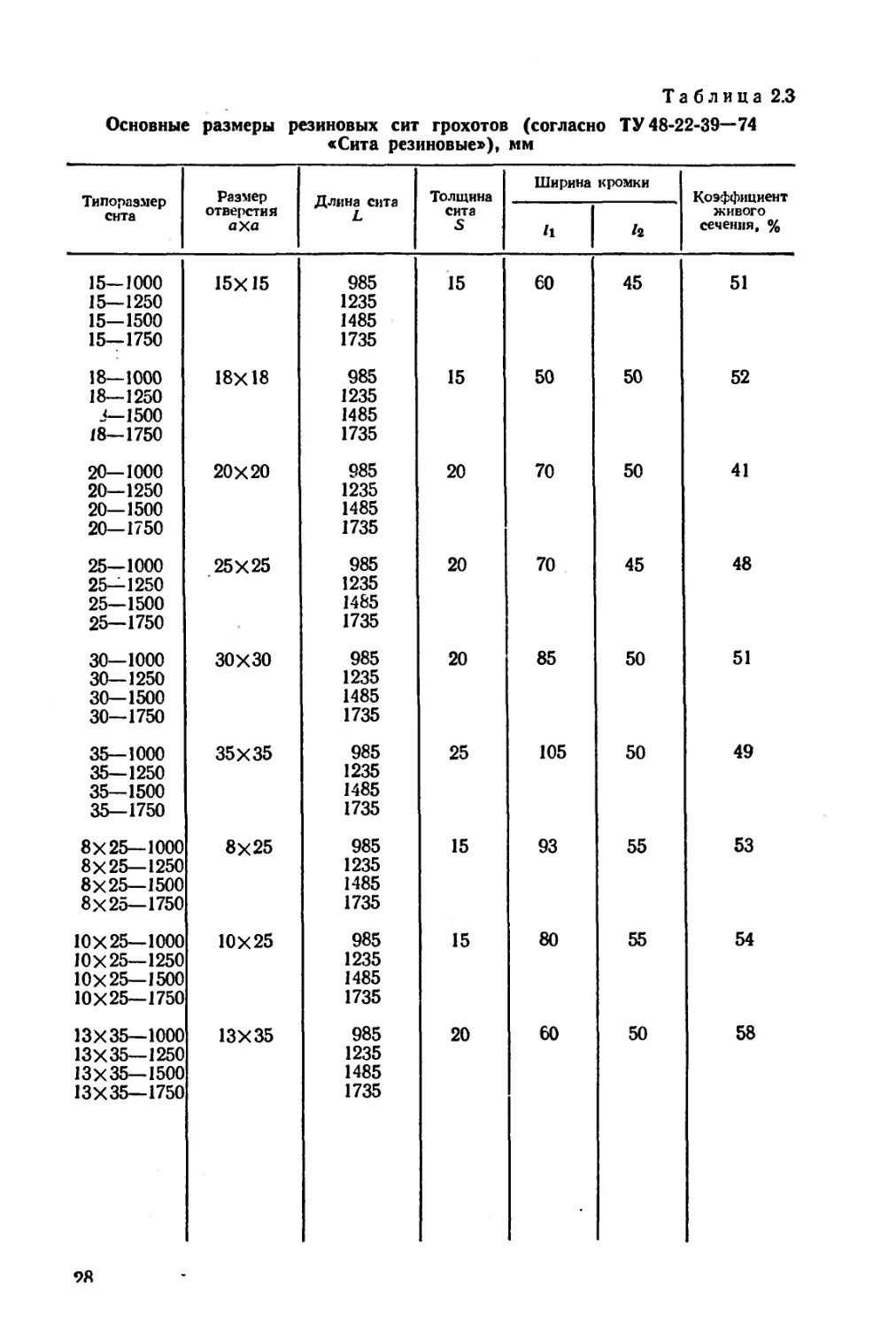

Таблица 2.3

Основные размеры резиновых сит грохотов (согласно ТУ 48-22-39—74

«Сита резиновые»), мм

Типоразмер сита Размер отверстия а ха Длина сита L Толщина сита S Ширина кромки Коэффициент живого сечения, %

/1 4

15—1000 15X15 985 15 60 45 51

15—1250 1235

15—1500 1485

15—1750 1735

18—1000 18x18 985 15 50 50 52

18—1250 1235

3—1500 1485

18—1750 1735

20—1000 20X20 985 20 70 50 41

20—1250 1235

20—1500 1485

20—1750 1735

25—1000 25X25 985 20 70 45 48

25—1250 1235

25—1500 1485

25—1750 1735

30—1000 30X30 985 20 85 50 51

30—1250 1235

30—1500 1485

30—1750 1735

35—1000 35X35 985 25 105 50 49

35—1250 1235

35—1500 1485

35—1750 1735

8x25—1000 8x25 985 15 93 55 53

8x25—1250 1235

8x 25—1500 1485

8x25—1750 1735

10 x 25—1000 10X25 985 15 80 55 54

10 x 25—1250 1235

10 x 25—1500 1485

10x 25—1750 1735

13X35—1000 13X35 985 20 60 50 58

13x35—1250 1235

13x35—1500 1485

13Х35—1750 1735

98

Шпальтовые сита с мелкими щелями, изготовляемые из проволоки трапе-

цеидального сечения путем навивки ее на стальные стержни (рис. 2—10,

табл. 2.4), также широко применяют при мелком, иногда при тонком грохо-

чении.

Проволочные сита с отверстиями размером от 100 до 0,04 мм изготовляют-

ся преимущественно с квадратными отверстиями из стальной, латунной, медной,

Рис. 2.10. Шпальтовое сито из стержней трапецеидального сечения

Рис. 2.11. Проволочная сетка:

д—простая с квадратными ячейками; б—простая с прямоугольными ячейками; в —с

промежуточными рифлением и квадратными ячейками; г—с промежуточным рифлением

и прямоугольными ячейками; д — комбинированная с квадратными ячейками

бронзовой и никелевой проволоки. Для операций мелкого грохочения исполь-

зуют сборную проволочную сетку из частично рифленой или сложно рифленой

проволоки (рис. 2.11, табл. 2.5). Живое сечение проволочных сеток колеблется

от 32.5 до 80 % •

Для тонкого грохочения (щель менее 0,2 мм) просеивающая поверхность

выполняется в виде секции, состоящей из рамки с закрепленными в ней колос-

никами трапецеидального сечения, образующих сито. Живое сечение таких

сит не превышает 10—15%. Секции бывают однодечные, включающие одно сито,

и двудечныс с расположением сит одного над другим. Необходимая площадь

просеивающей поверхности набирается из отдельных секций, число которых мо-

жет изменяться от 1 до 12. Для операций тонкого грохочения применяют также

мелкие тканые сетки, которые начали изготавливать из капроновых нитей.

При грохочении материалов с содержанием значительного количества мел-

ких глинистых материалов повышенной влажности находят применение струн-

29

Таблица 2.4

Характеристика щелевидных сит из стержней (колосников)

трапецеидального сечения по ГОСТ 9074—71

Ширина отверстия в свету S, мм Коэффициент живого сечения сита, %

для легкого типа! для тяжелого типа2

0,10 4,0 3,0

0,16 6,0 4,5

0,25 9,0 7,0

0,40 13,5 10,0

0,60 18,5 14,5

1,00 27,0 21,5

1,60 34.5 28,5

2,50 45,5 38,5

4,00 55,0 48,0

6,00 62,0 56,5

10,00 69,0 63,5

16,00 74,0 69,0

1 Колосники легкого типа имеют сечение ЬХй=2,1ХЗ,5 мм; г=0,4 мм, начальный диа-

метр круглой проволоки d0=2,6 мм.

2 У колосников тяжелого типа ЬХЛ=2,8Х4,5 мм; г=0.5 мм; </0=3,4 мм.

ные сита, просеивающая поверхность которых образуется из стальной проволо-

ки или резиновых нитей, натянутых по всей длине грохота. Постоянство раз-

меров щелей просеивающей поверхности обеспечивается установкой поперечных

резиновых гребенчатых планок или промежуточных стержней.

2.4. ГРОХОТЫ

Для грохочения различных продуктов применяют грохоты следующих ти-

пов: неподвижные колосниковые; валковые; барабанные вращающиеся; дуговые;

ударные для тонкого грохочения; плоские подвижные — плоские качающиеся,

гирационные (полувибрационные), вибрационные с прямолинейными вибрация-

ми (резонансные, самобалансные, с самосия.хронизирующимися вибраторами) и

вибрационные с круговыми или эллиптическими вибрациями (инерционные с де-

балансным вибратором, самоцентрирующиеся, электровибрационные).

Неподвижные колосниковые грохоты

Неподвижные колосниковые грохоты (рис. 2.12) применяют в операциях

предварительного грохочения крупной руды. Они представляют собой решетки,

-собранные из колосников фасонного сечения (см. рис. 2.6), устанавливаемые

под углом к горизонту. Для руд угол наклона принимают 45—50°, при пере-

работке материалов повышенной влажности угол наклона увеличивают на 5—

10°.

Ширина щели между колосниками — не менее 25—50 мм, при установке

грохота перед дробилкой ширину щели принимают равной двойной ширине

разгрузочной щели дробилки.

С целью предотвращения заклинивания крупных кусков материала между

бортами грохота ширину колосниковой решетки В принимают не менее тройного

размера наибольших кусков dmax, т. е. B>-3dmax. Длину грохота L обычно выби-

рают из условия Z.~(3-f4) В.

Руда загружается на верхний край решетки и движется по ней под дейст-

вием силы тяжести. Крупные куски руды остаются на грохоте и разгружаются

в нижнем его конце, а мелочь проваливается через щели между колосниками.

30

Таблица 2.5>

Характеристика тканых сеток из стальной рифленой проволоки

с квадратными ячейками по ГОСТ 3306—70

Е “ К S-i ОС ас

ф к гГ X • « Q.O * Е" 3° 14 ее м2 кг о к _ C5<J 0.0 х 3° 1ЧСС м2 кг

Тип сетки Номер (размер ки, мм) Диамет волоки вы и yi мм • и - О га S £•<-> х О U (- О С о Ь S о Номер (размер ки, мм; Диамет волоки вы и yi мм Коэффи живого НИЯ, % Теореви масса 1 сетки, ।

Частично 1,6 Основа 0,9; 39 4,8 10 3,0 59 9,0

рифленая— Уток 1,0 12 3,0 64 7,9

—ЧР (см. 2 Основа 1,2 38 6,5 13 3,0 66 7,4

рис. 2.11, д) Уток 1,3 16 3,6 66 8,7

2,6 1,2 47 5,2 18 3,6 67 7,9

3 1,2 51 4,5 18 4,0 65 9,5

3 1,4 46 5,1 20 3,6 72 7,3

4 1,6 51 6,0 20 4,0 69 8,7

5 2,0 51 7,3 22 3,6 74 6,6

6 1,8 59 5,4 22 4,0 72 8,1

6 2,2 53 7,7 25 3,6 77 5,9

8 3,0 53 10,7 25 4,5 72 9,0

Рифленая—Р 4 1,6 51 6,0 16 4,0 64 10,5

(см. рис. 5 2,0 51 7,5 16 5,0 58 15,5

2.11, о) 6 2,0 53 7,7 18 5,0 61 14,2

8 3,0 53 10,7 18 5,6 58 17,3

10 3,0 59 9,0 18 3,6 67 7,9

10 3,6 54 12,5 20 3,6 72 7,3

12 3,0 64 7,9 20 5,0 64 13,1

13 3,0 66 7,4 20 5,6 61 16,0

13 4,0 59 12,2 25 4,5 72 8,6

14 3,6 64 9,6 25 5,0 69 10 9

14 4,0 61 11,6 25 6,0 65 15,2

15 3,6 65 9,1 — — — —

Сложно риф* 25 4,5 72 9,0 55 6,0 81 7,7

леная—СР 32 5,0 75 8,9 55 10,0 72 21,2

(см- рис. 35 5,0 77 8,2 60 6,0 83 7,2

2.11, в) 37 5,0 78 7,8 60 8,0 78 12,3

37 6,0 74 11,0 60 10,0 74 18,7

40 5,0 79 7,3 65 8,0 79 11,5

40 5,6 77 9,1 65 10,0 75 17,5

40 6,0 76 10,2 70 8,0 81 10,8

45 5,6 80 8,1 70 10,0 77 16,4

45 6,0 77 9,2 75 10,0 78 15,4

50 6,0 80 8,2 80 10,0 79 14,5

50 8,0 74 14,5 100 10,0 83 11,9

31

Ориентировочная объемная производительность, отнесенная к 1 м2 площади

колосниковой решетки, для руды с насыпной массой ба=1,6 т/м3 приведена в

табл. 2.6.

Объемная производительность грохота (в м3/ч)

Qo = qF, (2.10)

•где .F — площадь колосниковой решетки, м2.

Рис. 2.12. Колосниковый грохот:

1 — колосник; 2 — стяжной болт; 3 — распорная труба

Колосниковые грохоты изготовляют в механических мастерских по месту

эксплуатации.

Таблица 2.6

Ориентировочная производительность неподвижных колосниковых

и валковых грохотов [17]

Ширина щели d.vnt

Параметры

25 50 75 100 125 150 200

Удельная объемная производи-

тельность по питанию q,

м3/(м2-ч), при эффективности

70—75%......................

То же, при эффективности

55—60%......................

9 16 22

18 32 44

25 28 31 • 38

50 56 62 76

Валковые грохоты

Валковый грохот (рис. 2.13) состоит из ряда параллельных валков, вра-

щающихся по ходу движения материала. Шейки валков опираются на подшип-

ники, установленные на неподвижной раме грохота. На концы валков напрес-

совываются звездочки, передающие вращательное движение от одного валка

к другому. Ведущий валок, соединенный цепной передачей с приводом, нахо-

дится в средней части грохота.

На валки насажены или отлиты вместе с ними эксцентричные диски, фигур-

ные симметричные сферические треугольники или эллипсовидные насадки, обра-

зующие просеивающую поверхность. Отверстия для просеивания квадратные со

стороной 50, 75, 100, 125 и 150 мм.

32

Рис. 2.13. Грохот валковый ГВ-75-1,5 с эксцентричными дисками:

/ — рама; 2 — валки с дисками; 3 — электродвигатель; 4 — приводная цепь от редуктора;

5 — промежуточная цепная передача к валкам

Валковые грохоты нашли широкое применение при грохочении известняков

и других неметаллических ископаемых.

Производительность их зависит от размеров отверстий и эффективности

грохочения и приближенно определяется по формуле (2.10).

Технические характеристики валковых грохотов приведены в табл. 2.7.

3-704

33

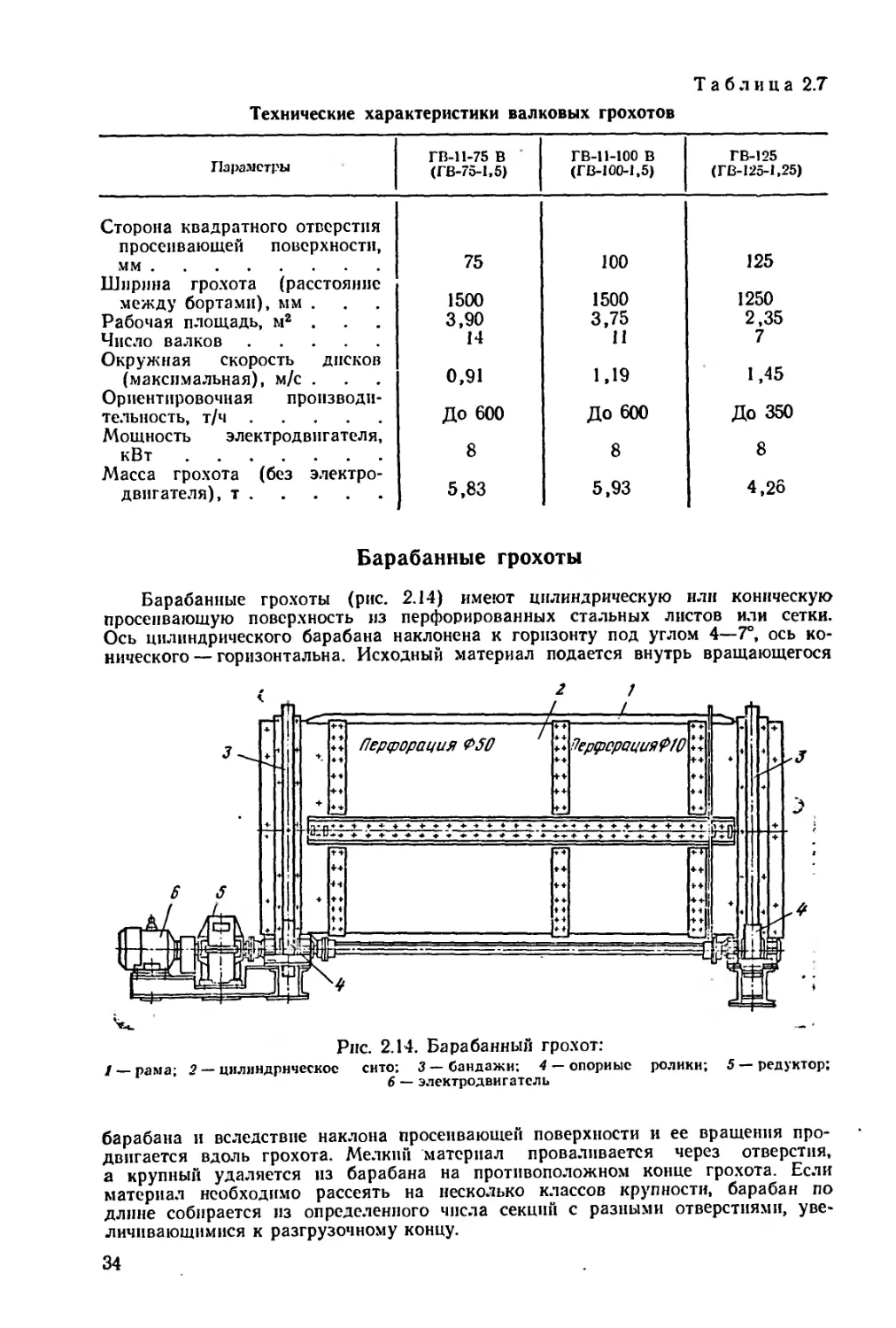

Таблица 2.7

Технические характеристики валковых грохотов

Параметры ГВ-11-75 В (ГВ-75-1,5) ГВ-11-100 в (ГВ-100-1,5) ГВ-125 (ГВ-125-1,25)

Сторона квадратного отверстия просеивающей поверхности, мм 75 100 125

Ширина грохота (расстояние между бортами), мм . 1500 1500 1250

Рабочая площадь, м2 . 3,90 3,75 2,35

Число валков 14 11 7

Окружная скорость дисков (максимальная), м/с . 0,91 1,19 1,45

Ориентировочная производи- тельность, т/ч До 600 До 600 До 350

Мощность электродвигателя, кВт 8 8 8

Масса грохота (без электро- двигателя), т 5,83 5,93 4,26

Барабанные грохоты

Барабанные грохоты (рис. 2.14) имеют цилиндрическую или коническую

просеивающую поверхность из перфорированных стальных листов или сетки.

Ось цилиндрического барабана наклонена к горизонту под углом 4—7°, ось ко-

нического — горизонтальна. Исходный материал подается внутрь вращающегося

Рис. 2.14. Барабанный грохот:

I — рама; 2 — цилиндрическое сито; 3 — бандажи; 4 — опорные ролики; 5 — редуктор;

6 — электродвигатель

барабана и вследствие наклона просеивающей поверхности и ее вращения про-

двигается вдоль грохота. Мелкий материал проваливается через отверстия,

а крупный удаляется из барабана на противоположном конце грохота. Если

материал необходимо рассеять на несколько классов крупности, барабан по

длине собирается из определенного числа секций с разными отверстиями, уве-

личивающимися к разгрузочному концу.

34

На горно-обогатительных комбинатах многосекционные барабанные грохо-

I применяются для сортировки шаров, выгружаемых из мельниц в период их

грсфутеровки.

Небольшие барабанные грохоты (бутары), изготовляемые по месту их

сплуатации, укрепляются на разгрузочных цапфах мельниц и служат для

швливания щепы, скрапа и крупных кусков руды, разгружающихся вместе с

'ЛЬПОЙ.

Диаметр барабана D грохота выбирается с учетом размера максимальных

'сков материала dmax и должен превышать его не менее чем в 14 раз. Частота

•ащения барабана в минуту принимается равной

13 20

П~ D уо'

(2-11)

е D — диаметр барабана грохота, м.

Производительность грохота (в т/ч) может быть определена по формуле

Q = бООбуп (tg 2а) /W, (2.12)

е б — плотность материала, т/м3; у—коэффициент разрыхления (у=0,2-*-0,4);

— угол наклона грохота, градус; R — радиус барабана, м; h — толщина слоя

периала /i<2dmax, м.

Расход воды при мокром грохочении крупного материала в барабанном

охоте составляет 1,3 м3, мелкого — 2,5 м3 на 1 м3 исходного продукта.

Технические характеристики барабанных грохотов приведены в табл. 2.8.

Таблица 2.8

Технические характеристики барабанных грохотов, применяемых

для сортировки шаров и грохочения различных материалов

Параметры ГБ-1200Х3000 ГБ-1500 Х4200

иаметр барабана (наружный), мм . . 1200 1500

лина барабана, мм 3000 4200

иаметр отверстий, мм:

I секции 20 10

II секции 50 50

III секции 75 —

гол наклона барабана, градус . 2 3-8

астота вращения барабана, об/мин 15 10,7

ип электродвигателя АО2-52-6 АО-51-16

абариты, мм (длннаХширинаХвысота) 4965X1650X 2500 3585x2205x2080

Дуговые грохоты

В качестве просеивающей поверхности в грохотах данного типа использу-

'ся дугообразная колосниковая решетка с поперечным по отношению к потоку

асположением колосников трапецеидального сечения. Дуговые грохоты

аис. 2.15) применяются в операциях мокрого мелкого и тонкого грохочения,

гдслсния тяжелых суспензий от продуктов обогащения, в операциях классифи-

ации в циклах измельчения и для обезвоживания.

Пульпа самотеком (начальная скорость потока 0,5—3 м/с) или насосами

жорость потока на входе до 6 м/с) подводится тангенциально к проссиваю-

.ей поверхности. Под действием центробежной силы и силы тяжести мелкие

астицы вместе с водой уходят в подрешетный продукт, частицы больших

азмеров скользят по просеивающей поверхности и сходят с разгрузочной ча-

ги сита в желоб для надрешетного продукта. Ширина щели решетки принима-

35

ется в 1,1—3 раза больше расчетной (номинальной) крупности подрешетного

продукта.

Номинальная крупность dH, мм . 0,2 0,3 0,4 0,5 0,6 0,8 1 1,5 2 2,5 3

Ширина щели d, мм . . . . 0,6 0,7 0,8 1,0 1,1 1,4 1,6 2,2 2,5 3 3,2

Основные данные о дуговых грохотах приведены в табл. 2.9.

Рис. 2.15. Дуговой гро-

хот СД-2А

Объемная производительность дуговых грохотов (в м3/ч) ориентировочно1

определяется по формуле

Qo=160Fv, (2.13)

где F — площадь живого сечения сита, м2; v — начальная скорость пульпы, м/с.

Удельная объемная производительность грохота q (в м3/(м2-ч)) зависит

от ширины щели d (мм) и

д=170/<Г (2.14)

Крупность исходного продукта может изменяться от 0,074 до 12 мм, содер-

жание твердого в питании от 7 до 70%, эффективность грохочения достигает

75—80%, считая по номинальной крупности подрешетного продукта.

36

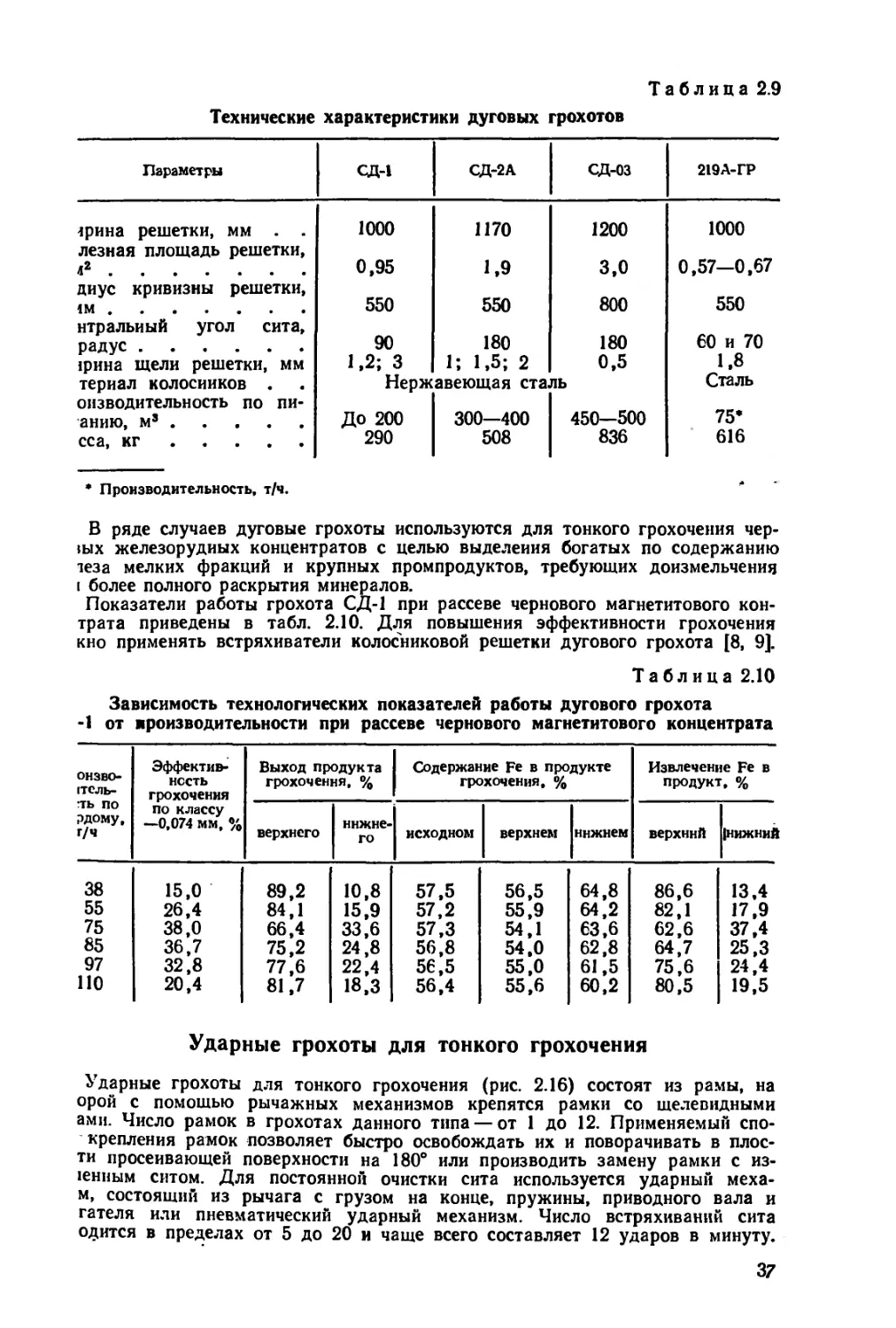

Таблица 2.9

Технические характеристики дуговых грохотов

Параметры СД-1 СД-2А сд-оз 219А-ГР

лрина решетки, мм . . 1000 1170 1200 1000

лезная площадь решетки, л2 0,95 1,9 3,0 0,57—0,67

диус кривизны решетки, 1М 550 550 800 550

нтральиый угол сита, радус 90 180 180 60 и 70

1рина щели решетки, мм 1,2; 3 1; 1,5; 2 0,5 1,8

териал колосников . Нержавеющая сталь Сталь

оизводительность по пи- анию, м’ До 200 300—400 450—500 75*

сса, кг 290 508 836 616

* Производительность, т/ч.

В ряде случаев дуговые грохоты используются для тонкого грохочения чер-

1ых железорудных концентратов с целью выделения богатых по содержанию

теза мелких фракций и крупных промпродуктов, требующих доизмельчения

। более полного раскрытия минералов.

Показатели работы грохота СД-1 при рассеве чернового магнетитового кон-

трата приведены в табл. 2.10. Для повышения эффективности грохочения

кно применять встряхиватели колосниковой решетки дугового грохота [8, 9].

Таблица 2.10

Зависимость технологических показателей работы дугового грохота

-1 от производительности при рассеве чернового магнетитового концентрата

OH3BO- 1ТСЛЬ- ТЬ по рдому, г/ч Эффектив- ность грохочения по классу —0,074 мм, % Выход продукта грохочения, % Содержание Fe в продукте грохочения, % Извлечение Fe в продукт, %

верхнего нижне- го исходном верхнем ннжнем верхний |нижний

38 15,0 89,2 10,8 57,5 56,5 64,8 86,6 13,4

55 26,4 84,1 15,9 57,2 55,9 64,2 82,1 17,9

75 38,0 66,4 33,6 57,3 54,1 63,6 62,6 37,4

85 36,7 75,2 24,8 56,8 54,0 62,8 64,7 25,3

97 32,8 77,6 22,4 56,5 55,0 61,5 75,6 24,4

по 20,4 81,7 18,3 56,4 55,6 60,2 80,5 19,5

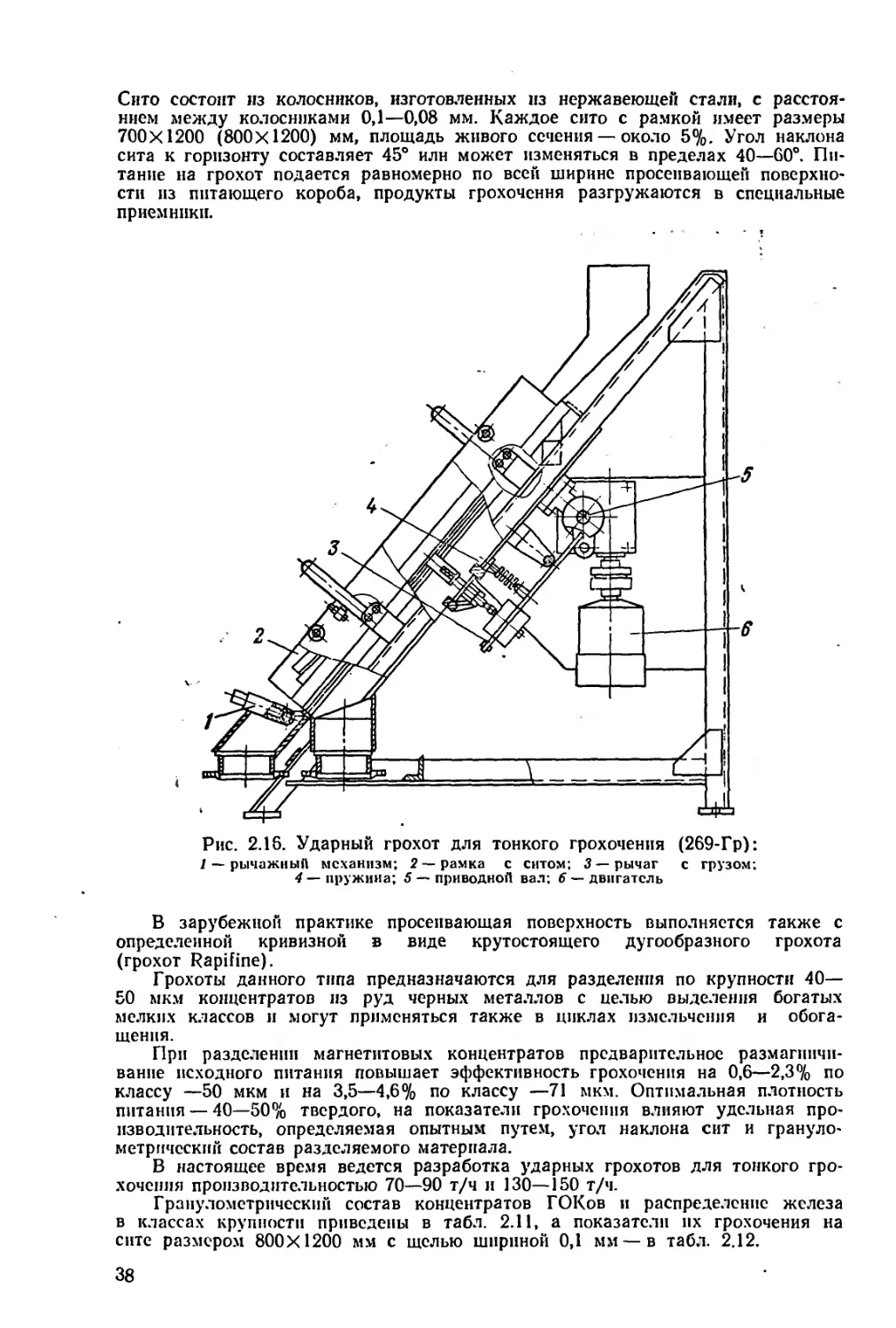

Ударные грохоты для тонкого грохочения

Ударные грохоты для тонкого грохочения (рис. 2.16) состоят из рамы, на

орой с помощью рычажных механизмов крепятся рамки со щелевидными

амн. Число рамок в грохотах данного типа — от 1 до 12. Применяемый спо-

крепления рамок позволяет быстро освобождать их и поворачивать в плос-

ти просеивающей поверхности на 180° или производить замену рамки с из-

•енным ситом. Для постоянной очистки сита используется ударный меха-

м, состоящий из рычага с грузом на конце, пружины, приводного вала и

гателя или пневматический ударный механизм. Число встряхиваний сита

одится в пределах от 5 до 20 и чаще всего составляет 12 ударов в минуту.

37

Сито состоит из колосников, изготовленных из нержавеющей стали, с расстоя-

нием между колосниками 0,1—0,08 мм. Каждое сито с рамкой имеет размеры

700x1200 (800x1200) мм, площадь живого сечения — около 5%. Угол наклона

сита к горизонту составляет 45° илн может изменяться в пределах 40—60°. Пи-

тание на грохот подается равномерно по всей ширине просеивающей поверхно-

сти из питающего короба, продукты грохочения разгружаются в специальные

приемники.

Рис. 2.16. Ударный грохот для тонкого грохочения (269-Гр):

1 — рычажный механизм; 2 — рамка с ситом; 3 — рычаг с грузом;

4 — пружина; 5 — приводной вал; 6 — двигатель

В зарубежной практике просеивающая поверхность выполняется также с

определенной кривизной в виде крутостоящего дугообразного грохота

(грохот Rapifine).

Грохоты данного типа предназначаются для разделения по крупности 40—

50 мкм концентратов из руд черных металлов с целью выделения богатых

мелких классов и могут применяться также в циклах измельчения и обога-

щения.

При разделении магнетитовых концентратов предварительное размагничи-

вание исходного питания повышает эффективность грохочения на 0,6—2,3% по

классу —50 мкм и на 3,5—4,6% по классу —71 мкм. Оптимальная плотность

питания — 40—50% твердого, на показатели грохочения влияют удельная про-

изводительность, определяемая опытным путем, угол наклона сит и грануло-

метрический состав разделяемого материала.

В настоящее время ведется разработка ударных грохотов для тонкого гро-

хочения производительностью 70—90 т/ч и 130—150 т/ч.

Гранулометрический состав концентратов ГОКов и распределение железа

в классах крупности приведены в табл. 2.11, а показатели их грохочения на

сите размером 800X1200 мм с щелью шириной 0,1 мм — в табл. 2.12.

38

Таблица 2.11

Характеристика концентратов, подвергавшихся тонкому грохочению, % '[Ю]

Класс крупности, мм нкгок СевГОК Днепровский ГОК

Выход Содержание Выход Содержание Выход Содержание

Fe S1O2 Fe SiO2 Fe S1O2

+0,074 3,2 34,4 43,2 0,6 16,7 56,8 1,6 23,1 Нс определялось

—0,074+0,05 2,4 57,4 18,2 1,7 23,9 50,3 0,6 24,1 То же

—0,05’0,044 П.4 66,1 7,8 8,7 60,0 13,8 6,7 59,6 » »

—0,044+0 83,0 67,0 5,9 89,0 65,7 7,1 91,1 66,2 » »

Результаты тонкого грохочения концентратов, % [10]

Таблица 2.12

Производи- тельность, т/ч| 1 Продукт грохочения нкгок СсвГОК Днепровский ГОК

Выход Содержание Извлечение Выход Содержание Извлечение Выход Содержание Извлечение

Fe SiO2 Fe SiO2 Fe SiO2 Fe SiO2 Fe SiO2 Fe SiO2

Питание 100,0 65,6 7,6 100,0 100,0 100,0 64,3 8,9 100,0 100,0 100,0 64,8 8,4 100,0 100,9

10 Надрсшстный . 41,6 64,2 9,6 40,7 52,6 30,4 62,7 11,5 29,7 43,0 24,2 62,3 11,8 23,2 34,0

Подрешетный . 58,4 66,6 6,2 59,3 47,4 69,6 65,0 7,8 70,3 57,0 75,8 65,6 7,3 76,8 66,0

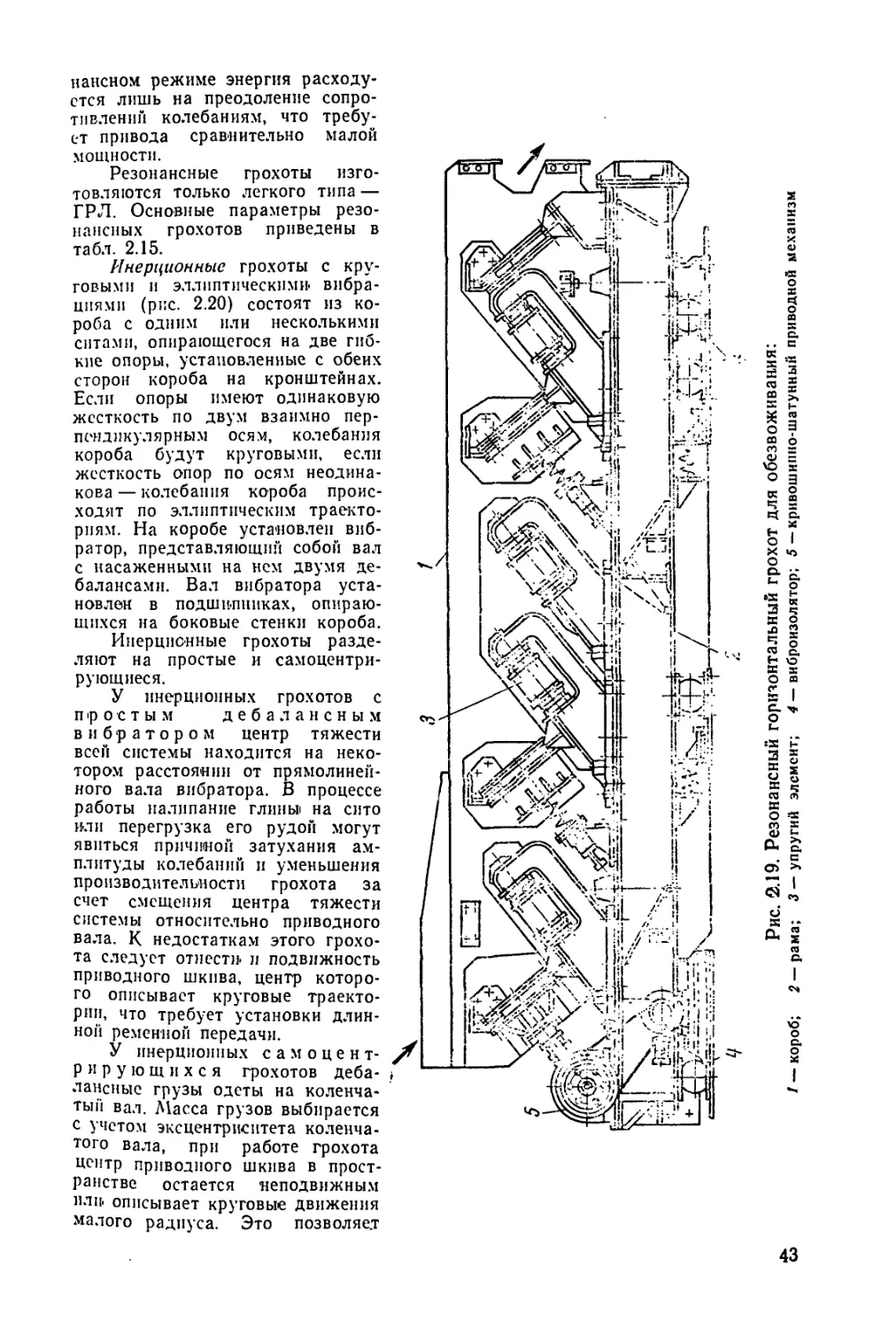

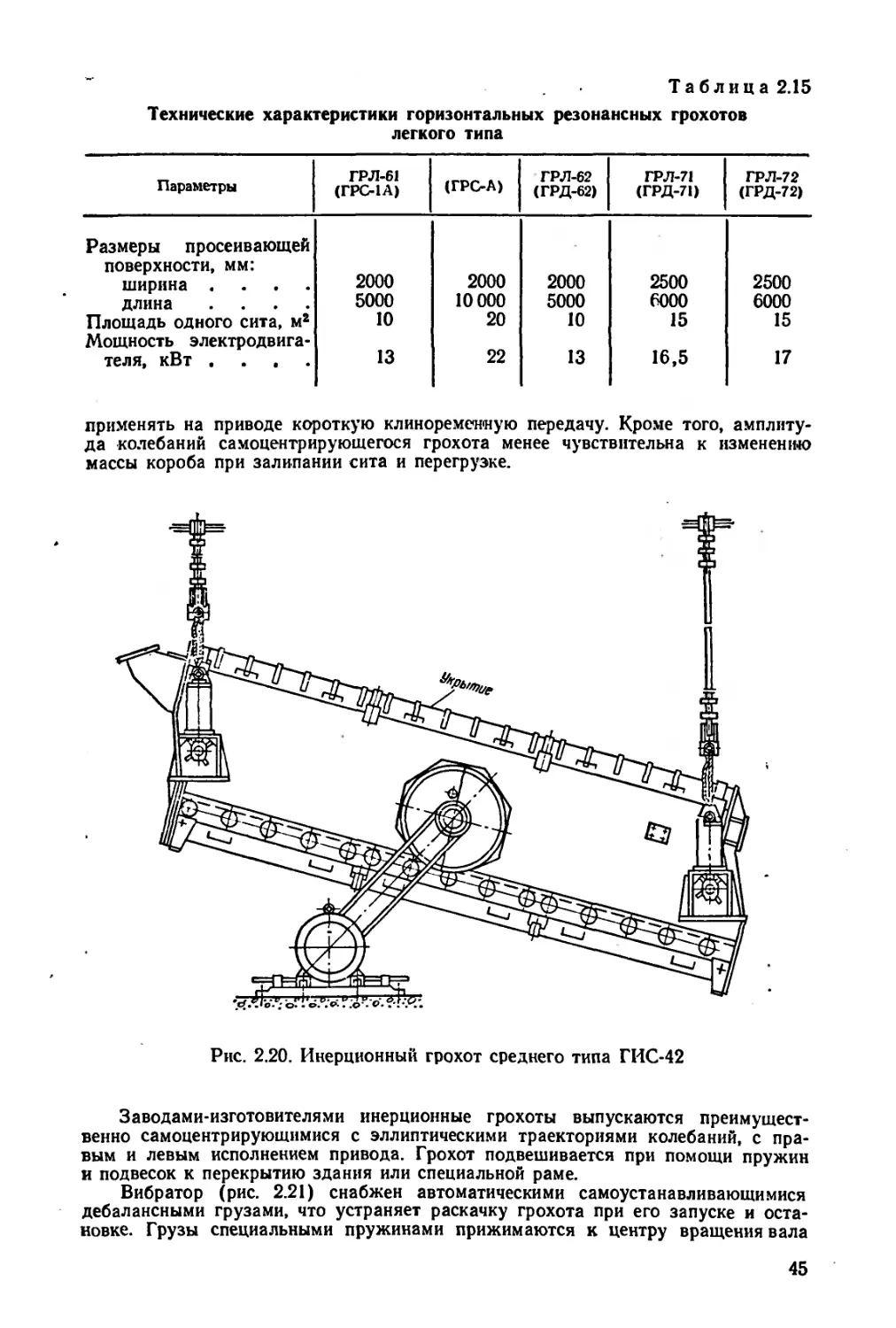

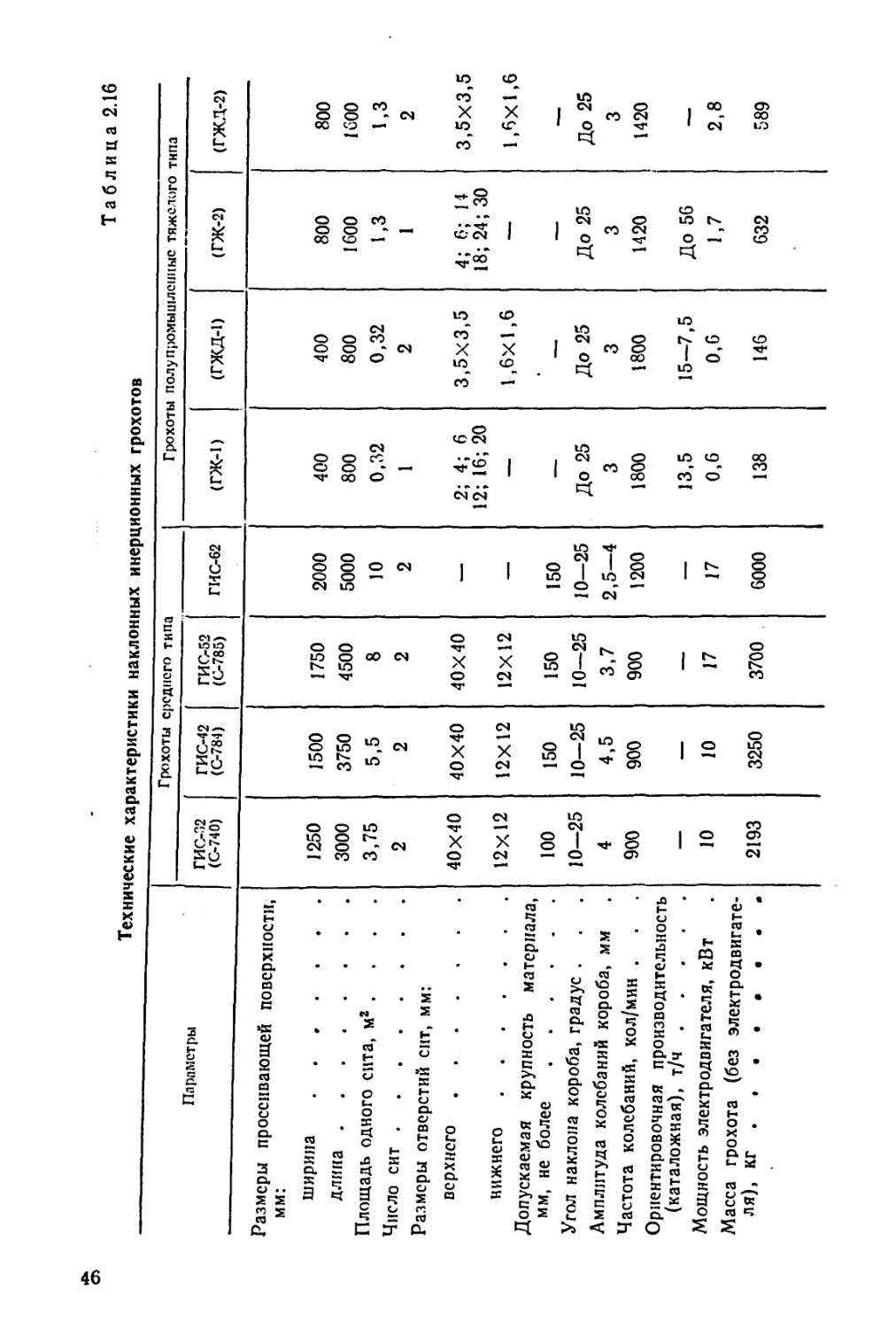

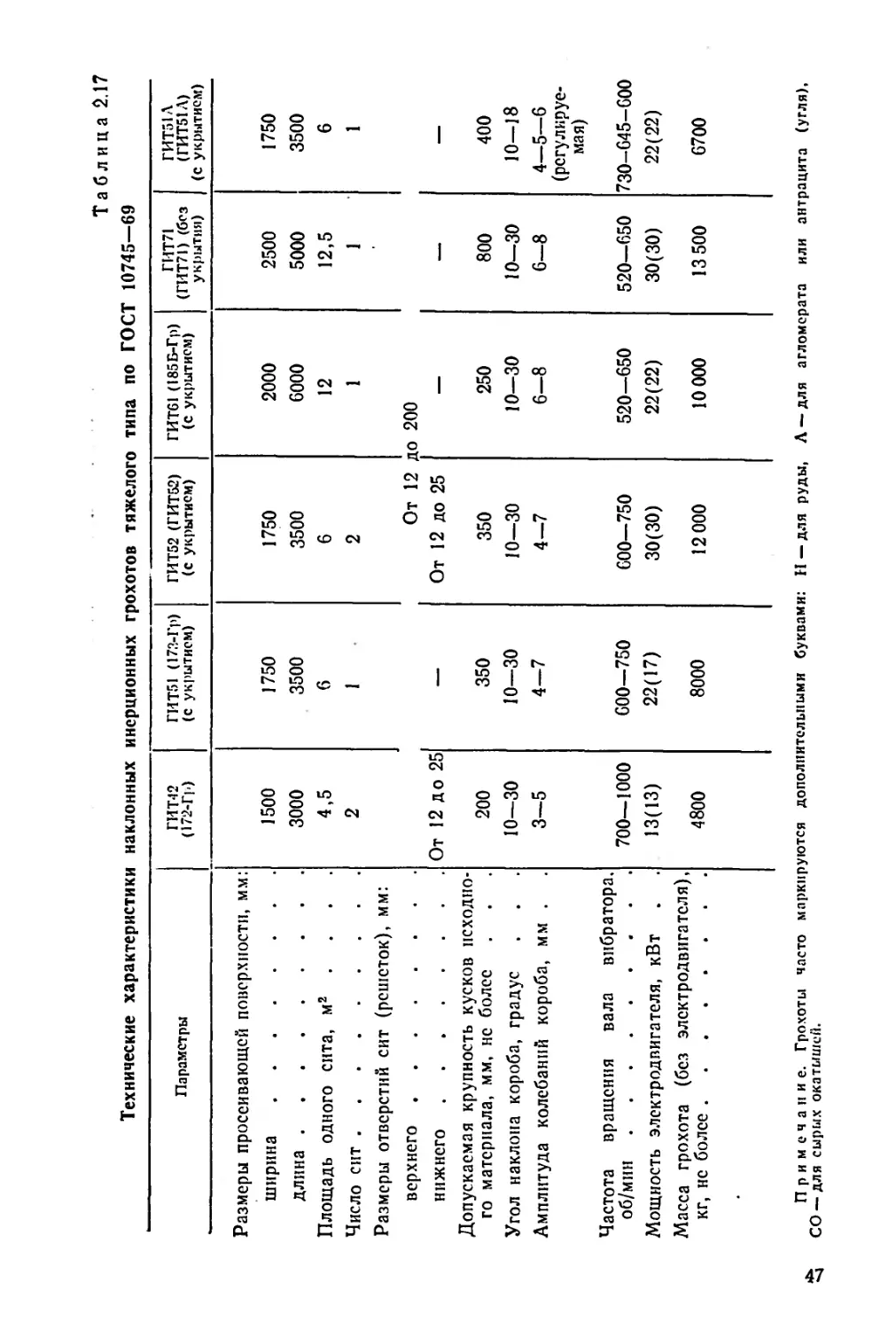

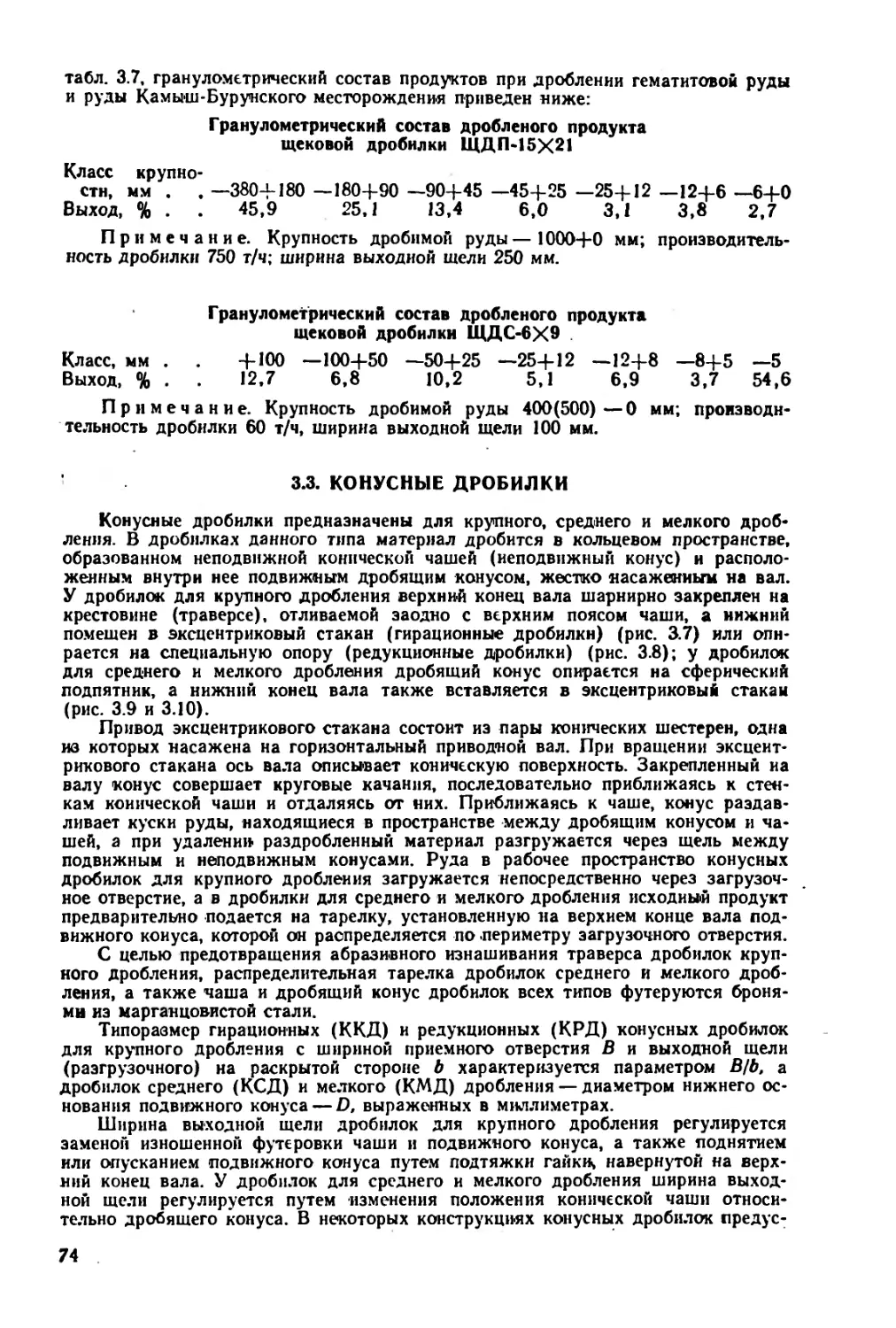

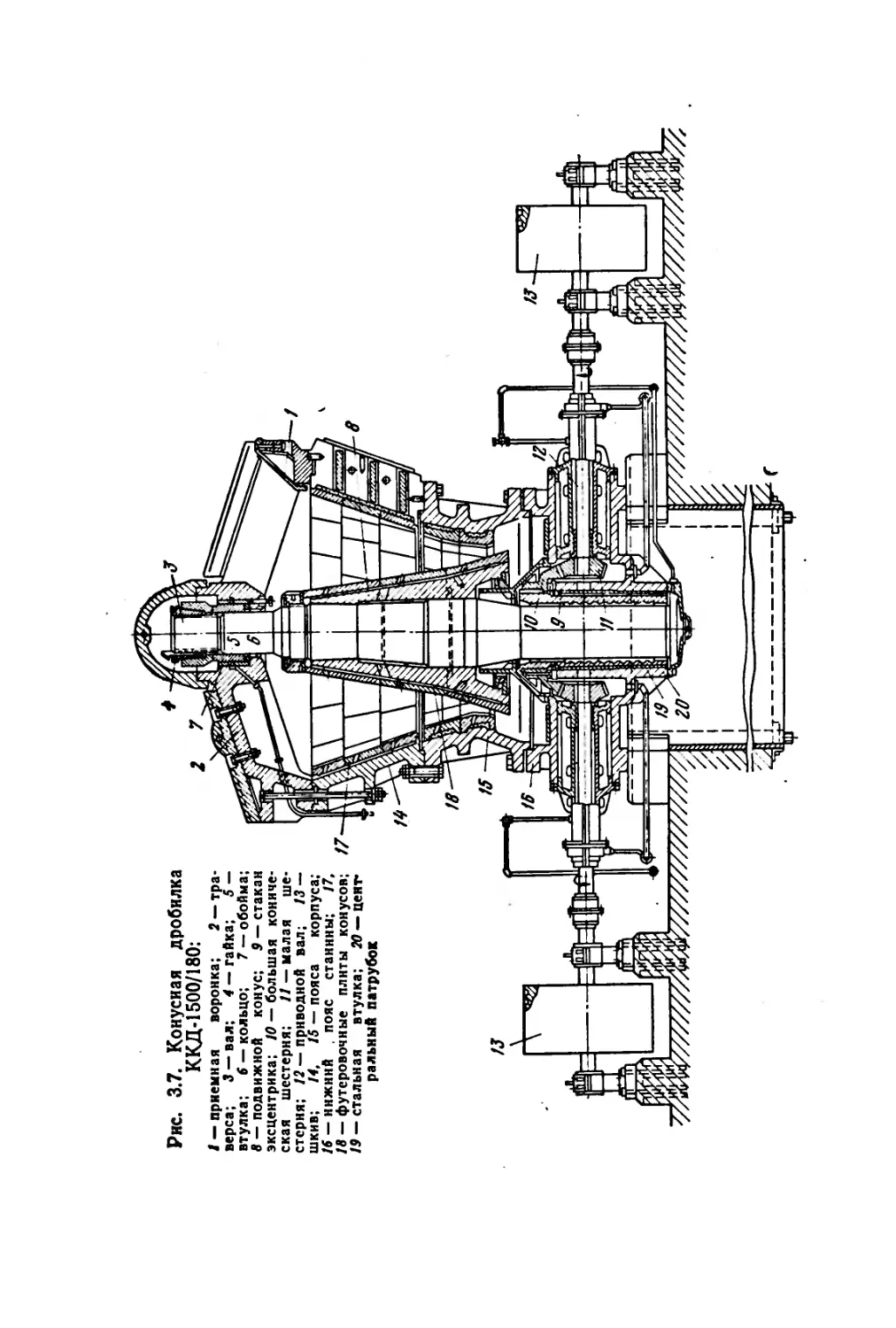

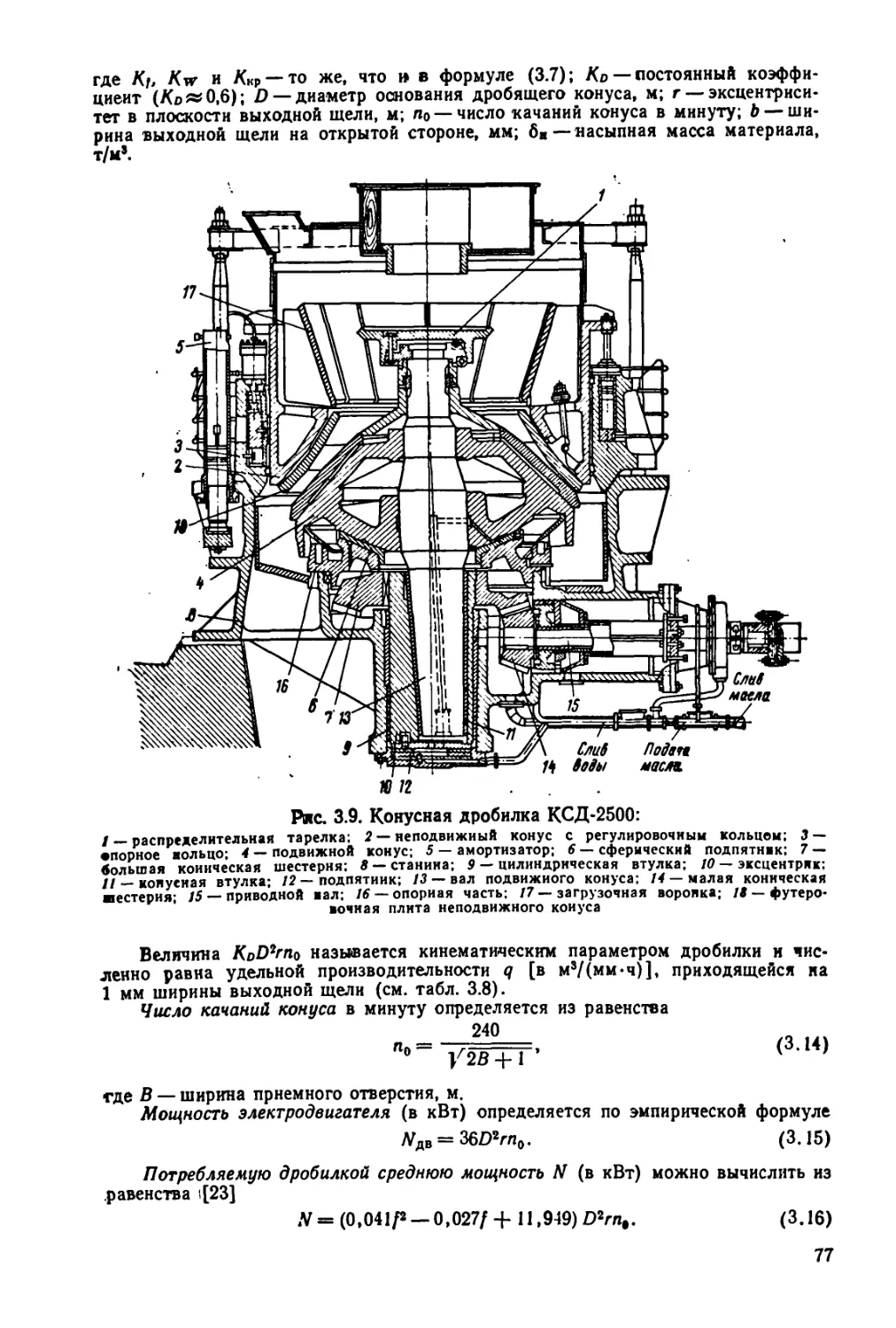

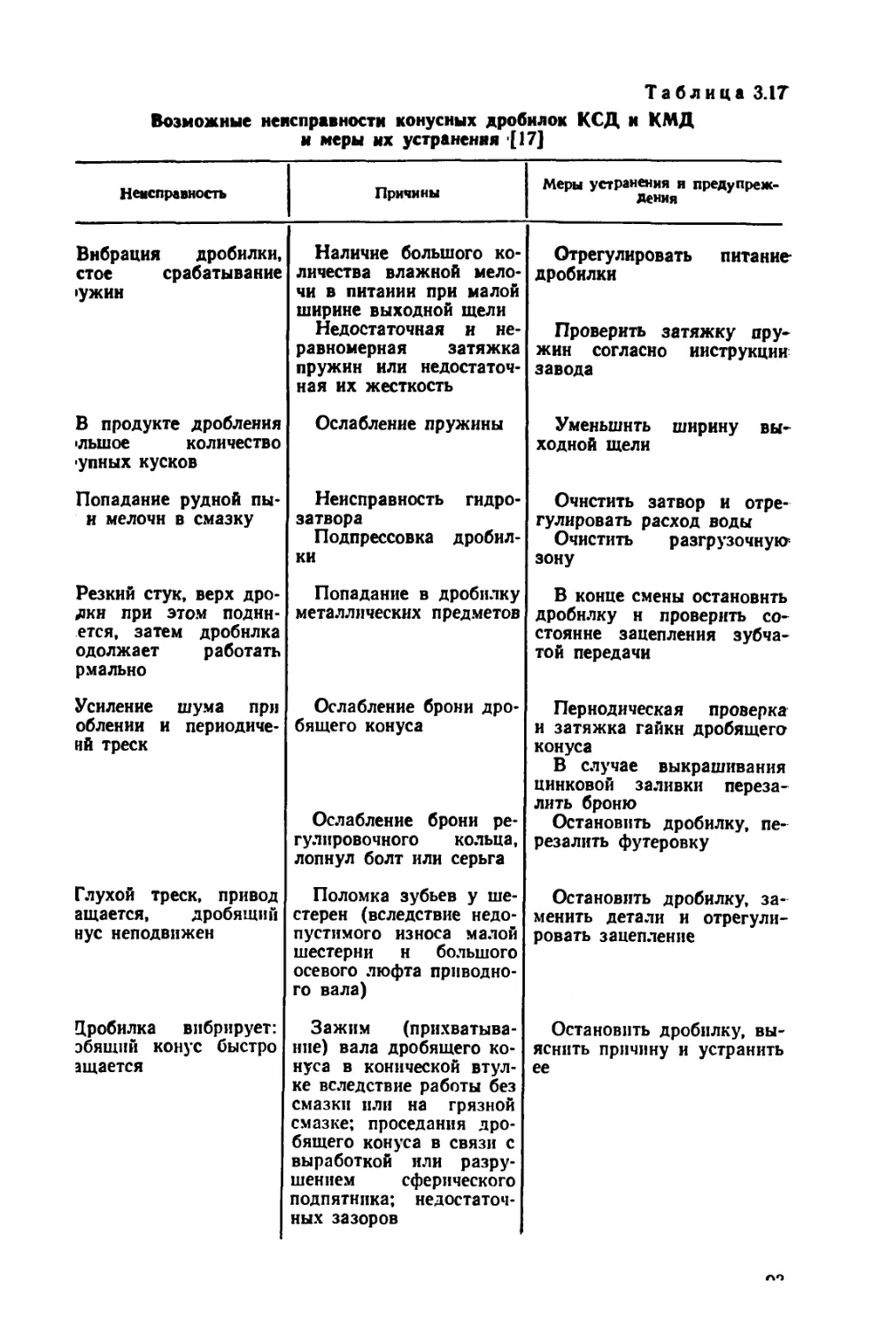

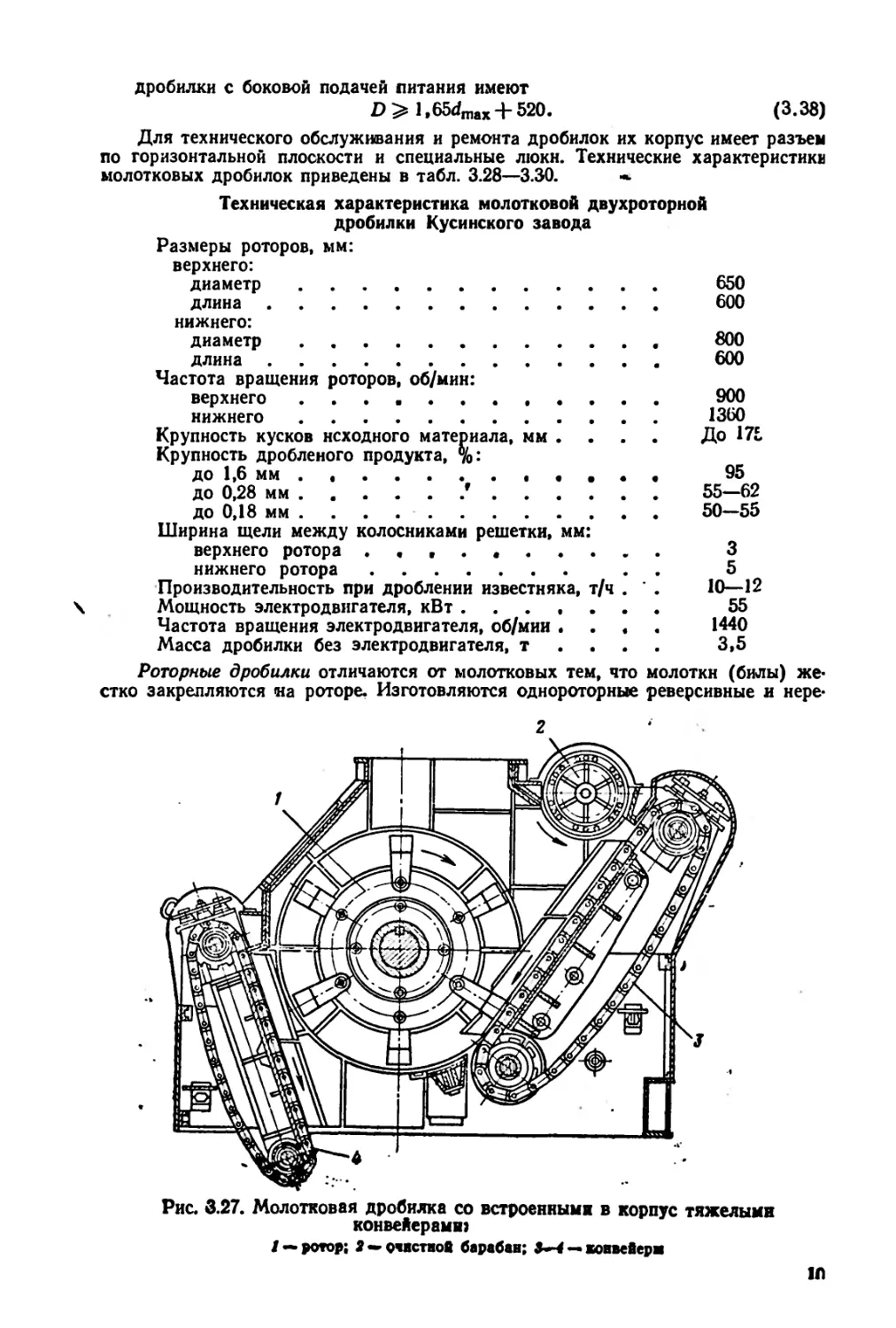

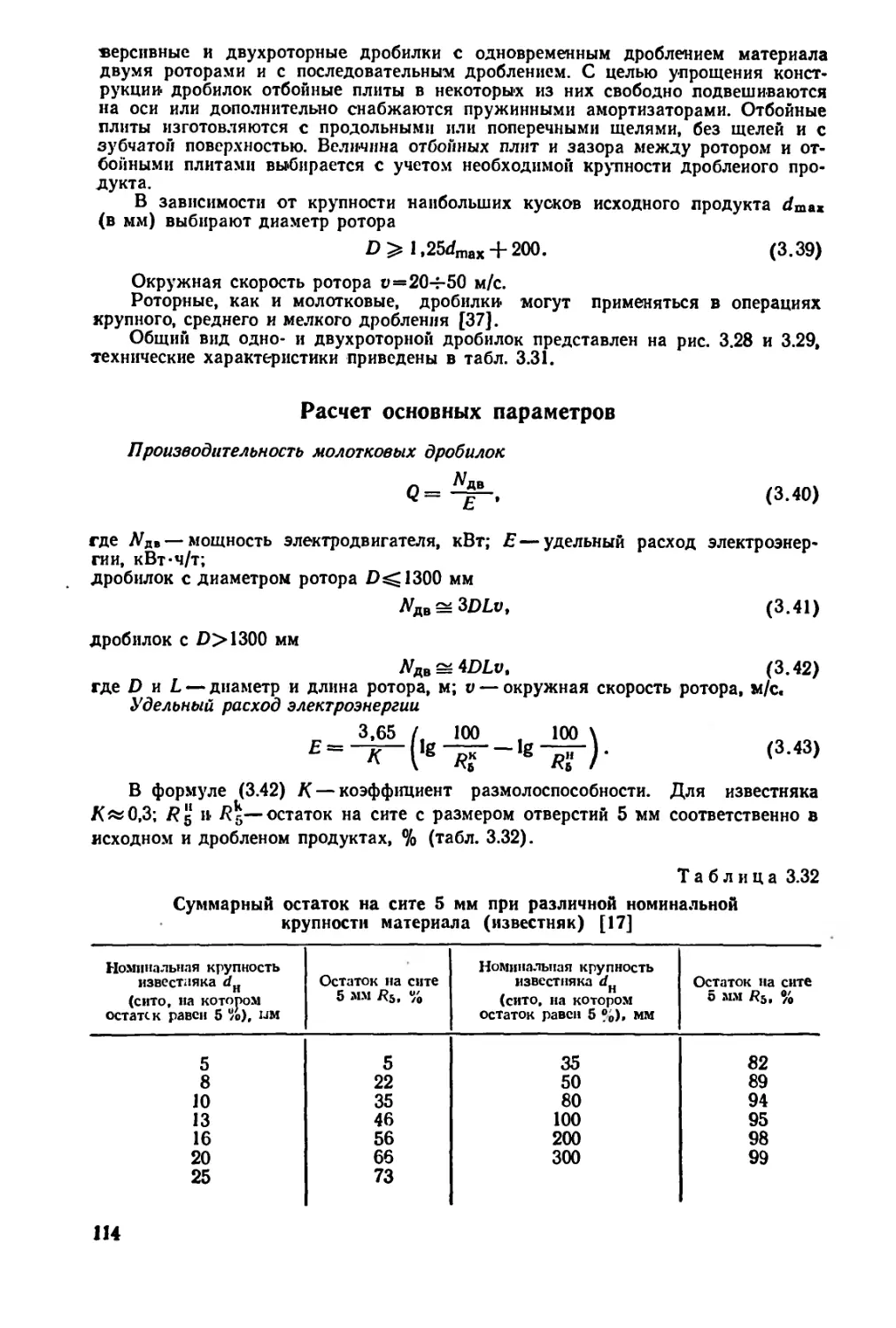

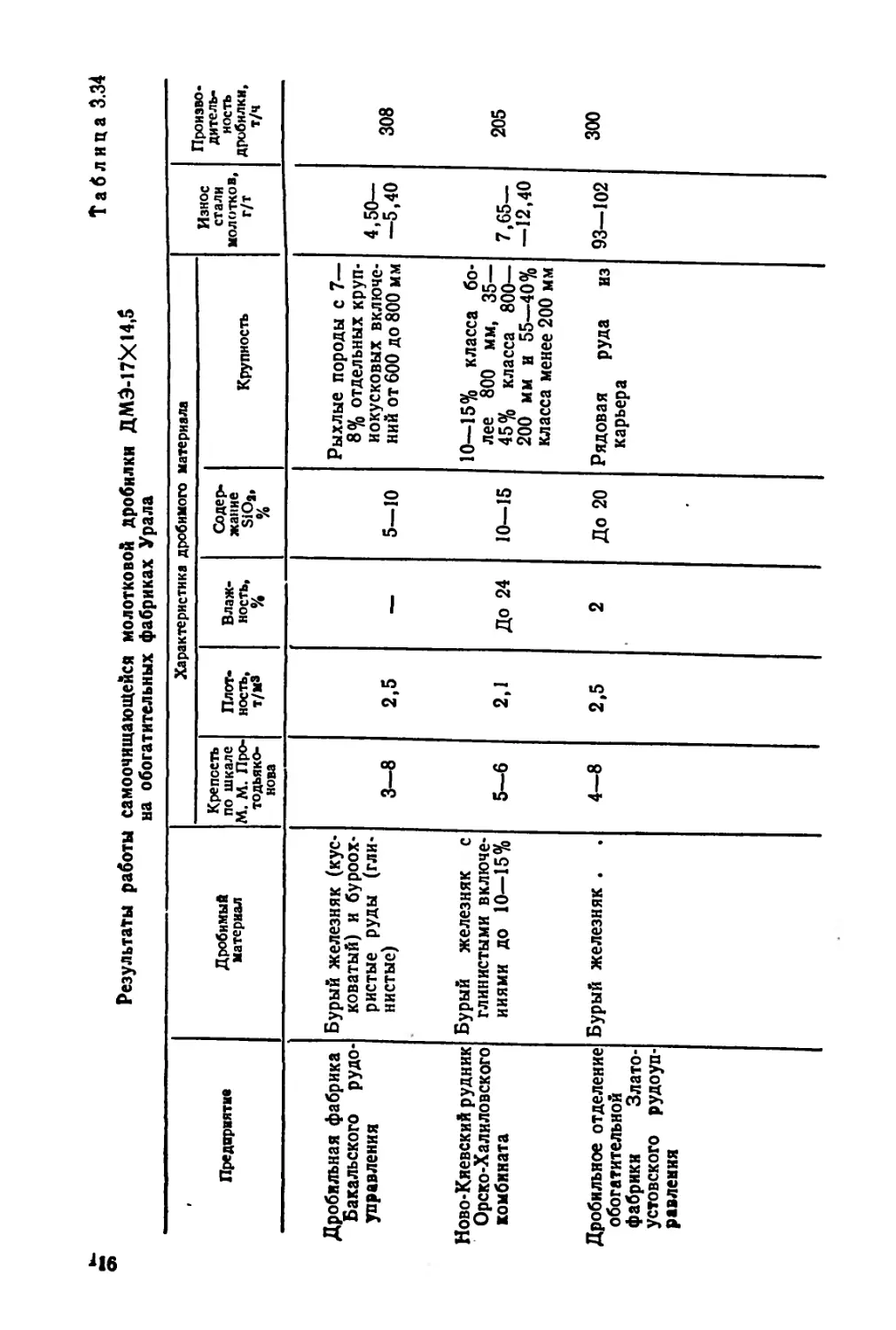

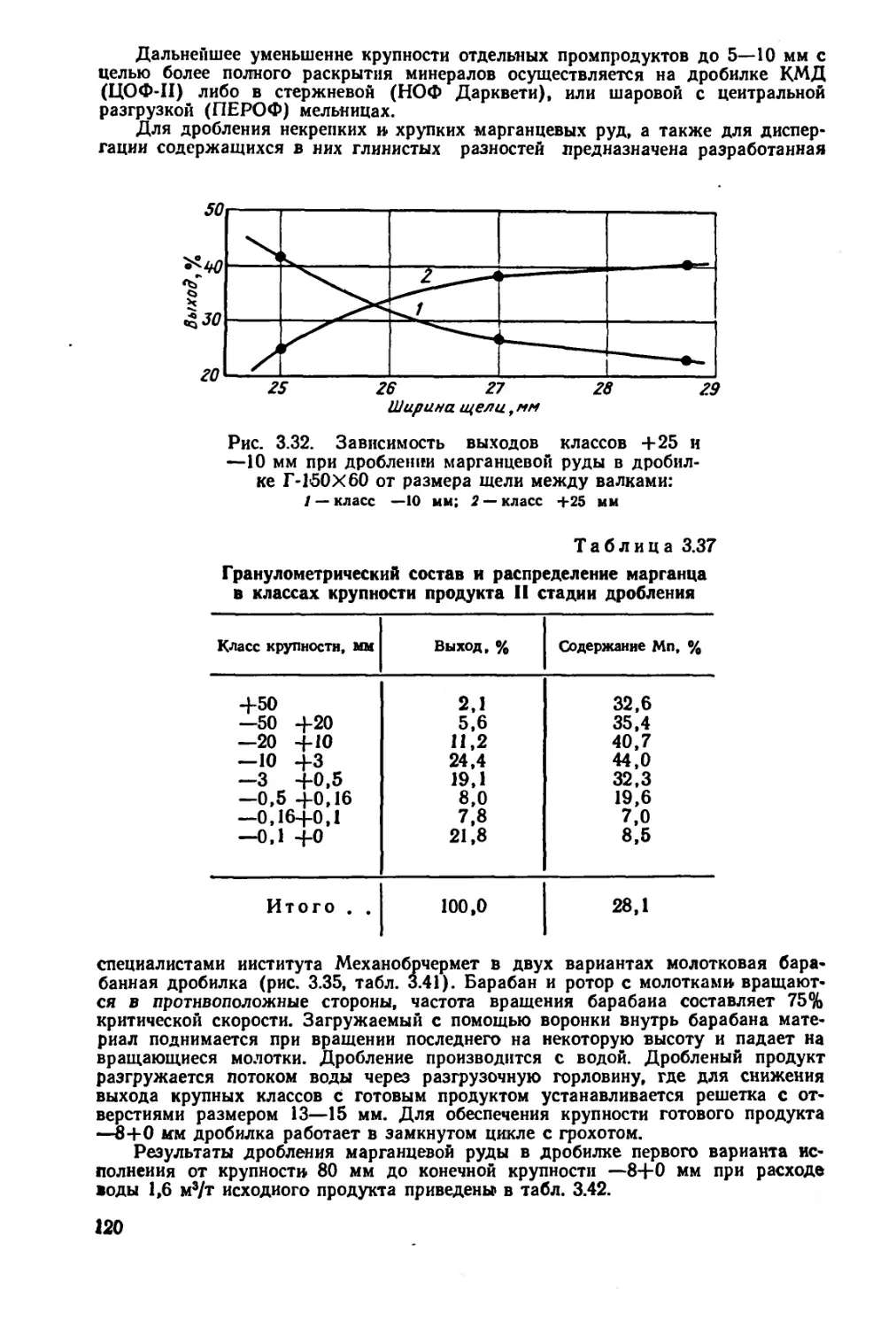

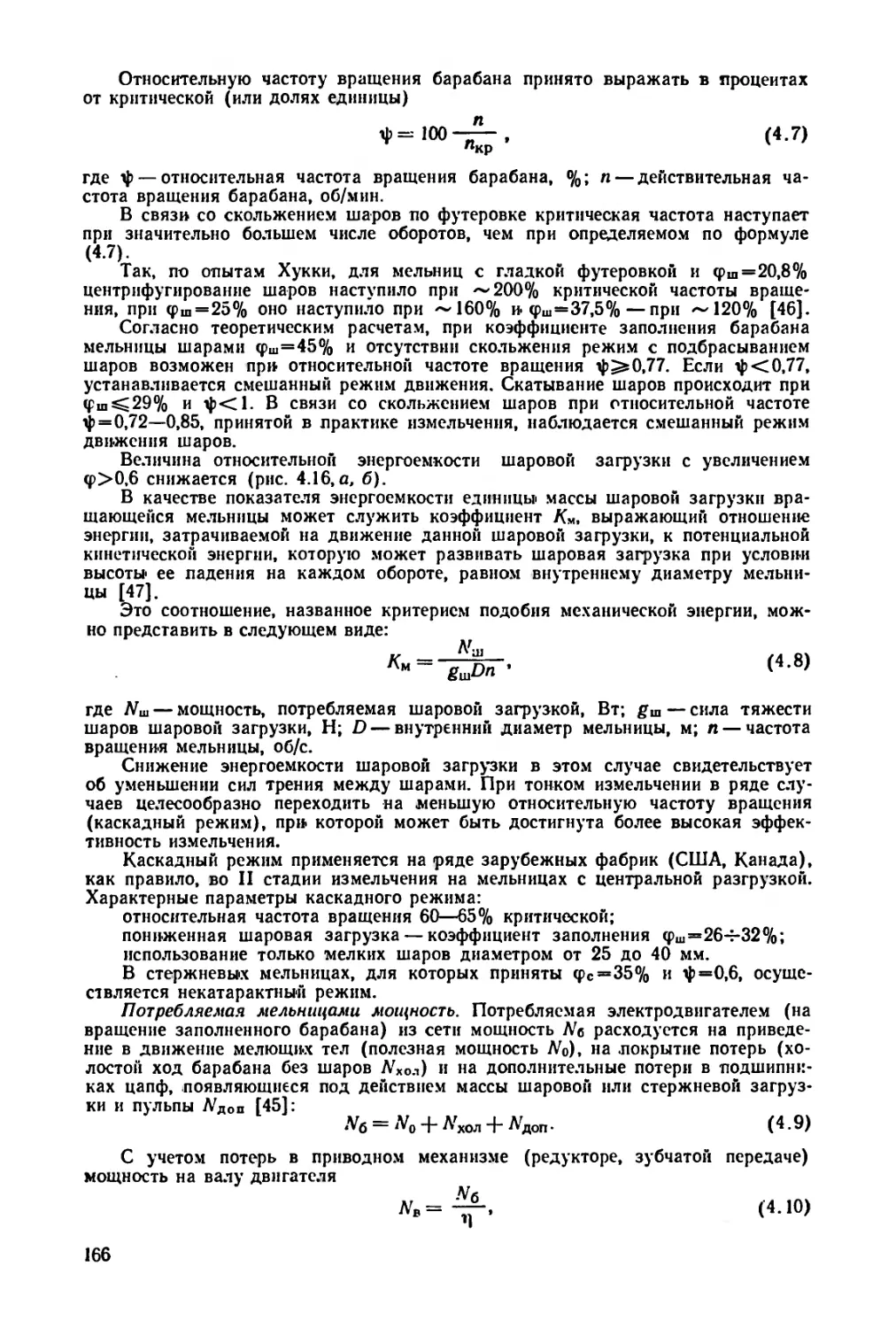

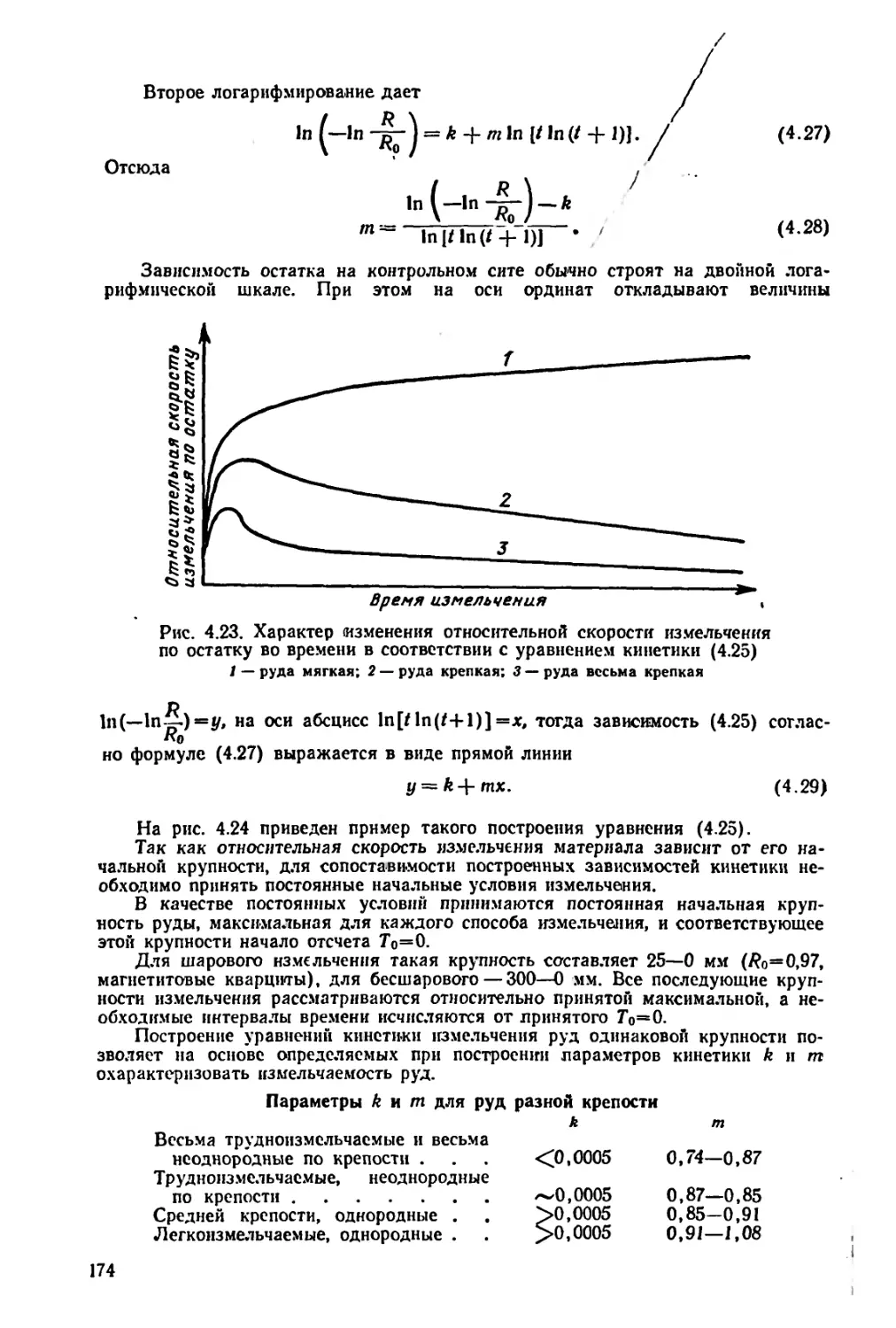

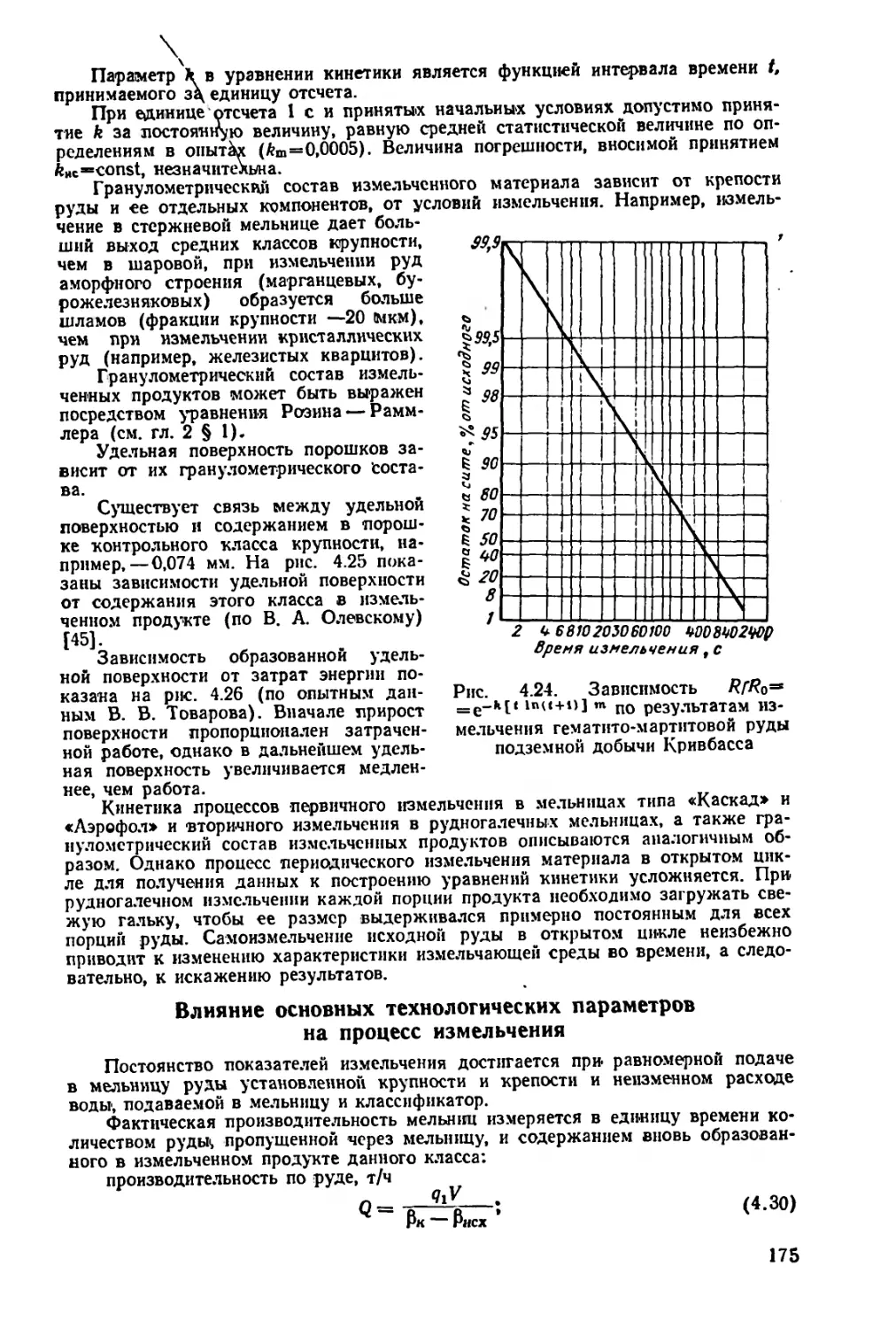

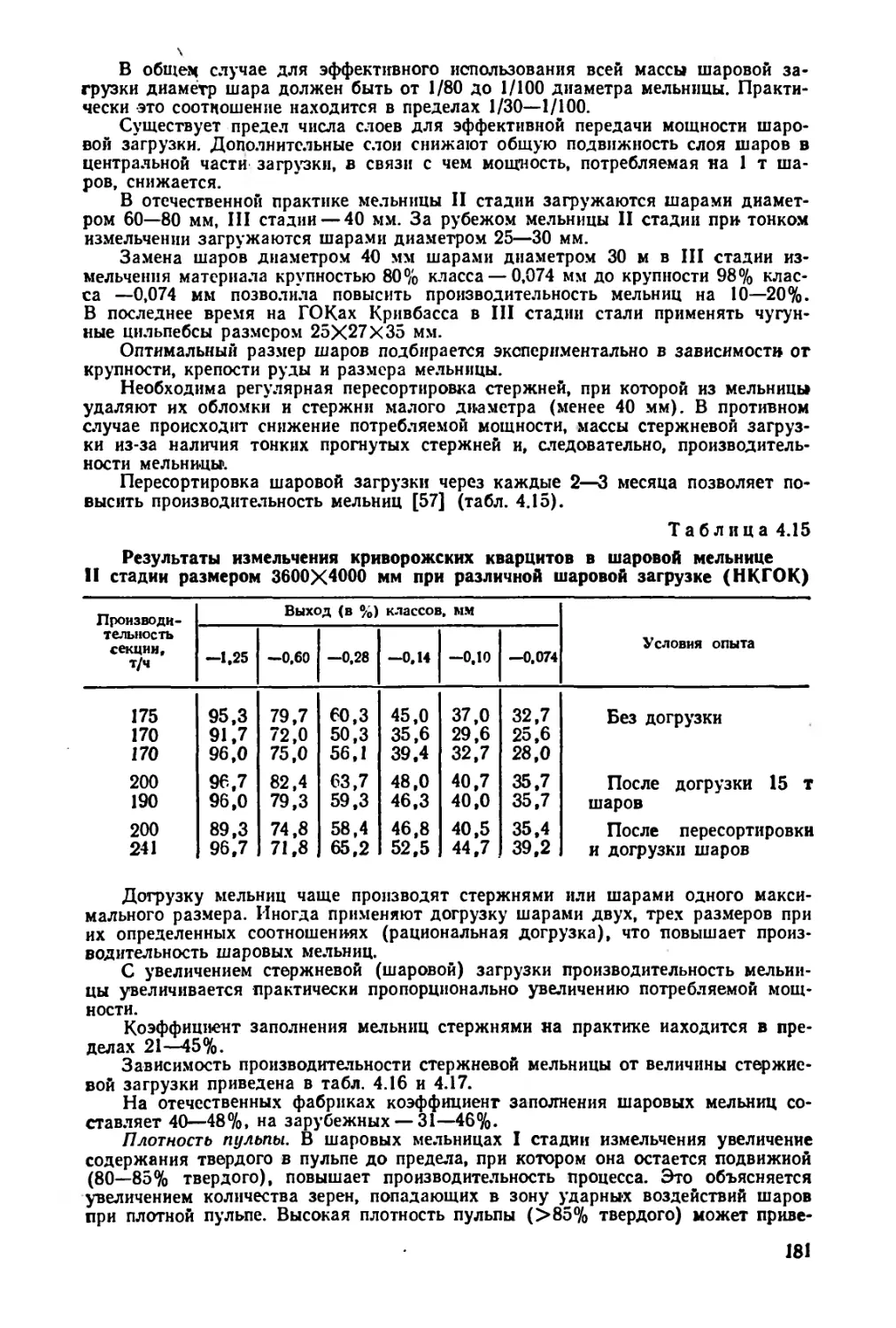

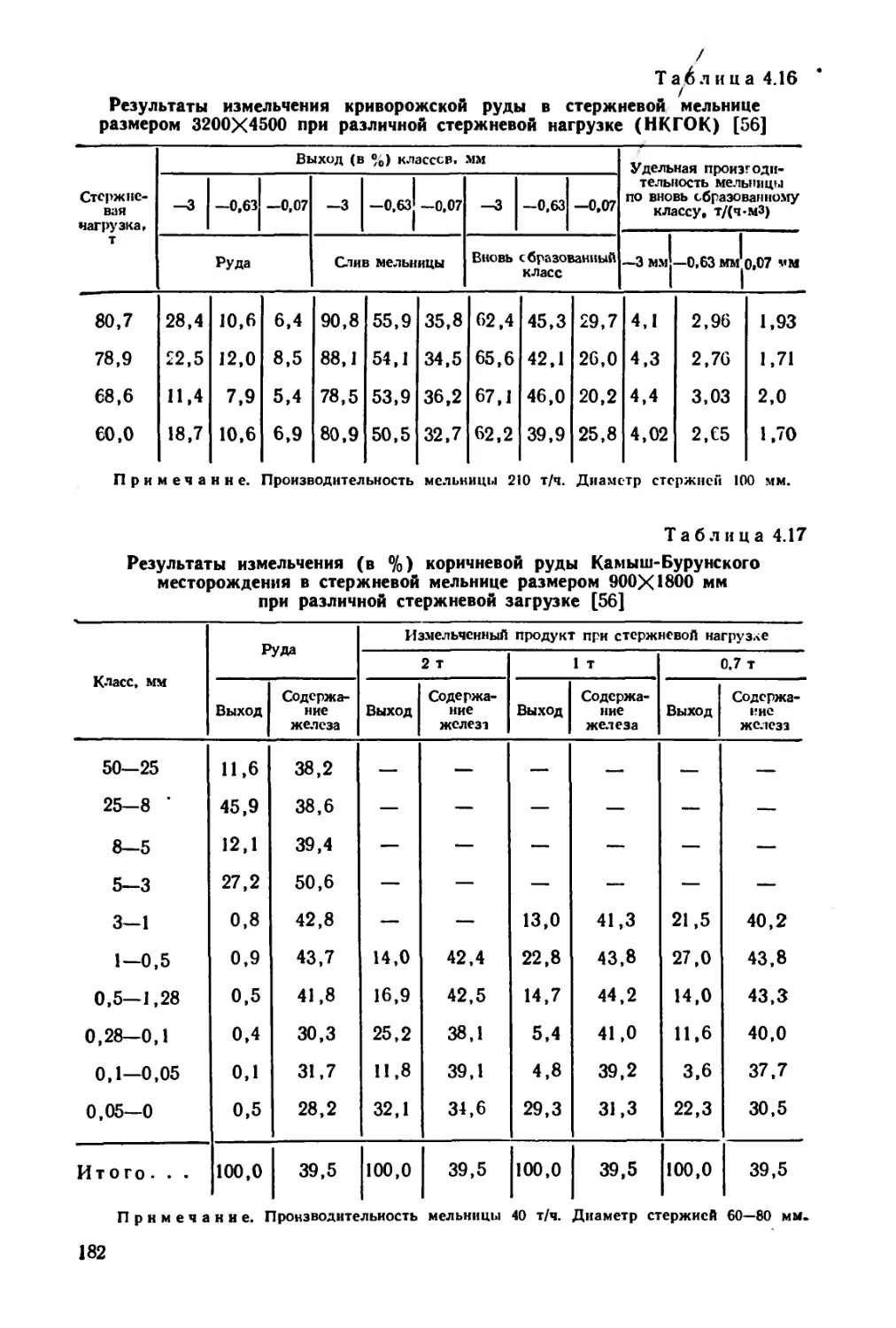

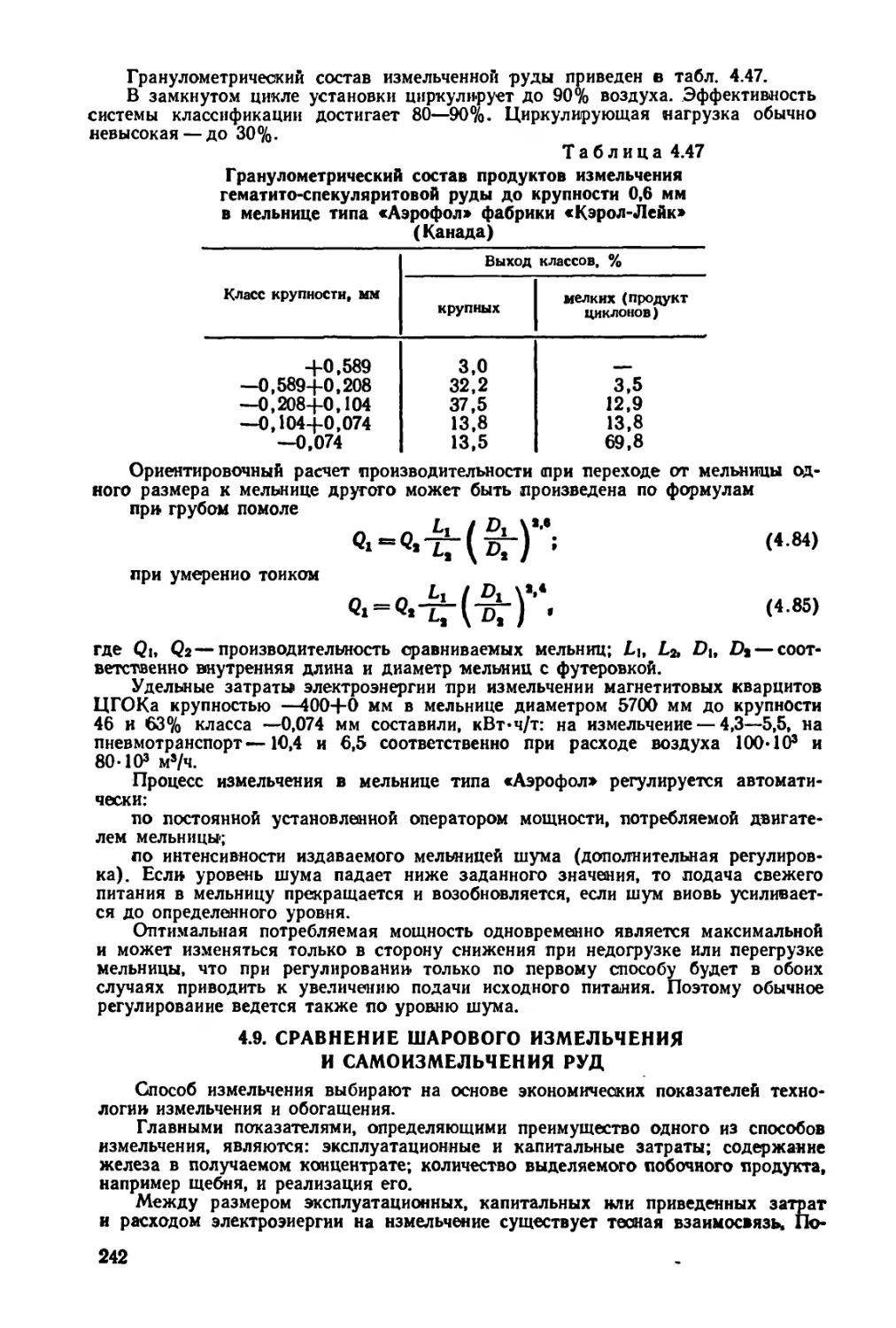

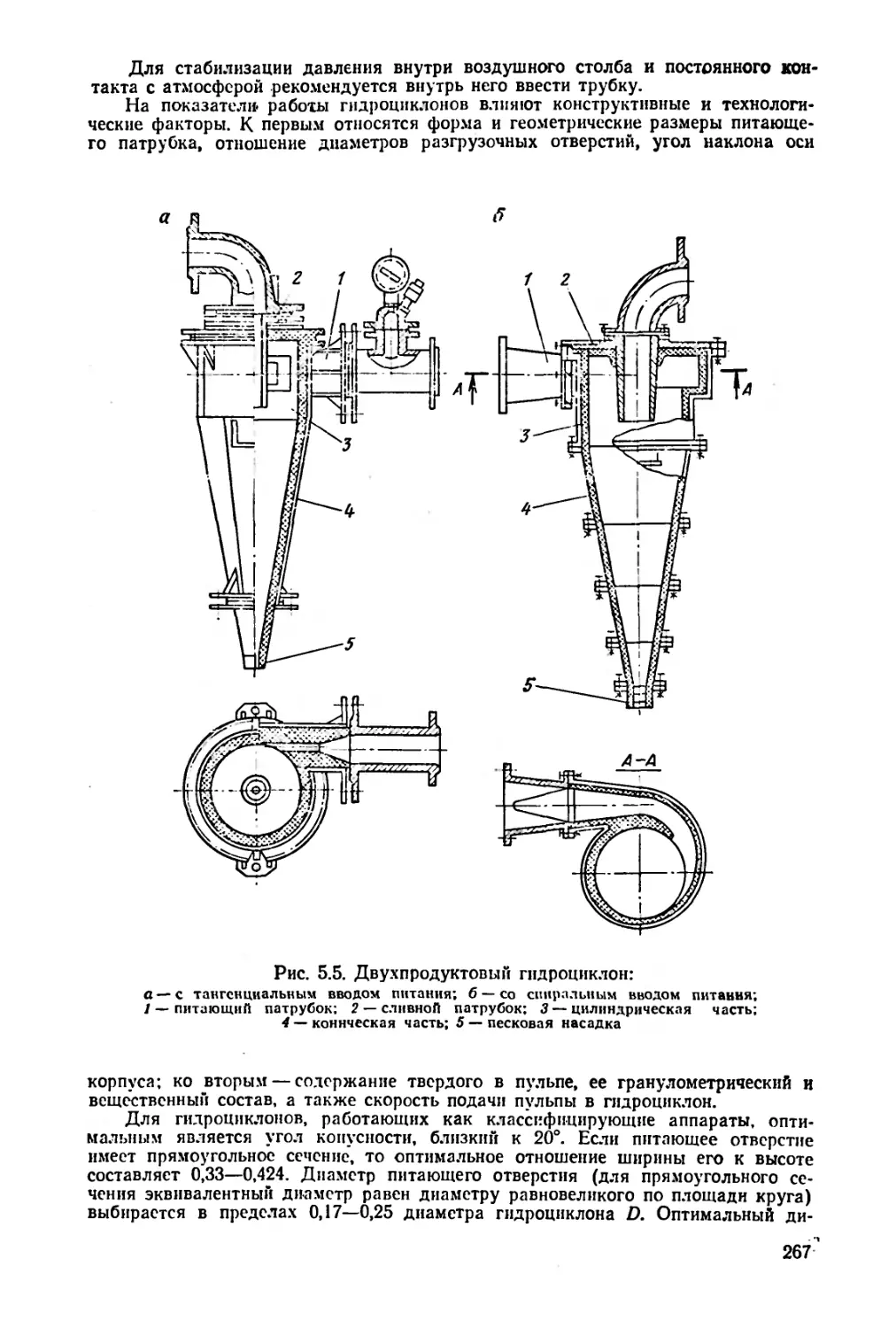

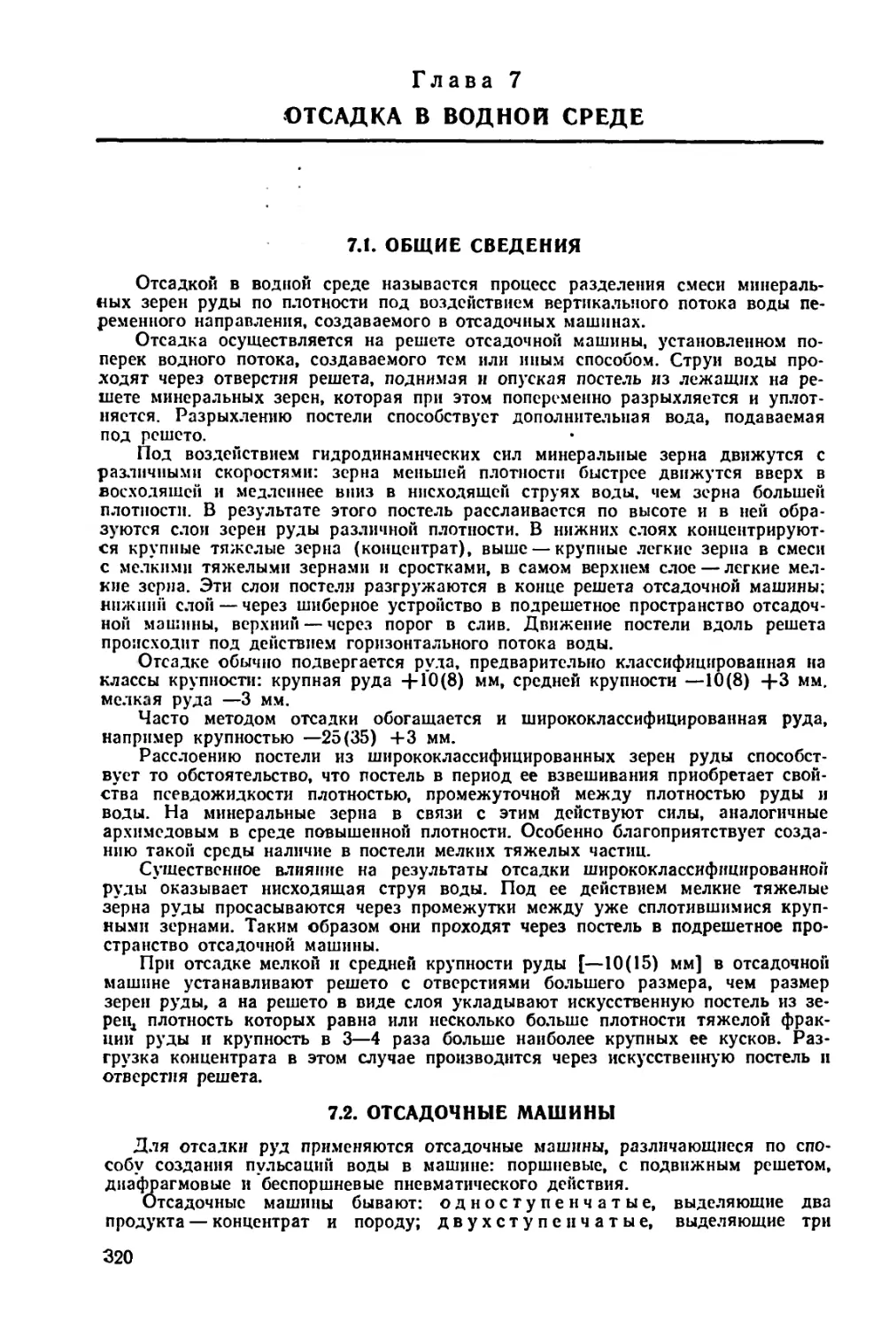

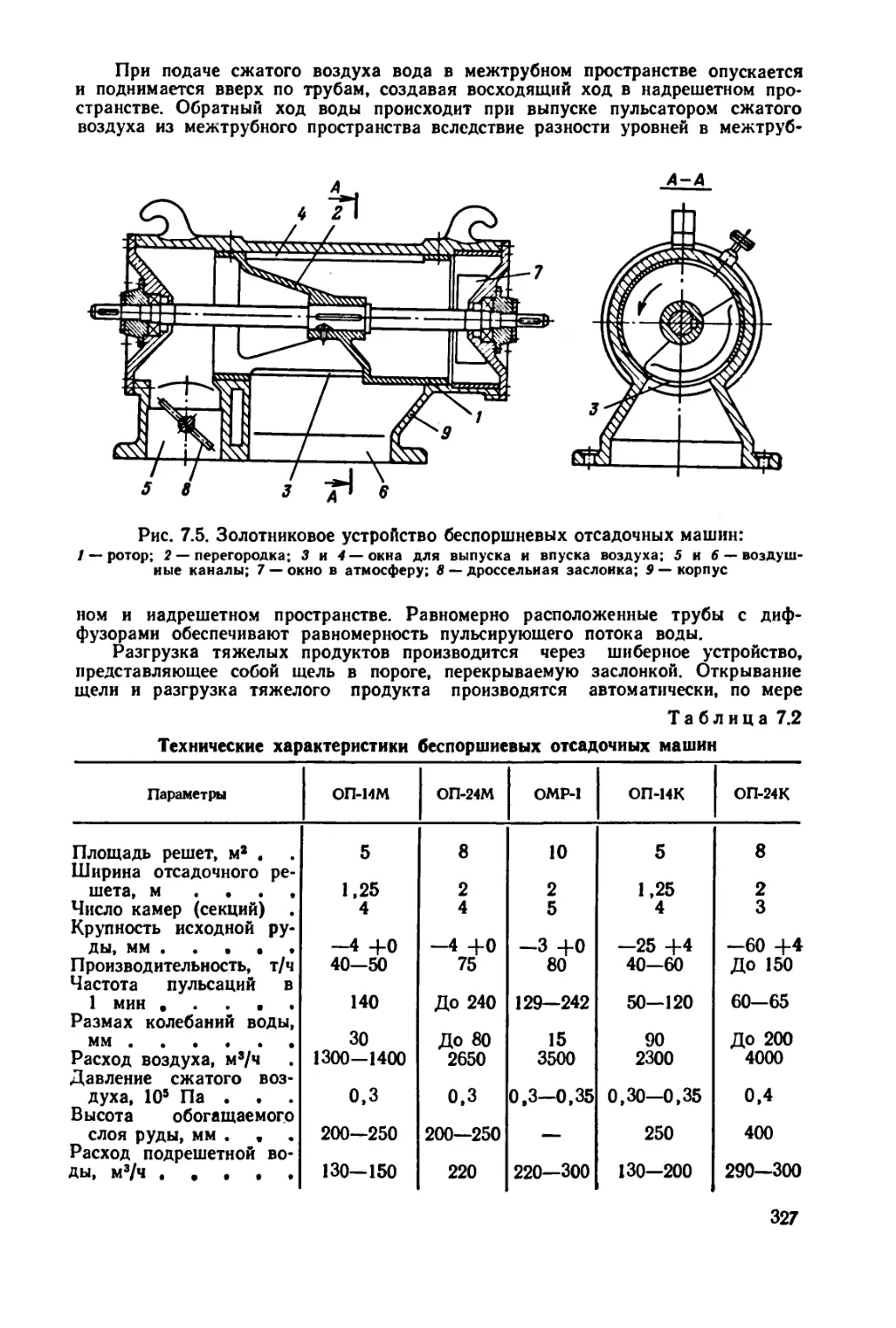

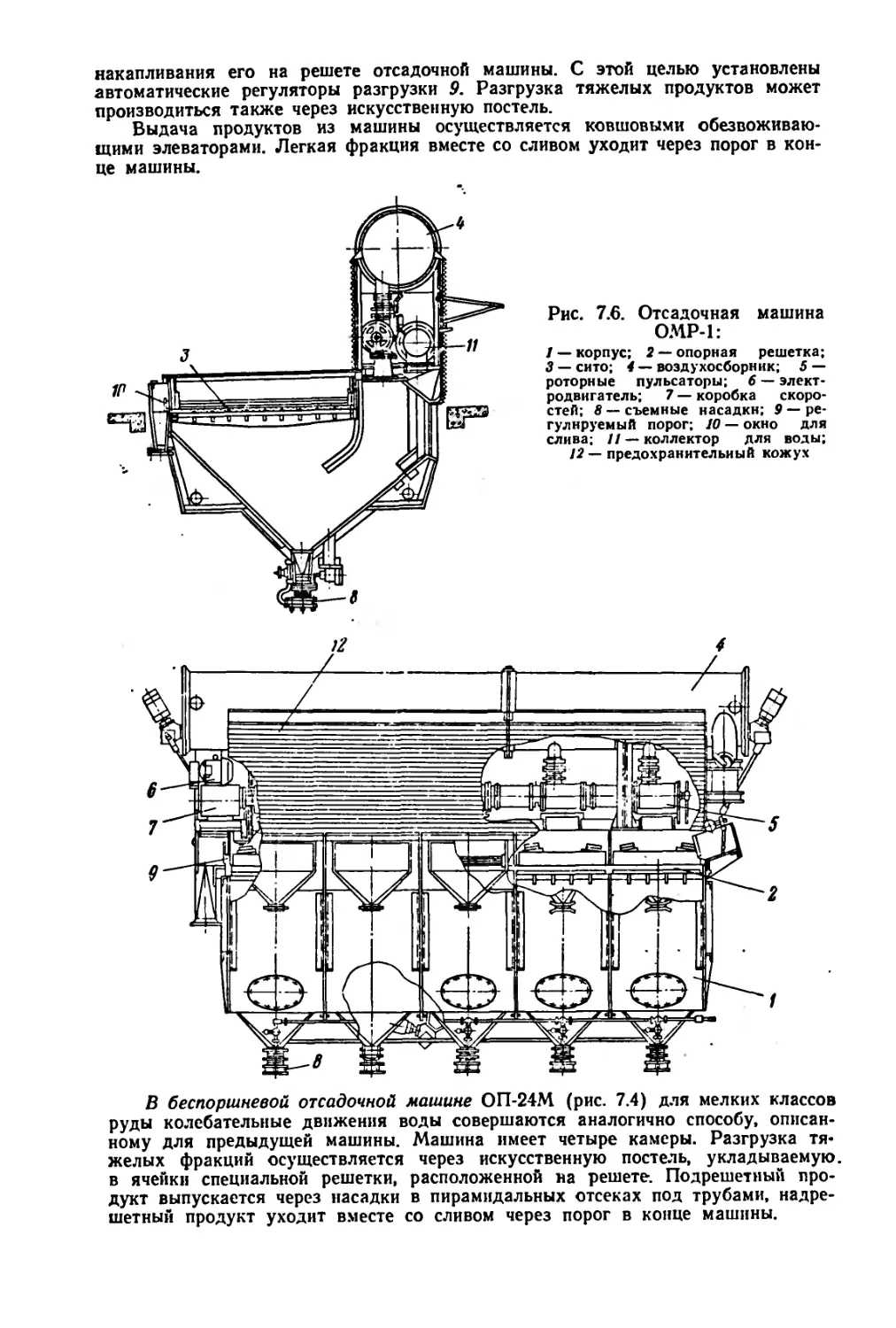

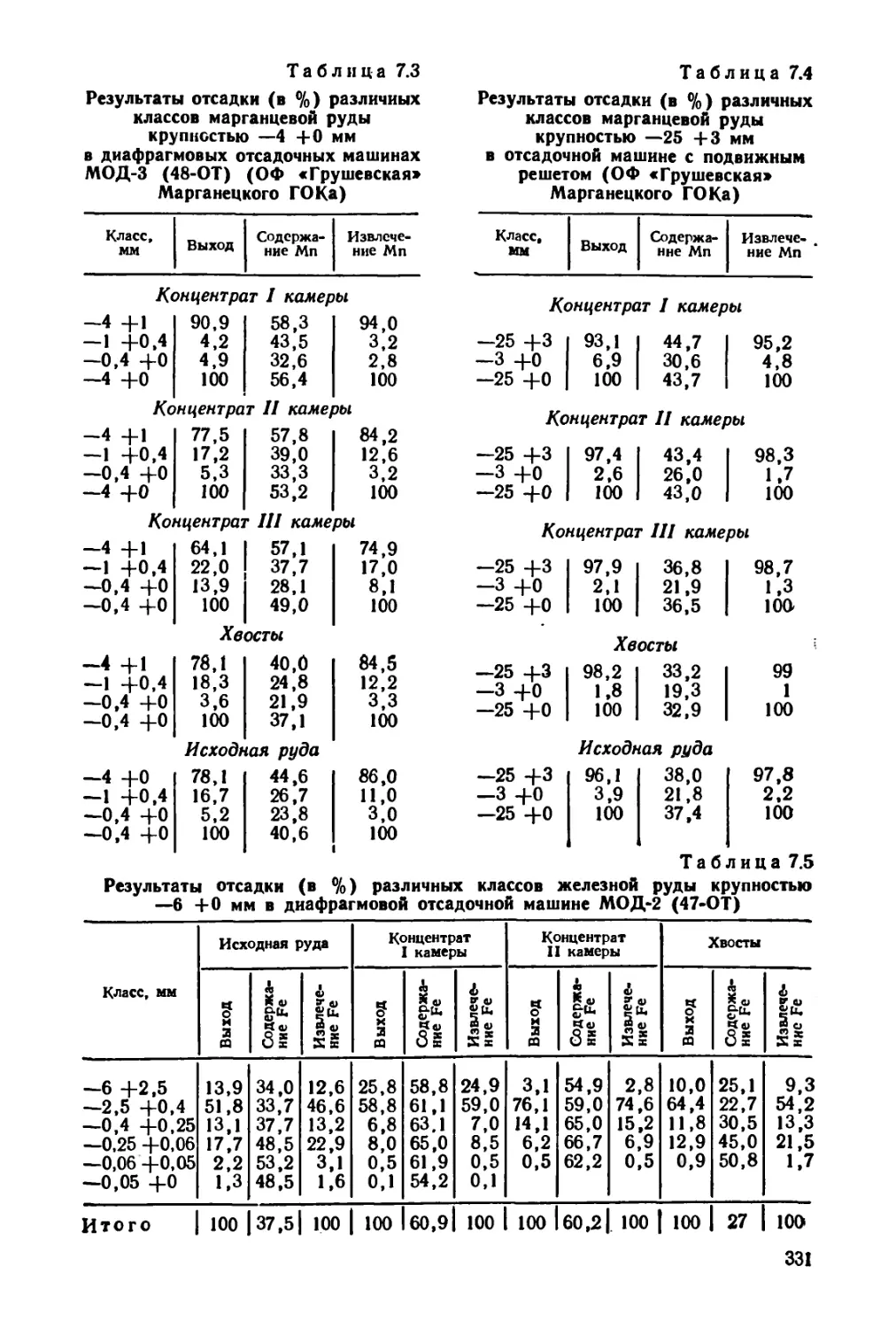

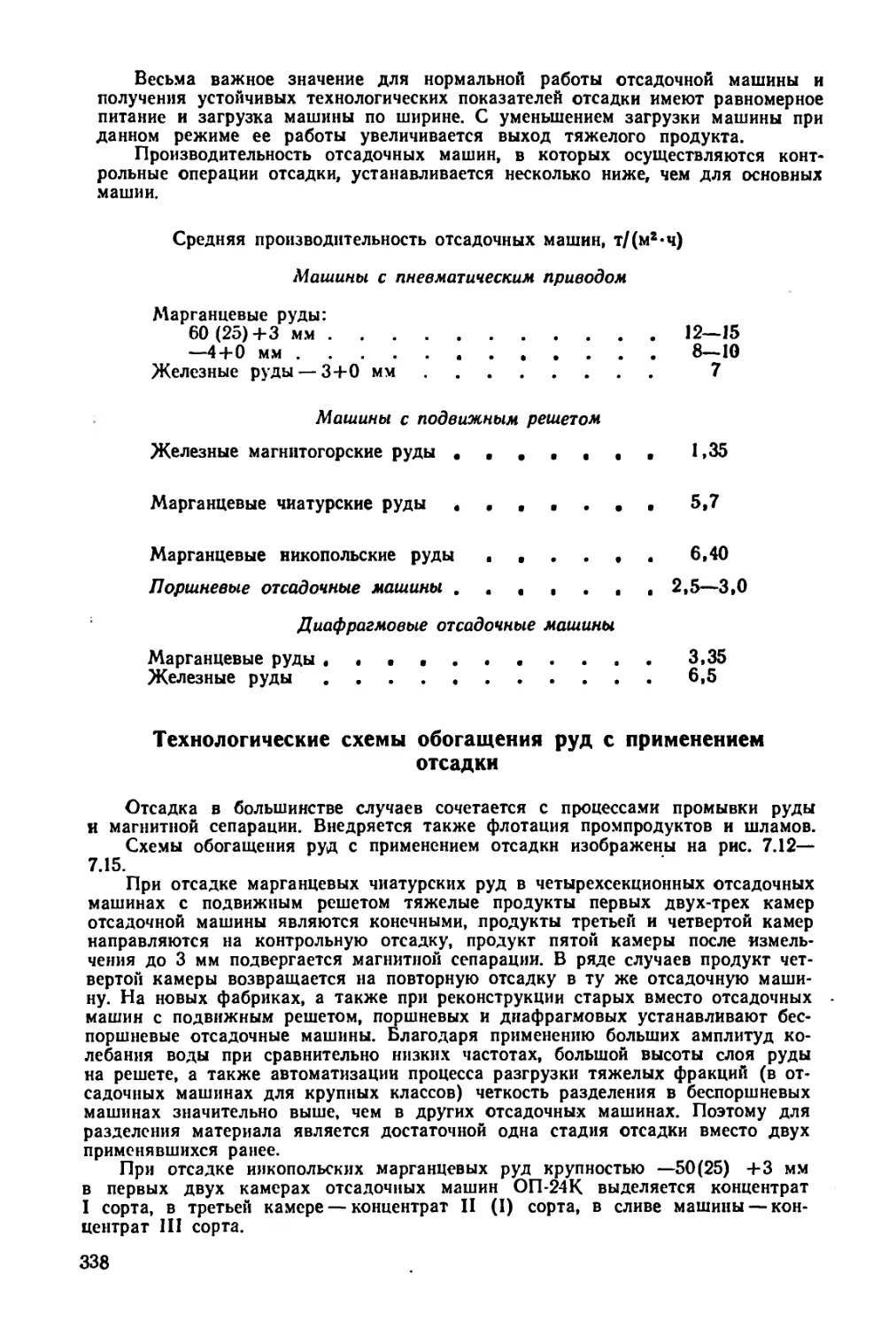

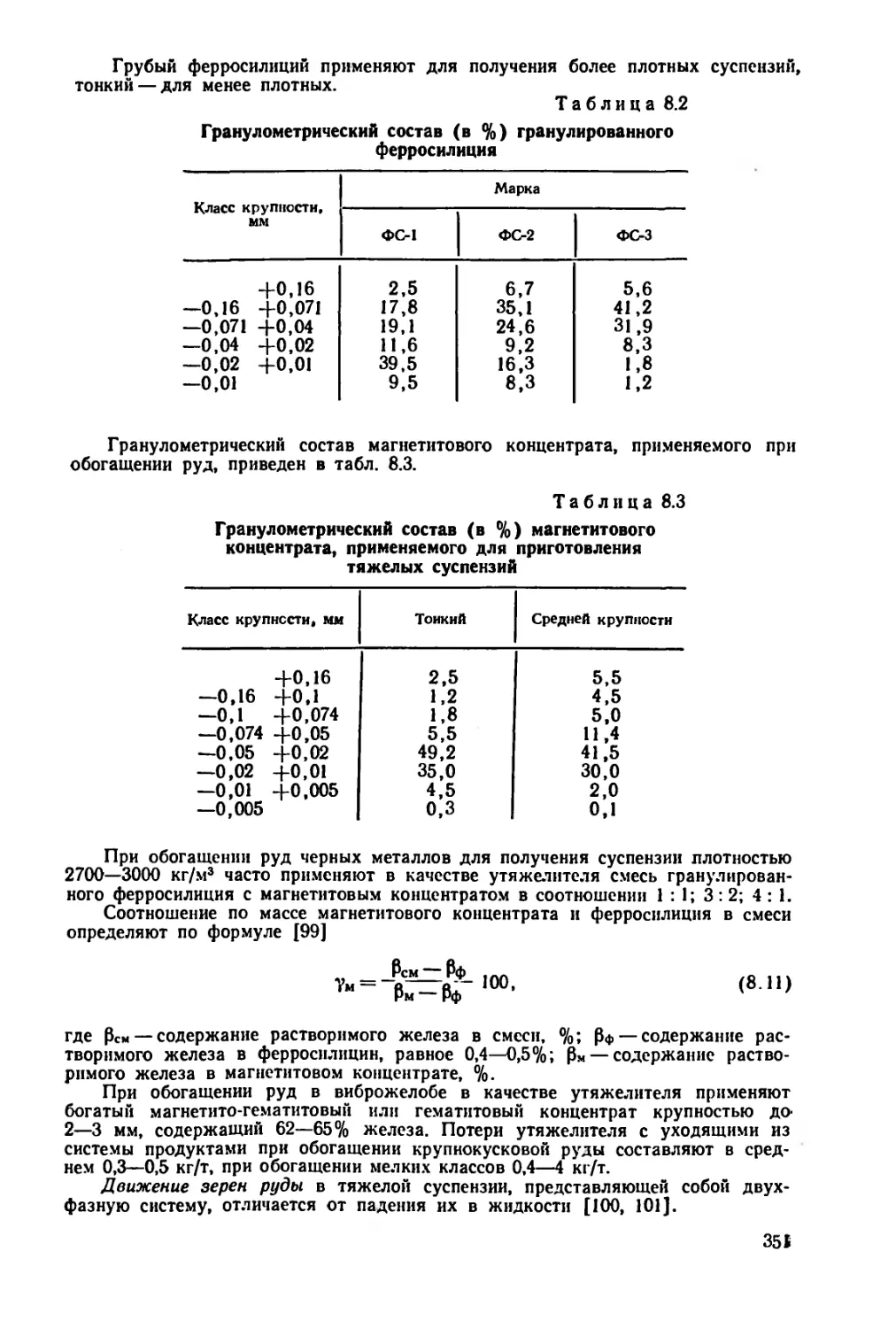

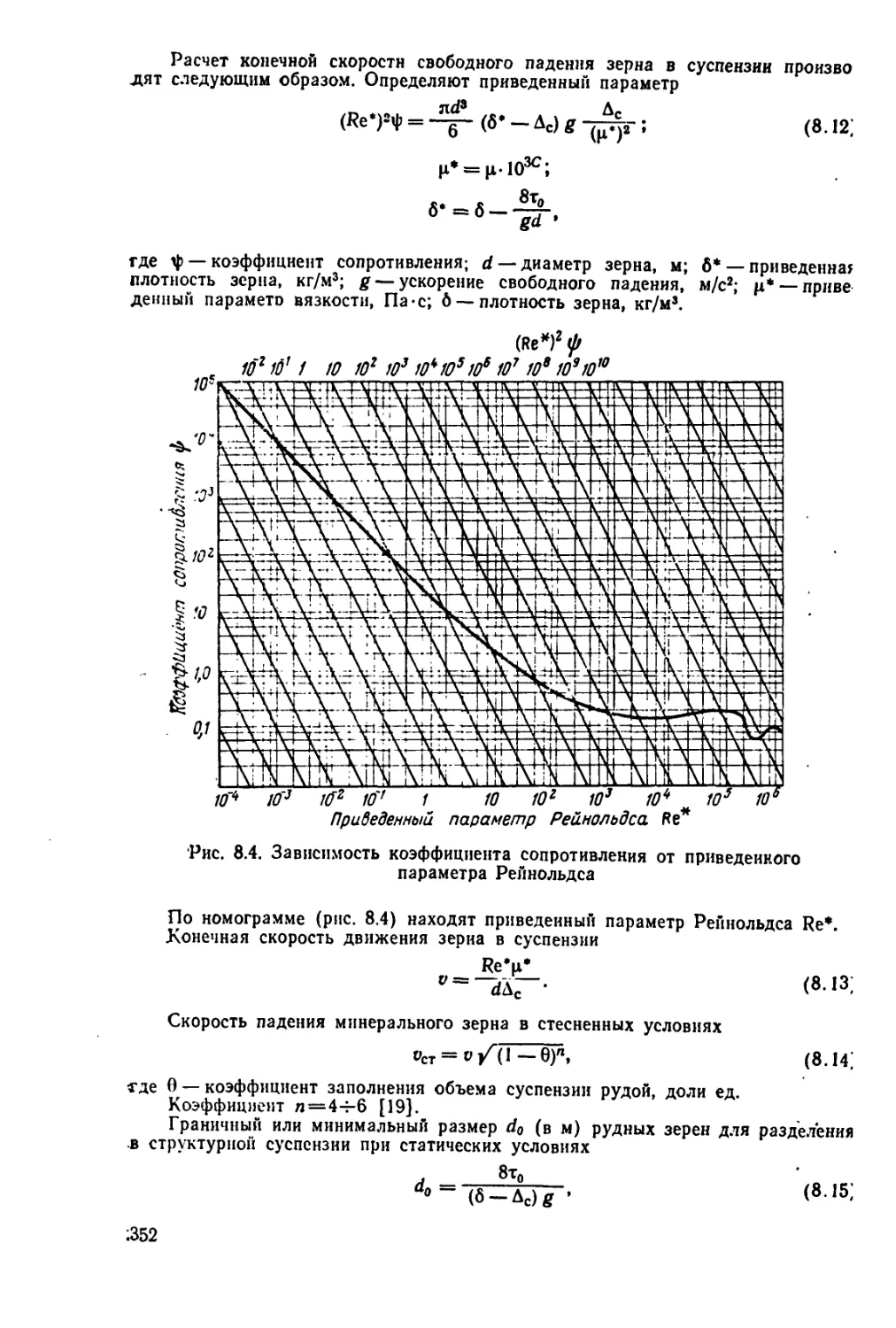

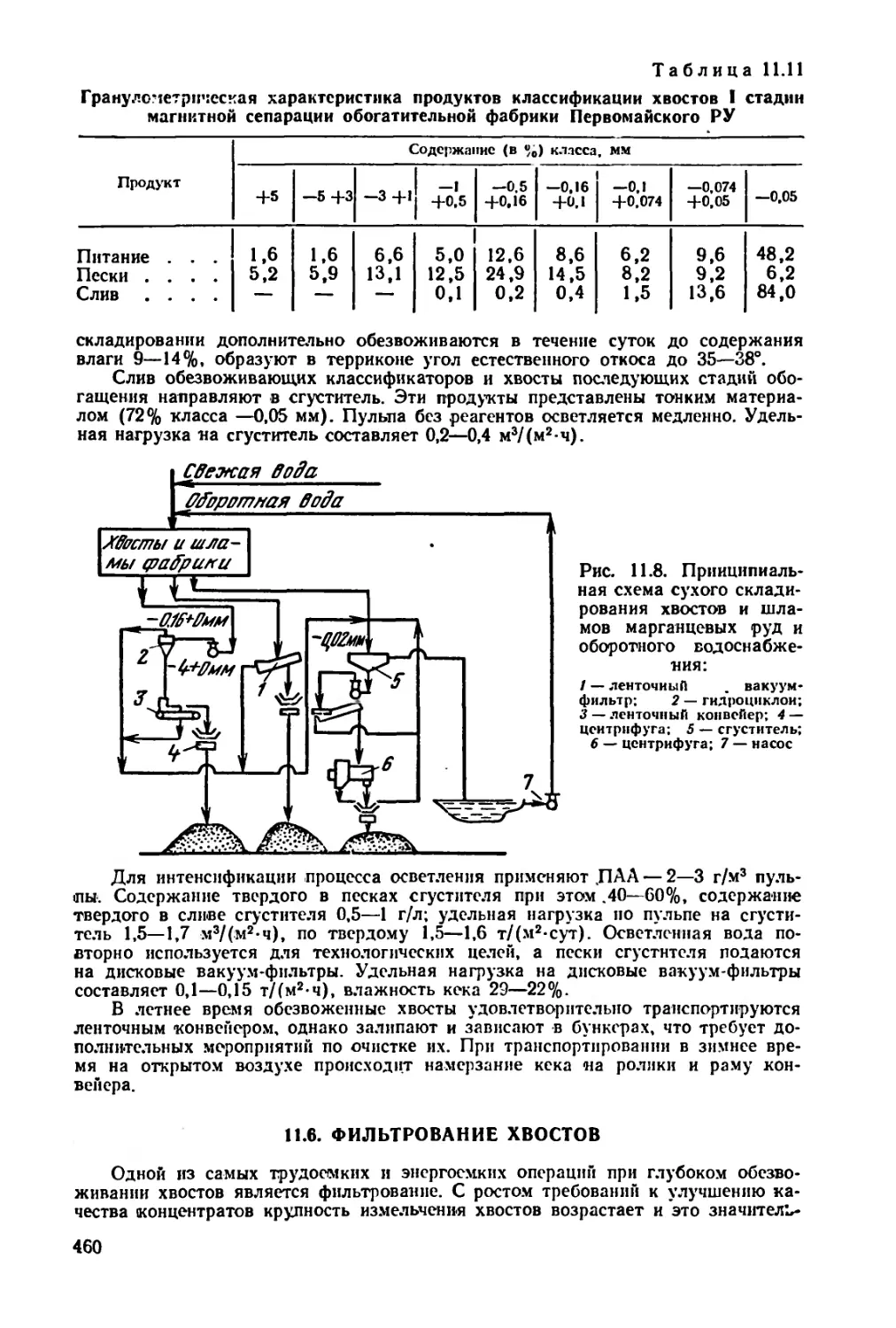

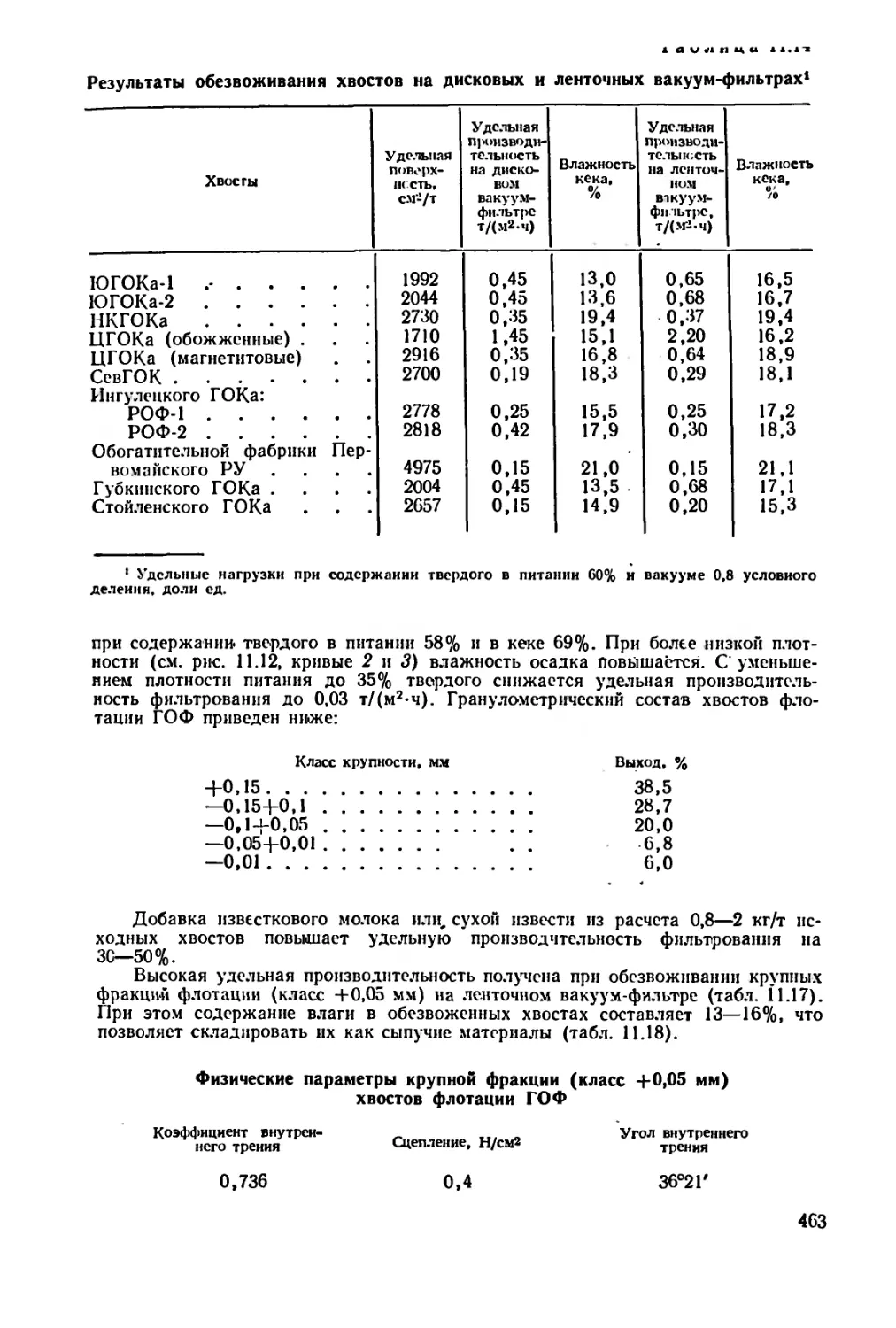

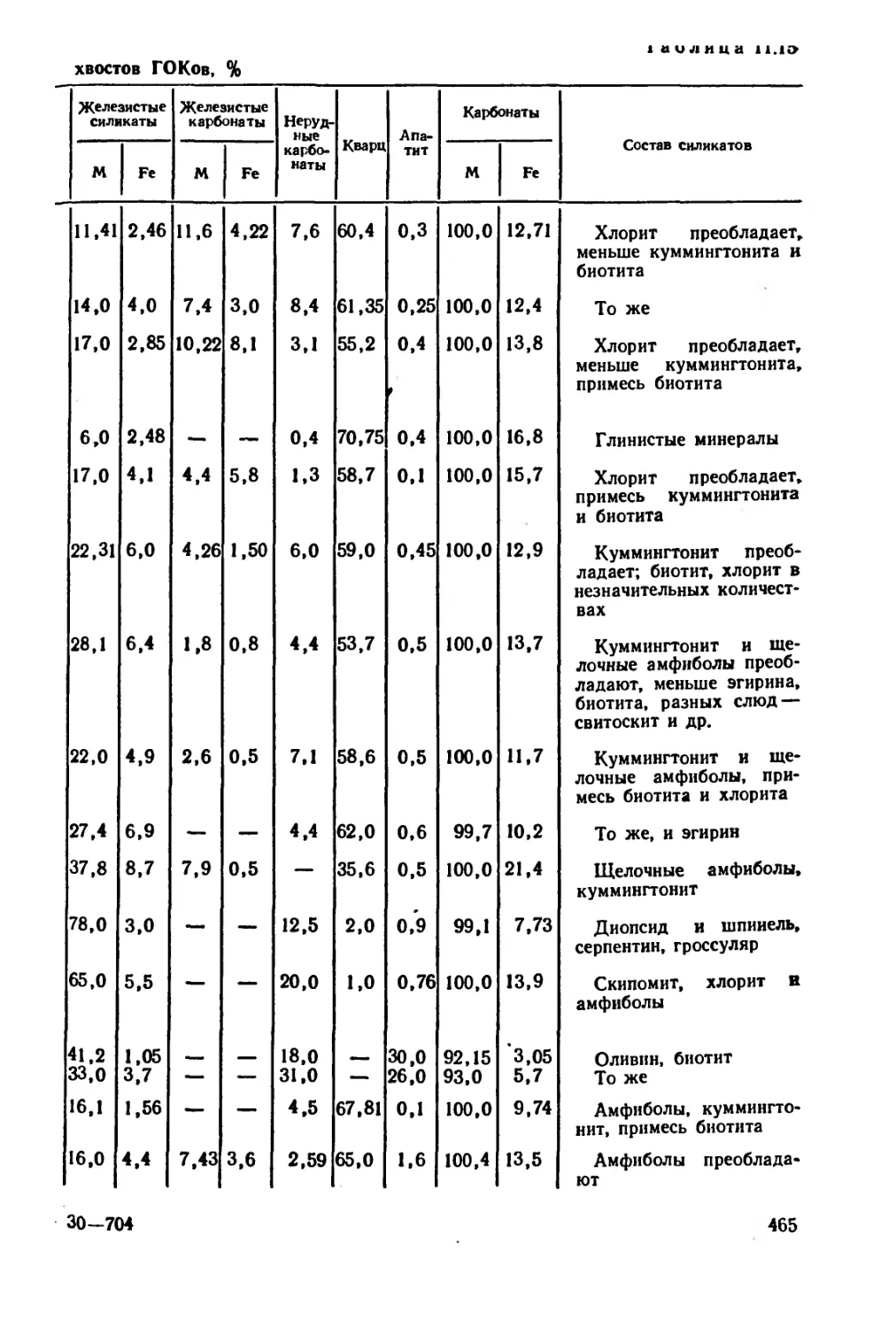

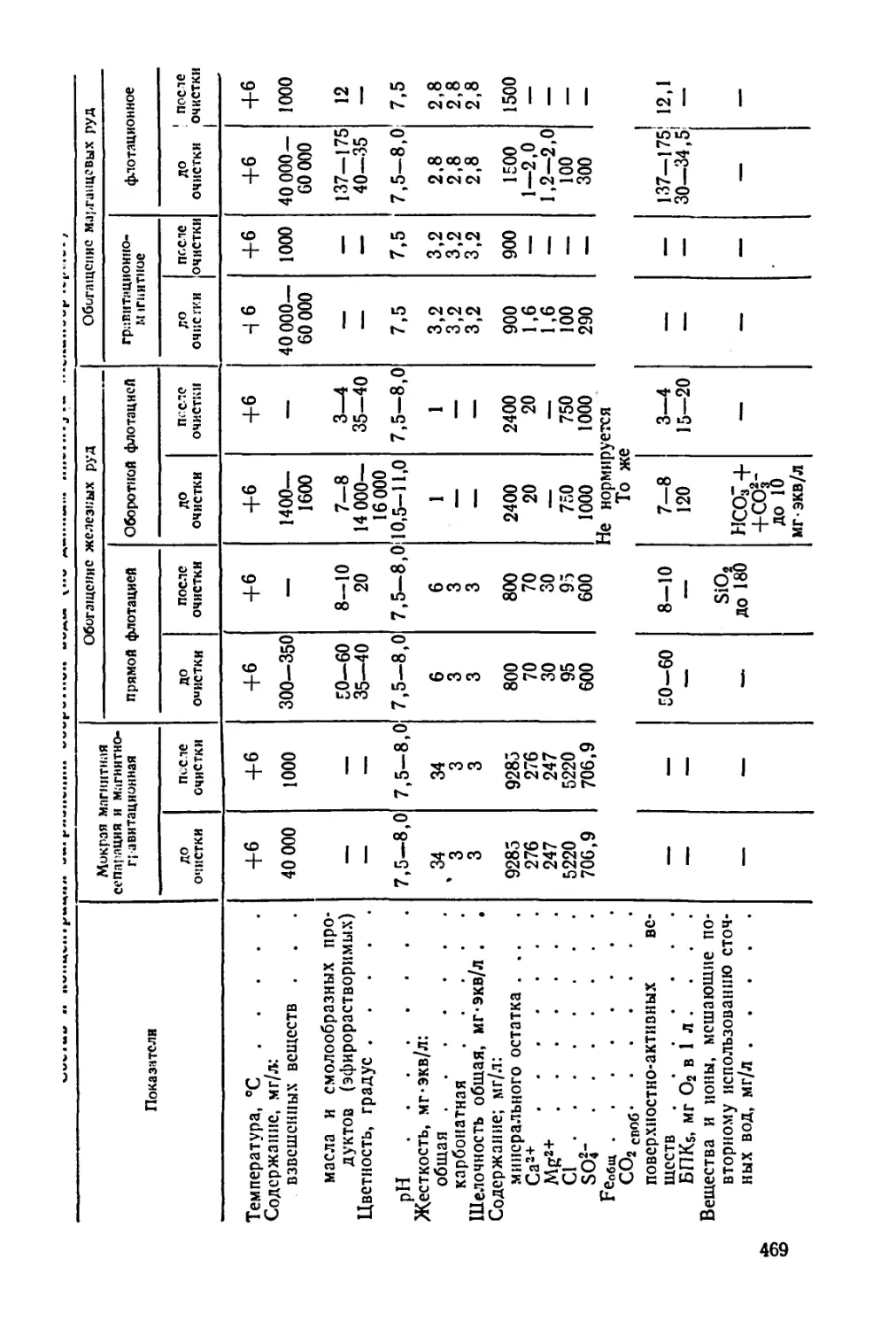

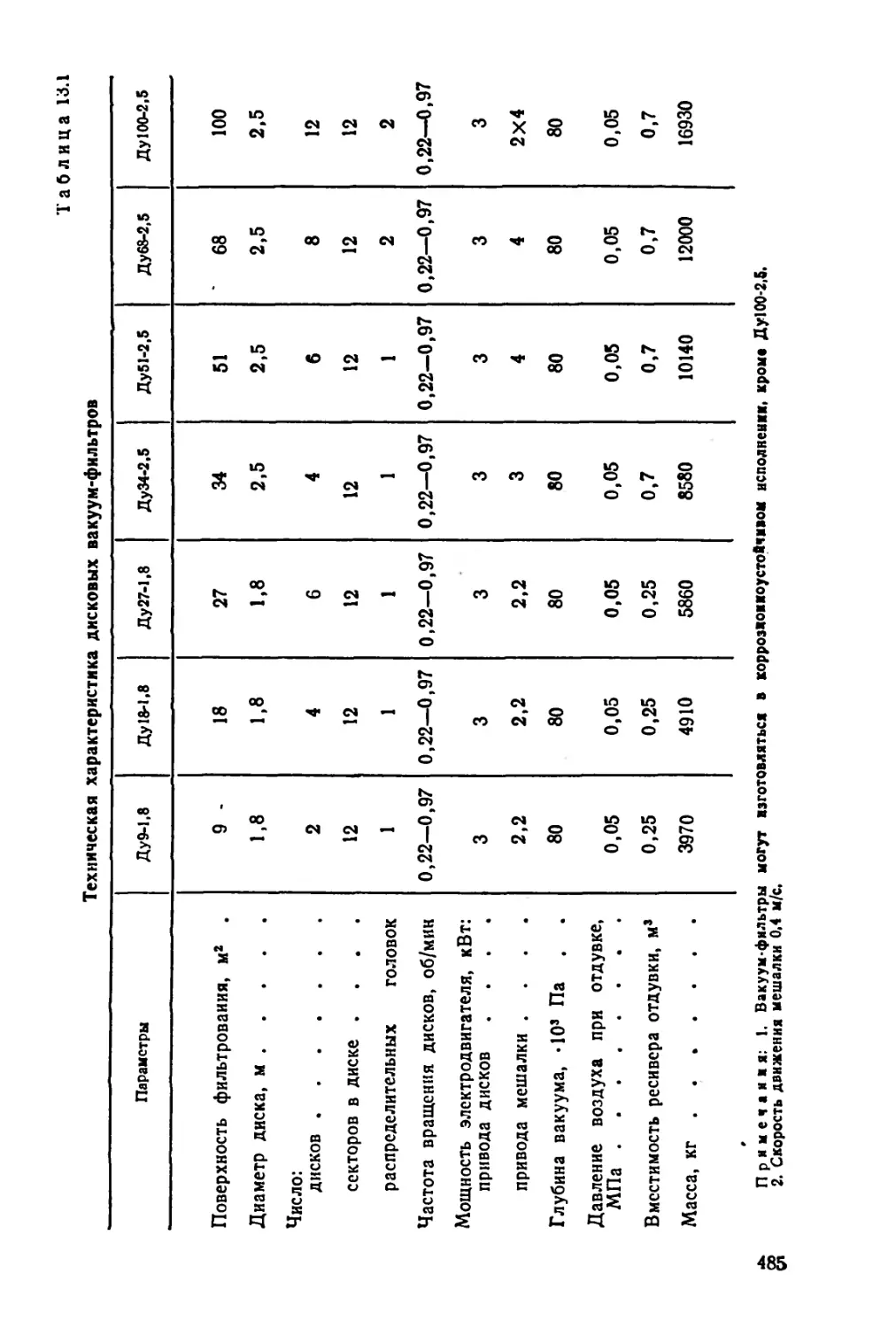

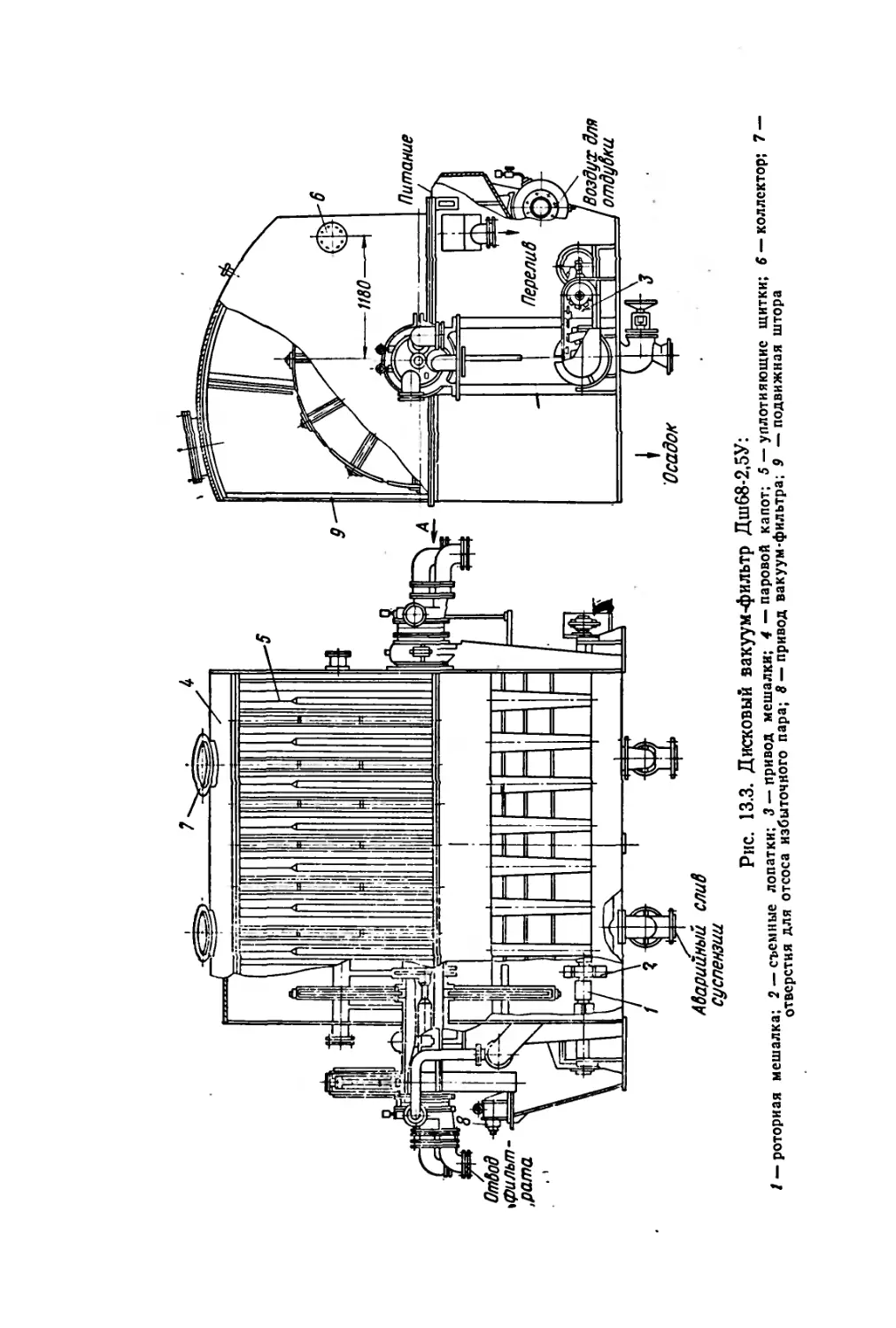

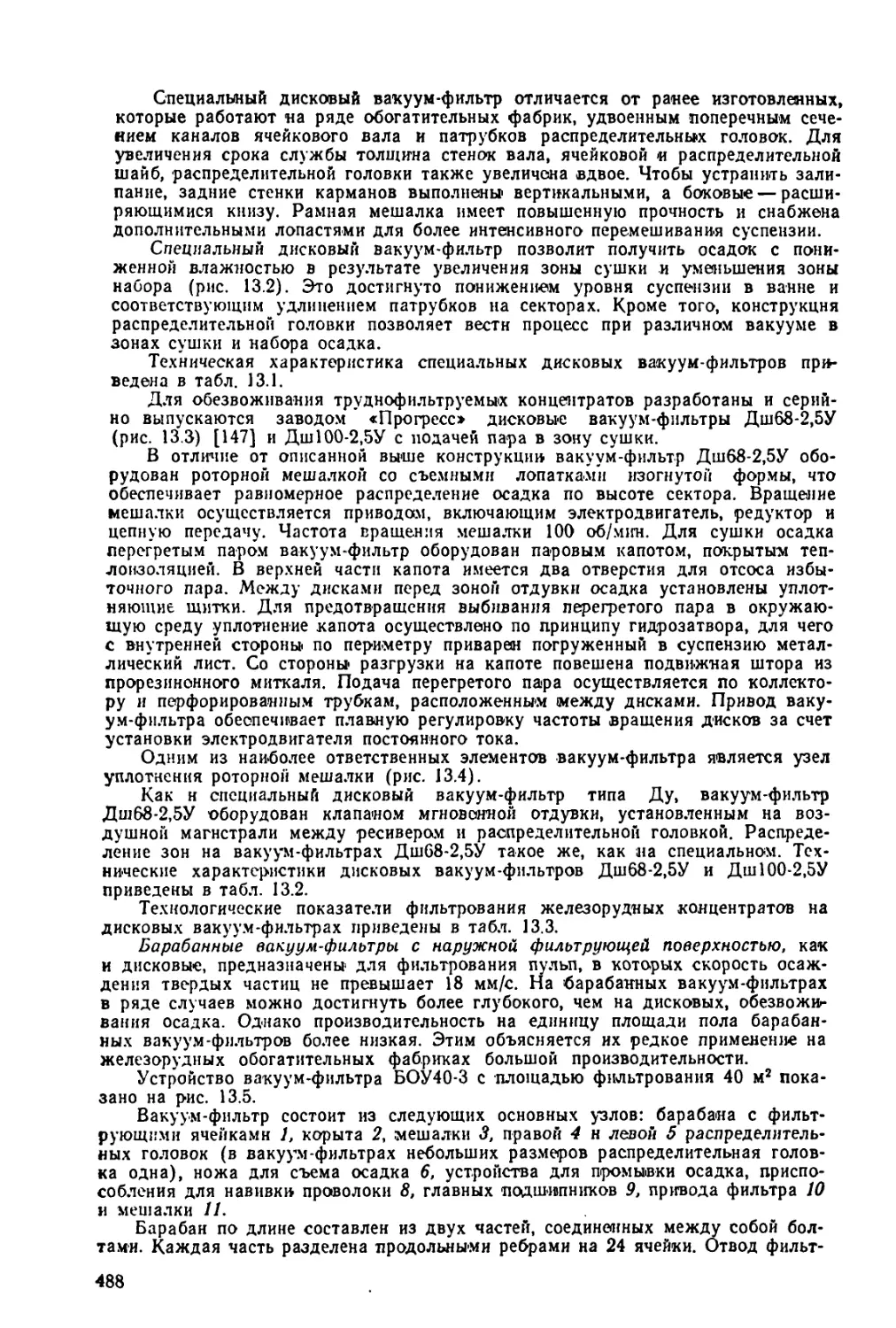

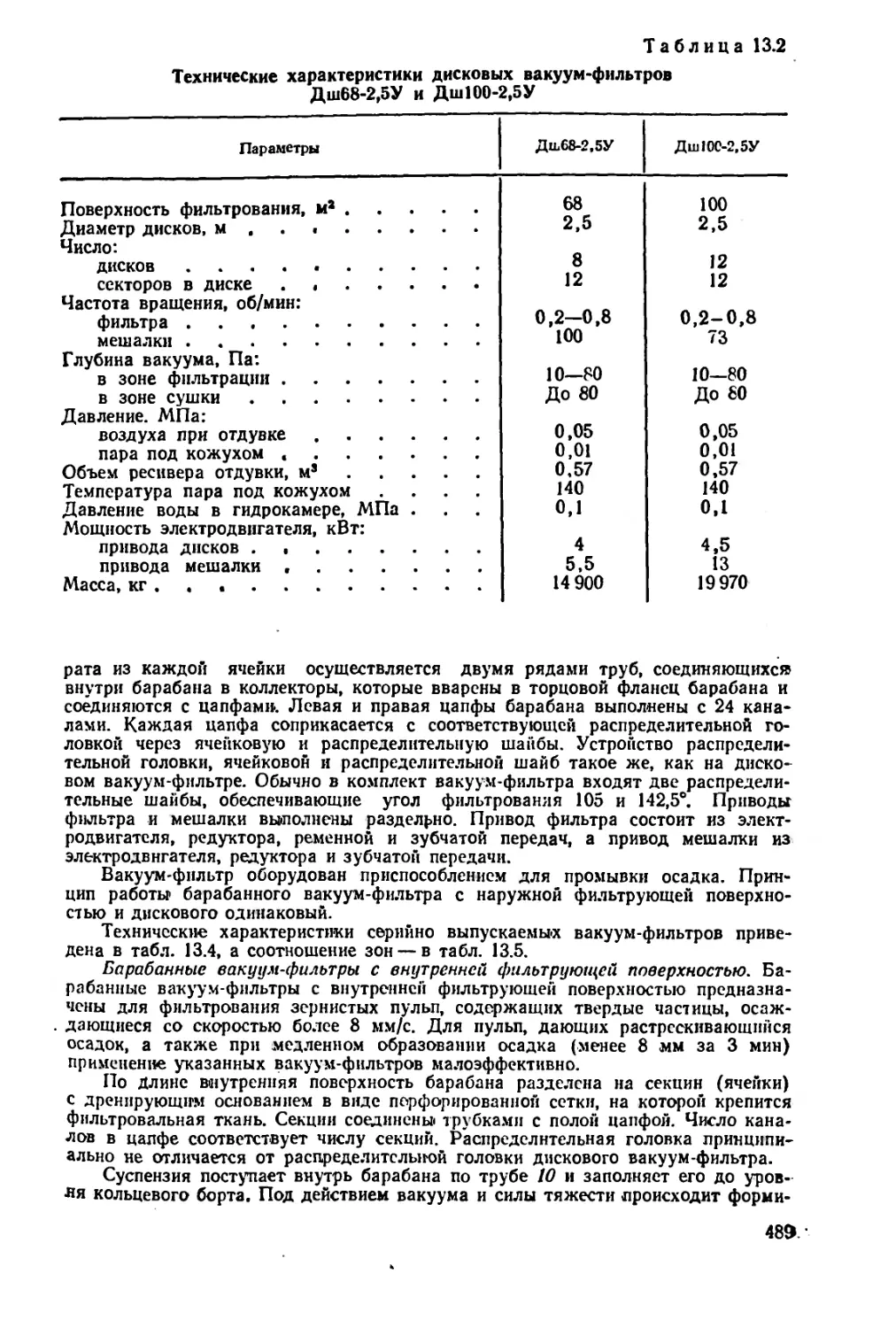

Питание 100,0 65,6 7,6 100,0 100,0 100,0 64,3 8,9 100,0 100,0 100,0 64,8 8,4 100,0 100,0