Текст

СПРАВОЧНИК

ПОДГОТОВИТЕЛЬНЫЕ ПРОЦЕССЫ

СПРАВОЧНИК

ПО ОБОГАЩЕНИЮ РУД

ПОДГОТОВИТЕЛЬНЫЕ ПРОЦЕССЫ

ИЗДАНИЕ ВТОРОЕ, ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Редакционная коллегия:

Заслуженный деятель науки и техники РСФСР, лауреат Государственной премии СССР, проф., д-р техн, наук О. С. Богданов (гл. редактор), проф., д-р техн, наук В. А. Олевский (отв. редактор), лауреат Государственной премии СССР И. К. Акиншин, инж. Н. Т. Бащенко, канд. техн, наук В. В. Зверевич, канд. техн, наук И. М. Костин, проф. В. А. Перов (зам. гл. редактора)

МОСКВА «НЕДРА» 1982

ОГЛАВЛЕНИЕ

Предисловие ..................... 6

Введение......................... 8

Раздел I

ГРОХОЧЕНИЕ

Глава 1. Гранулометрический состав минерального сырья и продуктов обогащения ................ ........ 11

§ 1. Методы определения крупности материала........................ И

§ 2. Контрольные сята .......... И

§ 3. Характеристики крупности материала ........................... 14

§ 4. Уравнения характеристик крупности материала.................. 18

§ 5. Крупность и средний диаметр •отдельного зерна и смеси зерен ... 19

Глава 2. Виды грохочения и просеивающие поверхности............... 20

§ 1. Виды операций грохочения ... 20

§ 2. Просеивающие поверхности . . 21

................................§ 3. Способы крепления сит и их очистка ........................ 27

§ 4. Живое сечение просеивающей поверхности ..................... 29

§ 5. Общая классификация грохотов 30

Глава 3. Грохоты неподвижные, частично подвижные, вращающиеся 31 § 1. Неподвижные колосниковые грохоты и решета.................... 31

§ 2. Грохоты частично подвижные (с движением отдельных элементов просеивающей поверхности) .... 31

• § 3. Барабанные вращающиеся грохоты ............................ 33

. Глава* 4. Плоские грохоты* с симметричными продольными колебаниями 35 § 1. Классификация, плоских подвижных грохотов с симметричными продольными колебаниями.............. 35

§ 2. Инерционные наклонные грохоты ............................ 36

§ 3. Электровибрационные наклонные грохоты ......................... 43

§ 4. Гирационные наклонные и горизонтальные качающиеся грохоты . . 44

3 5. Самобалансные грохоты с двухвальным шестеренчатым вибровозбудителем ......................... 46

§ 6. Горизонтальные самобалансные грохоты с самосинхроннзирующимися вибровозбуднтелями ............... 48

§ 7. Резонансные горизонтальные грохоты ..........................51

Глава 5. Гидравлические грохоты ' 52

§ 1. Дуговые грохоты ....... 53

1*

§ 2. Конические циклонные грохоты 56

§ 3. Плоские гидравлические грохоты ............................ 57

Глава 6. Механика грохотов .... 60

§ 1. Кинематика н динамика вибрационных (инерционных) грохотов 60 § 2. Мощность привода вибрационных-(инерционных) грохотов........... 62

§ 3. Самосинхронизация вибровозбудителей ......................... 63

§ 4. Приводные устройства инерционных грохотов..................... 63

§ 5. Движение сыпучего материала на вибрационных грохотах............ 64

§ 6. Скорость подачи материала в грохотах с прямолинейными колебаниями 65

§ 7. Скорость подачи материала в наклонных грохотах с круговыми колебаниями ....................... 66

§ 8. Параметры механического режима! грохота...................... 67

Глава 7. Закономерности процесса грохочения ...................... 67

§ 1. Основные технологические параметры ........................... 67

§ 2. Гранулометрический состав продуктов грохочения ............... 69

§ 3. Кинетика грохочения......... 70

§ 4. Факторы, влияющие на процесс грохочения ...................... 71

§ 5. Графоаналитический метод обработки экспериментальных данных . . 73 .

Глава 8. Технологический расчет наклонных инерционных грохотов ... 76

§ 1. Расчет производительности грохотов ........................... 76

§ 2. Расчет технологических показателей наклонного инерционного грохота ............................ 78

§ 3. Поверочный расчет узла дробления . . ....................... 79

Раздел II

ДРОБЛЕНИЕ

Глава 1. Теории дробления. Классификация дробильно-измельчительиого оборудования..................... 8.1

§ 1. Процессы дробления и измельчения ........................... 81

§ 2. Теории дробления ........... 87

§ 3. Классификация дробильно-из-мельчительных машин, аппаратов и устройств ....................... 90

Глава 2. Щековые дробилки........ 93

§ 1. Типы щековых дробилок. ... 93

§ 2. Щековые дробилки со сложным движением щеки, их конструкция и основные параметры............... 95

§ 3. Конструкция и технические характеристики дробилок с простым движением щеки .................. 97

§ 4. Параметры механического режима щековых дробилок с простым движением щеки...................... 100

3

§ 5. Производительность щековых дробилок с простым движением щеки 102 § 6. Показатели работы щековых дробилок ............................. 104

Глава 3. Типы конусных дробилок. Конусные дробилки крупного дробления ............................... 105

§ 1. Типы конусных дробилок . . . 105

§ 2. Конструкция и технические характеристики ...................... 107

§ 3. Параметры механического режима ................................ 111

§ 4. Производительность. Крупность продуктов дробления ............... 113

Глава 4. Конусные дробилки среднего дробления..................... 116

§ 1. Конструкция и технические характеристики ...................... 116

§ 2. Параметры механического режима ............................. 119

§ 3. Производительность. Крупность продуктов дробления ............... 120

Глава 5. Конусные дробилки мелкого дробления ......................... 123

§ 1. Конструкция и технические характеристики ...................... 123

§ 2. Производительность. Крупность продуктов дробления ............... 125

§ 3. Работа в замкнутом цикле . . . 127

§ 4. Сопряжение при стадиальном дроблении ......................... 129

§5. Конусные инерционные дробилки 129

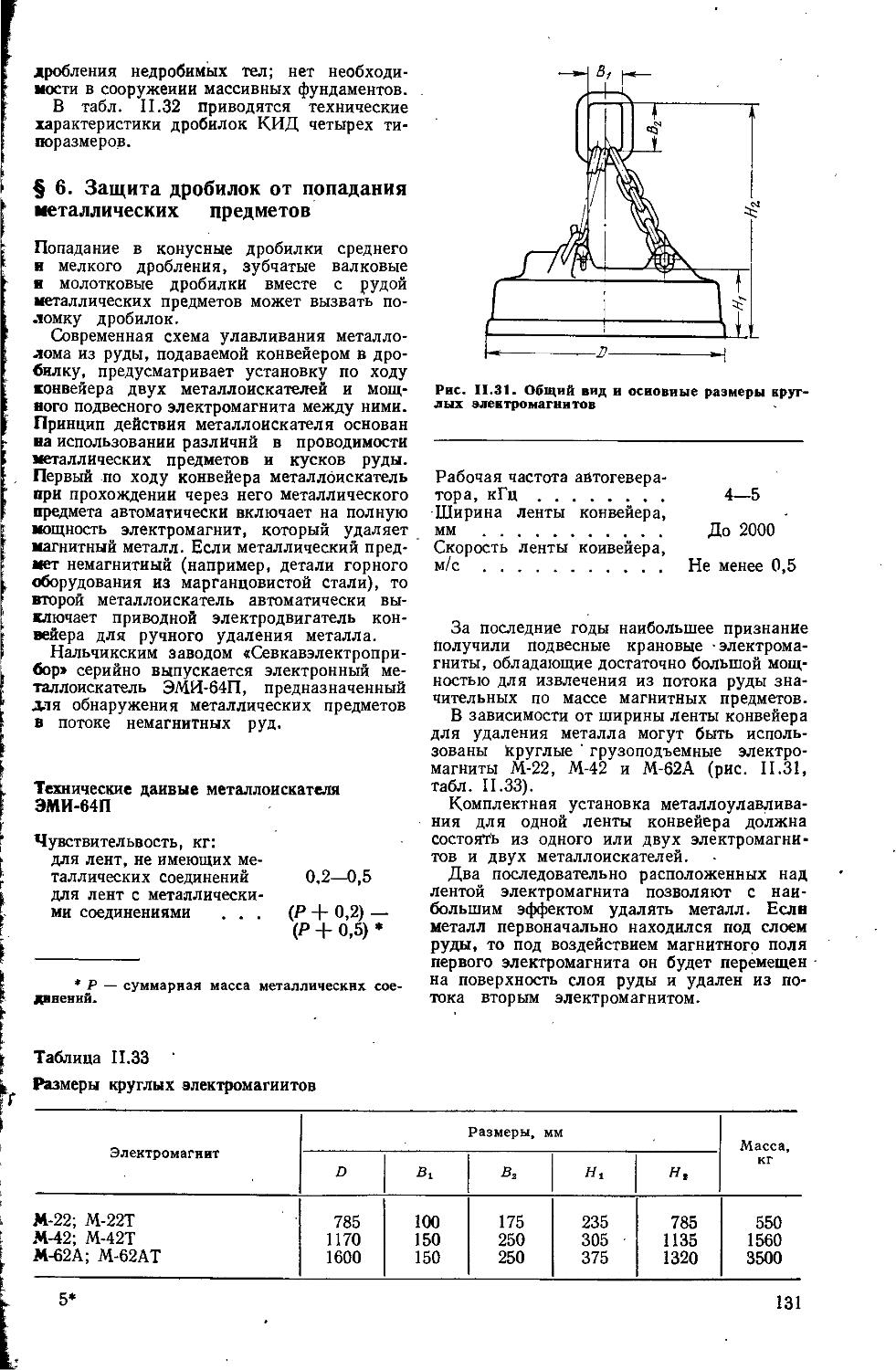

§ 6. Защита дробилок от попадания металлических предметов ..... 131

Глава 6. Валковые дробилки....... 132

§ 1. Одно- н двухвалковые дробилки с зубчатыми валками................ 132

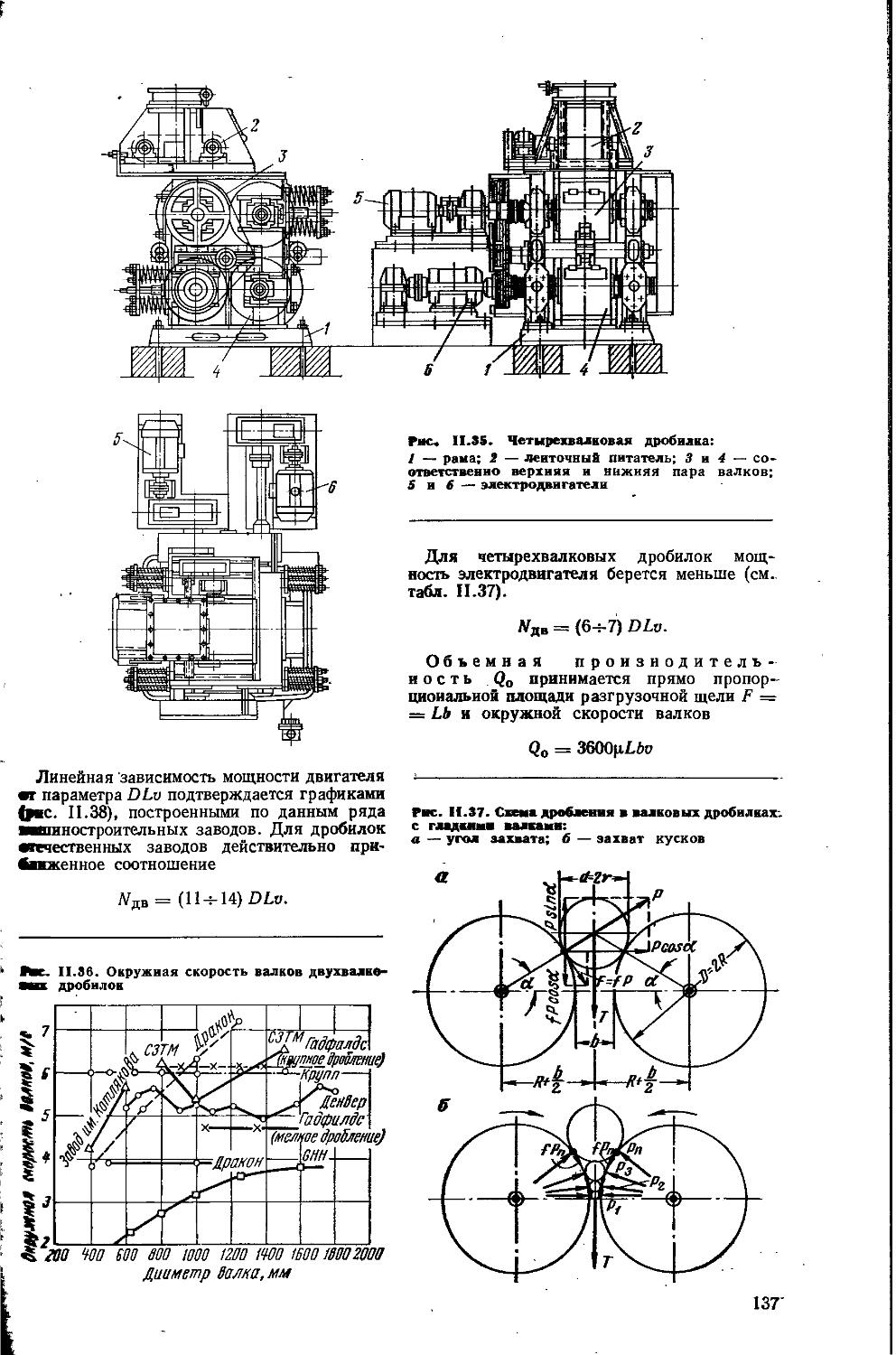

§ 2. Двух- и четырехвалковые дробилки с гладкими и рифлеными валками .............................. 134

Глава 7. Дробилки ударного действия: молотковые и роторные.............. 138

§ 1. Конструкции и технические характеристики молотковых дробилок 138

§ 2. Параметры механического режима и производительность молотковых дробилок........................... 142

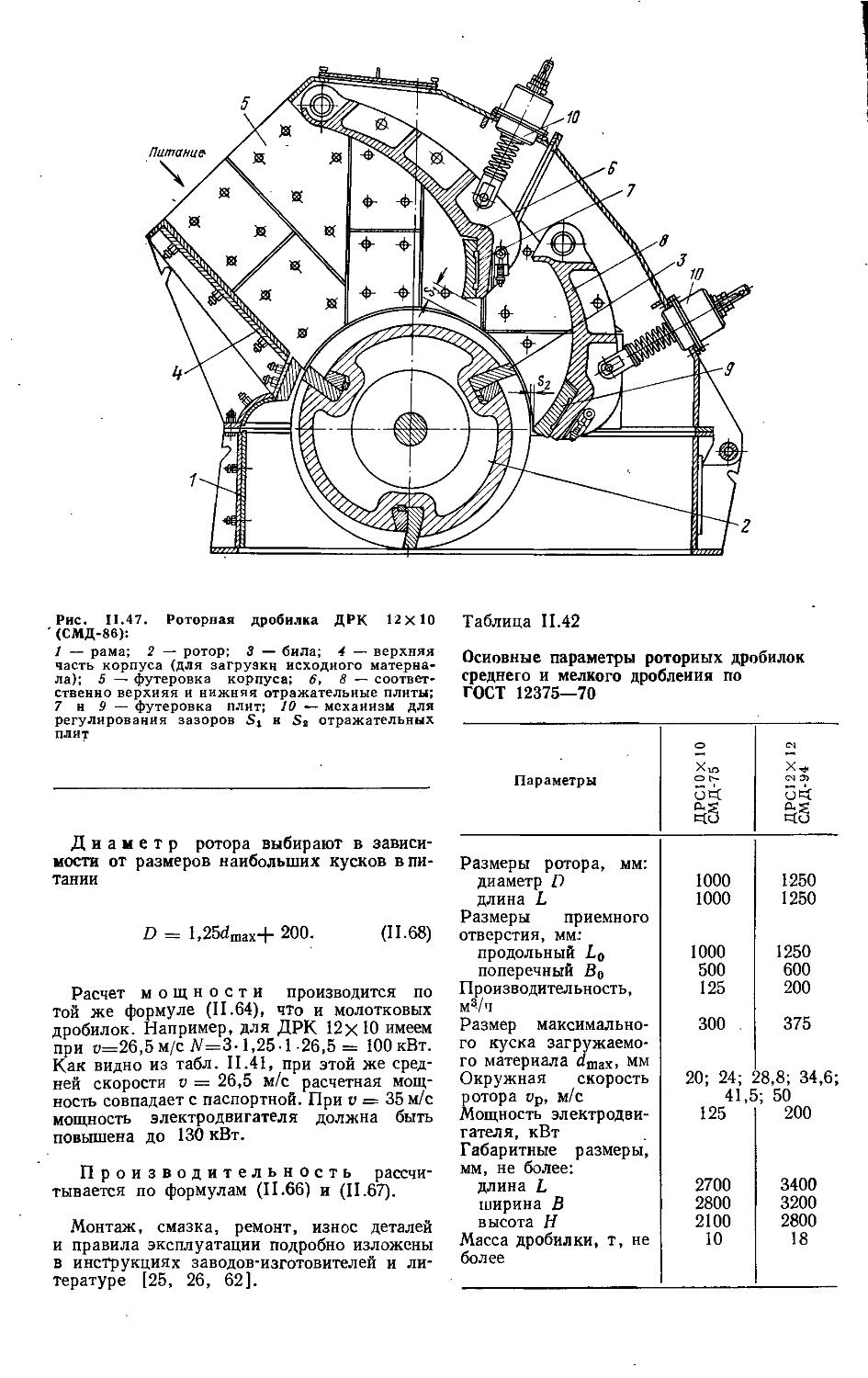

§ 3. Роторные дробилки............. 143

Раздел III

КЛАССИФИКАЦИЯ В ВОДНОЙ И ВОЗДУШНОЙ СРЕДАХ

Глава 1. Закономерности свободного падения частиц..................... 145

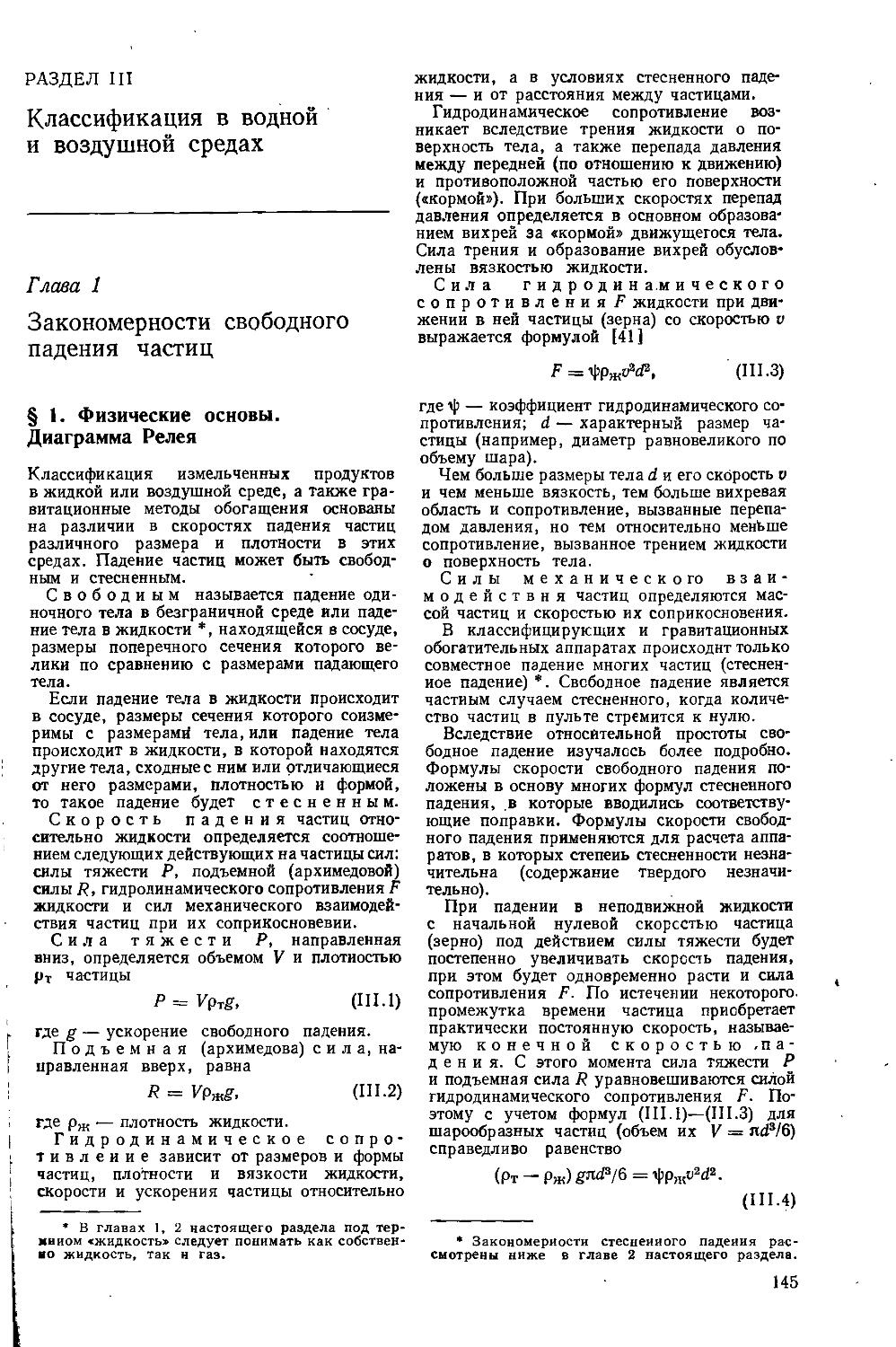

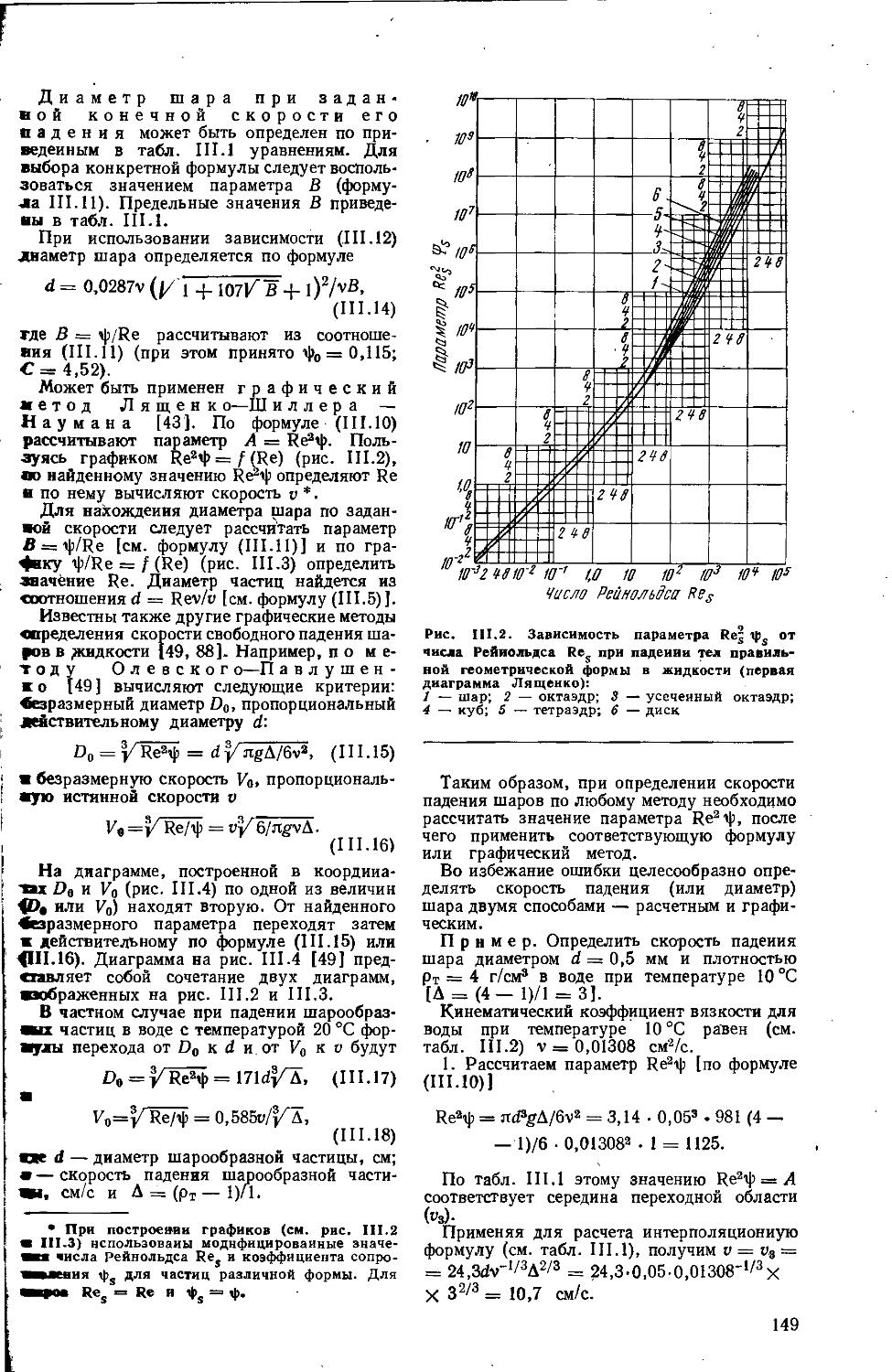

§ 1. Физические основы. Диаграмма Релея.............................. 145

§ 2. Определение схорости свободного падения шарообразных частиц. . . 146

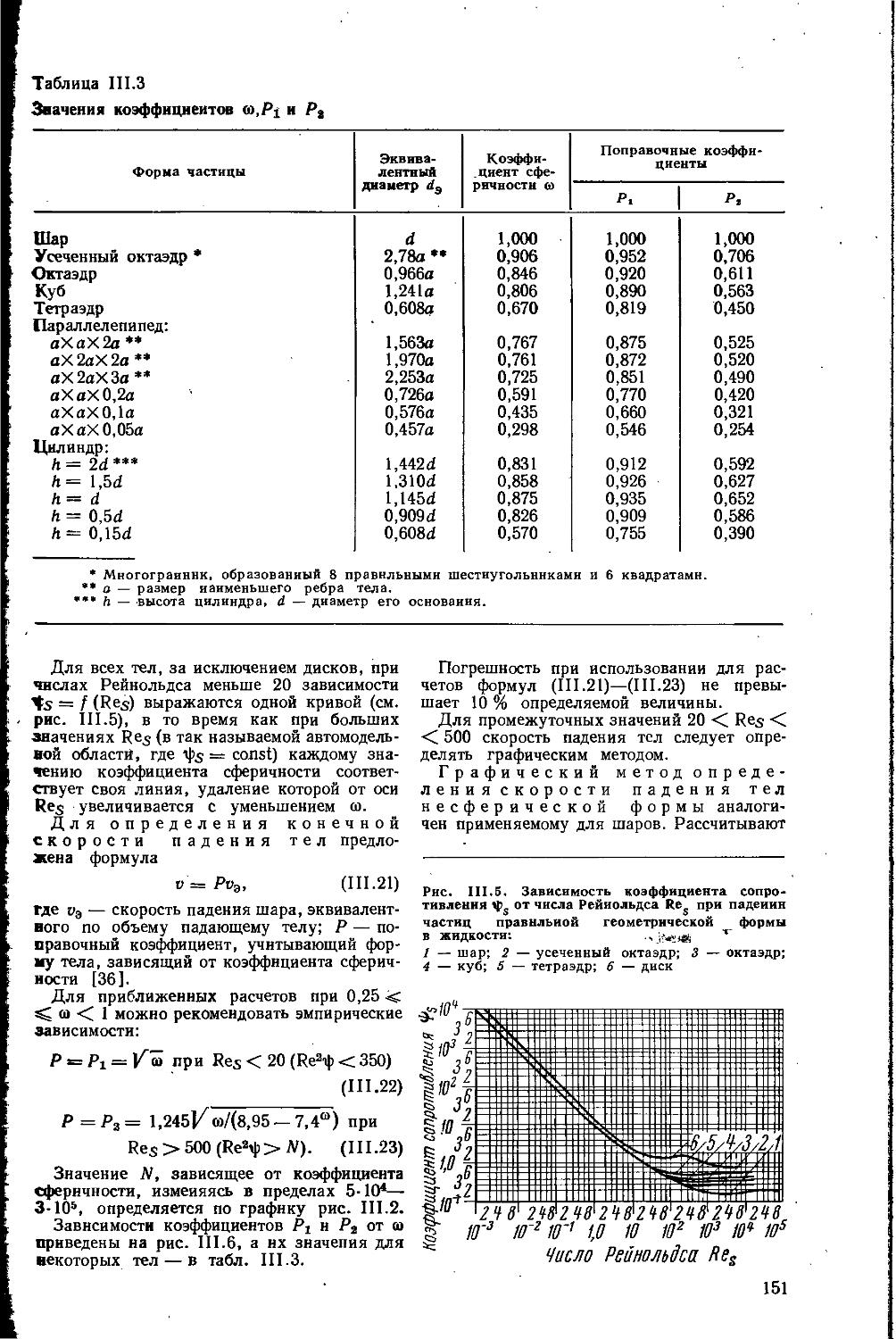

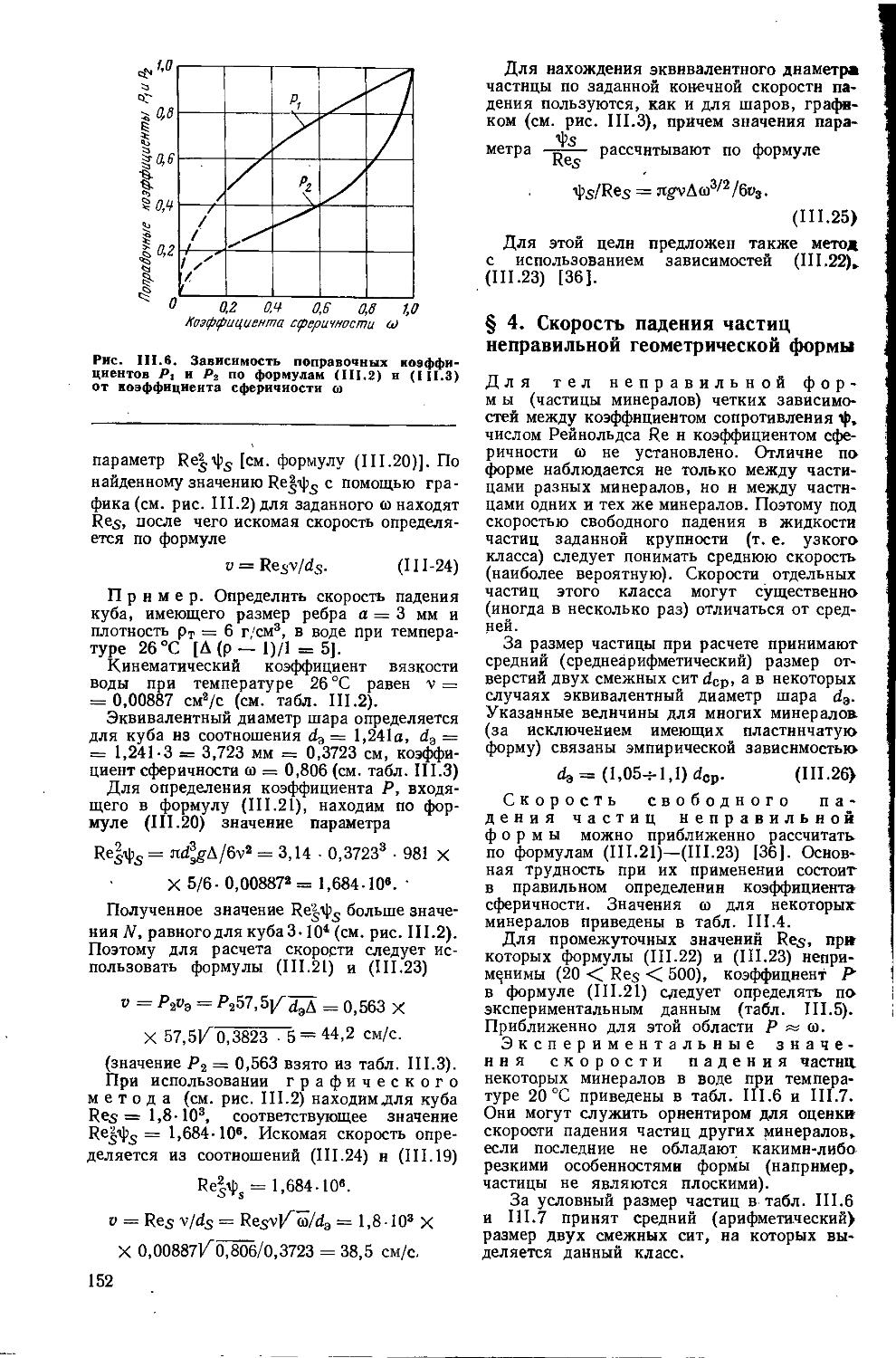

§ 3. Скорость свободного падения частиц правильной геометрической формы, отличающихся от сферических 150

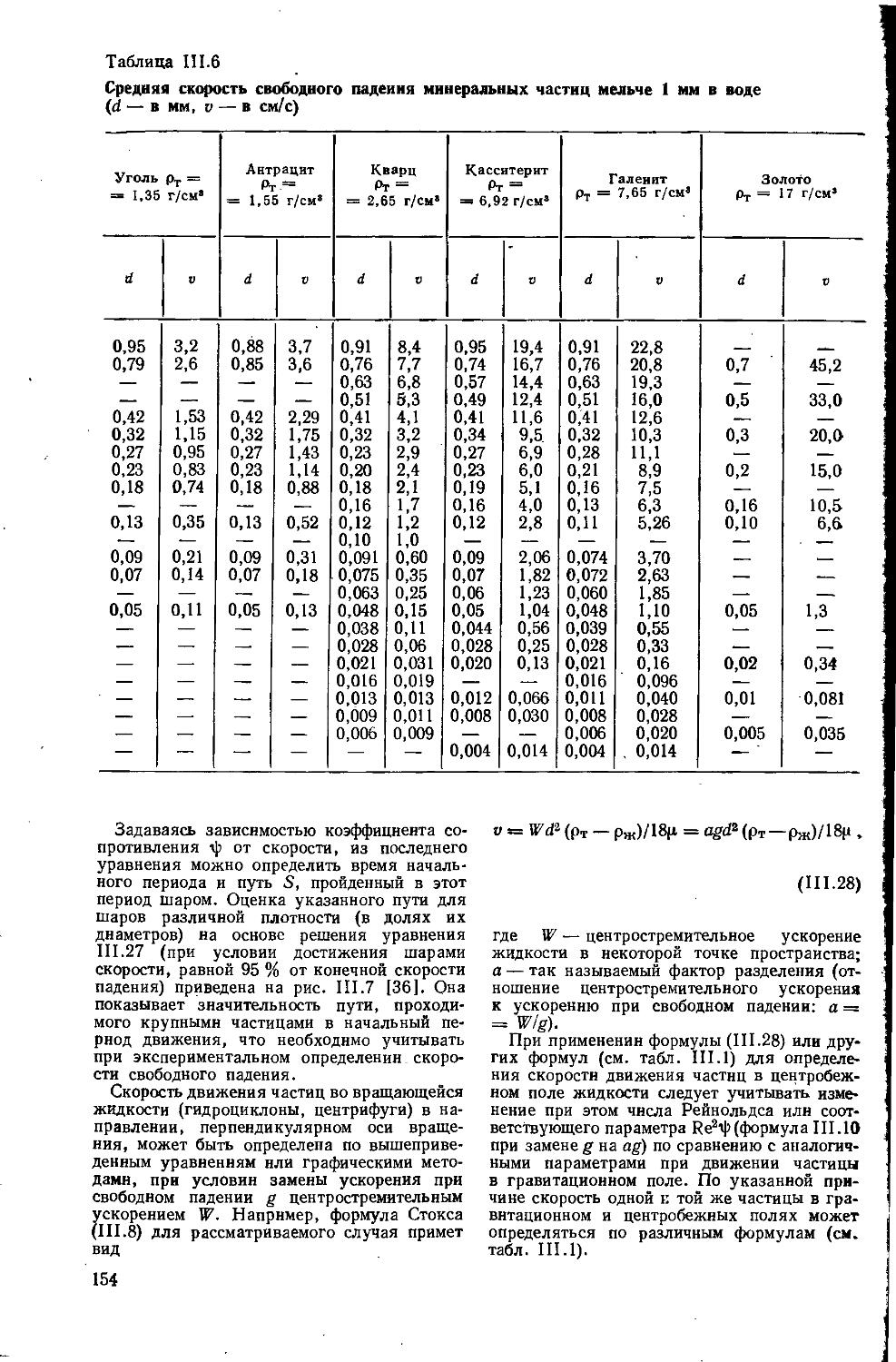

§ 4. Скорость падения частиц неправильной геометрической формы 152

Глава 2. Закономерности стесненного падения частиц . . ............ 156

§ 1. Физические основы........... 156

§ 2. Определение скоростей стесненного падения частиц.............. 156

Глава 3. Основы расчета параметров классификаторов и результатов классификации ....................... 160

§ 1. Основные принципы классификации ............................. 160

§ 2. Принципы расчета гидравлических классификаторов . .......... 160

§ 3. Принципы расчета механических классификаторов ................. 162

Глава 4. Классификаторы.......... 163

§ 1. Общий обзор................. 163

§ 2. Классификаторы гравитационные механические .................... 164

§ 3. Параметры и расчет спиральных классификаторов ................. 168

§ 4. Эксплуатация механических классификаторов ................. 171

§ 5. Классификаторы гравитационные гидравлические однокамерные 177

§ 6. Многокамерные гидравлические классификаторы .................. 181

§ 7. Воздушные сепараторы .... 183

Глава 5. Гидроциклоны и центрифуги ............................ 185

§ 1. Гидроциклоны. Общие данные 185

§ 2. Конструкция гидроциклонов 187

§ 3. Применение гидроциклонов на обогатительных фабриках.......... 191

§ 4. Выбор и технологический расчет гидроциклонов ................... 195

§ 5. Эксплуатация гидроциклонов 201

§ 6. Центрифуги ................. 205

Раздел IV

ИЗМЕЛЬЧЕНИЕ

Глава 1. Измельчительное оборудование . ........................... 206

§ 1. Классификация, принцип дей- • ствия мельииц и область их применения ........................... 206

§ 2. Конструкция вращающихся барабанных мельниц для мокрого измельчения ....................... 215

§ 3. Конструкция вращающихся барабанных мельниц для сухого измельчения ....................... 227

§ 4. Измельчительные установки . . 230

Глава 2. Механика измельчающей среды барабанных мельниц......... 233

§ 1. Скоростные режимы работы мельницы ............................ 233

§ 2. Траектория движения измельчающих тел при каскадном режиме работы мельницы.................. 237

§ 3. Траектория движения измельчающих тел при водопадном режиме работы мельницы.................. 239

4

§ 4. Скорость падения измельчающих тел ..............................

§ 5. Эпюра заполнения и оборачиваемость измельчающих тел в мельнице

Глава 3. Мощность, потребляемая барабанными мельницами...........

§ 1. Мощность, потребляемая электродвигателем барабанной мельницы нз сети ..........................

§ 2. Обобщенная формула мощности, потребляемой барабанными мельницами .............................

§ 3. Мощность, потребляемая мельницей при каскадном режиме . . . . . § 4. Мощность, потребляемая мельницей при смешанном режиме . . . . § 5. Динамическое равновесие шаровой загрузки по гипотезе Дэвиса § 6. Сопоставление расчетных формул и определение области их применимости ............................

§ 7. Определение установочной мощности электродвигателей мельниц по эмпирическим формулам.............

§ 8. Влияние условий работы мельниц на потребляемую ими мощность

Глава 4. Закономерности измельчения § 1. Особенности хрупкого разрушения твердых тел малых размеров § 2. Взаимодействие измельчаемого материала со средой и в измельчи-тельном агрегате .................

§ 3. Закономерности образования новой поверхности продуктов при их измельчении ......................

§ 4. Кинетика периодического измельчения ........................

§ 5. Закономерности совместного измельчения узких фракций крупности и разнопрочных материалов . . . . § 6. Технологические и энергетические показатели работы измельчи-тельных установок ................

§- 7. Измельчаемость руд .........

§ 8. Влияние циркулирующей нагрузки н пропускной способности барабанных мельниц на скорость измельчения ........................

§ 9. Закономерности непрерывного промышленного измельчения . . . .

§ 10. Влияние крупность исходного 241 питания и плотности продуктов иа

процесс измельчения................ 290

242

Глава 5. Производительность измель-чительных установок ............... 299

2^ § 1. Схемы измельчения.............. 299

§ 2. Показатели работы стержневых н шаровых мельниц.................. 303

243 § 3. Определение производительно-

сти одностадиальных измельчитель -ных установок ..................... 311

244 § 4. Определение производительно-

сти мельниц в двухстадиальной из-245 мельчительиой установке и в циклах

доизмельчення ..................... 316

246 § 5. Определение производительно-

сти измельчительных установок ма-247 гнитообогатительных и гравитацион-

ных фабрик......................... 320

§ 6. Расчет водио-шламовой схемы 321

248

Глава в. Рудное и рудногалечное са-моизмельчение ..................... 322

250

§ 1. Разновидности процесса и схемы 257 установок рудного самоизмельчения 322

§ 2. Влияние технологических и кон-260 струкгивных параметров на процесс z самоизмельчения .............. 324

§ 3. Практика работы установок руд-260 иого самоизмельчения.......... 331

§ 4. Испытание руды на самонзмель-чение '............................ 336

262 § 5. Определение ^производительно-

сти установок рудного н рудногалечного самоизмельчения............... 336

263

Глава 7. Эксплуатация мельниц и эф-264 фектнвность работы измельчительных установок ............................... 341

2~7 § 1. Абразивный и коррозионный нз-

иос металлов и абразивность руд . . . 341

§ 2. Измельчающая среда барабанных мельниц ........................... 344

27< § 3. Футеровка барабанных мельниц 351

' § 4. Ремонт оборудования измельчи-

тельных отделений ................. 359

§ 5. Регулирование процесса измель-2gg чения .............................. 360

Список литературы ............... . 362

284 Предметный указатель................. 365

ПРЕДИСЛОВИЕ

В Основных направлениях экономического и социального развитая СССР на 1981— 1985 годы и на период до 1990 года предусмотрено дальнейшее развитее отраслей промышленности, определяющих технический прогресс в народном хозяйстве страны. К ним относятся черная и цветная металлургия, угольная и химическая промышленность, промышленность строительных материалов и др.

В текущем пятилетии намечено обеспечить опережающее развитие сырьевой базы этих отраслей. В выполнении поставленной задачи большая роль принадлежит горнорудным предприятиям, среди которых одно из ведущих мест занимают обогатительные фа» <5рики.

Современные обогатительные фабрики представляют собой мощные механизированные промышленные предприятия со сложными технологическими процессами, насыщенные разнообразными машинами и аппаратами.

Производственные мощности отдельных предприятий достигают 35—40 млн. т руды •в год. Наряду с действующими предприятиями вступают в строи новые крупные железорудные горно-обогатительные комбинаты, фабрики по обогащению руд цветных и редких металлов, нерудного сырья и др.

Освоение глубокого обогащения с полу-•чением концентрата высокого качества позволяет широко вовлекать в эксплуатацию месторождения полезных ископаемых, в том числе и с пониженным содержанием ценных компонентов, что значительно расширяет сырьевую базу.

В СССР накоплен богатый опыт в области обогащения полезных ископаемых, созданы кадры специалистов-обогатителей, развита сеть научно-исследовательских, проектных и конструкторских организаций. Все это определило необходимость подготовки соответствующей научно-технической литературы, в том числе и справочной.

Настоящее 2-е издание справочника по обогащению руд приходит на смену аналогичному изданию, выпущенному в 1972—1974 гг.

В связи с десятилетним сроком, прошедшим €

после первого издания, возникла необходимость обновления справочного материала. При подготовке, его к печати использован материал предыдущего издания. В состав авторского коллектива, наряду с новыми, вошли многие авторы, участвовавшие в подготовке и выпуске первого издания. В значительной степени использован опыт главной редакционной коллегии первого издания, проделавшей огромную организационную и редакторскую работу при подготовке первого отечественного справочника.

Второе издание справочника будет состоять из четырех самостоятельных книг: «Подготовительные процессы» (под редакцией проф., д-ра техн, наук О. С. Богданова, проф., д-ра техн, наук В. А. Олевского); «Основные процессы» (под редакцией проф., д-ра техн, наук О. С. Богданова); «Специальные и вспомогательные процессы» (под редакцией проф., д-ра техн, наук О. С. Богданова, чл.-кор. АН СССР В. И. Ревнивцева) и «Обогатительные фабрики» (под редакцией проф., д-ра техн, наук О. С. Богданова, канд. техн, наук Ю. Ф. Ненарокомова).

Кроме основных авторов, указанных в каждой книге Справочника, в подготовке отдель' ных глав и параграфов принимали участие: В.,А. Аннушкина, Е. Ю. Баркаева, Л. Ф. Би’ ленко, И. Ф. Дун, А С. Жгулев,; Ю. М. За' мятнин, В. А. Зубков, Н. А. Иванов, Г. Н. Клясюк, В. В. Клячин, Л. А. Константинова, И. М. Кроль, Л. И. Крупин, Б. Ф. Кулаков, В. А. Ольховой, Р. М. Пау' това, Г. А. Финкельштейн.|

Авторы настоящего Справочника в основном являются сотрудниками института Меха-иобра. Кроме того,3с работе-над Справочником были привлечены специалисты Ленинград' скоро горного института, Уралмеханобра и специалисты-обогатители соответствующих министерств. При подготовке Справочника широко использовались литературные данные, а также материалы, представленные фабриками* научно-исследовательскими и проектными организациями и отдельными лицами *. Авторы выражают благопапность специалистам научных учреждений, проектных организаций н

• В СпискеТлитературы указаны преимущественно обобщающие работы, в которых освещены соответствующие вопросы и указаны непосредственные авторы уравнений, гипотез и исследова-ний>закоиомерностей, излагаемых в Справочнике

предприятий, представившим материалы для Справочника.

Авторы признательны сотрудникам Меха-нобра и других организаций, которые) провели большую работу по сбору и обработке материалов Справочника: В. А. Арсентьеву, Т. П. Афанасьеву, П. П. Бастану, И. А. Блатову, И. И. Блехману, В. А. Богданову, В. М. Вайсбергу, И. И. Ванееву, В. Е. Вишневскому, Е. Н. Вишневскому, Г. Н. Деминой, И. В. Дубровиной, И. Н. Ефремову, Н. Ф. Ивановой, Д. В. Игру-

нову, Ю. В. Иевлеву, А. И. Какорину, 3. М. Кондуковой, Д. А. Краснову, Е. Л. Крицкому, Г. М. Курсаковой, Л. М. Кутузовой, Т. И. Литвиновой, С. Г. Масловой, М. Г. Мапюниной, Е Л. Мелеховой, Н. Ф. Мельниковой, Л. Н Михайловой, Б. И. Мкртчану, Л. В. Олоикиной, Л. А От-рождениовой, В. И. Полякову, В. А. Рейн-берг, О. Н. Савинову, И. Н. Сапрыкиной, В Г. Свирину, Д. В. Устинову, Ю. И. Фролову, О П. Чурову, Т. В. Шатровой, Д. М. Юделеву.

ВВЕДЕНИЕ

Полезными ископаемыми называются добываемые из недр природные вещества (органического и неорганического происхождения), которые при данном состоянии техники могут быть с достаточной эффективностью использованы народным хозяйством в естественном виде или после предварительной обработки.

К полезным ископаемым органического происхождения относятся вещества трех агрегатных состояний: газообразные (природный газ), жидкие (нефть) и твердые (каменный уголь, сланцы, торф) *; к неорганическим — твердые ископаемые трех видов: нерудное минеральное сырье, содержащее неметаллические породы (асбест, графит, гранит, гипс, известняк, каменная соль, кварц, мрамор, полевой шпат, серу, слюду и др.); агрономические руды (апатитовые, фосфоритовые); руды черных, цветных и редких металлов, содержащие какие-либо соединения металла (или нескольких металлов) в таком виде и в таких концентрациях, при которых они пригодны для промышленного применения.

Руды, в состав которых входят в чистом виде только минералы, пригодные для непосредственного промышленного использования, в природе почти не встречаются. Как правило, руды представляют собой сложный комплекс различных минералов, где наряду с ценными компонентами имеются минералы, экономически непригодные для промышленного потребления и образующие пустую породу. Однако понятие «пустая порода» — относительно, условно. Например, кварц, содержащийся в рудах черных и цветных металлов, является пустой породой, но в других случаях он может иметь промышленное применение (имеются месторождения кварца, специально разрабатываемые для предприятий стекольной промышленности).

По мере развития техники обогащения и способов доследующей переработки получаемых при обогащении продуктов минералы пустой породы, содержащиеся в руде, становятся полезными. Так, в апатито-нефелиновой руде нефелин долгое время явдялся минералом пустой породы, но после того как была разработана технология получения глинозема из нефелиновых концентратов, он стал полезным компонентом.

В последние годы признано необходимым полное использование отходов обогащения (пустой породы), например кварцевого песка, полевошпатовых продуктов, гранитов, для нужд строительной, стеколь

* В настоящем Справочнике не рассматриваются (см. Справочник по обогащению углей. М., Недра, 1974).

3

ной, керамической и других отраслей промышленности (безотходные процессы).

Непосредственная металлургическая или химическая переработка добываемых полезных ископаемых (руд) экономически целесообразна только в тех случаях, когда содержание в них ценных компонентов не ниже некоторого кондиционного предела, обусловленного главным образом уровнем техники металлургического (или химического) производства. Большая часть минерального сырья предварительно подвергается обогащению, так как в естественном виде руды не соответствуют этому условию. Продукт, выделенный из полезного ископаемого и удовлетворяющий кондициям предприятий-потребителей, называется концентратом.

Обогащением полезных ископаемых называется совокупность процессов первичной (механической) обработки минерального сырья, имеющих целью отделение всех полезных минералов (концентрата) от пустой породы. К обогащению относят также процессы взаимного разделения полезных минералов. В черной металлургии процессы обогащения руд часто называют подготовкой руд к плавке (ру-доподготовка).

Экономическое значение обогащения - полезных ископаемых обусловливается не только тем, что лишь после него становится возможным их использование в металлургической или в химической промышленности и в других отраслях народного хозяйства, но и тем, что последующая переработка обогащенного сырья (концентрата) обходится значительно дешевле, чем природной руды. При том же выпуске конечного готового продукта (например, чугуна, меди и др.) уменьшается общее количество материалов, подлежащих переделу на металлургических или химических заводах, а следовательно, сокращаются расходы на доставку сырья на заводы-потребители, снижается стоимость готовой заводской продукции и повышается ее качество.

Народнохозяйственное значение обогащения полезных ископаемых определяется также и тем, что с его применением в огромной степени расширяются запасы полезных ископаемых в виде вовлекаемого в промышленный оборот минерального сырья, бедного по содержанию полезных компонентов нли сложного по составу.

Важным преимуществом обогащения является также возможность выделения из руды тех компонентов, которые в процессе дальнейшей переработки могут угрожать здоровью трудящихся.

При всем разнообразии применяемых методов обогащения все они основаны на использовании различий в присущих минералам физических и физико-химических свойствах. В зависимости от использования тех или иных свойств различают следующие основные методы обогащения ископаемых:

Свойства разделяемых минералов, по которым производится обогащение

Рудоразборка . . . Цвет, блеск, прозрачность или свечение

Гравитационные. . . Плотность

Флотация...........Смачиваемость (есте-

ственная или создаваемая реагентами)

Флотогравитация . . Смачиваемость, создаваемая реагентами, н плотность

Магнитная сепарация ...............Магнитная воспри-

имчивость

Электрическая сепарация ............. Электрические

Радиометрические методы обогащения Радиоактивные или сила излучений

Обогащение по трению ...............Коэффициенты тре-

ния

Обогащение по упругости .............Упругость

Подготовка руд перед другими методами обогащения путем избирательного дробления, измельчения, истирания или нагревания .............Прочность

К обогатительным процессам условно относят также процессы разделения горной массы по крупности кусков — сортировку руд и твердого топлива.

Как правило, при обогащении руд тем или иным методом химический состав продуктов обогащения остается неизменным. Но с развитием техники на обогатительных предприятиях начали применять (как для подготовки руд к обогащению, так и для предварительной обработки промежуточных продуктов) также пиро-и гидрометаллургические процессы, при которых химический состав полезных минералов изменяется: обжиг, выщелачивание с последующей цементацией и др.

К процессам подготовки руд к металлургической плавке относятся также процессы окускования мелкого минерального сырья — агломерация, окомкование и брикетирование.

Обогащение полезных ископаемых производится на обогатительных фабриках (на этих же фабриках применяются в необходимых случаях и гидрометаллургические процессы); агломерация, окомкование и брикетирование концентратов производятся соответственно на агломерационных фабриках, фабриках окомкова-ния и брикетных установках.

В результате обогащения полезного ископаемого в качестве конечного готового продукта получают концентрат, в кото

ром сосредоточена основная масса полезных составляющих, содержавшихся в сырье до его обогащения, и одновременно отходы — хвосты, в которые переходит большая часть пустой породы. При наличии в сырье нескольких полезных компонентов в результате обогащения получают несколько концентратов.

Важнейшими технологическими показателями процесса обогащения, характеризующими его техническое совершенство, являются степень извлечения в полезного' компонента, переводимого в концентрат, и его содержание в концентрате р.

Качество продуктов обогащения (концентратов) определяется содержанием в них ценных компонентов (полезных минералов) и примесей и гранулометрическим составом.

Основным ценным компонен- ' том руды называется минерал, содержащий тот химический элемент, с целью получения которого добывается данное полезное ископаемое, например: медь — в медных рудах; свинец и цинк— в свиицово-цинковых; железо — в железных рудах и т. д. Кроме основных, в рудах обычно содержатся и другие сопутствующие ценные составляющие в количествах, при которых экономически целесообразно извлекать их либо в общие концентраты вместе с основными компонентами, либо в самостоятельные концентраты. Таковы, например, цветные металлы в некоторых железных рудах или железо в рудах цветных металлов и т. п.

Полезными примесями называются те ценные элементы, содержащиеся в полезных ископаемых в небольших количествах, которые в дальнейшем могут быть, извлечены из продуктов обогащения (например, драгоценные металлы в рудах цветных металлов), или те, присутствие которых в готовых продуктах улучшает качество ценного-компонента (например, ванадий, вольфрам,, марганец, молибден и хром в железных рудах н т. д.).

Вредными примесями называются элементы, присутствующие в руде-вместе с ценным компонентом и ухудшающие-его качество: например, сера и фосфор в железных рудах.

На обогатительных фабриках полезные ископаемые подвергаются ряду последовательных процессов обработки, которые по своему назначению делятся на подготовительные, основные обогатительные, вспомогательные и процессы производственного обслуживания.

К подготовительным относятся процессы дробления н измельчения, при которых достигается раскрытие минералов в результате разрушения сростков полезных минералов с пустой породой (или-сростков одних полезных минералов с другими) с образованием механической смеси1 частиц и кусков разного минерального состава, а также процессы грохочения и классификации, применяемые для разделения по крупности полученных при дроблении и измельчении механических смесей. Задача подготовительных процессов —

9*

доведение минерального сырья до круиности, необходимой для последующего обогащения, а в некоторых случаях.— получение конечного продукта заданного гранулометрического состава для|непосредственного использования в народном хозяйстве^ (сортировка руд в углей).

К основным обогатит е.л ь и ы м процессам относятся те физические и физико-химические процессы разделения минералов, при которых полезные минералы 'выделяются в концентраты, а пустая порода — в хвосты.

К вспомогательным относятся процессы обезвоживания продуктов обогащения (путем их сгущения, фильтрования и сушки) для доведения их влажности до установленной нормы или для получения оборотной воды (при повторном ее использовании или очистке перед сбросом в водоемы).

К процессам производственного обслуживания относятся операции, -обеспечивающие непрерывность и стабильность технологических процессов: внутрифаб-ричный транспорт сырья и продуктов обогащения, водоснабжение, электроснабжение, снабжение сжатым воздухом, механизация и автоматизация, технический контроль н др.

Весь взятый в целом технологический процесс обогащения полезного ископаемого, начиная с приемки сырья иа фабрику н кончая выдачей готовых продуктов,Jсостоит из отдельных приемов или о п,е раций. Таковы, например, операции крупного среднего и мелкого дробления, перечистки концентрата и т. д.

В очень редких случаях обогащение минерального сырья можно завершить в один прием, выделяя сразу конечные продукты. Обычно после первого приема обогащения сырья концентрат еще недостаточно богат (получен черновой концентрат или промежуточный продукт, сокращенно — нромпро-дукт), а хвосты еще недостаточно бедны. В этих случаях операции обогащения повторяются и носят название перечистиых, если применяются к полученным черновым концентратам и промпродуктам (перечистка концентратов и промпродуктов), и к о в-трольных, если применяются к хвостам предыдущих операций обогащения (например, контрольная флотация хвостов).

В тех случаях, когда повторные операции относятся к процессам подготовки минерального сырья — дроблению н грохочению, измельчению и классификации, — различают стадии подготовки, в частности, стадии дробления. В зависимости от числа последовательных операций различают одно-, двух-, трех- и четырехстадиальные схемы дробления. При одностадиальном дроблении исходный продукт доводится до необходимой для последующего измельчения (или обогащения) крупности в один прием, при двухстадиальном — в два последовательных приема и т. д. Аналогичная терминология принята и для процессов измельчения.

На обогатительных фабриках, обрабатывающих некоторые неметаллические ископаемые, часто получают концентраты, представляющие собой окончательные товарные продукты (известняк, асбест, графит и т. д.), но в большинстве случаев процесс обогащения является промежуточным звеном между добычей сырья и металлургической плавкой (или химической переработкой) концентратов.

Технологическая схема обогащения минерального сырья отображает графически процесс обогащения. Она включает совокупность всех последовательных операций обработки, которым руда подвергается науобогатнтельных фабриках.

Различают качественные, количественные и шламовые технологические схемы и схемы цепи аппаратов.

Качественная схема характеризует перечень и последовательность технологических процессов и операций, которым подвергается полезное ископаемое при его обогащении; количественная схема — количественные показатели каждой операции; шламовая схема — количество твердого и воды, используемых в'каждой из операций

Схема цепи аппаратов характеризует оборудование, запроектированное или примененное для выполнения всех процессов и операций, начиная с поступления полезного ископаемого на фабрику н кончая выдачей товарных концентратов и отвальных хвостов. На схемах цепи аппаратов обычно указывают типоразмеры и число одинаковых машин и аппаратов. И те и другие изображаются на этих схемах с помощью условных обозначений.

РАЗДЕЛ I

ГРОХОЧЕНИЕ

Глава 1

Гранулометрический состав минерального сырья и продуктов обогащения

§ 1. Методы определения крупности материала

Обрабатываемое на обогатительной фабрике минеральное сырье (руда, горная масса) н получаемые из него продукты представляют собой сыпучие материалы, представленные различными по размерам кусками (зернами) минералов и их сростков. Распределение кусков (зерен) по классам крупности характеризует гранулометрическ н|й состав исходного сырья и продуктов обогащения.

Согласно ГОСТ 14796—79 для определения гранулометрического состава руд крупностью — 5 мм применяют непрерывный или разовый рассев механическим и реже ручным способами. Для тонкоизмельченных концентратов, а также для руд крупностью —1 мм, имеющих тенденцию к слипанию, применяют мокрое просеивание. Масса руды, загружаемой на сито, составляет 500—1000 г. При рассеве тонкоизмельченных концентратов крупностью —0,1 мм массу порции уменьшают до 100 г. Время просеивания4материала крупностью —5 мм при разовом рассеве составляет 10 мин для ручного способа н 30 мин для механического.

Процессы разделения сыпучих материалов на продукты^различной крупности объединяются общим названием: классифнк а-ция по крупности. Такая классификация осуществляется двумя основными способами:

а) грохочением, т. е. разделением материала на просеивающих поверхностях с калиброванными отверстиями (колосниковые решетки, сита и др.). Последовательный ряд размеров отверстий решет и сит, применяемых для многократного грохочения, называется шкалой классификации, а отношение размеров отверстий смежных сит в закономерной шкале (где оно постоянно) — модулем шкалы. При крупном и среднем грохочении модуль чаще всего принимают равным 2. Такова, например, шкала классификации на средних ситах с отверстиями 50; 25; 12; 6 и 3 мм. Для мелких сит, применяемых для ситовых анализов неболь

ших навесок, принимается -меньший модуль (приблизительно равный К2 = 1,41);

б) разделением исходного материала на различные но крупности фракции в жидкой или^газообразной средах, в которых минеральные частицы осаждаются из нх взвеси с различной скоростью в зависимости от их. размеров неплотности. Такая классификация может быть .гидравлической (водной) н вне bJm этической (воздушной). Водная£классифнкации осуществляется в механических классификаторах, гидроциклонах и гидравлических классификаторах.

Для определения крупности отдельных проб применяют ситовый, шламовый (седиментационный), микроскопический и другие методы анализа.Содержание относительно крупных классов, крупнее 0,071 (или 0,045) мм, определяют рассевом пробы на ситах (ситовый анализ), а более тонких — с помощьк» шламового (седиментационного)] и микроскопического анализов.

Ситовый анализ крупных материалов]— продуктов дробления производится вручную на'наборе сит или с помощью автоматического' вибрационного гранулометра (марки АГР-2 Новосибирского завода «Труд»), имеющего]ситас]круглыми]ячейками 24; 19,25; 14,25; 11,4; 9,9 мм, которым соответствуют квадратные 20; 16; 12; 10; 8 мм. Время обработки пробы с крупностью кусков до 60 мм. и массой 40 кг составляет 3 мин.

Ситовый аиализ]мелких материалов — продуктов измельчения производится на механическом анализаторе (встряхивателе). Наибольшее распространение' получил вибрационный анализатор (марки 236 Б-Гр Теплогорского завода^гидрооборудоваиия). В нем имеется набор из 11 контрольных^сит с квадратными отверстиями: 1,6; 1,25; 0,80; 0,56;. 0,400; 0,280; 0,200; 0,140; ’0,100; 0,071;. 0,045 мм. Масса разовой пробы — 300 г.

§ 2. Контрольные сита

Контрольные сита, применяемые для ситовых' анализов, изготовляются|нз]проволочиых или; синтетических тканых сеток с квадратными: ячейками ио ГОСТ 3584—73 (табл. 1.1).

Сравнительные данные о размерах ячеек контрольных сит и различных шкалах, применяемых в СССР н за рубежом, приведены; К табл. 1.2.

Для ситовых анализов в США обычно применяют иабор^сит по^шкале с модулем К2 = 1,41 (шкала Тайлера), начиная с 2,362 мм (8 меш) и кончая 0,104 мм (150 меш), а затем с модулем |/2 = 1,189 от ячеек 0,104 до-0,043 мм (325 меш).

Крупные контрольные сетки па-ГОСТ 3584—73 (см. табл.у.1 и 1.2), начиная, с 2,5 н кончая 1 мм, соответствуют десятому нормальному ряду чисел в машиностроении, а более мелкие — двадцатому ряду. Эти ряды имеют следующий^модуль (зиаменатель-прогрессин): десятый ряд уТЬ 1,26, двадцатый 2^10~ 1,12.|Прн комплектовании на-

lb

Таблица 1.1

Проволочные тканые сетки е квадратными ячейками, контрольные по ГОСТ 3584—73

Номер сетки Номинальный - размер стороны ячейка в свету, мм Максимальное отклонение ат номинального размера * % Предельное отклоиенне среднего аряфметя-ческого размера стороны ячейки в свету'от номинального, % Номинальный диаметр проволоки, мм Предельное отклонение от номинального диаметра, мм Живое сечение сетки, % Масса 1 м* сетки, кг

полу-том-пако-вой бронзовой

004 0,040 0,030 32,7 0,18

0045 0,045 40 ±7 0,036 30,9 — 0,23

005 0,050 0,036 ±0,003 33,8 — 0,21

0056 0,056 0,040 34,0 — 0,23

0063 0,063 0,045 37,4 — 0,22

0071 0,071 30 0,050 34,4 0,28 0,29

008 0,080 0,050 37,9 0,26 0,27

009 0,090 20 ±6 0,060 36,0 0,33 0,34

01 0,100 0,060 ±0,004 39,1 0,31 0,32

0112 0,112 15 0,080 34,0 0,47 0,47

0125 0,125 0,080 37,2 0,43 0,44

014 0,140 0,090 37,0 0,49 0,49

016 0,160 0,100 37,9 0,53 0,54

018 0,180 0,120 36,0 0,66 —

02 0,200 0,120 39,1 0,62 —

0224 0,224 12 0,120 42,4 ’ 0,58 —

025 0,250 0,120 ±0,005 45,6 0,54 —

028 0,280 0,140 44,4 0,64 —

0315 0,315 0,160 44,0 0,75 —

0355 0,355 0,160 47,0 0,68 —

04 0,400 ±5 0,160 51,0 0,63 —

045 0,450 0,200 47,9 0,85

05 0,500 0,250 44,4 1,15 —

056 0,560 0,250 47,8 1,06 —

063 0,630 0,300 ±0,008 45,9 1,33 —

07 0,700 0,300 49,0 1,24 —

08 0,800 10 0,300 53,0 1,13 —

09 0,900 0,400 47,9 1,70

1 1,000 0,400 ±0,012 51,0 1,58 —

1,25 1,250 0,400 57,3 1,35 —

1,6 1,600 0,500 58,0 1,64

2 2,000 0,500 ±0,015 64,0 1,38 —

2,5 2,500 0,500 70,0 1,15 —

Допустимое число ячеек с максималыплс размером составляет 6 %.

12

Таблица 1.2

Размеры квадратных ячеек контрольных сит, мм

СССР ГДР И ФРГ Франция Великобритания США Международная организация по стандартизации

ГОСТ 3584—73 со со Z S AFNORX 11-501 Л Л 7 /» и Шкала Тайлера (замена на ASTM) ASTM-E-l 1-58Т ISO (ТС24) SC3N47E (проект)

Ряды R-20 н R-10 Ряды R-20 и R-10 Ряд R-10 Ряд Меш Ряд Меш Ряд Меш Ряд R-10 Ряд R-20

R-20 0,040 0,045 0,050 0,056 0,063 0,071 0,080 0,090 0,100 0,112 0,125 0,140 0,160 0,180 0,200 0,224 0,250 0,280 0,315 0,355 0,400 0,450 0,500 0,560 0,630 0,700 0,800 0,900 R-10 1,00 1,25 1,60 2,00 2,50 0,040 0,045 0,050 0,056 0,063 0,071 0,080 0,090 0,100 0,125 0,160 0,200 0,250 0,315 0,400 0,500 0,630 0,80 1,00 1,25 1,60 2,00 2,50 3,15 4,00 0,040 0,050 0,063 0,080 0,100 0,125 0,160 0,200 0,250 0,315 0,400 0,500 0,630 0,80 1,00 1,25 1,60 2,00 2,50 3,15 4,00 0,044 0,053 0,064 0,076 0,089 0,104 0,124 0,152 0,178 0,211 0,251 0,295 0,353 0,422 0,500 0,599 0,699 0,790 0,853 1,002 1,204 1,405 1,600 1,676 2,057 2,411 2,812 3,180 3,353 350 300 240 200 170 150 120 100 85 72 60 52 44 36 30 25 22 18 16 14 12 10 8 7 6 5 0,038 0,043 0,053 0,061 0,074 0,088 0,104 0,124 0,147 0,175 0,208 0,246 0,295 0,351 0,417 0,495 0,589 0,701 0,833 0,991 1,168 1,397 1,651 1,961 2,362 2,794 3,327 3,962 400 325 270 250 200 170 150 115 100 80 65 60 48 42 35 32 28 24 20 16 14 12 10 9 8 7 6 5 0,037 0,044 0,053 0,063 0,074 0,088 0,105 0,125 0,149 0,177 0,21 0,25 0,297 0,35 0,42 ,0,50 0,59 0,71 0,84 1,00 1,19 1,41 1,68 2,00 2,38 2,83 3,36 4,00 400 325 270 230 200 170 140 120 100 88 70- 60 50 45 40 35 30 25 20 18 16 14 12 10 8 7 6 5 0,040 0,050 0,063’ 0,080 0,100 0,125 0,20 0,25 0,315 0,40 0,50 0,63 0,80 1,00 1,25 ' 1,60 2,00 2,50 3,15 4,00 0,040 0,045 0,050 0,056 0,063 0,071 0,080 0,090 0,100 0,112 0,125 0,14 0,16 0,18 0,20 0,224 0,25 0,28 0,315 0,355 0,40 0,45 0,50 0,56 0,63 0,71 0,80 0,90 1,00 1,25 1,40 1,60 1,80 2,00 2,24 2,50 2,80 3,15 3,55 4,00

Примечание. Число

меш равно числу отверстий

на

линейный дюйм (25,4 мм) сетки.

13

Таблица 1.3

Результаты ситового анализа пробы мелкой руды

Классы, мм

Выход отдельных классов

«от — до»

«минус — плюс»

20—16 —20+16 0 0 0

16—12 —16--12 4,5 15 15 100

12—8 —12--8 6,0 20 35 85

8—4 —8+4 9,0 30 65 65

4—2 —4+2 - 4,5 15 80 35

2—0 —2+0 6,0 20 100 20

Размер отверстий, сит, мм

Рис. 1.1. Характеристики крупности пробы мелков РУДЫ: а — частная; б — суммарные (кумулятивные )

бора контрольных сит для анализа мелкие сетки, начиная с 1,6 мм н кончая 0,045 мм, подбирают по разреженному двадцатому ряду по шкале с модулем, близким к 1,123 =» 1,41, а именно: 1,6; 1,25; 0,80; 0,56; 0,40; 0,28; 0,20; 014; 0,10; 0,071; 0,045 мм. При особо точных анализах тонких продуктов в СССР применяется шкала, в которой сетки, начиная с 0,071 мм, комплектуются по двадцатому нормальному ряду с малым модулем 1,12. Таков ряд из пяти сеток: 0,071; 0,063; 0,056; 0,050; 0,045 мм.

Продукт, просеявшийся через данную сетку, но оставшийся на следующей сетке шкалы, называется классом крупности. Применяются два способа обозначения классов: по методу «от—до» и по способу «минус— плюс». В качестве- примера в табл. 1.3 приведены результаты ситового анализа пробы мелкой руды, т. е. ее гранулометрический состав [2 J. В этой таблице приведены оба способа обозначения классов, однако в настоящем Справочнике принят метод «минус— плюс».

§ 3. Характеристики крупности материала

Кривые, графически изображающие гранулометрический состав материала (результаты ситового и шламового анализов), называются хар актер истинами крупности. Различают характеристики частные н суммарные (наряду с частными характеристиками применяют также кривые распределения).

Частная характеристика отображает процентный выход отдельных классов крупности (рис. 1.1, а; см. табл. 1.3). Такая характеристика имеет вид гистограммы, т. е. диаграммы, состоящей из серии прямоугольников, основаниями которых служат 14

отрезки между размерами d сит, ограничивающими данный класс, а высотой — отрезки, соответствующие процентным выходам классов.

Кривая распределения отличается от частной характеристики тем, что-выход относят каждый раз к одному и тому же интервалу оси абсцисс, а на осн ординат откладывают отношение выхода к интервалу. Если, например, на рис. 1.1, а принят за интервал (узкий класс) Дх = 1 мм, то распределение по интервалам 0—1 н 1—2 мм будет 20/20 = 10 %; по интервалам 2—3 и 3— 4 мм — 7,5 % и т. д.

Суммарные (кумулятивные) характеристики отображают суммарный выход классов по нарастающим итогам (рис. 1.1, б; см. табл. 1.3).

Применяют два способа суммирования: ' а) «по плюсу», т. е. по суммарному остатку материала на ситах, начиная с самых крупных, и «по минусу» (по просеву) — по суммарному количеству материала в просеявшихся классах, начиная с самых мелких. В табл. 1.3 приведены суммарные выходы классов мелкой руды, подсчитанные обоим» способами *.

Пользуясь суммарными характеристиками, выход отдельного узкого класса находят по разности ординат, соответствующих верхнему и нижнему пределам данного класса.

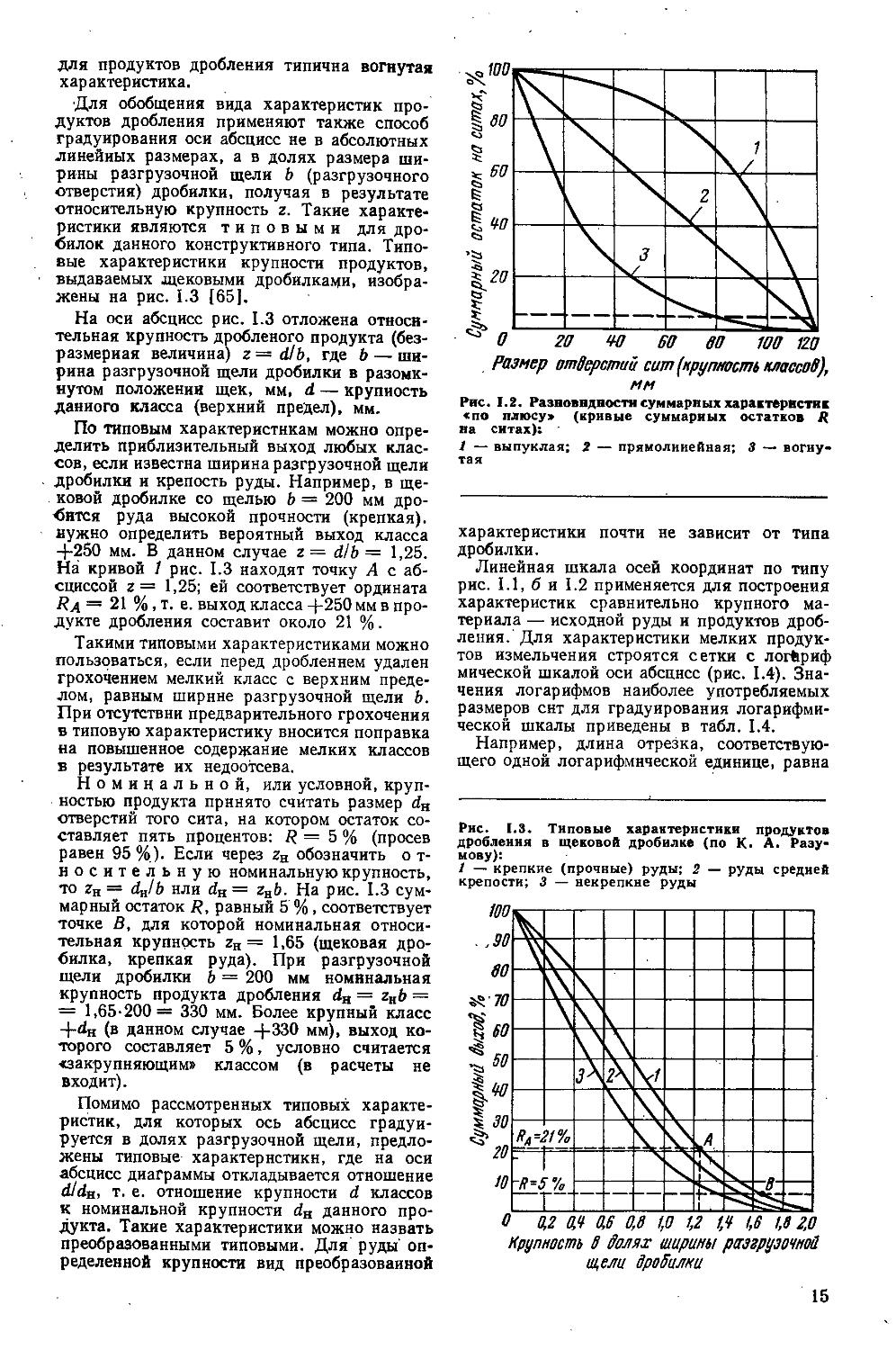

По виду кривых суммарных остатков R (рис. 1.2) различают выпуклые, прямолинейные, вогнутые характеристики крупности («по плюсу»). Выпуклая характеристика соответствует относительно малому количеству мелких классов и преобладанию крупных, • вогнутая — преобладанию мелких. В подавляющем большинстве случаев

* В дальнейшем принят первый способ суммирования — «по плюсу».

для продуктов дробления типична вогнутая х ар актер истика.

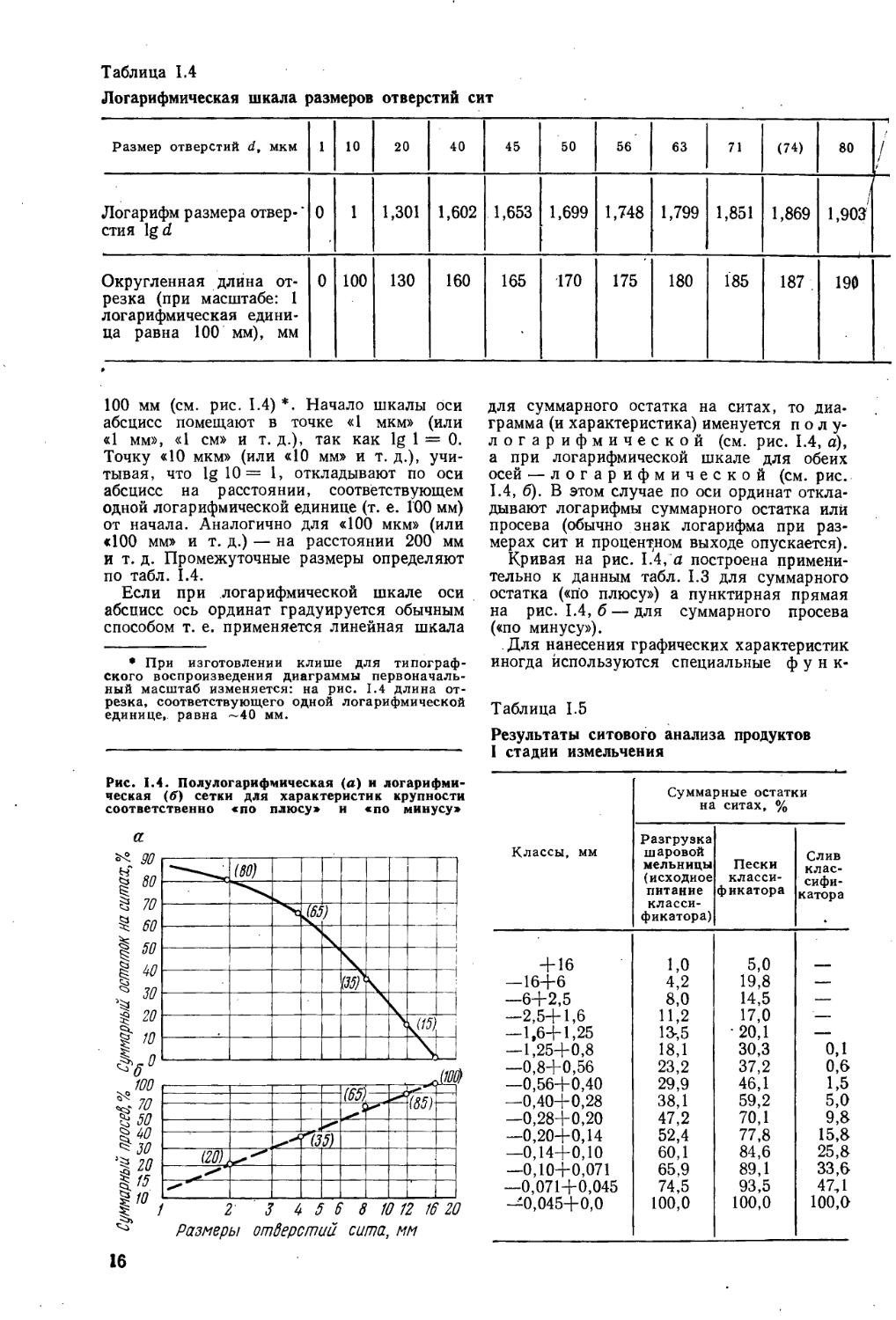

Для обобщения вида характеристик продуктов дробления применяют также способ градуирования оси абсцисс не в абсолютных линейных размерах, а в долях размера ширины разгрузочной щели b (разгрузочного отверстия) дробилки, получая в результате относительную крупность г. Такие характеристики являются типовыми для дробилок данного конструктивного типа. Типовые характеристики крупности продуктов, выдаваемых щековыми дробилками, изображены на рис. 1.3 [65].

На оси абсцисс рис. 1.3 отложена относительная крупность дробленого продукта (безразмерная величина) z = dlb, где b — ширина разгрузочной щели дробилки в разомкнутом положении щек, мм, d — крупность данного класса (верхний предел), мм.

По типовым характеристикам можно определить приблизительный выход любых классов, если известна ширина разгрузочной щели дробилки и крепость руды. Например, в щековой дробилке со щелью b = 200 мм дробится руда высокой прочности (крепкая), нужно определить вероятный выход класса +250 мм. В данном случае z = dlb = 1,25. На кривой 1 рис. 1.3 находят точку А с абсциссой z= 1,25; ей соответствует ордината Кд = 21 %, т. е. выход класса +250 мм в продукте дробления составит около 21 %.

Такими типовыми характеристиками можно пользоваться, если перед дроблением удален грохочением мелкий класс с верхним пределом, равным ширине разгрузочной щели Ь. При отсутствии предварительного грохочения в типовую характеристику вносится поправка на повышенное содержание мелких классов в результате их недоотсева.

Номинальной, или условной, крупностью продукта принято считать размер da отверстий того сита, на котором остаток составляет пять процентов: R — 5 % (просев равен 95 %). Если через zH обозначить о т-носительную номинальную крупность, то zH = d„/b или dB = 2ЯЬ. На рис. 1.3 суммарный остаток К, равный 5 % , соответствует точке В, для которой номинальная относительная крупность zH = 1,65 (щековая дробилка, крепкая руда). При разгрузочной щели дробилки b = 200 мм номинальная крупность продукта дробления dH = zHb = = 1,65-200= 330 мм. Более крупный класс +^н (в данном случае +330 мм), выход которого составляет 5 %, условно считается «закрупняющим» классом (в расчеты не входит).

Помимо рассмотренных типовых характеристик, для которых ось абсцисс градуируется в долях разгрузочной щели, предложены типовые характернстикн, где на оси абсцисс диаграммы откладывается отношение dJds, т. е. отношение крупности d классов к номинальной крупности dH данного продукта. Такие характеристики можно назвать преобразованными типовыми. Для руды' определенной крупности вид преобразованной

Размер отверстий сит (крупность классов), мм

Рис. 1.2. Разновидности суммарных характеристик «по плюсу» (кривые суммарных остатков Я на ситах):

1 — выпуклая; 2 — прямолинейная; 3 — вогнутая

характеристики почти не зависит от типа дробилки.

Линейная шкала осей координат по типу рис. 1.1, б и 1.2 применяется для построения характеристик сравнительно крупного материала — исходной руды и продуктов дробления. Для характеристики мелких продуктов измельчения строятся сетки с логйриф мической шкалой оси абсцисс (рис. 1.4). Значения логарифмов наиболее употребляемых размеров снт для градуирования логарифмической шкалы приведены в табл. 1.4.

Например, длина отрезка, соответствующего одной логарифмической единице, равна

Рис. 1.3. Типовые характеристики продуктов дробления в щековой дробилке (по К. А. Разумову):

1 — крепкие (прочные) руды; 2 — руды средней крепости; 3 — некрепкие руды

15

Таблица 1.4

Логарифмическая шкала размеров отверстий сит

Размер отверстий d, мкм 1 10 20 40 45 50 56 63 71 (74) 80 —-J / / f

Логарифм размера отвер-’ стия 1g d 0 1 1,301 1,602 1,653 1,699 1,748 1,799 1,851 1,869 1,903

Округленная длина отрезка (при масштабе: 1 логарифмическая единица равна 100 мм), мм 0 100 130 160 165 170 175 180 185 187 . 190

100 мм (см. рис. 1.4) *. Начало шкалы оси абсцисс помещают в точке «1 мкм» (или «1 мм», «1 см» и т. д.), так как 1g 1 = 0. Точку «10 мкм» (или «10 мм» и т. д.), учитывая, что 1g 10 = 1, откладывают по оси абсцисс на расстоянии, соответствующем одной логарифмической единице (т. е. 100 мм) от начала. Аналогично для «100 мкм» (или «100 мм» и т. д.) — на расстоянии 200 мм и т. д. Промежуточные размеры определяют по табл. 1.4.

Если при логарифмической шкале оси абсцисс ось ординат градуируется обычным способом т. е. применяется линейная шкала

• При изготовлении клише для типографского воспроизведения диаграммы первоначальный масштаб изменяется: на рис. 1.4 длина отрезка, соответствующего одной логарифмической единице, равна ~40 мм.

для суммарного остатка на ситах, то диаграмма (и характеристика) именуется полулогарифмической (см. рис. 1.4, а), а при логарифмической шкале для обеих осей — логарифмической (см. рис. 1.4, б). В этом случае по оси ординат откладывают логарифмы суммарного остатка или просева (обычно знак логарифма при размерах сит и процентном выходе опускается).

Кривая на рис. 1.4, а построена применительно к данным табл. 1.3 для суммарного остатка («по плюсу») а пунктирная прямая на рис. 1.4, б — для суммарного просева («по минусу»).

Для нанесения графических характеристик иногда йспользуются специальные ф у н к-

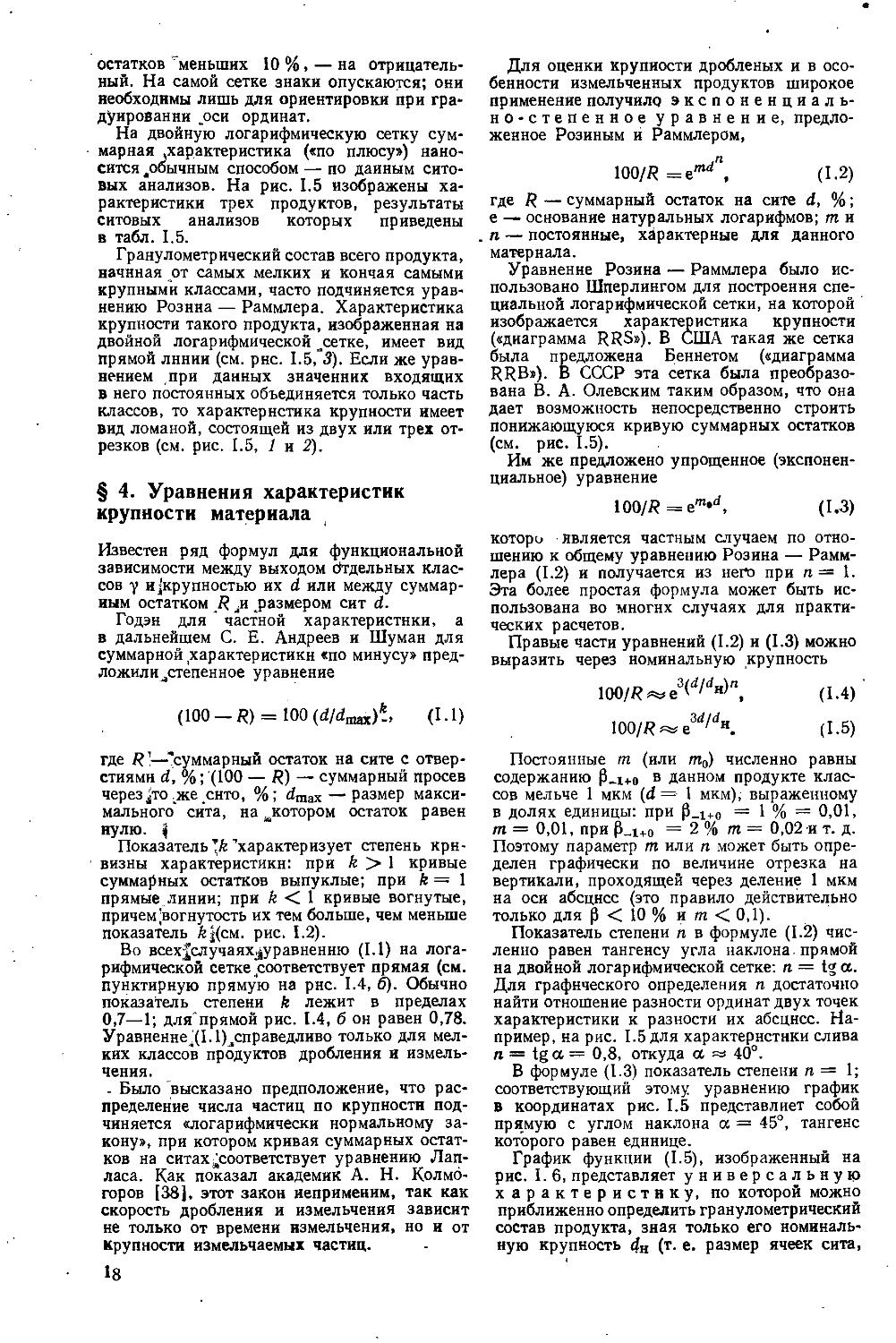

Таблица 1.5

Результаты ситового анализа продуктов I стадии измельчения

Рис. 1.4. Полулогарифмическая (а) и логарифмическая (б) сетки для характеристик крупности соответственно <по плюсу» и «по минусу»

Суммарные остатки на ситах, %

Классы, мм Разгрузка шаровой мельницы (исходное питание классификатора) Пески классификатора Слив классификатора

+ 16 1,0 5,0 --

— 16+6 4,2 19,8 —

—6+2,5 8,0 14,5 —

—2,5+1,6 11,2 17,0 —

—1,6+1,25 13-,5 20,1 —

—1,25+0,8 18,1 30,3 0,1

—0,8+0,56 23,2 37,2 0,6

—0,56+0,40 29,9 46,1 1,5

—0,40+0,28 38,1 59,2 5,0

—0,28+0,20 47,2 70,1 9,8

—0,20+0,14 52,4 77,8 15,8

—0,14+0,10 60,1 84,6 25,8

—0,10+0,071 65,9 89,1 33,6

—0,071+0,045 74,5 93,5 47,1

—^0,045+0,0 100,0 100,0 100,0

16

90 100 140 150 200 280 300 400 500 560 800 1000 1250 1600

1,954 2,00 2,146 2,176 2,301 2,447 2,477 2,602 2,699 2,748 2,903 3,00 3,097 3,204

195 200 215 218 230 245 248 260 270 275 290 300 310 320

циональные сетки. На рис. 1.5 изображена двойная логарифмическая сетка. По оси абсцисс ее отложены логарифмы размеров сит или логарифмы крупности классов (так же, как и на логарифмической диаграмме), а по оси ординат — двойной логарифм обратной величины суммарного остатка 1g 1g (100/7?).

Остатку R = 10 % (см. рис. 1.5) соответствует обратная ему величина 100/7? = = 100/10 = 10, логарифм которой равен единице, а двойной логарифм равен нулю (так как lg 1g 10 = 1g 1 = 0). Поэтому фактическое начало оси ординат (г/ = 0) помещается в той точке, где суммарный остаток равен

10 % (точка А на рис. 1.5). Большим остаткам R = 20, 30, 40 % ит. д. будут соответствовать отрицательные значения двойных логарифмов. Однако для удобства построения в верхней части оси ординат (над точкой Л), т. е. начиная с остатка 10 % и выше, двойной логарифм откладывают с переменой знака на положительный, а в нижней, т. е. для

Рис. 1.5. Характеристики продуктов тонкого измельчения на двойной логарифмической сетке: / — пески классификатора; 2 — разгрузка мельницы (питание классификатора); 3 — слив классификатора (готовый продукт)

17

остатков меньших 10 %, — на отрицательный. На самой сетке знаки опускаются; они необходимы лишь для ориентировки при градуировании „оси ординат.

На двойную логарифмическую сетку суммарная ^характеристика («по плюсу») наносится ^обычным способом — по данным ситовых анализов. На рис. 1.5 изображены характеристики трех продуктов, результаты ситовых анализов которых приведены в табл. 1.5.

Гранулометрический состав всего продукта, начиная от самых мелких и кончая самыми крупными классами, часто подчиняется уравнению Розина — Раммлера. Характеристика крупности такого продукта, изображенная на двойной логарифмической „сетке, имеет вид прямой линии (см. рнс. 1.5,3). Если же уравнением при данных значенних входящих в него постоянных объединяется только часть классов, то характеристика крупности имеет вид ломаной, состоящей из двух или трех отрезков (см. рис. 1.5, 1 и 2).

§ 4. Уравнения характеристик крупности материала

Известен ряд формул для функциональной зависимости между выходом (Отдельных классов у и ^крупностью их d или между суммарным остатком R ^и размером сит d.

Годэн для ' частной характеристики, а в дальнейшем С. Е. Андреев и Шуман для суммарной характеристики «по минусу» пред-Ложилисстеленное уравнение

(100-R) = 100(d/dmax)ft., (1.1)

где R’—'суммарный остаток на сите с отверстиями d, %; (100 — R) — суммарный просев через До же сито, %; dmax — размер максимального* сита, на ^котором остаток равен нулю. |

Показатель \k 'характеризует степень кривизны характеристики: при k > 1 кривые суммарных остатков выпуклые; при k = 1 прямые линии; при k < 1 кривые вогнутые, причем вогнутость их тем больше, чем меньше показатель £|(см. рис. 1.2).

Во всех^случаях^уравненню (1.1) на логарифмической сетке соответствует прямая (см. пунктирную прямую на рнс. 1.4, б). Обычно показатель степени k лежит в пределах 0,7—1; для'прямой рис. 1.4, б он равен 0,78. Уравненне.(1. ^ справедливо только для мелких классов продуктов дробления и измельчения.

- Было высказано предположение, что распределение числа частиц по крупности подчиняется «логарифмически нормальному закону», при котором кривая суммарных остатков на ситах ^соответствует уравнению Лапласа. Как показал академик А. Н. Колмогоров [38). этот закон иеприменим, так как скорость дробления и измельчения зависит не только от времени измельчения, но и от Крупности измельчаемых частиц.

18

Для оценки крупности дробленых и в особенности измельченных продуктов широкое применение получило экспоненциально-степенное уравнение, предложенное Розиным и Раммлером,

,п

100/R=e"“, (1.2)

где R — суммарный остаток на сите d, %; е — основание натуральных логарифмов; т и п — постоянные, характерные для данного материала.

Уравнение Розина — Раммлера было использовано Шперлингом для построения специальной логарифмической сетки, на которой изображается характеристика крупности («диаграмма RRS»). В США такая же сетка была предложена Беннетом («диаграмма RRB»). В СССР эта сетка была преобразована В. А. Олевским таким образом, что она дает возможность непосредственно строить понижающуюся кривую суммарных остатков (см. рис. 1.5).

Им же предложено упрощенное (экспоненциальное) уравнение

100/R =e'n‘</, (1.3)

котори является частным случаем по отношению к общему уравнению Розина — Раммлера (1.2) и получается из него при n= 1. Эта более простая формула может быть использована во многих случаях для практических расчетов.

Правые части уравнений (1.2) и (1.3) можно выразить через номинальную крупность

lOO/R^e3^^", (1.4)

100/R«^e3d/dH. (1.5)

Постоянные т (или т0) численно равны содержанию p_i+o в данном продукте классов мельче 1 мкм (d = 1 мкм), выраженному в долях единицы: при р_1+0 = 1 % = 0,01, т = 0,01, при P_i+o = 2 % т — 0,02 и т. д. Поэтому параметр т или п может быть определен графически по величине отрезка на вертикали, проходящей через деление 1 мкм на оси абсцисс (это правило действительно только для р < 10 % и т < 0,1).

Показатель степени п в формуле (1.2) численно равен тангенсу угла наклона , прямой на двойной логарифмической сетке: п — tg а. Для графического определения п достаточно найти отношение разности ординат двух точек характеристики к разности их абсцисс. Например, на рис. 1.5 для характеристики слива п = tga = 0,8, откуда a « 40°.

В формуле (1.3) показатель степени п = 1; соответствующий этому уравнению график в координатах рис. 1.5 представляет собой прямую с углом наклона a = 45°, тангенс которого равен единице.

График функции (1.5), изображенный на рис. I. 6, представляет универсальную характеристику, по которой можно приближенно определить гранулометрический состав продукта, зная только его номинальную крупность 4н (т- е. размер ячеек сита,

Отношение размера ячейки сита к номинальной крупности

Рис. 1.6. Универсальная характеристика крупности [по упрощенному уравнению (1.5)]

на котором остаток равен точно 5 %) или суммарный остаток на каком-либо одном сите.

Уравнение кривой распределения находят дифференцированием исходного уравнения суммарной характеристики.

Например, заменяя в упрощенном экспоненциальном уравнении (1.5) букву d на х, получаем

R = 100е-3ж/Йн (1.6)

Выход у элементарного класса «диапазоном» Дх, т. е. от (х -|- Ах/2) до (х — Дх/2), будет равен приращению (дифференциалу) Л/?, взятому со знаком минус

ух — — ДК = — Axd/?/dx =

= 3 - 100Дхе“3х/'?н/ан. (1.7)

Произведя почленное деление двух последних равенств, получим

ух = ЗЯДх/^н, (1.8)

т. е. выход ух данного узкого класса Дх тем больше, чем больше суммарный остаток R на сите х.

Приближенное уравнение (1.5) и соответствующая ему универсальная характеристика (см. рис. 1,6) могут быть использованы для ориентировочной оценки крупности только продуктов I стадии измельчения, для которых угол наклона характеристики [прямой линии на двойной логарифмической сетке (см. рис. 1.5)] близок к 45° и tga 1. Для более мелких продуктов II стадии измельчения, для которых а ~ 50—60°, упрощенное уравнение (1.5) теряет силу. В этом случае следует пользоваться уравнением Розина — Раммлера (1.2) нли уравнением (1.4).

§ 5. Крупность и средний диаметр отдельного зерна и смеси зерен

Размер минеральной частицы шарообразной формы однозначно характеризуется диаметром того шара, к которому близка по форме рассматриваемая частица. В этом случае номинальный диаметр частицы совпадает с диаметром d наименьшего круглого отверстия, через которое шарообразная частица способна проходить.

В большинстве случаев минеральные частицы имеют неправильную форму и при определении номинального размера частицы ее условно заменяют в каком-либо отношении эквивалентным телом правильной формы. Номинальным диаметром кусков и частиц, выделенных при ситовом анализе, считается сторона квадратного отверстия, определяющего размеры наибольших проходящих через него кусков.

Для тонкого материала (мельче 45 мкм) крупность частиц устанавливается в результате шламового (седиментационного) анализа; для них условным диаметром считается диаметр правильного шара, падающего в воде с той же конечной скоростью, что и данная частица, н имеющего одинаковую с ней, плотность. Крупность самых тонких частиц (менее 5 мкм) определяется под микроскопом.

Помимо определения крупности по номинальному (условному) диаметру предпринимаются попытки оценить крупность частиц неправильной формы одним линейным измерителем — «средним диаметром», заменяющим все три измерения. В этом случае частица заменяется эквивалентным ей телом правильной геометрической формы. Понятие «средний диаметр» становится определенным лишь, если указано, в каком отношении устанавливается эквивалентность между измеряемой частицей и телом правильной геометрической формы.

Например, чтобы кратко охарактеризовать близкую по форме к параллелепипеду частицу длиной I, шириной Ь н толщиной ft, ее размеры можно оценить некоторым «средним арифметическим диаметром» аСр, взятым как среднее арифметическое всех трех измерений

dCp =(/ + * + А) /3. (1.9)

Диаметр, найденный по формуле

dr = V^ft, (1-Ю)

соответствует условию, что параллелепипедообразная частица заменяется кубом (с ребром dr). Эквивалентность заключается в том, что объем такого куба равен объему правильного параллелепипеда, имеющего такие же размеры I, b и ft, что и данная частица. В этом случае dr называется «средним геометрическим диаметром». Для того чтобы термин «средний диаметр зерна» имел физический смысл, необходимо всякий раз оговаривать, каким образом достигнуто полученное усреднение.

19

Степень отклонения формы частицы от правильного шара оценивают коэффициентом сферичности ф, представляющим отношение поверхности шара 5Ш к поверхности равновеликой по объему частицы S,

Ф “ 5m/Sq. (1.11)

Например, если частица имеет форму куба с ребром а, то отношение поверхности шара диаметром d к поверхности куба с ребром а будет

ф=лй2/6а2. (1.12)

Если эти тела равновелики по объему, то ndt/6 = а®, откуда а = dfy л/6. Коэффициент сферичности куба можно определить после подстановки найденного значения а в предыдущую формулу

ф = |Лл/6 = 0,806. (1.13)

Аналогично вычисляется ф и для других тел геометрически правильной формы.

Другим показателем, характеризующим степень отклонения частицы от сфероидальной формы, служит коэффициент изометричиости, представляющий отношение трех размеров частиц — наибольшего, среднего и наименьшего, — взятых по трем взаимно перпендикулярным осям координат. Для мелких абразивных материалов, полученных в валковых дробилках и в стержневых мельницах, коэффициент изометрич-ности остается сравнительно устойчивым: линейные размеры частиц образуют пропорцию

I : Ьср : h= 1,75 : 1,5 : 1,

где I, Ьср и ft — соответственно наибольший, средний и наименьший размер частицы.

За номинальный (средний) диаметр dCp частиц узкого класса, ограниченного пределами и dt, принимают среднее арифметическое его пределов

<*ср=№+<4)/2. (1.14)

Применяются и другие формулы для определения среднего диаметра </Ср частиц узкого класса — dj + dt:

Средний диаметр:

арифметический dop = (dt + d^/2 геометрический dr = V d^ гармонический dH = 2d1ds/(d1-f-«у по форме ... dp — (4df — d|)/(5— d£)

Термин «средний диаметр», или «средневзвешенный диаметр», иногда применяют для всего продукта, состоящего из смеси частиц различных узких классов. С. Е. Андреев предложил определять средний диаметр D смеси частиц различных классов по следующим формулам.

Средний диаметр:

арифметический по массе частиц (средневзвешенный) Y/rff/2 Yi

гармонический по выходу (средневзвешенный по удельной поверхности) арифметический по числу частиц гармонический по числу частиц (применяется при эквивалентности средней удельной поверхности) геЛиетрический по числу частиц (в логарифмической форме)

то же, по выходам (формула Когхилла) . .

D2 = 2 V,/S W

D3 = 2 ?Л2/2

D4 = S ?А3/2

1g Dt = = 2 tid73 *g d<72 ^id73

!g De = 2 ъlg d<72 ъ

Примечание. D — средний диаметр всего продукта в целом, мм; — выход узкого класса крупности; %; — общий выход всех

классов, %; d* — диаметр, принимаемый за средний для данного узкого класса, мм.

Неправильный выбор усредняющей формулы может привести к результату, в несколько раз превышающему истинный. Если нет‘уверенности в правильности выбора формулы, расчет следует вести непосредственно по интересующему параметру.

Глава 2

Виды грохочения и просеивающие поверхности

§ 1. Виды операций грохочения

Грохочение (рассев, отсеивание) — процесс разделения сыпучего кускового и зернистого материала на продукты различной крупности (классы) с помощью просеивающих поверхностей с калиброванными отверстиями (колосниковых решеток, листовых решет, проволочных сит).

В результате операции грохочения получаются верхний (надрешетный) и нижний (подрешетный) продукты.

По технологическому назначению различают четыре вида операций грохочения:

1) вспомогательное грохочение, применяемое в схемах дробления исходного материала (рис. 1.7), в том числе предварительное (переддробилкой), контрольное, или поверочное (после

20

a

Uехидный, материал

/ 'отодый продукт

Грохочение предварительное

+Надрешетный продукт

I -Подрешетный продукт Дробление ( ) ‘

6

Исходный материал

Исходный материал

дробилки), и совмещенное, когда обе операции соединяются в одну *;

2) подготовительное грохочение — для разделения материала на несколько классов крупности, предназначенных для последующей раздельной обработки;

3) самостоятельное грохочение — для выделения классов, представляющих собой готовые, отправляемые потребителю продукты (сорта); эту операцию также называют механической сортиров-К о й;

4) обезвоживающее грохочение (обесшламливание на грохотах) — для удаления основной массы воды, содержащейся в руде после ее промывки, или для отделения суспензии от конечных продуктов (при сепарации в тяжелой среде и аналогичных операциях).

По условиям работы' грохота операции грохочения подразделяются на несколько видов соответственно крупности наибольших кусков в исходном питании и размерам отверстий просеивающих поверхностей. В зависимости от этих условий различают крупное, мелкое, тонкое и особо тонкое грохочение.

При крупном грохочении (куски до 1200 мм) применяют отверстия (щели колосников) от 300 до 100 мм; при с р.е д н е м (куски до 350 мм) — отверстия колосниковых решеток и листовых решет примерно 60—25 мм; при мелком (куски до 75 мм) — решета ид сита с ячейками от 25 до 6 мм; при тонком грохочении (материал до 10 мм) — сита от 5 до 0,5 мм. В некоторых производствах применяется особо тонкое грохочение — иа самых мелких ситах, до 0,045 мм включительно (сортировка абразивного зерна и шлифовальных порошков, рассев проб при ситовом анализе).

* Те же виды грохочения применяются в необходимых случаях и при измельчении материала»

Рис. 1.7. Грохочение в сочетании с дроблением: а — предварительное (при дроблении в открытом цикле); б — поверочное, или контрольное (при замыкании грохота иа дробилку); в — совмещенное — предварительное и контрольное (при замыкании дробилки на грохот)

§ 2. Просеивающие поверхности

Конструкция просеивающей поверхности зависит от технологического назначения грохота и условий его работы.

Для крупного грохочения в качестве просеивающей поверхности применяются преимущественно колосниковые решетки (рис. 1.8), набранные из отдельных колосников. Последние представляют собой стальные полосы, брусья или балки (рис. 1.9).

Колосниковые решетки применяются как в неподвижных грохотах, так и в подвижных. В первом случае размер щели s между колосниками фиксируется ограничительными прокладками или жестким креплением колосников к поперечным балкам (см. рис. 1.8). Во втором случае колосниковая решетка делается сборной, состоящей из неоуэльких

Рис. 1.8. Общий вид колосниковой решетки

21

Рис. 1.9« Сечение колосников:

а — трапецеидальное; б — рельс со среаанной ' подошвой; в — рельс подошвой вверх; г — круглое; д — квадратное; е — сварная балка с броней нз марганцовистой стали

литых секций, сочленяющихся при помощи клинового крепления (рис. 1,10). Решетка отливается из износостойкой стали 110Г13, а для грохочения горячих материалов — из жаростойкой стали. В литых секциях

Рис. 1.10. Колосниковая решетка инерционного наклонного грохота 185Гр (ГИТ61):

а — литам секция решетки (щель расширяется от 45 до 55 мм); б — разновысокие колосники; в — схема клинового крепления секций в коробе грохота: /, 2 н 3 — соответственно передняя, средняя и задняя балки; 4 — болт М42; 5 — клин; г — общий вид (аксонометрия) секции решетки

размер щели s задается при изготовлений модели (см. рис. 1.10). Наиболее пригодное для процесса просеивания сечение колосников — трапецеидальное (см. рис. 1.9, а) с расширяющейся книзу щелью.

Во избежание заклинивания кусков щели должны расширяться также вдоль колосников по ходу материала. Для постепенного увеличения ширины щели от s до s' (см. рис. 1.8) колосники иногда располагают веерообразно. Например, при длине секции L = = 2000 мм и начальной ширине щели 8=45» щель на разгрузочном конце секции увеличивают как минимум до s' > 1,2s > 55 мм. В литых колосниковых решетках расширение п^ели по ходу материала достигается за счет сужения сечения колосника по его длине (рис. 1.10). Это улучшает износостойкость по сравнению с веерообразным расположением колосников. Разновысокие колосники (см. рис. 1.10, б) обеспечивают повышенную износостойкость и дополнительное перемешивание материала. Срок службы 2500 ч.

Конструкция, представляющая собой колосниковую решетку, закрепленную на неподвижной опоре, получила название и е-подвижный колосниковый грохот.

Для принудительной очистки колосникового грохота от заклинивающихся кусков, в некоторых случаях применяют механические очистные устройства — вращающиеся звездочки, гребенки или другие приспособления. Для неподвижных колосниковых грохотов применяют также решетки с консольно закрепленными колосниками, вибрирующим» под действием падающих и движущихся

22.

кусков материала (рис. 1.11). В результате вибраций поверхность решетки очищается автоматически. Иногда с той же целью каждый колосник закрепляется иа шарнире, расположенном вблизи центра тяжести колосника, а верхний его конец подпружинивается. Под влиянием ударов загружаемой на грохот руды колосники совершают свободные колебательные движения, в результате которых происходит их очистка.

Наиболее совершенная самоочистка осуществляется в сдвоенной колосниковой решетке, состоящей из двух самостоятельных, соединенных кинематическими звеньями или пружинами (рессорами) решеток. Примером может служить сдвоенная колосниковая решетка вибрационного двухмассного грохота (рис. 1.12). Подвижная решетка составлена из нечетного ряда колосников, неподвижная (по отношению к коробу) из четного. Обе решетки соединены между собой пакетом рессор, концы которых крепятся иа коробе. Последний приводится в колебательное движение вибровозбудителем, на валу которого укреплен дебаланс-«ый груз.

Благодаря наличию упругих соединительных связей в виде рессорных пакетов обе решетки перемещаются относительно друг друга, что обеспечивает самоочистку колосников.

В подвижных грохотах, предназначенных * для среднего грохочения, в качестве просеивающих поверхностей применяют л и-стовые решета, представляющие со-<юй металлические перфорированные листы. Отверстия штампуют или просверливают. Обычно применяют круглые отверстия, реже — квадратные или прямоугольные (рис. 1.13).

Размеры круглых отверстий и их шаг для листовых сит приведены в табл. 1.6.

Срок службы металлических решет — примерно 700 ч при непрерывной работе. Этот срок увеличивают в результате наплавки твердого сплава на рабочую поверхность решета или кромки ячеек (рис. 1.13, в)

Некоторыми зарубежными фирмами изготовляются сборные решета, набираемые из отдельных согнутых штампованных полос листовой стали, вставляемых в общую раму. Ступенчатое расположение полос способствует встряхиванию материала и, как следствие, очистке отверстий. Преимуществом сборного решета является возможность смеиы отдельных изношенных полос.

Решета из резины (рис. 1.14), изготовленные в виде отдельных секций, штампуемых в пресс-формах, обладают долговечностью, меньше забиваются, снижают шум. Такие решета (неточно именуемые «резиновыми ситами») изготовляет, например, цех гуммирования Ачисайского полиметаллического комбината. Секции изготовляются стандартной шириной b = 830 мм (рис. 1.15), В соответствии со стандартизированными размерами подвижных грохотов секции могут иметь различную длину / : 885; 1235; 1435 и 1735 мм (соответственно для грохотов, имею-

Рнс. 1.11. 'Неподвижный колосниковый грохот с консольными вибрирующими колосниками

щих ширину В 900, 1250, 1500 и 1750 мм). Число необходимых для данного грохота секций равно отношению длины короба к ширине секции L/b. Любая секция, независимо от ее размеров, может иметь квадратные ячейки со сторонами 15; 18; 20; 25; 30 и 35 мм либо прямоугольные размером 8X25, 10X25 и 13X36 мм. Для уменьшения забиваемости отверстий они несколько расширяются киизу (по толщине полосы). Резиновые решета оказались наиболее пригодными в эксплуатации для руды крупностью до 100 мм. Средний срок службы достигает 2000 ч.

В целях повышения износостойкости£неме-таллических решет в последнее время ведутся работы по созданию решет из специальных материалов,yв частности из полиуретана.

При мелком грохочении и обезвоживании применяют просеивающие поверхности, собираемые из отдельных элементов, между которыми остаются продолговатые^ (щелевид-

Рис. 1.12. Сдвоенная колосниковая 1 решетка двухмассиого вибрационного грохота:

/ — неподвижная (относительно короба) колосниковая решетка; 2 — подвижная колосниковая решетка; 3 — вибровозбудитель; 4 — короб;

5 — рессоры

23

a

S

О О О О О О О

о-е о оо-о е оооооо о-о

!□□□□□□ d □ □□□□□□] □□□□□□с

Рис. 1.13. Листовые решета перфорированные (штампованные или сверленые):

а н б — соответственно с круглыми и квадратными или прямоугольными отверстиями; в — наплавка кромок твердым сплавом

Таблица 1.6

Размеры круглых отверстий и их шаг для листовых сит

7 10,5 10,0 . 4—6

12 18,0 16,5 — — — —

15 22,5 21,0 — — — —

18 27,0 25,5 — — — 6—8

20 30,0 28,0 26,5 — — —

24 35,0 33,5 32,5 — — —

26 — 37,0 35,5 — — —

30 — 42,5 40,5 — —— —

32 —— 45,0 43,0 — — —

40 —— 56,5 53,0 50 — . 8—10

47 — — 62,5 58,0 56,0 —

50 —— — 67,0 63,5 60,0 —

60 — — 80,0 76,0 71,5 —

75 —. — — 95,0 90,0 — •

82 — — — 100,0 95,0 8—12

90 — — — 115,0 108,0 —

95 — — — 120,0 114,0 —

Рис. 1.14. Решето из литой резины

» Н « % »1 fe * О i н» - о м н е i » d

* 1 Й I I 8 I Н 4 * Я t

Hi IHIIII I«I«

1 « » ««ИН

IH I й в E 8 I « » 3 d

ft 1 В f E И * k < 8 1 d

a . f в ж i ж ж « о J

Рис. 1.15. Установка секций резиновых решет в коробе грохота 173Гр (по проекту треста Урал-цветметремонт):

1 — деревянные брусья и клинья; 2 — короб;

3 — секция резинового сита; 4 — продольные резиновые брусья с болтами для крепления сита

Рис. 1.16. Сетка щелевая из колосниковообразных проволок фасонного (трапециевидного) сечения

Рис. 1.17. Сечение колосничков щелевой сетки

Исполнение

24

Таблица 1.7

Размеры щелевых сеток по ГОСТ 9074—71, мм

* Параметр сетки Диаметр проволоки-заготовки, мм

2,2 2,8 3.4 4,2 5,0 6,0 7,5

А 80 80 80 80 100 100 120

Н 14,4— 16,2— 16,7— 18,6— 24—25 27—28 33,5—35

14,9 16,7 17,7 19,6

d (предельное отклонение +0,1) Ь: исполнение 1 8 8 8 8 10 10 10

тип У 0,1—0,5 0,1—0,6 0,25—0,8 0,5—0,8 —

тип Ш 0,6—10 0,8—10 1—10 1—10 — — —

исполнение 2 тип У 0,1—0,5 0,1—0,6 0,25—0,8

тип Ш 0,6—10 0,8—10 1—10 — 1,2—10 3—20 3—20

исполнение 3 тип У 0,1—0,6 0,25—0,8 0,5—0,8

тип Ш — 0,8—10 1—10 1—10 1,2—10 —

L 400—5000

В 250—2000

иые) отверстия. Они получили название шпальтовых решет. Основой их является колосниковообразная щелевая сетка из проволоки фасонного сечения (ГОСТ 9074—71). Щелевая сетка (рис. 1.16, табл. 1.7) представляет собой плоскую карту с гладкой рабочей поверхностью, собранную из отдельных проволочных колосничков фасонного сечения. Колоснички скреплены поперечными соединительными шпильками (стерженьками), расположенными перпендикулярно проволокам на определенном расстоянии друг от друга.

Различают два типа щелевых сеток: узко-’щелевую (тип У) и широкощелевую (тип Ш). Ширина щели b для сеток типа У выбирается из следующего ряда: 0,10; 0,12; 0,16; 0,20; 0,25; 0,30; 0,35; 0,40; 0,5; 0,6; 0,8 мм, а для сеток типа Ш из ряда: 0,6; 0,8; 1,0; 1.2; 1,4; 1,5; 1,6; 2,0; 2,5; 3; 4; 5; 6; 8; 10; 12; 16и20мм. Сечение проволоки фасонного профиля (колосничков) щелевой сетки показано на рис. 1.17.

Недостатком шпальтовых сит являются их большая масса и сравнительно низкая износостойкость; известны случаи их успешной замены полиуретановыми ситами.

Колосниковые и шпальтовые решетки с малыми отверстиями, так же как и проволочные сетки забиваются мелким и липким материалом. Этот недостаток в значительной степени устраняется при использовании струнных решеток (струнных сит), в которых просеивающую поверхность образуют отрезки стальной проволоки, расположенные по всей длине грохота. Вместо проволок иногда применяют резиновые нити диаметром 3—6 мм при щелях 1—8 мм (рис. 1.18). Для сохранения размеров щелей струнное полотно поддерживается промежуточными поперечными резиновыми гребенчатыми планками.

На рудообогатительных фабриках для мелкого грохочения применяют главным образом проволочные сита — металлические сетки, окантованные по краям.

Для изготовления просеивающих поверхностей, применяемых для грохочения полез-

Рис. 1.18. Вибрационный грохот со струнным ситом из резиновых нитей

25

Рнс. 1.19. Сборные сетки с квадратными ячейками нз стальной рифленой проволоки (по ГОСТ 3306 — 70):

а — частично рифленые; б — рифленые; в — сложно рифленые

ных ископаемых, на обогатительных фабриках используется сетка рифленая ГОСТ 3306—70 (рис. 1.19, табл. 1.8), отличающаяся от простых тканых тем, что она собирается из каиилированной волнистой, т. е. предварительно рифленой, стальной про.

Таблица 1.8

Сборные сетки (с квадратными ячейками) из стальной рифленой проволоки по ГОСТ 3306—70

Номер сетки Номинальный размер стороны ячейки в свету, мм Диаметр проволоки, мм Живое сечение, % Теоретическая масса 1 м2 сетки, кг Номер сеткн Номинальный размер стороны ячейки в свету, мм Диаметр проволоки, мм Живое сечение, % Теоретическая масса 1 м1 сетки, кг

Сетки частично рифленые — ЧР 1 14 14,0 4,0 61 11,6

15 15,0 3,6 65 9,1

1,6 1,6 0,9; 1,0 * 39 4,8 16 16,0 4,0 64 10,5

2 2,0 1,2; 1,3 * 38 6,5 16 16,0 5,0 58 15,5

2,6 2,6 1,2 47 5,2 18 18,0 5,0 61 14,2

3 3,0 1,2 51 4,5 18 18,0 5,6 58 17,3

3 3,0 1,4 46 5,1 20 20,0 5,0 64 13,1

4 4,0 1,6 51 6,0 20 20,0 5,6 61 16,0

5 5,0 2,0 51 7,3 25 25,0 4,5 72 8,6

6 6,0 1,8 59 5,4 25 25,0 5,0 69 10,9

6 6,0 2,2 53 7,7 25 25,0 6,0 65 15,2

8 10 8,0 10,0 3,0 3,0 53 59 10,7 9,0 Сетки сложно рифленые.— СР

12 12,0 3,0 64 7,9 32 32,0 5,0 75 8,9

13 13,0 3,0 66 7,4 35 35,0 5,0 77 8,2

. 16 16,0 3,6 66 8,7 37 37,0 5,0 78 7,8

18 18,0 3,6 67 7,9 37 37,0 6,0 74 11,0

18 18,0 4,0 65 9,5 40 40,0 5,6 77 9,1

20 20,0 3,6 72 7,3 40 40,0 6,0 76 10,2

20 20,0 4,0 69 8,7 45 45,0 5,6 80 8,1

22 22,0 3,6 74 6,6 45 45,0 6,0 77 9,2

22 22,0 4,0 72 8,1 50 50,0 6,0 80 8,2

25 25,0 3,6 77 5,9 50 50,0 8,0 74 14,5

25 25,0 4,5 72 9,0 55 55,0 6,0 81 7,7

Сетки рифленые — Р 55 60 55,0 60,0 10,0 6,0 72 83 21,2 7,2

4 4,0 1,6 51 6,0 60 60,0 8,0 78 12,3

5 5,0 2,0 51 7,5 60 60,0 10,0 74 18,7

6 6,0 2,2 53 7,7 65 65,0 8,0 79 11,5

8 8,0 3,0 53 10,7 65 65,0 10,0 75 17,5

10 10,0 3,0 59 9,0 70 70,0 8,0 81 10,8

10 10,0 3,6 54 12,5 70 70,0 10,0 77 16,4

13 13,0 3,0 66 7,4 75 75,0 10,0 78 15,4

13 13,0 4,0 59 12,2 80 80,0 10,0 79 14,5

14 14,0 3,6 64 9,6 100 100,0 10,0 83 11,9

• Первая цифра — основа; вторая — уток.

26

Таблица 1.9

Шкала размеров ячеек металлических проволочных сеток

Ряд, мм

ОСНОВНОЙ дополнительный ОСНОВНОЙ дополнительный основной дополнительный основной дополнительный

0,04 ___ 0,315 2,5 20

— 0,042 — 0,335 — 2,6 21

0,045 —. 0,355 — 2,8 22

— 0,048 — 0,375 — 3 23

0,05 — 0,4 — 3,2 25

— 0,053 — 0,42 3,3 26

0,056 — 0,45 — 3,5 28

— 0,06 — • 0,475 — 3,8 30

0,063 — 0,5 — 4 32

— 0,067 — 0,63 — 4,2 34

0,071 — 0,56 — 4,5 35

— 0,075 — 0,6 4,8 38

0,08 —— 0,63 — 5 40

— 0,085 — 0,67 — 5,2 42

0,09 — 0,7 5,5 45

— 0,095 — 0,75 — 5,8 48

0,1 — 0,8 — 6 50

— 0,105 0,85 — 6,5 52

0,112 — 0,9 — 7 55

— 0,118 — 0,95 — 7,5 58

0,125 — 1 — 8 60

— 0,132 — 1,05 — 8,5 65

0,14 — 1,1 — 9 70

— 0,15 —. 1,15 — 9,5 75

0,16 — 1,2 — 10 80

— 0,17 — 1,3 — 10,5 85

0,18 ' — 1,4 — 11 90

— 0,19 — 1,5 . 11,5 95

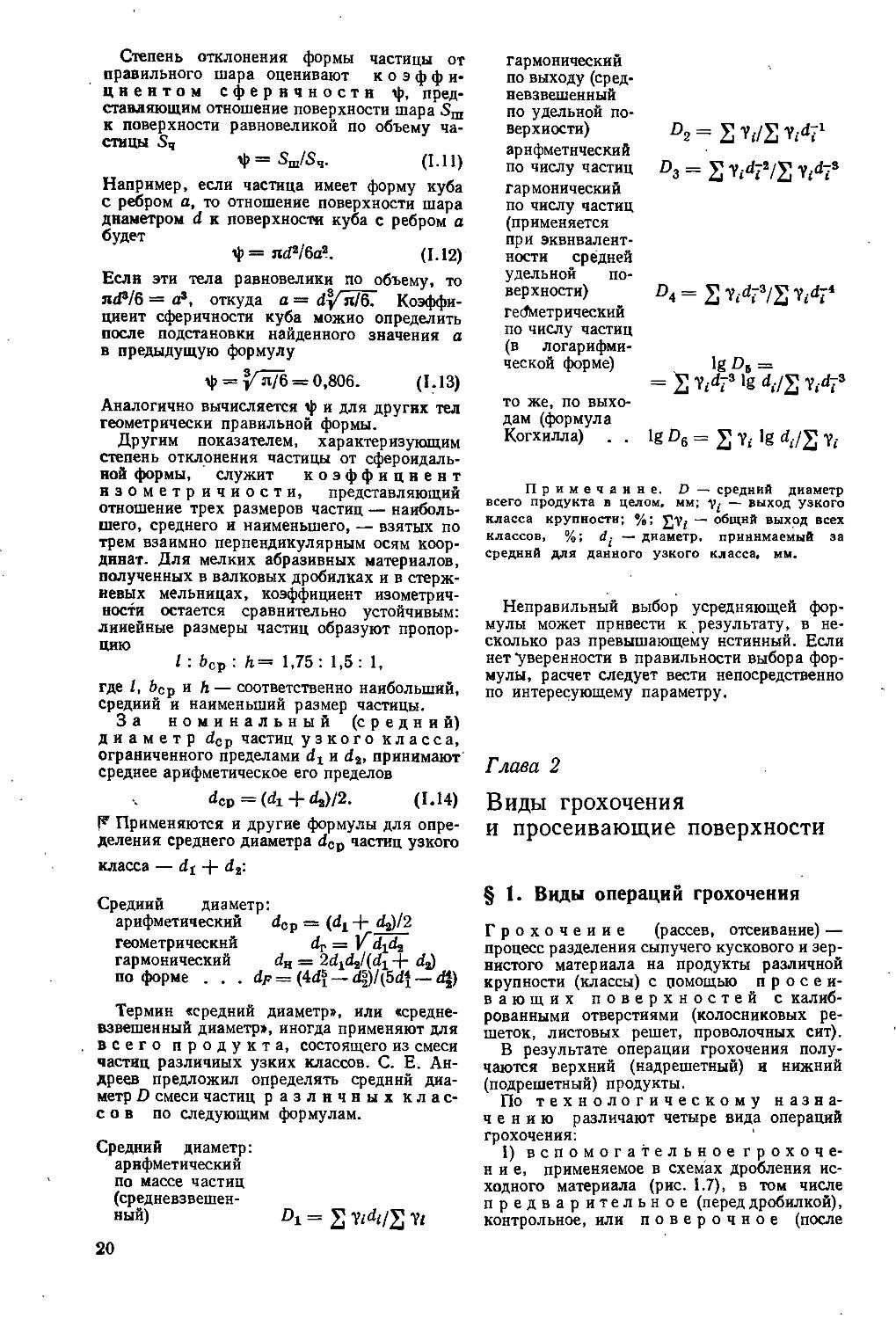

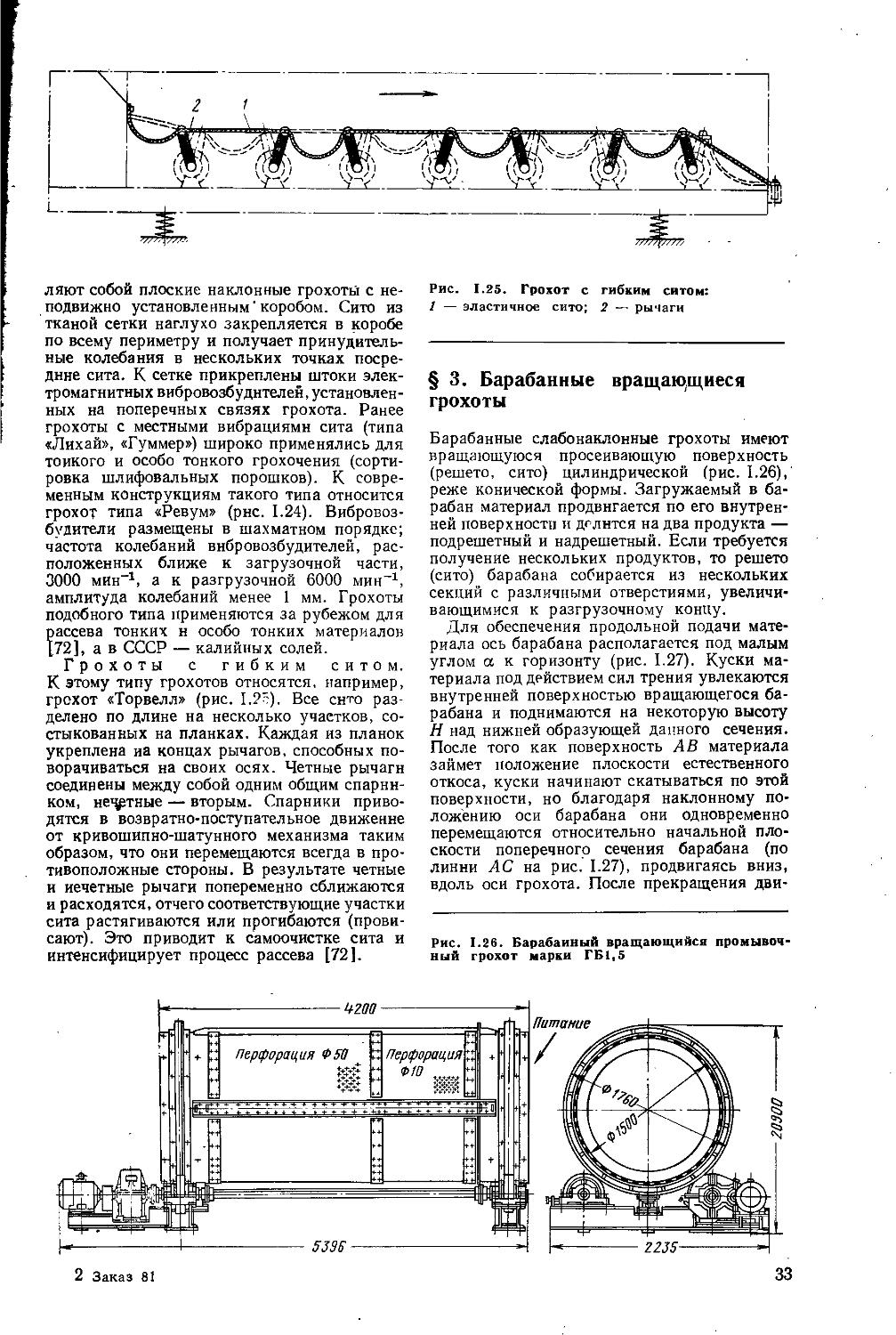

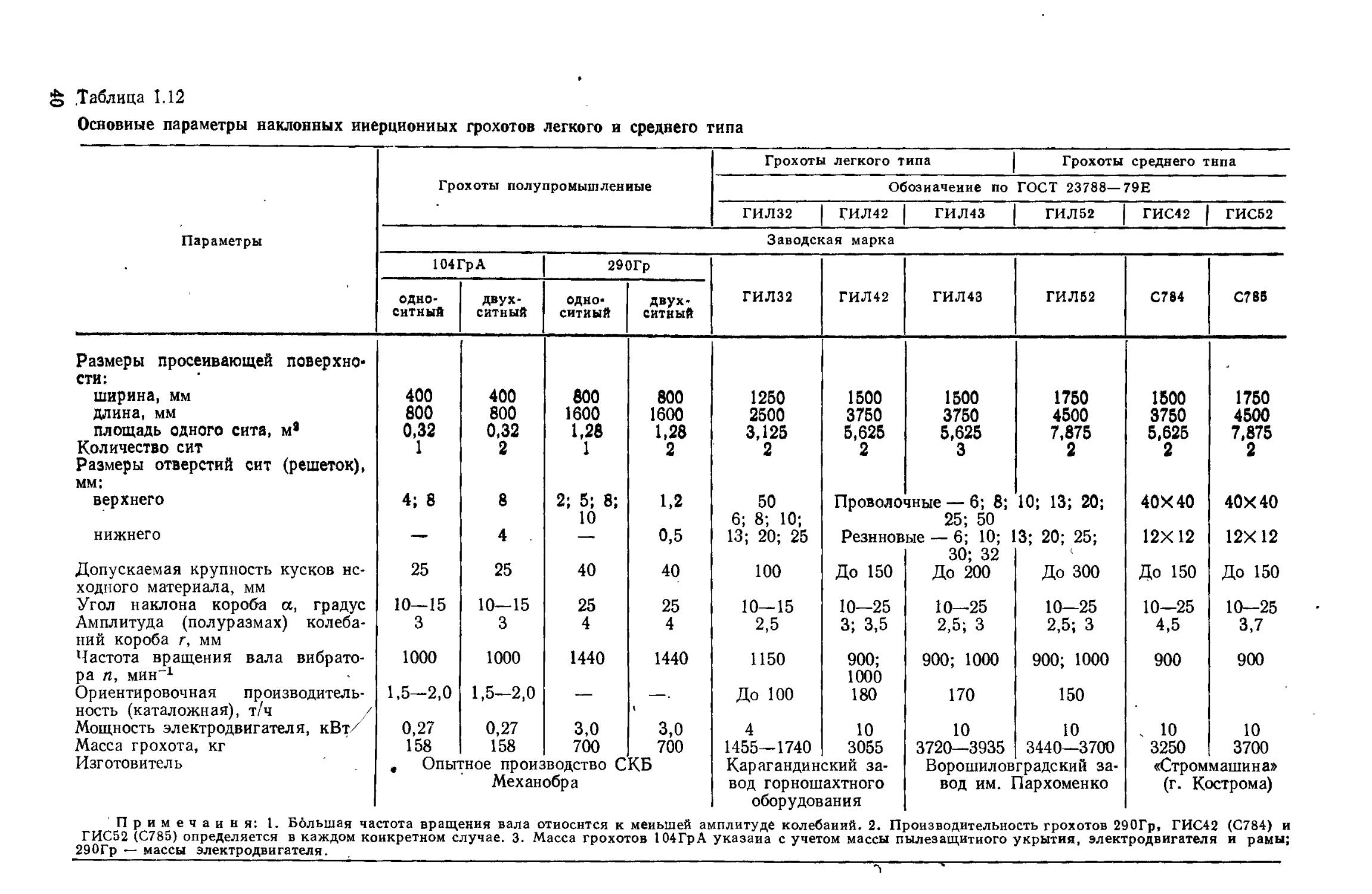

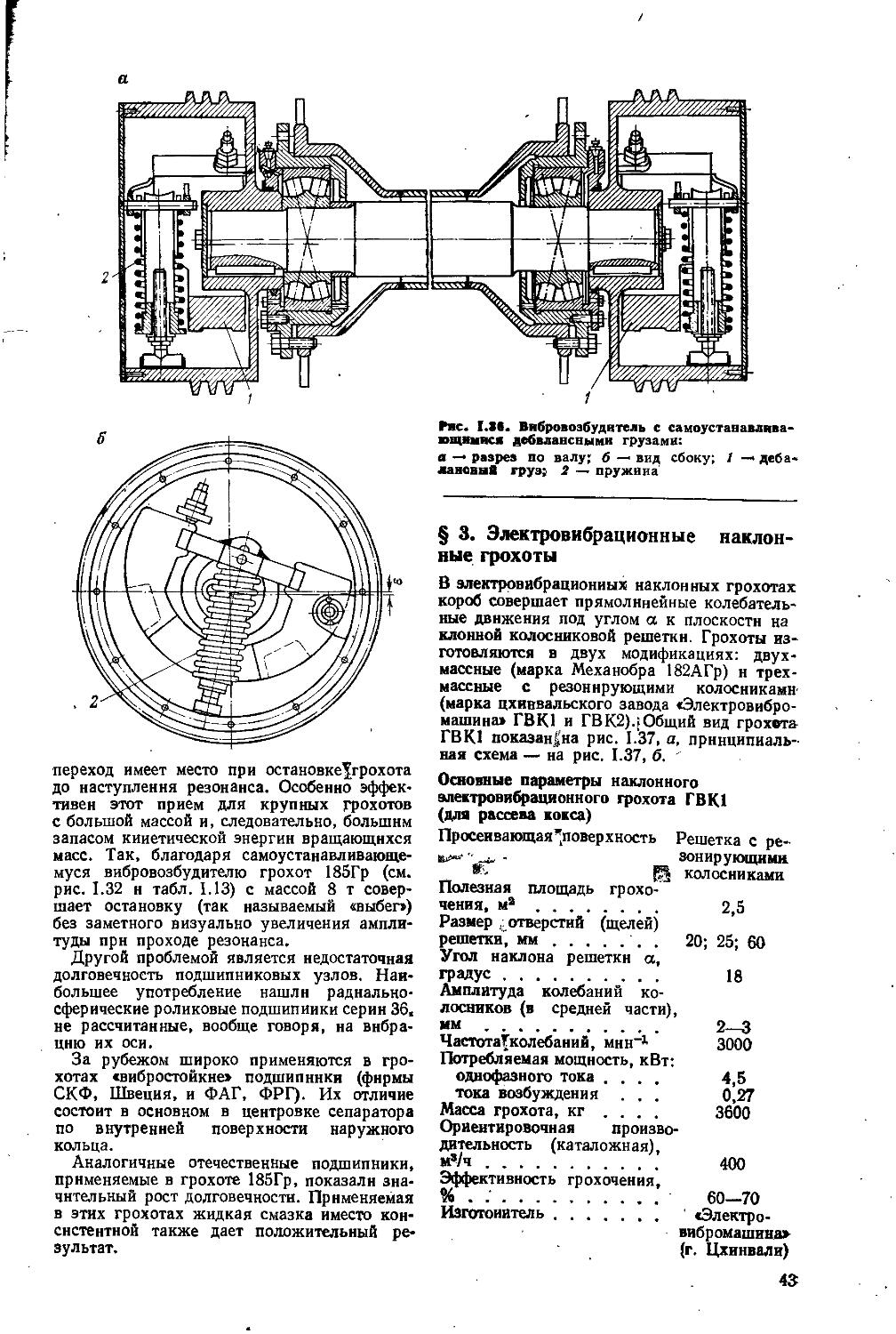

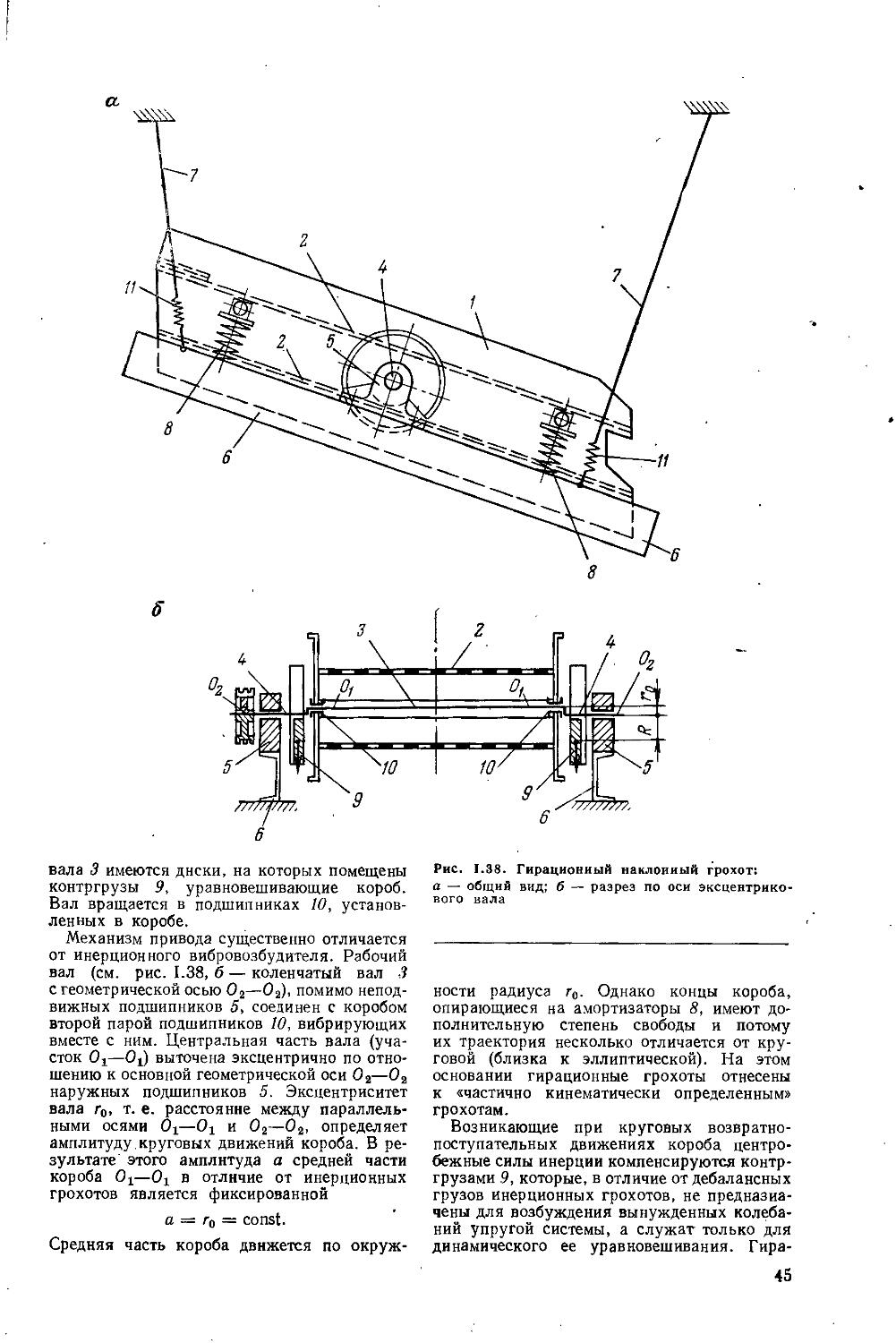

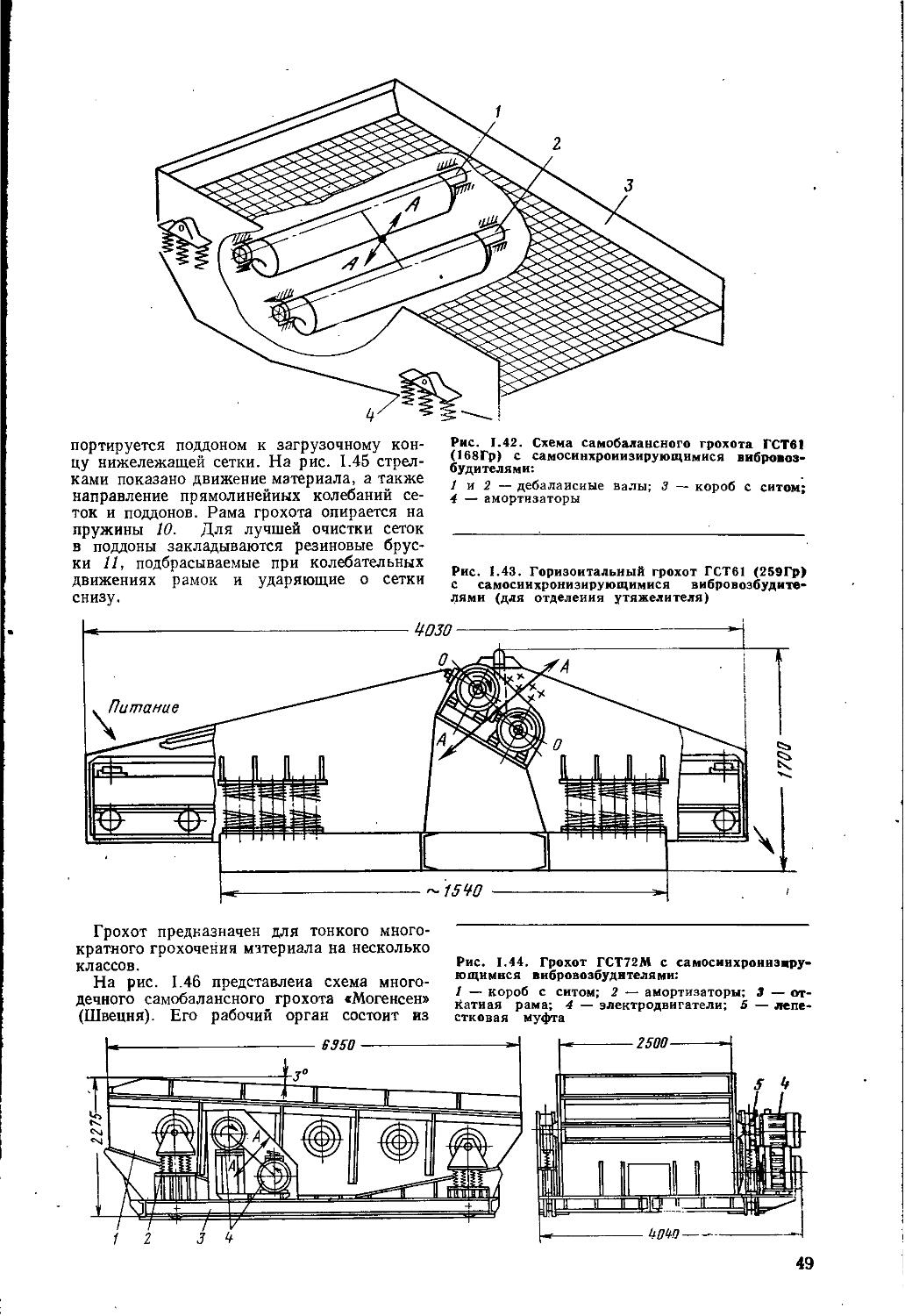

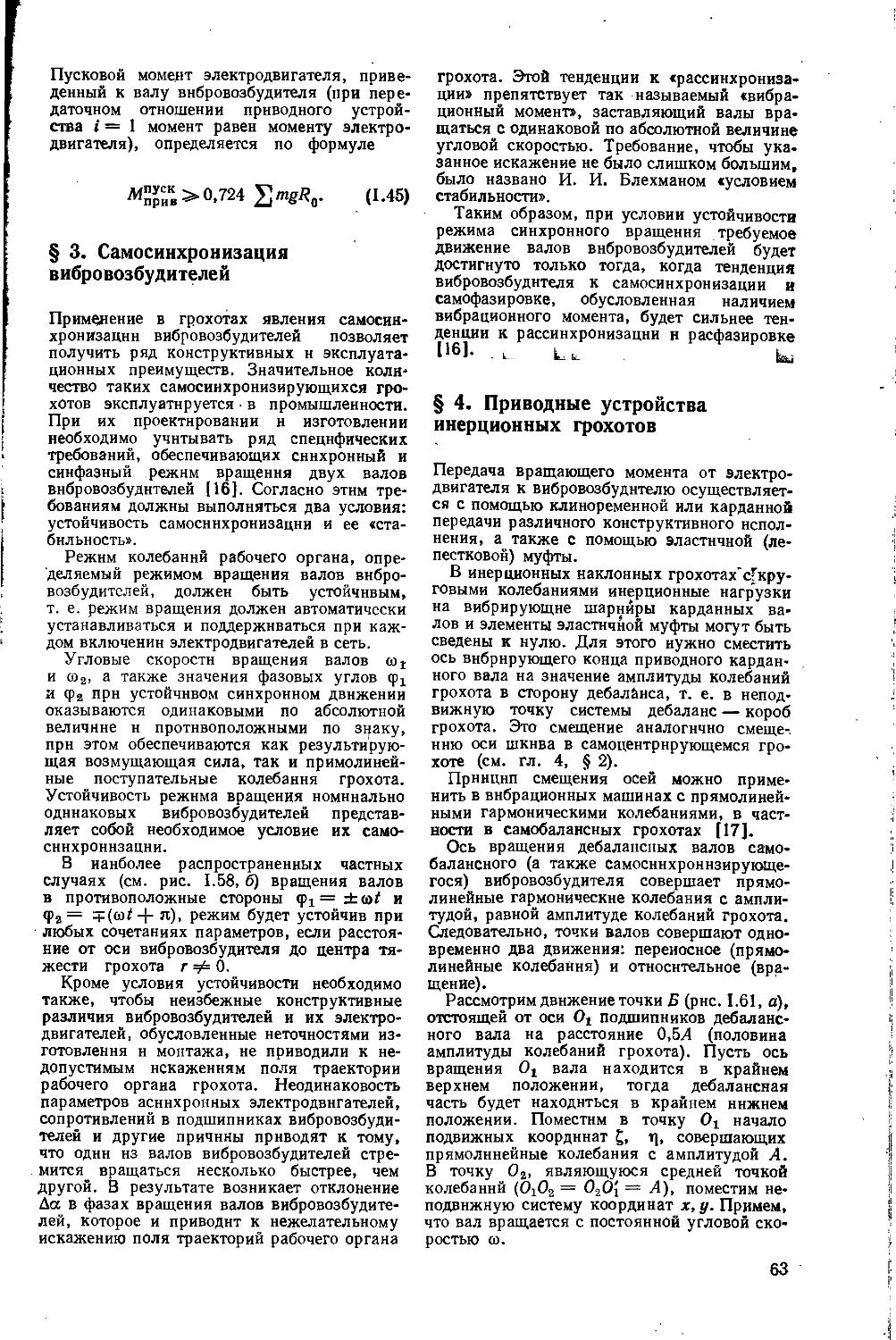

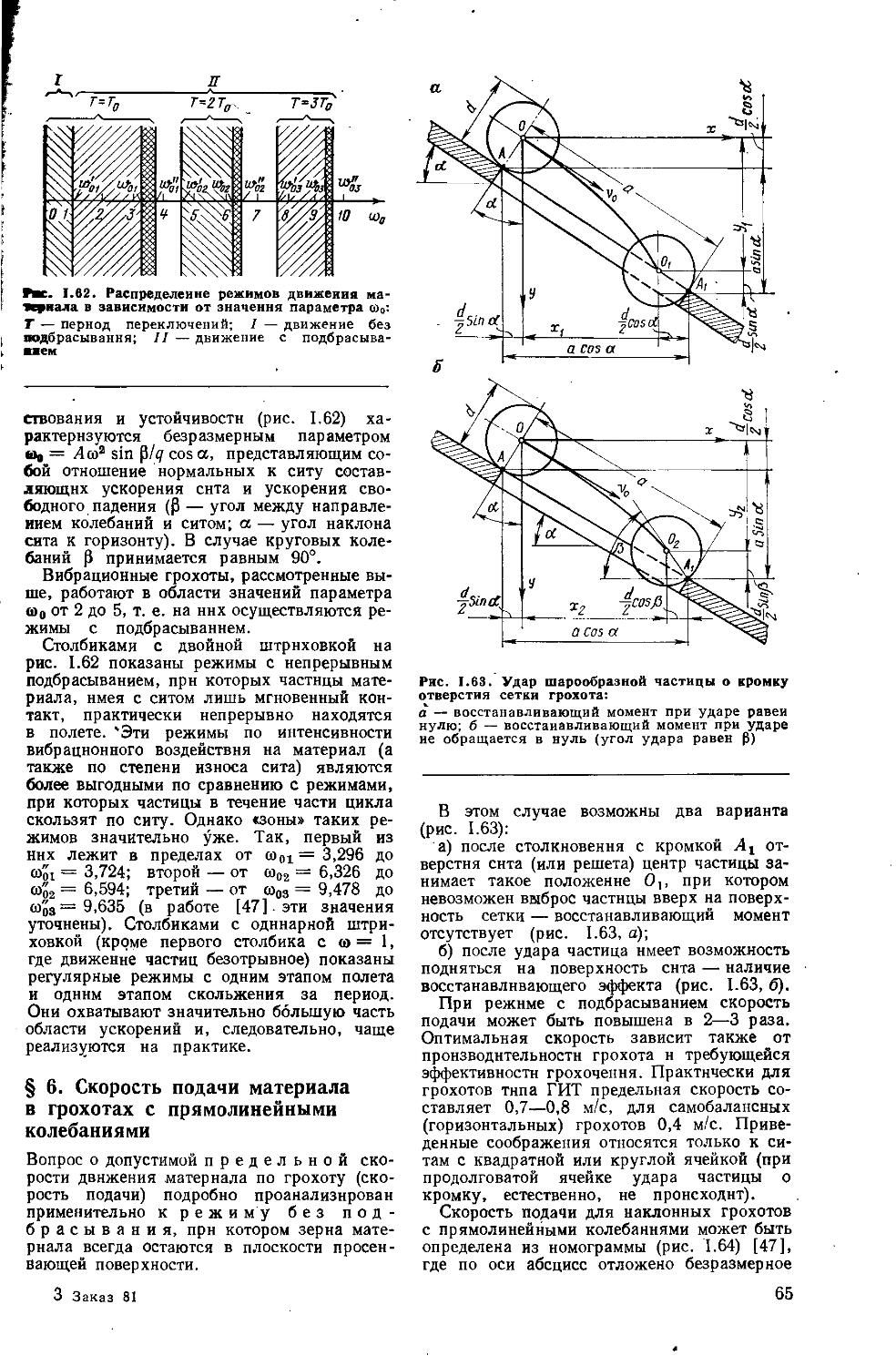

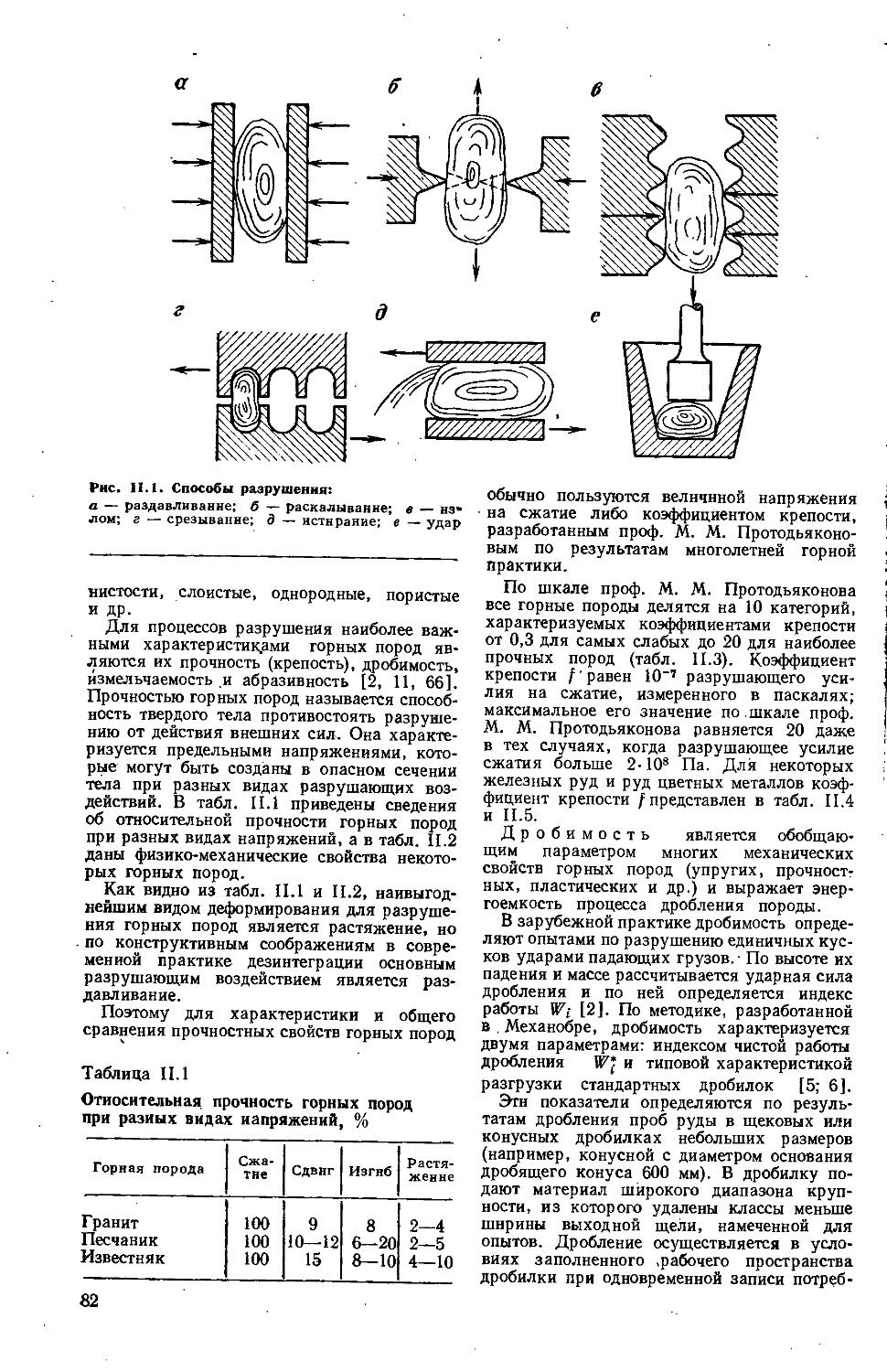

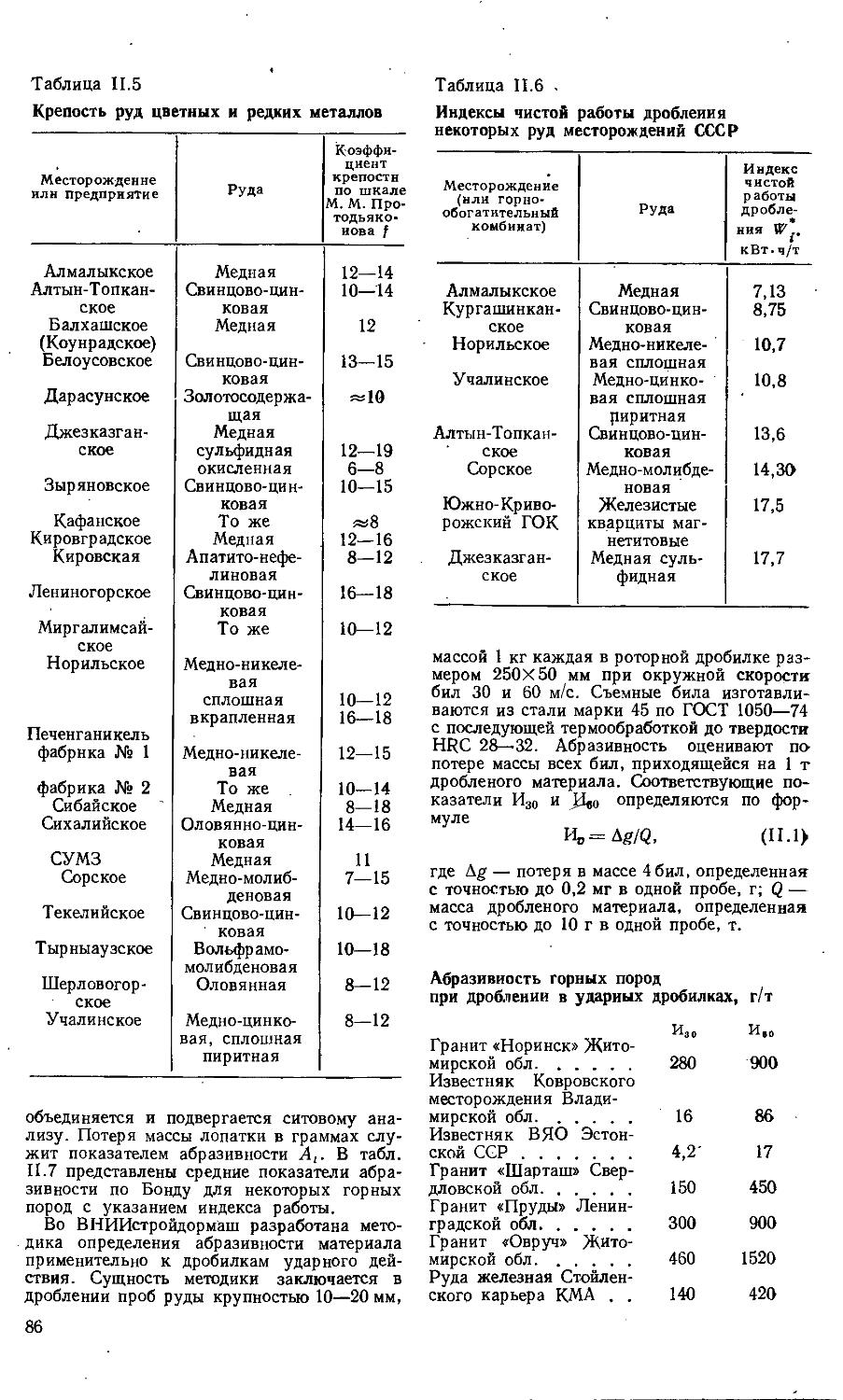

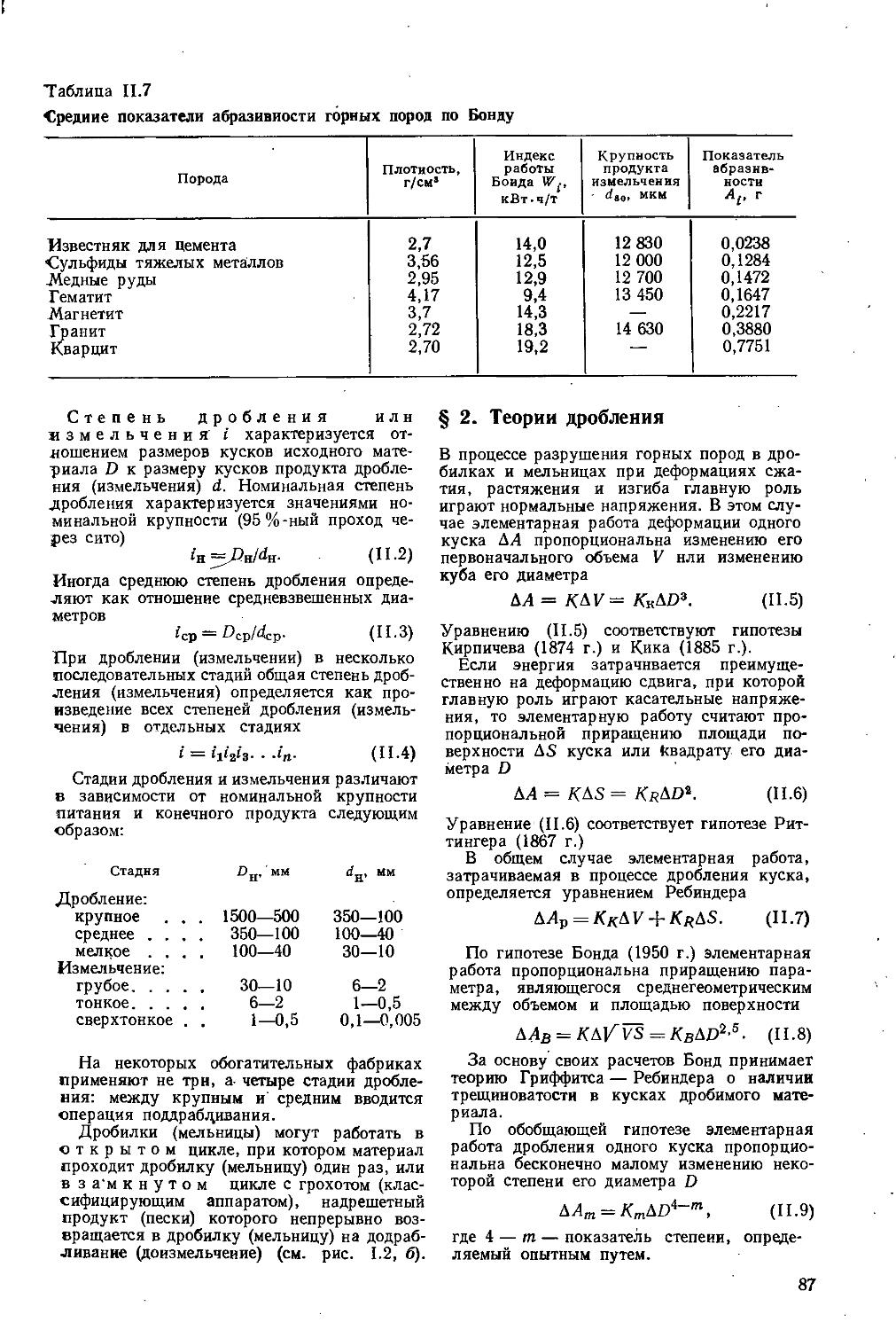

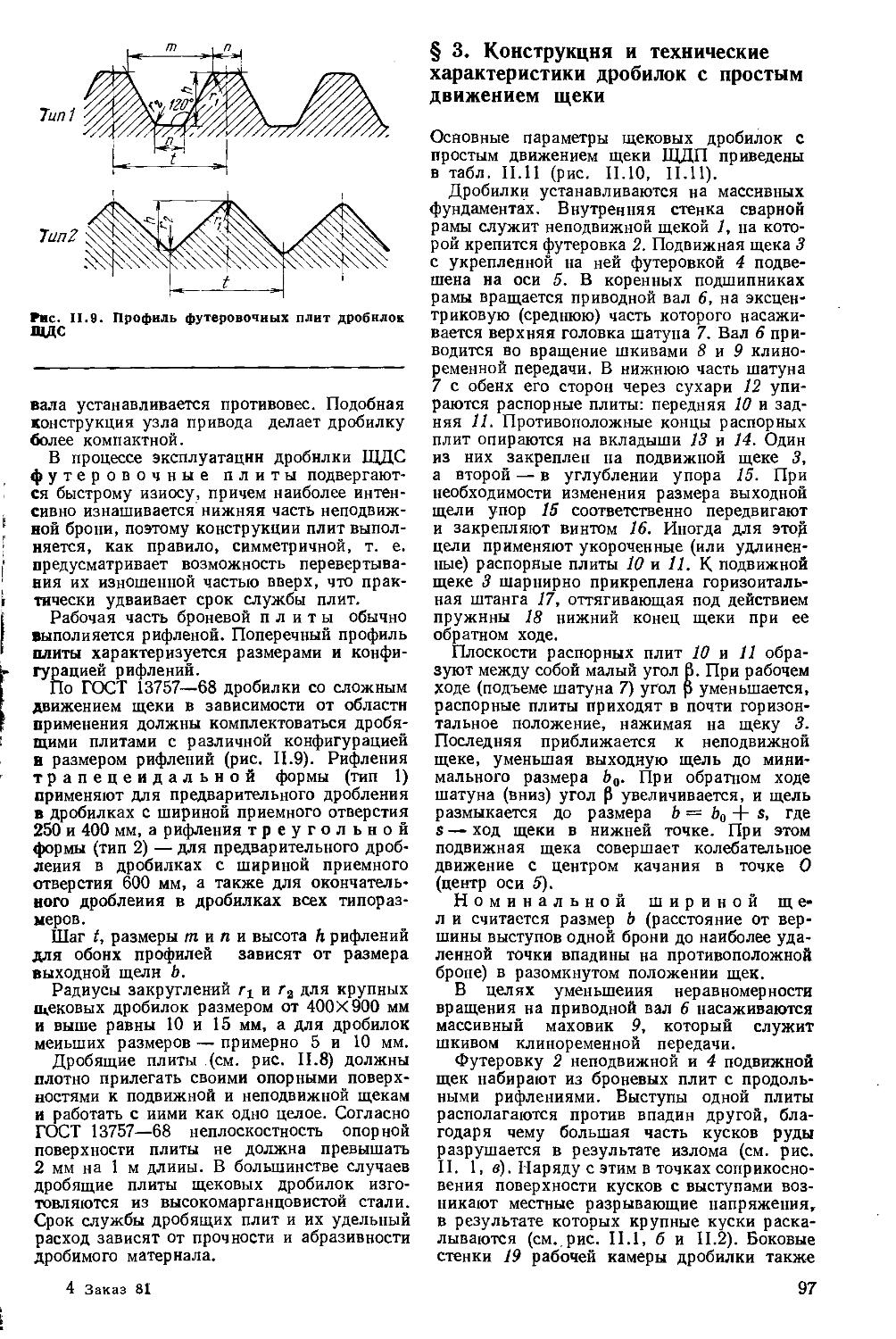

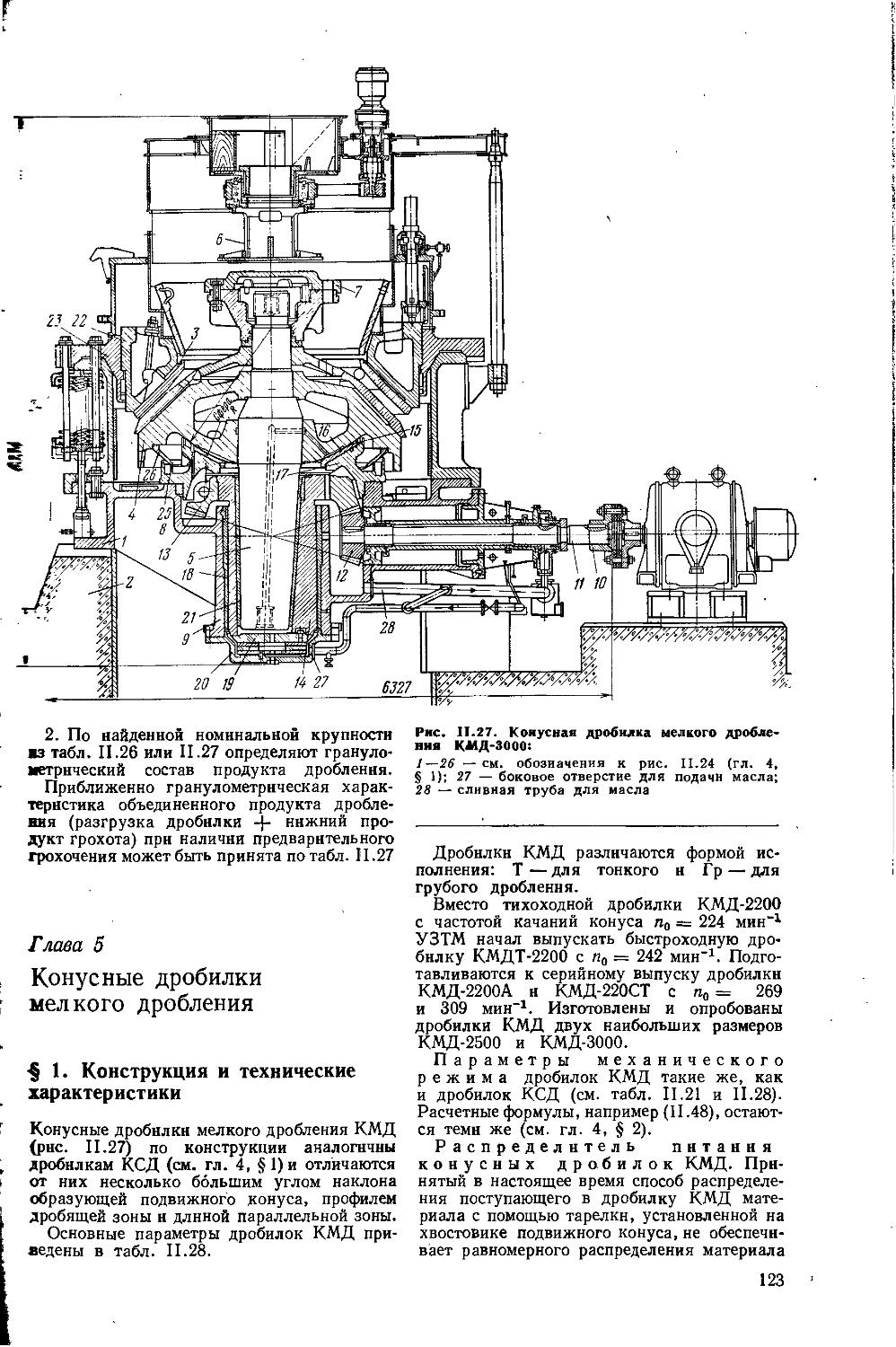

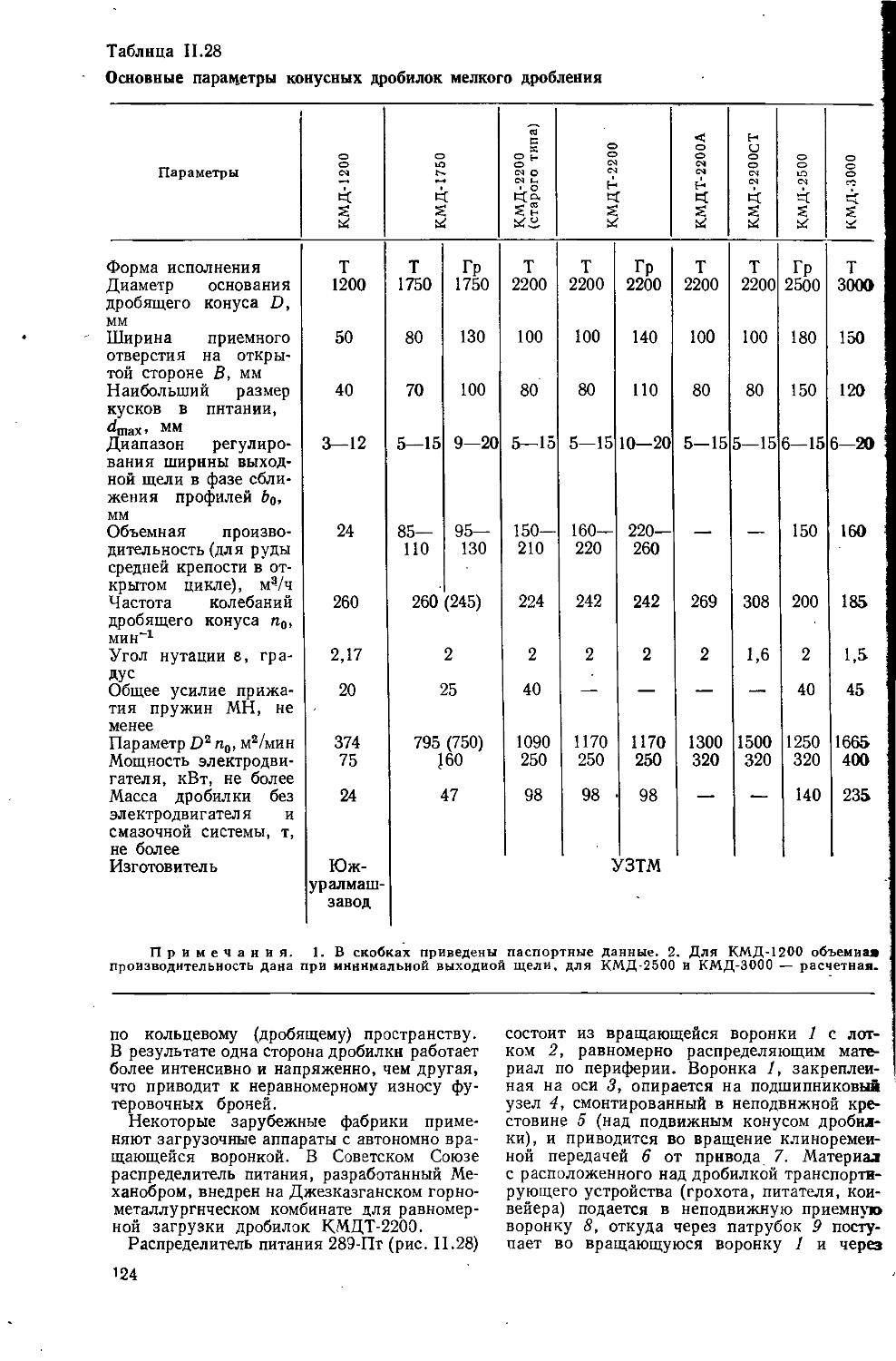

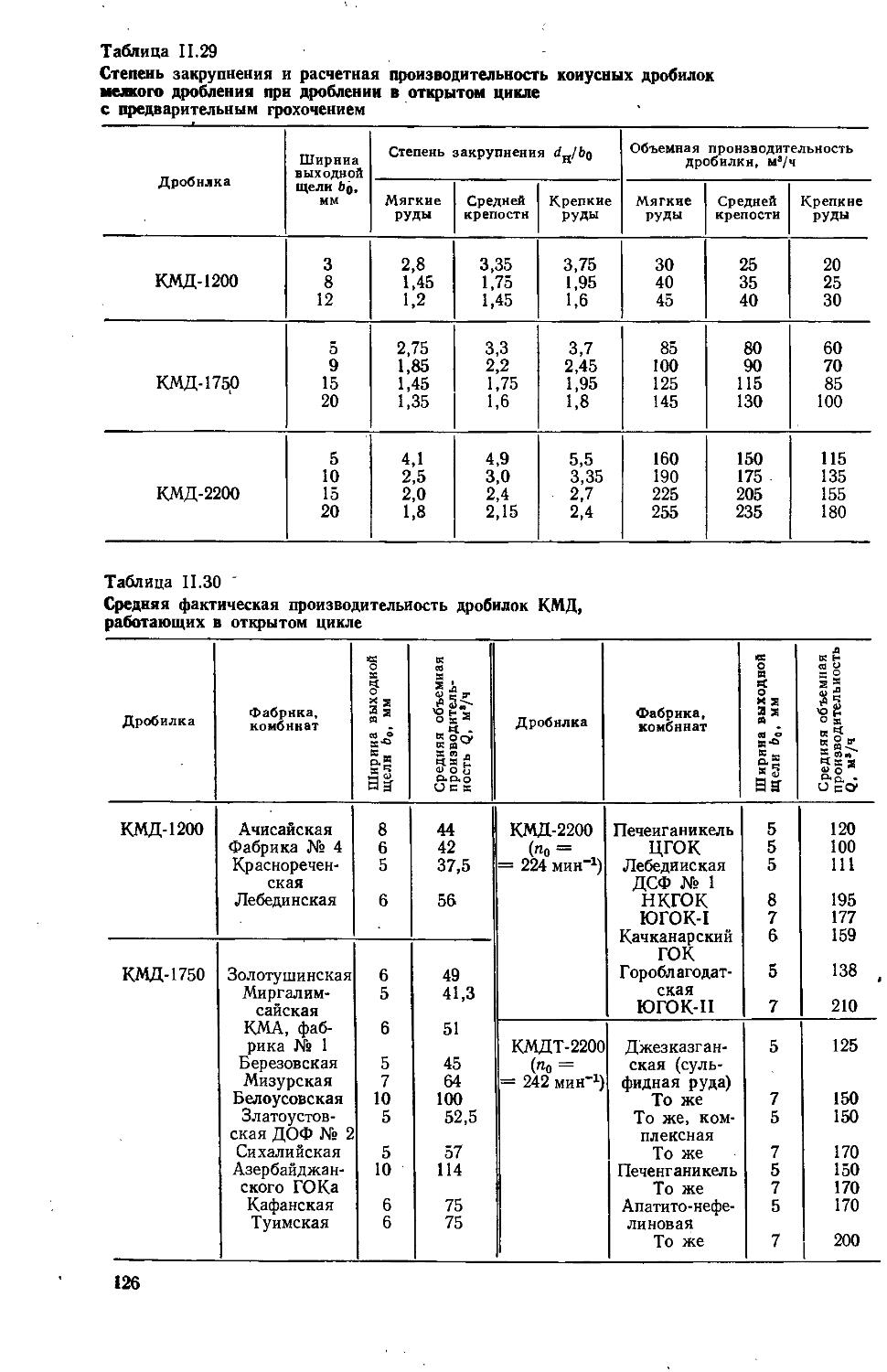

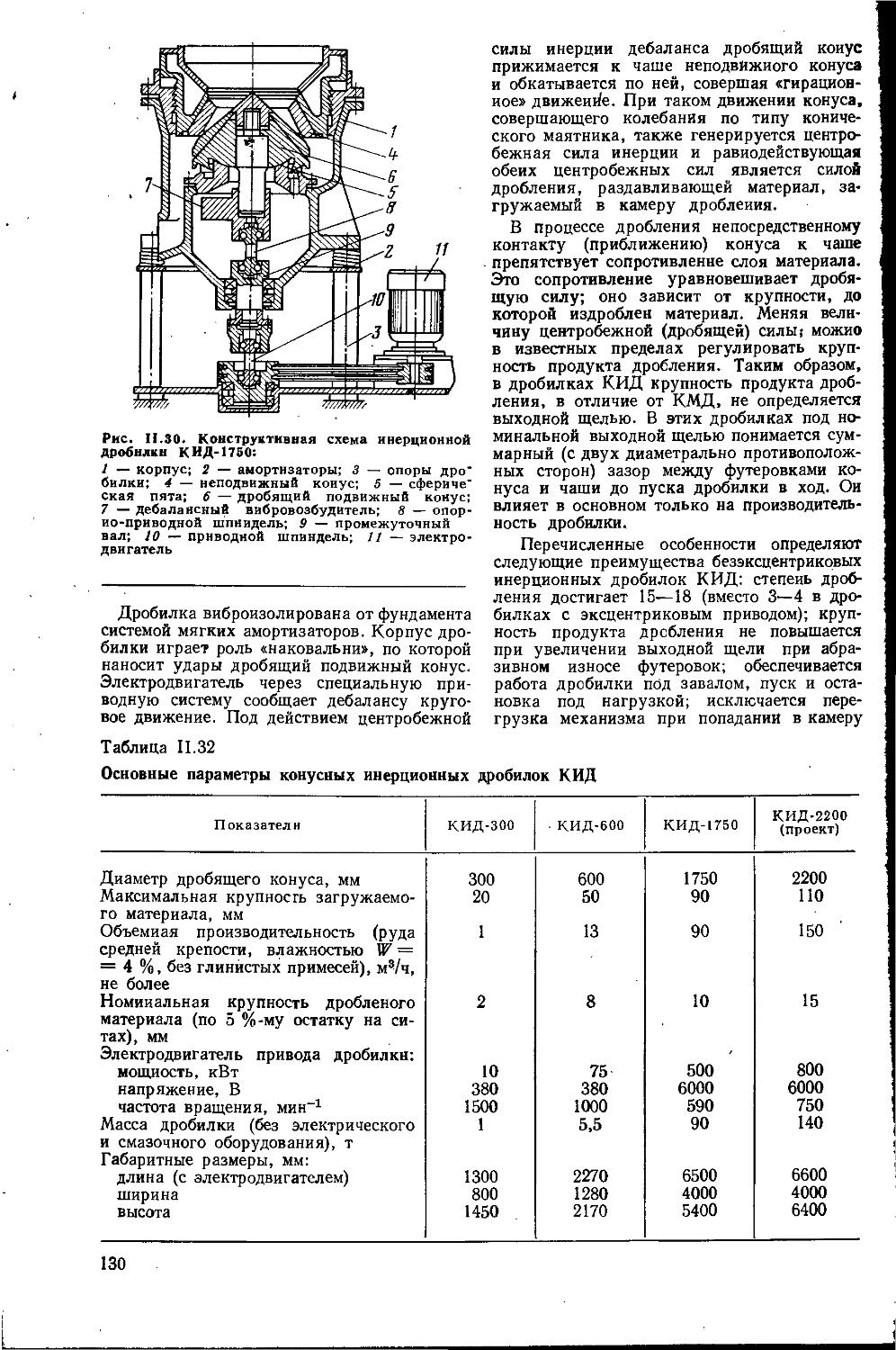

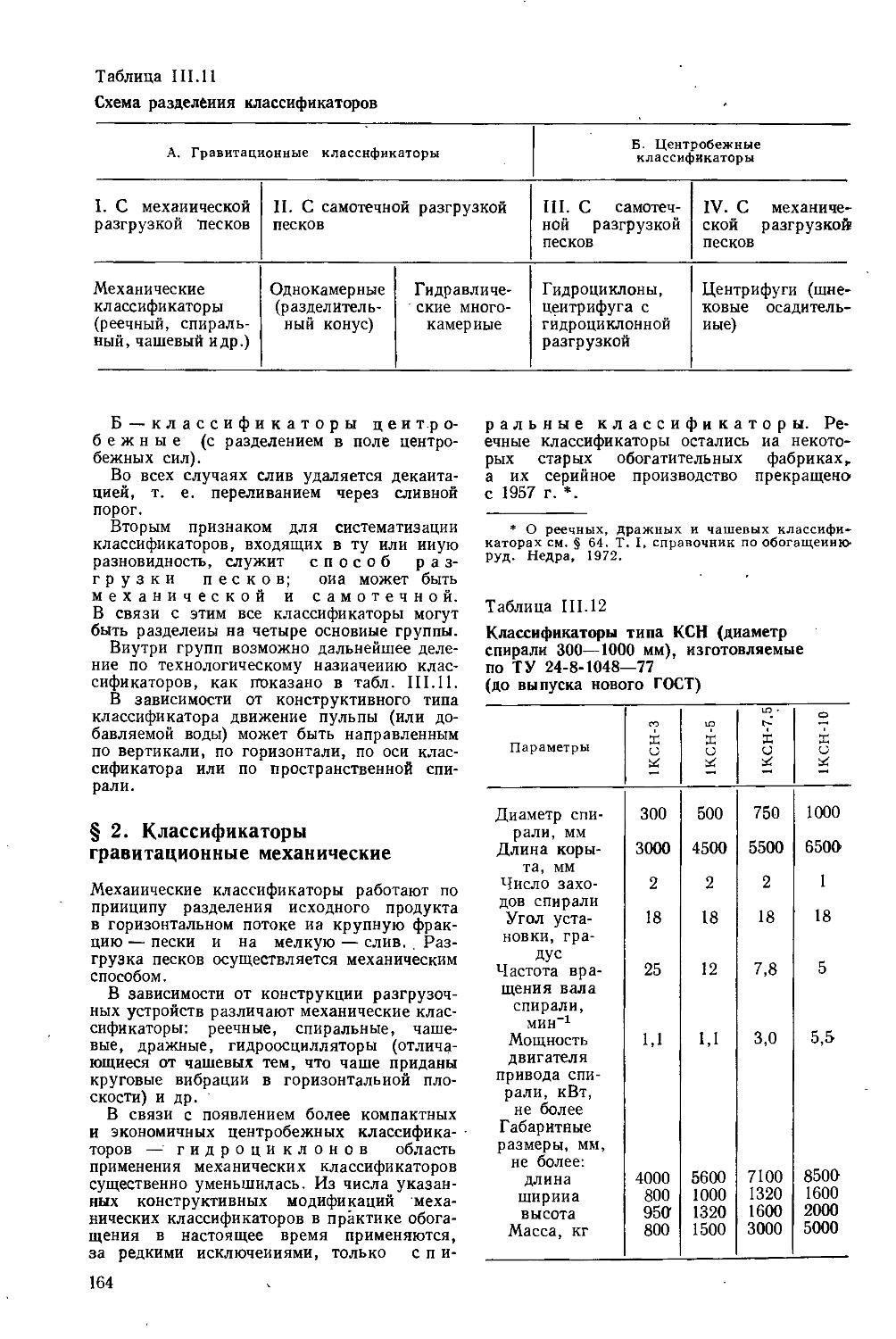

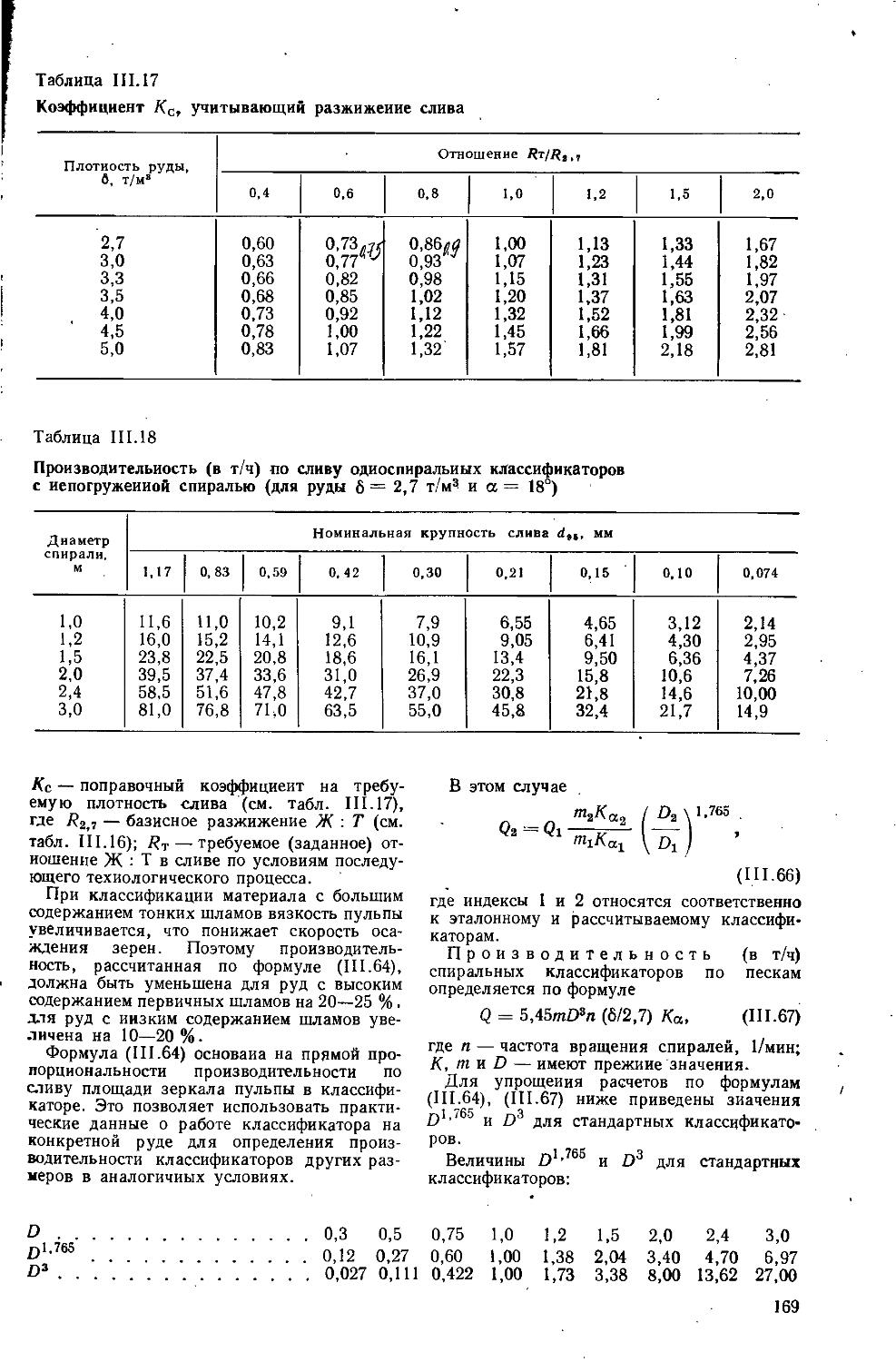

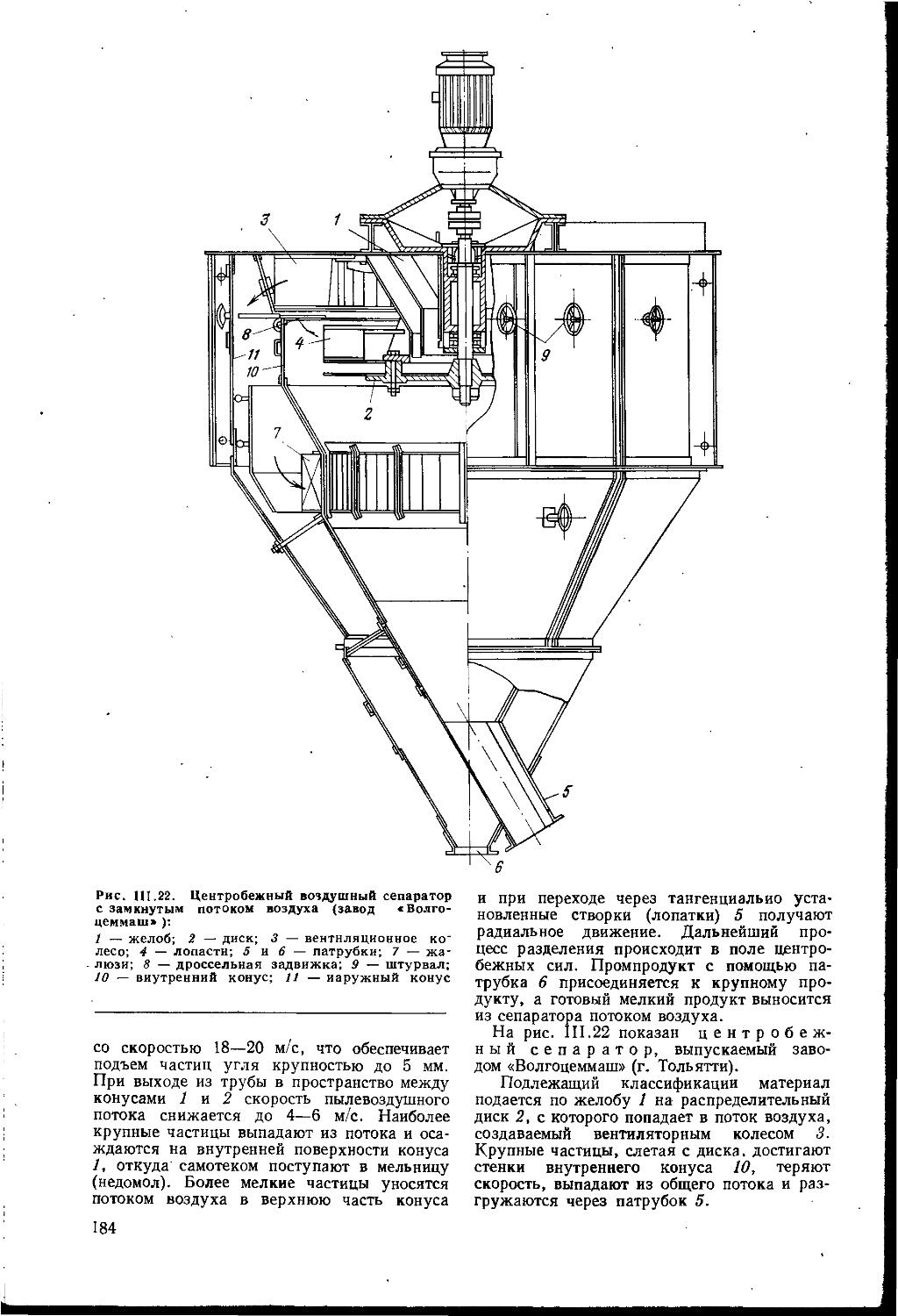

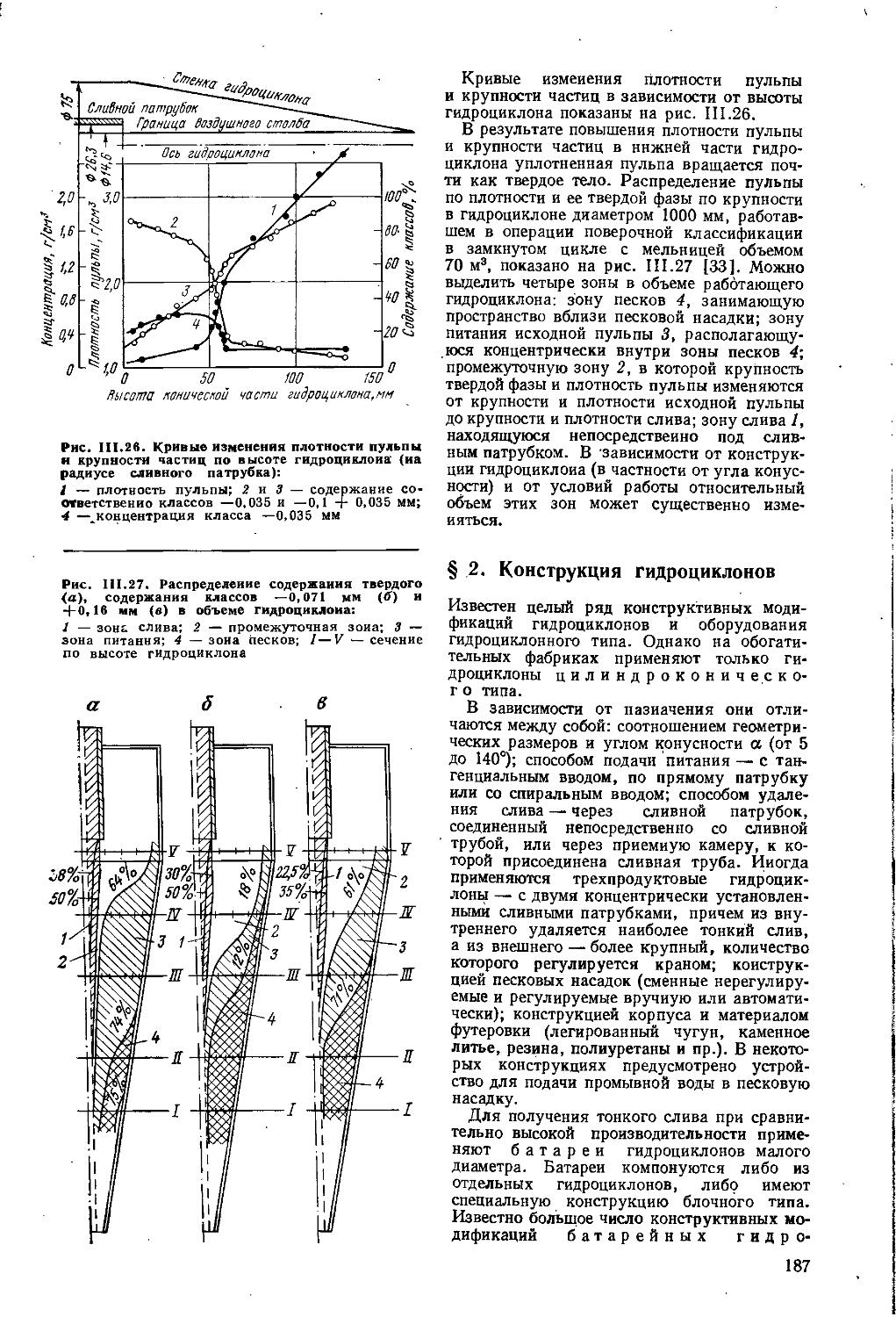

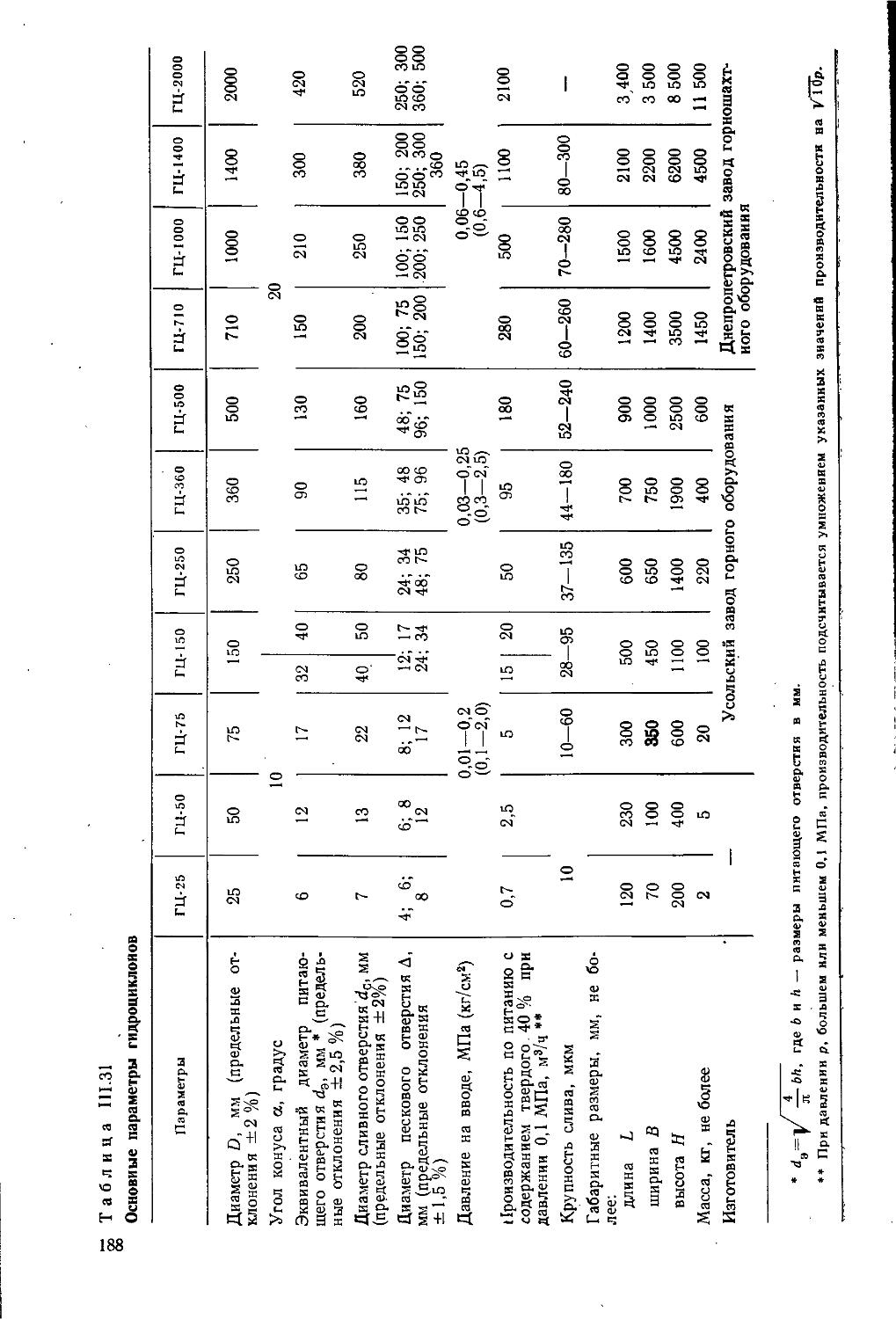

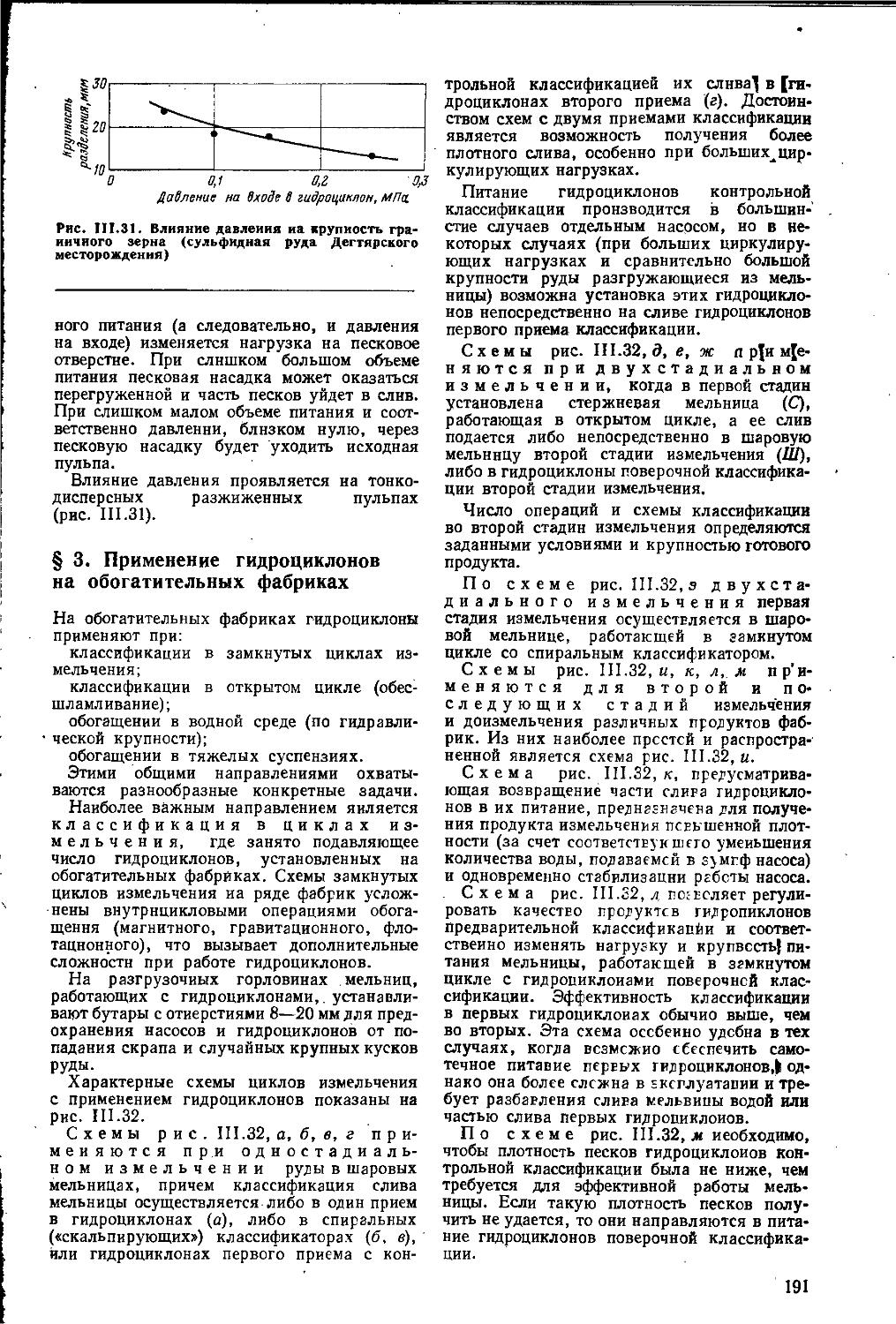

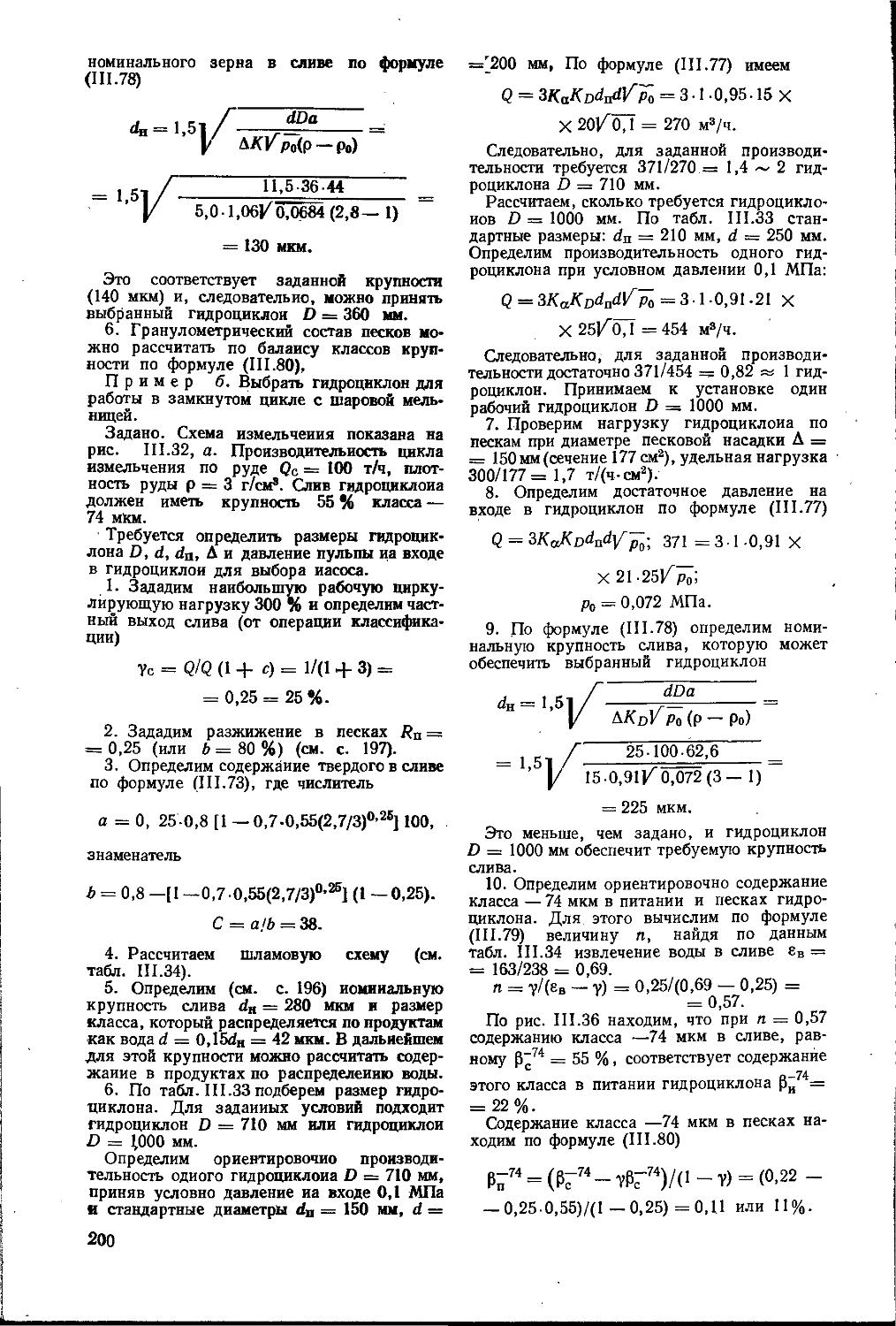

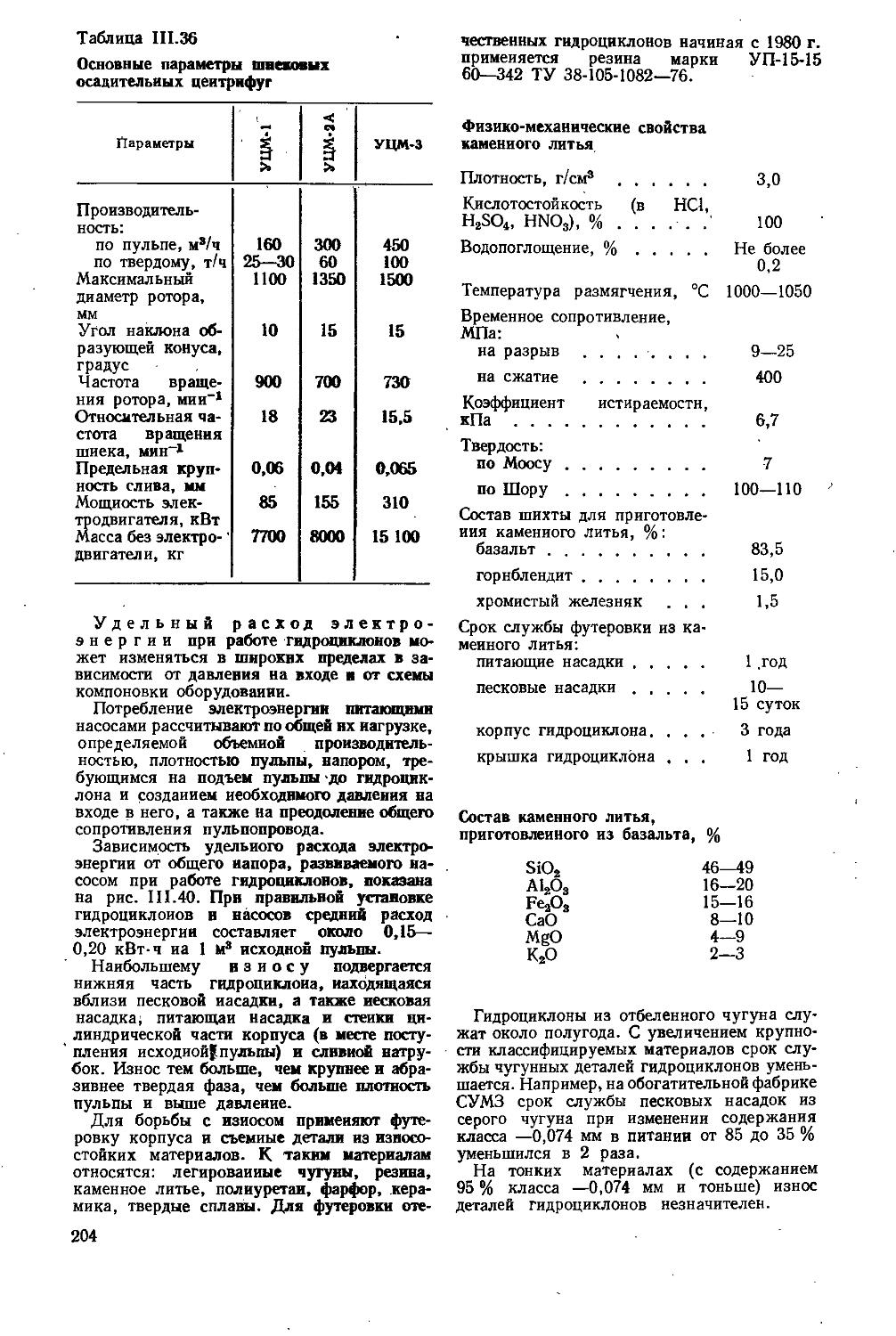

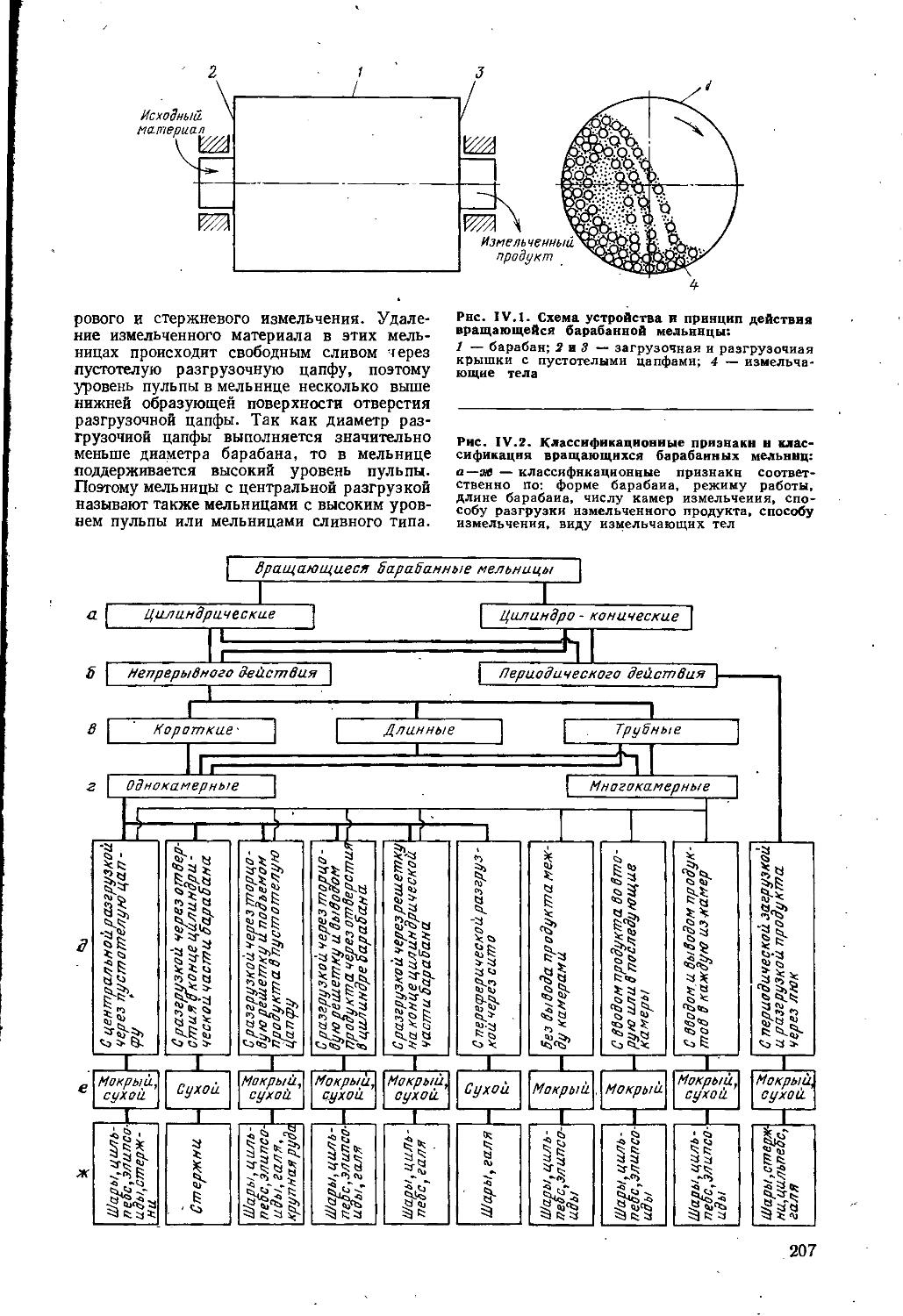

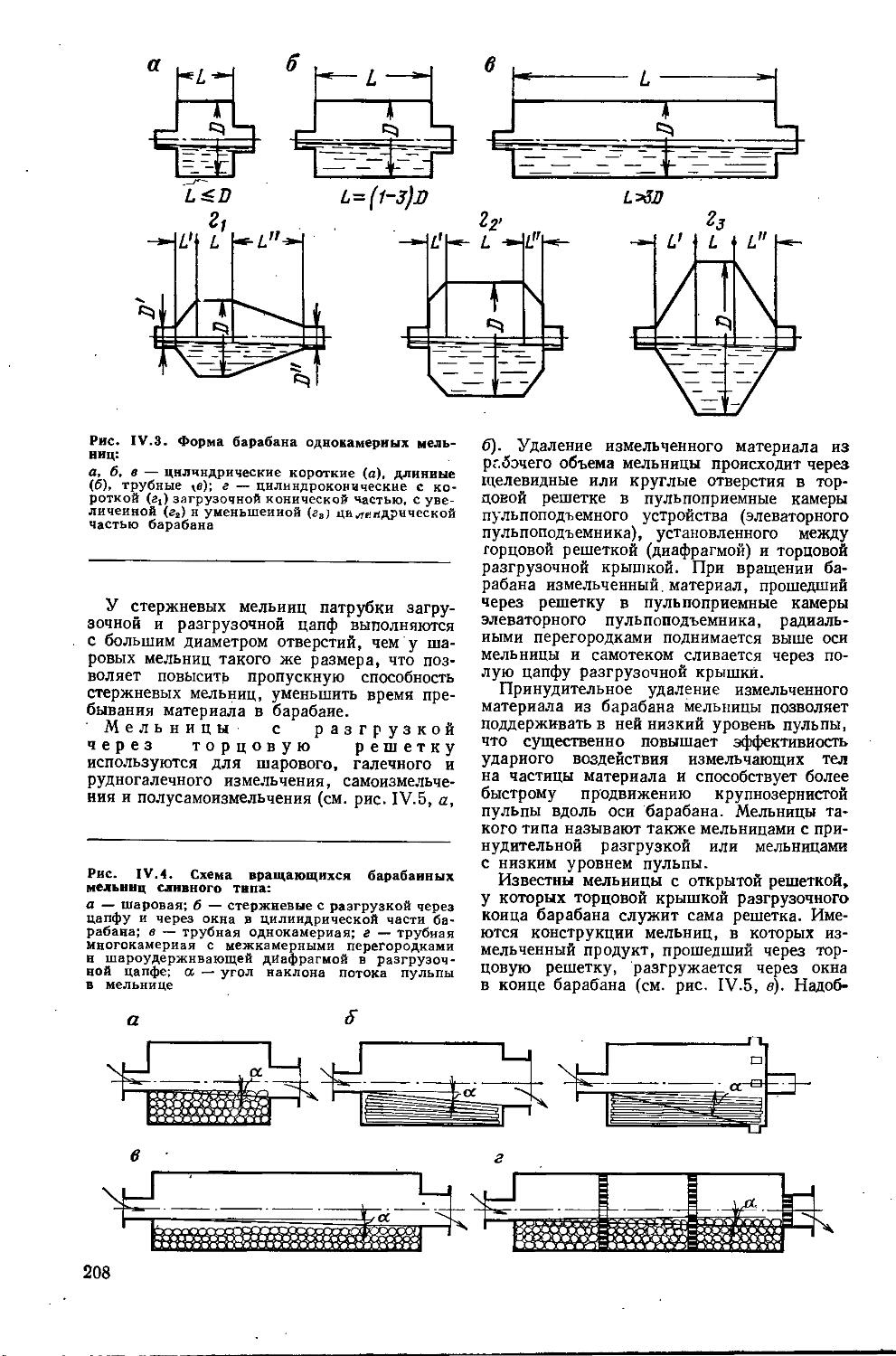

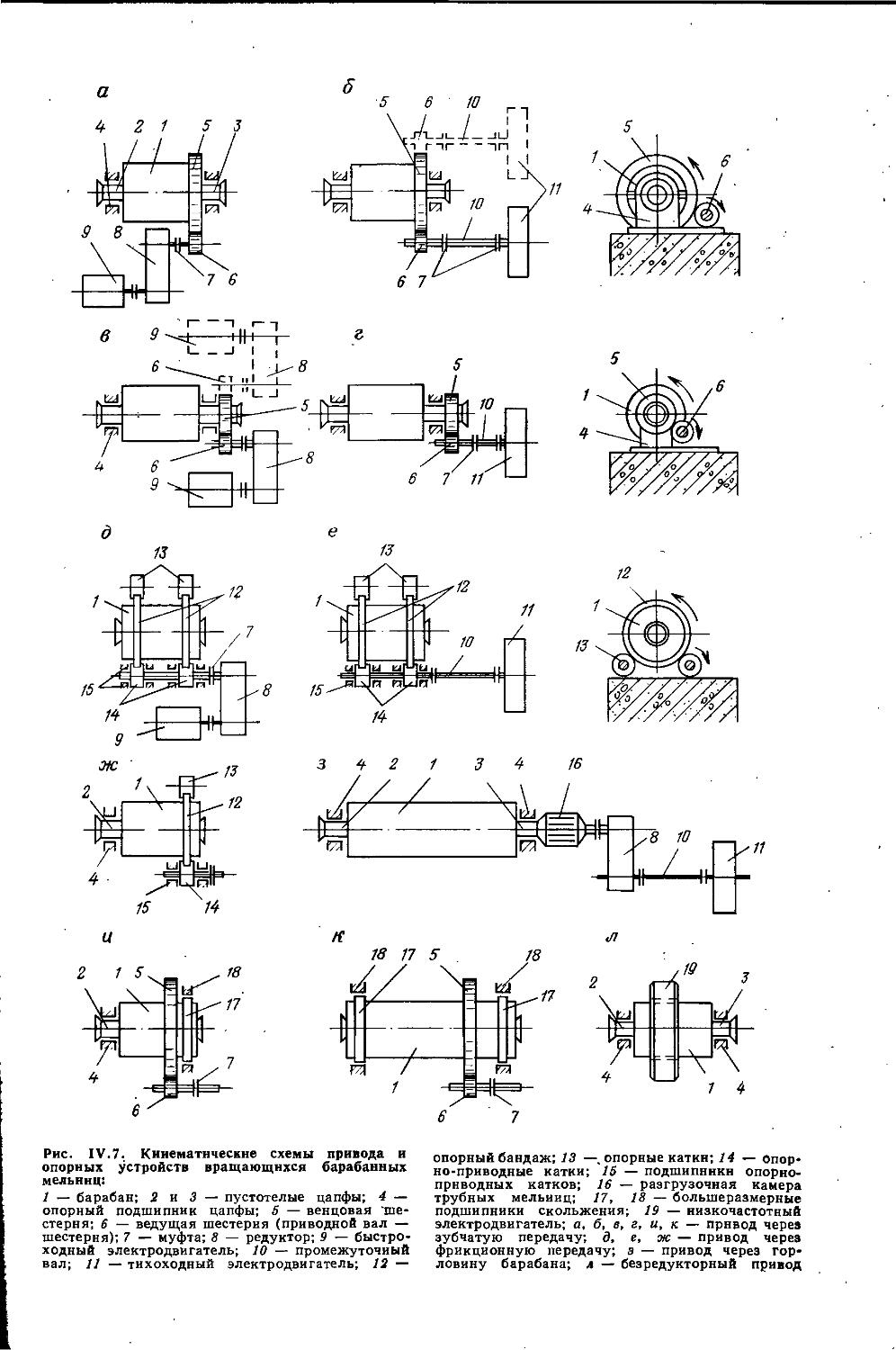

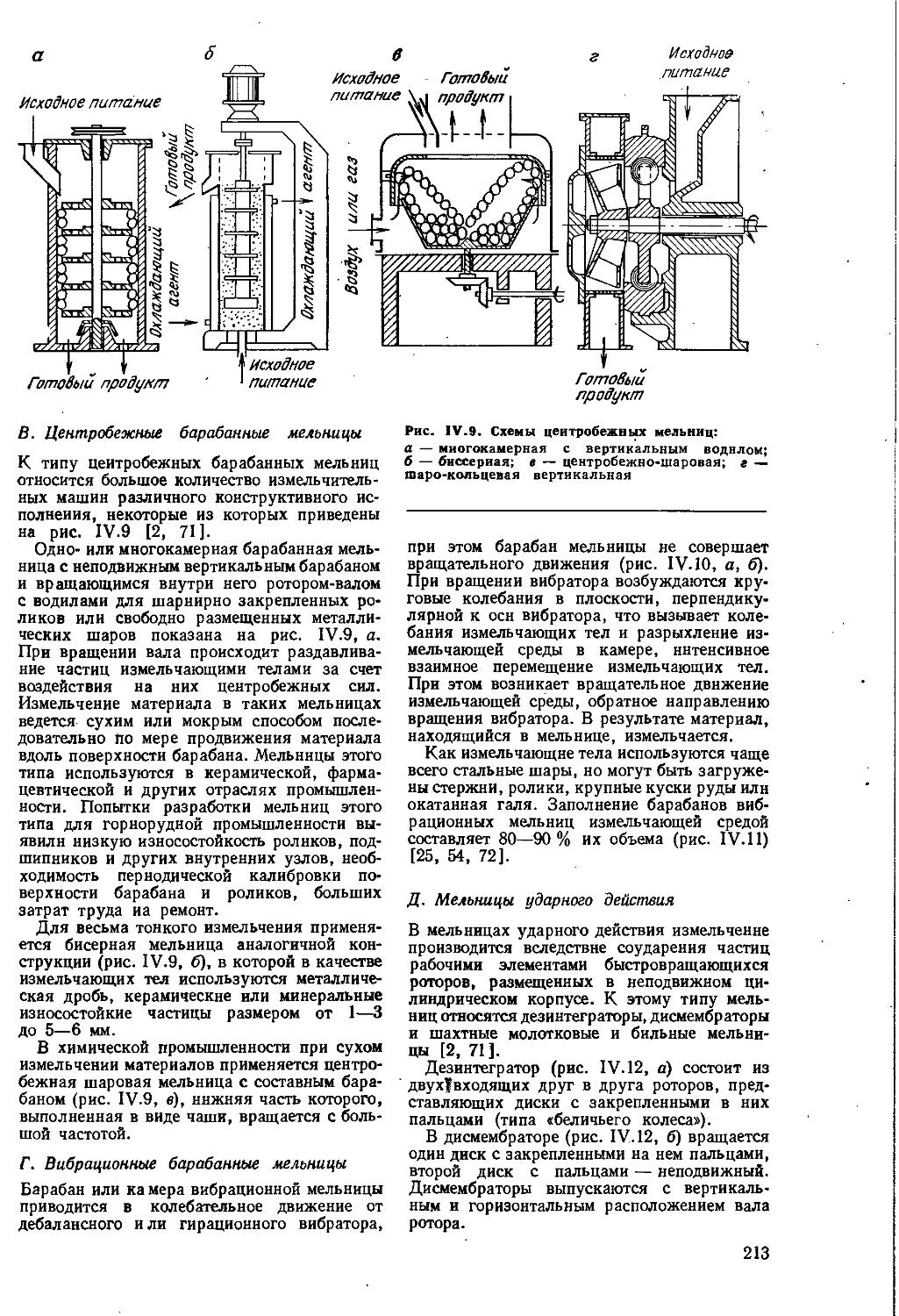

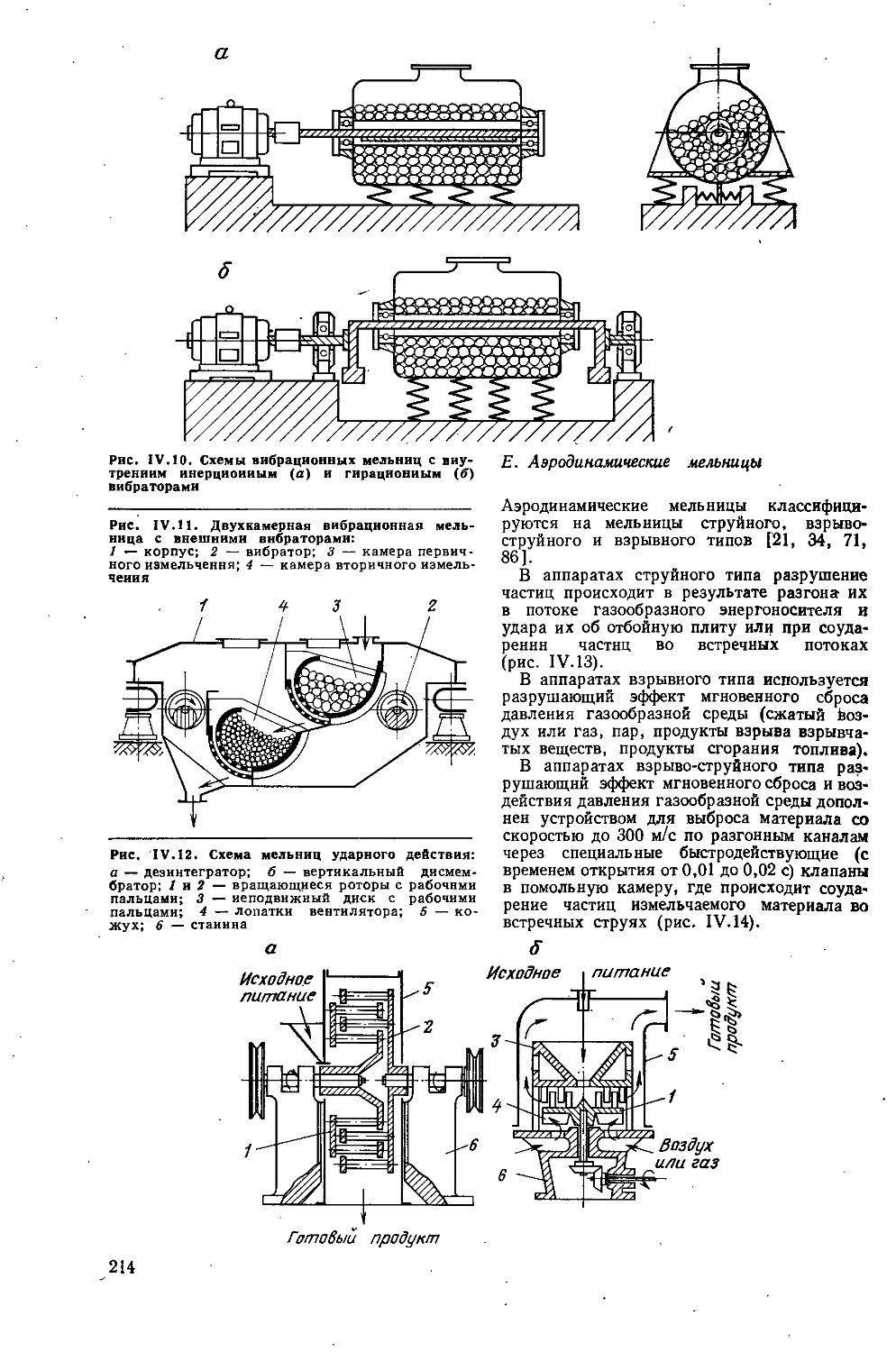

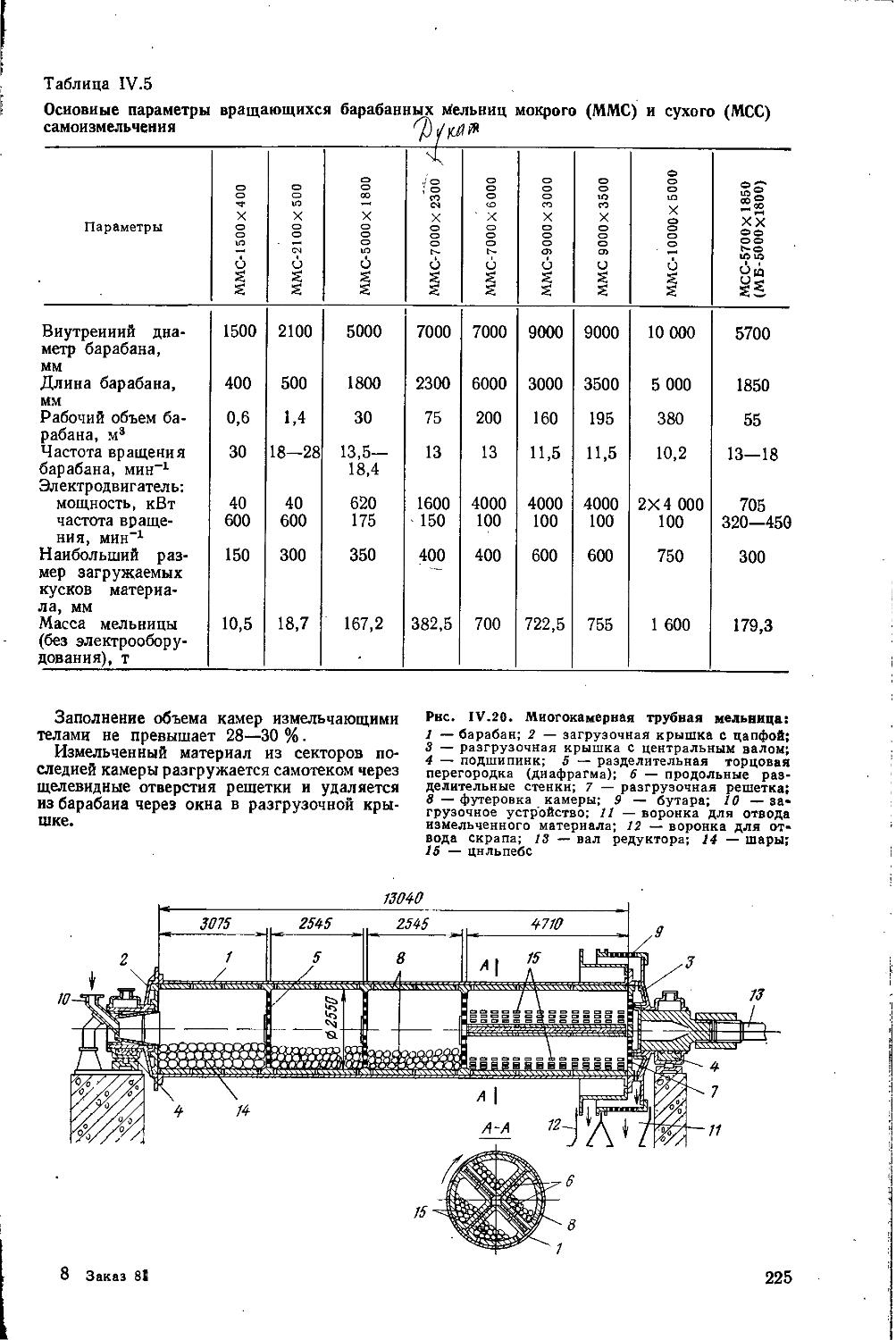

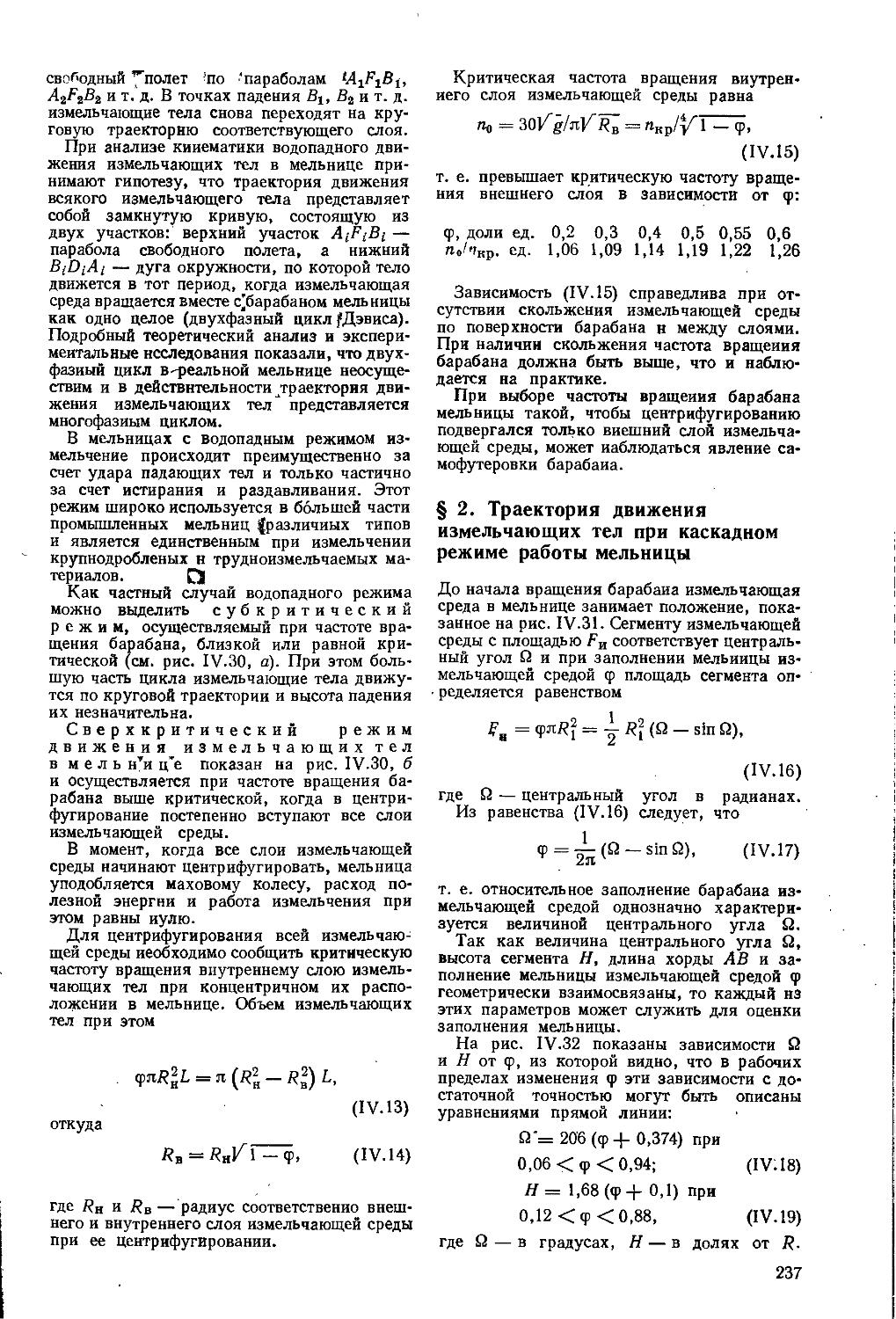

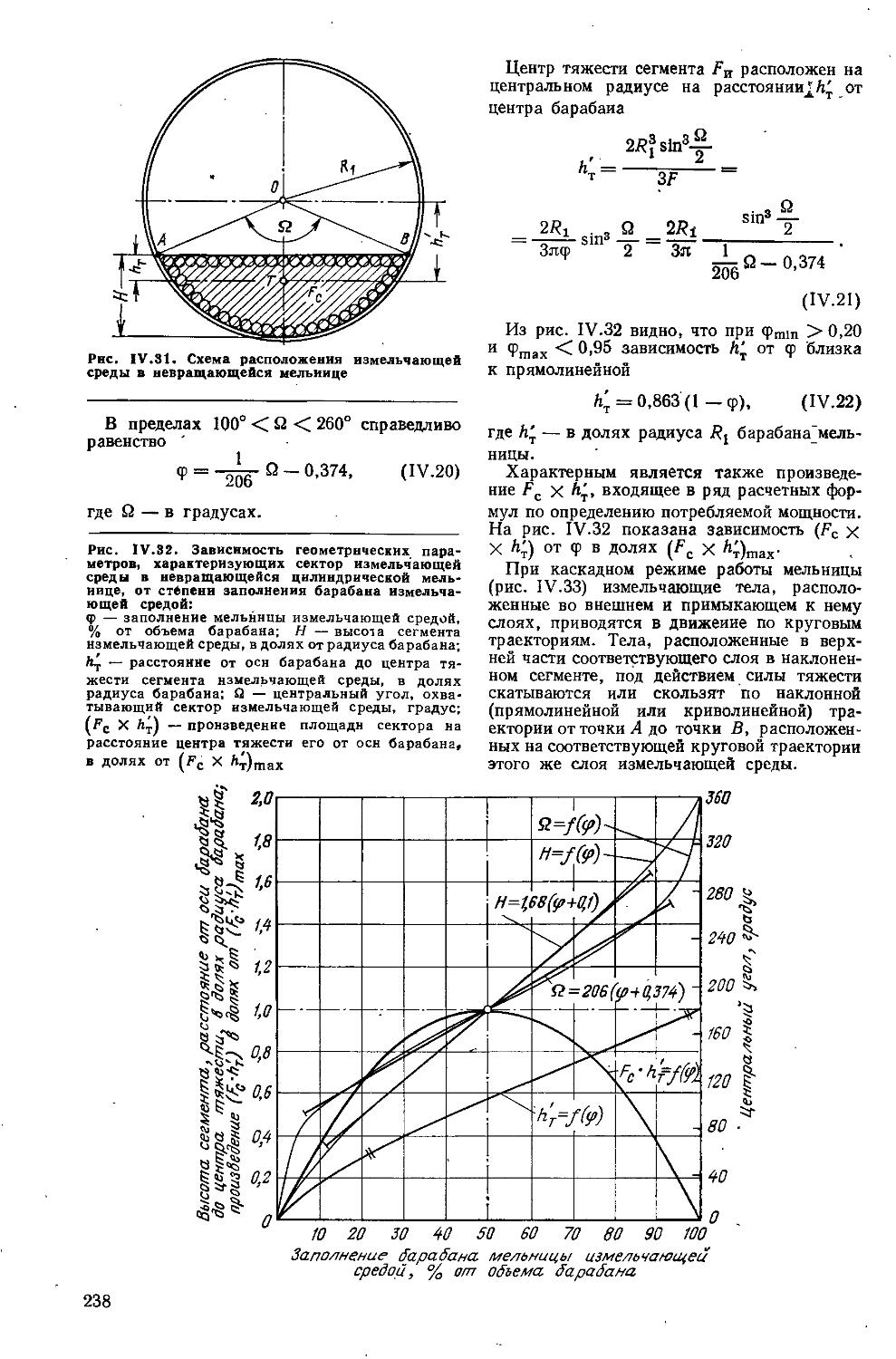

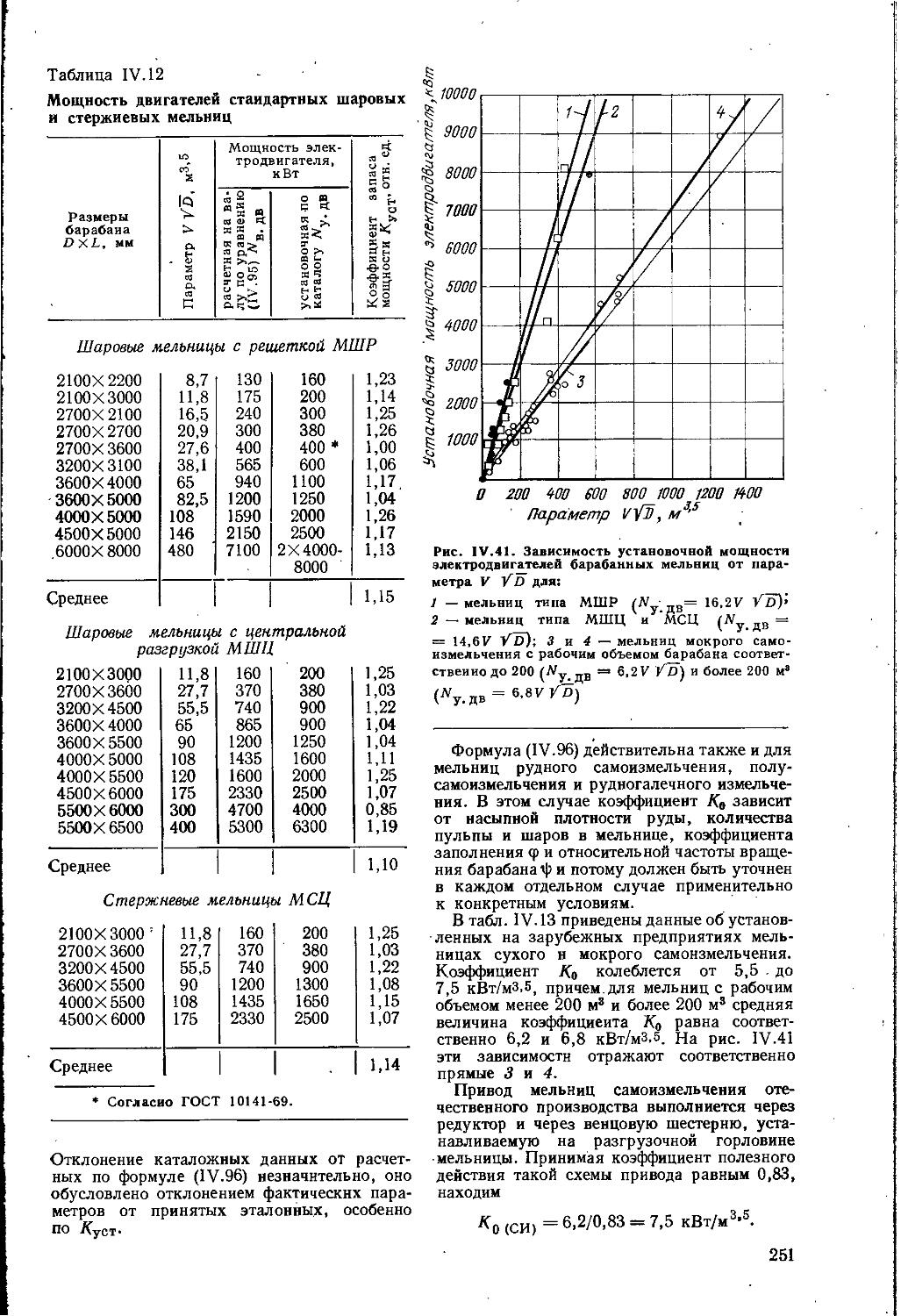

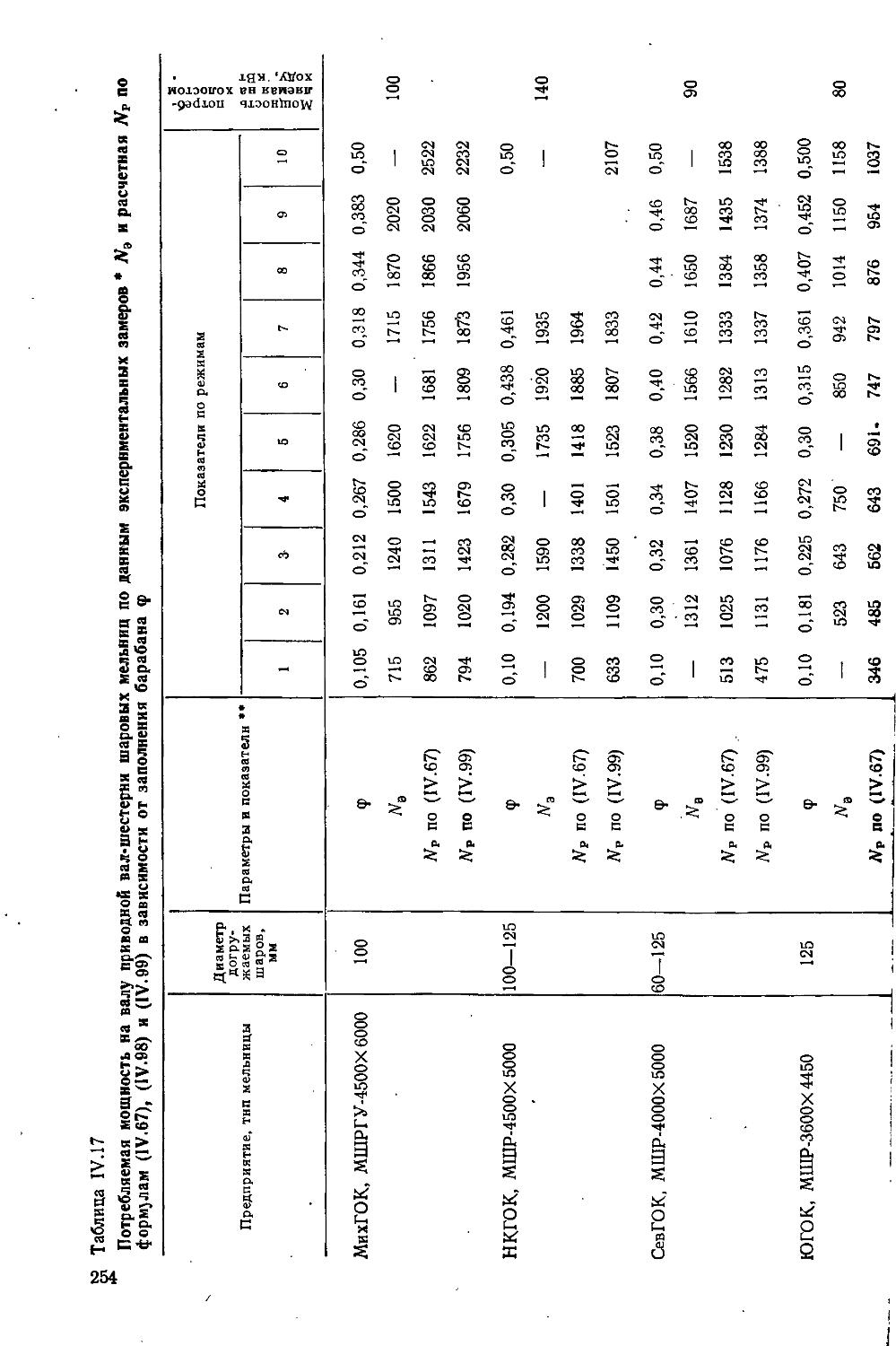

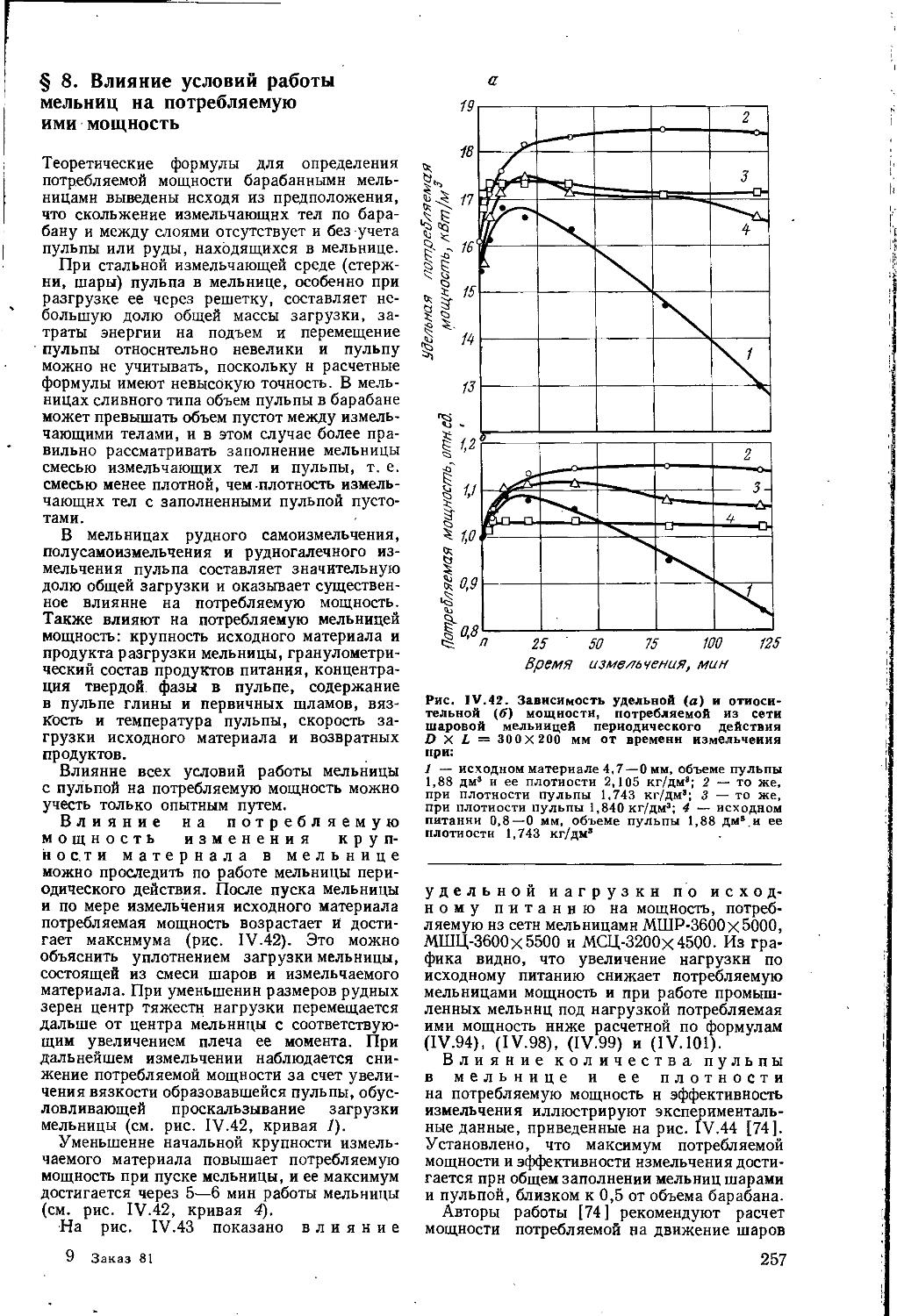

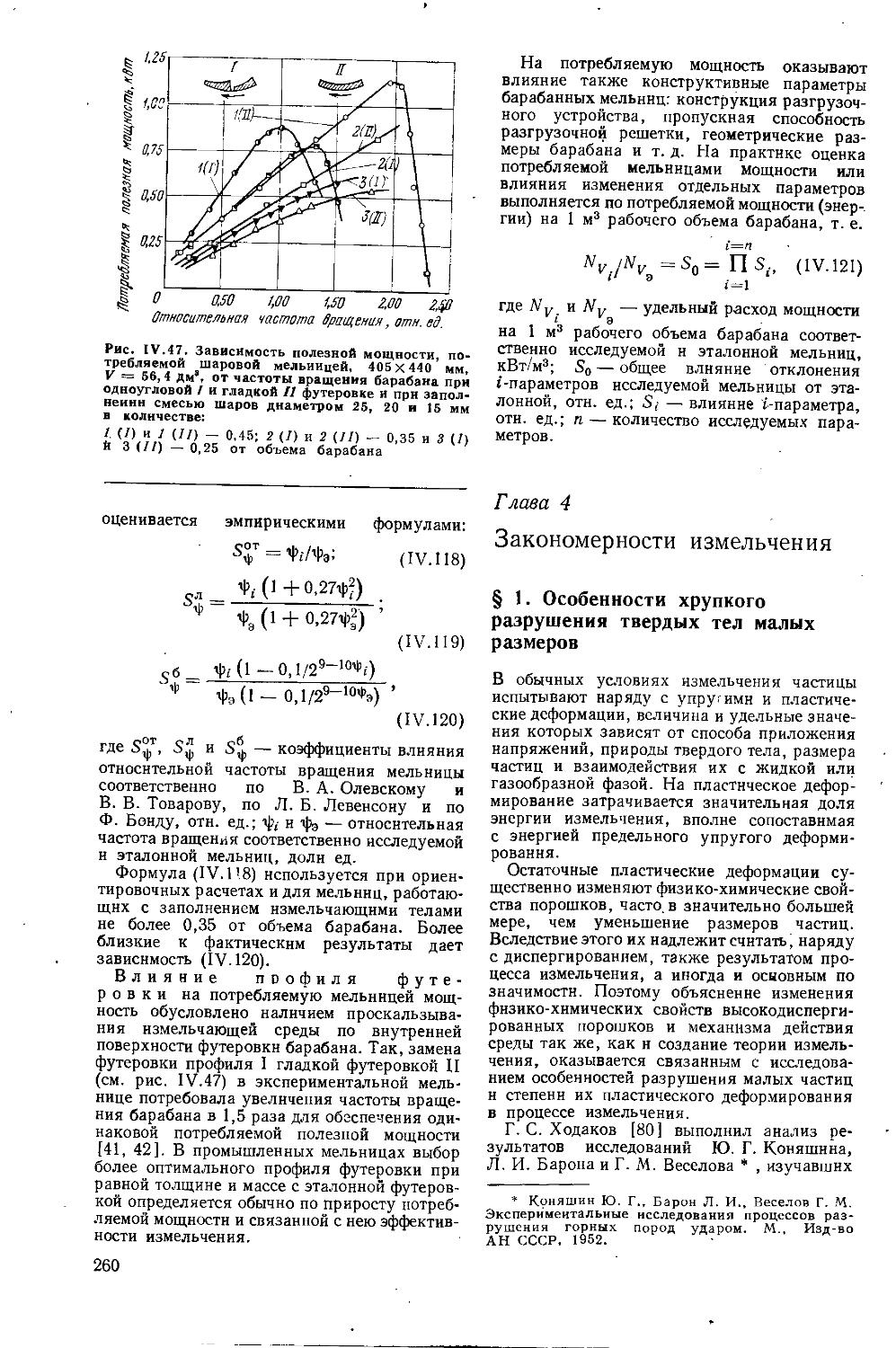

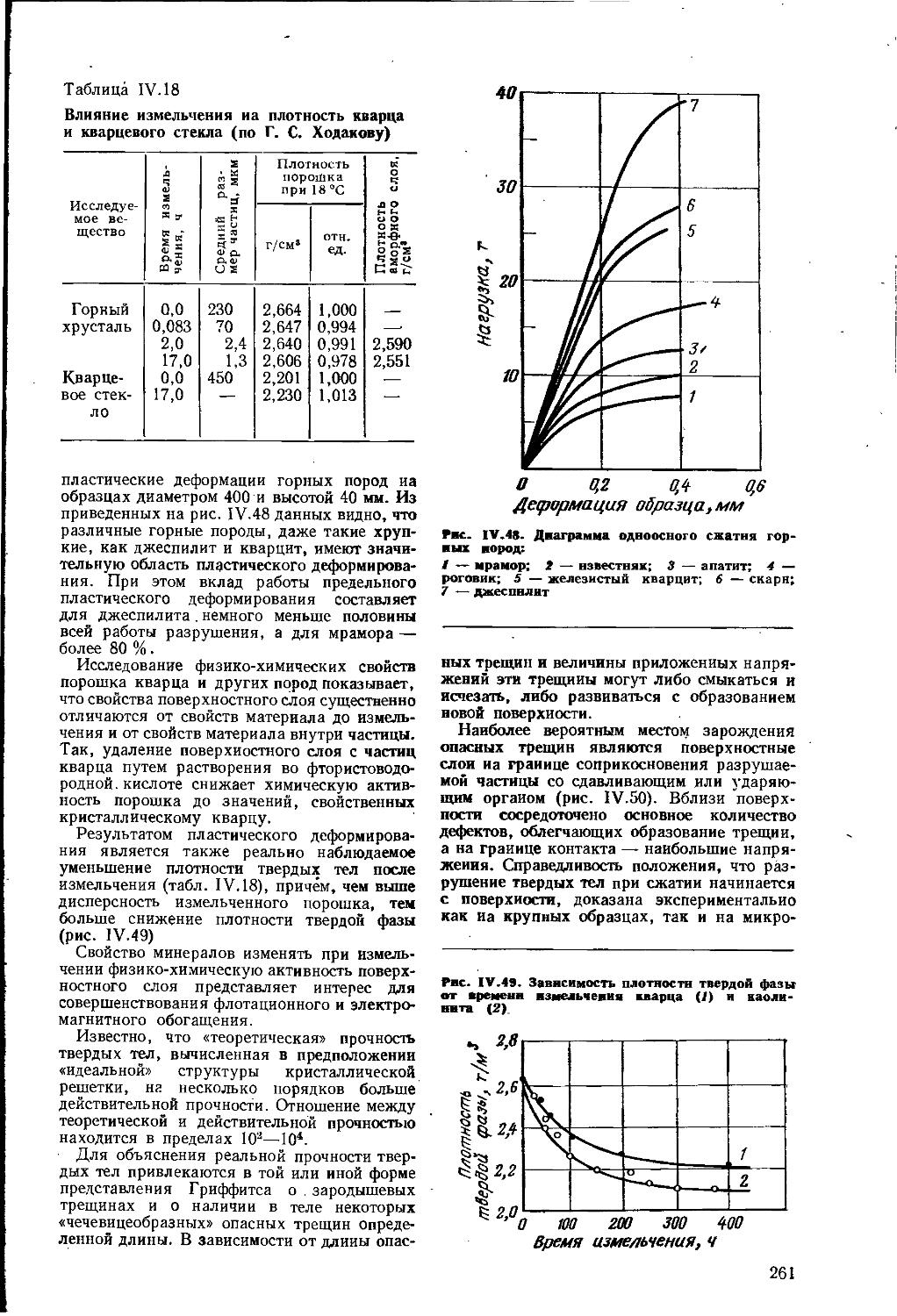

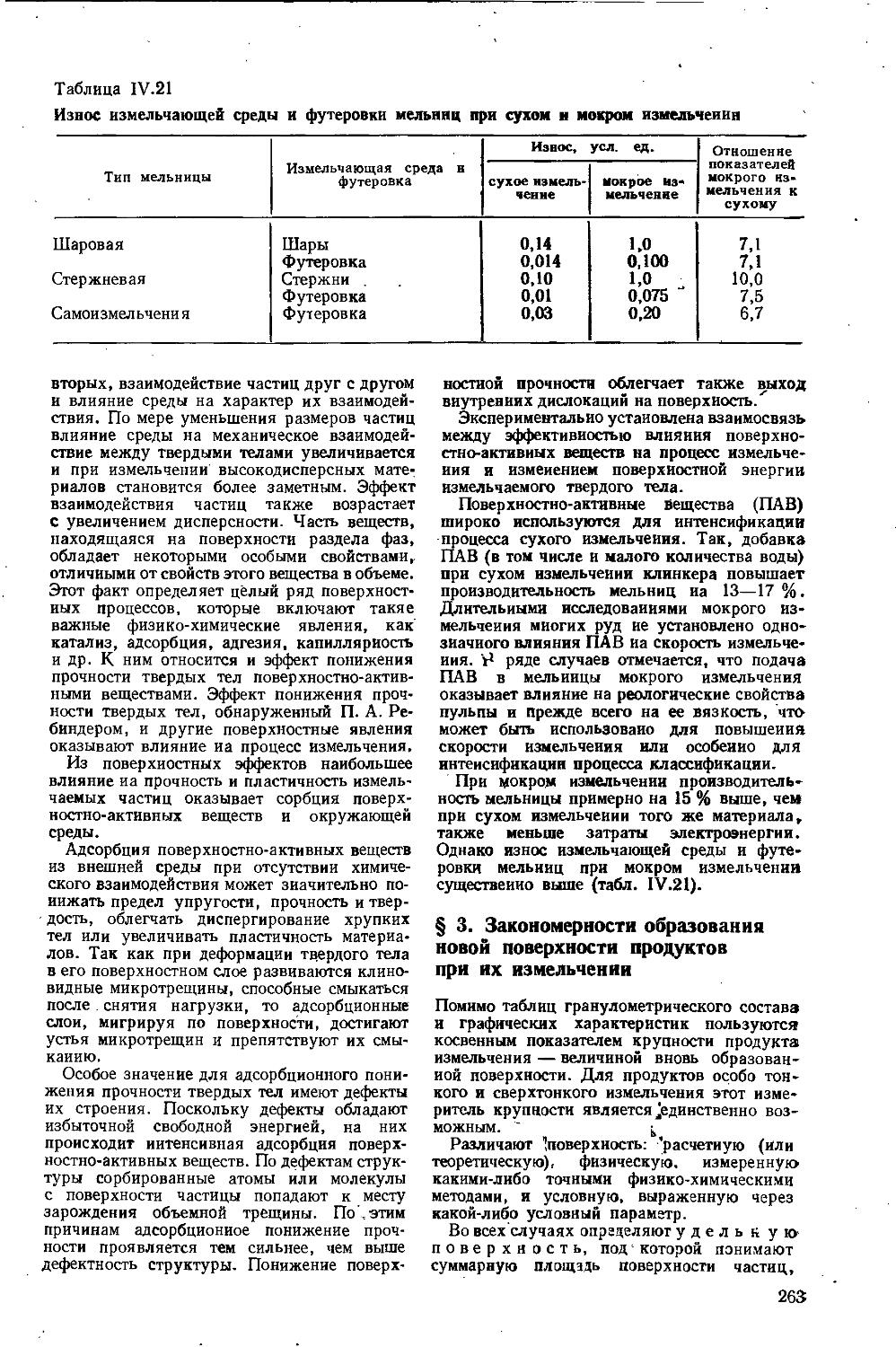

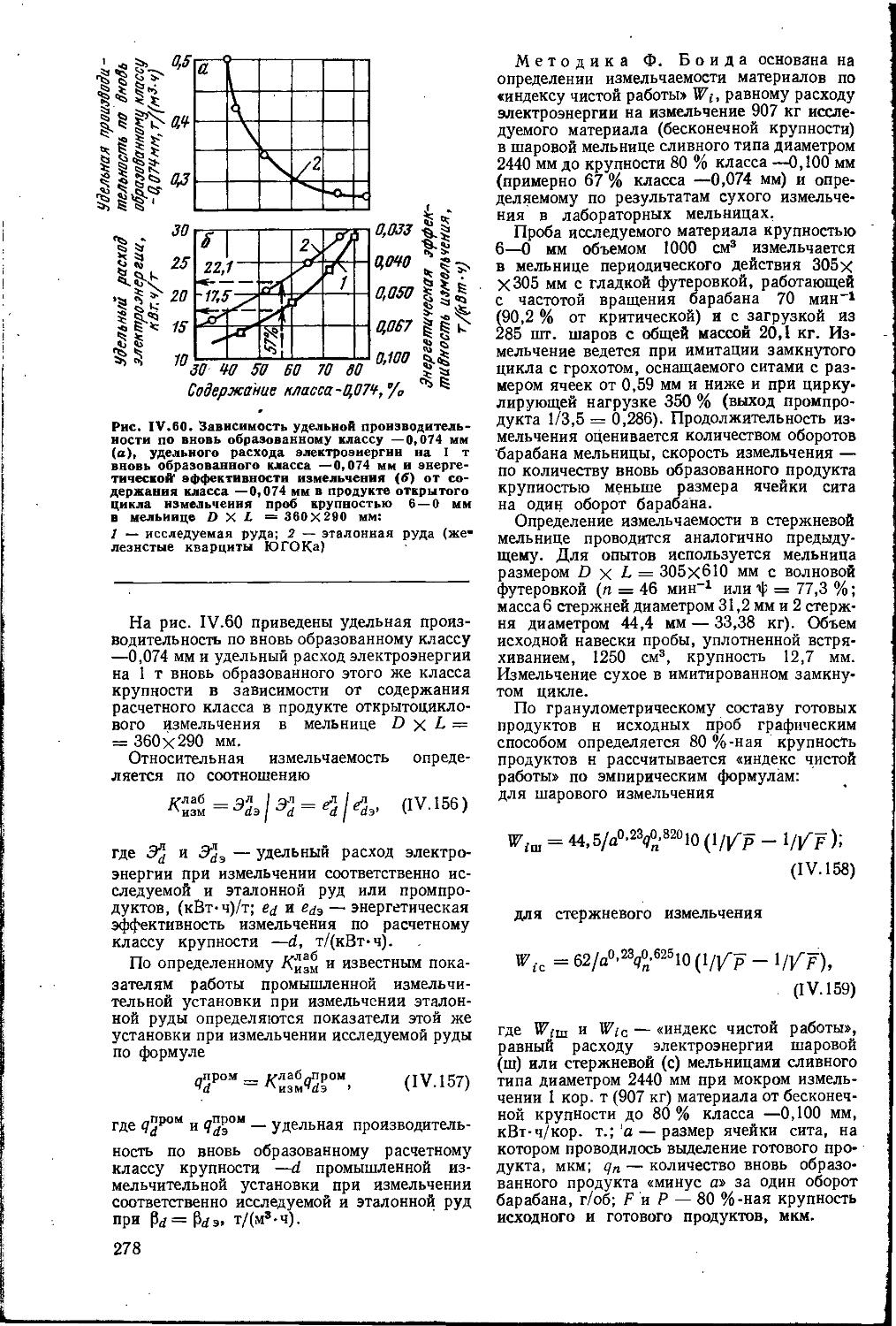

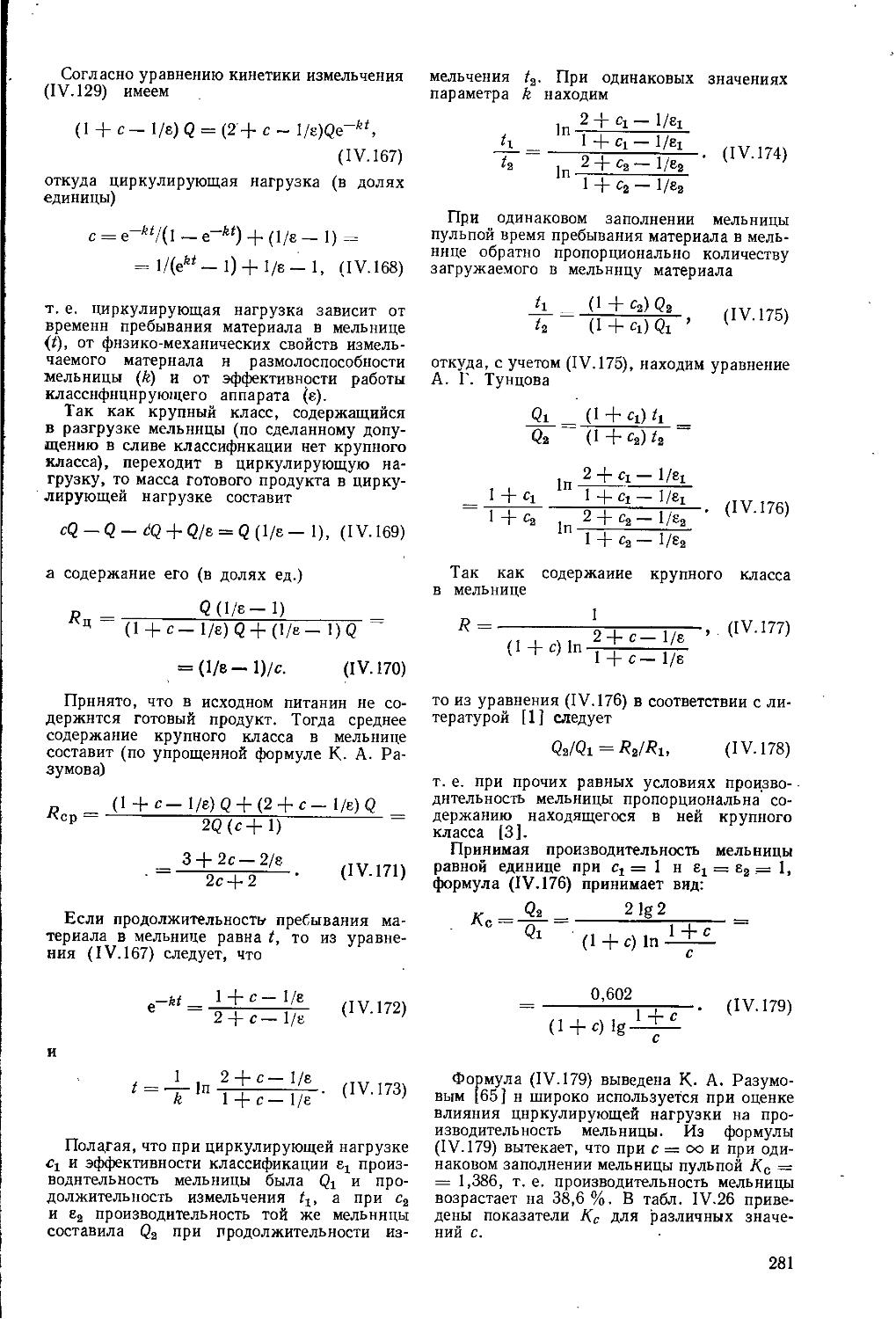

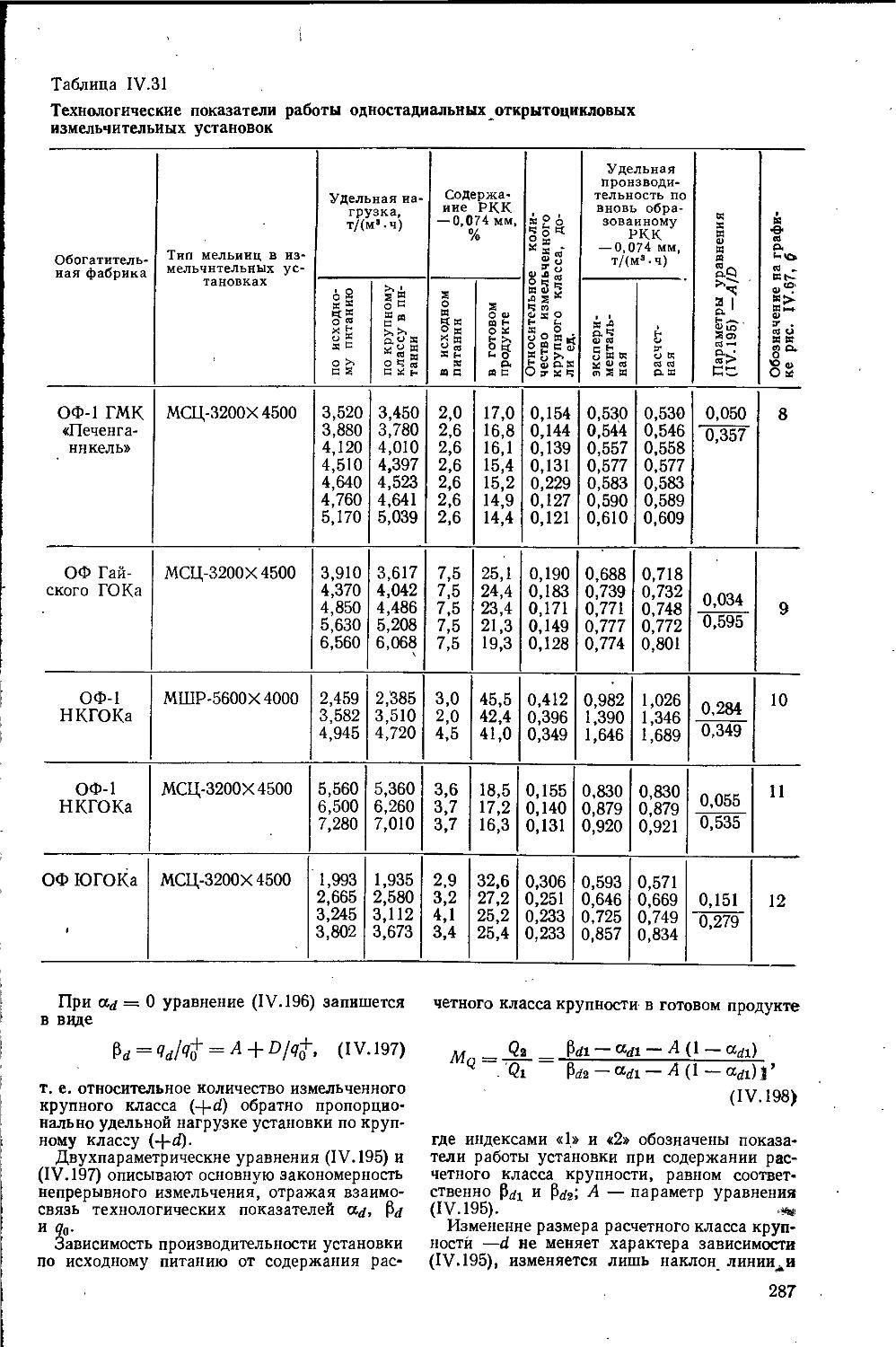

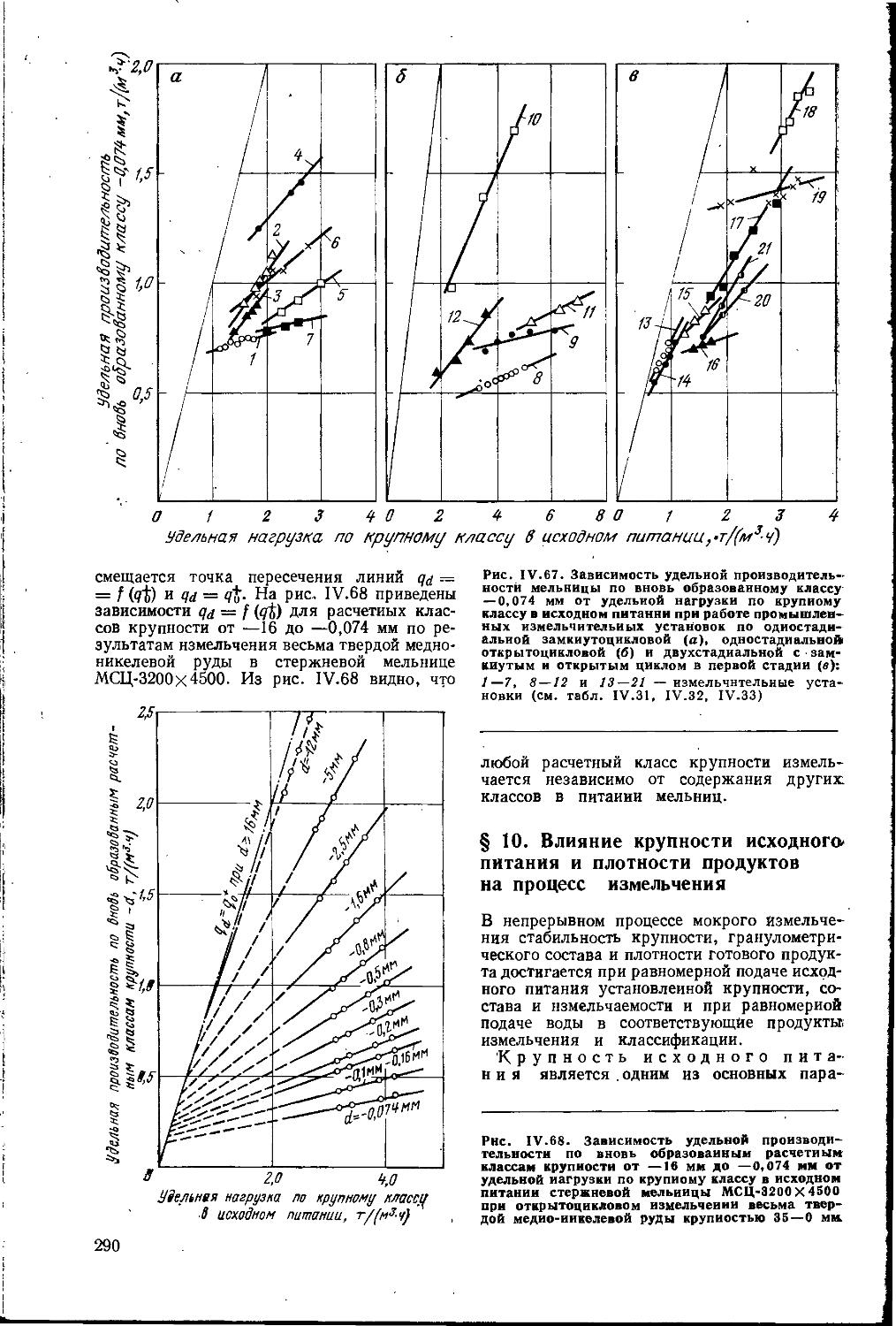

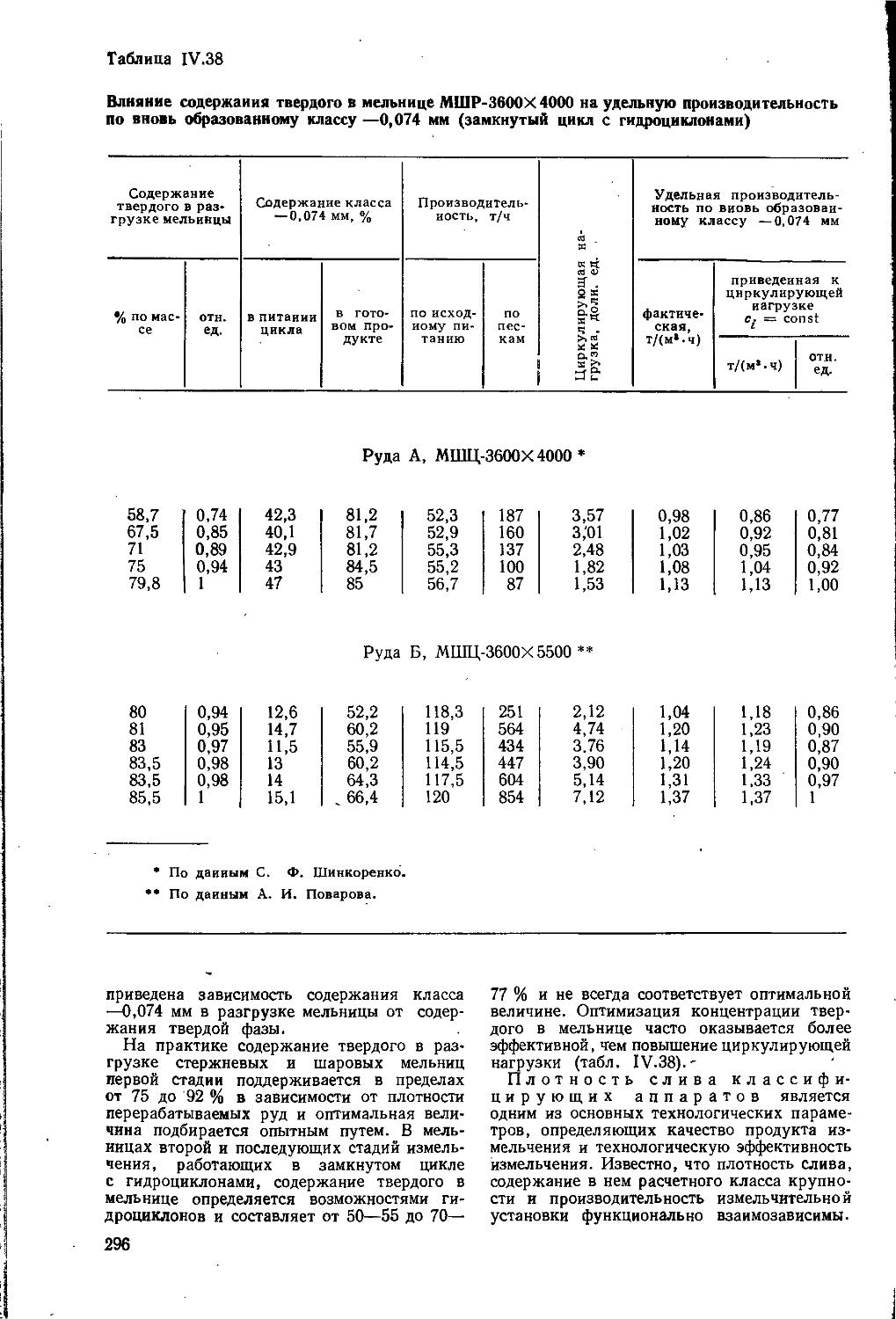

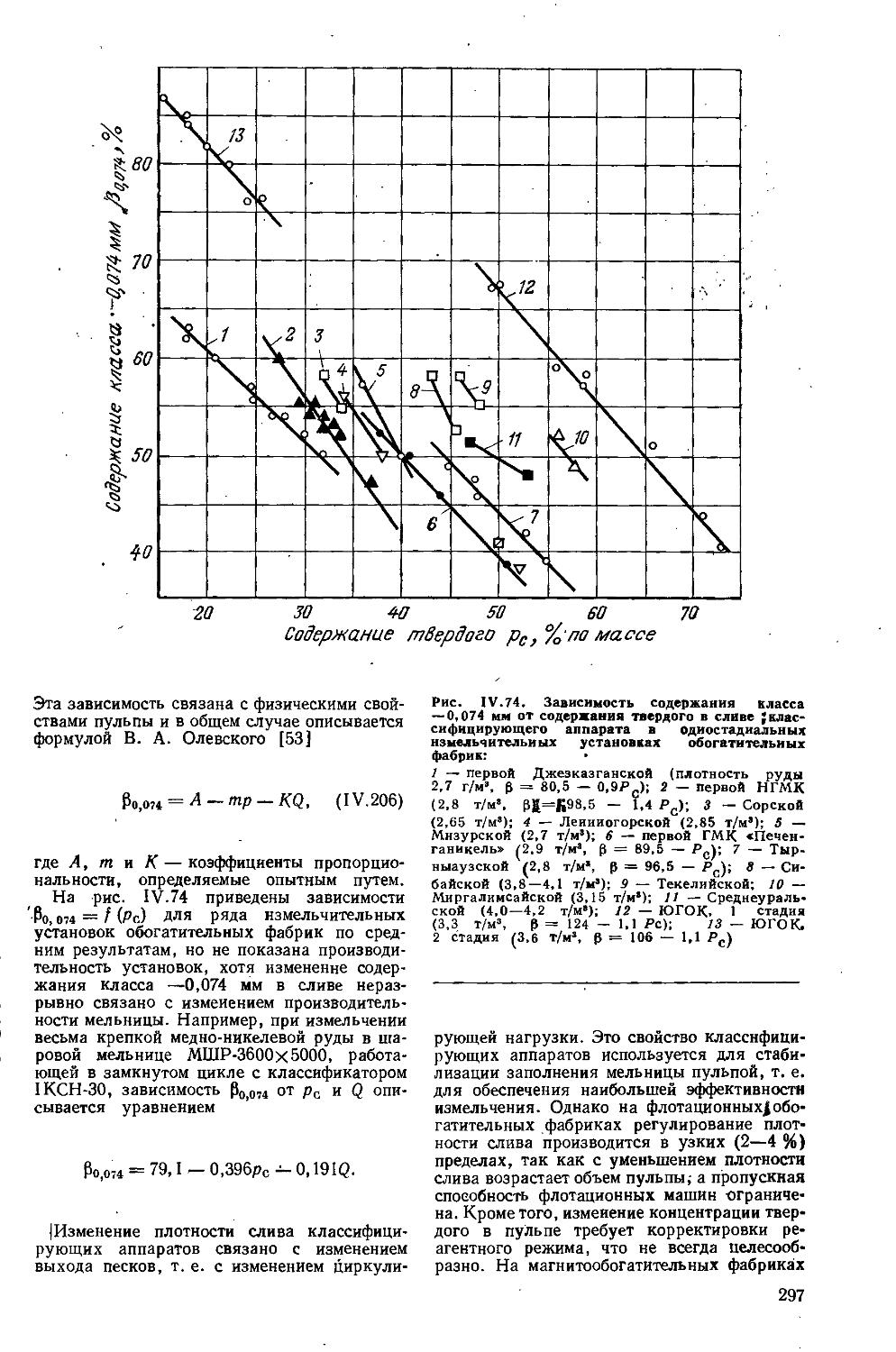

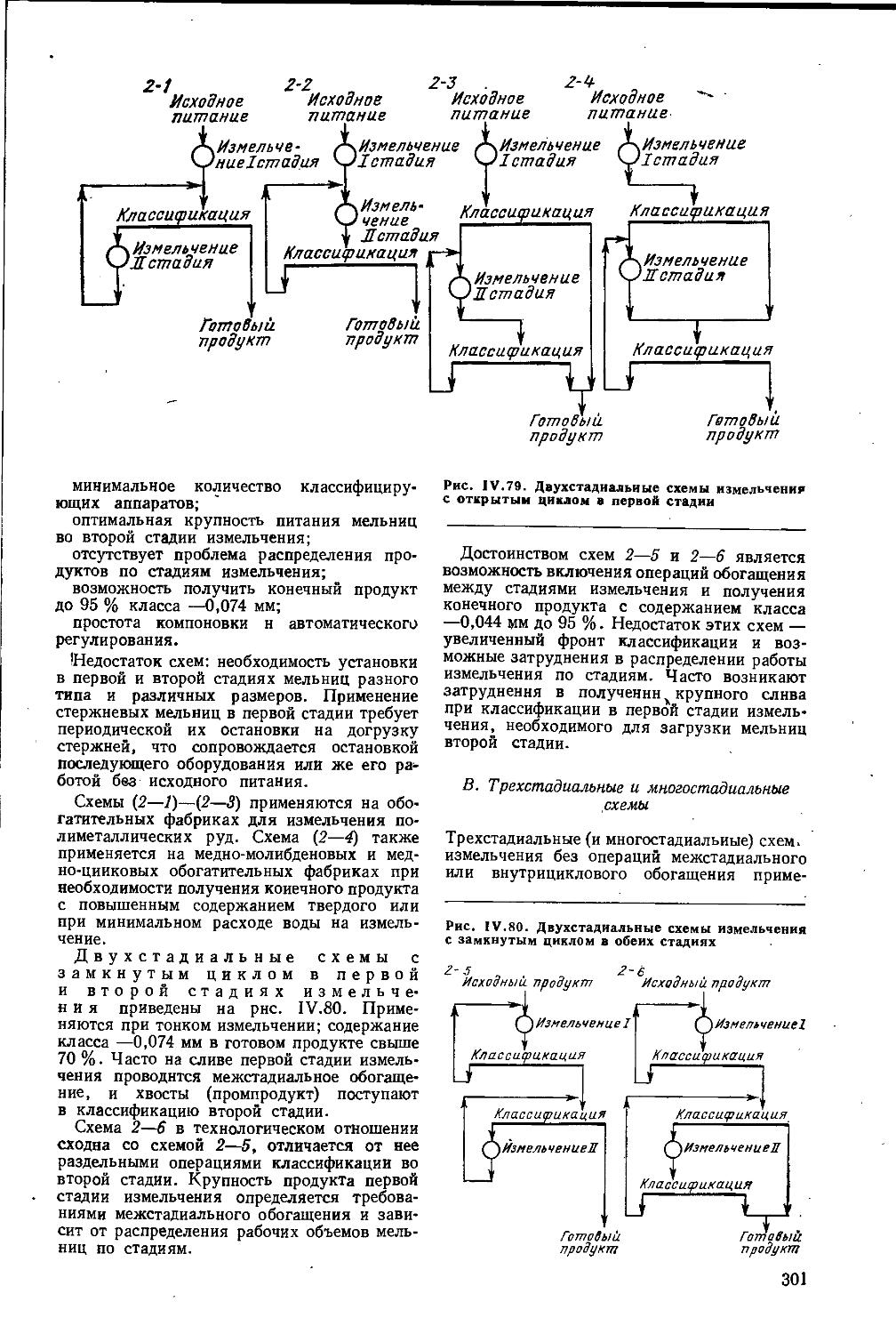

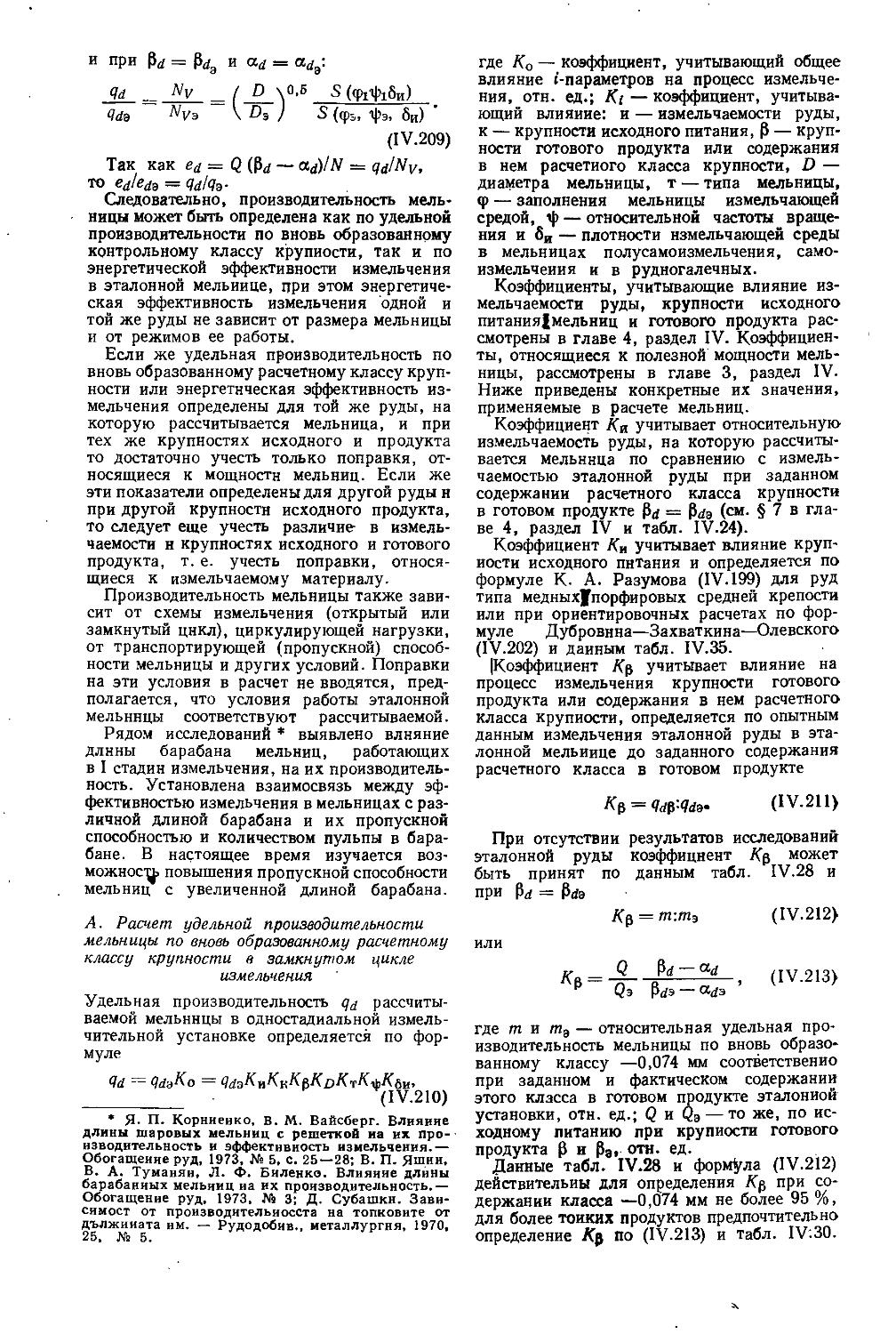

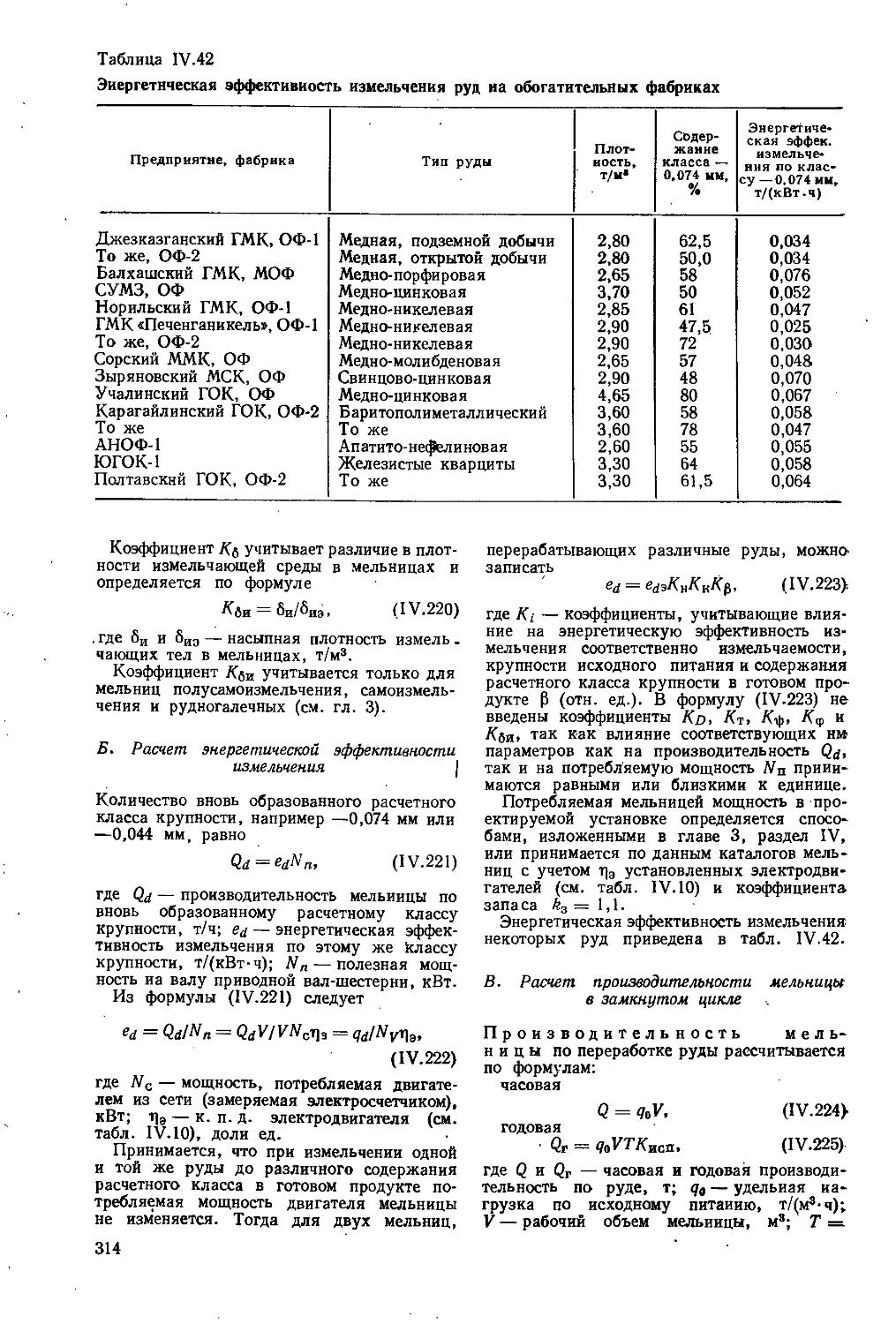

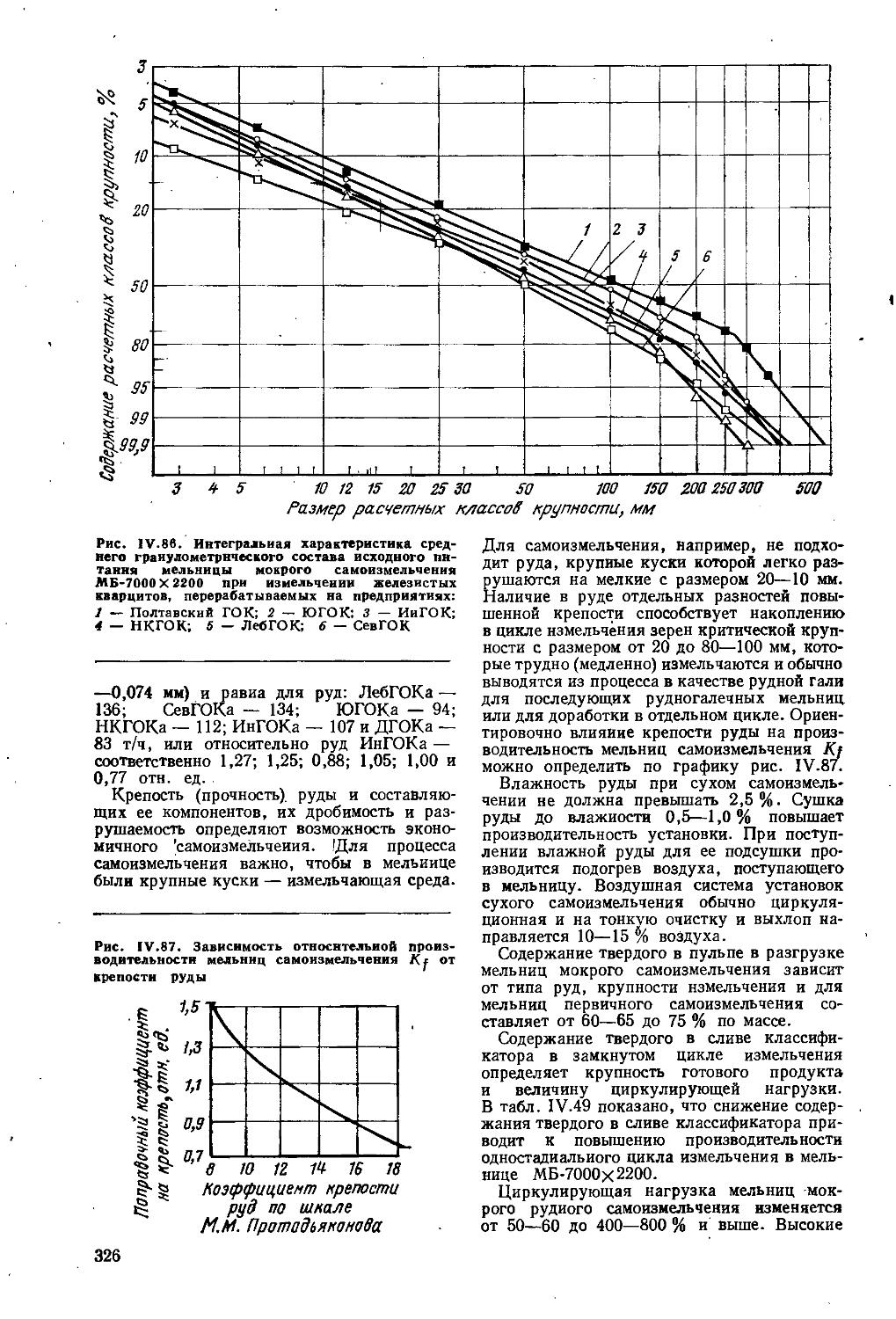

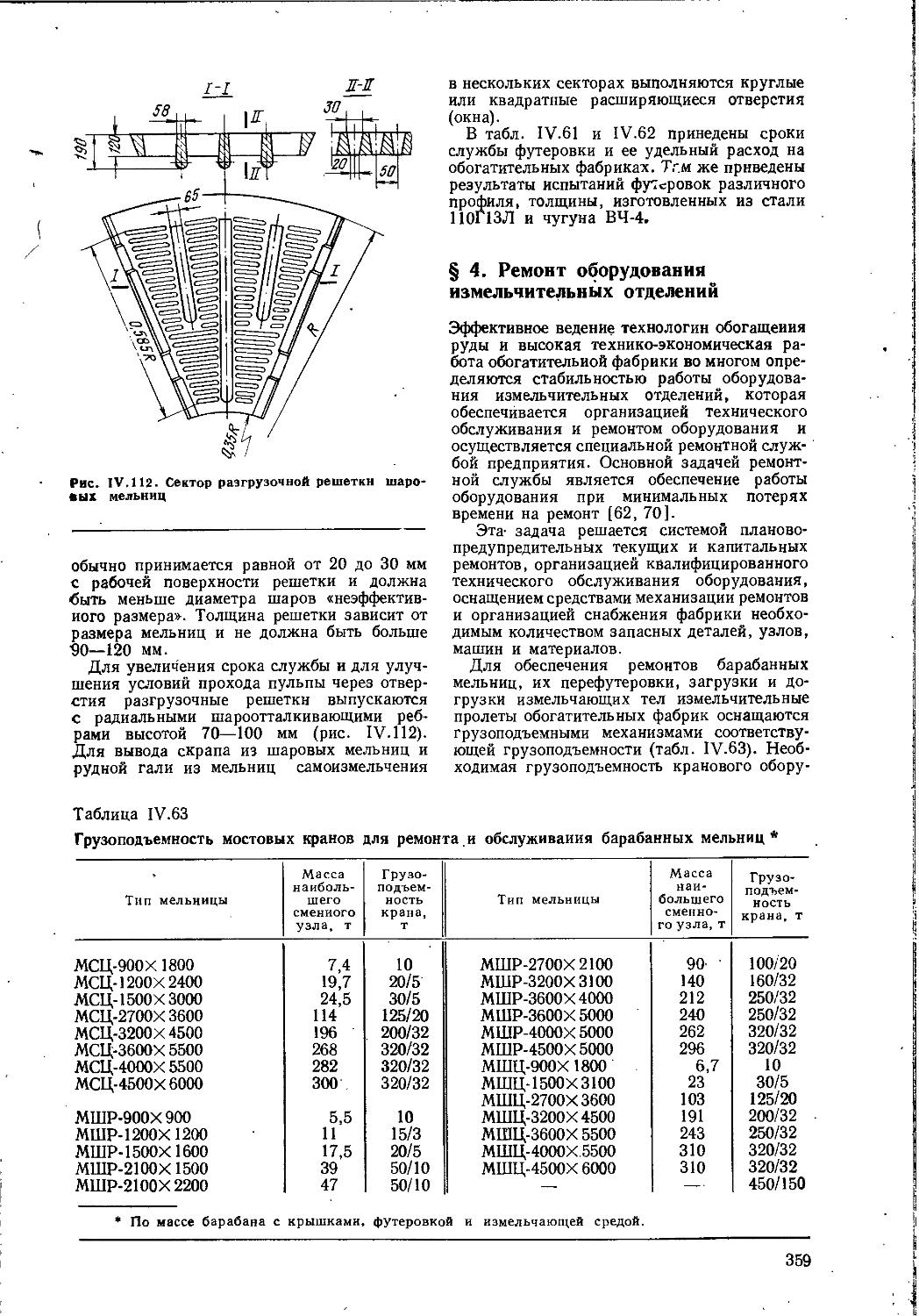

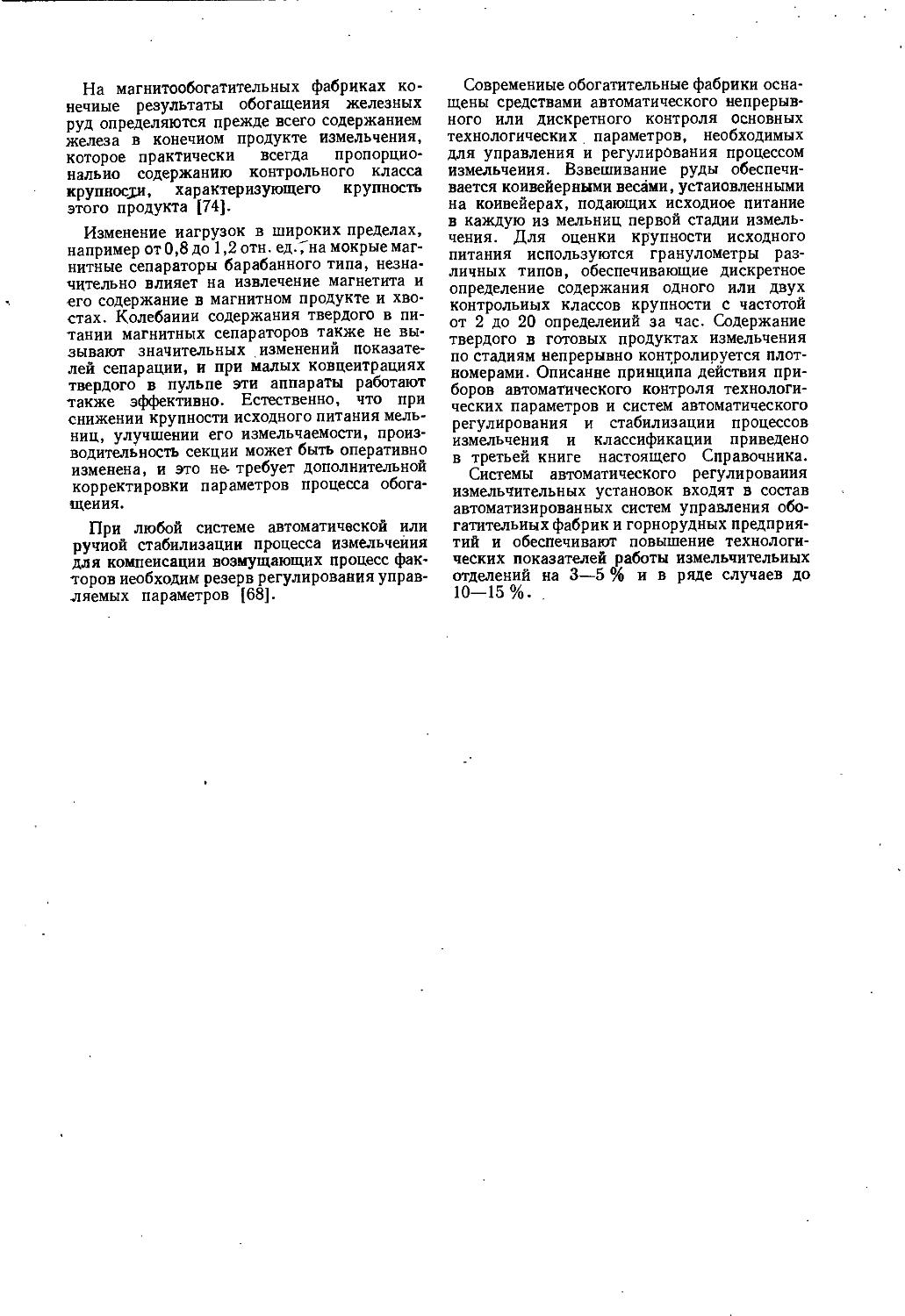

0,20 — 1,6 — 12 100