Текст

СПРАВОЧНИК

ПО ОБОГАЩЕНИЮ РУД

ОБОГАТИТЕЛЬНЫЕ ФАБРИКИ

ИЗДАНИЕ ВТОРОЕ, ПЕРЕРАБОТАННОЕ И

ДОПОЛНЕННОЕ

Редакционная коллегия:

Заслуженный деятель науки и техники РСФСР, лауреат Государственной премии

СССР, проф., д-р техн. наук О. С. Богданов (гл. редактор), канд. техн. наук

Ю. Ф. Ненарокомов (отв. редактор), канд. техн. наук В. А. Арсентьев, инж. И. T. Ба-

щенка, канд. техн. наук Л. M. Глумов, инж. В. В. Гуляев, инж. В. А. К_улишов,

канд. техн. наук Г. Л. Ленковская, лауреат премии Совета Министров СССР инж.

E. T. Родченко, лауреат премии Совета Министров СССР инж. И. А. Стрелкин,

лауреат Государственной премии СССР И, С. Стригин, лауреат премии Совета

Министров СССР, канд. техн. наук Г. Ф. Сусликов, д-р техн. наук П. А. Тациенко,

канд. техн. наук Ю. А. Хватов

МОСКВА «НЕДРА» 1984

ОГЛАВЛЕНИЕ

Раздел I

ФАБРИКИ ДЛЯ ОБОГАЩЕНИЯ

РУД ЦВЕТНЫХ И РЕДКИХ

МЕТАЛЛОВ

Глаза 1. Технические требования

к основным концентратам, получае-

получаемым из руд цветных и редких метал-

металлов .

Глава 2. Фабрики для обогащения мед-

медных руд .

§ I- Краткая характеристика медных

РУД

§ 2. Фабрики для обогащения медно-

песчаниковых и жильных руд ....

§ 3. Фабрики для обогащения медно-

порфировых руд

§ 4. Фабрики для обогащения медно-

цинковых руд

Глава 3. Фабрики для обогащения

мед но-н икелевых руд

Глава 4. Фабрики для обогащения

свинцово-цинковых руд

§ 1. Краткая характеристика свин-

цово-цинкобых руд

§ 2. Фабрики для обогащения медно-

сйинцово-цинковых руд

$ 3. фабрики для обогащения свин-

свинцово-цинковых баритсодсржащих руд

Глава 5. Фабрики для обогащения

вольфрамо-молибденовых и медно-мо-

либденовых руд .

■§ І. Краткая характеристика .воль-

.вольфрамовых и молибденовых руд. . .

■§ 2. Фабрики для обогащения воль-

фра:mo- молибденовых руд

§ 3. Фабрики для обогащения медно-

молибдеповых руд

§ 4. Фабрики для обогащения воль-

вольфрамовых руд.

Глава 6. Фабрики для обогащения

оловянных руд " . ,

§ 1. Краткая характеристика оло-

оловянных руд . .

£ 2. Фабрики для обогащения корен-

коренных оловянных руд

9

20

37

52

69

69

71

97

104

104

104

108

115

1G

Глава 7. Некоторые дополнительные

данные по фабрикам цветной метал-

металлургии 135

Раздел II

ФАБРИКИ ДЛЯ ОБОГАЩЕНИЯ

РУД ЧЕРНЫХ МЕТАЛЛОВ ... 147

Глава 1. Требования к железным ру-

рудам, концентратам, агломератам и ока-

окатышам по условиям нх металлургиче-

металлургического передела ]47

§ 1. Химический состав 147

§ 2. Физико-механические свойства 148

-§ 3. Свойства железорудных материа-

материалов в процессе восстановительно-теп-

ловой обработки 151

Глава 2. Фабрики для обогащения

железных руд 153

§ 1. Характеристика железных руд 153

§ 2. Фабрики для обогащения желези-

железистых кварцитов !58

§ 3. Фабрики для обогащения скарно-

вых магнетитовых и титаномагнетито-

вых руд 199

§ 4. Фабрнки для обогащения буро-

железнякозых рул 217

Глава 3. Фабрики для обогащения мар-

марганцевых и хромовых руд 224

§ 1. Характеристика марганцевых руд

и требования, предъявляемые к мар-

марганцевым рудам, концентратам и агло-

агломератам

§2. Фабрики для обогащения марган-

марганцевых руд Марганецкого и Орджони-

кидзевского горно-обогатительных

комбинатов

§ 3. Фабрики для обогащения марган-

марганцевых руд п/о «Чнатурмарганец». .

§ 4. Характеристика хромовых руд

и требования, предъявляемые к хро-

хромовым рудам и концентратам ....

§ 5. Фабрики для обогащения хромо-

хромовых руд Донского горно-обогатитель-

горно-обогатительного комбината

Раздел 111

ФАБРИКИ ДЛЯ ОБОГАЩЕНИЯ

РУД НЕМЕТАЛЛИЧЕСКИХ ПО-

ПОЛЕЗНЫХ ИСКОПАЕМЫХ . . . .

224

228

244

260

261

Глава 1. Технические требования к

117 концентратам неметаллических полез-

полезных ископаемых и области их приме-

118 нения

265

265

3

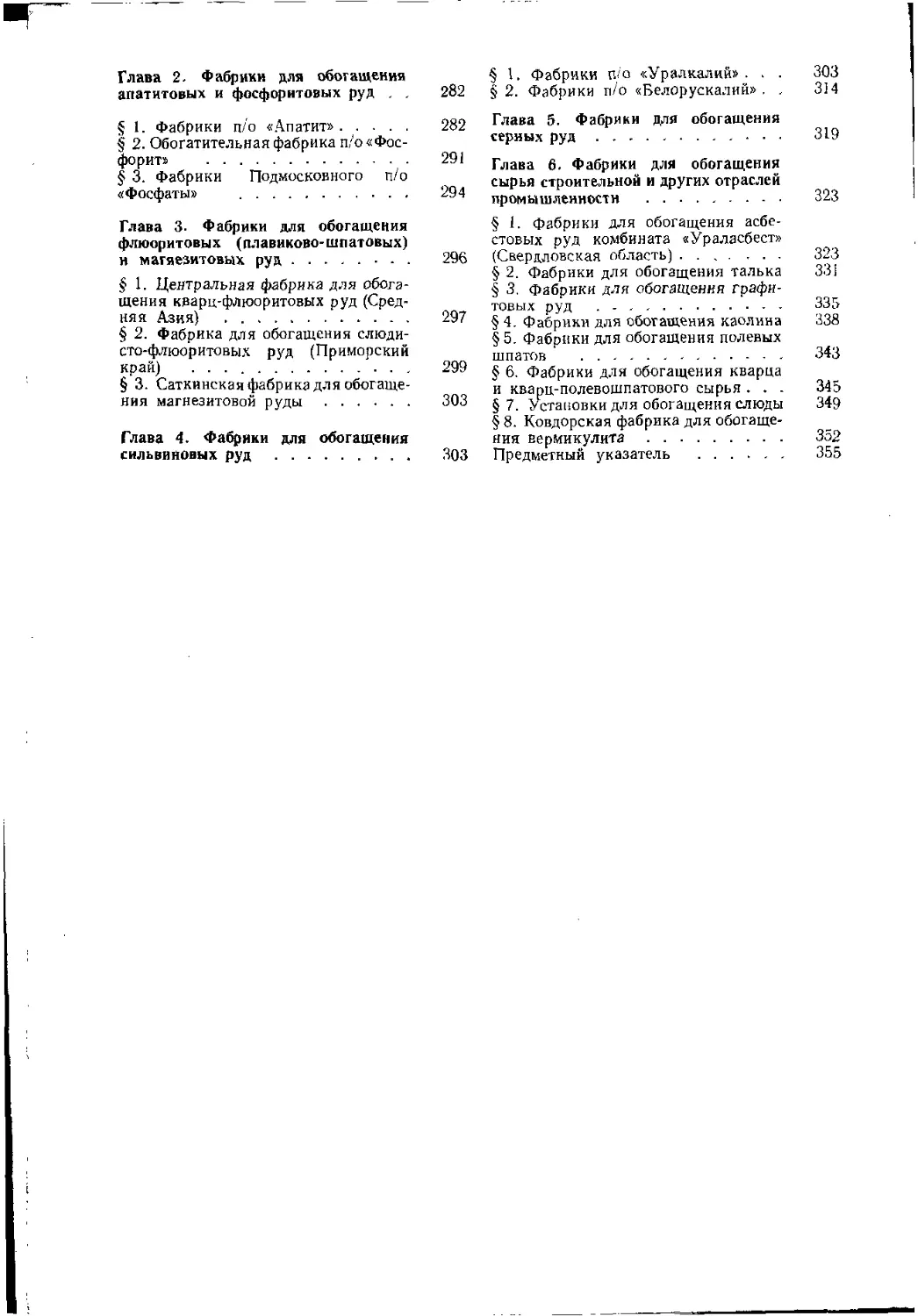

Глава 2. Фабрики для обогащения

апатитовых и фосфоритовых руд . . 282

§ 1. Фабрики п/о «Апатит» 282

§ 2. Обогатительная фабрика п/о «Фос-

«Фосфорит» 291

§ 3. Фабрики Подмосковного п/о

«Фосфаты» 294

Глава 3. Фабрики для обогащения

флюоритових (плавиково-шпатовых)

н магнезитовых руд 296

§ 1. Центральная фабрика для обога-

обогащения крарц-флюоритовых руд (Сред-

(Средняя Азия) 297

§ 2. Фабрика для обогащения слюди-

сто-флюоритовых руд (Приморский

край) 299

§ 3. Саткинская фабрика для обогаще-

обогащения магнезитовой руды 303

Глава 4. Фабрики для обогащения

сильвиновых руд 303

§ 1. Фабрики п/о «Урзлкалий» . . . 303

§ 2. Фабрики п/о «Белорускалий» . . 314

Глава 5. Фабрики для обогащения

серных руд 319

Глава 6. Фабрики для обогащения

сырья строительной и других отраслей

промышленности 323

§ 1. фабрики для обогащения асбе-

асбестовых руд комбината «Ураласбест»

(Свердловская область) 323

§ 2. Фабрики для обогащения талька 331

§ 3. Фабрики для обогащения графи-

графитовых руд ЗЗГ>

§ 4. Фабрики для обогащения каолина 338

§ 5. Фабрики для обогащения полевых

шпатов 343

§ 6. Фабрики для обогащения кварца

и кварц-полевошпатового сырья . . - 345

§7. Установки для обогащения слюды 349

§ 8. Ковдорская фабрика для обогаще-

обогащения вермикулита 352

Предметный указатель 355

РАЗДЕЛ I

ФАБРИКИ

ДЛЯ ОБОГАЩЕНИЯ РУД

ЦВЕТНЫХ И РЕДКИХ

МЕТАЛЛОВ

Глава 1

Технические требования

к основным концентратам,

получаемым из руд цветных

и редких металлов

Требования к качеству концентратов, полу-

получаемых из руд цветных и редких металлов,

определены ОСТами, ГОСТами и техниче-

техническими условиями Министерства цветной ме-

металлургии СССР, приведенными ниже. В обо-

обозначении марок концентратов буквы указы-

указывают наименование концентратов, цифры

после букв — степень чистоты по содержа-

содержанию примесей.

Кроме концентратов, получаемых из руд

цветных и редких металлов, на фабриках

цветной металлургии выделяются также

концентраты и продукты попутного произ-

производства — полевошпатовые, магнетитовые,

силлиманитовые, апатитовые, флюорито-

вые, кварцевые пески и другие.

Технические требования (состав, %)

к медным концентратам, получаемым

из медьсодержащих руд по ОСТ 48-77—74

Марка

КАШ

KMl

КМ2

кмз

КМ4

КМ5

Cu, не менее

40

35

30

25

23

20

Прнмеси, не более

Pb

Zn

2

2

3

5

9

10

2,5

3

4,5

5

7

КМ6

КМ7

ппм

18

15

12

11

11

11

9

9

9

Примечания: 1. Содержание меди б кон-

концентрате марки KMO, которому в установленном

порядке присвоен Государственный знак каче-

качества, должно быть не менее 40,5 %. 2. Содержа-

Содержание молибдена в концентратах н промпродуктах

всех марок не должно превышать 0.12 %. 3. Со-

Содержание влаги в подсушенных концентратах и

промпродуктах устанавливается по соглашению

сторон. 4. Содержание влаги в несущеных кон-

концентратах и промпродуктах должно быть не бо-

более 13 %. S. Содержание влаги в концентратах

и промпродуктах, содержащих более 80 % частиц

класса —0,074 мм, допускается до 14 %. 6. Со-

Содержание влаги в концентратах и промпродуктах,

содержащих более 10 % меди в виде окислов,

допускается до 14 %. 7. Содержание золота и

серебра не нормируется, но определяется. 8. Кон-

Концентраты применяются для производства меди и

сопутствующих ей ценных компонентов.

Технические требования (состав, %)

к свинцовым концентратам, получаемым

из свинец содержащих руд по ОСТ 48-92—75

Марка

Pb, не менее Примесей, не более

Cu

1,5

1,5

1,7

1,7

2

2

2,5

2,5

3,3

3,5

4

5

6

шруется

20

мируется

Примечания: I. В концентратах всех марок

определяется, но «е нормируется содержание зо-

золота, серебра и висмута; дополнительно в кон-

концентратах марок ППС и ПСМ определяется содер-

содержание цинка, в концентрате марки ППС — со-

содержание меди. 2. Содержание влаги в сушеных

концентратах должно быть не более 7 %, в несу-

несушеных — не более 12 %. Допускается поставка

концентратов и продуктов, содержащих более

80 % частиц класса —0.074 мм с влажностью

до 16 %. По соглашению сторон Допускается

поставлять концентрат с влажностью до 18 %.

3. Концентраты применяются для производства

свинца и сопутствующих ему ценных компонентов.

KCO-A

KCO

KCl-A

KCl

КС2-А

КС2

КСЗ-А

ксз

КС4-А

КС4

КС5

КС6

КС7

ППС

ПСМ

74

73

71

70

66

65

61

60

56

55

50

45

40

30

20

Zn

2,5

2,5

3

3

4

4

5,5

6

7

8

10

11

13

Не н

Не не

Технические требования (состав, %) к цинковым концентратам

получаемым из цинксодержащих руд по ОСТ 48-31—81

,Чарка

КЦ-0

КЦ-1

КЦ-2

КЦ-3

КЦ-4

КЦ-5

КЦ-6

КЦИ

Zn, не менее

In, не менее

59 F0)

56 E8)

53 E5)

50 E1)

45

40

40

40

Не нормируется

То же

»

»

»

0,04

Fe

4 C,8)

5 D,5)

7F)

9(8

13

16

18

'ратам и

Прнмеси,

SiO1

2 A,8)

2B)

3 B,5)

4 C,5)

5

6

1

6

продуктам,

не более

Cu

0,9 @,8)

1@

1,5A,2)

2A,8)

3

3

4

3.5

As

0,05 @

0,05 @,

0,1 @,

0,3 @,

0,5

0,5

0,6

0,5

,05)

,05)

I)

2)

Примечания: 1. В концентратах всех марок по требованию потребителей определяется содер

жание фтора. Концентраты, содержащие более 0,02 % фтора, поставляются по соглашению сторон.

2. В концентратах всех марок определяется содержание кадмия, золота, серебра. 3. Содержание влаги

в подсушенных концентратах не должно превышать 9 %, в несушеных — 12—18 %. 4. Допускается

повышение содержания железа в марках КЦ-5 н КЦ-6 до 18 % при одновременном повышении в нем

доли цинка не менее 45 %. 5. Допускается по соглашению сторон в концентрате марки КЦ-6 сни-

снижение содержания цинка до 35 % и повышение содержания железа и медя соответственно ДО 19 н 5 %.

6. В скобках указаны требования к концентратам с Государственным знаком качества.

ч S

E

о

E-

o_

CQ со о"

О О

о' о

— о

© о"

см —

о" о"

О OO

О CM

о" о"

* о

о о

— о

2 ^ ° _

* =f S *

О CM —

о" о" о"

<5 &

о о

Q.

-е-

СО О

о о' —

о о о

о" о

о о

И Л -

U^ О Ю \О СО

е-a ^

OO ,XJ — CM О

О Ю © 1Л

(£3 О О CD

и я Cf >£

ю

я 3

CQ

І

в) -Є-

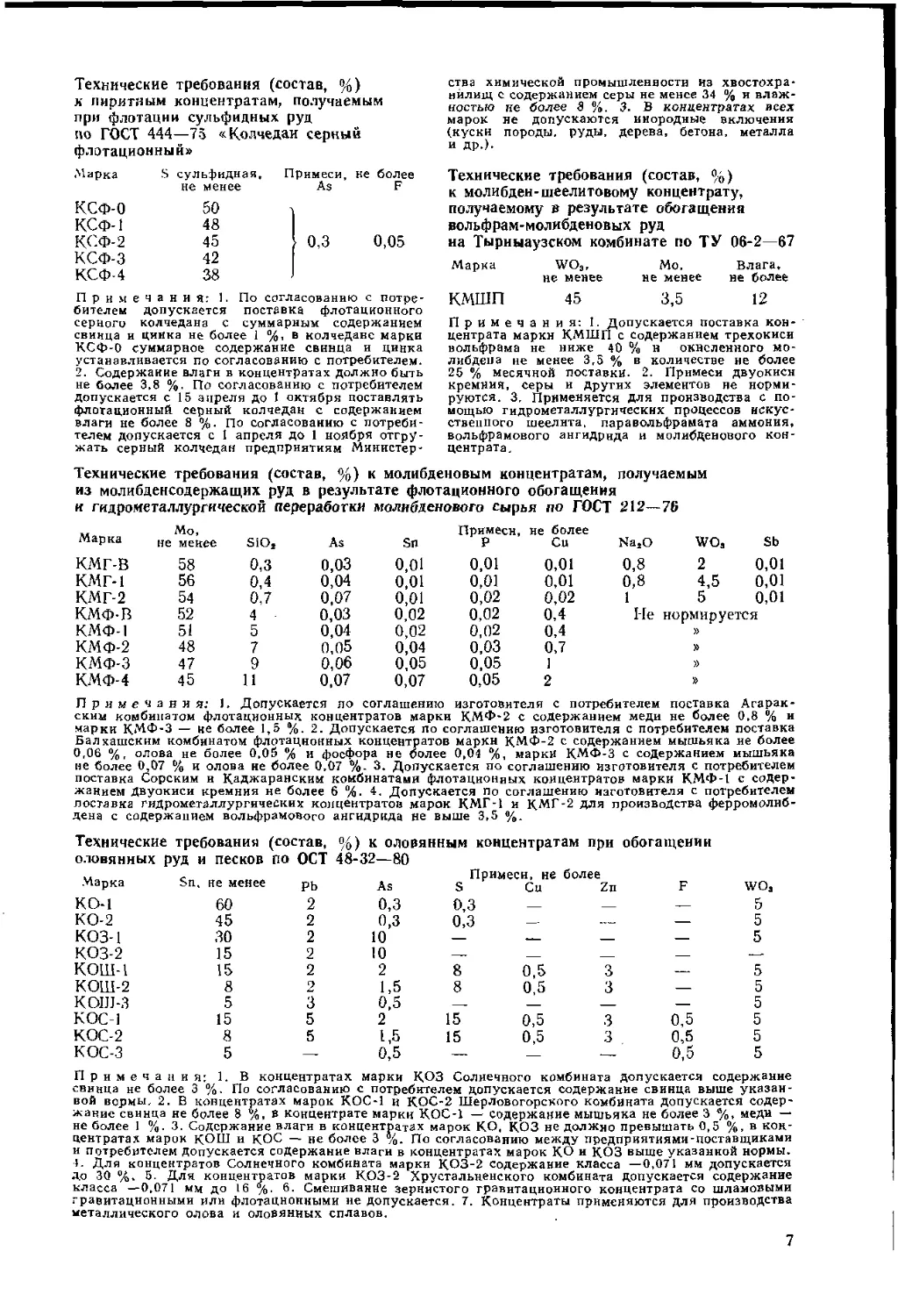

Технические требования (состав, %)

к ипритным концентратам, получаемым

при флотации сульфидных руд

но ГОСТ 444—75 «Колчедан серный

флотационный»

Марка

S сульфидная, Прнмеси, не более

As F

КСФ-0

КСФ-1

КСФ-2

КСФ-3

КСФ-4

не менее

50

48

45

42

38

0,3

0,05

ства химической промышленаости из хвостохра-

нйлищ с содержанием серы не менее 34 % и влаж-

влажностью не более 8 %. 3. В концентратах всех

марок не допускаются инородные включения

(кускн породы, руды, дерева, бетона, металла

и др.).

Технические требования (состав, %)

к молибден-шеелитовому концентрату,

получаемому в результате обогащения

вольфрам-молибденовых руд

на Тырныаузском комбинате по ТУ 06-2—67

Примечания: 1. По согласованию с потре-

потребителем допускается поставка флотационного

серного колчедана с суммарным содержанием

свинца и цинка не более 1 %, в колчедане марки

КСФ-0 суммарное содержание свинца и цинка

устанавливается по согласованию с потребителем.

2. Содержание влаги в концентратах должно быть

не более 3.8 %. По согласованию с потребителем

допускается с 15 апреля до 1 октября поставлять

флотационный серный колчедан с содержанием

влаги не более 8 %. По согласованию с потреби-

потребителем допускается с 1 апреля до 1 ноября отгру-

отгружать серный колчедан предприятиям Мкнистер-

Марка

кмшп

WO3,

не менее

45

Mo,

не менее

3,5

Влага,

не более

12

Примечания: I .Допускается поставка кон-

концентрата марки КМШП с содержанием трехокисн

вольфрама не ниже 40 % в окисленного мо-

молибдена не менее 3,5 % в количестве не более

25 % месячной поставки. 2. Примеси двуокиси

кремния, серы и других элементов не норми-

нормируются. 3. Применяется для производства с по-

помощью гидрометаллургнческнх процессов искус-

искусственного шеелнта, параволыррамата аммония,

вольфрамового ангидрида и молибденового кон-

концентрата.

Технические требования (состав, %) к молибденовым концентратам, получаемым

из молибденсодержащих руд в результате флотационного обогащения

и гидрометаллургической переработки молибденового сырья по ГОСТ 212—76

Марка

кмг-в

КМГ-1

КМГ-2

КМФ-П

КМФ-1

КМФ-2

КМФ-3

КМФ-4

Mo,

не менее

58

56

54

52

51

48

47

45

SiO,

0,3

0,4

0,7

4 ■

5

7

9

11

As

0,03

0,04

0,07

0,03

0,04

0,05

0,06

0,07

Sn

0,01

0,01

0,01

0,02

0,02

0,04

0,05

0,07

Примесн,

P

0,01

0,01

0,02

0,02

0,02

0,03

0,05

0,05

не более

Cu

0,01

0,01

0,02

0,4

0,4

0,7

1

2

Na1O

WO,

Sb

0,8 2 0,01

0,8 4,5 0,01

1 5 0,01

Не нормируется

Примечания: J. Допускается по соглашению изготовителя с потребителем поставка Агарак-

ским комбинатом флотационных концентратов марки КМФ-2 с содержанием меди не Солее 0.8 % и

марки КМФ-3 — не более 1,5 %. 2. Допускается по соглашению изготовителя с потребителем поставка

Балхашским комбинатом флотационных концентратов марки КМФ-2 с содержанием мышьяка не более

0,06 %, олова не более 0.05 % и фосфора не более 0,04 %, марки КМФ-3 с содержанием мышьяка

не более 0,07 % и олова не более 0,07 %. 3. Допускается по соглашению изготовителя с потребителем

поставка Сорским и Каджаранскии комбинатами флотационных концентратов марки КМФ-1 с содер-

содержанием двуокиси кремния не более 6 %. 4. Допускается по соглашению изготовителя с потребителем

поставка гидрометаллургических концентратов марок КМГ-1 и КМГ-2 для производства ферромолиб-

ферромолибдена с содержанием вольфрамового ангидрида не выше 3,5 %.

Технические требования (состав, %) к олорянным концентратам при обогащении

оловянных руд и песков по ОСТ 48-32—80

V. с Примесн, не более

Марка Sn1 не менее pb As s Cu Zn F WOj

KO-I 60 2 0,3 0,3 — — — 5

KO-2 45 2 0,3 0,3 - — — 5

KO3-1 30 2 10 — — — — 5

KO3-2 15 2 10 — — — — —

КОШ-1 15 2 2 8 0,5 3 — 5

КОШ-2 8 2 1,5 8 05 3 — 5

KOIJJ-3 5 3 0,5 — — — — 5

KOC-I 15 5 2 15 0,5 3 0,5 5

KOC-2 8 5 1,5 15 0,5 3 0,5 5

KOC-3 5 — 0,5 — — — 0,5 5

Примечания; 1. В концентратах марки КОЗ Солнечного комбината допускается содержание

свинца не более 3 %. По согласованию с потребителем допускается содержание свинца выше указан-

вой вормы. 2. В концентратах марок KOC-I и КОС-2 Шерловогорского комбината допускается содер-

содержание свинца не более 8 %, в концентрате марки KOC-I — содержание мышьяка не более 3 %, меди —

не более 1 %. 3. Содержание влаги в концентратах марок КО. КОЗ не должно превышать 0,5 %, в кон-

концентратах марок КОШ и КОС — не более 3 %. По согласованию между предприятиями-Поставщиками

и потребителем Допускается содержание влаги в концентратах марок КО и КОЗ выше указанной нормы.

і. Для концентратов Солнечного комбината марки КОЗ-2 содержание класса —0,071 мм допускается

До 30 %. 5. Для концентратов марки К.ОЗ-2 Хрустальненского комбината допускается содержание

класса —0.071 мм до 16 %. 6. Смешивание Зернистого гравитационного концентрата со шламовыми

гравитационными или флотационными не допускается. 7. Концентраты применяются для производства

металлического олова и оловянных сплавов.

Технические требования (состав, %) к баритовому концентрату,

попутно получаемому при обогащении руд цветных металлов, по ГОСТ 4682-

-74

Принеси, не более

Марка

КБ-1

КБ-2

КБ-3

КБ-4

КБ-5

КБ-6

iacc

А

Б

А

Б

А

Б

А

Б

А

Б

А

Б

BaSO4,

не менее

95

95

92

92

90

90

87

87

85

85

80

80

SiO,

1.5

1,5

2,5

3,5

4

4,5

Fe Ci

1 + Mg

в пересчете в пересчете

на Fe1Oi на CaO

0,5

Не нормируется

1

Не нормируется

1,5

Не нормируется

2

Не нормируется

2,5

Не нормируется

2,5

Не нормируется

0,5

1

1,5

6

7

7

Водо-

раство-

растворимые

соли

0,25

0,25

0,3

0,3

0,35

0,35

0,4

0,4

0,45

0,45

0,45

0,45

Фракция

—0,005 мм,

не более

Не нормируется

5

Не нормируется

5

Не нормируется

10

Не нормируется

15

Не нормируется

20

Не нормируется

20

Примечания: I. Гранулометрический состав концентрата определяется по требованию потреби-

потребителей. 2, В концентрате класса Б допускается по соглашению сторон устанавливать норму на пирит.

3. Содержание остатка после просева на сите с сеткой Ns 0125K по ГОСТ 3584—73 для класса А

не Солее 3 %; с сеткой Лі 009К для класса А не нормируется, для класса Б не более 4 %. 4. Содержа-

Содержание солей кальция для класса А не нормируется, для класса Б не более 0,05 %. 5. Реакция водной

вытяжки (рН) для класса А должна быть в пределах 6—8, для класса Б не нормируется. 6. Содержа-

Содержание влаги для концентратов всех марок не должно быть выше 2 %. 7. Допускается по соглашению сто-

сторон поставлять концентрат: а) класса Б марки КБ-6 с содержанием сернокислого бария менее 80 %;

б) марки КБ-6 с содержанием водорастворимых солей до 1 %. в том числе солей кальция до 0,15 %;

в) обоих классов с содержанием влаги до 12 %; г) класса Б с содержанием остатка после просева на

енте с сеткой Лі 009К до 9 %; д) класса А с другим содержанием двуокиси кремния и окисн кальция

прн условии, что сумма их не будет превышать указанную.

Глава 2

Фабрики для обогащения

медных руд

§ 1. Краткая характеристика

медных руд

В СССР основные запасы меди сосредоточены

на месторождениях медно-песчаниковых

C0 %), медно-порфировых A3 %), суль-

сульфидных медно-никелевых C1 %) и медно-

колчеданных B1 %) руд. Промышленно-

Промышленностью также используются медные руды

кварц-сульфидного (условно-жильного) B %)

и скарнового B %) типов.

Руды медно-песчаниковых

месторождений (Джезказганское,

Удоканское и др.) представляют собой оса-

осадочные породы, преимущественно песчаники,

с вкрапленным медным оруденением. Они

в основном (на 85—95 %) сложены нерудны-

нерудными минералами: кварцем, полевыми шпа-

шпатами, кальцитом, хлоритом, серицитом и др.

Рудные минералы, замещая цемент песча-

песчаников, реже зерна полевых шпатов и каарца,

составляют 3—15% и представлены преи-

преимущественно халькопиритом, борнитом и

халькозином. В подчиненных количествах

присутствуют ковеллин, блеклая руда, бе-

техтинит, пирит и др. В комплексных рудах

Джезказгана содержатся в промышленных

количествах также галенит, сфалерит и др.

8

Сульфиды меди находятся в тесном и тонком

взаимопрорастании, образуя разнообразные

структуры замещения («взаимных границ»,

графические, петельчатые, зональные и др.).

Среди сульфидных медных руд выделя-

выделяются минеральные разновидности; халько-

пиритовая, борнитовая, халькоэиновая и др.

В зоне окисления руды обычно пористые,

глинистые, пропитанные гидроокислами же-

железа и марганца. Из рудных минералов здесь

наблюдаются малахит, азурит, брошантит,

куприт, хризоколла, самородная медь и др.

По существующим классификациям к суль-

сульфидным относятся руды с относительным

содержанием окисленной меди до 10—30 %,

к окисленным — с относительным содержа-

содержанием окисленной меди более 50—70 %, а руды

с промежуточным содержанием окисленной

меди относятся к смешанным.

Основная масса сульфидных руд место-

месторождений медистых песчаников относится

к легко- и среднеобогатимым, а окисленные —

к труднообогатимым.

Попутными полезными компонентами в ру-

рудах являются серебро, рений, а также же-

железо (Удоканское месторождение).

Руды медно-порфировых

месторождений (Кальмакырское,

Коунрадское и др.) представляют собой пор-

порфировые гранитоидные породы (гранодио-

рит-порфиры, монцрниты и др.), а также

вмещающие породы, обычно сильно изме-

измененные, пронизанные сетью кварцевых,

кварц-полевошпатовых или кальцитовых

прожилков с гнездовыми выделениями, зер-

зернами и «примазками» рудных минералов.

Значительная часть рудных минералов со-

содержится также в виде мелкой вкрапленности

в массе породы. Изменения пород проявля-

проявляются в окварцевании, серицитизации, хло-

ритизации и каолинизации с превращением

части их во вторичные кварциты.

Рудные минералы представлены в основ-

основном халькопиритом, халькозином, борни-

борнитом, пиритом, молибденитом, нерудные —

кварцем, полевыми шпатами, серицитом

и др.

Общее количество сульфидов в руде обычно

не превышает 3—5%, вследствие чего суль-

сульфидное оруденение практически не влияет

на физико-механические свойства руды, ко-

которые определяются составом, строением и

характером изменений рудовмещающих по-

пород.

В зоне вторичного сульфидного обога-

обогащения развиваются более богатые халькози-

новые руды. Помимо меди, в рудах обычно

присутствуют молибден, золото и другие

яолезные компоненты.

По относительному содержанию окислен-

окисленной меди руды подразделяются на сульфид-

сульфидные (количество окисленной меди до 10—

15%), смешанные (от 10—15 до 50—75%)

и окисленные (более 50—75 %). Основная

масса запасов руд относится к сульфидным.

Окисленные руды представлены главным об-

образом малахитом, азуритом, хризоколлой,

брошантитом, атакамитом, медьсодержащими

гидрослюдами и др. Трудообогатимые (упор-

(упорные) окисленные руды характеризуются тон-

кодисперсным строением, значительным оже-

лезнением и каолинизацией, присутствием

в значительных количествах силикатов меди.

Руды колчеданных (мед-

ко-колчеданных и колчедан-

колчеданных медно-цинковых) место-

месторождений (Учалинское, Сибайское,

Ганское и др.) характеризуются высоким со-

содержанием пирита (до 95 % и выше). Глав-

аымн полезными компонентами являются

медь, цинк и сера, соотношение которых

колеблется в значительных пределах, состав-

составляя в среднем 1:1: 20—25 в сплошных ру-

рулах и ] : 1 : 5—10 во вкрапленных, Главным

медьсодержащим минералом является халь-

халькопирит, а цикксодержащим — сфалерит.

Второстепенное значение имеют пирротин,

карказит, халькозин, борнит, ковеллин, тегг-

нантит. Значительно реже наблюдаются арсе-

=с~ирнт, кубанит, фаматинит, аргентит и др.

Наиболее распространенные нерудные

минералы — серицит, хлорит и кварц, под-

подчиненные — барит, кальцит, сидерит. Со-

Содержание нерудных минералов колеблется

от 0 до 50 %.

Попутными полезными компонентами яв-

являются золото, серебро, кадмий, индий,

таллнй, галлий, германий, селен, теллур.

Особенностью колчеданных руд, затруд-

затрудняющей разделение минералов при обога-

обогащении, является их тонкозернистость и ши-

широкое распространение тесных срастаний

сульфидных минералов с образованием струк-

структур эмульсионной, графической, субграфи-

с.еской и др. Наиболее труднообогатимыми

являются сплошные медно-цинковые руды

месторождений Южного Урала, среди кото-

которых широко развиты колломорфные струк-

структуры.

При окислении колчеданных руд обра-

образуются так называемые «железные шляпы»,

сложенные главным образом гидроокислами и

окислами железа, а также малахитом, азу-

азуритом, теноритом, купритом и другими ми-

минералами, эти залежи бурого железняка не-

нередко обогащены золотом.

Кварц-сульфидное (Ka-

фанское) медное месторо-

месторождение представлено большим коли-

количеством (более 300) кварц-сульфидных жил

и зон оруденения (штокверков), отрабаты-

отрабатываемых несколькими рудниками. Все жилы

и штокверки залегают среди плагиоклазовых

и кварцевых порфиритов, превращенных во

вторичные кварциты.

По минеральному составу руды довольно

разнообразны — от преимущественно медных

до полиметаллических. Основные рудные

минералы — халькопирит, борнит, халько-

халькозин, пирит; из нерудных преобладает кварц.

В настоящее время эксплуатируются толь-

только медные богатые жильные руды и медные

штокверковые пирит-халькозин-халькопири-

товые с энаргитом и борнитом.

Жильные руды характеризуются крупно-

зернистостью сульфидов и отсутствием фло-

флотирующихся нерудных минералов (серицит

и др.), что обусловливает их более легкую

обогати мость. Штокверковые руды более

тонкозернистые и более труднообогатимые.

Руды скарновых месторо-

месторождений («Саяк-b и др.) представляют

собой скарны, содержащие халькопирит,

борнит, пирротин, молибденит, кобальтин,

магнетит. Рудные тела имеют обычно неболь-

небольшие размеры, сложную форму и характери-

характеризуются комплексным составом. Халькопирит

в рудах образует неравномерно распределен-

распределенную вкрапленность различных (от 0,5 до 5 мм)

размеров, линзы и гнезда размером от 1 ДО

5 мм, изредка до 12—15 мм. Размеры зерен

в агрегатах колеблются от 0,02 до ] мм. Мо-

Молибденит встречается в каарц-молибденнто-

вых прожилках или образует тонкую вкрап-

вкрапленность, или небольшие гнездообразные

скопления. Размер чешуек молибденита в аг-

агрегатах — от 0,03 до 0,5 мм. Сопутствующими

компонентами являются молибден, золото,

кобальт, висмут, селен, теллур, серебро,

железо.

§ 2. Фабрики для обогащения

медно-песчаниковых

и жильных руд

Фабрики M 1 и 2 Джезказганского горно-ме-

горно-металлургического комбината {Казахская CCP)

имеют законченный цикл обогащения и си-

систему совместного обезвоживания получае-

получаемых концентратов.

Фабрики перерабатывают медные суль-

сульфидные руды подземной и открытой добычи,

медные окисленные руды открытой добычи

и медно-свинцовые комплексные руды под-

подземной добычи. Основные по запасам — мед-

медные руды, относящиеся к медно-песчанико-

медно-песчаниковому типу. Характерной особенностью медно-

свинцовой руды является ассоциация гале-

галенита с борнитом, халькозином, халькопири-

халькопиритом.

Преобладающие рудные минералы в суль-

сульфидной руде подземной добычи — борнит

C5-—40%), халькозин C0—35%) и халько-

халькопирит A0—15 %). Нерудные минералы пред-

представлены кварцем, полевыми шпатами, кар-

карбонатами, хлоритами, серицитом.

Цементация рудных минералов в песча-

песчанике предопределяет появление большого

количестватруДнофлотируемых сростков даже

при относительно тонком измельчении.

Основные рудные минералы (халькозин,

борнит и галенит) при высокой плотности по

сравнению с вмещающей породой характери-

характеризуются низкой твердостью, повышенной хруп-

хрупкостью и, концентрируясь в песках клас-

классификации, заметно ошламовываются. В клас-

классах+0,21, -fO, 15, +0,10 мм рудные минералы

находятся главным образом в сростках.

Содержание меди в этих классах составляет

0,65—0,7%- В классе +0,074 мм (содер-

(содержание меди 0,84 %) половина рудных мине-

минералов находится в сростках, включениях,

Рнс. 1.1. Технологическая схема обогащения суль-

сульфидной медной руды Джезказганской фабрики

№ 1

а половина — в свободном виде. Размер

сульфидных зерен 0,01 мм.

Руды открытой добычи делятся на суль-

сульфидные, смешанные и окисленные. В суль-

сульфидной руде преобладают халькозин E0—

60%), борнит B0—24%) и халькопирит

E—9 %), имеются куприт и ковеллин.

Высокое относительное содержание вто-

вторичных медных минералов (90—95 %), осо-

особенно халькозина (до 60%), является осо-

особенностью медных сульфидных руд Джез-

Джезказгана.

Окисленные руды представлены мала-

малахитом, азуритом и хризоколлой.

Смешанная руда добывается попутно с

сульфидной и имеет тонкую вкрапленность

халькозина (реже борнита) и примазки мед-

медных окисленных минералов. В крупных клас-

классах преобладают сростки и включения руды

в породе. В классе —0,074 мм более поло-

половины сульфидов находится в свободном виде.

Сульфидные и смешанные руды, содержа-

содержащие до 10 % окислов, перерабатываются по

одному режиму — для сульфидных руд. Плот-

Плотность сульфидной руды 2,8—2,9 т/м3, коэф-

коэффициент крепости 14—16, влажность до 5 %.

Комплексные руды Джезказгана включа-

включают борнитовые, халькозиновые и халькопи-

ритовые разновидности медно-свинцовых и

медио-свинцово-цинковых руд и свинцово-

циггковые руды. В настоящее время вссруды

перерабатываются по единой технологии,

разработанной для комплексной медно-свин-

цовой руды.

Отличительной особенностью руд является

тонкая вкрапленность галенита (до 0,001 мм)

по сравнению с вкрапленностью сульфидных

медных минералов (до 0,01 мм). Руды труд-

нообогатимые. Помимо меди, свинца и цинка,

Руда.

Грохочение

Дробле-

иаеЖ

Складирований

Грохочение

Измвльченивіі

-35мн

Классификация ■

Ш-50% -0,07Чмм\

Измельчение Л С)

**■ it_

тритимin/ «t ■ * 1

Классификация

ИзмельчениеШ С}

T

Классификация

г ШЛО

Основная шламовая

Флотация

Контрольная

£

Измельчение

Классификация

Основная пескввая

озлотация

'ZCfTJl

Іперечийтная Контрольн,

<ая

кД

Классификация

90%-0,074-ммК Доизмель

Ж пере чист пая

t

Мперечистная i —

<£

'/ЩЄН,

Сгущение •

Сгущение

Нагревание Зо БО 0C

І

рі

НеЭный. концентрат

10

они содержат серебро и рений. Коэффициент

крепости 16; плотность руды 2,7—2,8 т/м3.

На фабриках организовано оборотное водо-

водоснабжение. Свежей водой обеспечивается

переработка окисленных и комплексных руд.

Фабрика № 1 введена в эксплуата-

эксплуатацию в 1954 г. За время работы подвергалась

расширению и реконструкции. Фабрика пе-

перерабатывает раздельно медные сульфидные

и медно-свинцовые руды подземной добычи.

Первичное крупное дробление руд про-

производится на рудниках в подземных дро-

дробильных установках. Крупнодробленая руда

(максимальный размер куска 350 мм) достав-

доставляется на фабрику в 100-тонных «гондолах».

Разгрузка их в приемные бункера произво-

производится круговыми опрокидами с углом пово-

поворота 120". Медные сульфидные и медно-свин-

иовые руды принимаются на фабрике раздель-

раздельными дробильио-транспортными трактами.

Технологическая схема обогащения мед-

медной сульфидной руды Джезказганской фаб-

фабрики Л» 1 (рис. 1.1) включает трехстадиальное

дробление в замкнутом цикле с грохочением

в последней стадии до —20 мм и измельчение

в две стадии.

Обогащение осуществляется по схеме с раз-

раздельной флотацией песков и шламов в рудном

никле, внедренной в 1966 г. Схема имеет

следующие преимущества:

флотация песковой части совместно с фло-

флотацией доизмельченного промиродукта ин-

интенсифицирует последнюю;

при флотации шламов в отдельном цикле

из процесса выводятся хвосты, в которых

сосредоточены все первичные шламы, что

благоприятно сказывается на результатах

флотации в целом.

Технологическая схема подготовки медно-

свинцовьіх руд к обогащению включает

четыре стадии дробления в замкнутом цикле

ло 20 мм и две стадии измельчения (в стер-

стержневых мельницах — в I стадии и в шаро-

шаровых — во 11 стадии) до 60—65 % класса

—0,074 мм. Метод селекции основан па по-

подавлении медных минералов комплексной

иинк-цианистой солью.

Реагентный режим фабрики JVb 1 Джезказган-

Джезказганского ГМК

Реагент

Расход,

г/т руды

Операция,

точка подачи

Медно-сеинцоеые руды

Цинковый

рос

Цианистый натрий

Сернистый натрий

купо-

. . . 1Ш0 Цикл селекции

900 То же

40; 30; Циклы: шламо-

32 вый; селекции;

доводки медного

концентрата

Сода 100; 400; Циклы: шламо-

680 вый; коллектив-

коллективной флотации;

селекции

Активированный

уголь

Ксантогенат . .

Дитиофосфат . . 5; 10

Крезол .

Оксаль Т-Ї

Машинное масло ,

Железный купо-

купорос

220 . Цикл селекции

15; 60; Циклы: шламо-

25 вый; коллектив-

коллективной флотации;

доводки медного

концентрата

Циклы: медной

и коллективной

флотации

Шламовый цикл

Циклы: шламо-

шламовый и доводки

медного кон-

концентрата

4 Цикл доводки

медного кон-

концентрата

900 То же

150

2; 18

Медные сульфидные руды

Сернистый натрий

Ксантогенат

12; 24 Измельчение;

п ул ь п одел ител ь

песковой фло-

флотации

20; 8; Измельчение;

10; 3; 13 классификация;

контрольная пе-

сковая флота-

флотация; основная и

контрольная

шламовая фло-

флотация

Оксаль Т-80. . . 15; 90; Контрольная

10; 5 песковая флота-

флотация; шламовая

флотация (пуль-

поделитель); ос-

основная; кон-

контрольная

Фабрика № 2 перерабатывает медные

сульфидные, смешанные и окисленные руды

открытой и подземной добычи. Руда на фаб-

фабрику транспортируется в 95—105-тонных

железнодорожных думпкарах. Сульфидные и

смешанные руды открытой добычи перераба-

перерабатываются в смеси по одной технологической

схеме. Подготовка их к обогащению состоит

из трех стадий дробления в открытом цикле

и двух стадий измельчения. В I стадии измель-

измельчения установлены стержневые мельницы,

работающие в открытом цикле, во II стадии —

шаровые мельницы, с двухспиральными клас-

классификаторами. Часть руд измельчается в три

стадии, при этом мельницы III стадии рабо-

работают в замкнутом цикле с гидроциклонами.

Технологическая схема обогащения мед-

медной сульфидной руды фабрики № 2 (рис. 1.2}

аналогична схеме флотации медных руд на

фабрике Ne 1.

Характеристики крупности пробы дроб-

дробленой и измельченной руды приведены

в табл. 1.1 и 1.2.

11

Реагентиый режим фабрики № 2

Джезказганского ГМК» г/т руды

Руда

окисленная

60—90

11—23

90—110

10—15

—.

—

—

12

4

25

30—40

300—500

80—100

100—120

60—80

000—16 000

000—5 000

000—35 000

сульфид-

сульфидная

Бутиловый ксан-

ксантогенат 60—90

Изопропиловый

ксантогенат . . .

Сернистый натрий

Машинное масло

Оксаль Т-80. . .

Дитиофосфат . .

Чугунная струж-

стружка

Известь

Серная кислота

Для переработки окисленных медных руд

принята комбинированная схема, основанная

на методе В. Я- Мостовича и предусматри-

предусматривающая измельчение руды в две стадии до

45—55% класса —0,074 мм, разделение

рудной пульпы на пески и шламы, доизмель-

чение песков и флотацию из них сульфидов,

выщелачивание шламов серной кислотой.

Рис. 1.2. Технологическая схема обогащения мед-

медной сульфидной руды Джезказганской фабрики

J* 2

цементацию меди губчатым железом, флота-

флотацию цементной меди, совместные сгущение

и фильтрование сульфидного и цементного

концентратов.

Технологическая схема обогащения окис-

окисленной упорной руды Джезказганской фаб-

фабрики № 2 приведена на рис. 1.3.

Обезвоживание медных концентратов пре-

предусматривает сгущение до 60 % твердого

с контрольным сгущением слива сгустителей,

фильтрование сгущенного продукта до 10—

12 % влажности. Сгущенне части концентра-

концентратов осуществляется на медеплавильном за-

заводе.

Технологические показатели обогащения

на Джезказганских фабриках № 1 и 2, %

Руда

суль- окис- медно-

фндиая ленная свннцо-

медная медная вая

Содержание в од-

одноименных кон-

концентратах:

Cu 38—42 32—36 25—27

Pb — — 50—55

Извлечение в одно-

одноименный концен-

концентрат:

Cu 92—94 70—75 86—90

Pb — — 65—70

руда

грохочение

■ Дробление!

Рис, 1.3. Технологическая схема обогащения

окисленной упорной руды Джезказганской фаб-

фабрики M 2

Руда

Q ИзнельчешеІ

Выщелачивание

Г

Цементация

Оснобная свинцовая

флотация

кпниентрат

фильтраВа ни

МеВкып

концентрат

Медный

концентрат

медный

концентрат Отвальные

хвосты.

12

Расход электроэнергии, воды и материалов

на Джезказганских фабриках № 1 и 2

на 1 т руды

Фабрики Л« 1 и 2

(медная сульфидная руда)

Электроэнергия, кВт-ч ..... 33,5

Вола, м5 4,35

Шары, кг . 1,86

фнльтроткань, к2 0,00097

Фабрика № 1 (медно-свинцоеая руда)

Стержни, кг 0,7

Шары, кг 1,3

Фабрика M 2 (медная окисленная руда)

Стержни, кг 0,36

Шары, кг - 1,28

Схемы цепи аппаратов фабрик № 1 и 2

л л я обогащения сульфидной и смешанной

медной руды показаны на рис. 1.4 и 1.5.

Производительность основного

(измельчительиого) оборудования

Джезказганских фабрик № 1 и 2, т/(м2-ч)

по классу —0,074 мм

Фабрика

№ І Де 2

Мельница:

МСЦ-3200Х4500 0,7 0,7

МШЦ-36ООХ40О0 0,7 0,9*

МШР-3200Х3100 0,9 —

* Со снятой решегкой.

Хвостохранилище (общее) расположено на

горизонтальной площадке на расстоянии

3,5 км от фабрик.

Из главных корпусов фабрик пульпа

направляется в хвостовой туннель с двумя

лотками (один резервный), нижняя часть ко-

которых футерована плиткой из каменного

Таблица 1.1

Характеристика крупности пробы дробленой руды Джезказганской фабрики № 2

Класс, мм

— І 50

— 150+ 100

-100— 75

—75-і- 50

—50— 35

—35 -і- 25

—25-}- J 6

—16 -h 12

— 12 4- 0

Выход, %

Питание

грохотов

перед

средним

дроблением

44,3

8,8

2,7

10,6

7,9

6,1

5,3

2,6

UJ

Подрешет-

ный продукт

грохотов

перед

средним

дроблением

0,5

5,1

28,7

18,8

46,9

Питание

грохотов

перед

мелким

дроблением

5,0

15,2

22,3

28,7

11,9

8,1

2,0

6,8

Подрешет -

ный продукт

грохотов

перед

мелким

дроблением

0,8

9,1

20,3

25,9

43,9

Разгрузка

дробилок

мелкого

дробления

1,6

4.9

32,5

20,8

40,2

Руда,

поступающая

на измель-

измельчение

1.5

5,6

29,3

20,4

43,2

Таблица 1.2

Характеристика крупности пробы измельченной руды Джезказганской фабрики № 2

Класс, мм

— 12

—12 - 8

—8— 6

—6— 2,6

—2,6— 1.6

— 1,6-т- 0.6

—0,6 — 0,2

—0.2 -г- 0,15

—0,15 S- 0,10

—0,10^- 0,074

—0,074

Разгрузка мельницы

Стержневая

0,2

3,0

10,9

24,2

5,6

13,9

8,6

6,0

3,6

2,7

21,3

Шаровая

II ста-

стадии.

—

0,3

2,4

1,7

20,9

21,7

7,6

8,7

3,4

33,3

Шаровая

III ста-

стадии

—

—

—

—

1,8

24,4

13,7

15,5

5,2

39,4

Выход.

%

Классифи-

Классификатор

Пески

0,9

2,2

9,2

29,5

11,9

25,0

9,1

2,0

2,6

0,8

6,2

Слив

—

—

3,9

15,9

11,4

11,0

6,5

51,3

Гндроциклон

III стадии

Пески

—.

—

—

—

10,2

45,9

13,3

11,2

2,9

16,5

Слнв

_

—

—

—

.

—

4,5

8,5

14,8

5,7

66,5

Делительный

гндроциклон

Пески

_

—

—

_

11,7

22,0

29,3

9,7

27,3

Слив

_

0,8

2,0

6,7

5,0

85,5

13

fsr

Медный

концентрат

на сгущение хвості

Отвальные

хвосты '■■

Медный

концентрат

Рис. 1.4. Схема цепи аппаратов Джезказганской

фабрики ЛЬ 1 для обогащения сульфидной мед-

медной руды;

1 — вагоноопрокидыватель круговой IOD т; 2 —

пластинчатый питатель 1800 X 18 000 мм; 3 —

колосниковый грохот; 4 — конусная дробилка

ККД-90О/І60; 5 —ленточный конвейер; 6 — пла-

пластинчатый передвижной питатель; 7 — инерцион-

инерционные грохоты 1500 X 3000 мм; 8 — конусная дро-

дробилка КСД-2200; 9 — конусная дробилка

КМД-2200; 10 — конвейер-питатель; 11 — класси-

классификатор 2КСН-24; 12 —шаровая мельница

МШР-3200Х3100; 13 — шаровая мельница

МШІД-3600Х4000; 14 — гидроциклоны; 15 —ме-

—механическая флотационная машина ФМ 3,2 для

основной и контрольной флотации шламов; 16 —

механическая флотационная машина ФМ 6,3 для

основной н контрольной флотации песков; 17 —

механическая флотационная машина ФМ 3.2 для

I перечистной флотации чернового медного кон-

концентрата; !8 —то же, для 11 леречистной фло-

флотации чернового медного концентрата; 19 — ме-

механическая флотационная машина ФМ. 1,2 для

перечистной флотации; 20 — сгуститель с пери-

периферическим приводом П-18; 21 — барабан-

барабанный фильтр с наружной фильтрующей поверх-

поверхностью БОУ 40-3; 22 — шаровая мельница-

МШР-2700Х3600; 23 — двухспиральный клас-

классификатор 2KCH-2D; 24 — песковый насек-

Рис. 1.5. Схема цепи аппаратов Джезказганской

фабрики Jft 2 для обогащения сульфидных и сме-

смешанных медных руд:

1 — вагоноопрокидыватель; 2 — конусная дро-

дробилка ККД-1500; 3 — пластинчатый питатель

2400x15 000 мм; 4 — ленточный конвейер; 5 —

злектровибр анионный питатель 1500X2D00 мм;

6 — инерционный колосниковый грохот J 750 X

X 3500 мм; 7 — конусная дробилка КСД-2200;

S —инерционный грохот 1800X3600 мм; S —

конусная дробилка КМД-2200; 10 — шаровая

мельккца МШЦ-3600Х4000 мм; // — двухспн-

ральный классификатор 2КХН-30; 12 — конвейер-

питатель; 13 — стержневая мельница

МСЦ-3200Х4500; 14 — гидроциклон; 15 — ме-

механическая флотационная машина ФМ 6,3 для

основной к контрольной флотации песков; 16 —

то же, для основной я контрольной флотации

шламов; 17 — механическая флотационная ма-

машина ФМ 3,2 для II и III перечястной флотации

чернового концентрата; 18 — то же, для I пе-

перечистной флотации чернового концентрата

14

S

ж

X

CL

Я

-В-

X

■я

■X

&>

P

а

о.

че.

S

U

і

о

не

S

О

О

О

о

іл

D

U-

C

s;

-Q

Q.

О

^_

CO

H

(U

о

O

Ю

—'

to1

со

(M

со

«о"

—'

(M

—

ю

(M*

■чС

_г

■чС

—'

ібрика

3 &

* -е-

я 4

*-

GO

о"

GO

с

СО

—"

GO

о*

со

tO

со

tO

29,

ю

со

^w

(M

tO*

If

'Ч

:_

Ґ

I-"

If

J

от

СО

со

<м

(M

от

(M

сч

%

M

S

о.

те

і НЦОВО

^I

и

(J

6

OJ

й

о*

(Л

—"

GO

(Л

QO

о

со

от

—

іП

о

■чс"

J.

GO

со

со

■-S

о

я:

э

IJ

'1S,

о

ИДН

льф

с

IfJ

іП

—*

GO

(M*

со

C-

■Ч-"

ю

о

со

с"

IfJ

со

'S

о

X

X

<у

и

S

к

о

GO

о

tO*

. ,

со

от

СО

■Ч-"

со

со

—

IO

о

(M

с

1

GO

Gl

-

GO

C-"

1П

со

от

■чС

IfJ

tO

CN

j7

^^

те

(фабр

"з

а

о

S

и

Рис. 1.6. Корпус крупного дробления Джезказган-

ской фабрики Jb 1:

/— 4 — см. рис. 1.4

литья. По туннелю (длиной 1300 м) пульпа

попадает в зумпфы пульпонасосной станции

и затем по стальным трубам (одна — рабочая,

вторая — резервная) направляется в хвосто-

хранилище. Первоначальная дамба насы-

насыпана на суглинке с обсыпкой естественной

гравийно-галечной смесью по всему кон-

контуру. Высота дамбы 3—7 м. По гребню дамбы

проложен распределительный пульповод из

стальных труб диаметром 1000 мм с 100-мил-

100-миллиметровыми выпусками через каждые 10 м.

Намыв хвостохр ан ил ища производится «зе-

«зенитным» способом.

Осветленная вода через водозаборный

колодец с двумя коллекторами подается на

станцию оборотного водоснабжения, где уста-

установлены четыре насоса 22-НДС. Забор воды

из х востох ран ил ища регулируется с помощью

задвижек, установленных на насосной стан-

станции. Кроме хвостов фабрик, в хвостохраии-

лище сбрасывают промывные стоки ТЭЦ

C00 мэ/ч), воды с золой ТЭЦ E00 М3/ч),

щахтные воды E00 м3/ч) и хозяйственно-фе-

хозяйственно-фекальные воды.

Химический состав отдельных проб кон-

концентратов приведен в табл. 1.3, химический

состав проб сточных вод, промышленной,

оборотной воды и жидкой фазы отвальных

хвостов — в табл. 1.4.

Разрез корпуса крупного дробления

фабрики № 1 и главного корпуса фабри-

фабрики № 2 предстанлен на рис. "!.б и 1.7,

15

& Таблица 1.4

Химический состав проб промышленной, оборотной воды и жидкой фазы отвальных хвостов

Джезказганского комбината

Продукт

Вода:

промышленная

оборотная

Хвосты флоташш:

сульфидной

окисленной (без нейтрализа-

нейтрализации)

окисленной (после нейтрали-

нейтрализации)

Общие фабричные.хвосты

Промывные воды ТЭЦ

Хозяйственно-фекальные воды

Общая

жесткость,

моль/1'л

36,4

53,4—55,6

74

880

40

92

32,3

32,2

рН

—

5,8—7,2

—

4,5

7

—

8,12

8,2

Содержание, мг/л

HCO з

189

97—128

110

—

—

—

195

189

Ci-

192

280-296

388

383

200

336

347

390

SOj-

909

1226—1946

2227

7737

6758

2918

853

820

Ca'+

268

412—432

570

725

321

755

190 .

200

Mg2 +

59,6

63-75

ПО

99,7

41

98

81

74

реобщ

0,4

0,1-0,5

0,5

3750

2900

2682

0,07

0,01

Cu8+

0,28

0,1-1

0,1

101

12,3

0,27

—

Сухой

остаток

2 052

3 200—3 480

4 446

13 661

11 372

5 356

2 106

2 173

Pmc. 1.7. Главный корпус Джезказганской фаб-

—J3 и 15 — см. рпс. 1.5

корпуса фильтрования фабрики № 1

рис. "I.e.

Технологический режим цикла

обезвоживания Джезказганских фабрик,

на

Концентрат

медный

28—30

свинцо-

вый

Содержание твердого:

в питании сгустителей 28—30 18—32

в разгрузке сгустите-

сгустителей 35—40 55—65

Содержание влаги в осад-

осадке после фильтрования !0 15

Квфанская фабрика (Армянская CCP)

перерабатывает руды Кафаиского месторо-

месторождения, представленного большим количе-

количеством (более 300) квародво-сульфидных жил

й *зон оруденения» (штокверков), отрабаты-

аас-иых несколькими рудниками. Все жилы

. І.8, Корпус фильтрования Джезказганской

я Jt, 1:

Jl — см. рас. 1.4

н штокверки залегают среди плапгоклазовых

и кварцевых порфиров, превращенных во

вторичные кварциты.

По минеральному составу руды довольно

разнообразны — от медных до полиметалли-

полиметаллических. В настоящее время эксплуатируются

только медные руды двух типов: медные бо-

богатые жильные и медные штокверкоЕЫе пи-

пирит-халькозин-халькогшритовые с энар-

ГЙТОМ И борИИТОМ.

Руды различных рудников и участков ме-

месторождения различаются по вещественному

составу и характеру рудной вкрапленности.

В рудах открытой добычи преобладает медь

в форме вторичных сульфидов и окисленных

соединений.

Фазовый анализ (распределение

компонентов, %) проб руды

Кафанской фабрики

Руда

сульфид- окислен-

окисленная ная

Cu-.

окисленная 3,7 18

сульфидная первичная 65,7 32

» вторичная 30,6 50

Fe:

окисленное 37,6 42,2

сульфндное 62,4 57,8

S:

сульфатная 1,9 5,7

сульфидная 98,1 94,3

17

Руда

♦

Грохочение

\ " 1

Q Дроблен'ііеШ

Измельчение!

Классификация

Межтікловая флопгац.

И з мель-

] $0-$5%-0,074мм^

Основная медная флотация

Іггеречистная

Жперечастпная

Контрольная

Отвальные

хдосты

Кяассифинаци я

\

Сгущение

йоизмепь-

чвмие

Фильтрование

І і

Мебныи концен-

концентрат

Сли8 8 оборот

.Рис. 1.9. Технологическая схема обогащения ру-

руды на Кафанской фабрике

Основные рудные минералы: халькопирит,

■боркит, халькозин, пирит; из нерудных пре-

преобладает кварц, Плотность руды 2,9—

3 т/м3; влажность 3—3,5%; коэффициент

крепости по шкале M. M- Протодьнконова

12—16.

Отработка месторождения ведется под-

подземным н открытым способами. Максималь-

Максимальная крупность куска руды 500—700 мм.

Фабрика введена в эксплуатацию в 1968 г.

Предприятие связано с рудниками тран-

транспортной б-ки.чометровой штольней, по кото-

которой руда доставляется электровозами в ва-

вагонетках.

Технологическая схема обогащения руды

на Кафанской фабрике показана на рис. 1.9.

Дробление руды производится в три стадии,

измельчение двухстадиальное до 60—65 %

класса —0,074 мм. В I стадии измельчения

применяются стержневые мельницы, во Il

■стадии — шаровые. Из хвостов медной фло-

флотации проектом предусмотрено получение

лиритного концентрата.

■18

Реагентный режим Кафанской фабрики,

г/т руды

Бути-

ИЗНеСГЬ

7-і

Руды с преобладанием халькопирита

Измельчение . . 2500 — —

А^ежцикловая фло-

флотация рН 8,5— 5 80

9,5

Основная флота-

флотация-.

в начало про-

процесса — 5 10

в середину фрон-

фронта флотации . . — 2,5 —

Контрольная фло-

флотация (в начало

процесса) .... — 2,5 10

Руды с преобладанием

халькозина и энаргита

Измельчение . . 3000 — —

Межцикловая фло-

флотация рН 9— 13 100

10,5

Основная флота-

флотация:

в начало про-

процесса — 10 10

в середину фрон-

фронта флотации . . — 6 —

Контрольная фло-

флотация (в начало

процесса) .... — 6 10

В медный концентрат, содержащий 18—

20 % меди, извлекается 87—92 % меди в за-

зависимости от соотношения руд подземной и

открытой добычи.

Медный концентрат (отдельная проба)

Кафанской фабрики содержит, %: 28,83 Cu;

0,01 Pb; 26,31 Fe; 36 S; 2,86 SiO2; 2,96 Al2O3;

0,48MgO; 0,28CaO; 0,02 Mn; 0,25 TiO2.

Расход электроэнергии, воды и материалов

на Кафанской фабрике на I т руды

Электроэнергия, кВт-ч 21

Вода, м3 4

Стержни, кг 0,46

Шары, кг 1,2

Футеровка, кг 0,152

ФильтрОткань, ма 0,0022

Коэффициент использования измельчи-

тельного оборудования составляет 0,95.

Схема цепн аппаратов Кафанской. фабрики

показана на рис. І.Ї0.

Провіводительиость некоторого основного

оборудования Кафанской фабрики

Мельница.

—0.074 мм:

-ч) по классу

.ЧСЦ-2700Х3600 (І стадия) . . . 0,64

МШЦ-270ОХ36ОО (II стадия) . . . 0,93

.МШЦ-1200ХІ200 (ДОизмельчение) 0,56

Ф-'стааионная машина АФМ 2,5,

м* мин 5-5

Сгуститель П-24, т/(ма-сут) .... 0,38

Вакуум-фильтр, т/(м2-ч) 0,17

Установка аэролифтных флотационных

мгшнн вместо механических позволила со-

*гатнть площадь флотационного отделения

ш расход электроэнергии.

С целью улучшения гранулометрического

лягтава пульпы и снижения потерь металла

з сростках для доизмельчеиия песков гидро-

акклонов в схему цепи аппаратов введена

зогслнятельная шаровая мельница (Ї200Х

■ І200 мм).

Отличительными особенностями проектпо-

*о*поновочных решений фабрики являются:

установка дробильного оборудования II

■ III стадий и сгустителей на открытых пло-

кддках в связи с благоприятными климати-

климатическими условиями (для обеспечения нор-

иддъных условий работы в зимнее время

каслостанцня размещена под дробилками);

Применение глубоких аэролифтных ма-

еян в операциях основной и контрольной

флотации.

с¥! Медный xSocm'

• №pm левши

12 ионием -

трат

Рис. 1-Ю. Схема цепи аппаратов Кафанской фаб-

фабрики:

J — пластинчатый питатель 2400X8500 мм; 2 —

колосниковый грохот: 3 — щековая дробилка

900x1200 мм; 4 —инерционный грохот 1750 X

X 3500 мм; 5 — конусная дробилка КСД-2200А;

6 — коіїуская дробилка КМДТ-2200; Г— леИ-

■гочный конвейер; 8 — стержневая мельница

МСЦ-2700Х3600; 9 — шаровая мельница

МШЦ-2700ХЗБОО; 10 — односпиральный клас-

классификатор с непогруженной спиралью ІК.СН-24;

Il — механическая флотационная машина ФМ 6А.

для межцикловой флотации; 12 — гидроциклон

диаметром 500 мм- IS — аэролифтная флотацион-

флотационная машина A<t>N\ 2,5 для основной н контроль-

контрольной флотации; 14 — механическая флотационная

машина ФМ 4 для перечистной флотации черно-

чернового медного концентрата; 15 — сгуститель с пе-

периодическим приводом П-24; 16 — барабанный

вакуум-фильтр с Наружной фильтрующей поверх-

поверхностью БОУ 40-3; и — шаровая мельница 1200 X

X 1200 мм

Рис. 1.11, Корпус среднего и мелкого дробления'

Кафавской фабрики:

4—6 — см. рис. 1,10

ZSt

V///////////,

BBOO

'///////////////Я, У/////?/'

8000 ■

97SQ

to. s

Рис. 1.12. Главный корпус Ka факс кой фабрики:

S, 10, 13, 14 — см. рнс. 1.10

Разрез корпуса среднего и мелкого дроб-

дробления Кафанской фабрики показан на

рис. 1.11, главного — на рис. 1.12.

§ 3. Фабрики для обогащения

медно-порфировых руд

А лмалыкская медная фабрика (Узбекская CCP)

перерабатывает смешанные и сульфидные

медно-порфировые руды Кальмакырского и

Сары-Чекинского месторождений; намечена

переработка руд месторождения Дальнее.

На обогатимость руд, помимо степени

окисленности, значительное влияние оказы-

оказывают состав вмещающих пород (сиенито-дио-

риты, гранодиорит-порфиры и вторичные

кварциты) и характер их изменений (оквар-

цевание, серицитизация, лимонитизация, као-

каолинизация, хлоритизация и др.). Наиболь-

Наибольшее распространение получили сиенит-ди-

сиенит-диориты, сиениты н диориты, занимающие около

70 % всей площади залегания руд в карьере.

Второе место после сиенитовой группы по

площади залегания занимают гранодиорит-

порфиры. Кварцевые породы имеют огра-

ограниченное распространение.

Руды окисленной зоны месторождения,

залегающие во вторичных кварцитах, явля-

являются, как правило, неупорными и обога-

обогащаются флотационным способом при актива-

активации поверхности окисленных минералов суль-

фидиэатором. Руды, залегающие в изменен-

измененных главным образом каолинизированных

и хлоритизированных сиенитах, труднофлоти-

руемые, упорные. Значительное количество

меди в них адсорбировано в виде нераствори-

нерастворимых водных фосфатов и. алюмофосфатов.

Перерабатываются эти руды с использова-

20

нием гидрометаллургическнх методов (чано-

(чановое или кучное выщелачивание).

Окисленные упорные и неупорные руды,

добываемые в небольшом количестве, в ос-

основном складируются во временных отва-

отвалах. На базе двух отвалов в районе Кальма-

Кальмакырского месторождения функционирует

опытно-промышленный участок кучного вы-

выщелачивания меди.

В зоне окисления рудная минерализа-

минерализация представлена малахитом, азуритом, бро-

шантитом, псевдомалахитом, хризоколлой,

медистым галлуазитом, купритом, ковелли-

ном, борнитом.

Минеральный состав окисленных руд, %

Руда

упорная

5—10

15-20

30—35

18—20

8-10

5-7

неупор1

ная

65—75

5—10

3-5

2—4

2—4

7—10

Кварц

Полевой шпат . . .

Каолин, галлуазит.

Серицит

Бнотит, хлорит . .

Другие минералы .

В смешанных рудах сульфидная медь

представлена в основном халькозином, а

окисленная (примерно 25%) находится в

форме малахита, куприта, хризоколлы, ме-

медистого галлуазита и других медных минера-

минералов зоны окисления.

Первичные сульфидные руды относитель-

относительно однородны по минеральному составу и

содержанию меди. Самыми распространен-

распространенными минералами в них являются халькопи-

халькопирит, молибденит и пирит, присутствующие

в свободных зернах и в сростках с нерудными

минералами. Встречаются участки, сильно

обогащенные пиритом.

Характерной особенностью Кальмакыр-

Кальмакырского медно-молибденового месторождения

являются весьма неравномерная вкраплен-

и ость медных минералов и тонкое взаимное

прорастание сульфидов. Это обусловливает

необходимость стадиального измельчения и

доизмельчения продуктов обогащения (чер-

(черновых концентратов и промпродуктов). Халь-

Халькозин в месторождениях тонко прорастает

во вмещающей породе, размер зерен от 0,03

до 0,1 мм. Халькопирит встречается в виде

включений с размером зерен 0,05—0,2 мм.

Молибденит наблюдается в виде редкой тон-

тонкой вкрапленности сажистого и кристалли-

кристаллического строения.

Руды Кальмакырского месторождения,

кроме медн н молибдена, содержат золото,

рений, пиритную серу и др. Рений ассоции-

ассоциируется с молибденитом. Основная часть зо-

золота связана с халькопиритом. В окисленных

смешанных рудах золото на 40—50 % на-

находится в свободном состоянии, в сульфид-

сульфидных — на 15—20 %■ Крупность свободного

золота достигает 0,02—0,07 мм.

Рудовмещающие породи Сары-Чекинского

месторождения представлены эффузивными

порфиритами, кварцевыми порфирами, грано-

диорит-порфирами, сильно окварцованными

н- серицитнзированными.

Рудная минерализация представлена пи-

пиритом, халькопиритом, молибденитом. Реже

встречаются гематит, малахит, азурит, халь-

халькозин и куприт. Минералы встречаются в виде

прожилков, тонкой вкрапленности, гнездо-

образований. Молибденит имеет ярко выра-

выраженное чешуйчатое строение.

Кальмакырские и сарычекннские руды

перед обогащением усредняются в соотно-

соотношении 6:1. Сульфидные и смешанные руды

перерабатываются на фабрике совместно.

Состав их значительно колеблется по содер-

содержанию первичных и вторичных сульфидов

меди, пирита, шламов и характеру вмеща-

вмещающих пород. Зависимость флотируемое™

минералов меди н молибдена от состава и из-

изменения вмещающих пород прослеживается

и в смешанной, и в сульфидной зонах ме-

месторождения.

Результаты фазового анализа

(распределение меди, %) проб руды

и отвальных хвостов Алмалыкской фабрики

для медных руд

Окисленная Cu:

свободная . .

связанная . .

Сульфидная Cu:

первичная

вторичная . .

„ Отвальные

Смесь руды хвосты

0,59—7

5—5,3

2,9—38,2

1,2—12,8

64,9—85,3 24,5—35,3

6,7—22,8 12,3—22,8

Плотность руды 2,6 т/м3; коэффициент

крепости 12—14; влажность 2—4 %; круп-

крупность максимального куска 1000 мм.

Режим работы главного и дробильных

корпусов, корпуса обезвоживания и филь-

фильтрования трехсменный с непрерывной рабо-

рабочей неделей.

На фабрике осуществляется оборотное

водоснабжение лри соотношении свежей и

оборотной воды I : 4. Для технологических

целей фабрика обеспечивается отстоявшейся

оборотной водой хвостохранилища (80—

85 %) и водой законтурных скважин A5—

20 %).

В свежей и оборотной воде присутствуют

ионы железа, меди, кальция, магния,

гидрокарбоната, хлора и сульфоксидной

группы.

Химический состав проб свежей и оборотной воды Алмалыкской фабрики для медных руд

Содержание, мг/л

HCO- Cl- SO^" Ca2+ Mg'+ ¥ео6щ

Общая

жесткость,

моль/л

PH

устра- неустра-

неустранимая ниыая

Вода:

свежая 5

оборотная 1,2

Cu1+ Сухой

остаток

16,6 7,7 162

34

320 130 21

0,006

16,6 7,7 162 34 320 130 21 0,00

50,4 9,8 34,02 44,48 1591,4 502,02 4,49 0,24

0,005 196

0,017 2273,2

С целью стабилизации ионного состава и

щелочности пульпы в интервале рН 9,5—

10,5 в рудные мельницы подается известь.

Для цикла селекции используются подрус-

ловые воды р. Ангрен.

Фабрика введена в эксплуатацию

в 196] г., в дальнейшем ее неоднократно

подвергали расширению и реконструкции

в связи с изменяющимся составом перераба-

перерабатываемых руд. На фабрике намечено ввести

в эксплуатацию новый дробильно-обогати-

тельный комплекс для переработки окислен-

окисленных, смешанных и сульфидных руд. Проектом

предусмотрена сорбционно-флотационная тех-

технология обогащения смешанных и окисленных

руд с предварительным выщелачиванием всей

руды, содержащей после измельчения не

более 3% класса +0,15 мм, и операцией

дофлотацни сульфидов и некоторых попут-

попутных металлов из хвостов сорбции. Для из-

извлечения меди предложено использовать сор-

сорбент АНКБ-35. Обогащение сульфидных руд,

в соответствии с проектом, будет осущест-

осуществляться по действующей технологической

схеме для этого вида сырья.

Технологическая схема обогащения мед-

медных сульфидных руд приведена на

рис. 1.13.

Руды на фабрике перерабатывают по трем

технологическим схемам, отличающимся

коллективным циклом флотации. Разделение

меди и молибдена осуществляется в отдель-

отдельном корпусе.

Вариант I предусматривает трехстадиаль-

ное дробление, двухстадиальное измельчение,

основные, перечистные, контрольную опе-

операции флотации, классификацию хвостов на

шламовую и песковую части с до измельчением

21

Руда ІОООмм

ние 1 3q 350 mm

' *7

КОЛПеKlHlL бHbI U

концентрат

на селекцию

Кла ссифи Kuuufl

Рис. 1.13. Технологическая Схема обогащения

медных сульфидных руд на Алмалыкской фабрике

песковой фракции хвостов и дофлотзцией

из нее меди, флотацию промпродукта в от-

отдельном цикле. В варианте И в цикле кол-

коллективной флотации исключена дофлотация

пескозой части хвостов и предусмотрена сов-

совмещенная флотация промпродукта н песковой

фракции хвостов. Вариант Ш предусматри-

предусматривает межцикловую флотацию после 3 стадий

измельчения, доизмельчепие хвостов меж-

межцикловой флотации, основную и контроль-

контрольную флотацию. Фабрика постепенно полно-

полностью переходит па вариант 1 схемы.

Во всех трех вариантах технологических

схем главным фактором, определяющим уро-

уровень извлечения, являются соблюдение круп-

крупности измельчения руды и главным образом

снижение в питании флотации класса

+0,2 мм, в котором содержание меди состав-

составляет 0,18—0,22%.

Характеристика крупности проб

дробленой и измельченной руды

Алмалыкской медной фабрики

Выход, %

Дробпе- Измельченная руда

Класс, мм иая руда j стадия П стадИЯ

+ 25 13,6 — —

-25+ 15 29,4 — —

— 15+ Ю 15,5 — —

-JO+ 5 ю,9 — —

—5 4- 1 13,1 — -

— 1 + OS 3,3 8,6 1,5

-0,6+0,2 3,5 12,7 3,5

—0,2+ 0,15 2,9 9,3 H1O

—0,15+ ОД 1,3 12,8 3,5

—0J + 0,074 1,7 14,3 12,0

—0,074 + 0 4,8 42,3 68,5

На фабрике в коллективном цикле ис-

используется сочетание собирателей — бути-

бутилового и изопропилового ксантогенатов

(J ; J) и бутилового дитиофосфата.

Реагентный редим Алмалыкскои фабрики для медных руд

Реагент

Расход,

г/т руды

Операция, точка подачн

Известь

Бутиловый ксантогенат . .

Изопропнлойьгй ксантогенат

Масло веретенное

Оксаль Т-80

Бутиловый дитнофосфат . .

Сернистый натрий

Коллективная флотация

. . 2600—2800 Рудные мельницы (до рН 9,5—10,5); до-

измельчение концентрата до рН 10,5—

11 и при содержании свободной CaO

500—700 г/м*

. . 13-16

. . 16—18

. . 6—8

. . 16—23

. . 5—6

. . 50—75

р флотационных машин (основ-

(основная и контрольная флотация)

Селекция медно-молибденового концентрата

Масло веретенное

Сернистый натрий

Жидкое стекло. . . . .

Кальцинированная сода

22

3—5

100—150

2—3

8—13

Камеры флотационных машин (основ-

(основная флотация)

То же (основная флотация и пере-

перечистки концентрата)

То же

Перечистные операции коллективного

концентрата осуществляются в известковой

среде, содержащей 500—700 г/м3 свободной

CaO (рН > 10,5—П); известь подается

в нельнниу доизмельчення коллективного

концентрата.

Создание насыщенной известковой среды

во флотации снижает извлечение молибдена

и золота. Особенно велики потери молибдена

в перечистных операциях, когда коллектив-

коллективный концентрат доизмельчается до 90—

95 °о класса —0,074 мм. В связи с этим на

фабрике применяют две перечистные опера-

операция. Тонкие классы, обогащенные молибде-

молибденитом, выводятся с I перечистной флотации

непосредственно в цикл селекции.

Характеристика (распределение компонентов

по классам крупности, %) пробы

коллективного концентрата

Алмалыкскон медной фабрики

Коллективный

концентрат флотации

Класс, мм I пере-

перечистной

Cu Mo Cu Mo

—0,044 17,4 8,9 20,3 10,1

—0.044 + 0,02 49,2 59,5 50,7 36,6

—о

-о

-О

,02 +

,01 +

,005

0

0

,01

,005

25

5

I

,9

,7

.8

24

4

2

,6

,8

,2

21

3

3

,8

,7

,5

12

30

IO

,7

,2

,4

И пере-

перечистной

Перед разделением коллективный кон-

концентрат сгущается и подвергается селекции

в отдельном корпусе с применением пропарки

в среде сернистого натрия при температуре

(80 ± 5) °С. При доводке молибденовые кон-

концентраты семь раз перечищаются. Пере-

Перечистные операции молибденового концентра-

концентрата также осуществляются в среде сернистого

натрия C—5 г/л) при подогреве пульпы

до 70—800C. Для подогрева непосредственно

в камеры флотационных машин подается

острый пар. Производится доизмельчение

пенных продуктов перед II и VI перечистными

операциями и предварительное сгущение

пенных продуктов основной молибденовой

флотации.

Хвосты селекции являются готовым мед-

медным концентратом.

Технологическая схема селекции коллек-

коллективного медно-молибденового концентрата

на Алмальткской фабрике показана на

рис. I.J4.

Химический состав отдельных проб коллективного, медного и молибденового

концентратов АлмалЫкской медной фабрики, %

Cu

SiO,

CaO MgO As

Концентрат:

коллективный

медный . . . .

молибденовый

19

19

\

,52

,18

0,

0,

42,

184

078

43

30

30

$,<

,8

,1

і

35

35

ЗІ

,02

,12

6

6

7

,78

,8

,82

1

1

0

,99

,89

,81

0,

0,

1,

26

22

45

2

2

2

,95

,7

,45

0

0

0

,023

,028

,007

0,

0,

0,

09

044

006

Готовые медный и молибденовый кон-

концентраты сгущаются, фильтруются и под-

подвергаются сушке.

Технологический режим цикла обезвоживания

концентратов Алмалыкской фабрики

для медных руд

Концентрат

_ иолибде -

медный ноВЫЙ

Содержание твердого:

в питании сгустите-

сгустителей, % 25—28 18—20

в разгрузке сгустите-

сгустителей, %' . 60—65 35—40

в сливе, г/л ..... До 0,15 —

Содержание влаги в осад-

осадке, %:

после фильтрования 12—13 16—18

после сушки .... 6—7 4—6

Постоянное усовершенствование техноло-

технологической схемы и реагентного режима спо-

способствует улучшению комплексного исполь-

использования сырья на фабрике. Наряду с флота-

флотационным обогащением осуществляется гра-

гравитационное извлечение золота.

На разгрузке всех рудных мельниц уста-

установлены гидроловушки с боковой подачей

воды и защитной решеткой, на сливе мель-

мельниц II стадии — отсадочные машины. На

разгрузке мельниц доизмельчеиия кон-

концентрата I перечистки н промпродукта уста-

установлены шлюзовые концентраторы с корот-

коконусными гидроциклонами. Для доводки

золотосодержащих концентратов отсадочных

машин в главном корпусе построен золото-

доводочный цех.

Предусмотрено гравитационное обога-

обогащение и доводка не только продуктов 1

стадии измельчения, но и продуктов зачистки

желобов флотационных машин, флотацион-

флотационных камер и песков с ремонтных площадок

шаровых мельниц. Предусматривается уста-

установка гравитационных аппаратов на отваль-

отвальных хвостах фабрики.

Наряду с обогащением руды, на фабрике

перерабатываются шлаки кислородно-фа-

кислородно-факельной плавки и конверторные шлаки Ал-

малыкското медеплавильного завода с из-

извлечением из них в концентрат 80—85 %

меди. Щлак партиями по 500—600 т добавля-

добавляется к руде (в соотношении I : 10). Смесь

руды со шлаком измельчается до 65—70 %

класса —0,074 мм. В основной цикл флота-

23

Коллективный, концентрат

) Подогрев

Основная молибденовая флотация

I перечистная

і Класса щікацая

Лперечистная \ „ """" і

—* — I Моазмель-Х.

J ченае CJ

К

V перечастная

се йти кас

Классификация

Шпіпє'

іргчаптная '

~3

Ш пере н и cmн ая

Сгущение

{*) Дои змелъ чение

XJ

T

Филь троВани е

і

Суш кa T

Молибденовый концентрат

Медный, кон-

концентрат

Сливб .

отвал

PtIC17I1H. Технологическая схема селекции кол-

коллективного медно-молибденового концентрата

Алмалыкской фабрики для медных руд

МШЦ-2700Х 3600 (доизмельче-

нне чернового коллективного

концентрата) 0,63

МШЦ-2700Х 3600 (доизмельче-

ние промпродукта) 0,6

Флотационная машина, м3/(т-сут):

ФМ 6,3 (основные и контроль-

контрольные коллективная и промпро-

дуктовая флотация) 0,069

ФПМ 12,5 (то же) 0,0625**

ФПМ 3,2 (I и II перечистные) 0,0528**

Вакуум-фильтр Ду 68-2,5, т/(ма-ч) 0,21

Барабанная сушилка 2800Х

X14 000 мм, кг/(м»-ч) 46,7

* На мельницах, установленных во II стадии,

решетки сняты.

** Проектные цифры.

Рис. 1.15. Схема цепи аппаратов Алмалыкской

фабрики для медвых сульфидных руд:

/ — вагоноопрохндыватель;2 —конусная дробил-

дробилка ККД-1500; 3 — пластинчатый питатель 2400 X

X 15 000 мм; 4 — ленточный конвейер; 5 — элек-

тровибрационные питатели; 6 — инерционный

грохот тяжелого типа ГИТ-51Н; 7 —конусная

дробилка КСД-2200; 8 — конусная дробилка

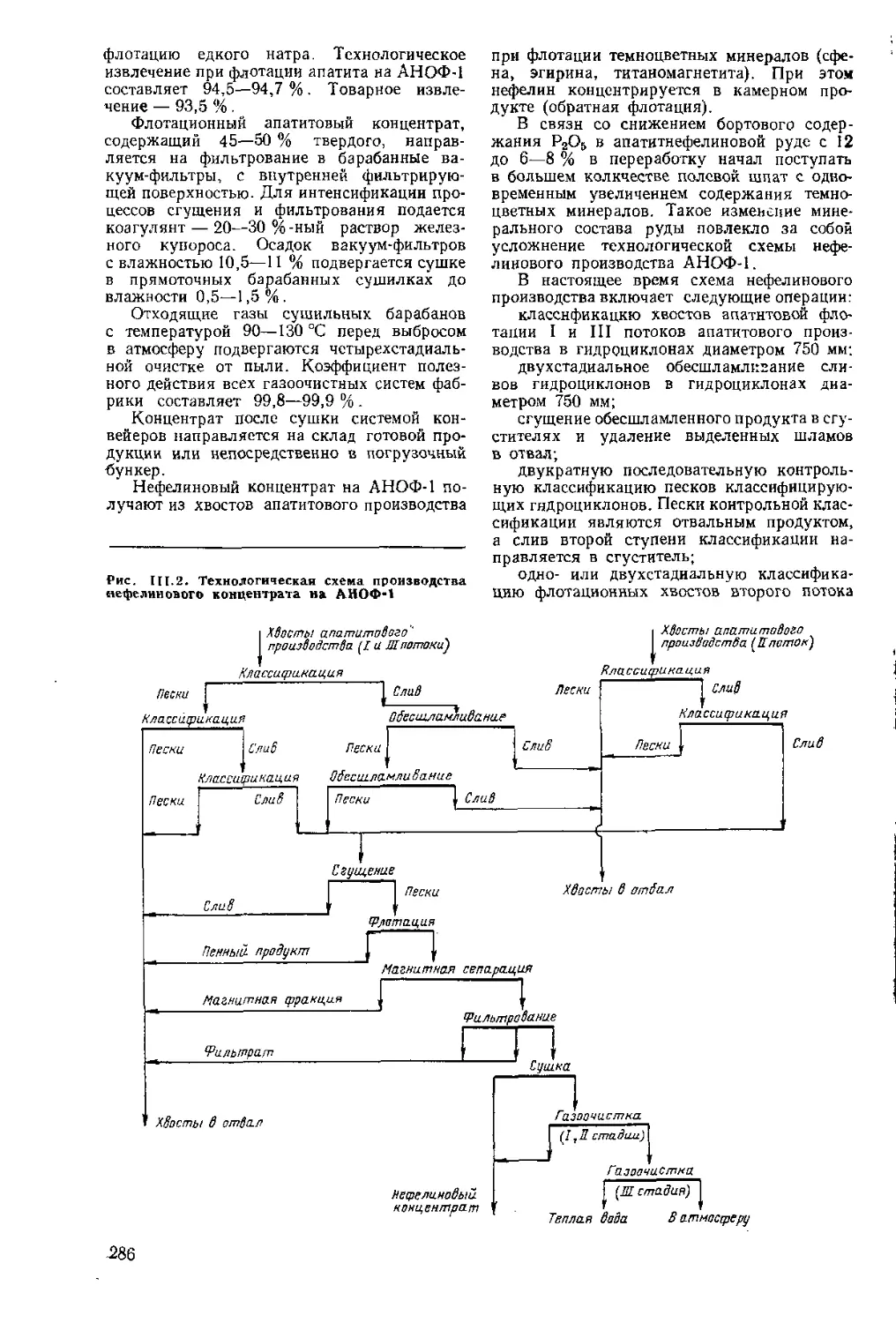

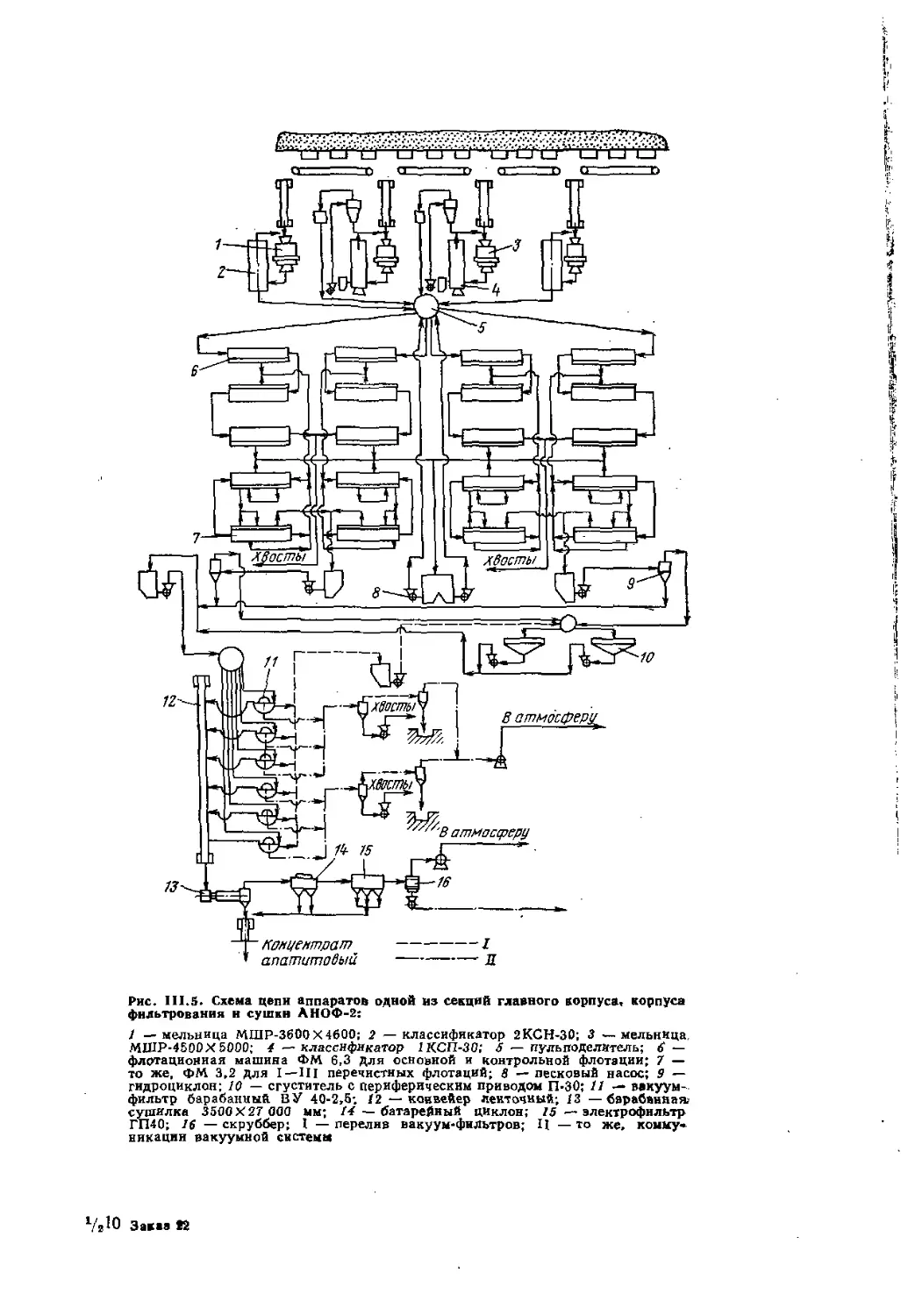

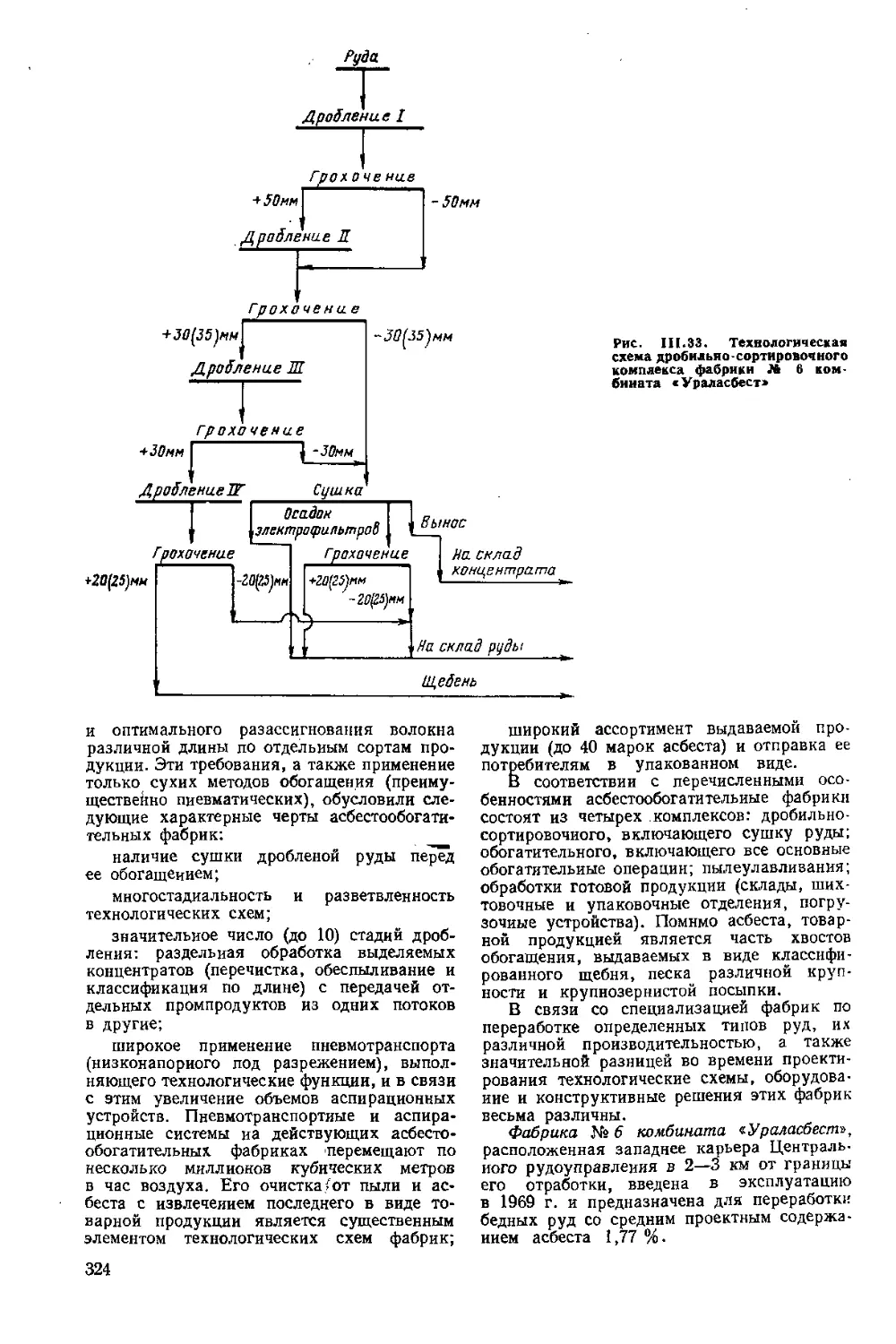

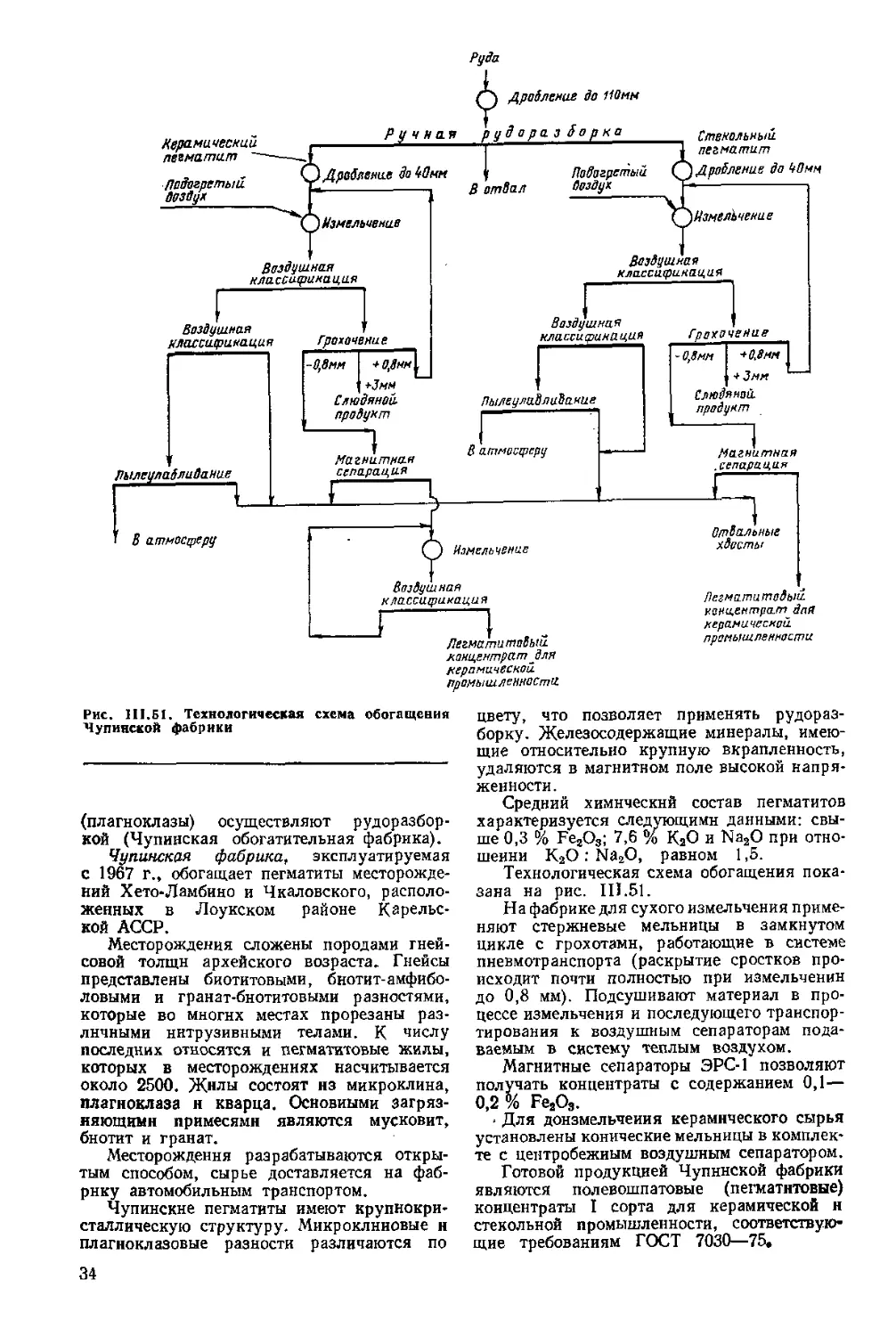

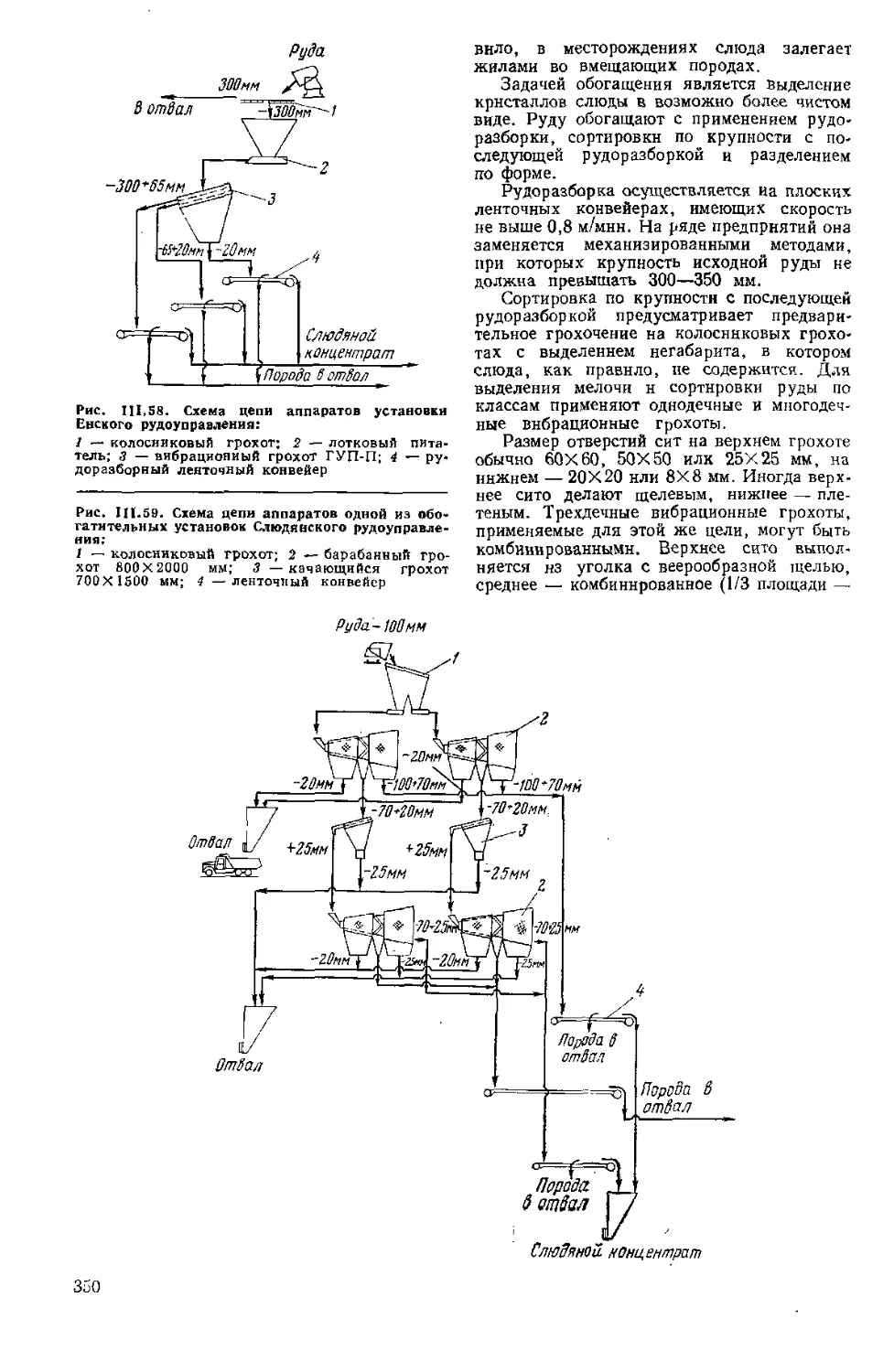

КМД-22иОТ; S — шаровая мельница