Текст

£/?£/. с* 6*. л

ШЛ ИФОВЩИ КА

ВЫПУСК 9

С. П. СОКОЛОВ

ТОНКОЕ ШЛИФОВАНИЕ И ДОВОДКА

Под общей редакцией канд. техн, наук Г. Ф. КУДАСОВА

Тех. библиотека Угличский час. э-д ИНВ. №________

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 19 61 Ленинград

С целью помочь работникам машиностроительных предприятий пополнить свои знания в области усовершенствования технологии шлифования металлов, внедрить па основе передового опыта более совершенные инструменты, эффективные приемы работы и повысить производительность труда Ленинградское отделение Машгиза издает Библиотечку шлифовщика по основным видам шлифования. Полный перечень выпусков приводится в конце брошюры.

В данном выпуске освещаются вопросы получения высоких классов чистоты поверхности на точных деталях методами шлифования, хонингования, суперфиниширования и доводки.

Библиотечка рассчитана па шлифовщиков, мастеров и учащихся технических и ремесленных училищ, а также будет полезна для технологов-машиностроителей и инструментальщиков.

Рецензент канд. техн, наук Ю. Г. ШНЕЙДЕР Редактор инж. В. Д. ГЛЯСС

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ МАШГИЗА

Редакция литературы по технологии машиностроения Заведующий редакцией инж. Е. П Наумов

ВВЕДЕНИЕ

Современный этап развития машиностроения характеризуется систематическим повышением числа оборотов, давления, температуры и других параметров режима работы машин. Это вызывает повышение требований к качеству изготовления деталей машин и их сборки и увеличивает роль отделочных операций в технологии машиностроения.

Под отделочными операциями принято понимать обработку абразивами для получения поверхностей 9-го и более высоких классов чистоты и во многих случаях для достижения повышенной точности размеров и геометрической формы изготовляемых деталей.

В (последнее время особенно остро встал вопрос о необходимости получения на ряде деталей общего машиностроения чистоты поверхности 9—10-го классов, а в подшипниковой и автотракторной промышленности — 10—12-го классов. Появление методов отделочного шлифования вызвано тем, что в обычных производственных условиях достигаемая чистота поверхности находится в пределах 7—8-го классов. При необходимости получения 9-го класса чистоты производственники вынуждены прибегать к «выхаживанию» детали без поперечной подачи, что снижает производительность и зачастую не дает желаемого результата.

Достижение 9-го и более высоких классов чистоты поверхности шлифованием обеспечивается тонкой правкой инструментов, применением мелкозернистых кругов и кругов с графитовым наполнителем. Эти методы обработки могут применяться на обычных кругло- и внутришлифовальных, а также на плоскошли-фовальпых станках.

Получение высоких классов чистоты поверхности (10—12) зачастую требует применения особых процессов (хонингования, суперфиниширования, доводки), основанных на использовании специальных инструментов, станков и приспособлений.

1*

3

ГЛАВА I

ОТДЕЛОЧНОЕ ШЛИФОВАНИЕ

1. ТОПКАЯ ПРАВКА КРУГОВ

Алмаз в процессе правки окончательно формирует рабочую поверхность шлифовального круга. Расположение и геометрия режущих абразивных зерен в круге зависят от метода и режима правки и непосредственно влияют на чистоту шлифуемой поверхности. Процесс правки периферии круга алмазом на круглошлифовальном станке в первом приближении аналогичен точению резцом на токарном станке. Шлифовальный круг вращается с определенным числом оборотов. Закрепленный в державке па столе станка алмаз перемещается параллельно оси круга вдоль его образующей с заданной скоростью продольной подачи стола на круглошлифовальных станках и поперечной — па плоскошлифовальных и снимает при этом некоторый слой абразивного материала. Так как подача алмаза на глубину за один ход стола невелика для придания кругу требуемой формы и режущих свойств делается несколько таких проходов. Направление вращения круга в течение всех проходов сохраняется неизменным, а перемещение алмаза может осуществляться как в одну, так и в обе стороны. Поэтому различают одностороннюю и двустороннюю или перекрестную правку.

При односторонней правке алмаз врезается в круг при движении в одну сторону и в обратном направлении не передвигается. При перекрестной правке последний проход производится без врезания алмаза в направлении обратном предшествующему. Скорости продольной подачи стола при движении в одну и другую сторону одинаковы.

При односторонней правке на поверхности круга образуются неровности, создаваемые алмазом, расположенные по винтовой линии (фиг. 1). Шаг неровностей зависит от скорости продольной подачи при правке и числа оборотов круга. В случае обычной правки при продольной подаче алмаза со скоростью

5

Фиг. 1. Профиль круга после правки алмазом: а —правка односторонняя; б <— правка двусторонняя пли перекрестная.

a)

500—1000 мм/мин и числе оборотов круга 1000—3000 в минуту на рабочую поверхность круга наносится винтовая линия с шагом 0,2—0,5 льи. Профиль винтовых неровностей в осевом сечении круга и величина этих неровностей одинаковы и зависят от формы лезвия алмаза и шага винтовой линии.

При перекрестной правке последний проход алмаза образует на периферии круга неровности обратного направления.

Если в процессе односторонней правки получалась правая винтовая линия, то при двусторонней правке перекрещиваются правая и левая (фиг. 1, б). Таким образом, рабочая поверхность круга оказывается профилированной двумя винтовыми линиями разного направления. Неровности, расположенные по винтовым линиям на рабочей части шлифовального круга, не представляют непрерывных поверхностей, так как они зависят от распределения абразивных зерен и пор круга. На поверхности же шлифуемой детали зерен круга.

м AA A?

остаются следы отдельных режущих

При обычных режимах правки микрогеометрию поверхности

детали определяют неровности от правки, так как по высоте и по шагу они значительно превышают неровности, создаваемые отдельными зернами. Отсюда следует, что повышение чистоты шлифованных поверхностей возможно за счет уменьшения как высоты, так и шага неровностей от правки. Режим правки должен быть таким, чтобы высота и шаг неровностей на рабочей поверхности круга были возможно меньшими.

Малый шаг правки делает крупнозернистый круг как бы мелкозернистым, значительно расширяя область применения кругов средней зернистости для отделочных операций.

В отличие от обычно применяемой правки с шагом винтовой линии 0,2—0,5 мм на оборот круга, правка с шагом 0,05 мм и менее названа тонкой правкой.

Примерный режим тонкой правки: предварительные проходы с продольной подачей 0,3—0,5 мм на оборот круга, глубина резания 0,02—0,03 Л4.м.

Окончательный проход (правка односторонняя) с подачей 0,01—0,02 мм/об и глубиной 0,01 мм на один ход стола. Чтобы осуществить шлифование после тонкой правки круга, станок должен отвечать определенным требованиям. Эти требования различны в зависимости от необходимой чистоты шлифуе

6

мой поверхности. Чем выше чистота поверхности детали, тем более жесткие требования предъявляются к станку.

Для получения 8—9-го классов чистоты поверхности можно применять шлифовальные станки обычного состояния, допускается некоторая вибрация бабки круга. Станок должен обеспечить плавное вращение детали, так как в противном случае появится огранка. Продольная подача стола также должна быть плавной (без рывков) в пределах от наибольшей, допускаемой станком, до 100 мм /мин. Балансировка круга обычная. В нижней части кожуха круга просверливаются отверстия для стока охлаждающей жидкости. В качестве такой жидкости желательно применять раствор кальцинированной соды в воде.

Для получения 10—11-го классов чистоты поверхности необходимо применять жесткие без вибраций станки. Продольная подача стола должна быть плавной в пределах от наибольшей, допускаемой станком, до 10—20 мм/мин, а поперечная должна обеспечивать точность подачи 0,005 мм. Круг балансируется два раза. Смонтированный во фланцах круг балансируют предварительно и устанавливают на шпиндель станка для правки с целью получения правильной геометрической формы. После этого круг с фланцами снимают со станка и вторично балансируют, устанавливают на станок и окончательно выправляют. Перед снятием круга для вторичной балансировки выключают охлаждение и вращают круг вхолостую в течение 5—10 мин., чтобы удалить из него охлаждающую жидкость, которая может снизить точность балансировки. Защитный кожух станка необходимо один раз в смену протирать внутри для удаления налипшей на него грязи. Центры станка и центровые отверстия деталей должны иметь правильную геометрическую форму и соответствовать друг другу-

Чем более высокие требования предъявляются к чистоте поверхности шлифуемой детали, тем более точными и плавными должны быть перемещения в направлении поперечной и продольной подач станка. При недостаточно точной работе станка нагрузка на круг может временами возрастать, а это приводит к выкрашиванию и обламыванию зерен круга и ухудшению его поверхности, полученной тонкой правкой. Вибрации круга и детали вызывают кратковременные нагрузки на режущие зерна и приводят к таким же результатам. Чистота поверхности деталей, шлифованных на жестком, не имеющем вибраций, станке, приблизительно на один-два класса выше, чем на деталях, обработанных на маложестком станке. При шлифовании для получения 10-го и более высоких классов чистоты поверхности особенно большое значение приобретает чистота охлаждающей жидкости. Мелкие частички стружки, абразивных зерен и связки, попадая с охлаждающей жидкостью между кругом и деталью, наносят на поверхности детали царапины, ухудшающие чистоту поверхности. Обычные отстойные баки не обеспечивают необходимой

7

очистки охлаждающей жидкости, а плотные матерчатые фильтры малопроизв одите л ьны.

В зарубежной практике для тонкой очистки жидкости при меняют центрифугу (фиг. 2). Она состоит из чаши 1 с вмонтированными в нее близко расположенными конусами 2. Чаша и конусы вращаются со скоростью 1450 об/мин. Охлаждающая жидкость со станка поступает в трубу 4 и попадает с помощью направляющего аппарата на стенки чаши 1, где оседает основная масса отходов шлифования. Затем жидкость проходит через щелевые отверстия между конусами к центру чаши. Во время прохождения жидкости между конусами, оставшиеся в ней частицы отходов шлифования увлекаются поверхностями конусов и отбрасываются на стенки чаши. Очищенная жидкость попадает на неподвижное лопастное колесо 5 и под действием собственной центробежной силы нагнетается им через трубу 3 в трубопровод станка, эшли по пути охлаждения

проточной водой: вода из водопровода попадает па станок и удаляется со станка в канализацию. Опыт заводов показал, что при весьма тщательном уходе за станком и деталями явление усиленной коррозии не наблюдается. Отшлифованные детали насухо протираются и смазываются маслом. Все части станка, на которые попадает вода, в конце смены насухо вытираются и смазываются. При недостаточном уходе за станками возможно их ржавление, поэтому метод охлаждения проточной водой не может быть рекомендован для всеобщего распространения.

При тонкой правке применяются алмазные карандаши или зачеканенные алмазы. Как указывалось выше, тонкая правка отличается от обычной последним проходом алмаза. Величина продольной подачи последнего прохода алмаза для получения 8-го класса чистоты поверхности составляет примерно 0,1 мм на оборот круга, для получения 9-го класса — 0,05 мм!об и 10— 11 классов — 0,01—0,02 мм/об.

Правка производится с обильным охлаждением, чтобы смыть с поверхности круга осколки абразивных зерен.

Отделочное шлифование углеродистых, конструкционных и инструментальных сталей обычно ведется кругами из электрокорунда белого (ЭБ) и карбида кремния зеленого (КЗ), а нержавеющих и жаропрочных сталей — кругами из монокорунда (М). Зернистость кругов 46—100, твердость СМ1—С2, связка керами

8

ческая. Чем мельче зернистость круга или больше его размеры, тем мягче должен быть круг. Например, круг ПП400 X 20 X X 127 ЭБ зернистостью 46 берется твердостью С1—С2, такой же круг зернистостью 100 берется твердостью СМ1—СМ2, а круг размером 600х70х305ЭБ зернистостью 46 должен иметь твердость СМ1—СМ2.

Рекомендуемые режимы отделочного шлифования:

Окружная скорость круга .............. 30—35 м]сек

Окружная скорость детали.............. 30—50 м/мин

Поперечная подача..................... 0,005—0,01 мм/ход

Продольная подача..................... 150—1000 мм/мин

Величину продольной подачи выбирают в зависимости от требуемой чистоты поверхности детали. Влияние продольной подачи на получаемую чистоту поверхности видно из табл. 1. Подача 1000 мм/мин обеспечивает получение 9—10-го классов чистоты, а подача 150 мм!мин — 11-го класса для 13 деталей из 15. С уменьшением продольной подачи с 1000 до 300 мм/мин более чем в два раза возрастает количество деталей, обработанных по 10-му классу чистоты поверхности.

Таблица 1

Влияние величины продольной подачи стола станка на чистоту поверхности валиков из стали 45, прошлифованных на станке 3151П

Продольная подача в мм/мин Количество деталей между правками круга с чистотой поверхности по ГОСТ 2789—51 Машинное время шлифования одной детали в мин.

9-го класса 10-го класса И-го класса

1000 4 9 —- 4,0

300 3 20 — 13,5

150 1 1 13 27,0

Некоторое количество деталей, обработанных по 9-му классу чистоты поверхности получается в начале работы при любом режиме в связи с приработкой шлифовального круга. Чтобы избежать получения первых деталей с более грубой поверхностью их шлифуют в две операции, оставляя на окончательное шлифование, после приработки круга, припуск 0,02—0,05 мм на диаметр. Машинное время, затрачиваемое па обработку, возрастает пропорционально уменьшению величины продольной подачи. Другими словами, для получения более высоких классов чистоты поверхности затрачивается больше времени.

Приведенные в табл. 1 данные относятся к шлифование! валиков диаметром 50 мм, длиной 270 мм из нормализованной стали 45 на круглошлифовальном станке модели 3151П. Шлифовальный круг ПП 600x63x305 ЭБ46СМ1К. Предварительно валики

обтачивались по 5-му классу чистоты поверхности с припуском под шлифование 0,3 мм на диаметр. Шлифование производилось без выхаживания с охлаждением проточной водой.

Круг правился по следующему режиму: четыре предварительных прохода алмазом с поперечной подачей 0,015 мм на проход и продольной подачей 0,4 мм на оборот круга и один чистовой проход с поперечной подачей 0,01 мм на проход и продольной подачей 0,01 мм на оборот круга.

Режим шлифования:

Окружная скорость круга.................. 30 м/сек

Окружная скорость детали................. 47 м/сек

Поперечная подача крута.................0,01 мм/ход

Чистота шлифуемой поверхности во многом зависит от состояния станка. На нежестком станке 3153 кругами ПП 400Х20Х X127 ЭБ46С2К и К346С2К шлифовались валики из стали У8А HRC 50—60 с охлаждением 1,5-процентным водным раствором кальцинированной соды. Режимы правки и шлифования применялись те же, что и на более жестком станке 3151П при получении 11-го класса чистоты поверхности, однако на станке 3153 была достигнута чистота поверхности только 96—10а класса.

Следует отметить, что получение высоких классов чистоты поверхности с применением тонкой правки возможно только при режимах чистового шлифования.

Высокие классы чистоты шлифуемой поверхности получают также и мелкозернистыми кругами, которые необходимо подвергать, как и крупнозернистые, тонкой правке, ибо высота неровностей на поверхности круга определяется режимом правки.

Разница между характером неровностей на поверхности крупнозернистых и мелкозернистых кругов заключается в том, что в первом случае каждая неровность состоит как бы из одного зерна, а во втором случае — из группы мелких зерен.

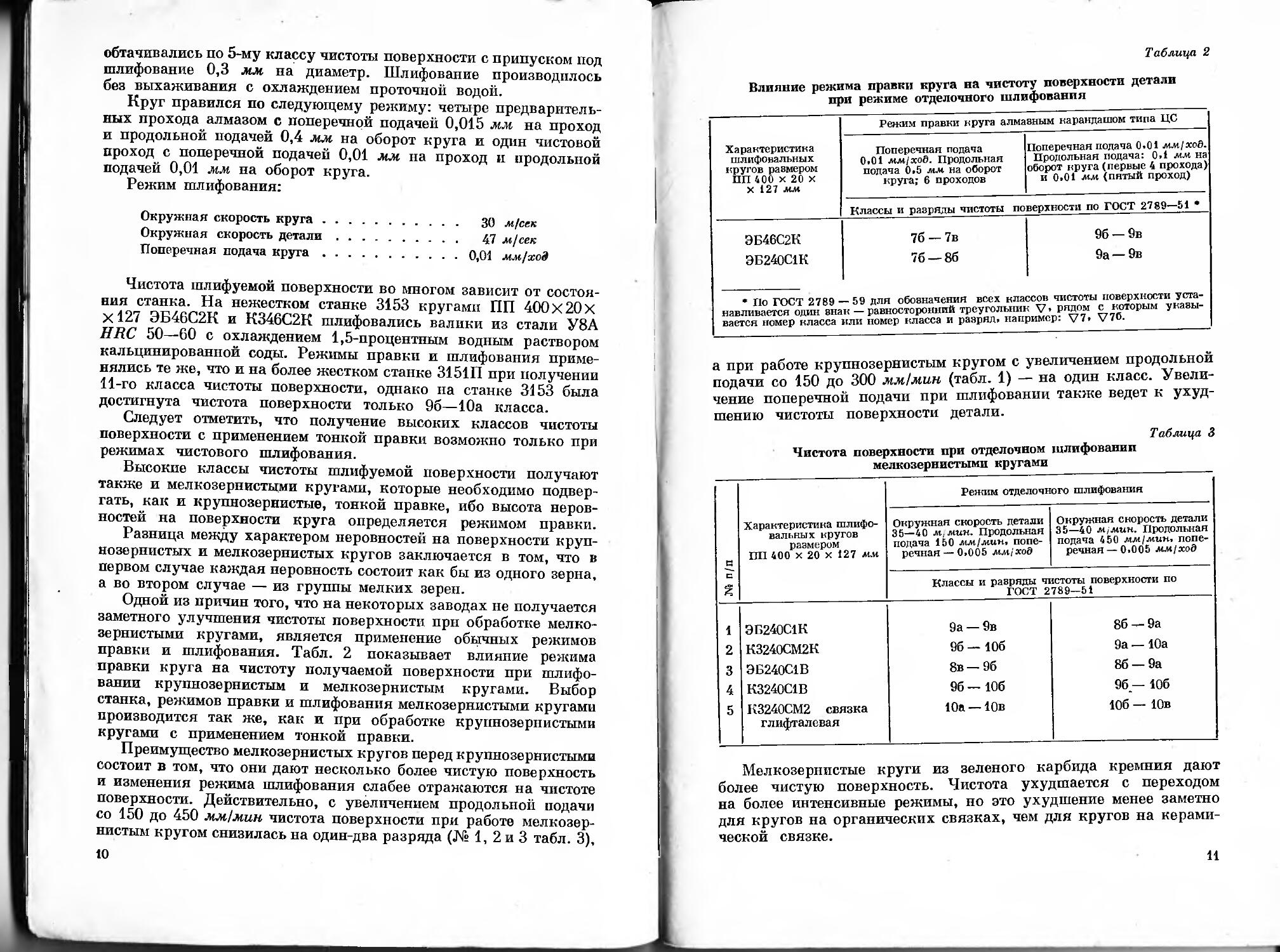

Одной из причин того, что на некоторых заводах не получается заметного улучшения чистоты поверхности при обработке мелкозернистыми кругами, является применение обычных режимов правки и шлифования. Табл. 2 показывает влияние режима правки круга на чистоту получаемой поверхности при шлифовании крупнозернистым и мелкозернистым кругами. Выбор станка, режимов правки и шлифования мелкозернистыми кругами производится так же, как и при обработке крупнозернистыми кругами с применением тонкой правки.

Преимущество мелкозернистых кругов перед крупнозернистыми состоит в том, что они дают несколько более чистую поверхность и изменения режима шлифования слабее отражаются на чистоте поверхности. Действительно, с увеличением продольной подачи со 150 до 450 мм/мин чистота поверхности при работе мелкозернистым кругом снизилась на один-два разряда (№ 1, 2 и 3 табл. 3), 10

Таблица 2

Влияние режима правки круга на чистоту поверхности детали при режиме отделочного шлифования

Режим правки круга алмавным карандашом типа ЦС

Характеристика шлифовальных кругов размером ПП 400 X 20 х

X 127 мм

Поперечная подача 0.01 мм/хоб. Продольная подача 0.5 мм на оборот круга; 6 проходов

Поперечная подача 0.01 мм/ход.

Продольная подача: 0.1 мм на оборот круга (первые 4 прохода) и 0.01 мм (пятый проход)

ЭБ46С2К

ЭБ240С1К

Классы и разряды чистоты поверхности по ГОСТ 2789—51 *

7б — 7в 96 — 9в

76 —86 9а—9в

• По ГОСТ 2789 —59 для обозначения всех классов чистоты поверхности уста-навливается один знак — равносторонний треугольник V > рядом с которым указывается номер класса или номер класса и разряд» например: V7» V76.

а при работе крупнозернистым кругом с увеличением продольной подачи со 150 до 300 мм/мин (табл. 1) — на один класс. Увеличение поперечной подачи при шлифовании также ведет к ухудшению чистоты поверхности детали.

Таблица 3

Чистота поверхности при отделочном шлифовании мелкозернистыми кругами

В с g Характеристика шлифовальных кругов размером ПП 400 х 20 х 127 мм Режим отделочного шлифования

Окружная скорость детали 35—40 м, мин. Продольная подача 150 мм/мин, поперечная — 0»005 мм/ход Окружная скорость детали 35—40 Mjмин. Продольная подача 450 лш/лшн, поперечная — 0*005 мм/ход

Классы и равряды чг ГОСТ 2 1стоты поверхности по 789—51

1 ЭБ240С1К 9а — 9в 86 —9а

2 К3240СМ2К 96 — 106 9а — 10а

3 ЭБ240С1В 8в—96 86 —9а

4 К3240С1В 96 — 106 96— 106

5 К3240СМ2 связка глифталевая 10а — Юв 106 — Юв

Мелкозернистые круги из зеленого карбида кремния дают более чистую поверхность. Чистота ухудшается с переходом на более интенсивные режимы, но это ухудшение менее заметно для кругов на органических связках, чем для кругов на керамической связке.

И

При применении кругов на керамической связке зернистостью М28, твердость их надо брать на 1—2 ступени меньше приведенной в табл. 3, т. е. М3—СМ1. Из иностранной литературы известен пример обработки колец роликоподшипников по 13а классу чистоты, выполняемой в две операции:

1) шлифование кругом зернистостью 80, среднемягким, на керамической или бакелитовой связке со снятием припуска 0,06 мм на диаметр по 11-му классу чистоты поверхности;

2) шлифование кругом М20 на бакелитовой связке со снятием припуска 0,006 мм на диаметр по 13а классу чистоты поверхности.

Режим шлифования:

Окружная скорость круга ............. 28—35 м/сек

Окружная скорость детали............. 4,5—6,5 м/мин

Скорость продольной подачи........... 500 мм/мин

Поперечная подача.................... 0,001 мм/ход

Правка круга производится алмазным карандашом зернистостью 100 с поперечной подачей 0,005—0,01 мм/ход при окружной скорости 14—17 м/сек и с обильным охлаждением.

Шлифование удалось осуществить после того, как со станка были удалены все вызывающие вибрацию узлы и осуществлена передача вращения шлифовального круга и детали ременными приводами. Очистка охлаждающей жидкости производилась особо тонкими фильтрами.

Таким образом, мелкозернистые круги обеспечивают повышение чистоты шлифуемой поверхности, однако для этого необходимо применять тонкую правку круга. Для чистовых работ предпочтительны шлифовальные круги из карбида кремния на органических связках (бакелит, вулканит, глифталь). Чистовые операции необходимо вести на жестких станках и при этом практиковать тщательную очистку охлаждающей жидкости.

2. ШЛИФОВАНИЕ КРУГАМИ С ГРАФИТОВЫМ НАПОЛНИТЕЛЕМ

Круги с графитовым наполнителем изготовляются на бакелитовой связке и отличаются от обычных добавками порошкообразного графита. В качестве абразивного материала используется природный корунд М28. Маркировка кругов ГЕМ28МЗБ. Круги могут быть изготовлены и из других абразивных материалов.

Графит в кругах является как бы смазкой, уменьшающей глубину царапин, наносимых зернами круга на поверхности детали.

Правка кругов производится алмазом или алмазным карандашом с продольной подачей 150—500 мм/мин и поперечной — 0,01—0,015 мм/ход. Возможна правка кругов с графитовым наполнителем свободно вращающимся кругом из карбида кремния и даже обычным токарным твердосплавным резцом.

Шлифование кругами с графитовым наполнителем производится с выхаживанием и без выхаживания. Работа с выхажи-12

ванием обеспечивает чистоту поверхности приблизительно на 0,5 класса выше. При работе с выхаживанием круг подводится к детали и делается один-два прохода с поперечной подачей 0,03—0,05 мм и несколько проходов без подачи, затем круг отводится, после чего операция повторяется с уменьшенной поперечной подачей и с большим числом проходов выхаживания.

Круги с графитовым наполнителем не могут снимать большого припуска с детали, обычно припуск находится в пределах 0,01 — 0,05 мм на диаметр. Круги обеспечивают получение чистоты поверхности 10—12-го и даже 13-го класса. Детали под шлифование обрабатываются с чистотой поверхности не ниже 7—8-го класса.

Требования к станкам при работе кругами с графитовым наполнителем менее жесткие, чем при шлифовании обычными крупнозернистыми или мелкозернистыми кругами с тонкой правкой. Получение 10—11-го класса чистоты поверхности возможно на станках обычного состояния; для более высоких классов чистоты следует применять жесткие станки, без вибраций круга и детали. В нижней части защитного кожуха необходимо просверлить отверстия для стока охлаждающей жидкости; внутренность кожуха круга должна один раз в смену протираться. Обработка производится с охлаждением содовым раствором. При шлифовании по 10-му и частично 11-му классу чистоты поверхности можно применять обычную систему подачи охлаждающей жидкости, а для более высоких классов жидкость перед подачей на круг должна подвергаться тщательной очистке. Ряд заводов из-за отсутствия очистных установок применяет проточную воду.

Влияние загрязненности охлаждающей жидкости на чистоту поверхности детали можно видеть из табл. 4. Шлифовались валики диаметром 60 мм и длиной 300 мм из с’гали 20Х, HRC 50—60, на станке модели 3153. Работа производилась без выхаживания.

Таблица 4

Влияние загрязненности охлаждающей жидкости на чистоту поверхности детали при обработке шлифовальным кругом с графитовым наполнителем

Охлаждающая жидкость Шлифование Классы и разряды чистоты поверхности по ГОСТ 2789—51

Поперечная подача в мм, ход Число проходов

1,5-процеятный раствор кальцинированной соды обычной загрязненности 0,0025 10 106 — Юв

Проточная вода 0,005 10 116 — Ив

Режим шлифования:

Окружная скорость круга............

Окружная скорость детали...........

Продольная подача .................

Поперечная подача .................

35 м/сек

40 м/мин

500 мм/мин 0,0025—0,005 мм/ход

13

Детали перед шлифованием обрабатывались по 7-му классу чистоты поверхности. Правка круга велась алмазным карандашом типа ЦС с поперечной подачей 0,01 мм/ход и продольной 200 мм /мин.

• Рекомендуются следующие режимы работы с выхаживанием:

Окружная скорость круга.............. 30—35 м/сек

Окружная скорость детали............. 35—100 м/мин

Скорость продольной подачи...........0,5—1,5 м/мин

Общая поперечная подача круга после соприкосновения его с деталью при первом подводе равна 0,05—0,1 мм и при втором— 0,025—0,05 льм.

В табл. 5 приведены режимы шлифования на жестком станке (модель 3151П) для получения 10—13-го классов чистоты поверхности и 1 — 2-го классов точностих. Шлифовались валики из нормализованной стали 45 диаметром 50 мм и длиной 270 лии. Окружная скорость круга 30 м/сек. Окружная скорость детали 50 м/мин. Охлаждение проточной водой. Круг правился алмазным карандашом типа ЦС без охлаждения. Давалось 4 прохода с продольной подачей 450 мм/мин и с поперечной подачей 0,01—0,015 мм на проход; затем — 4 дополнительных прохода без поперечной

Таблица 5

Режимы шлифования кругом с графитовым наполнителем валиков из нормализованной стали 45

Предварительное выхаживание Окончательное выхаживание § й О ю сЗ S QS s К К S X 2

продольная подача в Л€,и/ЛШН Поперечная подача в мм/ход Число проходов с подачей Число проходов выхаживания Продольная подача в мм/мин Поперечная подача в мм/ход Число проходов с подачей Число проходов выхаживания Классы чисто* поверхности п ГОСТ 2789-5 Классы точно1 изготовления Количество оС та иных детале между правка Машинное вре на 1 деталь в

1600 0,05 2 4 1600 0,05 1 4 10-й 2-й 14 4,1

1600 0,05 2 4 1600 0,05 1 16 10-й 1-й 30 6,3

1600 0,035 2 4 1600 0,025 1 20 11-й 1-й 10 7,2

1600 0,035 2 6 500 0,025 1 36 12-й 2-й 1 20,3

1600 0,035 2 6 500 0,025 1 48 12-й 1-й 1 24,6

5000 0,05 2 18 3000 0,04 1 180 13-й 1-й 1 36,8

Примечание. Режим шлифования по 13-му классу дан для закаленной ли 9Х при диаметре детали 100 мм и окружной скорости 150 м/мин. ста-

1 М атал ин А. А., Качество обработки и экономичность шлифования графитовыми кругами, Информационно-технический листок № 85 (Механическая обработка металлов), ЛДНТП, 1958.

14

подачи со скоростью 450 мм/мин для 10 и 11-го классов чистоты поверхности и со скоростью 150 мм/мин для 12-го класса.

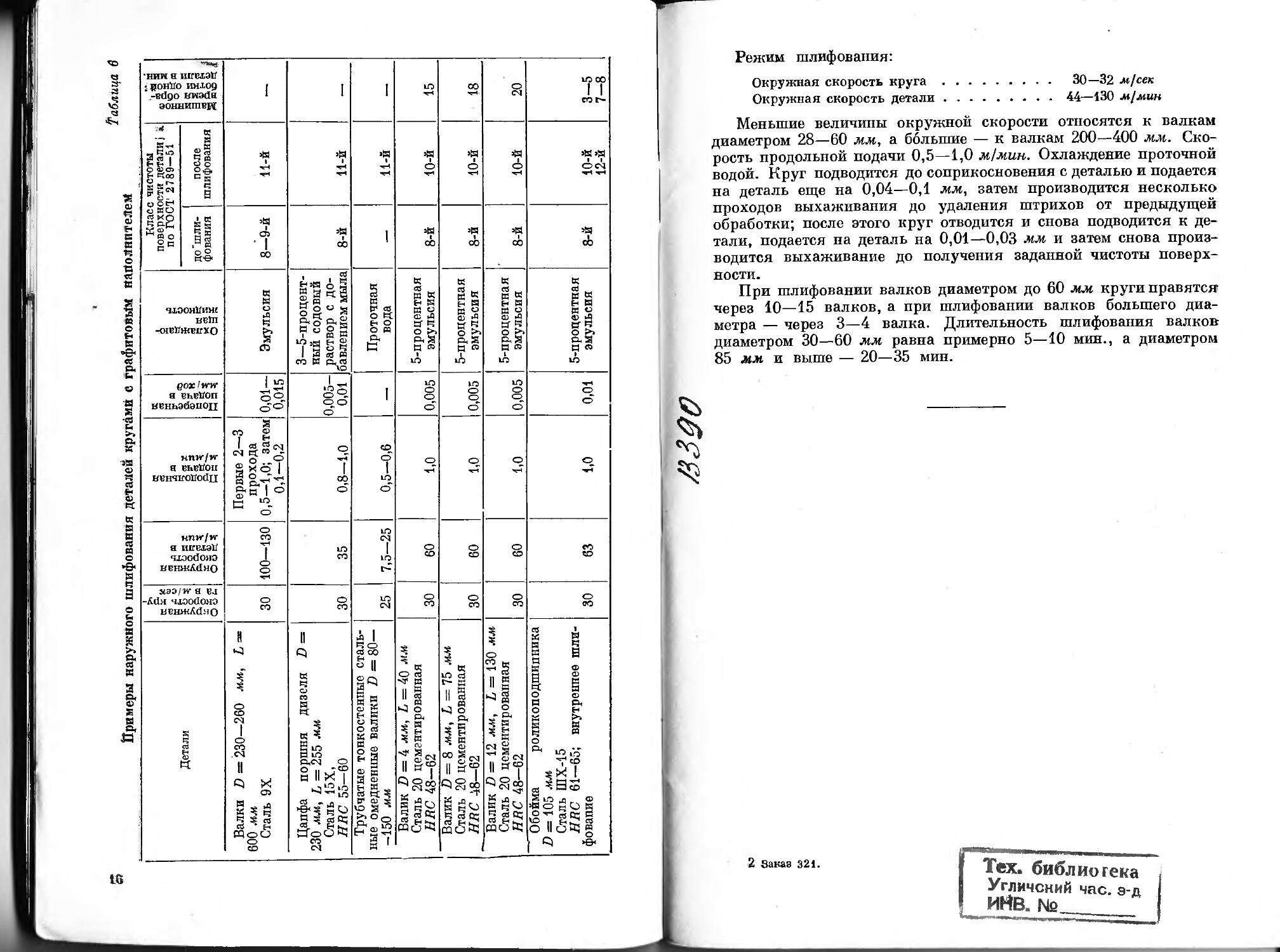

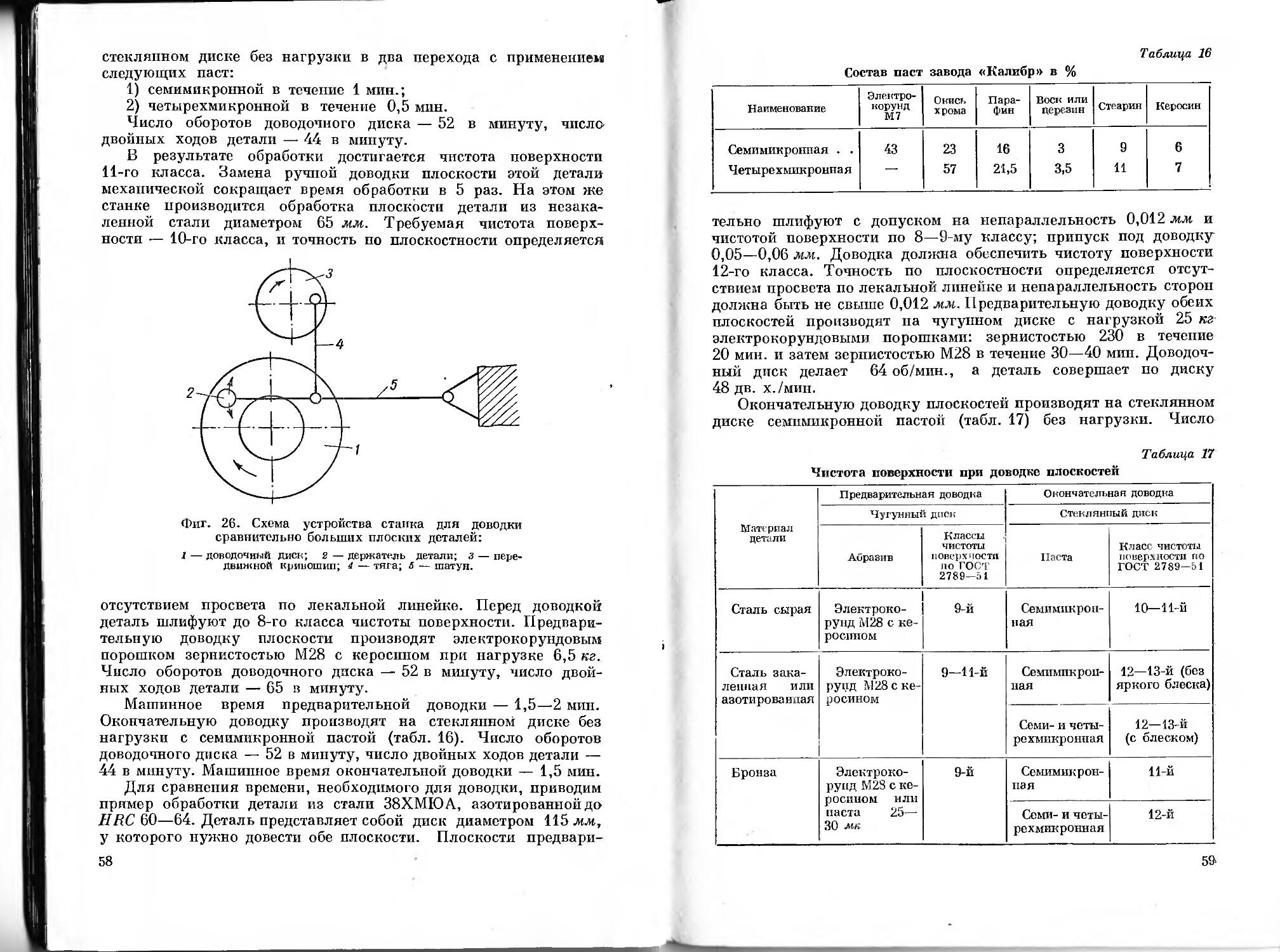

С увеличением длительности выхаживания повышается чистота поверхности, что видно из фиг. 3, показывающей изменение чистоты поверхности при шлифовании по двум вариантам режимов работы, обеспечивающих получение 10-го класса чистоты. Увеличение ходов выхаживания с 4 до 16 повысило чистоту поверхности деталей на 0,5 класса. В табл. 6 приведены данные заводов по шлифованию кругами с графитовым наполнителем различных деталей.

К пассы чистоты поверхности

Фиг. 3. Чистота поверхности деталей при шлифовании кругом с графитовым наполнителем:

а —шлифование при 4 ходах выхаживания: б — шлифование при 16 ходах выхаживания.

Ленинградский сталепрокатный завод уже длительное время применяет круги с графитовым наполнителем для шлифования прокатных валков по 12—13-му классам чистоты поверхности. Валки из стали марок 9Х и 40ХН диаметром от 28 до 400 мм и длиной 400 мм предварительно шлифуются по 8—9-му классу чистоты поверхности с припуском 0,01—0,03 мм на диаметр. Шлифование графитовыми кругами производят на круглошлифовальных станках ХСЗ модели 3160 и 3162.

Детали устанавливают в призматических люнетах и приводят во вращение от передней бабки станка посредством шарнира Гука. Такая установка деталей вызвана тем, что при шлифовании в центрах на деталях наблюдалась мелкая огранка, недопустимая на поверхности валков. Правка кругов производится алмазным карандашом типа ЦС.

15

Примеры наружного шлифования деталей кругами с графитовым наполнителем

’нии я HirBJcatf j HOHtfo ииход -вбдо Bwada эоннишвп 1 1 1 ю X—< СО •ч-Н ° 3-5 7-8

3 чистоты ости детали) «. Т 2789-51 после шлифования >н мН хгч я хгЧ 10-й О тН 3S 6 хг-< осч

о ИО И о до "шлифования 8—9-й 8-й 1 8-й »Д со со 8-й

нэоиИиш ВВ1Т1 -ОТЙТНСВКХО Эмульсия 3—5-процентный содовый раствор с добавлением мыла Проточная вода 5-процентная эмульсия 1 5-процентная эмульсия 5-процентная эмульсия о-процентная С q j Q ч >> 0

QOXlVTW Я BhEifon НЕньэбапоп С с ViVX 0,015 | 0,005— 0,01 1 0,005 0,005 ю о о о 0,01

нпвг/w я вьвИои ввпчкоКоПц Первые 2—3 1 прохода 0,5—1,0; затем 0,1-0,2 0,8-1,0 0,5-0,6 О мгЧ О о мН о "мН

unw/w Я ИГГВХЭ11 чхэобояэ ненжЛйно 100—130 ю со 7,5—25 О со О СО о со СО СО

siaaiw a bj -Ada чхэоДояэ ввнжЛа.чо О со о со ю CN о со О СО о со о СО

и ч Сб g 4 Валки D = 230—260 мм, L = 1 600 мм Сталь 9Х Цапфа поршня дизеля D = 230 мм, L = 255 мм Сталь 15Х, HRC 55-60 Трубчатые тонкостенные стальные омедненные валики D = 80— —150 мм Валик D = 4 мм, L = 40 мм Сталь 20 цементированная HRC 48-62 Валик D = 8 мм, L = 15 мм Сталь 20 цементированная HRC 48—62 Валик D = 12 мм, L = 130 мм Сталь 20 цементированная HRC 48-62 Обойма роликоподшипника D = 105 мм Сталь ШХ-15 лпь ох—оо; внутреннее шлифование

16

Режим шлифования:

Окружная скорость круга............ 30—32 м/сек

Окружная скорость детали...........44—130 м/мин

Меньшие величины окружной скорости относятся к валкам диаметром 28—60 мм, а большие — к валкам 200—400 мм. Скорость продольной подачи 0,5—1,0 м/мин. Охлаждение проточной водой. Круг подводится до соприкосновения с деталью и подается на деталь еще на 0,04—0,1 мм, затем производится несколько проходов выхаживания до удаления штрихов от предыдущей обработки; после этого круг отводится и снова подводится к детали, подается на деталь на 0,01—0,03 мм и затем снова производится выхаживание до получения заданной чистоты поверхности.

При шлифовании валков диаметром до 60 мм круги правятся через 10—15 валков, а при шлифовании валков большего диаметра — через 3—4 валка. Длительность шлифования валков диаметром 30—60 мм равна примерно 5—10 мин., а диаметром 85 мм и выше — 20—35 мин.

/зздо

2 Заказ 321.

Тех. библиотека Угличский час. з-д ИНВ. №

ГЛАВА II

ХОНИНГОВАНИЕ

3. СТАНКИ И ПРИСПОСОБЛЕНИЯ

Хонингование — процесс тонкой и точной обработки поверхностей с помощью инструмента, состоящего из абразивных брусков, закрепленных на внешней или внутренней поверхности хонинговальной головки, называемой хоном (фиг. 4). В результате совмещения при хонинговании вращательного и возвратно-поступательного движений, разжима хона при обработке внутренних поверхностей и сжатия его при обработке наружных, снимается стружка, а на обработанной поверхности остаются пересекающиеся штрихи — следы обработки (фиг. 5).

Хонингование возникло как процесс окончательной обработки поверхностей отверстий и заменило менее производительные доводку, полирование и притирку. В настоящее время хонингование деталей абразивными инструментами получило большое распространение в машиностроении.

Отличие хонингования от шлифования заключается в следующем: в резании одновременно участвует в 100 4-1000 раз больше абразивных зерен; скорость резания меньше в 504-120 раз; давление абразивного инструмента на обрабатываемую поверхность в 64-Ю раз меньше.

Осповные преимущества процесса хонингования:

1) возможность достижения высокой производительности обработки;

2) возможность одновременной обработки нескольких отверстий;

3) незначительное время установки детали, так как шарнирное соединение хонинговальной головки со шпинделем станка или плавающее приспособление для установки детали позволяют им самоустанавливаться при несовпадении осей шпинделя станка и обрабатываемого отверстия;

4) достижимая точность обработки мало зависит от точности станка, так как радиальные составляющие сил резания взаимно уравновешиваются;

18

5) низкая температура в зоне резания, благодаря чему на

деталях с переменными сечениями стенок отсутствует деформация

Фиг. 4. Хонинговальная головка:

I — оправки с абразивными брусками; 2 — конусы, раздвигающие бруски; з — корпус головки; 4 и б — шарниры; 6 — пружина, продвигающая конусы.

их при обработке;

6) относительная простота регулирования работы хонинговальной головки;

7) возможность достижения высокой степени чистоты поверхности;

8) низкая температура в зоне резания и сложное движение брусков позволяют получить высокое качество поверхностного слоя металла с высоким коэффициентом опорной поверхности.

Диапазон размеров хонингуемых отверстий очень широк. Наименьший диаметр хонингуемых отверстий 3 мм, а наибольший — 1000 мм, но эти размеры не являются предельными; длина хонингуемых отверстий может достигать 20 м. Хонингуются цилиндрические отверстия сквозные, ступенчатые и глухие, с гладкой поверхностью и поверхностью пересеченной шпоночными и шлицевыми пазами, с окнами различной формы.

В последнее время хонингуют конические отверстия, наружные цилиндрические

Фиг. 5. Траектория движения абразивных зерен при хонинговании:

1 — путь, проходимый за одно воввратно-посту нательное движение; 2 — поступательный ход; 3 —• возвратный ход; 4 — путь, проходимый за один оборот головки; S — дополнительный путь поворота головки ва время окончания двойного хода; б — положение бруска в начале поступательного хода; 7 — положение бруска в конце возвратного хода; 8 — угол скрещивания траекторий движения абразивного бруска.

2*

1»

и конические поверхности, некоторые виды плоских и фасонных поверхностей.

Появились разновидности процесса хонингования: за рубежом — микро-хонинг, в СССР — вибрационное хонингование.

Микро-хонинг отличается от обычного хонингования тем, что к возвратно-поступательному движению головки добавляют осциллирующее движение с большой частотой 300—500 дв. х./мин. и малым размахом колебаний — 2—6 мм. Этот процесс дает лучшую чистоту поверхности по сравнению с обычным хонингованием, и при обработке отверстий диаметром меньше 60—80 мм более производителен.

При вибрационном хонинговании обычное возвратно-поступательное движение настолько замедлено, что фактически превращено в движение подачи, а резание осуществляется за счет осцилляции головки с большой частотой 200—500 дв. х. /мин. и малым размахом колебаний — 5—50 мм.

Вибрационное хонингование также дает лучшую чистоту поверхности по сравнению с обычным хонингованием и меньшее налипание металла на бруски. Кроме того, вибрационное хонингование легко осуществить на обычных токарных станках.

Разнообразие хонингуемых деталей вызвало появление станков, разделяющихся на две основные группы: вертикальнохонинговальные станки и горизонтально-хонинговальные станки. Для обработки мелких деталей длиной до 0,1 м применяются с одинаковым успехом станки обеих групп.

Детали длиной от 0,4 до 2 м, как правило, обрабатывают на вертикально-хонинговальных станках, более длинные детали — на горизонтально-хонинговальных станках.

Станки первой группы (вертикальные) имеют то преимущество, что охлаждающая жидкость вместе с отходами хонингования равномерно распределяется по поверхности детали и под действием собственного веса быстро стекает в бак. Детали сложной конфигурации легче устанавливать на горизонтальном столе вертикального станка. Для обработки длинных деталей вертикальные станки неудобны, так как при очень большой их высоте требуются специальные помещения. Кроме того, длинные детали, как правило, имеют цилиндрическую форму и легче устанавливаются в горизонтальном положении.

На фиг. 6 показан тип вертикально-хонинговального станка с высотой над уровнем пола от 2 до 8 м.

В маленьких мастерских работы по хонингованию блока цилиндров можно производить на переносном приспособлении (фиг. 7). Вращение хонинговальной головки осуществляется электродрелью или другим подобным инструментом, подвешенным к поперечине приспособления. Возвратно-поступательное движение головки осуществляется вручную движением поперечины вверх и вниз по стойкам приспособления.

20

На горизонтальных станках для обработки мелких коротких деталей хонинговальная головка делается жесткой, а детали удерживаются вручную или крепятся в плавающем приспособлении. Большие длинные детали цилиндрической формы устанавливаются в люнетах. Станки имеют привод для медленного вращения деталей. Охлаждающая жидкость подается с заднего конца

Фиг. 6. Одпошпиндельный вертикально-хонинговальный станок для обработки отверстий средних размеров.

Фиг. 7. Переносное приспособление для хонингования отверстий:

1 — корпус приспособления; 2 — обраба-тываемая деталь; 3 — направляющие стойки; 4 — хонинговальная головка; б — электрическая дрель; 6 — подвижная поперечина.

детали через глухой кожух, закрепляемый на детали, и сливается с переднего конца. Хонинговальная головка поддерживается и направляется лотком при вводе и выводе ее из отверстия. Она соединена борштангой со шпинделем бабки станка. Для устранения прогибов на переднем конце борштанги и на некоторых участках в середине ее устанавливаются опорные направляющие, которые за пределами лотка поддерживаются специальными подвижными каретками.

На фиг. 8 показана часть крупного станка, несущая хонинговальную головку с борштангой. Станок имеет четыре подвижных

21

22

Фиг. 9. Схемы раздвигания колодок с абразивными брусками.

каретки, а головка — пять опорных направляющих на борштанге.

В вертикальных станках для наружного хонингования головка, охватывающая деталь, имеет вращательное и возвратно-поступательное движение. В горизонтальных станках для наружного хонингования длинных деталей, деталь устанавливается в центрах и вращается, а хонинговальная головка совершает только возвратно-поступательное движение.

Хонинговальные головки по принципу раздвигания колодок с брусками можно разбить на три основные группы:

1) с одним конусом, упирающимся в середину колодки (фиг. 9, я);

2) с двумя конусами, направленными в противоположные стороны (фиг. 9, б);

3) с двумя конусами, направленными в одну сторону (фиг. 9, в).

Головки первой группы часто применяются в автомобильной промышленности при снятии малых припусков. Достоинство их состоит в том, что бруски могут самоустанавливаться по поверхности отверстия, однако большинство брусков изнашивается на конус.

Головки второй группы чаще применяются в мелких мастерских и на ремонтных работах. Конструкция головок очень проста. Конусы жестко раздвигаются и сдвигаются вручную с помощью рифленого барабана, вращающего винт с правой и левой нарезкой.

Головки третьей группы применяются преимущественно при обработке длинных отверстий. У этих головок бруски не могут самоустанавливаться и, как правило, изнашиваются параллельно оси головки. Существующее мнение относительно того, что головки первых двух групп более удобны при выведении конусности отверстия, не оправдывается на практике, ибо на длинных деталях, где наиболее часто встречаются отверстия с отклонениями от правильной геометрической формы, применяются именно головки третьей группы. Необходимо проверять, чтобы зазоры между торцами колодок и упорами, ограничивающими передвижение их в осевом направлении, соответствовали третьему классу точности; большие зазоры могут привести к наползанию колодок на конусы, самопроизвольному расклиниванию колодок и поломке брусков, меньшие зазоры приводят к заклиниванию колодок в головке.

При установке деталей в жесткие приспособления хонинговальные головки должны иметь два шарнира с расстоянием между ними 200—400 мм, которые могут свободно разворачиваться в любом направлении под углом 5—15°.

Продвижение конусов для разжатия брусков производится тремя способами: вращением штока, по резьбе которого передвигаются конусы; вращением гайки, сжимающей пружину, которая продвигает шток с конусами; продвижением штока

23

головки от штока гидравлического цилиндра, помещенного в бабке станка.

В первых двух случаях желательно, чтобы гайка, подающая шток или сжимающая пружину, во время работы находилась за пределами детали, что облегчает работу и регулирование величины давления брусков.

Типы головок для коротких и длинных отверстий показаны на фиг. 10.

Количество брусков, расположенных по окружности головки бывает различным. В зависимости от диаметра обрабатываемой детали и размеров брусков их количество колеблется в пределах

Фиг. 10. Различные типы хонинговальных головок: а — головка для коротких отверстий с разжатием абразивных брусков от штока гидравлического цилиндра; б — головка для хонингования длинных отверстий.

1—12. Головки с одним бруском имеют две опоры на корпусе (фиг. 11, а). Число рядов брусков по длине головки — от 1 до 4 в зависимости от длины детали.

На фиг. И, б показана трехбрусковая головка для наружного хонингования вручную.

Приспособления для установки и крепления деталей должны обеспечивать быструю установку, прочное удержание детали от смещения во время работы и не должны деформировать деталь.

Наиболее распространено крепление коротких деталей зажатием их с торцов. Если такое зажатие невозможно, применяют цанговый зажим, крепление гибкой лентой или в многокулачковом патроне с широкими опорными поверхностями кулачков, обточенными по диаметру детали. Крепление за фланец детали показано на фиг. 12, а. Деталь 1 вставляется в корпус 2 приспособления и накрывается шайбой 3. На шайбе и на кулачках, закрепленных на корпусе приспособления, сделаны наклонные плоскости. Поворотом шайбы производится зажим фланца детали.

Тонкостенные трубы можно закреплять гибкой лентой в приспособлении типа, изображенного на фиг. 12 б. Для устранения возможности осевого сдвига трубы, она слегка прижимается сверху крышкой. Гибкая стальная лента охватывает трубу, и суженный конец ленты проходит через прорезь в ней; натяг лепты

24

Фиг. 11. Специальные хонинговальные головки: а — головка для коротких отверстий с.одним абразивным бруском; б — головка для наружного хонингования вручную с тремя абразивными брусками.

Фиг. 12 Приспособления для установки и крепления деталей: а — крепление за фланец; б — крепление тонкостенной детали гибкой лентой (А — ось для крепления ленты); в — схема охвата детали гибкой лентой и направления вращения хонинговальной головки (Т — направление затяжки ленты).

осуществляется с помощью накатанной гайки. Вращение головки должно быть направлено так, чтобы она затягивала гибкую

ленту.

В повышении размерной точности обработки при хонингова

нии большое значение имеет автоматизация измерения в процессе

обработки. Такие устройства автоматически выключают разжим

брусков и останавливают станок по достижении заданного размера. На фиг. 13, а схематически показана конструкция одного из таких автоматических устройств, действие которого основано на

Фиг. 13. Схемы устройств для автоматического замера диаметра отверстия во время работы: а — с помощью кольцевого калибра и пластмассовых колодок с брусками; б — с помощью разрезанного кольца и калибровых брусков; в — с помощью жесткого калибра, заходящего внутрь отверстия.

методе измерения диаметра хонинговальной головки посредством кольцевого калибра 2, установленного над деталью. При таком устройстве абразивные бруски 4, вместо обычного крепления в стальных колодках, запрессовываются в пластмассовые колодки, имеющие выступы 3 на каждом конце бруска. Пластмасса изнашивается одинаково и одновременно с абразивными брусками; следовательно, диаметр наружной поверхности выступов 3 будет соответствовать диаметру обрабатываемого отверстия. При каждом ходе вверх пластмассовые выступы выходят за край отверстия и входят в кольцевой калибр 2. Диаметр отверстия кольцевого калибра выполнен по нижнему пределу поля допуска обрабатываемого отверстия. Когда размер отверстия доведен до номинального значения, диаметр выступов 3 достигает размера диаметра кольцевого калибра 2 и между ними возникает трение. Постепенно увеличиваясь, оно становится достаточным для того, чтобы слегка повернуть кольцевой калибр в направлении вращения головки. На наружной поверхности кольцевого калибра имеется 26

вырез, в котором помещен конец пластинчатой пружины 5. Даже при незначительном повороте кольца оно надавливает на эту пружину, замыкая электрическую цепь, в результате чего раздвигание брусков прекращается и станок останавливается. Укорачивая или удлинпяя выступающий конец пластинчатой пружины 5, можно в отдельных случаях довести точность размера отверстия до 2,5 мк.

Для автоматического измерения отверстий диаметром больше 60 мм, вместо колец, применяются калибровые бруски 6, закрепленные на разрезном кольце (фиг. 13, б). Расстояние между поверхностями диаметрально противоположных брусков равно заданному диаметру отверстия. На кольце имеется пара электроконтактов 7, которые при вводе головки в отверстие удалены друг от друга, а по мере увеличения диаметра отверстия постепенно сближаются. Как только отверстие достигнет заданного размера, контакты замыкаются и станок останавливается.

В хонинговальных станках применяются также устройства для активного контроля с жестким калибром (фиг. 13, в). На хвостовике 8 хонинговальной головки помещается измерительная гильза 9, диаметр наружной контактной поверхности которой точно соответствует окончательному размеру отверстия детали. При каждом ходе головки вниз измерительная гильза касается края обрабатываемого отверстия. По достижении окончательного размера измерительная гильза входит в отверстие. При этом ее фланец касается контактов 10, установленных на зажимном приспособлении, и замыкает их. В результате станок выключается. Данный способ автоматического выключения обеспечивает получение требуемого диаметра отверстия с точностью 2—5 мк.

Имеются также пневматические и гидравлические устройства с измерителем, встроенным в хонинговальную головку.

Хонингование производится с применением смазочно-охлаждающих жидкостей. При хонинговании чугунных деталей в качестве такой жидкости обыкновенно применяется керосин. Стальные детали хонингуются с применением смеси из 50—80% керосина и 20—50% масла (индустриальное 20). С повышением содержания масла несколько уменьшается производительность процесса, но улучшается чистота поверхности. Добавка 1—5% олеиновой кислоты улучшает чистоту поверхности без снижения производительности. При хонинговании стали хорошие результаты дает состав из 75% сульфофрезола и 25% керосина, а при обработке алюминия смесь из 95% керосина и 5% состава ЦЛС-3. Состав ЦЛС-3 состоит из 9 частей масла марки МК-14 или АК-10 и 1 части осерненного хлопкового масла. При подготовке хлопкового масла растворяют в 9 частях его 1 часть серы в порошке.

Количество подаваемой смазочно-охлаждающей жидкости должно быть достаточно обильным, чтобы смывать отходы от хонингования: для отверстий диаметром 60—100 мм приблизи

27

тельно 20—30 л в минуту и для отверстий диаметром 300 — 400 мм — 50—200 л в минуту.

Температура смазочно-охлаждающей жидкости не должна превышать 40—50° С. Практика показала, что в ряде случаев при хонинговании стальных деталей в условиях, когда охлаждающая жидкость нагревается до 50—70° С, производительность процесса

резко снижается.

Охлаждающая жидкость перед подачей ее па деталь должна

попадание отходов хонингования между поверхностями бруска и детали ухудшает чистоту поверхности и приводит к налипанию металла на бруски. Для нормального отстоя охлаждающей жидкости емкость бака должна быть равна 10—15-мипутному расходу жидкости. Поперечный разрез бака-отстойника с указанием расположения перегородок и пути протекания жидкости показан на фиг. 14.

В последнее время для очистки охлаждающей жидкости при-

Фиг. 14. Схема устройства бака-отстойника для очистки охлаждающей жидкости.

меняются магнитные сепараторы, которые состоят из корпуса с помещенным внутри него медленно вращающимся цилиндрическим магнитом. Этот магнит извлекает металл из тонкого слоя жидкости, протекающей между магнитом и дном корпуса, и сбрасывает металл на наклонный лоток, отводящий стружку из сепаратора.

4. ПОДГОТОВКА АБРАЗИВНЫХ БРУСКОВ И ВЫБОР РЕЖИМОВ РАБОТЫ

Во время работы брускп должны прочно удерживаться в колодках. Наиболее распространено крепление брусков с помощью различных клеящих составов. Наклейку брусков малых размеров (до 5 X 5 X 40) удобно производить порошкообразным шеллаком. Колодки устанавливают на железный лист, положенный на электроплитку, и пазы колодок посыпают тонким слоем шеллака. Когда нагретый шеллак начинает плавиться, в пазы колодок вставляют бруски и слегка прижимают их. Колодки со вставленными брусками снимают с электроплитки и охлаждают, после чего они готовы к работе. Перед наклейкой брусков колодки нужно насухо вытереть или еще лучше обезжирить, промыв их в бензине пли ацетоне. Наличие пленки масла или керосина ухудшает сцепление клея с поверхностью металла. Отклейка брусков производится подогревом колодки.

Для наклейки более крупных брусков широко применяются нижеописываемые составы:

28

1. Целлулоидный клей. Этот клей эластичен и обладает некоторой способностью удерживать на целлулоидной пленке случайно отколовшиеся крупные кусочки брусков. Состав клея по объему: ацетон — 70—80%; целлулоид — 20—30%.

Целлулоид нарезается узкими полосками и при частом перемешивании растворяется в ацетоне, пока не получится однообразный раствор консистенции патоки. Клей нужно держать в герметической посуде, иначе он быстро высохнет.

Перед наклеиванием опорные поверхности • брусков намазывают клеем и просушивают на воздухе, пока они не покроются белой пленкой. Колодка намазывается клеем так, чтобы при накладывании бруска клей слегка выступал с боков. Наклеенные бруски просыхают в течение нескольких часов при комнатной температуре, пока не затвердеет клей, выступивший с боков брусков. Подогрев до 50—70° С ускоряет затвердевание клея.

2. Силикатный и бакелитовый клей. Состав по объему: силикат (жидкое стекло) или жидкий бакелит (бакелитовый лак) 35—40%; наполнитель — 60—65%.

В качестве наполнителя применяют мелко раздробленные абразивные отходы, песчаную пыль, перемол шамота и т. д. Эти компоненты перемешивают до тестообразной массы, которую затем намазывают на колодку; в колодку вкладывают брусок. Выдавленные излишки массы снимают скребком. Колодки с брусками помещают на 40—50 мин. в сушильный шкаф с температурой 80—100° С, после чего температуру повышают до 150—180° С и бруски держат еще 1,5—2 часа. Охлаждаются колодки с брусками на воздухе.

Отклейку брусков производят в зависимости от примененного клея: если клей целлулоидный, опускают колодки с брусками в ацетон, если силикатный, кипятят их в воде, бакелитовый — в растворе едкого натра. Известен прием выбивания остатков брусков с помощью стамески или остро заточенной стальной пластинки, загоняемой между бруском и колодкой.

Кроме указанных клеев, применяют сургуч, асфальтовый гудрон и клеи для склейки металла и посуды.

Все чаще начали применять крепление брусков с помощью плоской пружины или планок (фиг. 15, а, б). Плоская пружина своей серединой прикреплена к колодке; для того чтобы вставить брусок, необходимо сжать пружину. При механическом креплении брусков необходимо следить, чтобы при вращении хонинговальной головки сила резания прижимала брусок к опорной стенке колодки.

Перед установкой в головку на ребрах брусков снимают фаски шириной 1—3 мм, чтобы предохранить бруски от сколов на ребрах вначале работы (фиг. 15, в). Снятие фасок производят драчевой пилой, на точиле или куском крупнозернистого твердого круга. Бруски малых размеров (сечением до 5x5 мм) и бруски, предназначенные для чистового хонингования, целесообразно

29

прошлифовать по окружности с диаметром, равным диаметру отверстия, закрепив колодки с брусками в приспособлении, сделанном по форме хонинговальной головки. Это позволит избежать появления грубых царапин на первых деталях.

От качества подготовки детали, величины снимаемого припуска, и разницы между исходной и конечной чистотой поверхности зависит количество операций хонингования, которое может доходить до четырех.

а)

Фиг. 15. Приспособления для механического крепления брусков: а — крепление бруска плоской пружиной; б — крепление бруска планками; в — заправка бруска перед работой.

Применение хонингования экономически оправдывается в условиях не только массового, но и мелкосерийного производства.

Детали, подвергаемые хонингованию, можно разделить на две группы по размерам:

1) длина отверстия меньше 3—4 его диаметров;

2) длина отверстия больше 3—4 его диаметров.

Детали первой группы, как правило, хонингуются со снятием небольших припусков (0,01—0,1 мм по диаметру), для того, чтобы удалить следы от предыдущей обработки. В деталях второй группы хонингованием удаляют значительный слой металла (0,05—0,5 мм по диаметру). Такая разница в припусках вызвала различие в приемах хонингования коротких и длинных деталей.

Показатели процесса хонингования зависят от условий, в которых работают абразивные зерна на поверхности бруска. В общем случае хонинговальные бруски могут либо притупляться, либо частично или неограниченно самозатачиваться. Степень притупления или самозатачивания абразивных брусков зависит главным образом от следующих факторов:

1) давления брусков, с которым они прижимаются к обрабатываемой поверхности;

2) исходной шероховатости обрабатываемой поверхности;

3) соотношения окружной скорости и скорости возвратно-поступательного движения хонинговальной головки;

4) характеристики абразивного инструмента;

5) материала детали.

С повышением твердости брусков возрастает средняя величина прочности закрепления абразивных зерен. Во время хонингования абразивные зерна брусков вдавливаются в металл и снимают с его поверхности стружку. Чем больше давление брусков, тем глубже абразивные зерна вдавливаются в металл и тем больше сечение стружки. Со стороны металла на абразивное зерно действуют две силы: сила, перпендикулярная к поверхности детали, и сила, действующая вдоль ее поверхности. Первая сила стремится раздавить зерно, а вторая — сломать или вырвать зерно из связки. Если давление брусков мало, то сила, действующая вдоль поверхности детали, недостаточна для того, чтобы вырвать наименее прочно закрепленные абразивные зерна. При хонинговании с таким давлением брусков на верхушках абразивных зерен образуются постепенно увеличивающиеся площадки. Глубина внедрения абразивных зерен в металл и производительность процесса уменьшаются, зато улучшается чистота поверхности. Износ брусков весьма мал.

Если хонинговать с давлением брусков, прп котором вырываются наиболее слабо закрепленные абразивные зерна, то эти зерна, перекатываясь менаду поверхностями бруска и детали, дробятся на части и одновременно обкалывают вершины более прочно закрепленных зерен и тем самым частично восстанавливают первоначальную их остроту. Притупление абразивных зерен и снижение производительности в этом случае происходит медленнее.

Работа с давлением брусков, при котором начнут частично вырываться прочно закрепленные абразивные зерна, протекает без снижения производительности и с самозатачиванием брусков. Дальнейшее повышение давления брусков не целесообразно, так как получается большой их износ.

С другой стороны, стружка большого сечения не может свободно разместиться в пространстве между соседними абразивными зернами и спрессовывается в комочки, которые прилипают к брускам. Эти комочки, действуя как резцы, образуют глубокие царапины на поверхности детали, а когда они под действием

31

30

возросшей силы резания вырываются из тела бруска, то наносят на его поверхности глубокие царапины с выколами на задней кромке.

На фиг. 16 показана схема образования стружки.

При отношении = 100 тонкая стружка свободно сверты-

Фиг. 16. Схема образования стружки при разных соотношениях размеров абразивного зерна D и глубины царапины Т.

вается в спираль между зернами и может легко проходить между п D

ними. С уменьшением стружке все труднее размещаться между

зернами. При = 10 толщина стружки настолько велика, что

Фиг. 17. Брусок с царапинами и комочком металла.

она спрессовывается в комок между абразивными зернами. На фиг. 17 показан брусок с комочком металла на нем и царапинами.

Зависимость производительности процесса Q и износа брусков Q' от давления брусков р для определенного режима работы можно выразить графиком (фиг. 18). Давление в пределах от 0 до

32

3,5 кг/см2 недостаточно для работы брусков с самозатачиванием. В этом интервале давлений износ брусков практически отсут

ствует, а производительность возрастает медленно.

При давлении брусков свыше 3,5 кг/см2 резко увеличивается износ брусков и производительность. Работа с давлениями брусков выше 5 кг/см2 нецелесообразна. Несмотря на высокую производительность процесса, износ брусков при этом режиме очень

большой и выигрыш в сокращении машинного времени уничто-

жается потерей времени па смену брусков. С увеличением давле-сз

ния брусков от наименьшего (1 кг/см2) до допустимого наибольшего (5 кг 1см2) чистота поверхности ухудшается на 1 класс.

С повышением твердости брусков характер зависимости останется таким же, только самозатачивание брусков начнется при более высоком давлении; самозатачивание более мягких брусков начнется раньше, т. е. при меньших давлениях. Выгоднее работать более твердыми брусками, так как ими можно получить такую же производительность, как и мягкими, но при меньшем износе брусков. Пределом повышения твердости брусков служит образование на них комочков

Фиг. 18. Зависимость производительности Q и износа брусков Q' от давления р.

металла.

Твердость брусков выбирается в зависимости от твердости обрабатываемого металла. Чем тверже обрабатываемый металл, тем меньше абразивные зерна углубляются в него при одном и

том же давлении брусков. Следовательно, для сохранения спо-

собности брусков к самозатачиванию, при одном и том же давлении, с повышением твердости обрабатываемого материала следует брать более мягкие бруски. Применяемые при хонинговании величины давления находятся в пределах 1—10 кг/см2, а наиболее часто в пределах 2—6 кг/см2.

Чистота поверхности детали зависит от твердости материала, величины давления и зернистости брусков. Чем крупнее абразивные зерна брусков, тем хуже чистота обработанной поверхности (табл. 7) и выше производительность процесса. Наихудшая чистота поверхности относится к давлениям, при которых наблюдается большой износ брусков, а наилучшая — к наименьшим допускаемым работой давлениям.

Бруски на органических связках (бакелит, вулканит) при одинаковых условиях работы дают чистоту поверхности на 0,5—1 класс выше, чем бруски на керамической связке.

З^Заказ 321.

33

Таблица 7

Чистота поверхности стальных деталей по ГОСТ 2789—51 при хонинговании брусники различной зернистости на керамической связке (средине величины)

Зернистость брусков

Я0 100 120 150 ISO 230 280 М40 М28 М20 Ml 4

5—6 5—7а 65—76 6в—7в 7 а*—8а 7б—8б 7 в—8в 8а—9а 86—9в 9а—106 9в—Юв

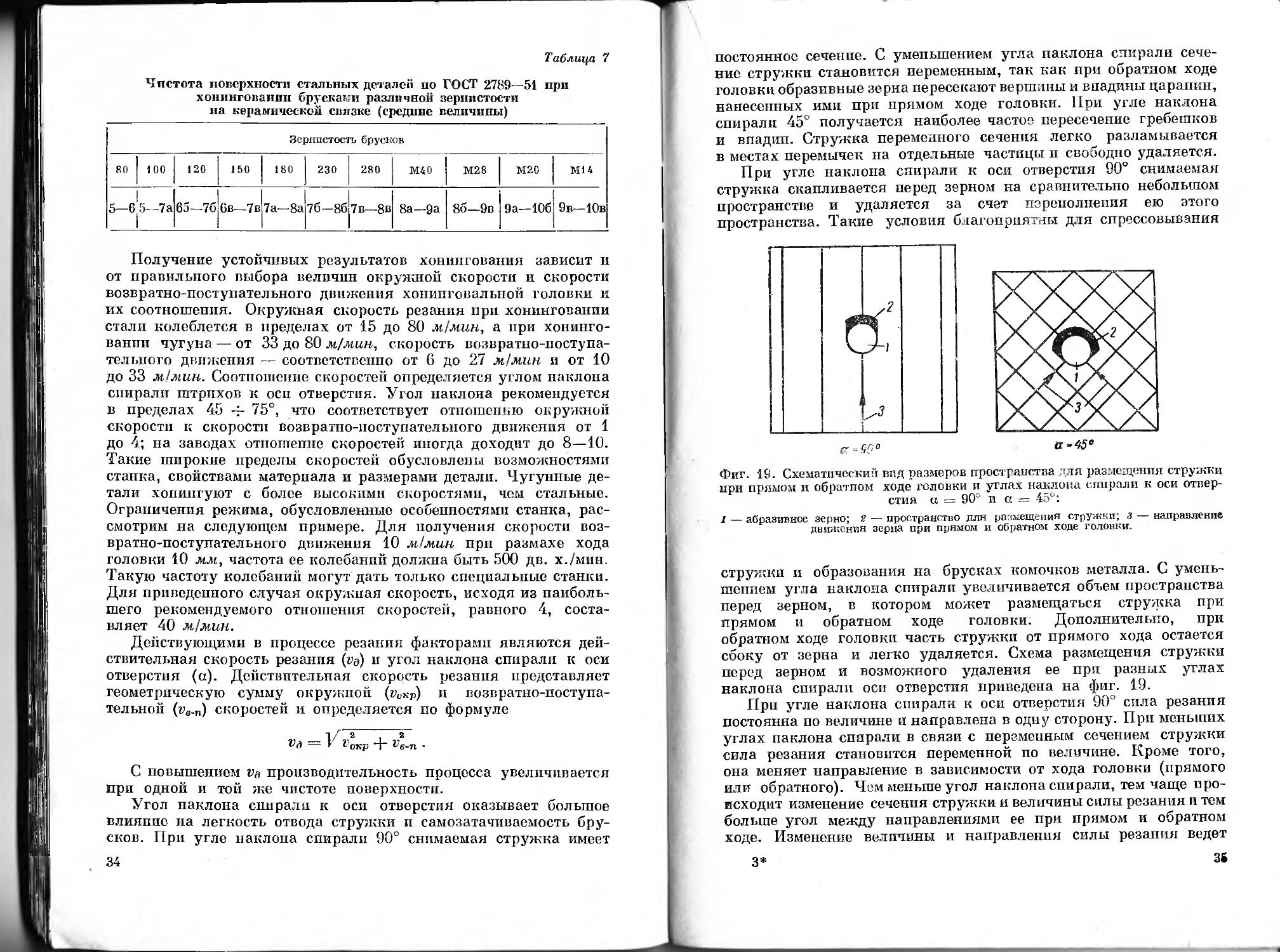

Получение устойчивых результатов хонингования зависит и от правильного выбора величин окружной скорости и скорости возвратно-поступательного движения хонинговальной головки к их соотношения. Окружная скорость резания при хонинговании стали колеблется в пределах от 15 до 80 м/мин, а при хонинговании чугуна — от 33 до 80 м/мин, скорость возвратно-поступательного движения — соответственно от С> до 27 м/мин и от 10 до 33 м/мин. Соотношение скоростей определяется углом наклона спирали штрихов к осп отверстия. Угол наклона рекомендуется в пределах 45 ~ 75°, что соответствует отношению окружной скорости к скорости возвратно-поступательного движения от 1 до 4; на заводах отношение скоростей иногда доходит до 8—10. Такие широкие пределы скоростей обусловлены возможностями станка, свойствами материала и размерами детали. Чугунные детали хонингуют с более высокими скоростями, чем стальные. Ограничения режима, обусловленные особенностями станка, рассмотрим на следующем примере. Для получения скорости возвратно-поступательного движения 10 м/мин при размахе хода головки 10 мм, частота ее колебаний должна быть 500 дв. х./мин. Такую частоту колебаний могут дать только специальные станки. Для приведенного случая окружная скорость, исходя из наибольшего рекомендуемого отношения скоростей, равного 4, составляет 40 м/мин.

Действующими в процессе резания факторами являются действительная скорость резания (р0) и угол наклона спирали к оси отверстия (а). Действительная скорость резания представляет геометрическую сумму окружной (г>окр) и возвратно-поступательной (ув-п) скоростей и определяется по формуле

i’a — ' Кокр + ve.n

С повышением v& производительность процесса увеличивается при одной и той же чистоте поверхности.

Угол наклона спирали к оси отверстия оказывает большое влияние па легкость отвода стружки и самозатачиваемость брусков. При угле наклона спирали 90° снимаемая стружка имеет 34

постоянное сечение. С уменьшением угла наклона спирали сечение стружки становится переменным, так как при обратном ходе головки образивные зерна пересекают вершины и впадины царапин, нанесенных ими при прямом ходе головки. При угле наклона спирали 45° получается наиболее частое пересечение гребешков и впадин. Стружка переменного сечения легко разламывается в местах перемычек на отдельные частицы и свободно удаляется.

При угле наклона спирали к оси отверстия 90° снимаемая стружка скапливается перед зерном на сравнительно небольшом пространстве и удаляется за счет пэреполпепия ею этого пространства. Такие условия благоприятны для спрессовывания

Фиг. 19. Схематический вид размеров пространства для размещения стружки при прямом и обратном ходе головки и углах наклона спирали к оси отверстия а = 90° и а = 45°:

1 — абразивное зерно; 2 — пространство для размещения стружки; з — направление движения зерна при прямом и обратном ходе головки.

стружки и образования на брусках комочков металла. С уменьшением угла наклона спирали увеличивается объем пространства перед зерном, в котором может размещаться стружка при прямом и обратном ходе головки. Дополнительно, при обратном ходе головки часть стружки от прямого хода остается сбоку от зерна и легко удаляется. Схема размещения стружки перед зерном и возможного удаления ее при разных углах наклона спирали оси отверстия приведена на фиг. 19.

При угле наклона спирали к оси отверстия 90° сила резания постоянна по величине и направлена в одну сторону. При меньших углах наклона спирали в связи с переменным сечением стружки сила резания становится переменной по величине. Кроме того, опа меняет направление в зависимости от хода головки (прямого или обратного). Чем меньше угол наклона спирали, тем чаще происходит изменение сечения стружки и величины силы резания и тем больше угол между направлениями ее при прямом и обратном ходе. Изменение величины и направления силы резания ведет

3* 36

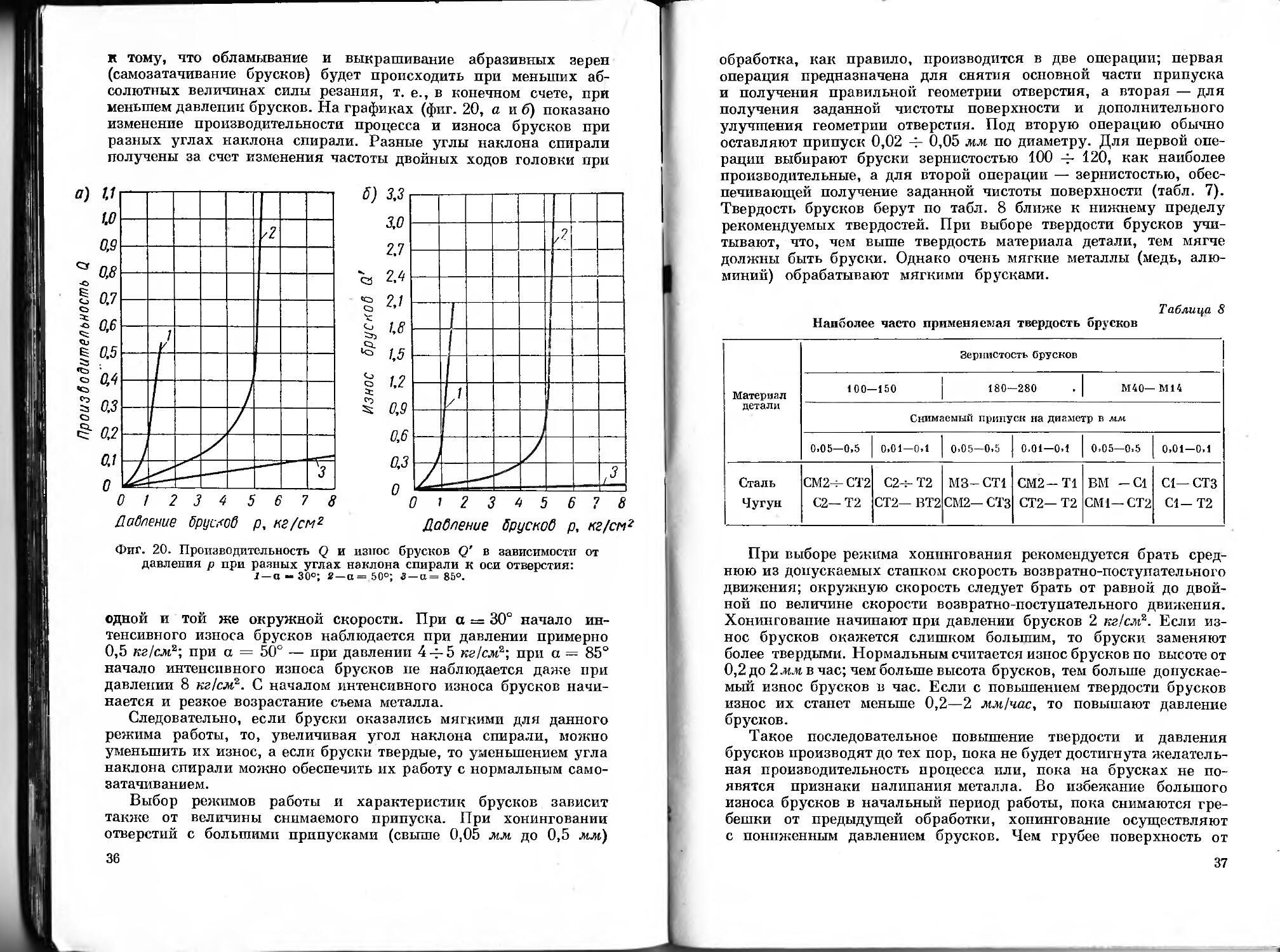

к тому, что обламывание и выкрашивание абразивных зерен (самозатачивание брусков) будет происходить при меньших абсолютных величинах силы резания, т. е., в конечном счете, при меньшем давлении брусков. На графиках (фиг. 20, а и б) показано изменение производительности процесса и износа брусков при разных углах наклона спирали. Разные углы наклона спирали получены за счет изменения частоты двойных ходов головки при

Фиг. 20. Производительность Q и давления р при разных углах

1 — а - 30°; г—

0 12 3 4 5 6 7 8

Давление брусков р, кг/см2

износ брусков Q' в зависимости от гаклона спирали к оси отверстия: s= 50°; 3 — а= 85°.

одной и той же окружной скорости. При а = 30° начало интенсивного износа брусков наблюдается при давлении примерно 0,5 кг/см2; при а = 50° — при давлении 4-4-5 кг /см2; при а = 85° начало интенсивного износа брусков не наблюдается даже при давлении 8 кг/см2. С началом интенсивного износа брусков начинается и резкое возрастание съема металла.

Следовательно, если бруски оказались мягкими для данного режима работы, то, увеличивая угол наклона спирали, можно уменьшить их износ, а если бруски твердые, то уменьшением угла наклона спирали можно обеспечить их работу с нормальным самозатачиванием.

Выбор режимов работы и характеристик брусков зависит также от величины снимаемого припуска. При хонинговании отверстий с большими припусками (свыше 0,05 мм до 0,5 мм)

36

обработка, как правило, производится в две операции; первая операция предназначена для снятия основной части припуска и получения правильной геометрии отверстия, а вторая — для получения заданной чистоты поверхности и дополнительного улучшения геометрии отверстия. Под вторую операцию обычно оставляют припуск 0,02 4- 0,05 мм по диаметру. Для первой операции выбирают бруски зернистостью 100 4- 120, как наиболее производительные, а для второй операции — зернистостью, обеспечивающей получение заданной чистоты поверхности (табл. 7). Твердость брусков берут по табл. 8 ближе к нижнему пределу рекомендуемых твердостей. При выборе твердости брусков учитывают, что, чем выше твердость материала детали, тем мягче должны быть бруски. Однако очень мягкие металлы (медь, алюминий) обрабатывают мягкими брусками.

Таблица 8 Наиболее часто применяемая твердость брусков

Материал детали Зернистость брусков

100—150 180-280 М40— М14

Снимаемый припуск на диаметр в мм

0.05—0,5 0,01—0,1 0.05—0,5 0.01—0.1 0.05—0.5 0.01—0.1

Сталь Чугун СМ2-?- СТ2 С2— Т2 С2-:- Т2 СТ2— ВТ2 М3- СТ1 СМ2— стз СМ2-Т1 СТ2— Т2 ВМ -С1 СМ1—СТ2 С1— стз Cl— Т2

При выборе режима хонингования рекомендуется брать среднюю из допускаемых станком скорость возвратно-поступательного движения; окружную скорость следует брать от равной до двойной по величине скорости возвратно-поступательного движения. Хонингование начинают при давлении брусков 2 кг 1см2. Если износ брусков окажется слишком большим, то бруски заменяют более твердыми. Нормальным считается износ брусков по высоте от 0,2 до 2 мм в час; чем больше высота брусков, тем больше допускаемый износ брусков в час. Если с повышением твердости брусков износ их станет меньше 0,2—2 мм/час, то повышают давление брусков.

Такое последовательное повышение твердости и давления брусков производят до тех пор, пока не будет достигнута желательная производительность процесса или, пока на брусках не появятся признаки налипания металла. Во избежание большого износа брусков в начальный период работы, пока снимаются гребешки от предыдущей обработки, хонингование осуществляют с пониженным давлением брусков. Чем грубее поверхность от

37

предыдущей обработки, тем больше снижают давление брусков в начале работы, доводя его примерно до половины рабочего давления. Дальнейшее повышение производительности процесса достигают путем одновременного повышения окружной скорости и скорости возвратно-поступательного движения хонинговальной головки, сохраняя их отношения в пределах от 1 до 2.

Таблица 9

Хонингование деталей с припусками 0,15—0,3 мм на диаметр

Деталь Режим работы Абразивные бруски Съем металла по диаметру в мм 1 час Износ брусков по высоте в мм:час Получаемый класс’чиетоты поверхности по ГОСТ 2789-51

Диаметр отверстия в мм Длина в льи Марка стали Окружная скорость головки в м/мин Скорость возвратно-поступательного движения головки в м/мин Состав в охлаждающей жидкости Размер в мм Характеристика

90 600 20Х 224-31 74-8 25% керосина, 75% сульфо-фрезола 14 X Х15Х Х150 ЭБ180СТ1К 0,34 3,1 7-й

ЭБЮОСТЗБ 0,43 2,4 7-й

150 880 Ст. 40 224-31 74-8 14 X Х15Х Х150 К3120СТ1К 0,18 0,87 7-й

ЭБ100СТ2Б 0,22 0,54 7-й

220 780 Ст. 40 224-31 74-8 14 X Х15Х Х150 ЭБ180СТ1К 0,28 1,3' 7-й

ЭБ100СТ2Б 0,31 0,63 7-й

ЭБ280СМ2Б 0,4 0,66 8-й

85 1200 Ст. 35 18 6,5 50% керосина , 50% во-ретеи- ного масла 13х Х13Х Х150 К3180СМ2К 0,10 1,5 8-й

ЭБ100С2Б 0,17 0,4 8-й

90 1400 45Х 19 5 13 X х13х Х150 К3180СМ2К 0,08 2,0 8-й

ЭБ100СТ1Б 0,13 0,4 8-й

65 840 35Х 16 7,5 13 X Х13Х Х150 К3180СМ2К 0,08 2,0 8-й

ЭБ100С2Б 0,14 0,5 9-й

44 1350 35Х 13,5 9,5 9Х х11х Х100 К3180СМ2К 0,10 1,3 8-й

ЭБ100СТ2Б 0,19 0,5 9-й

38

Можно сначала идти по пути повышения скоростей (если твердость брусков отвечает условиям работы), а потом производить подбор твердости брусков и давления. Лишь после того как исчерпаны все возможности в вышеуказанных направлениях, производительность можно повысить за счет увеличения только окружной скорости резания, но при этом увеличится угол наклона спирали к оси отверстия и возрастет опасность налипания металла на бруски.

Для второй операции хонингования, преследующей улучшение чистоты поверхности, твердость брусков выбирают по табл. 8 ближе к нижнему пределу рекомендуемых твердостей. Окружная скорость в 1,5 4-3 раза больше скорости возвратно-поступательного движения. Хонинговать начинают с давлением брусков 1 4-4- 2 кг/см2. Во время обработки одной детали давление брусков не меняют. С каждой последующей деталью повышают давление брусков, не выходя за пределы требуемой чистоты поверхности. Если при этом наблюдается большой износ брусков, то их заменяют более твердыми. Не следует стремиться к получению очень малого износа брусков за счет повышения их твердости, так как даже слабое налипание металла на брусках может вызвать резкое ухудшение чистоты поверхности. Повышение производительности процесса за счет увеличения скоростей резаная производится, как при первой операции хонингования. В табл. 9 приведены примеры хонингования деталей с большими припусками; из таблицы видно, что бруски на бакелитовой связке дают более чистую поверхность, чем на керамической.

Обычно точность, с которой хонингуют длинные отверстия, находится в пределах 0,02—0,05 мм по диаметру и 0,01—0,03 jh-m по конусности и овальности, но при желании точность может быть значительно повышена (табл. 10).

При хонинговании отверстий с малыми припусками выбор режимов работы и характеристик брусков производится в следующем порядке. По табл. 8 берут среднюю из рекомендуемых твердостей брусков. Скорость возвратно-поступательного движения берется средняя из допускаемых станком, окружная скорость резания в 1,5 4- 4 раза больше скорости возвратно-поступательного движения. Давление подбирают с таким расчетом, чтобы к концу снятия гребешков от предыдущей обработки бруски работали с затуплением. Если при принятой твердости брусков не удается подобрать давление, обеспечивающее работу с затуплением в конце операции хонингования, то берут бруски другой твердости и к ним подбирают давление, обеспечивающее желательную работу брусков. Следует учитывать, что, чем грубее исходная поверхность и больше давление брусков, тем тверже должны быть бруски. Увеличение производительности за счет повышения скоростей резания производится так же, как и при хонинговании отверстий с большими припусками.

Повышение производительности за счет увеличения только окружной скорости резания при обработке отверстий с малыми

39

Таблица IQ

Точность прп хонинговании деталей с большими припусками

Деталь Точность отверстия до хонингования в мм Припуск под хонингование в мм Точность после хонингования в мм Класс получаемой чистоты поверхности по ГОСТ 2789-51 I Износ брускоп по высоте па 1 деталь в .u.u Время хонингования в мии.

Диаметр I отверстия в мм Длина В ЛШ Материал или заготов- ка предварительного окончательного

130 1200 Незакаленная сталь 0,15-0,30 0,2— 0,35 0,002— 0,003 Па 0,2 30 15

50 800 Стальпая труба 0,05—0,2 1,1 0,003— 0,005 11а-в 3,5 65 3

24 270 Бронза Овальность 0,03—0,1 Конусность 0,1-0,3 0,35-0,4 Овальность 0,002— 0,004 Конусность 0,003— 0,007 Юв— 11а 0,03-0,05 15 8

350 900 Чугуп 0,45 0,6 0,01 9в 2 40 —

припусками менее опасно в отношении налипания металла на бруски, чем при обработке отверстий с большими припусками. Вначале работы снимаемая стружка легко удаляется по впадинам между гребешками обрабатываемой поверхности. По мере снятия гребешков, впадины становятся слишком малыми для отвода стружки, но, с другой стороны, и оставшийся припуск оказывается недостаточным для образования комочков металла на брусках. В табл. 11 приведены режимы хонингования отверстий с малыми припусками и характеристики брусков, а в табл. 12 — примеры хонингования таких отверстий.

При работе хонинговальных станков в условиях автоматических линий, бруски из электрокорунда и карбида кремния мало пригодны. Стойкость этих брусков не обеспечивает необходимой длительности работы до полного износа,, что требует частых остановок станка для их замены. Таким требованиям удовлетворяют алмазные бруски, начинающие находить применение в отече-

40

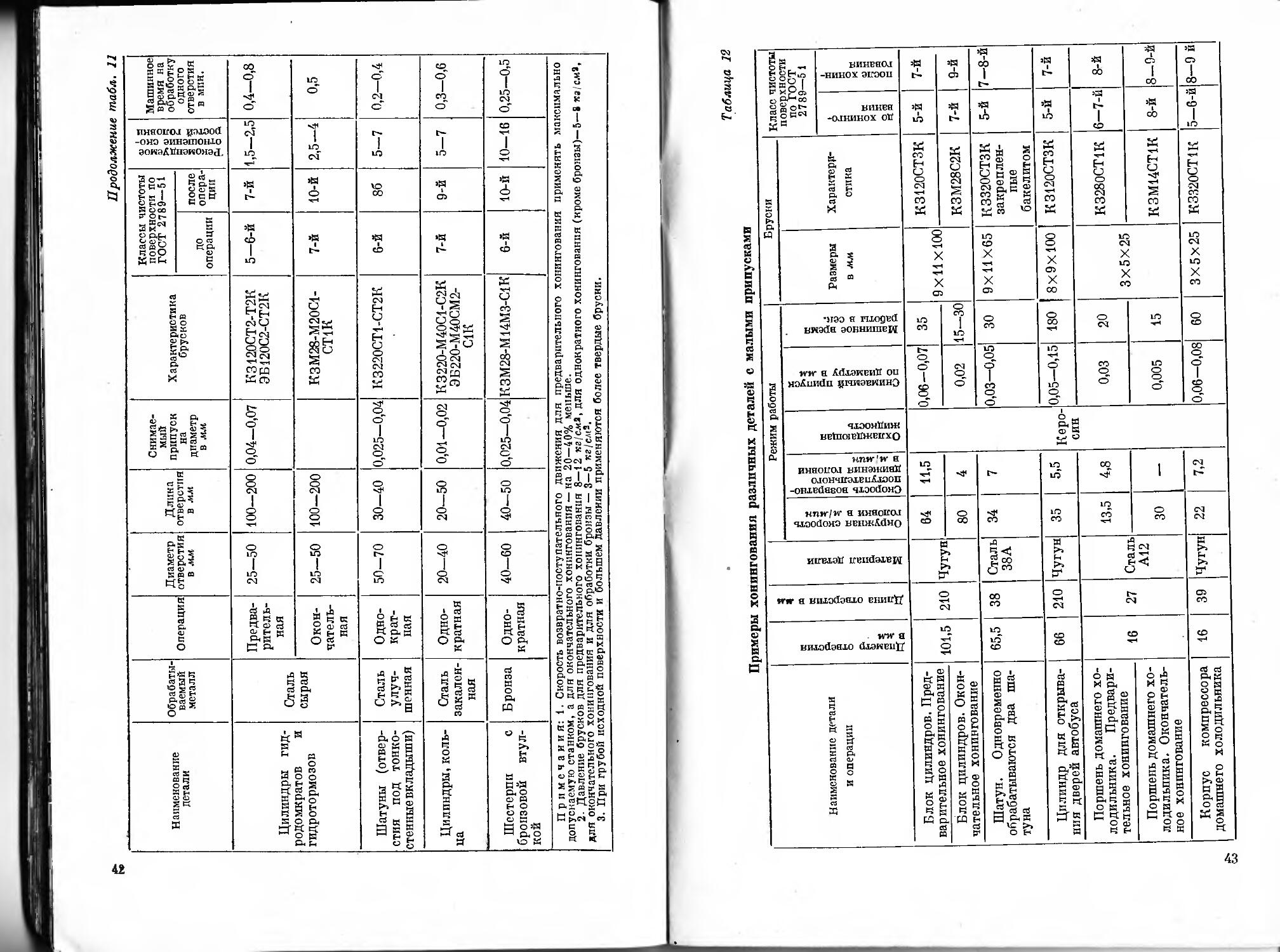

Таблица 11

Режимы работы п характеристики брусков при хонинговании деталей с припусками 0-01—0,08 мм на диаметр

Mr шинное время на обработку одного отверстия в мин. 0,2-0,5 гн СЯ ООО 0,8-1,6 (на обработку всех отверстий) 0,7—1,4

IIHSOKOJ иэхооб -оно аинэгпоню эокоАКиакоиад «< с Г О 0 1* 1,5-2,5 С£ о-

Классы чистоты поверхности по ГОСТ 2789—51 О ф Е о к а hi О 7-й «эд СО ОО 8-й 10-й

до операции 5-6-й зЯ Ю 1 1С се

Характеристика брусков F с Е- С С с О ч q ч 4 с с Е-С С о О С С А 10 IVA^O JLV1Z.U'-'А Т2К К3120Т1-Т2К К3180-М40СТ2-Т2К !

Снимаемый припуск на диаметр в мм 0,05—0,08 A AQ_A At; > 1 а а с 1Г С • Г £ С о с * 1 >

Длина отверстия в мм 150—250 t;n_ 4е;а О >п сч 1 S 30-75 о см 1 о Ю

Диаметр отверстия В ЛШ 50-100 25-50 8 7 ю сч г-а <7 9-25

Операция Предва-птттпттг.- ВВП Окончательная С С кратная Однократная

Обрабатываемый металл Чугун серый > ▻ серый Чугун серый

Наименование детали Цилиндры автомобильных дви- гателеи, компрессоров и гидротормозов Е 5 Е 5 с £ ров (соосные отверстия под вкладыши) Направляющие толкателей и клапанов

41

Продолжение табл. 11

Наименование детали Обрабатываемый металл Операция Диаметр отверстия в ли Длина отверстия в мм Снимаемый припуск на диаметр в лии Характеристика брусков Классы чистоты поверхности по ГОСТ 2789—51 Рекомендуемое отношение скоростей головки Машинное время на обработку одного отверстия в мин.

до операции после операции

Цилиндры гидродомкратов и гидротормозов Сталь сырая Предварительная 25-50 100-200 0,04-0,07 К3120СТ2-Т2К ЭБ120С2-СТ2К 5—6-й 7-й 1,5-2,5 0,4-0,8

Окончательная 25-50 100-200 КЗМ28-М20С1-СТ1К 7-й 10-й 2,5-4 0,5

Шатуны (отверстия под тонкостенные вкладыши) Сталь улучшенная Однократная 50-70 30-40 0,025—0,04 К3220СТ1-СТ2К 6-й 86 5-7 0,2—0,4

Цилиндры, кольца Сталь закаленная Однократная 20—40 20-50 0,01-0,02 К3220-М40С1-С2К ЭБ220-М40СМ2-С1К 7-й 9-й 5-7 0,3—0,6

Шсстерпи с бронзовой втулкой Бронза Однократная 40-60 40-50 0,025—0,04 КЗМ28-М14МЗ-С1К 6-й 10-й 10-16 0,25-0,5

Примечания: 1. Скорость возвратно-поступательного движения для предварительного хонингования применять максимально допускаемую станком, а для окончательного хонингования — на 20—40% меньше.

2. Давление брусков для предварительного хонингования 8—12 кг/с.из, для однократного хонингования (кроме бронзы)—5—8 ка/см^, для окончательного хонингования и для обработки бронзы — 3—5 кг/см*.

3. При грубой исходной поверхности и большем Давлении применяются более твердые бруски.

Таблица 12

Примеры хонингования различных деталей с малыми припусками

Наименование детали и операции h Диаметр отверстия в мм Длина отверстия в мм Материал детали Режим работы Бруски Класс чистоты поверхности по ГОСТ 2789—5 1

Окружная скорость головки в м/мин Скорость возвратно-поступательного движения головки в м,мин Охлаждающая жидкость 1 Снимаемый припуск по диаметру в мм Машинное время работы в сек. Размеры в мм Характеристика

до хонингования после хонин- 1 гования

Блок цилиндров. Предварительное хонингование 101,5 210 Чугун 64 11,5 Керосин 0,06-0,07 35 9X11X100 K3120CT3K 5-й 7-й

80 0,02 15-30 КЗМ28С2К 7-й 9-й

Блок цилиндров. Окончательное хонингование 4

Шатун. Одновременно обрабатываются два шатуна 65,5 38 Сталь 38А 34 7 0,03—0,05 30 9X11X65 K3320CT3K закрепленные бакелитом 5-й 7-8-й

Цилиндр для открывания дверей автобуса 66 210 Чугун 35 5,5 0,05—0,15 180 8x9x100 K3120CT3K 5-й 7-й

Поршень домашнего холодильника. Предварительное хонингование 16 27 Сталь А12 13,5 4,8 0,03 20 3X5X25 К3280СТ1К 6-7-й 8-й

Поршепь домашнего холодильника. Окончательное хонингование 30 — 0,005 15 КЗМ14СТ1К 8-й 8-9-й

Корпус компрессора домашнего холодильника 16 39 Чугун 22 7,2 0,06-0,08 60 3X5X25 К3320СТ1К 5-6-й 8-9 й

стенной промышленности. Наиболее распространены алмазные бруски на металлической связке. За рубежом алмазные бруски на металлической связке применяются главным образом для обработки чугунных деталей; на остальных деталях применение их затруднительно из-за налипания металла на бруски.

Количество металла, снимаемого алмазными брусками с металлической связкой, зависит от окружной скорости голозок и вязкости охлаждающей жидкости. Охлаждающая жидкость малой вязкости, например парафиновое масло, позволяет вести обработку с окружной скоростью головки 80—100 м/мин. При повышении вязкости охлаждающей жидкости окружную скорость головки приходится снижать до 50 м!мин. Одним комплектом брусков с толщиной алмазного слоя 0,5—1 мм обрабатывается от 50 до 100 тысяч отверстий диаметром 60 мм при снимаемом припуске 0,02 — 0,03 мм. Лучшие результаты по чистоте поверхности при работе алмазными брусками достигаются при давлении брусков 3— 4,5 кг/см2 и окружной скорости головки 50—80 м1мин.

Особым преимуществом обработки алмазными брусками является постоянство формы как брусков, так и обработанных отверстий. Время обработки сокращается примерно на 20—30%.

В последнее время появились алмазные бруски отечественного производства. Эти бруски имеют более мягкую металлическую связку и позволяют обрабатывать стальные закаленные детали. Бруски хорошо работают при окружной скорости головки 15— 25 м/мин и скорости возвратно-поступательного движения головки 8—10 м/мин. Стойкость алмазных брусков в 200—300 раз выше, чем у брусков из электрокорунда пли карбида кремния, а производительность выше на 20—50%. Бруски зернистостью М40 обеспечивают получение 9-го класса чистоты поверхности, зернистостью М28 — 10-го класса, а М10 — 11-го класса.

В процессе хонингования для получения правильного цилиндрического отверстия желательно, чтобы отношение длины обра-зивных брусков к длине обрабатываемой детали было возможно меньшим, так как при этом повышается равномерность износа брусков и равномерность съема металла по длине детали. Однако с уменьшением длины брусков уменьшается производительность операции. При обработке отверстий длиной 100— 500 мм бруски берутся в пределах х/3 — х/2 длины обрабатываемого отверстия. Такая длина брусков позволяет перекрывать мелкие неровности, чем устраняется волнистость стенок отверстия детали.

Цилиндричность хонингованного отверстия зависит от величины перебега брусков (выхода концов брусков за края отверстия). Обычно величина перебега брусков находится в пределах 0,25— 0,5 длины брусков (фиг. 21, а). В этом случае отверстие получается цилиндрическим. При малых величинах перебега брусков получается бочкообразное отверстие (фиг. 21, б), а при больших пере-, бегах на концах отверстия получаются «раструбы» (фиг. 21, в). Головки для длинных отверстий часто имеют три-четыре ряда

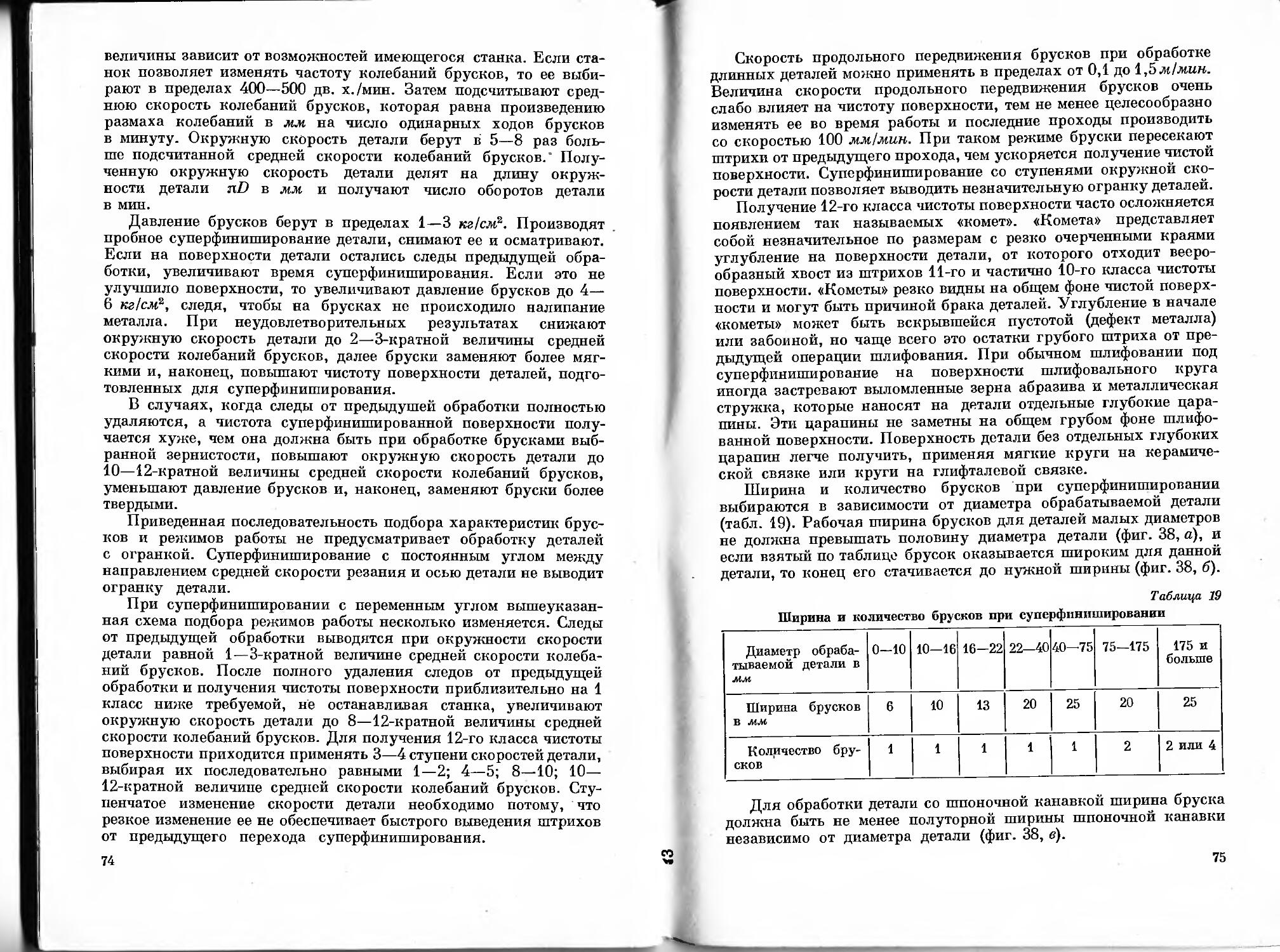

44