Текст

В. С.ТЕРГАН

Плоское

шлифование

В. С. ТЕРГАН

Плоское

шлифование

Издание третье,

переработанное и дополненное

Одобрено Ученым советом

Государственного комитета СССР

по профессионально-техническому образованию

в качестве учебника для профессионально-технических училищ

МОСКВА «ВЫСШАЯ ШКОЛА» 1980

ББК 34.637.3

Т35

УДК 621.795.2

Отзывы и замечания просим направлять по адресу: 101430. •

Москва, К-51, Неглинная ул., 29/14, издательство «Высшая школа»,

Терган В. С.

J35 Плоское шлифование: Учебник для профессионально-тех-

нических училищ. — 3-е изд., перераб. и доп. — М.: Высш,

школа, 1980.— 168 с., ил. — (Профтехобразование. Обраб.

резанием).

25 к.

В книге описаны основные модели плоскошлифовальных станков, шлифоваль-

ные круги, приспособления и технология плоского шлифования, изложены основы

резания металлов, сведения по механизации и автоматизации производства я тех*

Третье издание переработано с учетом ГОСТов ЕСТПП, ЕСТД и ЕСКД и допол-

нено сведениями о новых моделях плоскошлифовальных станков.

Учебник предназначен для профессионально-технических училищ, Может быть

использован при профессиональном обучении рабочих на производстве.

31207—

052(01)—80 87—80

2704040000

6П4.6

34.637.3

© ИздатеЬьств^жВьГсшая пщола», 1974

© Издательство «Высшая^ школа», ЙиО, с ц^^вдриями

Введение

Первостепенное значение для ускорения технического прогресса

и оснащения всех отраслей народного хозяйства новой техникой име-

ет дальнейшее быстрое развитие всех современных отраслей машино-

строения и в первую очередь атомного, металлургического, химичес-

кого и энергетического машиностроения.

В десятой пятилетке предполагается увеличить выпуск продук-

ции машиностроения и металлообработки в 1,5—1,6 раза. Задачи уве-

личения выпуска продукции сочетаются с задачами по улучшению ее

качества. Десятая пятилетка — это пятилетка качества и высокой

эффективности производства на базе ускорения научно-технического

прогресса и роста производительности труда.

В десятой пятилетке будет организовано производство оборудова-

ния для изготовления заготовок с использованием новых методов, по-

зволяющих получать заготовки сложной формы, близкие по размерам

к готовой детали, что дает возможность производить изделия практи-

чески без потерь металла.

Плоское шлифование занимает весьма значительное место в маши-

ностроении, оно широко применяется в станкостроении, сельскохозяй-

ствённом машиностроении и во многих других отраслях промышлен-

ности. Шлифованием обрабатывают направляющие станин, плоскости

разъема корпусов коробок скоростей, редукторов и насосов, рабочие

поверхности лемехов и других деталей сельскохозяйственных ма-

шин. Плоское шлифование является высокопроизводительным методом

механической обработки закаленных и незакаленных деталей. В ря-

де случаев плоское шлифование применяют вместо чернового и чисто-

вого строгания и фрезерования, а также такой трудоемкой операции,

как шабрение.

Современные плоскошлифовальные станки снабжены различными

автоматическими устройствами, действие которых основано на при-

менении пневматики, гидравлики и электроники.

Для обслуживания таких совершенных станков нужны высоко-

квалифицированные кадры рабочих, которые получают подготовку

в профессионально-технических учебных заведениях.

В создании материально-технической базы коммунизма, являю-

щейся одной из главных задач социалистического общенародного го-

сударства, огромное значение имеют творчество и инициатива трудя-

щихся и коллективов предприятий. Одной из форм проявления ак-

тивности является социалистическое соревнование, представляющее

собой могучее средство воспитания коммунистического отношения к

труду. /Иа социалистических предприятиях рабочие являются хозяе-

вами творцами, заинтересованными в результатах своей работы

и добивающимися все более высоких экономических показателей труда.

Глава I

Начальные сведения по плоскому

шлифованию

§ 1. Организация рабочего

места

2

Рис. 1. Схема рабочего места шли-

фовщика:

/ — шкафчик для хранения инструмен-

та, 2 — решетка под ноги рабочему,

3 — контрольный столик для измери-

тельного инструмента, 4 — положение

рабочего у станка, 5 — шлифовальный

станок с прямоугольным столом, 6 —

стеллаж для хранения крупногабарит-

ных приспособлений, 7 — фундамент

под станком

Рабочим местом называется та часть площади цеха с расположен

ными на ней оборудованием, инструментом и инвентарем, которая на

ходится в распоряжении рабочего, выполняющего порученную ему

работу (рис. 1). На рабочем месте

шлифовщика находится станок, шкаф-

чик для хранения инструмента (рис. 2)

и других принадлежностей, необхо-

димых для работы и обслуживания

станка, приспособления, тара для

хранения заготовок и готовых де-

талей.

На плоскошлифовальном станке с

прямоугольным столом (рис. 3, а) сб-

рабатывают плоские и фасонные по-

верхности деталей. На станине 13

имеется крестовый стол 2 с направ-

ляющими, по которым перемещается

продольный стол 5, На столе рас-

положены защитные кожухи 4. К сто-

лу крепится магнитная плита или

другое приспособление для установ-

ки и закрепления обрабатываемой

детали. На колонне 6 расположена

шлифовальная бабка 5, в шпинделе которой закреплен шлифоваль-

ный круг, работающий периферией круга. Для удобства управле-

ния станком органы управления 8 расположены на пульте пане-

ли. Рукоятки механизмов продольною ручного перемещения стола

Ю, механизма автоматической вертикальной подачи //, механизма

автоматической поперечной подачи 12 расположены на передней пане-

ли. Шлифование детали происходит при возвратно-поступательном

4

движении стола, быстром вращении круга и поперечном перемещении

шлифовальной бабки с кругом. После снятия одного слоя материала с

обрабатываемой поверхности шлифовальная бабка с кругом опуска-

ется вниз, чтобы круг мог снять последующий слой материала. Ста-

нок оснащен приставным оборудованием: системой подачи смазочно-

охлаждающей жидкости 7, гидростанцией 9, электрошкафом 7.

На плоскошлифовальном станке с круглым столом (рис. 3, б) к ста-

нине 7 на стойке 4 прикреплена шлифовальная бабка 5 с вертикально

расположенным шпинделем. На шпиндель устанавливается шлифо-

Рис. 2. Шкафчик шлифовщика

вальный круг 5, работающий торцом. На столе 6 расположена элект-

ромагнитная плита 2, на которой закрепляются обрабатываемые дета-

ли. Стол получает вращение , и возвратно-поступательное движение,

чтобы все детали, закрепленные на электромагнитной плите, шлифо-

вались кругом 3. Шлифовальная бабка получает как ручное, так и ав-

томатическое прерывистое вертикальное движение для врезания в об-

рабатываемые поверхности шлифуемых деталей. Быстрый подвод и от-

вод бабки осуществляется специальным электродвигателем. Рукоят-

ки и кнопки управления станком сосредоточены на панели 7.

Инструмент, приспособления, заготовки должны лежать близко от

шлифовщика. Предметы, которыми рабочий пользуется чаще всего,

должны находиться от него ближе, чем предметы, применяемые реже.

Предметы, которые берут правой рукой, следует располагать справа,

а те, которые берут левой рукой,— слева. После использования каж-

дый предмет нужно класть на отведенное для него место.

Шлифуемые изделия размещают на крышке шкафчика непосредст-

венно или в специальной таре.

<5

Рис. 3. Плоскошлифовальные станки:

а —с прямоугольным столом и горизонтальным шпинделем, б — с крус*

лым столом и вертикальным шпинделем

В серийном и единичном производстве

к задней стенке шкафчика прикрепляют

доску и полку. На доске крепится чертеж

детали, а на полку кладут технологиче-

скую карту и легкий измерительный инст-

румент (микрометр, штангенциркуль, ско-

бу, пробку).

Измерительный инструмент необходимо

хранить отдельно от рабочего инструмен-

та. В крупносерийном и массовом произ-

водстве для хранения сложного измери-

тельного устройства применяют специаль-

ные столы (рис. 4).

У станков должны находиться решет-

ки. Рабочий, стоя на решетке, должен

быть в зоне досягаемости станка на высо-

те 1000—1600 мм от решетки.

Специальная одежда рабочего должна

быть удобной, красивой и пригнанной по

фигуре. Ткани, из которых шьется одеж- рис. 4. Контрольный столик

да, должны быть немнущимися и стойкими.

Станочник обязан следить за чистотой своего рабочего места. За-

грязнение рабочего места отходами металла, маслом и эмульсией, за-

громождение заготовками и обработанными деталями, а также плохое

состояние пола (выбоины и трещины) могут быть причиной несчаст-

ного случая.

Отходы производства (стружка, всевозможные обрезки и др.) долж-

ны систематически убираться с рабочего места.

По состоянию рабочего места можно судить о производственной

культуре станочника. Слесари-ремонтники осуществляют технический

уход за оборудованием, устраняют поломки и различные дефекты

в станках, производят предусмотренные планово-предупредительной

системой ремонты. Кроме слесарей-ремонтников рабочее место станоч-

ника обслуживает дежурный электромонтер. Важнейшим условием

бесперебойной работы станка является своевременный технический

уход за ним: своевременная смазка, устранение мелких неисправно-

стей и очистка станка от загрязнений.

§ 2. Способы шлифования

При плоском шлифовании приходится снимать значительные слои

материала, называемые припусками, особенно при обработке литых

деталей и поковок.

На станках с прямоугольным столом при шлифовании торцом кру-

га снятие одинаковых по величине припусков осуществляют по двум

схемам.

По первой схеме (однопроходной) обработку ведут при

большой глубине резания, равной припуску на обработку. Этот спо-

7

Магнитная

плита

соб обработки наиболее целесообразный при шлифовании отливок, по-

ковок и т. п.

По второй схеме (многопроходной) весь припуск снимают

за несколько ходов стола. Сначала снимают большую часть припуска,

а затем остальную часть. При снятии припуска по второй схеме вре-

мя обработки деталей несколько возрастает.

На станках с круглым столом при шлифовании торцом круга сня-

тие припуска также осуществляют по однопроходной и многопроход-

ной схемам. При работе по первой схеме

вертикальная пода ча у ста н а вл и вается

сразу на всю глубину шлифования, и

обработка заканчивается за один обо-

рот стола, вращающегося с небольшой

скоростью (0,5—1,3 м/мин).

Если нужно получить высокую точ-

ность и низкую шероховатость поверх-

ности, то применяют многопроходную

схему и деталь обрабатывают на стан-

ках за несколько ходов или нескольки-

ми шпинделями: сначала снимают боль-

шую часть припуска, а последующи-

ми — меньшую, т. е. производят чисто-

вое шлифование и отделку.

Способ обработки по однопроходной

схеме, или глубинный способ, получил

широкое распространение в массовом

производстве, причем станки, работаю-

щие по этому способу, автоматизи-

рованы.

На станках с прямоугольным столом

при шлифовании периферией круга при-

меняют три основные схемы: снятие при-

пуска за несколько поперечных ходов,

способ врезания (глубинный) и ступен-

чатым кругом. При обработке п о

первой схеме поперечная подача

круга (вдоль оси шпинделя) осущест-

тола. Снимается слой, толщина которо-

го равна фактической глубине резания, а ширина — величине попе-

речной подачи круга за один ход стола (рис. 5, а). После снятия

первого слоя снова производят подачу круга на глубину резания и

поперечную подачу и снимают следующий слой металла. И так до

тех пор, пока не будет снят весь припуск.

По второй схеме обработку производят врезанием (глу-

бинный метод). При этом способе (рис. 5, б) за один ход круг снимает

основной припуск, после чего осуществляется чистовое шлифование

без врезания, а только поперечными ходами.

По третьей схеме обработку ведут ступенчатым кругом

<рис. 5, в). Припуск распределяется между всеми ступеньками круга и

'^//////^

61

Рис. 5. Схемы шлифования пе-

риферией круга на плоскошли-

фовальных станках:

а — поперечными ходами, б — вре-

занием, в — ступенчатым шлифо-

вальным кругом

вляется после каждого хода

8

снимается за один ход. Последняя ступенька круга снимает обычно

небольшой (по сравнению с другими ступеньками) слой металла и вы-

полняет чистовую обработку.

При поперечных ходах круг работает главным образом кромкой,

вся цилиндрическая же часть остается малонагруженной, поэтому

круг изнашивается неравномерно. В процессе работы ступенчатым

кругом нагрузка на него распределяется более равномерно, а при ра-

боте врезанием — равномерно по всей цилиндрической части круга.

Применение той или иной схемы зависит от конфигурации обраба-

тываемой детали, мощности станка, характеристики круга, опытности

шлифовщика и т. п. Детали, обладающие значительной жесткостью и

имеющие большие припуски, целесообразно обрабатывать по схеме

врезания и ступенчатым кругом, особенно при использовании мощ-

ных станков.

§ 3. Виды инструментов

Сущность обработки металлов на металлорежущих станках зак-

лючается в удалении с поверхности заготовки лишнего слоя металла

(стружки), в результате чего заготовка приобретает требуемую фор-

му и размеры.

Стружку снимают различными инструментами (рис. 6): резцами,

фрезами, сверлами, зенкерами, развертками, метчиками, протяжками,

шлифовальными кругами, брусками, наждачными шкурками, паста-

ми и др. Резцы, сверла, фрезы, зенкеры, развертки, метчики, протяж-

ки изготовляют из легированных, быстрорежущих и других инстру-

ментальных сталей, твердых и минералокерамических сплавов и

имеют заранее выполненные определенные режущие кромки.

Шлифовальные круги, бруски, шкурки состоят из абразивных

зерен, связанных между собой специальными материалами — связка-

ми. Абразивные зерна имеют острые кромки различных размеров, ко-

торыми снимается тонкий слой металла с заготовки, когда шлифоваль-

ный круг соприкасается с поверхностью обрабатываемой заготовки

и движется относительно нее.

Процессы снятия стружки металлическими и абразивными инстру-

ментами принципиально одинаковы. Режущая часть каждого режуще-

го инструмента по своей форме представляет клин. Под действием

приложенной силы режущие части инструментов углубляются в по-

верхность обрабатываемой заготовки и при движении производят сдвиг

и скалывание стружки. Но процессы резания резцом, фрезой, сверлом,

абразивными кругами и другими инструментами имеют особенности.

Рассмотрим, как происходит процесс резания наиболее простым

инструментом — резцом, являющимся основой конструкций всех ос-

тальных режущих инструментов. Резцами обрабатывают заготовки на

станках токарной группы (токарных, револьверных и др.) — строгаль-

ных, долбежных, расточных.

Режущая часть резца в форме клина с углом АОЕ (рис. 7, а), обра-

зованного передней О А и задней ОЕ поверхностями, под действием си-

лы Р входит в поверхность заготовки, срезая стружку (рис. 7, б). При

9

га

х;

Рис. 6. Схема основных видов механической обработки резанием:

а — точения, б — строгания, в — сверления, г — фрезерования, д — протягива-

ния, е — шлифования, ж — снятия стружки отдельным зерном; / — обрабаты-

ваемая поверхность, 2 — поверхность резания 3 — обработанная поверхность,

t — припуск, s — подача

этом передняя поверхность снимает слой обрабатываемого материала

и, преодолев внутренние силы сцепления, скалывает частицы метал-

ла и отводит их вверх в соответствии с наклоном передней поверхности

ОА.

Эти частицы металла называют элементами стружки, на рис. 7, г

они обозначены цифрами 1—6, Сдвиг элементов стружки обычно про-

исходит под углом 135—155° (рис. 7, в). Под действием силы Р резец

Рис. 7. Схема образования стружки и ее виды:

а—г — начальный и последующий моменты резания, д —стружка ска-

лывания, е — стружка сливная, ж — стружка надлома

последовательно срезает с необработанной поверхности заготовки

слой металла глубиной t (см. рис. 7, а). Задняя поверхность ОЕ резца

образует с обработанной поверхностью детали угол а, в результате

чего трение задней поверхности резца об обработанную поверхность

заготовки уменьшается.

Кроме заднего угла в процессе резания на производительность и

качество обработанной поверхности, а также на износ режущей части

резца влияют: передний угол — у, угол заострения — ₽, угол реза-

ния — б. Когда угол резания б меньше 90°, передний угол резца счита-

ется положительным, когда угол резания равен 90°, передний угол

равен нулю, если угол резания больше 90Q, передний угол считается

отрицательным.

Правильно выбранный передний угол облегчает снятие стружки,

уменьшает трение и износ по передней поверхности резца.

Резание сопровождается большим трением передней поверхности

об обрабатываемую поверхность и задней — об обработанную поверх-

ность, а следовательно, и большим тепловыделением.

Тепловыделение приводит к значительному нагреванию инстру-

мента. Любое нагретое тело становится более пластичным, т. е. ме-

нее твердым. Инструмент изготовляют из материалов, обладающих

после закалки высокой твердостью и не теряющих твердости и режу-

щих свойств при нагреве до значительных температур. Это свойство

материала называют красностойкостью. Углы резца также влияют на

теплообразование. Усилие на сжатие стружки при резании в основ-

ном зависит от угла резания б. Чем меньше этот угол, тем меньше тре-

буется усилие.

Различные материалы, например сталь, чугун, медь, образуют при

обработке стружку разных видов. Металлы средней твердости (твер-

дая сталь) образуют стружку скалывания, элементы которой связаны

друг с другом довольно прочно и имеют вид ступеней (см. рис. 7, д).

При обработке мягких металлов (меди, мягкой стали и др.) обра-

зуется стружка, верхняя сторона которой имеет мелкие зазубрины, а

нижняя, скользящая по передней поверхности резца,— гладкая и бле-

стящая. Такая стружка сходит в виде ленты и называется сливной

(см. рис. 7, в). При обработке хрупких твердых металлов образуется

стружка надлома (см. рис. 7, ж). Элементы ее отделены друг от друга

и имеют вид чешуек неправильной формы. В отличие от стружки ска-

лывания стружка надлома имеет неровную поверхность со стороны,

обращенной к передней грани резца, а противоположная сторона у

нее гладкая. Такая стружка образуется, например, при обработке

чугуна и бронзы.

На форму стружки влияют не только свойства обрабатываемого ма-

териала — сопротивление разрушению, пластичность, твердость, на-

личие остаточного аустенита, химические свойства, но и условия реза-

ния.

После механической обработки резанием свойства поверхностного

слоя материала несколько изменяются. Поверхностный слой на глу-

бине 0,1—0,5 мм становится более плотным, твердым, уменьшается

его пластичность. Это явление называется наклепом металла. При об-

работке разных металлов различны и изменения поверхностного слоя.

Чем вязче металл, тем выше степень и глубина наклепа. При обработ-

ке хрупких металлов наклеп не образуется. Степень и глубина накле-

па поверхностного слоя металла зависят от свойств материала и усло-

вий обработки.

§ 4. Обработка шлифовальными

кругами

Процесс резания материалов абразивными инструментами называ-

ется шлифованием. Шлифовальные круги состоят из абразивных зерен,

соединенных специальным связующим веществом. Каждое абразив-

ное зерно круга представляет собой резец. Количество таких резцов

12

в круге зависит от величины зерна, от расстояния между зернами, от

диаметра и высоты круга. В круге малого диаметра — десятки тысяч

абразивных зерен, в круге большого диаметра — сотни тысяч зерен.

Так, круг диаметром 200 мм, высотой 40 мм и величиной зерна в сече-

нии примерно 0,05 мм имеет на периферии круга более 200 тыс. режу-

щих зерен.

Абразивное зерно, вращаясь с очень большой скоростью (до

90 м/с), срезает материал с поверхностного слоя заготовки. Суммар-

ное снятие стружки всеми зернами, участвующими в резании, и состав-

ляет процесс шлифования. Стружка, снимаемая зернами, неодинако-

ва по форме, так как абразивные зерна различны по форме и располо-

жению относительно обрабатываемой поверхности. Образующаяся

при шлифовании стружка имеет очень малые размеры.

Процесс резания при шлифовании протекает примерно следующим

образом: абразивное зерно приближается к обрабатываемой поверх-

ности острой кромкой; вначале кромка скользит по поверхности дета-

ли, сдавливая металл, затем, когда давление кромки зерна превзой-

дет силу сцепления частиц металла, начинается отделение стружки.

Для врезания в твердый металл, например в закаленную сталь,

твердый чугун и др., материал режущего инструмента должен обла-

дать очень высокой твердостью. Для углубления в обрабатываемый

материал и среза стружки инструмент должен иметь острые режущие

кромки. Чтобы в процессе резания при высоких температурах, обра-

зующихся в месте контакта инструмента и заготовки, материал инстру-

мента не потерял режущей способности, он должен обладать большой

температурной стойкостью, а чтобы от усилий, возникающих при ре-

зании, инструмент не ломался, он должен иметь большую прочность.

Этими требованиями руководствуются при выборе абразивного мате-

риала.

§ 5. Абразивные материалы

Под абразивными материалами понимают тонко измельченные ве-

щества в виде зерен, полученные в результате дробления природных

искусственных минералов.

Для шлифования используют, природные абразивные материалы:

алмаз, наждак, корунд, окись хрома, окись железа. К искусственным

п синтетическим абразивным материалам относятся: электрокорунд,

электрокорунд хромистый, титанистый, циркониевый, карбид крем-

ния (карборунд), карбид бора, карбид циркония, борсиликарбид,

кубический нитрид бора (эльбор) и др.

Твердость абразивного материала определяют вдавливанием в него

алмазной пирамиды с углом при вершине 136°. При этом микротвер-

дость выражается в кгс/мм2:

Электрокорунд нормальный

Карбид кремния ....

Карбид бора ..........

Эльбор .............

Алмаз природный . . .

Алмаз синтетический

2000—2200

2900—3500

4000—4250

8500—8600

10 060

10 100

13

Алмаз — одна из трех разновидностей углерода (уголь, графит

и алмаз). Алмаз — редкий минерал, обладает высокой твердостью по

сравнению с известными естественными и искусственными материала-

ми, уступает в твердости лишь борсиликарбиду. Алмазы, применяемые

для правки шлифовальных кругов, для изготовления брусков, шлифо-

вальных кругов, инструментов, используемых при бурении нефтя-

ных скважин и др., называются техническими. Масса алмаза измеряет-

ся каратами. Один карат равен 0,2 г.

В настоящее время Академия наук СССР разработала методы полу-

чения синтетических алмазов, которые имеют очень шероховатую по-

верхность и изрезанные ребра, благодаря чему их производительность

несколько выше производительности кругов из природных алмазов.

Природные алмазы обозначаются буквой А, синтетические АСО, АСР,

АСВ, АСК, АСС, АСБ, АСПК.

Корунд — минерал, состоящий из окиси алюминия (А12О3

от 70 до 92%) и примесей окиси железа, слюды, кварца и др. Зерна

корунда очень тведые и при размоле образуют раковистый излом с ост-

рыми гранями. Зерна корунда не очень прочные и под усилиями реза-

ния быстро тупятся. Поэтому корундовые круги не могут работать в

тяжелых условиях.

Природный корунд обозначается буквой Е. Круги из природного

корунда используют для шлифования шариков подшипников, шлифо-

вания и доводки различных металлов, стекла и других материалов.

Электрокорунд — искусственный корунд, получаемый

электрической плавкой материалов, богатых окисью алюминия (на-

пример, боксита и глинозема). Различают три вида электрокорундов:

а) электрокорунд нормальный, содержащий не менее 87% окиси

алюминия и имеющий цвет от светло-коричневого до темно-коричнево-

го. Его получают методом восстановительной плавки бокситов. В за-

висимости от содержания А12О3, а также различных примесей электро-

корунд нормальный подразделяют на несколько марок. При содержа-

нии 92% А12О3 электрокорунд нормальный обозначают 13А, 93% —-

— 14А, 94% — 15А. Круги из этих марок применяют для обдирочного

шлифования чугунных и стальных отливок, поковок, штамповок, для

шлифования конструкционных и легированных сталей в сыром и за-

каленном состоянии, ковкого чугуна, твердой бронзы. Круги из элект-

рокорунда 15А применяют для шлифования закаленных углеродистых

и легированных сталей, быстрорежущих сталей и заточки инструмен-

тов;

б) электрокорунд белый, содержащий не менее 97% окиси алюми-

ния и имеющий белый или светло-розовый цвет. Его получают пере-

плавкой чистого глинозема. При содержании 98% А12О3 электроко-

рунд белый обозначают 22А, 99%—23А, 99,3%—24А, свыше 99,3% —

25А. Круги из этих марок применяют для шлифования и доводки

легированных сырых и закаленных сталей, заточки и доводки режуще-

го инструмента;

в) монокорунд — разновидность электрокорунда. В зависимости

от количества примесей разделяется на четыре вида: первый содержит

14

окиси алюминия от 96,5 до 97,4%, обозначается 43А; остальные от

97,5 до 98,5% обозначаются 43А, 44А. Монокорунд обладает высокой

режущей способностью. Круги из монокорунда имеют почти в два раза

большую стойкость, чем нормальные электрокорундовые круги. При

шлифовании кругами из монокорунда детали нагреваются незначи-

тельно, следовательно, расширяются мало. Деталь от круга дополни-

тельно не отжимается и поэтому достигается большая точность шли-

фования. Применяется для кругов, используемых при шлифовании

цементированных и азотированных закаленных сталей, заточке ре-

жущих инструментов.

Электро к орунд хромистый и титанистый

— искусственные материалы, изготовляемые на базе электрокорунда

белого с добавкой в процессе электроплавки окиси хрома или окиси

титана. Окислы хрома и титана упрочняют кристаллическую решетку

окиси алюминия и одновременно придают зерну очень высокую вяз-

кость, приближающуюся к вязкости нормального электрокорунда.

Электрокорунд хромистый обозначается ЗЗА и 34А, титанистый —

37А. Применяется в кругах для шлифования углеродистых и легиро-

ванных сталей. С 1976 г. применяют хромтитанистый электрокорунд.

Стойкость кругов увеличилась в 1,5—2 раза. Обозначают его 91А,

92А, 93А.

Электрокорунд циркониевый — искусственный

материал, изготовляемый на базе электрокорунда белого с добавкой

окиси циркония. Этот материал имеет очень высокую прочность. Он

способен обрабатывать материал с усилием прижима примерно в 10 раз

большим, чем обычный шлифовальный круг из других материалов.

При черновом и обдирочном шлифовании применение кругов из такого

материала очень эффективно. Вследствие незначительного нагрева-

ния заготовки на обработанной поверхности не возникают прижоги.

Он обозначается 38А.

Карбид кремния — химическое соединение кремния и

углерода, получаемое в электрических печах при температуре 2100—

—2200° С из кварцевого песка и кокса. Зерна карбида кремния имеют

темно-синюю и зеленую окраску с цветами побежалости и металличес-

кимблеском. Карбид кремния—очень твердый материал, уступает по

твердости эльбору, алмазу и борсиликарбиду; его зерна имеют острые

режущие грани и способны выдерживать температуру до 2050° С. Раз-

личают два вида карбида кремния — карбид кремния черный и кар-

бид кремния зеленый. В последнее время получен карбид кремния зеле-

ный высокой чистоты, содержащий карбиднеменее99,5%, обладающий

повышенной абразивной способностью. Производительность инстру-

ментов из этого материала на 20—25% выше, чем из других карбидов

кремния. Карбид кремния черный имеет разные обозначения в зави-

симости от содержания SiC, при 97% SiC обозначается 53С, при 98% —

— 54С. Применяется дЛ1я шлифования твердых хрупких материалов,

заточки инструментов, а также чугуна, меди, алюминия, стекла, фар-

фора и др.

Карбид кремния зеленый обозначается 63С. Применяется для чис-

тового и тонкого шлифования твердых сплавов, заточки и доводки

15

твердосплавных инструментов, легированных закаленных сталей и

неметаллических материалов еысокой твердости.

Карбид бора получают в электропечах при температуре

2000—2350° С из технической борной кислоты и малозольного угле-

родистого материала (нефтяного, пекового кокса, сажи и т.д.).

Карбид циркония — искусственный абразивный мате-

риал — соединение циркония с углеродом. При обработке титановых

сплавов он показывает высокую стойкость и обеспечивает хорошее ка-

чество поверхности.

Окись железа получают переработкой железного купороса и

щавелевой кислоты, применяют в виде порошка.

Окись хрома — порошок темно-зеленого цвета, получают

из бихромата калия с примесью серы.

Кубический нитрид бора изготовляется в виде зе-

рен порошков, микропорошков для абразивных инструментов. Круги

из этого материала обладают повышенной стойкостью, не дают прижо-

гов на поверхности деталей. Рекомендуется для шлифования высоко-

легированных закаленных инструментальных, жаропрочных, подшип-

никовых сталей и сплавов, обработка которых электрокорундами, кар-

бидами кремния, алмазом не эффективна. Выпускают двух модифика-

ций — эльбор и кубонит.

Эльбор обозначается буквой Л; зерна с обычной механической проч-

ностью обозначаются ЛО; с повышенной механической прочностью —

ЛП. Кубонит соответственно обозначается КО и КП.

В последнее время разработан эльбор еще более высокой прочно-

сти — поликристаллический. обозначающийся ЛД. Эльбор марок ЛП

и ЛД позволяет увеличить производительность в 2—2,5 раза по срав-

нению с Л О.

§ 6. Зернистость абразивных

материалов

Шлифовальный круг, брусок или порошок изготовляются из абра-

зивных зерен определенного размера, чтобы снимаемые ими стружки

были бы примерно одинаковыми. Для снятия большой стружки приме-

няют шлифовальные круги с крупными зернами, для снятия небольшой

стружки — с зернами помельче.

Опыт показал, что при однородном составе зерен уменьшаются из-

нос круга, шероховатость поверхности шлифованной детали, повыша-

ются производительность и точность обработки.

При подготовке абразивного материала большие куски его раз-

мельчают в дробилках до получения зерен требуемых размеров. После

дробления зерна очищают от посторонних примесей. Подвергают хи-

мической и термической обработке и просеивают на ситах для сорти-

ровки по размерам.

Размер зерен — зернистость абразивных материалов — определяется

размерами сторон ячеек двух сит, через которые просеивают отоб-

ранные абразивные зерна. Из-за недостаточной точности размеров яче-

ек металлических сит, на которых просеивается абразивный материал,

только до 60% зерен одинакового размера остается на сите.

16

Номера зернистости абразивных материалов по ГОСТ 3647 — 7]

задаются длиной стороны ячейки сита в сотых долях миллиметра.

Большие размеры зерен соответствуют тому размеру отверстий

сита, сквозь которые они проходят, а меньшие размеры — тому, на

котором зерна задерживаются.

Абразивные материалы по величине зерен разделяются на 4 груп-

пы со следующими номерами зернистости:

1) шлифзерно — 200, 160; 125; 100; 80; 63; 50; 40; 32; 25; 20; 16;

2) шлифпорошки — 12; 10; 8; 6; 5; 4; 3;

3) микропорошки — М63; М50; М40; М28; М20; М14;

4) тонкие микропорошки М10; М7; М5; М3; Ml.

Микропорошки обозначаются буквой М и цифрой, показывающей

наибольший размер зерна в микрометрах. В каждом номере зернисто-

сти различают основную, крупную, предельную, мелкую и комплекс-

ную фракции. Размер зернистости характеризуется размером основной

фракции.

Основная фракция абразивного порошка — это совокупность аб-

разивных зерен одного интервала размеров, преобладающих по коли-

честву данного абразивного порошка. Размеры устанавливаются нор-

мативно-техническими документами.

В крупной фракции размеры зерен превышают размеры зерен ос-

новной фракции на один интервал размеров, в предельной фракции

превышение на 1—2 интервала. В мелкой фракции размеры зерен мо-

гут быть меньше на 1—2 интервала. В комплексной фракции разме-

ры могут колебаться на один интервал по отношению к основной фрак-

ции.

В зависимости от процентного состава основной фракции при соблю-

дении норм по остальным фракциям номер зернистости дополняется

буквенными индексами В; П; Н; Д. Например, 80П, М28Д и т. д.

1. Зернистость абразивных материалов и область их применения

Зернистость абразива по ГОСТ 3647-71 Область применения

200—160 Шлифование фибры текстолита, оргстекла и других неметаллических материалов

125-80 Зачистка сварных швов, литья и т. д.

50—40 Черновое шлифование деталей, предварительная заточка инструментов, шлифование меди, латуни, твердого чугунного литья

40—25—10 Получистовое и чистовое шлифование деталей, за- точка быстрорежущих и твердосплавных инструмен- тов, шлифование отбеленного чугуна Чистовое шлифование высокоответственных дета- лей, например размерных плиток, плоских калибров; заточка мелкого инструмента из очень твердых мате- риалов

10—6

12—4 Резьбошлифование

6-5 Доводка многолезвийного инструмента

6-3 Тонкое отделочное шлифование1

Размер зерен микропорошков определяется измерением наиболь-

шей ширины зерна, которую видно в поле зрения микроскопа. В табл. I

дана зернистость абразивных материалов и область их применения.

По ГОСТ 9206—70 алмазные шлифпорошки обозначают буквой А

и тремя или четырьмя буквами (синтетические алмазы) и цифрами.

В числителе стоит номинальный размер стороны ячейки в свету

(мкм), через которую проходит зерно, а в знаменателе — на которой

задерживается зерно. Например, А160/125, АСО 160/125. Соответст-

венно шлифпорошкам микропорошки и тонкие микропорошки из при-

родного алмаза обозначаются AM и АН, из синтетических алма-

зов — АСМ и АСН. Две цифры за буквами обозначают размеры зерен

основной фракции от — до. Например, AM 40/28; АСМ 40/28. Мик-

ропорошки из эльбора обозначаются ЛМ, кубонита — КМ.

§ 7. Связка и структура шлифовальных

кругов

Абразивные зерна после сортировки по размерам соединяют в еди-

ную прочную массу для образования шлифовального круга определен-

ной формы при помощи связующего вещества.

Связующие вещества делятся на неорганические и органические.

К неорганическим относят металлическую, керамическую, силикат-

ную и магнезиальную связку, к органическим — бакелитовую, глиф-

талевую и вулканитовую.

Алмазные зерна и зерна эльбора соединяют металлической, баке-

литовой и керамической связками. Металлическая связка бывает воль-

фрамокобальтовой, железоникелевой, медно-оловянной. На металли-

ческой связке изготовляют кольца с 100%-ной концентрацией алмаза,

что соответствует содержанию в 1 мм3 алмазоносного слоя 0,878 мг

алмаза, или 150%-ной и 200%-ной концентраций. На керамической

связке изготовляют кольца с 100%-ной концентрацией, на бакели-

товой связке— круги с 50%-ной и 25%-ной концентрациями (при

50%-ной концентрации — 0,439 мг; при 25%-ной — 0,219 мг алмаза).

Металлическая связка придает кругу светло-серый цвет. Обозна-

чается буквой М.

Керамическая связка представляет собой стекловид-

ную или фарфороподобную массу, составные части которой — огне-

упорная глина, полевой шпат, кварц и другие материалы. Смесь из

связки и абразивного зерна прессуется в форме или отливается. Ли-

тые круги более хрупки и пористы, чем прессованные. Различная твер-

дость кругов достигается подбором состава связки, а пористость — ре-

жимами прессования.

Керамическая связка устойчива при высоких температурах, обла-

дает большой химической стойкостью, а потому допускает при шли-

фовании применение различных смазывающих и охлаждающих жид-

костей. На керамической связке изготовляют шлифовальные круги из

электрокорунда нормального и белого, карбида кремния черного и зе-

леного.

18

Для выполнения ответственных шлифовальных операций применя-

ют инструменты из электрокорунда на керамических борных связках.

Окись бора улучшает процесс затвердевания (кристаллизации) связ-

ки, увеличивает прочность и уменьшает объем связки. Керамические

борные и сложнолегированные связки позволяют повысить произво-

дительность кругов на 20—40%. Керамическая связка обозначается

буквой К. Скорость кругов на керамической связке может достигать

65 м/с.

Силикатная связка состоит из жидкого стекла, смеши-

ваемого с окисью цинка, мелом и другими наполнителями. Она не обес-

печивает прочного закрепления зерен в круге, так как жидкое стекло

слабо сцепляется с абразивными зернами. Круги на силикатной связ-

ке применяются в тех случаях, когда обработка выполняется без ох-

лаждения и в то же время обрабатываемая поверхность не должна пере-

греваться. Круги на этой связке достаточно водо- и щелочеустойчивы.

Они обеспечивают большую производительность, чем круги на баке-

литовой связке. При нагреве затупившиеся зерна легко освобождают-

ся из связки и в работу вводятся новые зерна. Скорость кругов на

этой связке до 30 м/с. Силикатная связка обозначается буквой С.

Магнезиальная связка представляет собой смесь ка-

устического магнезита и хлористого магния (цемент Сореля). Приме-

няется для изготовления кругов из наждака и естественного корунда.

Круги на магнезиальной связке неоднородны, быстро и неравно-

мерно изнашиваются, т. е. малостойки. Они очень чувствительны к

сырости, под действием которой разрушаются, а также к повышенным

температурам. Скорость кругов на этой связке до 20 м/с.

Бакелитовая связка представляет собой бакелитовую

смолу в виде порошка или бакелитового лака. Это наиболее распрост-

раненная из органических связок.

Круги на бакелитовой связке изготовляют из различных абразив-

ных материалов. Они обладают высокой прочностью и эластичностью,

устойчивы при переменных нагрузках, но пористость их ниже, чем у

кругов на керамической связке.

В настоящее время изготовляют круги на бакелитовой связке с

добавлением наполнителя — криолита. Стойкость кругов увеличи-

лась на 50% по сравнению с кругами, не наполненными криолитом.

Круги на бакелитовой связке работают при скоростях 35—70 м/с

и более. На этой связке изготовляют круги толщиной (высотой) до

0,18 мм для отрезных работ.

При работах, когда температура круга достигает более 300° С»

связка быстро выгорает, а зерна легко выкрашиваются. Под действи-

ем щелочных жидкостей бакелитовая связка частично разрушается»

а потому применение охлаждающих жидкостей с содержанием соды

более 1,5% не рекомендуется. Бакелитовая связка обозначается бук-

вой Б.

Глифталевая связка получается при взаимодействии

глицерина и фталевого ангидрида. На глифталевой связке инструмент

изготовляют примерно так же, как и на бакелитовой.

19

Водостойкость и упругость таких кругов больше, чем кругов на

бакелитовой связке, но прочность и теплостойкость меньше. Применя-

ется для окончательного шлифования и доводки поверхностей до ше-

роховатости 0,16—0,05. Скорость кругов на этой связке 35—50 м/с.

Глифталевая связка обозначается буквой Г.

Для шлифования высокоуглеродистых сталей во избежание при-

жогов и трещин применяют круги на бакелитовой и глифталевой связ-

ках.

Вулканитовая связка в своей основе имеет синтетичес-

кий каучук. При температуре круга выше 150° С каучук размягчается

и набивается в промежутки между зернами абразива. Круги на такой

связке засаливаются и требуют правки.

Круги на вулканитовой связке вследствие их эластичности успеш-

но используют для прорезных и отрезных работ. Они обладают хоро-

шей полирующей способностью и позволяют работать со щелочными

охлаждающими жидкостями. Скорость кругов на вулканитовой связ-

ке 18—80 м/с. Вулканитовая связка обозначается буквой В.

В настоящее время начали применять органические связки типа

БИ-1 для эльборовых кругов, полиуретановые связки — для кругов

из 63С, борлитийфторсодержащие связки, повышающие в 2,—2,5 раза

производительность шлифования.

Связки с упрочняющими материалами.

Освоен выпуск кругов с тканевыми прокладками или стеклоееткой.

Абразивный порошок смешивается с бакелитовой смолой и помещается

в пресс-форму между слоями ткани. При сжатии и нагреве пресс-фор-

мы получают монолитные абразивные круги, упрочненные прокладка-

ми. Такие круги обладают большой прочностью и позволяют работать

со скоростью 70—100 м/с.

В маркировку связок введен ряд условных обозначений, указываю-

щих на специфические свойства связок. Так, керамическая связка, обо-

значаемая КЗ, предназначается для кругов из карбида кремния, кера-

мическая связка К51 — для скоростных кругов, керамическая связка

К5 — для кругов из электрокорунда белого.

Структура круга. При изготовлении кругов и других абразивных

инструментов между отдельными частицами абразива и связкой об-

разуются пустоты — поры. Внутреннее строение, т. е количественное

соотношение и взаимное расположение зерен, связки и пор, называют

структурой круга.

В порах размещается стружка, образующаяся при шлифовании.

Стружка должна выпадать из пор при выходе круга из соприкоснове-

ния с обрабатываемой деталью. Если стружка задержится в порах, то

при соприкосновении с обрабатываемой поверхностью стружка на-

греется, расплавится и плотно закроет все поры, в результате режу-

щая способность круга снизится.

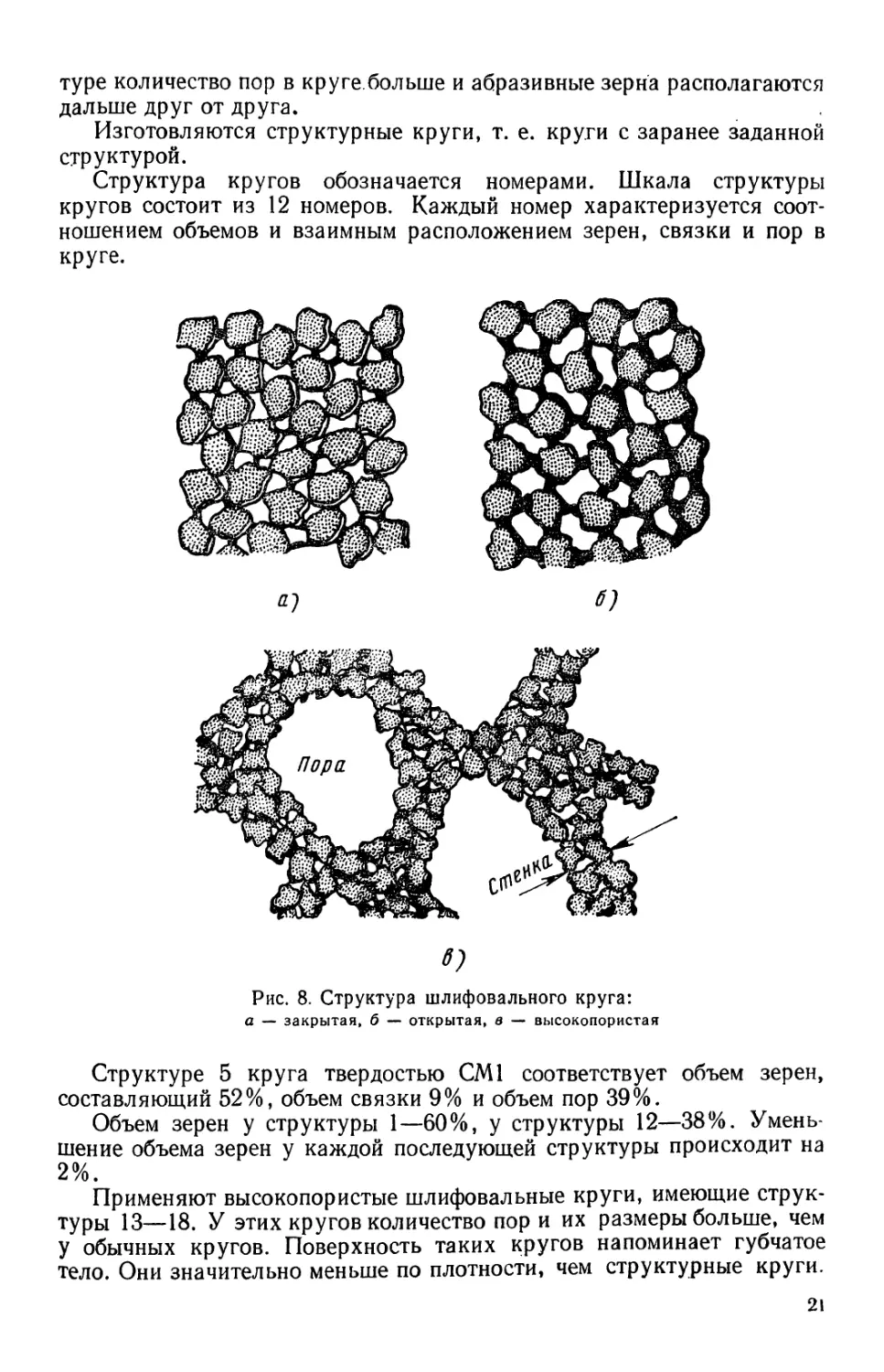

На рис. 8 схематично показаны шлифовальные круги одной и той

же зернистости, изготовленные на одной и той же связке, но имеющие

разную структуру. Чем плотнее структура, тем больше приходится

зерен на единицу поверхности и меньше связки и пор. В открытой струк-

20

туре количество пор в круге.больше и абразивные зерна располагаются

дальше друг от друга.

Изготовляются структурные круги, т. е. круги с заранее заданной

структурой.

Структура кругов обозначается номерами. Шкала структуры

кругов состоит из 12 номеров. Каждый номер характеризуется соот-

ношением объемов и взаимным расположением зерен, связки и пор в

круге.

Рис. 8. Структура шлифовального круга:

а — закрытая, б — открытая, в — высокопористая

Структуре 5 круга твердостью СМ1 соответствует объем зерен,

составляющий 52%, объем связки 9% и объем пор 39%.

Объем зерен у структуры 1—60%, у структуры 12—38%. Умень-

шение объема зерен у каждой последующей структуры происходит на

2%.

Применяют высокопористые шлифовальные круги, имеющие струк-

туры 13—18. У этих кругов количество пори их размеры больше, чем

у обычных кругов. Поверхность таких кругов напоминает губчатое

тело. Они значительно меньше по плотности, чем структурные круги.

21

Высокопористый круг меньше засаливается и, кроме того, большие

поры позволяют воздушному потоку, образующемуся при шлифова-

нии, охлаждать режущие зерна и тем самым улучшать режущую спо-

собность круга. Такими кругами можно обрабатывать закаленные и

незакаленные стали, мягкие вязкие материалы — медь, латунь, пласт-

массы, кожу и т. д. Зернистость высокопористых кругов должна быть

на 1—2 номера меньше, чем у обычных. Например, обычный круг имеет

зернистость 40, а высокопористый должен иметь зернистость 25 или

16.

При выборе структуры круга нужно руководствоваться следующи-

ми соображениями.

Круги плотной структуры № 1, 2, 3, 4 предназначаются для обра-

ботки твердых материалов, для чистовых и доводочных работ, обес-

печивающих получение малой шероховатости.

Круги средней структуры № 5, 6, 7, 8 предназначаются для обра-

ботки металлов с высоким сопротивлением разрыву.

Круги открытой структуры № 9, 10, 11, 12 предназначаются для об-

работки вязких металлов с низким сопротивлением разрыву. При

этом шлифованная поверхность получается шероховатой, но обес-

печиваются лучший отвод стружки и лучшие условия охлаждения.

Круг изнашивается значительно.

§ 8. Твердость шлифовальных

кругов

Согласно ГОСТ 18118—72, под твердостью абразивного инструмен-

та понимается сопротивляемость связки вырыванию абразивных зерен

с поверхности инструмента под влиянием внешних усилий. Чем тверже

круг, тем большее усилие нужно, чтобы вырвать зерно из связки. Шка-

ла твердости абразивного инструмента дана в табл. 2.

2. Шкала твердости абразивного инструмента

Обозначение Наименование Группа твердости

М Мягкие Ml; М2; М3

СМ Средней мягкости СМ1; СМ2

с Средние Cl; С2

ст Средней твердости СТ1; СТ2; СТЗ

т Твердые Tl; Т2

ВТ Весьма твердые ВТ

ЧТ Чрезвычайно твердые ЧТ

Твердость шлифовальных кругов определяют тремя методами:

пескоструйным, вдавливанием шарика, высверливанием лунки.

Пескоструйный метод состоит в том, что на поверхность испыты-

ваемого круга под давлением направляется струя кварцевого песка,

которая оставляет на поверхности лунку. По глубине лунки судят о

твердости круга.

22

При втором методе г поверхность круга под определенной нагруз-

г кой вдавливается закаленный шарик. В мягком круге он оставляет

более глубокую лунку, чем в твердом. По глубине лунки судят о твер-

дости кругов.

Третий метод заключается в высверливании лунки определенной

глубины специальным сверлом при постоянном давлении на сверло.

По количеству оборотов сверла судят о твердости круга.

Твердость круга оказывает большое влияние на процесс шлифова-

ния. Мягкими кругами выполняют чистовую обработку таких твердых

материалов, как закаленная сталь, твердые сплавы. Для обдирочных

работ применяют более твердые круги. Кругами средней твердости и

твердыми обрабатывают непрочные и более мягкие металлы — неза-

каленную сталь, чугун и др.

При шлифовании тонких изделий применяют более мягкие круги;

при профильном шлифовании, шлифовании деталей небольшого раз-

мера, прерывающихся поверхностей, углов, радиусов ит. д. следует

применять более твердые круги.

При шлифовании с охлаждающей жидкостью пользуются более

твердыми кругами, чем при сухом шлифовании. При замене кругов на

керамической связке кругами на бакелитовой связке применяют более

твердые круги. Круги с мелким зерном следует выбирать более мяг-

кие чем применяемые для таких же условий обработки круги с более

крупным зерном.

На керамической и бакелитовой связке выпускаются инструмен-

ты всех твердостей, а на вулканитовой — только СМ1; СМ2; С1;

С2; СТ1; СТ2; СТЗ; Tl; Т2.

§ 9. Форма кругов и их

маркировка

Форма круга. Шлифовальные круги изготовляют различными по

форме и размерам. Круги больших размеров облегчают условия реза-

ния. Уменьшается нагрузка на одно зерно, ибо в работе участвует боль-

шее количество зерен, чем у кругов меньших размеров.

В табл. 3 приведены формы сечений и обозначения шлифовальных

кругов (ГОСТ 2424—75) и шлифовальных сегментов.

Круги ПП, ПВ, ПВК, ВПДК работают преимущественно перифери-

ей, а круги ПР, ПН, К, ЧЦ, ЧК, наборные абразивные блоки и голов-

ки из сегментов СП, 5С, 7С — торцом.

Круги ПВ с выточкой удобны тем, что крепежные фланцы в них

находятся в углублении и потому не мешают подводу круга к месту

шлифования. Выточки позволяют уменьшить габариты шлифоваль-

ной бабки. Круги ПП самые простые и применяются на большинстве

шлифовальных станков.

При шлифовании двух, или трех взаимно перпендикулярных плос-

костей применяются круги ПВК и ПВДК, причем основная плоскость

шлифуется периферией, а остальные — торцом.

Детали сложной формы, не удобной для крепления, предваритель-

но шлифуются кругами ПР.

23

3. Форма кругов и сегментов, применяющихся при плоском

шлифовании

Наименование формы круга Обозначение Форма сечения

Плоские прямого профиля пп 1 шя

Плоские с выточкой пв

Плоские с конической вы- точкой пвк

Плоские с двусторонней конической выточкой пвдк

Плоские рифленые ПР 1ЯЦ

Плоские наращенные пн —

Кольца к SZ£1

Чашки цилиндрические ЧП

pi

1

Чашки конические чк

Тарелки IT, 2Т, ЗТ, 4Т

Диски д

Сегмент плоский СП

Сегмент трапециевидный 5С

24

Продолжение табл. 3

Наименование формы круга Обозначение

Сегмент специальный 7С

Плоский прямого профи ля: из алмаза из эльбора АПП* Л1ПВ

Плоский с выточкой: из алмаза из эльбора А1ПВ* ЛШВ

Чашечные конические: из алмаза из эльбора АЧК ЛЧК

Профильные: из алмаза из эльбора А2П* Л2П

Профильные: из алмаза из эльбора А5П* Л5П

Форма сечения

* Круги из синтетических алмазов маркируют соответственно их обозначению, например

АССПП.

Круги ПН, имеющие высоту в два-три раза большую, чем круги

ПР, используют для черновой и чистовой обработки.

Круги К диаметром 200—450, высотой 100—150 мм используют

для черновой и чистовой обработки.

Круги ЧЦ крепятся на шпинделе очень надежно, но захватывают

малую зону шлифования. Диаметр абразивных чашечных кругов

достигает 300, ширина 100 мм.

Круги чашечные конические ЧК применяются в тех случаях, когда

подход к месту шлифования затруднен. Кругами ЧЦ и ЧК затачивают

инструменты, шлифуют направляющие станин станков и другие дета-

ли.

Шлифовальные сегменты представляют собой бруски различной фор-

мы. В специальном патроне укрепляется несколько брусков, таким

25

образом создается шлифовальный круг или блок с несплошной торцо-

вой поверхностью.

Маркировка круга. Все абразивные инструменты маркируют зна-

ками в определенной последовательности.

Например, на торце'круга имеется условное обозначение КАЗ 23А

40С25К 35 м/с ПП 350X40X 127 А. Расшифровывается так: КАЗ —

Косулинский абразивный завод, 23А — марка абразивного материа-

ла (электрокорунд белый, 99% А12О3), 40 — номер зернистости, С2—

степень твердости (средняя вторая), 5 — структура, К — вид связки

(керамическая). Иногда после обозначения связки стоят цифры, ука-

зывающие рецептуру связки. 35м/с -окружная скорость, при которой

обеспечивается безопасная работа, ПП — форма круга (плоский пря-

мого профиля), 350X40X 127 — размеры (наружного диаметра, вы-

соты, внутреннего диаметра), А — класс круга.

По ГОСТ 2424—75 шлифовальные круги изготовляются трех клас-

сов — А А; А; Б. Круги класса АА — более высокого качества. В них

не допускаются железисто-шлаковые включения, а в кругах классов

А и Б допускается небольшое количество включений малых размеров.

Повреждение кромок круга класса АА не допускается, а классов А и Б

допускаются незначительные повреждения (не более 1/20 высоты, ра-

диуса и длины окружности).

Допуски по наружному диаметру, высоте и внутреннему диаметру

для кругов класса АА примерно в два раза меньше, чем для кругов

классов А и Б.

По единой международной маркировке на торце круга должна быть

цветная полоса, характеризующая допускаемую скорость круга. Бе-

лая 35, голубая 45, желтая 60, красная 80, зеленая 100 м/с.

Все круги поставляются заводами отбалансированными.

Для контрольной проверки поставленных на завод шлифовальных

кругов всю партию осматривают и отбирают 20% кругов (но не менее

10 шт.) для обмера, проверки твердости и дисбаланса.

§ 10. Понятие о режимах

шлифования

Для шлифования заготовки нужно провести подготовительные ра-

боты, заключающиеся в выборе шлифовального круга и режимов шли-

фования, которые обеспечат получение нужных размеров и шерохова-

тости поверхности с наименьшей затратой времени на обработку и на-

именьшей стоимостью шлифования.

Правильно подобранный круг для обработки одной детали может

оказаться не пригодным для другой. Общие рекомендации по выбору

абразивных инструментов для обработки различных материалов при-

ведены в справочниках. Однако при пользовании справочниками

нужно учитывать конкретные условия обработки.

После выбора шлифовального круга необходимо определить, с ка-

кой скоростью должен вращаться круг, двигаться стол станка с де-

талью, а также на какую величину должен подаваться круг для сня-

26

тия последующего слоя материала с заготовки. Все эти величины со-

ставляют одно понятие — режимы шлифования.

Скорость круга ук —- это длина пути, которую прохо-

дит любая точка круга, находящаяся на наибольшем диаметре его

DK за 1 с. За один оборот круга точка пройдет путь, равный длине

окружности лОк, а за пк оборотов круга в минуту —л£)кпк. Если DK

Рис. 9. Схемы способов обработки поверхностей деталей при

плоском шлифовании:

а — периферией круга на станках с прямоугольным столом, б — юр*

цом круга на станках с прямоугольным столом, в — периферией круа

на станках с круглым столом, г — торцом круга на станках с круглым

столом, д — торцами двух кругов на станках с круглым столом, г —

торцами двух кругов одновременно двух торцов детали; икр— скорость

круга, ид — скорость детали, s поперечная подача, st —подача на

глубину

измеряется в миллиметрах, то для получения скорости в метрах нужно

л£>кпк разделить на 1000, если же мк — число оборотов в минуту,

а скорость нужно определить в секунду, то п„ нужно разделить на 60.

Тогда vK = nDKnK/1000-60.

Скорость детали од — скорость перемещения стола с

закрепленной на нем деталью относительно шлифовальной бабки

в м/с. Ее часто называют скоростью изделия. Главным движением пода-

чи называется перемещение детали на станках с прямоугольным сто-

лом. Оно осуществляется при возвратно-поступательном движении

стола (рис. 9, а. б), а на станках с круглым столом — при вращении

стола (рис. 9, в, г, д').

При вращении круглого стола окружная скорость изделия зависит

от расстояния, на котором расположена обрабатываемая поверхность

от оси вращения стола, т. е. от радиуса. На большем радиусе скорость

большая, а на меньшем — меньшая. Поэтому на таких станках прини-

мают среднее значение г»д>ср — скорость изделия, отнесенную к сред-

нему диаметру dup шлифования:

^ПР = (Dn + DB)/2 = DH - kB^

где Оп — наружный (наибольший) диаметр расположения деталей на

столе, мм; DB--внутренний (наименьший) диаметр расположения

деталей на столе, мм; бд — ширина обрабатываемой детали, мм;

k — количество рядов деталей.

В таблицах режимов резания обычно принимают dnp = 0,7DH.

Так как скорость обрабатываемой детали по сравнению со скоро-

стью абразивного круга очень мала, то ее величиной пренебрегают и

скорость абразивного круга принимают за скорость шлифования (ре-

зания).

Глубина резания t — величина припуска в миллимет-

рах, снимаемая кругом за один рабочий ход. Фактическая глубина ре-

зания несколько меньше, чем величина перемещения круга вместе с

бабкой перпендикулярно обрабатываемой поверхности, за счет отжатия

круга и детали под действием усилий резания и износа круга при обра-

ботке.

Поперечная подача snon — это перемещение круга от-

носительно закрепленной детали в миллиметрах за один ход прямоли-

нейно движущегося стола или шлифовальной бабки (см. рис. 9, а)

или за один оборот вращающегося стола в направлении, перпендику-

лярном главному движению подачи и параллельном шлифуемой по-

верхности (см. рис. 9, в).

Поперечная подача необходима для шлифования всей поверхности

обрабатываемой детали, когда размер детали больше ширины круга

при шлифовании периферией круга или диаметра круга при шлифова-

нии торцом круга. При ширине круга большей, чем ширина детали, по-

перечную подачу не производят (см. рис. 9, б,г, б).

После расчета режимов шлифования и соответствующей им наст-

ройке станка можно производить шлифование.

§ 11. Износ и засаливание кругов. Методы

и режимы правки кругов

В процессе снятия стружки режущие грани абразивных зерен за-

тупляются и на них образуются небольшие площадки. Кроме того,

происходит выкрашивание граней абразива. Образование площадок

вместо острых режущих кромок вызвано понижением прочности и твер-

дости абразивных зерен при температурах 1000—1600° С, возникаю-

щих в зоне контакта круга и детали.

На рис. 10, а показано режущее зерно после непродолжительного

времени работы. Вершина зерна округлилась, и сила, требуемая для

28

отделения стружки этим зерном, начинает возрастать. Зерно еще креп-

ко держится в связке, но прочность его недостаточна и оно раскалыва-

ется.

На рис. 10, б у зерна появились две новые вершины и его режущая

способность восстановлена. Сила резания уменьшается и становится

нормальной. Это свойство абразивных зерен восстанавливать свою ре-

жущую способность называется самозатачиванием.

Через некоторое время самозаточившееся зерно вновь притупля-

ется (рис. 10, в)\ одновременно возрастает сила резания. Зерно разру-

шается вторично и начинает нормально резать вновь образовавшими-

ся вершинами.

На рис. 10, г показано зерно после второго разрушения, а на рис.

10, д после третьего притупления. На этот раз высота, на кото-

рую зерно выступает из связки, на-

столько незначительна, что дальнейше-

му дроблению не поддается, но в то же

время связка его удерживает. В резуль-

тате зерно перестает резать и с боль-

шой силой трется об обрабатываемую

поверхность, вызывая прижоги и шли-

а.) й) г) д)

Рис. 10. Схема притупления аб-

разивного зерна

фовочные трещины.

Кроме этого, на износ влияют диффузионные и адгезионные про-

цессы (налипание), протекающие в зоне контакта круга и детали.

Диффузия, т. е. проникновение частиц одного материала в другой,

увеличивается при высоких температурах и при высоком давлении од-

ного тела на другое. Такие условия и возникают в зоне контакта.

Поэтому часть абразива переносится в обрабатываемую поверхность

детали, а часть материала детали переносится в абразивные зерна. На-

липший на зерна абразива материал как бы разделяет зерно, способ-

ствуя разрушению ранее монолитного абразивного зерна.

Диффузионный износ является наибольшим по величине при шлифо-

вании химически сродственных с данным абразивом материалов.

Например, карбид кремния близок по химическому составу сталям,

а не чугунам, поэтому им шлифуют чугуны. Электрокорунды по хи-

мическому составу близки чугунам, поэтому ими н. шлифуют чугуны.

Титановые сплавы следует шлифовать карбидами циркония или

карбидами кремния. При чистовых операциях самозатачивающиеся

круги не могут применяться, так как при самозатачивании они не сох-

раняют свои геометрические размеры, микропрофиль и режущие свой-

ства рабочей поверхности.

Затупление круга определяется по ряду признаков: усилению шу-

ма при шлифовании, усилению вибрации, возрастанию усилий реза-

ния, ухудшению качества поверхности, уменьшению точности формы

детали. Для восстановления режущей способности кругов следует их

периодически править. При правке нужно снимать возможно меньший

слой абразива.

При правке круга после каждой черновой обработки этот слой со-

ставляет 0,02—0,03 мм. Износ круга в процессе шлифования составля-

ет лишь 10—20% от объема, снимаемого при правке круга.

29

При переточках диаметр круга уменьшается. Круг можно исполь-

зовать только до размера, составляющего 0,65 от его первоначального

диаметра.

Продолжительность работы круга между двумя правками называ-

ется стойкостью круга. Высокая стойкость круга помимо экономии

абразивного инструмента сокращает рабочее время, которое затрачи-

вается на процесс правки, а также на наладку станка после правки.

Рис. 11. Правка шлифовальных кругов

Износ зависит от способа правки: наименьший — при правке алмаз-

но-металлическими карандашами и наибольший — при правке метал-

лическими дисками и звездочками.

Шлифовальные круги правят тремя методами: обтачиванием ал-

мазным инструментом (рис. 11, а); обкатыванием при помощи роли-

Рис. 12. Алмазный карандаш

ков (рис. 11, б); шлифованием круга-

ми из карбида кремния (рис. 11, в).

Правка алмазным инструментом.

При правке алмазным инструментом

происходит интенсивное удаление це-

лых зерен и дробление абразивного

материала и связки шлифовального

круга.

Для правки наиболее широко

применяют алмазно-металлические

карандаши, алмазные зерна в оправах, алмазные пластины и ролики.

Алмазно-металлические карандаши представляют собой стальную

или медную вставку /, в которой крепятся алмазы малых размеров

специальной связкой. Вставка запрессовывается в стальную оправу 2

(рис. _12). В карандашах алмазы могут располагаться слоями (тип С),

цепочкой вдоль оси (тип Ц) и неориентированно (тип Н).

В пределах каждого типа карандаши разделяются на марки в зави-

симости от массы и количества алмазов, размеров вставки и оправы.

Карандаши должны жестко крепиться в приспособлении. Алмаз-

ные зерна в оправах являются однолезвийными правящими инстру-

ментами. Для рационального использования алмазов и повышения

качества правки карандаши следует устанавливать с наклоном в сто-

рону вращения шлифовального круга под углом 10—15°. При

30

этом рабочая кромка алмаза должна находиться на уровне линии цент-

ров или ниже ее на 1—2 мм.

Для обеспечения равномерного износа алмаза и образования новых

режущих кромок алмаз с оправкой нужно периодически поворачи-

вать. Выполняется эта операция при помощи поворотных индексирую-

щих головок конструкции

ВНИИалмаз (рис. 13).

Правятся шлифоваль-

ные круги алмазным ин-

струментом при большой

скорости круга, что обес-

печивает большую произ-

водительность и высокое

качество поверхности кру-

га. Продольная подача ин-

струмента направлена па-

раллельно оси круга при

правке цилиндрической по-

верхности круга и перпен-

дикулярно оси вращения

шлифовального круга при

правке торцовой поверхно-

сти. При правке фасонной

поверхности продольная

подача инструмента на-

правлена вдоль образую-

щей рабочей поверхности

круга.

Алмазы крепятся в оп-

Рис. 13. Способы установки (а, б, в) индекси-

рующей головки с алмазной оправкой на

станках

равках (рис. 14).

Для правки кругов используют технические алмазы. Чем больше

диаметр круга и выше его зернистость и твердость, тем больше по раз-

меру должен быть применяемый для правки алмаз.

Рис. 14. Способы крепления алмаза в оправках:

d — навинчиванием колпачка 6 — то же. с пружинным

поджимом, в — зажимом между двумя планками, г —

припоем, за счет усадки припоя после его охлаждения

Например, для правки круга на керамической связке диаметром

200 мм, зернистости 40 и твердости СМ2 величина зерна должна быть

не менее 0,3 кар. Для круга той же характеристики диаметром 500 мм

требуется алмаз 0,75 кар.

31

Державка для правки кругов с 4—8 алмазами показана на рис. 15.

Алмазы располагают так, чтобы они выступали один относительно

другого на определенную величину. Поэтому за один рабочий ход каж-

дый алмаз снимает свой слой абразива. Таким образом сокращают

время на правку. Державку с алмазом (рис. 15, а) следует устанавли-

вать под углом 7—15°.

Алмазные пластинки применяют для правки профильных кругов

при врезном шлифовании (рис. 15, б).

Рис. 15. Державки для правки кругов;

а — с несколькими алмазами; / — корпус, 2 — верхняя крышка

с делениями для фиксации кулачкового валика; 3 — кулач-

ковый валик для выдвижения любой пластины. 4 — два винта

для закрепления пластин, 5 — алмазы в пластине (4—8 шт ),

6 — пластины (4 шт.); б — схема правки круга алмазной пла-

стинкой

Металлическая пластинка покрыта алмазным слоем толщиной 0,5—

—2 мм. Пластинки устанавливают в горизонтальной плоскости по

центру и под углом 8—10° к направлению перемещения ее.

Пластинка работает до полного износа алмазоносного слоя. Так

как в правке одновременно участвует много алмазных зерен, то время

на правку сокращается до 50%, расходы — до 40%, поверхность кру-

га получается менее шероховатой.

Режимы правки кругов алмазным инструментом: $прод = 0,05 ч-

Ч- 0,35 м/мин или 0,05ч-0,2 мм/об, $поп = 0,02 ч- 0,05 мм/ход при чер-

новых переходах и 0,005—0,01 мм/ход при чистовых переходах. С ука-

занными поперечными подачами правку производят за 1—2 рабочих

хода и за 1—2 рабочих хода без поперечной подачи.

Шлифовальные круги правят алмазным инструментом в следую-

щих случаях: при шлифовании до шероховатости 1,25 и ниже с жест-

кими допусками на точность формы и размеров; при отделочном шлифо-

вании детали для достижения шероховатости 0,08—0,04 и точности

выше 5-го квалитета; при зернистости кругов 50—25 и ниже на ке-

рамической связке, применяемой для шлифования периферией круга,

и на бакелитовой связке — для шлифования торцом круга. Перед

правкой шлифовальный круг должен быть тщательно отбалансирован.

Если правка осуществляется с охлаждением, то охлаждающая жид-

кость должна подаваться непрерывно, иначе на кристалле алмаза мо-

32

гут образоваться трещины, и тщательно очищаться от загрязнений

частицами абразива и металла, так как загрязненная жидкость сокра-

щает стойкость круга. Править круги без охлаждения надо с переры-

вами, чтобы алмазный инструмент мог охладиться на воздухе. Перед

началом правки необходимо проверить крепление приспособления на

станке и алмазного инструмента в приспособлении. После правки сле-

дует очистить правящие приспособления от абразивных частиц.

При правке алмазный инструмент следует подводить к поверхности

круга очень осторожно. Обычно алмаз подводят к поверхности круга в

середине его высоты (ширины) и как можно ближе к рабочей поверхно-

сти, а затем включают продольную подачу.

Правку кругов алмазозаменителями (безалмазная правка) про-

изводят методом обкатывания и применяют для кругов, которыми вы-

полняют предварительные, получистовые, и некоторые чистовые опе-

рации, когда требования к точности обработки не выше 6-го квалите-

та, а к шероховатости поверхности не выше 0,63. Безалмазная прав-

ка обеспечивает более быстрый съем абразива, чем алмазная.

Правка обкатыванием. Правку производят в приспособлении, в

котором могут быть установлены цельные диски из твердого сплава

(тип А) или сборные (тип Б) из зерен твердого сплава на латунной

связке марки Л62 или Л68, или круги из карбида кремния черного

на керамической связке.

Диски или круги крепят на осях, которые вращаются в подшип-

никах. Приспособление подводят к периферии шлифовального круга,

прижимают к нему диски с радиальным усилием в несколько килограм-

мов, и диски вращаются вместе с кругом. При обкатывании круга очень

твердым диском абразивные зерна дробятся и выкрашиваются.

Правящие инструменты крепят в малогабаритных, среднегабарит-

ных и крупногабаритных державках.

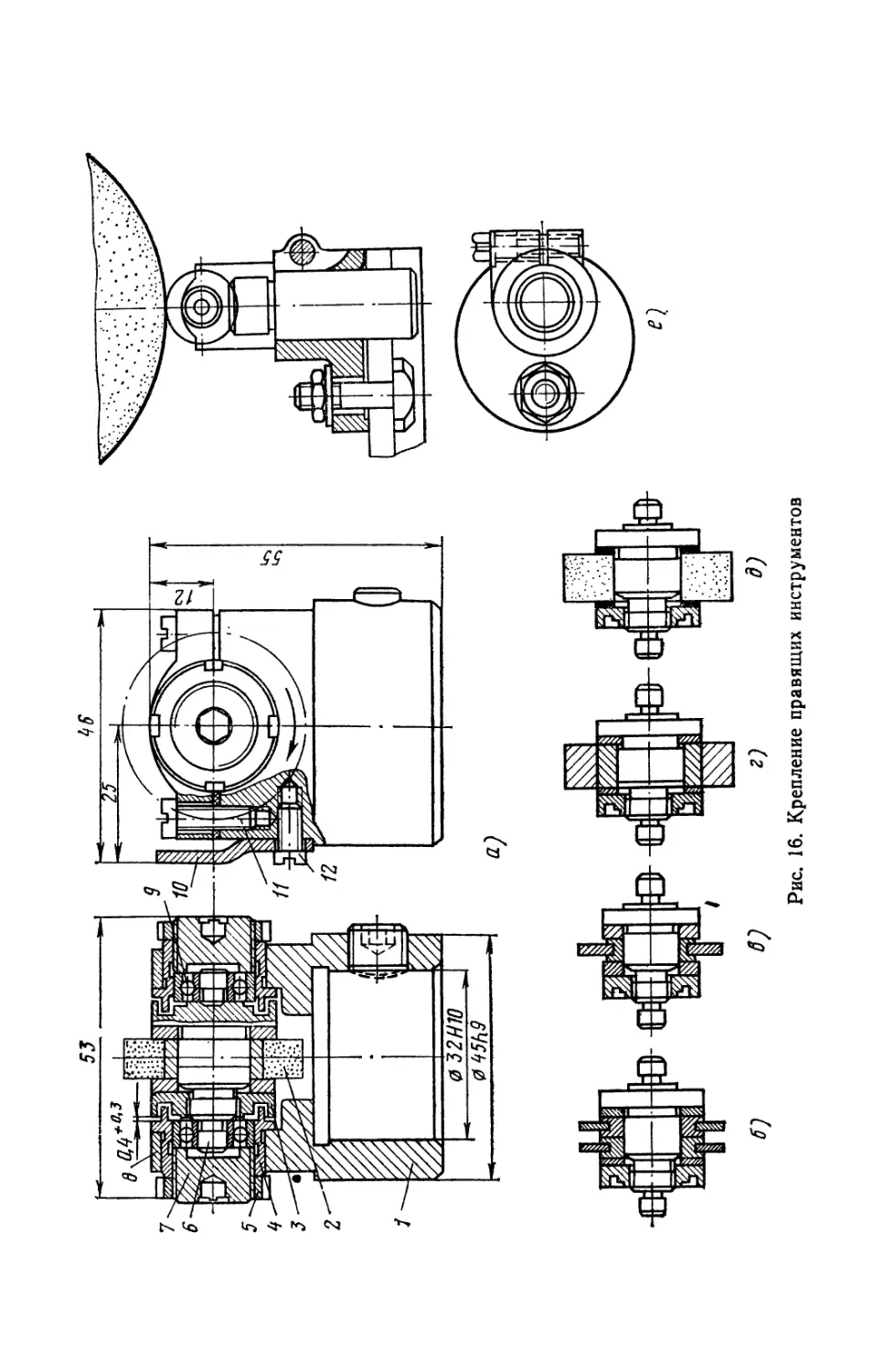

Среднегабаритная державка ДО-40 (рис. 16, а) состоит из корпуса 1

с крышкой, правящего узла, регулировочных деталей и щита.

Диски и круг 2 правящего узла вращаются на оси 6 и крепятся

гайкой 5. Ось установлена в подшипниках 9, вмонтированных в ста-

каны 4. Правящий узел крепится к корпусу / крышками 8 и винтами

11, Подшипники регулируются винтами 7, которые предохраняются

от самоотвинчивания гайками 5. Кожух 10, закрепленный винтами 12,

служит для предохранения разбрызгивания охлаждающей жидкости.

Державки ДО-40 применяются для правки кругов диаметром до

300 мм, они комплектуются различными правящими инструментами

(рис. 16, б—д).

Для* кругов диаметром 300 мм и выше применяется крупногабарит-

ная державка ДО-75, конструкция которой аналогична ДО-40.

При правке приспособление устанавливают на магнитную плиту

станка или закрепляют в пазах стола (рис. 16, е). Оправка, вставлен-

ная в отверстие корпуса приспособления, должна располагаться на оп-

ределенной высоте в зависимости от высоты шлифуемой детали. Прав-

ка твердосплавными дисками производится с $прод = 0,2 4- 0,7 м/мин

и Snon = 0,03 4-0,05 мм/ход. Число рабочих ходов без поперечной по-

дачи 2—3.

2 Зак. 1070

33

Рис. 16. Крепление правящих инструментов

Правка шлифованием. Правку производят очень твердыми круга-

ми из карбида кремния черного на керамической связке. Этот способ

правки заключается в следующем. Вращающийся круг большой твер-

дости (ВТ или ЧТ), установленный в специальном приспособлении,

подводят к шлифовальному кругу, с его поверхности снимаются и рас-

калываются зерна абразива. Правка производится с $прод = 0,2 4-

4- 0,7 м/мин, snon = 0,02 4- 0,04 мм/ ход. Для правки кругов на плос-

кошлифовальных станках этим способом пользуются редко.

Правку кругов шлифованием и алмазозаменителями производят в

такой последовательности: сообщают вращение кругу и включают по-

дачу охлаждающей жидкости; осторожно подводят державку к кругу

до легкого соприкосновения правящего инструмента с его вращающей-

ся поверхностью; струю охлаждающей жидкости направляют в зону

контакта инструмента с кругом; включают механизм продольной по-

дачи стола и после первого контрольного пробного прохода начинают

правку; выключают подачу охлаждающей жидкости; отводят шлифо-

вальный круг и державку. Рабочая поверхность абразивного круга

имеет ряд отклонений от правильной геометрической формы, напри-

мер конусность, волнистость, бочкообразность, эксцентричность, эл-

липтичность, огранку, неровность рабочей поверхности.

Чтобы круги не имели перечисленных погрешностей при эксплуа-

тации, нужно соблюдать следующие правила правки: устанавливать

инструмент для правки параллельно или перпендикулярно оси шли-

фовального круга; при правке методом обкатки ось правящего диска

устанавливать под углом 5° к оси круга; правящий инструмент кре-

пить в жестком приспособлении, а приспособление жестко крепить на

станке, чтобы не возникали вибрации; пользоваться точным правящим

инструментом; не допускать биения правящего диска или круга на

оправке; следить за состоянием подшипников правящего приспособле-

ния — должны быть точными, без значительных зазоров.

§ 12. Смазочно-охлаждающие жидкости

и способы их подвода

Смазочно-охлаждающие жидкости. Значительную часть теплоты,

образующейся при шлифовании; поглощает охлаждающая жидкость,

подводимая в .зону шлифования.

Применение эмульсий позволяет уменьшить образование тепла за

счет смазывающего действия при резании.

Правильно подобранная смазочно-охлаждающая жидкость (СОЖ)

повышает качество шлифуемой поверхности и увеличивает стойкость

круга. Кроме того, СОЖ отводит стружку и абразивную пыль из зоны

шлифования и со стола станка, создавая гигиенические условия труда

и увеличивая срок службы станка, так как абразивная пыль не попа-

дает на направляющие и подшипники, очищает поры круга от пыли и

стружки, сохраняя режущую способность круга и уменьшая количе-

ство его правок. Применение СОЖ позволяет использовать более твер-

дые круги.

2*

35

При шлифовании конструкционной и машиноподелочной стали при-

меняют СОЖ разных составов: 1) 1%-ный раствор кальцинирован-

ной соды и 0,15%-ный нитрита натрия; 2%-ный водный раствор мыль-

ного порошка и 3—10%-ный эмульсола; 1%-ный раствор триэтанола-

мина и 0,3%-ный нитрита натрия; 2) 3,5%-ный водный раствор ней-

трального эмульсола на основе олеиновой кислоты; 3) 3%-ный водный

раствор эмульсола НГЛ-205, увеличивающий стойкость кругов и на

один класс повышающий шероховатость обрабатываемой поверхности;

4) 0,2% олеиновой кислоты, 0,5% триэтаноламина, 0,2% нитрита нат-

рия, 6% сульфофрезола, остальное вода для шлифования стали ШХ15,

нержавеющих, жаропрочных и других труднообрабатываемых сталей.

При грубом шлифовании чугунных деталей охлаждение производят

раствором кальцинированной соды, при чистовом — водой с добавле-

нием масла и концентратом ТУН в соотношении 1 ч. ТУН на 3 ч. во-

ды. Для шлифования направляющих чугунных станин рекомендуется

состав 0,5—0,8% триэтаноламина, 0,1—0,2% нитрита натрия, осталь-

ное вода.

Иногда чугунные и медные детали шлифуют без охлаждения, но в

этих случаях применяют пылеотсосы.

Детали из никеля и его сплавов шлифуют без охлаждения. При

шлифовании без охлаждения следует применять более мягкие круги,

чем при шлифовании с охлаждением, чтобы уменьшить теплообразо-

вание и избежать шлифовочных прижогов.

Для обеспечения хорошего качества шлифования необходимо тща-

тельно очищать охлаждающую жидкость.

Смазочно-охлаждающие жидкости, содержащие масло и воду, слу-

жат питательной средой для различных бактерий. Бактерии вызывают

загнивание и разложение эмульсии. Для предотвращения этого яв-

ления и продления срока годности эмульсии применяют различные

добавки к ней. Хорошие результаты дает вводимый в эмульсию по

рошок гексахлорофена в 5 %-ном водном растворе каустической соды.

Перед употреблением необходимо проверять состав и свойства СОЖ.

Способы подвода СОЖ. Смазочно-охлаждающая жидкость подается

в зону шлифования по трубопроводу под определенным давлением спе-

циальным насосом, имеющимся на станке. Жидкость в зоне обработки

подводится несколькими способами:

1) по патрубку. Этот способ является наиболее распространенным.

Специальные заслонки патрубка должны предотвращать обильное

разбрызгивание СОЖ. Патрубок должен быть наклонен под углом 15°

к горизонту, чтобы струя СОЖ подавалась до зоны контакта круга

и изделия. Из-за пористости круга, неровностей его поверхности и

большой скорости круг нагнетает большое количество воздуха, за-

трудняющее попадание СОЖ в зону шлифования.

Ширина заслонок подбирается так, чтобы струя жидкости покры-

вала высоту круга. Количество подаваемой СОЖ для станков обычной

точности рекомендуется 0,8—1,0 л/мин на 1 мм высоты круга, для

станков повышенной точности 1,2—1,5 л/мин на 1 мм высоты круга.

К насадкам придается устройство, сообщающее струе СОЖ ультразву-

ковые колебания. За счет того, что колебательные движения передают

36

жидкости импульсы энергии, пузырьки воздуха, имеющиеся в жид-

кости, расширяются и сжимаются (кавитация). Встречая на своем пути

препятствия (поверхность круга), пузырьки лопаются. При этом про-

исходит воздействие на поверхность круга, заключающееся в отрыве

от поверхности микроскопических частиц. Это явление приводит к то-

му, что из пор круга вырывается металлическая стружка, уносимая

жидкостью;

2) распылением — охлаждение туманом. Применяется метод подачи

охлаждающей жидкости в виде мелких капелек. Капли, попадая на

нагретую деталь и инструмент, быстро нагреваются и испаряются, от-