Текст

В. С. Т ЕР Г * Н ПЛОСКОЕ

ШЛИФОВАНИЕ

ИЗДАНИЕ 2-е ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Одобрено

Ученым советом Государственного комитета

Совета Министров СССР

по профессионально-техническому образованию

в качестве учебного пособия

для профессионально-технических училищ

Chipmaker.ru

МОСКВА «ВЫСШАЯ ШКОЛА» 1974

6П4.67

Т35

Терган В. С.

Плоское шлифование. Учеб, пособие для проф.-техп.

Т35 училищ. Изд. 2-е, перераб. и доп. М., «Высш, школа»,

1974.

296 с. с ил.

Книга содержит сведения по основам шлифовального дела, о способах и

приемах работы на плоскошлифовальных станках, описаны устройства и меха-

низмы основных типов плоскошлифовальных станков, приведены характеристи-

ки шлифовальных кругов, описание универсальных и специальных приспособ-

лений для плоского шлифования; изложены сведения о профильном шлифова-

нии, освещены вопросы экономики, организации производства, а также техни-

ки безопасности и охраны труда.

31207—639

------------ R9__74

052 (01) —74 02

6П4.67

Отзывы и замечания просим направлять по адресу: Москва,

К-51, Неглинная ул., 29/14, издательство «Высшая школа».

Владимир Семенович Терган

ПЛОСКОЕ ШЛИФОВАНИЕ

Редактор Б. В. Романов

Художник В. М. Лукьянов

Художественный редактор Т. А. Коленкова

Технический редактор Т. А. Епифанова

Корректор М. И. Козлова

Т-00369 Сдано в набор 10/IX-73 г. Подп. к печати 14/III-74 г.

Формат 60х901/|6. Бум. тип. № 3. Объем 18,5 печ. л.

Уч.-изд. л. 19,64 Изд. № М-21 Тираж 20 000 экз. Цена 59 коп.

План выпуска литературы издательства <Высшая школа» для

профтехобразования на 1974 г. Позиция № 82

Москва, К-51, Неглинная ул., д. 29/14

Издательство <Высшая школа»

Великолукская городская типография управления издательств,

полиграфии и книжной торговли Псковского облисполкома,

г. Великие Луки, Половская, 13. Зак. 2228

©‘ Издательство <Высшая школа, 1974

ВВЕДЕНИЕ

Первостепенное значение для ускорения технического прогрес-

са и оснащения всех отраслей народного хозяйства новой техникой

имеет дальнейшее быстрое развитие всех современных отраслей ма-

шиностроения и в первую очередь тяжелого машиностроения, при-

боростроения, производства средств автоматики, телемеханики и

электроники.

Шлифование, являясь одним из самых производительных мето-

дов обработки металлов, обеспечивает высокий класс шероховато-

сти обрабатываемой поверхности, высокую точность формы и раз-

меров деталей. Шлифованием можно обрабатывать закаленные ста-

ли и твердые сплавы.

В результате совершенствования заготовительных операций, т. е.

приближения размеров и формы заготовки к размерам и форме де-

тали, строгальные, фрезерные, слесарные и другие операции можно

заменять шлифованием.

Абразивными инструментами пользовались еще в древности,

применяя природные твердые материалы для обработки (отделки)

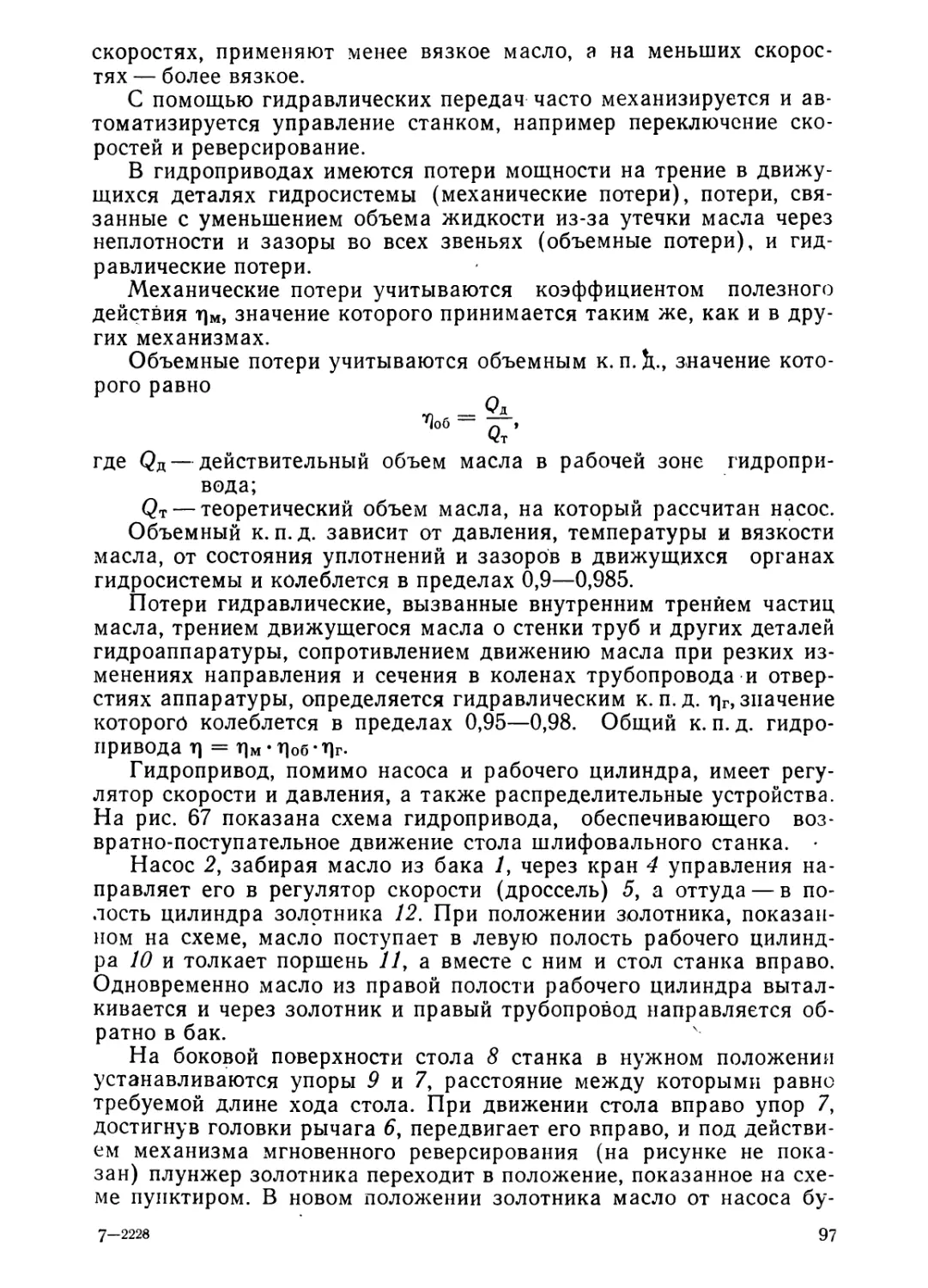

металлов и неметаллов. Но шлифовальные станки начали выпус-

кать лишь с 1874 г. Качественные шлифовальные круги начали из-

готовляться с 1860 г. Искусственные абразивные материалы начали

выпускаться с 1891 г. В дореволюционной России только один за-

вод в г. Петербурге выпускал небольшое количество абразивных

кругов.

С 1931 г. в СССР началось изготовление абразивных кругов в

большом количестве. В 1940 г. выпуск таких инструментов увели-

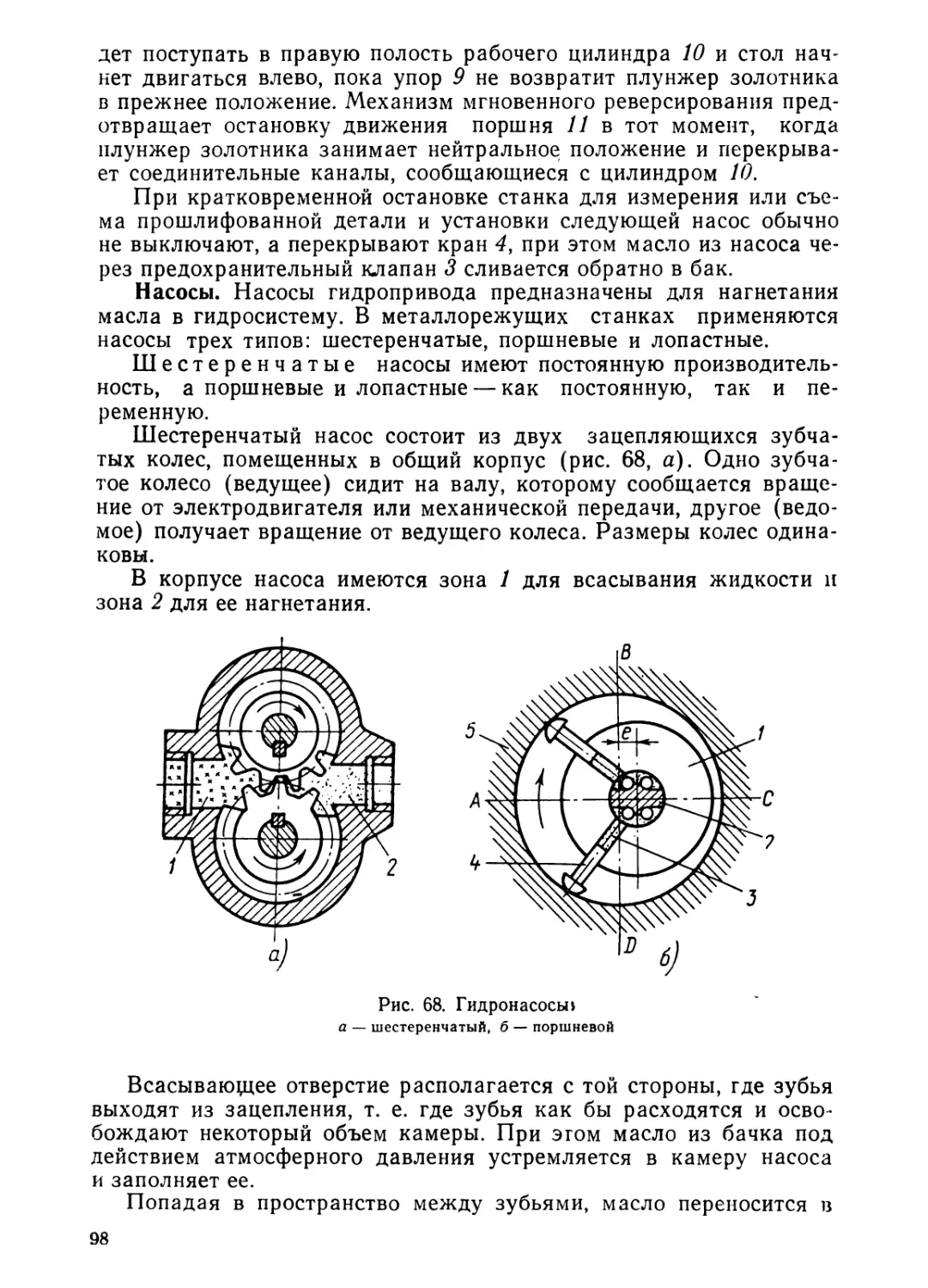

чился в 45 раз по сравнению с дореволюционным периодом. В на-

стоящее время выпуск абразивного инструмента увеличился более

чем в 40 раз по сравнению с 1940 г., причем освоены новые абра-

зивные инструменты чрезвычайно высокого качества. Совершенст-

вуются не только инструменты, но и оборудование. Выпускаются

станки автоматические и полуавтоматические, станки с программ-

ным управлением, позволяющие производить высококачественную

и экономичную обработку деталей.

Плоское шлифование занимает весьма значительное место в ма-

шиностроении, оно широко применяется в станкостроении, сельско-

хозяйственном машиностроении и во многих других отраслях про-

мышленности. Шлифованием обрабатывают направляющие станин,

плоскости разъема корпусов коробок скоростей, редукторов и насо-

3

сов, рабочие поверхности лемехов и других деталей сельскохозяйст-

венных машин.

Плоское шлифование является высокопроизводительным мето-

дом механической обработки закаленных и незакаленных деталей.

В ряде случаев плоское шлифование применяют вместо чистового

строгания и чистового фрезерования, а также такой трудоемкой

операции, как шабрение.

Внедрению плоского шлифования способствуют новые прогрес-

сивные методы получения заготовок, например точное литье, чекан-

ка и др., которые позволяют во многих случаях исключить промежу-

точные, получистовые операции и только одним плоским шлифова-

нием получить необходимую шероховатость поверхности и точность.

На многих передовых заводах шлифуют профильные детали

(например, шаблоны) на плоскошлифовальных станках при помо-

щи соответствующих приспособлений, что обеспечивает не только

высокую точность обработки и улучшение качества рабочих поверх-

ностей, но и ускоряет изготовление деталей и снижает их стоимость.

Машиностроительные заводы оснащены высокопроизводитель-

ными универсальными и специальными плоскошлифовальными

станками, которые могут работать на повышенных режимах реза-

ния, быстро переналаживаться с одной операции на другую. Их об-

служивание и ремонт несложны. Современные плоскошлифоваль-

ные станки снабжены различными автоматическими устройствами,

действие которых основано на применении пневматики, гидравлики

и электроники.

Для обслуживания таких совершенных станков нужны высоко-

квалифицированные кадры рабочих.

На социалистических предприятиях рабочие являются хозяева-

ми— творцами, заинтересованными в результатах своей работы и

добивающимися все более высоких экономических показателей

труда.

В создании материально-технической базы коммунизма огром-

ное значение имеют творчество и инициатива трудящихся и коллек-

тивов предприятий. Одной из форм проявления активности являет-

ся социалистическое соревнование, представляющее собой могучее

средство воспитания коммунистического отношения к труду. Ком-

мунистическая партия и Советское правительство проявляют боль-

шую заботу о развитии социалистического соревнования, всемерно

поддерживают творческую инициативу, патриотический почин нова-

торов.

Широкий размах получило в нашей стране движение за созда-

ние бригад коммунистического труда, которые успешно выполняют

и перевыполняют государственные планы, обеспечивают высокое

качество продукции, показывают пример творческого, хозяйского

отношения к делу.

Члены бригад коммунистического труда берут на себя высокие

индивидуальные обязательства — работать производительно, обес-

печивая отличное качество, учиться упорно, быть примером в быту.

Достижения и опыт передовиков становятся достоянием всего

4

коллектива. Социалистическое соревнование позволяет лучше моби-

лизовать внутренние резервы предприятия.

Развитию социалистического соревнования способствует после-

довательное осуществление принципа материальной заинтересован-

ности работников в результатах их труда.

ГЛАВА I. ОСНОВЫ ШЛИФОВАНИЯ

§ 1. ПОНЯТИЕ О МЕТОДАХ ОБРАБОТКИ МАТЕРИАЛОВ

И ВИДЫ ИНСТРУМЕНТОВ

Сущность обработки металлов на металлорежущих станках за-

ключается в удалении с поверхности заготовки лишнего слоя метал-

ла (стружки), в результате чего заготовка приобретает требуемую

форму и размеры. Снимаемый с заготовки слой металла называют

припуском.

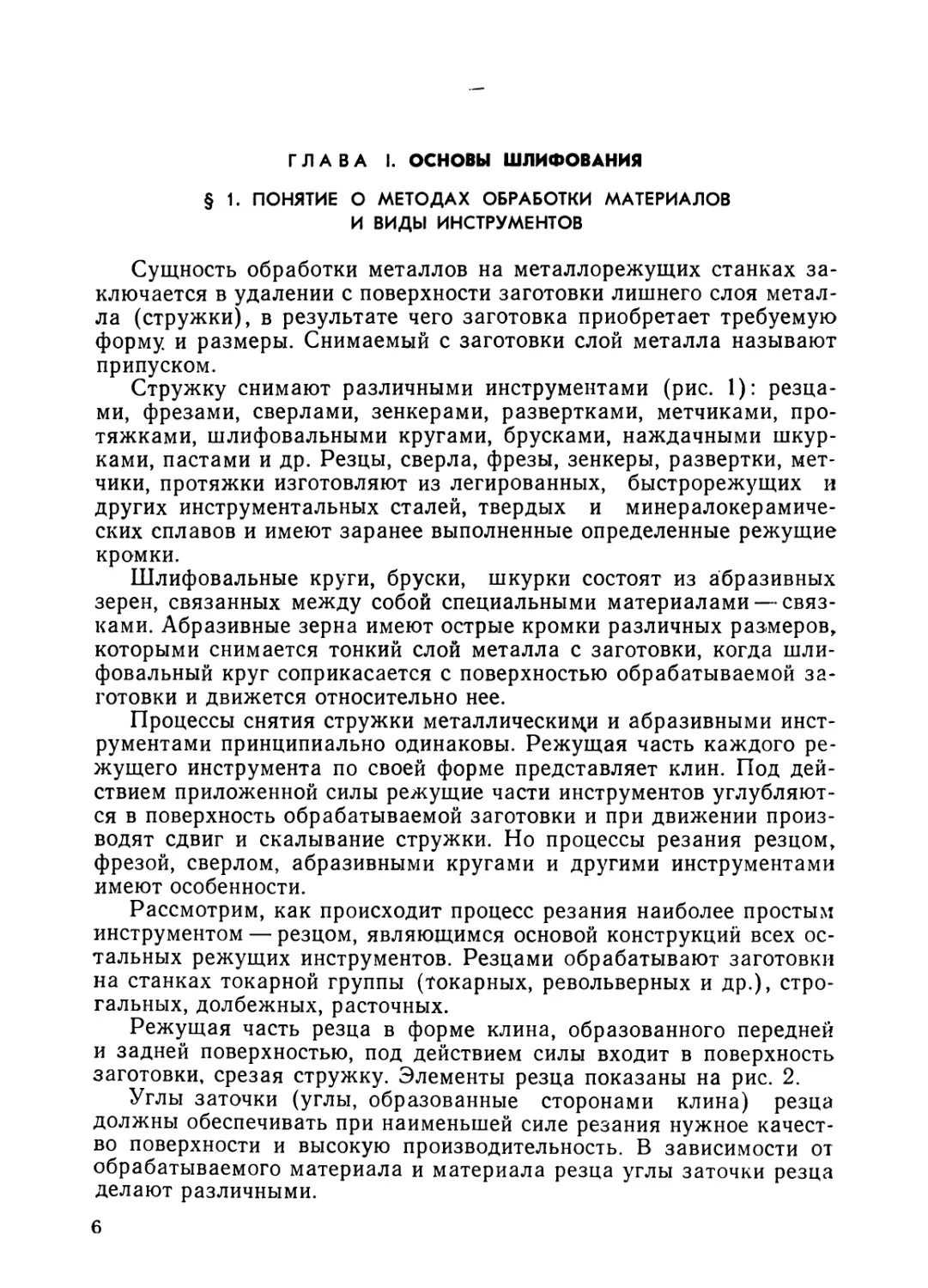

Стружку снимают различными инструментами (рис. 1): резца-

ми, фрезами, сверлами, зенкерами, развертками, метчиками, про-

тяжками, шлифовальными кругами, брусками, наждачными шкур-

ками, пастами и др. Резцы, сверла, фрезы, зенкеры, развертки, мет-

чики, протяжки изготовляют из легированных, быстрорежущих и

других инструментальных сталей, твердых и минералокерамиче-

ских сплавов и имеют заранее выполненные определенные режущие

кромки.

Шлифовальные круги, бруски, шкурки состоят из абразивных

зерен, связанных между собой специальными материалами — связ-

ками. Абразивные зерна имеют острые кромки различных размеров,

которыми снимается тонкий слой металла с заготовки, когда шли-

фовальный круг соприкасается с поверхностью обрабатываемой за-

готовки и движется относительно нее.

Процессы снятия стружки металлическими и абразивными инст-

рументами принципиально одинаковы. Режущая часть каждого ре-

жущего инструмента по своей форме представляет клин. Под дей-

ствием приложенной силы режущие части инструментов углубляют-

ся в поверхность обрабатываемой заготовки и при движении произ-

водят сдвиг и скалывание стружки. Но процессы резания резцом,

фрезой, сверлом, абразивными кругами и другими инструментами

имеют особенности.

Рассмотрим, как происходит процесс резания наиболее простым

инструментом — резцом, являющимся основой конструкций всех ос-

тальных режущих инструментов. Резцами обрабатывают заготовки

на станках токарной группы (токарных, револьверных и др.), стро-

гальных, долбежных, расточных.

Режущая часть резца в форме клина, образованного передней

и задней поверхностью, под действием силы входит в поверхность

заготовки, срезая стружку. Элементы резца показаны на рис. 2.

Углы заточки (углы, образованные сторонами клина) резца

должны обеспечивать при наименьшей силе резания нужное качест-

во поверхности и высокую производительность. В зависимости от

обрабатываемого материала и материала резца углы заточки резца

делают различными.

6

Заготовка,

Рис. 1. Схема основных видов механической обработки резанием:

а — точения, б — строгания, в — сверления, г — фрезерования, д — протяги-

вания, е — шлифования, ж — снятия стружки отдельным зерном; 1 — обра-

батываемая поверхность, 2—поверхность резания, 3—обработанная поверх-

ность, t — припуск, $ — подача

Рис. 2. Элементы резца:

1 — передняя поверхность, 2 — главная режу-

щая кромка, 3 — вспомогательная режущая

кромка, 4 — вершина резца, 5 — вспомогатель-

ная задняя поверхность, 6 — тело резца, 7 —

головка резца, 8— главная задняя поверхность

В процессе резания режу-

щая часть резца (рис.3,а), об-

разованная передней ОА и зад-

ней ОЕ поверхностями, под

действием усилия Р вклинива-

ется в материал заготовки

(рис. 3, б). При этом передняя

поверхность сжимает слой об-

рабатываемого материала и,

преодолев внутренние силы

сцепления, скалывает частицы

металла и отводит их вверх в

соответствии с наклоном перед-

ней грани.

Эти частицы металла назы-

вают элементами стружки, из

рис. 3, г они обозначены циф-

рами 1—6. Сдвиг элементов стружки обычно происходит под углом

135—155° (рис. 3, в). Под действием силы Р резец последовательно

слой металла

срезает с необработанной поверхности заготовки

глубиной t (см. рис. 3, а).

Рис. 3. Схема образования стружки и ее виды:

а, б, в, г — начальный и последующие моменты резания, д — стружка

скалывания, е — стружка сливная, ж — стружка надлома

Я

Задняя поверхность ОЕ резца (см. рис. 3, а) образует с обрабо-

танной поверхностью детали угол (а), в результате чего трение зад-

ней поверхности резца об обработанную поверхность заготовки

уменьшается.

Разрез

Рис. 4. Углы резца

Для определения углов резца принимаются следующие коорди-

натные плоскости: плоскость резания — плоскость, каса-

тельная, к поверхности резания и проходящая через главную режу-

щую кромку резца; основная плоскость — плоскость парал-

лельная продольной и поперечной подачам; у токарных стержневых

резцов с призматическим телом за основную плоскость может быть

принята нижняя опорная поверхность резца; главная секу-

щая плоскость — плоскость, перпендикулярная к проекции

главной режущей кромки на основную плоскость (AW— след этой

плоскости, см. рис. 4, а); вспомогательная секущая пло-

скость — плоскость, перпендикулярная к проекции вспомога-

тельной режущей кромки на основную плоскость (след NiNi см.

рис. 4,а).

У всякого резца различают главные и вспомогательные углы.

9

Главные углы измеряют в главной секущей плоскости (рис.4, а);

к ним относятся:

главный задний угол а — угол между главной задней

поверхностью и плоскостью резания;

угол заострения р — угол между передней и главной зад-

ней поверхностями резца;

передний угол у — угол между передней поверхностью

резца и плоскостью, перпендикулярной к плоскости резания;

угол резания д — угол между передней поверхностью и

плоскостью резания.

Как видно из рис. 4, а, между четырьмя главными углами су-

ществуют следующие зависимости:

а + р + Т = 90°, 8 + Т = 90°, 8 = а 4- р = 90° — Т.

Когда угол резания д меньше 90° (рис. 4, а I), передний угол

резца считается положительным, когда угол резания равен 90°, пе-

редний угол равен нулю (рис. 4, а II), если же угол резания боль-

ше 90°, передний угол считается отрицательным (рис. 4, а III).

Вспомогательные углы измеряются во вспомогательной секущей

плоскости NiNi (рис. 4,а); к ним относятся:

Вспомогательный задний угол оч — угол между

вспомогательной задней поверхностью и плоскостью, проходящей

через вспомогательную режущую кромку перпендикулярно к основ-

ной плоскости.

Вспомогательный передний угол yi измеряют во

вспомогательной секущей плоскости NiNi (рис. 4,а).

Кроме рассмотренных углов, резец, имеет углы в плане и угол

наклона главной режущей кромки. Углы в плане измеряют в основ-

ной плоскости.

Главный угол в плане <р — угол между проекцией

главной режущей кромки на основную плоскость и направлением

подачи.

Вспомогательный угол в плане cpi — угол между

проекцией вспомогательной режущей кромки на основную плос-

кость и направлением подачи.

Угол при вершине в плане 8 — угол между проек-

циями главной и вспомогательной режущих кромок на основную

плоскость. Как видно из рис. 4, а, ср + ср± + 8 = 180°.

Угол наклона главной режущей кромки X —

угол, заключенный между главной режущей кромкой и плоскостью,

проведенной через вершину резца параллельно основной плоскости

(рис. 4, б, в, г). Этот угол измеряется в плоскости, проходящей че-

рез главную режущую кромку, перпендикулярно к основной плос-

кости. Угол наклона главной режущей кромки считается положи-

тельным, когда вершина резца является наинизшей точкой режущей

кромки (рис. 4,г); отрицательным, когда вершина резца является

наивысшей точкой режущей кромки (рис. 4,6), и равным нулю —

при главной режущей кромке, параллельной основной плоскости

(рис. 4, в).

10

Углы режущей части резца, как и любого другого инструмента,

влияют на процесс резания. Правильно выбрав углы резца, можно

значительно уменьшить интенсивность износа его режущей части

(увеличить стойкость) и обработать в единицу времени большее

количество деталей.

Правильно выбранный передний угол облегчает снятие стружки,

уменьшает трение и износ по передней поверхности резца. Чем боль-

ше передний угол у, тем меньше угол заострения р, меньше «тело»

резца и, следовательно, его прочность (см. рис. 4, а /).

При обработке твердых материалов, когда действуют большие

силы при обработке прерывистых поверхностей, сопровождающейся

ударом, и в некоторых других случаях угол у следует выполнять

очень малым, а еще лучше — отрицательным. При отрицательном

переднем угле «тело» у режущей кромки будет больше и, следова-

тельно, повысится его прочность (рис. 4, а III). При обработке пре-

рывистых поверхностей, если передний угол положительный, удар

приходится на самую режущую кромку, а если отрицательный, то

на некотором расстоянии от режущей кромки, отчего она не подвер-

гается такому быстрому разрушению.

Резание сопровождается большим трением передней поверхно-

сти об обрабатываемую поверхность и задней — об обработанную

поверхность, а следовательно, и большим тепловыделением.

Правильно выбранный задний угол а уменьшает трение задней

поверхности об обработанную поверхность. При большом значе-

нии заднего угла уменьшается угол р, т. е. ослабляется прочность

режущей кромки. Усилие на сжатие стружки при резании в основ-

ном зависит от угла резания д. Чем меньше этот угол, тем меньше

требуется усилие.

Различные материалы, например сталь, чугун, медь, образуют

при обработке стружку разных видов. Металлы средней твердости

(твердая сталь) образуют стружку скалывания, элементы которой

связаны друг с другом довольно прочно и имеют вид ступеней (см.

рис. 3,5). При обработке мягких металлов (меди, мягкой стали

и др.) образуется стружка, верхняя сторона которой имеет мелкие

зазубрины, а нижняя, скользящая по передней поверхности рез-

ца,— гладкая и блестящая. Такая стружка сходит в виде ленты и

называется сливной (см. рис. 3, е). При обработке хрупких твердых

металлов образуется стружка надлома (см. рис. 3, ж). Элементы

ее отделены друг от друга и имеют вид чешуек неправильной фор-

мы. В отличие от стружки скалывания стружка надлома имеет не-

ровную поверхность со стороны, обращенной к передней грани рез-

ца, а противоположная сторона у нее гладкая. Такая стружка обра-

зуется, например, при обработке чугуна и бронзы.

На форму стружки влияют не только свойства обрабатываемо-

го материала — сопротивление разрушению, пластичность, твер-

дость, его структура (наличие остаточного аустенита), химические

свойства, но и условия резания.

С уменьшением угла резания д, толщины снимаемого слоя

стружки t и увеличением скорости резания стружка по своему ха-

11

рактеру приближается к сливной. При использовании смазывающе-

охлаждающих жидкостей стружка также приближается к сливной.

По виду стружки можно судить о качестве процесса резания.

Образование сливной стружки вместо стружки скалывания и над-

лома свидетельствует о правильном выборе режимов резания и

правильном назначении углов резца.

После механической обработки резанием свойства поверхност-

ного слоя материала несколько изменяются. Поверхностный слой

на глубине 0,1 — 0,5 мм становится более плотным, твердым, умень-

шается его пластичность. Это явление называется наклепом метал-

ла. При обработке разных металлов различны и изменения поверх-

ностного слоя. Чем вязче металл, тем выше степень и глубина на-

клепа. При обработке хрупких металлов наклеп не образуется. Сте-

пень и глубина наклепа поверхностного слоя металла зависят от

свойств материала и условий обработки.

§ 2. АБРАЗИВНЫЕ МАТЕРИАЛЫ.

ОБРАБОТКА АБРАЗИВНЫМИ КРУГАМИ

Под абразивными материалами понимают тонко измельченные

вещества в виде зерен, полученные дроблением природных и искус-

ственных минералов.

Для шлифования используют абразивные материалы — природ-

ные и синтетические. К природным относятся алмаз, наждак, ко-

рунд, окись хрома, окись железа; к синтетическим — электрокорунд,

а также хромистый, титанистый и циркониевый электрокорунды,

карбид кремния (карборунд), карбид бора, карбид циркония, бор-

силикарбид, кубический нитрид бора (эльбор), синтетический ал-

маз и другие материалы.

Алмаз — одна из трех разновидностей углерода (уголь, гра-

фит, алмаз). Это редкий минерал, обладает высокой твердостью по*

сравнению с другими природными и синтетическими материалами,

уступает в твердости лишь борсиликарбиду. Алмазы, применяемые

для правки абразивных кругов, изготовления кругов, брусков, инст-

рументов, используемых в горнодобывающей промышленности, на-

зывают техническими. Масса алмаза измеряется каратами, один ка-

рат равен 0,2 г.

Академией наук СССР разработаны методы получения синтети-

ческих алмазов, которые имеют очень шероховатую поверхность и

изрезанные ребра, круги с синтетическими алмазами высокопроиз-

водительны. Природный алмаз обозначают буквой А, синтетиче-

ский—АСО, АСР, АСК, АСС.

Корунд — минерал, состоящий их окиси алюминия (А12О3 от

70 до 92%) и примесей — окиси железа, слюды, кварца и других

веществ. Зерна корунда очень твердые, при размоле образуют ра-

ковистый излом с острыми гранями; но прочность зерен корунда не

очень велика: под усилиями резания быстро разрушаются. Поэтому

корундовые круги не могут работать, где требуются большие уси-

лия резания.

12

Электрокорунд — искусственный корунд, получаемый элек-

трической плавкой материалов, богатых окисью алюминия (напри-

мер, боксита и глинозема). Различают три вида электрокорундов:

а) электрокорунд нормальный, содержащий не менее 87% окиси

алюминия и имеющий цвет от серо-коричневого до темно-коричне-

вого. Его получают методом восстановительной плавки бокситов;

б) электрокорунд белый, содержащий не менее 97% окиси алю-

миния и имеющий белый или светло-розовый цвет. Его получают

переплавкой чистого глинозема;

в) монокорунд — разновидность электрокорунда. В зависимости

от количества примесей разделяется на два вида: первый содержит

окиси алюминия от 96,5 до 97,4% и второй — от 97,5 до 98,5%. Мо-

нокорунд обладает высокой режущей способностью. Круги из мо-

нокорунда имеют почти в два раза большую стойкость, чем нор-

мальные электрокорундовые круги. При шлифовании кругами из

монокорунда детали нагреваются незначительно, следовательно,

расширяются мало. Деталь от круга дополнительно не отжимается

и поэтому достигается большая точность шлифования.

Электрокорунд хромистый и титанистый — ис-

кусственные материалы, изготовляемые на базе электрокорунда бе-

лого с добавкой в процессе электроплавки окиси хрома или окиси

титана. Окислы хрома и титана упрочняют кристаллическую решет-

ку окиси алюминия и одновременно придают зерну очень высокую

вязкость.

Карбид кремния — химическое соединение кремния и уг-

лерода, получаемое в электрических печах при температуре 2100—

2200° С* из кварцевого песка и кокса. Зерна карбида кремния име-

ют темно-синюю и зеленую окраску с цветами побежалости и ме-

таллическим блеском. Карбид кремния очень твердый материал, ус-

тупает по твердости лишь алмазу, борсиликарбиду и эльбору; его

зерна имеют острые режущие грани и способны выдерживать тем-

пературу до 2050° С. Различают два вида карбида кремния — кар-

бид кремния черный КЧ и карбид кремния зеленый КЗ. В послед-

нее время получен карбид кремния зеленый высокой чистоты, содер-

жащий карбида не менее 99,5%, обладающий повышенной абразив-

ной способностью. Производительность инструментов из этого ма-

териала на 20—25% выше, чем из других карбидов кремния.

Ка-рбид бора получают в электропечах при температуре

2000—2350° С из технической борной кислоты и малозольного угле-

родистого материала (например, нефтяного кокса, пекового кокса,

сажи и т. д.).

Карбид циркония —искусственный абразивный матери-

ал — соединение циркония с углеродом. При обработке титановых

сплавов он показывает высокую стойкость и обеспечивает хорошее

качество поверхности.

* Единицей Измерения термодинамической температуры по Международной

системе единиц (СИ) является градус Кельвина ГОСТ (9867—61). Численные зна-

чения термодинамической температуры, выраженные в градусах Кельвина (°К)

и Цельсия (°C), характеризуются следующим соотношением: Т°К = /СС + 273,16.

13

Окись железа получают переработкой железного купороса

и щавелевой кислоты, применяют в виде порошка.

Окись хрома — порошок темно-зеленого цвета получают из

бихромата калия с примесью серы.

Кубический нитрид бора изготовляется с 1966 г. в ви-

де зерен порошков, микропорошков для абразивных инструментов.

Круги из этого материала обладают повышенной стойкостью, не

дают прижогов на поверхности деталей. Рекомендуется для шлифо-

вания высоколегированных закаленных сталей и сплавов, обработ-

ка которых электрокорундами, карбидами кремния, алмазом не эф-

фективна.

Абразивные зерна при помощи различных веществ — связок

соединяются в круг, брусок, сегмент и таким инструментом произво-

дится абразивная обработка.

Каждое абразивное зерно круга представляет собой резец. Ко-

личество таких резцов в круге зависит от величины зерна, от рас-

стояния между зернами, от диаметра и высоты круга.

В круге малого диаметра — десятки тысяч абразивных зерен,

в круге большого диаметра и высоты — сотни тысяч зерен. Так, круг

диаметром 200 мм, высотой 40 мм и зернистостью 50 имеет на пе-

риферии круга более 200 тыс. режущих зерен.

Режущая способность абразивных инструментов, т. е. способ-

ность обрабатывать тот или другой материал, зависит от формы зе-

рен— радиуса скругления зерна р и угла при вершине 8 (аналогич-

но углу при вершине резца).

Чем меньше р и е, тем лучше происходит процесс шлифования,

ибо р характеризует угол д, а уменьшение его способствует умень-

шению сил резания и образованию стружки, приближающейся к

сливной. Величина радиусов скругления р синтетических материа-

лов уменьшается в такой последовательности — электрокорунд нор-

мальный, электрокорунд белый, монокорунд, карбид кремния чер-

ный, карбид кремния зеленый.

Чем больше процентное содержание окиси алюминия или соот-

ветственно карбида кремния, тем меньше р и 8. Чем мельче разме-

ры зерен, тем меньше значения р и 8.

Стружка, снимаемая зернами при шлифовании, неодинакова по

форме, так как абразивные зерна различны по форме и располо-

жению относительно обрабатываемой поверхности. Образующаяся

при шлифовании стружка имеет очень малые размеры. ;

Процесс резания при шлифовании протекает примерно следую-

щим образом: абразивное зерно приближается к обрабатываемой

поверхности острой кромкой; вначале кромка скользит по поверхно-

сти детали, сдавливая металл; затем, когда давление кромки зерна

превзойдет силу сцепления частиц металла, начинается отделение

стружки.

Для врезания в твердый металл, например в закаленную сталь,

твердый чугун и другие, материал режущего инструмента должен

обладать очень высокой твердостью. Для углубления в обрабаты-

ваемый материал и среза стружки инструмент должен иметь ост-

14

рые режущие кромки. Чтобы в процессе резания при высоких тем-

пературах, образующихся в месте контакта инструмента и заготов-

ки, материал инструмента не потерял режущей способности, он дол-

жен обладать большой температурной стойкостью, а чтобы от уси-

лий, возникающих при резании, инструмент не ломался, он должен

иметь большую прочность. Этими требованиями следует руководст-

воваться при выборе абразивного материала.

Твердость абразивного материала определяют вдавливанием

в него алмазной пирамиды с углом прй вершине 136°. При этом мик-

ротвердость выражается в кгс/мм2:

электрокорунд нормальный 2000—2200

карбид кремния 2900—3500

карбид бора 4000—4250

алмаз природный 10060

алмаз синтетический 10100

эльбор 8500—8600

При высокой температуре в зоне резания микротвердость сни-

жается, поэтому затрудняется вдавливание зерен в поверхность об-

рабатываемого материала.

Чтобы сохранять высокую микротвердость, необходимо интен-

сивно охлаждать абразивный инструмент. Прочность абразивных

материалов больше прочности обрабатываемых материалов. На-

пример, предел прочности стали марки 40 при сжатии равен

58 кгс/мм2, при изгибе—12,6 кгс/мм2, у электрокорунда нормаль-

ного предел прочности при сжатии равен 75,7 кгс/мм2 и при изги-

бе— 8,72 кгс/мм2, у карбида кремния эти величины соответственно

равны 224 и 15,5 кгс!мм2, у монокорунда 304 и 36 кгс/мм2. Проч-

| ность зерен увеличивается с уменьшением размеров зерен.

Л

J § 3. ЗЕРНИСТОСТЬ АБРАЗИВНЫХ МАТЕРИАЛОВ

Шлифовальный круг, брусок или порошок изготовляется из аб-

разивных зерен определенного размера, чтобы снимаемые ими

стружки были бы примерно одинаковыми. Дня снятия большой

стружки, применяют шлифовальные круги с крупными зернами, для

снятия небольшой стружки — с зернами помельче.

Опыт показал, что при однородном составе зерен уменьшается

износ круга, улучшается качество поверхности шлифованной де-

тали, повышается производительность и точность обработки.

При подготовке абразивного материала большие куски его раз-

мельчают в дробилках до получения зерен требуемых размеров.

После дробления зерна очищают от посторонних примесей. Подвер-

гают химической и термической обработке и просеивают на ситах

для сортировки по размерам.

Размер зерен — зернистость абразивных материалов определяет-

ся размерами сторон ячеек двух сит, через которые просеивают аб-

разивные зерна. Из-за недостаточной точности размеров ячеек ме-

таллических сит, на которых просеивается абразивный материал, и

15

способов разделения зерен только до 55—60% зерен одинакового

размера остается на сите.

В настоящее время найдены новые методы просева, позволяю-

щие получать до 70% одинаковых зерен.

В процессе размельчения зерна приобретают разную форму.

Инструмент, изготовленный из зерен только одинаковой формы,

обеспечивает большую производительность и продолжительность

работы без правки (стойкость). В настоящее время7 разработан

способ разделения зерен по форме. Инструменты из таких зерен

применяются для ответственных видов шлифовальных работ.

Номера зернистости абразивных материалов по ГОСТ 3647—7!

задаются длиной стороны ячейки сита в сотых долях миллиметра

(по ГОСТ 3647—46 размеры определялись количеством проволочек

сита на длине в один дюйм — меш).

Большие размеры зерен соответствуют тому размеру отверстий

сита, сквозь которые они проходят, а меньшие размеры — тому, на

котором зерна задерживаются.

Абразивные материалы по величине зерен разделяются на

4 группы со следующими номерами зернистости:

1) шлифзерно —200; 160; 125; 100; 80; 63; 50; 40; 32; 25; 20; 16;

2) шлифпорошки— 12; 10; 8; 6; 5; 4; 3;

3) микропорошки — М63; М50; М40; М28; М20; М14.

Микропорошки обозначаются буквой М и цифрой, показывающей

наибольший размер зерна в микрометрах (мкм);

4) тонкие микропорошки — М10; М7; М5.

В результате дробления, а затем разделения зерен по размерам

каждый номер зернистости характеризуется содержанием отдель-

ных фракций в процентах по весу. Получить в промышленных усло-

виях только одну фракцию зерен практически невозможно. Поэто-

му в каждом номере зернистости различают основную, крупную,

предельную, мелкую и комплексную фракции.

Основная фракция абразивного порошка — это совокупность аб-

разивных зерен одного интервала размеров, преобладающих по ко-

личеству данного абразивного порошка. Размеры устанавливаются

нормативно-техническими документами.

Крупная фракция абразивного порошка — совокупность абра-

зивных зерен, размеры которых превышают размеры зерен основной

фракции на один интервал размеров.

Предельная фракция абразивного порошка — совокупность аб-

разивных зерен, размеры которых превышают размер зерен основ-

ной фракции на один-два интервала.

Мелкая фракция — совокупность абразивных зерен в порошке,

размеры которых меньше размеров зерен основной фракции на

один-два размера.

Комплексная фракция — совокупность абразивных зерен, разме-

ры которых колеблются относительно размеров основной фракции

на ± один интервал.

Размер зернистости характеризуется размером только основной

фракции.

Номер зернистости дополняется буквенными индексами В; П;

Н; Д в зависимости от процентного состава основной фракции, при

соблюдении норм по остальным фракциям. Например 80П; М10Д

и т. п.

Чем больше содержание основной фракции, тем более одноро-

ден состав порошка абразива и лучше условия шлифования.

Зернистость круга выбирают в зависимости от вида шлифова-

ния, величины съема материала, требуемой шероховатости поверх-

ности и точности обработки. Круги с крупным зерном увеличивают

съем металла, повышают производительность труда, но при этом

на поверхности детали остаются глубокие риски; поэтому их при-

меняют на обдирочных работах.

Мелкозернистые круги используют при чистовом и тонком отде-

лочном шлифовании, обеспечивающем точность свыше 1-го класса

(допуск до 1—2 мкм).

Все более широкое распространение в инструментальном произ-

водстве получают алмазы. Природные алмазные зерна и порошки

по ГОСТ 9206—59 обозначались буквой А и цифрой, соответствую-

щей пределам крупности зерен, синтетические алмазы — АС. По

ГОСТ 9206—70 после букв, указывающих абразивный материал,

имеется дробь. В числителе дроби проставляется наибольший раз-

мер зерна, а в знаменателе — наименьший. Размеры синтетиче-

ских алмазов, изготовляемых промышленностью, указаны в спра-

вочниках.

Микропорошки из природного алмаза обозначаются AM и АН,

из синтетических алмазов — АСМ и АСН, а за буквенным обозна-

чением указываются размеры зерен основной фракции от — до.

Микропорошки марок АСН и АН обладают повышенной абразив-

ной способностью. Они применяются для обработки природных и

синтетических алмазов, корундов, спецкерамики и других сверх-

твердых и хрупких труднообрабатываемых материалов. Микропо-

рошки из эльбора обозначают ЛМ.

Применение алмазных и эльборовых кругов позволяет получать

шероховатость поверхности 12—14-го класса.

§ 4. СВЯЗКИ И СТРУКТУРА ШЛИФОВАЛЬНЫХ КРУГОВ

Абразивные зерна после сортировки по размерам соединяют в

единую прочную массу для образования шлифовального круга опре-

деленной формы при помощи связующего вещества.

Связующие вещества делятся на неорганические и органические.

К неорганическим относят металлическую, керамическую, силикат-

ную и магнезиальную связку, к органическим — бакелитовую, глиф-

талевую и вулканитовую.

Связки. Алмазные зерна и зерна эльбора соединяют металличе-

ской или бакелитовой связками. Металлическая связка бывает

вольфрамо-кобальтовой, железо-никелевой, медно-оловянной. На

2—2228 ~ 17

металлической связке изготовляют кольца с 100%-ной концентра-

цией алмаза, что соответствует содержанию в 1 мм3 алмазоносного

слоя 0,878 мг алмаза, или 150 и 200%-ной концентрации. На бакели-

товой связке изготовляют круги 50 и 25%-ной концентрации (при

50%-ной концентрации — 0,439 мг\ при 25%-ной — 0,219 мг алмаза).

Керамическая связка представляет собой стекловидную

или фарфороподобную массу, составные части которой — огнеупор-

ная глина, полевой шпат, кварц и другие материалы. Смесь из связ-

ки и абразивного зерна прессуется в форме или отливается. Литые

круги более хрупки и пористы, чем прессованные. Различная твер-

дость кругов достигается путем подбора состава связки, а порис-

тость— режимами прессования.

Керамическая связка устойчива при высоких температурах, об-

ладает большой химической стойкостью, а потому допускает при

шлифовании применение различных смазывающих и охлаждающих

жидкостей. На керамической связке изготовляют шлифовальные

круги из электрокорунда нормального, электрокорунда белого, кар-

бида кремния черного и зеленого.

Для выполнения ответственных шлифовальных операций инст-

рументы применяют из электрокорунда на керамических борных

связках. Окись бора улучшает процесс затвердевания (кристалли-

зации) связки, увеличивает прочность и уменьшает объем связки.

Керамические борные связки позволяют повысить производитель-

ность кругов на 20—30%.

Скорость кругов на керамической связке может достигать

65 м/сек. Однако при работе со скоростью вращения круга более

50 м/сек необходимо упрочнять защитный кожух круга и произво-

дить ужесточение конструкции станка. Тонкие круги на керамиче-

ской связке не могут воспринимать боковых нагрузок.

Силикатная связка состоит из жидкого стекла, смеши-

ваемого с окисью цинка, мелом и другими наполнителями. Она не

обеспечивает прочного закрепления зерен в круге, так как жидкое

стекло слабо сцепляется с абразивными зернами. Круги на сили-

катной связке применяются в тех случаях, когда обработка выпол-

няется без охлаждения и в то же время обрабатываемая поверх-

ность не должна перегреваться. Круги на этой связке достаточно

водо- и щелочноустойчивы. Они обеспечивают большую производи-

тельность, чем круги на бакелитовой связке. При нагреве затупив-

шиеся зерна легко освобождаются из связки и в работу вводятся

новые зерна. Скорость кругов на этой связке — до 30 м/сек.

Магнезиальная связка представляет собой смесь каус-

тического магнезита и хлористого магния (цемент Сореля). Приме-

няется для изготовления кругов из наждака и природного корунда.

Круги на магнезиальной связке неоднородны, быстро и неравно-

мерно изнашиваются, т. е. малостойки. Они очень чувствительны к

сырости, под действием которой разрушаются, а также к повышен-

ным температурам. Скорость кругов на этой связке — в пределах

20 м/сек.

Бакелитовая связка представляет собой бакелитовую

18

смолу в виде порошка или бакелитового лака. Это наиболее рас-

пространенная из органических связок.

Круги на бакелитовой связке изготовляют из различных абра-

зивных материалов. Они обладают высокой прочностью и эластич-

ностью, устойчивы при переменных нагрузках, но пористость их ни-

же, чем у кругов на керамической связке.

В настоящее время начали изготовлять круги на бакелитовой

связке с добавлением наполнителя — криолита, что позволило уве-

личить стойкость кругов на 50% по сравнению с кругами, не напол-

ненными криолитом.

Круги на бакелитовой связке работают при скоростях 35—

70 м/сек и более. На этой связке изготовляют круги малой толщи-

ны (высоты) для отрезных работ.

При работах, когда температура круга достигает более 300° С,

связка быстро выгорает, а зерна легко выкрашиваются. Под дейст-

вием щелочных жидкостей бакелитовая связка частично разрушает-

ся, а потому применение охлаждающих жидкостей с содержанием

соды более 1,5% не рекомендуется.

Глифталевая связка получается при взаимодействии

глицерина и фталевого ангидрида. Она по виду напоминает кани-

фоль. На глифталевой связке инструмент изготовляют примерно

так же, как и на бакелитовой. Зерна перемешивают с увлажните-

лем, затем с измельченной глифталевой смолой. Эту массу протира-

ют через сетку и формуют на гидравлических прессах в пресс-фор-

мах до получения заданного объемного веса. Затем производится

термообработка в камерных сушильных печах с электроподогревом.

Водостойкость и упругость таких кругов больше, чем кругов на ба-

келитовой связке, но прочность и теплостойкость меньше. Приме-

няется для окончательного шлифования и доводки поверхностей до

шероховатости V 10—VII. Скорость кругов на этой связке —

35—50 м/сек.

Для шлифования высокоуглеродистых сталей во избежание при-

жогов и трещин, применяют круги на бакелитовой и глифталевой

связках.

Вулканитовая связка в своей основе имеет синтетиче-

ский каучук. Для изготовления кругов абразивный материал сме-

шивают с каучуком, а также серой и другими компонентами в ма-

лых количествах. В специальных формах под прессом абразив-

ную смесь вулканизуют, при этом каучук становится твердым и

эластичным. При температуре выше 150° С каучук размягчается и

набивается в промежутки между зернами абразива. Круги на такой

связке засаливаются и часто требуют правки.

Круги на вулканитовой связке благодаря их эластичности ус-

пешно используют для прорезных и отрезных работ. Они обладают

хорошей полирующей способностью и позволяют работать со ще-

лочными охлаждающими жидкостями. Скорость кругов на вулка-

нитовой связке 18—80 м/сек.

Связки с упрочняющими материалами. В на-

стоящее время освоен выпуск кругов с тканевыми прокладками или

2* 19

стеклосеткой. Абразивный порошок смешивается с бакелитовой

смолой и помещается в пресс-форму между слоями ткани. При сжа-

тии и нагреве пресс-формы получают монолитные абразивные кру-

ги, упрочненные прокладками. Такие круги обладают большой

прочностью и позволяют работать со скоростью 70—100 м/сек.

В последнее время в маркировку связок введен ряд условных

обозначений, указывающих на специфические свойства связок. Так,

например, керамическая связка, обозначаемая КЗ, предназначает-

ся для кругов из карбида кремния, керамическая связка К51—для

скоростных кругов, керамическая связка К5 — для кругов из элек-

трокорунда белого.

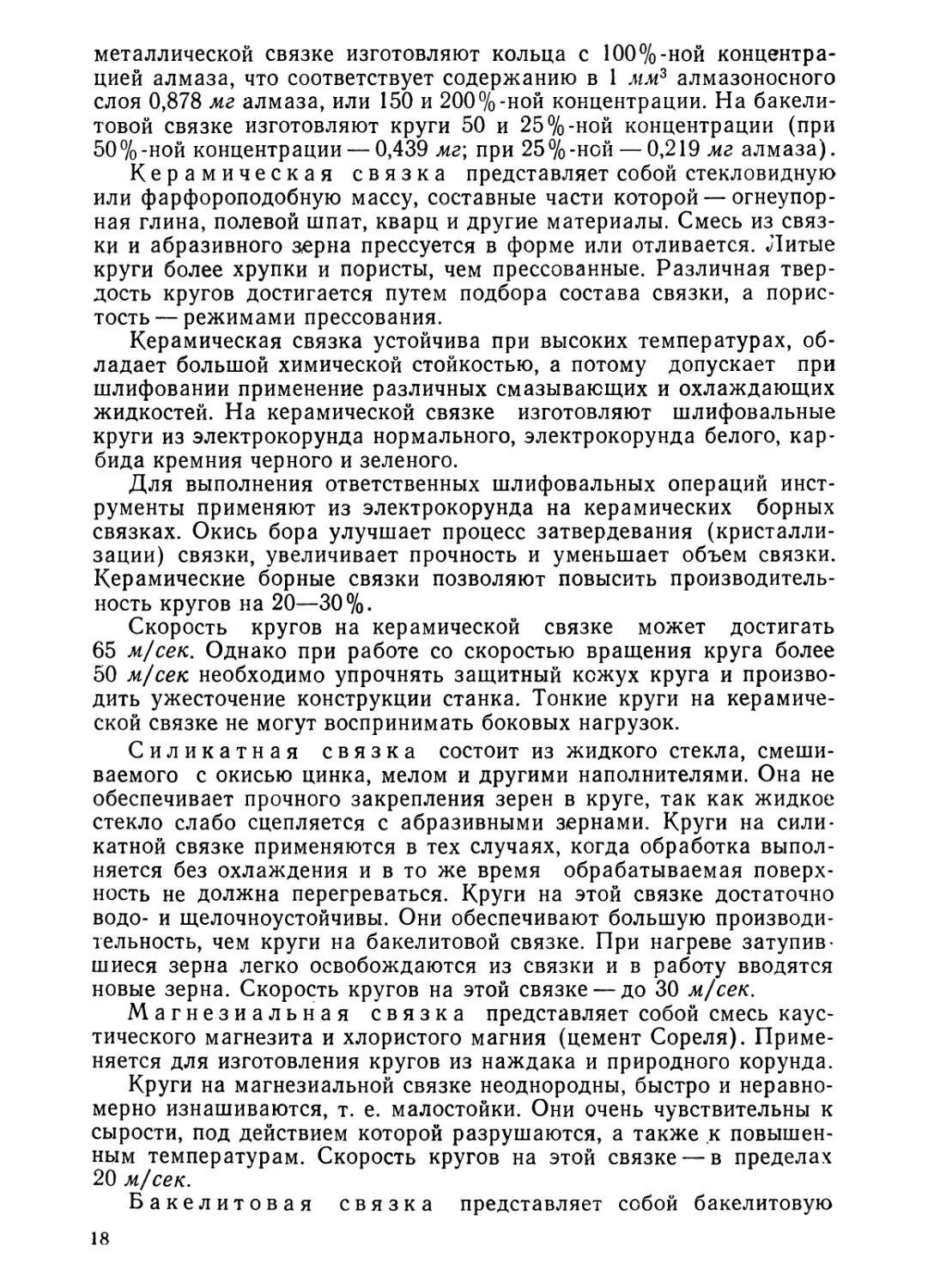

Структура круга. При изготовлении кругов и других абразив-

ных инструментов между отдельными частицами абразива и связ-

кой образуются пустоты — поры. Внутреннее строение, т. е. коли-

чественное соотношение и взаимное расположение зерен, связки и

пор называются структурой круга. Важнейшей характеристикой

структуры круга является объем зерен в абразивном инструменте.

Рис. 5. Структуры шлифовального круга:

а — закрытая, б — открытая, в — высокопористая

20

Порами называют маленькие пустоты в круге, в которых разме-

щается стружка, образующаяся при шлифовании. Стружка долж-

на выпадать из пор при выходе круга из соприкосновения с обра-

батываемой деталью. Если стружка задержится в порах, то при со-

прикосновении с обрабатываемой поверхностью стружка нагреется,

расплавится и плотно закроет все поры, в результате режущая спо-

собность круга снизится.

На рис. 5 схематично показаны шлифовальные круги одной и

той же зернистости, изготовленные на одной и той же связке, но

имеющие разную структуру. Чем плотнее структура, тем больше

приходится зерен на единицу поверхности и меньше связки и пор.

В открытой структуре количество пор в круге больше и абразивные

зерна располагаются дальше друг от друга.

Изготовляются структурные круги, т. е. круги с заранее задан-

ной структурой.

Структура кругов обозначается номерами. Шкала структуры

кругов состоит из 12 номеров. Каждый номер характеризуется со-

отношением объемов и взаимным расположением зерен, связки и

пор в круге.

Структуре 1 соответствует объем зерен, составляющий 60% об-

щего объема, каждый последующий номер обозначает объем зерен

меньше на 2%.

Структуре 5 круга твердостью СМ1 соответствует объем зерен,

составляющий 52%, объем связки 9% и объем пор 39%.

Структура 6 круга той же твердости характеризуется следую-

щими объемами: зерна — 50%, связка—11%, поры — 39%.

Объемное содержание зерна (в процентах) в абразивных

инструментах различных структур:

Номер структуры .1 23456789 10 11 12

Объем зерна . . 60 58 56 54 52 50 48 46 44 42 40 38

При выборе структуры круга нужно руководствоваться следую-

щими соображениями.

Круги плотной структуры № 1, 2, 3, 4 предназначаются для об-

работки твердых материалов, для чистовых и доводочных работ,

обеспечивающих получение малой шероховатости.

Круги средней структуры № 5, 6, 7, 8 предназначаются для об-

работки металлов с высоким сопротивлением разрыву.

Круги открытой структуры № 9, 10, 11, 12 предназначаются для

обработки вязких металлов с низким сопротивлением разрыву.

При этом шлифованная поверхность получается невысокого каче-

ства, но обеспечиваются лучший отвод стружки и лучшие условия

охлаждения. Круг изнашивается значительно.

В настоящее время применяются высокопористые шлифоваль-

ные круги, имеющие структуры 13—18. У этих кругов количество

пор, их размеры больше, чем у обычных кругов. Поверхность таких

кругов напоминает губчатое тело. Они значительно меньше по плот-

ности, чем структурные круги. Высокопористый круг меньше заса-

21

«ливается и, кроме того, большие поры позволяют воздушному по-

току, образующемуся при шлифовании, охлаждать режущие зерна

и тем самым улучшать режущую способность круга. Такими круга-

тли можно обрабатывать закаленные и незакаленные стали, мягкие

вязкие материалы — медь, латунь, пластмассы, кожу и т. д. Зернис-

тость высокопористых кругов должна быть на 1—2 номера меньше,

чем у обычных. Например, обычный круг имеет зернистость 40, а

высокопористый должен иметь зернистость 25 или 16.

Высокопрочные круги на керамической связке имеют крупные

поры (0,2—1,5 мм), равномерно расположенные в теле круга. По-

ры образуются при обжиге круга выжиганием порообразующего

наполнителя, который добавляется в абразивную массу формуемо-

го круга. В кругах зернистостью 16, 25, 40, твердостью от СМ1 до

*Т2, диаметром 50—600 мм и высотой от 6 до 75 мм можно создать

10, 15, 20, 25 и 30-процентную пористость, применяя порообразую-

щее вещество зернистостью 40, 80 и 125. Нельзя применять высо-

копористые круги для шлифования стальных деталей, у которых

должны быть острые кромки.

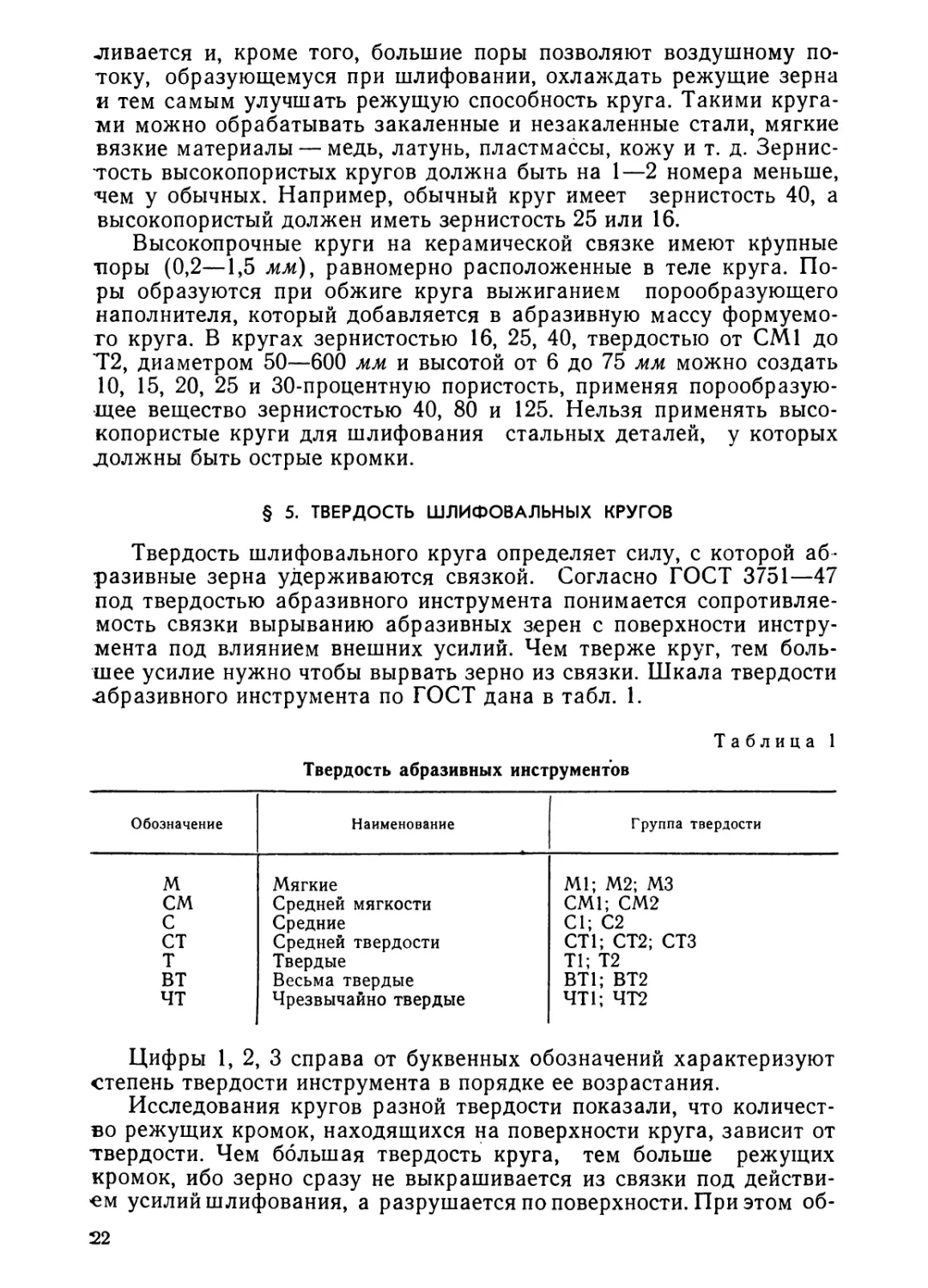

§ 5. ТВЕРДОСТЬ ШЛИФОВАЛЬНЫХ КРУГОВ

Твердость шлифовального круга определяет силу, с которой аб-

разивные зерна удерживаются связкой. Согласно ГОСТ 3751—47

под твердостью абразивного инструмента понимается сопротивляе-

мость связки вырыванию абразивных зерен с поверхности инстру-

мента под влиянием внешних усилий. Чем тверже круг, тем боль-

шее усилие нужно чтобы вырвать зерно из связки. Шкала твердости

абразивного инструмента по ГОСТ дана в табл. 1.

Таблица 1

Твердость абразивных инструментов

Обозначение Наименование Группа твердости

м Мягкие Ml; М2; М3

см Средней мягкости СМ1; СМ2

с Средние Cl; С2

ст Средней твердости СТ1; СТ2; СТЗ

т Твердые Tl; Т2

ВТ Весьма твердые ВТ1; ВТ2

ЧТ Чрезвычайно твердые ЧТ1; ЧТ2

Цифры 1, 2, 3 справа от буквенных обозначений характеризуют

степень твердости инструмента в порядке ее возрастания.

Исследования кругов разной твердости показали, что количест-

во режущих кромок, находящихся на поверхности круга, зависит от

твердости. Чем большая твердость круга, тем больше режущих

кромок, ибо зерно сразу не выкрашивается из связки под действи-

ем усилий шлифования, а разрушается по поверхности. При этом об-

22

нажаются новые режущие кромки. В производстве применяют про-

питку круга бакелитовым лаком, реже жидким стеклом по специ-

альным режимам, чтобы повысить твердость круга на 1—3 степени.

На керамической и бакелитовой связке выпускаются инструмен-

ты всех твердостей, а на вулканитовой — только СМ1; СМ2; С1;

С2; СТ1; СТ2; СТЗ; Tl; Т2.

Твердость круга оказывает большое влияние на процесс шли-

фования. Мягкими кругами выполняют чистовую обработку та-

ких твердых материалов, как закаленная сталь, твердые сплавы.

Для обдирочных работ применяют более твердые круги. Кругами

средней твердости и твердыми обрабатывают непрочные и более

мягкие металлы — незакаленную сталь, серый чугун и др.

При выборе круга по твердости руководствуются следующими

рекомендациями:

1) при шлифовании тонких изделий применяют более мягкие

круги;

2) при профильном (фасонном) шлифовании следует использо-

вать более твердые круги;

3) при шлифовании деталей небольшого размера, прерывающих-

ся поверхностей, углов, радиусов и т. д. следует применять более

твердые круги;

4) при шлифовании с охлаждающей жидкостью применять бо-

лее твердые круги, чем при сухом шлифовании;

5) при замене кругов на керамической связке кругами на баке-

литовой связке следует применять более твердые круги;

6) круги с мелким зерном следует выбирать более мягкие, чем

применяемые для таких же условий обработки круги с более круп-

ным зерном.

Твердость шлифовальных кругов определяют тремя методами:

пескоструйным, вдавливанием шарика, высверливанием лунки.

Пескоструйный метод состоит в том, что на поверхность испыты-

ваемого круга под'давлением направляется струя кварцевого песка,,

который оставляет на поверхности лунку. По глубине лунки судят

о твердости круга. Этим методом определяют твердость кругов на

керамической и бакелитовой связках зернистостью от 200 до 12.

При втором методе в поверхность круга под определенной на-

грузкой вдавливается закаленный шарик. В мягком круге он остав-

ляет более глубокую лунку, чем в твердом. По глубине лунки судят

о твердости кругов. Этим методом определяют твердость кругов на

бакелитовой и вулканитовой связках зернистостью от М12 до М14.

Третий метод заключается в высверливании лунки определенной

глубины специальным сверлом при постоянном давлении на сверло.

По количеству оборотов сверла судят о твердости круга.

Этим методом проверяют твердость кругов на вулканитовой

связке зернистостью от 80 до 10.

Кроме указанных методов, для определения твердости вулкани-

товых кругов применяют прибор ТКН (твердомер конусный). Ко-

нус прибора нагревается до температуры 100° С и вдавливается а

круг. По глубине вдавливания судят о твердости круга.

23

§ 6. ФОРМА КРУГОВ И ИХ МАРКИРОВКА

Форма круга. Шлифовальные круги изготовляют различными по

форме и размерам. Форма и размеры круга зависят от конструкции

станка, его мощности, размеров и формы обрабатываемых деталей

и условий шлифования.

Круги больших размеров облегчают условия резания. Умень-

шается нагрузка на одно зерно, ибо в работе участвует большее ко-

личество зерен, чем у кругов меньших размеров.

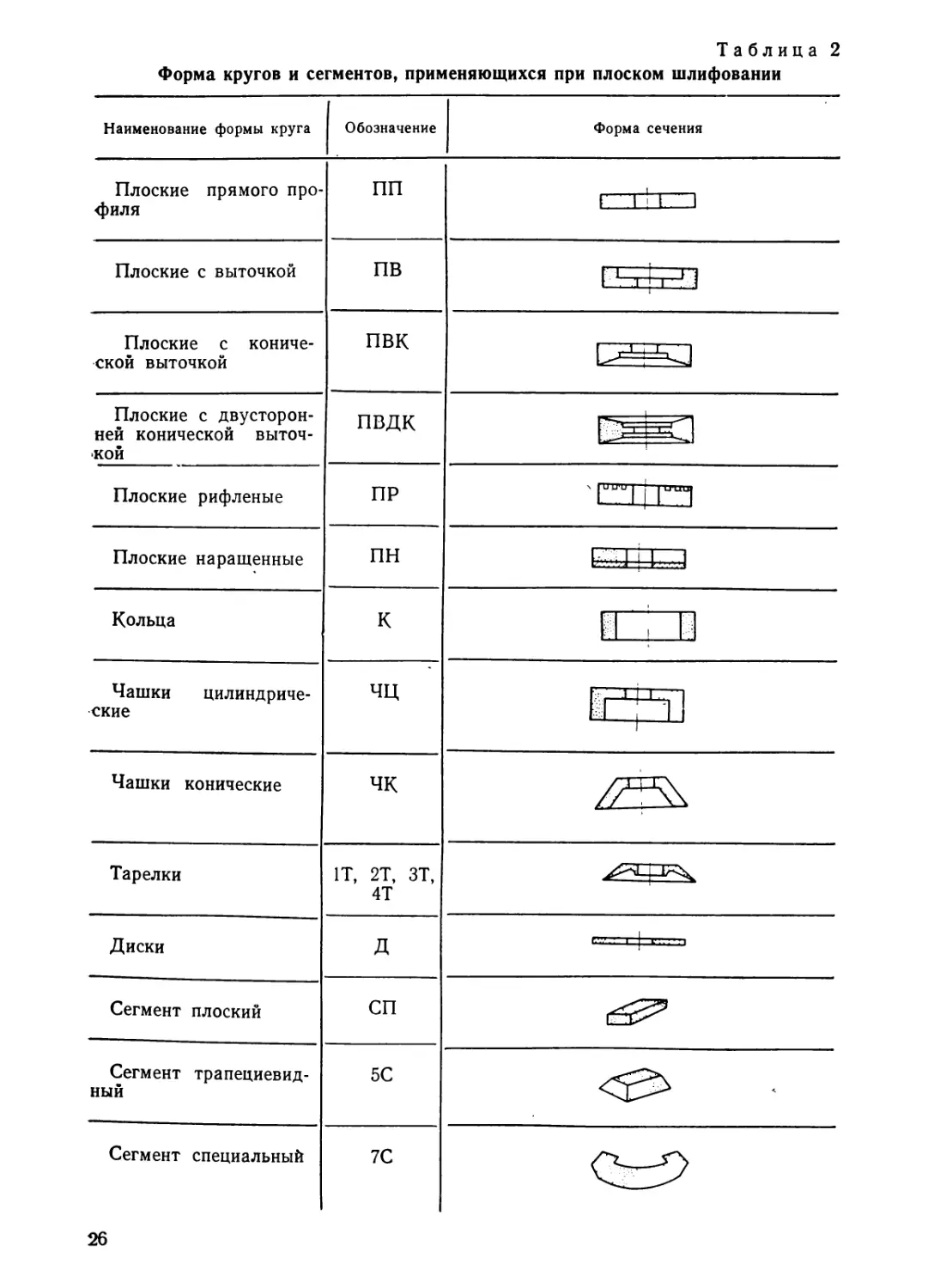

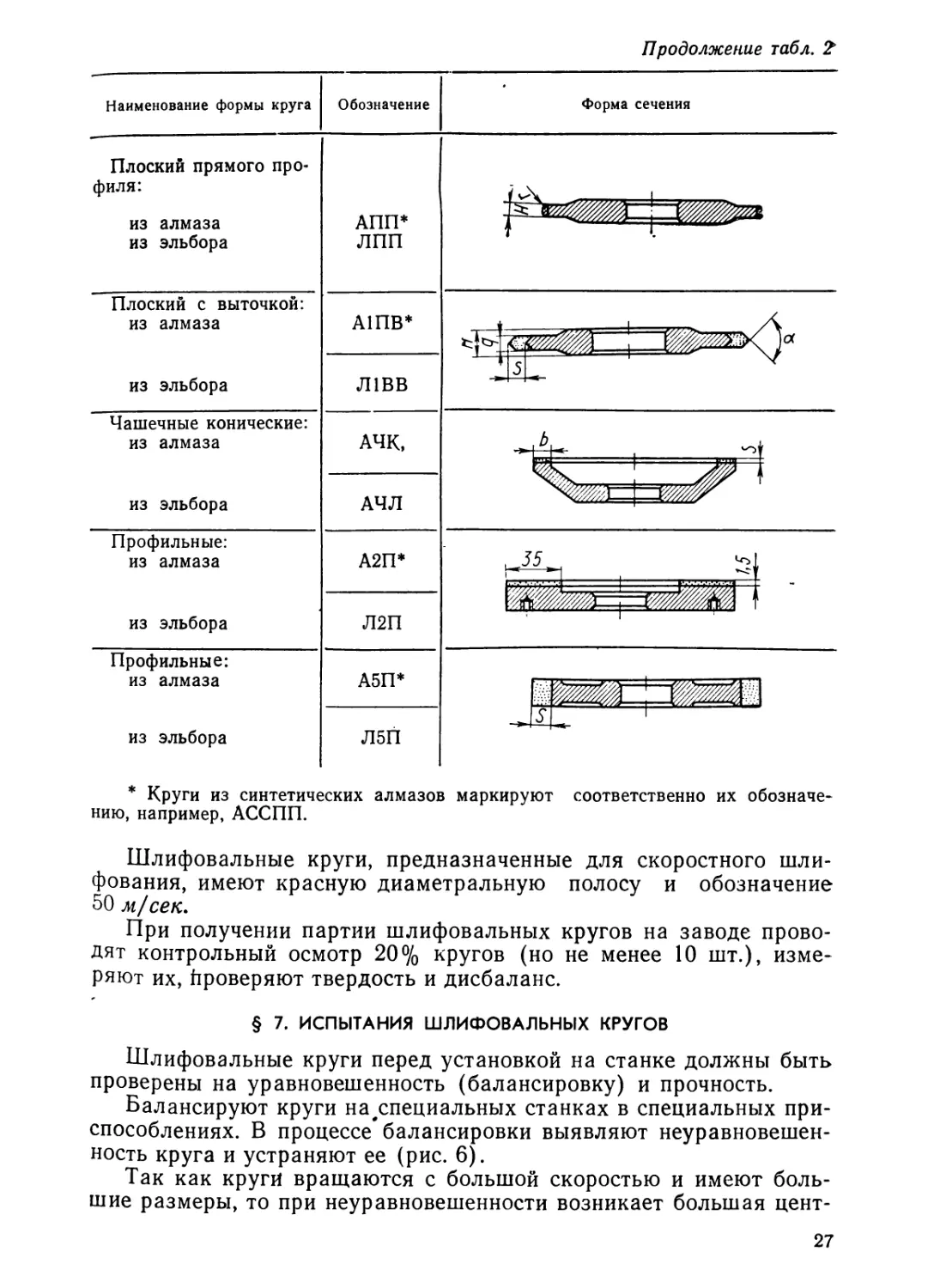

В табл. 2 приведены формы сечений и обозначения шлифоваль-

ных кругов (ГОСТ 2424—67) и шлифовальных сегментов (ГОСТ

2464—67).

Круги ПП, ПВ, ПВК, ВПДК работают преимущественно пе-

риферией, а круги ПР, ПН, К, ЧЦ, ЧК, наборные абразивные бло-

ки и головки из сегментов СП, 5С, 7С — торцом.

Круги ПВ с выточкой удобны тем, что крепежные фланцы в них

находятся в углублении и потому не мешают подводу круга к месту

шлифования. Выточки позволяют уменьшить габариты шлифоваль-

ной бабки. Круги ПП самые простые и применяются на большинст-

ве шлифовальных станков.

При шлифовании двух или трех взаимно перпендикулярных

плоскостей применяются круги ПВК и ПВДК, причем основная

плоскость шлифуется периферией, а остальные — торцом.

Детали сложной формы, не удобной для крепления, предвари-

тельно шлифуются кругами ПР.

Круги ПН, имеющие высоту в два-три раза большую, чем кру-

ги ПР, используют для черновой и чистовой обработки.

Круги К диаметром 200—450 мм, высотой 100—150 мм исполь-

зуют для черновой и чистовой обработки.

Круги ЧЦ крепятся на шпинделе очень надежно, но захватыва-

ют малую зону шлифования. Диаметр абразивных чашечных кру-

гов достигает 300 мм, ширина 100 мм.

Круги чашечные конические ЧК применяются в тех случаях,

когда подход к месту шлифования затруднен. Кругами ЧЦ и ЧК

затачивают инструменты, шлифуют направляющие станин станков

и другие детали.

Шлифовальные сегменты представляют собой бруски различ-

ной формы. В специальном патроне укрепляется несколько брус-

ков, таким образом создается шлифовальный круг или блок с не-

сплошной торцевой поверхностью. Подобный круг имеет ряд пре-

имуществ по сравнению со сплошным, уменьшаются зона шлифо-

вания и нагрев детали, улучшается охлаждение детали, обеспечи-

ваются лучший отвод стружки и промывка поверхности, уменьшают-

ся усилия, сдвигающие обрабатываемую деталь, лучше использует-

ся абразив.

Маркировка круга. Все абразивные инструменты маркируют.

В марке указывают завод-изготовитель, абразивный материал, его

зернистость, твердость, структуру, связку, форму круга, наружный

диаметр, высоту и внутренний диаметр, допускаемую окружную ско-

рость, класс инструмента. Все эти данные обозначают условными

24

знаками в определенной последовательности. Так, например, Челя-

бинский абразивный завод обозначается ЧАЗ, Запорожский абра-

зивный завод — ЗАЗ и т. д.

Зернистость обозначают согласно ГОСТ 3647—71. Твер-

дость абразивного материала указывают в соответствии с обозна-

чениями по ГОСТ 3751—47.

Структура задается номерами 1, 2, 3 и т. д. Связка круга обо-

значается условно буквами К — керамическая, Б — бакелитовая,

В — вулканитовая.

По ГОСТ 4785—64 шлифовальные круги на керамической и ба-

келитовой связках изготовляются двух классов — А и Б. Круги

класса А отличаются более высоким качеством. В их составе не до-

пускается присутствие железистошлаковых включений, а в клас-

се Б допускается небольшое количество включений малых разме-

ров. Повреждение кромок круга в классе А не допускается, а в клас-

се Б допускаются незначительные повреждения (не более V20 вы-

соты, радиуса и длины окружности).

Допуски по наружному диаметру, высоте и внутреннему диа-

метру для круга класса А примерно в два раза меньше, чем для

класса Б.

Все круги поставляются отбалансированными с маркировкой.

Если на торце круга имеется обозначение КАЗ Э940С25К

35 м/сек ПП 350Х40Х127А ГОСТ 4785—64, то его можно расшиф-

ровать так:

КАЗ — Косулинский абразивный завод;

Э9 — марка абразивного материала — электрокорунд белый с

содержанием А12О3 99%;

40 — номер зернистости;

С2 — степень твердости — средняя вторая;

5 — номер структуры;

К — вид связки — керамическая;

35 м/сек — окружная скорость, при которой обеспечивается бе-

зопасная работа;

ПП — форма круга — плоский прямого профиля;

350X40X127 — размеры наружного диаметра, высоты, внутрен-

него диаметра;

А — класс круга.

В марке высокопористых кругов указывают материал порооб-

разующего наполнителя, номер его зернистости и процентное со-

держание в круге:

Например, марка высокопористого круга:

Э9А 16 СТ1 13К

Б. 125. 30

В числителе указана обычно принятая марка круга, а в знаменате-

ле: материал порообразующего наполнителя (Б — бисер), номер

зернистости (125), процентное содержание наполнителя в круге

(30).

25

Таблица 2

Форма кругов и сегментов, применяющихся при плоском шлифовании

Наименование формы круга Обозначение Форма сечения

Плоские прямого про- филя пп Г 1 1 1 ~1

Плоские с выточкой пв

Плоские с кониче- ской выточкой пвк г

Плоские с двусторон- ней конической выточ- кой пвдк 1 1

Плоские рифленые ПР fPUUi 11.ц,ци|

Плоские наращенные пн Ed 1 Г. .1

Кольца к г; н

Чашки цилиндриче- ские чц

1

Чашки конические чк

Тарелки IT, 2Т, ЗТ, 4Т

Диски д

Сегмент плоский СП

Сегмент трапециевид- ный 5С

Сегмент специальный 7С

26

Продолжение табл. 2

Наименование формы круга Обозначение Форма сечения

Плоский прямого про- филя: из алмаза из эльбора АПП* ЛПП

Плоский с выточкой: из алмаза А1ПВ*

из эльбора Л1ВВ |5|7

Чашечные конические: из алмаза из эльбора АЧК, АЧЛ ^А. 1'

Профильные: из алмаза А2П* । ~55_

из эльбора Л2П f

Профильные: из алмаза А5П*

из эльбора Л5П

* Круги из синтетических алмазов маркируют соответственно их обозначе-

нию, например, АССПП.

Шлифовальные круги, предназначенные для скоростного шли-

фования, имеют красную диаметральную полосу и обозначение

50 м/сек.

При получении партии шлифовальных кругов на заводе прово-

дят контрольный осмотр 20% кругов (но не менее 10 шт.), изме-

ряют их, йроверяют твердость и дисбаланс.

§ 7. ИСПЫТАНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ

Шлифовальные круги перед установкой на станке должны быть

проверены на уравновешенность (балансировку) и прочность.

Балансируют круги на/шециальных станках в специальных при-

способлениях. В процессе балансировки выявляют неуравновешен-

ность круга и устраняют ее (рис. 6).

Так как круги вращаются с большой скоростью и имеют боль-

шие размеры, то при неуравновешенности возникает большая цент-

27

робежная сила, стремящаяся отклонить круг от оси. Такой режим

работы сказывается на подшипниках шпинделя станка — они быст-

ро изнашиваются.

Неуравновешенность ухудшает обработку, поверхность полу-

чается шероховатой и дробленой, появляются выхваты. Основные

причины неуравновешенности круга следующие:

Рис. 6. Балансировочные станки:

а — с опорами в виде валиков, б — с опорами в виде дисков; 1 — валик,

2 — шлифовальный круг, 3 — оправка, 4 — диски

эксцентричное расположение отверстия относительно наружной

поверхности;

эксцентричная установка круга на шпинделе станка или во

фланцах;

неправильная форма наружной поверхности;

неодинаковая плотность материала круга.

Перед балансировкой круг очищают от грязи и опилок, внима-

тельно осматривают и насаживают на специальную оправку.

Если диаметр отверстия круга больше диаметра оправки, то по-

верхность отверстия может быть наращена специальной массой,

причем толщина слоя массы при диаметре отверстия круга более

50 мм может достигать 5 мм.

Круги балансируют за несколько приемов на балансировочных

станках, имеющих опоры в форме валиков, призм и дисков, и на

балансировочных весах.

Величина груза в граммах, устраняющая неуравновешенность,

вызванную смещением центра тяжести круга относительно геомет-

рического центра круга на 0,01 см, называется единицей дисбалан-

са Е (ГОСТ 3060—55).

П2 _ J2

Е = 0,0377 ----— Н,

’ D

где D — наружный диаметр круга, см;

d — диаметр отверстия круга, см;

Н — высота круга, см.

28

Различают 4 класса дисбаланса в зависимости от вида связки,

зернистости и высоты круга.

Оправка для балансирования круга приведена на рис. 7. Круг 7

с насаженной конусной оправкой 8 вращается на направляющих

станка для балансировки. Чтобы на результаты испытаний не ска-

зывался наклон направляющих, горизонтальность их тщательно ре-

гулируют и контролируют уровнем. На фланце 4 круга имеется

кольцевой паз 6, в котором перемещаются три грузика 2. Оправку

кладут на опоры балансировочного станка и слегка поворачивают.

При наличии неуравновешенной массы в какой-то части круга он

повернется так, что эта масса окажется внизу, под осью вращения.

Нижнюю точку круга отмечают мелом и проводят мелом прямую,

соединяющую эту точку с центром. Затем круг поворачивают на 90°

(отмеченная линия становится горизонтальной) и отпускают его.

Из-за наличия неуравновешенной массы круг повернется отмечен-

ной точкой вниз. Вновь нужно отметить мелом положение верти-

кального радиуса. Так повторяют трижды и затем находят среднее

положение 3 отмеченных точек. Это положение и будет уравнове-

шиваться грузиками, место расположения которых отмечают ме-

лОхМ противоположно найденному положению неуравновешенной

массы. Перемещая грузики по кольцевому пазу, добиваются такого

положения, чтобы при любом повороте круга на небольшой угол

круг не возвращался в исходное положение, т. е. уравновешивают

круг. На вращение круга с оправкой влияет трение между оправкой

и опорами. Поэтому смещение центра тяжести примерно равно ко-

эффициенту трения.

Отбалансированный круг крепят на шпинделе плоскошлифо-

вального станка и подвергают первой правке — придают кругу пра-

вильную геометрическую форму. После этого первоначальная ба-

лансировка нарушается, так как при правке круга снимается не-

равномерный слой абразива. Затем круг снимают со станка и по-

вторно тщательно балансируют. После второй балансировки круг

окончательно правят, затем используют для работы. При высоких

требованиях к шероховатости поверхности обрабатываемых дета-

лей круги балансируют более двух раз. Балансировку круга мож-

но выполнять и на самом станке, не снимая круг. Балансировка кру-

га на станке обеспечивает большую точность, чем вне станка. По-

этому современные станки снабжаются специальными балансиро-

вочными устройствами. Такой способ балансировки описывается в

главе 5.

При профильном шлифовании точных деталей необходима ба-

лансировка не только абразивного круга, но и всех быстровращаю-

Щихся деталей станка.

Шлифовальный круг считается сбалансированным в том слу-

чае, если его центр тяжести и ось вращения совпадают. Сбаланси-

рованный шлифовальный круг спокойно работает на высоких ско-

ростях.

При износе круга с уменьшением его диаметра уменьшается ли-

нейная скорость. В этом случае число оборотов круга может быть

29

увеличено, если оно не превышает допустимой для данного круга

окружной скорости и может быть обеспечено конструкцией станка.

В соответствии с требованиями ГОСТ 3881—65 все шлифовальные

круги до выдачи в цех испытывают на прочность на специальных

станках: кругу сообщают скорость вращения, в 1,5 раза превышаю-

щую рабочую. Продолжительность испытания — 3—10 мин, в зави-

симости от наружного диаметра круга.

§ 8. ВЫБОР ШЛИФОВАЛЬНЫХ КРУГОВ ДЛЯ ПЛОСКОГО ШЛИФОВАНИЯ

Шлифовальные круги подбирают в соответствии с особенностя-

ми обработки деталей. Правильно подобранный круг для обработки

одной детали может оказаться непригодным для другой детали.

Контрольные вопросы

1. Как происходит процесс резания при шлифовании?

2. Что обозначают буквы и цифры в маркировке кругов: Э950СМ.16К;

К3825СМ14К?

3. Как балансируют шлифовальные круги?

4. Какими данными надо руководствоваться при выборе круга для шлифо-

вания?

5. Какие существуют меры предупреждения применения непрочных кругов?

6. Как увеличить производительность при плоском шлифовании?

7. Как правят шлифовальные круги?

8. Какие связки применяют при изготовлении шлифовальных кругов?

9. Какие требования предъявляют к кругам и установке их на станке при ско-

ростном шлифовании?

ГЛАВА II. СПОСОБЫ И ПРИЕМЫ ОБРАБОТКИ ДЕТАЛЕЙ

НА ПЛОСКОШЛИФОВАЛЬНЫХ СТАНКАХ

§ 1. УСТАНОВКА И ЗАКРЕПЛЕНИЕ ШЛИФОВАЛЬНЫХ КРУГОВ НА ШПИНДЕЛЕ

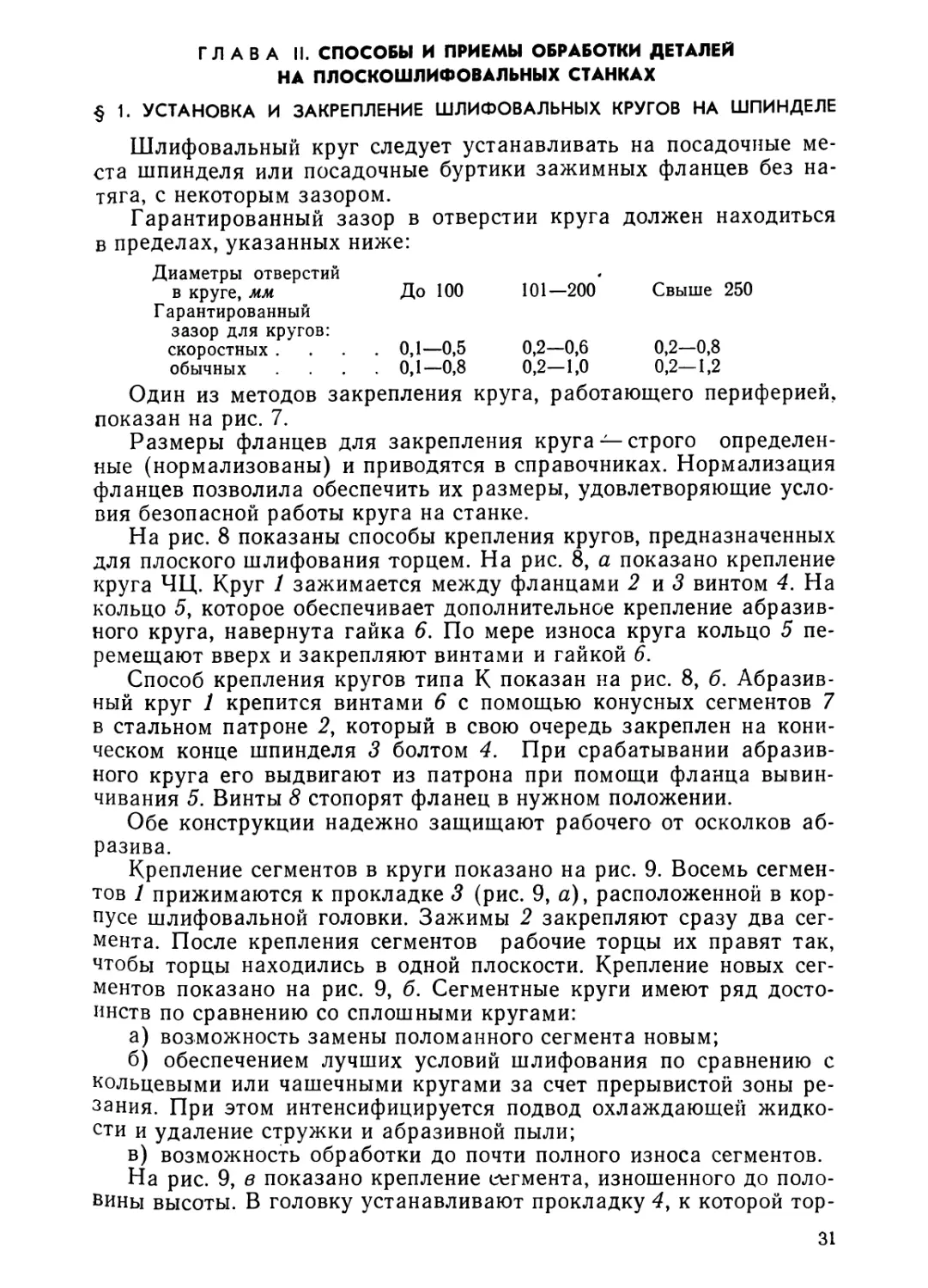

Шлифовальный круг следует устанавливать на посадочные ме-

ста шпинделя или посадочные буртики зажимных фланцев без на-

тяга, с некоторым зазором.

Гарантированный зазор в отверстии круга

в пределах, указанных ниже:

Диаметры отверстий

в круге, мм

Г арантированный

зазор для кругов:

скоростных .

обычных

До 100 101—200*

0,1—0,5 0,2—0,6

0,1—0,8 0,2—1,0

должен находиться

Свыше 250

0,2—0,8

0,2—1,2

Один из методов закрепления круга, работающего периферией,

показан на рис. 7.

Размеры фланцев для закрепления круга —строго определен-

ные (нормализованы) и приводятся в справочниках. Нормализация

фланцев позволила обеспечить их размеры, удовлетворяющие усло-

вия безопасной работы круга на станке.

На рис. 8 показаны способы крепления кругов, предназначенных

для плоского шлифования торцем. На рис. 8, а показано крепление

круга ЧЦ. Круг 1 зажимается между фланцами 2 и 3 винтом 4. На

кольцо 5, которое обеспечивает дополнительное крепление абразив-

ного круга, навернута гайка 6. По мере износа круга кольцо 5 пе-

ремещают вверх и закрепляют винтами и гайкой 6.

Способ крепления кругов типа К показан на рис. 8, б. Абразив-

ный круг 1 крепится винтами 6 с помощью конусных сегментов 7

в стальном патроне 2, который в свою очередь закреплен на кони-

ческом конце шпинделя 3 болтом 4. При срабатывании абразив-

ного круга его выдвигают из патрона при помощи фланца вывин-

чивания 5. Винты 8 стопорят фланец в нужном положении.

Обе конструкции надежно защищают рабочего от осколков аб-

разива.

Крепление сегментов в круги показано на рис. 9. Восемь сегмен-

тов 1 прижимаются к прокладке 3 (рис. 9, а), расположенной в кор-

пусе шлифовальной головки. Зажимы 2 закрепляют сразу два сег-

мента. После крепления сегментов рабочие торцы их правят так,

чтобы торцы находились в одной плоскости. Крепление новых сег-

ментов показано на рис. 9, б. Сегментные круги имеют ряд досто-

инств по сравнению со сплошными кругами:

а) возможность замены поломанного сегмента новым;

б) обеспечением лучших условий шлифования по сравнению с

кольцевыми или чашечными кругами за счет прерывистой зоны ре-

зания. При этом интенсифицируется подвод охлаждающей жидко-

сти и удаление стружки и абразивной пыли;

в) возможность обработки до почти полного износа сегментов.

На рис. 9, в показано крепление сегмента, изношенного до поло-

вины высоты. В головку устанавливают прокладку 4, к которой тор-

31

2

Рис. 7. Оправка балансирования круга:

1 — картонные прокладки, 2 — грузик, 3 — крепеж-

ный винт, 4 и 5 — фланцы, 6 — кольцевой паз, 7 —

шлифовальный круг, 8 — конусная оправка

Ф260

ФЗЗО

о)

2 3

S)

Рис. 8. Крепление кругов для торцевого

шлифования:

а — круга типа ЧЦ, б — круга типа К

3

Рис. 9. Способы крепления сегментов в абразивные'

круги

нами соприкасаются сегменты перед их креплением. При еще боль-

шем износе сегментов в гнезде шлифовальной головки вставляют

державки 5 и в них закрепляют сегменты (рис. 9, г).

§ 2. УСТАНОВКА И ЗАКРЕПЛЕНИЕ ДЕТАЛЕЙ

НА ПЛОСКОШЛИФОВАЛЬНЫХ СТАНКАХ

Плоскошлифовальные станки снабжены магнитными плитами

(рис. 10), на которых обрабатываемые детали закрепляют с по-

мощью электромагнита или постоянного магнита. Детали из не-

магнитных материалов устанавливают и закрепляют в специальных

приспособлениях с механическим, гидравлическим, пневматическим

и другими приводами, т. е. устройствами, приводящими зажимы в

Действие. На магнитной плите очень часто устанавливают упорный

угольник, который прикрепляют к продольной стороне плиты. Уголь-

ник шлифуют так, чтобы длинная сторона его была параллельна

продольному ходу станка и перпендикулярна плоскости магнитной

плиты. По угольнику устанавливают обрабатываемые детали.

При шлифовании плоскости, которая должна быть перпендику-

лярна двум другим параллельным плоскостям, деталь зажимают в

лекальных тисках. Однако тиски не всегда обеспечивают требуемую

перпендикулярность шлифуемых плоскостей. Например, если меж-

*У корпусом тисков и подвижной губкой имеется зазор, то деталь

при зажиме можно перекосить.

3 -2228 3.3

Для обработки перпендикулярных сторон с большой точностью

применяют чугунные или стальные упорные угольники (рис. 11) раз-

личных размеров.

Рис. 10. Магнитная плита с закрепленной деталью:

/ — плита, 2 — деталь

Для шлифования наклонных участков деталей, расположенных

к базовым поверхностям под углами 15, 30, 45, 60 и 75°, используют

угловые магнитные призмы (рис. 12, в) и в комплекте с

ними переводники (рис. 12, а, б), имеющие соответствующие углы.

С помощью магнитных призм прямоугольного сечения устанав-

ливают детали с уступами, за-

трудняющими закрепление де-

Рис. 12. Переводники (а, б), угловые

магнитные призмы (в)

тали на основной плите. Приз-

мы предохраняют магнитную

плиту от царапин, забоин и

быстрого износа и, следова-

ние. 11. Упорный угольник

34

тельно, исключают необходимость частого шлифования самой пли-

ты. При шлифовании партии одинаковых деталей в призмах часто

делают пазы (гнезда), соответствующие профилю детали.

Магнитные призмы представляют собой набор чередующихся

стальных и латунных или алюминиевых пластин, соединенных мед-

ными шпильками или заклепками. Магнитные призмы должны быть

изготовлены таким образом, чтобы торцы пластин прилегали к по-

люсам магнитной плиты.

Для обработки деталей с наклонными плоскостями, а также для

расширения технологических возможностей плоскошлифовальных

станков применяют магнитные синусные плиты

(рис. 13, а), поворотные магнитные плиты (рис.13,б)

и магнитные плиты-угольники (рис. 13, в).

Магнитная плита с постоянными магнитами (рис. 14), которая

состоит из корпуса /, закрепляемого на верхней плоскости синус-

ной линейки, и неподвижной верхней плиты 2 со вставленными в нее

пластинами 3, изолированными слоем припоя. Внутри корпуса рас-

положен подвижной магнит 4, промежуточные железные пласти-

01

Рис. 13. Магнитные плиты:

о —синусная для шлифования наклонных плоскостей,.

б — поворотная для шлифования поверхностей под раз-

ными углами, в — плиты-угольники

3*

35

яы 5 и алюминиевые вставки 6. При повороте рукоятки 7 влево по-

люса магнита размещаются под пластинами 3. Обрабатываемая

деталь своей массой замыкает магнитный поток и прочно притяги-

вается к плите. При повороте рукоятки вправо магнит перемещает-

ся, магнитный поток замыкается верхней плитой 2, и деталь осво-

бождается.

Рис. 14. Плита с постоянными магнитами

Рис. 15. Делительное приспособление

для шлифования многогранников

При шлифовании много-

гранных деталей применяют

различные приспособления с

делительными дисками, синус-

ные делительные головки и

делительные головки с червяч-

ной передачей.

Одна из простейших кон-

струкций делительного при-

способления для шлифова-

ния многогранников показана

на рис. 15.

На основании / установ-

лены бабки 2 и 3, между

центрами которых крепится

шлифуемая деталь. На

шпиндель передней бабки на-

сажен делительный диск 4,

который во время шлифования

закрепляется фиксатором 5.

При шлифовании плоско-

стей, сопряженных с точно

расположенными отверстиями,

применяют специальные при-

способления.

36

Если в соответствии с техническими требованиями шлифуемые

плоскости (рис. 16, а) должны быть параллельны осям I—I и

II—II, то для этого в отверстие по оси II—II устанавливают валик,

а в отверстие по оси I—I вставляют центр (рис. 16,6). Затем шли-

фуют одну из плоскостей до требуемого размера, после этого

центр 1 отжимают, деталь поворачивают в центрах 3 и 4 на 180°,

поджимают центром 2 и обрабатывают вторую плоскость.

Рис. 16. Приспособление для шлифования сопряженных поверхностей:

а _ обрабатываемая деталь, б — установка деталей в центрах

Размеры детали контролируют набором концевых мер, причем

отсчет ведут от плиты.

Перпендикулярность шлифуемого торца по отношению к отвер-

стию обеспечивает приспособление, показанное на рис. 17. Обраба-

тываемую деталь 1 (зубчатое колесо) надевают на оправку 2, ко-

торая установлена на магнитном столе станка. На торце оправки,

прилегающем к магнитной плите, имеются диамаг-

нитные прокладки 4. Магнитные линии пронизыва-

ют оправку и через деталь возвращаются в плиту.

Для предотвращения проворачивания зубчатого ко-

леса на оправке предусмотрен штифт 3, входящий

в одну из впадин между зубцами.

При работе на плоскошлифовальном станке

следует иметь в виду, что детали, устанавливаемые

на электромагнитные плиты, несколько намагничи-

ваются. ' Для их размагничивания применяют спе-

циальные приспособления — демагнитизаторы.

§ 3. СПОСОБЫ СНЯТИЯ ПРИПУСКА

НА ПЛОСКОШЛИФОВАЛЬНЫХ СТАНКАХ

При плоском шлифовании приходится снимать

Рис.. 17. При-

способление для

шлифования

торца зубчатого

колеса

значительные припуски, особенно при обработке

литых деталей и поковок.

На станках с прямоугольным столом при шли-

фовании торцем круга снятие одинаковых по вели-

чине припусков осуществляют по двум схемам.

37

По первой схеме (однопроходной) обработку ведут при

большой глубине резания, причем вначале резания осуществляют

повышенную вертикальную подачу, а при полном контакте круга

с обрабатываемой деталью подачу уменьшают. Этот метод обработ-

ки можно считать наиболее целесообразным при шлифовании отли-

вок, поковок и т. п.

По второй схеме (многопроходной) всей глубины резания дости-

гают за несколько ходов стола. Станок вначале нагружается мак-

симально, затем нагрузка его довольно резко падает и при послед-

них ходах стола при очередной подаче становится минимальной.

При снятии припуска по второй схеме машинное время обработки

деталей несколько возрастает.

На станках с круглым столом при шлифовании торцем круга

снятие припуска также осуществляют по однопроходной и много-

проходной схемам. При работе по первой схеме вертикальная по-

дача устанавливается сразу на всю глубину шлифования и обработ-

ка заканчивается за один оборот стола, вращающегося с неболь-

шой скоростью (0,5—1,3 jw/лшн).

Если же нужно получить высокую точность и чистоту поверхно-

сти, применяют многопроходную схему и деталь обрабатывают на

станках за несколько проходов или несколькими шпинделями: сна-

чала снимают большую часть припуска, а последующими произво-

дят чистовое шлифование и отделку.

Способ обработки по однопроходной схеме, или глубинный спо-

соб, получил широкое распространение в массовом производстве,

причем станки, работающие по этому способу, автоматизированы.

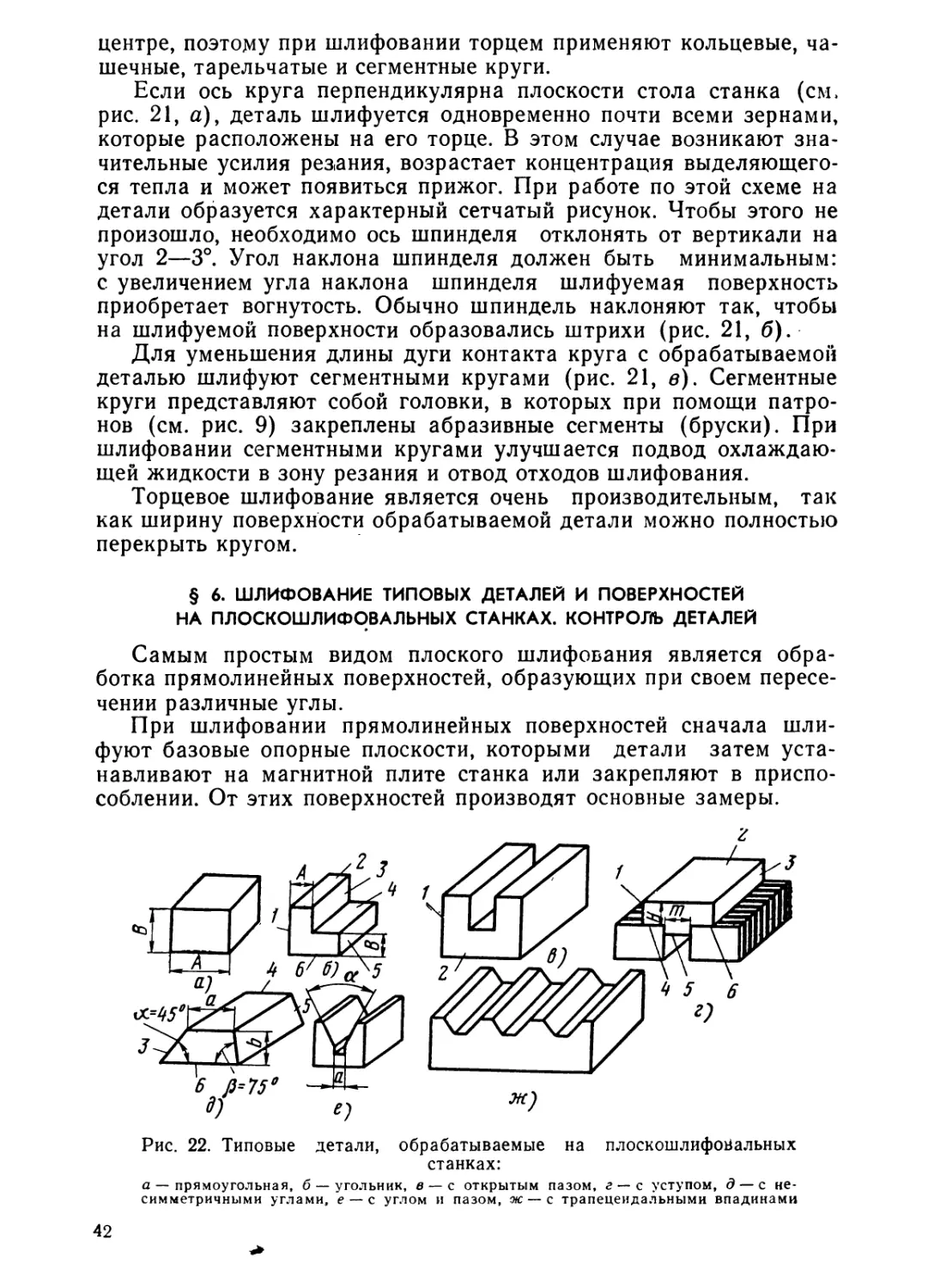

На станках с прямоугольным столом при шлифовании перифе-

рией круга применяют три основные схемы: снятие припуска за не-

сколько поперечных проходов, способом врезания (глубинный),

ступенчатым кругом. При обработке по первой схеме по-

перечная подача круга (вдоль оси шпинделя) осуществляется пос-

ле каждого хода стола. Снимается слой, толщина которого равна

фактической глубине резания, а ширина — величине поперечной по-

дачи круга за один ход стола (рис. 18, а). После первого прохода

снова производят подачу круга на глубину резания и поперечную

подачу и снимают следующий слой металла. И так до тех пор, пока

не будет снят весь припуск.

По второй схеме обработку производят врезанием (глу-

бинный метод). При этом способе (рис. 18, б) за один проход круг

снимает основной припуск, после чего осуществляется чистовое шли-

фование без врезания, а только поперечными проходами.

По третьей схеме обработку ведут ступенчатым кругом

(рис. 18, в). Припуск распределяется между всеми ступеньками

круга и снимается за один проход. Последняя ступенька круга сни-

мает обычно небольшой (по сравнению с другими ступеньками)

слой металла и выполняет чистовую обработку.

При поперечных проходах круг работает главным образом

кромкой, вся цилиндрическая же часть остается малонагруженной,

поэтому круг изнашивается неравномерно. В процессе работы сту-

38

пенчатым кругом нагрузка на него распределяется более равномер-

но, а при работе врезанием — равномерно по всей цилиндрической

части круга. Очевидно, что при снятии одного и того же объема ме-

талла за один ход стола удельное давление круга, работающего по

схеме поперечных проходов, будет наибольшим, а при врезании —

наименьшим. Поэтому при шлифовании поперечными проходами

(по первой схеме) необходимо применять более твердые круги, чем

при врезании.

В)

Рис. 18. Схемы шлифования

периферией круга на плоско-

шлифовальных станках с

прямоугольным столом:

« — поперечными проходами, б —

врезанием, в — ступенчатым

шлифовальным кругом

Применение той или иной схемы за-

висит от конфигурации обрабатывае-

мой детали, мощности станка, характе-

ристики круга, опытности шлифовщи-

ка и т. п. Детали, обладающие значи-

тельной жесткостью и имеющие боль-

шие припуски, целесообразно обраба-

тывать по схеме врезания и ступенча-

тым кругом, особенно при использо-

ваниии мощных станков.

Рис. 19. Правка

шлифовального

круга по шаблону

с алмазными вер-

шинами:

1 — круг, 2 — алмазы,

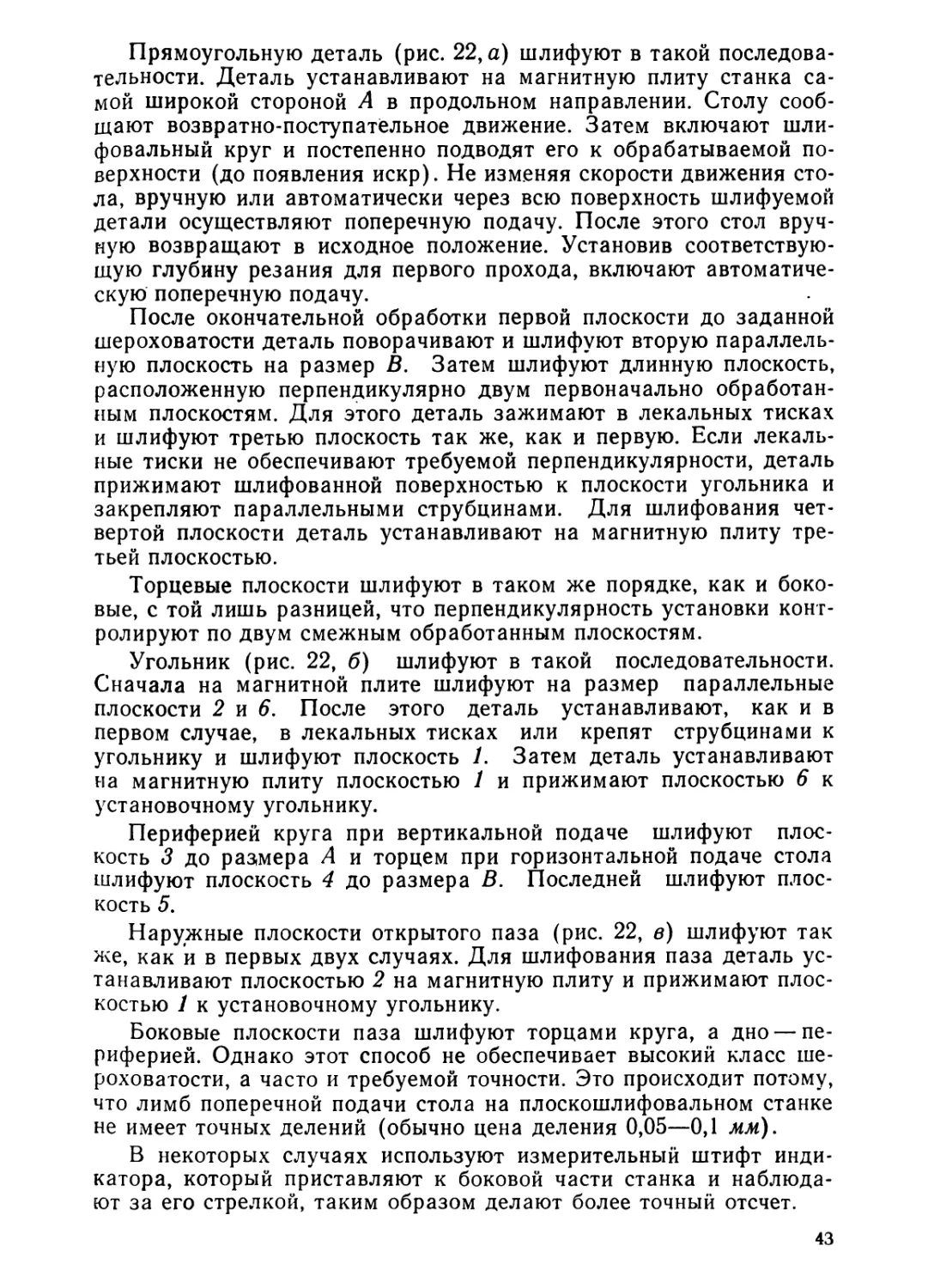

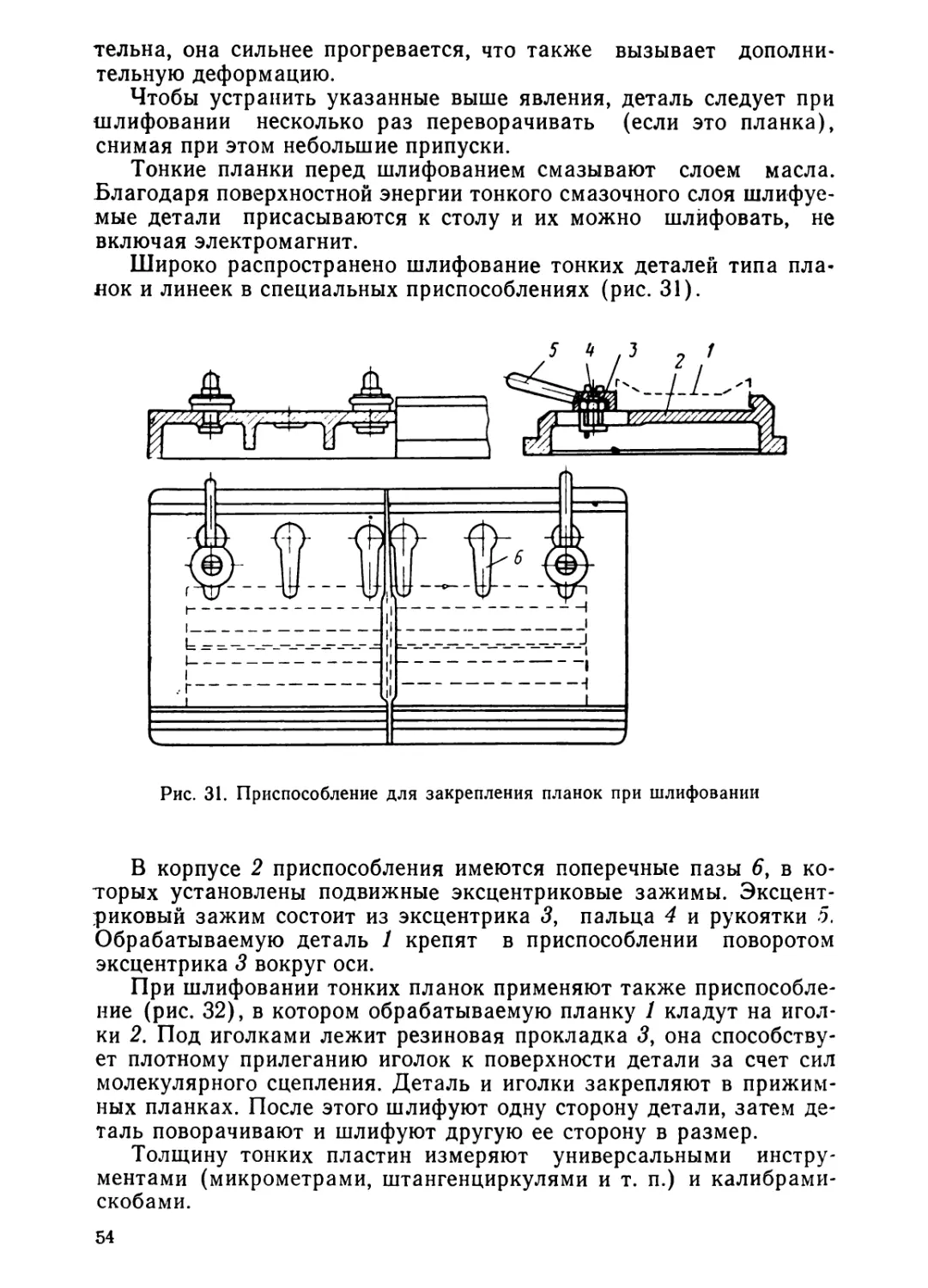

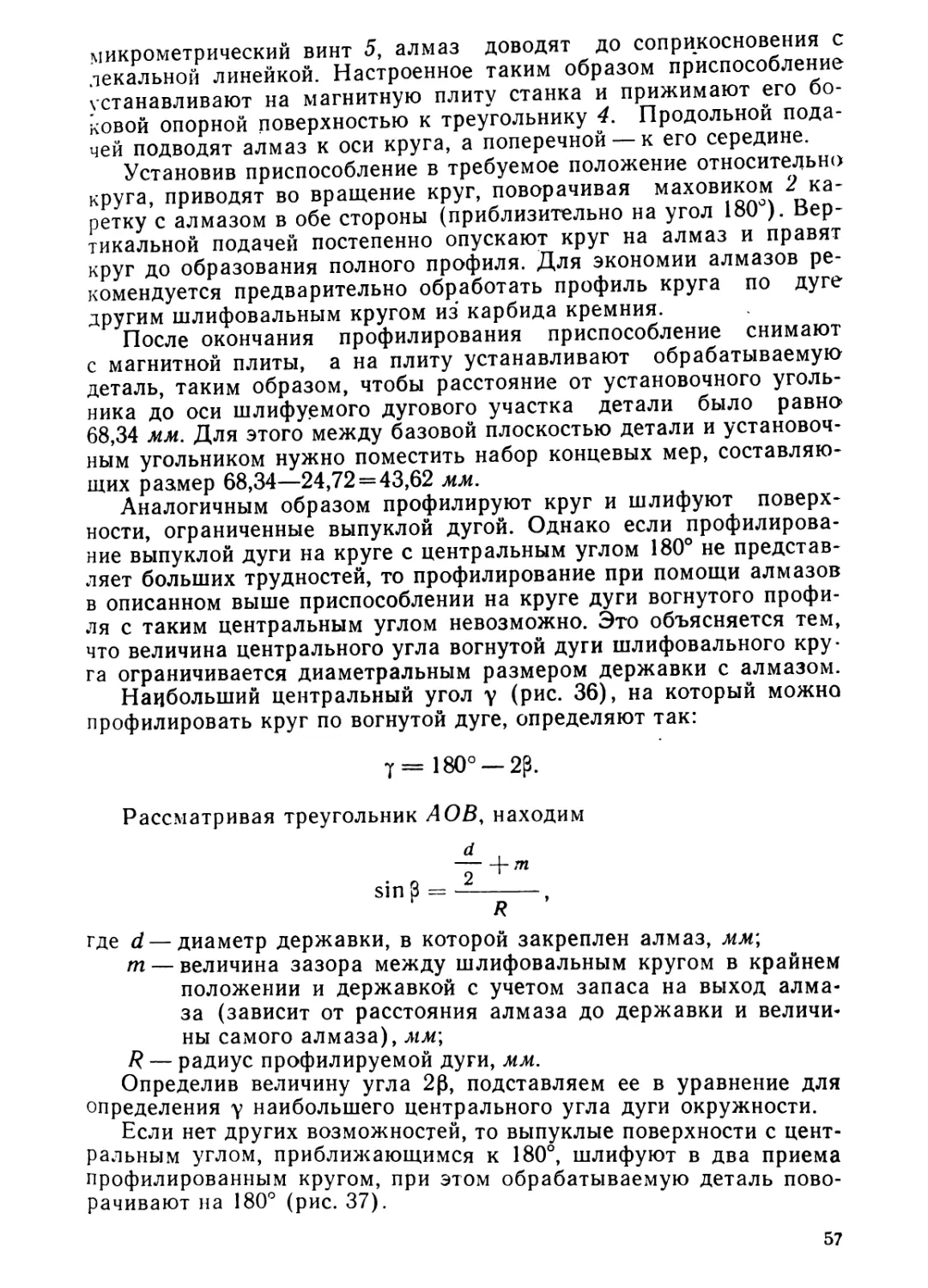

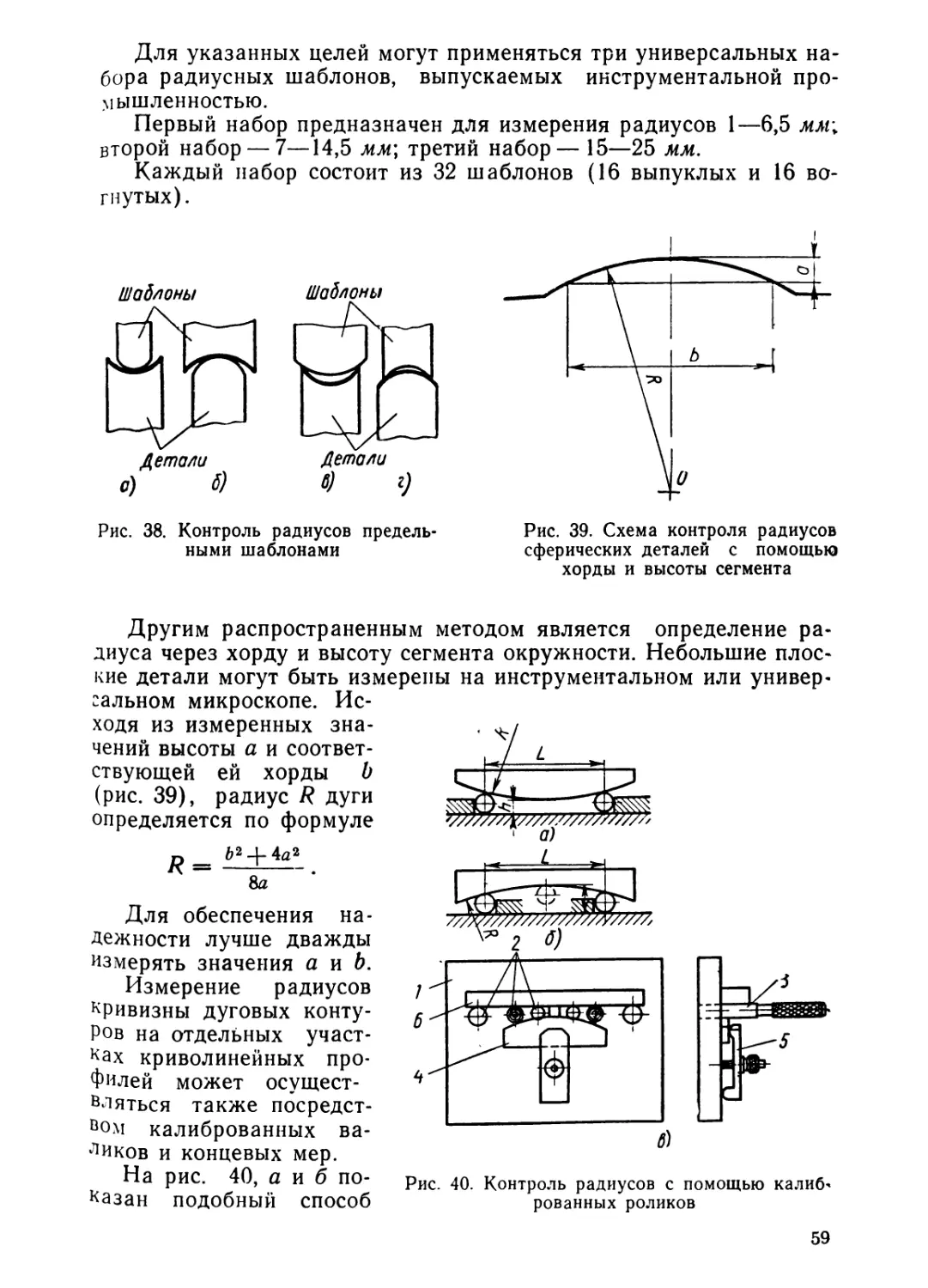

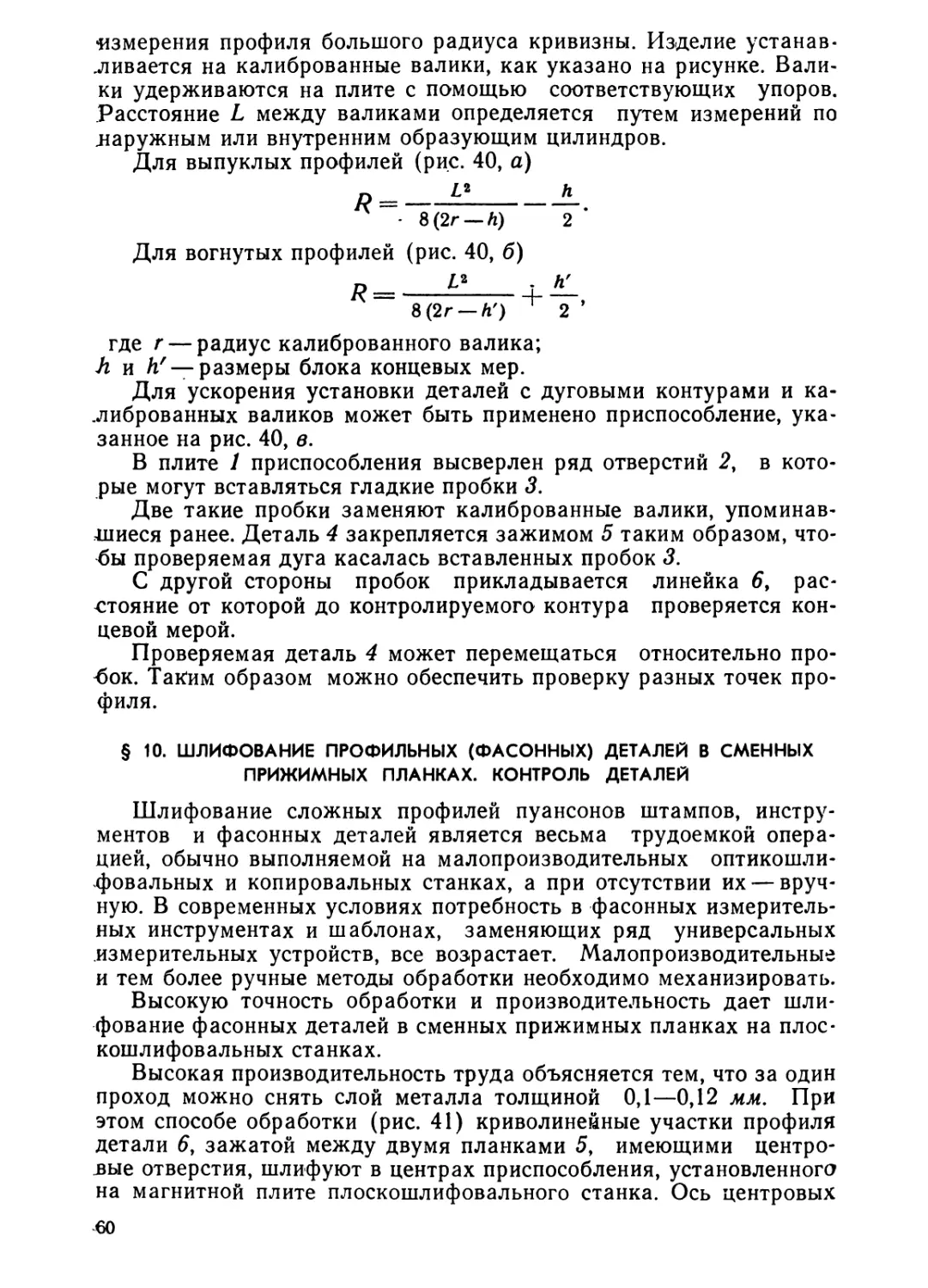

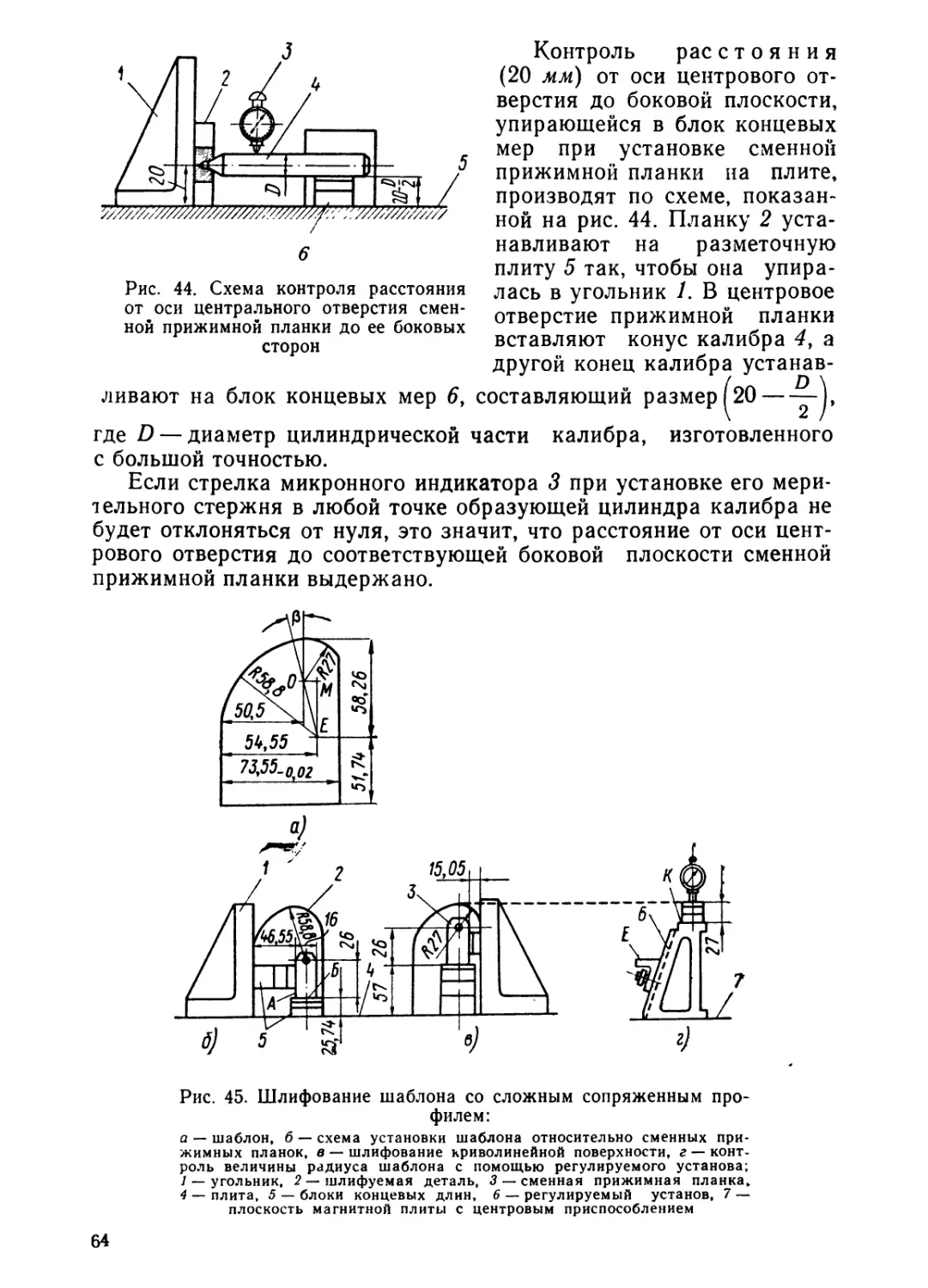

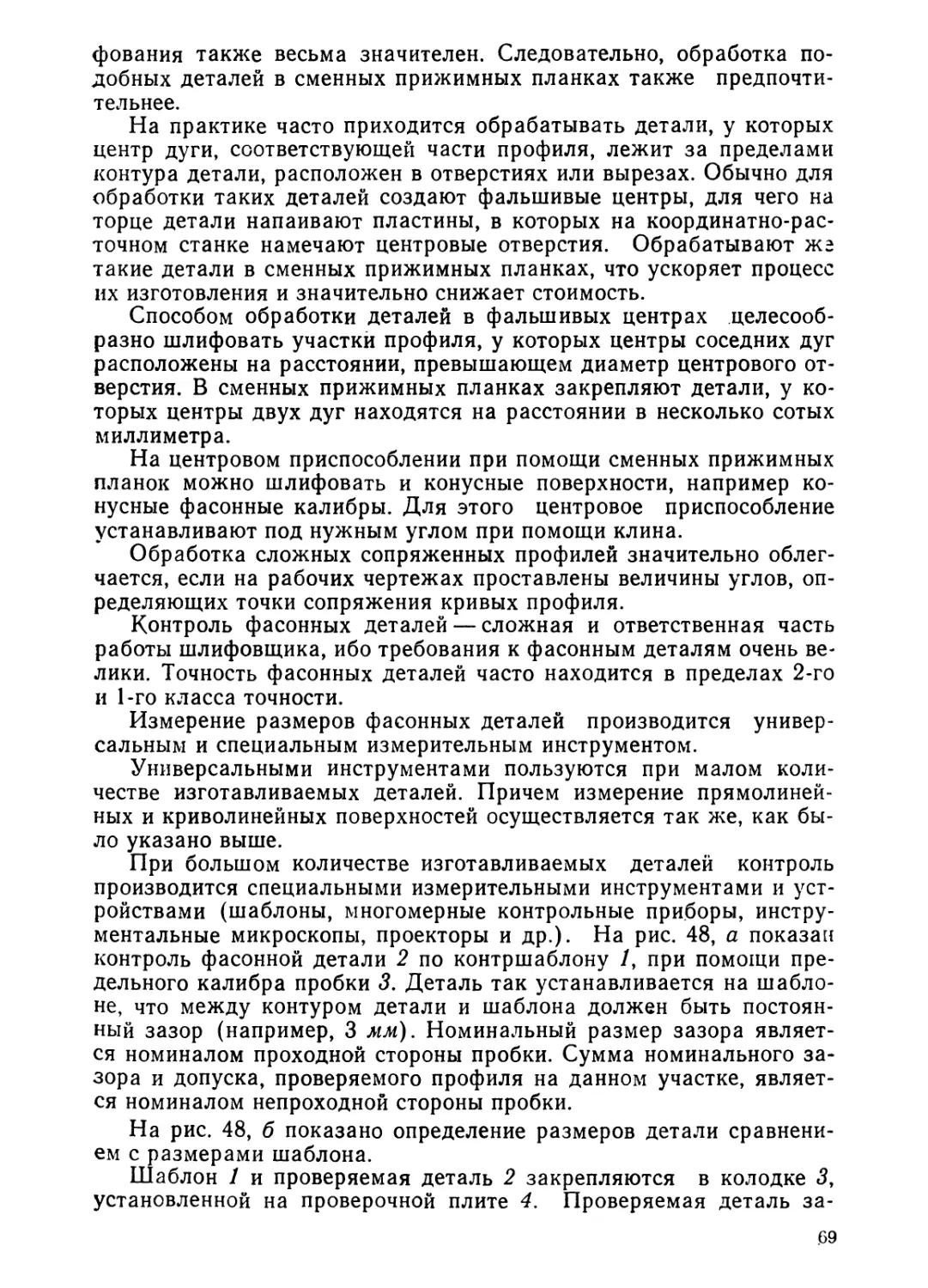

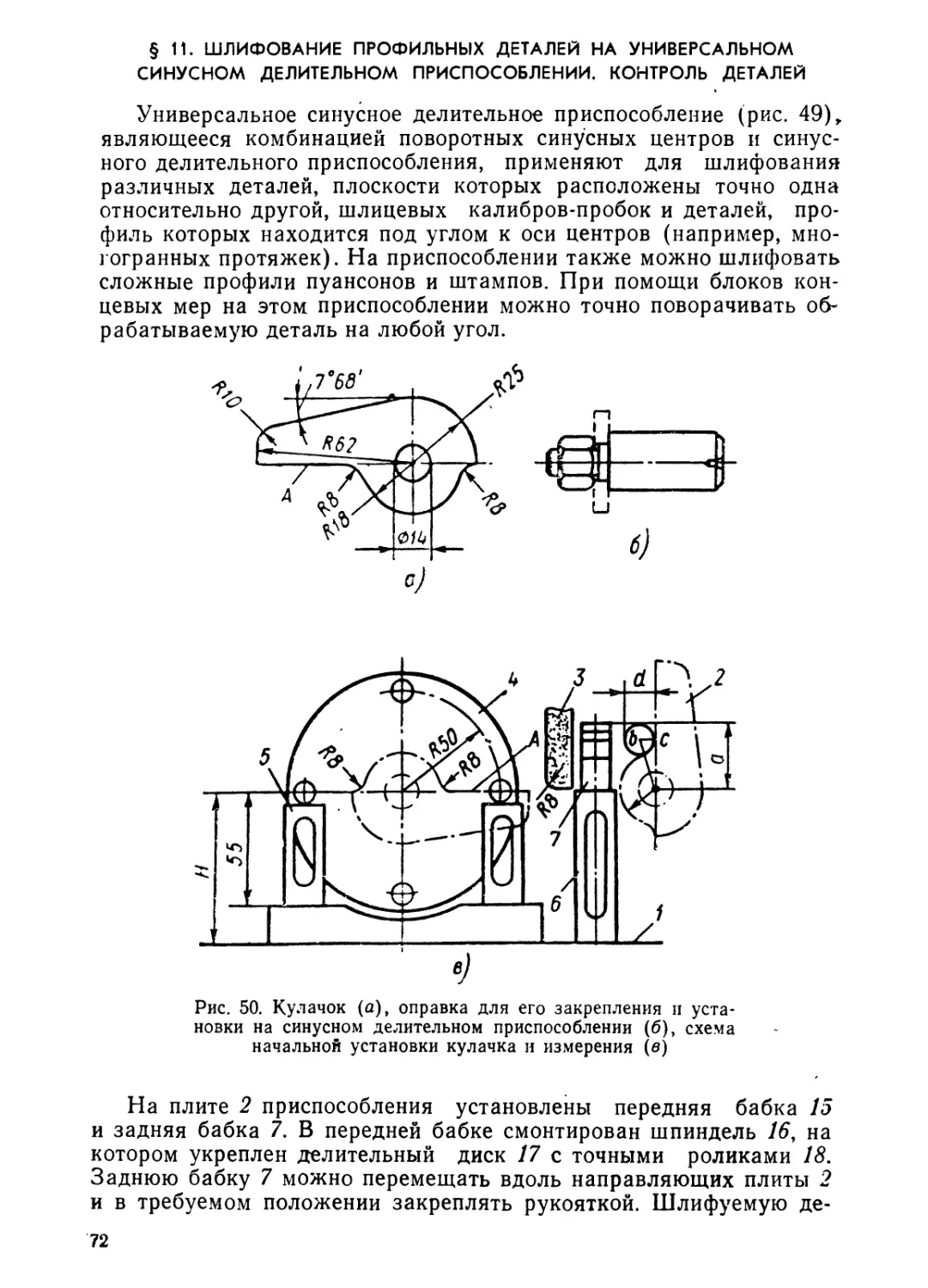

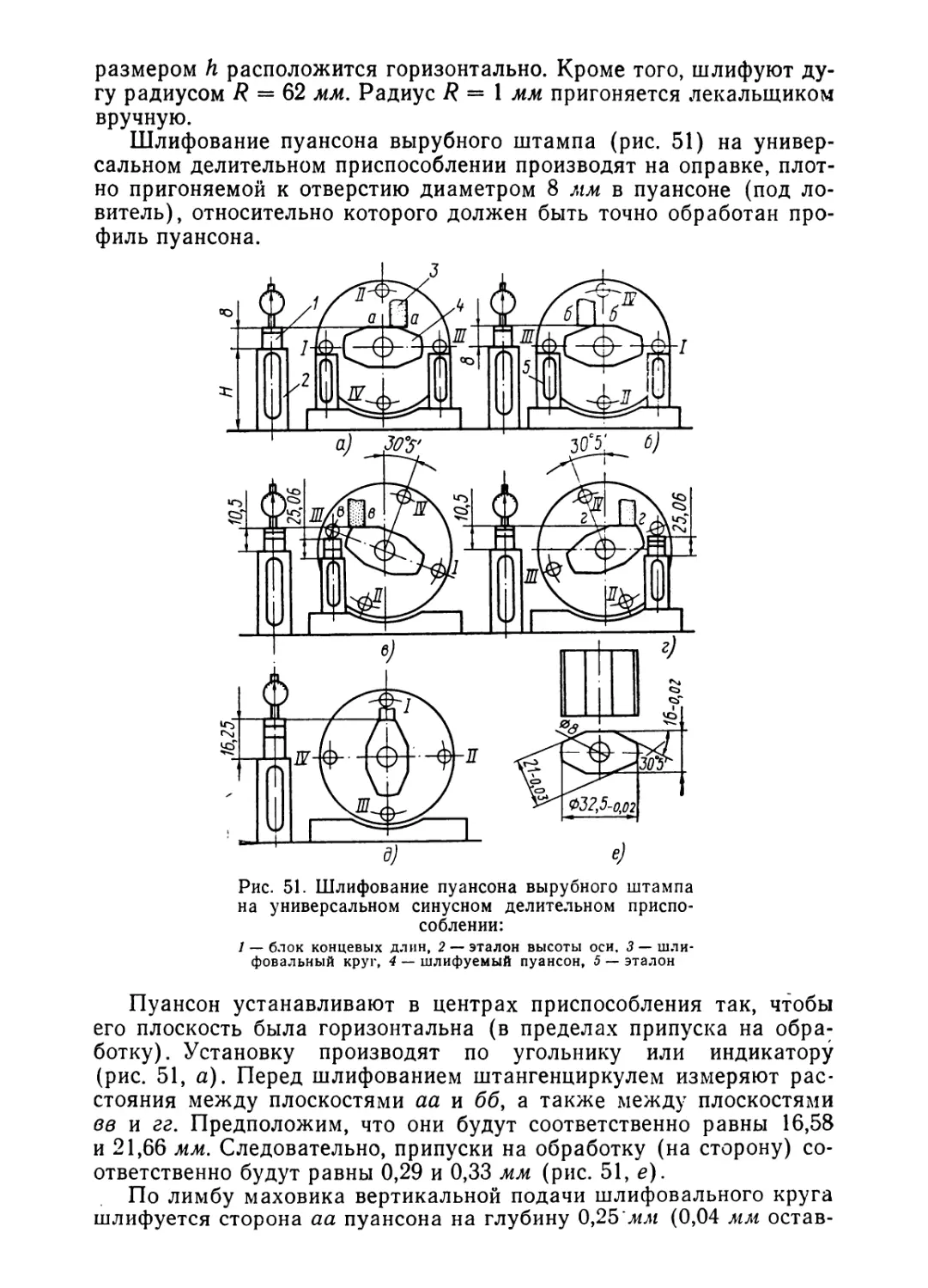

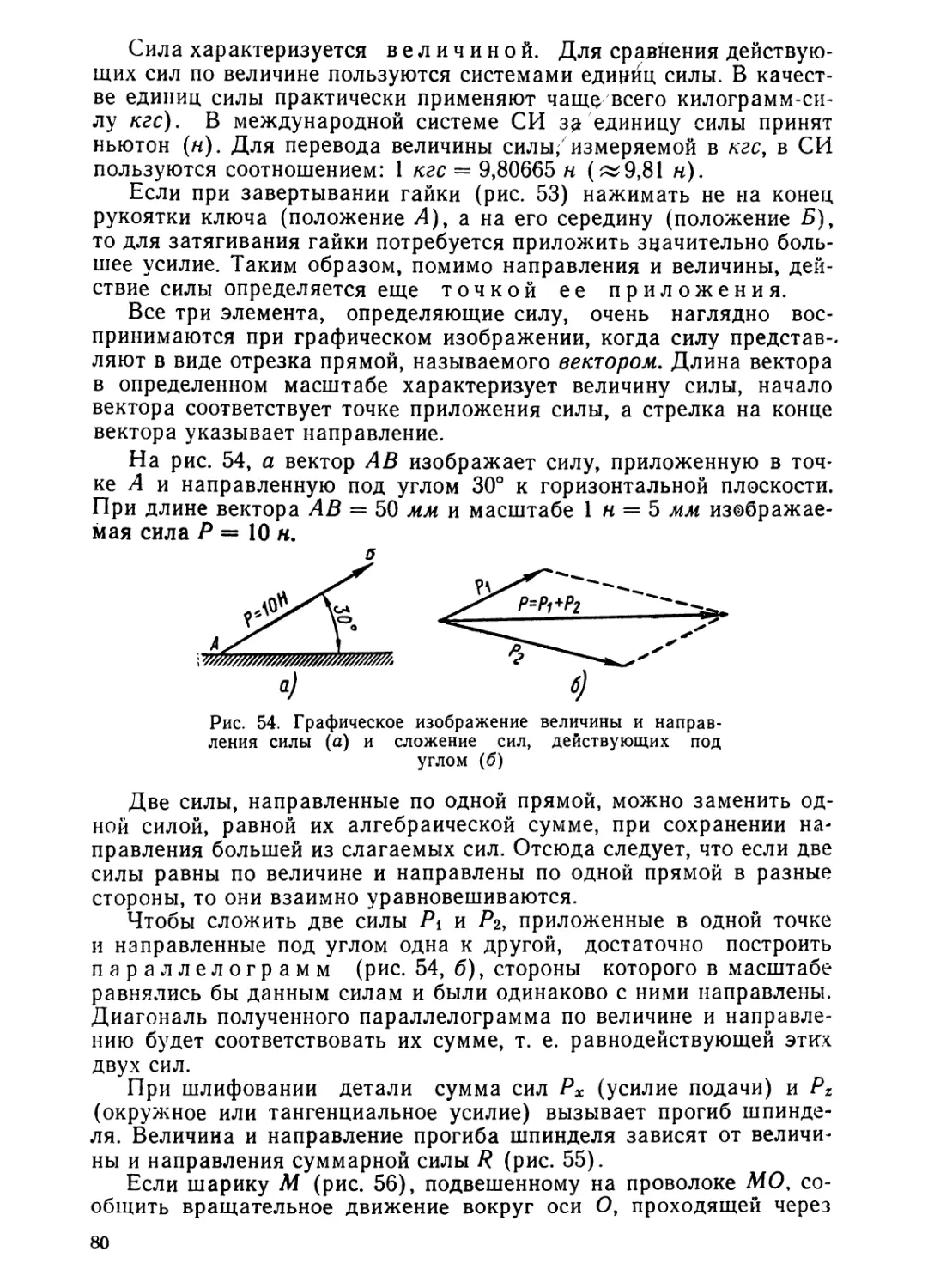

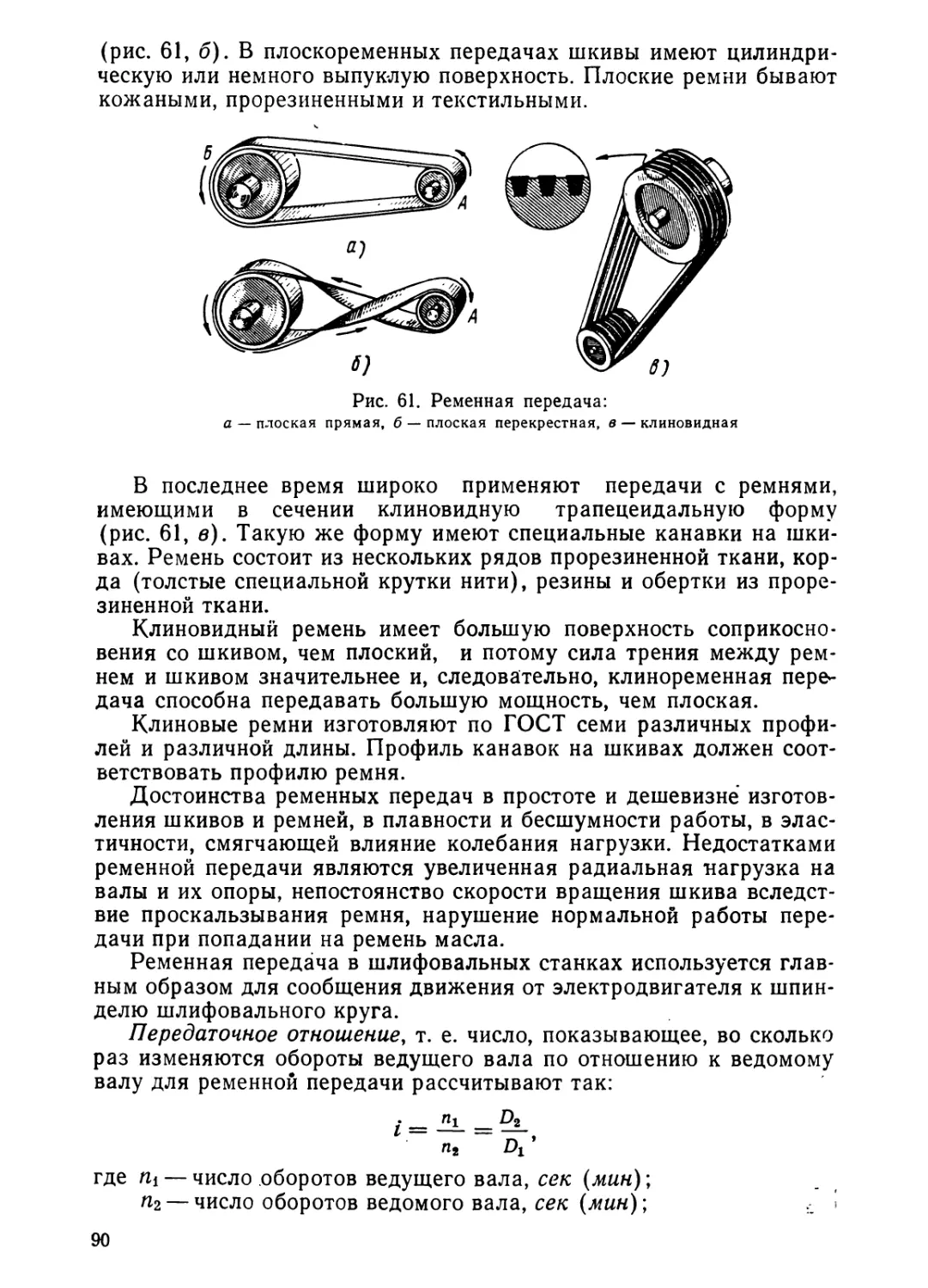

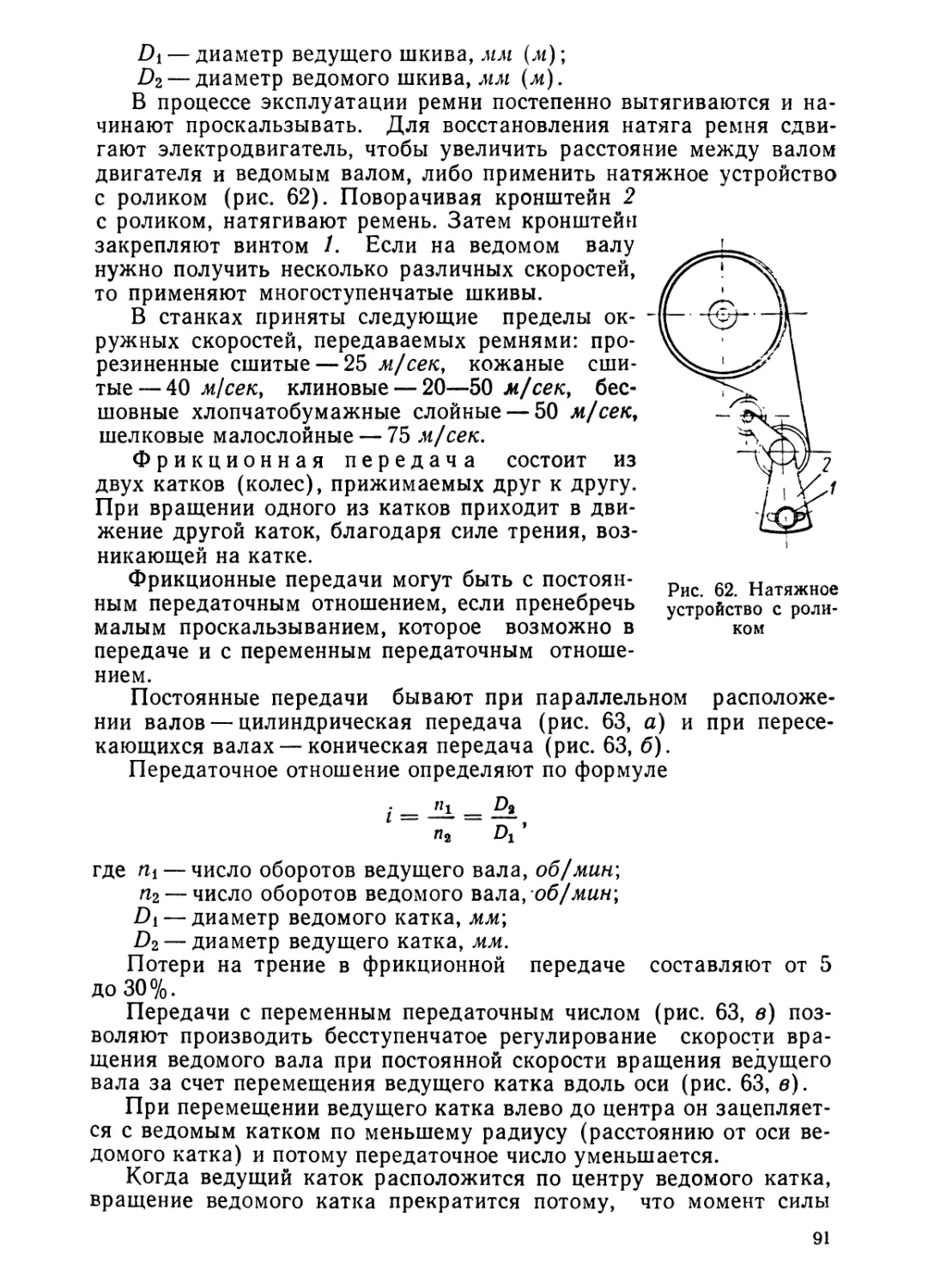

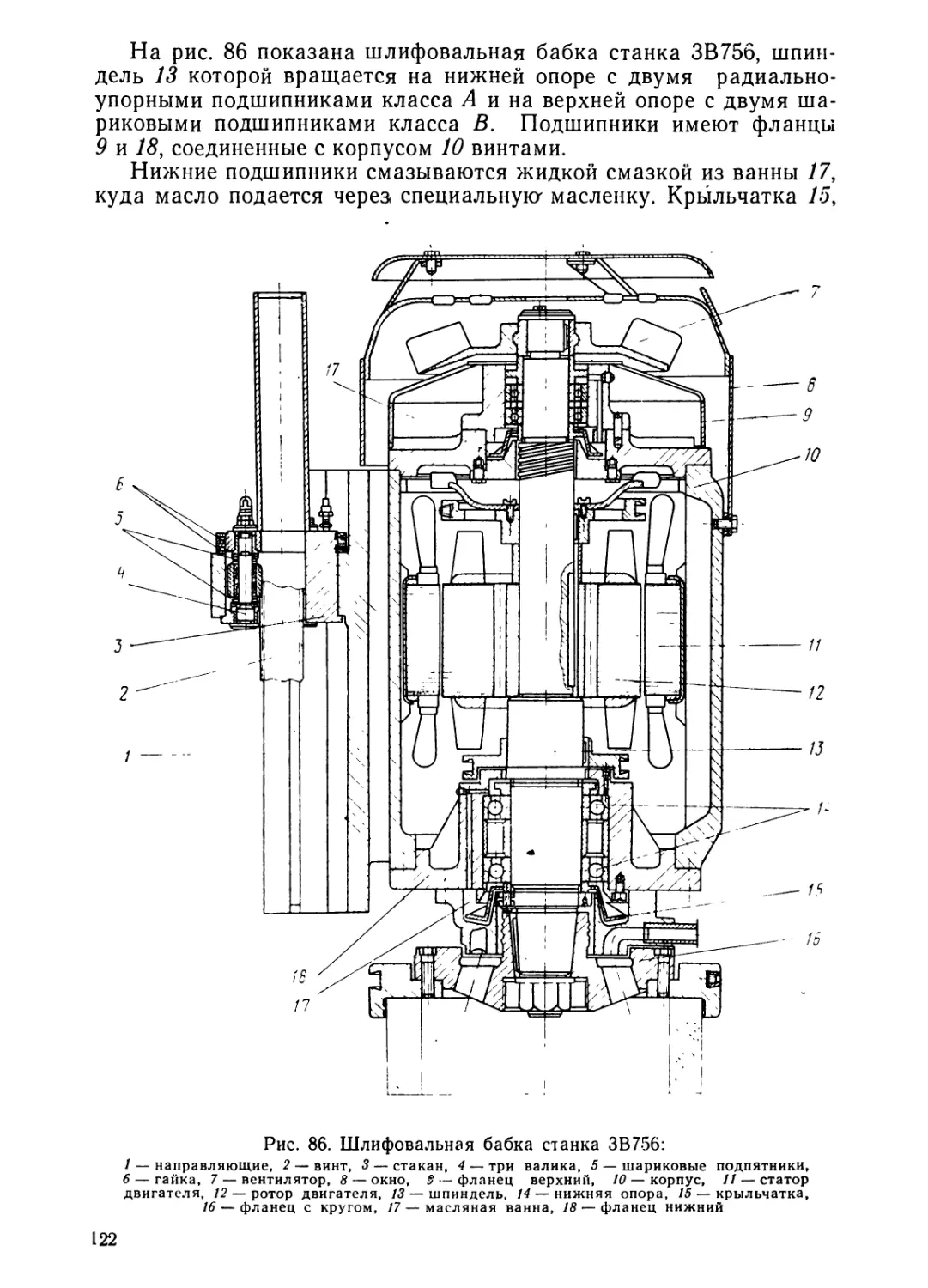

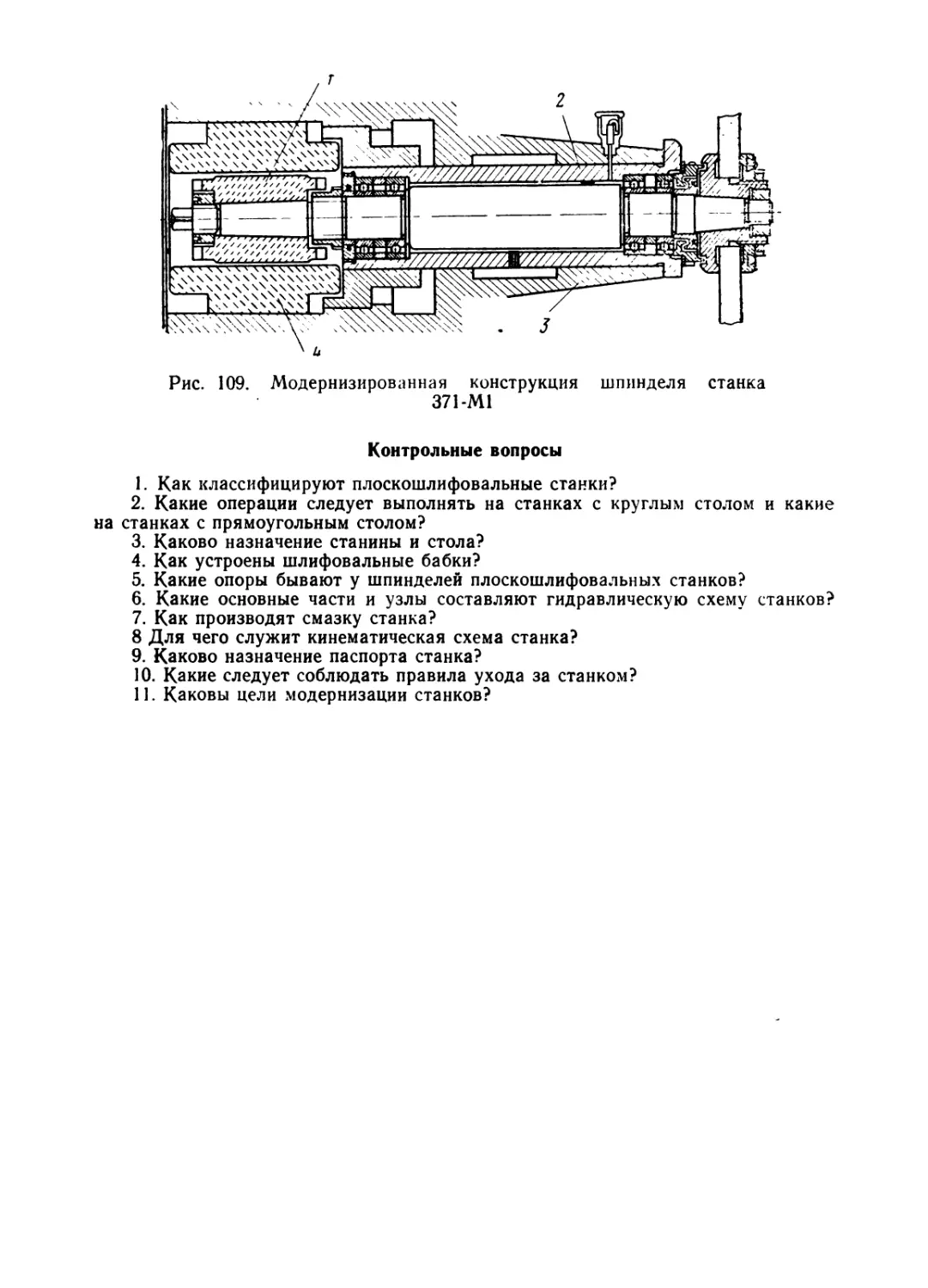

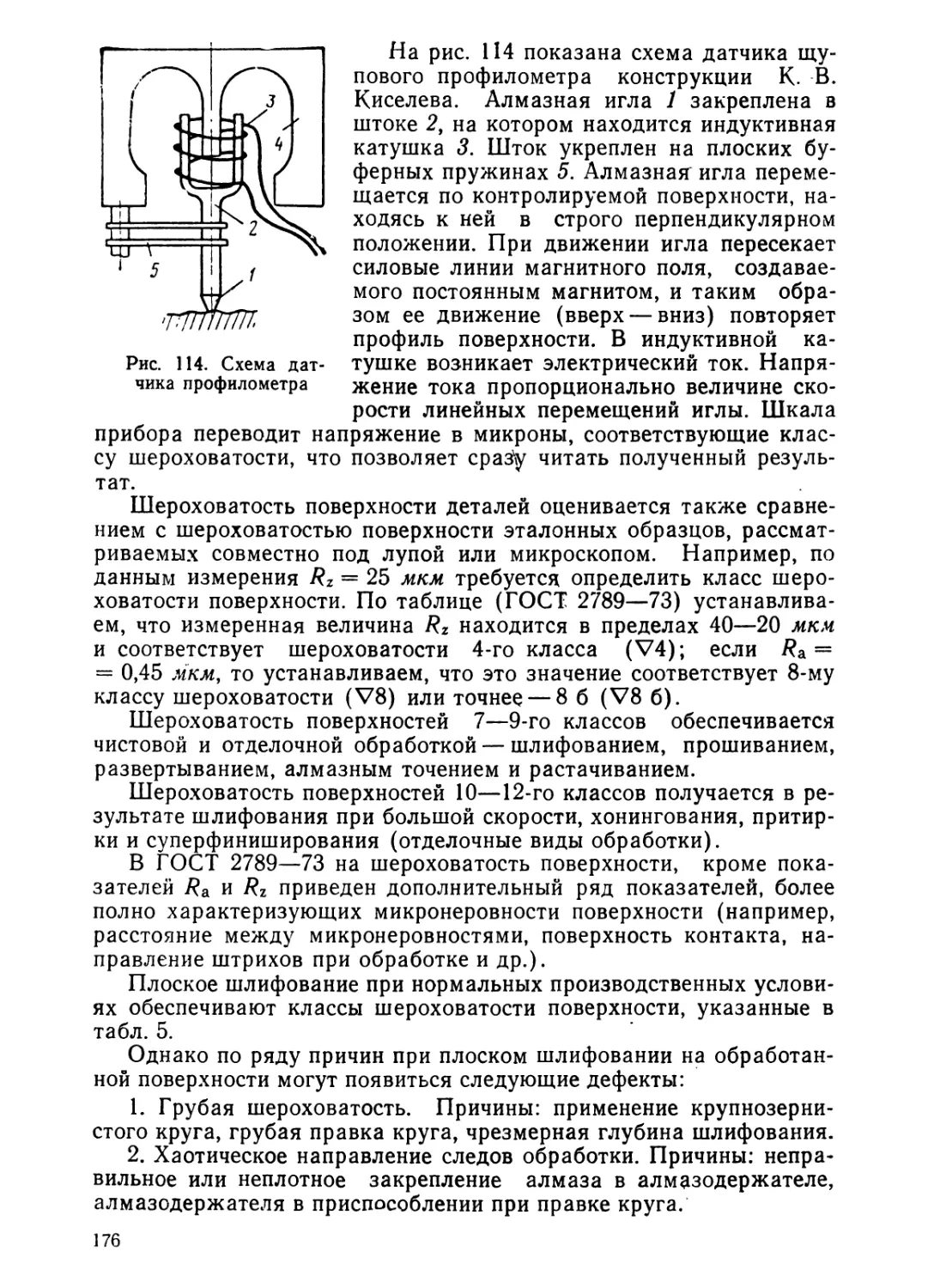

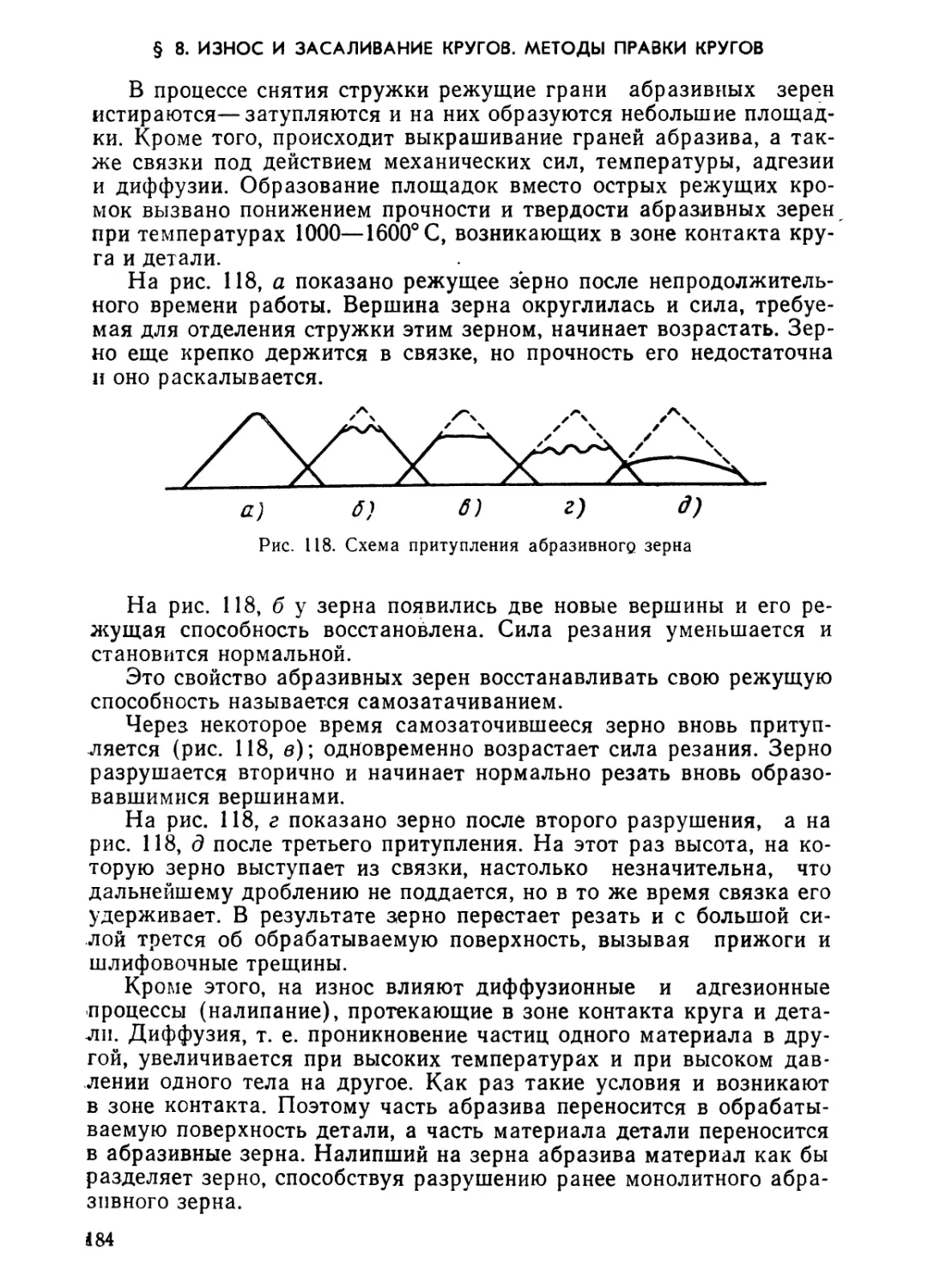

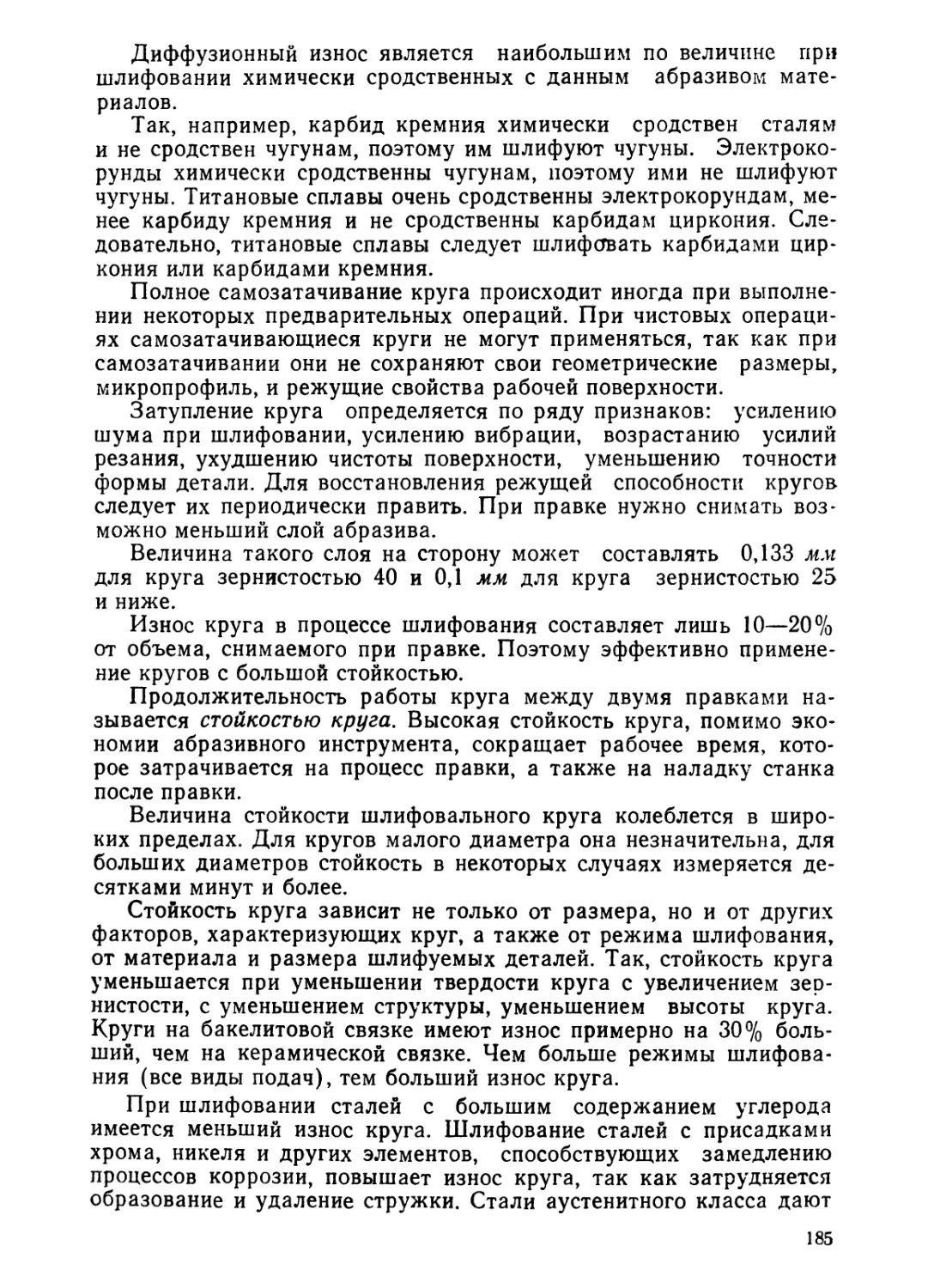

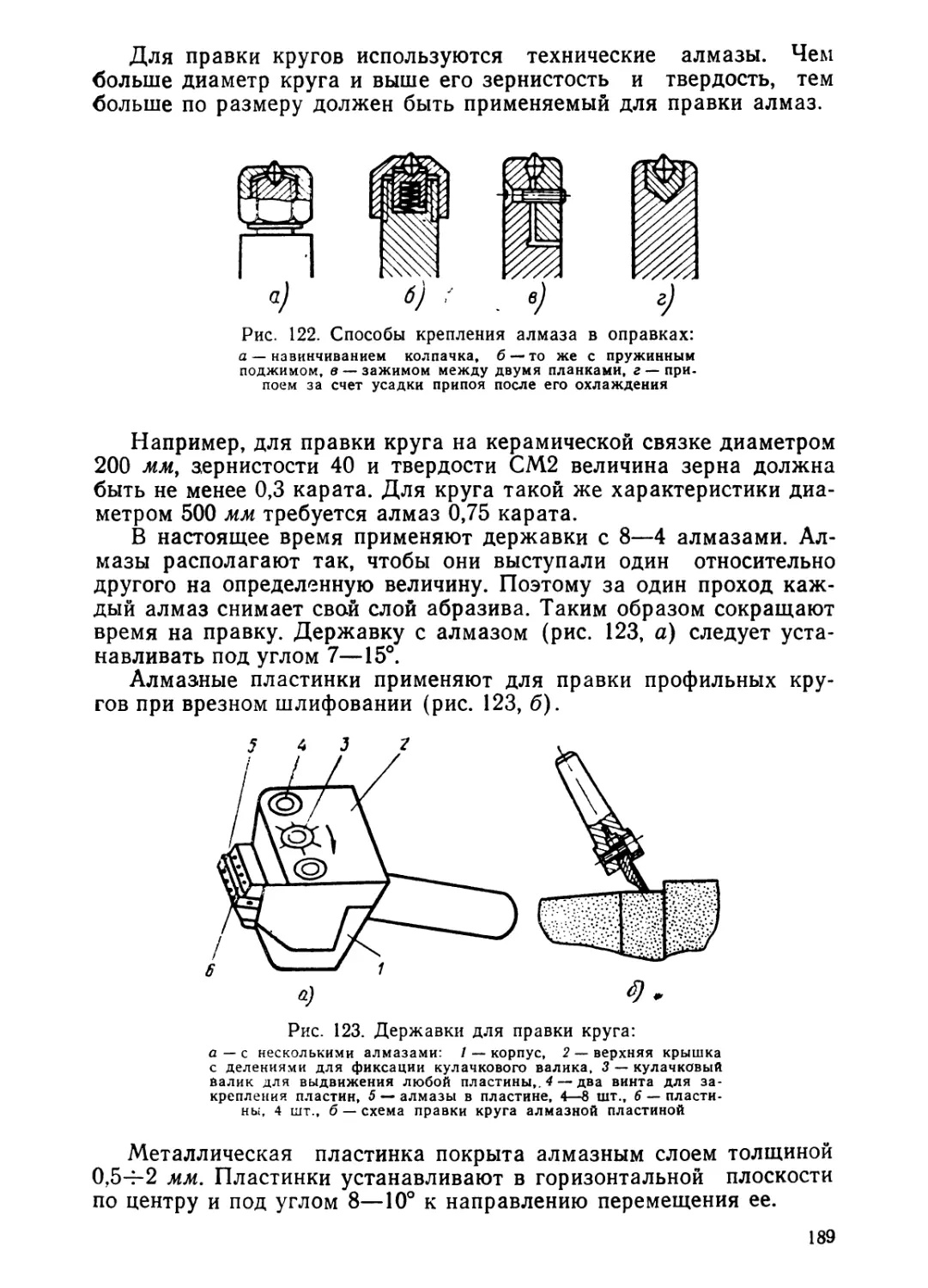

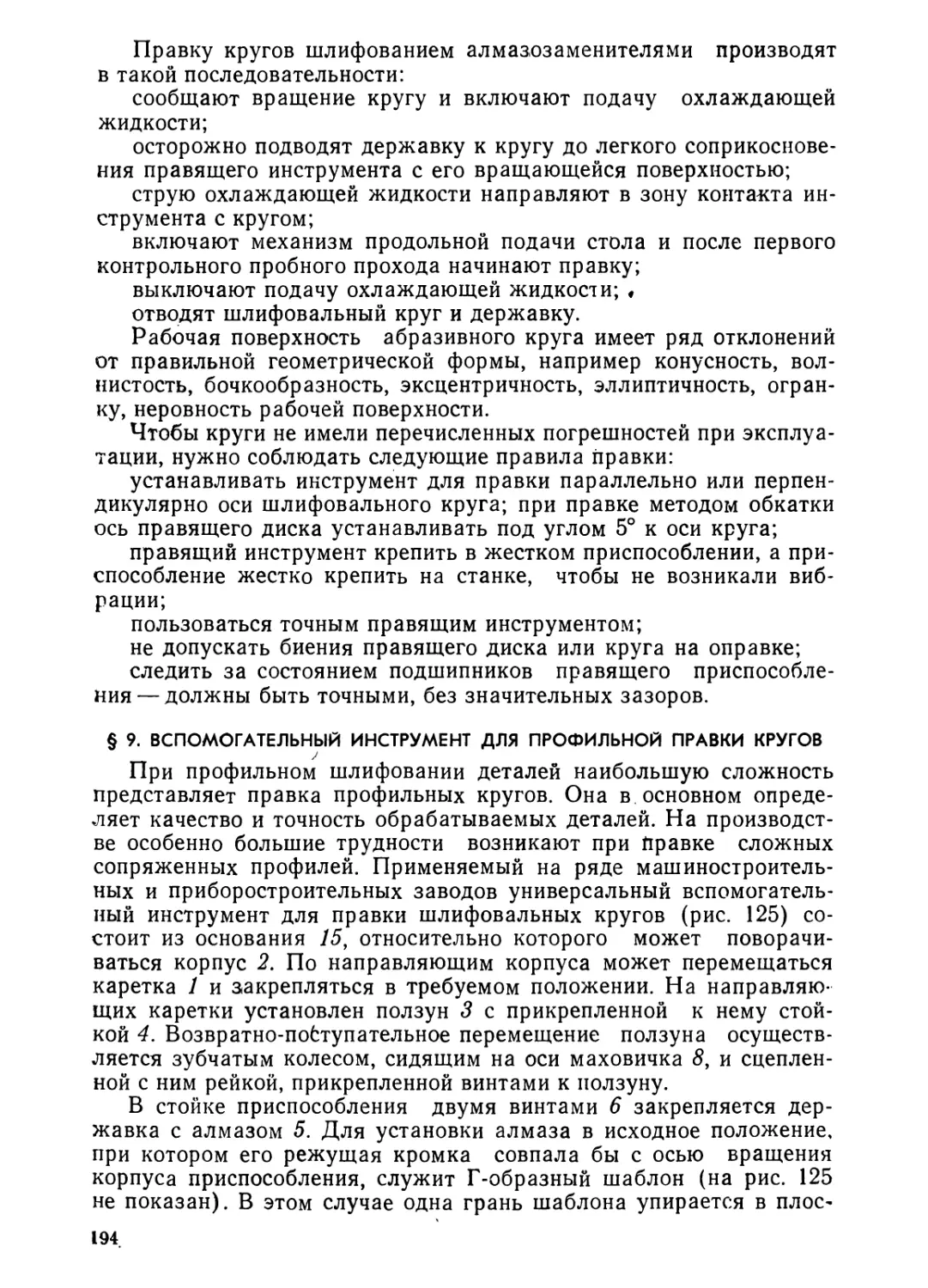

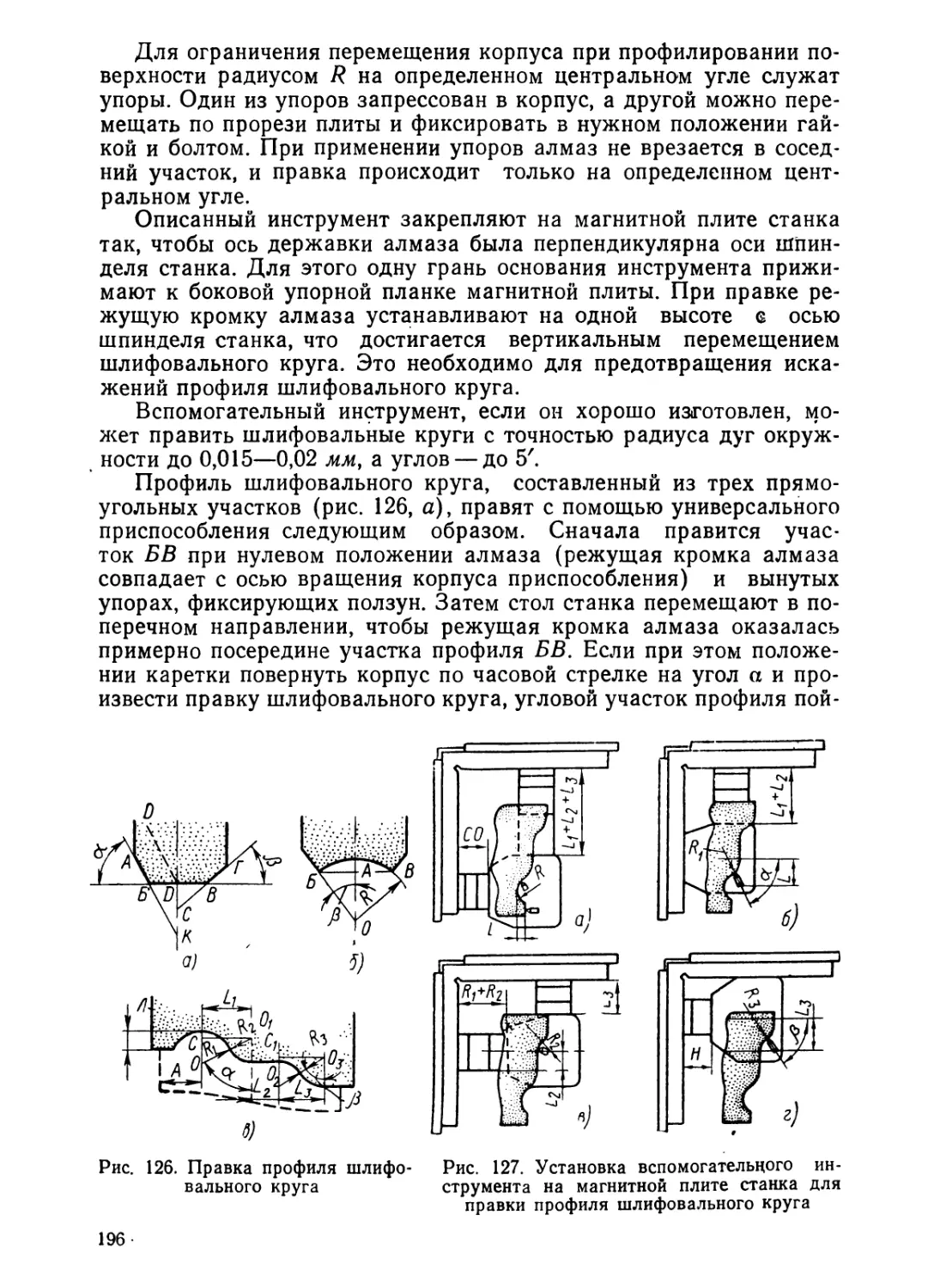

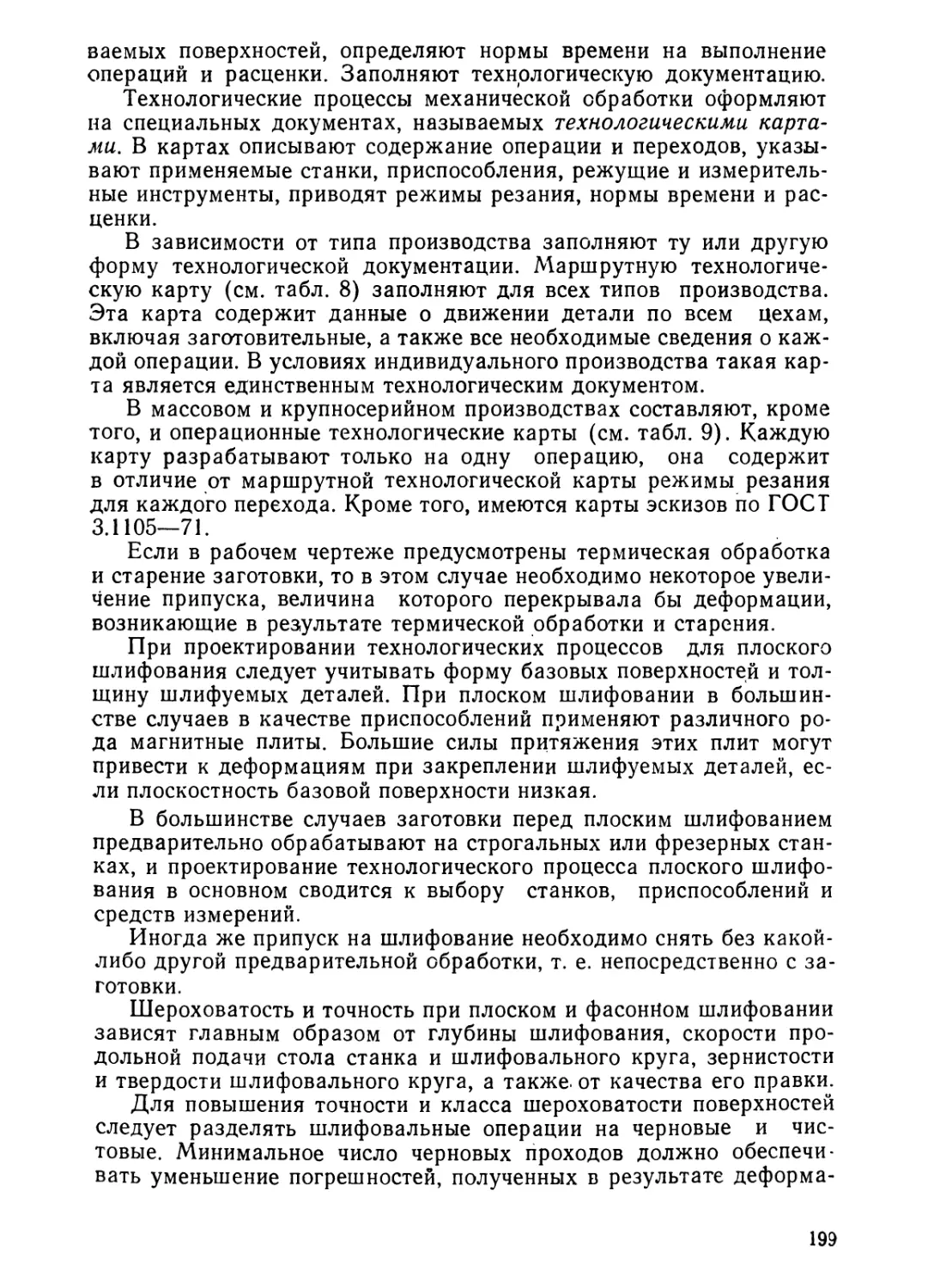

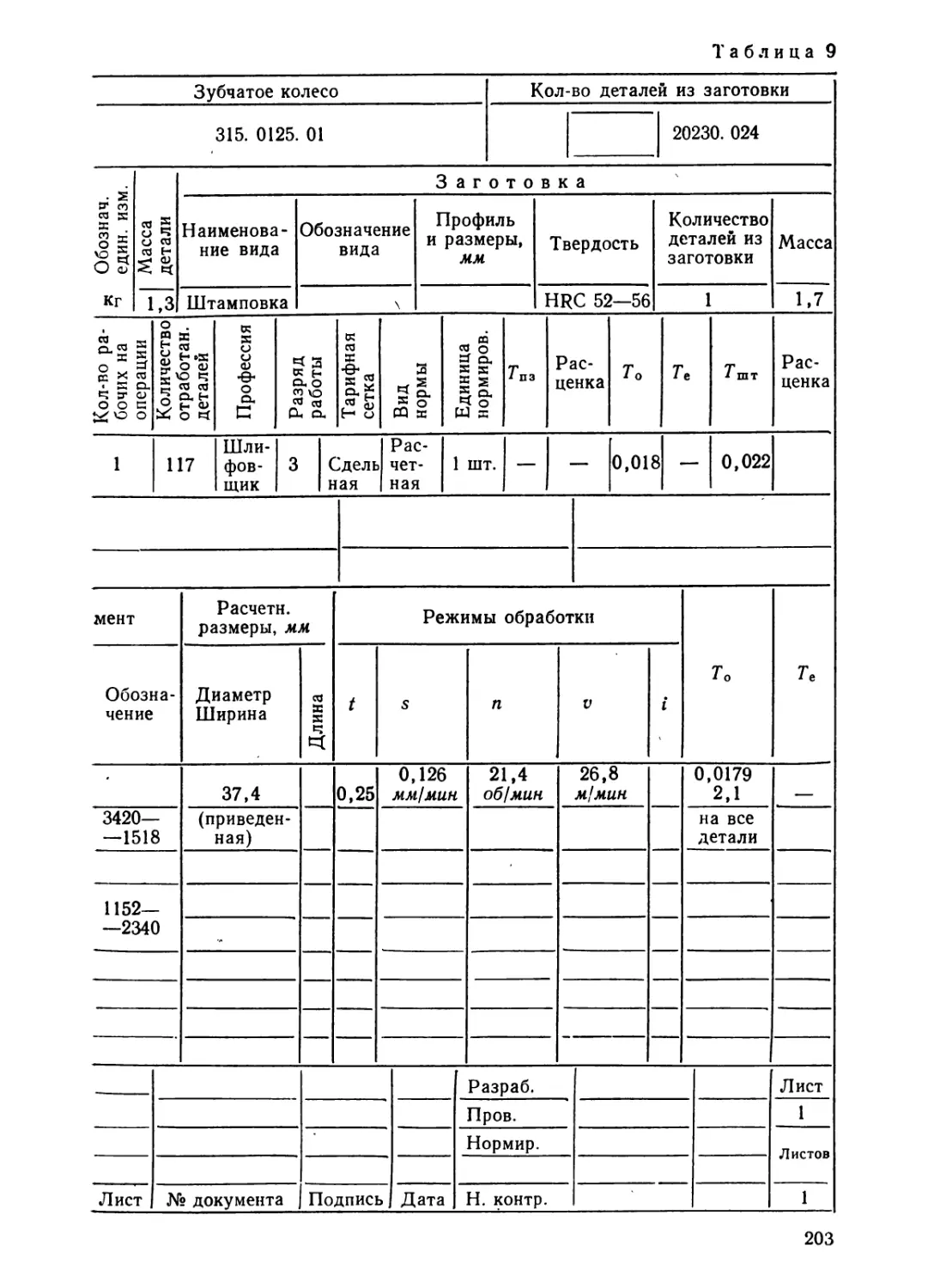

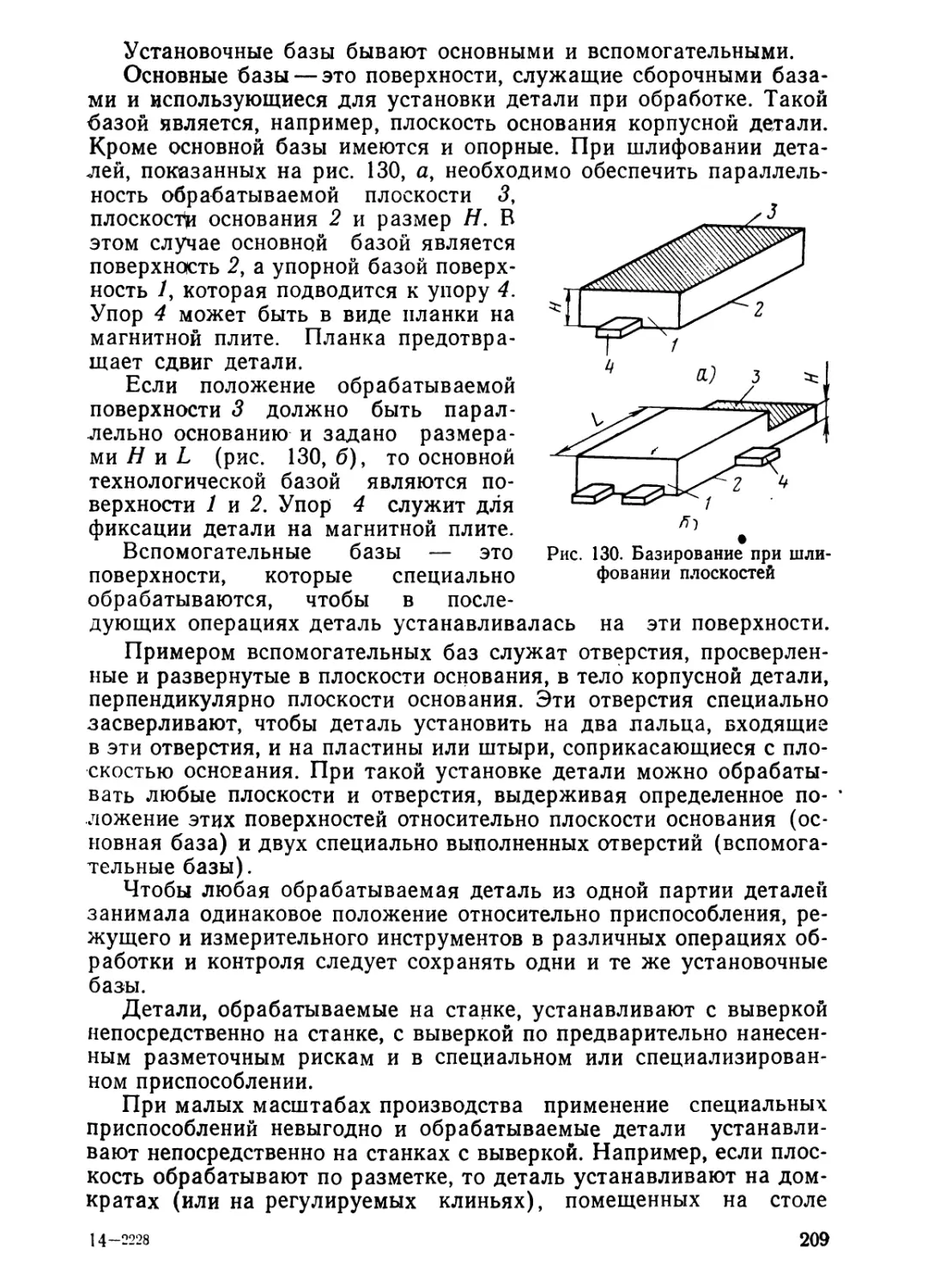

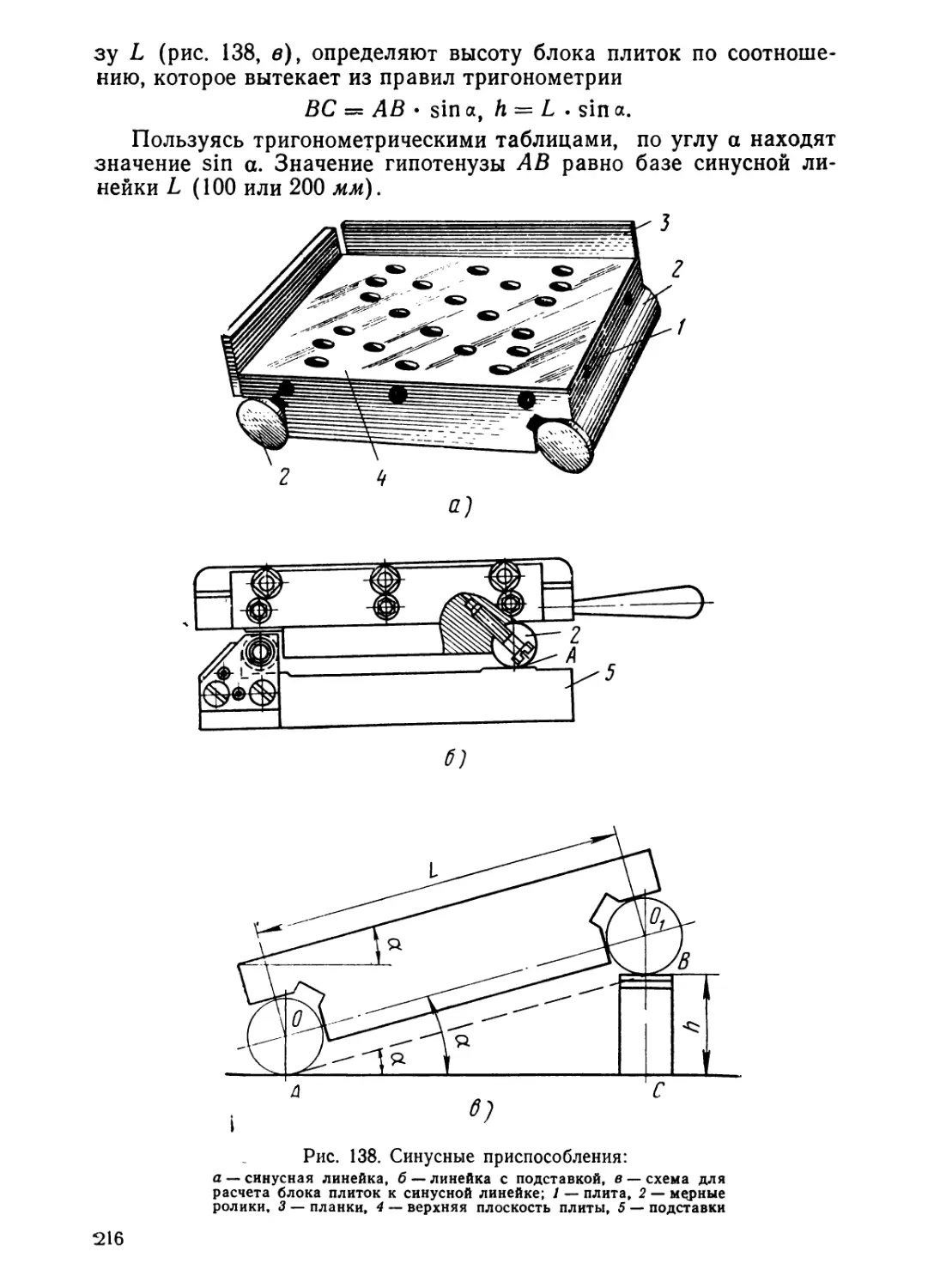

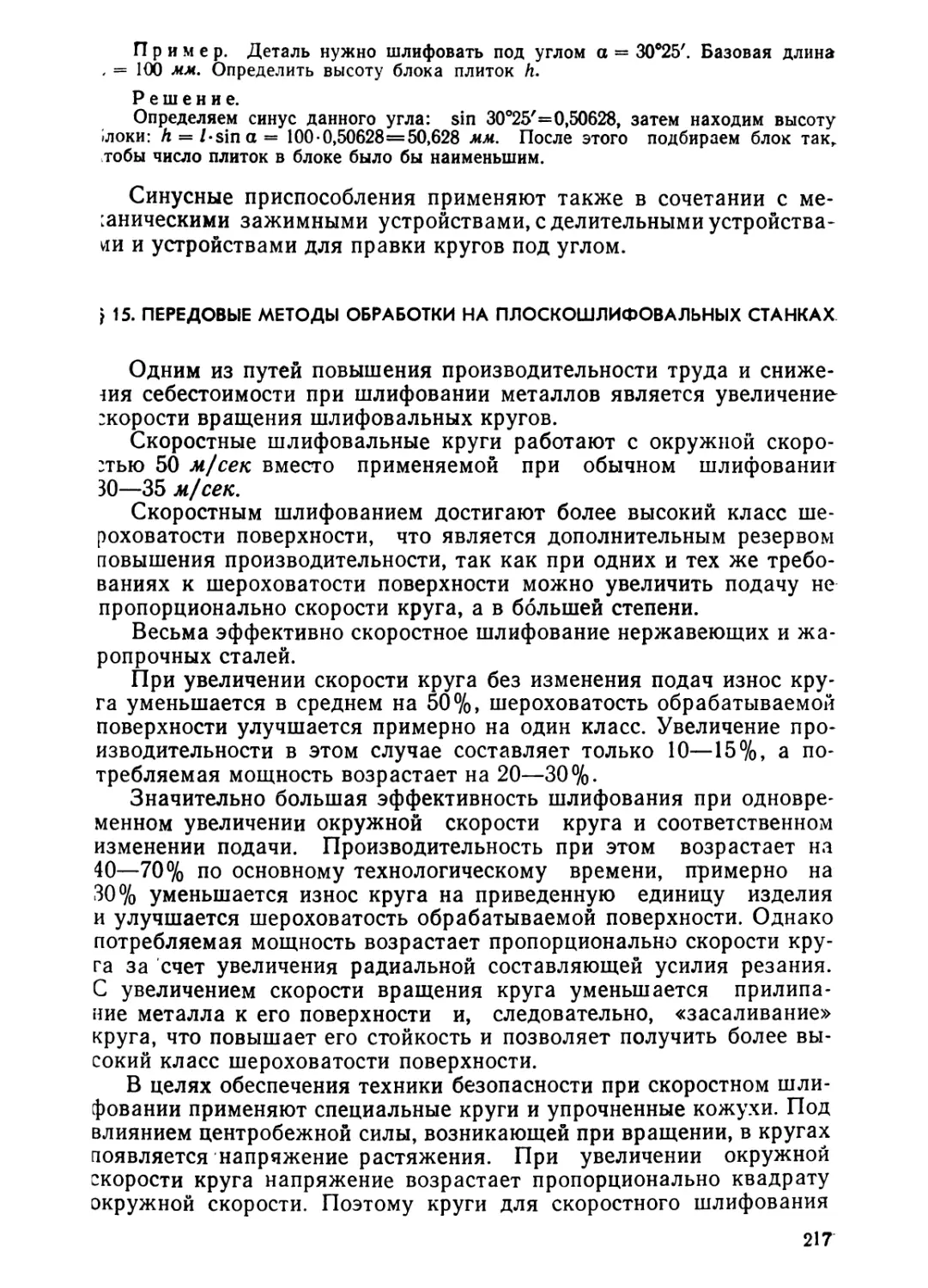

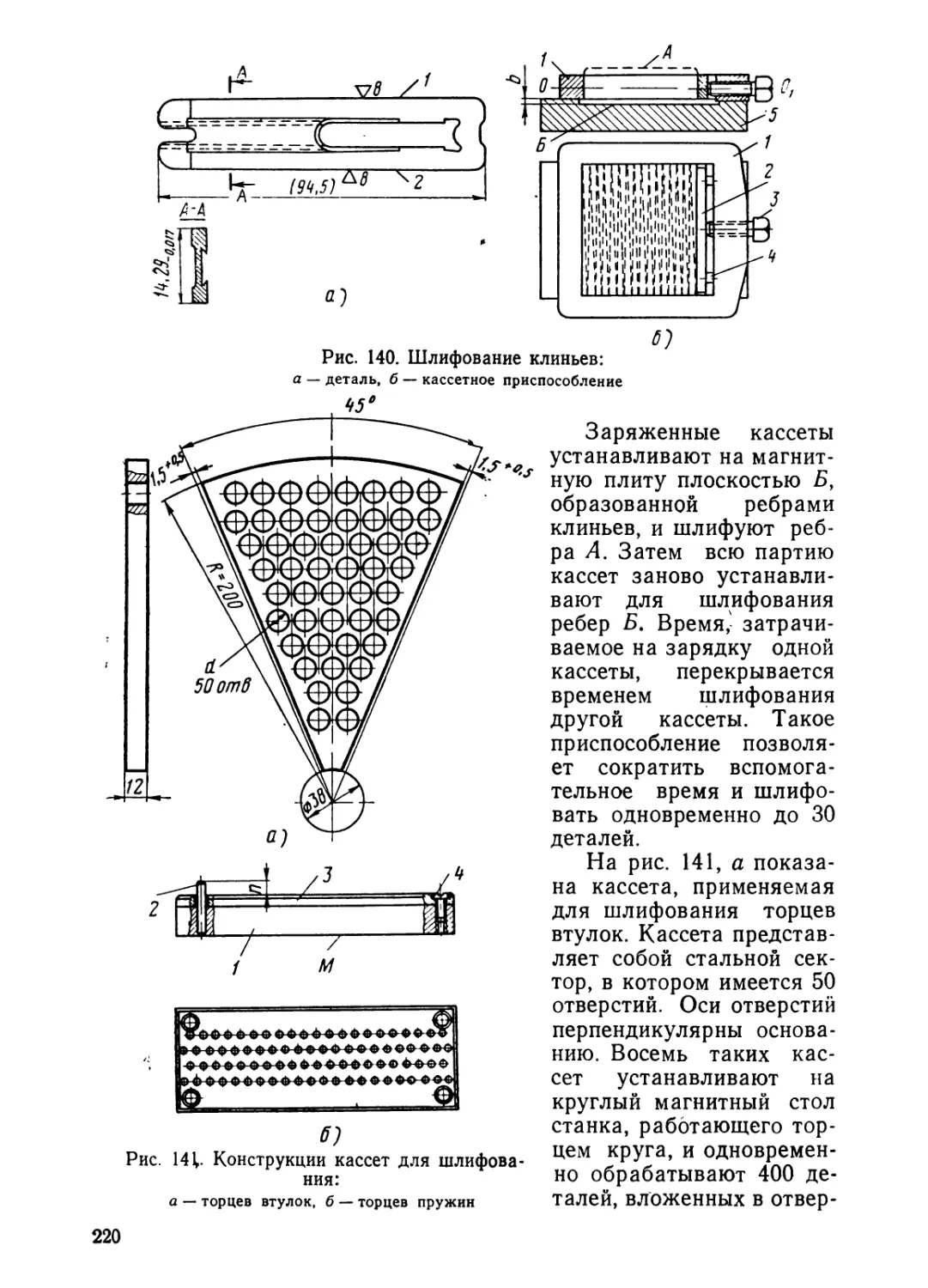

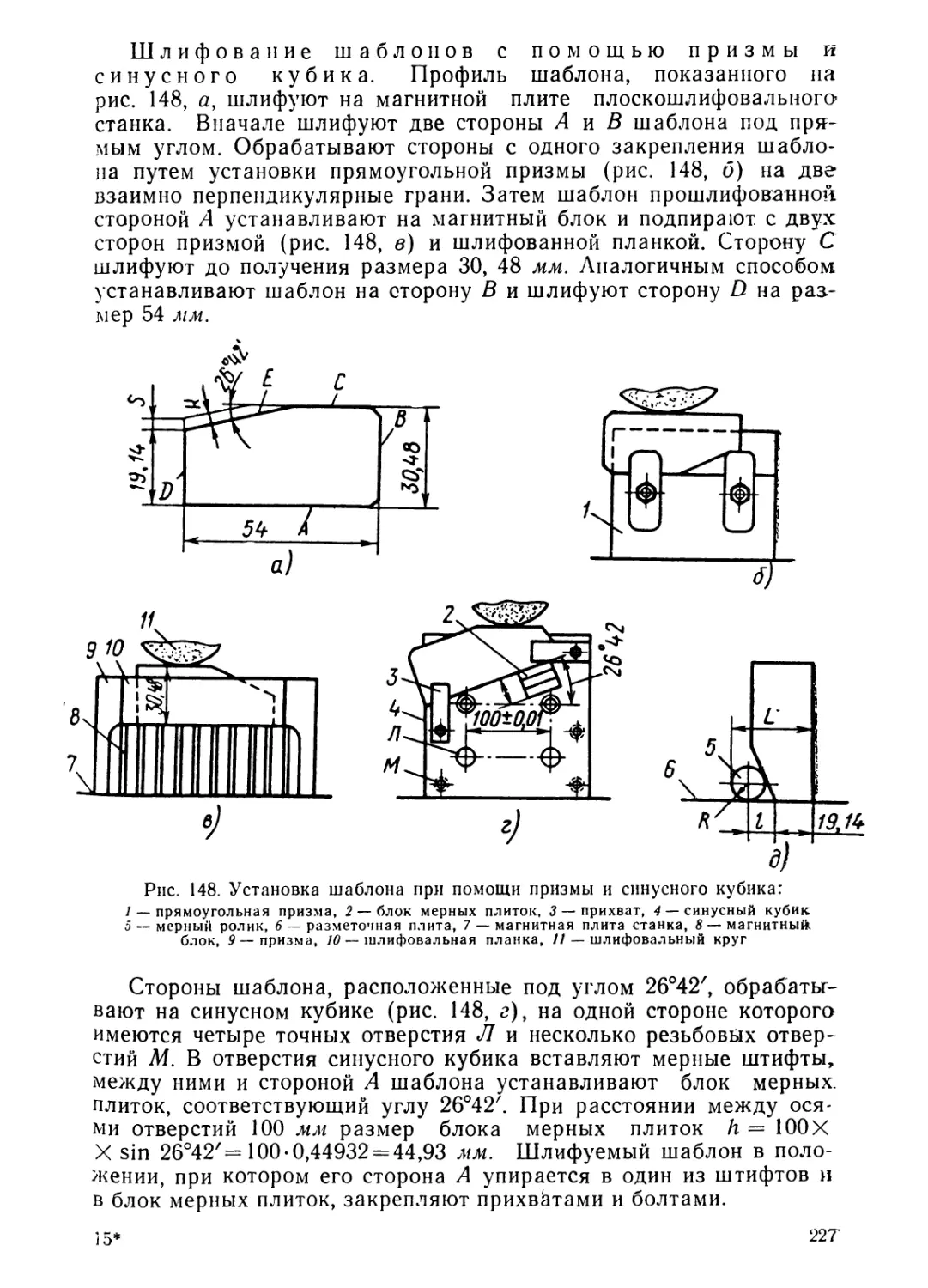

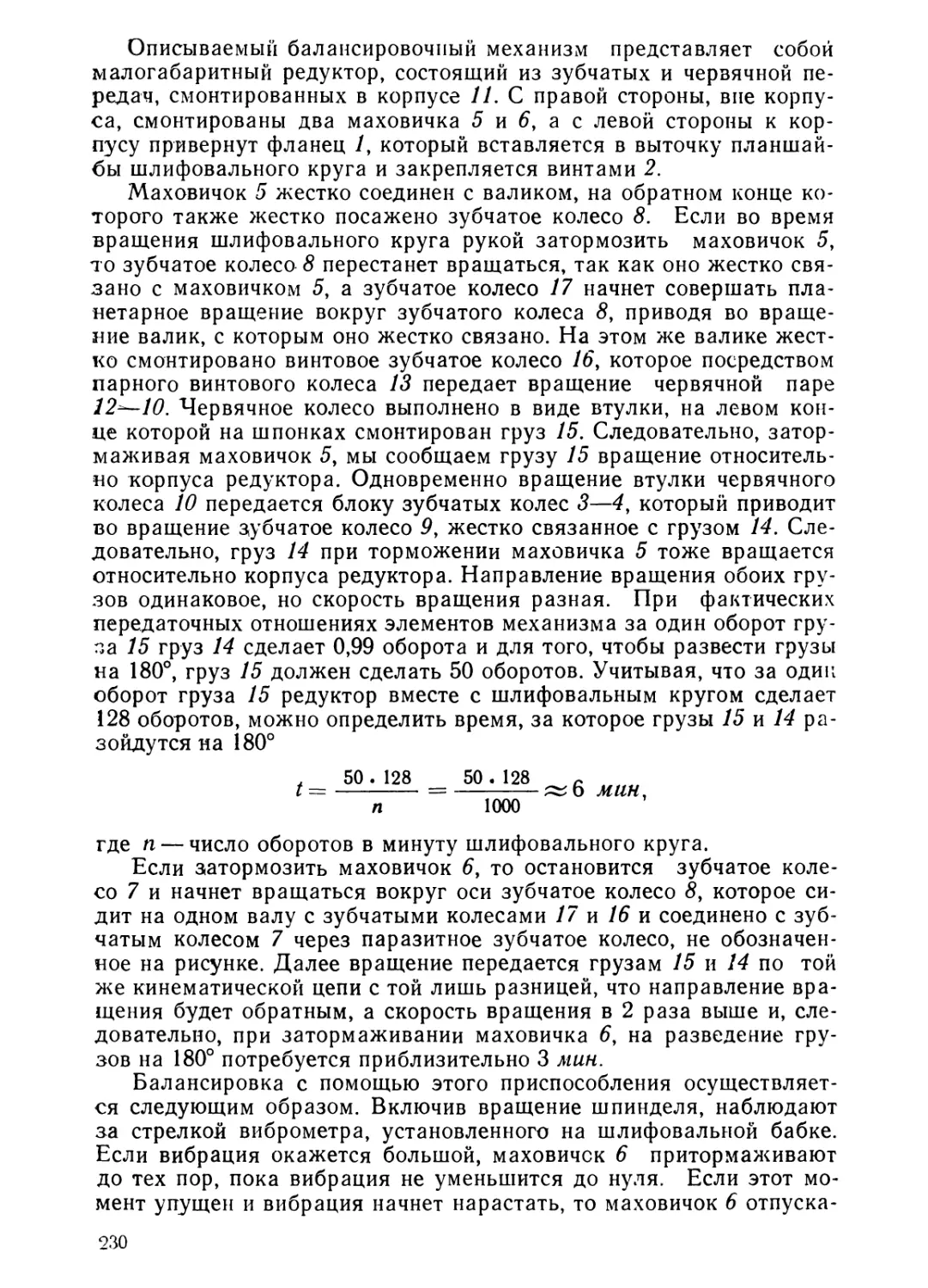

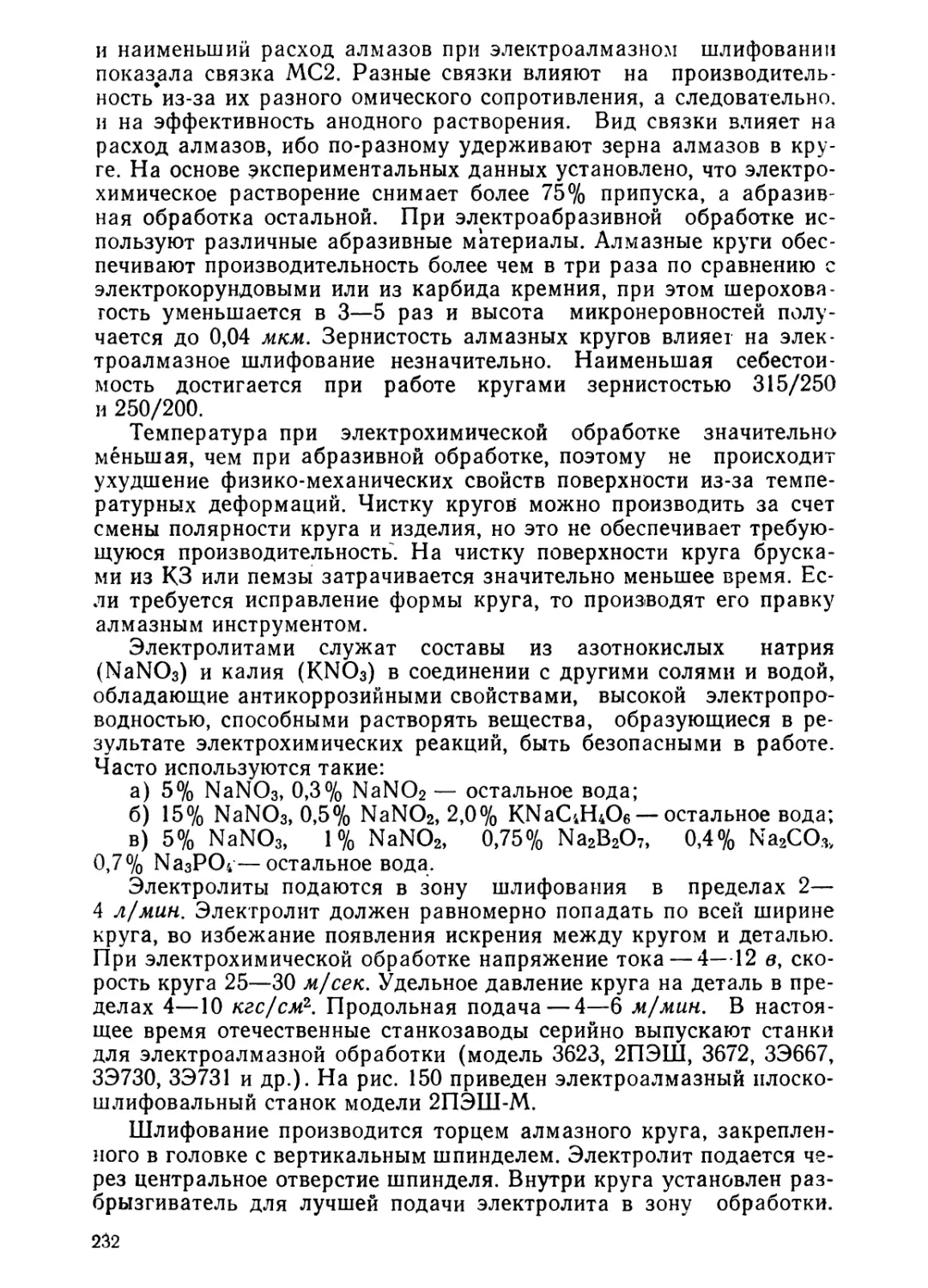

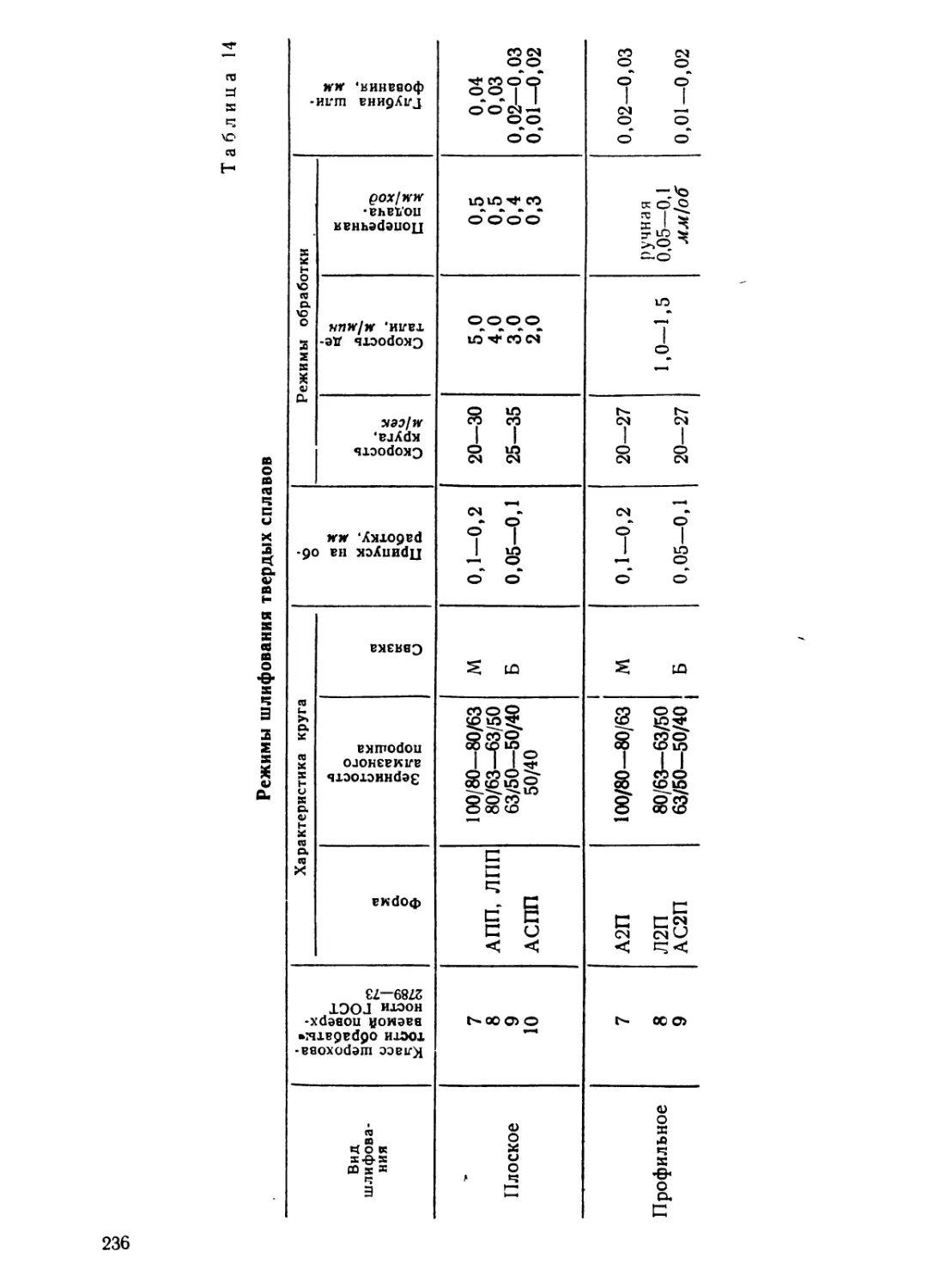

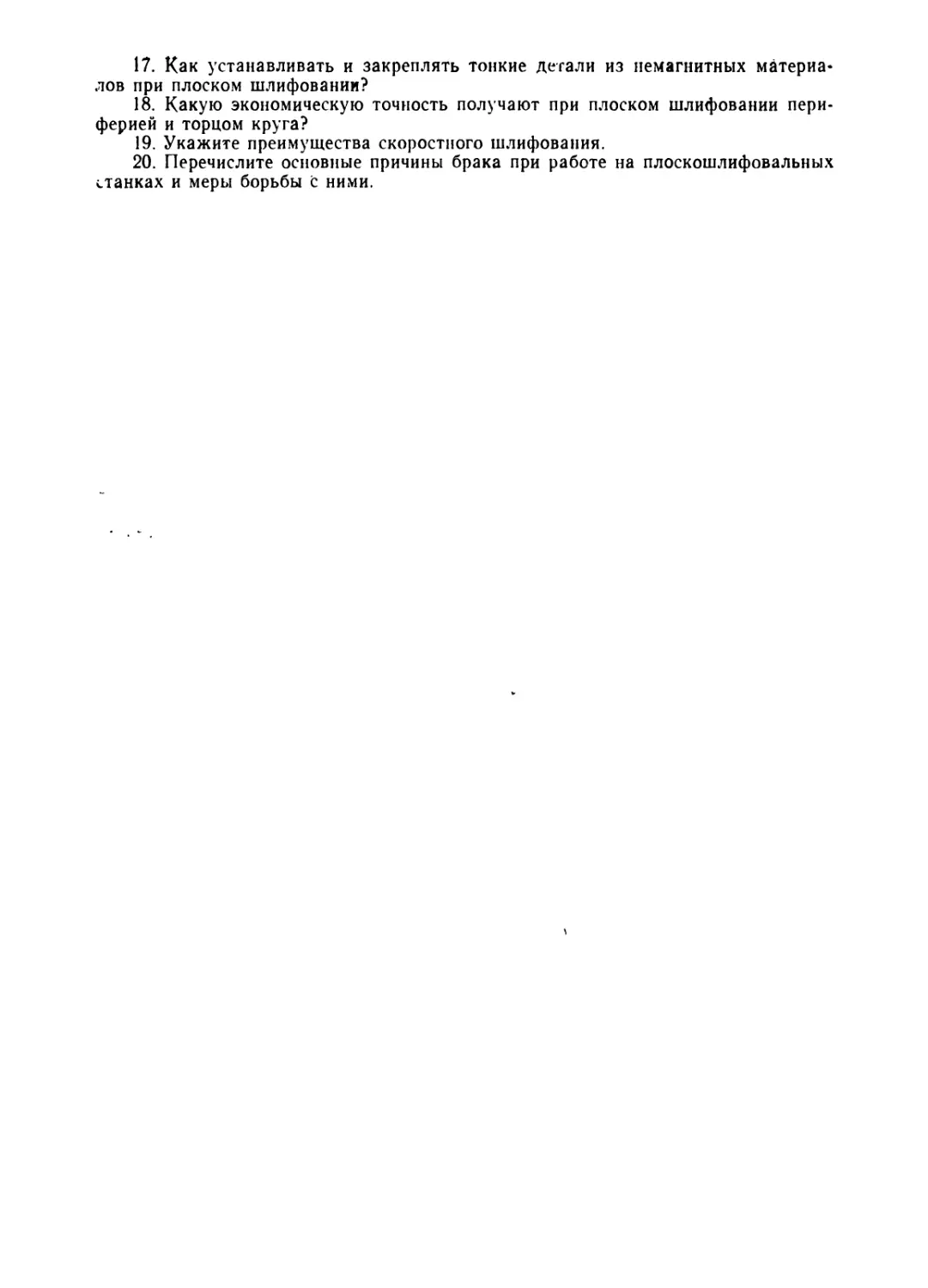

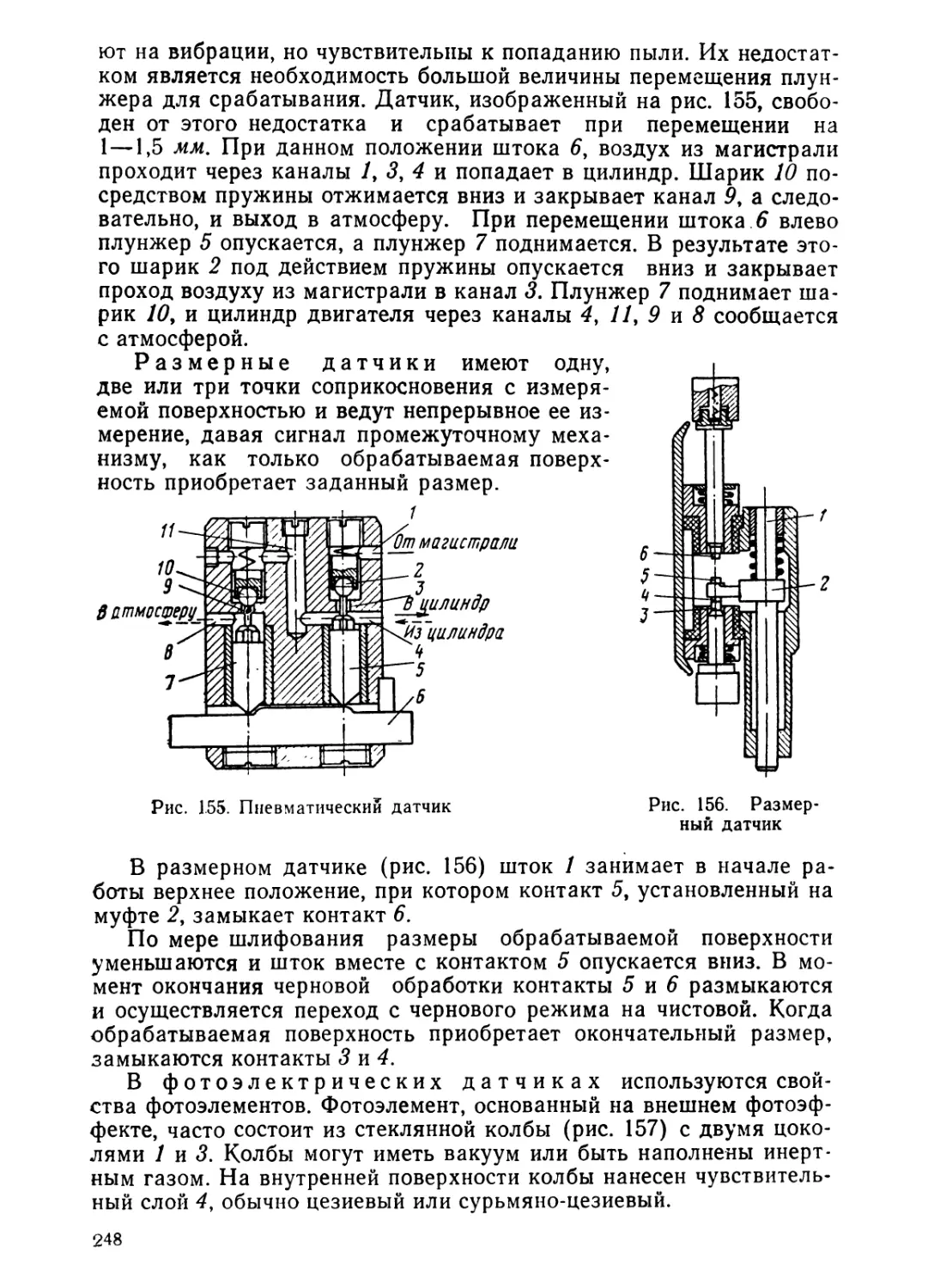

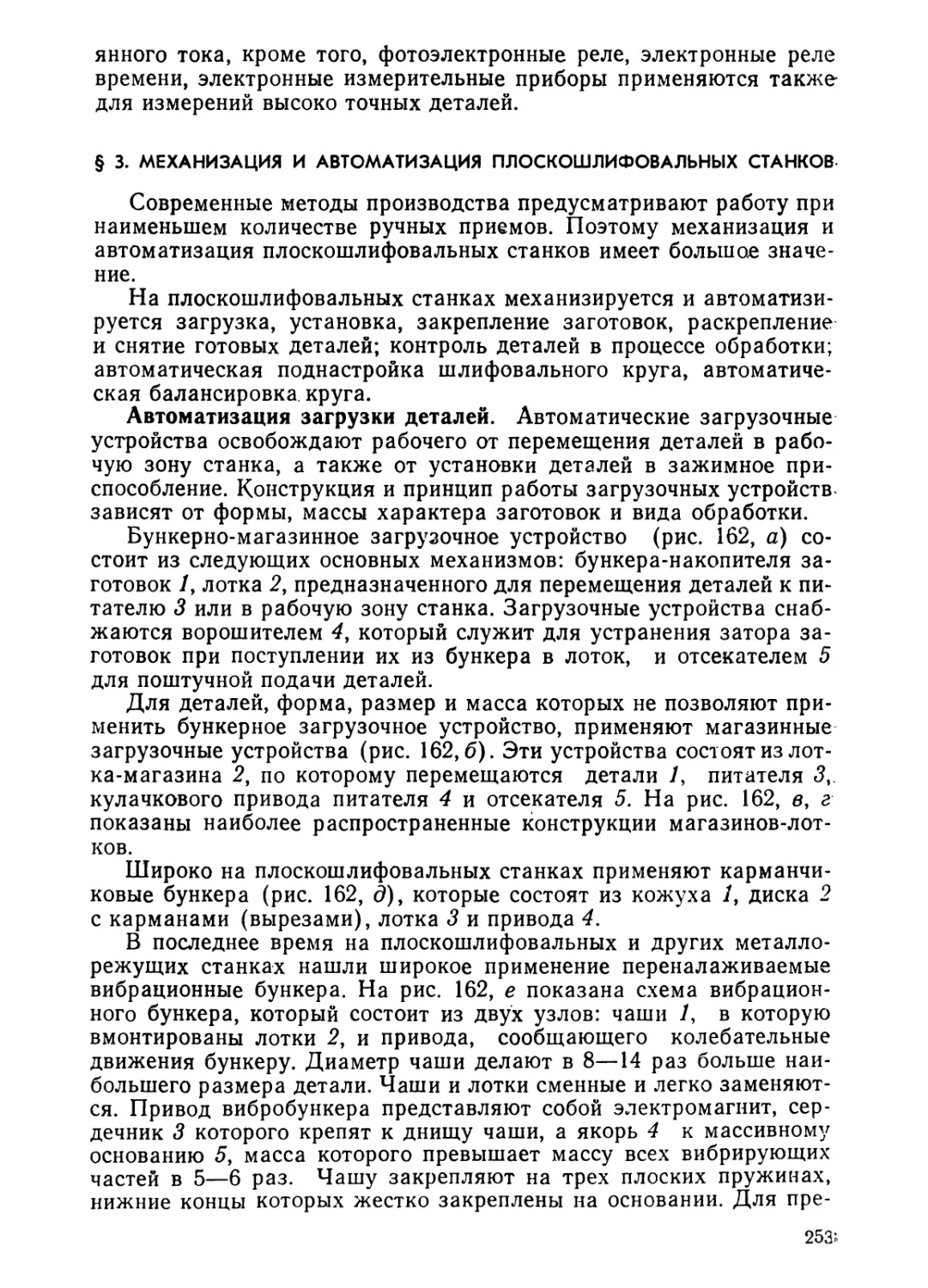

3 — шаблон