Текст

chipmaker.ru

В. С. ТЕРРАН, |б. С. ЛИБЕРМАН I

ПЛОСКОЕ ШЛИФОВАНИЕ

Одобрено

Ученым советом Государственного комитета Совета Министров СССР по профессионально-техническому образованию в качестве учебного пособия для профессионально-технических училищ

Chipmaker.ru

ИЗДАТЕЛЬСТВО «ВЫСШАЯ ШКОЛА» Москва 1969

chipmaker.ru

6П4.67

Т35

Т35

Терган В. С. н | Либерман Б. С. |

Плоское шлифование. Учеб, пособие для проф.-техн. училищ. М., «Высш, школа», 1969.

284 с. с илл.

Книга содержит сведения по основам шлифовального дела, технологии плоского шлифования, описание устройств и механизмов основных типов плоскошлифовальных станков, характеристики шлифовальных кругов, описание универсальных и специальных приспособлений для плоского шлифования. Кроме того, в книгу включен материал о профильном шлифовании, освещены вопросы экономики, организации производства, а также техники безопасности и охраны труда.

Книга является учебным пособием для подготовки в городских профессионально-технических училищах шлифовщиков на плоскошлифовальных станках.

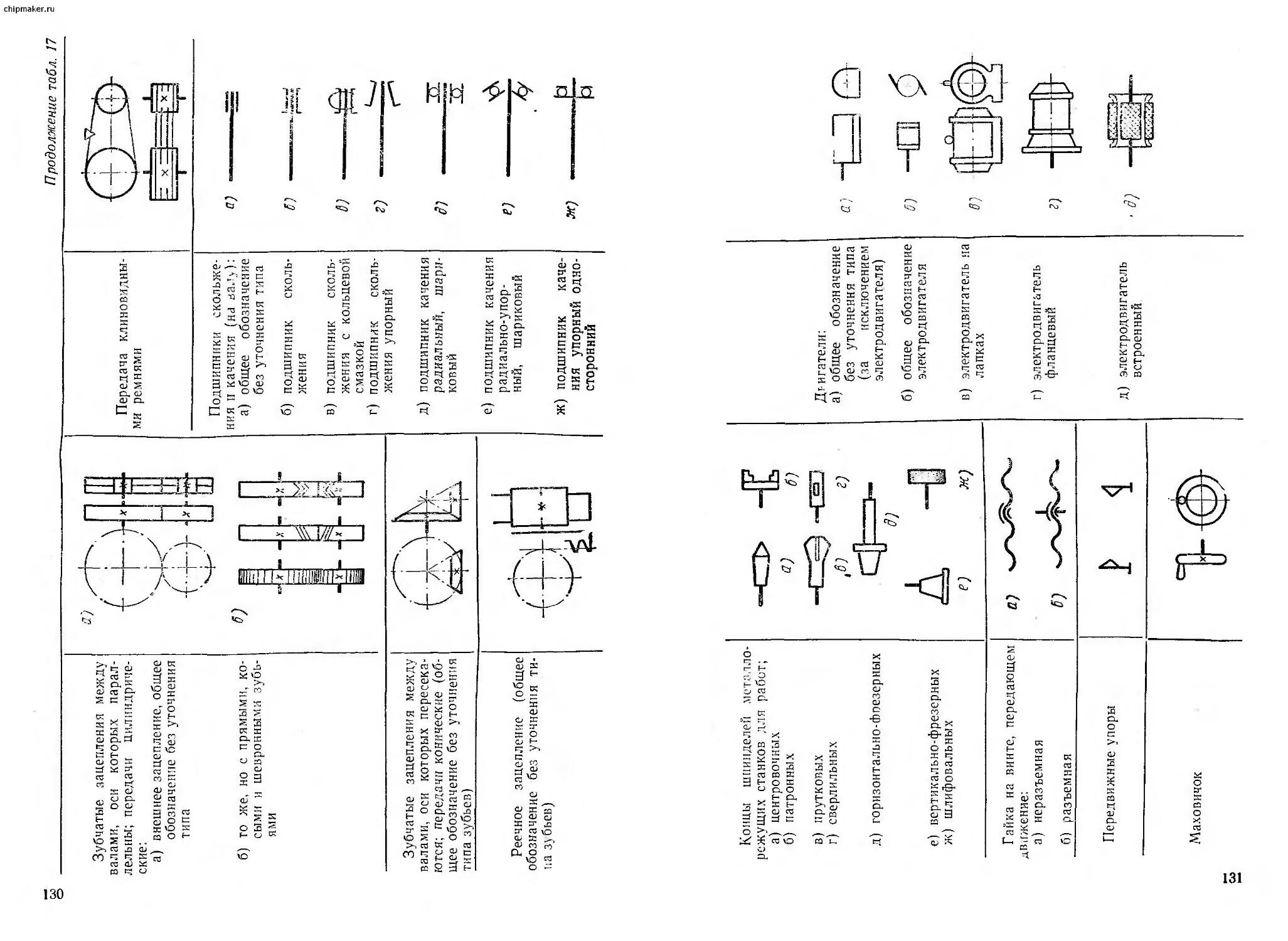

3—12—4

65—69

6П4.67

Отзывы и замечания просим направлять по адресу: Москва, К-51, Неглинная ул., 29114, издательство «Высшая школа».

Владимир Семенович Терган,

\Борис Сергеевич Либерман |

Плоское шлифование

Научный редактор Ю. В. Шарловский Редакторы Л. К. Горюнова, Л. П. Чарноцкая Художник А. Т. Яковлев

Технический редактор А. К. Нестерова Корректор В. В. Кожуткина

Т—12237 Сдано в набор 24/IV-69 г. Поди, к печати 4/IX-69 г. Формат 60Х90’/1в Объем 17,75 печ. л. Уч.-изд. л. 16,10 Изд. № М-111 Тираж 21000 экз. Цена 56 коп. Тематический план издательства «Высшая школа» (профтехобразование)' на 1969 г. Позиция № 65 Москва. К-51, Неглииная ул., д. 29/14, Издательство «Высшая школа»

Московская типография № 8 Главполиграфпрома Комитета по печати при Совете Министров СССР, Хохловский пер., 7. Зак. 3818

Chipmaker.ru

ПРЕДИСЛОВИЕ

Для технического прогресса во всех отраслях народного хозяйства имеет первостепенное значение непрерывное совершенствование металлообрабатывающей и машиностроительной промышленности. С каждым годом отечественное машиностроение оснащается новыми совершенными полуавтоматическими и автоматическими станками, универсальными станками с копировальными устройствами, станками с программным управлением, агрегатными станками и автоматическими станочными линиями.

Расширение производства автоматических машин и создание автоматических линий позволяет создавать полностью автоматизированные цехи и комплексно-автоматизированные предприятия.

Новую технику могут освоить только технически грамотные, высококвалифицированные рабочие. Подготовка рабочих кадров в нашей стране осуществляется в профессионально-технических училищах, а также непосредственно на производстве.

Настоящая книга предназначается в качестве учебного пособия для подготовки в профессиональ

3

chipmaker.ru

но-технических училищах шлифовщиков. Она знакомит с основами шлифовального дела, с устройством современных плоскошлифовальных станков, с технологией шлифования.

В создании материально-технической базы коммунизма огромное значение имеют творчество и инициатива трудящихся и коллективов предприятий. Одной из форм проявления активности является социалистическое соревнование, представляющее собой могучее средство воспитания коммунистического отношения к труду, позволяющее вести строительство социализма и коммунизма на основе максимальной активности трудящихся. Коммунистическая партия и Советское правительство проявляют исключительную заботу о развитии социалистического соревнования, всемерно поддерживают творческую инициативу, патриотический почин новаторов.

Широкий размах получило в нашей стране движение за создание бригад коммунистического труда, которые, успешно выполняя и перевыполняя государственные планы, обеспечивают высокое качество продукции, показывают пример творческого, хозяйского отношения к делу.

Члены бригад коммунистического труда берут на себя высокие индивидуальные обязательства — работать производительно, обеспечивая отличное качество, учиться упорно, быть примером в быту.

Достижения и опыт передовиков становятся достоянием всего коллектива. Социалистическое соревнование позволяет лучше мобилизовать внутренние резервы предприятия.

Развитию социалистического соревнования способствует последовательное осуществление принципа материальной заинтересованности работников в результатах их труда.

Плоское шлифование занимает весьма видное место в современном машиностроении. В последнее время плоское шлифование нашло широкое при

4

менение в станкостроении, сельскохозяйственном машиностроении и во многих других отраслях промышленности. Шлифованием обрабатывают направляющие станин, плоскости разъема корпусов коробок скоростей, редукторов и насосов, рабочие поверхности лемехов и других деталей сельскохозяйственных машин.

Плоское шлифование является высокопроизводительным методом механической обработки закаленных и незакаленных деталей. В ряде случаев плоское шлифование применяют вместо чистового строгания и . чистового фрезерования, а также такой трудоемкой операции, как шабрение.

Внедрению плоского шлифования способствуют новые прогрессивные методы получения заготовок, например точное литье, чеканка и др., которые позволяют во многих случаях исключить промежуточные, получистовые операции и только одним плоским шлифованием получить необходимую чистоту поверхности и точность.

На многих передовых заводах шлифуют профильные детали (например, шаблоны) на плоскошлифовальных станках при помощи соответствующих приспособлений, что обеспечивает не только высокую точность обработки и улучшение качества рабочих поверхностей, но и ускоряет изготовление деталей и снижает их стоимость.

Машиностроительные заводы оснащены высокопроизводительными универсальными и специальными плоскошлифовальными станками, которые могут работать на повышенных режимах резания, быстро переналаживаться с одной операции на другую. Их обслуживание и ремонт несложны. Современные плоскошлифовальные станки снабжены различными автоматическими устройствами, действие которых основано на применении пневматики, гидравлики и электроники.

Для обслуживания таких совершенных станков нужны высококвалифицированные кадры рабочих,

5

chipmaker.ru

поэтому производственно-техническое обучение рабочих должно включать в себя элементы инженерно-технических знаний.

В связи с этим в книгу включен материал но основам автоматики и средствам автоматизации, изучив который рабочий не только научится работать на действующих плоскошлифовальных станках, но и сможет освоить вновь выпускаемое оборудование.

Chlpmaker.ru

Глава I

ОСНОВЫ ШЛИФОВАНИЯ

§ 1. Основные понятия о резании и режущем инструменте

Сущность обработки заготовок деталей на металлорежущих станках заключается в удалении с ее поверхности лишнего металла для получения требуемых форм и размеров. Снимаемый с заготовки слой металла называют припуском (рис. 1, а).

Припуск снимают различными инструментами: резцами, фрезами, сверлами, зенкерами, развертками, метчиками, протяжками, шлифовальными кругами (рис. 1, б). При этом детали сообщается определенная подача и скорость vR, а режущему инструменту — скорость vK.

Шлифовальные круги и бруски состоят из абразивных зерен, связанных специальными материалами — связками. Кроме того, применяют специальные полотна. Абразивные зерна в этом случае наклеивают на какую-либо основу специальными клеящими веществами. Абразивные зерна имеют острые кромки, которые снимают с заготовки тонкий слой металла, когда шлифовальный круг соприкасается с поверхностью обрабатываемой заготовки и движется относительно ее.

Процессы снятия стружки такими инструментами, как токарный резец, фреза и другими, и абразивными инструментами принципиально одинаковы. Режущая часть каждого инструмента имеет форму клина. Под действием приложенной силы режущая часть инструмента врезается в обрабатываемую деталь и при движении сдвигает и скалывает элементы стружки.

Процессы резания резцом, фрезой, сверлом, абразивными кругами и другими инструментами имеют свои особенности.

Рассмотрим процесс резания наиболее простым инструментом — резцом, режущая часть которого является основой конструкций всех остальных режущих инструментов. Резцами обра

7

chipmaker.ru

батывают детали на токарных, револьверных, расточных, строгальных, долбежных станках. Элементы резца показаны на рис. 2.

В зависимости от материала заготовки и резца углы заточки резца (углы, образованные сторонами клина) делают определенной величины. Угол заострения резца должен обеспечивать при наименьшей силе резания требуемую чистоту поверхности и высокую производительность,

В процессе резания режущая часть резца (рис. 3,а, б, в, г), образованная передней ОА и задней ОЕ поверхностями, под действием усилия Р вклинивается в материал заготовки. При этом передняя поверхность сжимает слой обрабатываемого материала и, преодолев внутренние силы сцепления, скалывает частицы металла

Припуск

Рис. 2. Элементы резца:

Л

3

9

Tv’

инструментов:

а — резца: б — шлифовального круга; в —• отдельного абразивного зерна; 1 — резец, 2—головка резца-клин, 3 — заготовка

1 — передняя поверхность, 2 — главная режущая кромка, 3 — вспомогательная режущая кромка, 4 — вершина резца, 5 — вспомогательная задняя поверхность, 6 — тело резца, 7 — головка резца, 8 — главная задняя поверхность

Рис. 1. Схемы работы режущих

и отводит их вверх в соответствии с наклоном передней грани. Эти частицы металла называются элементами стружки. На рис. 3, г они обозначены цифрами 1—6. Сдвиг элементов стружки обычно происходит под углом 135—155°. Под действием силы Р резец последовательно срезает с необработанной поверхности заготовки слой металла t.

Задняя поверхность ОЕ резца образует с обработанной поверхностью детали угол ЕОЕ, в результате чего трение задней поверхности резца об обработанную поверхность уменьшается.

8

Углы, образуемые между поверхностями резца и заготовки, имеют следующие названия:

У — передний угол—угол, заключенный между плоскостью, перпендикулярной плоскости резания, и передней поверхностью резца;

Рис. 3. Схема образования стружки и ее виды:

а, б, в, г — начальный и последующие моменты резания, д — стружка скалывания, е — стружка сливная, ок — стружка надлома

Р — угол заострения — угол между передней и задней поверхностью резца;

с — задний угол — угол между задней поверхностью резца и плоскостью резания;

6 — угол резания — угол между передней поверхностью резца и плоскостью резания, б=«+ р.

Все углы измеряют в плоскости, перпендикулярной к режу-жей кромке.

Усилие, затрачиваемое на сжатие стружки при резании, в основном зависит от величины угла резания 6. Чем меньше угол, тем меньше необходимое усилие.

Различные материалы, например сталь, чугун, медь, образуют при обработке стружку разных видов. Металлы средней твер

9

' chipmaker.ru

дости (твердая сталь) образуют стружку скалывания, элементы которой связаны один с другим довольно прочно и имеют вид ступеней (рис. 3, д). При обработке мягких металлов (меди, мягкой стали и др.) образуется сливная стружка (рис. 3, е). Верхняя сторона ее имеет мелкие зазубрины, а нижняя, скользящая по передней поверхности резца, — гладкая и блестящая. Такая стружка сходит в виде спиральной ленты. При обработке хрупких твердых металлов чугуна, бронзы образуется стружка надлома (рис. 3, ж). Элементы ее отделены один от другого и имеют вид чешуек неправильной формы. В отличие от стружки скалывания стружка надлома имеет неровную поверхность со стороны, обращенной к передней поверхности резца, ее противоположная сторона гладкая.

На форму стружки влияют не только свойства обрабатывае-' мого материала, но и условия резания. С уменьшением угла резания б, толщины снимаемого слоя стружки t и увеличением скорости резания стружка по своему виду приближается к сливной. При использовании смазывающеохлаждающих жидкостей снимается также стружка, приближающаяся по форме к сливной.

По виду стружки можно судить о качестве процесса резания. Получение сливной стружки при обработке стальных деталей свидетельствует о правильном выборе режимов резания и соответствии им углов резца.

После механической обработки резанием свойства поверхностного слоя обрабатываемой заготовки несколько изменяются. Поверхностный слой на глубине 0,1—0,5 мм становится более плотным, твердым, уменьшается его пластичность. Это явление называется наклепом металла. Для различных металлов будут различны и изменения поверхностного слоя. Чем больше вязкость металла, тем выше степень и глубина наклепа. При обработке хрупких металлов наклеп не образуется. Степень и глубина наклепа поверхностного слоя металла зависят от свойств мате-риала и условий обработки.

§ 2. Абразивные круги и абразивные материалы

Каждое абразивное зерно круга можно представить как резец. Количество таких резцов в круге зависит от величины зерен, от расстояния между ними и размеров круга. Так, круг диаметром 400 jwjw, высотой 40 мм и зернистостью 50 имеет 200 тысяч режущих зерен, расположенных на периферии круга.

Элементы стружки, образующейся при шлифовании, неодинаковы по форме, так как абразивные зерна различны по форме и расположению относительно обрабатываемой поверхности и имеют очень малые размеры.

10

В процессе резания при шлифовании абразивное зерно приближается к обрабатываемой поверхности острой кромкой. Кромка скользит по поверхности детали, сдавливая металл. Когда давление кромки зерна превзойдет силу сцепления частиц металла, начинается отделение стружки.

Для резания твердых металлов, например закаленной стали, твердого чугуна и др., материал режущего инструмента должен обладать очень высокой твердостью, прочностью, иметь острые режущие кромки. Чтобы в процессе резания при высоких температурах, образующихся в месте контакта инструмента и детали, материал инструмента не потерял своей режущей способности, он должен обладать большой температурной стойкостью. Эти требования, характеризующие абразивную способность материала, являются основными при выборе абразивного инструмента.

Под абразивной способностью материала понимают способность абразивных материалов обрабатывать тот или другой материал.

Абразивную способность определяют на приборе Миндта. Абразивное зерно определенного размера зажимают между двумя дисками. Диски вращаются в разные стороны и острые кромки зерна снимают с дисков стружку. Количество стружки (в а), снятое за определенное время, и есть абразивная способность данного материала.

При шлифовании стекла абразивная способность некоторых материалов выражается такими величинами.

Материал

Абразивная способность

алмаз ................. 1,0

карбид бора............ 0,5—0,6

карбид кремния .... 0,25—0,45

монокорунд .... 0,15—0,25

электрокорунд .... 0,14—0,16

наждак ................... 0,03—0,08

кварц ................. 0,02 — 0,03

Для шлифования используют абразивные материалы естественные и искусственные. К естественным относятся: алмаз, наждак, корунд, окись хрома, окись железа; к искусственным — электрокорунд и электрокорунд с различными элементами, например хромистый карбид кремния (карборунд), карбид бора, карбид циркония, борсиликарбид, кубический нитрид бора (эльбор) и др.

Твердость этих материалов определяют по принятой в минералогии шкале Мооса, согласно которой твердость алмаза составляет 10 единиц. Определять твердость абразивного материала можно вдавливанием в него алмазной пирамиды с углом при вершине 136°.

11

। chipmaker.ru

Численные значения микротвердости для наиболее распро страненных материалов приведены ниже.

Микротвердость,

Материал kI'Imm*

алмаз ................... . 10 060—10 100

электрокорунд нормальный . . 2000—2200

карбид кремния................. 2900—3500

карбид бора.................... 4000—4250

эльбор ......................... 8500—8600

Алмаз — одна из трех разновидностей углерода (уголь, графит, алмаз). Он является редким минералом, обладает высокой твердостью. Для правки шлифовальных кругов, изготовления брусков, инструментов, используемых при бурении нефтяных скважин, и др. применяют технические алмазы. Вес алмаза измеряется каратами: один карат равен 0,2 г.

В СССР разработаны методы получения искусственных алмазов, которые имеют шероховатую поверхность и изрезанные ребра. Благодаря этому производительность кругов из искусственных алмазов несколько выше производительности кругов из естественных алмазов. Преимущества кругов из искусственных алмазов особенно заметны при шлифовании с малыми скоростями.

Корунд—минерал, состоящий из окиси алюминия (А12Оз от 70 до 92%) и примесей (окиси железа, слюды, кварца и др.). Зерна корунда очень твердые с острыми гранями, но не очень прочные и под усилиями резания быстро тупятся. Круги из корунда не могут работать в тяжелых условиях.

Электро корунд — искусственный корунд, получаемый электрической плавкой из материалов, богатых окисью алюминия (например, боксита и глинозема).

Различают три вида электрокорунда:

электрокорунд нормальный, содержащий не менее 87% окиси алюминия и имеющий цвета от серо-коричневого до темно-коричневого, получаемый в результате восстановительной плавки бокситов;

электрокорунд белый, содержащий не менее 97% окиси алюминия и имеющий белый или светло-розовый цвет, получаемый переплавкой чистого глинозема;

монокорунд — такая разновидность электрокорунда, которая в зависимости от количества примесей в свою очередь разделяется на два вида — с содержанием окиси алюминия от 96,5 до 97,4% и от 97,5 до 98,5%, обладает высокой режущей способностью, стойкостью почти в два раза большей, чем нормальные электрокорундовые круги.

Таким образом, лучшими можно считать круги из монокорунда. При шлифовании монокорундовыми кругами детали нагреваются незначительно, следовательно, расширяются очень мало.

Таблица 1

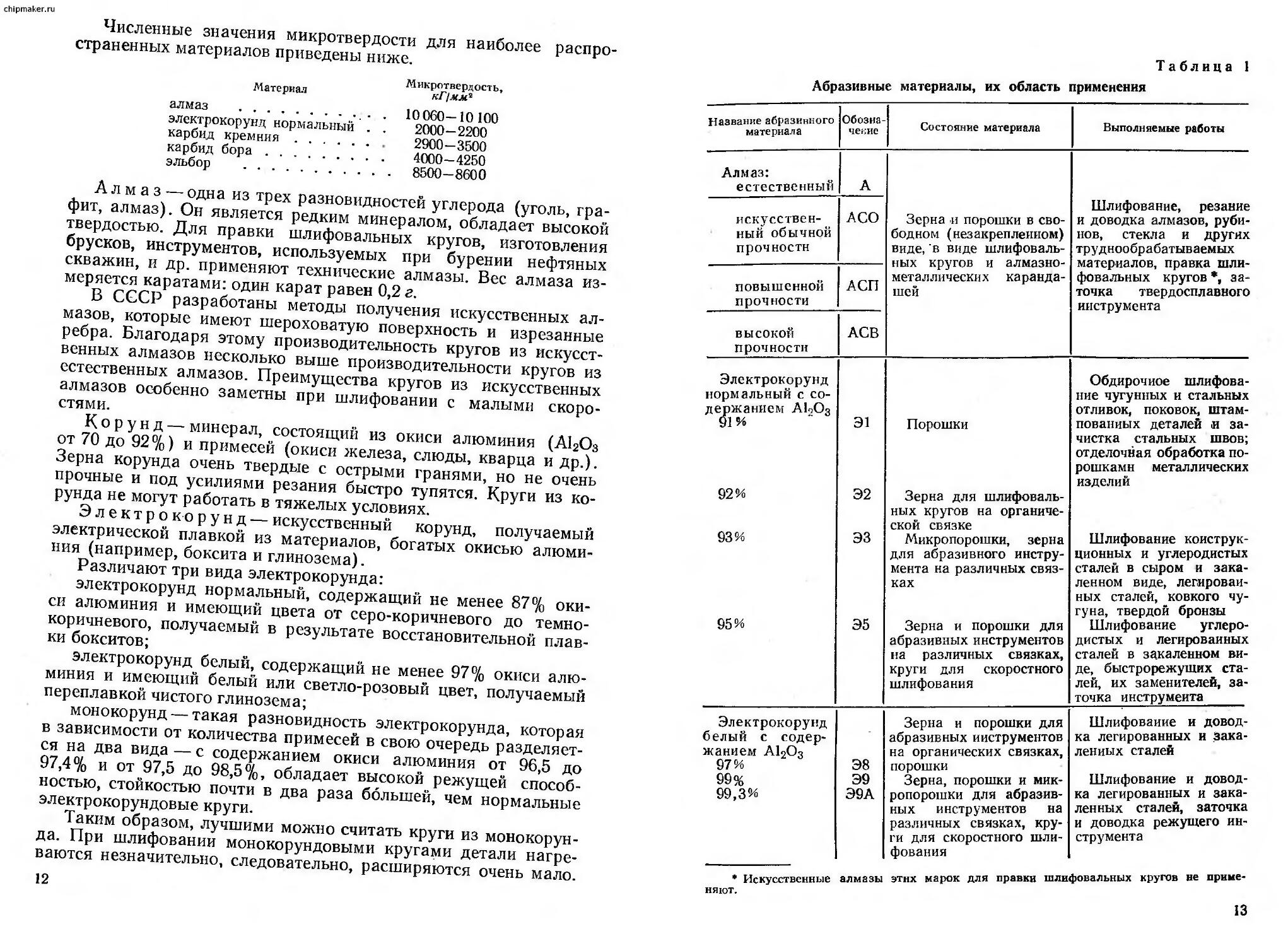

Абразивные материалы, их область применения

Название абразивного материала Обозначение Состояние материала Выполняемые работы

Алмаз: естественный А Зерна и порошки в свободном (незакрепленном) виде, в виде шлифовальных кругов и алмазнометаллических карандашей Шлифование, резание и доводка алмазов, рубинов, стекла и других труднообрабатываемых материалов, правка шлифовальных кругов ♦, заточка твердосплавного инструмента

искусственный обычной прочности АСО

повышенной прочности АСП

высокой прочности АСВ

Электрокорунд нормальный с содержанием АЬО3 91% 92% 93% 95% Э1 Э2 ЭЗ Э5 Порошки Зерна для шлифовальных кругов на органической связке Микропорошки, зерна для абразивного инструмента на различных связках Зерна и порошки для абразивных инструментов на различных связках, круги для скоростного шлифования Обдирочное шлифование чугунных и стальных отливок, поковок, штампованных деталей и зачистка стальных швов; отделочная обработка порошками металлических изделий Шлифование конструкционных и углеродистых сталей в сыром и закаленном виде, легированных сталей, ковкого чугуна, твердой бронзы Шлифование углеродистых и легированных сталей в закаленном виде, быстрорежущих сталей, их заменителей, заточка инструмента

Электрокорунд белый с содержанием АЬОя 97% 99% 99,3% Э8 Э9 Э9А Зерна и порошки для абразивных инструментов на органических связках, порошки Зерна, порошки и микропорошки для абразивных инструментов на различных связках, круги для скоростного шлифования Шлифование и доводка легированных и закаленных сталей Шлифование и доводка легированных и закаленных сталей, заточка и доводка режущего инструмента

• Искусственные алмазы этих марок для правки шлифовальных кругов не приме-

няют.

13

chipmaker.ru

Продолжение табл. 1

Название абразивного материала Обозначение Состояние материала Выполняемые работы

Монокорунд с содержанием А1оОз 96,5—97,4О/о 97,5—98,5% М7 М8 Порошки и пасты из них Зерна и порошки для абразивных инструментов на различных связках Доводка закаленных углеродистых и легированных сталей Шлифование легированных, цементированных, закаленных и азотированных сталей, заточка и доводка режущего инструмента

Электрокорунд хромистый Электрокорунд титанистый ЭХ эт Зерна и порошки для абразивных инструментов на различных связках То же Шлифование конструкционных углеродистых легированных сталей То же

Карбид кремния черный с содержанием SiC 95% 97% 98% КЧ5 К 47 КЧ8 Зерна и порошки Зерна и порошки для абразивных инструментов на различных связках: зернистостью 125—50 зернистостью 40—16 Шлифование твердых металлов и неметаллических материалов Обработка чугуна, меди, алюминия, стекла, фарфора, камня, эбонита н т. д. Шлифование твердых и хрупких материалов, заточка инструментов, оснащенных твердыми сплавами

Карбид кремния зеленый с содержанием SiC 96% 97% К36 К37 Порошки и микропорошки Шлифование твердых сплавов, заточка твердосплавного инструмента, заточка минералокерамических резцов, обработка неметаллических материалов высокой твердости

14

Продолжение табл. 1

Название абразивного материала Обозначение Состояние материала Выполняемые работы

98°/° 99% К 38 К39 Зерна для абразивных инструментов на различных связках Тонкое шлифование и доводка легированных и закаленных сталей и неметаллических материалов высокой твердости

Кубический нитрид бора (эль-бор) КНБ Зерна и порошки для абразивных инструментов на различных связках; микропорошки Шлифование закаленных легированных, высоколегированных инструментальных, жаропрочных и подшипниковых сталей. Профильное шлифование

Деталь не отжимается от круга дополнительно, поэтому получает большую точность обработки.

Электрокорунд хромистый — искусственный материал. При шлифовании конструкционных и ряда легированных сталей кругами из электрокорунда хромистого получают большую чистоту поверхности (на один класс) и большую производительность (на 40%) по сравнению с электрокорундом. Поверхность деталей нагревается незначительно, поэтому вероятность возникновения прижогов очень мала.

Карбид кремния — химическое соединение кремния и углерода, получаемое в электрических печах при температуре 2100—2200° С из кварцевого песка и кокса, имеет темно-синюю и зеленую окраску с металлическим блеском и цветами побежалости. Различают два вида карбида кремния — карбид кремния черный КЧ и карбид кремния зеленый КЗ. Карбид кремния уступает по твердости лишь алмазу и борсиликарбиду. Зерна карбида кремния имеют острые режущие грани и способны выдерживать температуру до 2050° С.

Карбид бора — искусственный абразивный материал, получают в электропечах при температуре 2000—2350° С из технической борной кислоты и малозольного углеродистого материала (например, нефтяного кокса, пекового кокса, сажи и т. д.).

Карбид циркония — искусственный абразивный материал — соединение циркония с углеродом. Кругами из этого материала обрабатывают титановые сплавы. Он имеет высокую стойкость, обеспечивает хорошее качество шлифованной поверхности.

Кубический нитрид бора — искусственный абразивный материал в виде зерен, порошков, микропорошков. Инструмент из этого материала обладает повышенной стойкостью (в

15

chipmaker.ru

1 раза), не дает прижогов на поверхности деталей. Рекомендуется для шлифования высоколегированных закаленных сталей, обработка которых инструментами из электрокорунда, карбида кремния, алмаза не эффективна.

Указанные абразивные материалы и их область применения приведены в табл. 1.

§ 3. Зернистость абразивных материалов

Для изготовления инструмента из абразивного материала его размельчают в дробилках до получения зерен требуемых размеров. Зерна очищают от посторонних примесей, подвергают химической и термической обработке.

Зернистость абразивных материалов (размер зерен) определяется размерами сторон ячеек двух сит, через которые просеивают отобранные зерна (порошок).

Согласно ГОСТ 3647—59 зерна по размеру делятся на следующие группы по номерам зернистости:

шлифзерно ...... 200, 160, 125, 100, 83 , 63 , 50 , 40,

32, 25. 20, 16

шлифпорошки ..... 12, 10, 8, 6, 5, 4, 3

микропорошки . . . . . .М40, М28, М20, М14, М10, М7, М5

Номера зернистости абразивных материалов до № 5 (включительно) определяются длиной стороны ячейки контрольных сит в сотых долях миллиметра. Зерна в шлифпорошках № 4 и 3 измеряются комбинированным методом: зерна крупнее 40 мк определяются размерами сторон ячеек сита, а более мелкие — линейным измерением зерен под микроскопом.

Размер зерен микропорошков 'измеряют с помощью микроскопа по наибольшей ширине площади зерна, которую видно в микроскоп. Микропорошки обозначаются буквой М и цифрой, показывающей наибольший размер зерна в микронах.

По старому ГОСТу размеры определялись количеством проволочек сита на длине в один дюйм — меш. Перевод обозначений зернистости из метрической в дюймовую систему и наоборот приводится в табл. 2.

Большие размеры зерен, указанные в таблице, соответствуют тому размеру отверстий сита, сквозь которые они проходят, а меньшие размеры — тому, на котором зерна задерживаются.

Зернистость круга выбирают в зависимости от вида шлифования, глубины шлифования, требуемой чистоты поверхности и точности обработки. Круги с крупным зерном снимают большой слой металла, обеспечивают высокую производительность труда, но при этом на поверхности детали остаются глубокие риски; поэтому такие круги применяют для обдирочных работ. Мелкозернистые круги применяют при чистовом и тонком отделочном 16

шлифовании для обеспечения точности выше 1-го класса (допуск до 1 мкм). В табл. 3 даны рекомендации по выбору зернистости абразивного материала.

Таблица 2

Зернистость абразивных материалов в метрической и дюймовой системах н номера сеток для просеивания зерен

Номера зернистости абразива Зерно проходит через сито с сеткой Зерно остается на сите с сеткой

по ГОСТ 3647—59 в дюймовой системе, меш ио мер сетки номинальный размер стороны ячейки в свету, мкм номер сетки номинальный размер стороны ячейки в свету, мкм

200 10 2,5 2500 2 2000

160 12 2 2000 1,6 1600

125 16 1,6 1600 1,25 1250

100 20 1,25 1250 1 1000

80 24 1 1000 08 800

63 30 08 800 063 630

50 36 063 630 05 500

40 46 04 50 04 400

32 54 05 400 0315 315

25 60 0315 315 025 250

20 70 025 250 02 200

16 80 02 200 016 160

12 100 016 160 0125 125

10 120 0125 125 01 100

8 150 01 100 008 80

6 180 008 80 0063 63

5 230 0063 63 005 50

4 280 005 50 004 40

3 320 004 40 28* —

* Определяется микроскопическим методом.

Таблица 3

Применение абразивных материалов в зависимости от их зернистости

Зернистость (ГОСТ 3647—59*) Область применения

200—160 Шлифование фибры, текстолита, оргстекла и других неме-

50-40 таллических материалов Черновое шлифование деталей, предварительная заточка инструментов, шлифование меди, латуни, твердого чугунного литья

40-25-10 Получистовое и чистовое шлифование деталей, заточка быстрорежущих и твердосплавных инструментов, шлифование отбеленного чугуна

10-6 Чистовое шлифование высокоответственных деталей (размерных плиток, плоских калибров), заточка мелкого инет-

6-5 6—3 румента из очень твердых материалов Доводка многолезвийного инструмента Тонкое отделочное шлифование

17

chipmaker.ru

Наиболее широкое распространение в инструментальном производстве получили алмазы. Алмазные зерна и порошки по ГОСТ 9206—59 обозначаются буквой А и цифрой, соответствующей пределам крупности зерен (табл. 4). Искусственные алмазы обозначаются соответственно буквами АС.

Величины крупности алмазных зерен

Таблица 4

Обозначение зернистости Пределы крупности зерзн основной фракции, мкм Обозначение зеринстостн Пределы крупности зереи основной фракции, мкм

А50 630—500 А4 50—40

А40 500-400 АМ40 40—28

А32 400-315 АМ28 28—20

А25 315—250 АМ20 20—14

А 20 250-200 АМ14 14—10

А16 200-160 А.М10 10—7

А12 160—125 АМ7 7—5

АЮ 125—100 АМ5 5-3

А8 100-80 А М3 3-1

А6 80—63 АМ1 Мельче 1—0

А5 63-50

Применение алмазных кругов позволяет получить поверхность с шероховатостью 12—13 класса, уменьшить время доводки в 5—7 раз по сравнению с доводкой при помощи пасты из карбида бора, увеличить стойкость заточенного твердосплавного инструмента примерно в 3 раза.

§ 4. Связки и структура шлифовальных кругов

После сортировки по размерам абразивные зерна с помощью связующего вещества соединяют в единую прочную массу, которой придают определенную форму для образования шлифовального круга.

Связующие вещества делятся на неорганические и органические. Неорганическими являются металлическая, керамическая, силикатная и магнезиальная связки, органическими — бакелитовая, глифталевая и вулканитовая.

Алмазные зерна и зерна эльбора соединяют металлической или бакелитовой связками. Металлические связки бывают воль-фрамо-кобальтовая, железо-никелевая, медно-оловянная. На металлической связке изготовляют кольца с концентрацией алмаза 100, 150 и 200%. При 100%-ной концентрации в 1 мм3 алмазоносного слоя содержится 0,878 мг алмаза. На бакелитовой связке изготовляют круги с 50 и 25% концентрацией.

18

Керамическая связка представляет собой стекловидную или фарфороподобную массу, в состав которой входят огнеупорная глина, полевой шпат, кварц и другие материалы. Абразивный материал смешивается со связкой, прессуется или отливается в форме круга. Литые круги более хрупкие и пористые, чем прессованные. Чтобы изготовить круги различной твердости, подбирают состав связки. Различную пористость обеспечивают режимами прессования.

Керамическая связка устойчива против высоких температур, обладает большой химической стойкостью, что позволяет при шлифовании применять различные охлаждающие и смазывающие жидкости. На этой связке изготовляют шлифовальные круги из электрокорунда нормального, электрокорунда белого, карбида кремния черного и зеленого.

Круги на керамической связке могут работать со скоростью 35 м!сек. Недостатком тонких кругов на керамической связке является их хрупкость — не могут воспринимать боковых нагрузок.

Силикатная связка состоит из жидкого стекла, смешиваемого с окисью цинка, мелом и другими наполнителями. Она не обеспечивает прочного закрепления зерен в круге, так как жидкое стекло слабо сцепляется с абразивными зернами. Круги на силикатной связке применяют в тех случаях, когда обработку детали ведут без охлаждения, а обрабатываемая поверхность не должна перегреваться. Круги на этой связке достаточно водо- и щелочеустойчивы. Применение их при шлифовании торцев колец подшипников дает большую производительность и они более стойки, чем круги на бакелитовой связке. При нагревании связка размягчается, затупившиеся зерна легко отрываются от поверхности круга и на смену им выступают новые зерна с острыми кромками.

Бакелитовая связка представляет собой бакелитовую смолу в виде порошка или бакелитового лака. Это наиболее распространенная органическая связка.

Круги на бакелитовой связке изготовляют из различных абразивных материалов. Они обладают высокой прочностью и эластичностью, высокой стойкостью при переменных нагрузках, но пористость их меньше, чем у кругов на керамической связке.

Круги на бакелитовой связке работают при скоростях 35—40 м!сек. На этой связке изготовляют круги для отрезных работ толщиной (высотой) от 0,18 мм и более.

При тяжелых работах, когда температура достигает более 300° С, связка быстро выгорает, а зерна легко выкрашиваются. Под действием щелочных жидкостей бакелитовая связка частично разрушается, а потому применение охлаждающих жидкостей с содержанием соды более 1,5% не рекомендуется.

19

chipmaker.ru

Гл и фталевая связка получается при соединении глицерина и фталевого ангидрида. По виду она напоминает канифоль.

Водостойкость и упругость кругов на глифталевой связке большая, чем кругов на бакелитовой связке, но прочность и теплостойкость меньше. Круги эти применяют для окончательного шлифования и доводки поверхностей с шероховатостями V10—VII.

Основой вулканитовой связки является синтетический каучук. При изготовлении кругов абразивный материал смешивают с каучуком, добавляя серу и другие компоненты в небольших количествах. В специальных формах под прессом абразивную смесь вулканизируют, при этом каучук становится твердым и эластичным. Во время шлифования при температуре выше 150° С каучук размягчается и выступает в промежутках между зернами. Круг «засаливается» и для продолжения работы требуется правка его.

Круги на вулканитовой связке благодаря их эластичности успешно используются для прорезных и отрезных работ. Такие круги обладают хорошей полирующей способностью, выдерживают работу со щелочными охлаждающими жидкостями.

В настоящее время освоен выпуск кругов с тканевыми прокладками. Абразивный порошок смешивается с бакелитовой смолой и помещается в прессформу между слоями ткани. При сжатии и нагреве прессформы получаются монолитные абразивные круги, упрочненные прокладками. Такие круги обладают большой прочностью и позволяют работать со скоростью 50—70 м/сек.

Маркировка связок имеет ряд условных обозначений для указания специфических свойств связок. Так, например, керамическая связка, обозначаемая КЗ, предназначается для изготовления кругов из карбида кремния, керамическая связка К51—для скоростных кругов, керамическая связка К5 — для кругов из электрокорунда белого и т. д. Обозначения связок и область применения их приведены в табл. 5.

В кругах и других абразивных инструментах между отдельными частицами абразива со связкой имеются пустоты (поры), в которых размещается стружка, образующаяся при шлифовании. Стружка должна выпадать из пор при выходе круга из соприкосновения с обрабатываемой деталью. Если стружка задержится в порах, то при шлифовании она нагреется и плотно закроет поры, в результате чего режущая способность круга снизится.

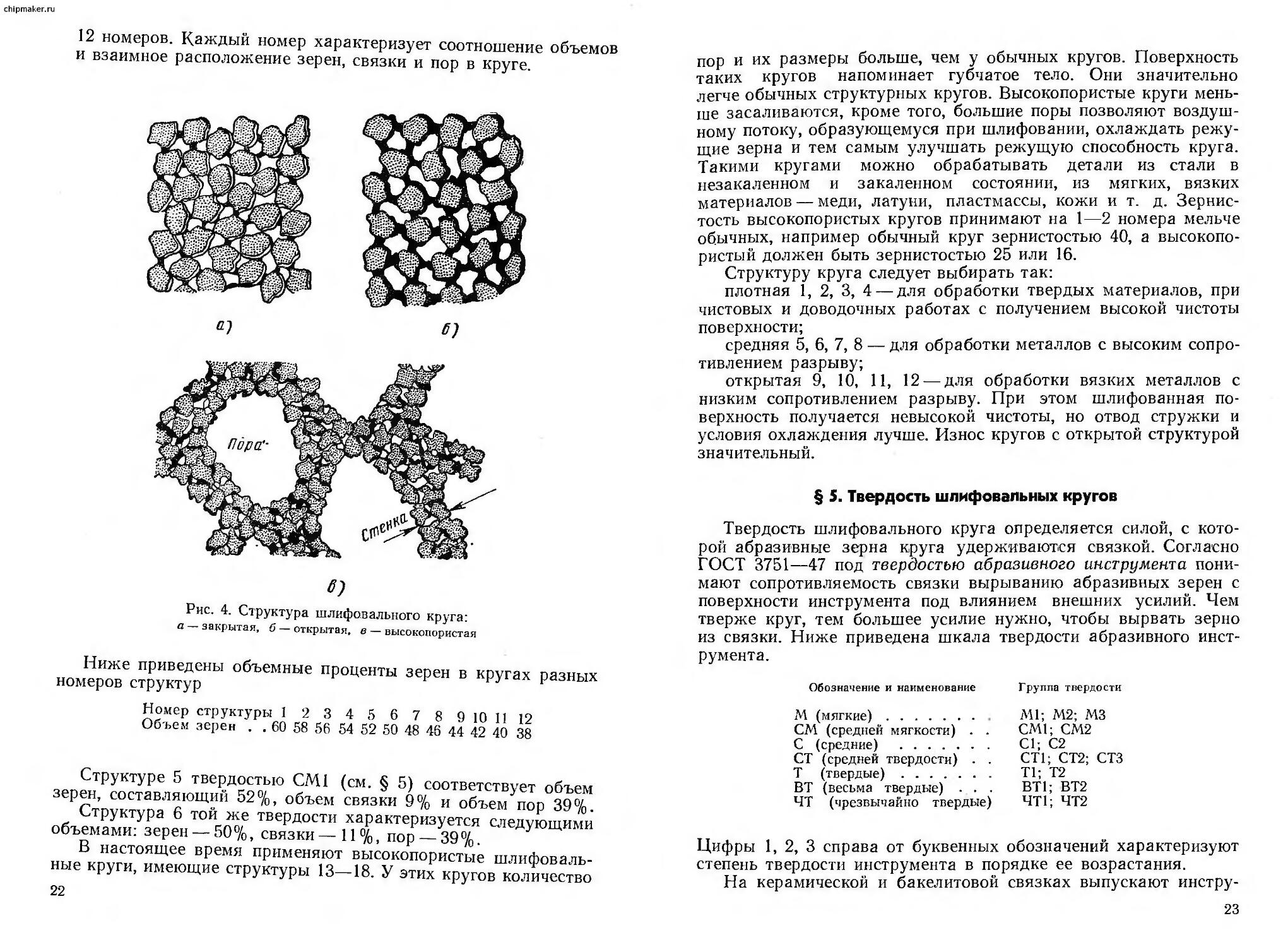

Внутреннее строение, т. е. количественное соотношение и взаимное расположение зерен, связки и пор, называют структурой круга.

На рис. 4 схематично показаны шлифовальные круги с одной и той же зернистостью, изготовленные на одной и той же связке, но имеющие разную структуру. Чем плотнее структура, тем 20

Таблица 5

Применение связок для абразивных инструментов

Вил связки Обозначение Применение

Керамическая, цвет круга от бело-розового до коричневого ко К1 КЗ К5 К7 К8 К13 К51 Для мелкозернистых брусков, обжигаемых при температуре 800° С Для кругов из Э8; Э9; Э9Л Для кругов из карбида кремния Для кругов из Э8; Э9; Э9А Для мелкозернистых абразивных инструментов Для кругов из электрокорунда (наиболее распространенная) Для кругов из карбида кремния (обеспечивает повышение прочности связки между зернами) Для кругов с повышенной кромко-стойкостью (на боросодержащем сырье)

Бакелитовая, цвет круга коричневый разных оттенков Б1 Б2 БЗ Для кругов, формуемых методом прокатки Для обдирочных кругов Круги для резьбошлифования, toi-кие разрезные круги

Вулканитовая, цвет круга от коричневого до черного В1 В2 ВЗ 1ГК 2ГК ЗГК 4ГК Для кругов, получаемых прокаткой на вальцах Для шлифования резьбы с мелким шагом Для кругов, формуемых прессованием из вулканитовой крошки Для эластичных кругов, предназначенных для полирования, при толщине снимаемого слоя в несколько микрон Для среднеэластичных кругов при толщине снимаемого слоя в несколько микрон Для малоэластичиых кругов Для жестких кругов при припуске 0,2—0,3 мм

Chipmaker.ru

больше приходится зерен на единицу поверхности и меньше пор. В открытой структуре количество пор в круге больше и абразивные зерна располагаются дальше одно от другого. Изготовляют структурные круги, т. е. круги с заранее заданной структурой.

Важнейшей характеристикой структуры круга является объемный процент зерен в абразивном инструменте. Структуру кругов обозначают номерами. Шкала структуры кругов состоит из

21

chipmaker.ru

12 номеров. Каждый номер характеризует соотношение объемов и взаимное расположение зерен, связки и пор в круге.

В)

Рис. 4. Структура шлифовального круга: а — закрытая, б — открытая, в — высокопористая

Ниже приведены объемные проценты зерен в кругах разных номеров структур

Номер структуры 1 2 3 4 5 6 7 8 9 10 11 12

Объем зерен . . 60 58 56 54 52 50 48 46 44 42 40 38

Структуре 5 твердостью СМ1 (см. § 5) соответствует объем зерен, составляющий 52%, объем связки 9% и объем пор 39%.

Структура 6 той же твердости характеризуется следующими объемами: зерен — 50%, связки — 11%, пор — 39%.

В настоящее время применяют высокопористые шлифовальные круги, имеющие структуры 13—18. У этих кругов количество 22

пор и их размеры больше, чем у обычных кругов. Поверхность таких кругов напоминает губчатое тело. Они значительно легче обычных структурных кругов. Высокопористые круги меньше засаливаются, кроме того, большие поры позволяют воздушному потоку, образующемуся при шлифовании, охлаждать режущие зерна и тем самым улучшать режущую способность круга. Такими кругами можно обрабатывать детали из стали в незакаленном и закаленном состоянии, из мягких, вязких материалов — меди, латуни, пластмассы, кожи и т. д. Зернистость высокопористых кругов принимают на 1—2 номера мельче обычных, например обычный круг зернистостью 40, а высокопористый должен быть зернистостью 25 или 16.

Структуру круга следует выбирать так:

плотная 1, 2, 3, 4 — для обработки твердых материалов, при чистовых и доводочных работах с получением высокой чистоты поверхности;

средняя 5, 6, 7, 8 — для обработки металлов с высоким сопротивлением разрыву;

открытая 9, 10, 11, 12 — для обработки вязких металлов с низким сопротивлением разрыву. При этом шлифованная поверхность получается невысокой чистоты, но отвод стружки и условия охлаждения лучше. Износ кругов с открытой структурой значительный.

§ 5. Твердость шлифовальных кругов

Твердость шлифовального круга определяется силой, с которой абразивные зерна круга удерживаются связкой. Согласно ГОСТ 3751—47 под твердостью абразивного инструмента понимают сопротивляемость связки вырыванию абразивных зерен с поверхности инструмента под влиянием внешних усилий. Чем тверже круг, тем большее усилие нужно, чтобы вырвать зерно из связки. Ниже приведена шкала твердости абразивного инструмента.

Обозначение и наименование

Группа твердости

М (мягкие)............... Ml; М2; М3

СМ (средней мягкости) . . СМ1; СМ2

С (средние) ................ Cl; С2

СТ (средней твердости) . . СТ1; СТ2; СТЗ

Т (твердые)................. Tl; Т2

ВТ (весьма твердые) . . . ВТ1; ВТ2

ЧТ (чрезвычайно твердые) ЧТ1; ЧТ2

Цифры 1, 2, 3 справа от буквенных обозначений характеризуют степень твердости инструмента в порядке ее возрастания.

На керамической и бакелитовой связках выпускают инстру-

23

chipmaker.ru

менты всех твердостей, а на вулканитовой — только СМ1; СМ2; С2; СТ1; СТ2; СТЗ; Tl; Т2.

Твердость круга оказывает большое влияние на процесс шлифования. Мягкими кругами выполняют чистовую обработку твердых материалов, таких, как закаленная сталь, твердые сплавы. Для обдирочных работ применяют более твердые круги из рекомендуемых в справочниках. Кругами средней твердости и твердыми обрабатывают более мягкие металлы — незакаленную сталь, чугун и др.

При выборе круга по твердости следует:

для шлифования тонких деталей применять более мягкие круги;

для профильного (фасонного) шлифования и шлифования деталей небольшого диаметра с прерывающимися поверхностями, углов, закруглений и т. д. применять более твердые круги;

для шлифования с охлаждающей жидкостью применять более твердые круги, чем при сухом шлифовании;

при замене кругов на керамической связке кругами на бакелитовой связке следует устанавливать более твердые круги;

круги с мелким зерном следует выбирать более мягкие, чем применяемые для таких же условий обработки круги с более крупным зерном.

Твердость шлифовальных кругов определяют тремя методами: пескоструйным, вдавливанием шарика, высверливанием лунки.

Пескоструйный метод состоит в том, что на поверхность испытываемого круга направляют под давлением струю кварцевого песка, зерна которого оставляют на поверхности круга лунки. Глубина лунки характеризует твердость круга. Этим методом определяют твердость кругов на керамической и бакелитовой связках зернистостью от 200 до 12.

Метод вдавливания заключается в том, что в поверхность круга под определенной нагрузкой вдавливается закаленный стальной шарик. В мягком круге он оставляет более глубокую лунку, чем в твердом. По глубине лунок судят о твердости кругов. Этим методом определяют твердость кругов на бакелитовой и вулканитовой связках зернистостью от 12 до М14.

Метод высверливания заключается в высверливании лунки определенной глубины специальным сверлом при постоянном давлении на сверло. По количеству оборотов сверла судят о твердости круга.

Этим методом проверяют твердость кругов на вулканитовой связке зернистостью от 80 до 10.

Кроме указанных методов, для определения твердости вулканитовых кругов применяют прибор ТКН (твердомер конусный). Конус прибора нагревают до температуры 1000 С и вдавливают в круг. По отпечатку судят о твердости круга.

24

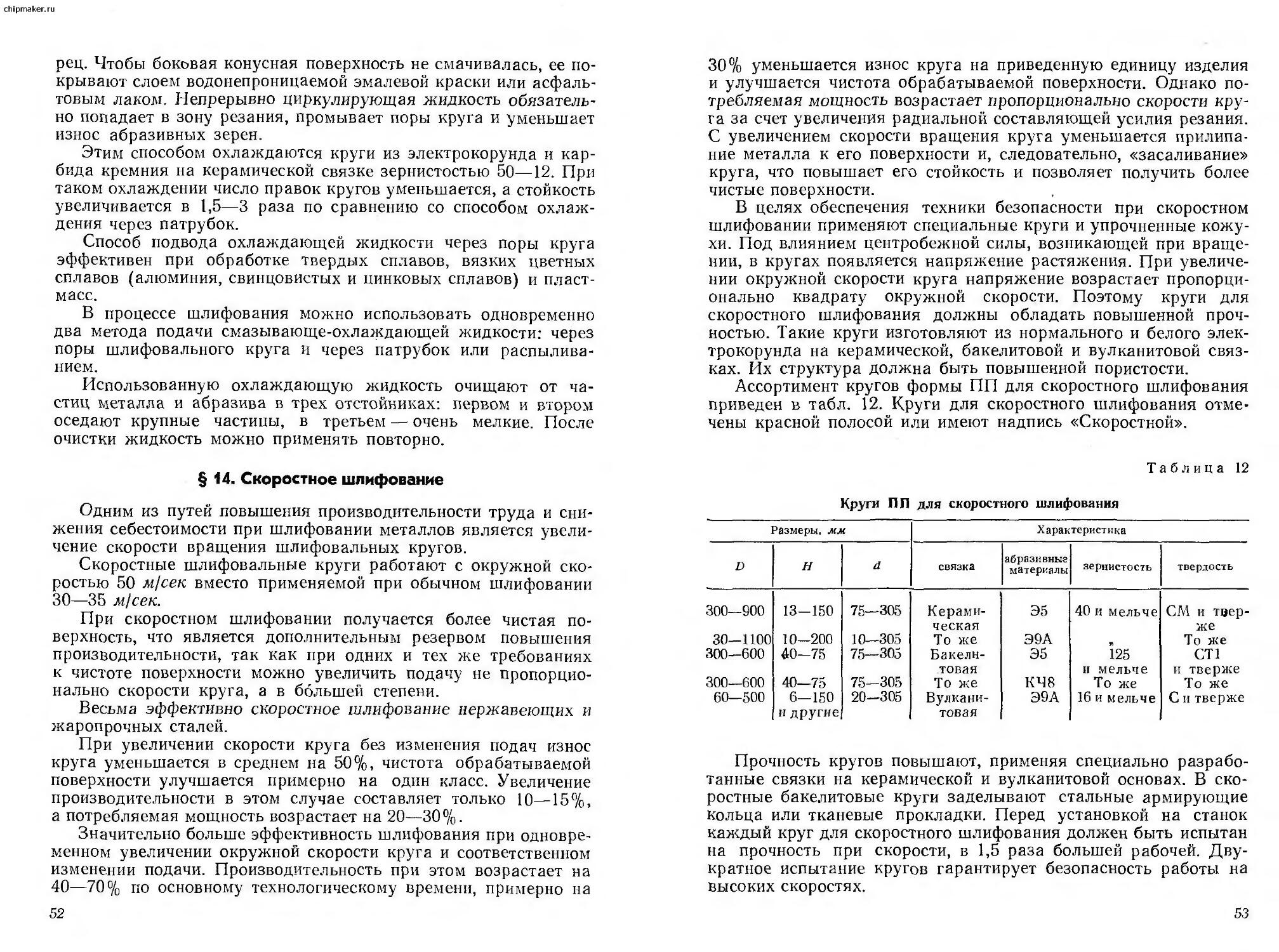

§ 6. Форма кругов и их маркировка

Форма круга. Шлифовальные круги изготовляют различные по форме и размерам. Форма и размеры круга зависят от конструкции станка, его мощности, размеров и формы обрабатываемых деталей и условий шлифования.

Круги больших размеров облегчают условия резания. Уменьшается нагрузка на одно зерно, ибо в работе участвует большее количество зерен, чем у кругов меньших размеров.

В табл. 6 приведены формы сечений и обозначения шлифовальных кругов (ГОСТ 2424—67) и шлифовальных сегментов (ГОСТ 2464—67).

Круги ПП, ПВ, ПВК, ВПДК работают преимущественно периферией, а круги ПР, ПН, К, ЧЦ, ЧК, наборные абразивные блоки и головки из сегментов СП, 5С, 7С — торцом.

Круги ПВ с выточкой удобны тем, что крепежные фланцы в них находятся в углублении и потому не мешают подводу круга к месту шлифования. Выточки позволяют уменьшить габариты шлифовальной бабки. Круги ПП самые простые и применяются на большинстве шлифовальных станков.

При шлифовании двух или трех взаимно перпендикулярных плоскостей применяются круги ПВК и ПВДК, причем основная плоскость шлифуется периферией, а остальные — торцом.

Детали сложной формы, не удобной для крепления, предварительно шлифуются кругами ПР.

Круги ПН, имеющие высоту в два-три раза большую, чем круги ПР, используют для черновой и чистовой обработки.

Круги К диаметром 200—450 мм, высотой 100—150 мм используют для черновой и чистовой обработки.

Круги ЧЦ крепятся на шпинделе очень надежно, но захватывают малую зону шлифования. Диаметр абразивных чашечных кругов достигает 300 мм, ширина 100 мм.

Круги чашечные конические ЧК применяются в тех случаях, когда подход к месту шлифования затруднен. Кругами ЧЦ и ЧК затачивают инструменты, шлифуют направляющие станин станков и другие детали.

Шлифовальные сегменты представляют собой бруски различной формы. В специальном патроне укрепляется несколько брусков, таким образом создается шлифовальный круг или блок с несплошной торцевой поверхностью. Подобный круг имеет ряд преимуществ по сравнению со сплошным: уменьшаются зона шлифования и нагрев детали, улучшается охлаждение детали, обеспечиваются лучший отвод стружки и промывка поверхности, уменьшаются усилия, сдвигающие обрабатываемую деталь, лучше используется абразив.

Маркировка круга.'Все абразивные инструменты маркируют. В марке указывают завод-изготовитель, абразивный материал,

25

chipmaker.ru

Таблица 6

Формы кругов и сегментов, применяющихся при плоском шлифовании

Наименование формы круга

I

I

I

1

I

I

I

I

I

I

I

I

I

1

I

I

I

I

I

1

I

I

I

I

I

I

I

I

Плоские прямого профиля

Плоские с выточкой

Плоские с конической выточкой

Плоские с двусторонней конической выточкой

Плоские рифленые

Плоские наращенные

Кольца

Чашки цилиндрические

Чашки конические

Тарелки

Диски

Сегмент плоский

Форма сечения

Обозначение

ПП

ПВ

ПВК

ПВДК

ПР

ПН

К

ЧЦ

ЧК

IT, 2Т, ЗТ 4Т

Д

СП

5С

7С

Сегмент трапециевидный

Сегмент специальный

26

1

I

I

I

его зернистость, твердость, структуру, связку, форму круга, наружный диаметр, высоту и внутренний диаметр, допускаемую окружную скорость, класс инструмента. Все эти данные обозначают условными знаками в определенной последовательности. Так, например, Челябинский абразивный завод обозначается ЧАЗ, Запорожский абразивный завод — ЗАЗ и т. д.

Абразивные материалы имеют обозначения, указанные в табл. 1. Зернистость обозначают согласно ГОСТ 3647—59. Твердость абразивного материала указывают в соответствии с обозначениями по ГОСТ 3751—47.

Структура задается номерами 1, 2, 3 и т. д. Связка круга обозначается условно буквами К — керамическая, Б — бакелитовая, В — вулканитовая.

По ГОСТ 4785—64 шлифовальные круги изготовляются двух классов — А и Б. Круги класса А отличаются более высоким качеством. В их составе не допускается присутствие железистошлаковых включений, а в классе Б допускается небольшое количество включений малых размеров. Повреждение кромок круга в классе А не допускается, а в классе Б допускаются незначительные повреждения (не более ]/го высоты, радиуса и длины окружности).

Допуски по наружному диаметру, высоте и внутреннему диаметру для круга класса А примерно в два раза меньше, чем для класса Б.

Все круги поставляются отбалансированными с маркировкой.

Если на торце круга имеется обозначение КАЗ Э940С25К 35 м/сек ПП 350X40X127А ГОСТ 4785—64, то его можно расшифровать так:

КАЗ — Косулинский абразивный завод;

Э9 — марка абразивного материала — электрокорунд белый с содержанием А120з 99%;.

40 — номер зернистости;

С2 — степень твердости — средняя вторая;

5 — структура — 5;

К — вид связки — керамическая;

35 м/сек — окружная скорость, при которой обеспечивается безопасная работа;

ПП — форма круга — плоский прямого профиля;

350Х40Х 127 —размеры наружного диаметра, высоты внутреннего диаметра;

А — класс круга.

Шлифовальные круги, предназначенные для скоростного шлифования, имеют красную диаметральную полосу и обозначение 50 м/сек.

При получении партии шлифовальных кругов на заводе проводят контрольный осмотр 20% кругов (но не менее 10 шт.), обмеряют их, проверяют твердость и дисбаланс.

27

chipmaker.ru

§ 7. Испытания шлифовальных кругов

Шлифовальные круги перед установкой на станке должны быть проверены на уравновешенность (балансировку) и прочность.

Балансируют круги на специальных станках в специальных приспособлениях. В процессе балансировки выявляют неуравновешенность круга и устраняют ее.

Так как круги вращаются с большой скоростью и имеют большие размеры, то при неуравновешенности возникает большая центробежная сила, стремящаяся отклонить круг от оси. Такой режим работы сказывается на подшипниках шпинделя станка — они быстро изнашиваются.

Неуравновешенность ухудшает обработку, поверхность получается шероховатой и дробленой, появляются выхваты. Основные причины неуравновешенности круга следующие:

эксцентричное расположение отверстия относительно наружной поверхности;

эксцентричная установка круга на шпинделе станка или во фланцах;

неправильная форма наружной поверхности;

неодинаковая плотность материала круга.

Перед балансировкой круг очищают от грязи и опилок, внимательно осматривают и насаживают на специальную оправку.

Если диаметр отверстия круга больше диаметра оправки, то поверхность отверстия может быть наращена специальной массой, причем толщина слоя массы при диаметре отверстия круга более 50 мм может достигать 5 мм.

Круги балансируют за несколько приемов на балансировочных станках, имеющих опоры в форме валиков, призм и дисков. Горизонтальность опор балансировочного станка (рис. 5) тщательно проверяют по уровню.

Круг, насаженный на оправку (рис. 6) с кольцевым пазом, в котором перемещаются три грузика, кладут на опоры балансировочного станка и слегка поворачивают. При наличии неуравновешенной массы в какой-то части круга он повернется так, что эта масса окажется внизу, под осью вращения. Перемещая грузики по кольцевому пазу, эту массу уравновешивают, т. е. добиваются такого положения, чтобы при любом повороте круга на небольшой угол он не возвращался в исходное положение.

Отбалансированный круг крепят на шпинделе плоскошлифовального станка и подвергают первой правке — придают кругу правильную геометрическую форму. После этого первоначальная балансировка нарушается, так как при правке круга снимается неравномерный слой абразива. Затем круг снимают со станка и повторно тщательно балансируют. После второй балансировки круг окончательно правят, после чего его используют для работы.

28

а1 о

Рис. 5. Балансировочные станки:

« 7^г>и»Пп₽аМ11 в Еиде валиков: 1 ~ винты для установки опор °J“таль“ом положении, 2 - опоры; б - с опорами в виде дисков. 1,3 — диски, 2 — шлифовальный круг иа оправке

Рис. 6. Оправка для балансирования круга: 1 — картонные прокладки, 2 — грузик, 3 — винт для крепления круга, 4 и б — фланцы для крепления круга, 6 — кольцевая канавка, 7 — круг, 8 — конусная оправка

29

chipmaker.ru

При высоких требованиях к чистоте поверхности обрабатываемых деталей круги балансируют более двух раз.

При профильном шлифовании точных деталей необходима балансировка не только абразивного круга, но и всех быстро-врагцающихся деталей станка.

Шлифовальный круг считается сбалансированным в том случае, если его центр тяжести и ось вращения совпадают. Сбалансированный шлифовальный круг спокойно работает на высоких скоростях.

При износе круга с уменьшением его диаметра уменьшается линейная скорость. В этом случае число оборотов круга может быть увеличено, если оно не превышает допустимой для данного круга окружной скорости и может быть обеспечено конструкцией станка. В соответствии с требованиями ГОСТ 3881—65 все шлифовальные круги до выдачи в цех испытывают на прочность, сообщая им окружную скорость, в 1,5 раза превышающую рабочую. Испытания проводят на специальных станках. Продолжительность испытания зависит от наружного диаметра круга.

§ 8. Выбор шлифовальных кругов для плоского шлифования

Шлифовальные круги подбирают в соответствии с особенностями обработки деталей. Правильно подобранный круг для обработки одной детали может оказаться непригодным для другой. В табл. 7 и 8 приведены общие рекомендации по выбору абразивных инструментов для различных материалов, однако при пользовании таблицей нужно вносить уточнения, учитывающие конкретные условия обработки.

Таблица 7

Рекомендации по применению абразивного инструмента при плоском шлифовании периферией круга

Обрабатываемый материал Вил шлифования Характеристика круга

наименование термическая обработка абразивный материал зернистость тверюсть связка

Алюминий и его сплавы — Комбинированное К 48 32-50 СМ 1—СМ2 к

Бронза мягкая — Предварительное, чистовое, комбинированное КЧ7 КЧ8 КЧ8 80 32-40 50 М3—СМ1 М3—СМ1 М3—СМ1 к к к

30

Продолжение табл. 7

Обрабатываемый материал Характеристика круга

—— термическая Вил шлифования абразивный зернис- твердость связка

наименование обработка материал тость

Высокоуг- Без терми- Предвари- Э5 32-50 С1-С2 к

леродистая и быстро- ческой тельное, Э5 20—25 С1-С2 к

обработки чистовое Э9 20-25 СМ2—С1 к

режущая

сталь

Быстро- Закалка Предвари- Э8 32—40 СМ2—С1 к

режущие стали Р9Ф5; тельное, Э9 20-25 СМ1—СМ2 к

чистовое, комбини- ЭХ 16-25 СМ1—СМ2 к

Р9К10 и др. КН Б 16-25 СМ1-СМ2 Б

рованное 39 32-40 СМ2—С1 К

Латунь — Комбинированное К 48 50-80 М3—СМ2 К

Марганцо- Предвари- Э5 63—80 СМ1—СМ2 К

вистая тельное, Э9, Э5 32-40 С Ml—СМ2 К

сталь чистовое, комбинированное Э5, М8 40 СМ1-СМ2 к

Без терми- То же Э5 32—40 Cl—СТ1 к

ческой Э5 20-40 Cl—СМ2 к

Машино- обработки Э5 32—40 СМ2-С2 к

Закалка Предвари- Э5 32-40 Cl—С2 к

поделочная сталь

тельное, Э9 20—25 СМ2—Cl к

чистовое, комби ни- рованное Э9 32-40 СМ2—Cl к

Без терми- То же Э5 32-40 Cl—C2 к

ческой Э5 20-40 C1-C2 к

Никелевая обработки Э5 32—40 Cl—C2 к

сталь Цементация » Э8 50 СМ2—Cl Б

и закалка Э9 32-40 C Ml—СМ2 Б

Э9 32-40 СМ2—Cl Б

Никель - » Э8 20—25 CM 1—СМ2 К

и никелевые М8 16 CM1— СМ2 К

сплавы М8 20—25 C Ml—СМ2 К

Твердые — К38 25-50 M3-CM2 К

сплавы К 39 12-16 М3—CM1 К

К39 25 CM 1-СМ2 К

31

chipmaker.ru

Продолжение табл. 1

Обрабатываемый материал Вид шлифования Характеристика круга

наименование термическая обработка абразивный материал зернистость твердость связка

Хромистая сталь Без термической обработки Предварительное, чистовое, комбинированное Э5 Э9 Э5 32-40 20—40 32—40 С2-СТ1 СМ2-С1 Cl—С2 к к к

Закалка То же Э5 Э9 Э5 32-40 20-40 32-40 Cl—С2 СМ2—CI СМ2—С2 к к к

Хромомар-ганцевомо- Без термической обработки Э5 Э5 Э5 32-40 20—25 32—40 С2-СТ1 С1 Cl—С2 к к к

лнбденовая сталь Закалка я Э5 Э5 Э5 32—40 20—40 32—40 С1 СМ2 СМ2-С1 к к к

Хромомарганцевотитанистая Нормализация и отпуск Комбинированное Э5 32—40 С2 к

сталь Цементация и закалка То же Э5 32—40 СМ2—С1 к

Хромоникелевая сталь Без термической обработки Предварительное, чистовое, комбинированное Э5 Э9 Э5 50-80 32-40 32—50 СМ2—С2 СМ1—СМ2 СМ2 к к к

Закалка То же Э5 Э9 Э5 Э5 Эльбор 32—50 32-40 20-40 32-40 32—40 С1-С2 Cl—С2 СМ2 СМ2—С1 СМ2—С1 к к к к к

Чугун (отбеленный и серый) — я КЧ7 КЧ8 К 48 50 20-40 40 М3—С1 М3—СМ2 МЗ-СМ2 к к к

Чугун (перлитовая структура) — я Э5 Э5 Э5 50-80 20-40 32-40 СМ2-С1 СМ2—С1 СМ2—CI к к к

32

Таблица 8

Рекомендации по применению абразивного инструмента при плоском шлифовании торцом круга

Обрабатываем наименование ый материал термическая обработка Вид шлифования 1бразивный материал Характерисз зернистость гика круга твердость связка

Алюминий и его сплавы — Предварительное, чистовое, комбинированное К 47 КЧ8 Э9 63-125 50—80 63—125 М3—СМ1 СМ1—СМ2 М3 к Б К

Бронза мягкая — То же КЧ7 КЧ8 63—125 50-80 МЗ-СМ1 СМ1—СМ2 К Б

Бронза твердая и вязкая — Предварительное, чистовое ЭЗ Э5 63—125 63—80 М3—СМ1 СМ2—С1 К Б

Высокоугг леродистая и быстрорежущая Без термической обработки Предварительное, чистовое, комбинированное Э5 Э5 50 50—80 СМ1 Cl—С2 К Б

сталь Закалка Комбинированное Э9 Э9 32-=—50 32—50 СМ1 СМ1—С1 К Б

Медь — Чистовое К 47 КЧ8 К 48 10Q—160 50—80 20—40 СМ1—СМ2 СМ1—СМ2 СМ1—СМ2 К Б Б; К

Латунь — Комбинированное КЧ8 К 48 63-80 50—80 М3 СМ1—СМ2 К Б

Марганцовистая сталь — То же Э5 Э5 63—125 63-125 СМ1—СМ2 Cl—С2 К

Без термической Предварительное Э5 Э5 50-80 50—80 СМ2 Cl—С2 К Б

Машиноподелочная сталь обработки Чистовое Э5 20—25 СМ1-СМ2 Б

Закалка Комбинированное Э9 Э5 50—80 32—50 СМ1—СМ2 СМ2-С2 К Б

33

chipmaker.ru

Продолжение табл. 8

Обрабатываемый материал Вид шлифования Характеристика круга

наименование термическая обработка абразивный материал зернистость твердость связка

Никелевая сталь Без термической обработки Комбинированное Э5 Э5 63—80 50—80 М3—СМ1 С1-С2 к Б

Цементация и закалка То же Э9 Э9 50—80 32-50 М2—М3 СМ1—СМ2 К Б

Никель и никелевые сплавы » Э9; М8 20—25 СМ1 К

Твердые сплавы (при ручной подаче изделия) — К39 К39 К39 32—40 12—16 20-25 М2—СМ1 М2—М3 М2—М3 К К К

Хромистая сталь Без термической обработки Предварительное, чистовое ЭЗ Э5 50-80 32—40 С2—СТ1 СМ2—С1 Б Б

Закалка Предварительное, чистовое, комбинированное ЭЗ Э5 Э5 50—80 20—40 20—40 Cl—С2 М3—СМ1 СМ1 Б Б Б

Хромомарганцевотитанистая сталь Закалка Комбинированное Э5 Э5 63—80 20—40 СМ2 СМ1—СМ2 Б К

Хромоникелевая сталь Без термической обработки Предварительное Э5 Э5 Э5 50 63—80 32—50 Cl—С2 М3—СМ1 СМ1—СМ2 Б К Б

Чистовое Э5 20—25 СМ1-СМ2 Б

Чугун ковкий (отожженный) — Комбинированное Э5 63—125 МЗ-СМ2 К

34

Продолжение табл. 8

Обрабатываемый материал Вил шлифования Характеристика круга

наименование термическая обработка абразивный материал зернистость твердость связка

Чугун (перлитовая структура) — Комбинированное Э5 50—80 СМ2—С2 Б

Чугун отбеленный — То же КЧ8 50—125 М3—СМ1 К

Чугун серый — » КЧ8 50-80 Cl—С2 Б

§ 9. Процесс резания при шлифовании

Особенности процесса. Шлифование представляет собой процесс сверхскоростного резания, осуществляемого абразивными зернами, расположенными по периферии или торцевой поверхности шлифовального круга.

Результатом резания одного абразивного зерна шлифовального круга, удаляющего мелкую стружку, является царапина на обрабатываемой поверхности. Процесс резания при шлифовании можно рассматривать как царапание обрабатываемой поверхности абразивными зернами. Результатом шлифования является высокая чистота обрабатываемой поверхности, которая достигается благодаря наличию на поверхности инструмента большого числа царапающих зерен. При обработке детали царапины на ее поверхности не только плотно размещены, но и многократно перекрываются.

Процесс резания при шлифовании отличается следующими особенностями:

1. Шлифовальный круг имеет не сплошную, а прерывистую режущую кромку, так как абразивные зерна находятся на некотором расстоянии одно от другого.

2. Процесс шлифования заключается в срезании отдельными зернами-резцами тонкого слоя материала детали.

3. Зерна круга в отличие от резцов имеют неправильную округленную в вершинах геометрическую форму и расположены в круге произвольно, поэтому передний угол, как правило, имеет отрицательное значение. В момент, предшествующий врезанию (рис. 7), абразивные зерна интенсивно скользят по металлу.

35

chipmaker.ru

6)

Рис. 7. Работа абразивного зерна: a — вступление зерна в контакт с обрабатываемой поверхностью, режущая кромка скользит по обработанной поверхности; б — передняя поверхность зерна приближается к деформируемому материалу; в — передняя поверхность зерна столкнулась с обрабатываемой поверхностью, сдвигает ее и скалывает стружку

В результате трения место контакта нагревается до очень высокой мгновенной температуры *.

4. В процессе шлифования затупившиеся зерна выкрашиваются или раскалываются. При этом обнажаются новые острые кромки. Таким образом, в отличие от резца круги могут «самозатачиваться».

5. Снятие стружки одним зерном происходит незначительное время (0,0001—0,00005 сек), т. е. практически мгновенно, и благодаря большому количеству зерен процесс стружкообразования протекает непрерывно.

6. Высокая твердость и термостойкость абразивных зерен, а также увеличение пластичности обрабатываемого материала из-за местного нагрева в зоне контакта круга с деталью дают возможность обрабатывать детали из очень твердых материалов (закаленные стальные из твердых сплавов, высокотвердых чугунов и др.).

На рис. 8 показаны схемы способов обработки поверхностей деталей при плоском шлифовании, характеризующие процесс шлифования.

Параметры шлифования. Рассмотрим основные параметры, характеризующие процесс шлифования.

1. Скорость круга — окружная скорость периферийных зерен круга, измеряемая в м/сек. Эта скорость представляет путь, выраженный в м, который проходит любая точка круга, находящаяся на наибольшем диаметре круга £>к за 1 сек.

За один оборот круга его периферийная точка пройдет путь, равный длине окружности, nDK, а за п оборотов круга в минуту— nDK-n. Так как Ьк выражают в мм, а п в об/мин, то для получения величины vK в м/сек полученное произведение • п следует разделить на 1000 и на 60:

VK

tiDKn '1000-60

м/сек.

Так как скорость обрабатываемой детали по сравнению со скоростью абразивного круга очень мала, то ее величиной прене

* Более подробно о понятии «мгновенная температура» см. § 12.

36

брегают и скорость абразивного круга принимают за скорость шлифования (резания).

2. Скорость детали г>я — скорость перемещения стола с закрепленной на нем деталью относительно шлифовальной бабки в м/мин. Ее часто называют скоростью изделия. Главным движением подачи называется перемещение детали на станках с прямоугольным столом. Оно осуществляется при возвратно по

Рис. 8. Схемы способов обработки поверхностей деталей при плоском шлифовании на станках с прямоугольным столом — периферийное (а), торцевое (б), на станках с круглым столом — периферийное (о), торцевое (г)

ступательном движении стола (рис. 8, а и б), а на станках с круглым столом — при вращении стола (рис. 8, виг).

При вращении круглого стола окружная скорость изделия зависит от расстояния, на котором расположена обрабатываемая поверхность от оси вращения стола, т. е. от радиуса. На большем радиусе скорость большая, а на меньшем — меньшая. Поэтому

37

chipmaker.ru

на таких станках принимают среднее значение цдср— скорость изделия, отнесенную к среднему диаметру шлифования.

В таблицах режимов резания обычно принимают ОСр = 0.7 £>Нб, где £>„6 — наибольший диаметр шлифования.

3. Глубина резания t — величина припуска в миллиметрах, снимаемая кругом за один проход. Фактическая глубина резания несколько меньше, чем величины перемещения круга вместе с бабкой перпендикулярно обрабатываемой поверхности за счет отжатия круга и детали под действием усилий резания и износа круга при обработке.

4. Поперечная подача 5Поп — это перемещение круга относительно закрепленной детали в миллиметрах за один ход прямолинейно движущегося стола или шлифовальной бабки (см. рис. 8, а) или за один оборот вращающегося стола в направлении, перпендикулярном главному движению подачи и параллельном шлифуемой поверхности (см. рис. 8, в).

Поперечная подача необходима для шлифования всей поверхности обрабатываемой детали, когда размер детали больше ширины круга, при шлифовании периферией круга, или диаметра круга, при шлифовании торцом круга. При ширине круга большей, чем ширина детали, поперечную подачу не производят (см. рис. 8, б, г).

На процесс резания при шлифовании влияют такие величины, как толщина и длина стружки.

При обработке детали шлифовальный круг подается на деталь, и зерна его врезаются на глубину резания, при этом каждое зерно снимает слой металла а (толщину стружки). Эту величину можно определить по формуле:

при шлифовании периферией круга

а = —|/ — мм;

30t>KZ ’ DK

при шлифовании торцом круга а = k —— мм, vKZ

где цд — скорость движения детали, м/мин;

vK — окружная скорость круга, м/сек;

Z — число зерен, приходящееся на единицу длины круга, шт.;

t — глубина резания, мм;

DK — диаметр круга, мм;

k — коэффициент.

Толщина стружки влияет на ход процесса шлифования. От нее зависит нагрузка на зерно, чистота шлифуемой поверхности, стойкость круга. Для повышения стойкости круга и улучшения чистоты поверхности рекомендуется уменьшать толщину стружки.

38

Толщину стружки можно уменьшить, снизив скорость движения детали и повысив скорость круга. В меньшей степени толщина стружки зависит от глубины шлифования и диаметра круга.

Износ круга уменьшается при снижении скорости детали или повышении скорости вращения круга. Если круг засаливается, то следует увеличить толщину стружки, уменьшив скорость круга ок или увеличив скорость детали од.

Длина стружки — часть длины дуги, которую проходит абразивное зерно за время контакта с обрабатываемой поверхностью.

Чем больше диаметр круга, тем больше дуга контакта и тем больше выделяется тепла. Условия отвода тепла одинаковы как при малой, так й при большой дуге контакта. Поэтому при большой длине стружки удаление ее затрудняется, стружка прилипает к кругу и засоряет его.

При больших скоростях круга длина стружки уменьшается. Более короткую стружку можно получить за счет снижения глубины шлифования, но при этом понижается производительность.

§ 10. Режимы шлифования

Скорость шлифования, или скорость вращения круга, имеет большое значение для процесса шлифования, так как производительность шлифования возрастает почти пропорционально скорости круга. Чем больше скорость его вращения, тем меньше толщина и сечение стружки. Поэтому для уменьшения износа круга, уменьшения нагрузки на круг при обработке нежестких деталей, а также для повышения чистоты обрабатываемой поверхности нужно увеличить скорость вращения круга. Но увеличение скорости ограничивается прочностью круга и жесткостью станка. Выбирать скорости нужно по наибольшим допустимым значениям, указанным в ГОСТ 4785—64, в зависимости от формы круга, связки, обрабатываемого материала, вида шлифования, конструкции станка. Определение наивыгоднейшей скорости детали производят по формуле:

для шлифования периферией круга

С

Va —

для шлифования торцом круга

С м/мин> пр

где С—коэффициент;

Т — экономическая стойкость круга (время в минутах между двумя правками), при которой

39

chipmaker.ru

стоимость операции получается наименьшей, зависит от материала круга, требующейся точности обработки, размеров круга, метода шлифования;

t— глубина шлифования, лш;

S—поперечная подача, в мм на ход стола при прямолинейно движущемся столе или в мм на оборот стола при вращающемся столе;

Вгр—приведенная (сплошная) ширина шлифования, мм;

tn, х, у, Z — показатели степени, приводимые в справочниках, зависят от материала детали, размеров детали и др.

При шлифовании стали периферией круга на проход экономическая стойкость 7=25 мин, торцом круга — 7=40 мин. Значения Т указаны для наименьшей скорости шлифования.

Впр — это фактическая ширина слоя металла, снимаемого кругом:

для станков с прямолинейно перемещающимся столом

F-g В^ = ё

L ’

для станков с вращающимся столом

о _

ПР л-£>Ср ’

где F — площадь одной детали, мм2;

g — количество одновременно обрабатываемых деталей;

L—длина участка прямоугольного стола, на котором располагаются обрабатываемые детали, м;

Dcp — средний диаметр круглого стола, мм.

Если на круглом столе диаметром Пст детали устанавливаются в несколько рядов k, а ширина детали составляет Вд, то средний диаметр определяют по формуле

О ср DCT k-BR.

Режимы, обеспечивающие экономически эффективное шлифование, не совпадают с режимами, обеспечивающими наибольшую производительность. Последние значительно увеличивают затраты на электроэнергию, износ шлифовальных кругов, станка и др.

Глубину шлифования выбирают в зависимости от обрабатываемого материала и вида шлифования. При черновом шлифовании выгодно работать с наибольшей глубиной резания (шлифования) , допускаемой зерном круга, деталью и станком. При этом глубина резания не должна превышать половины поперечного размера зерна.

40

Так, например, для круга зернистостью 50 она должна быть не более 0,25 мм. При увеличении глубины резания более допустимой поры круга быстро заполняются стружкой и круг засаливается. С увеличением глубины шлифования возрастают усилия и мощность, затрачиваемые на трение и дробление стружки. Поэтому глубину шлифования следует уменьшать при обработке нежестких деталей, слабо закрепленных на станке, и при возможности появления прижогов. При отделочном шлифовании глубина шлифования должна быть небольшой, это повышает точность и чистоту обработки. Твердые и прочные материалы шлифуются на меньшую глубину.

Прочность чашечных кругов допускает очень малую глубину резания—до нескольких сотых миллиметра. Допустимая глубина шлифования кольцевыми и сегментными кругами достигает нескольких миллиметров.

Поперечную подачу измеряют в долях ширины круга. Для чернового шлифования она составляет 0,4—0,7, а при чистовых работах — 0,2—0,3 ширины круга на один ход стола. Чем больше величина подачи, тем выше производительность, но ниже класс чистоты поверхности.

Наиболее рациональные режимы резания ок, од, t, Snon выбирают по таблицам справочника. Режимы, указанные в табл. 9, можно брать за основу, но в каждом конкретном случае следует учитывать возможности станка, условия работы, требуемую точность и чистоту поверхности обрабатываемых деталей.

Таблица 9

Рекомендуемые режимы резания при плоском шлифовании

Типы станка Вид обработки Глубина шлифования ял Поперечная подача в долях ширины круга «поп. мм Скорость детали V

Шлифование периферией круга

Станки с прямо- Предварительное и 0,015-0,15 0,4—0,7 8—30

угольным столом чистовое 9,005— 0,015 0,2—0,3 15—20

Станки с круглым То же 0,005—0,06 0.3—0,6 8—40

СТОЛОМ 0,005-0,013 0,2—0,25 20—40

Шлифование торцем круга

Станки с прямо- Предварительное и 0,015—0,08 — 8—25

угольным столом чистовое 0,005—0,02 -— 8—25

Станки с круглым То же 0,015-0,06 — 10—40

СТОЛОМ 0,005—0,02 1 — 1Q-40

Полуавтоматические » 0,10 —0,15 — 2—3

станки с круглым сто- 0,00ь— 0,01 •—- 2—3

лом

41

chipmaker.ru

§ 11. Усилия, действующие в процессе шлифования, и мощность, затрачиваемая на шлифование

Шлифовальный круг, врезаясь в поверхность детали абразивными зернами, снимает стружку. Чем большую стружку нужно срезать и чем прочнее материал детали, тем большую силу резания нужно приложить к кругу.

Силу резания, приложенную к кругу, можно разложить на три составляющие (рис. 9): окружную Pz, реакцию Ру и усилие подачи Рх.

Рис. 9. Усилия резания при шлифовании периферией (а) и торцом круга (б)

Окружная, или тангенциальная, сила Pz направлена параллельно шлифуемой плоскости и касательно к окружности шлифовального круга. Величина Pz определяет величины крутящего момента и мощности, которые необходимо затратить на шлифование.

Сила Ру, направленная перпендикулярно шлифуемой поверхности, является реакцией детали против стремления круга внедрить зерна в тело обрабатываемой детали и деформировать обрабатываемую деталь. Сила Ру при периферийном шлифовании стремится изогнуть шпиндель, на котором закреплен круг, а при торцевом — прижать шпиндель к осевым подшипникам и, если круг несколько наклонен и работает только одной стороной, также и изогнуть шпиндель.

Усилие подачи Рх действует в плоскости шлифования, вызывая дополнительный прогиб шпинделя.

Соотношение между Pz и Ру изменяется в зависимости от режимов шлифования:

Ру = (1,5 - 2)-Pz.

Окружное усилие при периферийном шлифовании определяют по формулам:

42

для стали

Pz = 25—-mso.53 Kf;

VK

для чугуна

Pz = 21 — t0-S3-S°’S3 кГ.

ок

Окружное усилие увеличивается с повышением скорости детали, величины подачи и глубины шлифования, но уменьшается с увеличением скорости круга. С уменьшением диаметра в результате износа снижается окружная его скорость и возрастает окружное усилие.

Усилие и мощность повышаются при увеличении твердости круга. Поэтому при обработке массивных деталей на мощных станках следует использовать твердые круги, а на маломощных станках мягкие самозатачивающиеся, работающие всегда острыми кромками, и крупнозернистые круги, меньше дробящие стружку и работающие с незначительными усилиями резания.

Мощность, затрачиваемую непосредственно на процесс шлифования, определяют по формуле

где Pz — усилие, кг *;

с,; — скорость круга, м!сек-,

102—коэффициент перевода килограммометров и киловатты.

§ 12. Теплота, образующаяся при шлифовании. Качество шлифованной поверхности

В зоне контакта абразивного круга и обрабатываемой детали возникает высокая температура, достигающая в некоторых случаях 1000—1600° С. При всех процессах резания выделяется тепло, но при шлифовании его выделяется намного больше, чем при обработке резцами, фрезами или другими многолезвийными инструментами.

При шлифовании 80% энергии затрачивается на нагрев и лишь 20% на деформацию кристаллической решетки. Скорость шлифования в 10—20 раз превышает скорость обработки резцами и фрезами. Абразивные зерна имеют, как правило, отрицательные передние углы, поэтому при шлифовании требуется много энергии на прижатие круга к детали. Таким образом в процессе шлифования выделяется много тепла, за счет которого

* Для перевода силы, выраженной в килограммах, в ньютоны нужно значение силы в килограммах умножить на коэффициент 9,80665. 1 кГ=9,80665 н.

43

chipmaker.ru

нагреваются абразивный круг, обрабатываемая деталь и окружающий воздух. Так как воздух и абразивный круг обладают плохой теплопроводностью, то выделяющееся тепло главным образом поглощает обрабатываемая деталь, вследствие чего в момент снятия стружки в зоне резания образуется высокая мгновенная температура. Мгновенная температура намного больше установившейся температуры поверхностного слоя детали и иногда настолько высока, что стружка размягчается, спекается и даже плавится.

Высокий нагрев поверхности деталей из закаленной стали дает вторичную закалку и высокий отпуск. Под тонким поверхностным слоем лежит отпущенный слой (трооститный), а глубже сохраняется структура исходного металла.

Часто высокий нагрев вызывает появление на поверхности детали прижога. Образование прижогов недопустимо, так как они снижают механические свойства поверхностного слоя детали. Прижог может быть сплошным, когда значительная часть поверхности детали сплошь окрашена в цвета побежалости, и местным, когда перегретыми оказываются небольшие участки на поверхности детали.

Появление сплошных прижогов на поверхности детали могут вызвать три причины:

увеличение глубины резания и подачи — средняя толщина стружки, снимаемой одним зерном шлифовального круга, получается слишком большой;

неправильный выбор круга — более твердый крут и несоответствие условий работы выбранному кругу;

недостаточная интенсивность охлаждения и несвоевременная или неправильно выполненная правка круга.

Местные прижоги на поверхности детали могут появиться при вибрации (в результате плохой балансировки круга), биении круга (из-за неточной центровки и закрепления круга на фланцах), а также в результате неисправностей подшипников шпинделя. О прижоге на поверхности детали свидетельствуют цвета побежалости, кроме того, выявить прижог можно, протравив поверхность в этиленгликоле, этиловом спирте, ацетоне или азотной кислоте, промыв ее и осветлив серной и соляной кислотой последовательно. После такой обработки осматривают поверхность.

Поверхность без прижогов остается светлой, а отпущенная при прижоге темнеет и тем сильнее, чем мягче она стала.

Прижоги достигают глубины 1,5—2 мм. Твердость закаленной поверхности уменьшается с 61—64 до 45—55 единиц HRC.

Разные структуры стали имеют разные удельные объемы. Поэтому участки с изменившейся структурой растягиваются или сжимаются другими участками, и в поверхностном слое возникают внутренние напряжения.

44

Особенно вредны растягивающие напряжения, достигающие очень больших значений (80—100 кГ1мм2) и уменьшающие прочность, надежность и долговечность детали. Глубина распространения остаточных напряжений составляет величину до 0,08 мм, а глубина интенсивно напряженного слоя — 0,01 мм.

При рациональных режимах шлифования возникают сжимающие остаточные напряжения, которые повышают усталостную прочность и увеличивают долговечность детали.

Если внутренние напряжения превышают допустимые напряжения материала на разрыв, то на поверхности детали возника-ют ш л и ф о в о ч н ы е трещины. Причины образования шлифовочных трещин аналогичны причинам образования прижогов. На практике шлифовочные трещины сопровождаются возникновением прижогов.

Для уменьшения возникновения прижогов и трещин следует: подводить обильное количество смазочно-охлаждающей жидкости, уменьшающей коэффициент трения между шлифуемой деталью и кругом;

применять прогрессивные методы подвода смазочно-охлаждающей жидкости распыливанием, через поры шлифовального круга;

уменьшать глубину шлифования и работать без поперечной подачи в конце шлифования;

применять более мягкие круги, при невозможности применения мягких кругов увеличивать скорость движения детали, чтобы уменьшить контакт круга с деталью и сократить время нагрева каждого участка;

применять круги ЭХ, ЭБ из эльбора вместо кругов Э;

применять круги на бакелитовой связке (прижоги образуются чаще при работе на вулканитовой связке);

применять пористые и высокопористые круги;

применять сегментные круги вместо кольцевых при торцевом шлифовании;

увеличить наклон оси шлифовальной бабки при торцевом шлифовании, чтобы сократить площадь контакта круга с деталью;

работать с расчетными режимами шлифования па исправных станках, следить, чтобы круг не бил по поверхности детали, чтобы не было дисбаланса, снимался равномерный припуск.

Качество шлифованной поверхности характеризуется не только физико-механическими свойствами поверхностного слоя, но и микронеровностями поверхности, т. е. степенью шероховатости, штрихами обработки, их направлением, формой неровностей.

Микронеровпости поверхности (рис. 10) зависят от формы режущего инструмента, величины подачи, зернистости шлифовального круга, скорости резания, вибраций круга, детали, станка и других причин.

По ГОСТ 2789—59 установлено 14 классов чистоты поверхно-

45

chipmaker.ru

сти в зависимости от высоты микронеровностей, обозначающихся Rz, или среднеарифметического отклонения профиля поверхности Ra в микронах.

Среднее арифметическое отклонение профиля определяют следующим образом: складывают все величины измеренных отклонений точек профиля от средней линии профиля и делят на число этих отклонений

П Hi + 1/2 + Уз + + У' t\& —

h

Высоту неровностей Rz определяют, как среднее расстояние между пятью высшими точками выступов и пятью низшими точ-

ками впадин, измеренных от линии, параллельной средней линии

+ Лз -ф Й5 + /г7 ф- /г9) — (h2 + Л4 -|- й10)

Az — '--------------'-----------1-- •

5

Ra и Rz определяются на участке установленной длины.

По ГОСТ 2789—59 Ra и Rz должны быть не более, чем указано в табл. 10 для данного класса чистоты. Измерение шероховатости производится на участке определенной длины 7=0,08— 0,25; 0,8; 2,5; 8 мм.

Классы чистоты поверхностей от 6 до 14 дополнительно разбиваются на три разряда — а, б, в (табл. 11).

Чистоту поверхности условно обозначают значком V с указанием класса чистоты, например V 8, или класса и разряда чистоты — V6 а.

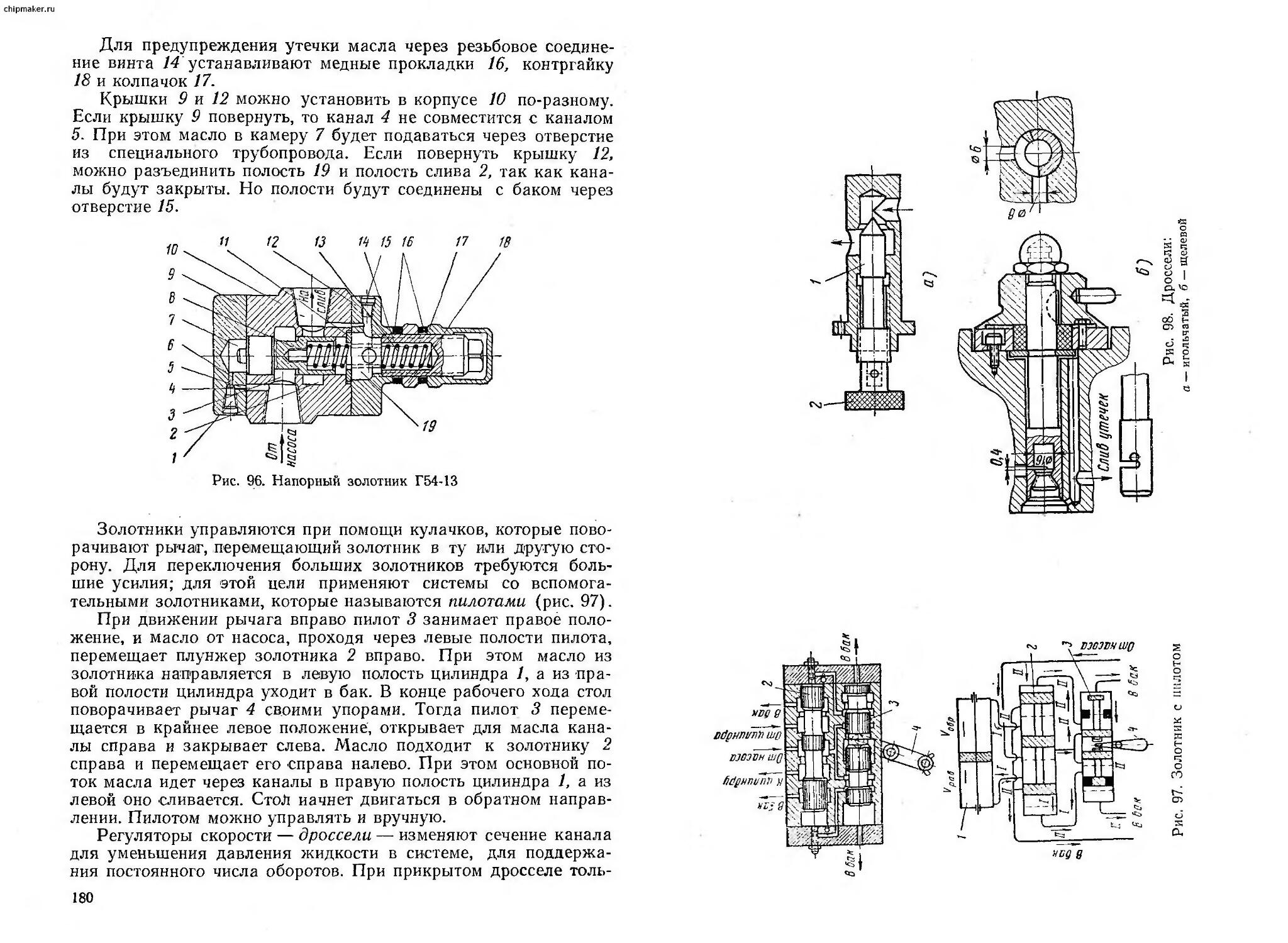

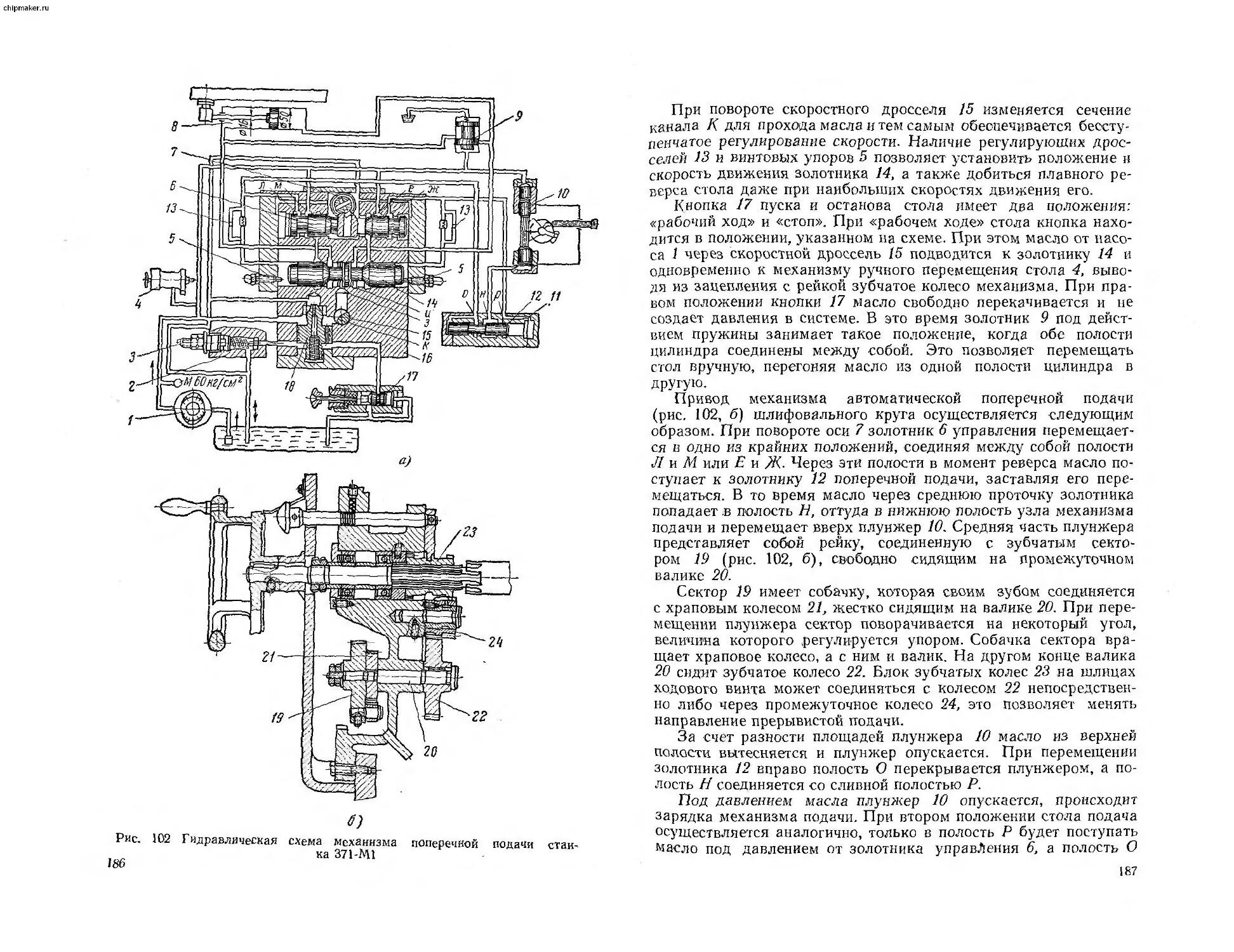

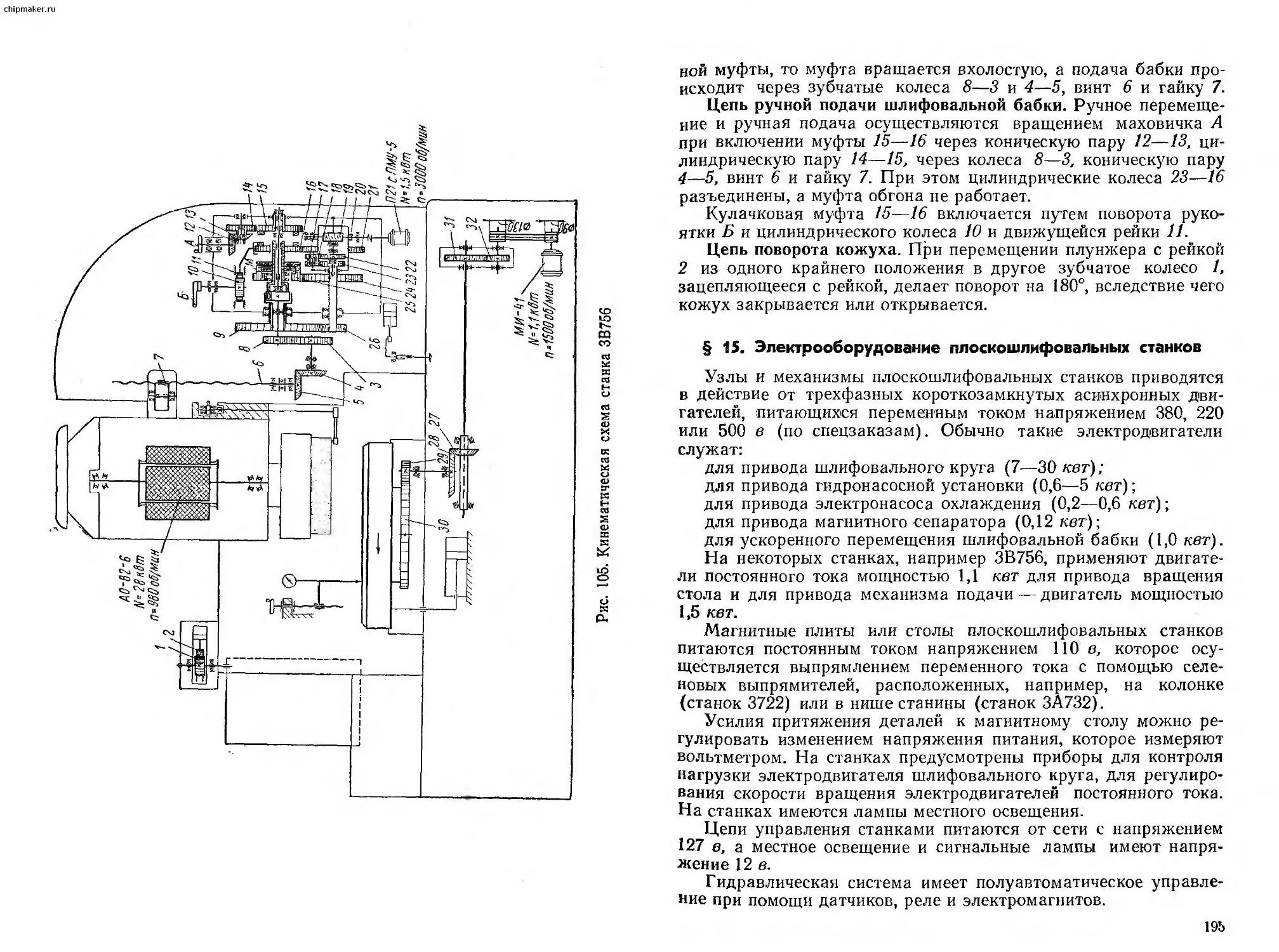

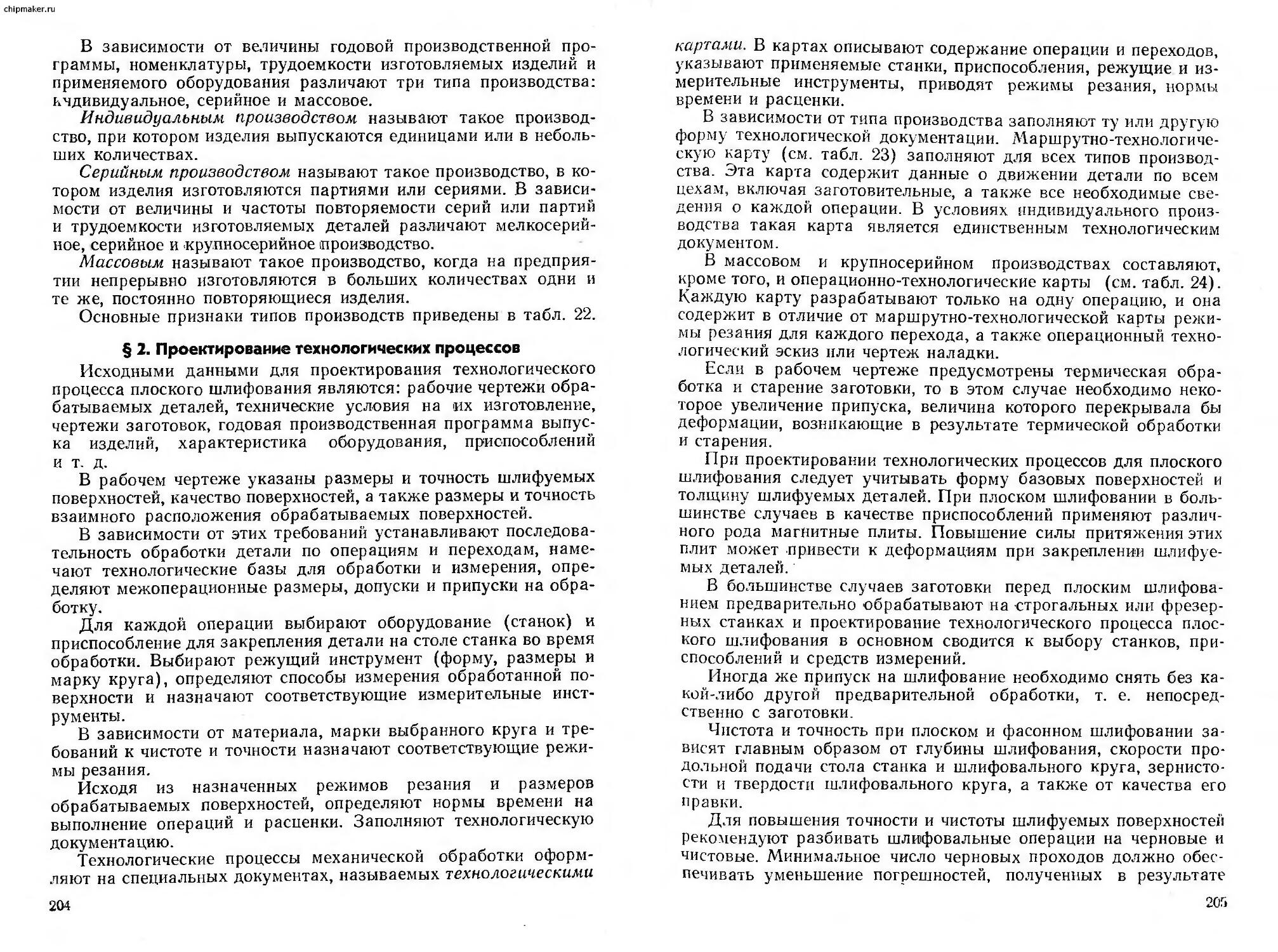

Чистота поверхности измеряется щуповыми приборами (профилометром и профилографом) и оптическими (микроинтерферометром и двойным микроскопом).