Автор: Алешин Н.П. Щербинский В.Г.

Теги: технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления отдельные машиностроительные и металлообрабатывающие процессы и производства обработка металлов металлы металловедение дефектоскопия

ISBN: 5-06-000923-8

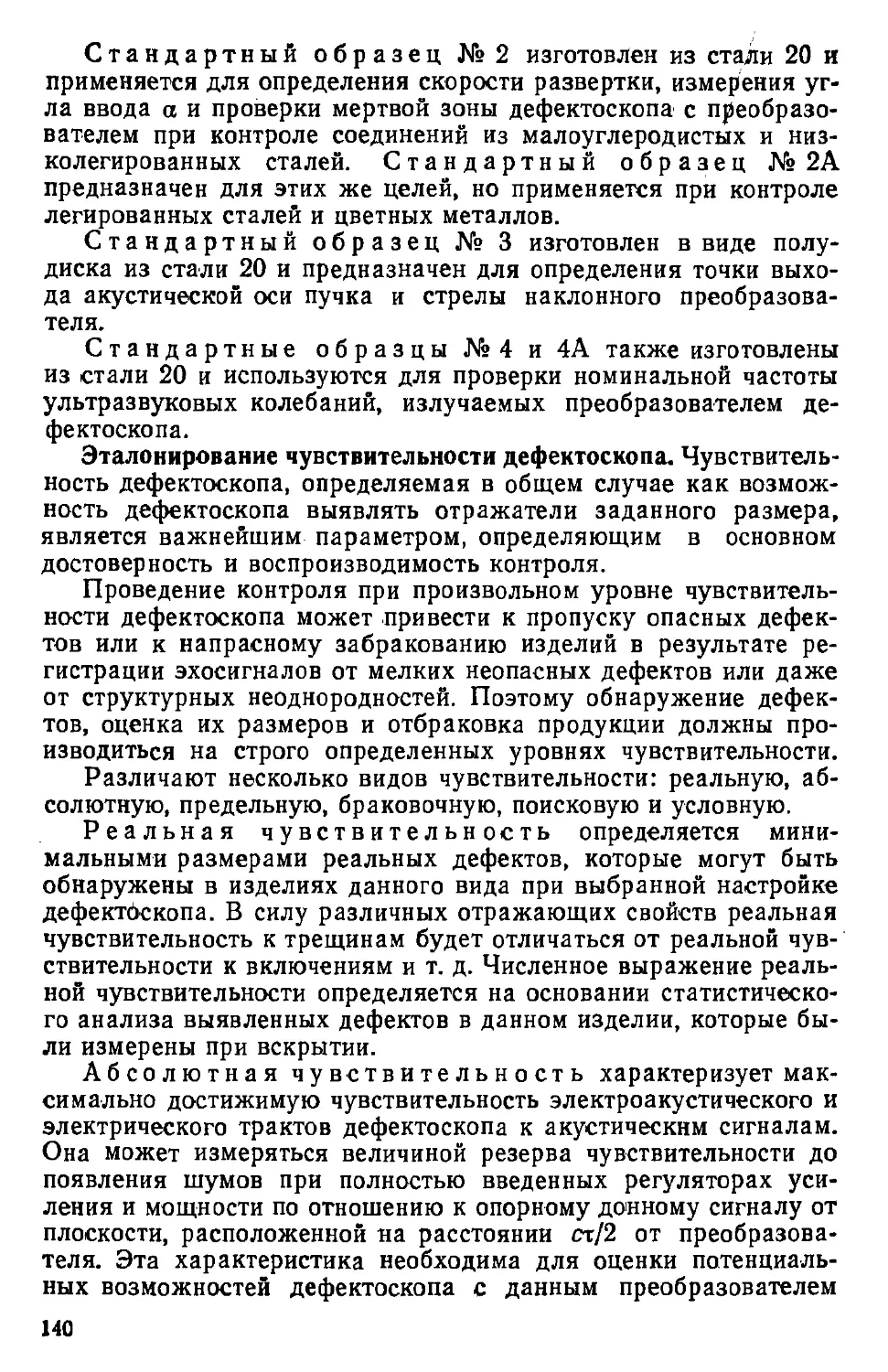

Год: 1991

R. П. АЛЕШИН, В. Г. ЩЕРБИНСКИИ

Радиационная,

ультразвуковая

и магнитная

дефектоскопия

металлоизделий

Н.П. АЛЕШИН. В. Г. ЩЕРБИНСКИЙ

Радиационная,

ультразвуковая

и магнитная

дефектоскопия

металлоизделий

Допущено

Государственным комитетом СССР

ло народному образованию в качестве

учебника для профессионально-технических

училищ

МОСКВА «ВЫСШАЯ ШКОЛА» 1991

ББК 34.641

А49

УДК 621.791

Рецензенты:

канд. техн. наук. М. В. Григорьев,

канд. техн, наук В. Ф. Чабуркин

Алешин Н. П., Щербинский В. Г.

А49 Радиационная, ультразвуковая и магнитная дефектоско-

пия металлоизделий: Учеб, для ПТУ.— М..: Высш, шк.,

1991. —271 с.: ил.

ISBN 5-06-000923-8

Приведены сведения о дефектах, встречающихся при изготовлении деталей

литьем, плавлением, давлением, а также в конструкциях, изготовленных различ-

ными способами сварки и пайки; рассмотрены оборудование и методики указан-

ных способов дефектоскопии; особое внимание уделено технологическим приемам и

особенностям проведения контроля.

Для учащихся профтехучилищ. Может быть использован при профессиональ-

ном обучении рабочих на производстве.

2004070000(4307000000) —051 ББК 34.641

052(01)—91 21—90 6П4.61

ISBN 5-06-000923-8

© Н. П. Алешин, В. Г. Щербинский, 1991

Введение

В связи с повышением требований к качеству и надежности

выпускаемых изделий все большее значение приобретают фи-

зические методы контроля металлов и изделий из них, не тре-

бующие вырезки образцов или разрушения готовых изделий.

Основные преимущества этих методов контроля выявляются

при использовании их в серийном производстве, тем более что

на ряде предприятий уже ощущается значительное отставание

производительности труда на контрольных операциях по срав-

нению с операциями изготовления.

Об удельном весе контрольных операций в технологическом

процессе свидетельствуют, например, такие данные. На метал-

лургических предприятиях, выпускающих трубы, на контроле

занято 18—20 % рабочих (их число тем больше, чем выше тре-

бования к качеству изделий), при этом разрушению подверга-

ются 10—12 % труб от партии. На машиностроительных заво-

дах количество разрушенных деталей может достигать 15—20 %

от партии, поскольку из деталей изготовляют образцы для ме-

ханических и металлографических испытаний после литья и тер-

мической обработки, после механической и окончательной тер-

мической обработки.

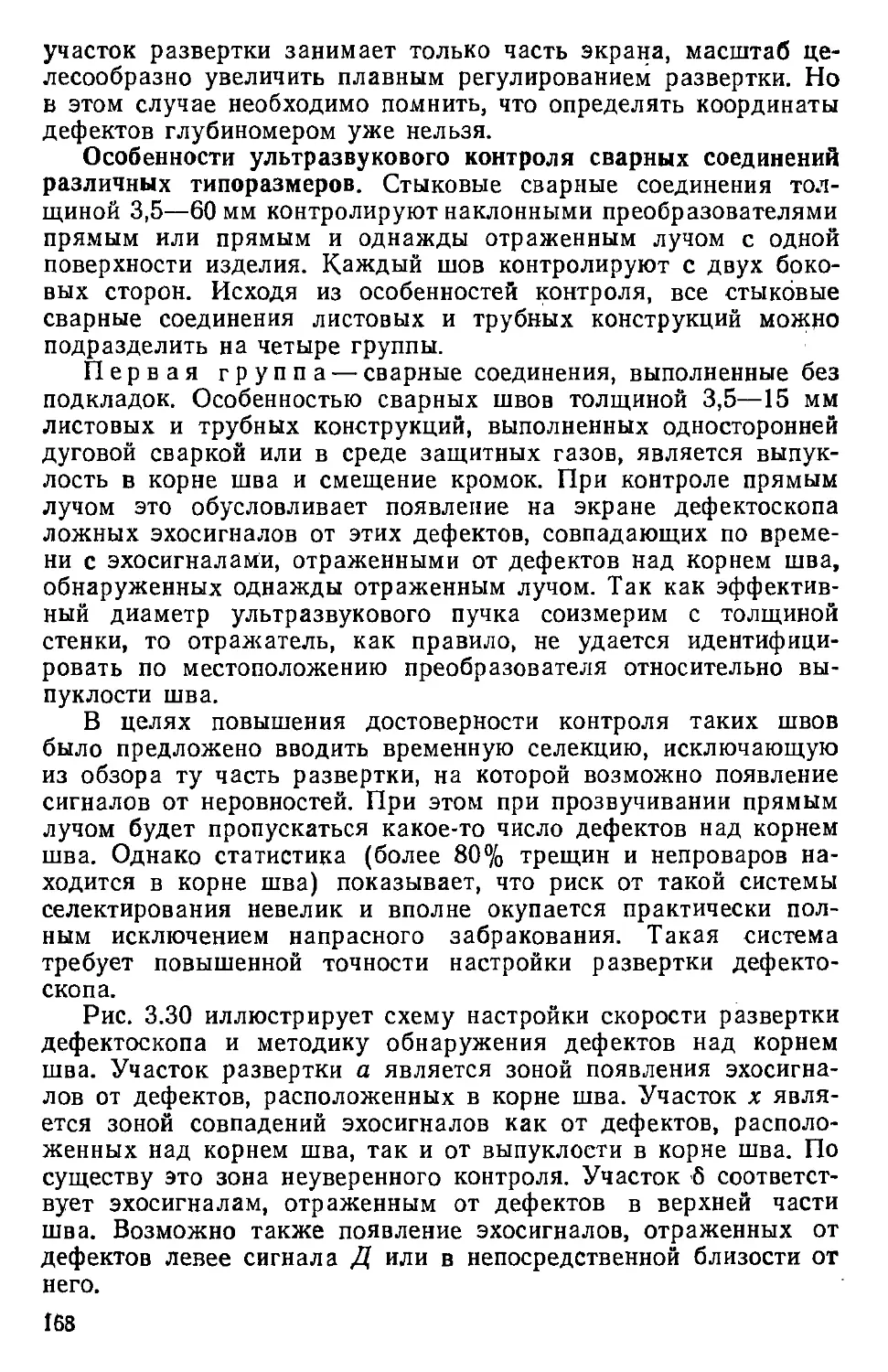

Широкое применение неразрушающих методов контроля по-

зволяет избежать столь больших потерь времени и материаль-

ных затрат, а также обеспечить полную или частичную автома-

тизацию операций контроля при одновременном значительном

повышении качества и надежности изделий.

Важность развития неразрушающих методов контроля об-

условлена также теми новыми задачами, которые ставит перед

ними стремительный прогресс науки и техники. Создание кос-

мических, станций-спутников, сборка которых будет осуществ-

ляться в условиях глубокого вакуума при несвойственных для

наземных условий температурах и повышенной радиации, тре-

бует разработки специальной аппаратуры и методик контроля

сварки, сборки, а также измерений механических и электрофи-

зических характеристик материалов в условиях космоса. Пред-

стоит большая работа по использованию космического излуче-

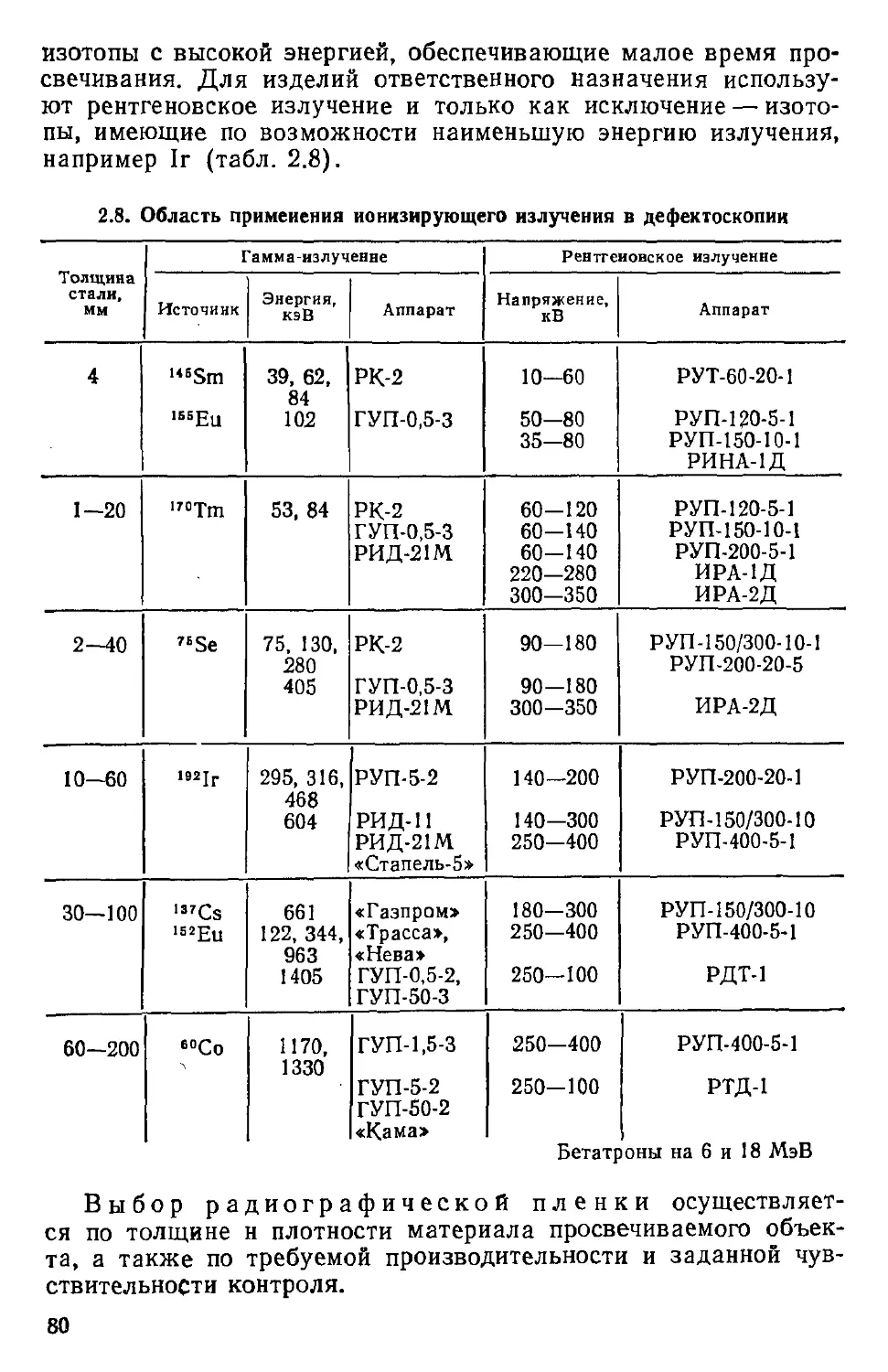

ния в качестве проникающего, созданию устройств для

регистрации информации и обеспечению полной автоматизации

операций контроля.

3

Все это объясняет то огромное внимание, которое уделяется

дефектоскопии в нашей стране и за рубежом. Ни один техно-

логический процесс получения ответственной продукции не ре-

комендуется для внедрения в промышленность без соответст-

вующей системы неразрушающего контроля.

В содержание книги вошли общие вопросы неразрушающе-

го контроля; понятие о дефектах при различных технологиче-

ских процессах; радиационные, ультразвуковые, магнитные и

электромагнитные методы контроля; организация служб нераз-

рушающего контроля; стандартизация и метрологическое обе-

спечение, а также вопросы безопасности труда при дефектоско-

пии изделий.

Книга предназначена для учащихся профтехучилищ, она

должна помочь им освоить приемы выполнения контрольных

операций и ознакомить их с устройством и работой аппарату-

ры контроля. Введение, гл. 1, 2, 4, 5, 6 написаны Н. П. Алеши-

ным; гл. 3—В. Г. Щербинским.

I. Неразрушающий контроль

и дефекты продукции

1.1. ВИДЫ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

Классификация. Все дефекты, как известно, вызывают из-

менение одной или нескольких физических характеристик ме-

таллов и их сплавов — плотности, электропроводности, магнит-

ной проницаемости, упругих свойств и т. д. Исследование изме-

нений характеристик металлов и обнаружение дефектов, являю-

щихся причиной этих изменений, составляет физическую основу

методов неразрушающего контроля (МНК)|/Эти методы осно-

ваны на использовании проникающих излучений (рентгеновско-

го и гамма-излучений, ультразвуковых и звуковых колебаний,

магнитных и электромагнитных полей, оптических спектров,

явлений капиллярности и т. д.).

По ГОСТ 18353—79 НК классифицируют на виды: акусти-

ческий, магнитный, оптический, проникающими веществами, ра-

диационный, радиоволновый, тепловой, электрический и элект-

ромагнитный.(/Вид неразрушающего контроля — это условная

группировка методов НК, объединенная общностью физических

характеристик.

Акустические методы основаны на регистрации упру-

гих колебаний, возбужденных в контролируемом объекте; при-

меняют дли обнаружения поверхностных и внутренних дефектов

(нарушений сплошности, неоднородности структуры, межкрис-

таллитной коррозии, дефектов склейки, пайки, сварки и т. д.)

в заготовках и изделиях, изготовленных из различных материа-

лов. Они позволяют измерять геометрические параметры при

одностороннем доступе к изделию, а также физико-механиче-

ские свойства металлов и металлоизделий без их разрушения.

Особенности этих методов будут рассмотрены более подробно

в гл. 3.

Магнитные методы основаны на регистрации магнит-

ных полей рассеяния над дефектами или магнитных свойств

контролируемого объекта; применяют для обнаружения поверх-

ностных и подповерхностных дефектов в деталях и полуфабри-

катах различной формы, изготовленных из ферромагнитных ма-

териалов. К ним относят магнитопорошковый, магнитографи-

5

ческий, феррозондовый, магннтоиндуктивный и другие мето-

ды (см. гл. 4).

Оптические методы основаны на взаимодействии све-

тового излучения с контролируемым объектом. По характеру

взаимодействия различают методы прошедшего, отраженного,

рассеянного и индуцированного излучений. Последним терми-

ном определяют оптическое излучение объекта под действием

внешнего воздействия, например, люминесценцию. Первичны-

ми информативными параметрами этих методов контроля явля-

ются амплитуда, фаза, степень поляризации, частота или час-

тотный спектр, время прохождения света через объект, геомет-

рия преломления и отражения излучения. Оптические методы

широко применяют из-за большого разнообразия способов по-

лучения первичной информации. Возможность обнаружения на-

ружных дефектов не зависит от материала контролируемого

объекта.

Самым простым методом является органолептический ви-

зуальный контроль, с помощью которогоунаходят наружные

дефекты, отклонения от заданных формы, цвета и т. д. Приме-

нение луп, микроскопов, эндоскопов для контроля формы из-

делий, спроектированных в увеличенном виде на экран, значи-

тельно расширяет возможности визуально-оптического метода.

Использование интерференции позволяет с погрешностью до

0,1 длины волны контролировать сферичность, шероховатость,

толщину изделий. Дифракция применима для контроля диа-

метров тонких волокон, толщины лент, форм острых кромок.

Оптическими методами широко контролируют и прозрачные

объекты. В них обнаруживают макро- и микродефекты, струк-

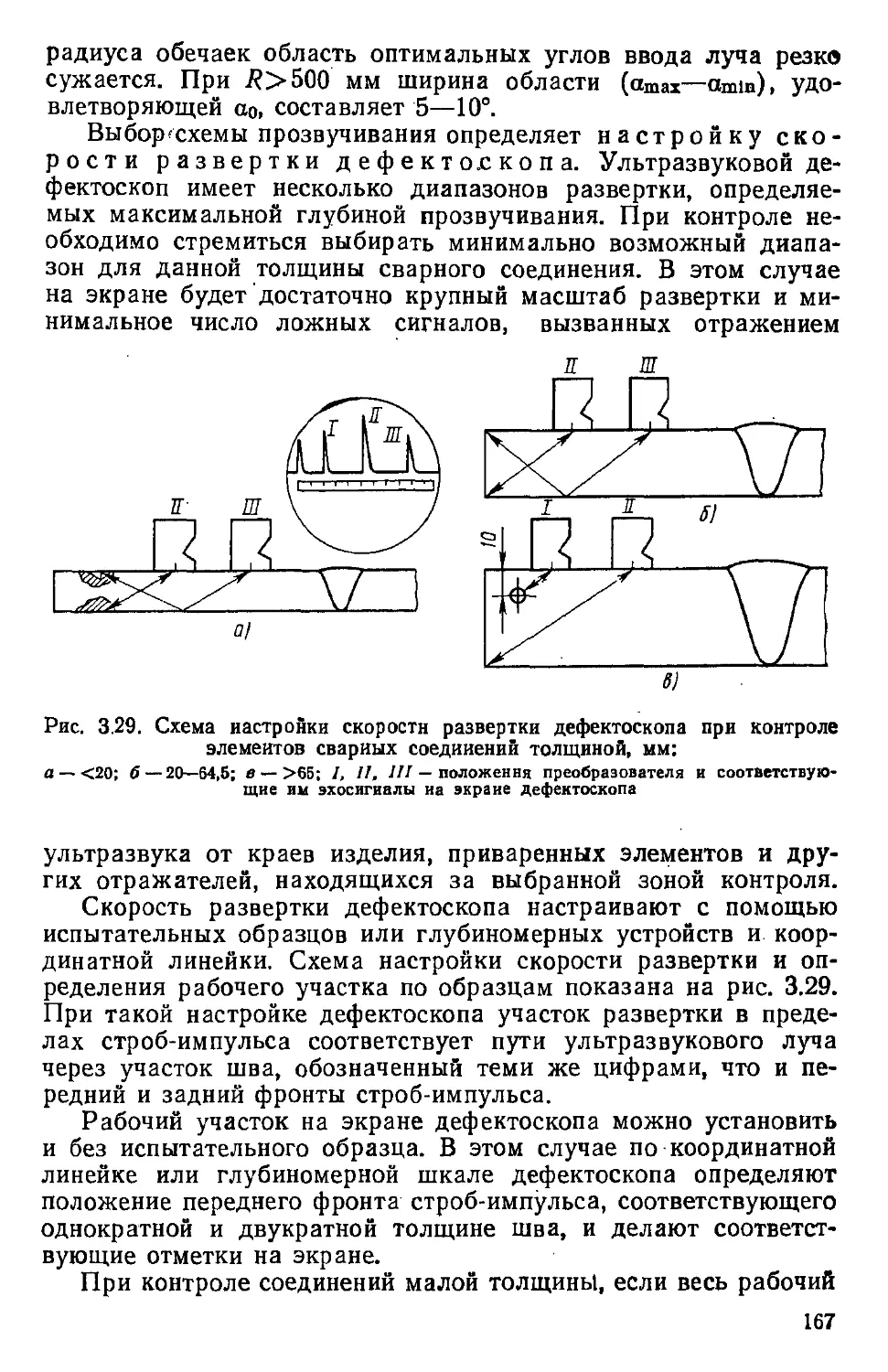

турные неоднородности, внутренние напряжения. Использова-

ние световодов, лазеров, оптической голографии, телевидения

значительно расширяет область применения оптических мето-

дов.

Капиллярные методы основаны на капиллярном про-

никновении индикаторных жидкостей в полости поверхностных

дефектов. При контроле этими методами на очищенную поверх-

ность детали наносят проникающую жидкость, которая запол-

няет полости поверхностных дефектов. Затем жидкость удаля-

ют, а оставшуюся в полостях дефектов часть обнаруживают

нанесением проявителя, который образует индикаторный ри-

сунок. Эти методы применяют в цеховых, лабораторных и по-

левых условиях, при положительных и отрицательных темпера-

турах. Они позволяют обнаруживать дефекты производственно-

технологического н эксплуатационного происхождения, трещи-

ны шлифовочные, термические, усталостные; волосовины, зака-

ты и др. Капиллярные методы могут быть применены для об-

наружения дефектов в деталях из металлов и неметаллов прос-

той и сложной форм.

6

Наиболее распространены цветовой, люминесцентный, люми-

несцентно-цветовой, фильтрующихся частиц, радиоактивных

жидкостей и другие капиллярные методы.

Методы течеискания основаны на регистрации инди-

каторных жидкостей и газов, проникающих в сквозные дефек-

ты контролируемого объекта. Их применяют для контроля гер-

метичности работающих под давлением сварных сосудов, бал-

лонов, трубопроводов гидро-, топливной аппаратуры, масляных

систем силовых установок и т. п. К методам течеискания от-

носят гидравлическую опрессовку, аммиачно-индикаторный ме-

тод, контроль с помощью гелиевого и галоидного течеискате-

лей и т. д. Проведение течеискания с помощью радиоактивных

веществ позволяет значительно увеличить чувствительность ме-

тода.

Радиационные методы контроля основаны на регист-

рации и анализе проникающего ионизирующего излучения. Про-

никающие излучения (рентгеновское, у-излучение, потоки ней-

тронов и др.), проходя через толщу изделия, по-разному ослаб-

ляются в дефектном и бездефектном сечениях и несут инфор-

мацию о внутреннем строении вещества и наличии дефектов

внутри контролируемых объектов (более подробно см. гл. 2).

Радиационные методы применяют для контроля сварных и па-

яных швов, отливок, проката и т. д.

Радиоволновые методы основаны на регистрации из-

менения параметров электромагнитных волн радиодиапазона,

взаимодействующих с контролируемым объектом. Обычно при-

меняют волны сверхвысокочастотного (СВЧ) диапазона длиной

1—100 мм для контроля изделий из материалов, где радиовол-

ны не очень сильно затухают: диэлектрики (пластмассы, кера-

мика, стекловолокно), магнитодиэлектрики (ферриты), полу-

проводники, тонкостенные металлические объекты. По характе-

ру взаимодействия с объектом контроля различают методы про-

шедшего, отраженного, рассеянного излучения и резонансный.

Тепловые методы основаны на регистрации изменений

тепловых или температурных полей контролируемых объектов.

Они применимы к объектам из любых материалов. По харак-

теру взаимодействия поля с контролируемым объектом разли-

чают пассивный (на объект не воздействуют внешним источни-

ком энергии) и активный (объект нагревают или охлаждают от

внешнего источника) методы. Измеряемым информативным па-

раметром является либо температура, либо тепловой поток.

При контроле пассивным методом измеряют тепловые пото-

ки или температурные поля работающих объектов с целью оп-

ределения неисправностей, проявляющихся в виде мест повы-

шенного нагрева. Таким методом выявляют уменьшение тол-

щины футеровки доменных и мартеновских печей, места утеч-

ки теплоты в зданиях, трещины в двигателях и т. д.

7

При контроле активным методом объект обычно нагревают

контактным или бесконтактным способом н измеряют темпера-

туру с той же или с другой стороны объекта. Это позволяет об-

наруживать несплошности (трещины, пористость, инородные

включения) в объектах, изменения в структуре и физико-меха-

нических свойствах материалов по изменению теплопроводно-

сти, теплоемкости, коэффициенту теплопередачи. Измерения

температур или тепловых потоков выполняют контактным нли

бесконтактным способом. В последнем случае передача теплоты

происходит в основном за счет радиации, т. е. излучения эле-

ктромагнитных волн в инфракрасной или видимой части спект-

ра в зависимости от температуры тела.

Наиболее эффективным средством бесконтактного наблюде-

ния, регистрации температурных полей и тепловых потоков яв-

ляется сканирующий тепловизор. Его применяют для определе-

ния дефектов пайки многослойных соединений из металлов и

неметаллов, клеевых соединений и т. д.

Электрические методы основаны на регистрации па-

раметров электрического поля, взаимодействующего с контро-

лируемым объектом (собственно электрический метод), или по-

ля, возникающего в контролируемом объекте в результате внеш-

него воздействия (термоэлектрический или трибоэлектрический

методы). Первичными информативными параметрами являются

электрические емкость или потенциал.

Емкостный метод применяют для контроля диэлектрических

или полупроводниковых материалов. По изменению диэлектри-

ческой проницаемости, в том числе ее реактивной части, конт-

ролируют химический состав пластмасс, полупроводников, на-

личие в них несплошностей, влажность сыпучих материалов и

другие свойства.

Метод электрического потенциала применяют для контро-

ля проводников. Измеряя падение потенциала на некотором

участке, контролируют толщину проводящего слоя, наличие

несплошностей вблизи поверхности проводника. Электрический

ток огибает поверхностный дефект, по увеличению падения по-

тенциала на участке с дефектом определяют глубину несплош-

ности с погрешностью в несколько процентов.

Термоэлектрический метод применяют для контроля хим-

состава материалов. Например, нагретый до постоянной темпе-

ратуры медный электрод прижимают к поверхности изделия и

по возникающей разности потенциалов определяют марку ста-

ли, титана, алюминия или другого материала, из которого сде-

лано изделие.

В настоящее время получил развитие метод электронной

эмиссии—эмиссии ионов с поверхности изделий под влиянием

внутренних напряжений. Этот метод применяют для определе-

ния растрескиваний в эмалиевых покрытиях, для сортировки

8

деталей, измерения толщины пленочных покрытий, проверки хи-

мического состава и определения степени закалки изделий.

Электромагнитный метод (вихревых токов) основан

на регистрации изменений взаимодействия электромагнитного

поля катушки с электромагнитным полем вихревых токов, на-

водимых этой катушкой в контролируемом объекте. Его приме-

няют для обнаружения поверхностных дефектов в магнитных

и немагнитных деталях и полуфабрикатах. Метод позволяет

выявлять нарушения сплошности (в основном трещин) на раз-

личных по конфигурации деталях, в том числе имеющих покры-

тия (более подробно см. гл. 4).

1.1 ЭФФЕКТИВНОСТЬ МЕТОДОВ НЕРАЗРУШАЮЩЕГО

КОНТРОЛЯ

Эффективность метода НК определяется большим числом

факторов, главные из которых — выявляемость дефектов, про-

изводительность, оперативность, безопасность и стоимость.

Оценку эффективности по этим факторам производят в тех слу-

чаях, когда возможно применение нескольких методов НК.

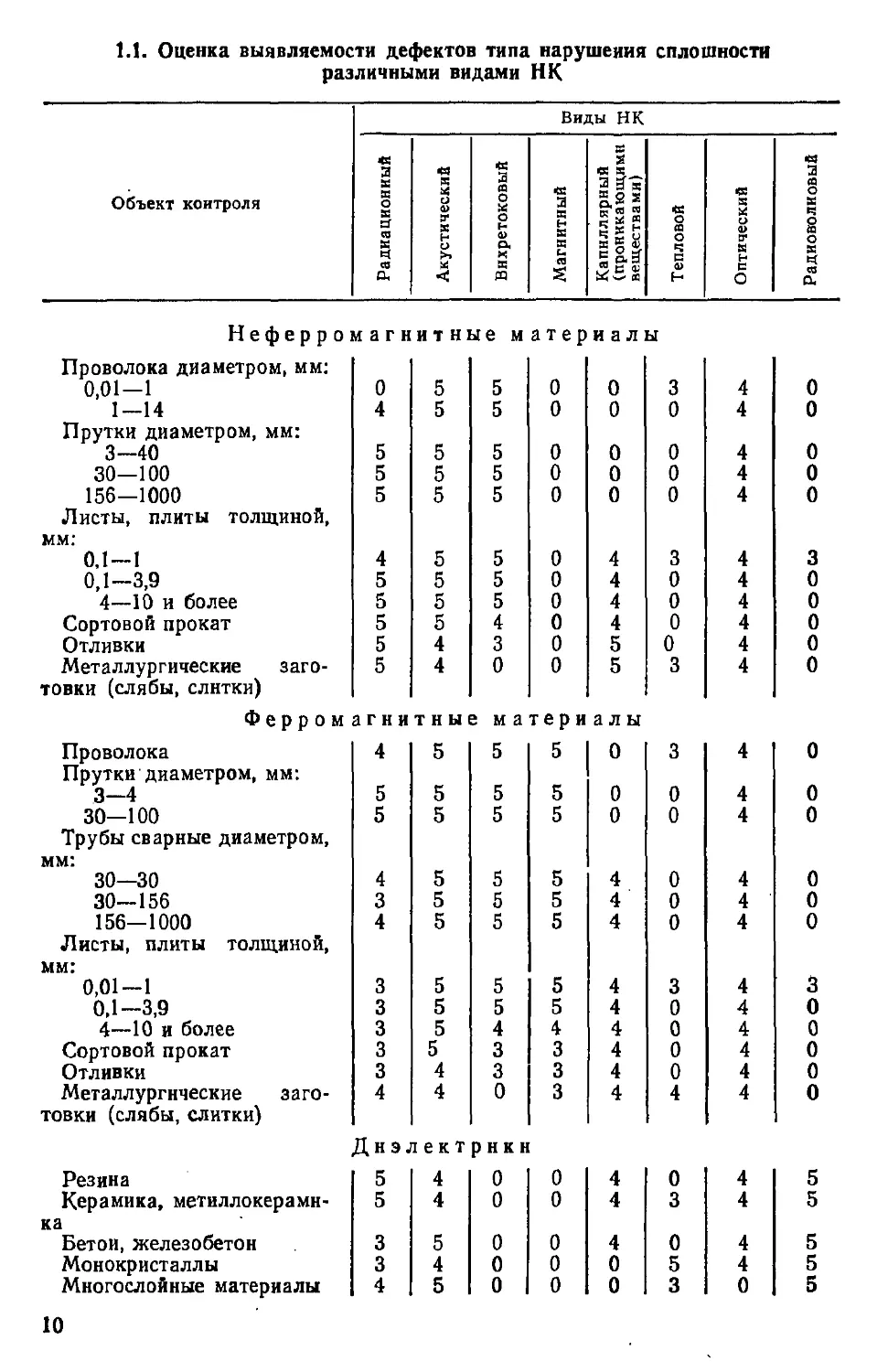

Если рассматривать эффективность методов НК при конт-

роле изделий из ферромагнитных материалов, то необходимо

отметить следующие особенности. С точки зрения выявляемо-

сти визуальные и капиллярные методы контроля позволяют об-

наруживать только дефекты, выходящие на поверхность. Маг-

нитными и вихретоковыми методами обнаруживают как поверх-

ностные, так и подповерхностные (залегающие на глубине в

несколько мм) дефекты. Радиационными и акустическими ме-

тодами можно обнаруживать дефекты как поверхностные, так

и внутренние, но эти методы преимущественно используют для

выявления внутренних дефектов. В табл. 1.1 приведены при-

мерные оценки различных методов контроля по выявляемое™

дефектов в изделиях из различных материалов и различного

назначения.

С точки зрения безопасности для обслуживающего персо-

нала выделяются радиационные методы. Определенную токсич-

ность имеют методы капиллярные и течеискания при исполь-

зовании некоторых типов пробных веществ и ультрафиолетовых

осветителей. Для остальных методов НК заметного влияния на

здоровье обслуживающего персонала не установлено.

С точки зрения возможностей автоматизации контроля наи-

более благоприятны вихретоковый вид контроля, магнитные ме-

тоды с феррозондовыми, индукционными и тому подобными ти-

пами преобразователей, радиационный радиометрический метод

и некоторые виды тепловых методов. Главные их преимуще-

ства заключаются в отсутствии прямого контакта преобразова-

теля с изделием и в представлении информации о дефектах в

9

1.1. Оценка выявляемости дефектов типа нарушения сплошности

различными видами НК

Объект контроля Виды НК

Радиационный Акустический Вихретоковый Магнитный Капиллярный (проникающимн вещест вами) Тепловой Оптический Радиоволновый

Неферрома гнитные м атериалы

Проволока диаметром, мм:

0,01-1 0 5 5 0 0 3 4 0

1—14 4 5 5 0 0 0 4 0

Прутки диаметром, мм:

3—40 5 5 5 0 0 0 4 0

30—100 5 5 5 0 0 0 4 0

156—1000 5 5 5 0 0 0 4 0

Листы, плиты толщиной, мм:

0,1-1 4 5 5 0 4 3 4 3

0,1-3,9 5 5 5 0 4 0 4 0

4—10 и более 5 5 5 0 4 0 4 0

Сортовой прокат 5 5 4 0 4 0 4 0

Отливки 5 4 3 0 5 0 4 0

Металлургические заго- 5 4 0 0 5 3 4 0

товки (слябы, слитки)

Ферром Проволока а г н и 4 т н ы 5 г м а 5 тери 5 алы 0 3 4 0

Прутки диаметром, мм:

3—4 5 5 5 5 0 0 4 0

30-100 5 5 5 5 0 0 4 0

Трубы сварные диаметром, мм:

30—30 4 5 5 5 4 0 4 0

30-156 3 5 5 5 4 0 4 0

156—1000 4 5 5 5 4 0 4 0

Листы, плиты толщиной, мм:

0,01-1 3 5 5 5 4 3 4 3

0.1—3,9 3 5 5 5 4 0 4 0

4—10 и более 3 5 4 4 4 0 4 0

Сортовой прокат 3 5 3 3 4 0 4 0

Отливки 3 4 3 3 4 0 4 0

Металлургические заго- 4 4 0 3 4 4 4 0

товки (слябы, слитки)

Резина Ahsj 5 I е к т 4 р н К н 0 0 4 0 4 5

Керамика, метиллокерамн- 5 4 0 0 4 3 4 5

ка

Бетой, железобетон 3 5 0 0 4 0 4 5

Монокристаллы 3 4 0 0 0 5 4 5

Многослойные материалы 4 5 0 0 0 3 0 5

10

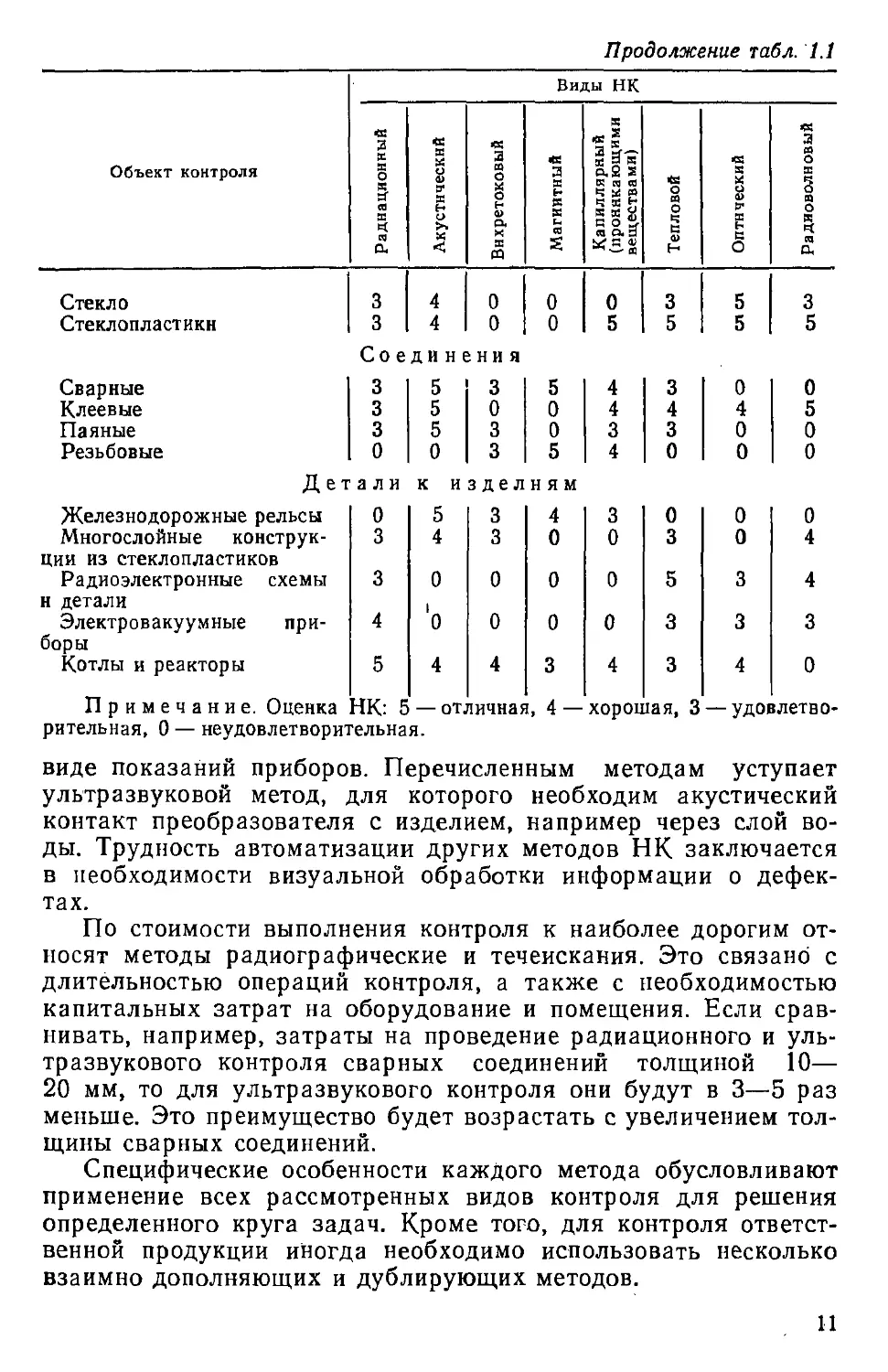

Продолжение табл. 1.1

Объект контроля Виды НК

Радиационный ! 1 Акустический Вихретоковый Магнитный Капиллярный ' (проникающими 1 веществами) Тепловой Оптический Радиоволновый

Стекло 3 4 0 0 0 3 5 3

Стеклопластики 3 4 0 0 5 5 5 5

Соединения

Сварные 3 5 3 5 4 3 0 0

Клеевые 3 5 0 0 4 4 4 5

Паяные 3 5 3 0 3 3 0 0

Резьбовые 0 0 3 5 4 0 0 0

Детали к изделиям

Железнодорожные рельсы 0 5 3 4 3 0 0 0

Многослойные конструк- 3 4 3 0 0 3 0 4

ции из стеклопластиков Радиоэлектронные схемы н детали 3 0 1 0 0 0 5 3 4

Электровакуумные при- боры 4 0 0 0 0 3 3 3

Котлы и реакторы 5 4 4 3 4 3 4 0

Примечание. Оценка НК: Е — OTJ гичнаг , 4 — Хорог гая, 3 — УДО1 1летво-

рительная, 0 — неудовлетворительная.

виде показаний приборов. Перечисленным методам уступает

ультразвуковой метод, для которого необходим акустический

контакт преобразователя с изделием, например через слой во-

ды. Трудность автоматизации других методов НК заключается

в необходимости визуальной обработки информации о дефек-

тах.

По стоимости выполнения контроля к наиболее дорогим от-

носят методы радиографические и течеискания. Это связано с

длительностью операций контроля, а также с необходимостью

капитальных затрат на оборудование и помещения. Если срав-

нивать, например, затраты на проведение радиационного и уль-

тразвукового контроля сварных соединений толщиной 10—

20 мм, то для ультразвукового контроля они будут в 3—5 раз

меньше. Это преимущество будет возрастать с увеличением тол-

щины сварных соединений.

Специфические особенности каждого метода обусловливают

применение всех рассмотренных видов контроля для решения

определенного круга задач. Кроме того, для контроля ответст-

венной продукции иногда необходимо использовать несколько

взаимно дополняющих и дублирующих методов.

И

1.3. ПОНЯТИЕ О ДЕФЕКТАХ

Дефектом называют каждое отдельное несоответствие

продукции установленным требованиям. Дефекты, обнаруживае-

мые при контроле изделий, подразделяют на явные (наружные)

и скрытые (внутренние), исправимые и неисправимые. Некото-

рые явные дефекты (поверхностные риски, подрезы, забои-

ны, вмятины, деформация деталей и т. д.) выявляют визуаль-

но при внешнем осмотре- Скрытые дефекты можно обна-

ружить только с помощью инструмента или прибора, преду-

смотренного нормативной документацией (раковины в литых

заготовках, непровары и трещины в сварных швах, шлифовоч-

ные трещины на поверхности деталей и т. д.).

Дефект, устранение которого технически возможно и эконо-

мически целесообразно, называют исправимым; если же

устранение дефекта технически невозможно или связано с боль-

шими затратами, то его называют неисправимым.

Исправимость и неисправимость дефекта определяют приме-

нительно к рассматриваемым конкретным условиям производст-

ва и ремонта с учетом затрат и других факторов.

В зависимости от влияния на работоспособность и безопас-

ность использования продукции все дефекты подразделяют на

критические, значительные и малозначительные:

критический — это дефект, при наличии которого исполь-

зование продукции по назначению практически невозможно или

недопустимо, так как она не отвечает требованиям безопасно-

сти или надежности;

значительным считается дефект, который существенно

влияет на использование продукции по назначению и ее дол-

говечность, но не является критическим;

малозначительным является дефект, который не су-

щественно влияет на использование продукции по назначению

и ее долговечность.

Опасность влияния дефектов на работоспособность зависит

от их вида и типа, а также от многих конструктивных и экс-

плуатационных факторов. Перечисленные факторы детермини-

рованы, т. е. относятся к конкретным конструкциям, дефектам

и технологическим процессам. В реальном производстве следу-

ет учитывать засоренность продукции дефектами, т. е. стати-

стические показатели дефектности. К ним относят q=m/N —

доля дефектных элементов т в партии W и qo=M/N — доля

брака или доля исправимых элементов с недопустимыми дефек-

тами. Числовые характеристики появившихся дефектов можно

считать случайными величинами. Для них справедливы веро-

ятностные модели — статистические распределения. Например,

размер появляющихся дефектов в швах, выполненных сваркой

плавлением, описывается законом Пуассона или Вейбулла.

12

По происхождению дефекты изделий подразделяют на

конструктивные, являющиеся следствием несовершенства

конструкции из-за ошибок конструктора; производствен-

но-технологические, возникающие при отливке и прока-

те металлов, изготовлении и ремонте деталей (пайке, сварке,

клепке, склеивании, механической, термической и других видах

обработки, нанесении покрытий и др.), а также эксплуата-

ционные, возникающие после некоторой наработки изделия

в результате усталости металла деталей, коррозии, изнашива-

ния и неправильного технического обслуживания и эксплуата-

ции.

Рассмотрим кратко основные дефекты, встречающиеся в ме-

таллических заготовках, полуфабрикатах и изделиях в процессе

их изготовления и эксплуатации.

Дефекты плавки и литья. Одним из основных дефектов плав-

ки является несоответствие металла заданному химическо-

му составу, которое обусловливается ошибками, допущенными

при расчете шихты, неправильным ведением процесса плавки

или выгоранием отдельных компонентов сплава.

Одними из основных дефектов стальных отливок являются

усадочные раковины и рыхлоты. Они образуются

вследствие недостаточного питания отливки в процессе кристал-

лизации и отсутствия условий для направленной кристаллиза-

ции. Эти дефекты уверенно обнаруживают ультразвуковым и

радиационным методами контроля.

Некоторые сорта металлов, например кипящую сталь, ва-

рят так, чтобы растворенные в металле газы выделялись не

полностью. Это уменьшает' размеры усадочной раковины, но

приводит к образованию газовой пористости, рассеянной

по всему объему литого металла. Если поры и газовые пузыри

в слитке имеют неокисленную поверхность, то она заваривается

в процессе обработки давлением. В высококачественной отлив-

ке поры и пузыри недопустимы, для их обнаружения применя-

ют радиационные методы контроля.

Специфическим дефектом литого металла является ликва-

ция— неоднородность химического состава по скелету дендри-

та и объему зерна. Сначала кристаллизуется аустенит с малым

содержанием углерода, а затем с большим;- если такая ликва-

ция недопустима, то следует замедлить процесс кристаллиза-

ции, провести гомогенизирующий отжиг.

Ликвация по плотности металла проявляется в

обогащении нижней части слитка или отливки компонентами

с большей плотностью в результате плохого перемешивания

жидкого металла. Зональная ликвация в отличие от не-

однородности химического состава металла в дендритах и меж-

дендритных промежутках проявляется в обогащении легкоплав-

кими составляющими центральной части слитка. Ликвацию об-

13

наруживают по разному поглощению рентгеновского и гамма-

излучений, химическим и металлографическим анализом по-

верхностей или сечений металла.

Общими дефектами для слитка и отливки являются неме-

таллические включения. Они возникают при недоста-

точной очистке зеркала расплавленного металла от шлака и

флюса перед разливкой, плохого отвода их в процессе разлив-

ки. К включениям относят также оксиды железа и различных

металлов, добавляемых в процессе плавки, частицы огнеупор-

ного и формовочного материала, электродов и т. п. Специфи-

ческим типом включений являются оксидные пленки в виде

тонких и хрупких прослоек окисленного металла. Они образу-

ются на зеркале и в струе расплава. Перечисленные дефекты

при превышении определенных размеров недопустимы как в

отливках, так и в слитке. При обработке давлением они лишь

деформируются (расплющиваются, раскатываются), но не уст-

раняются. Неметаллические включения обнаруживают радиа-

ционными и ультразвуковыми методами контроля, а плены —

ультразвуковыми. В случае выхода на поверхность их обнару-

живают методами поверхностей дефектоскопии.

Неслитины и неспаи возникают в результате переры-

вов в течении струи расплава и имеют вид тонких прослоек не-

соединившегося металла. Наплывы на поверхности слитка

или отливок образуются в результате прорыва расплава из

внутренних слоев через затвердевшую корку металла. От-

слоения возникают от брызг металла, попавших на стенки

изложницы или формы н слабо соединившихся с заполняющим

форму металлом. Наружные дефекты этих типов обнаруживают

поверхностными методами дефектоскопии, а внутренние (неко-

торые неслитины) —ультразвуковыми методами дефектоскопии.

При деформации слитка дефекты эти не устраняются, их уда-

ляют зачисткой поверхности или вырубкой.

Наиболее опасным дефектом отливок являются трещины.

Горячие трещины возникают в результате разрушения

закристаллизовавшегося скелета сплава под действием терми-

ческих и усадочных напряжений, особенно при быстром твер-

дении сплава, когда термическому сжатию металла препятству-

ет литейная форма. Поверхность таких трещин сильно окисле-

на, в изломе имеет темный вид. При деформации слитка они

не завариваются, а, наоборот, развиваются.

Холодные трещины возникают также под действием

термических и усадочных напряжений, но они образуются да-

же, когда металл находится вне формы, в результате разной

скорости охлаждения различных участков, например тонких и

толстых сечений отливки. Эти трещины имеют светлую, неокис-

лившуюся поверхность и могут завариваться при деформации

слитка.

И

Внутренние трещины выявляют радиационными и ультра-

звуковыми методами дефектоскопии. Трещины исправляют вы-

рубкой и подваркой металла с обязательным последующим

контролем на отсутствие трещин в местах ремонта.

Полые отливки, предназначенные для использования в си-

стемах, работающих под давлением, например корпуса насо-

сов, задвижек, тройников, контролируют на герметичность. Для

этого имеющиеся отверстия заглушают (обычно после их ме-

ханической обработки) и выполняют контроль методами течеис-

кания.

Наличие графитных включений затрудняет дефектоскопию

чугуна всех типов, кроме белого, который применяют сравни-

тельно редко. Например, при радиационном контроле скопле-

ния графитных включений, расположенных по ходу проникаю-

щего излучения, могут быть ошибочно классифицированы как

дефекты. Поэтому чувствительность всех методов дефектоско-

пии при контроле чугуна понижена. Особенно затруднен ульт-

развуковой контроль наличием ложных сигналов от графитных

включений, его проводят на пониженных (0,5—2 Гц) частотах.

Специфической задачей при литье чугунных отливок явля-

ется контроль размеров и формы графитных включений. Ее ре-

шают по измерению скорости и затухания ультразвука. Общая

тенденция такова, что чем меньше средний размер графитных

включений и больше их форма, приближающаяся к сфериче-

ской, тем выше скорость ультразвука и меньше его затухание.

Алюминиевым отливкам свойственны те же дефекты, что и

стальным. Значительными по влиянию на работоспособность и

трудно обнаруживаемыми дефектами являются оксидные пле-

ны, поскольку по плотности и акустическим свойствам они близ-

ки к алюминию. Ультразвуковой и радиационный контроль алю-

миния выполнять легче, чем стали, поскольку алюминий обла-

дает малой упругой анизотропией (мало рассеяние ультразву-

ка) и в 3 раза меньше стали поглощает рентгеновское излу-

чение. Оксидные плены на рентгенограмме видны как светлые

полосы, потому что они поглощают рентгеновское излучение

сильнее, чем алюминий.

Специфическим дефектом алюминиевой отливки является

крупнозернистая структура, снижающая механические свойст-

ва, особенно пластичность. Для получения мелкозернистой

структуры снижают температуру сплава перед заливкой в

форму. Структуру контролируют металлографическим анали-

зом и по затуханию ультразвука.

Дефекты обработки давлением. Существуют различные спо-

собы обработки металлов давлением: свободная ковка (удар-

ное воздействие), прессование (статическое воздействие), штам-

повка (ковка или прессование в форму-штамп), высадка (про-

давливание через отверстие), волочение (протяжка металла че-

15

рез отверстие для получения прутка, проволоки), прокатка и др.,

при которых могут возникнуть следующие основные дефекты.

Трещины (поверхностные и внутренние) и разрывы

появляются в поковке (штамповке, прокате) из-за значитель-

ных напряжений в металле при деформации. Растягивающие

внутренние напряжения могут привести к появлению разрывов

и трещин металла в зонах, ослабленных дефектами слитка, а

иногда к разрушению зон, не пораженных дефектами. Следует

отметить, что при обработке давлением металл неоднократно

подвергают нагреву и охлаждению, что приводит к возникнове-

нию термических напряжений, способствующих образованию

внутренних разрывов и трещин.

При холодной объемной штамповке из-за малой пластично-

сти исходных материалов на поверхности обрабатываемых де-

талей возникают скалывающие трещины, распростра-

няющиеся под углом 45° к направлению действующего

усилия.

Риски появляются на поверхности проката в виде мелких

открытых царапин глубиной 0,2—0,5 мм в результате попадания

мелких частиц на валки при прокате или изнашивания матри-

цы при прессовании.

Волосовины являются результатом деформации мелких

неметаллических включений и газовых пузырей. Эти дефекты

имеют вид тонких прямых линий длиной от долей миллиметра

до нескольких сантиметров. Волосовины расположены на по-

верхности и в подповерхностном слое металла; встречаются во

всех конструкционных сталях.

Закаты возникают при избытке металла в валках (калиб-

рах) в виде заусенцев глубиной более 1 мм, закатанных в диа-

метрально противоположных направлениях.

Плены — брызги жидкой стали, застывшие на поверхности

слитка и раскатанные при прокатке в виде отслаивающихся

с поверхности пленок толщиной до 1,5 мм.

Расслоения — внутренние нарушения сплошности, ори-

ентированные по направлению волокна; возникают при обра-

ботке давлением слитка, имевшего усадочные раковины или

рыхлоты, а также при прокатке листа в результате расплющи-

вания сравнительно крупных неметаллических включений и га-

зовых пузырей. Поверхность нарушения сплошности параллель-

на плоскости прокатки.

Шлаковые включения в исходных заготовках (метал-

лургический брак) при дальнейшей горячей объемной штампов-

ке приводят к нарушению сплошности в поковке.

К образованию разрывов или надрывов металла по

краям при прокатке слитков особенно склонны высоколегиро-

ванные стали и чугун с крупнозернистой структурой.

Флокены появляются наиболее часто в среднеуглероди-

16

стых и среднелегированных сталях при повышенном содержа-

нии в них водорода. Флокены обычно появляются в централь-

ной зоне кованых или катаных заготовок крупных сечений и ре-

же в слитках. Они имеют вид тонких извилистых трещин, пред-

ставляющих в изломе пятна с поверхностью характерного се-

ребристого цвета округлой формы. Поковки, отштампованные

из металла, пораженного флокенами, иногда растрескиваются

с отделением кусков металла. Это обнаруживается при закалке

после снятия припуска механической обработкой или при по-

ломке детали в эксплуатации.

Торцовые трещины появляются при резке крупных

профилей проката, когда к моменту среза заготовка под дей-

ствием больших удельных давлений под ножом сминается, пе-

реходя из круглого сечения в эллипс. При этом в металле воз-

никают большие внутренние напряжения и он растрескивается

иногда через 2—6 ч после резки. Трещины по торцам среза воз-

растают в зимнее время, так как низкая температура способ-

ствует растрескиванию металла даже при резке малых про-

филей. Подбор оптимальных условий резки сводит к минимуму

возникновение торцовых трещин.

Зажим — заштампованная складка, которая появляется в

результате неправильного наполнения фигуры штампа метал-

лом или при закатывании заусенцев, полученных на первых

переходах штамповки.

Утонение и разрывы появляются в результате наруше-

ния технологии при штамповке — вытяжки деталей из листово-

го материала. Разрывы определяют визуально (у средне- и

крупногабаритных деталей), а недопустимую степень утоне-

ния— специальными (например, радиоизотопными и др.) мето-

дами.

Грубые наружные дефекты в изделиях, полученных обра-

боткой давлением (вмятины, разрывы, надрывы, отдельные рис-

ки, плены, трещины и заковы), выявляют визуально. Более тон-

кие дефекты того же типа обнаруживают капиллярными, маг-

нитными и в ряде случаев ультразвуковыми методами. Для

контроля изделий прокатки и волочения применяют ультразву-

ковые, вихретоковые, индукционные и феррозондовые методы

дефектоскопии, которые обеспечивают высокую достоверность

обнаружения дефектов и производительность.

Дефекты термообработки. Характерными дефектами явля-

ются перегрев или пережог, которые возникают при тер-

мической обработке из-за несоблюдения температуры, времени

выдержки, скорости нагрева и охлаждения детали. Перегрев

приводит к. .образованию. крупнозернистой структуры оксидных

и сульфидных выделений по границам зерен. Пережог вызыва-

ет образование крупного зерна и оплавление границ зерен, что

способствует в дальнейшем разрушению металла.

17

Трещины термические (в том числе закалочные) воз-

никают в металле при резком нагреве или охлаждении (напри-

мер, при закалке). В этом случае появляются термические на-

пряжения от температурного перепада по сечению, а также

структурные напряжения, связанные с тем, что структурные

превращения по сечению детали происходят неодновременно.

В результате наложения термических напряжений на структур-

ные в закаливаемой детали могут возникнуть закалочные тре-

щины различной величины и ориентации. Они могут начинать-

ся на поверхности детали и распространяться вглубь, возни-

кать внутри детали в ее сердцевинной части и распространять-

ся в поперечном направлении.

Обезуглероживание наблюдается при нагреве сталь-

ных изделий в среде, содержащей избыток паров воды, угле-

кислого газа или водорода. В этом случае происходит выгора-

ние углерода в поверхностных слоях, что значительно снижает

прочность стали. В изделиях из инструментальной стали, про-

каливающихся полностью или на большую глубину и имеющих

обезуглероженный слой, возникают поверхностные трещины

глубиной до 1,0—2,0 мм (и даже больше). Они — следствие

растягивающих напряжений, вызванных тем, что в обезуглеро-

женном слое при закалке образуется низкоуглеродистый мар-

тенсит с меньшим объемом, чем в сердцевине. Обезуглерожива-

ние как процесс, приводящий к образованию трещин, наиболее

опасен для сталей с повышенным содержанием углерода

(-0,5%).

Науглероживание наблюдается при нагреве стальных

изделий в среде с избыточным содержанием оксида углерода.

Это приводит к насыщению поверхностных слоев углеродом, по-

вышающим хрупкость и склонность к трещинообразованию.

К образованию трещин приводит также насыщение поверх-

ностного слоя стали водородом под действием щелочей, кислот

и специальных растворов при травлении и электрохимической

обработке. Насыщение поверхностного слоя водородом резко

снижает пластичность и приводит к хрупким разрушениям, оча-

гом крторых обычно являются микротрещины, имеющиеся на

поверхности детали.

Для обнаружения дефектов термообработки чаще всего при-

меняют вихретоковый, магнитный и реже ультразвуковой мето-

ды контроля.

Дефекты механической обработки. Наиболее частым дефек-

том (в общем смысле этого термина) механической обработки

является несоответствие геометрических размеров и качества

поверхности установленным требованиям. Такой дефект обыч-

но определяют механическими измерительными средствами; из

неразрушающих методов контроля для этой цели применяют

оптические.

18

Дефекты типа несплошностей в процессе механической об-

работки возникают редко, например, при обработке резанием

в металле, который имеет большие поверхностные напряжения,

могут возникнуть трещины. Исключение составляет операция

шлифования, при которой происходит резкий нагрев поверх-

ностного слоя металла, что может привести к появлению сетки

мелких трещин и к пр.ижогам (локальным перезакаленным

участкам). Поверхностные трещины обнаруживают капилляр-

ным, магнитным и вихретоковым, а прижоги — склерометриче-

ским, магнитным и термоэлектрическим методами.

При правке и рихтовке изделий и монтаже оборудования

также могут появляться поверхностные трещины, расположен-

ные поперек направления максимальных растягивающих на-

пряжений. Для их обнаружения помимо названных выше ме-

тодов используют ультразвуковую и радиационную дефекто-

скопию, когда поверхность с возможными трещинами недоступ-

на после монтажа к проведению контроля.

Дефекты соединения материалов. Неразъемные соединения

материалов выполняют сваркой, пайкой, склейкой, клепкой.

Все способы сварки разделяют на две группы: сварку плав-

лением и давлением. Для сварки плавлением (ГОСТ 2601 —

84) свойственны некоторые дефекты, характерные для литого

металла: усадочная раковина, поры (иногда поры располага-

ются цепочками, группами), включения (шлаковые, флюсовые,

оксидные, сульфидные, металлические). К специфическим де-

фектам относят поры, шлаковые включения, непровары, не-

сплавления и трещины.

Поры в виде полости округлой формы, заполненной газом,

образуются вследствие загрязненности кромок свариваемого

металла, использования влажного флюса или отсыревших эле-

ктродов, недостаточной защиты шва при сварке в среде угле-

кислого газа, увеличенной скорости сварки и завышенной дли-

ны дуги. При сварке в среде углекислого газа, а в некоторых

случаях и под флюсом на больших токах образуются сквозные

поры, так называемые свищи; размеры внутренних пор ко-

леблются от 0,1 до 2—3 мм в диаметре, а иногда и более.

Поры, выходящие на поверхность шва, могут иметь и большие

размеры. Свищи при сварке под флюсом и в углекислом газе

на больших токах могут иметь диаметр до 6—8 мм. Так назы-

ваемые «червеобразованные» поры имеют длину до нескольких

сантиметров.

Равномерная пористость обычно возникает при по-

стоянно действующих факторах: загрязненности основного ме-

талла по свариваемым поверхностям (ржавчина, масло и т. п.),

непостоянной толщине покрытия электродов и т. д.

Скопление пор образуется при местных загрязнениях

или при отклонениях от установленного режима сварки, а так-

19

же при нарушении сплошности обмазки электрода, при сварке

в начале шва и обрыве дуги или при случайных изменениях ее

длины.

Цепочка пор образуется в условиях, когда газообразные

продукты проникают в металл по оси шва на всем его протя-

жении (при сварке по ржавчине, при подсосе воздуха через за-

зор между кромками, при подварке корня шва некачественны-

ми электродами). Одиночные поры возникают за счет дей-

ствия случайных факторов (колебания напряжения в сети

ит. д.). Наиболее вероятно возникновение пор при сварке алю-

миниевых и титановых сплавов, в меньшей степени при сварке

сталей.

Шлаковые включения в металле сварного шва — это

небольшие объемы, заполненные неметаллическими вещества-

ми (шлаками, оксидами). Вероятность образования шлаковых

включений в значительной мере определяется маркой свароч-

ного электрода. При сварке электродами с тонкой обмазкой

вероятность образования шлаковых включений очень велика.

При сварке качественными электродами, дающими много шла-

ка, расплавленный металл дольше находится в жидком состоя-

нии и неметаллические включения успевают всплыть на его по-

верхность, в результате чего шов засоряется незначительно.

Шлаковые включения можно разделить на макро- и микро-

скопические. Макроскопические включения имеют сферическую

и продолговатую форму в виде вытянутых «хвостов». Эти вклю-

чения образуются в шве из-за плохой очистки свариваемых кро-

мок от окалины и других загрязнений и чаще всего из-за внут-

ренних подрезов и плохой зачистки от шлака поверхности пер-

вых слоев многослойных швов перед заваркой последующих.

Микроскопические шлаковые включения возникают в ре-

зультате образования в процессе плавления некоторых хими-

ческих соединений, остающихся в шве при кристаллизации.

Оксидные пленки могут возникать при всех видах

сварки. Причины их образования такие же, как и шлаковых

включений: загрязненность поверхностей свариваемых элемен-

тов; плохая зачистка от шлака поверхности слоев шва при мно-

гослойной сварке; низкое качество электродного покрытия или

флюса; низкая квалификация сварщика и т. д.

Непровары — это дефект в виде местного несплавления

в сварном соединении из-за неполного расплавления кромок

или поверхностей ранее выполненных валиков шва. Непровары

в виде несплавления основного металла с наплавленным пред-

ставляют собой тонкую прослойку оксидов, а в некоторых слу-

чаях грубую шлаковую прослойку между основным и наплав-

ленным металлом. Причинами образования таких непроваров

являются плохая зачистка кромок свариваемых деталей от ока-

лины, ржавчины, краски, шлака, масла и других загрязнений;

20

блуждание или отклонение дуги под влиянием магнитных по-

лей, особенно при сварке на постоянном токе; применение эле-

ктродов из легкоплавких материалов (при выполнении шва та-

кими электродами жидкий металл натекает на неоплавленные

свариваемые кромки); чрезмерная скорость сварки, при кото

рой свариваемые кромки не успевают расплавиться; значитель-

ное смещение электрода в сторону одной из свариваемых кро-

мок, при этом расплавленный металл натекает на вторую не-

расплавленную кромку, прикрывая непровар; неудовлетвори-

тельное качество основного металла,сварочной проволоки, флю-

сов и т. д.; неудовлетворительная работа сварочного оборудо-

вания— колебания силы сварочного тока и напряжения дуги в

процессе сварки; низкая квалификация сварщика.

Причинами образования непроваров в корне шва (кроме

указанных выше) могут быть недостаточный угол скоса кро-

мок; большая величина их притупления; недостаточный зазор

между кромками свариваемых деталей; большое сечение элект-

рода или присадочной проволоки, укладываемой в разделку

шва, что значительно затрудняет расплавление основного ме-

талла. Непровары между отдельными слоями возникают по

следующим причинам: не полностью удален шлак, образовав-

шийся при наложении предыдущего валика, что возможно из-

за трудности его удаления или небрежности сварщика; недо-

статочная тепловая мощность (малый ток, излишне длинная

или короткая дуга).

Трещины — частичное местное разрушение сварного сое-

динения в виде разрыва. Образованию трещин способствуют

следующие факторы: сварка легированных сталей в жестко за-

крепленных конструкциях; высокая скорость охлаждения при

сварке углеродистых сталей, склонных к закалке на воздухе;

применение высокоуглеродистой электродной проволоки при.

автоматической сварке конструкционной легированной стали;

использование повышенных плотностей сварочного тока при на-

ложении первого слоя многослойного шва толстостенных сосу-

дов и изделий; недостаточный зазор между кромками деталей

при электрошлаковой сварке; слишком глубокие и узкие швы

при автоматической сварке под флюсом; выполнение свароч-

ных работ при низкой температуре; чрезмерное нагромождение

швов для усиления конструкции (применение накладок и т. п.),

в результате чего возрастают сварочные напряжения, способ-

ствующие образованию трещин в сварном соединении; наличие

в сварных соединениях других дефектов, являющихся концент-

раторами напряжений, под действием которых в области де-

фектов начинают развиваться трещины.

Существенным фактором, влияющим на образование горя-

чих трещин, является засоренность основного и присадоч-

ного металла вредными примесями серы и фосфора. Холодные

21

трещины образуются при наличии составляющих мартенситного

и бейнитного типа, концентрации диффузного водорода в зоне

зарождения трещин и растягивающих напряжений I рода. Тре-

щины относят к числу наиболее опасных дефектов и по всем

действующим нормативно-техническим документам являются

недопустимыми.

Слипания представляют собой несплошности малого рас-

крытия на свариваемых поверхностях или кромках металла, ко-

торые ненадежно выявляются современными средствами де-

фектоскопии. Эти дефекты наиболее характерны для аргоно-

дуговой сварки алюминиево-магниевых сплавов, контактной

сварки и сварки давлением.

Типичными дефектами стыковой, точечной и шовной

контактной сварки являются пережог металла, непровары, не-

сплавления, пористость, радиальные и продольные трещины.

Эти дефекты образуются при нарушении технологии и режи-

мов сварки (большом или малом токе, неправильно выбранных

давлении, скорости осадки и продолжительности выдержки под

током и т. д.). Все эти дефекты значительно снижают работо-

способность соединений. Выявлять дефекты сварки давлением

обычно значительно сложнее, чем дефекты сварки плавлением.

Основным дефектом пайки является непропай. Он обыч-

но возникает при недостаточно тщательной очистке припаевые-

мых поверхностей или из-за нарушения температурного режи-

ма пайки. Паяные соединения контролируют ультразвуком, при-

меняя эхотеневой или импедансный методы (см. гл. 3).

Основными дефектами клеевого соединения яв-

ляются непроклеи, возникающие в результате некачественной

очистки склеиваемых поверхностей или нарушения режима

склейки. Для их выявления применяют те же методы, что и

при контроле паяных соединений.

Дефекты клепаных соединений связаны с возникно-

вением трещин в заклепках и соединяемых деталях. В обоих

случаях их выявляют ультразвуковыми методами.

Герметичные сварные, паяные и клеевые соединения

проверяют методами течеискания.

Эксплуатационные дефекты. К эксплуатационным дефектам

относят прежде всего механические повреждения, коррозию,

изнашивание и др.

Коррозия происходит в результате химического или эле-

ктрохимического взаимодействия деталей с внешней средой.

В элементах конструкции, где имеется неблагоприятное соче-

тание сопрягаемых металлов, может (в случае нарушения

сплошности защитных покрытий) возникать коррозия из-за об-

разования гальванической пары. Металл, имеющий более от-

рицательный потенциал, в этом случае будет разрушаться. На-

пример, детали из магниевых сплавов в соединениях со сталь-

22

ними элементами или элементами из алюминиевых сплавов

разрушаются в случае нарушения сплошности защитных покры-

тий.

По месту протекания коррозионных процессов различают

поверхностную и межкристаллитную коррозию. Поверхностная

коррозия обусловливается указанными выше причинами, а так-

же влиянием газовой среды при высокой температуре. Специ-

фическим видом разрушения является коррозия под напряже-

нием, при этом агрессивное действие среды усиливается внут-

ренними напряжениями в металле изделия.

Причинами эксплуатационных разрушений могут явиться

трещины усталостного типа, возникающие в местах концент-

рации напряжений под действием циклической механической

нагрузки или изменения температуры. Длительная, достаточно

большая статическая нагрузка также может привести к разру-

шению материала (явлению ползучести). Ресурс работы изде-

лия задают с учетом действия всех перечисленных факторов.

Средствами дефектоскопии во всех рассмотренных случаях

являются внешний осмотр и контроль капиллярным, магнитным

и вихретоковым методами на поверхностные дефекты. Внутрен-

ние трещины любого происхождения обнаруживают ультразву-

ковым эхометодом. Интенсивно прорабатывается вопрос приме-

нения метода, акустической эмиссии для наблюдения за появле-

нием и развитием трещин.

1.4. ВЛИЯНИЕ ДЕФЕКТОВ НА РАБОТОСПОСОБНОСТЬ КОНСТРУКЦИЯ

Современное машиностроение предъявляет весьма высокие

требования к качеству изготовляемых изделий и прежде всего к

их прочности, понимаемой в широком смысле как сопротивле-

ние деформированию и разрушению. Эти требования обуслов-

лены все возрастающей напряженностью условий работы дета-

лей машин. Еще несколько десятков лет назад подавляющее

число деталей различных машин и строительных сооружений

работало в условиях статического нагружения при темпера-

турах, близких к комнатной, и при большом запасе прочности.

При расчете деталей на прочность исходили из модели сплош-

ного твердого тела, обладающего совершенной структурой, а

для изготовления их могли быть использованы простые по со-

ставу материалы (например, углеродистые и низколегирован-

ные стали), отличающиеся высокой технологичностью. В совре-

менных же агрегатах значительная часть деталей подвергает-»

ся длительным статическим нагрузкам при повышенных тем-

пературах или повторным нагрузкам (в том числе и знакопе-

ременным) при нормальных и повышенных температурах, или

же работает в условиях воздействия на них агрессивных сред,

резких тепловых «ударов» или радиоактивного излучения. Для

23

изготовления таких деталей требуются высокопрочные, жаро-

прочные, кислотоупорные металлические и неметаллические ма-

териалы— стали, сплавы, пластические массы, обладающие по-

вышенными специальными свойствами (пределом прочности,

длительной прочностью, пределом ползучести, пределом вынос-

ливости, сопротивлением термической усталости, коррозионной

стойкостью и т. д.).

Стали и сплавы, удовлетворяющие этим требованиям, как

правило, обладают сложным составом и характеризуются более

низкими технологическими свойствами, что весьма затрудняет

изготовление из них изделий, а в ряде случаев приводит к не-

обходимости создания новых технологических процессов для

придания им необходимой формы и свойств.

Требование сочетать указанные выше свойства с малой мас-

сой изделия приводит также к применению составных конструк-

ций, например из металлических и неметаллических материа-

лов, соединенных склейкой и пайкой.

Методы расчета деталей на прочность, работающих в тяже-

лых условиях нагружения, значительно сложнее, особенно это

относится к расчетам деталей авиационной и ракетной техни-

ки, поскольку в этих случаях конструктор, стремцсь в макси-

мальной степени облегчить изделие, исходит из минимального

запаса прочности. Например, для основных деталей авиацион-

ных двигателей (коленчатый вал, шатун, лопатка и диск тур-

бины и компрессора) минимальный запас прочности равен

1,3—1,5, в то время как в общем машиностроении и в строи-

тельной практике он доходит до 10—15.

Как известно, теоретические значения прочности металла,

рассчитываемые по величине энергии, затрачиваемой на обра-

зование двух новых поверхностей при преодолении межатом-

ных связей в идеальной решетке монокристалла, во много раз

выше значений «технической» прочности, получаемых при ис-

пытании реальных образцов того же металла. Так, для чистого

железа теоретическое значение прочности превышает

10 000 МПа, а «техническое» примерно 250 МПа. Это расхож-

дение объясняется наличием различного рода дефектов — не-

совершенств строения кристаллического тела,

влияние которых на свойства этого тела столь значительно, что

современную физику твердого тела часто определяют как

физику дефектов. К таким дефектам — несовершенствам тон-

кой структуры —относят прежде всего дислокации, т. е. особые

зоны искажений атомной решетки, содержащиеся в реальных

Кристаллах в огромных количествах (порядка 108 на 1 см2).

К дефектам более грубого порядка относят

су б м и к р о с ко п и ч е ск и е трещины, по размерам не пре-

вышающие предела разрешения оптического микроскопа

(^0,2 мкм). Такие трещины, согласно гипотезе Гриффитса,

24

могут образовываться по границам блоков кристалла в про-

цессе его роста, а также могут появляться в результате при-

ложения напряжений.

В реальном металле — поликристаллическом теле — встреча-

ются еще более грубые дефекты, например микроскопиче-

ские трещины размерами >0,2 мкм. Такие трещины обра-

зуются на' поверхности стальных деталей в процессе их меха-

нической обработки или эксплуатации.

Несмотря на незначительную (порядка нескольких микрон)

глубину, эти трещины резко снижают прочность детали (особен-

но при работе в условиях сложного напряженного состояния

или воздействия поверхностно-активных сред), ускоряя ее раз-

рушение. Удаление поврежденного поверхностного слоя механи-

чески (зачисткой тонкой шкуркой, пескоструйной обработкой)

или электролитическим растворением существенно повышает

прочность детали.

Наконец, наиболее грубыми являются макроскопиче-

ские, видимые в ряде случаев невооруженным глазом дефек-

ты, представляющие собой различного рода нарушения сплош-

ности или однородности металла. Эти дефекты могут стать

причиной особенно резкого снижения прочности детали и ее

разрушения. С увеличением размеров детали вероятность нали-

чия дефектов возрастает, поэтому реальное снижение прочно-

сти на крупногабаритных деталях проявляется более резко

(масштабный фактор).

Наиболее детально влияние дефектов на работоспособность

конструкций изучено для изделий, выполненных сваркой [1].

В большинстве случаев степень влияния того или иного дефек-

та на работоспособность конструкций устанавливают экспери-

ментально испытаниями образцов с дефектами.

При сдаче конструкции в эксплуатадию прежде всего оце-

нивают допустимость наличия наружных дефектов. Значения

допустимости наружных дефектов, как правило, указаны в тех-

нических условиях на изготовление конструкции и зависят от

условий ее эксплуатации.

Установлено, что усиление шва не снижает статической

прочности, однако сильно влияет на вибрационную прочность.

Чем больше усиление шва и, следовательно, меньше угол пе-

реходи от основного металла к наплавленному, тем сильнее оно

снижает предел выносливости. Таким образом, наличие чрез-

мерного усиления шва может привести к нулю все преи-

мущества, полученные от оптимизации технологического процес-

са по улучшению качества сварных соединений, работающих

при вибрационных, динамических и повторно-статических на-

грузках.

Значительным (по влиянию на работоспособность) наруж-

ным дефектом является подрез. Он не допустим в конструк-

25

циях, работающих на выносливость. Небольшой протяженно-

сти подрезы, ослабляющие сечение шва не более чем на 5%

в конструкциях, работающих под действием статических нагру-

зок, можно считать допустимыми.

Наплывы, резко изменяя очертания швов, образуют кон-

центраторы напряжений и тем самым снижают выносливость

конструкции. Наплывы, имеющие большую протяженность, сле-

дует считать недопустимыми дефектами, так как вызывают кон-

центрацию напряжений и нередко сопровождаются непровара-

ми. Небольшие местные наплывы, вызванные случайными от-

клонениями сварочных режимов от заданных, можно считать

допустимыми дефектами.

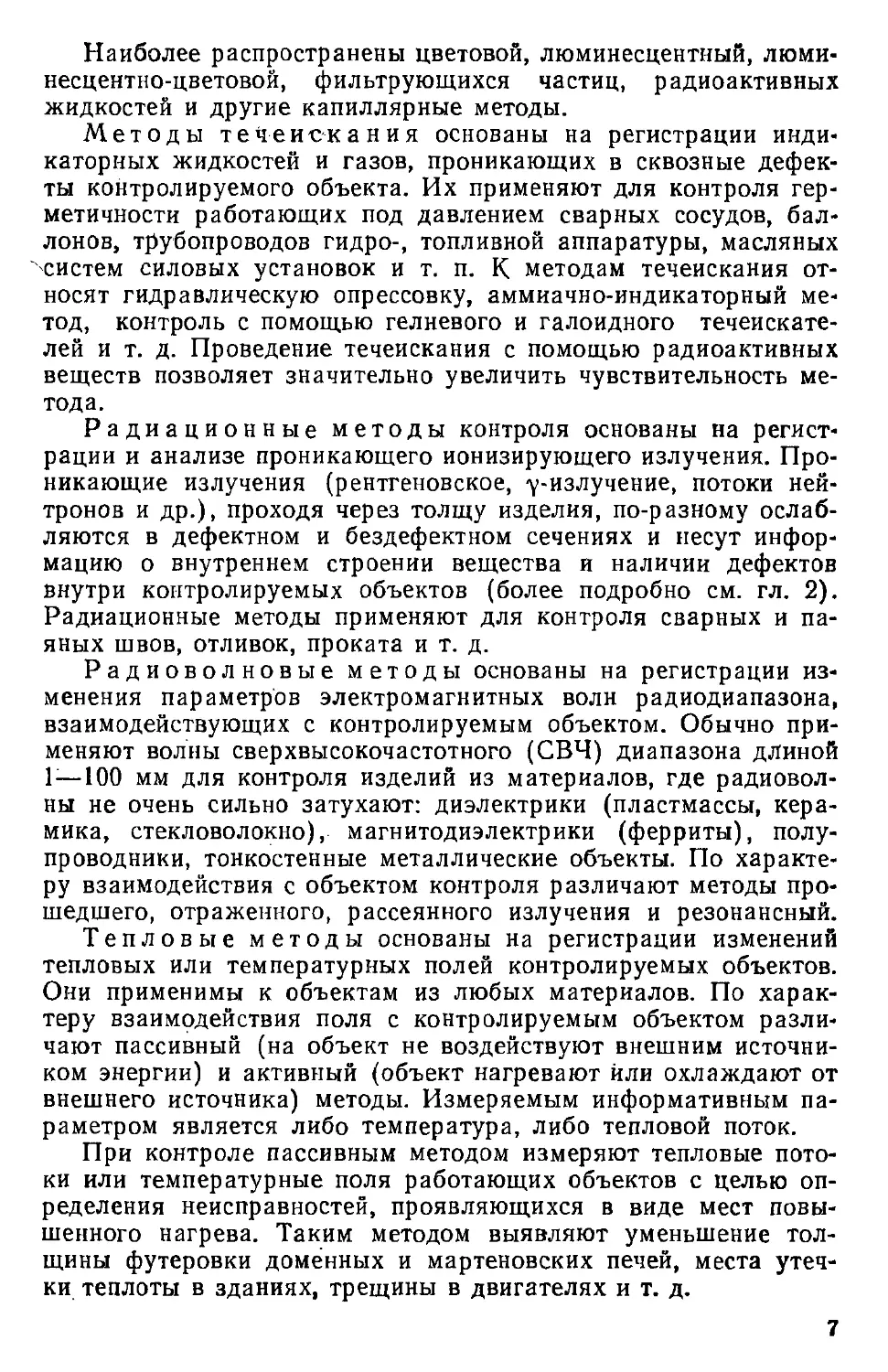

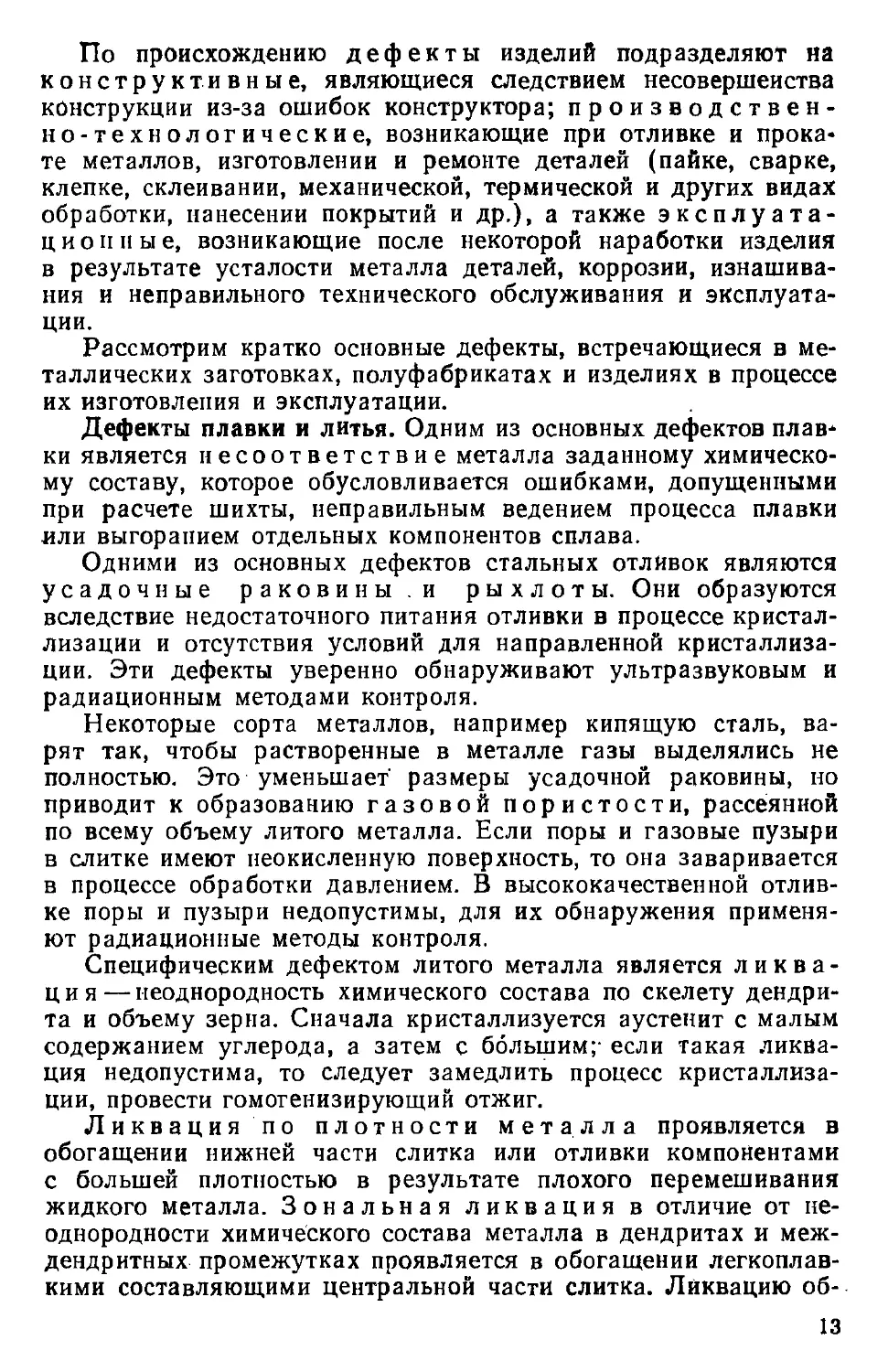

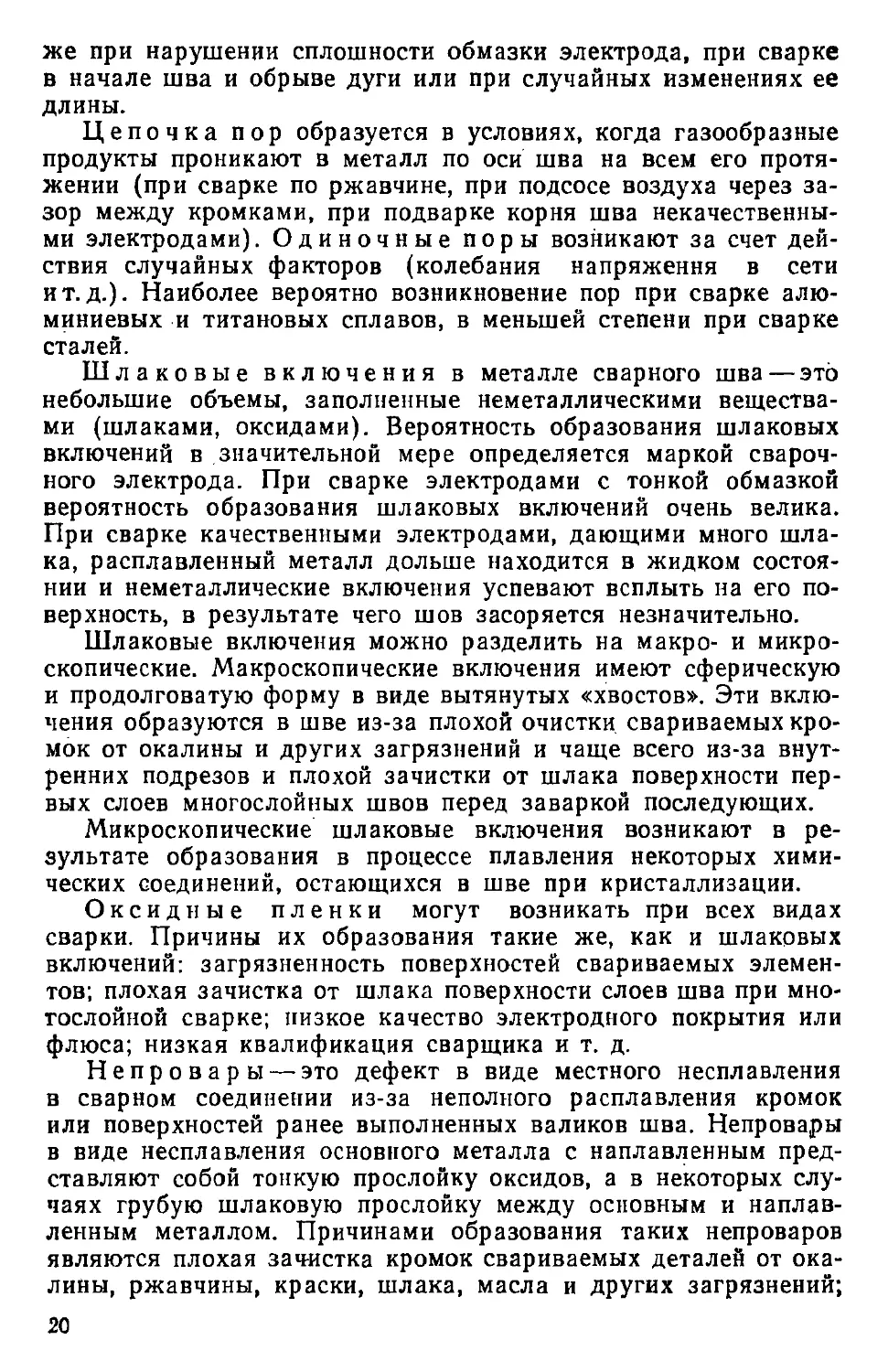

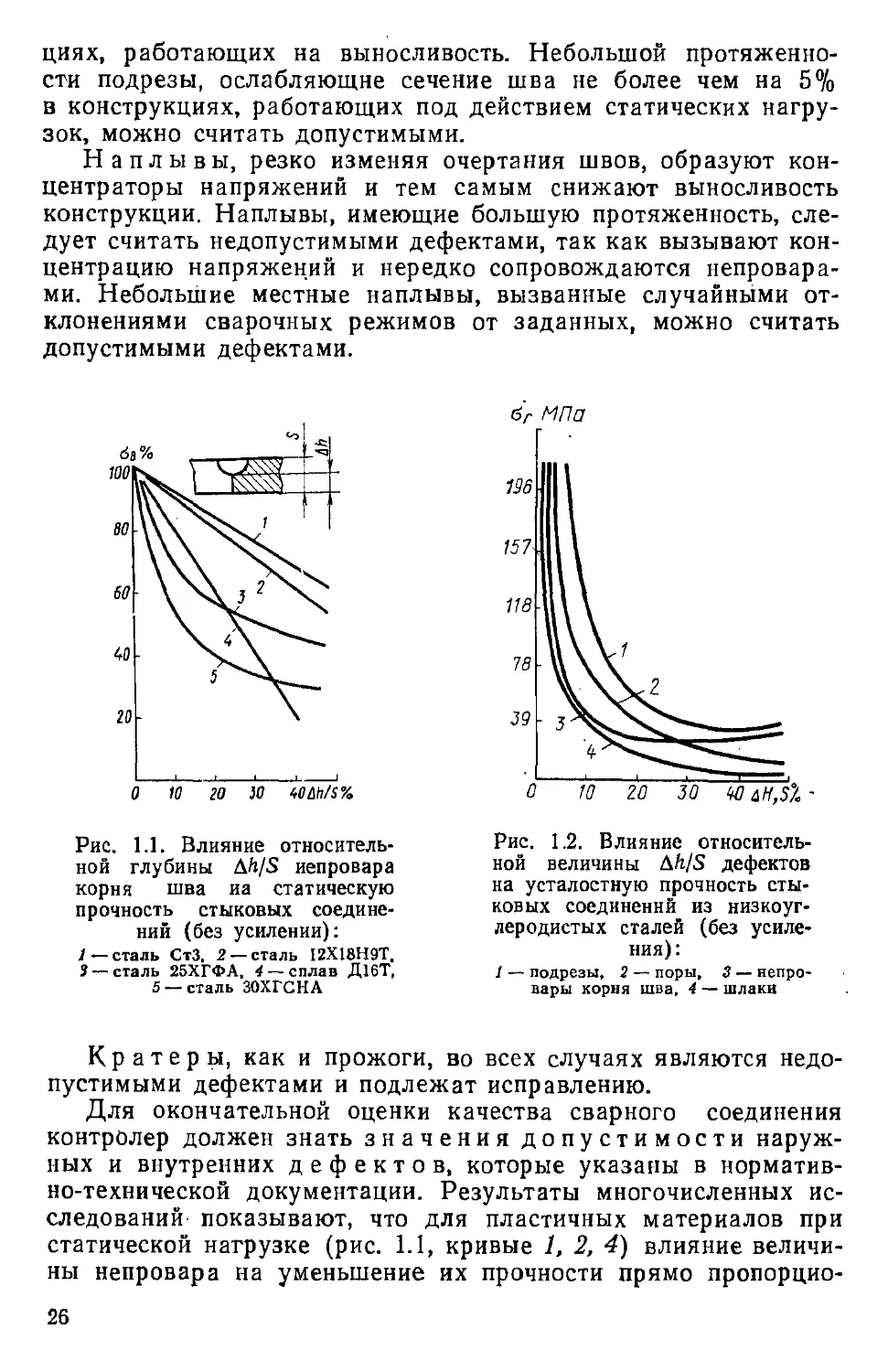

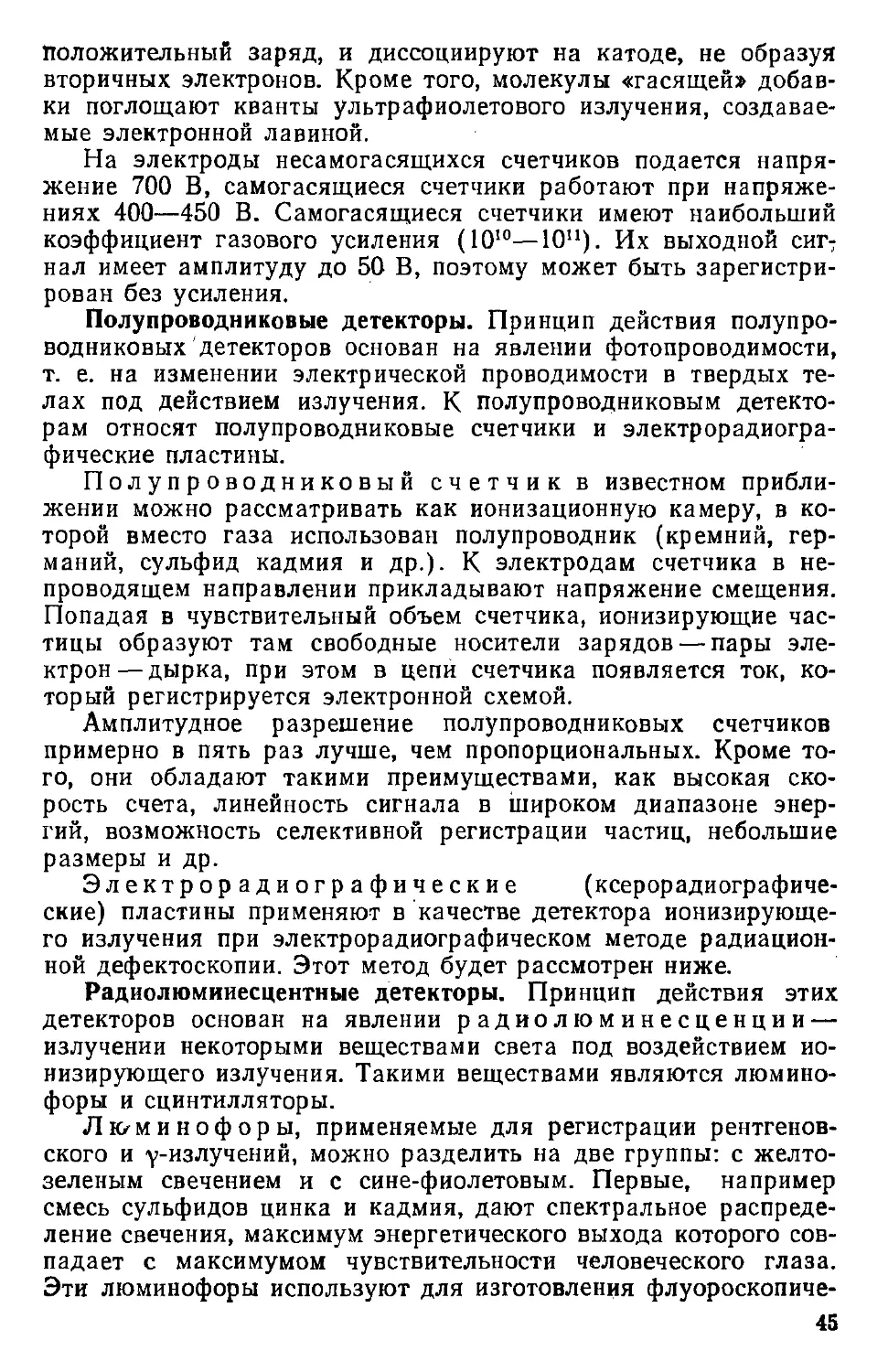

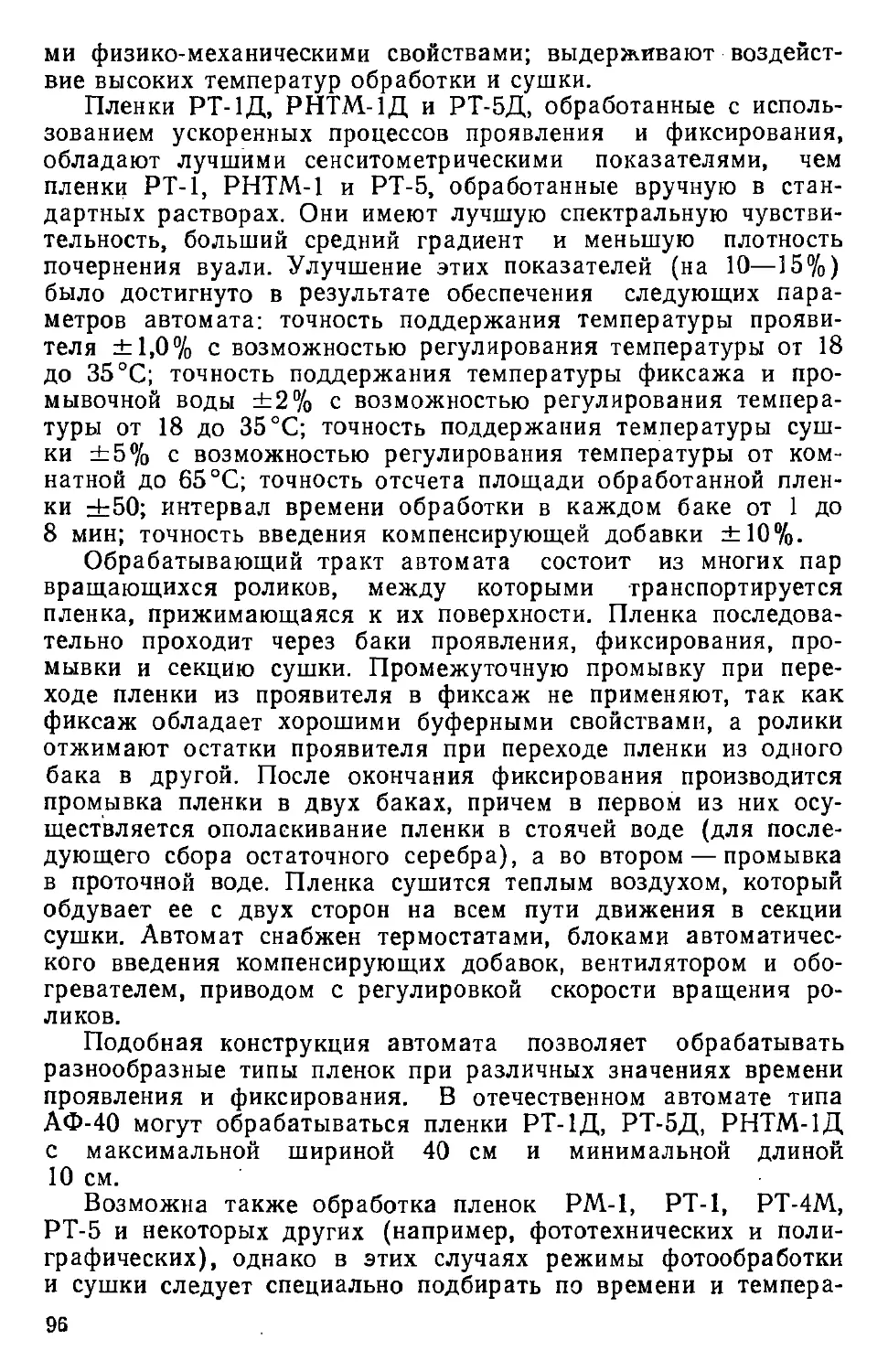

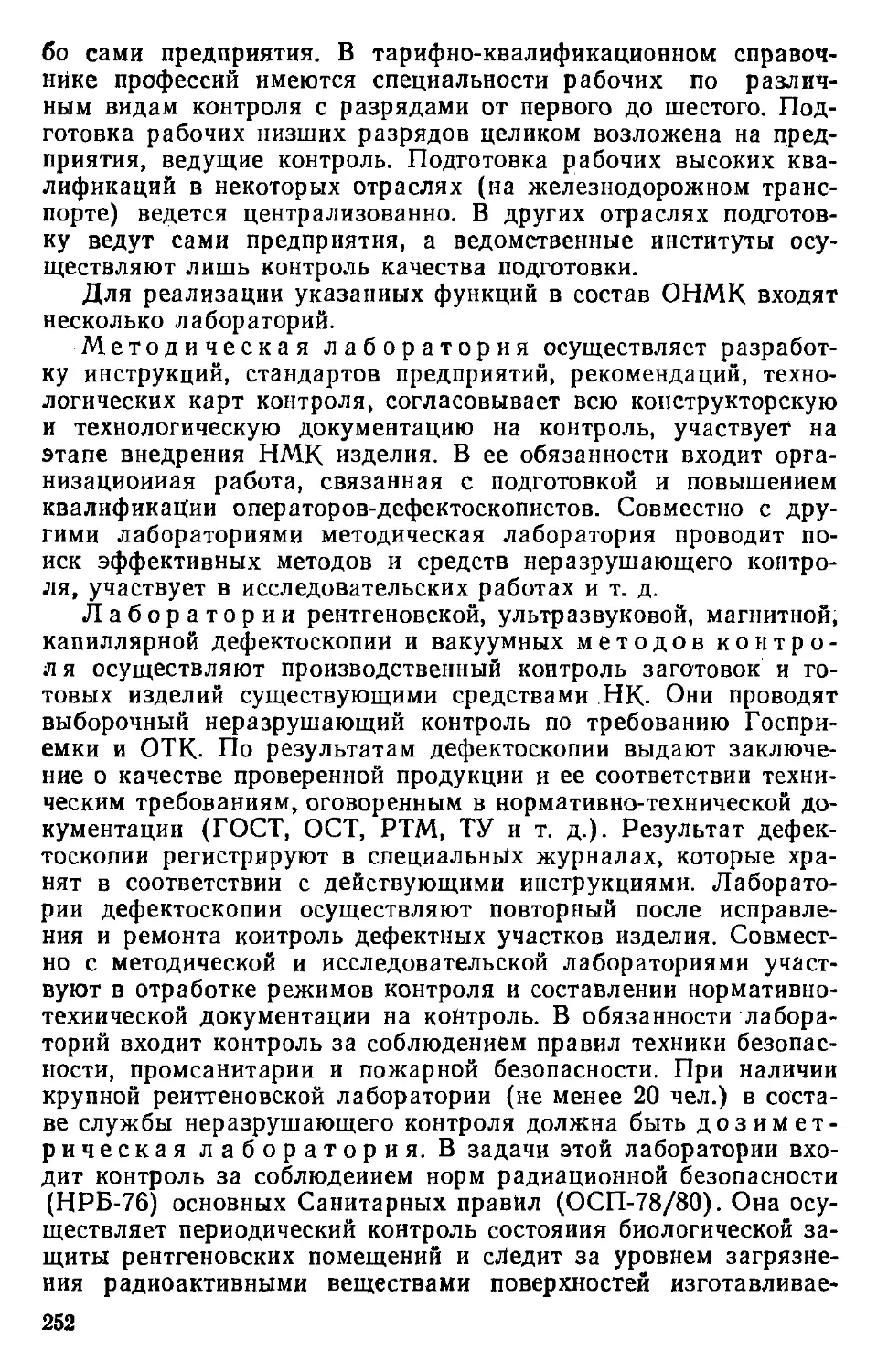

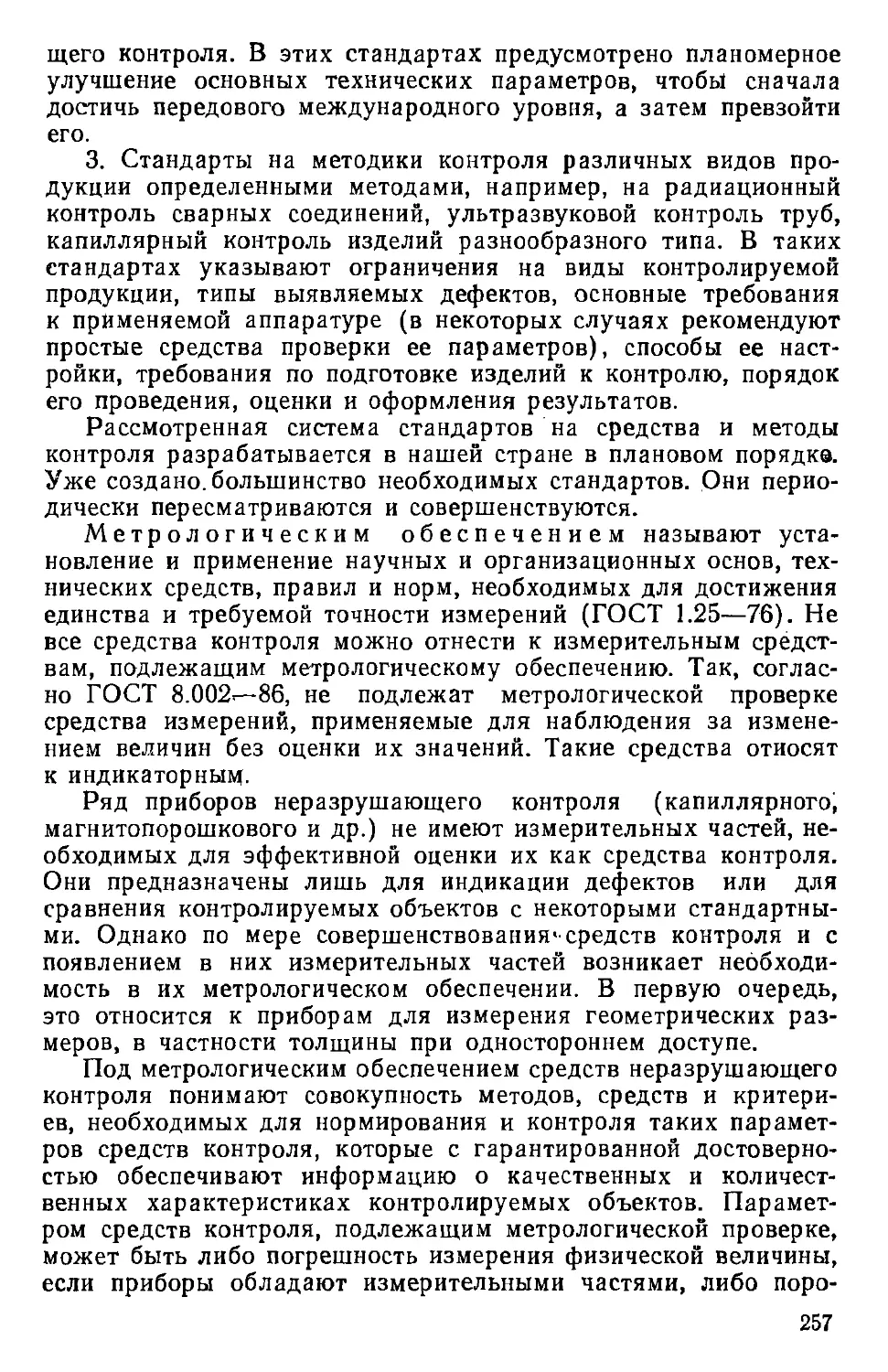

Рис. 1.1. Влияние относитель-

ной глубины Ыг/S непровара

корня шва на статическую

прочность стыковых соедине-

ний (без усилении):

/ — сталь СтЗ, 2 — сталь I2X18H9T,

3— сталь 25ХГФА, 4 — сплав Д16Т,

5 —сталь ЗОХГСНА

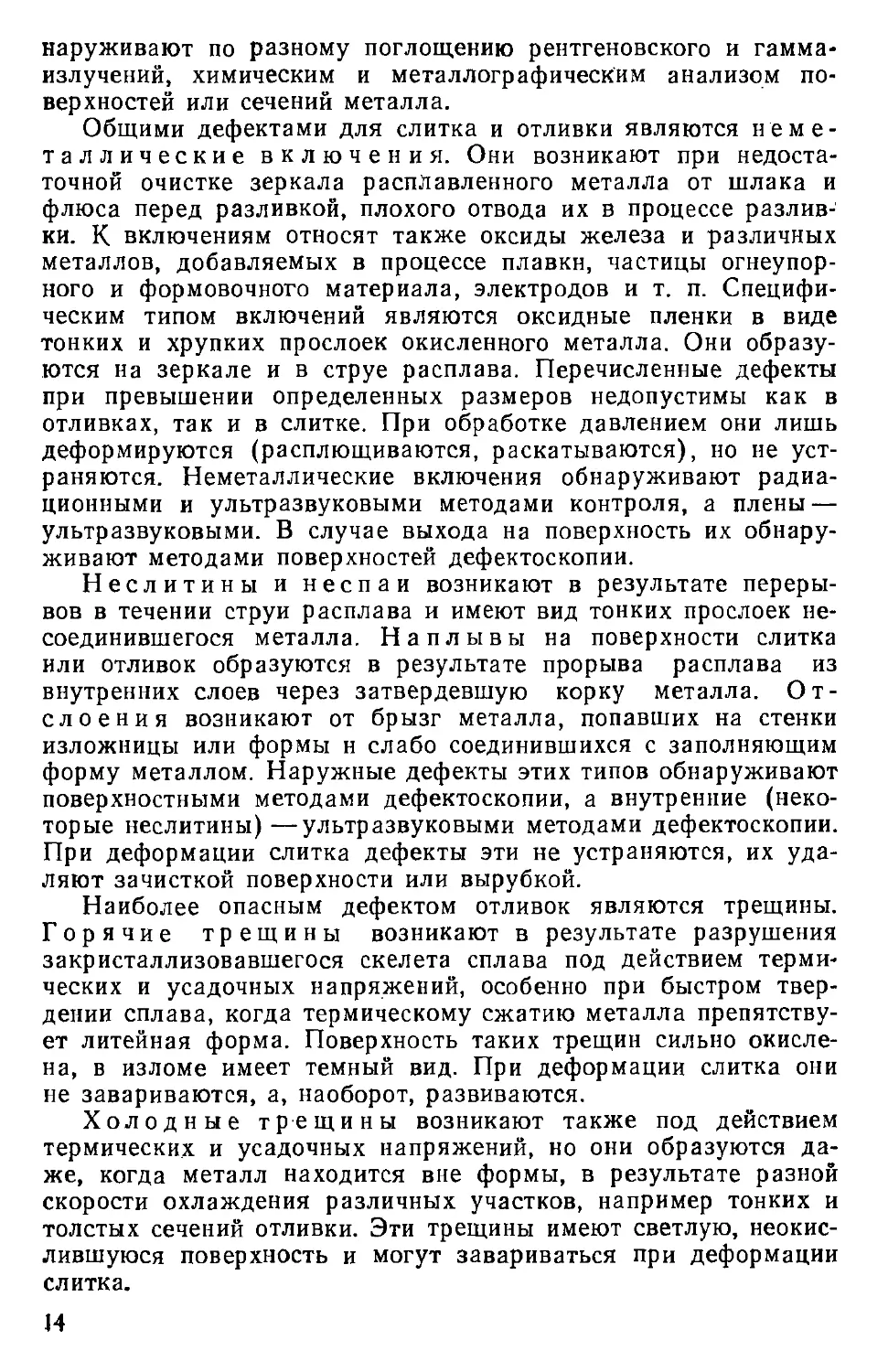

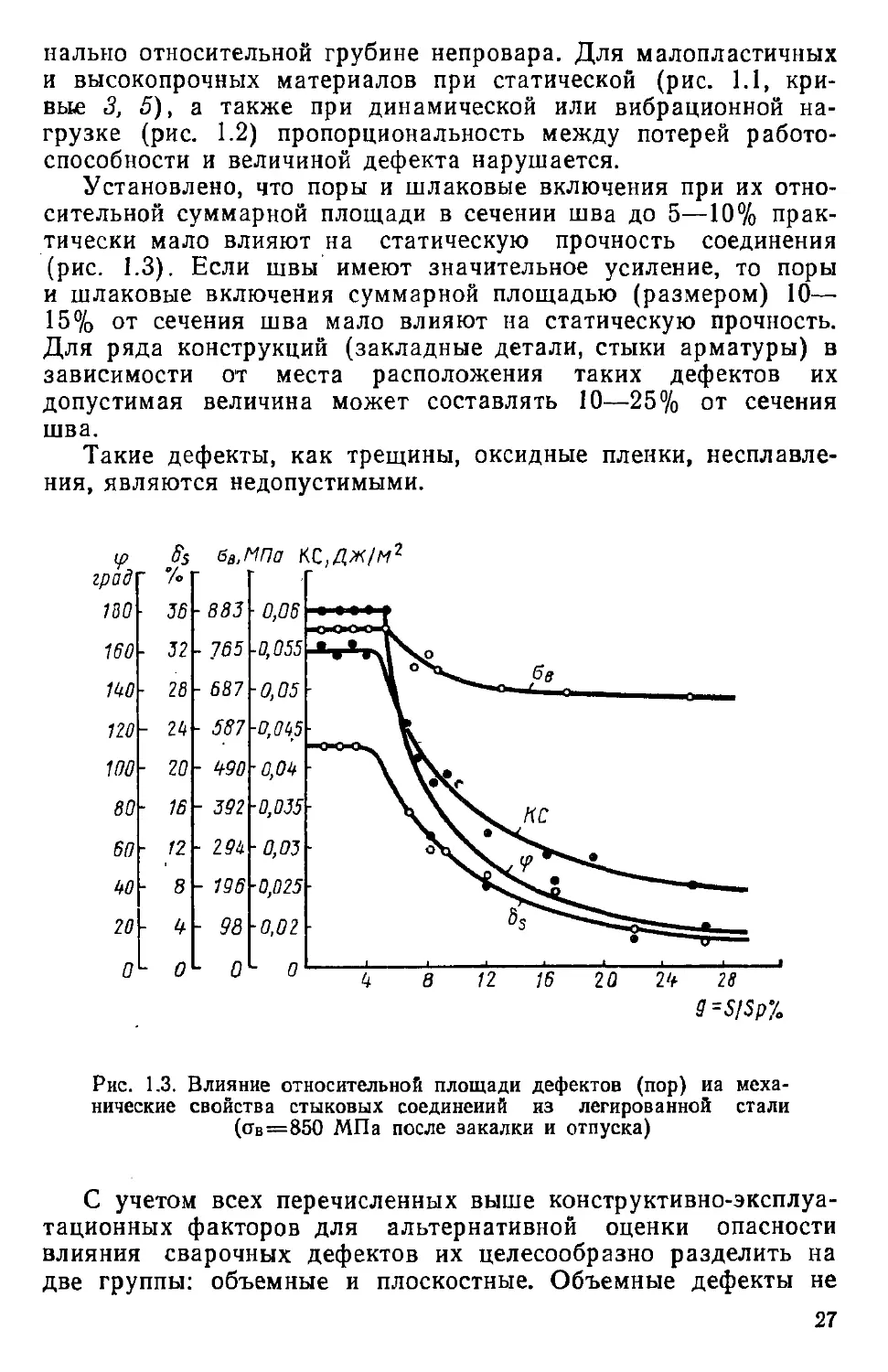

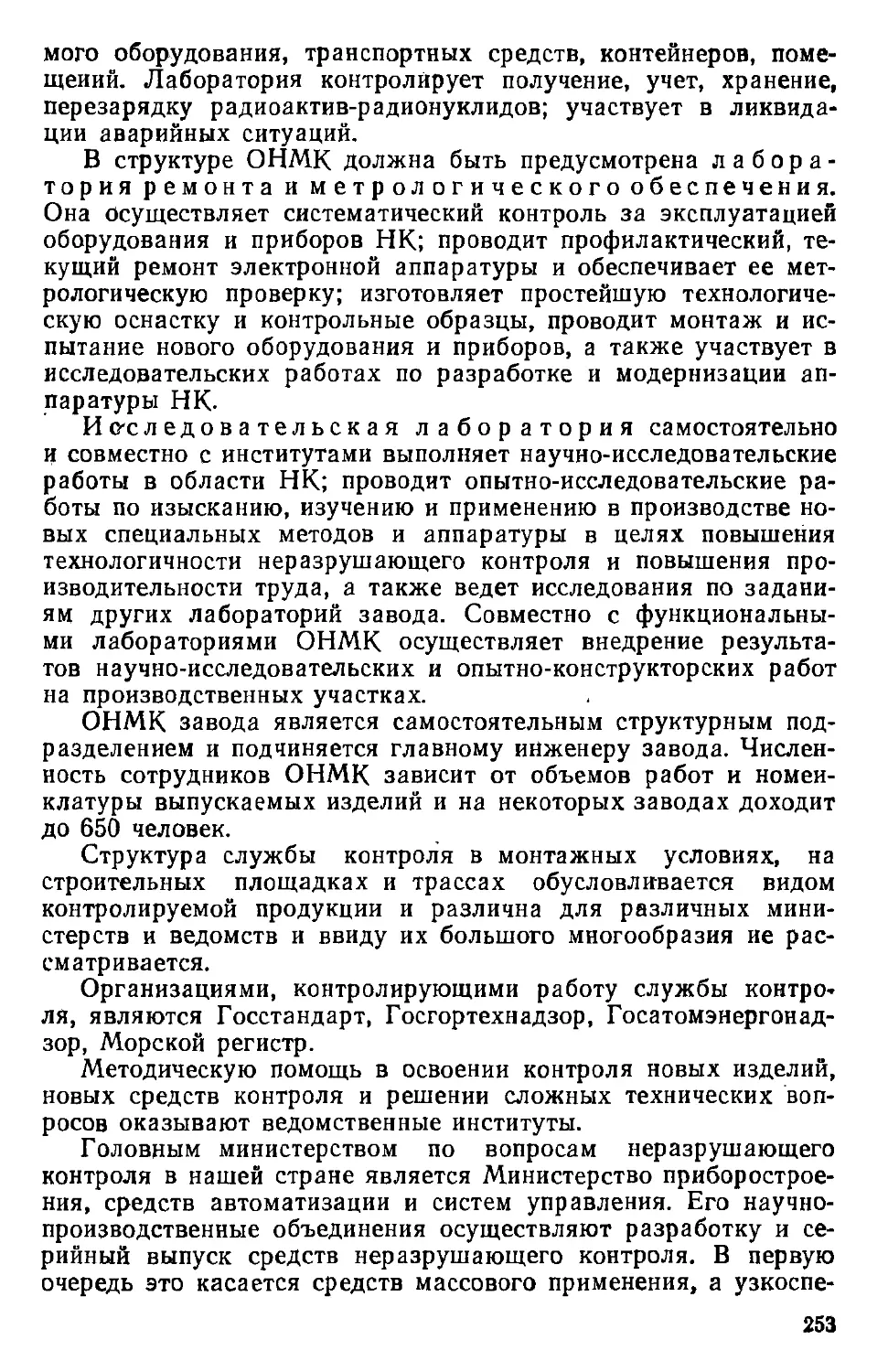

Рис. 1.2. Влияние относитель-

ной величины Д/i/S дефектов

на усталостную прочность сты-

ковых соединений из низкоуг-

леродистых сталей (без усиле-

ния):

1 — подрезы. 2 — поры. 3 — непро-

вары корня шва, 4 — шлаки

Кратеры, как и прожоги, во всех случаях являются недо-

пустимыми дефектами и подлежат исправлению.

Для окончательной оценки качества сварного соединения

контролер должен знать значения допустимости наруж-

ных и внутренних дефектов, которые указаны в норматив-

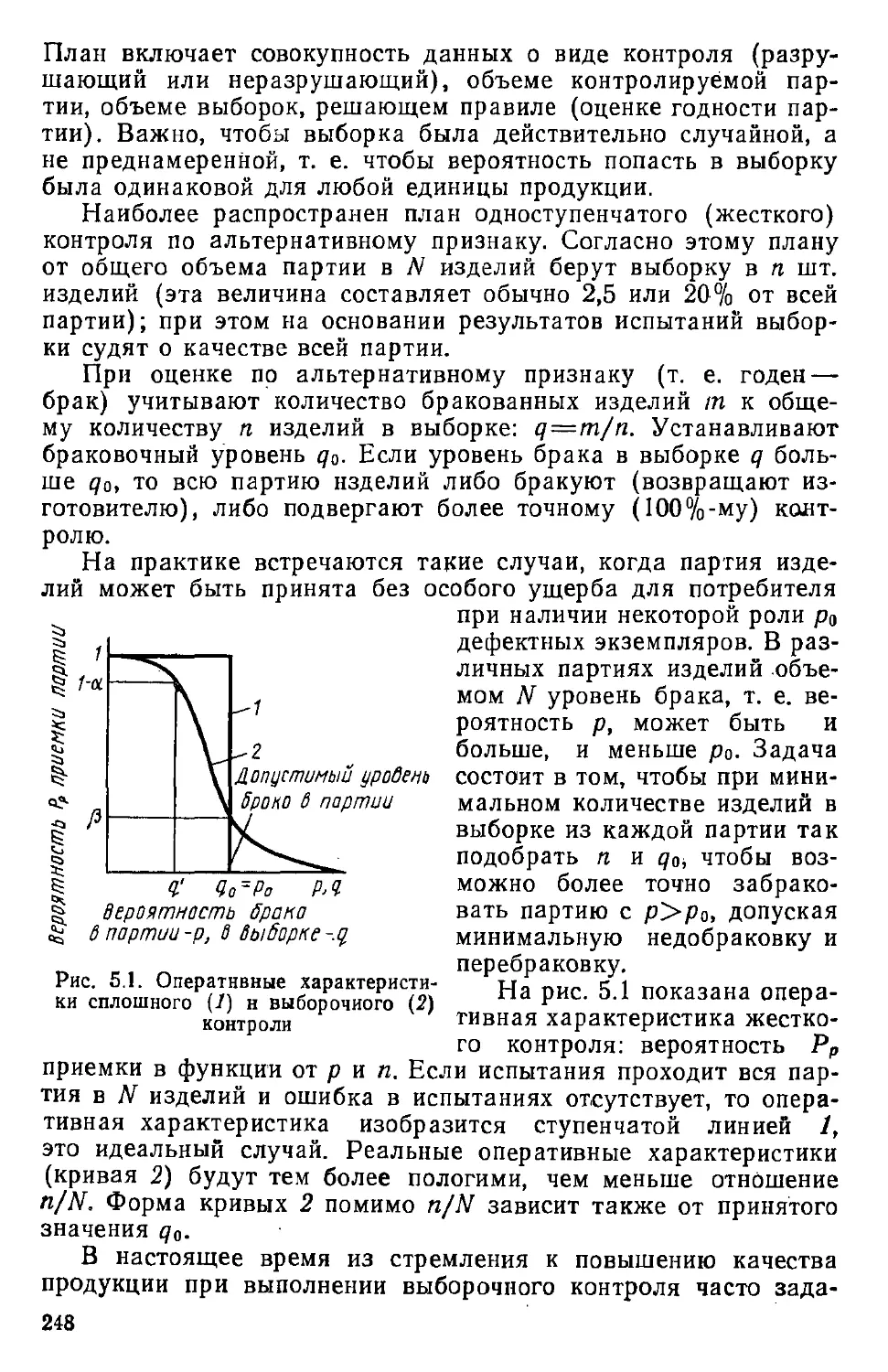

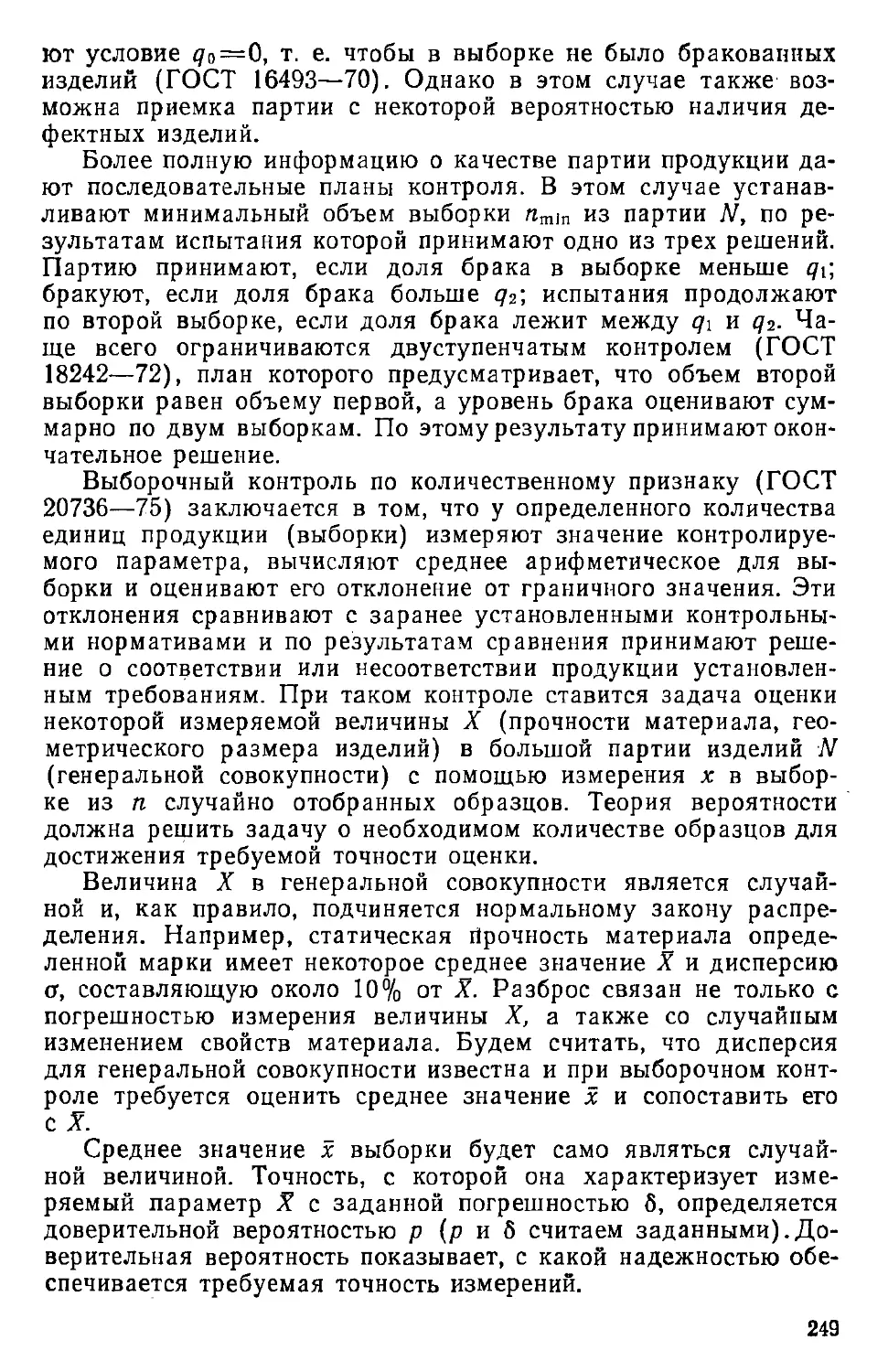

но-технической документации. Результаты многочисленных ис-

следований показывают, что для пластичных материалов при

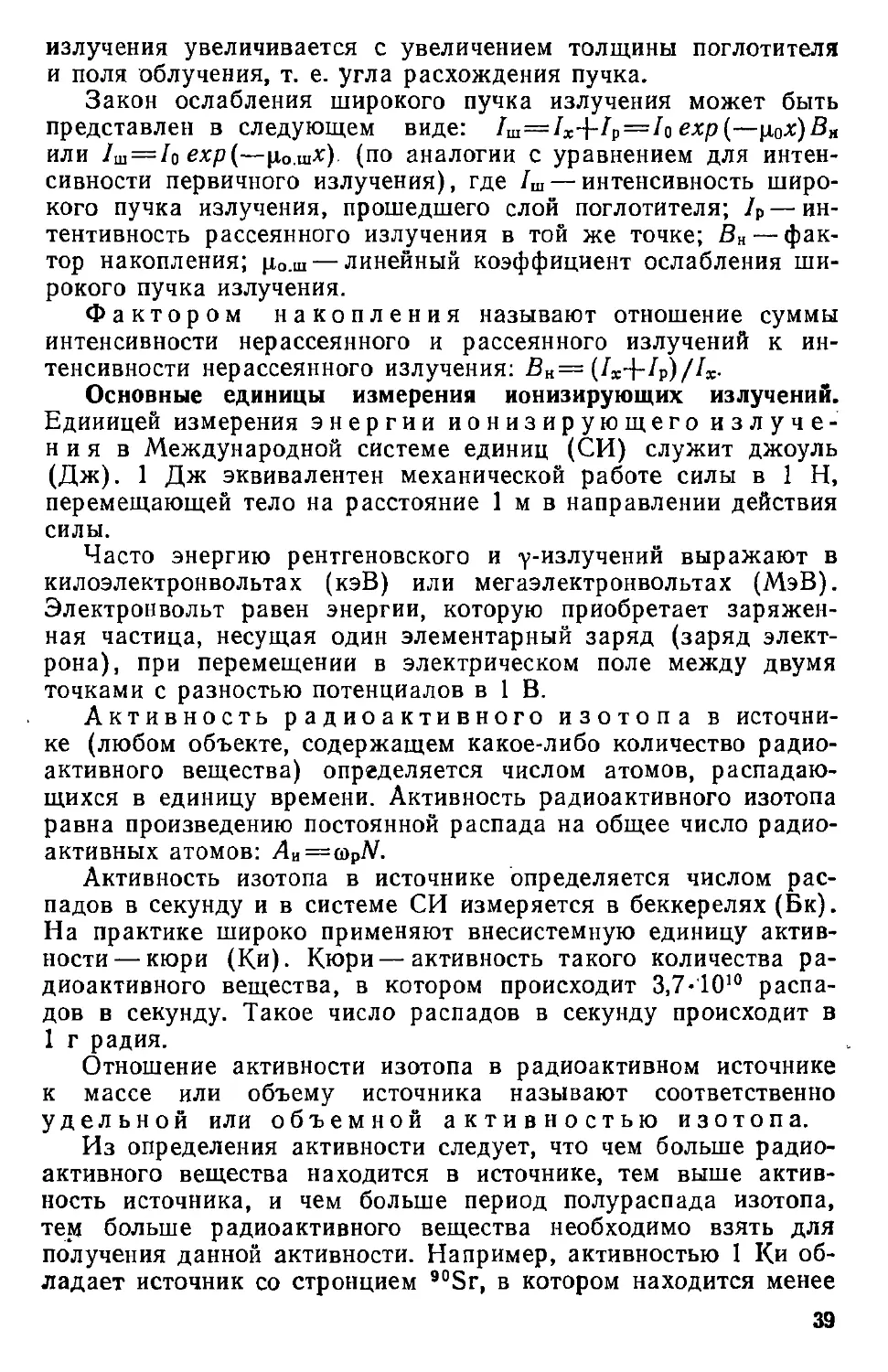

статической нагрузке (рис. 1.1, кривые 1, 2, 4) влияние величи-

ны непровара на уменьшение их прочности прямо пропорцио-

26

нально относительной грубине непровара. Для малопластичных

и высокопрочных материалов при статической (рис. 1.1, кри-

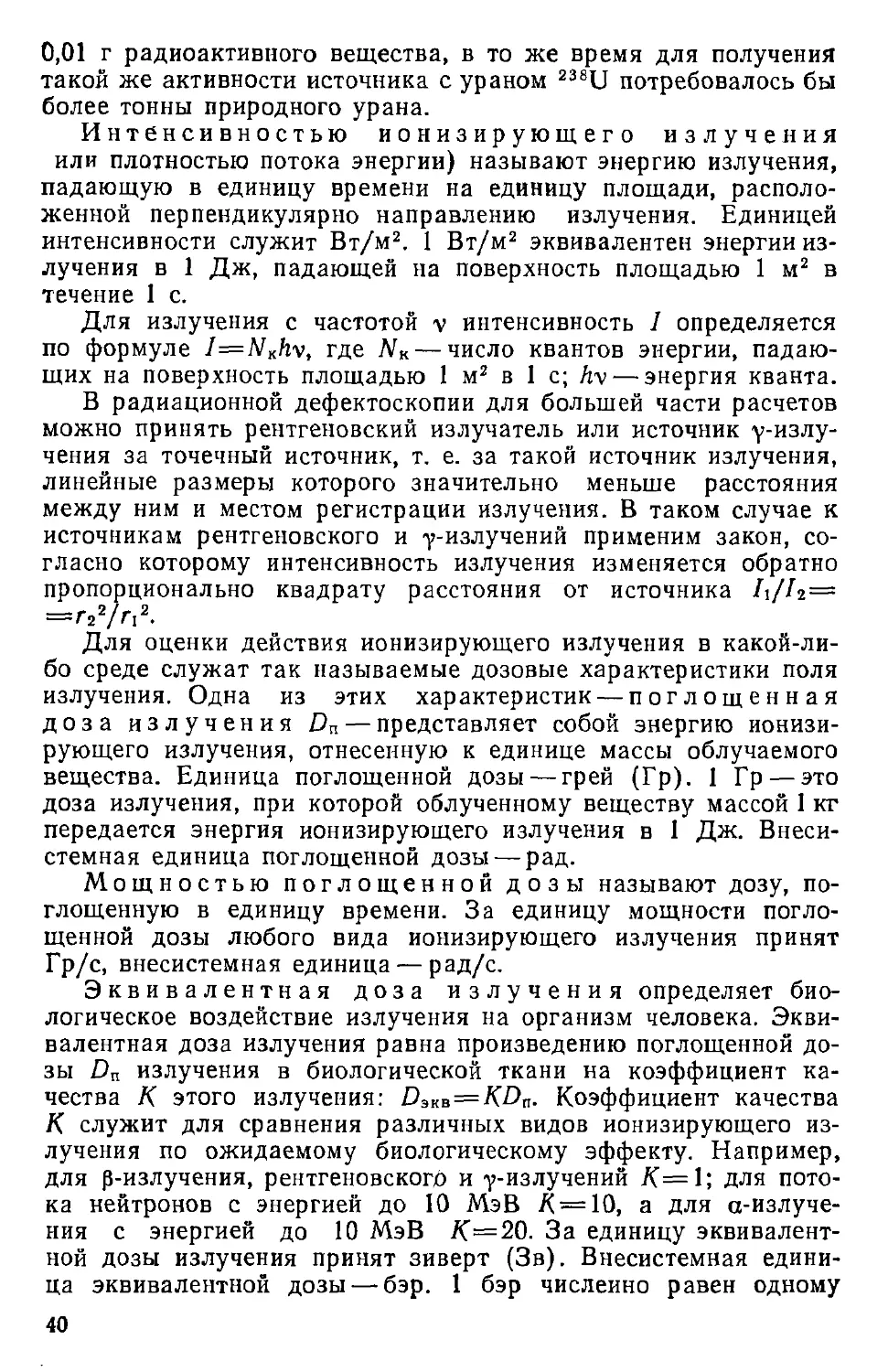

вые 3, 5), а также при динамической или вибрационной на-

грузке (рис. 1.2) пропорциональность между потерей работо-

способности и величиной дефекта нарушается.

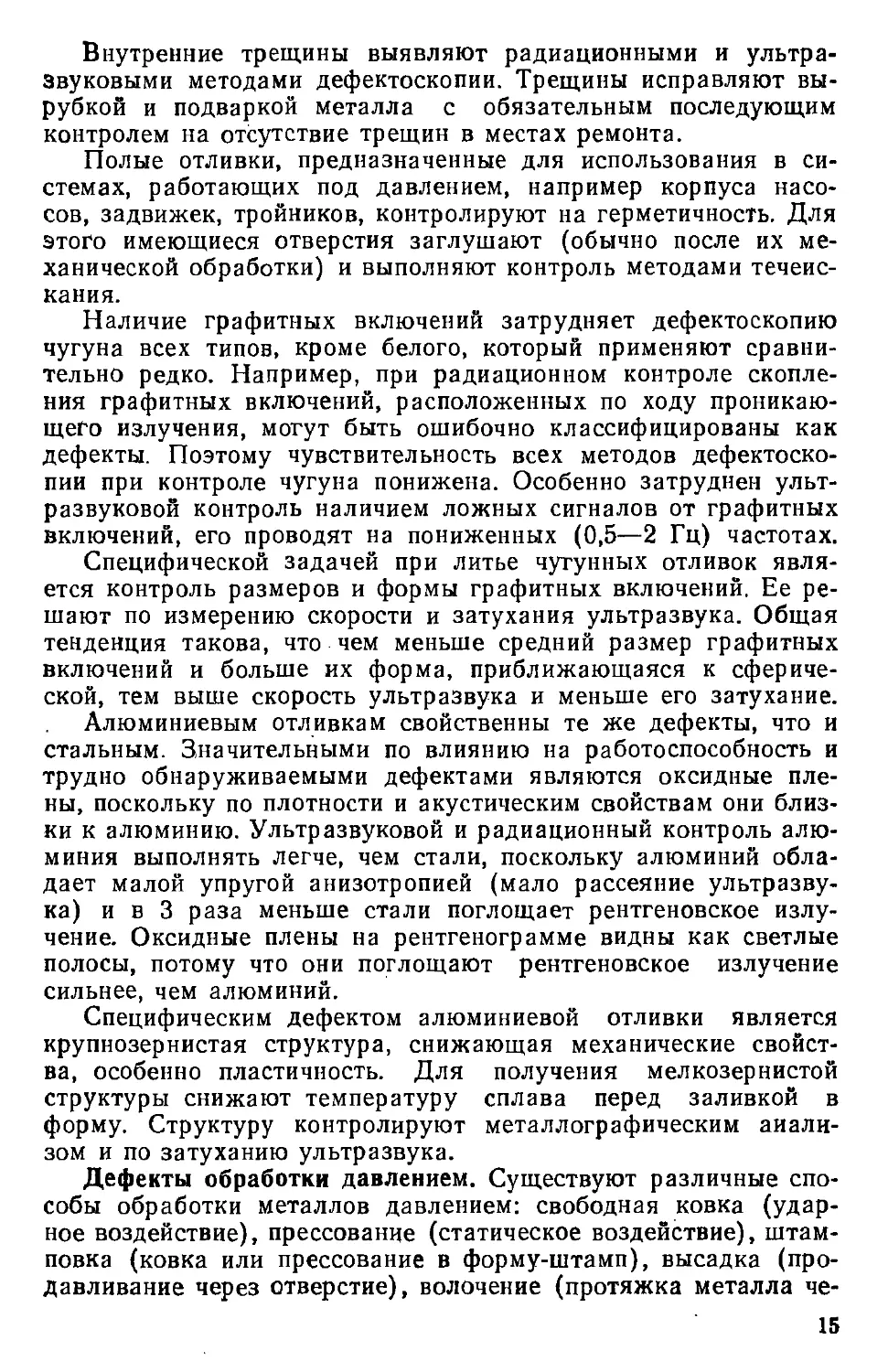

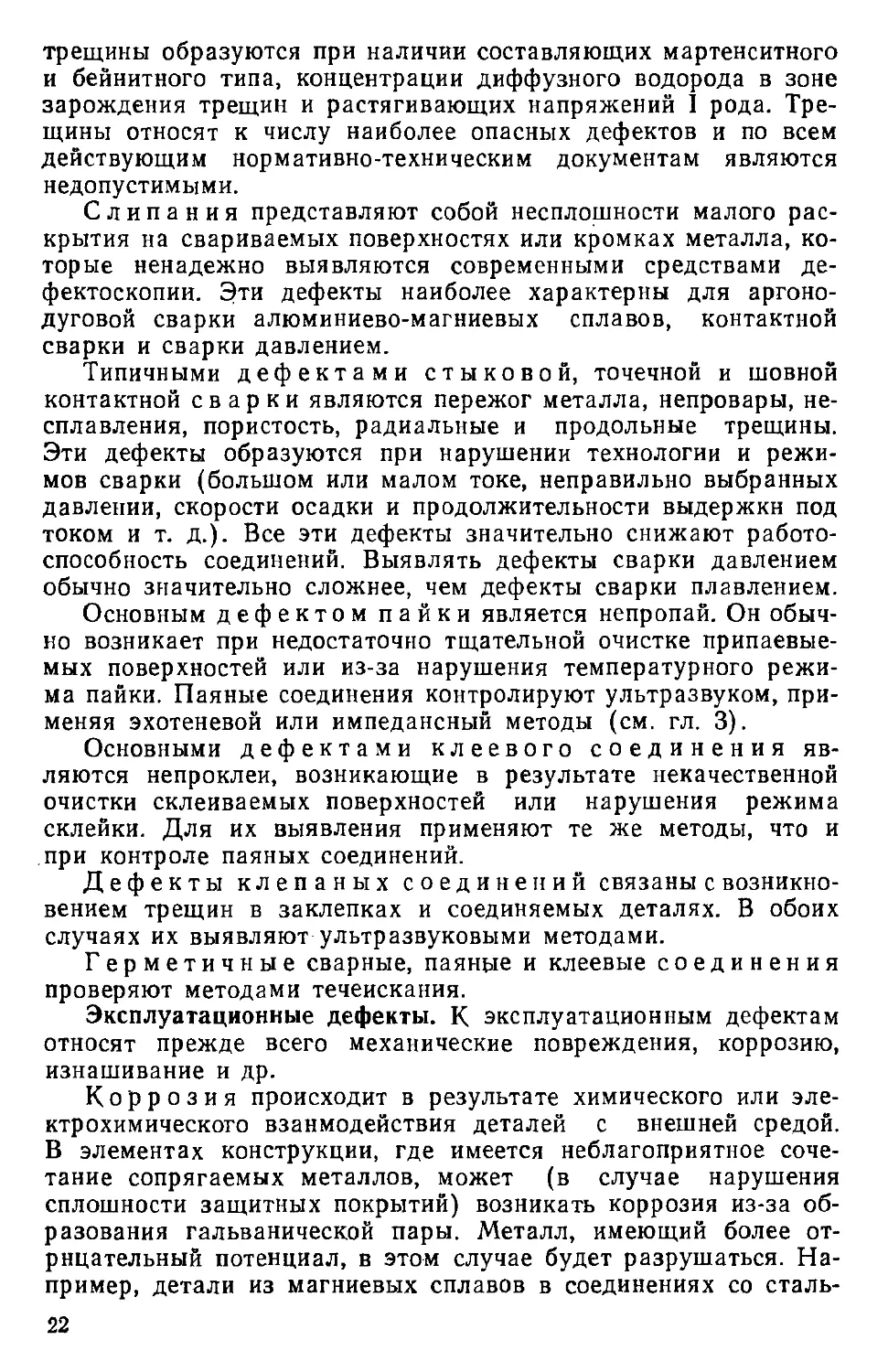

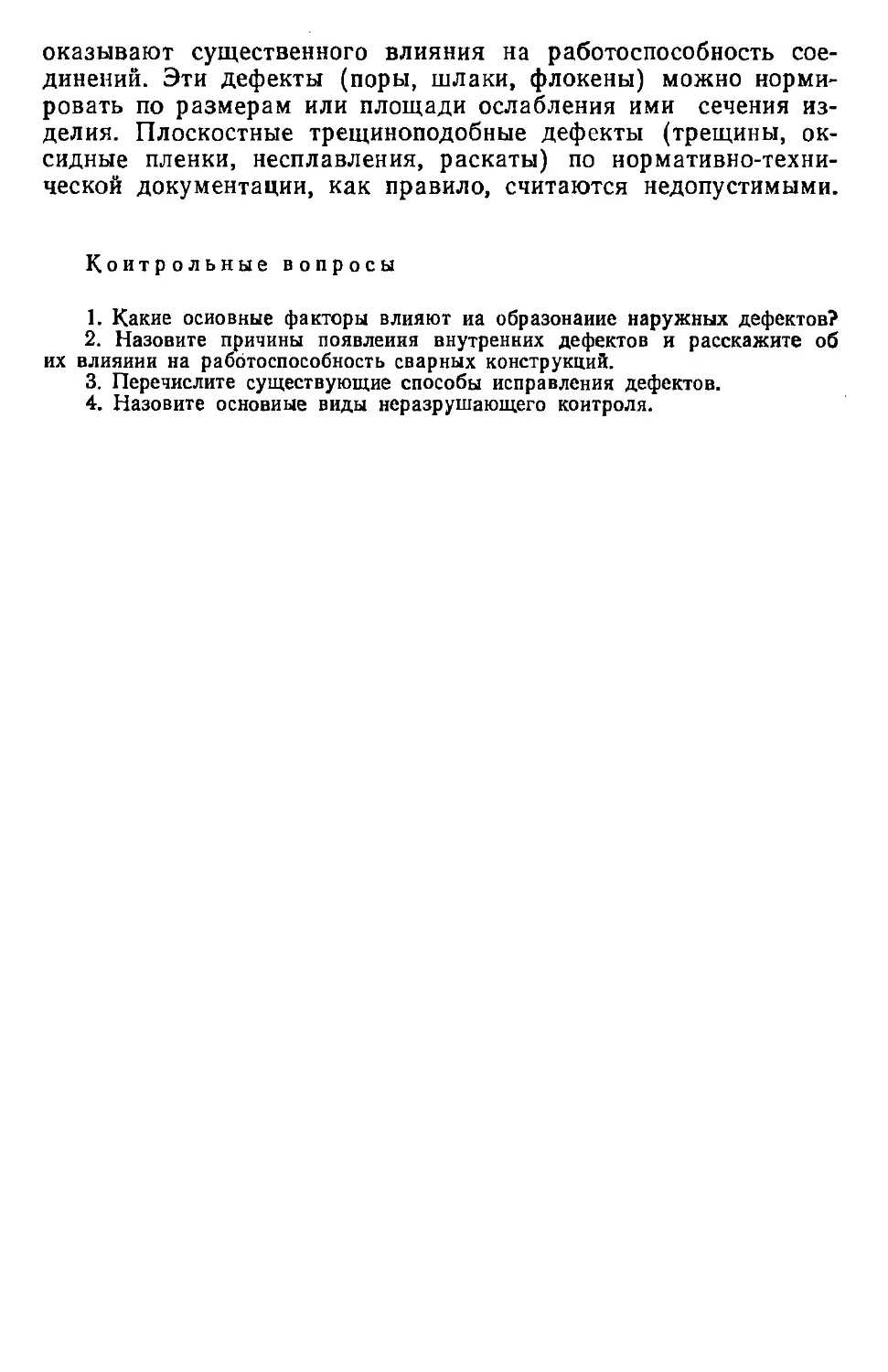

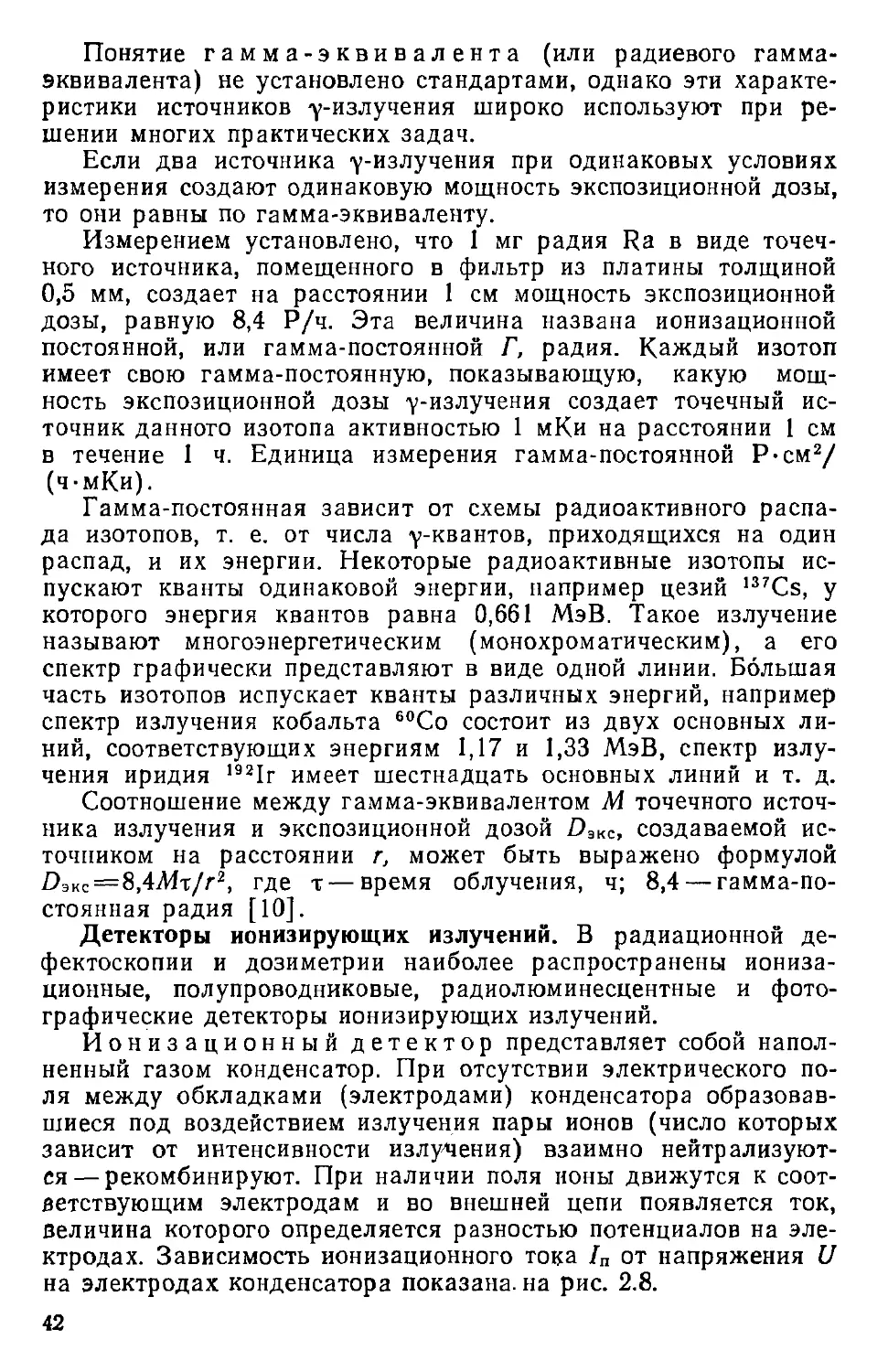

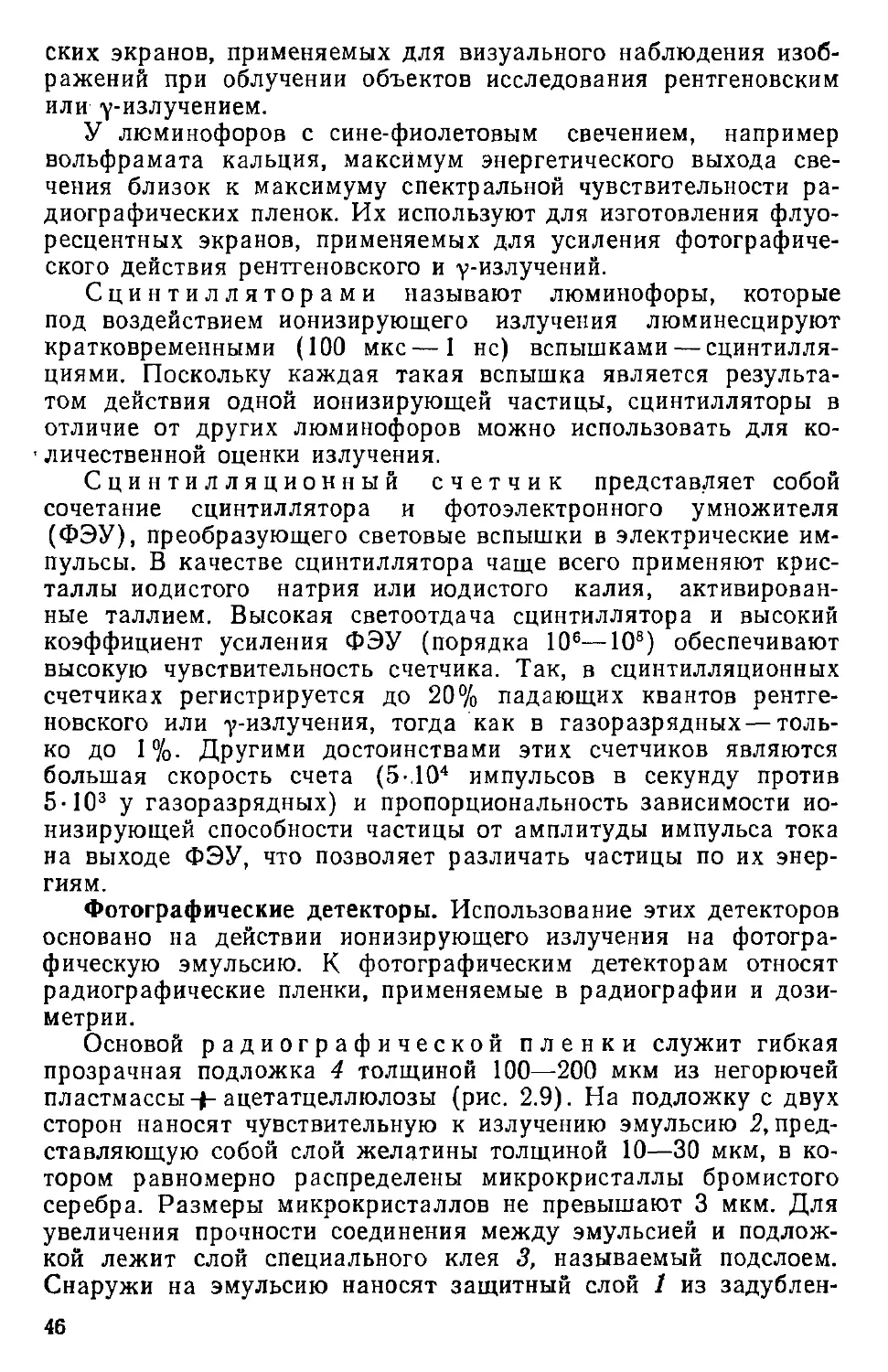

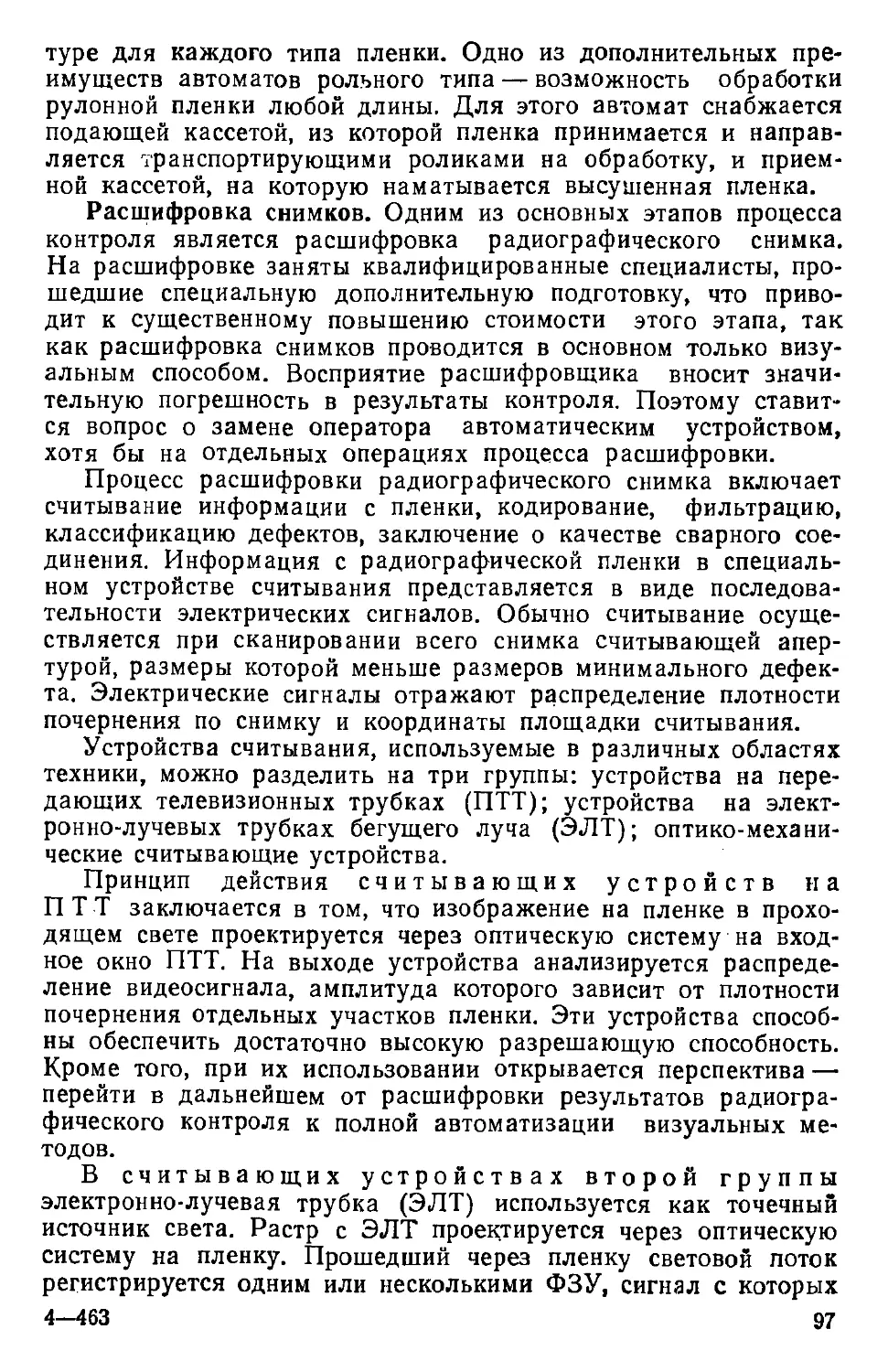

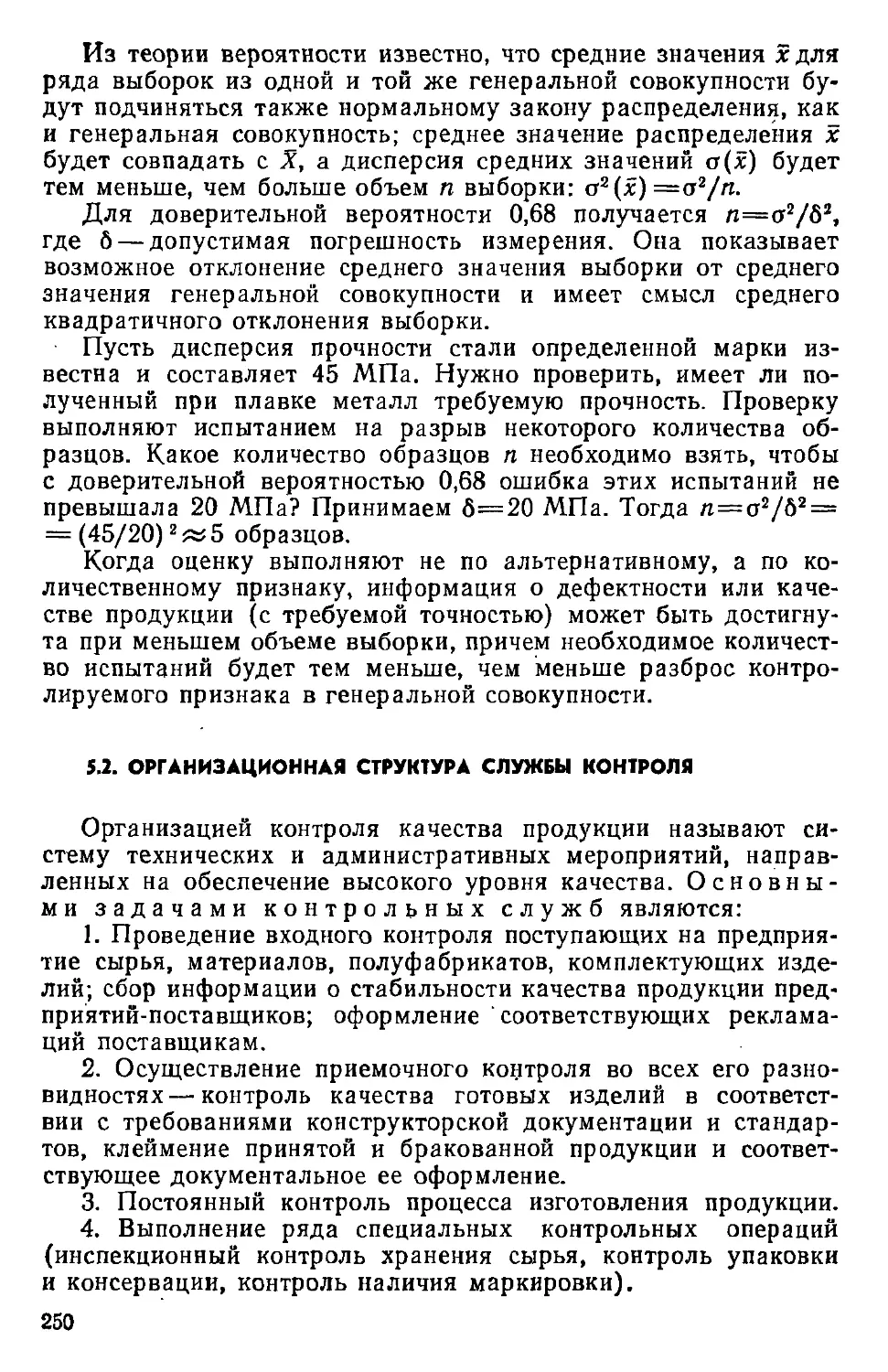

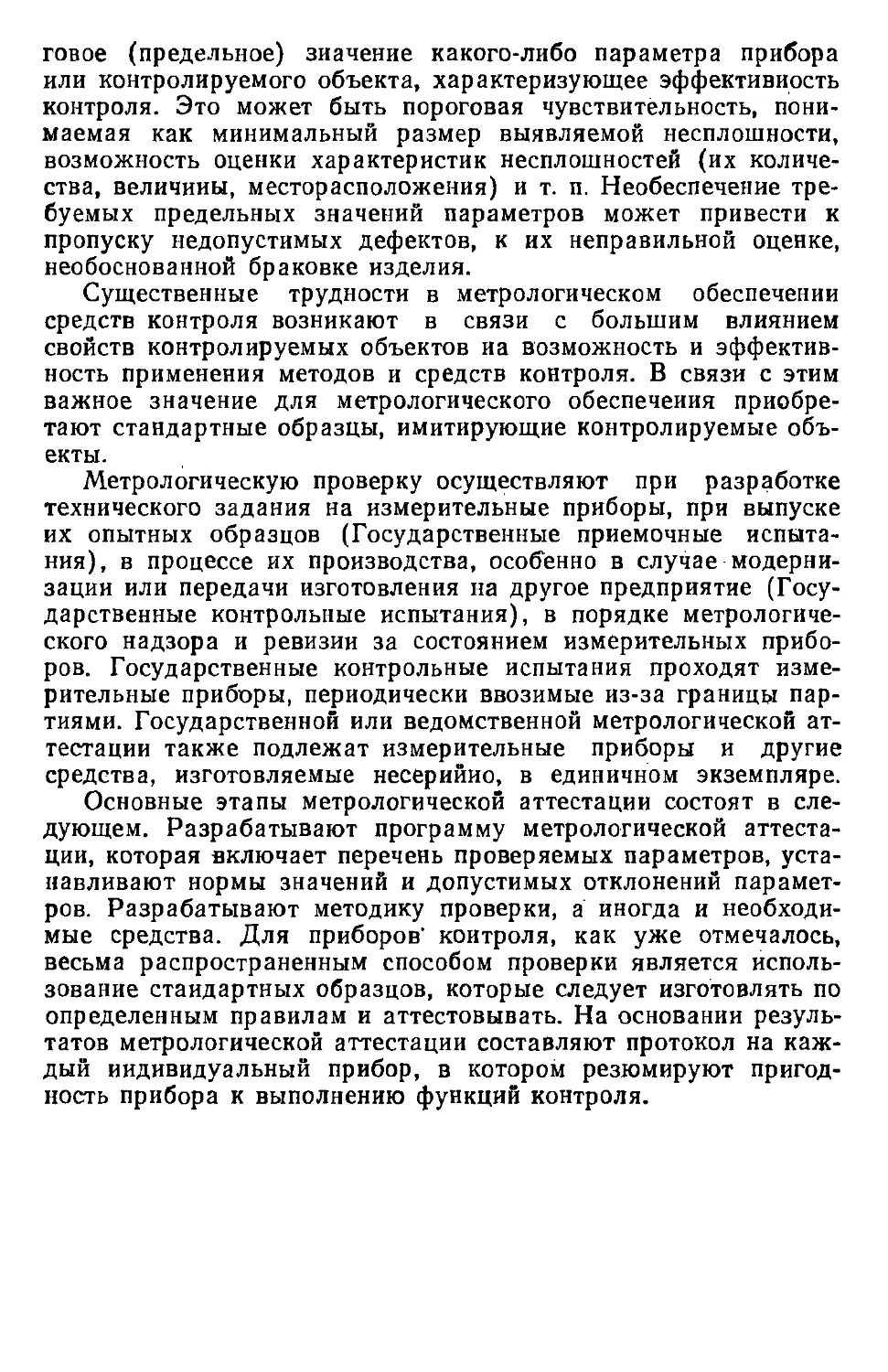

Установлено, что поры и шлаковые включения при их отно-

сительной суммарной площади в сечении шва до 5—10% прак-

тически мало влияют на статическую прочность соединения

(рис. 1.3). Если швы имеют значительное усиление, то поры

и шлаковые включения суммарной площадью (размером) 10—

15% от сечения шва мало влияют на статическую прочность.

Для ряда конструкций (закладные детали, стыки арматуры) в

зависимости от места расположения таких дефектов их

допустимая величина может составлять 10—25% от сечения

шва.

Такие дефекты, как трещины, оксидные пленки, несплавле-

ния, являются недопустимыми.

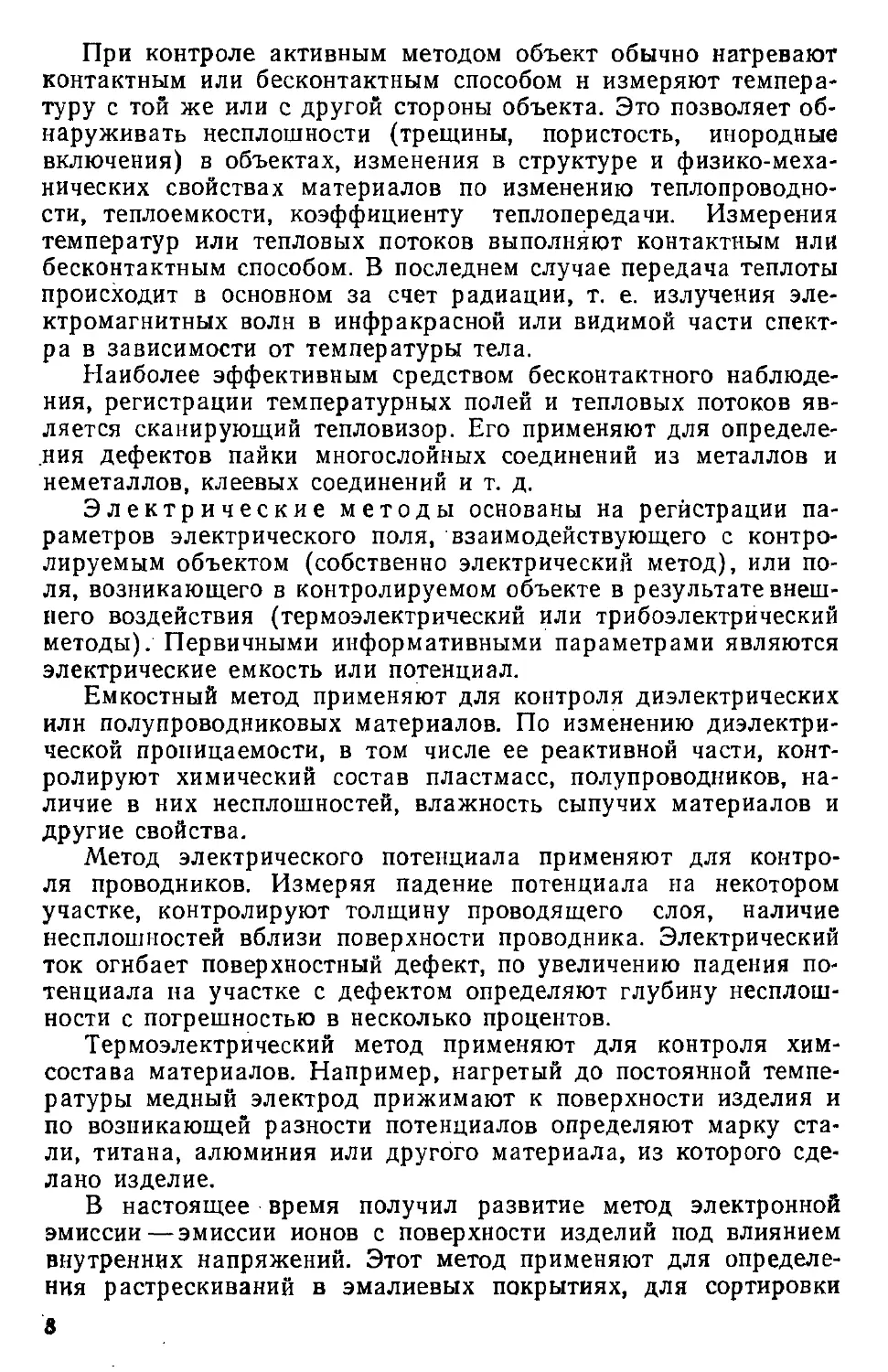

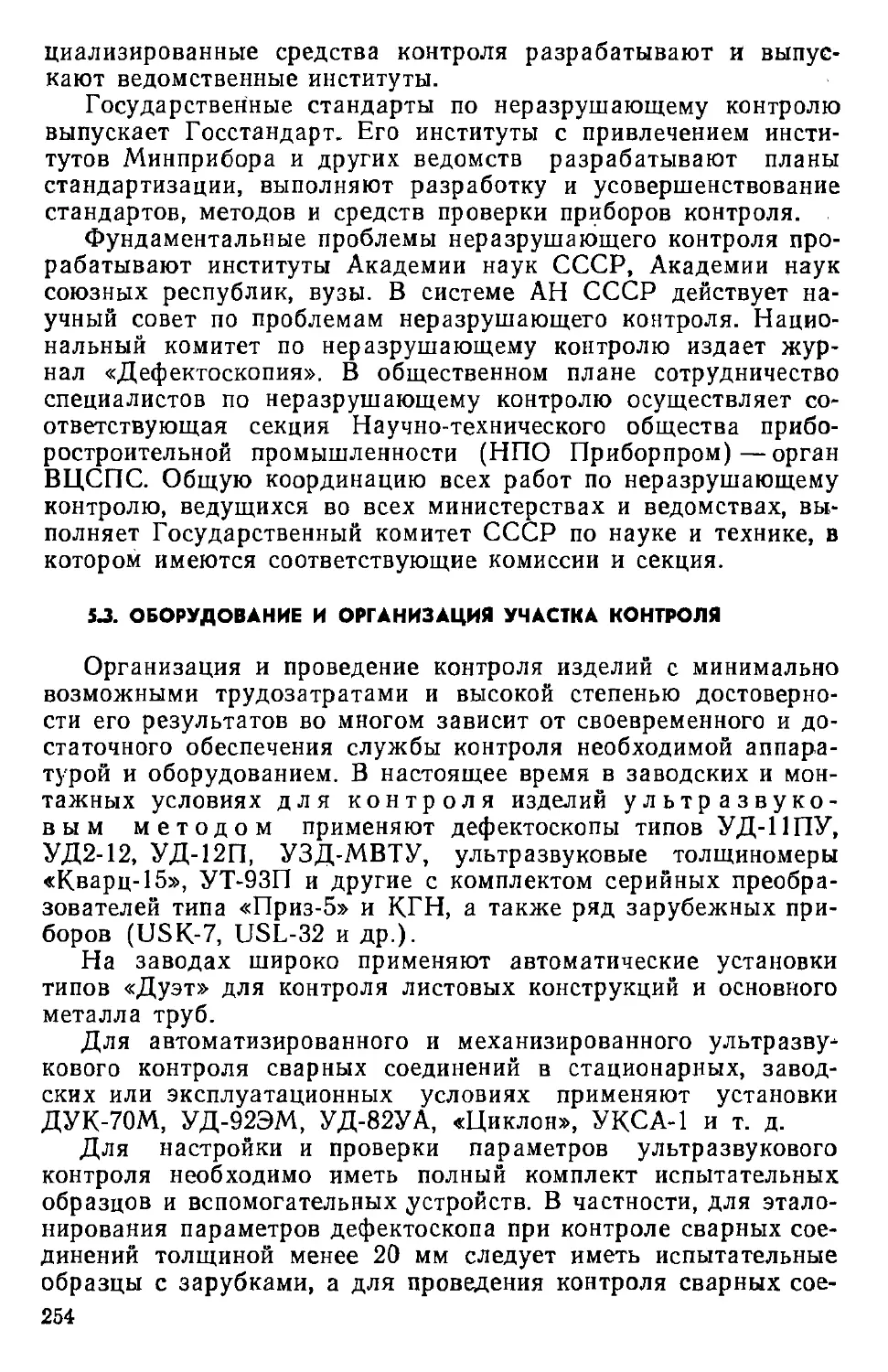

Рис. 1.3. Влияние относительной площади дефектов (пор) иа меха-

нические свойства стыковых соединений из легированной стали

(<Тв=850 МПа после закалки и отпуска)

С учетом всех перечисленных выше конструктивно-эксплуа-

тационных факторов для альтернативной оценки опасности

влияния сварочных дефектов их целесообразно разделить на

две группы: объемные и плоскостные. Объемные дефекты не

27

оказывают существенного влияния на работоспособность сое-

динений. Эти дефекты (поры, шлаки, флокены) можно норми-

ровать по размерам или площади ослабления ими сечения из-

делия. Плоскостные трещиноподобные дефекты (трещины, ок-

сидные пленки, несплавления, раскаты) по нормативно-техни-

ческой документации, как правило, считаются недопустимыми.

Контрольные вопросы

1. Какие основные факторы влияют на образонаиие наружных дефектов?

2. Назовите причины появления внутренних дефектов и расскажите об

их влиянии на работоспособность сварных конструкций.

3. Перечислите существующие способы исправления дефектов.

4. Назовите основные виды неразрушающего контроля.

2. Радиационная дефектоскопия

2.1. ИОНИЗИРУЮЩИЕ ИЗЛУЧЕНИЯ

Ионизирующие излучения обусловлены процессами, проис-

ходящими с ядром атома (гамма-излучение) и частицами (эле-

ктронами), окружающими его (рентгеновское излучение).

Природа гамма-излучения. Ядро атома состоит из двух ви-

дов элементарных частиц: протонов и нейтронов. Протон —

частица, обладающая положительным электрическим зарядом,

нейтрон — электрически нейтральная частица. Протоны и

нейтроны, находящиеся в атомном ядре, называют также нук-

лонами.

Число протонов определяет заряд ядра и атомный номер

элемента Z в периодической системе элементов Менделеева.

Массы протона и нейтрона приблизительно равны и очень близ-

ки по значению к атомной единице массы. Поскольку масса

нуклона превосходит массу электрона в 1840 раз, практически

вся масса атома сосредоточена в его ядре.

Большая часть химических элементов имеет несколько раз-

новидностей атомов, отличающихся друг от друга числом нейт-

ронов N„ в ядре. Такие атомы называют изотопами.

Атомы, ядра которых отличаются по своему составу, т. е. со-

держат различное число протонов или нейтронов, либо тех и

других Одновременно, называют нуклидами. Таким образом,

разные изотопы одного и того же химического элемента явля-

ются нуклидами, отличающимися только числом нейтронов.

Между одноименно заряженными частицами ядра (прото-

нами) действуют силы электростатического отталкивания, од-

нако ядро является чрезвычайно устойчивой системой. Это объ-

ясняется тем, что между нуклонами в ядре действуют так на-

зываемые ядерные силы, определяющие его строение и свойст-

ва. Ядерные силы обладают рядом специфических свойств. Они

на много порядков превышают электромагнитные и гравитаци-

онные силы, а нх значение не зависит от заряда взаимодейст-

вующих нуклонов. Действие ядерных сил проявляется в том,

что у всех атомных ядер плотности ядерного вещества и удель-

ные энергии связи приблизительно одинаковы.

Ядерные силы — коротко действующие силы; они очень быст-

ро убывают с увеличением расстояния г между нуклонами и

29

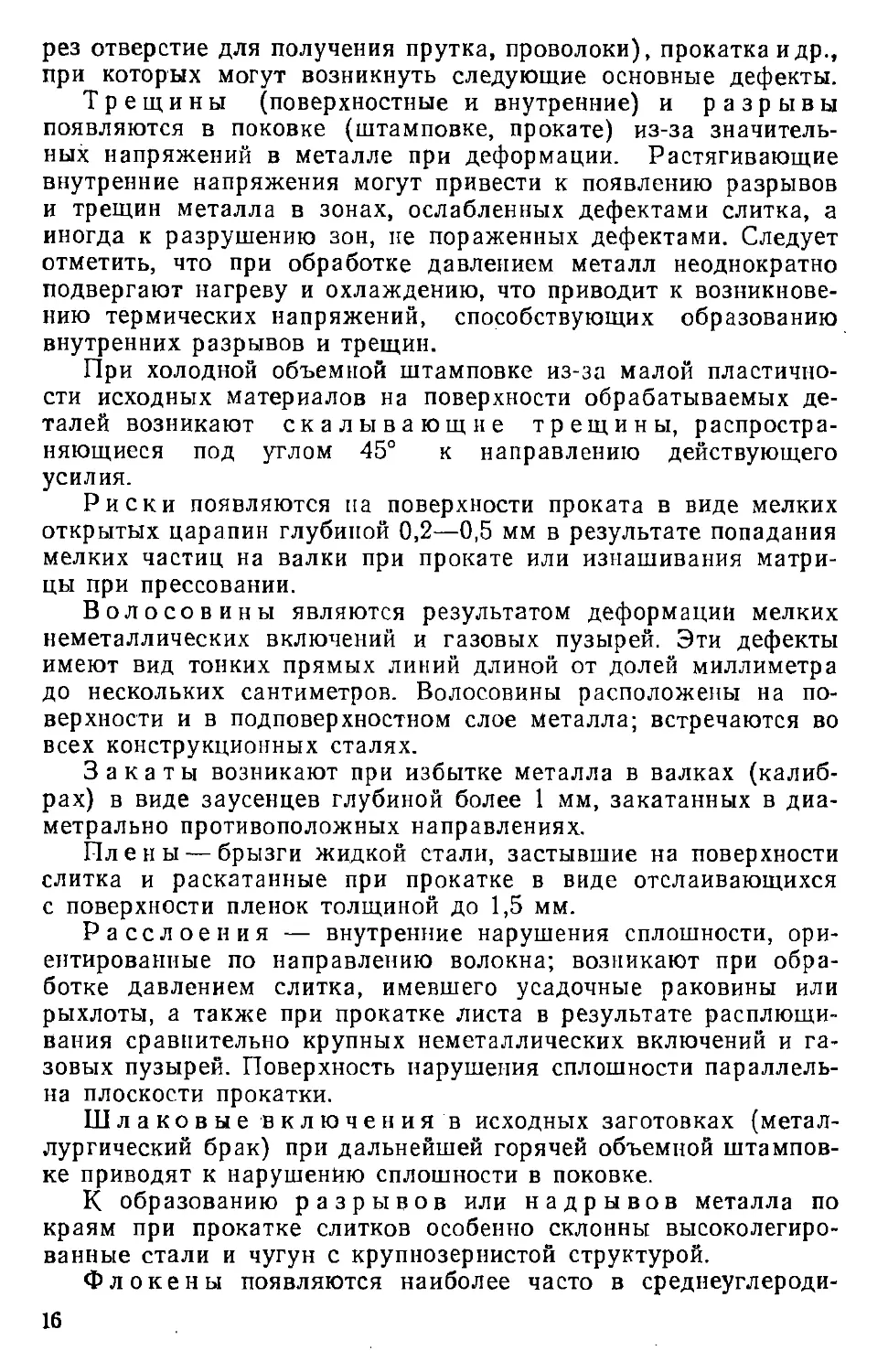

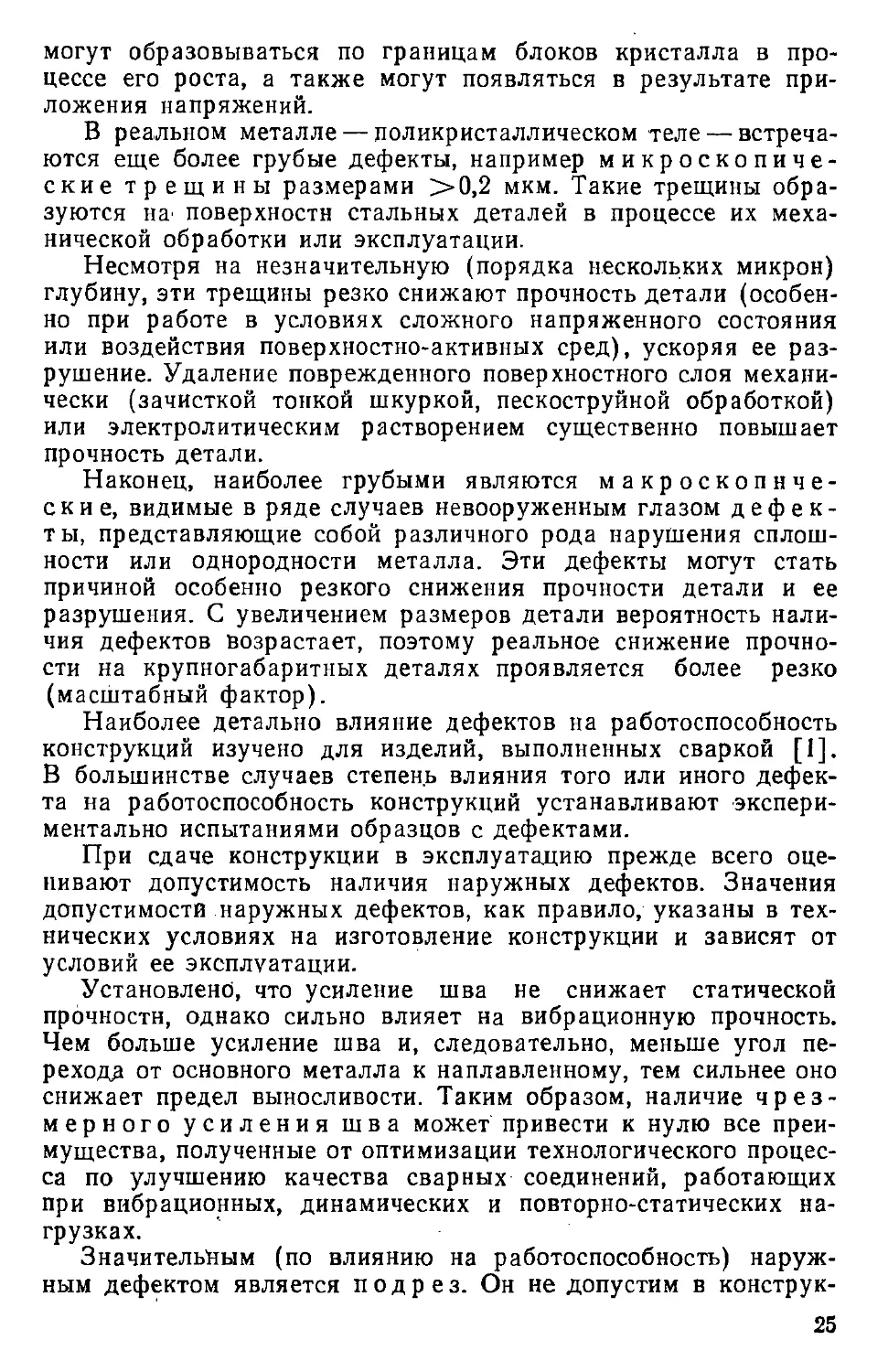

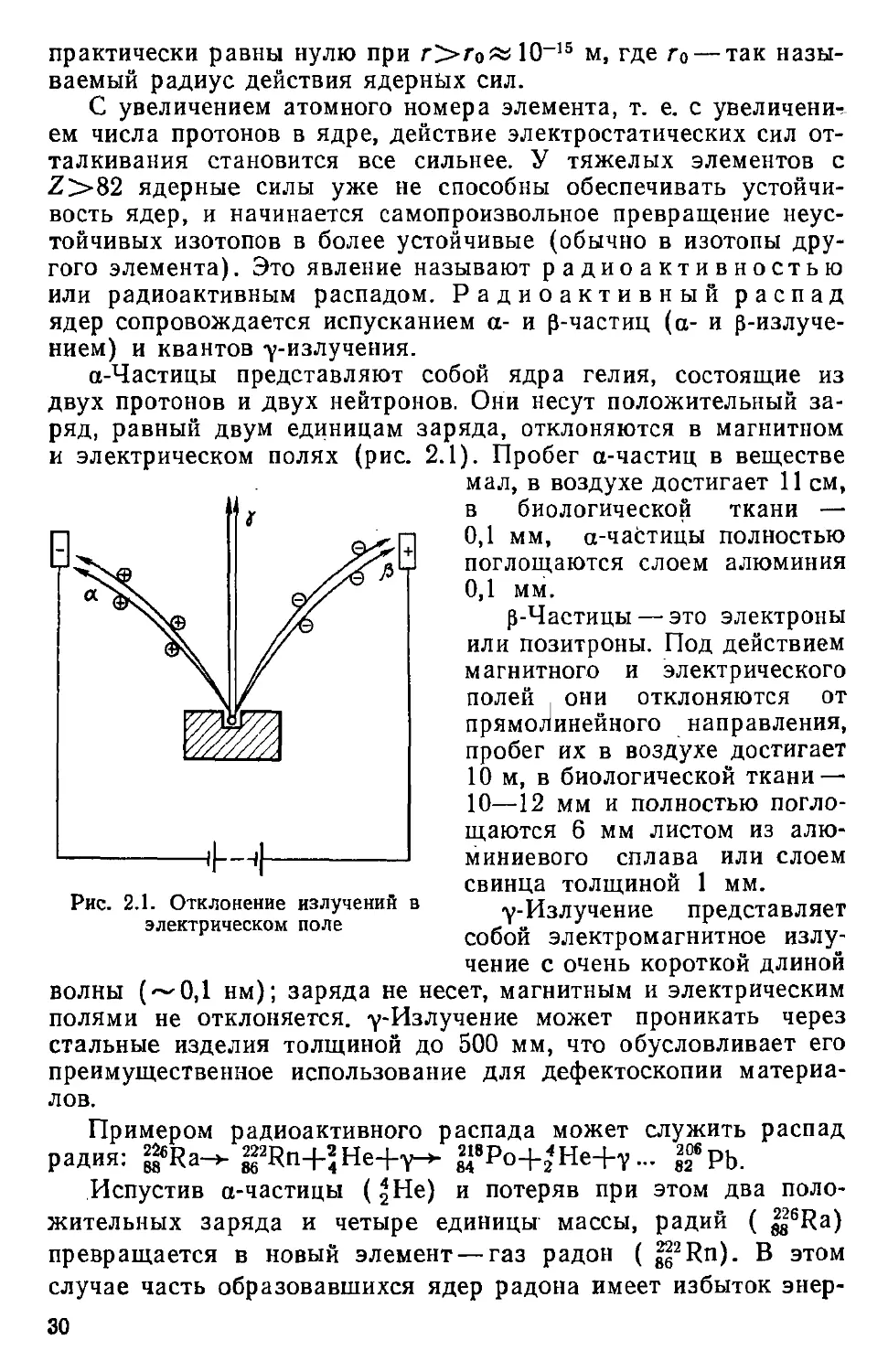

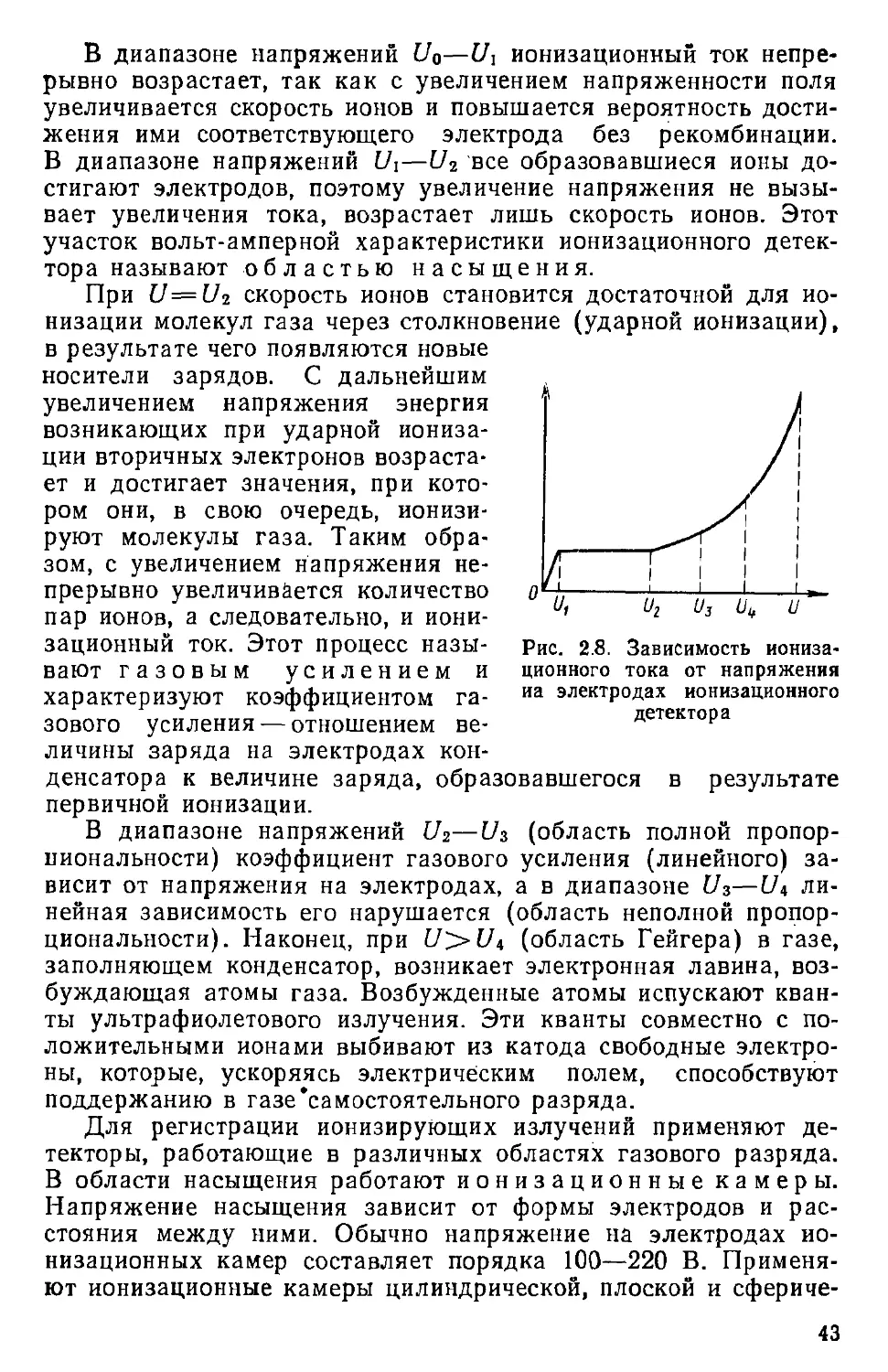

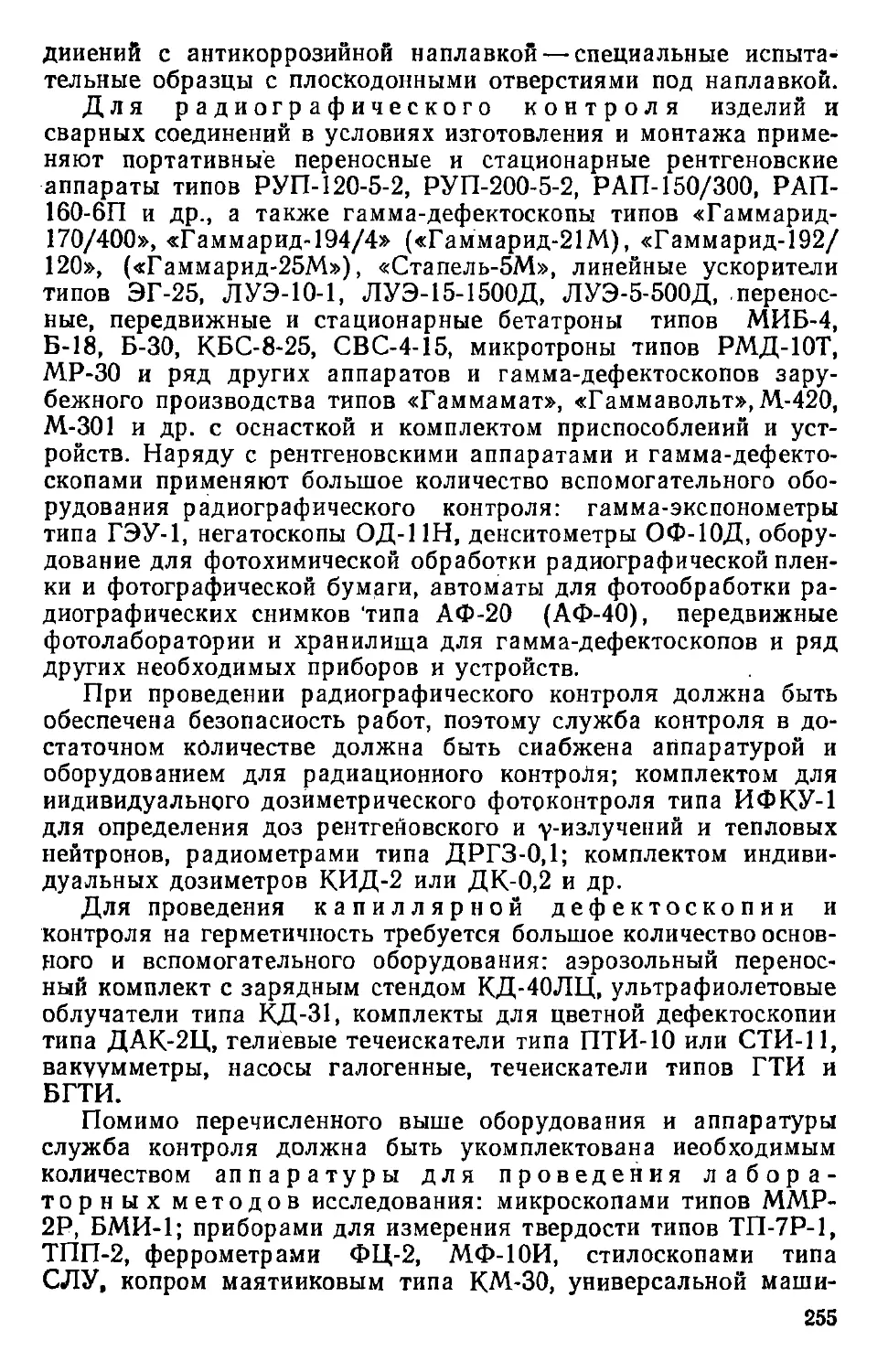

Рис. 2.1. Отклонение излучений в

электрическом поле

практически равны нулю при r>ro« 10-15 м, где г0 — так назы-

ваемый радиус действия ядерных сил.

С увеличением атомного номера элемента, т. е. с увеличени-

ем числа протонов в ядре, действие электростатических сил от-

талкивания становится все сильнее. У тяжелых элементов с

Z>82 ядерные силы уже не способны обеспечивать устойчи-

вость ядер, и начинается самопроизвольное превращение неус-

тойчивых изотопов в более устойчивые (обычно в изотопы дру-

гого элемента). Это явление называют радиоактивностью

или радиоактивным распадом. Радиоактивный распад

ядер сопровождается испусканием а- и р-частиц (а- и р-излуче-

нием) и квантов у-излучения.

а-Частицы представляют собой ядра гелия, состоящие из

двух протонов и двух нейтронов. Они несут положительный за-

ряд, равный двум единицам заряда, отклоняются в магнитном

и электрическом полях (рис. 2.1). Пробег а-частиц в веществе

мал, в воздухе достигает 11 см,

в биологической ткани —

0,1 мм, а-частицы полностью

поглощаются слоем алюминия

0,1 мм.

р-Частицы — это электроны

или позитроны. Под действием

магнитного и электрического

полей . они отклоняются от

прямолинейного направления,

пробег их в воздухе достигает

10 м, в биологической ткани —

10—12 мм и полностью погло-

щаются 6 мм листом из алю-

миниевого сплава или слоем

свинца толщиной 1 мм.

у-Излучение представляет

собой электромагнитное излу-

чение с очень короткой длиной

волны (~0,1 нм); заряда не несет, магнитным и электрическим

полями не отклоняется. у-Излучение может проникать через

стальные изделия толщиной до 500 мм, что обусловливает его

преимущественное использование для дефектоскопии материа-

лов.

Примером радиоактивного распада может служить распад

радия: ||6Ra->-^Rn-f-^He+y-»- 848р°+г Не+? - 82°®рь.

Испустив а-частицы (2Не) и потеряв при этом два поло-

жительных заряда и четыре единицы массы, радий ( ^6Ra)

превращается в новый элемент — газ радон ( |j?2Rn). В этом

случае часть образовавшихся ядер радона имеет избыток энер-

30

гии — находится в возбужденном состоянии. Этот избыток энер-

гии излучается в виде квантов у-излучения. Вновь образовав-

шийся B62Rn также оказывается неустойчивым и, испустив, в

свою очередь, а-частицу, превращается в новое, тоже неустой-

чивое радиоактивное вещество полоний ( ^8Ро). Этот процесс

образования и распада последующих поколений радиоактивных

веществ остановится только тогда, когда все исходное количе-

ство радия превратится в изотоп свинца 2^РЬ.

Скорость, с которой распадается радиоактивный элемент,

постоянна и не зависит от физических или химических усло-

вий, однако у разных элементов она различна. У каждого из

них за единицу времени распадается некоторая доля общего

числа атомных ядер, характерная для этого элемента и назы-

ваемая постоянной распада о)Р. Закон радиоактивного

распада имеет вид экспоненциальной зависимости: Af=Afoe_“<,

где N — число радиоактивных ядер к моменту времени t, No —

число ядер в начальный момент времени /=0; е — основание

натурального логарифма, равное 2,718. На практике характери-

стикой устойчивости ядра радиоактивного элемента служит

период полураспада т. е. время, в течение которого

число радиоактивных атомов уменьшается вдвое. За это время

число оставшихся ядер станет равным У=У0/2. Тогда М>/2 =

=Afoe_“Ti/2 или 1/2=е-шТ]/2. Откуда 7'i/2 = 0,693/tt)p. Период

полураспада не зависит от количества, формы и геометриче-

ских размеров источника излучения и у различных радиоактив-

ных изотопов, применяемых в дефектоскопии, колеблется от

нескольких дней до десятков лет (табл. 2.1).

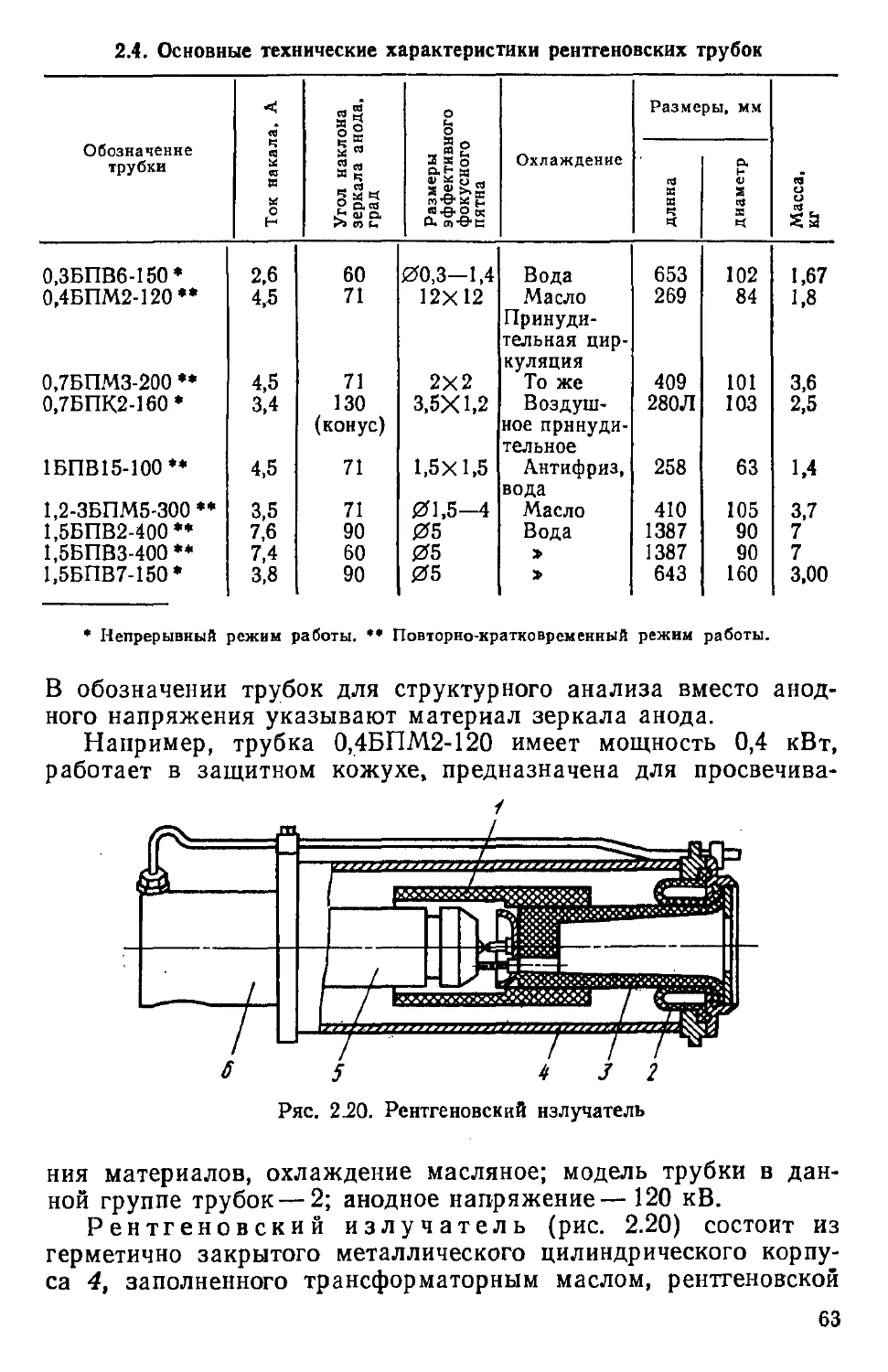

2.1. Изотопы, применяемые в дефектоскопии

Наименование Период полураспада Диапазон толщин контролируемых стальных изделий, мм

Тулий-170 129 дн 15

Селен-75 120,4 дн 25

Иридий-192 74,4 дн 6—70

Цезий-137 33 года 25-120

Кобальт-60 РТТгет А-) 3

Природа рентгеновского излучения. В зависимости от вза-

имного расположения ядра атома и окружающих его электро-

нов внутренняя энергия атома может иметь ряд дискретных зна-

чений: минимальное значение энергии из этого ряда соответст-

вует нормальному или основному состоянию атома, любое дру-

гое— возбужденному состоянию. В нормальном состоянии сво-

бодный атом, не подверженный внешним воздействиям, может

находиться неограниченное время, в возбужденном — лишь

очень короткое время, обычно не более 10 нс. В нормальном

31

состоянии атом электрически нейтрален, число электронов в

нем равно заряду ядра, выраженному в электронных едини-

цах (зарядовому числу), и атомному номеру элемента в перио-

дической системе Менделеева.

Электроны в атоме располагаются на строго определенных

энергетических уровнях — электронных оболочках. Электрон-

ные оболочки обозначают (в порядке удаления от ядра) сим-,

волами К, L, М, N, О, Р, Q. Каких-либо промежуточных зна-

чений энергии в атоме электрон иметь не может, а также не

может быть двух электронов, которые бы находились в одном

энергетическом состоянии. Поэтому распределение электронов

в атоме происходит по следующему принципу: в первую оче-

редь электрон занимает ту оболочку, на которой он обладает

наименьшей энергией и имеет наибольшую силу притяжения к

ядру, т. е. занимает ближайшую к ядру оболочку. Следующий

электрон занимает оболочку, соответствующую более высокому

уровню энергии и остающуюся еще свободной и т. д.

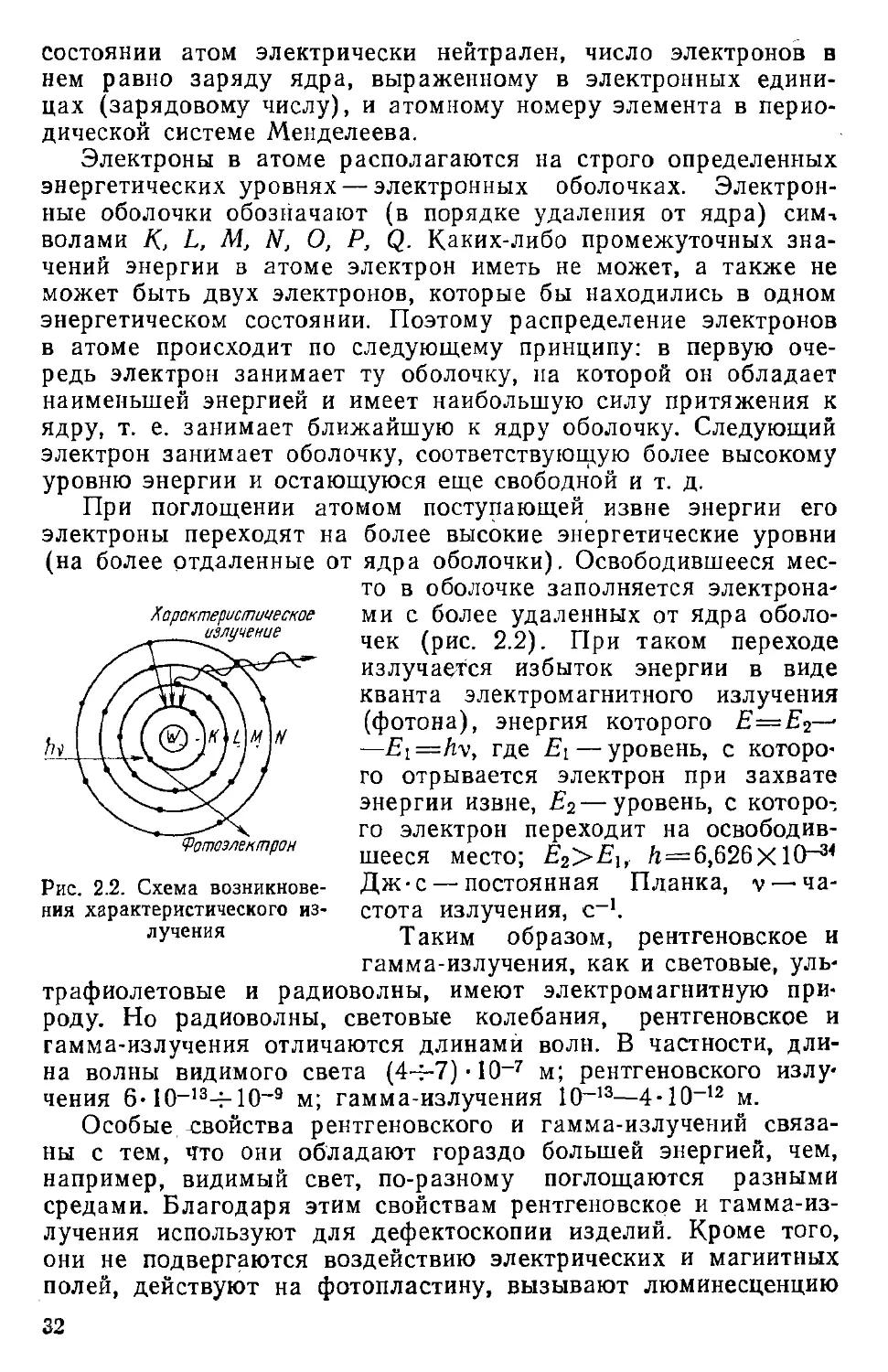

При поглощении атомом поступающей извне энергии его

электроны переходят на более высокие энергетические уровни

(на более отдаленные от ядра оболочки). Освободившееся мес-

то в оболочке заполняется электрона-

Рис. 2.2. Схема возникнове-

ния характеристического из-

лучения

ми с более удаленных от ядра оболо-

чек (рис. 2.2). При таком переходе

излучается избыток энергии в виде

кванта электромагнитного излучения

(фотона), энергия которого £'=£'2—

—Et=hv, где Et — уровень, с которо-

го отрывается электрон при захвате

энергии извне, Е2— уровень, с которо-

го электрон переходит на освободив-

шееся место; E2>EU /г=6,626X IO-34

Дж-с — постоянная Планка, у—-ча-

стота излучения, с-1.

Таким образом, рентгеновское и

гамма-излучения, как и световые, уль-

трафиолетовые и радиоволны, имеют электромагнитную при-

роду. Но радиоволны, световые колебания, рентгеновское и

гамма-излучения отличаются длинами волн. В частности, дли-

на волны видимого света (44-7) -10-7 м; рентгеновского излу-

чения 6-10—13Ч-10—9 м; гамма-излучения 10-13—4-Ю-12 м.

Особые двойства рентгеновского и гамма-излучений связа-

ны с тем, что они обладают гораздо большей энергией, чем,

например, видимый свет, по-разному поглощаются разными

средами. Благодаря этим свойствам рентгеновское и гамма-из-

лучения используют для дефектоскопии изделий. Кроме того,

они не подвергаются воздействию электрических и магнитных

полей, действуют на фотопластину, вызывают люминесценцию

32

некоторых химических соединении, ионизируют газы, нагрева-

ют облучаемое вещество, воздействуют на живые организмы.

Получение гамма-излучения. На практике чаще всего ис-

пользуют искусственные изотопы, ядерные реакции у которых

вызывают бомбардировкой их ядра частицами с определенной

кинетической энергией. Наиболее широко распространены реак-

ции под действием нейтронов и дейтронов. Благодаря отсутст-

вию заряда нейтрон легко проникает в атомное ядро и поэтому

наиболее эффективен для осуществления ядерных реакций. При

бомбардировке нейтронами ядро атома захватывает нейтрон,

заряд ядра при этом не изменяется, но масса его увеличивает-

ся на единицу, в результате чего ядро окажется в неустойчи-

вом (возбужденном) состоянии, что и приведет к самопроиз-

вольному его распаду. Источниками нейтронов являются ядер-

ные реакторы, нейтронные генераторы, а также естественные

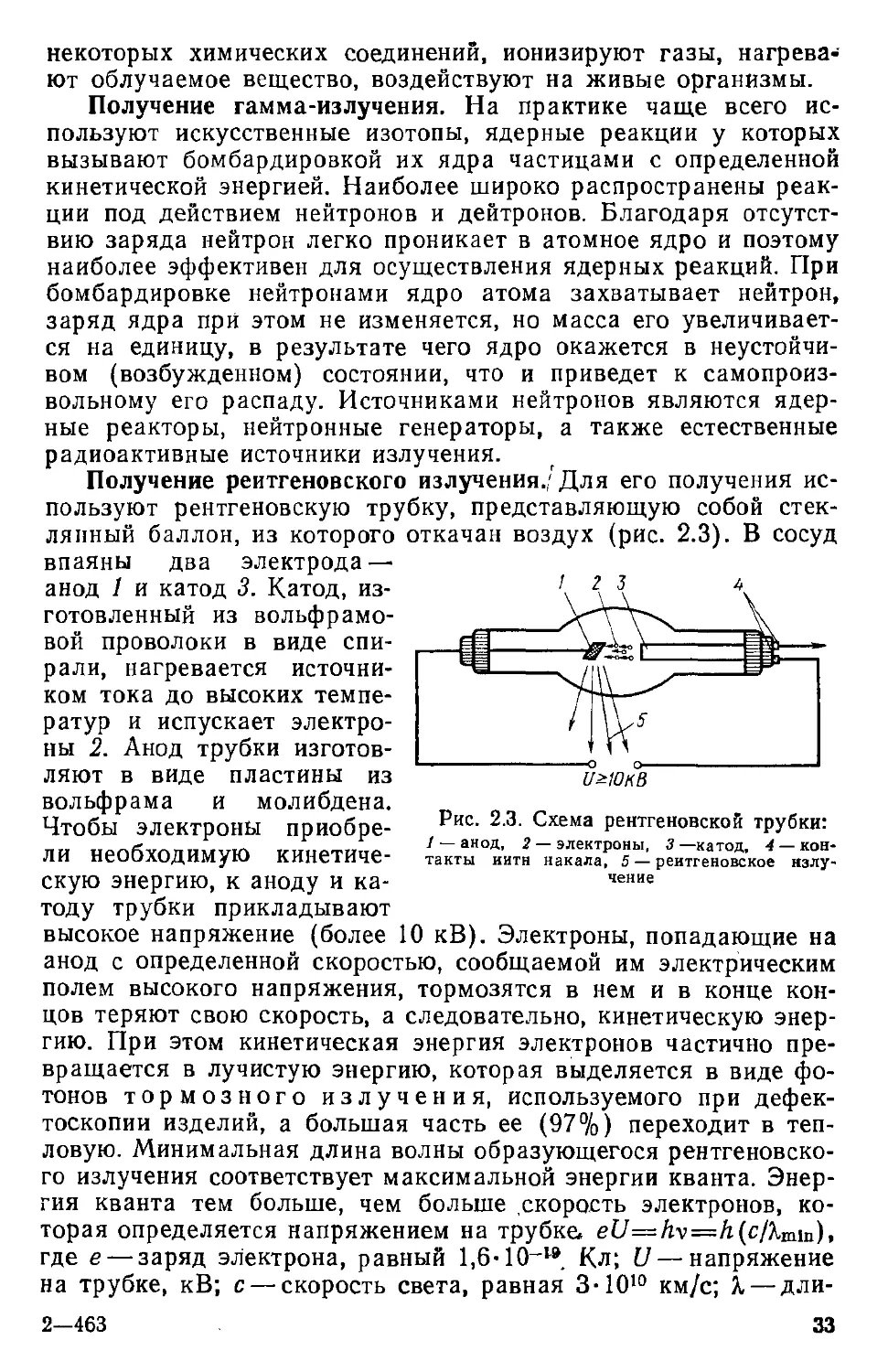

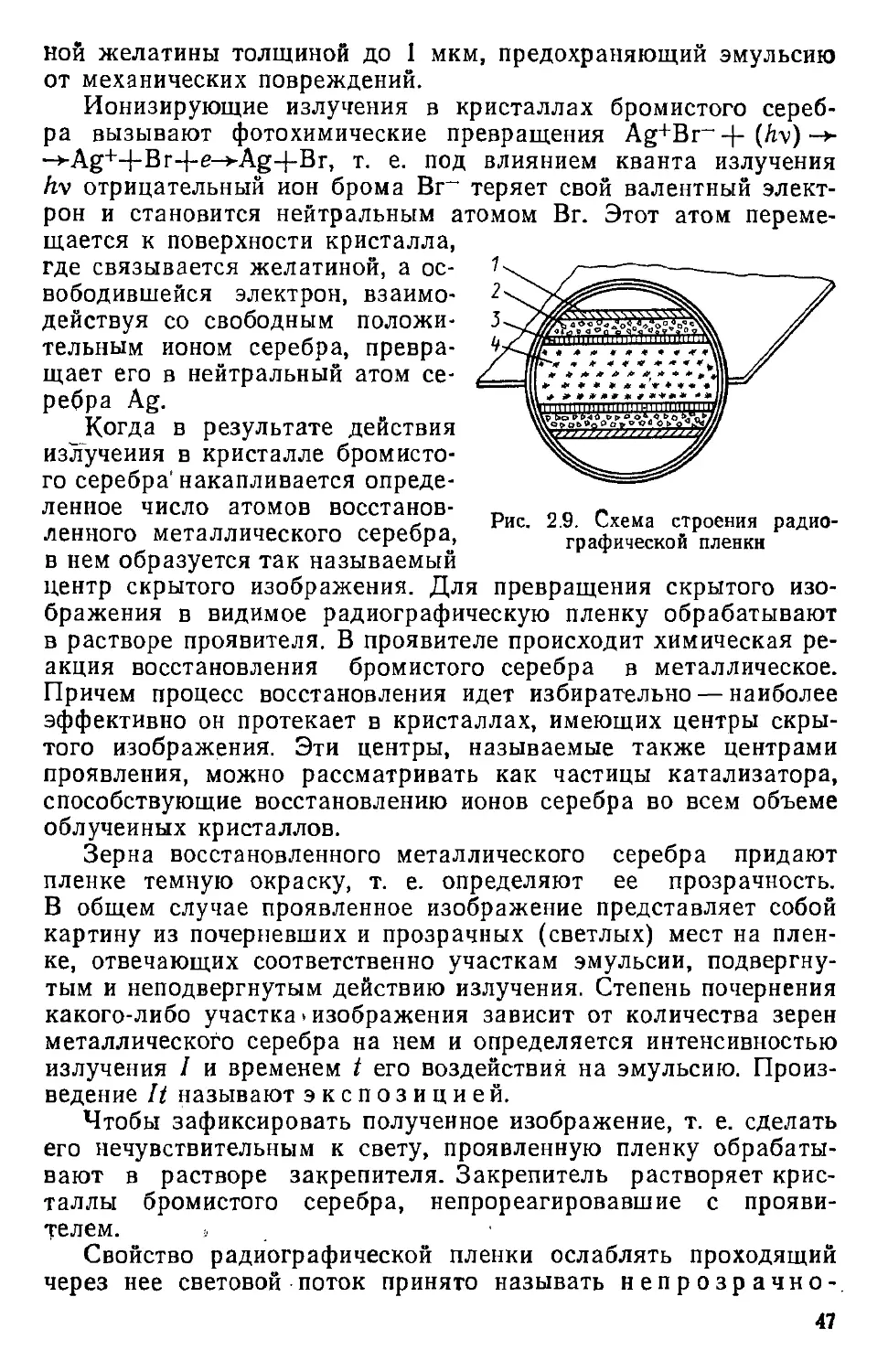

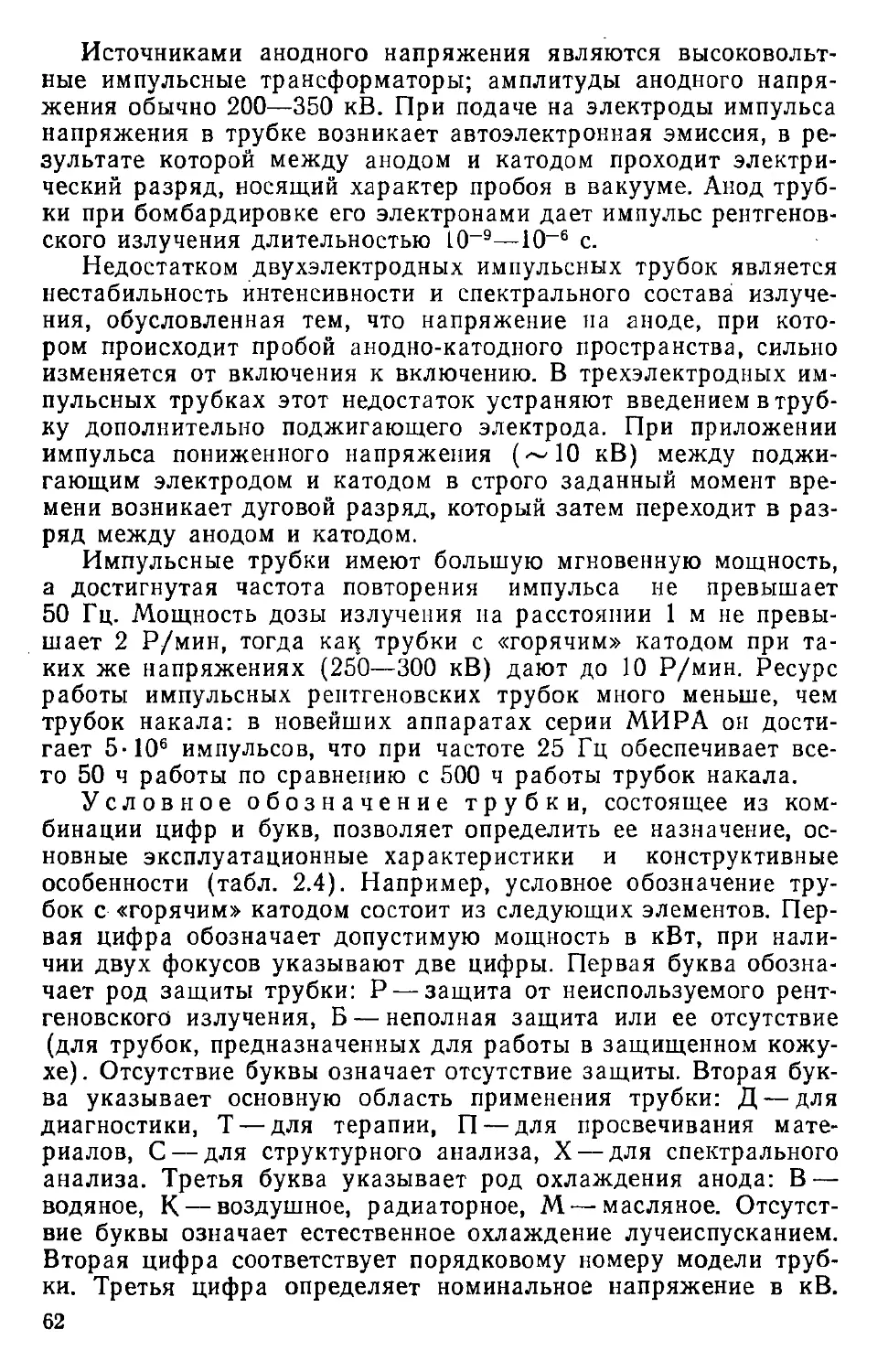

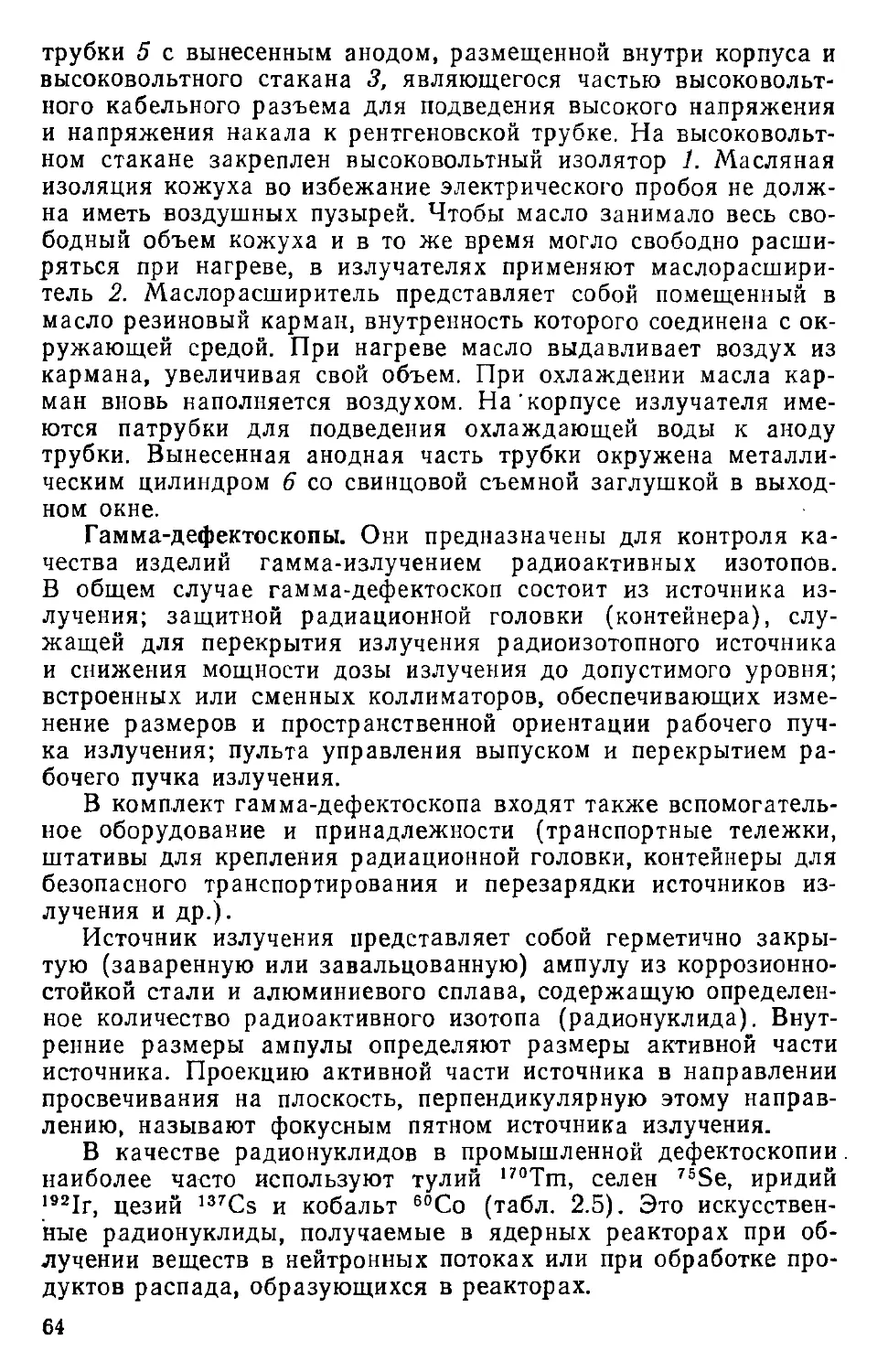

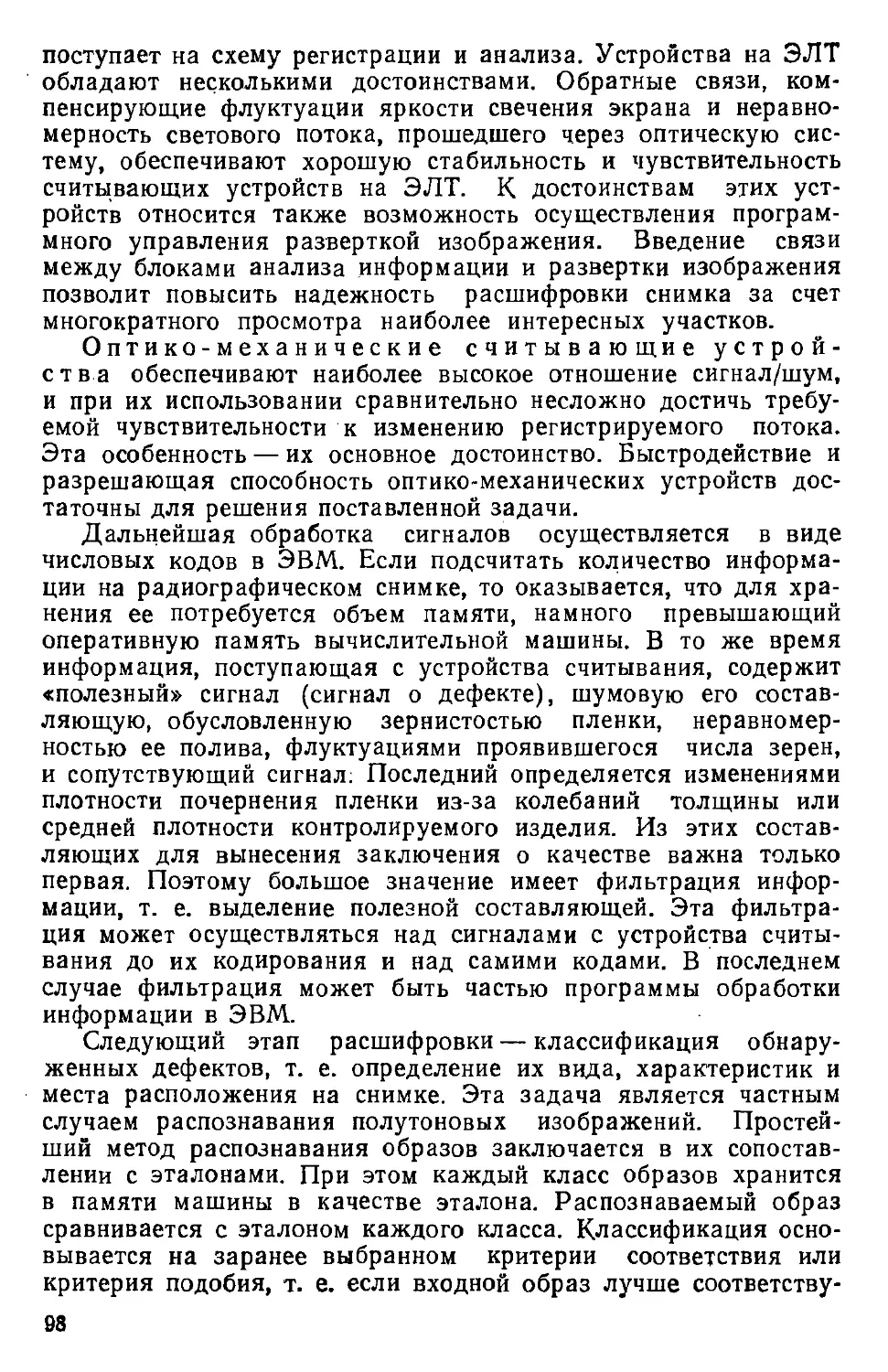

Рис. 2.3. Схема рентгеновской трубки:

/ — анод, 2 — электроны, 3—катод, 4 — кон-

такты иитн накала, 5 — рентгеновское излу-

чение

радиоактивные источники излучения.

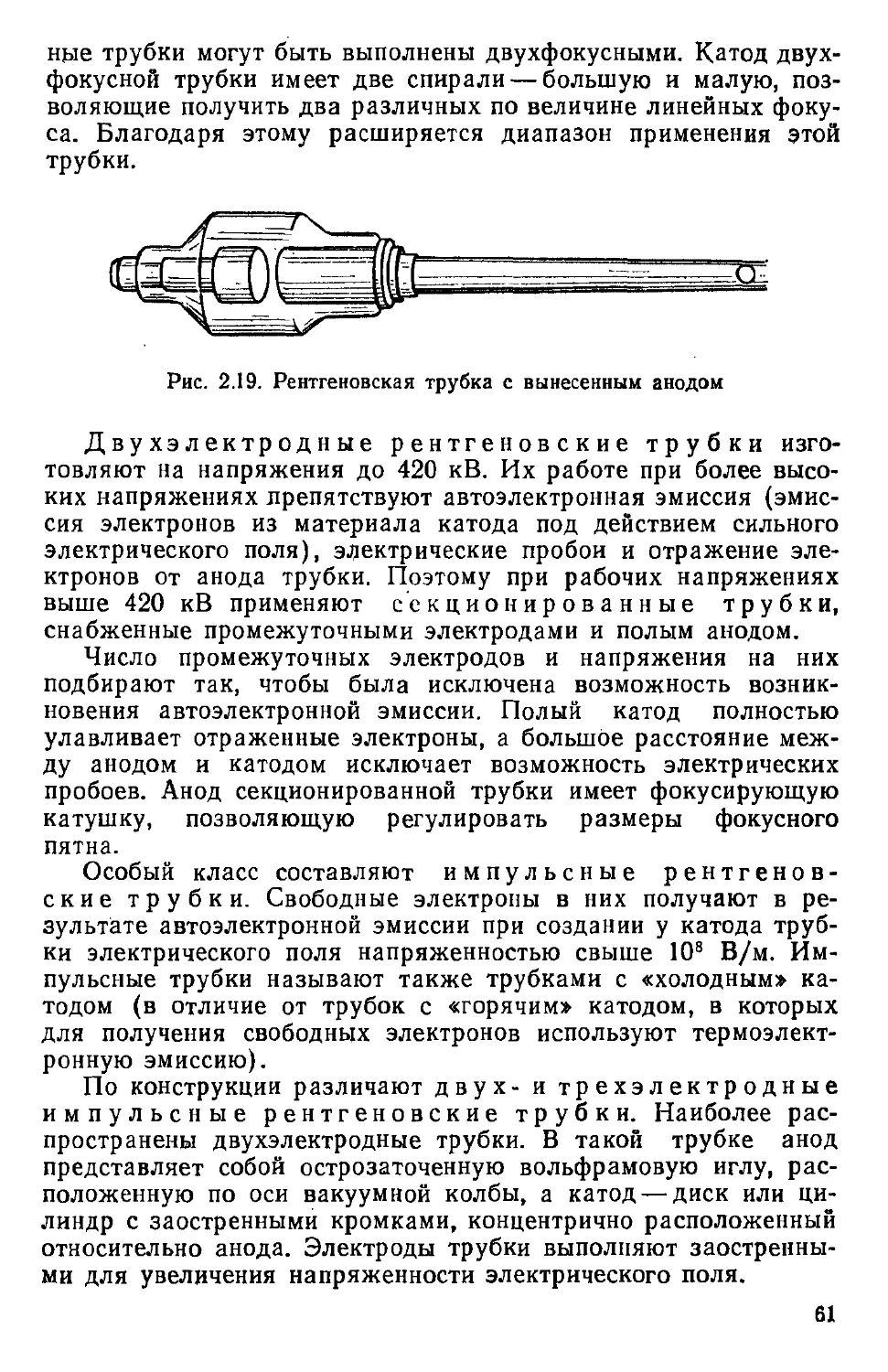

Получение рентгеновского излучения./Для его получения ис-

пользуют рентгеновскую трубку, представляющую собой стек-

лянный баллон, из которого откачан воздух (рис. 2.3). В сосуд

впаяны два электрода—•

анод 1 и катод 3. Катод, из-

готовленный из вольфрамо-

вой проволоки в виде спи-

рали, нагревается источни-

ком тока до высоких темпе-

ратур и испускает электро-

ны 2. Анод трубки изготов-

ляют в виде пластины из

вольфрама и молибдена.

Чтобы электроны приобре-

ли необходимую кинетиче-

скую энергию, к аноду и ка-

тоду трубки прикладывают

высокое напряжение (более 10 кВ). Электроны, попадающие на

анод с определенной скоростью, сообщаемой им электрическим

полем высокого напряжения, тормозятся в нем и в конце кон-

цов теряют свою скорость, а следовательно, кинетическую энер-

гию. При этом кинетическая энергия электронов частично пре-

вращается в лучистую энергию, которая выделяется в виде фо-

тонов тормозного излучения, используемого при дефек-

тоскопии изделий, а большая часть ее (97%) переходит в теп-

ловую. Минимальная длина волны образующегося рентгеновско-

го излучения соответствует максимальной энергии кванта. Энер-

гия кванта тем больше, чем больше скорость электронов, ко-

торая определяется напряжением на трубке, e{7=/iv=/i(c/Xmin),

где е — заряд электрона, равный l,6-10~w. Кл; U — напряжение

на трубке, кВ; с — скорость света, равная 3-1010 км/с; % — дли-

2—463

33

на волны, см. Подставляя числовые значения в приведенную

формулу, получим Xmin= 12,4 (J. Из приведенной формулы вид-

но, что энергетический спектр тормозного излучения определя-

ется величиной напряжения на трубке. Чем выше напряжение,

тем больше скорость электронов, тем больше энергия излучения,

тем меньше длина волны и тем больше проникающая способ-

ность излучения. Поскольку электроны, испускаемые катодом,

имеют непрерывное (максвелловское) распределение скоростей,

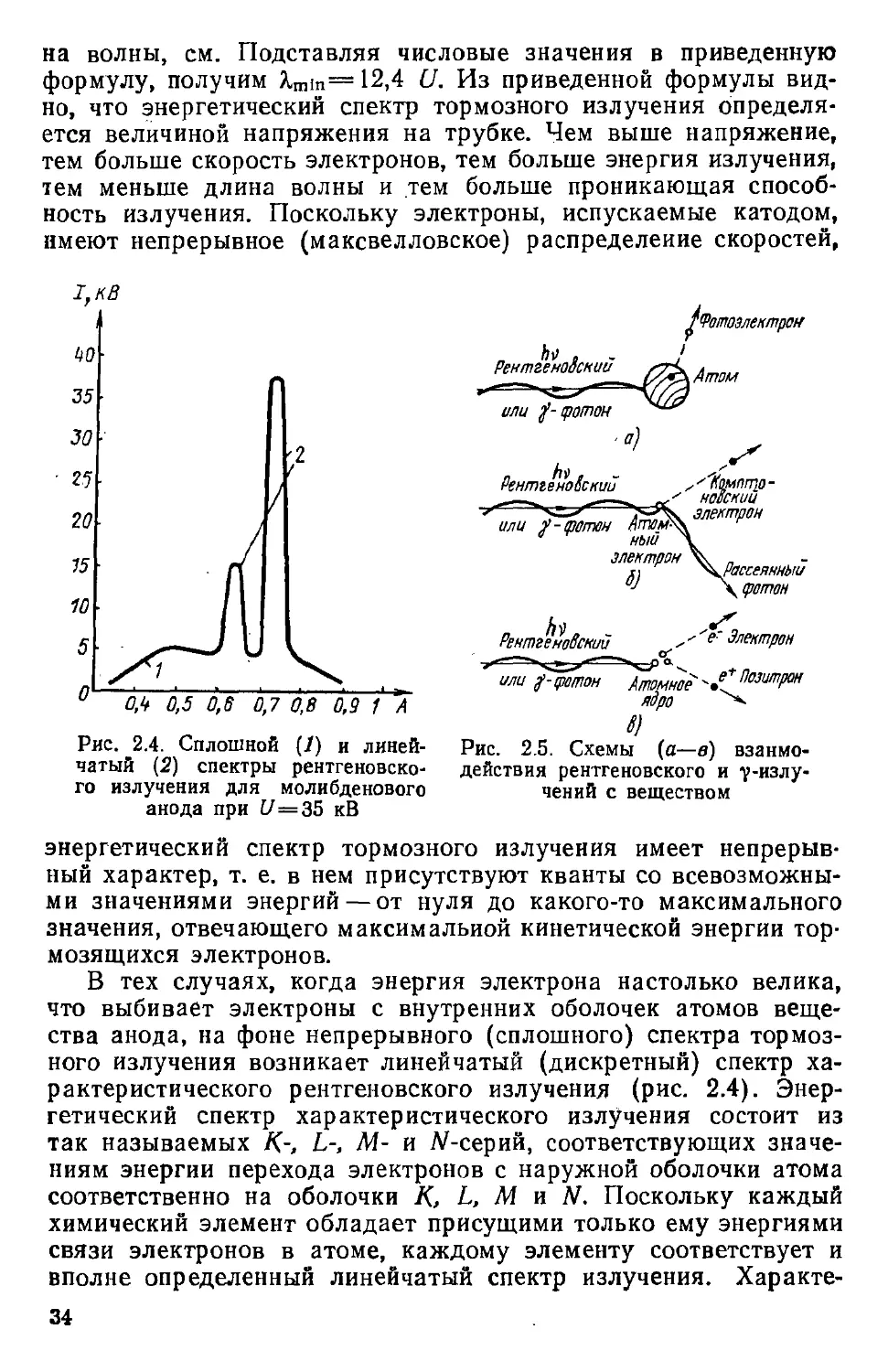

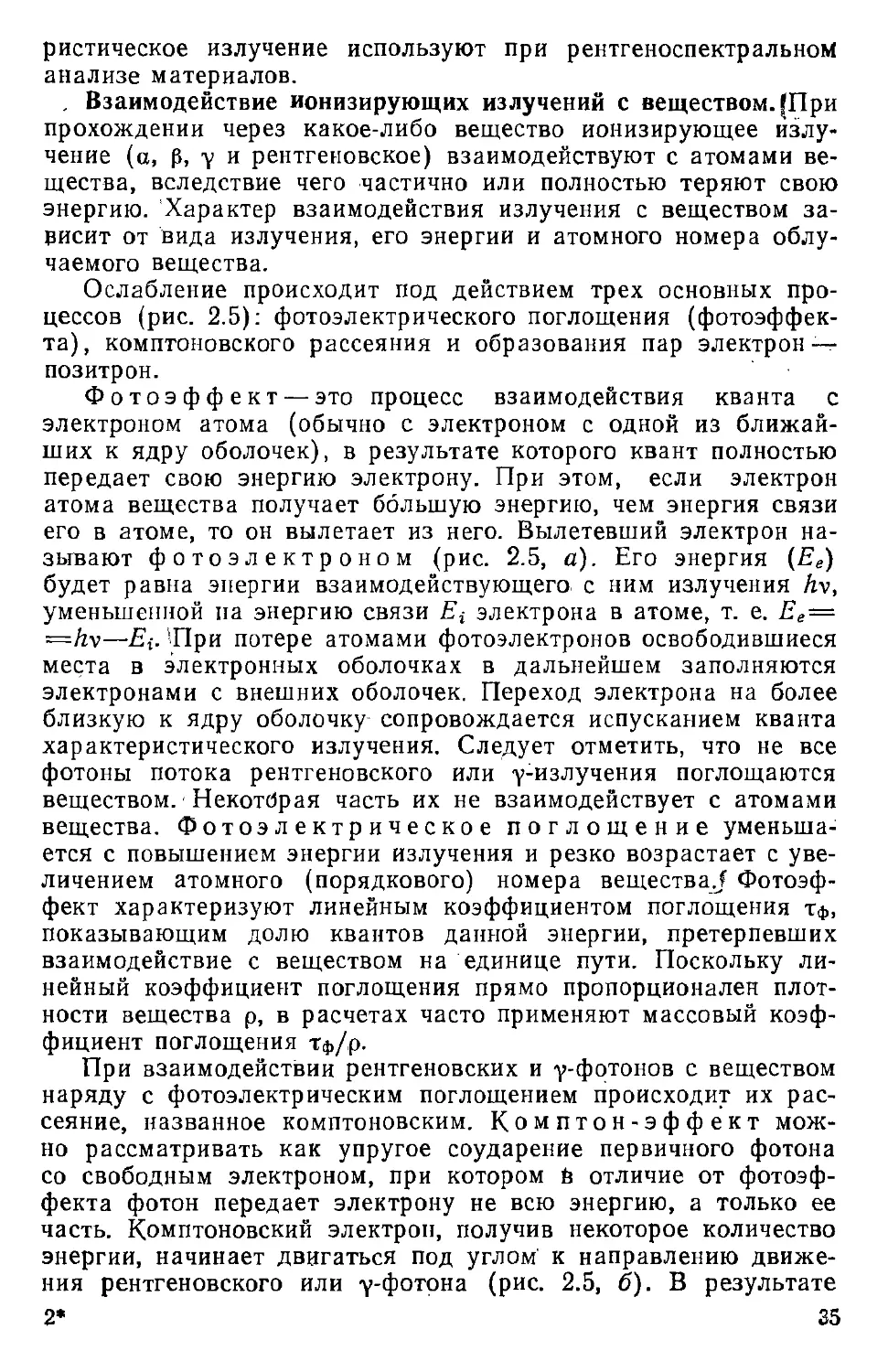

Рис. 2.4. Сплошной (/) и линей-

чатый (2) спектры рентгеновско-

го излучения для молибденового

анода при [/=35 кВ

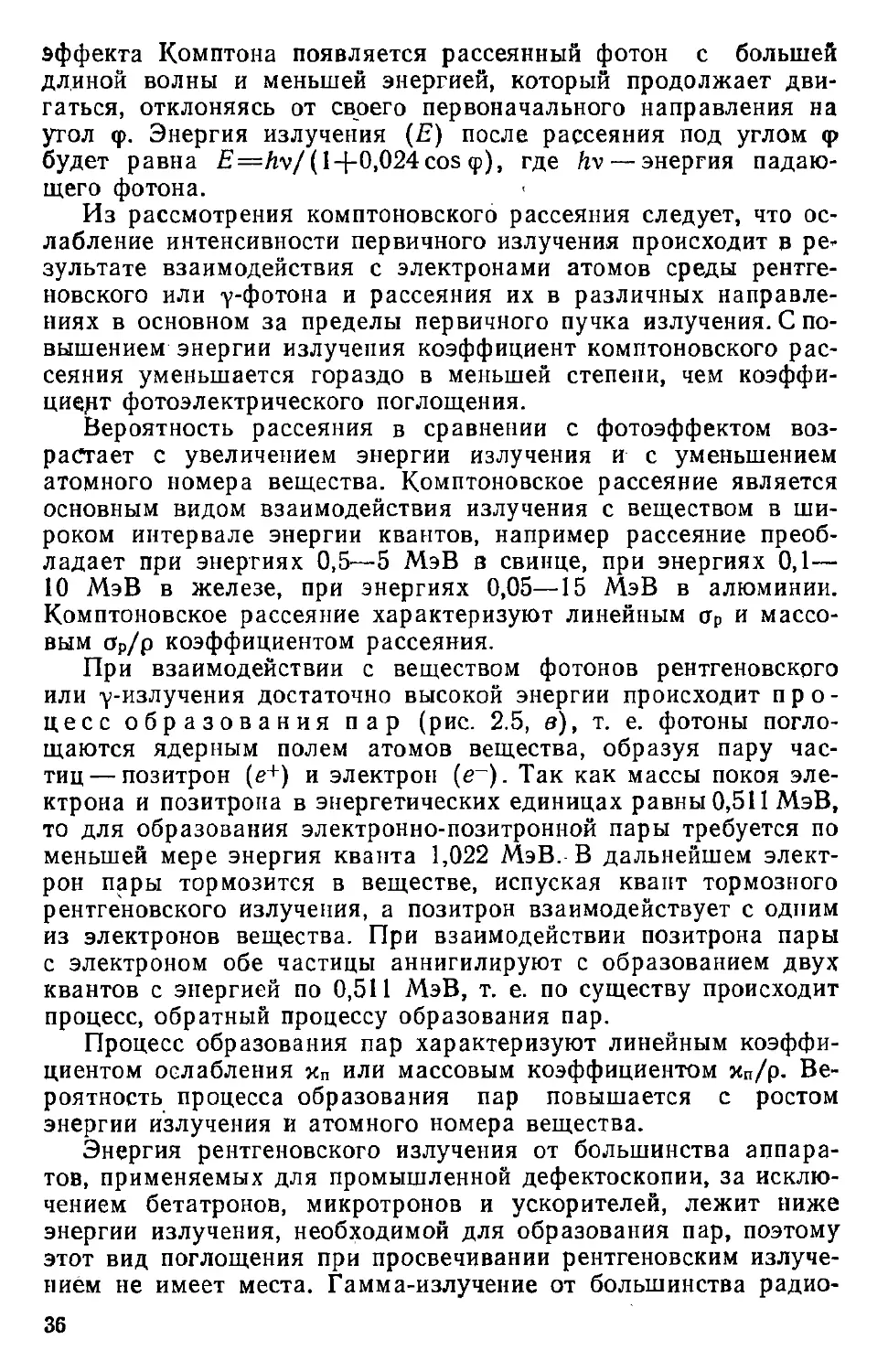

Рентгеновский

^Фотоэлектрон

I

\Атом

или tf-фотон

Рентгеновский

^Компто-

новский

электрон

Рассеянный

фотон

или f-фотон Атом-

ный

электрон

i)

Рентгеновский е' Электрон

или f-фотон Атомное Рсэитрон

ядро

6)

Рис. 2.5. Схемы (а—в) взаимо-

действия рентгеновского и у-излу-

чений с веществом

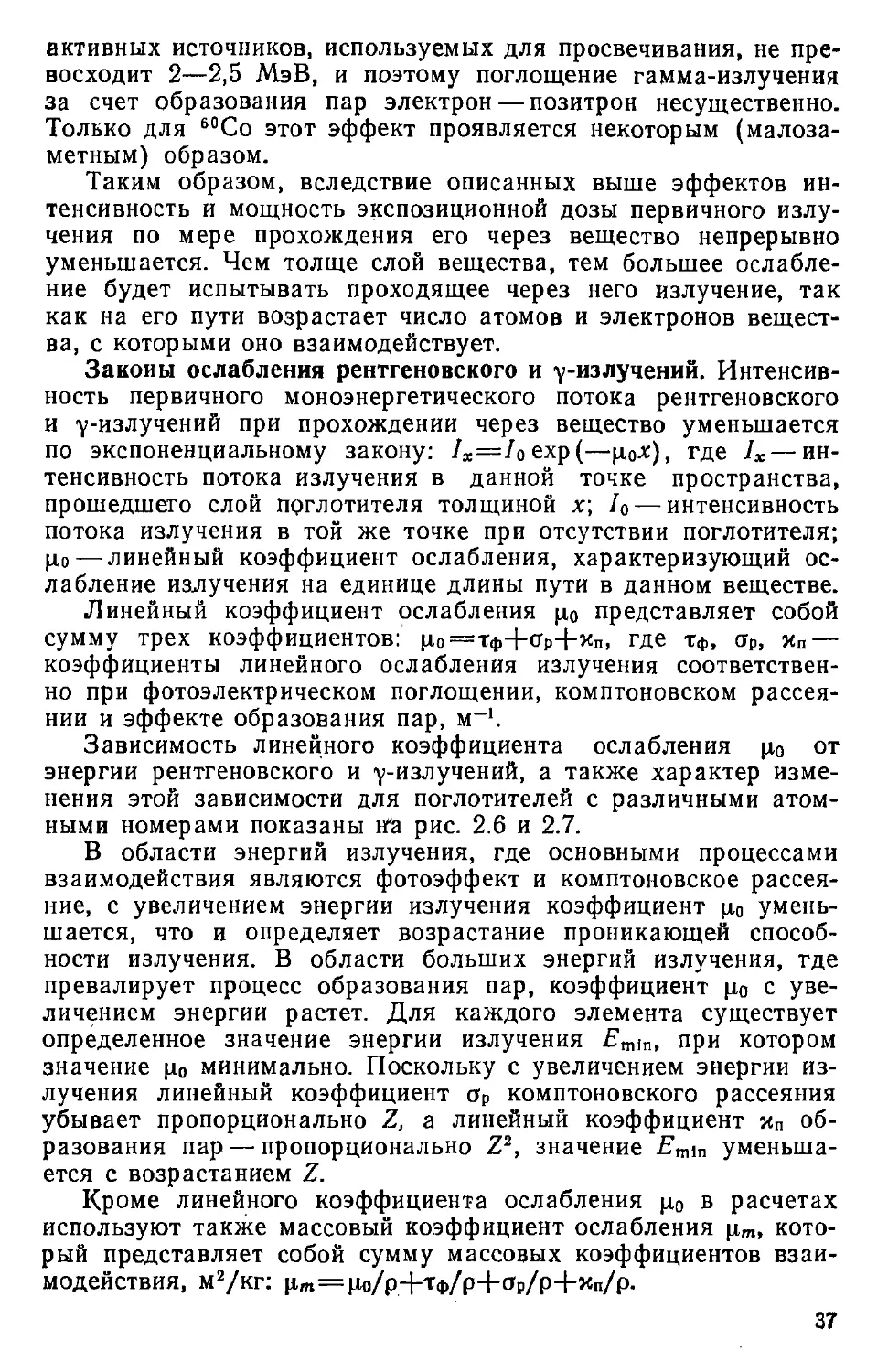

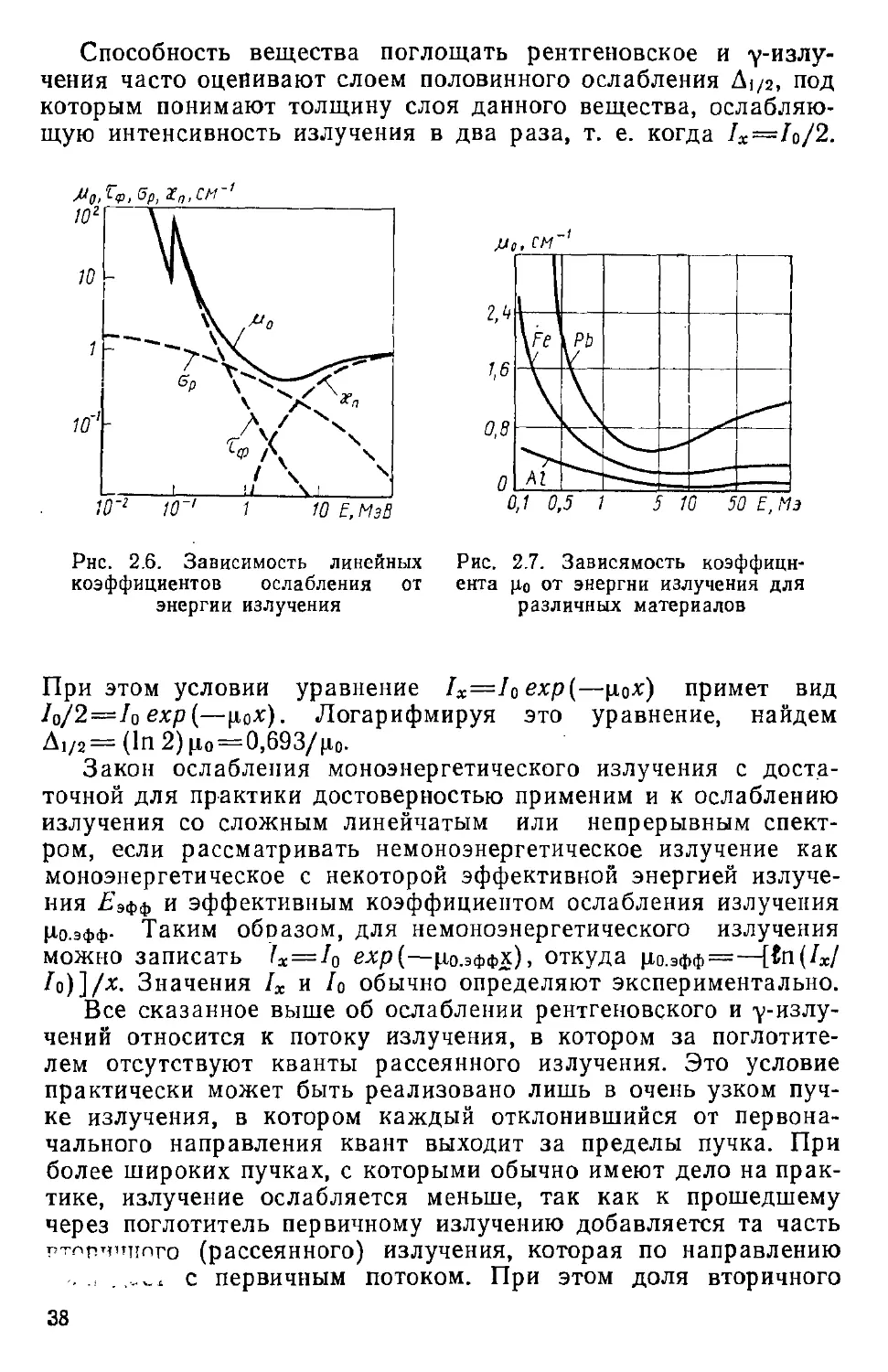

энергетический спектр тормозного излучения имеет непрерыв-

ный характер, т. е. в нем присутствуют кванты со всевозможны-

ми значениями энергий — от нуля до какого-то максимального

значения, отвечающего максимальной кинетической энергии тор-

мозящихся электронов.

В тех случаях, когда энергия электрона настолько велика,

что выбивает электроны с внутренних оболочек атомов веще-

ства анода, на фоне непрерывного (сплошного) спектра тормоз-

ного излучения возникает линейчатый (дискретный) спектр ха-

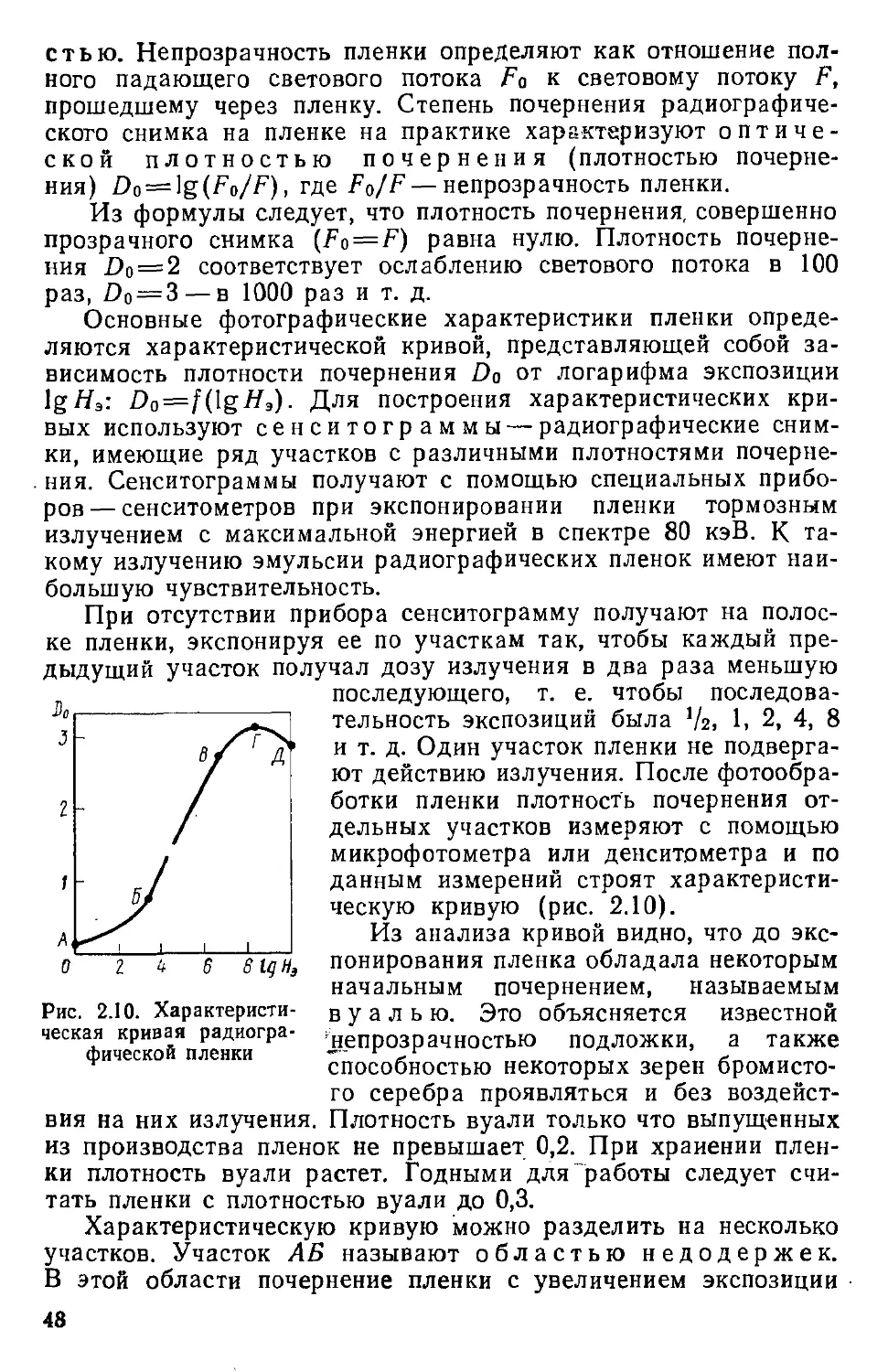

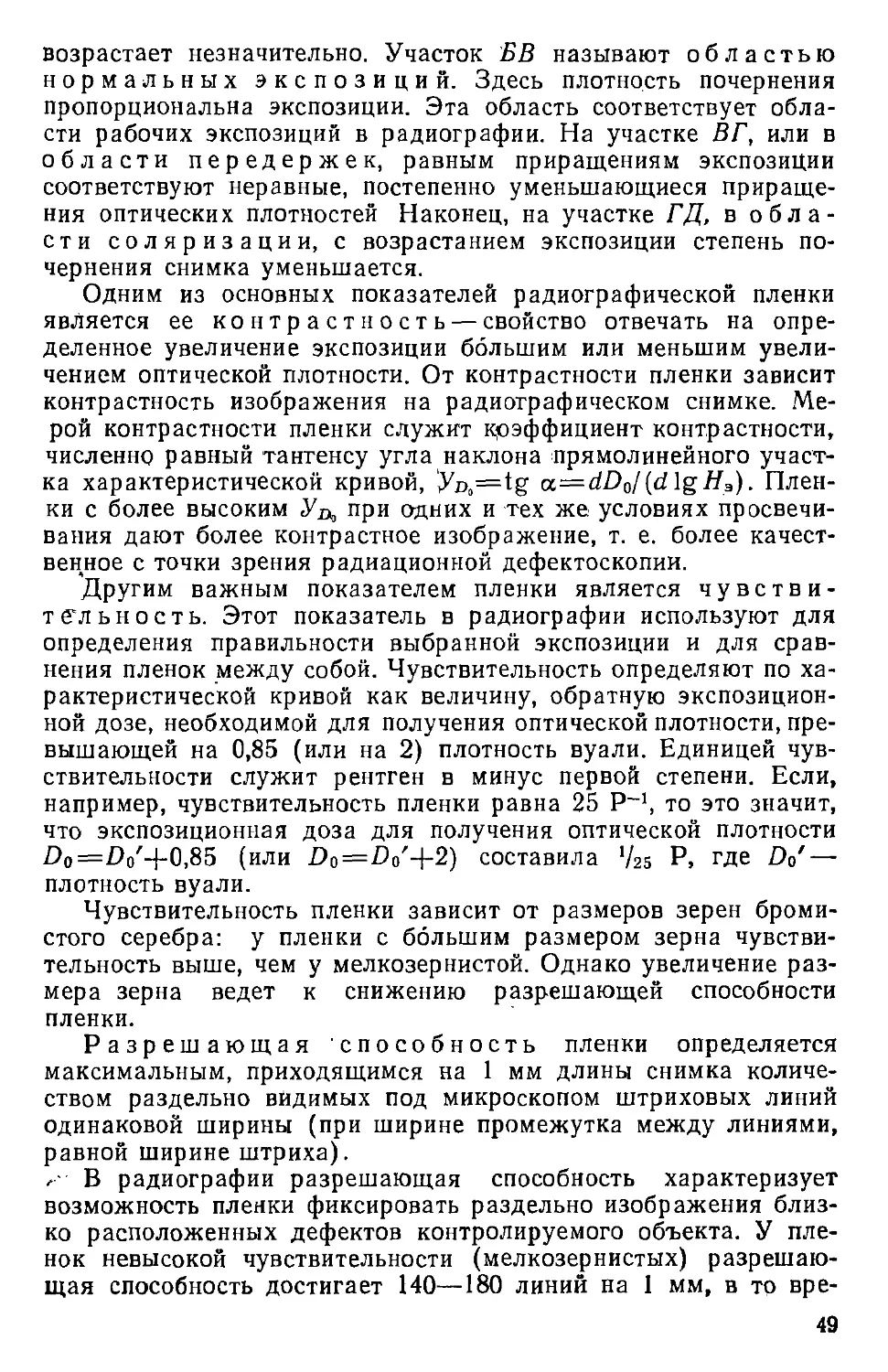

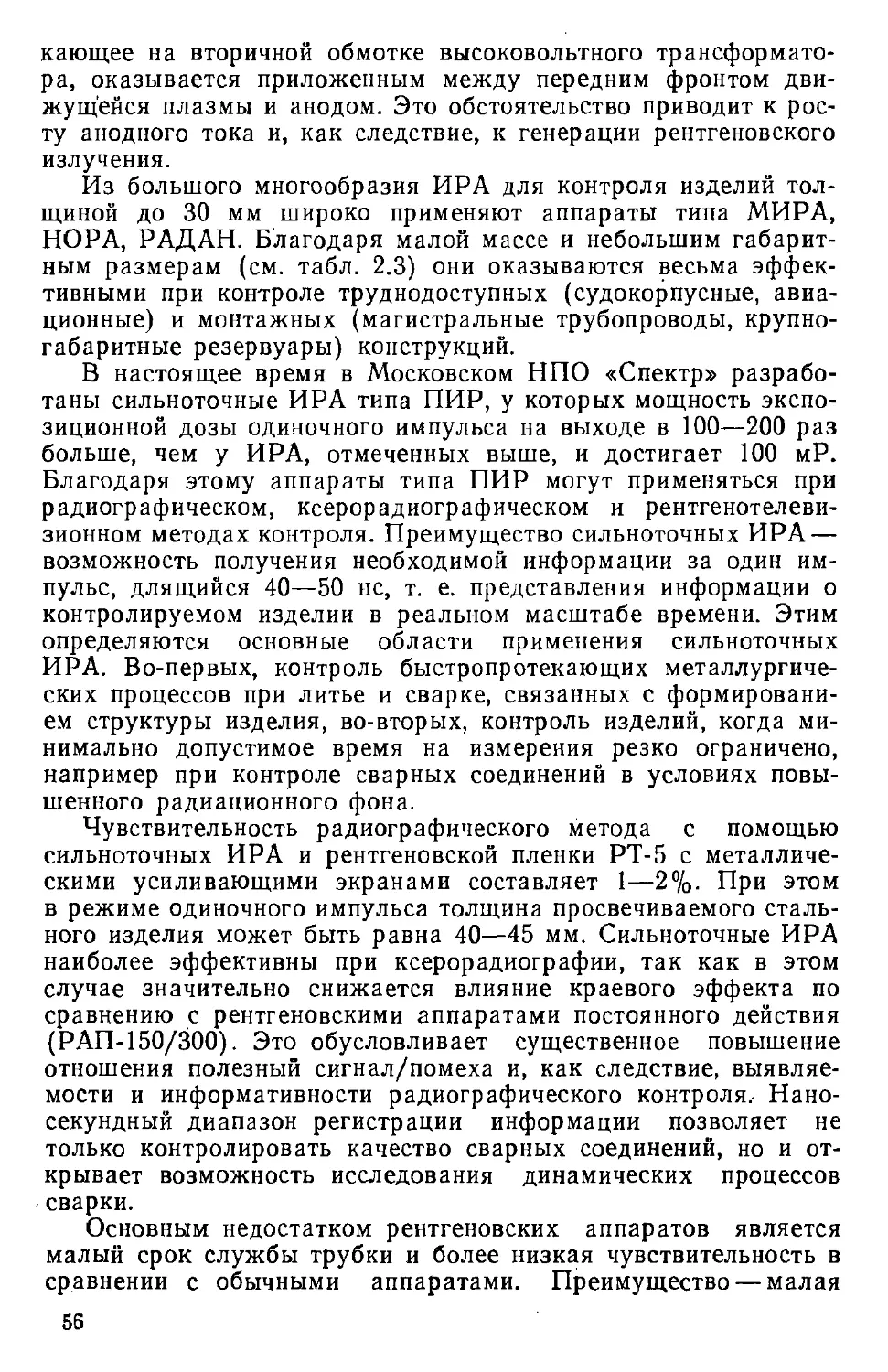

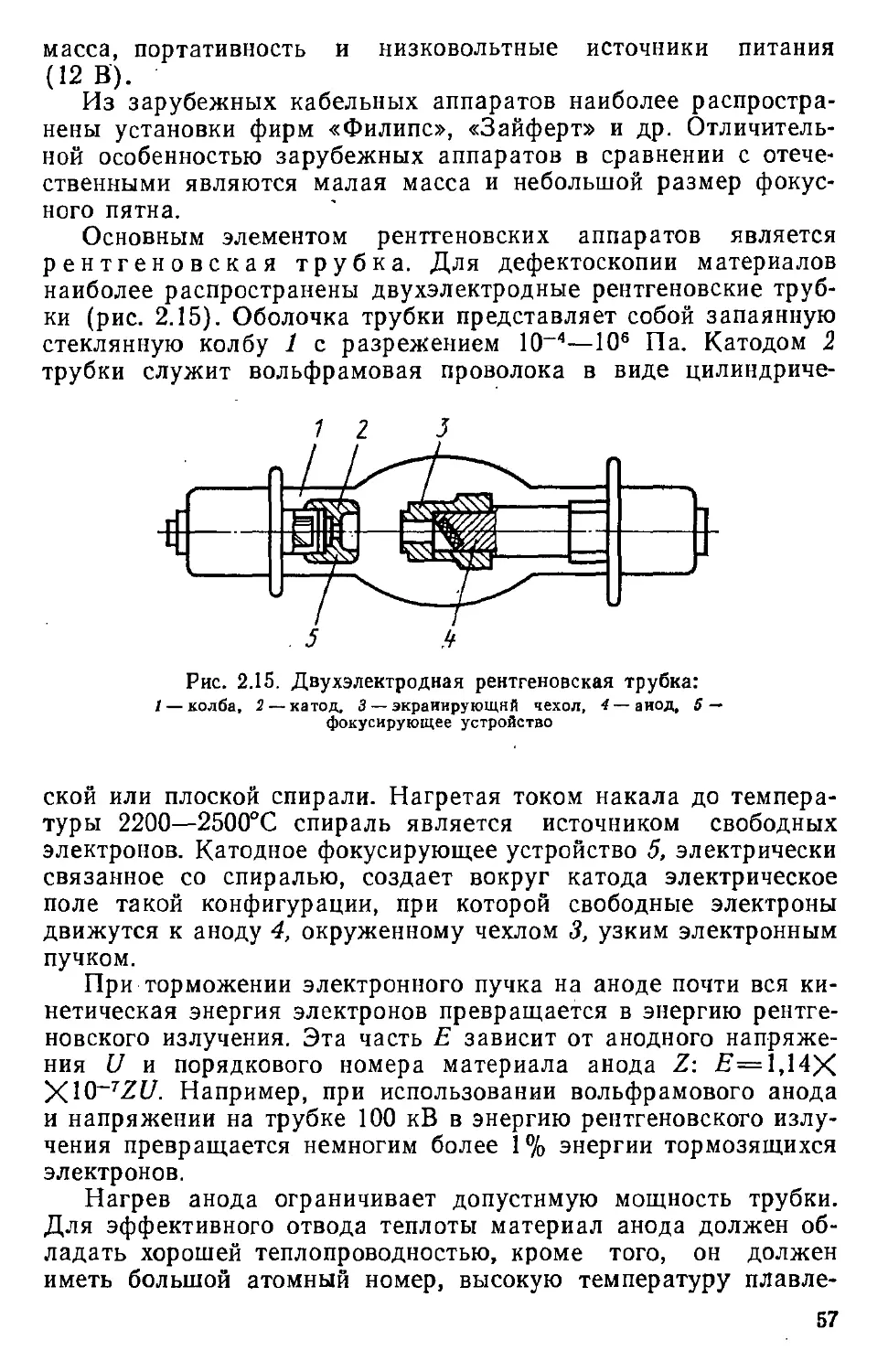

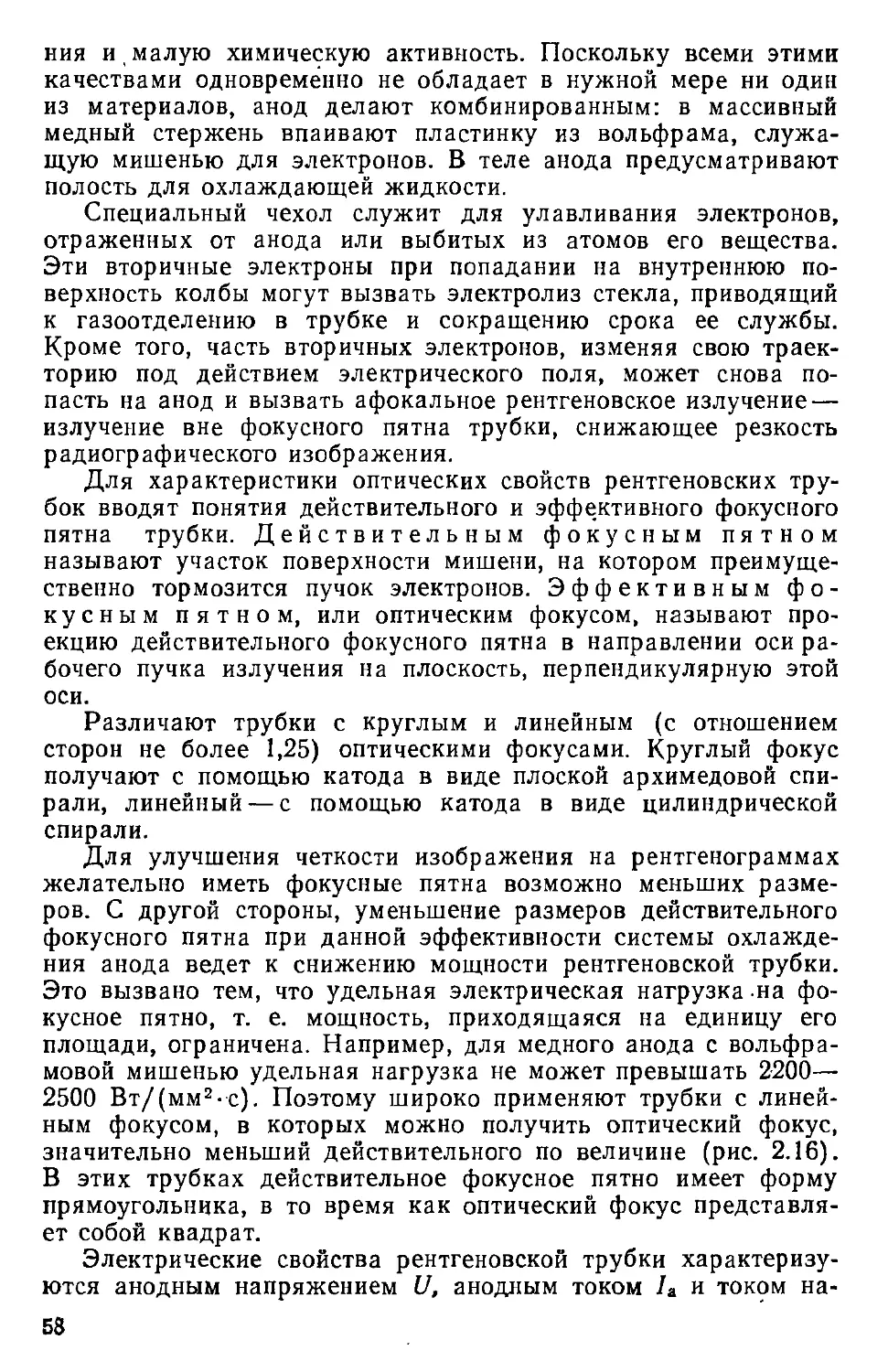

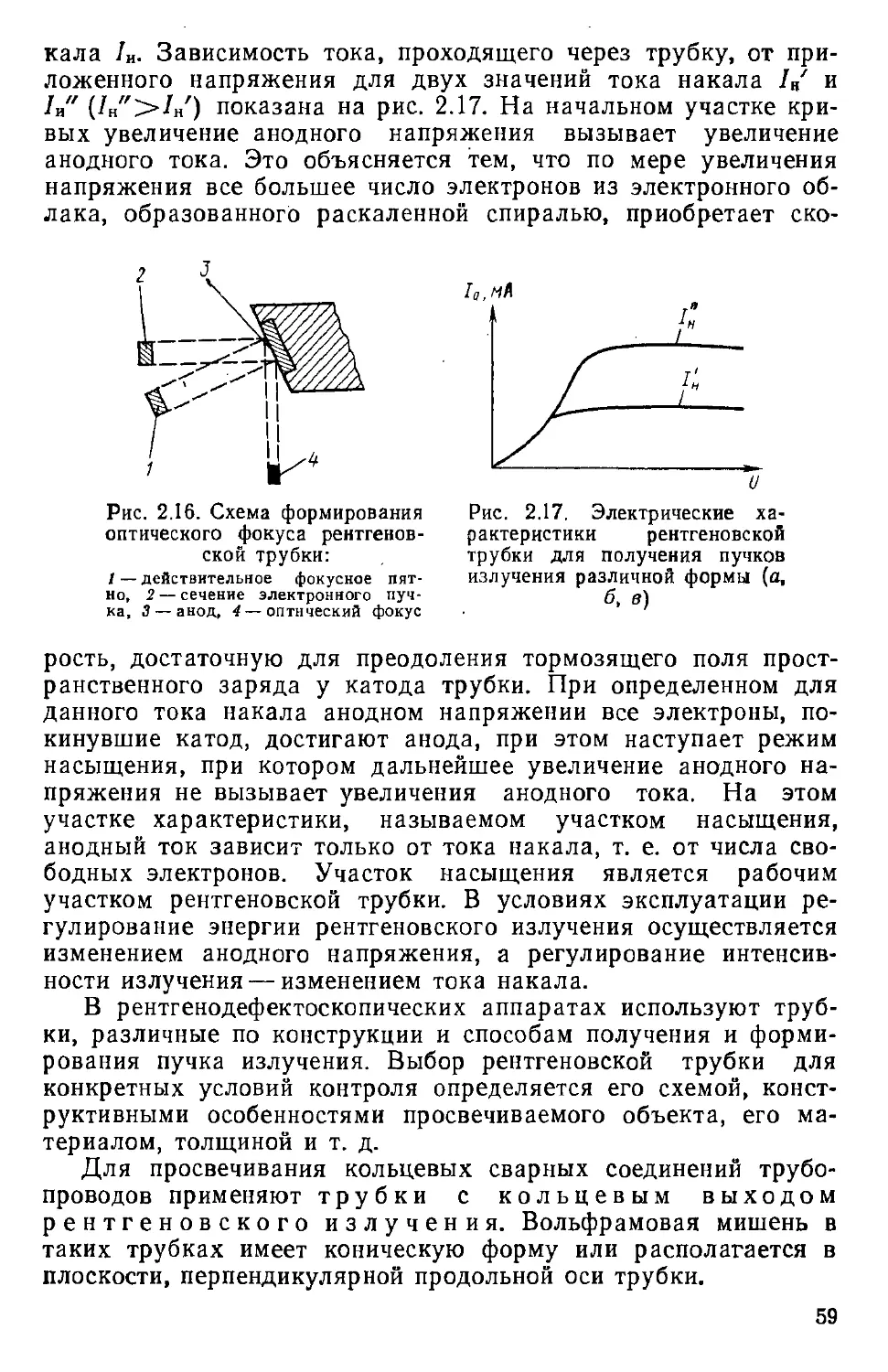

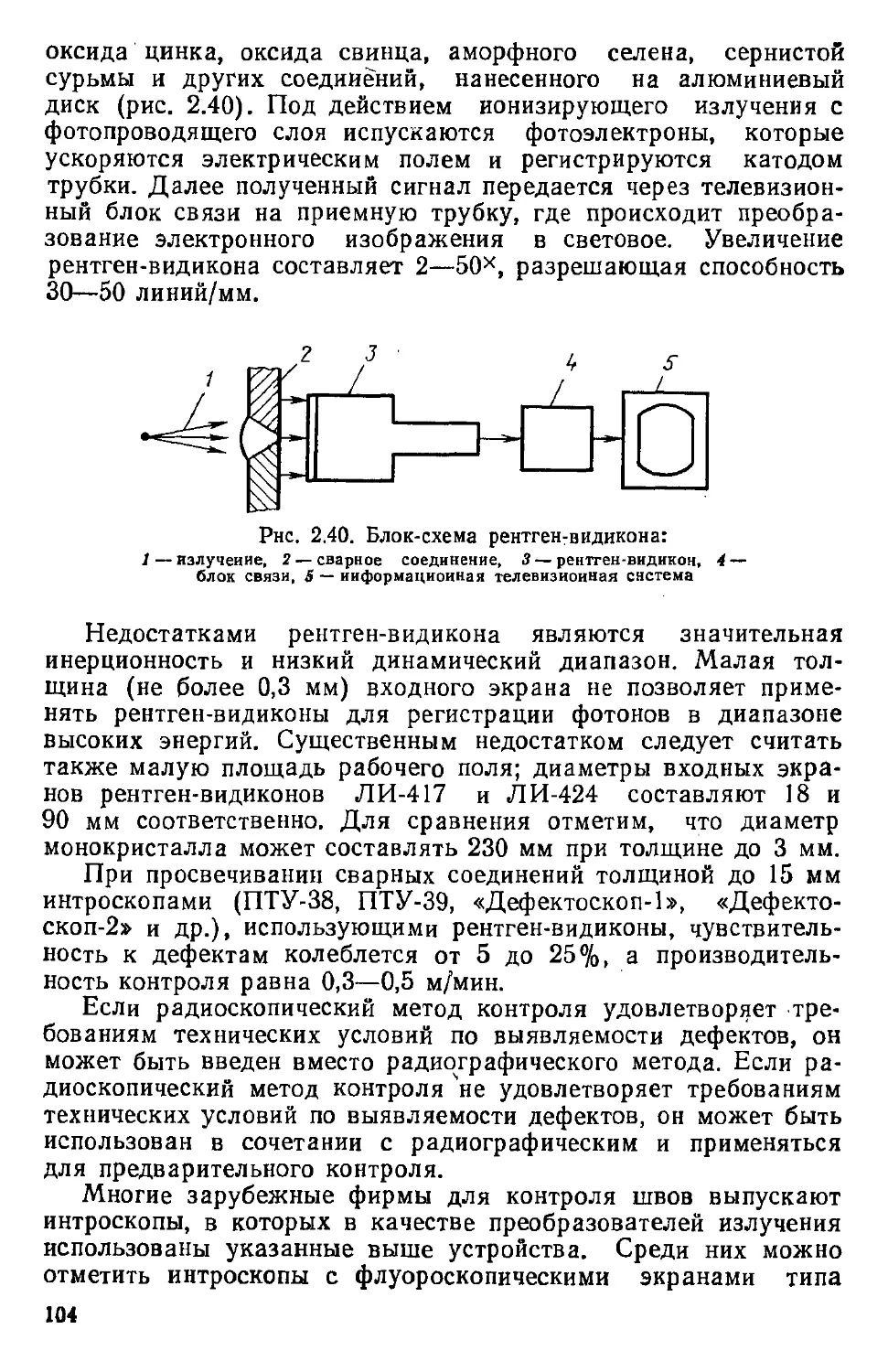

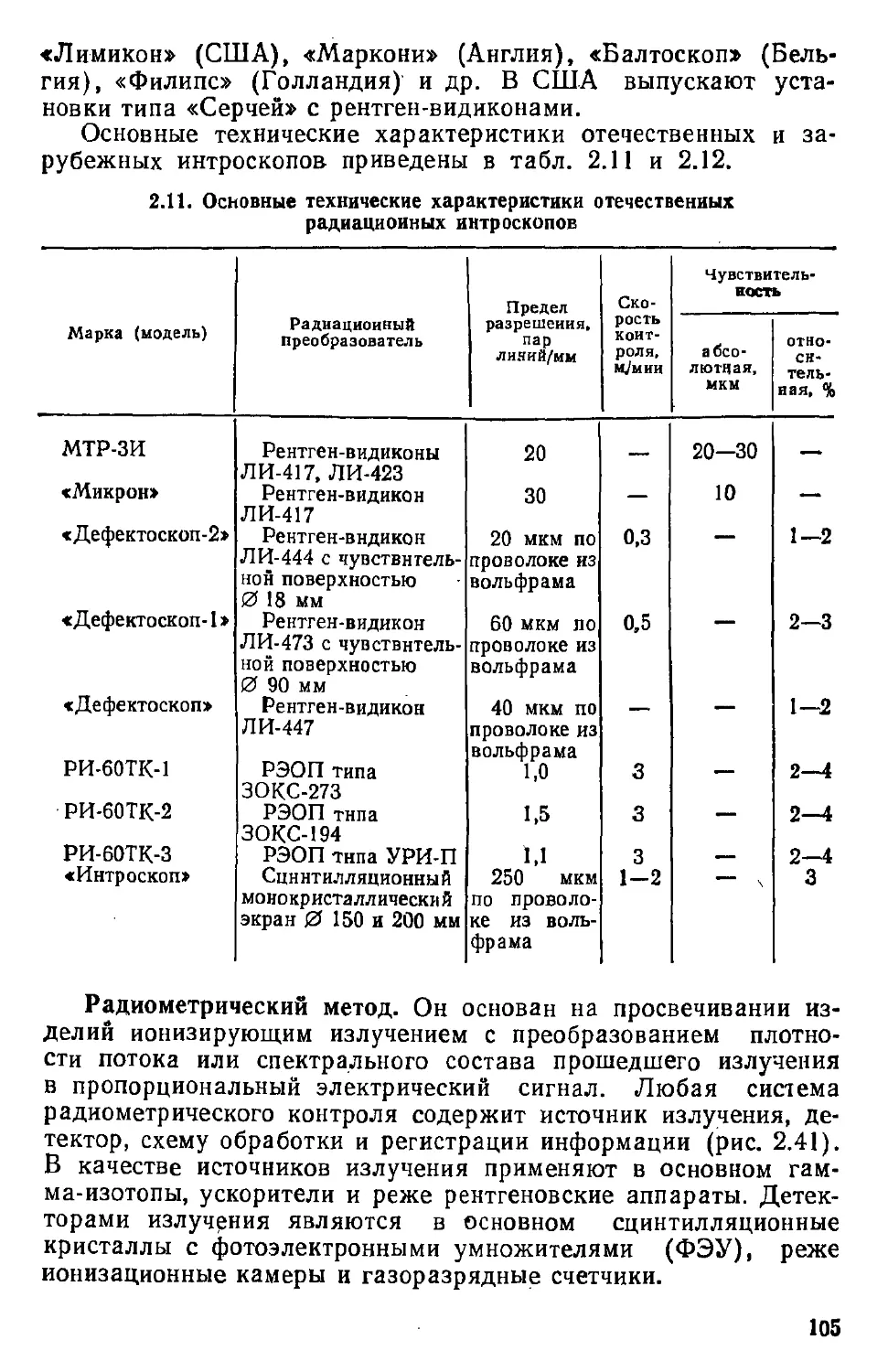

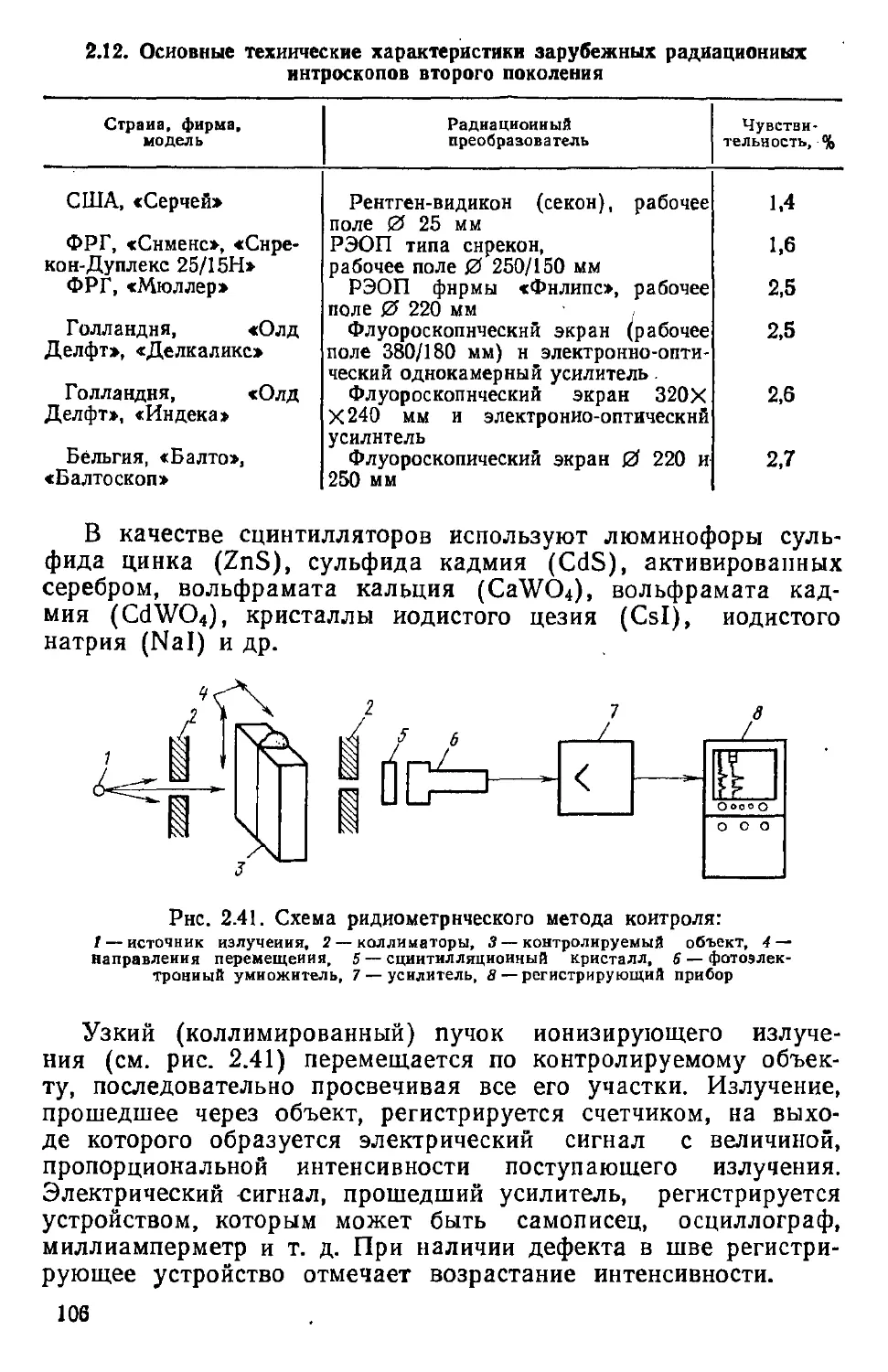

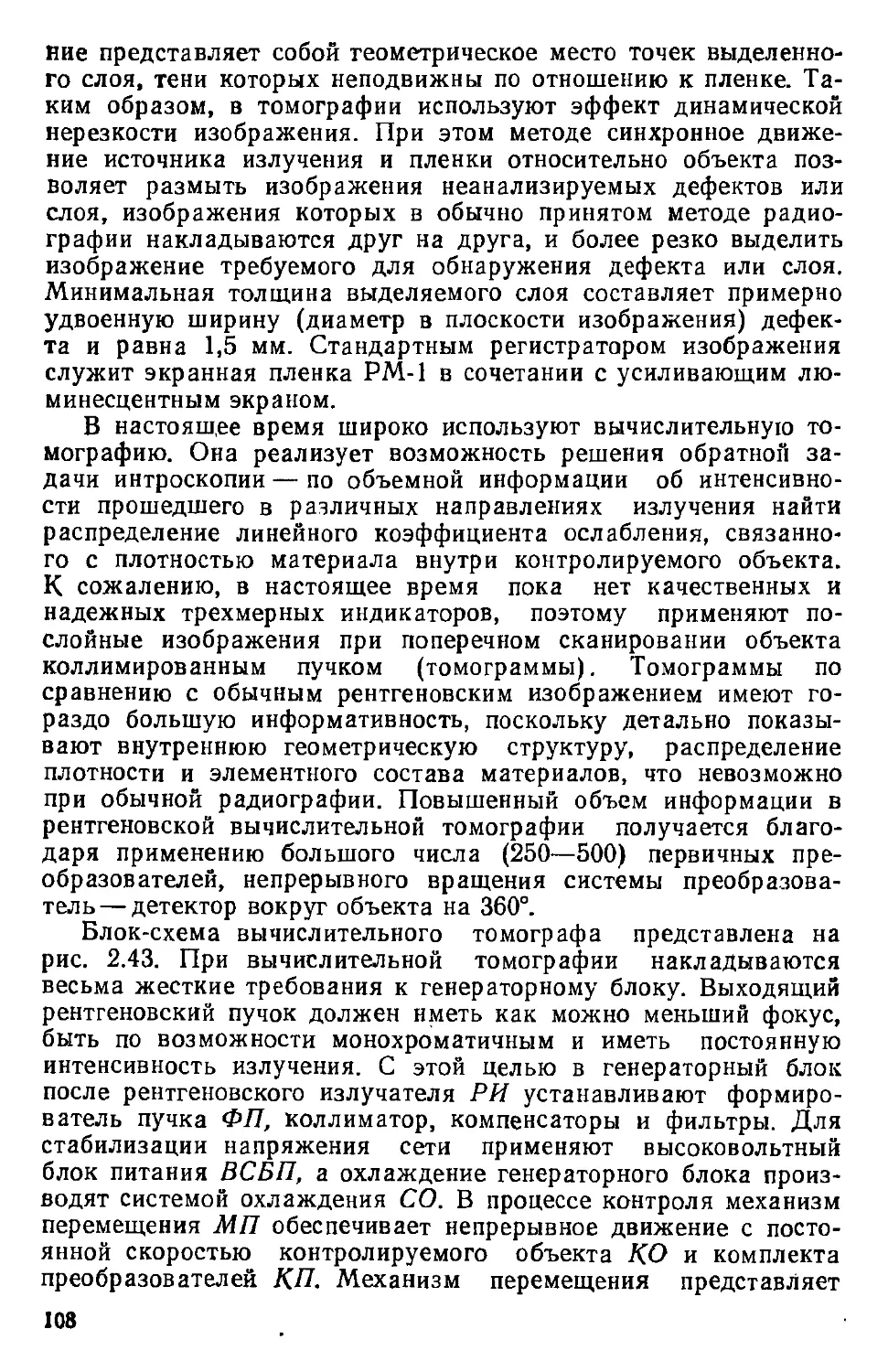

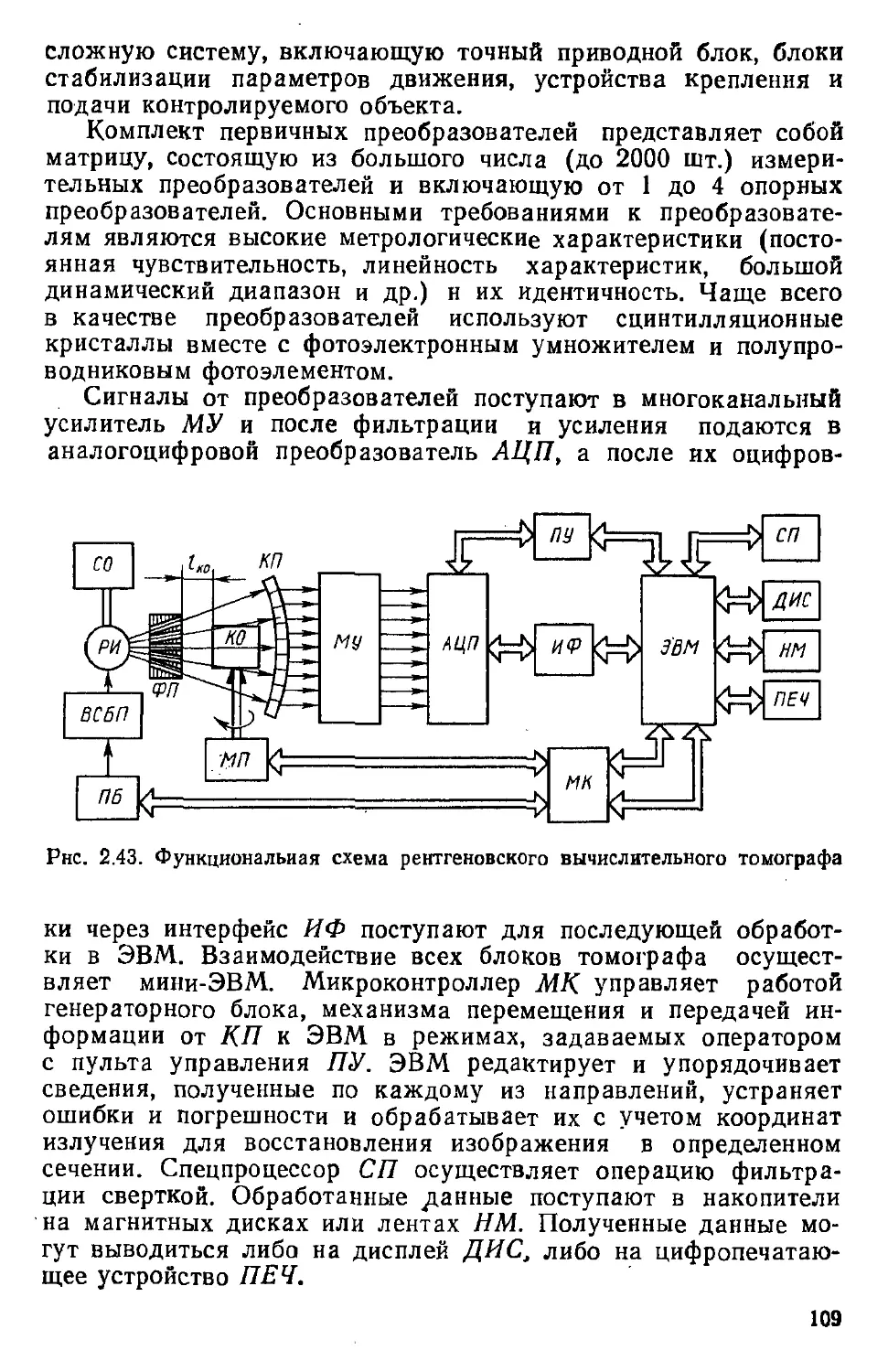

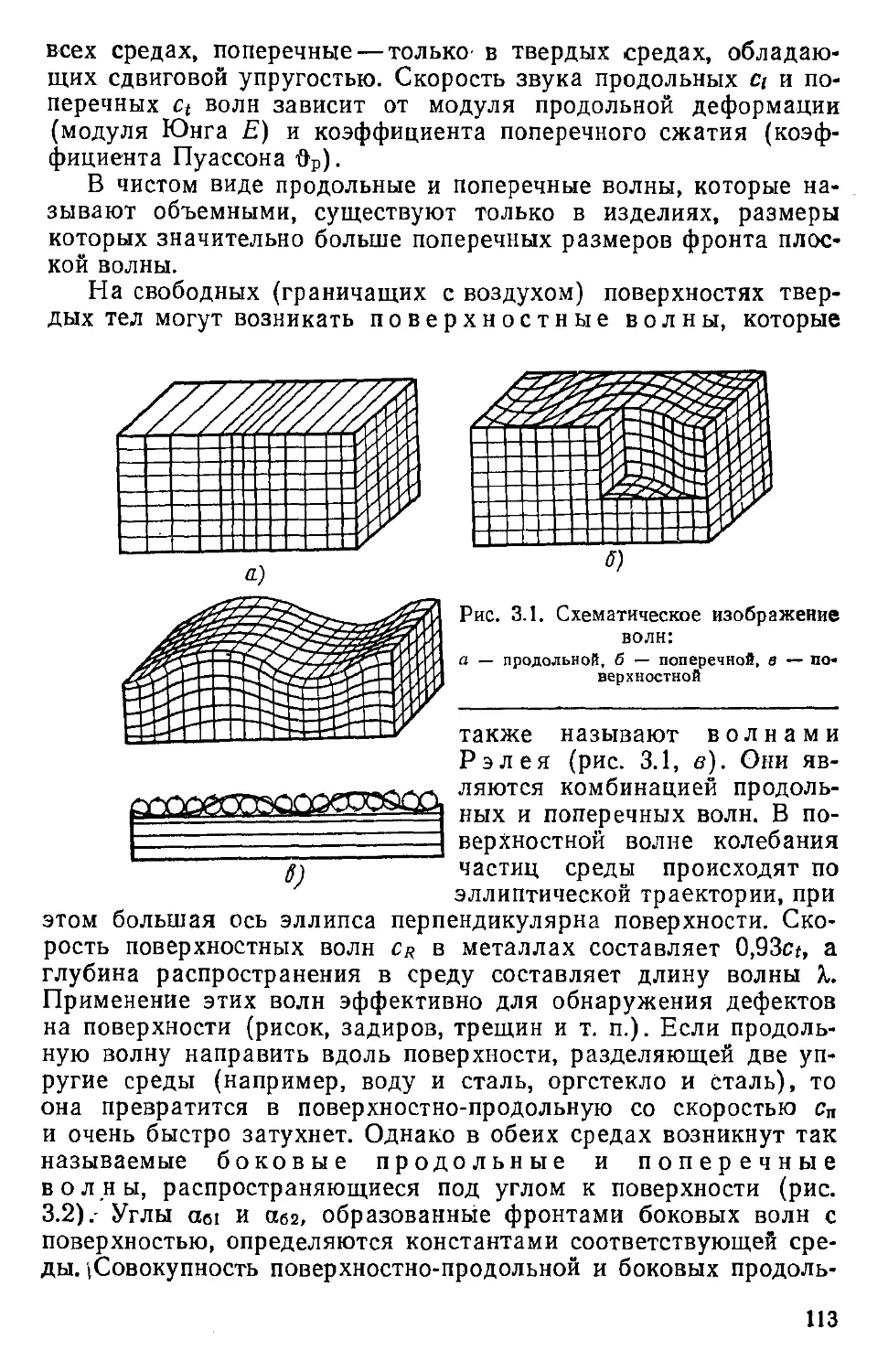

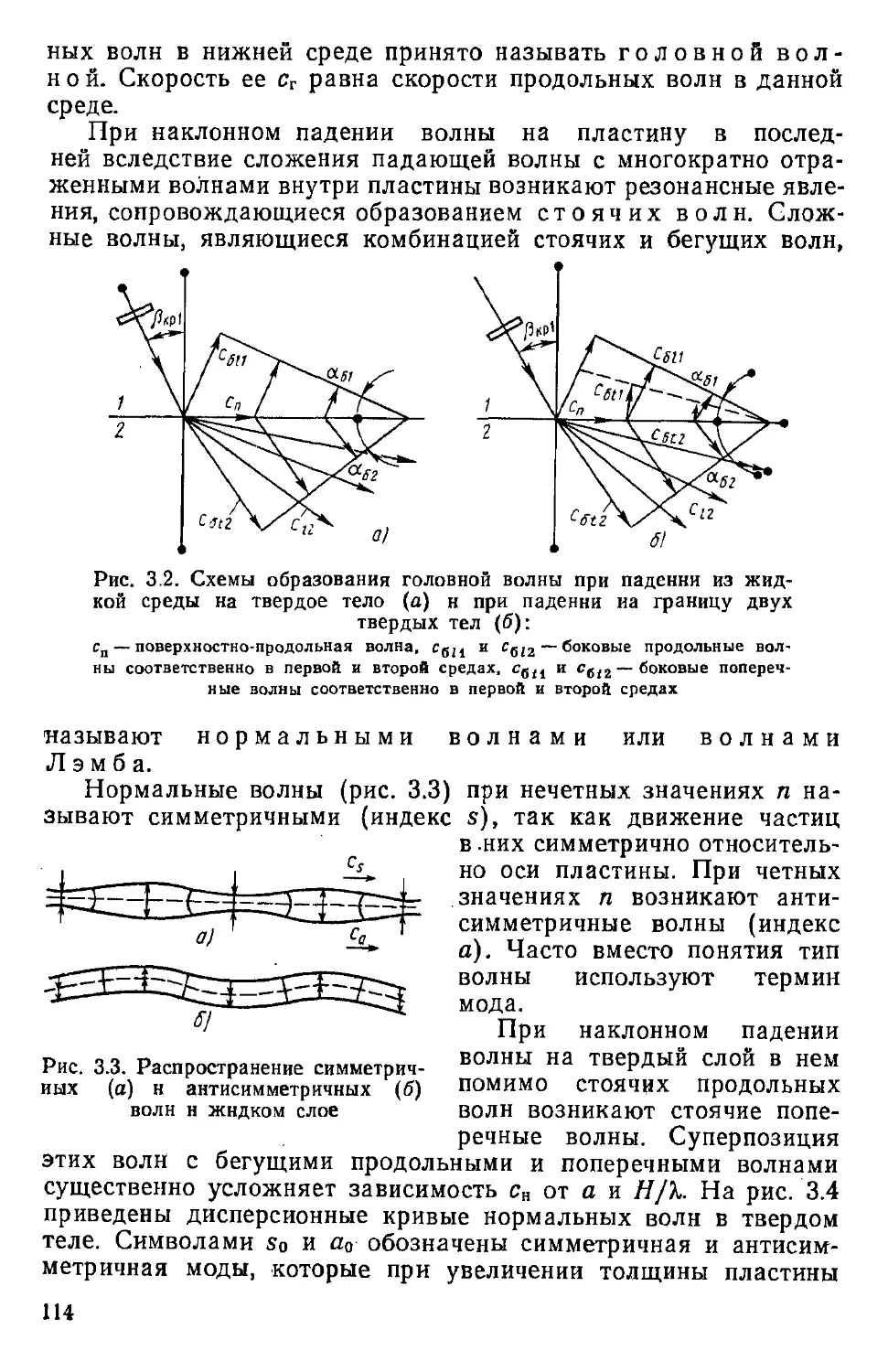

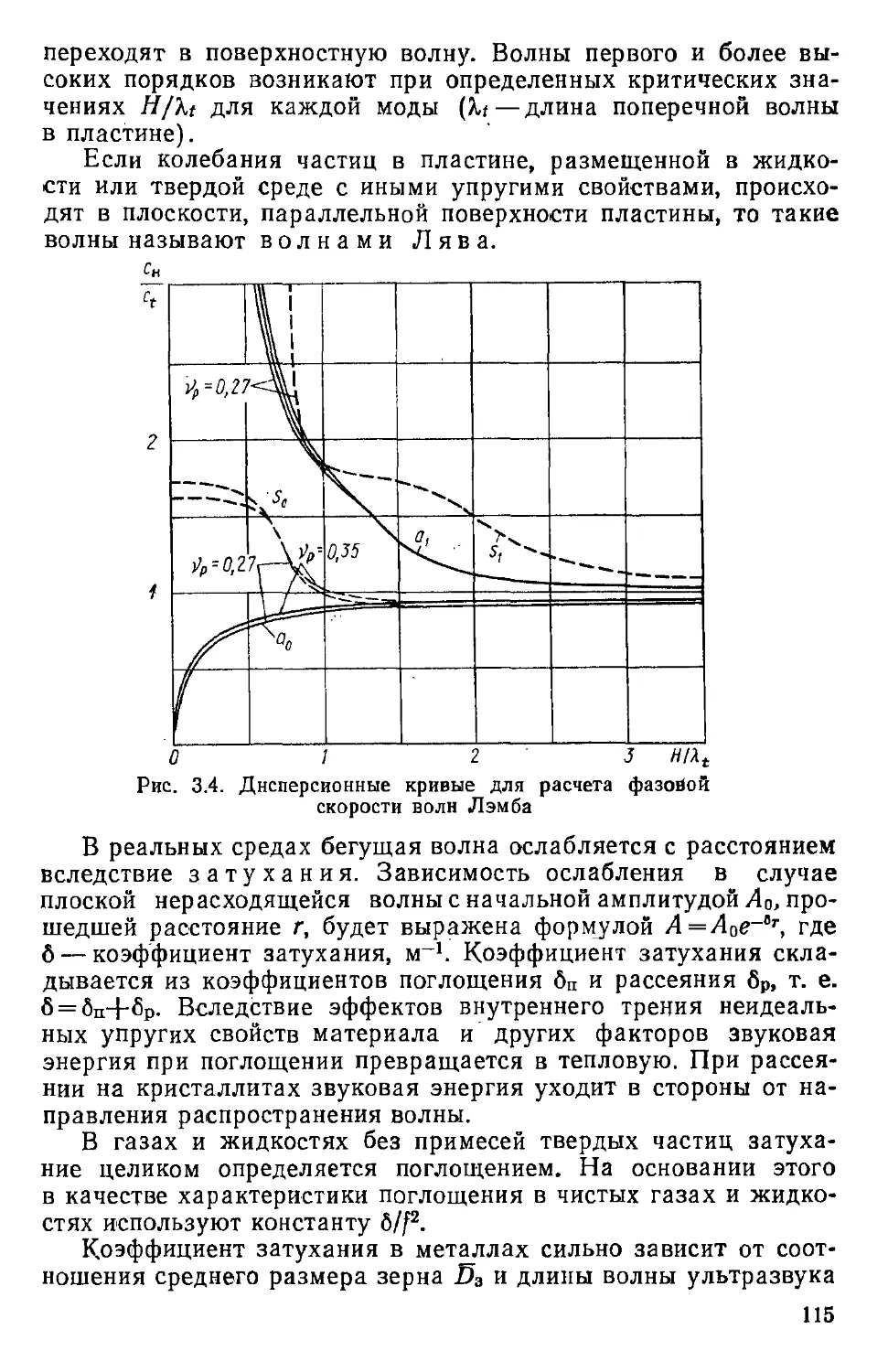

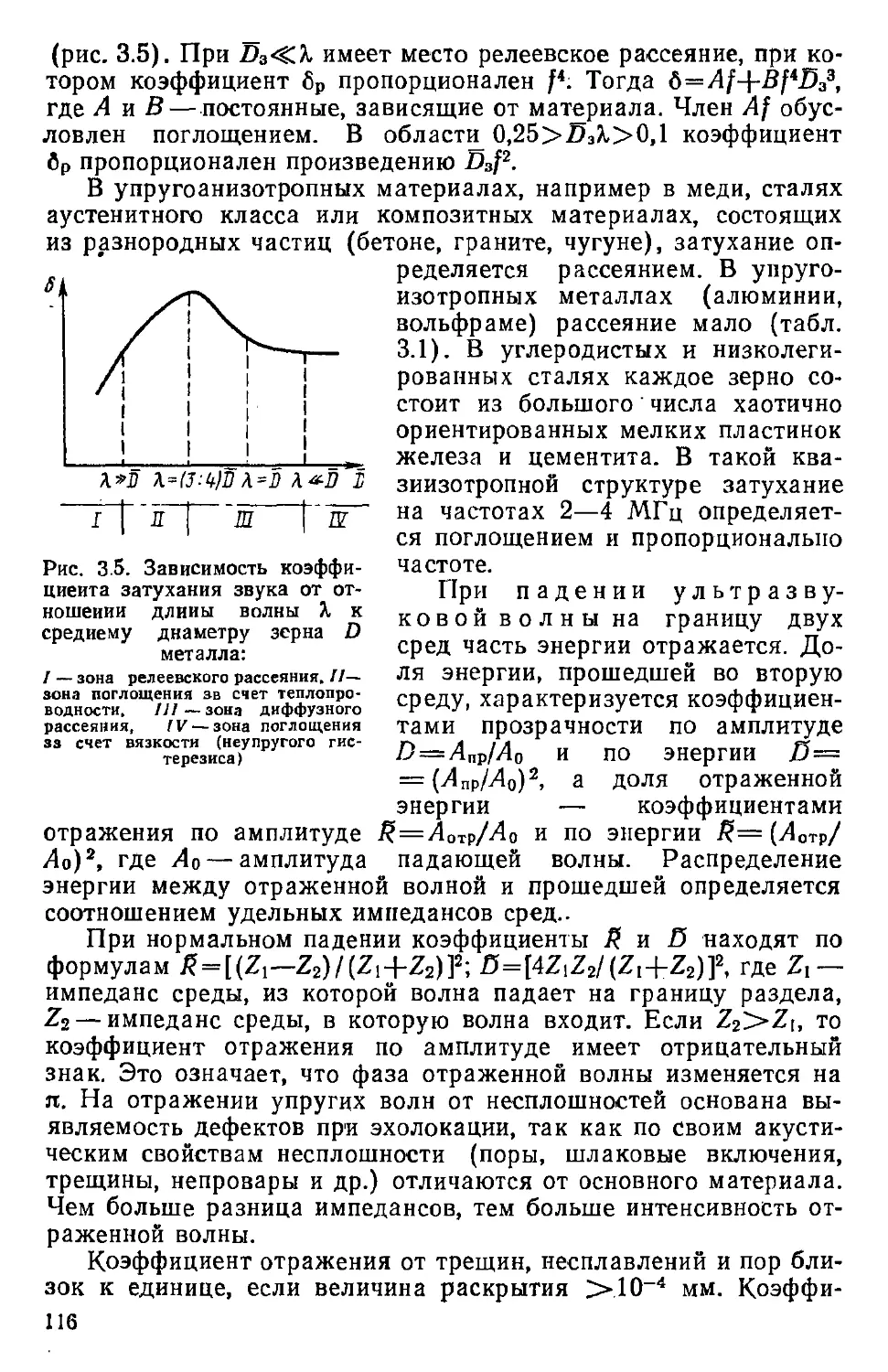

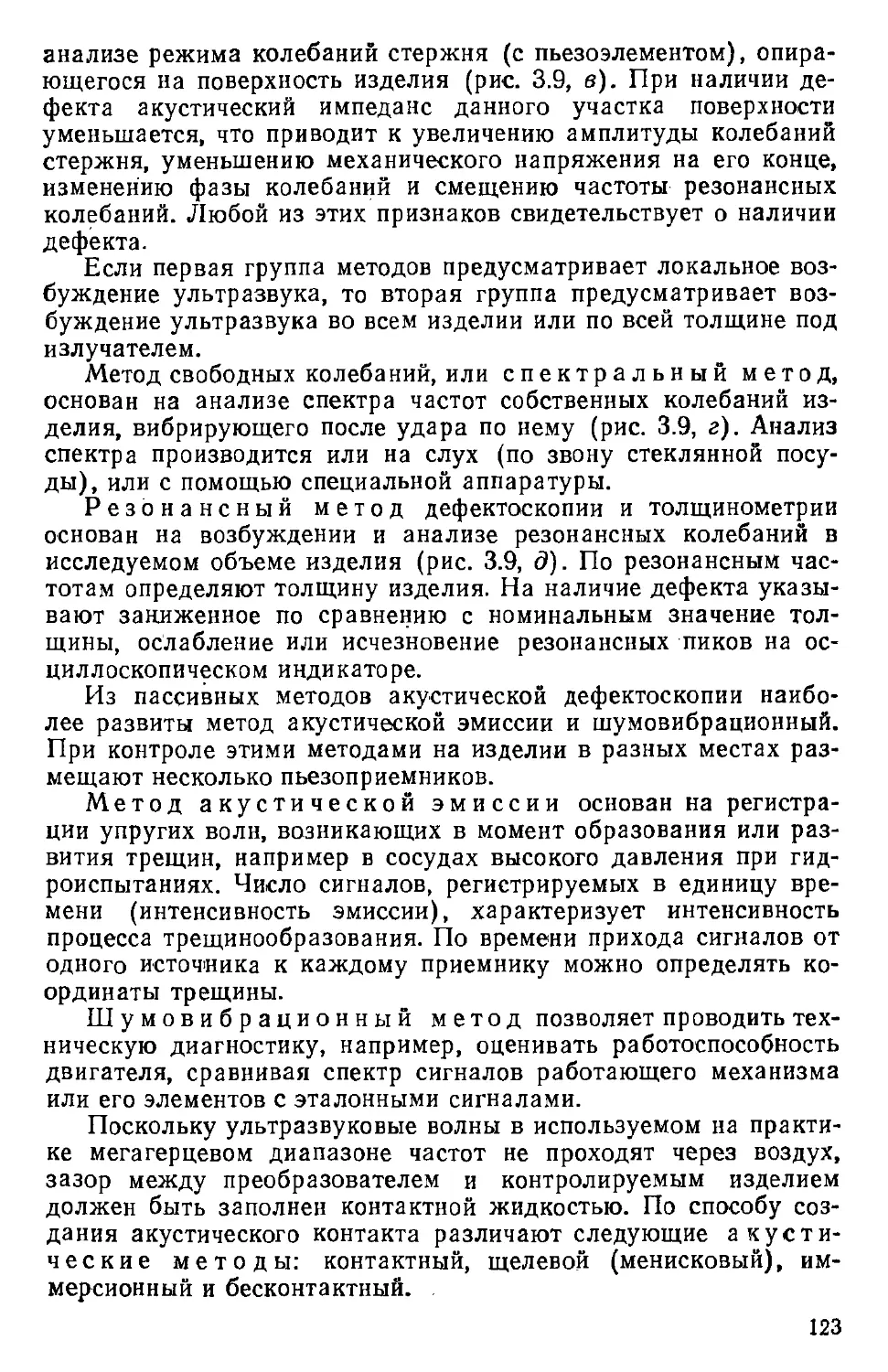

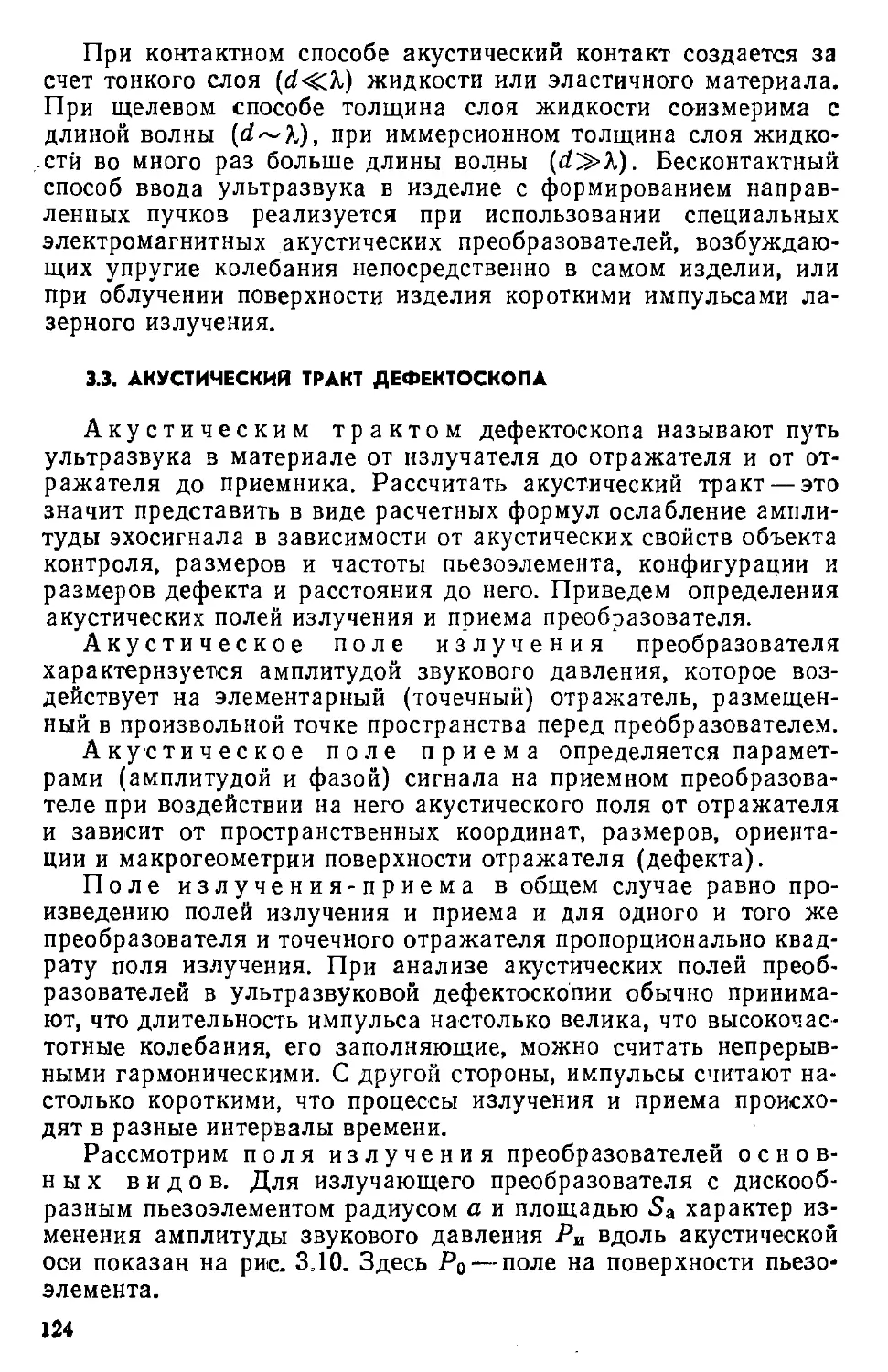

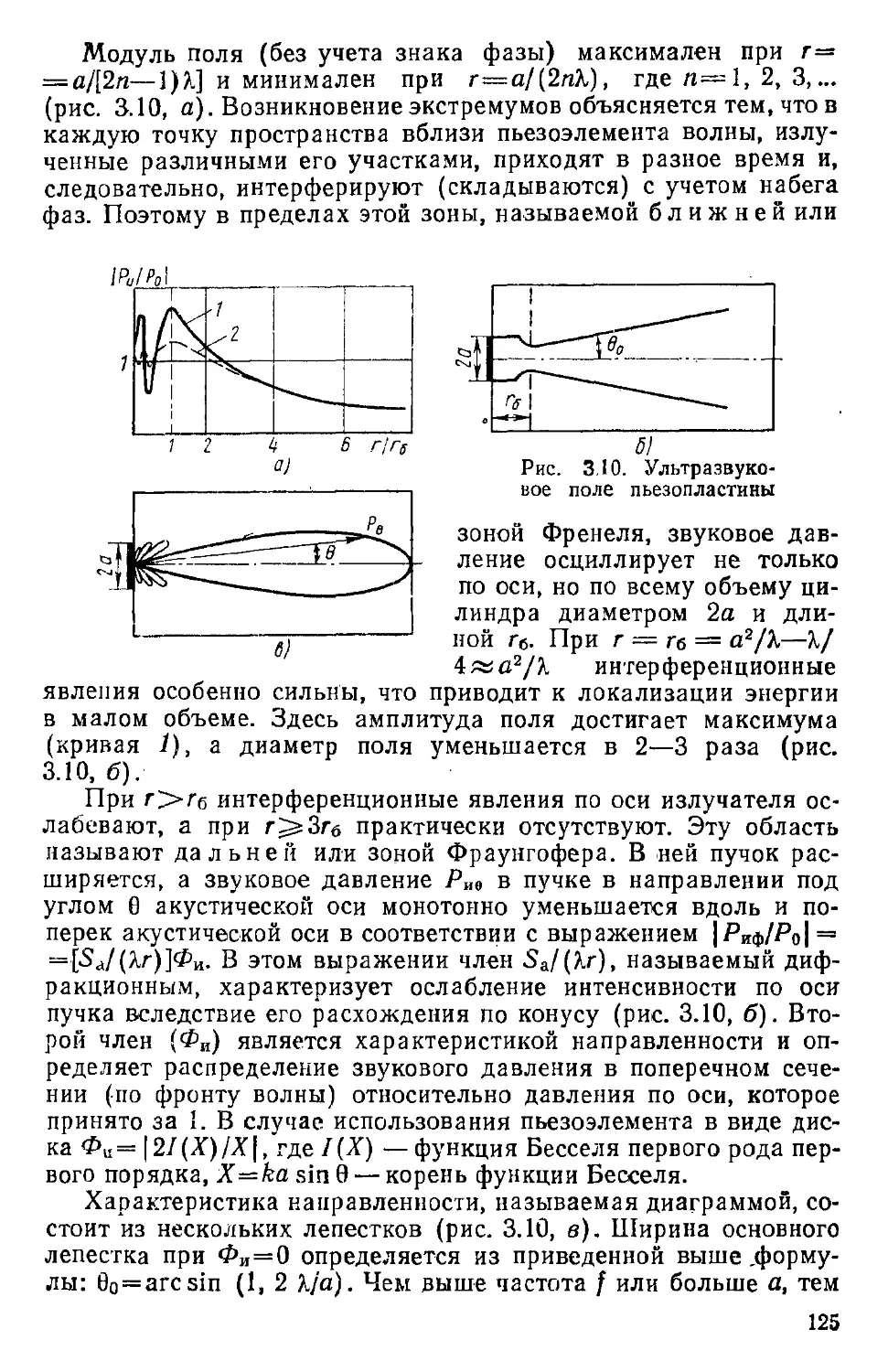

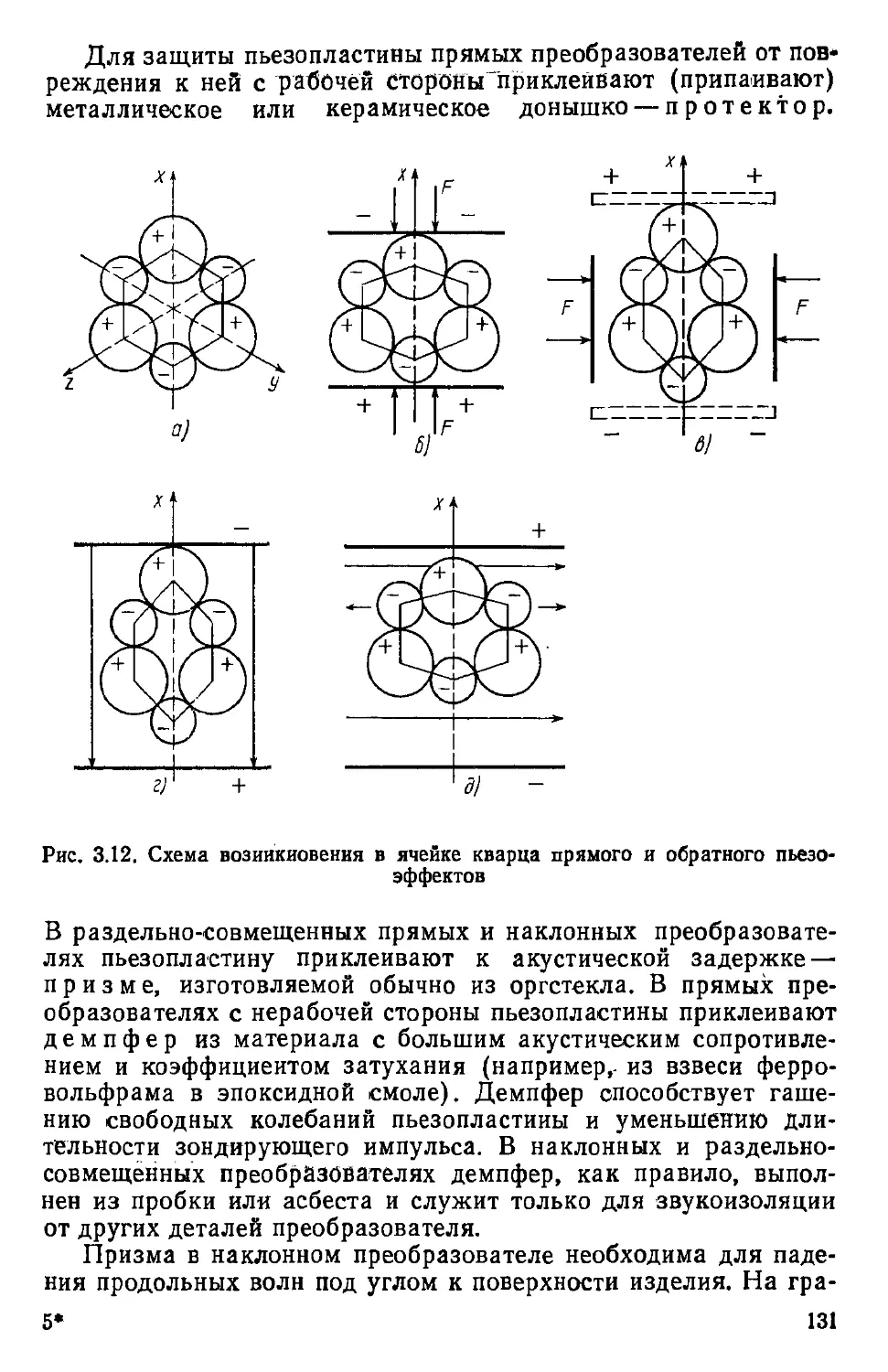

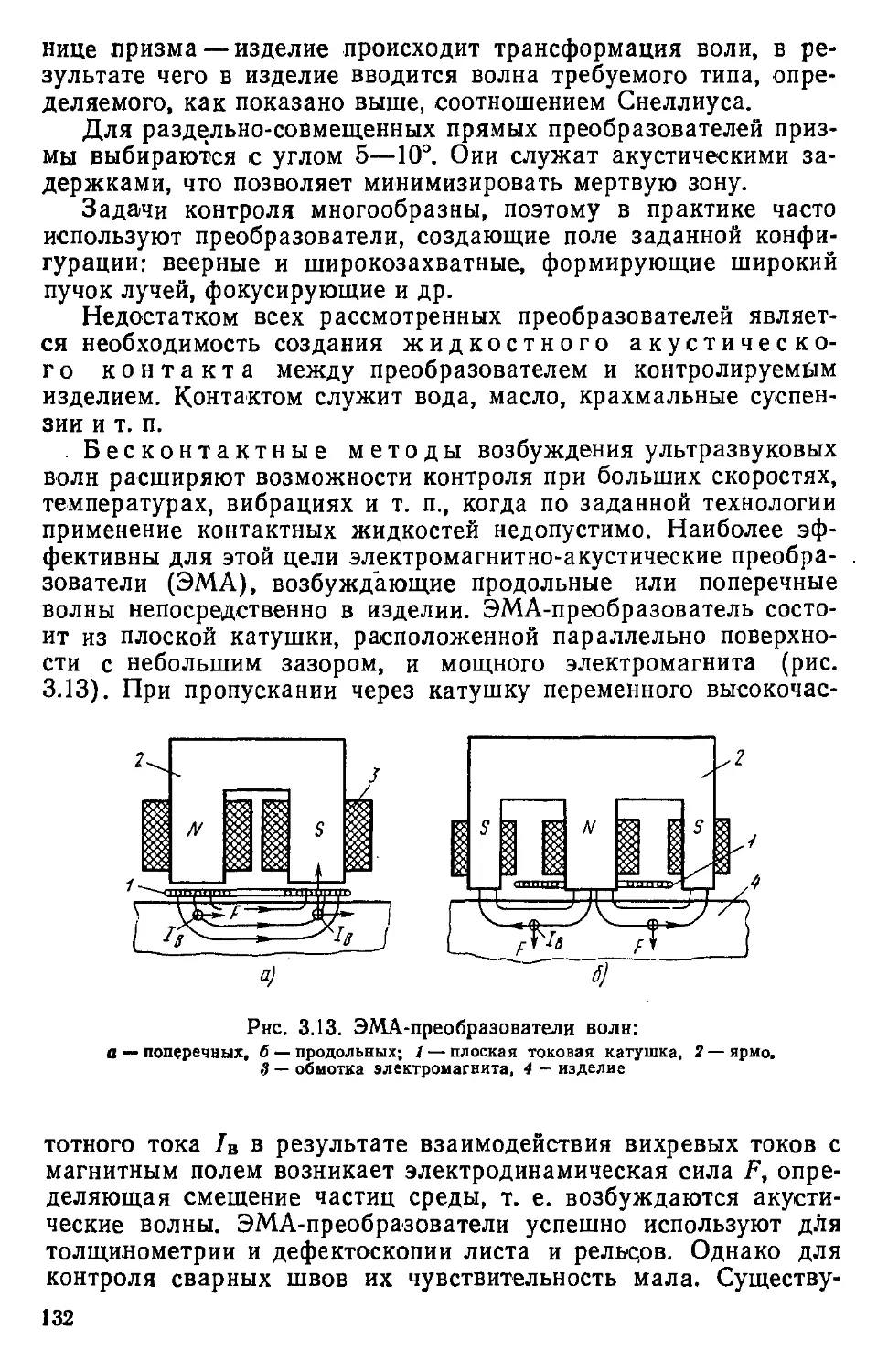

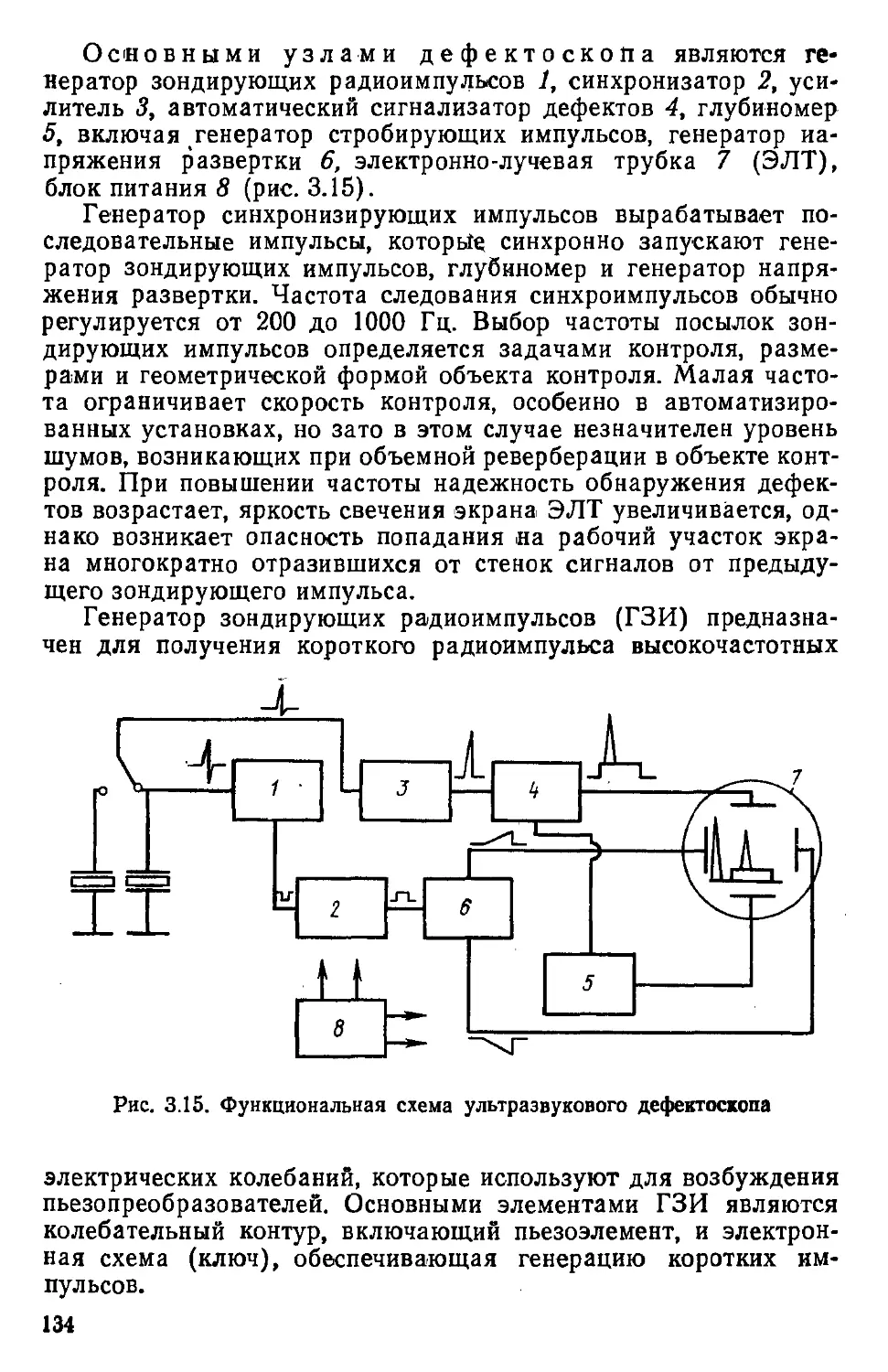

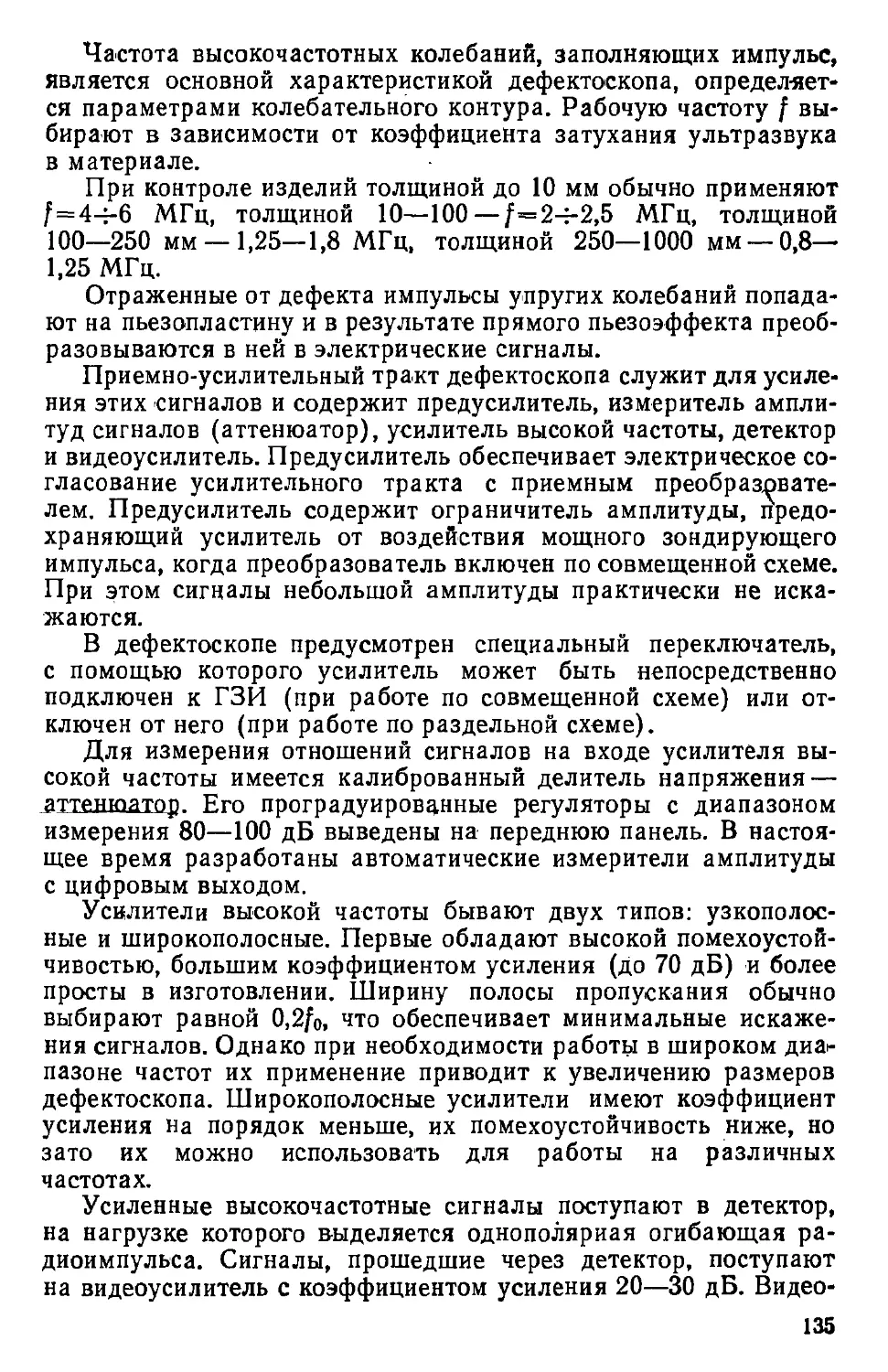

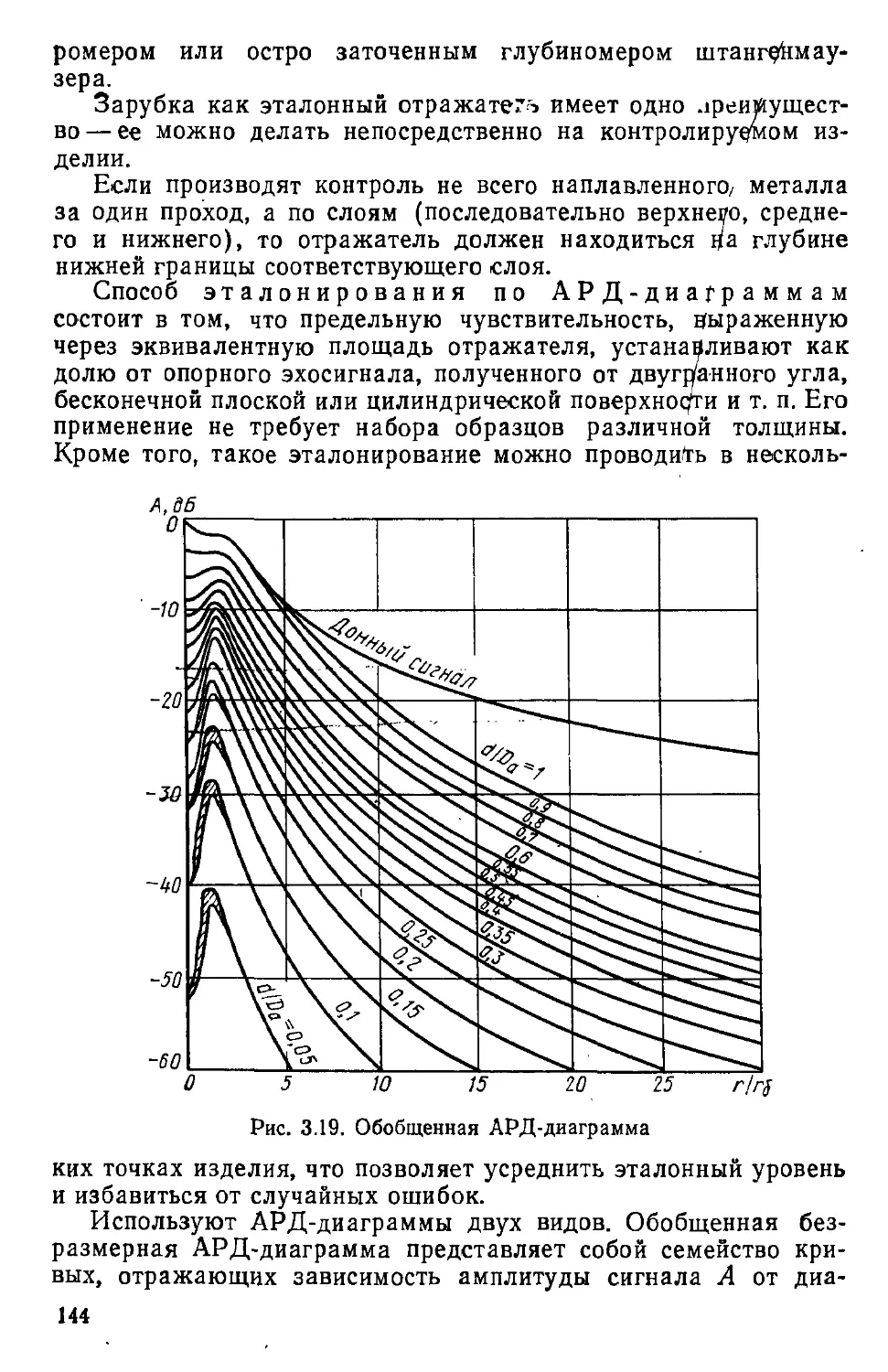

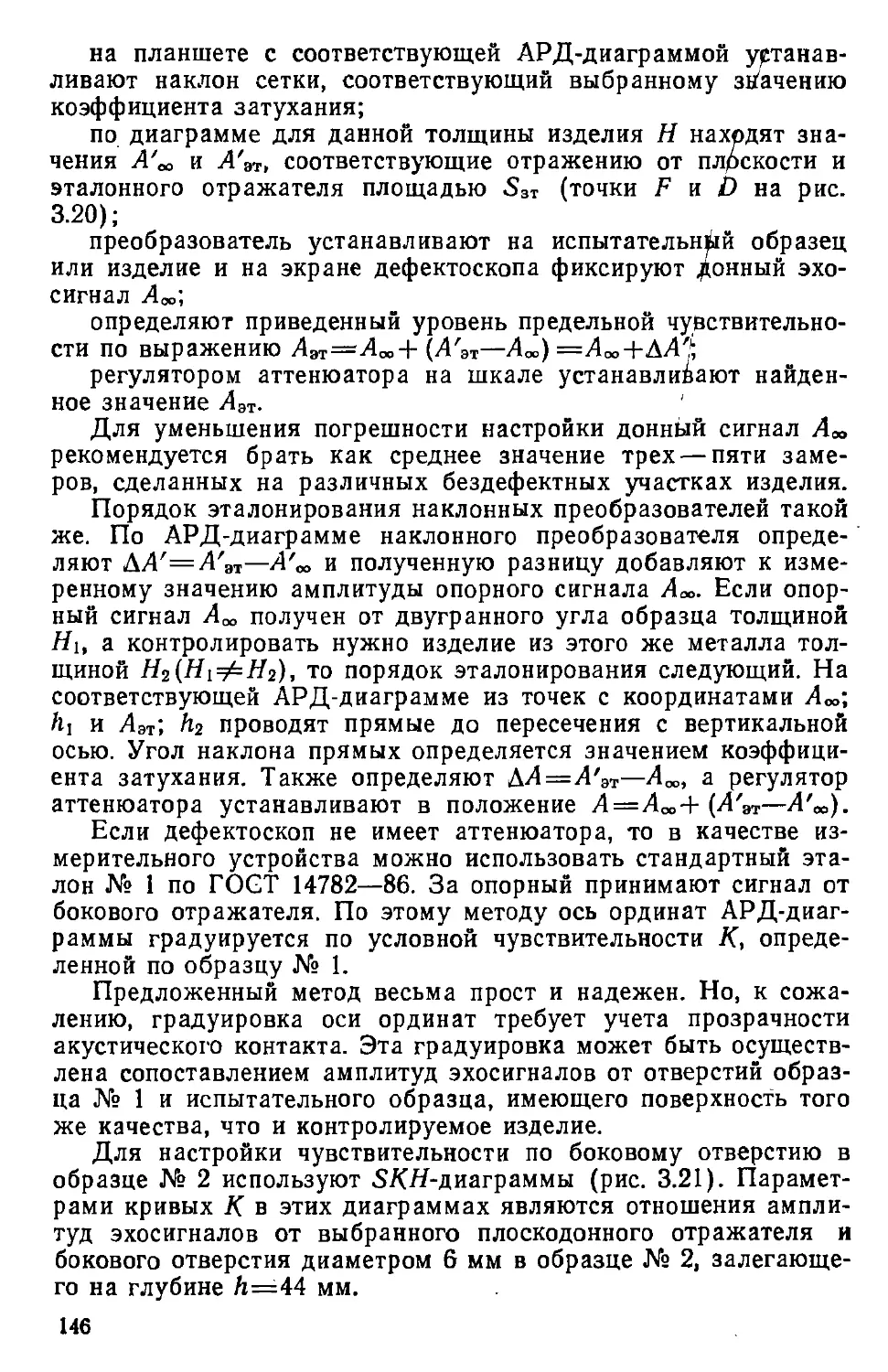

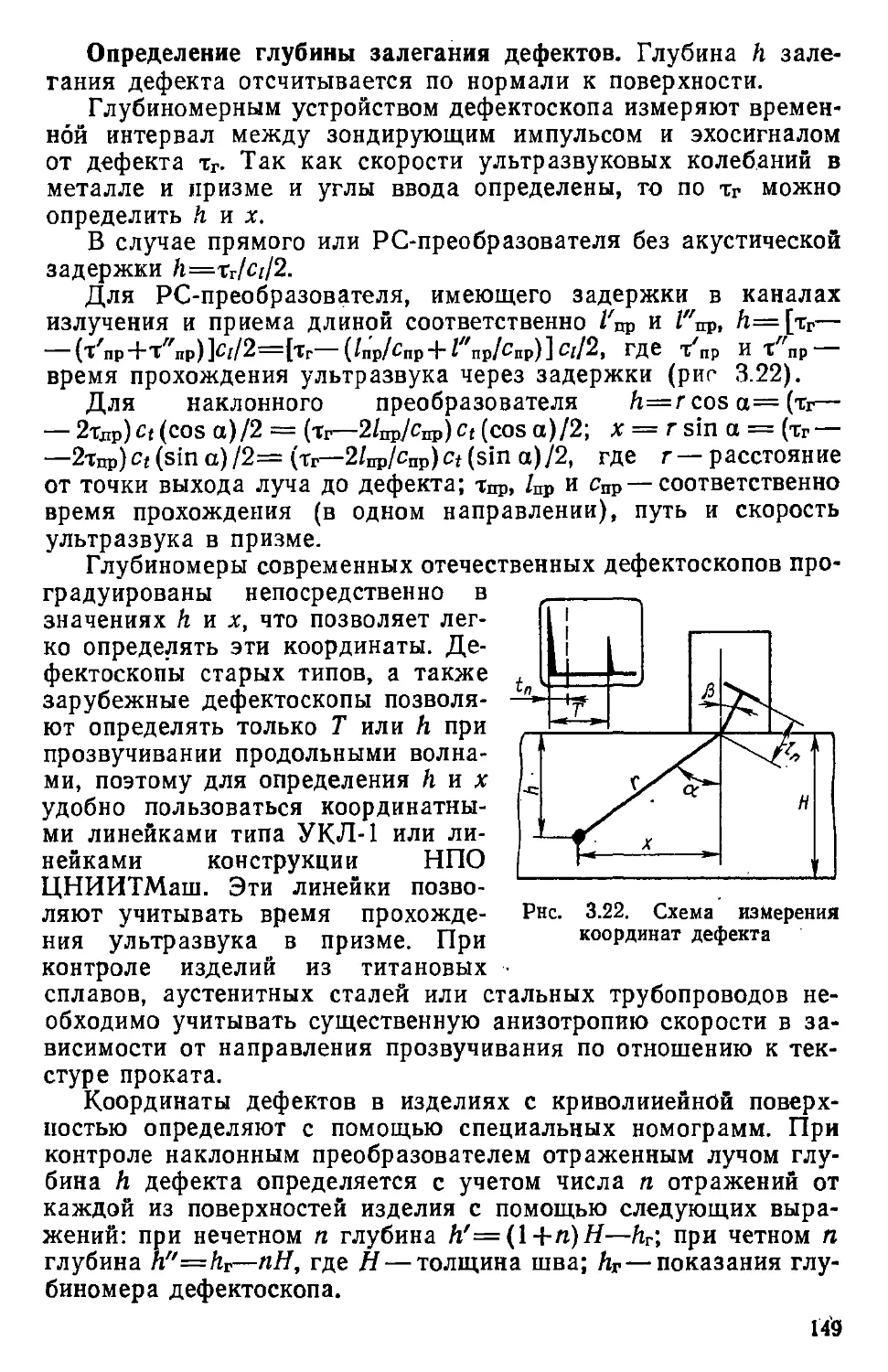

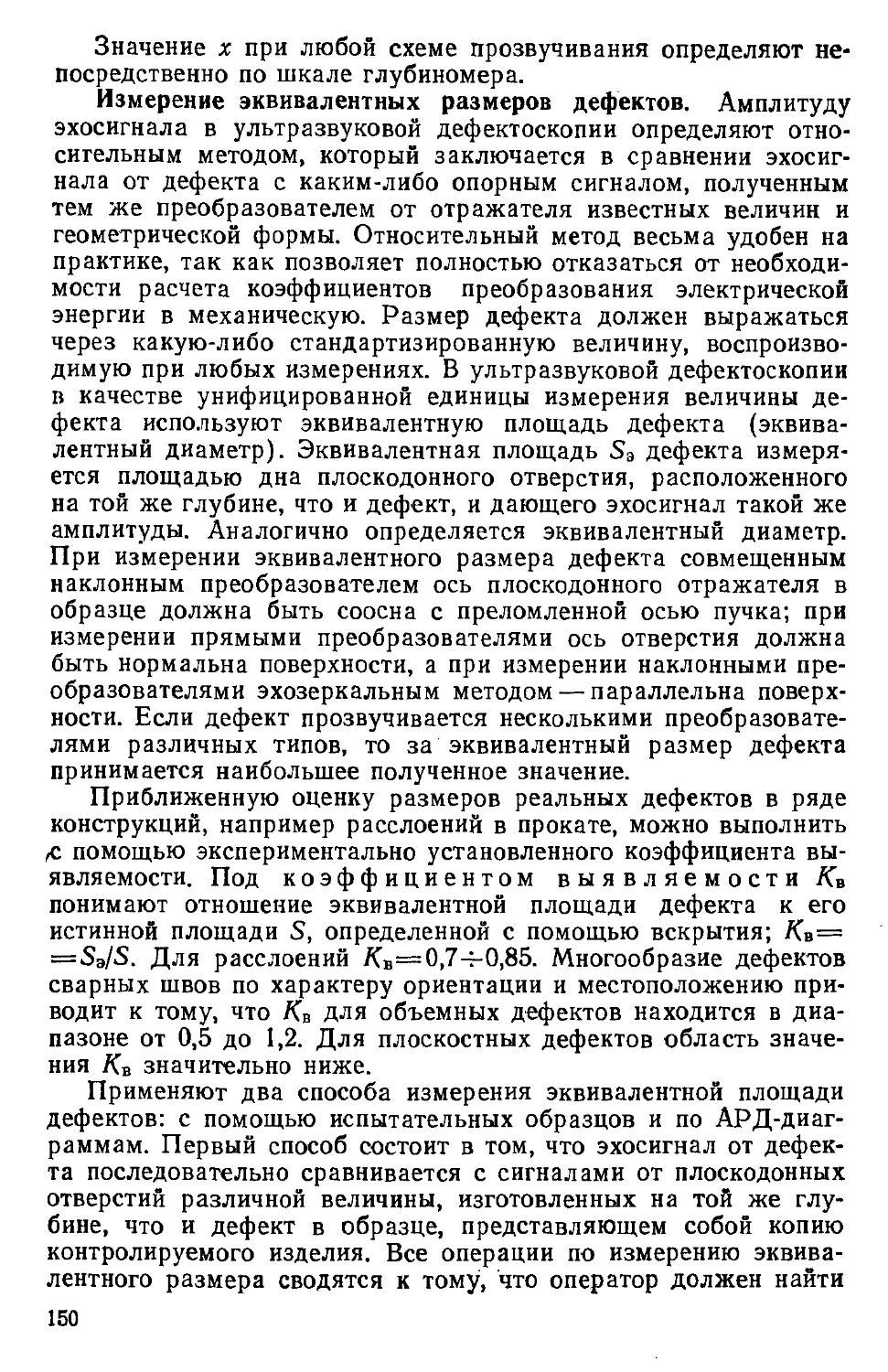

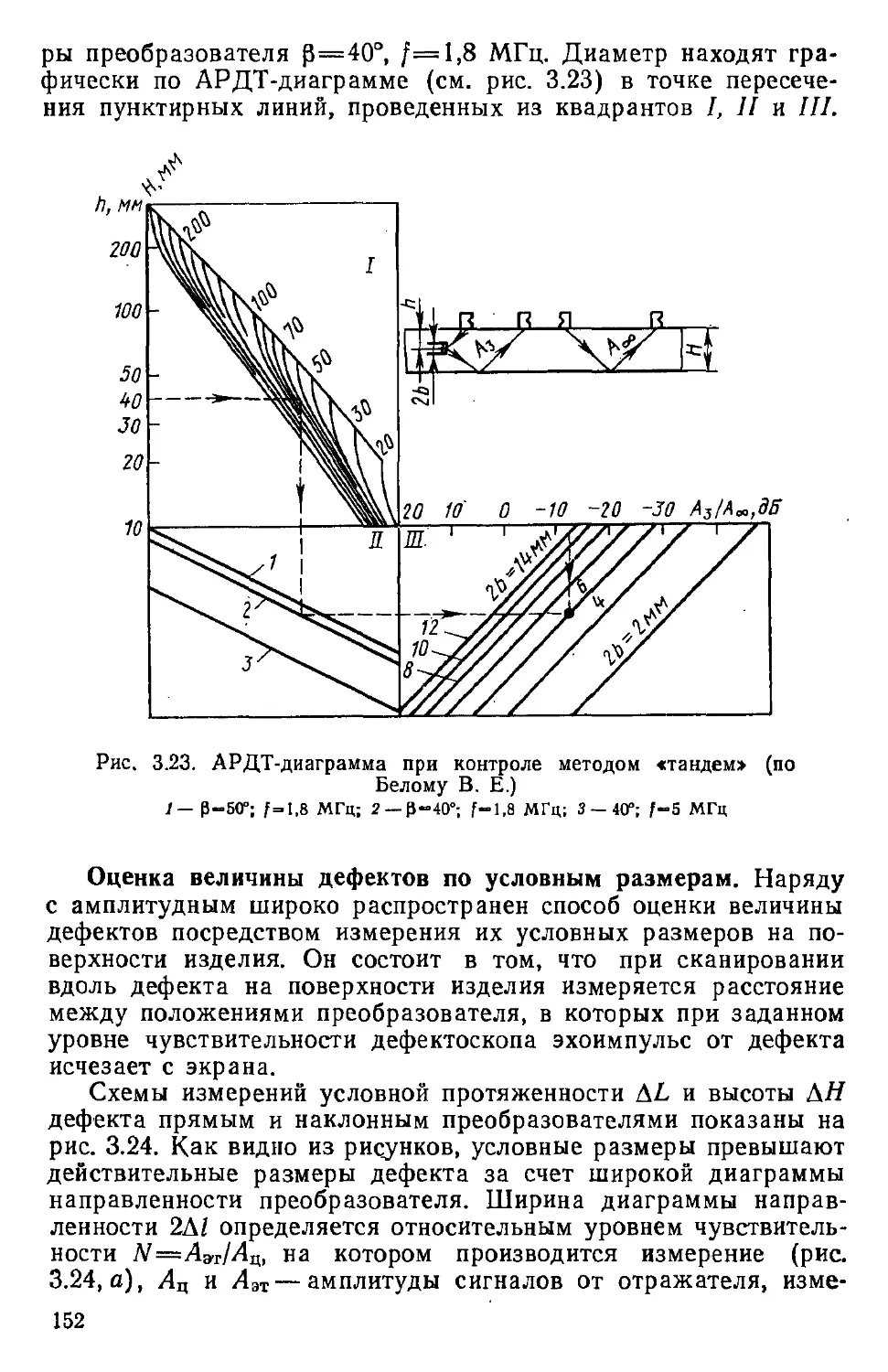

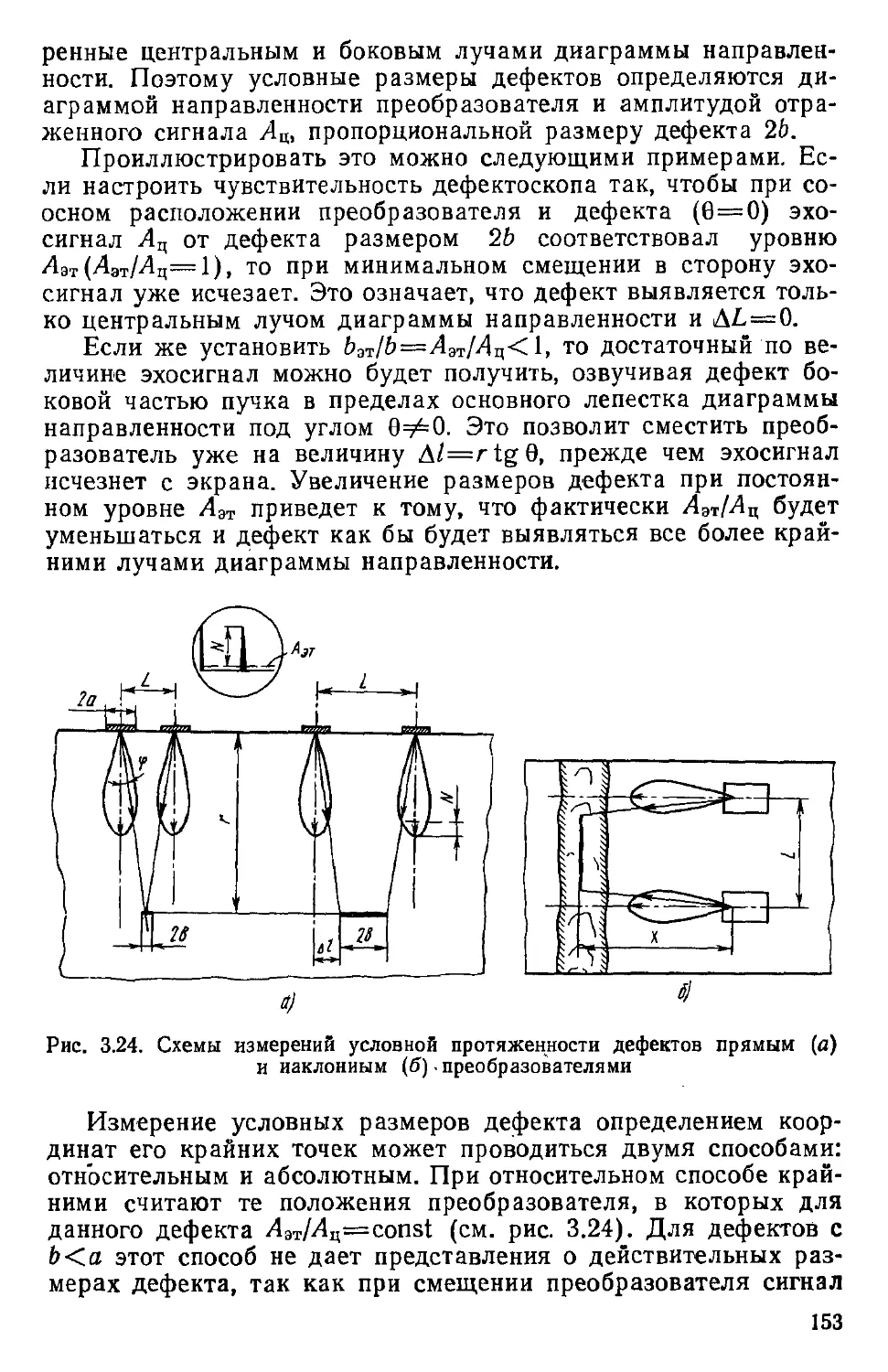

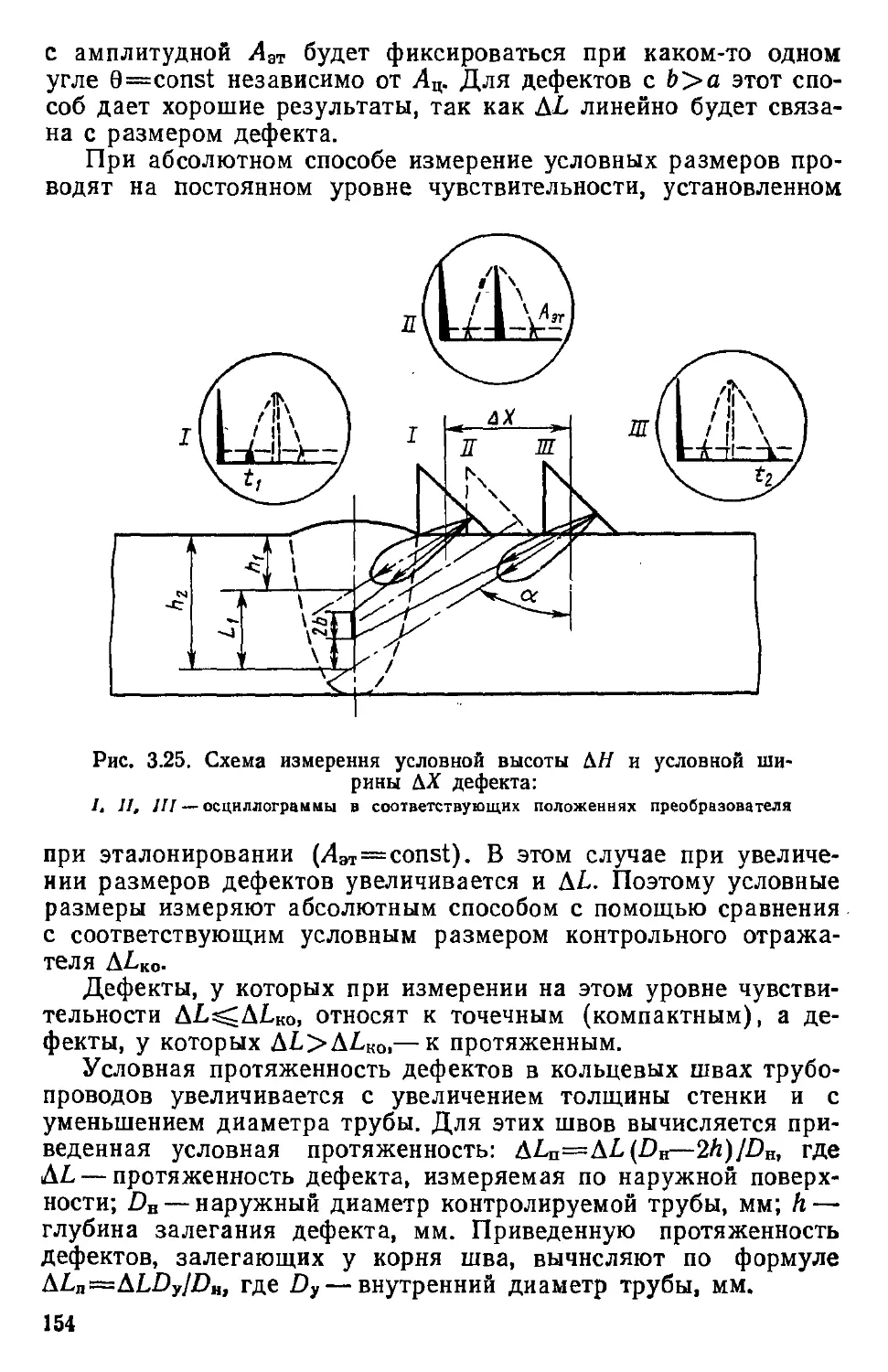

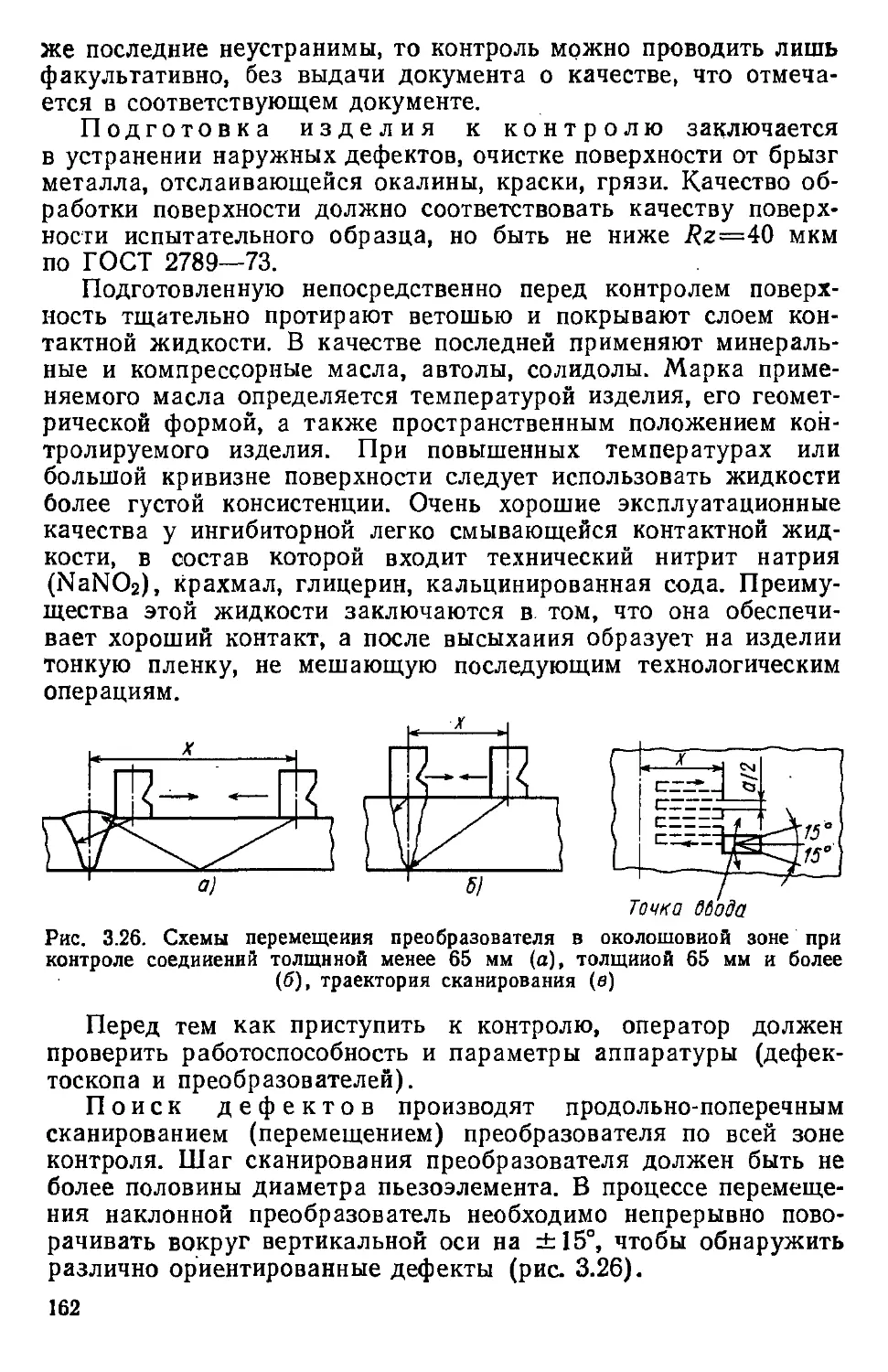

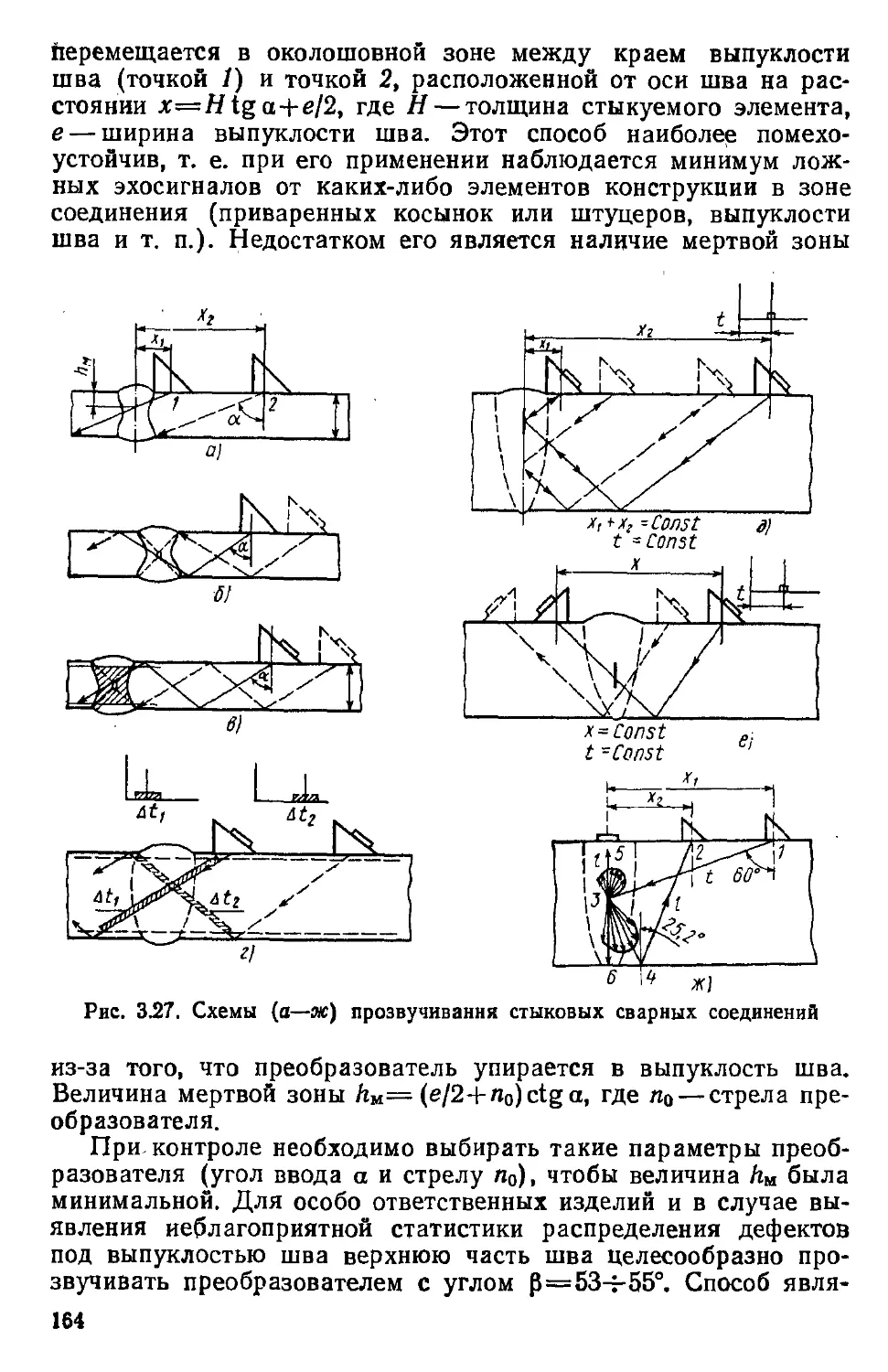

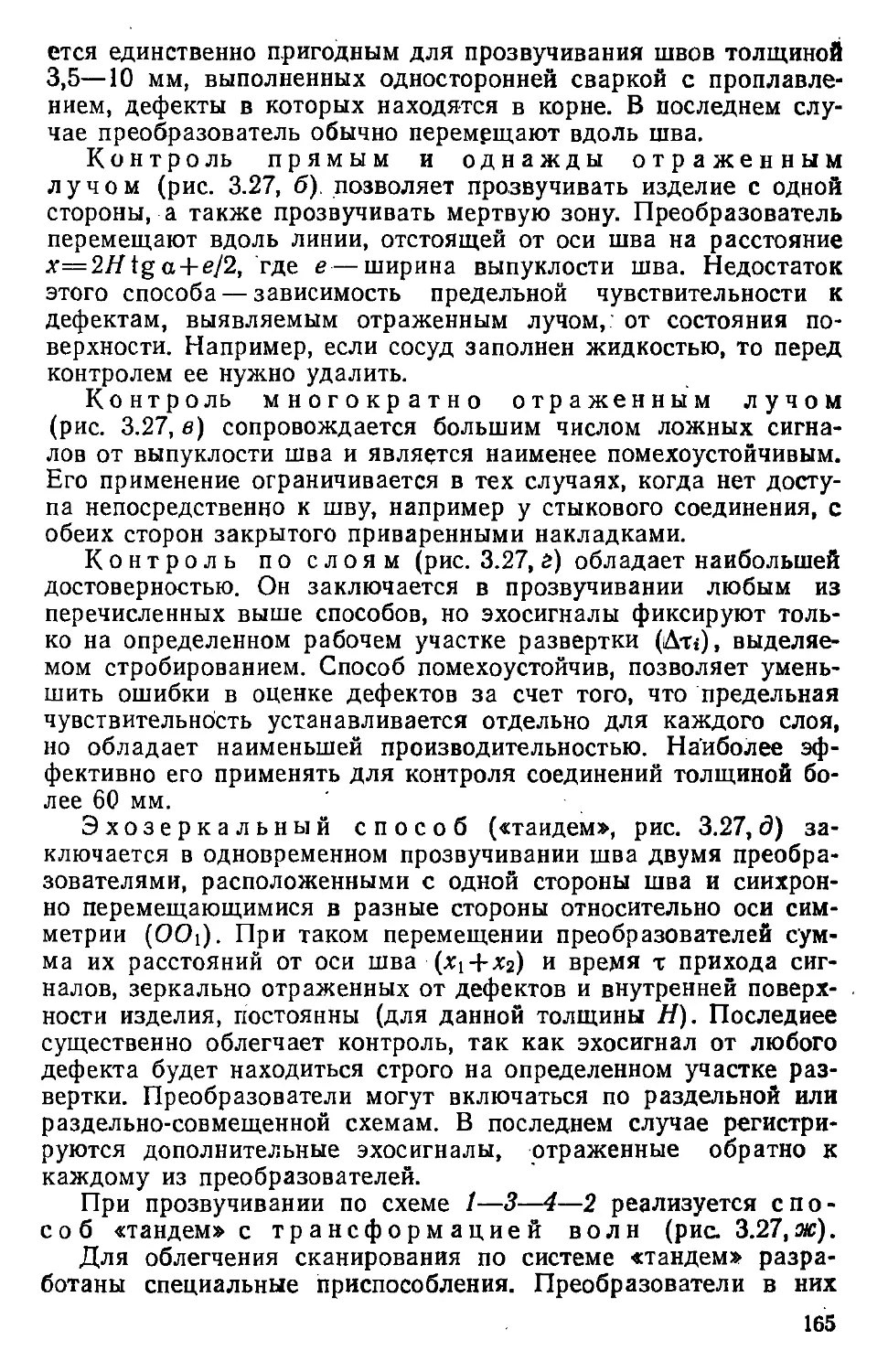

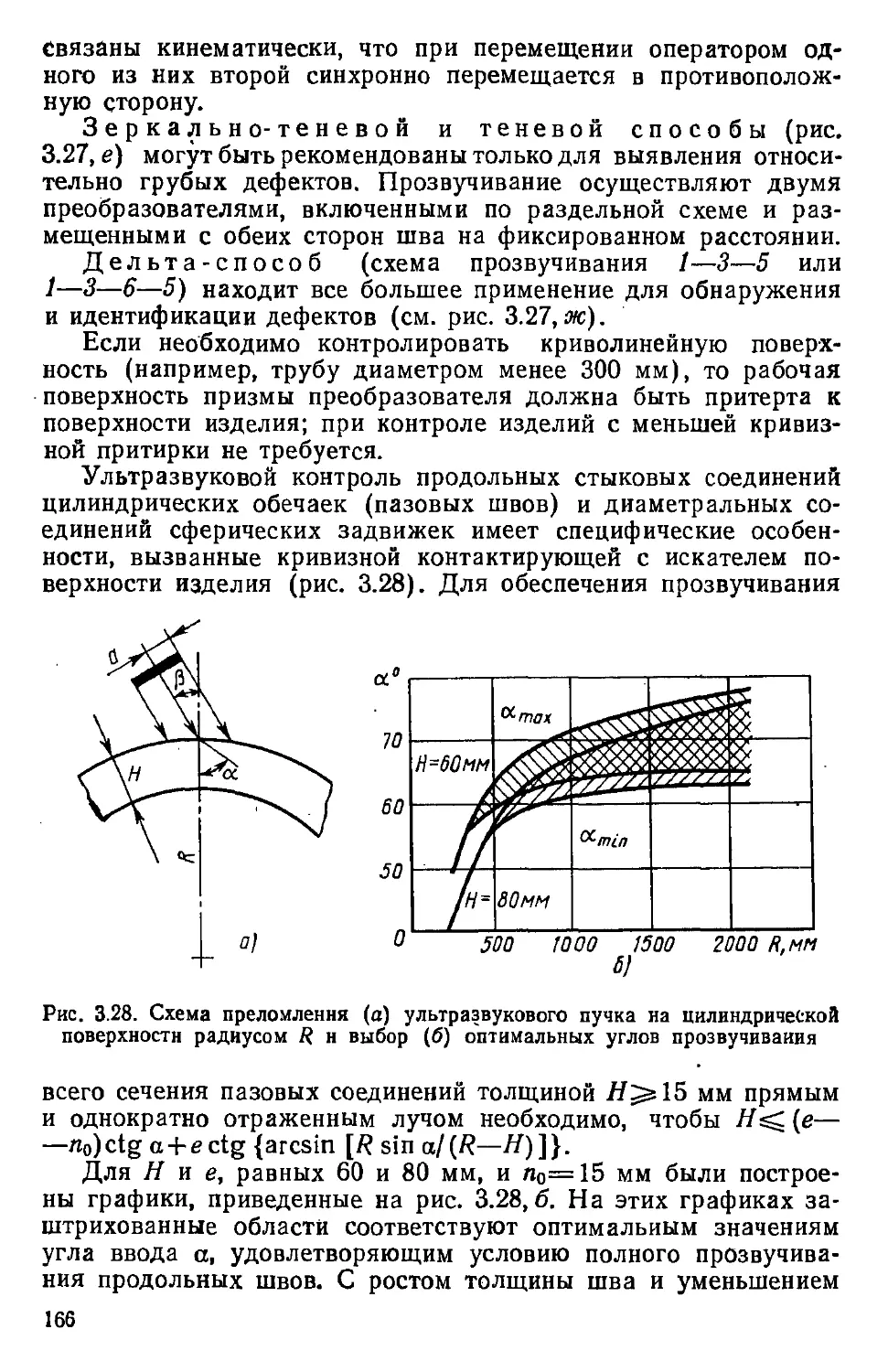

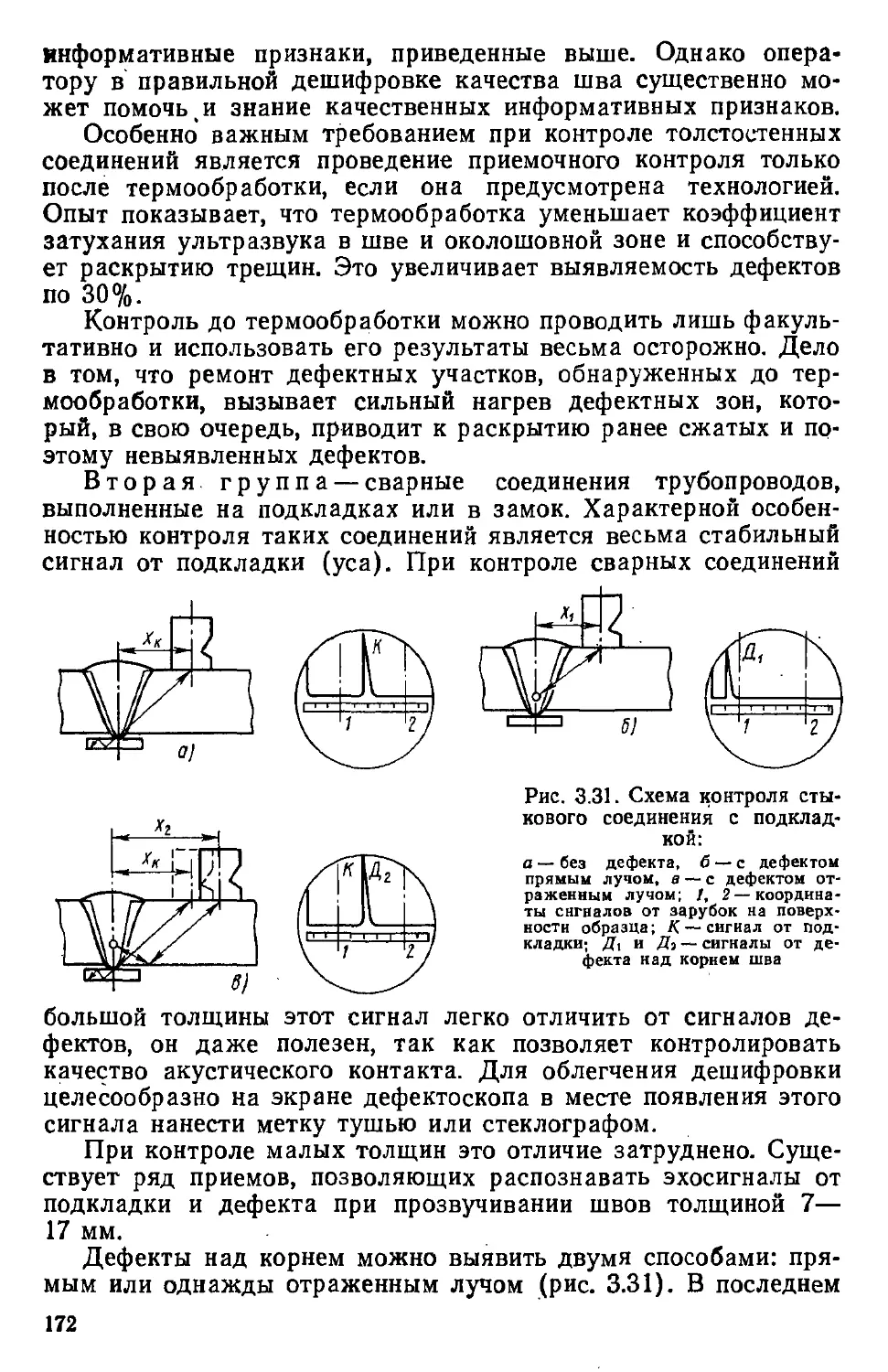

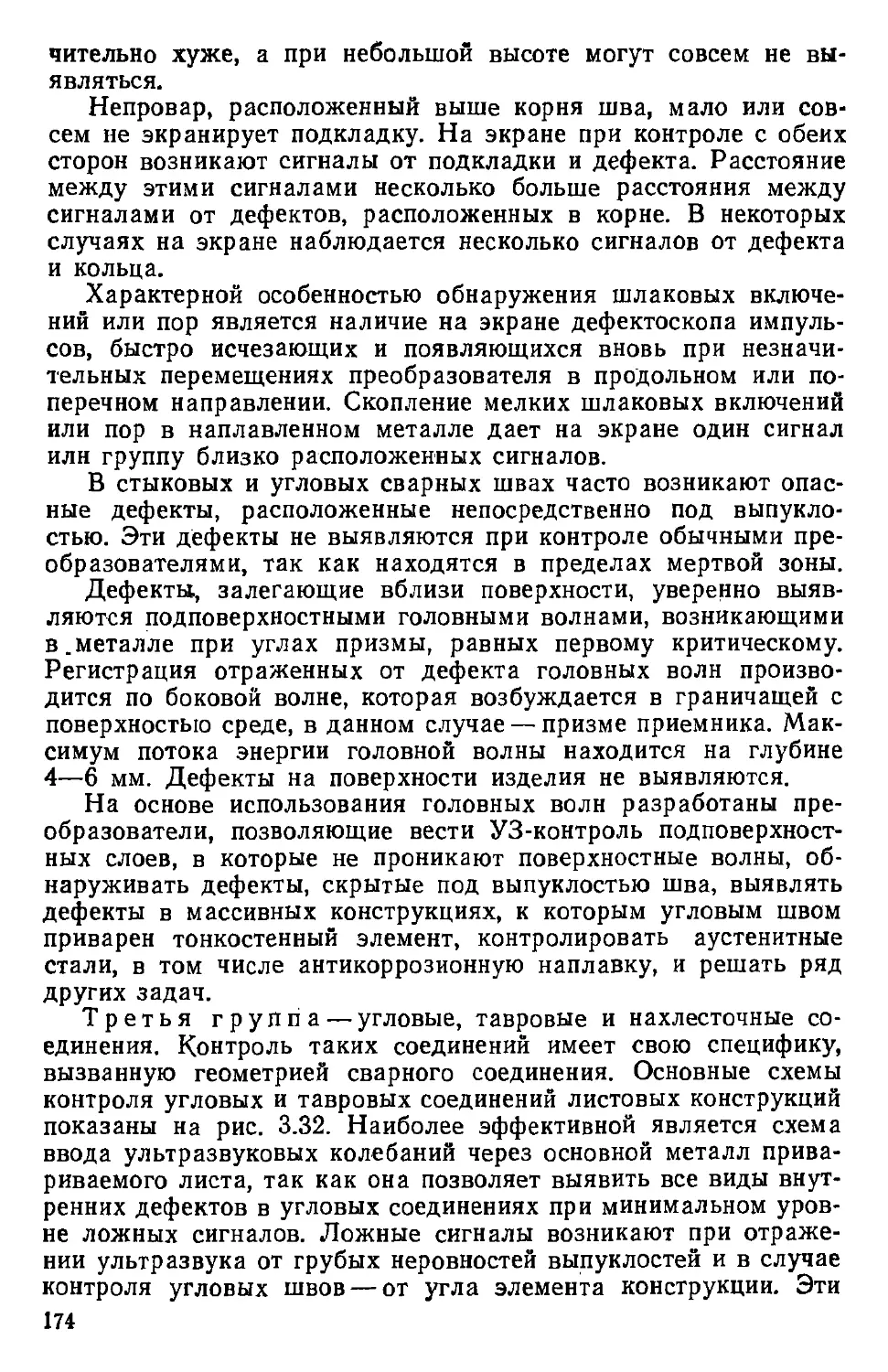

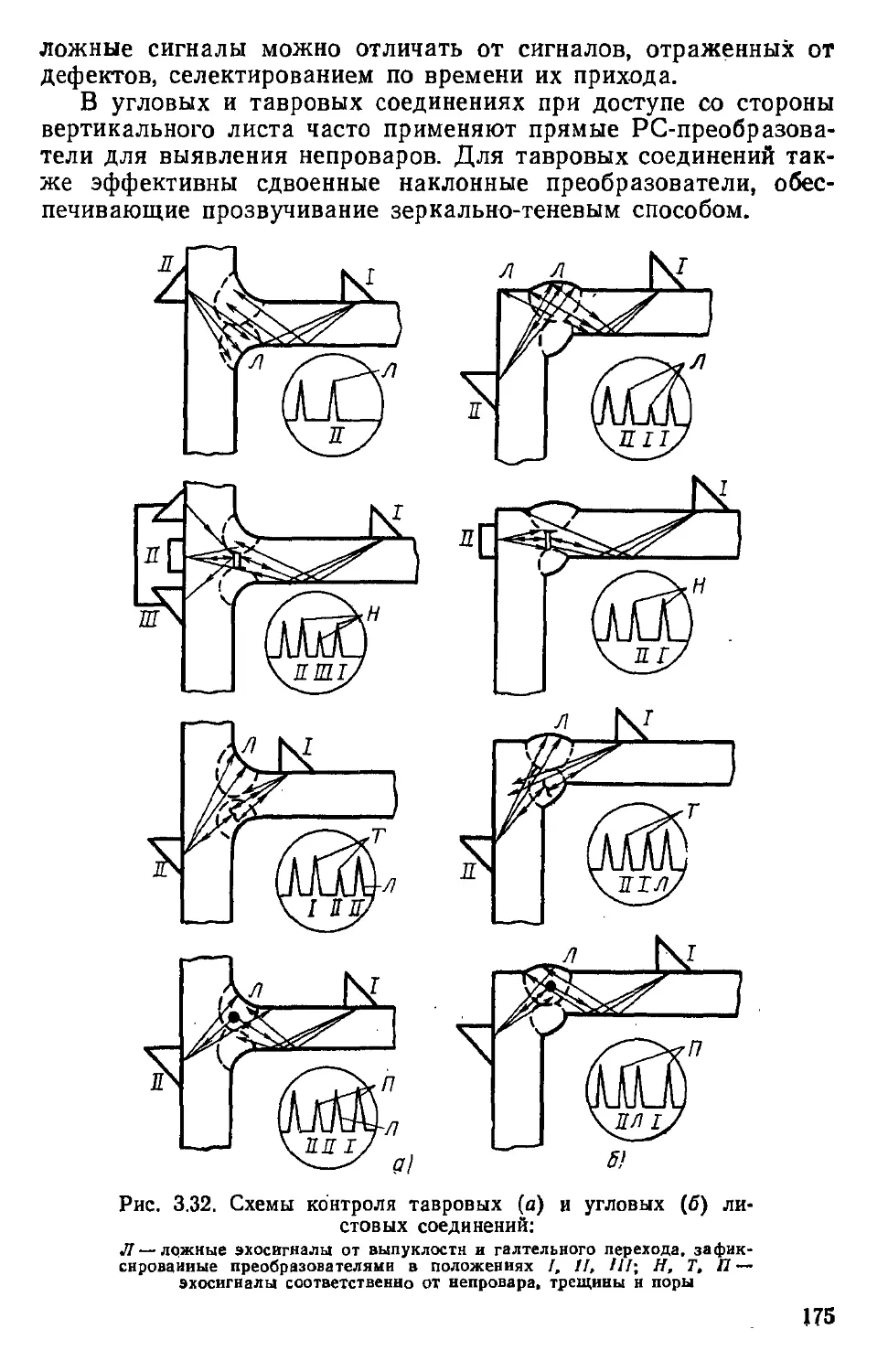

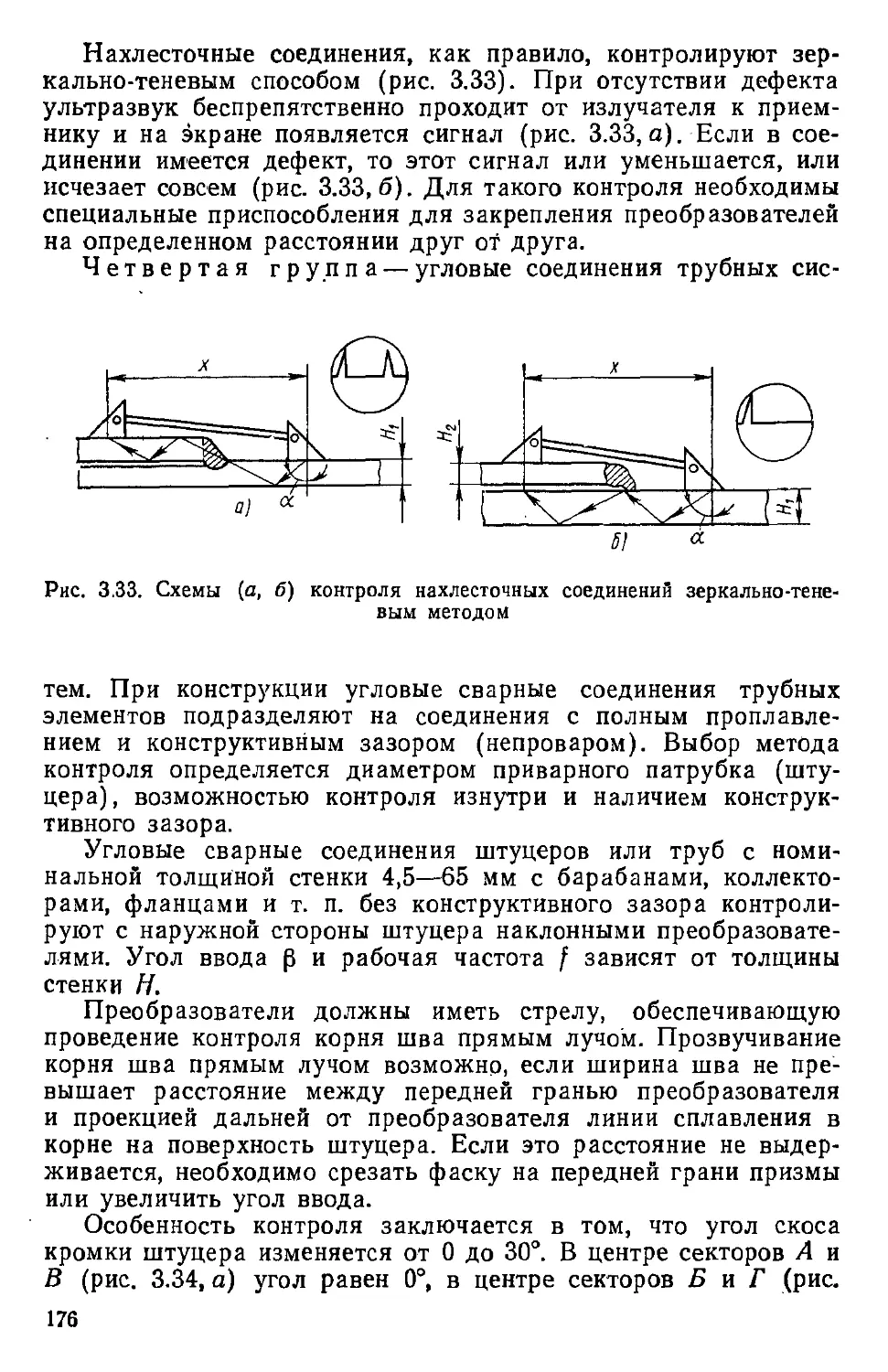

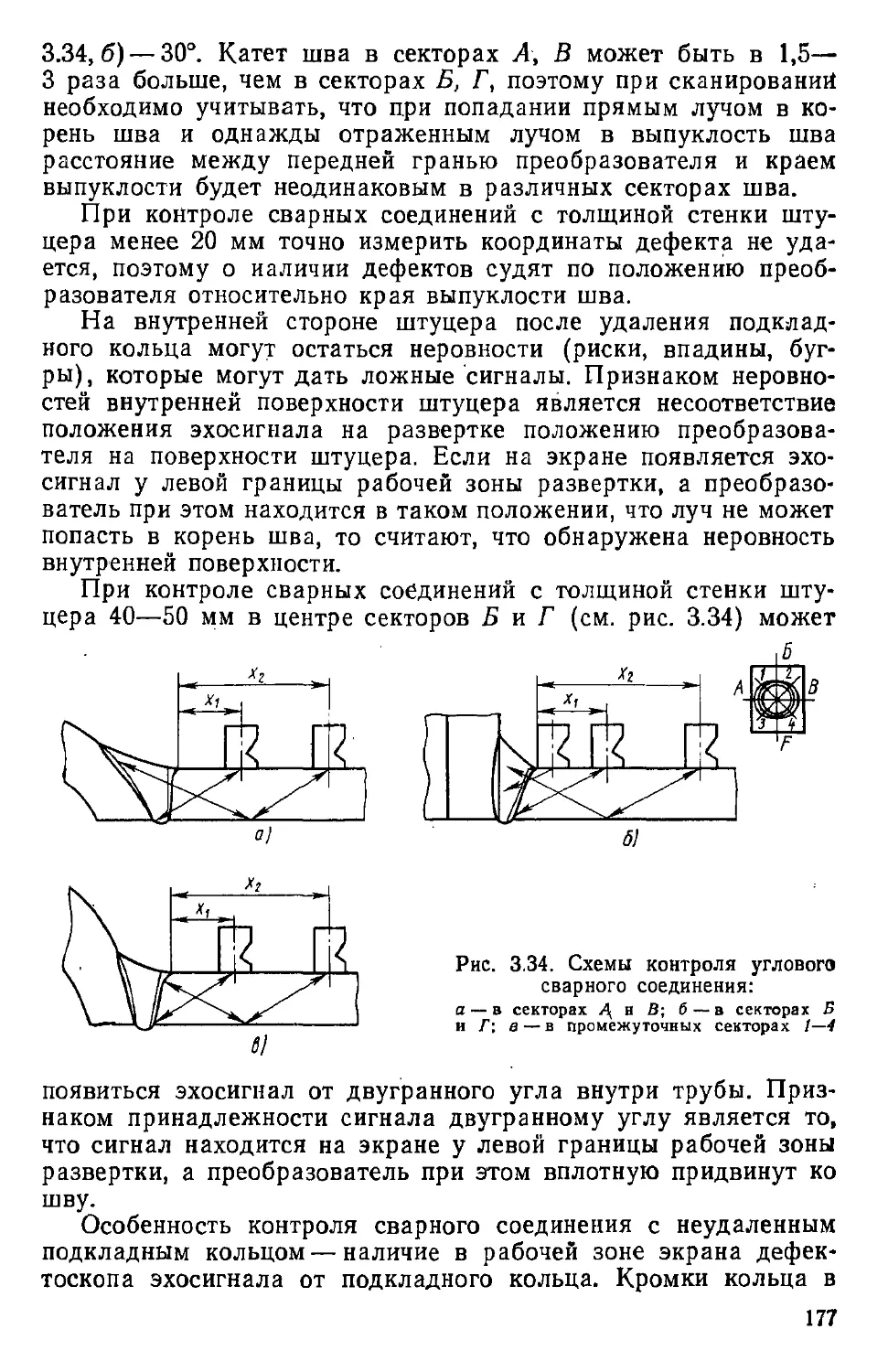

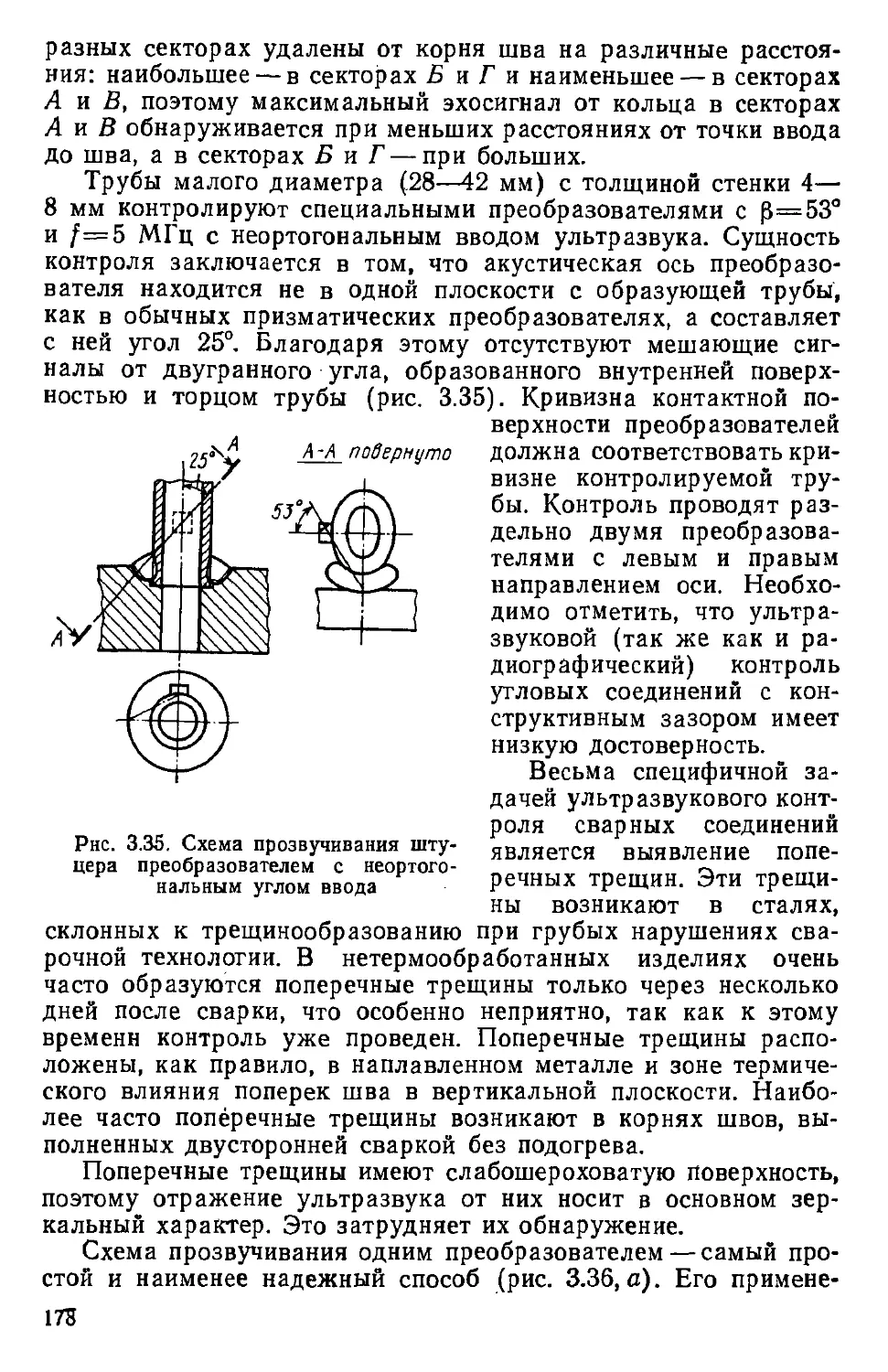

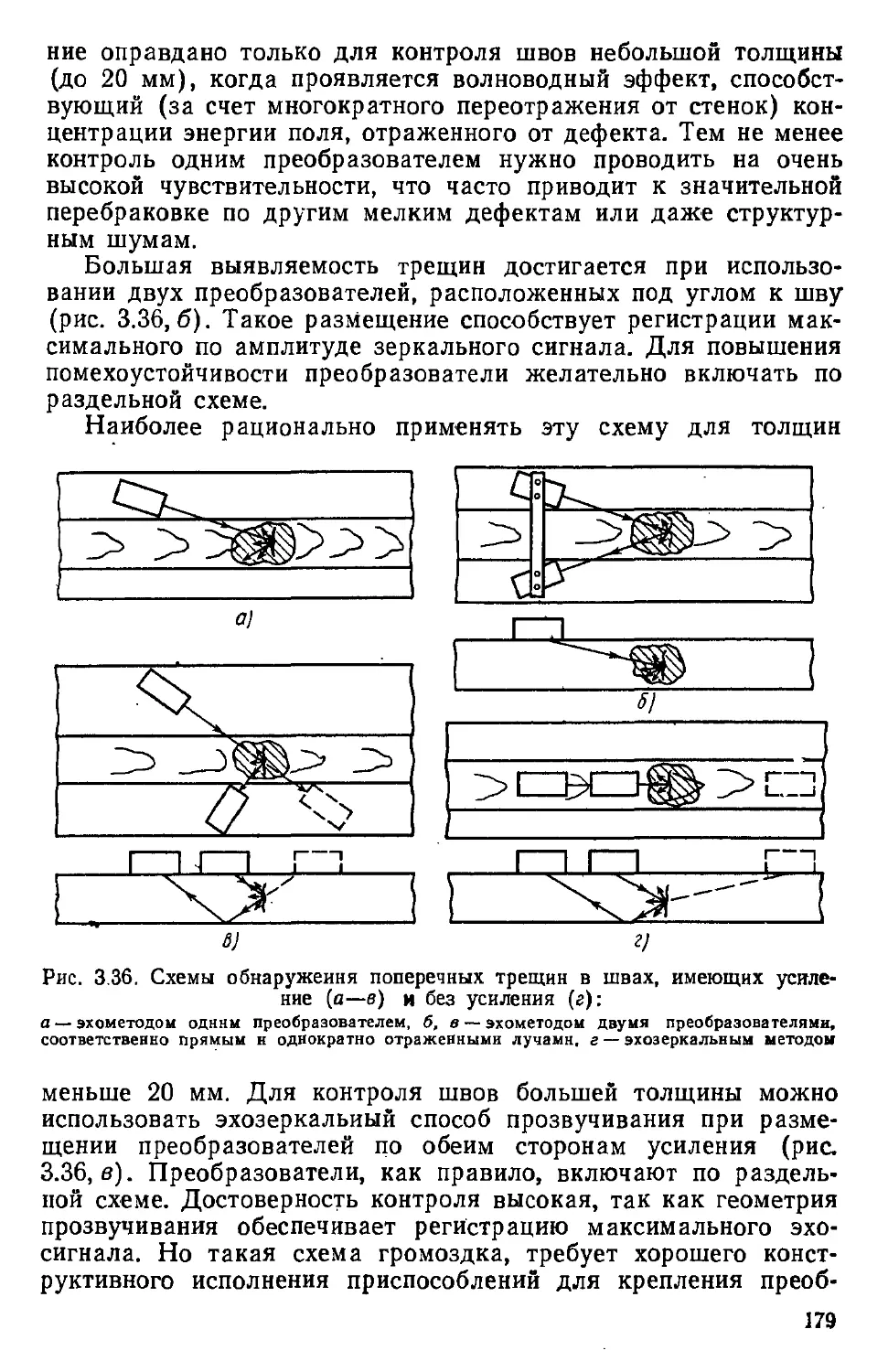

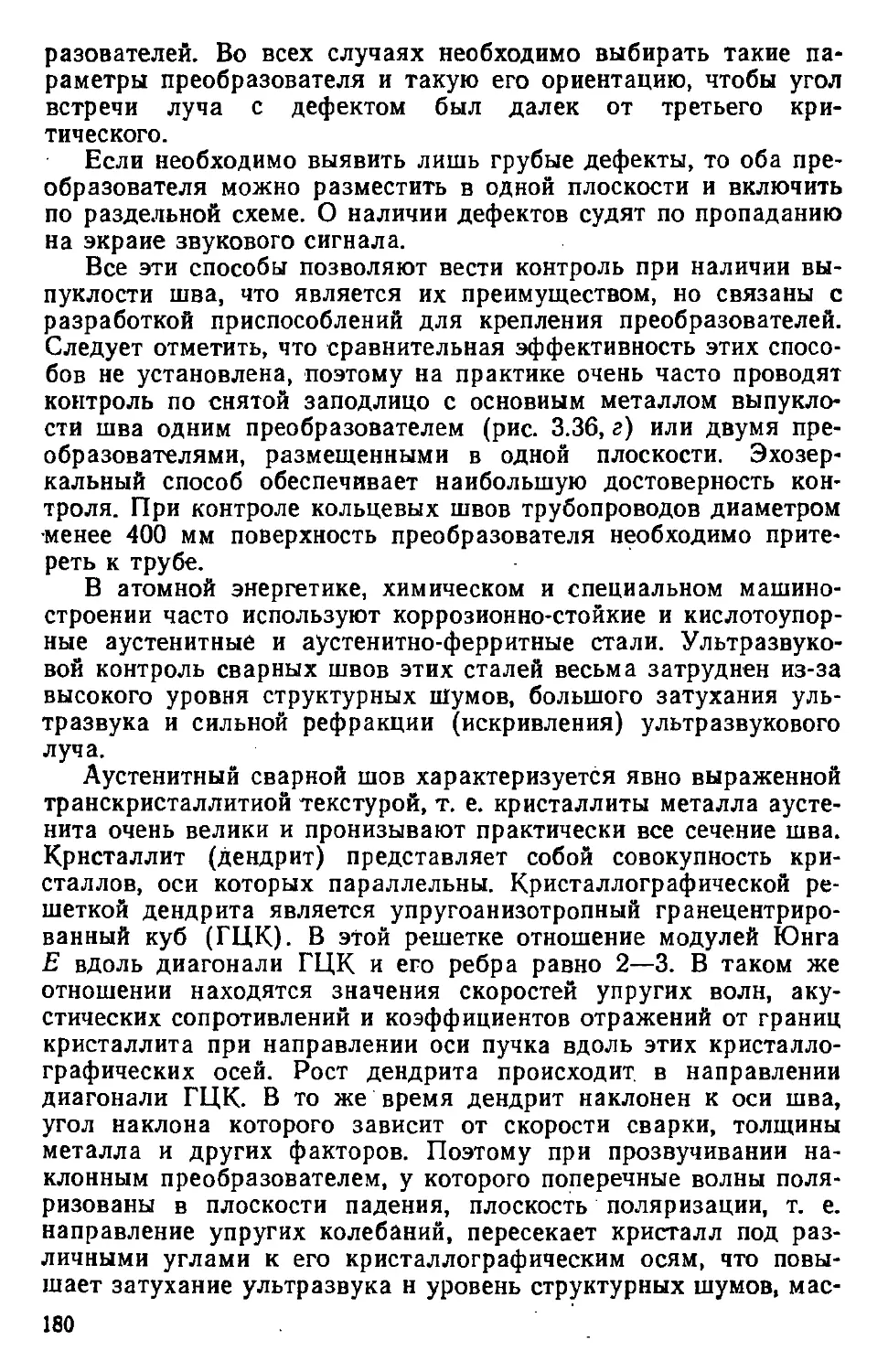

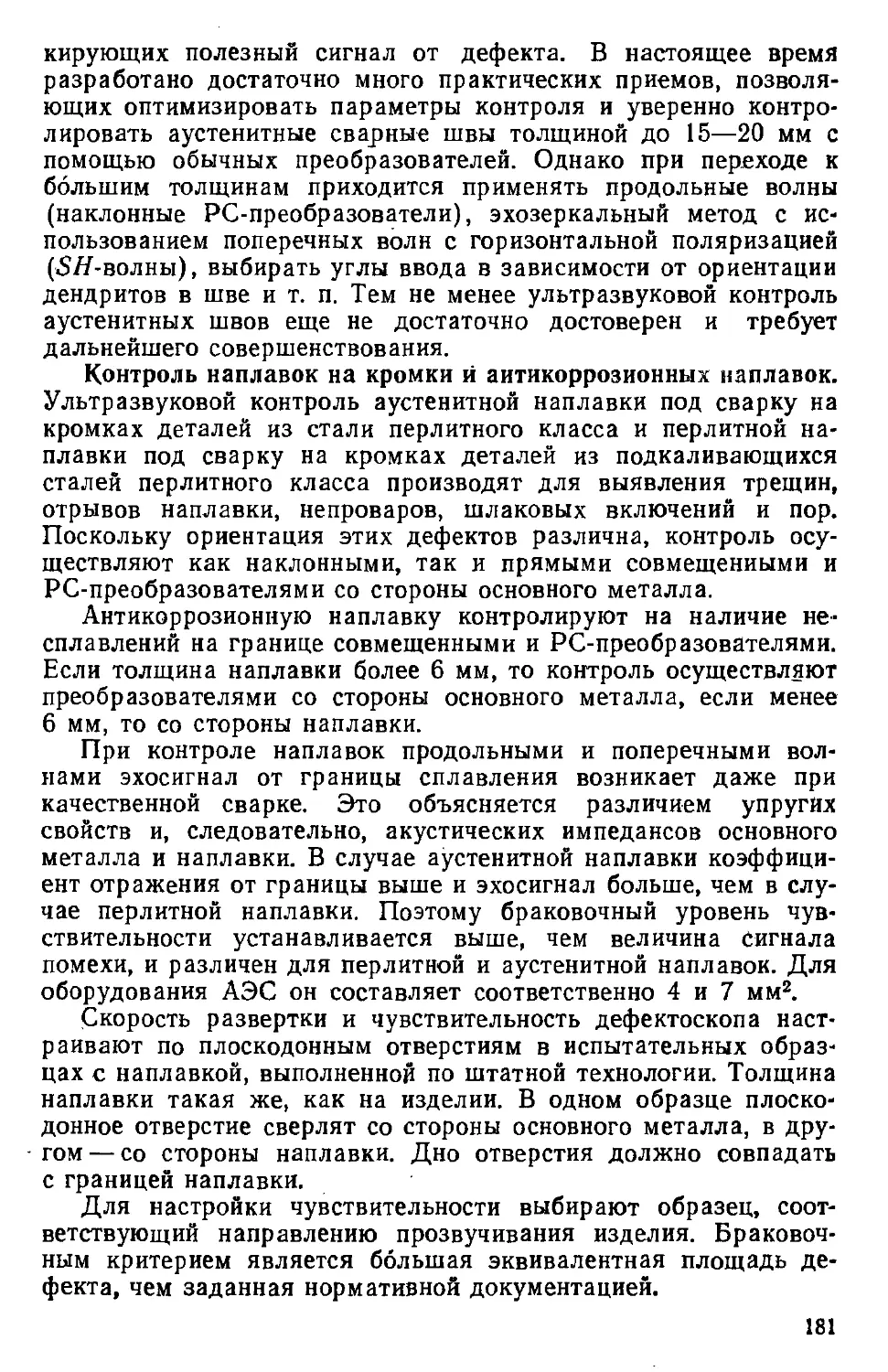

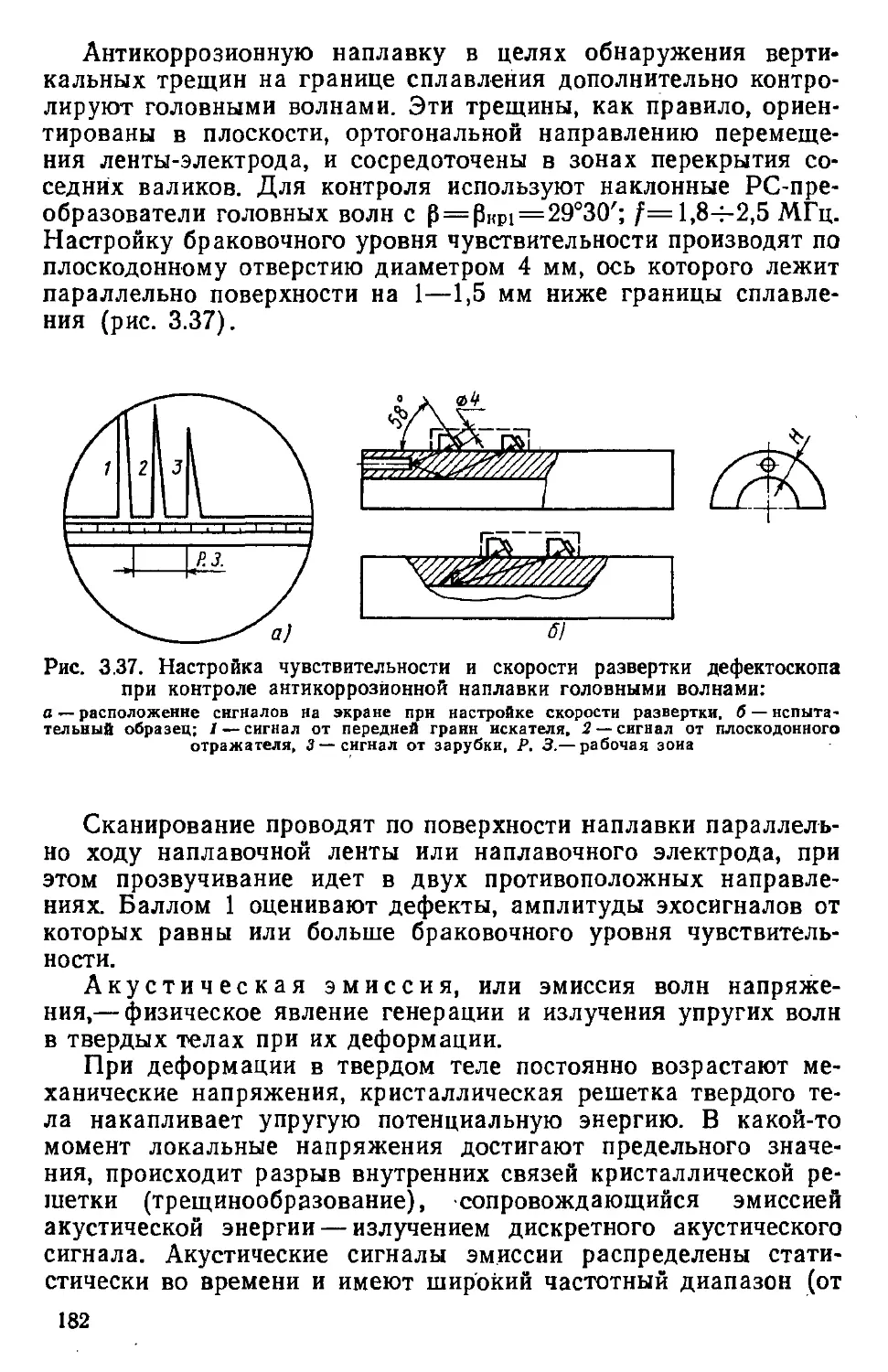

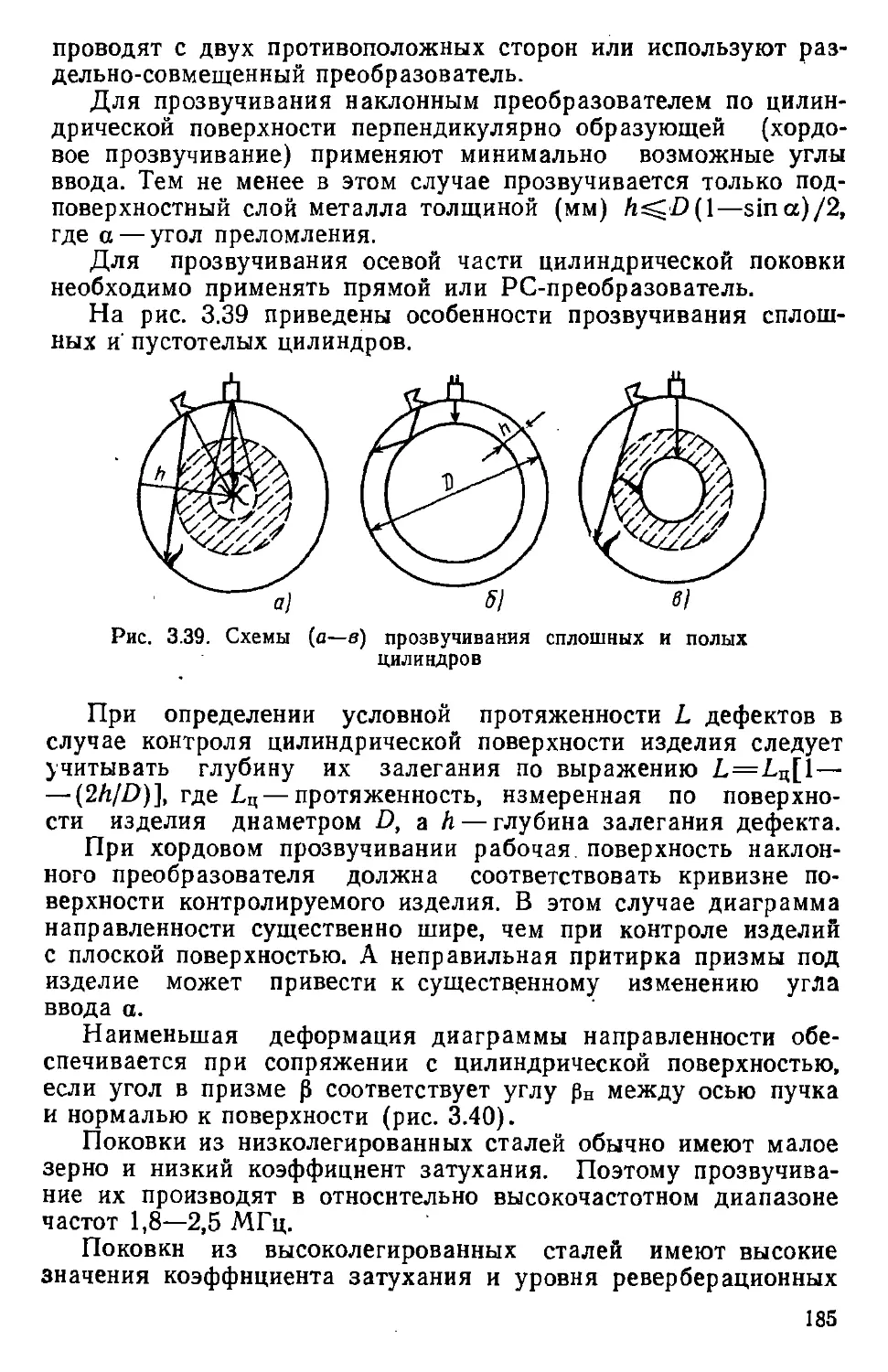

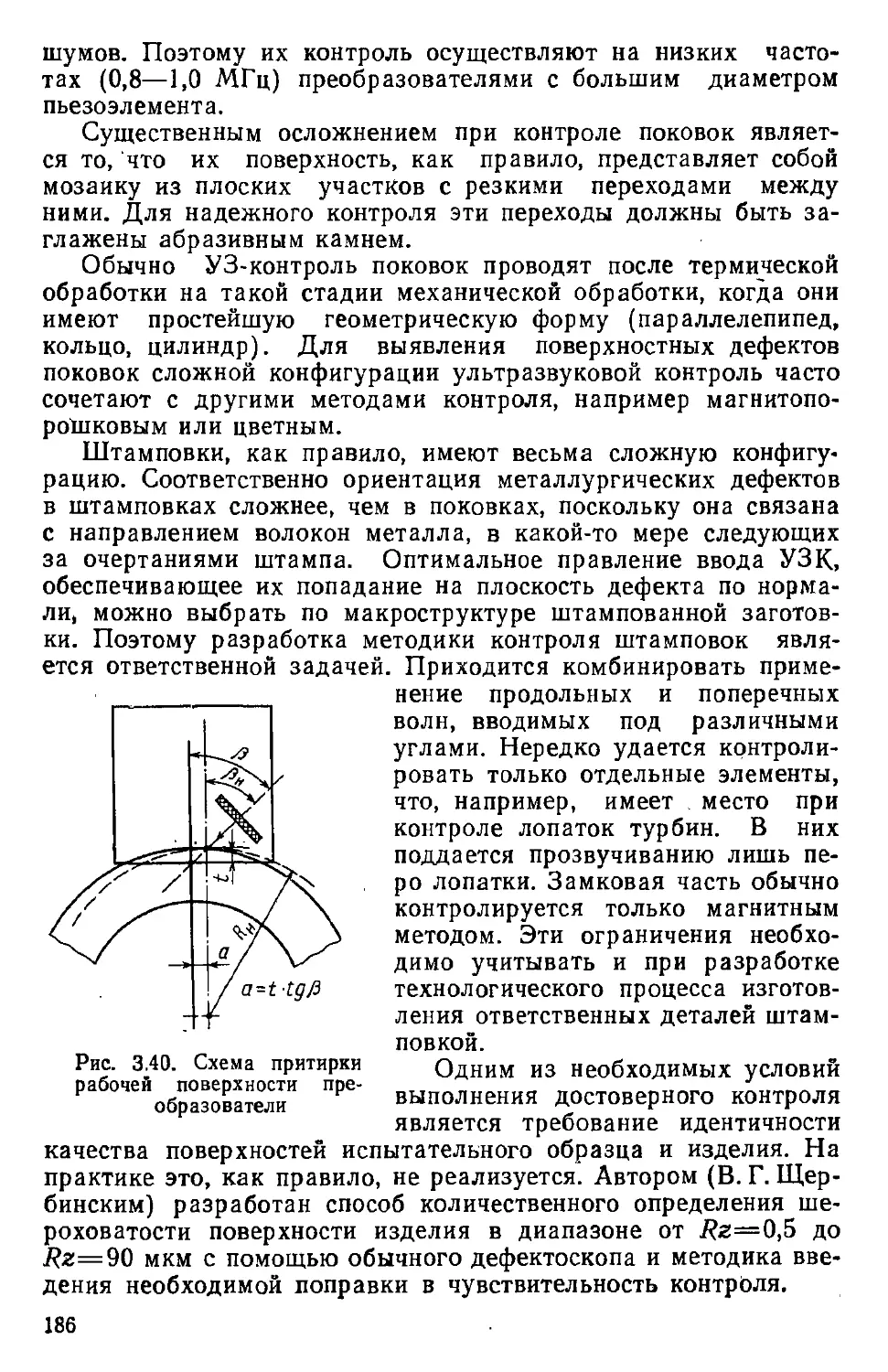

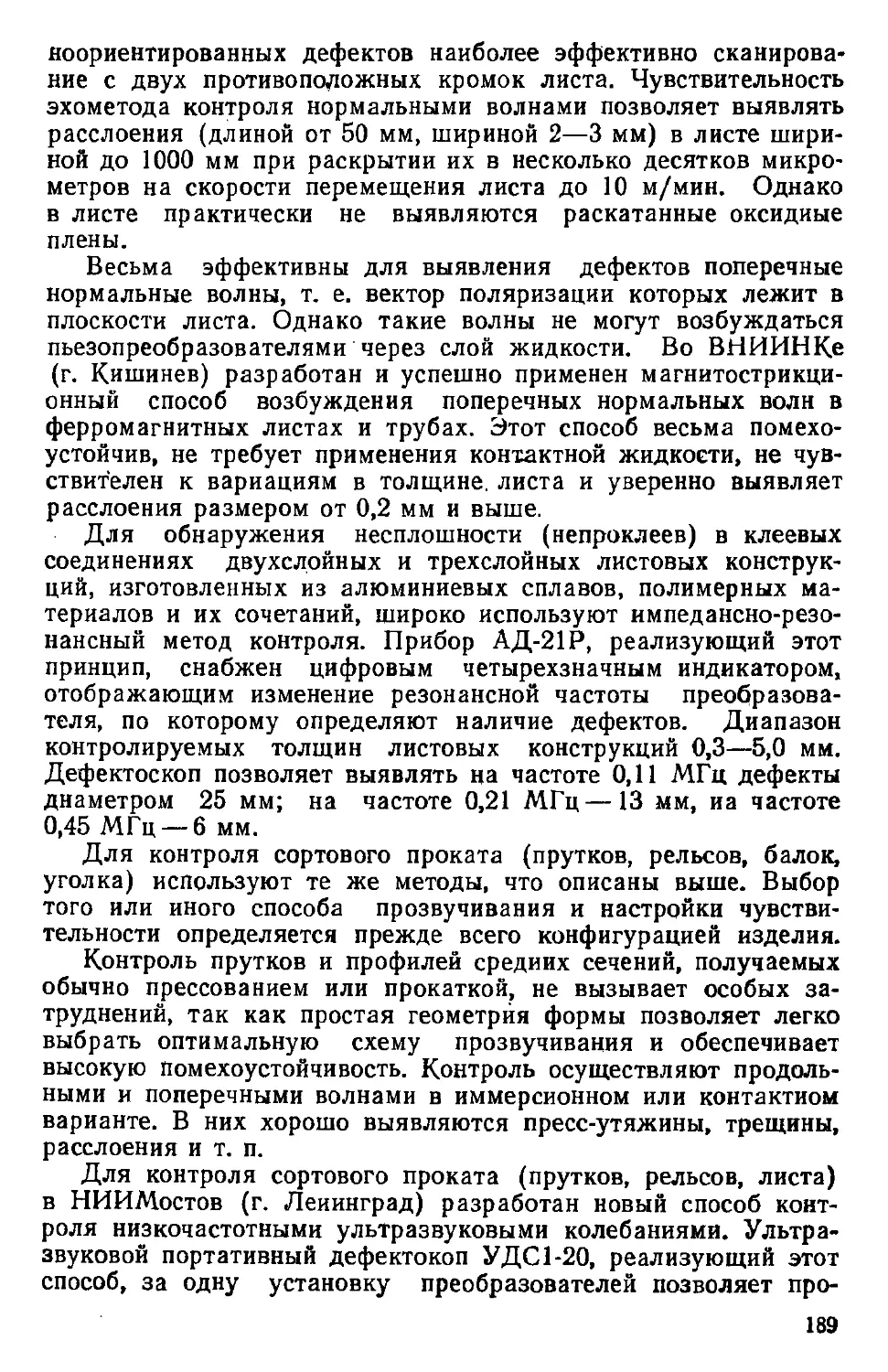

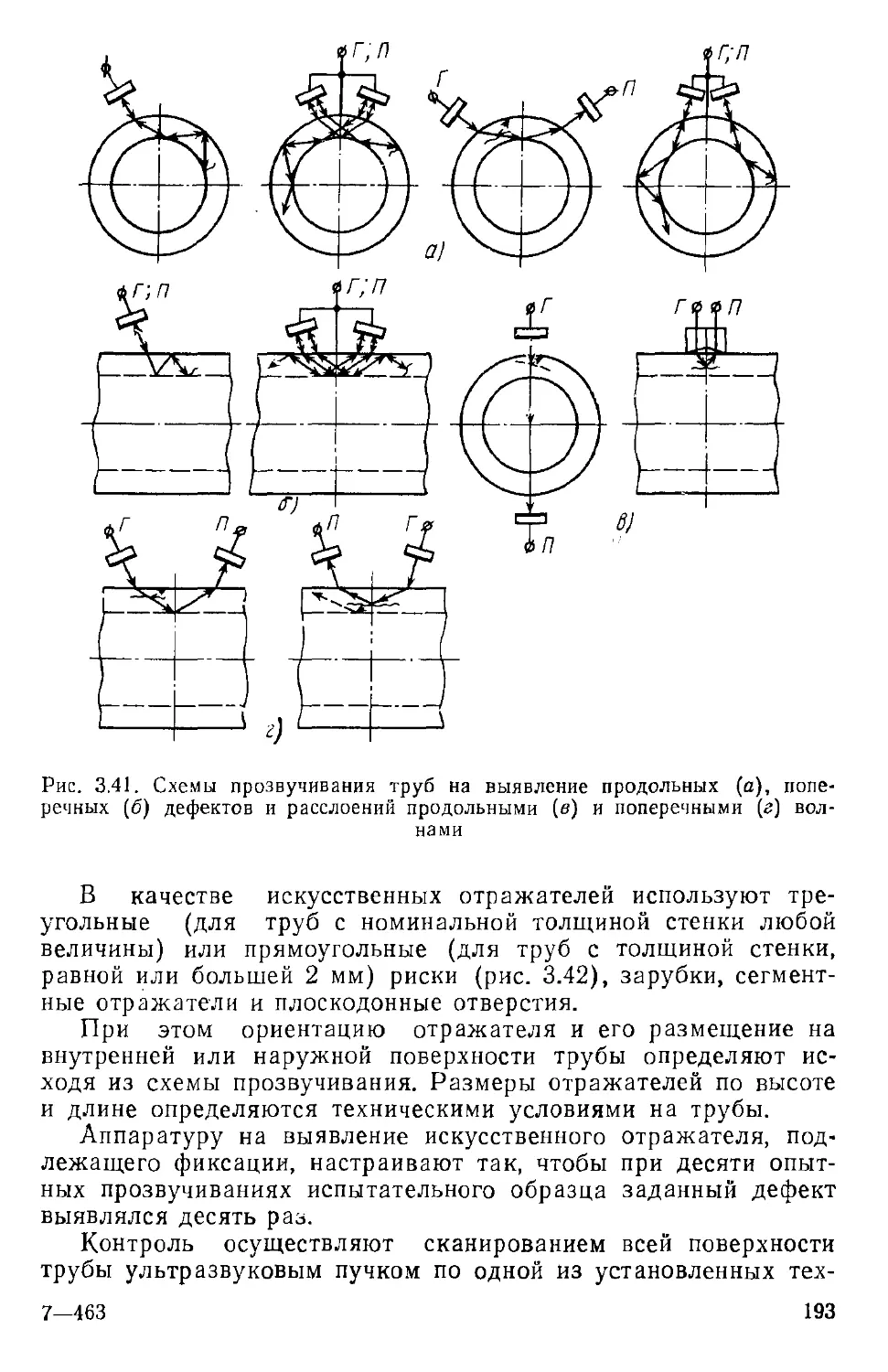

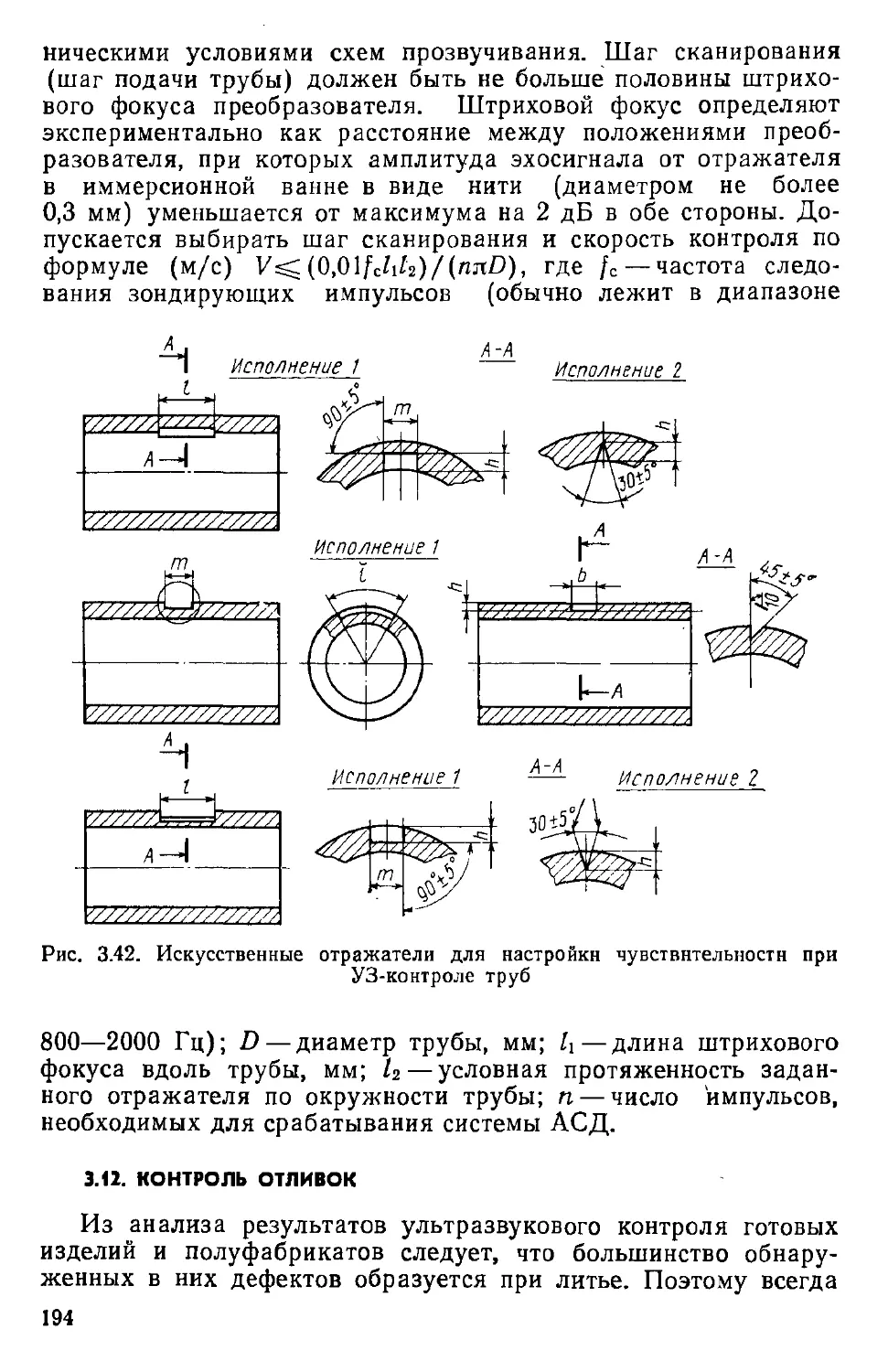

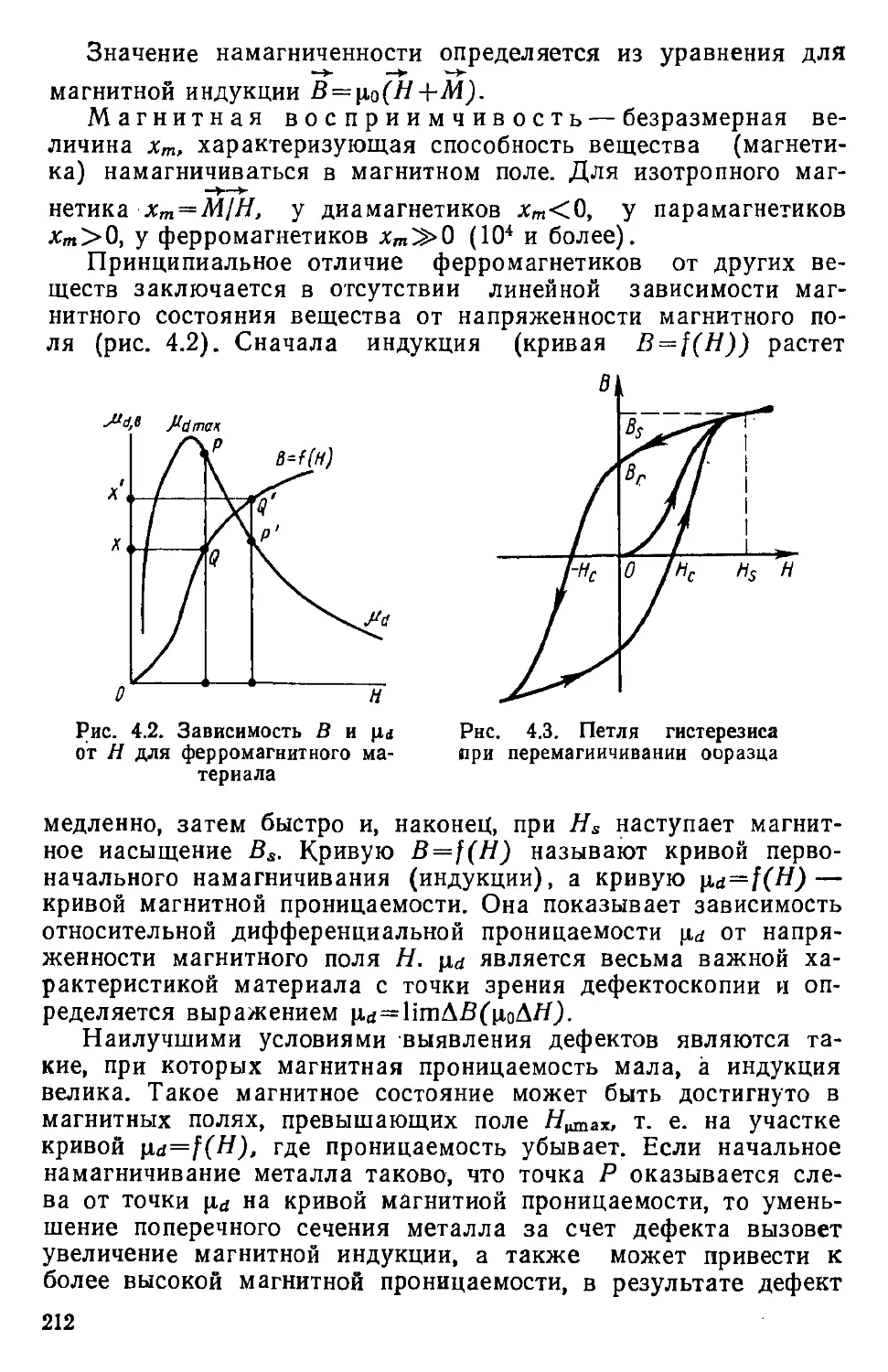

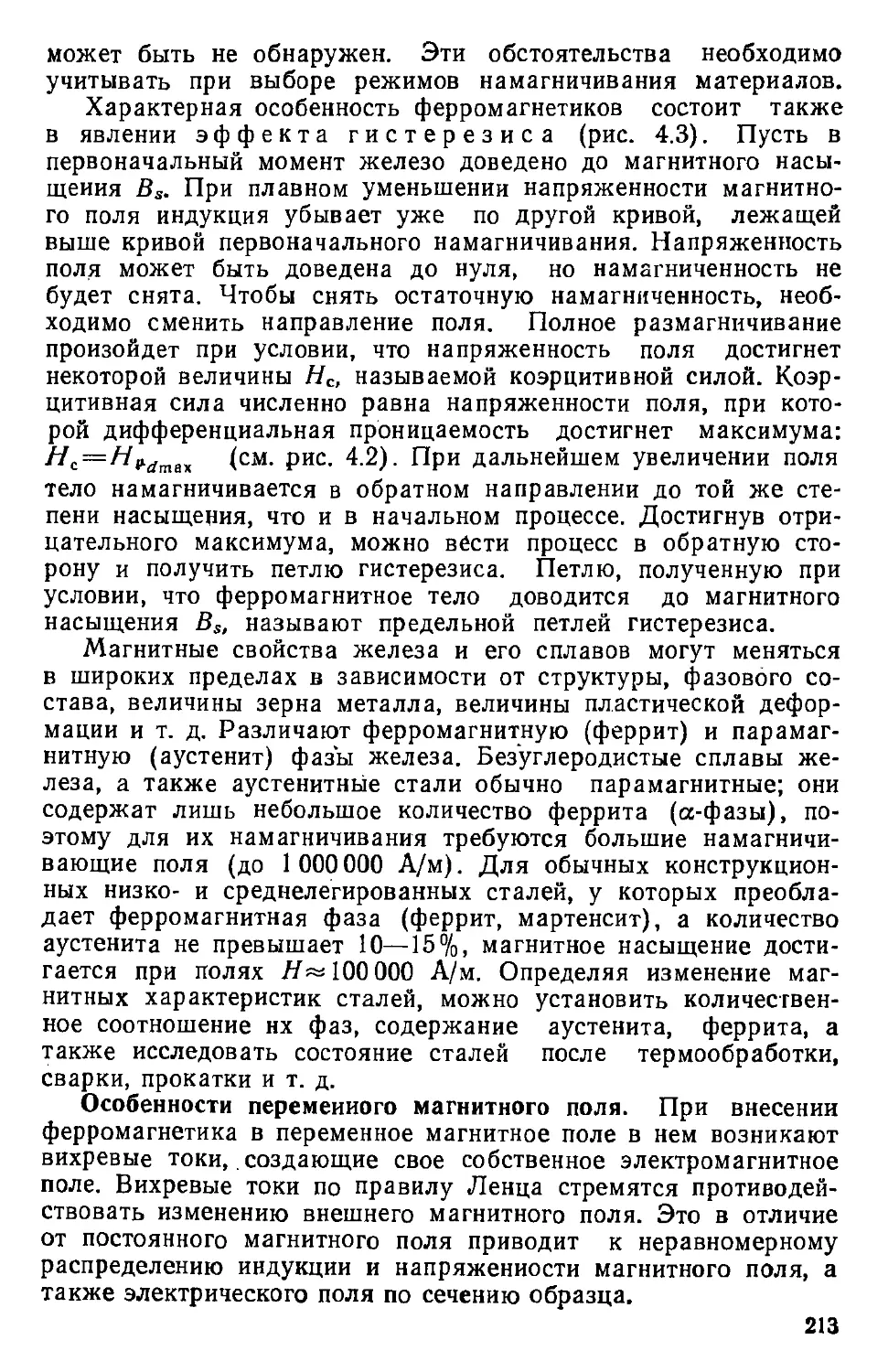

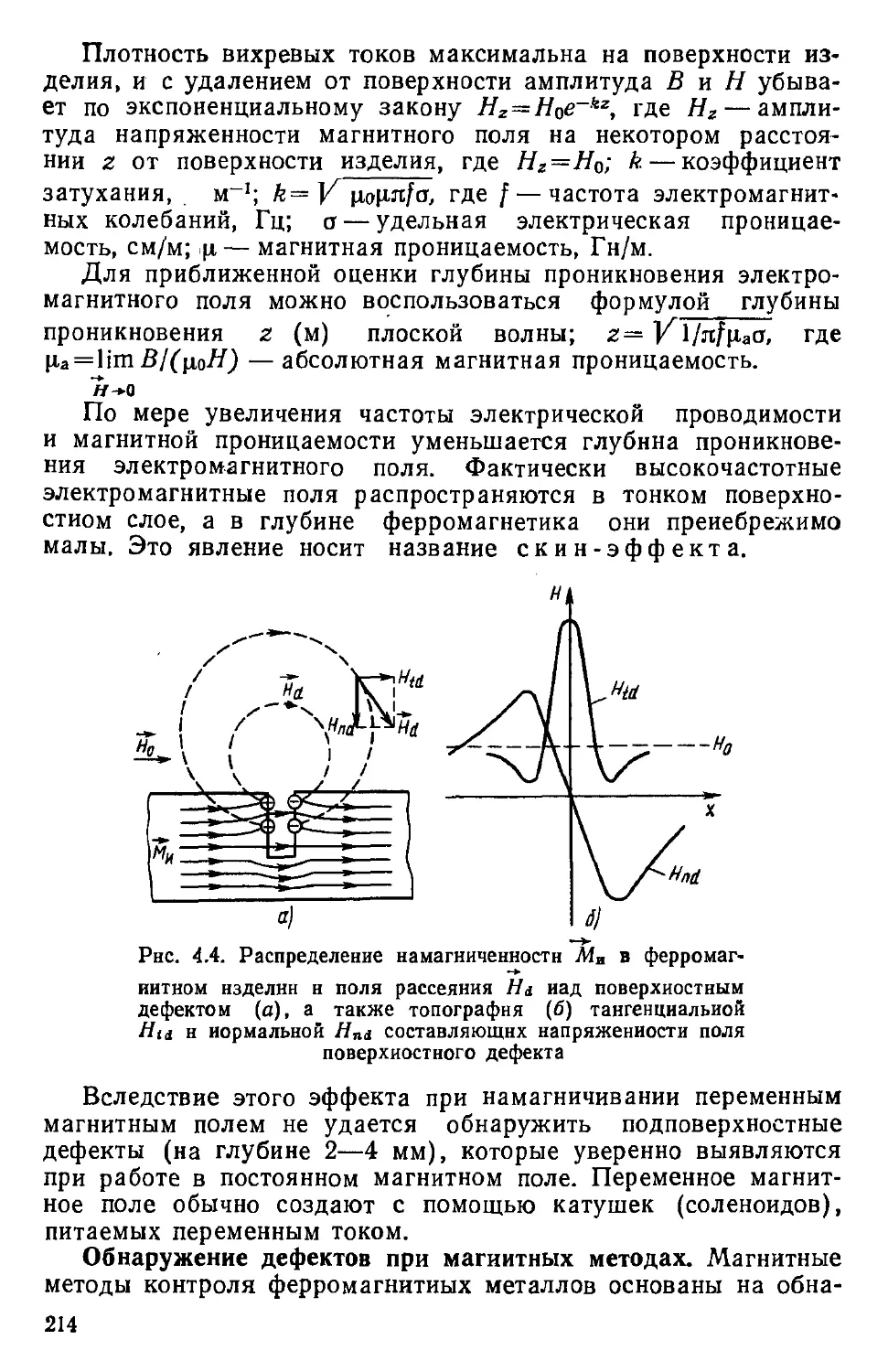

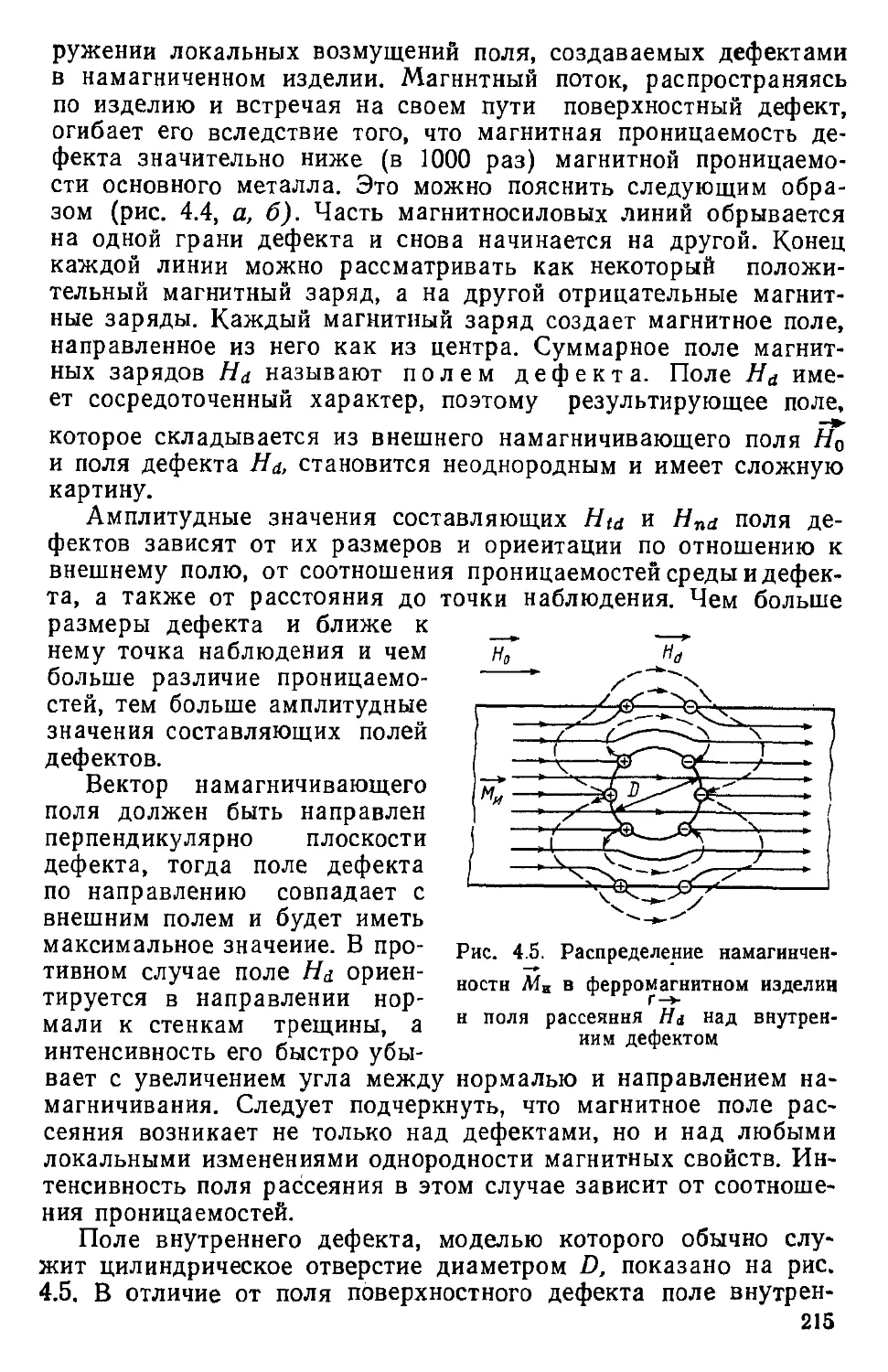

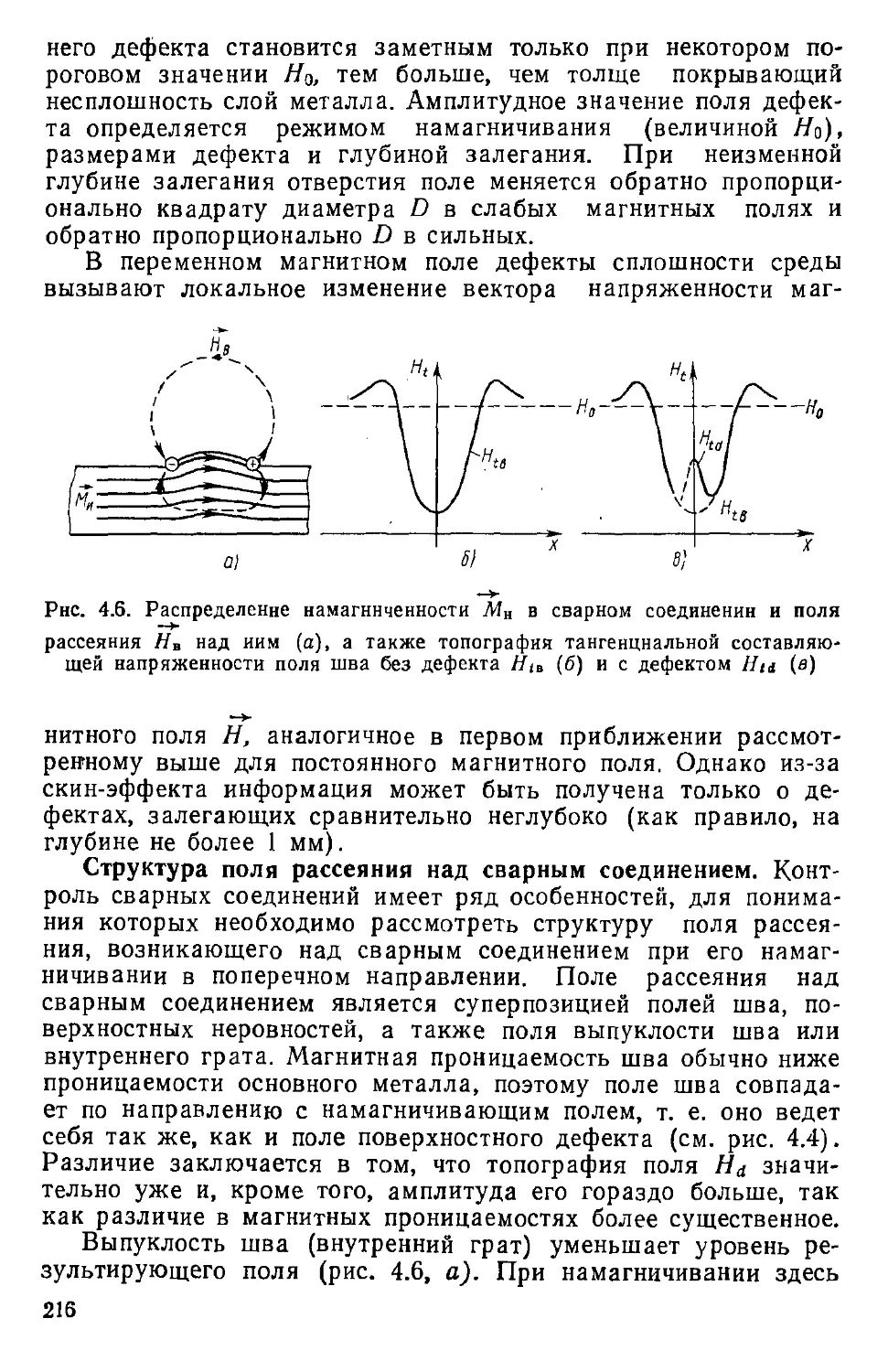

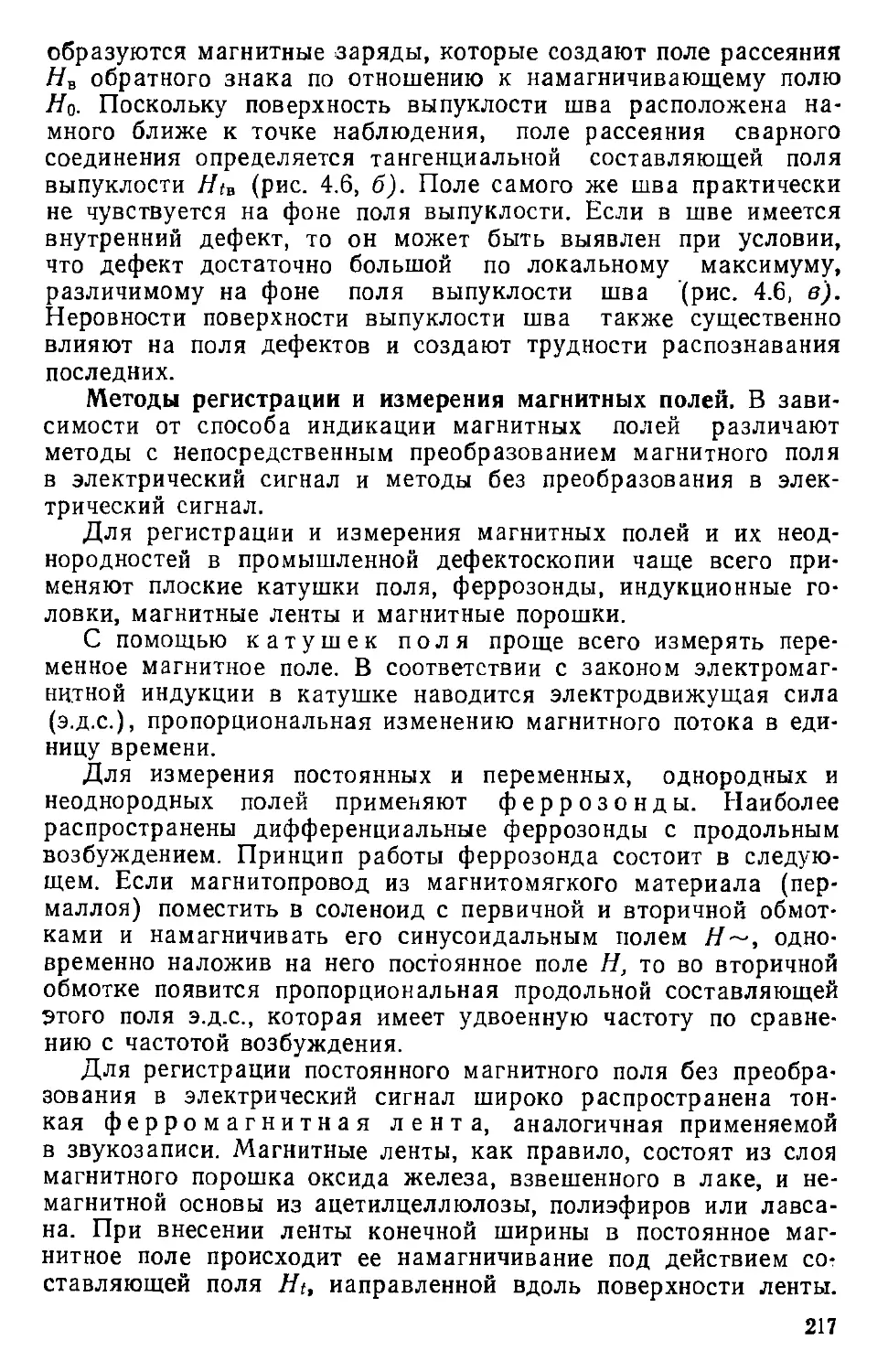

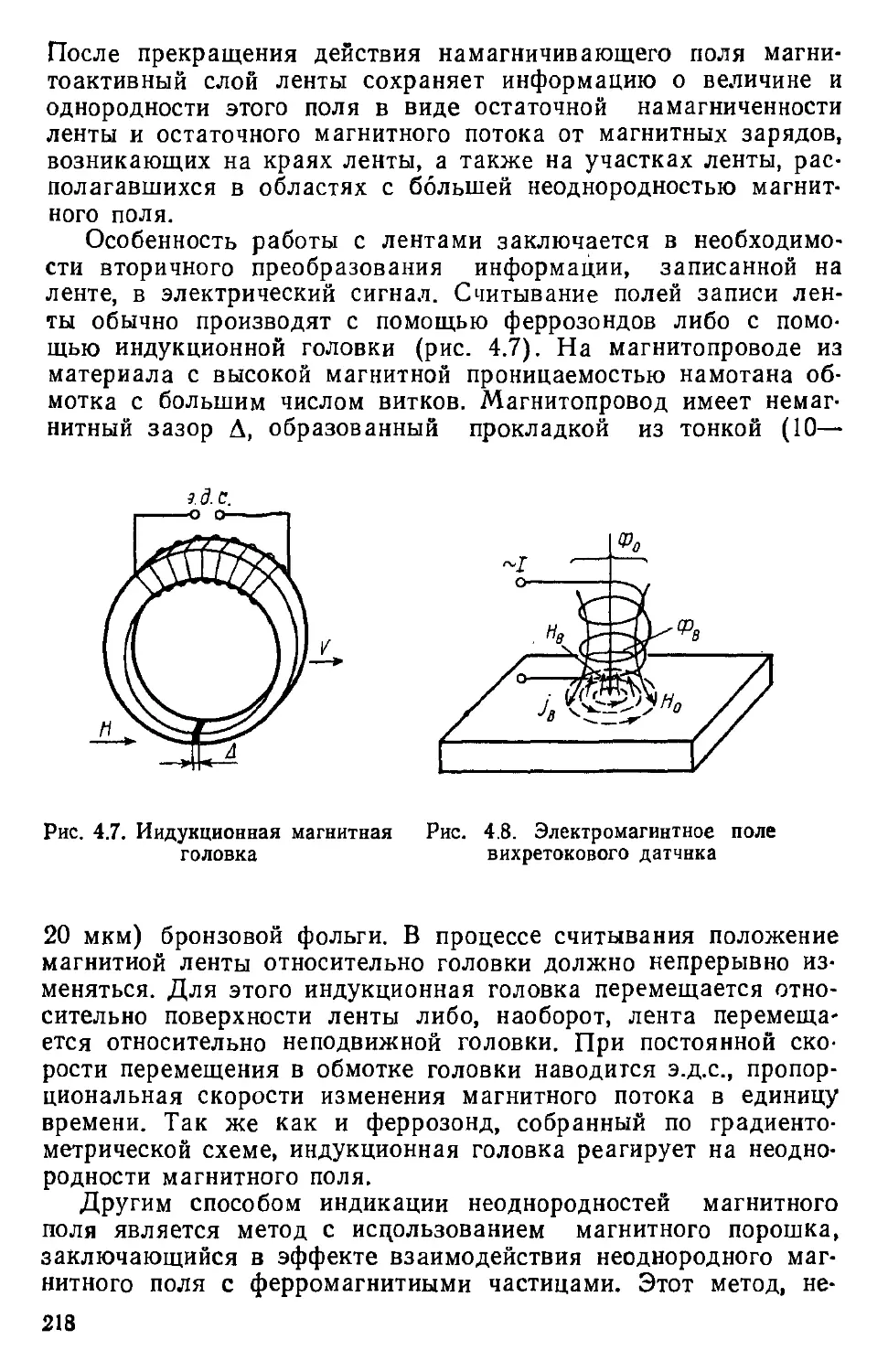

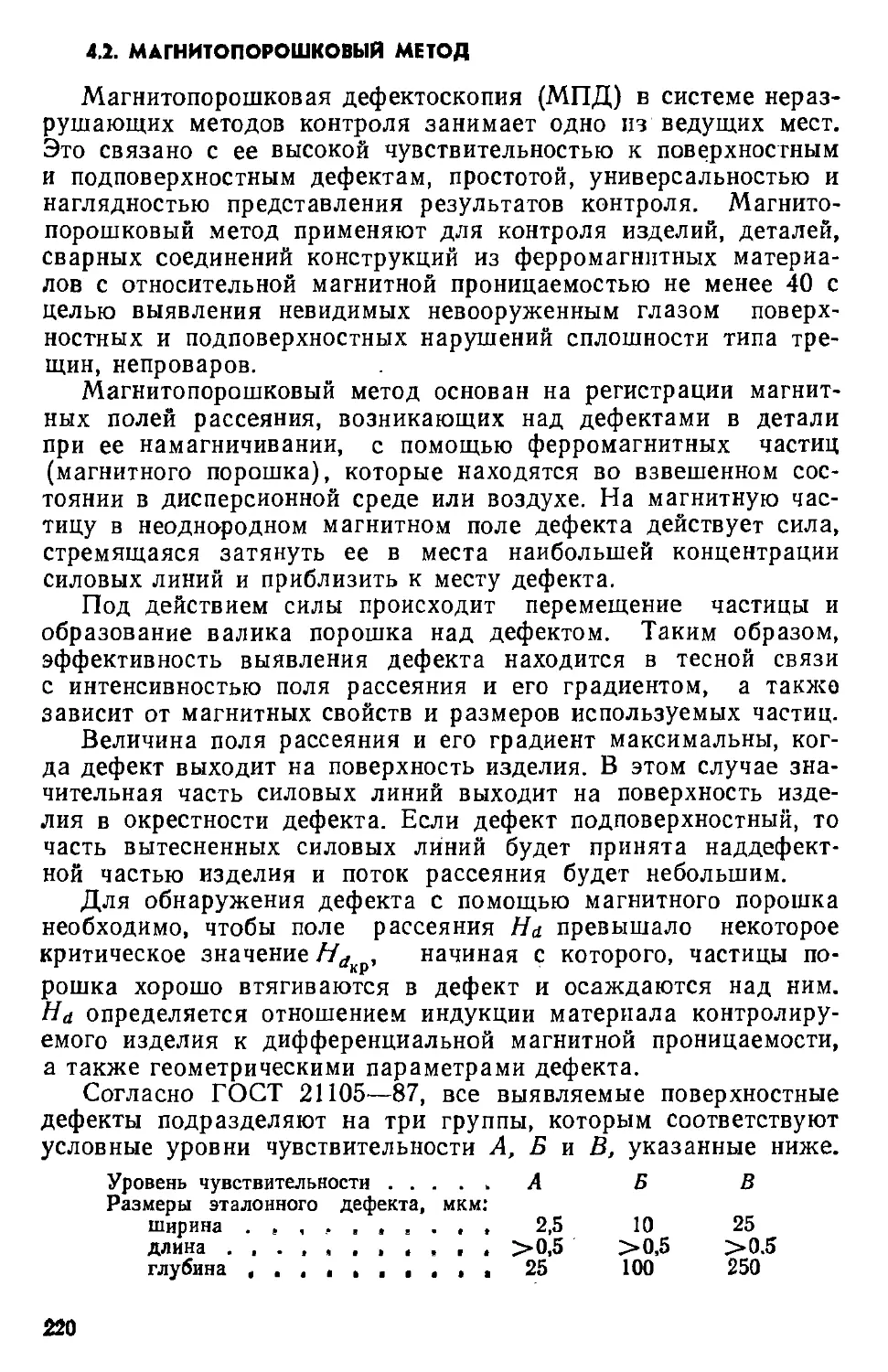

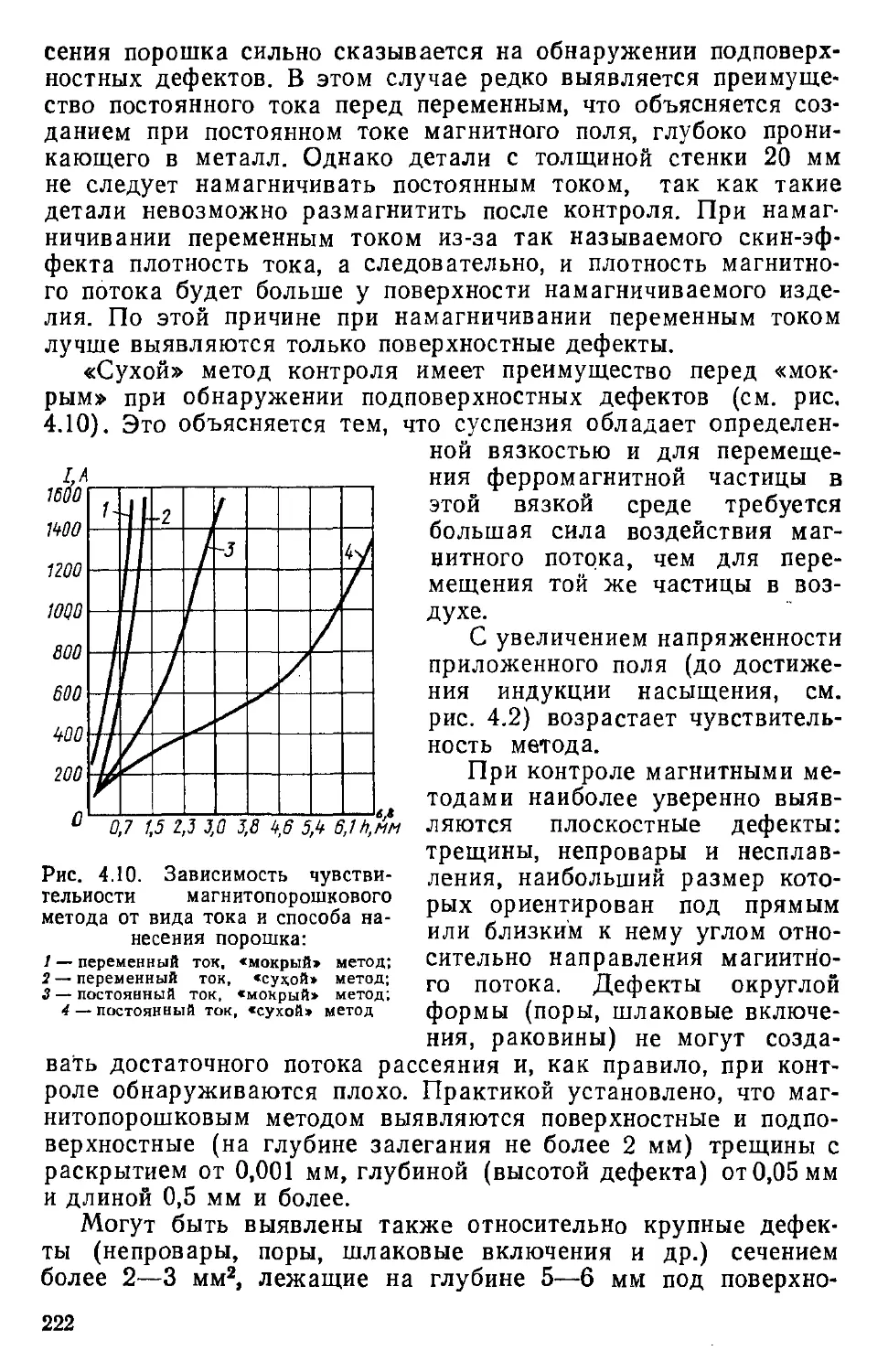

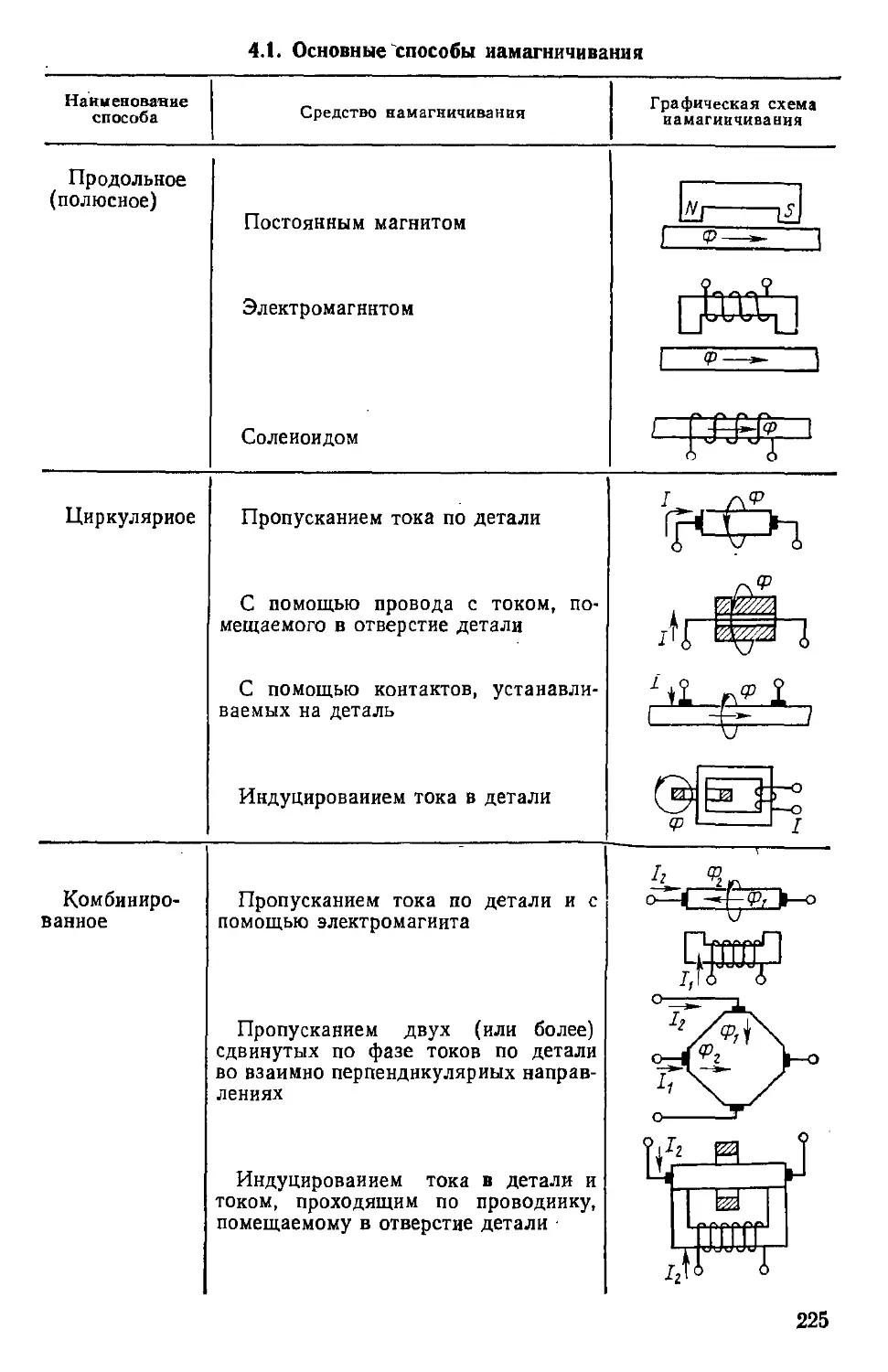

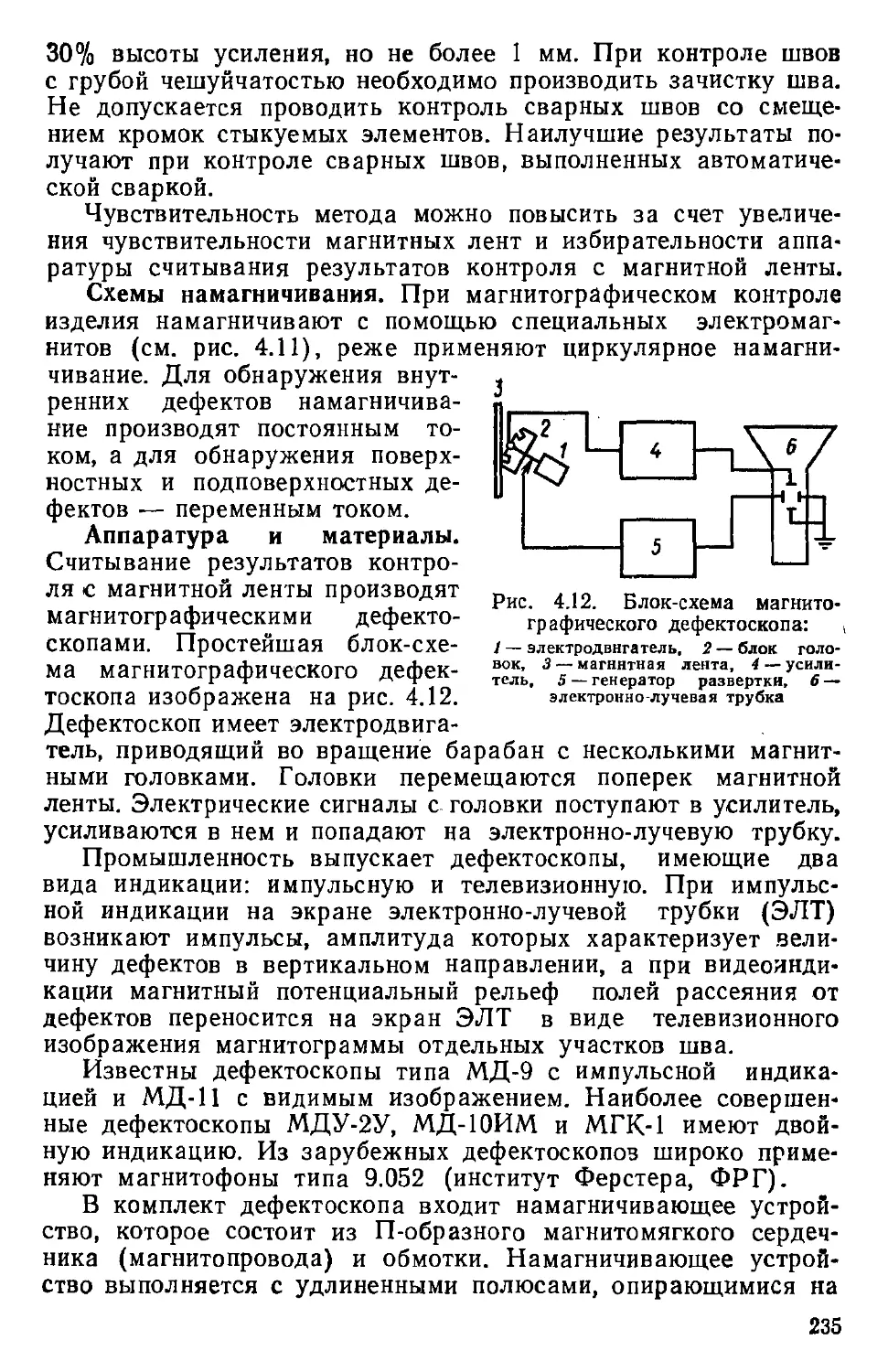

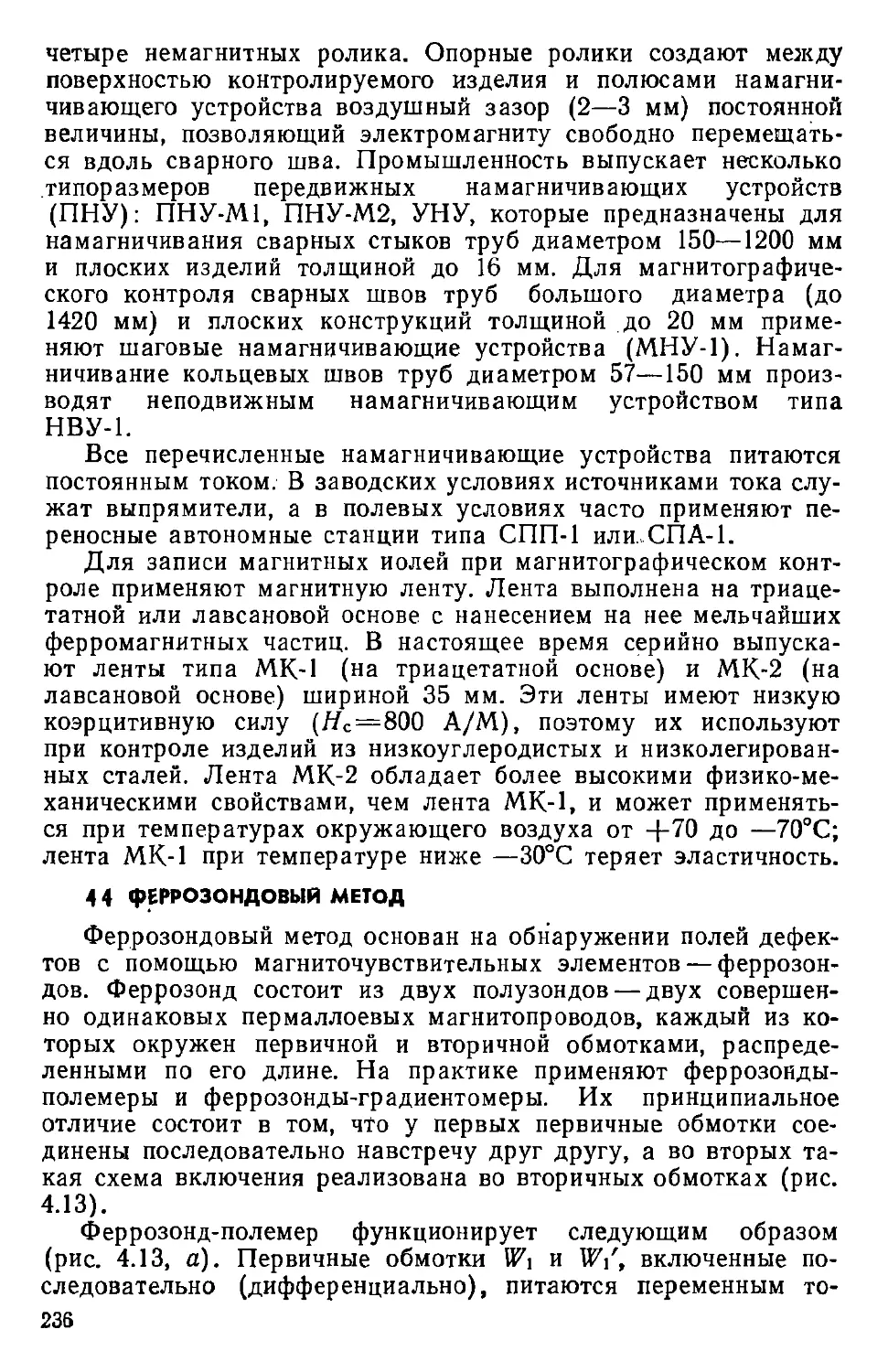

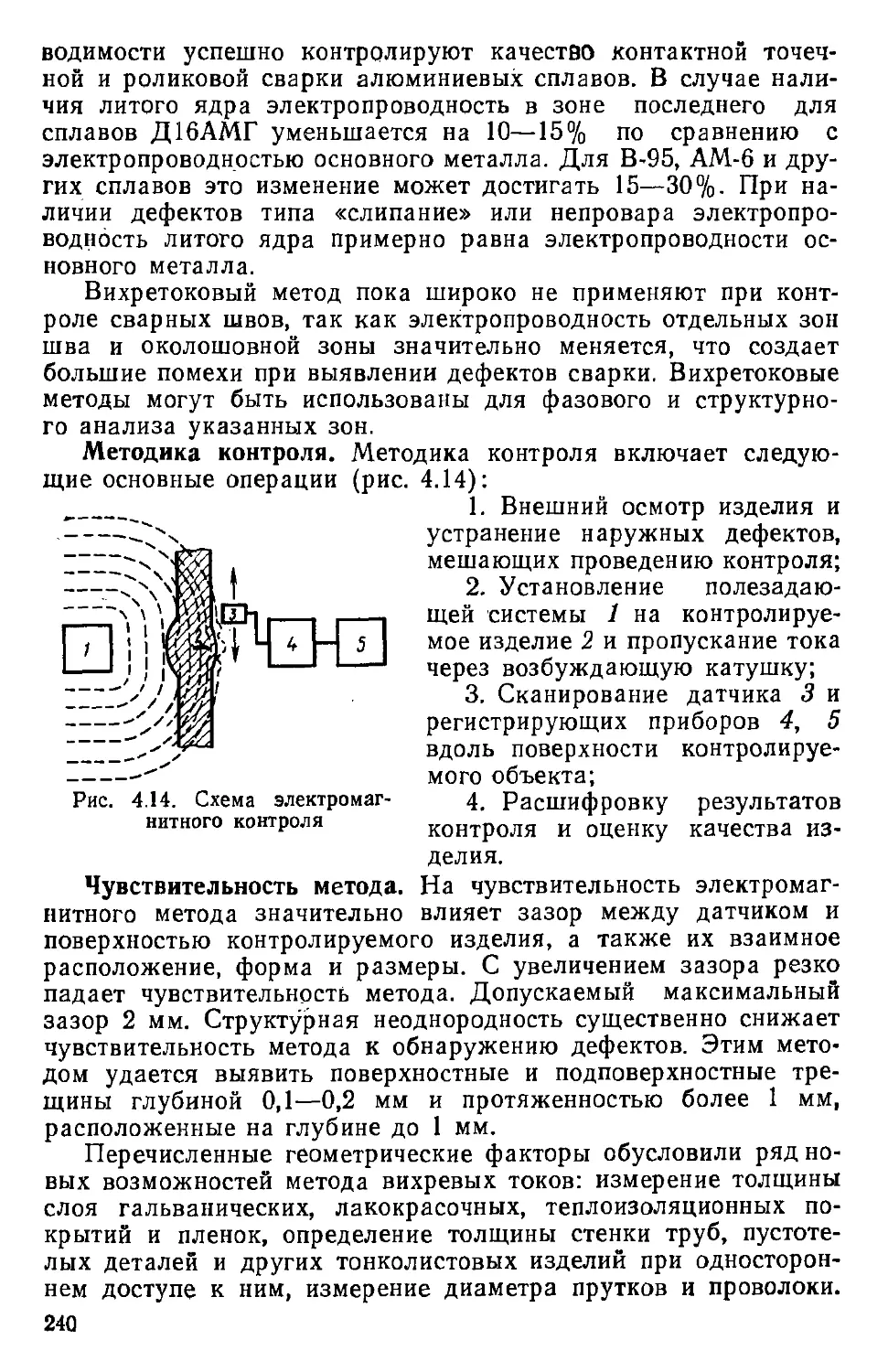

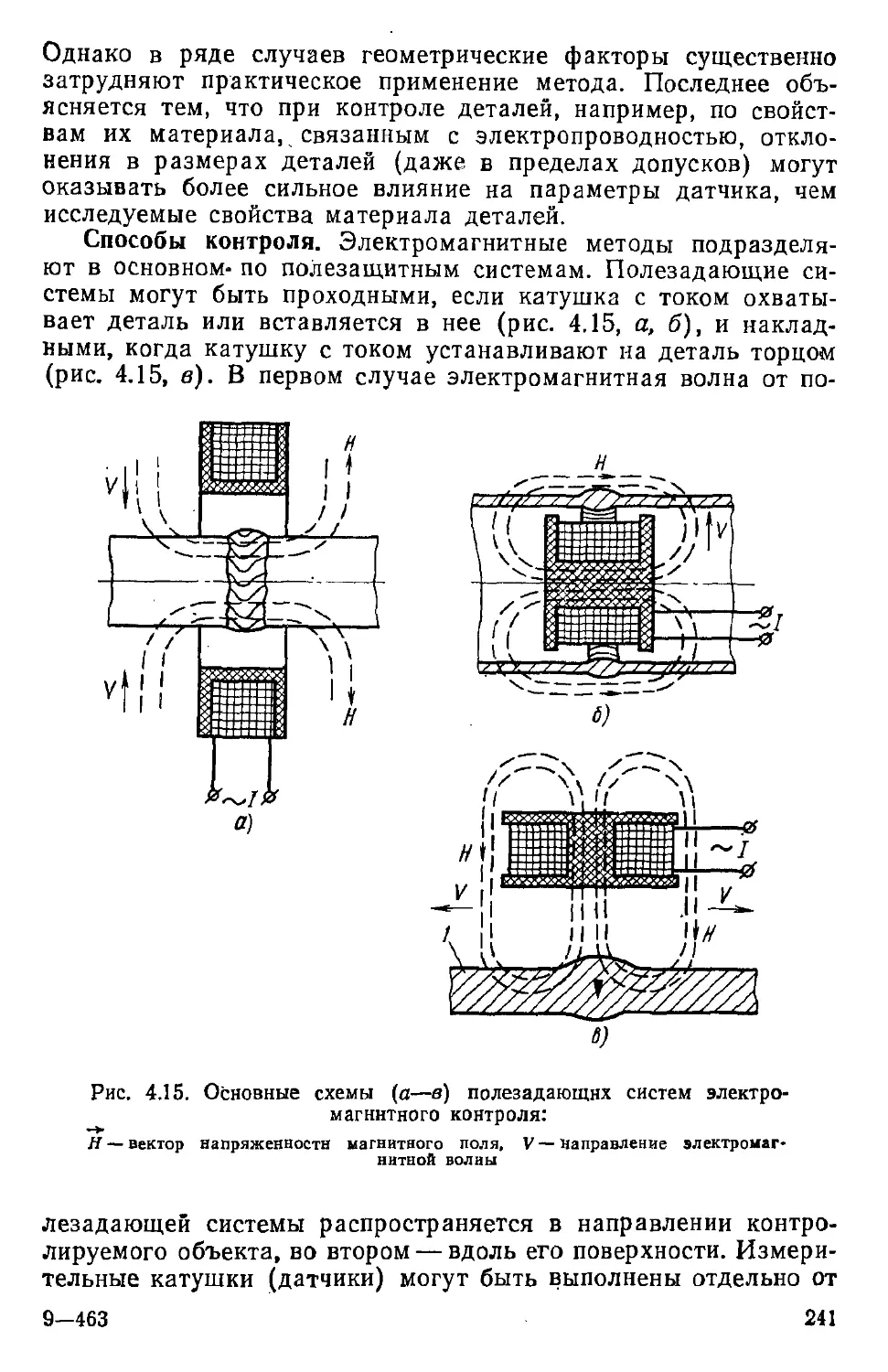

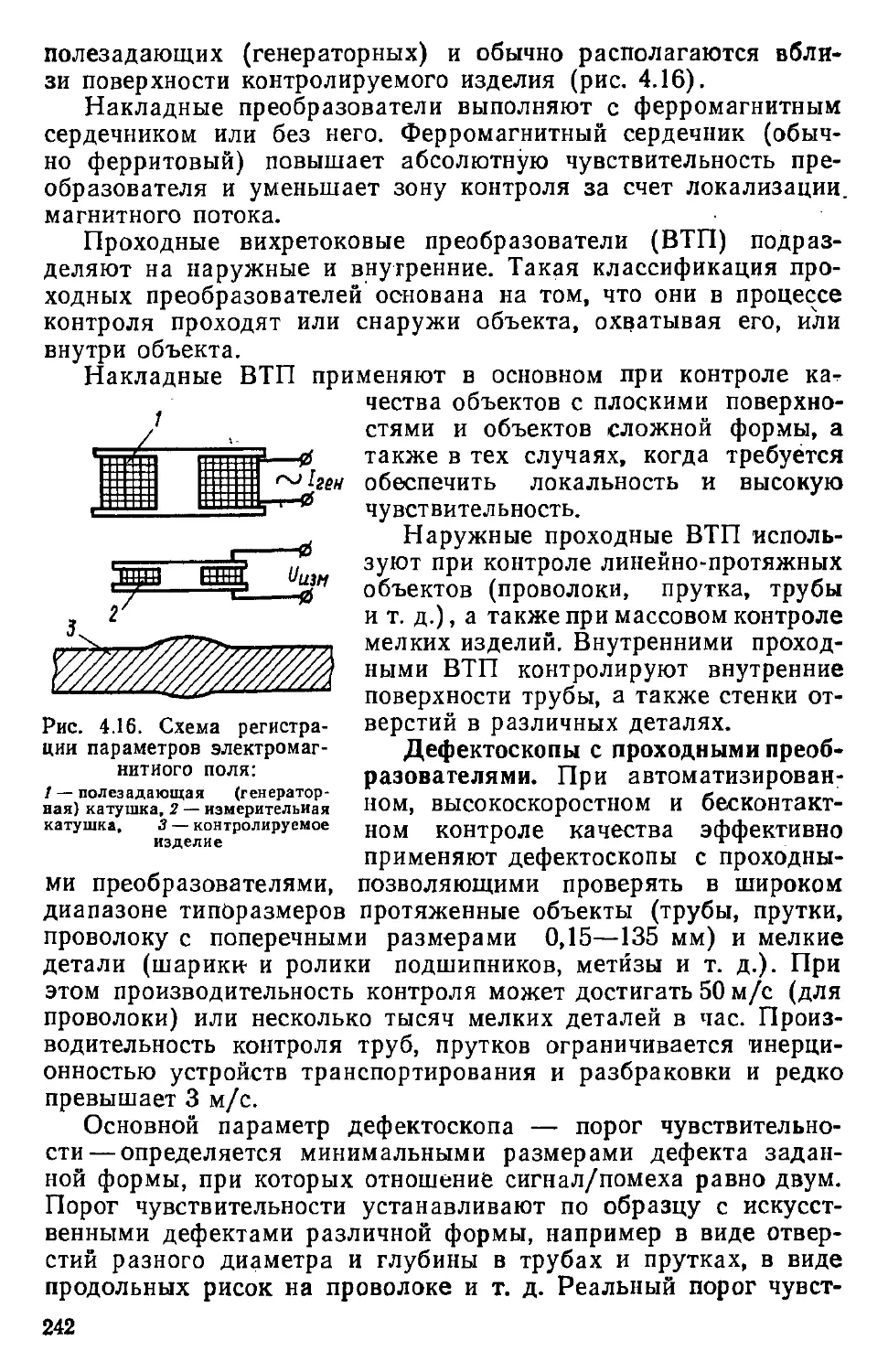

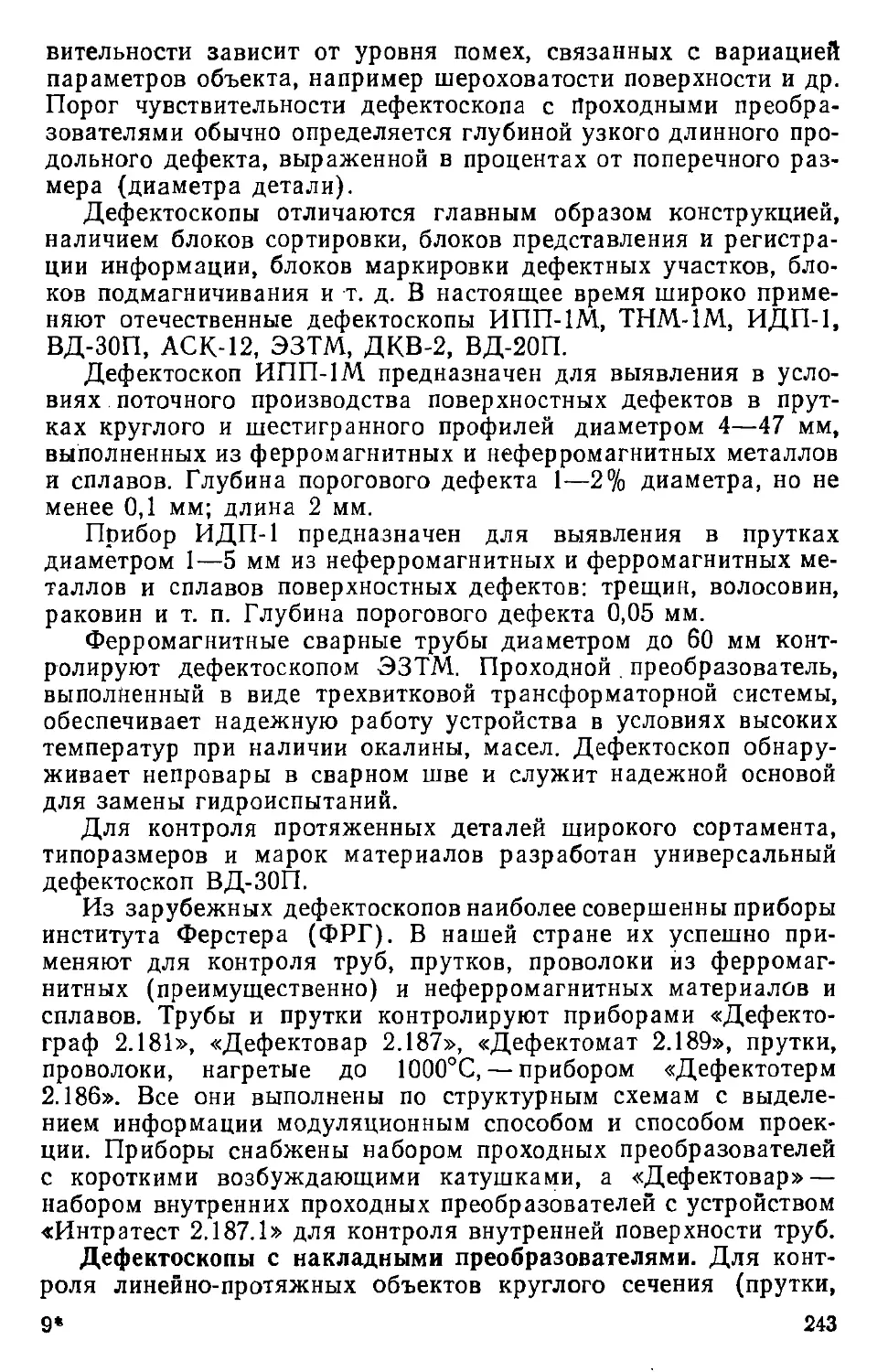

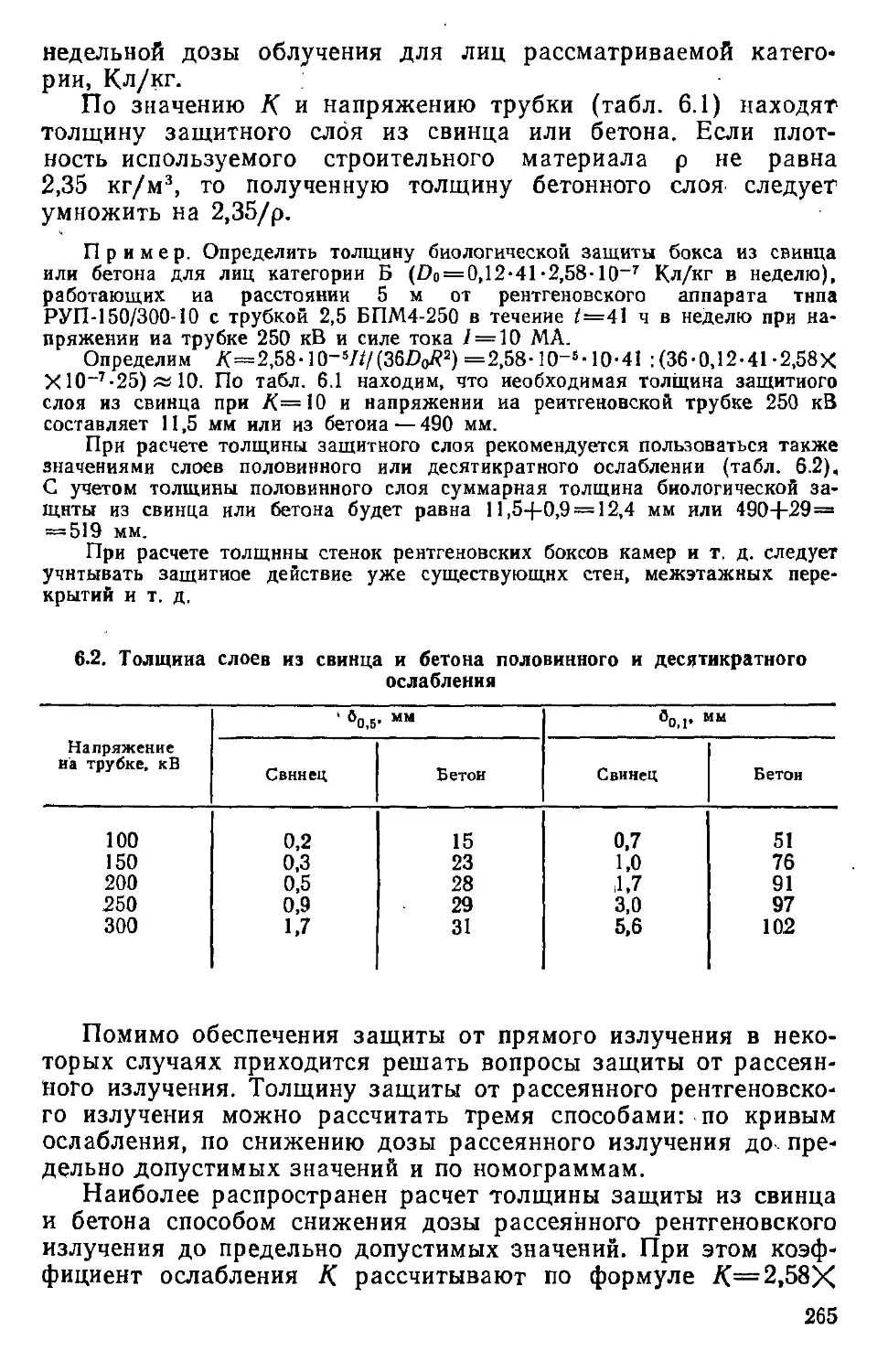

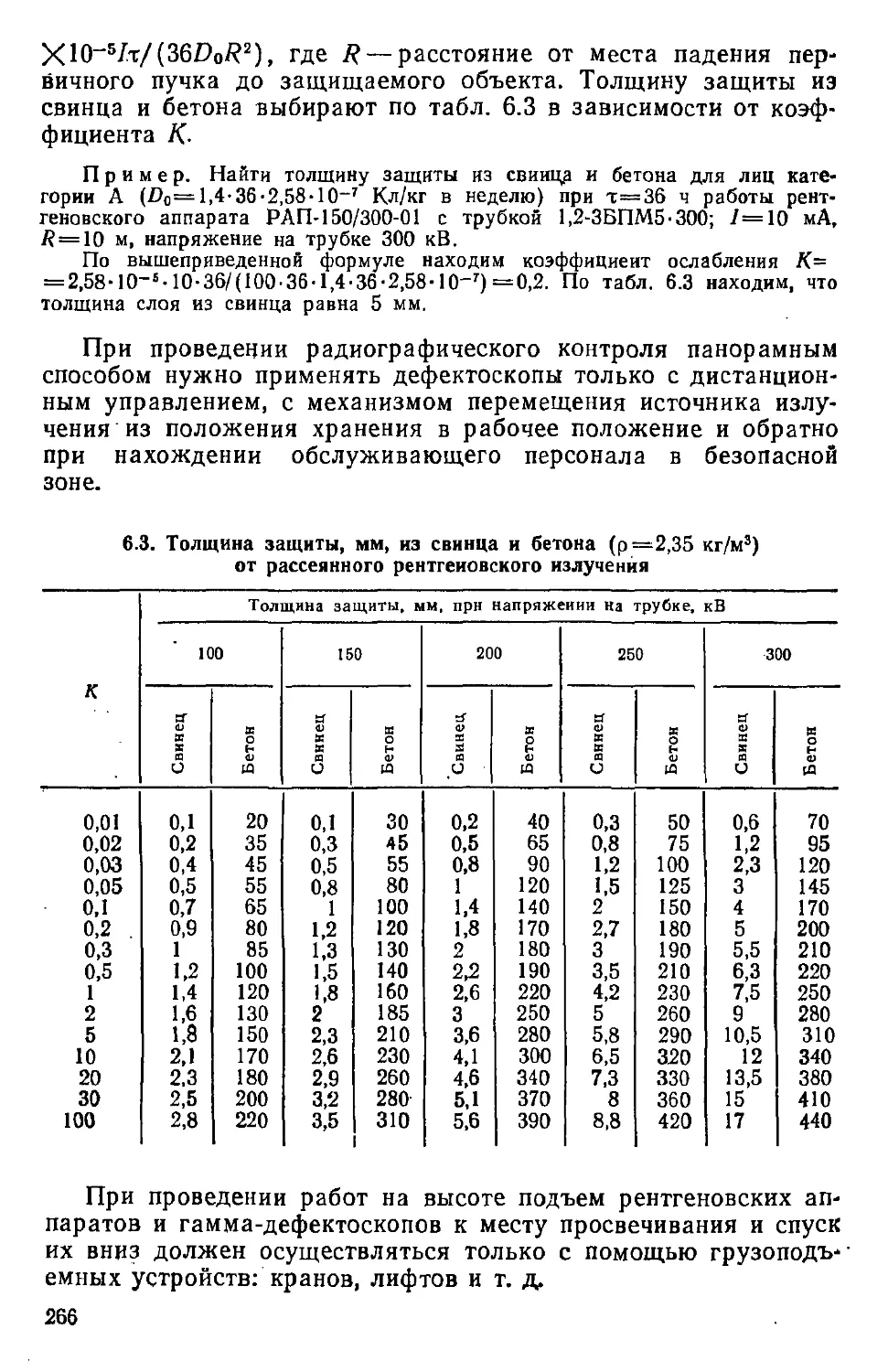

рактеристического рентгеновского излучения (рис. 2.4). Энер-