Текст

Сварка

В МАШИНОСТРОЕНИИ

СПРАВОЧНИК

Сварка

В МАШИНОСТРОЕНИИ

Справочник в 4 томах

Редакционная коллегия:

Заслуженный деятель науки и техники РСФСР,

Герой Социалистического Труда, академик АН СССР,

лауреат Государственной премии Г. А. НИКОЛАЕВ (председатель);

чл.-кор. АН УССР, д-р техн. наук, В. И. МАХНЕНКО;

Заслуженный деятель науки и техники РСФСР,

д-р техн, наук Н. А. ОЛЬШАНСКИЙ;

лауреат Ленинской премии, д-р техн, наук А. И, АКУЛОВ;

д-р техн, наук В. А. ВИНОКУРОВ;

канд, техн. наук. Ю. Н. ЗОРИН

Сварка

В МАШИНОСТРОЕНИИ

том

Под редакцией канд. техн, наук

Ю. Н. ЗОРИНА

Москва « Машиностроение »1979

ББК 30.616

С24

УДК 621.791 (031)

ОГЛАВЛЕНИЕ

Авторы:

Канд. техн, наук Ф. А. АКСЕЛЬРОД, канД. техп. наук Л. Е. АЛЕ КИН, д-р техн, наук

О. Н. БРАТ КОВА, канд. техн, наук К. В. ВАСИЛЬЕВ, д-р техн, наук В. Н. ВОЛЧЕНКО,

канд. техн, наук В. И. ГИРШ, канд. техн, наук Л. Н. ГОЛЬДФАРБ, канд. техн, наук

А. К- ГУРВИЧ, канд. техн, наук Ю. С. ДОЛГОВ, канд. техн, наук М. И. ЗАКС,

Д-р техн, наук В. В. КЛЮЕВ, канд. техн, наук В. И. КУПРЕЕВ, канд. техн, наук

Е. Д. ЛОНСКИИ, инж. А. М. МИРКИН, канд. техн, наук 10. И. НЕКРАСОВ, канд.

техн, наук 3. В. НИКИФОРОВА, канд. техн, наук Н. И. НИКИФОРОВ, д-р техн,

наук А. В. ПЕТРОВ, д-р техн, наук С. В. РУМЯНЦЕВ, канд. техн, наук А. А. ТРО-

ФИМОВ, канд. техн, наук В. С. ХАУСТОВ, канд. техн, наук А. И ЧВЕРТКО

Рецензенты:

Н, П. АЛЕШИН, В. С. БОРИСЕНКО, Э. А. ГЛАДКОВ, А. И. КРАСОВСКИЙ,

В. С. ФАСТРИЦКИЙ, В. Г. ЩЕРБИНСКИЙ, В. М. ЯМПОЛЬСКИЙ

Сварка в машиностроении: Справочник. В 4-х т./Редкол.:

С 24 Г. А. Николаев (пред.) и др.— М.: Машиностроение, 1979 —

— Т.4/Под ред. Ю. Н. Зорина. 1979. 512 с., ил.

В лер.: 2 р. 70 к.

В четвертом томе справочника приведены сведения по источникам питания

„ля сварки, наплавки и резки; трансформаторам, генераторам и специальным

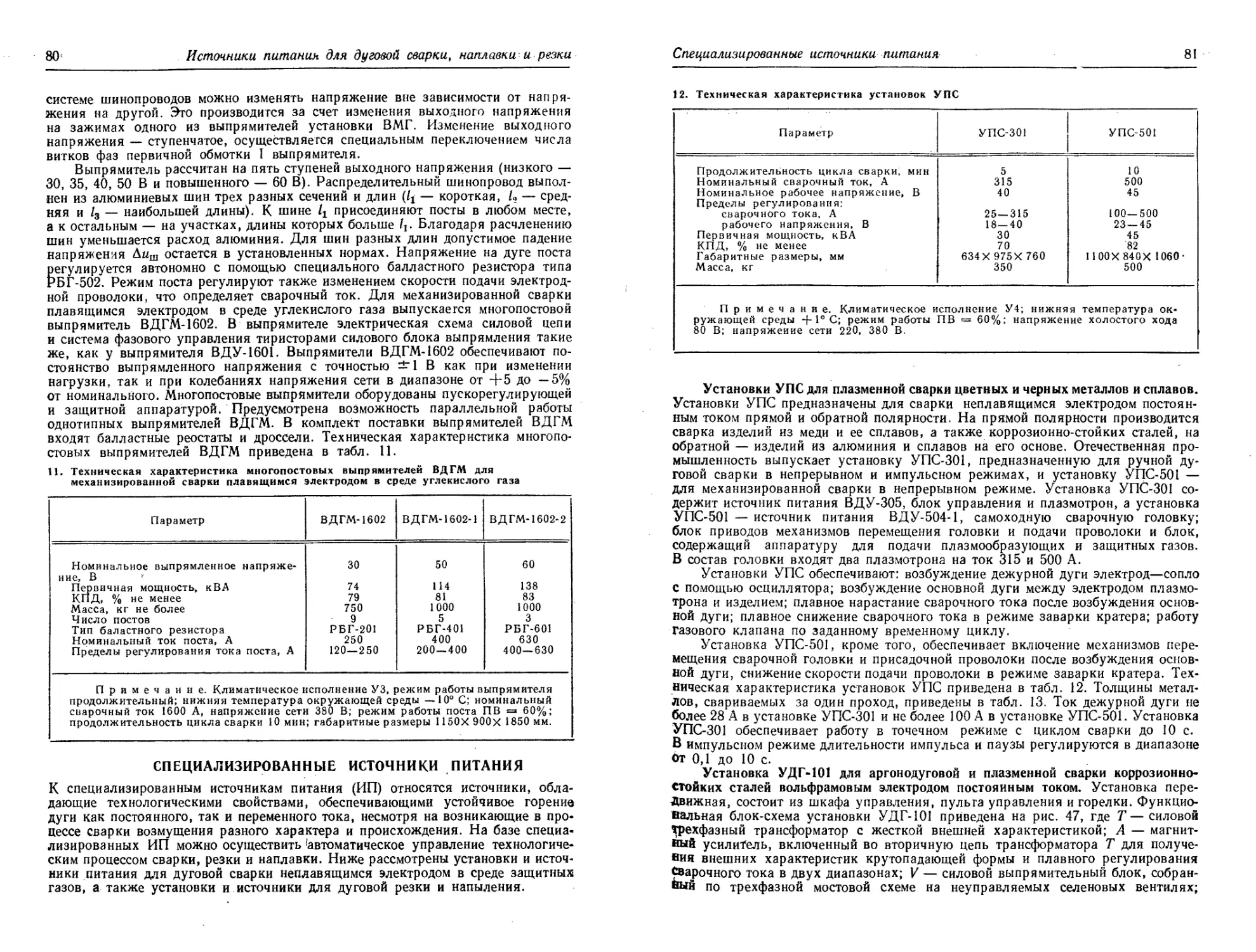

устройствам для питания и возбуждения дуги, а также по оборудованию для дуго-

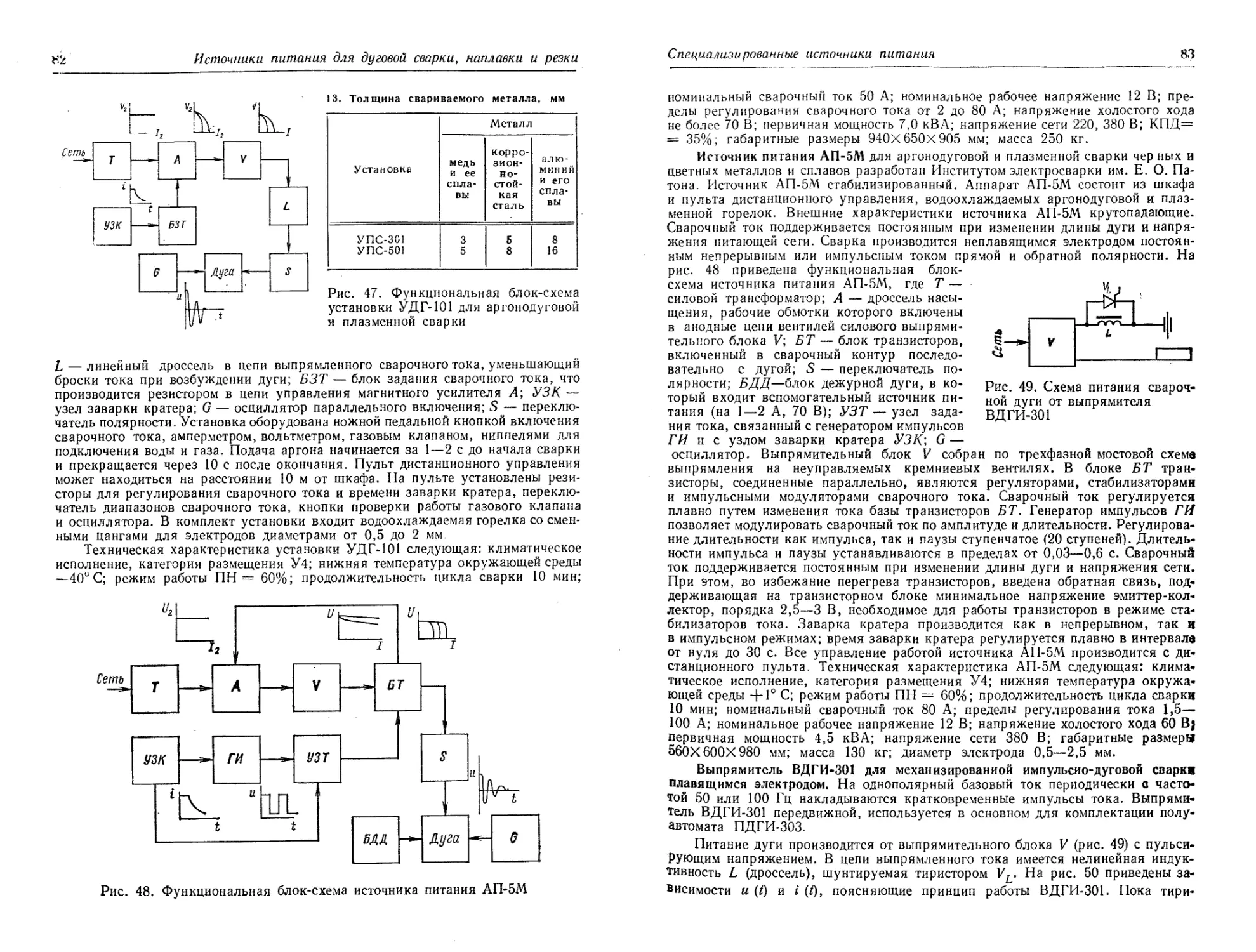

вой сварки в защитных газах, сварки под флюсом, электрошлаковой и контактной

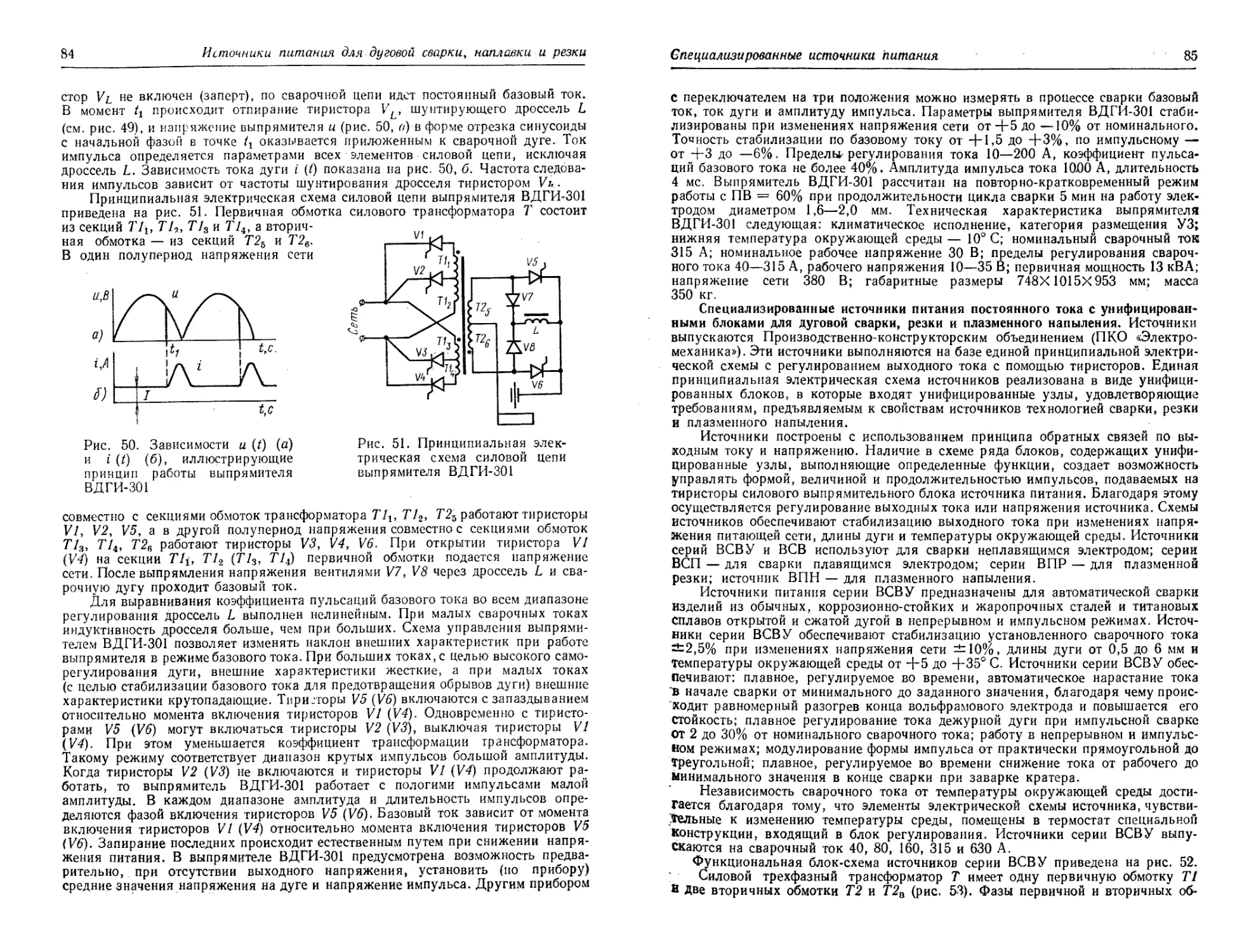

сварки, для специальных способов сварки"и наплавки, газопламенной и дуговой

резки. Рассмотрена пайка металлов, технология и оборудование для осуществления

этого процесса. Изложены методы контроля качества сварных соединений и кон-

струкций; радиационные, акустические, магнитные, капиллярные и другие; при-

ведены стандарты, используемые в сварочном производстве.

Справочник предназначен для инженеров и техников, работающих в области

сварочного производства на заводах, в исследовательских и проектных институтах,

строительных и монтажных организациях.

С ^ffoi'j6-79 подпксное 2704°60000

ББК 30.616

6П4 3

© Издательство «Машиностроение», 1979 г.

Глава 1. МЕТОДИКИ ОПРЕДЕЛЕНИЯ ОТКЛОНЕНИЙ ПАРА-

МЕТРОВ СВАРНОГО ШВА, ВЫЗВАННЫХ ДЕЙ-

СТВИЕМ ВОЗМУЩЕНИЙ (Л. Е. Алехин)....................... 9

Общие сведения......................................... 9

Структурные схемы основных типов универсальных дуговых

автоматов.......................................... 10

Передаточные функции и статические ошибки системы

И—А—Д—-Ш ............................................. 19

Определение коэффициентов передачи и постоянных вре-

мени звеньев структурных схем ........................ 24

Оценка статических свойств системы И—А—Д—Ш. Коэф-

фициенты качества регулирования параметров сварного шва 26

Определение, физический смысл и размерность коэффициен-

тов качества......................................... 28

Методики расчета и выбора основных параметров универ-

сальных дуговых автоматов типа МРДП, АРДС и АРНД 32

Список литературы ................................... 40

Глава 2. ИСТОЧНИКИ ПИТАНИЯ ДЛЯ ДУГОВОЙ СВАРКИ,

НАПЛАВКИ И РЕЗКИ (О. Н. Браткова, Л. Н. Гольд-

фарб, М. И. Закс, В. С. Хаустов) ........... 42

Свойства сварочной дуги и требования к источнику пита-

ния ............................................ . 42

Вспомогательные устройства источников питания......... 47

Режимы работы и единая структура обозначений источни-

ков питания .......................................... 50

Источники питания переменного тока ................... 52

Источники питания постоянного тока.................... 57

Сварочные многопостовые системы ...................... 76

Специализированные источники питания ................. 80

Глава 3. ОБОРУДОВАНИЕ ДЛЯ ДУГОВОЙ СВАРКИ В ЗА-

ЩИТНЫХ ГАЗАХ (А. В. Петров, В. П. Купреев) ... 94

Общие сведения...................................... 94

Сварочные горелки .................................. 95

Шланговые полуавтоматы ............................. 103

Аппараты для дуговой автоматической сварки ..... 107

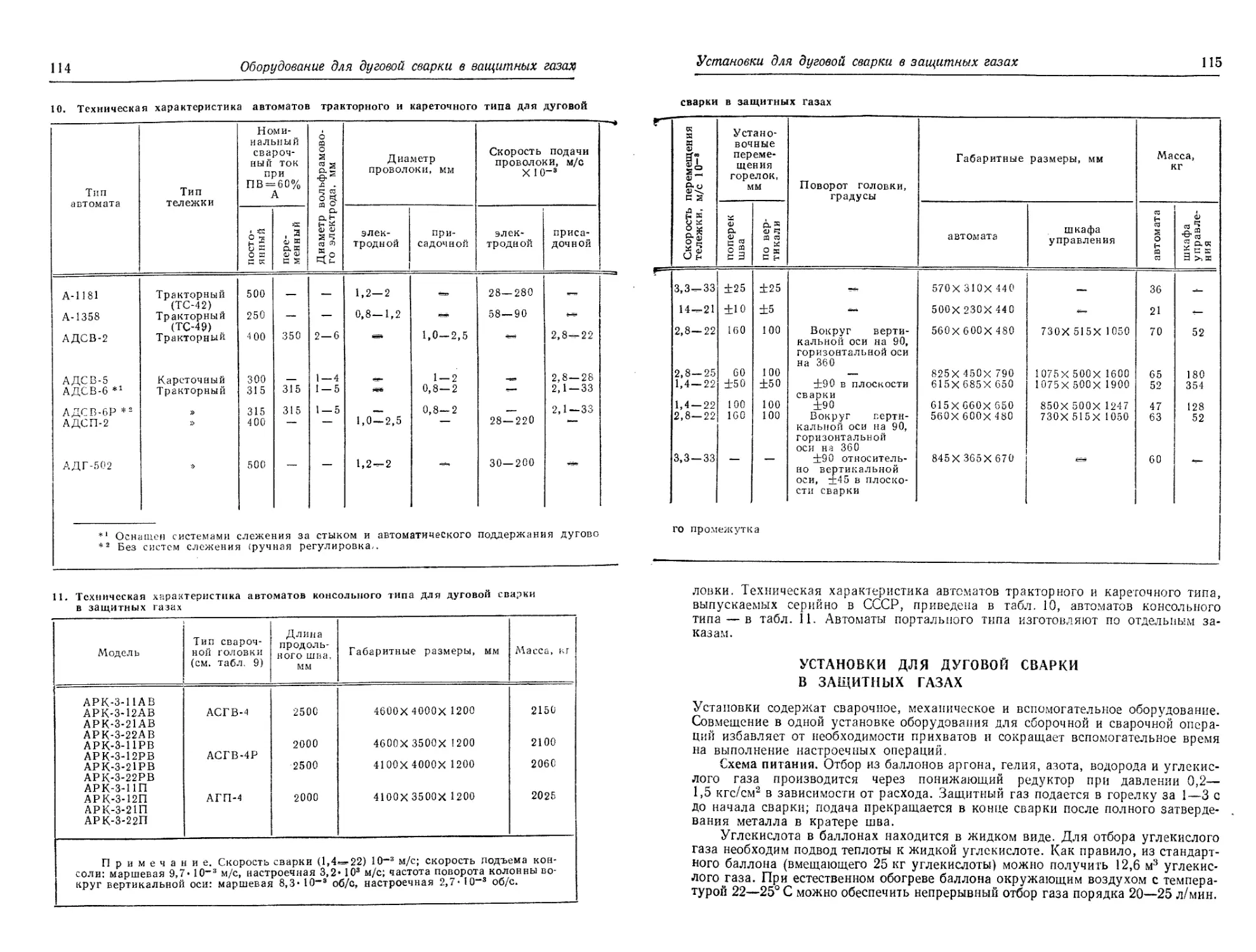

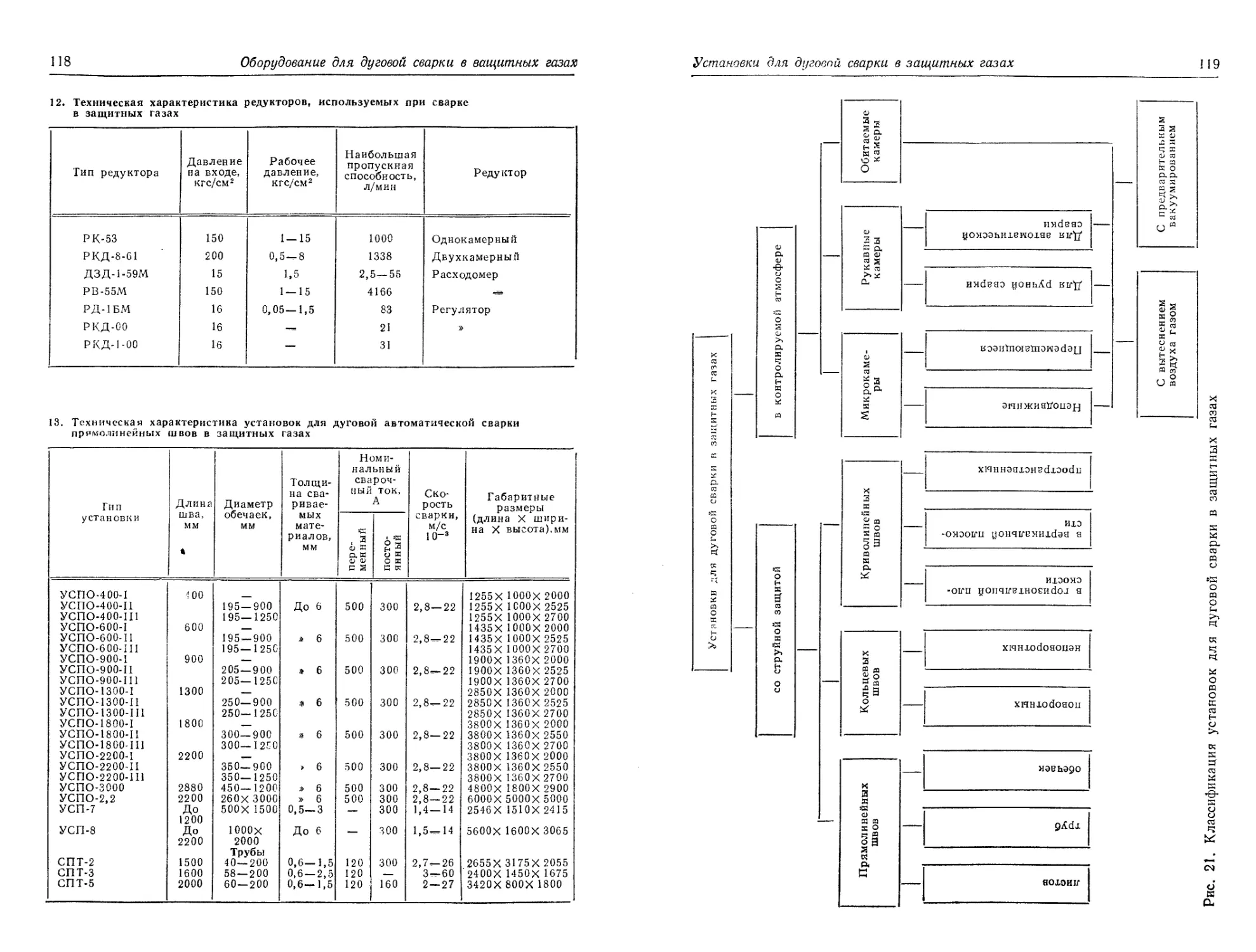

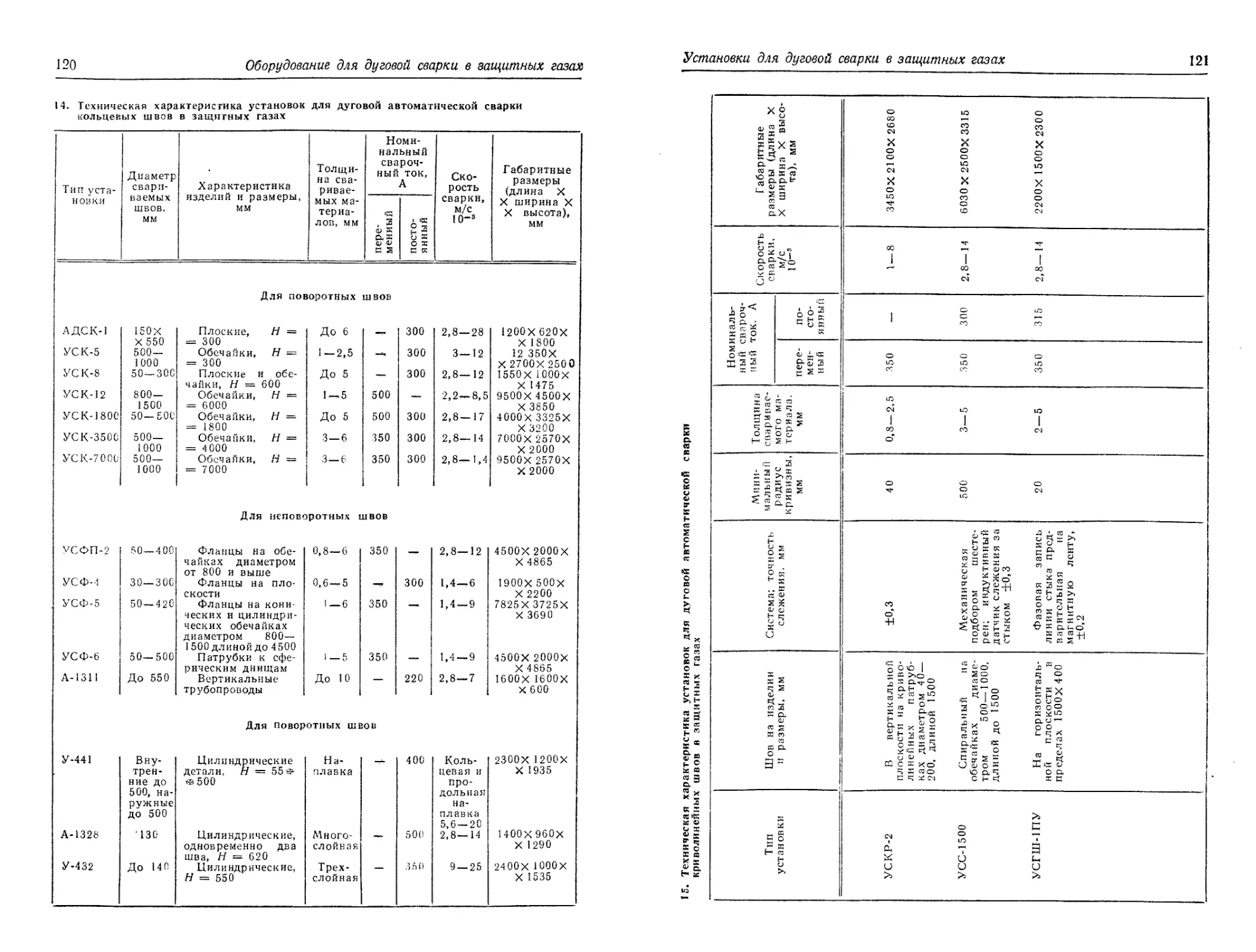

Установки для дуговой сварки в защитных газах........ 115

Список литературы ................................... 125

Глава 4. ОБОРУДОВАНИЕ ДЛЯ СВАРКИ И НАПЛАВКИ

БЕЗ ВНЕШНЕЙ ЗАЩИТЫ ДУГИ И ПОД ФЛЮСОМ

(А. И. Чвертко).......................................... 126

Основные сведения о сварке и применяемом оборудовании 126

Классификация оборудования .......................... 127

6

Оглавление

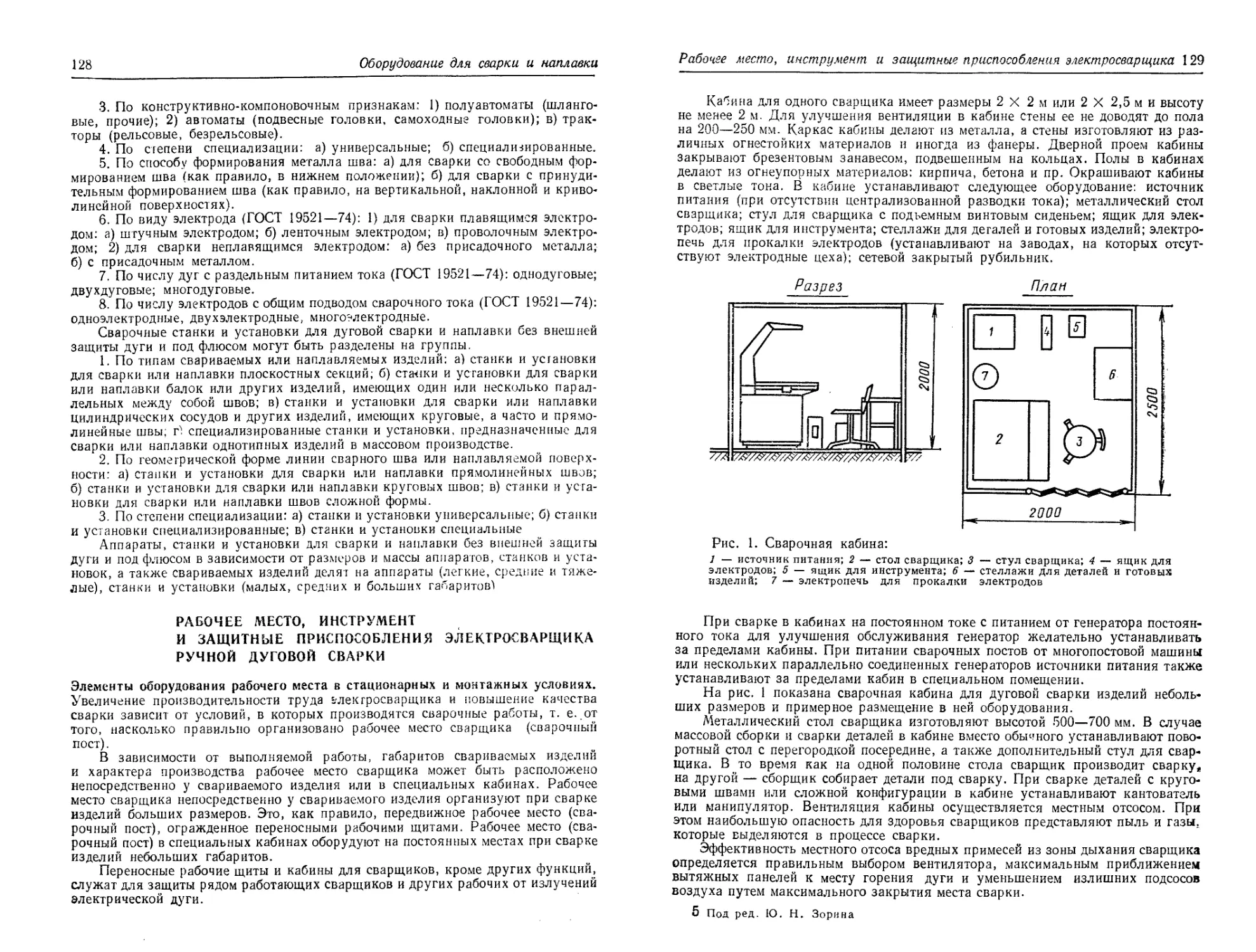

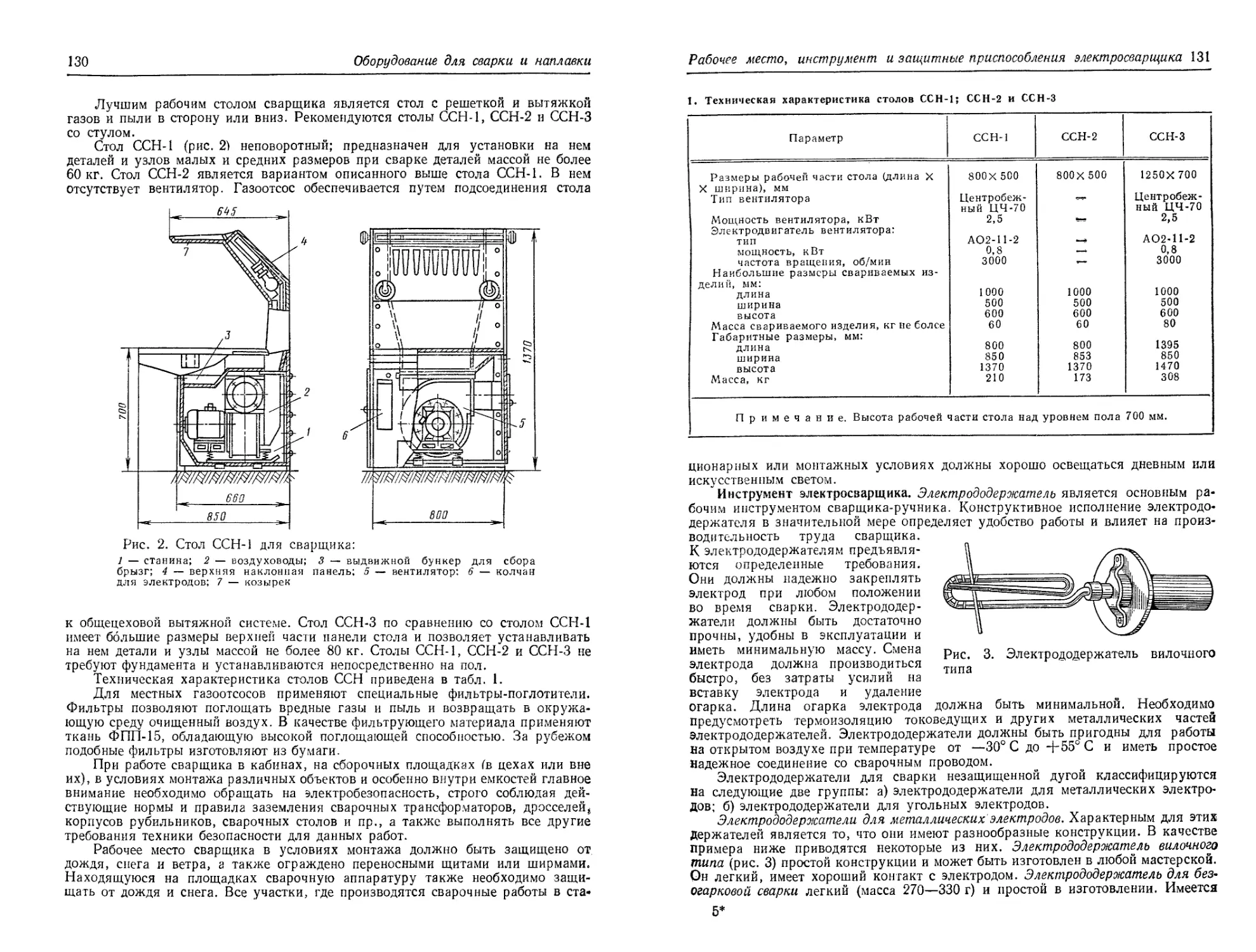

Рабочее место, инструмент и защитные приспособления

электросварщика ручной дуговой сварки................ 129

Аппараты для полуавтоматической сварки и наплавки 137

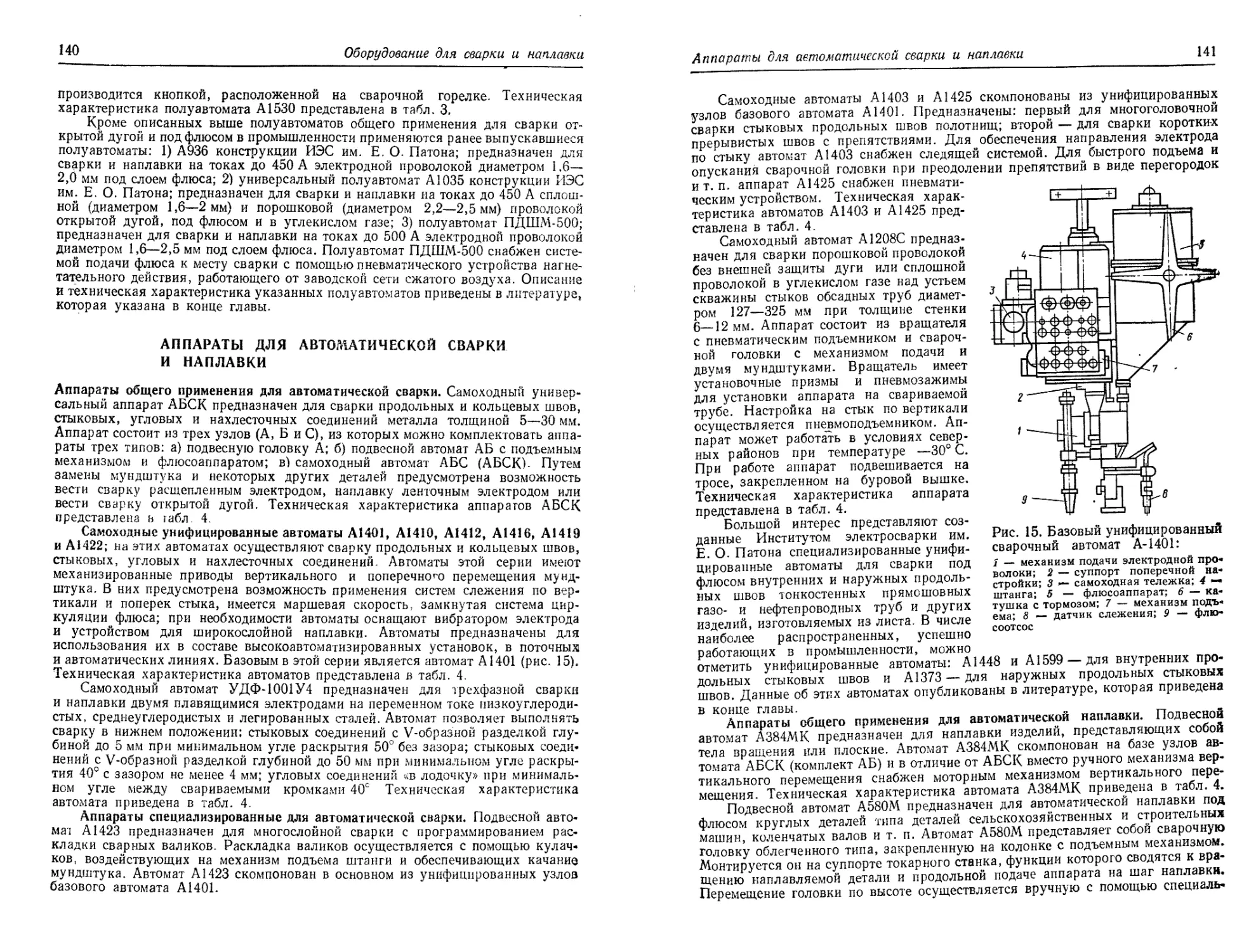

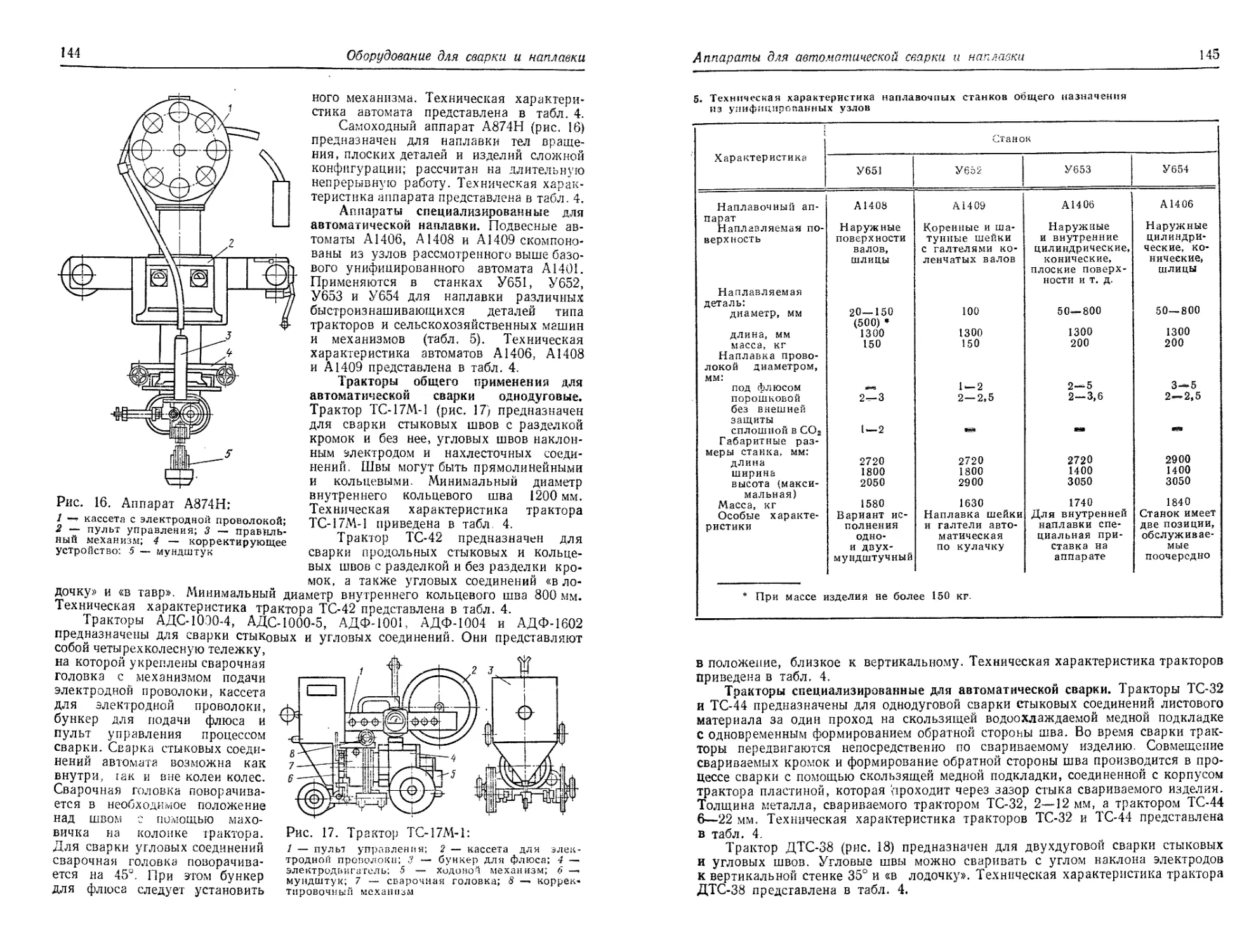

Аппараты для автоматической сварки и наплавки .... 140

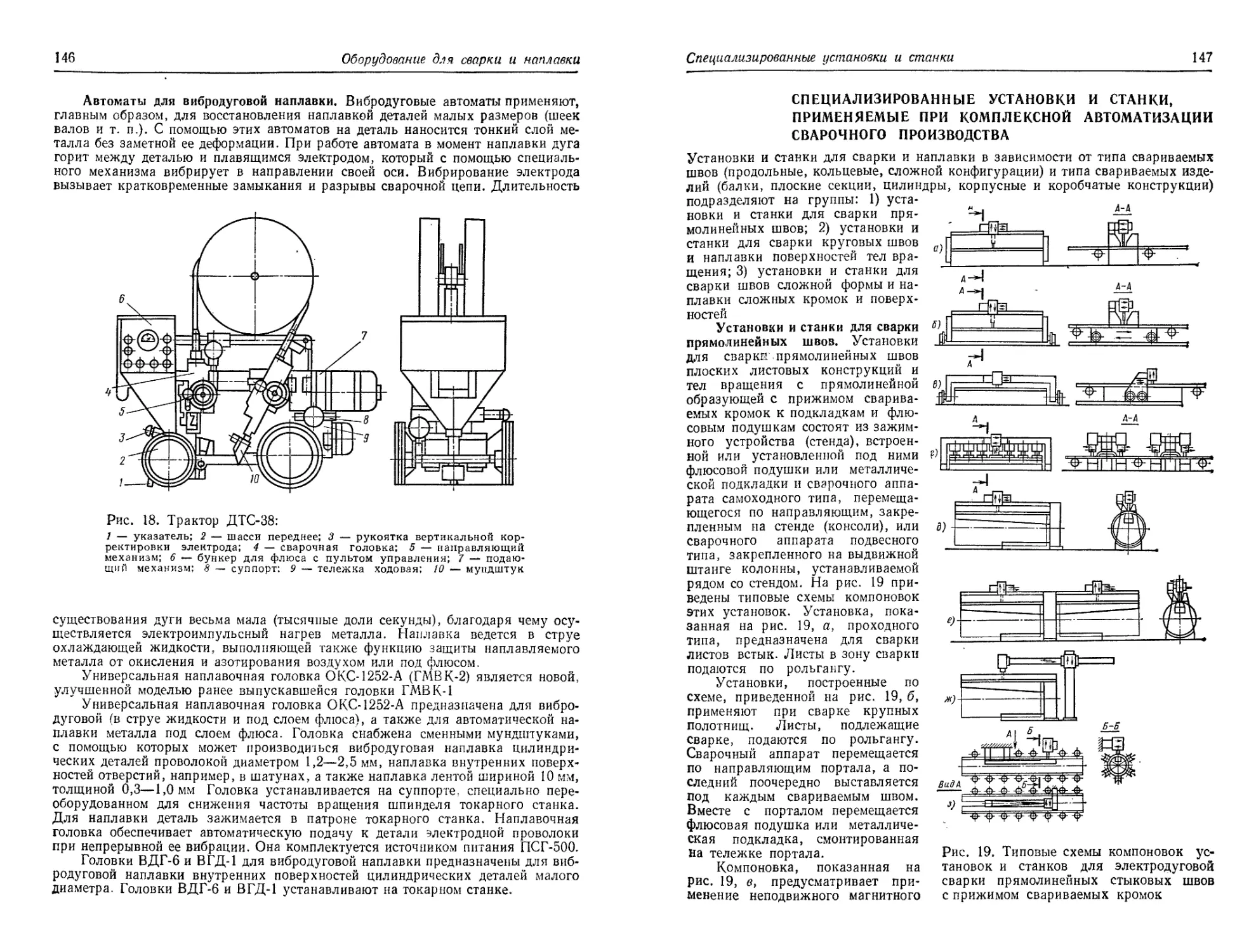

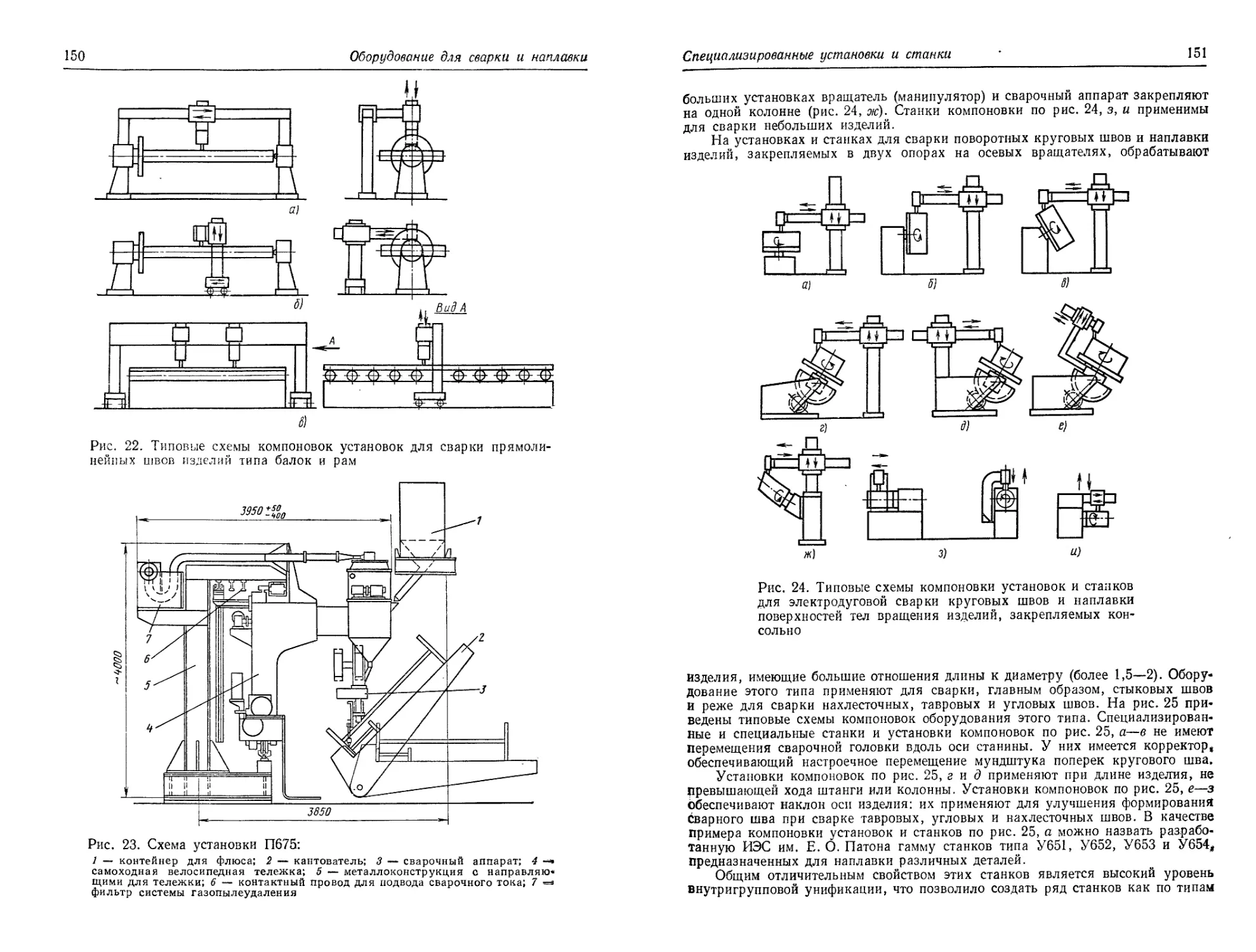

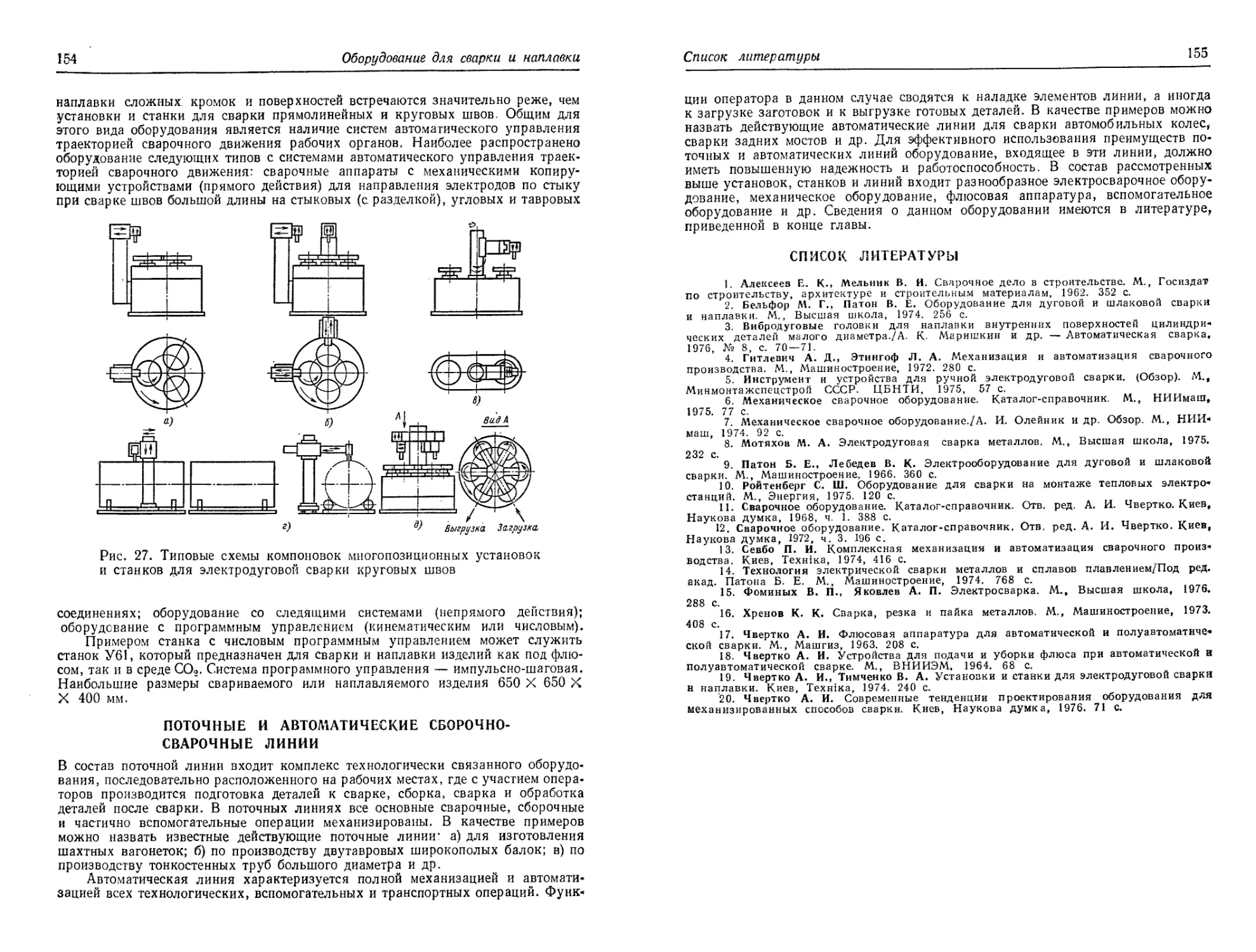

Специализированные установки и станки, применяемые

при комплексной автоматизации сварочного производства 147

Поточные и автоматические сборочно-сварочные линии 154

Список литературы ................................... 155

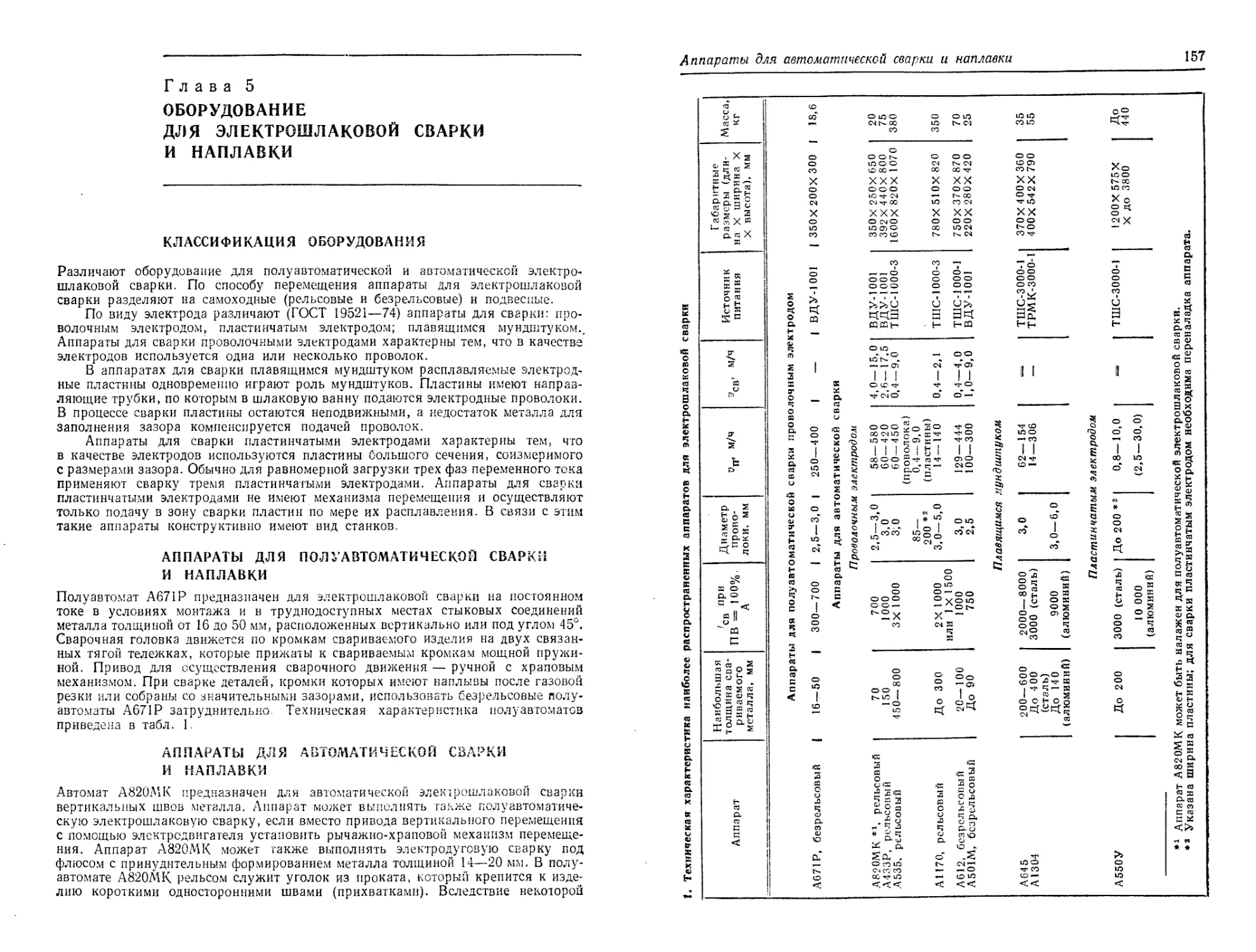

Глава 5. ОБОРУДОВАНИЕ ДЛЯ ЭЛЕКТРОШЛАКОВ ОЙ

СВАРКИ И НАПЛАВКИ (А. И. Чвертко)................. 156

Классификация оборудования ....................... 156

Аппараты для полуавтоматической сварки и наплавки 156

Аппараты для автоматической сварки и наплавки .... 156

Специализированные установки и станки............... 158

Список литературы ................................... 161

Г л а в а 6. ОБОРУДОВАНИЕ ДЛЯ КОНТАКТНОЙ СВАРКИ

(Ф. А. Аксельрод, А. М. Маркин) ........... 163

Общие сведения................................... 163

Функциональные схемы основных типов машин. Клас-

сификация ........................................... 163

Основные требования к оборудованию ................. 164

Электрические характеристики машин . ................ 165

Трансформаторы...................................... 166

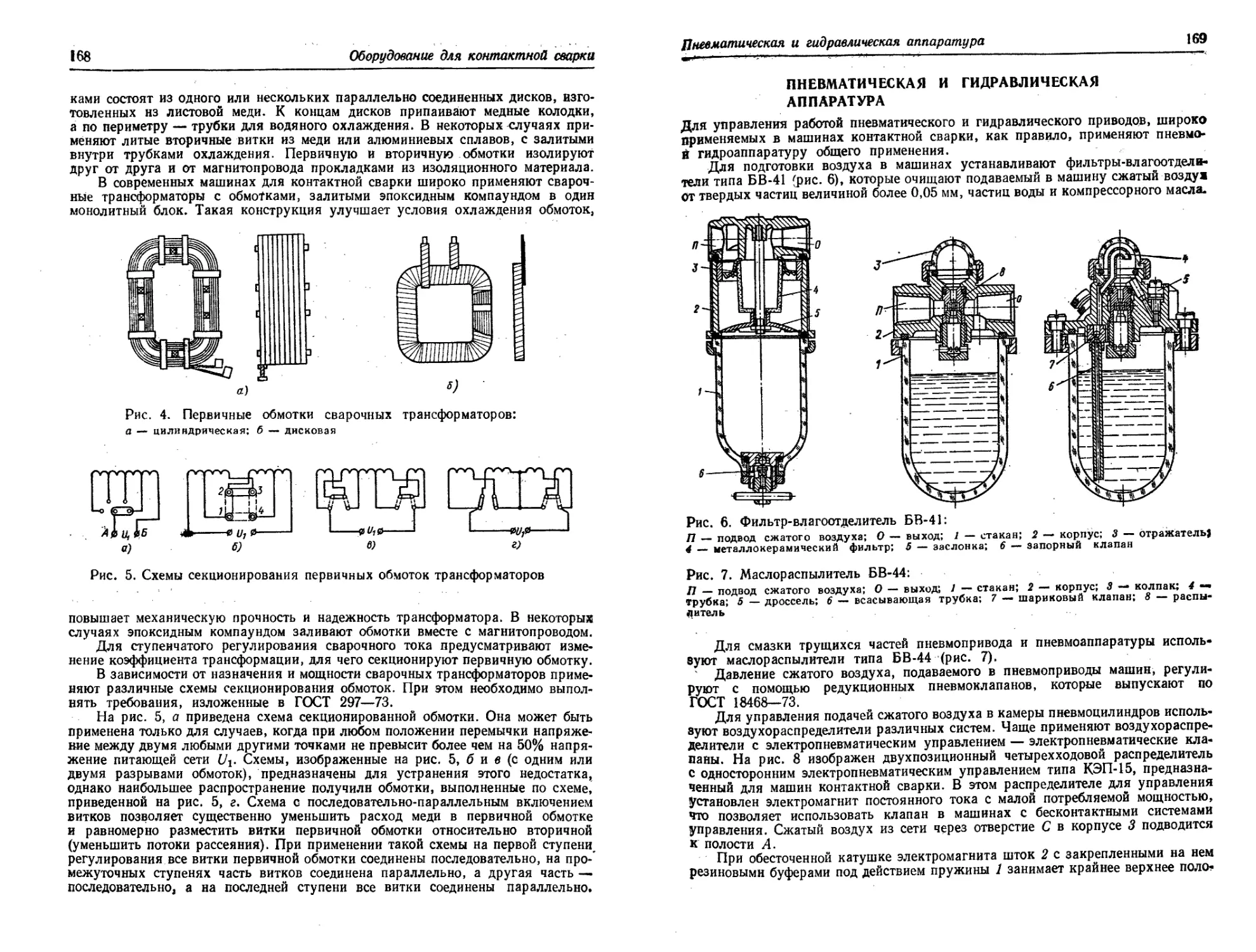

Пневматическая и гидравлическая аппаратура ...... 169

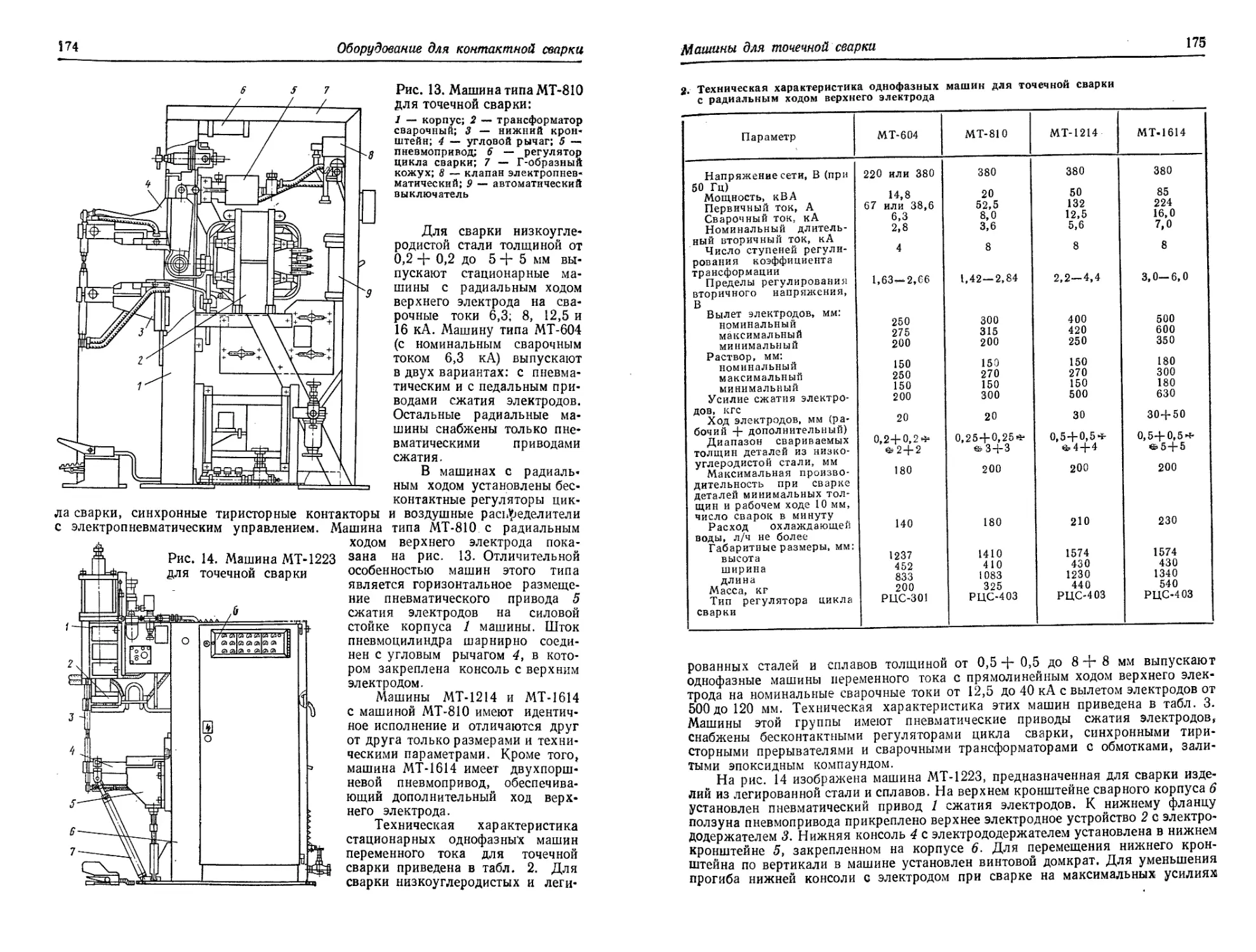

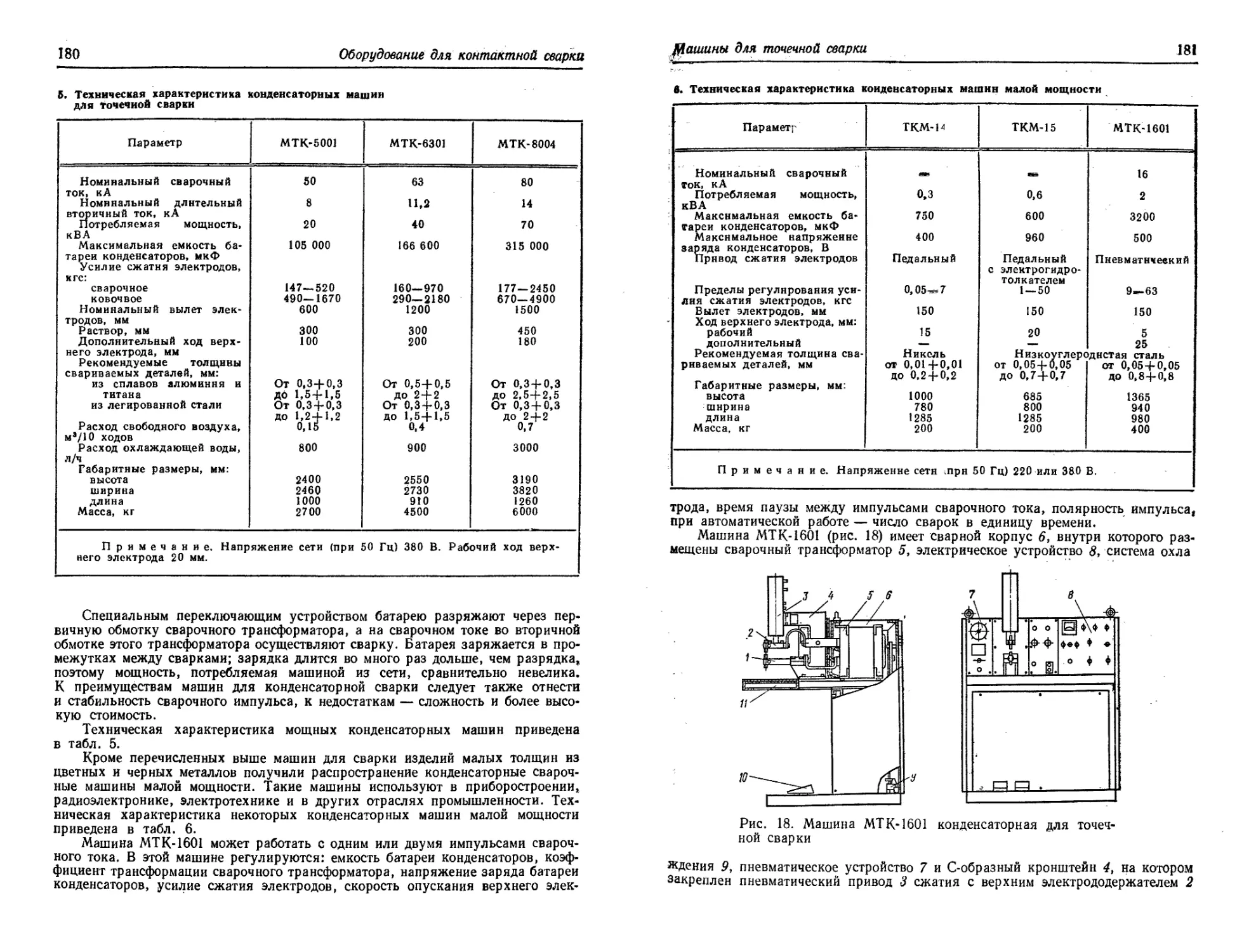

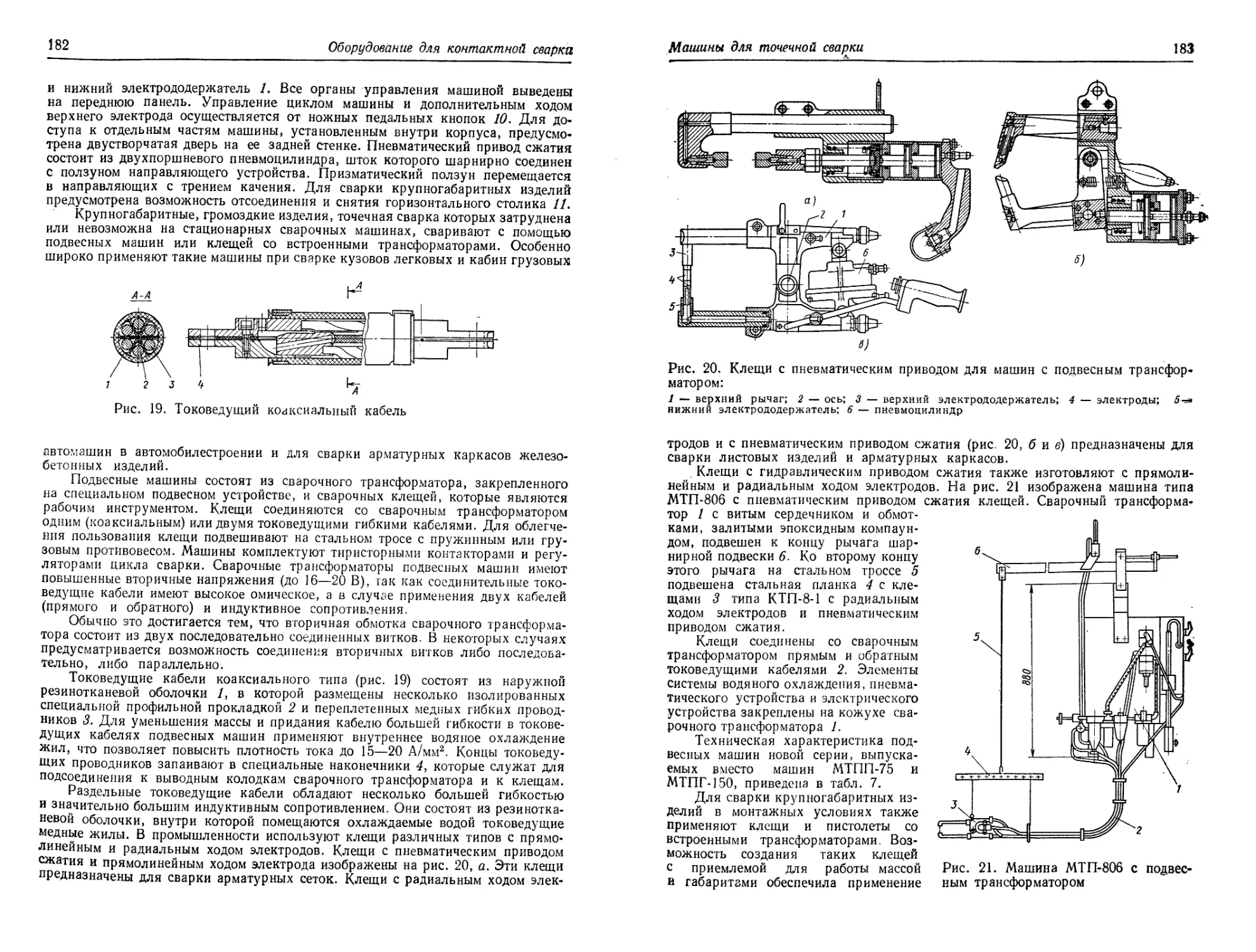

Машины для точечной сварки .......................... 172

Машины для рельефной сварки . ....................... 189

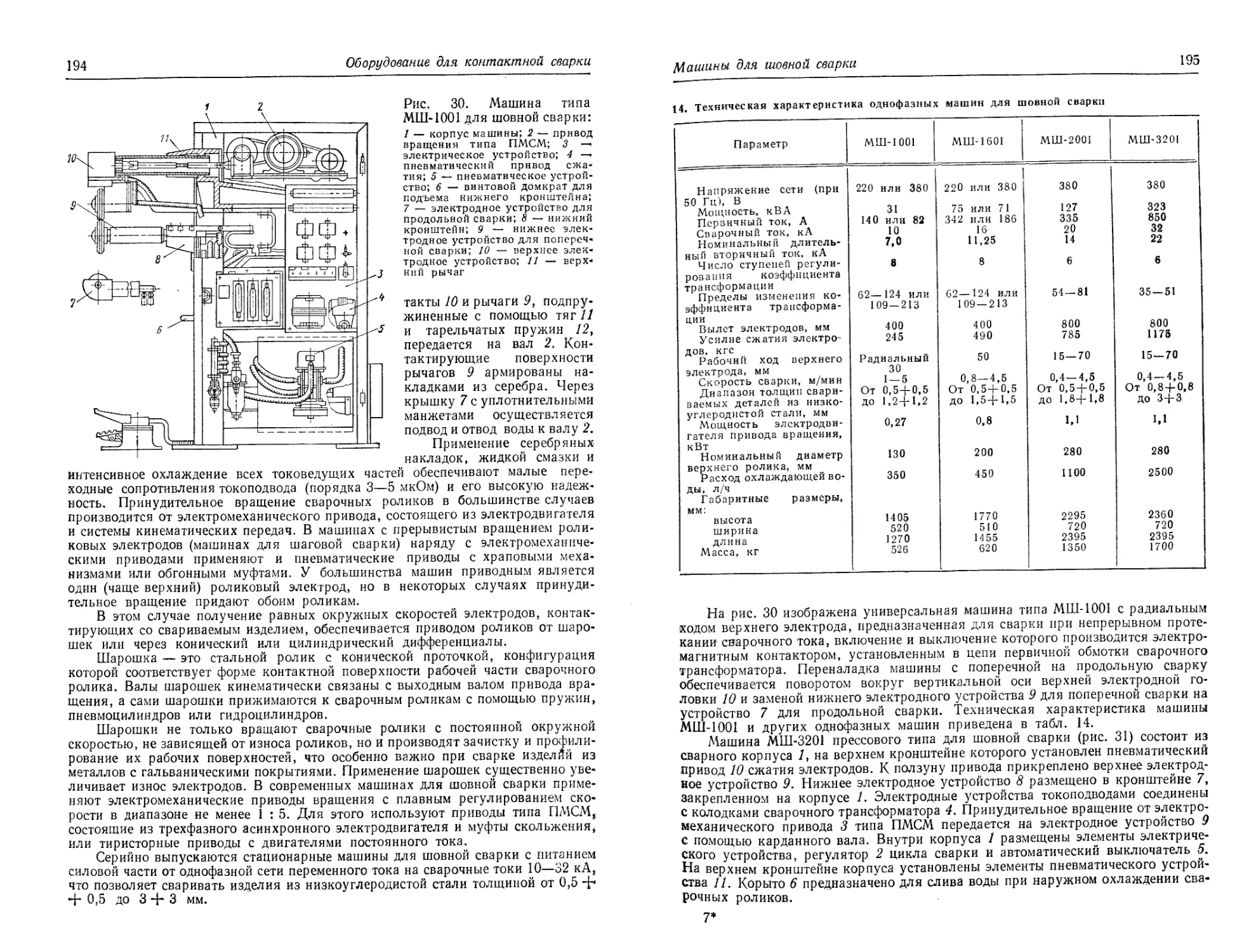

Машины для шовной сварки............................. 192

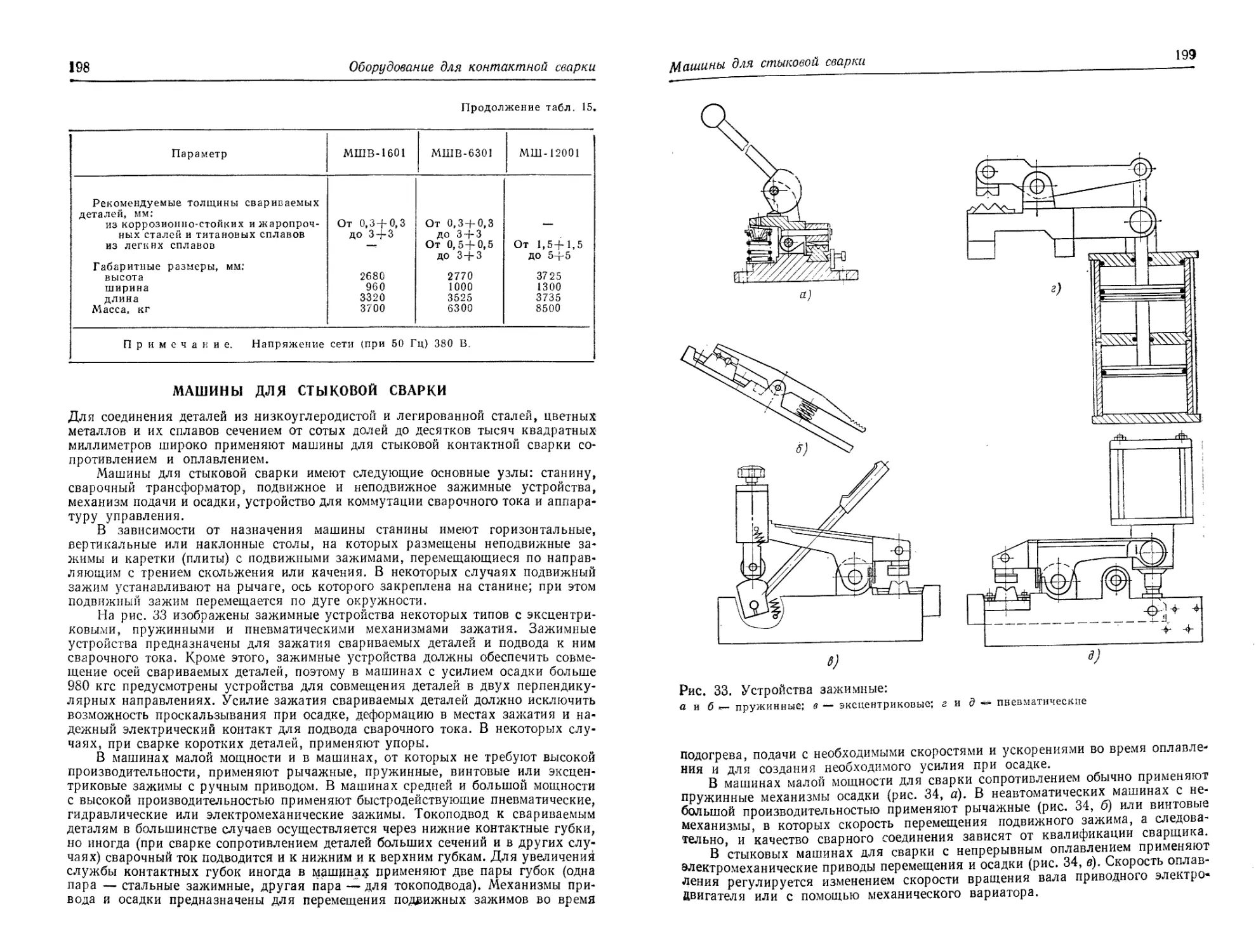

Машины для стыковой сварки .......................... 198

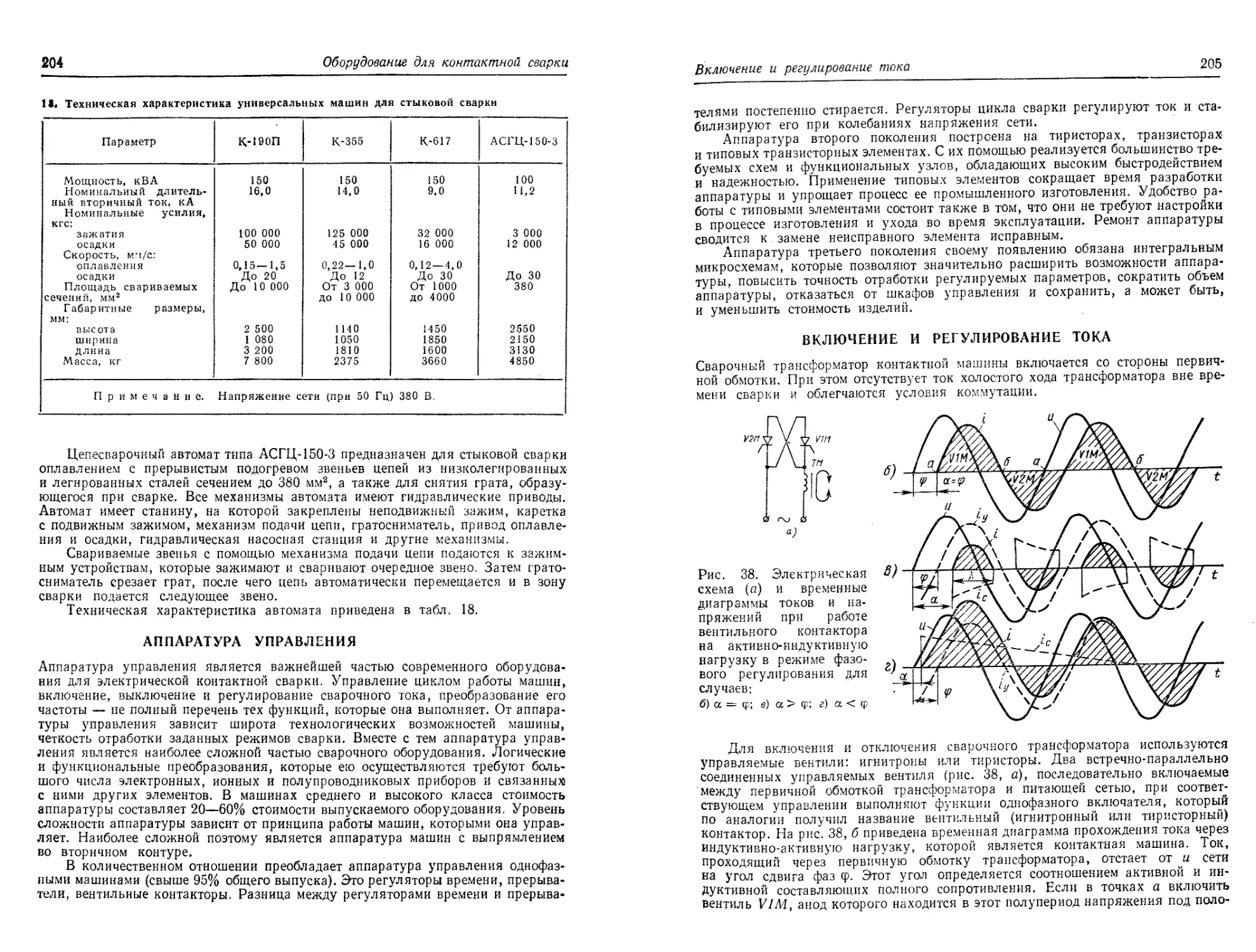

Аппаратура управления ...................... ...... 204

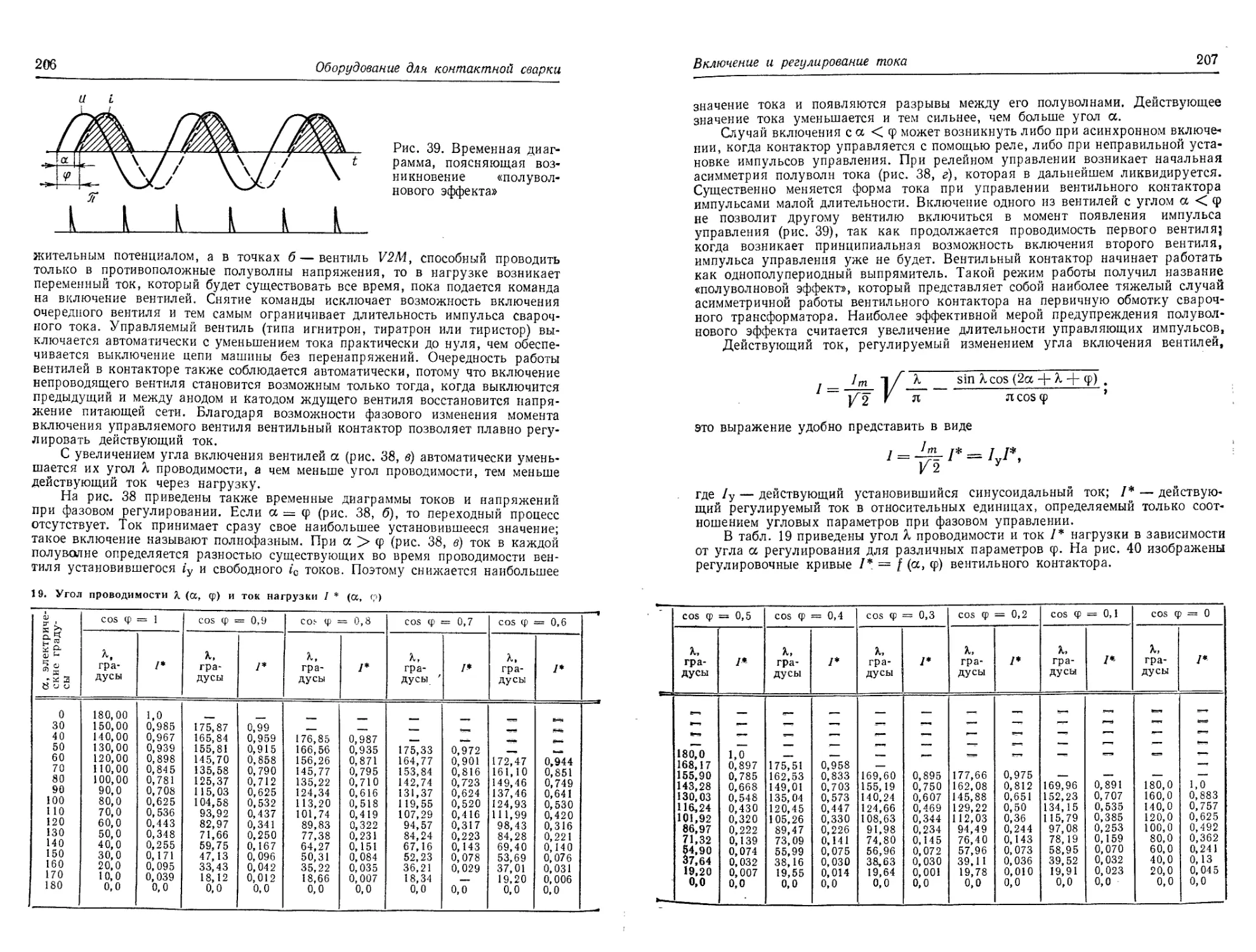

Включение и регулирование тока....................... 205

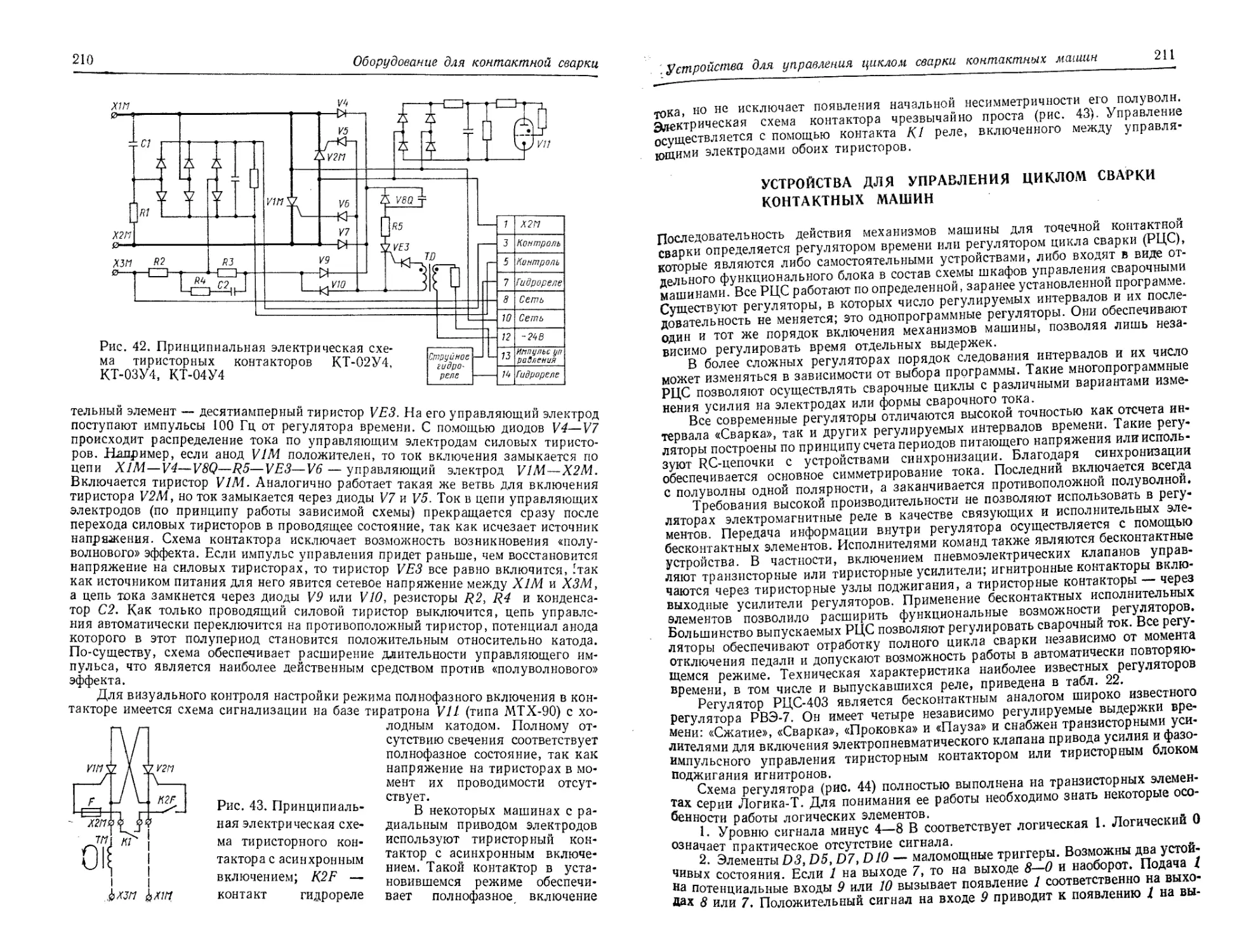

Тиристорные контакторы .............................. 208

Устройства для управления циклом сварки контактных

машин ............................................... 211

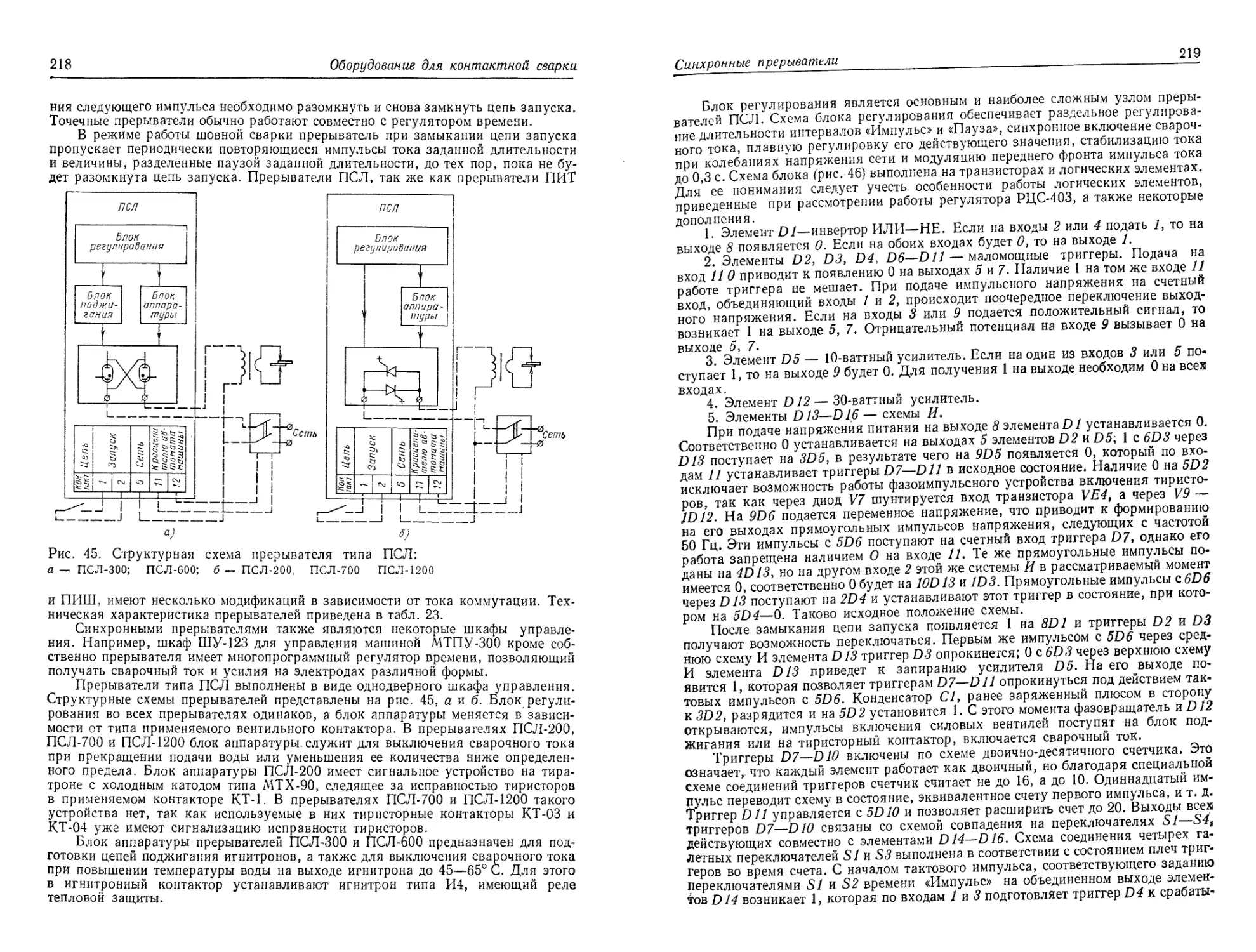

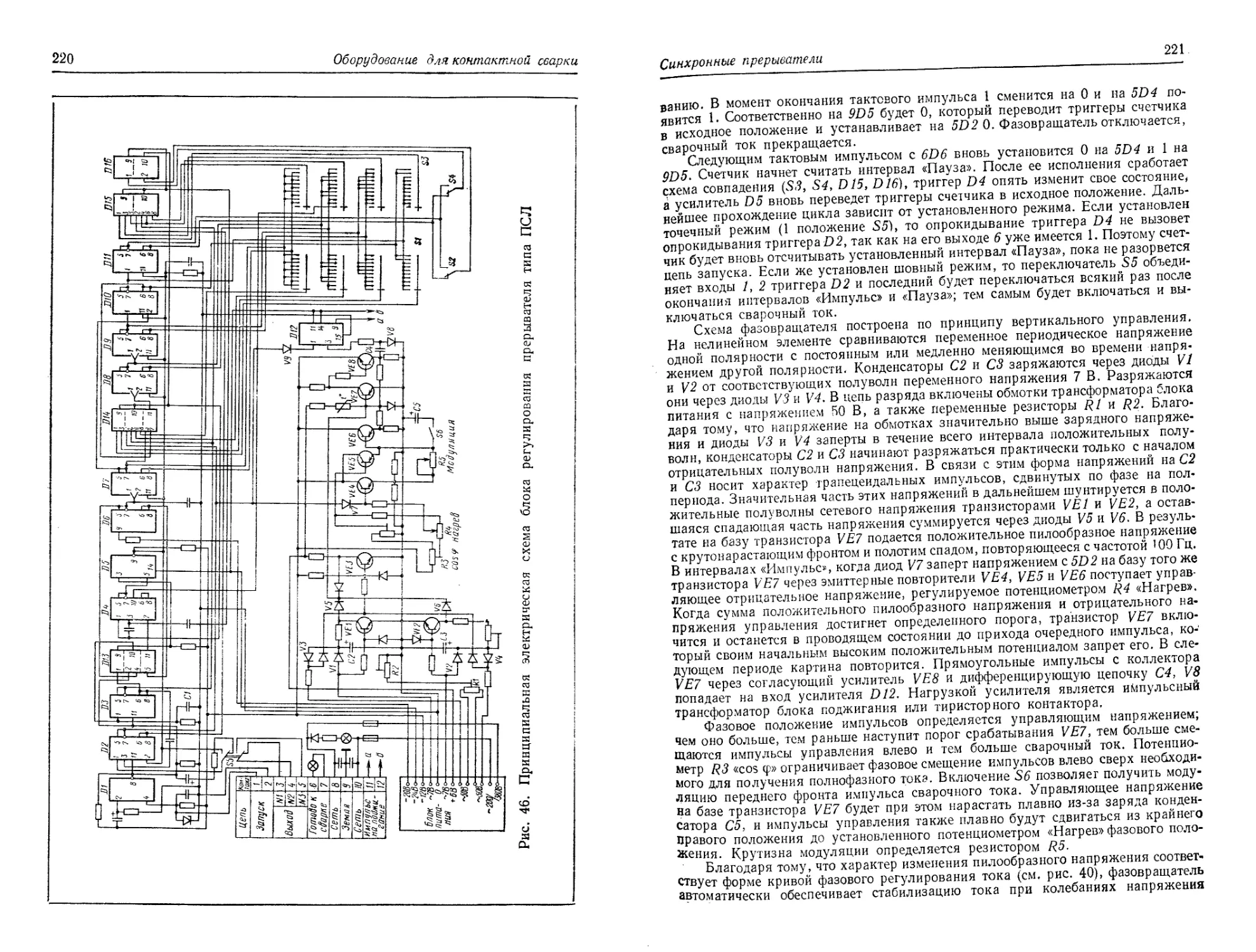

Синхронные прерыватели............................... 216

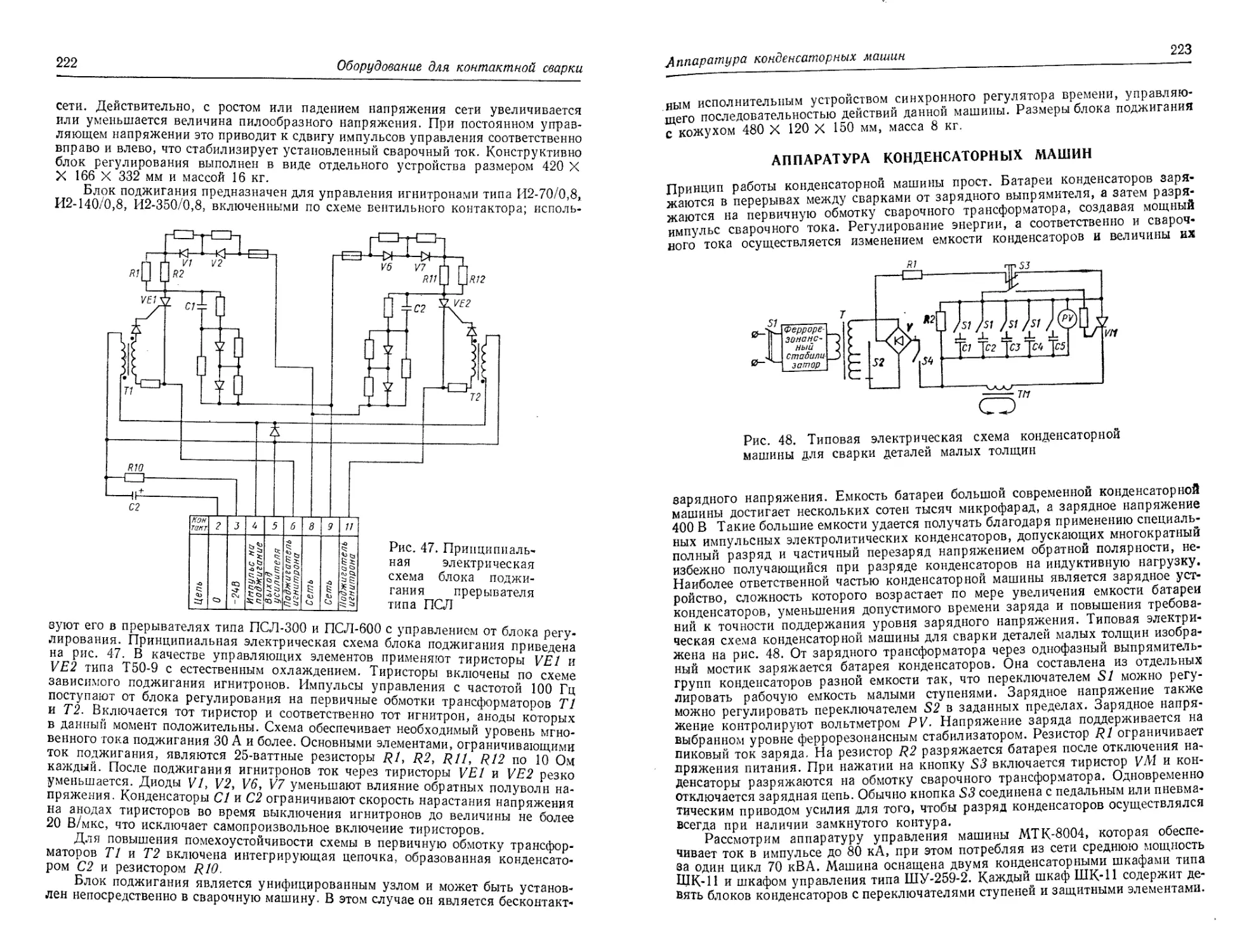

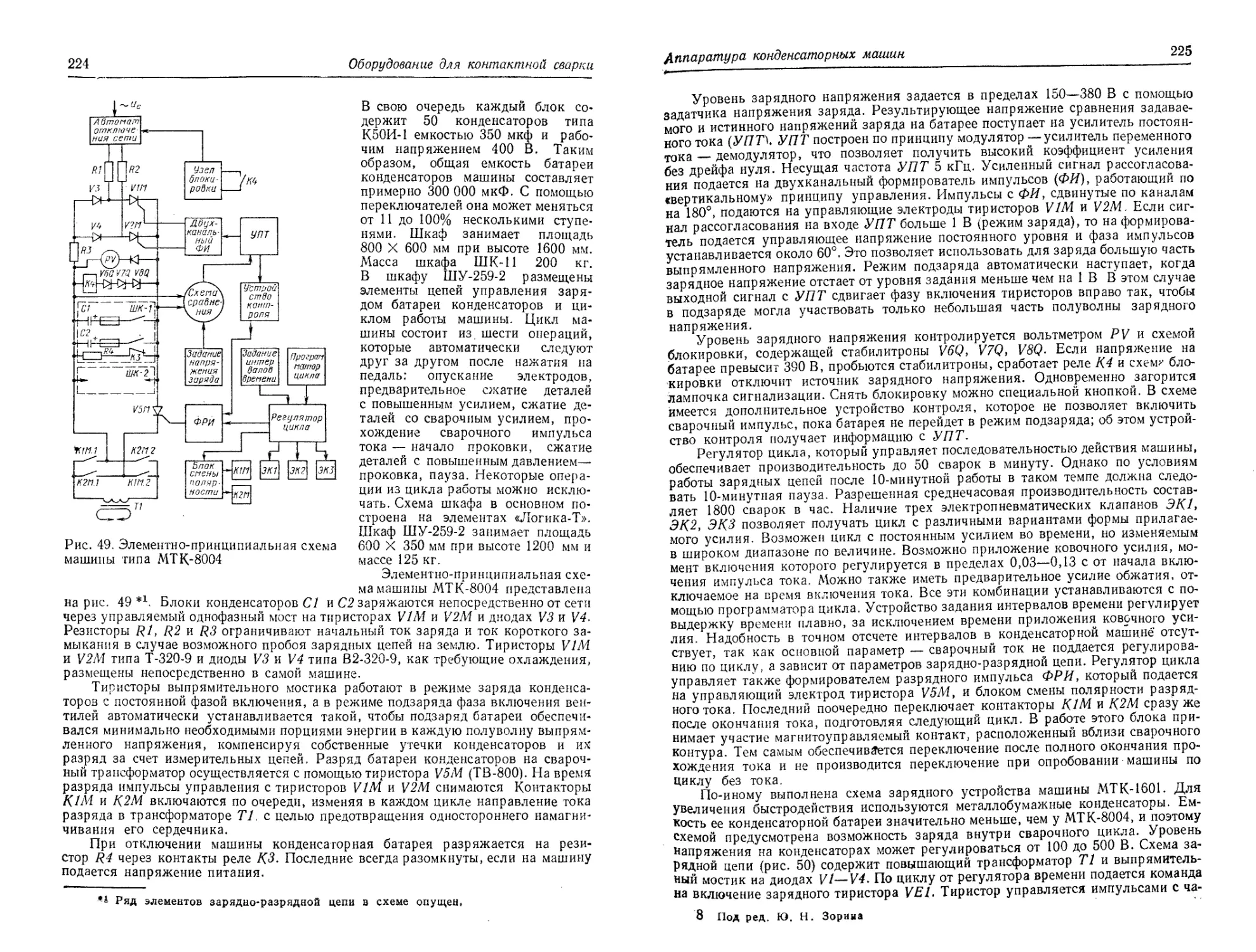

Аппаратура конденсаторных машин ..................... 223

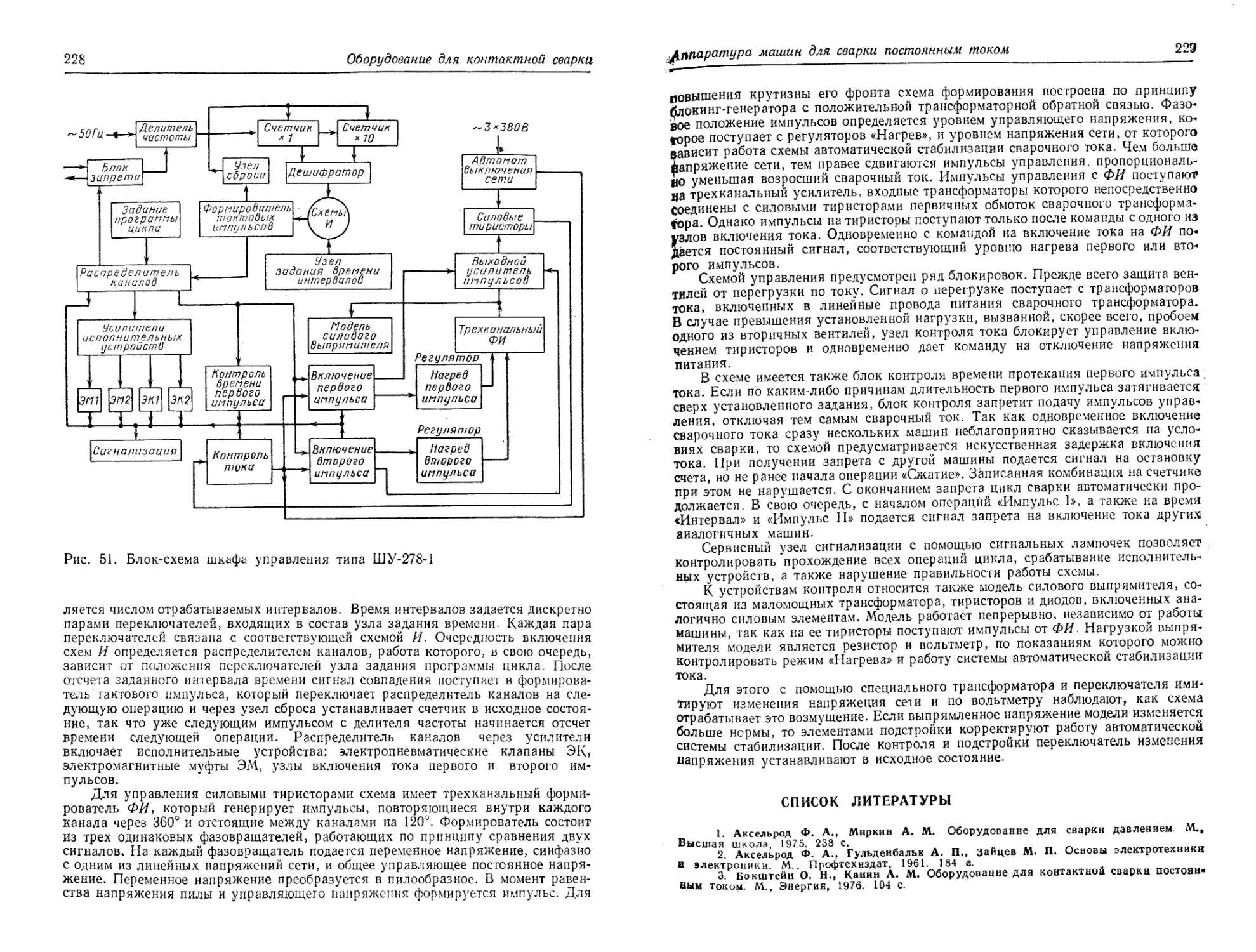

Аппаратура машин для сварки постоянным током .... 226

Список литературы ................................... 229

Глава 7. ОБОРУДОВАНИЕ ДЛЯ ХОЛОДНОЙ, УЛЬТРАЗВУ-

КОВОЙ, ДИФФУЗИОННОЙ, МИКРОПЛАЗМЕННОЙ,

ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ И СВАРКИ ТРЕ-

НИЕМ (В. И. Гирш, А. И. Чвертко) .................... 231

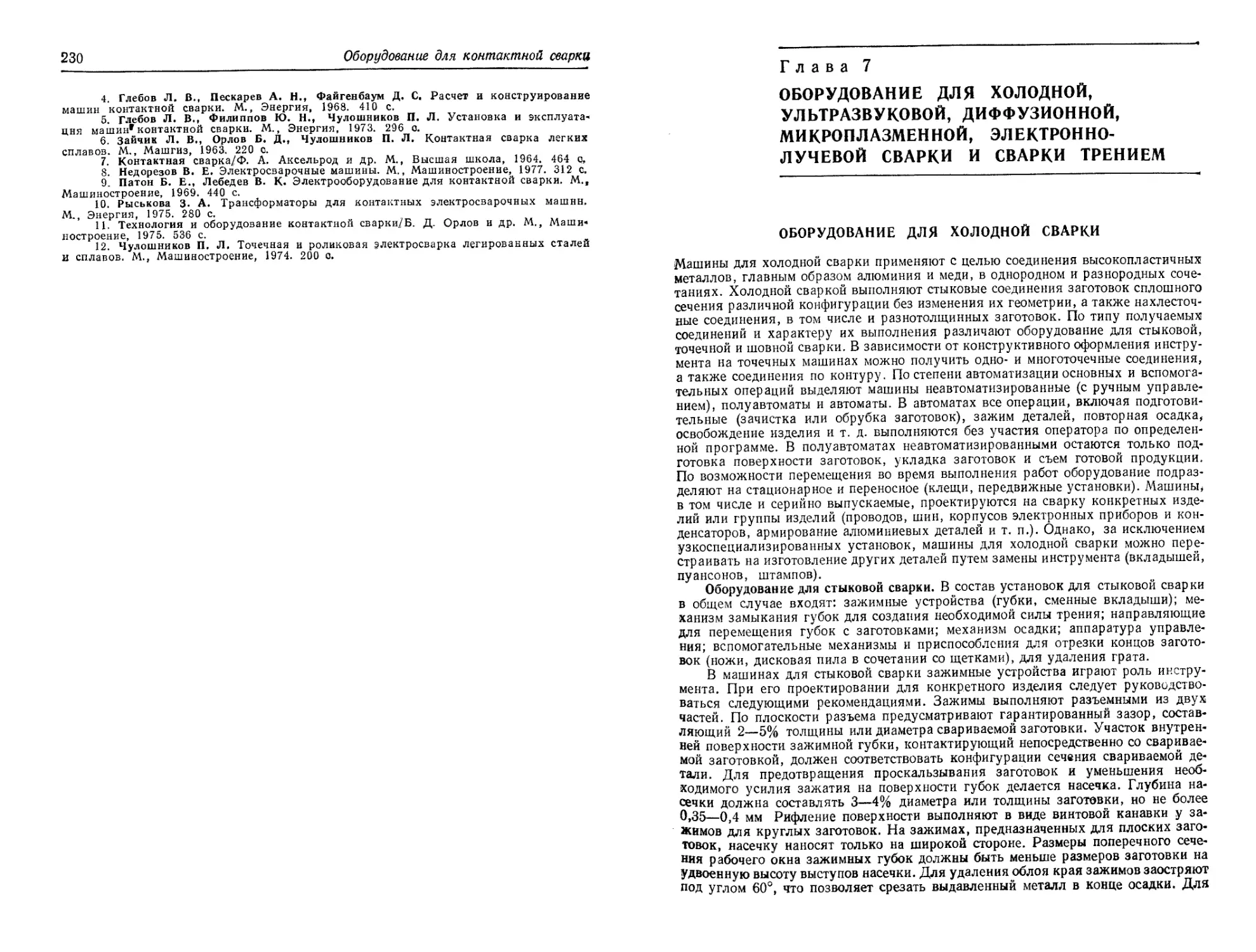

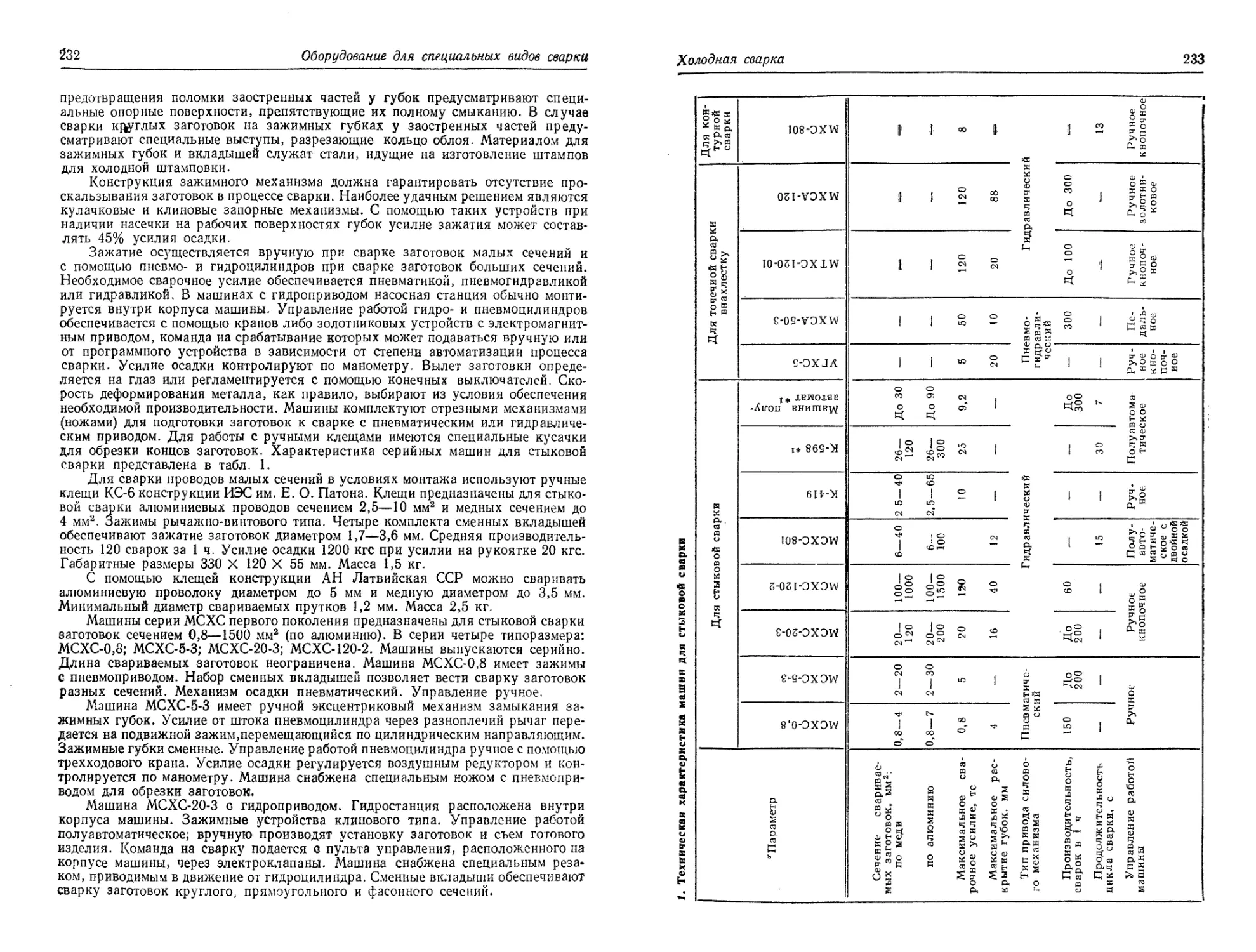

Оборудование для холодной сварки .................... 231

Оборудование для сварки трением .............. .... 237

Оборудование для ультразвуковой сварки ....... 243

Оборудование для диффузионной сварки................. 249

Оборудование для микроплазменной сварки.............. 251

Оборудование для электронно-лучевой сварки........ 253

Список литературы ................................... 269

Глава 8. ОБОРУДОВАНИЕ ДЛЯ ГАЗОВОЙ СВАРКИ, НА-

ПЛАВКИ И ПАЙКИ (Ю. И. Некрасов) ........ 271

Оборудование для транспортировки, хранения и газифи-

кации жидкого кислорода ............................. 271

Ацетиленовые генераторы ............................. 271

Оглавление

7

Предохранительные устройства ............ 274

Баллоны и' вентили .............................. 274

Перепускные рампы .............................. 276

Рукава ........... 4 . . ....................... 276

Газовые редукторы . . .......................... 276

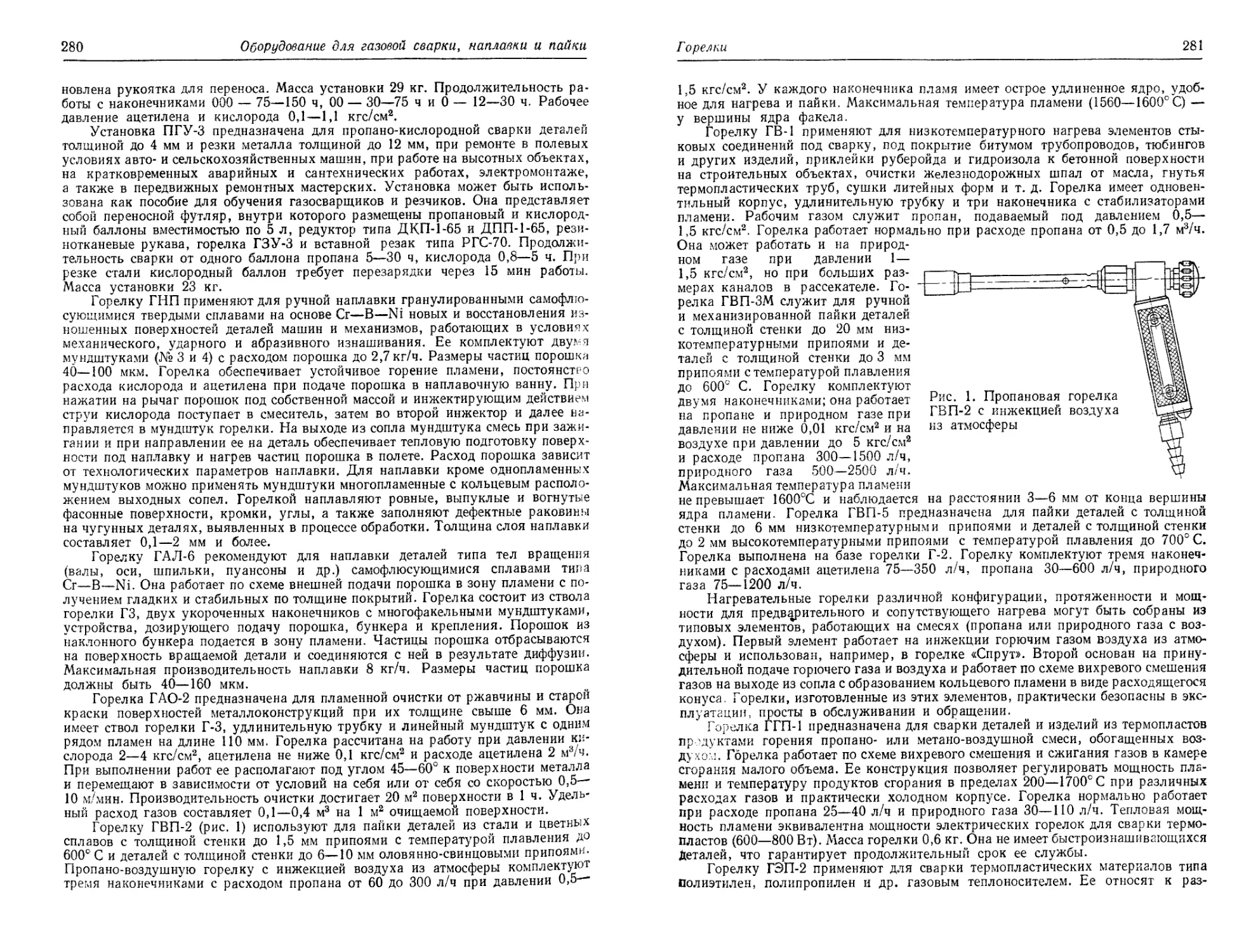

Горелки .......................................... 278

Список литературы ............................... 282

Глава 9. ОБОРУДОВАНИЕ ДЛЯ ГАЗОПЛАМЕННОЙ И ПЛАЗ-

МЕННО-ДУГОВОЙ РЕЗКИ (К. В. Васильев, Н. И. Ни-

кифоров, А. А. Трофимов) .................................... 283

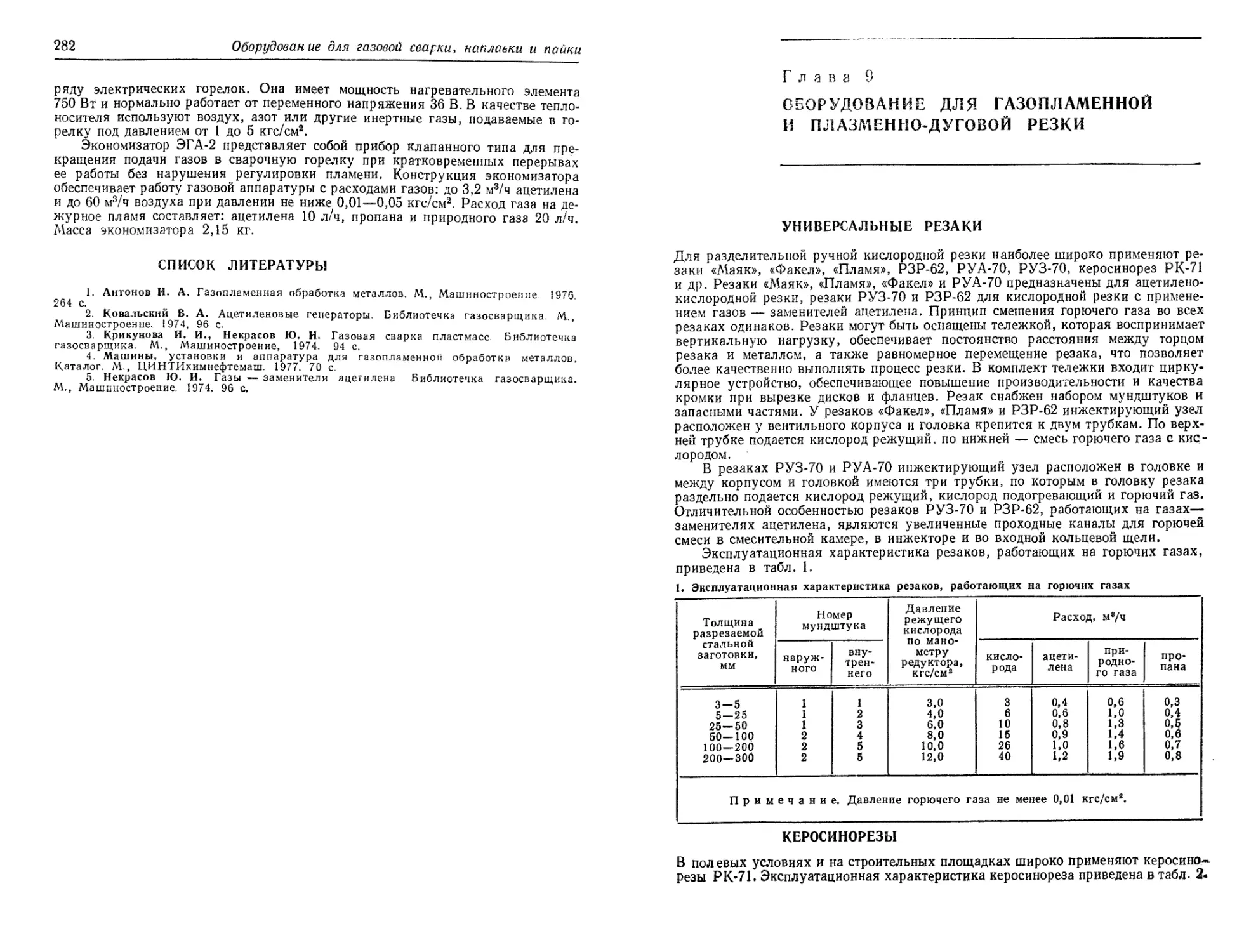

Универсальные резаки............................. 283

Керосинорезы ..................................... 283

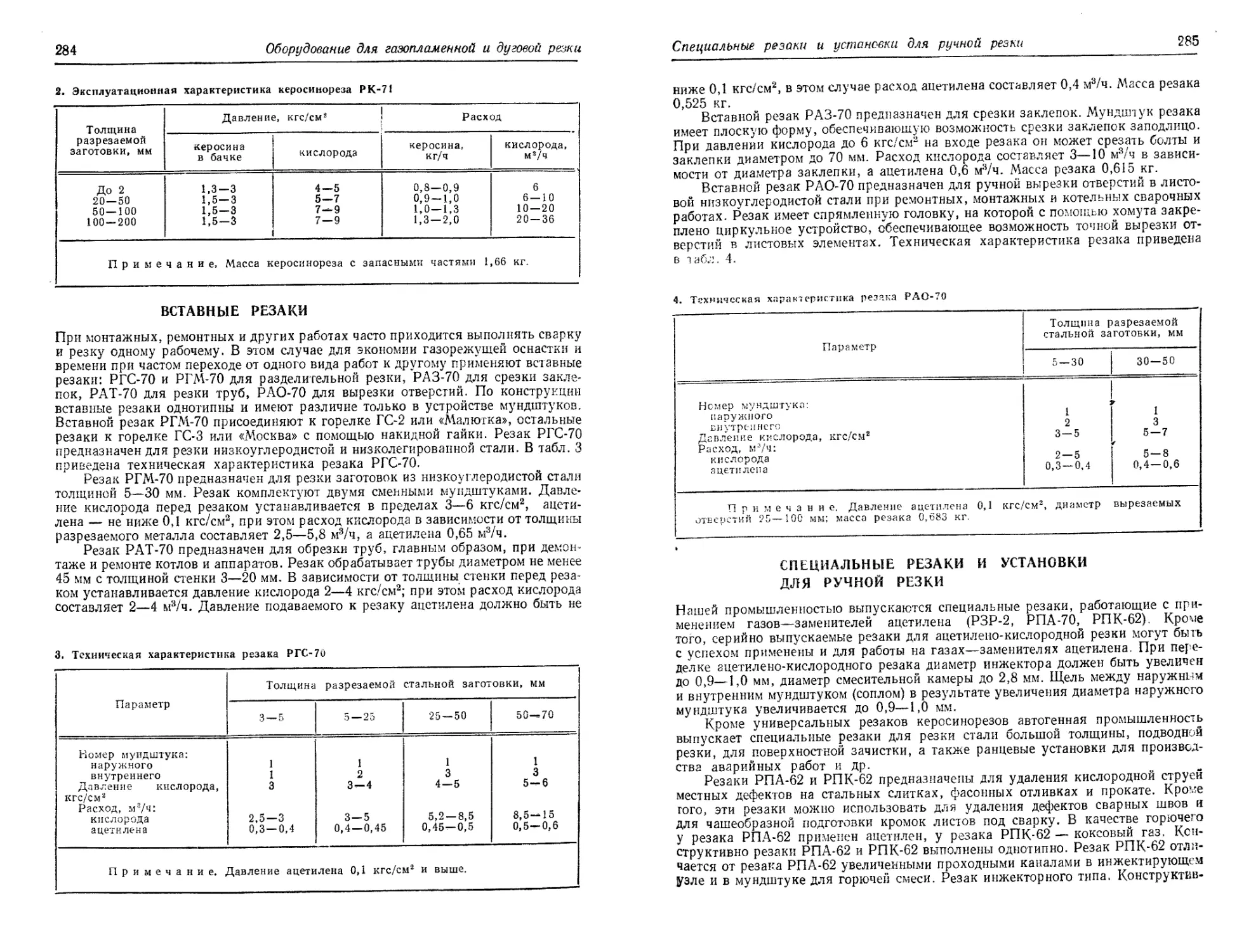

Вставные резаки................................... 284

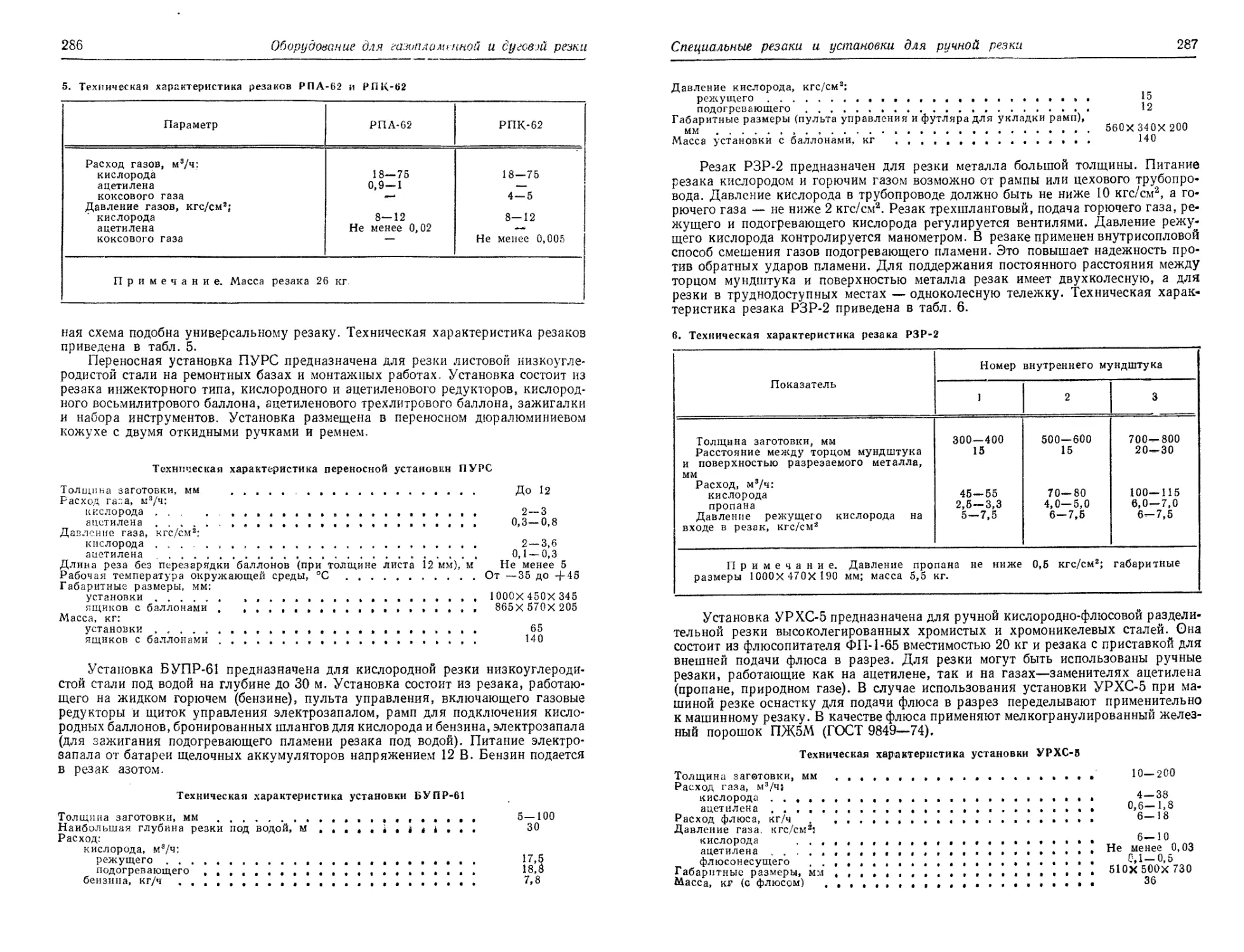

Специальные резаки и установки для ручной резки . . . 285

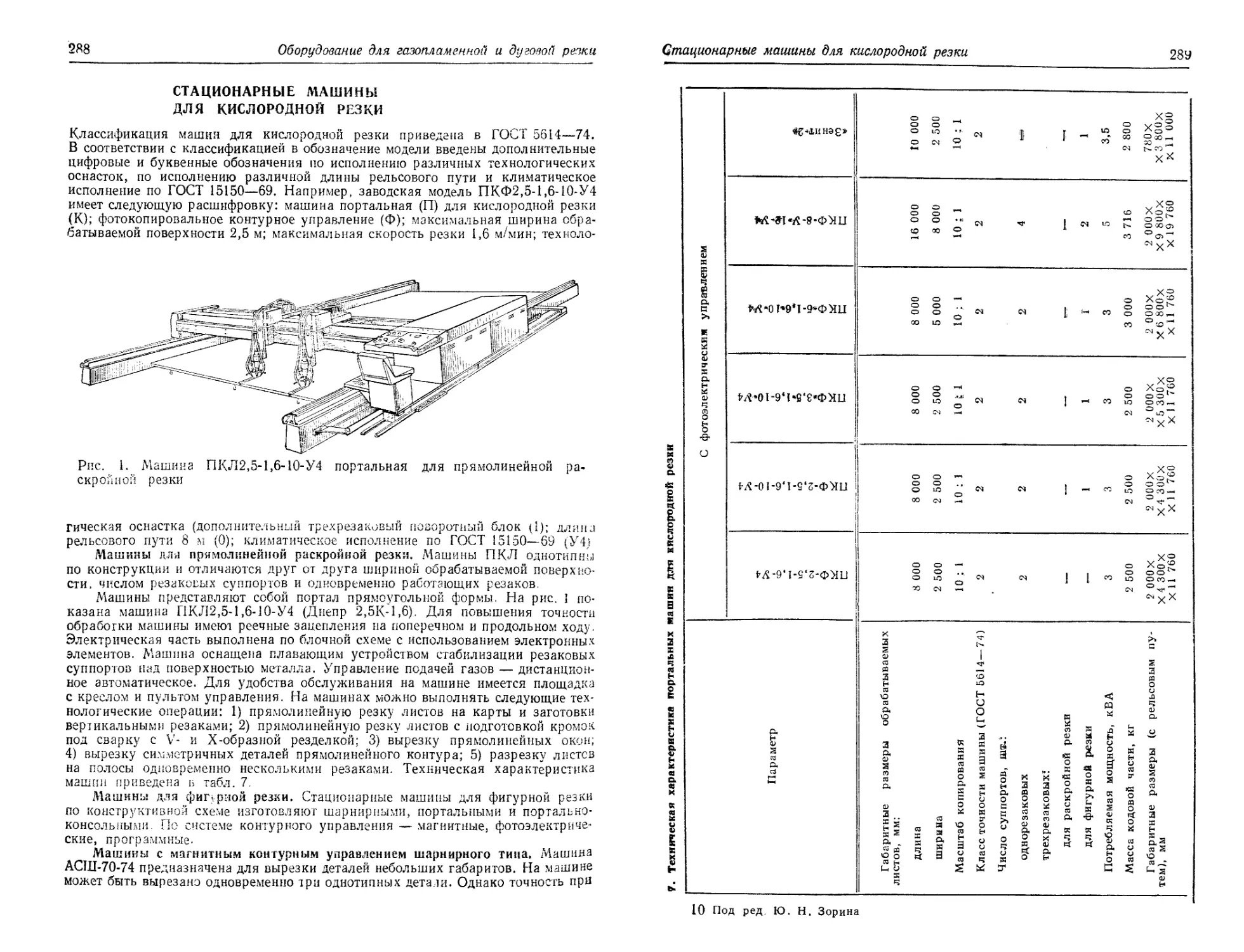

Стационарные машины для кислородной резки......... 288

Машины для плазменно-дуговой резки................ 292

Переносные газорезательные машины................. 294

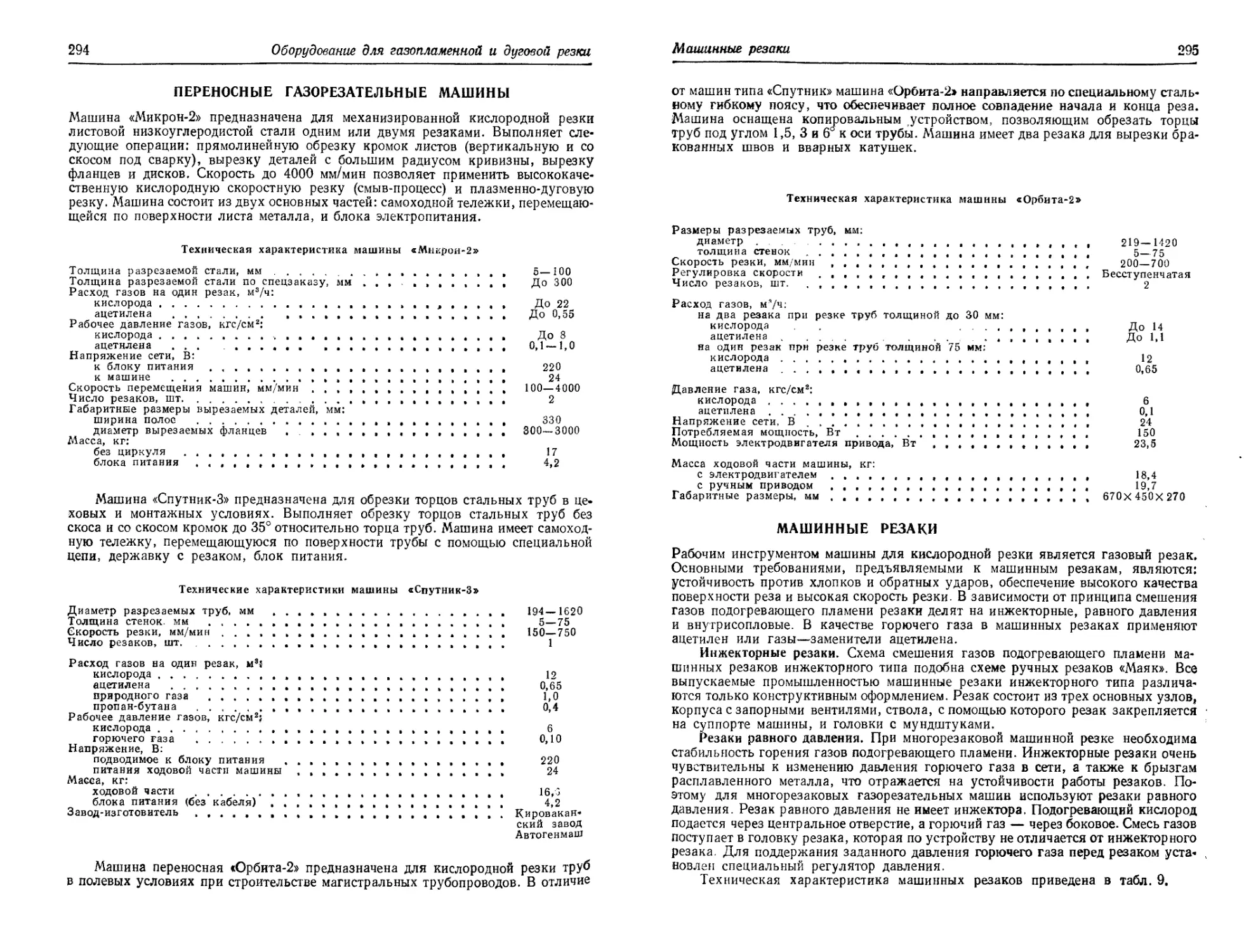

Машинные резаки .................................. 295

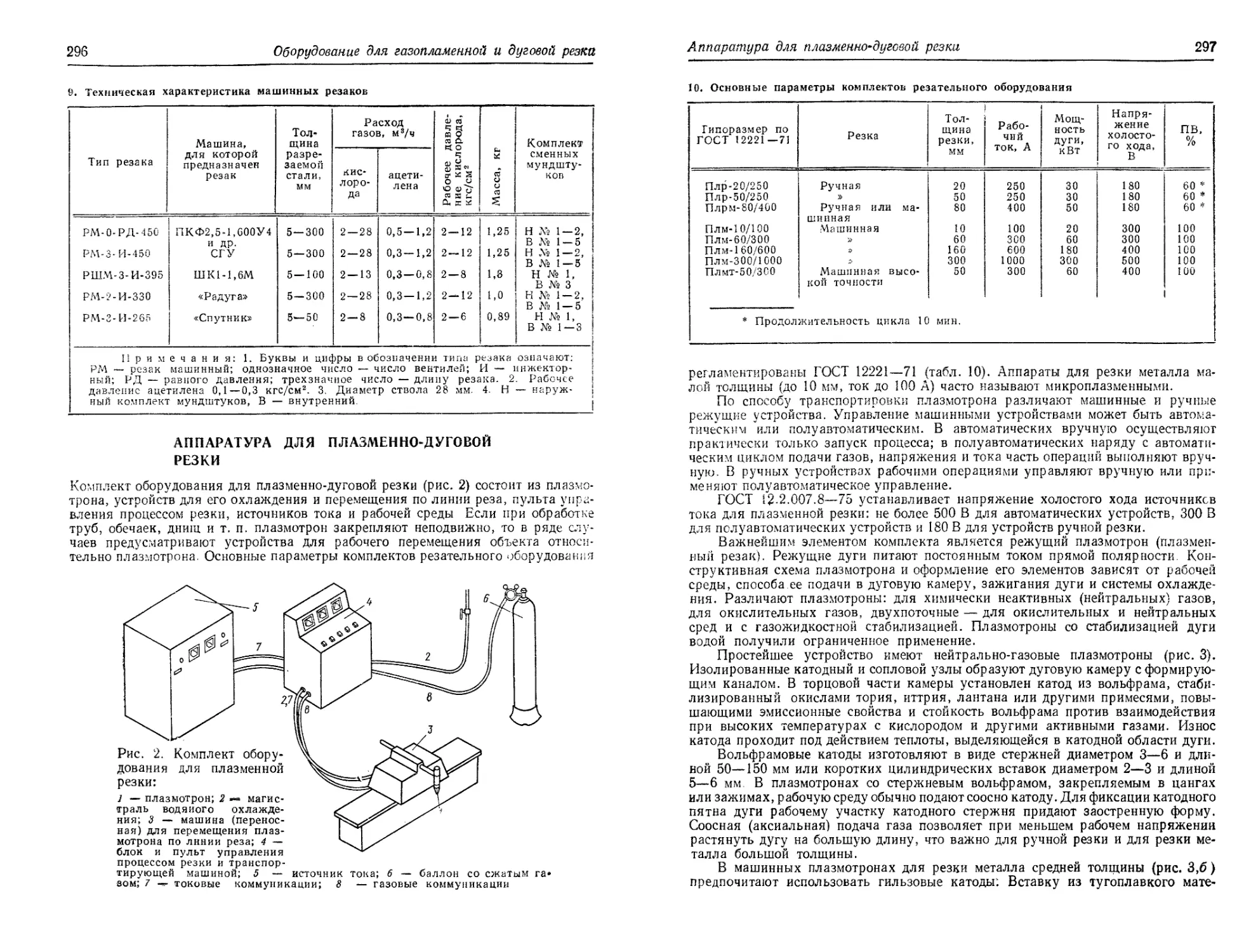

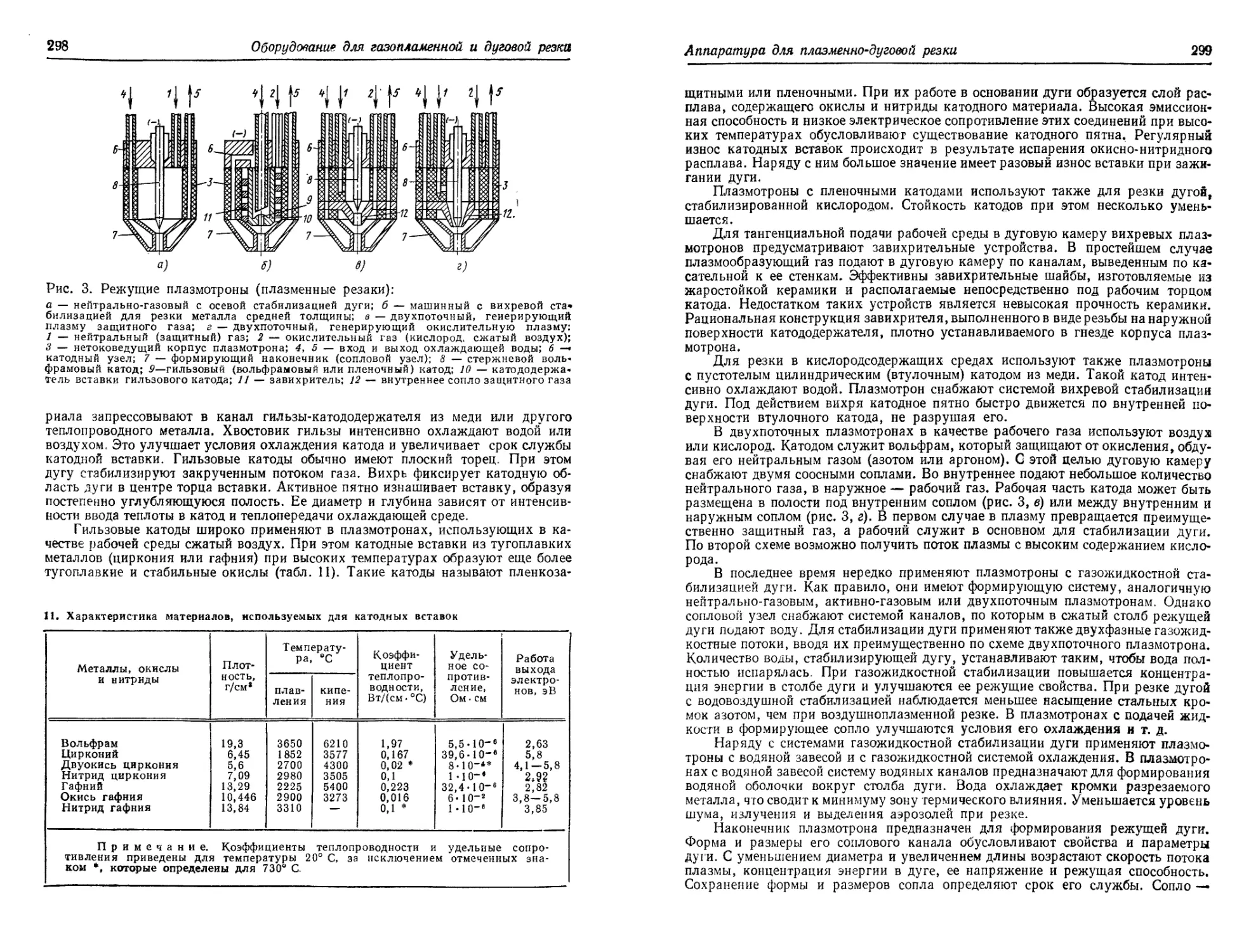

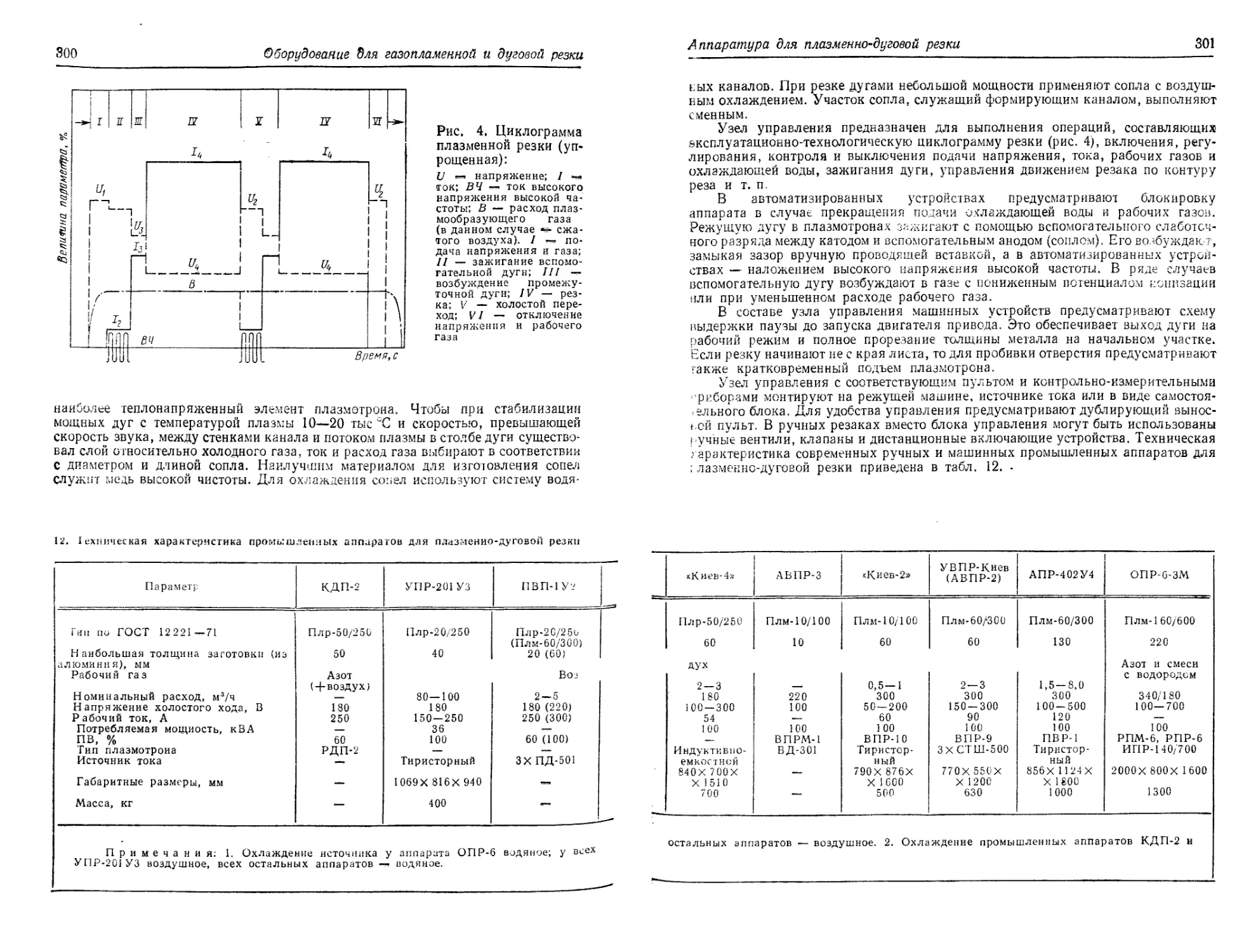

Аппаратура для плазменно-дуговой резки............ 296

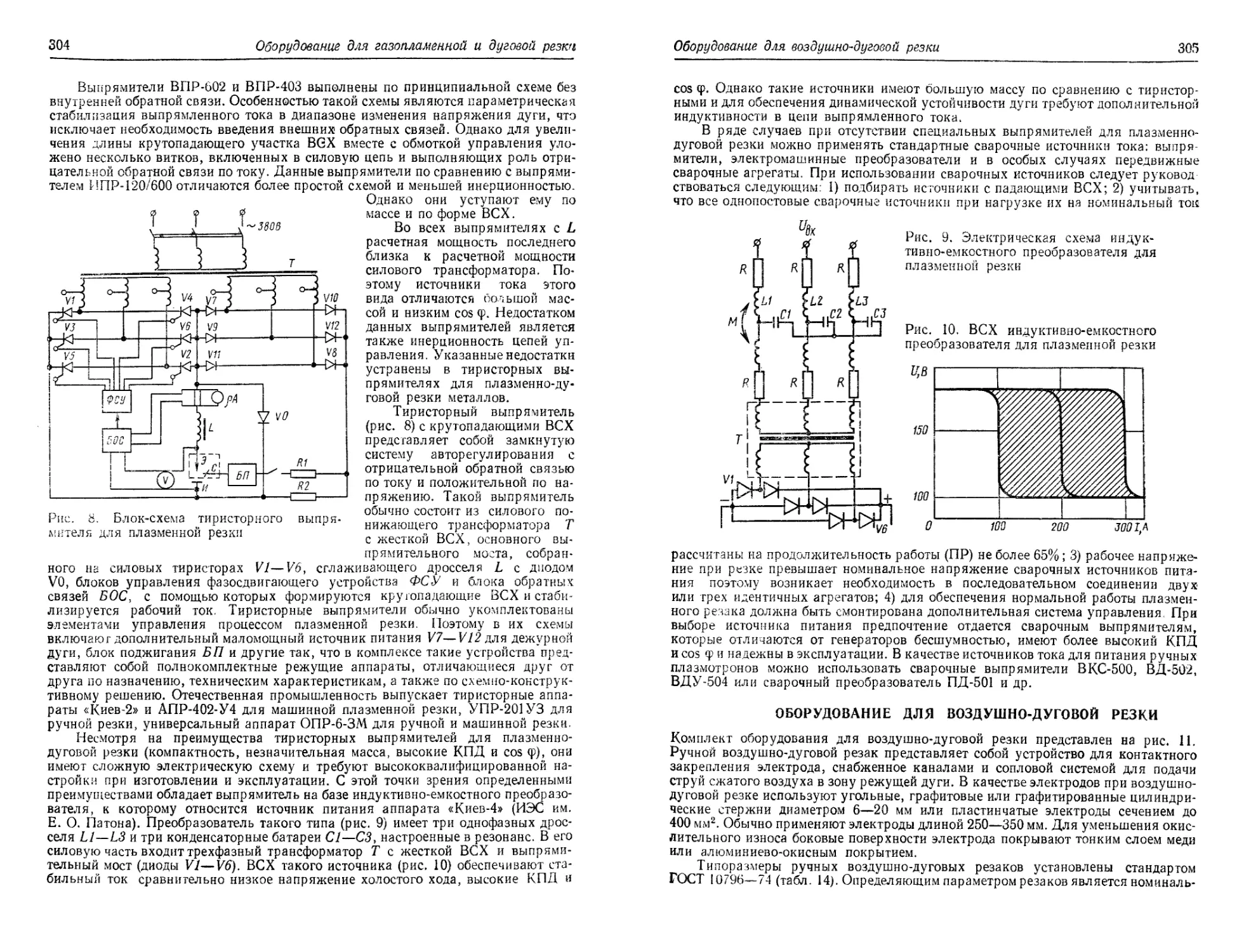

Источники питания для плазменно-дуговой резки .... 302

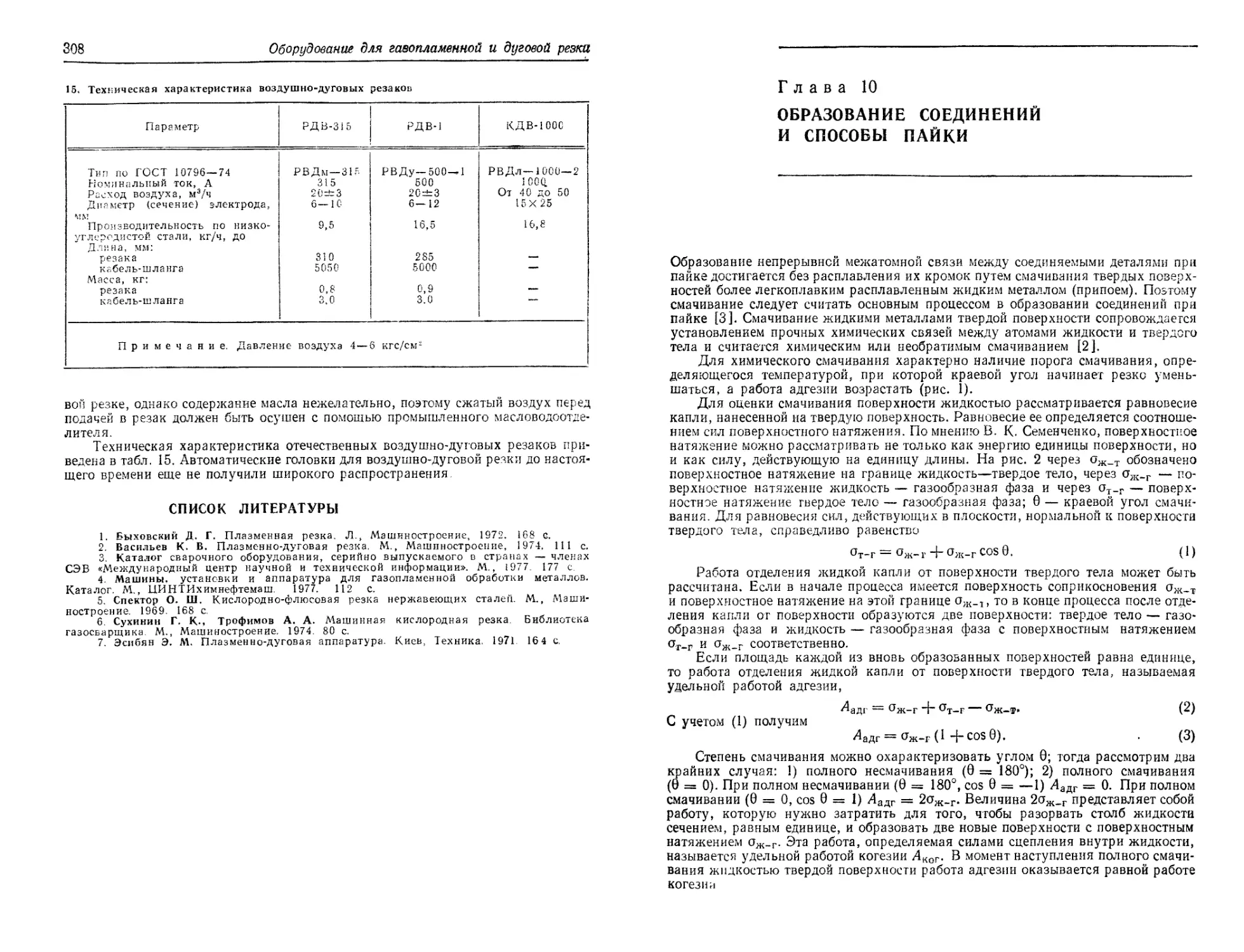

Оборудование для воздушно-дуговой резки........... 305

Список литературы ............................... 308

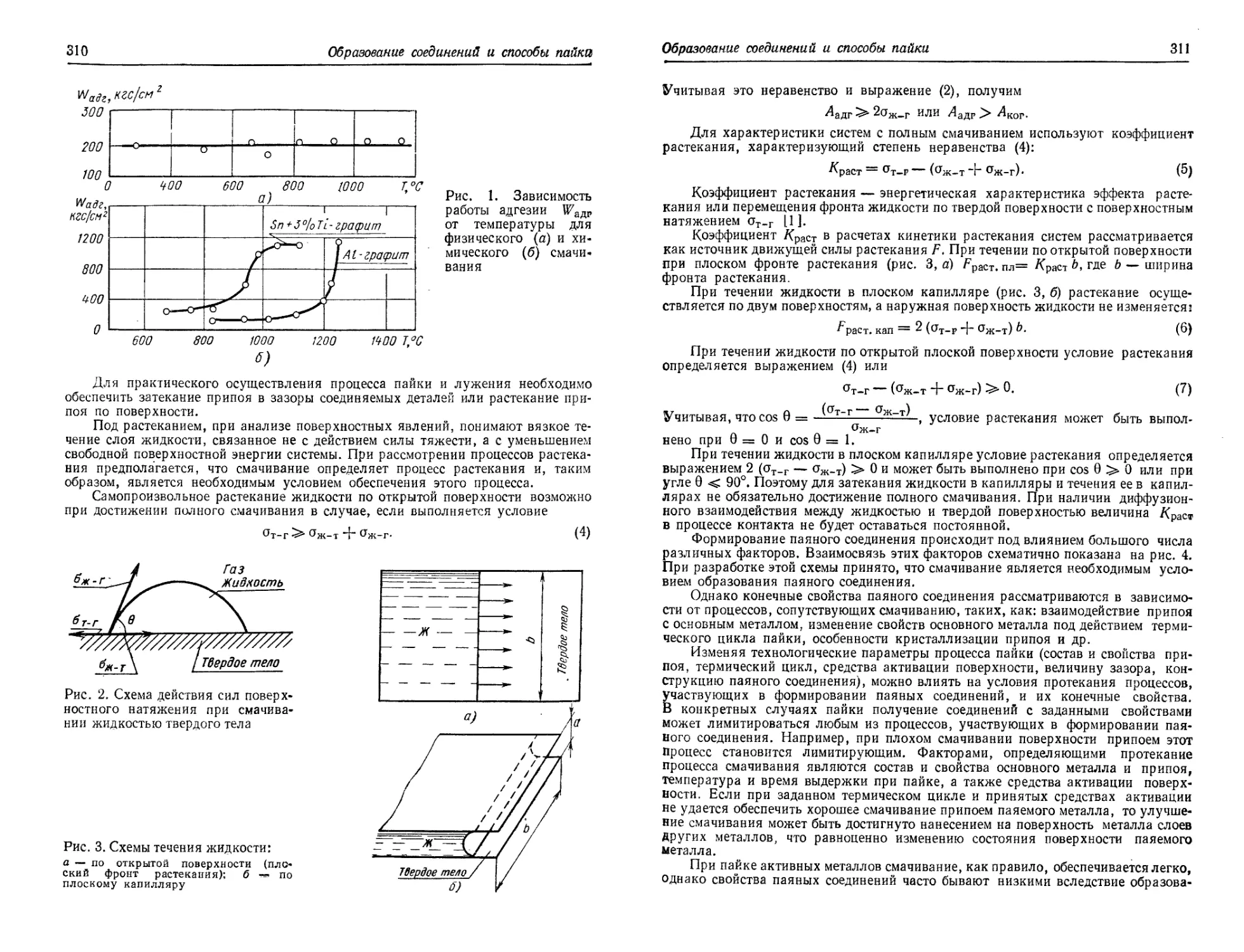

Глава 10. ОБРАЗОВАНИЕ СОЕДИНЕНИ Й И СПОСОБЫ ПАЙКИ

(3. В. Никифорова) ................... 309

Список литературы ....................'........... 314

Гл а в а 11. МАТЕРИАЛЫ И ОБОРУДОВАНИЕ ДЛЯ ПАЙКИ

(Ю. С. Долгов) ...................................... 315

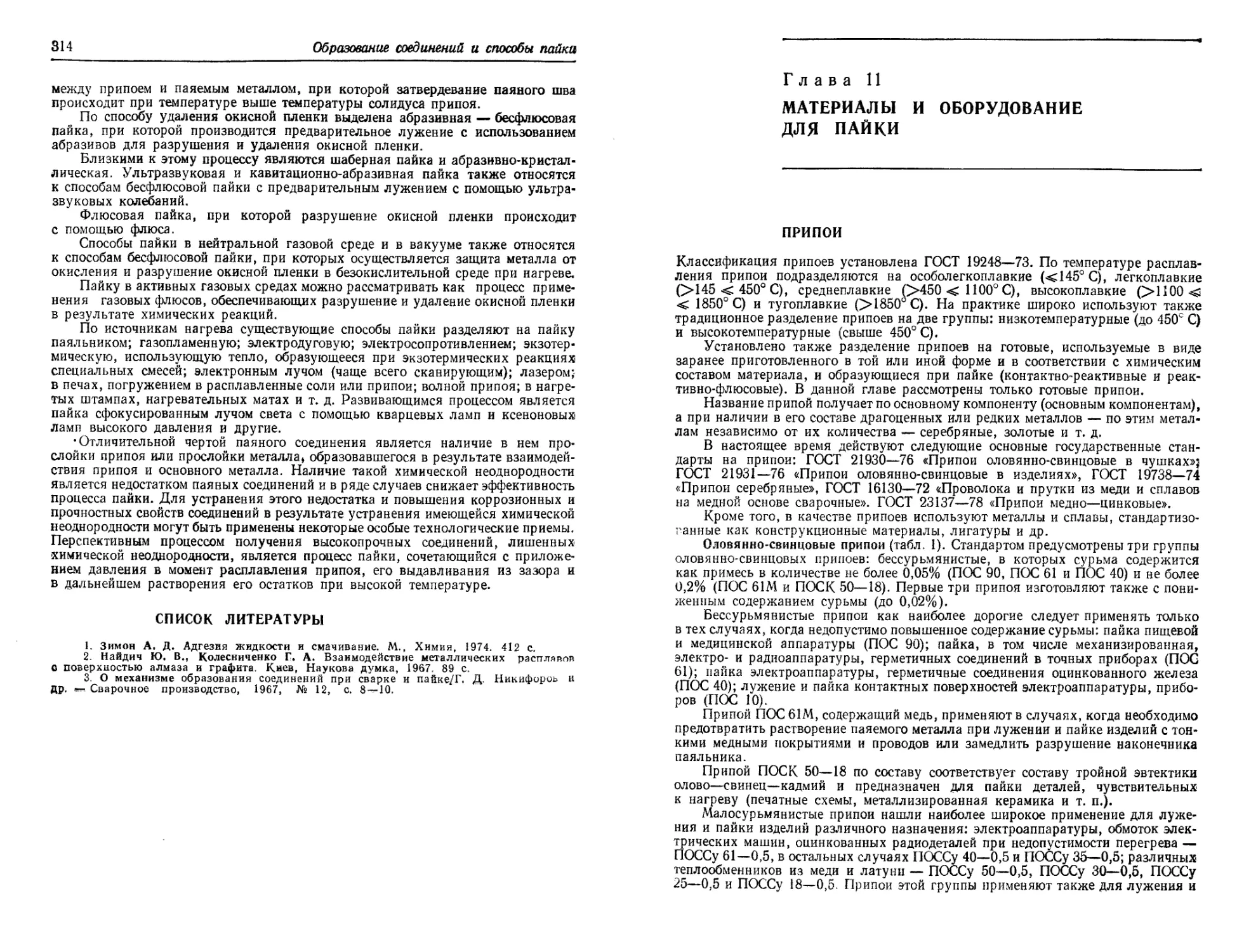

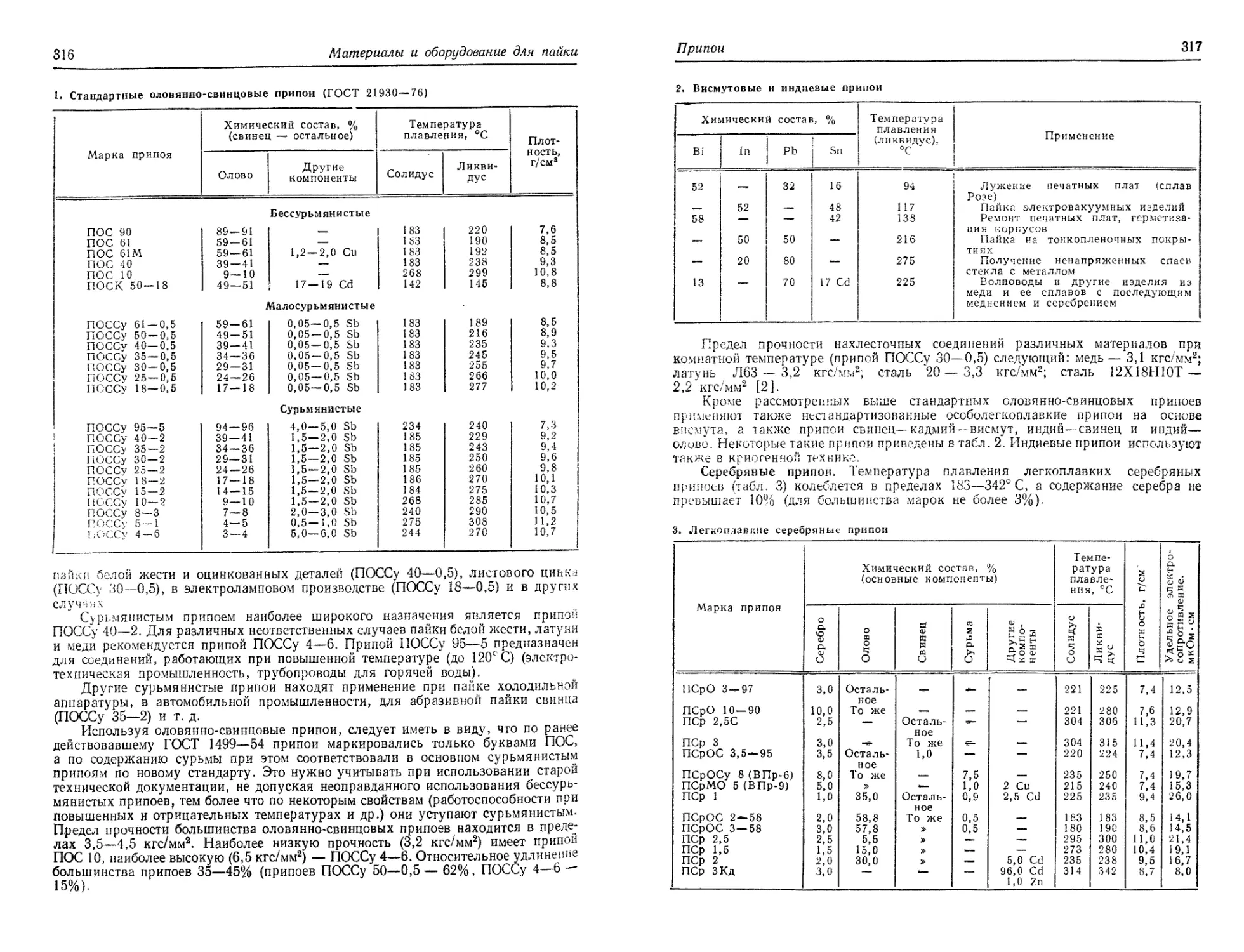

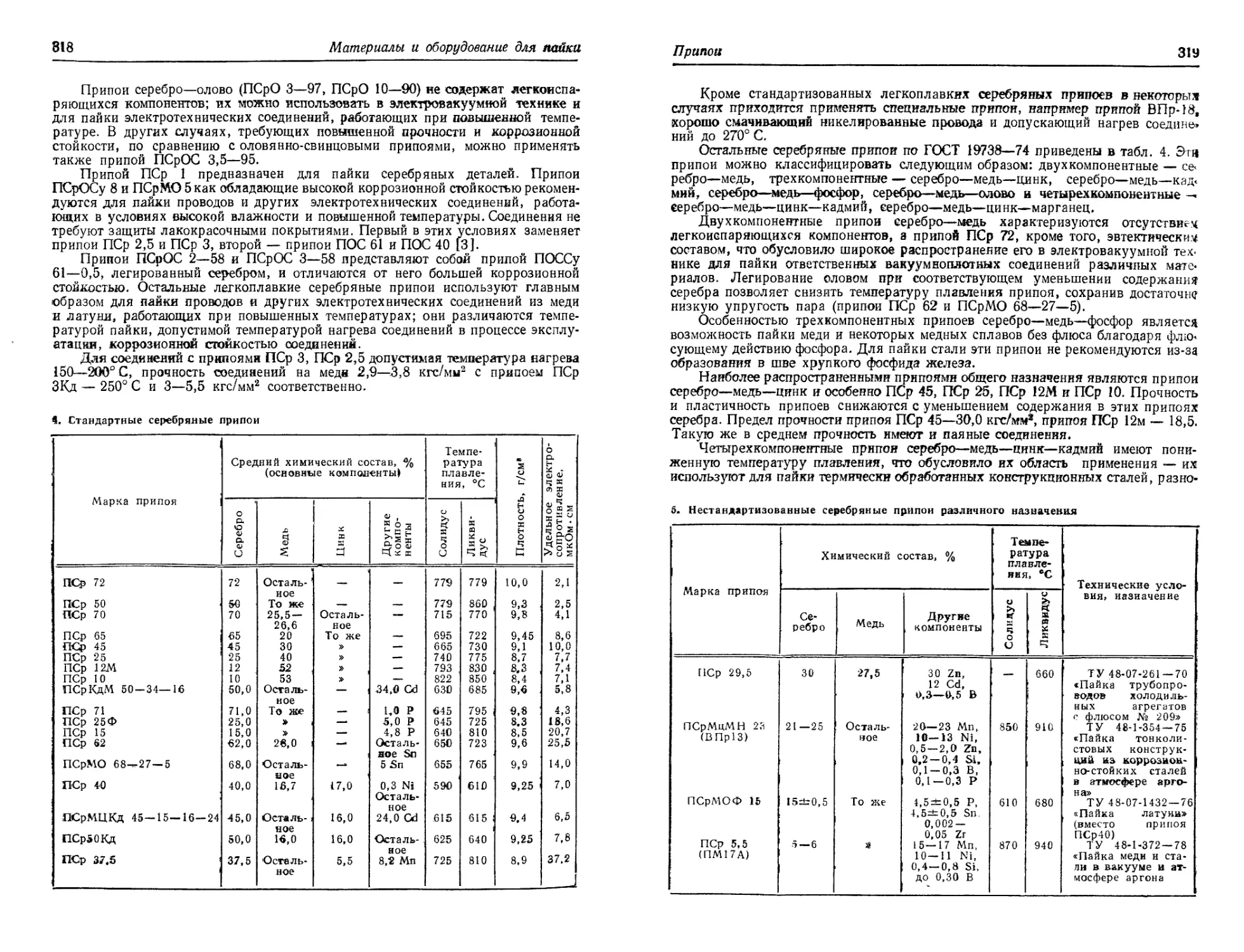

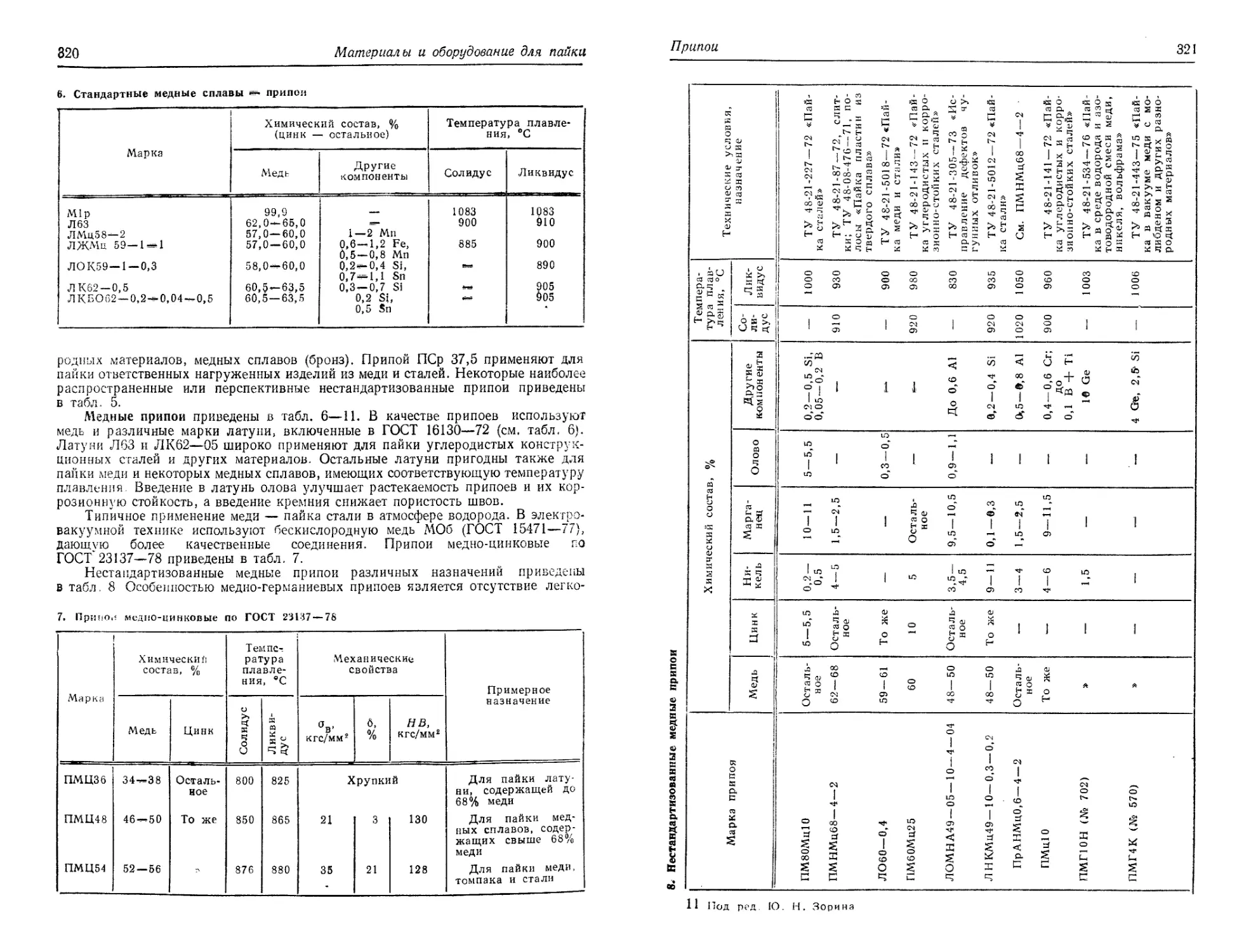

Припои............................................ 315

Флюсы и газовые среды ........................ . 327

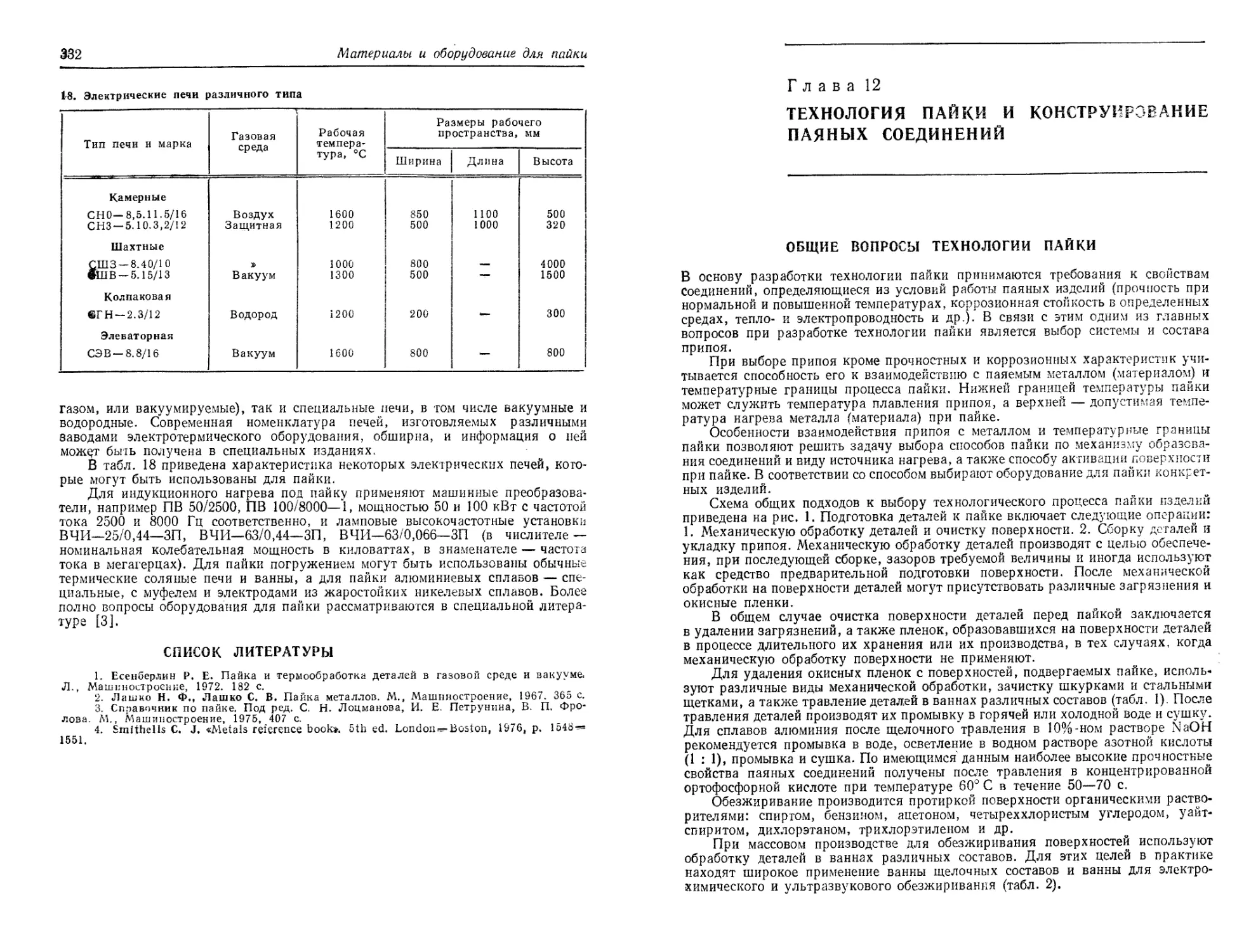

Оборудование для пайки ...................... ... 331

Список литературы ................................ 332

Г л а в а 12. ТЕХНОЛОГИЯ ПАЙКИ И КОНСТРУИРОВАНИЕ

ПАЯНЫХ СОЕДИНЕНИЙ (3. В. Никифорова)........................ 333

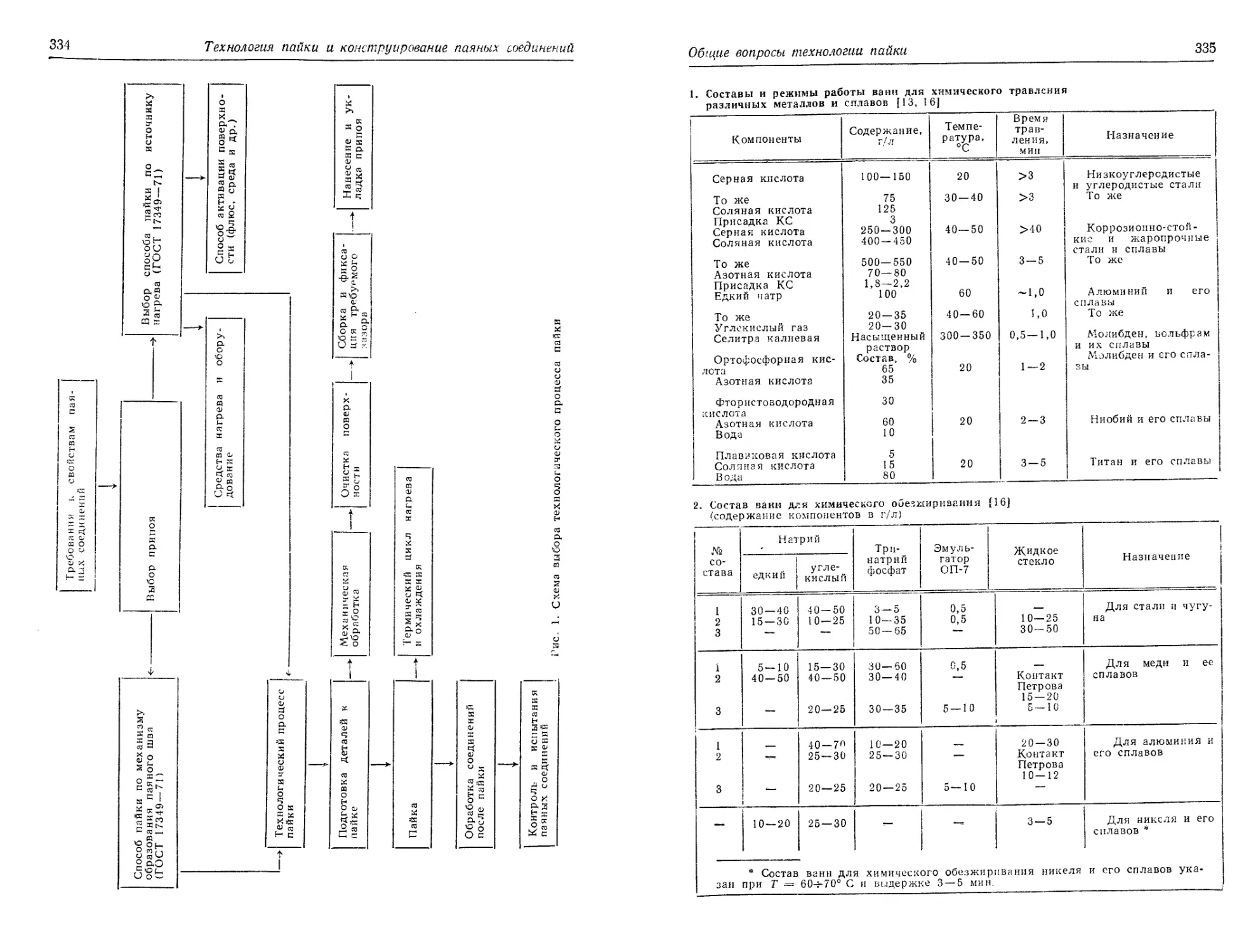

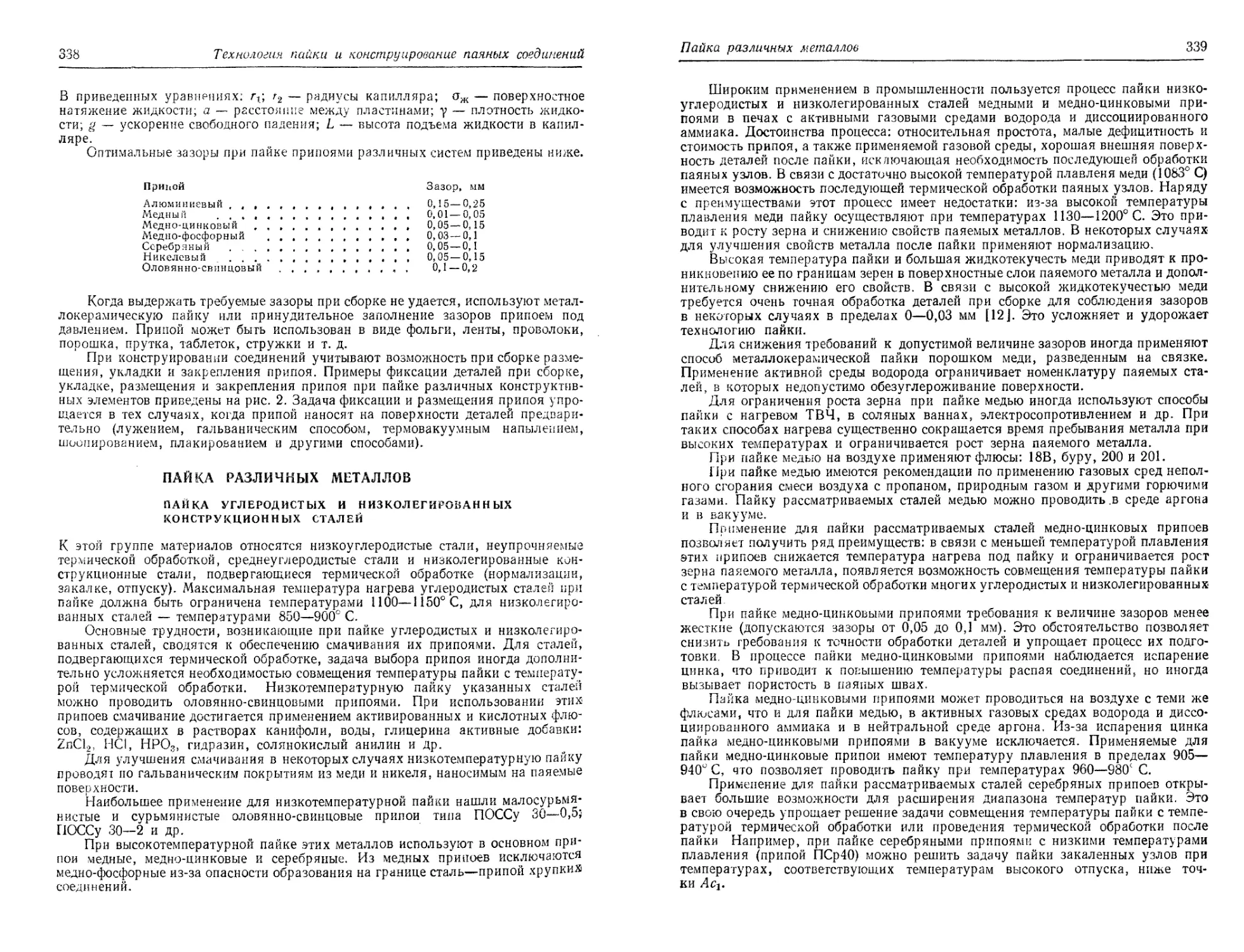

Общие вопросы технологии пайки ................... 333

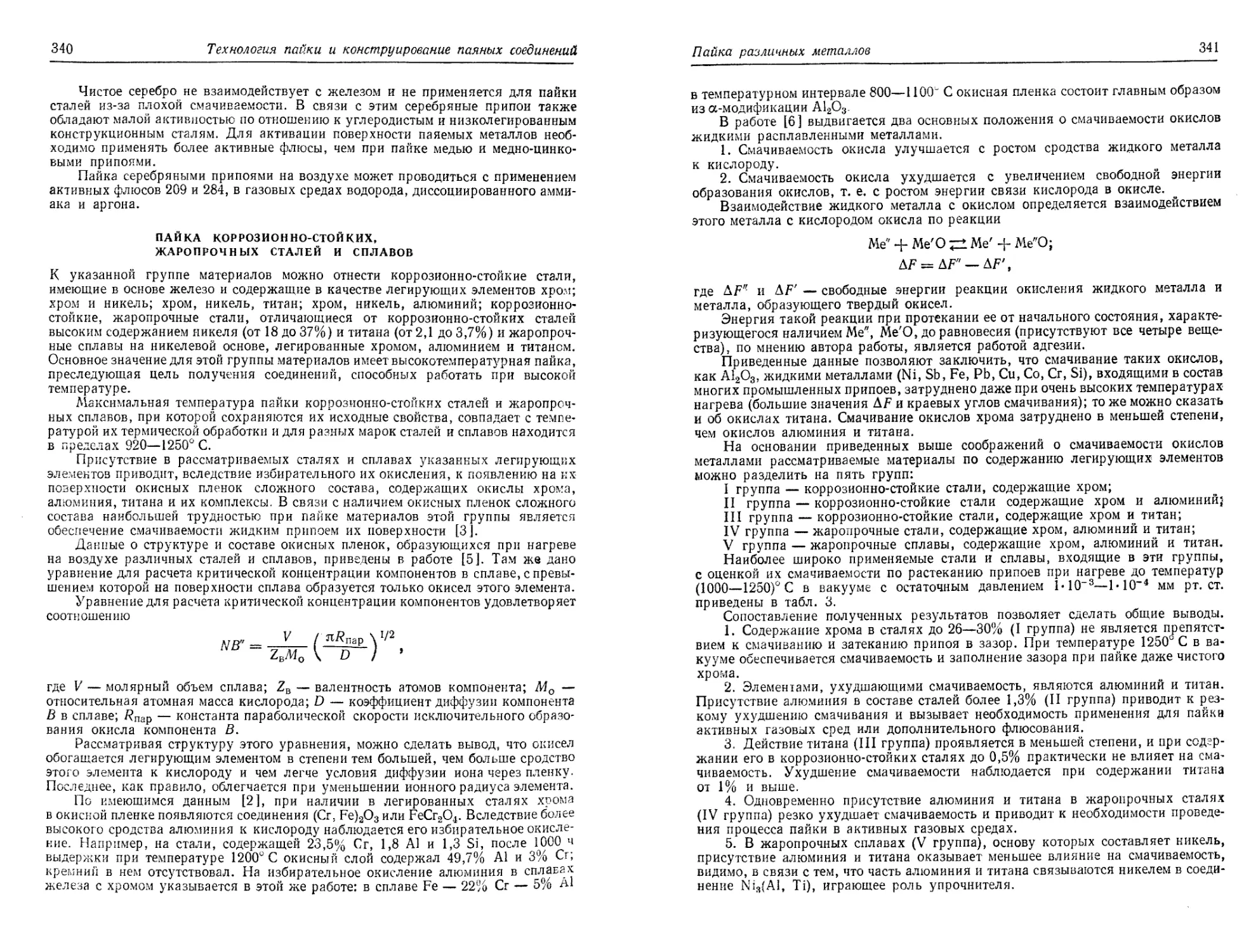

Пайка различных металлов ......................... 338

Конструирование паяных соединений................. 357

Список литературы . . . ......................... 362

Глава 13. СВАРОЧНЫЕ ДЕФЕКТЫ И МЕТОДЫ НЕРАЗРУШАЮ-

ЩЕГО КОНТРОЛЯ КАЧЕСТВА (В. Н. Волченко) . . . 363

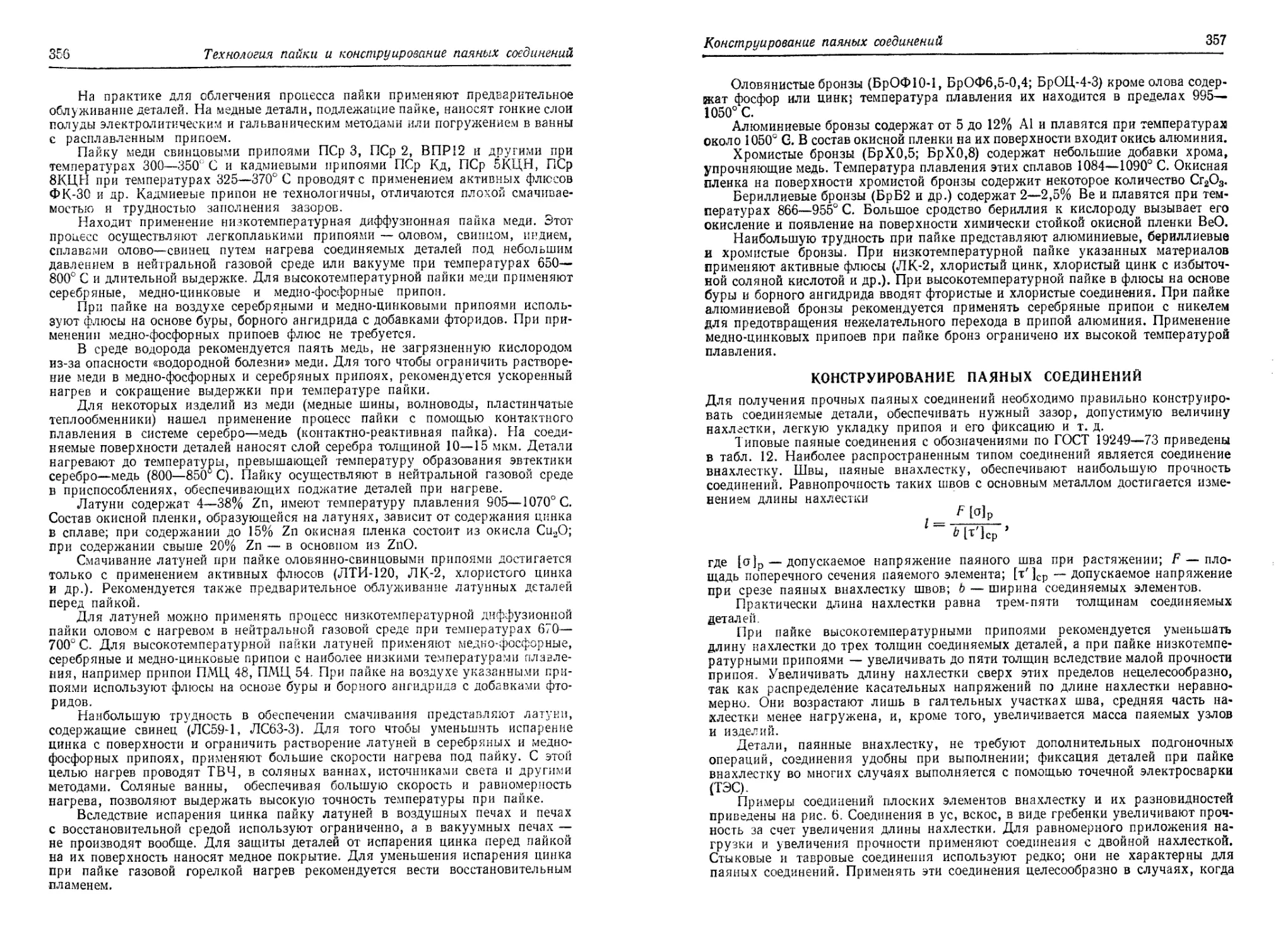

Технологические и конструктивные факторы качества

сварки ...............................•........... 363

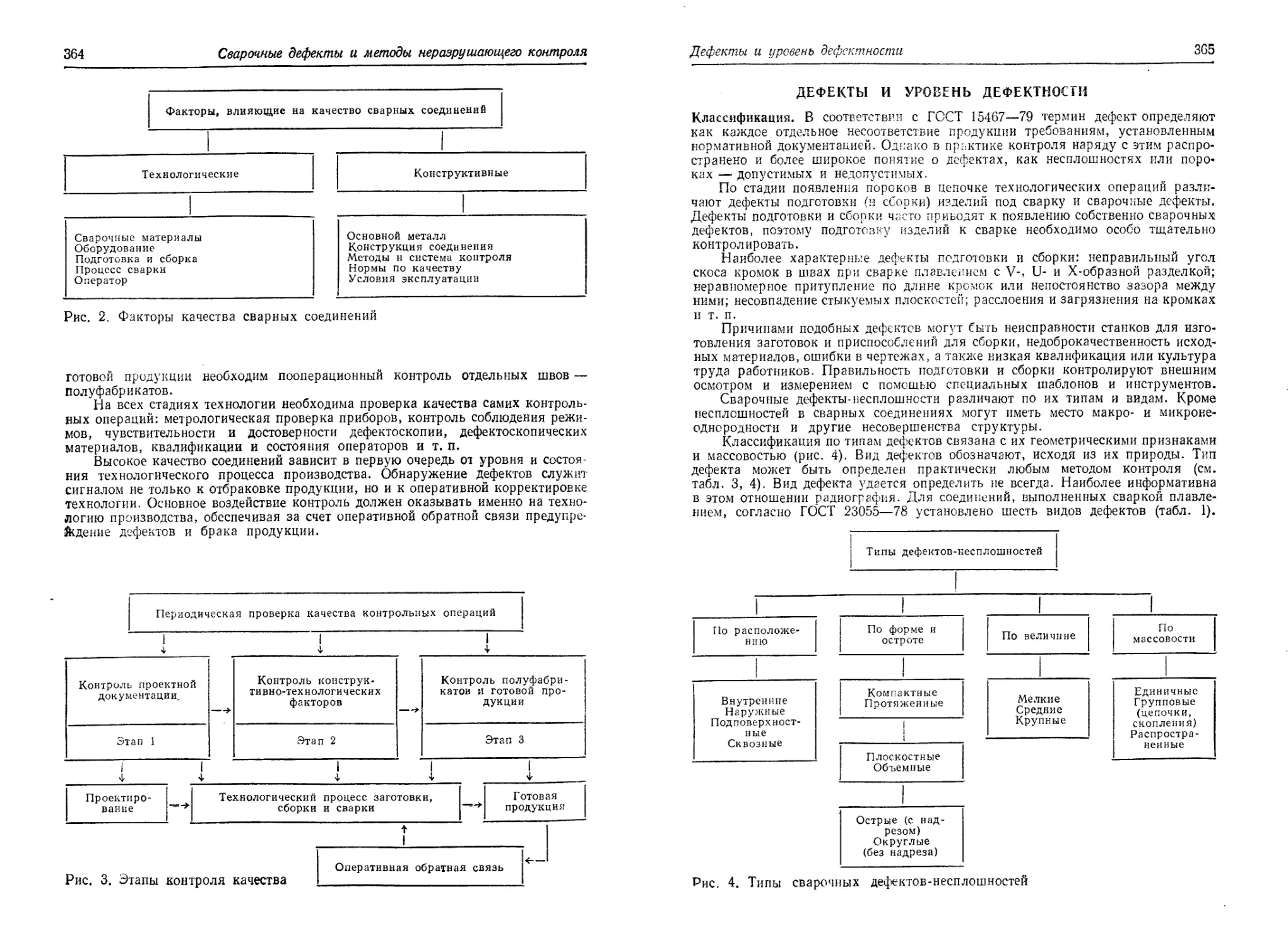

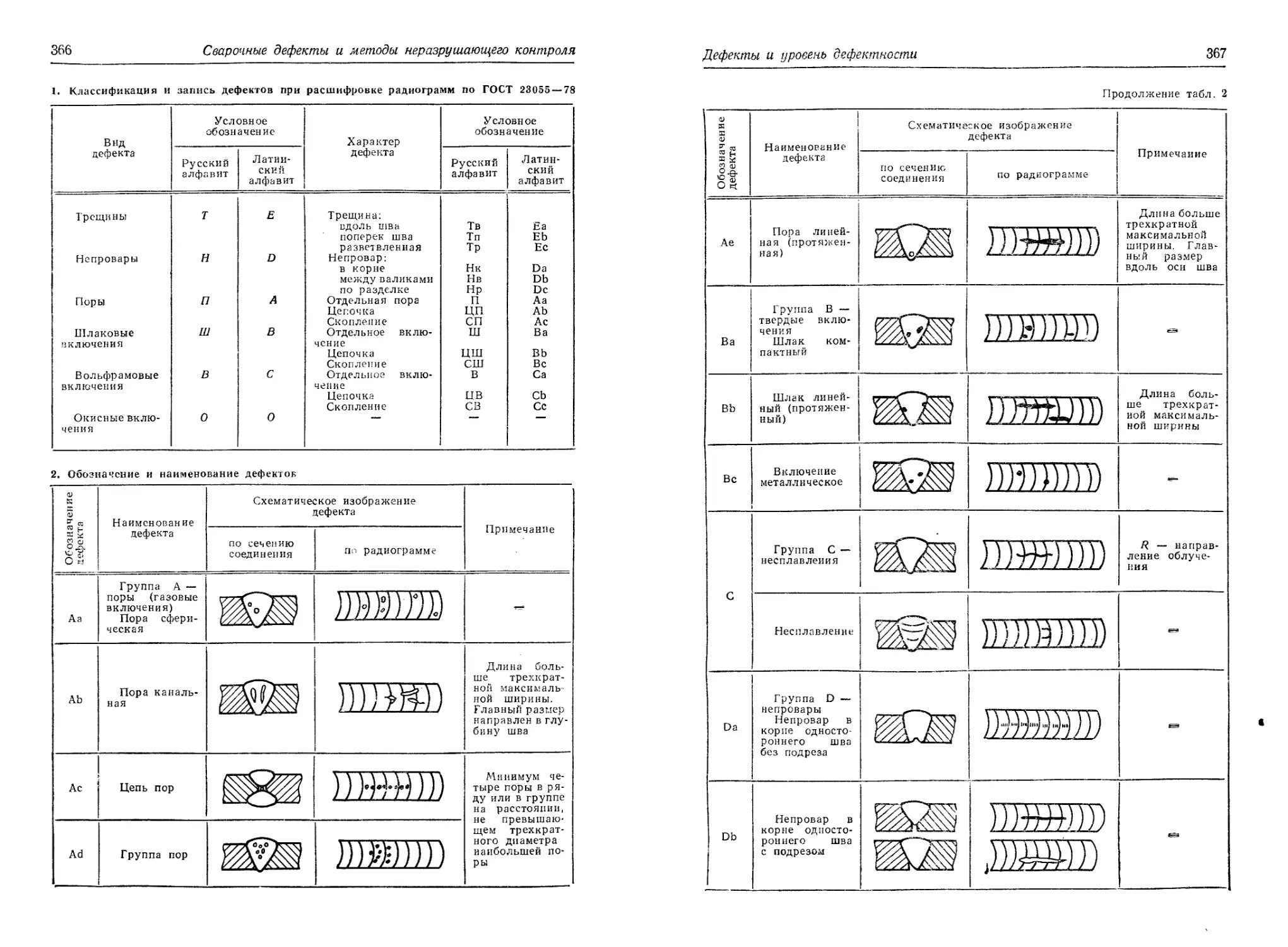

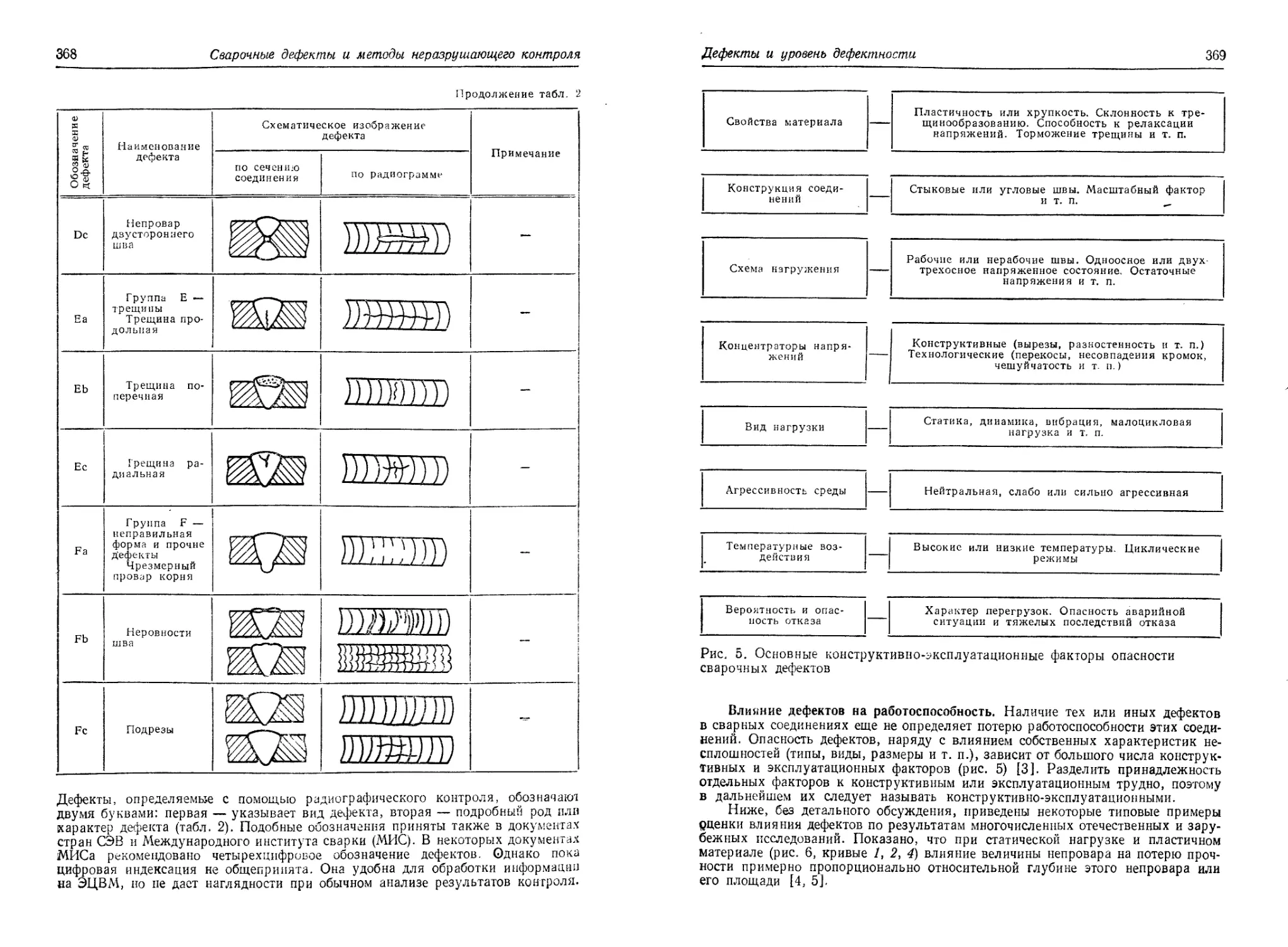

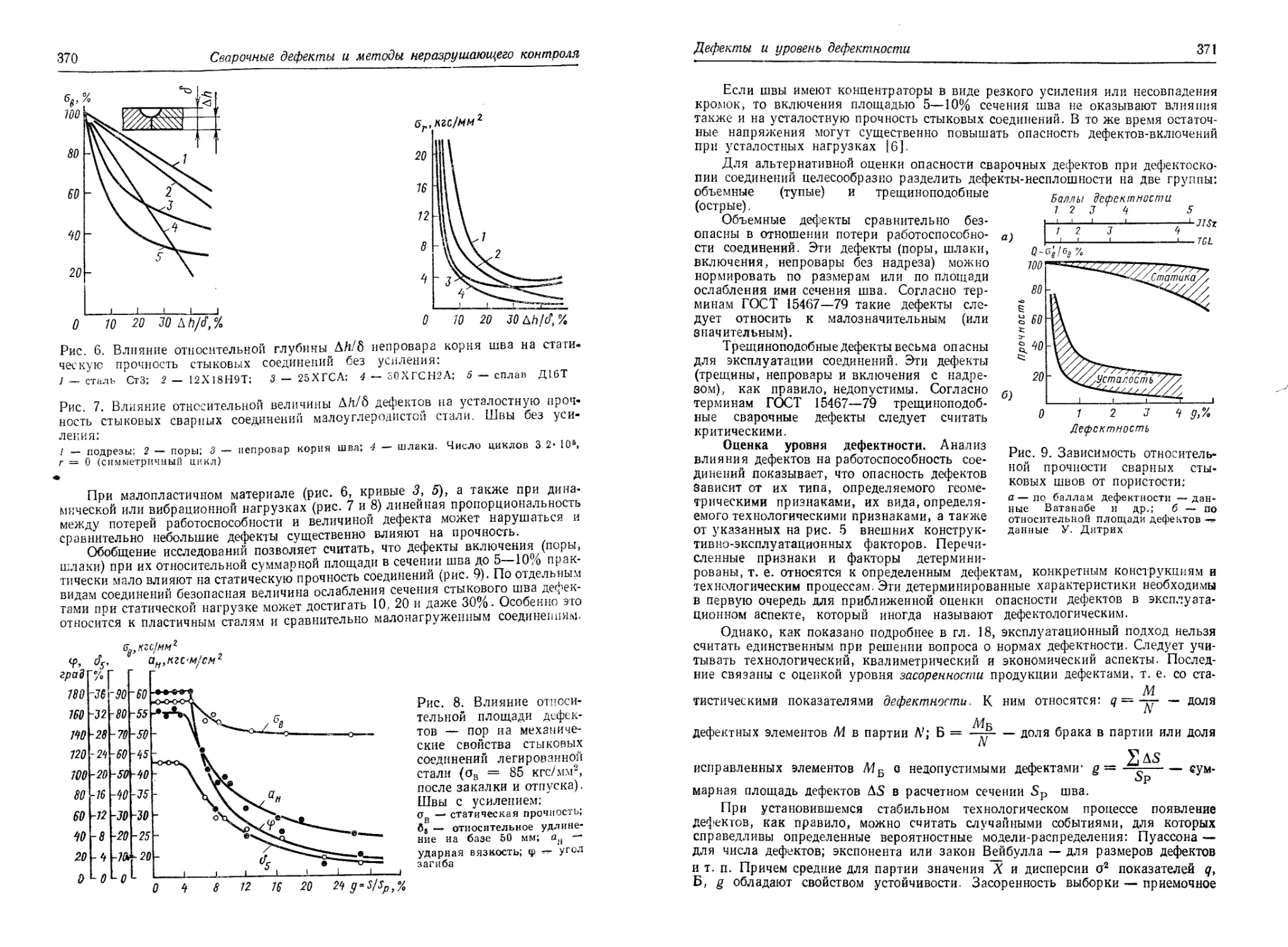

Дефекты и уровень дефектности . .................. 365

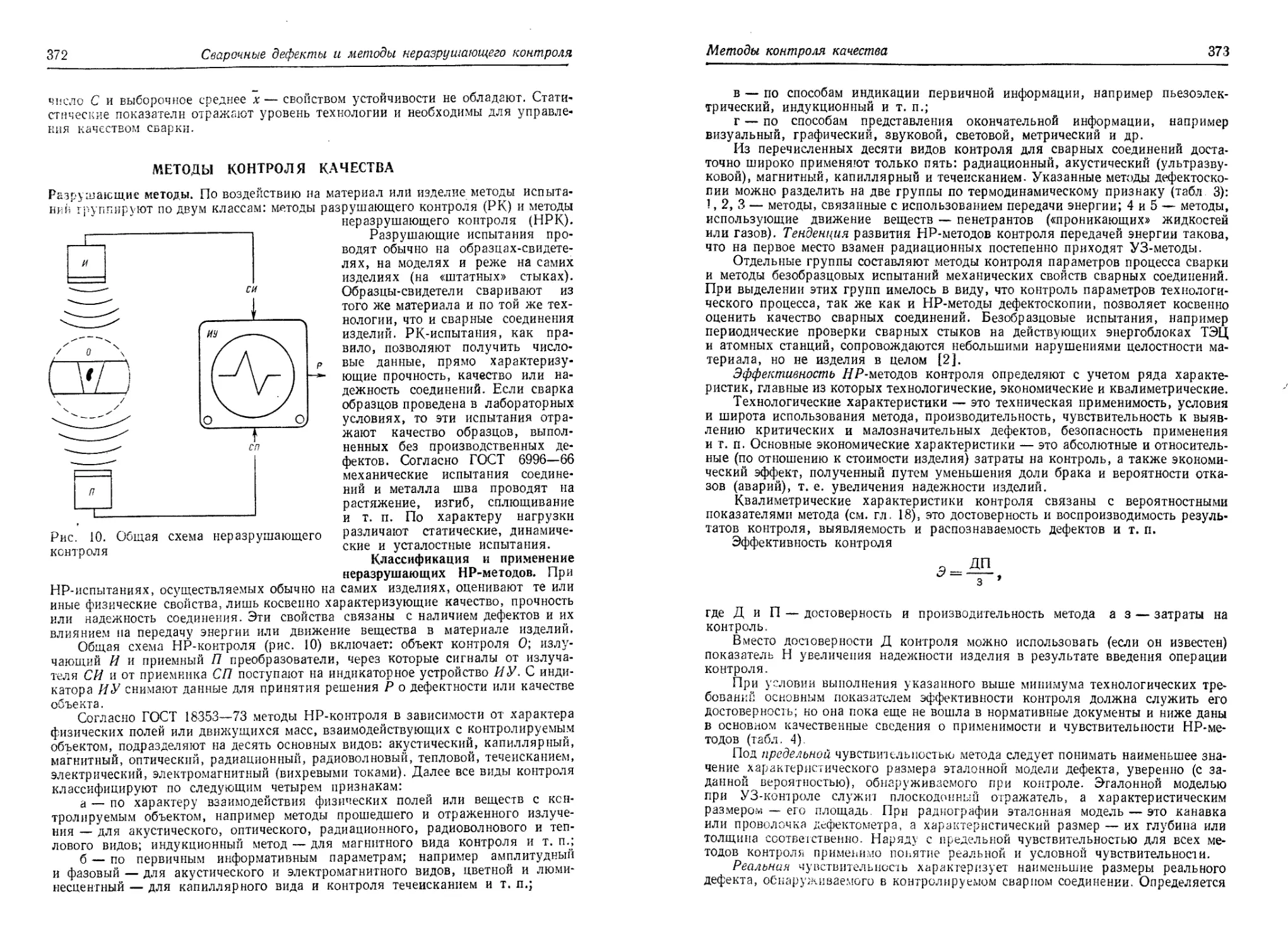

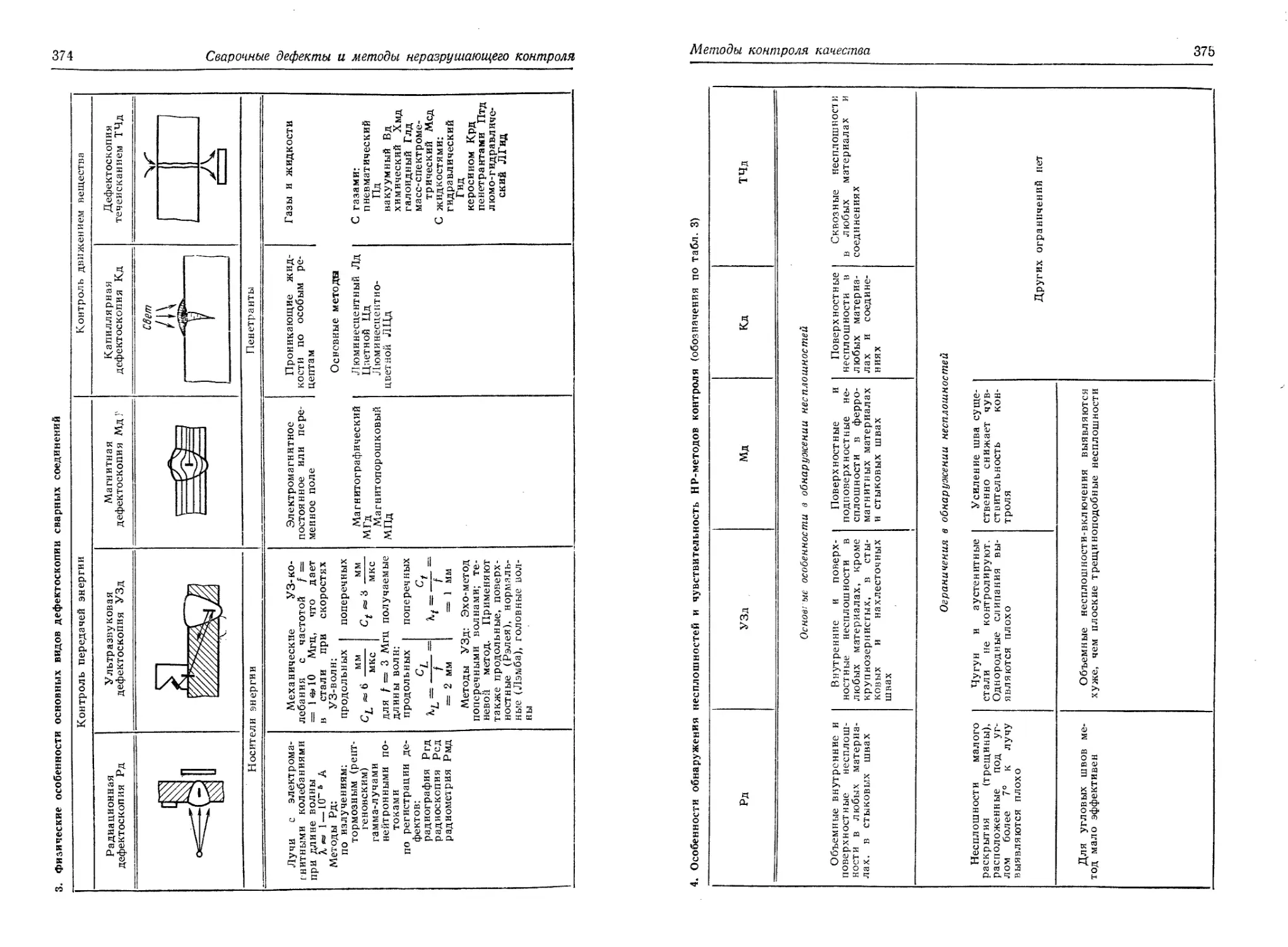

Методы контроля качества.......................... 372

Контроль конструктивных и технологических факторов 377

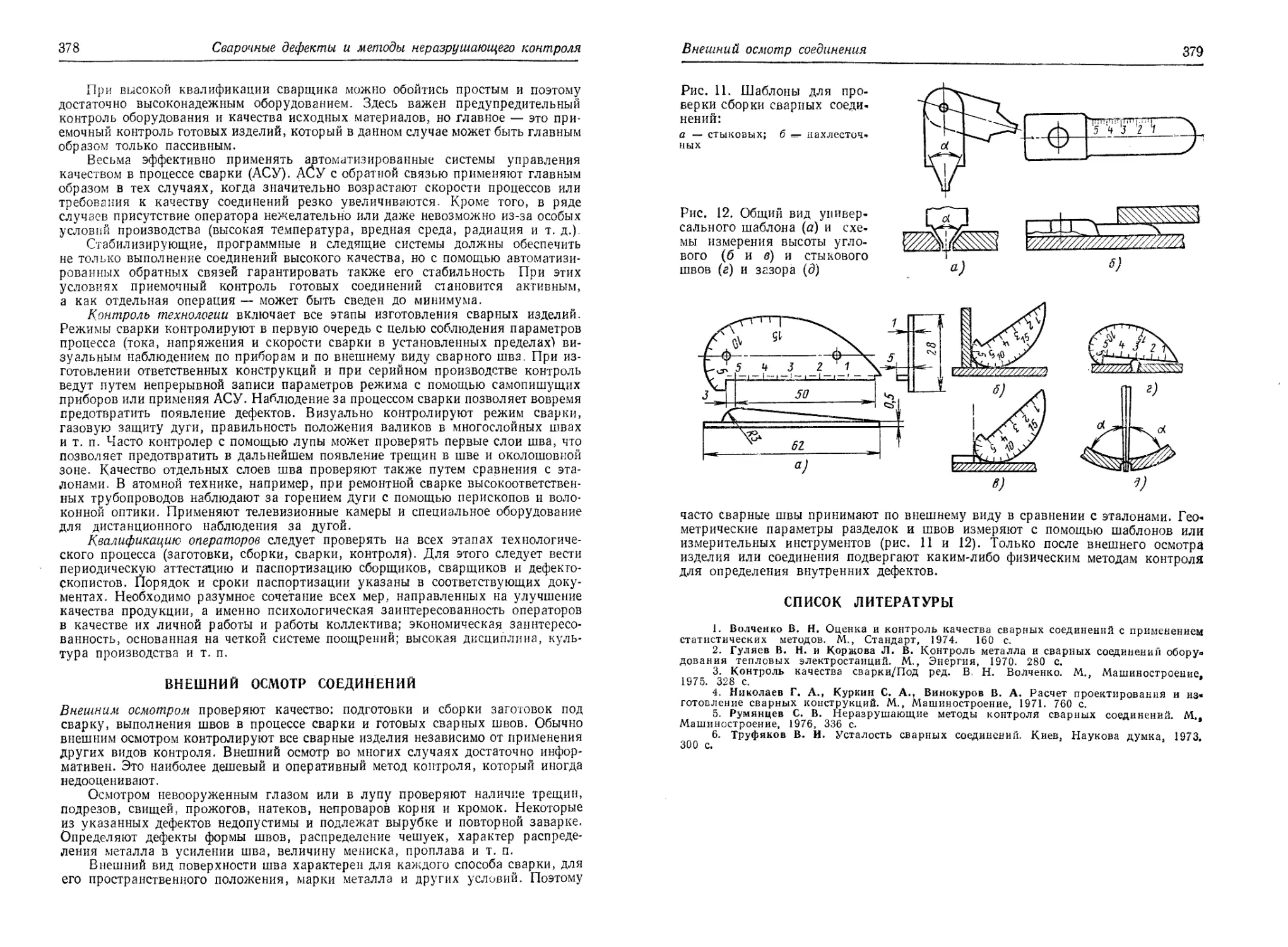

Внешний осмотр соединений ....................... 378

Список литературы ................................ 379

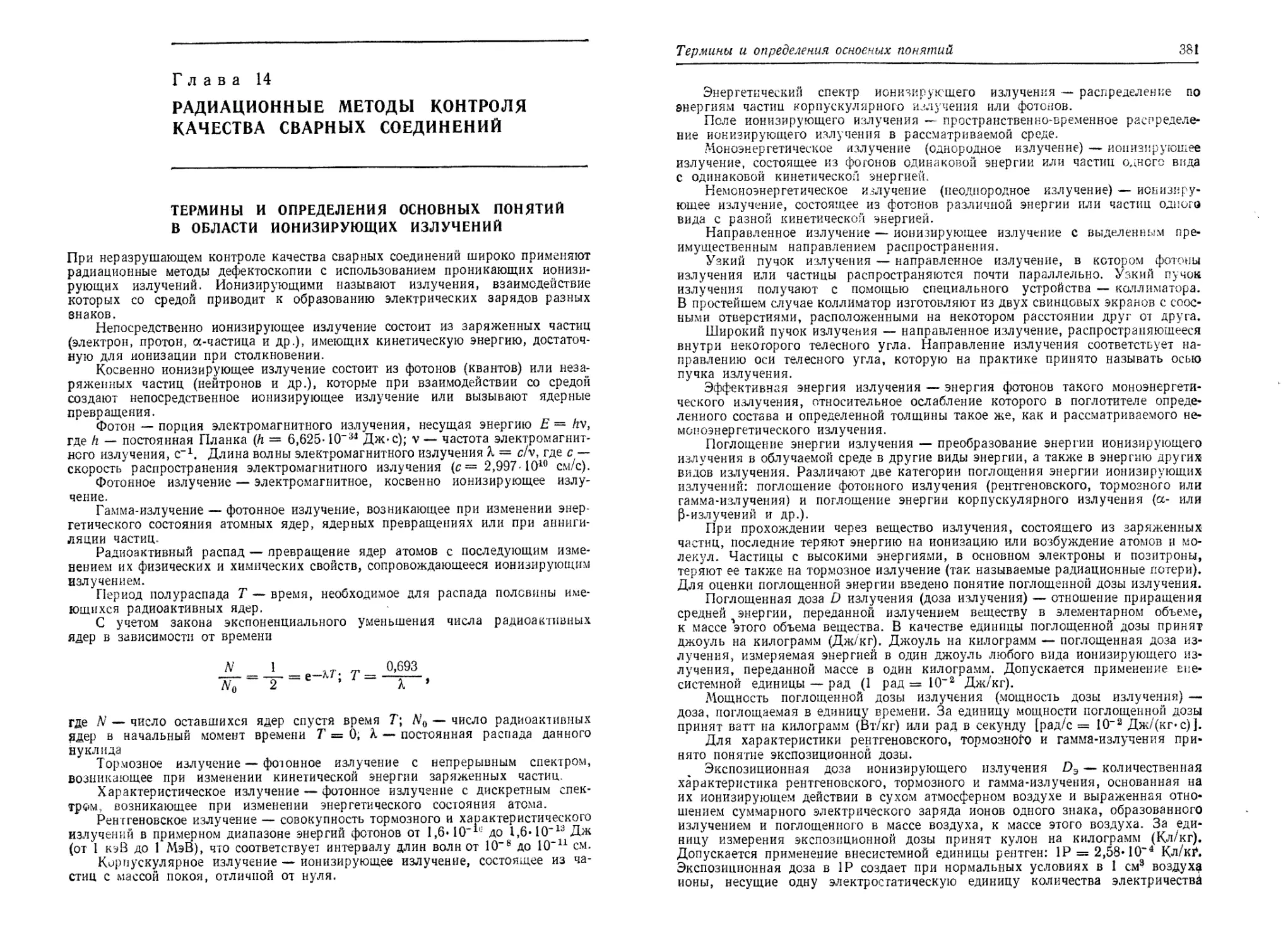

Глава 14. РАДИАЦИОННЫЕ МЕТОДЫ КОНТРОЛЯ КАЧЕ-

СТВА СВАРНЫХ СОЕДИНЕНИЙ (С. В. Румянцев) 380

Термины и определения основных понятий в области иони-

зирующих излучений .............................. 380

Методы регистрации ионизирующих излучений........ 382

8

Оглавление

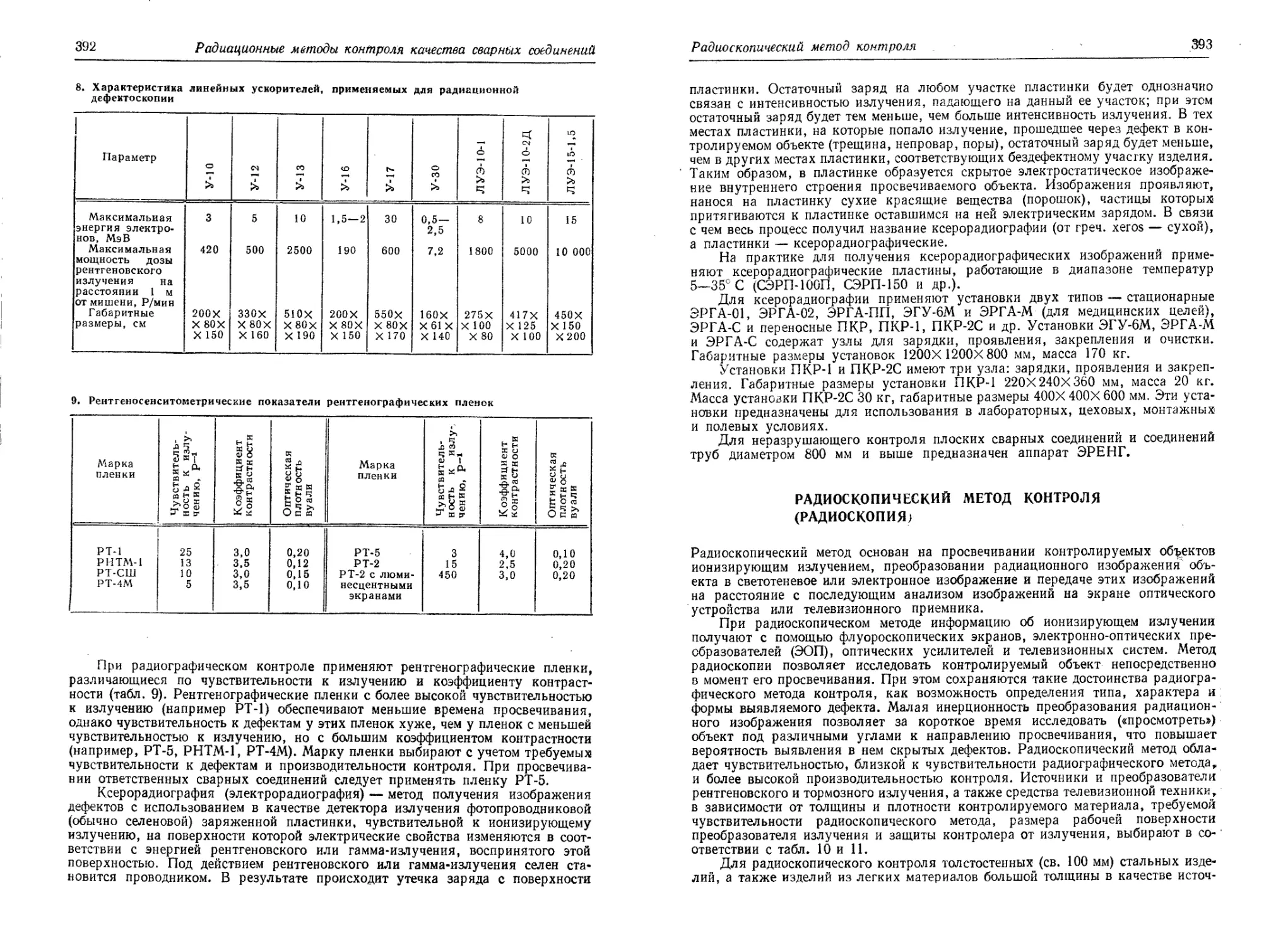

Классификация радиационных методов контроля.. 383

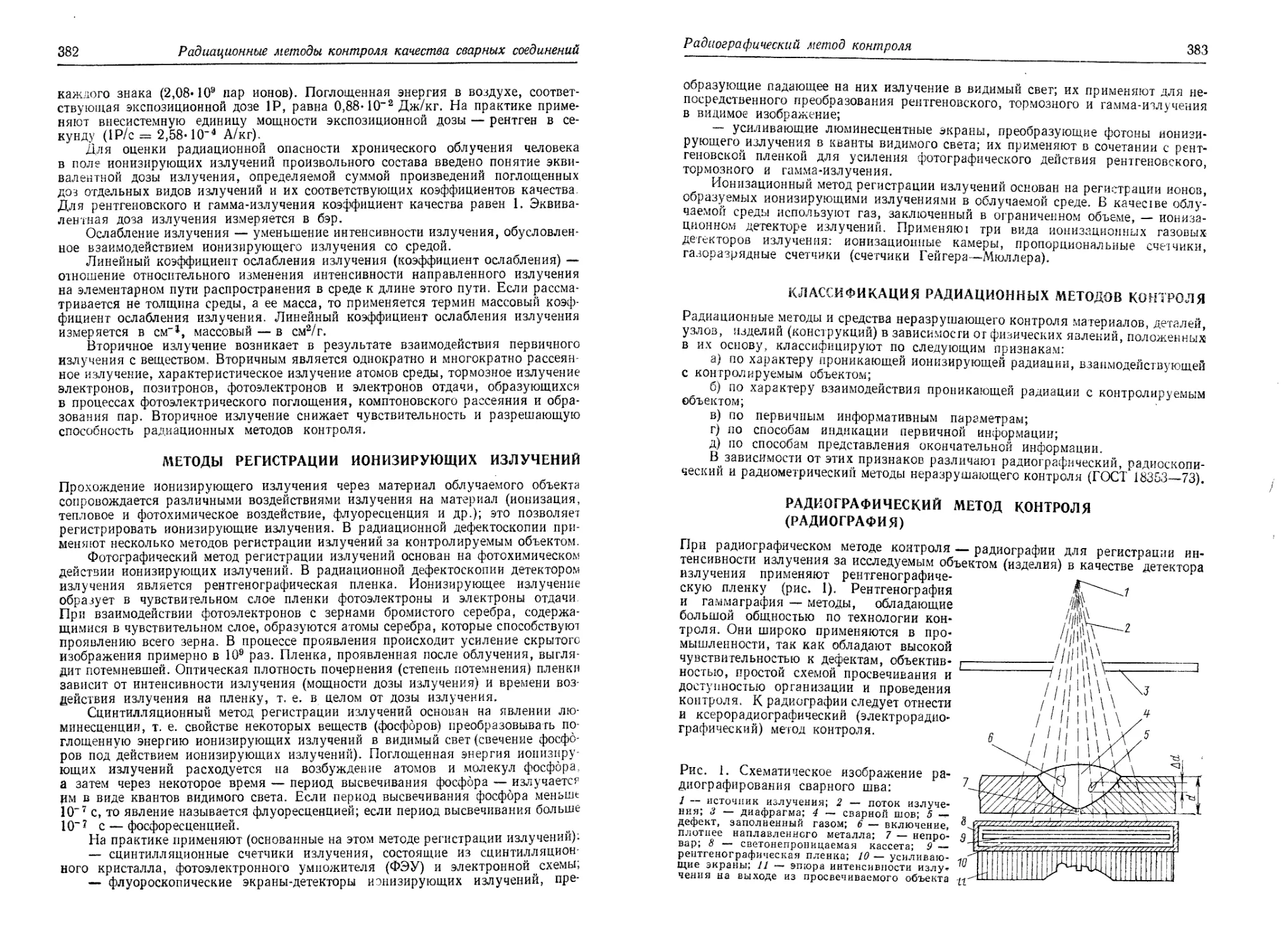

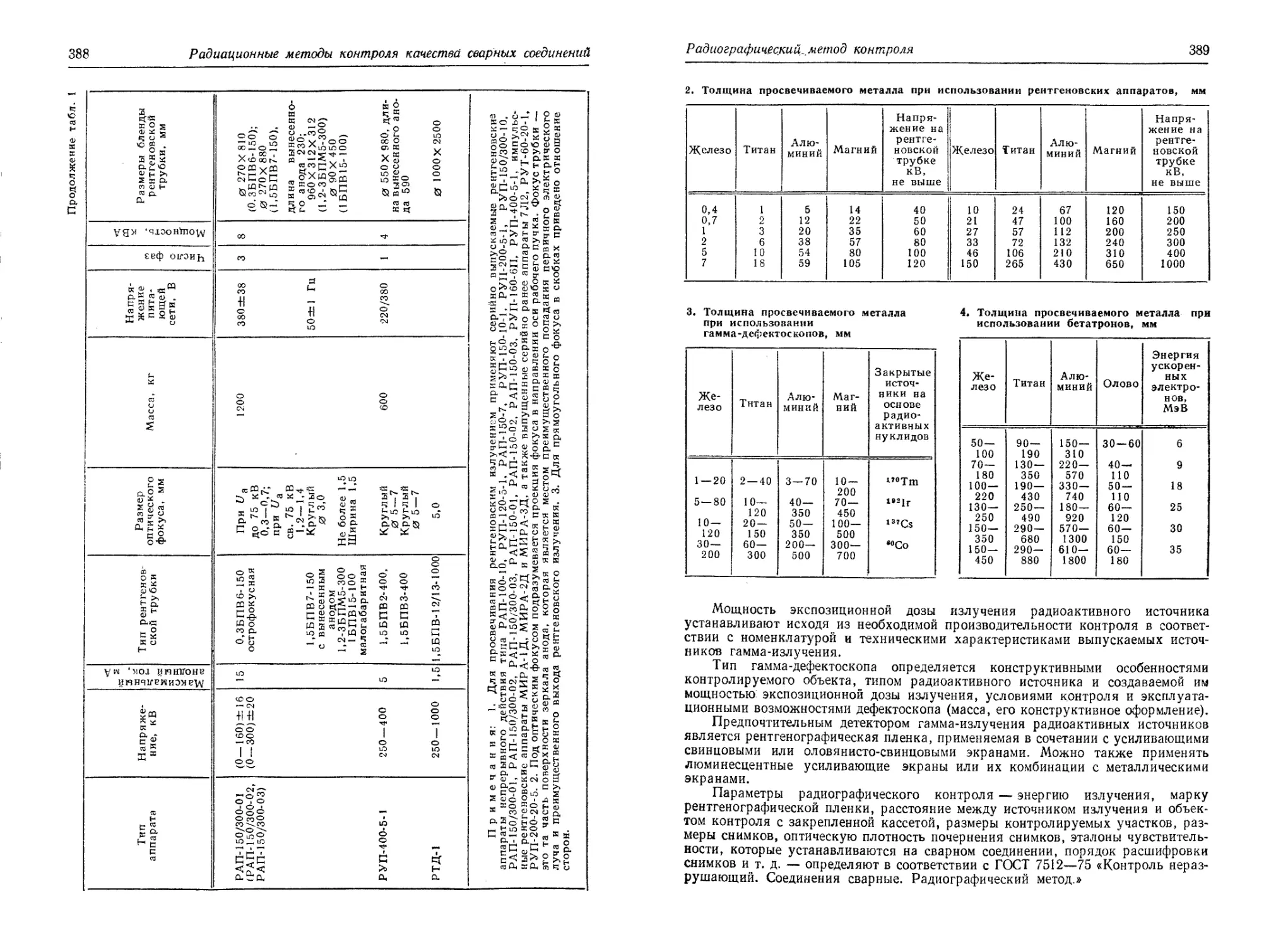

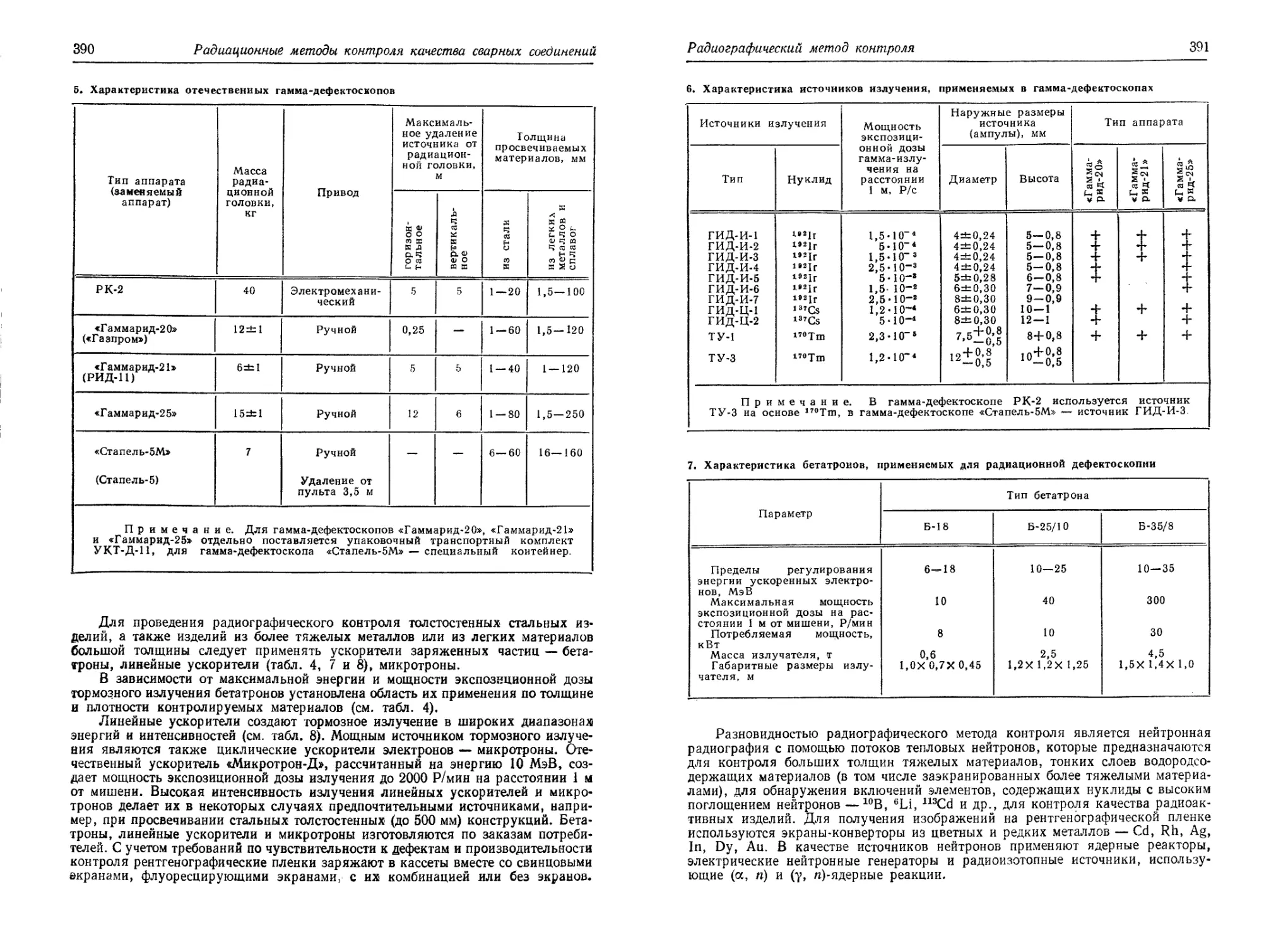

Радиографический метод контроля (радиография) .... 383

Радиоскопнческий метод контроля (радиоскопия) .... 393

Радиометрический метод контроля (радиометрия) .... 397

Область применения радиационных методов и средств кон-

троля .............................................. 398

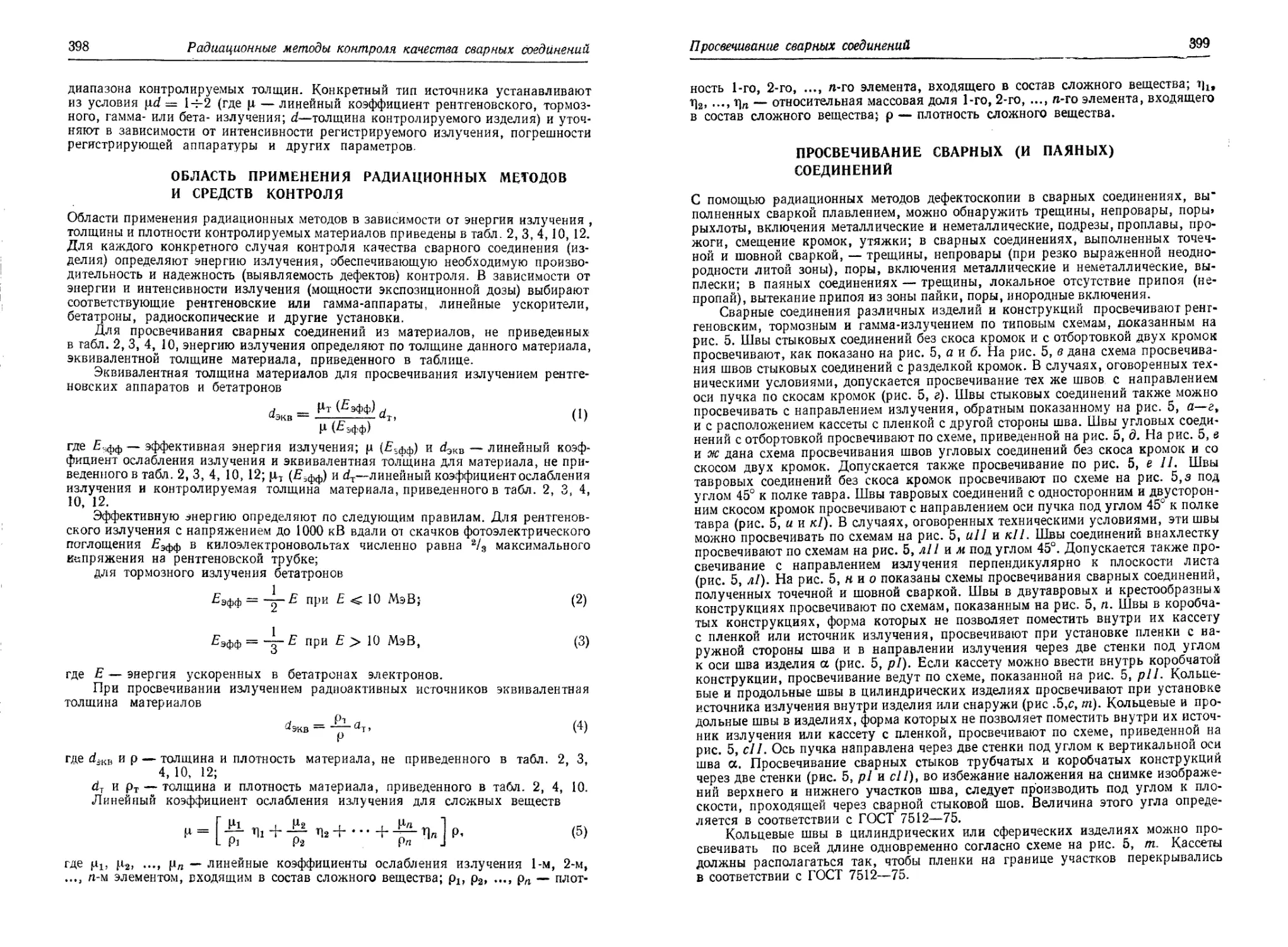

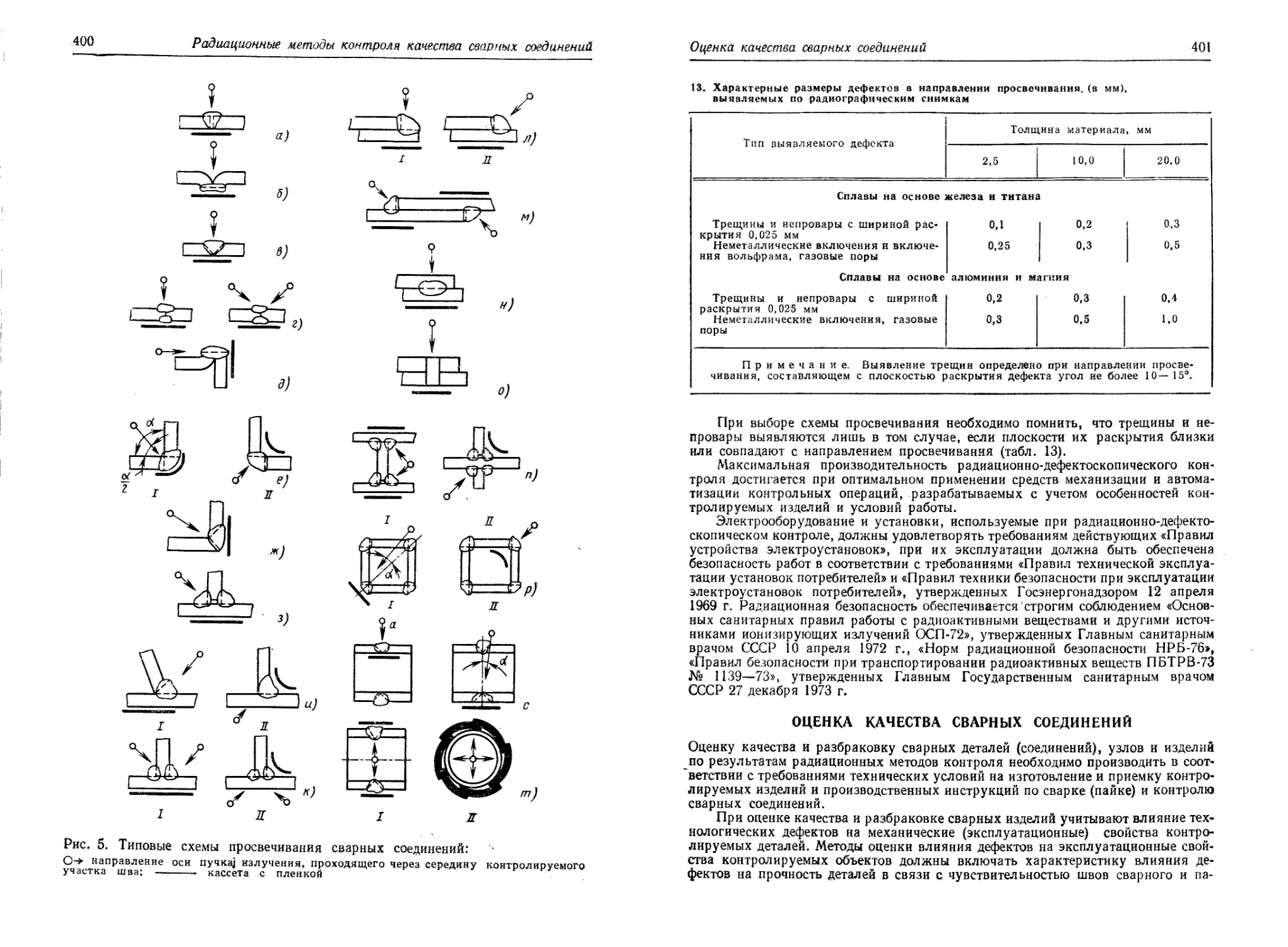

Просвечивание сварных (и паяных) соединений........ 399

Оценка качества сварных соединений ................ 401

Список литературы ................................ 402

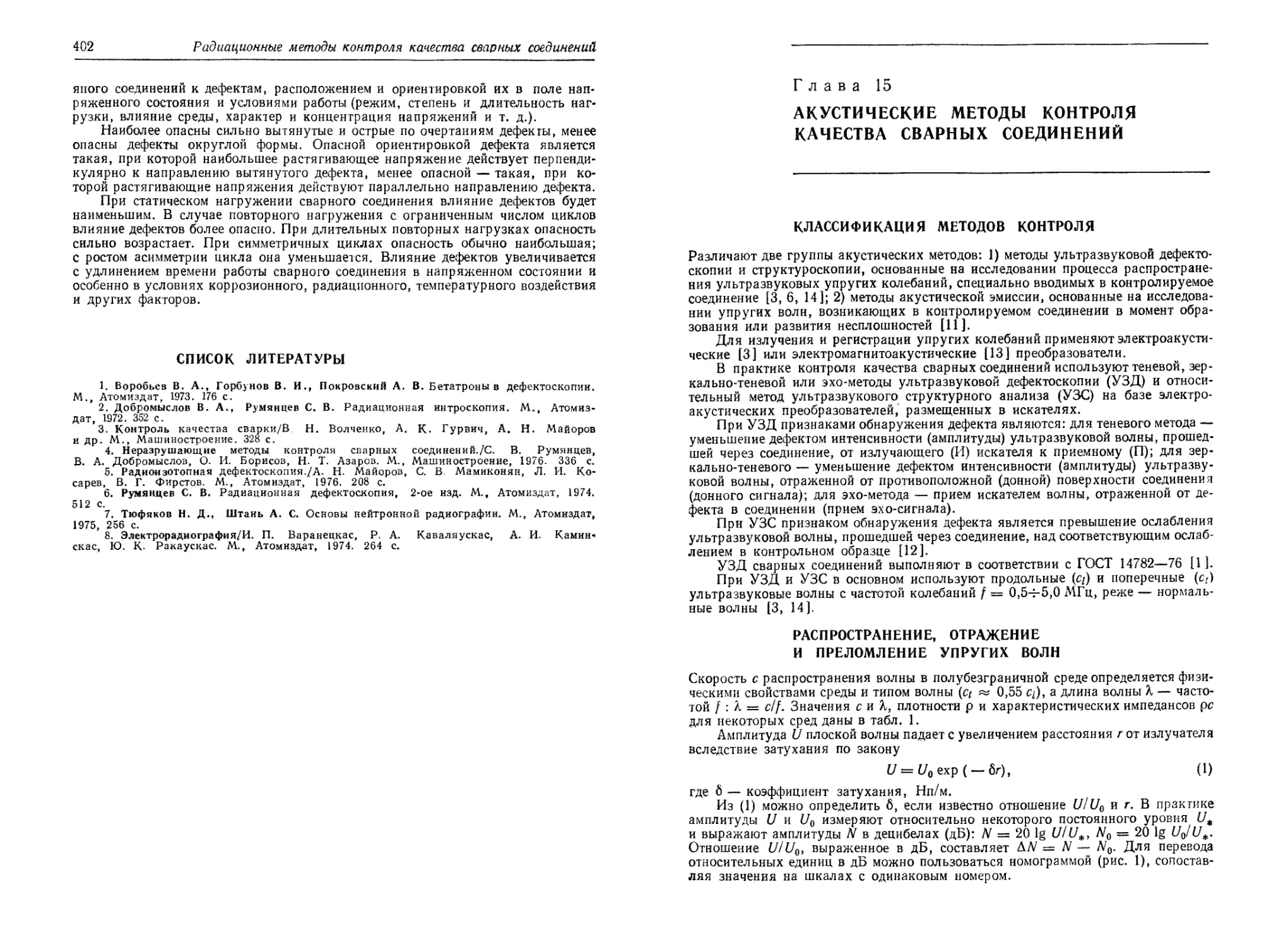

Г л а в а 15. АКУСТИЧЕСКИЕ МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА

СВАРНЫХ СОЕДИНЕНИЙ (А. К. Гурвич)......... 403

Классификация методов контроля ................. 403

Распространение, отражение и преломление упругих волн 403

Излучение и прием упругих волн ................. 407

Аппаратура ........................................ 411

Основные параметры ультразвукового контроля .... 413

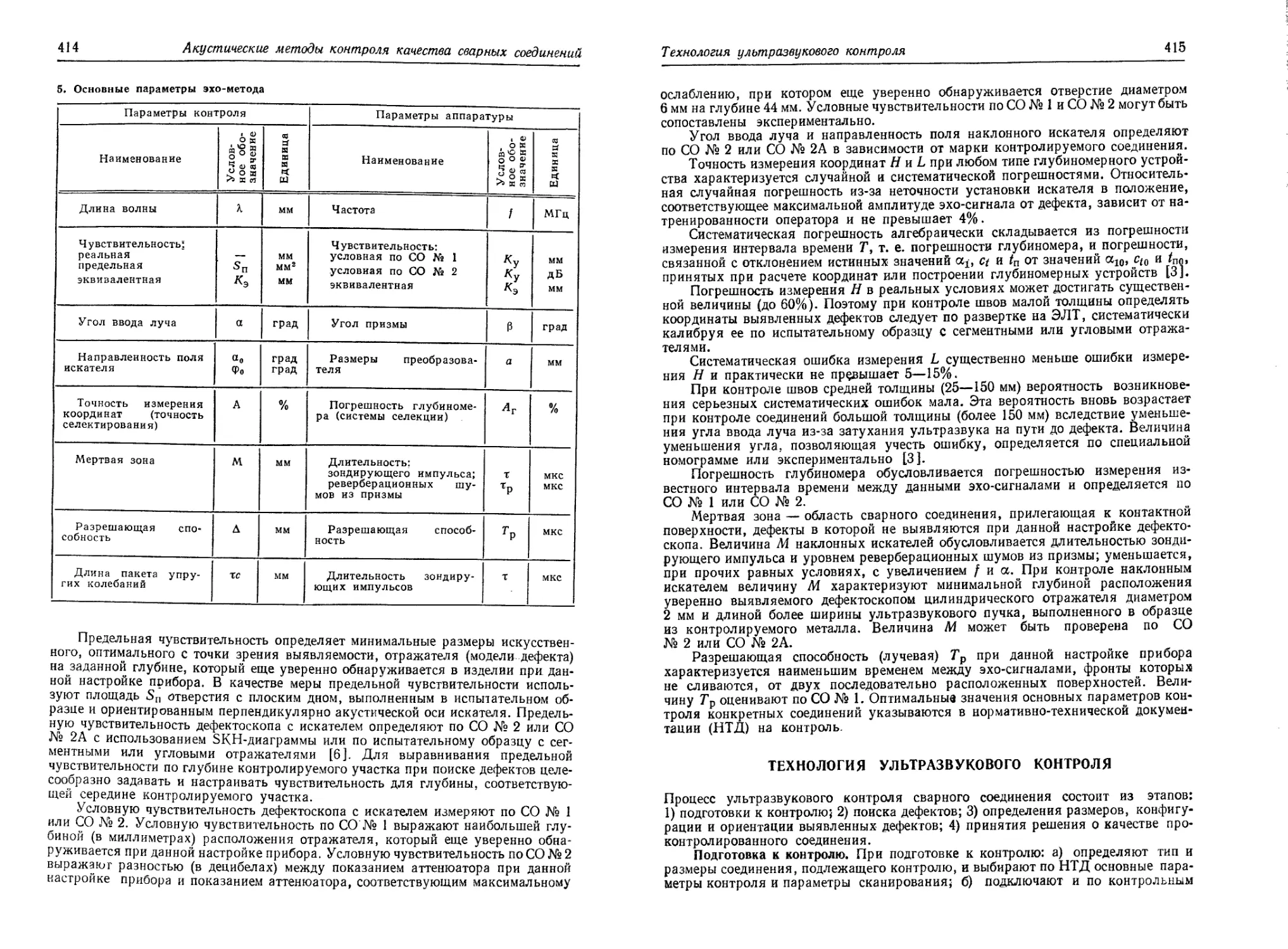

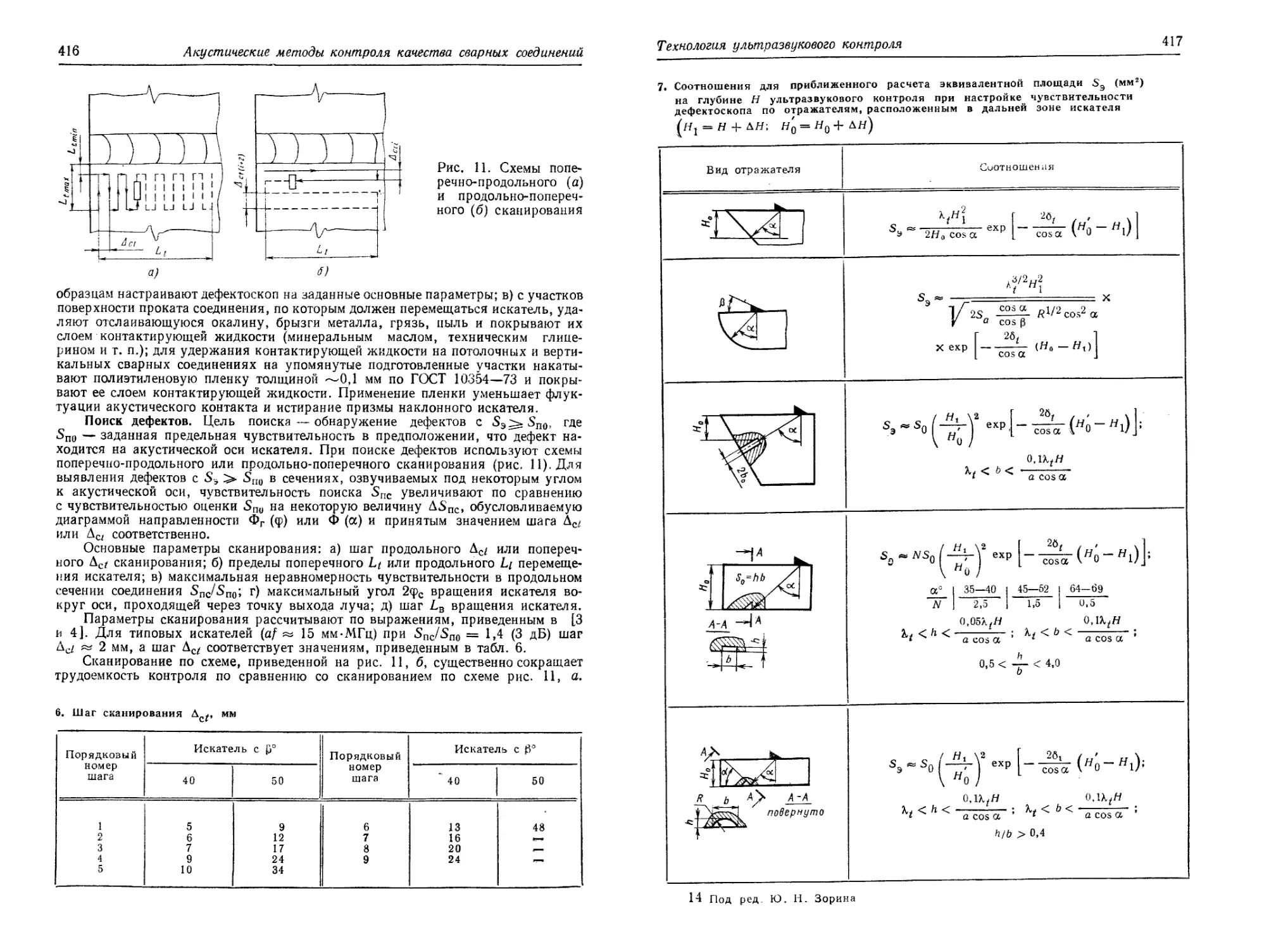

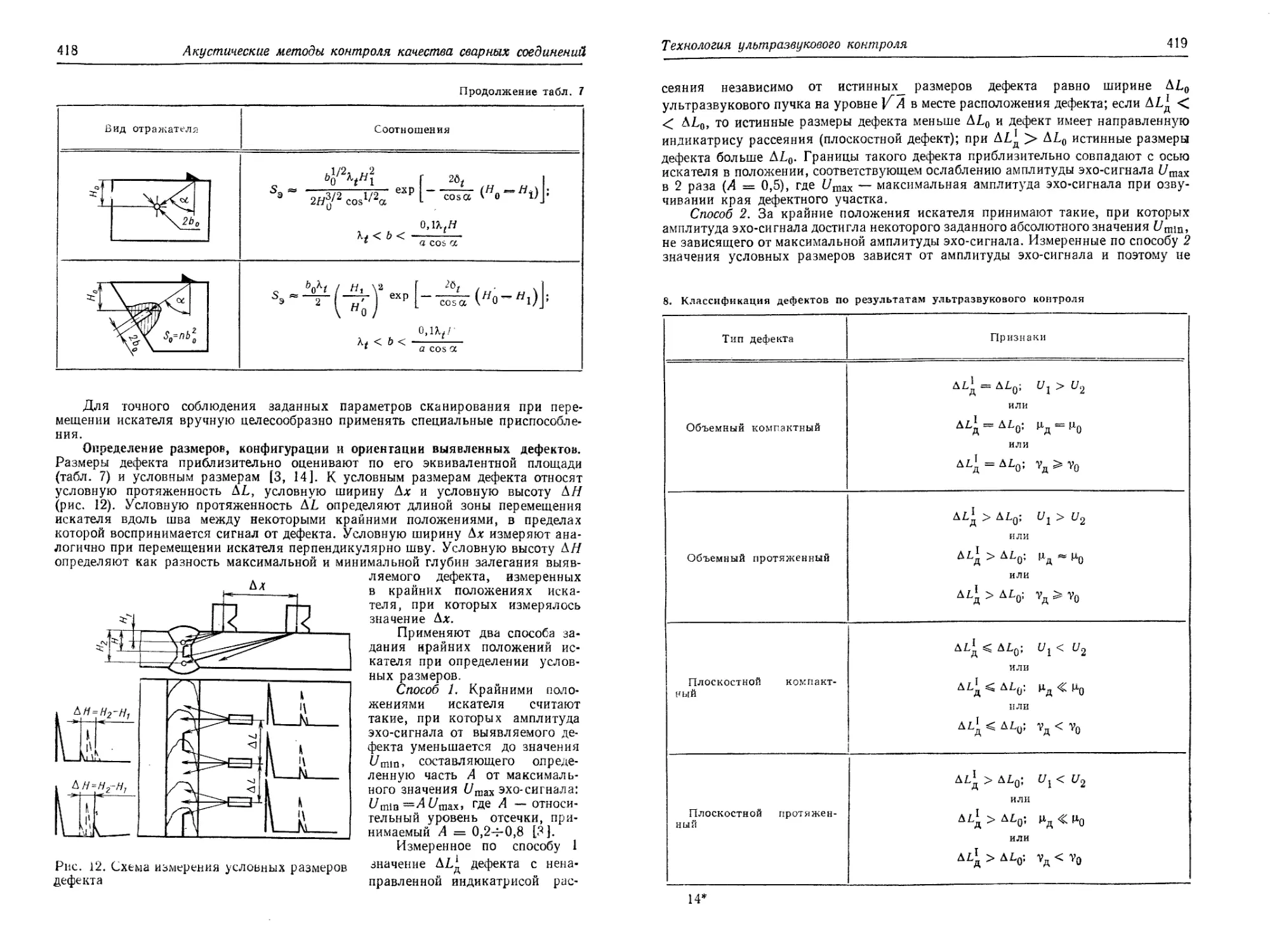

Технология ультразвукового контроля ............ . 415

Особенности контроля соединений различного типа . . . 420

Надежность и автоматизация ультразвукового контроля 422

Список литературы ................................. 423

Г л а в а 16. МАГНИТНЫЕ И ЭЛЕКТРОМАГНИТНЫЕ МЕТОДЫ

КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

(В. В. Клюев)................................................. 424

Магнитопорошковый способ контроля................. 414

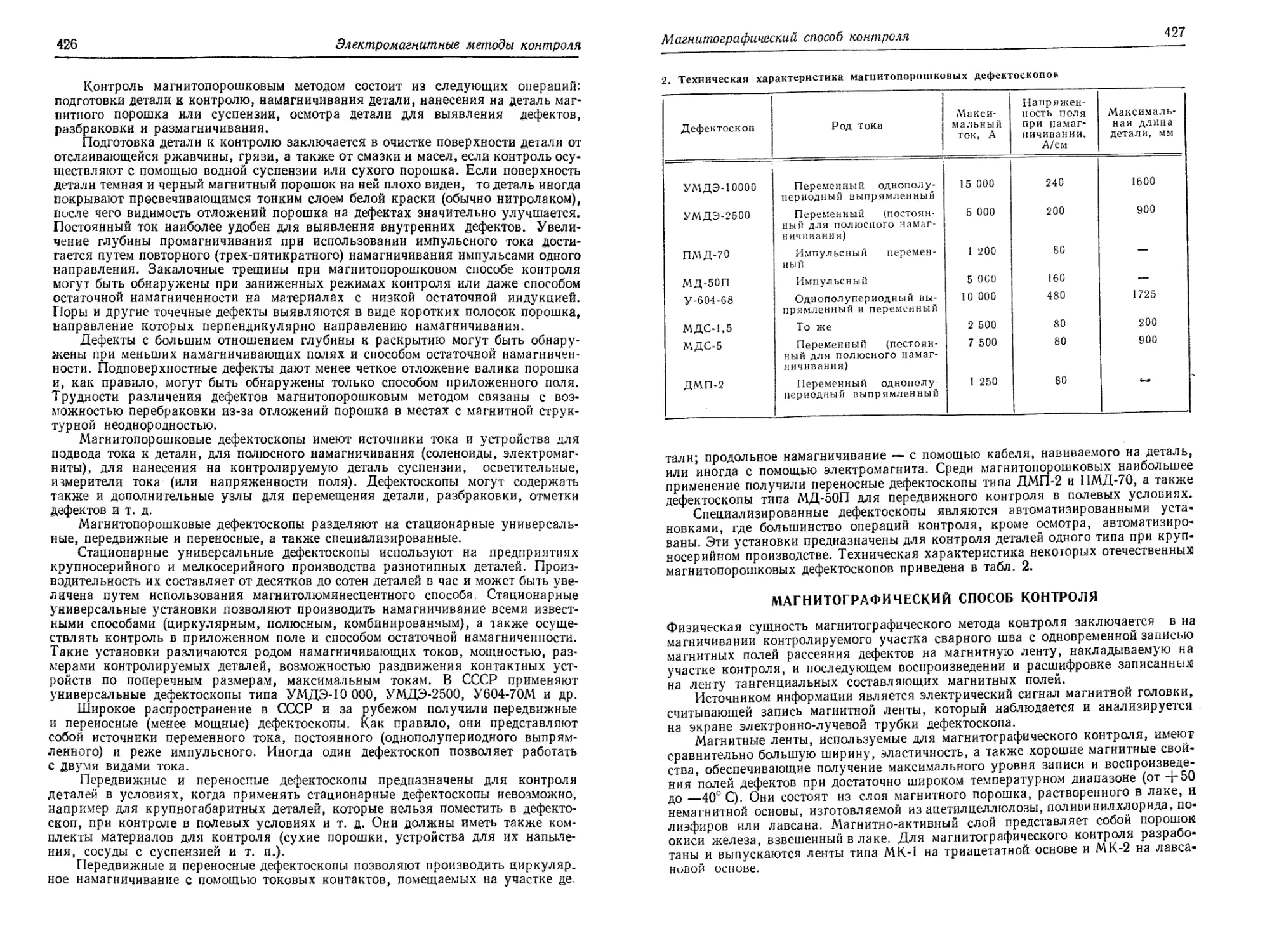

Магнитографический способ контроля ................ 427

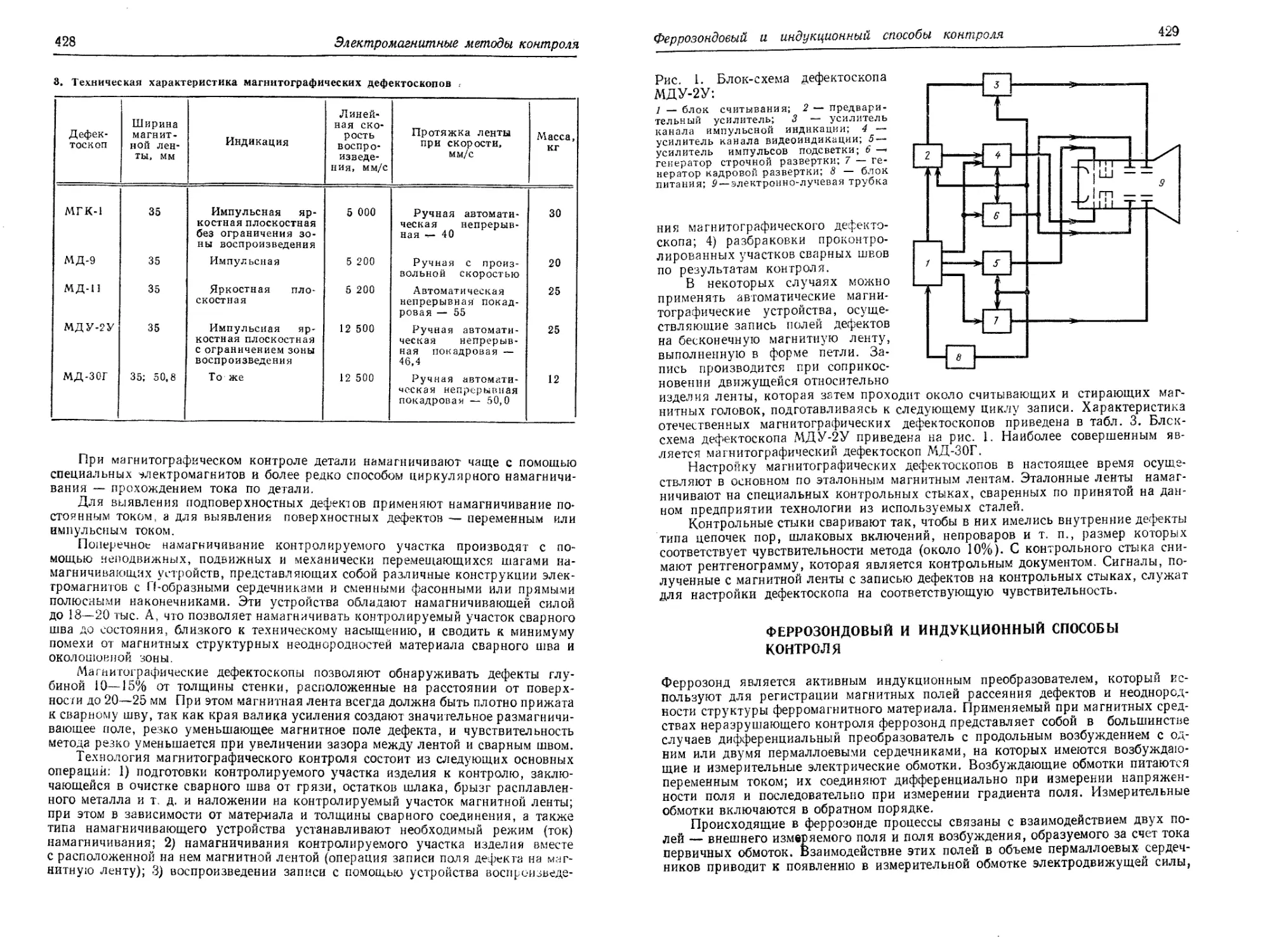

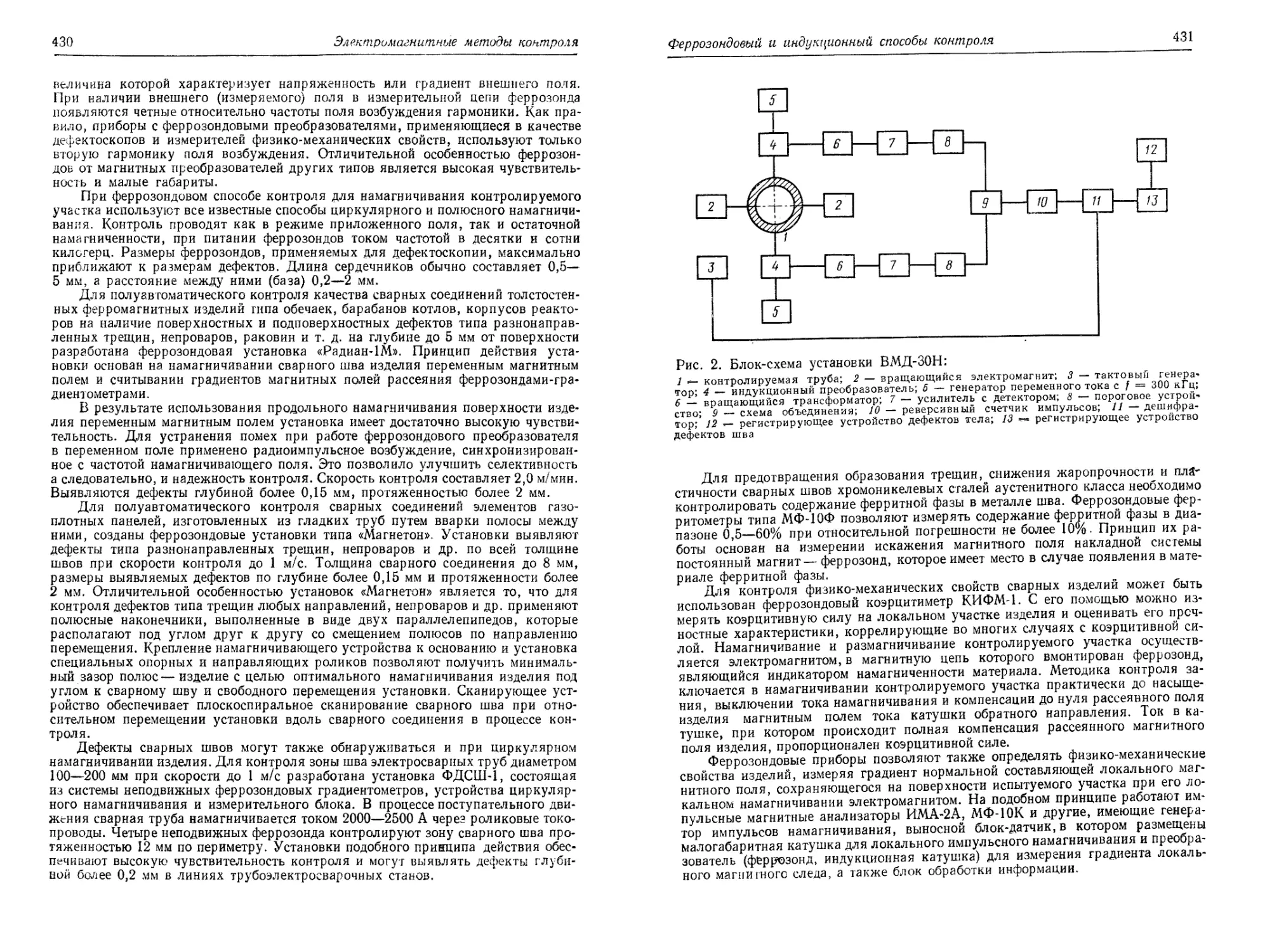

Феррозондовый и индукционный способы контроля .... 429

Метод вихревых токов.............................. 432

Список литературы ................................. 433

Г л а в а 17. КАПИЛЛЯРНЫЕ, МЕТАЛЛОГРАФИЧЕСКИЕ, ТЕП-

ЛОВЫЕ МЕТОДЫ И МЕТОДЫ КОНТРОЛЯ ГЕР-

МЕТИЧНОСТИ СВАРНЫХ СОЕДИНЕНИЙ (В. В. Клюев) 434

Капиллярные методы контроля.................... 434

Металлографические методы контроля............. 438

Тепловые методы контроля .......................... 443

Методы контроля герметичности .................... 445

Список литературы ................................. 446

Г л а в а 18. СТАТИСТИЧЕСКИЕ МЕТОДЫ УПРАВЛЕНИЯ КА-

ЧЕСТВОМ (В. Н. Волченко) ..................................... 447

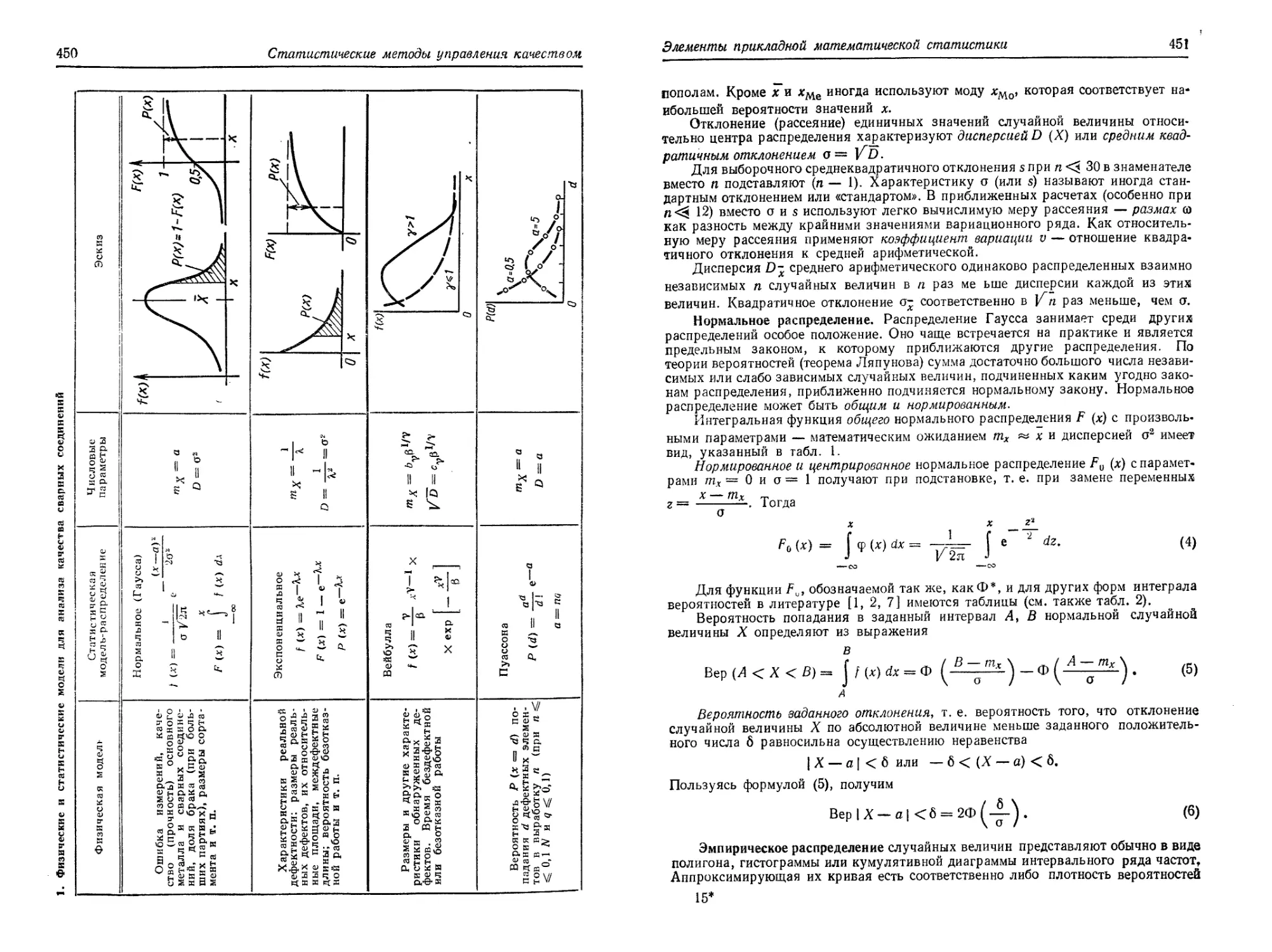

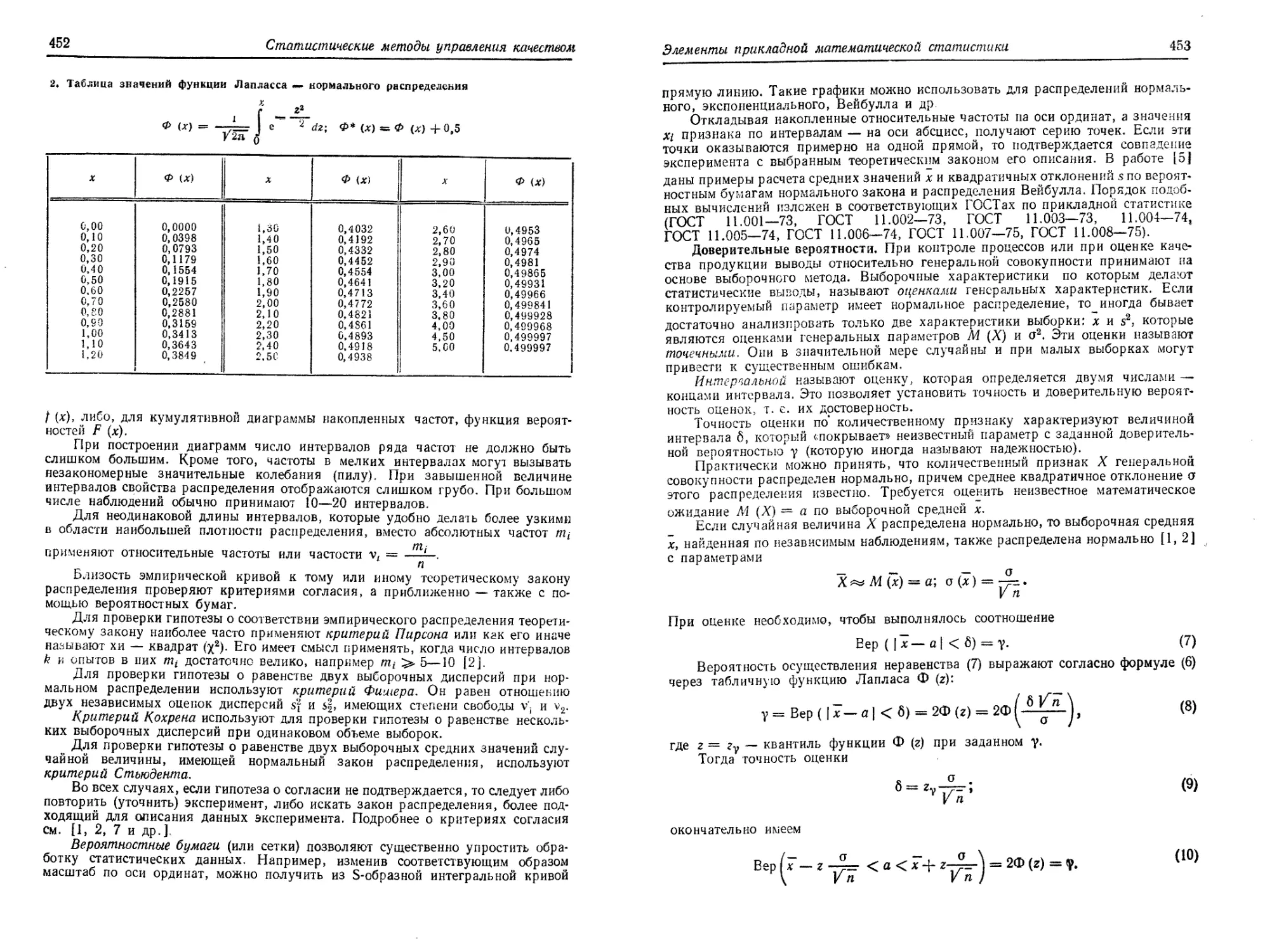

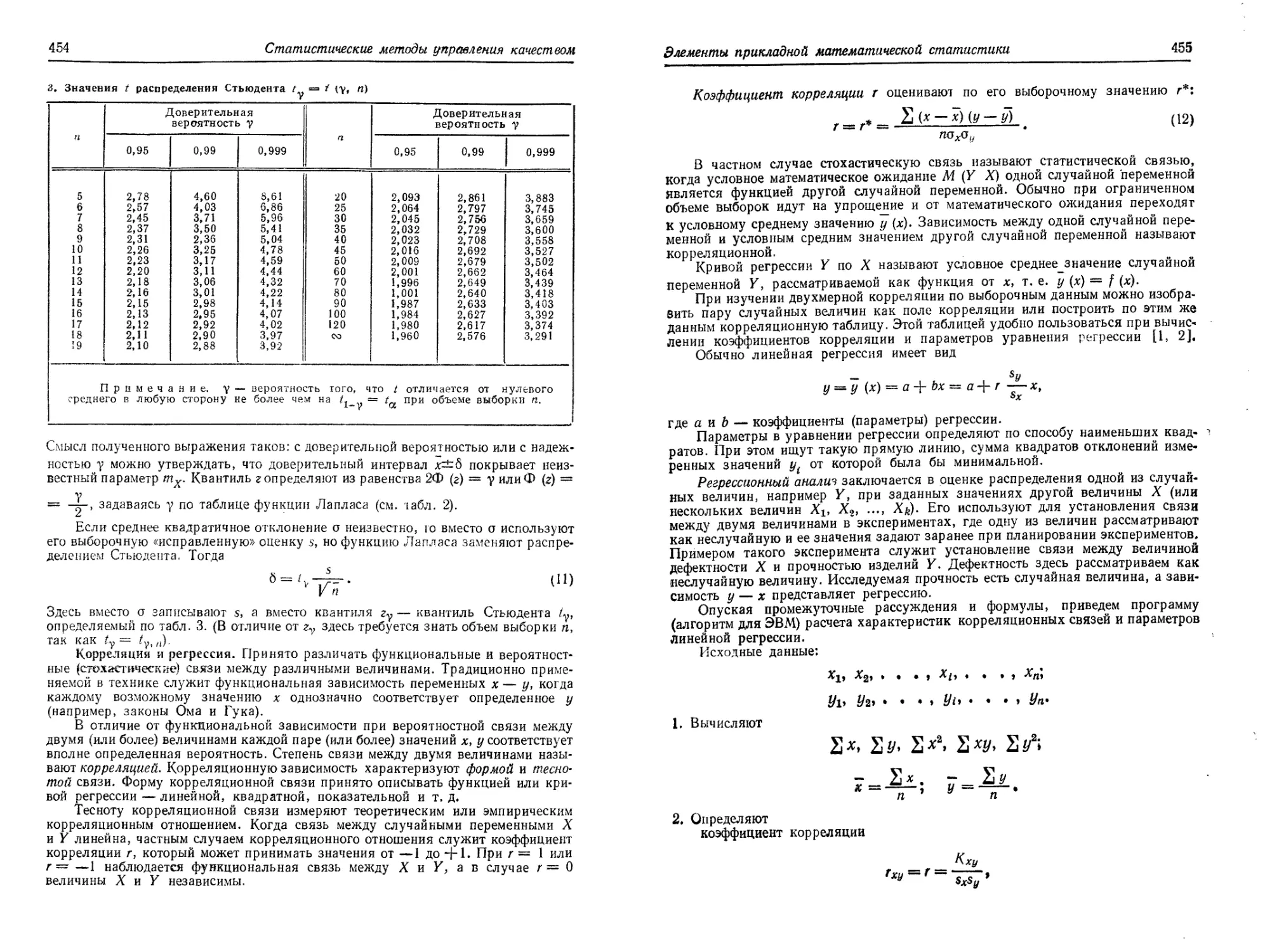

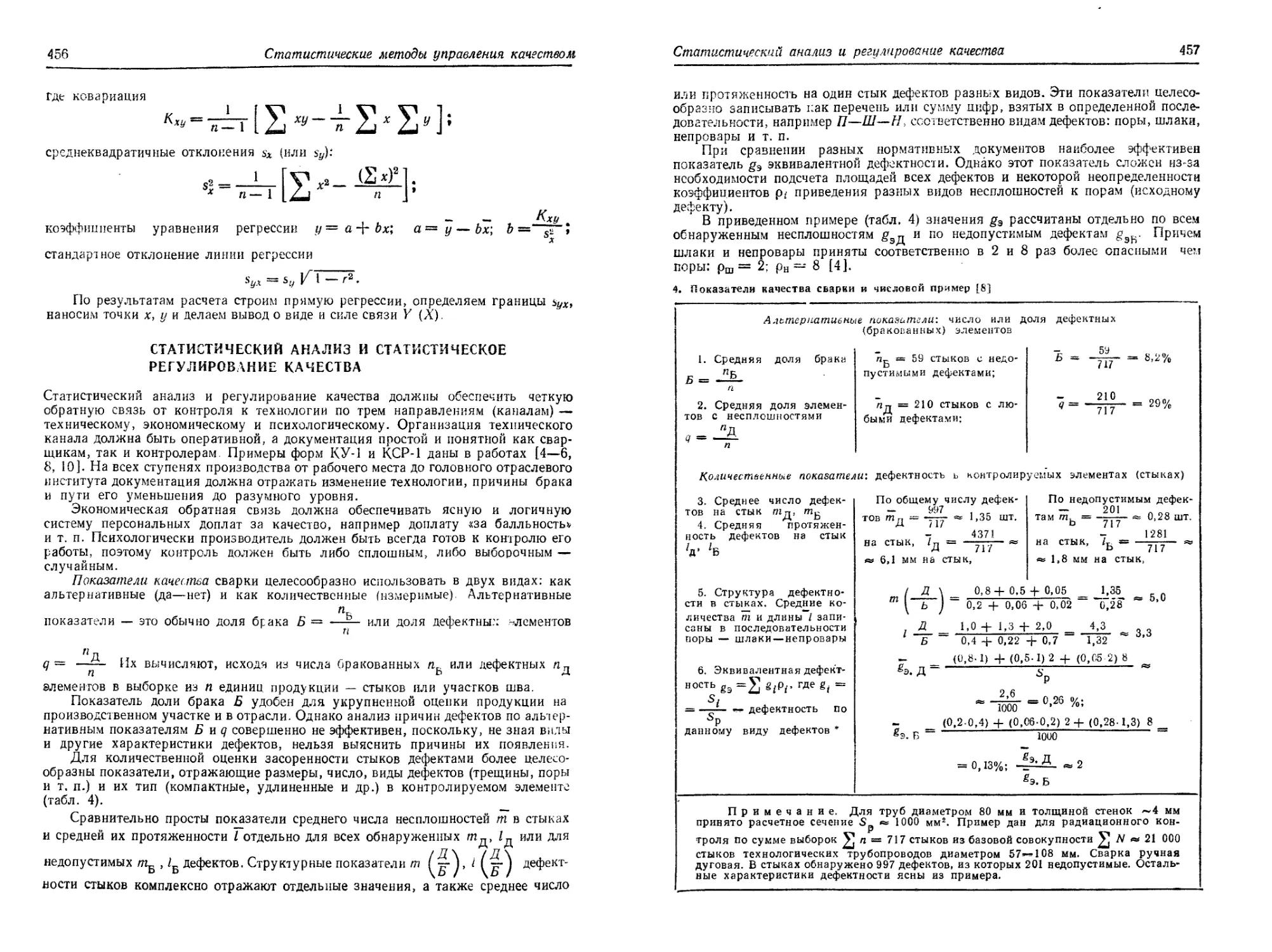

Элементы прикладной математической статистики .... 447

Статистический анализ и статистическое регулирование

качества .......................................... 456

Вероятностное обоснование планов (объемов) выборочного

контроля .......................................... 461

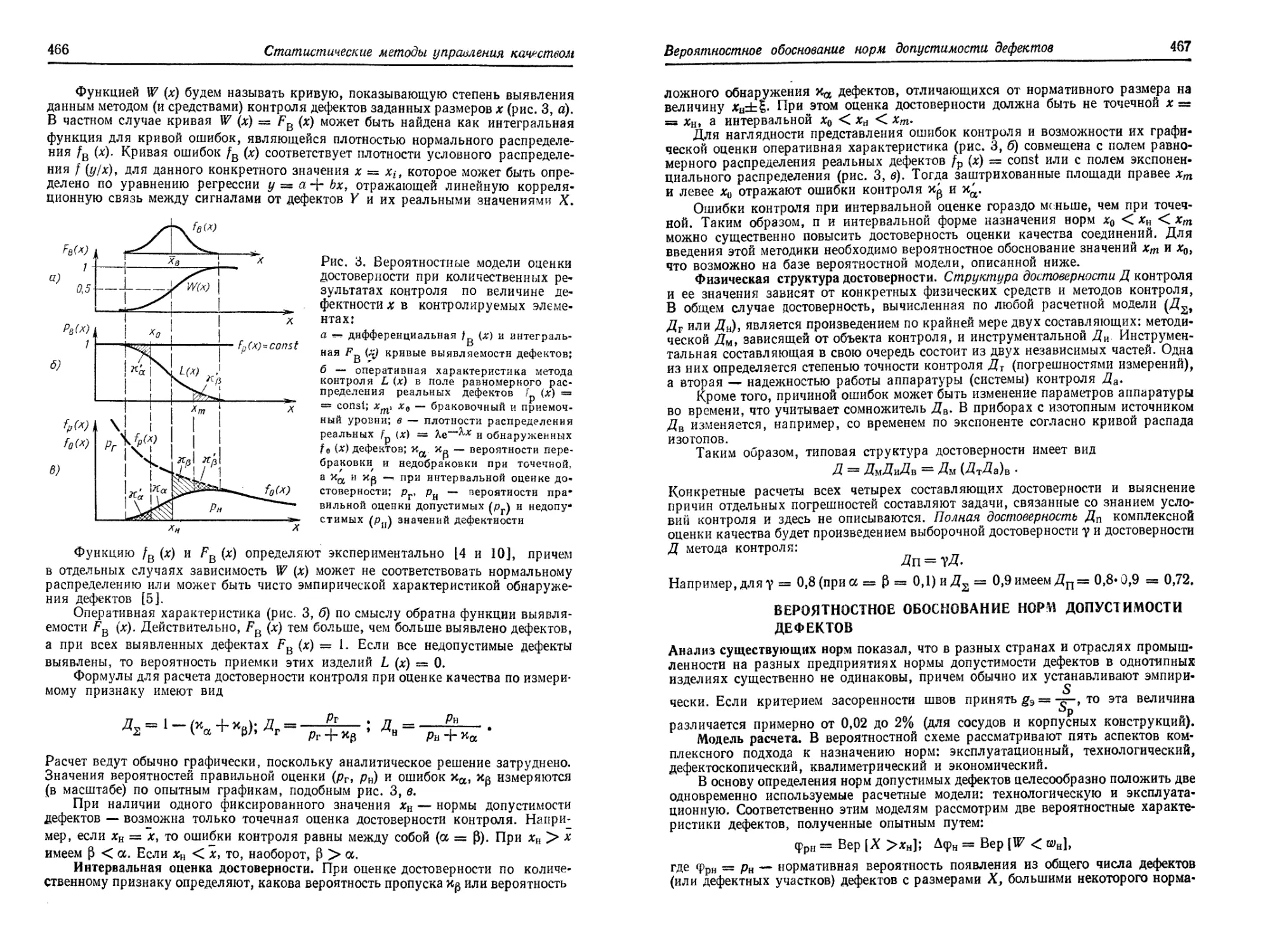

Вероятностная оценка достоверности контроля...... 464

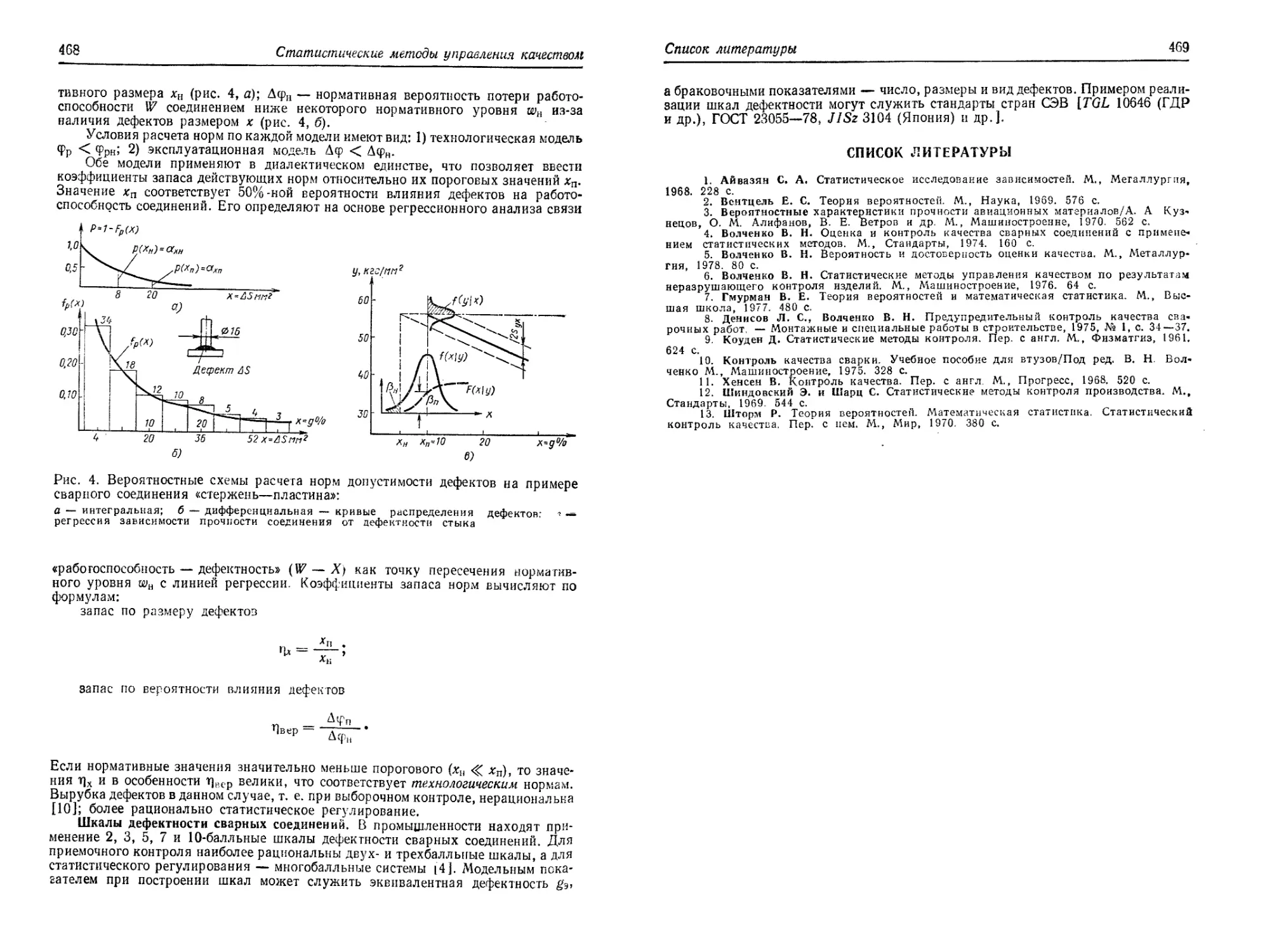

Вероятностное обоснование норм допустимости дефектов 467

Список литературы ............................. 469

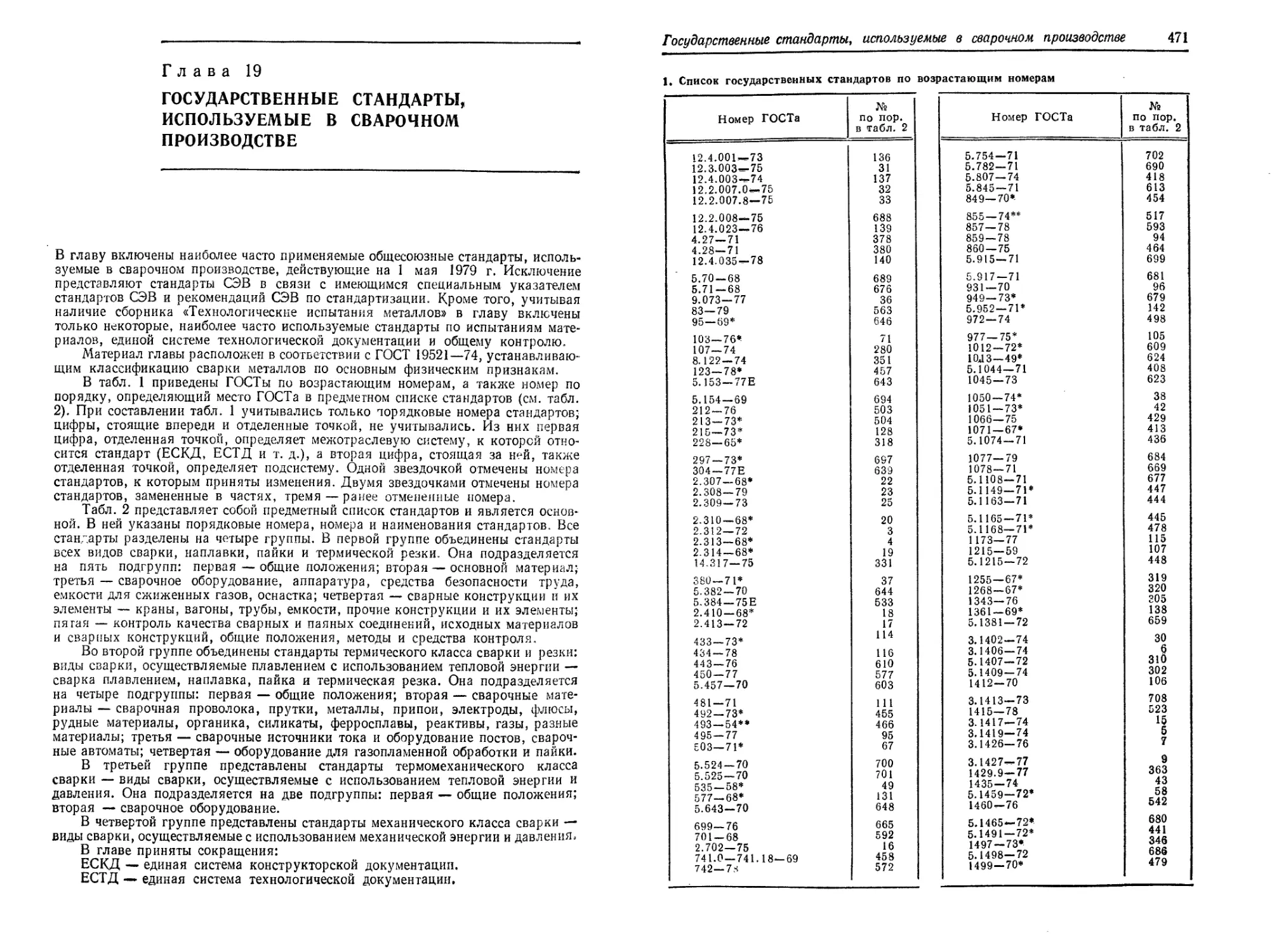

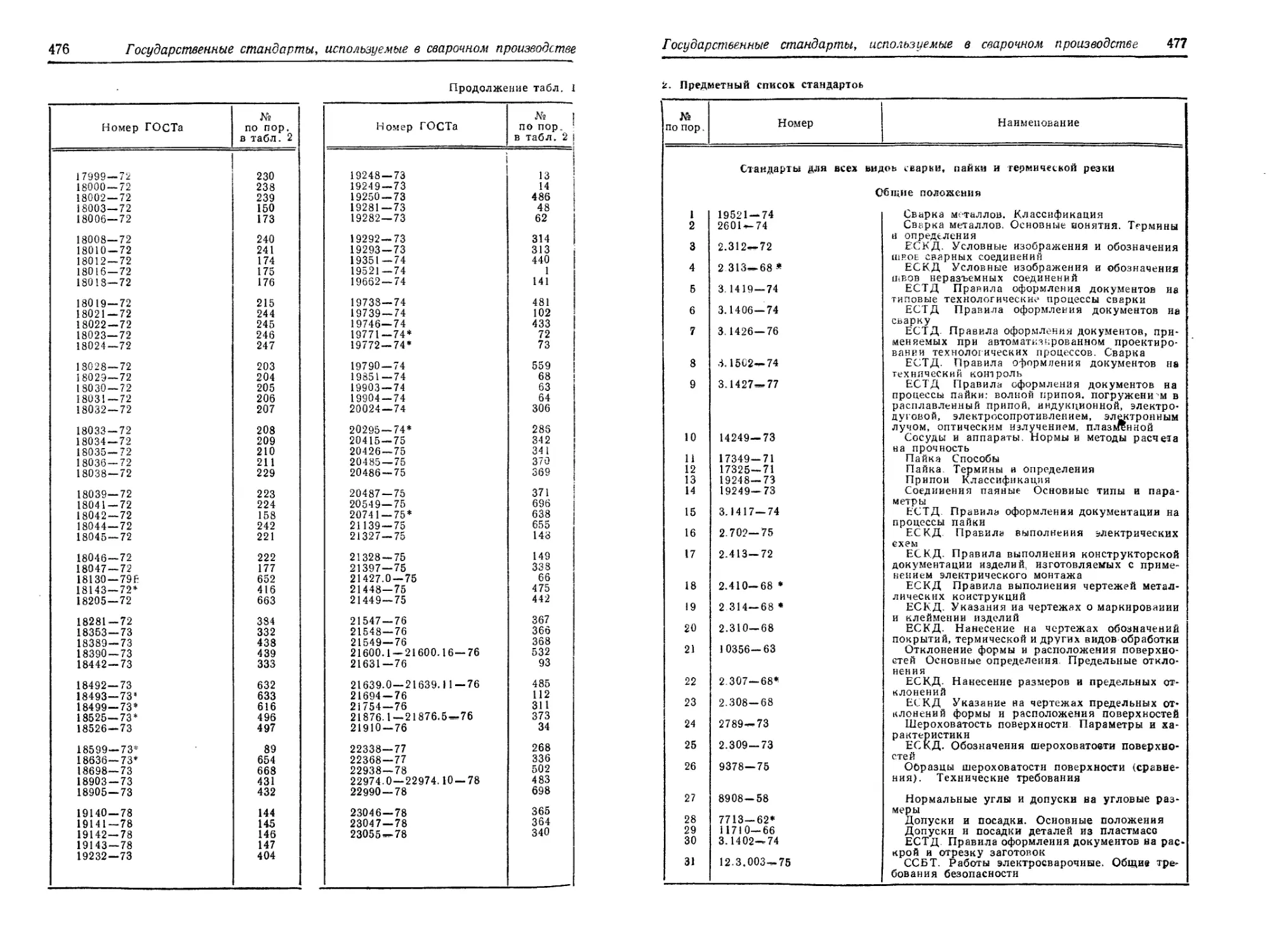

Гл а в а 19. ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ, ИСПОЛЬЗУЕ-

МЫЕ В СВАРОЧНОМ ПРОИЗВОДСТВЕ (£. Д. Лон-

ский) .................. ..... 470

Список литературы ................................ 504

Предметный указатель.............................. 505

Глава 1

МЕТОДИКИ ОПРЕДЕЛЕНИЯ ОТКЛОНЕНИЙ

ПАРАМЕТРОВ СВАРНОГО ШВА,

ВЫЗВАННЫХ ДЕЙСТВИЕМ ВОЗМУЩЕНИЙ

В производственных условиях на определенные части оборудования, с помощью

которого осуществляется определенный технологический процесс сварки, воздей-

ствуют различные внешние факторы — возмущения. К возмущениям относятся

изменения напряжения питающей сети и моментов нагрузки на валах приводов,

отклонения давления в пневматической или гидравлической системах контакт-

ных машин и другие факторы. Возмущения вызывают изменения номинальных

параметров режима сварки и. как следствие, отклонения параметров сварного

шва. В зависимости от свойств оборудования и возмущений, отклонения номи-

нальных параметров сварного соединения .могут оказаться больше или меньше

допустимых. Методика определения величин отклонений номинальных параметров

режима сварки и сварного шва, вызванных действием возмущений, разработана

с достаточной полнотой для автоматической сварки дугой непрерывного действия.

Основополагающие труды в этой области принадлежат советским ученым: акад.АН

СССР Б. Е. Патону и акад. АН УССР В. К. Лебедеву 1.9]; д-м техн, наук Г. М. Кас-

пржаку и И. Я- Рабиновичу [121

ОБЩИЕ СВЕДЕНИЯ

Источник — автомат — дуга — шов образуют замкнутую динамическую систему

(система И—А—Д—Ш). Ошибки регулирования системы И—А—Д—Ш, т. е.

отклонения параметров сварного шва, обусловленные воздействием возмущений,

рассчитывают по передаточным функциям, полученным из структурных схем.

Структурные схемы системы И—А—Д—III представляют собою упрощенные мате-

матические модели процесса регулирования. Эти модели, несмотря на упроще-

ния, позволяют с приемлемой для практики точностью рассчитать статические

и динамические ошибки системы. 'Характер модели определяется в основном

устройством дугового автомата. В данной главе рассмотрены только универсаль-

ные дуговые автоматы, предназначенные для сварки в нижнем положении Такне

автоматы широко применяются как в нашей стране, так и за рубежом.

Все многообразие реальных модификаций универсальных дуговых автоматов

не зависимо от конструктивного исполнения может быть сведено к регуляторам

трех основных типов: 1) механический регулятор дугового промежутка (МРДП) —

автомат для сварки неплавящимся электродом без искусственных обратных свя-

зей; 2) автоматический регулятор дуги с саморегулированием (АРДС) — автомат

с постоянной скоростью подачи электродной проволоки и 3) автоматический регу-

лятор напряжения дуги (АРНД) — автомат для сварки неплавящимся электро-

дом с искусственной обратной связью по напряжению дуги.

Широко распространенное мнение о том, что к регуляторам типа АРНД от-

носятся автоматы для сварки плавящимся электродом с обратной связью по на-

пряжению дуги (например, АДС-1000) неверно. При сварке плавящимся электро-

дом всегда имеет место саморегулирование дуги, поэтому такие автоматы отно-

сятся к сложным системам: АРНД 4- АРДС. Описание свойств сложных систем

в задачу настоящего издания не входит.

10

Методики определения отклонений, параметров сварного шва

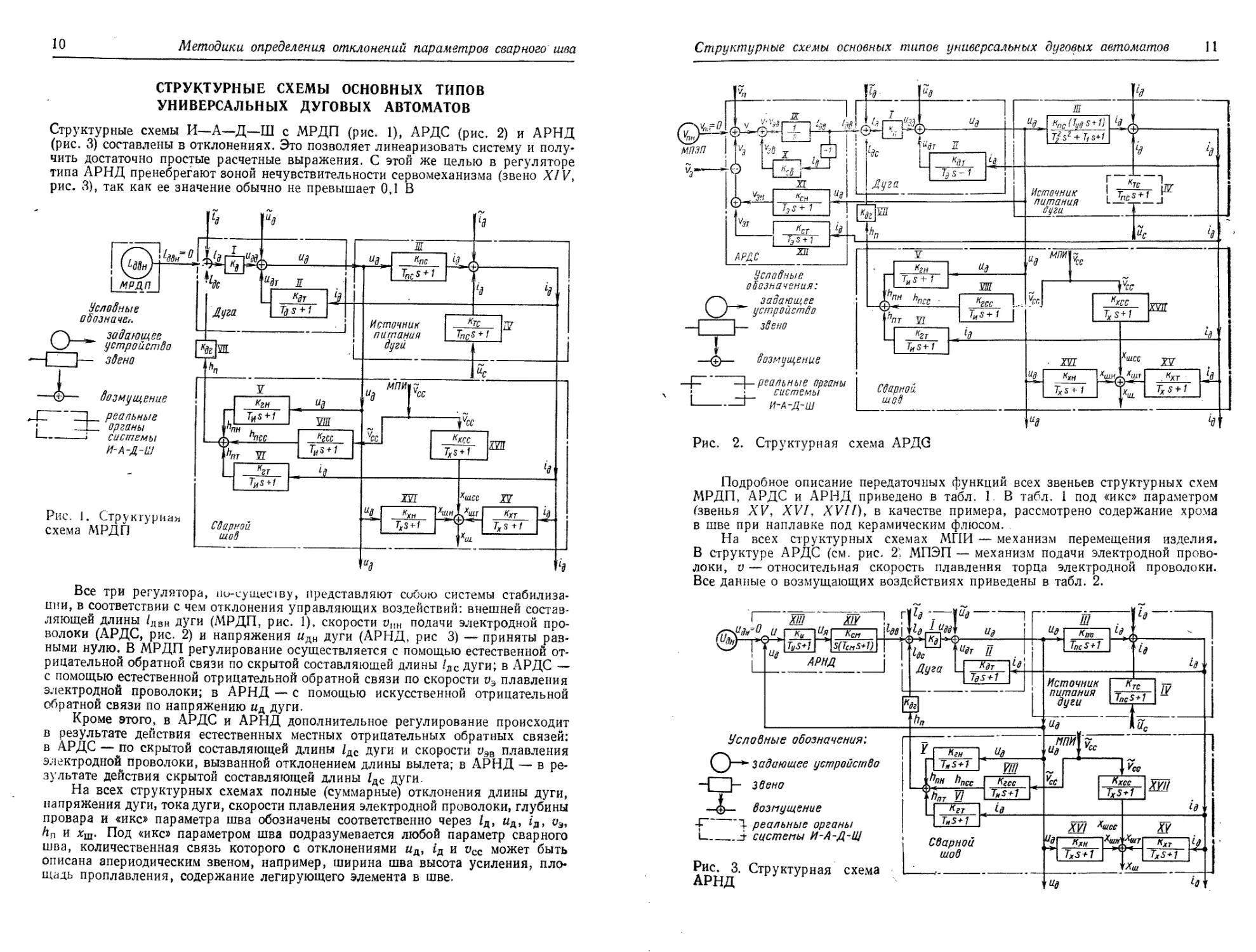

СТРУКТУРНЫЕ СХЕМЫ основных ТИПОВ

УНИВЕРСАЛЬНЫХ ДУГОВЫХ АВТОМАТОВ

Структурные схемы И—А—Д—Ш с МРДП (рис. 1), АРДС (рис. 2) и АРНД

(рис. 3) составлены в отклонениях. Это позволяет линеаризовать систему и полу-

чить достаточно простые расчетные выражения. С этой же целью в регуляторе

типа АРНД пренебрегают зоной нечувствительности сервомеханизма (звено XIV,

рис. 3), так как ее значение обычно не превышает 0,1 В

Все три регулятора, пи-сущеезву, представляют собою системы стабилиза-

ции, в соответствии с чем отклонения управляющих воздействий: внешней состав-

ляющей длины /двн дуги (МРДП, рис. 1), скорости Уин подачи электродной про-

волоки (АРДС, рис. 2) и напряжения пдн дуги (АРНД, рис 3) — приняты рав-

ными нулю. В МРДП регулирование осуществляется с помощью естественной от-

рицательной обратной связи по скрытой составляющей длины /дс дуги; в АРДС —

с помощью естественной отрицательной обратной связи по скорости пэ плавления

электродной проволоки; в АРНД — с помощью искусственной отрицательной

обратной связи по напряжению иЛ дуги.

Кроме этого, в АРДС и АРНД дополнительное регулирование происходит

в результате действия естественных местных отрицательных обратных связей:

в АРДС — по скрытой составляющей длины 1ас дуги и скорости оэв плавления

электродной проволоки, вызванной отклонением длины вылета; в АРНД — в ре-

зультате действия скрытой составляющей длины /дс дуги.

На всех структурных схемах полные (суммарные) отклонения длины дуги,

напряжения дуги, тока дуги, скорости плавления электродной проволоки, глубины

провара и «икс» параметра шва обозначены соответственно через 1Д, ид, i3, оэ,

hn и хш. Под «икс» параметром шва подразумевается любой параметр сварного

шва, количественная связь которого с отклонениями ид, 4д и vcc может быть

описана апериодическим звеном, например, ширина шва высота усиления, пло-

щадь проплавления, содержание легирующего элемента в шве.

Структурные схемы основных типов универсальных дуговых автоматов

11

18

и3

'Д

ид

Цуга.

V3H

*8г

V3T

МПЭП

рэ—

Ксг

возмущение

Рис. 2. Структурная

реальные органы

системы

И-А-Д-Ш

АРДС

Условные

обозначения:

задающее

* устройство

звено

h

"n

кгн

Г T^s +

__к8т

T3s-t

ПН hnc„ ,

hnr Ш

- кгт

ТИз+1

Сварной

шов

схема АРДС

i-d

кгсс

1д

S+1)

T?2sz + Tts+1

Источник

питания

Ругу

Уз

vcr,

ua

1д

Ус

1д

МПИ $

vcc

кхсс

7*5+1

^шсс

Ш

I йтт 1^

[_ 'пс5 1 J

Подробное описание передаточных функций всех звеньев структурных схем

МРДП, АРДС и АРНД приведено в табл. 1 В табл. 1 под «икс» параметром

(звенья XV, XVI, XVII), в качестве примера, рассмотрено содержание хрома

в шве при наплавке под керамическим флюсом. .

На всех структурных схемах МПИ — механизм перемещения изделия.

В структуре АРДС (см. рис. 2} МПЭП — механизм подачи электродной прово-

локи, v — относительная скорость плавления торца электродной проволоки.

Все данные о возмущающих воздействиях приведены в табл. 2.

Им

I хш

У Sir 0 и

4g

Ku

TUS^1

ия

Кен

5(Тсп5+1)

АРНД

1д \—-----------

>____U±

Чот У

: Гг“ -

1дв\ ldJ-УЗд'

4?

Условные обозначения:

Задающее устройство

Звено

—ф— возмущение

£ Л реальные органы

|-----системы И-А-Д-Щ

АРНД* СтРУктУРная схема

i-dc

Дуга

Ш

Кпв

TncS +1

ij

I ;

Кдт

I 19S+1

L&

Ф—

‘ 1з

13

Р^г|

\hn

¥

Кгн

ТцЗ+1

Лги hnce

h„T Y1

Кгт

ThS-^1

Сварной

шов

Кгсс

1з

Источник

питания

дуги

~Ud

МПИ

Ua угс

VCC

из

“в

К тс

ТпсЗ+1

<-д г

ис

| Усс

Кхсс

7*5 + 1

7/

1з "

XV! хшсс

->ён-

Кхн

KXt

i-d

id ”

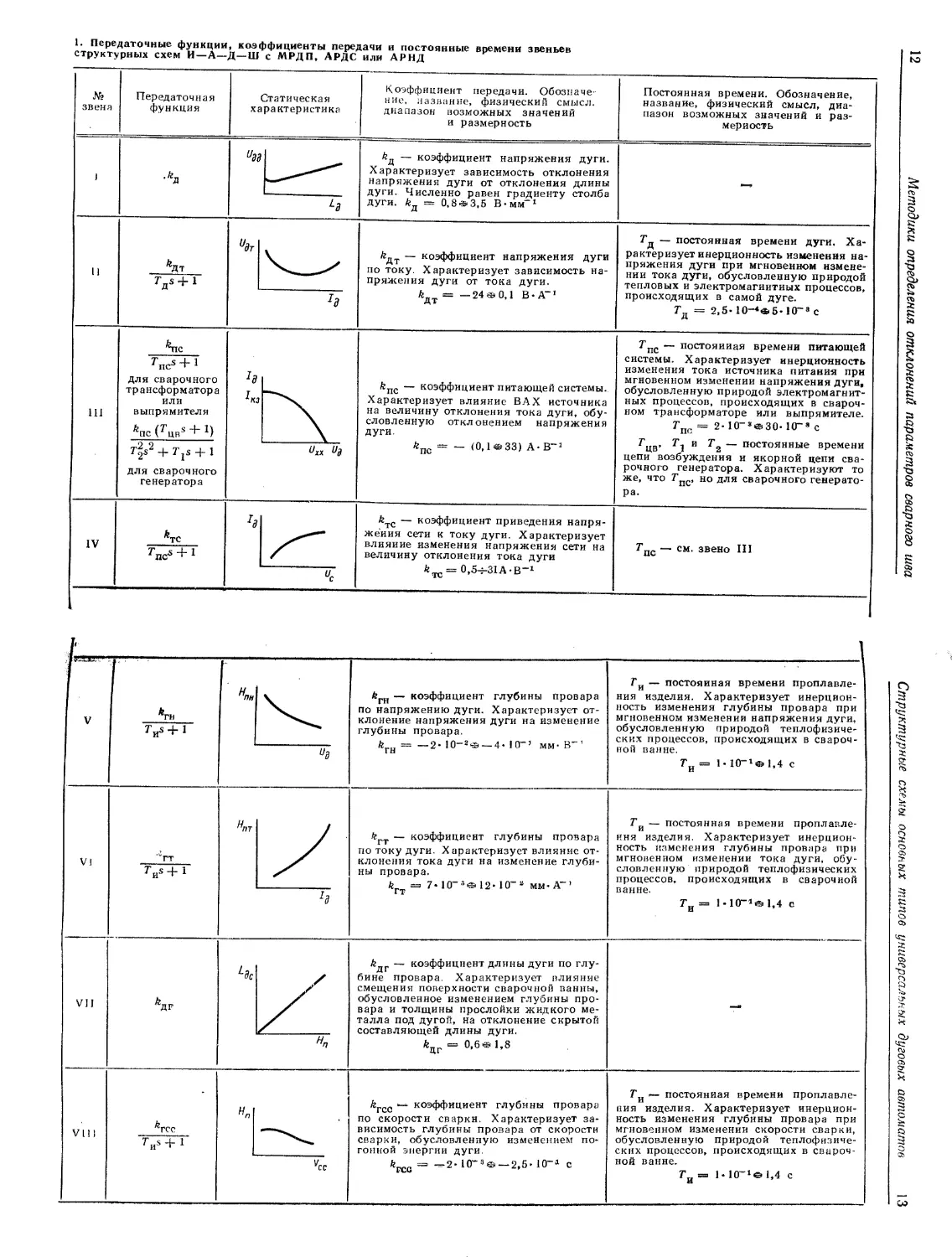

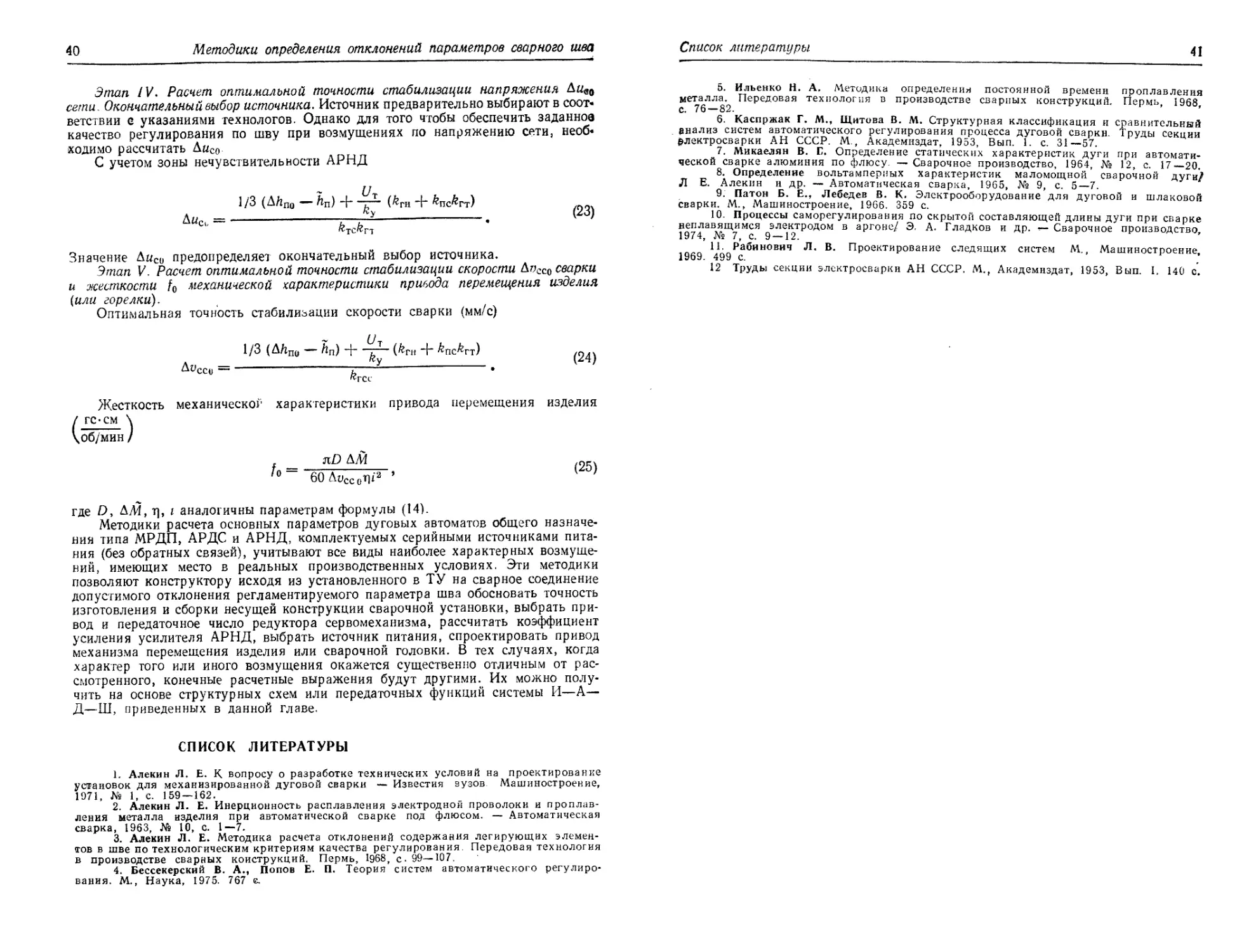

1. Передаточные функции, коэффициенты передачи и постоянные времени звеньев

структурных схем И—А—Д—Ш с МРДП, АРДС или АРНД

№ звена Передаточная функция Статическая характеристика Коэффициент передачи. Обозначе- ние, название, физический смысл, диапазон возможных значений и размерность Постоянная времени. Обозначение, название, физический смысл, диа- пазон возможных значений и раз- мерность

J •*д Ld — коэффициент напряжения дуги. Характеризует зависимость отклонения напряжения дуги от отклонения длины дуги. Численно равен градиенту столба дуги. 6Д = 0,3,5 В-мм-1 Л—9

1] йДт 7дЯ + 1 идг Jd йдт — коэффициент напряжения дуги по току. Характеризует зависимость на- пряжения дуги от тока дуги. k„ = — 24®0,1 В-А-1 Дт Гд — постоянная времени дуги. Ха- рактеризует инерционность изменения на- пряжения дуги при мгновенном измене- нии тока дуги, обусловленную природой тепловых и электромагнитных процессов, происходящих в самой дуге. Тд = 2,5- 10~*е5-10~3 с

ш ^пс ^ + 1 для сварочного трансформатора или выпрямителя ^пс (Гцв8 *) T^s2 + t1S -1- 1 для сварочного генератора Тд Т-кз fenc — коэффициент питающей системы. Характеризует влияние ВАХ источника на величину отклонения тока дуги, обу- словленную отклонением напряжения дуги. = — (0,1 е33) А-В"1 ни Тпс — постоянная времени питающей системы. Характеризует инерционность изменения тока источника питания при мгновенном изменении напряжения дуги, обусловленную природой электромагнит- ных процессов, происходящих в свароч- ном трансформаторе или выпрямителе. Тпс = 2- 1(Г8<® 30- 1(Г3 с Гцв, Ту и Т2 — постоянные времени цепи возбуждения и якорной цепи сва- рочного генератора. Характеризуют то же, что Гпс, но для сварочного генерато- ра.

IV ^тс Тд uc &тС — коэффициент приведения напря- жения сети к току дуги. Характеризует влияние изменения напряжения сети на величину отклонения тока дуги = 0,5-j-31A-B“1 Упс — см. звено III

V Ъ ГН 7и* + 1 &гн — коэффициент глубины провара по напряжению дуги. Характеризует от- клонение напряжения дуги на изменение глубины провара. =—2- 10~2<®— 4-10-’ мм- В~1 ГН Ги — постоянная времени проплавле- ния изделия. Характеризует инерцион- ность изменения глубины провара при мгновенном изменении напряжения дуги, обусловленную природой теплофизиче- ских процессов, происходящих в свароч- ной ванне. Ти = 1-КГ1® 1,4 с

V1 ,vrT Тиз + 1 ^пт Тд &гт — коэффициент глубины провара по току дуги. Характеризует влияние от- клонения тока дуги на изменение глуби- ны провара. k = 7-10-3<s> 12-10-2 мм-А~’ гт Тя — постоянная времени проплавле- ния изделия. Характеризует инерцион- ность изменения глубины провара при мгновенном изменении тока дуги, обу- словленную природой теплофизических процессов, происходящих в сварочной ванне. Г = 1-КГ1© 1,4 с а

VII ^др Ldc йдг — коэффициент длины дуги по глу- бине провара. Характеризует влияние смещения поверхности сварочной ванны, обусловленное изменением глубины про- вара и толщины прослойки жидкого ме- талла под дугой, на отклонение скрытой составляющей длины дуги. fe = 0,6® 1,8 цг

VII! ь гсс Тп& + 1 vcc &гС0 “ коэффициент глубины провара по скорости сварки. Характеризует за- висимость глубины провара от скорости сварки, обусловленную изменением по- гонной энергии дуги. Ь == -2- 10’3Ф —2,5- КГ1 с ТИ — постоянная времени проплавле- ния изделия. Характеризует инерцион- ность изменения глубины провара при мгновенном изменении скорости сварки, обусловленную природой теплофизиче- ских процессов, происходящих в свароч- ной ванне. Ги = 1- КГ1© 1,4 с

Методики, определения отклонений параметров сварного шва Структурные схемы основных типов универсальных дуговых автоматов

Продолжение табл. I

№ звена Передаточная функция Статическая характеристика Коэффициент передачи. Обозначе- ние, название, физический смысл, диапазон возможных значений и размерность Постоянная времени. Обозначение, название, физический смысл, диа- пазон возможных значений и раз- мерность

IX 1 S at Коэффициент интегрирующего звена выбран равным единице, что предопреде- ляет соответствие размерностей скорости изменения внешней составляющей длины дуги и скорости подачи (или скорости плавления) электродной проволоки. Ха- рактеризует зависимость отклонения внешней составляющей длины дуги от от- клонения скорости подачи или скорости плавления электродной проволоки

X *SB V3B LB &св — коэффициент саморегулирования по вылету. Характеризует зависимость скорости плавления электродной прово- локи от длины ее вылета, обусловленную изменением температуры подогрева вы- лета при изменении его длины. = 6- 10~2<=»3,0 с-’ '--В

XI Лсн T’gS+l ud feCH — коэффициент саморегулирования по напряжению дуги. Характеризует за- висимость скорости плавления электрод- ной проволоки от напряжения дуги, обу- словленную изменением тепловой мощ- ности дуги и теплоотдачи от столба дуги во внешнюю среду. feCH = — 0,5 • 10~ 2 ф — 2 • 10~1 см • с-1 • В~1 Т9 — постоянная времени плавления электродной проволоки. Характеризует инерционность изменения скорости плав- ления электродной проволоки при мгно- венном изменении напряжения дуги, обу- словленную инерционностью процесса теплопередачи от дуги через прослойку жидкого металла к плавящемуся торцу электродной проволоки. 1 Т$ = 0 © 0,15 о

XII fecT 73s+ 1 V3T kCT — коэффициент саморегулирования по току дуги. Характеризует зависимость скорости плавления электродной прово- локи от тока дуги, обусловленную изме- нением тепловой мощности дуги и темпе- ратуры подогрева торца электродной про- волоки током. = 2-Ю~3® 5,5-10~2 см-с-1-А-1 Ст Г" — постоянная времени плавления электродной проволоки. Характеризует инерционность изменения скорости плав- ления электродной проволоки при мгно- венном изменении тока дуги, обусловлен- ную инерционностью процесса теплопе- редачи от дуги через прослойку жидкого металла к плавящемуся торцу электрод- ной проволоки. Тэ = 0® 0,15 с

XIII ту + 1 ия fey коэффициент усиления. Устанав- ливает количественную зависимость от- клонения напряжения на якоре двигате- ля сервомеханизма от величины отклоне- ния напряжения на входе усилителя. fey = 20^ 150 Гу — постоянная времени усилителя. Характеризует инерционность изменения напряжения на выходе усилителя (на- пряжения на якоре двигателя сервомеха- низма АРНД) при мгновенном изменении напряжения на входе усилителя, обуслов- ленную природой электромагнитных про- цессов в усилителе. Гу = 1- 10~ь@2-10~* с

и

XIV ь *см s(2'c«Jf+1) dLtt dt &см •— коэффициент сервомеханизма. Характеризует количественную зависи- мость скорости изменения внешней со- ставляющей длины дуги от величины от- клонения напряжения на якоре двигате- ля сервомеханизма. &см = (4®40)10~2 мм-с'1-В~1 Гсм — постоянная времени сервомеха- низма. Характеризует инерционность из- менения внешней составляющей длины дуги при мгновенном изменении напря- жения на якоре двигателя сервомеханиз- ма, обусловленную инерционностью масс якоря, редуктора и сварочной горелки автомата. т = 5- 10~2е 4-10-1 с см

XV kXT Txs4-1 сГ)°, X = Cr7„ kXT — коэффициент икс-параметра шва, по току дуги, например, содержания хро- ма в шве при наплавке под керамическим флюсом. Характеризует зависимость кон- центрации хрома в сварочной ванне от отклонения тока дуги, обусловленную изменением тепловой мощности дуги и соотношения между внешней и скрытой составляющими длины дуги. feCrT = — (6®. 12) 10~3 [Сг %] А-1 * Г — постоянная времени икс-пара- X метра шва, например, содержания хрома в шве при наплавке под керамическим флюсом. Характеризует инерционность процесса изменения концентрации хрома в сварочной ванне при мгновенном от- клонении тока дуги, обусловленную при- родой теплофизических процессов, про- исходящих в ванне. Г^£.= 0,4о0,6с

Td

Методики определения отклонений параметров сварного шва Структурные схемы основных типов универсальных дуговых автоматов

Продолжение табл. 1

№ звена Передаточная функция Статическая характеристика Коэффициент передачи. Обозначе- ние, название, физический смысл, диапазон возможных значений и размерность Постоянная времени. Обозначение, название, физический смысл, диа- пазон возможных значений и раз- мерность

X > II Ь ГН Тх& + 1 Сг,7„ Х = Сг% «хн — коэффициент икс-параметра шва по напряжению дуги, например, содер- жания хрома в шве при наплавке под ке- рамическим флюсом. Характеризует за- висимость концентрации хрома в свароч- ной ванне от отклонения напряжения ду- ги, обусловленную изменением тепловой мощности дуги и соотношения между внешней и скрытой составляющими дли- ны дуги. feCH = (2®4) ИГ» LCr%] В-1 Тх — постоянная времени икс-пара- метра шва, например, содержания хрома в шве, при наплавке под керамическим флюсом. Характеризует инерционность процесса изменения концентрации хрома в сварочной ванне при мгновенном откло- нении напряжения дуги, обусловленную природой теплофизических процессов, происходящих в ванне. ^Сг 0,4® 0,6 с

ид

XV.в ъ кхсс СгЛ Х = Сг% «х сс— коэффициент икс-параметра шва по скорости сварки, например, содержа- ния хрома в шве при наплавке под кера- мическим флюсом. Характеризует зави- симость концентрации хрома в сварочной ванне от отклонения скорости сварки, обусловленную изменением погонной энергии feCr сс ” (2 ~ 10 ‘ LCr% J мм- с" Т х — постоянная времени икс-пара- метра шва, например, содержания хрома в шве при наплавке под керамическим флюсом. Характеризует инерционность процесса изменения концентрации хрома в сварочной ванне при мгновенном откло- нении скорости сварки, обусловленную природой теплофизических процессов, происходящих в ванне. Tq, = 0,4® 0,6 с

^сс

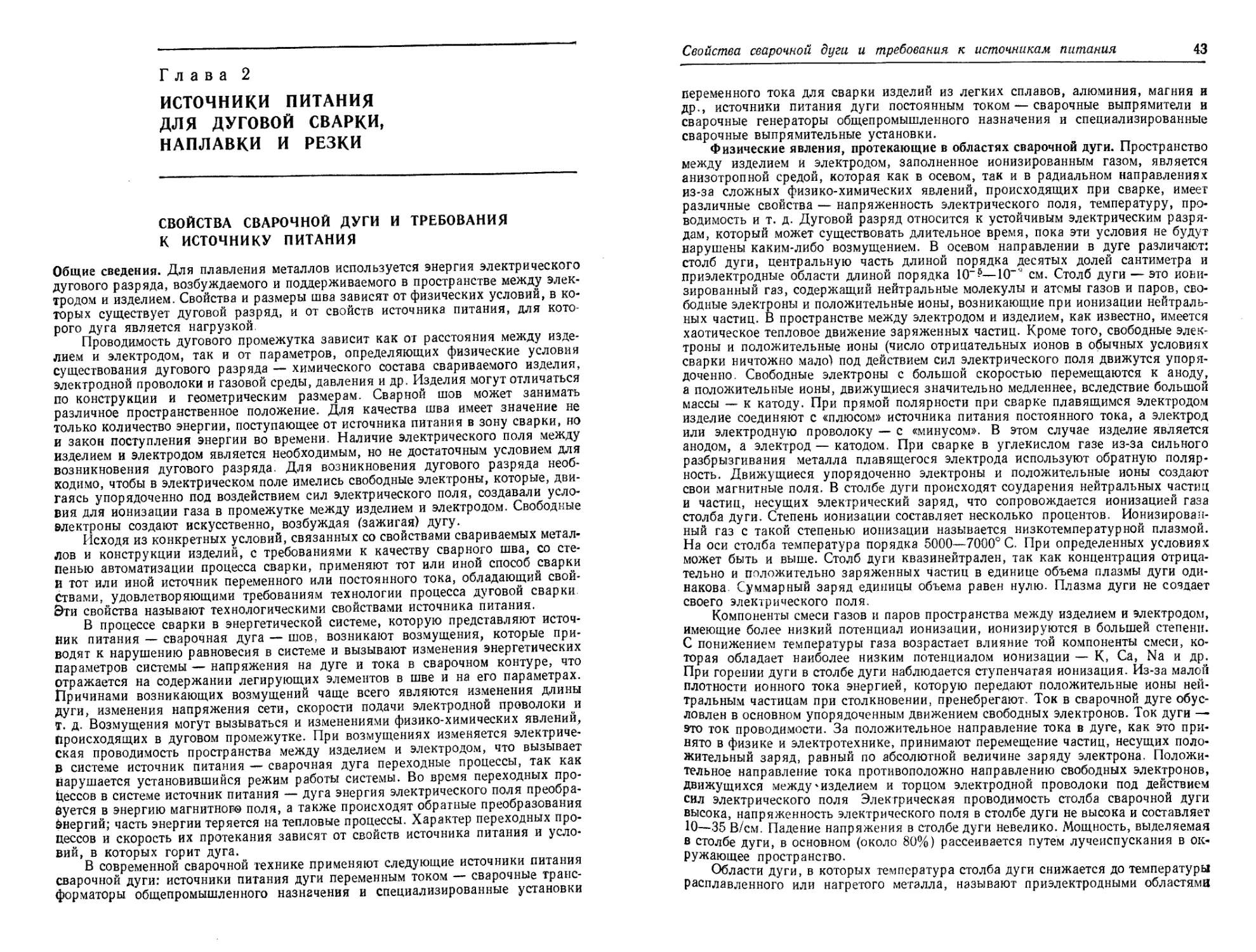

2. Характеристика реально-возможных возмущений

Возмущение Характер изменения возмущающей величины Причины возникновения Оригинал Изображение (Карсон)

/д — по длине дуги Скачок Зазоры в кинематической цепи сварочной головки или сервомеханизма. Резкое измене- ние профиля изделия. Колебания держателя при шланговой полуавтоматической сварке и другие причины механического характера *Д II

Линейный Ненараллельность направляющих свароч- ной головки и изделия. Деформация изделия в процессе сварки гдо = = Vcc tg at 7 , ч Гсс^а ^дп S) s

Г армонический Вибрация конструктивных элементов (кон- солей, направляющих штанг) сварочных уста- новок от механических нагрузок. 1ДХ~ = zrmsin ~ , cos /дг (S) = 1гт +

Стохастический Капельный перенос электродного металла. Колебания поверхности сварочной ванны, магнитное дутье, влияние воздушных пото- ков. Местные изменения зазора в стыке и дру- гие причины технологического характера

— по напря- жению дуги Скачок Линейный Гармонический Стохастический Те же, что для возмущения по длине дуги и некоторые другие: прорывы газов через флюс, срыв защиты Отдельно не рассматривалось, так как приводится к возмущению по длине дуги через звено I с передаточной функцией

Методики определения отклонений параметров сварного шва Структурные схемы основных типов универсальных дуговых, автоматов

18

Методики определения отклонений параметров сварного шва

Продолжение табл.

Изображение (Карсон) % = (s) Отдельно не рассматривалось, так как приводится к возмущению по скорости по- дачи умножением на минус единицу II ЬО О 1 а е рассматривалось, так как возмущению по напряжению ;но IV с передаточной функ- ^тс 4- <Л ЭЭО = (S) ээ2

Оригинал а • Отдельно и приводится к сети через зве цией U7 (s) == О 1

Причины возникновения Изменение статического момента нагрузки в механизме подачи электродной проволоки из-за перегиба шланга (при полуавтоматиче- ской сварке), заедания проволоки в кассете, дополнительного трения в редукторе, измене- ния затяжки контактных вкладышей и других механических причин и Изменение диаметра электродной прово- локи при замене бухты в кассете. Неодно- родность химического состава проволоки или флюса. Неоднородность плотности ших- ты порошковой проволоки . | Изменение напряжения силовой сети, обу- словленное включением и отключением групп потребителей различной мощности Ступенчатое изменение параметров сва- рочной цепи, обусловленное перегоранием секции балластного реостата, изменением зазора магнитопровода дросселя, тока под- магничивания и другими причинами Изменение скорости сварки из-за неровно- стей пути или перекоса направляющих го- ловки, торможения от веса кабелей и шлан- гов, дополнительного момента, возникающе- го при сварке неповоротного стыка от массы головки или неуравновешенных масс изделия

Характер изменения возмущающей величины 1 Скачок 9 £ Л А

Возмущение оп — по скоро- сти подачи элек- тродной проволоки — по скорости плавления элек- тродной проволоки uQ — по напря- жению сети 1Д — по току ду- ги исс — по скоро- сти сварки

Передаточные функции и статические ошибки системы И—А—Д—Ш 19

ПЕРЕДАТОЧНЫЕ ФУНКЦИИ И СТАТИЧЕСКИЕ

ОШИБКИ СИСТЕМЫ И—А—Д—Ш

По структурным схемам И—А—Д—Ш с МРДП, АРДС и АРНД получены пере-

даточные функции и статические ошибки регуляторов для всех наиболее харак-

терных возмущений и четырех изучаемых величин, представляющих наибольший

интерес для сварщиков: глубины hn провара, икс-параметра хш шва, напряже-

ния пд дуги и тока /д дуги.

Имея выражения передаточных функций системы И—А—Д—Ш и законы

возмущающих воздействий, применив приемы, известные из теории автоматиче-

ского регулирования [4], рассчитывают установившиеся динамические ошибки

и переходные характеристики системы для любого из четырех выходных пара-

метров.

В выражениях передаточных функций и статических ошибок системы И—А—

Д—ITT приняты следующие обозначения.

Возмущающие факторы возмущения): /д— длина дуги, мм; ис — напря-

жение сети, В; усс — скорость сварки, мм/с; цп— скорость подачи электродной

проволоки, см/с.

Выходные параметры: йп — глубина провара, мм; хш — какой-либо другой

параметр шва; мд — напряжение дуги, В; /д — ток дуги, А.

Коэффициенты передачи некоторых ветвей структурных схем (введены с целью

сокращения записи передаточных функций):

/Ср = /С ГН “Ь /Сгт» где /Сгн — ^Д&гн! /*Сгт ~ ^д^пс^гт?

Кх = Кхн “Ь /Схт» где /Сен = ^д&хнТ Кхт — ^д^пс^хт?

/Се = /Сен 4“ /Сет» ГДе /Сен = &д&си1 Кст — ^д^пс^сф»

При расчете ошибок регулирования значения &Пс, &гн> kxn, krcc и &Хсс следует

подставлять в выражения передаточных функций и статических ошибок с отри-

цательным знаком (в соответствии с характером реальных функциональных за-

висимостей)—см. табл. 1.

Передаточные функции Ф (s) и статические ошибки А системы И—А—Д—Ш

в МРДП.

1. При возмущении по длине дуги:

а) Ф (s) = (Тд5 + 1) [/Сгн (Тпс* + О + /<гт! (//«

1Л~ hn

д/1П = /сг [Но (0)]-чд;

б) Ф(5) =(7’и5+1)(7’д5 4-1)[/<гн(7’пс5+1)+^т] [//0 (S) (Txs + 1)]-Х5

^д хш

Ахш = Кх [Но (0)] I д»

в) Ф (S) = £д (THs+ 1) (ТПС8 + 1) (ТД8 + 1) [Но (S)]-I|

*д “д

А«Д — &д \Нд (0)] Чд,

г) Ф(5) = Мпс (7’и5+1)(7'д5+1)[//0 (з)]-1;

1а гд

Д/д -- &Д&ПС [//о (0)] Х7Д«

20

Методики определения 'тклонений параметров сварного шва

2. При возмущении по напряжению сети:

а) Ф(5) = £тс [£дт£гн + £гт (Tas + 1)] [//(,

«с-/1п

A/ln — k7C рдтА'н + &гт] [Н„ (0)] Ч,

б) Ф (s) — kyc {km {&дт (7"ns Н~ 1)4“ karkakn (TaS 1)] -p

ас~хш

+ kxr (?> + 1) [T’hS: 4~ 1 — ^дг^ц|]} [До (s) (Txs 4- 1 J]"1;

Длш = k~^ {&xh [£дт Адг^д^гт! 4~ [1 —^дгДгн!) [До (0)1 W c’

в) Ф (s) = kTC [kaT(TKs 4-1)4“ kaxkakrr (T^s 4~ 1)1 [До (s)l-1»

uc~ un

- k^c. [£дт -p Aflr£aZ?rTj |HQ (0)] 1 u c>

г) Ф (s) = £TC (Tas + 1) [TllS + 1 - /гдглг11] [Ho (s)]-b

4c~za

Aig = kTC [1 —Адг^гн] [Д» (0)] wc-

3. При возмущении по скорости сварки:

--i) Ф (S) — &ГСС [( Д ПС5 4-1)(А'д$4~1) - &Дт^Пс] f Н в

исе~\1

Айп = ^гсс [1 — ^дт^пс] [Но (0)] v сс

б) ф {S) = k,xckar (Tas + 1) ^хн(^пс5 + 1) + /<гт1 [Но (s) [7\s + 1)]-х+

^сс гш

+ ^хсс (Т rs + 1 )-1;

— I ^ГСС^ДГ [А\н 4“ КхТJ [^0 (б)] 4" kxcc V СС’

в) ф (s) ^Мдг(7\с«+1) (Л$4~ 1) [tfo(s)]-1;

исс“ иД

Мла — ^ГСС^Д&ДГ [H<J (0)] Псс',

г) Ф (s) = krcckakarknc (Тд$ 4" 0 1^0

°сс—'д

А1д = ^ГСС^Д^ДГ^ПС (0)J Усс.

Характеристический полином И—А—Д—Ш с МРДП

Но (S) — (74$ 4* 0 [71 пс$ 4-1) (Tas 4- 1) — &дт&пс] — ^дг (?\s Н- О X

X [Кгн (Т ncS + 1) + А"гт]»

Но (0) = 1 -- ^ДТ^ПС -karKr.

Передаточные функции Ф (s) и статические ошибки А системы И—А—Д—Ш

с АРДС.

1. При возмущении по скорости подачи электродной проволоки:

a) 0(s) =(T9s+ 1)(7>+ 1)[КГ„ (Т^ +

vv~hn

4- Т 1s 4- О ~Р /<гт (7\bs 4- 1 )1 (Ар ($)1 4

Л/гп = Лр [До (0)1 уа»

Передаточные функции и статические ошибки системы И—А—Д—Ш 21

б) Ф(а) = (T,s+ 1)(Тд5+1)(Г„5+1)[/<1111(Т^+Г15+1) +

Оп-хш

+ Кхт (Тцв$ 4- 0] [Но (s) xS + I)]-1;

&хш = Кх [Но (О)]"1^;

в) Ф(а) =А!д(^52+7’18+1)(Г95+1)(7’д»+1)(Ти5+1)[Н„(5)]-'!

°п “д

Аид = /гд [Но (0)] vn,

г) Ф (s) = kaknc (ТUBs 4- 1) (7\s 4~ О (7\s ~h 0 4~ 0 [Но (s)]-j:l

А/д = &д£ПС [Н0 (0)] ^П’

2. При возмущении по длине дуги:

а) Ф(а) = (s + kc„) (T,S + I) (Тлз + 1) [KrB (T«? + Г,« + t) +

la~hn

+ /<rT(7\Bs 4-1) ][//<) (s)]-1;

Ahn — feCBKr [Ho (0)] 7 д,

б) Ф (a) = (s + ACB) (T,s + 1) (T,s + 1) (T„, + 1) [Kxa (Tl? + T,s + r) +

1а~хш

+ Кхт (TuBs 4~ 1)1 [Ho (s) (Txs 4- 1 )]-Ii

Ахш = kCBKx [Ho (0)] 7д,

в) 0(s) =^(s4-A!CB) (^s2+r1S4-l) x

lH мд

X (TaS 4- 1) (Тдз 4-1) (Ги5 4- 1) [Ho (s)]-i;

Аид = kcaka [Ho (0)] x7fl;

Ф (s) = kffknc (s 4~ ^св) (Tubs 4~ 1) (T9s 4- 1) (Т'дв 4“ 1) (Tas 4-1) [Ho (s)]-1;

1&-{д

Ai-д — ^СВ^Д^ПС [Но (0)1 7д«

3. При возмущении по скорости сварки:

«) Ф (s) = krcc ((s+ k„) (T3s + 1)[(T«s + l)(T2s2 + 7> + 1) - X

co~rtn

X (T^s4-1)] - (Tas 4-1) [HCH (t22s2 4- T1S 4-1) +

4-Hct(^bs+1)]}[H0 (s)]-1;

Айп = krCC [&CB (1 ^Дт^-пс) - Kc] [Hfl (0)1 ^CC*

22

Методики определения отклонений параметров сварного шва

б) Ф(<) = ргсАг (» + *») (TsS + 1) (7Д3 + I) [Кхв X

усс хш

X (Т& + TiS+\} + K„ (7цвз + 1, ] [Н„ (з)]-1 + k^\ (T^s +!)-’;

ДХщ ~ {^гсс^дг^свЛх (0)] ~г^1.сс! fee’

В) Ф(з) =M?«('+U^ + ’,|’ + 1 (’> + l)(7> + l)[tf()(S)]-!;

ucc “д

Айд = ^ГСС^ДГ^-Д^СВ [#0 (0)] СС’

г) (s) = krcck%rkaknc (s 4- &св) (T^s 4“ 1) (7\s 4“ 1) (T^s -|-1) [Ho (4 s)]~4

Лг'д ^ГСС^ДГ^Д^ПС^СВ [#0 (0)1 VCC-

4. При возмущении по напряжению сети (для сварочных выпрямителей и

тр ансформаторов):

а) Ф ($) = kTC {krll [&дт (s 4- ^св) (Т’э5 4~ k^kcr (ТДв 4~ 1)] 4“

wc-ftn

4- ^гт [(s 4~ ^св) (Гэз 4“ 1) (Тas 4-1) — КсЛ 1^01 (s)]-1>

Дйп -- kTQ {k

гн [^дт^св 4“ &д^ст! 4“ kГТ [&СВ Асп! } [Я01 (0)1 wcJ

б) Ф (s) = kyCkxll {(s 4“ ^св) (Т’э® 4“ 1) 1^дт (Ги5 4~ 1) 4“ Ьцг (^д5 4“ 1) ^д^гт! 4“

4- (^д5 4“ 1) (^и$ 4~ 1) £д^ст) 1^о1 (s) (Гхв 4- 1)1 14“ kyCkXy {(Гд5 4-1) (з 4“

4- £сс) (7\s 4- 1) [Гия 4- 1 - Адг/Сгн] - (TvS 4- 1) Кск} [Но1 (s) [7\s 4- 1)1’4

А%Ш ~ ^ТС^ХН Ucb 1^ДТ 4“ ^ЙГ^Д^Гт] 4“ ^Д^ст} [^01 (0)1 Wc 4~ kyCkXy X

X {&св [1 ^ДГ^Сгн] Нсп} [^01 (0)1 Пс;

в) Ф ($) = krc {(s 4~ ^св) (Гэ$ 4“ 1) [*дт (Ги5 4~ 1)4“

“с—мд

4“ &дт (Тas 4“ 1) ^д^гт! 4- (Гдй 4-1) (Тиз 4-1) kakcr} [Но1 (s)]-1;

ДЫд

— ^тс {&св [^дт 4“ йдг^д&гт] 4“ ^д^ст} [^01 (0)] 1 Wc;

г) Ф ($) = kyC [(Гд5 4~ 1) (з 4“ ^св) (Гэз 4" 1) (Тк5 4~ 1 ^дг^Сгн)

“с-‘д

_(THs4-i)/<cH] [#01 (5)1-4

Д/д = k^c [&Св (1 —^дг^Сгн) — ^Ссн] (Яо1 (0)] ис.

Характеристические полиномы И—А—Д—Ш с АРДС:

На (s) = (s + 4CB) (T,s + 1) ( (7,3 + 1) [(Гдз + 1) (т’з2 + Т,з + I) -

-Мпс(Гц.»+1)] -*„.(’>+')[*» (Г1з2 + 7,з + 1) +

"Н^гт (Гшз + 1») — (ГдЗ 4-1) (7из -4- О X

х [Лен (^2 + Г,» + 1) + Лп (7„з +1)];

Передаточные функции и статические ошибки системы И—А—Д—Ш

23

Дох (s) — (s 4-^св) (Т3s 4-1) {(У’»® 4" 0 [(Уд8 4- О (Тncs 4- 1) —Адт^пс] —

-kw (TRs 4-1) [ДгН (rncs 4-1)4- Кгт]} -

--- (T’flS Н- О (^И8 4“ 1) [Кен ПС5 4" 0 4" КстЬ

Н0 (0) — Д01 (0) — &СВ (1 - Ацт^ПС karKr) --Kq.

Для получения передаточных функций АРДС, соответствующих питанию

дуги от сварочного трансформатора или выпрямителя, в выражениях переда-

точных функций АРДС при возмущениях по скорости подачи электродной про-

волоки, длине дуги и скорости сварки достаточно положить: Уцв =0, Т2 = 0,

Tf = Тпс Я Нд ($) = Дщ (s).

Передаточные функции Ф (s) и статические ошибки А системы И—А—Д—Ш

с АРНД.

1. При возмущении по длине дуги:

а) Ф($) = s (TyS 4-1) (74м« 4-1) (^д« + 1) [А4н (FncS + 0 + А4т1 [ДоС8)]'1!

1Я Лп

АД п = 0;

б) Ф(з) =s(Tys4-l)(TcMs + l)(7,fls4-l)(THs4-l)^Jra(Tncs4-O+^xT]X

хш

X [H0(s)(Txs4-l)]-1;

Ахш = 0;

в) Ф (s) = kas {Ту-s 4-1) (УCMs 4~ 1) (Уд8 4" О ncs 4- 0 (T'hs 4- 1) [До

1д~ии

Дид = 0;

г) Ф (s) = kakncS (ТyS 4~ 1) (УСМ 8 4“ 1) (Уд8 4" О (УИ8 + 1) [До (8)]

za~zn

Ахд = 0.

2. При возмущении по напряжению сети:

а) Ф (s) = &тс {s (Уув 4- 1) (Усм8 4" 1) [&дт&гн 4“ &гт (^д8 4* О] 4*

uc-ftn

4- kykcmkukn (Уд8 4~ 1)} [До (8)W>

А/гп —* ^тс^гт Uc,

б) Ф (s) = krcS (ТyS 4~ 1) (Усм5 4- 1){[^дт 4" О 4" ^дг&д^гт (^Д® 4“ ^)1 X

“с-хш

X kxn 4- kx7 (7\s 4" 0 4" 1 — ^дгДгн)} [До (s) (Тxs 4~ 1)] 4~

4" ^ТС^У^СМ^Д^ГТ (Т’д8 4" О (^И5 4- О [До (S) (^Х5 4" ] )]~^1

АХщ = ^тС^ХТ ^с«

в) Ф (s) = krcs (ТyS 4~ 1) (Уcms 4" 1) [&дт (Т’ив 4- 1)4*

“с~“д

4* ^дг^д&гт (Тд8 4" 1)] [До С8)]-*»

А«д = 0;

Г) Ф(Я) =6тс(Уд5 4-1)[8(Уу5 4-1)(УСм8 4-1)(7,И8 + 1-АдгДгн)4*

«с- гд

4“ ^у^см^д (Уи5 4“ О] [До (s)1

А/д = Uqi

24

Методики определения отклонений параметров сварного шва

3. При возмущении по скорости сварки:

а) Ф (s) = ^гсс {s (Гу$ + 1) (TCMs + 1) [(7"ncS-г 1) Н-1) — Лт^пс] +

°сс %

+ kykcidkji(Tas -j- 1) (Тncs + 1)} [770 (s)]"1;

Л/ln — &гсс Г1 СС’

б) ф(в) — ^гсс^дг5 (ТyS + 1) (ТCMs -|- 1) (Тas -}- I) X

V --Y

сс лш

х [ЛЛн (Тncs Н~ 0 + К*.т] [^о (s) (Л$ 4~ I )J 1Ч- ^<сс (Тxs -|-1) 1;

Ллщ — kxcc и сС >

в) Ф (s) — krcckRrkaS (ТyS 1 ) (TCMS 4~ 1) (ТД$ -Ь О (Л1С5 4~ 1 ) (S)J

Аид = 0;

г) Ф (s) = £ГссЛгМпс$ (7\s ф- 1) х

исс—1а

х (ТCMs 1) (7"д$ 4~ 1) [Л>

Лгд = 0.

Характеристический полином И—А—Д—Ш с АРНД

/7о (S) = S (Л-S + 1) (Т CMS 1) { (Ги5 + 1) [(Т пс5 Н-О(7д8-}-1) — Лт^пс] —

^дг (Та& 4~ В [Кт (-7ncs 4~ 1) “Ь Кгт]} Н~ kykCMka (Тas 4~ 1) (Тне5 + О X

X (THs+ 1);

Л (0) = kyk^Aka.

ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТОВ ПЕРЕДАЧИ

И ПОСТОЯННЫХ ВРЕМЕНИ ЗВЕНЬЕВ СТРУКТУРНЫХ

СХЕМ

Для расчета ошибок регулирования необходимы конкретные значения коэффи-

циентов передачи и постоянных времени всех звеньев структурной схемы И—А—

Д—-Ш. Численные значения коэффициентов передачи и постоянных времени су-

щественно зависят от характера технологического процесса сварки, условий фор-

мирования шва, режима сварки, свойств основного и присадочного металлов,

типа защиты, диаметра и вылета электродной проволоки, угла заточки вольфра-

мового электрода, условий теплоотвода и других факторов, определяющих осо-

бенности данного технологического процесса. Поэтому численные значения коэф-

фициентов передачи и постоянных времени необходимо определять в условиях,

полностью идентичных реальному производственному процессу

Коэффициенты передачи определяют по статическим характеристикам звеньев,

постоянные времени — по специальным методикам.

Статические характеристики звеньев системы И—А—Д—Ш в большинстве

случаев практически нелинейны. Поэтому коэффициент передачи звена находят,

взяв производную от статической характеристики в точке, соответствующей

номинальным значениям входного и выходного параметров звена. Статические

характеристики получают на основе эксперимента. Методики проведения экспери-

ментов и расчета коэффициентов передачи звеньев I, II, III, IV, VII, XIII и XIV

(см. табл. 1) описаны в литературе [1, 2, 3, 5, 6, 7, 8].

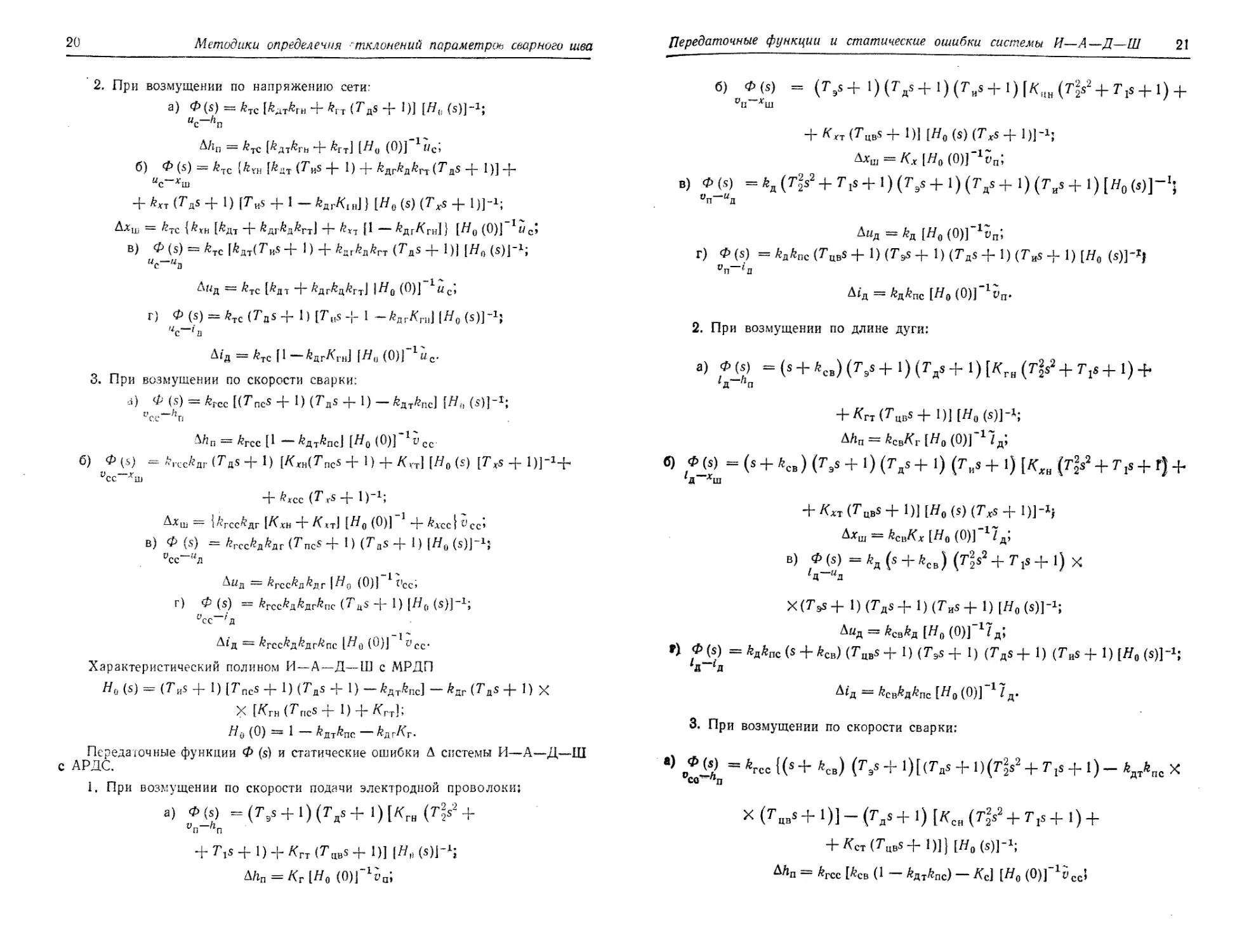

Коэффициенты Z>rH, kn, krcc, kxa, kXT и kxcc (звенья V, VI, VI1I, XV, XVI,

XVII; табл. I) определяют по статическим характеристикам, снятым в окрест-

ности номинала каждого из входных сигналов этих звеньев: напряжения

Коэффициенты передачи и постоянные времени

25

дуги; тока /дв дуги или скорости Рссн сварки. Статическую характеристику звена

строят по точкам при дискретном изменении варьируемого параметра: (/д, /д

или Vcc. При этом два другие параметра в процессе эксперимента должны сохра-

нять номинальные значения.

Рис. 4. Зависимость Нп (Пд) для оп-

ределения коэффициента передачи

k™ = &иД п ’ мм/в

Рис. 5. Зависимость Нп (lR) для оп-

ределения коэффициента передачи

*гт = 44-> мм/А

Д/д

шлифы. Шлифы измеряют

Рис. 6. Зависимость Нп (VCCH) для

определения коэффициента пе-

редачи krcc = —усс—. G

Диапазон изменения входного сигнала звена выбирают в пределах: (Удн S

0,25£/дн; /дн — 0,3/дн и РССн — 0,31/ссн. Весь диапазон делят на четыре равных

отрезка и в условиях, полностью идентичных условиям производства реального

изделия, производят сварку. Напряжение и ток дуги регистрируют астатиче-

скими приборами класса 0,5; скорость сварки — по секундомеру. Из сваренных

швов вырезают темплеты и изготовляют поперечные

с помощью бинокулярного микроскопа. По

результатам эксперимента строят статиче-

ские характеристики НП (67д), Нп (1п) и Нп

(Vcc), а по ним рассчитывают коэффициенты

.передачи &гн, &гт и АГсс (рис. 4—6). Анало-

гично находят коэффициенты kxli) и kxcc,

если — геометрический параметр шва, на-

пример ширина шва (см. рис. 4). Если

хш — содержание легирующего элемента

. в шве или наплавленном слое, то статические

характеристики Хш (t/д), Хш (/д) и Хш (Рсс)

строят по данным химанализа. Коэффици-

енты передачи звеньев kC3, kCH и kCT (звенья

X, XI и XII; табл I) отображают свойство

саморегулирования дуги при сварке плавя-

щимся электродом. Их определяют по стати-

ческим характеристикам, представляющим

собою зависимость скорости плавления элек-

тродной проволоки от длины вылета Уь (LB), напряжения дуги Уэ (Пд) или тока

дуги V3 (/д). Эксперимент строится так же, как в предыдущем случае. Так как

В установившемся режиме скорость плавления равна скорости подачи электрод-

ной проволоки, то измеряют скорость подачи, варьируя длину вылета, напря-

жение или ток дуги. При этом два других параметра оставляют неизменными.

По статическим характеристикам определяют £Св, и kCT. При расчете ошибок

регулирования МРДП, АРДС или АРНД каждый из коэффициентов передачи

берут со своим знаком.

26

Методики определения отклонений параметров сварного шва

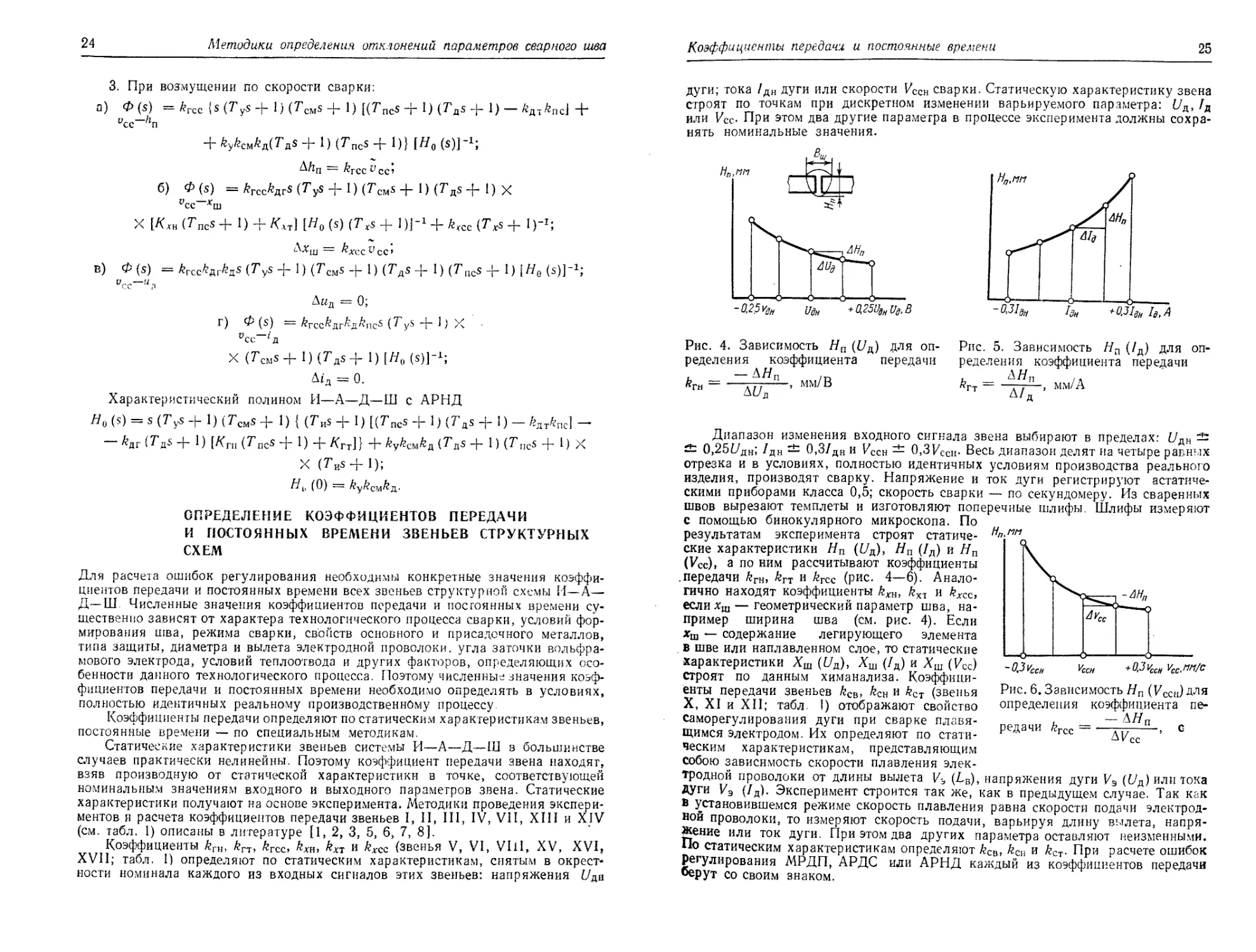

Рис. 7. Зависимость ширины шва

Вш от тока дуги /д

Постоянные времени Тпс, 7\ и Т2 (табл. 1, звено III), Ту (звено XIII) и Тсм

(звено XIV) определяют по общепринятым методикам, известным из теории элек-

трических машин и теории автоматического регулирования. Параметры ТИ

(звенья V, VI и VIII), Тэ (звенья XI, XII) и Тх (звенья XV, XVI и XVII) опреде-

ляют по специальным методикам [2, 5]. При аргонодуговой сварке неплавящимся

электродом постоянную времени Тх приближенно можно определить по отклоне-

нию ширины шва. Для этого в процессе сварки на номинальном режиме дают

скачок по току Д/д дуги. Величина скачка должна быть не менее 0,5/дн- Для

получения скачка по току в сварочную цепь параллельно дуге включают балласт-

ное сопротивление [5]. Сфотографировав шов, измеряют отклонение ширины Д5Ш

шва, отсчитывают 0,63 ДДШ и, зная скорость

сварки, находят Тх (рис. 7). Так как все

размеры зоны проплавления изменяются

практически одновременно, то постоянную

Тц времени проплавления изделия по глу-

бине провара можно принять равной Тх.

Если хш не геометрический параметр шва,

а, например, содержание легирующего эле-

мента в шве, то Тх можно определить анало-

гично, построив кривую переходной харак-

теристики гш (/) по данным спектрального

анализа.

При расчете статических и установив-

шихся динамических ошибок системы И—А—

Д—Ш целесообразно заведомо упростить

расчетные формулы. Это достигается, если

в определенных случаях можно пренебречь

значениями некоторых коэффициентов пере-

дачи и постоянных времени по сравнению

с другими.

На практике, в большинстве случаев,

сварку в аргоне и под флюсом производят

на таких режимах, которым соответствует горизонтальный участок вольт-

амперной характеристики дуги (см. табл. 1, звено И). При этом в передаточ-

ных функциях и выражениях для статических ошибок МРДП, АРДС или АРНД

можно положить &Дт — 0. При расчете статических и динамических ошибок

АРДС во всех случаях, кроме линейного возмущения по длине дуги (см. табл. 2),

можно положить Ь.Съ — 0. Кроме этого, почти всегда можно считать Гд = 0 и

Тэ = 0. Погрешность при расчете по упрощенным формулам, как правило, не

превышает — 0,2 величины установившейся ошибки при действии на систему

одного возмущения и ±:0,35 при совместном действии нескольких возмущений.

ОЦЕНКА СТАТИЧЕСКИХ СВОЙСТВ

СИСТЕМЫ И—А—Д—Ш. КОЭФФИЦИЕНТЫ КАЧЕСТВА

РЕГУЛИРОВАНИЯ ПАРАМЕТРОВ СВАРНОГО ШВА

Задача получения сварного соединения определенного качества в производствен-

ных условиях предполагает разработку технологического процесса и выбор обору-

дования для сварки конкретного изделия.

Основной, характерной особенностью дуговых автоматов, точнее системы

И—А—Д—Ш, является наличие естественных обратных связей. В автоматах

типа МРДП и АРДС естественная обратная связь является главной обратной

связью (см. рис. 1,2) и, следовательно, полностью определяет качество регулиро-

вания. В АРНД она представляет собою местную обратную связь (см. рис. 3).

Эффективность действия естественных обратных связей зависит от передаточных

коэффициентов звеньев всех реальных органов системы И—А—Д—Ш и, в част-

ности, от коэффициентов передачи технологических звеньев, отображающих

Статические свойства системы И—А—Д—Ш

27

зависимость скорости плавления электродной проволоки и геометрических раз-

меров шва от параметров режима сварки (см. табл. 1). В связи с этим, даже при

использовании одного и того же автомата, качество регулирования параметров

сварного шва, определяющих несущую способность и качество сварного соедине-

ния, при сварке или наплавке различных по составу металлов и сплавов может

оказаться существенно различным. Таким образом, для того чтобы в реальных

условиях обеспечить заданное качество сварных соединений, необходимо не

только разработать технологический процесс, выбрать номинальный режим

сварки и оборудование, но и оценить качество регулирования системы И—А—

Д—Ш при воздействии возмущений, характерных для данного конкретного слу-

чая. Эту задачу можно решить, применив определенные критерии качества ре-

гулирования.

В основу выбора критерия оценки свойств системы И—А—Д—Ш должна

быть положена практическая целесообразность и научная объективность показа-

теля качества регулирования. Критерий качества регулирования должен давать

сварщикам непосредственное представление о том, с какой точностью система

регулирования способна поддерживать регламентируемые параметры шва при

воздействии возмущений. Это обусловлено тем, что в технической документации на

сварные конструкции регламентируются непосредственно отклонения параметров

сварного шва.

Оценку свойств системы И—А—Д—Ш по значениям ошибок по току и на-

пряжению дуги нельзя признать состоятельной потому, что значения этих ошибок

не дают сварщикам объективного представления о качестве регулирования по

шву. Это объясняется, во-первых, различной проплавляющей способностью дуги

при сварке различных металлов и сплавов, а, во-вторых, тем, что при воздействии

одних возмущений ошибки по току и напряжению дуги складываются, других —

вычитаются, в связи с чем при одних и тех же абсолютных значениях этих ошибок

отклонения параметров шва будут существенно различны.

Критерий качества регулирования должен отображать не только количе-

ственную связь между возмущением и отклонением изучаемого параметра шва,

а и влияние каждого из реальных органов замкнутой системы И—А—Д—Ш на

величину ошибки. Только при это*м можно составить конкретное представление

о путях и методах улучшения качества регулирования.

В реальных условиях система И—А—Д—Ш подвержена воздействию различ-

ных по величине возмущений. При этом возникают и различные ошибки регу-

лирования. Абсолютное значение ошибок регулирования по шву не дает объек-

тивного представления о свойствах системы. Для того чтобы получить объектив-

ный критерий, целесообразно сопоставлять относительные величины возмуще-

ний и ошибок.

При заданном характере входного воздействия (возмущения) ошибки по шву

будут определяться свойствами системы И—А—Д—III. В теории автоматического

регулирования свойства различных систем характеризуют значениями установив-

шихся ошибок (статических и динамических), а также параметрами переходной

характеристики (перерегулированием, длительностью переходного процесса, ко-

лебательностью).

При оценке свойств дуговых автоматов за основу (в первом приближении)

можно принять статические ошибки системы И—А—Д—Ш. Это определяется тем,

что в соответствии с ГОСТ 8713—70 и производственными нормалями регламен-

тируемые отклонения параметров шва правомерны, как правило, на всей длине

шва и, следовательно, при скачкообразных возмущениях, по смыслу представ-

ляют собою допустимые статические ошибки системы.

Критерии, полученные на базе статических ошибок системы, не могут пре-

тендовать на исчерпывающее отображение свойств динамической системы (впро-

чем так же, как любые другие критерии, применяемые в теории регулирования),

но в то же время они характеризуют статические свойства И—А—Д—Ш. Такие

критерии называют коэффициентами качества регулирования системы И—А—

28

Методики определения отклонений параметров сварного шва

ОПРЕДЕЛЕНИЕ, ФИЗИЧЕСКИЙ СМЫСЛ И РАЗМЕРНОСТЬ

КОЭФФИЦИЕНТОВ КАЧЕСТВА

Определение. Коэффициент качества регулирования системы И—А—Д—Ш есть

отношение отклонения параметра сварного шва к вызвавшему его возмущению,

составленное в относительных единицах. Согласно этому определению коэффи-

циент качества для любого параметра сварного шва и любого из возмущений

где Ду — статическая ошибка любого параметра шва в абсолютных единицах;

Y — вначение изучаемого параметра шва в номинальном режиме; г — величина

возмущения (скачок) в абсолютных единицах; Z — номинальное значение возму-

щающего параметра. Например, коэффициент качества регулирования глубины

провара при возмущении по напряжению сети

Д/1П/Япн

«с/^ 20

Где Дйп — статическая ошибка по глубине провара при возмущении по напря-

жению сети ис на вторичной стороне сварочного трансформатора (выпрямителя),

мм; Нпн — глубина провара в номинальном режиме, мм; (/20 — напряжение

холостого хода сварочного трансформатора (выпрямителя), В.

Физический смысл. Выразив из уравнения (1) относительную величину

ошибки в явном виде, получим

= KzyZ/Z.

(3)

Выражение (3) дает представление о физическом смысле коэффициента качества.

Коэффициент качества — число, показывающее, во сколько раз относительная

величина статической ошибки изучаемого параметра сварного шва больше

(меньше) относительной величины вызвавшего ее возмущения. Например, если

хгс = 1, то это означает, что при увеличении напряжения сети на 10%, глубина

провара возрастет также на 10%. Из (3) очевидно, что чем больше абсолютная

величина коэффициента качества, тем больше ошибка системы, т. е. тем хуже

качество регулирования. Чем меньше х, тем лучше качество регулирования, тем

точнее поддерживает система заданные номинальные значения параметров свар-

ного шва. В соответствии с этим для астатических режимов х2„ = 0.

Размерность и знак. Из уравнения (3) очевидно, что коэффициент качества

представляет собою безразмерное число. Коэффициент качества может иметь как

положительный, так и отрицательный знак. В каждом конкретном случае его знак

определяется знаком статической ошибки системы И—А—Д—Ш при единичном

возмущении.

Расчетные выражения. Выразив статическую ошибку системы через переда-

точную функцию по возмущению, получим

Ф(0) г

Хгг/ =

2У 2/Z

(4)

где Ф(0) — статическая ошибка системы при единичном возмущении,

г—у

Коэффициенты качества

29

Например, расчетное выражение коэффициента качества регулирования

глубины провара при возмущении по напряжению сети для МРДП

__ __ ^ТС [£дт^>Н Н~ ^Гт] ^20 __

гс “ г17 У ~ Н. (0) Япн “

__ ^20

1 - &ДТ&ПС - ^ДгДг Нпн

Расчетное выражение коэффициента качества регулирования глубины провара

при возмущении по скорости -подачи электродной проволоки для АРДС

% __ ф /Q4 Z кг

Упн ______&Д (fel'H 4~ &ПС&Гт)_У пн

ГП 2-V Y ~ 77 (°) ~ ^св(1 - Wnc-^r/<r)-^ //пн ‘

Расчетное выражение коэффициента качества регулирования глубины провара

при возмущении по скорости сварки для АРНД

хгсс = Ф(0)4- = Агсс-^а-.

г—у г “пн

Аналогично могут быть получены расчетные выражения коэффициентов качества

для любого другого параметра сварного шва. Для этого используют выражения

статических ошибок для икс-параметра шва.

Приведенные выше расчетные выражения коэффициентов качества МРДП,

АРДС и АРНД относятся к процессу сварки. Соответствующие выражения при

наплавке будут иметь иной вид, учитывающий технологические особенности

этого процесса. Наплавку, как правило, производят в четыре-пять слоев. В про-

цессе наплавки очередного слоя предыдущий проплавляется на определенную

глубину. В сварочной ванне наплавленный и проплавленный металл перемеши-

ваются и состав их осредняется. Последнее необходимо учитывать при расчете

ошибок концентрации легирующих элементов в шве, обусловленных влиянием

возмущений. В соответствии с этим действительная ошибка в концентрации лю-

бого из легирующих элементов в последнем (завершающем) слое

Д [Me] = kFk [Ме]0, (5)

где — коэффициент перемешивания; при наплавке под керамическим флю-

сом kp 0,6; A [Me]Q— статическая ошибка в концентрации любого из леги-

рующих элементов, рассчитанная без учета перемешивания.

Выражение (5) справедливо для последнего (завершающего) слоя наплавки,

Т. е. при том условии, что в предыдущем слое концентрация легирующих элемен-

тов достаточно близка к номинальной, что обычно и имеет место [3].

Таким образом, расчетное выражение коэффициента качества И—А—Д—Ш

с АРДС при наплавке

Ар/У _ A [Me]/А [Mej0 _ feM [Ме]0 Z

z/Z “ z/Z “ 1Ме]н ~г

kF® (0) г

[Ме]н ’

(6)

где Ф (0) — статическая ошибка АРДС при единичной величине данного воз-

г“Дп

мущения по икс-параметру шва; [Ме]н — номинальная концентрация легирую-

щего элемента.

30

Методики определения отклонений параметров сварного шва

Коэффициенты качества представляют собою нелинейные функции пара-

метров системы И—А—Д—Ш; поэтому конкретное значение коэффициента ка-

чества регулирования определенного параметра сварного шва для каждого из

возмущений может иметь различные значения. В общем, для всех рассмотренных

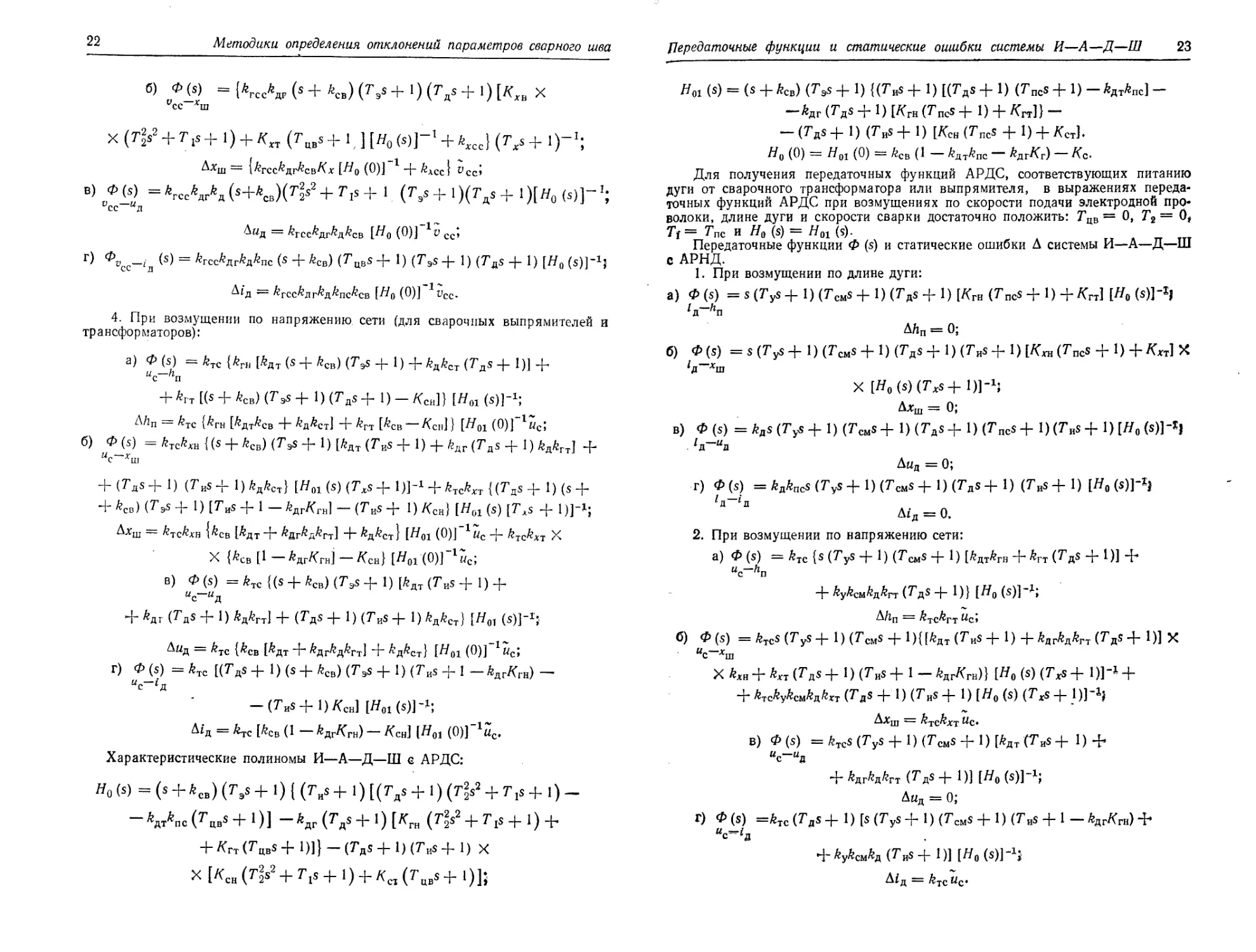

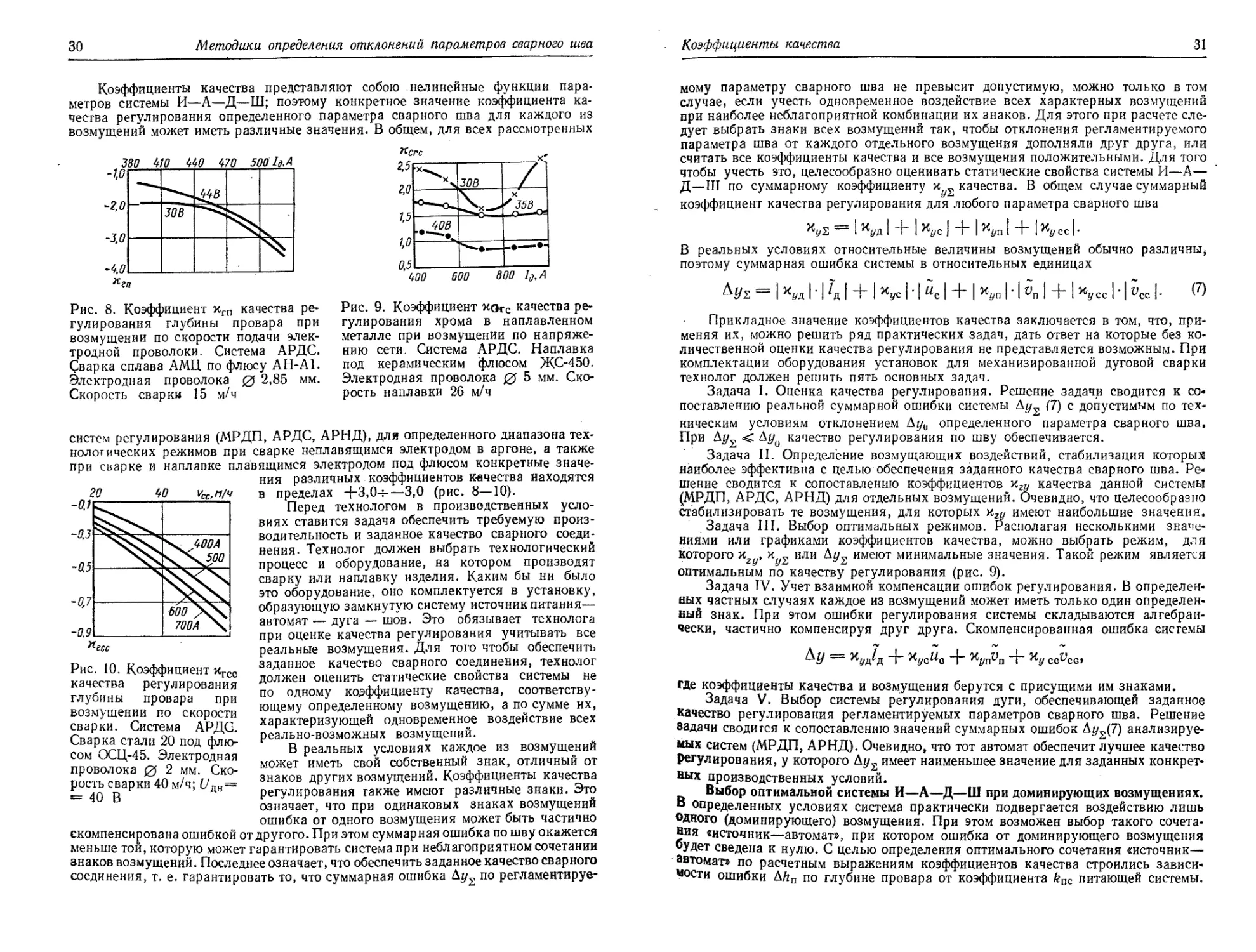

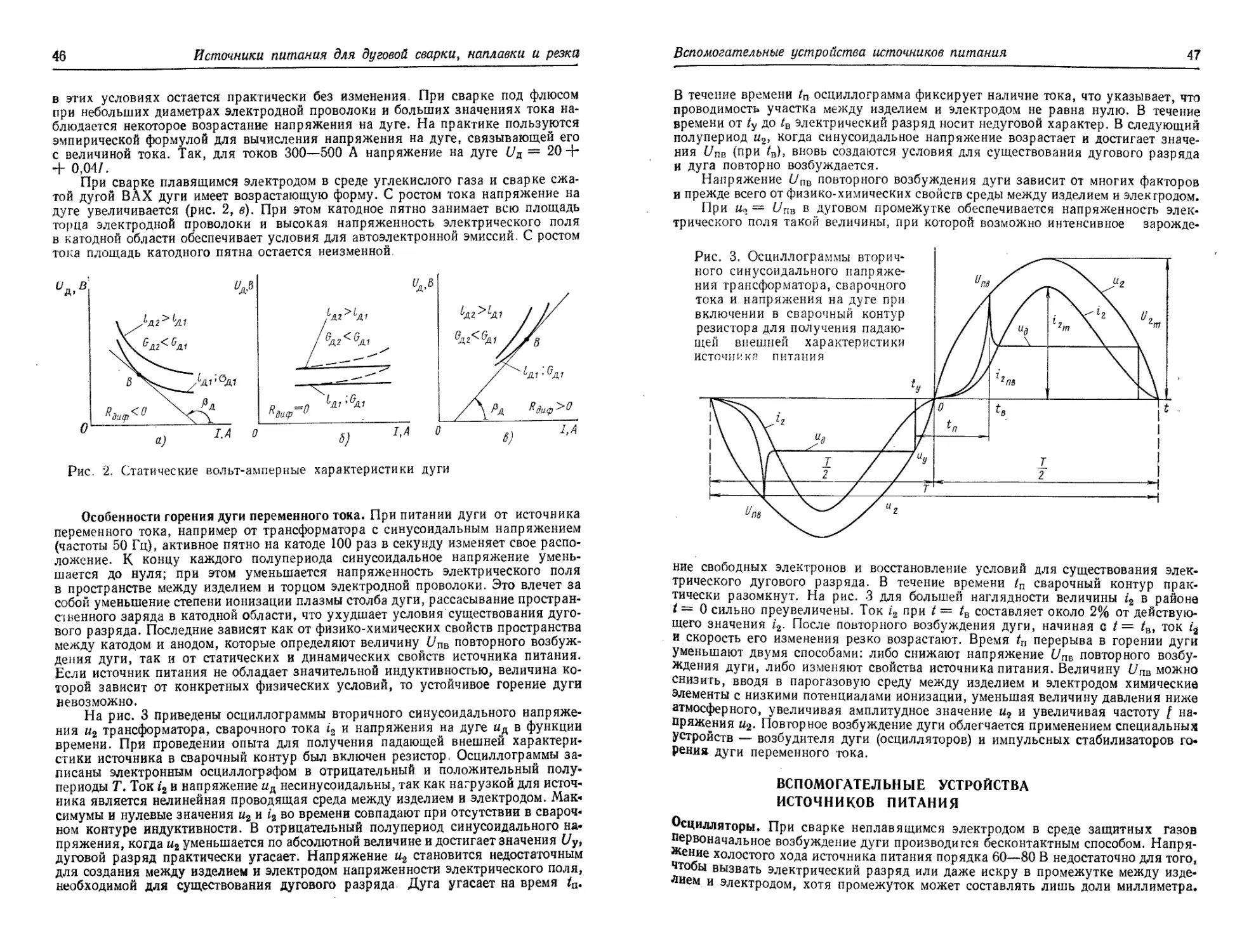

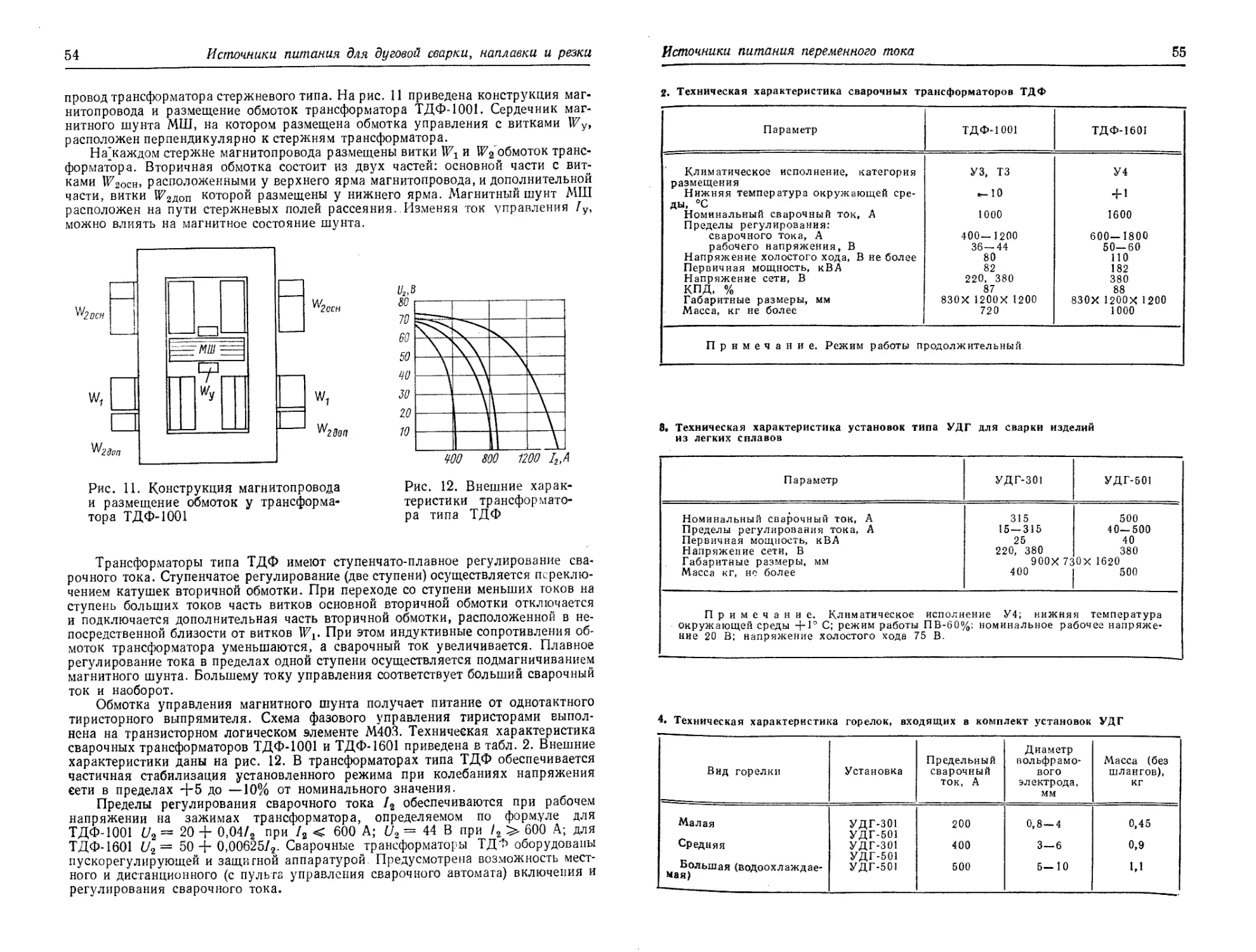

Рис. 8. Коэффициент хгП качества ре-

гулирования глубины провара при

возмущении по скорости подачи элек-

тродной проволоки. Система АРДС.

Сварка сплава АМН по флюсу АН-А1.

Электродная проволока 0 2,85 мм.

Скорость сварки 15 м/ч

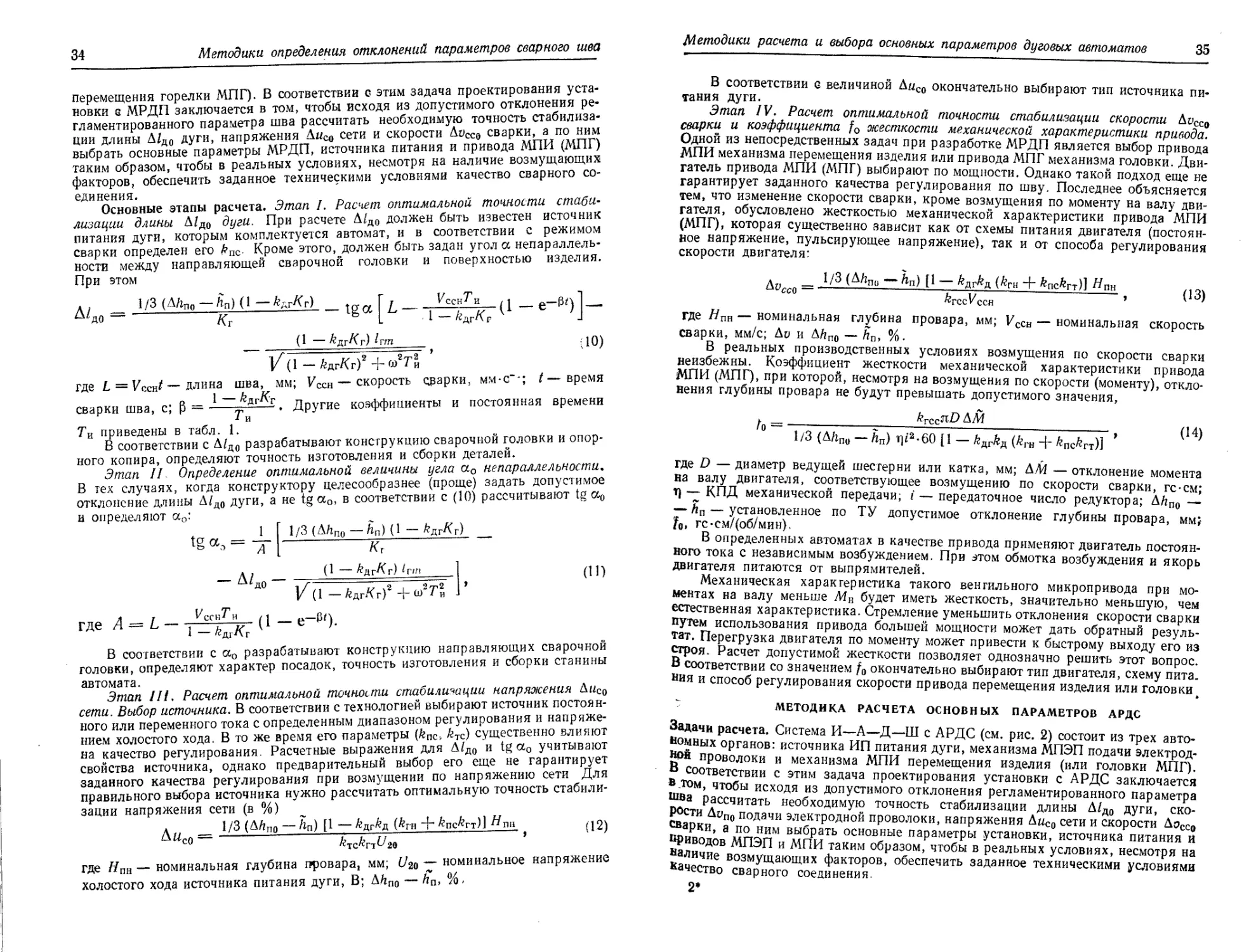

Рис. 9. Коэффициент и<эгс качества ре-

гулирования хрома в наплавленном

металле при возмущении по напряже-

нию сети. Система АРДС. Наплавка

под керамическим флюсом ЖС-450.

Электродная проволока 0 5 мм. Ско-

рость наплавки 26 м/ч

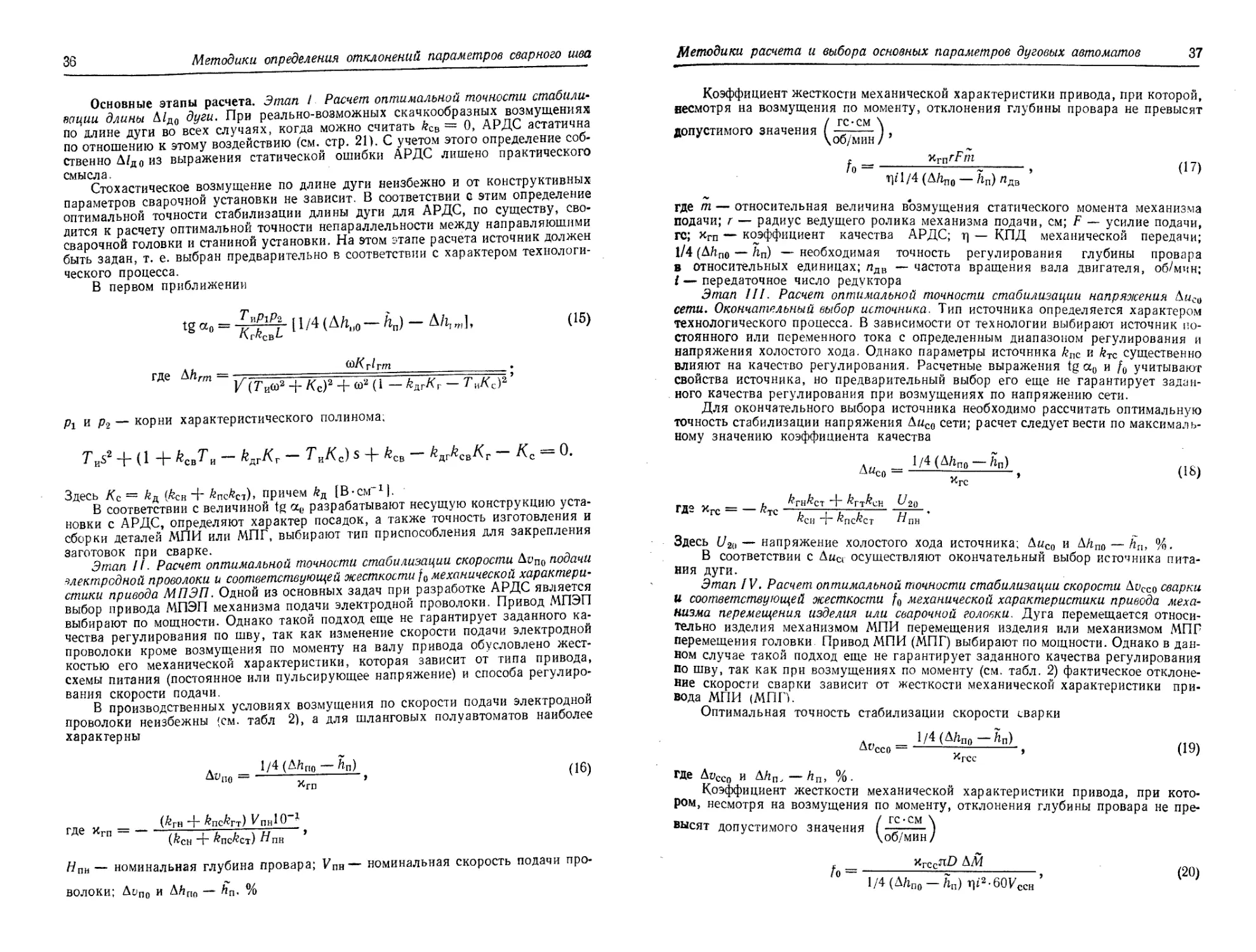

Рис. 10. Коэффициент хгсс

качества регулирования

глубины провара при

возмущении по скорости

сварки. Система АРДС.

Сварка стали 20 под флю-

сом ОСЦ-45. Электродная

проволока 0 2 мм. Ско-

рость сварки 40 м/ч; [/лн=

= 40 В

систем регулирования (МРДП, АРДС, АРНД), для определенного диапазона тех-

нологических режимов при сварке неплавящимся электродом в аргоне, а также

при сварке и наплавке плавящимся электродом под флюсом конкретные значе-

ния различных коэффициентов качества находятся

в пределах +3,0-=—3,0 (рис. 8—10).

Перед технологом в производственных усло-

виях ставится задача обеспечить требуемую произ-

водительность и заданное качество сварного соеди-

нения. Технолог должен выбрать технологический

процесс и оборудование, на котором производят

сварку или наплавку изделия. Каким бы ни было

это оборудование, оно комплектуется в установку,

образующую замкнутую систему источник питания—

автомат — дуга — шов. Это обязывает технолога

при оценке качества регулирования учитывать все

реальные возмущения. Для того чтобы обеспечить

заданное качество сварного соединения, технолог

должен оценить статические свойства системы не

по одному коэффициенту качества, соответству-

ющему определенному возмущению, а по сумме их,

характеризующей одновременное воздействие всех

реально-возможных возмущений.

В реальных условиях каждое из возмущений

может иметь свой собственный знак, отличный от

знаков других возмущений. Коэффициенты качества

регулирования также имеют различные знаки. Это

означает, что при одинаковых знаках возмущений

ошибка от одного возмущения может быть частично

скомпенсирована ошибкой от другого. При этом суммарная ошибка по шву окажется

меньше той, которую может гарантировать система при неблагоприятном сочетании

знаков возмущений. Последнее означает, что обеспечить заданное качество сварного

соединения, т. е. гарантировать то, что суммарная ошибка Az/2 по регламентируе-

Коэффициенты качества

31

мому параметру сварного шва не превысит допустимую, можно только в том

случае, если учесть одновременное воздействие всех характерных возмущений

при наиболее неблагоприятной комбинации их знаков. Для этого при расчете сле-

дует выбрать знаки всех возмущений так, чтобы отклонения регламентируемого

параметра шва от каждого отдельного возмущения дополняли друг друга, или

считать все коэффициенты качества и все возмущения положительными. Для того

чтобы учесть это, целесообразно оценивать статические свойства системы И—А—

Д—Ш по суммарному коэффициенту качества. В общем случае суммарный

коэффициент качества регулирования для любого параметра сварного шва

^£/3 = I Кул I 4~ I J 4“ | Куп I 4~ I Ку сс | •

В реальных условиях относительные величины возмущений обычно различны,

поэтому суммарная ошибка системы в относительных единицах

&Ух = I Куд | ‘ | /д | 4" I КуС | • | Uc | | Куп | ’ I I 4“ I Ку сс | ’ | ^сс [•

Прикладное значение коэффициентов качества заключается в том, что, при-

меняя их, можно решить ряд практических задач, дать ответ на которые без ко-

личественной оценки качества регулирования не представляется возможным. При

комплектации оборудования установок для механизированной дуговой сварки

технолог должен решить пять основных задач.

Задача I. Оценка качества регулирования. Решение задачи сводится к со-

поставлению реальной суммарной ошибки системы Ау2 (7) с допустимым по тех-

ническим условиям отклонением Ау0 определенного параметра сварного шва,

При Ai/2 < Ai/0 качество регулирования по шву обеспечивается.

Задача II. Определение возмущающих воздействий, стабилизация которых

наиболее эффективна с целью обеспечения заданного качества сварного шва. Ре-

шение сводится к сопоставлению коэффициентов кгр качества данной системы

(МРДП, АРДС, АРНД) для отдельных возмущений. Очевидно, что целесообразно

стабилизировать те возмущения, для которых кгу имеют наибольшие значения.

Задача III. Выбор оптимальных режимов. Располагая несколькими значе-

ниями или графиками коэффициентов качества, можно выбрать режим, для

которого х2у, или Az/S имеют минимальные значения. Такой режим является

оптимальным по качеству регулирования (рис. 9).

Задача IV. Учет взаимной компенсации ошибок регулирования. В определен-

ных частных случаях каждое из возмущений может иметь только один определен-

ный знак. При этом ошибки регулирования системы складываются алгебраи-

чески, частично компенсируя друг друга. Скомпенсированная ошибка системы

= Кул/'Л 4- КусЦц 4- 4“ Ку cc^CGJ

где коэффициенты качества и возмущения берутся с присущими им знаками.

Задача V. Выбор системы регулирования дуги, обеспечивающей заданное

качество регулирования регламентируемых параметров сварного шва. Решение

задачи сводится к сопоставлению значений суммарных ошибок Аг/2(7) анализируе-

мых систем (МРДП, АРНД). Очевидно, что тот автомат обеспечит лучшее качество

регулирования, у которого Az/S имеет наименьшее значение для заданных конкрет-

ных производственных условий.

Выбор оптимальной системы И—А—Д—Ш при доминирующих возмущениях.

° определенных условиях система практически подвергается воздействию лишь

одного (доминирующего) возмущения. При этом возможен выбор такого сочета-

ния «источник—автомат», при котором ошибка от доминирующего возмущения

оудет сведена к нулю. С целью определения оптимального сочетания «источник—

автомат» по расчетным выражениям коэффициентов качества строились зависи-

мости ошибки Д/гп по глубине провара от коэффициента 6ПС питающей системы.

32

Методики определения отклонений параметров сварного шва

При этом рассматривали еще одно возмущение, возмущение по зазору в стыке или

скрытой составляющей длины /дс дуги.

Анализ зависимостей Л/1п (£Пс) показал, что оптимальной системой при доми-

нирующем возмущении по зазору (/дс) является МРДП в сочетании с источником,

имеющим «жесткую» ВАХ, в то же время при доминирующем возмущении по

внешней составляющей дуги /дв МРДП оптимально с источником, имеющим

«штыковую» ВАХ; системы АРДС и АРНД оптимальны при доминирующем воз-

мущении по длине дуги /д независимо от формы ВАХ источника; возмущения по

зазору этими системами не отрабатываются ни при какой форме ВАХ источника.

Анализ статических свойств универсальных дуговых автоматов (МРДП,

АРДС, АРНД) по коэффициентам качества приводит к следующим общим выво-

дам: статические свойства МРДП, АРДС и АРНД при одних и тех же возмуще-

ниях существенно различны; один и тот же автомат обеспечивает различное ка-

чество регулирования в зависимости от характера технологического процесса

и даже режима сварки; ни одна из систем регулирования дуги не обладает явным

преимуществом по сравнению с другими; вопрос о целесообразности применения

той или иной системы регулирования решается однозначно только в результате

расчета качества регулирования в соответствии с конкретными производственными

условиями.

МЕТОДИКИ РАСЧЕТА И ВЫБОРА ОСНОВНЫХ

ПАРАМЕТРОВ УНИВЕРСАЛЬНЫХ ДУГОВЫХ АВТОМАТОВ

ТИПА МРДП, АРДС И АРНД

Общие положения. 1. Достоверный результат применительно к обеспечению

заданного в ТУ допустимого отклонения регламентируемого параметра сварного

шва при разработке установки для автоматической дуговой сварки, комплектуе-

мой автоматами типа МРДП, А.РДС или АРНД, можно получить лишь в том

случае, если при проектировании выбрать основные параметры системы так,

чтобы обеспечить оптимальную точность стабилизации характерных возмущений.

Для реализации этого технические условия на разработку конкретного авто-

мата, кроме обычных данных, обусловленных технологическими особенностями

процесса сварки и конструкцией изделия, должны содержать значения допусти-

мых отклонений регламентируемых параметров шва (&hno, Дхшо), а также пере-

даточных коэффициентов и постоянных времени звеньев определенной структур-

ной схемы И—А—Д—Ш.

2. В швах сварной конструкции, как правило, возникают рабочие напря-

жения Чтобы исключить возможность непровара, в ТУ на сварную конструкцию

наиболее жестко регламентируется допустимое отклонение АйПо глубины про-

вара НП (см. рис. 4). В связи с этим в дальнейшем во всех случаях, в качестве ос-

новного регламентируемого параметра вводится Айпо. Последнее не является огра-

ничением применения изложенных ниже методик проектирования МРДП, АРДС

и АРНД, так как в тех случаях, когда наиболее жестко регламентируется ка-

кой-либо другой параметр шва, необходимые расчетные выражения могут быть

получены по передаточным функциям МРДП, АРДС или АРНД для икс-пара-

метра.

3. Анализ возмущений показывает, что для длины дуги характерным является

стохастическое возмущение (см. табл. 2) Однако введение такого возмущения

приводит к сложным выражениям, мало пригодным для практических расчетов.

Детальный анализ показал, что стохастическое возмущение в первом приближе-

нии может быть учтено соответствующим гармоническим возмущением по длине

Дуги /дг = lrm sin (о/ Параметры гармонического возмущения выбираются сле-

дующим образом-

V2

I) частота со = ——, где7и—постоянная времени проплавления изделия;

* и

Методики расчета и выбора основных параметров дуговых автоматов 33

2) амплитуда 1гт = —т-— , где £>и — дисперсия, полученная по осцилло-

«д

грамме напряжения дуги, снятой в процессе сварки. Для сварки неплавящимся

электродом в аргоне можно принять 1гт = 0,3-?-0,4 мм. Для сварки плавящимся

электродом под флюсом 1гт — 0,54-0,7 мм.

Введение гармонического возмущения позволило получить все основные

зависимости в явном виде, что существенно облегчает конструктору выбор соот-

ветствующих параметров системы.

Кроме гармонического для длины дуги учтено также и линейное возмущение-

длины = vcc tg at дуги (а — угол непараллельное™ между сварочной го-

]релкой и изделием).

4. В процессе сварки на систему источник—автомат—дуга—шов действуют

различные возмущения. Для того чтобы гарантировать заданное качество регу-

лирования по шву, конструктор обязан учитывать возможность одновременного

действия всех характерных возмущений при наиболее неблагоприятной комби-

нации их знаков.

В соответствии с этим для всех систем регулирования (МРДП, АРДС и АРНД)

расчетные выражения для определения оптимальной точности стабилизации си-

стемы получены в результате сопоставления суммарной ошибки системы

от всех реально-возможных возмущений с допустимой по ТУ величиной

отклонения регламентированного параметра сварного шва

Например, для АРДС (наиболее общий случай) допустимое по ТУ отклонение

глубины провара

== ~Г ^пис 4~ ^прсс 4“

где ААП/ — ошибка по глубине провара от всех возмущений по длине дуги;

A/inotl — ошибка от возмущения по скорости подачи электродной проволоки;

Д/гПЦс — ошибка от возмущения по напряжению сети; A/invcc — ошибка от воз-

мущения по скорости сварки; — ошибка от изменения зазора в стыке.

Из анализа статических ошибок АРНД и АРДС следует, что ошибка от из-

менения зазора стыка ААпй не отрабатывается этими системами. Значит, А/гп/г =

*= h.n, т е. равна изменению глубины провара, обусловленному опусканием

(поднятием) ванны при увеличении (уменьшении) зазора стыка. Величину ha

определяют экспериментально по поперечному шлифу шва, сваренного с пере-

менным зазором.

Система МРДП при питании дуги от источника с жесткой характеристикой

(Апс — оо) отрабатывает изменение глубины провара hn [10]. Однако серийные

сварочные источники, как правило, не обладают &Пс = оо, поэтому можно счи-

тать, что обычно и для МРДП А/гп^ «йп. Учтя это и положив, что на практике

все возмущения автономны и равновероятны, получим величину допустимого от-

клонения регламентированного параметра шва, приходящуюся на одно возму-

щение. Например, для АРДС в соответствии о (8)

<9>

где z — одно из характерных возмущений.

5. Все расчетные выражения для определения параметров МРДП, АРДС

и АРНД, приводимые ниже, получены из передаточных функций и статических

ошибок этих систем.

МЕТОДИКА РАСЧЕТА ОСНОВНЫХ ПАРАМЕТРОВ МРДП

Задачи расчета. Система И—А—Д—Ш с МРДП (см. рис. 1) состоит из трех авто-

номных органов: источника ИП питания дуги, механического регулятора МРДП

дугового промежутка и механизма МПИ перемещения изделия (или механизма

2 Под, ред. Ю. Н. Зорина

34

Методики определения отклонений параметров сварного шва

перемещения горелки МПГ). В соответствии с этим задача проектирования уста-

новки G МРДП заключается в том, чтобы исходя из допустимого отклонения ре-

гламентированного параметра шва рассчитать необходимую точность стабилиза-

ции длины Д/до дуги, напряжения Днсо сети и скорости Доссо сварки, а по ним

выбрать основные параметры МРДП, источника питания и привода МПИ (МПГ)

таким образом, чтобы в реальных условиях, несмотря на наличие возмущающих

факторов, обеспечить заданное техническими условиями качество сварного со-

единения.

Основные этапы расчета. Этап I. Расчет оптимальной точности стаби-

лизации длины Д/д0 дуги. При расчете Д/до должен быть известен источник

питания дуги, которым комплектуется автомат, и в соответствии с режимом

сварки определен его £пс. Кроме этого, должен быть задан угол а непараллель-

ное™ между направляющей сварочной головки и поверхностью изделия.

При этом

Д^до —

1 /3 (ДЛ-по — hn) (1 — k№Kг)

Кг

(1 ^дгЛУ) Кт ; । Q)

(1 — k^rKr)1 ф® Ти

где L = Рссн/—длина шва, мм; РСсн — скорость сварки, мм-с--; t—время

сварки шва, с; Р = -—. Другие коэффициенты и постоянная времени

1 и

7 и приведены в табл. 1.

В соответствии с Д/до разрабатывают конструкцию сварочной головки и опор-

ного копира, определяют точность изготовления и сборки деталей.

Этап II Определение оптимальной величины угла а0 непараллельности.

В тех случаях, когда конструктору целесообразнее (проще) задать допустимое

отклонение длины Д/д0 дуги, а не tga0. в соответствии с (10) рассчитывают tg а0

и определяют а0:

1/3 (Д/1-по - М U ^RrKr) _

Кг

__ __ О &ягКг) Кт__________

“,д° Vil-k^+^Ti '

где A = L — , Vc"T" (1 - е-»').

1 -- "дгЛг

В соответствии с а0 разрабатывают конструкцию направляющих сварочной

головки, определяют характер посадок, точность изготовления и сборки станины

автомата.

Этап III. Расчет оптимальной точности стабилизации напряжения &uCQ

сети. Выбор источника. В соответствии с технологией выбирают источник постоян-

ного или переменного тока с определенным диапазоном регулирования и напряже-

нием холостого хода. В то же время его параметры (fenc> &тС) существенно влияют

на качество регулирования. Расчетные выражения для Д/до и tg а0 учитывают

свойства источника, однако предварительный выбор его еще не гарантирует

заданного качества регулирования при возмущении по напряжению сети Для

правильного выбора источника нужно рассчитать оптимальную точность стабили-

зации напряжения сети (в %)

д 1/3 (Дйпо - М[1--- ^ДГ^Д (&ГН + &ПС&Гт)] #ПН МО\

а“с0~ b ь и ’ '

где //пн— номинальная глубина провара, мм; — номинальное напряжение

холостого хода источника питания дуги, В; AZtno — ^п, %>

Методики расчета и выбора основных, параметров дуговых автоматов

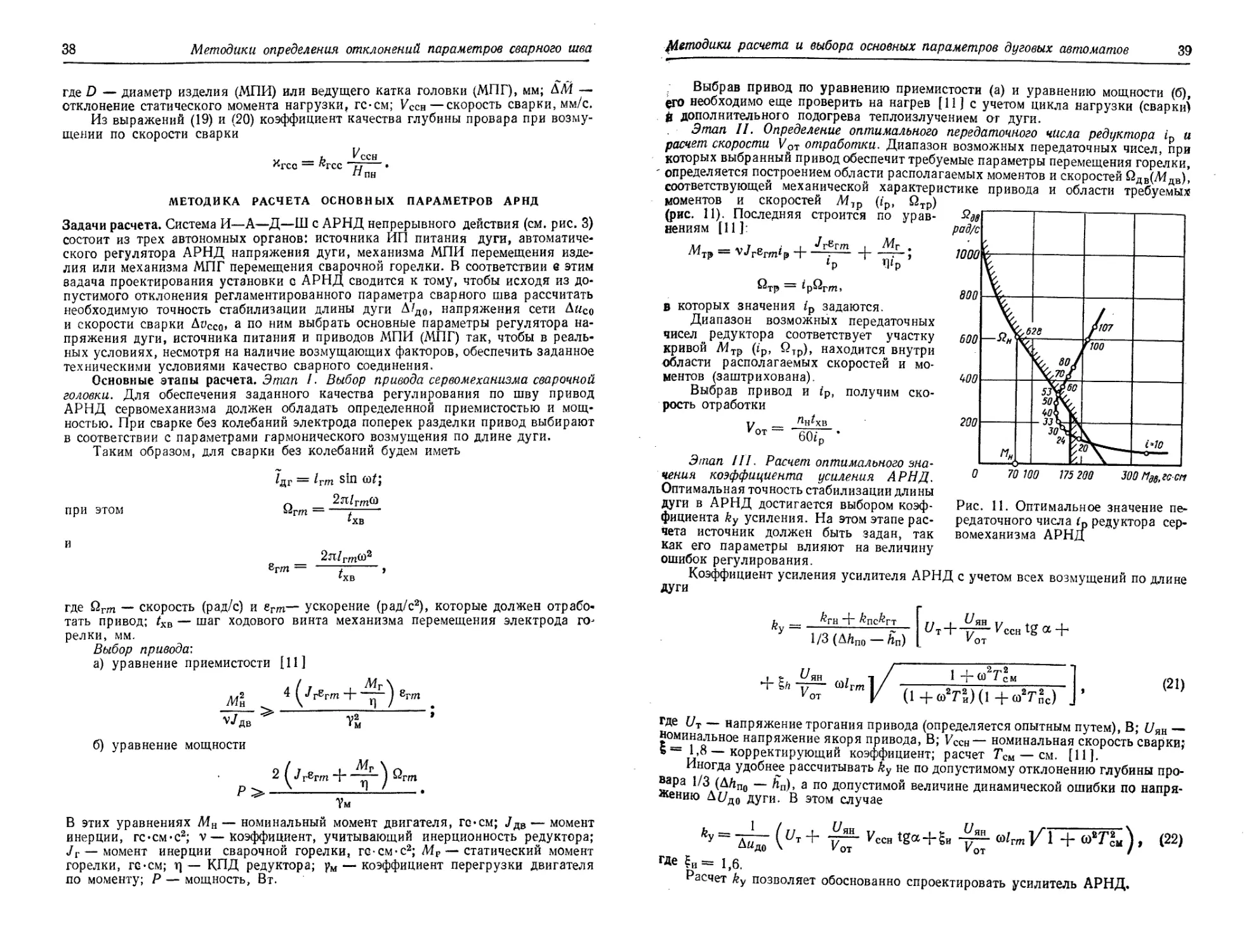

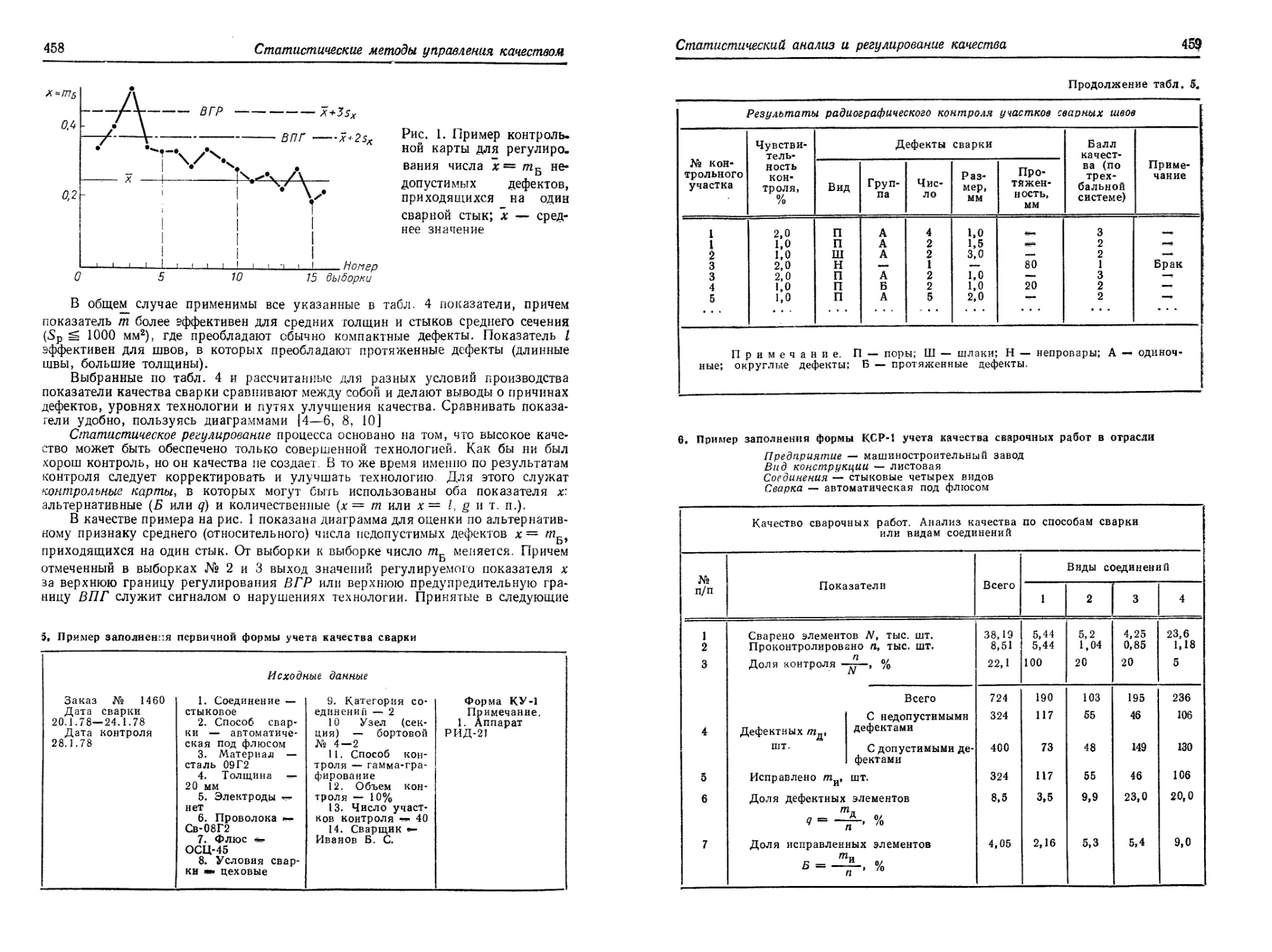

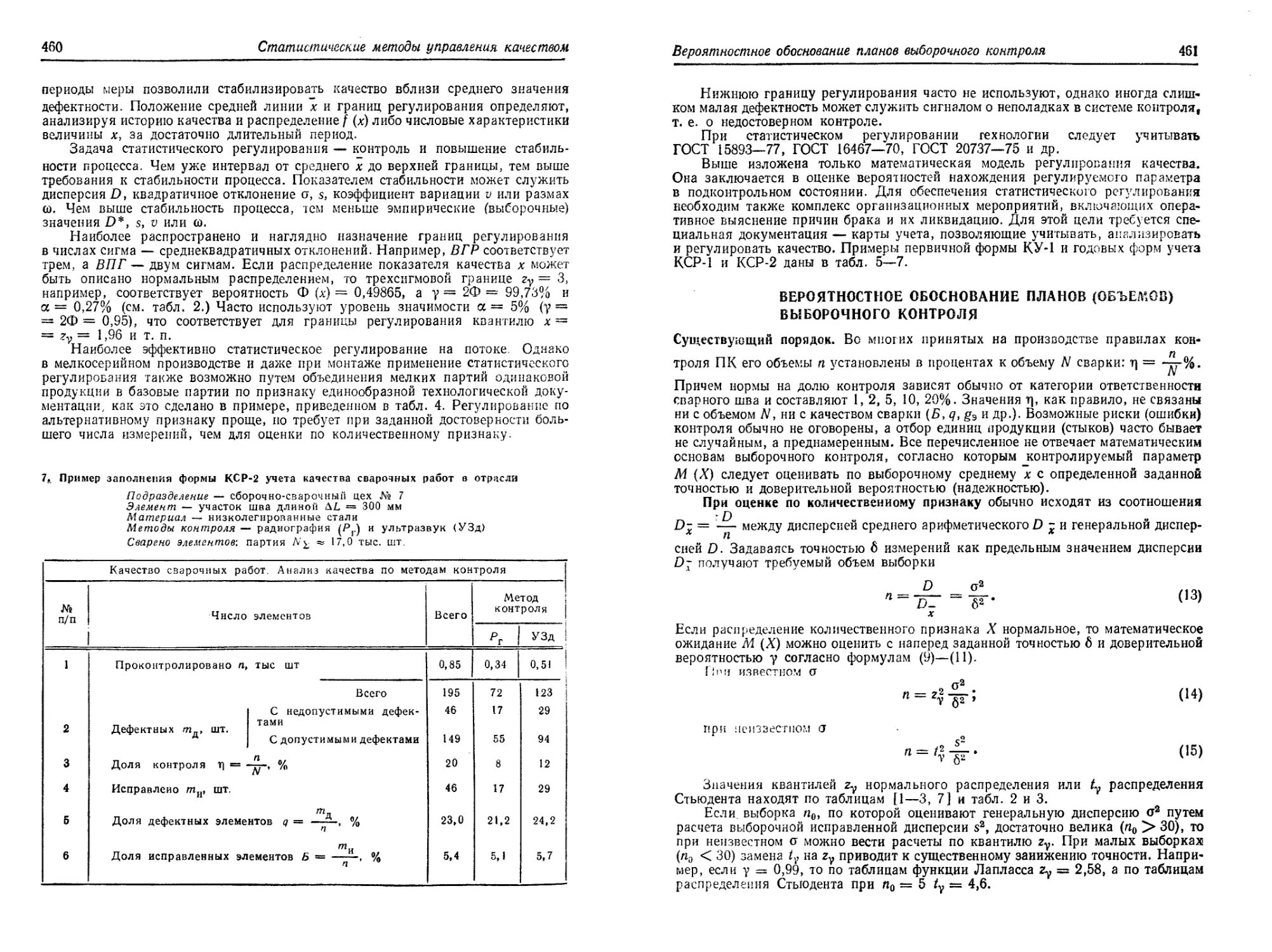

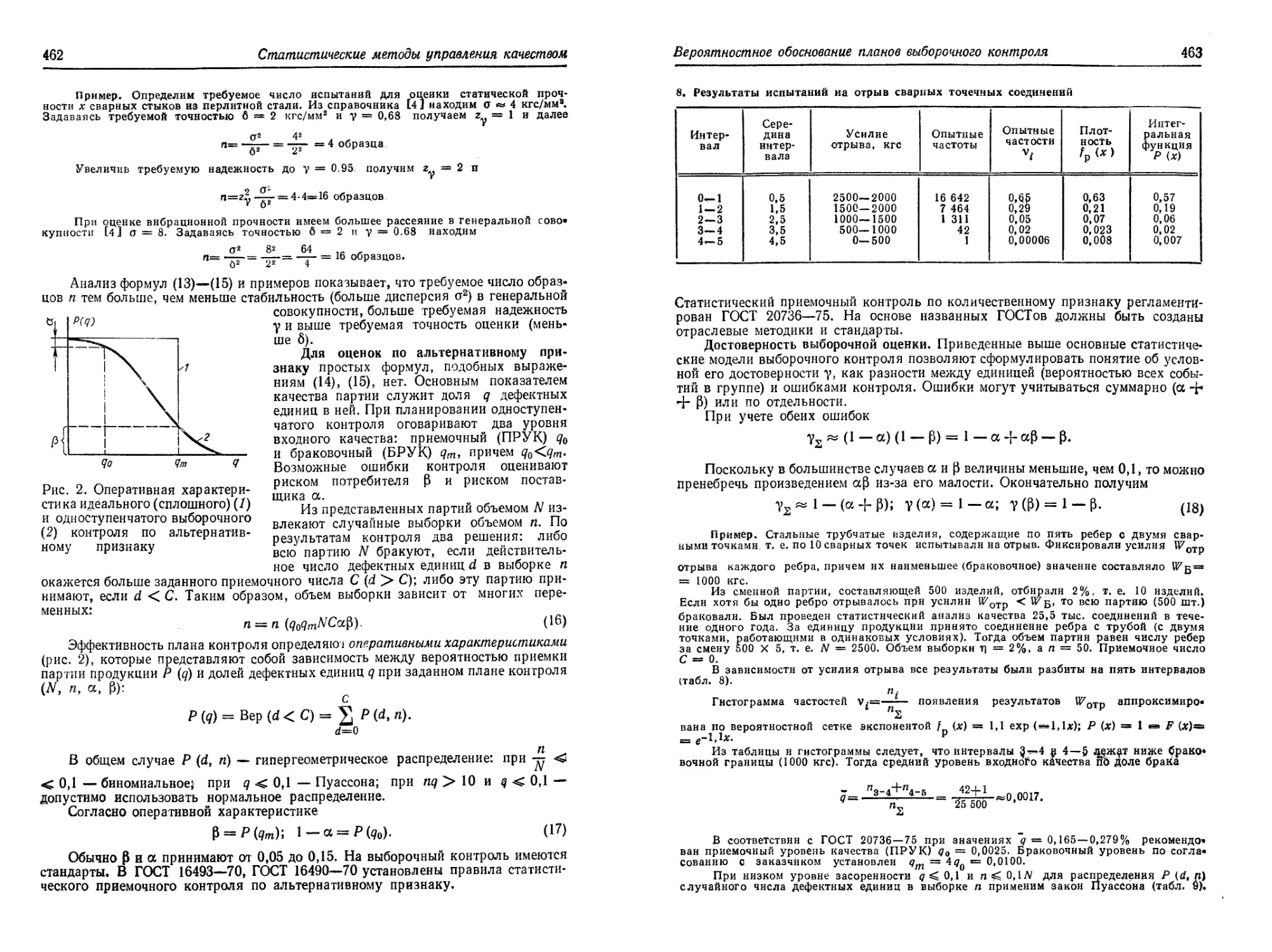

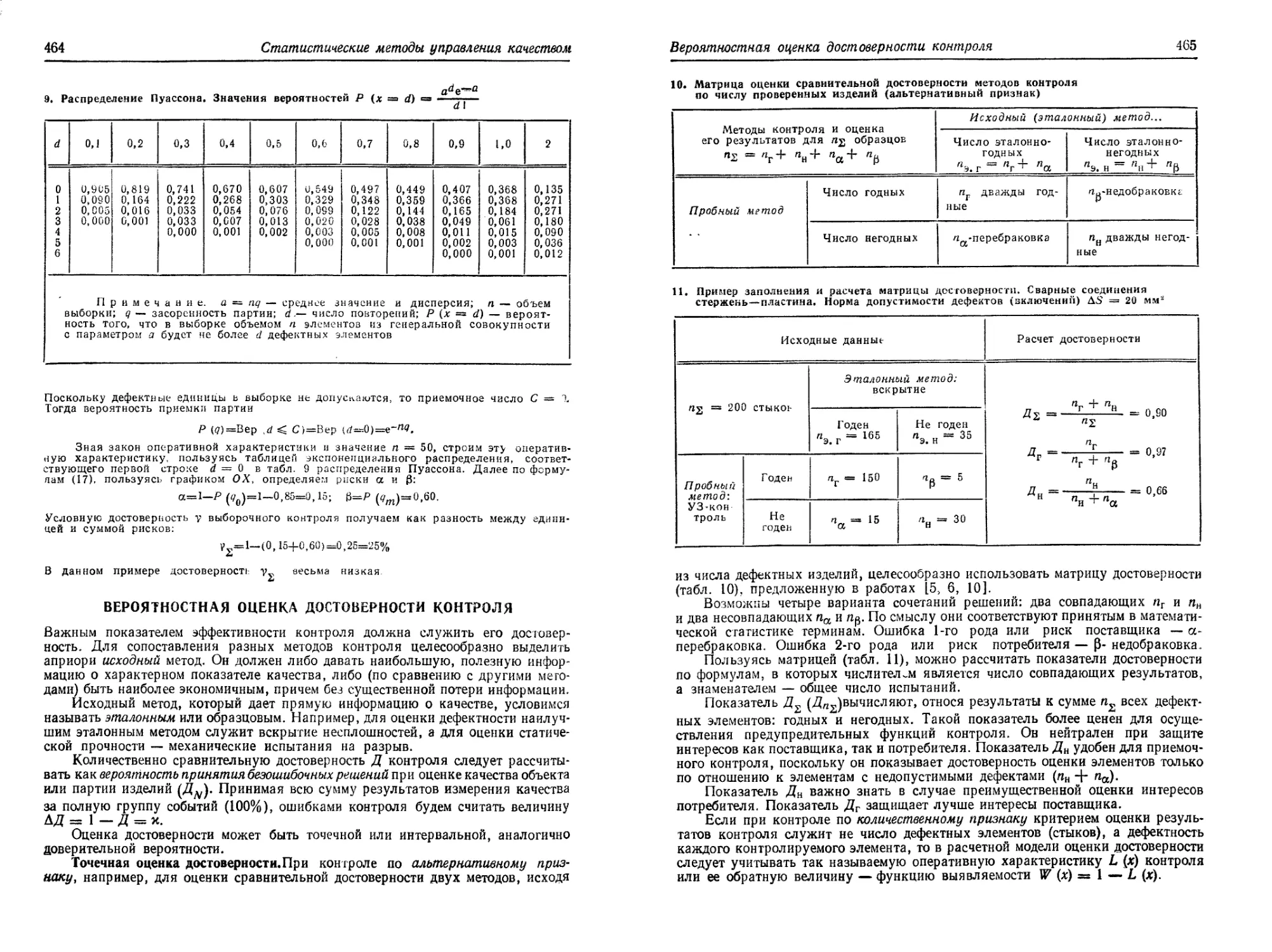

35