Текст

chipmaker.ru

nipmaker.ru

Н ЕРАЗРУ ШЛЮЩИЕ

МЕТОДЫ

КОНТРОЛЯ

СВАРНЫХ

СОЕДИНЕНИЙ

chipmaker.ru

НЕРАЗРУШАЮЩИЕ

МЕТОДЫ

КОНТРОЛЯ

СВАРНЫХ

СОЕДИНЕНИЙ

Chlpmaker.ru

Москва

«МАШИНОСТРОЕНИЕ»

1976

chipmaker.ru

6П4.3

Н54

УДК 621.791.052.08 : 620.179.1

Авторы: С. В. РУМЯНЦЕВ, В. А. ДОБРОМЫСЛОВ,

О. И. БОРИСОВ, Н. Т. АЗАРОВ

Рецензент Н. В. Химченко

Н54 Неразрушающие методы контроля сварных сое-

динений. М., «Машиностроение», 1976.

335 с. с ил.

На обороте тит. л. авт.; С. В. Румянцев и др.

В книге рассмотрены дефекты сварки, пайки, склеивания, при-

чины их возникновения и рекомендации по их устранению. Изложены

физико-технические основы неразрушающих методов контроля с ис-

пользованием проникающих ионизирующих излучений, ультразву-

ковых колебаний, магнитного и электромагнитного полей, явлений

капиллярности, проникновения жидкостей и газов, тепловых полей

и др. Даны характеристики аппаратов и установок, применяемых

в промышленности. Рассмотрены вопросы техники безопасности при

проведении работ по неразрушающему контролю и технико-экономи-

ческой эффективности от внедрения методов неразрушающего кон-

троля в промышленности.

Книга предназначена для широкого круга инженерно-техниче-

ских работников, связанных с неразрушающим контролем качества

выпускаемой продукции.

31206-081

Н 038 (01)-76 °8 "7 6П4'3

© Издательство «Машиностроение», 1976 г.

ПРЕДИСЛОВИЕ

В течение десятой пятилетки — пятилетки эф-

фективности и качества —должны быть повышены

технический уровень выпускаемой продукции, ее

качество и надежность, улучшены эксплуатационные

свойства изделий. Важное место в решении этих

задач занимает контроль качества сырья, материалов,

заготовок, деталей, узлов и изделий, в том числе и

сварных конструкций. Создание и внедрение эффек-

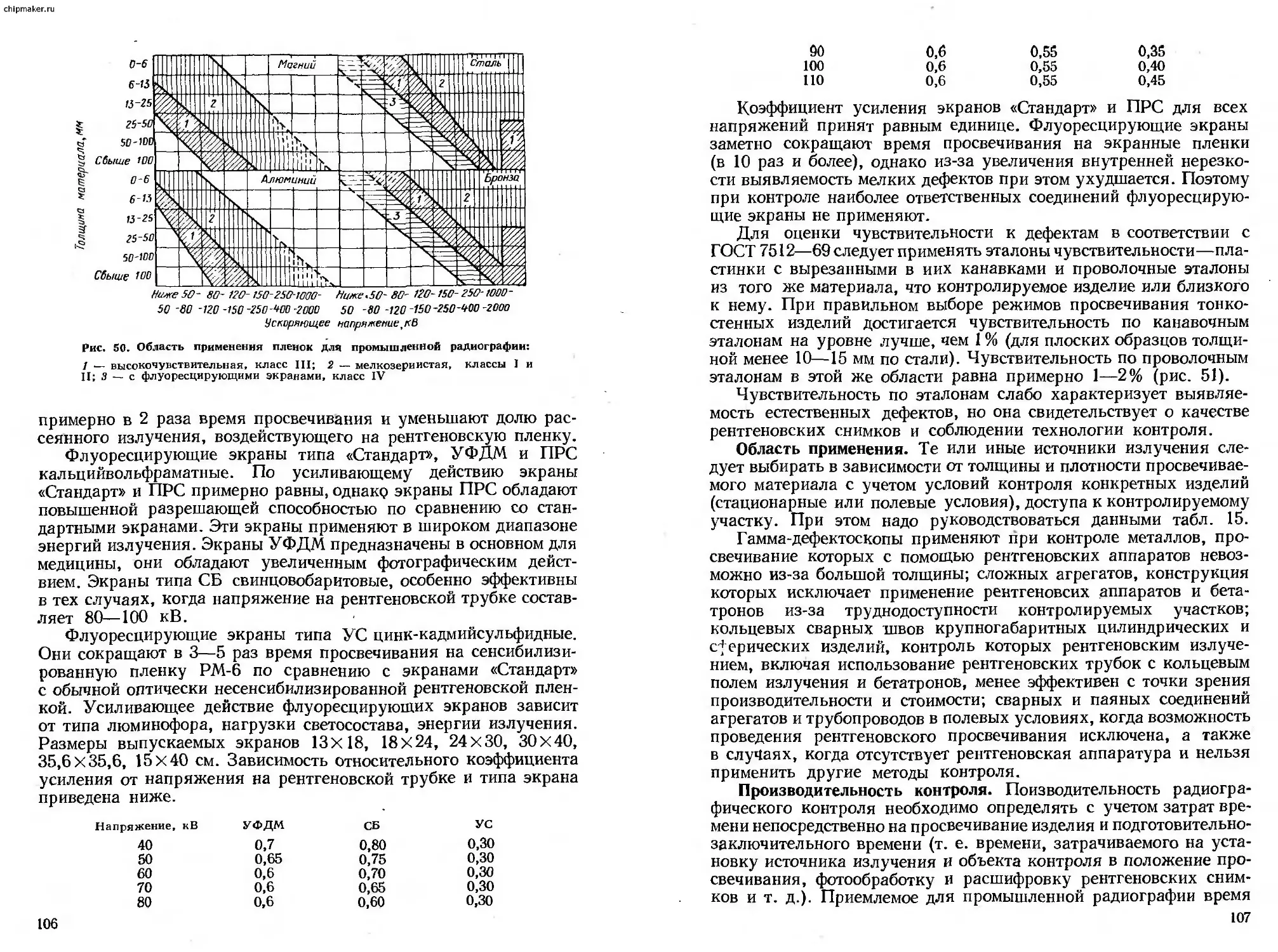

тивных методов и средств неразрушающего контроля

качества сварки на всех этапах ее развития в зна-

чительной мере способствовало освоению в произ-

водстве различных способов сварки, позволяющих

соединять практически все существующие металлы

и сплавы, а также металлы с неметаллами в широком

диапазоне толщин.

Непрерывное увеличение объема сварных кон-

струкций, а также повышение качества и надежности

изделий, работающих при высоких скоростях, под

воздействием ударных и знакопеременных нагрузок,

высоких температур, агрессивных сред, радиации,

требуют повышения надежности и производитель-

ности методов и средств неразрушающего контроля

и их комплексного применения.

При решении этих задач конструкторам, техноло-

гам, специалистам по сварке и неразрушающему

контролю, работающим в конструкторских бюро,

научно-исследовательских институтах и на пред-

3

chipmaker.ru

приятиях сложно и не всегда доступно пользоваться

большим количеством разрозненных статей, докла-

дов и других материалов, опубликованных в этой

области.

Авторы данной книги попытались обобщить и

систематизировать отечественный и зарубежный опыт

неразрушающего контроля качества сварных сое-

динений, показать возможности рассматриваемых

методов неразрушающего контроля и их комплекс-

ного применения в условиях производства и эксплу-

атации изделий. При написании книги использован

многолетний опыт авторов по неразрушающему кон-

тролю качества сварных, паяных и других неразъем-

ных соединений.

Если эта работа окажет определенное влияние на

дальнейшее развитие и более эффективное примене-

ние в промышленности методов и средств неразру-

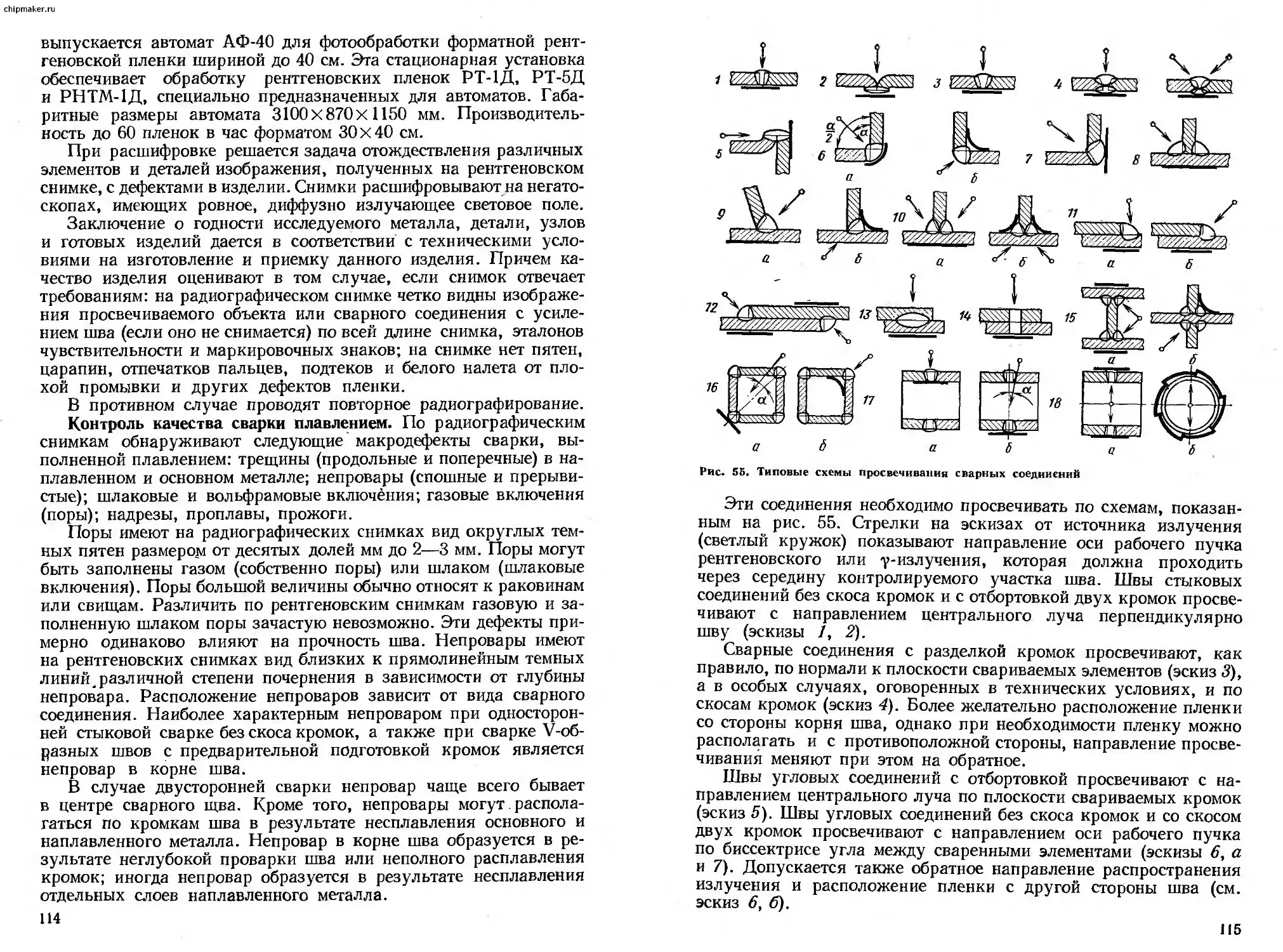

шающего контроля качества сварки и других техно-

логических процессов, то авторы будут считать

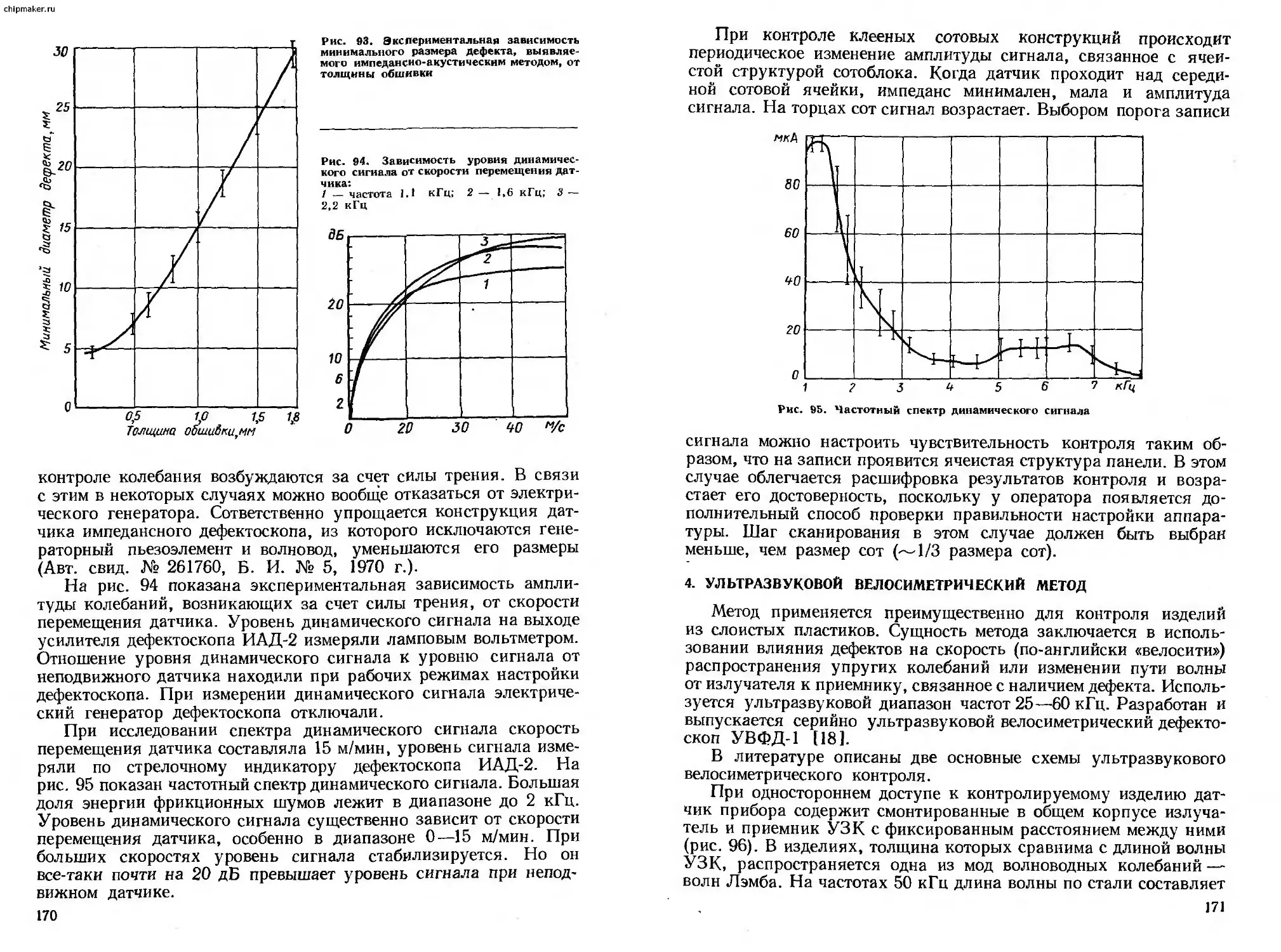

поставленную перед ними задачу выполненной.

ГЛАВА I

ОБЩИЕ СВЕДЕНИЯ ПО КОНТРОЛЮ СОЕДИНЕНИЙ

1. КАЧЕСТВО ПРОДУКЦИИ, ПОНЯТИЯ И ТЕРМИНЫ

Всемерное повышение качества продукции Bqex отраслей

промышленности и в первую очередь качества изделий ответ-

ственного назначения — одна из первоочередных задач, стоящих

перед промышленностью нашей страны.

Под качеством продукции понимается совокупность ее свойств,

обусловливающая пригодность продукции для удовлетворения

определенных потребностей в соответствии с ее назначением.

Одним из основных свойств этой совокупности является надеж-

ность.

Под надежностью понимают свойство объекта (изделия, ма-

шины) выполнять заданные функции, сохраняя во времени зна-

чения установленных эксплуатационных показателей (по произ-

водительности, скорости, расходу топлива и т. п.) в заданных

пределах, соответствующих заданным режимам и условиям исполь-

зования, технического обслуживания, ремонтов, хранения и

транспортировки.

Надежность — комплексное свойство, которое в зависимости

от назначения объекта и условий его эксплуатации может включать

безотказность, долговечность, ремонтопригодность и сохраняе-

мость. Для конкретных объектов и условий их эксплуатации

эти свойства могут иметь различную относительную значимость

и определенное сочетание как для объекта, так и для его

частей.

Качество изделия (продукции) определяет надежность его

в условиях эксплуатации. Какими бы высокими техническими

характеристиками ни обладало изделие в начале его эксплуатации,

если эти характеристики ухудшаются в течение заданного про-

межутка времени и выходят из заданных'пределов, то изделие

не будет обладать достаточной долговечностью и безотказностью,

и, следовательно, качество его не может быть оценено вы-

соким.

Под долговечностью понимается свойство объекта (изделия)

сохранять работоспособность до наступления предельного со-

5

chipmaker.ru

стояния при установленной системе технического обслуживания

и ремонтов.

Безотказность — свойство изделия непрерывно сохранять ра-

ботоспособность в течение заданных времени или наработки без

вынужденных перерывов. За данный период времени при регла-

ментированных режимах работы и условиях эксплуатации не

должна нарушиться работоспособность изделия, т. е. не возникнет

отказ—событие, заключающееся в нарушении работоспособности

изделия, которое до возникновения отказа было работоспособным.

Причины отказов различны. Они зависят от типа и характера

изделий, условий их эксплуатации, применяемых материалов и

технологии. Исследования различных случаев разрушения свар-

ных изделий (конструкций) позволяют сделать вывод о том,

что причиной разрушения часто могут быть имеющиеся в швах

сварных соединений различного рода дефекты, понижающие их

прочностные характеристики.

Дефекты сварки различаются по природе и происхождению,

по размерам, ориентировке и расположению. Все дефекты сварки,

пайки, склеивания (например, трещины, непровары, непропаи,

непроклеи, поры и т. д.), эксплуатации (усталостные трещины,

коррозионные поражения и др.) объединяются одним общим

признаком: они вызывают изменение физических характеристик

среды — плотности, магнитной проницаемости, электропровод-

ности, теплопроводности, упругих свойств и т. д.

Многообразие встречающихся в сварных и других неразъем-

ных соединениях дефектов, различное’ их влияние на механиче-

ские свойства соединений приводят к условному определению

понятия «дефект».

В техническом понимании дефект — это каждое несоответствие

изделия (продукции) требованиям, установленным нормативной

документацией, которое приводит к снижению степени пригод-

ности изделия для использования по назначению. В зависимости

от степени влияния дефекты подразделяют на критические, зна-

чительные, малозначительные, исправимые, неисправимые.

К критическим дефектам относятся дефекты, при наличии

которых использование продукции по назначению практически

невозможно или исключается в соответствии с требованиями

безопасности. К значительным дефектам относятся дефекты,

которые существенно влияют на использование продукции по

назначению или на ее долговечность, но не являются критиче-

скими. Малозначительные дефекты не оказывают существенного

влияния на использование продукции по назначению и на ее

долговечность. Исправимый дефект -^дефект, устранение кото-

рого технически возможно и экономически целесообразно. К не-

исправимым дефектам относят дефекты, устранение которых тех-

нически невозможно или экономически нецелесообразно.

В соответствии с этими определениями годным изделием яв-

ляется изделие, удовлетворяющее всем требованиям нормативной

6

документации. Дефектное изделие — изделие, имеющее хотя бы

один дефект (брак).

Брак —дефектная единица продукции (изделия) или сово-

купность таких единиц. К исправимому браку относится брак,

в котором все дефекты исправимы. К неисправимому браку отно-

сится брак, состоящий из таких единиц продукции, в каждой

из которых имеется хотя бы один неисправимый дефект.

Понятие «брак» совпадает с понятием «забракованная» или

некондиционная продукция, если продукция состоит из одной

единицы, оказавшейся дефектной, или из нескольких единиц,

в каждой из которых имеется хотя бы один дефект.

Примерами дефектов могут служить выход размера детали за

пределы допуска, неправильная сборка изделия под сварку,

наличие трещин, непроваров, пористости в швах сварных соеди-

нений и т. д.

Термин «дефект» применяется при контроле качества продук-

ции на стадии ее изготовления, а также при ее ремонте и при

контроле качества отремонтированной продукции.

Борьба за повышение качества выпускаемой продукции должна

сводиться к полному исключению дефектов и особенно наиболее

опасных дефектов. Это может быть обеспечено двумя путями:

совершенствованием и строгим соблюдением технологии, исклю-

чающим возможность появления дефектов; применением эффек-

тивных методов и средств контроля качества изготовления и

готовой продукции, обеспечивающих своевременное обнаружение

дефектов и отбраковки дефектных материалов, заготовок, деталей,

сварных и других неразъемных соединений, а также изделий

в целом. Сочетание этих путей определяется характером выпускае-

мой продукции и конкретными условиями производства.

Однако контроль качества ответственных изделий, рассчи-

танных с минимальным запасом прочности и эксплуатируемых

в тяжелых условиях, следует выполнять тщательно и весьма

надежно. Выборочный контроль нельзя в этом случае считать

достаточным. Даже тщательная обработка полученных при выбо-

рочном контроле данных методами математической статистики

не позволила судить о качестве всей партии изделий, т. е. об

отсутствии дефектов в каждом изделии. Только стопроцентный

контроль может дать надежные результаты о качестве изготов-

ляемой продукции. Решение такой задачи возможно лишь при

условии применения неразрушающих методов контроля.

Таким образом, неразрушающие методы контроля служат

эффективным средством улучшения и строгого соблюдения техно-

логии, повышения и обеспечения стабильного качества выпускае-

мой продукции.

Качество изготовления продукции является важнейшим фак-

тором, определяющим качество изготовляемой продукции. Оно

зависит от качества и состояния оборудования и инструмента,

качества сырья, материала и комплектующих изделий, качества

7

Chipmaker, ru

нормативной документации на изготовление продукции и не

в последнюю очередь от качества труда изготовителей — слеса-

рей, сварщиков, контролеров и др.

2. ЭТАПЫ И МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА, ПРИМЕНЯЕМЫЕ

В ПРОИЗВОДСТВЕ СВАРНЫХ, ПАЯНЫХ И КЛЕЕНЫХ СОЕДИНЕНИЙ

Управление качеством, т. е. установление, обеспечение и

поддержание необходимого уровня качества продукции при ее

разработке, производстве и эксплуатации, осуществляют путем

систематического технического контроля качества и целенаправ-

ленного воздействия на условия и факторы, влияющие на каче-

ство продукции. Контроль качества продукции, в том числе

сварных и других изделий, с использованием неразрушающих

методов заключается в проверке соответствия показателей каче-

ства продукции установленным техническим требованиям.

На стадии изготовления продукции технический контроль

качества может иметь различные формы и решать различные

задачи, например входной контроль, операционный контроль,

приемочный контроль, контроль технологического процесса и т. п.

Входной контроль осуществляет завод-потребитель — про-

верка материалов, заготовок, комплектующих изделий или партий

изделий, поступивших из других предприятий (заводов-постав-

щиков) .

Операционный (производственный) контроль — контроль пока-

зателей качества деталей, узлов, сварных соединений в процессе

их изготовления в производственных цехах (заготовительных,

обрабатывающих, сборочных, сварочных и т. д.).

При контроле технологического процесса предусматривают

контроль за состоянием технологического оборудования, за стро-

гим соблюдением режимов обработки, сборки, сварки, контроля

и т» д.

Приемочный контроль — окончательный контроль (испытание)

готовых изделий по различным программам, предусмотренным

техническими условиями на испытания агрегатов, приборов,

сварных конструкций, стендовые испытания двигателей, летные

испытания самолетов и т. д.

Этапы и методы контроля в современном сварочном произ-

водстве в обобщенном виде показаны на схеме 1.

В процессе сварочного производства контролируются исходные

материалы, заготовки и качество сборки; оборудование, оснастка

и приборы; режимы сварки, пайки, склеивания; швы соединений

(осмотр, обмер); квалификация производственного персонала.

Контроль качества соединений и готовых изделий включает

осмотр и обмеры сварных швов и изделий; металлографические

исследования; физико-химические исследования металла шва

соединения; механические испытания; комплексное применение

неразрушающих методов контроля.

8

Методы неразрушающего контроля сварных соединений группи-

руют по видам исходя главным образом из общности физических

явлений, используемых для обнаружения дефектов и других

отклонений в контролируемых объектах, недопустимых по техни-

ческим условиям на их изготовление и эксплуатацию.

В неразрушающем контроле используют (схема 1):

проникающее ионизирующее излучение—радиационные ме-

тоды; упругие колебания в звуковом и ультразвуковом диапазо-

нах длин волн — акустические методы; магнитные и электромаг-

нитные поля— магнитные и электромагнитные методы соответ-

ственно; явление капиллярности — капиллярные методы; про-

никновение жидкостей и газов через сквозные дефекты — методы

контроля течеисканием; тепловые поля —тепловые методы не-

разрушающего контроля, а также другие физические явления

и закономерности.

Анализ трудоемкости производства сварных, паяных и клееных

соединений в отдельных отраслях машиностроения показывает,

что от общей трудоемкости контроля (100%) трудоемкость кон-

троля технологических процессов составляет 11,5%, трудоем-

кость контроля качества соединений готовой продукции —88,5%,

в том числе трудоемкость неразрушающих методов контроля —

70%. В промышленности неразрушающие методы и средства

контроля качества соединений являются неотъемлемой частью

технологических процессов сварочного производства.

Эти методы приобретают особую важность в связи с повышением

требований к качеству и надежности сварных изделий (рост

скоростей, ударные, знакопеременные и тепловые нагрузки,

воздействие ядерной и космической радиации и т. д.). Особенно

важными объектами контроля становятся цельносварные кон-

струкции кораблей, глубоководных аппаратов, клееные и паяные

сотовые конструкции узлов самолетов, неразъемные сварные

и паяные соединения трубопроводов, средства автоматического

управления и т. д.

Основная задача технического контроля качества выпускемой

сварной продукции состоит в том, чтобы, правильно используя

эффективные методы и средства контроля, своевременно выявить

(обнаружить) технологические дефекты сварки, пайки и других

процессов производства, определить причины, порождающие эти

дефекты, и пути (мероприятия), обеспечивающие бездефектную

сдачу готовой продукции. При этом особое внимание должно быть

обращено на обеспечение надежности и снижение трудоемкости

контроля.

3. КОНТРОЛЬ В ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ ПРОИЗВОДСТВА

В соответствии с действующими государственными стандар-

тами СССР по сварке металлов контролю в технологическом

процессе производства подвергают основной и присадочный

материал, флюсы, электроды и припои; заготовки под сварку;

9

chipmaker.ru

Этапы и методы контроля сварных,

10

Схема 1

паяных и клееных соединений

методы контроля

11

I chlpmaker.ru

приспособления и качество сборки; сварочное оборудование;

контрольно-измерительные приборы и инструмент; носители энер-

гии; квалификацию сварщиков и контролеров.

Контроль качества основного и присадочного материала,

флюса, припоя и клея. Основной и присадочный материал, флюсы,

электроды, припои и клеи проверяют на соответствие техниче-

ским условиям на эти материалы и действующему технологиче-

скому процессу.

Качество материала устанавливают на основании маркировки

и паспортов (сертификатов), поступающих от заводов-поставщи-

ков. Поступивший металл подвергают тщательному внешнему

осмотру. При обнаружении внешних дефектов, а также при

отсутствии сертификатов металл допускается в производство

только после проведения химического анализа, механических

испытаний, пробы на свариваемость и т. д.

Свариваемость — свойство металла или сочетания металлов

образовывать при установленной технологии сварки соединение,

отвечающее требованиям, обусловленным конструкцией и эксплуа-

тацией изделия.

Электродная проволока, предназначенная для ручной и

автоматической дуговой сварки и газовой сварки углероди-

стых, легированных и други» сталей и сплавов, а также

прутки для наплавки должны удовлетворять требованиям дей-

ствующих ГОСТов. Предприятия-поставщики должны гаранти-

ровать соответствие качества всех этих материалов требованиям

ГОСТов.

Качество наплавленного металла зависит не только от каче-

ства электродной проволоки, но и от качества материалов для

электродных покрытий, флюса для автоматической сварки. Полу-

чаемая заводом-потребителем каждая партия материала для

электродных покрытий или флюса должна иметь сертификат,

в котором приведены основные характеристики данного мате-

риала (химический состав и др.). Приемку, транспортировку,

хранение и испытание каждой партии материала осуществляют

в соответствии с ГОСТами и действующими на предприятии

производственными инструкциями или правилами.

В производство должны быть допущены только те материалы

(проволока, электроды и т. д.), на которые имеется сертификат

и качество которых соответствует требованиям сертификата

(паспорта).

Контроль заготовок. Заготовки под сварку, которые проверяют

до начала сборки, должны удовлетворять определенной степени

точности, устанавливаемой в зависимости от характера и назна-

чения изделия. Заготовки должны быть тщательно очищены,

особое внимание следует обратить на состояние поверхностей,

подлежащих сварке, пайке и склеиванию. Недопустима сварка

элементов конструкций (деталей), покрытых маслом, краской,

ржавчиной, грязью и т. д. Эти загрязнения способствуют обра-

12

зованию пористости и снижению качества сварных, паяных и

склеенных соединений.

Контроль приспособлений. Специализированные сборочные

приспособления (кондукторы), применяемые в производстве,

должны обеспечивать требуемую прочность и жесткость; точное,

быстрое и надежное закрепление элементов сварной конструкции,

необходимую степень точности всех размеров свариваемой детали,

узла, изделия; установление свариваемого объекта в положение,

удобное для осуществления сварки, и др.

Эти требования должны быть отражены в технических заданиях

на проектирование и изготовление приспособлений. Вновь изго-

товленные приспособления до ввода в эксплуатацию проверяют

на соответствие техническим заданиям. Необходимо обращать

внимание на правильность основных размеров, действие упоров,

зажимов и т. д. Окончательное заключение о пригодности при-

способления следует давать после изготовления и проверки раз-

меров первого сварного изделия или детали (узла).

В процессе производства состояние приспособлений контро-

лируют систематически и в сроки, устанавливаемые в зависимости

от характера производства и выпускаемой продукции. При необ-

ходимости приспособления подвергают соответствующему ремонту

или замене.

Контроль сборки. Детали, узлы или изделие, подлежащие

сварке, должны собираться на тщательно выверенных специаль-

ных сборочных приспособлениях (стеллажах, кондукторах), обес-

печивающих точное расположение свариваемых элементов. Основ-

ные контролируемые размеры собранных под сварку деталей

(изделий): зазор между кромками и превышение кромок —для

стыковых соединений без разделки кромок; зазор между кромками,

притупление кромок и угол разделки кромок —для соединений

с разделкой кромок; ширина нахлестки и зазор между листами—

для нахлесточных соединений; зазор между листом и кромкой,

угол между свариваемыми элементами, а также притупление и

угол скоса кромки —для тавровых соединений; зазор между

свариваемыми элементами и угол между ними —для угловых

соединений.

Контролю подлежат и другие размеры и параметры, которые

зависят от вида и формы сварной конструкции и определены

техническими условиями на изделие. Детали, узлы или изделия,

собранные под сварку с отклонением от технических условий или

установленного технологического процесса, бракуют.

Средства, порядок и методика контроля предусматриваются

технологическим процессом производства.

Контроль сварочного оборудования. Качество сварных, па-

яных, клееных и клеесварных соединений в большой степени

зависит от исправности оборудования. Цель и назначение данного

вида контроля — обеспечить поддержание сварочного оборудо-

13

chipmaker.ru

вания в рабочем состоянии в соответствии с паспортами на каждую

машину или аппарат.

Машины и аппараты для дуговой сварки должны обеспечивать

устойчивое горение дуги и требуемую точность и правильность

регулировки электрического режима, скорости сварки и т. д.

Эти параметры подлежат тщательной проверке каждый раз перед

пуском оборудования и в процессе производства.

При работе на сварочных контактных машинах проверяют

исправность всех механизмов, охлаждающую систему, контактные

поверхности зажимных приспособлений, форму и износ рабочих

поверхностей электродов. При точечной и шовной сварке исклю-

чительно важное значение имеет дозировка времени сварки, осу-

ществляемая при помощи тиратронных (ламповых) и других пре-

рывателей. Конструкция прерывателей должна обеспечивать точ-

ное и надежное регулирование и контроль продолжительности

сварки.

При газовой сварке первостепенное значение имеет проверка

источников питания газами. Контроль, например, ацетиленовых

газогенераторов направлен на обеспечение подачи чистого и

сухого газа при нормальной температуре и постоянном давлении.

Для этой цели проверяют газовые магистрали, водяные затворы

и регуляторы давления.

Контроль приборов и инструментов. Используемые в произ-

водстве приборы (амперметры, вольтметры и т. п., установленные

на сварочных машинах или у рабочего места) и инструмент перио-

дически подвергают метрологическому. надзору и при необходи-

мости ремонту. Контрольно-измерительные приборы проверяют

сравнением их показаний с показаниями образцовых приборов

и средств измерений.

При автоматической сварке систематически проверяют исправ-

ность электрической аппаратуры, сварочной головки, механизма

тележки и т. д. При газовой сварке проверяют плотность присое-

динения горелок к вентилям и шлангам. Особо важно поддер-

живать и контролировать постоянное соотношение между объе-

мами горючей смеси и газов. Не допускается избыток кислорода

или горючего газа. При контроле работы редукторов необходимо

обращать внимание на постоянство рабочего давления, чувстви-

тельность регулировки, пропускную способность и стойкость

против замерзания.

Контроль носителей энергии. Особое значение имеет контроль

носителей энергии — источников теплоты при сварке: при элек-

трической дуговой и контактной сварке — электроэнергии; при

газовой сварке — теплоты химических реакций горения ацети-

лена, водорода, паров бензина, светильного газа или другого

горючего газа в кислороде. Контроль электроэнергии в основном

осуществляют проверкой напряжения в первичной сети. При

газовой сварке контролируют чистоту горючего газа и кисло-

рода.

14

Контроль квалификации сварщиков. Тщательный планомер-

ный контроль подготовки изделий под сварку и производства

сварки не будет эффективным без проверки квалификации свар-

щиков, так как качество и производительность сварки (пайки

и склеивания) в значительной степени зависят от квалификации

и мастерства сварщиков. Стабильность качества сварных соеди-

нений — основной признак высокой квалификации сварщика.

Испытание сварщиков (во многих случаях после соответствую-

щей переподготовки) проводят в соответствии с техническими

требованиями и правилами на изготовление, приемку и эксплуата-

цию сварного изделия (конструкции).

Операционный контроль в процессе производства. Большое

значение для обеспечения качества выпускаемой продукции имеет

операционный контроль в процессе производства. Внимательное

и непрерывное наблюдение за состоянием оборудования, аппа-

ратуры, приспособлений, приборов и инструмента, а также за

ходом выполнения сварочных операций каждым сварщиком

позволит своевременно обнаружить дефекты сварки и принять

меры по устранению причин их образования..

Операционный контроль за ходом технологического процесса

осуществляют технологи, мастера и другие инженерно-техниче-

ские работники, ответственные за работу данного участка, цеха,

предприятия и качество изделий. При операционном контроле

необходимо обращать внимание на строгое соблюдение установ-

ленных технологическим процессом последовательности и режимов

изготовления сварных изделий в целом, так как качественное

выполнение сварных соединений отдельных элементов или детали

конструкции еще не гарантирует высокого качества изделия

(конструкции) в целом.

На предприятиях в процессе производства необходимо тща-

тельно осматривать швы по мере их выполнения. Это позволит

своевременно выявить наружные и сквозные дефекты: подрезы

основного металла, наплывы, прожоги, незаваренные кратеры,

наружные трещины шва и околошовной зоны, выплески, непро-

вары корня шва и несоответствие конструктивных элементов

сварного шва, свищи, прожоги, трещины, сплошные непровары

(см. гл. II).

Анализ причин образования технологических дефектов (в том

числе и внутренних, выявляемых средствами неразрушающего

контроля) позволит своевременно принять меры к строгому соблю-

дению технологического процесса производства (или его улучше-

нию) и исключению причин, порождающих обнаруженные де-

фекты.

chipmaker.ru

ГЛАВА II

МЕТОДЫ СВАРКИ, ПАЙКИ, СКЛЕИВАНИЯ

И ТЕХНОЛОГИЧЕСКИЕ ДЕФЕКТЫ СОЕДИНЕНИЙ

Chipmaker.ru

I. МЕТОДЫ СВАРКИ, ПАЙКИ И СКЛЕИВАНИЯ (37, 75, 77]

Сварка —технологический процесс получения неразъемных

соединений посредством установления межатомных связей между

свариваемыми частями при их местном или общем нагреве или

пластическом деформировании, или совместным действием того

и другого. Сварке подвергаются различные материалы, однако

наибольшее значение и распространение получила сварка метал-

лов.

Сварка металлов по физическим признакам классифицируется

на три класса: термический, термомеханический, механический.

К термическому классу сварки относятся все виды сварки,

осуществляемые плавлением с использованием тепловой энергии:

дуговая, электрошлаковая, электронно-лучевая, газовая, индук-

ционная и др. Сварка плавлением осуществляется с местным

расплавлением соединяемых частей без применения припоя.

Газовая сварка—разновидность сварки плавлением, при

которой кромки соединяемых частей нагревают пламенем газов,

сжигаемых на выходе горелки для газовой сварки. '

К термомеханическому классу сварки относятся все виды

сварки, осуществляемые с использованием тепловой энергии и

давления: контактная, диффузионная, газопрессовая, индукцион-

но-прессовая, дугопрессовая, шлакопрессовая, термитно-прессо-

вая, печная.

К механическому классу сварки относятся все виды сварки,

осуществляемые с использованием механической энергии и дав-

ления: холодная, взрывом, ультразвуковая, трением, магнитно-

импульсная.

По технологическим признакам виды сварки классифицируют

по способу защиты металла в зоне сварки (в воздухе, в вакууме,

в защитном газе, под флюсом, по флюсу, в пене, с комбинирован-

ной защитой); по непрерывности процесса (непрерывные, преры-

вистые); по степени механизации процессов сварки (ручные,

механизированные, автоматизированные, автоматические).

16

Основные формы сварных соединений —стыковые, нахле-

сточные, угловые и тавровые. Стыковое сварное соединение —

соединение двух элементов, расположенных в одной плоскости

или на одной поверхности. Нахлесточное сварное соединение —

соединение, в котором свариваемые элементы расположены

параллельно и перекрывают друг друга. Угловое сварное соеди-

нение — соединение двух элементов, расположенных под прямым

углом и сваренных в месте примыкания их краев. Тавровое свар-

ное соединение — соединение, в котором к боковой поверхности

одного элемента примыкает под углом и приварен торцом другой

элемент.

Рис. 1. Сварной шов:

1 — наплавленный металл; 2 — .зона термического влияния; 3 — ос-

новной металл; 4 — конечный кратер; h — глубина расплавления; Н —

высота шва; b — ширниа шва

Под сварным узлом следует понимать часть конструкции,

в которой сварены примыкающие друг к другу элементы. Свар-

ной шов — участок сварного соединения, образовавшийся в ре-

зультате кристаллизации металла сварочной ванны (рис. 1).

Зоной соединения называют зону, где образовались межатомные

связи соединяемых частей при сварке.

При точечной сварке происходит расплавление сопрягаемых

поверхностей свариваемого металла под влиянием внутренних

источников теплоты, образование ядра (жидкой ванны) и затем

сваривание — совместная кристаллизация расплавленного ме-

талла с нерасплавленным в процессе охлаждения.

Пайка —технологический процесс получения неразъемного

соединения материалов с нагревом ниже температуры их авто-

номного расплавления путем смачивания, растекания и запол-

нения зазора между ними расплавленным припоем и сцепления

их при кристаллизации шва.

Существенное значение в процессе пайки имеют взаимное

растворение и диффузия припоя и основного металла. Для

обеспечения надежного (качественного) соединения припой дол-

жен хорошо растворять основной металл, смачивать его, легко

17

chipmaker.ru

растекаясь по поверхности. Это возможно лишь при достаточно

чистой поверхности основного металла.

Пайка обычно применяется для соединения металлических де-

талей и реже для соединения керамики, стекол, металла со стек-

лом и т. д. Наиболее широкое применение пайка нашла в произ-

водстве автомобилей, мотоциклов, велосипедов, деталей всевоз-

можных машин и механизмов, изделий из листового металла и т. д.

Технологический процесс пайки разделяют на два основных

вида: высокотемпературная пайка и низкотемпературная пайка.

При высокотемпературной пайке нагрев, осуществляемый

в месте контакта соединяемых материалов и припоя, превышает

723 К (свыше 450° С). При этом применяют припои, имеющие

механическую прочность при растяжении до 50 кгс/мм2.

Низкотемпературная пайка — пайка, нагрев при которой

в месте контакта соединяемых материалов и припоя не превы-

шает 723° К (ниже 450° С). Применяемые при этом припои имеют

механическую прочность при растяжении, обычно не превышаю-

щую 5—7 кгс/мм2.

В практике встречается термин «капиллярная пайка». При

капиллярной пайке расплавленный припой заполняет паяльный

зазор и удерживается в нем под действием капиллярных сил.

Паяное соединение —элемент паяной конструкции, состоящий

из паяного шва и диффузионных зон при общем нагреве, паяного

шва и зон термического влияния при локальном нагреве. Основ-

ные виды паяных соединений — нахлесточное, стыковое и «в ус».

Склеивание — способ соединения поверхностей с помощью

клея. Прочность и стабильность клеевых соединений в основном

обеспечивается клеем, отвечающим требованиям конкретного

соединения (изделия); технологией склеивания и ее осуществле-

нием в условиях производства.

Клеесварные соединения представляют собой тип неразъемного

соединения, получаемого в результате совмещения технологи-

ческих процессов точечной сварки и склеивания металлов. Сое-

динения, выполненные точечной (и шовной) сваркой, достаточно

прочны, имеют меньший вес по сравнению с заклепочным соеди-

нением, а по степени автоматизации и производительности про-

цесса изготовления значительно их превосходят. Однако цикли-

ческая прочность и коррозионная стойкость сварных соединений

из алюминиевых сплавов, применяемых для ответственных кон-

струкций, недостаточны. Склеенные соединения герметичны, имеют

высокую циклическую прочность и хорошую коррозионную стой-

кость. Но эти соединения плохо работают в условиях изгибающих

и отрывающих нагрузок.

Следовательно, ни сварные, ни клеевые соединения в отдель-

ности не могут обеспечить требуемую прочность и надежность

изделий. Клеевая прослойка клеесварного соединения восприни-

мает значительную часть напряжений при нагружении комбини-

рованного соединения, разгружая сварную точку, перераспре-

18

Таблица 2

Сквозные дефекты (свищи,' прожоги, трещины, сплошные непровары) швов сварных соединений,

выполненных различными способами сварки

Метод контроля Размеры дефектов, мм Типы сварных соединений Способ сварки Свариваемые металлы Толщина свариваемых металлов, мм

Смачиванием керосином ^0,1 Стыковые, тав- ровые, угловые Все способы сварки плавле- нием Все металлы и сплавы ^10

Обдувом сжатым воздухом >0,5

Воздушным давлением >0,001 Не ограни- чивается

Аммиаком

Гидравлическим давлением Любые

Контроль наливом воды >0,5 Стыковые, уг- ловые, тавровые =С10

Контроль поливом водой

Метод испытания течеискателямн >0,001 Все типы Все способы Не ограни- чивается

Примечания: 1. Расположение дефектов любое

2. Контроль качества швов сварных соединений смачиванием керосином, гидравлическим давлением и поливом водой соответственно

по ГОСТ 3285 — 65, ГОСТ 1999—60 и ГО 5 Г 3845 — 65.

Таблица 3

Внутренние дефекты швов сварных соединений, выполненных различными способами сварки

Виды дефектов Метод контроля Размеры дефектов Расположение дефектов Типы сварных соедине- ний Способ сварки Свариваемые металлы Толщина свариваемых металлов, мм

Непровары, перегрев металла шва и несплав- ление кромок Технологи- ческой пробой Не ограни- чиваются Любое Любые Все способы Все металлы и сплавы Не ограни- чивается

Дефекты структуры шва сварного соедине- ния и зоны термическо- го влияния, внутренние и наружные трещины, непровары, шлаковые и газовые включения, не- сплавления кромок Металло- графиче- ский

Непровары, газовые поры, шлаковые и ме- таллические включения, трещины в шве н около- шовнон зоне, несплав- ление кромок Радиацион- ная дефек- тоскопия >0,5 мм Любое, кроме трещин, рас- положенных под углом более 5—10° к направлению центрального луча ^500 (по стали)

chipmaker.ru

Продолжение табл.

деляя напряжения и улучшая работоспособность соединения.

Химически стойкие клеи при этом обеспечивают надежную анти-

коррозионную защиту и герметичность соединения.

Важнейшим критерием оценки качества клеесварного соеди-

нения являются прочностные характеристики. Вид и характер

механических испытаний таких соединений определяются техни-

ческими условиями на клеесварное изделие.

По виду, характеру и расположению дефекты, встречающиеся

в швах сварных соединений, выполненных всеми способами сварки,

подразделяют на наружные (табл. 1), обычно выявляемые внеш-

ним осмотром и измерениями; сквозные (табл. 2), проходящие

сквозь шов сварного соединения; внутренние (табл. 3), не обна-

руживаемые внешним осмотром сварного соединения детали,

узла и изделия.

2. НАРУЖНЫЕ И СКВОЗНЫЕ ДЕФЕКТЫ СВАРНЫХ СОЕДИНЕНИЙ

Дефекты формы швов 'сварных соединений — несоответствие

конструктивных элементов сварного шва, заданных технологиче-

скими условиями или чертежом на изделие или стандартами.

Несоответствие размеров и формы шва — неполное заполне-

ние (неполномерность) швов (рис. 2, б); черезмерная высота и

ширина шва (рис. 2,а); неравномерная высота и ширина шва

(рис. 2, <?).

Рис. 2. Отклонение формы и размеров швов свар-

ных соединений:

а — чрезмерные размеры швов; б — неполномер-

ный шов; в — неравные катеты угловых швов

Причинами отклонения геометрических размеров швов от

заданных могут быть чрезмерные зазоры между кромками сва-

риваемых заготовок (элементов конструкции) и повышенные углы

разделки между свариваемыми кромками; завышенные сварочный

ток и напряжение на дуге, малая скорость сварки; неправильная

подгонка свариваемых кромок; неправильное перемещение элек-

трода в процессе сварки или неправильный угол наклона свароч-

ной проволоки при автоматической сварке; недостаточная квали-

фикация сварщика; неисправность сварочного оборудования,

измерительных приборов и др.

23

.ru

Рис. 4. Подрезы в швах:

а — стыковых; б — угловых; в — горизонтальных

Прожоги — сквозное проплавление свариваемых элементов

конструкции (рис. 3). Этот дефект может быть вызван следующими

причинами: чрезмерными зазорами между стыкуемыми кром-

ками свариваемых элементов; неплотным прилеганием металли-

ческой подкладки или флюсовой подушки при автоматической

сварке под флюсом; завышенной тепловой мощностью, вызванной

чрезмерной величиной сварочного тока или чрезмерной мощностью

сварочной горелки; низкой скоростью сварки и др. В практике

прожоги чаще встречаются при сварке тонкостенных конструк-

ций и сварке стыковых швов, выполняемых с глубоким проваром,

а также при сварке снизу вверх вертикальных угловых швов.

Прожоги без исправления — недопустимые дефекты.

Подрезы —углубление в основном металле, расположенное

вдоль границы шва сварного соединения (рис. 4). Причины обра-

зования подрезов: чрезмерная тепловая мощность дуги; непра-

вильное положение электрода и низкое напряжение на дуге при

автоматической сварке под флюсом; слишком тугоплавкий флюс

при электрошлаковой сварке, способствующий отжиманию пол-

зунов; низкая квалификация сварщиков и др. Подрезы без ис-

правления — недопустимый дефект, особенно в тех случаях, когда

сварные соединения предназначены для работы в условиях вибра-

ционных и динамических нагрузок.

Наплавы и натеки — это излишне наплавленный металл около

кромок шва, наплывший или натекший в процессе сварки на не-

прогретый основной металл и не сплавившийся с ним (рис. 5).

Причины образования наплывов и натеков: неправильное про-

странственное положение шва; недостаточно точное направление

Рис. 5. Наплывы в швах:

а — горизонтальных; б — внахлестку: в — тавровых; г — сты

ковых нлн при наплавке валиков

24

Рис. 6. Поры и свищи, выходящие на поверхность сварных швов:

а — сечение; б — рентгеновский снимок

электрода (электродной проволоки) по оси шва — смещение его

на одну из свариваемых кромок; неправильно выбранный элек-

трический режим сварки (сила тока, длина дуги и т. п.); малая

скорость сварки при чрезмерной скорости плавления электродной

(присадочной) проволоки; недостаточная квалификация сварщика

и др. Наплывы и натеки часто сопровождаются более серьезными

дефектами —непроварами. Участки шва, имеющие наплывы

и натеки, необходимо тщательно контролировать.

Незаваренные кратеры — углубления в конце шва, образую-

щиеся при внезапном обрыве дуги (процесса сварки). Кратеры

довольно часто встречаются при выполнении коротких прерыви-

стых швов. Основная причина возникновения этого дефекта —

недостаточная квалификация сварщика. Кратеры подлежат ис-

правлению — заделке. Незаделанные кратеры недопустимы.

Поры, выходящие на поверхность наплавленного металла шва,

образуются в результате растворения в металле газов (рис. 6).

Поры приобретают вид вытянутых кверху цилиндрических поло-

стей, которые иногда называют свищами. Образованию свищей

способствует вязкий шлак с плохой газопроницаемостью, через

который вышедшие на поверхность наплавленного металла газы

удалиться окончательно не могут. Поры, выходящие на поверх-

ность шва, — более опасный концентратор напряжений по сравне-

нию с внутренними порами.

К сквозным дефектам относят дефекты типа свищей, прожогов,

трещин и сплошных непроваров, которые проходят сквозь на-

плавленный металл шва или основной металл. Причины образо-

вания сквозных дефектов те же, что внешних и внутренних дефек-

тов. Сквозные дефекты обусловливают негерметичность сварного

соединения.

3. ВНУТРЕННИЕ ДЕФЕКТЫ, ОБРАЗУЮЩИЕСЯ

ПРИ СВАРКЕ ПЛАВЛЕНИЕМ

К внутренним дефектам сварных соединений относят дефекты,

которые не обнаруживаются внешним осмотром сварного соеди-

нения детали, узла или изделия. Вид, характер, ориентация и

размеры внутренних дефектов зависят от способов сварки.

25

chipmaker, ru

Трещиныи их разновидности. Трещины — частичное местное

разрушение сварного соединения (рис. 7). В наплавленном и

основном металле трещины появляются вследствие развития

собственных напряжений, которые могут возникнуть в металле

в результате следующих причин: литейной усадки и структурных

превращений или изменения объема при переходе металла из

жидкого состояния в твердое; неравномерного распределения

температуры при нагреве или охлаждении свариваемого объекта;

сварки деталей из конструкционных легированных сталей в жестко

заделанных контурах; большой скорости охлаждения при сварке

углеродистых сталей, склонных к закалке на воздухе; проведе-

ния сварки при низких температурах, понижающих пластические

свойства металла; засоренности основного и присадочного ме-

талла вредными примесями серы и фосфора; наличия в сварных

соединениях других дефектов, являющихся концентраторами

напряжений, обусловливающих образование трещин, и др.

В зависимости от температурных условий, при которых возни-

кают трещины, их подразделяют на холодные, возникающие при

температуре до 300° С, и горячие, возникающие при темпера-

туре 1100—1300° С.

В зависимости от расположения относительно оси шва свар-

ного соединения трещины подразделяют на продольные и попереч-

ные; по расположению в сварном соединении — на трещины

в наплавленном металле, трещины в основном металле или в зоне

термического влияния.

В зависимости от размеров трещины • подразделяют на макро-

трещины, имеющие сравнительно большой размер по глубине,

протяженности и раскрытию, и микротрещины, обнаруживаемые

вооруженным глазом.

В зависимости от характера напряжений (сжатие или растя-

жение), возникающих в элементах сварных конструкций, трещины

могут быть закрытые, труднообнаруживаемые (в сжатых элемен-

тах) или открытые, хорошо видимые (в растянутых элементах).

• Трещина —наиболее опасный и недопустимый дефект сварки.

26

Рис. 8. Непровары:

а — по кромке шва; б — в корне шва; в — между отдельными

слоями наплавленного металла; г — между валиками

Непровары и их разновидности. Непровар — отсутствие сплав-

ления между наплавленным и основным металлом (в корне шва

или по кромке) или между смежными слоями шва (рис. 8). При

непроваре отсутствует структурная связь между прилегающими

друг к другу объемами металла в сварном соединении. Непровар

возникает в тех случаях, когда расплавленный электродный

металл попадает на нерасплавленный основной металл. На по-

верхности соприкосновения расплавленного и основного металла

сохраняется тонкая окисная пленка, снижающая прочность

сцепления между ними.

Непровары часто встречаются в вершине угла, по скосам сва-

риваемых кромок, между параллельными валиками и между

валиками, наложенными друг на друга при многослойной сварке.

Характерная особенность непровара состоит в том, что он

заканчивается в металле шва ответвлением («усами») в виде тре-

щины. При радиографировании швов сварных соединений эти

усы, как правило, не выявляются, так как их раскрытие (ширина)

составляет 0,01 —0,1 мм. По этой причине ошибка в определении

общей глубины непровара по рентгено- и гамма-снимкам может

составлять до 10%.

В швах сварных соединений алюминиевых сплавов непровар

в большинстве случаев сопровождается окисными пленками и

порами. При ручной и автоматической сварке под флюсом сталей

непровары заполняются шлаком. Сопоставление ответвлений

(которыми заканчиваются непровары) с трещинами по располо-

жению и геометрической форме в сечении шва показывает, что

существенного различия в остроте их окончания не наблюдается.

Причины образования непроваров:

недостаточная тепловая мощность дуги (малый ток, излишне

длинная или излишне короткая дуга);электроды из легкоплавкого

материала, вследствие чего жидкий металл заполняет шов на

неоплавленные свариваемые кромки;

чрезмерная скорость сварки, при которой свариваемые кромки

не успевают расплавиться;

27

chipmaker.ru

значительное смещение электрода на одну из свариваемых

кромок, когда расплавленный металл натекает на вторую нерас-

плавленную кромку, прикрывая непровар;

малая величина зазора или матый угол скоса кромок, что

затрудняет расплавление основного металла;

неудовчетворительная зачистка кромок под сварку от ржав-

чины, краски, окалины, масла и других загрязнений;

блуждание или отклонение дуги под влиянием магнитных

полей, особенно при сварке на постоянном токе, когда основание

столба дуги располагается в одном месте, а жидкий металл сте-

кает на другой участок нерасплавленного основного металла;

наличие в зазоре разделки кромок остатка флюса при автома-

тической сварке, что вызывает непровар вершины угла шва;

неправильное положение или слишком большое сечение при-

садочной проволоки, укладываемой в разделку шва, что затруд-

няет расплавление основного металла;

неполное удаление шлака при многослойной сварке, образо-

вавшегося при наложении предыдущего валика;

неудовлетворительное качество основного металла, сварочной

проволоки, электродов, флюсов и т. п.;

неудовлетворительная работа сварочного оборудования — ко-

лебания силы сварочного тока и напряжения дуги в процессе

сварки;

низкая квалификация сварщика.

Непровар — один из наиболее опасных дефектов сварки,

особенно в сварных соединениях, работающих под действием

вибрационных и ударных нагрузок.

Пористость наплавленного металла. Поры (пористость) в на-

плавленном металле шва (рис. 9, 10) — различной величины

пузырьки (обычно сферической формы), заполненные газами.

Газовые пузырьки возникают вследствие интенсивных реакций

газообразования в объеме металла и большой скорости его затвер-

девания, не позволяющей пузырькам газа подняться на поверх-

ности расплавленного металла шва. При сварке стали основной

источник газообразования в большинстве случаев — это реакция

выгорания углерода за счет окислов, растворенных в расплавлен-

Рис. в. Непровар и пористость в сварном шре

28

Рис. 10. Пористость и трещины в сварных швах с усилением 4 мм (рентгеновские снимки)

ном металле (ванне), с образованием окиси углерода, нераствори-

мой в металле.

Возникшие в жидком металле пузырьки газа могут быстро

расти за счет диффузии в объем пузырька газов, растворенных

в металле, и в первую очередь водорода. К числу газов, вызываю-

щих пористость или имеющих определенное значение для образо-

вания пор при сварке, также относятся азот, пары воды и в малой

степени углекислый газ и метан. При охлаждении растворимость

газов в металле уменьшается и часть газов стремится выйти

в атмосферу. Газы, встречая сопротивление кристаллизующегося

металла, не могут полностью выйти из металла шва и образуют

в нем внутренние поры, раковины или выходящие на поверхность

свищи (ноздреватость).

В шве сварных соединений распределение пор может быть

равномерным по всему объему наплавленного металла (рис. 10, а),

в виде цепочки вдоль шва (рис. 10, в), групповые, в виде отдель-

ных скоплений (рис. 10, б) и в виде единичных включений.

По сечению шва поры могут располагаться у основания шва,

по линии сплавления расплавленного металла шва с основным

металлом; иногда поры распределяются по всему сечению шва.

Равномерная пористость обычно возникает при постоянно

действующих факторах: загрязненность основного металла по

свариваемым поверхностям (ржавчина, масло и т. п.), низкокаче-

ственные электроды или флюсы и т. д.

Групповые поры в виде отдельных скоплений образуются при

местных загрязнениях или при отклонениях от заданного (уста-

29

chipmaker.ru

ловившегося) режима сварки (при обрыве или случайных удли-

нениях дуги, при нарушении сплошности обмазки, при сварке

в начале шва, в кратерах и т. п.).

Поры, распределенные линейно в виде цепочки вдоль шва,

образуются в условиях, когда газообразные продукты проникают

по оси шва на всем его протяжении (при сварке по подварке

корня шва, выполненной некачественными электродами, при

сварке по ржавчине, при подсосе воздуха через зазор между

кромками).

Единичные поры могут образоваться при случайных отклоне-

ниях от установившегося режима и условий сварки.

Наиболее вероятно возникновение газовых пор в швах свар-

ных соединений алюминиевых, титановых сплавов и в меньшей

степени в сталях. Поры сферической формы возникают в тех слу-

чаях, если они не окисленные (в алюминиевых сплавах) и не

сопровождаются окисными пленками и непроварами. Поры, со-

провождающиеся окисными пленками, не имеют правильной

геометрической формы. Окисными пленками обычно сопрово-

ждаются слившиеся поры и поры, выходящие на поверхность со

стороны проплава. В сварных швах углеродистых сталей поры

в большинстве случаев имеют трубчатую форму.

Основные причины образования пор в швах сварных соеди-

нений: повышенное содержание углерода в основном металле или

присадочном материале; повышенная влажность электродного

покрытия, флюса или проведение сварочных работ в сырую по-

году; наличие в некоторых электродных покрытиях крахмала,

декстрина и других органических составляющих, в результате

разложения которых может происходить насыщение металла шва

окисью углерода или водородом; плохая очистка кромок свари-

ваемого металла от ржавчины, краски, масла и других загрязне-

ний; высокая скорость сварки, приводящая к быстрому затвер-

деванию сварочной ванны.

Шлаковые и окисные включения. Шлаковые включения в шве

сварного соединения (рис. 11) — небольшие объемы, заполненные

неметаллическими веществами — шлаками, окислами. Помимо

пузырьков газа, в металле шва могут застревать включения шла-

ков и окислов, не успевших всплыть на поверхность металла шва.

Образование шлаковых включений в значительной степени

зависит от скорости затвердевания жидкой ванны. При высокой

скорости затвердевания (при сварке электродами с тонкой об-

мазкой) количество шлаковых включений очень велико. При

сварке качественными электродами, дающими много шлака,

расплавленный металл дольше находится в жидком состоянии

и неметалтические включения имеют время всплыть на поверх-

ность металла. При сварке качественными электродами наплав-

ленный металл мало засорен шлаковыми включениями

Шлаковые включения по величине могут быть различными —от

микроскопических до капель в несколько миллиметров в попереч-

зо

Рис. И. Шлаковые включения в сварном шве -из стали ЗОХ ГС НА

толщиной 80 мм (гамма-снимок шва, 13’Cs)

.ике. По форме включения разнообразны: сферические, иголь-

чатые, шарообразные, плоские, вытянутые в виде пленки, разде-

ляющей прилегающие объемы наплавленного металла. Вследствие

этого влияние шлаковых включений на механические свойства

сварных соединений может быть сильнее, чем влияние пористости,

имеющей сферическую форму.

Шлаковые включения при определенных условиях могут стать

очагом образования трещин. Это объясняется тем, что в процессе

нагрева или охлаждения вследствие большой разницы величины

коэффициентов теплового расширения шлаков и металлов в по-

следнем могут возникнуть значительные температурные напря-

жения, способствующие зарождению трещин в металле шва.

Окисные включения (пленки) могут возникать при всех видах

сварки. В сварных швах алюминиевых сплавов они имеют вид

тонких плоских пленок произвольного очертания. Влияние окис-

ных пленок на механические свойства сварных соединений может

быть сильнее, чем влияние пор, шлаковых и металлических

включений.

Рис. 12. Вольфрамовые включения в швах сварных соединений алюминиевого

сплава (рентгеновский снимок)

31

chipmaker.ru

Причины возникновения шлаковых и окисных включений:

загрязненность поверхностей свариваемых кромок ржавчиной,

маслом, краской и т. д.; плохая очистка (или отделимость) шлака

от поверхности шва при многослойной сварке; быстрое остыва-

ние ванны жидкого металла (малый слой шлакового покрытия),

что затрудняет всплывание на поверхность более крупных вклю-

чений; высокая плотность или тугоплавкость шлака; некаче-

ственное электродное покрытие (покрытие дает вязкий густой

шлак, или оно нанесено больше положенного); низкая квалифи-

кация сварщика и др.

Металлические включения [91]. В практике наиболее рас-

пространены вольфрамовые включения (рис. 12) при сварке

алюминиевых сплавов. Вольфрамовые включения обычно возни-

кают при аргонодуговой сварке вольфрамовым электродом. При

этом может возникать мгновенная нестабильность дуги и появ-

ление одновременно с вольфрамовыми включениями окисных

включений. Вольфрамовые включения могут располагаться вну-

три шва и на поверхности соединений в виде брызг. При попада-

нии вольфрама в жидкую ванну он обычно погружается на дно

ванны. Вольфрам в алюминии нерастворим и обладает большой

плотностью. На рентгеновском снимке он дает характерные

ясные изображения произвольной формы (рис. 12). Вольфрамо-

вые включения, как правило, образуются в местах обрыва дуги,

при этом вольфрам отлагается в вершине кратеров, где часто

образуются трещины.

Вольфрамовые включения подразделяют на две основные

группы: изолированные и групповые. Размер диаметра изолиро-

ванных включений 0,4—3,2 мм. Групповые включения описы-

ваются (по рентгенограмме) размером группы, количеством и

размером отдельных (изолированных) включений в группе, при

этом размер группы характеризуется размером минимальной

окружности, в которую вписывается группа включений. Если

изображение нескольких включений сливается, то их принимают

за одно включение.

4. ДЕФЕКТЫ ТОЧЕЧНОЙ СВАРКИ [74]

Основные наружные дефекты швов сварных соединений,

выполненных точечной сваркой: наружные трещины (рис. 13);

прожог; наружный выплеск; вырыв точек; выход на поверхность

литой структуры; разрыв металла у кромки соединения; поверх-

ностное нарушение сплошности металла во вмятине от электрода;

чрезмерная вмятина и неправильная форма вмятины от электро-

дов; темная поверхность сварных точек.

Образованию этих дефектов способствуют следующие причины:

большая величина или длительность импульса сварочного тока;

малое усилие сжатия электродов; плохая подготовка поверхно-

стей свариваемых деталей; загрязнение электродов; малое ковоч-

32

Рис. 13. Наружные трещины сварной

точки

ное усилие; позднее прило-

жение ковочного усилия;

недостаточное охлаждение

электродов;

неисправное сварочное

оборудование; малое усилие

сжатия электродов или от-

сутствие его; неправильная

форма контактных поверхно-

стей электродов; загрязнение

поверхностей деталей или

электродов;

большая величина сварочного тока; большая длительность

импульса сварочного тока; плохая подготовка поверхностей

свариваемых деталей; загрязнение электродов; малое усилие

сжатия электродов; некачественная сварка и т. д.;

большие натяги деталей при сварке и в процессе правки;

неправильно установленные электроды и т. д.;

большая величина сварочного тока; большая длительность

импульса сварочного тока; малое усилие сжатия электродов;

загрязнение электродов; плохая подготовка поверхностей деталей;

точка поставлена близко к краю соединения; большая длитель-

ность импульса сварочного тока; большое ковочное усилие;

малая величина нахлестки и др.;

неправильная форма рабочей поверхности электродов;

большая величина и длительность импульса сварочного тока;

небольшой размер рабочей поверхности электродов; перекос

деталей или электродов; неправильная заточка или неравномер-

ный износ рабочей поверхности электродов; перекос свариваемых

электродов конструкции.

Основные внутренние дефекты точечной сварки: непровар

(рис. 14) —отсутствие взаимной литой зоны соединяемых эле-

ментов сварной конструкции; внутренние трещины, поры и рако-

Рис. 14. Макроструктура иепроваренной сварной точки из сплава Д16Т тол

щиной 2-|-2 мм

33

chipmaker.ru

Рис. 15. Сварные точки с выплеском

вины; внутренний выплеск металла (рис. 15); несимметричное

расположение ядра точки; чрезмерное проплавление — проплав-

ление свыше 80% толщины свариваемого листа.

Причины образования внутренних дефектов:

недостаточная величина или импульс сварочного тока; боль-

шое усилие сжатия электродов; шунтирование сварочного тока;

увеличение рабочей поверхности электродов; нестабильное кон-

тактное сопротивление, вызванное плохой подготовкой поверх-

ностей деталей; большой плакирующий слой; раннее приложение

ковочного усилия;

малое усилие сжатия электродов; малое кбвочное усилие;

запаздывание включения ковочного усилия; велик сварочный

ток; продолжительное время сварки; большое контактное сопро-

тивление деталей; плохая зачистка электродов;

большая величина сварочного тока или его импульса; плохая

подготовка поверхностей деталей; загрязнение электродов; малое

усилие сжатия электродов; перекос свариваемых элементов кон-

струкции; смещение точки к краю нахлестки; малая нахлестка;

неправильный подбор размеров контактных поверхностей

электродов; сварка различных по химическому составу мате-

риалов; сварка деталей разной толщины и др.

5. ДЕФЕКТЫ КЛЕЕНЫХ И КЛЕЕСВАРНЫХ СОЕДИНЕНИЙ [74, 77]

Характерные дефекты клееных соединений: трещины и рас-

слаивания; непроклей (зона отсутствия сцепления между соеди-

няемыми элементами); пониженная адгезия клея со склеиваемой

поверхностью; пористость; пузыри и раковины; пережог и др.

Основные причины образования этих дефектов:

неправильный режим полимеризации; слишком высокое дав-

ление; излишнее количество клея;

вытекание клея в процессе термообработки; недостаточное

количество клея, наносимого на кромки; пониженная вязкость

клея; попадание пузырьков воздуха при нанесении клея и£цр.;

некачественный клей; плохая подготовка поверхности £ под

склеивание; неправильный режим полимеризации; некачествен-

ная сборка и прихватка склеиваемых элементов конструкции.

34

недостаточное давление; большие зазоры при соединении

плохо пригнанных заготовок; наличие в клеевом слое раствори-

теля;

чрезмерное разбавление клея (уменьшенный процент сухого

остатка); неправильный режим полимеризации клея и др.

Клеесварные соединения получают в процессе совмещения

технологических процессов точечной сварки и склеивания ме-

таллов. Наибольшее распространение в машиностроении полу-

чили клеесварные соединения из алюминиевых сплавов типа Д16,

АМгб и др. В готовом клеесварном соединении встречаются де-

фекты, свойственные точечной сварке и склеиванию. Наиболее

опасным дефектом следует считать дефект точечной сварки —

непровар.

6. ДЕФЕКТЫ ПАЯНЫХ СОЕДИНЕНИЙ [35, 37, 75]

При изготовлении паяных изделий (конструкций) образую-

щиеся дефекты можно разделить на три группы: дефекты заго-

товок и сборки изделия под пайку; дефекты паяных швов; дефекты

готового паяного изделия.

Для обеспечения качества паяной конструкции в первую оче-

редь необходимо обеспечить качество изготовления заготовок и

сборки под пайку. При сборке обращают внимание на установле-

ние необходимых зазоров и надежное закрепление соединяемых

элементов изделия. Изделие, подлежащее пайке, после нанесения

и закрепления припоя устанавливают в приспособление, обеспе-

чивающее полное затекание припоя в зазоры и наименьшее короб-

ление конструкции.

Характерные дефекты сборки под пайку: неравномерность

зазора между соединяемыми поверхностями; смещение элемен-

тов паяемого изделия. Эти дефекты возникают вследствие неточной

обработки заготовок; смещения заготовок в процессе их закреп-

ления при сборке; отсутствия приспособлений, обеспечивающих

надежную фиксацию изделия и отдельных его элементов.

Типичные дефекты паяных швов (соединений) (рис. 16, 17):

непропай — несплошное заполнение зазора припоем, а также

отсутствие связи между припоем и основным металлом; трещины;

поры и раковины; шлаковые и флюсовые включения.

Непропай возникает в результате несмачивания паяемого

металла припоем. Чтобы избежать непропаянных мест, необхо-

димо тщательно удалить окисную пленку и обеспечить установ-

ленные технологией пайки зазоры. Наличие вредных примесей

в припоях отрицательно влияет на качество заполнения зазора.

Жидкотекучесть припоев резко снижается при их загрязнении

окислами.

Трещины в паяных швах могут возникнуть под действием

собственных напряжений в основном металле или вследствие

вибраций паяемой конструкции в процессе пайки, когда закри-

35

chipmaker.ru

Рис. 16. Дефекты паяного соединения; фотография с гам-

ма-снимка (1Г0Тт) паяного шва жаровой трубы из жаро-

прочного сплава толщиной 2,5 мм. Стрелками показаны не-

пропай и трещина в паяном шве

сталлизовавшийся припой недостаточно прочен. К образованию

трещин склонны швы, спаянные припоями, имеющими широкий

интервал кристаллизации.

Различают трещины горячие и холодные. Горячие трещины

образуются в процессе кристаллизации и усадки припоя при

высоких температурах. Холодные трещины образуются при тем-

пературах до 200 С.

В зависимости от расположения трещины делят на три группы:

в шве паяного соединения; в основном металле; в контакте при-

поя с основным металлом.

Трещины в припое паяного шва могут возникнуть вследствие

усадки при кристаллизации и образовании галтелей в соедине-

ниях, паянных внахлестку. Трещины в контакте припой —основ-

ной металл могут образоваться при пайке разнородных металлов

Рис. 17. Дефекты в паяных узлах (гамма-сннмки, 170Тт)в

1 — непропай; 2 — трещина, заполненная припоем; 3 &

трещина, не заполненная припоем

36

с резко различными физико-химическими свойствами. Наиболее

часто этот дефект наблюдается при пайке пластин твердых спла-

вов к корпусам инструментов из конструкционных сталей. Тре-

щины могут также возникнуть при пайке медными и серебряными

припоями коррозионно-стойких сталей в напряженном состоянии.

В основном металле горячие и холодные трещины возникают

под действием собственных напряжений, образующихся при

сборке, нагреве под пайку, кристаллизации металла шва и охла-

ждении паяного соединения. В основном металле трещины могут

образоваться под действием расплавленного припоя. Появлению

трещин может способствовать проникновение припоя по грани-

цам зерен основного металла, что ослабляет связи между ними.

При наличии собственных напряжений или внешней нагрузки

это приводит к образованию трещин.

Образование мелких пор, в том числе и непропаев, может

вызвать выделение в процессе пайки газов, содержащихся в при-

пое и образующихся при испарении отдельных компонентов

флюсов и припоев. Образованию усадочных раковин, пор и не-

спаев способствуют также недостаточное количество внесенного

при пайке припоя или слишком большой зазор. Наличие адсор-

бированного слоя влаги во флюсе и на прутках припоя также

способствует появлению пор и непропаев.

Шлаковые включения в паяном шве образуются вследствие

плохой подготовки поверхности соединяемых элементов перед

пайкой и наличия загрязнений (ржавчины, масла и т д ), а также

при длительном нагреве во время пайки, когда флюс, реагируя

с основным металлом, переходит в шлак, плохо вытесняемый

припоем. Избыток кислорода в пламени при пайке газовой го-

релкой также способствует образованию шлаковых включений.

К дефектам готового паяного изделия относятся деформации

и коробления, вызванные неравномерным нагревом и охлажде-

нием в процессе пайки, а также неправильной сборкой изделия

под пайку.

Анализируя дефекты сварки, пайки, склеивания и причины их

возникновения, можно утверждать, что для предотвращения

образования дефектов в первую очередь необходимо строгое

соблюдение технологии сварки, пайки, склеивания и надежный

контроль качества в процессе производства.

chipmaker.ru

ГЛАВА III

ВЛИЯНИЕ ДЕФЕКТОВ НА МЕХАНИЧЕСКИЕ

СВОЙСТВА СВАРНЫХ СОЕДИНЕНИЙ

1. ОБЩИЕ СООБРАЖЕНИЯ

Несмотря на высокий уровень развития сварочной техноло-

гии, позволяющей получать швы сварных соединений хорошего

качества из различных металлов, в некоторых случаях в сварных

соединениях образуются дефекты: трещины, непровары, поры,

окисные пленки, шлаковые и вольфрамовые включения и др.

В связи с высокой напряженностью ответственных сварных

конструкций, работающих в условиях больших скоростей, удар-

ных, знакопеременных и тепловых нагрузок и т. д., вопрос о влия-

нии дефектов на механические свойства сварных соединений весьма

актуален. Для оценки влияния дефектов шва на механические

свойства сварных соединений необходимо знать чувствительность

металла сварного шва к дефектам, которые представляют собой

естественные надрезы различной геометрической формы — кон-

центраторы напряжений.

Чувствительность сварных соединений к дефектам — степень

снижения механических характеристик сварного шва в зоне

дефекта по сравнению с бездефектным швом — зависит от многих

факторов: типа, расположения и размера дефекта, свойств ме-

талла, вида нагружений, условий эксплуатации и т. п. Следует

различать чувствительность к дефектам при статических и пере-

менных нагрузках.

При статических нагрузках за критерий чувствительности

к дефектам обычно принимают прочность (предел прочности)

сварного соединения с дефектом по отношению к бездефектным

соединениям. Критерием чувствительности соединений к дефек-

там при переменных нагрузках считают эффективные коэффи-

циенты концентрации —отношение пределов выносливости свар-

ных соединений без дефектов и с дефектами.

Трещины, непровары, поры, включения и другие дефекты

сварки образуются в наплавленном металле шва или между

металлом шва и оплавленными зернами основного металла.

Чувствительность сварного соединения к этим дефектам опреде-

ляется в основном механическими свойствами металла шва в зоне

38

Рис. 18. Зависимость предела прочности от глубины непровара при статическом испы-

тании на растяжение (автоматическая сварка, толщина материала 10—12 мм, образцы

плоские без усиления):

/ — пропорциональное снижение прочности соединения, соответствующее уменьшению

площади сечения непроваром; 2 — действительное снижение прочности соединения

с непроваром

дефекта, характеристики которых могут существенно отличаться

от свойств основного металла.

Для оценки чувствительности сварных соединений к дефектам

сварки (непровары, поры и т. д.) при статических нагрузках реко-

мендуют [39] испытание на статическое растяжение сварных

стыковых соединений без усиления шва с непроваром корня,

получаемого при сварке без зазора между стыкуемыми кромками.

Металл шва не чувствителен к дефектам при статических нагруз-

ках, если прочность соединения (P/Fo) при указанном испытании

с увеличением глубины непровара изменяется пропорционально

уменьшению рабочего сечения стыкового соединения (рис. 18,

39

chipmaker.ru

Рис. 19. Зависимость предела прочности от глубины непровара при статическом испыта-

нии на растяжение:

1,2 — сталь ЗОХГСНА; 3, 4 — сталь 12Х18Н9Т; 5,6 — дюралюминий Д16Г; 1,3,5 —

°БН = 2' 4’ е ~ °в~ ^раз^'о’ ^вп “ предел прочности металла шва- ав —

предел прочности сварного соединения: ^раз — разрушающая нагрузка; Fu — площадь

сечения образца с учетом непровара; Го — площадь сечения образца без учета непровара

прямая 1—2 и рис. 19, прямые 3, 4). В этом случае дефект рас-

сматривают как фактор, уменьшающий рабочее сечение соеди-

нения (детали) на величину, пропорциональную соответствующей

глубине дефекта (непровара).

Если прочность металла шва с непроваром снижается не про-

порционально изменению глубины непровара (рис. 18, кривая 2

И. рис. 19, кривые 1, 2, 5), то сварные соединения чувствительны

к дефектам при статических нагрузках. Непровар в этом случае

рассматривают как фактор, уменьшающий сечение шва, и кон-

центратор напряжений.

Определяемая по данной методике чувствительность сварных

соединений к дефектам будет также зависеть от соотношения

между прочностью (ов и от) металла шва и основного металла.

40

Если o',,, <гт металла шва меньше этих характеристик основного

металла (шов рассматривается как мягкая прослойка), то сварные

соединения чувствительны к дефектам. Если ов и от металла

шва равны или больше ов, от основного металла (шов — твердая

прослойка), то при таком испытании сварные соединения не

чувствительны к дефектам при статических нагрузках, так как

локализация пластических деформаций и разрушение будут

происходить по основному металлу.

Рассмотренная методика оценки чувствительности металла

шва к дефектам рекомендуется для сварных конструкций балоч-

ного и стержневого типов, работающих под воздействием стати-

ческих нагрузок. Для сварных соединений, работающих при

сложнонапряженном состоянии, чувствительность металла шва

к дефектам оценивают другими методами.

2. ВЛИЯНИЕ ТРЕЩИН

Сварные соединения всех металлов и сплавов имеют высокую

чувствительность к трещинам. Практика эксплуатации сварных

конструкций ответственного назначения показала, что трещины

любых размеров — наиболее опасные дефекты швов сварных

соединений. Особенно резко трещины снижают усталостную и

динамическую прочность. Поэтому выявленные трещины остав-

лять без исправления (подварки) не разрешается. Швы сварных

соединений деталей, узлов и изделий с трещинами исправляют

по специальной технологии, гарантирующей надежную работу

сварного соединения. Детали, узлы, изделия, сварные соедине-

ния которых не поддаются исправлению, бракуют.

3. ВЛИЯНИЕ НЕПРОВАРОВ

Статическая прочность. Результаты проведенных испытаний

сварных соединений с полным проваром и непроваром корня

V-образного шва при статических нагрузках (рис. 18, 19) позво-

лили установить следующие положения.

Не чувствительны к непровару сварные соединения низкоугле-

родистой стали.

В сварных соединениях этих сталей несущая способность шва

с увеличением непровара уменьшается по линейному закону.

В сварных соединениях аустенитных сталей 12Х18Н10Т влияние

непровара аналогично влиянию непровара в швах сварных со-

единений низкоуглеродистых- сталей — несущая способность шва

уменьшается с ростом непровара линейно.

Чувствительны к непровару сварные соединения высокопроч-

ных термообработанных сталей типа ЗОХГСНА, закаленных на

прочность 160 кгс/ммг, и сталей типа хромансиль, термообрабо-

танных до твердости НВ-220. Предел прочности швов этих со-

единений ниже предела прочности основного металла даже в слу-

41

chipmaker.ru

Рис. 20. Прочность сварных стыков труб (а — DH — 144 мм, в = в мм; б — D(I = 155 мм,

в — 9 мм). Сварка электродами типа Э42. Сплошные и штриховые линии показывают

области разброса значений разрушающих нагрузок при температурах испытания 4-20

и —45° С

чае качественно выполненных швов (полный провар). Несущая

способность шва сварного соединения при наличии непровара

уменьшается не по линейному закону.

Чувствительны к непровару сварные соединения термообра-

ботанных алюминиевых сплавов Д16Т (на прочность 42—

44 кгс/мм8) и АМгб. Предел прочности сварных швов этих соеди-

нений так же, как и сварных швов стали ЗОХГСНА, ниже предела

прочности основного металла. Несущая способность шва при

наличии непровара снижается не по линейному закону. Предел

прочности и предел текучести металла шва сварных соединений

стали ЗОХГСНА, сплава Д16Т, сплава АМгб ниже соответствую-

щих характеристик основного металла (шов — мягкая прослойка).

В сварных соединениях, нечувствительных к непровару, при

статических нагрузках ослабление сечения шва непроваром может

быть компенсировано усилением шва. Например, в стыках труб

из низкоуглеродистой стали с кольцевым непроваром в корне

шва по всему периметру усиление шва при статических нагруз-

ках (ТИсп = 20° С) полностью компенсирует ослабление сече-

ния, создаваемое непроваром глубиной до 20% (рис. 20). Однако

при низкой температуре (Тисп — —45° С) резко падает стати-

ческая прочность. Резко снижается также и пластичность соеди-

нения.

В сварных соединениях, чувствительных к непровару, усиле-

ние шва не компенсирует при статических нагрузках прочность

соединения с непроваром. Резкое падение статической прочности

сварного соединения при низкой температуре наблюдается в слу-

чаях, если непровары расположены перпендикулярно к рабочим

напряжениям и максимальным остаточным напряжениям.

42

При механических испытаниях на растяжение сварных швов

с непроваром из стали хромансиль толщиной 6 мм, выполненных

односторонней автоматической сваркой под флюсом (термообра-

ботка до /ГВ-220), уменьшение предела прочности происходит