Автор: Клюев В.В.

Теги: приборостроение в целом применение приборов измерительная техника весы устройства для взвешивания испытания материалов товароведение силовые станции общая энергетика техника и технические науки в целом медицина практическая медицина диагностика ультразвуковой контроль издательский дом спектр

ISBN: 978-5-904270-59-9

Год: 2011

РОССИЙСКОЕ ОБЩЕСТВО ПО НЕРАЗРУШАЮЩЕМУ

К0НТР°ЛЮ И ТЕХНИЧЕСК0Й ДИАГНОСТИКЕ

РОНКТД

ДИАГНОСТИКА БЕЗОПАСНОСТИ

Н.П. АЛЕШИН, В.Т. БОБРОВ,

Ю.В. ЛАНГЕ, В.Г. ЩЕРБИНСКИЙ

УЛЬТРАЗВУКОВОЙ

КОНТРОЛЬ

УЧЕБНОЕ ПОСОБИЕ

Спектр

ИзДАТЕЛЬскиЙ J.OM

МОСКВА

2011

Российское общество по неразрушающему

контролю и технической диагностике (РОНКТД)

ДИАГНОСТИКА БЕЗОПАСНОСТИ

Н.П. АЛЕШИН, В.Т. БОБРОВ,

Ю.В. ЛАНГЕ, В.Г. ЩЕРБИНСКИЙ

УЛЬТРАЗВУКОВОЙ

КОНТРОЛЬ

Под общей редакцией академика РАН.

В В. Клюева Прид^проесыоЛ

АЦНКТД

УЧЕБНОЕ ПОСОБИЕ

ПрнйрникЫ?

Рекомендовано Научным советом по автоматизированным

системам диагностики и испытаний РАН в качестве учебного пособия

для подготовки специалистов по неразрушающему контролю

и технической диагностике

дом

Москва, 2011

УДК 681.2+620(035)

ББК 30.82

А45

Рецензенты:

проф., д-р техн, наук Муравьёв В.В.,

д-р техн, наук Бобренко В.М.

Алешин Н.П., Бобров В.Т., Ланге Ю.В., Щербинский В.Г.

А45 Ультразвуковой контроль: учеб, пособие / под общ. ред. В.В. Клюева.

М.: Издательский дом «Спектр», 2011. - 224 с.: ил. - (Диагностика безо-

пасности).

ISBN 978-5-904270-59-9

Изложены основы ультразвуковых (УЗ) методов неразрушающего контроля (НК).

Значительное внимание уделено эхо- и теневому методам обнаружения дефектов, измере-

ния толщины и физико-механических свойств деталей, узлов и сварных соединений, мето-

дам обработки информации и регистрации результатов контроля. Рассмотрены типовые

схемы построения УЗ-преобразователей, приборов и систем автоматизированного контро-

ля, их конструктивные особенности и технические характеристики, технология контроля

массовой продукции. Приведены национальные и международные стандарты по УЗ НК,

описаны стандартные образцы. Сформулированы требования по безопасности УЗ-

контроля.

Книга может быть использована в качестве пособия для подготовки студентов и

специалистов, обучающихся по направлениям технической диагностики, контроля качества

и безопасности изделий и конструкций.

Учебное пособие рекомендуется для подготовки к аттестации специалистов 1, 2 и 3

уровней НК по международной и европейской системам аттестации, а также в качестве ба-

зового материала для дистанционного обучения специалистов по НК.

УДК 681.2+620(035)

ББК 30.82

ISBN 978-5-904270-59-9

©РОНКТД, 2011

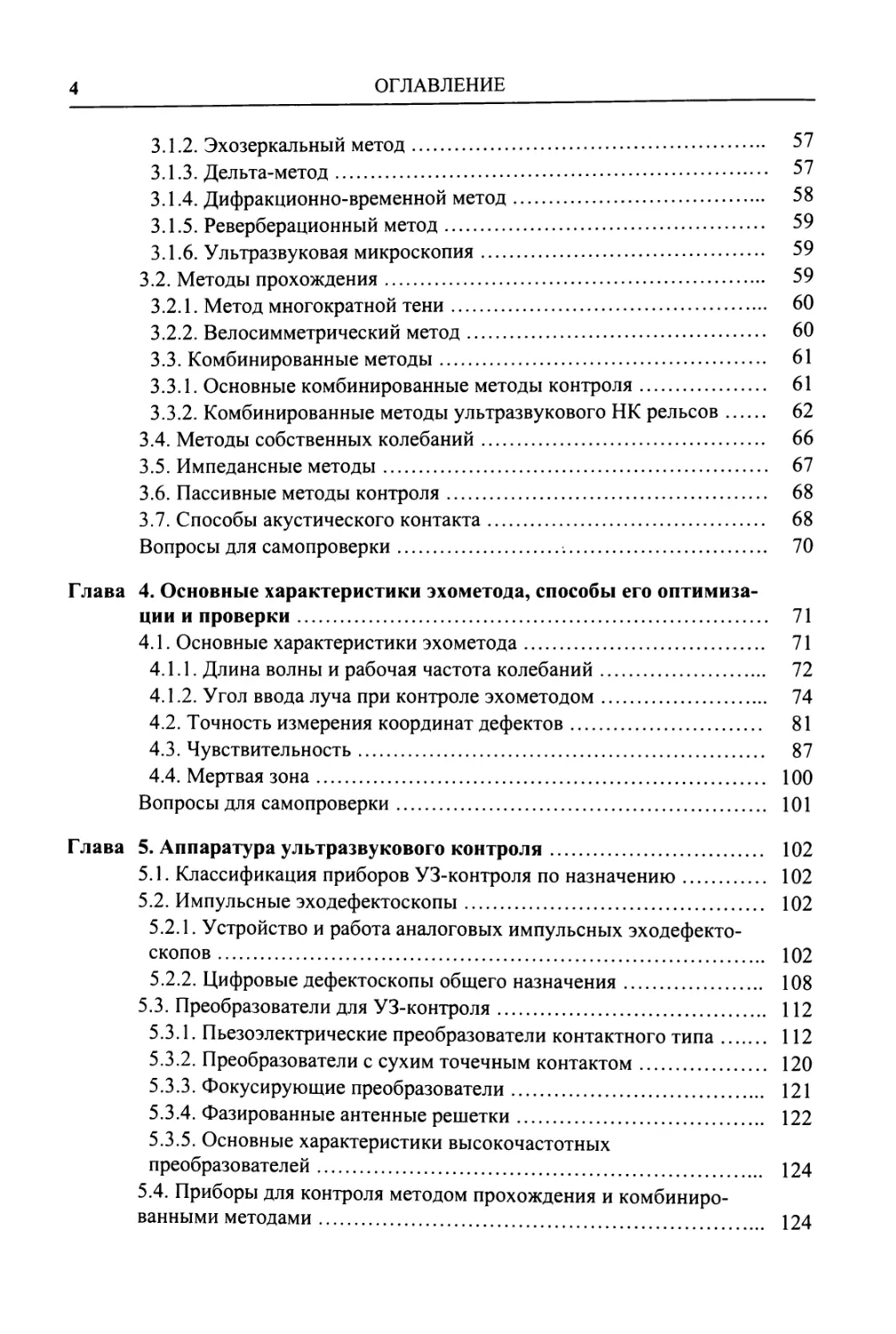

ОГЛАВЛЕНИЕ

Предисловие................................................ 7

Список сокращений.......................................... 8

Глава 1. Характерные дефекты конструкционных материалов.......... 9

1.1. Виды дефектов металла................................. 9

1.1.1. Дефекты отливок.................................... 9

1.1.2. Дефекты прокатанного и кованого металла........... 10

1.1.3. Дефекты рельсов................................... 10

1.1.4. Дефекты сварных соединений........................ 11

1.1.5. Дефекты, возникающие при различных видах обработки

деталей.................................................. 14

1.1.6. Дефекты, возникающие при эксплуатации изделий..... 14

1.2. Дефекты ПКМ и многослойных конструкций............... 14

1.2.1. Дефекты полимерных композиционных материалов...... 14

1.2.2. Дефекты многослойных конструкций.................. 14

1.2.3. Основные дефекты клеевых соединений............... 15

1.3. Оценка степени опасности дефектов.................... 15

Вопросы для самопроверки.................................. 16

Глава 2. Физические основы ультразвукового контроля.............. 17

2.1. Упругие колебания и волны............................ 17

2.1.1. Основные понятия.................................. 17

2.1.2. Типы волн. Области применения..................... 22

2.2. Акустические свойства сред........................... 26

2.3. Отражение и преломление волн на границах сред........ 30

2.4. Дифракция ультразвука................................ 33

2.5. Излучение и прием упругих колебаний и волн........... 35

2.6. Электроакустические преобразователи.................. 36

2.6.1. Основные свойства пьезоэлементов.................. 39

2.6.2. Акустическое поле пьезопластины................... 41

2.7. Электромагнитно-акустический способ возбуждения и приема

упругих волн.............................................. 43

2.8. Оптические (лазерные) преобразователи................ 45

2.9. Акустический тракт................................... 45

2.10. Шумы и помехи при контроле методами отражения и

прохождения............................................... 51

Вопро сы для самопроверки................................. 53

Глава 3. Методы ультразвукового неразрушающего контроля.......... 54

3.1. Методы отражения..................................... 56

3.1.1. Эхометод.......................................... 56

4

ОГЛАВЛЕНИЕ

3.1.2. Эхозеркальный метод................................. э'

3.1.3. Дельта-метод....................................... $7

3.1.4. Дифракционно-временной метод....................... 58

3.1.5. Реверберационный метод............................. 59

3.1.6. Ультразвуковая микроскопия......................... 59

3.2. Методы прохождения.................................... 59

3.2.1. Метод многократной тени............................ 60

3.2.2. Велосимметрический метод........................... 60

3.3. Комбинированные методы............................... 61

3.3.1. Основные комбинированные методы контроля........... 61

3.3.2. Комбинированные методы ультразвукового НК рельсов... 62

3.4. Методы собственных колебаний.......................... 66

3.5. Импедансные методы.................................... 67

3.6. Пассивные методы контроля............................. 68

3.7. Способы акустического контакта........................ 68

Вопросы для самопроверки................................. 70

Глава 4. Основные характеристики эхометода, способы его оптимиза-

ции и проверки................................................... 71

4.1. Основные характеристики эхометода..................... 71

4.1.1. Длина волны и рабочая частота колебаний............ 72

4.1.2. Угол ввода луча при контроле эхометодом............ 74

4.2. Точность измерения координат дефектов................ 81

4.3. Чувствительность..................................... 87

4.4. Мертвая зона........................................ 100

Вопросы для самопроверки.................................. 101

Глава 5. Аппаратура ультразвукового контроля..................... 102

5.1. Классификация приборов УЗ-контроля по назначению....... 102

5.2. Импульсные эходефектоскопы........................... 102

5.2.1. Устройство и работа аналоговых импульсных эходефекто-

скопов................................................... 102

5.2.2. Цифровые дефектоскопы общего назначения........... 108

5.3. Преобразователи для УЗ-контроля...................... 112

5.3.1. Пьезоэлектрические преобразователи контактного типа. 112

5.3.2. Преобразователи с сухим точечным контактом........ 120

5.3.3. Фокусирующие преобразователи...................... 121

5.3.4. Фазированные антенные решетки..................... 122

5.3.5. Основные характеристики высокочастотных

преобразователей......................................... 124

5.4. Приборы для контроля методом прохождения и комбиниро-

ванными методами.......................................... 124

ОГЛАВЛЕНИЕ

5

5.5. Приборы для измерения толщины........................ 125

5.5.1. Эхоимпульсные толщиномеры......................... 125

5.5.2. Цифровые толщиномеры.............................. 127

5.5.3. Толщиномеры с ЭМА-преобразователями............... 131

5.5.4. Измерение толщины стенок литых лопаток авиадвигателей.. 132

5.6. Приборы и системы УЗ НК с цифровой обработкой

информации................................................. 133

5.6.1. Ультразвуковые томографы.......................... 135

5.6.2. Ультразвуковая голографическая система............ 138

5.7. Импедансные дефектоскопы............................. 143

5.8. Дефектоскопы для работы методом собственных частот..... 145

5.9. Средства комбинированного УЗ-контроля................ 148

5.9.1. Средства УЗ НК рельсов в пути...................... 148

5.9.2. Контроль заготовок и основного металла листов и труб. 153

Вопросы для самопроверки.................................. 153

Глава 6. Контроль физико-механических свойств материалов........... 155

6.1. Общие сведения....................................... 155

6.2. Способы измерения скорости и коэффициента затухания

ультразвука............................................... 156

6.3. Контроль упругих свойств материалов.................. 157

6.4. Контроль прочности................................... 160

6.5. Контроль твердости материалов........................ 164

6.6. Контроль структуры металлов.......................... 165

6.7. Акустическая тензометрия............................. 166

Вопросы для самопроверки.................................. 166

Глава 7. Технология ультразвукового контроля..................... 167

7.1. Общие положения...................................... 167

7.2. Основные способы прозвучивания и последовательность техно-

логических операций....................................... 169

7.3. Контроль сварных соединений трубопроводов............ 171

7.3.1. Контроль кольцевых швов труб малого диаметра...... 171

7.3.2. Контроль кольцевых швов труб большого диаметра...... 173

7.3.3. Контроль швов труб, выполненных на подкладных кольцах.. 173

7.3.4. Контроль сварных соединений труб с антикоррозионной

наплавкой................................................ 175

7.3.5. Контроль продольных (пазовых) сварных соединений труб и

диаметральных швов сферических корпусов.................. 176

7.3.6. Контроль угловых соединений трубопроводов......... 178

6

ОГЛАВЛЕНИЕ

7.4. Контроль стыковых сварных соединений листовых

конструкций................................................ 178

7.5. Контроль тавровых, угловых и нахлесточных соединений.. 182

7.51. Контроль угловых соединений плоских элементов....... 182

7.5.2. Контроль двусторонних тавровых соединений с конструк-

тивным непроваром и сварных закладных деталей............. 185

7.5.3. Контроль нахлесточных соединений................... 187

7.6. Контроль поперечных трещин............................ 188

7.7. Контроль аустенитных сварных соединений............... 190

7.8. Контроль наплавок..................................... 191

7.9. Помехи и ложные сигналы при контроле сварных соединений... 192

7.10. Особенности получения информации о дефекте при ультра-

звуковом контроле.......................................... 197

Вопросы для самопроверки................................... 206

Глава 8. Стандартизация и метрологическое обеспечение акустиче-

ских методов и средств неразрушающего контроля.................... 208

8.1. Государственная стандартизация акустических методов и

средств контроля........................................... 208

8.1.1. Государственные стандарты на акустические методы

контроля.................................................. 208

8.1.2. Государственные стандарты на акустические средства

контроля.................................................. 208

8.1.3. Государственные стандарты на УЗ-методы контроля кон-

кретных видов продукции................................... 208

8.2. Метрологическое обеспечение акустических методов и средств

контроля................................................... 209

8.3. Метрологическое обеспечение приборов различного назначения.. 209

8.4. Государственные стандартные образцы и стандартные образцы

предприятия................................................ 213

Вопросы для самопроверки................................... 219

Глава 9. Техника безопасности и охрана труда.................... 220

9.1. Правила техники безопасности и охраны труда при контроле

конкретного объекта на предприятии......................... 220

9.2. Правила пожарной безопасности, электробезопасности и

работы с оборудованием, создающим ультразвук, передаваемый

контактным способом на руки работающих..................... 220

Вопросы для самопроверки................................... 221

Список литературы.......................................... 222

ультразвуковой контроль

ПРЕДИСЛОВИЕ

В программу учебного пособия для подготовки к аттестации специалистов

1 - 3 уровней НК по международной и европейской системам аттестации входит

тематика по ультразвуковому (УЗ) контролю металлов и неметаллических мате-

риалов.

Трехуровневая система определяет права и обязанности специалистов каж-

дого уровня. Так, специалисты первого уровня квалификации имеют право выпол-

нять контроль без выдачи заключения о качестве объекта. Второй уровень квали-

фикации дает право выполнять контроль и оценку качества объектов, наблюдать

за работой специалистов первого уровня квалификации и давать заключение о ка-

честве объекта по результатам контроля, выполненного лично или специалистом

первого уровня, разрабатывать технологические карты контроля в соответствии с

действующими нормативно-техническими документами (НТД) на контроль кон-

кретных объектов. Специалист третьего уровня квалификации проверяет работу

специалистов всех уровней, проводит арбитражный контроль, составляет методи-

ки и технологические карты контроля в соответствии с действующей НТД, ведет

обучение и аттестацию специалистов. Естественно, что специалист высокого

уровня может выполнять обязанности специалистов более низких уровней квали-

фикации. Эти особенности учитывались при изложении материала учебного по-

собия.

При подготовке к сдаче экзамена специалисты третьего уровня квалификации

смогут найти ответы на интересующие их вопросы в целом ряде книг и справоч-

ников.

Каждая глава учебного пособия сопровождается вопросами для самопровер-

ки степени усвоения материала, в скобках указан уровень квалификации специа-

листа, для которого предназначен вопрос.

Авторы выражают искреннюю благодарность А.К. Гурвичу, В.Г. Бадаляну,

А.Х. Вопилкину, А.А. Самокрутову, В.Г. Шевалдыкину, Е.Ф. Кретову и С.Г. Ко-

пытову, труды и рекомендации которых были использованы при подготовке это-

го пособия.

СПИСОК СОКРАЩЕНИЙ

АК - акустический контроль;

АКФ - автокорреляционная функция;

АСД - автоматический сигнализатор дефектов;

АЦП - аналого-цифровой преобразователь;

АРД-диаграмма - диаграмма амплитуда-расстояние-диаметр;

АЭ - акустическая эмиссия;

БЦО - блок цифровой обработки;

ВРЧ - временная регулировка чувствительности;

ДН - диаграмма направленности;

ЗТ - зеркально-теневой (метод);

НТД - нормативно-технический документ;

ОК - объект контроля;

ОЗУ - оперативное запоминающее устройство;

PC - раздельно-совмещенный (преобразователь);

СО - стандартный образец;

СОП - стандартный образец предприятия;

СТК - сухой точечный контакт;

ПЭП - пьезоэлектрический преобразователь;

РВШ - реверберационно-шумовая характеристика;

УЗ - ультразвук, ультразвуковой;

УЗК - ультразвуковые колебания;

ФАР - фазированные антенные решетки;

ЭАП - электроакустический преобразователь;

ЭМАП - электромагнитно-акустический преобразователь.

Глава 1. ХАРАКТЕРНЫЕ ДЕФЕКТЫ

КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Под дефектом подразумевается несоответствие установленным техниче-

ским требованиям материала, детали, узла, соединения, конструкции. В частно-

сти, дефектом может быть несплошность (нарушение однородности материала,

вызывающее скачкообразное изменение его акустических характеристик - плот-

ности, скорости звука, волнового сопротивления), превышающая по размерам

допустимые нормативные значения (критическая несплошность). Основными

причинами возникновения дефектов являются нарушения технологического

процесса и конструктивных требований к объекту контроля (ОК).

По происхождению дефекты подразделяют на производственные и эксплуа-

тационные. По правилам контроля и техническим условиям на прием готовой

продукции оценку качества проводят по результатам внешнего осмотра и контро-

ля с использованием физических методов и аппаратуры. Внешним осмотром вы-

являют наружные дефекты, а физическими методами контроля - внутренние и

невидимые поверхностные и подповерхностные дефекты. С этой точки зрения

дефекты целесообразно разделить на наружные и внутренние. В книге рассмотре-

ны в основном внутренние дефекты, которые подлежат выявлению ультразвуком.

Выявляемость внутренних дефектов зависит от их величины, конфигурации

отражающей поверхности, ориентации и местоположения в материале ОК.

Следовательно, для разработки технологии контроля, обеспечивающей наи-

большую вероятность (достоверность) правильного обнаружения и идентифика-

ции несплошностей, необходимо знать, какие типы дефектов преобладают в из-

делии, какова их преимущественная ориентация и расположение и как дефекты

различного типа отражают ультразвук. При этом нужно учитывать различную

степень потенциальной опасности дефекта как концентратора внутренних на-

пряжений, создаваемых внешними силами в дефектном сечении тела ОК.

1.1. ВИДЫ ДЕФЕКТОВ МЕТАЛЛА

На различных этапах технологического процесса металлургического произ-

водства могут возникать соответствующие дефекты сплошности: дефекты от-

ливок, дефекты прокатанного и кованого металла, в том числе дефекты рель-

сов как наиболее массовой и ответственной продукции, наконец, дефекты

сварных соединений.

1.1.1. Дефекты отливок

К дефектам литейного производства, связанным с несовершенством техноло-

гии, нарушениями технологического процесса и др., относятся усадочные ракови-

ны, рыхлоты, пористость, ликвационные зоны, газовые пузыри или раковины,

песчаные раковины, шлаковые раковины, неметаллические включения, утяжины,

плены, спаи, горячие трещины, холодные трещины и термические трещины.

10 Глава 1. ХАРАКТЕРНЫЕ ДЕФЕКТЫ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

1.1.2. Дефекты прокатанного и кованого металла

К дефектам прокатанного и кованого металла относятся: трещины, флокены,

волосовины, расслоения, внутренние разрывы, рванины, закаты и заковы, плены.

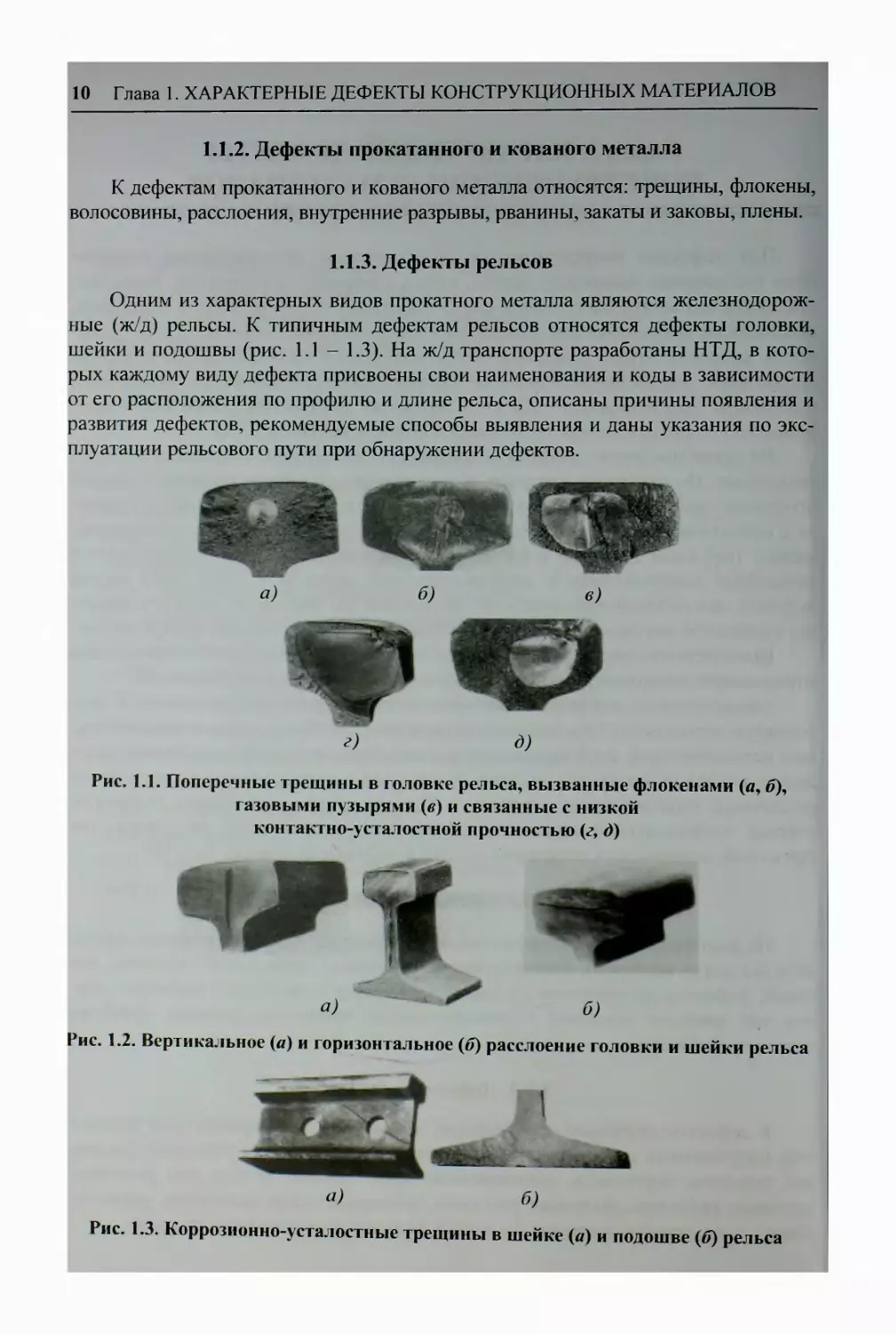

1.1.3. Дефекты рельсов

Одним из характерных видов прокатного металла являются железнодорож-

ные (ж/д) рельсы. К типичным дефектам рельсов относятся дефекты головки,

шейки и подошвы (рис. 1.1-1.3). На ж/д транспорте разработаны НТД, в кото-

рых каждому виду дефекта присвоены свои наименования и коды в зависимости

от его расположения по профилю и длине рельса, описаны причины появления и

развития дефектов, рекомендуемые способы выявления и даны указания по экс-

плуатации рельсового пути при обнаружении дефектов.

Рис. 1.1. Поперечные трещины в головке рельса, вызванные флокенами (а, 0,

газовыми пузырями (в) и связанные с низкой

контактно-усталостной прочностью (г, д)

Рис. 1.2. Вертикаль ( и горизонтальное (6) расслоение головки и шейки рельса

б)

Рис. 1.3. Коррозионь усталостные трещины в шейке (а) и подошве (б) рельса

ВИДЫ ДЕФЕКТОВ МЕТАЛЛА

И

1.1.4. Дефекты сварных соединений

К появлению дефектов сварных соединений также приводят нарушения

технологии сварки.

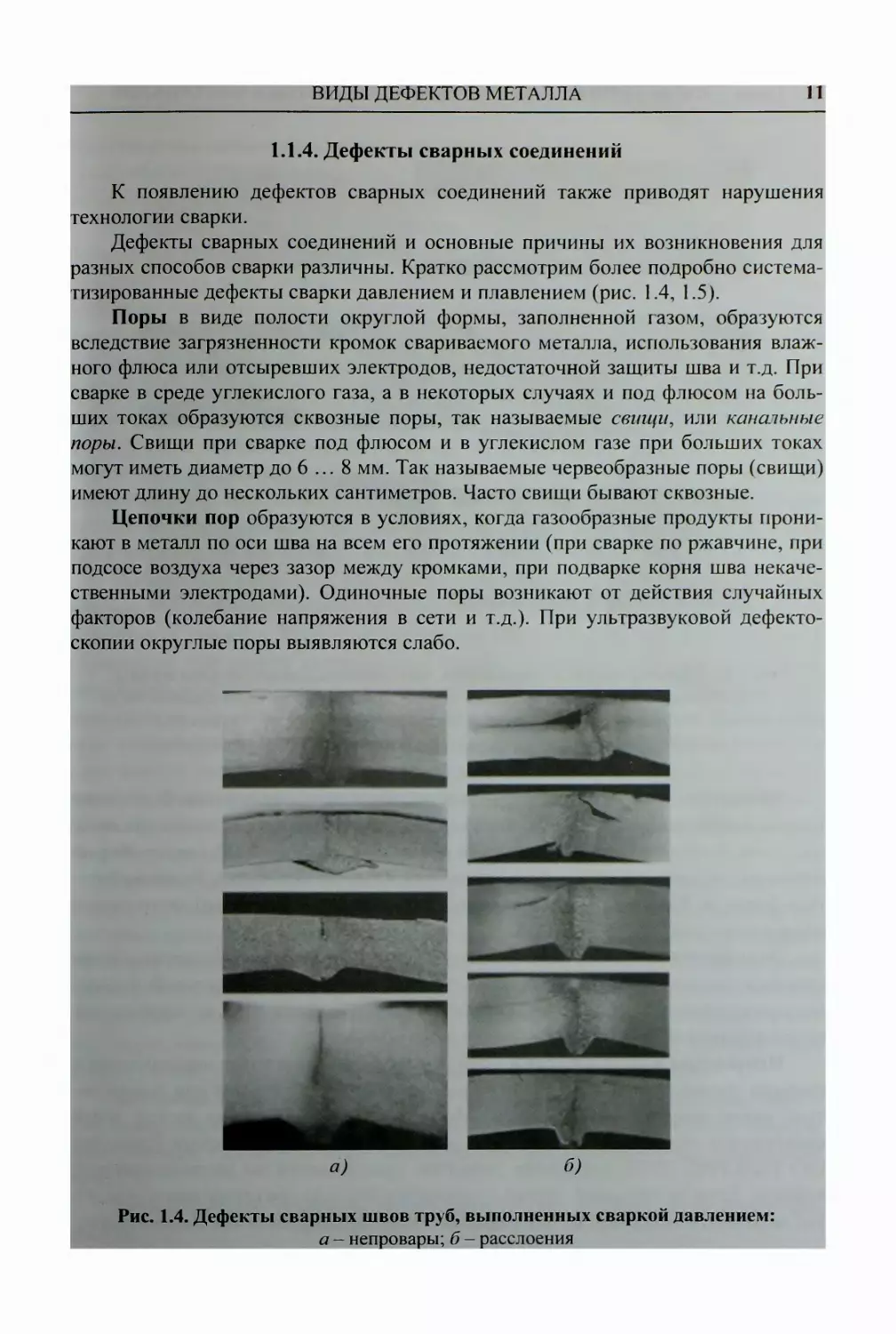

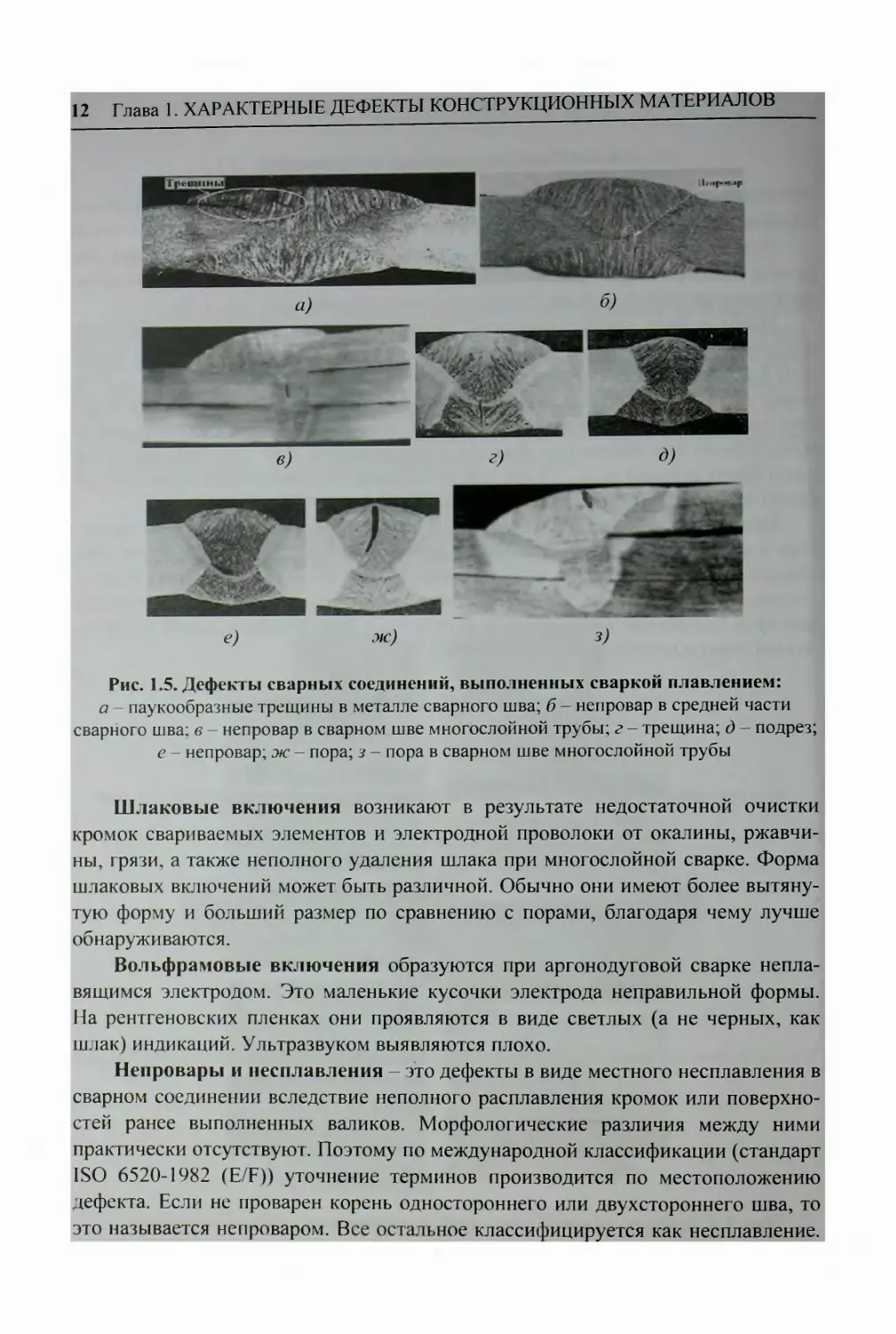

Дефекты сварных соединений и основные причины их возникновения для

разных способов сварки различны. Кратко рассмотрим более подробно система-

тизированные дефекты сварки давлением и плавлением (рис. 1.4, 1.5).

Поры в виде полости округлой формы, заполненной газом, образуются

вследствие загрязненности кромок свариваемого металла, использования влаж-

ного флюса или отсыревших электродов, недостаточной защиты шва и т.д. При

сварке в среде углекислого газа, а в некоторых случаях и под флюсом на боль-

ших токах образуются сквозные поры, так называемые свшци, или канальные

поры. Свищи при сварке под флюсом и в углекислом газе при больших токах

могут иметь диаметр до 6 ... 8 мм. Так называемые червеобразные поры (свищи)

имеют длину до нескольких сантиметров. Часто свищи бывают сквозные.

Цепочки пор образуются в условиях, когда газообразные продукты прони-

кают в металл по оси шва на всем его протяжении (при сварке по ржавчине, при

подсосе воздуха через зазор между кромками, при подварке корня шва некаче-

ственными электродами). Одиночные поры возникают от действия случайных

факторов (колебание напряжения в сети и т.д.). При ультразвуковой дефекто-

скопии округлые поры выявляются слабо.

Рис. 1.4. Дефекты сварных швов труб, выполненных сваркой давлением:

а - непровары; б — расслоения

12 Глава 1. ХАРАКТЕРНЫЕ ДЕФЕКТЫ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Рис. 1.5. Дефекты сварных соединений, выполненных сваркой плавлением:

а - паукообразные трещины в металле сварного шва; б — непровар в средней части

сварного шва; в - непровар в сварном шве многослойной трубы; г —трещина; д — подрез;

е - непровар; ж - пора; з - пора в сварном шве многослойной трубы

Шлаковые включения возникают в результате недостаточной очистки

кромок свариваемых элементов и электродной проволоки от окалины, ржавчи-

ны, грязи, а также неполного удаления шлака при многослойной сварке. Форма

шлаковых включений может быть различной. Обычно они имеют более вытяну-

тую форму и больший размер по сравнению с порами, благодаря чему лучше

об н ару жи ваются.

Вольфрамовые включения образуются при аргонодуговой сварке непла-

вящимся электродом. Это маленькие кусочки электрода неправильной формы.

На рентгеновских пленках они проявляются в виде светлых (а не черных, как

шлак) индикаций. Ультразвуком выявляются плохо.

Непровары и несплавления - это дефекты в виде местного несплавления в

сварном соединении вследствие неполного расплавления кромок или поверхно-

стей ранее выполненных валиков. Морфологические различия между ними

практически отсутствуют. Поэтому по международной классификации (стандарт

ISO 6520-1982 (E/F)) уточнение терминов производится по местоположению

дефекта. Если не проварен корень одностороннего или двухстороннего шва, то

это называется непроваром. Все остальное классифицируется как несплавление.

ВИДЫ ДЕФЕКТОВ МЕТАЛЛА

13

Несплавления основного металла с наплавленным представляют собой тонкую

прослойку окислов, а в некоторых случаях грубую шлаковую прослойку между

основным и наплавленным металлами.

Причинами образования непроваров в корне шва кроме указанных могут

быть: недостаточный угол скоса кромок и большая величина их притупления;

недостаточный зазор между кромками свариваемых деталей; большое сечение

электрода или присадочной проволоки, укладываемой в разделку шва, что зна-

чительно затрудняет расплавление основного металла. Непровары в корне швов

с X- или /С-разделкой кромок имеют по крайней мере одну гладкую границу (по-

верхность кромки основного металла), от которой ультразвук отражается зер-

кально. Непровары в корне швов с V-образной разделкой являются, по сущест-

ву, угловыми отражателями, поэтому имеют повышенную отражательную спо-

собность. Границы несплавлений по кромке гладкие, а с другой стороны - ше-

роховатые. В многопроходных швах часто встречаются горизонтально ориенти-

рованные несплавления, с трудом обнаруживаемые наклонным пьезоэлектриче-

ским преобразователем (ПЭП), но хорошо - прямым ПЭП.

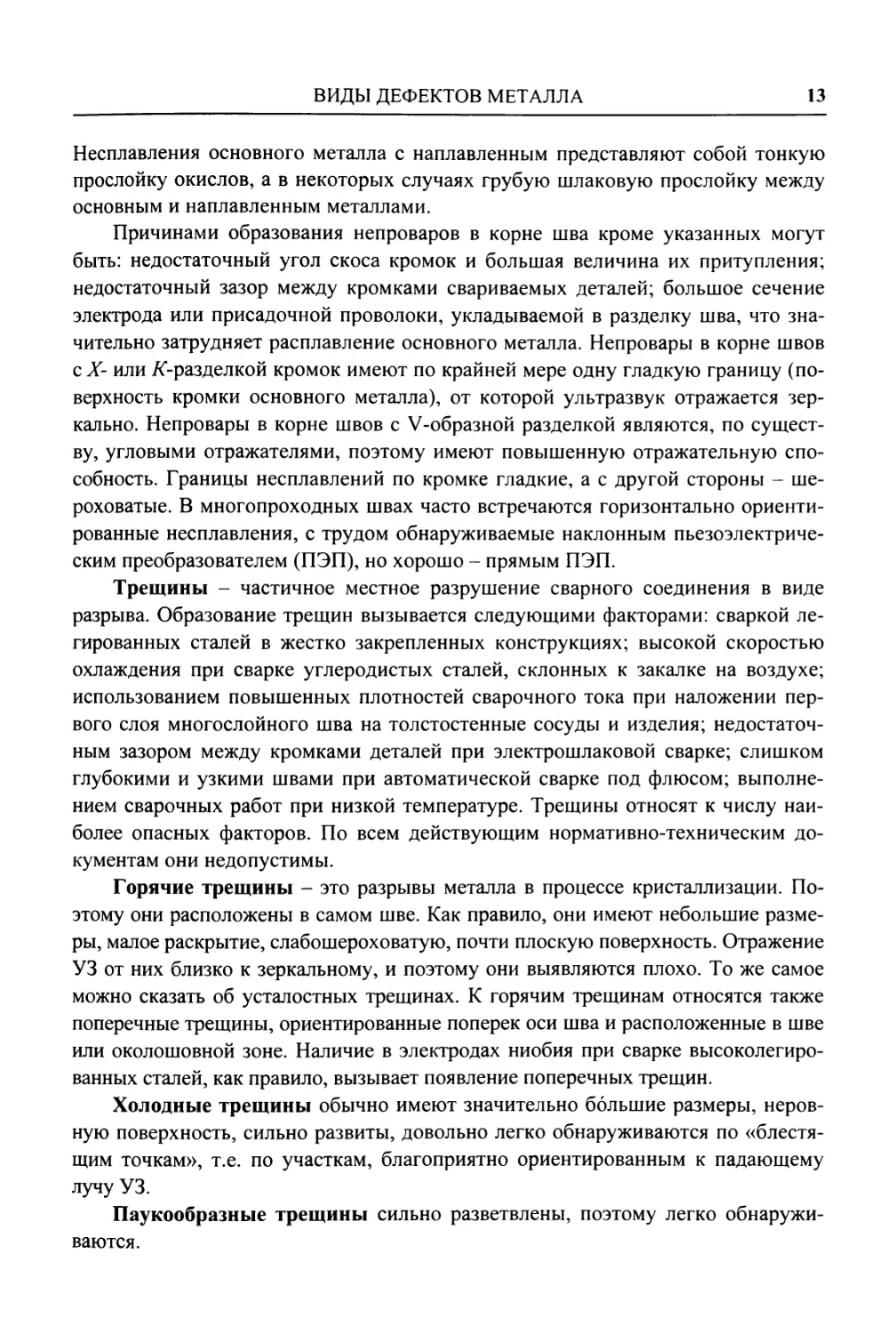

Трещины - частичное местное разрушение сварного соединения в виде

разрыва. Образование трещин вызывается следующими факторами: сваркой ле-

гированных сталей в жестко закрепленных конструкциях; высокой скоростью

охлаждения при сварке углеродистых сталей, склонных к закалке на воздухе;

использованием повышенных плотностей сварочного тока при наложении пер-

вого слоя многослойного шва на толстостенные сосуды и изделия; недостаточ-

ным зазором между кромками деталей при электрошлаковой сварке; слишком

глубокими и узкими швами при автоматической сварке под флюсом; выполне-

нием сварочных работ при низкой температуре. Трещины относят к числу наи-

более опасных факторов. По всем действующим нормативно-техническим до-

кументам они недопустимы.

Горячие трещины - это разрывы металла в процессе кристаллизации. По-

этому они расположены в самом шве. Как правило, они имеют небольшие разме-

ры, малое раскрытие, слабошероховатую, почти плоскую поверхность. Отражение

УЗ от них близко к зеркальному, и поэтому они выявляются плохо. То же самое

можно сказать об усталостных трещинах. К горячим трещинам относятся также

поперечные трещины, ориентированные поперек оси шва и расположенные в шве

или околошовной зоне. Наличие в электродах ниобия при сварке высоколегиро-

ванных сталей, как правило, вызывает появление поперечных трещин.

Холодные трещины обычно имеют значительно большие размеры, неров-

ную поверхность, сильно развиты, довольно легко обнаруживаются по «блестя-

щим точкам», т.е. по участкам, благоприятно ориентированным к падающему

лучу УЗ.

Паукообразные трещины сильно разветвлены, поэтому легко обнаружи-

ваются.

14 Глава 1. ХАРАКТЕРНЫЕ ДЕФЕКТЫ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

1Л.5. Дефекты, возникающие при различных видах обработки деталей

Закалочные трещины — разрывы металла, возникающие при охлаждении

деталей преимущественно сложной формы в процессе закалки из-за высоких

внутренних напряжений.

Шлифовочные трещины — группа мелких и тонких разрывов, как правило,

в виде сетки на шлифованной поверхности металла.

Надрывы - неглубокие трещины, возникающие в деталях в результате хо-

лодной деформации металла.

1.1.6. Дефекты, возникающие при эксплуатации изделий

Трещины усталости - наиболее распространенные эксплуатационные де-

фекты. Основная причина усталостных разрушений деталей - действие высоких

переменных напряжений.

Коррозионные повреждения (очаговые, межкристаллитные и др.) пред-

ставляют собой нарушения целостности металлов и сплавов, связанные с воз-

действием агрессивных сред, высоких температур и других факторов, приводя-

щих к растрескиванию и разрушению металлических изделий.

Трещины - надрывы в поверхностном слое металла. Они образуются в ре-

зультате высоких одноразово приложенных напряжений (растяжение, изгиб,

кручение), когда нагрузка превышает прочность детали, например при наруше-

нии технологии правки детали, демонтаже или монтаже детали с хрупким по-

верхностным слоем или при перегрузке детали в эксплуатации (работа в нерас-

четном режиме).

Механические повреждения поверхности - забоины, вмятины, надиры,

риски, местный наклеп. Их причины могут быть разнообразными.

1.2. ДЕФЕКТЫ ПКМ И МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ

1.2.1. Дефекты полимерных композиционных материалов

Основными дефектами полимерных композиционных материалов (ПКМ)

являются: расслоения, трещины, ударные повреждения, представляющие собой

множественные расслоения и трещины в районе зоны соударения, пористость,

зоны повышенного или пониженного содержания связующего, отклонения от

оптимального режима полимеризации связующего, отклонения от заданной схе-

мы армирования.

1.2.2. Дефекты многослойных конструкций

Дефекты соединений многослойных конструкций, изготавливаемых из раз-

личных металлических (алюминий, сталь, титан) и неметаллических (обычно

ПКМ, сотовые и пенопластовые заполнители) материалов, можно условно раз-

делить на:

1) нарушения сплошности (непроклеи, расслоения, трещины и т.п.);

ОЦЕНКА СТЕПЕНИ ОПАСНОСТИ ДЕФЕКТОВ

15

2) отклонения от необходимой прочности и других эксплуатационных ха-

рактеристик, определяемых физико-механическими свойствами материала.

1.2.3. Основные дефекты клеевых соединений

’К дефектам клеевых соединений относятся зоны отсутствия сцепления ме-

жду соединяемыми элементами (непроклей), имеющие нулевую прочность.

Обычно эти дефекты имеют заполненный газом зазор, хотя иногда последний

может отсутствовать.

Непроклей - наиболее часто встречающиеся и самые опасные дефекты

клеевых соединений, причинами образования которых являются:

- плохая адгезия, т.е. слабое сцепление клея с материалом соединяемого

элемента. Это снижает прочность клеевого шва. Причина плохой адгезии - не-

доброкачественная подготовка поверхностей соединяемых элементов, в частно-

сти наличие на них жира и других загрязнителей;

- неполная полимеризация клея, обусловленная недостаточной температу-

рой и(или) укороченной выдержкой при отверждении клея. Причина - грубое

нарушение технологического процесса;

- недоброкачественный клей, не соответствующий требованиям норма-

тивной документации, применение которого не обеспечивает заданных прочно-

стных и других свойств соединения;

- пористость, ослабляющая прочность соединения. Причины пористо-

сти - неполное удаление из клея растворителя, недостаточное давление при за-

прессовке, применение недоброкачественного клея;

- отклонение от номинальной толщины клеевого шва, снижающее его

прочность;

- усталостные разрушения клеевого шва в процессе эксплуатации из-

делия;

- ударные разрушения клеевого шва в результате соударения с различными

предметами (например, птицами);

- пониженная прочность.

Возможными дефектами сотовых панелей являются также зоны разрушения

сотового заполнителя, пустоты, связанные с отсутствием сотового заполнителя,

обусловленные смещением сотовых блоков, зоны потери жесткости сотового

заполнителя вследствие его смятия или разрушения.

В отличие от НК металлов, где необходимо выявление очень мелких дефек-

тов, в многослойных конструкциях обычно допустимы дефекты площадью от

одного до нескольких квадратных сантиметров.

1.3. ОЦЕНКА СТЕПЕНИ ОПАСНОСТИ ДЕФЕКТОВ

Степень опасности дефектов оценивается по их форме. При УЗ-контроле

дефекты, у которых соотношение максимальных размеров по вертикали и мак-

симальных размеров по горизонтали составляет 5:1, принято называть плоскост-

16 Глава 1. ХАРАКТЕРНЫЕ ДЕФЕКТЫ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

ними (трещины, непровары), (4 ... 3):1 — объемно-плоскостными (несплавление

валиков), (2 ... 1):1 - объемными (шлаки, поры).

Наиболее опасны плоскостные дефекты, края которых являются концентра-

торами напряжений. Превышение последними прочности металла приводит к

росту дефектов и разрушению конструкции.

Степень опасности плоскостных дефектов также зависит от их ориентации

относительно действующих напряжений. Если плоскость дефекта нормальна

напряжению (растягивающие напряжения о стремятся раскрыть дефект) - де-

фект очень опасен. В первую очередь это относится к поперечным трещинам в

сосудах и трубах или в кольцевых швах и к продольным трещинам в пазовых

(продольных) швах. Если плоскость дефекта параллельна напряжению, то он

менее опасен (расслоения в листах, сосудах, трубах).

Опасны напряжения, раскрывающие трещину. Для труб и сосудов, рабо-

тающих при внутренних давлениях, опаснее поперечные трещины, ориентиро-

ванные параллельно образующей трубы (сосуда). Поэтому при разработке

средств и технологии неразрушающего контроля особое внимание следует об-

ращать на выявление наиболее опасных плоскостных дефектов типа трещин и

непроваров (несплавлений).

Наряду с решением задач обнаружения несплошностей ультразвуковые ме-

тоды НК применяют для измерения остаточной толщины объектов в процессе

эксплуатации, контроля прочности, твердости, напряженно-деформированного

состояния и других параметров, подробно рассмотренных в следующих главах

данного учебного пособия и материаловедческой литературе.

Вопросы для самопроверки

1. Характерные дефекты сварки плавлением и причины их появления.

2. Виды дефектов сварки давлением.

3. Металлургические дефекты рельсов и причины их образования.

4. Дефекты полимерных композиционных материалов.

5. Дефекты многослойных конструкций.

6. Основные дефекты клеевых соединений.

7. Как оценивают степень опасности дефектов?

Глава 2. ФИЗИЧЕСКИЕ ОСНОВЫ

УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

2.1. УПРУГИЕ КОЛЕБАНИЯ И ВОЛНЫ

2.1.1. Основные понятия

Колебание - движение вокруг некоторого среднего положения, обладаю-

щее повторяемостью во времени, например колебание маятника. В акустике

обычно рассматривают колебания точки среды относительно положения, в ко-

тором точка находилась в покое.

Волны - колебательные движения, распространяющиеся в пространстве:

колебания одной точки передаются соседней и т.д. В акустике используются уп-

ругие колебания.

Упругость - свойство точек среды возвращаться к первоначальному со-

стоянию после прекращения воздействия силы. Жидкие, газообразные и твердые

среды восстанавливают свой объем после сжатия или разрежения, но под дейст-

вием сил инерции точки продолжают двигаться после достижения первоначаль-

ного состояния. В результате сжатие переходит в растяжение, а потом опять в

сжатие - возникают упругие колебания, которые распространяются в простран-

стве и образуют упругую волну (рис. 2.1).

В отсутствие потерь колебательный процесс продолжается очень долго.

При этом колебания могут рассматриваться как непрерывные (гармонические)

колебания, изменяющиеся по синусоидальному закону. Непрерывные колебания

характеризуются двумя основными величинами: частотой и амплитудой.

Частота - количество периодов (циклов) колебаний в единицу времени

(обычно в секунду). Ее обозначают буквой f Частоту колебаний измеряют в гер-

цах (одно колебание в секунду равно 1 герцу (Гц)), а также в килогерцах

(1 кГц = 1000 Гц) или мегагерцах (1 МГц = 10 Гц).

Ухо человека воспринимает упругие частоты в диапазоне примерно от

20 Гц до 20 кГц. Этот диапазон называют звуковым. Частоты выше 20 кГц назы-

18

Глава 2. ФИЗИЧЕСКИЕ ОСНОВЫ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

вают ультразвуковыми (УЗ), выше 100 МГц — гиперзвуковыми, ниже 20 кГц

инфразвуковыми.

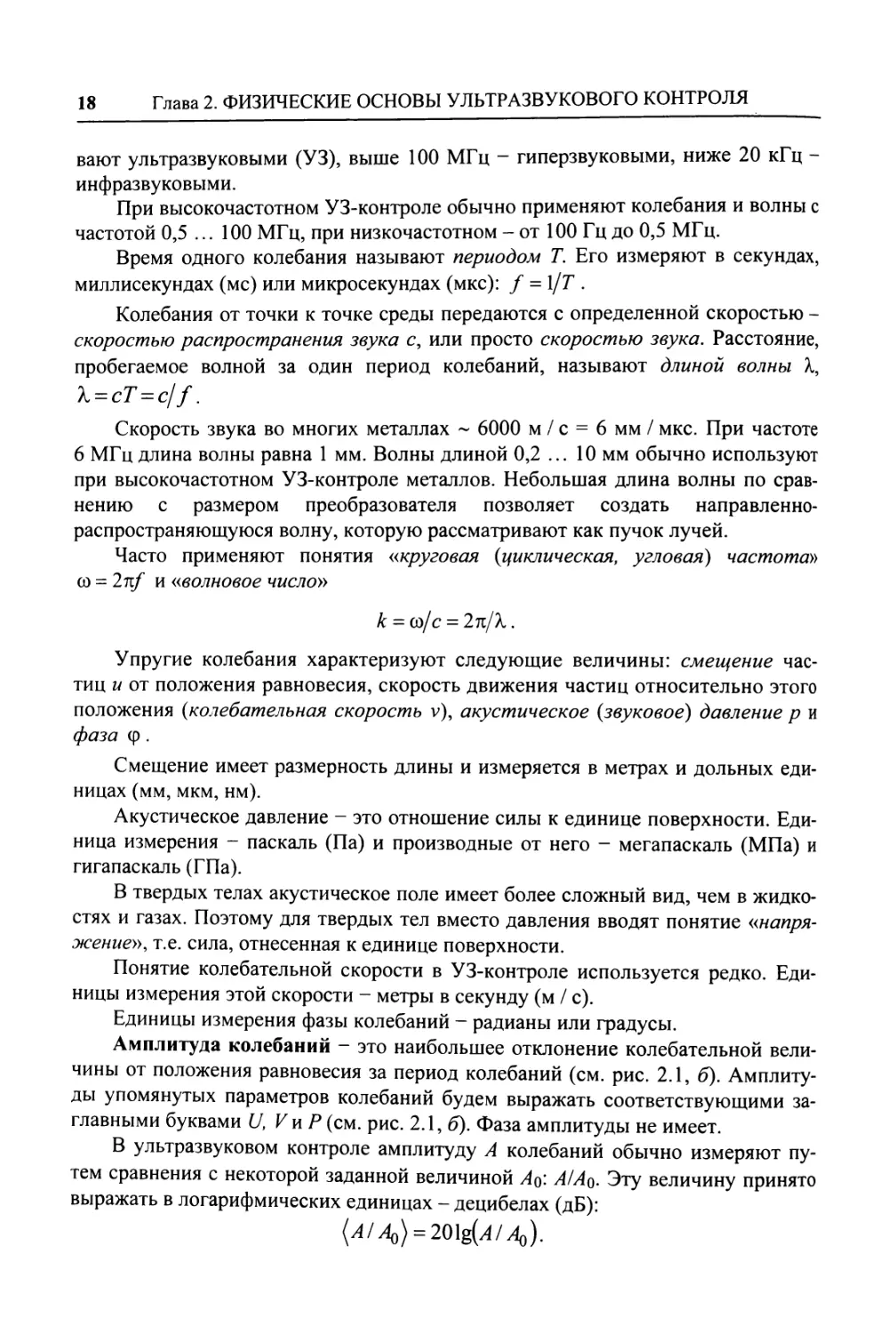

При высокочастотном УЗ-контроле обычно применяют колебания и волны с

частотой 0,5 ... 100 МГц, при низкочастотном - от 100 Гц до 0,5 МГц.

Время одного колебания называют периодом Т. Его измеряют в секундах,

миллисекундах (мс) или микросекундах (мкс): f = \/Т .

Колебания от точки к точке среды передаются с определенной скоростью -

скоростью распространения звука с, или просто скоростью звука. Расстояние,

пробегаемое волной за один период колебаний, называют длиной волны \

X = cT = clf.

Скорость звука во многих металлах ~ 6000 м / с = 6 мм / мкс. При частоте

6 МГц длина волны равна 1 мм. Волны длиной 0,2 ... 10 мм обычно используют

при высокочастотном УЗ-контроле металлов. Небольшая длина волны по срав-

нению с размером преобразователя позволяет создать направленно-

распространяющуюся волну, которую рассматривают как пучок лучей.

Часто применяют понятия «круговая {циклическая, угловая) частота»

= и «волновое число»

к = ю/с = 2л/Х.

Упругие колебания характеризуют следующие величины: смещение час-

тиц и от положения равновесия, скорость движения частиц относительно этого

положения {колебательная скорость v), акустическое {звуковое) давление р и

фаза (р .

Смещение имеет размерность длины и измеряется в метрах и дольных еди-

ницах (мм, мкм, нм).

Акустическое давление - это отношение силы к единице поверхности. Еди-

ница измерения - паскаль (Па) и производные от него - мегапаскаль (МПа) и

гигапаскаль (ГПа).

В твердых телах акустическое поле имеет более сложный вид, чем в жидко-

стях и газах. Поэтому для твердых тел вместо давления вводят понятие «напря-

жение», т.е. сила, отнесенная к единице поверхности.

Понятие колебательной скорости в УЗ-контроле используется редко. Еди-

ницы измерения этой скорости - метры в секунду (м / с).

Единицы измерения фазы колебаний — радианы или градусы.

Амплитуда колебаний — это наибольшее отклонение колебательной вели-

чины от положения равновесия за период колебаний (см. рис. 2.1, б). Амплиту-

ды упомянутых параметров колебаний будем выражать соответствующими за-

главными буквами U, V и Р (см. рис. 2.1, б). Фаза амплитуды не имеет.

В ультразвуковом контроле амплитуду А колебаний обычно измеряют пу-

тем сравнения с некоторой заданной величиной Aq‘. A/Aq. Эту величину принято

выражать в логарифмических единицах — децибелах (дБ):

(Я/Ло) = 2О1ё(^/Ло).

УПРУГИЕ КОЛЕБАНИЯ И ВОЛНЫ

19

Величины в децибелах записывают в угловых скобках. Шкала для перевода

относительных величин в децибелы приведена на рис. 2.2.

В УЗ-контроле за Ао часто принимают амплитуду зондирующего импульса.

Значение Ао> А, а логарифмы чисел, меньших единицы, отрицательны. Поэтому

в УЗ-контроле пользуются отрицательными децибелами, но знак «минус» не

пишут. Будем помнить, что это отрицательные децибелы. Часто встречающиеся

значения: уменьшению амплитуды в 2 раза соответствует 6 дБ, в 10 раз - 20 дБ,

в 20 раз - 26 дБ, в 100 раз - 40 дБ.

Пример 2.1. Как отношение амплитуд А / Ао = 0,045 выражается в дБ?

Находим деление 0,045 на шкале 1Г (см. рис. 2.2). Против него на шкале II

находим: (A/Aq) = 26,9 дБ со знаком «минус», но его не указываем.

Фаза характеризует состояние колебательного процесса в определенный

момент времени. При непрерывных колебаниях их фаза повторяется через каж-

дый период. Для импульсов строгая повторяемость параметров колебаний через

период отсутствует.

Если две непрерывные гармонические волны находятся в противофазе, то

их фазы отличаются на полпериода. Если на какую-либо точку действуют две

такие волны с одинаковыми амплитудами, точка не колеблется, а если фазы этих

волн совпадают, то амплитуда колебаний увеличивается в 2 раза. Явление сло-

жения волн с учетом их фазы называют интерференцией волн.

В газах, жидкостях и твердых телах существует упругость объема, благода-

ря которой после деформации они стремятся сохранить первоначальный объем.

Для твердых тел характерна также упругость формы. Ввиду присущей им сдви-

говой упругости они стремятся сохранить исходную форму тела. Таким образом,

во всех средах (кроме вакуума) могут существовать волны растяжения-сжатия,

называемые продольными волнами. Колебания частиц в них происходят в на-

правлении распространения волны (см. рис. 2.1, а).

В твердых телах могут распространяться также волны сдвига, чаще назы-

ваемые поперечными волнами. Колебания частиц в них перпендикулярны на-

правлению распространения (см. рис. 2.1, в). Скорость поперечной волны при-

мерно в 1,8 ... 1,9 раза меньше скорости продольной. Так, скорость продольной

волны в стали 5,92 мм/с, поперечной - 3,23 мм/с.

Шкала децибелов

Децибелы

59 58 57 56 55 54 53 52 51 50 49 48 47 46 45 44 43 42 41

II 40 39 38 37 36 35 34 33 32 31 30 29 28 27 26 25 24 23 22 21 20

Т 20 15 10 5 0

19 18 17 16 | 14 13 12 11 I 9 8 7 6 I 4 3 2 1

i*i *i /1 'i I I ill i’ii|iih|iiii|^iiAiiii^iiiiliih|i*iii|iiir|iiiniin

I’ 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1

1Г o,oi 0,02 0,04 0,06 0,08 0,1

ПГ 0,001 0,002 0,004 0,006 0,008 0,01

20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40

0 5 10 15 20

1 2 3 4 I 6 7 8 9 I 11 12 13 14 I 16 17 18 19 1 1 Jill । 1 J, 1 I IJ 1 1 I I...L.L

1 1 1 1 | 1 1 1 1 | 1 1 1111111 |II 1 l|llll|llll|llll|l II1 |lIII|llll|llll|llll

1 2,0 3,0 4,0 5,0 6,0 7,0 8,0 9,0 10

10 20 40 60 80 100

100 200 400 600 800 1000

амплитуд

Рис. 2.2. Шкалы перевода относительных величин в децибелы.

Попарно используют шкалы I-Г, П-1Г, Ш-ПГ

20

Глава 2. ФИЗИЧЕСКИЕ ОСНОВЫ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

Энергия акустической (звуковой) волны — это энергия, обусловленная

наличием этой волны. Энергия акустической волны в единице объема среды на-

зывается плотностью звуковой энергии. Она состоит из кинетической и потен-

циальной частей. Для плоской бегущей звуковой волны кинетическая и потен-

циальная части энергии равны, и плотность полной энергии, выраженная через

амплитуду давления Р9 равнаЕ = Р2/(рс2), где р - плотность среды. Интенсив-

ность (сила) звука J - средняя по времени энергия, переносимая акустической

волной через единичную площадку, перпендикулярную к направлению распро-

странения волны, за единицу времени. Для периодической звуковой волны ус-

реднение проводится либо за промежуток времени, намного больший по сравне-

нию с периодом, либо за целое число периодов. Для плоской синусоидальной

бегущей волны интенсивность, выраженная через амплитуды давления Р и сме-

щения U, равна

J = P2/(2pc) = 0,5pcco2L/2.

Интенсивность используемых при контроле волн обычно весьма мала: ме-

нее 10’5 Вт / м2 в месте излучения ультразвука. При УЗ-контроле, как правило,

регистрируют не интенсивность, а амплитуду волн.

Для сравнения энергий и мощностей в децибелах пользуются формулой

(J'/Jo) = ioig(j'/Jo).

Импульсы. В УЗ-контроле обычно используют не непрерывные колебания,

а кратковременные сигналы - импульсы. Их амплитуды должны быстро нарас-

тать и через несколько микросекунд резко падать до нуля. Импульсы делят на

радиоимпульсы (с заполнением двухполярными колебаниями, общей длительно-

стью более ‘/г периода) и однополярные видеоимпульсы. Основные параметры

импульсов:

амплитуда - наибольшее по абсолютной величине отклонение колебатель-

ной величины за время действия импульса;

длительность — промежуток времени т между началом и концом импуль-

са, в течение которого отклонение величины превышает определенный уровень

(например, 10%) от максимальной амплитуды. Длительность радиоимпульса

(импульса с высокочастотным заполнением) выражают также числом п перио-

дов, при которых значения амплитуд заполняющих высокочастотных колебаний

не снижаются ниже определенного уровня (например, 10% от максимальной ам-

плитуды импульса);

центральная частота радиоимпульса - частота заполняющих его коле-

баний;

пространственная длительность импульса — параметр тс (с — скорость

звука), определяющий расстояние, занимаемое импульсом при его распростра-

нении в пространстве;

длительность переднего фронта — время нарастания до максимальной ам-

плитуды.

УПРУГИЕ КОЛЕБАНИЯ И ВОЛНЫ

21

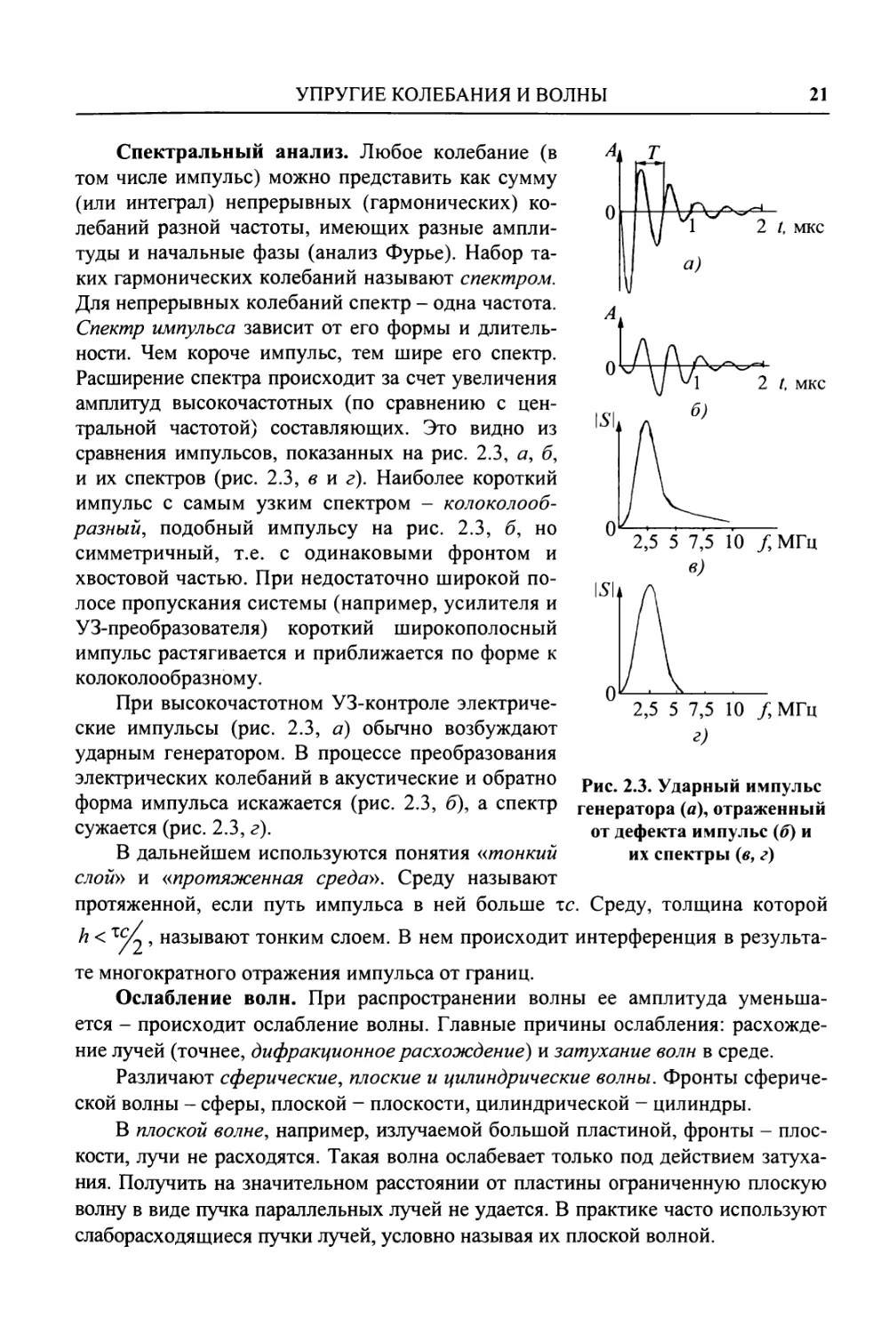

Спектральный анализ. Любое колебание (в

том числе импульс) можно представить как сумму

(или интеграл) непрерывных (гармонических) ко-

лебаний разной частоты, имеющих разные ампли-

туды и начальные фазы (анализ Фурье). Набор та-

ких гармонических колебаний называют спектром.

Для непрерывных колебаний спектр - одна частота.

Спектр импульса зависит от его формы и длитель-

ности. Чем короче импульс, тем шире его спектр.

Расширение спектра происходит за счет увеличения

амплитуд высокочастотных (по сравнению с цен-

тральной частотой) составляющих. Это видно из

сравнения импульсов, показанных на рис. 2.3, а, б,

и их спектров (рис. 2.3, в и г). Наиболее короткий

импульс с самым узким спектром - колоколооб-

разный, подобный импульсу на рис. 2.3, б, но

симметричный, т.е. с одинаковыми фронтом и

хвостовой частью. При недостаточно широкой по-

лосе пропускания системы (например, усилителя и

УЗ-преобразователя) короткий широкополосный

импульс растягивается и приближается по форме к

колоколообразному.

При высокочастотном УЗ-контроле электриче-

ские импульсы (рис. 2.3, а) обычно возбуждают

ударным генератором. В процессе преобразования

электрических колебаний в акустические и обратно

форма импульса искажается (рис. 2.3, б), а спектр

сужается (рис. 2.3, г).

В дальнейшем используются понятия «тонкий

слой» и «протяженная среда». Среду называют

в)

15|| А

(г 1 х -—•---

2,5 5 7,5 10 /МГц

Рис. 2.3. Ударный импульс

генератора (а), отраженный

от дефекта импульс (б) и

их спектры (в, г)

протяженной, если путь импульса в ней больше тс. Среду, толщина которой

h < т^2 » называют тонким слоем. В нем происходит интерференция в результа-

те многократного отражения импульса от границ.

Ослабление волн. При распространении волны ее амплитуда уменьша-

ется - происходит ослабление волны. Главные причины ослабления: расхожде-

ние лучей (точнее, дифракционное расхождение) и затухание волн в среде.

Различают сферические, плоские и цилиндрические волны. Фронты сфериче-

ской волны - сферы, плоской - плоскости, цилиндрической - цилиндры.

В плоской волне, например, излучаемой большой пластиной, фронты - плос-

кости, лучи не расходятся. Такая волна ослабевает только под действием затуха-

ния. Получить на значительном расстоянии от пластины ограниченную плоскую

волну в виде пучка параллельных лучей не удается. В практике часто используют

слаборасходящиеся пучки лучей, условно называя их плоской волной.

22 Глава 2. ФИЗИЧЕСКИЕ ОСНОВЫ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

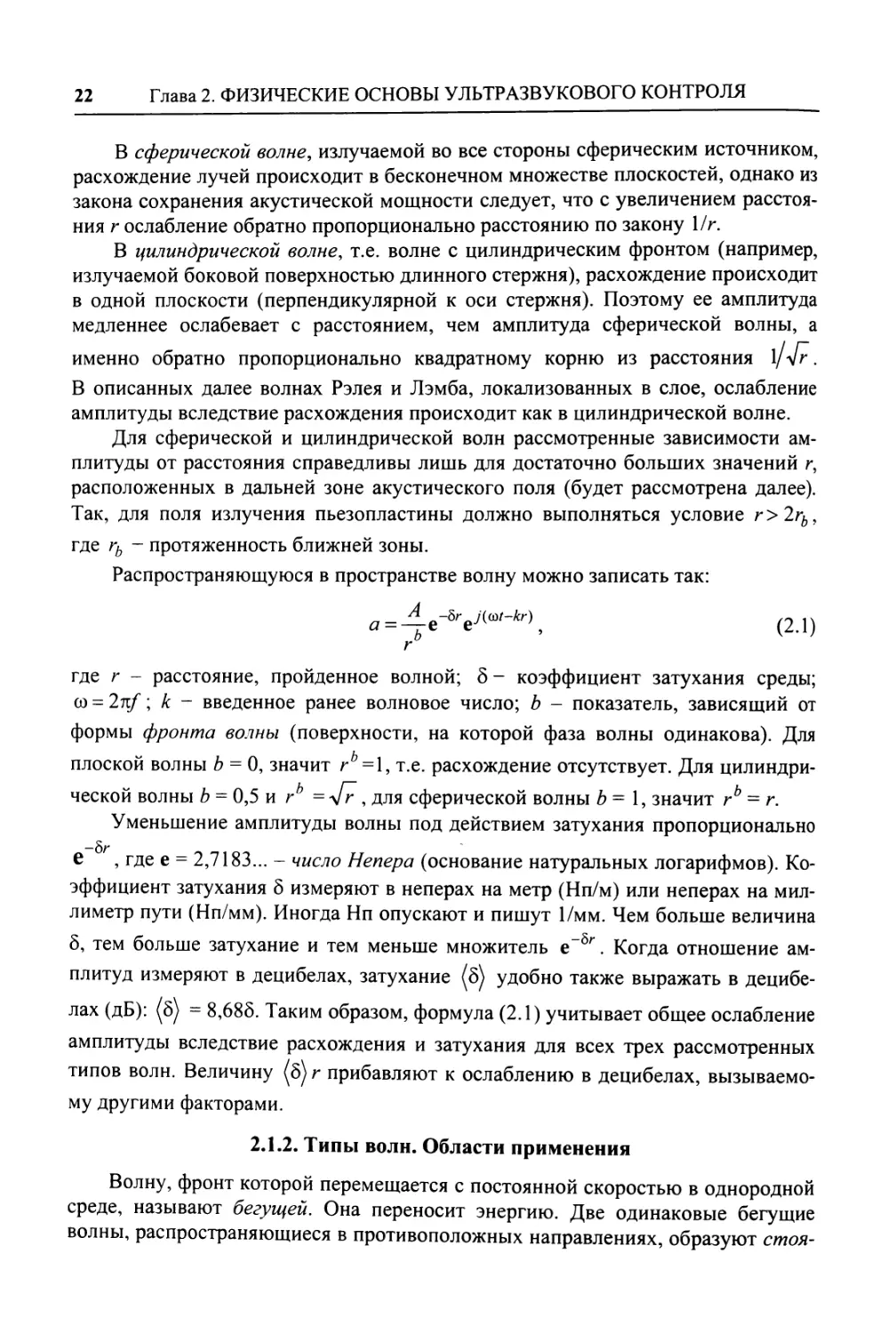

В сферической волне, излучаемой во все стороны сферическим источником,

расхождение лучей происходит в бесконечном множестве плоскостей, однако из

закона сохранения акустической мощности следует, что с увеличением расстоя-

ния г ослабление обратно пропорционально расстоянию по закону 1/г.

В цилиндрической волне, т.е. волне с цилиндрическим фронтом (например,

излучаемой боковой поверхностью длинного стержня), расхождение происходит

в одной плоскости (перпендикулярной к оси стержня). Поэтому ее амплитуда

медленнее ослабевает с расстоянием, чем амплитуда сферической волны, а

именно обратно пропорционально квадратному корню из расстояния 1/л/г.

В описанных далее волнах Рэлея и Лэмба, локализованных в слое, ослабление

амплитуды вследствие расхождения происходит как в цилиндрической волне.

Для сферической и цилиндрической волн рассмотренные зависимости ам-

плитуды от расстояния справедливы лишь для достаточно больших значений г,

расположенных в дальней зоне акустического поля (будет рассмотрена далее).

Так, для поля излучения пьезопластины должно выполняться условие r>2rb,

где гь - протяженность ближней зоны.

Распространяющуюся в пространстве волну можно записать так:

а = 4е’5'е7("'”и,

Ь

(2.1)

где г - расстояние, пройденное волной; 6 - коэффициент затухания среды;

со = 2nf; к - введенное ранее волновое число; b - показатель, зависящий от

формы фронта волны (поверхности, на которой фаза волны одинакова). Для

плоской волны b = 0, значит гь=\, т.е. расхождение отсутствует. Для цилиндри-

ческой волны b = 0,5 и гь = Jr , для сферической волны b = 1, значит гЬ = г.

Уменьшение амплитуды волны под действием затухания пропорционально

—Sr

е , где е = 2,7183... - число Непера (основание натуральных логарифмов). Ко-

эффициент затухания 5 измеряют в неперах на метр (Нп/м) или неперах на мил-

лиметр пути (Нп/мм). Иногда Нп опускают и пишут 1/мм. Чем больше величина

5, тем больше затухание и тем меньше множитель е-5г. Когда отношение ам-

плитуд измеряют в децибелах, затухание удобно также выражать в децибе-

лах (дБ): (б) = 8,685. Таким образом, формула (2.1) учитывает общее ослабление

амплитуды вследствие расхождения и затухания для всех трех рассмотренных

типов волн. Величину (б) г прибавляют к ослаблению в децибелах, вызываемо-

му другими факторами.

2.1.2. Типы волн. Области применения

Волну, фронт которой перемещается с постоянной скоростью в однородной

среде, называют бегущей. Она переносит энергию. Две одинаковые бегущие

волны, распространяющиеся в противоположных направлениях, образуют стоя-

УПРУГИЕ КОЛЕБАНИЯ И ВОЛНЫ

23

чую волну - периодическое во времени колебание с чередованием в пространст-

ве узлов (нулей) и пучностей (максимумов) амплитуды. В ней перенос энергии

не происходит. Стоячая волна соответствует условиям установления собствен-

ных колебаний (резонанса) в объекте. Если амплитуды встречных волн неодина-

ковы, возникает частично бегущая волна. Сочетание бегущей и стоячей волн

происходит также в результате интерференции излученной и отраженной волн

при многократных отражениях в ОК (например, листе).

При УЗ-контроле используются различные типы волн, отличающиеся на-

правлением колебаний частиц, распределением амплитуд колебаний и волн в

среде, скоростью распространения волн. В акустике различные типы колебаний

и волн принято называть модами.

В газах и жидкостях могут распространяться только продольные волны, в

твердых средах - продольные и поперечные. Продольные и поперечные волны

могут распространяться в неограниченных и ограниченных твердых телах. Об-

щее их название - объемные волны.

Скорости Ci продольных волн в твердых конструкционных материалах (на-

пример, металлах) обычно много больше их скоростей в жидкостях. Если для

стали ci = 5920 м/с, для алюминия с/ = 6300 м/с, то для воды с/ = 1490 м/с, для

глицерина С/ = 1920 м/с.

Скорость распространения поперечной волны ct приблизительно в 2 раза

(точнее, в 1,8 ... 1,9 раза) меньше, чем продольной, например в стали

ct = 3230 м/с. В УЗ-контроле для удобства расчетов скорости звука часто пред-

ставляют не в м/с, а в мм/мкс.

Продольную волну возбуждают с помощью прямого преобразователя. На-

клонную поперечную волну с разными углами ввода обычно возбуждают на-

клонными преобразователями.

Поперечную волну, перпендикулярную к поверхности ОК, можно возбу-

дить прямым пьезопреобразователем с пьезопластиной, совершающей сдвиго-

вые колебания. Такую пластину приклеивают к поверхности ОК (например, вос-

ком), так как поперечная волна практически не распространяется в жидкости.

Для передачи поперечной волны можно также применить очень вязкие жидко-

сти, например неотвержденную эпоксидную смолу.

Поперечные волны, распространяющиеся наклонно к какой-либо поверхно-

сти (например, к поверхности ввода колебаний) или вдоль нее, разделяют на

волны с направлением колебаний, параллельным поверхности (их называют го-

ризонтально поляризованными, SH или TH), и волны с направлением колебаний,

перпендикулярным к этой поверхности (их называют вертикально поляризован-

ными, SV или TV). Они по-разному отражаются от поверхностей и структурных

неоднородностей. На практике обычно применяют SV-волны, однако по отно-

шению к поверхности отражателя они могут быть SH-волной или иметь SV- и

SH-составляющие.

В ограниченных твердых телах кроме продольной и поперечной могут рас-

пространяться другие типы упругих волн: поверхностные (рэлеевские) волны,

24

Глава 2. ФИЗИЧЕСКИЕ ОСНОВЫ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

нормальные волны в пластинах (волны Лэмба и сдвиговые SH-волны) различ-

ных мод, нормальные волны в стержнях, головные волны, крутильные и изгиб-

ные волны, различные моды поперечных волн и др. Каждая из этих волн обла-

дает своими особенностями, что расширяет возможности их применения в

УЗ-контроле.

Продольная и поперечная (вертикально-поляризованная) волны — основные

типы волн, используемых для УЗ-контроля материалов. Ими можно выявлять

как объемные, так и поверхностные дефекты. В ограниченном твердом теле

кроме объемных существуют также специфические волны, распространяющиеся

вдоль поверхности, - поверхностные (рэлеевские) и головные (продольные под-

поверхностные) волны.

Рэлеевская волна представляет собой линейную комбинацию продольной и

поперечной волн.

Скорость рэлеевской волны cs приблизительно равна 0,93 скорости попе-

речной волны (для стали cs= 3,01 мм/мкс). Амплитуда рэлеевской волны макси-

мальна на поверхности и плавно уменьшается примерно в 10 раз на глуби-

не ~ - длины этой волны. Рэлеевская волна распространяется на большие рас-

стояния (порядка 1 ...2м), следуя изгибам поверхности, как бы повторяя плав-

ные выпуклости и впадины на поверхности ОК. При резком изменении профиля

поверхности рэлеевская волна отражается, частично проходит через препятст-

вие, а частично трансформируется в объемные волны. Рэлеевские волны рассеи-

ваются на неровностях поверхности и хорошо выявляют дефекты на самой по-

верхности, их чувствительность быстро убывает с глубиной залегания дефектов.

Дефекты на глубине, большей длины рэлеевской волны, практически не выяв-

ляются. Рэлеевские волны иногда применяют для контроля изделий на поверх-

ностные дефекты вместо магнитного или капиллярного метода контроля. Рэле-

евские волны весьма чувствительны к мелким поверхностным дефектам и брыз-

гам воды. Если нажать на поверхность перед отражателем УЗ пальцем или там-

поном, смоченным в масле, амплитуда эхосигнала рэлеевской волны уменьшит-

ся. Так определяют место, где расположен дефект.

Головная волна - это продольная подповерхностная волна, распространяю-

щаяся со скоростью, близкой к скорости объемной продольной волны (для стали

cs = 1,04 с/), и отличающаяся быстрым уменьшением амплитуды вследствие не-

прерывного переизлучения в среду в виде поперечной волны, которая называет-

ся боковой волной. В сейсмоакустике и в зарубежной литературе ее называют

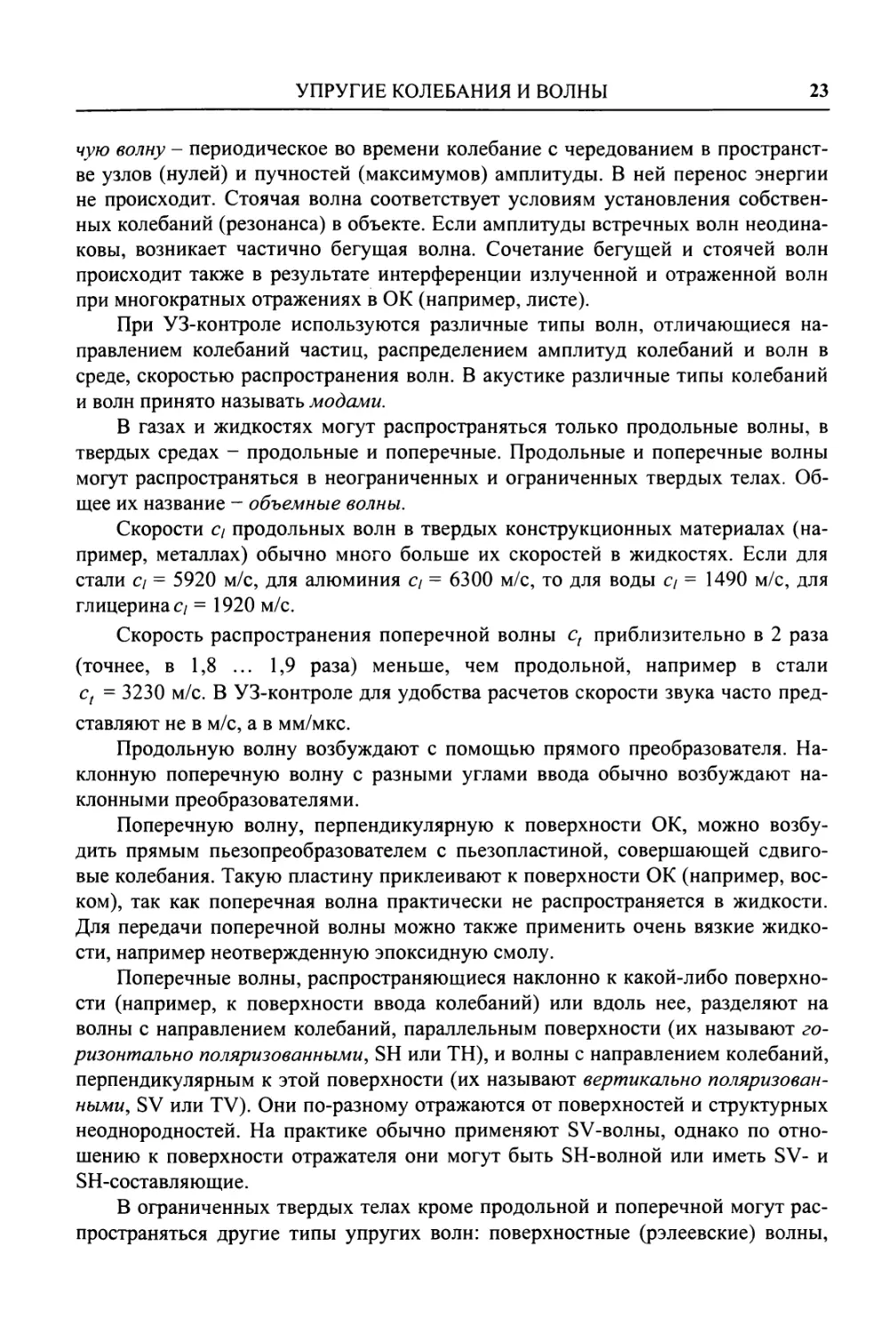

ползущей волной (рис. 2.4).

Головная волна возбуждается вблизи первого критического угла. Макси-

мального амплитудного значения она достигает под поверхностью вдоль луча с

углом, значение которого зависит от волновой ширины зоны возбуждения (про-

изведения рабочей частоты f на размер области возбуждения) и лежит в области

~ 64 ... 80°. Головная волна нечувствительна к неровностям поверхности и реа-

гирует лишь на дефекты, залегающие под поверхностью.

УПРУГИЕ КОЛЕБАНИЯ И ВОЛНЫ

25

Рис. 2.4. Акустическое поле преобразователя головной волны:

1 - головная волна; 2 - боковая поперечная волна; 3 - обратная волна

В ограниченных твердых телах (пластинах, стержнях) распространение

ультразвука сопровождается различными эффектами (интерференцией, искаже-

нием формы импульса). Существуют, например, волны в пластинах (волны Лэм-

ба и SH-волны), волны в стержнях (волны Похгаммера изгибных и крутильных

мод). Их общее название - нормальные волны. Волна Лэмба (волна в пластине) -

нормальная волна в слое со свободными поверхностями, характеризующаяся

волноводным механизмом распространения и возбуждаемая при определенных

соотношениях между толщиной слоя d и частотой f Фазовая и групповая скоро-

сти распространения этих волн зависят от произведения толщины слоя d на час-

тоту f Наклонным преобразователем эти волны возбуждаются только при опре-

деленных значениях угла ввода, частоты и толщины слоя.

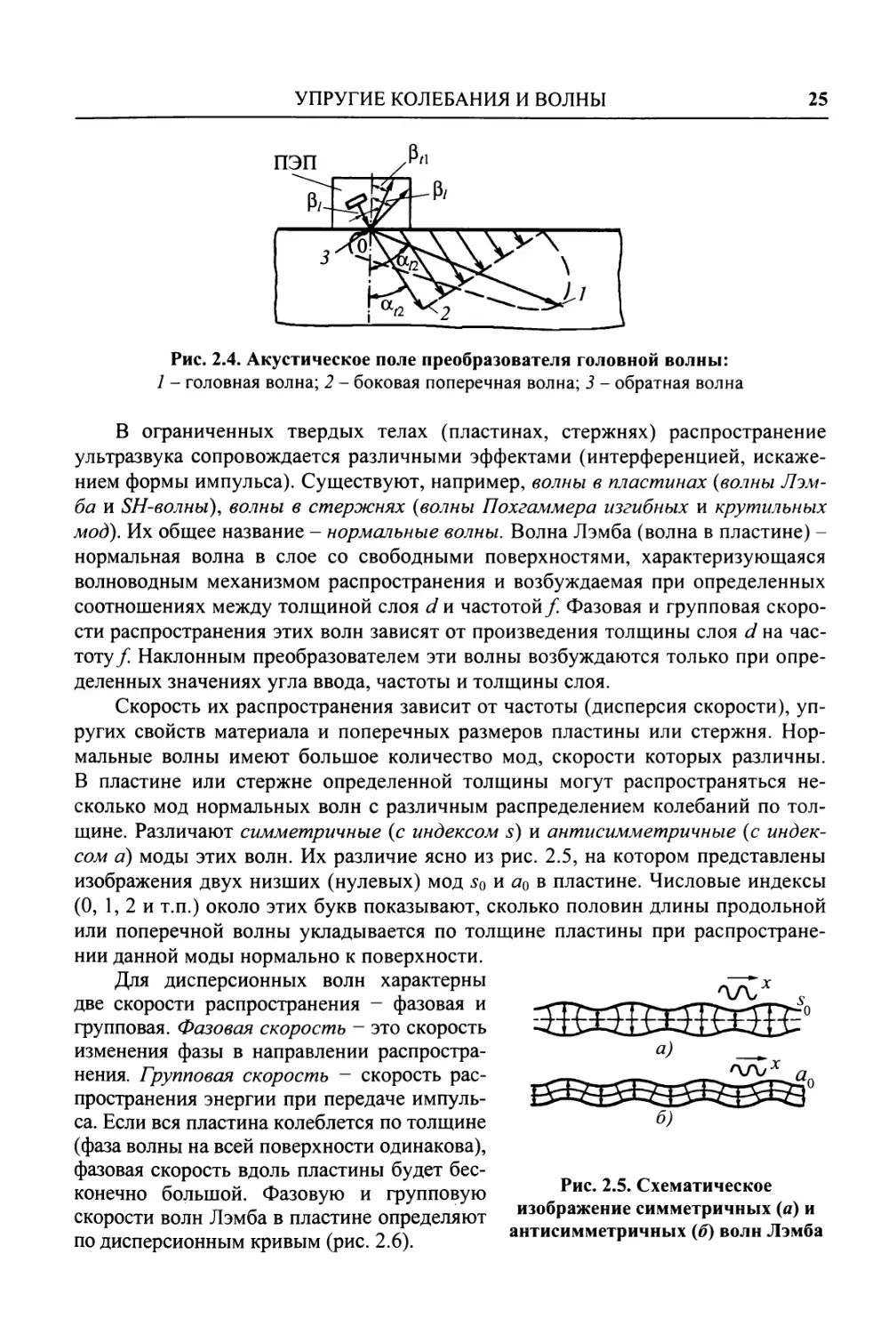

Скорость их распространения зависит от частоты (дисперсия скорости), уп-

ругих свойств материала и поперечных размеров пластины или стержня. Нор-

мальные волны имеют большое количество мод, скорости которых различны.

В пластине или стержне определенной толщины могут распространяться не-

сколько мод нормальных волн с различным распределением колебаний по тол-

щине. Различают симметричные (с индексом s) и антисимметричные (с индек-

сом а) моды этих волн. Их различие ясно из рис. 2.5, на котором представлены

изображения двух низших (нулевых) мод s0 и aQ в пластине. Числовые индексы

(О, 1, 2 и т.п.) около этих букв показывают, сколько половин длины продольной

или поперечной волны укладывается по толщине пластины при распростране-

нии данной моды нормально к поверхности.

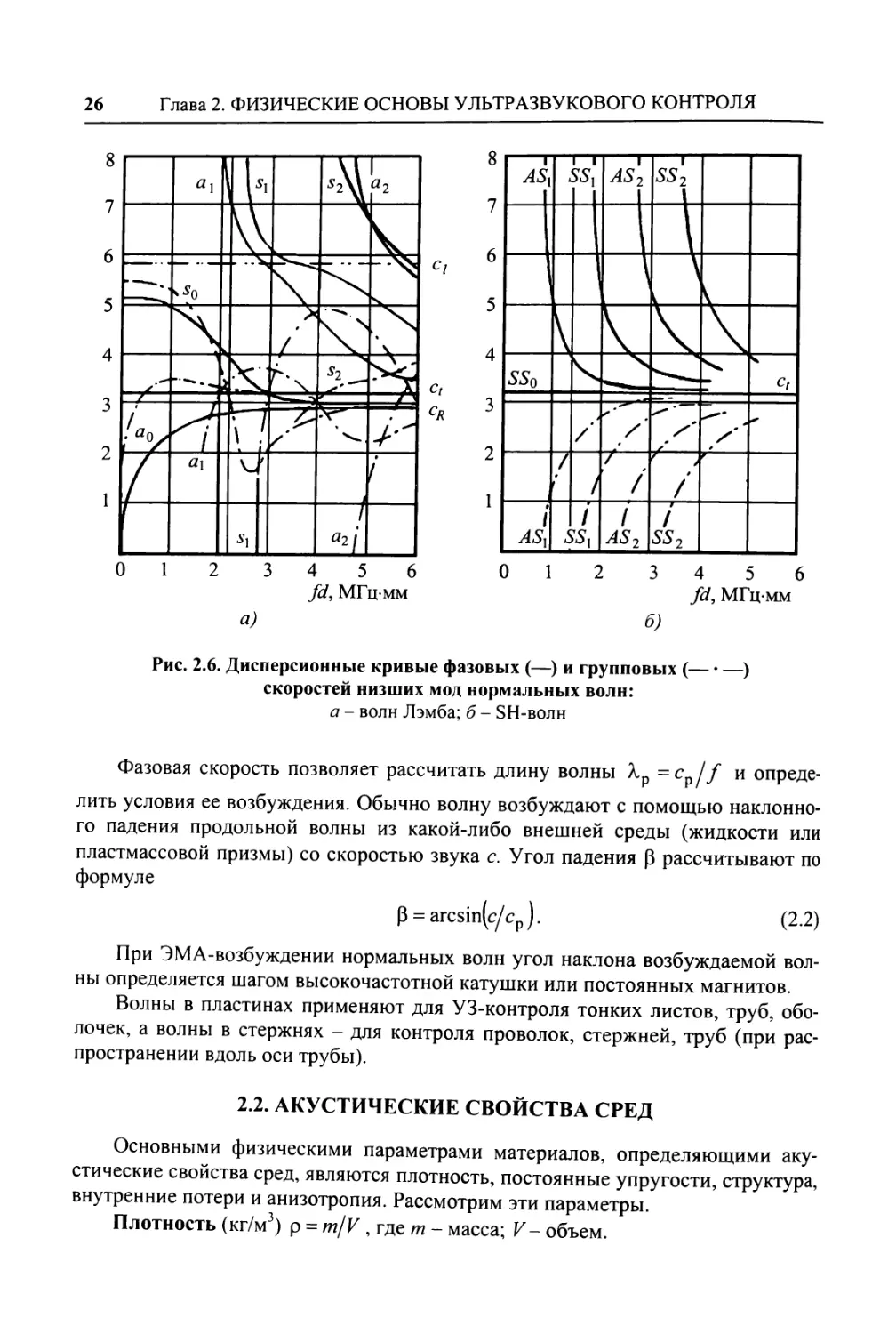

Для дисперсионных волн характерны

две скорости распространения - фазовая и

групповая. Фазовая скорость - это скорость

изменения фазы в направлении распростра-

нения. Групповая скорость - скорость рас-

пространения энергии при передаче импуль-

са. Если вся пластина колеблется по толщине

(фаза волны на всей поверхности одинакова),

фазовая скорость вдоль пластины будет бес-

конечно большой. Фазовую и групповую

скорости волн Лэмба в пластине определяют

по дисперсионным кривым (рис. 2.6).

б)

Рис. 2.5. Схематическое

изображение симметричных (а) и

антисимметричных (б) волн Лэмба

26

Глава 2. ФИЗИЧЕСКИЕ ОСНОВЫ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

а)

б)

Рис. 2.6. Дисперсионные кривые фазовых (—) и групповых (-—)

скоростей низших мод нормальных волн:

а - волн Лэмба; б - SH-волн

Фазовая скорость позволяет рассчитать длину волны k^=c^lf и опреде-

лить условия ее возбуждения. Обычно волну возбуждают с помощью наклонно-

го падения продольной волны из какой-либо внешней среды (жидкости или

пластмассовой призмы) со скоростью звука с. Угол падения Р рассчитывают по

формуле

Р = arcsin(c/cp). (2.2)

При ЭМА-возбуждении нормальных волн угол наклона возбуждаемой вол-

ны определяется шагом высокочастотной катушки или постоянных магнитов.

Волны в пластинах применяют для УЗ-контроля тонких листов, труб, обо-

лочек, а волны в стержнях — для контроля проволок, стержней, труб (при рас-

пространении вдоль оси трубы).

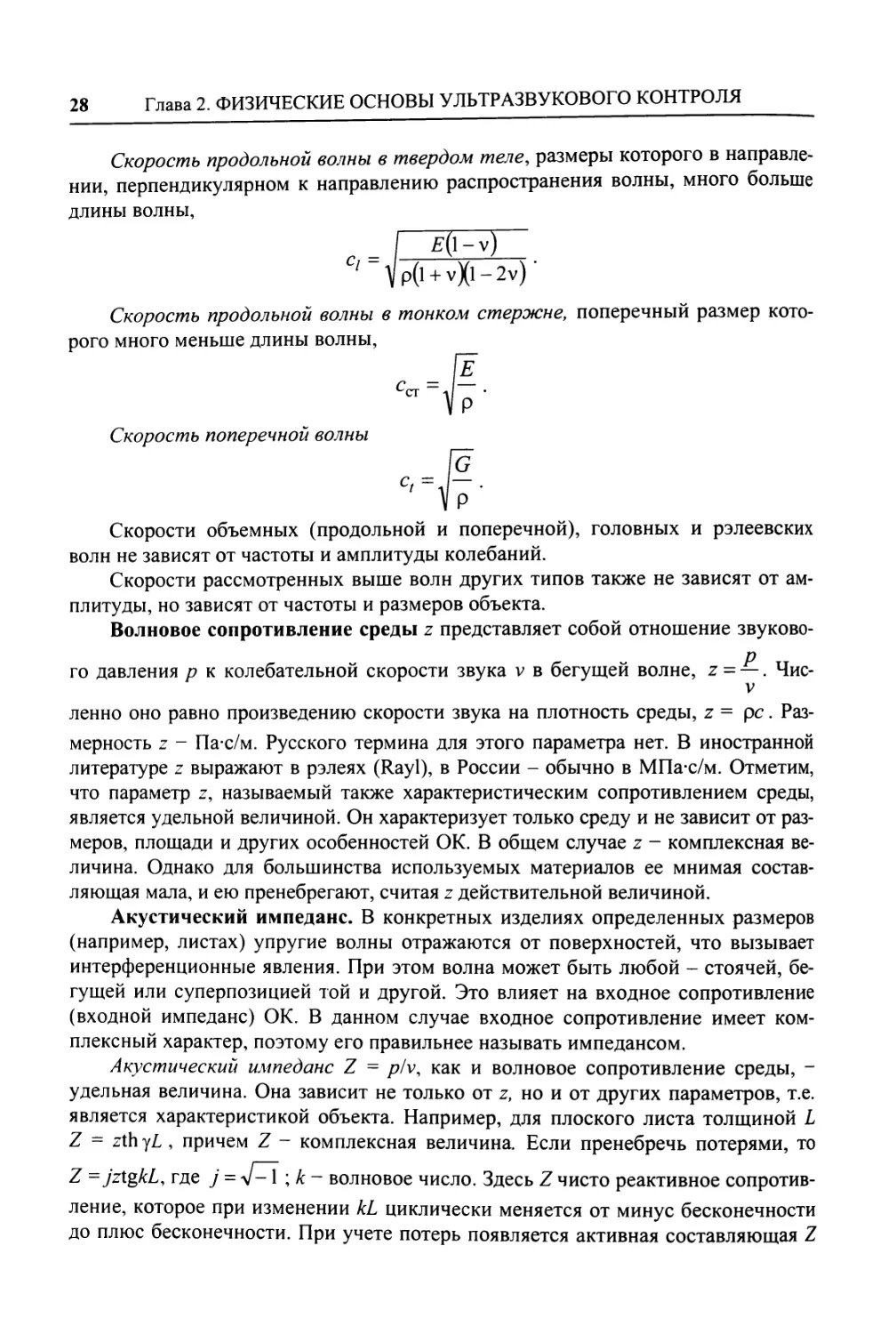

2.2. АКУСТИЧЕСКИЕ СВОЙСТВА СРЕД

Основными физическими параметрами материалов, определяющими аку-

стические свойства сред, являются плотность, постоянные упругости, структура,

внутренние потери и анизотропия. Рассмотрим эти параметры.

Плотность (кг/м3) р = m/V , где т - масса; V - объем.

АКУСТИЧЕСКИЕ СВОЙСТВА СРЕД

27

Упругие постоянные определяются тремя параметрами: модулем нор-

мальной упругости (модулем Юнга) Е, модулем сдвига G и коэффициентом Пу-

ассона V.

Модуль Юнга - коэффициент пропорциональности между нормальным на-

пряжением о и относительным удлинением £ : о = Е £.

Модуль сдвига - коэффициент пропорциональности между касательным на-

пряжением т и относительным сдвигом у : т = G у .

Коэффициент Пуассона v - это отношение относительной поперечной де-

формации к относительной продольной деформации. Для большинства материа-

лов 0,2 < v < 0,4; v - безразмерная величина.

Единица измерения Е и G - паскаль (Па), обычно МПа и ГПа.

Из трех постоянных упругости независимы только две. Поэтому по двум

£

известным величинам можно вычислить третью. Например, v =---1.

2(7

Модуль всестороннего сжатия К - коэффициент пропорциональности меж-

r KW

ду напряжением о и относительным изменением объема: с = —-—.

Структура материала. Различают кристаллические и аморфные материа-

лы. Аморфные материалы изотропны, т.е. их свойства не зависят от направле-

ния. Молекулы и атомы аморфных материалов располагаются хаотично. Приме-

ры аморфных материалов: стекло, янтарь, неармированные пластики. Кристал-

лические материалы состоят из связанных между собой и расположенных в оп-

ределенном порядке частиц (кристаллов), образующих периодически повто-

ряющиеся структуры. Акустические свойства кристаллических материалов

(особенно затухание акустических волн) зависят от размеров кристаллов (зерен).

Анизотропия, т.е. зависимость свойств от направления, свойственна неко-

торым материалам. Например, скорость звука в металлических листах зависит

от направления прокатки вследствие текстурной анизотропии. Особенно силь-

ная анизотропия характерна для полимерных композиционных материалов, где

она определяется схемой армирования. Наибольшая анизотропия имеет место в

случае одностороннего армирования, когда все армирующие волокна имеют од-

но направление. Материалы, не обладающие анизотропией, называются изо-

тропными.

Скорости звука. Скорость продольной волны пропорциональна, а попе-

речной равна /—, где М - модуль нормальной упругости Е для продольной

V Р

волны или модуль сдвига G для поперечной волны. Таким образом, скорости

продольной и поперечной волн определяются физическими свойствами среды.

Их скорости возрастают с увеличением упругости среды и уменьшаются с уве-

личением ее плотности.

Скорость продольной волны в жидкостях и газах с = у]К/р , где К — модуль

всестороннего сжатия.

28

Глава 2. ФИЗИЧЕСКИЕ ОСНОВЫ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

Скорость продольной волны в твердом теле, размеры которого в направле-

нии, перпендикулярном к направлению распространения волны, много больше

длины волны,

_ I £(!-»)

Mp(i + vX1-2v)'

волны

Скорость продольной

рого много меньше длины волны,

тонком стержне, поперечный размер кото-

в

с.

Р

Скорость поперечной волны

t

V Р

Скорости объемных (продольной и поперечной), головных и рэлеевских

волн не зависят от частоты и амплитуды колебаний.

Скорости рассмотренных выше волн других типов также не зависят от ам-

плитуды, но зависят от частоты и размеров объекта.

Волновое сопротивление среды z представляет собой отношение звуково-

го давления р к колебательной скорости звука v в бегущей волне, z = —. Чис-

v

лен но оно равно произведению скорости звука на плотность среды, z = рс. Раз-

мерность z - Па с/м. Русского термина для этого параметра нет. В иностранной

литературе z выражают в рэлеях (Rayl), в России - обычно в МПас/м. Отметим,

что параметр z, называемый также характеристическим сопротивлением среды,

является удельной величиной. Он характеризует только среду и не зависит от раз-

меров, площади и других особенностей ОК. В общем случае z - комплексная ве-

личина. Однако для большинства используемых материалов ее мнимая состав-

ляющая мала, и ею пренебрегают, считая z действительной величиной.

Акустический импеданс. В конкретных изделиях определенных размеров

(например, листах) упругие волны отражаются от поверхностей, что вызывает

интерференционные явления. При этом волна может быть любой - стоячей, бе-

гущей или суперпозицией той и другой. Это влияет на входное сопротивление

(входной импеданс) ОК. В данном случае входное сопротивление имеет ком-

плексный характер, поэтому его правильнее называть импедансом.

Акустический импеданс Z = p/v, как и волновое сопротивление среды, -

удельная величина. Она зависит не только от z, но и от других параметров, т.е.

является характеристикой объекта. Например, для плоского листа толщиной L

Z = zth у£ , причем Z - комплексная величина. Если пренебречь потерями, то

Z ~jzl£>kL, где j = V-T ; к - волновое число. Здесь Z чисто реактивное сопротив-

ление, которое при изменении kL циклически меняется от минус бесконечности

до плюс бесконечности. При учете потерь появляется активная составляющая Z

АКУСТИЧЕСКИЕ СВОЙСТВА СРЕД

29

и пределы изменений сокращаются. Акустический импеданс измеряется в тех

же единицах, что и волновое сопротивление среды.

Коэффициент затухания 5 характеризует ослабление волны вследствие не-

обратимых потерь при ее распространении в среде. Коэффициент затухания скла-

дывается из коэффициента поглощения и коэффициента рассеяния'. 8 = 8П + 8Р.

При поглощении акустическая энергия переходит в тепловую, при рассеянии

энергия остается акустической, но уходит из направленно распространяющейся

волны.

_ -(Зп +3D )г -5 г -8пг

Поскольку е р =е п е р , действие поглощения и рассеяния опре-

деляется двумя независимыми множителями. Для газов и большинства жидко-

стей рассеяние отсутствует, а коэффициент поглощения пропорционален квад-

рату частоты.

В твердых телах коэффициент поглощения обычно пропорционален частоте.

Коэффициент рассеяния равен нулю для аморфных тел (стекла, однородной

пластмассы). Для поликристаллических веществ, в частности металлов, рассея-

ние увеличивается с ростом упругой анизотропии, которая проявляется в изме-

нении скорости звука по разным направлениям в кристалле, среднего размера

кристаллитов D и частоты / Например, в малоуглеродистой стали при длине

волны Х>1(Ю для продольных и поперечных волн 8Z ~ 0,12/+ 20£>3/4;

8, « 0,1/ +105Z) 3/4, где D - в мм; /-в МГ ц; 8 - в Нп/м. Первый член опреде-

ляет поглощение, а второй - рассеяние. Отметим, что коэффициент затухания

всегда возрастает с повышением частоты. На затухание (точнее, рассеяние)

большое влияние оказывают средняя величина зерна металла и ее отношение к

длине УЗ-волны. Чем мельче зерно, тем меньше рассеяние и лучше контролиру-

ется металл. Измельчение структуры и уменьшение затухания происходят при

обработке давлением (ковке, прокатке).

Основные акустические свойства материалов приведены в табл. 2.1

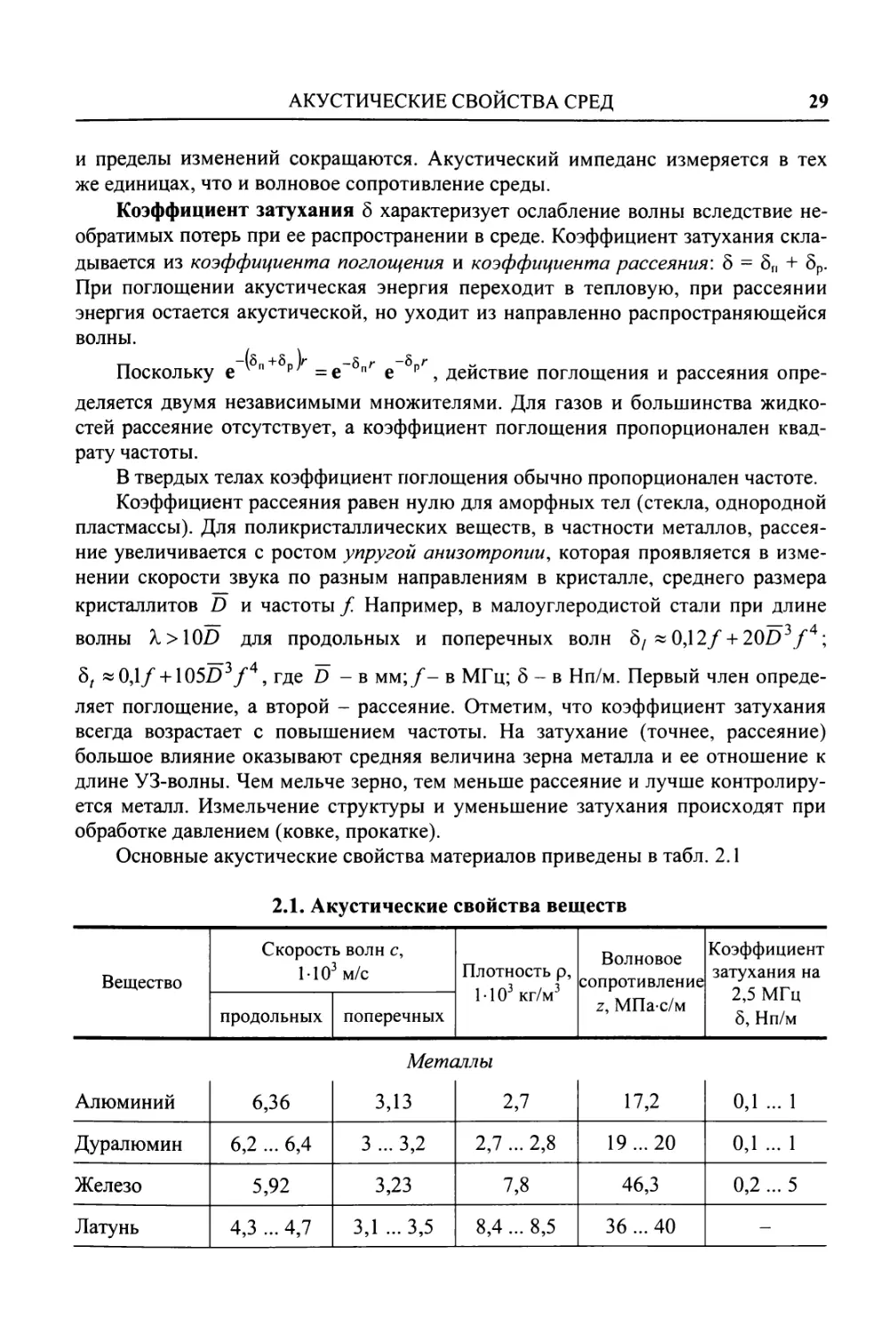

2.1. Акустические свойства веществ

Вещество Скорость волн с, 1-103 м/с Плотность р, 1 • 103 кг/м3 Волновое сопротивление z, МПа с/м Коэффициент затухания на 2,5 МГц 8, Нп/м

продольных поперечных

Металлы

Алюминий 6,36 3,13 2,7 17,2 0,1 ... 1

Дуралюмин 6,2 ... 6,4 3 ... 3,2 2,7 ... 2,8 19... 20 0,1 ... 1

Железо 5,92 3,23 7,8 46,3 0,2 ... 5

Латунь 4,3 ... 4,7 3,1 ... 3,5 8,4... 8,5 36 ...40 —

30

Глава 2. ФИЗИЧЕСКИЕ ОСНОВЫ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

Продолжение табл. 2.1

Вещество Скорость волн с, 1103 м/с Плотность р, 1 -103 кг/м Волновое сопротивление z, МПа с/м Коэффициент затухания на 2,5 МГц 5, Нп/м

продольных поперечных

Медь 4,72 2,4 8,9 42 2,5 ... 20

Сталь: углеродистая 5,90 ... 5,94 3,22 ... 3,25 7,7 ... 7,9 45,9 ... 46,3 0,1 ... 10

аустенитная 5,77... 6,14 3,2 ...3,31 7,6 ... 8 44 ... 48 0,3 ... 40

Титановые сплавы ВТ,ОТ 6,05 ... 6,3 3,1 ... 3,3 4,5 ... 4,7 27 ... 29 —

Чугун 3,5 ... 5,6 2,2 ... 3,2 7,2 ... 7,6 26 ... 42 0,3 ... 50

Неметаллы

Бетон 2,1 ... 5,2 — 1,8... 2,8 6... 9,5 —

Полистирол 2,35 1,13 1,06 2,5 10... 13

Оргстекло 2,7 ... 275 1,12... 1,13 1,71 ... 1,19 3,0 ...3,3 20 ... 30

Фарфор 5,2 ... 6,8 3,1 ...4 2,3 ... 2,6 15 ...20 0,1 ... 0,4

Смола ЭД-5 2,3 1,115 1,2 2,8 100

Вода 1,49 — 1,0 1,49 —

2.3. ОТРАЖЕНИЕ И ПРЕЛОМЛЕНИЕ ВОЛН НА ГРАНИЦАХ СРЕД

Коэффициенты отражения и прозрачности. При падении упругих волн на

границу раздела двух сред волны частично проходят во вторую среду, а частично

отражаются. Коэффициент отражения R определяется как отношение амплиту-

ды Лотр отраженной волны к амплитуде Апад падающей волны: R = А01р/А пад.

Коэффициент прозрачности D - это отношение амплитуд прошедшей /4пр и

падающей волн:

71 пр ' 771 над-

Подобными формулами определяются также коэффициенты отражения и

прозрачности по энергии. Только вместо амплитуд в них входят значения энер-

гий или интенсивностей волн.

При нормальном падении волны (рис. 2.7, а) коэффициенты отражения и

прозрачности (для амплитуд колебаний) равны

fl = (z'-z)/(z' + z); D = 2z'/(z' + z). (2.3)

где z и z волновые сопротивления первой и второй сред.

ОТРАЖЕНИЕ И ПРЕЛОМЛЕНИЕ ВОЛН НА ГРАНИЦАХ СРЕД

31

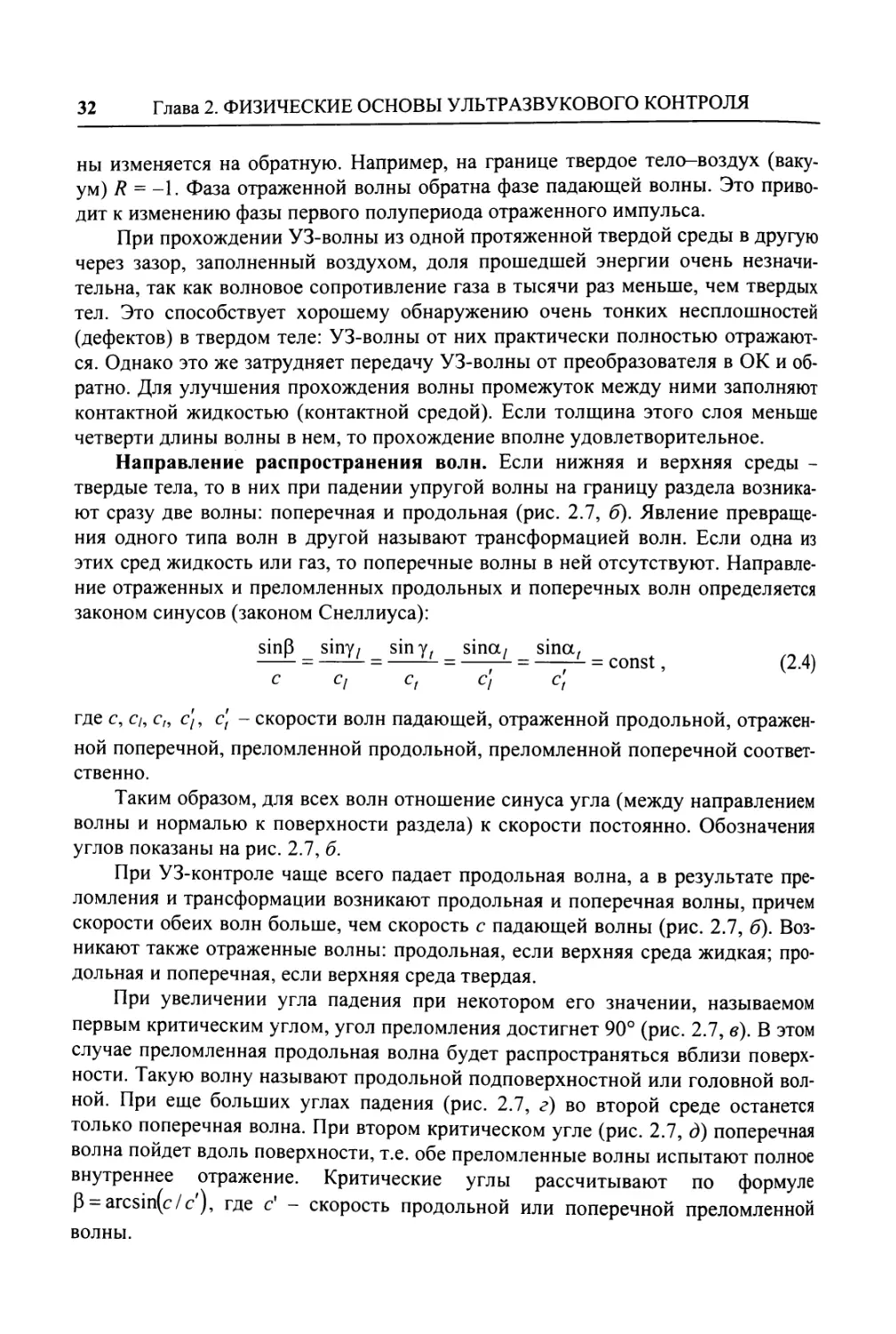

Рис. 2.7. Отражение, преломление и трансформация волн при падении продольной

волны на границу оргстекло-сталь:

-----продольная волна;------поперечная волна;----- поверхностная волна

При УЗ-контроле при излучении передают волны из акустической задержки

(призмы преобразователя) в ОК, а затем (в ходе приема) - из ОК в задержку.

В результате волна переходит границу задержка-OK дважды: в прямом и обрат-

ном направлениях. Коэффициент прозрачности в прямом и обратном направле-

ниях

D = 4zzf /(z + z')2 .

Именно этот коэффициент прозрачности важен для УЗ-контроля, он же -

коэффициент прозрачности по энергии.

Заметим, что R2 - коэффициент отражения по энергии и в соответствии с

законом сохранения энергии R2 + D = 1.

Увеличение отношения волновых сопротивлений сред уменьшает долю

прошедшей энергии и увеличивает долю отраженной. Например, при нормаль-

ном падении продольной волны на границу сталь-воздух (или воздух-сталь)

проходит только 0,002% энергии, через границу вода-сталь -12% энергии, а че-

рез границу оргстекло-сталь проходит 25% (отражается 75%). Это объясняется

тем, что волновое сопротивление воды больше, чем воздуха, а у оргстекла еще

больше.

При нормальном падении волны из среды с большим волновым сопротив-

лением на границу со средой с меньшим волновым сопротивлением коэффици-

ент отражения согласно формуле (2.3) отрицателен. Это означает, что фаза вол-

32

Глава 2. ФИЗИЧЕСКИЕ ОСНОВЫ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

ны изменяется на обратную. Например, на границе твердое тело—воздух (ваку-

ум) R = -1. Фаза отраженной волны обратна фазе падающей волны. Это приво-

дит к изменению фазы первого полупериода отраженного импульса.

При прохождении УЗ-волны из одной протяженной твердой среды в другую

через зазор, заполненный воздухом, доля прошедшей энергии очень незначи-

тельна, так как волновое сопротивление газа в тысячи раз меньше, чем твердых

тел. Это способствует хорошему обнаружению очень тонких несплошностей

(дефектов) в твердом теле: УЗ-волны от них практически полностью отражают-

ся. Однако это же затрудняет передачу УЗ-волны от преобразователя в ОК и об-

ратно. Для улучшения прохождения волны промежуток между ними заполняют

контактной жидкостью (контактной средой). Если толщина этого слоя меньше

четверти длины волны в нем, то прохождение вполне удовлетворительное.

Направление распространения волн. Если нижняя и верхняя среды -

твердые тела, то в них при падении упругой волны на границу раздела возника-

ют сразу две волны: поперечная и продольная (рис. 2.7, б). Явление превраще-

ния одного типа волн в другой называют трансформацией волн. Если одна из

этих сред жидкость или газ, то поперечные волны в ней отсутствуют. Направле-

ние отраженных и преломленных продольных и поперечных волн определяется

законом синусов (законом Снеллиуса):

sinB siny, sin у. since, since, _

—- = —— =--------= const, (2.4)

C ct Cf c'[ c't

где c, Q, c„ c\, c\ - скорости волн падающей, отраженной продольной, отражен-

ной поперечной, преломленной продольной, преломленной поперечной соответ-

ственно.

Таким образом, для всех волн отношение синуса угла (между направлением

волны и нормалью к поверхности раздела) к скорости постоянно. Обозначения

углов показаны на рис. 2.7, б.

При УЗ-контроле чаще всего падает продольная волна, а в результате пре-

ломления и трансформации возникают продольная и поперечная волны, причем

скорости обеих волн больше, чем скорость с падающей волны (рис. 2.7, б). Воз-

никают также отраженные волны: продольная, если верхняя среда жидкая; про-

дольная и поперечная, если верхняя среда твердая.

При увеличении угла падения при некотором его значении, называемом

первым критическим углом, угол преломления достигнет 90° (рис. 2.7, в). В этом

случае преломленная продольная волна будет распространяться вблизи поверх-

ности. Такую волну называют продольной подповерхностной или головной вол-

ной. При еще больших углах падения (рис. 2.7, г) во второй среде останется

только поперечная волна. При втором критическом угле (рис. 2.7, д) поперечная

волна пойдет вдоль поверхности, т.е. обе преломленные волны испытают полное

внутреннее отражение. Критические углы рассчитывают по формуле

Р = arcsin(c/c), где с' - скорость продольной или поперечной преломленной

волны.

ДИФРАКЦИЯ УЛЬТРАЗВУКА

33

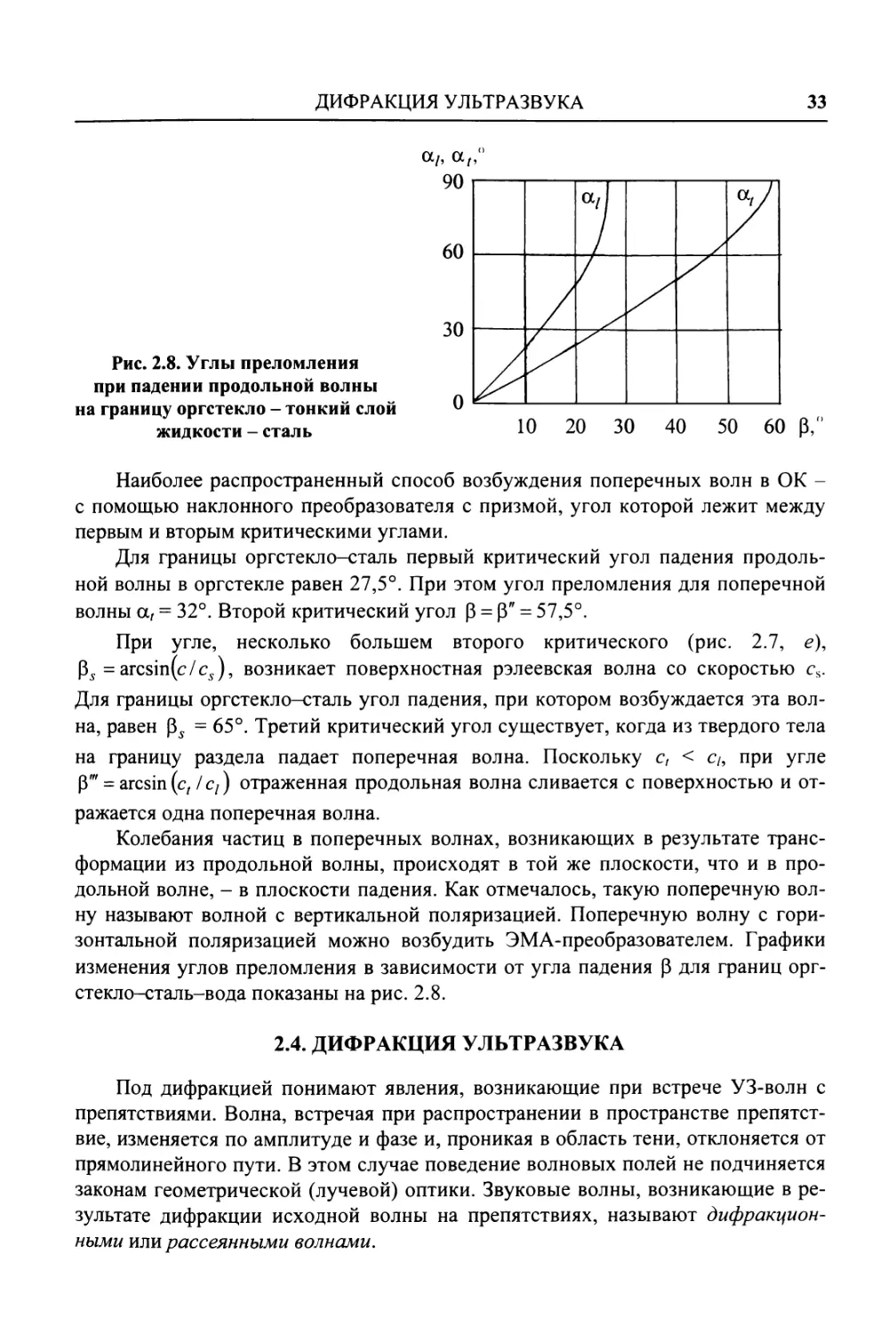

Рис. 2.8. Углы преломления

при падении продольной волны

на границу оргстекло - тонкий слой

жидкости - сталь

Наиболее распространенный способ возбуждения поперечных волн в ОК -

с помощью наклонного преобразователя с призмой, угол которой лежит между

первым и вторым критическими углами.

Для границы оргстекло-сталь первый критический угол падения продоль-

ной волны в оргстекле равен 27,5°. При этом угол преломления для поперечной

волны at = 32°. Второй критический угол р = Р" = 57,5°.

При угле, несколько большем второго критического (рис. 2.7, е),

р5 = arcsin(c/c5), возникает поверхностная рэлеевская волна со скоростью cs.

Для границы оргстекло-сталь угол падения, при котором возбуждается эта вол-

на, равен Р5 = 65°. Третий критический угол существует, когда из твердого тела

на границу раздела падает поперечная волна. Поскольку с( < с{, при угле

Р'" = arcsin(c, /cz) отраженная продольная волна сливается с поверхностью и от-

ражается одна поперечная волна.

Колебания частиц в поперечных волнах, возникающих в результате транс-

формации из продольной волны, происходят в той же плоскости, что и в про-

дольной волне, - в плоскости падения. Как отмечалось, такую поперечную вол-

ну называют волной с вертикальной поляризацией. Поперечную волну с гори-

зонтальной поляризацией можно возбудить ЭМА-преобразователем. Графики

изменения углов преломления в зависимости от угла падения Р для границ орг-

стекло-сталь-вода показаны на рис. 2.8.

2.4. ДИФРАКЦИЯ УЛЬТРАЗВУКА

Под дифракцией понимают явления, возникающие при встрече УЗ-волн с

препятствиями. Волна, встречая при распространении в пространстве препятст-

вие, изменяется по амплитуде и фазе и, проникая в область тени, отклоняется от

прямолинейного пути. В этом случае поведение волновых полей не подчиняется

законам геометрической (лучевой) оптики. Звуковые волны, возникающие в ре-

зультате дифракции исходной волны на препятствиях, называют дифракцион-

ными или рассеянными волнами.

34

Глава 2. ФИЗИЧЕСКИЕ ОСНОВЫ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

Рис. 2.9. Дифракция УЗ-волн

на плоском дефекте

При УЗ-контроле наблюдаются два вида

дифракционных явлений. Падение лучей ис-

ходной волны на острые края плоских пре-

пятствий (дефектов типа трещин) порождает

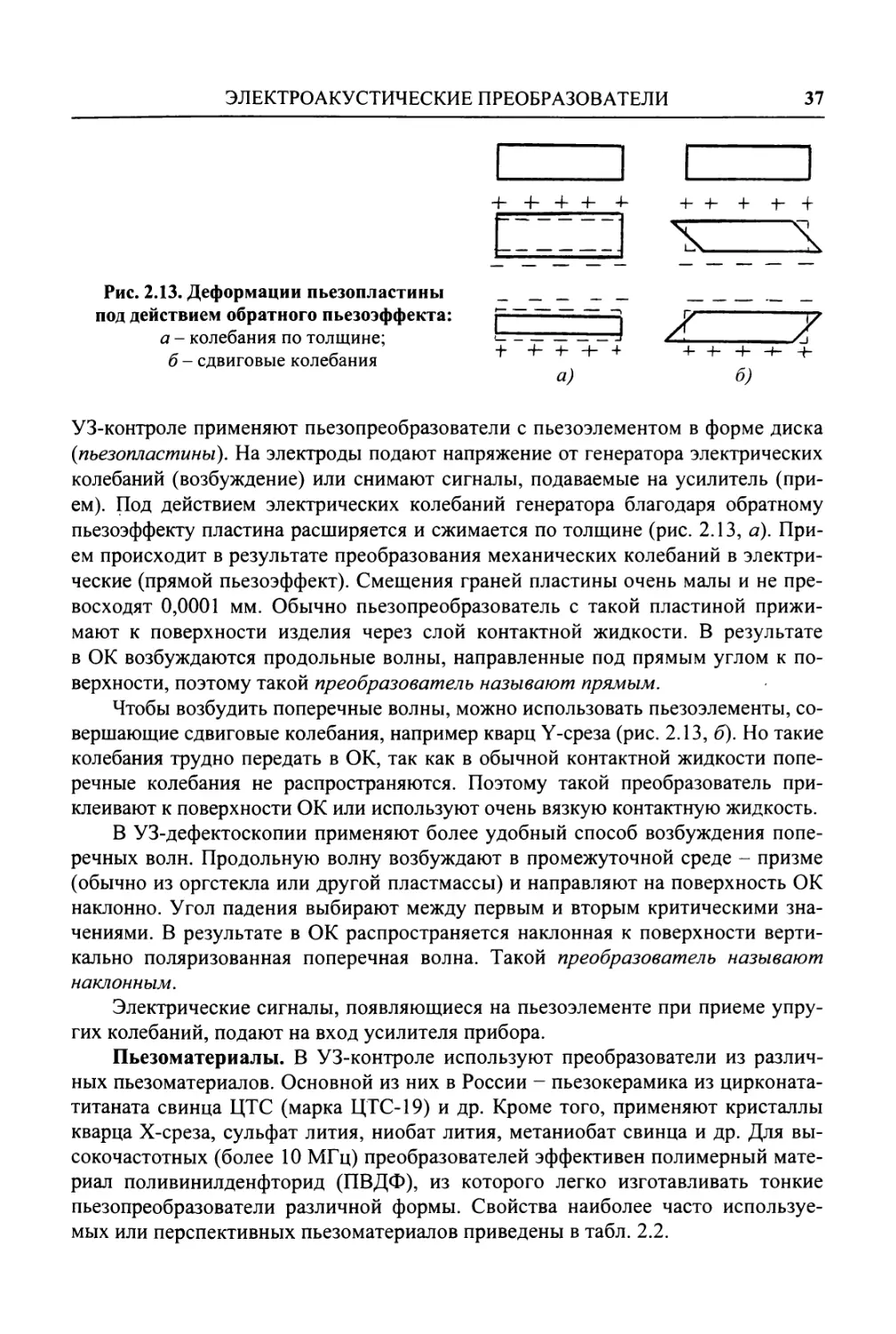

дифракционное поле первого типа (рис. 2.9).

Возбуждаемая преобразователем 1 волна 3,

падающая на трещину 2, отражается от нее

(луч 4) и формирует краевые волны 5 от ост-

рых краев трещины, головные волны 6, пе-

реизлучаемые ими боковые волны 7 и по-

верхностные волны 8, распространяющиеся

вдоль обоих берегов трещины.

Дифракционное поле второго типа

формируется при падении лучей исходной

волны на поверхности гладких тел (рис. 2.10). В этом случае возникают дифрак-

ционные волны обегания и соскальзывания, особенно эффективно они наблю-

даются при падении поперечной волны со смещениями в плоскости рисунка.

Волны обегания (соскальзывания) могут быть трех типов: L, Т, S. Лучи падаю-

щей Т-волны, касающиеся поверхности цилиндра, возбуждают скользящую по-

верхностную волну поперечного типа Ts. Лучи, падающие на поверхность под

третьим критическим углом, порождают скользящую волну продольного типа

Ls. Скользящая волна рэлеевского типа S возбуждается глубинными лучами,

проходящими вблизи поверхности в направлении касательной к ней. Оценка

энергии каждой волны показывает, что при малых углах разворота 0 наибольшую

энергию имеет волна рэлеевского типа. С увеличением 0 возрастает амплитуда

скользящей поперечной волны. Это объясняется тем, что поперечная волна воз-

буждается более эффективно, но затухает сильнее. Поэтому она определяет ди-

фрагированный сигнал лишь при больших углах разворота 0, когда проходимый

ими путь уменьшается (рис. 2.11). Это условие в наибольшей степени соблюдает-

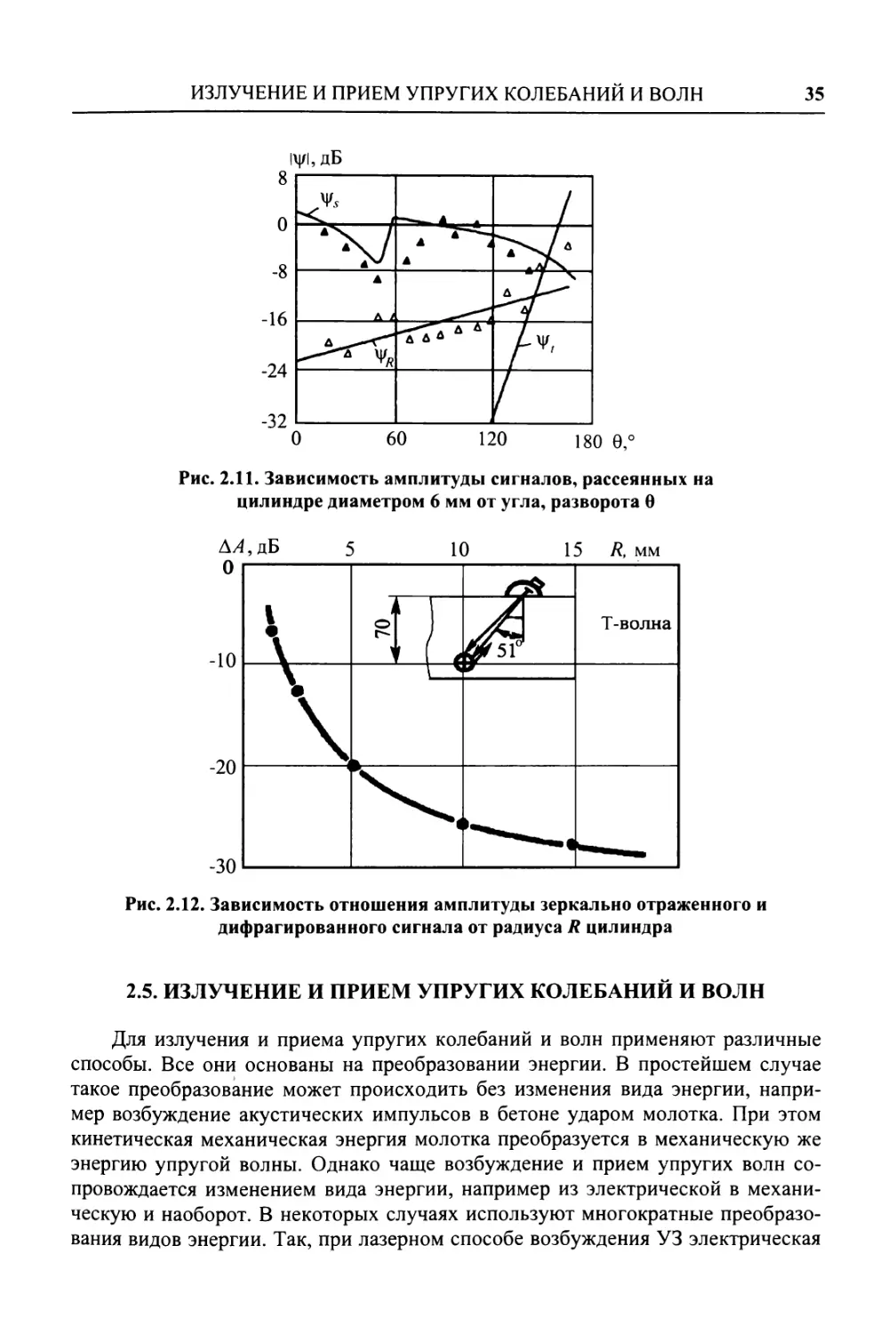

ся при совмещенной схеме контроля, когда угол 0 максимален. Здесь \|/5 - ампли-

туда зеркально отраженного сигнала; \|//?, \yt - амплитуды сигналов, переизлучен-

ных скользящими волнами рэлеевского и поперечного типов соответственно.

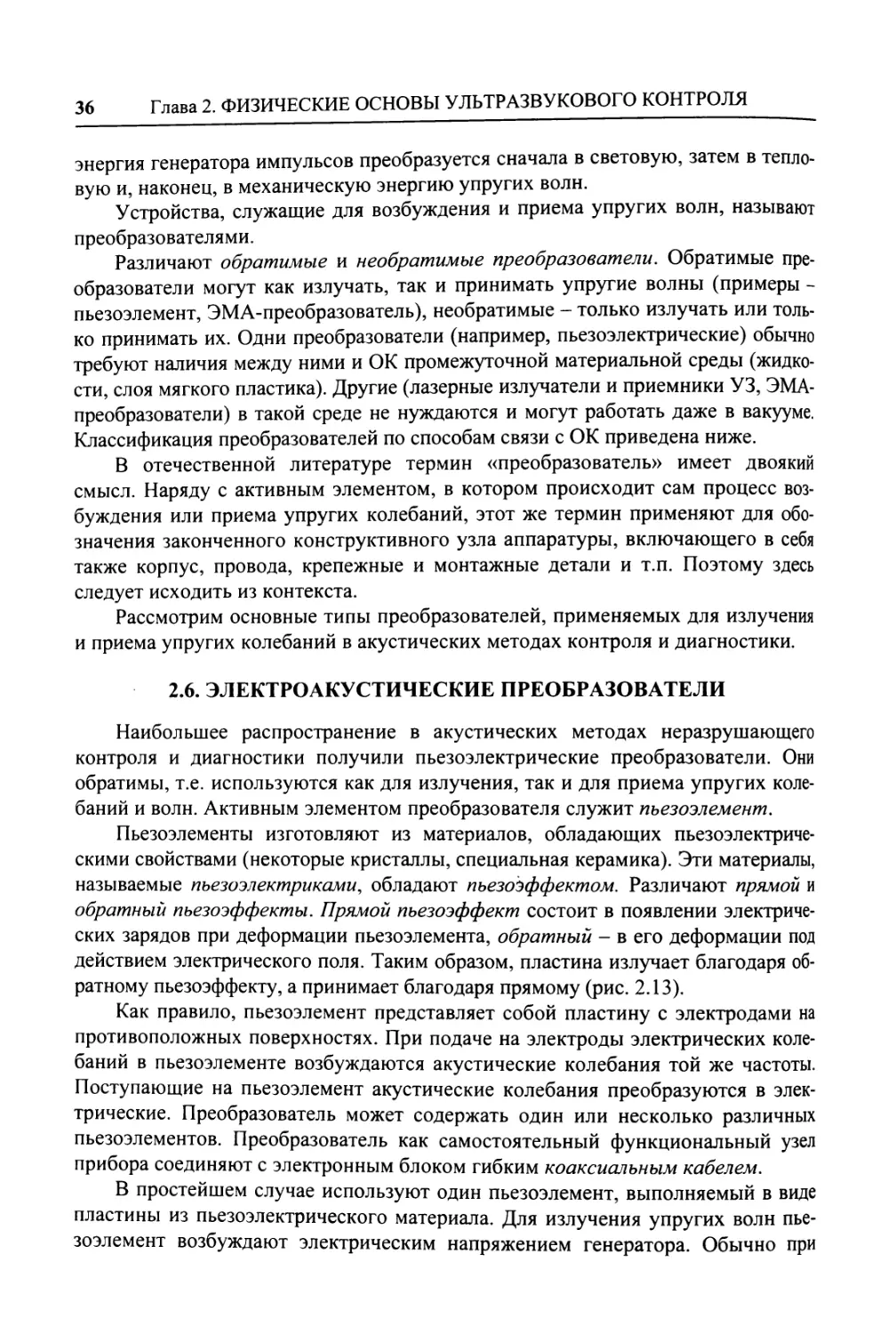

Экспериментально установлено, что с уменьшением размера R объемного

отражателя возрастает амплитуда дифрагированного сигнала (рис. 2.12).

Явление дифракции положено в основу ряда методов УЗ-контроля - ди-

фракционно-временного, дельта-метода и др., рассмотренных в гл. 3.

Рис. 2.10. Дифракция поперечной волны на объемном дефекте

ИЗЛУЧЕНИЕ И ПРИЕМ УПРУГИХ КОЛЕБАНИЙ И ВОЛН

35

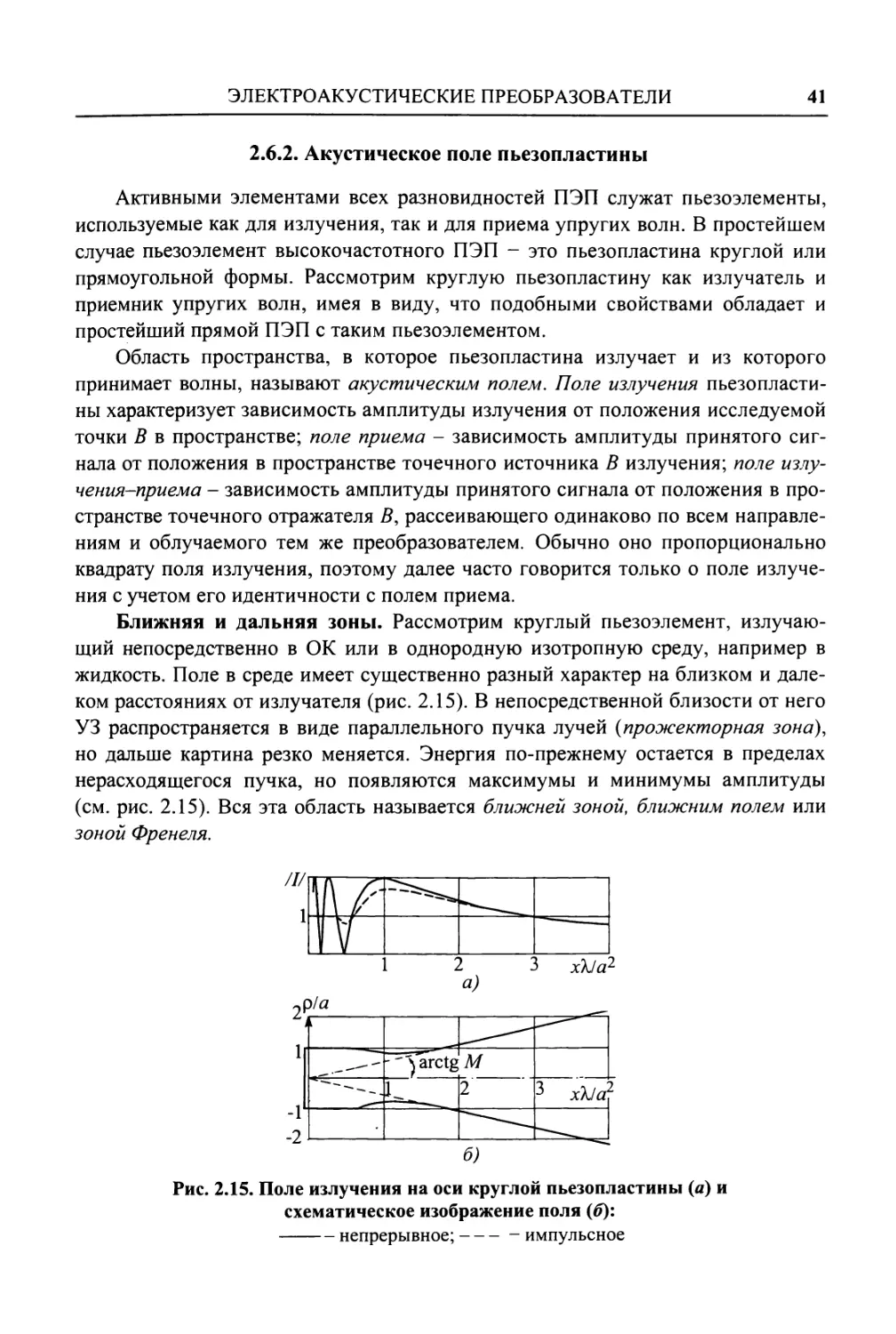

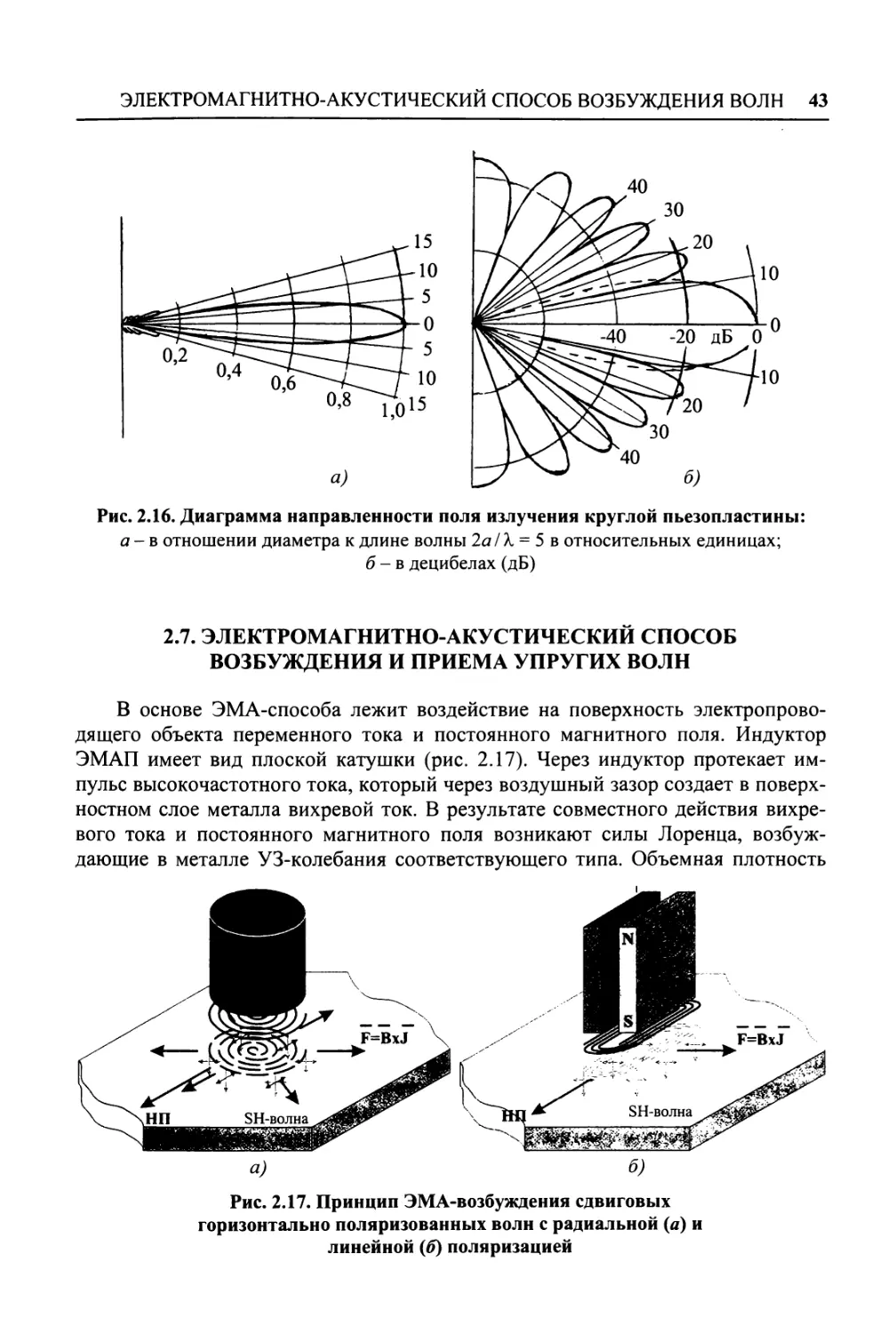

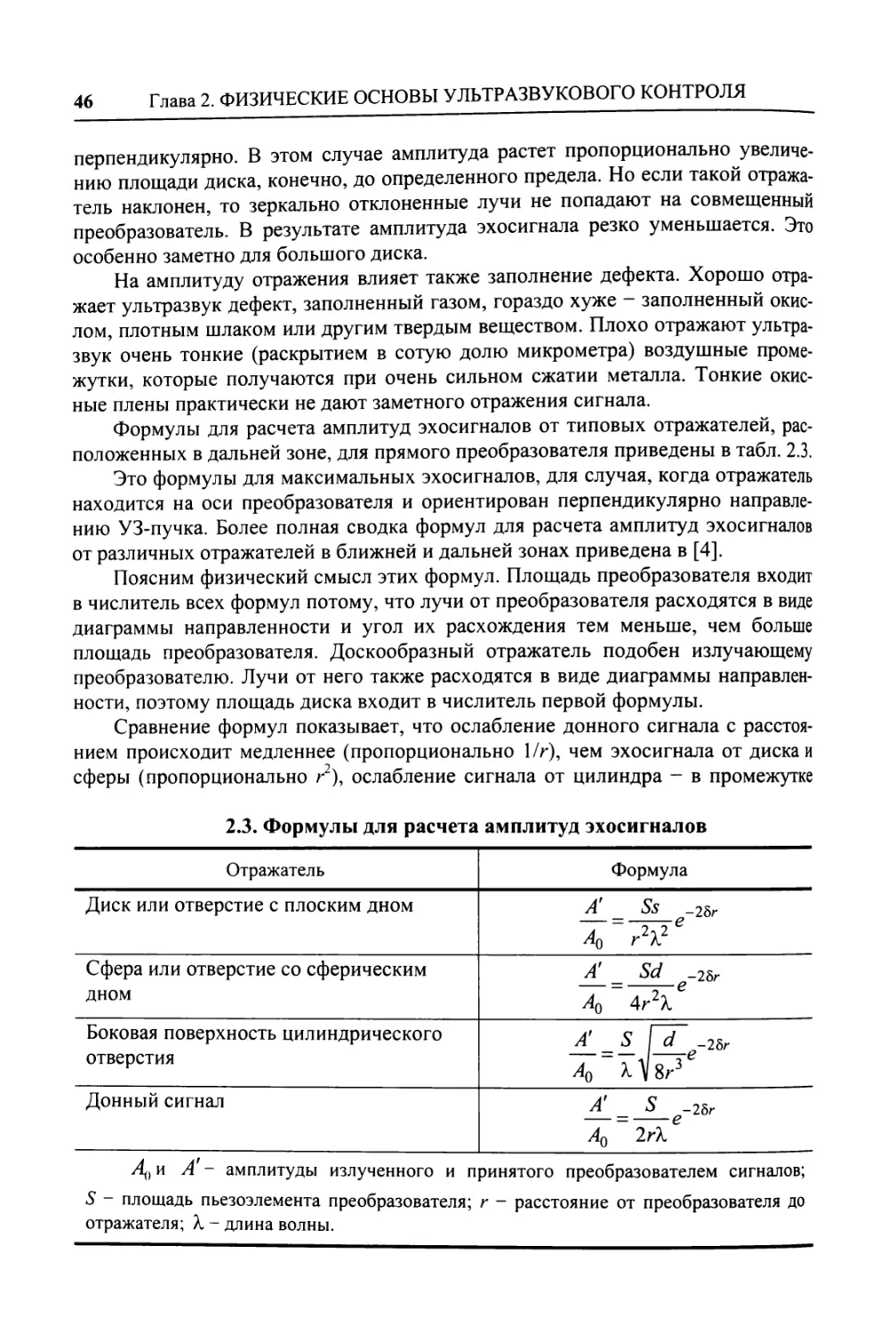

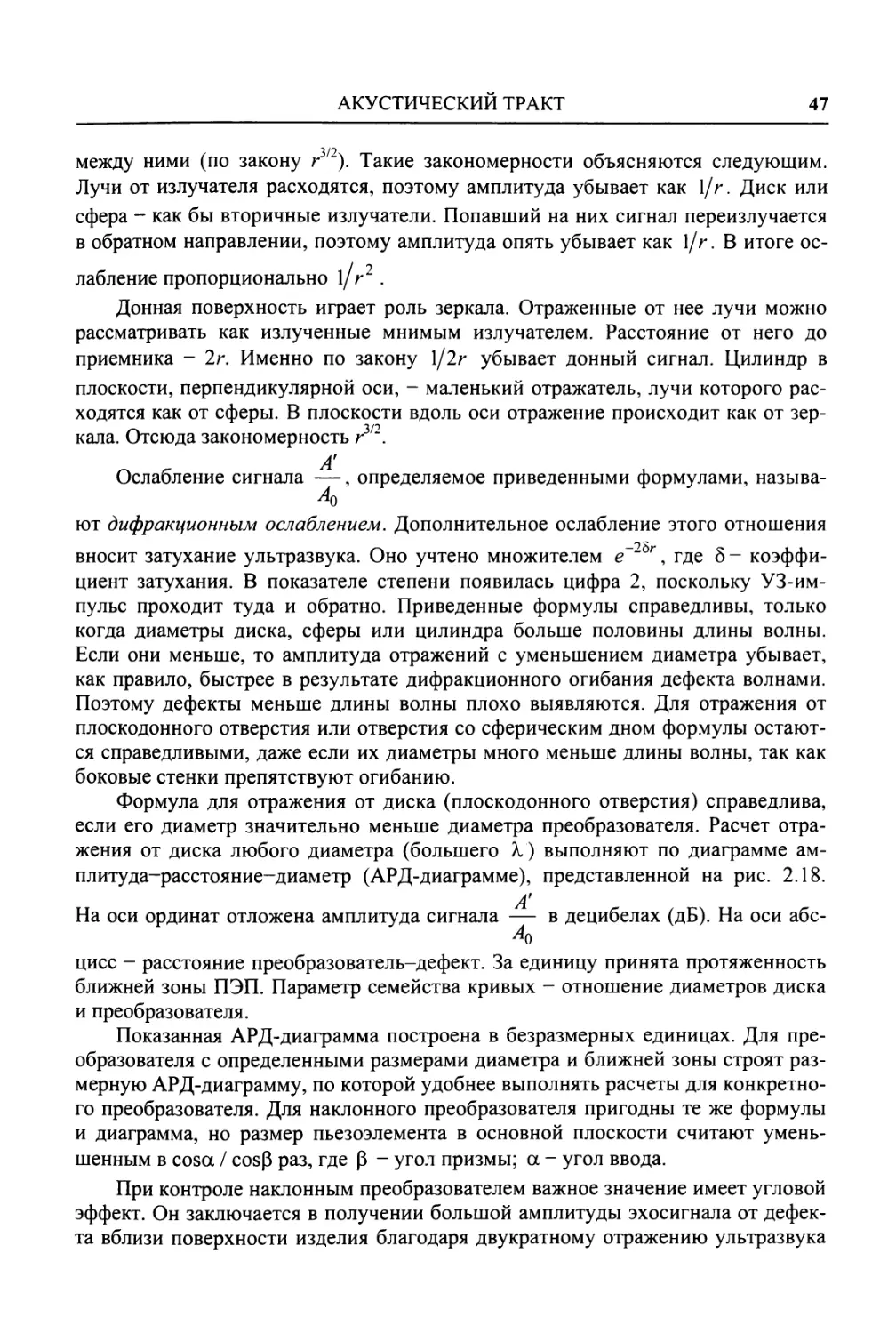

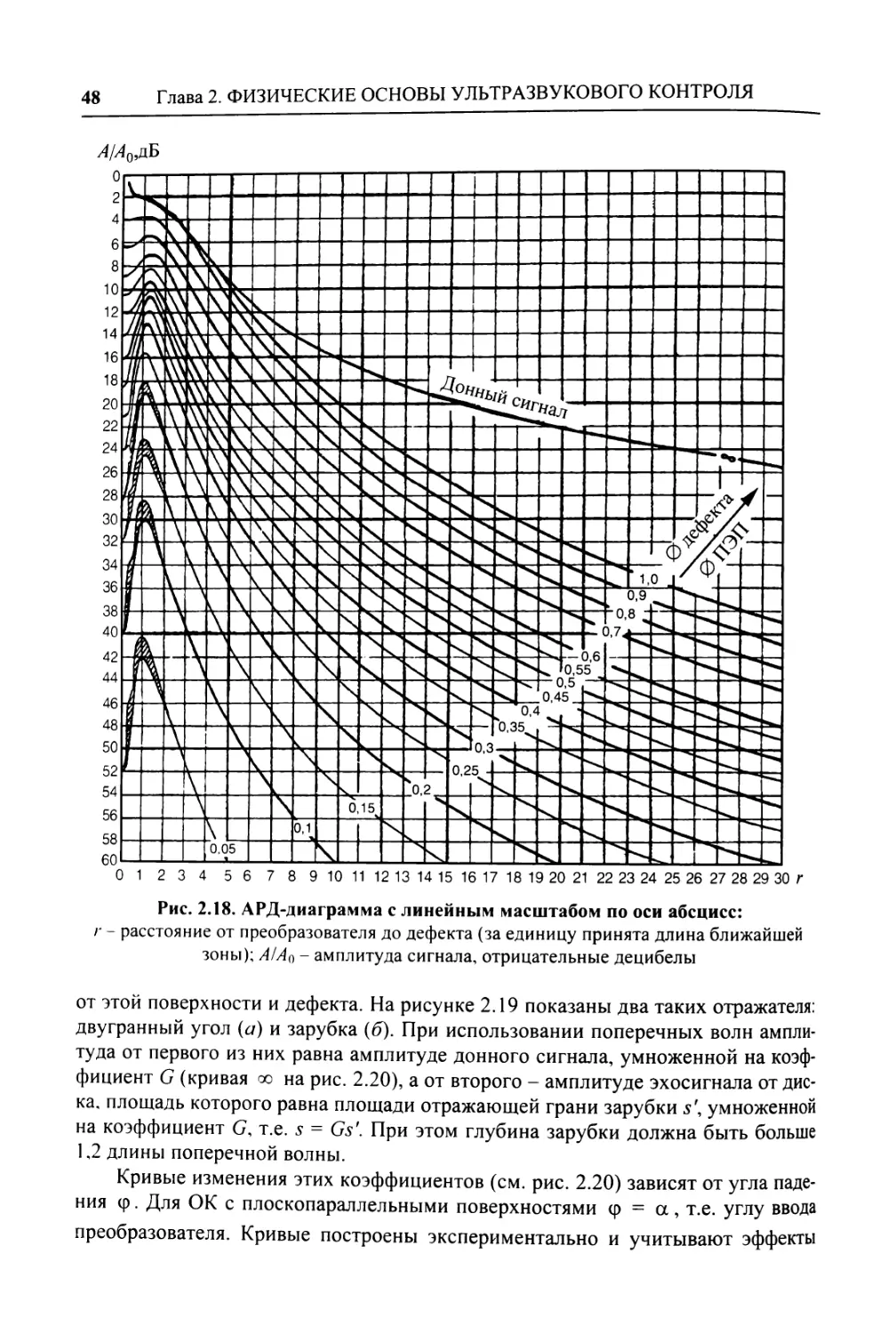

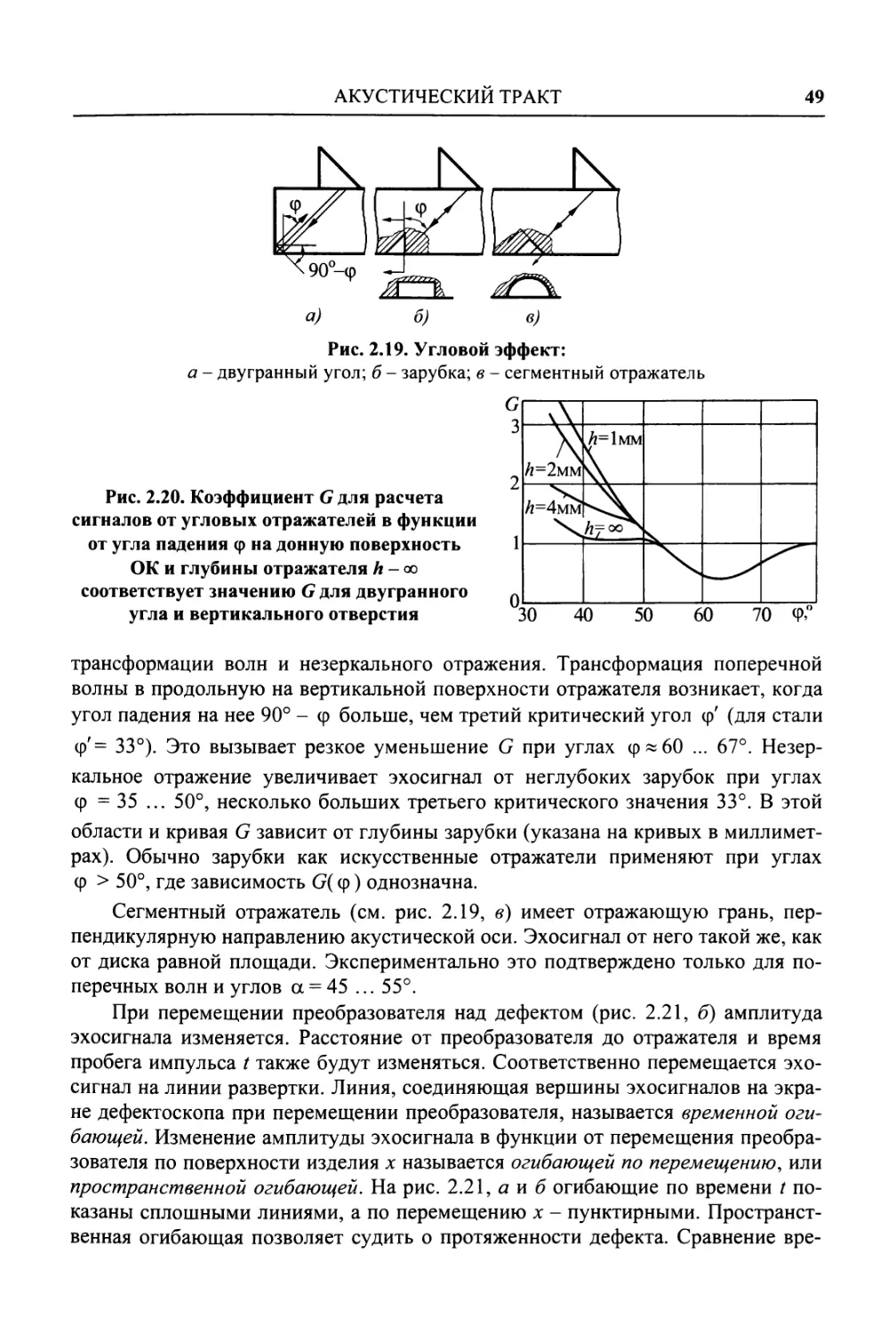

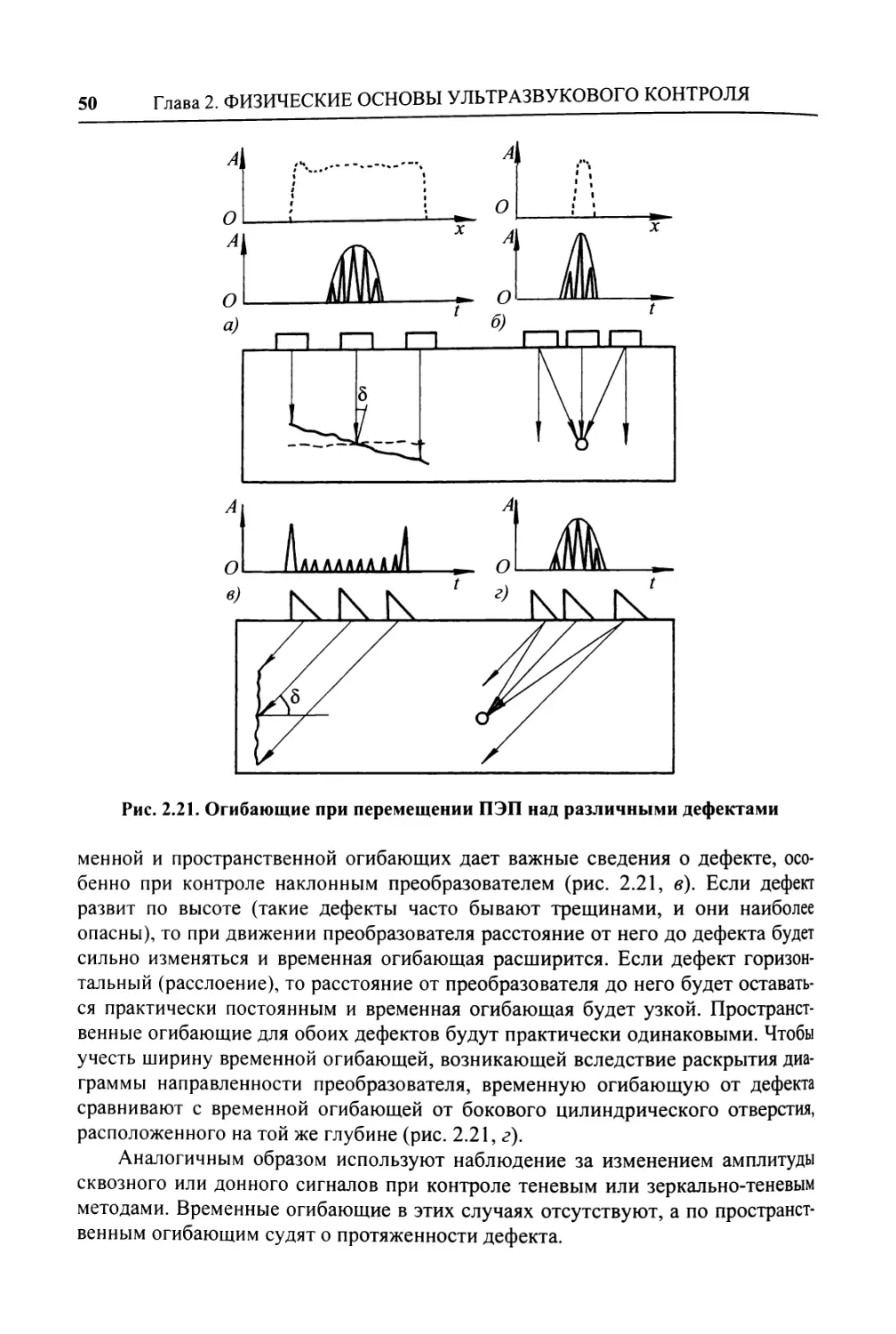

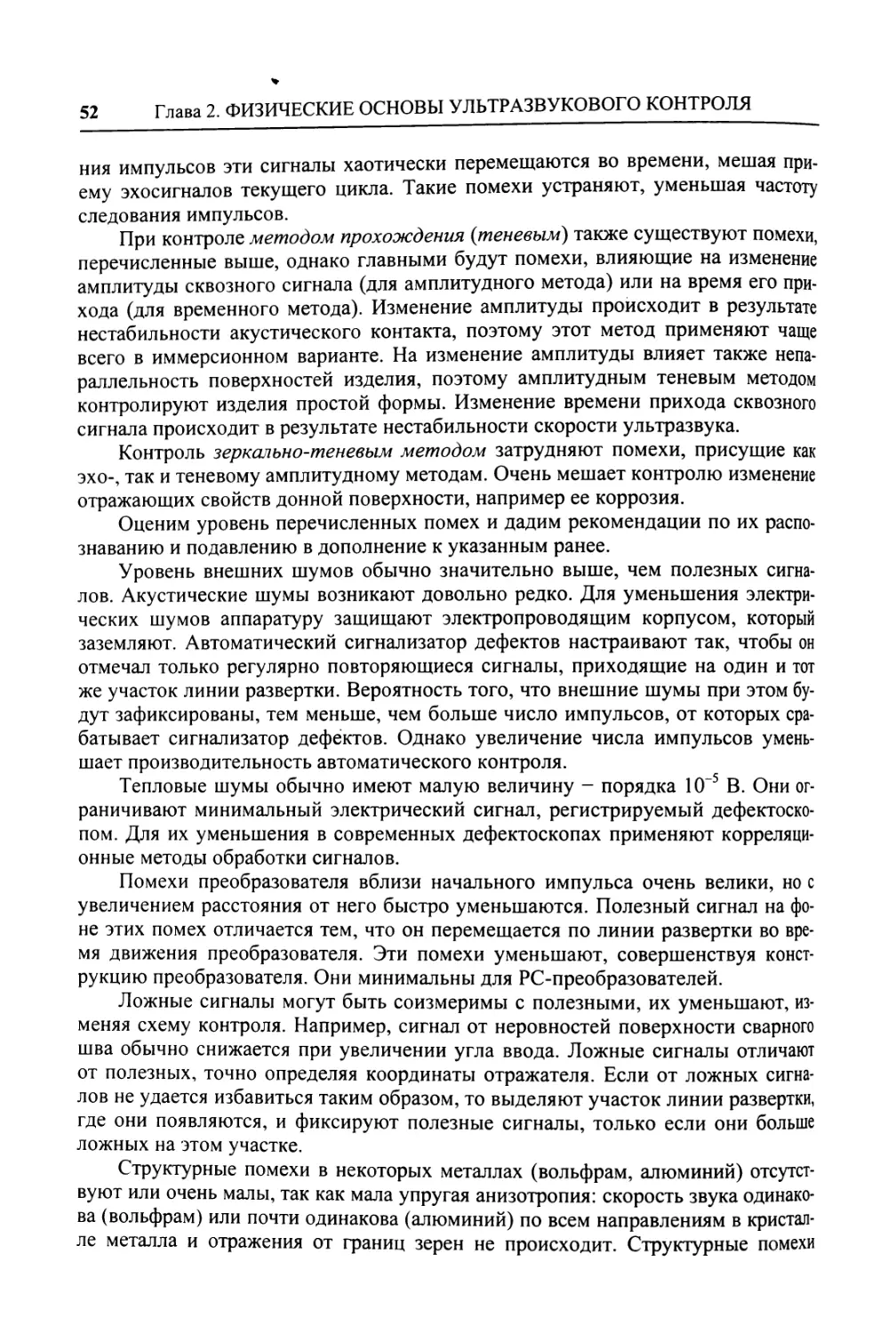

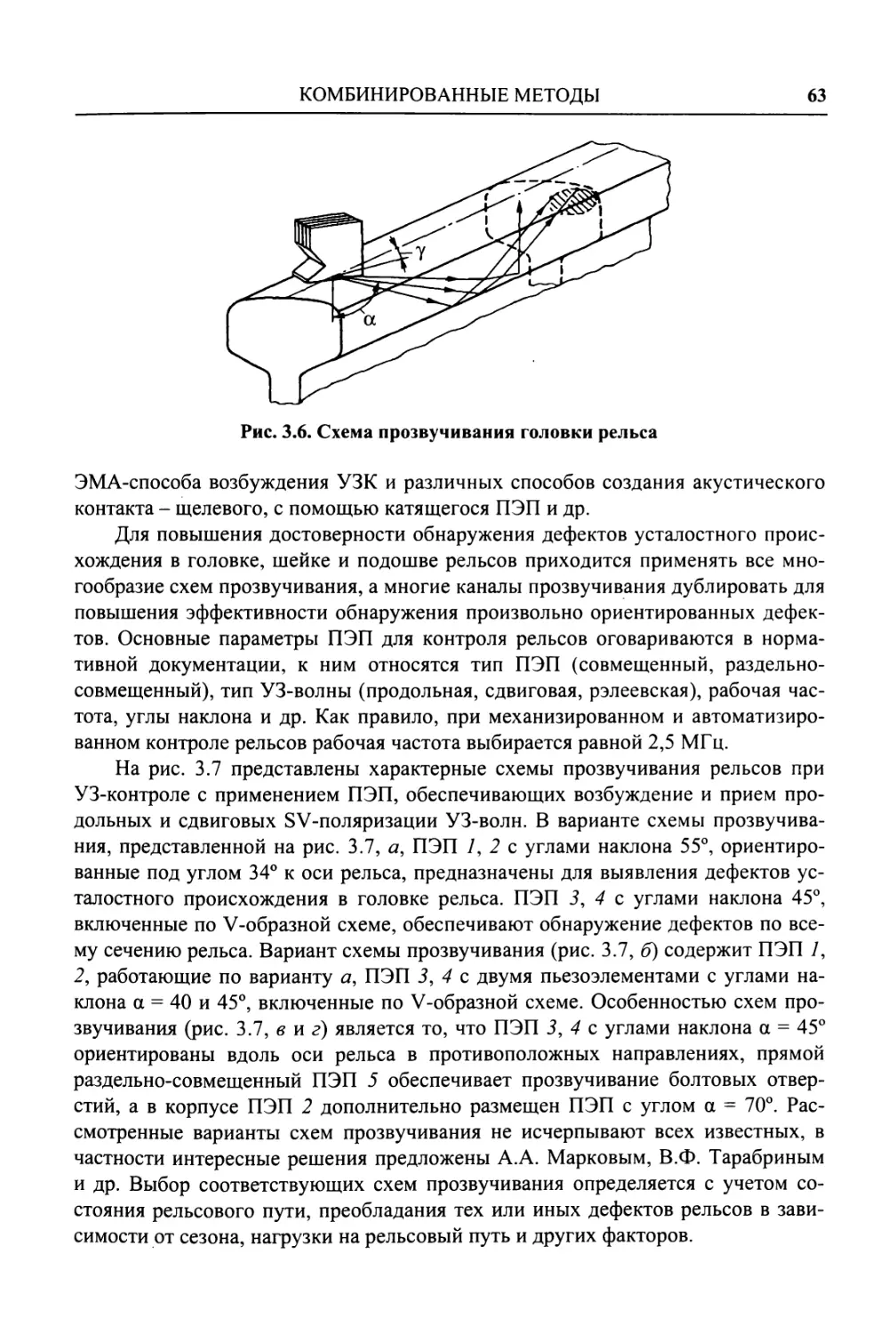

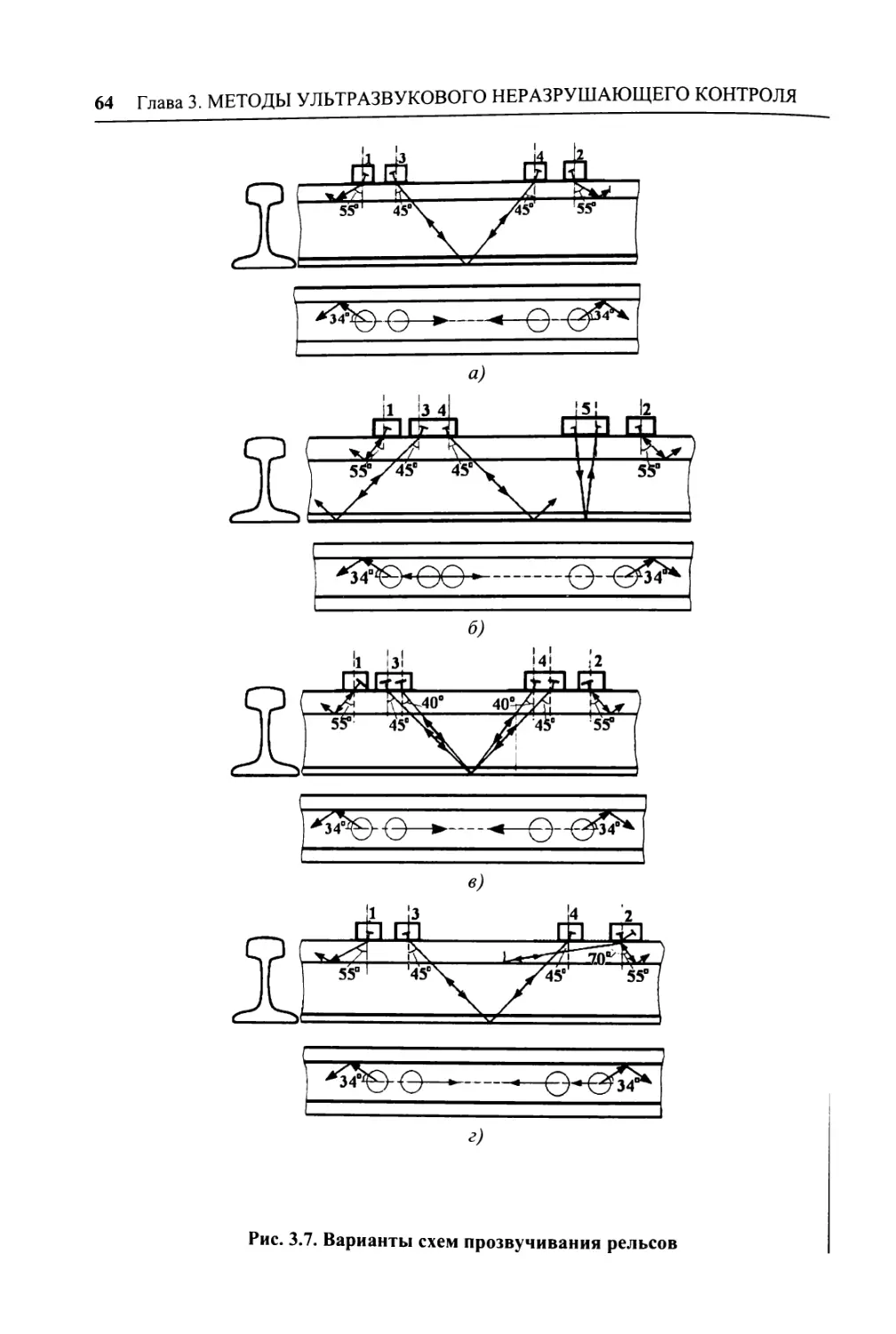

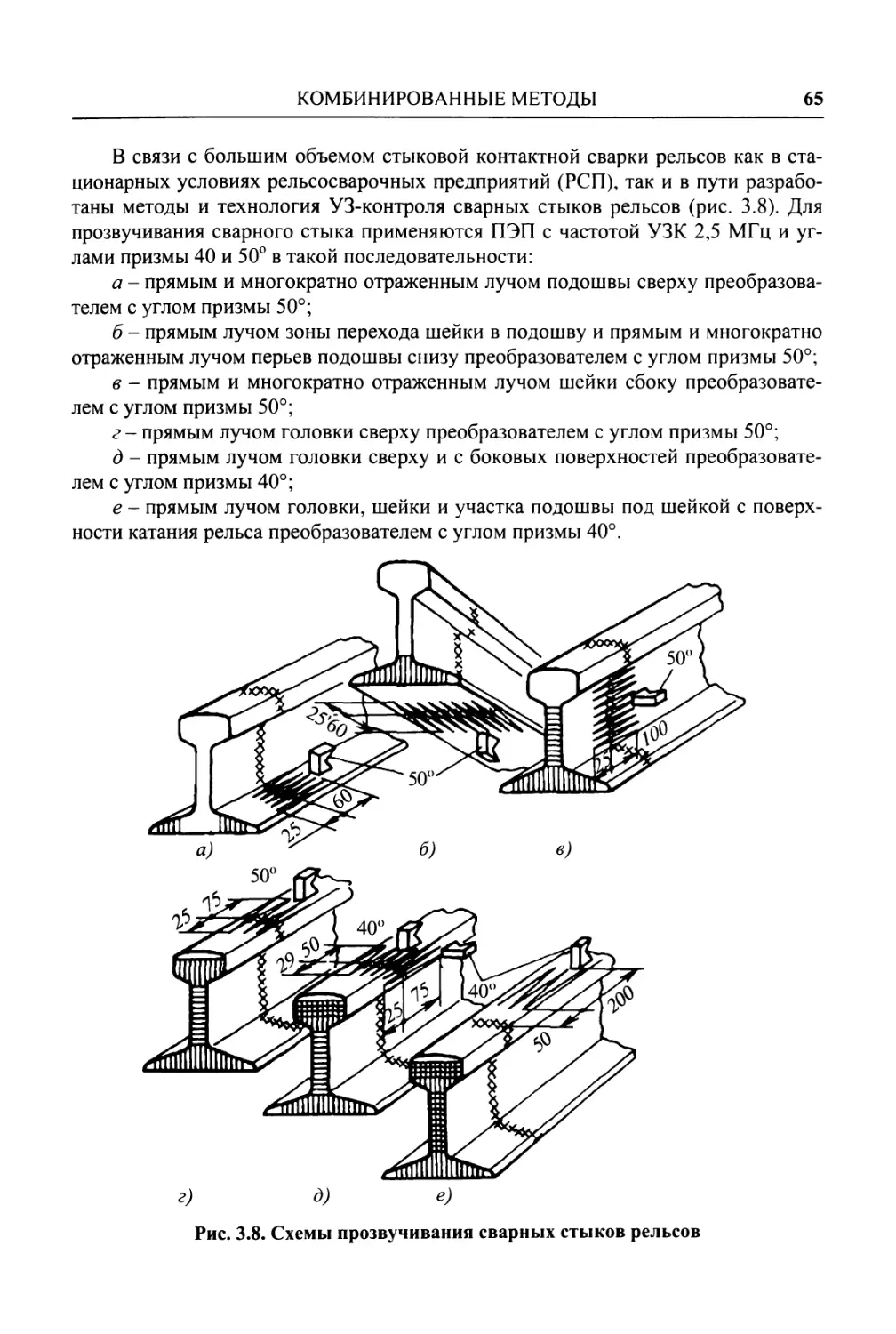

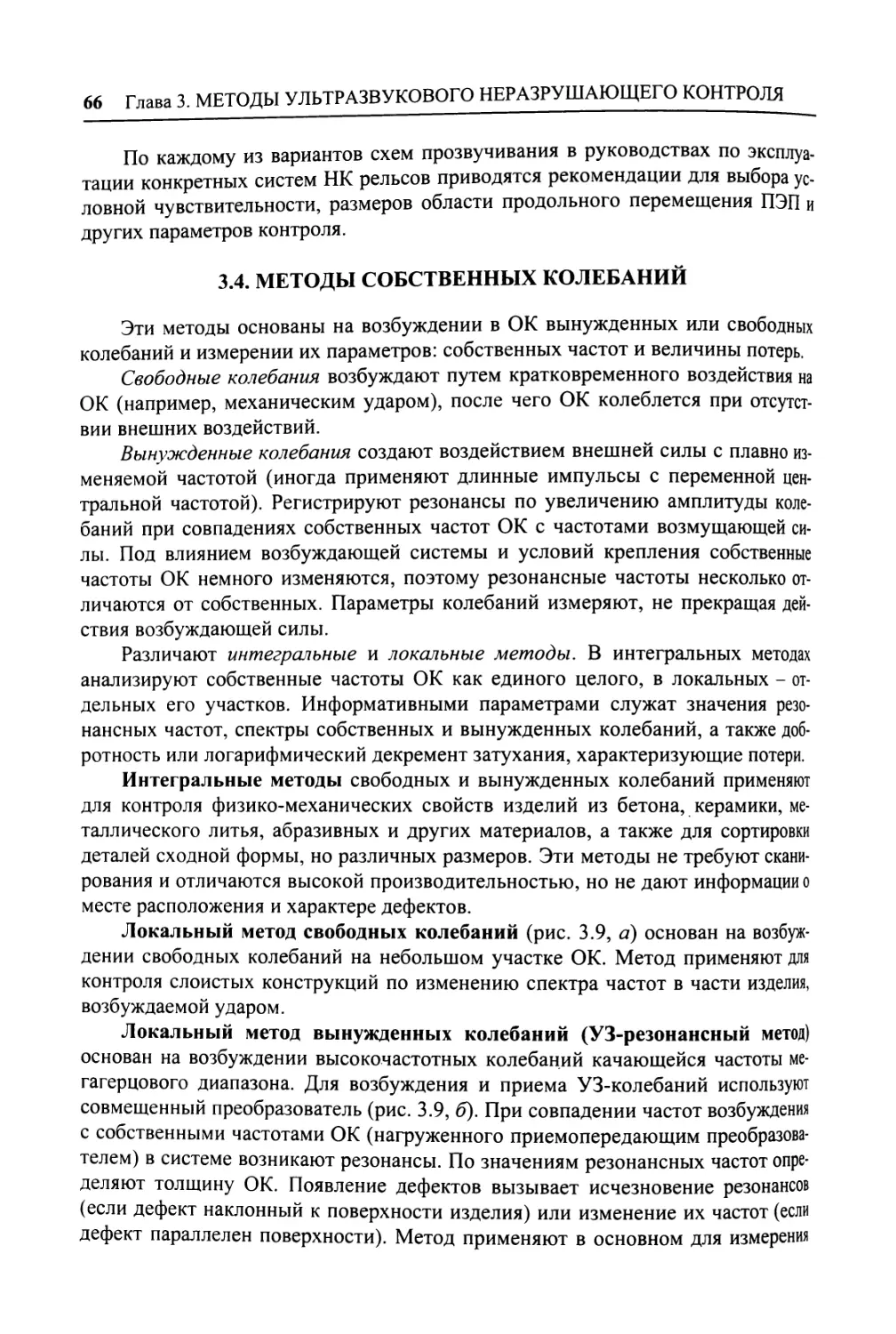

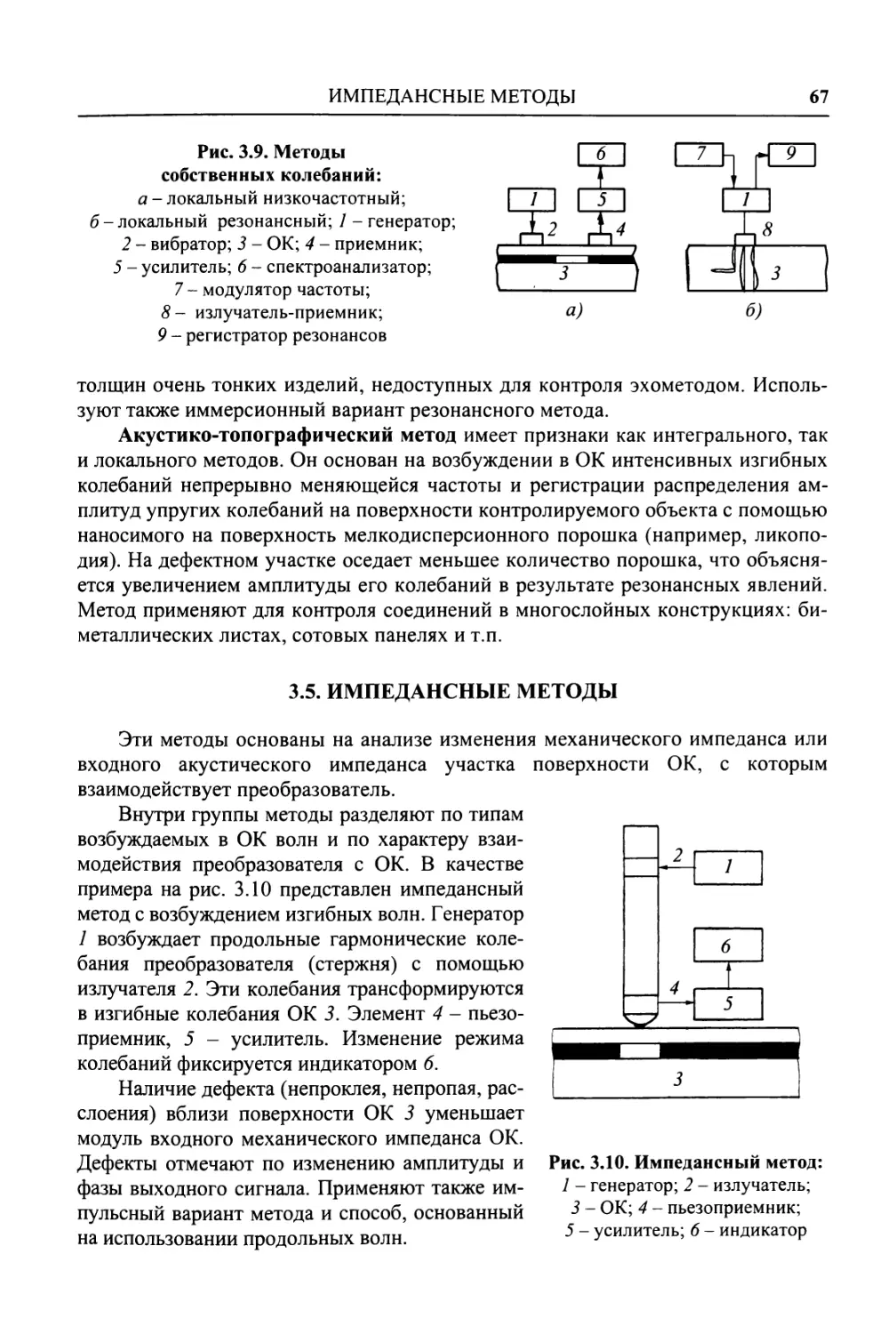

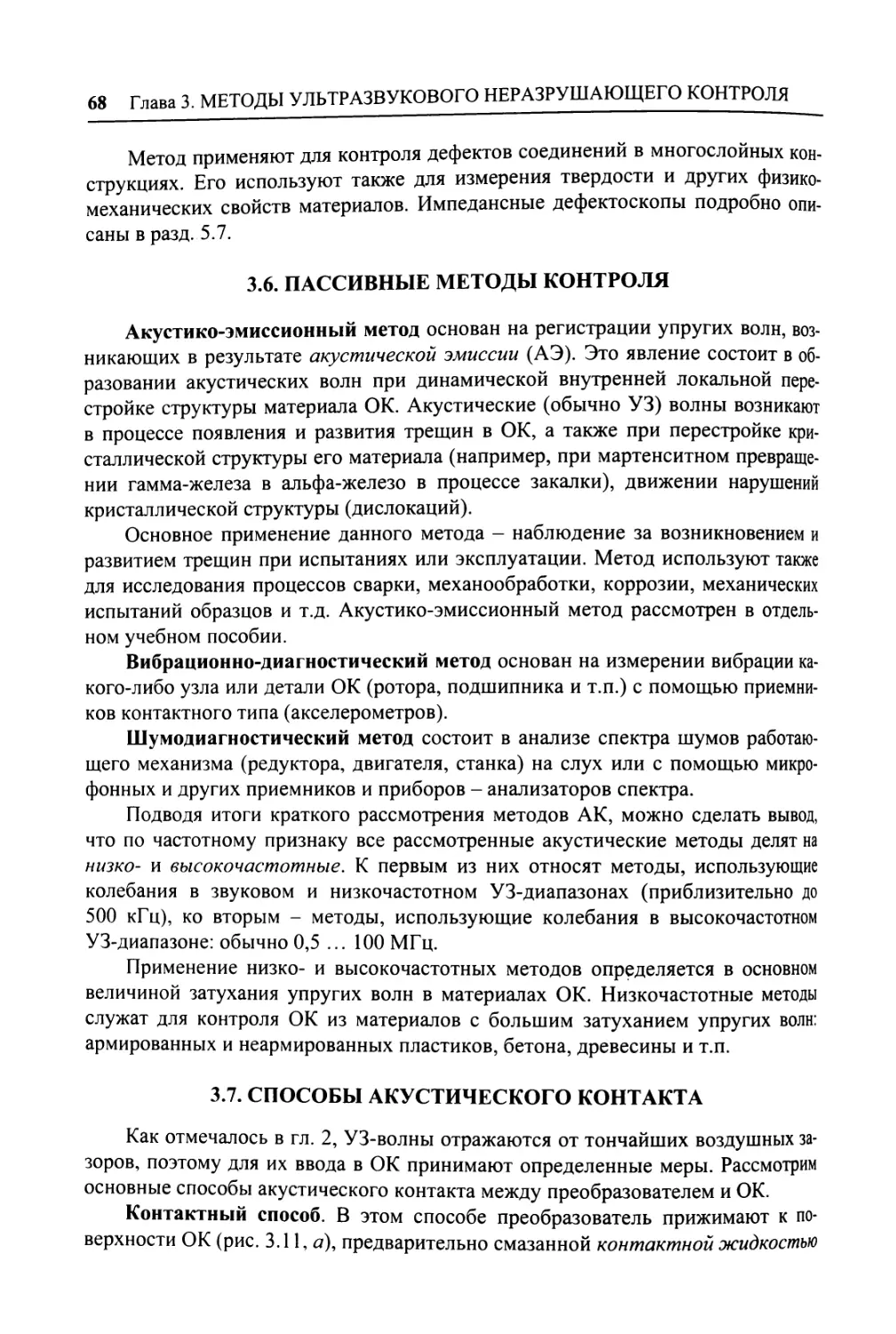

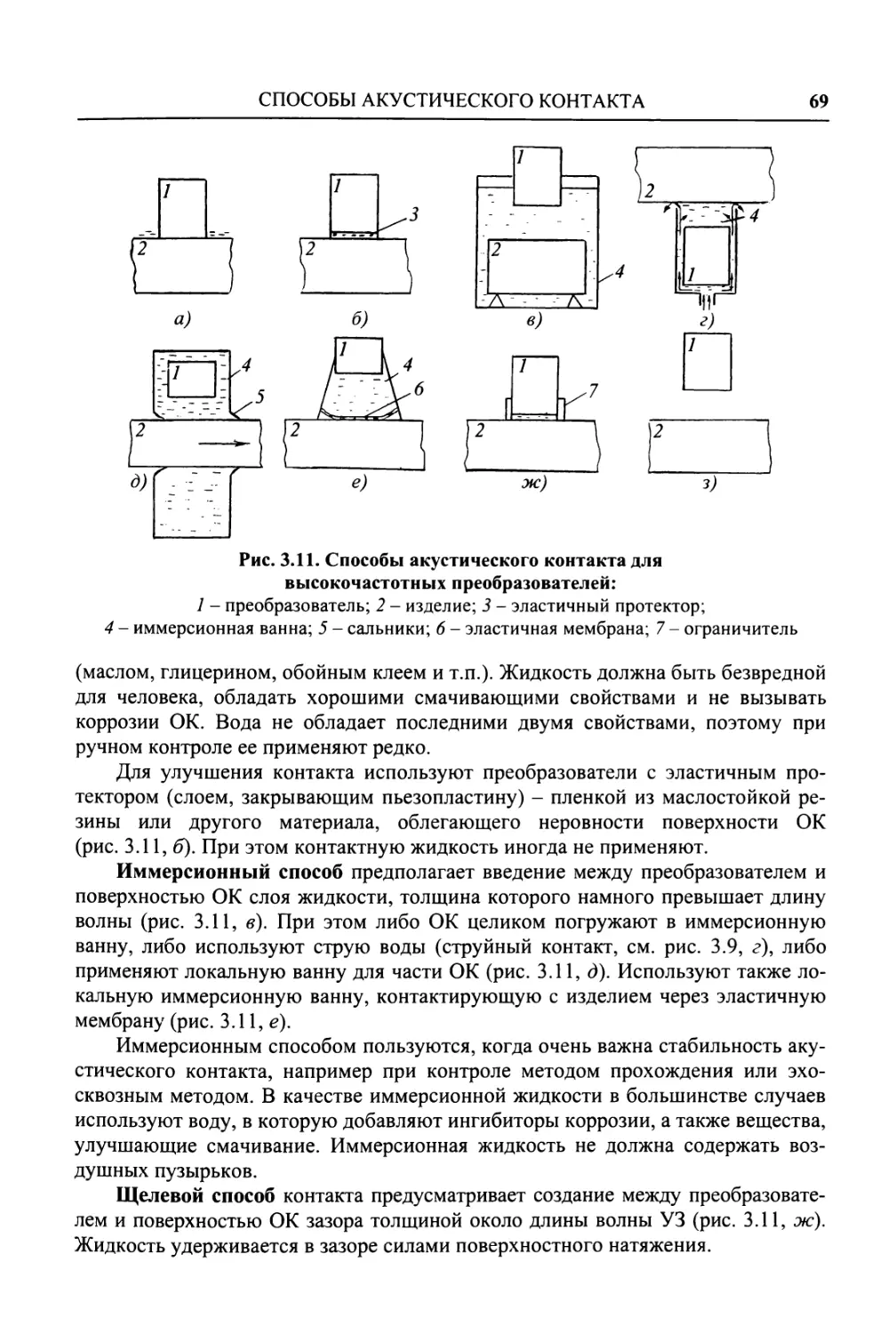

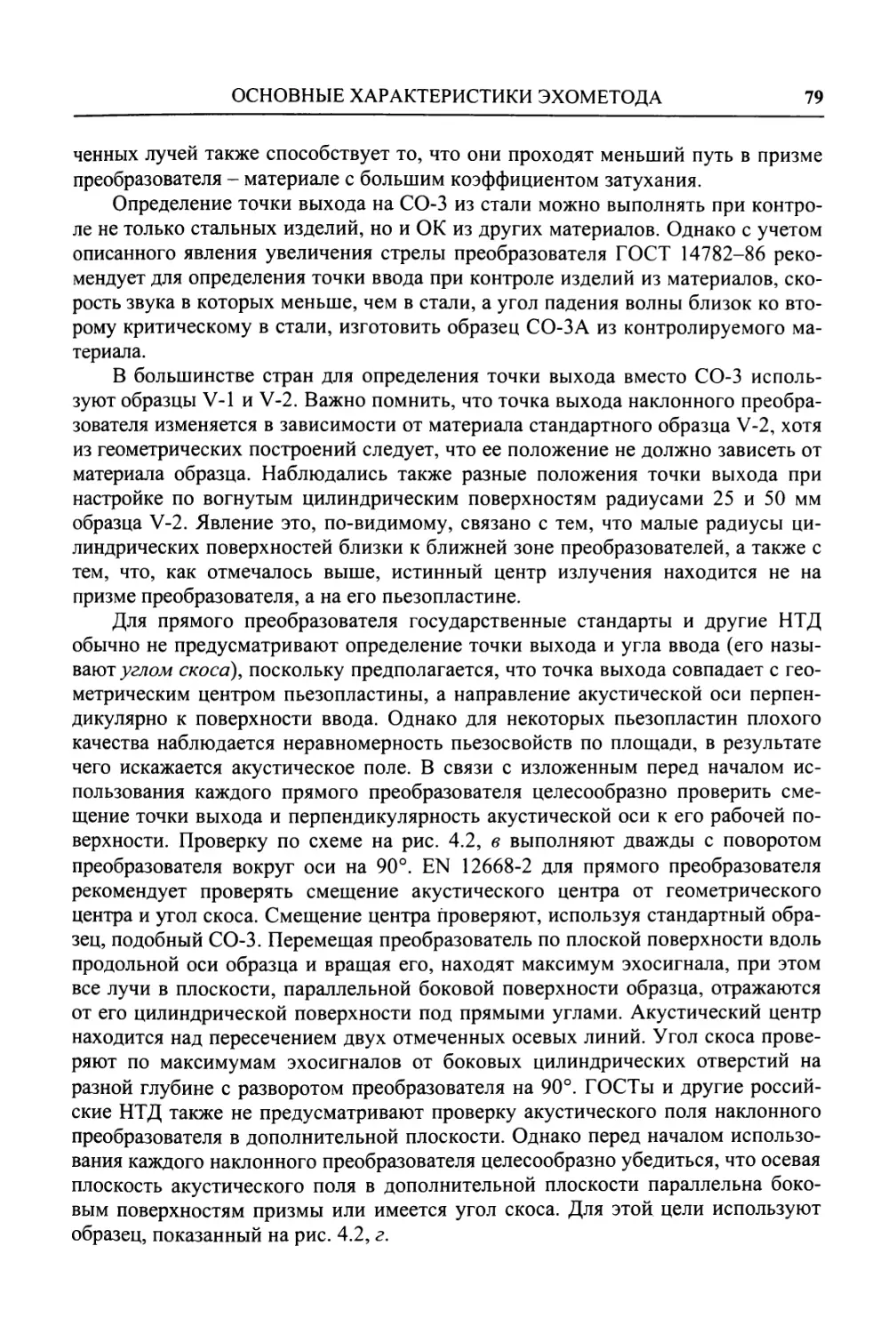

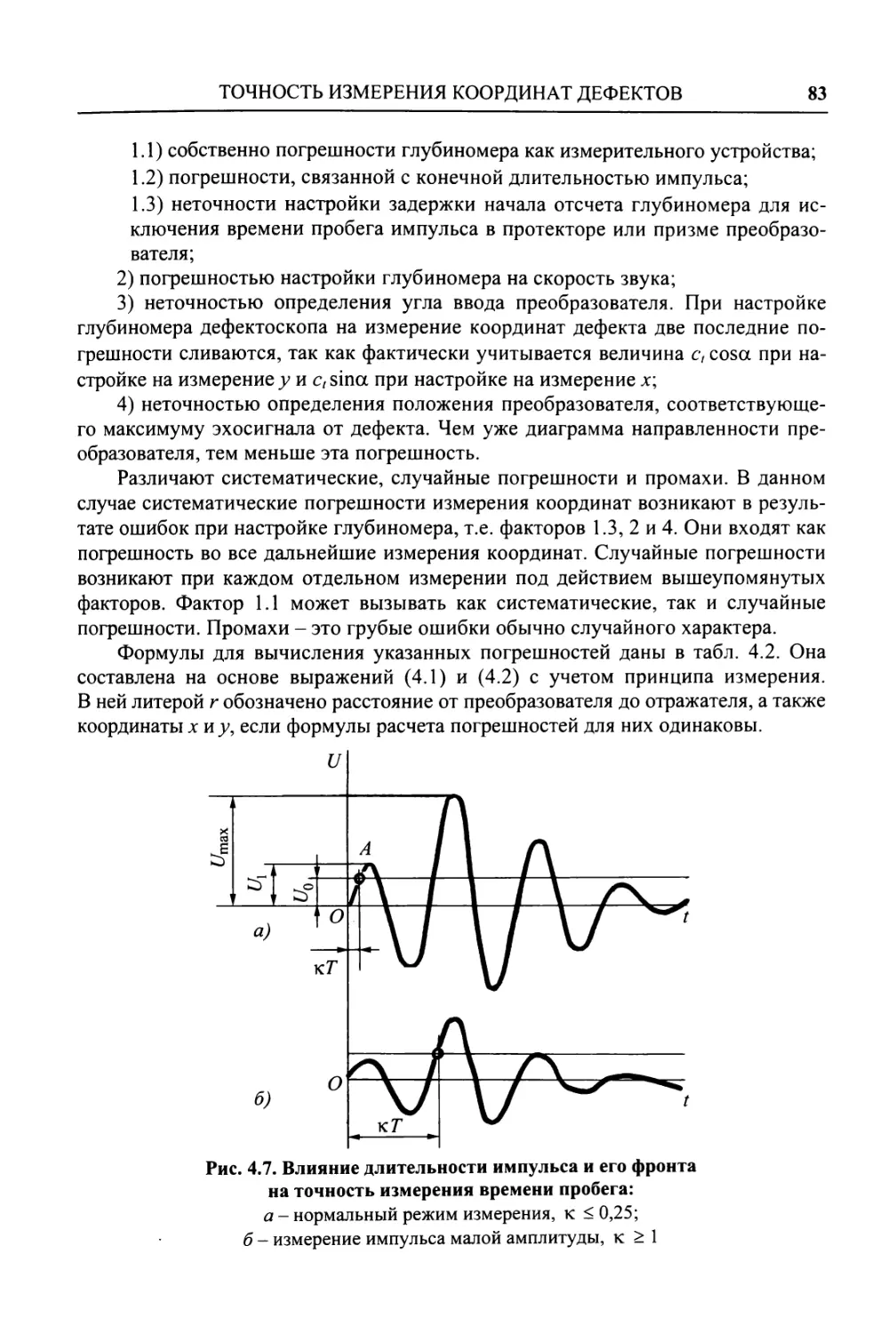

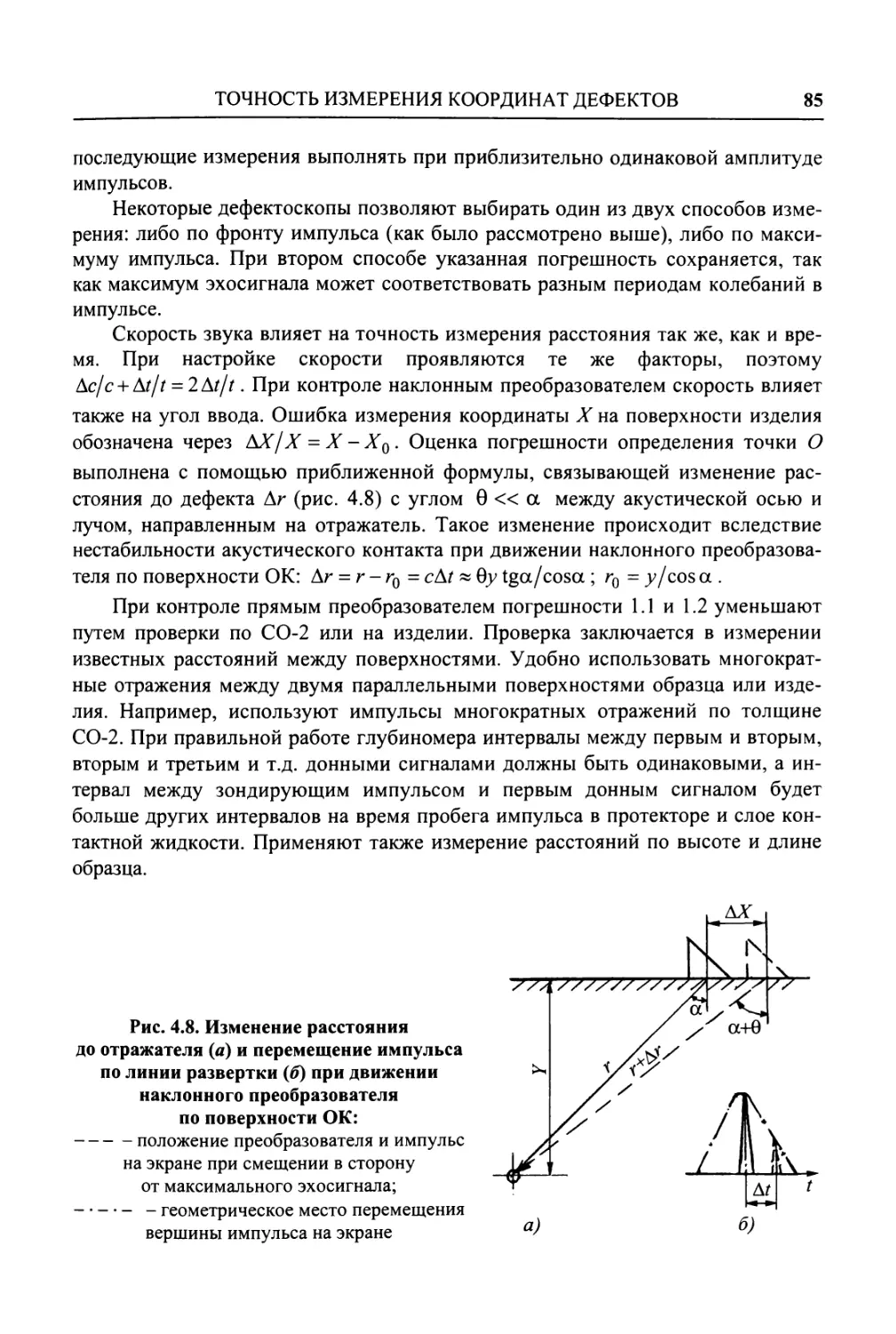

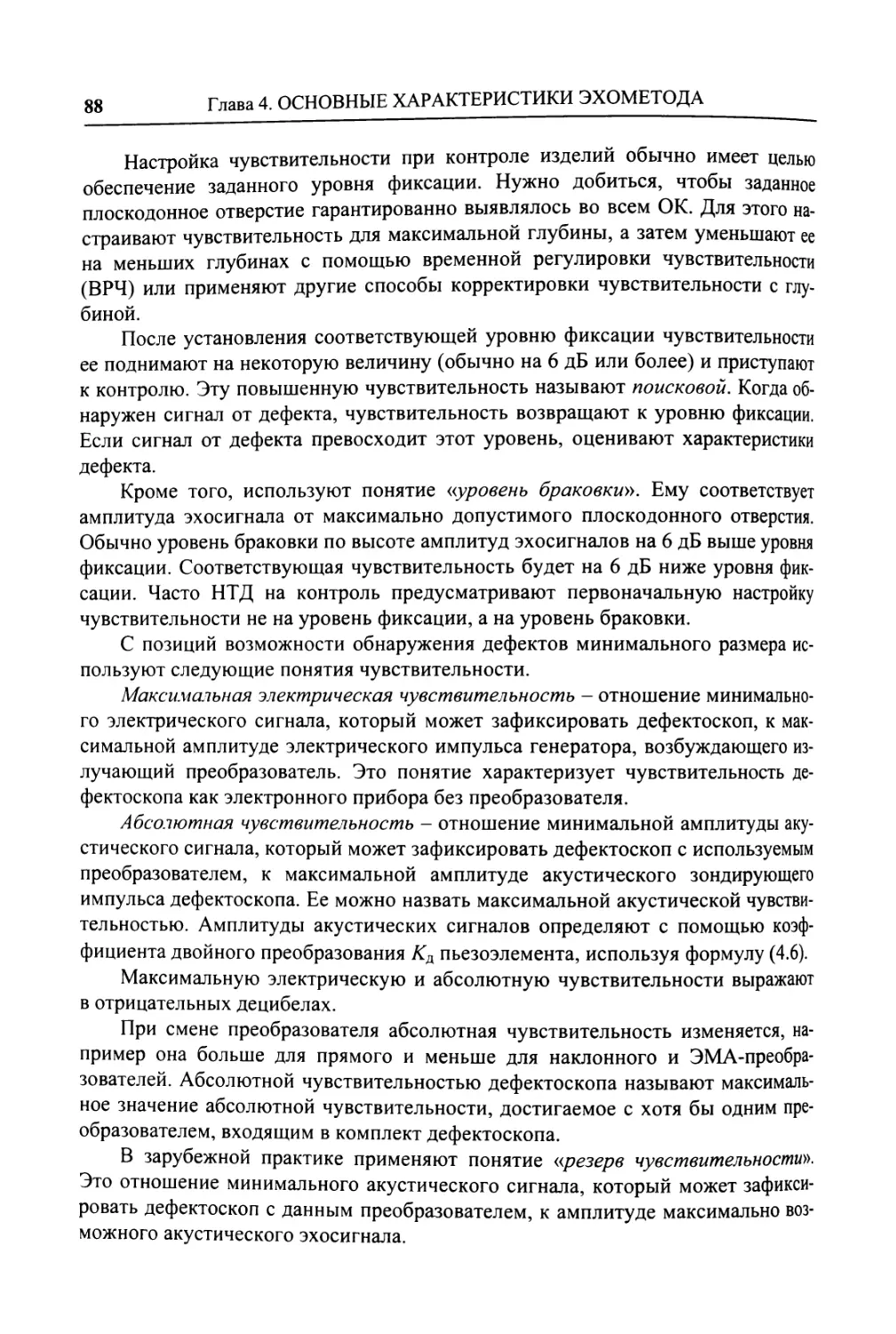

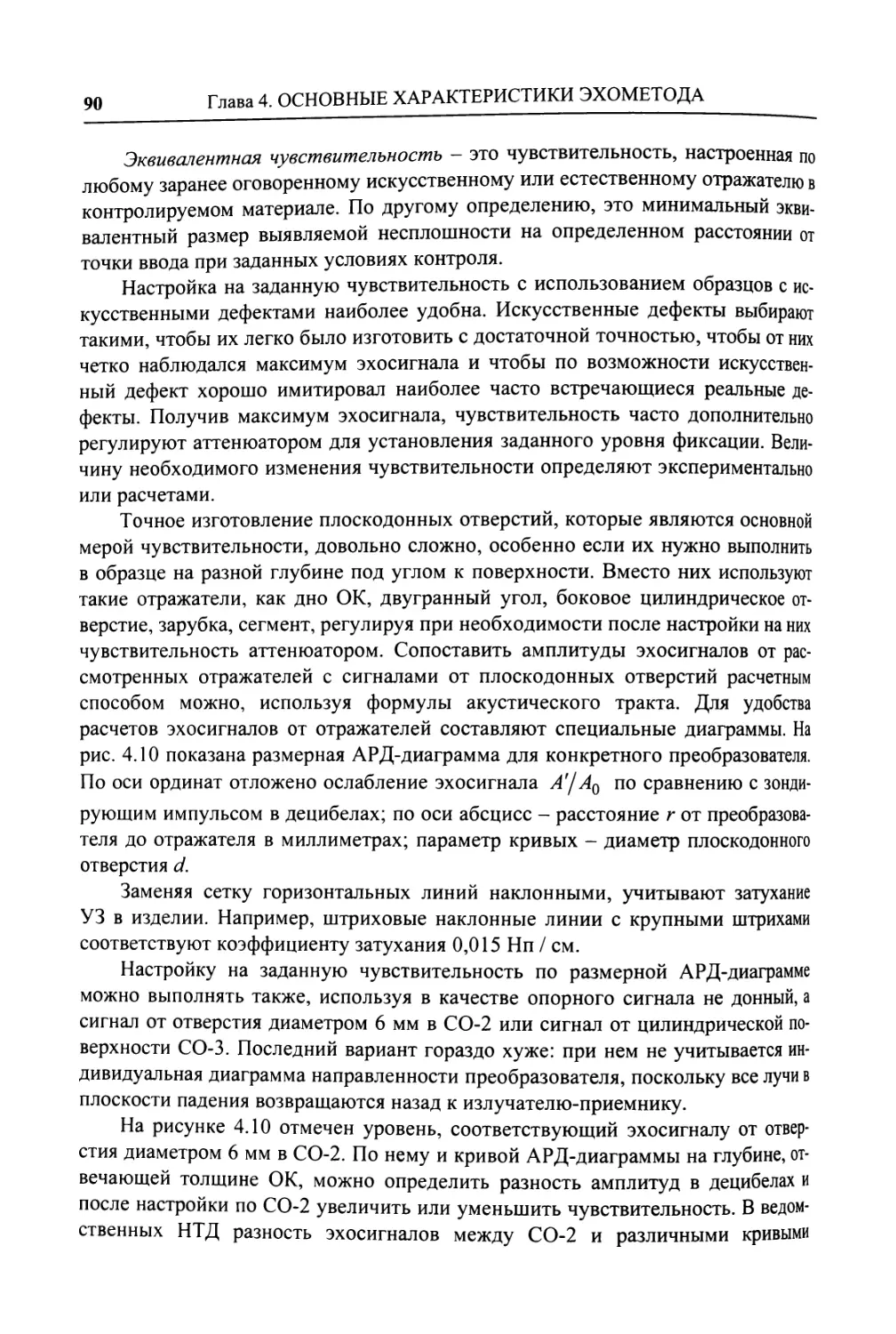

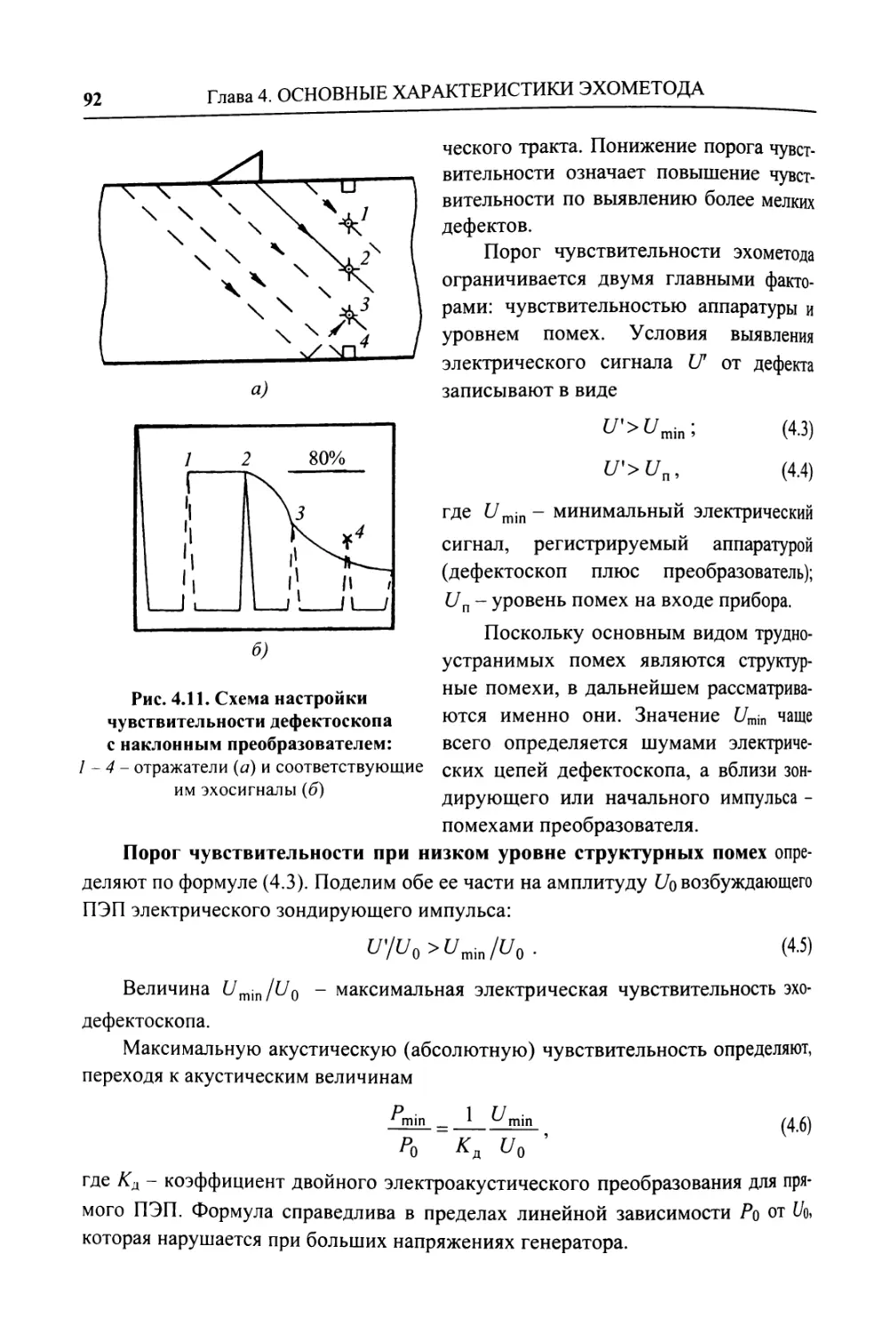

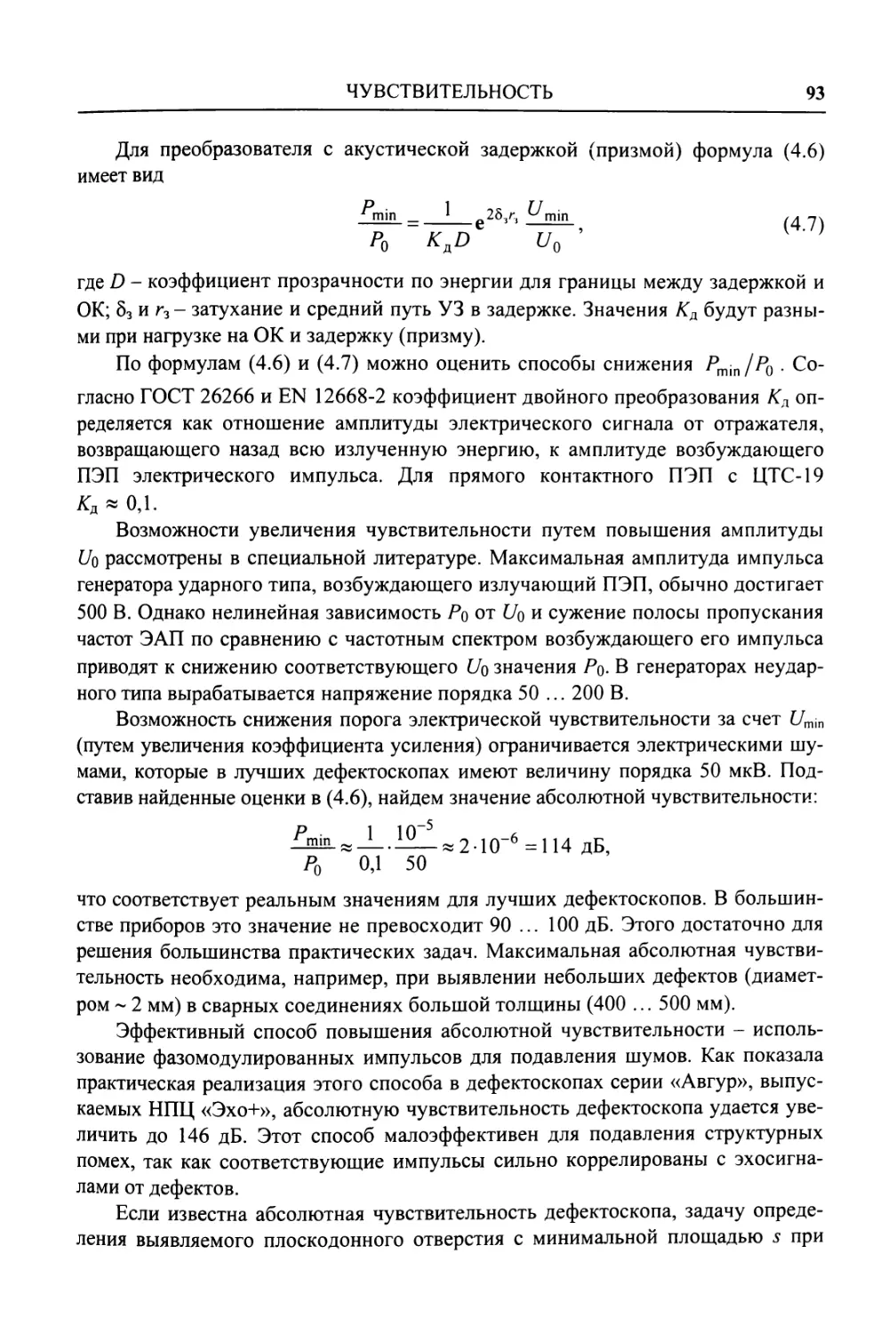

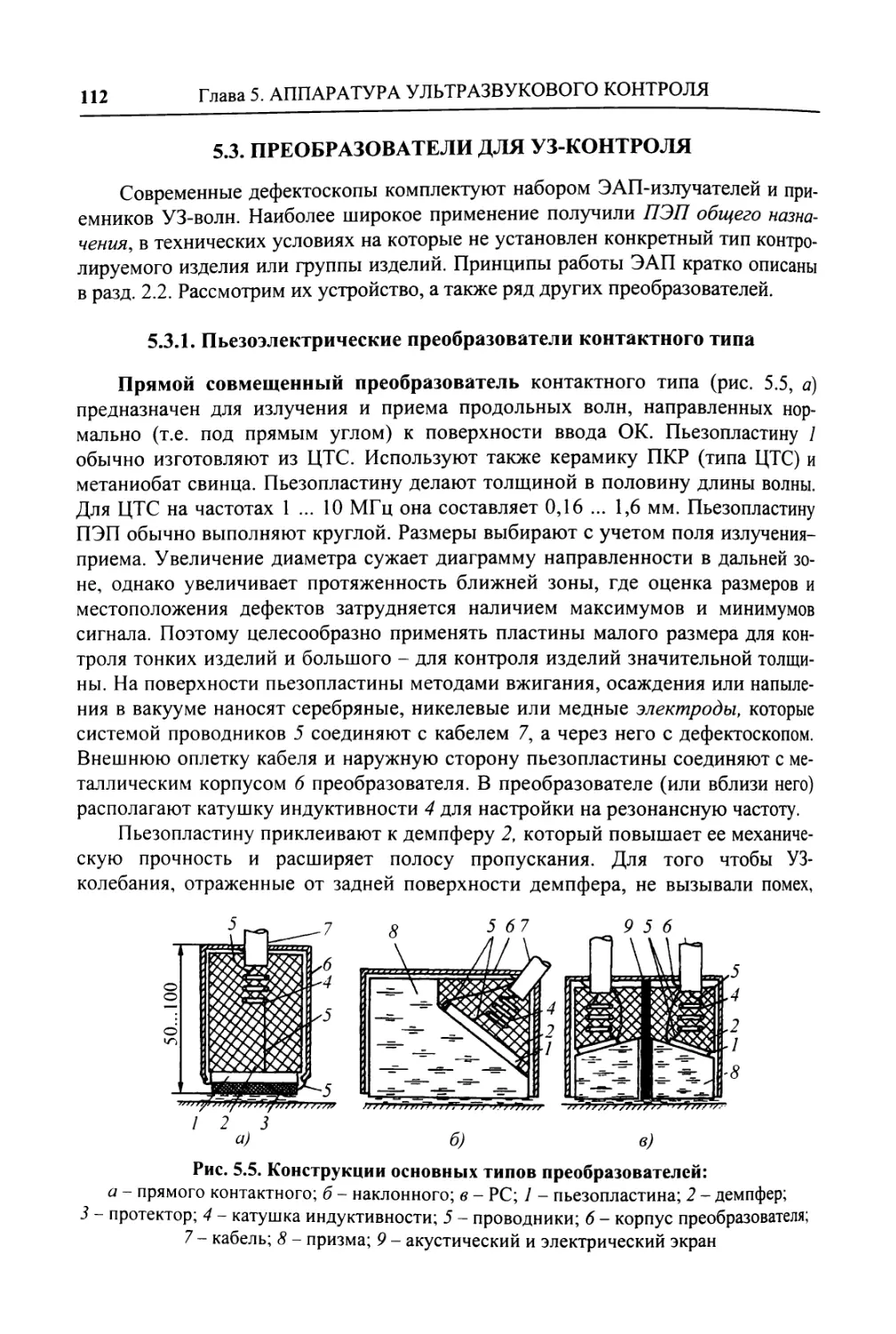

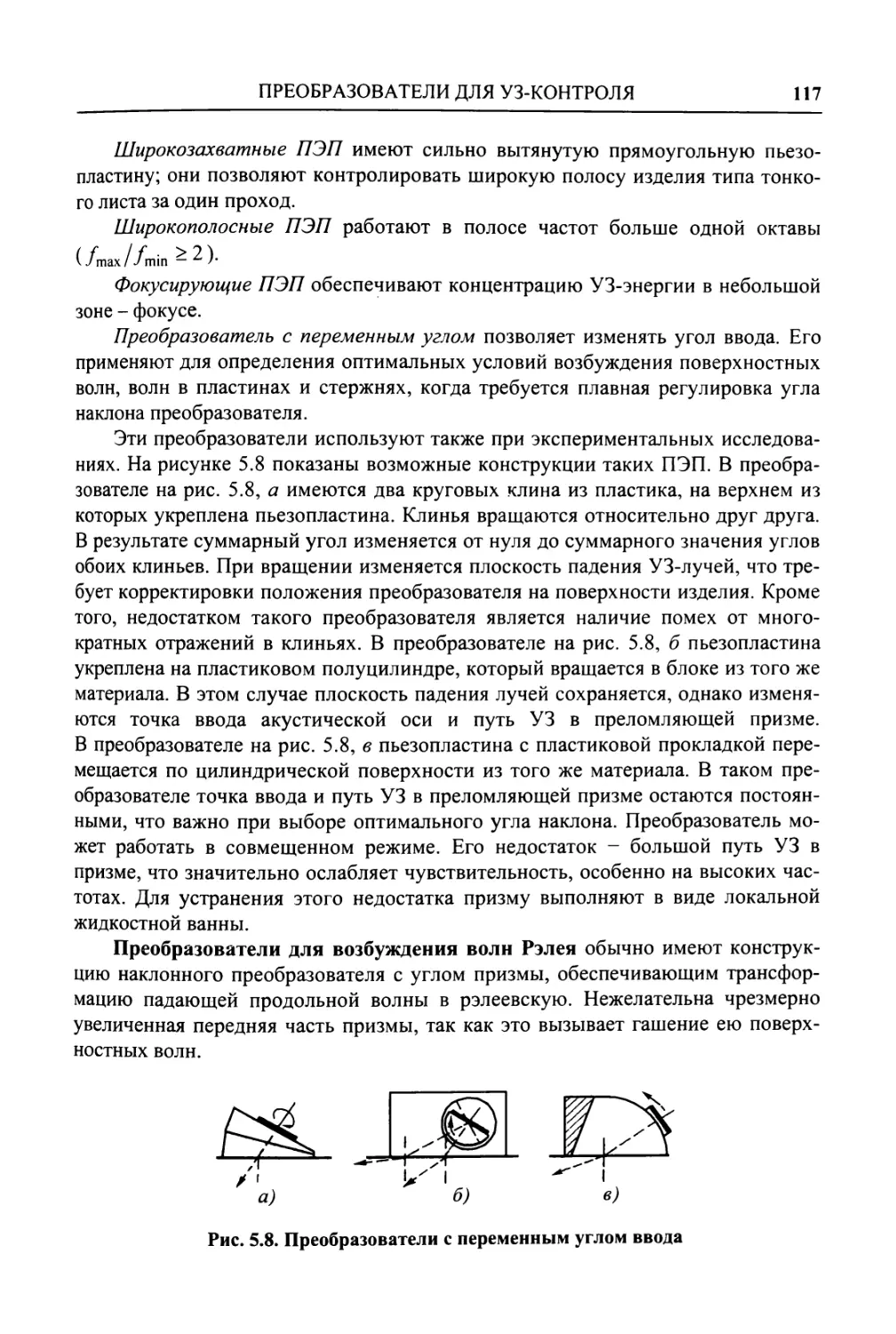

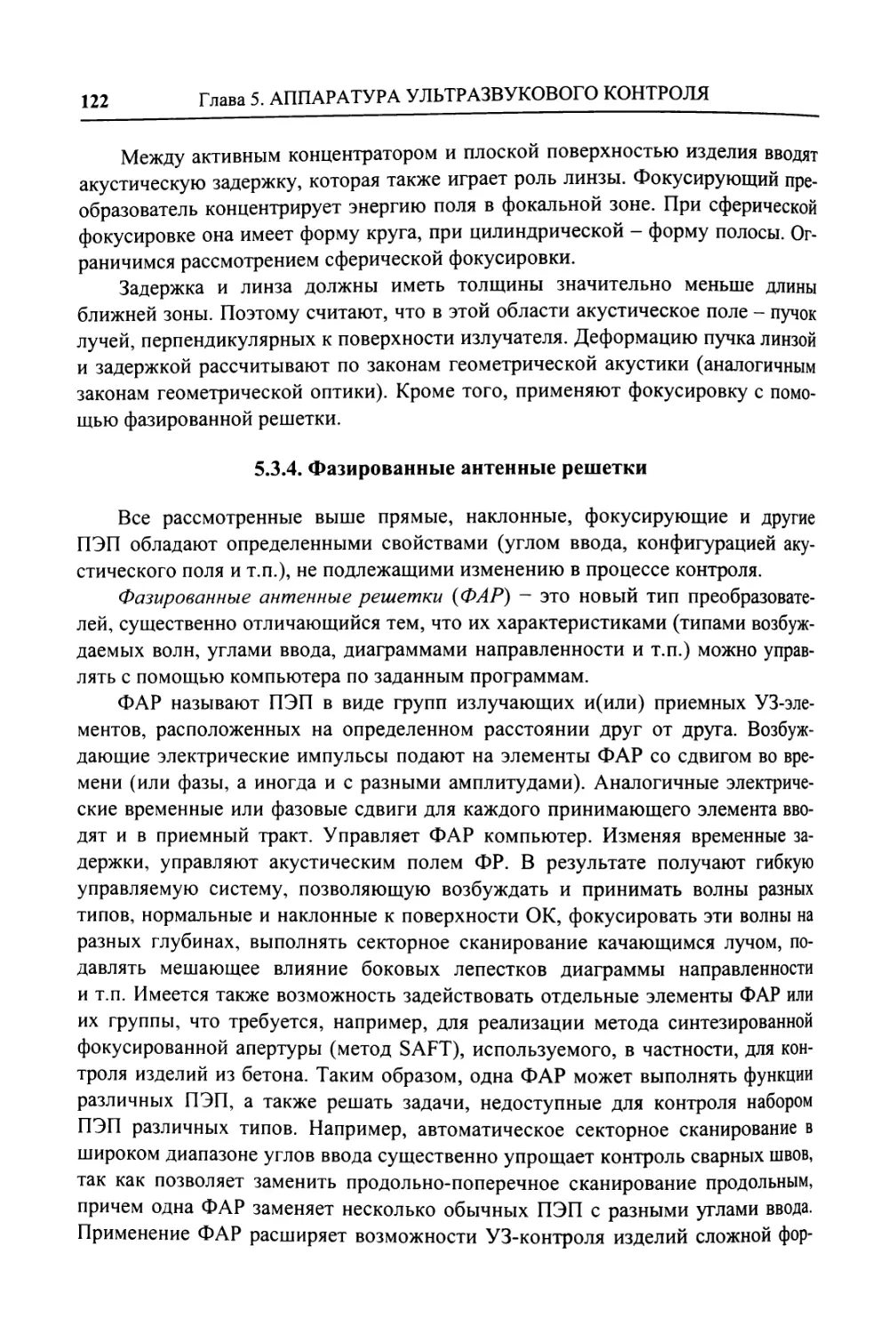

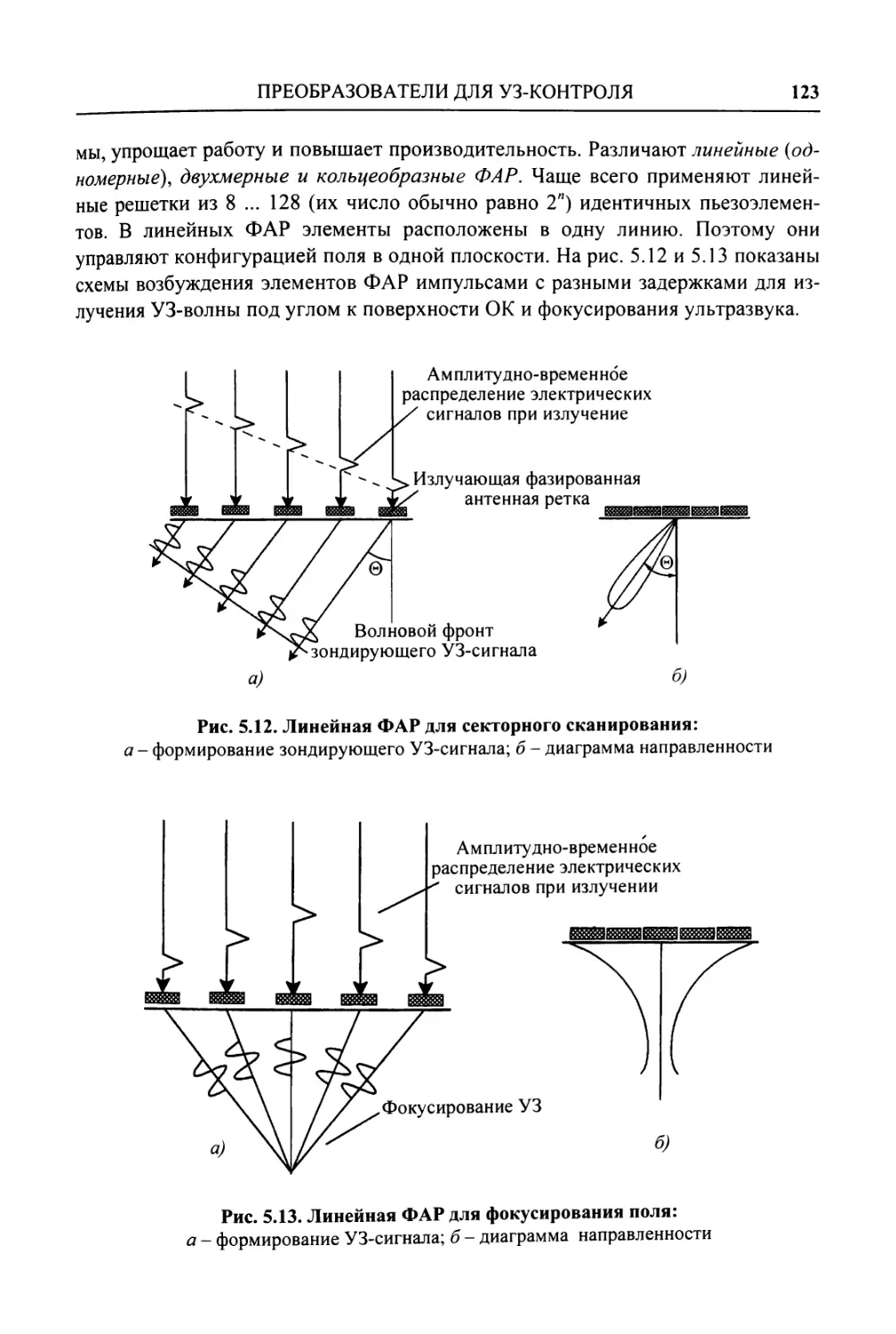

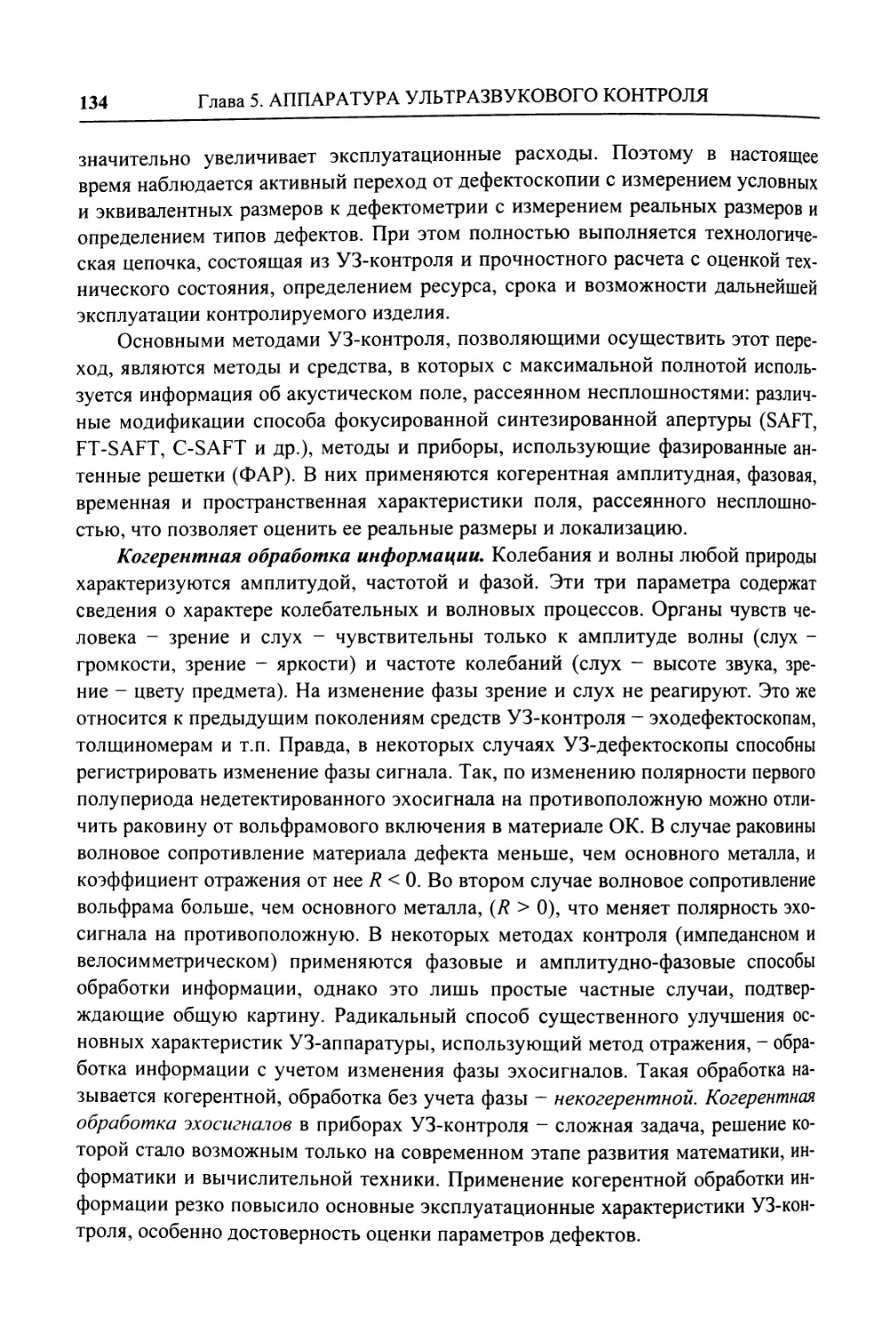

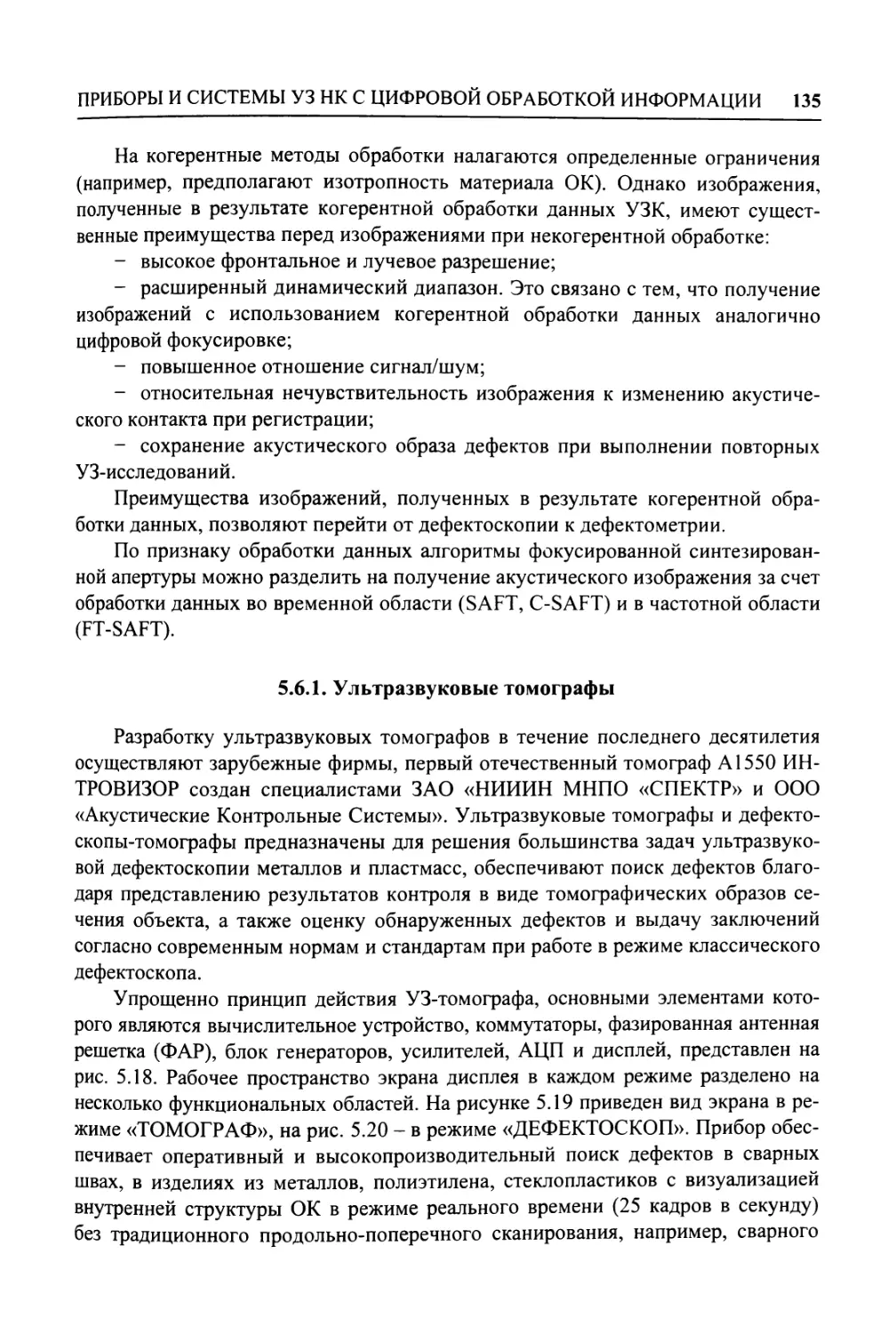

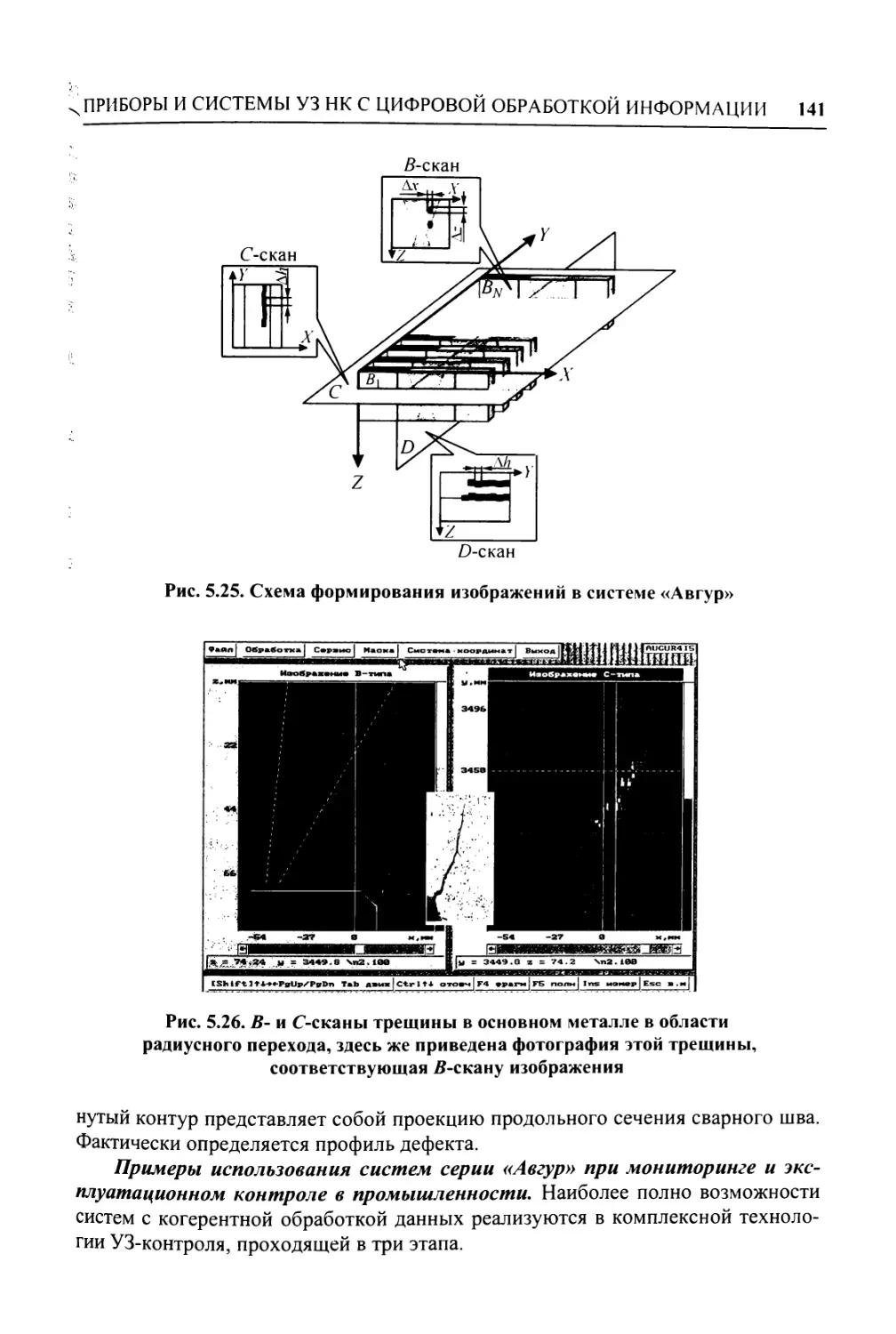

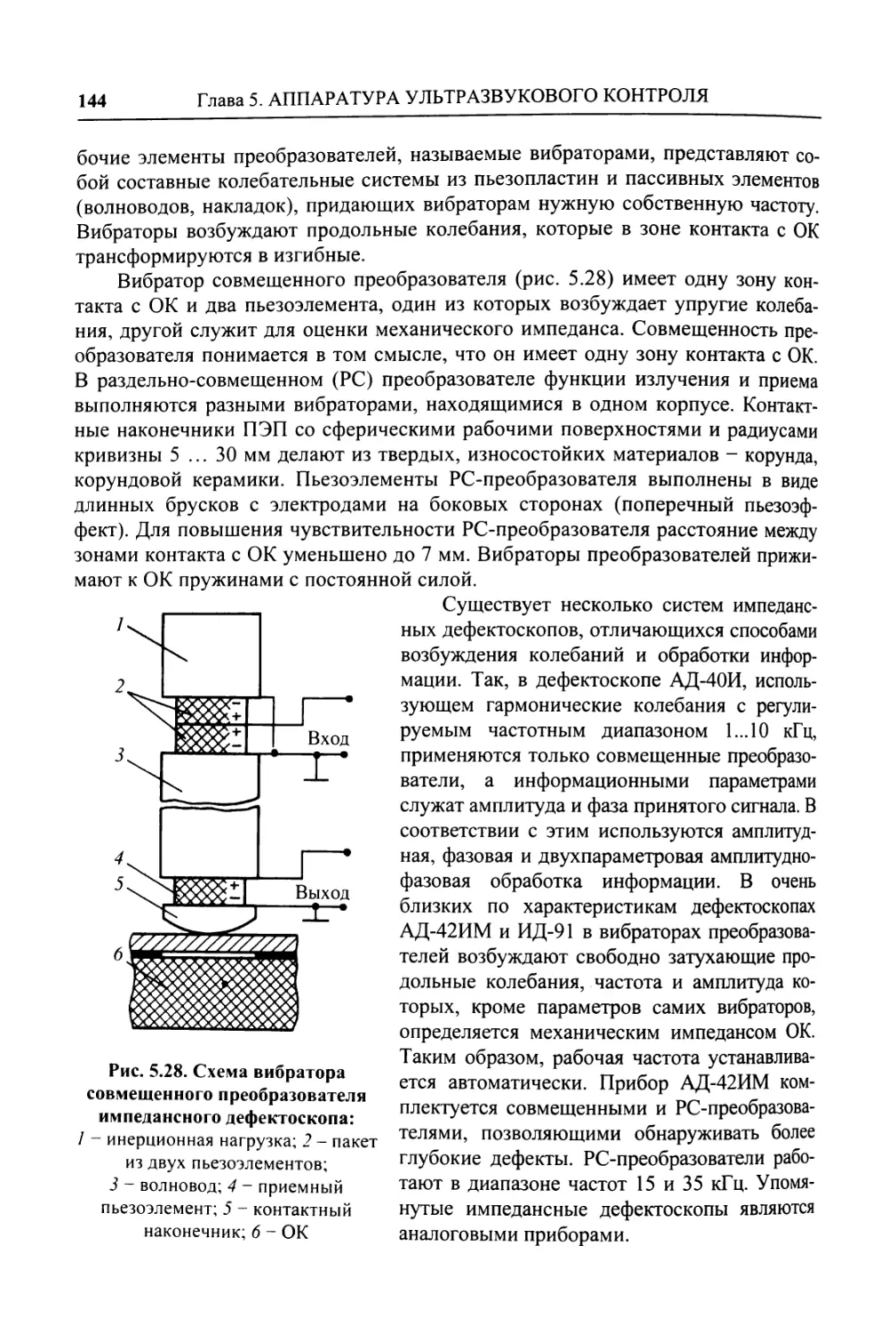

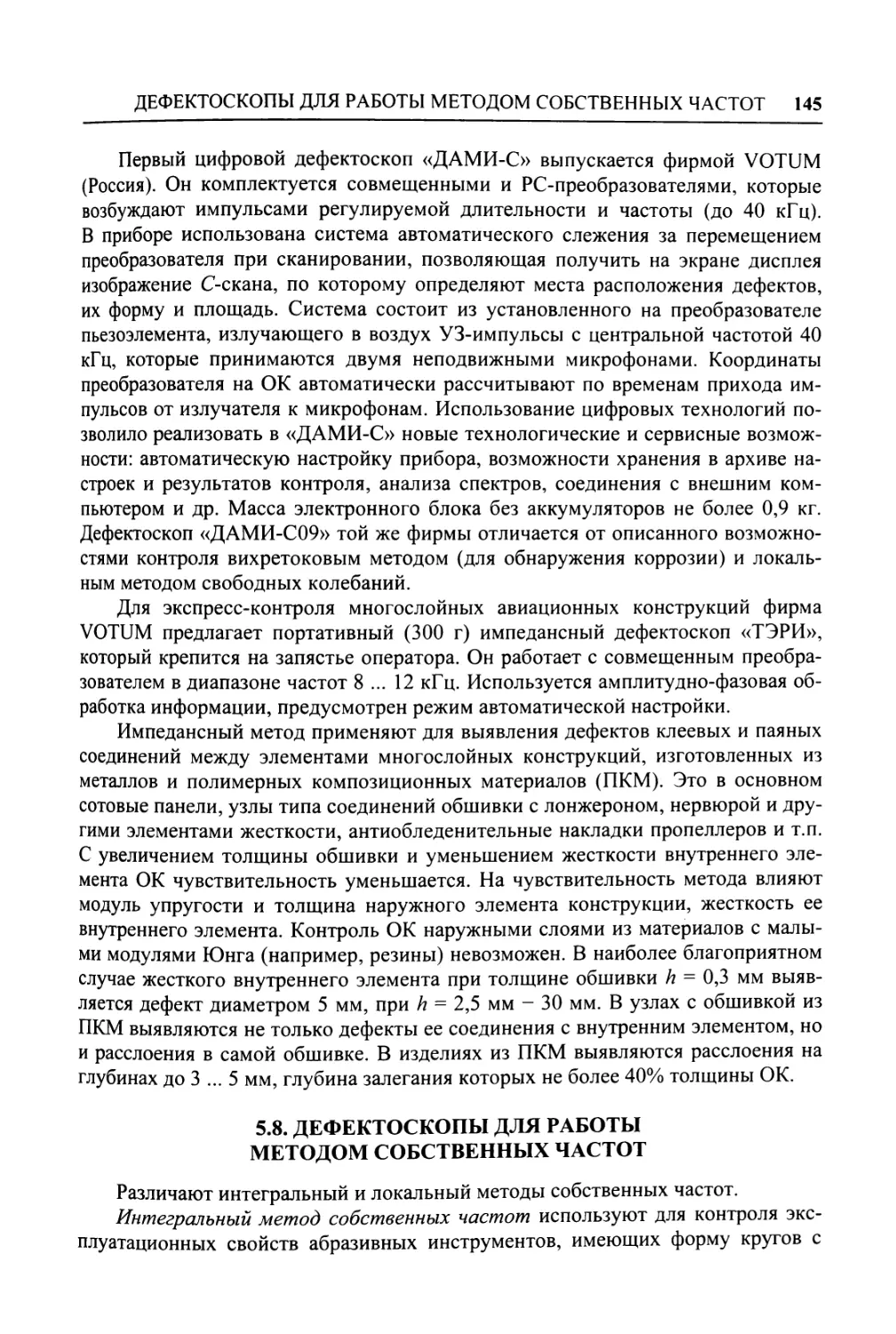

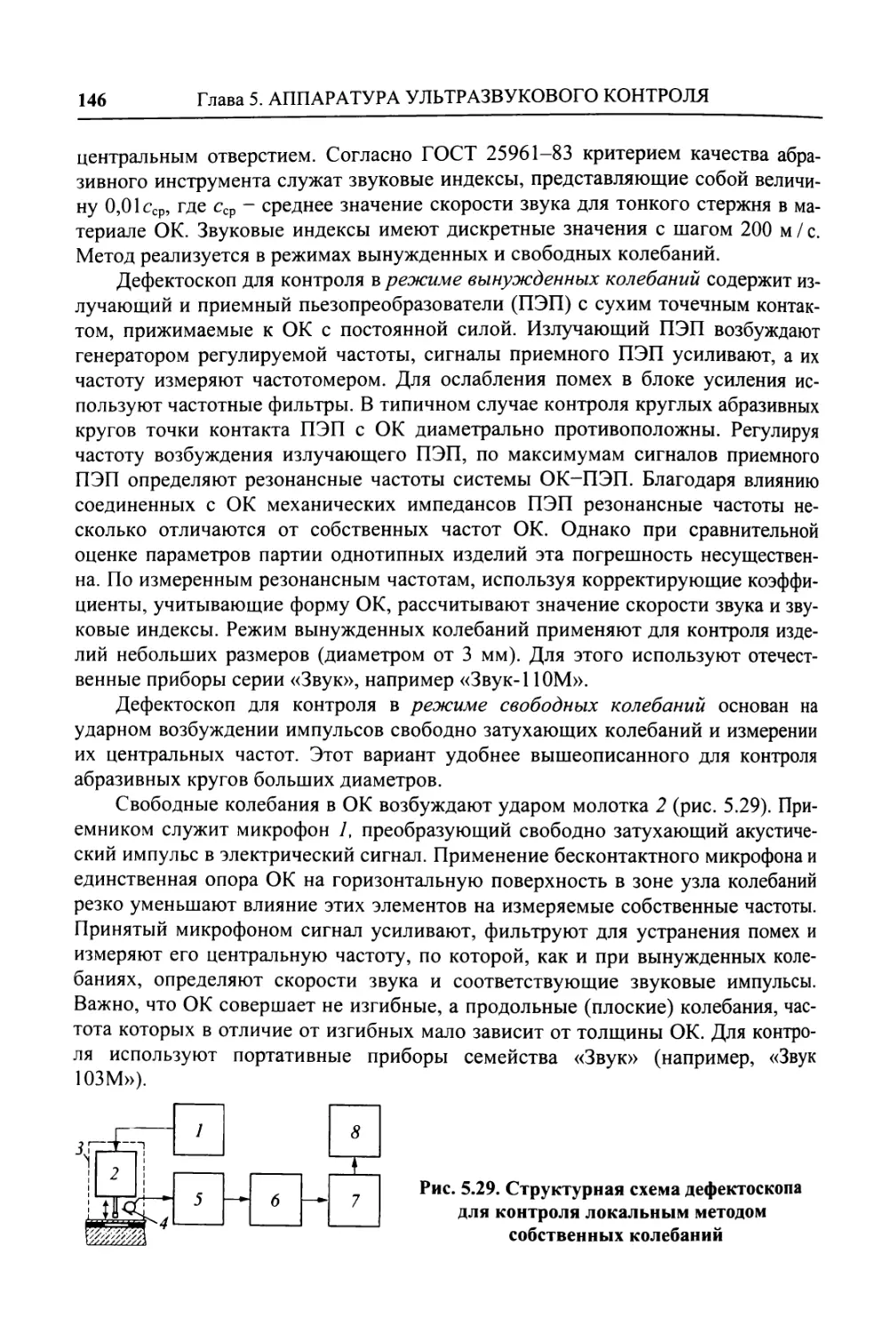

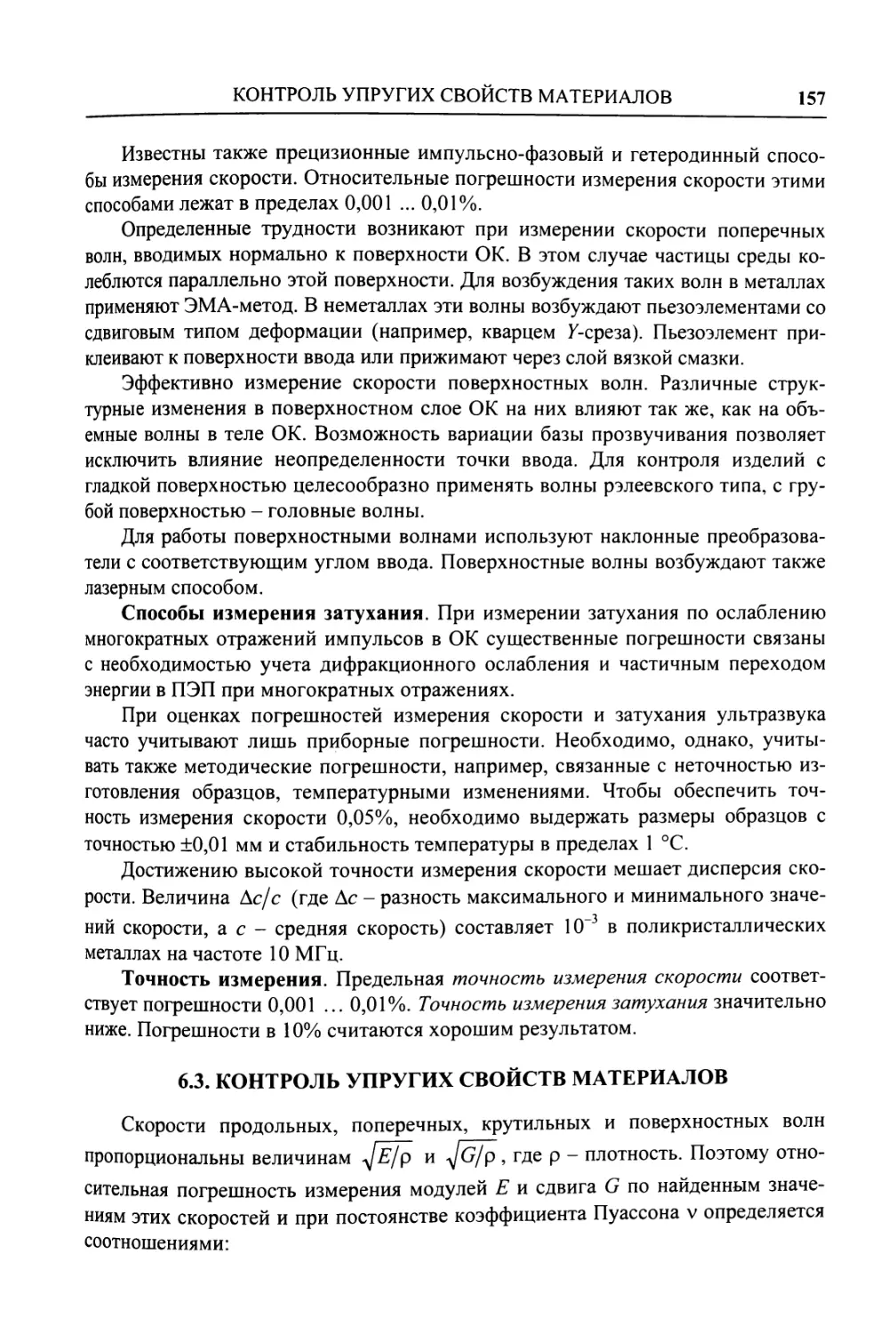

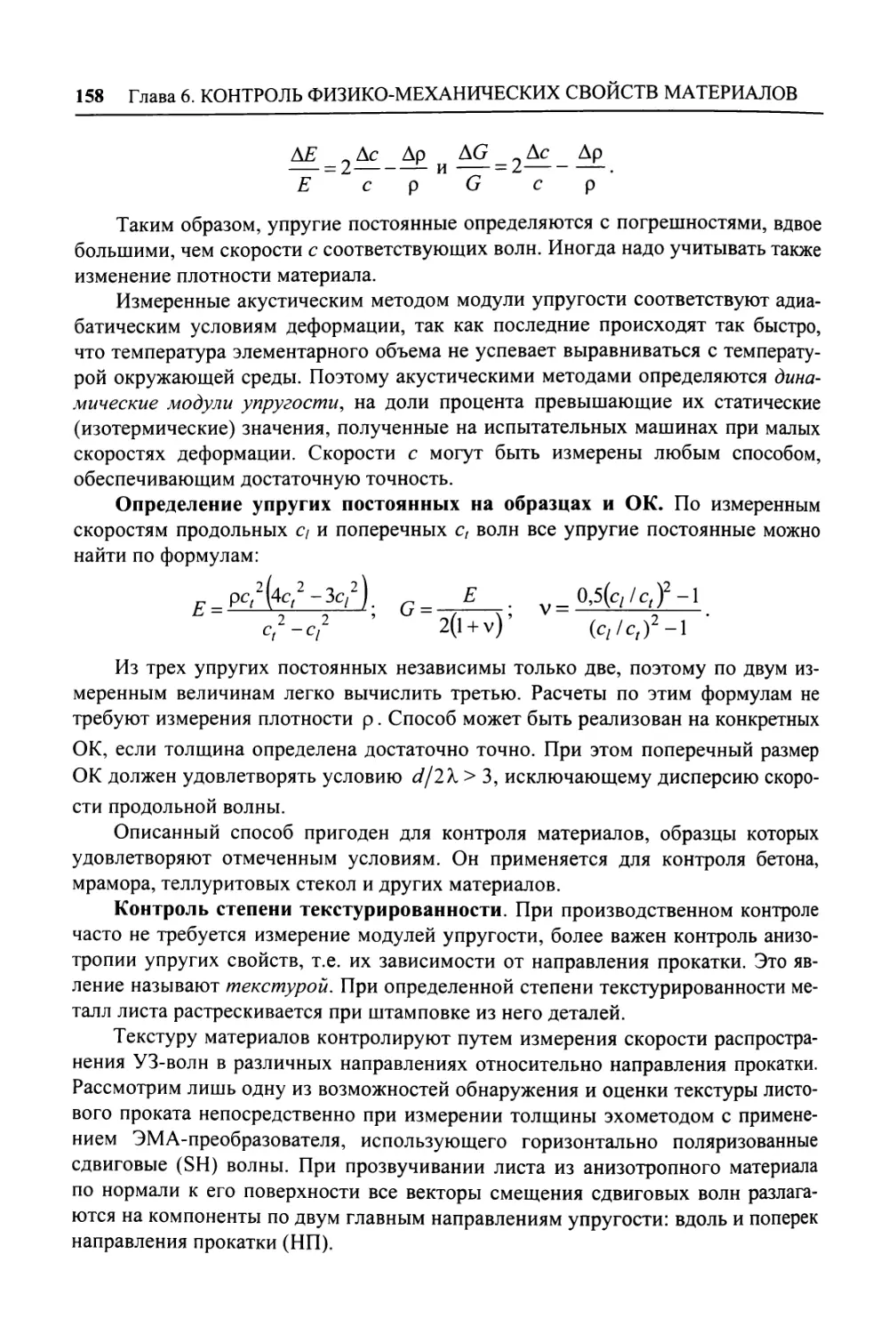

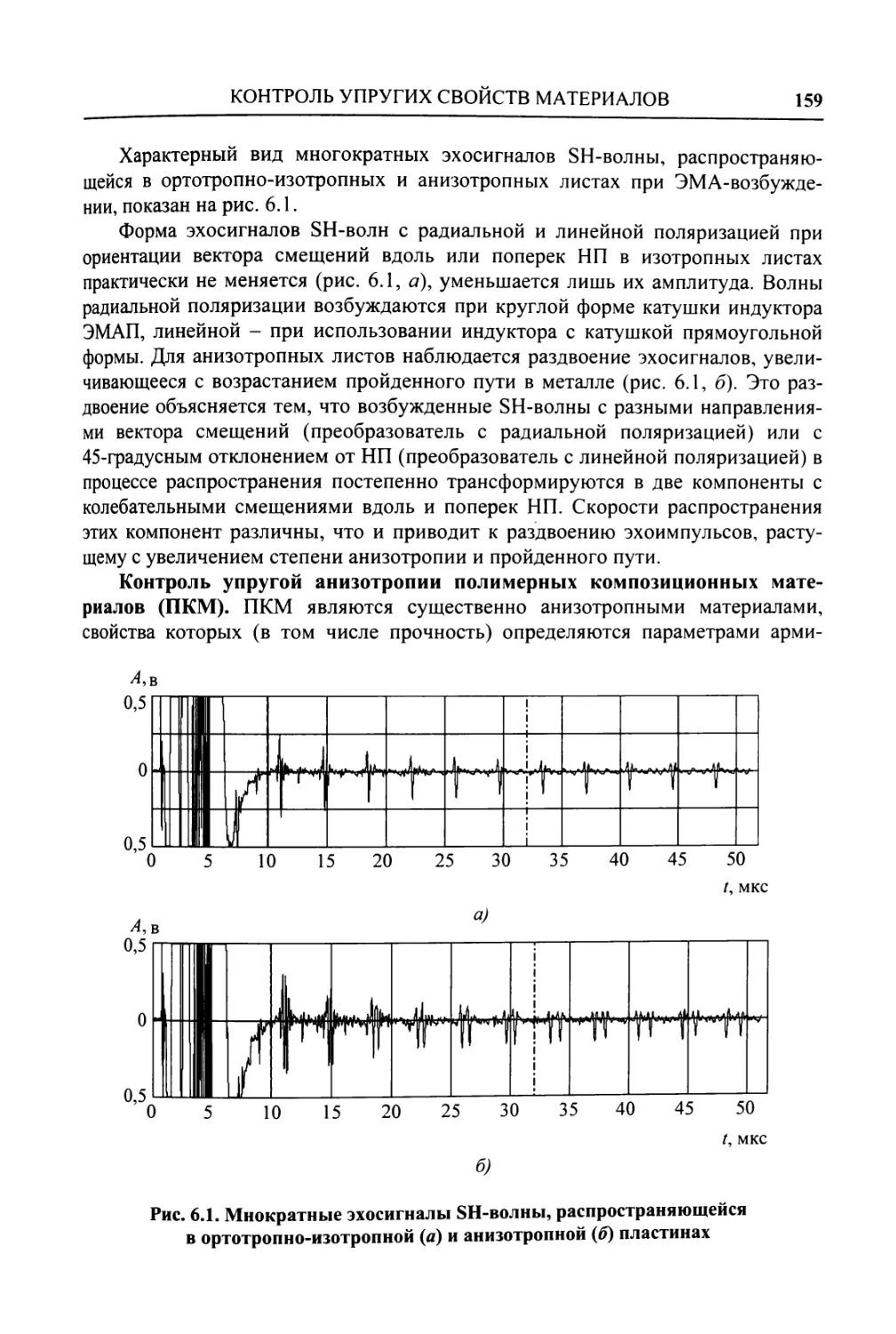

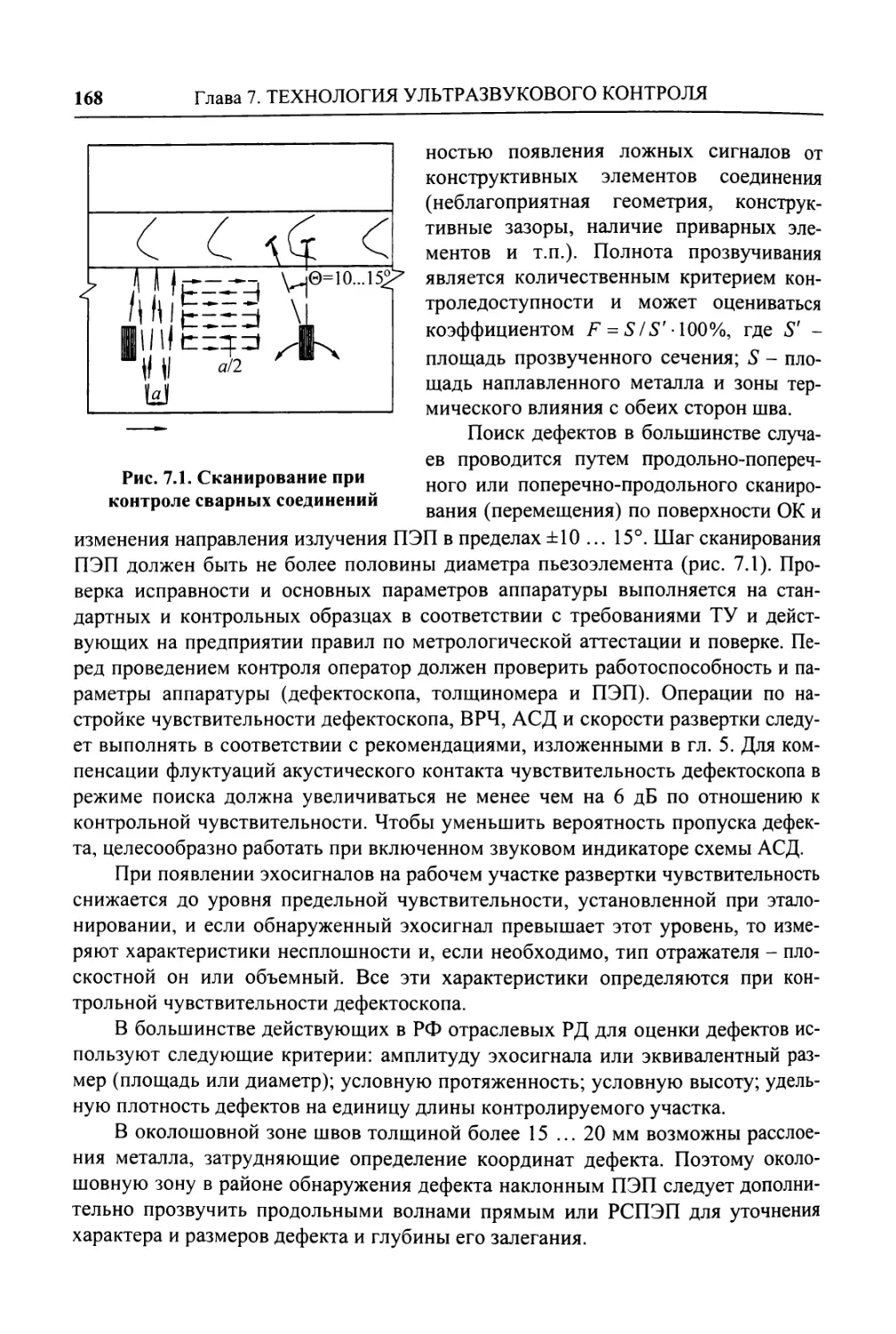

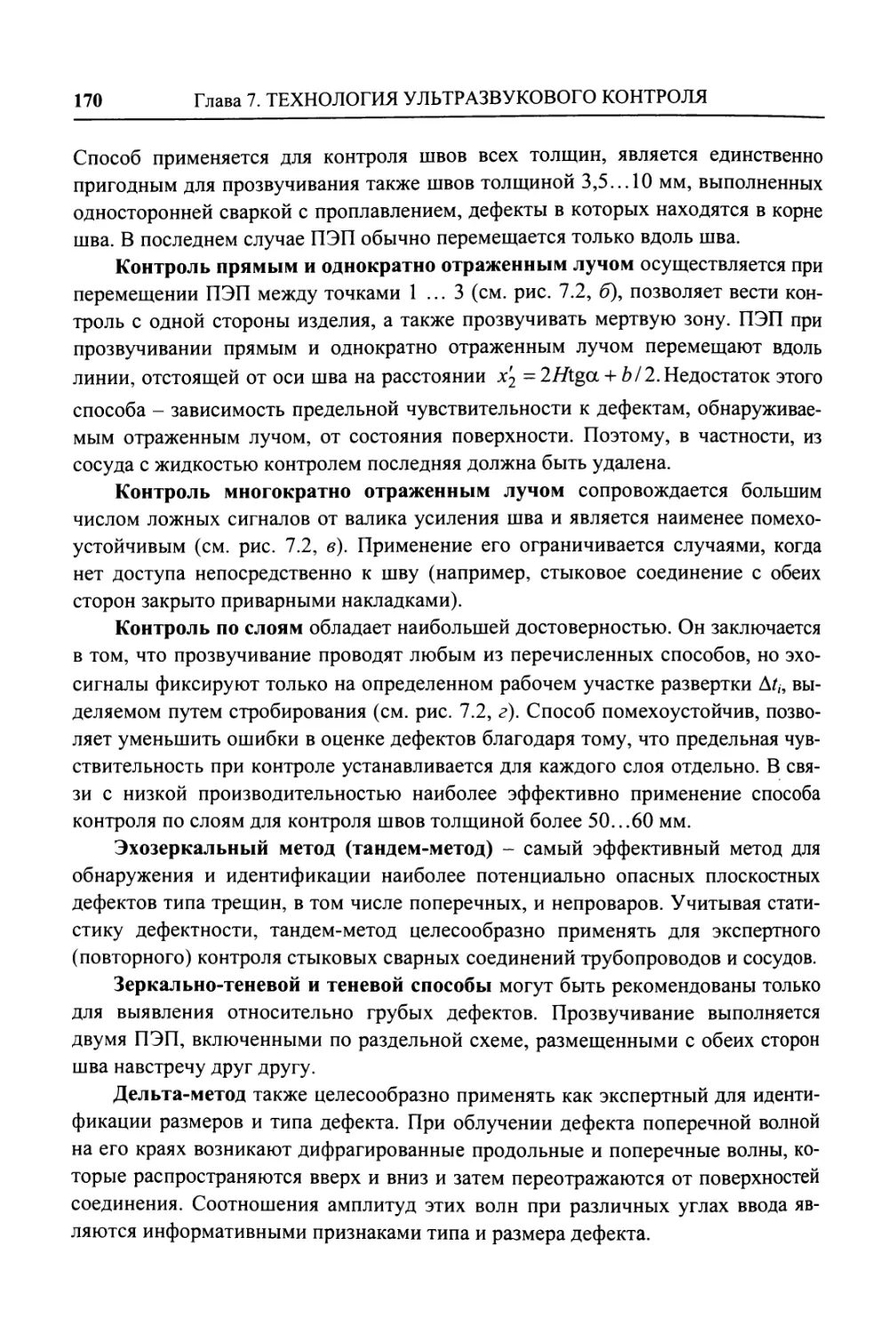

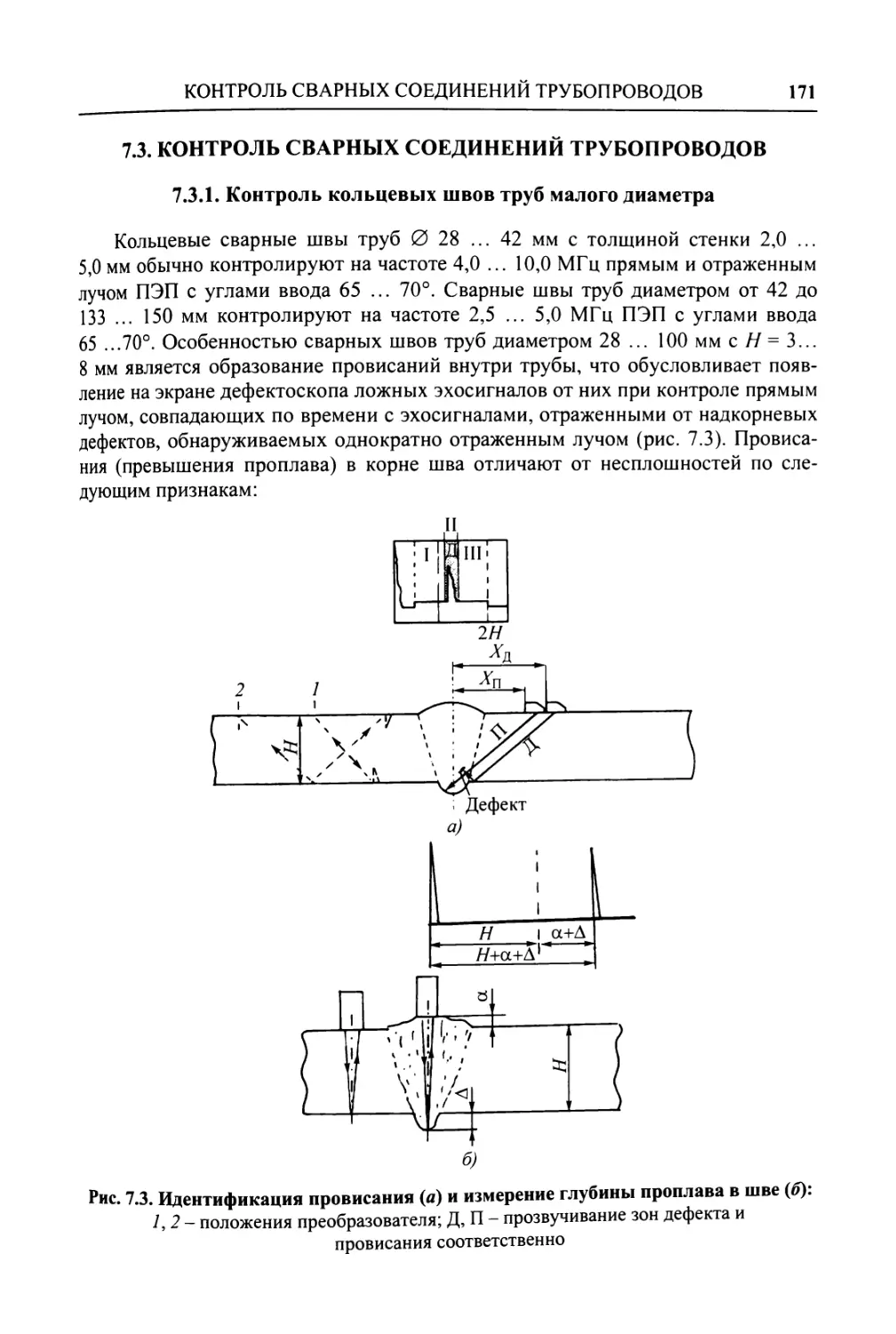

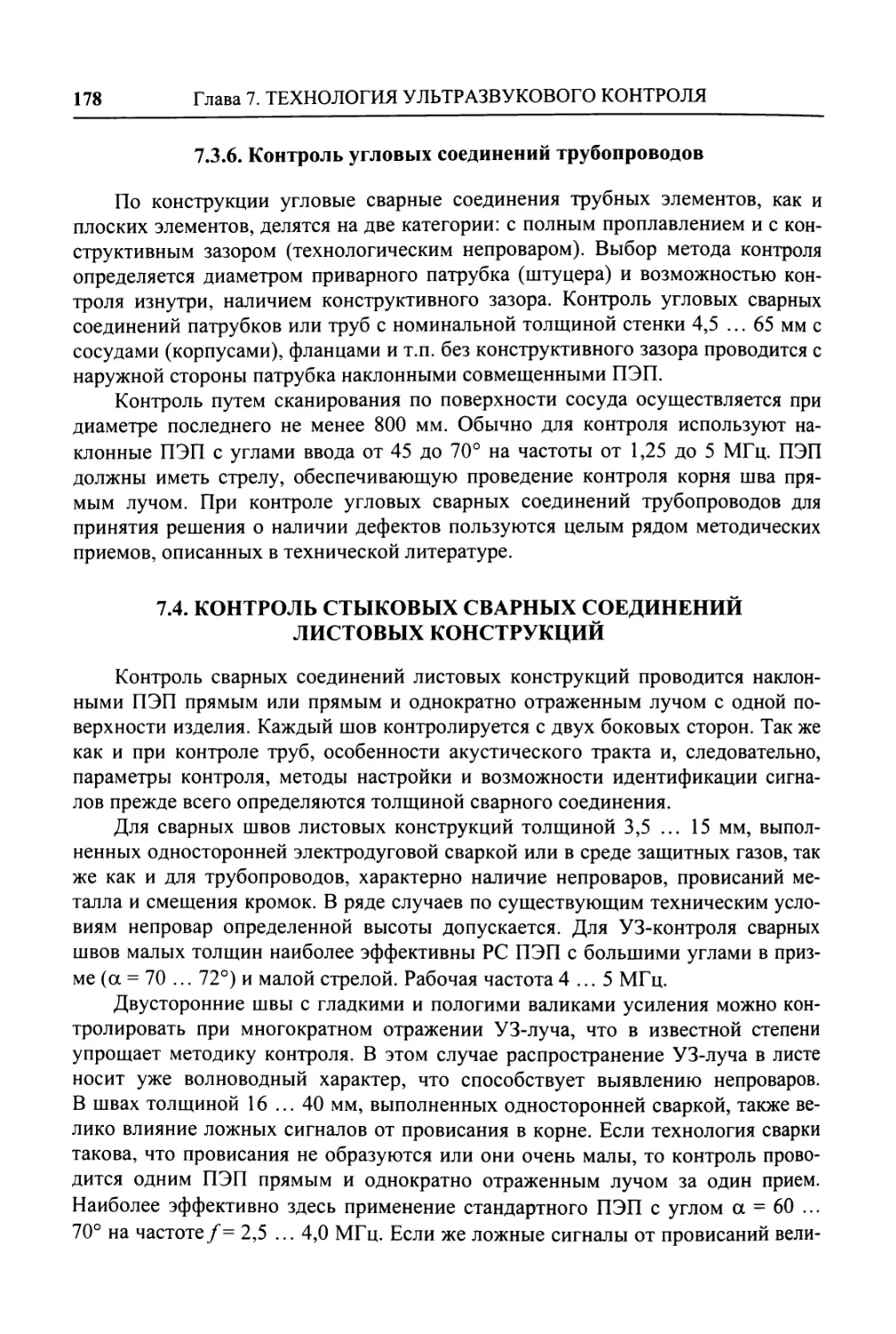

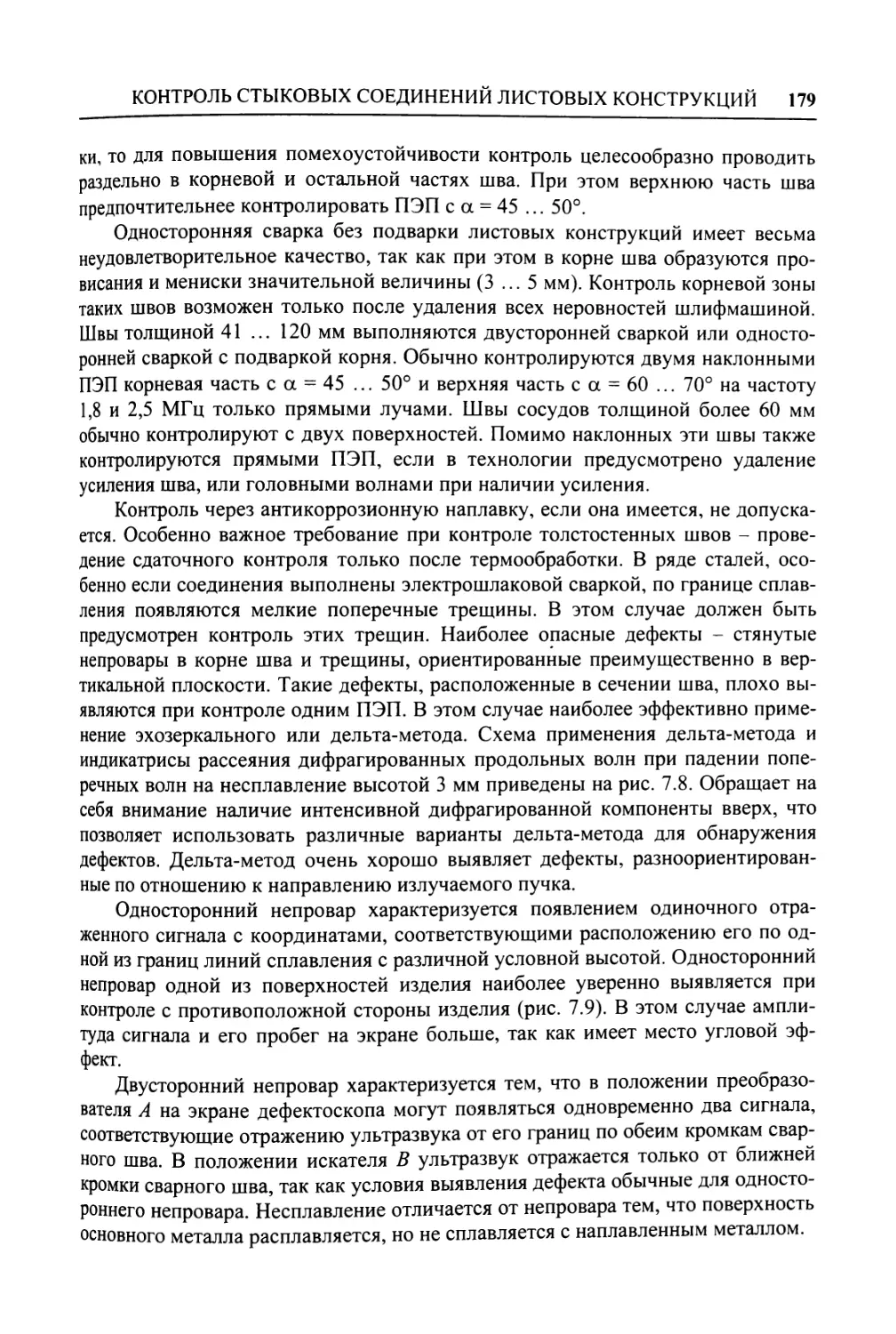

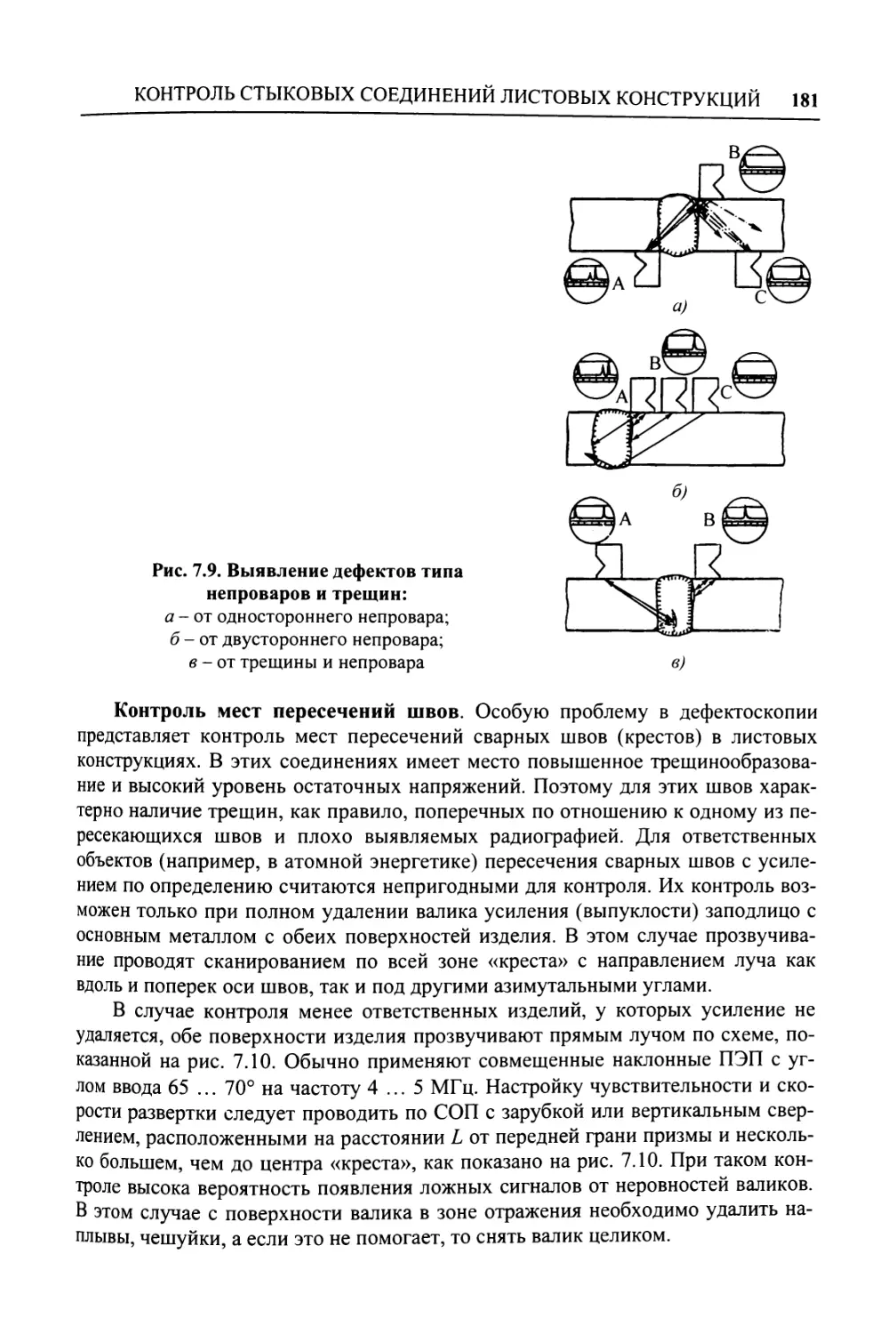

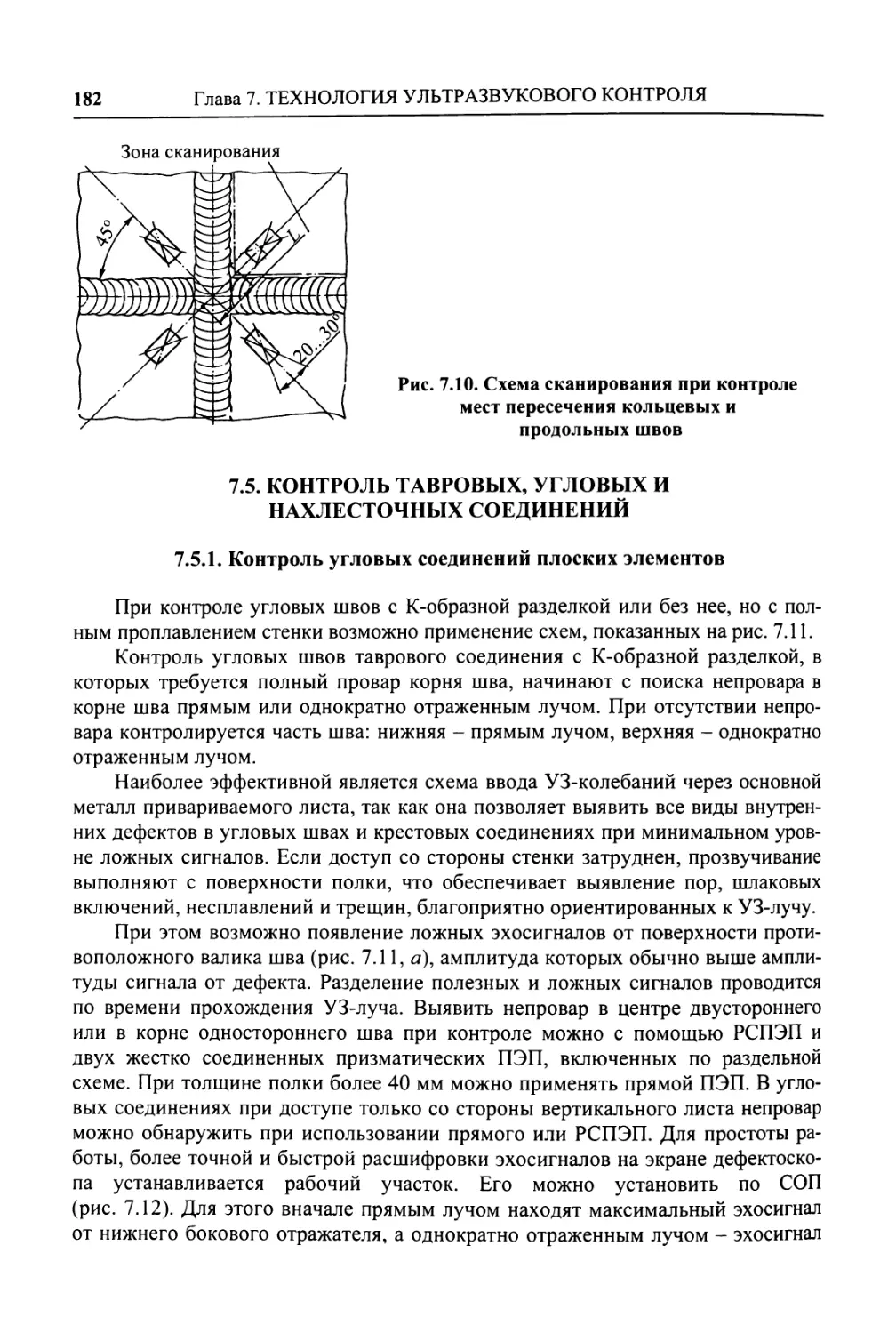

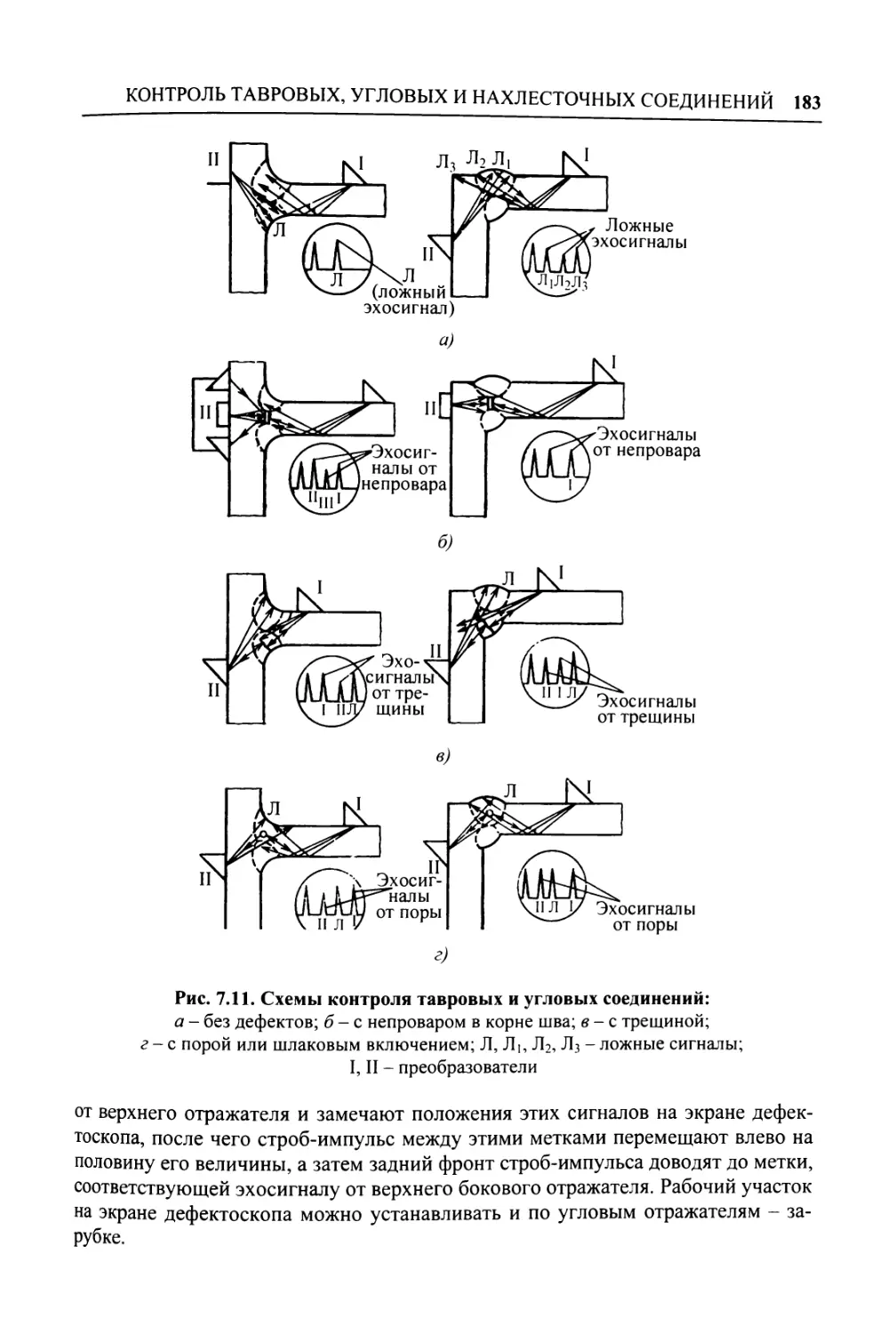

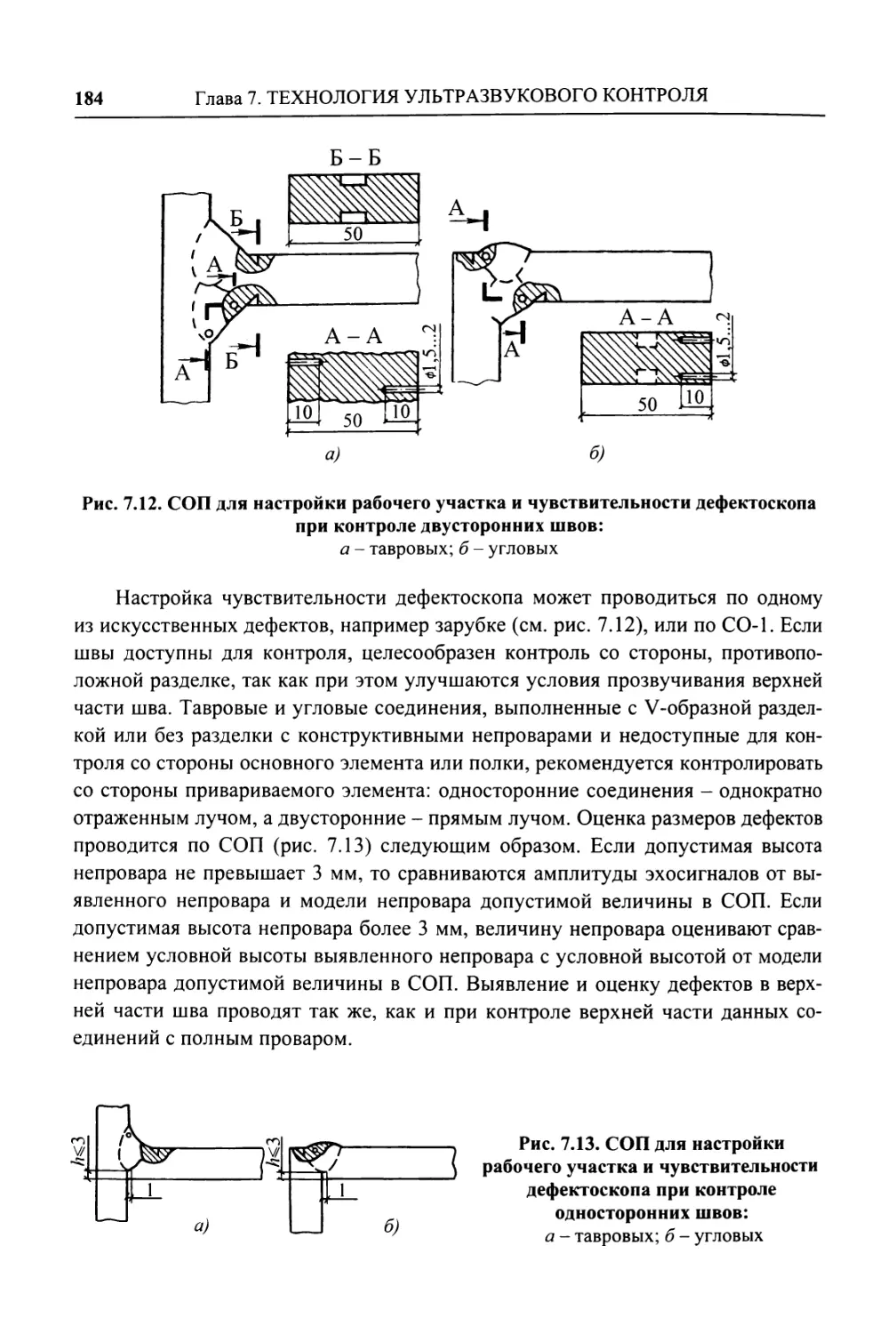

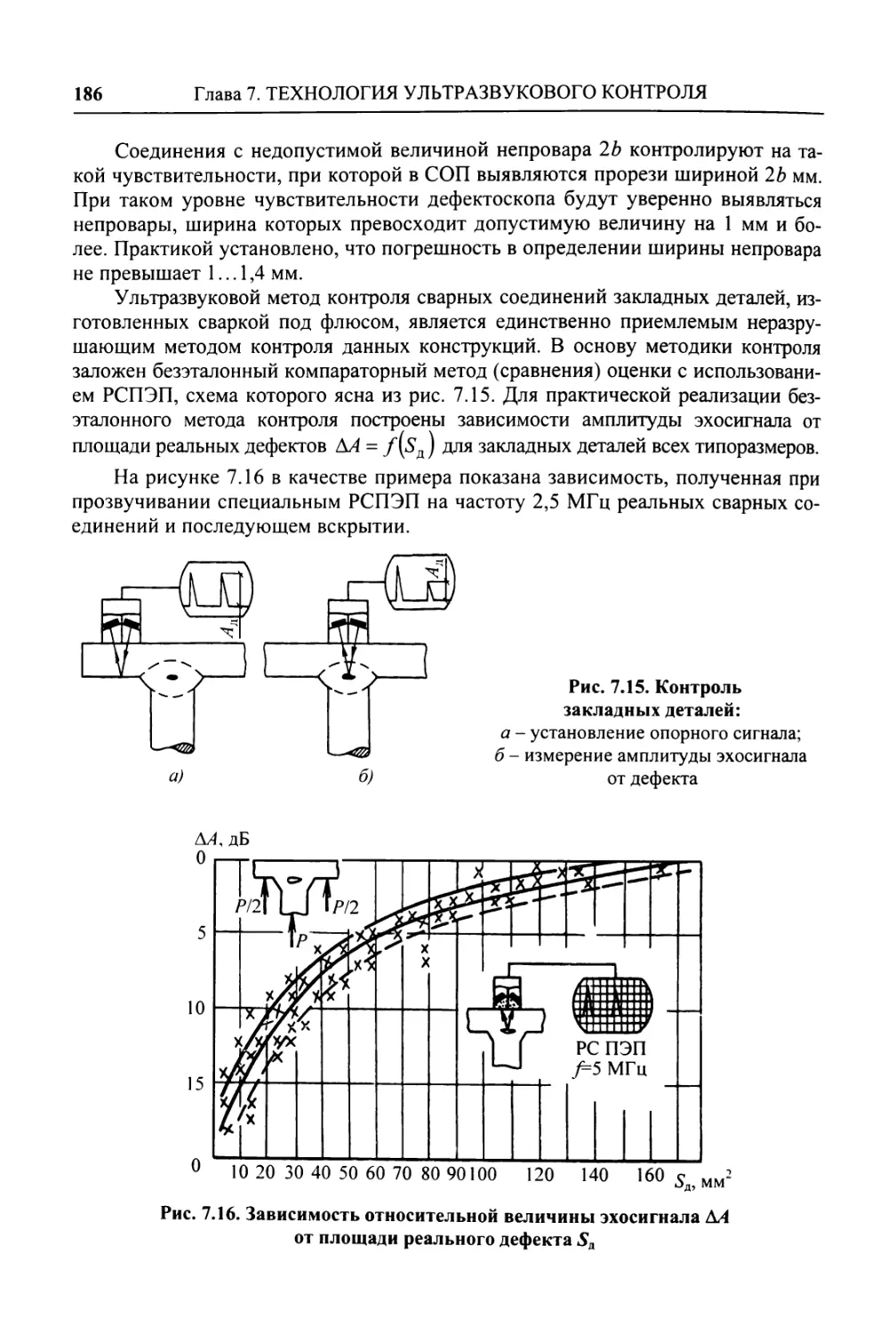

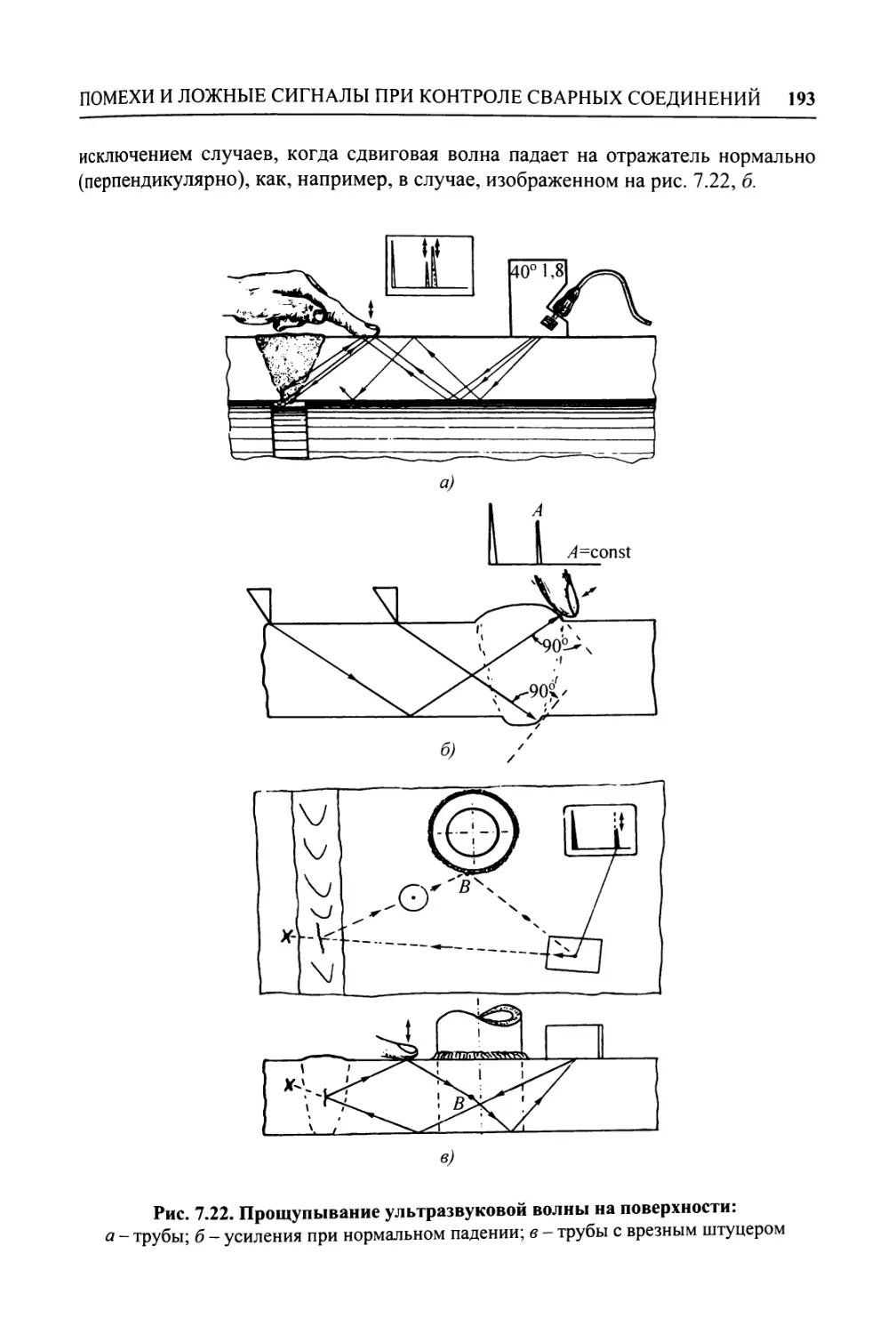

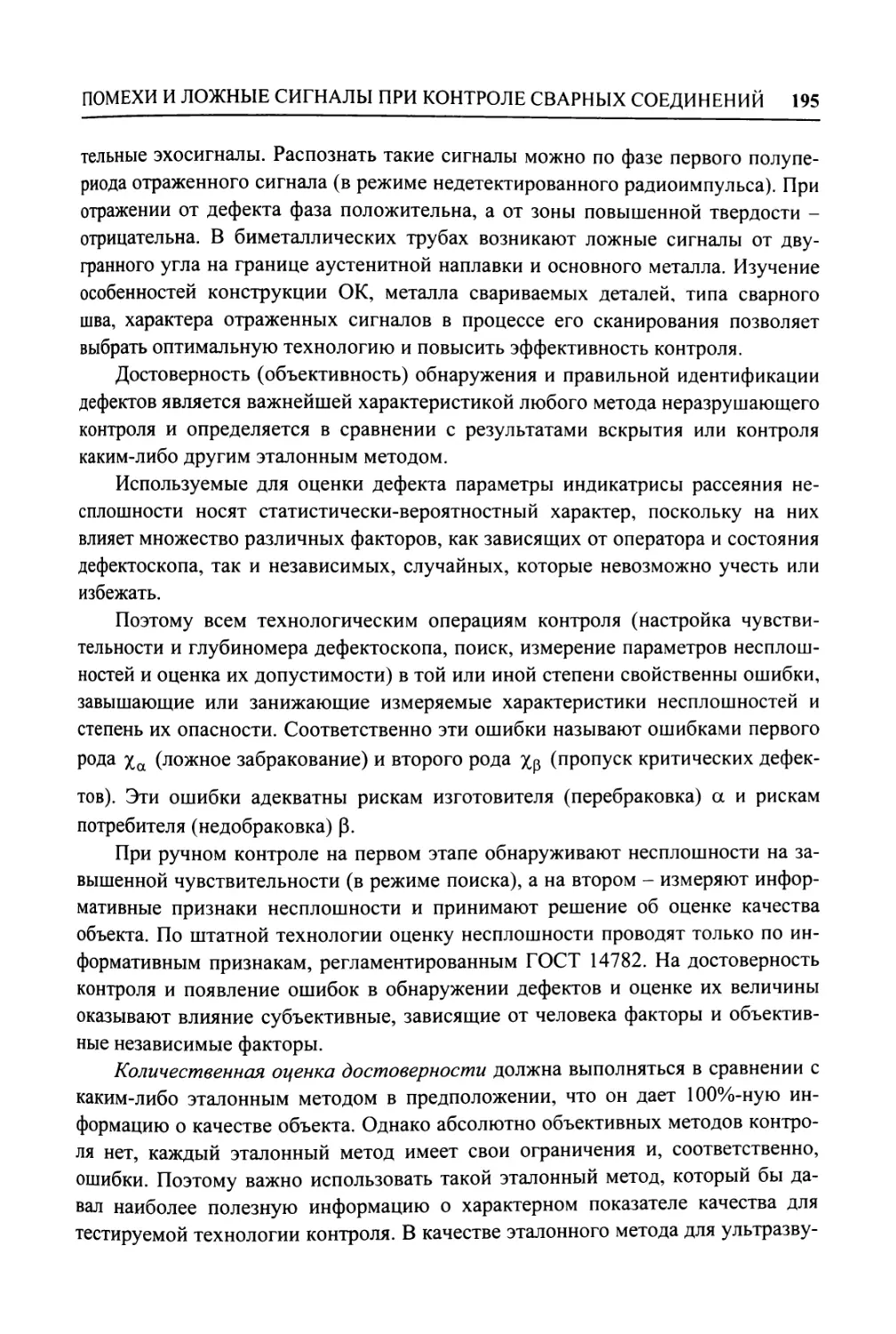

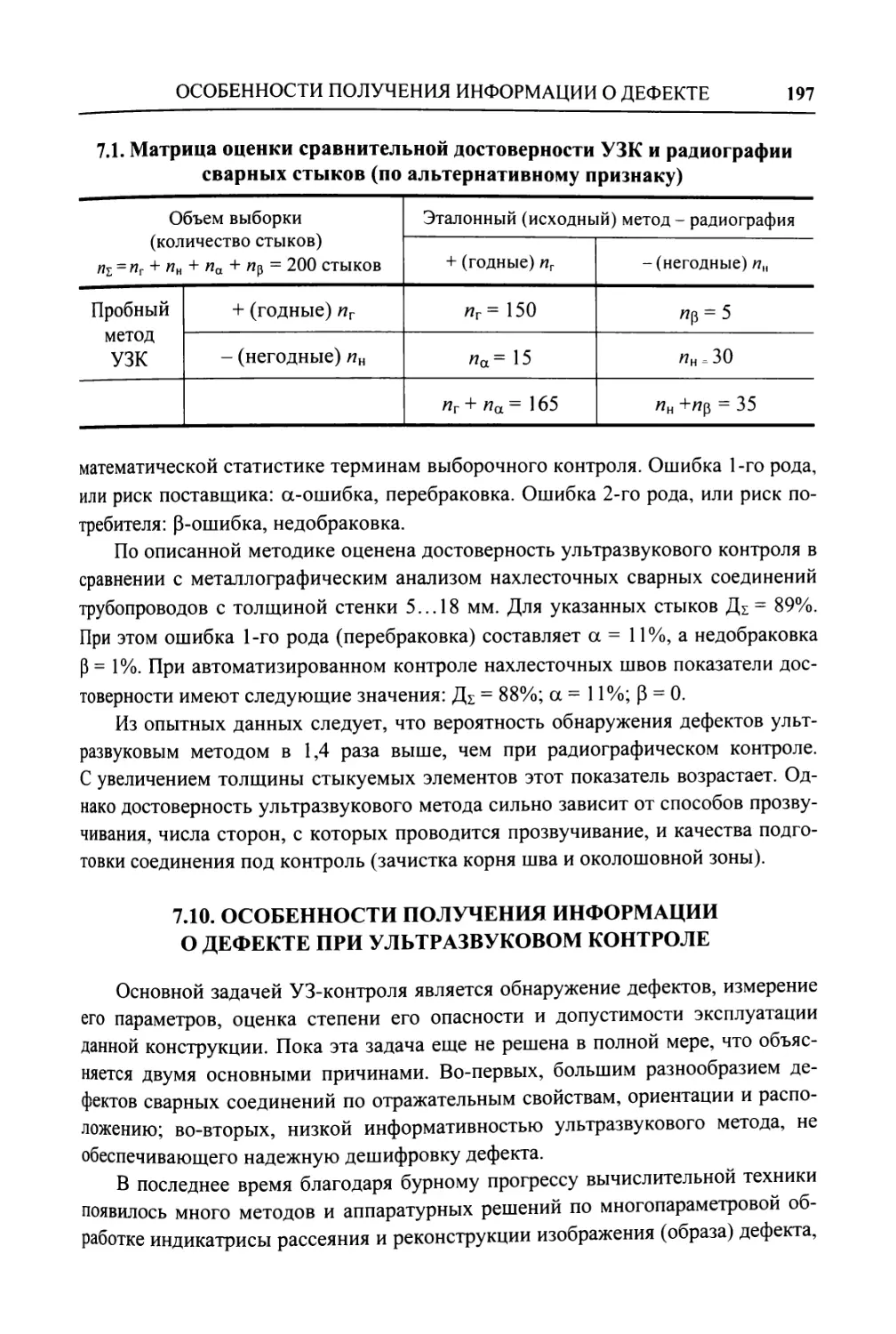

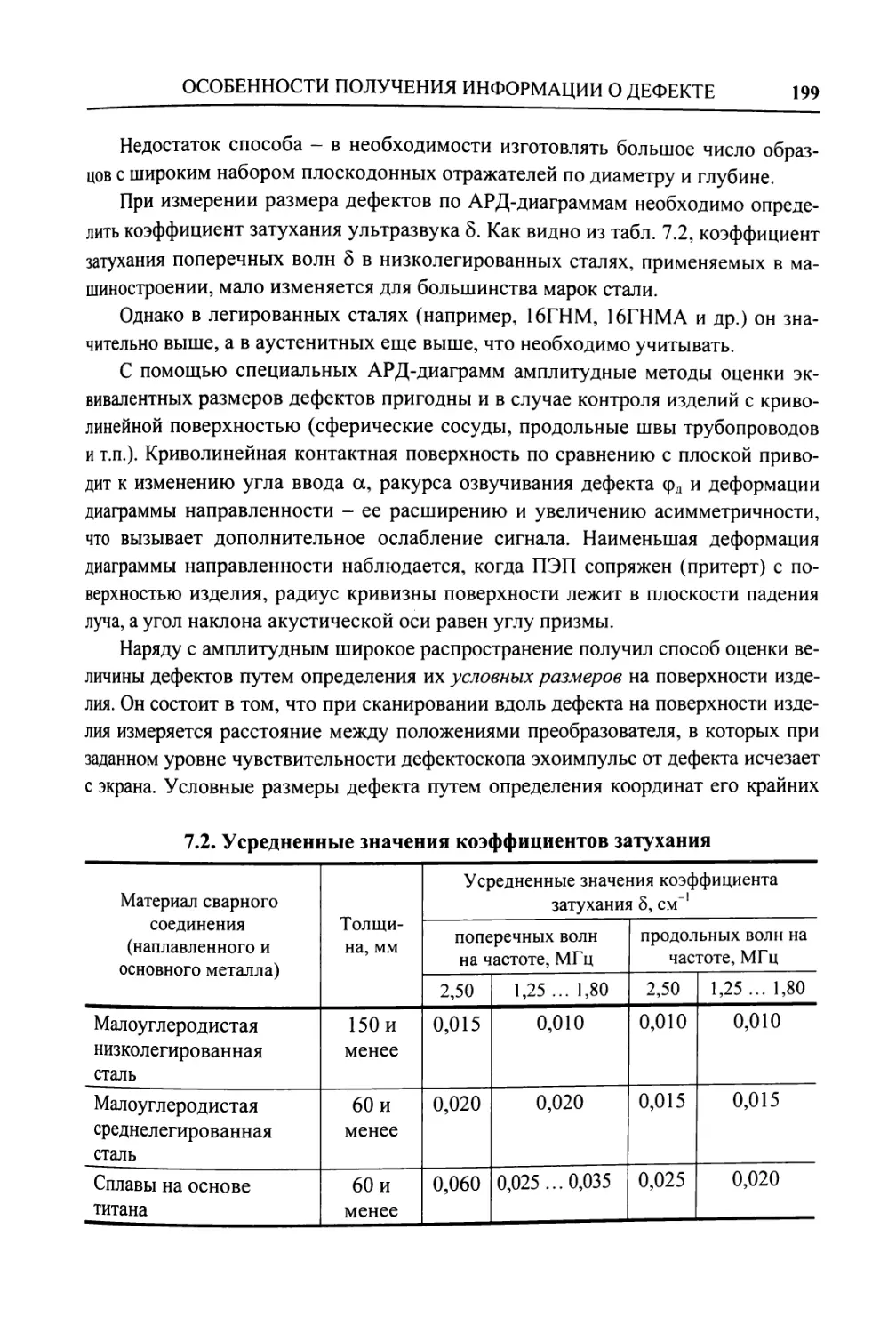

Рис. 2.11. Зависимость амплитуды сигналов, рассеянных на