Автор: Кретов Е.Ф.

Теги: испытания материалов товароведение силовые станции общая энергетика электротехника энергетика электроакустика монография издательство свен энергомашиностроение серия методы и средства неразрушающего контроля менеджмент качества

ISBN: 978-5-91161-014-2

Год: 2014

БИБЛИОТЕКА

В МИРЕ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

НИИ

«лиг

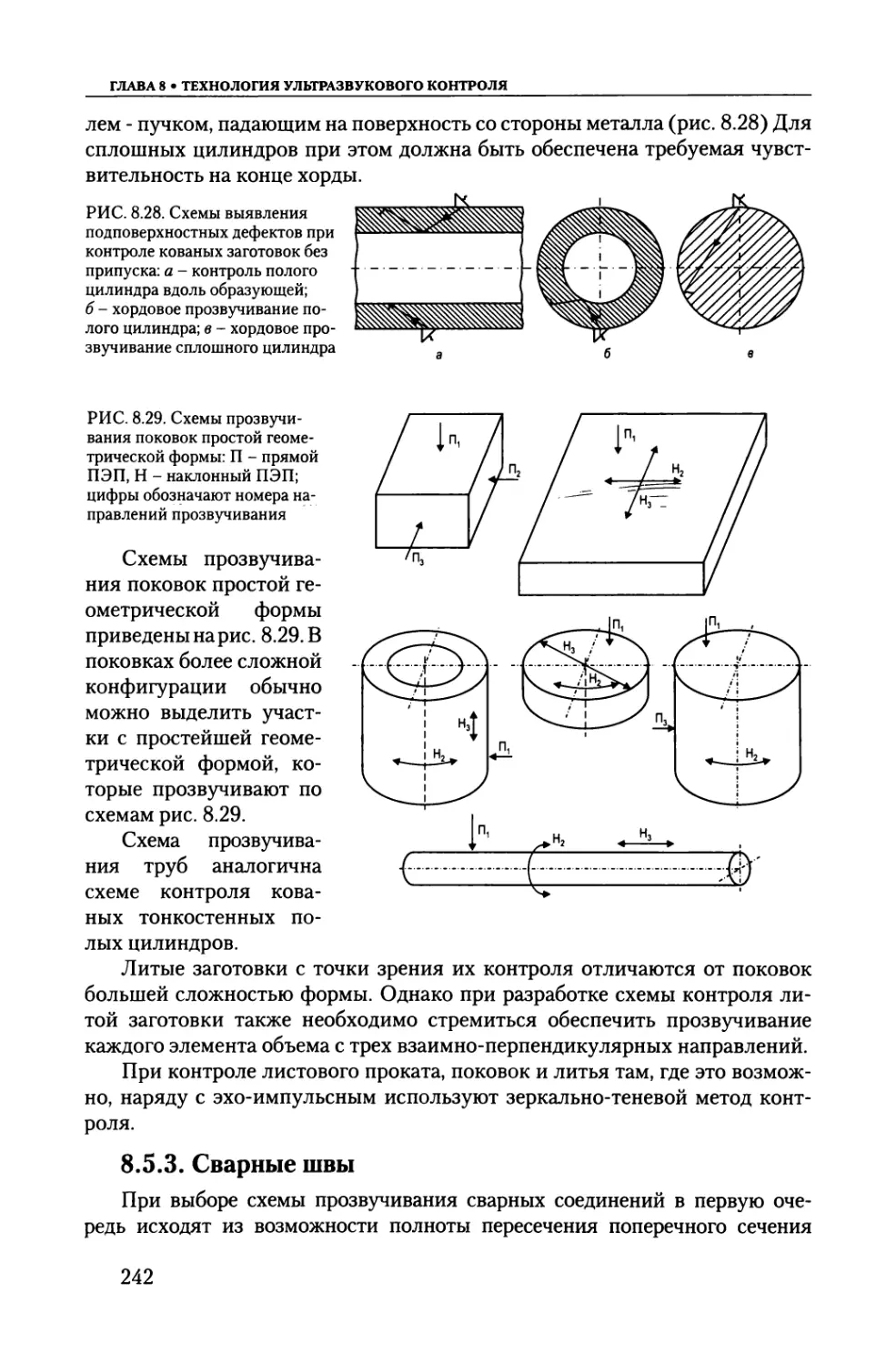

ш

IIIIIIIIIIIIIIU'

иниииннп

IIIIIIHirillll

Е. Ф. КРЕТОВ

УЛЬТРАЗВУКОВАЯ

ДЕФЕКТОСКОПИЯ

В ЭНЕРГОМАШИНОСТРОЕНИИ

Методы и средства неразрушающего контроля

Е. Ф. Кретов

УЛЬТРАЗВУКОВАЯ ДЕФЕКТОСКОПИЯ

В ЭНЕРГОМАШИНОСТРОЕНИИ

Издание четвертое,

переработанное

Санкт- Петербург

Издательство «СВЕН»

2014

’ -„

f t

УДК 620.179.16:621.311

ББК 31.16+32.873

К80

Рецензенты:

Г. Я. Дымкин, доктор технических наук, профессор

Н. П. Разыграев, кандидат технических наук

К80 Кретов Е. Ф.

Ультразвуковая дефектоскопия в энергомашиностроении /

Е.Ф. Кретов. — Изд. 4-е, перераб. — Санкт-Петербург: СВЕН, 2014.

- 312 с. - (Методы и средства неразрушающего контроля).

ISBN 978-5-91161-014-2

«Каталогизация перед публикацией», РНБ

В монографии приведены современные понятия качества и системы менед-

жмента качества. Изложены сведения о дефектах листового проката поковок и

сварных соединений. Дана информация о методах НК, применяемых в энергома-

шиностроении. Подробно рассмотрены физические основы ультразвуковой де-

фектоскопии, средства и технологии ручного УЗК и толщинометрии металлокон-

струкций. Сведения о функциональной схеме, основных технических параметрах

и сервисных возможностях ультразвуковых дефектоскопов даны применительно к

современным цифровым приборам.

Третье издание книги дополнено рассмотрением принципа работы ультра-

звуковых фазированных решеток, особенностей УЗК стального литья, изложены

основные принципы дифракционно-временного метода.

Книга рекомендована в качестве учебного пособия для студентов вузов, обу-

чающихся по специальности 200102 «Приборы и методы контроля качества и диа-

гностики», а также для обучения специалистов по ультразвуковой дефектоскопии

и подготовки к сертификации на I, II, и III уровни квалификации.

ББК 31.16+32.873

Спонсор издания

НПЦ 4 Крону с»

ISBN 978-5-91161-014-2

© Е. Ф. Кретов, 2014

© Издательство «СВЕН», 2014

ПРЕДИСЛОВИЕ

Монография Е. Ф. Кретова «Ультразвуковая дефектоскопия в энерго-

машиностроении», изданная в 1995 и 2007 гг., получила широкое распро-

странение в России и других странах бывшего СССР. Она заняла одно из

ведущих мест в ряду научно-методических изданий, которые используют-

ся не только в практической деятельности по ультразвуковой дефектоско-

пии металлоконструкций, но и при обучении дефектоскопистов, техников

и инженеров, подготовке к сертификации персонала по неразрушающему

контролю.

Настоящее, третье издание книги, дополнено рассмотрением прин-

ципа работы ультразвуковых фазированных решеток, отмечены их досто-

инства и некоторые недостатки. Подробно рассмотрены особенности уль-

тразвукового контроля стального литья, изложены основные принципы

дифракционно-временного метода ультразвукового контроля.

Характерные для автора глубокое понимание физических явлений, ле-

жащих в основе конкретных методик ультразвуковой дефектоскопии и опре-

деляющих их возможности, строгий и оправданно придирчивый подход

специалиста-практика к обоснованности технических характеристик, точно-

сти и надежности средств, а также к достоверности технологий контроля, вы-

сокие требования к квалификации и ответственности специалистов по нераз-

рушающему контролю нашли отражение в подборе и стиле изложения мате-

риала, составляющего содержание настоящей монографии. Книга написана

простым, понятным языком и в то же время достаточно корректно определя-

ет основные понятия неразрушающего контроля; она не перегружена матема-

тическими выкладками, однако содержит основные формулы, описывающие

законы распространения ультразвуковых волн, их взаимодействие с граница-

ми раздела сред и отражателями разных геометрических форм. Достоинством

книги является также то, что она включает справочные данные и сведения по

смежным отраслям знаний, в том числе вопросы материаловедения, необходи-

мые для специалистов по неразрушающему контролю.

Объем материала, представленного в монографии, охватывает разде-

лы ряда дисциплин государственного образовательного стандарта высшего

профессионального образования, и решением Совета учебно-методического

объединения по образованию в области приборостроения и оптотехни-

ки от 6 декабря 2005 г. книга рекомендована в качестве «учебного пособия

для студентов высших учебных заведений, обучающихся по специальности

200102 - Приборы и методы контроля качества и диагностики».

В то же время книга не ограничена спецификой отрасли энергомашино-

строения, что позволяет рекомендовать ее также для широкого круга чита-

телей, занимающихся подготовкой специалистов, разработкой технологий

и практикой неразрушающего контроля в различных отраслях промышлен-

ности и транспорта.

Г. Я. Дымкин

3

ПРЕДИСЛОВИЕ К ТРЕТЬЕМУ ИЗДАНИЮ

Ультразвуковая дефектоскопия как самостоятельная область науки

и техники зародилась в Советском Союзе. Датой рождения акустических

методов контроля считается 2 февраля 1928 г. В этот день Комитет по де-

лам изобретений СССР получил заявку молодого преподавателя кафедры

«Специальная радиотехника» Ленинградского электротехнического инсти-

тута (ЛЭТИ) Сергея Яковлевича Соколова на способ и устройство для ис-

пытания материалов. Впервые было предложено использовать ультразву-

ковые колебания для прозвучивания материалов с целью получения ин-

формации об их внутренних дефектах и структуре. С середины 1950-х гг.

этот прогрессивный метод неразрушающего контроля (НК) материалов

стали активно применять для оценки качества продукции.

Объем применения УЗК, как во многих отраслях промышленности на-

шей страны (энергетическое машиностроение, железнодорожный транс-

порт, судостроение, химическое машиностроение), так и за рубежом, за по-

следние годы достиг 70 - 80 % по отношению к другим методам НК. Это

объясняется более высокой чувствительностью (по раскрытию на 5 поряд-

ков) и лучшей выявляемостью трещиноподобных дефектов, более высокой

оперативностью (15-20 раз) и производительностью (2-4 раза), меньшей

стоимостью (2-6 раза) и безопасностью в работе по сравнению с традици-

онными методами радиографического контроля.

При подготовке специалистов по ультразвуковой дефектоскопии в от-

расли энергомашиностроения возникает необходимость изучения не толь-

ко ее физических основ, но также и материала из других отраслей знаний.

Поэтому настоящая книга была задумана как учебник, включающий в себя

весь необходимый материал для подготовки специалиста по УЗК. Первое

издание книги, выпущенное в 1995 г., показало ее практическую полезность

и желание дефектоскопистов иметь эту книгу в своей библиотеке.

В первом издании автором учтен длительный собственный опыт

практической работы по УЗК и опыт подготовки специалистов по этому

виду контроля. Автор выражает сердечную благодарность за вниматель-

ное прочтение рукописи и очень ценные рекомендации по ее улучшению

проф. Н. П. Алешину, проф. А. К. Гурвичу и М. В. Розиной.

Во втором издании, вышедшем в 2007 г., в книгу внесены некоторые

изменения и дополнения. В разделе «Качество продукции и система ме-

неджмента качества» приведены основные принципы, на которых постро-

ены международные стандарты серии ISO 9000 и введено понятие систе-

мы менеджмента качества. В связи с переходом ультразвуковых дефекто-

скопов и толщиномеров на микропроцессорную технику переработан раз-

дел «Средства контроля» в части приборов контроля. Раздел «Технология

ультразвукового контроля» дополнен сведениями об основных особенно-

стях ультразвукового контроля аустенитных сварных соединений. В этот

же раздел внесены и другие дополнения и изменения. Автор сердечно бла-

4

годарен за внимательное прочтение рукописи второго издания и очень цен-

ные рекомендации по ее улучшению безвременно ушедшему из жизни

проф. С. К. Павросу.

Третье издание книги дополнено рассмотрением принципа работы уль-

тразвуковых фазированных решеток, отмечены их достоинства и некото-

рые недостатки. Подробно рассмотрены особенности ультразвукового кон-

троля стального литья, изложены основные принципы дифракционно-

временного метода УЗК. Приведен список литературы, использованной ав-

тором при подготовке книги. Автор сердечно благодарен Н. П. Разыграеву

за советы по улучшению дополнений, а также некоторых разделов книги.

Книга рассчитана на читателей с образованием не ниже среднего

и предназначена для подготовки специалистов (дефектоскопистов по УЗК

и инженерно-технических работников в этой области), для аттестации на

I, II и III уровни квалификации и практической работы по УЗК как в энер-

гомашиностроении, так и в других отраслях промышленности.

5

ВВЕДЕНИЕ

КАЧЕСТВО ПРОДУКЦИИ И СИСТЕМА

МЕНЕДЖМЕНТА КАЧЕСТВА

В «Толковом словаре русского языка» В. Даля поясняется: «Качество

- свойство или принадлежность, все, что составляет сущность лица или

вещи. Качество на вопрос «какой?» поясняет доброту, цвет и другие свойст-

ва предмета».

Трактовка термина «качество продукции» имеет большое практическое

значение. В частности, при разработке стандартов и технических условий

от нее зависит определение того обязательного минимума количественных

и других показателей, которым должна отвечать данная продукция. При

оценке качества изделия необходимо сравнивать его с качеством однород-

ных изделий. Понятие «качество продукции» важно для определения сте-

пени стандартизации этого вида продукции, при составлении технической

документации на качество изделия, при планировании повышения качест-

ва продукции, в договорной, судебной и арбитражной практике.

Согласно ГОСТ 15467 качество продукции - совокупность свойств

продукции, обусловливающих ее пригодность удовлетворять опреде-

ленные потребности в соответствии с ее назначением. Некоторые ученые

склонны дать более широкое определение: качество - это совокупность всех

функциональных, эстетических и экономических показателей продукции.

Отличие в том, что в первом случае речь идет о свойствах продукции удов-

летворять те или иные потребности производства и населения, а во втором

- о характеристиках этих свойств, обусловливающих способность продук-

ции удовлетворять эти потребности. Западные специалисты в определении

этого понятия подчеркивают два принципиальных момента, в значитель-

ной мере учитывающие интересы изготовителя и потребителя: качество

продукции - это соответствие требованиям потребителя, достигаемое на-

иболее экономичным путем. В последние годы получило распространение

еще одно определение: качество - это совокупность свойств и характерис-

тик изделия или услуги, которые определяют способность удовлетворения

требований контракта или ожиданий заказчика.

В юридической литературе качество продукции обычно рассматри-

вается как степень соответствия ее техника-экономических свойств тем

социальным требованиям, которые закрепляются в юридических нормах.

Правовой аспект определения обусловлен включением в него указаний на

соответствие свойств продукции нормативным требованиям, плановым

предписаниям и договорным условиям. Эти указания закрепляются стан-

дартами, правилами контроля, техническими условиями, контрактами, до-

говорами поставки.

Количественную характеристику одного или нескольких свойств

продукции, составляющих ее качество, называют показателем качест-

6

ва продукции. Для полной оценки качества продукции производственно-

технического назначения в России применяют И групп показателей ка-

чества. В каждой группе количество показателей может достигать 10 - 15.

Наиболее важными являются назначение, экономное расходование ресур-

сов, надежность, стандартизация и унификация, технологичность, эстети-

ческие, эргономические, экологические характеристики, обеспечение ка-

чества в процессе сбыта изделий и оказание послепродажных услуг потре-

бителю. Перечисленные показатели качества определяются в процессе их

конструкторской и технологической проработки и реализуются в конкрет-

ном изделии при его изготовлении и эксплуатации.

Для оценки совершенства продукции введено понятие «уровень качест-

ва». Уровень качества продукции является относительной характерис-

тикой ее свойств, основанной на сравнении совокупности показателей

качества оцениваемой продукции с соответствующей совокупностью ба-

зовых показателей.

Базовое значение показателя качества продукции - это такое значе-

ние показателя, которое принимается за основу при сравнительных оцен-

ках качества. Обычно это:

- показатели качества продукции, производимой в нашей стране или за ру-

бежом, которая отвечает самым высоким требованиям и наиболее эффек-

тивна в эксплуатации;

- показатели перспективных образцов продукции, полученные опытным

или теоретическим путем;

- требования отечественных и международных стандартов и технических условий;

- показатели качества аналогичной продукции, которую заменит новое изделие.

Оценка уровня качества продукции представляет собой совокупность

операций, включающих выбор номенклатуры показателей качества, опре-

деление их численных значений, а также значений базовых и относитель-

ных показателей, определение весомости (значимости) каждого показа-

теля и вычисление комплексной относительной оценки уровня качества.

Показатели, используемые для комплексной оценки уровня качества про-

дукции, выбираются в зависимости от вида изделий и цели оценки. При

этом по возможности стремятся выбрать функционально не связанные

между собой показатели, характеризующие изделия с разных сторон.

Наилучшая связь между понятиями качества, продуктивности и рента-

бельности продукции найдена и реализована в Японии: хорошее качество

- это не результат строгого контроля, а скорее конечный результат после-

довательности процессов, не допускающих появления плохих изделий. Для

обеспечения такой оптимальной последовательности на предприятиях со-

здают системы качества, которые представляют собой регламентирован-

ный стандартами предприятия порядок регулирования производственных

процессов, направленный на обеспечение необходимого уровня качества

продукции при ее разработке, изготовлении, обращении и эксплуатации.

Они являются неотъемлемой частью системы управления производством и

7

предназначены для усиления воздействия механизма управления на наибо-

лее важных ключевых процессах и производственных функциях. Система

качества включает в себя организационную структуру, персонал, обязан-

ности, методики, стандарты, процессы и оборудование, которые использу-

ются для реализации политики и достижения целей в области качества.

Основные положения системы качества:

- распространение мероприятий по управлению на все службы предприятия;

- организация управления качеством таким образом, чтобы за него отвеча-

ли все и каждый (процесс управления качеством на предприятии должен

стимулировать как качественную работу отдельных работников, так и

эффективное взаимодействие между подразделениями);

- достижение всестороннего улучшения качества при помощи и непо-

средственном участии всех сотрудников предприятия;

- стандартизация производственных процессов и производственных функ-

ций в любом направлении деятельности и на любом уровне управления;

- мобилизация усилий всех работающих на безусловное соблюдение тре-

бований стандартов;

- удовлетворение запросов потребителя, а не удовлетворение текущих ин-

тересов предприятия в эффективности производства и сбыта изделий;

- обязательное применение новых технологий, широкое внедрение ЭВМ

при разработках, управлении, измерениях и контроле качества;

- создание четкой, ориентированной на потребителя системы обеспечения

качества, доступной для понимания сотрудников предприятия (системы,

в которую люди поверят и захотят стать ее частью).

Для создания высококачественной продукции большое значение имеет

поддержание на предприятии, в подразделении духа сотрудничества, «кор-

поративной культуры», то есть создание благоприятного морально-психо-

логического климата в коллективе.

Управление качеством должно касаться не только оборудования, узлов,

компонентов, но и людей - качества их взаимоотношений. В условиях автома-

тизации нельзя забывать о рабочих: оборудование придется выбросить, если

рабочие будут безответственно к нему относиться или будут плохо подготов-

лены к работе. Значительный вред качеству наносит разграничение функ-

ций участников производственного процесса, когда каждый думает только о

своей ответственности, действуя по принципу: «Я за это не отвечаю».

Обучение сотрудников само по себе не решает проблему обеспече-

ния высокого качества, но у него есть очень полезный побочный эффект

- изменение в лучшую сторону отношения людей к качеству своей работы.

Считается, что качество на 90 % определяется подходом к делу и только на

10 % - полученными знаниями. Понятно, что учебные программы могут

дать лишь эти 10 %, но зато обучение позволит сообщить работнику допол-

нительный импульс - изменить его отношение к качеству, которое в даль-

нейшем надо поддерживать постоянными усилиями.

8

Одной из форм борьбы за качество в Японии были кружки качества,

которые действовали под лозунгами: «качество определяет судьбу пред-

приятия»; «что сегодня кажется прекрасным, завтра устареет»; «думай о

качестве ежеминутно». На японских предприятиях действует программа,

получившая название «пять нулей», которая представляет собой короткие

правила-заповеди:

- не создавать (условий для появления дефектов);

- не передавать (дефектную продукцию на следующую операцию);

- не принимать (дефектную продукцию с предыдущей операции);

- не изменять (технологические режимы);

- не повторять (ошибок).

Отличительными элементами японского подхода к управлению качест-

вом являются:

- ориентация на постоянное совершенствование организации и результа-

тов труда во всех подразделениях;

- установка на контроль качества процесса, а не продукции;

- курс на предотвращение возможности допущения дефектов;

- тщательное исследование и анализ возникающих проблем по принципу

«восходящего потока», т. е. от последующей операции к предыдущей;

- культивирование принципа: «исполнитель следующей операции - твой

потребитель»;

- закрепление ответственности за качество труда за непосредственным ис-

полнителем;

- активное использование человеческого фактора, развитие творческого

потенциала рабочих и служащих, культивирование морали: «нормально-

му человеку стыдно работать плохо».

Английские специалисты считают, что суть принципов обеспечения ка-

чества состоит в следующем:

- глубже вникать в нужды потребителя;

- внедрять новые формы обслуживания потребителей;

- делать рабочие процессы безопаснее;

- совершенствовать продукцию, обслуживание и технологию, выявляя и

устраняя хронические недостатки;

- внедрять в организационную работу гласность и доверие;

- внедрять самостоятельность в формировании бригад и управлении ими;

- поощрять разумный риск;

- устанавливать полезную глобальную стратегию.

Идеи и принципы управления качеством, развиваемые в отдельных

странах, нашли свое воплощение в международных стандартах, которые с

1987 г. известны как стандарты серии ISO. В этих стандартах сформулиро-

вано 8 принципов менеджмента качества, необходимых для успешной де-

ятельности организации в современных условиях:

1. Ориентация на потребителя. Организация зависит от своих потре-

бителей (покупателей производимых товаров или услуг) и поэтому должна

9

понимать их текущие и будущие потребности, выполнять их требования и

стремиться превзойти их ожидания;

2. Лидерство руководителя. Руководители должны сформулировать

ясные цели и направления деятельности организации. Они должны создать

такие условия, чтобы работники были заинтересованы и полностью вовле-

чены в решение задач организации;

3. Вовлечение работников. Работники всех уровней составляют основу

организации, их полное вовлечение дает организации возможность с выго-

дой использовать их способности;

4. Процессный подход. Организация работает эффективно в том случае,

если управление ее деятельностью осуществляется как управление процес-

сом. Цикл управления процессом включает 4 этапа: планирование, выпол-

нение, проверка (выявление дефектов и несоответствий на ранней стадии

изготовления продукции позволит своевременно и с наименьшими затра-

тами либо устранить брак путем ремонта, либо заменить негодное изделие),

корректировка (очень важно установить истинную причину брака или не-

соответствия, чтобы принять меры для устранения этой причины при даль-

нейшем производстве продукции);

5. Системный подход к менеджменту. За качество выпускаемой про-

дукции отвечает не только отдел технического контроля организации, а все

отдельные подразделения, которые участвуют в изготовлении продукции

или предоставлении услуг. Выявление, понимание и управление взаимо-

связанных процессов как единой системой повышает эффективность и ре-

зультативность деятельности организации при достижении ее целей;

6. Постоянное улучшение. Сегодня - лучше, чем вчера! Завтра - лучше,

чем сегодня! Постоянное улучшение деятельности организации следует по-

нимать как ее неизменную цель;

7. Принятие решений, основанное на фактах. Эффективные решения осно-

вываются на достоверной информации и квалифицированном анализе данных;

8. Взаимовыгодные отношения с поставщиками. Организация и ее пос-

тавщики взаимозависимы, отношения взаимной выгоды повышают воз-

можность обеих сторон создавать свою продукцию.

В конце XX в. в России резко возросла активность в отношении вы-

хода продукции, товаров и услуг на международный рынок. В связи с

этим российские предприятия стали приводить свои системы управле-

ния качеством в соответствие с международными стандартами серии ISO.

Основополагающим документом в области управления качеством яв-

ляется международный стандарт ISO 9001:2008 (российский стандарт

ГОСТ Р ИСО 9001:2008) «Сертификация систем менеджмента качества».

Термин «менеджмент» определяется как «скоординированная деятель-

ность по руководству и управлению организацией». Следовательно, «лсе-

неджмент качества* означает скоординированную деятельность по ру-

ководству и управлению организацией в области качества. Разработкой

менеджмента качества занимаются в тех случаях, когда организация:

10

• желает продемонстрировать свои способности поставлять продукцию,

соответствующую требованиям и ожиданиям потребителей;

• ставит своей целью повышение удовлетворенности потребителей путем

эффективного применения системы управления качеством.

Документ, содержащий описание системы управления качеством в со-

ответствии с ИСО 9001:2008 в каждой отдельной организации, называют

«Руководством по качеству». Этот документ устанавливает политику в об-

ласти качества, ответственность руководства, а также содержит описание

системы менеджмента качества (СМК) организации. Системой менед-

жмента качества называется совокупность процессов, правил, организа-

ционной структуры и ресурсов, необходимых для достижения целей орга-

низации в области качества. Главные цели машиностроительного предприя-

тия в области качества могут быть сформулированы в следующем виде:

- проектировать, разрабатывать и изготавливать конкурентоспособную,

надежную и безопасную машиностроительную продукцию, соответству-

ющую требованиям договоров и ожиданиям заказчиков;

- обеспечивать стабильный рост прибыли предприятия за счет улучшения

качества продукции, повышения ее привлекательности для потребите-

лей и минимизации издержек производства.

Цели обеспечиваются следующими обязательствами:

- совершенствование СМК для повышения ее результативности;

- постоянное изучение потребности, спроса и требований потребительско-

го рынка к параметрам качества изделий и совершенствованию техно-

логических процессов, применение новых технологий и переоснащение

современным оборудованием, оснасткой, инструментом, средствами из-

мерений и контроля;

- регулярное обучение персонала для достижения и поддержания необхо-

димой квалификации и опыта в области профессиональной деятельнос-

ти и современных методов менеджмента.

Функционирование СМК заключается в непрерывном планировании

деятельности, выполнении работы, контроле выполнения, накапливании,

систематизации и анализе информации о функционировании процессов,

последующей оценке их состояния, разработке корректирующих и предуп-

реждающих действий по результатам оценки с целью достижения заплани-

рованных результатов и постоянного улучшения.

Для обеспечения качества при выполнении конкретных производствен-

ных процессов разрабатывают план качества - документ, определяющий

какие должны применяться процедуры, кто и когда должен их выполнять,

какие для этого нужны материальные и нематериальные (например, про-

граммные) ресурсы, на каких этапах процесса и как осуществляется конт-

роль. По мере выполнения операций производственного процесса в плане

качества делают отметки о выполнении и приемке операции. План качества

считают выполненным после успешного завершения и приемки всех ука-

занных в нем операций.

И

Одним из элементов системы качества является контроль качества

используемых сырья, материалов и изделий на различных этапах техно-

логического процесса. При этом все больший удельный вес получают не-

разрушающие методы контроля (НМК), которые позволяют осуществить

сплошной контроль объектов самого ответственного назначения. Развитие

НМК относится к числу важнейших направлений научно-технического

прогресса.

Контроль качества является самой массовой технологической опера-

цией в производстве, ибо ни одна деталь не может быть изготовлена без

измерения ее технических характеристик. В связи с усложнением и тре-

бованием неуклонного повышения надежности новой техники трудоем-

кость контрольных операций в промышленности резко увеличивается. Так,

например, в развитых странах затраты на контроль качества составляют

в среднем 1 - 3 % стоимости выпускаемой продукции, а в таких отраслях

промышленности, как оборонная, атомная, аэрокосмическая эти затраты

возрастают до 12 - 18 %. На контроль сварных соединений в судостроении

расходуется 5 % общей стоимости проконтролированных узлов и матери-

алов, в ракетостроении - 20 %, в строительстве жилых и промышленных

многоэтажных зданий - 1 - 1,5 %, в строительстве трубопроводов большо-

го диаметра и большой протяженности - 10 %, в котлостроении - 1 - 2 %.

Указанные затраты быстро окупаются, так как благодаря неразрушающему

контролю на всех этапах изготовления и приемки радикально повышается

качество продукции, возрастает ее надежность.

Над созданием новых и совершенствованием существующих методов

и средств НК работает большое количество организаций в нашей стране и

за рубежом. Номенклатура средств НК превышает 1500 типов приборов и

150 видов специализированных материалов.

Исключительно актуальным является применение методов НК в атом-

ной энергетике. Основные элементы оборудования АЭС, входящие в пер-

вый контур, как при изготовлении, так и в эксплуатации неоднократно кон-

тролируются неразрушающими методами в полном объеме.

12

ГЛАВА 1 • ОСНОВЫ МЕТАЛЛОВЕДЕНИЯ

1.1. МЕТАЛЛЫ И СПЛАВЫ

1.1.1. Металлы

М. В. Ломоносов определял металлы, как «светлые тела, которые ко-

вать можно». Это простейшее определение не утратило своего смысла и

сейчас. Большинство элементов периодической системы Д. И. Менделеева

в твердом агрегатном состоянии - металлы. Они отличаются наличием

«металлической связи», т. е. связи между ионами и атомами с помощью

обобществленных электронов, называемых также электронами проводимос-

ти, - «электронного газа». При наложении внешнего электрического поля

эти электроны легко (почти свободно) перемещаются вдоль заданного полем

направления, благодаря чему металлы являются хорошими проводниками

электричества. В металлах электроны проводимости есть всегда в отличие,

например, от полупроводников, которые проводят электричество только

при определенных воздействиях (температуры, освещения и др.).

Металлическая связь является причиной высоких электро- и теплопро-

водности, возрастающих с понижением температуры. Характерные свойст-

ва металлов - это также высокая прочность, пластичность и ковкость, не-

прозрачность и металлический блеск.

Важнейшим промышленным металлом является железо (Fe), сплавы

которого с углеродом (С) и другими элементами относятся к группе черных

металлов. Они имеют темно-серый цвет, высокую температуру плавления,

относительно высокую твердость. Из общего количества выплавляемых в

мире металлов около 93 % приходится на черные металлы.

Элементом, оказывающим наибольшее влияние на свойства черных

металлов, является углерод, и в зависимости от его содержания эти ме-

таллы подразделяются на сталь и чугун. Чугун содержит более 2,14 % уг-

лерода, сталь - 2,14 % и менее. Если в стали 0,6 - 2,14 % углерода, то ее

называют высокоуглеродистой, при 0,25 - 0,6 % - среднеуглеродистой, а

если содержание углерода меньше 0,25 % - низкоуглеродистой. В стали

помимо углерода в небольших количествах есть марганец, кремний, фос-

фор и сера. Легированная сталь может содержать кроме упомянутых и

другие элементы.

Сталь по сравнению с чугуном прочнее и обладает пластичностью. Ее

можно прокатывать, ковать, обрабатывать давлением и режущими инстру-

ментами. В расплавленном состоянии сталь обладает текучестью, доста-

точной для литья. Большинство сортов стали можно сваривать простыми

приемами.

В сталях и чугунах железа более 50 %, в противном случае материал на-

зывают просто сплавом железа.

13

ГЛАВА 1 • ОСНОВЫ МЕТАЛЛОВЕДЕНИЯ________________________________

1.1.2. Кристаллическая структура металлов

Способность сохранять свою форму - главный отличительный признак

твердого тела. «Упругость формы» обусловлена силами, которые распола-

гают и удерживают атомы в упорядоченной кристаллической решетке.

Причем эта упорядоченность повторяется на неограниченно больших рас-

стояниях в кристалле, то есть в твердом теле существует так называемый

дальний порядок в расположении атомов. Атомы совершают только малые

колебания около своих равновесных положений. Металлы и их сплавы

представляют собой поликристаллические тела, состоящие из большого

числа мелких (10-1 - 10-4 см), различно ориентированных один по отноше-

нию к другому кристаллов. Порядок расположения атомов в кристалличес-

кой решетке может быть различным. Расстояния между центрами атомов

(параметры решеток) и углы между осями решетки для различных метал-

лов неодинаковы.

В элементарной ячейке кристаллической решетки в виде центрирован-

ного куба (кубическая объемноцентрированная, рис. 1.1аГнаходится 9 ато-

мов, из которых один - в центре, а остальные - по вершинам куба. Решетку

такого типа имеют ванадий, вольфрам, молибден и другие металлы.

В элементарной ячейке кубической плотноупакованной решетки (гра-

нецентрированная кубическая, рис. 1.16) расположено 14 атомов, из кото-

рых 8 - по вершинам куба, а 6 - в центре каждой из его граней. Такую ре-

шетку образуют алюминий, медь, никель и другие металлы.

В элементарной ячейке гексагональной решетки с плотной упаковкой

атомов (рис. 1.1 в) расположено 17 атомов: 12 - по вершинам решетки, име-

ющей вид правильной шестигранной призмы, 2 - в центрах верхнего и ниж-

него оснований и 3 - в средней части ячейки. В такую решетку кристалли-

зуются кобальт, магний, титан.

РИС. 1.1. Элементарные ячейки различных

кристаллических решеток металлов:

а - объемноцентрированная кубическая;

б - гранецентрированная кубическая;

в - гексагональная

14

1.1. МЕТАЛЛЫ И СПЛАВЫ

Размеры кристаллической решетки характеризуются ее параметра-

ми, выраженными в нанометрах (1 нм = 10-9м). Параметр кубической ре-

шетки, равный длине ребра куба, обозначается а и находится в пределах

0,28 - 0,60 нм. Для характеристики гексагональной решетки использу-

ются два параметра: сторона шестигранника а и высота призмы с. Когда

с/а = 1,633, атомы упакованы наиболее плотно, и поэтому такая решетка на-

зывается гексагональной плотноупакованной.

В реальном металле (поликристалле) в каждом кубическом сантимет-

ре содержатся десятки тысяч кристаллов, которые ориентированы произ-

вольно, если в процессе формирования поликристалла не было выделенных

направлений. При этом в любом направлении будет примерно одинаковое

количество кристаллов с различной ориентацией. В результате получается,

что свойства такого поликристаллического тела одинаковы во всех направ-

лениях, хотя свойства каждого кристалла, его составляющего, зависят от

направления. Это явление называется квазиизотропией.

Процесс кристаллизации складывается из двух этапов: образования

центров кристаллизации и роста кристаллов. Характер процесса зависит от

числа образующихся центров кристаллизации и скорости роста кристаллов

из этих центров. Вначале рост идет по всем направлениям, затем при даль-

нейшем росте кристаллы сталкиваются, и формируются неправильные вне-

шние очертания, вследствие чего их называют не кристаллами, а кристал-

литами. Кристаллиты бывают двух типов: многогранники {зерна, гранулы)

или ветвистой формы {дендриты).

Обычно объем металла состоит из скопления большого числа малень-

ких кристаллитов (зерен) неправильной формы. Кристаллические решетки

в отдельных зернах ориентированы относительно друг друга случайным об-

разом. В некоторых случаях, например при холодной прокатке, наблюдает-

ся преимущественная ориентация зерен - текстура. Поверхности раздела

зерен называются границами зерен.

Свойства отдельно взятого кристалла (монокристалла) по данному на-

правлению зависят от того, сколько атомов встречается в этом направлении.

Различие свойств в зависимости от кристаллографических направлений на-

зывается анизотропией. Все кристаллы анизотропны.

Некоторые металлы в твердом состоянии при различных температурах

могут иметь либо различное строение кристаллической решетки, либо раз-

личные параметры при одинаковой форме решетки. Такие изменения крис-

таллической решетки называются аллотропическими превращениями.

Они сопровождаются выделением или поглощением тепла и приводят

к изменению физико-химических свойств металла. Различные аллотропи-

ческие состояния металла или сплава именуются модификациями.

Способность металла существовать в различных модификациях назы-

вается полиморфизмом.

Процесс образования кристаллов из жидкости называется первичной

кристаллизацией. Перекристаллизация из одной модификации в другую

15

ГЛАВА 1 • ОСНОВЫ МЕТАЛЛОВЕДЕНИЯ

при остывании затвердевшего металла называется вторичной кристал-

лизацией.

Чтобы вызвать кристаллизацию, нужно переохладить жидкий металл

несколько ниже температуры плавления. Перекристаллизация при охлаж-

РИС. 1.2. Временная диаграмма охлаждения

железа

дении металла сопровождается

выделением тепла и поэтому про-

исходит при постоянной темпе-

ратуре. Различные модификации

металла, получающиеся при пе-

рекристаллизации, обозначаются

буквами греческого алфавита: а,

0, у, 6, начиная с той формы, кото-

рая существует при более низкой

температуре.

Рассмотрим кривую охлаждения

железа как пример аллотропического

превращения при охлаждении (рис. 1.2).

При температуре 1539° появляется гори-

зонтальный участок - происходит крис-

таллизация железа: переход из жидкого

состояния в твердое. В температурном

интервале 1539 - 1390° характерным яв-

ляется строение кристаллической решетки

в виде центрированного куба. Эта модифи-

кация носит название 5-железа. В процес-

се дальнейшего охлаждения уже твердого

железа при температуре 1390° снова появ-

ляется горизонтальный участок, соответст-

вующий аллотропическому превращению

5-железа в у-железо с решеткой в виде куба с центрированными гранями. Последняя модифи-

кация оказывается устойчивой в диапазоне температур от 1390 до 910°. При 910° вновь наблю-

дается горизонтальный участок при превращении у-железа в немагнитное 0-железо, устойчи-

вое до 768° и имеющее решетку в виде центрированного куба. При 768° происходят изменения

во внешних электронных оболочках атомов, вследствие чего железо приобретает магнитные

свойства. Решетка не изменяется при дальнейшем охлаждении до 0° у магнитного а-железа.

1.1.3. Строение слитка

По характеру раскисления различают спокойную, кипящую и полуспо-

койную стали. Спокойная сталь полностью раскислена в печи или в ков-

ше и в изложнице затвердевает без активного выделения газов. Слитки

спокойной стали имеют несколько различных структурных зон (рис. 1.3).

При соприкосновении жидкой стали с относительно холодными стенками

изложницы 1 возникает явление переохлаждения, ведущее к образованию

большого количества центров кристаллизации. В результате образуется

корковый слой 3, состоящий из мелких неориентированных кристаллов

- дендритов. Изложница, разогреваясь, расширяется, а корковый слой,

охлаждаясь, сжимается. Поэтому между слитком и стенками изложницы

16

1.1. МЕТАЛЛЫ И СПЛАВЫ

образуется воздушная прослойка 2, плохо проводящая тепло, в результате

чего скорость охлаждения жидкого металла уменьшается. Наступают ус-

ловия для образования второй кристаллизационной зоны 4, состоящей из

столбчатых дендритов, растущих в направлении отвода тепла (перпендику-

лярно к стенкам изложницы). Это явление прорастания кристаллов в тол-

щу слитка называется транскристаллизацией, а зона 4 - транскристал-

лизационной. При медленном затвердевании этой зоны в первую очередь

затвердевают кристаллы более чистого металла, содержащего меньше при-

месей и имеющего наибольшую температуру затвердевания. Остающаяся

между дендритами фаза, называемая маточным раствором, обогащается

примесями (С, S, Р и др.), что понижает ее температуру плавления.

По мере роста дендритов отдача тепла наружу замедляется, скорость

охлаждения внутреннего объема стали становится ничтожной, и в этой

зоне начинается рост кристаллов одно-

временно по всей массе этого объема.

Возникает область равноосных неори-

ентированных кристаллов 6, свободно

растущих в жидком расплаве. Русский

металлург Д. К. Чернов так охаракте-

ризовал эту зону: «Температура засты-

вающего металла успевает почти урав-

ниваться в различных точках, и жид-

кость обращается как бы в кашеобраз-

ное состояние вследствие образования

в различных ее точках зачатков крис-

РИС. 1.3. Продольное сечение слитка: 1 - стенка

изложницы; 2 - воздушная прослойка;

3 - корковый слой; 4 - столбчатые дендриты;

5 - усадочная раковина; 6 - равноосные неориен-

тированные кристаллы; 7 - конус осаждения;

8 - прибыльная надставка

таллизации. Далее зачатки разрастаются осями - ветвями по различным

направлениям, встречаясь друг с другом». Зародышами кристалла здесь

являются обычно различные мельчайшие включения, присутствующие в

жидкой стали или случайно в нее попавшие, или не растворившиеся в жид-

ком металле. В нижней части слитка может образовываться конус осажде-

ния 7, богатый неметаллическими включениями. Жидкий металл имеет

больший объем, чем закристаллизовавшийся, поэтому залитый в форму

металл в процессе кристаллизации сокращается в объеме, что приводит к

образованию пустоты, называемой усадочной раковиной 5. Часть слит-

ка, где расположена усадочная раковина, именуется прибылью. Под уса-

дочной раковиной может образовываться усадочная рыхлость с мелкими

раковинами. Для уменьшения усадочной раковины применяются излож-

17

ГЛАВА 1 • ОСНОВЫ МЕТАЛЛОВЕДЕНИЯ

ницы с прибыльной надставкой 8, имеющей малотеплопроводную огне-

упорную футеровку. Благодаря этому сталь в надставке продолжительное

время остается жидкой и питает затвердевающий слиток, уменьшая в нем

усадочную раковину.

Химический состав стали, как и структура слитка в различных его час-

тях, сильно отличается от средних данных, полученных после взятия пробы

из жидкой стали перед разливкой. Кроме того, химический состав стали и

других сплавов не одинаков даже в различных местах одного и того же денд-

рита. Оси дендрита, образовавшиеся позднее, богаче легкоплавким элемен-

том и застывают позже. Поэтому слиток в зоне дендритов имеет внутри-

кристаллическую или дендритную ликвацию (неоднородность химическо-

го состава). Еще более резко в слитке спокойной стали выражена зональная

ликвация: пробы металла, взятые у стенок слитка в его средней зоне, по

содержанию углерода, а особенно серы и фосфора, могут отклоняться на

200 - 300 % от среднего по слитку значения.

Кипящая сталь в печи или ковше раскисляется не полностью. При залив-

ке такой стали в изложницу, после образования у холодных стенок излож-

ниц тонкого слоя мелких кристаллов из почти чистого железа, в оставшемся

жидком металле при дальнейшей кристаллизации повышается содержание

углерода и кислорода, поэтому активно начинается реакция образования

окиси углерода: 2С + О2 -> 2СО. Образовавшиеся пузырьки газообразной

окиси углерода оттесняются кристаллизующимися дендритами к центру

слитка вверх и перемешивают оставшуюся еще в жидком состоянии сталь,

выравнивая химический состав. Они выносят к поверхности слитка часть

неметаллических включений и растворенных в металле газов. Выделение

пузырьков газа из застывающего слитка создает впечатление кипения, что

и обусловливает название этого процесса. Некоторые пузырьки окиси угле-

рода не успевают выйти из слитка до его застывания, и в слитке образуются

пустоты правильной круглой формы, компенсирующие объемную усадку,

поэтому в слитке нет сосредоточенной усадочной раковины.

Газовые раковины (пузыри) завариваются при прокатке, и почти весь

слиток идет в дело. Содержание углерода в кипящей стали не более 0,3 %.

Кипение в изложнице со свободным выходом газов способствует более пол-

ному удалению из слитка неметаллических включений, поэтому пластич-

ность кипящей стали выше, чем спокойной. Кипящая сталь дешевле спо-

койной, но слитки получаются неоднородными, что ограничивает ее при-

менение.

Полуспокойная сталь по структуре и реакциям в изложнице является

промежуточной между спокойной и кипящей.

1.1.4. Диаграмма состояния железо-углерод

Металлическим сплавом называется вещество, получающееся при

смешивании двух или нескольких металлов и неметаллов, у которого сохра-

няются металлические свойства. Большинство сплавов получают в жид-

18

1.1. МЕТАЛЛЫ И СПЛАВЫ

ком состоянии. Химические элементы или их соединения, входящие в состав

сплава, называются компонентами,

В зависимости от характера взаимодействия компонентов возможны

различные типы сплавов, основные из которых: 1) механическая смесь;

2) твердый раствор; 3) химическое соединение. Сплавы типа механической

смеси неоднородны и представляют собой мельчайшую смесь кристалли-

тов компонентов. Сплавы типа твердого раствора и химических соединений

однородны, причем первые могут образовываться при различном соотно-

шении компонентов, а вторые - только при строго определенном весовом

соотношении компонентов.

Совокупность веществ в твердом, жидком и газообразном состояниях

называется системой, а однородная часть системы, отделенная от дру-

гих поверхностью раздела, - фазой. В жидком состоянии система содержит

одну фазу, при затвердевании всегда имеются две фазы - жидкая и твердая.

После затвердевания образуется или одна фаза (химический элемент, хи-

мическое соединение, твердый раствор) или сплав, содержащий смесь фаз.

Диаграмма состояния характеризует процессы затвердевания и

структурного превращения сплавов различных систем и дает наглядное

представление о фазах в любом сплаве данной системы. Диаграмма состоя-

ния позволяет выбирать условия термической обработки сплавов, их ковки,

сварки.

Диаграмма состояния «железо-углерод» является фундаментом науки

о стали. Рассмотрим упрощенную цементитную диаграмму сплава железо-

углерод. Наибольшая доля углерода (6,67 %) отвечает содержанию углеро-

да в химическом соединении цементите Fe3C. Следовательно, компонента-

ми сплавов этой системы будут, с одной стороны, чистое железо Fe, с другой

- цементит Fe3C.

По горизонтальной оси диаграммы состояния откладывается про-

центное содержание углерода в сплаве, по вертикальной - температура

(рис. 1.4). Выше линии ABCD, которая называется линией ликвидуса (от

лат. liquidus - жидкий), сплавы системы находятся в жидком состоянии.

По линииJBC из жидкого раствора начинают выпадать кристаллы твердого

раствора углерода в у-железе, называемого аустенитом. Следовательно, в

области JBCE находится смесь фаз жидкого раствора и аустенита. В точке С

при содержании углерода 4,3 % и температуре 1147 °C происходит одно-

временно кристаллизация аустенита и цементита, и образуется их тонкая

механическая смесь - эвтектика (от греч. eutektos - легко плавящийся).

Эвтектический сплав имеет самую низкую температуру плавления из всех

сплавов данной системы. В системе Fe-C эвтектику называют ледебуритом.

Точка Е соответствует предельному насыщению железа углеродом (2,14 %).

Сплавы, лежащие левее этой точки, после полного затвердевания при пер-

вичной кристаллизации представляют собой один аустенит. На небольшом

участке диаграммы состояния при малых концентрациях углерода и высо-

кой температуре образование чистого аустенита идет через фазу феррита.

19

ГЛАВА 1 * ОСНОВЫ МЕТАЛЛОВЕДЕНИЯ

Наличие на диаграмме состояния области чистого аустенита (при содержа-

нии углерода менее 2,14 %) является характерным для стали.

Линию AHJECF, по которой происходит полное затвердевание систе-

мы, называют линией солидуса (от лат. solidus - твердый). Линии GSE, PSK

и GPQ показывают, что в сплавах системы в твердом состоянии происходят

изменения структуры (вторичная кристаллизация). Превращения в твердом

состоянии происходят вследствие перехода железа из одной модификации в

другую, а также в связи с изменением растворимости углерода в железе.

В области JESGN диаграммы находится аустенит. При охлаждении

сплавов аустенит распадается с выделением по линии GS феррита - твердо-

го раствора углерода в a-железе, а по линии SE - цементита. Этот цементит,

выпадающий из твердого раствора, называется вторичным. В области GSP

диаграммы находится смесь двух фаз - феррита и распадающегося аусте-

нита, а в области SEU - смесь вторичного цементита и распадающегося аус-

тенита.

В точке S при содержании углерода 0,83 % и температуре 727 °C весь

аустенит распадается, и одновременно кристаллизуется тонкая механичес-

кая смесь феррита и цементита - эвтектоид (подобный эвтектике), кото-

рый в этой системе называется перлитом. Сталь, содержащую 0,83 % уг-

лерода, называют эвтектоидной, менее 0,83 % - доэвтектоидной, от 0,83 до

2,14 % - заэвтектоидной. Линию PSK, по которой происходит распад всего

аустенита, называют линией перлитного превращения.

РИС. 1. 4. Диаграмма состояния Fe-Fe3C: Ж - жидкость; Ф - феррит; А - аустенит;

Ц - цементит (Ц, - первичный; - вторичный; Ц, - третичный); П - перлит;

Л - ледебурит; М - линия магнитного превращения

20

1.1. МЕТАЛЛЫ И СПЛАВЫ

При температуре 768 °C происходит магнитное превращение выпавших

кристаллов феррита, то есть немагнитный феррит становится магнитным.

Свойства сплавов зависят и от структуры. Ферритная фаза мягкая и

пластичная; цементит, наоборот, придает стали твердость и хрупкость; пер-

лит содержит 1/8 цементита и поэтому имеет повышенную прочность и

твердость по сравнению с ферритом.

1.1.5. Термическая обработка сталей

обработки

Это процедуры теплового воздействия по определенным режимам с целью

изменения структуры и свойств стали при неизменном химическом составе.

Основные параметры термической обработки - температура и время,

поэтому режим любой термической

обработки можно представить гра-

фиком в координатах температу-

ра-время (рис. 1.5). Как правило,

принципиальное значение имеют

максимальная температура нагрева

Ттах, вРемя выдержки сплава при

температуре Ттах, скорость нагрева

г>нагри скорость охлаждения г>охл

Термическая обработка стали

основана на фазовых превращени-

ях, происходящих в стали в твердом

состоянии. Зная, как протекают фа-

зовые и структурные превращения при нагреве и охлаждении с различной

скоростью, можно управлять процессами термической обработки и полу-

чить сталь с необходимыми структурой и свойствами.

Вторичная кристаллизация, в результате которой происходят фазовые

превращения, соответствует на диаграмме состояния линиям GOS, SE, PSK

(рис. 1.4). Температура превращения сплавов при охлаждении по линии

GOS обозначается Ау по линии PSK - по линии SE - Лст.

Все виды термической обработки можно разделить на четыре основные

группы: три простые - отжиг, закалка, отпуск, а четвертая - сложная - хи-

мико-термическая и деформационно-термическая обработки.

Первая группа. Предшествующая обработка может привести металл в

неустойчивое состояние, например, вызвать наклеп - искажение кристалли-

ческой решетки металла в результате холодной пластической деформации*

При наклепе повышаются прочность и твердость, но понижается пластич-

ность. Большая степень деформации приводит к искажению кристалличес-

кой решетки, изменению формы и соотношения размеров зерен.

* При деформации в холодном состоянии механические и физико-химические свойства

металла непрерывно изменяются: твердость, прочность и хрупкость увеличиваются, а плас-

тичность, вязкость, коррозионная стойкость и электропроводность уменьшаются.

21

ГЛАВА 1 * ОСНОВЫ МЕТАЛЛОВЕДЕНИЯ

При затвердевании стали также возникает неустойчивое состояние.

Диффузные процессы протекать не успевают, и состав металла даже в объ-

еме одного зерна оказывается неоднородным. Быстрое охлаждение или

неравномерное приложение напряжений приводит к неравномерности рас-

пределения упругой деформации (например, после сварки). Неустойчивое

состояние при комнатной температуре сохраняется долго, так как тепло-

вого движения атомов при этой температуре недостаточно для перехода в

устойчивое состояние.

Следствием нагрева (увеличения тепловой подвижности атомов) явля-

ется то, что процессы, приводящие металл в устойчивое состояние (снятие

напряжений, уменьшение искажений кристаллической решетки, рекрис-

таллизация, диффузия), протекают заметно быстрее. Термическая обработ-

ка путем нагрева металла, который в результате какой-то предшествую-

щей обработки находится в неустойчивом состоянии, с целью перевести его

в более устойчивое состояние называется отжигом.

Если в сплавах при нагреве происходит фазовое превращение (аллот-

ропическое превращение, растворение второй фазы и т. д.), то нагрев выше

некоторой критической температуры вызывает изменение в строении спла-

ва. При последующем охлаждении произойдет обратное превращение. Если

охлаждение достаточно медленное, то превращение будет полное, и фазо-

вый состав будет соответствовать равновесному состоянию.

Существует два вида отжига. Если в сплаве нет фазовых превращений,

то любой нагрев сплава с неравновесной структурой переводит его в состо-

яние, которое ближе к равновесному. Такой отжиг называется отжигом

Iрода. Если у сплава есть фазовое превращение, то нагрев сплава с нерав-

новесной структурой (но не обусловленной закалкой) выше температуры

фазовых превращений с последующим медленным охлаждением также пе-

реводит его в состояние, которое ближе к равновесному. Такая обработка

тоже относится к отжигу, но классифицируется как отжиг Ирода или фа-

зовая перекристаллизация.

Отжиг Ipoda в зависимости от исходного состояния стали и тем-

пературы его выполнения может включать процессы гомогенизации,

рекристаллизации и снятия остаточных напряжений. Его характерной

особенностью является независимость указанных процессов от того,

происходят ли в сплавах при этой обработке фазовые превращения или

нет. Поэтому отжиг I рода можно проводить при температуре выше или

ниже температур фазовых превращений. Этот вид обработки в зависи-

мости от температурных условий его выполнения устраняет химичес-

кую или физическую неоднородность, возникшую при предшествующих

обработках.

Возврат (отдых) стали заключается в нагреве до 200 - 400 °C для

уменьшения или снятия наклепа. При возврате наблюдается уменьшение

искажений в кристаллических решетках у кристаллитов и частичное вос-

становление физико-химических свойств.

22

1.1. МЕТАЛЛЫ И СПЛАВЫ

Гомогенизации (диффузионному отжигу) подвергают слитки легиро-

ванной стали с целью уменьшения дендритной или внутрикристалличес-

кой ликвации (неравномерности химического состава), которая повышает

склонность стали, обрабатываемой давлением, к хрупкому излому, анизот-

ропии свойств и возникновению таких дефектов, как шиферность (слоис-

тый излом) и флокены (тонкие внутренние трещины, наблюдаемые в изло-

ме в виде белых овальных пятен).

Дендритная ликвация понижает пластичность и вязкость легированной стали. Поэтому

слитки и крупные отливки нередко подвергают гомогенизации, в результате которой сталь

становится однородной по составу (гомогенной). Нагрев при гомогенизации должен быть до-

статочно высоким (1100 - 1200 °C) - на 180 - 300° выше температуры А3. Только в этом слу-

чае более эффективны диффузионные процессы, необходимые для выравнивания в отдельных

объемах состава стали.

Общая продолжительность гомогенизации больших садок металла достигает 50 - 100 ч и

более. В зависимости от состава стали и массы садки продолжительность выдержки составля-

ет 8 - 20 ч. В результате гомогенизации получается крупное зерно. Этот недостаток устраня-

ется при последующей обработке слитка давлением. Фасонные отливки после гомогенизации

подвергают полному отжигу или нормализации для измельчения зерен и улучшения свойств.

Рекристаллизационный отжиг (рекристаллизация). Под таким отжи-

гом понимается нагрев холоднодеформированной стали выше температуры

рекристаллизации, выдержка при этой температуре с последующим охлаж-

дением. Он применяется перед холодной обработкой давлением и как про-

межуточная операция для снятия наклепа между операциями холодного

деформирования.

Температура отжига для достижения рекристаллизации по всему объему и сокраще-

ния процесса превышает температуру порога рекристаллизации. Для углеродистых сталей

с содержанием углерода 0,08 - 0,20 %, чаще подвергаемых холодной деформации (прокатке,

штамповке), температура отжига находится в интервале 680 - 700 °C. Отжиг калиброванных

прутков (холодная протяжка) из высокоуглеродистой легированной стали (хромистой, хромо-

кремнистой и др.) проводится при 730 °C в течение от 0,5 до 1,5 ч.

При рекристаллизации из деформированных зерен вырастают новые кристаллы, близкие

к равновесным, в результате твердость стали снижается, а пластичность и ударная вязкость

увеличиваются. Охлаждение после выдержки при заданной температуре должно быть доста-

точно медленным: при ускоренном охлаждении вновь возникают внутренние напряжения.

Отжигу для снятия внутренних напряжений подвергаются отливки,

сварные изделия, детали после обработки резанием и другие изделия, в

которых в процессе предшествующих технологических операций из-за не-

равномерного охлаждения, неоднородной пластической деформации и т. д.

возникли остаточные напряжения. Температура отжига находится в преде-

лах 200 - 700 °C, чаще 350 - 600 °C. Время выдержки составляет обычно

несколько часов и устанавливается опытным путем.

Остаточные напряжения снимаются также при других видах отжига

(например, рекристаллизационном отжиге с фазовой перекристаллизаци-

ей) и при высоком отпуске закаленной стали.

Отжиг IIрода (фазовая перекристаллизация) заключается в нагреве

стали до температур выше А3 или Л1, выдержке и, как правило, последующем

23

ГЛАВА 1 • ОСНОВЫ МЕТАЛЛОВЕДЕНИЯ

медленном охлаждении, в результате которого фазовые превращения приво-

дят к достижению практически равновесного структурного состояния.

Следовательно, после отжига углеродистой стали получаются струк-

туры, указанные на диаграмме состояния железо-цементит (рис. 1.4): фер-

рит + перлит в доэвтектоидных сталях, перлит в эвтектоидной стали, пер-

лит и вторичный цементит в заэвтектоидных сталях. После отжига сталь

имеет низкие твердость и прочность при высокой пластичности. При фазо-

вой перекристаллизации измельчается зерно и устраняются неблагоприят-

ные структуры стали.

В большинстве случаев отжиг является подготовительной термической

обработкой. Отжигу подвергают отливки, поковки, прокат. Понижая проч-

ность и твердость, отжиг облегчает обработку резанием средне- и высоко-

углеродистой стали. Измельчая зерно, снимая внутренние напряжения и

уменьшая структурную неоднородность, отжиг способствует повышению

пластичности и вязкости по сравнению с их значениями после литья, ковки

и прокатки. Так, отжиг в некоторых случаях (например, для многих круп-

ных отливок) является окончательной операцией термической обработки.

Различают следующие виды отжига II рода: полный, неполный и изотер-

мический.

Полный отжиг заключается в нагреве доэвтектоидной стал и на 30 - 50 °C

выше температуры Ау выдержке при этой температуре до полного прогре-

ва и завершения фазовых превращений в объеме металла и последующем

медленном охлаждении. При этом происходит полная фазовая перекрис-

таллизация стали.

При нагреве до температуры выше А3 на 30 - 50° образуется аустенит, характеризующий-

ся мелким зерном; поэтому при охлаждении возникает мелкозернистая структура, обеспечи-

вающая высокую вязкость, пластичность и возможность достижения высоких свойств после

окончательной термической обработки.

Медленное охлаждение должно обеспечить распад аустенита при малых степенях переох-

лаждения, чтобы избежать образования излишне дисперсной ферритно-карбидной структуры

и свойственной ей более высокой твердости. Скорость охлаждения зависит от устойчивости

переохлажденного аустенита, а, следовательно, от состава стали. После распада аустенита в

перлитной области дальнейшее охлаждение можно ускорять и выполнять даже на воздухе.

Если отжиг предназначается и для снятия напряжений, например, в отливках сложной

конфигурации, медленное охлаждение с печью проводится почти до комнатной температуры.

Изотермический отжиг. В этом случае сталь, обычно легированную,

нагревают, как и для полного отжига, и сравнительно быстро охлаждают

(обычно переносом в другую печь) до температуры ниже Ах (обычно на

100 - 150 °C). При этой температуре осуществляется изотермическая вы-

держка, необходимая для полного распада аустенита, после чего следует

охлаждение на воздухе.

Одно из преимуществ изотермического отжига - сокращение длительности процесса,

особенно для легированных сталей, которые для заданного снижения твердости приходится

охлаждать очень медленно. Для наибольшего ускорения процесса температура изотермичес-

кой выдержки выбирается близкой к температуре минимальной устойчивости переохлажден-

24

1.1. МЕТАЛЛЫ И СПЛАВЫ

ного аустенита в перлитной области. Другое преимущество изотермического отжига заключа-

ется в получении более однородной структуры. При изотермической выдержке температура

по сечению изделия выравнивается, и превращение по всему объему стали происходит при

одинаковой степени переохлаждения. Изотермическому отжигу подвергаются поковки и дру-

гие заготовки небольших размеров.

Неполный отжиг отличается от полного тем, что сталь нагревается до бо-

лее низкой температуры (немного выше А(). Аля. доэвтектоидных сталей он

применяется, чтобы улучшить их обрабатываемость резанием. При неполном

отжиге происходит частичная перекристаллизация стали вследствие превра-

щения перлита в аустенит. Поэтому неполный отжиг применяется, главным

образом, для заэвтектоидных сталей, нагрев которых до температуры не-

сколько выше A j (обычно на 10 - 30 °C) вызывает практически полную пере-

кристаллизацию и позволяет получить зернистую (сфероидальную) форму

перлита вместо пластинчатой. Такой отжиг называют сфероидизацией.

Нормализационный отжиг (нормализация) заключается в нагреве до-

эвтэктоидной стали до температуры, превышающей А3 на 50 °C, заэвтэкто-

идной - выше Лст также на 50 °C, непродолжительной выдержке для про-

грева садки и завершения фазовых превращений и охлаждении на воздухе.

Нормализация вызывает полную фазовую перекристаллизацию стали и ус-

траняет крупнозернистую структуру, возникшую при литье или прокатке,

ковке или штамповке. Нормализация широко применяется для улучшения

свойств стальных отливок вместо закалки и отпуска.

Ускоренное охлаждение на воздухе приводит к распаду аустенита при бо-

лее низких температурах, что повышает дисперсность феррито-цементитной

структуры и увеличивает количество перлита или, точнее, квазиэвтэктоида

типа сорбита или троостита. Это повышает прочность и твердость нормали-

зованной средне- и высокоуглеродистой стали по сравнению с отожженной.

Нормализация горячекатаной стали повышает ее сопротивление хруп-

кому разрушению, что характеризуется снижением порога хладноломкости

и повышением работы развития трещины.

Назначение нормализации различно в зависимости от состава стали.

Для низкоуглеродистых сталей нормализацию применяют вместо от-

жига. При повышении твердости нормализация обеспечивает большую

производительность при обработке резанием и получение более чистой

поверхности. Для отливок из среднеуглеродистой стали нормализация

или нормализация с высоким отпуском применяется вместо закалки

и высокого отпуска. В этом случае механические свойства несколько

ниже, но детали будут подвергнуты меньшей деформации по сравнению

с получаемой при закалке, и вероятность появления трещин практичес-

ки исключается.

Нормализацию с последующим высоким отпуском (600 - 650 °C) часто

используют для исправления структуры легированных сталей вместо пол-

ного отжига, так как производительность и трудоемкость этих двух опера-

ций выше, чем одного отжига.

25

ГЛАВА 1 * ОСНОВЫ МЕТАЛЛОВЕДЕНИЯ

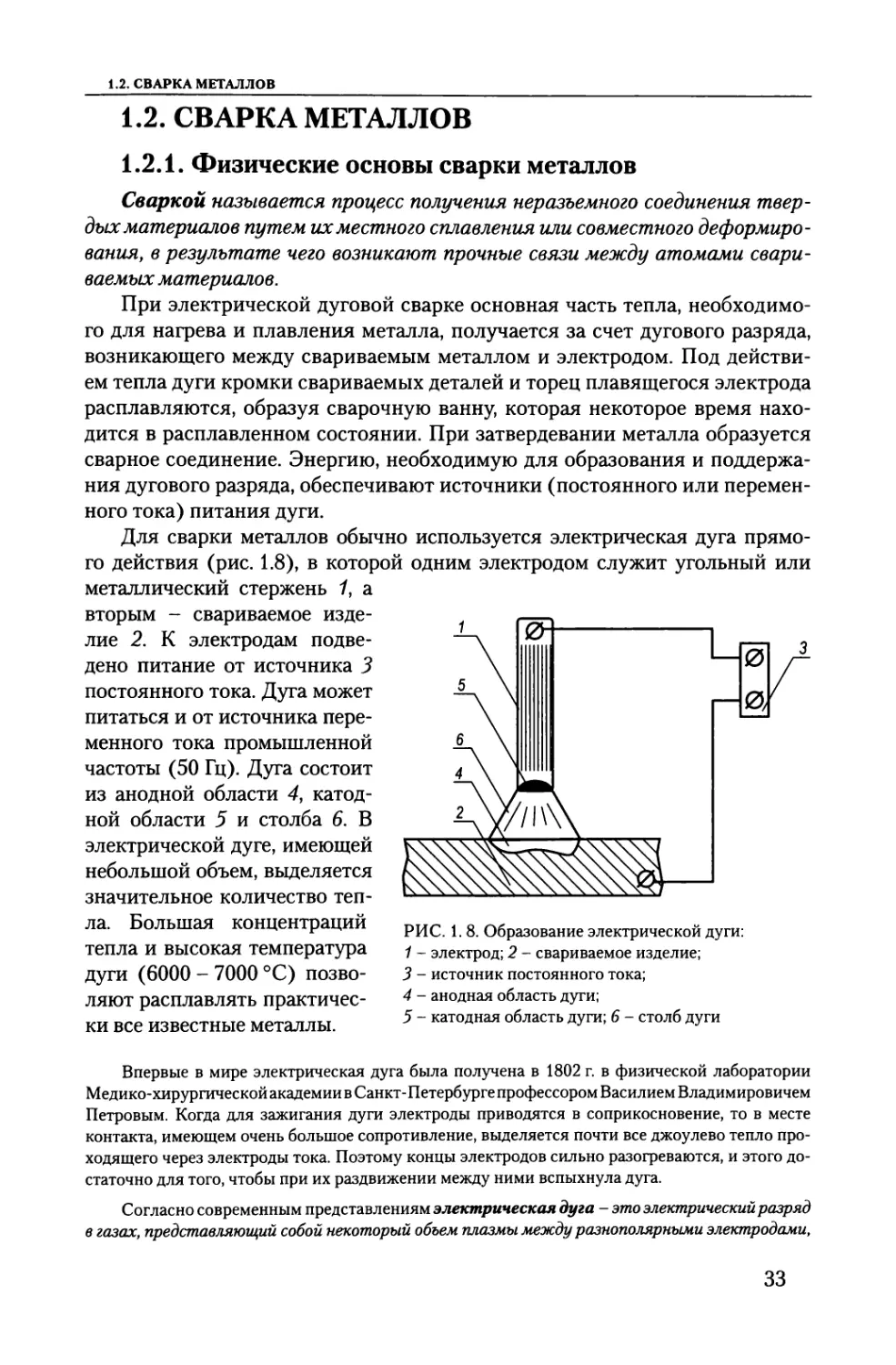

Вторая группа. Если в сплаве при нагреве происходят фазовые измене-

ния, то полнота обратного (при охлаждении) превращения зависит от ско-

рости охлаждения. Теоретически можно представить себе такие условия ох-

лаждения, при которых обратное превращение вовсе не произойдет, и при

комнатной температуре в результате быстрого охлаждения зафиксируется

состояние сплава, характерное для высоких температур. Такая операция на-

зывается закалкой.

Закалка стали заключается в ее нагреве на 30 - 50 °C выше Л3 для доэв-

тэктоидных сталей илиА1 для заэвтэктоидных сталей, выдержке для заверше-

ния фазовых превращений и последующем охлаждении со скоростью выше

критической. Для углеродистых сталей это охлаждение чаще проводится в

воде, а для легированных - в масле или в других средах. Закалка не является

окончательной операцией термической обработки. Чтобы уменьшить хруп-

кость и напряжения, вызванные закалкой, и получить требуемые механичес-

кие свойства, сталь после закалки обязательно подвергается отпуску.

Инструментальная сталь в основном подвергается закалке и отпуску для

повышения твердости, износостойкости и прочности, а конструкционная - для

повышения прочности, твердости, получения достаточно высокой пластичнос-

ти и вязкости, а для ряда деталей - также и высокой износостойкости.

Закаленная сталь имеет неравновесную структуру мартенсита, троости-

та или сорбита. Нагревать изделия, особенно крупные, нужно постепенно,

чтобы избежать местных напряжений и трещин, а время выдержки нагре-

того изделия должно быть достаточным, чтобы переход перлита в аустенит

полностью завершился.

Скорость охлаждения стали, нагретой до температуры закалки, оказы-

вает решающее влияние на результаты закалки и должна быть такой, чтобы

деталь получилась заданной структуры.

Третья группа. Состояние закаленного сплава характеризуется неус-

тойчивостью. Даже без всякого температурного воздействия в сплаве мо-

гут происходить процессы, приближающие его к равновесному состоянию.

Нагрев сплава, увеличивающий подвижность атомов, способствует этим

процессам. При повышении температуры закаленный сплав все больше

приближается к равновесному состоянию.

Отпуск стали заключается в нагреве закаленной стали до температуры

ниже Av выдержке при заданной температуре и последующем охлаждении

с заданной скоростью. Отпуск является окончательной операцией терми-

ческой обработки, в результате которой сталь приобретает требуемые меха-

нические свойства. Кроме того, отпуск полностью или частично устраняет

внутренние напряжения, возникающие при закалке. Эти напряжения сни-

маются тем полнее, чем выше температура отпуска. Скорость охлаждения

после отпуска также оказывает большое влияние на величину остаточных

напряжений: чем медленнее охлаждение, тем меньше остаточных напряже-

ний. По этой причине изделия сложной формы во избежание их коробления

после отпуска при высоких температурах следует охлаждать медленно.

26

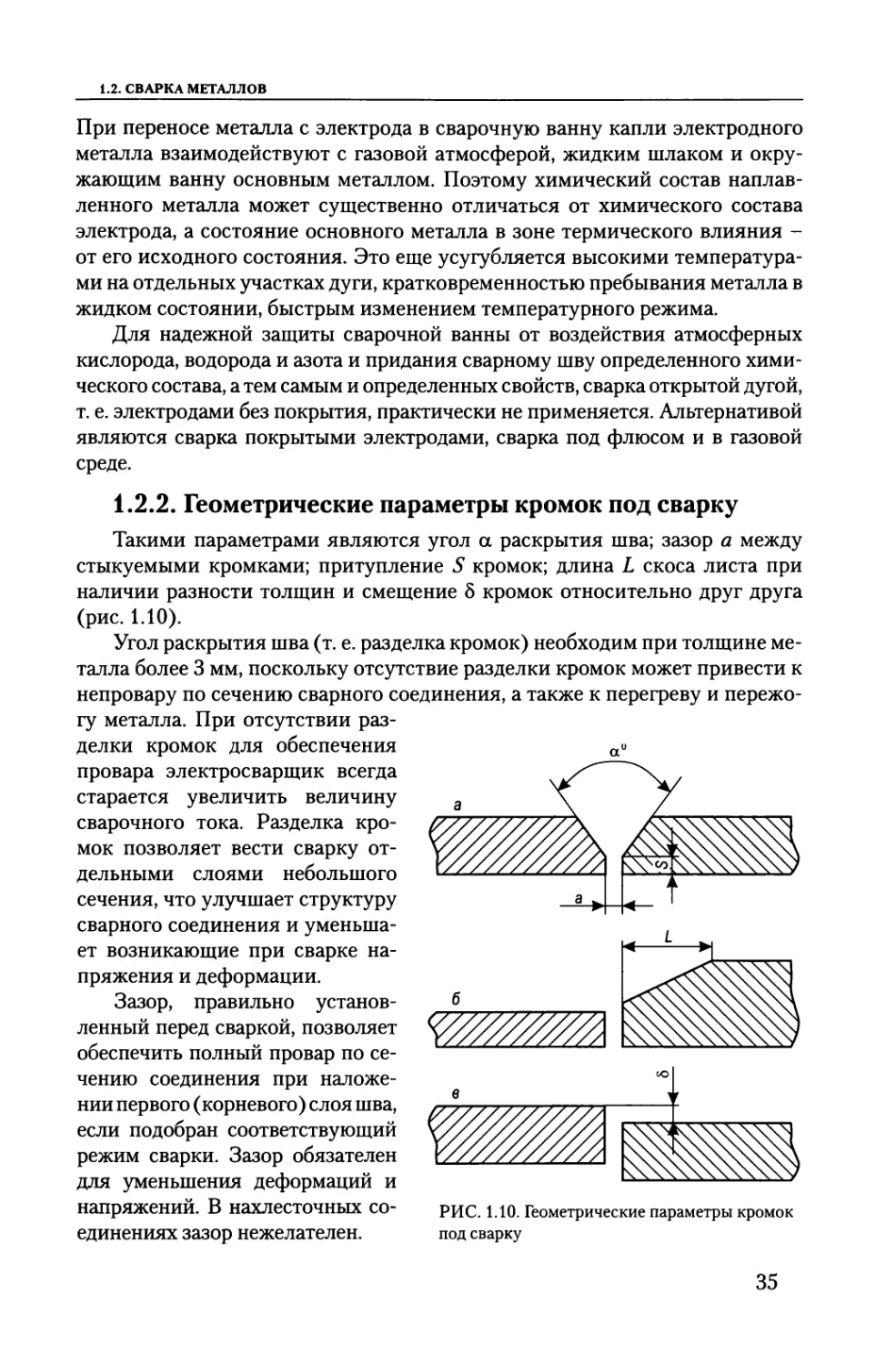

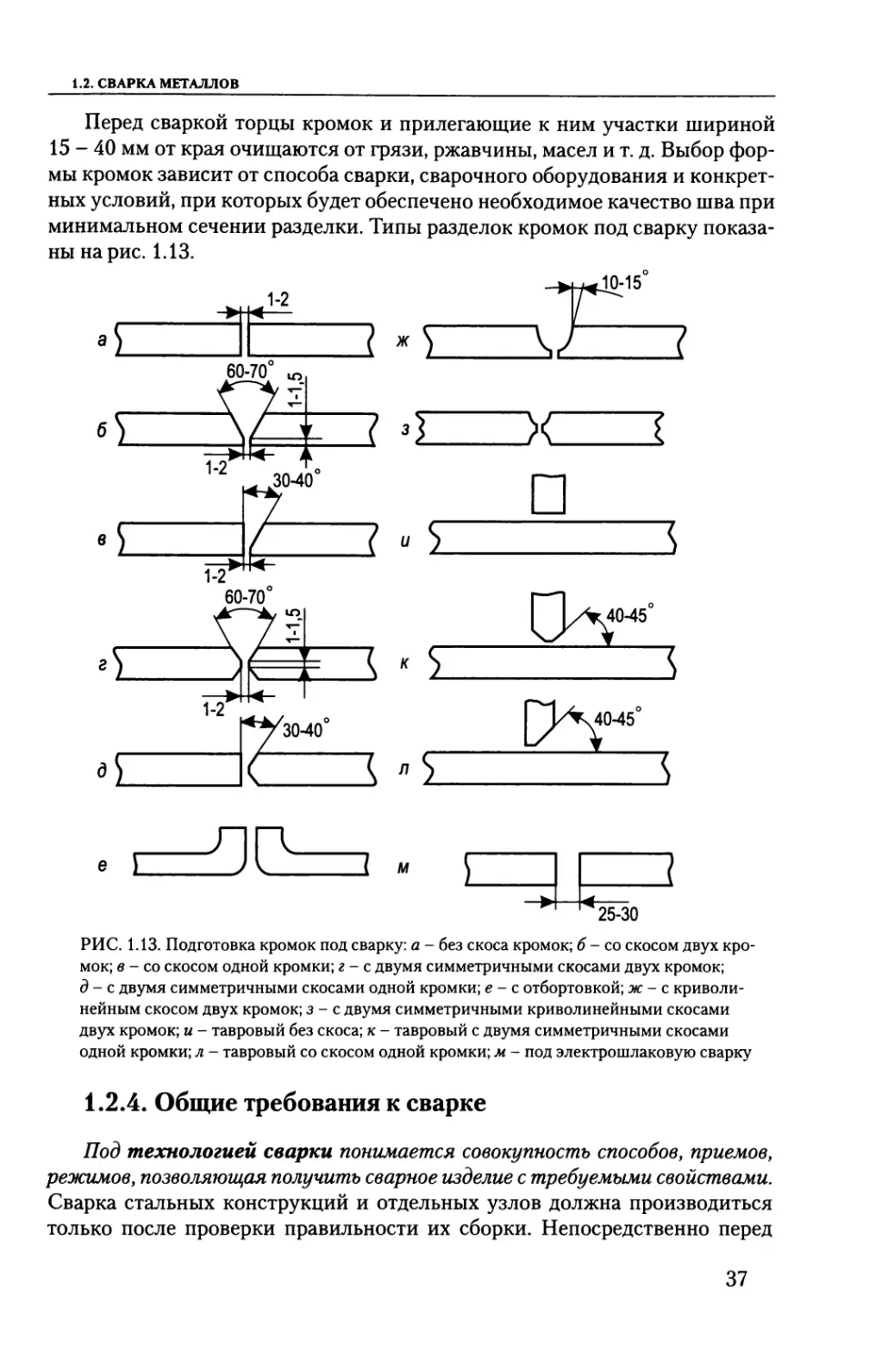

1.1. МЕТАЛЛЫ И СПЛАВЫ

Отпуск также повышает вязкость, уменьшает твердость и хрупкость стали.

Основное влияние на свойства стали оказывает температура отпуска.

Различают три вида отпуска.

Низкий отпуск проводится с нагревом до 250 °C. При этом снижают-

ся внутренние напряжения, мартенсит закалки переводится в отпущенный

мартенсит. Повышается прочность и немного улучшается вязкость без за-

метного снижения твердости. Закаленная сталь после такого отпуска сохра-

няет твердость, а, следовательно, высокую износостойкость. Однако такое

изделие (если оно не имеет вязкой сердцевины) не выдерживает значитель-

ных динамических нагрузок.

Средний отпуск выполняется при 350 - 500 °C и применяется, главным

образом, для пружин и рессор, а также для штампов. Он обеспечивает вы-

сокие пределы упругости и выносливости. Температуру отпуска надо выби-

рать так, чтобы не вызвать необратимой отпускной хрупкости.

Высокий отпуск осуществляется при 500 - 680 °C. Структура стали

после него - сорбит отпуска. Высокий отпуск создает наилучшее соотноше-

ние прочности и вязкости стали. Закалка с высоким отпуском называется

улучшением стали.

Улучшению подвергают среднеуглеродистые (с содержанием углерода

0,3 - 0,5 %) конструкционные стали, к которым предъявляются высокие

требования по пределам текучести и выносливости и ударной вязкости.

Однако износостойкость улучшенной стали вследствие ее пониженной

твердости не является высокой. Улучшение значительно повышает конст-

руктивную прочность стали, уменьшая чувствительность к концентраторам

напряжений, работу развития трещины и снижая температуру верхнего и

нижнего порогов хладноломкости.

1.1.6. Термомеханическая обработка стали

Рассмотрим один из видов термической обработки, относящийся к чет-

вертой группе. Термомеханическая обработка (ТМО) - это процесс нагре-

ва стали до температуры выше Ас3, выдержка, пластическая деформация

аустенита при высокой температуре и последующее охлаждение с целью

получения особой мартенситной структуры. Пластическое деформирова-

ние при ТМО производится прокаткой, штамповкой и другими способами

обработки давлением. Различаются два основных способа ТМО - высоко-

температурная (ВТМО) и низкотемпературная (НТМО).

При ВТМО сталь нагревается до температуры выше Ас3, пластически

деформируется при этой температуре и закаливается. При НТМО сталь

нагревается до температуры выше Ас3, охлаждается до температуры относи-

тельной устойчивости аустенита, но ниже температуры рекристаллизации,

пластически деформируется при этой температуре и закаливается. В обоих

случаях после закалки следует низкий отпуск. ВТМО можно подвергать

любые стали, а НТМО проводят только для сталей с повышенной устойчи-

востью переохлажденного аустенита (легированные стали).

27

ГЛАВА 1 • ОСНОВЫ МЕТАЛЛОВЕДЕНИЯ

По сравнению с обычной закалкой после термомеханической обработки

механические свойства получаются более высокими. Наибольшее упрочне-

ние достигается после НТМО.

1.1.7. Классификация легированной стали

Существенный недостаток углеродистой стали - резкое уменьшение

пластичности и вязкости с увеличением содержания углерода, который уве-

личивает ее прочность и твердость. Углеродистая сталь часто не отвечает

требованиям ответственного машиностроения. В таких случаях применяют

легированную сталь. Вводимые в сталь легирующие элементы изменяют ее

механические, физические или химические свойства.

Для легирования стали с целью улучшения ее свойств применяют хром,

никель, марганец, кремний, вольфрам, молибден, ванадий, кобальт, титан,

алюминий, медь и другие элементы. Марганец считают легирующим эле-

ментом лишь при содержании его в стали более 1 %, а кремний - более

0,8 %. По суммарному содержанию в стали легирующих элементов (2,5 %,

от 2,5 до 10,0 % и более 10 %) она делится соответственно на низколегиро-

ванную, среднелегированную и высоколегированную.

Стали с таким содержанием легирующих добавок, при котором аусте-

нит устойчив при комнатной температуре, называются аустенитными.

На рис. 1.6 приведена структурная диаграмма для охлажденной на возду-

хе никелевой стали в зависимости от содержания в ней никеля и углерода.

Видно, что при охлаждении стали на воздухе может быть получена структу-

ра аустенита, мартенсита или смеси феррита с цементитом (перлит, сорбит,

троостит). В соответствии с этим сталь делится на классы: аустенитный,

мартенситный и перлитный.

Углерод, %

РИС. 1.6. Диаграмма закаливаемости на воздухе различ-

ных классов никелевой стали: А - аустенитный;

М - мартенситный; П - перлитный

Изменения структуры

объясняются тем, что при

повышенном содержа-

нии в стали легирующих

элементов (в частности,

никеля) температура пе-

рехода в мартенситный

класс на диаграмме изо-

термического распада

аустенита понижается и

может быть ниже 0 °C.

Соответственно при ох-

лаждении на воздухе до

комнатной температуры в

стали сохраняется аусте-

нит без мартенсита. При

небольшом содержании

никеля и углерода ско-

28

1.1. МЕТАЛЛЫ И СПЛАВЫ

рость охлаждения на воздухе оказывается меньше критической скорости

закалки, и сталь, охлажденная на воздухе до комнатной температуры, име-

ет структуру троостита, перлита или сорбита. Кроме упомянутых классов

сталей, легированных другими элементами, могут быть получены еще два

класса: карбидный и ферритный.

Таким образом, легированная сталь в зависимости от структуры и со-

стояния, получаемых при охлаждении на воздухе, делится на пять классов:

перлитный, мартенситный, аустенитный, карбидный и ферритный.

1.1.8. Маркировка углеродистой стали

Углеродистая сталь обыкновенного качества обозначается М СтЗкп.

Первая буква обозначает способ выплавки: М - мартеновский,

Б - бессемеровский, К - конверторный, цифры от 0 до 7 - условный по-

рядковый номер марки стали в зависимости от ее механических свойств и

химического состава. Отметим, что этот номер не дает информации о со-

держании углерода. Две последние буквы указывают степень раскисления

стали: кп - кипящая, пс - полуспокойная, сп - спокойная. В зависимости

от назначения и гарантируемых свойств углеродистая сталь разделяетя на

три группы: А - поставляемая по механическим свойствам, Б - по хими-

ческому составу, В - по механическим свойствам и химическому составу.

Способ выплавки стали группы А при маркировке не указывается, а только

заносится в сертификат. Сталь группы В в связи с повышенными требова-

ниями можно выплавлять в мартеновских печах (М) или в кислородных

конверторах (К). Сталь углеродистая качественная конструкционная горя-

чекатаная и кованая выплавляется в мартеновских и электрических печах.

Качественная конструкционная сталь превосходит сталь обыкновенного

качества по однородности, является более чистой по сере и фосфору, не-

металлическим включениям и имеет более узкие пределы содержания уг-

лерода. Из этой стали делают ответственные детали машин и механизмов,

трубы, поковки, штамповки, проволоку. Двузначные цифры в марке стали

обозначают среднее содержание углерода в сотых долях процента, напри-

мер, Ст20, Ст45.

1.1.9. Маркировка легированной стали

Для обозначения марок сталей разработана система в соответствии с

ГОСТ. Обозначения состоят из сочетания цифр и букв, указывающих на

примерный состав стали.

Каждый легирующий элемент обозначается буквой: Н - никель;

К - кобальт; М - молибден; Г - марганец; Д - медь; Р - бор; Б - ниобий;

Ц - цирконий; С - кремний; П - фосфор; Ч - редкоземельные металлы;

В - вольфрам; Т - титан; А - азот; Ф - ванадий; Ю - алюминий; Е - селен.

Первые две цифры в обозначении указывают среднее содержание уг-

лерода в сотых долях процента (в высокоуглеродистых инструментальных

сталях - в десятых долях процента). Цифры, следующие после буквы, пока-

29

ГЛАВА 1 • ОСНОВЫ МЕТАЛЛОВЕДЕНИЯ

зывают примерное содержание данного легирующего элемента (при содер-

жании элемента менее 1 % цифра отсутствует).

Соответственно, сталь, содержащая 0,10 - 0,15 % углерода и 1,3 - 1,7 %

марганца, обозначается 12Г2; 0,28 - 0,35 % углерода, 0,8 - 1,1 % хрома,

0,9 - 1,2 % марганца и 0,8 - 1,2 % кремния обозначается ЗОХГС и т. д.

Для того чтобы показать, что в стали ограничено содержание серы

и фосфора (каждого меньше 0,03 %), а также что соблюдены все условия

металлургического производства, в конце обозначения ставится буква А.

Буква А в середине обозначения марки указывает на наличие азота, специ-

ально введенного в сталь.

В ряде случаев для сокращения числа знаков в обозначении несколько

отступают от точного соблюдения системы ГОСТ (особенно это относится

к сложнолегированным сталям). Например, в инструментальных сталях,

содержащих углерода больше 1 %, цифры, обозначающие его содержание,

полностью опускаются. Так, инструментальная сталь с содержанием угле-

рода 1,45 - 1,70 %; хрома 11,0 - 12,5 % и молибдена 0,5 - 0,8 % обозначается

Х12М.

Для сплавов с содержанием железа менее 50 % и большим количеством

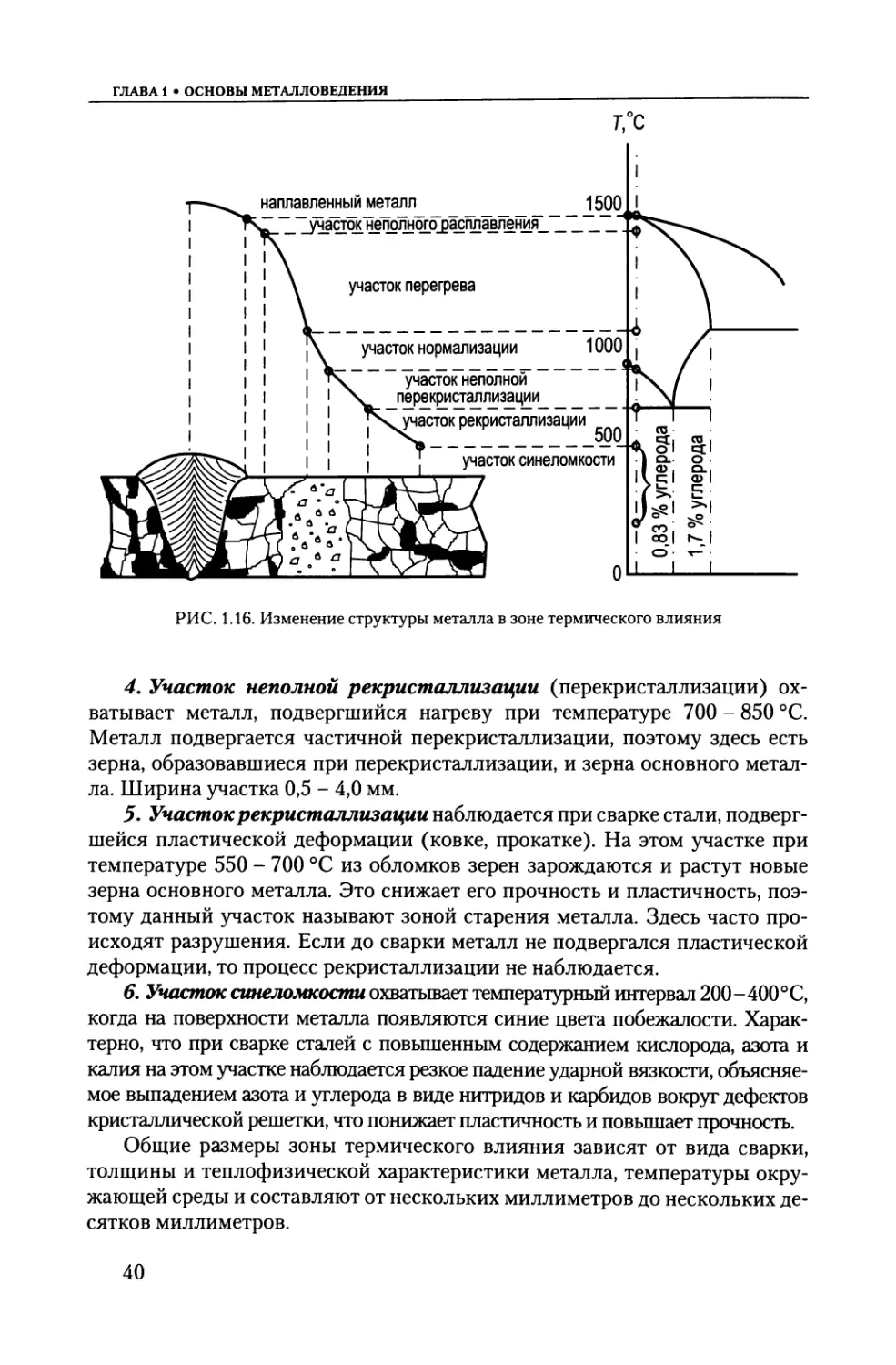

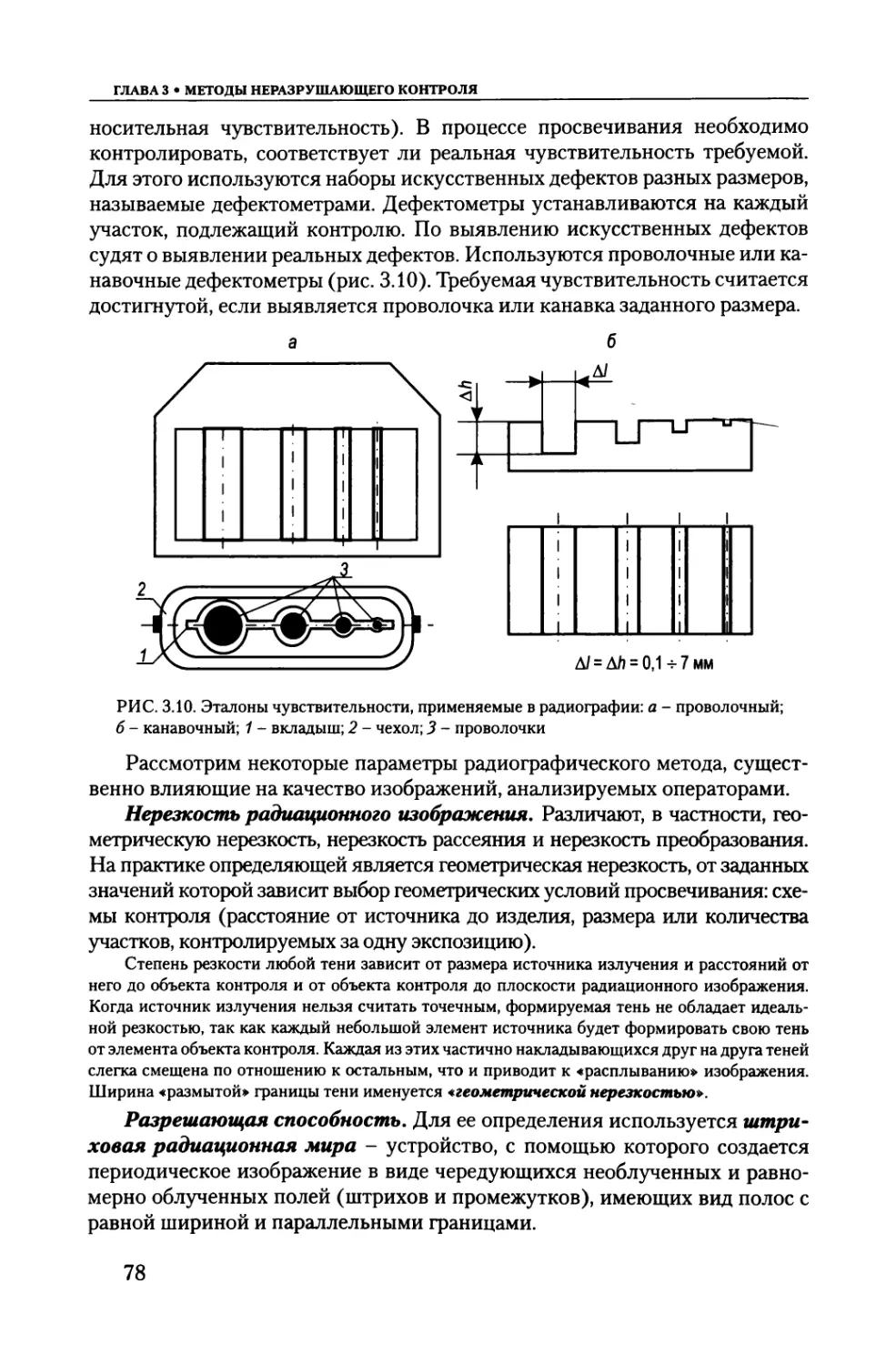

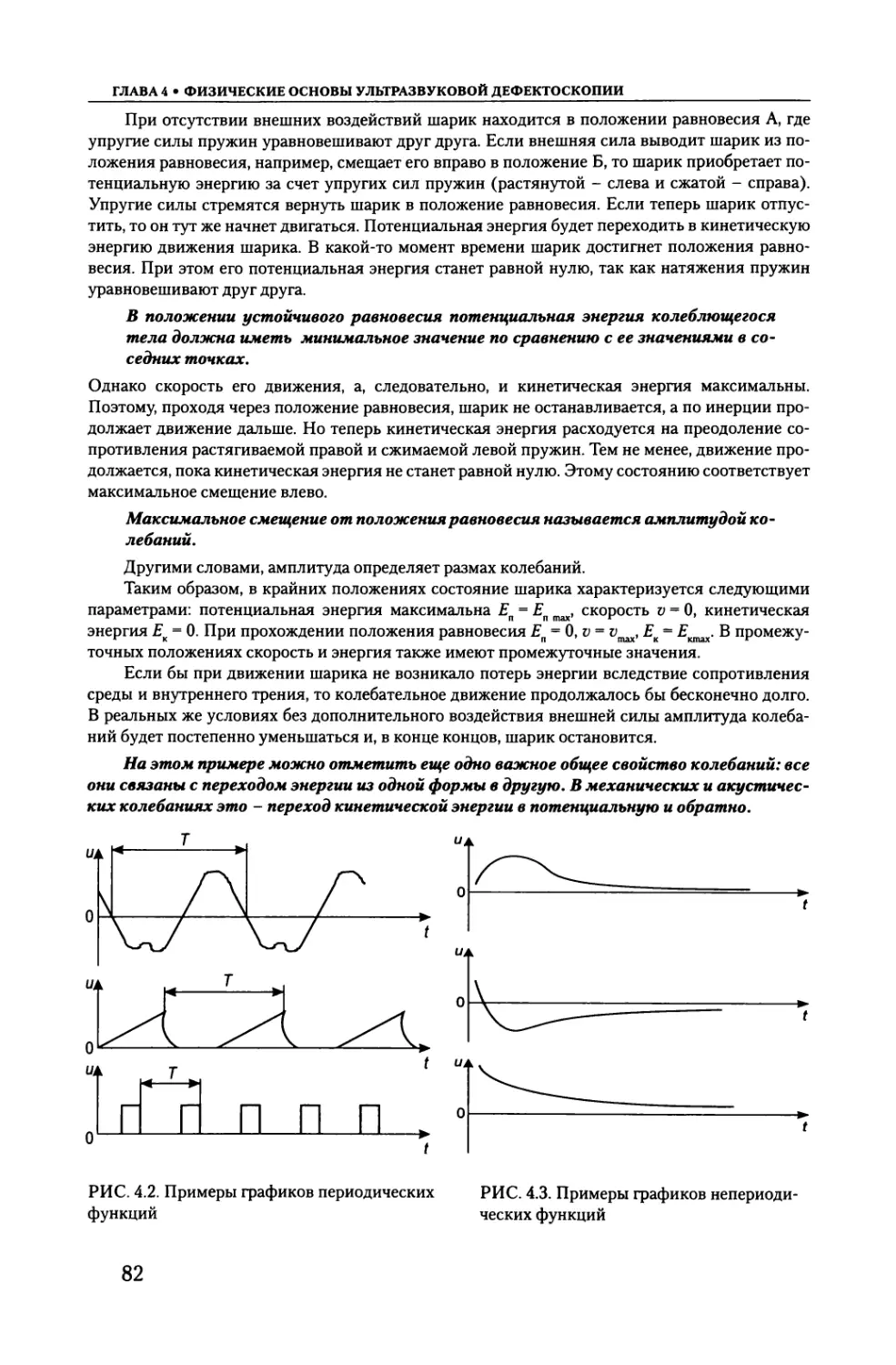

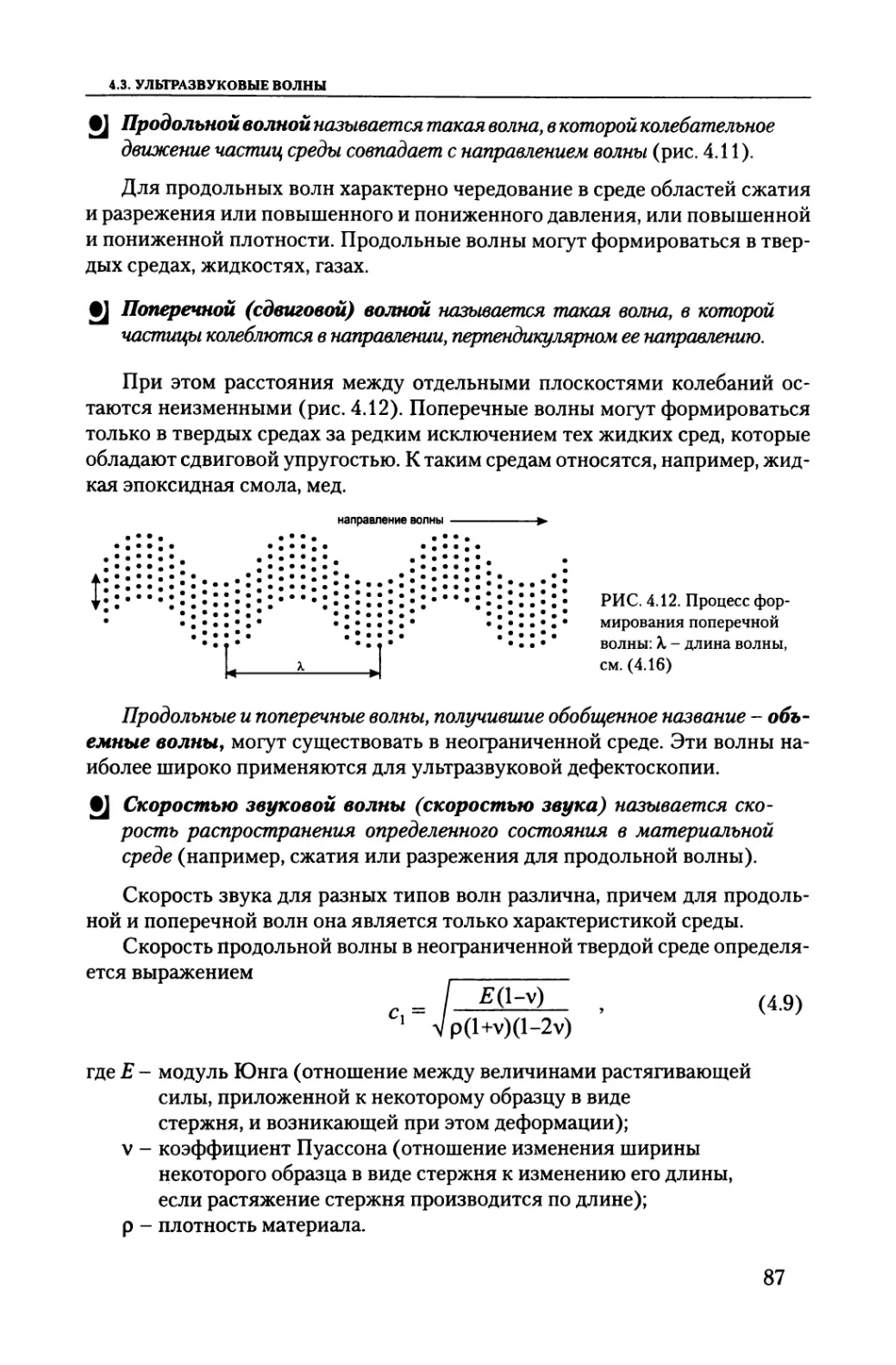

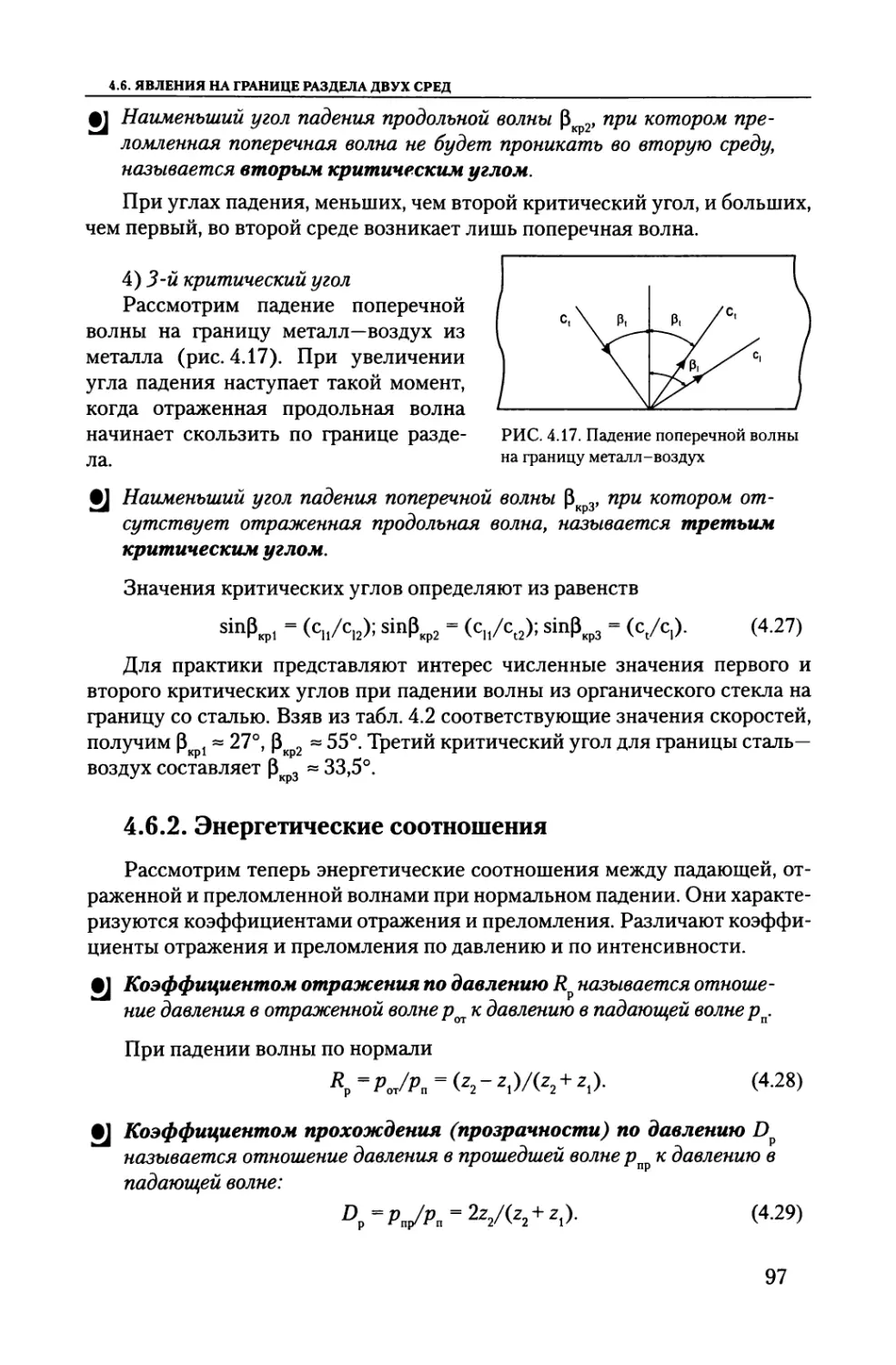

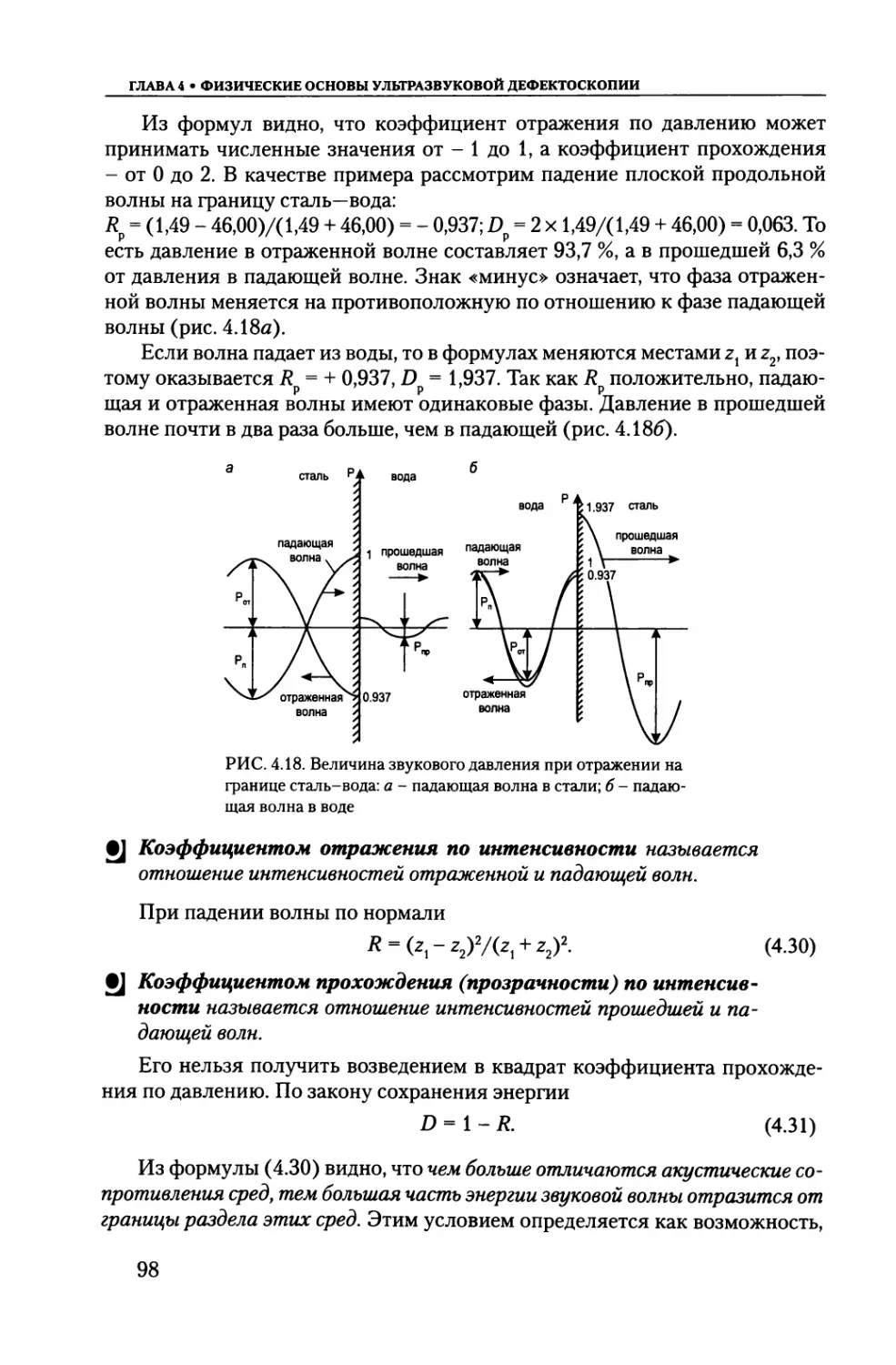

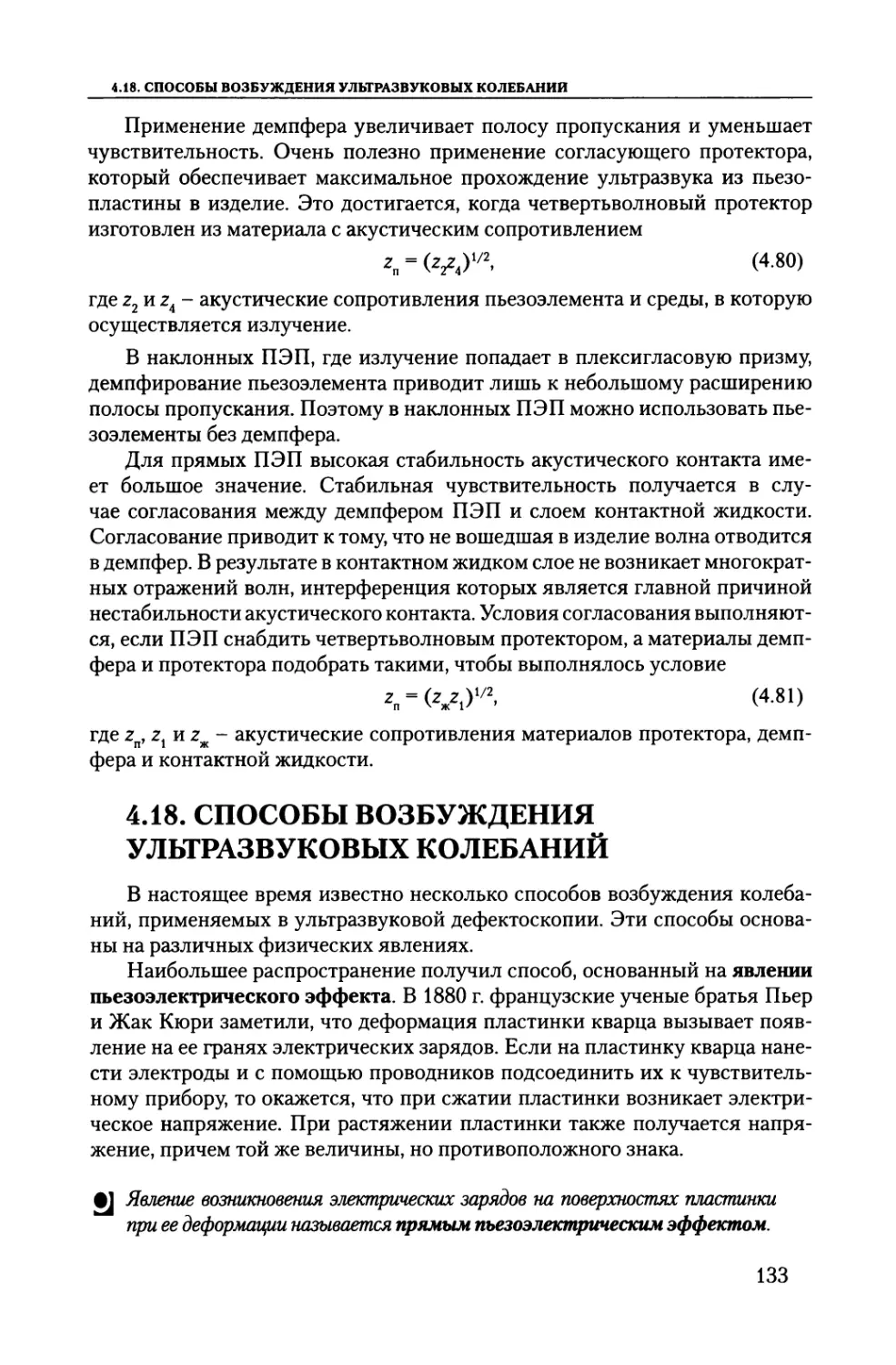

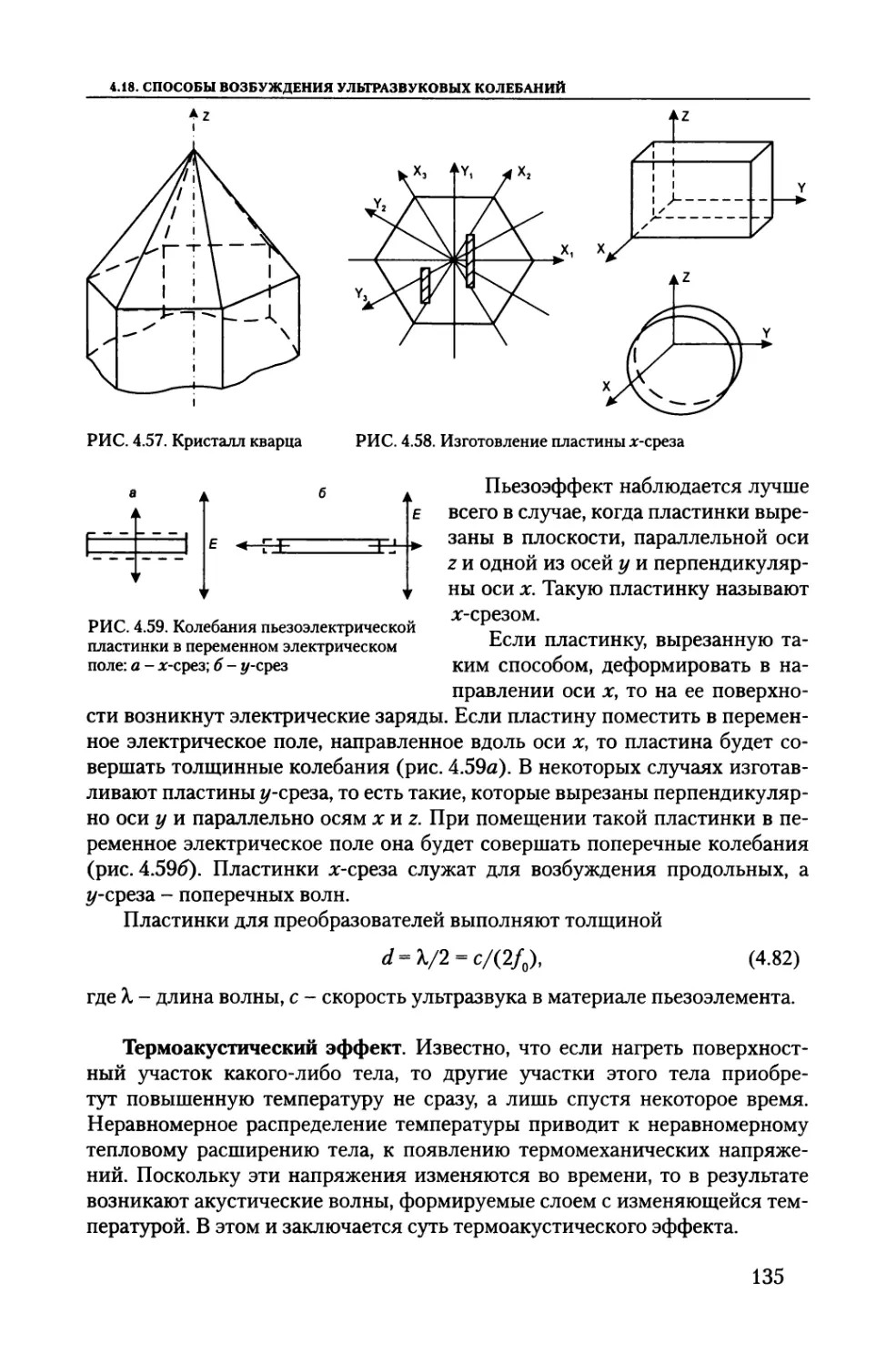

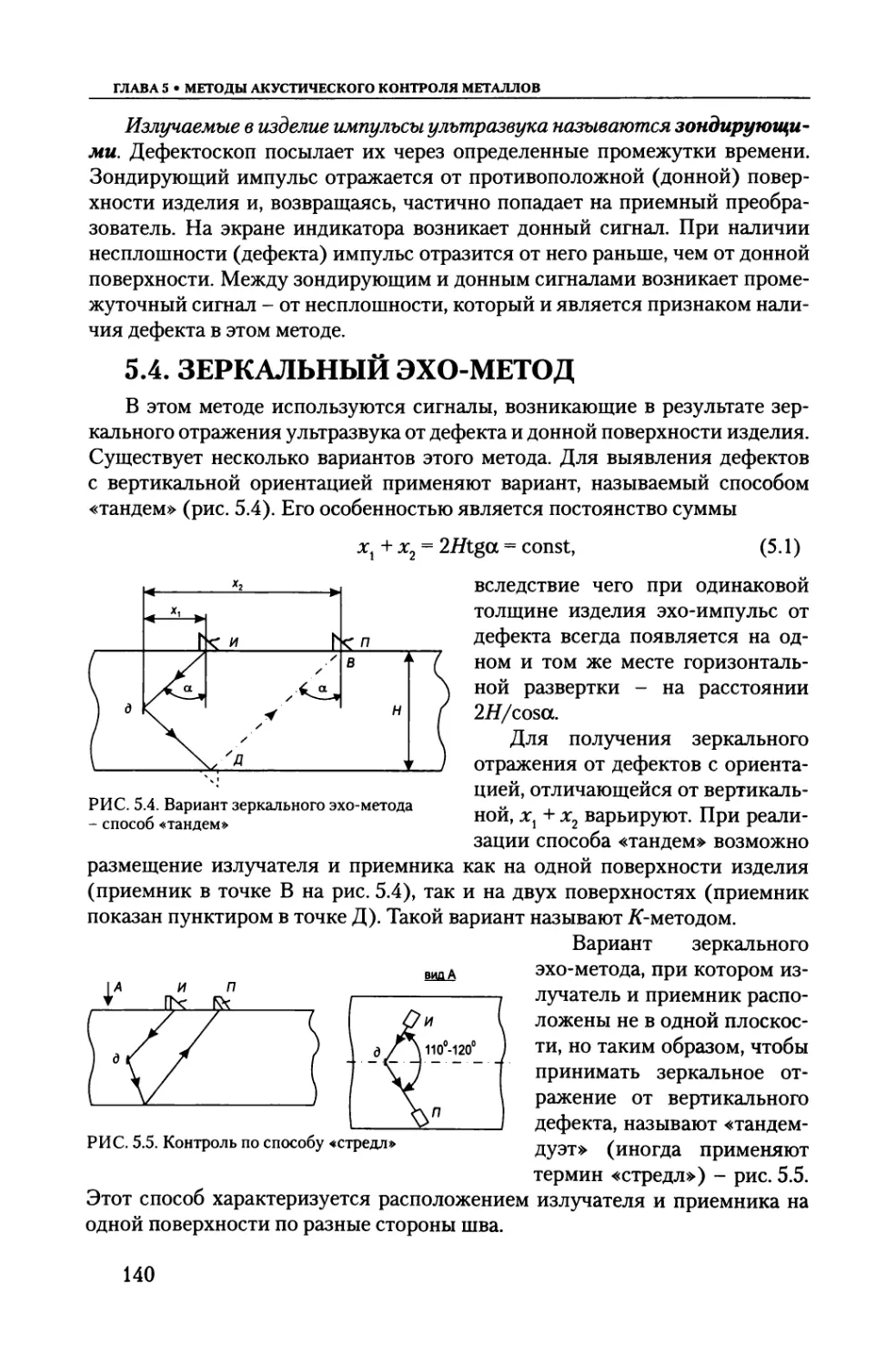

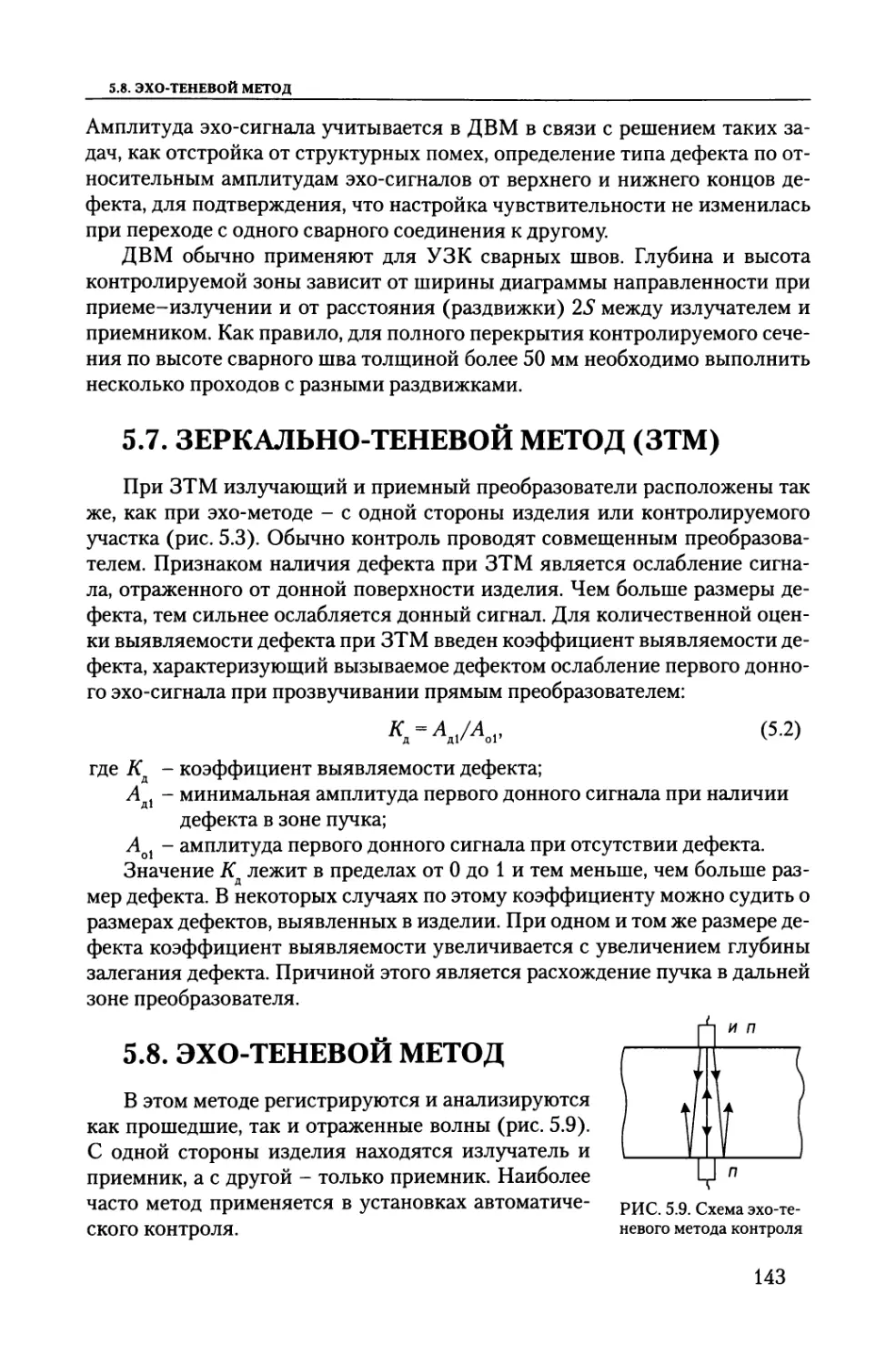

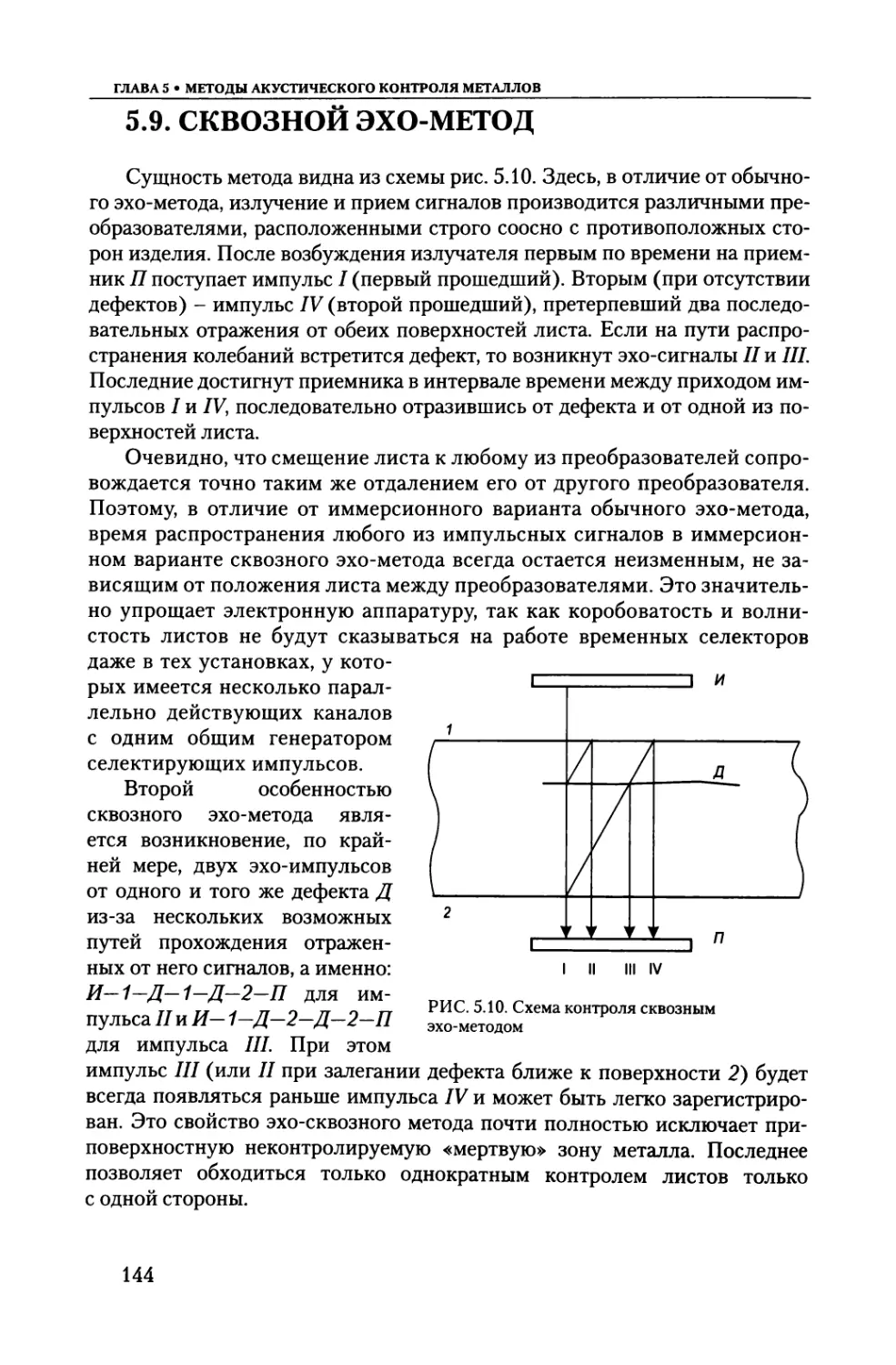

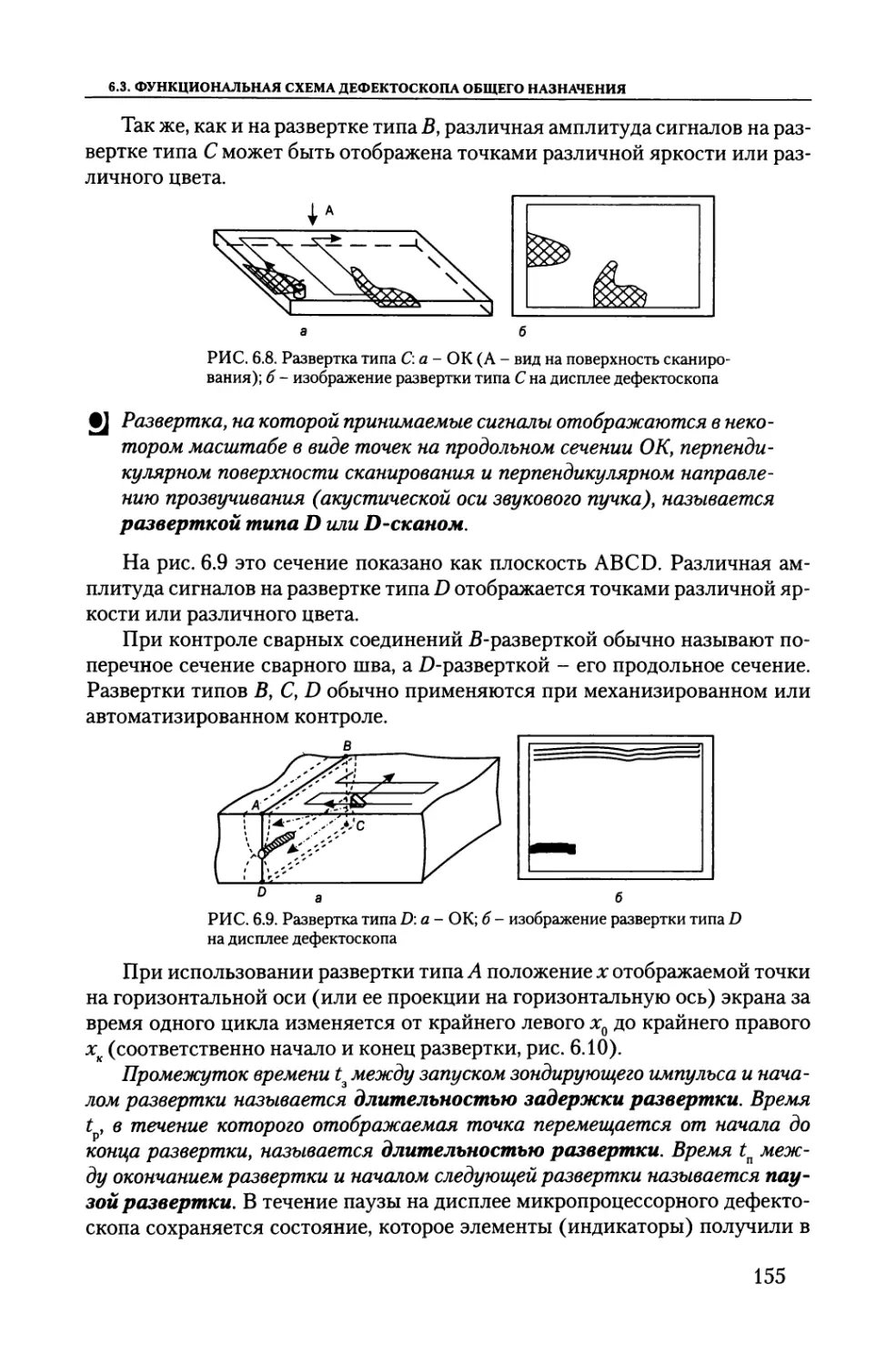

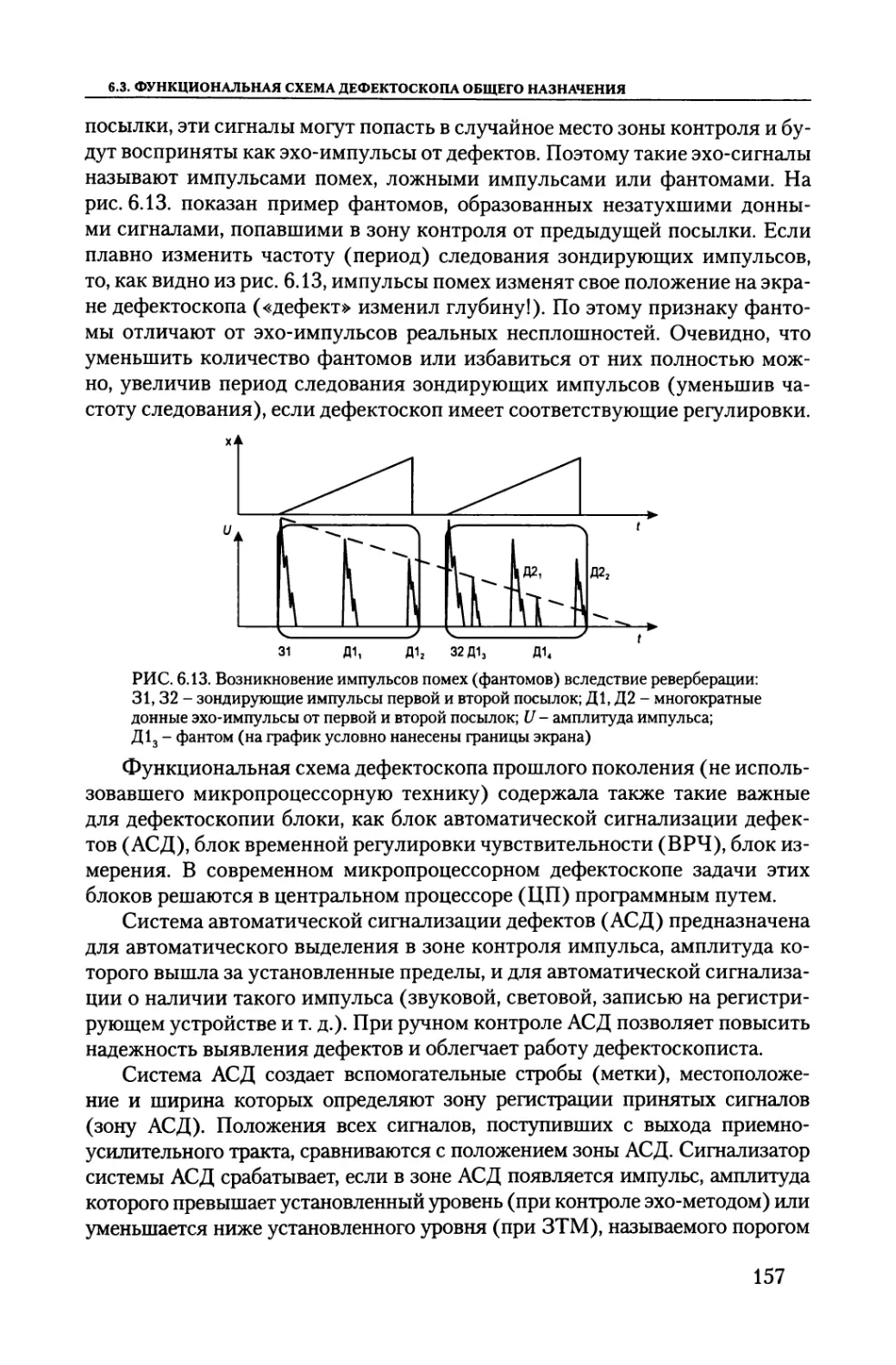

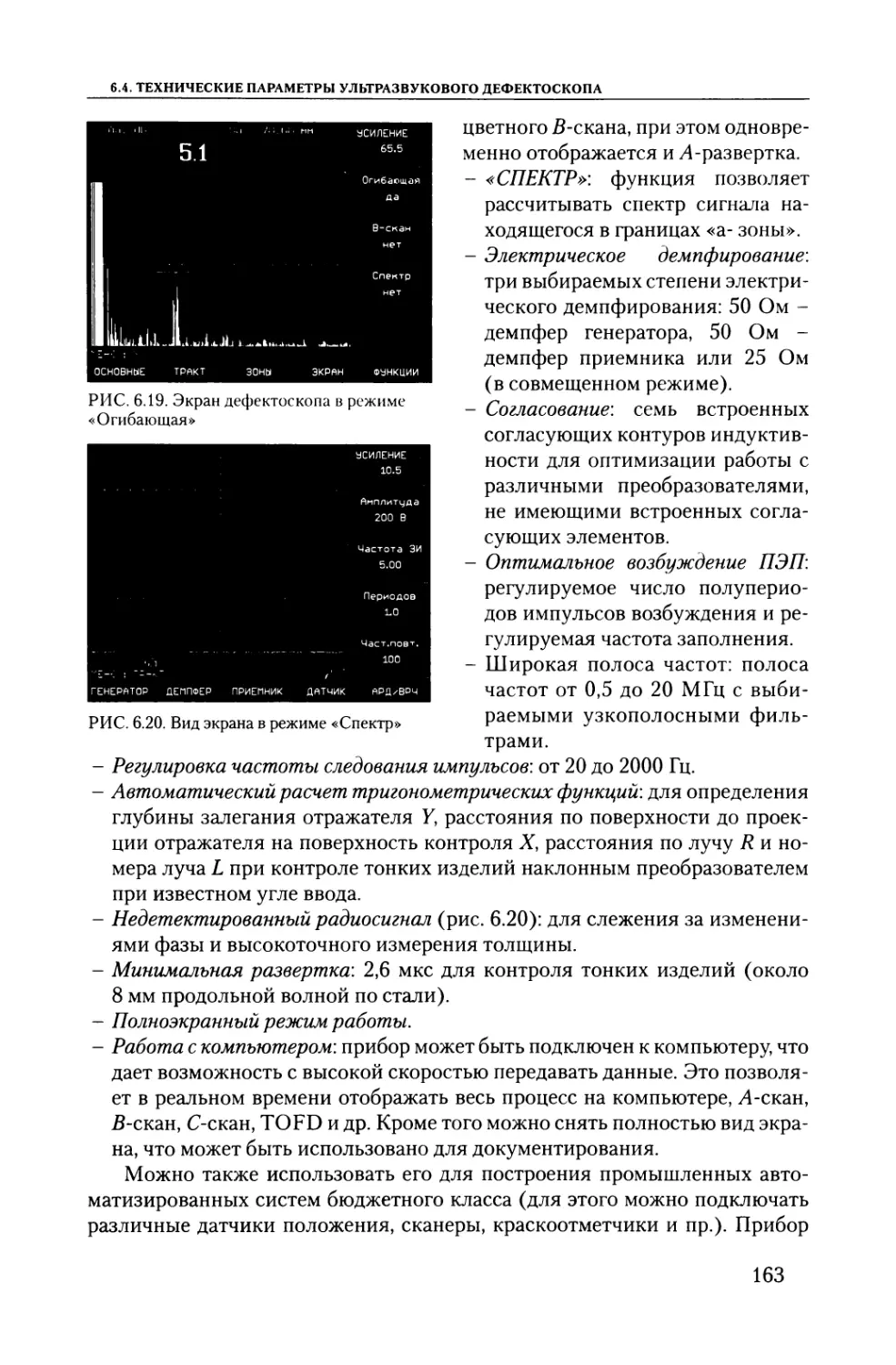

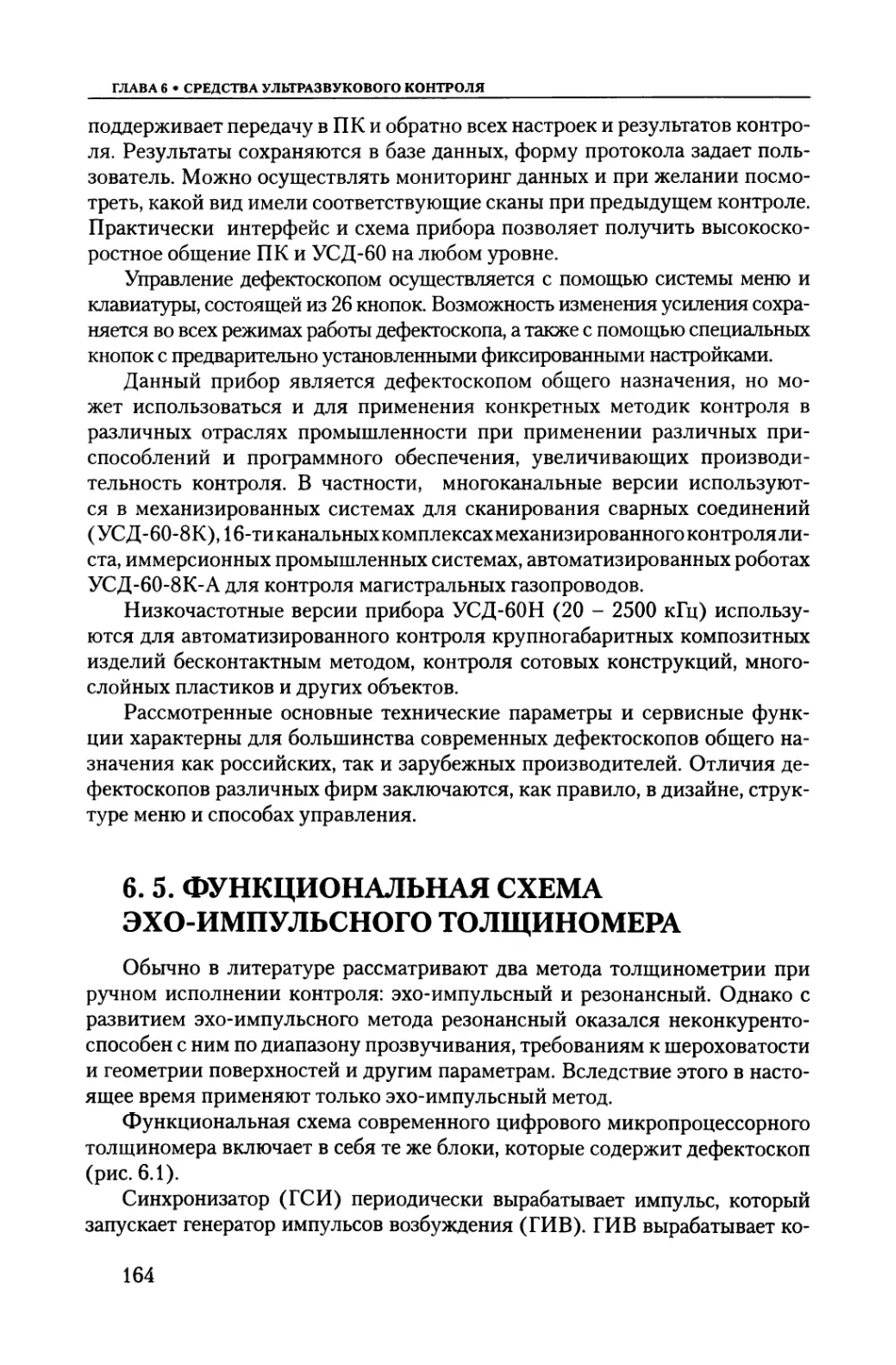

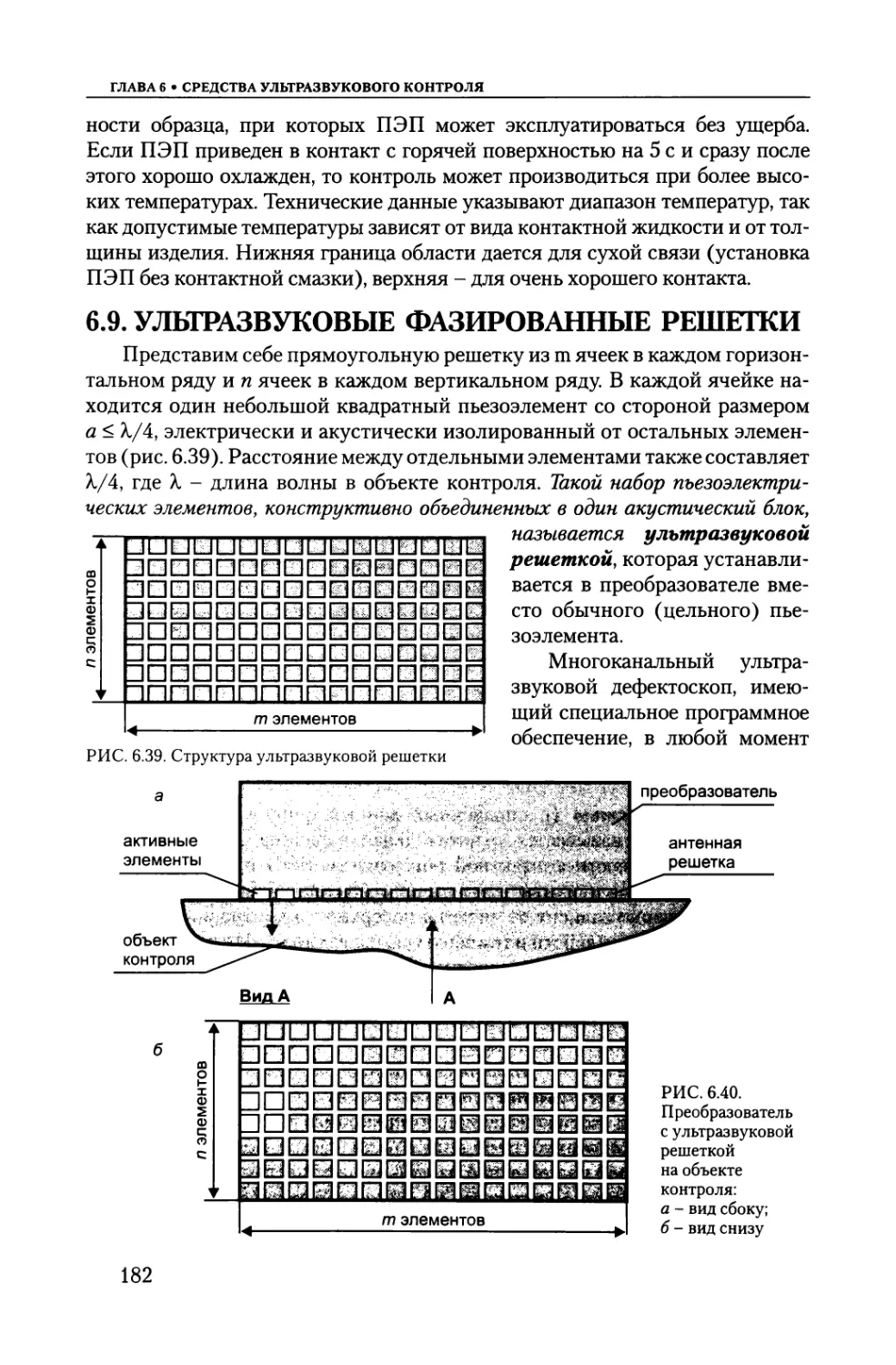

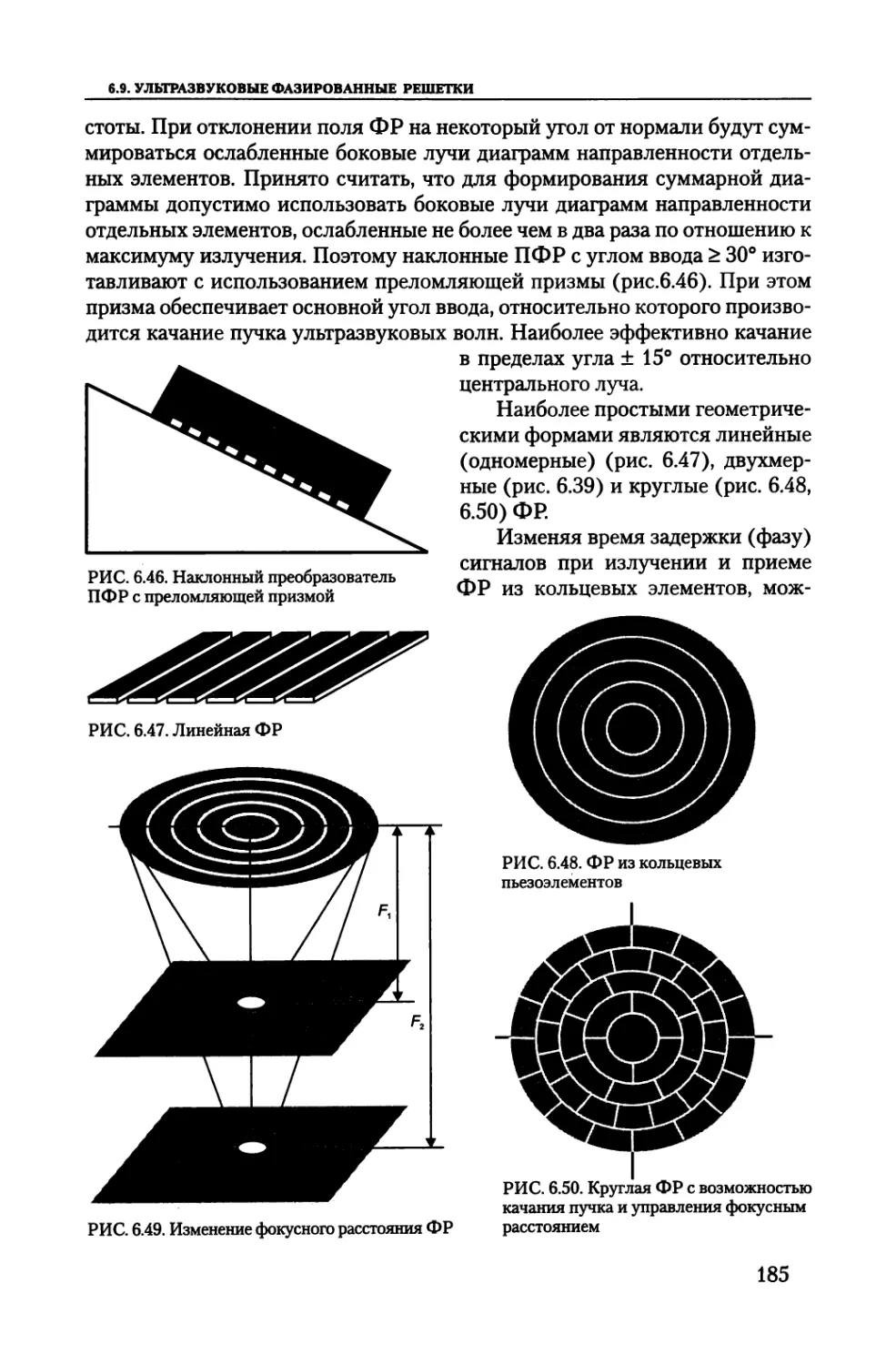

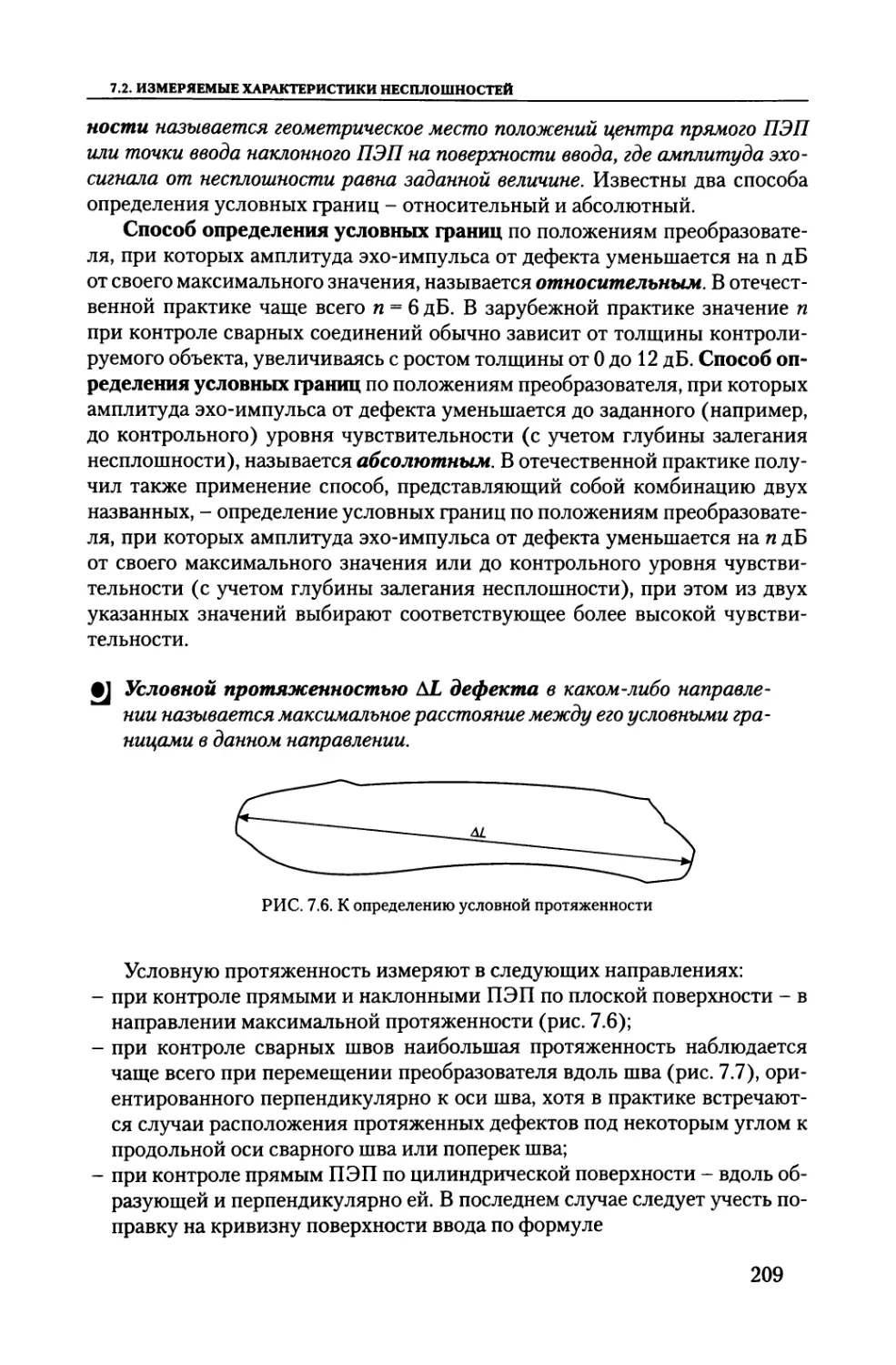

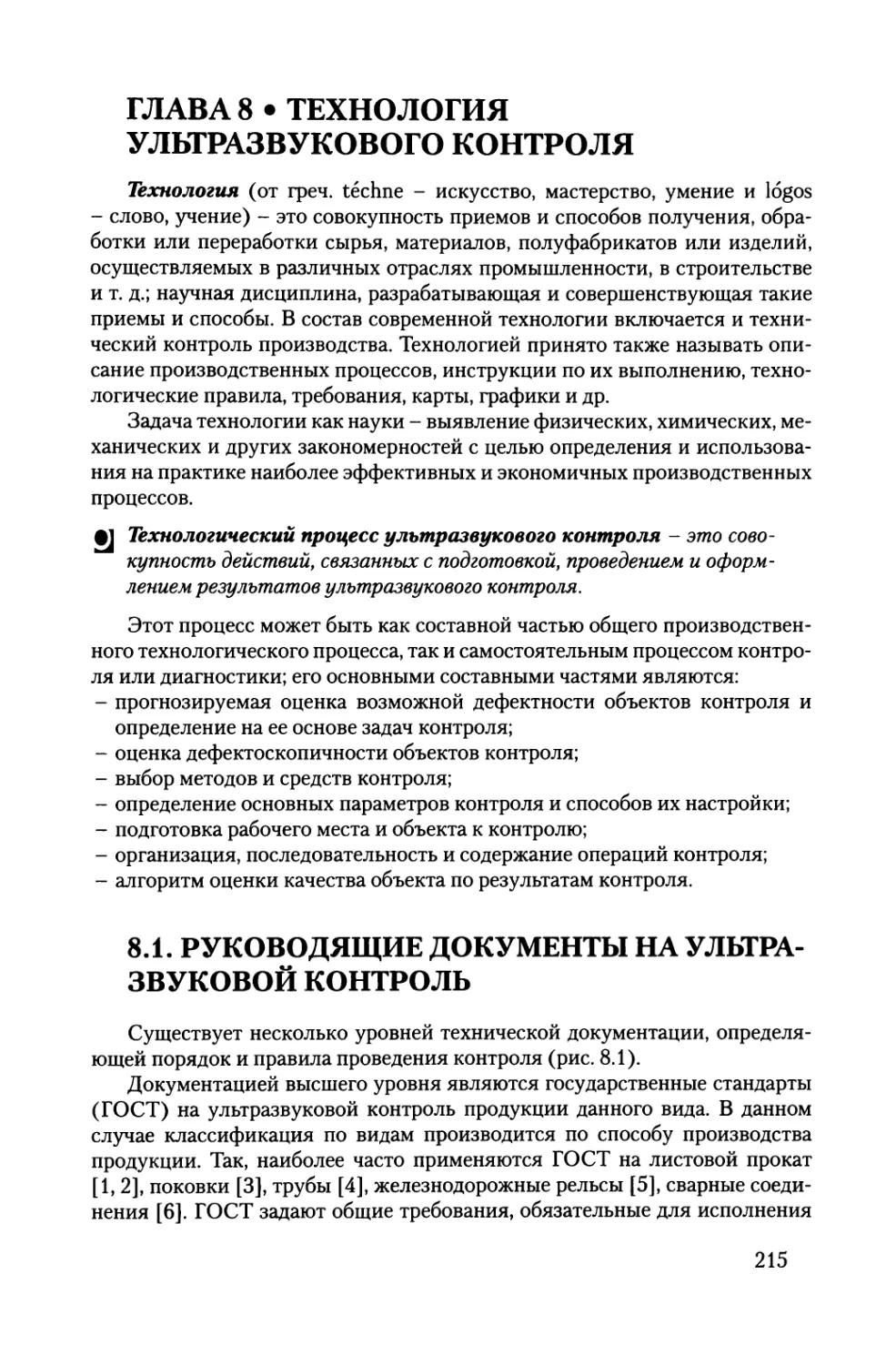

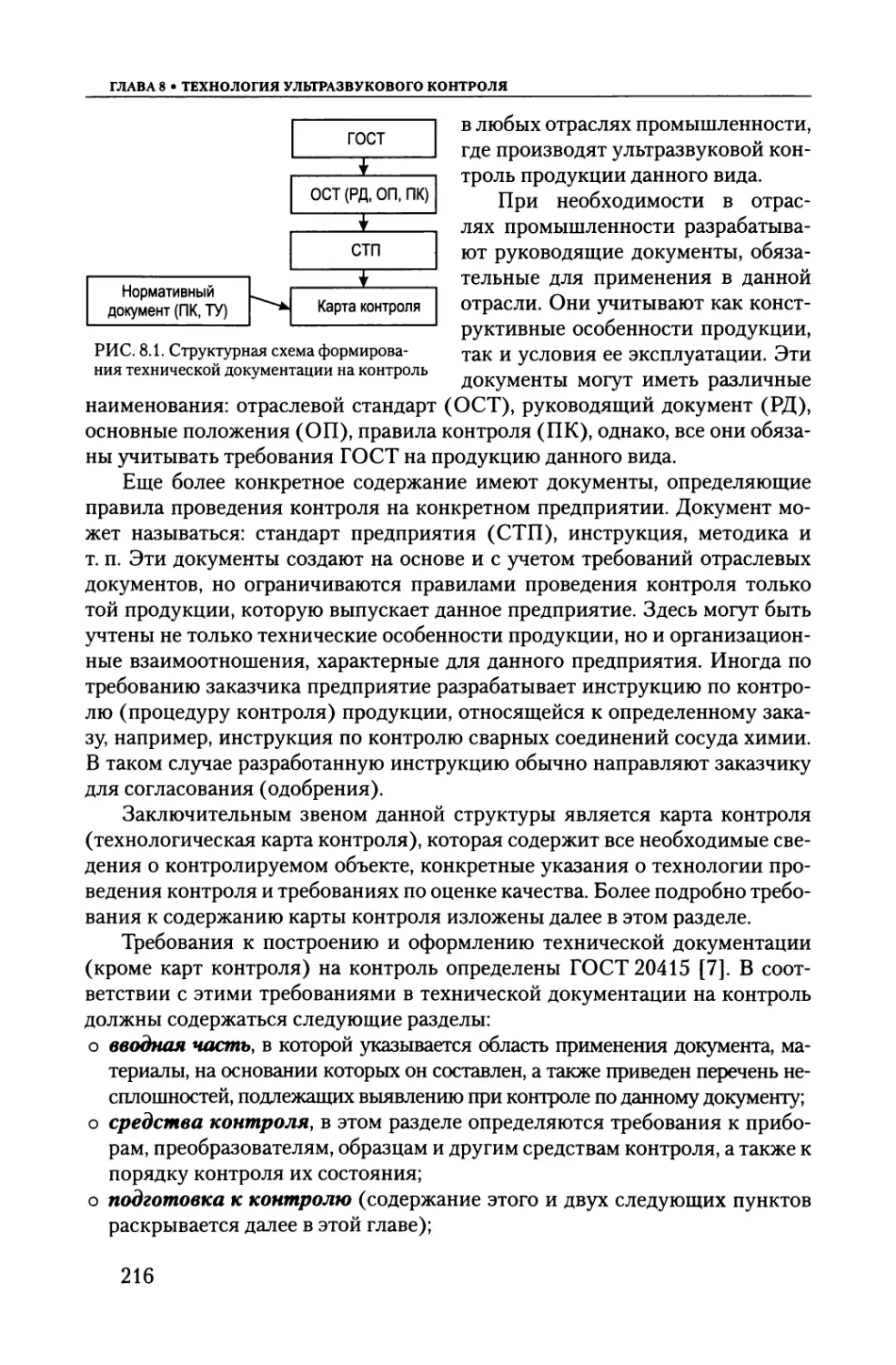

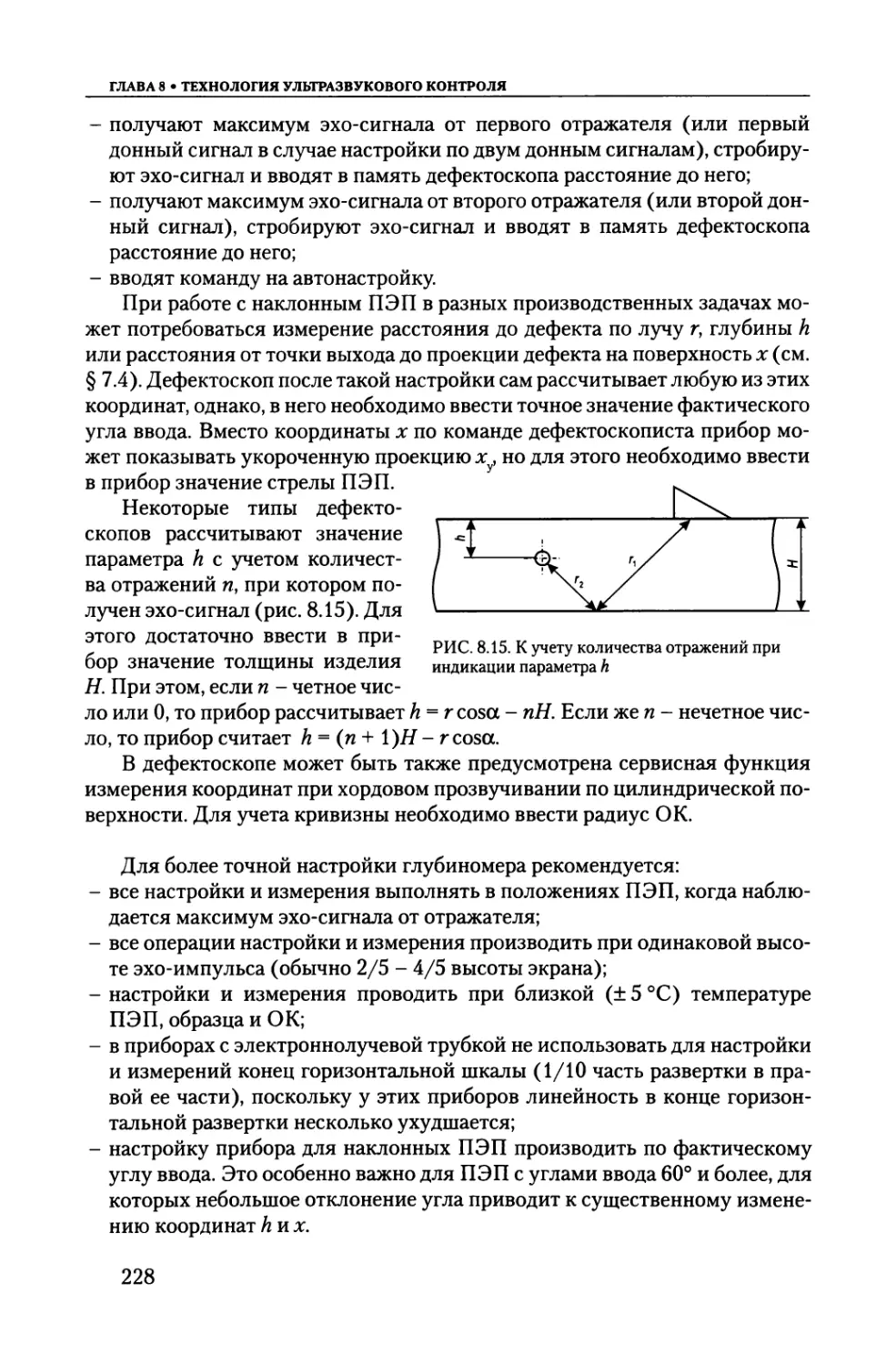

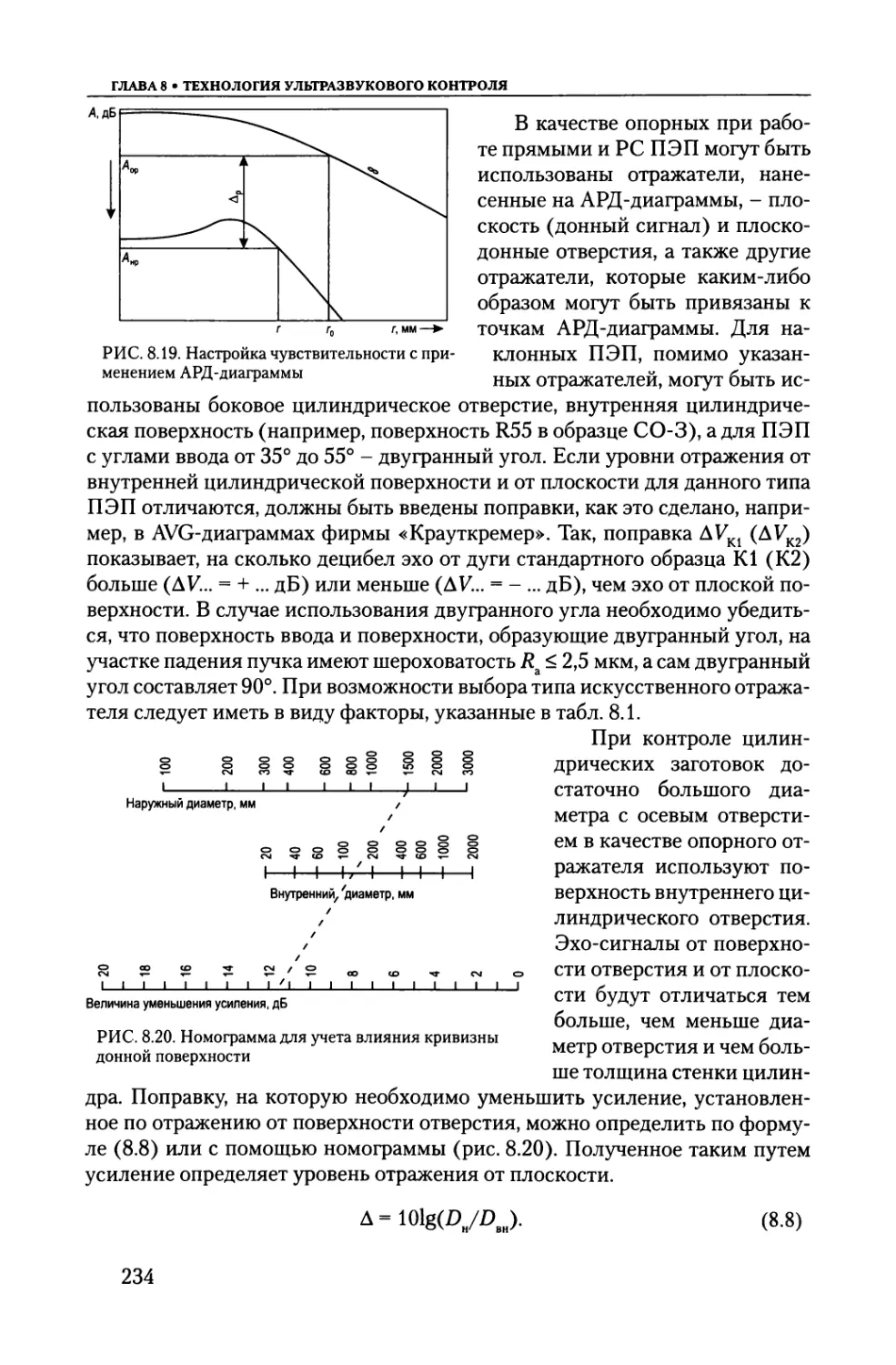

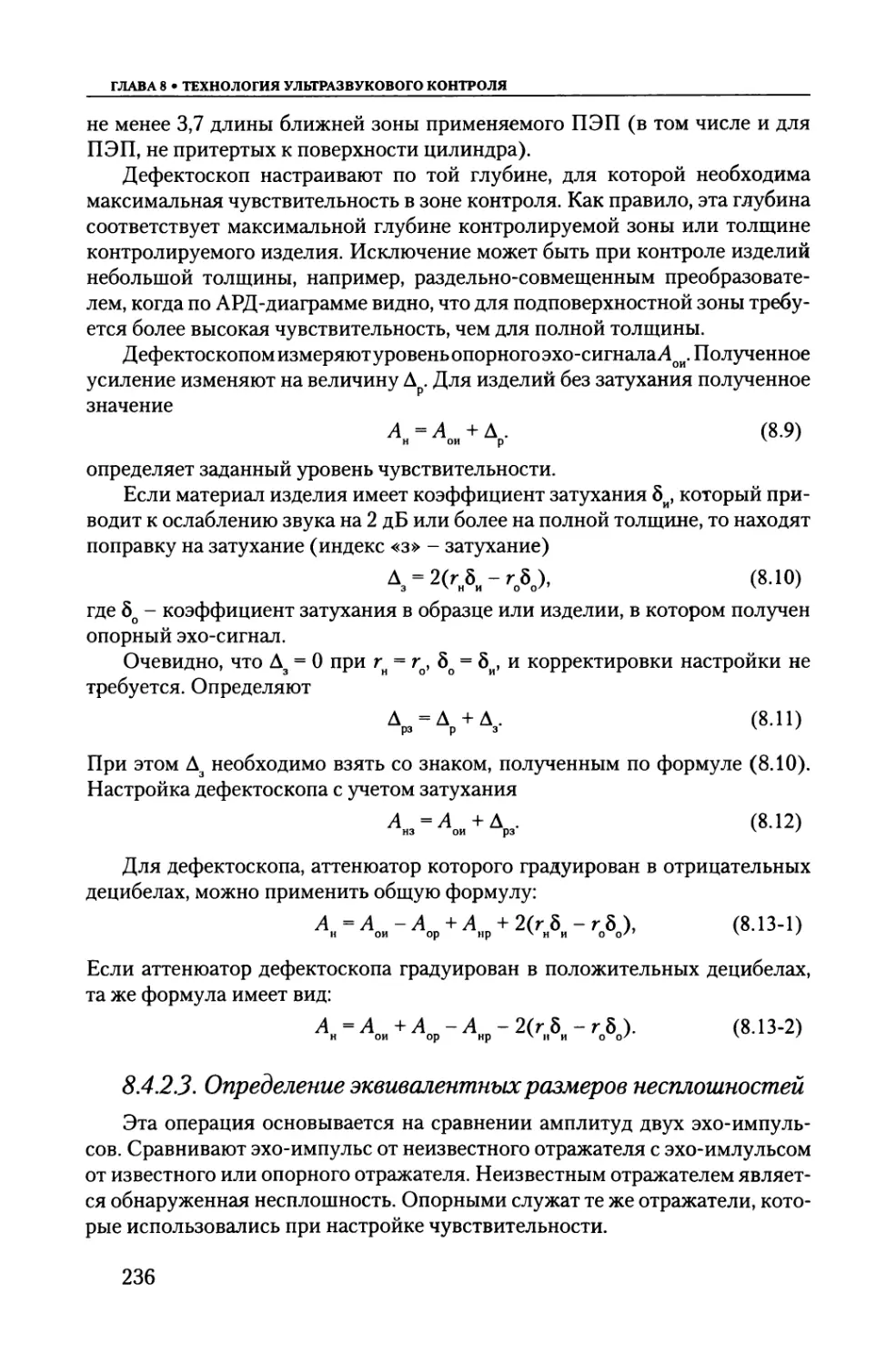

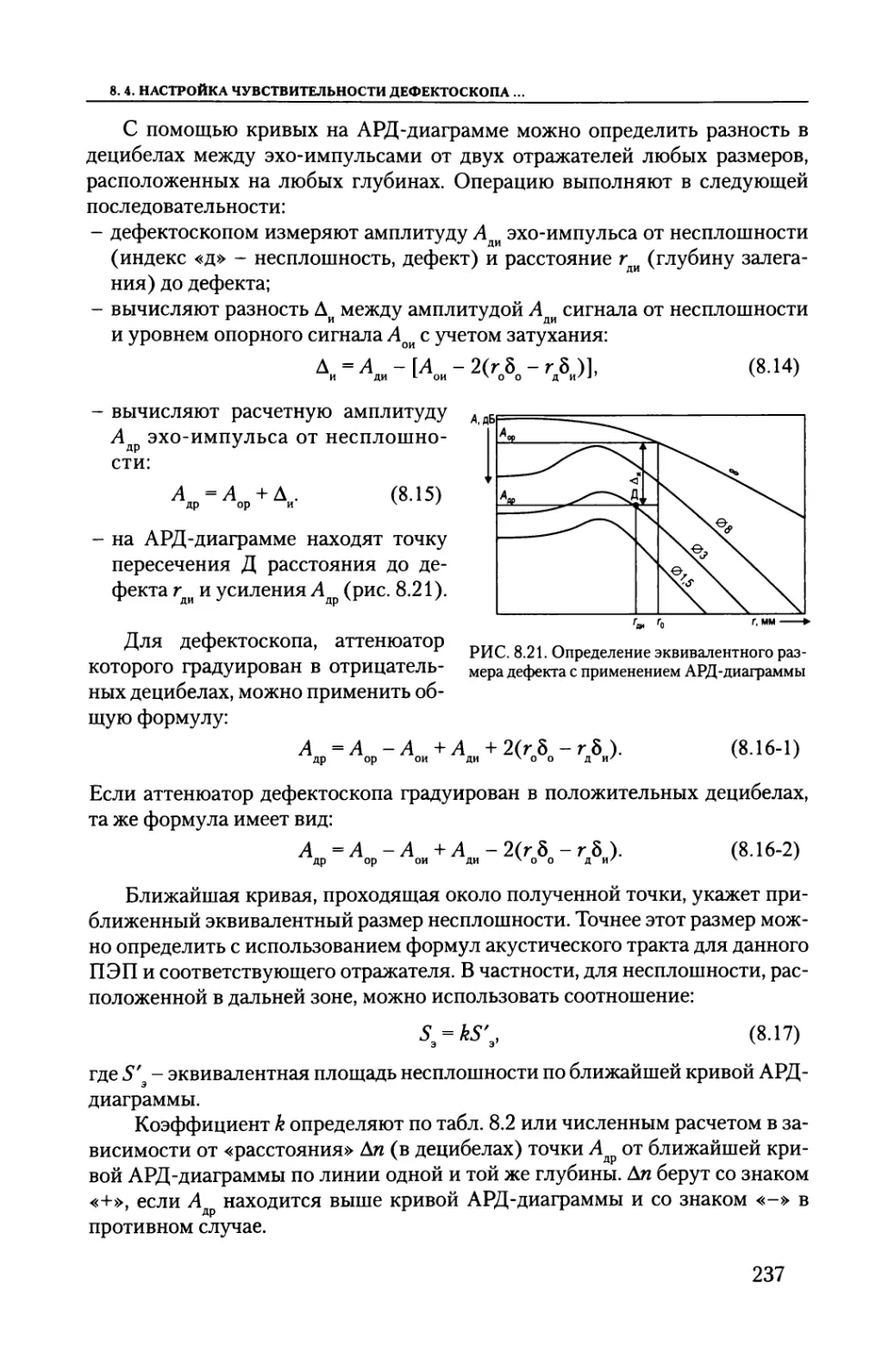

различных легирующих элементов все они перечисляются буквами, а циф-