Автор: Ланге Ю.В. Клюев В.В. Ермолов И.Н.

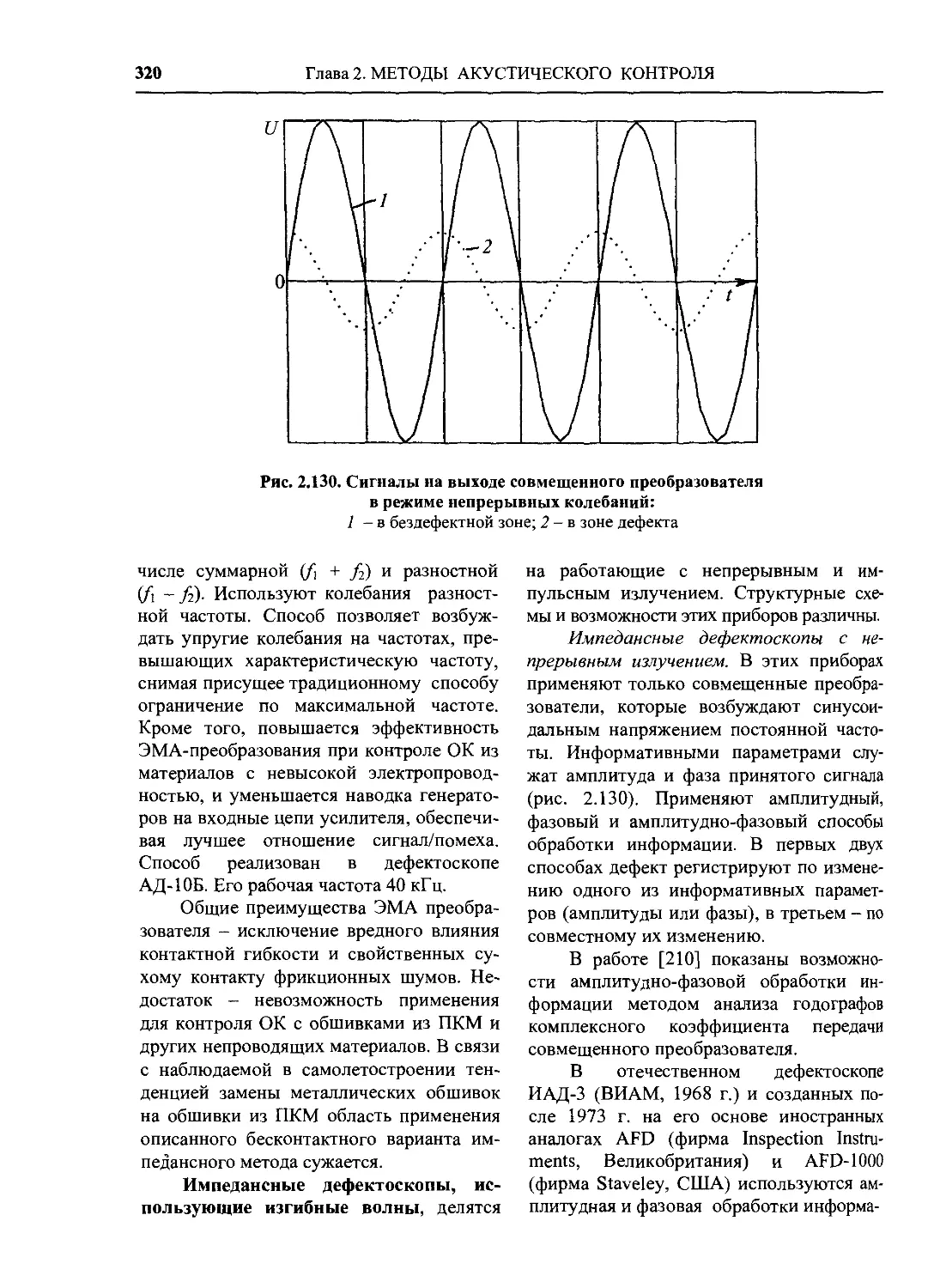

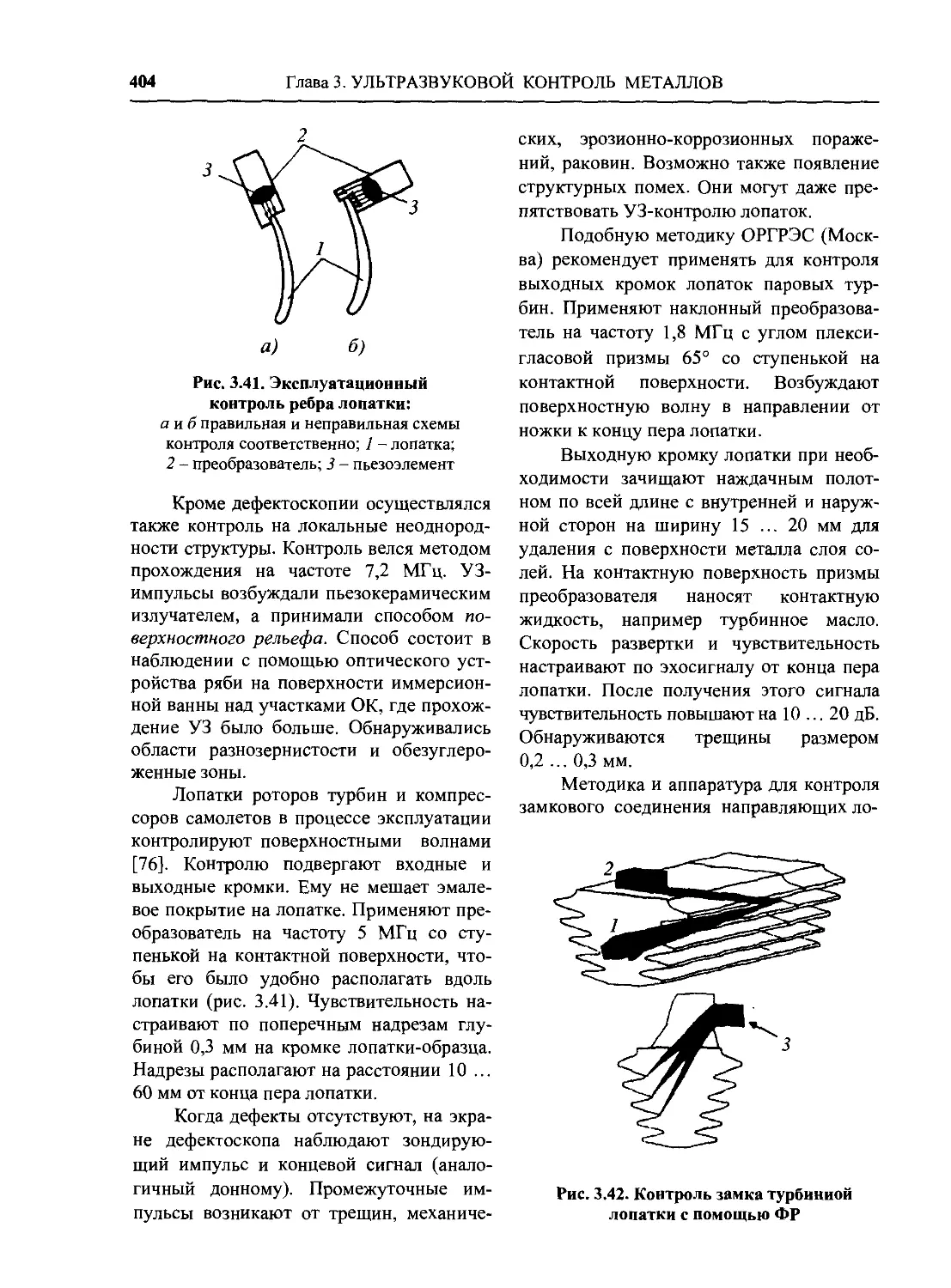

Теги: испытания материалов товароведение силовые станции общая энергетика техника и технические науки в целом машиностроение ультразвук неразрушающий контроль

ISBN: 5-217-03224-3

Год: 2004

НЕРАЗРУШАЮЩИИ

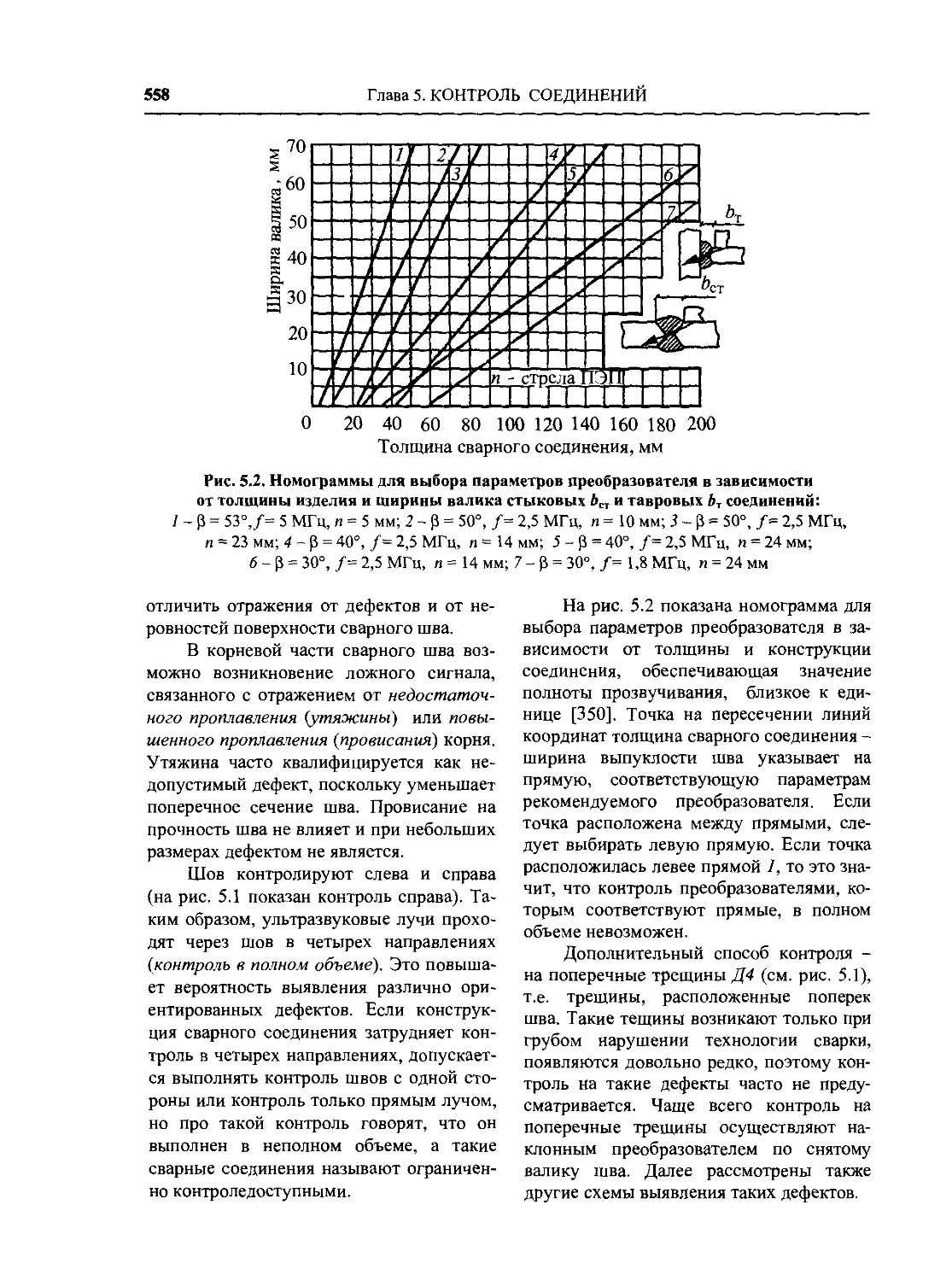

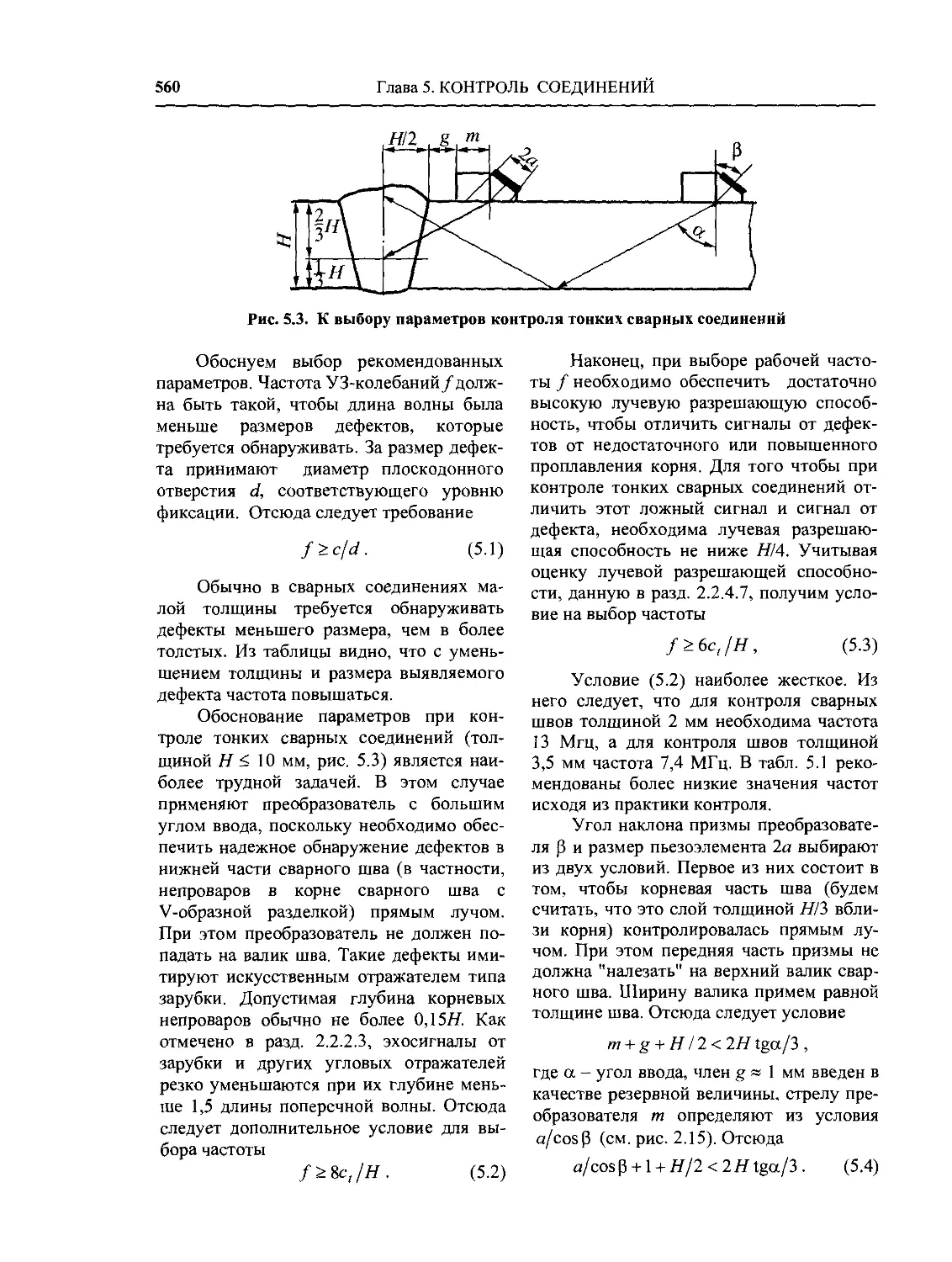

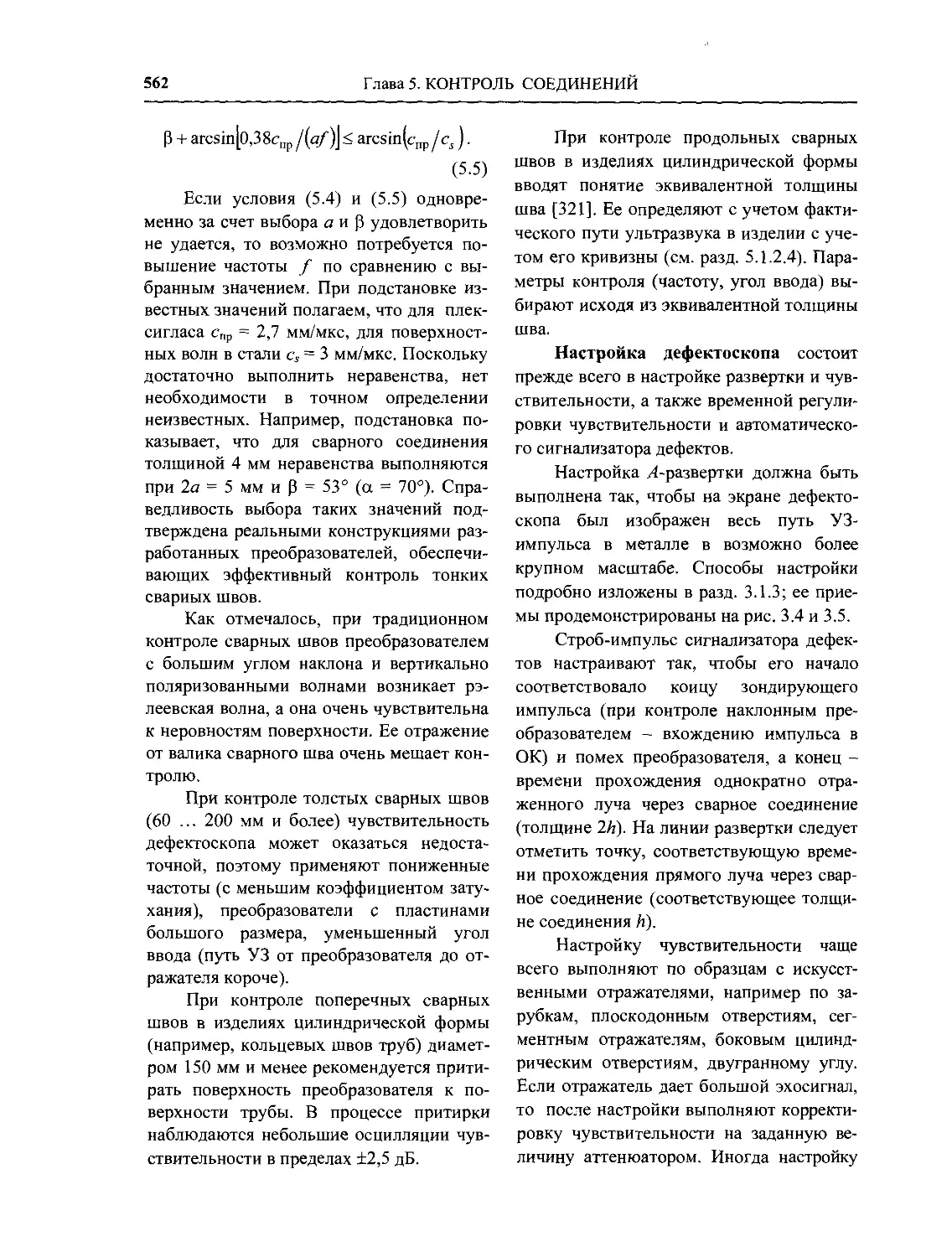

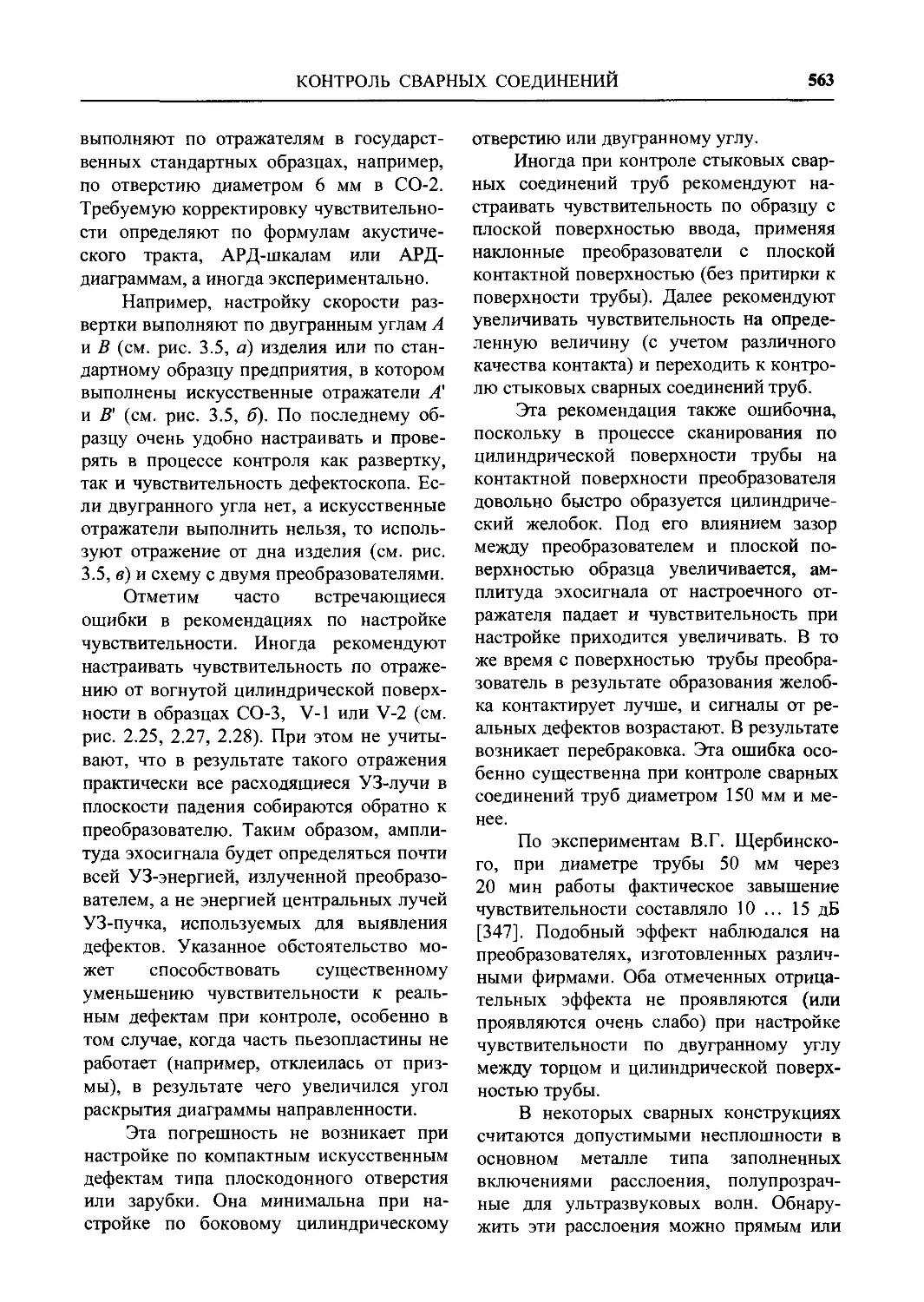

КОНТРОЛЬ

СПРАВОЧНИК

НЕРАЗРУШАЮЩИЙ

КОНТРОЛЬ

Справочник в 7 томах

под редакцией чл.-корр. РАН

В.В. КЛЮЕВА

ТомЗ

И.Н. Ермолов, Ю.В. Ланге

УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ

УДК [681.2+620](035)

ББК 30.82

Н 54

Н54

Неразрушающий контроль: Справочник: В 7 т. Под общ. ред. В.В. Клюева.

Т. 3: Ультразвуковой контроль I И.Н. Ермолов, Ю.В. Ланге. - М.: Маши-

построение, 2004. - 864 с.: ил.

Ультразвуковой контроль - один из наиболее эффективных и универсальных видов неразру-

шающего контроля и диагностики ответственных изделий нз различных металлических и неметалли-

ческих материалов, в том числе оценки их фнзнко-механических характеристик - постоянных упруго-

сти, прочности, твердости и т.п. Методы ультразвукового контроля очень многообразны. Онн приме-

няются для решения широкого круга задач во многих отраслях промышленности, а также в научных

исследованиях.

В справочнике рассмотрены физические основы высокочастотных н низкочастотных акустиче-

ских методов, их классификация, области применения, эксплуатационные возможности н особенности.

Даны сведения об аппаратуре и методиках контроля типовых изделий. Приведены рекомендации по

выбору метода для решения конкретных задач. Описаны не только широкое известные, но и мало

знакомые в России, но уже давно применяемые на Западе методы. Главное внимание уделено описа-

нию физических явлений. Приведены требования к техническим знаниям персонала неразрушающего

контроля; Рекомендации ICNDT WN 16-85 изм. 01 и Европейские стандарты по ультразвуковому

контролю.

Справочник представляет собой наиболее полное пособие, отражающее не только современное

состояние, но и новейшие тенденции развития ультразвукового контроля. Для широкого круга читате-

лей: инженерно-технических и научных работников, преподавателей, студентов, аспирантов втузов,

заводских работников служб контроля, а также для специалистов, готовящихся к сдаче экзаменов на II

и III уровни квалификации по ультразвуковому контролю.

ISBN 5-217-03224-3 (Т. 3)

ISBN 5-217-03185-9

© НИИИН МНПО «Спектр», 2004

© «Издательство «МАШИНОСТРОЕНИЕ», 2004

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ........................ 9

СПИСОК ОБЩИХ СОКРАЩЕНИЙ

И АББРЕВИАТУР...................... 11

Глава 1. ФИЗИЧЕСКИЕ ОСНОВЫ

АКУСТИЧЕСКОГО КОНТ-

РОЛЯ ............................ 12

1.1. Упругие колебания и вол-

ны 12

1.1.1. Основные понятия.. 12

1.1.2. Типы волн. Области

применения................... 20

1.1.3. Акустические свойства

сред 29

1.1.4. Отражение и преломле-

ние волн на границах сред. 40

1.1.5. Дифракция на препятст-

виях и рефракция.......... 51

1.2. Излучение и прием упру-

гих колебаний и волн...... 53

1.2.1. Пьезоэффект. Пьезопре-

образователи................. 54

1.2.2. Согласование высоко-

частотного пьезопреобразова-

теля с дефектоскопом...... 62

1.2.3. Основные характеристи-

ки высокочастотных преобра-

зователей ................... 64

1.2.4. Другие типы электроаку-

стических преобразователей ... 68

1.3. Акустическое поле высо-

кочастотного преобразователя 81

1.3.1. Поле прямого контакт-

ного преобразователя...... 81

1.3.2. Поле преобразователя с

акустической задержкой.... 90

1.3.3. Поле фокусирующего

преобразователя.............. 95

1.3.4. Поле фазированной ре-

шетки .................... 99

1.4. Простейшие колебатель-

ные системы................. 103

1.4.1. Основные понятия.. 103

1.4.2. Продольные колебания

стержней.................... 107

1.4.3. Поперечные колебания

стержней..................... НО

1.4.4. Поперечные колебания

пластин..................... 111

1.4.5. Электромеханические

аналогии................... 116

1.5. Нелинейные методы и АК 124

1.5.1. Измерение нелинейных

модулей упругости............. 125

1.5.2. Пространственное рас-

пределение нелинейности... 126

Глава 2. МЕТОДЫ АКУСТИЧЕС-

КОГО КОНТРОЛЯ.................... 129

2.1. Классификация методов.

Способы акустического кон-

такта ........................ 129

2.1.1. Классификация методов . 129

2.1.2. Методы отражения... 130

2.1.3. Методы прохождения .... 133

2.1.4. Комбинированные методы 136

2.1.5. Методы собственных ко-

лебаний ...................... 137

2.1.6. Импедансные методы. 138

2.1.7. Пассивные методы кон-

троля ........................ 138

2.1.8. Классификация прибо-

ров НК по назначению...... 140

2.1.9. Способы акустического

контакта...................... 140

2.1.10. Преимущества и недос-

татки АК по сравнению с дру-

гими методами................. 141

2.2. Дефектоскопия методами

отражения..................... 143

2.2.1. Аппаратура для контроля

методами отражения............ 143

2.2.1.1. Импульсный дефекто-

скоп 143

2.2.1.2. Преобразователи для

контроля методами отражения 156

2.2.1.3. Стандартные образцы

и пронерка дефектоскопа... 168

2.2.2. Расчет амплитуд эхосиг-

налов......................... 176

2.2.2.1. Формулы эхосигналов

для прямого преобразователя 177

2.2.2.2. Расчет эхосигналов по

диаграммам и графикам..... 181

2.2.2.3. Угловые отражатели ... 188

2.2.2.4. Особенности отраже-

ния от реальных дефектов.. 191

2.2.2.5. Огибающие эхосигна-

лов 194

2.2.3. Помехи эхометода и спо-

собы борьбы с ними............ 194

4

ОГЛАВЛЕНИЕ

2.2.3Л. Внешние шумы....... 195

2.2.3.2. Помехи дефектоскопа .. 195

2.2.3.3. Помехи преобразователя 196

2.2.3.4. Ложные сигналы.... 196

2.2.3.5. Структурные помехи ... 201

2.2.4. Основные параметры и

характеристики эхометода,

способы их оптимизации и

проверки....................... 203

2.2.4.1. Основные характери-

стики и параметры эхометода 203

2.2.4.2. Длина волны и рабочая

частота колебаний.............. 204

2.2.4.3. Угол ввода луча при

контроле эхометодом........ 206

2.2.4.4. Точность измерения ко-

ординат дефектов............... 213

2.2.4.5. Чувствительность.. 219

2.2.4.6. Мертвая зона...... 233

2.2.4.7. Разрешающая способ-

ность 235

2.2.4.8. Плотность сканирова-

ния 240

2.2.4.9. Стабильность акусти-

ческого контакта............... 241

2.2.5. Другие методы отраже-

ния 245

2.2.5.1. Эхозеркальный метод .. 245

2.2.5.2. Дельта-метод...... 251

2.2.5.3. Дифракционно-времен-

ной метод...................... 252

2.2.5.4. Реверберационный ме-

тод 259

2.2.5.5. Акустическая микро-

скопия ........................ 260

2.2.5.6. Когерентные методы ... 263

2.3. Методы прохождения и

комбинированные методы..... 267

2.3.1. Амплитудный метод про-

хождения (амплитудный тене-

вой метод)..................... 267

2.3.2. Временной метод про-

хождения ...................... 271

2.3.3. Зеркально-теневой метод 272

2.3.4. Метод многократной те-

ни 275

2.3.5. Велосиметрический ме-

тод 275

2.3.6. Эхосквозной метод.. 283

2.3.7. Фотоакустическая мик-

роскопия ................. 284

2.3.8. Реверберационно-сквоз-

ной метод................. 287

2.3.9. Метод лазерного детек-

тирования ................ 289

2.4. Методы собственных ко-

лебаний .................. 291

2.4.1. Общие сведения..... 291

2.4.2. Методы вынужденных

колебаний................. 292

2.4.2.1. Интегральный метод

вынужденных колебаний..... 292

2.4.2.2. Локальный метод вы-

нужденных колебаний....... 292

2.4.3. Методы свободных ко-

лебаний .................. 296

2.4.3.1. Интегральный метод

свободных колебаний....... 296

2.4.3.2. Локальный метод сво-

бодных колебаний (МСК).... 297

2.4.4. Акустико-топографичес-

кий метод................. 302

2.5. Импедансные методы... 303

2.5.1. Свойства сухого точеч-

ного контакта............. 304

2.5.2. Импедансный метод с

применением изгибных волн ... 307

2.5.3. Импедансный метод с

применением продольных

волн...................... 326

2.5.4. Метод контактного им-

педанса .................. 327

Глава 3. УЛЬТРАЗВУКОВОЙ КОН-

ТРОЛЬ МЕТАЛЛОВ............ 330

3.1. Общие рекомендации... 330

ОГЛАВЛЕНИЕ

5

3.1.1. Общие положения раз-

работки методики контроля .... 330

3.1.2. Выбор схемы контроля ... 330

3.1.3. Подготовка к контролю .. 335

3.1.4. Проведение контроля .... 342

3.1.5. Оценка качества..... 342

3.1.6. Оформление результатов

контроля....................... 343

3.1.7. Условия выполнения кон-

троля, требования техники бе-

зопасности и промышленной

санитарии...................... 344

3.1.8. Контроль при повышен-

ной температуре................ 344

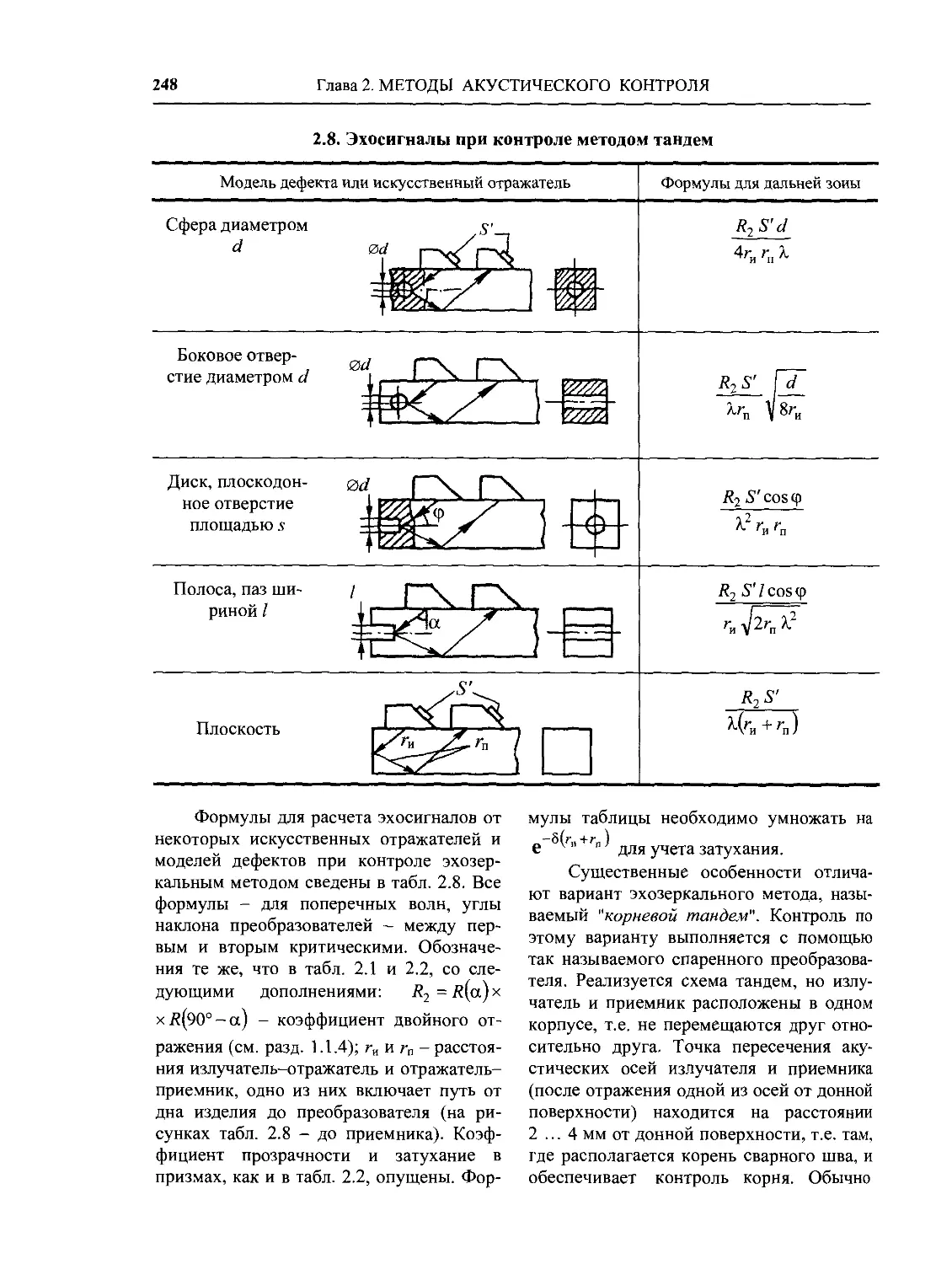

3.1.9. Ультразвуковой кон-

троль в процессе эксплуатации 345

3.2. Измеряемые характери-

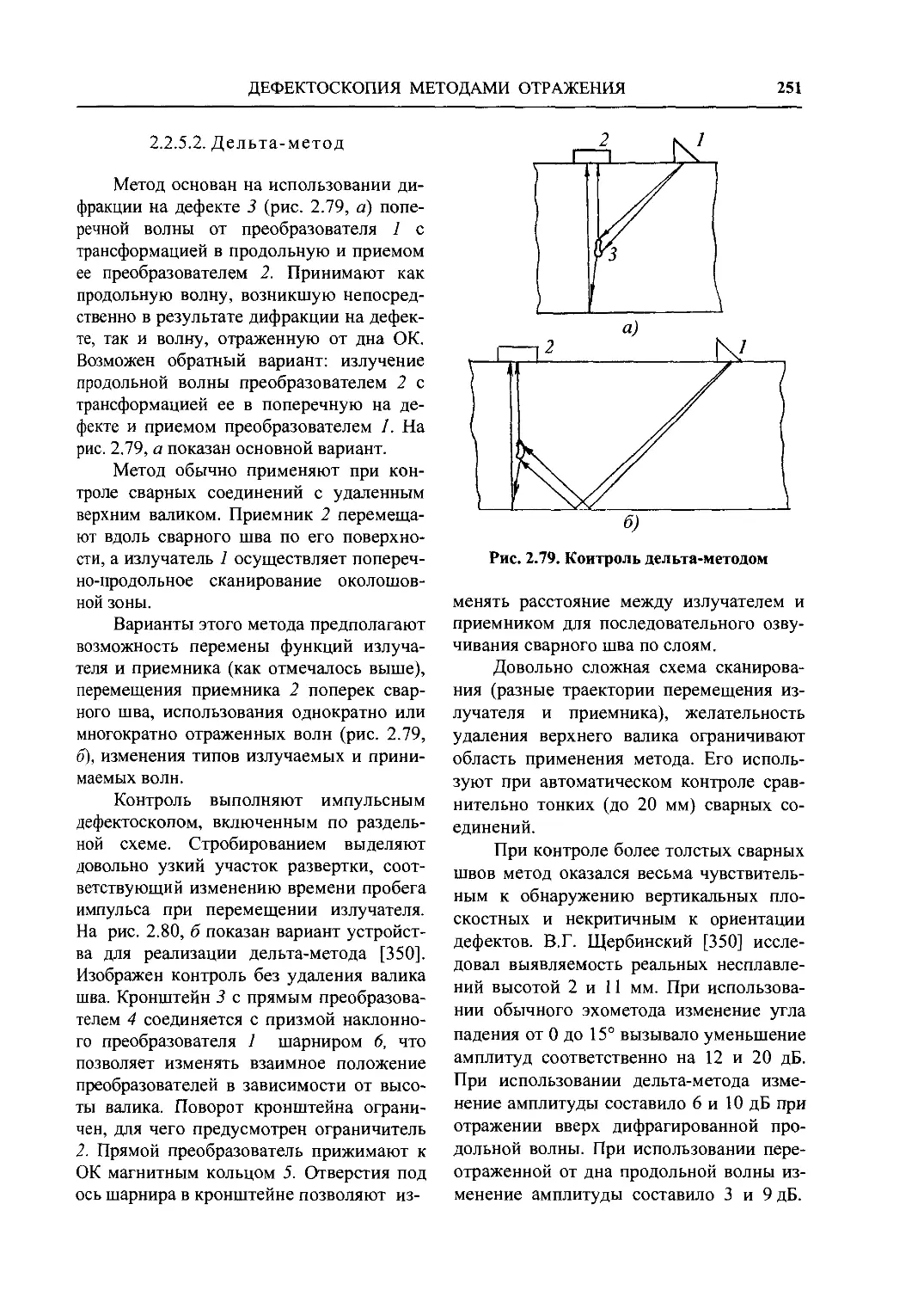

стики н признаки дефектов .... 346

3.2.1. Измерение координат

дефекта........................ 346

3.2.2. Измерение максималь-

ной амплитуды эхосигнала и

эквивалентной площади де-

фекта 350

3.2.3. Условные размеры де-

фекта и способы их измерения 353

3.2.4. Признаки дефектов на

основе их условных размеров .. 359

3.2.5. Число дефектов; разре-

шающая способность......... 361

3.2.6. Расстояние между де-

фектами ....................... 363

3.2.7. Оценка конфигурации

дефектов....................... 363

3.2.7.1. Постановка задачи. 363

3.2.7.2. Обзор способов опре-

деления формы несплошно-

стей 364

3.2.7.3. Методика распознава-

ния дефектов по коэффициен-

ту формы....................... 367

3.2.7.4. Методика исследова-

ния несплошностей при изме-

нении угла озвучивания..... 369

3.2.7.5. Методика исследова-

ния несплошностей дифракци-

онно-временным методом..... 371

3.2.7.6. Применение систем

акустической голографии.... 373

3.3. Контроль изделий раз-

личного типа................... 375

3.3.1. Контроль поковок и литья 375

3.3.1.1. Аппаратура и образцы 376

3.3.1.2. Подготовка к контролю 380

3.3.1.3. Проведение контроля .. 382

3.3.1.4. Обработка и оценка

результатов контроля....... 385

3.3.1.5. Особенности контроля

литья 392

3.3.1.6. Контроль поковок и

отливок различного типа.... 393

3.3.1.6.1. Контроль дисков

турбин, компрессоров и дру-

гих поковок авиационной про-

мышленности ............... 393

3.3.1.6.2. Контроль дисков

паровых турбин, роторов и

других крупногабаритных по-

ковок ........................... 399

3.3.1.6.3. Контроль лопаток

турбин и компрессоров.......... 402

3.3.1.6.4. Контроль ребристых

панелей 405

3.3.1.6.5. Контроль емкостей

на дефекты поверхности......... 405

3.3.1.6.6. Контроль поршней

двигателей внутреннего сгора-

ния 406

3.3.1.6.7. Контроль зубчатых

колес и канавок роторов........ 407

3.3.1.6.8. Контроль дисков

трения........................... 408

3.3.1.6.9. Контроль арматуры

изоляторов....................... 408

3.3.1.6.10. Контроль адаптеров

арматуры скважин................. 409

3.3.1.6.11. Контроль крюков

подъемных кранов................. 410

6

ОГЛАВЛЕНИЕ

3.3.1.6.12. Контроль осей ло-

комотивов и вагонов.............. 411

3.3.1.6.13. Контроль колес же-

лезнодорожного транспорта... 415

3.3.2. Контроль проката........ 417

З.З.2.1. Контроль листов....... 417

3.3.2.2. Контроль труб......... 432

3.3.2.3. Контроль прутков и

проволоки........................ 456

3.3.2.4. Контроль рельсов...... 460

Глава 4. КОНТРОЛЬ МНОГОСЛОЙ-

НЫХ КОНСТРУКЦИЙ И ИЗ-

ДЕЛИЙ ИЗ НЕМЕТАЛЛИ-

ЧЕСКИХ МАТЕРИАЛОВ.... 473

4.1. Общие сведения о много- 473

слойных конструкциях и поли-

мерных материалах........

4.2. Преобразователи для кон-

троля методом прохождения и

эхометодом............... 478

4.3. Контроль сотовых панелей

и тонких листов из ПКМ..... 482

4.3.1. Контроль преобразовате-

лями с сухим и жидкостным

контактом................... 483

4.3.2. Контроль бесконтактными

и комбинированными преобразо-

вателями ................... 495

4.4. Контроль крупногабарит-

ных изделий из ПКМ простой и

сложной формы............... 502

4.5. Контроль специальных ком-

позиционных материалов..... 512

4.6. Контроль неметаллических

покрытий на силовых каркасах 514

4.7. Контроль соединений в

многослойных листовых конст-

рукциях .................... 517

4.8. Контроль пенопластов и

трехслойных панелей с пено-

пластовым заполнителем..... 519

4.9. Контроль соединений труб

из неармированных и армиро-

ванных пластиков............ 522

4.10. Контроль воздушных вин-

тов из композиционных мате-

риалов ..................... 524

4.11. Контроль резиновых шин .. 524

4.12. Высокопроизводительный

контроль небольших изделий

интегральными методами соб-

ственных частот............ 525

4.13. Контроль фарфора, стекла

и керамики................. 526

4.14. Дефектоскопия и толщи-

нометрия изделий из бетона и

железобетона............... 529

4.14.1. Общие сведения..... 529

4.14.2. Дефектоскопия и толщи-

нометрия................... 530

4.15. Контроль изделий из ПКМ

больших толщин со специаль-

ной обработкой информации ... 542

Глава 5. КОНТРОЛЬ СОЕДИНЕ-

НИЙ ........................ 555

5.1. Контроль сварных соедине-

ний ....................... 555

5.1.1. Общие рекомендации при

контроле сварки плавлением .... 555

5.1.1.1. Средства контроля. 556

5.1.1.2. Схема контроля.... 556

5.1.1.3. Подготовка к контролю 559

5.1.1.4. Проведение контроля .. 565

5.1.1.5. Оценка качества свар-

ных соединений............. 568

5.1.2. Контроль различных ти-

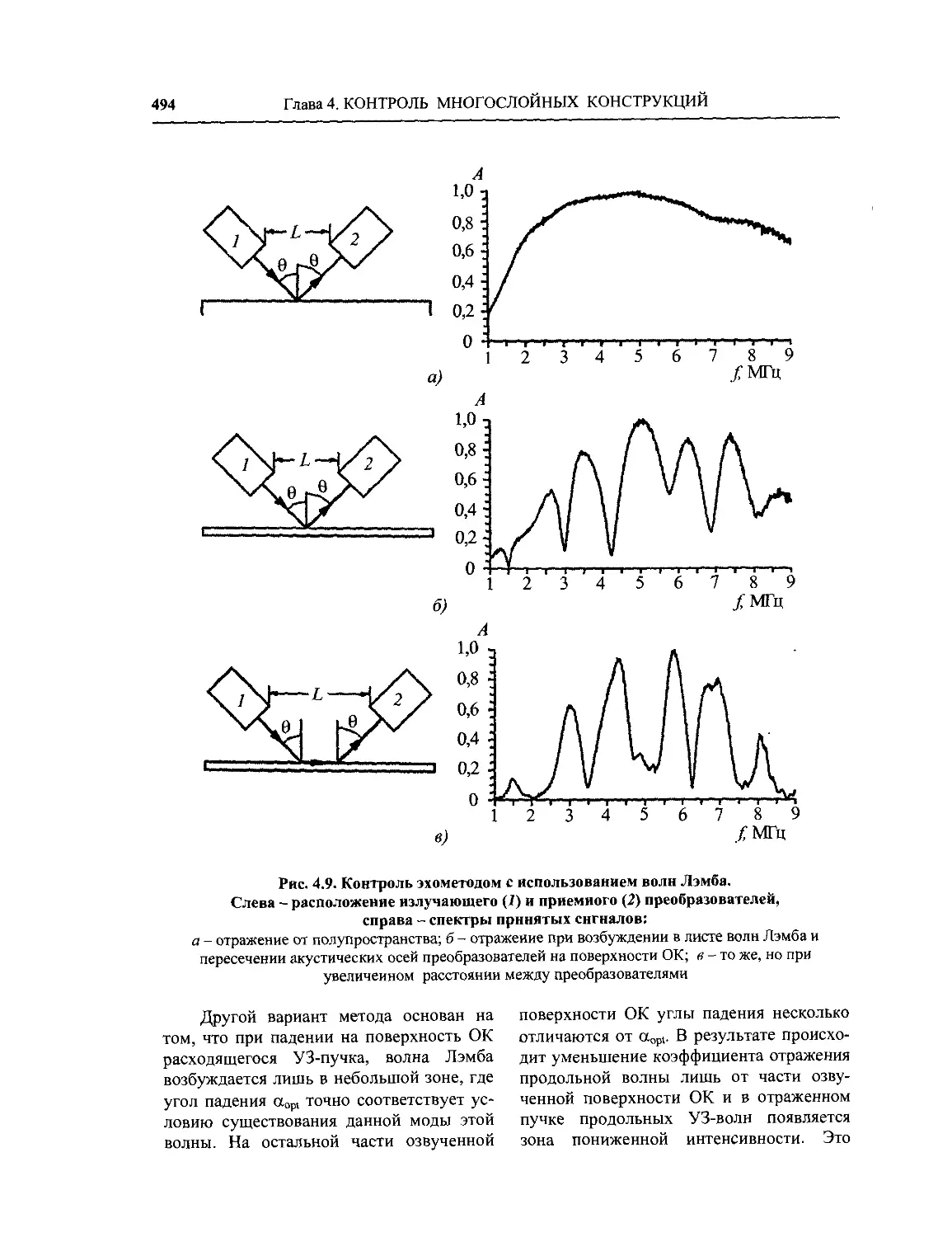

пов сварных соединений из уг-

леродистых сталей.......... 571

5.1.2.1. Контроль стыковых швов 571

5.1.2.2. Контроль стыковых

сварных соединений, выполнен-

ных на подкладках или в замок 580

5.1.2.3. Контроль тавровых, уг-

ловых и нахлесточных соеди-

нений 583

5.1.2.4. Контроль стыковых про-

дольных сварных соединений

цилиндрических конструкций... 591

5.1.2.5. Контроль сварных со-

единений сферических изделий 594

ОГЛАВЛЕНИЕ

7

5.1.2.6. Контроль швов, выпол-

ненных электронно-лучевой

сваркой.................... 596

5.1.3. Контроль сварных соеди-

нений и покрытий не из углеро-

дистых сталей.............. 597

5.1.3.1. Контроль аустенитных

сварных соединений......... 597

5.1.3.2. Контроль биметалличе-

ских материалов, покрытий,

наплавки, плакировки и сварных

соединений с наплавкой...... 607

5.1.3.3. Особенности контроля

сварных соединений некоторых

металлов.................... 618

5.1.3.4. Контроль сварных со-

единений труб из неармирован-

ных и армированных пластиков 620

5.1.4. Контроль соединений,

выполненных сваркой, давлени-

ем ........................ 624

5.1.5. Нестандартные варианты

контроля сварных соединений 631

5.1.6. Сопоставление россий-

ских нормативных документов

по контролю сварных соедине-

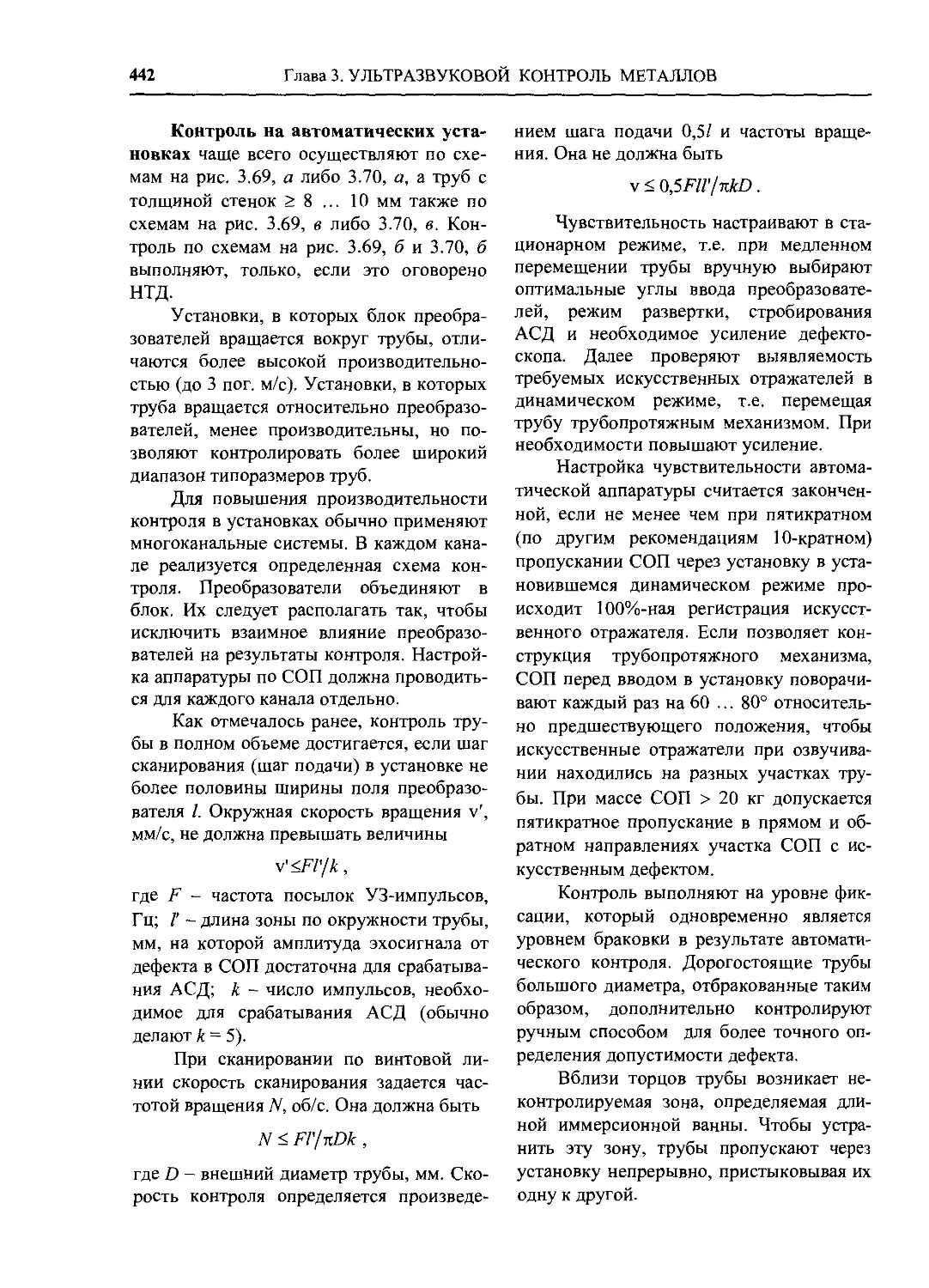

ний и антикоррозионных напла-

вок с нормативными докумен-

тами других стран........... 641

5.1.7. Автоматизация и механи-

зация контроля сварных соеди-

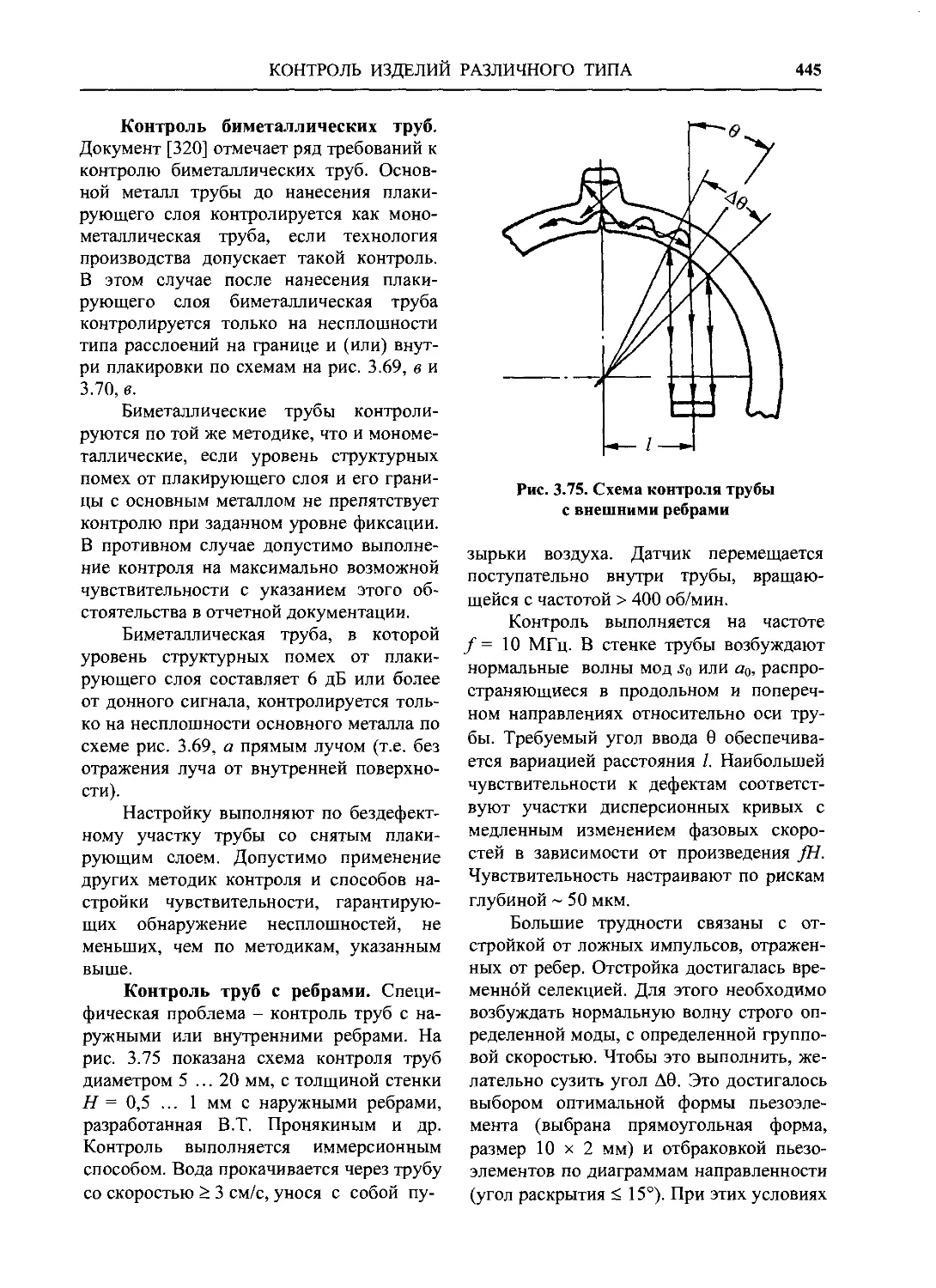

нений ...................... 642

5.1.7.1. Особенности автомати-

зации и механизации контроля 642

5.1.7.2. Перемещение преобра-

зователей .................. 643

5.1.7.3. Обеспечение стабильно-

го акустического контакта 644

5.1.7.4. Автоматическая регист-

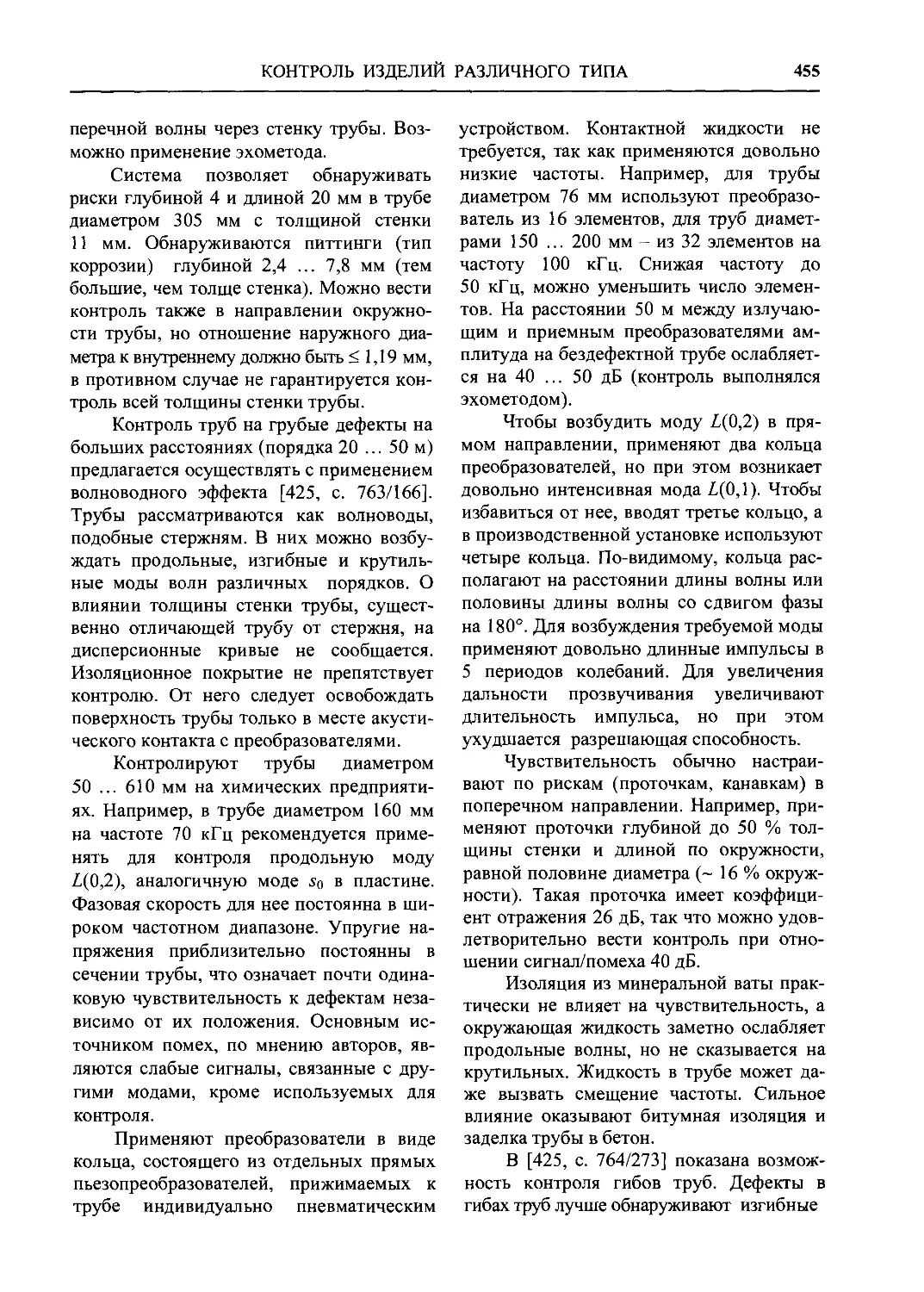

рация результатов контроля .... 644

5.1.7.5. Схемы автоматического

контроля.................... 645

5.1.7.6. Установки автоматиче-

ского контроля.............. 646

5.1.7.7. Средства механизации

контроля.................... 651

5.1.8. Сопоставление и совме-

щение ультразвукового и радиа-

ционного методов контроля

сварных соединений.......... 657

5.2. Контроль паяных соедине-

ний ........................ 663

5.3. Контроль заливки....... 671

5.4. Контроль резьбовых соеди-

нений ...................... 672

5.5. Контроль напрессовки... 682

5.6. Контроль заклепочных со-

единений ................... 685

5.7. Контроль клеевых соедине-

ний ........................ 687

Глава 6. ИЗМЕРЕНИЕ РАЗМЕРОВ 689

6.1. Ультразвуковая толщино-

метрия...................... 689

6.1.1. Задачи и методы измере-

ния 689

6.1.2. Погрешности измерения 693

6.1.3. Ограничивающие пара-

метры объекта контроля..... 698

6.1.4. Аппаратура для толщино-

метрии...................... 699

6.1.5. Методики измерения тол-

щины ....................... 708

6.1.5.1. Основные положения 708

6.1.5.2. Измерение толщины в

атомной энергетике и судо-

строении ................... 710

6.1.5.3. Измерение толщины

антикоррозионной наплавки ... 715

6.1.5.4. Измерение толщины сте-

нок литых лопаток авиадвигате-

лей ........................ 719

6.1.5.5. Контроль труб на ло-

кальные утонения............ 721

6.2. Измерение деформаций .... 721

6.3. Измерение диаметра и длины 722

6.4. Контроль шероховатости

поверхности................. 727

6.5. Контроль толщины слоя

осадков и нагара............ 729

6.6. Измерение вибраций.... 731

8

ОГЛАВЛЕНИЕ

Глава 7. КОНТРОЛЬ ФИЗИКО-

МЕХАНИЧЕСКИХ СВОЙ-

СТВ МАТЕРИАЛОВ................... 732

7.1. Общие сведения...... 732

7.2. Способы измерения скоро-

сти и коэффициента затухания

ультразвука............... 733

7.3. Контроль упругих свойств

материалов................ 737

7.4. Акустическая тензометрия 742

7.5. Контроль прочности.. 751

7.5.1. Общие сведения.... 751

7.5.2. Контроль прочности ме-

таллов ................... 752

7.5.3. Контроль прочности свар-

ных соединений............ 754

7.5.4. Контроль прочности по-

лимерных композиционных ма-

териалов и пенопластов... 755

7.5.5. Контроль прочности стро-

ительных материалов...... 762

7.5.6. Контроль процесса отвер-

ждения бетона............. 772

7.5.7. Контроль прочности клее-

вых соединений............ 773

7.6. Контроль твердости мате-

риалов ................... 776

7.7. Контроль состава и плотно-

сти материалов............ 780

7.8. Контроль структуры металлов 781

7.9. Контроль структуры и

свойств чугуна............ 793

7.10. Контроль структуры и

свойств спеченных порошковых

и термореактивных материалов 796

7.11. Контроль межкристаллит-

ной коррозии и коррозии под

напряжением............... 799

7.12. Контроль поверхностно

упрочненных слоев......... 801

7.13. Контроль покрытий из

неметаллических материалов 804

7.14. Контроль физико-механи-

ческих свойств абразивных ин-

струментов, огнеупоров, кера-

мики и металлокерамики.... 804

7.15. Контроль физико-механи-

ческих характеристик древеси-

ны и ее производных....... 810

7.16. Контроль степени полиме-

ризации пластиков и пропитки

связующими армирующих во-

локон .................... 812

7.17. Контроль замерзания и от-

таивания жидкости......... 816

7.18. Контроль физико-механи-

ческих теплофизических свойств

материалов в ядерной энергетике .. 816

7.19. Использование ультразву-

ка в физических измерениях .... 825

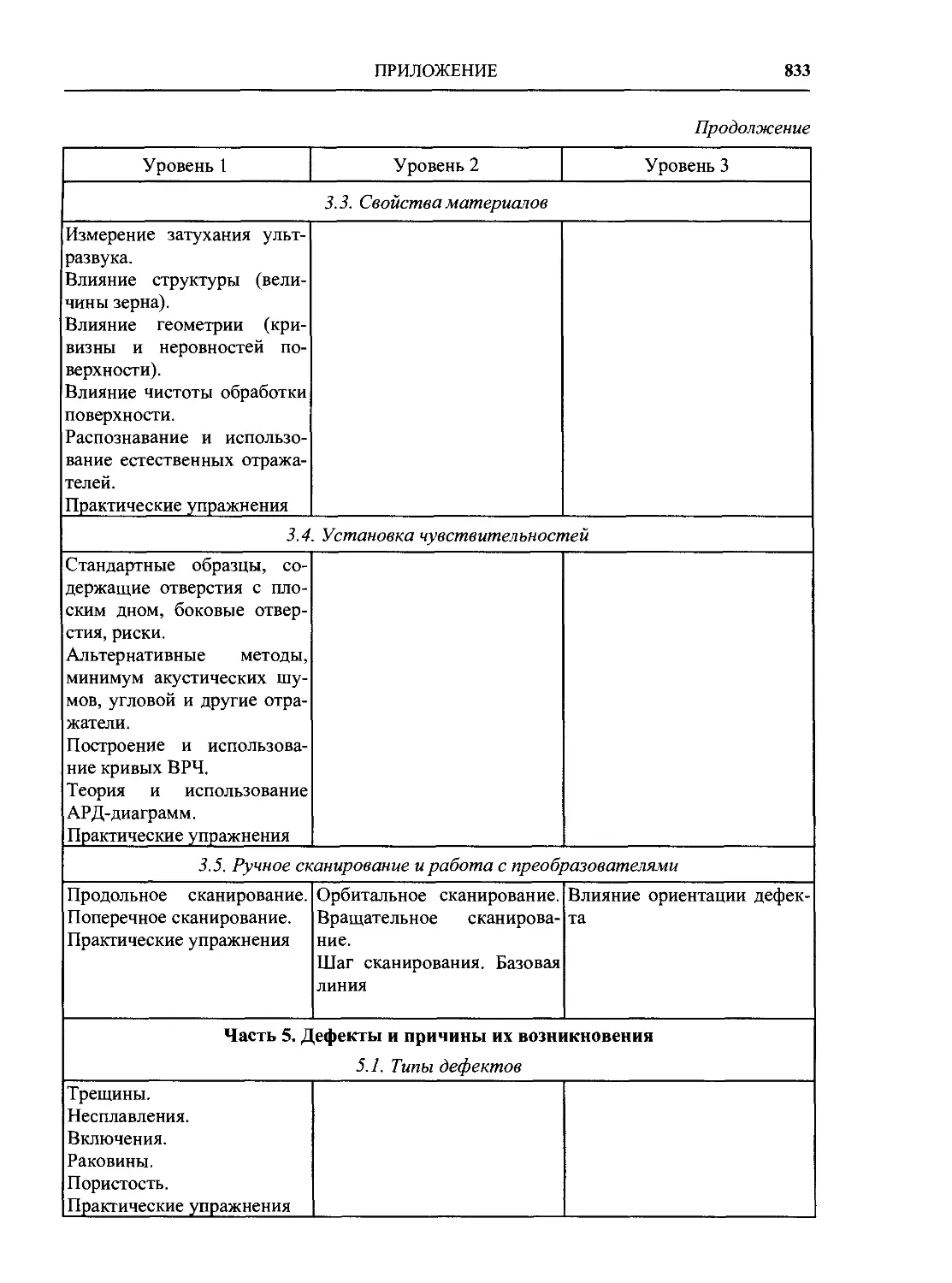

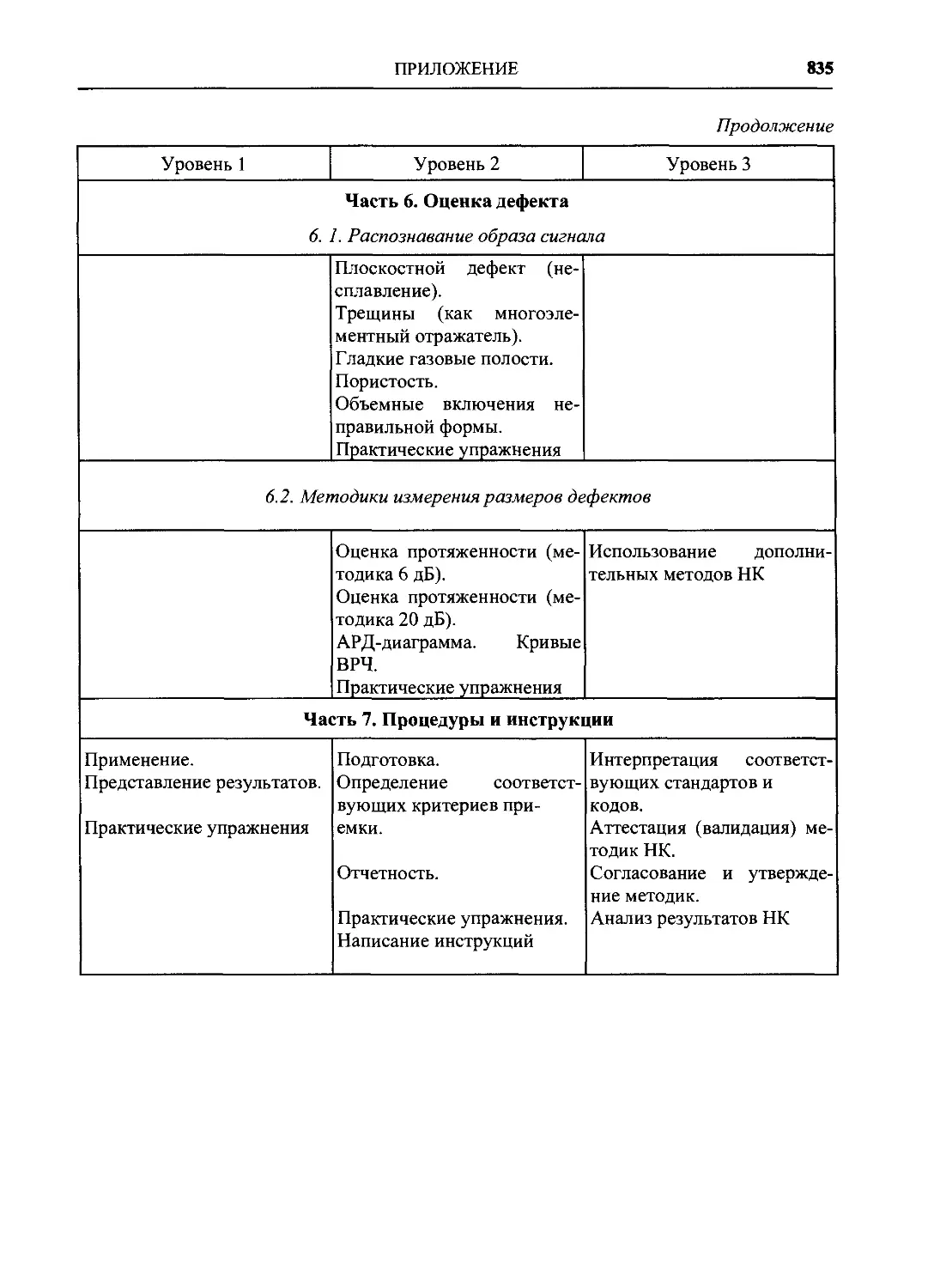

ПРИЛОЖЕНИЯ...................... 828

1. Требования к техническим

знаниям персонала неразру-

шающего контроля. Ультразву-

ковой контроль. Рекомендации

ICNDT WH 16-85 изм. 01 ... 828

2. Европейские стандарты по

ультразвуковому контролю 836

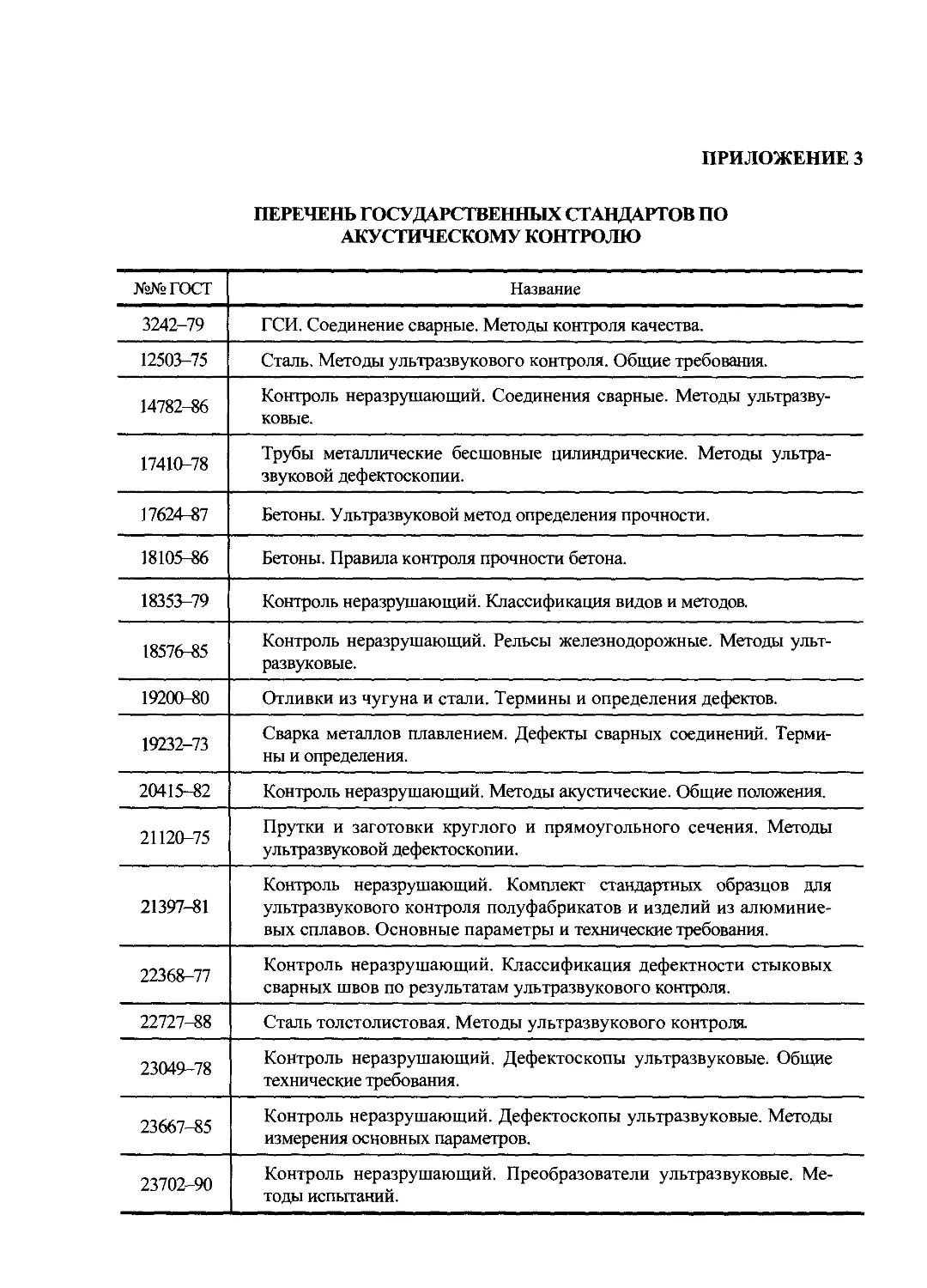

3. Перечень Государственных

стандартов по акустическому

контролю.................. 838

СПИСОК ЛИТЕРАТУРЫ............... 840

ультразвуковой контроль

введение

Развитие и применение акустических

методов контроля в науке и технике под-

робно рассмотрены в [246]. Основной тип

акустических колебаний и волн, исполь-

зуемых в неразрушающем контроле, -

ультразвуковые колебания и волны. Об-

щепризнанным первооткрывателем ульт-

развуковой дефектоскопии является круп-

ный российский ученый, профессор, член-

корреспондент Академии наук Сергей

Яковлевич Соколов.

Исторически первыми для целей не-

разрушающего контроля были использо-

ваны упругие волны ультразвуковых час-

тот (> 20 кГц). Поэтому естественно поя-

вились термины "ультразвуковой метод" и

их производные. Однако в дальнейшем

были разработаны и широко внедрены

методы, основанные на применении более

низких частот звукового диапазона (метод

собственных колебаний, импедансный

метод и др.), которые не охватываются

термином "ультразвуковой контроль". Для

устранения этого противоречия в приня-

том в 1979 г. ГОСТ 18353-79, регламенти-

рующем классификацию видов и методов

неразрушающего контроля, термин "ульт-

развуковой контроль" и его производные

заменены более общим термином "акусти-

ческий контроль", включающим в себя

упругие колебания любых частот. При

этом термин "ультразвуковой контроль"

сохранен, но имеет уже более узкий

смысл, распространяясь на случаи исполь-

зования частот только ультразвукового

диапазона. Принятая в ГОСТ 18353-79

терминология широко использована во

всех последующих отечественных публи-

кациях.

Однако в Европе, США и других

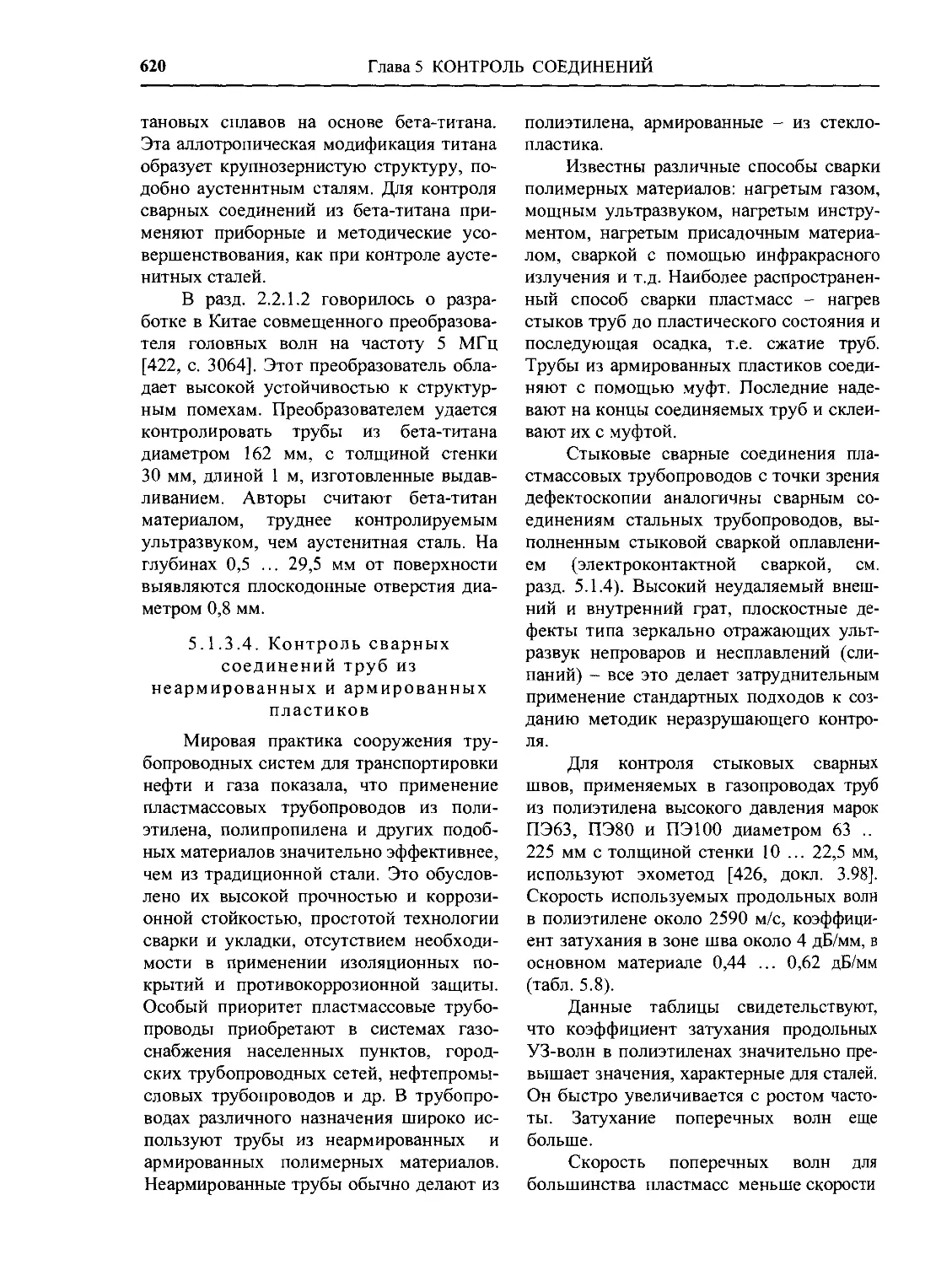

странах продолжают пользоваться терми-

ном "ультразвуковой контроль" (Ultrasonic

Testing), входящим во все международные

документы. Поэтому в последние годы, в

связи с необходимостью гармонизации

документации с европейскими и междуна-

родными организациями возникло проти-

воречие в терминологии. Для исключения

этого уже в процессе редактирования кни-

ги ее первоначальное название "Акустиче-

ский контроль", было изменено на "Ульт-

развуковой контроль". Однако изложение

материала в книге сохранено прежним, т.е.

базируется на терминологии ГОСТ 18353—

79.

Ультразвуковые колебания и волны

широко применяются в практике. Под

воздействием мощных ультразвуковых

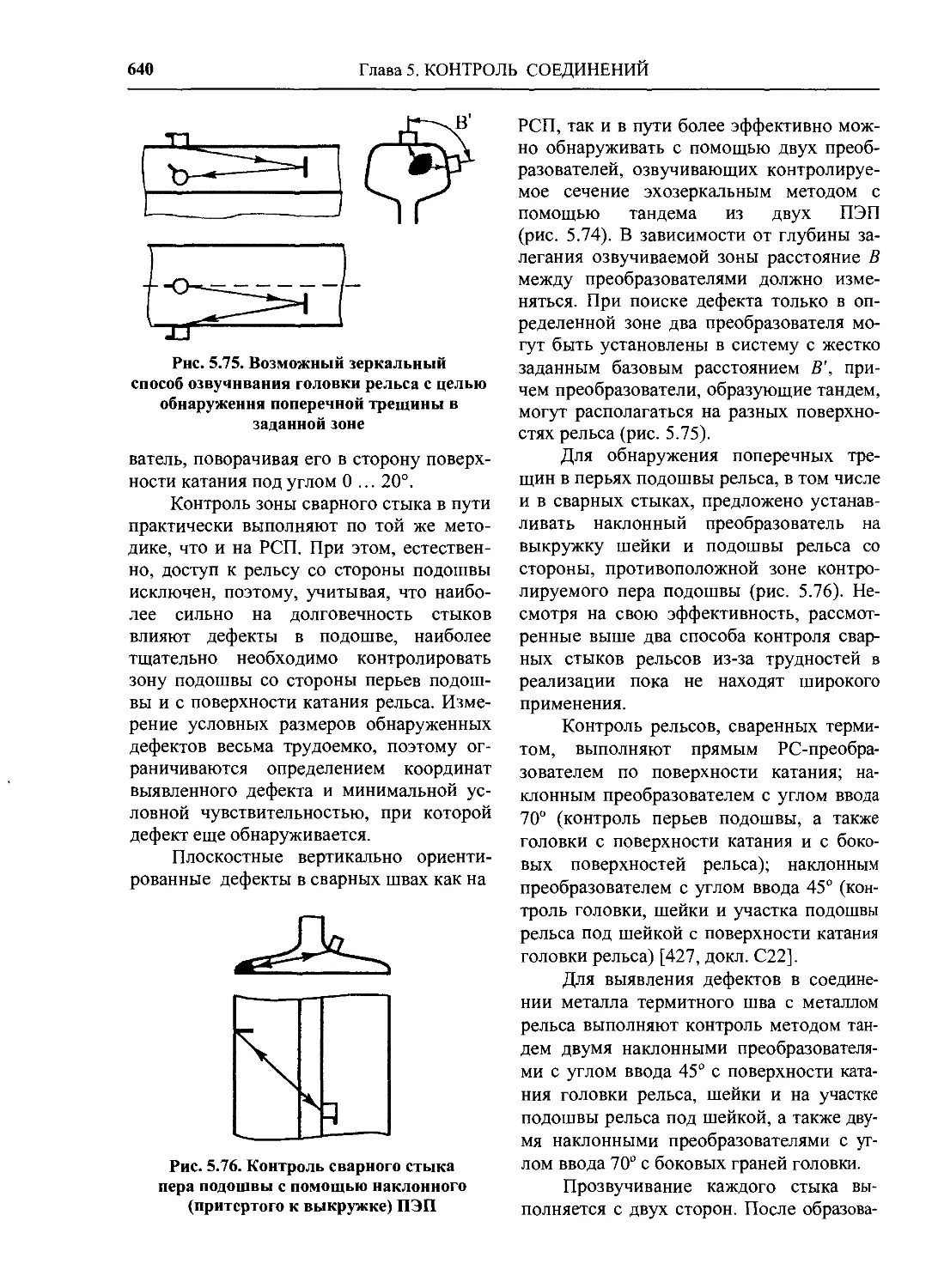

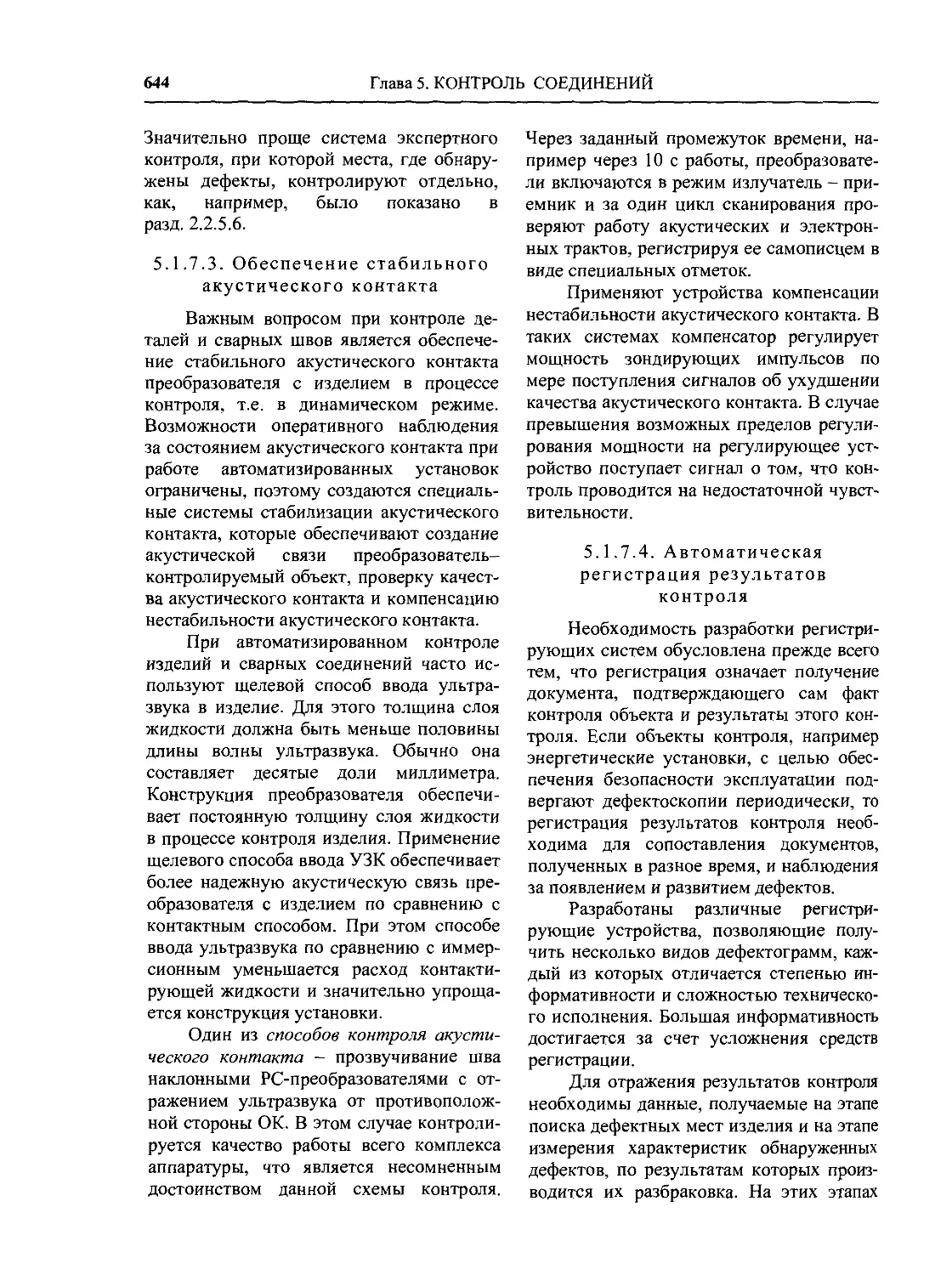

колебаний успешно реализуются многие

технологические процессы, такие как рез-

ка хрупких материалов, сварка пластмасс,

очистка поверхностей, коагуляция взве-

шенных частиц и многие другие. Широкое

применение находят ультразвуковые вол-

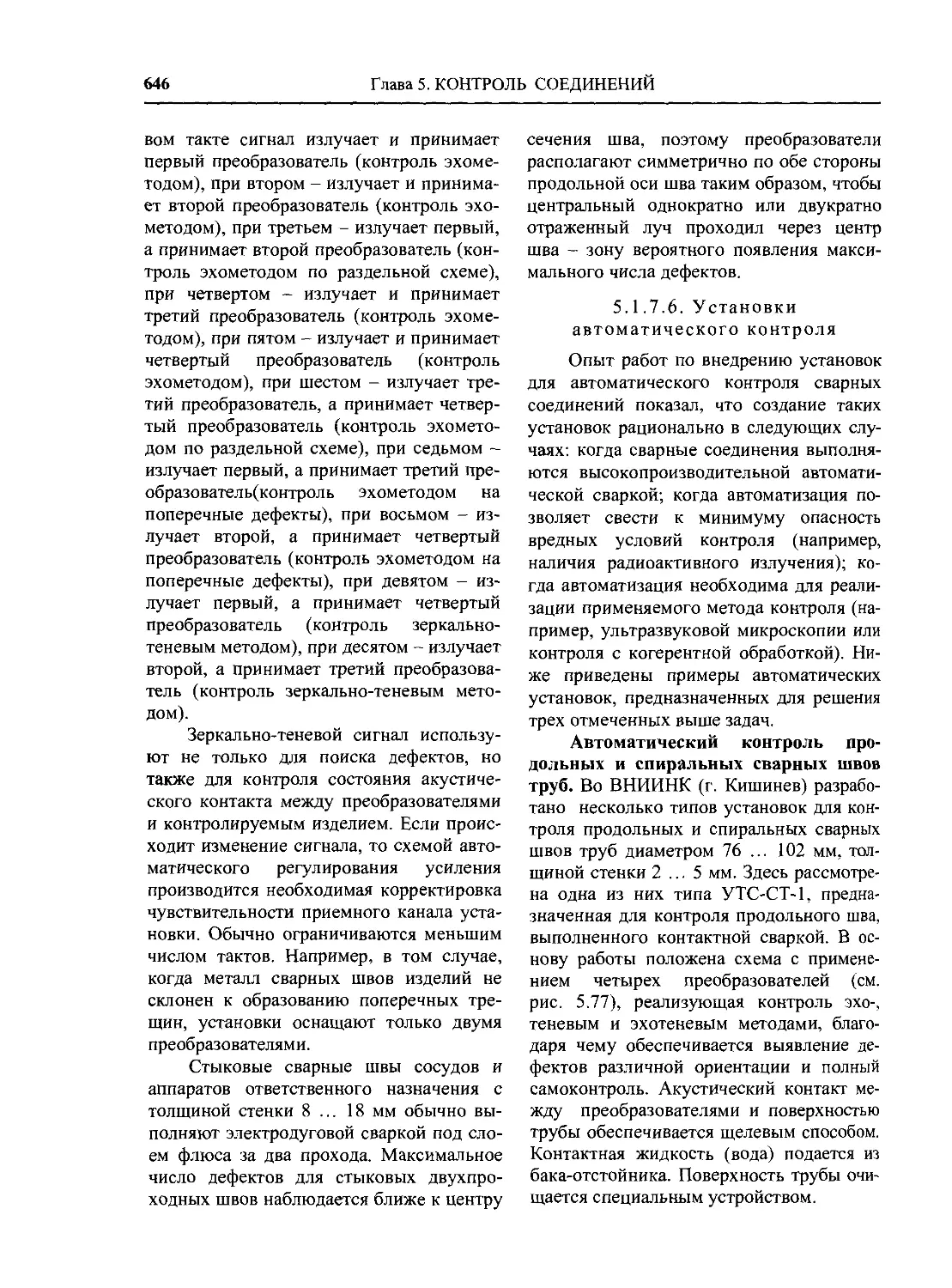

ны как средство измерений, контроля и

диагностики, например в гидролокации,

медицинских исследованиях [27].

В этой книге рассмотрено примене-

ние акустических колебаний и волн в ка-

честве средства контроля материалов. В

этот том вошли все методы контроля ма-

териалов и изделий с помощью акустиче-

ских (упругих) колебаний и волн, за ис-

ключением акустико-эмиссионного, виб-

ро- и шумодиагностических, описанных в

других томах. Эти методы упомянуты

лишь в общей классификации методов

акустического контроля. Наиболее полно

10

ВВЕДЕНИЕ

изложены виды контроля, получившие

широкое практическое применение. Ма-

лоприменимые в настоящее время виды

контроля (например, резонансный метод)

изложены в сокращенном виде. В книгу

включены многие оригинальные разра-

ботки российских и иностранных ученых.

Авторы стремились сделать содержа-

ние предельно полезным для практиче-

ских работников и разработчиков аппара-

туры. Даны только простые алгебраиче-

ские формулы, нужные для практических

расчетов, выводы формул не представле-

ны. Их можно найти в учебнике [247] и

приведенных в библиографии оригиналь-

ных работах. Сводка справочных данных

содержится в [135]. Сложные формулы и

номограммы сопровождаются примерами

применения.

Значительное место отведено новым

способам и областям применения акусти-

ческих методов для решения широкого

круга практических задач, а также мето-

дам, малоизвестным в России, но широко

применяемым на Западе, например ди-

фракционному временному (TOFD), ре-

верберационно-сквозному (или акустико-

ультразвуковому).

Авторы излагали материал в логиче-

ской последовательности, обращали осо-

бое внимание на физическую сущность

рассматриваемых явлений. Приведены

структурные схемы основных типов при-

боров, но конструкции конкретных при-

боров, как правило, не приводятся, по-

скольку эти сведения быстро устаревают.

Авторы выражают благодарность

всем специалистам, оказавшим помощь в

написании книги и давшим полезные со-

веты. Такие ученые и инженеры, как

Н.П. Алешин, А.С. Анненков, В.Г. Бада-

лян, В.М. Баранов, В.Е. Белый, В.А. Боб-

ров, В.Т. Бобров, Г.А. Буденков, В.М. Ве-

ревкин, А.Х. Вопилкин, В.А. Воронков,

Л.В. Воронкова, Г.А. Тиллер, М.Б. Гитис,

С.Я. Гмырин, А.С. Голубев, А.К. Гурвич,

В.Н. Данилов, Д.Б. Дианов, В.И. Домаркас,

Г.Я. Дымкин, В.В. Залесский, В.А. Ильин,

Р. Кажис, В.К. Качанов, М.В. Королев,

Е.Ф. Кретов, И.И. Крюков, В.Г Лупачев,

А.С. Матвеев, Л.Г. Меркулов, И.Б. Мос-

ковенко, С.К. Паврос, С.Х. Пасси, В.С. По-

пов, В.Т Пронякин, Н.П. Разыграев, Ю.М. Рап-

попорт, А.Л. Ремизов, М.В. Розина,

О.В. Руденко, В.И. Рыжов-Никонов, А.А. Са-

мокрутов, И.В. Соколов, В.В. Сухоруков,

М.П. Уральский, В.М. Ушаков, Н.В. Хим-

ченко, В.Г. Шевалдыкин, Ю.М. Шкарлет,

И.Э. Школьник, Н.Г. Шмелев, Д.А. Шпа-

гин, О.Н. Щербаков, В.Г. Щербинский,

В.В. Юнникова, Л.А. Яковлев и др., фак-

тически являются соавторами данного

тома, поскольку в него включены значи-

тельные фрагменты из их трудов или с их

помощью написаны разделы книги.

СПИСОК ОБЩИХ СОКРАЩЕНИЙ И АББРЕВИАТУР

АК- акустический контроль;

АРД (диаг- рамма) - диаграмма амплитуда - расстояние - диаметр;

АСД- автоматический сигнализатор дефектов;

АЭ- акустическая эмиссия;

БЦО- блок цифровой обработки;

ДВМ- дифракционно-временной метод;

ЗТ- зеркально-теневой (метод);

МИС- Международный институт сварки;

МСК- МСК- дефек- тоскоп - метод свободных колебаний; дефектоскоп, основанный на методе свободных колебаний;

нтд- нормативно-технический документ (документация);

ОК- объект контроля;

РС- раздельно-совмещенный (преобразователь);

РСкв - реверберационно-сквозной (метод);

СО- стандартный образец;

СОП- стандартный образец предприятия;

ПАВ- поверхностно-активное вещество;

ПКМ- полимерный композиционнный материал;

ПЭП- пьезоэлектрический преобразователь;

РШХ- реверберационно-шумовая характеристика;

СТК- сухой точечный контакт;

УЗ- ультразвук, ультразвуковой;

УЗД- ультразвуковая дефектоскопия, ультразвуковой дефектоскоп;

ФР- фазированная решетка;

ЭАП- электроакустический преобразователь;

ЭМА- электромагнитно-акустический (преобразователь).

Глава 1

ФИЗИЧЕСКИЕ ОСНОВЫ АКУСТИЧЕСКОГО КОНТРОЛЯ

1.1. УПРУГИЕ КОЛЕБАНИЯ

И ВОЛНЫ

1.1.1. Основные понятия

Колебание - движение вокруг неко-

торого среднего положения, обладающее

повторяемостью, например колебание ма-

ятника. В акустике обычно рассматривают

колебания точки среды относительно по-

ложения, в котором точка находилась в

покое. Волны - колебательные движения,

распространяющиеся в пространстве: ко-

лебания одной точки передаются соседней

и т.д. В большинстве видов неразрушаю-

щего контроля (радиационном, оптиче-

ском, тепловом, радиоволновом) исполь-

зуются электромагнитные колебания и

волны. В отличие от них в акустических

видах используются упругие колебания и

волны.

Упругость - свойство точек среды

возвращаться к первоначальному состоя-

нию после прекращения воздействия си-

лы. Жидкие, газообразные и твердые сре-

ды восстанавливают свой объем после

сжатия или разрежения, но под действием

сил инерции точки продолжают двигаться

после достижения первоначального со-

стояния. В результате сжатие переходит в

растяжение, а потом опять в сжатие - воз-

никают упругие колебания. Такой процесс

распространяется в пространстве и обра-

зует упругую волну (рис. 1.1, а, б).

Обычно акустические колебания

происходят в области, где механическое

напряжение пропорционально деформа-

ции для твердого тела или давление про-

порционально смещению для жидкости,

газа. Это область упругого взаимодейст-

вия, ей соответствует линейная акустика.

Однако при больших отклонениях от по-

ложения равновесия пропорциональность

нарушается. Это область нелинейной аку-

стики. Неразрушающему акустическому

контролю, как правило, соответствует

только область линейной акустики. Неко-

торые вопросы, связанные с применением

нелинейной акустики, будут рассмотрены

в разд. 1.5.

Колебательный процесс характеризу-

ется двумя основными величинами: часто-

той и амплитудой колебаний.

Частота - количество колебаний в

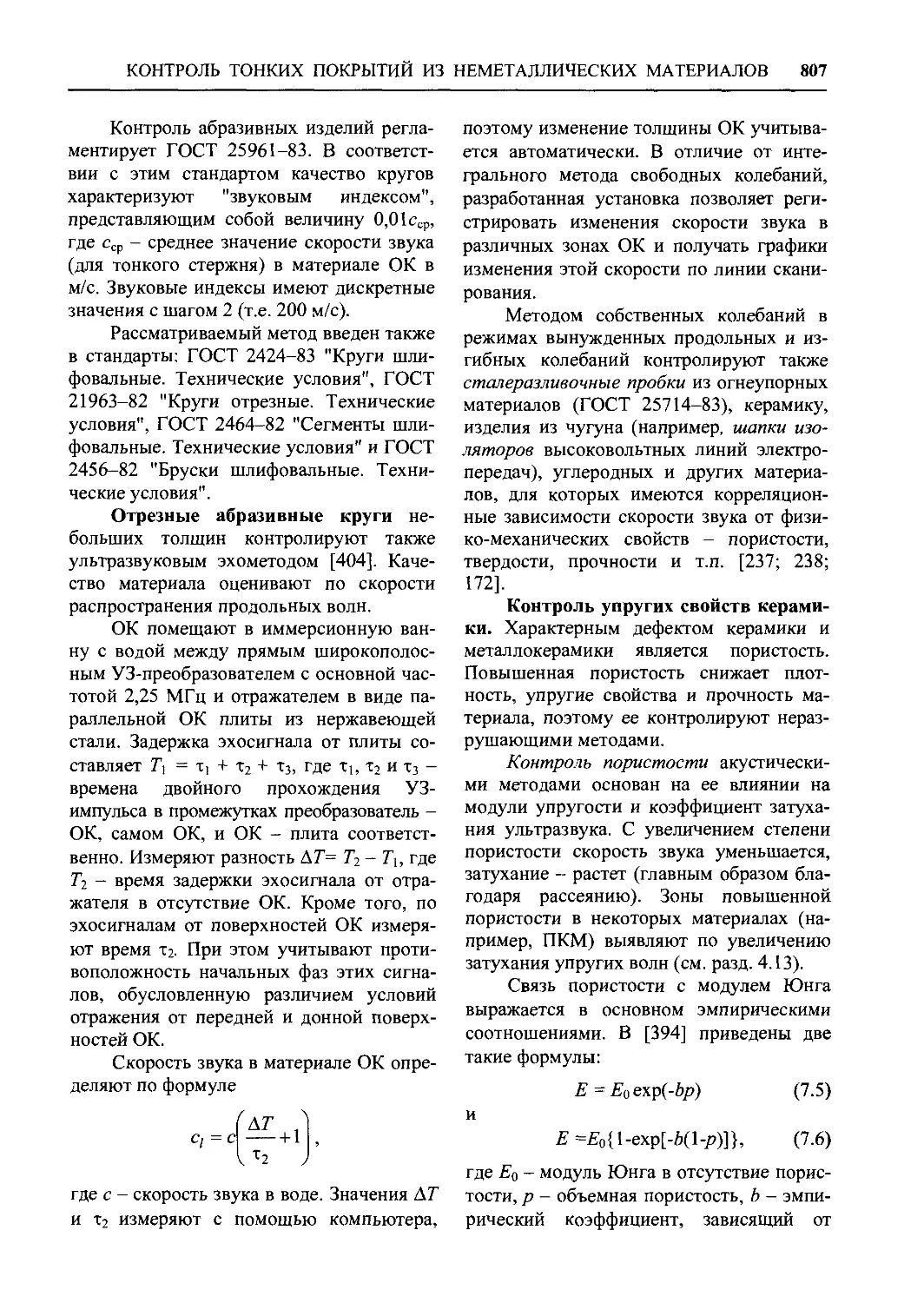

секунду (с). Ее обозначают буквой f. Одно

колебание в секунду - 1 герц (Гц). При

УЗ-контроле обычно частоту колебаний

измеряют в мегагерцах (МГц) - миллио-

нах колебаний в секунду или килогерцах

(кГц) - тысячах Гц. В зависимости от час-

тоты fупругие колебания и волны назы-

вают по-разному (табл. 1.1). При высоко-

частотном акустическом контроле обычно

применяют колебания частотой 0,5 ... 100

МГц, а при низкочастотном - частотой

0,015 ... 0,1 МГц.

Время одного колебания называют

периодом Т. Его измеряют в секундах или

микросекундах (мкс):

f = i/T.

Колебания от точки к точке среды

передаются с определенной скоростью -

скоростью распространения звука с. Рас-

стояние, пробегаемое волной за один пе-

риод колебаний, называют длиной волны X,

X = сТ -с/f.

Скорость звука во многих металлах

~6000 м/с = 6 мм/мкс. При частоте 6 МГц

длина волны равна 1 мм. Волны длиной

~1 мм (точнее, 0,2 ... 10 мм) обычно упот-

ребляются при высокочастотном УЗ-кон-

троле металлов. Небольшая длина волны

по сравнению с размером преобразователя

позволяет создать направленно-распро-

страняющуюся волну, которую рассмат-

ривают как пучок лучей.

УПРУГИЕ КОЛЕБАНИЯ И ВОЛНЫ

13

Рис. 1.1. Волны продольная (а) и поперечная (в) и волновой процесс {б)

Часто применяют понятия "круговая

{циклическая, угловая) частота"

со = 2тс/

и "волновое число"

к = и/с = 2 л/Л .

Амплитуда. Амплитуда колебаний -

это наибольшее отклонение от положения

равновесия (см. рис. 1.1, б). Упругие коле-

бания характеризуют разными физиче-

скими величинами. Для жидкостей и газов

чаще всего используют следующие вели-

чины: смещение и частиц из положения

равновесия, скорость движения частиц

{колебательную скорость) и акустическое

давление р.

Для твердых тел обычно используют

вектор смещения й и тензор акустиче-

ских напряжений (см. далее). В дальней-

шем для упрощения формул колебания в

твердом теле будем, как правило, характе-

ризовать их акустическим давлением, что

не вполне правомерно, но существенно

упрощает математический аппарат. Там,

где возникает необходимость, учитывают-

ся особенности твердого тела.

1.1. Диапазон частот упругих колебаний

Название колебаний и волн Качественное определение Диапазон частот, Гц

физический условный

Инфразвук Ниже границы слыши- мости человека < 16 ... 25 <20

Звук Диапазон слышимости человека От 16 ... 25 до (15 ... 20)103 20 ... 20 000

Ультразвук Выше границы слы- шимости человека От(15 ... 20)103 до 109 (20-103)... 109

Гиперзвук Длина волны меньше длины свободного про- бега молекул воздуха > 109

14

Глава 1. ФИЗИЧЕСКИЕ ОСНОВЫ АКУСТИЧЕСКОГО КОНТРОЛЯ

Шкала децибелов

ш

п

_ Децибелы +

60 Зв Я ST 66 5554 S3 5Z S1 5043686766 4566636261 40 406162 63 44 456647 68 49 50 5152 53 54 55565758 S3 60

40 ММ 37 33 5536 33 32 31 30 23 №27 26 2524 23 22 » 20 20 2122 23 24 25 26 27 28 29 30 31 32 33 34 35 № 37 38 33 М

20 15 10 5 оо - “

го

5

60 5ft 6,0 7,0 8fl9,0 10

600

so ' во too

soo soo то

I, 0,1

II' 0,01

III 0,001

0,002

0,4 0J5 Ofi 0,7 OfiOJ 1 1

о,Об 0,06 а,ов Ц1 io го

о,оо</ о,оов цооо ofii юо zoo

Отношение амплитуд

Рис. 1.2. Шкалы перевода относительных величии в децибелы.

Попарно используют шкалы I-Г, П-1Г, Ш-Ш’

Будем обозначать амплитудные зна-

чения соответствующими большими бук-

вами, а в общем случае - буквой А. В УЗ-

дефектоскопии обычно применяют коле-

бания с амплитудой смещения 10‘" ... 10‘4

мм. Акустическое напряжение, возни-

кающее при этом в стали на частоте

2 МГц, достигает 10 ... 108 Па (паскаль).

Энергия акустической (звуковой) -

волны это добавочная энергия, обуслов-

ленная наличием этой волны. Энергия

акустической волны в единице объема

среды называется плотностью звуковой

энергии. Она состоит из кинетической и

потенциальной частей. Для плоской бегу-

щей звуковой волны кинетическая и по-

тенциальная части энергии равны и плот-

ность полной энергии, выраженная через

амплитуду давления Р, равна

£ = Р2Дрс2),

где р - плотность среды.

Интенсивность (сила) звука J - сред-

няя по времени энергия, переносимая зву-

ковой волной через единичную площадку,

перпендикулярную к направлению рас-

пространения волны, за единицу времени.

Для периодической звуковой волны ус-

реднение проводится либо за промежуток

времени, намного больший по сравнению

с периодом, либо за целое число периодов.

Для плоской синусоидальной бегущей

волны интенсивность, выраженная через

амплитуды давления Р и смещения U,

равна

J = P2/(2pc) = 0,5pcco2t/2.

Интенсивность используемых при

контроле волн обычно весьма мала:

<10"5 Вт/м2 в месте излучения УЗ. При УЗ-

контроле, как правило, регистрируют не

интенсивность, а амплитуду волн.

В УЗ-контроле обычно измеряют ос-

лабление амплитуды А’ относительно ам-

плитуды возбужденных в ОК колебаний

Aq. Для этого применяют логарифмиче-

ские единицы - децибелы (дБ). Выражения

в дБ, когда это необходимо подчеркнуть,

будем выделять угловыми скобками ( :

(HH) = 201g(^) = 101gUp0).

Поскольку А'<А0, децибелы будут

отрицательными, однако в УЗ-дефекто-

скопии знак принято опускать. На

рис. 1.2 приведена шкала перевода отно-

сительных единиц в положительные и от-

рицательные дБ.

Пример 1.1. Как отношение амплитуд

А'! Ао = 0,045 выражается в дБ?

Находим деление 0,045 на шкале 1Г

(см. рис. 1.2). Против него на шкале II находим:

(А / До) = 26,9 дБ со знаком но его не указы-

ваем.

Если потери невелики, то возбужден-

ный колебательный процесс продолжается

очень долго. При отсутствии потерь воз-

никают непрерывные гармонические коле-

бания, т.е. изменяющиеся по синусои-

дальному закону. В УЗ-контроле обычно

УПРУГИЕ КОЛЕБАНИЯ И ВОЛНЫ

15

колебания возбуждают и тут же стараются

погасить. В результате наблюдается крат-

ковременный волновой процесс - импульс.

Одним из параметров колебаний и

волн является их фаза. Она характеризует

состояние колебательного процесса в оп-

ределенный момент времени. Если коле-

бания непрерывные, то фаза колебаний

повторяется через каждый период. Для

импульсов строгая повторяемость пара-

метров колебаний через период отсутству-

ет. Говорят, что две непрерывные гармо-

нические волны находятся в противофазе,

если их фазы отличаются на полпериода.

Если на какую-либо точку действуют две

такие волны с одинаковыми амплитудами,

точка не колеблется, а если фазы этих

волн совпадают, амплитуда колебаний

увеличивается в 2 раза. Явление сложения

волн с учетом их фазы называют интер-

ференцией волн.

Волновое уравнение. Здесь приво-

дится упрощенное изложение теории вол-

нового процесса. Рассматривается распро-

странение волны только вдоль одной ко-

ординаты х [219].

Как частично отмечалось ранее, уп-

ругие колебания в жидкостях и газах ха-

рактеризуются одной из следующих вели-

чин: изменением давления р или плотно-

сти, смещением частиц из положения

равновесия и, скоростью колебательного

движения (колебательной скоростью) v,

потенциалом смещения или колебатель-

ной скорости. Все перечисленные величи-

ны взаимосвязаны. Следует отличать из-

менение давления или плотности, связан-

ное с распространением акустических

волн, от их статистического (среднего)

значения.

В твердых телах акустическое поле

имеет гораздо более сложный вид, чем в

жидкостях и газах, потому что твердым

телам присуща не только упругость объе-

ма, как жидкостям и газам, но и упругость

формы (сдвиговая упругость). Вместо

давления для твердых тел вводят понятие

"напряжение", т.е. "сила, отнесенная к

единице поверхности".

Рис. 1.3. Тензор напряжения

Различают нормальные (растягиваю-

щие или сжимающие) напряжения стхх,

<5уу, стzz, касательные или тангенциаль-

ные (сдвиговые) напряжения ст^, ст^ и

др. Напряженное состояние твердого тела,

таким образом, характеризуют тензором

третьего ранга ст(7 - таблицей из девяти

чисел-компонентов. Индексы i и / прини-

мают значения осей координат х, у, z. Пер-

вый индекс указывает координату, в на-

правлении которой действует сила, а вто-

рой - площадку (грань элементарного ку-

ба), перпендикулярную к направлению

указанной в нем координаты, к которой

эта сила приложена (рис. 1.3). Тензор этот

симметричный: в нем ст,7 = ст;,, а значит,

шесть независимых величин.

В жидкостях и газах, где не сущест-

вует упругости формы, тангенциальные

компоненты тензора напряжения отсутст-

вуют, а нормальные компоненты равны

друг другу и давлению с обратным зна-

ком. Давление имеет знак потому что

напряжение считают положительным, ко-

гда оно растягивающее, а давление отно-

16

Глава 1. ФИЗИЧЕСКИЕ ОСНОВЫ АКУСТИЧЕСКОГО КОНТРОЛЯ

сят к положительным, если оно сжимаю-

щее.

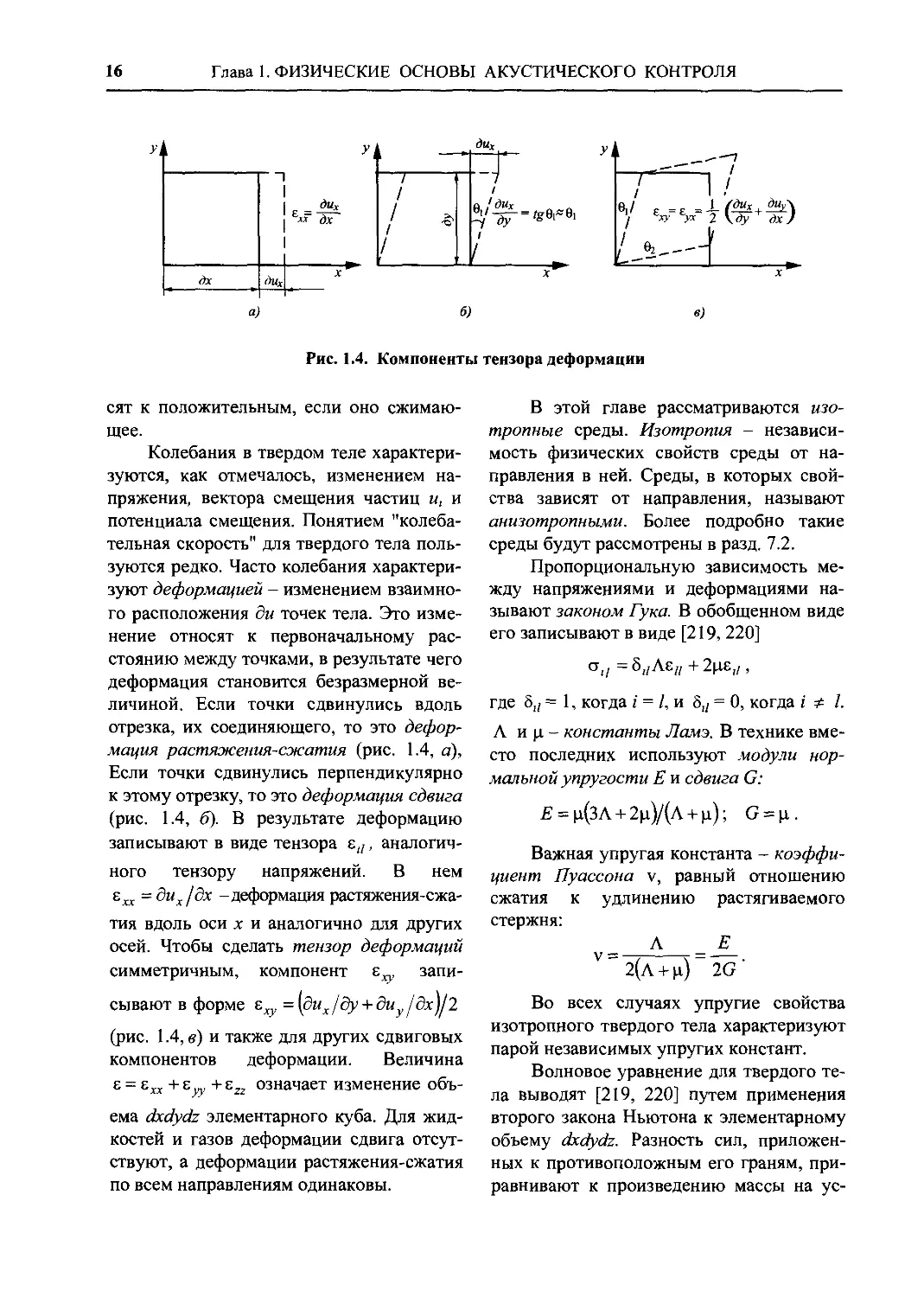

Колебания в твердом теле характери-

зуются, как отмечалось, изменением на-

пряжения, вектора смещения частиц и, и

потенциала смещения. Понятием "колеба-

тельная скорость" для твердого тела поль-

зуются редко. Часто колебания характери-

зуют деформацией - изменением взаимно-

го расположения ди точек тела. Это изме-

нение относят к первоначальному рас-

стоянию между точками, в результате чего

деформация становится безразмерной ве-

личиной. Если точки сдвинулись вдоль

отрезка, их соединяющего, то это дефор-

мация растяжения-сжатия (рис. 1.4, а),

Если точки сдвинулись перпендикулярно

к этому отрезку, то это деформация сдвига

(рис. 1.4, б). В результате деформацию

записывают в виде тензора ег/, аналогич-

ного тензору напряжений. В нем

еи = дих/дх -деформация растяжения-сжа-

тия вдоль оси х и аналогично для других

осей. Чтобы сделать тензор деформаций

симметричным, компонент запи-

сывают в форме c = [дих /ду + диу1дх)/2

(рис. 1.4, в) и также для других сдвиговых

компонентов деформации. Величина

£ = означает изменение объ-

ема dxdydz элементарного куба. Для жид-

костей и газов деформации сдвига отсут-

ствуют, а деформации растяжения-сжатия

по всем направлениям одинаковы.

В этой главе рассматриваются изо-

тропные среды. Изотропия - независи-

мость физических свойств среды от на-

правления в ней. Среды, в которых свой-

ства зависят от направления, называют

анизотропными. Более подробно такие

среды будут рассмотрены в разд. 7.2.

Пропорциональную зависимость ме-

жду напряжениями и деформациями на-

зывают законом Гука. В обобщенном виде

его записывают в виде [219, 220]

ст,/ = 8,/Ле„ + 2цс;/,

где 5lZ = 1, когда i = /, и 5lZ = 0, когда i Ф I.

Лиц- константы Ламэ. В технике вме-

сто последних используют модули нор-

мальной упругости Е и сдвига G:

Е = ц(ЗЛ + 2ц)/(Л + ц); G = ц .

Важная упругая константа - коэффи-

циент Пуассона v, равный отношению

сжатия к удлинению растягиваемого

стержня:

Л £

V 2(A + p)-2G’

Во всех случаях упругие свойства

изотропного твердого тела характеризуют

парой независимых упругих констант.

Волновое уравнение для твердого те-

ла выводят [219, 220] путем применения

второго закона Ньютона к элементарному

объему dxdydz. Разность сил, приложен-

ных к противоположным его граням, при-

равнивают к произведению массы на ус-

УПРУГИЕ КОЛЕБАНИЯ И ВОЛНЫ

17

корение. В результате получают для оси х:

d2u daxx

л А _ ЛЛ AL

dt2 дх ду dz

Аналогично можно записать уравне-

ния для осей у и z. Здесь t - время.

Подставляя вместо напряжений де-

формации по закону Гука, получают урав-

нение распространения волн в упругой

среде:

р—-f--(A + p)-—pV их =0,

dt ox

^2 82 д2 д2 _

дх2 ду2 dz2

ласа. Это волновое уравнение. Его харак-

терная особенность заключается в том, что

в него входят с разными знаками вторые

производные по времени и координатам

от некоторой переменной величины.

Если положить р = 0 и считать сме-

щения их = иу — uz = и одинаковыми по

всем направлениям (скаляр), то волновое

уравнение для твердого тела переходит в

волновое уравнение для жидкости или

газа:

d2u/dt2 =c2V2u,

где с = д/л/р - скорость распространения

акустических волн.

Такие же уравнения справедливы и

для других упругих величин: давления,

плотности и т.д. Будем обозначать эти

переменные величины литерой а.

Из теории дифференциальных урав-

нений в частных производных известно,

что решение волнового уравнения имеет

вид

а = at (х - ct)+a2 (х + с/),

где а, и а2 - произвольные дважды диф-

ференцируемые функции от аргументов,

приведенных в скобках. Первое слагаемое -

это волна, распространяющаяся вдоль

оси х в положительном направлении, а

второе - волна, распространяющаяся в

обратном направлении. Здесь, как прави-

ло, будем иметь дело с прямой волной и

опускать слагаемое а2, поэтому в аргумен-

те перед х должен стоять знак если

перед / стоит Если распространяю-

щаяся в направлении оси х волна гармо-

ническая (т.е. непрерывные колебания

происходят на одной частоте), то она за-

писывается формулой

а = A cos[- к(х - с/)] = A cos(co/ - кх) =

= ЛКе[е'(ш'-^], (1 Л)

где А - исходная амплитуда волны;

j = 4-1 ; kx-cat - фаза колебаний; Re -

действительная (реальная) часть ком-

плексного числа, которую при записи

обычно опускают. Непрерывные гармо-

нические колебания записывают форму-

лой, где фигурирует только время t:

а = A cos(2n/?) = A cos(on) = A Re[e/m/ ] .

(1-2)

Спектральный анализ. Любой им-

пульс можно представить как сумму (или

интеграл) непрерывных (гармонических)

колебаний разной частоты, имеющих раз-

ные амплитуды и начальные фазы (анализ

Фурье). Набор таких гармонических коле-

баний называют спектром импульса. Он

зависит от формы и длительности импуль-

са. Чем короче импульс, тем в его спектре

больше разных частот (спектр шире) за

счет увеличения амплитуд высокочастот-

ных (по сравнению с основной частотой)

составляющих. Это хорошо видно из срав-

нения импульсов, показанных на рис. 1.5,

а, б, и их спектров (см. в и г). Спектр им-

пульса, приведенный на рис. 1.5, г, значи-

тельно уже.

Для непрерывных колебаний спектр -

одна частота. Наиболее короткий импульс

с наиболее узким спектром - колоколооб-

разный, подобный импульсу на рис. 1.5, б,

но симметричный, т.е. с одинаковыми

фронтом и хвостовой частью. При недос-

таточно широкой полосе пропускания

системы (например, усилителя УЗ-преоб-

18

Глава 1. ФИЗИЧЕСКИЕ ОСНОВЫ АКУСТИЧЕСКОГО КОНТРОЛЯ

Рис. 1.5. Импульсы: ударный (а), отраженный от дефекта, близкий к

колоколообразному (б) и их спектры (в, г)

разователя) короткий широкополосный

импульс растягивается и приближается по

форме к колоколообразному.

При высокочастотном УЗ-контроле

электрические импульсы (см. рис. 1.5, а)

обычно возбуждают ударным генерато-

ром. В процессе преобразования электри-

ческих колебаний в акустические и обрат-

но форма импульса искажается и стано-

вится близкой к колоколообразной (см.

рис. 1.5, б).

Колоколообразный импульс описы-

вается формулой

а = Aexp{-[v2co2(/-/0)2]+ jco(z-/0)|, (1.3)

где 1о ~ время, соответствующее максиму-

му амплитуды; v - показатель длительно-

сти импульса. Иногда вместо него приме-

няют число п колебаний с амплитудами,

превышающими 0,1 (20 дБ) от максималь-

ного значения:

я = 0,483/v.

Величину т = пТ называют длитель-

ностью импульса, а ст - его пространст-

венной длительностью. В дальнейшем

используются понятия "тонкий слой" и

"протяженная среда". Среду называют

протяженной, если путь импульса в ней

больше ст. Среду, толщина которой

й < ст/2 , называют тонким слоем. В нем

происходит интерференция в результате

многократного отражения импульса от

границ.

Ослабление волн. При распростра-

нении волны ее амплитуда уменьшается -

происходит ослабление волны. Главные

причины ослабления: расхождение лучей

(точнее, дифракционное расхождение) и

затухание волн в среде.

Распространяющуюся в пространстве

волну в виде, более полном, чем в (1.1),

можно записать так:

А

a = ±eJ^e-v

гь

где г - расстояние, проходимое волной;

у = 8 + jk - комплексная постоянная рас-

пространения (к - введенное ранее волно-

вое число; 8 - коэффициент затухания',

который рассматривается позднее); Ь -

показатель, зависящий от формы фронта

волны (поверхности, на которой фаза вол-

ны одинакова).

УПРУГИЕ КОЛЕБАНИЯ И ВОЛНЫ

19

В сферической волне, излучаемой во

все стороны сферическим источником

(рис. 1.6, б), расхождение лучей происхо-

дит в двух плоскостях, поэтому ослабле-

ние с увеличением расстояния г идет наи-

более быстро: обратно пропорционально

расстоянию по закону 1/r (b = 1). На

рис. 1.6 направления лучей показаны

сплошными линиями, а фронты волн -

штриховыми. Для сферической волны

фронты - сферы.

В плоской волне, например, излучае-

мой большой пластиной (рис. 1.6, а), фрон-

ты - плоскости, лучи не расходятся

(Ь = 0). Такая волна ослабевает только под

действием затухания. Получить на значи-

тельном расстоянии от пластины ограни-

ченную плоскую волну в виде пучка па-

раллельных лучей не удается. Например,

применяя большую пластину или вырезая

часть фронта излучаемой пластиной вол-

ны с помощью диафрагмы, в действитель-

ности получают сложное волновое поле,

подобное рассмотренному в разд. 1.3.1.

В практике, однако, используют слаборас-

ходящиеся пучки лучей, называя их пло-

ской волной.

В цилиндрической волне, т.е. волне с

цилиндрическим фронтом (например, из-

лучаемой боковой поверхностью длинного

стержня, рис. 1.6, в), расхождение проис-

ходит в одной плоскости (перпендикуляр-

ной к оси стержня), поэтому ее амплитуда

медленнее ослабевает с расстоянием, чем

амплитуда сферической, а именно: обрат-

но пропорционально квадратному корню

из расстояния: 1/Vr (Ь = 0,5). При рас-

смотрении далее волн, локализованных в

слое (волн Рэлея и Лэмба), ослабление

амплитуды вследствие расхождения в од-

ной плоскости происходит как для цилин-

дрических волн, т.е. b = 0,5.

Волну с произвольным фронтом

можно представить в виде совокупности

плоских волн путем разложения в инте-

грал Фурье по волновому числу (точнее,

волновому вектору) к. Для достаточно

длительного акустического импульса,

распространяющегося в виде слаборасхо-

Рис. 1.6. Волны с различной

формой фронта:

а - плоская; б - сферическая;

в - цилиндрическая

дящегося пучка лучей, используют фор-

мулу (1.1), но уже как приближенную.

Предыдущую формулу можно также

записать следующим образом:

гь

Такая запись аналогична (1.1), но

появился множитель, учитывающий зату-

хание волны, вызываемое потерями энер-

гии. Уменьшение амплитуды волны под

действием затухания пропорционально

е-8г, где е = 2,7183... - число Непера (ос-

нование натуральных логарифмов).

Коэффициент затухания 8 измеряют в

неперах на метр (Нп/м) или неперах на

миллиметр пути (Нп/мм). Иногда Нп

опускают и пишут 1/мм. Чем больше ве-

личина 8, тем больше затухание и тем

меньше множитель е-8г. Когда отноше-

ние амплитуд измеряют в дБ, затухание

(8) удобно также выражать в дБ:

(8) = 8,68 8.

20

Глава!. ФИЗИЧЕСКИЕ ОСНОВЫ АКУСТИЧЕСКОГО КОНТРОЛЯ

Тогда к ослаблению (по различным

причинам) амплитуды в децибелах добав-

ляют ослабление от затухания, т.е. вели-

чину (Л7Л0) = (8)г.

Волну, фронт которой перемещается

с постоянной скоростью (в случае одно-

родной среды), называют бегущей. Она

вызывает перенос энергии. Две одинако-

вые бегущие волны, распространяющиеся

в противоположных направлениях, обра-

зуют стоячую волну - периодическое во

времени колебание с чередованием в про-

странстве узлов (нулей) и пучностей (мак-

симумов) амплитуды. В ней перенос энер-

гии не происходит. Стоячая волна соот-

ветствует условиям установления собст-

венных колебаний в объекте. Если ампли-

туды встречных волн неодинаковы, воз-

никает частично бегущая волна.

1.1.2. Типы волн. Области применения

В акустическом контроле (АК) ис-

пользуются различные типы колебаний и

волн, отличающихся направлением коле-

баний, распределением амплитуд колеба-

ний и волн в среде, скоростью распро-

странения волн. В акустике различные

типы колебаний и волн принято называть

модами.

В твердых, жидких и газообразных

средах существует упругость объема, т.е.

среда стремится сохранить свой объем.

В твердом теле также существует упру-

гость формы, т.е. твердое тело стремится

сохранить не только свой объем, но и

свою форму. Это свойство твердого тела

связано со сдвиговой упругостью. Напри-

мер, два слоя жидкости можно легко

сдвинуть друг относительно друга, а две

плоскости в твердом теле сопротивляются

сдвигу. Попытка расширить или сжать

объем, сдвинуть соседние слои ударом

или переменной по направлению силой

приведет к возникновению упругих коле-

баний.

Таким образом, во всех средах (кроме

вакуума) могут существовать колебания

растяжения-сжатия. Волны с такими коле-

баниями - это продольные волны, или вол-

ны растяжения-сжатия. При распро-

странении в твердом теле колебания час-

тиц среды в продольной волне в основном

происходят вдоль направления распро-

странения волны (см. рис. 1.1, а).

В твердом теле существуют также

волны сдвига. Частицы в них колеблются

поперек направления распространения

волны. Их поэтому называют поперечными

или сдвиговыми волнами (см. рис. 1.1, в). На

рисунке показаны колебания границ слоя,

в котором распространяется поперечная

волна, но в действительности среда счита-

ется безграничной.

Существование двух независимых

типов волн (продольной и поперечной) с

разными скоростями следует из волнового

уравнения [219, 220]. Сводка основных

типов волн в твердом теле и формулы для

расчета их скоростей (через скорость про-

дольной волны) приведены в табл. 1.2.

Скорость распространения попереч-

ной волны приблизительно в 2 раза (точ-

нее, в 1,8 ... 1,9 раза) меньше, чем про-

дольной. Например, в стали скорость про-

дольной волны с, = 5,92 мм/мкс, а попе-

речной с, = 3,23 мм/мкс. Скорость волны

(конечно, продольной) в жидкости значи-

тельно меньше. Например, в воде при

комнатной температуре с = 1,49 мм/мкс.

Поперечные волны, распространяю-

щиеся наклонно к какой-либо поверхности

(например, к поверхности ввода колеба-

ний) или вдоль нее, разделяют на волны с

направлением колебаний, параллельным

поверхности (их называют горизонтально-

поляризованными, SH, TH), и волны с на-

правлением колебаний, Перпендикуляр-

ным к этой поверхности (их называют

вертикально-поляризованными, SV, TV).

Они по-разному отражаются от поверхно-

стей и структурных неоднородностей. На

практике обычно применяют SV-волны,

однако по отношению к поверхности от-

ражателя они могут быть SH-волной или

иметь SV- и SH-составляющие. Общее

название продольных и обоих типов попе-

1.2. Типы волн в твердом теле

Среда Тип, название волны Характеристика колебаний Скорость Способ возбуждения Основное применение

Безгра- ничное твердое тело Продольная В направлении распространения Cl Прямым или на- клонным ПЭП с Р<Р' Все виды контроля

Поперечная Перпендикулярно к направлению распространения 1 l-2v ct ~ с,, —г \ ~ 0,55с, 1 1 Наклонным ПЭП с Р-<Р<Р” Дефектоскопия сварных соединений

Поверх- ность тела Поверхност- ная (Рэлея) Эллиптические у поверхности 0,87 + l,12v ... cs = ct ~ ~ 0,5 iCj 1+v Наклонным ПЭП с Р>Р" Контрольна поверхно- сти

Головная То же; порождает поперечную Cl Наклонным ПЭП с Р = Р' Контроль под поверхно- стью

Пласти- на тол- щиной Л Нормальная в пластине (Лэмба) Изгиб со сдвигом Cpa0 0 ПРИ 0 Наклонным ПЭП Контроль листов, труб, оболочек толщиной до 3 ... 5 мм

Продольные с изме- нением поперечных размеров CpsO - ~~ ~ ^Cl ПРИ <<: 1 1-v

Стержень диамет- ром d Нормальная стержневая Изгиб со сдвигом cbaO 0 ПРИ 0 Прямым или наклон- ным ПЭП Контроль проволоки, стержней, труб, рельсов

Продольные с изме- нением поперечных размеров /(l+vXl-2v) Cm=CiJ ,a ® 0,86cz V 1-v при d/A «1

Примечание. Р', Р" - первый и второй критические углы (см. разд. 1.1.4).

УПРУГИЕ КОЛЕБАНИЯ И ВОЛНЫ

22

Глава 1. ФИЗИЧЕСКИЕ ОСНОВЫ АКУСТИЧЕСКОГО КОНТРОЛЯ

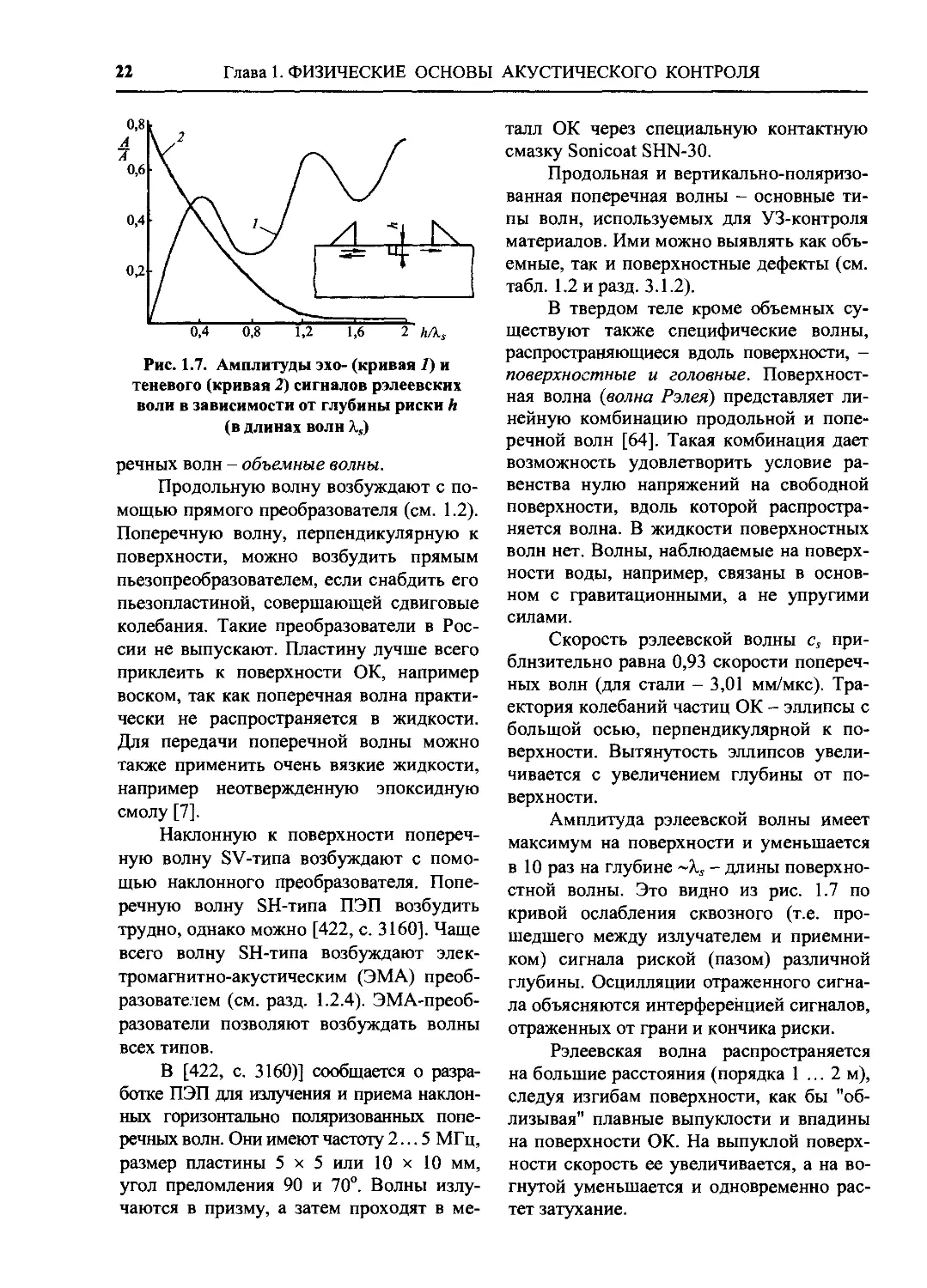

Рис. 1.7. Амплитуды эхо- (кривая 7) и

теневого (кривая 2) сигналов рэлеевских

воли в зависимости от глубины риски h

(в длинах волн X,)

речных волн - объемные волны.

Продольную волну возбуждают с по-

мощью прямого преобразователя (см. 1.2).

Поперечную волну, перпендикулярную к

поверхности, можно возбудить прямым

пьезопреобразователем, если снабдить его

пьезопластиной, совершающей сдвиговые

колебания. Такие преобразователи в Рос-

сии не выпускают. Пластину лучше всего

приклеить к поверхности ОК, например

воском, так как поперечная волна практи-

чески не распространяется в жидкости.

Для передачи поперечной волны можно

также применить очень вязкие жидкости,

например неотвержденную эпоксидную

смолу [7].

Наклонную к поверхности попереч-

ную волну SV-типа возбуждают с помо-

щью наклонного преобразователя. Попе-

речную волну SH-типа ПЭП возбудить

трудно, однако можно [422, с. 3160]. Чаще

всего волну SH-типа возбуждают элек-

тромагнитно-акустическим (ЭМА) преоб-

разователем (см. разд. 1.2.4). ЭМА-преоб-

разователи позволяют возбуждать волны

всех типов.

В [422, с. 3160)] сообщается о разра-

ботке ПЭП для излучения и приема наклон-

ных горизонтально поляризованных попе-

речных волн. Они имеют частоту 2... 5 МГц,

размер пластины 5x5 или 10 х 10 мм,

угол преломления 90 и 70°. Волны излу-

чаются в призму, а затем проходят в ме-

талл ОК через специальную контактную

смазку Sonicoat SHN-30.

Продольная и вертикально-поляризо-

ванная поперечная волны - основные ти-

пы волн, используемых для УЗ-контроля

материалов. Ими можно выявлять как объ-

емные, так и поверхностные дефекты (см.

табл. 1.2 и разд. 3.1.2).

В твердом теле кроме объемных су-

ществуют также специфические волны,

распространяющиеся вдоль поверхности, -

поверхностные и головные. Поверхност-

ная волна (волна Рэлея) представляет ли-

нейную комбинацию продольной и попе-

речной волн [64]. Такая комбинация дает

возможность удовлетворить условие ра-

венства нулю напряжений на свободной

поверхности, вдоль которой распростра-

няется волна. В жидкости поверхностных

волн нет. Волны, наблюдаемые на поверх-

ности воды, например, связаны в основ-

ном с гравитационными, а не упругими

силами.

Скорость рэлеевской волны cs при-

близительно равна 0,93 скорости попереч-

ных волн (для стали - 3,01 мм/мкс). Тра-

ектория колебаний частиц ОК - эллипсы с

большой осью, перпендикулярной к по-

верхности. Вытянутость эллипсов увели-

чивается с увеличением глубины от по-

верхности.

Амплитуда рэлеевской волны имеет

максимум на поверхности и уменьшается

в 10 раз на глубине - длины поверхно-

стной волны. Это видно из рис. 1.7 по

кривой ослабления сквозного (т.е. про-

шедшего между излучателем и приемни-

ком) сигнала риской (пазом) различной

глубины. Осцилляции отраженного сигна-

ла объясняются интерференцией сигналов,

отраженных от грани и кончика риски.

Рэлеевская волна распространяется

на большие расстояния (порядка 1 ... 2 м),

следуя изгибам поверхности, как бы "об-

лизывая" плавные выпуклости и впадины

на поверхности ОК. На выпуклой поверх-

ности скорость ее увеличивается, а на во-

гнутой уменьшается и одновременно рас-

тет затухание.

УПРУГИЕ КОЛЕБАНИЯ И ВОЛНЫ

23

При резком изменении профиля по-

верхности рэлеевская волна частично от-

ражается, частично проходит через пре-

пятствие, а частично трансформируется в

объемные волны. Например, при падении

на прямой двугранный угол коэффициент

отражения (по амплитуде) 0,3; коэффици-

ент прохождения 0,7; доля трансформиро-

ванной энергии ~20 % [64].

Рэлеевские волны рассеиваются на

неровностях поверхности и хорошо выяв-

ляют дефекты на самой поверхности. Чув-

ствительность быстро убывает с глубиной

залегания дефектов. Дефекты на глубине,

большей длины рэлеевской волны, прак-

тически не выявляются. Рэлеевские волны

иногда применяют для контроля изделий

на поверхностные дефекты вместо маг-

нитного или капиллярного метода контро-

ля. Если нажать на поверхность перед от-

ражателем УЗ пальцем, смоченным в мас-

ле, амплитуда эхосигнала рэлеевской вол-

ны уменьшится. Так определяют место,

где расположен дефект.

Следует отметить, что поверхностная

горизонтально поляризованная попереч-

ная волна не является волной Рэлея, по-

скольку последняя - комбинация верти-

кально поляризованной поперечной волны

и продольной волны, которые в рассмат-

риваемом случае отсутствуют. В [422,

с. 3160], как отмечалось ранее, сообщается

о разработке ПЭП для излучения и приема

наклонных горизонтально поляризован-

ных поперечных волн, в том числе с углом

преломления 90°.

При нагружении поверхности твер-

дого тела жидкой или твердой средой воз-

никают специфические типы волн. Если

твердое тело граничит с жидкостью, ско-

рость звука в которой сж меньше с„ то в

твердом теле вдоль границы распростра-

няется волна рэлеевского типа со скоро-

стью, близкой к cs. Она порождает в жид-

кости волну, которая распространяется

под углом arcsin cjcs, отсчитываемым от

нормали к поверхности. Волну такого ти-

па называют боковой. Это явление вызы-

Рис. 1.8. Система волн в металле,

возникающих при падении продольной

волны из пластмассовой призмы

преобразователя на границу с металлом

(сталью) под первым критическим углом

вает повышенное затухание рэлеевской

волны. Для границы вода - сталь ее ам-

плитуда уменьшается в е = 2,72... раза на

расстоянии 10Xs.

Когда слой жидкости тонкий, рас-

смотренное явление усложняется [64].

Жидкий слой улучшает прохождение вол-

ны через неровную поверхность ОК, когда

толщина слоя составляет 0,75 ... 1 длины

волны [425, с. 663/727].

Вдоль границы твердое тело - жид-

кость распространяется также волна со

скоростью, меньшей сж [64]. В твердом

теле она локализована в тонком слое тол-

щиной Хж/2л, а в жидкости - в слое тол-

щиной, значительно большей Хж. Подобно

рэлеевской волне, она медленно затухает с

увеличением расстояния вдоль границы.

Волну используют для контроля поверх-

ности твердых материалов иммерсионным

способом, поскольку рэлеевская волна в

этом случае довольно быстро затухает,

особенно если контролируемый материал

обладает большим коэффициентом зату-

хания.

Если между собой граничат две твер-

дые среды, модули упругости и плотности

которых несильно отличаются, то вдоль

границы распространяется волна Стоунли

[64]. Она состоит как бы из двух рэлеев-

ских волн, существующих каждая в своей

среде и имеющих одинаковую скорость

распространения, меньшую скоростей

объемных волн в обеих средах. В каждой

среде волна локализована в слое толщи-

24

Глава 1. ФИЗИЧЕСКИЕ ОСНОВЫ АКУСТИЧЕСКОГО КОНТРОЛЯ

е)

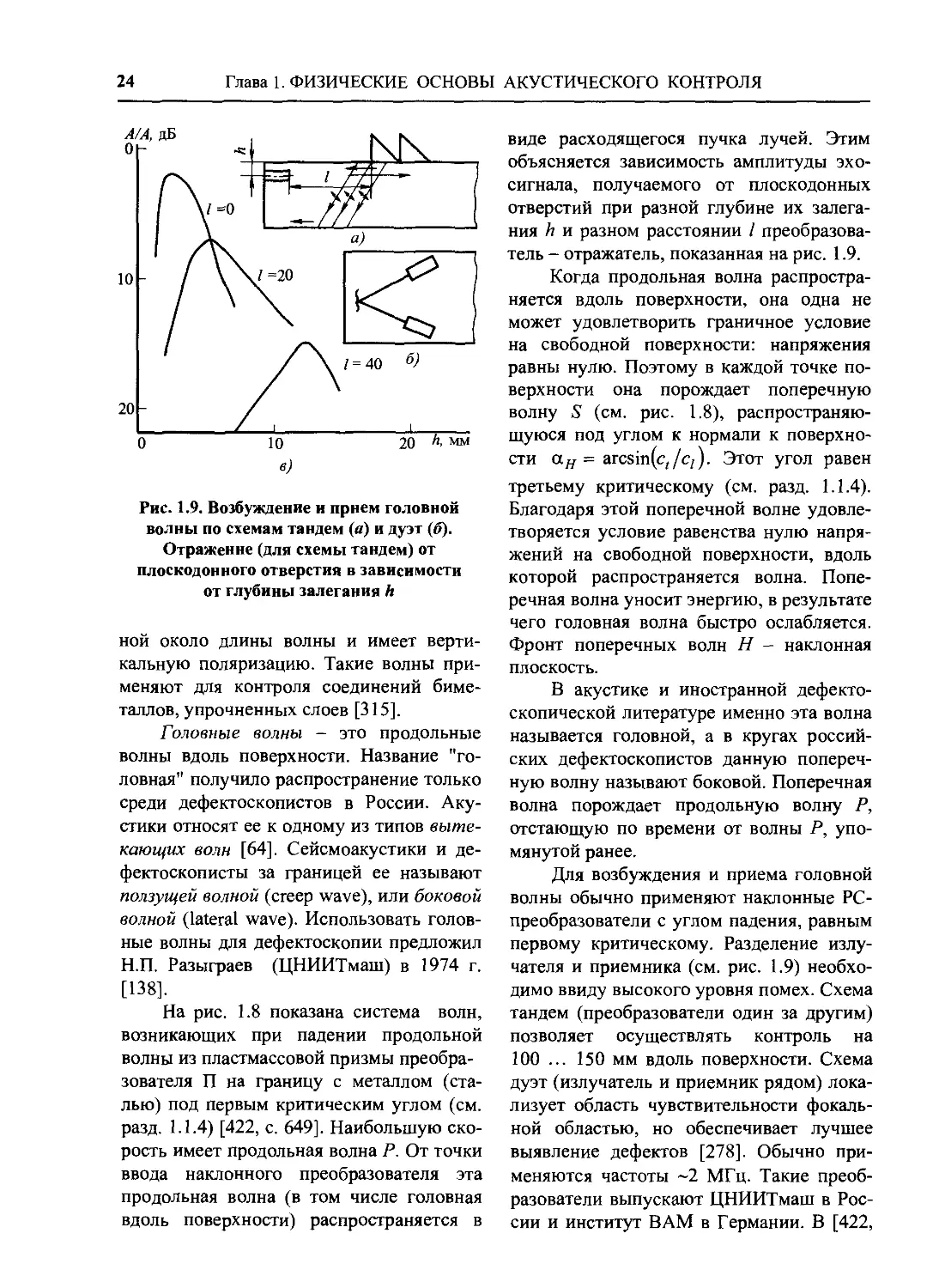

Рис. 1.9. Возбуждение и прием головной

волны по схемам тандем (а) и дуэт (б).

Отражение (для схемы тандем) от

плоскодонного отверстия в зависимости

от глубины залегания h

ной около длины волны и имеет верти-

кальную поляризацию. Такие волны при-

меняют для контроля соединений биме-

таллов, упрочненных слоев [315].

Головные волны - это продольные

волны вдоль поверхности. Название "го-

ловная" получило распространение только

среди дефектоскопистов в России. Аку-

стики относят ее к одному из типов выте-

кающих волн [64]. Сейсмоакустики и де-

фектоскописты за границей ее называют

ползущей волной (creep wave), или боковой

волной (lateral wave). Использовать голов-

ные волны для дефектоскопии предложил

Н.П. Разыграев (ЦНИИТмаш) в 1974 г.

[138].

На рис. 1.8 показана система волн,

возникающих при падении продольной

волны из пластмассовой призмы преобра-

зователя П на границу с металлом (ста-

лью) под первым критическим углом (см.

разд. 1.1.4) [422, с. 649]. Наибольшую ско-

рость имеет продольная волна Р. От точки

ввода наклонного преобразователя эта

продольная волна (в том числе головная

вдоль поверхности) распространяется в

виде расходящегося пучка лучей. Этим

объясняется зависимость амплитуды эхо-

сигнала, получаемого от плоскодонных

отверстий при разной глубине их залега-

ния h и разном расстоянии I преобразова-

тель - отражатель, показанная на рис. 1.9.

Когда продольная волна распростра-

няется вдоль поверхности, она одна не

может удовлетворить граничное условие

на свободной поверхности: напряжения

равны нулю. Поэтому в каждой точке по-

верхности она порождает поперечную

волну S (см. рис. 1.8), распространяю-

щуюся под углом к нормали к поверхно-

сти ан - arcsin(cz/cz). Этот угол равен

третьему критическому (см. разд. 1.1.4).

Благодаря этой поперечной волне удовле-

творяется условие равенства нулю напря-

жений на свободной поверхности, вдоль

которой распространяется волна. Попе-

речная волна уносит энергию, в результате

чего головная волна быстро ослабляется.

Фронт поперечных волн Н - наклонная

плоскость.

В акустике и иностранной дефекто-

скопической литературе именно эта волна

называется головной, а в кругах россий-

ских дефектоскопистов данную попереч-

ную волну называют боковой. Поперечная

волна порождает продольную волну Р,

отстающую по времени от волны Р, упо-

мянутой ранее.

Для возбуждения и приема головной

волны обычно применяют наклонные РС-

преобразователи с углом падения, равным

первому критическому. Разделение излу-

чателя и приемника (см. рис. 1.9) необхо-

димо ввиду высокого уровня помех. Схема

тандем (преобразователи один за другим)

позволяет осуществлять контроль на

100 ... 150 мм вдоль поверхности. Схема

дуэт (излучатель и приемник рядом) лока-

лизует область чувствительности фокаль-

ной областью, но обеспечивает лучшее

выявление дефектов [278]. Обычно при-

меняются частоты ~2 МГц. Такие преоб-

разователи выпускают ЦНИИТмаш в Рос-

сии и институт ВАМ в Германии. В [422,

УПРУГИЕ КОЛЕБАНИЯ И ВОЛНЫ

25

с. 3064] сообщается о разработке совме-

щенного преобразователя головных волн

на частоту 5 МГц. Конструкция преобра-

зователя не приводится.

Головные волны почти нечувстви-

тельны к поверхностным дефектам и не

реагируют на неровности поверхности, но

хорошо выявляют дефекты на глубине

2 ... 8 мм (см. рис. 1.9). Нечувствительны

они и к нажатию на поверхность пальцем.

Эти волны применяют для контроля свар-

ных швов на дефекты под валиком усиле-

ния, выявления дефектов под наплавкой,

резьбой. Они не "облизывают" искривлен-

ную поверхность, подобно рэлеевской

волне.

Боковые волны, сопровождающие

головную волну, достигают противопо-

ложной поверхности ОК, если он имеет

вид плоскопараллельной пластины, и вы-

зывают появление на ней головной волны.

Та, в свою очередь, порождает боковые

волны. Таким образом, возникают помехи,

которые препятствуют применению го-

ловных волн для контроля тонких изде-

лий.

Комбинация из головной и боковой

волн (ползущей и головной волн по более

правильной терминологии) распространя-

ется вдоль плоскопараллельной пластины

на значительные расстояния. Достаточная

чувствительность к дефектам сохраняется

на расстоянии порядка 1 м (для стали,

алюминия).

Когда продольная волна распростра-

няется вдоль поверхности полого дефек-

та, она становится головной. Возникают

боковые волны, уносящие энергию. Бла-

годаря этому явлению, в частности, верти-

кальная трещина при контроле прямым

преобразователем ослабляет донный сиг-

нал, в то время как эхосигнал от нее очень

слабый.

В [428, докл. 1.28] М.В. Асадчая и др.

сообщают о существовании и возможно-

сти использования подповерхностных

вертикально поляризованных сдвиговых

волн.

Рис. 1.10 . Дисперсионные кривые для

фазовых (а) и групповых (б) скоростей волн

в пластинах

Их скорость почти в 2 раза меньше, чем

скорость подповерхностных продольных

(головных) волн, поэтому соответствую-

щим образом уменьшается глубина кон-

тролируемого слоя. Наиболее эффектив-

ный способ возбуждения волн при кон-

троле металлов - использование пьезопре-

образователей с призмами из плексигласа,

расположенных по схеме дуэт, а для кон-

троля пластмасс - с призмами на основе

магнитной жидкости. Анализ эксперимен-

тальных диаграмм направленности обоих

типов подповерхностных волн показал,

что максимум направленности сдвиговых

волн достигается при углах 87 ... 89°, а

угол раскрытия для поперечной волны

более узкий, чем для продольных волн.

У авторов книги возникает сомнение в

26

Глава 1. ФИЗИЧЕСКИЕ ОСНОВЫ АКУСТИЧЕСКОГО КОНТРОЛЯ

Рис. 1.11. Схематическое изображение

симметричных (а) и антисимметричных (б)

волн; х - направление распространения

волн; стрелками показаны направления

смещений по оси/

справедливости этих результатов.

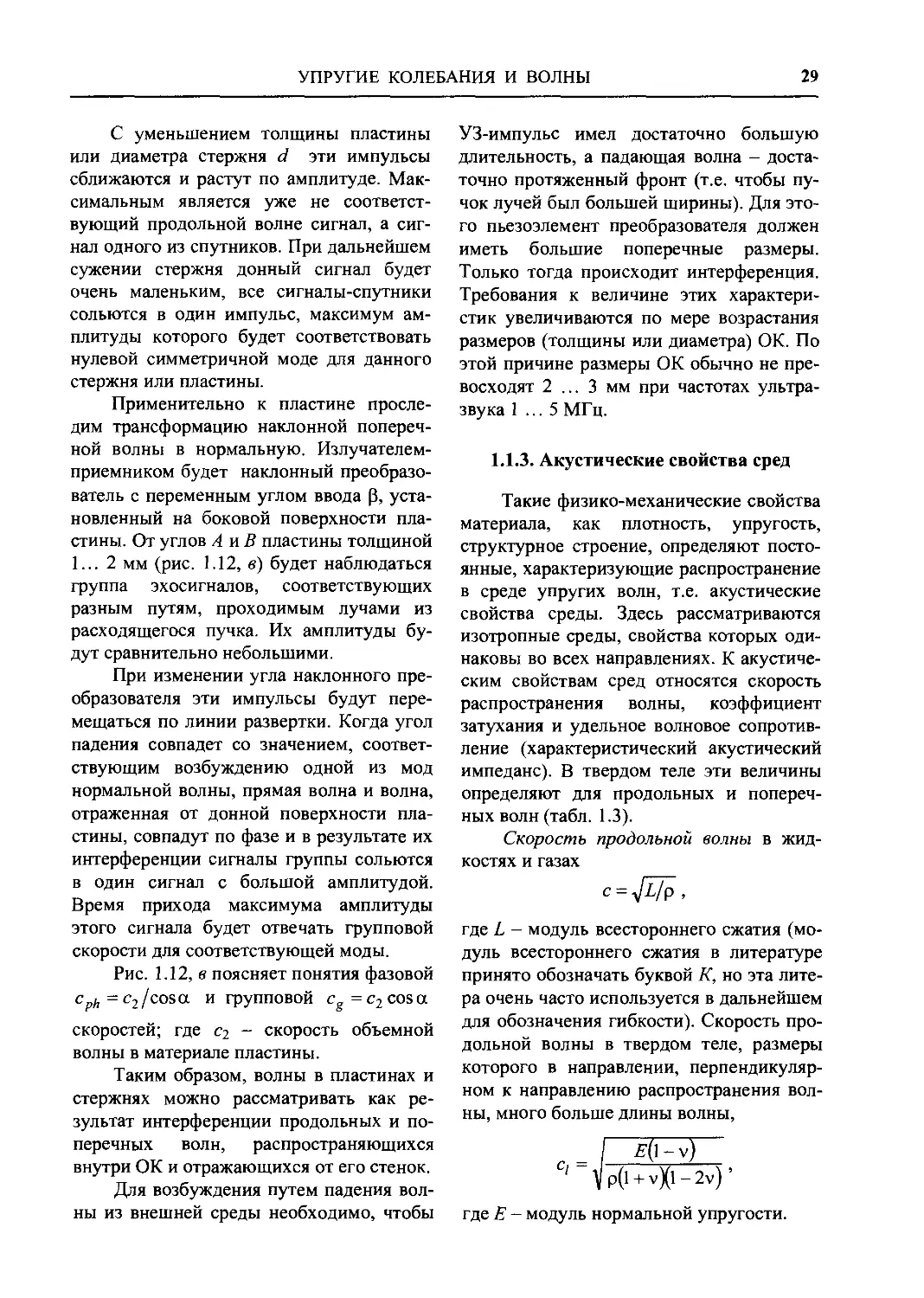

Скорость всех перечисленных типов

волн не зависит от частоты. В ограничен-

ных твердых телах (пластинах, стержнях)

существуют волны в пластинах {волны

Лэмба) и волны в стержнях {волны Порх-

гаммера). Их общее название - нормаль-

ные волны. В направлении, перпендику-

лярном к поверхности пластины или

стержня, нормальные волны как бы обра-

зуют стоячую волну. В пластине или

стержне определенной толщины могут

распространяться различные типы {моды)

нормальных волн с различным распреде-

лением колебаний по толщине.

Волны в пластинах применяют для

УЗ-контроля тонких листов, труб, оболо-

чек, а волны в стержнях - для контроля

проволок, стержней, труб (при распро-

странении вдоль оси трубы). Скорость

распространения этих волн изменяется в

зависимости от частоты (явление диспер-

сии скорости), упругих свойств материала

и поперечных размеров пластины или

стержня.

Скорость конкретной моды опреде-

ляют по графикам. На рис. 1.10, а показа-

на система дисперсионных кривых для

фазовых скоростей ср в пластине. Фазовая

скорость - это скорость изменения фазы в

направлении распространения волны, в

данном случае вдоль пластины. Если вся

пластина колеблется по толщине (фаза

волны на всей поверхности одинакова),

фазовая скорость вдоль пластины будет

бесконечно большой.

Сплошные кривые а соответствуют

антисимметричным модам (типам) волн.

При этом происходят изгибные колебания

пластины с элементом сдвига (рис. 1.11,

б). Штриховые кривые 5 соответствуют

симметричным модам. При этом наблю-

дается расширение-сжатие пластины

(рис. 1.11, а). Индекс около букв а и л по-

казывает, сколько половин длины про-

дольной или поперечной волны укладыва-

ется по толщине пластины при распро-

странении данной моды нормально к по-

верхности.

Величина на оси абсцисс - произве-

дение частоты f на толщину пластины h,

деленное на скорость ct поперечных волн

в пластине. При увеличении значения

fti/ct нулевые моды переходят в поверх-

ностную волну, остальные - в попереч-

ную. Параметр кривых - коэффициент

Пуассона v, зависящий от отношения ско-

ростей поперечных и продольных волн,

v 0,5-(сг/с;)2

1-(с(/С/)2

Для стали v = 0,288, для дуралюмина

0,34.

Фазовая скорость позволяет рассчи-

тать длину волны 'k.p~cvjf и определить

условия возбуждения волны. Обычно вол-

ну возбуждают с помощью наклонного

падения продольной волны из какой-либо

внешней среды со скоростью звука с (жид-

кости или пластмассовой призмы). Угол

падения р рассчитывают по формуле

р = arcsin(c/cp). (1.4)

Другой способ возбуждения - ЭМА

(см. разд. 1.2.4)

Скорость распространения импульса

вдоль пластины определяет групповая

скорость cg (см. рис. 1.10, б), которая свя-

зана с фазовой скоростью формулой

_L = J__Z^L.

cg ср 4 df ’

УПРУГИЕ КОЛЕБАНИЯ И ВОЛНЫ

27

При fti/ ct —> 0 для моды .sn диффе-

ренциал dc^df = 0 и cg =ср. Дисперси-

онные кривые, подобные показанным на

рис. 1.10, построены также для волн в

стержнях.

Пример 1.2. Найти углы наклона призмы

преобразователя (оргстекло, с = 2,7 мм/мкс) для

возбуждения всех возможных типов волн в листе

из стали толщиной 1 мм на частоте 2,5 МГц.

Коэффициент Пуассона в стали v =

= 0,288 я 0,29. Кривые для v = 0,29 лежат между

кривыми с v = 0,27 и 0,31 на рис. 1.10, а. Значение

параметра, отложенного на оси абсцисс,

fli/c, = 2,5-1/3,23 = 0,574 .

Этому значению соответствуют три моды.

Для каждой из них находим сначала c^lct , за-

тем ср, потом по формуле (1.4) угол призмы Р:

Моды Ср/с( СР- мм/мкс ₽°

Нулевая анти- симметричная 0,85 276 76,2

Нулевая сим- метричная 1,5 4,85 33,8

Первая анти- симметричная 2,4 7,75 20,4

Волны нулевых мод а0 и s0 сущест-

вуют в тонких пластинах. При стремлении

толщины пластины к нулю фазовая и

групповая скорости симметричной нуле-

вой модЫ50 стремятся к одинаковой ве-

личине (см. табл. 1.2), а фазовая скорость

антисимметричной нулевой моды стре-

мится к нулю по закону

I--- I £

где Е - модуль нормальной упругости;

р - плотность материала. Область приме-

нения указанного выражения определяет-

ся соотношением

fti < 0,0723

(1-6)

Эту моду называют изгибной волной.

Рис. 1.12. Переход рэлеевской волны в волну в

пластине (а), продольной волны в стержневую (б),

наклонной поперечной в волну в пластине или

стержне (в)

Волны в пластинах позволяют обна-

руживать дефекты, расположенные как

поперек, так и вдоль пластины (типа рас-

слоения). При выборе моды волны Лэмба

для контроля пластин следуют таким ре-

комендациям. Используют волны нулево-

го или первого порядка, которые легче

возбудить. Выбирают участки дисперси-

онных кривых волн Лэмба, где минималь-

но изменение фазовой скорости. Этим

участкам соответствует максимум группо-

вой скорости. Возбужденные при этих

условиях волны Лэмба реализуются в виде

наиболее коротких импульсов, поскольку

импульс может содержать широкий

спектр частот.

Для возбуждения волны Лэмба на-

клонным преобразователем необходимо,

чтобы возникала интерференция прямой

волны и волны, отраженной от донной

поверхности пластины. Этот вопрос будет

рассмотрен далее.

В пластине возможно также возбуж-

дение мод, обусловленных интерференци-

ей горизонтально поляризованных попе-

28

Глава 1. ФИЗИЧЕСКИЕ ОСНОВЫ АКУСТИЧЕСКОГО КОНТРОЛЯ

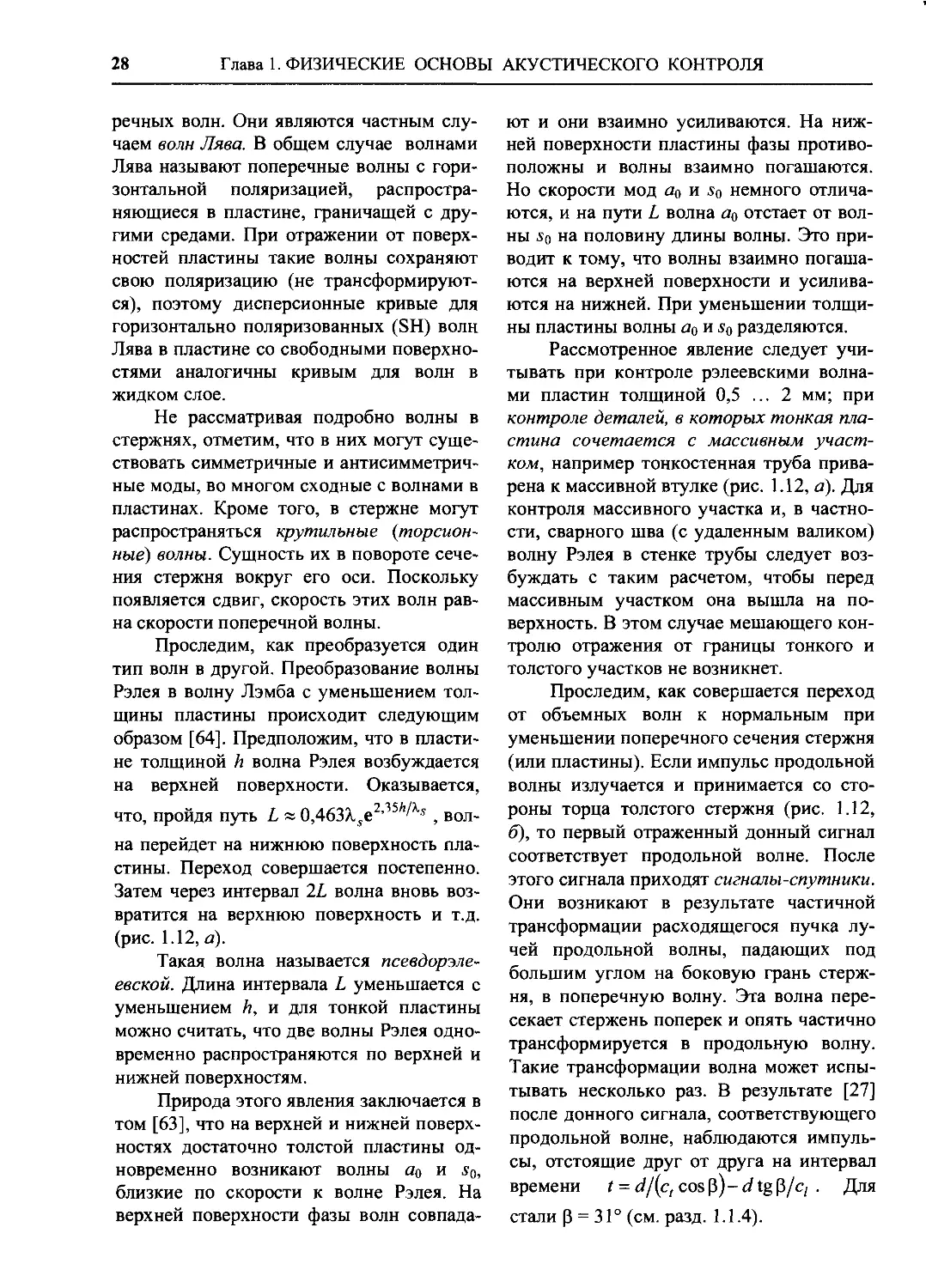

речных волн. Они являются частным слу-

чаем волн Лява. В общем случае волнами

Лява называют поперечные волны с гори-

зонтальной поляризацией, распростра-

няющиеся в пластине, граничащей с дру-

гими средами. При отражении от поверх-

ностей пластины такие волны сохраняют

свою поляризацию (не трансформируют-

ся), поэтому дисперсионные кривые для

горизонтально поляризованных (SH) волн

Лява в пластине со свободными поверхно-

стями аналогичны кривым для волн в

жидком слое.

Не рассматривая подробно волны в

стержнях, отметим, что в них могут суще-

ствовать симметричные и антисимметрич-

ные моды, во многом сходные с волнами в

пластинах. Кроме того, в стержне могут

распространяться крутильные {торсион-

ные) волны. Сущность их в повороте сече-

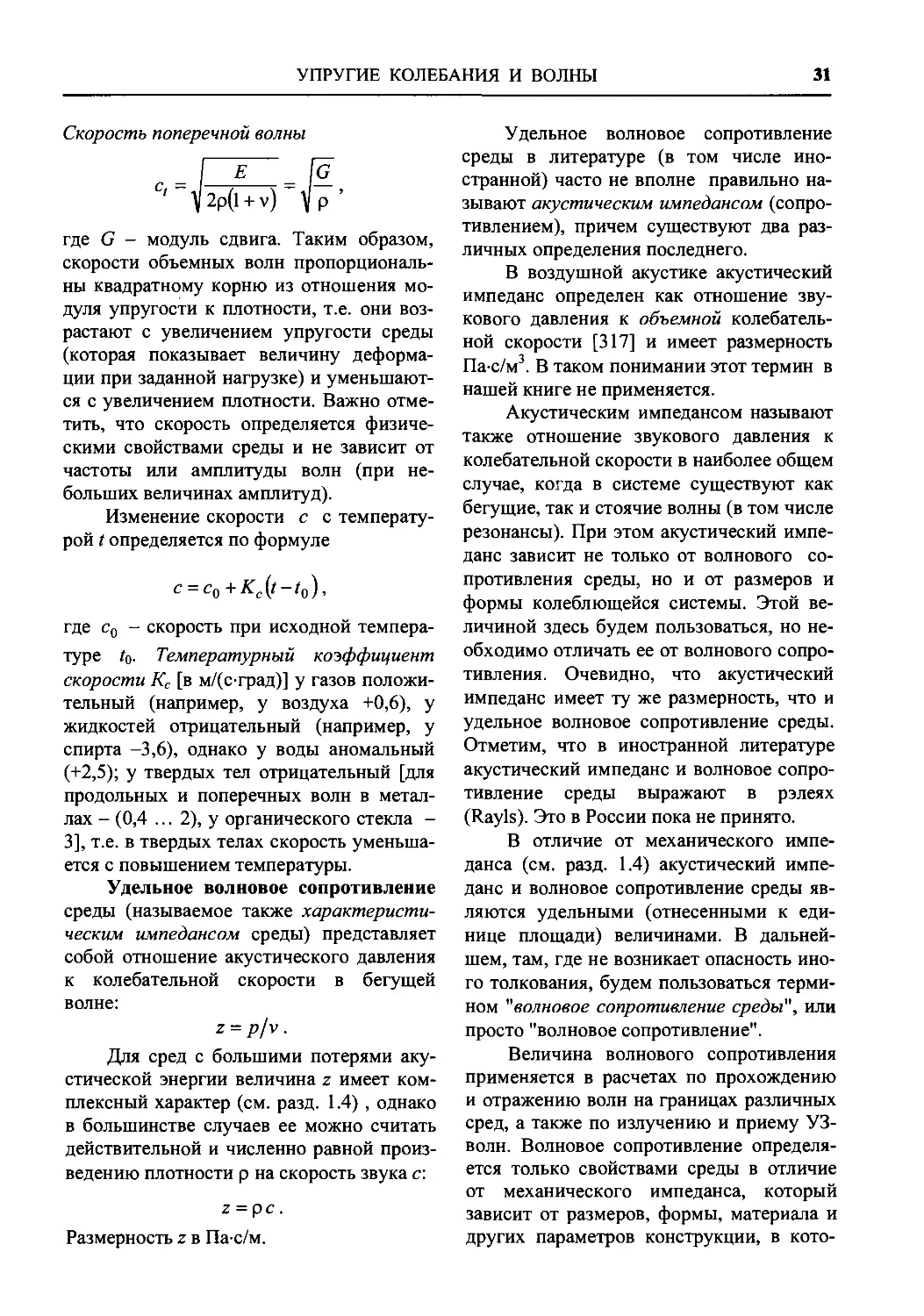

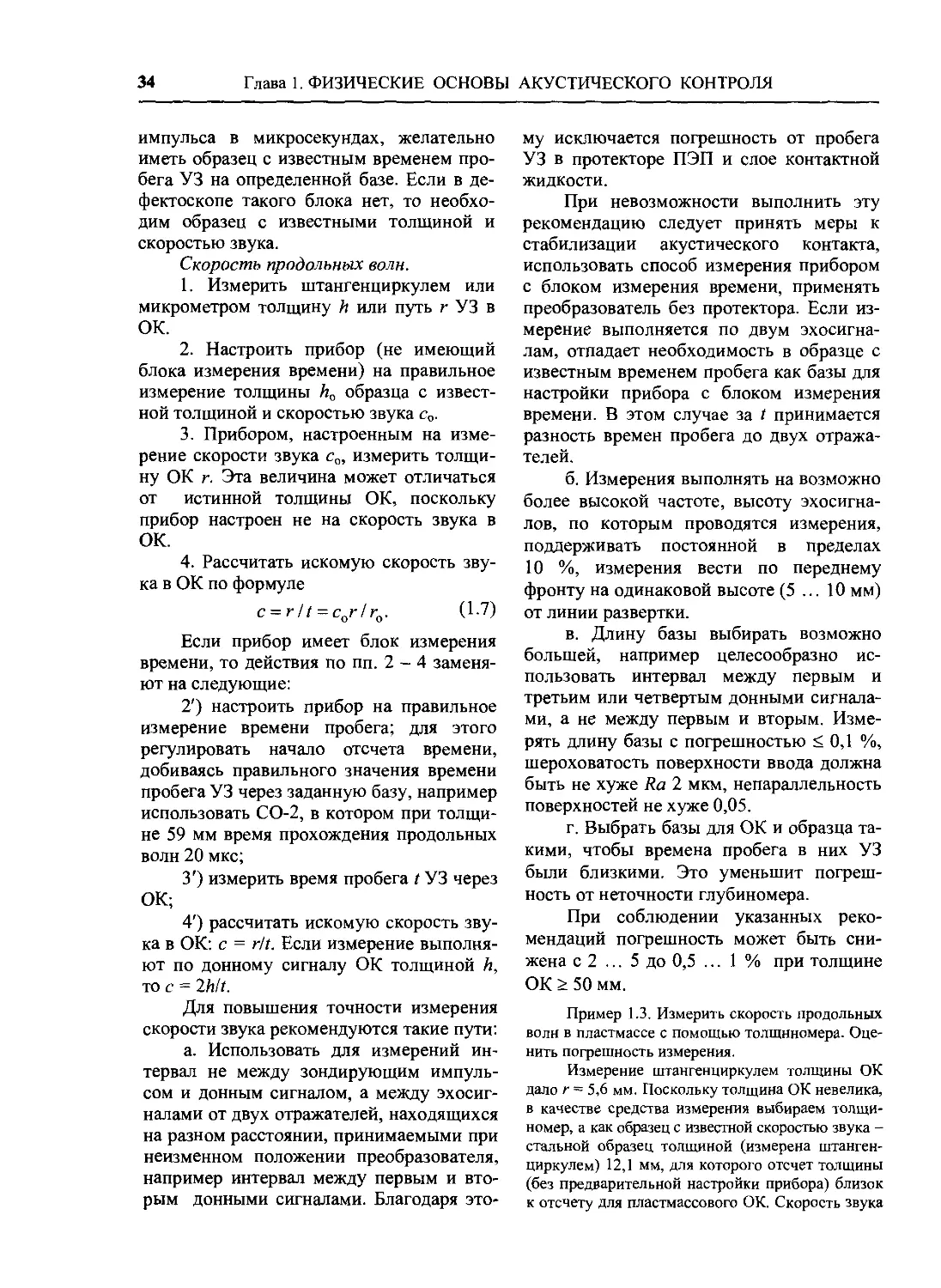

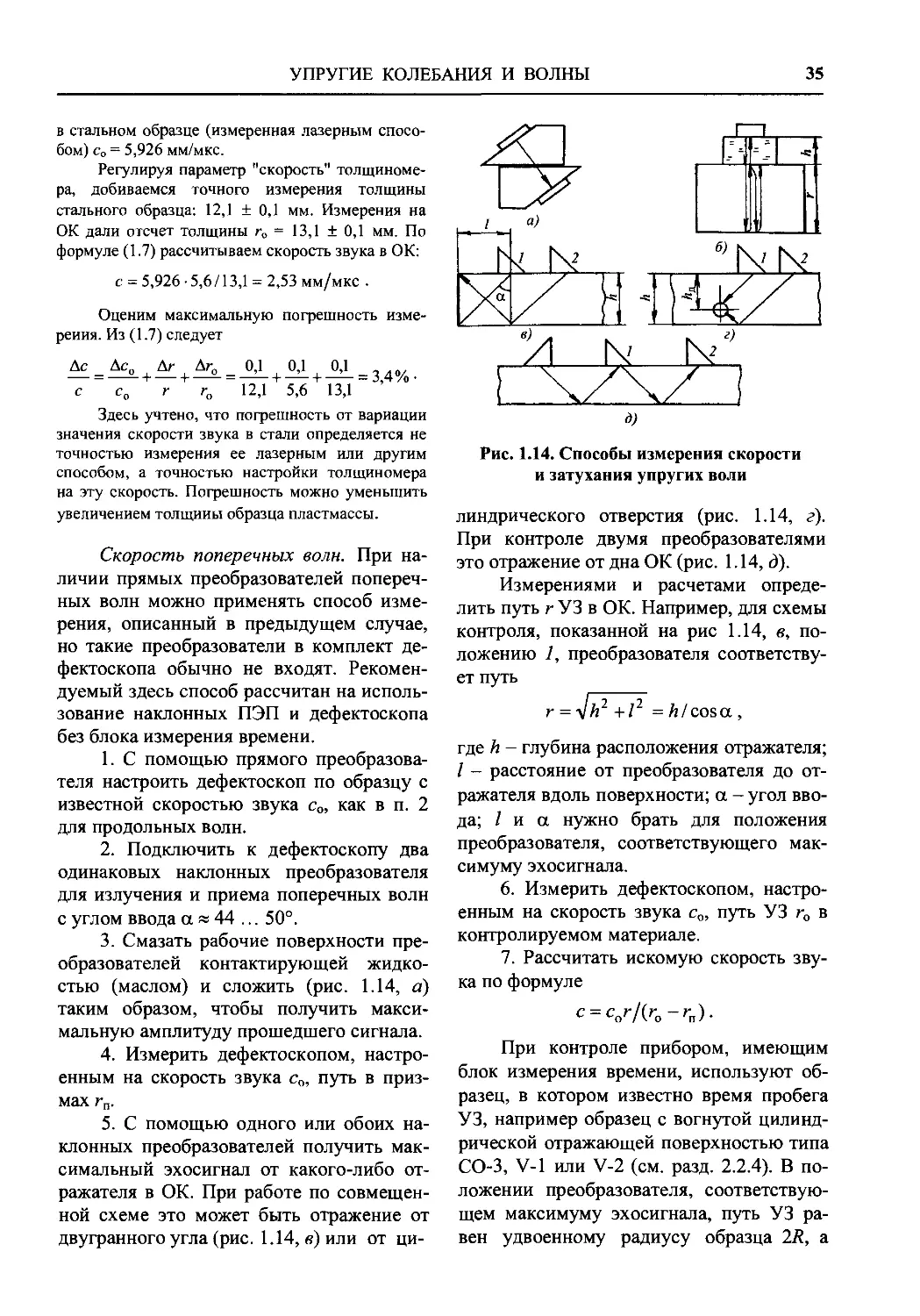

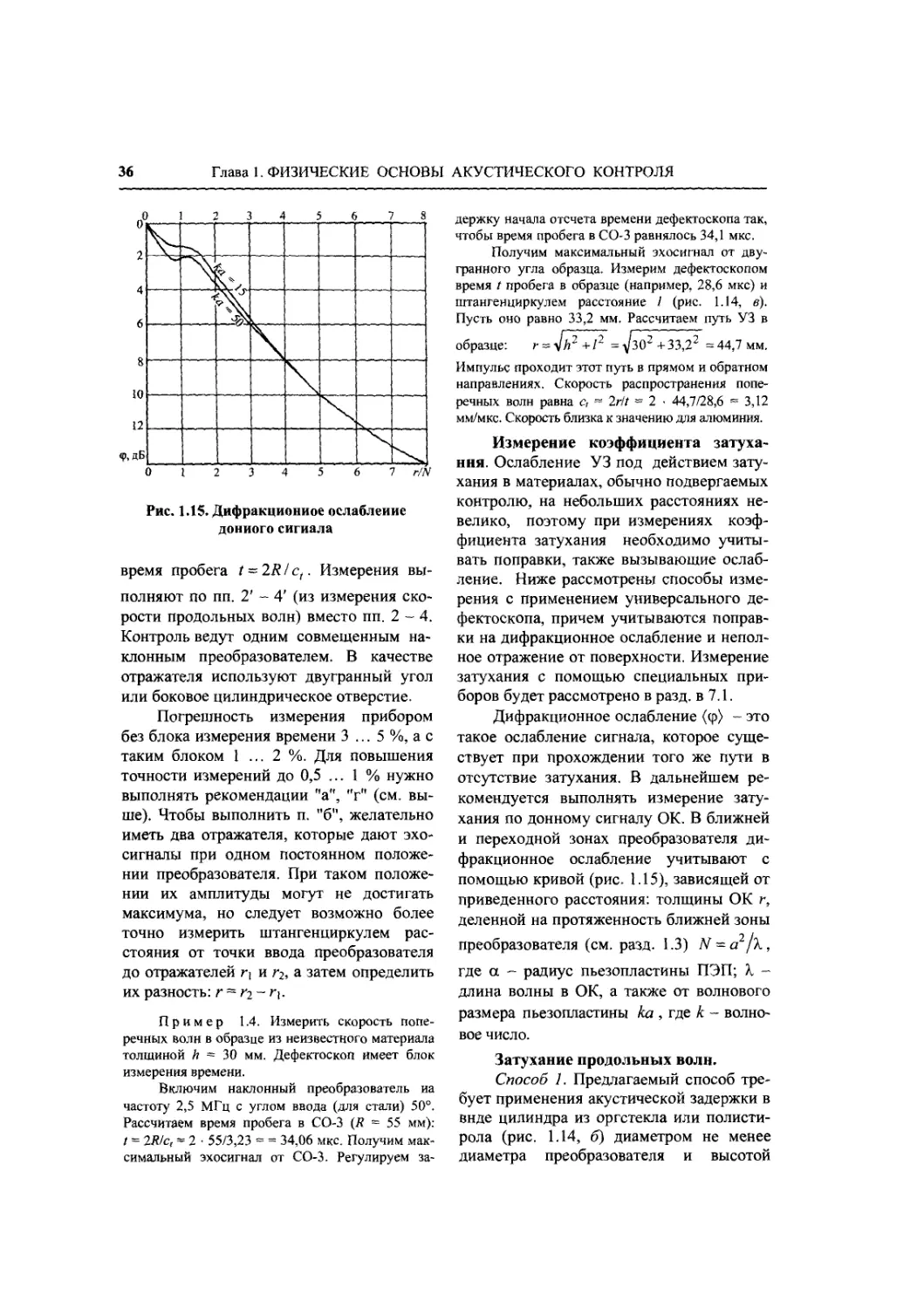

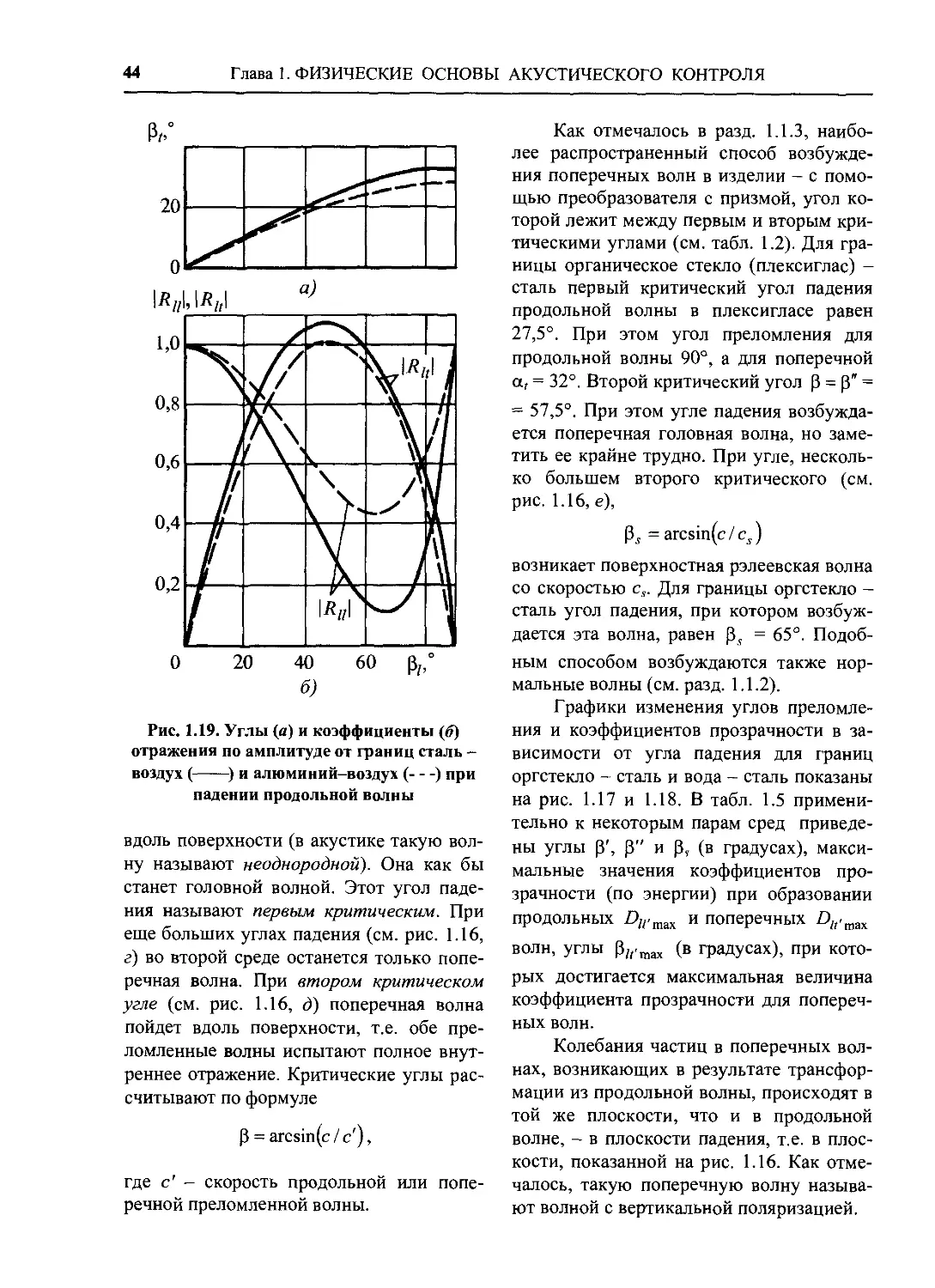

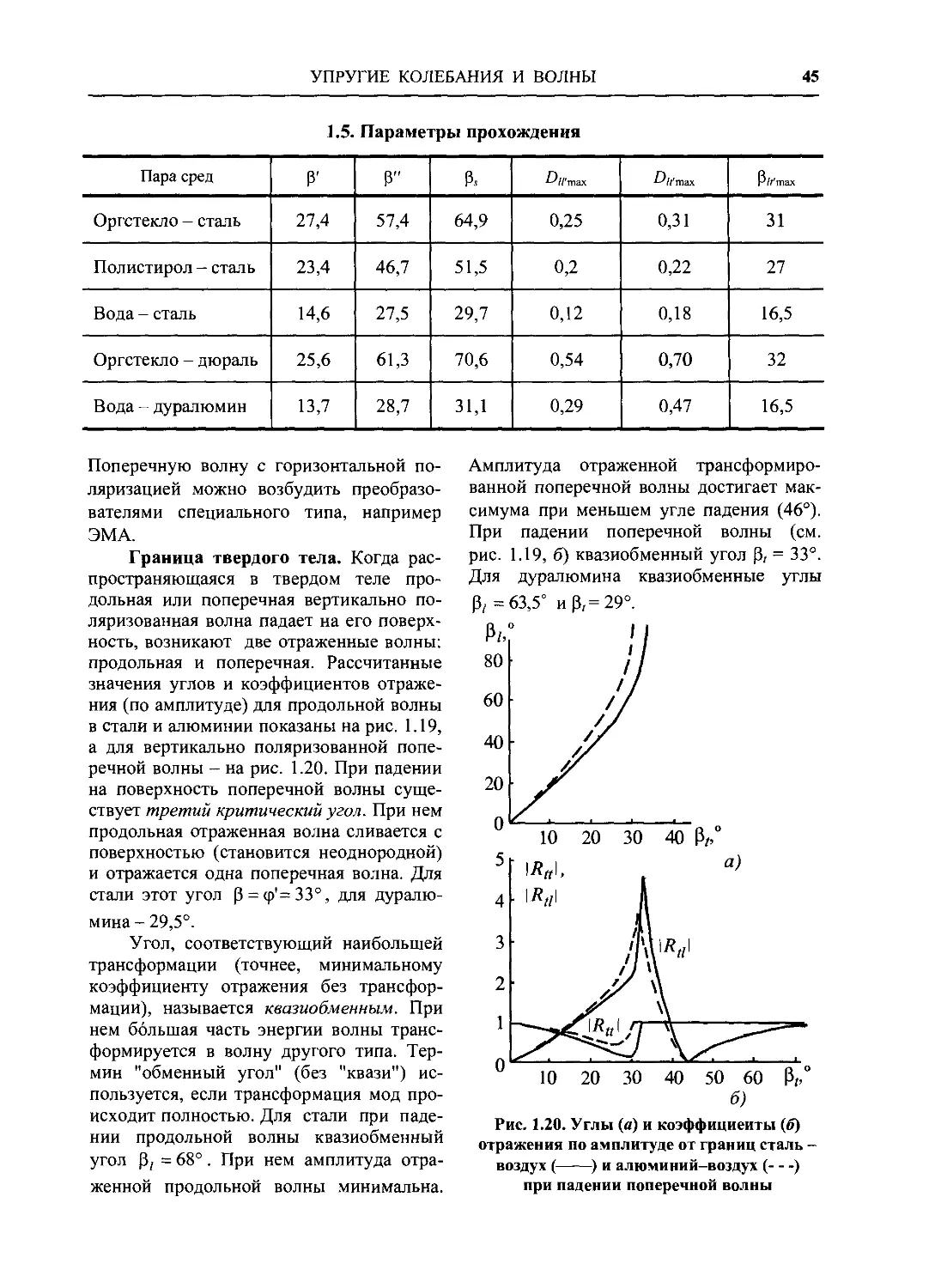

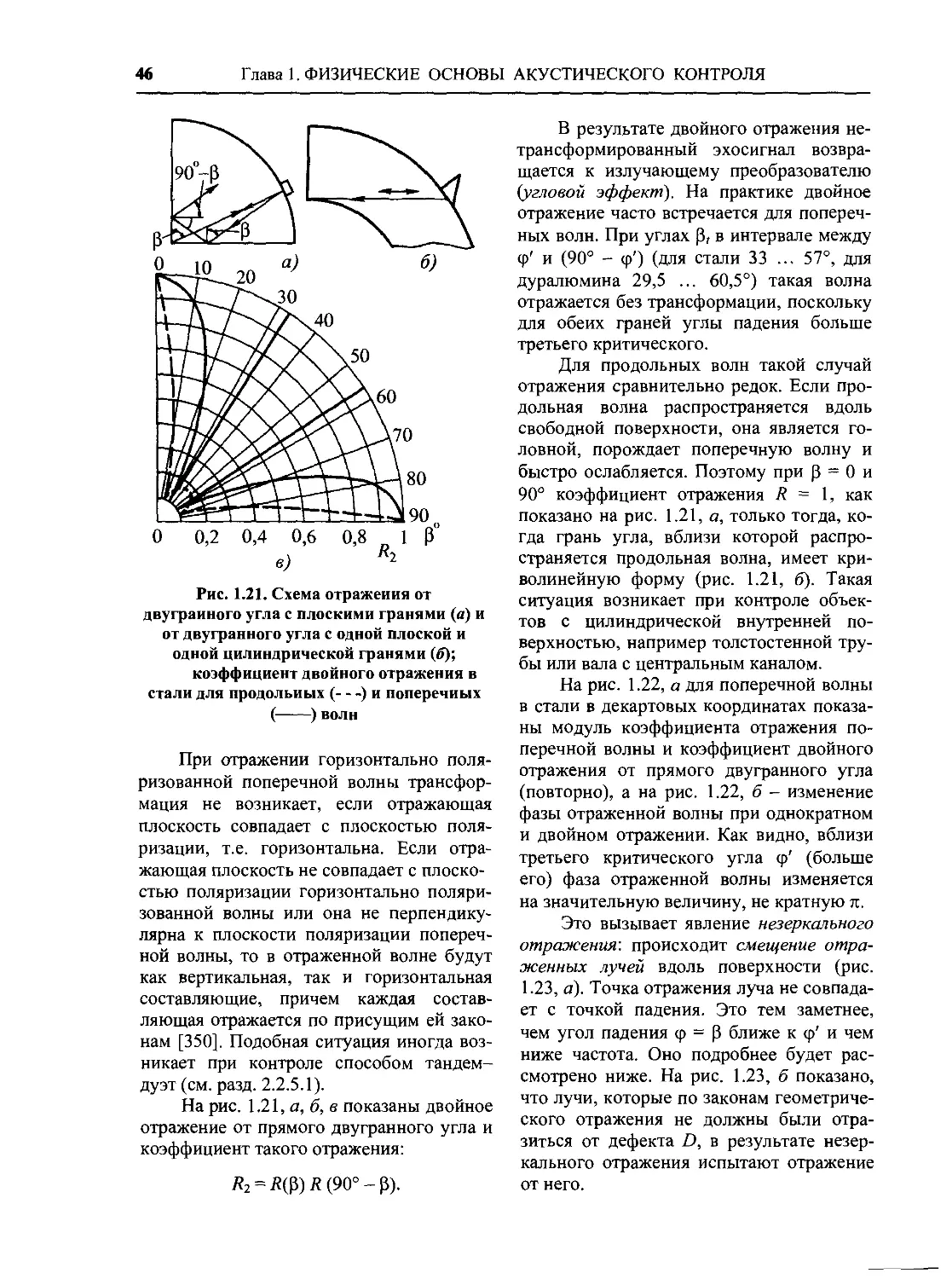

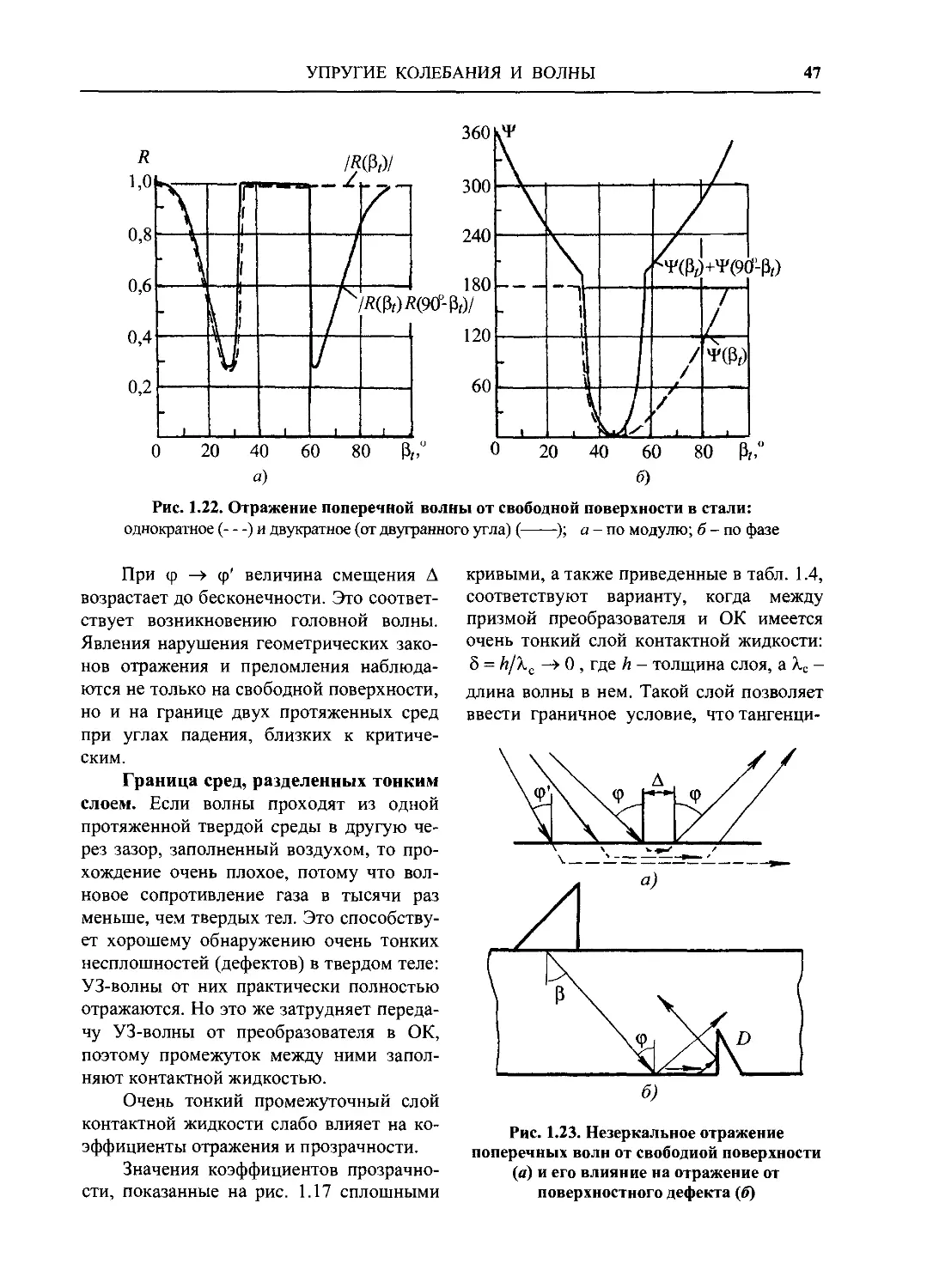

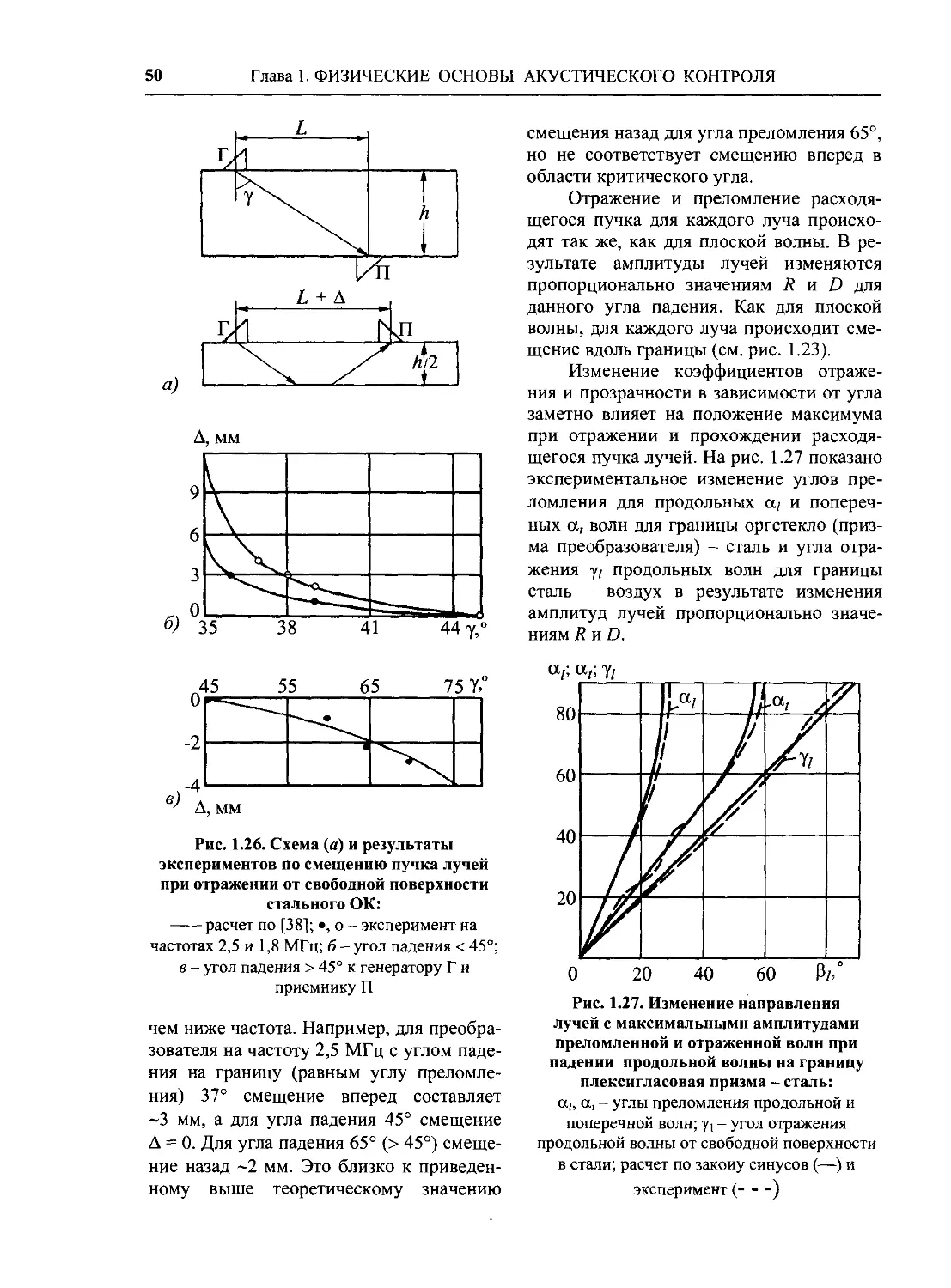

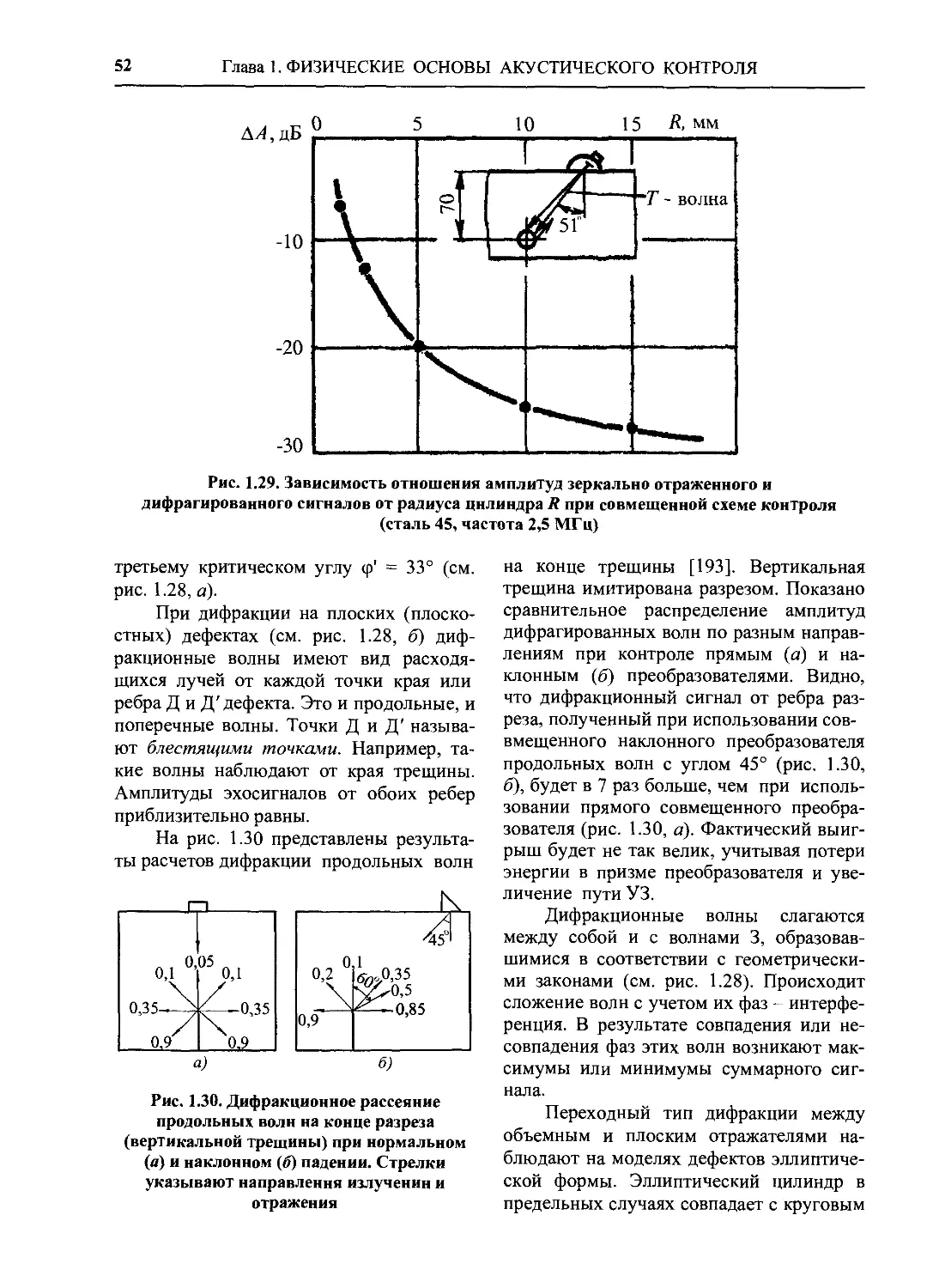

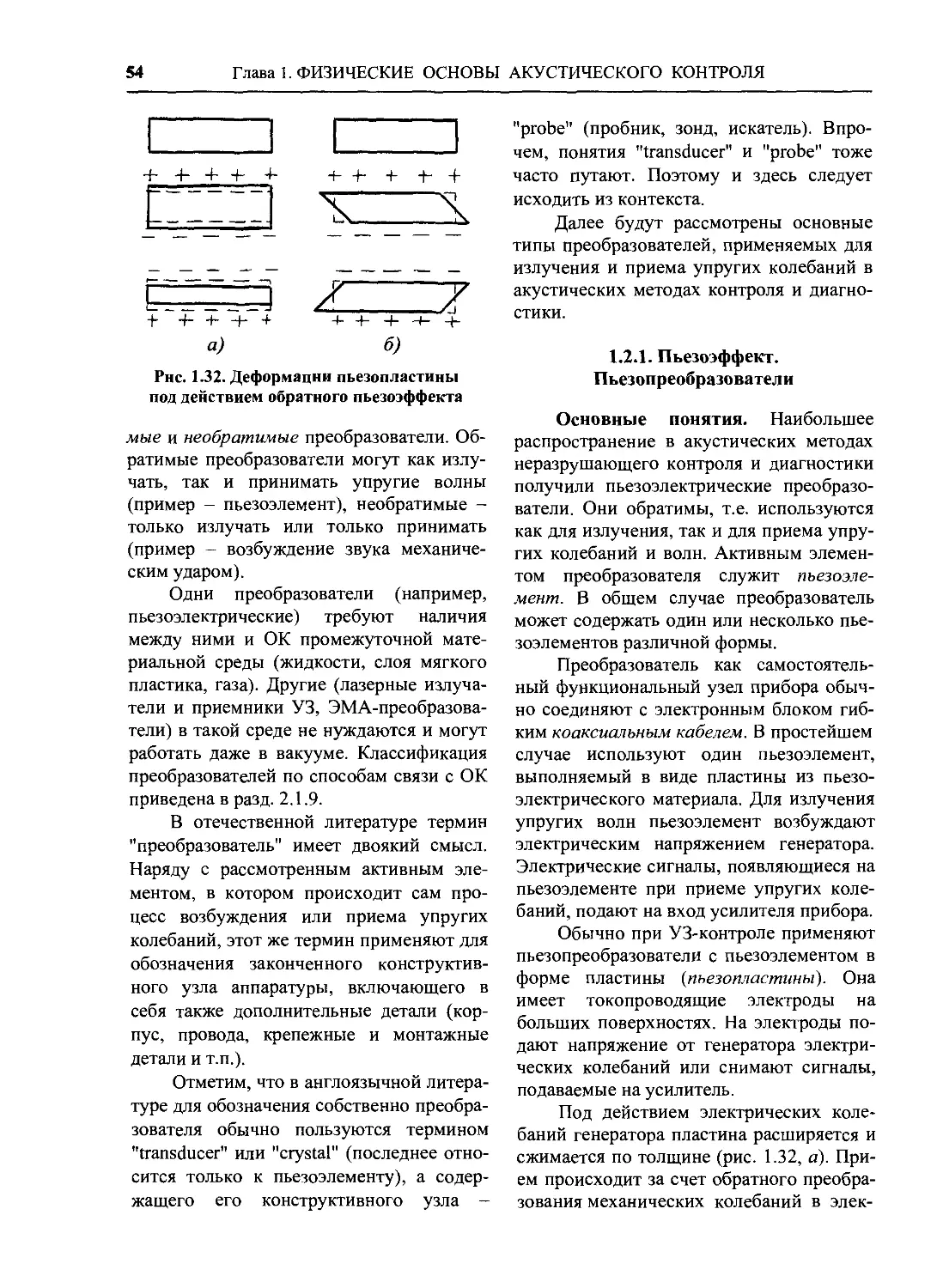

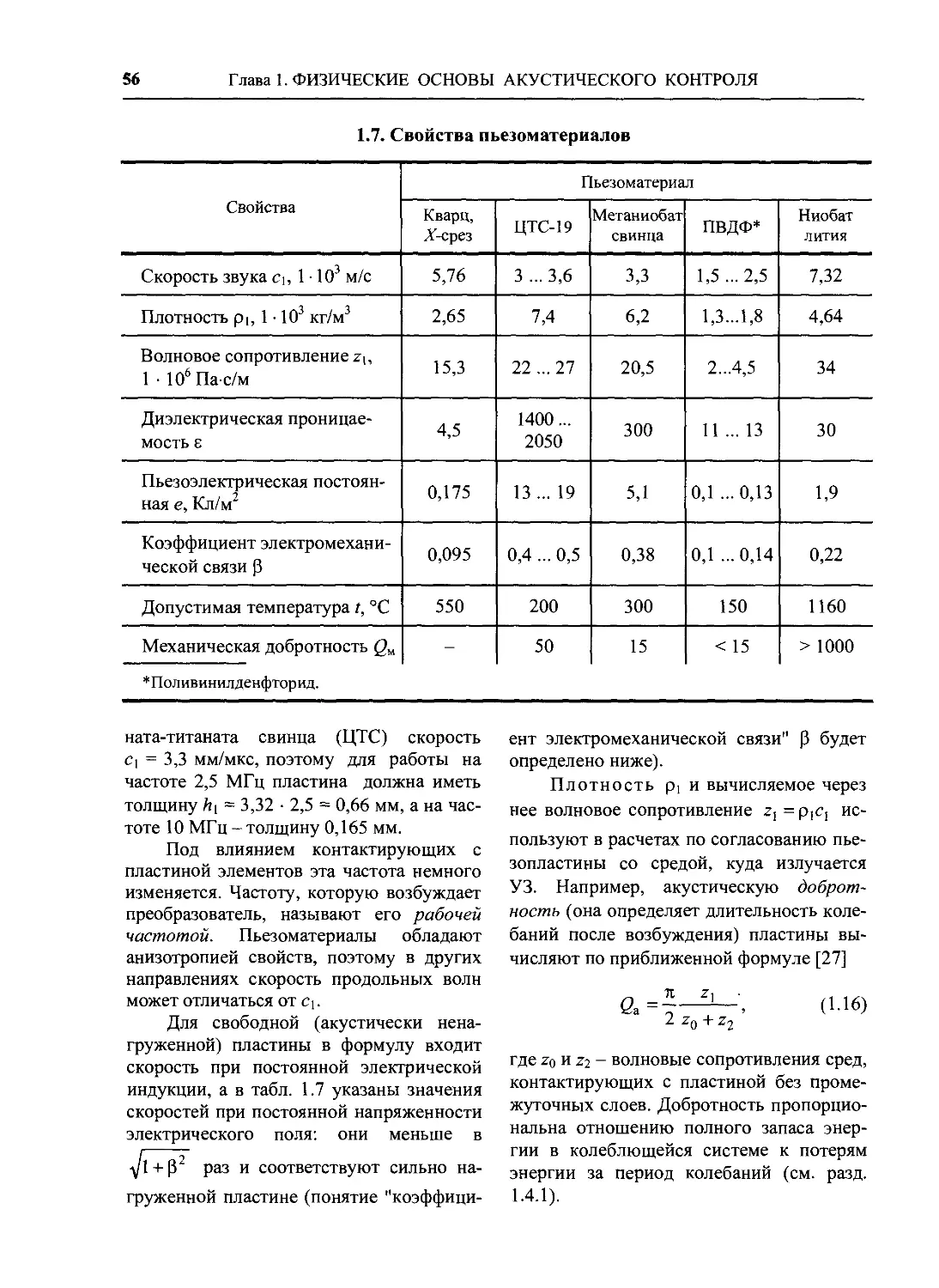

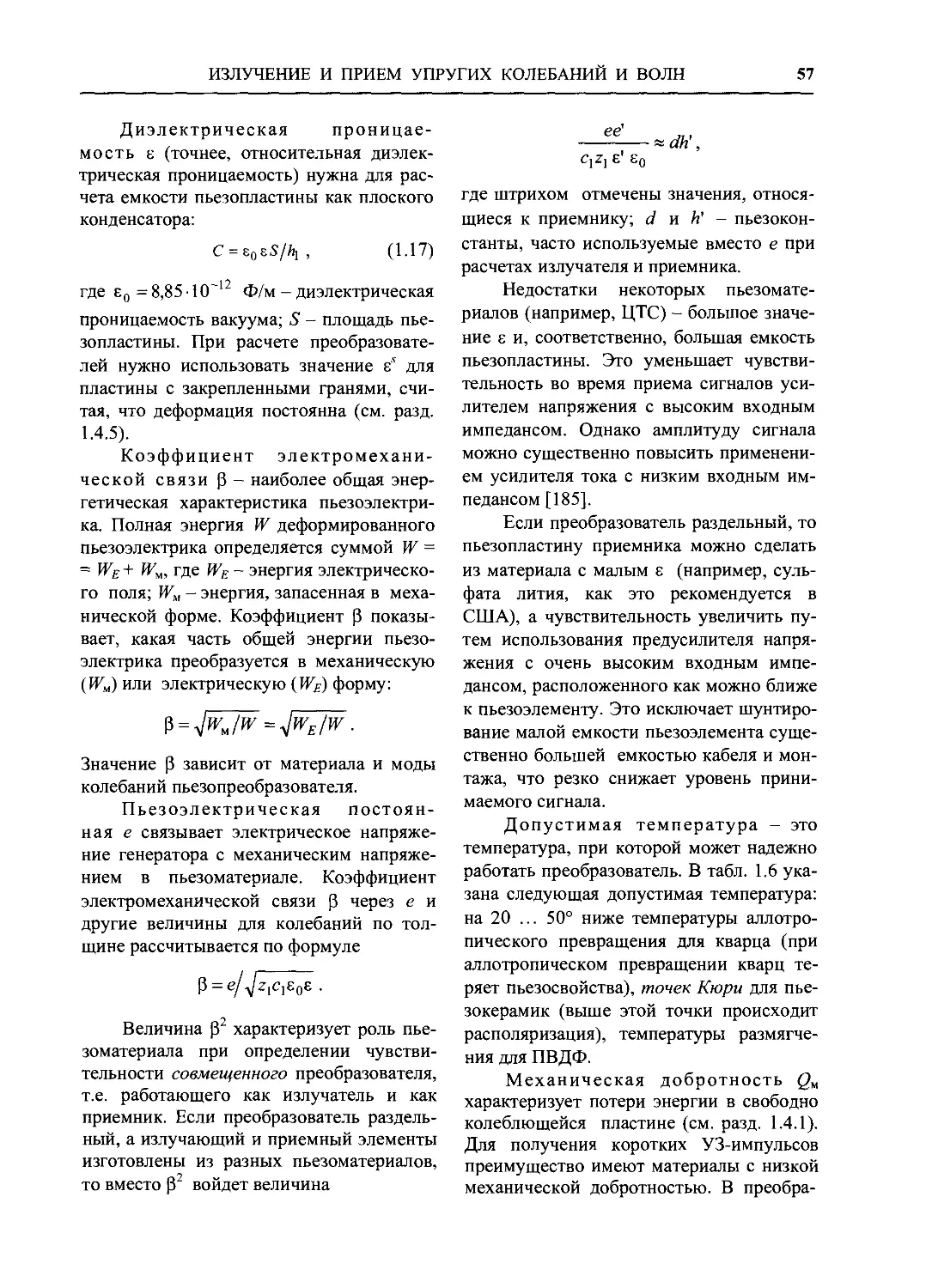

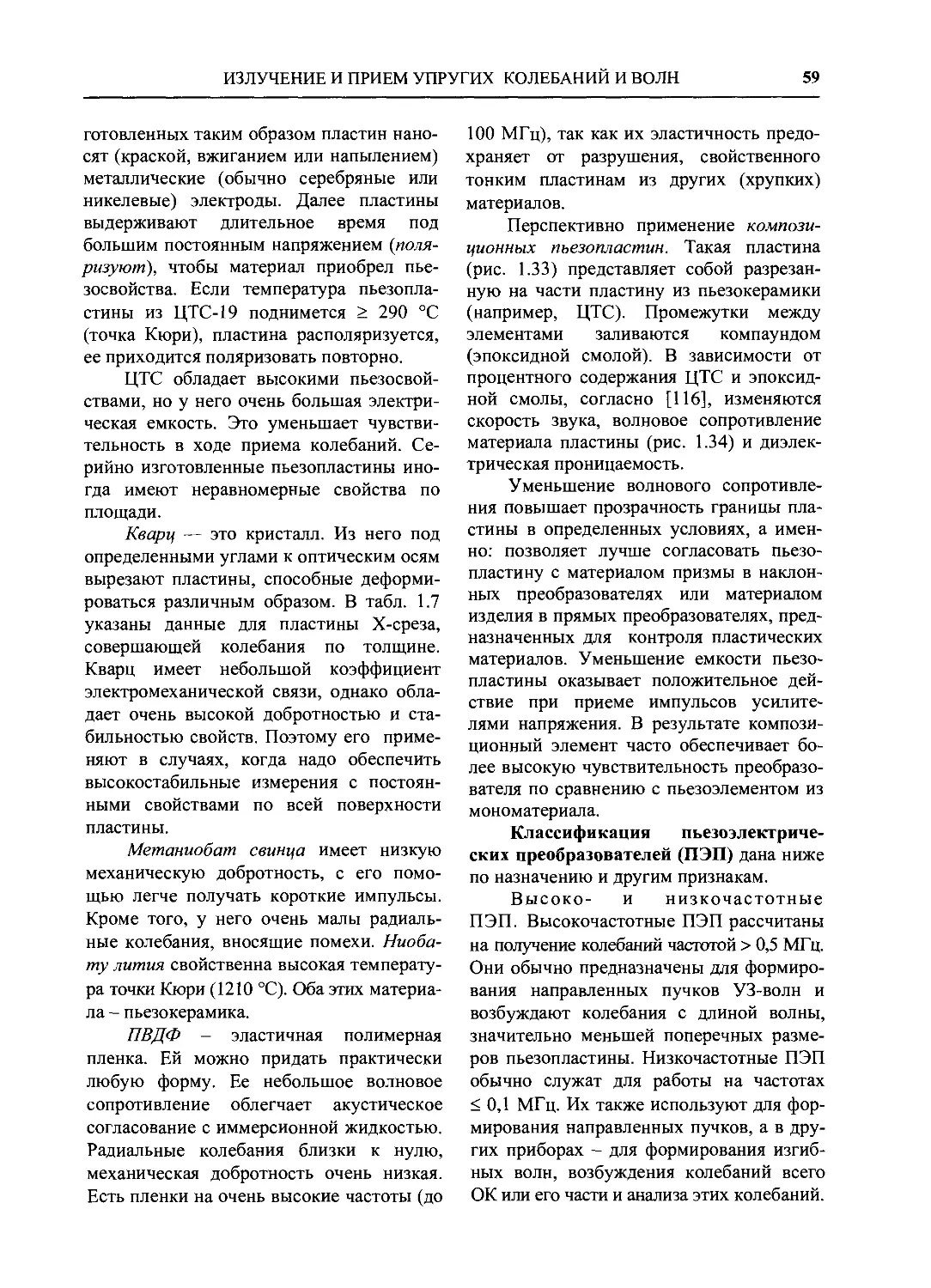

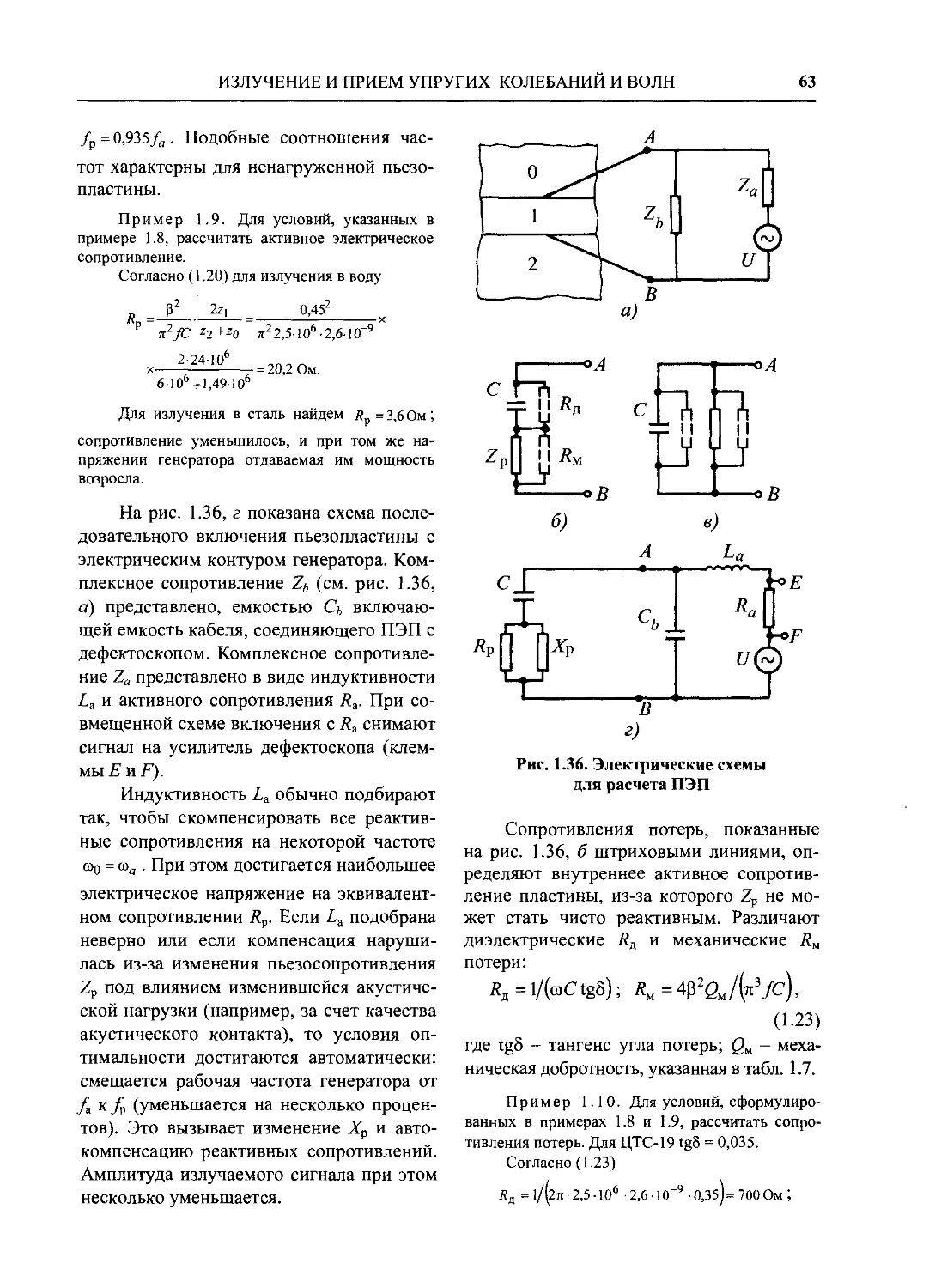

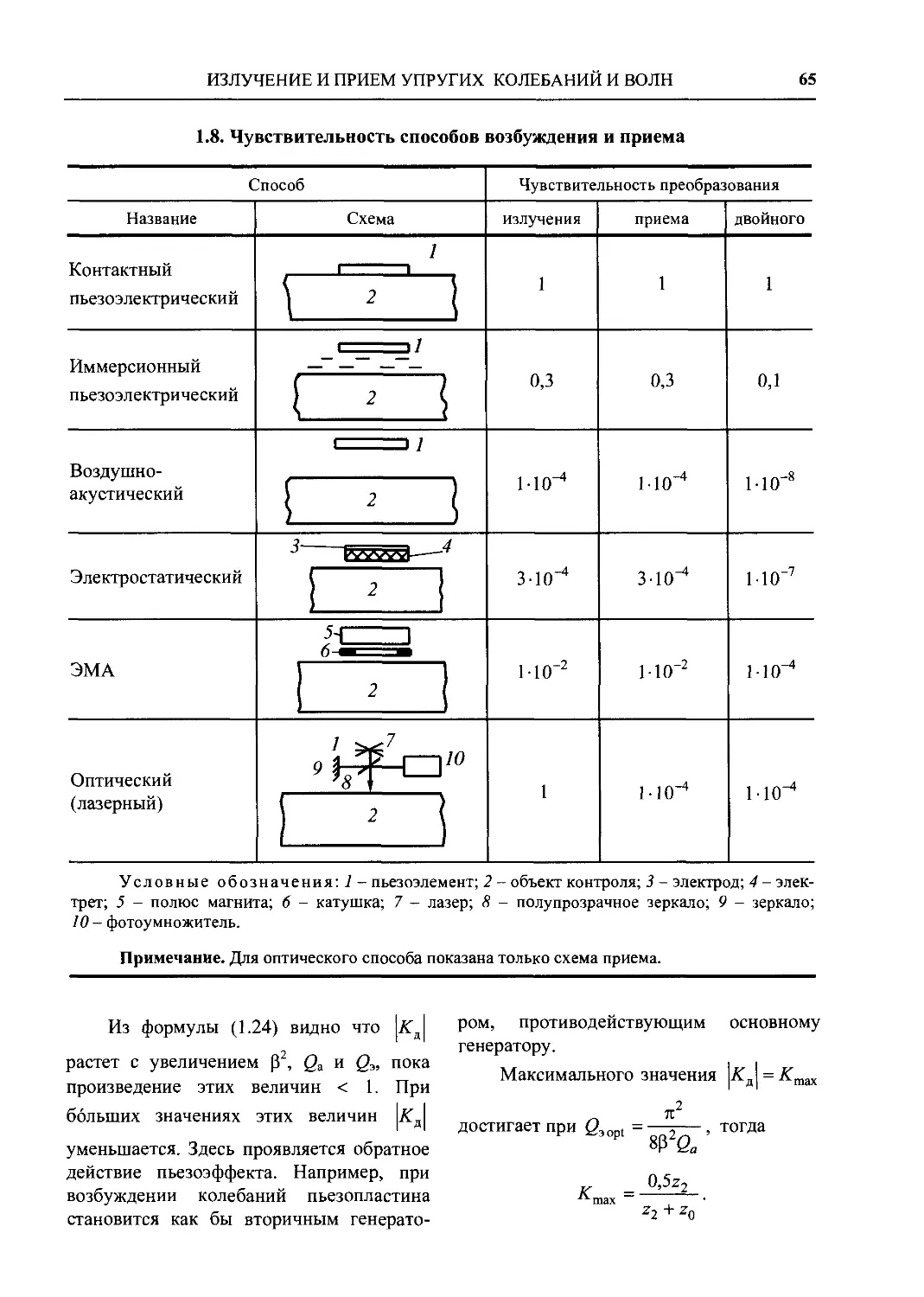

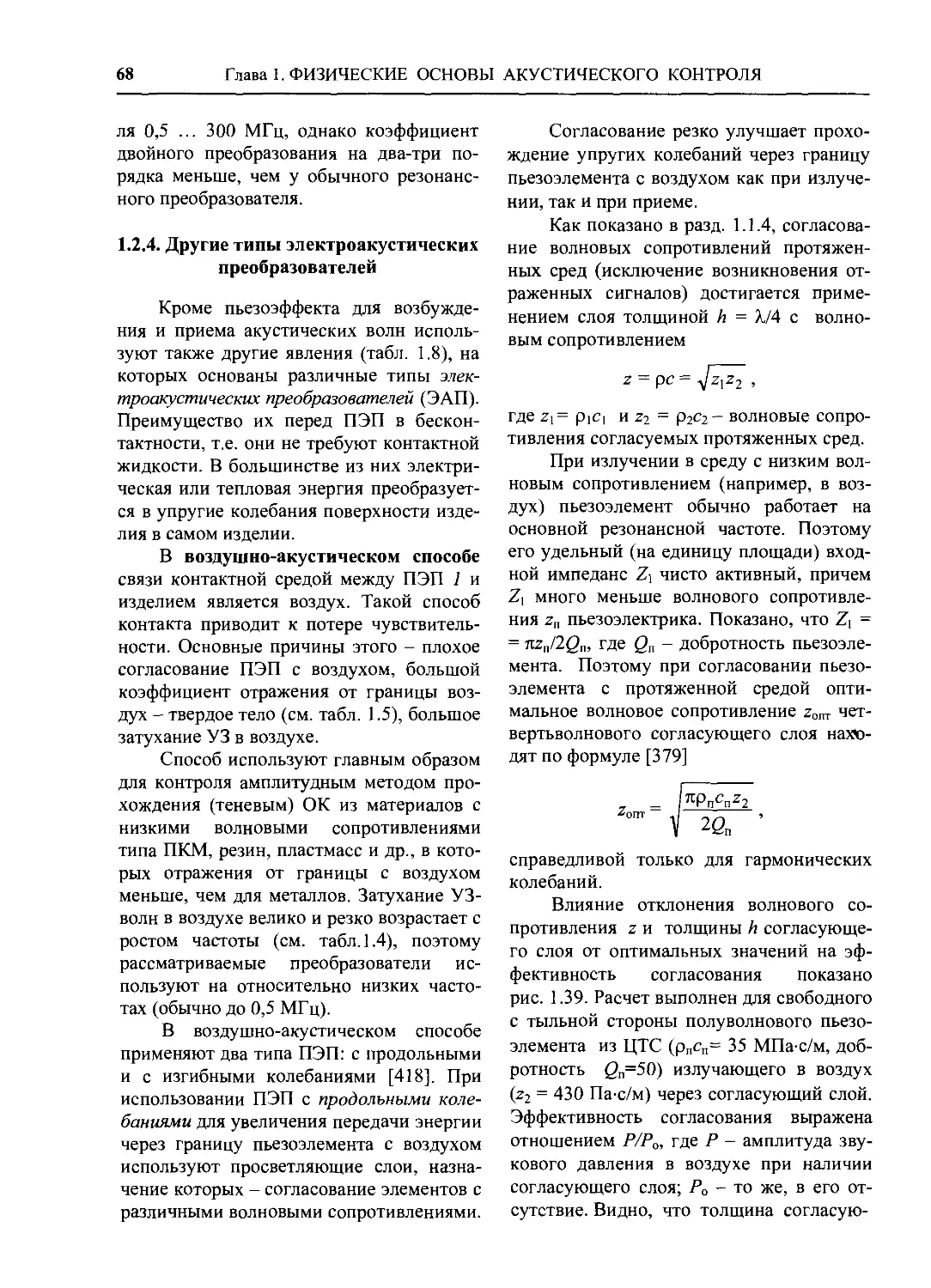

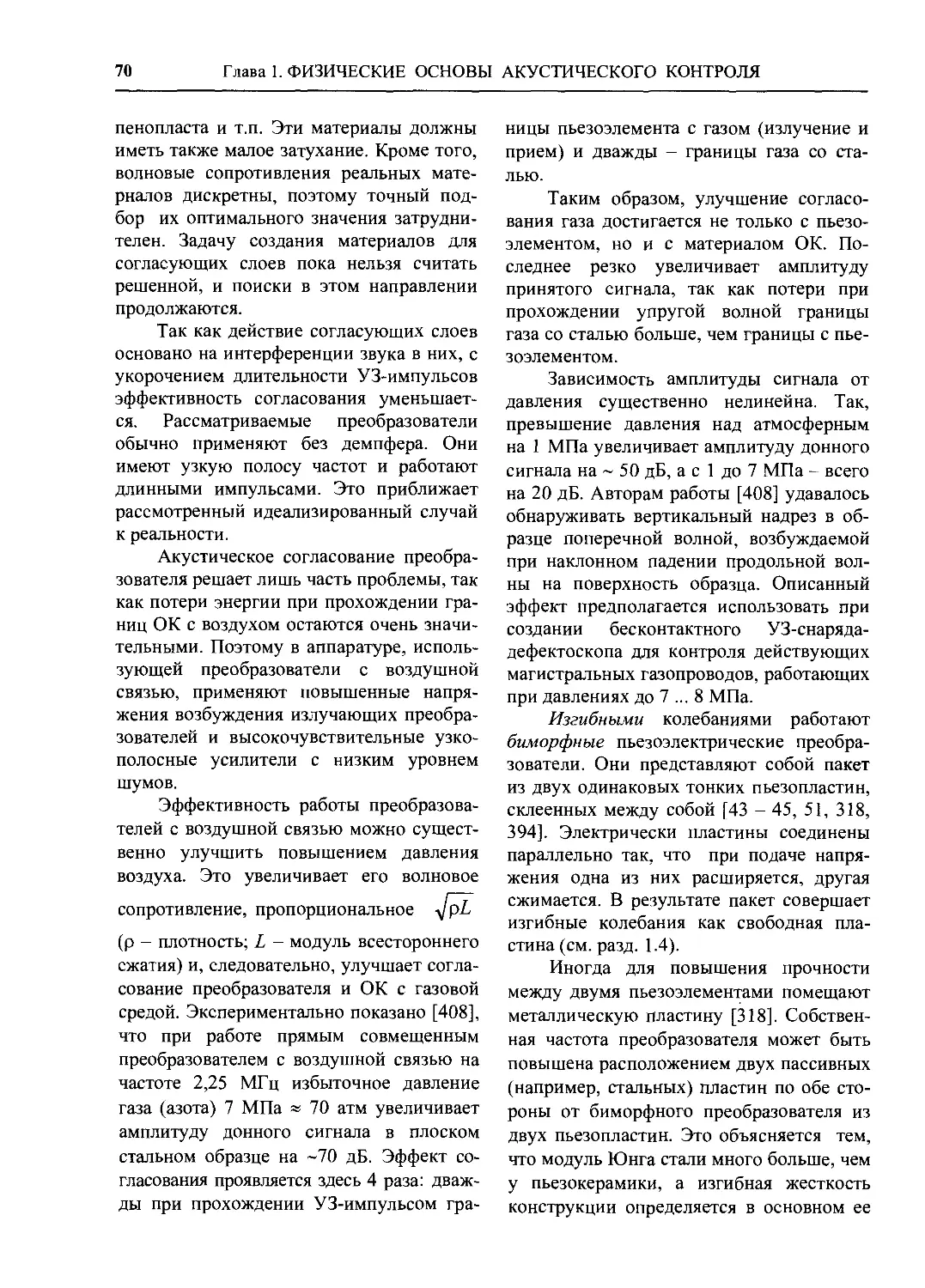

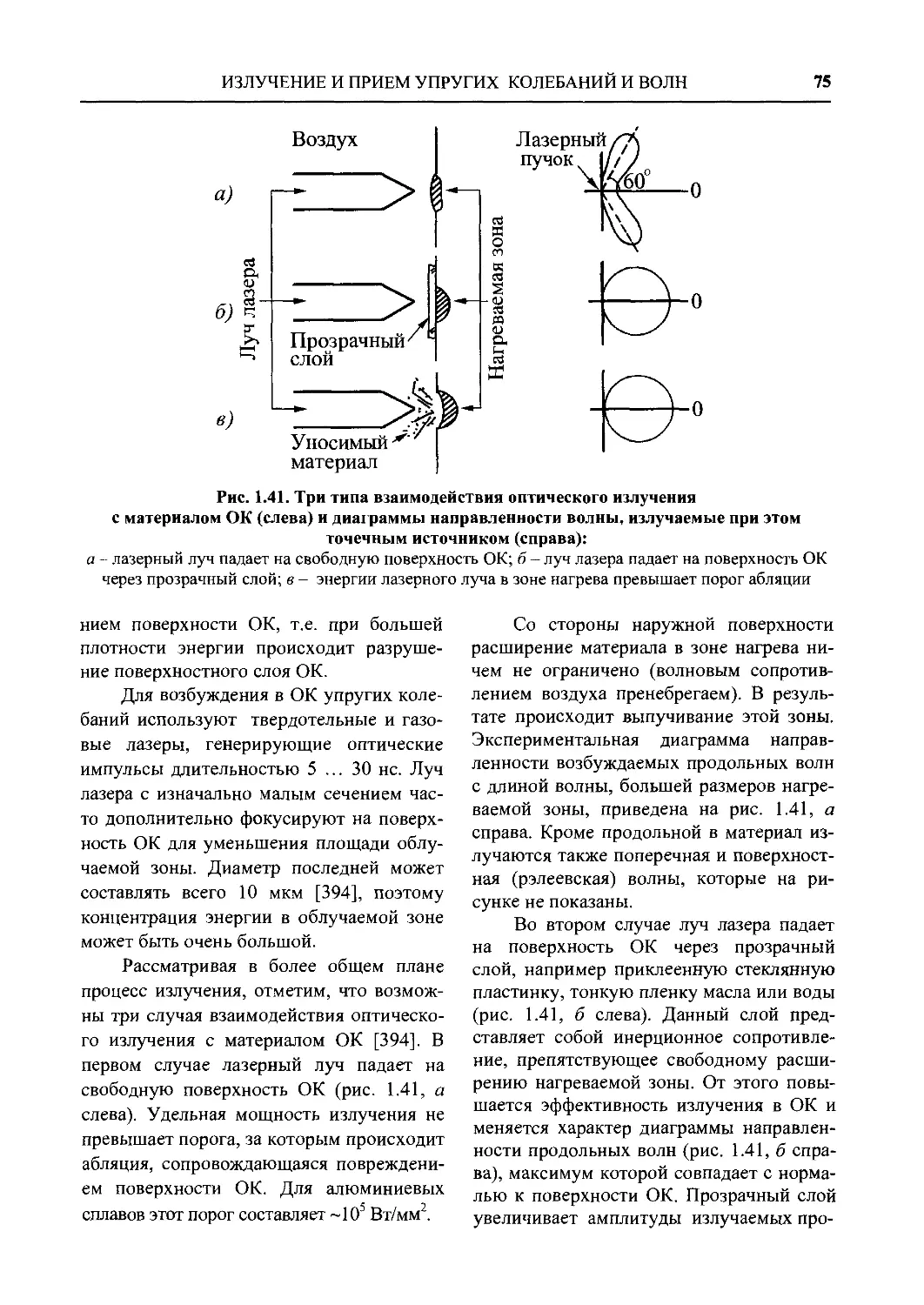

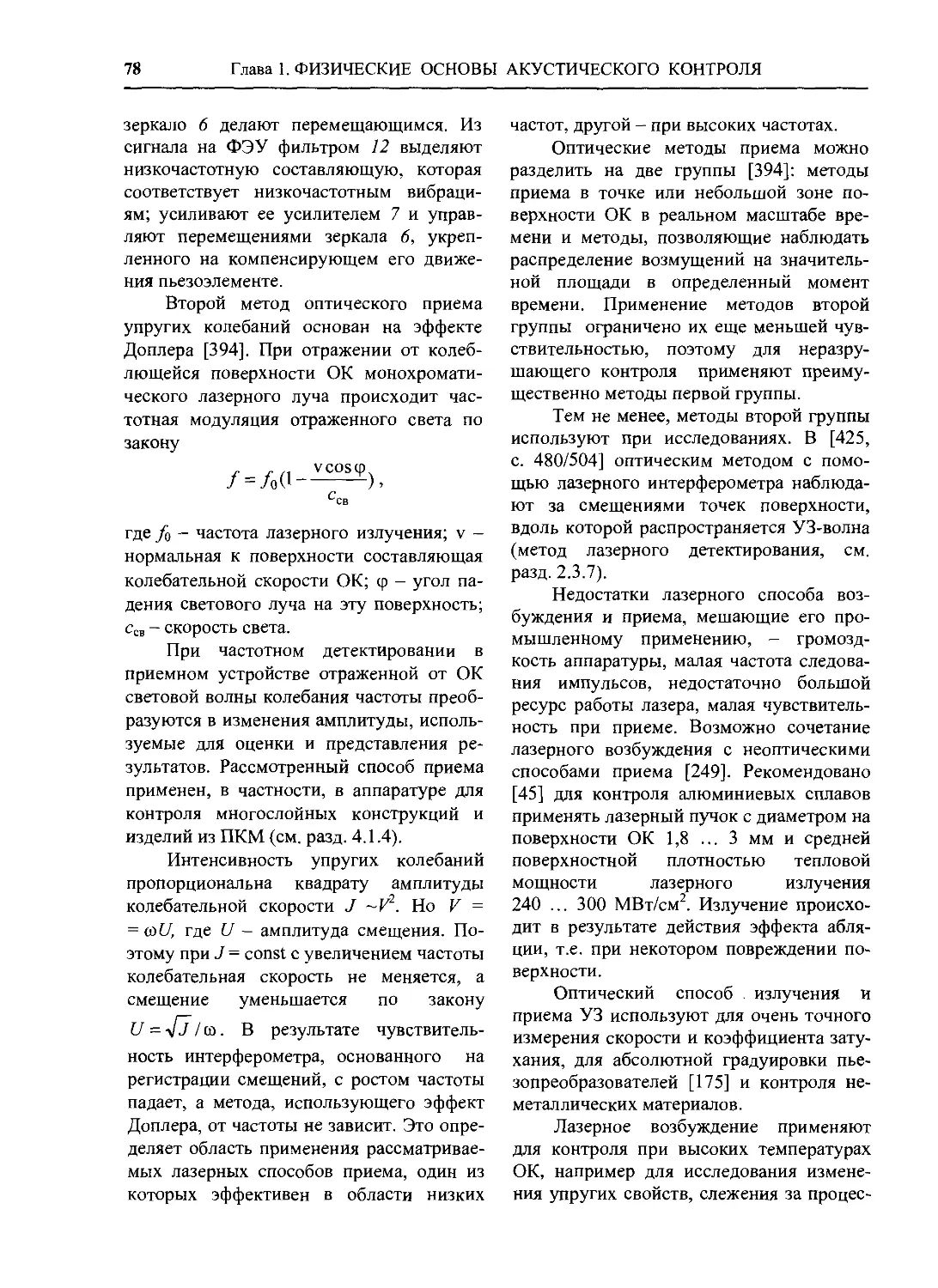

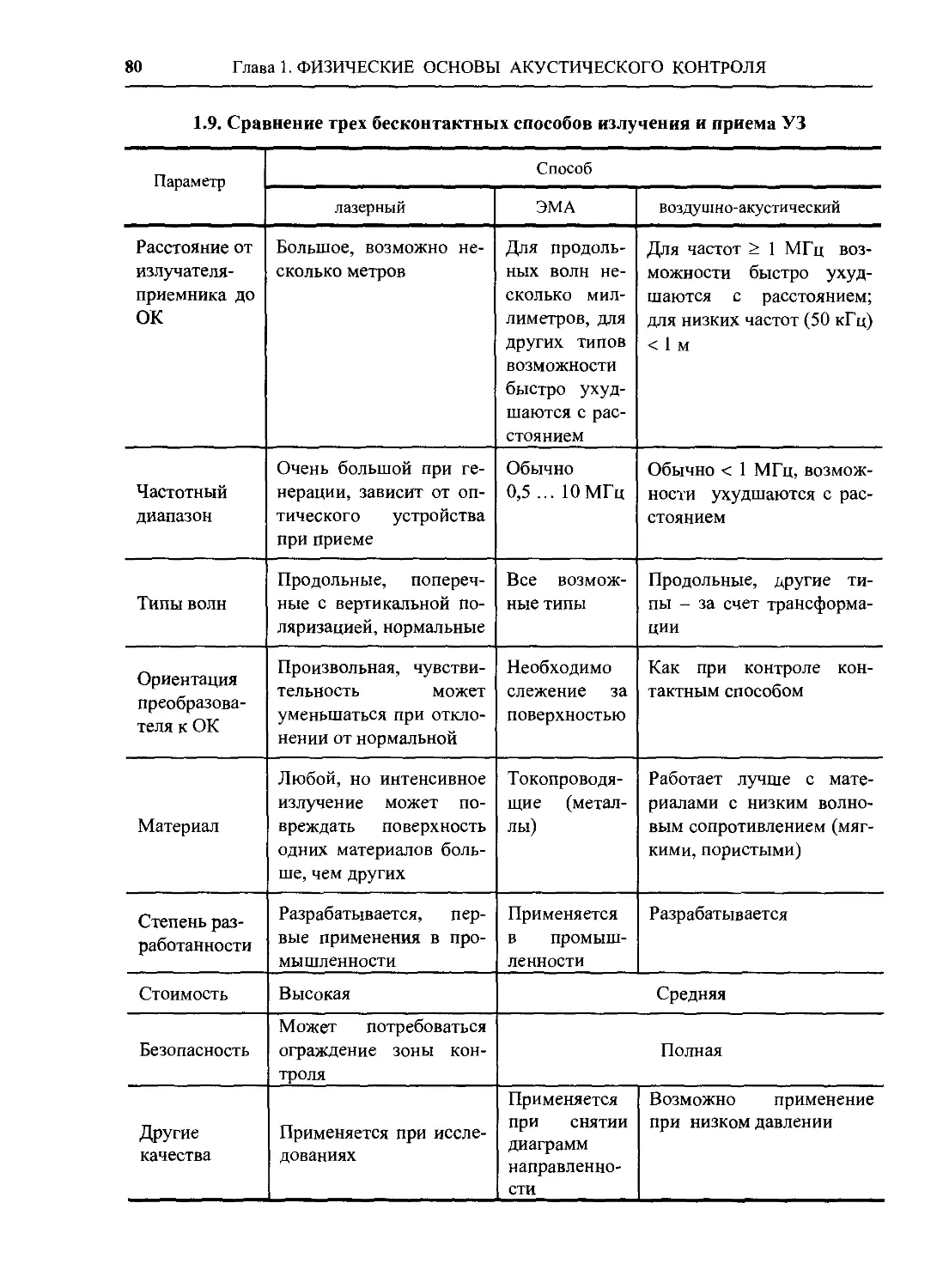

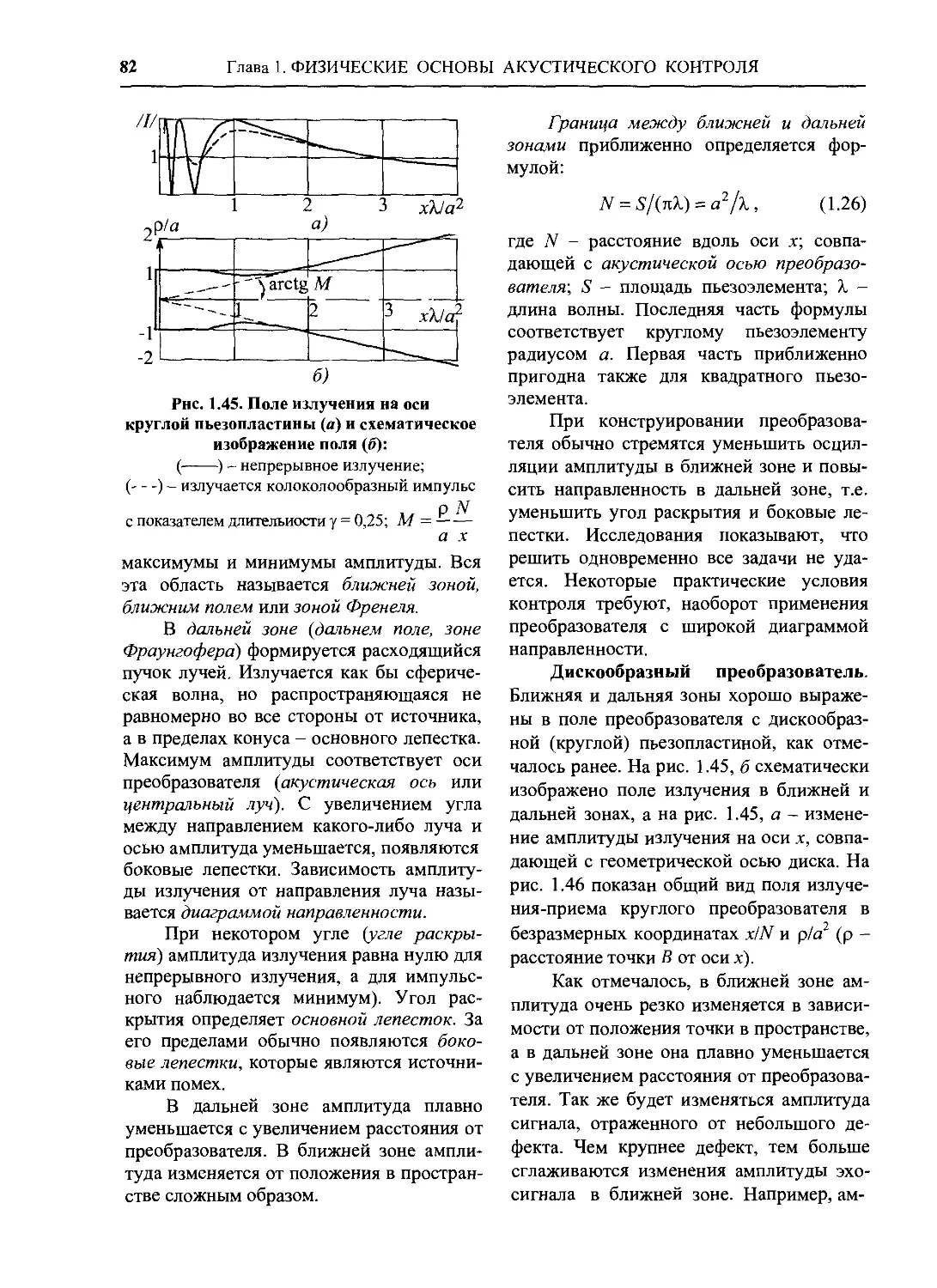

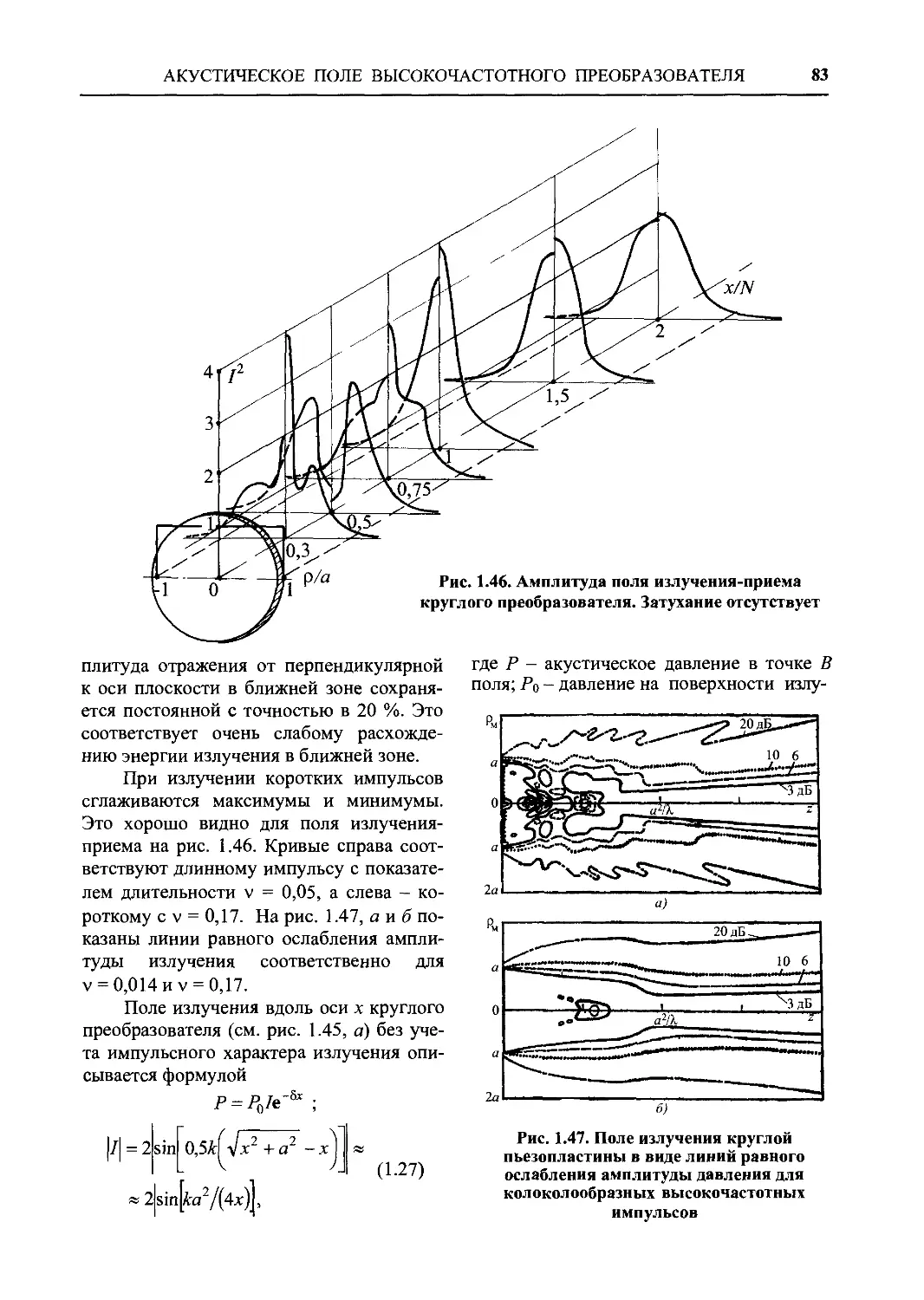

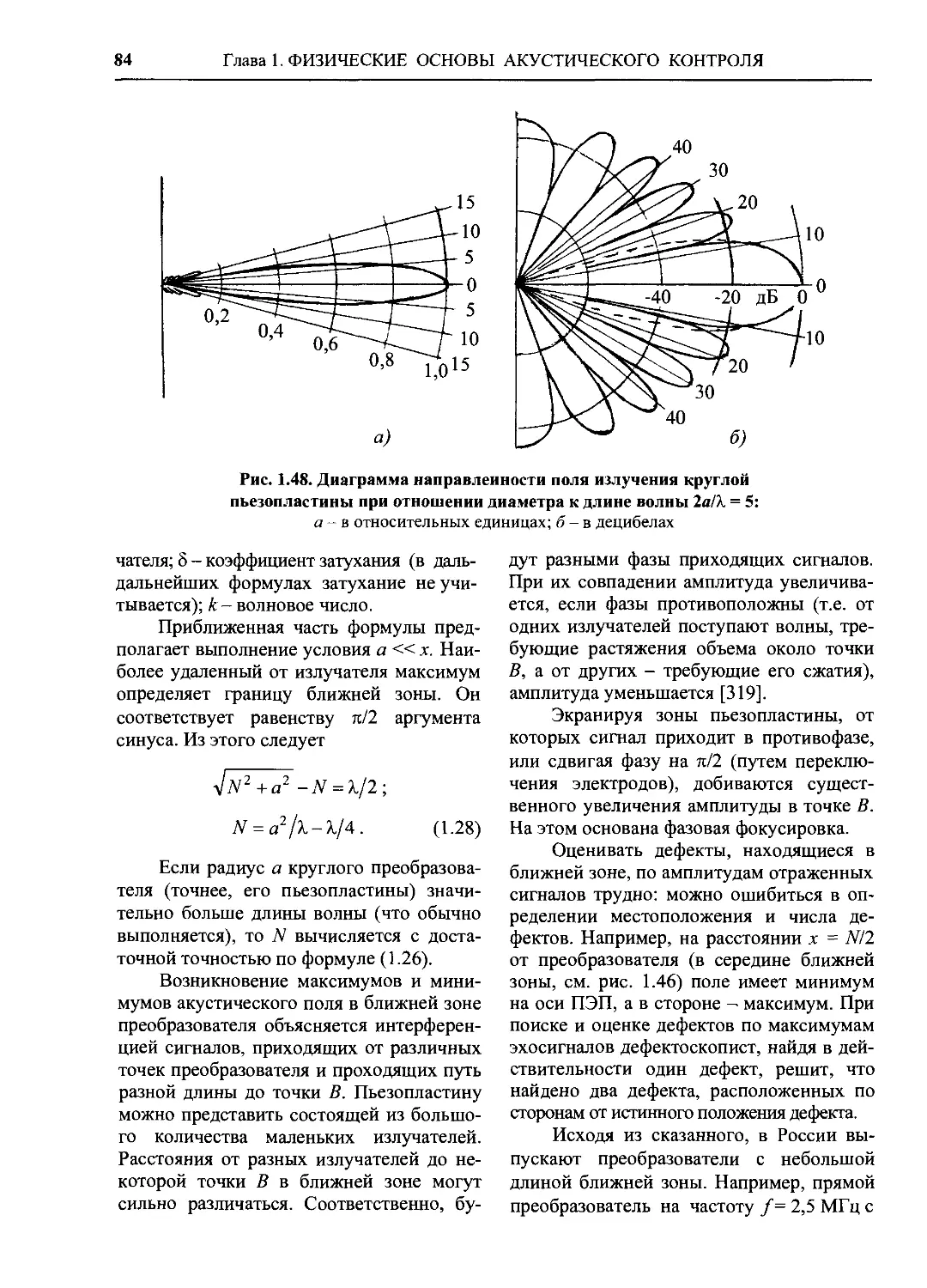

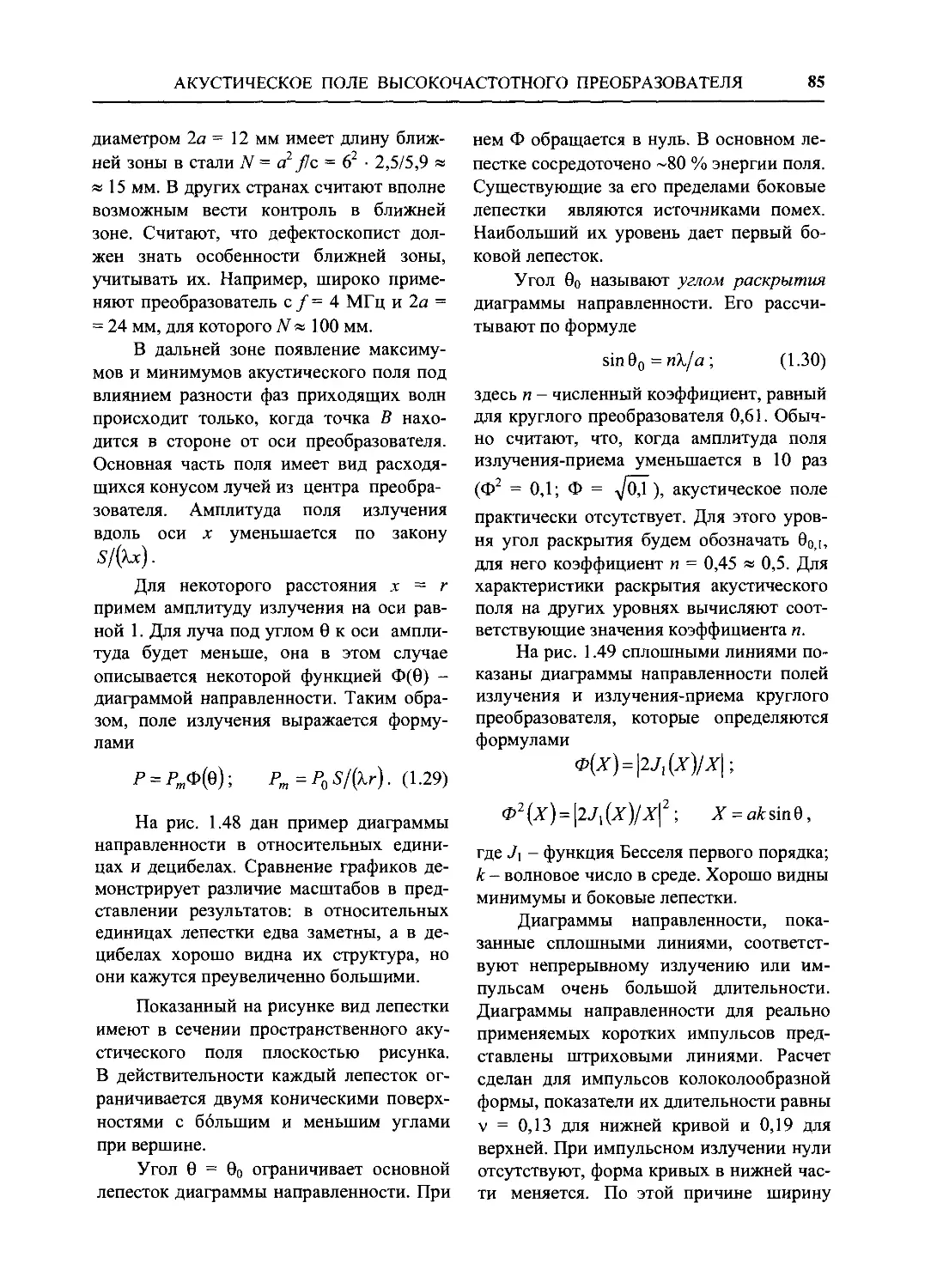

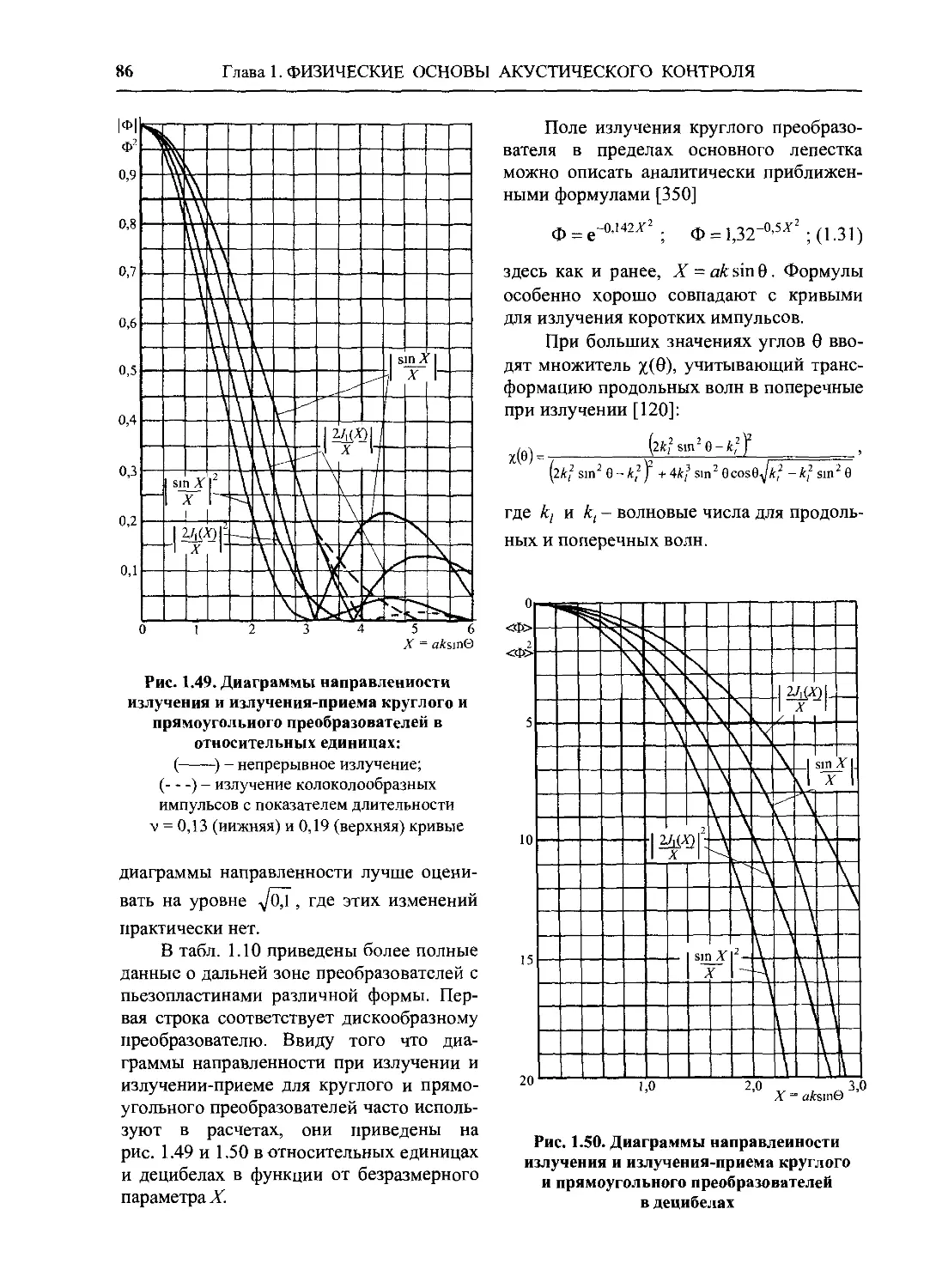

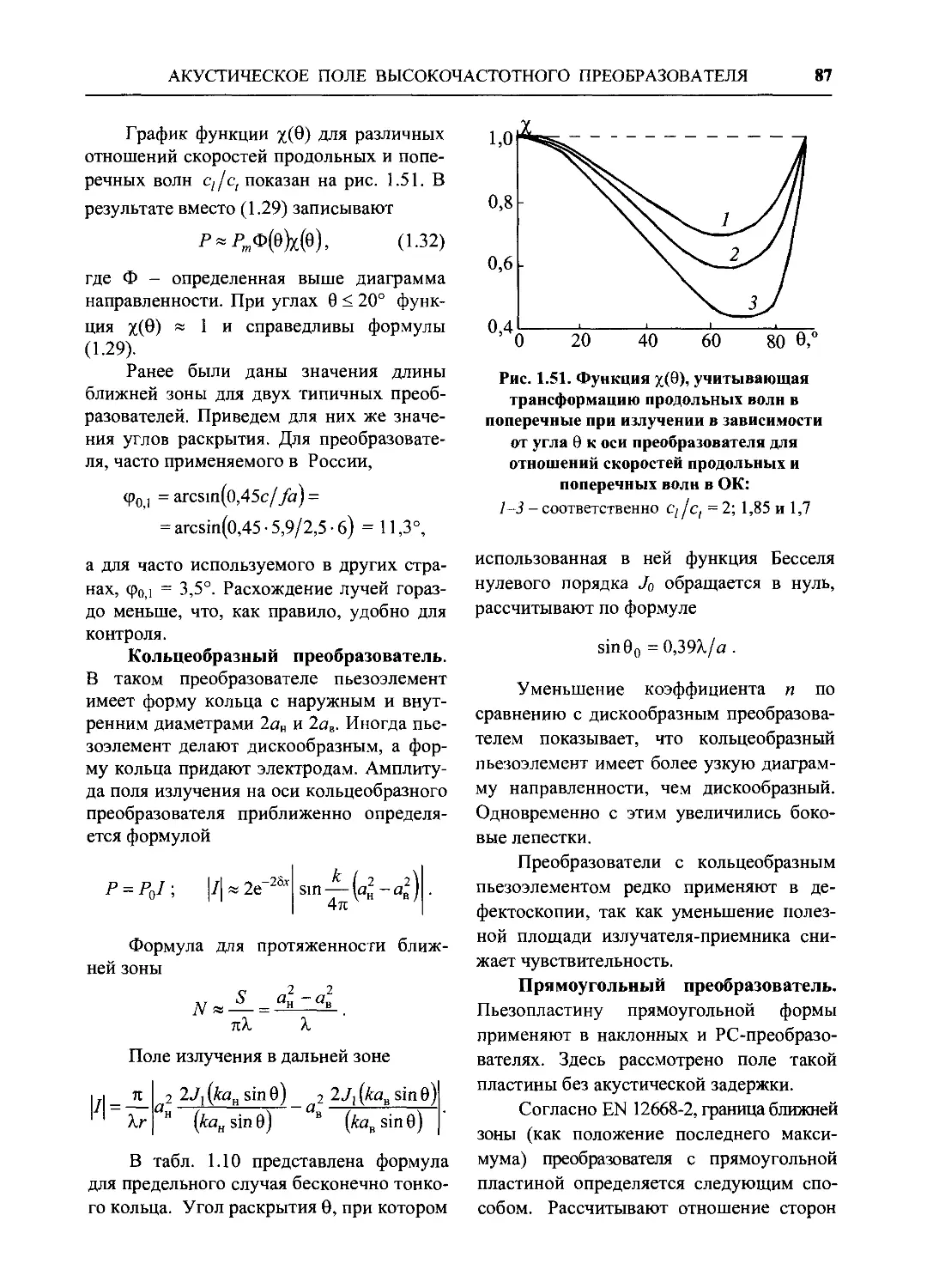

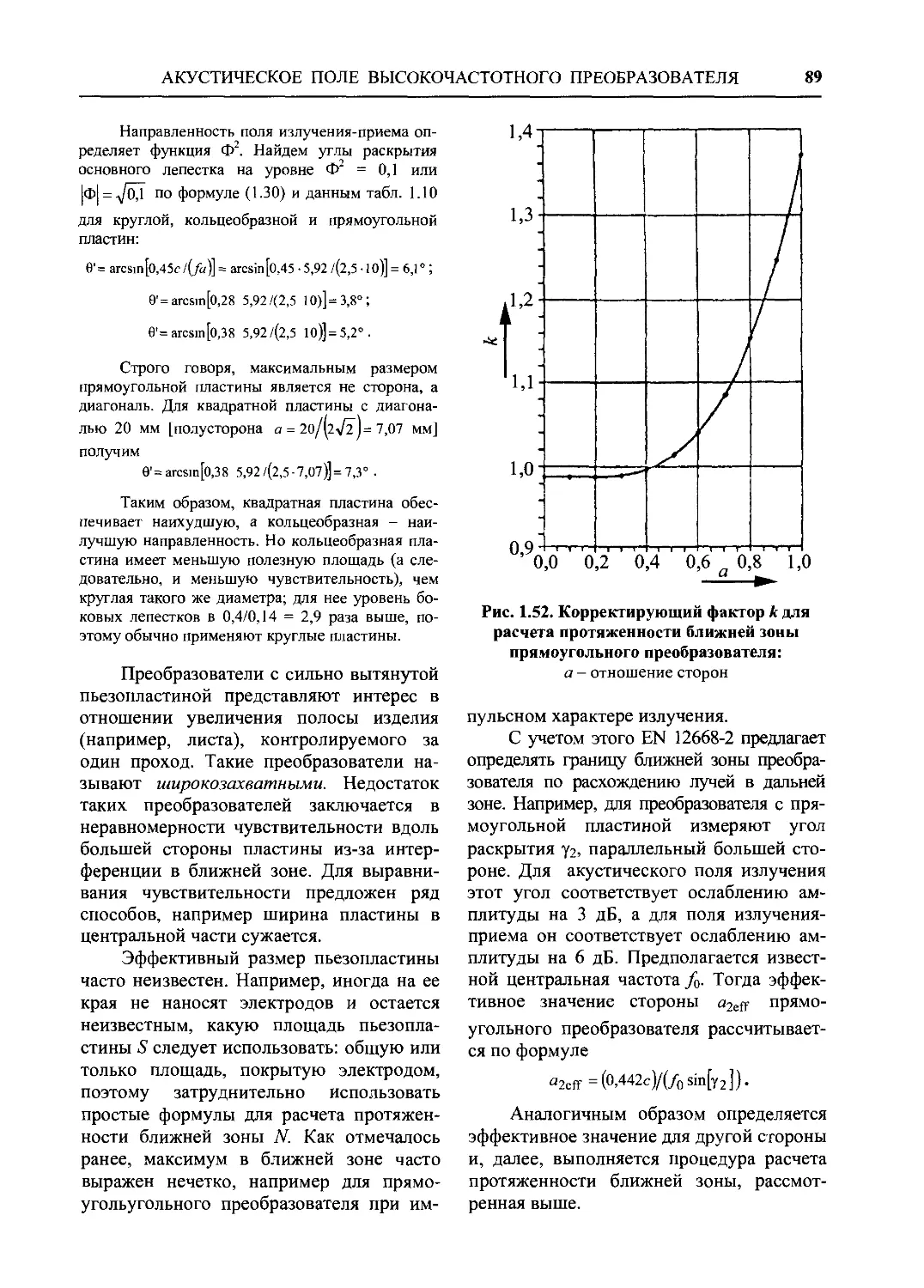

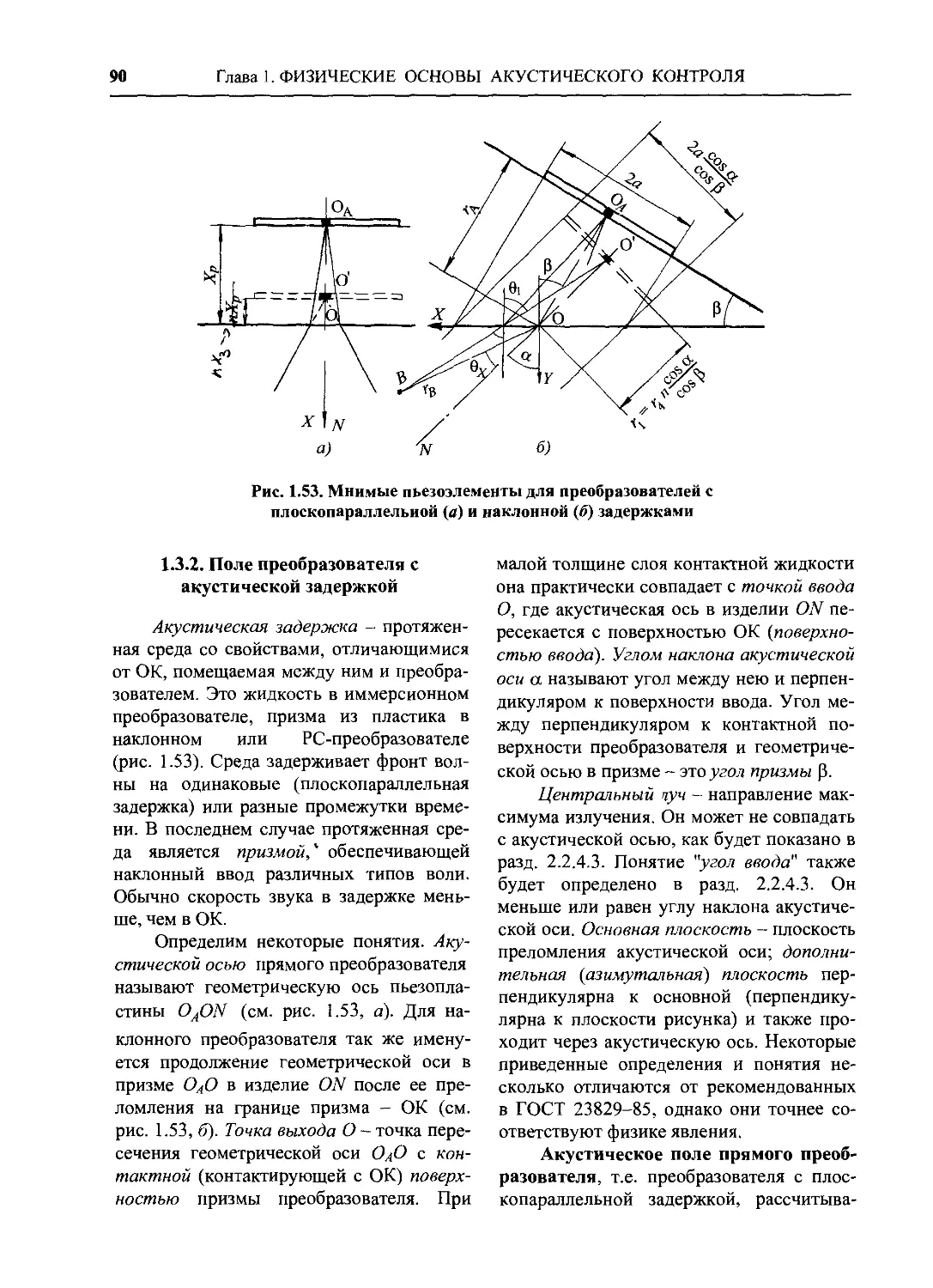

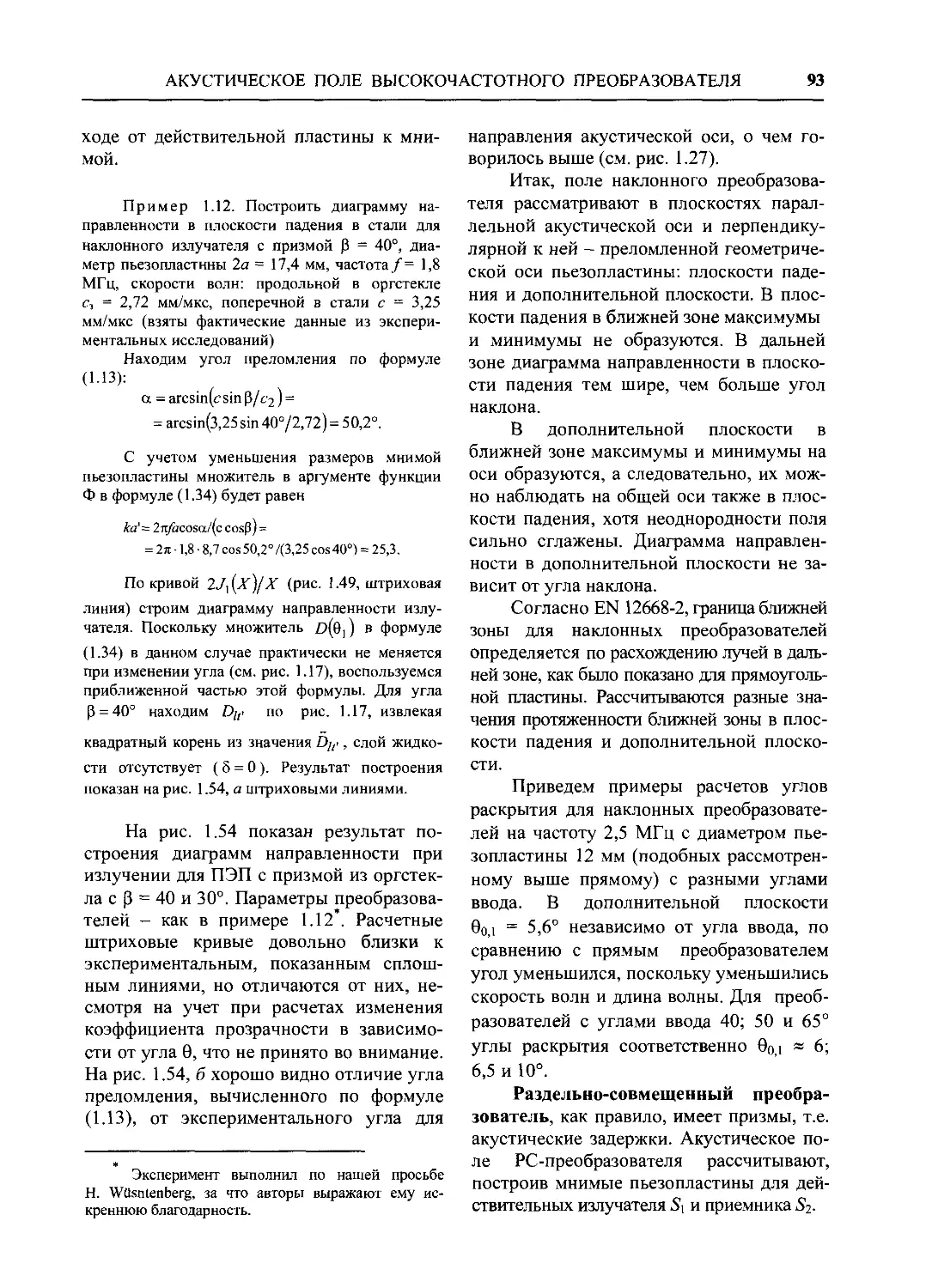

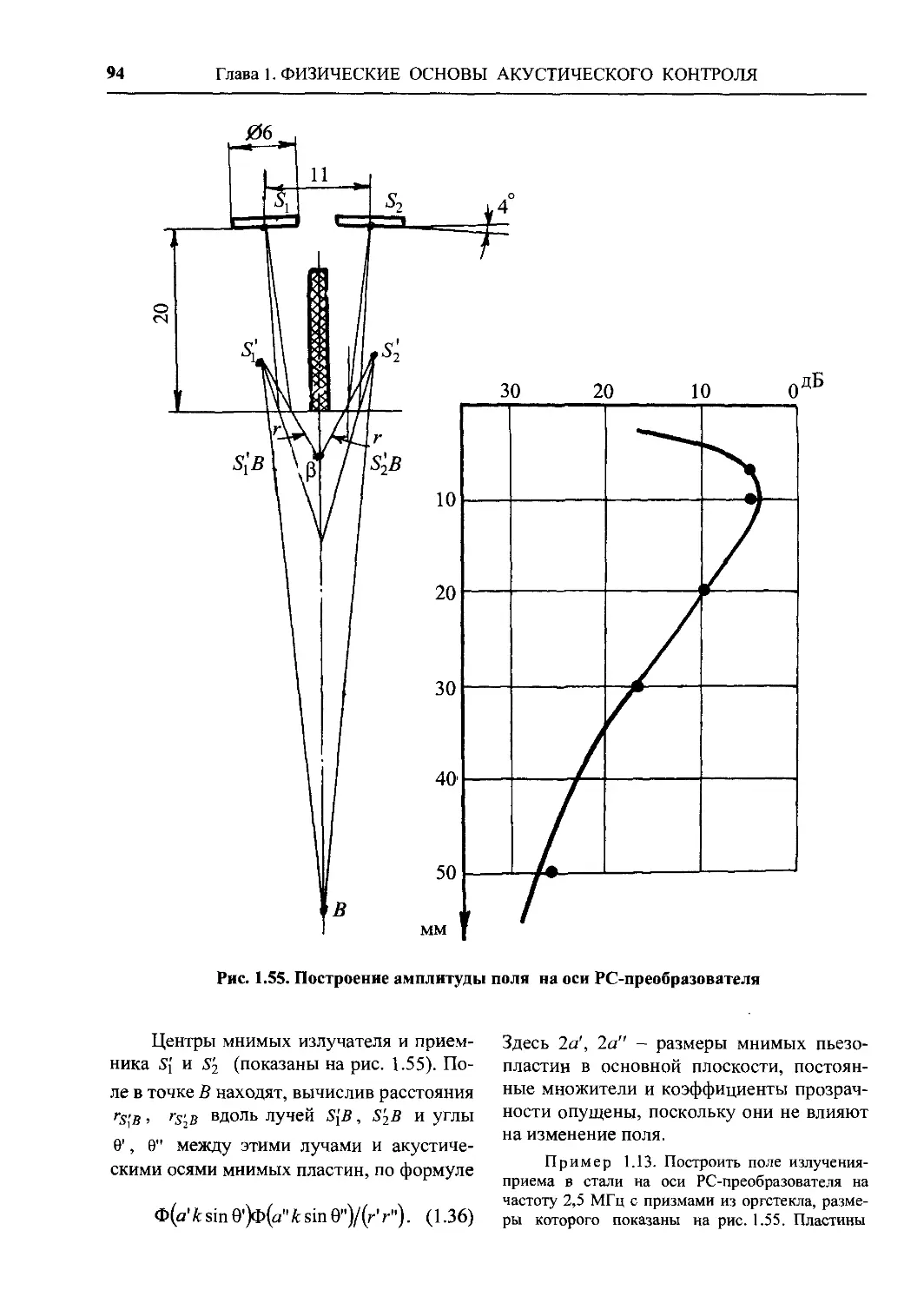

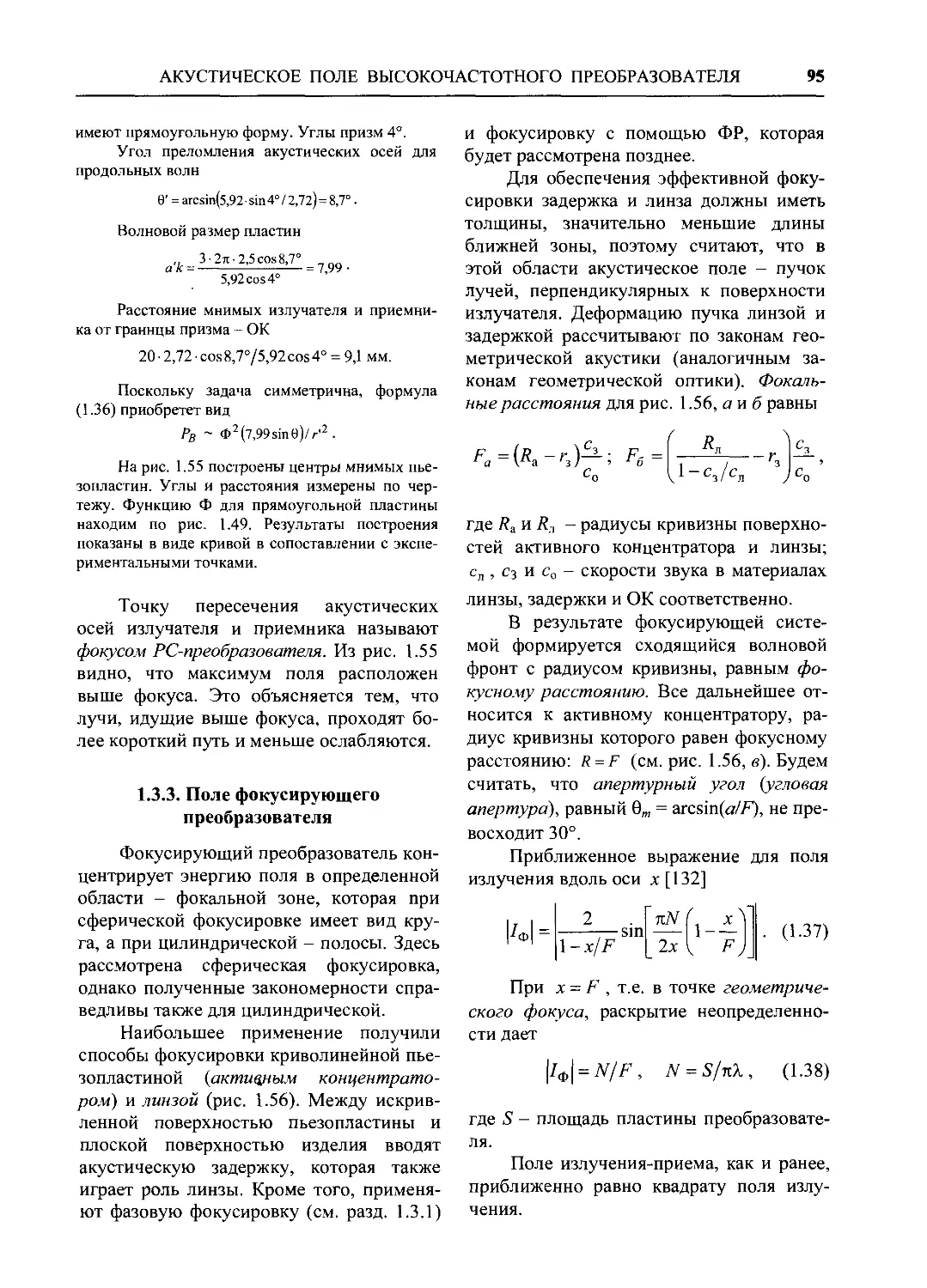

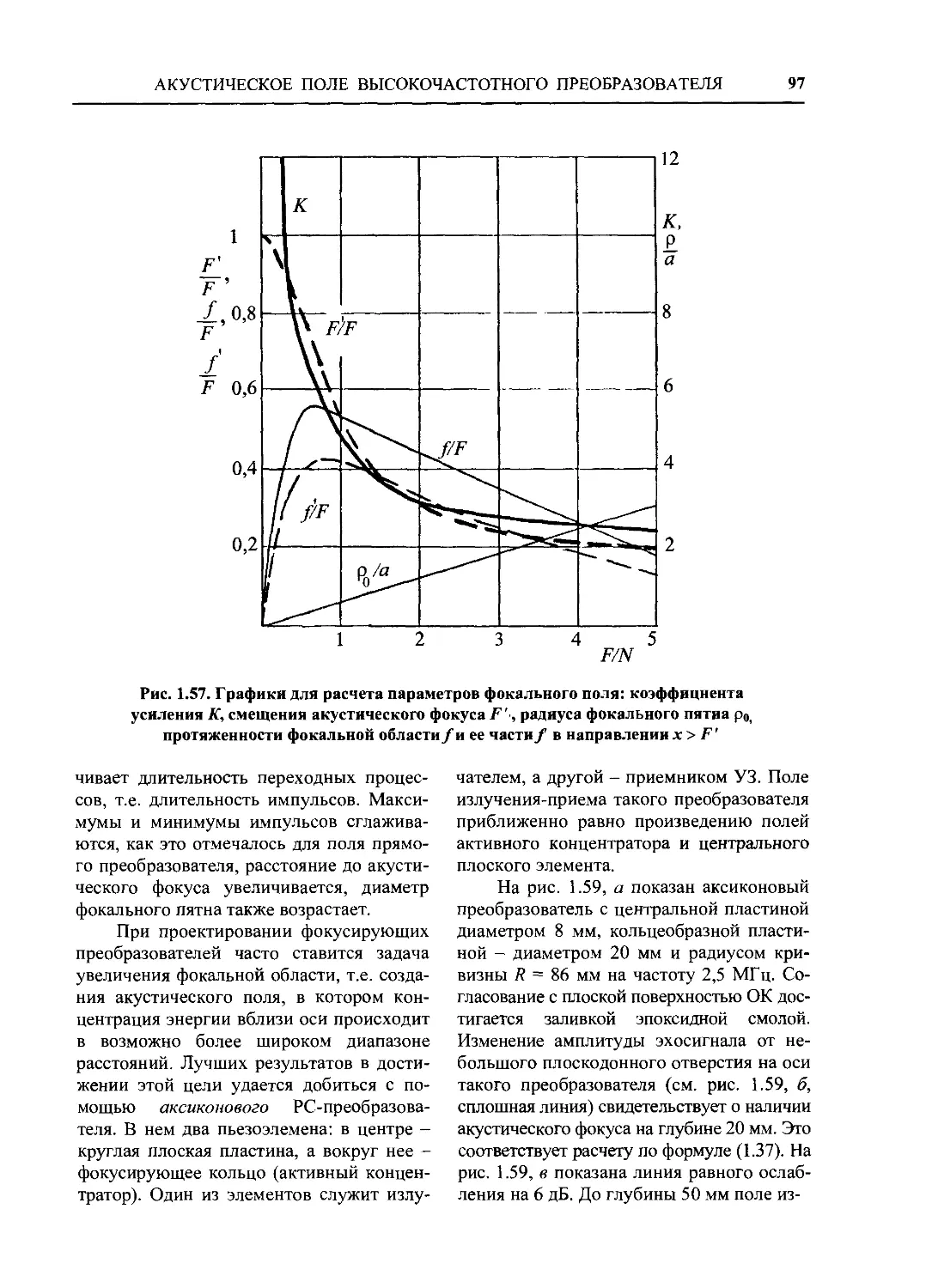

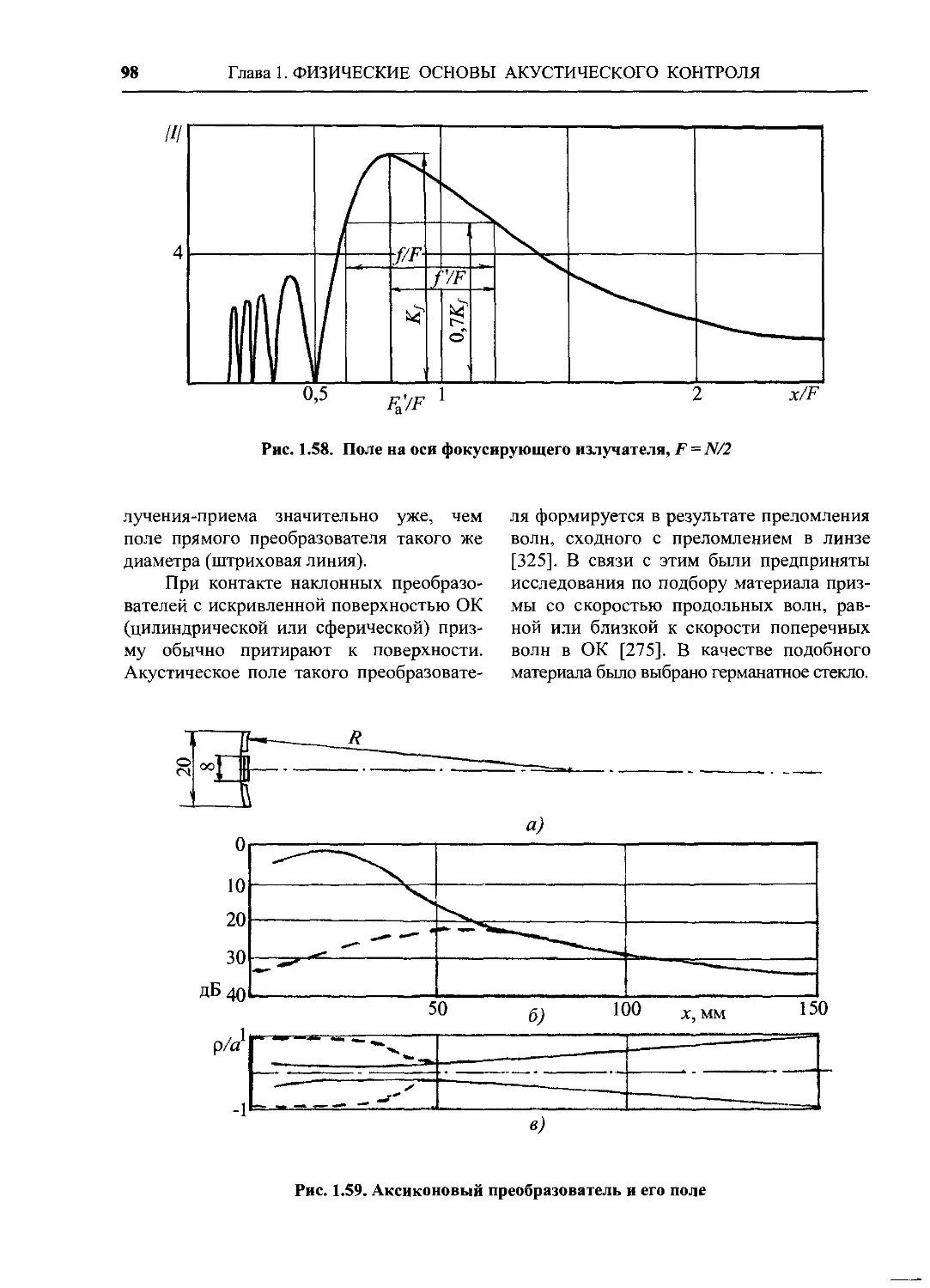

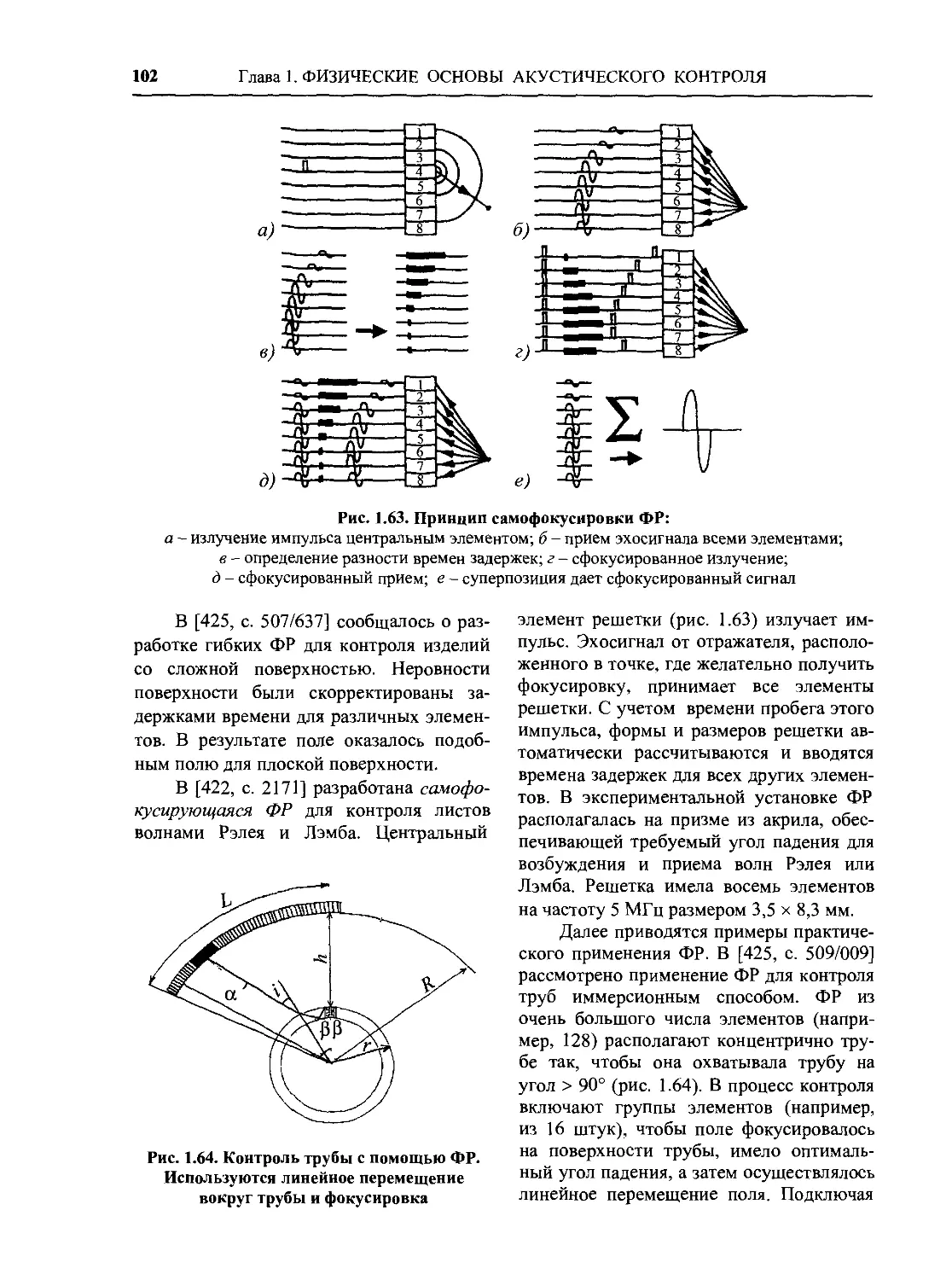

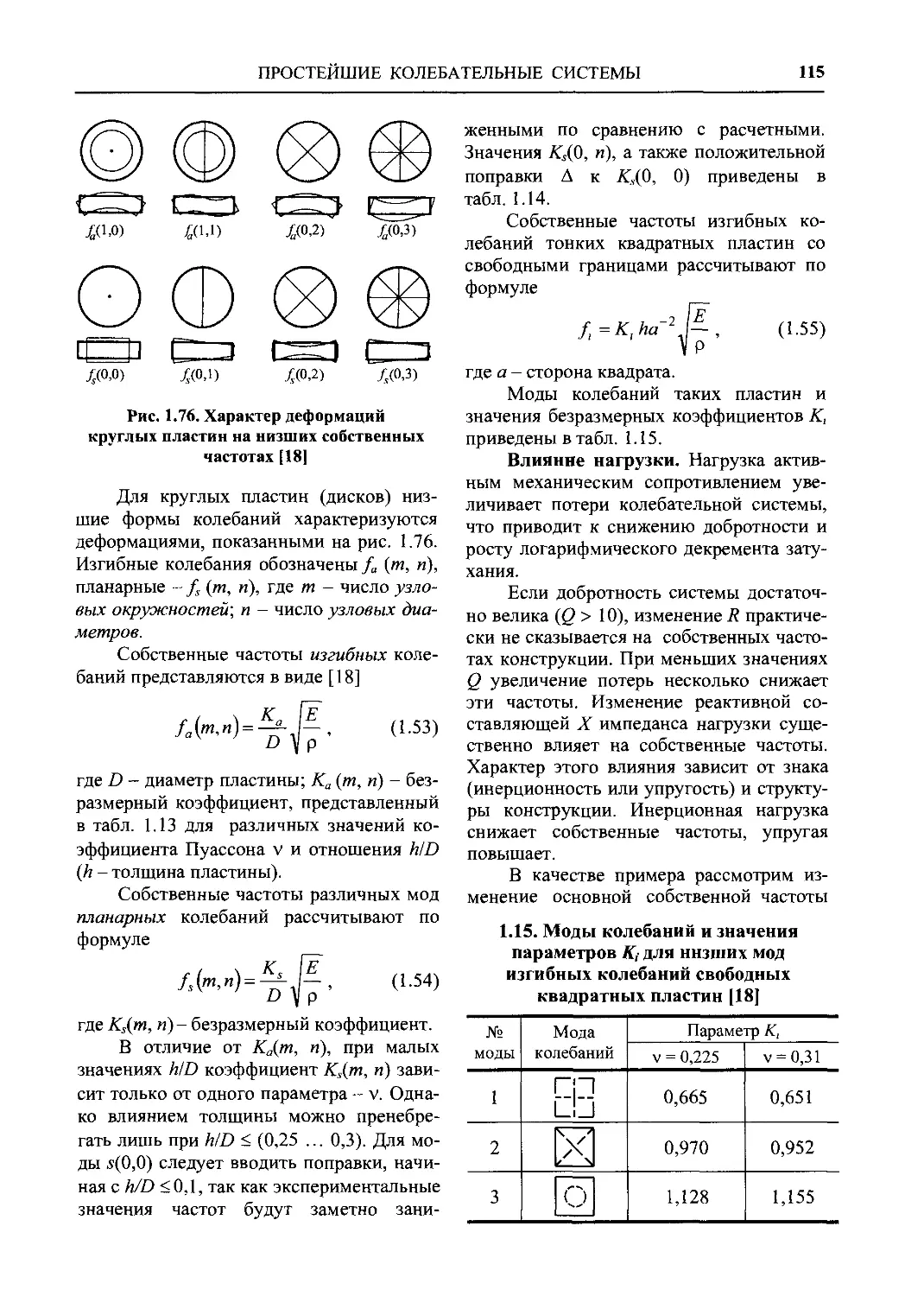

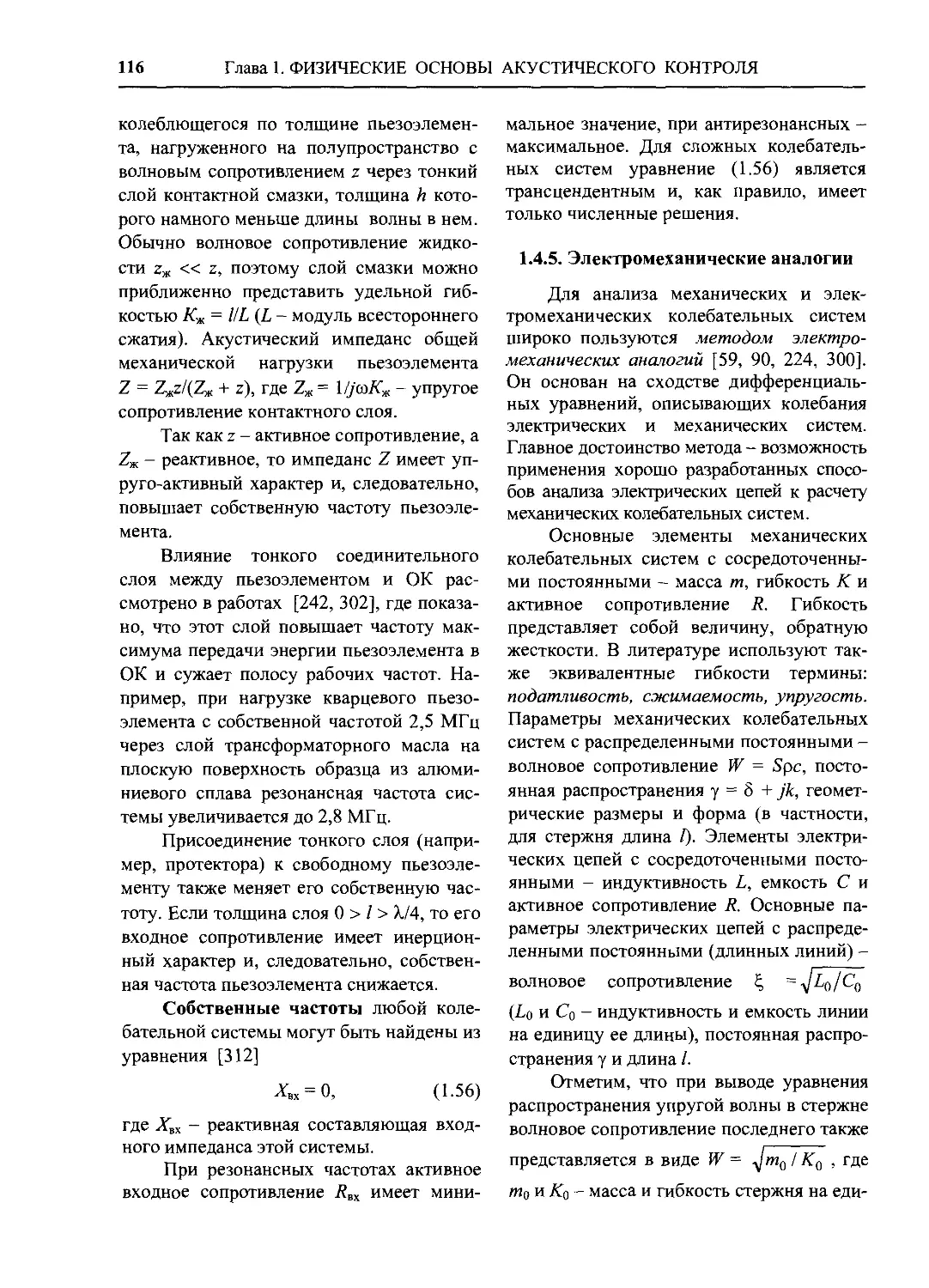

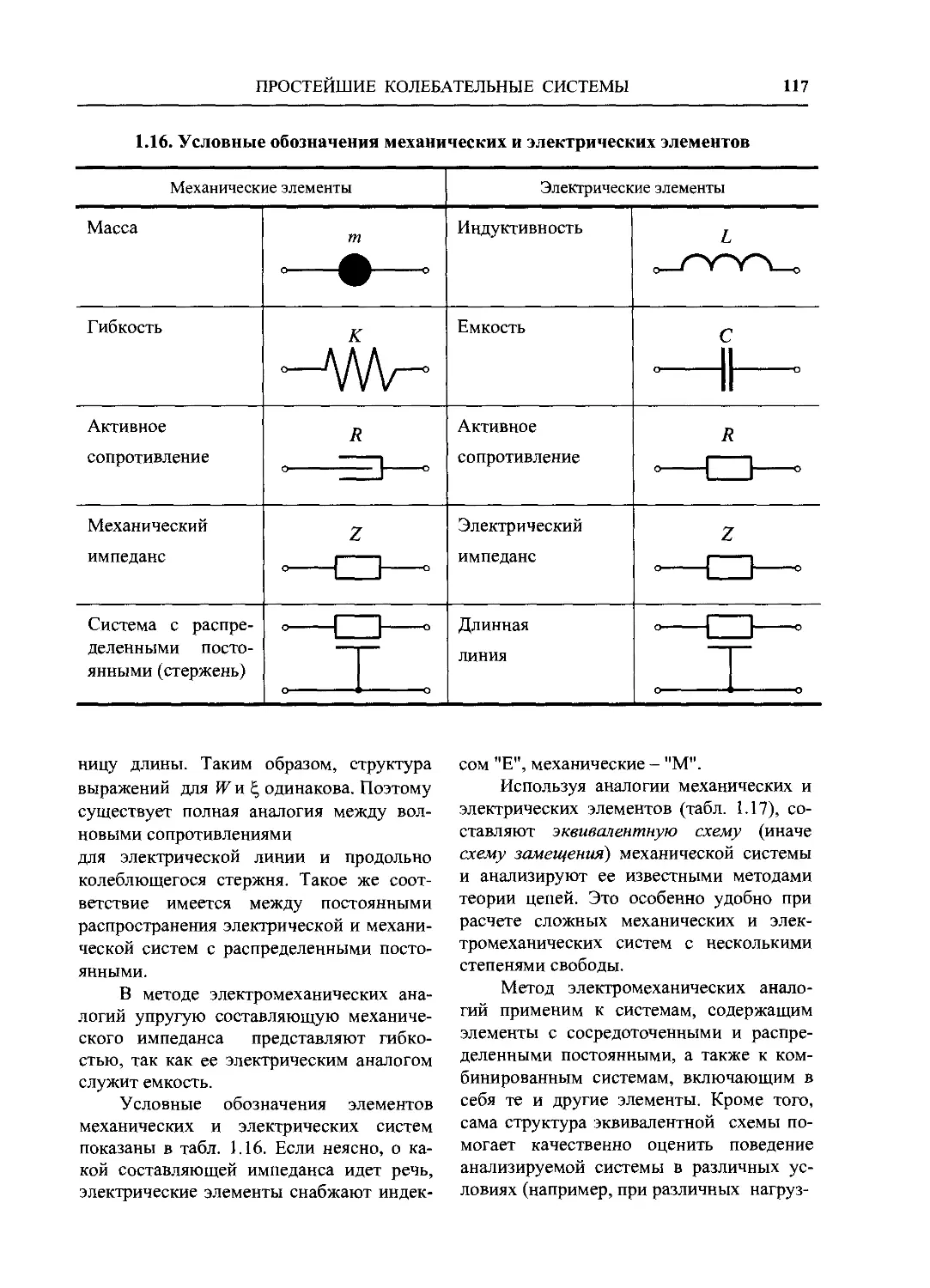

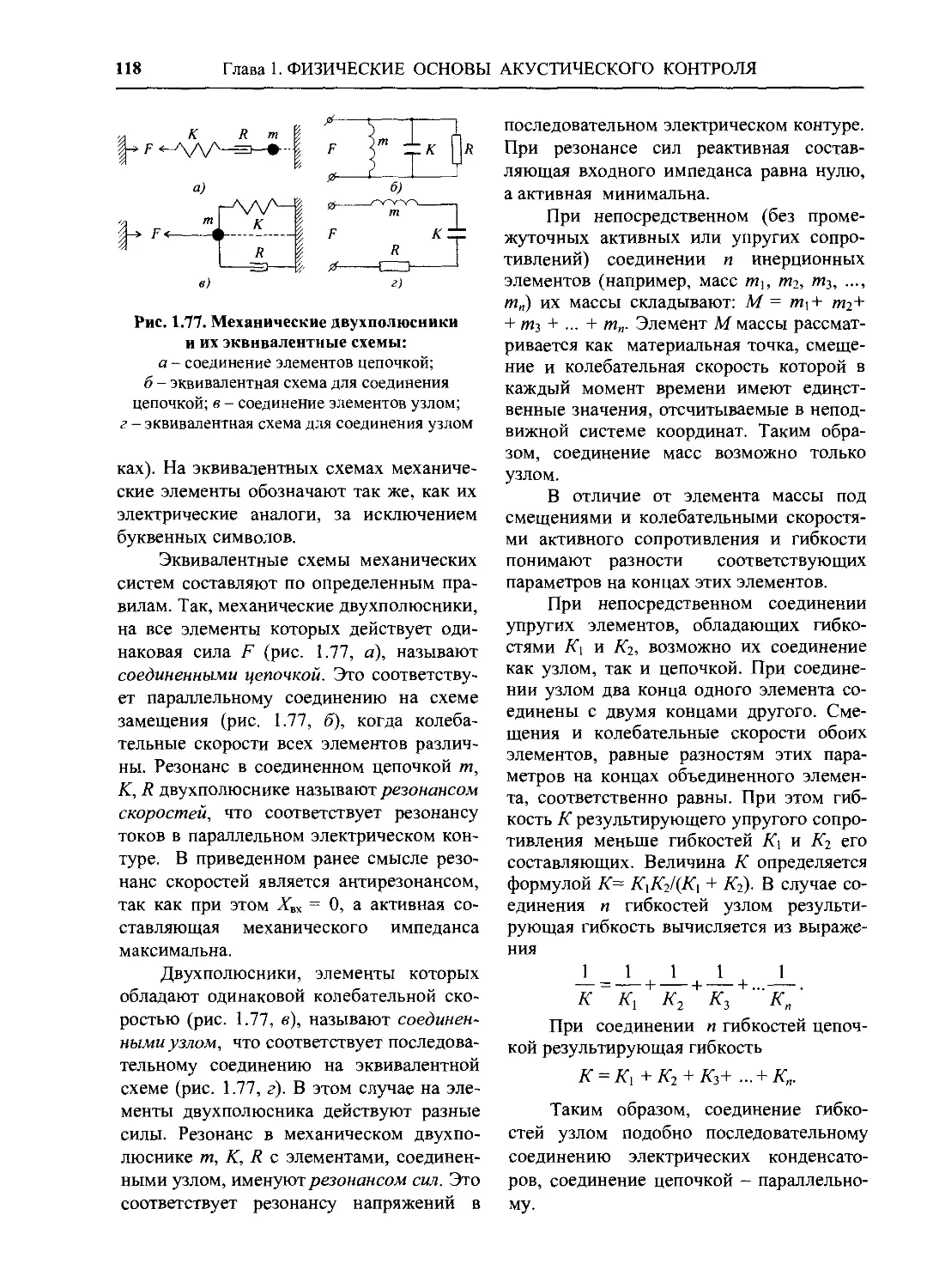

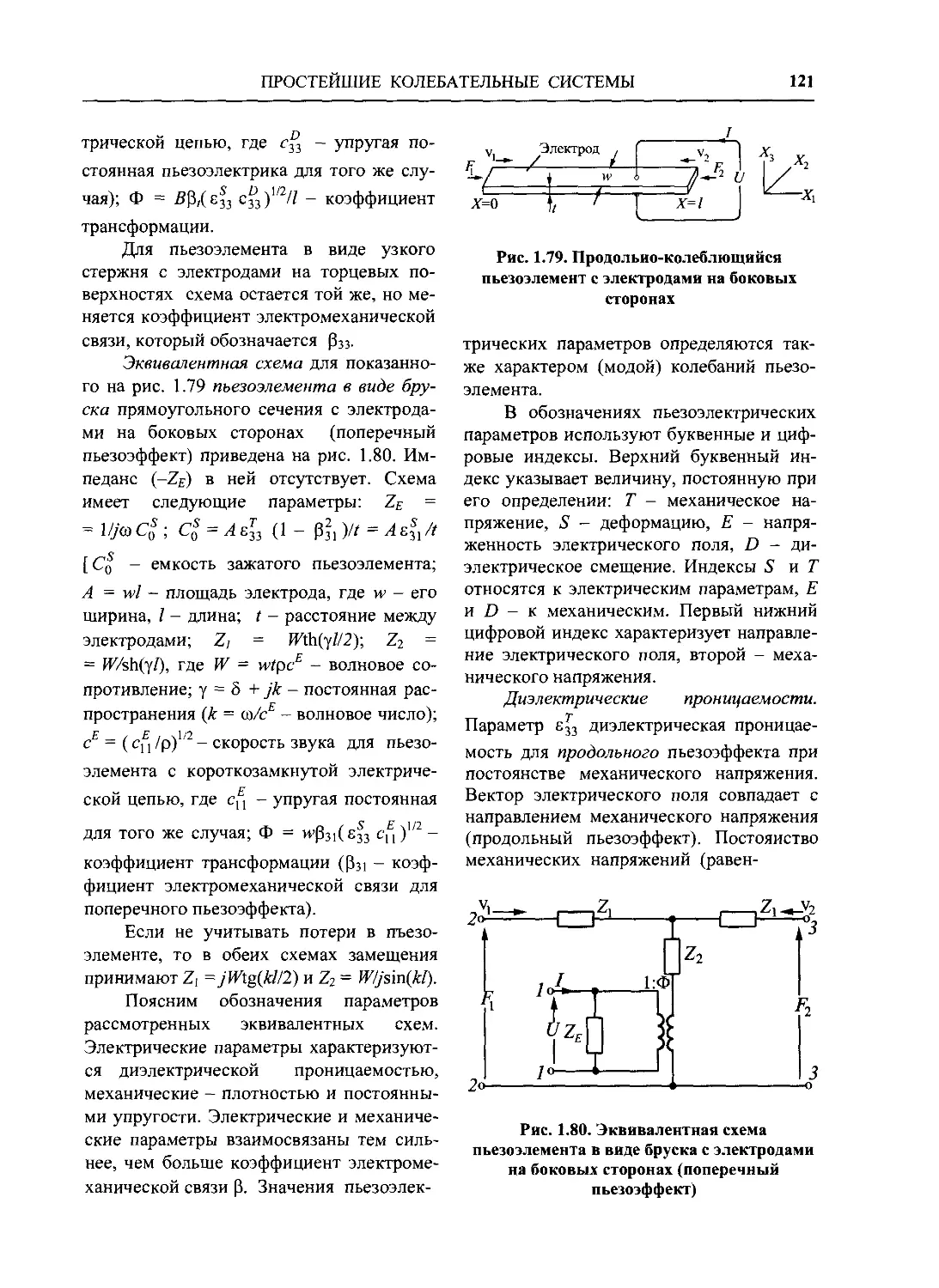

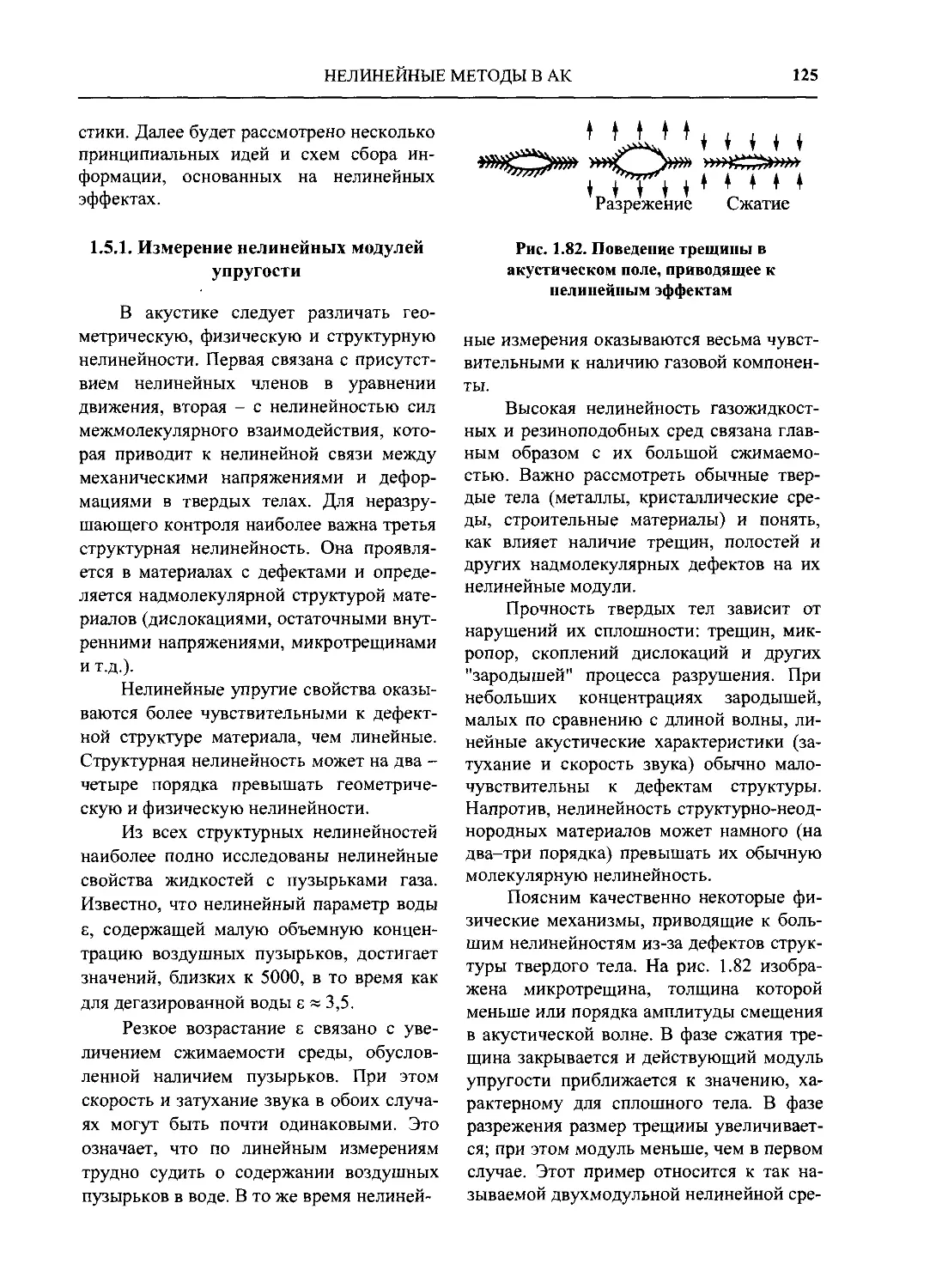

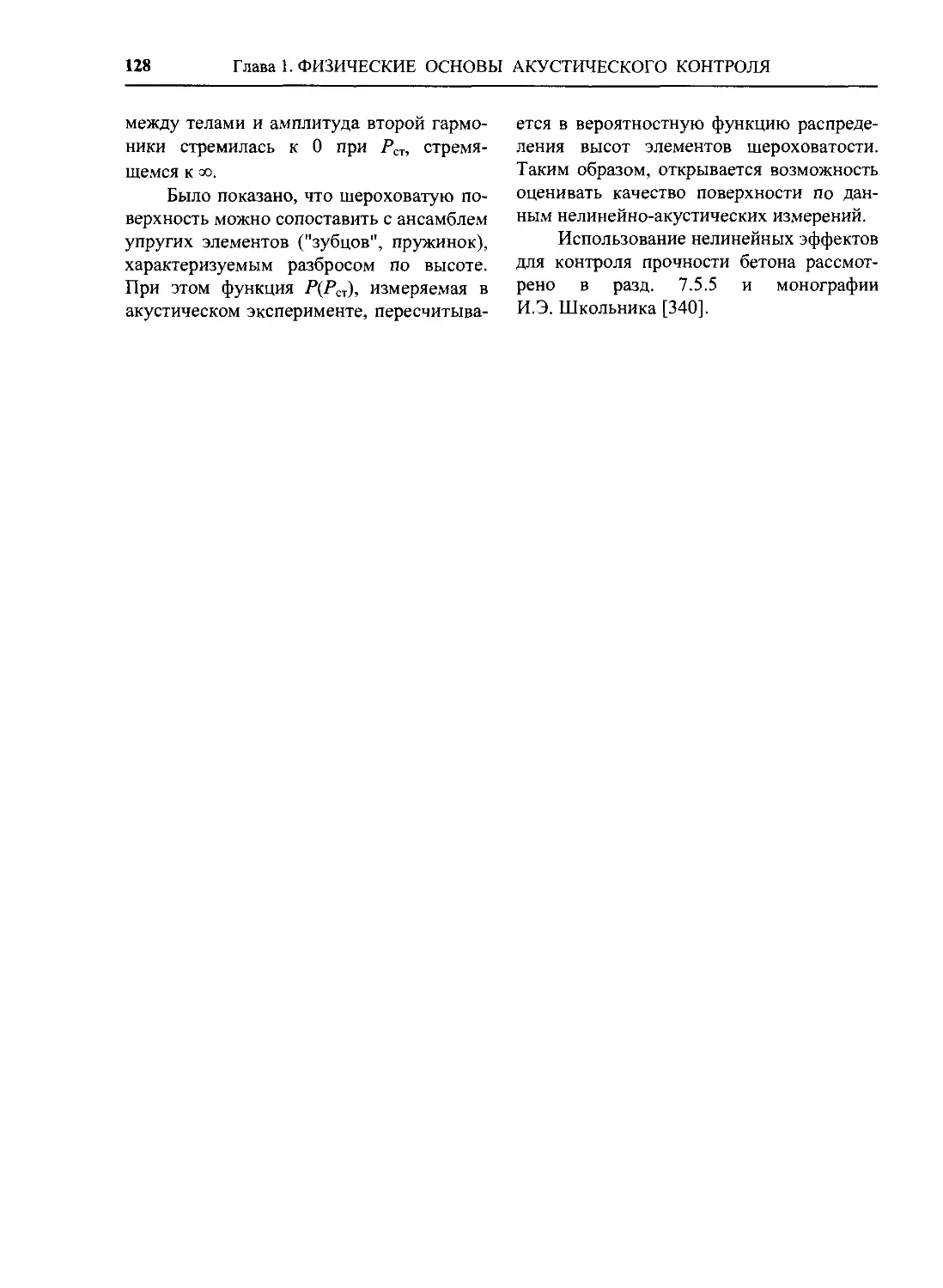

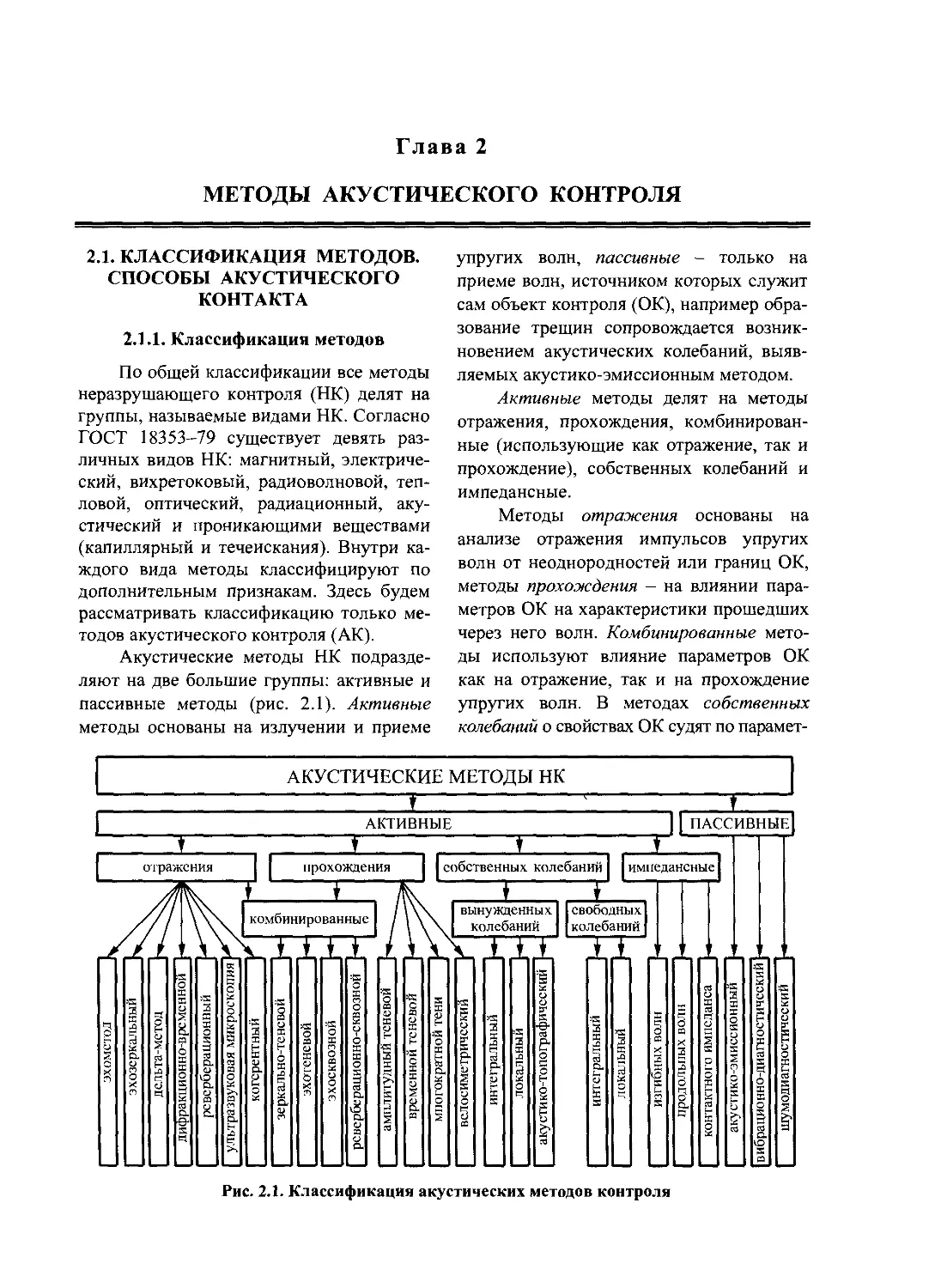

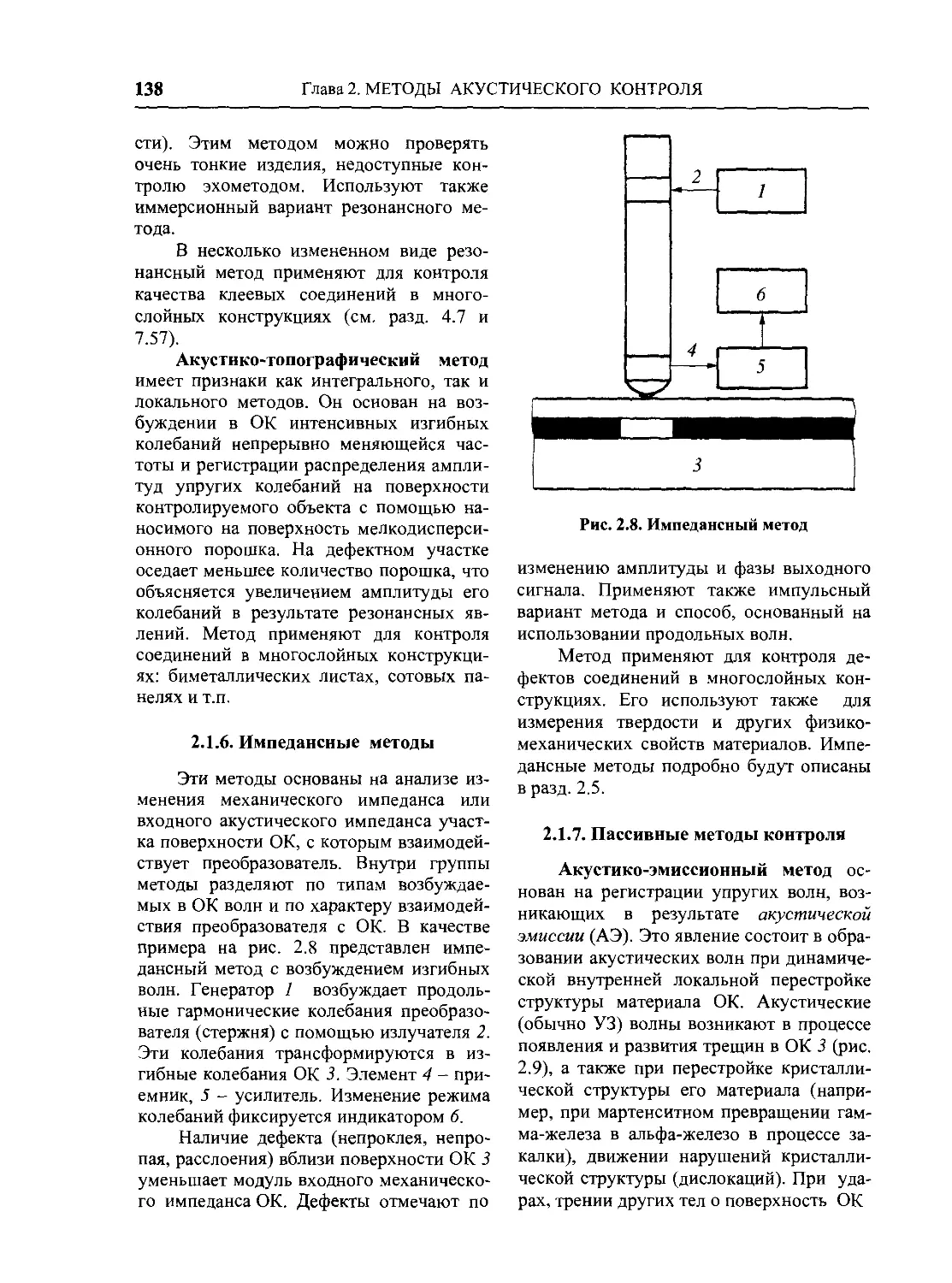

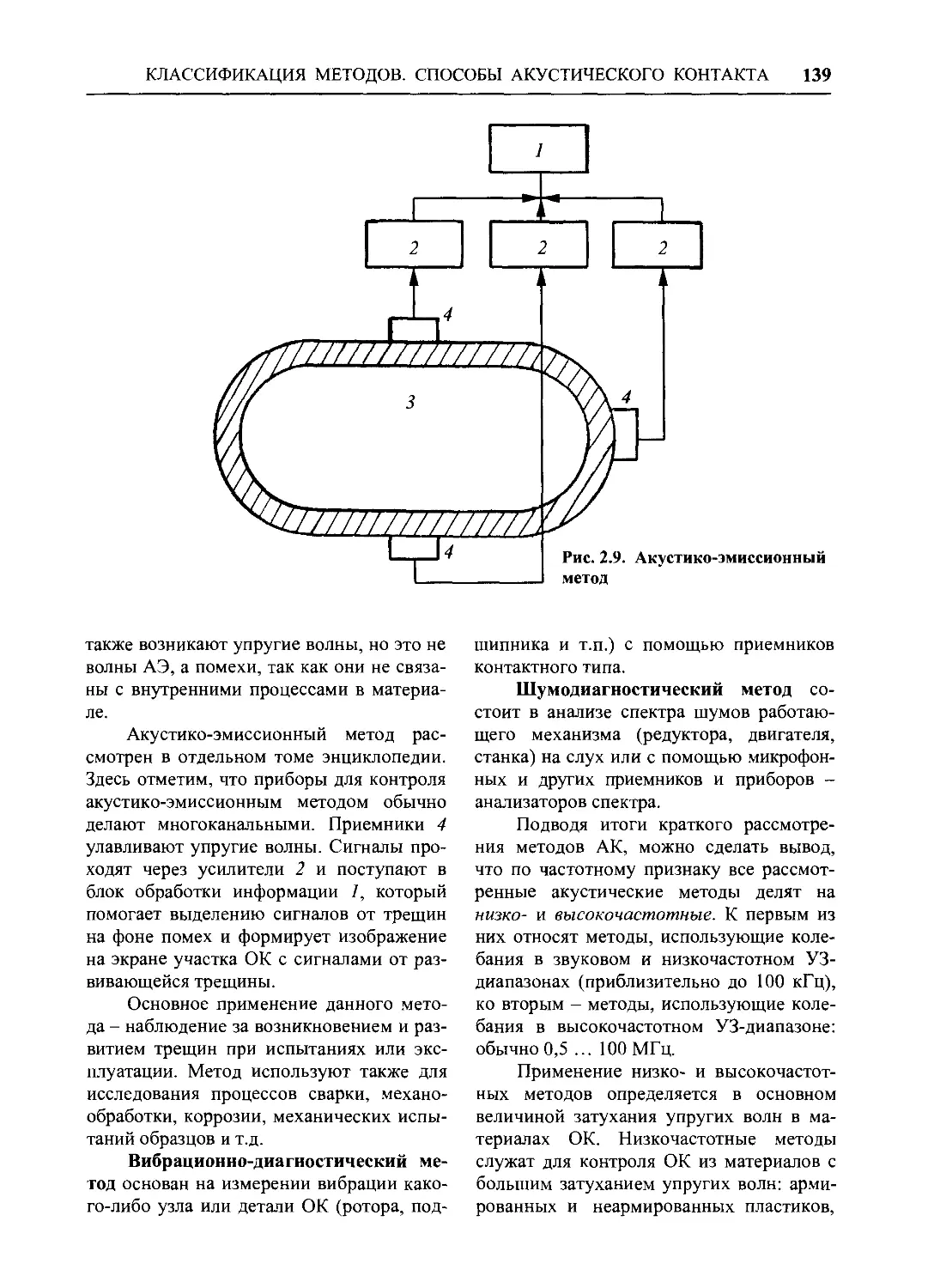

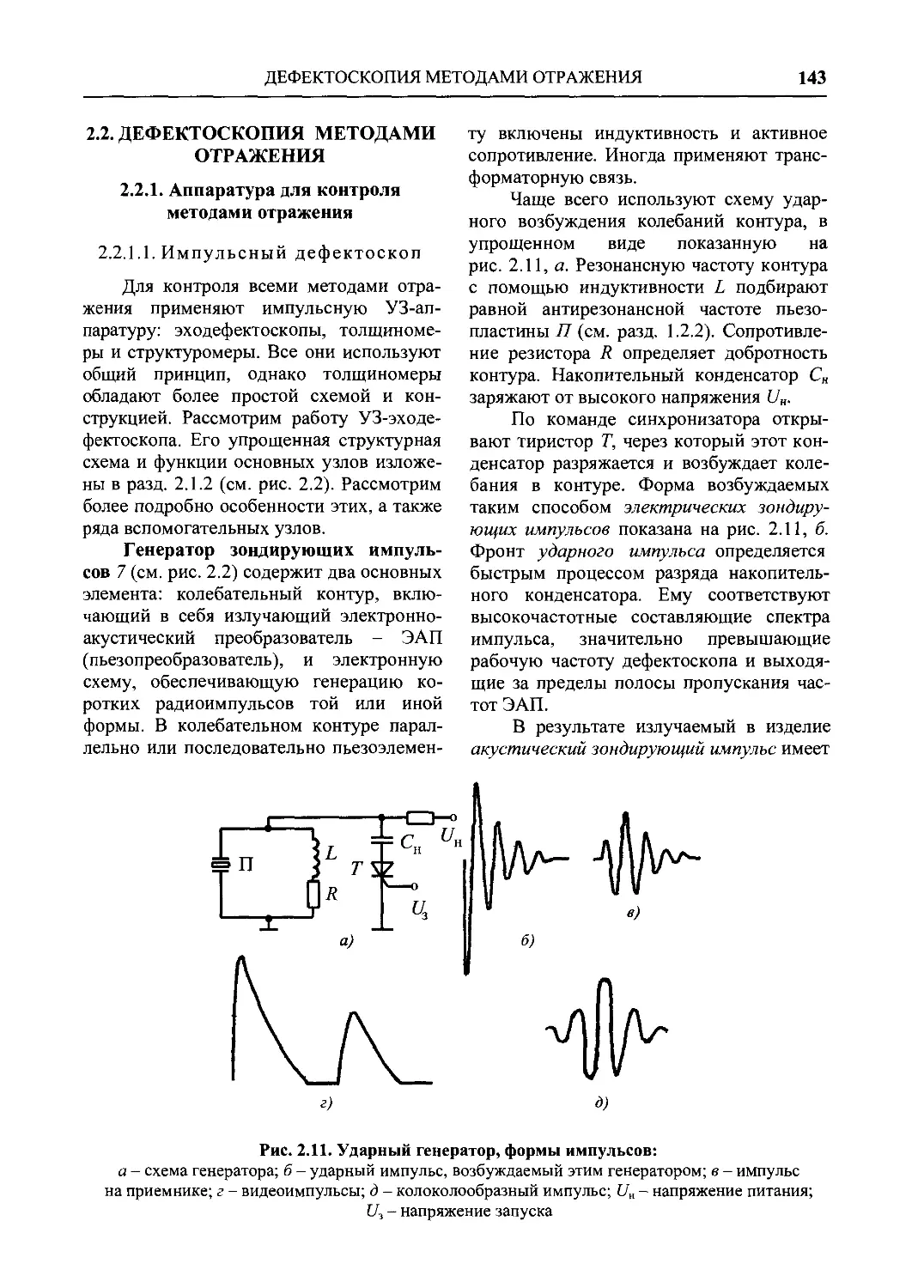

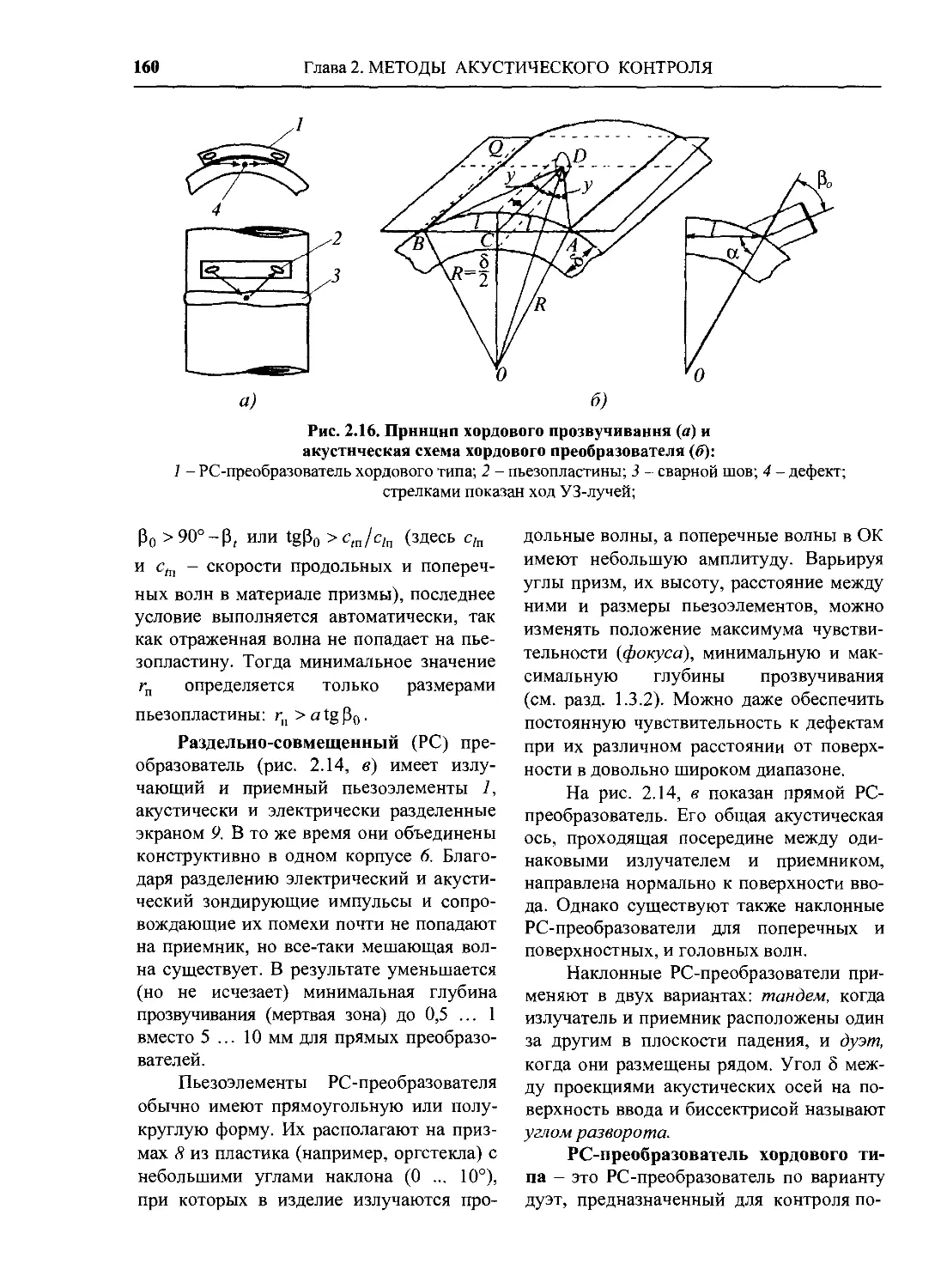

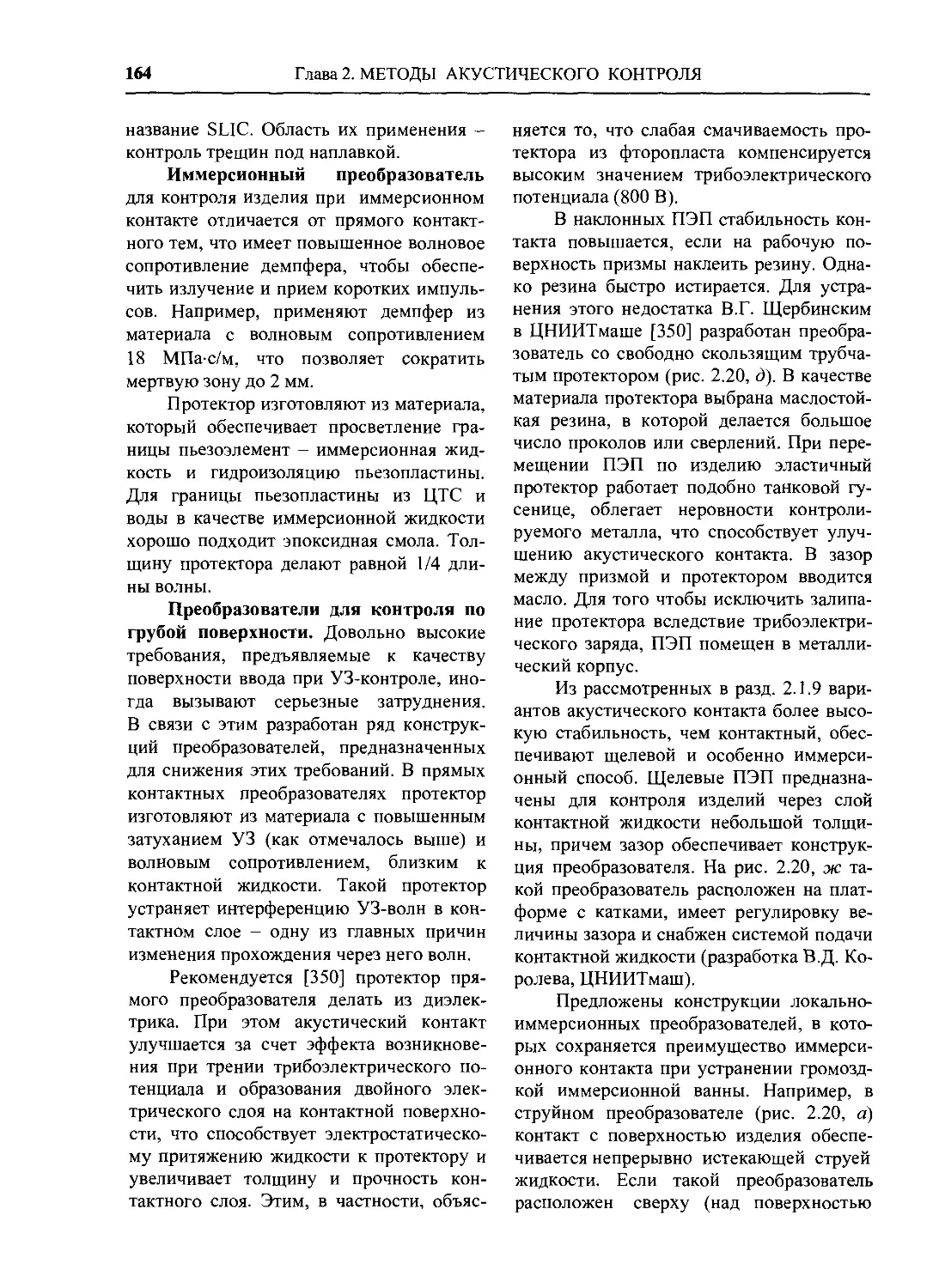

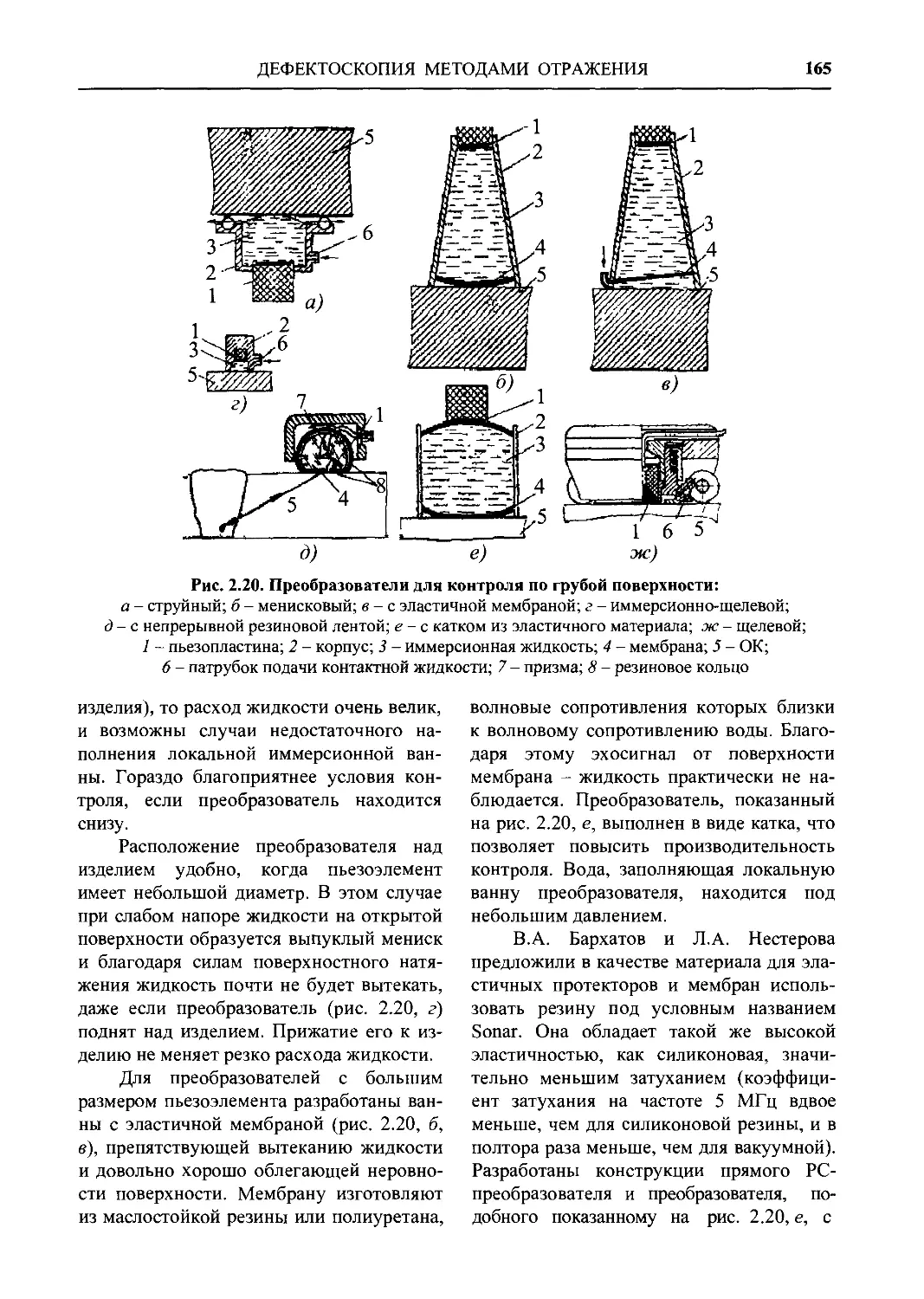

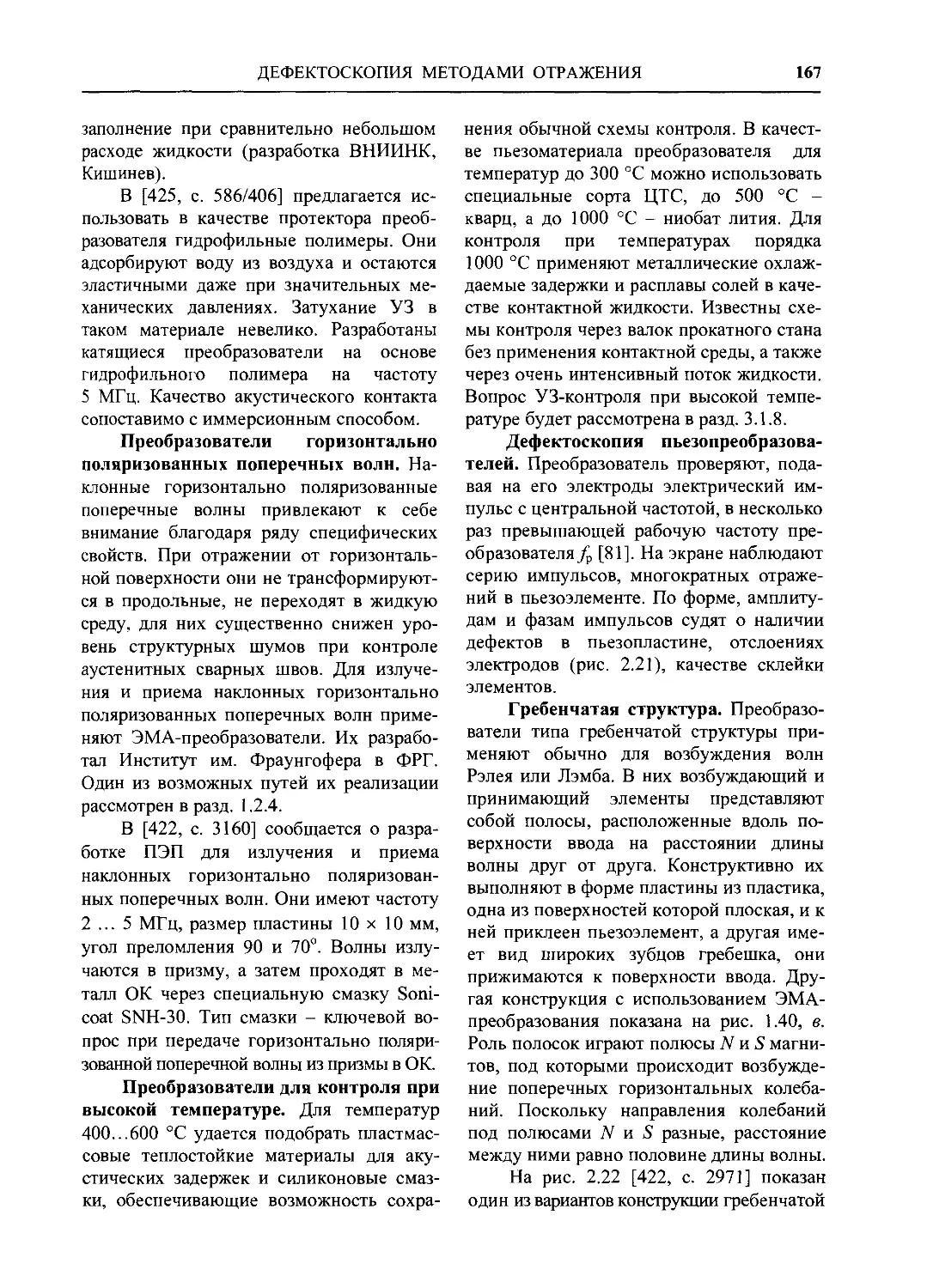

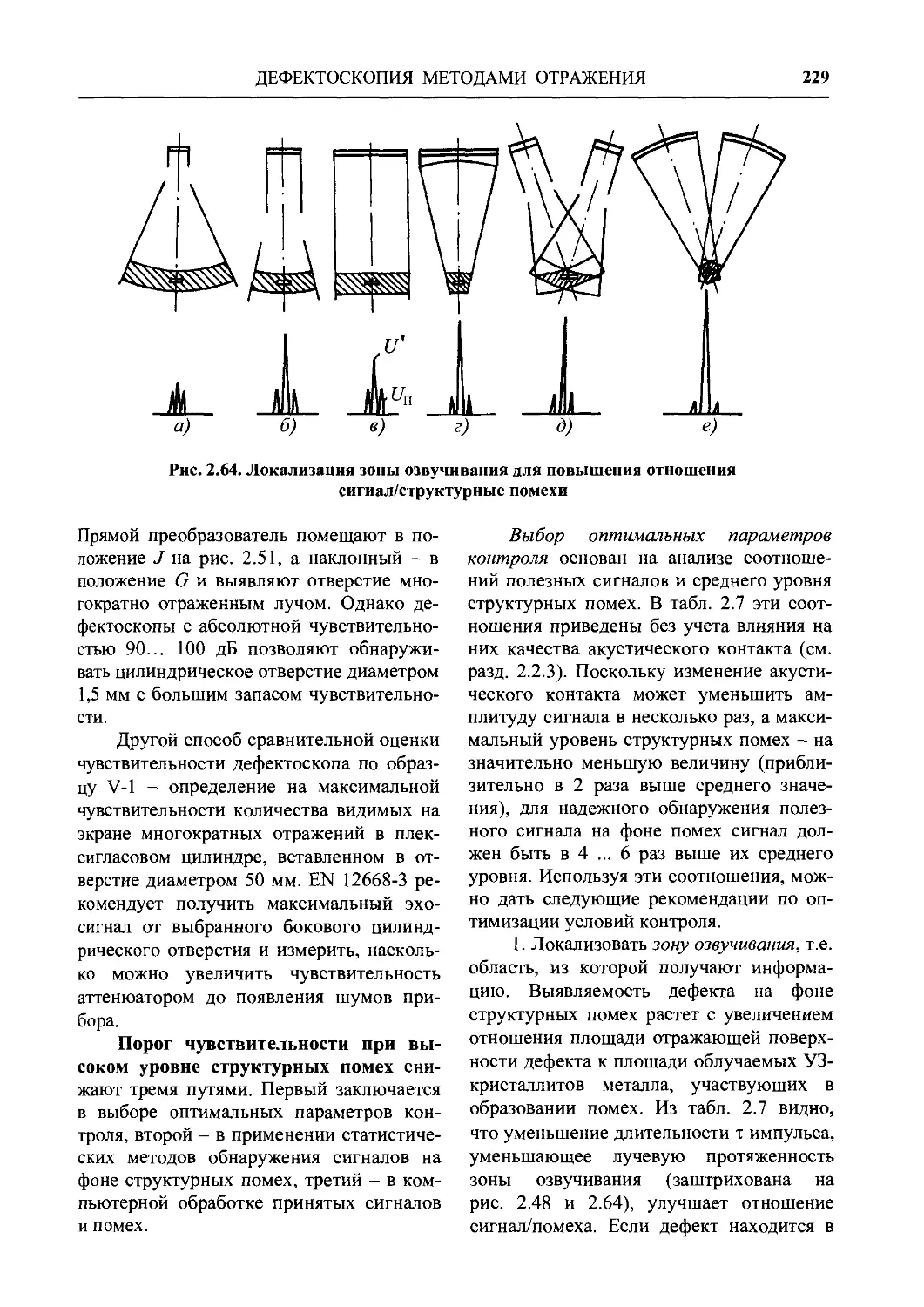

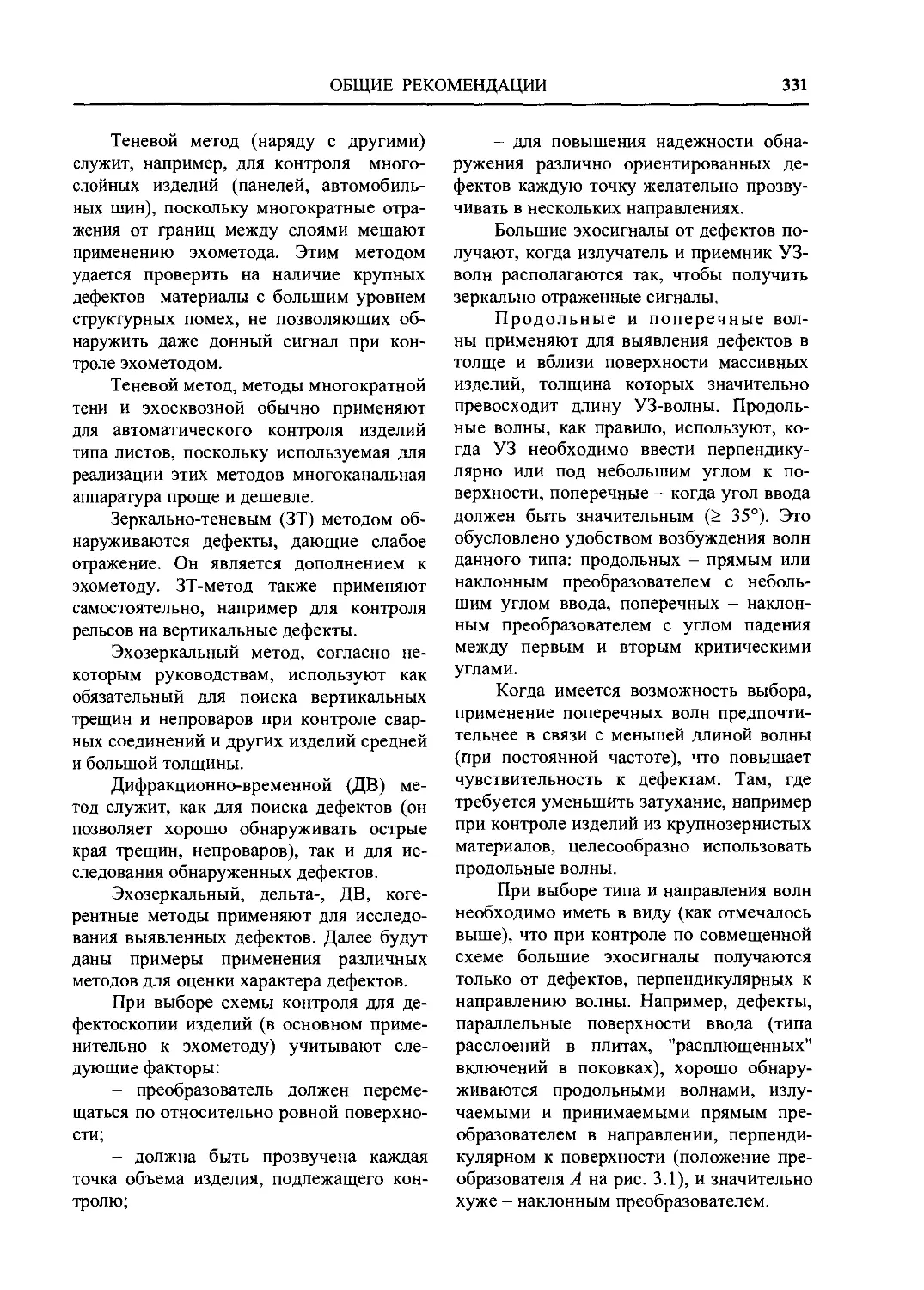

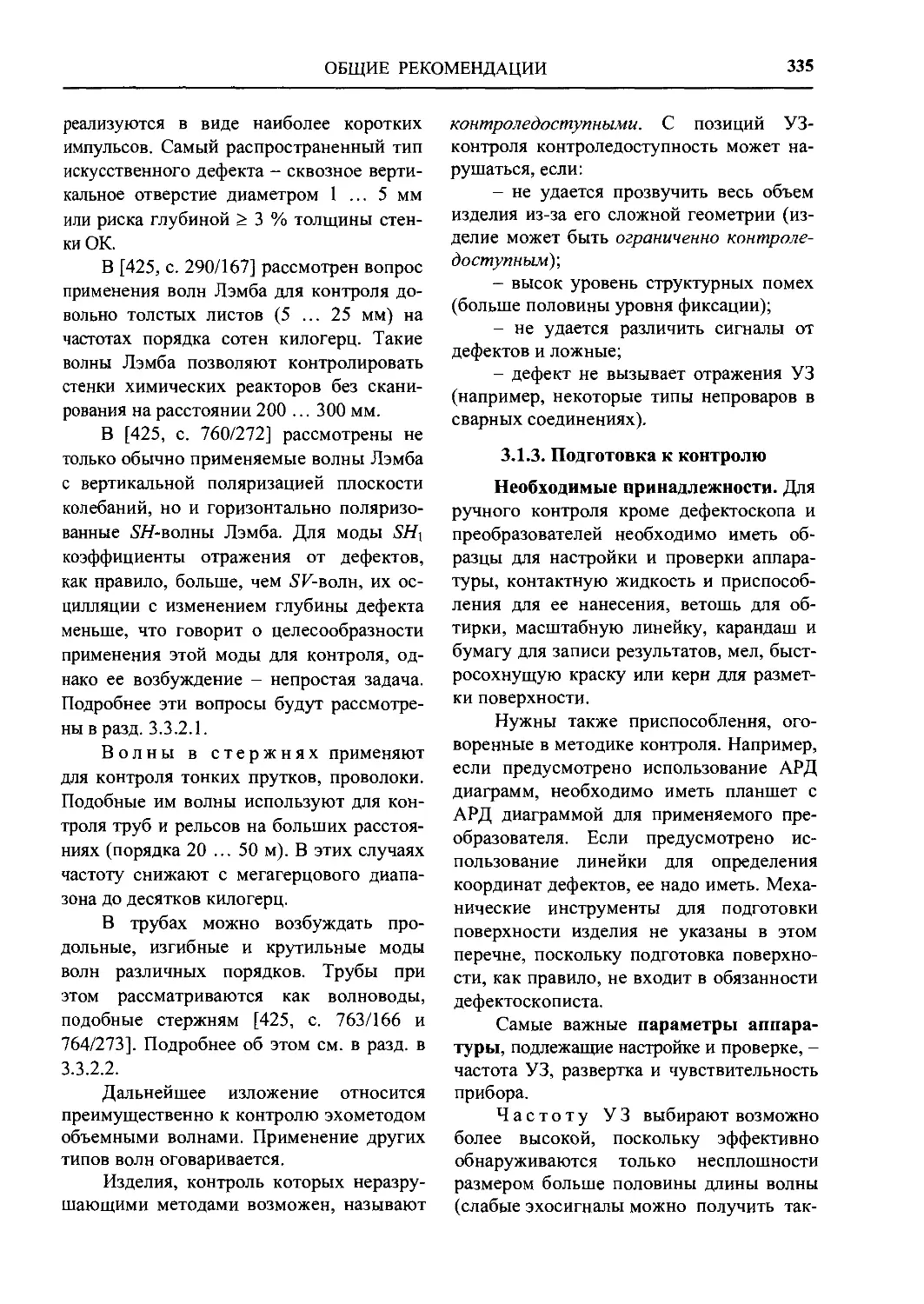

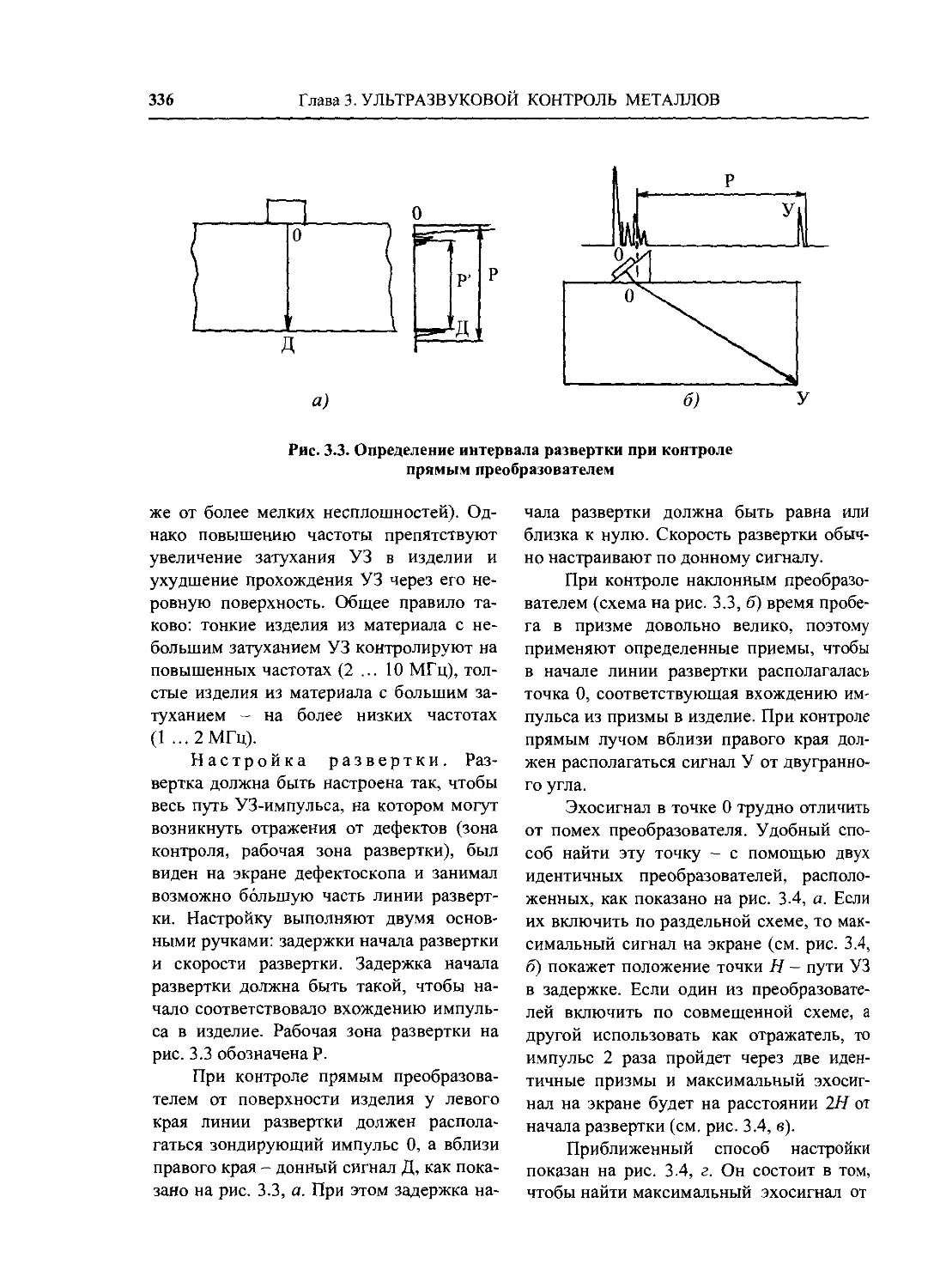

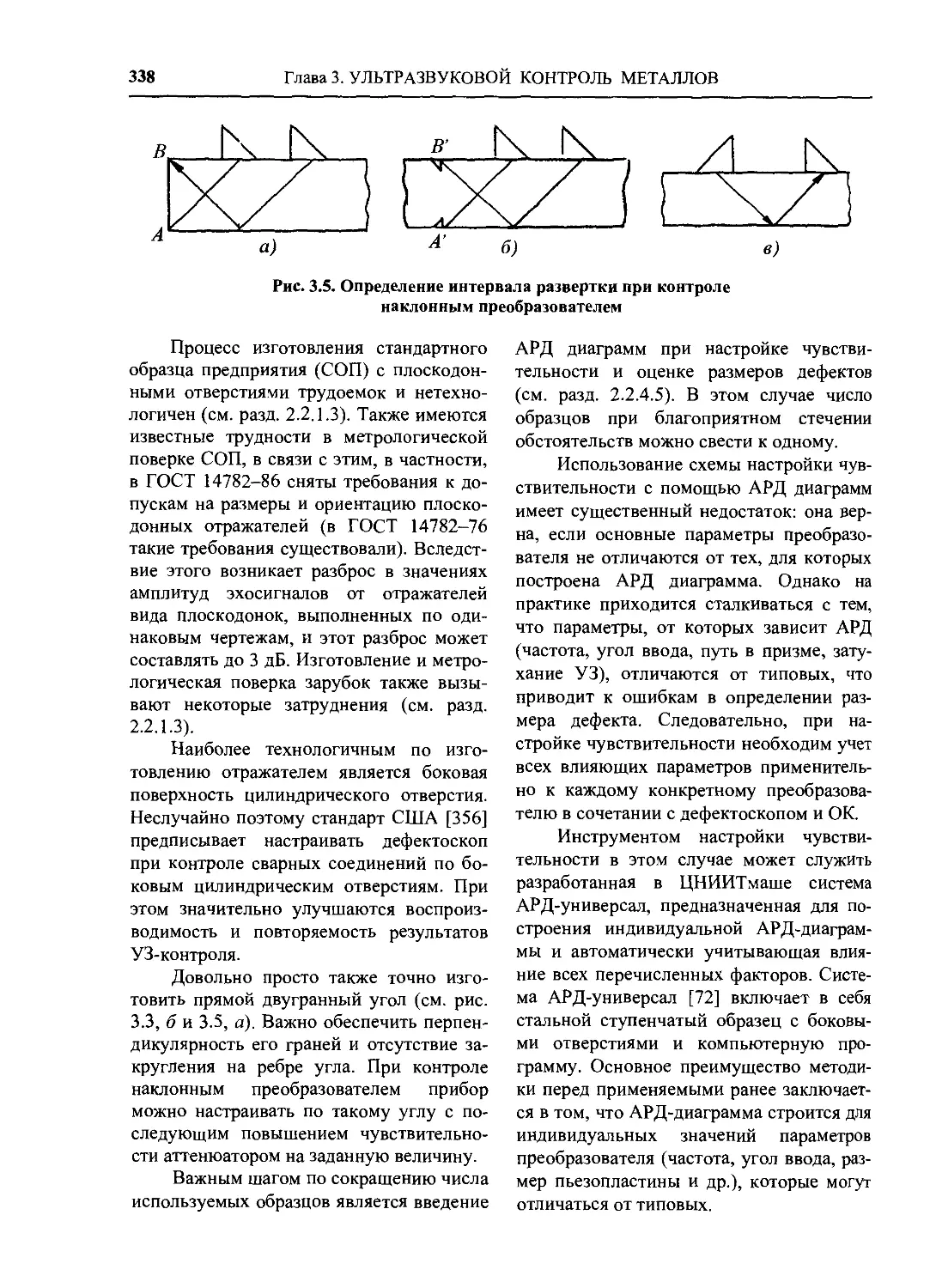

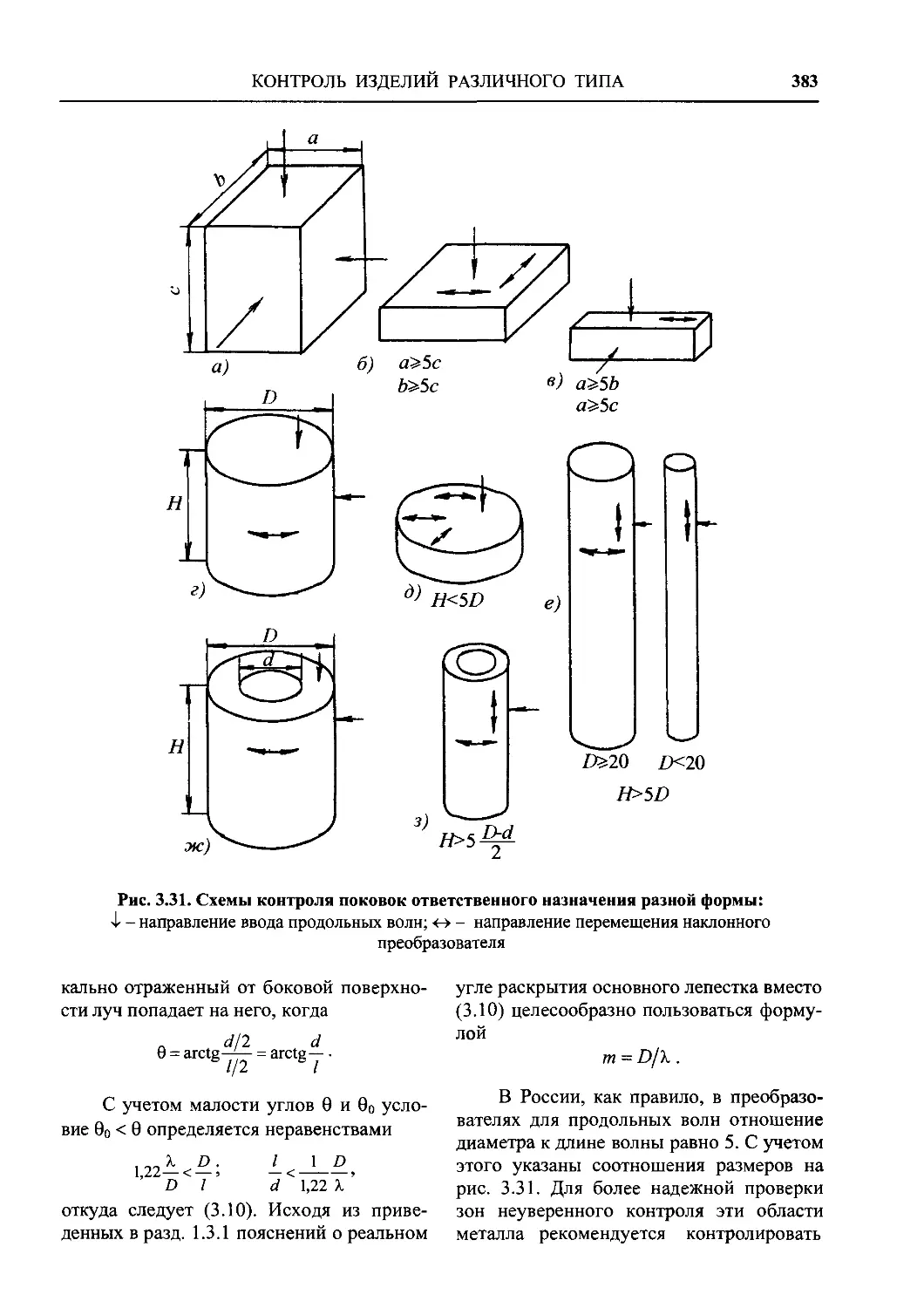

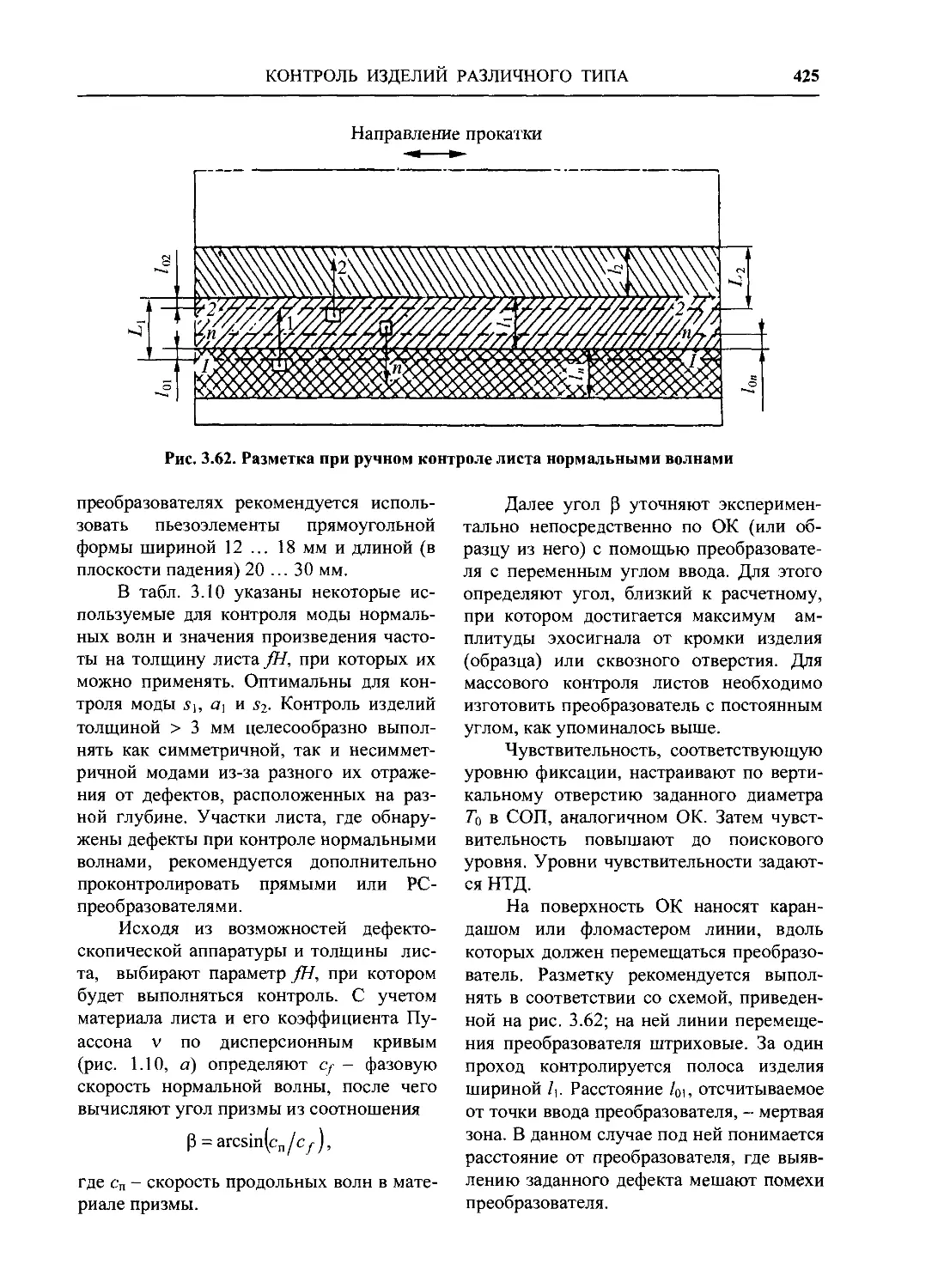

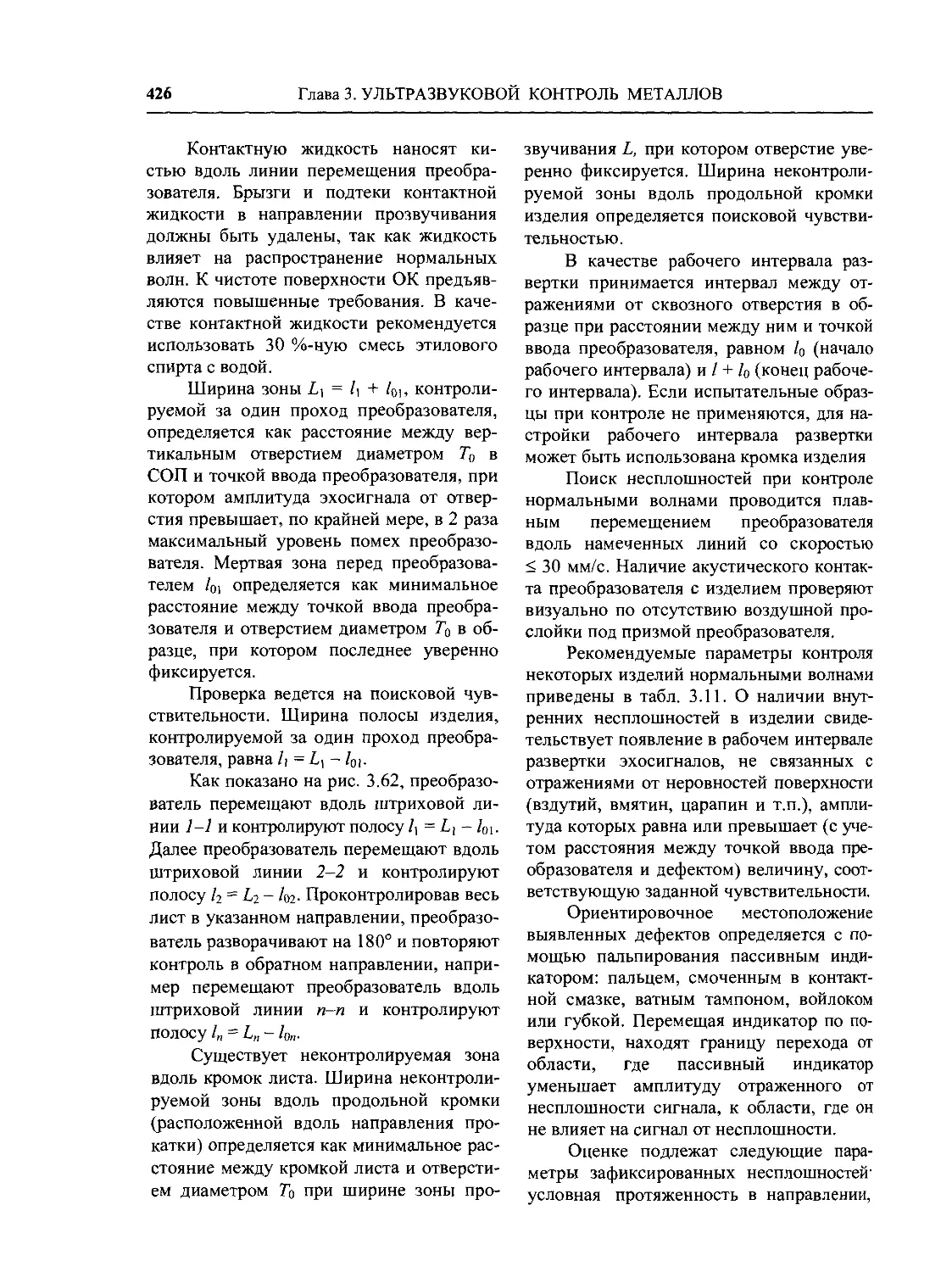

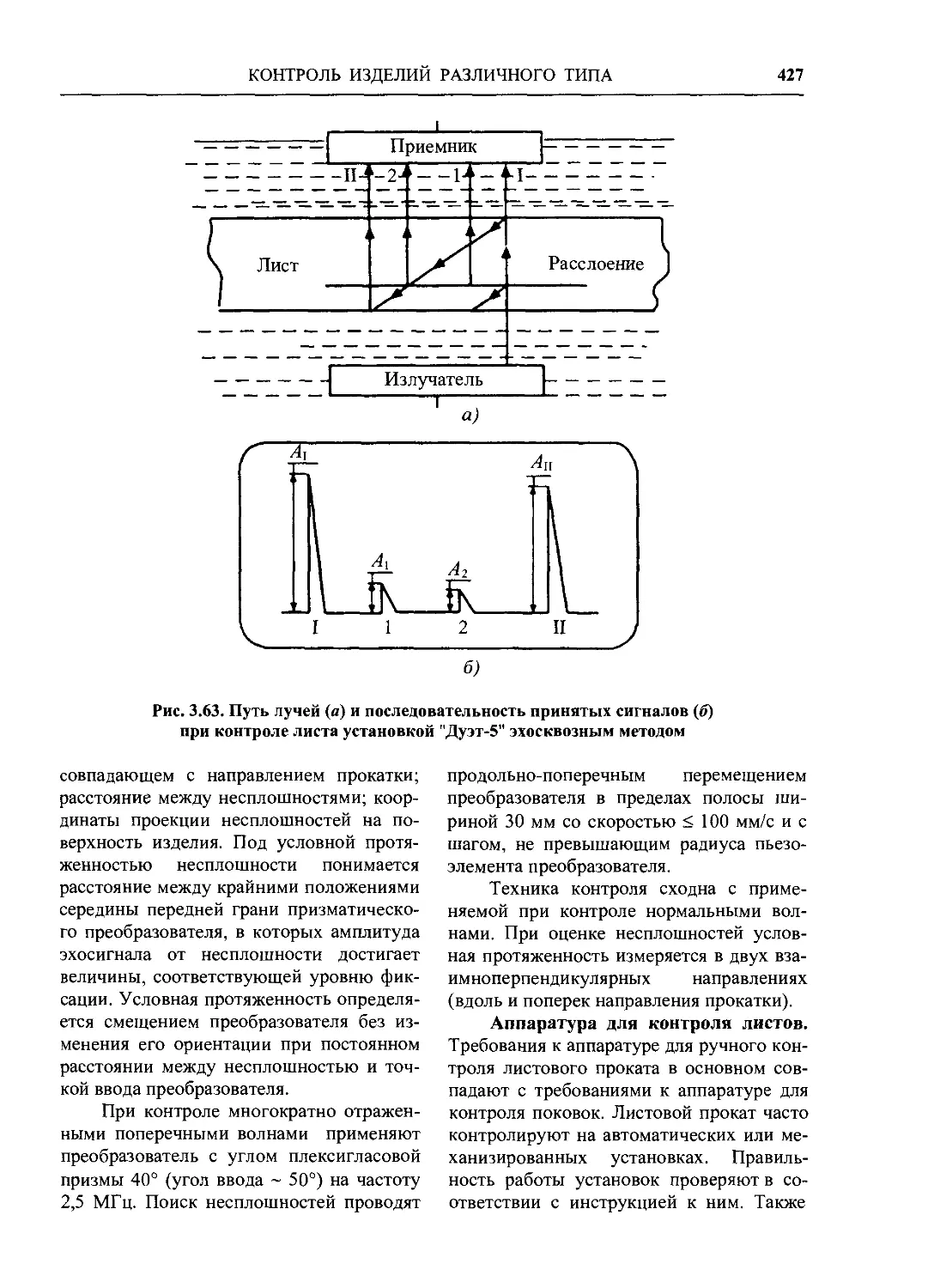

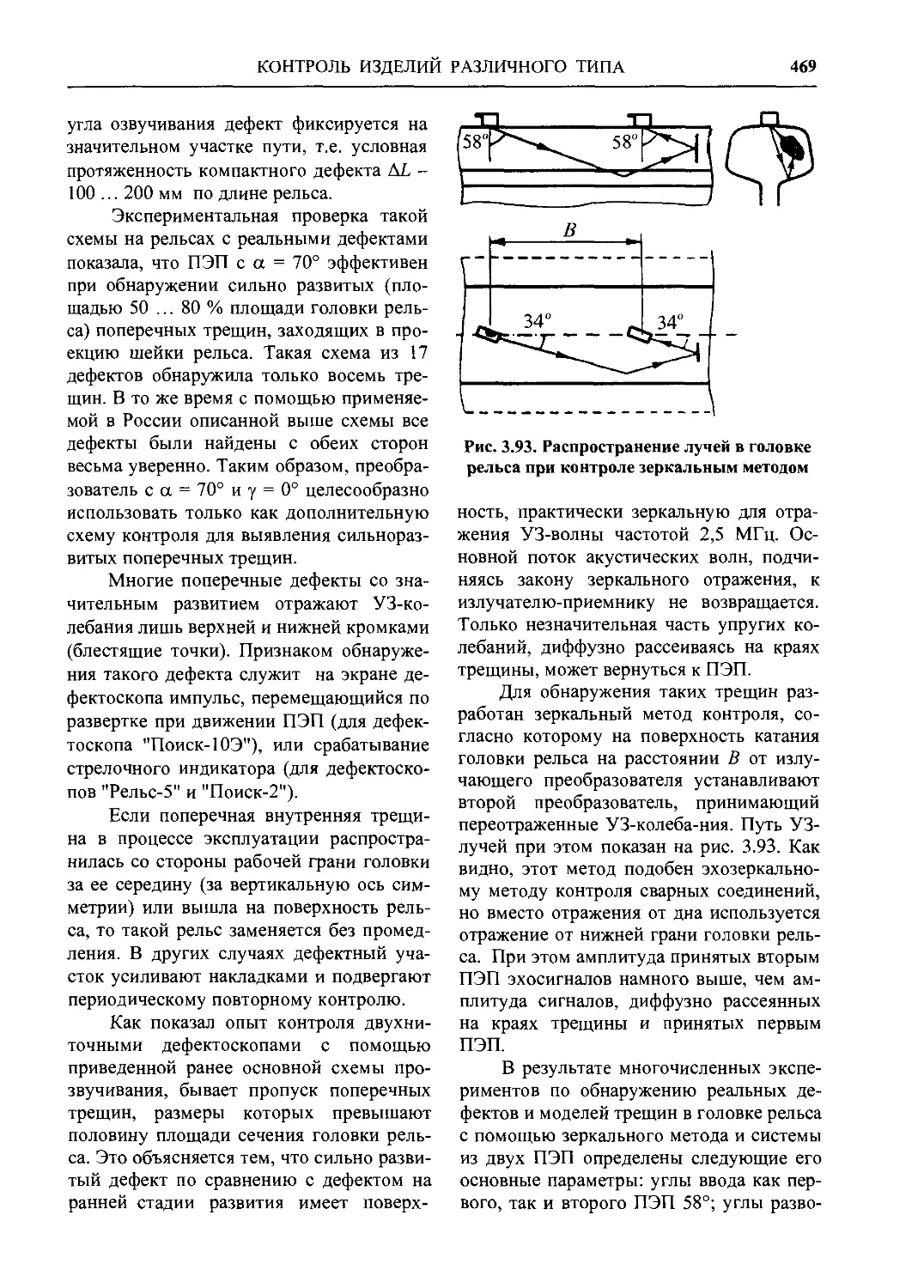

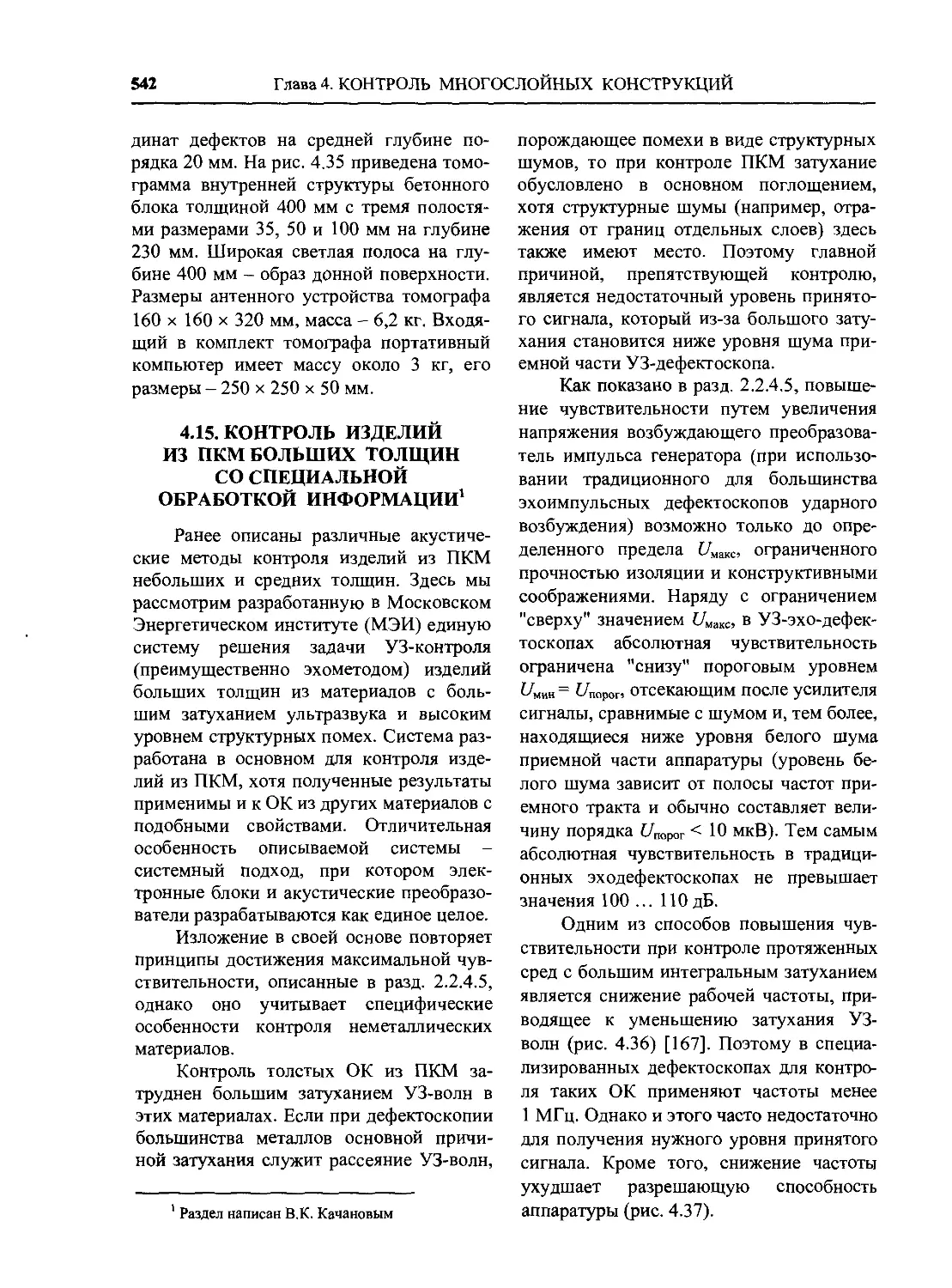

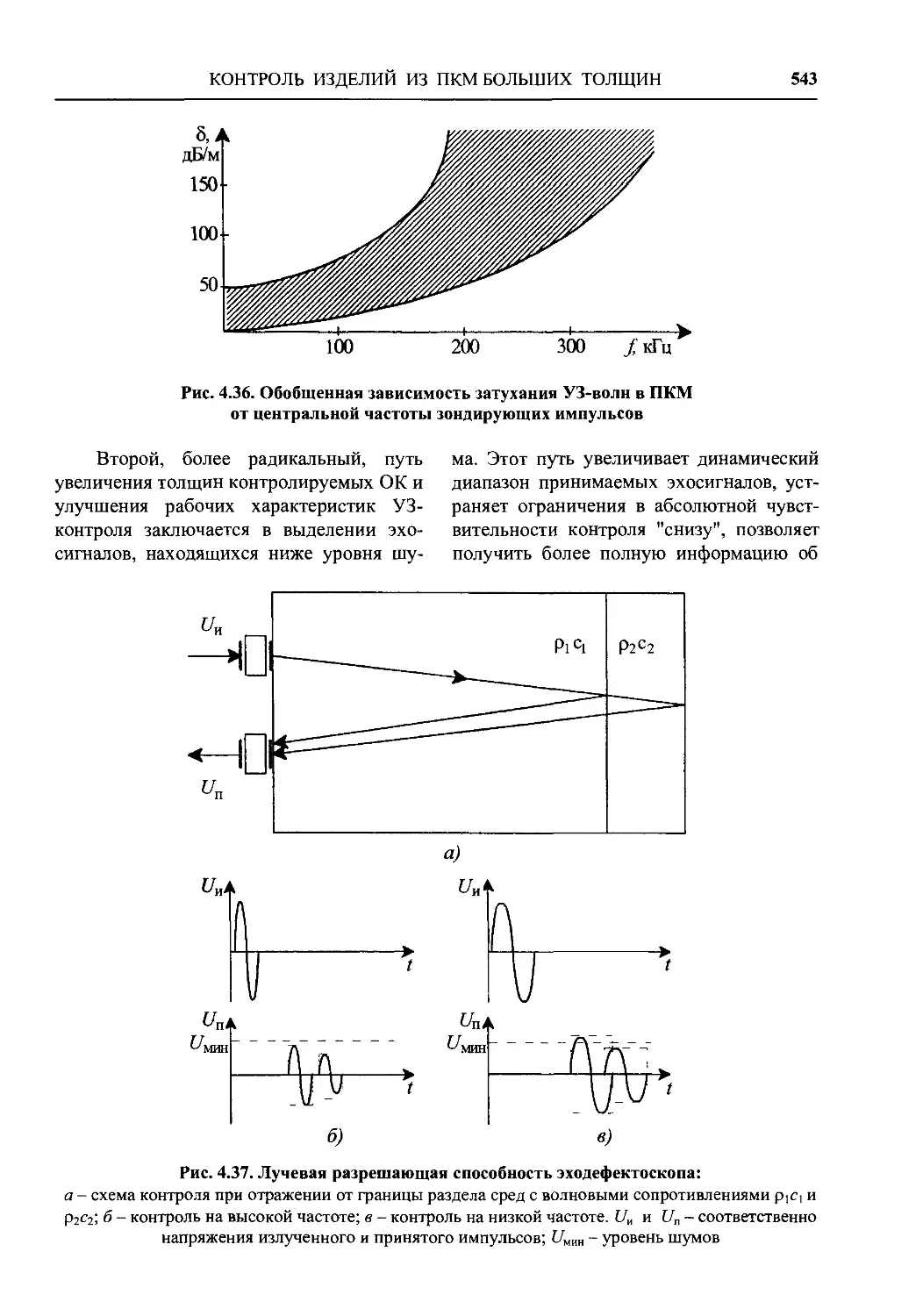

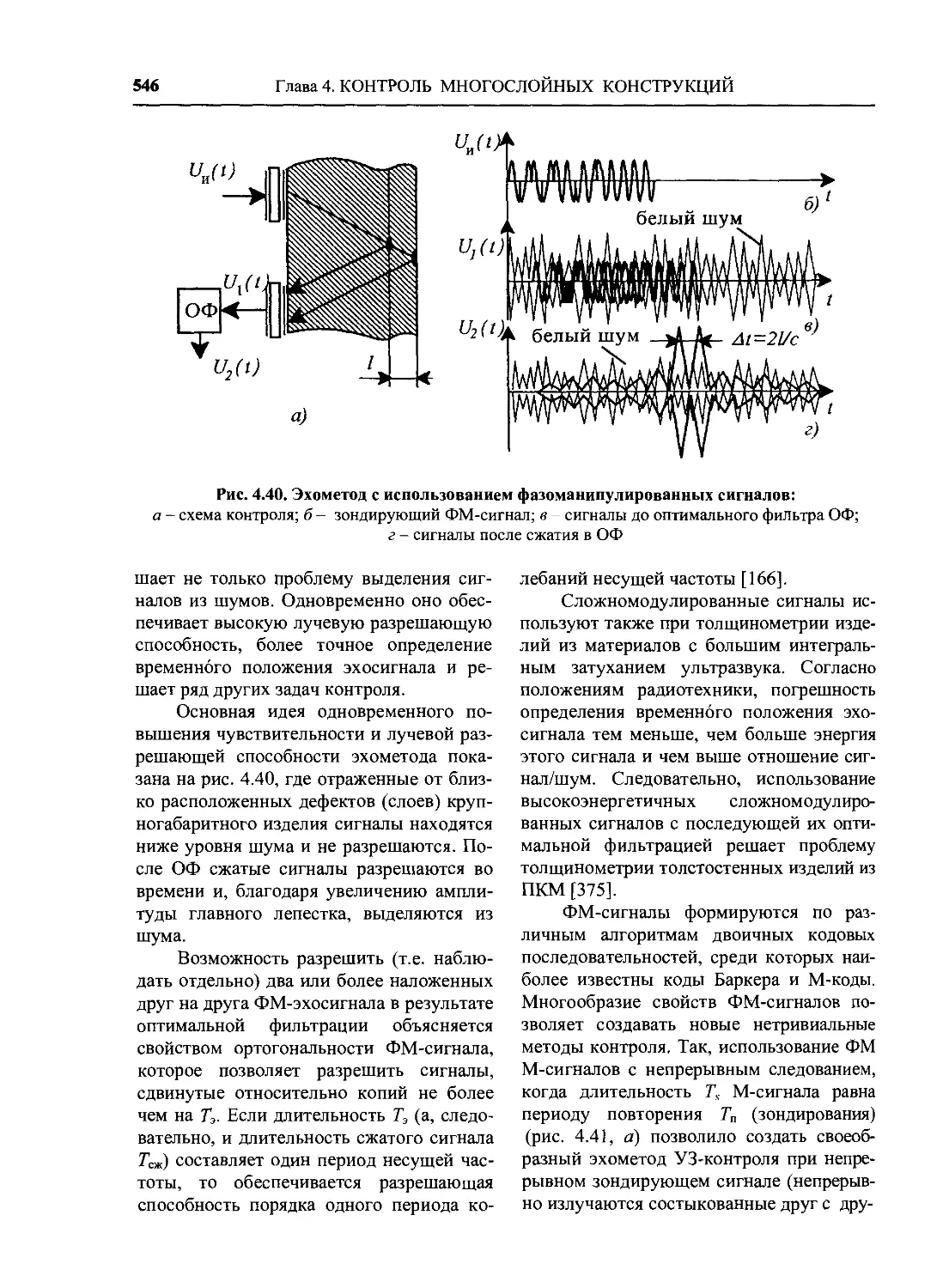

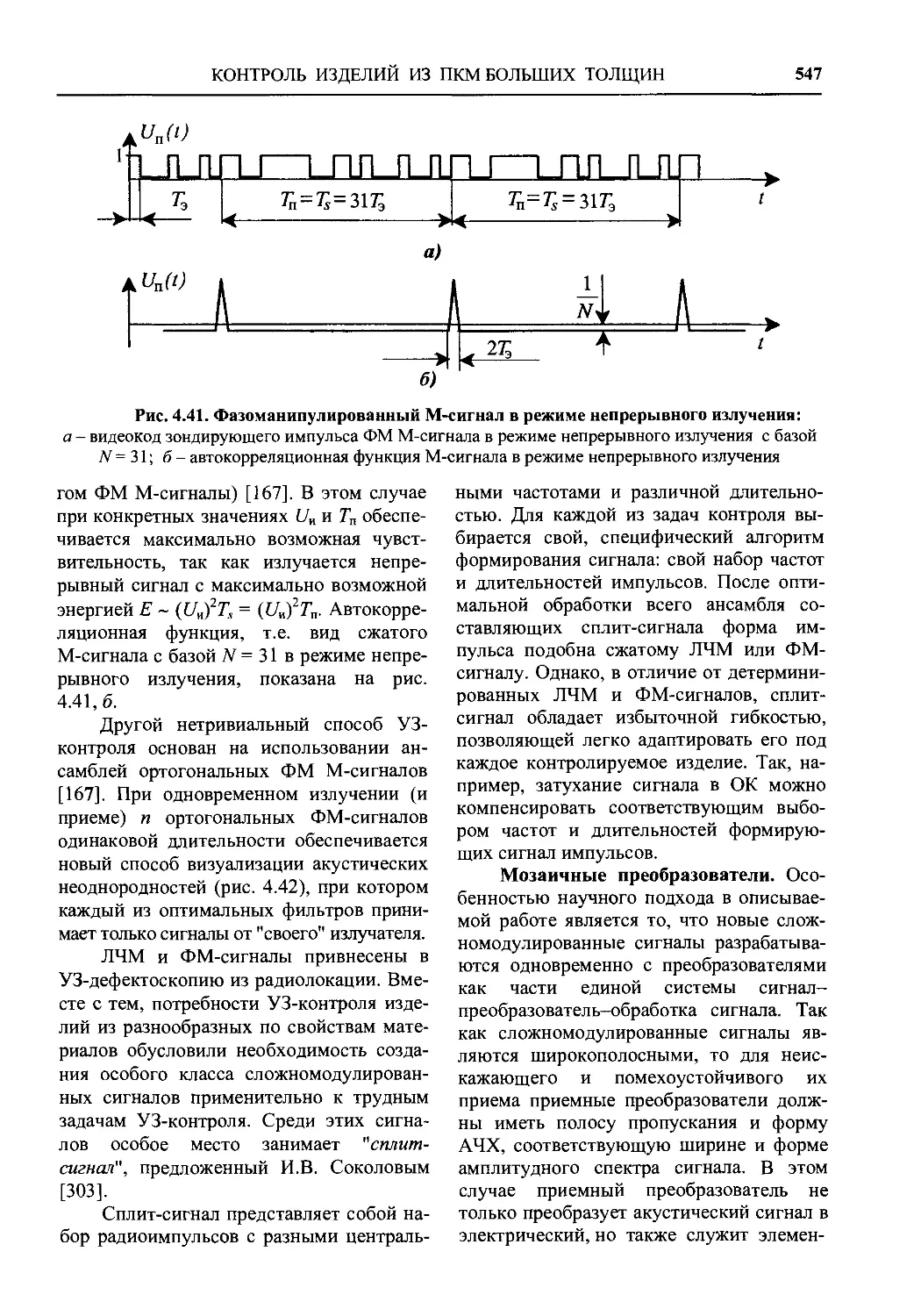

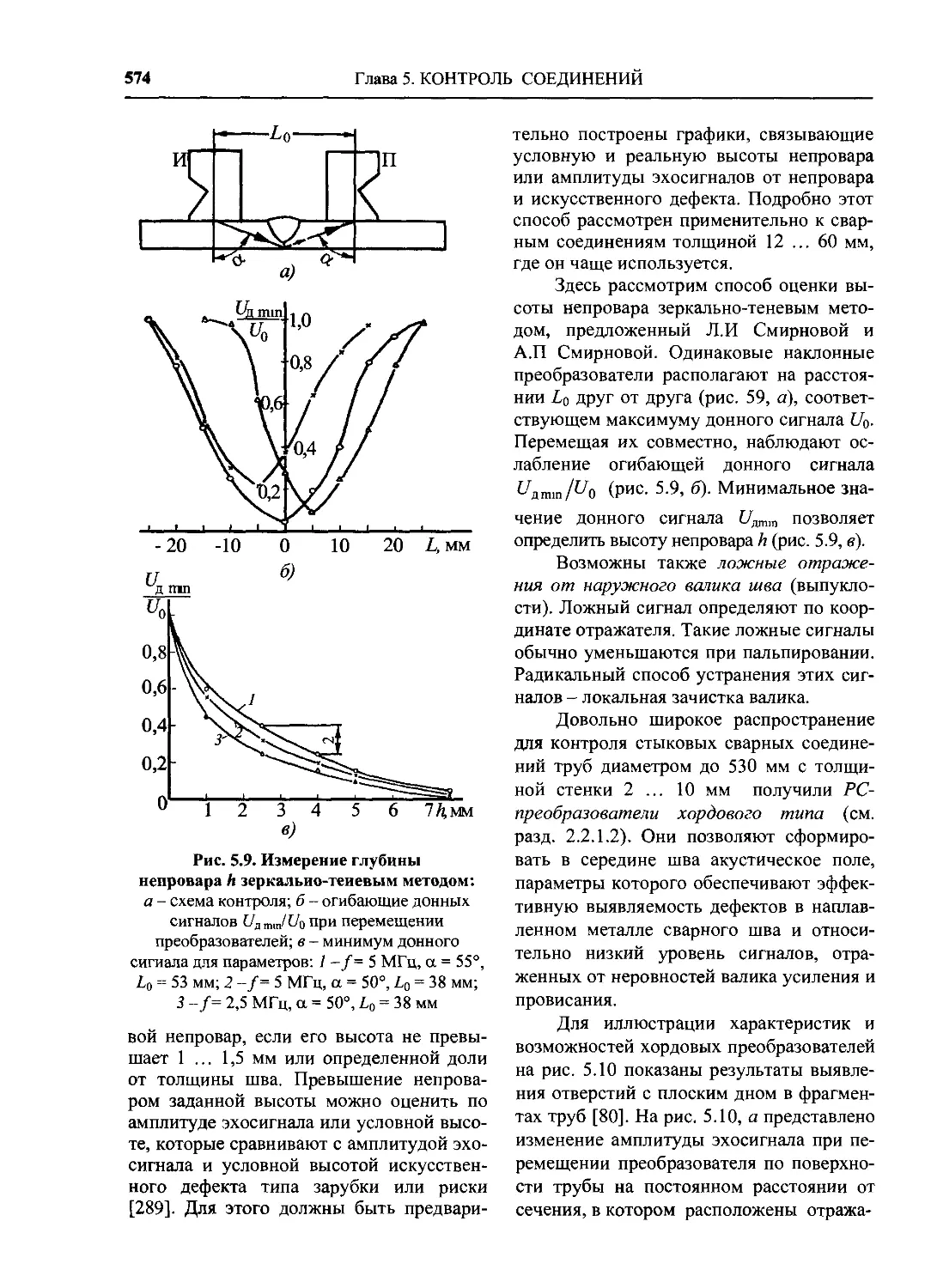

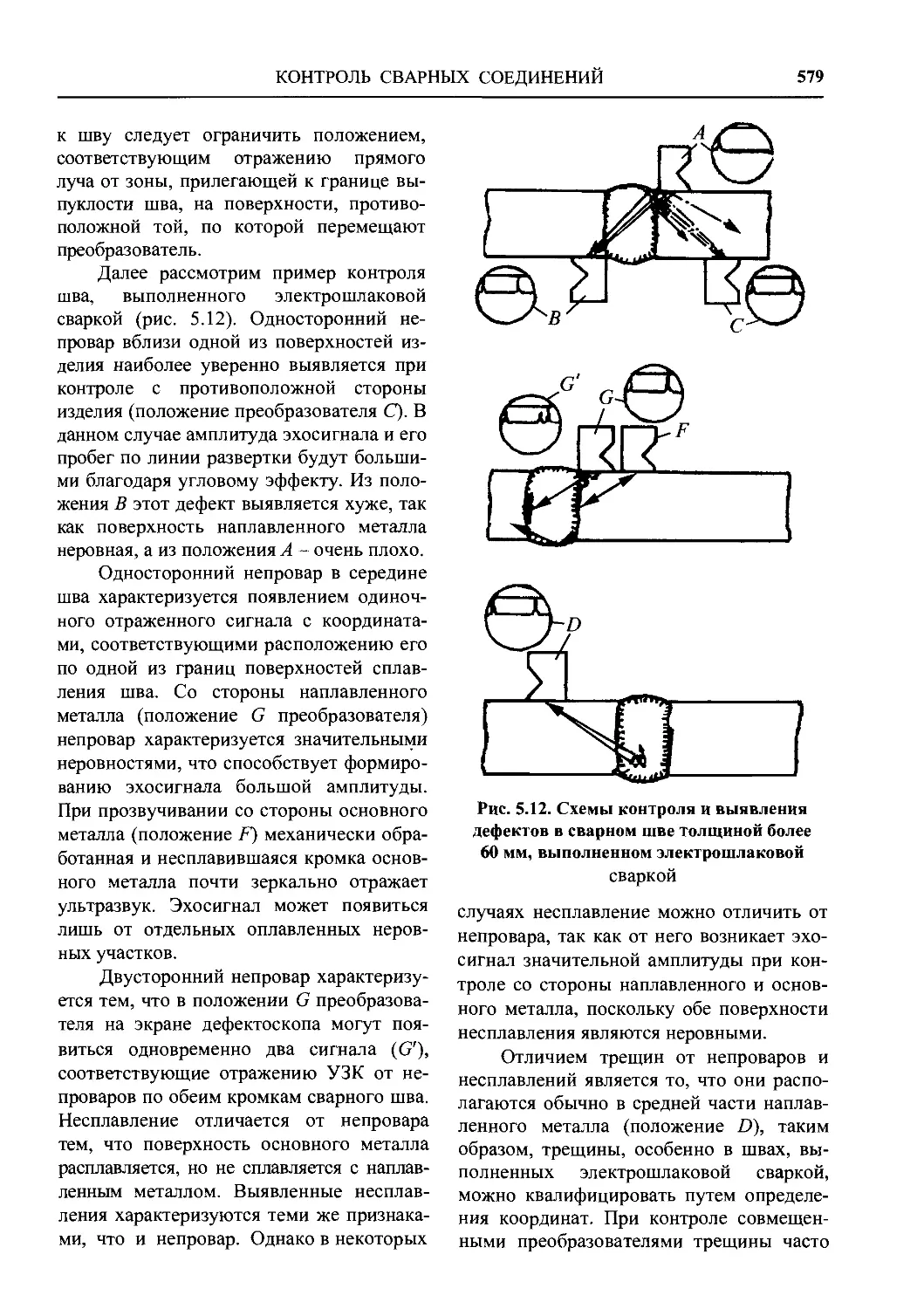

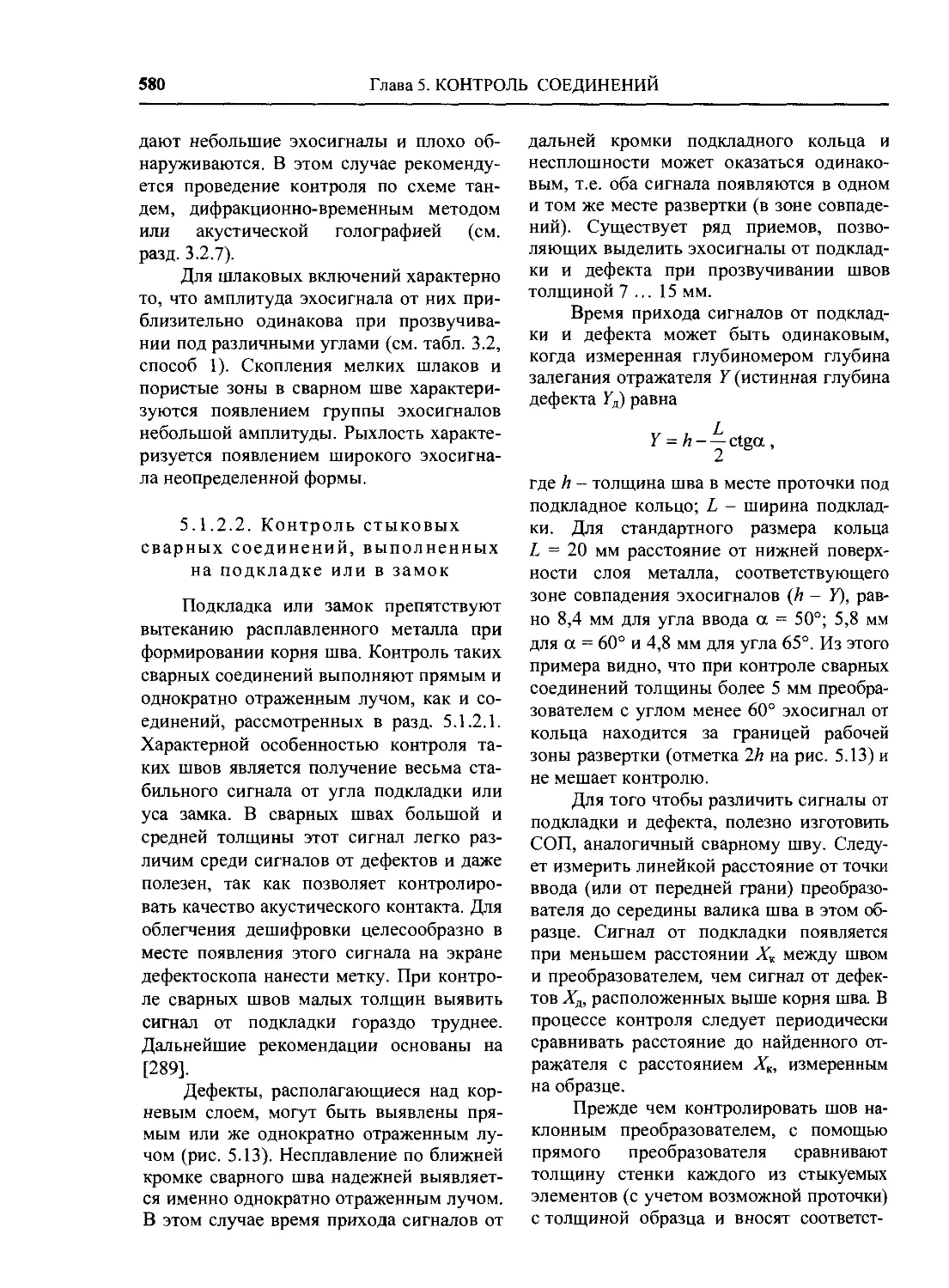

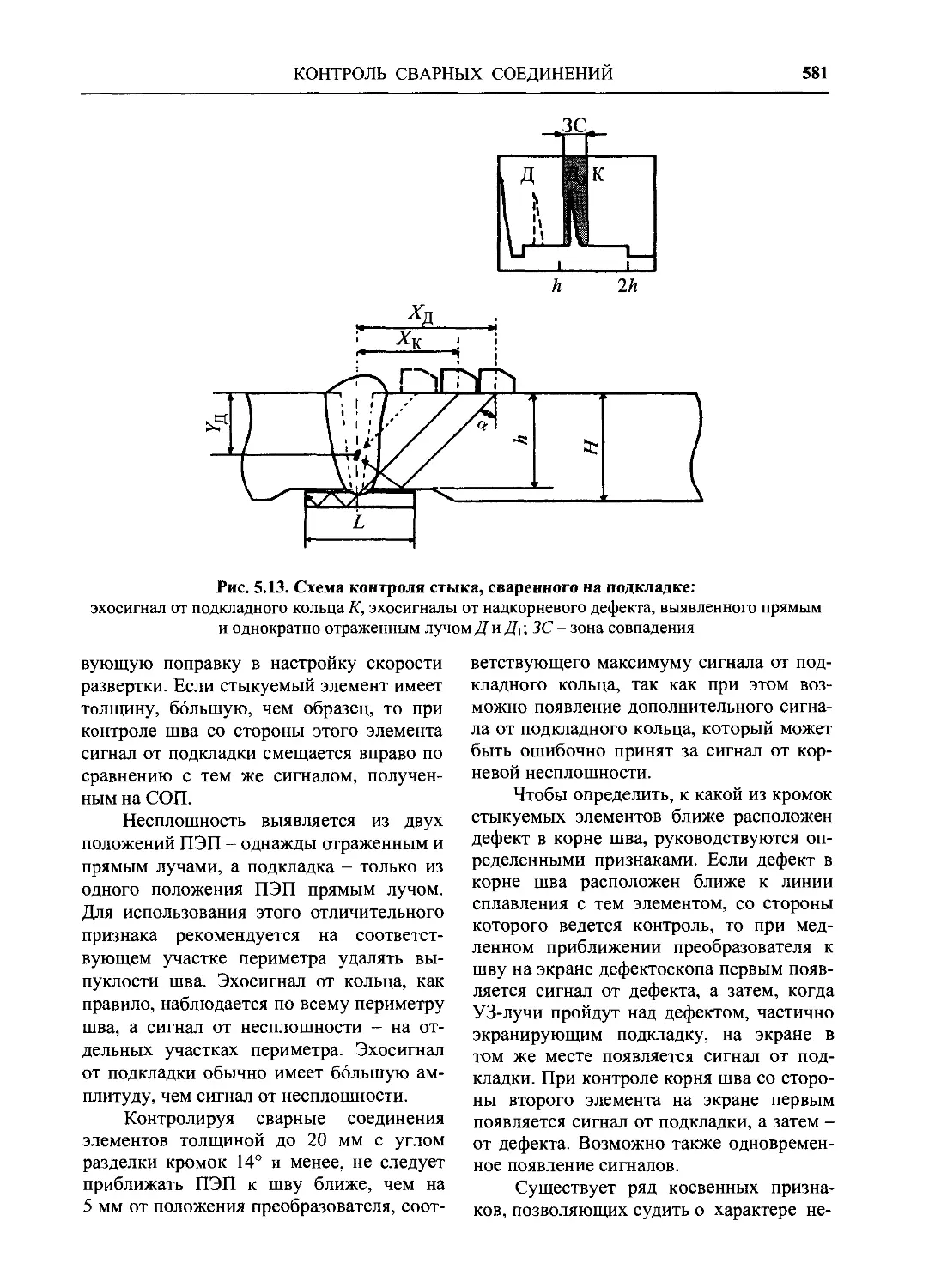

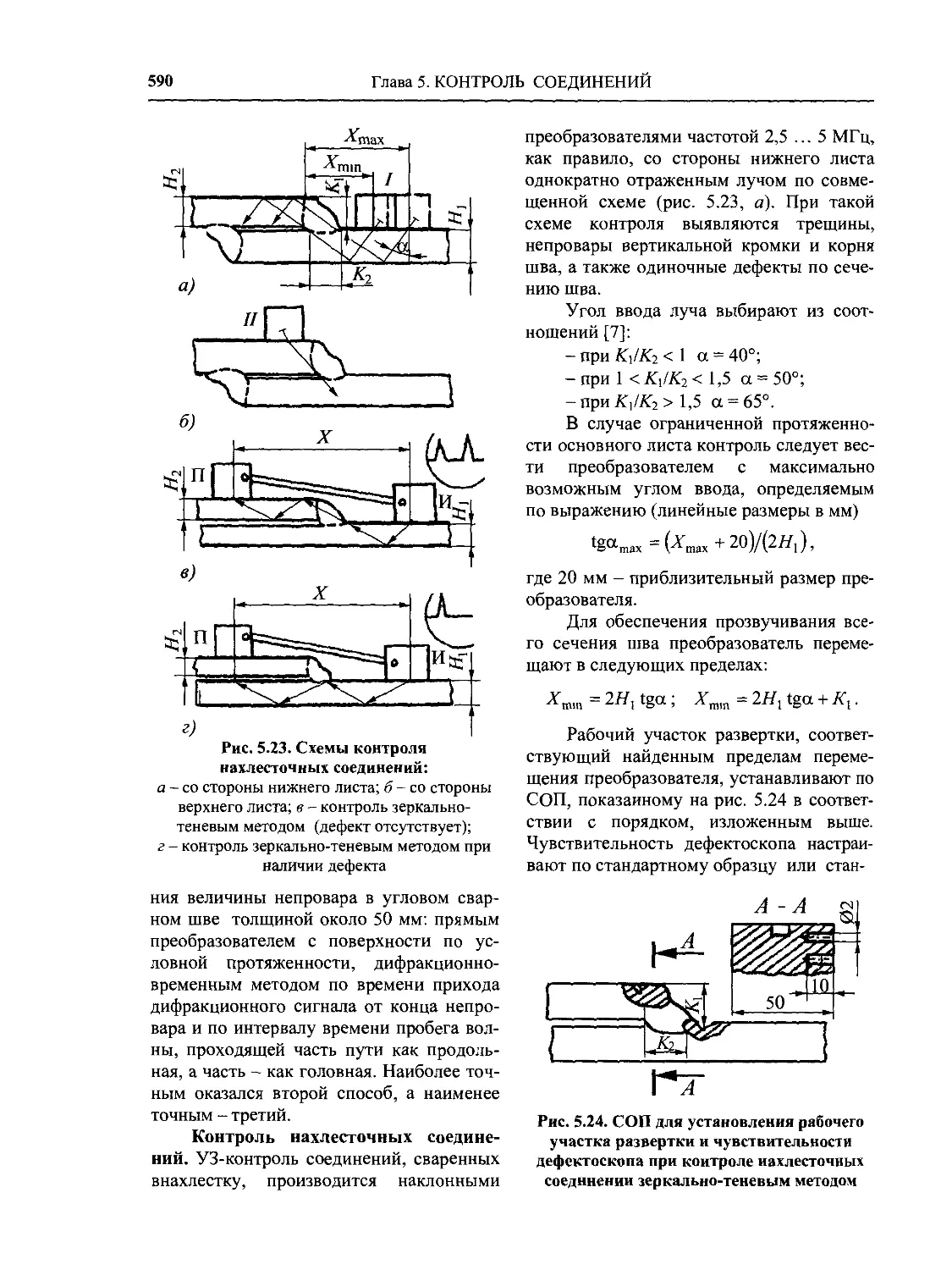

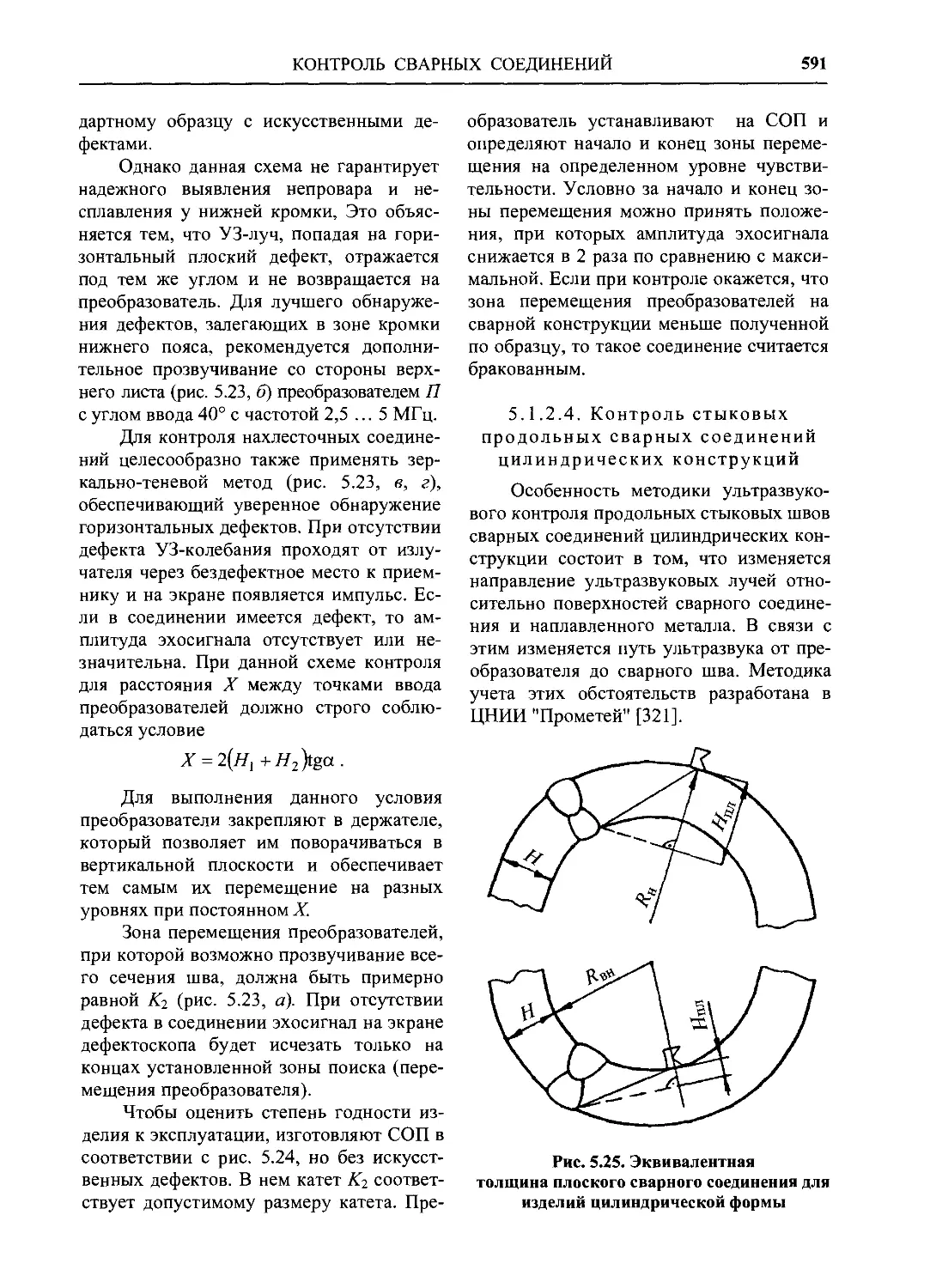

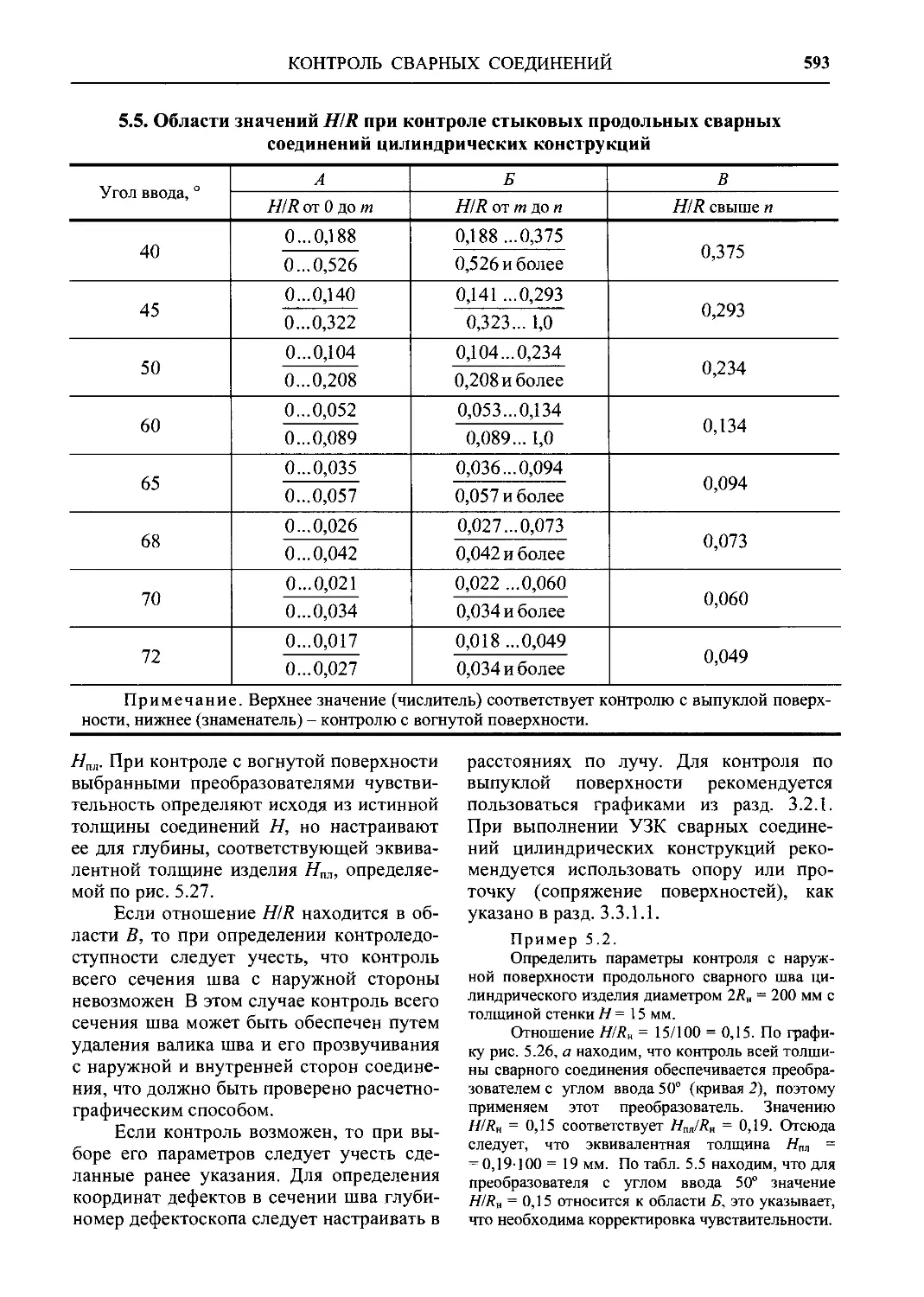

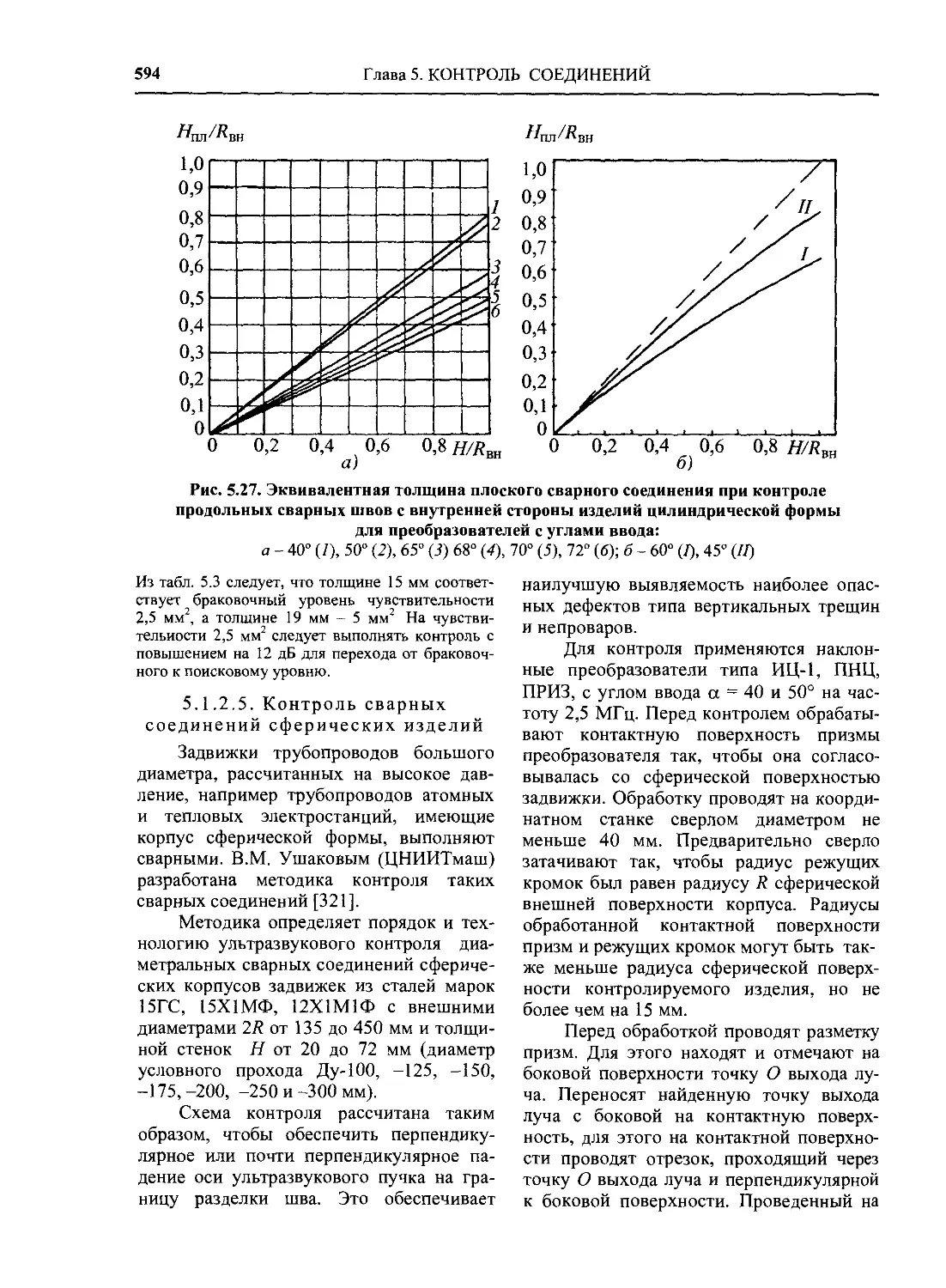

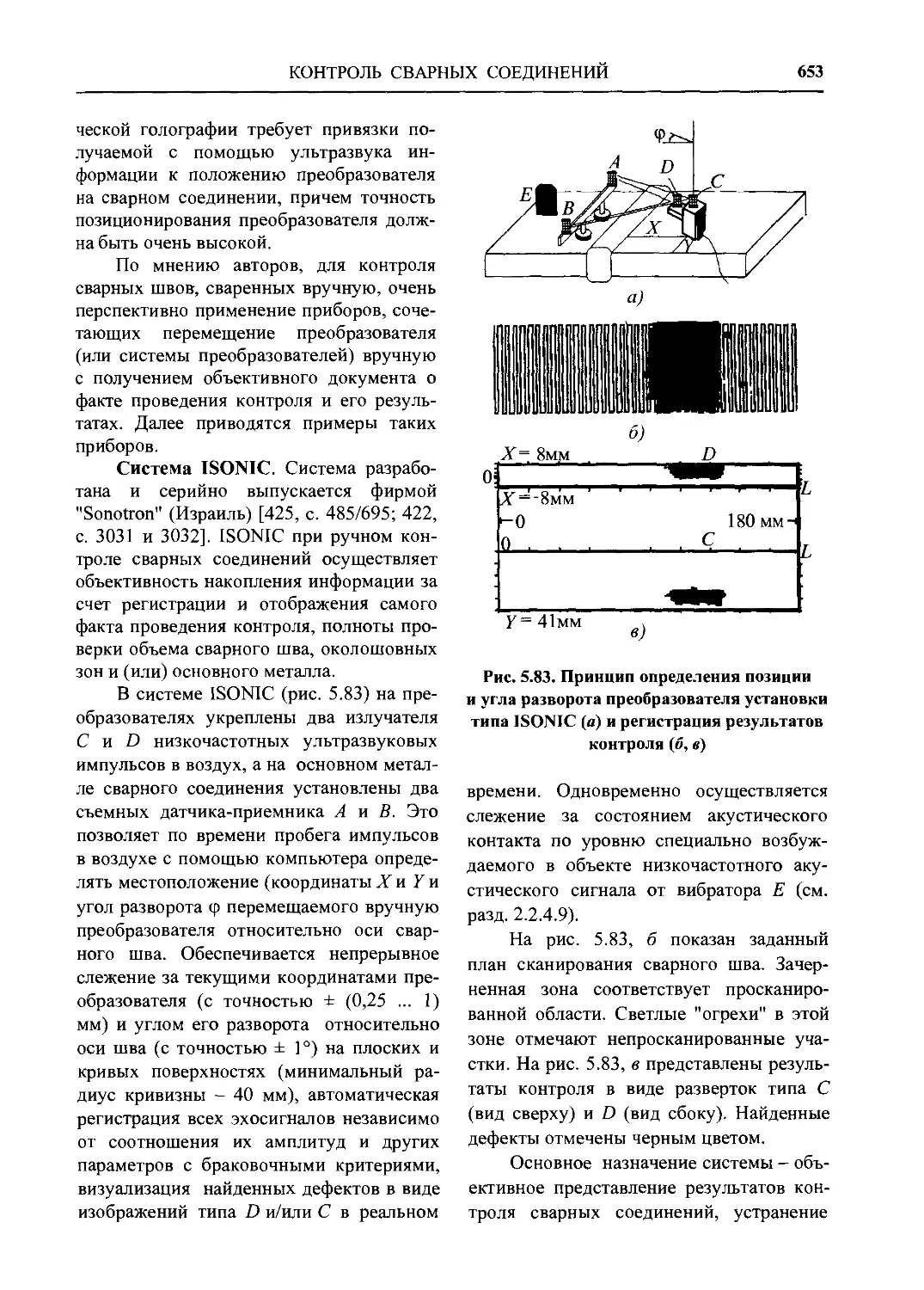

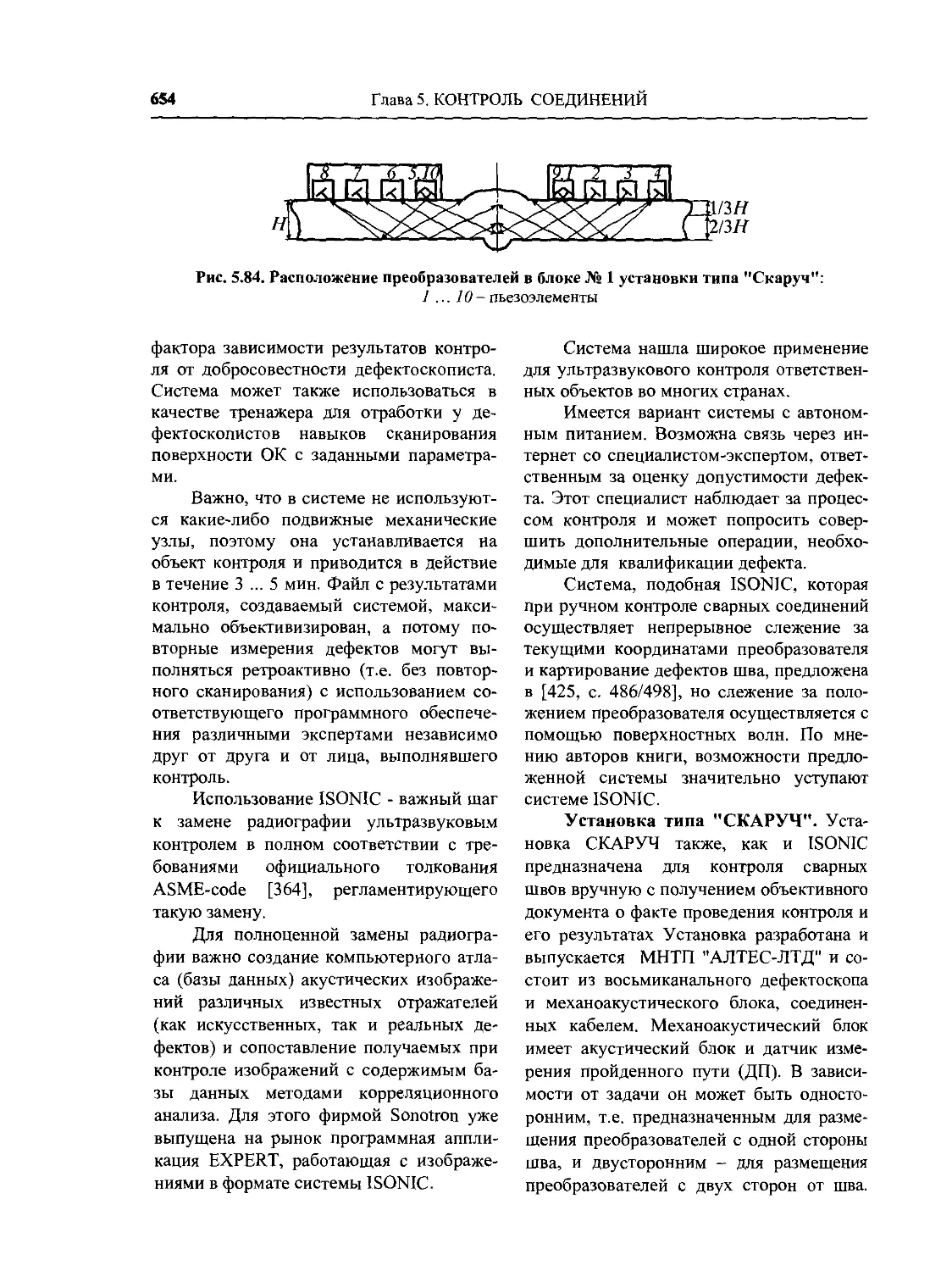

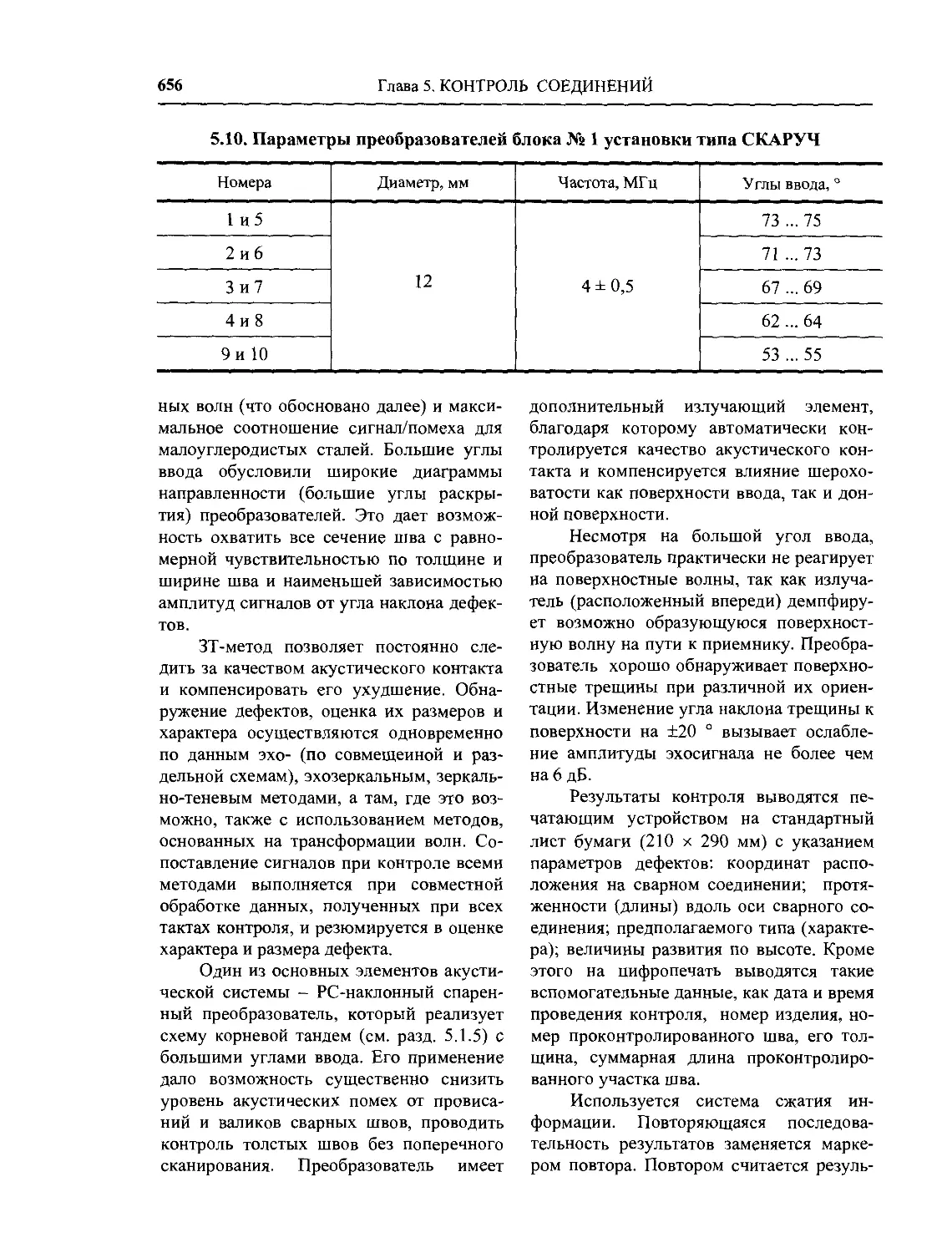

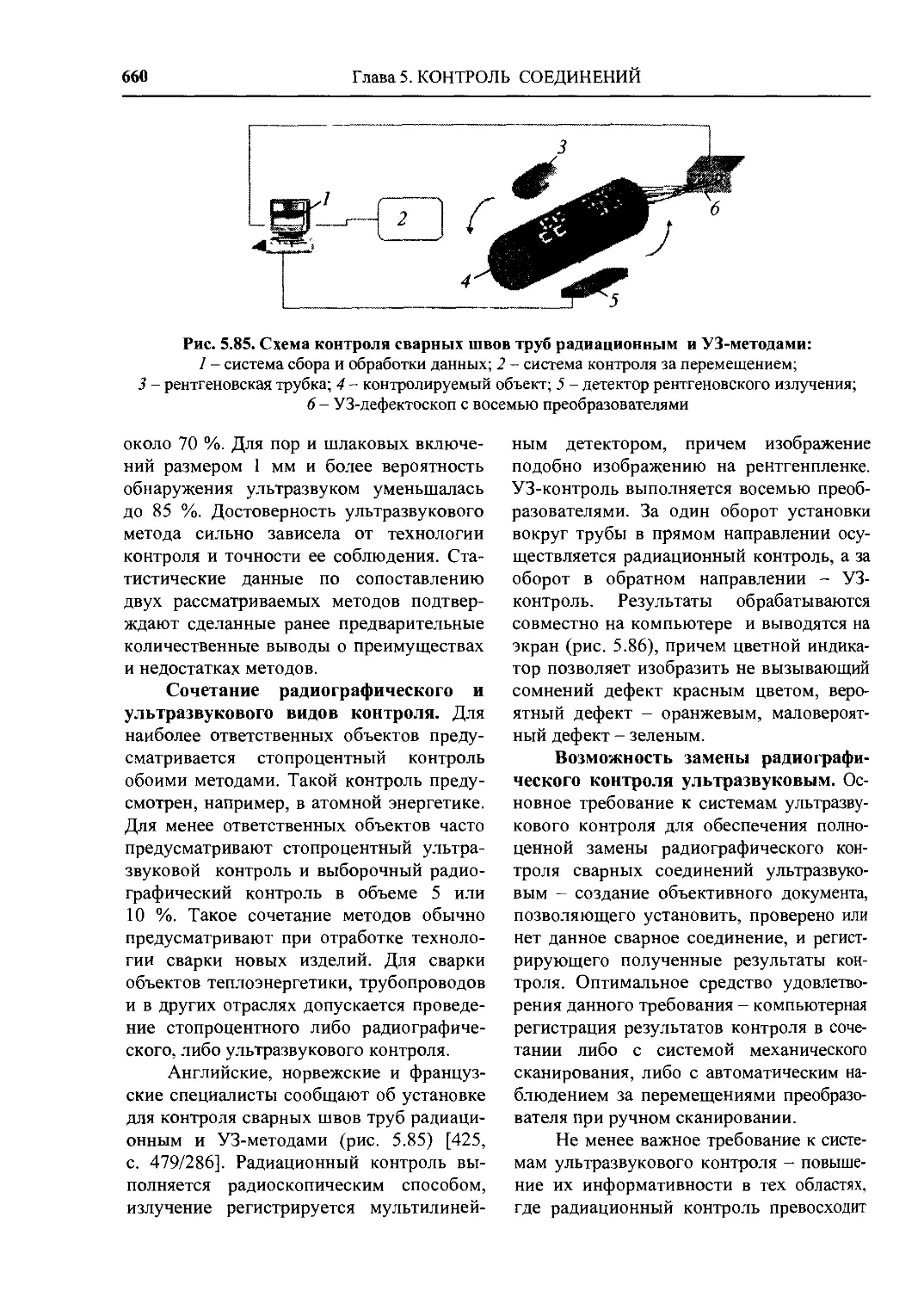

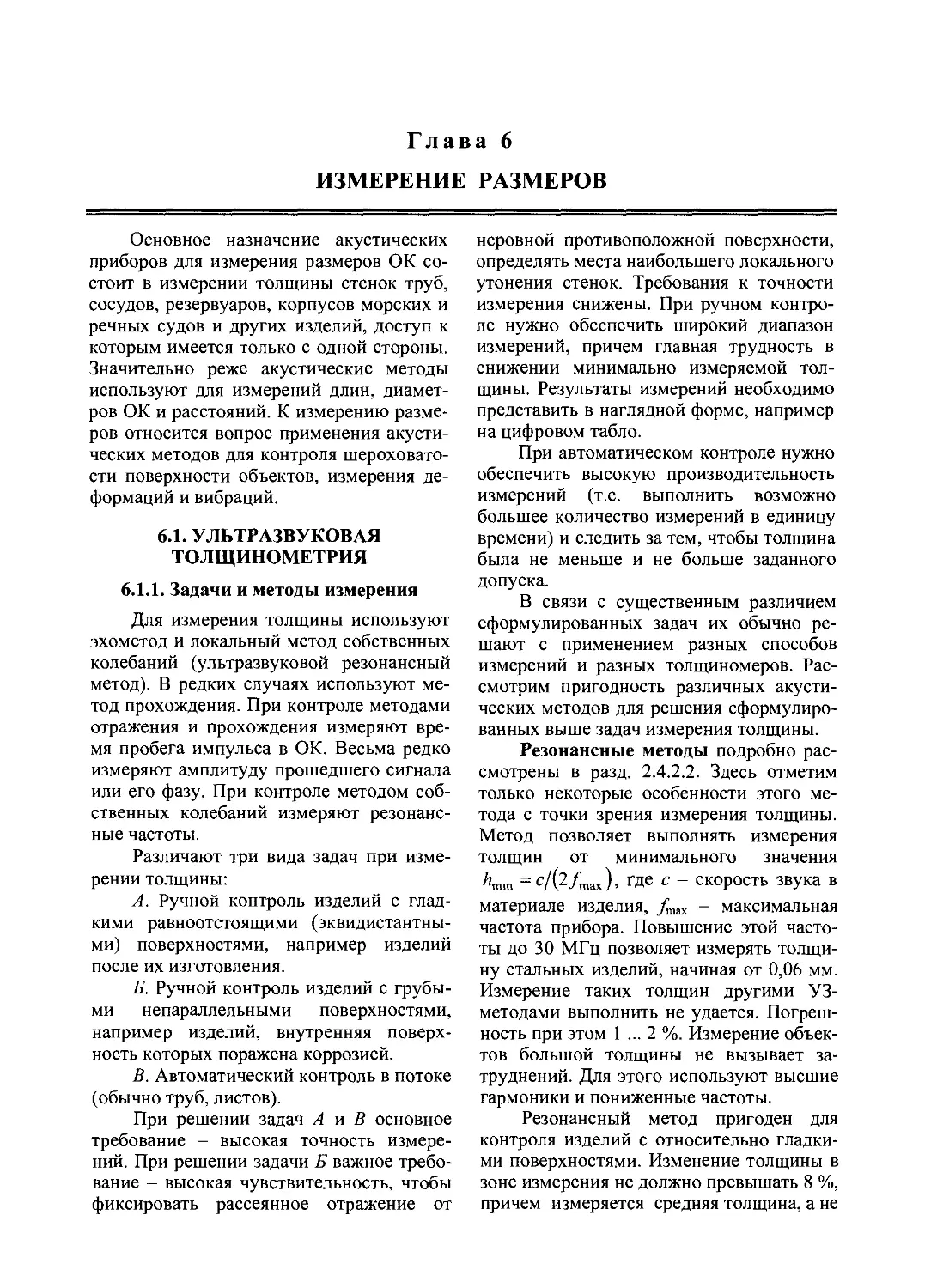

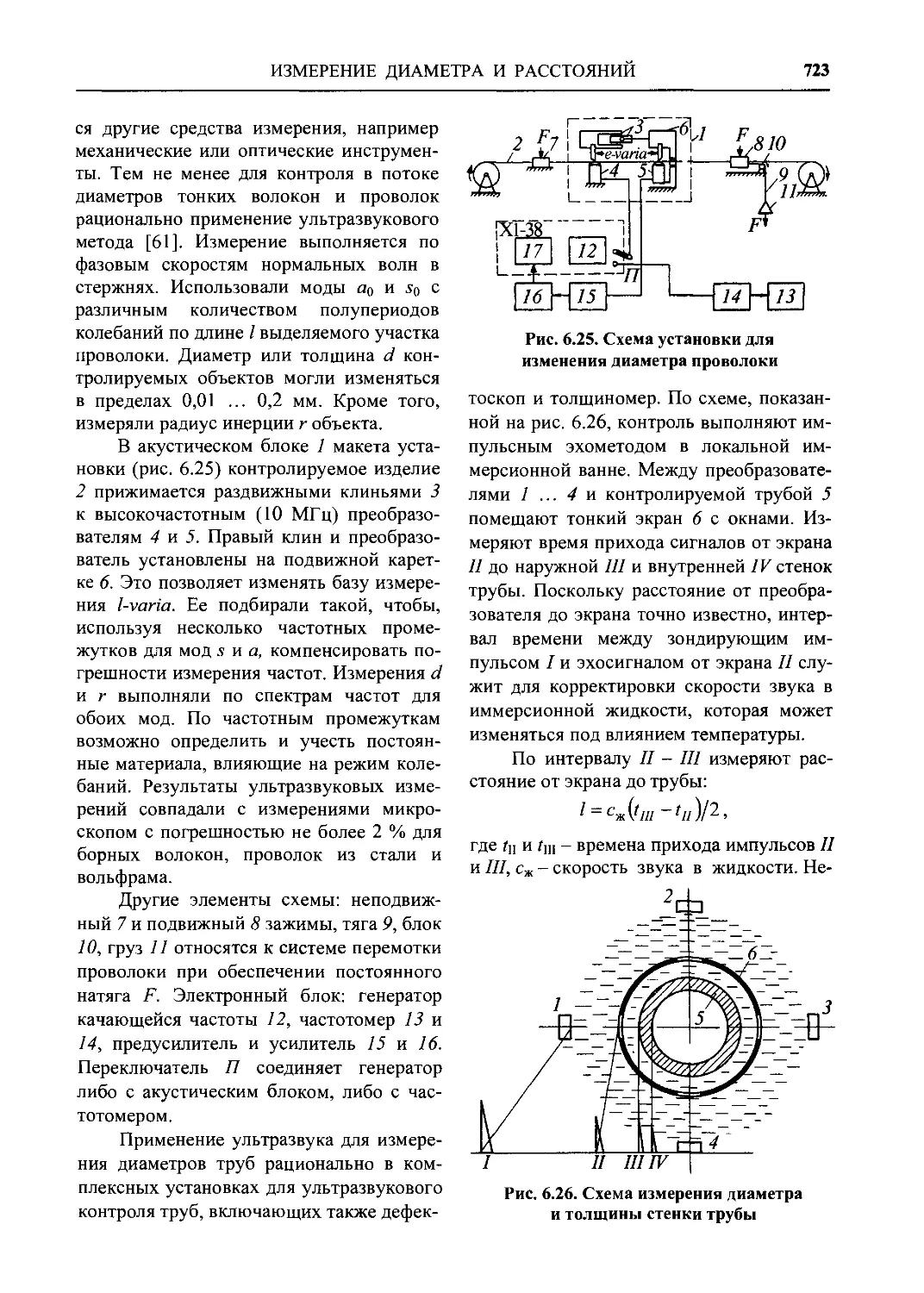

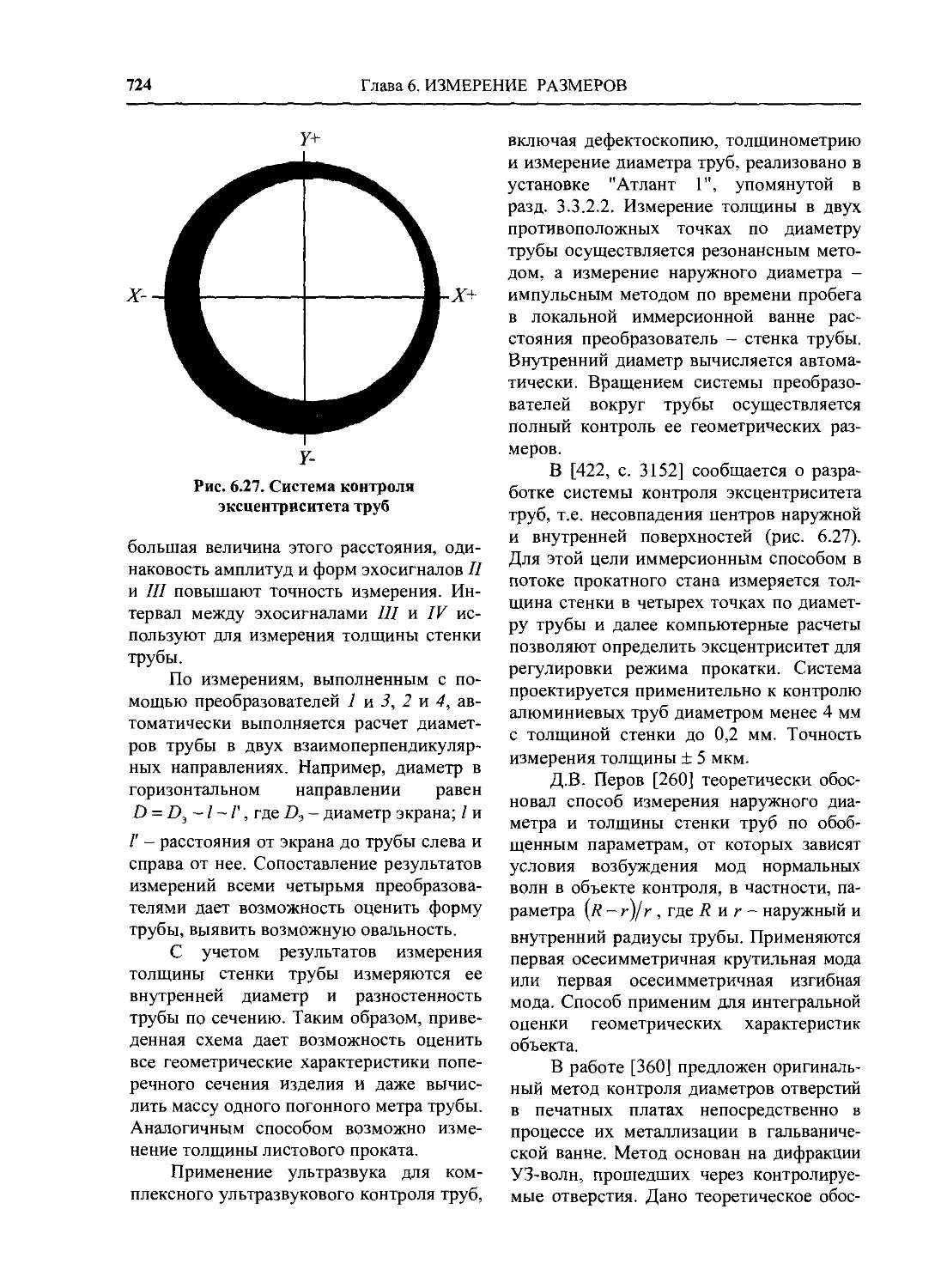

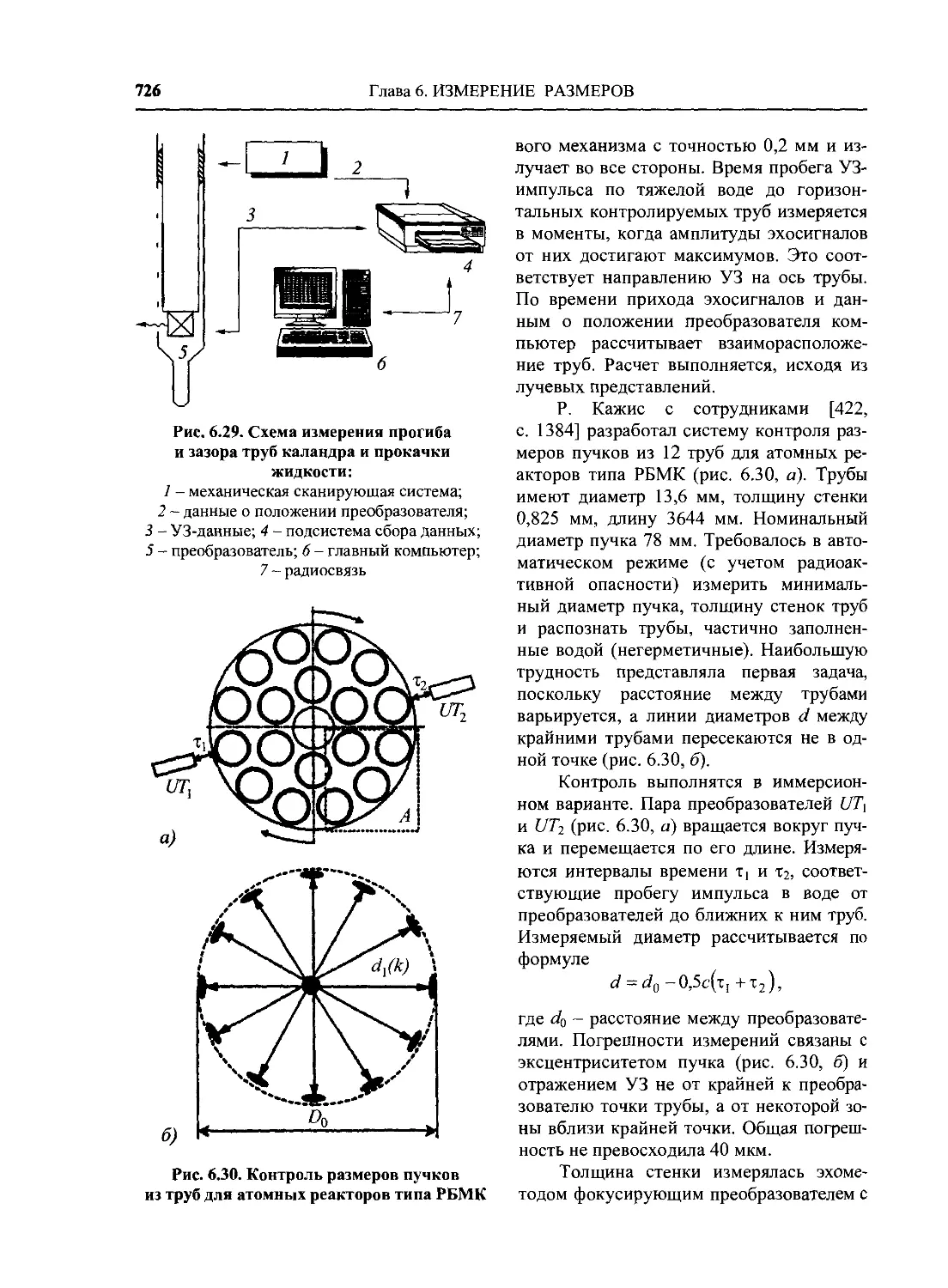

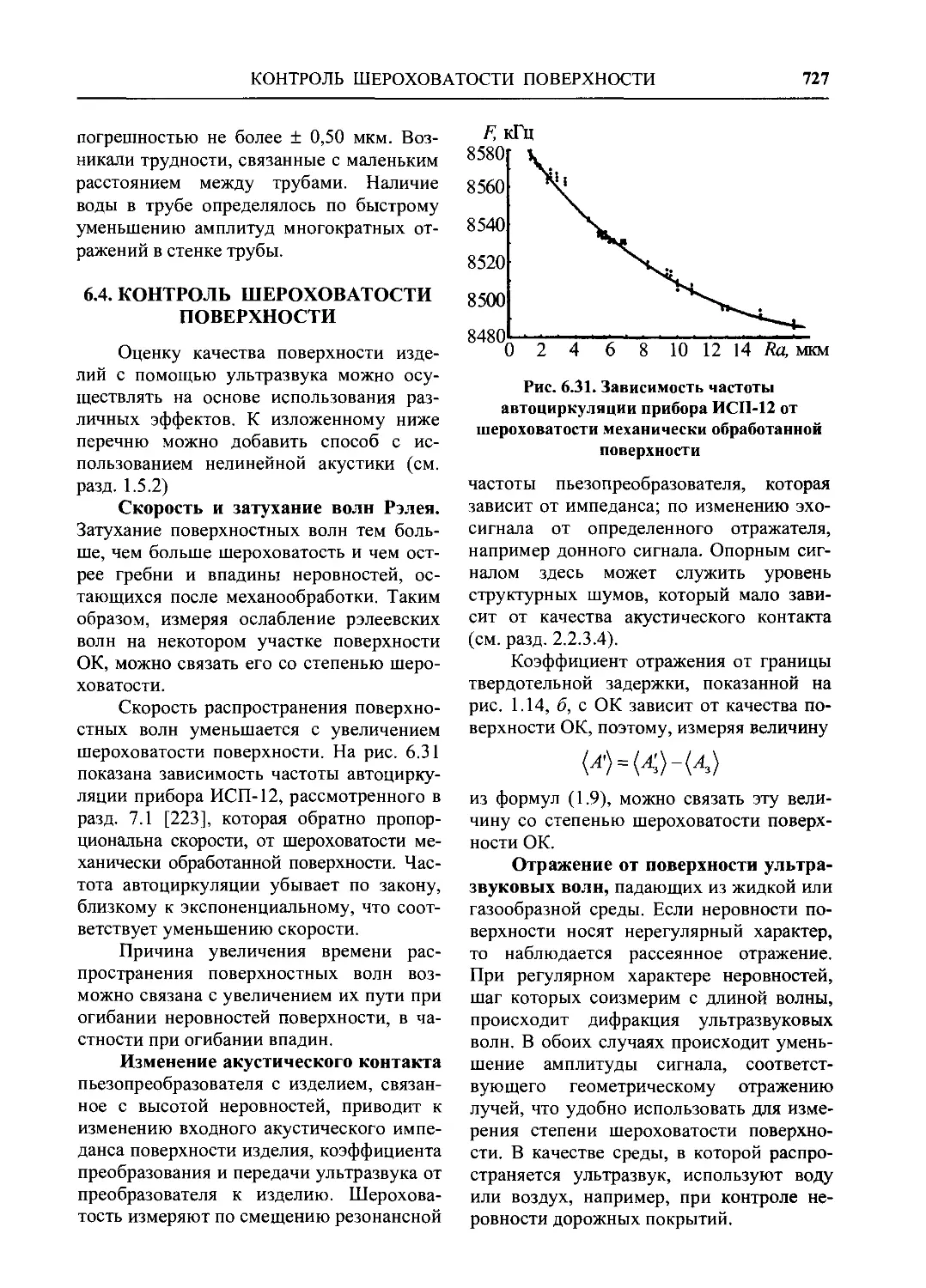

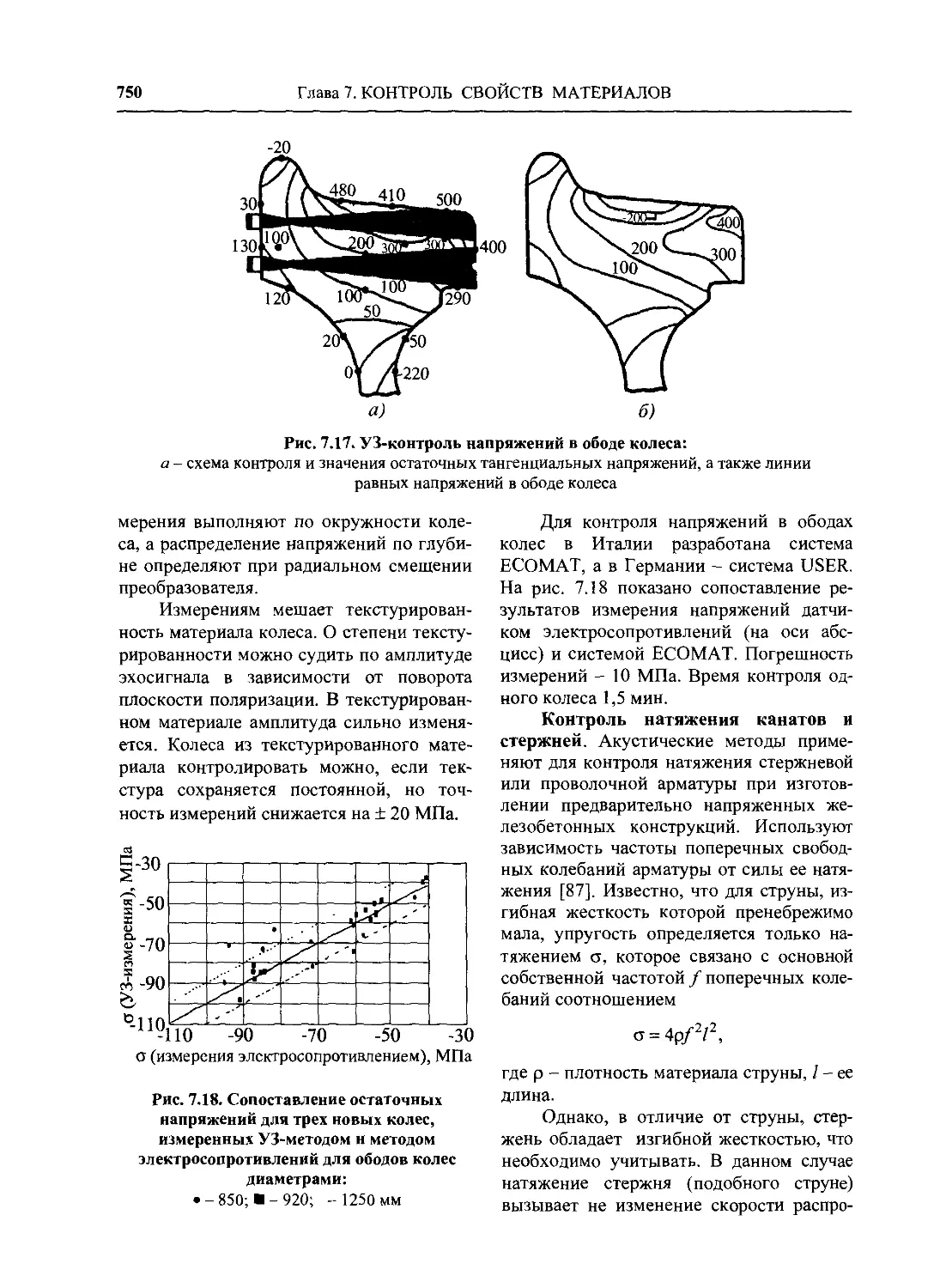

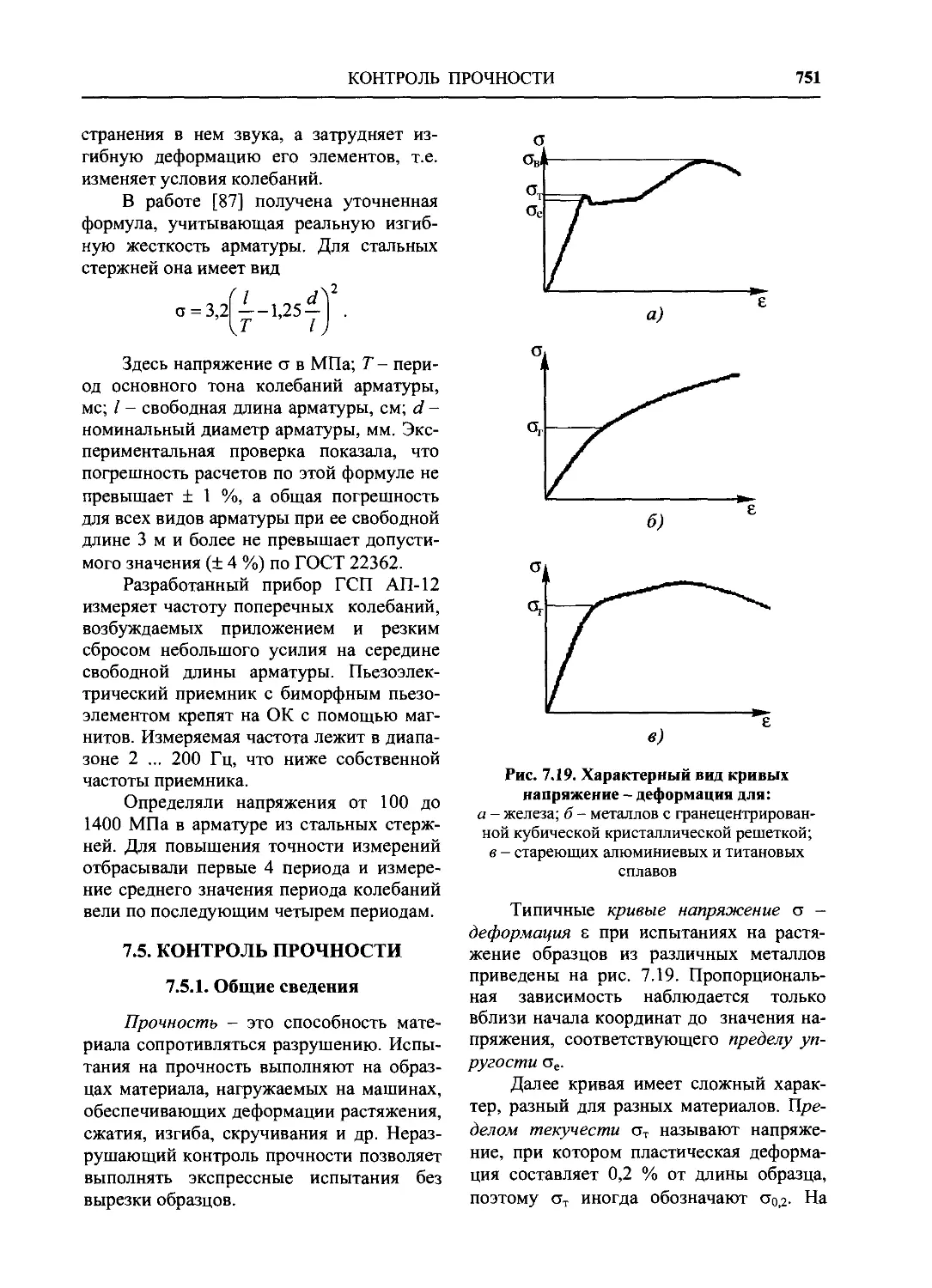

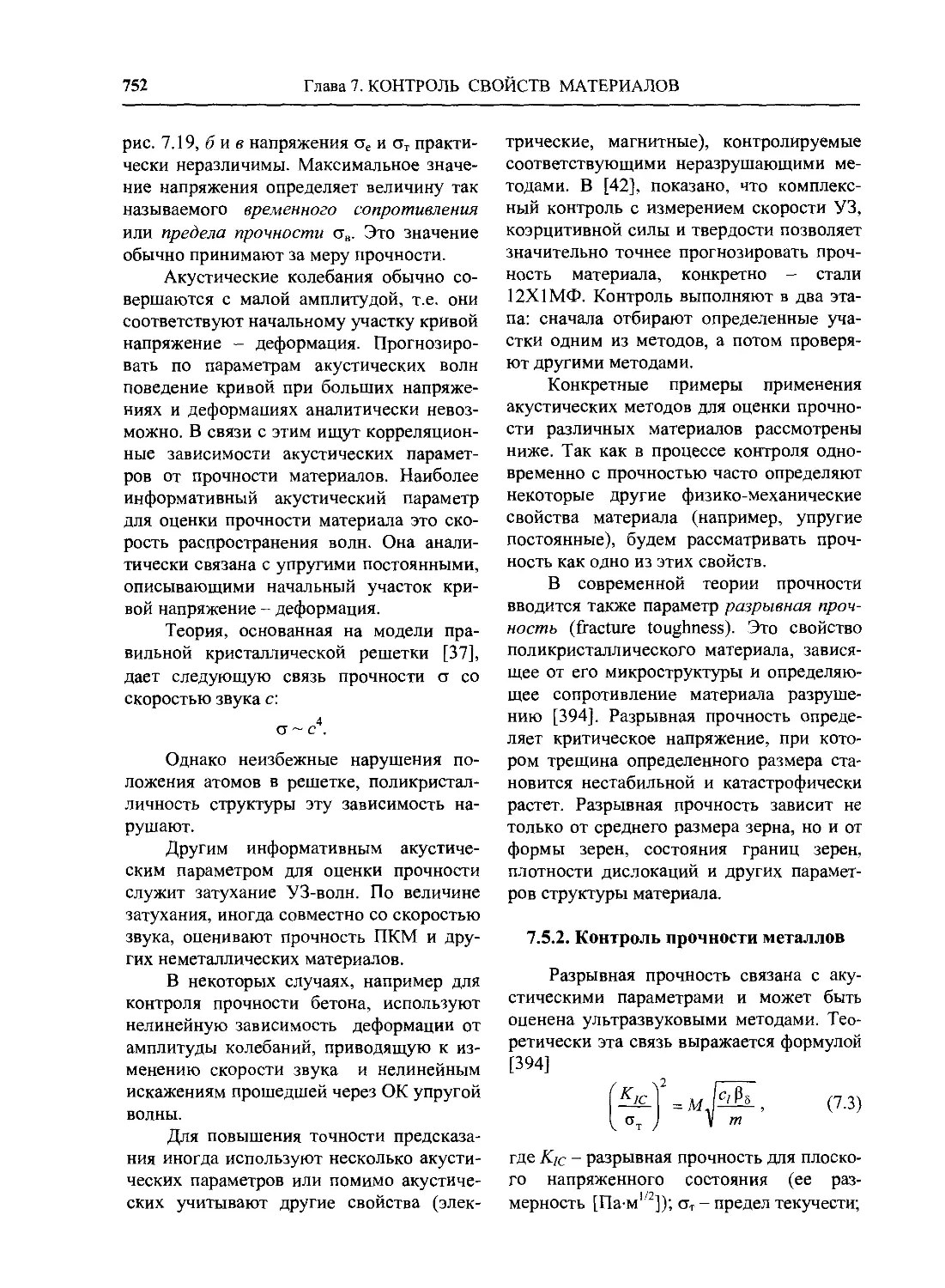

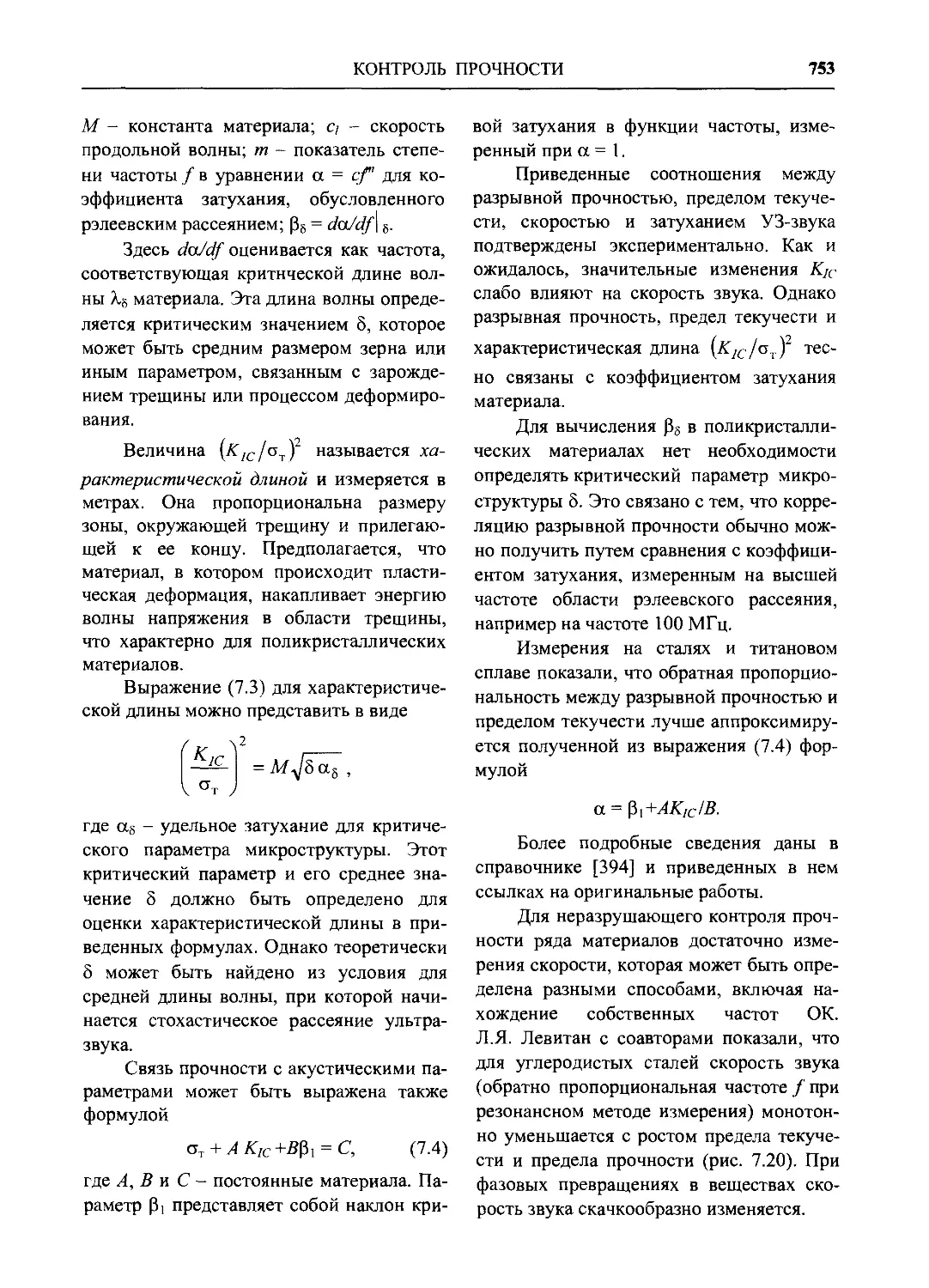

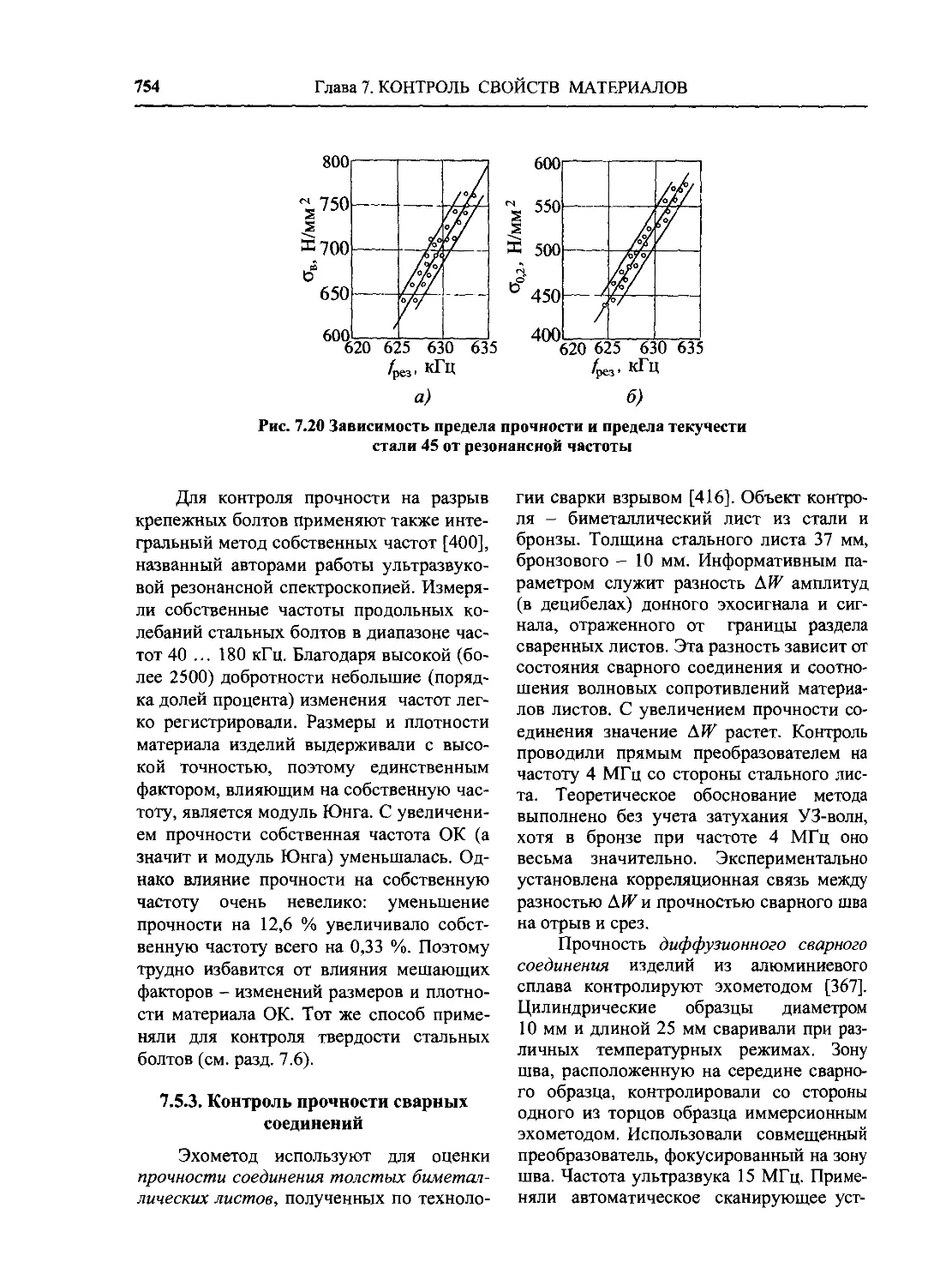

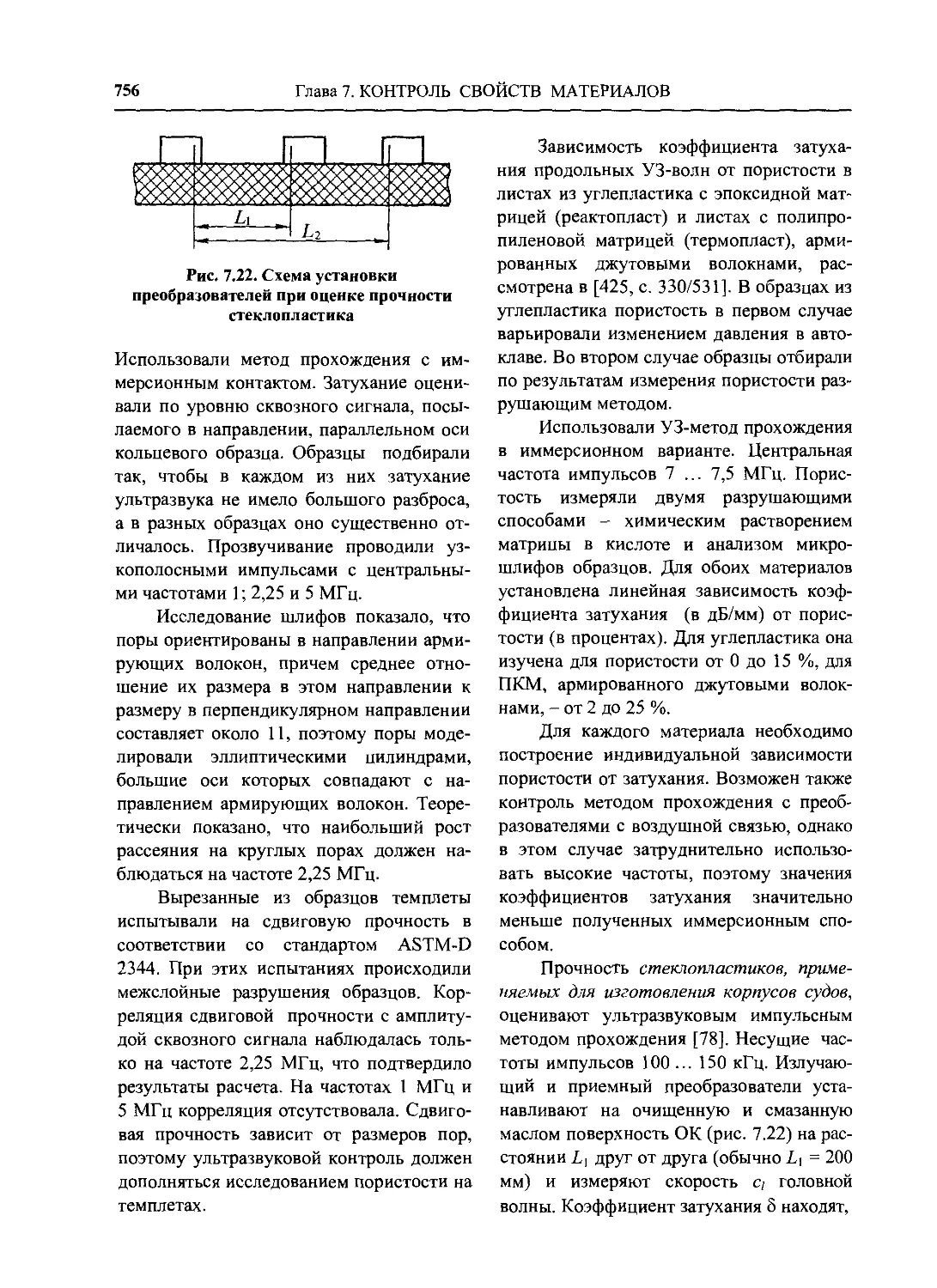

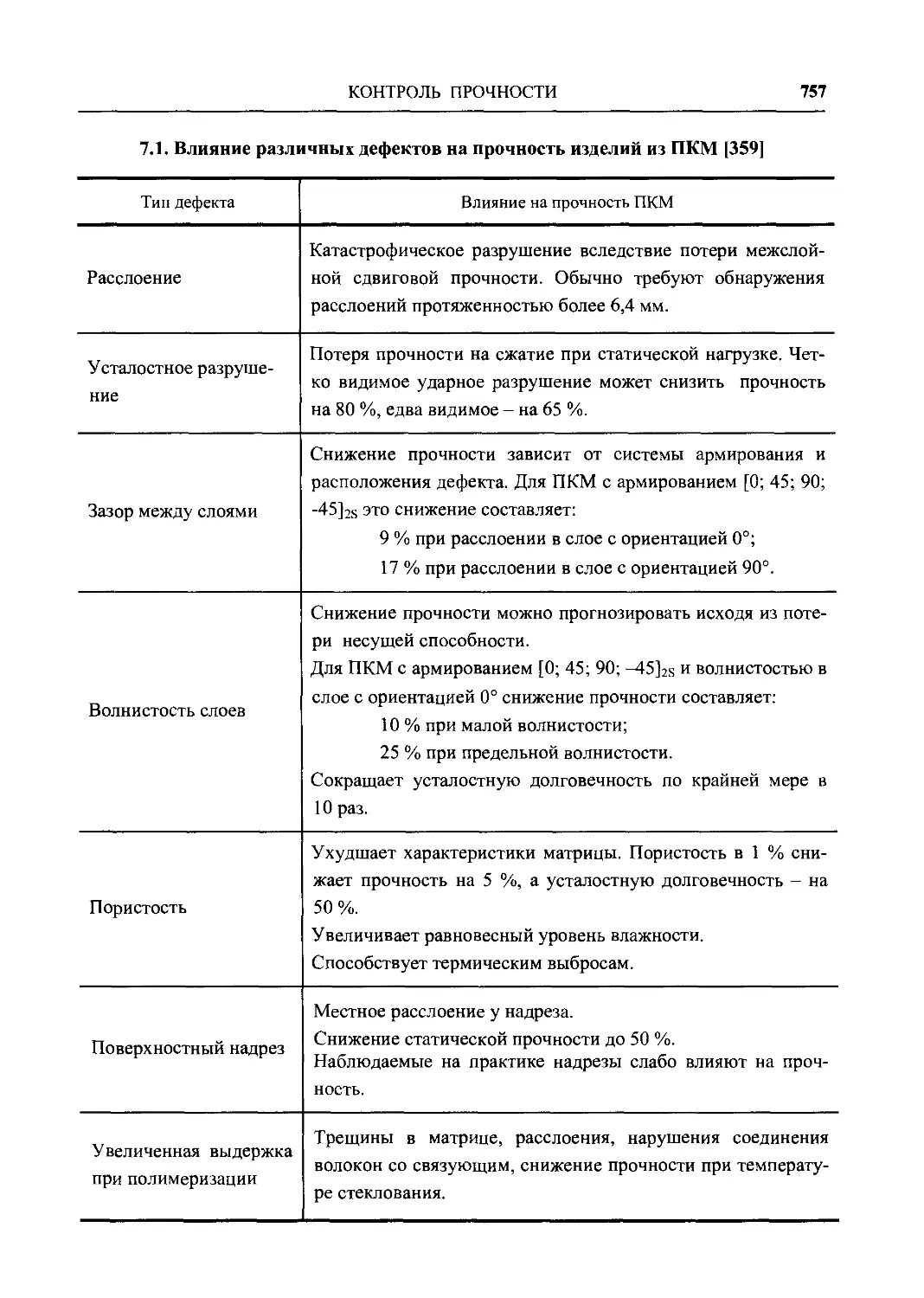

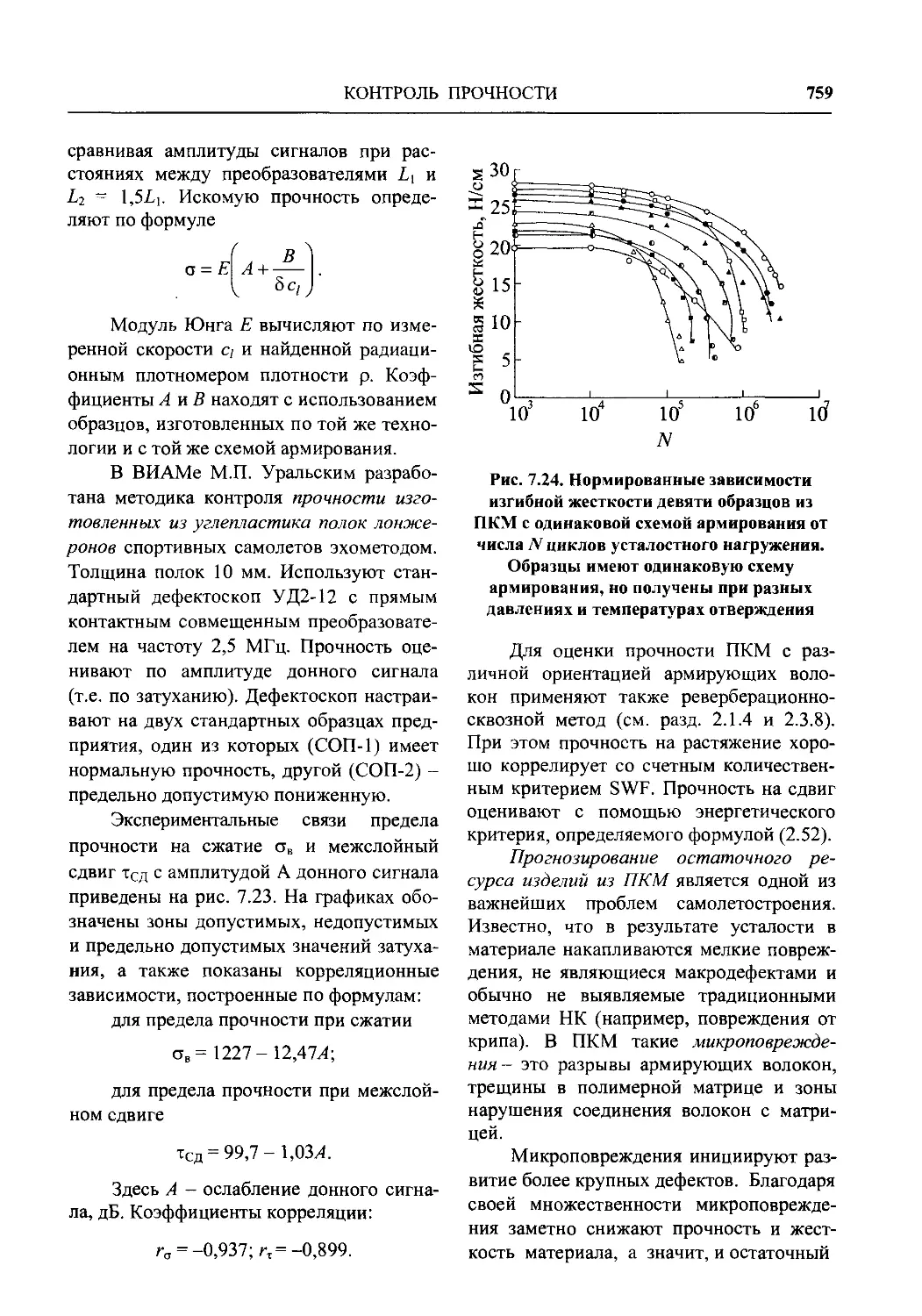

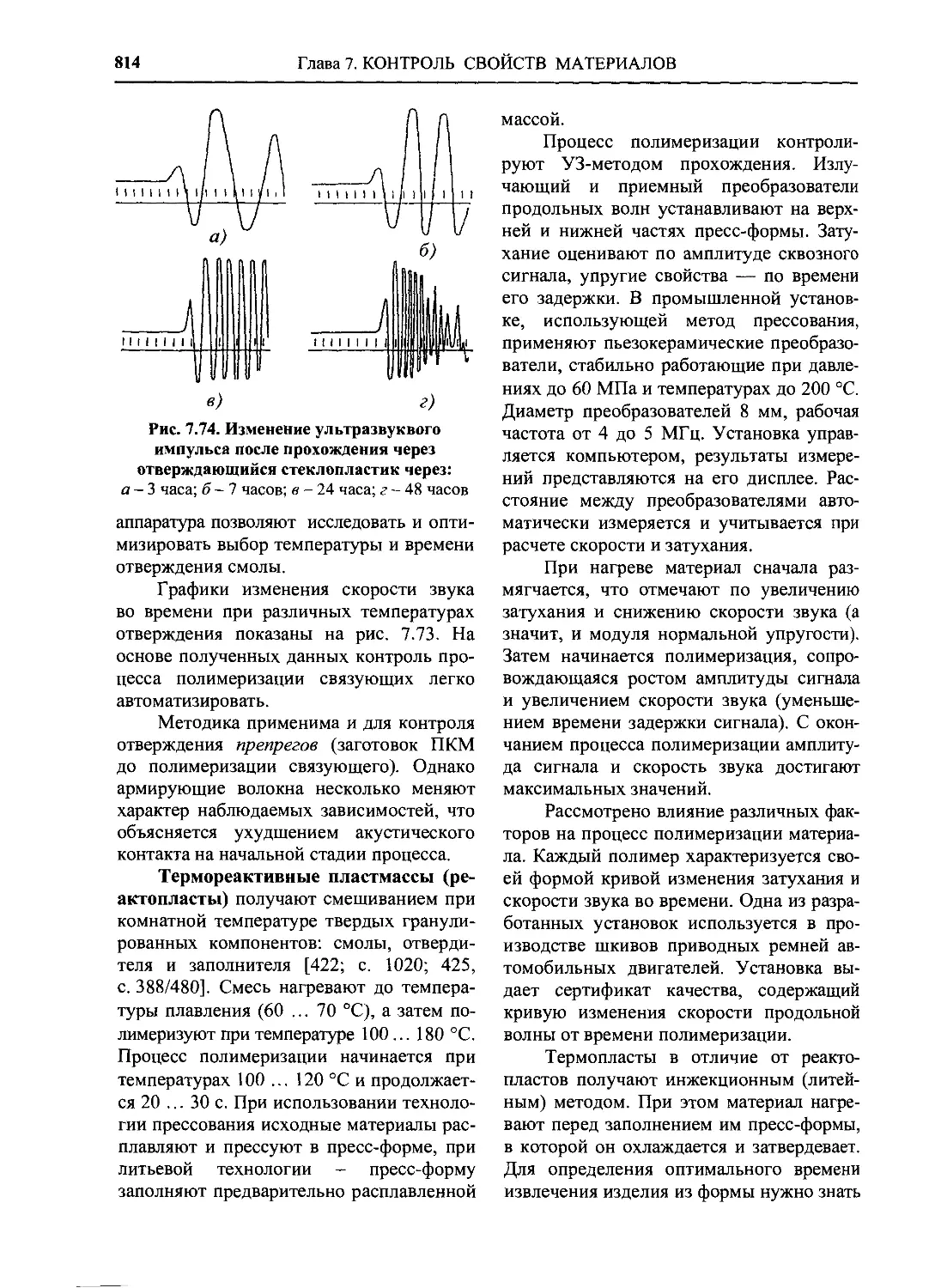

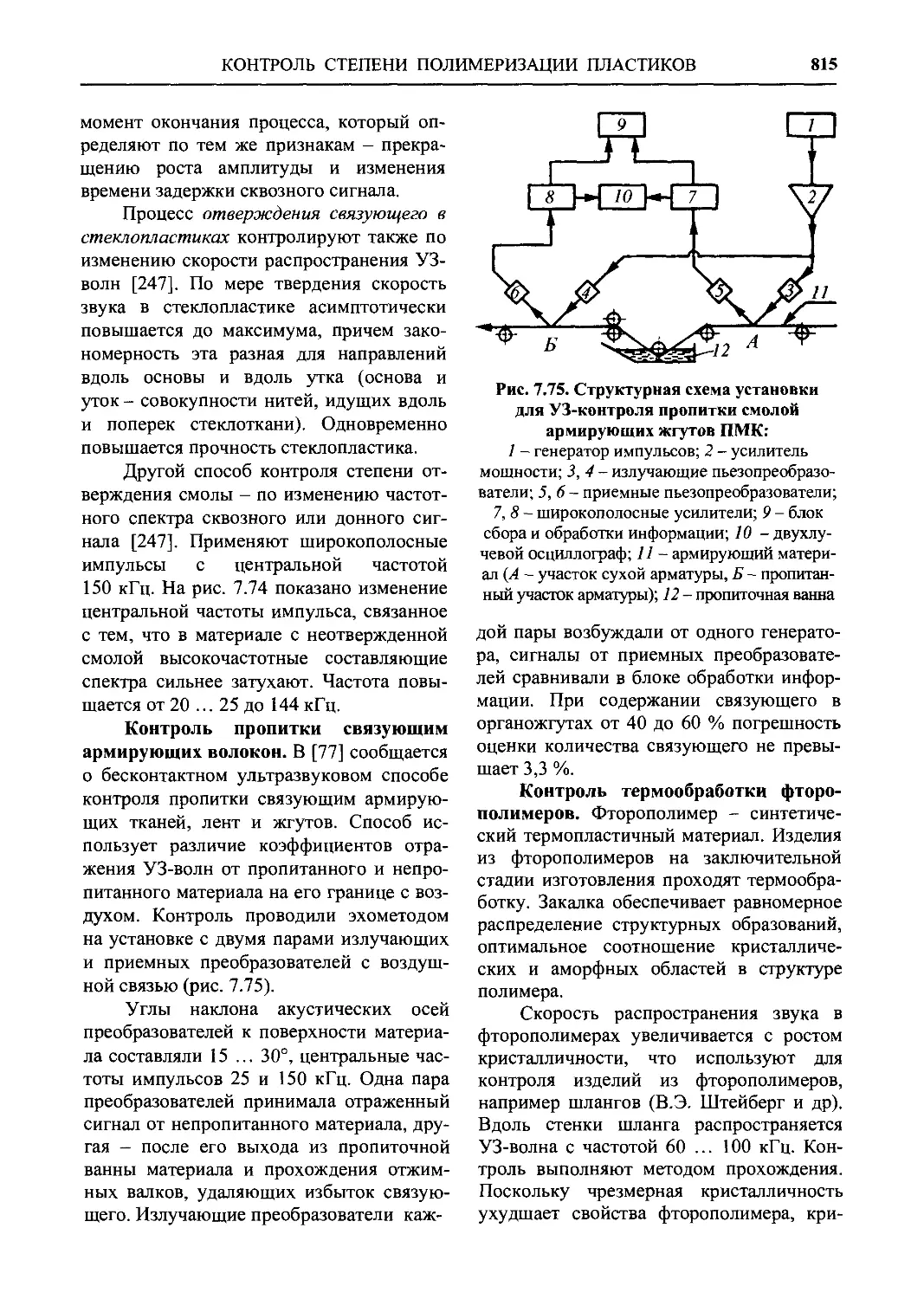

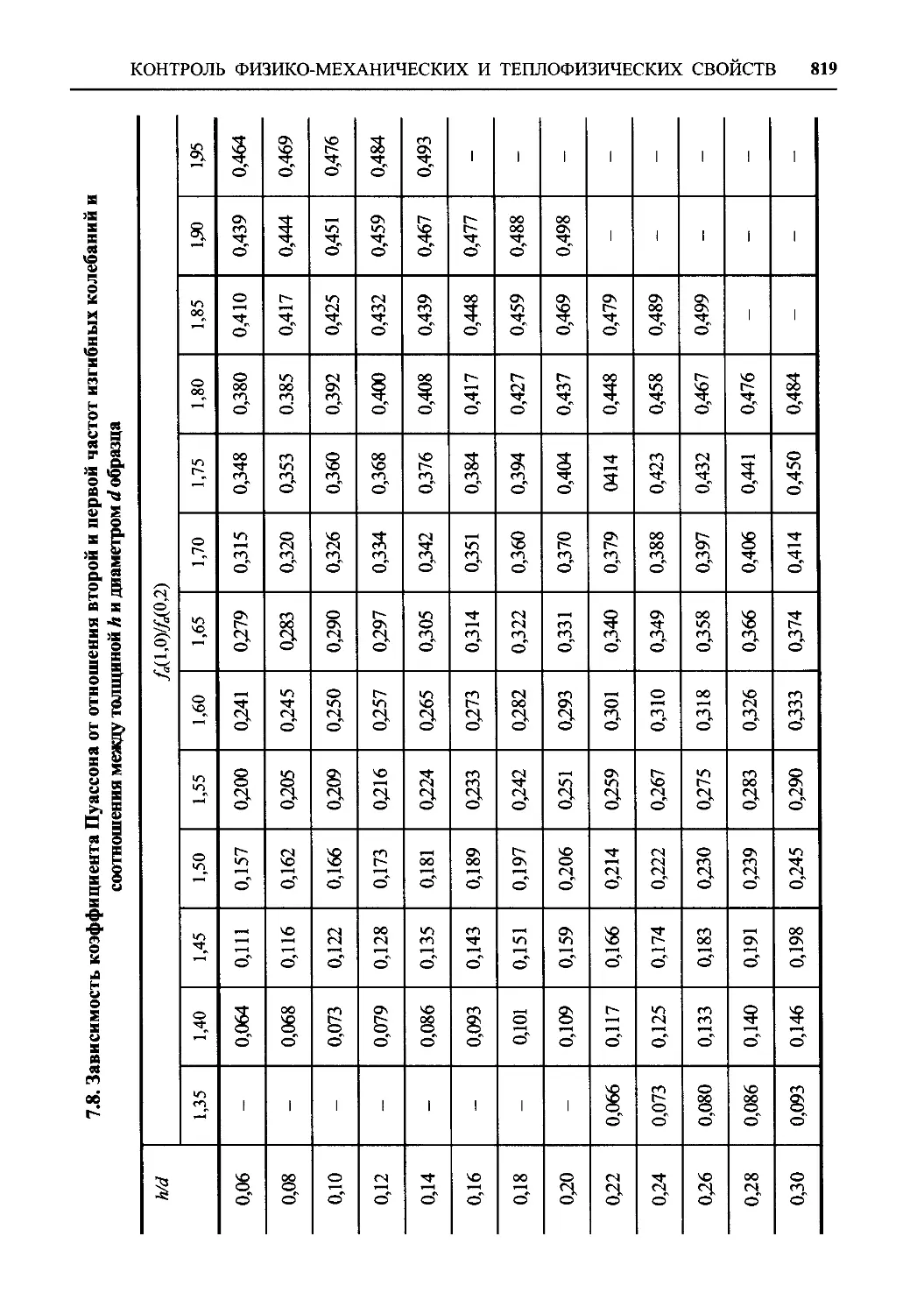

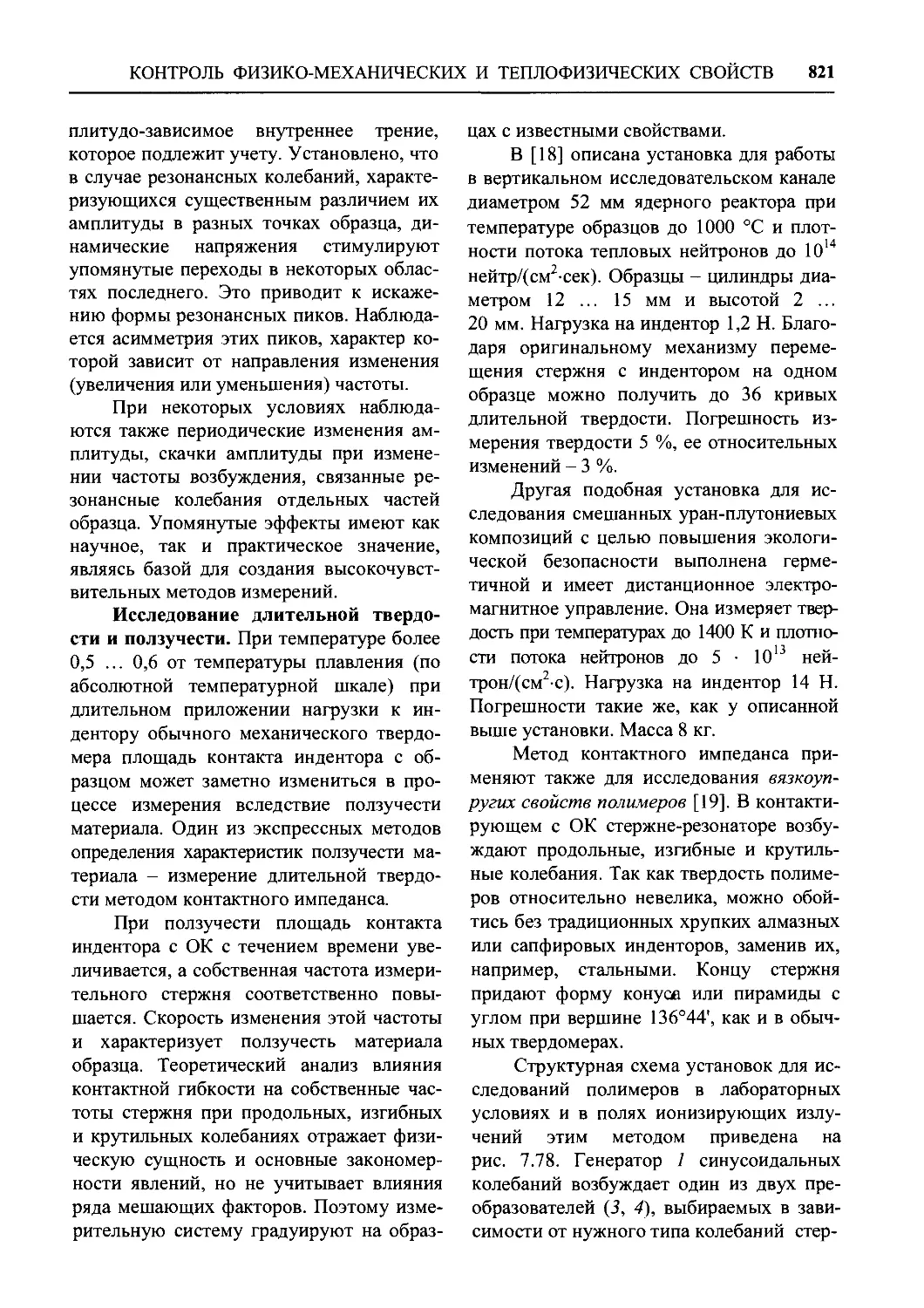

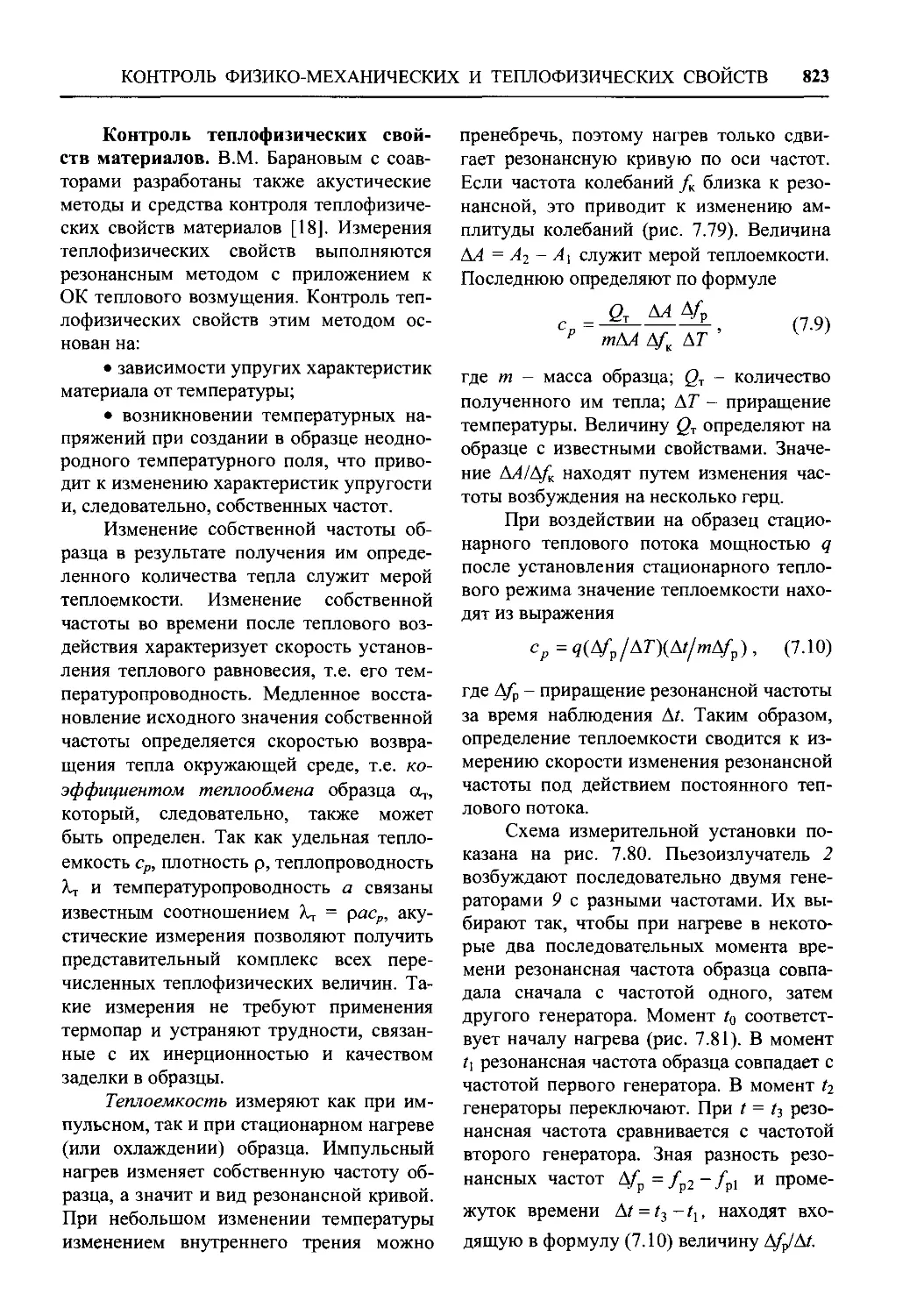

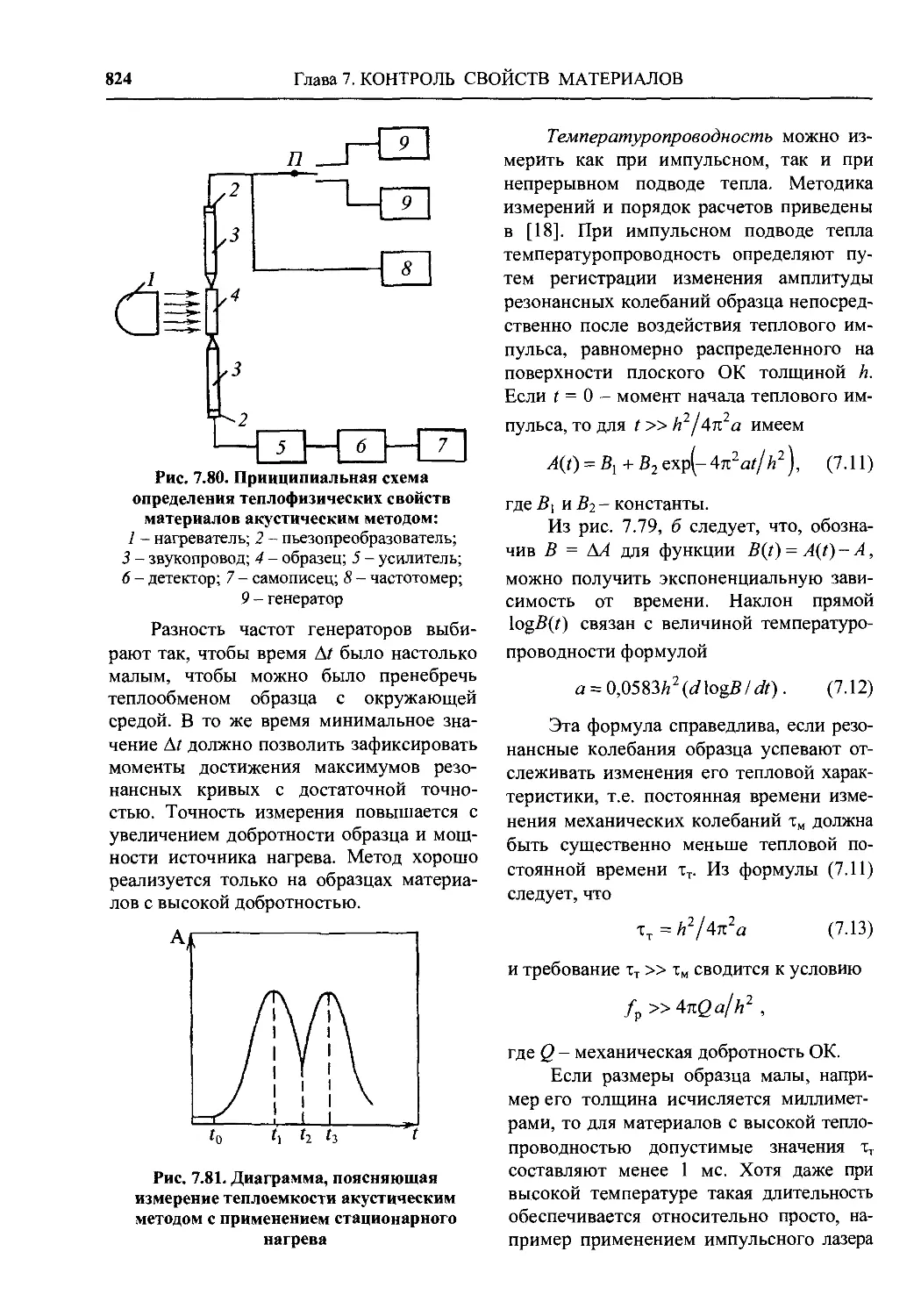

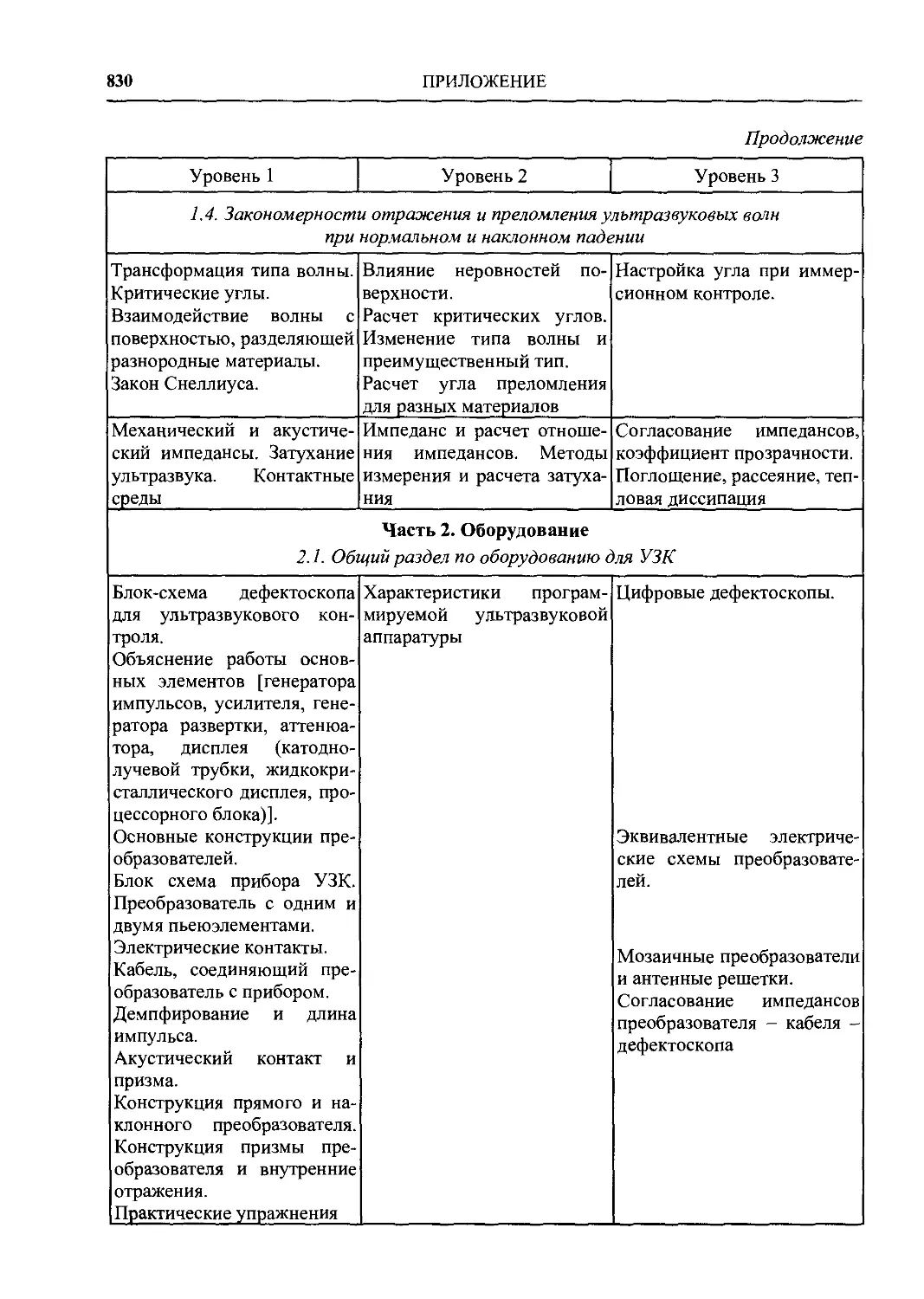

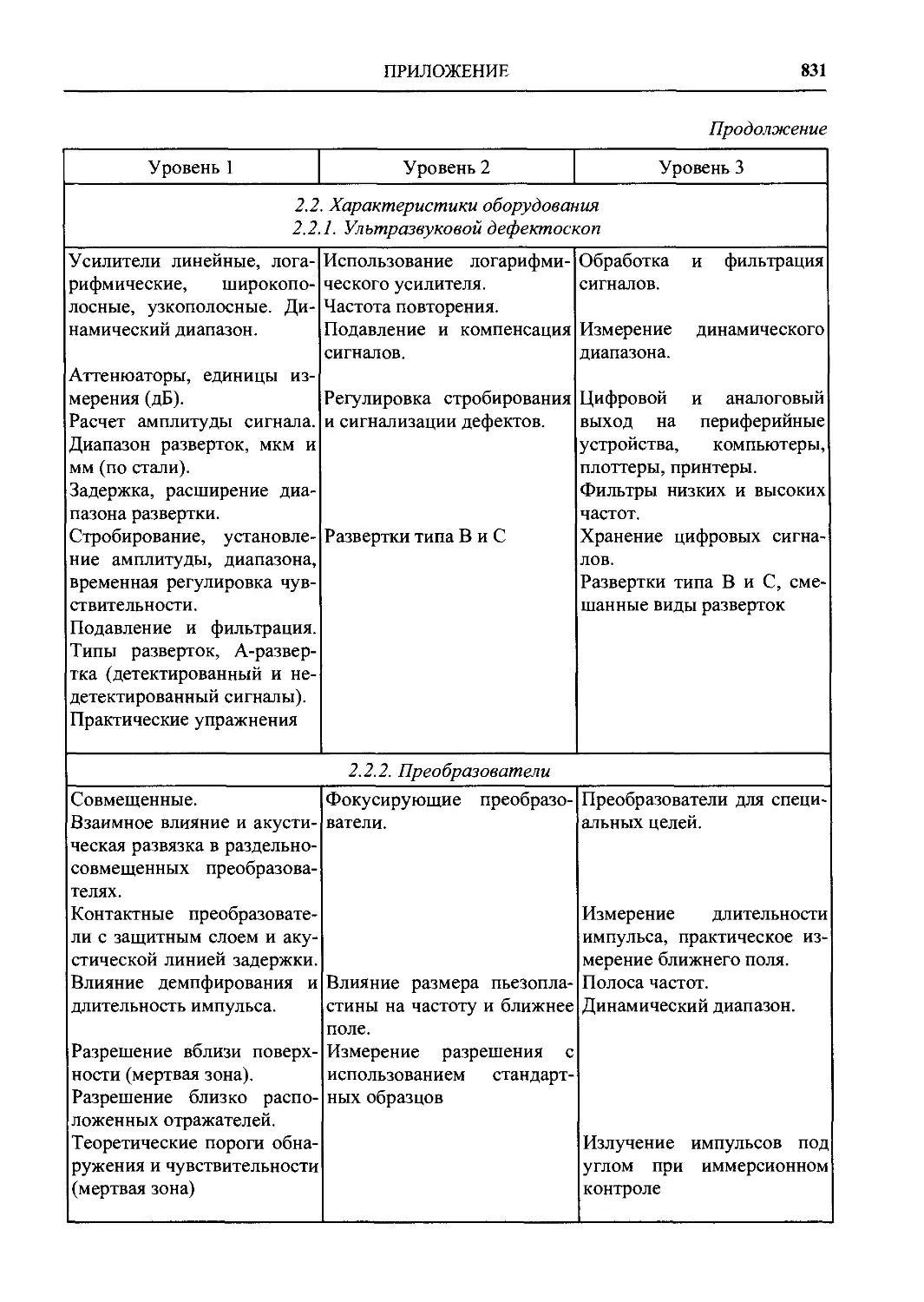

ния стержня вокруг его оси. Поскольку