Автор: Щербинский В.Г.

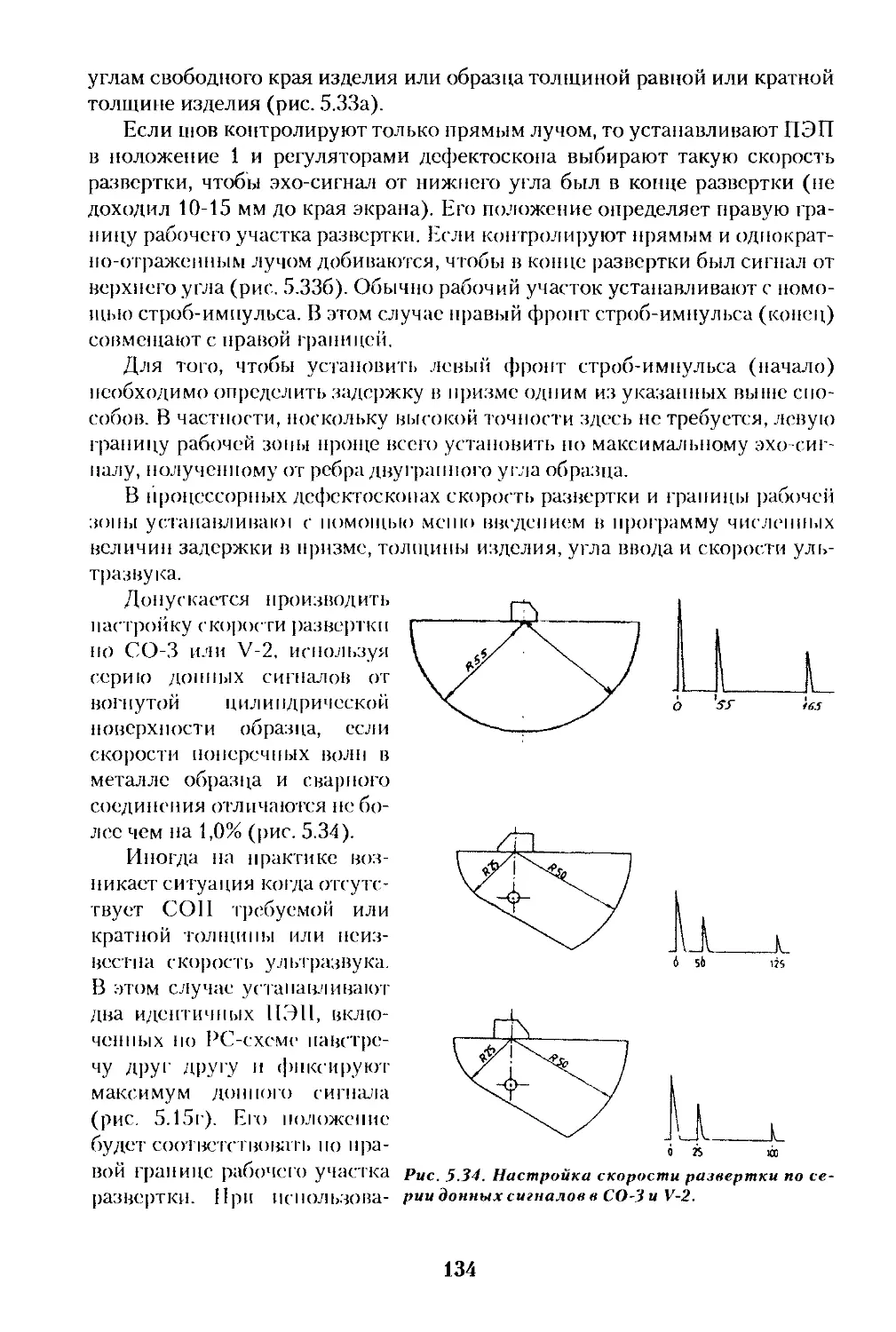

Теги: строительство строительные материалы строительно-монтажные работы испытания материалов товароведение силовые станции общая энергетика сварка строительные конструкции электросварка издательство москва

ISBN: 5-8122-0256-7

Год: 2005

В.ГЛЦербинский

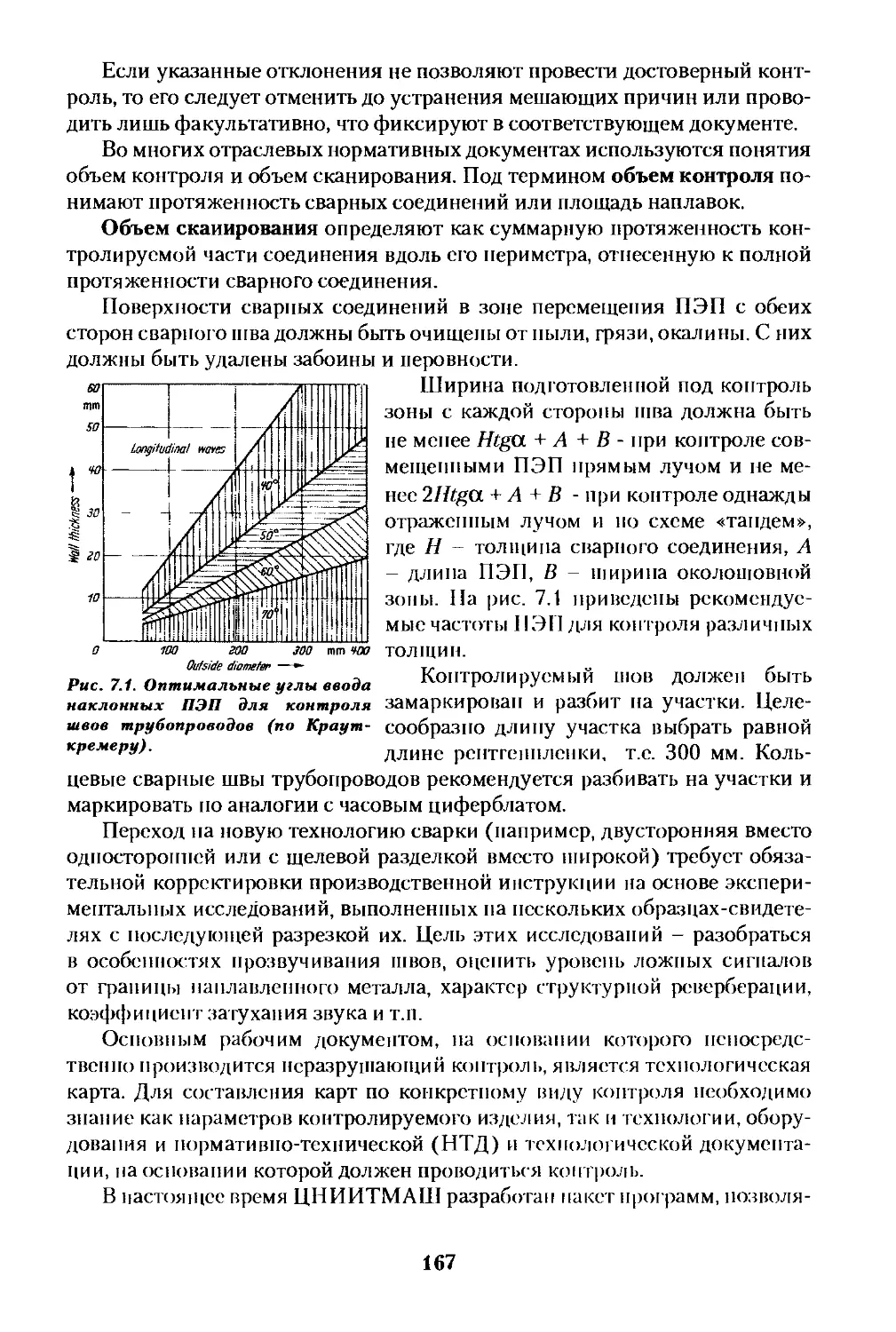

ТЕХНОЛОГИЯ

УЛЬТРАЗВУКОВОГО

КОНТРОЛЯ СВАРНЫХ

СОЕДИНЕНИЙ

Москва,

2005 г.

УДК 69.3.811.95:620.179.16

Щерби некий В. Г. Технология ультразвуковою кон i ро. ш сварных

соединений. Изд-во "Тиссо”, Москва, 2005 г. Изд. 2 е исправленное.

ISBN 5-8122-0256-7.

Изложены основные положения ТеХ11ОЛ<>1ИН уды p.l3BVKOBOIO контроля

сварных соединений. Дапо краткое изложение гсорпи. описание современ-

ных дефектоскопов и преобразователей. Значительное внимание обращено

на вероятностные аспекты ультразвуковой дефектоскопии, ошибки связан-

ные с обнаружением и оценкой величины дефектов и на субъективные и

обьективныс факторы, влияющие на достоверное ii> кот роля. Приведены

конкретные рекомендации ио контролю характерных i инов сварных соеди-

нений.

Книга предназначена для операторов, студентов вузов и ипжерпо-

техннческнх работников по контролю сварных соединений в качестве

учебного пособия.

© Щербпнский В. Г.

2

ВВЕДЕНИЕ

В настоящее время не менее 95% всего объема ультразвукового кон троля

сварных соединений осуществляется ручным способом.

Проведение ручного УЗ контроля - процесс отнюдь не механический, а

т ребующий от контролера-оператора постоянного напряженного внимания

и мыслительной работы но идентификации полезных сигналов на фоне

помех, вызванных отражением от конструктивных элементов, налика уси-

ления и т.н.

Поэтому очень важно, чтобы у оператора сформировалось «пространс-

твенно-физическое» осмысление процесса нрозвучиваипя и обнаружения

дефектов. Что это означает? Контролеру-оператору необходимо научиться

представлять себе весь нуть прохождения в акустическом тракте (ты на всем

пути от пьезоэлемента до отражателя и обратно) реального импульса, име-

ющего определенные пространственные размеры как вдоль, так и поперек

луча и влияние на него различных факторов. Или, используя современную

терминологию, необходимо постоянно держать виртуальный акустический

тракт в голове.

Реальные дефекты сварных швов отличаются разнообразием, имеют

неповторимую конфигурацию, различную ориентацию, шероховатость

поверхности и отражательную способность даже в пределах одного морфо-

логического типа и как отражатели ультразвука должны рассматриваться

как случайные (стохастические).

Пространственно-энергетические и фазовые параметры акустических

нолей рассеяния реальных дефектов могут оцениваться только с опреде-

ленной вероятностью. Это означает, что ультразвуковая дефектоскопия

является вероятностным процессом и решает задачи обнаружения и дефек-

тометрии, как принято говорить, с определенной достоверностью (объек-

тивностью).

Поэтому, на любом уровне аппаратурного и методического прогресса,

ультразвуковая дефектоскопия есть и будет технологическим процессом,

при котором обнаружение, идентификация и оценка песнлошностей

осуществляются с неизбежными ошибками. И хотя оператор, с целью их

уменьшения, обязан жестко соблюдать регламент контроля, он должен

понимать вероятностный аспект дефектоскопии, проводить контроль «с

открытыми глазами» и оценивать возникающие проблемы правильно.

Участвуя в работе экзаменационных комиссий разных центров, автор

обратил внимание на весьма характерное для многих аттестуемых механи-

ческое запоминание основных законов и формул акустического тракта без

понимания их «работы» при производственном контроле, и плохое пред-

। гавление о вероятностном аспекте ультразвуковой дефектоскопии.

Это никак не способствует при самостоятельной работе правильному

решению оператором нестандартных задач, нахождению оптимальных вы-

ходов из сложных ситуаций и, наконец, квалификационному росту самого

। нсциалиста.

3

Есть еще одна важная сторона профессиональной подготовки операто-

ра, которую не заменит ни один учебник.

Настоящим профессионалом оператор становится не после обучения н

сдачи экзаменов, а только после того, как он увидит вскрытые дефекты и

убедится в правильности сделанных нм опенок размеров и координат. Тогда

он повери т в свои силы и знания.

Достоверность и воспроизводимоеть результатов ультразвуковою

контроля во многом зависит от правильного выбора параметров кон троля,

уровня настройки дефектоскопа, схемы сканирования, отстройки от помех

и т.д. н т.п.

Все эти элементы технологии контроля в различных отраслях изложе-

ны в виде методик, инструкций, стандартов и другой НТД и учитывают

конкретные особенности нрозвучиваппя той или иной конструкции. Но

номенклатура контролируемой продукции непрерывно расширяется. По-

являются новые, ранее не контролируемые объекты из новых материалов,

что обусловливает создание новых технологий. Отсюда очевидна необхо-

димость в процессе обучения и аттестации персонала, более углубленного

изучения базовых современных теххунологических процессов ультразву-

кового контроля. Поэтому, в книге весьма подробно изложены отдельные

элементы технологии.

Цель данного учебного пособия - акцентировать внимание учащихся на

изложенных выше проблемах ультразвукового контроля сварных соедине-

ний в доступной описательной и иллюстративной формах без применения

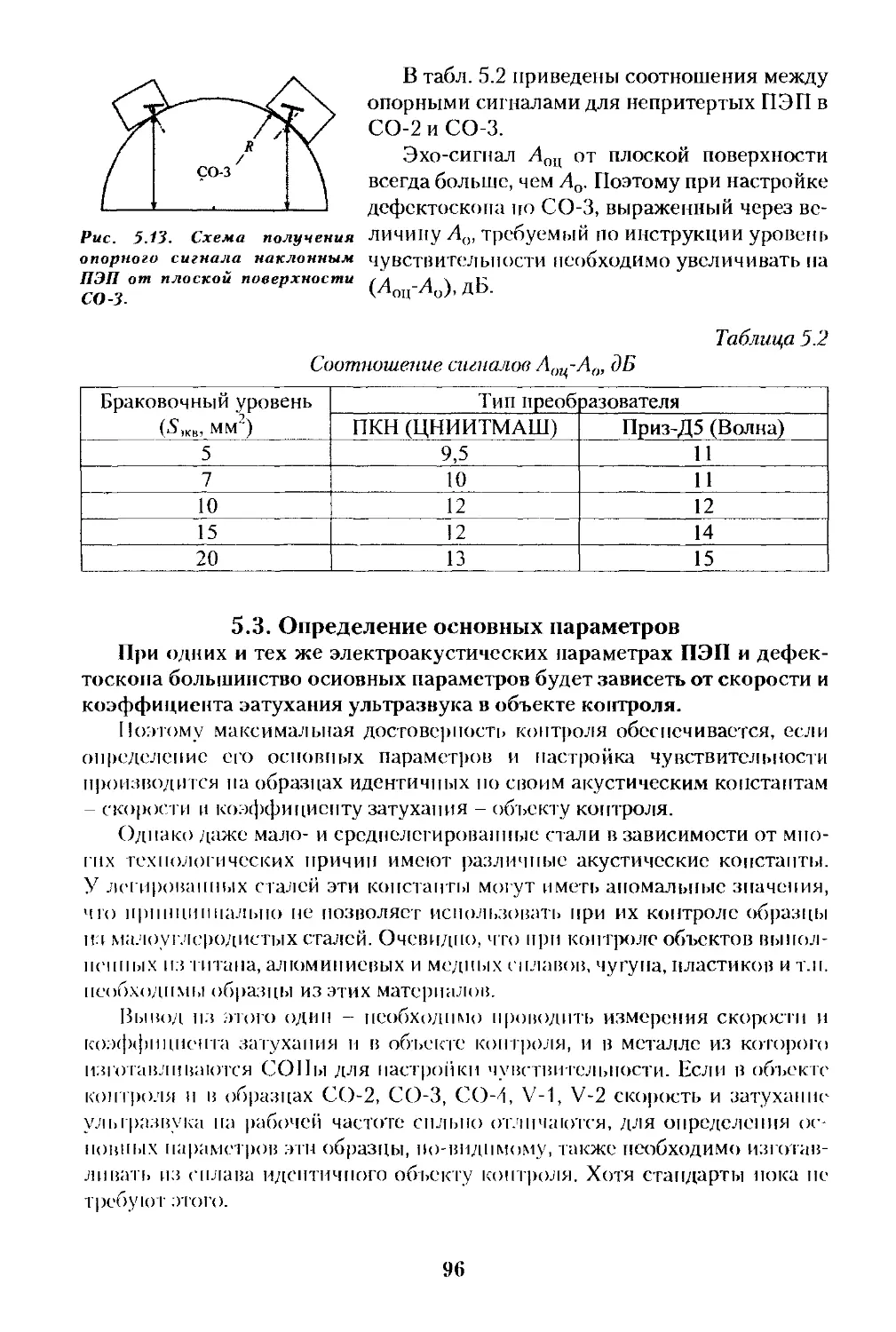

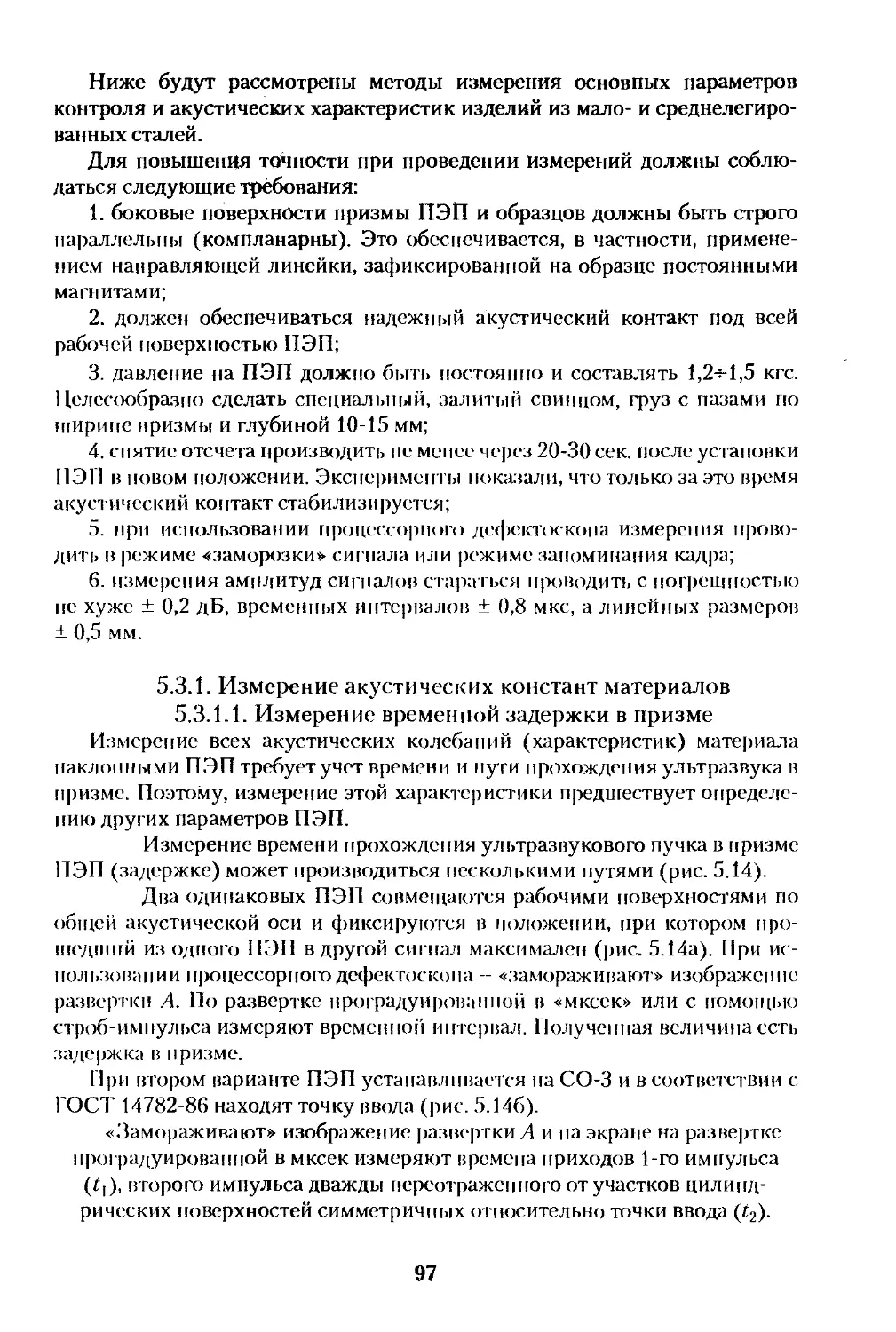

матсм ати ч еского а н нарата.

Помимо общих вопросов, большинство изложенных в книге принципи-

альных положений также справедливы применительно к другим объектам

ультразвуковой дефектоскопии.

В книге использованы труды российских и зарубежных ученых:

Н.П.Алешина; С.А.Артемьева; Л.В.Басацкой; В.Е.Белого; В.А.Боб-

рова; В.Т.Власова; В.Н.Волченко; А.Х.Вопилкина; В.А.Воровкова;

А.К.Вощанова; В.В.Гребенпикова; М.В.Григорьева; А.К.Гурвича;

В.Н.Данилова; Г.Я.Дымкина; И.Н.Ермолова; А.С.Красковского; И. и

I l.Kpayткремеров; Е.Ф.Кретова; Б А.Круглова; Л.И.Кузьминой; Д.М.

Мазо; М.Миховски; Л.Ю.Могильнера; С.П.Перевалова; В.П.Пушкина

В.И.Радько; П.П.Разыграева; А.З.Райхмана; А.Л. Ремезова; М.В.Розиной;

Я. Ю. Самедова; И.В.Семыкина; М.Силка; А.Д.Скордева; В.Г.Стасеева;

Н.С.Урмана; В.М.Ушакова; Н.В.Химченко; В.С.Чернова; Л.М.Яблоника;

автора и других.

Автор благодарит Николая Павловича Алешина, Анатолия Констан-

тиновича Гурвича и Игоря Николаевича Ермолова за поддержку этой

работы.

Автор будет благодарен всем приславшим свои замечания и предложе-

ния но улучшению материала.

ГНЦНПО ЦНИИТМАШ, г.Москва,

д.т.н., проф. Щербинский Виктор Григорьевич.

4

ГЛАВА 1

ХАРАКТЕРНЫЕ ДЕФЕКТЫ СВАРНЫХ

СОЕДИНЕНИЙ

Основными причинами возникновения тех или иных внутренних песнлош-

иостей являются нарушения технологического процесса и конструктивные

особенности сварного соединения.

По определению ГОСТ дефектом является критическая песплош-

ность, т.е. несплошность, превышающая по размерам допустимые нор-

мативные значения.

Понимая, что в задачи ПК входит обнаружение именно критических

нссплошностей, а также ради простоты изложения в дальнейшем вместо

термина «несплошность», не совсем корректно, будет использован термин

«дефект»

При сварке плавлением в сварных швах могут образовываться дефекты

различного вида. По правилам контроля и техническим условиям на при-

ем готовой продукции оценку качества сварного соединения производят

по внешнему осмотру и результатам физических методов контроля. Вне-

шним осмотром определяют наружные дефекты, а физическими методами

контроля - внутренние и невидимые поверхностные и подповерхностные

дефекты. Сотой точки зрения, образующиеся при сварке дефекты целесо-

образно разделить па наружные и внутренние. В книге рассмотрены в ос-

новном внутренние дефекты, которые подлежат выявлению ультразвуком.

Выявляемое™ внутренних дефектов зависит от их величины, конфигу-

рации отражающей поверхности, ориентации и местоположения в шве.

Следовательно, прежде чем начать разработку технологии контроля,

обеспечивающей наибольшую вероятность (достоверность) правильного

обнаружения и идентификации неснлоннюстей, необходимо изучить, как

дефекты различного тина отражают ультразвук, какие тины дефектов пре-

обладают в изделии, какова их преимущественная ориентация и расположе-

ние. То есть провести статистический анализ упомянутых характеристик.

При этом необходимо учитывать различную потенциальную опасность

дефекта как концентратора внутренних напряжений, создаваемых внешни-

ми силами в дефектном сечении тела.

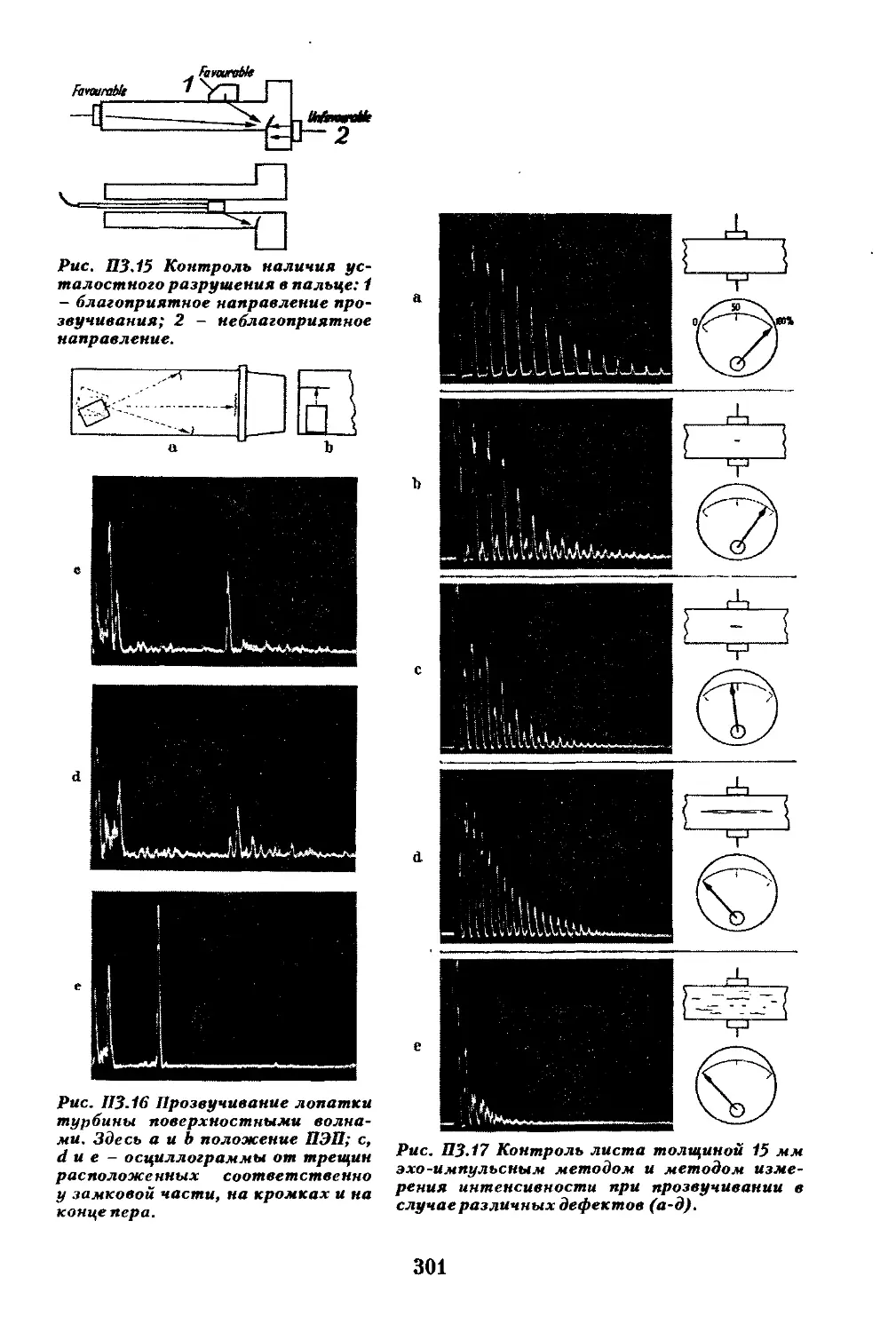

Рис. 1.1.Классификация дефектов по типам с позиций возможности идентификации при

ультразвуковой дефектоскопии.

5

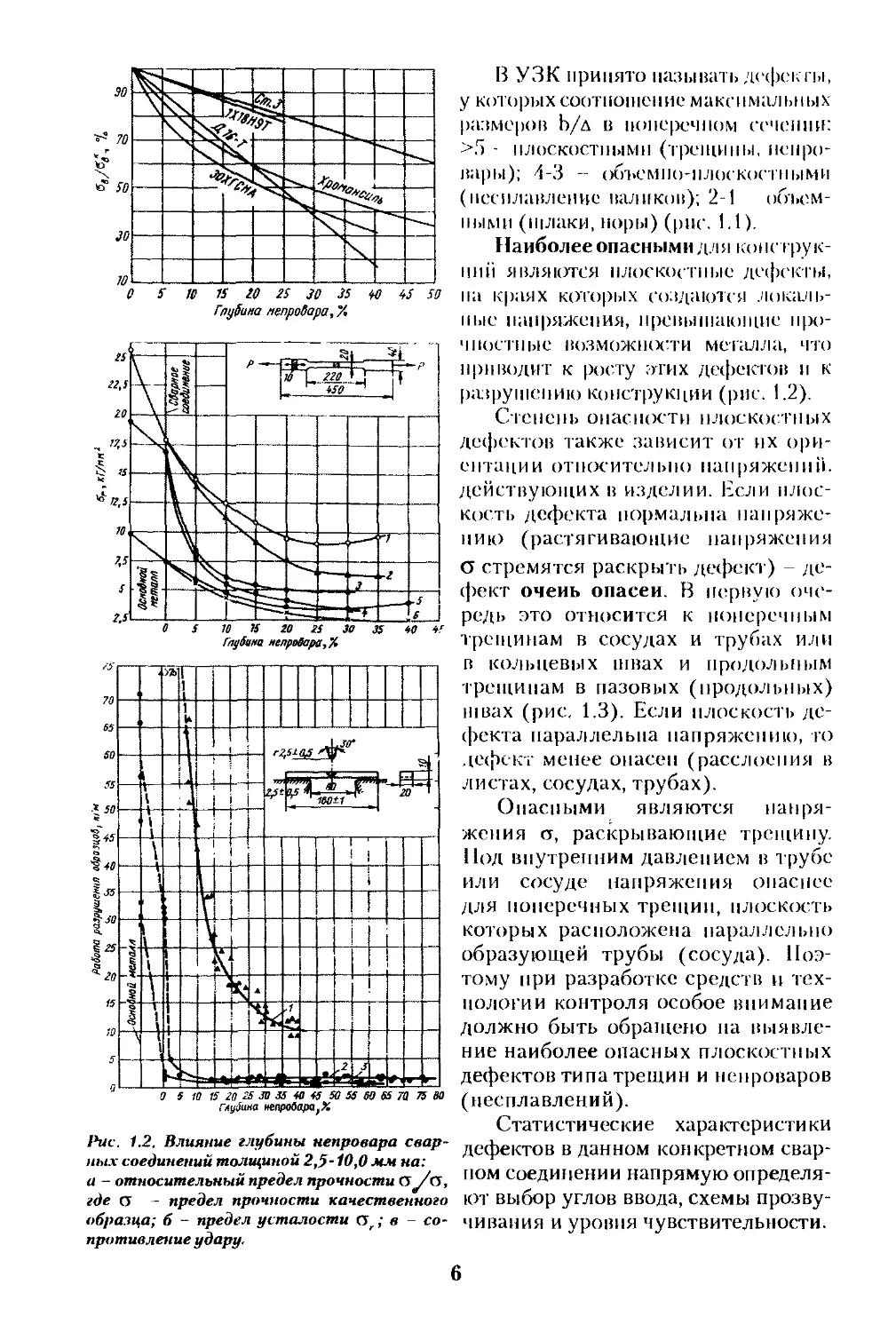

Рис. 1.2. Влияние глубины непровара свар-

ных соединений толщиной 2,5-10,0 мм на:

а - относительный предел прочности <5

где (У - предел прочности качественного

образца; б - предел усталости в - со-

противление удару.

В УЗК принято называть дефекты,

у которых соотношение максимальных

размеров b/д в поперечном сечении:

>5 - плоскостными (трещины, непро-

вары); 4-3 - объемно-плоскостными

(песплавленне валиков); '2-1 объем-

ными (шлаки, норы) (рис. l.l).

Наиболее опасными для конструк-

ций являются плоскостные дефекты,

на краях которых создаются локаль-

ные напряжения, превышающие про-

чностные во.зможшхдн металла, что

приводит к росту этих дефектов и к

разрушению конструкции (рис. 1.2).

Степень опасности плоскостных

дефектов также зависит от их ори-

ентации относительно напряжении,

действующих в изделии. Если плос-

кость дефекта нормальна напряже-

нию (растягивающие напряжения

а стремятся раскрыть дефект) - де-

фект очень опасен. В первую оче-

редь это относится к поперечным

трещинам в сосудах и трубах или

в кольцевых швах и продольным

трещинам в пазовых (продольных)

швах (рис. 1.3). Если плоскость де-

фекта параллельна напряжению, го

дефект менее опасен (расслоения в

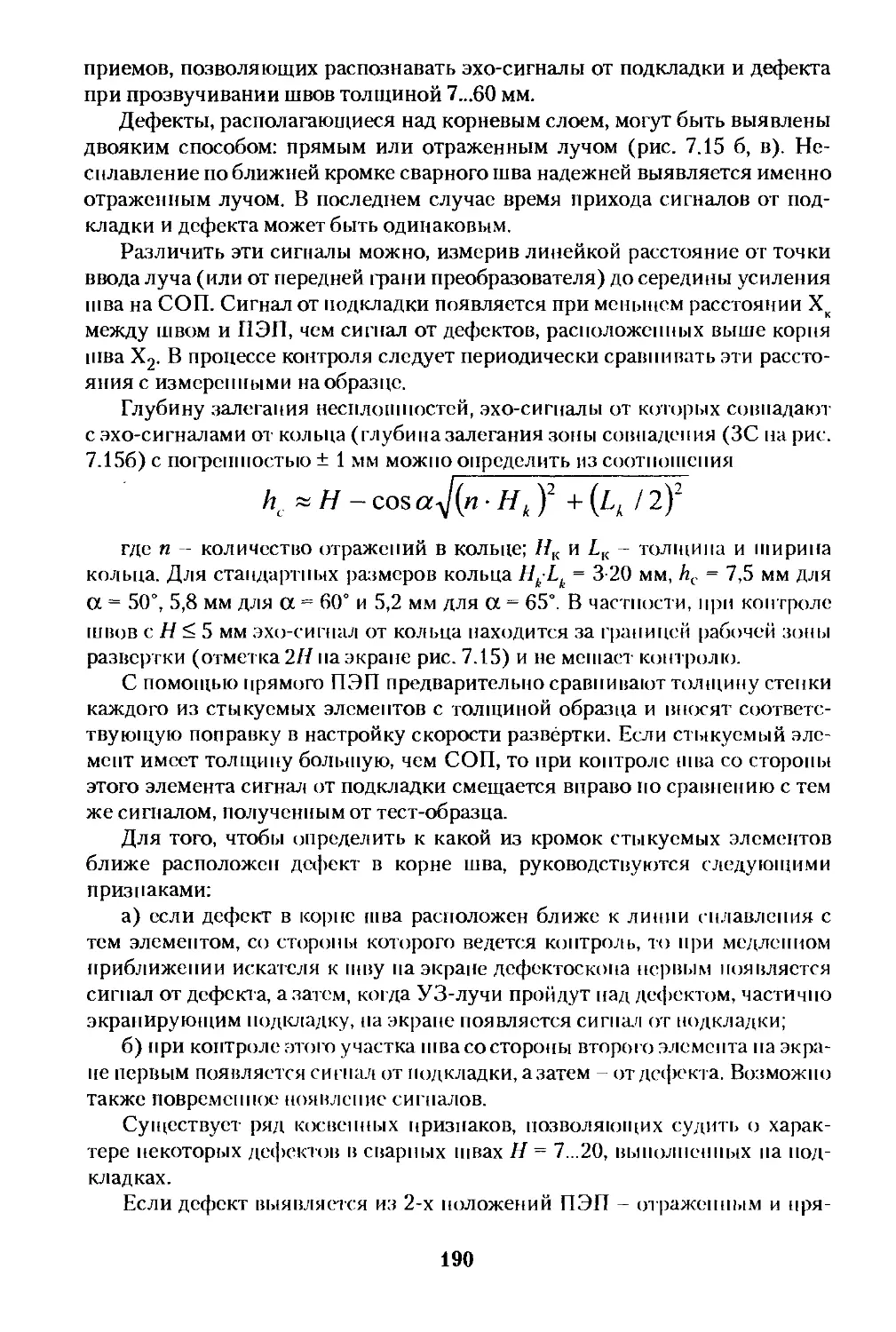

листах, сосудах, трубах).

Опасными являются напря-

жения а, раскрывающие трещину.

Под внутренним давлением в трубе

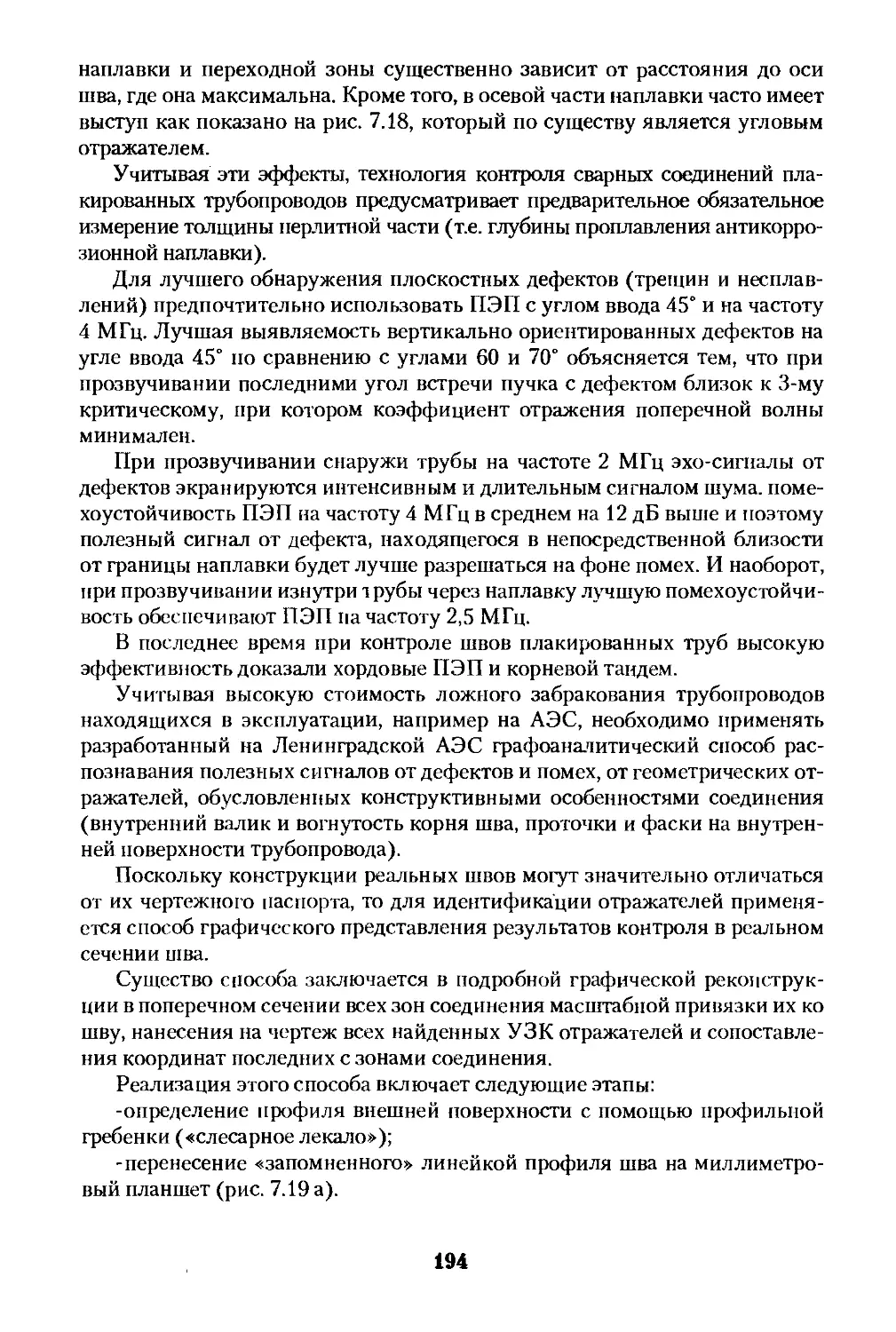

или сосуде напряжения опаснее

для поперечных трещин, плоскость

которых расположена параллельно

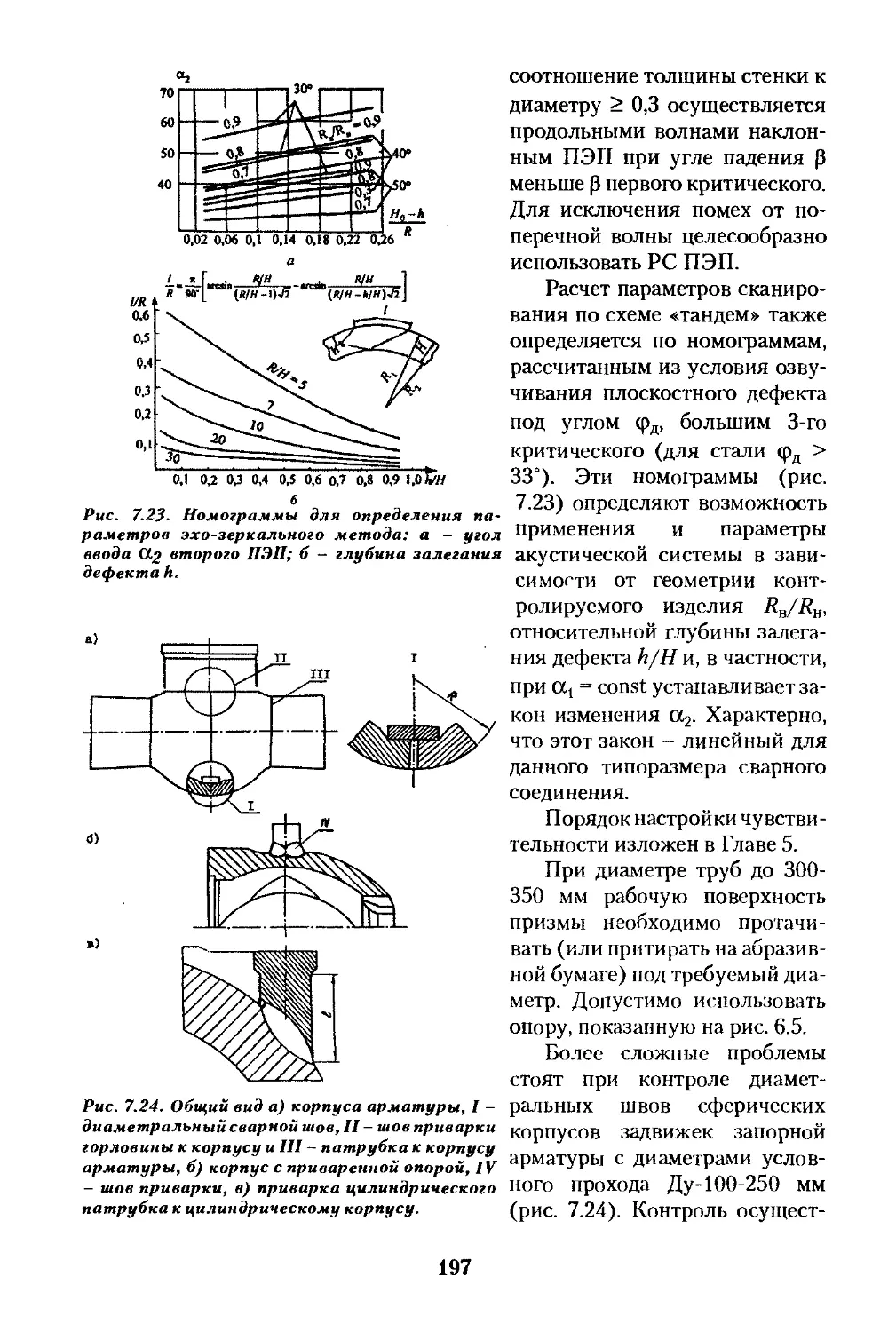

образующей трубы (сосуда). Поэ-

тому при разработке средств и тех-

нологии контроля особое внимание

должно быть обращено па выявле-

ние наиболее опасных плоскостных

дефектов типа трещин и непроваров

(несплавлений).

Статистические характеристики

дефектов в данном конкретном свар-

ном соединении напрямую определя-

ют выбор углов ввода, схемы прозву-

чивания и уровня чувствительности.

6

Рис. 1.3. Иллюстрация относительной степени опасности продольных и поперечных трещин.

В настоящее время в различных отраслях промышленности и строи-

тельстве накоплен громадный статистический материал по дефектности

сварных соединений.

Нарушения технологии приводят к резкому увеличению количества

и размеров дефектов, а также к появлению дефектов новых типов (на-

пример поперечных трещин).

Изменение статистических показателей контроля качества является

одним из важных критериев оценки стабильности технологического

процесса изготовления данного изделия, и наоборот: при стабильной

технологии сварки - позволяет судить о нарушении технологии конт-

роля.

Классический пример - наложенный статистический контроль ка-

чества сварных стыков рельсов на заводах МПС. Стабильный в сред-

нем процент брака характерен для каждого завода. Увеличение этого

процента свидетельствует об ухудшении технологии и о необходимости

принятия мер по улучшению сварки. Сокращение % брака говорит об

ослаблении ультразвукового контроля (УЗК) и о необходимости наве-

дения порядка в службе контроля.

При отработанной технологии количество и статистическое распре-

деление дефектов но типу и по размеру для данной конструкции сварно-

го соединения, материала и технологии стабильно.

Как следует из приведенной в табл. 1.1 статистики, основными де-

фектами в большинстве объектов являются объемные (компактные) де-

фекты типа шлаковых включений, свищей и пор (60...90%). Процентное

соотношение наиболее опасных дефектов - трещин относительно мало.

Однако необходимость обнаружения именно этих дефектов требует со-

щипни и применения более сложных и дорогих средств контроля, что,

конечно, оправдано при оценке качества и ресурса дорогостоящих изде-

'Iий и сооружений.

7

Таблица 1.1

Pacnpcileieinie дефектов сварных швов по видам

Виды дефектов 1 IpoHeiiTHOC содержание, %

резервуары 11 6. , ,20 мм судовые конст- рукции, нефте- газовое обору- доваиие, тру- бопроводы 11=3,5...40 мм г)1|ергеи|ческос оборудование Н -50...250 мм

завод № 1 ~ 68?7 завод № 2 66.(1 завод № 1 завод №2 65... 7 5

Объемные (компактные) - одиночные (шлаки) 70... 75 91,7

62,6 58.0 60...70 53,0 62...76

- скопления(по- ры, риски) 2,2 4,1 15...30 23,6 -

- цепочки(поры) 3,9 3,9 - 15,1 5...15

Плоскостные 31,3 34,0 25...30 8,3 25...30

- непровары 9,3 5,7 5...10 6,2 6...28

- непровары с трещиной 7,2 4,7 5...10 - -

- трещины Н,5 21,6 0,5...5 2,1 0,4...8

- подрезы 3,2 2 - -

На рис. 1.4 приведена статистика рас-

пределения объемных п плоскостных (тре-

щины, непровары, песплавленпя) дефектов

но размерам. Любопытно, что размер наибо-

лее вероятного объемного дефекта лежит в

области 1,5...2 мм и не зависит от толщины

сварного шва.

Основная масса дефектов обычно сосре-

доточена в корне шва. Статистика распреде-

ления дефектов в поперечном сечении шва

и но глубине h зависит от конструкции шва:

при К- и Х-образпых разделках непровары

образуются, как правило, в верхней и сред-

ней зоне шва. Это обуславливаетзначитель-

по худшую их выявляемость в сравнении с

дефектами, выходящими на поверхность.

Статистика распределения плоскостных

дефектов по ширине шва применительно к

резервуарам нефтехранилищ, выполненных

автоматической дуговой сваркой (АДС) и

ручной дуговой сваркой (РДС), показывает,

что основная масса дефектов расположена в

средней части (зона 1) (рис. 1.5).

Рис. 1.4. Распределение дефектов в

сварных швах энергооборудования

Н50.. .250 мм по размерам:

а - шлаковые включения (1) и поры

(2), суммарное (3), теоретическое

(4), б - непровары(1) и трещины (2).

8

В односторонних свар-

ных швах с V-образной

разделкой (трубы, сосуды

небольшой толщины н

др.) эти дефекты располо-

жены у противоположной

поверхности и хорошо

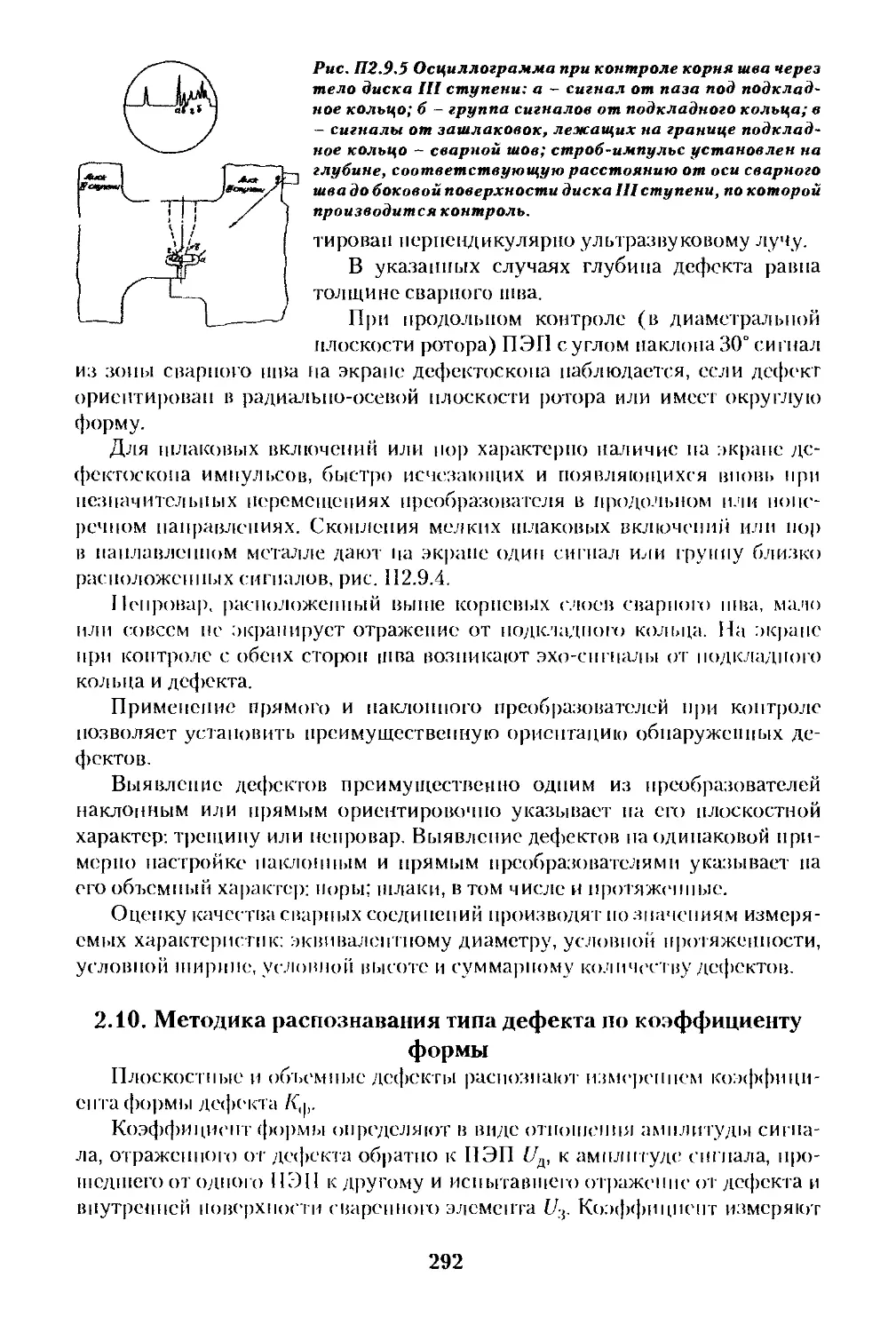

выявляются в силу угло-

вого эффекта, при котором

суммируются сигналы, не-

реотраженные ОТ дна II 0'1 Рис. 1.5. Распределение плоскостных дефектов по сечению

ПЛОСКОСТИ отражателя. швов полотнищ резервуаров нефтехранилищ Н = 6...20

Ширина валика усилс-

пия и его асимметричность

серьезно осложняет обнаружение дефектов за счет двух эффектов: появле-

ния зоны непрозвучивания и возникновения ложных сигналов (помехи)

при дифракции волны на валике. Статистика относительной асимметрич-

ности верхнего и нижнего

валиков в двухсторонних

стыковых швах, т.е. их сме-

щения друг относительно

ДРУга, приведена на рис.

1.6, а отклонения ширины

от номинального значения

на рис. 1.7.

Как видно, относитель-

ное смещение верхнего и

нижнего валиков усиления

и отклонения ширины от

заданных НТД допусков

весьма значительны. Это

Рис. 1.6. Распределение величины смещения швов Н -

6...20мм.

безусловно требует введения в технологию контроля специальных мето-

дических приемов прозвучивания всего объема шва и для идентификации

ложных сигналов от смещенного валика усиления ладонной стороне.

В угловых и нахлесточных соединениях основная масса дефектов со-

средоточена вблизи плос-

кости, проходящей через

биссектрису сварного шва

(рис.7.46). Распределение

дефектов по азимуту 9

относительно продольной

оси шва является нормаль-

ным (гауссовым) со сред-

неквадратичным отклоне-

нием 0ов= 4-5° (рис. 1.8).

Это определяет при поиске

дефектов необходимость

проворотов ПЭП вокруг

Рис. 1.7. Статистика относительного отклонения

ширины усиления (выпуклости) шва А Ь/Ь % от

номинального значения. И - 6...20 мм.

9

Рис. 1.8. Распределение дефектов по а;шмуту О

относительно продольной оси шва.

Рис. 1.9. Статистика распределения

трещин по углу Ф в вертикальной

плоскости.

нормали к оси шва на угол 3<т = ±15°.

В сварных соединениях сосудов высокого давления и паропроводов

из сталей перлитного и нсрлитно-мартеиситноп) классов внутренние

трещины ориентированы, в основном, вертикально (рис. 1.9). Распре-

деление экспериментальных данных но углу ф в широком диапазоне

толщин близко к нормальному, со среднеквадратичным отклонением

, равным: 7° для электрошлаковой сварки (ЭШС) и 8,5° для автомати-

ческой дуговой и ручной дуговой сварки (АДС и РДС). Обнаружение

вертикальных трещин эффективно только в случае применения эхо-

зеркалыюго метода (тандем) гит дельта-метода с регистрацией волн

дифракции.

Рассмотрим характерные дефекты сварных швов и основные факторы,

провоцирующие их появление.

Поры (рис. 1.10) в виде полости округлой формы, заполненной газом,

Рис. 1.10. Характер пористости в

наплавленном металле шва:

а - равномерная пористость; 6

- скопление пор; в - цепочки пор.

то свищи бывают сквозные.

образуются вследствие загрязненности кро-

мок свариваемого металла, использования

влажного флюса или отсыревших электродов,

недостаточной защиты шва при сварке в среде

углекислого газа, увеличенной скорости свар-

ки и завышенной длины дуги. При сварке в

среде углекислого газа, а в некоторых случаях

и под флюсом на больших токах образуются

сквозные поры - так называемые свищи или

канальные поры (рис. 1.11). Свищи при свар-

ке под флюсом и в углекислом газе на боль-

ших токах могут иметь диаметр до 6...8 мМ.

Так называемые червеобразные поры (свищи)

имеют длину до нескольких сантиметров. Час-

Равномерная пористость (рис. 1.10а) обычно возникает при постоянно

действующих факторах: загрязненности основного металла по сваривае-

мым поверхностям (ржавчина, масло и т.п.), непостоянной толщине пок-

рытия электродов и т.д. Скопление пор (рис. 1.106) образуется при мест-

10

ных загрязнениях или при отклонениях от

установленного режима сварки, а также при

нарушении сплошности обмазки электрода,

при сварке в начале шва, при обрыве дуги

или при случайных изменениях ее длины.

Цепочки пор (рис. 1.1 Ов) образуются в

условиях, когда газообразные продукты про-

никают в металл но оси шва на всем его про-

тяжении (при сварке но ржавчине, при под-

сосе воздуха через зазор между кромками,

при нодварке корня шва некачественными

электродами). Одиночные норы возникают

Рис. 1.11. Свищи. О о I / Л

от действия случайных факторов (колебание

напряжения в сети и т.д.). При ультразвуковой дефектоскопии округлые

поры выявляются слабо.

Шлаковые включения (рис, 1.12) возникают в результате недостаточ-

ной очистки кромок свариваемых

элементов и электродной проволоки

от окалины, ржавчины, грязи, а так-

же неполного удаления шлака при

многослойной сварке. Повышенная

длина дуги и высокая скорость

сварки в значительной степени спо-

собствуют обра-

зованию шлако-

вых включений.

Форма шлако-

вых включений

может быть раз-

личной: круглой,

шарообразной,

плоской в виде

пленки или

продолговатой в

Рис. 1.12. Шлаковые

включения.

виде вытянутых

«хвостов». Шлаковые включения имеют обычно более вытянутую форму и

больший размер по сравнению с норами, благодаря чему лучше обнаружи-

ваются в сравнении с порами.

Вольфрамовые включения образуются при аргоно-дуговой сварке не-

плавящимся электродом. Это маленькие кусочки электрода неправильной

формы. На рептгеппленках проявляются в виде светлых (а не черных как

шлак) индикаций. Ультразвуком выявляются плохо.

Непровары и несплавлеиия - это дефекты в виде местного несплавле-

ния в сварном соединении вследствие неполного расплавления кромок или

поверхностей ранее выполненных валиков. Морфологические различия

между ними практически отсутствуют. Поэтому по международной класси-

фикации (стандарт}5О 6520-1982 (E/F) разделение терминов производит-

ся по местоположению дефекта. Если не проварен корень одностороннего

11

рами: снарка легированных сталей в жестко закрепленных конструкциях;

высокая скорость охлаждения при сварке углеродистых сталей, склонных

к зшшлке па воздухе; использование повышенных плотностей сварочного

тока при наложении верного слоя многослойного шва па толстостенные

сосуды и изделия; недостаточный зазор между кромками деталей при элек-

трошлаковой сварке; слишком глубокие н узкие швы при антомагической

сварке иод флюсом; выполнение сварочных работ при низкой температуре.

Трещины относят к числу наиболее опасных факторов и но всем действую-

щим нормативно-техническим документам они недопустимы.

Горячие трещины - это разрывы

металла в процессе кристаллизации.

Поэтому они расположены в самом

шве. Как правило, имеют небольшие

размеры, малое раскрытие, слабо

шероховатую, почти плоскую повер-

хность. Отражение УЗ от них близко

к зеркальному и поэтому выявляют-

ся плохо. То же самое можно сказа ть

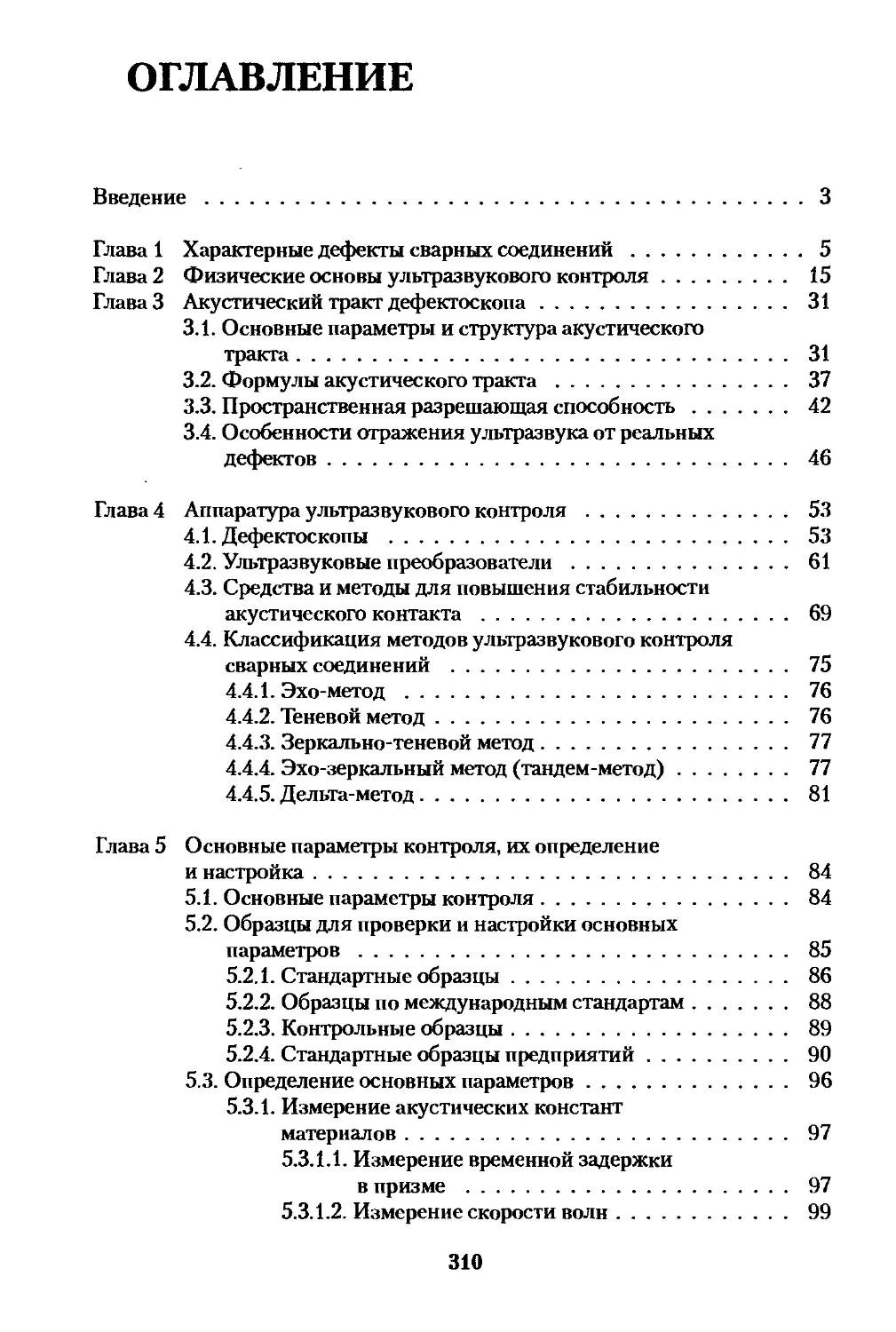

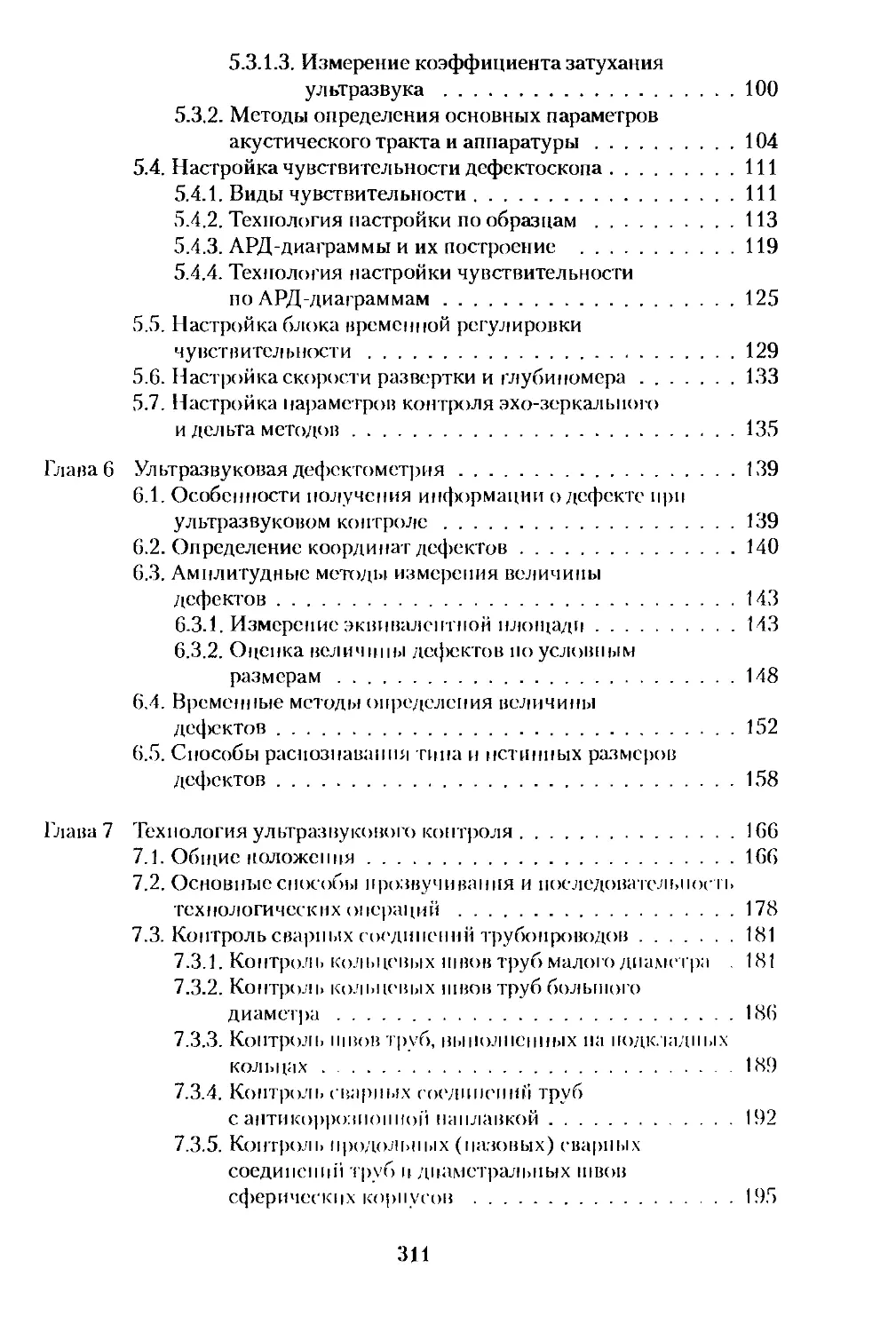

об усталостных трещинах (рис. 1.17).

К горячим трещинам относятся так-

же поперечные, ориентированные

поперек оси шва и расположенные

в шве или околошовной зоне (рис.

1.18). Наличие в электродах ниобия

Рис. 1.17. Усталостные трещины.

при сварке высоколегированных

сталей, как правило, вызывает появление' поперечных трещин.

Холодные трещины, как правило, имеют

значительно большие размеры, неровную

поверхность, сильно развиты в трехмерном

пространстве. Довольно легко обнаружива-

ются по «блестящим точкам», т.е. по учас-

ткам, благоприятно ориентированным к

падающему лучу УЗ.

Паукообразные трещины сильно развет-

влены, поэтому обнаруживаются довольно

легко (рис. 1.19).

При оформлении заключений по результатам контроля

характеристики дефекта обычно записываются в виде буквенно-цифрового

кода (шифра), в частности по международному стандарту JSO 6520-1982

(E/F) «Классификация и обозначение дефектов сварных соединений».

Рис. 1.19. Паукообразные трещины.

14

ГЛАВА 2

ФИЗИЧЕСКИЕ ОСНОВЫ

УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

Ультразвуковая дефектоскопия является одним из методов акустичес-

кого перазрушающего контроля, использующим механические колебания

упругой среды, частота которых лежит за порогом слышимости человечес-

кого уха, т.е. выше 20 кГц. Обычно для ультразвукового контроля применя-

ют колебания частотой 0,5-10 МГц.

Ультразвуковая дефектоскопия является общепризнанным российским

изобретением. Первый патент па ультразвуковой метод контроля был по-

лучен российским ученым С.Я. Соколовым в 1928 году.

Если в какой-то точке упругой среды, например в металле, вызвать уп-

ругое возмущение (ударить молотком), то в этой точке частицы сместятся

из положения равновесия и произойдет деформация сжатия. Поокончанпи

внешнего воздействия, из-за упругости среды, частички будут стреми ться

занять первоначальное положение. Но по инерции они его проскакивают

вызвав деформацию растяжения. Так частички будут колебаться с умень-

шающейся амплитудой пока не займут состояние равновесия. В этой точке

сформировался колебательный процесс, который в твердой среде характе-

ризуется следующими параметрами: направлением (вектором) колебаний

(направление движения молотка); скоростью колебательного движения

частиц или колебательной скоростью V (скоростью движения молотка),

амплитудой колебательной скорости частиц и, т.е. величиной смещения

частиц из положения равновесия по отношению к среде в целом (сила уда-

ра молотка). В жидкостях параметры колебательного процесса определяют

степень сжатия и растяжения, которые, в свою очередь, полностью опреде-

ляются давлением Р - единственной величиной, характеризующей напря-

женное состояние среды. В твердом теле картина напряженного состояния

более сложна и требует более подробного учета картины деформаций и на-

пряжений во всех направлениях. Поэтому, в твердой среде указанные выше

параметры колебательного процесса определяются тензорами деформации

и напряжения. Приближенно можно считать, что эти тензоры пропорцио-

нальны градиенту давления Р относительно среднего давления в среде, и

па этом основании использовать последний параметр для оценки амплитуд

эхо-сигналов в твердом теле.

Поскольку среда сплошная, то эти колебания передаются соседним час-

тичкам. Они также начинают колебаться, передают колебательную энергию

следующим охватывая все большую область. В результате формируется ко-

лебательный процесс, передающий энергию соседним участкам с большей

амплитудой колебаний чем у первоначальных и распространяющийся в

среде с некоторой скоростью с. Таким образом, акустические колебания

- это механические колебания частиц среды вокруг своего положения рав-

новесия, а акустические волны - распространение в этой среде механичес-

кого возмущения (деформации).

Скорость каждой волны зависит только от свойств среды, в которой она

распространяется, В области малых амплитуд (что имеет место в акустичес-

15

кой дефектоскопии) скорость С не зависит от амплитуды.

Процесс распространения колебаний в среде называют волновым.

Скорос ть распространения волнового фронта С следует отличать от колеба-

тельной скорости частиц V. Скорость С, ее часто называют фазовой, всегда

и намного больше V. В бегущей звуковой волне эти скорости находятся в

соотношении V =р/рс где р - звуковое давление, а р - плотность среды.

Линию, указывающую направление распространения волны, называют лу-

чом, а границу, отделяющую колеблющиеся частицы от частиц среды, еще

не начавших колебаться, - фронтом волны. При распространении волны в

среде вследствие затухания форма импульса деформируется и максимум

амплитуды смещается назад но направлению движения волны. Скорость

распространения максимума энергии (амплитуды) называется групповой

скоростью С Всегда С ( < С.

В зависимости от вида поверхности фронта волны различают плоские

(нерасходящиеся), сферические и цилиндрические (расходящиеся) волны.

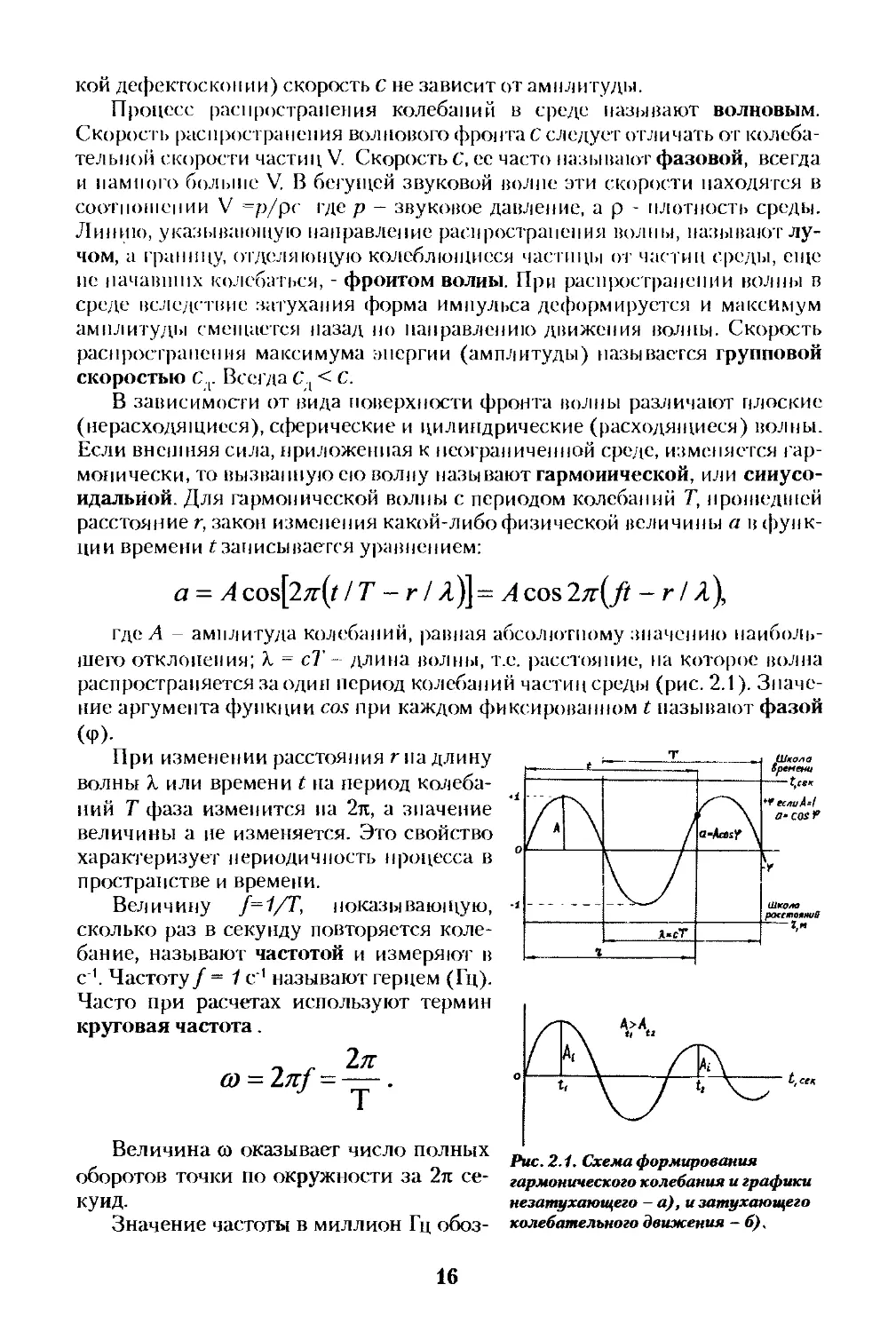

Если внешняя сила, приложенная к неограниченной среде, изменяется гар-

мони чески, то вызванную ею волну называют гармонической, или синусо-

идальной. Для гармонической волны с периодом колебаний Т, прошедшей

расстояние г, закон изменения какой-либо физической величины а в функ-

ции времени £ записывается уравнением:

а = A cos[2fl-(z / Т - г / Л)] = A cos 2^(/Z - г / Л),

где А - амплитуда колебаний, равная абсолютному значению наиболь-

шего отклонения; X = с7'~ длина волны, т.е. расстояние, на которое волна

распространяется за один период колебаний частиц среды (рис. 2.1). Значе-

ние аргумента функции cos при каждом фиксированном t называют фазой

(ф)-

При изменении расстояния г на длину

волны X или времени t на период колеба-

ний Т фаза изменится па 2л, а значение

величины а не изменяется. Это свойство

характеризует периодичность процесса в

пространстве и времени.

Величину f=1/T, показывающую,

сколько раз в секунду повторяется коле-

бание, называют частотой и измеряют в

с '. Частоту/= 1 с 1 называют герцем (Гц).

Часто при расчетах используют термин

круговая частота.

а> = L7tj - —.

Величина со оказывает число полных

оборотов точки по окружности за 2л се-

кунд.

Значение частоты в миллион Гц обоз-

Рис. 2.4. Схема формирования

гармонического колебания и графики

незатухающего - а), и затухающего

колебательного движения - б).

16

качается - МГц, а в тысячу Гц - кГц. Колебания с постоянной амплитудой

называются незатухающими, а колебания с непрерывно уменьшающейся

амил и гудой затухающими.

Волновое движение сопровождается переносом энергии, которая скла-

дывается из кинетической энергии колеблющихся частиц и потенциальной

энергии деформированных участков среды. Энергию, переносимую волной

через некоторую поверхность за единицу времени, называют потоком энер-

гии (Вт): 2

W = |Р| /(/х), где р - плотность среды.

Средняя плотность потока энергии, или интенсивность (сила) звука /

определяется количеством энергии, переносимой волной в среднем за пе-

риод колебаний через единичную площадку, перпендикулярную направле-

нию распространения волны. Для плоской бегущей гармонической волны

интенсивность (Вт/м2)

I » 0,5(2#)2 А1 рс.

Таким образом, интенсивность упругой волны пропорциональна квад-

ратам амплитуды и частоты колебаний частиц и произведению плотности

среды на скорость распространения волны. Произведение рс называют

удельным акустическим сопротивлением (импедансом) Z среды (Z=pc).

В ультразвуковой дефектоскопии амплитуду А и интенсивность I из-

меряют не в абсолютных единицах, а используют отношение двух величии

(например Л, и Л2).

На практике удобно использовать логарифм отношения Nl2 и выражать

его в специальных единицах - децибелах (дБ):

N12^20lgA1/ А2 = 10lgl^/l2t дБ

Если AJA,2 > 1, то А|2 имеет положительное значение, если AJA2 < 1,

то отрицательное (рис. 2.2).

— Децибелы +

3 ns»ssstsssssssssi si siuuiruuauun n иыи tsи osnttnu sesi stssse SS st si sosoSo

2 nstssstse Ksessst si 1»гогогтгоагнгоггг1 ге tenttts г» tsttttuti wsistsssossststsostn

м ts te s о о s n кг»

f । к is it is г it is n it । о о t e । « s г t । । t г s « e z « в । it n is it । tt ts it n ।

• J i*i*i 1। *i iti[iilii/i4ipliij'iii|iiii|iiii[iili[/iii|iii^ii^ | i1! *iii| 11 {rfi 61 i ri[Ai

L «г v ns «♦ usuvuMi i г.» зе t.o 30 to i.iiwt

2 tot ног &t e.n tee oj tt г» w so n too

3 ojnt о.оог not isos o.»ot ojn too гое no no no toot

Отношение анnл иmцО

Рис. 2.2. Шкала децибел.

Акустические свойства среды характеризуются следующими основны-

ми параметрами: скоростью и типом бегущих волн, удельным акустическим

сопротивлением (характеристическим импедансом) и коэффициентом за-

тухания ультразвука.

В зависимости от направления колебаний частиц относительно луча

различают несколько типов воли. Если частицы среды колеблются вдоль

луча, то в среде возникают и распространяются деформации сжатия - рас-

тяжения и волну называют продольной (рис. 2.3а). Если колебания проис-

ходят перпендикулярно лучу, то возникает и распространяется деформация

17

Рис. 23. Схемати-

ческое изображе-

ние волн:

а - продольной;

б - поперечной; в

- поверхностной.

сдвига в такую волну называют попе-

речной II.HII сдвиговой (рис. 2.36).

Для контроля сварных соедине-

нии в большинстве случаев исполь-

зуют поперечные волны. Продольные

волны возникают во всех средах, по-

перечные - только в твердых средах,

обладающих сдвиговой упругостью.

Скорость звука продольных С) и по-

перечных с волн зависит от модуля

продольной деформации (модуля

Юнга I:) и коэффициента поперечно-

го сжатия (коэффициента Пуассона Sp).

В табл. 2.1 приведены зависимости скоростей распространения волн

различного типа от характера и упругих констант среды.

Таблица 2.1

Зависимость скорости распространения воли от характера и упругих

копстапт среды

Среда распро- странения Тип волн Характеристика воли Скорость распространения

1 2 3 4

Безграничное твердое чело Продольные (растяжения- сжатия, без- вихревые) Поперечные (сдвига, эк- виволюми- нальные) Частицы колеблют- ся в направлении распространения вол ны Частицы колеблют- ся в плоскости, пер- пендикулярной на- правлению распро- странения волны Ге(. + 3„) г

Г Е п а 0,55с,

'' M> + SP)

Поверхность полубезгра- ничиого тела Поверхност- ные (Релея) Частицы колеблют- ся по эллипсам в подповерхностном слое _ 0,87 + 1,12 Эр ‘ " 1 + х с, «0,93с,

Бесконечная пластина толщиной Н Нормальные антисиммет- ричные (Лэмба) Нормальные симметрич- ные (Лэмба) Частицы колеблют- ся в плоскости рас- пространения волны антисимметрично относительно оси пластины Частицы колеблют- ся в плоскости рас- пространения волны симметрично отно- сительно оси пла- стины Г и1'2 ~лН Е ~ Л Х [ з/7(1 - (T»h) Г "1|/2 ~ Е _Н’

18

1 2 3 4

Бесконечный стержень диаметром d Изгибные Растяжения- сжатия Радиальные Частицы колеблют- ся в плоское!и рас- пространения волны антисимметрично оси стержня. Частицы колеблют- ся вдоль стержня Частицы колеблют- ся в радиальном на- правлении nd 'Е ) С“‘~2л(р) ’ X»d (eV ? t . « — ; X»d

Бесконечный стержень или труба Крутильные Вращение частиц вокруг оси стержня

В чистом виде продольные и поперечные волны, которые называют

объемными, существуют только в изделиях, размеры которых значительно

больше поперечных размеров фронта плоской волны.

Па свободных (граничащих с воздухом) поверхностях твердых тел

могут возникать поверхностные волны, которые также называют волнами

Релея (рис. 2.3в). Они являются комбинацией продольных и поперечных

волн. В поверхностной волне колебания частиц среды происходят по эл-

липтической траектории, при этом большая ось эллипса перпендикулярна

поверхпос ги. Скорость поверхностных волн CR в металлах составляет 0,93с,,

а глубина распространения в среду составляет длину волны X. Применение

этих волн эффективно для обнаружения дефектов на поверхности (рисок,

задиров, трещин и т.п.). Если продольную волну направить вдбль поверх-

ности, разделяющей две упругие среды (например, воду и сталь, оргстекло

и сталь), то она превратится в поверхностно-продольную со скоростью сп

и очень быстро затухнет. Однако в обеих средах возникнут так называ-

емые боковые продольные и поперечные волны, распространяющиеся

иод углом к поверхности

(рис. 2.4). Углы а*, и а~о,

Г, z . о! о2

образованные фронтами

боковых волн с поверхнос-

тью, определяются конс-

тантами соответствующей

среды. Совокупность по-

верхностно-продольной и

боковых продольных волн

в нижней среде принято

называть головной вол-

ной. Скорость ее сг равна

скорости продольных волн

в данной среде.

При наклонном паде-

нии волны на пластину в

Рис. 2.4. Схемы образования головной волны при падении

из жидкой среды на твердое тело (а) и при падении на

границу двух твердых тел (б):

Сп - поверхностно-продольная волна; С611~ боковая про-

дольная волна в первой среде; c6t1 и с6а- боковые попе-

речные волны соответственно в первой и второй средах.

19

Сдг 6)

Рис. 2.5. Схематическое изображение нормальных

симметричных (а) и антисимметричных (6) волн: х

направление распространения волн; маленькими

стрелками показаны направления смещений по осям хи у.

Рис. 2.6. Дисперсионные кривые для расчета фазовой

скорости волн Лэмба.

последней вследствие сложения падающей волны с многократно отражен-

ными волнами внутри пластины возникают резонансные явления, сопро-

вождающиеся образованием стоячих воли. Сложные волны, являющиеся

комбинацией стоячих и бегущих волн, называют нормальными волнами

или волнами Лэмба.

Нормальные волны

(рис. 2.5) называют сим-

метричными (индекс х),

если движение частиц в

них симметрично отно-

сительно оси пластины

и антисимметричными

(индекс а), если движе-

ние частиц не симметрично относительно оси пластины. Часто вместо по-

нятия тип волны используют термин мода. Скорост ь этих волн с„ сложным

образом зависит от отношения толщины Н к длине поперечной волны л(.

Т.е. имеет место отклонение (дисперсия) числовой величины скорости от

скорости в безграничной среде.

На рис. 2.6 приведены

дисперсионные кривые

нормальных волн в твер-

дом теле. Символами .%

и а„ обозначены симмет-

ричная и антисиммет-

ричная моды, которые

при увеличении толщи-

ны пластины переходят

в поверхностную волну.

Волны первого и более

высоких порядков возни-

кают при определенных

критических значениях

Н/)^ для каждой моды

(Xt - длина поперечной

волны в пластине).

Для возбуждения

нормальных волн необ-

ходимо, чтобы падающая волна имела достаточно протяженный фронт и

пространственную длительность импульса ст > 2IIcosfi. В противном случае

интерференции воли в поперечном сечении пластины не возникнет.

Нормальные волны распространяются в пластине, как в волноводе, на

большие расстояния. Их успешно применяют для контроля листов, оболо-

чек, труб толщиной 3...5 мм и менее. Изменение сечения волновода, появ-

ление в нем неоднородностей (дефектов) вызывает отражение нормальных

волн. Будут выявляться не только дефекты поперечного типа, но и продоль-

ные дефекты, например расслоения, расположенные вдоль направления

распространения волны.

В реальных средах бегущая волна ослабляется с расстоянием вследс-

20

твие затухания. Зависимость ослабления в случае плоской нерасходя-

щейся волны с начальной амплитудой А(), прошедшей расстояние г, будет

выражена формулой

А=А,,е ,

где 8 - коэффициент затухания, м’1.

Ослабление амплитуды плоской полны в результате ее взаимодействия

со средой происходит по закону в -5г, где г- путь в среде, а 8 - коэффициент

затухания. Величина, обратная коэффициенту затухания, показывает, на

каком пути амплитуда волны уменьшается is е раз, где е - число Непера,

поэтому размерность коэффициента затухания м’1. Иногда эту единицу

записывают 11снер/м (Нн/м).

Во многих случаях коэффициент затухания выражают числом отрица-

тельных децибел У, па которое уменьшается амплитуда волны на единич-

ном участке пути

если г=1м 8“1м ', ToN=20/ge ‘'= -8,68дБ/м,

поэтому

1м'1=1Яп/и= 8,68дБ/м.

Коэффициент затухания складыва-

ется из коэффициентов поглощения 8„

и рассеяния 8р, т.е. 8 =8П +8р. Вследс-

твие эффектов внутреннего трения не-

идсальпых упругих свойств материала

и других факторов звуковая энергия

при поглощении превращается в теп-

ловую. При рассеянии па кристаллитах

звуковая энергия уходит в стороны от

направления распространения .волны.

В газах и жидкостях без примесей

твердых частиц затухание целиком

определяется поглощением. На осно-

вании этого в качестве характеристики

поглощения is чистых газах и жидкос-

тях используют константу S//2.

Коэффициент затухания в металлах

сильно зависит от соотношения сред-

него размера зерна D3 и длины волны

ультразвука (рис. 2.7). При D3« X

Рис. 2.7. Зависимость коэффициента

затухания звука от отношения длины

волны X к среднему диаметру зерна D

металла:

I - зона релеевского рассеяния; II - зона

поглощения за счет теплопроводности;

III - зона диффузного рассеяния; IV

- зона поглощения за счет вязкости

(неупругого гистерезиса).

имеет место релеевское рассеяние, при котором коэффициент 8р пропор-

ционален f4. Тогда

8=А/+В/О33,

где А и В - постоянные, зависящие от материала. Член А/обусловлен

поглощением. Вобласти 0,25>£>3/А. >0,1 коэффициент8рпропорционален

произведению D3 f.

В упругоанизотропных материалах, например в меди, сталях аусте-

21

Рис. 2.8. Стыковое сварное

соединение:

1 - основной металл;

2 - зона термического влияния;

3 - наплавленный металл.

нитного класса или композитных материалах, состоящих из разнородных

частиц (бетоне, граните, чугуне), затухание определяется рассеянием. В уп-

руго-изотропных металлах (алюминии, вольфраме) рассеяние мало (табл.

2.2). В углеродистых и низколегированных сталях каждое зерно состоит

из большого числа хаотично ориентированных мелких пластинок железа

и цементита. В такой квазиизотронной структуре затухание на частотах

2-4 МГц определяется поглощением и

пропорционально частоте.

Сварное соединение состоит из трех

зон, которые отличаются структурой и

размером зерна: основной металл, зона

термического влияния и наплавленный

металл (рис. 2.8).

Основной металл - это в большинс-

тве случаев трубный или листовой про-

кат с мелким зерном и малым затуханием

ультразвука.

Зона термического влияния (ЗТВ)

характеризуется увеличенным размером

зерна и повышенным затуханием ультра-

звука. Степень увеличения зерна .зависит

от марки металла и технологии сварки.

Например, в сварных швах труб поверх-

ностей naipena ширина ЗТВ составляет

единицы миллиметров, а зерно увеличива-

ется всего в 2-3 раза, но все равно X »£>,,

а в элекгрошлаковых швах ширина ЗТВ

составляет 20-50 мм, а зерно увеличивается

в десятки раз (Х« £>,). Кроме того, в ЗТВ могут образовываться твердые и

хрупкие структуры, что приводит к значительному снижению прочности и

текучести. Поэтому, контролировать надо не только наплавленный металл,

но и ЗТВ.

Наплавленный металл имеет крупное зерно. При сварке электродом в

углеродистых и малолегнровапных сталях величина зерна в вертикальном

сечении не превышает толщину наплавленного слоя. В аустенитных сталях

шов имеет транскристаллитпую текстуру. Т.е. кристаллиты прорастают из

нижнего наплавленного слоя до валика усиления. Кроме того, они упру-

гоанизотропны, что вызывает большое рассеяние звука, высокий уровень

структурных шумов и большие проблемы при контроле. При электрошла-

ковой сварке зерно очень крупное (Х« £)з). Поэтому при контроле также

имеются значительные трудности.

Структурные характеристики сварного соединения и возможность его

контроля оцениваются экспериментально. При большом затухании и уров-

не структурных шумов необходимо снижать частоту пьезоэлемента ПЭП.

При падении ультразвуковой волны на границу двух сред часть энергии

отражается. Именно на этом эффекте основана эхо-локация. Доля энергии,

прошедшей во вторую среду, характеризуется коэффициентами прозрач-

ности по амплитуде D = А„р/А0 и по энергии D = (Ап;)/А0)2, а доля отражен-

22

ной энергии - коэффициентами отражения но амплитуде R=A,„V/AO и по

энергии /?=(Л,)ф/Л„)', где А(, - амплитуда падающей волны. Распределение

энергии между отраженной волной и прошедшей определяется соотноше-

нием удельных имнедансов сред Z, и Z2.

При нормальном падении коэффициенты R и D находят но формулам

а коэффициенты R п D находят ио формулам

где Zj - импеданс среды, из которой волна падает на границу раздела, Z2

импеданс среды, в которую волна входит. Если Z2 > Zt, то коэффициент

отражения но амплитуде имеет отрицательный знак. Это означает, что фаза

отраженной волны изменяется на л. На отражении упругих волн от не-

снлошностей основана выявляемость дефектов при эхолокации, так как по

своим акустическим свойствам несплошности (поры, шлаковые включения,

। ретины, непровары и др.) отличаются от основного материала. Чем боль-

ше разница имнедансов, тем больше интенсивность отраженной волны.

Коэффициент отражения по амплитуде от шлаковых включений для

продольных волн приблизительно равен 0,15, адля поперечных - 0,5-0,65 в

зависимости от марки флюса.

Импеданс некоторых оксидных плен, образующихся при сварке, или рас-

слоений в листах, имеющих значительное раскрытие и протяженность, бли-

зок к импедансу металла, поэтому звук от них практически не отражается.

При наклонном падении (под угло»

< реды / в твердую среду 2 например,

оргстекло-мсталл, на границе раздела

происходят отражение, преломление и

трансформация (расщепление) волны

(рис. 2.9а). В общем случае возникают

еще четыре волны: две преломленные во

второй среде (продольная и поперечная,

скорости которых соответственно с1?

и с/2) и две отраженные (продольная

и поперечная, скорости которых соот-

ветственно С/; и С;;). При этом каждая

волна имеет свою энергию, которая

р) продольной волны из твердой

Рис. 2.9. Отражение и преломление

продольной волны на границе раздела

двух твердых тел - а); образование

критических углов: первого - б),

второго - в), третьего - г).

перераспределяется между волнами

при изменении угла р (рис. 2.10). Углы

преломления и отражения волн связаны

с углом падения законом синусов (за-

коном Снеллиуса):

sin ft I Ci = sin ftt I cn = sin ft, I cn = sin / cl2 = sin a, I cl2.

Если волна падает из жидкости, то отраженной поперечной волны в ней

не возникает.

23

Акустические свойства различных ерей

Вещество 1 Ьннность <р’ < 10 кг/м3 Скорость распространения воли с. I03 м/с Характери- стический импеданс для про- дольных волн. Ml la-c/м

продоль- ных попереч- ных новерхно- С 1 пых

1 2 3 4 5 6

Металлы и сплавы Алюминий 2,7 6,36 3,13 2,9 17,2

Бериллий 1,82 12,8 8,71 7,87 23,3

Бронза 8,5-8.9 3,5-3,8 2,3-2,5 2,1-2,3 30-34

Висмут 9,8 2,18 U 1,03 21,4

Вольфрам 19,25 5,32 2,7 2,65 102,7

Дюралюминий 2,7-2,8 6,25-6,35 3,0-3,2 2,8-3,0 17,2-20,0

Железо 7,8 5,91 3,23 3,0 46,3

Золото 19,3 3,24 1,2 1,12 62,5

Кадмий 8,6 2,78 1,5 1,4 27,0

Латунь 8,5 4,43 2,12 1,95 37,7

Литий 0,53 3,00 - - 1,6

Магний 1,74 5,77 3,05 2,875 10,1

Медь 8,9 4,72 2,44 2,26 42,0

Молибден 10,09 6,29 3,35 3,1 1 63,5

Никель 8,8 5,63 2,96 2,64 49,5

Ниобий 3,9 4,10 1,7 1,58 35,3

Олово 7,3 3,32 1,67 1,56 24,2

Платина 21,4 3,96 1,67 1,57 84,6

Ртуть 13,6 1,45 - - 19,8

Свинец 1 1,4 2,16 0,85 0,79 24,6

Серебро 10,5 3,60 1,59 1,48 38,0

Сталь: коррозионно- стойкая углеродистая 8,03 7,8 5,66-6,14 5,90-5,94 3,12-3,25 3,22-3,25 3,1 3,0 45,5-49,3 46,2-46,4

Титан 4,5 6,10 3,13 2,91 27,5

Уран 18,7 3,30 - - 62,0

Цинк 7,1 4,17 2,41 2,22 29,6

Цирконий 6,5 4,90 2,9 2,66 31,9

Чугун 7,2 3,5-5,6 2,2-3,2 - 25-40

Неметаллы Бетон 1,8-2,8 2,1-5,2 6,95

Аральдит 1,18 2,5 1,1 - 3,0

Капрон 1,1 2,64 - - 2,9

Кварц плавленый 2,2 5,93 3,75 3,39 13,0

Нейлон, перлон 1,1-1,2 1,8-2,2 - - 1,8-2,7

24

Стекло органиче- ское 1,18 2,65-2,75 1,12-1,13 1,05 3,0-3,2

Окись алюминия 3,7-3,9 10 - - 37-39

Полистирол 1,1 2,37 1,12 1,04 3,0

Резина: сырая вулканизирован- ная 1,3-2,1 0,9-1,6 1,48 1,5-2,3 - - 1,9-3,1 1,3-3,7

Смола акриловая 1,18 2,67 1,12 - 3,2

Стекло оконное 2,6 5,7 3,4 3,1 14,5

Текстолит 1,2-1,3 2,63 - - 3,1-3,9

Фторопласт 2,2 1,35 - - 3

Фарфор 2,4 5,3-5,35 3,5-3,7 - 1,3-1,4

Эбонит 1,2 2,4 - - 2,9

Эпоксидная смола твердая 1,15-1,3 2,5-2,8 1,1 2,8-3,7

Жидкости (20°С): Ацетон 0,792 1,192 0,94

Вода 0,998 1,490 1 - 1,49

Глицерин 1,265 1,923 - - 2,42

Керосин 0,825 1,295 - - 1,45

Кислота уксусная 1,05 1,384 - - 1,07

Масло: дизельное машинное (автол) трансформаторное 0,88-1,02 0,89-0,96 0,9-0,92 1,25 1,74 1,38-1,40 - - 1,1-1,3 1,5-1,7 1,25-1,27

Спирт: метиловый этиловый 0,792 0,789 ' 1,123 1,180 - - 0,89 0,93

Газы (0°С) Водород 0,9-10’4 1,248 - 1,1 10 4

Воздух 1,3-103 0,331 - - 4,3-104

Значения скоростей некоторых стальных сплавов приведены в прило-

жении 5.

Углы, при которых исчезают те или иные типы волн в процессе пре-

ломления или отражения ультразвука, называют критическими. По мере

увеличения угла падения 0 преломленные волны прижимаются к границе.

Угол, при котором луч продольной преломленной волны совпадаете грани-

цей и при этом возникает головная волна называют первым критическим

углом 0кр1 (а^ = 90°; рис. 2.96). При дальнейшем увеличении угла 0 насту-

пает' момент, когда исчезает преломленная поперечная волна (а, = 90°; рис.

2.9н). Это так называемый второй критический угол 0кр2, при котором на

поверхности второй среды возникает поверхностная волна.

В отличие от головной, поверхностная волна имеет большую энергию

25

и на хорошей чистой поверхности способна распространяться па большие

расстояния. Значения критических углов определяют из закона синусов но

формуле

ЛР1 =arcsinC/1 /с/2, /?кр2 = arcsin сп /с,2.

При условии рч>1 < Р <рКр2 во второй среде имеется лишь поперечная

волна. При ультразвуковом контроле значения угла Р обычно выбирают в

атом интервале. Для пары оргстекло - с таль р = 30ч-55°, а критические углы

равны 27°30' н 58°.

Знание закона синусов очень важно для

практики. В настоящее время для изготовле-

ния объектов ответствен if ого назначения ис-

пользуется широкая гамма конструкционных

материалов. Они имеют различные акусти-

ческие константы, в частности, скорос ти про-

дольных и поперечных волн и коэффициент

затухания.

В соответствии со стандартами на

шильдике НЭП написан угол ввода а в стали

имеющей скорость 5900 м/с. Поэтому, чтобы

правильно контролировать, например, алюми-

ниевые сплавы, чугун, титан, где скорости УЗ

волн другие необходимо определить угол а в

этом материале используя закон синусов.

Пример: имеется ПЭП 121 по ГОСТу (это

обозначение наклонного совмещенного ПЭПра-

ботающего в контактном варианте) с углом

ввода а осе = 45°. Объект сварной шов корту а

подводной лодки из титана толщиной 100 мм.

Выполняем расчет. Скорость поперечных

волн в титане и стали соответственно 3,5

Рис. 2.10. Углы отражения,

преломления а); и коэффициен-

ты прозрачности жидкого кон-

тактного слоя от угла призмы

Р при прохождении волны из

оргстекла в сталь: - б):1 -5 = 0;

2-Ъ=2м-1;3-Ъ = 7м-1.

мм/сек и 3,24 мм/сек.

sinaj, _ sin45

3,5 ~ 3,24

Угол ввода в титане .

аТ

. fsin45"3,5

= aresm ----------

I 5>9

= 49,8"

Если бы оператор не сделал перерасчет угла а, то обнаружив сигнал он

посчитал бы, что это отражение от валика усиления. А на самом деле это

сигнал от дефекта, расположенного на расстоянии 91 мм от донной поверх-

ности. Последствия такой ошибки очевидны.

26

Есть еще одно обстоятельство, которое необ-

ходимо учитывать при расчете углов ввода. Дело

в том, что закон синусов в полной мере действу-

ет для плоских волн с неограниченным фронтом.

11а самом деле в локации имеют дело с волнами

излучаемыми пьезоэлементами ограниченного

размера (2а), фронт которых отличается от плос-

кого. В УЗК металла используют ньезоэлементы,

имеющие поперечные размеры в диапазоне от 2а

~ 6 (для 5 МГц) до 24 мм (для 1,25 МГц).

Ограниченность размеров пучка заставляет

вносить коррективы в закон синусов особенно

для больших углов 0О (рис. 2.11).

Эта поправка особенно существенна для

больших углов. Например: для системы оргстек-

ло - сталь при 2а = 18 мм,/= 1,8 МГц, (a-f = 16,2

МГц) при 0 = 55° по закону синусов значение а

- 86°, а с учетом конечности ширины пучка (по

графику) а = 79°.

При некоторых углах падения 0, па границу

раздела поперечной волны продольная отражен-

ная волна отсутствует. Наименьший угол паде-

ния, при котором не наблюдается отраженной

продольной волны (полное внутреннее отра-

жение), называют третьим критическим углом:

0i.i>:i arcsin Сц/сц (рис. 2.12).

центрального

луча (кривые 1, 2),

соответствующего

максимуму амплитуды

сигнала от акустической

оси (кривая 3) для

преобразовател я с

плексигласовой призмой,

излучающей в сталь:

1 - af = 5 мм-МГц; 2 - af- 15

мм-МГц.

При падении водны под углом1, значение которого далеко от критичес-

ких, распределение энергии отраженных и преломленных волн определяют

по формулам:

R = [(ZI -Z2)/(Z, + Z2)]~;D = \-R = \-R2.

Риг, 2.12. Зависимости угла (а) и

коэффициента отражения R (б) от

1ft til ttf.

Только в этом случае импеданс Z

определяют в виде ZH=pc/cos0 где 0

- угол между осью х и направлением

волны. Если первая среда твердая, рас-

четы определения энергии усложняются

вследствие необходимости учета всех

отраженных и преломленных волн.

Как уже подчеркивалось ранее в

продольной волне частицы колеблются

вдоль, а в поперечной поперек направле-

ния распространения волны.

В поперечной волне колебания поля-

ризованы. Т.е. вектор смещения частиц

27

(колебате л ь ной с корост и)

не только ортогонален на-

правлению распространения

поперечной волны, но и

лежит, в основном, в одной

плоскости проходящей че-

рез акустическую ось пучка,

которая называется плоскос-

тью поляризации (рис. 2.13).

Есл и 11 л ос кость 11 ол я -

рнзацни перпендикулярна

отражателю, то такие поне-

Рис. 2.13. Схема отражения линейно-, речные ВОЛНЫ называются

поляризованной поперечной волны возбужденной П1Г

наклоннымПЭПотплоскостиВ(5Н~пол'ЯризациЯ) ^'ВОЛПаМИ. Если вектор KO-

и донной плоскости Д (SV-поллризацин). ЛебаТСЛЬНОЙ скорости НараЛ-

лелеп плоскости отражателя,

то такие волны называются SH- волнами. Одна и та же волна в зависимости

от ориентации плоскости отражателя может быть но отношению к ней SV

или SHполяризованной. На рис. 2.13 поляризованная в плоскости чертежа

поперечная волна является 5V волной для донной плоскост и Д перпенди-

кулярной плоскости чертежа и вектору колебательной скорости. В то же

время, опа является SH волной для плоскости В параллельной вектору

колебательной скорости.

Коэффициент отражения поперечных воли сильно зависит ориентации

плоскости поляризации относительно отражателя.

Если используются 5V-волны, у которых плоскость колебаний лежит в

плоскости чертежа (в плоскости падения), что характерно для поля обыч-

ного наклонного ПЭП, то коэффициент отражения сигнала R меняется но

закону как показано па рисунке 2.126 сплошной линией. Если плоскость

колебаний ортогональна плоскости падения (5Н-волны), то он не зависит

от 0, т.е. R = 1.

Из графика на рис. 2.126 следует, что при прочих равных условиях ам-

плитуда отраженного от свободной поверхности сигнала сильно и немоно-

тонно зависит от угла оц. Это предопределяет необходимость выбора такого

ракурса озвучивания дефектов, при котором наиболее вероят ное значение

угла встречи ультразвукового луча с поверхностью дефекта было бы равно

нулю или было бы больше третьего критического. При этом отраженный

сигнал будет иметь максимальную амплитуду (в последнем случае будет

зеркально отраженным).

Отсюда, в частности, следует, что ПЭП с а= 60° (0= 46°) наименее чувс-

твителен к плоскостным дефектам в режиме тандем.

Поэтому в хордовых ПЭП для контроля труб применена схема прозву-

чивания когда на дефект падает SH волна, для которой коэффициент отра-

жения R = 1 во всех случаях.

28

Вес приведенные выше соотношения

справедливы для плоской неограниченной

(с бесконечным фронтом) волны. В случае

ограниченных волн, в частности, возбужда-

емых реальными пьезопрсобразователями,

эти соотношения несколько изменяются.

Если на границу раздела сред падает огра-

ниченная плоская волна под углом, боль-

шим критического, то отраженный пучок

лучей смещается вдоль границы раздела от-

носительно падающего (рис. 2.14). Смеще-

4с

Рис. 2.14. Смещение А пучка

волн при незеркальном отра-

жении.

ние Ас такое, каким оно было бы, если б отражение происходило зеркально

от мнимой границы, расположенной на некоторой глубине под действи

тельной поверхностью: Ас =2/ziga . Этот фактор необходимо учитывать при

анализе волн, отраженных от дефектов, выходящих на поверхность, напри-

мер трещин (рис. 2.15).

Рефракция ультразвука. Рефракция

- непрерывное изменение направления луча

в сторону меньшей скорости. Это явление

наблюдается в слоисто-неоднородных средах,

в которых групповая скорость меняется, на-

пример но линейному закону. В таких средах,

согласно закону Снеллнуса, для каждого луча

имеет место соотношение cos a./C=const. В

результате постоянства скорости по сечению

лучи отклоняются от прямолинейного рас-

пространения и образуются зоны/в которых

Рис. 2.15. Изменение величины

смещения Дс от угла ввода попе-

речной волны: 1 -f - 1,8 МГц; 2 - f

= 2,5 МГц.

концентрируются лучи. Такие зоны называют каустиками, т.е. огибающими

семейства лучей, которые, двигаясь по разным направлениям, собираются

в одной точке, и которая определяет первый максимум сигнала (рис. 2.16).

Если а< 90°, то после прохождения зоны 1с постоянной скоростью ультра-

Рис. 2.16. Рефракция ультразвуковой

волны в неоднородном слое.

1 - центральный луч диаграммы

направленности; 2 - каустика.

звука и по мере распространения

в зоне И, где скорость меняется

от слоя к слою с постоянным

градиентом G = (dC/dY) = const,

вследствие сохранения закона луч

будет менять свою траекторию по

дуге окружности радиусом

v=C/cos aG.

Второй максимум соответству-

ет сигналу рефрагированного цен-

трального луча диаграммы направ-

ленности, распространяющегося

под максимальным углом.

29

«..рел =arccosC„ /Стах).

На практике это явлен не используют при контроле величины закален-

ного слоя валков холодной прокатки.

Если две Протяженные среды разделены слоем толщиной </, ю коэффи-

циенты отражения и преломления зависят от отношения где - длина

волны в слое. При нормальном падении волны полуволновой слой (или

кратный ему) не влияет на ее прохождение и отражение. 1 lei вер i ьволиовын

слой (или равный нечетному числу четвертей волн) приводи i к ухудшению

прохождения, когда импеданс слоя Zc больше или меньше имнедансов Z(, Z2,

вмещающих сред (симметричный случай). Тот же слой обеспечивает увели-

чение коэффициента прохождения, если импеданс слоя меньше импеданса

одной из сред, но больше импеданса другой) (несимметричный случай). Ко-

эффициент прохождения D-1,еели d=(2n+l)Zc/4 и Z( =A/Z1Z2 .

Если слой очень топкий (<1 « Zc), например трещина, по обе стороны

которой расположены одинаковые среды (Z| = Z2 = Z), справедлива при-

ближенная формула R = [1 +(Zc'k(/Znd)2]'

В случае <1< 10 1 имеет место почти полное прохождение звуковой энер-

гии через слой. По этой причине обнаруживать, например, непровары в

стыках, выполненных контактной сваркой давлением, невозможно.

30

ГЛАВА 3

АКУСТИЧЕСКИЙ ТРАКТ ДЕФЕКТОСКОПА

3.1. Основные параметры и структура акустического тракта

В ультразвуковой дефектоскопии (УЗК), так же, как в гидро- и радиоло-

кации, информация об объекте содержится в акустическом поле рассеяния

отраженного сигнала в трехмерном пространстве (диаграмма отражения).

Но аналогии с оптикой такое поле называют также индикатрисой рас-

сеяния (ИР). ИР или диаграмма отражения - это векторная диаграмма

распределения амплитуд и фаз отраженного ноля в пространстве. В пей

зашифрована вся информация об отражателе.

На практике наиболее часто нрозвучивание производится одним ПЭП.

При этом регистрируют только доступную часть акустического поля, т.е.

индикатрису обратного рассеяния, которая в дальнейшем для простоты и

будет называться ИР.

Пространственные и энергетические характеристики ИР отражателя

Правильной геометрической формы с гладкой поверхностью (плоскодон-

ные и боковые сверления, зарубки, сегменты и др.) т.е. детерминирован-

ного отражателя, легко предсказуемы и хорошо описываются уравнениями

акустического тракта. В отличие от реальных дефектов только их модели

в виде детерминированных отражателей легко воспроизводимы по геомет-

рическим и отражательным характеристикам и технологичны в изготовле-

нии.

Характеристики отраженного поля реального дефекта могут оценива ть-

ся только с какой-то вероятностью, зависящей от множества тракторов. По-

этому, в ультразвуковой дефектоскопии приходится базироваться па пос-

тулатах и строгих расчетах акустического тракта для детерминированных

моделей отражателей, учитывающих большинство физических процессов в

Тракте, и сразу же их корректировать па основе вероятностных оценок.

Акустическим трактом преобразователя называют путь ультразвука

В материале от излучателя до отражателя и от отражателя до приемника.

Математически он представляется в виде расчетных формул ослабления

амплитуды эхосигнала в зависимости от акустических свойств объекта

контроля, параметров ПЭП, размеров и формы отражателя и расстояния

до него. Приведем определения акустических полей излучения и приема

Преобразователя.

Акустическое поле излучения преобразователя характеризуется ам-

плитудой звукового давления, которое воздействует па элементарный

(точечный) отражатель, размещенный в произвольной точке пространства

перед преобразователем.

Акустическое поле приема определяется параметрами (амплитудой

И фазой) сигнала на приемном преобразователе при воздействии на него

акустического поля от отражателя и зависит от пространственных коор-

31

дииат, размеров, ориентации и

макрогеометрии поверхности от-

ражателя (дефекта).

Поле излучения - приема в

общем случае равно произведе-

нию нолей излучения и приема

и, для одного и того же преобра-

зователя и точечного отражателя,

пропорционально квадрату ноля

Рис. 3.1. Фотография ультразвукового поля

излучателя с d/k = 6,7 - а) и расчетная

структура поля в ближней зоне - б).

излучения. При анализе акустических нолей НЭП в ультразвуковой де-

фектоскопии обычно принимают, что длительность импульса настолько

велика, ч то высокочастотные колебания, его заполняющие, можно считать

непрерывными гармоническими. С другой стороны, импульсы считают на-

столько короткими, что процессы излучения и приема происходят в разные

интервалы времени.

Типичная структура поля излучения преобразова теля показана па фото

(рис. 3.1).

В акустическом ноле любого преобразователя, вследствие активных

интерференционных процессов образуются две характерные структуры

- зоны ближняя и дальняя.

В ближней зоне (зоне Френеля) излучателя (рис. 3.16) поле упрощен-

но можно представить в виде лучевой трубки с границей по изобаре (линии

соединяющей точки с равным звуковым давлением), диаметр которой равен

диаметру ньезоэлемепта 2а (рис. 3.2). В этой л учевой трубке сосредоточена

основная излучаемая энергия, но не вся. Часть энергии, как это показано

па рис. 3.16, излучается во всей полусфере, что надо учитывать особенно

при оценке реверберапиоппо-шумоной характеристики ПЭП. Из этого же

рисунка видно, ч то поле в ближней зоне крайне неоднородно.

Модуль поля (амплитуда бел

г = а/[2п - 1)Я] и минимален при

г = а /(2пк\ , где п - 1, 2, 3, ...

(рис. 3.2а). Возникновение экс-

тремумов объясняется тем, что

в каждую точку пространства

вблизи пьезоэлемента волны,

излученные различными его

участками, приходят в разное

время и с разными фазами, и

интерферируют (складывают-

ся) с учетом набега фаз. Поэ-

тому, в пределах ближней зоны

звуковое давление Р осциллирует

не только по оси, по по всему

объему цилиндра диаметром 2а

учета знака фазы) максимален при

Рис. 3.2. Ультразвуковое поле дискового

излучателя диаметром 2а вдоль оси пучка

- а); в продольном сечении - б).

32

и длиной Tg = а1 / ~к — ~к / 4. А эго

в спою очередь приводит к неопре-

деленности положения отражателя

внутри пучка (рис. 3.3). При г=г§

интерференционные явления осо-

бенно сильны, что приводит к ло-

кализации энергии в малом объеме.

Здесь амплитуда поля достигает

максимума (кривая /), а диаметр

поля уменьшается в 2-3 раза (рис.

3.26).

При г > rg интерференционные

Рис. 3.3. Фотографии поперечных сечений

ультразвукового поля пучка в дальней зоне

npur/rb(N) = 1, Зи6(2а = 24mmJ=4,0 МГц).

явления по оси излучателя ослабевают, а при r>3rg практически отсутству

ют. Эту область называют дальней или зоной Фраунгофера. В этой зоне

волны излученные всеми участками иьезоэлемепта проходят практически

в одной фазе. Но в пределах одной фазы (т.е. в пределах Х./2) ампли туды

этих воли меняются от 0 до 1. Поэтому, в ней пучок расширяется, а зву-

ковое давление Р0 в пучке в направлении под углом 0 акустической оси

монотонно уменьшается вдоль и поперек акустической оси в соответствии

с выражением | Рв/Ро1 ~[Sa/(Xr)] Фп. В этом выражении член 5;|/(Ъ), на-

зываемый дифракционным, характеризует ос-

лабление интенсивности по оси пучка вследс-

твие его расхождения по конусу (рис. 3.26).

.Здесь ,S’(j - площадь излучателя. Второй член

(Ф„) является характеристикой (диаграммой)

направленности и определяет распределение

звукового давления в поперечном сечении (но

фронту волны) относительно давления по оси,

которое принято за 100 % (рис. 3.4 3.6). На

рис. 3.3 приведены фотографии поперечного

сечения пучка при r§/r= 1,3 и 6.

Иными словами, диаграмма направлен-

ности (ДН) - это векторная диаграмма

углового распределения энергии поля

излучателя. Т.е. в пей длина вектора

(луча под неким углом 0 к осп пучка) про-

порциональна энергии излучения в этом

направлении относительно энергии вдоль

оси. Поэтому, от одинаковых отражателей

расположенных на одном расстоянии г

фиксируются сигналы разные но амплиту-

де (рис. 3.4).

Диаграмма направленности состоит из

нескольких лепестков (рис. 3.6). Чем выше час-

Рис. 3.4. Изменение ампли-

туды сигнала от положения

отражателя в пределах диа-

граммы направленности.

33

тота/или больше а, тем лепестков

больше.

Аналитическая ДН поля

излучения дискового пьезоэле-

мепта описывается выражением

Ф.^/хе/х.

Функция Jj - называется фун-

кцией Бесселя Г" рода Г" порядка,

X=&rtsin0- корень функции Бессе-

, 2rt

ля. Здесь к •- - волновое число, а

- радиус ньезбэлемепта (рис. 3.5).

О тсюда может быть найден угол

раскрыва 0 па заданном уровне Ав/

А(), в частности угловая ширина

главного лепестка ДН - 0О на уров-

не Ае/А() = 0.

а . (3,83Я) .

И =arcsm ---- =arcsin 0,61 —

\2па ) [а)

Степень направленности оп-

ределяется соотношением

Л

Чем оно больше, тем направлен-

ность выше (рис. 3.6).

В основном лепестке диаграм-

мы направленности поле в каж-

дой точке находится в одной фазе

и в нем сосредоточено более 85%

всей энергии излучения. Поле во

втором лепестке находится в про-

тивофазе по отношению к полю в

первом лепестке и имеет амплиту-

ду иа 20 дБ меньше.

При уменьшении длительнос-

ти импульсов фазовые соотно-

шения проявляются меньше. Это

приводит к ослаблению осцилля-

ций по оси пучка и некоторому

расширению ДН.

На практике диаграмму на-

правленности в пределах основ-

ного лепестка описывают с помо-

щью приближенного выражения

Фи«1,32'0’5А2=е0’,4х2

Рис. 3.5. График функции Фи = 2Jt(x)/x,

описывающей диаграмму направленности

дискового излучателя - 1; прямоугольного

- 2; тонкого кольцеообразного - 3.

Рис. 3.6. Диаграммы направленности дис-

ковых излучателей с 2afk = y6-a-,2ali.-4-uu

прямоугольной пластины с 2о,.;л = 4; 2а.>Х = 2

- в.

34

Поле излучения прямоугольной пьезопластины имеет более острую

диаграмму направленности в дальней зоне, определяемую отношением

Фи= | (sinX|/X|)«(sinX2/X2) | r/ieXj^ajSinOp X2=fc«.,sin0.,: ‘2at и 2a2

- размеры пьезоэлемепта; 0j и 02 - соответственно углы между акус-

тической осью и направлением измерения в плоскости, параллельной

одной из сторон (рис, 3.66). В отличие от дисковых излучателей эта ДН

не имеет осевой симметрии. Это можно использовать для решения неко-

торых практических задач.

Границы ближней зоны для квадратного и дискового излучателей

совпадают. Для прямоугольного излучателя имеет моего сглаживание

максимумов и минимумов в пределах ближней зоны.

Если на отражатель в виде диска (плоскодонное отверстие) или пря-

моугольника перпендикулярно к их поверхности падает плоская волна,

то их диаграмма отражения ИР описывается геми же выражениями, что

и для ДН излучателя.

Если пластина отделена от изделия акустической задержкой, напри-

мер, в виде плоскопараллельного слоя жидкости, то при оценке поля

излучения в изделии необходимо учитывать преломление лучей (рис.

3.7а).

В наклонных ПЭП ДН формируется с учетом изменения угла и умень-

шением ширины лучевой трубки во второй среде как показано на рис. 3.76.

Опа несколько асимметрична и поджата к поверхности сканирования и

аналитический расчет ДН возможен, если считать, что излучение произво-

cosa

дится с мнимым излучателем размерами а расположенного от точки

С, COST! р

ввода на расстояние г,~гц 7~C()sp ’ *'ле гч ~ НУТЬ в призме; цис,- скорости

продольных в призме и нонЪречпых в металле.

На практике чаще всего под термином ДН понимают эффективную

ширину ДН на заданном уровне от максимума. Например, по изобаре

Рис. 3.7. Схема формирования ноля излучения прямого - а) и наклонного ПЭП - б) с

задержкой

35

Р1о/Ро=20 дБ от максимума ам-

плитуды по оси. Эффективная

ширина ДН целиком определяет

ее направленность и чаше всего

измеряется при метрологической

аттестации и определении пара-

метров ПЭП.

На рис. 3.8 приведены ДН

с реальным соотношением ли-

нейных и угловых размеров

с толщиной шва, а в табл. 3.1

приведены некоторые расчетные

значения эффективной ширины

(диаметра) ДН наиболее широко

распространенных ПЭП.

Расчеты выполнены для даль-

ней зоны (г= 250 мм) за предела-

ми ближней и переходной зон.

Таблица 3.1

Эффективная ширина ДН в

Рис. 3^8. Поле излучения прямых - а) и на-

клонных - б) преобразователей с типовыми

размерами пьезоэлементов и частот.

плоскости падения пучка на уровне

изобары Ph / Р,рб

Час- тота, МГц Диа- метр пьезо- эле- мента, мм Вели- чина ближ- ней зоны, мм 6 дБ 12 дБ 20 дБ

угол при вер- шине ММ угол при вер- шине ММ угол при вер- шине ММ

1,8 18 45 5°46' 5,0 7°50' 6,8 10°2' 8,75

2,5 12 27,9 6°1Г 5,39 8°26' 7,36 10°48' 9,41

5,0 6 13,9 6°13' 5,41 8°27' 7,36 10°49' 9,43

Как видно из таблицы ссхлпошение диаметра ньезоэлемепга и частоты по-

добраны таким образом, что ширина ДН у всех ПЭП примерно одинакова.

Рис. 3.8 наглядно иллюстрирует, что в сварных швах малых толщин ДН со-

измерима с размерами шва. Л это означает, что при одном и том же положении

ПЭП относителыюоси ища (особенно при прозвучивании отраженным пучком)

ДН перекрывает края нижнего и верхнего валиков усиления, что приводит к по-

явлению ложных сигналов вследствие как прямого отражения от этих элемен-

тов, так и в результате возникновения трансформированных волн.

А при контроле прямым пучком фактически шов озвучивается не ДН (она

еще не сформировалась), а переходной или ближней зоной, где его размер соиз-

мерим с размером пьезоэлемента.

36

Отсюда следует, что реальные конечные размеры пучка (а не топкого луча,

как некоторые представляю т), причем распшряющегося с расстоянием и с не-

равномерным распределением звукового давления по фронту волны, являет-

ся одной из главных причин появления ложных сигналов от валика усиления

1 |рн контроле швов малой толщины и во многих других случаях.

3.2. Формулы акустического тракта

Реальные дефекты Moiyr иметь самую различную форму, ориентацию и

акус тические свойства, которые заранее не известны. Поэтому, формулы акус-

тического тракта выводят обычно для моделей дефектов, имеющих простую гео-

метрическую форму, формулы акустического тракта определяют ослабление

амплитуды сигнала в зависимости от формы и размеров пьезоэлемента, раз-

меров и формы детерминированных отражателей, расстояния между ними,

частоты ультразвука, акустических свойств материала. Отраженное от модели

д<х|х:кта ноле выражается через амплитуду звукового давления в видсР- Р()БДФД/

Х(г"’), где S;l и Фл отражающая площадь и индикатриса рассеяния де<|х;кга. Член

1 fkr, также как и в случае излучения, определяет дифракционное расхождение

। |учка (по конусу) в среде без затуха, ,ия (8 = 0); т - коэффициент, характеризую-

щий закон ослабления отраженного ноля от дефекта с расстоянием г.

В соответствии с изложенным выше и учитывая, что при контроле одним

преобразователем ДН излучения и приема одинаковы Фи = Фп и стютпетствеп-

но Фи • Фп = Ф2, ноле излучения - приема в дальней зоне без учета затухания

ультразвука может быть записано в виде P=PoSa-S;l ^^;l/(A.2r"')

Табл. 3.2 иллюстрирует возможность обоснования моделирования реальных

дефектов с помощью детерминированных отражателей строгой геометрической

формы с гладкой поверхностью. Такие отражатели легко воспроизводимы, что

обес) ючивает стандартизацию измерено й.

Таблица 3.2

Среднестатистические экспериментальные числовые значения

коэффициента дифракционного расхождения пучка - т

при отражении от реальных дефектов

Реальный дефект Искусственный отражатель

Тип гп Тип m

Пора, компактное вклю- чение, трещина L < 10 мм 2,01 Сфера, диск (плоскодон- ное отверстие), угловой отражатель (зарубка, сег- мент, вертикальное свер- ление) 2

Вытянутое включение, непровар 1,36-1,4 Боковой цилиндр, полоса 1,5

Трещина £ > 10 мм 0,96 Плоскость, двугранный угол, плоскодонное от- верстие 2b> 10Х 1

37

Ослабление сигнала вследствие затухания происходит но закону е25г.

Причем значение г представляет суммарный путь ультразвука в призме и

металле от пьезопластппы и до дефекта.

Для случая контроля в дальней .зове при r> прямым совмещен-

ным ПЭП в контактном варианте формула акустического тракта для диска

диаметром 2h расположенного па акустической осп и перпендикулярного

к пей:

Р„ Л2г2

Из <|х>рмулы видно, что амплитуда отраженного сигнала от нлехткодонного

отражателя прямо пропорциональна его площади. Поэтому, этот отражатель

является основным в дефектометрпи.

В наклонных ПЭП ньезонлас-

типа наклеивается па призму из

материала со скоростью продоль-

ных волн меныней, чем попереч-

ных в материале изделия. Призму

также называют акустической

задержкой, имея в виду то, что

благодаря ей прохождение фронта

волны задерживается на разные

промежутки времени, что обеспе-

чивает наклонный ввод различных

типов воли в изделие.

При анализе акустического

поля наклонных ПЭП с призмой

используют следующие термины

(рис. 3.9). Акустической осью ON

преобразователя в изделии назы-

вают |1]хзломле1щую акустическую

ось ньезонластины. Точку прелом-

ления О называют точкой выхода.

Акустическая ось ПЭП может не

совпадать с централы |ым лучом, ко-

торый также начинается в точке вы- Рис 3 9 Схема акустического поля 6лижней

хода, но соответствует максимуму зоны ПЭП.

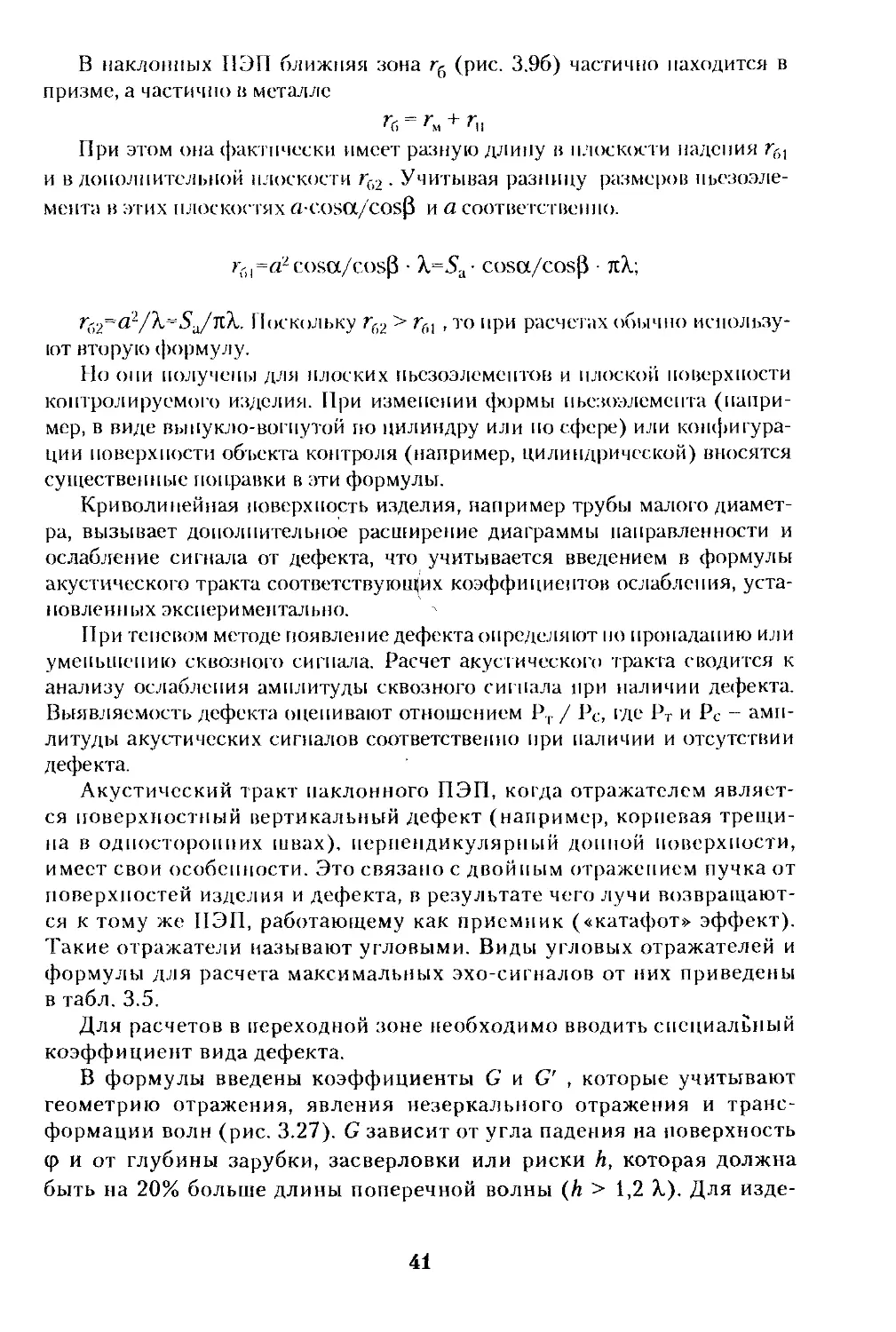

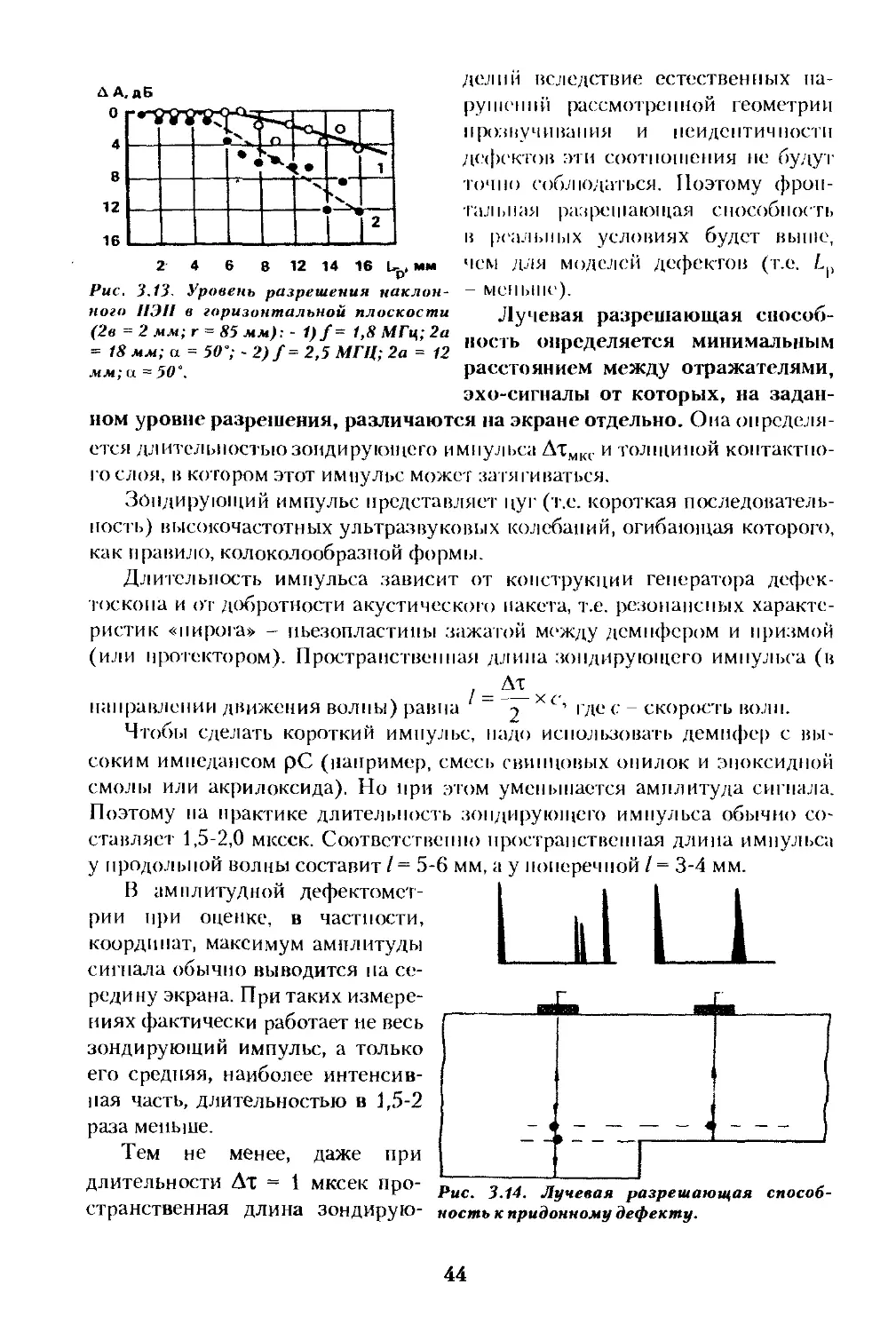

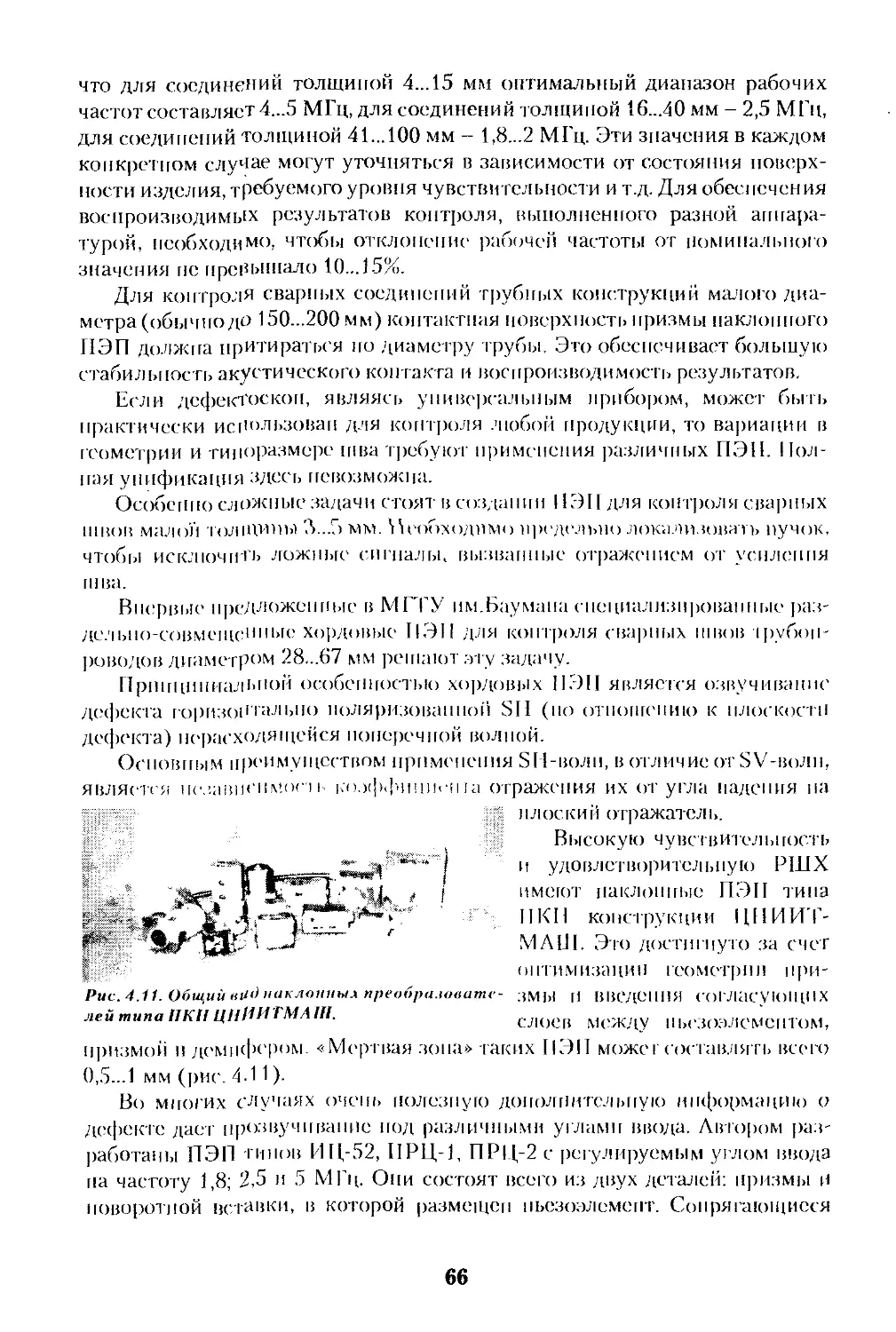

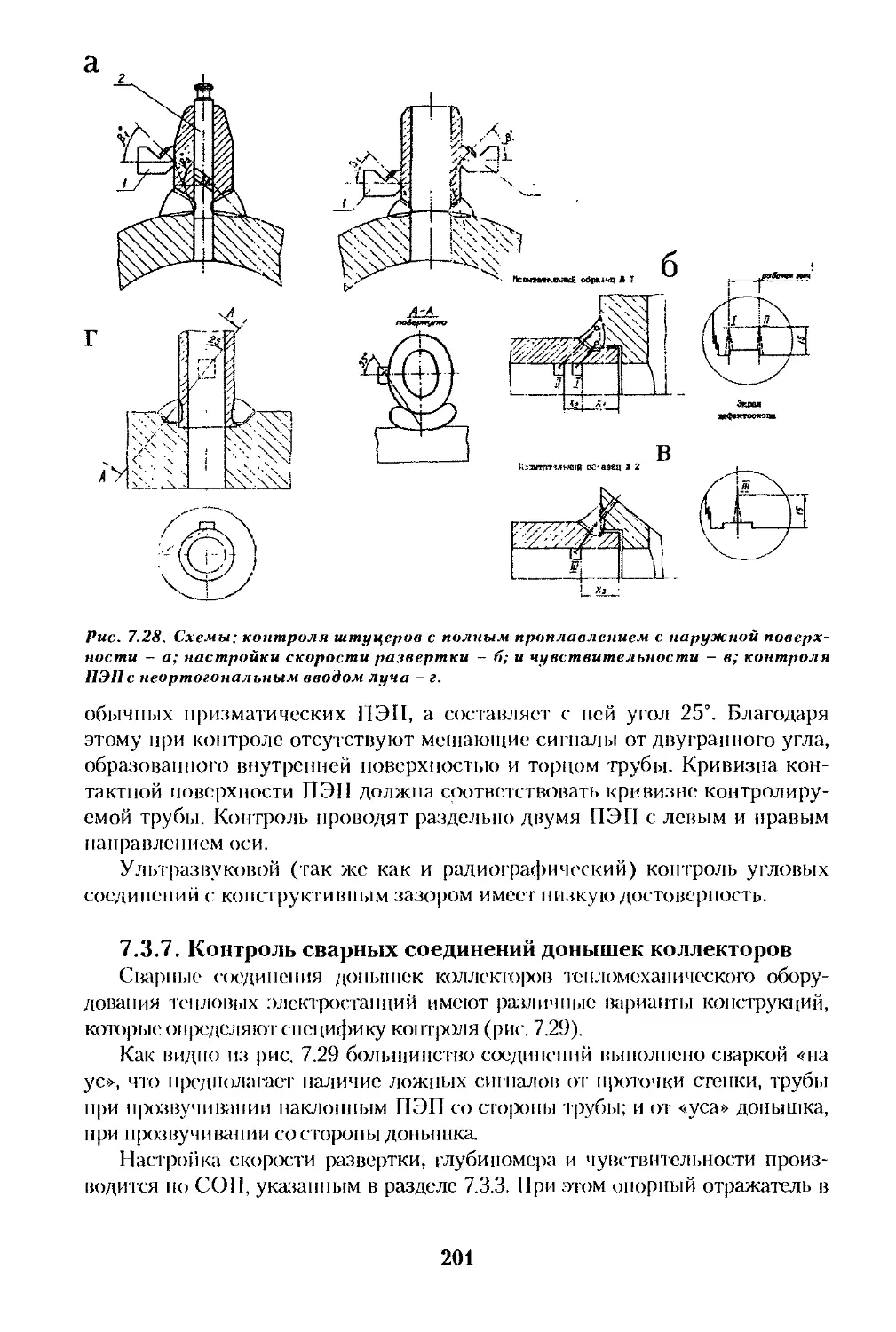

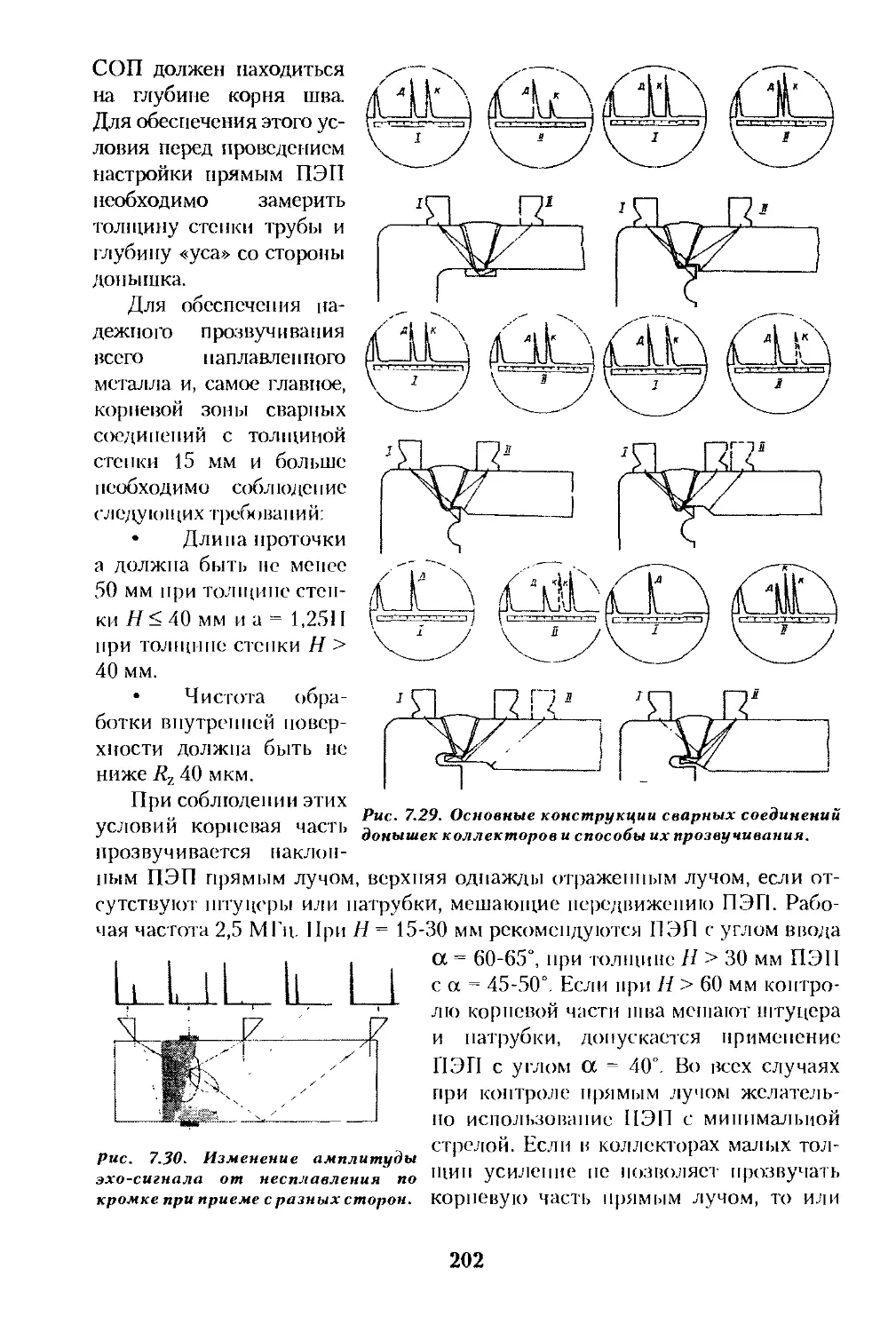

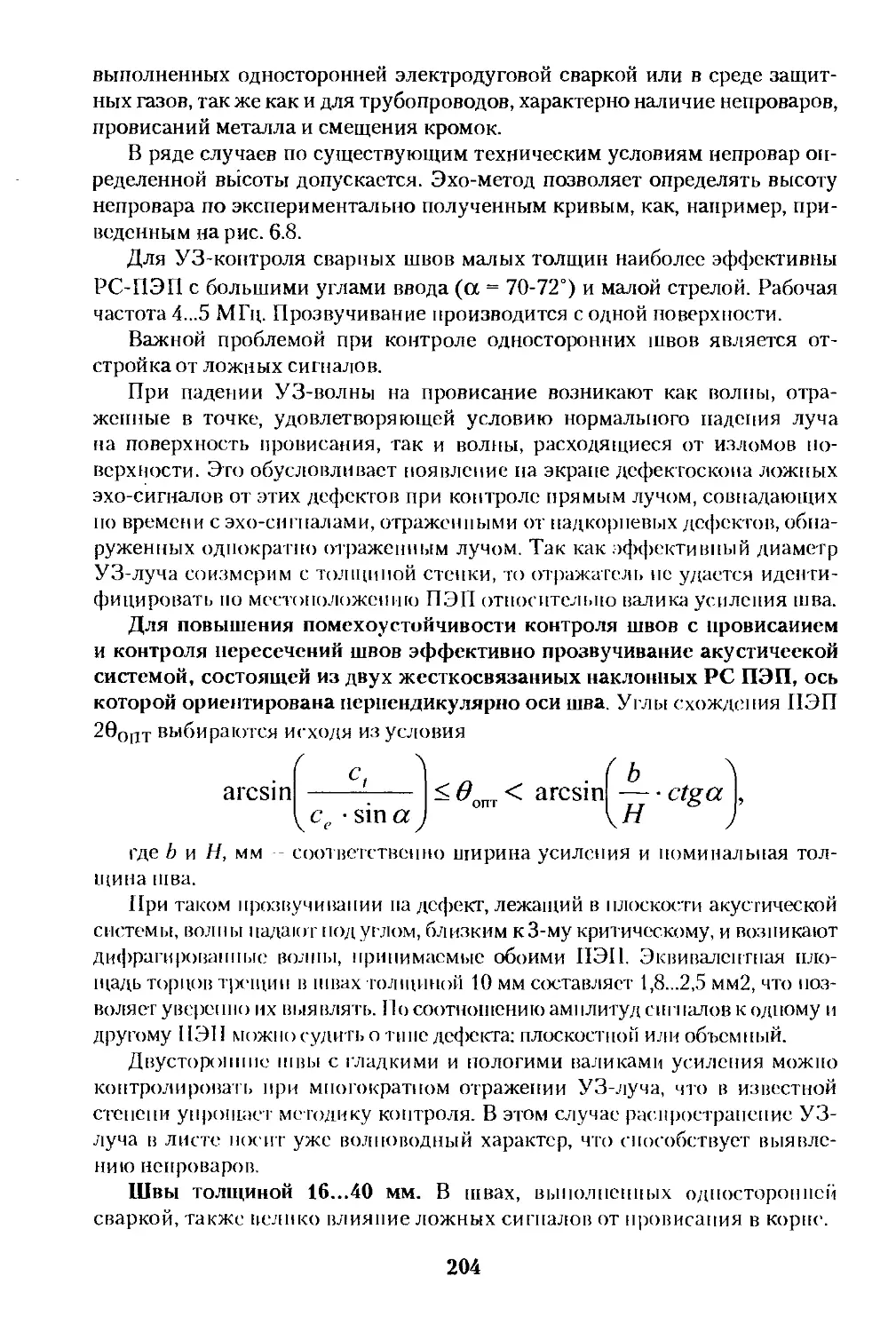

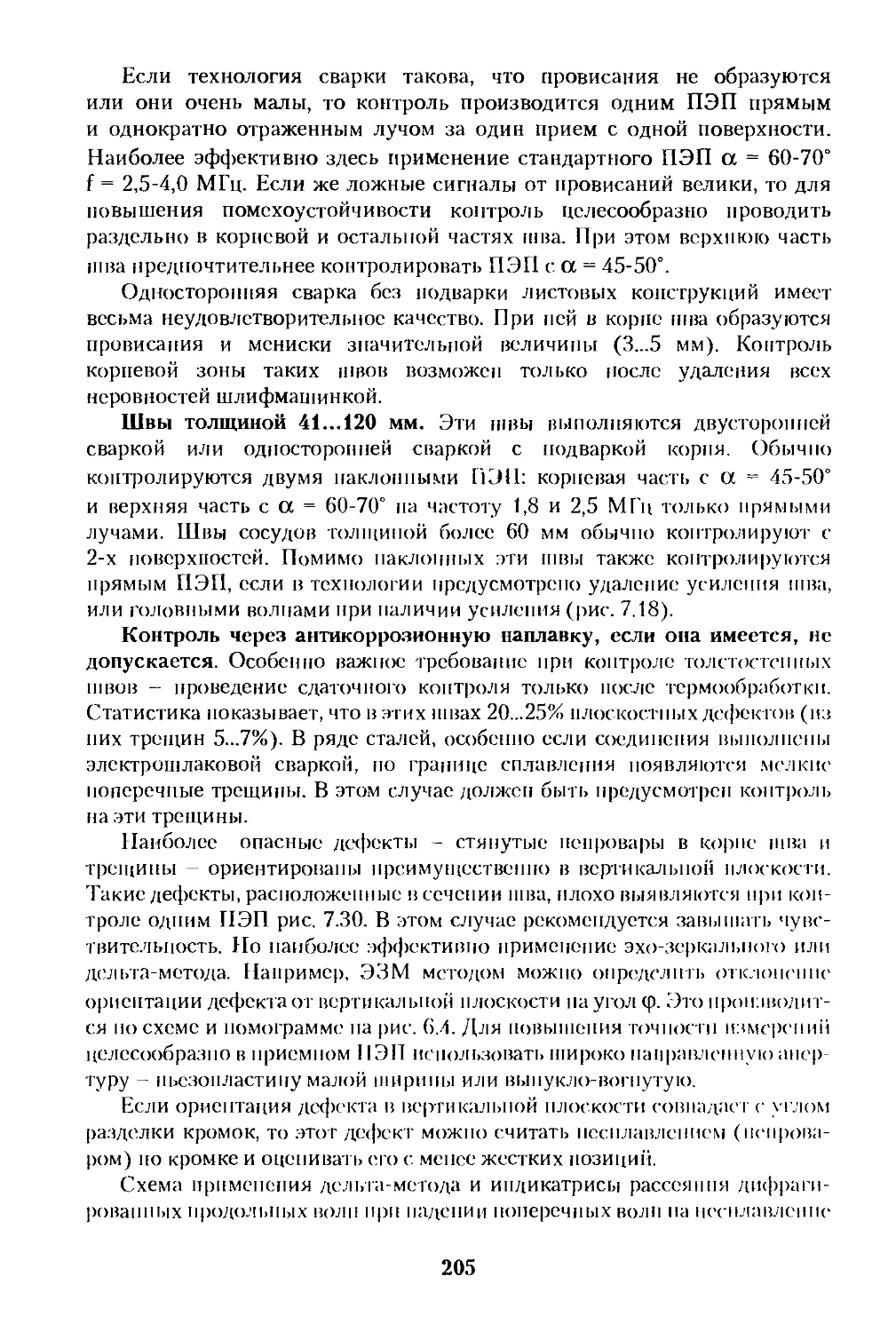

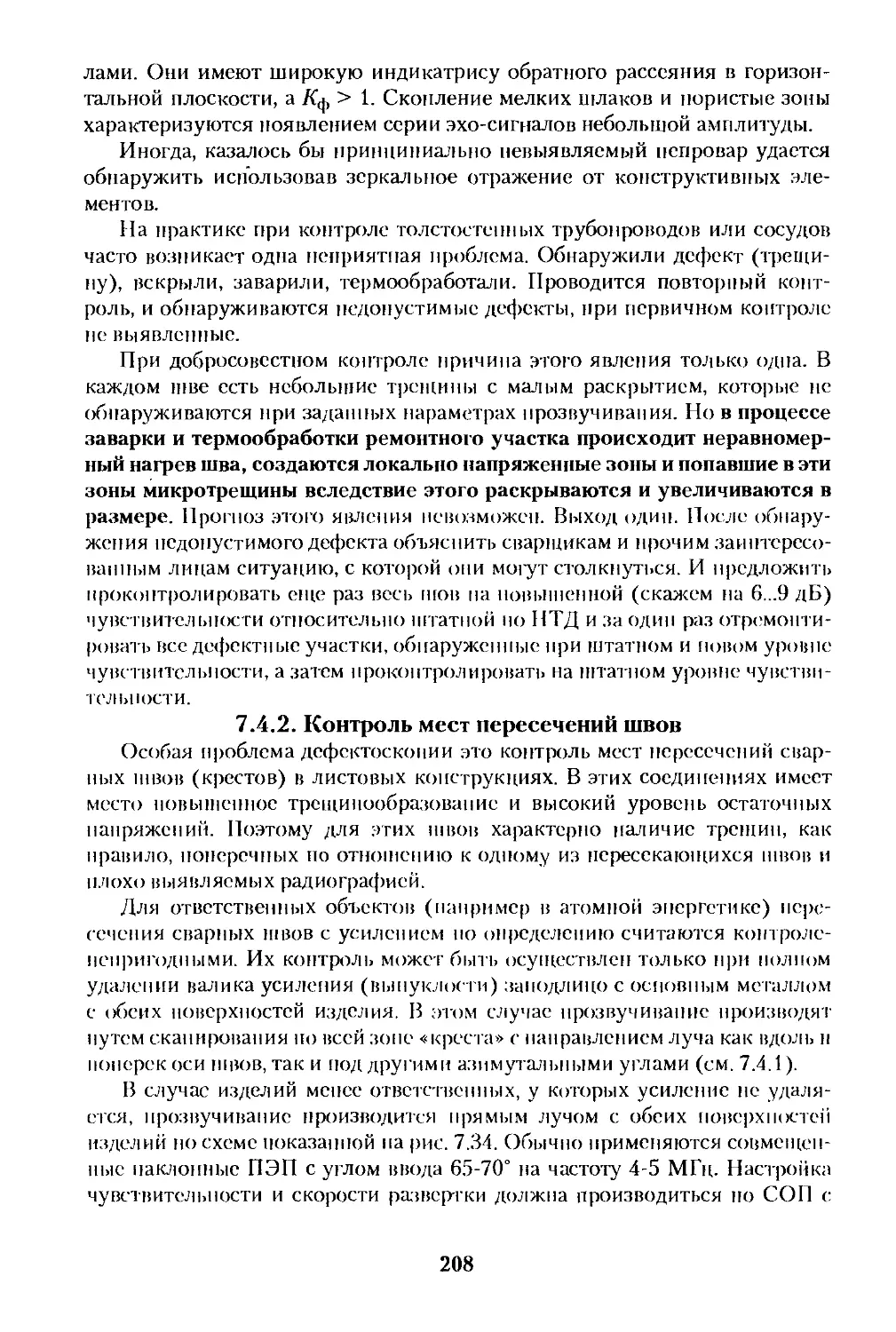

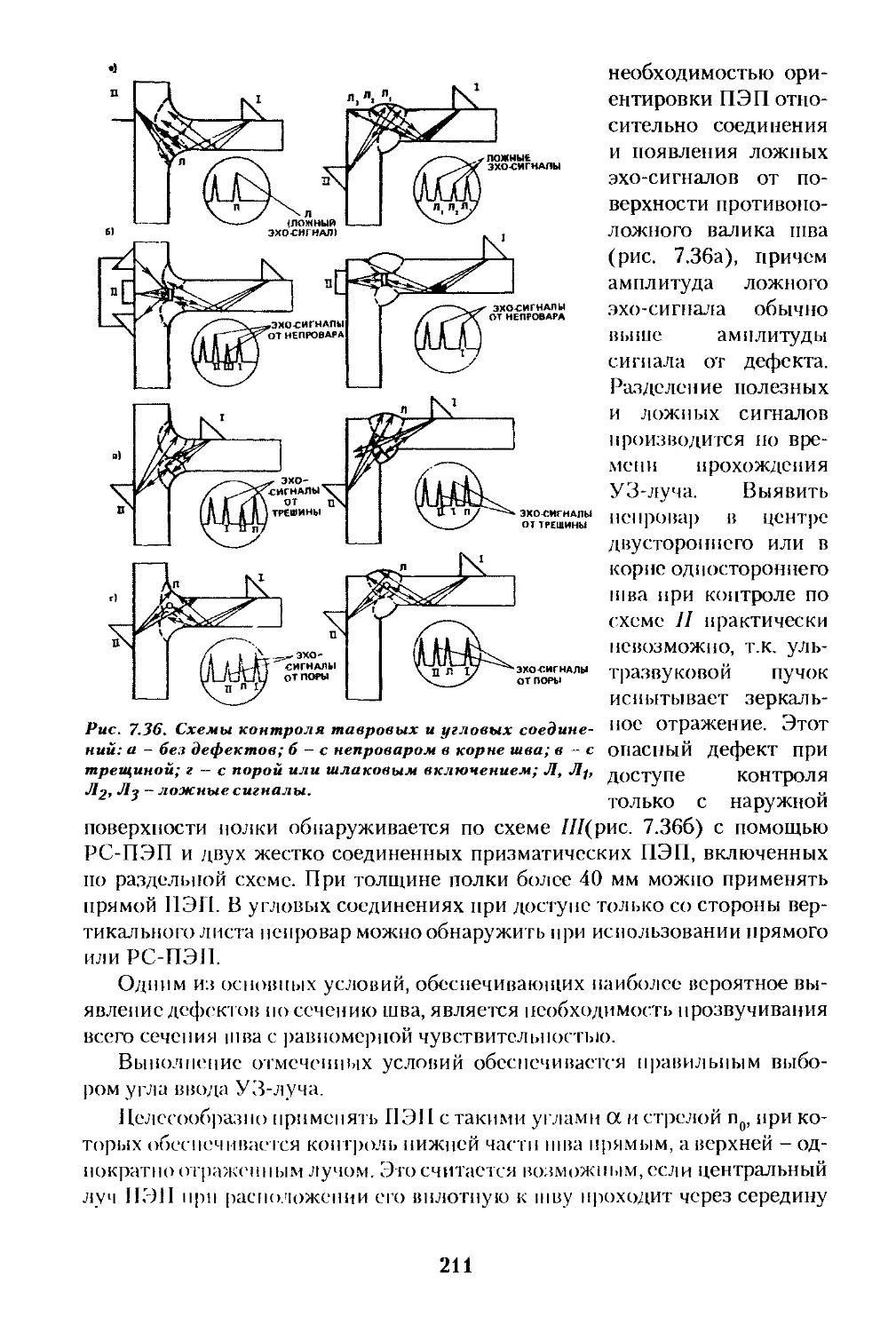

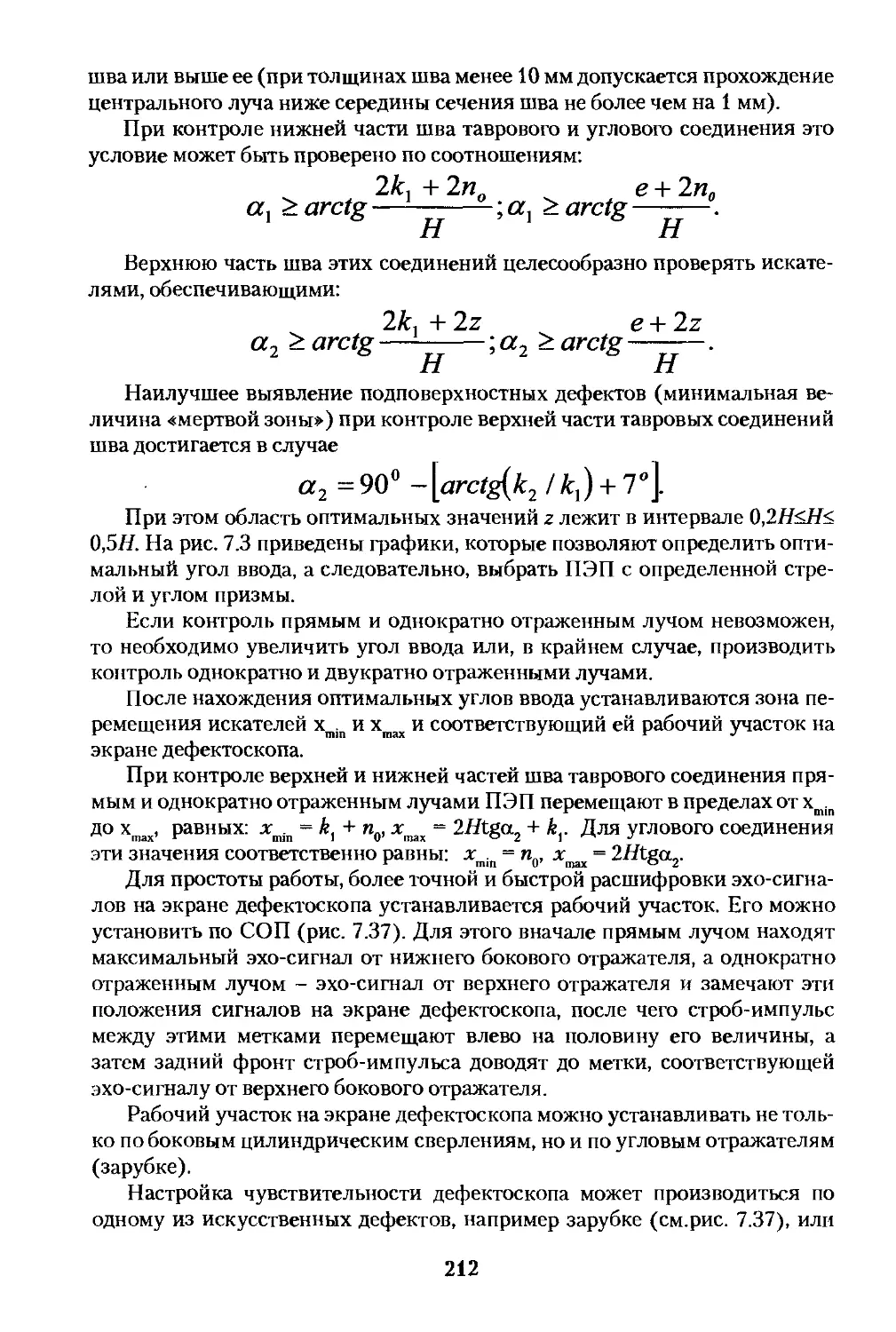

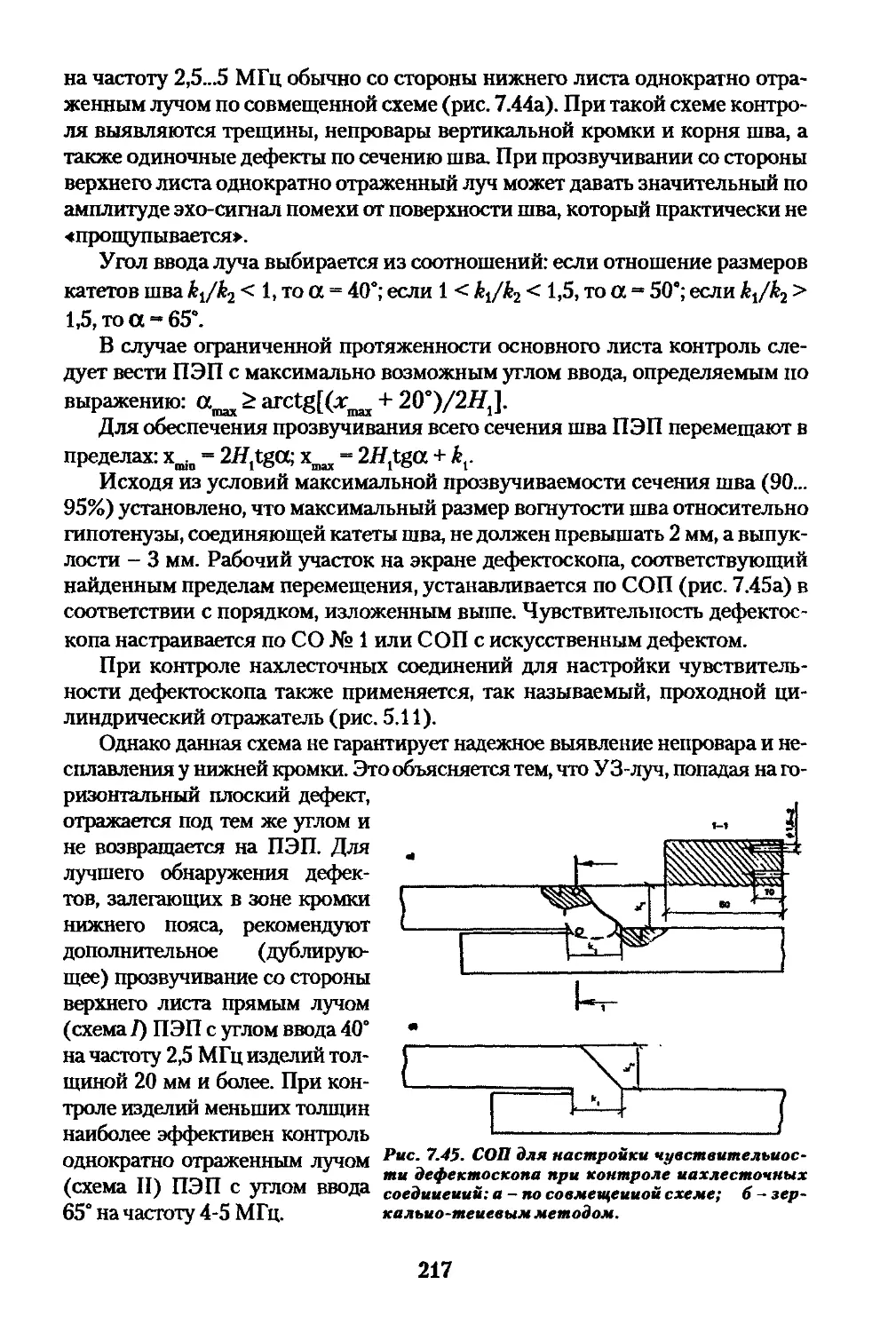

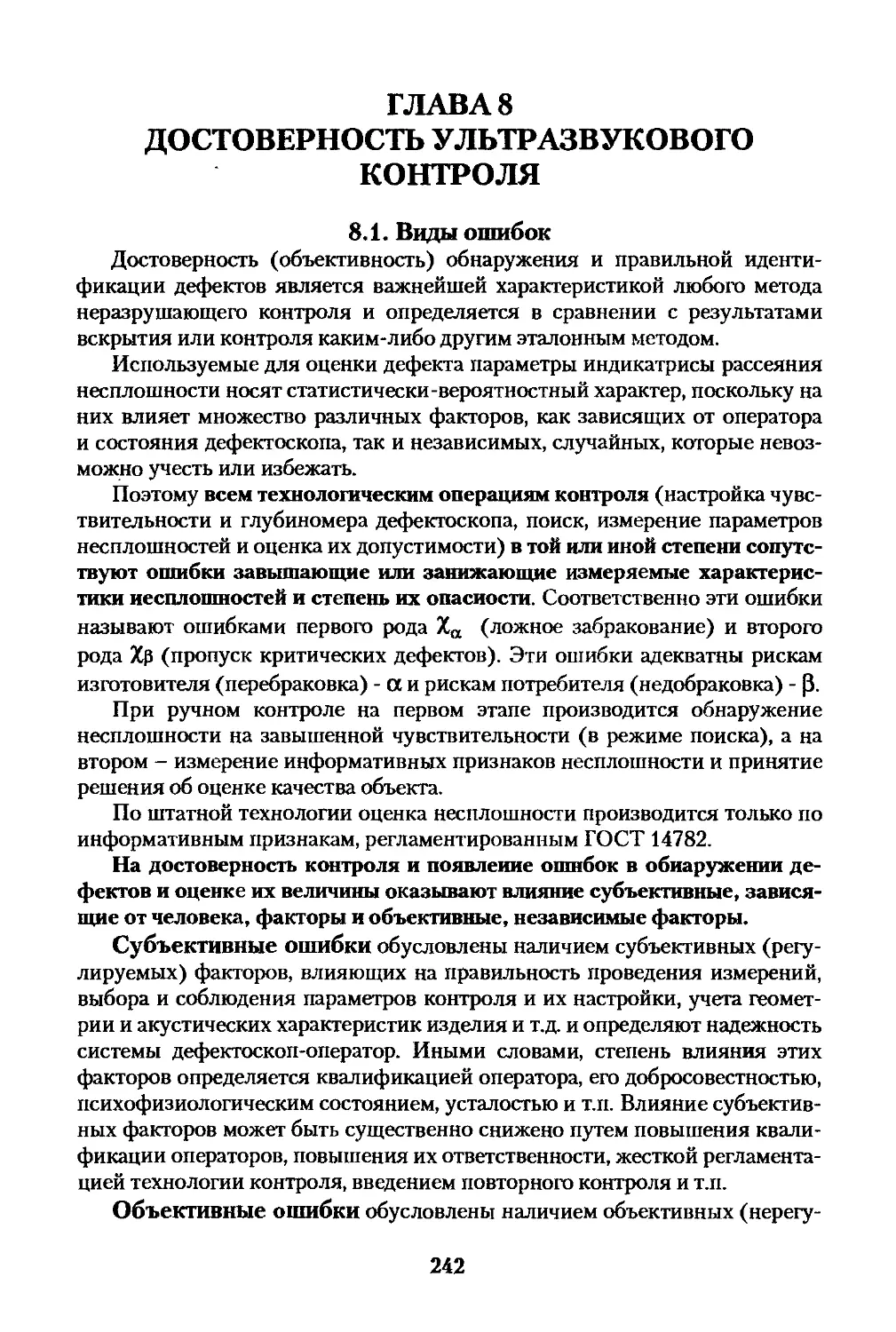

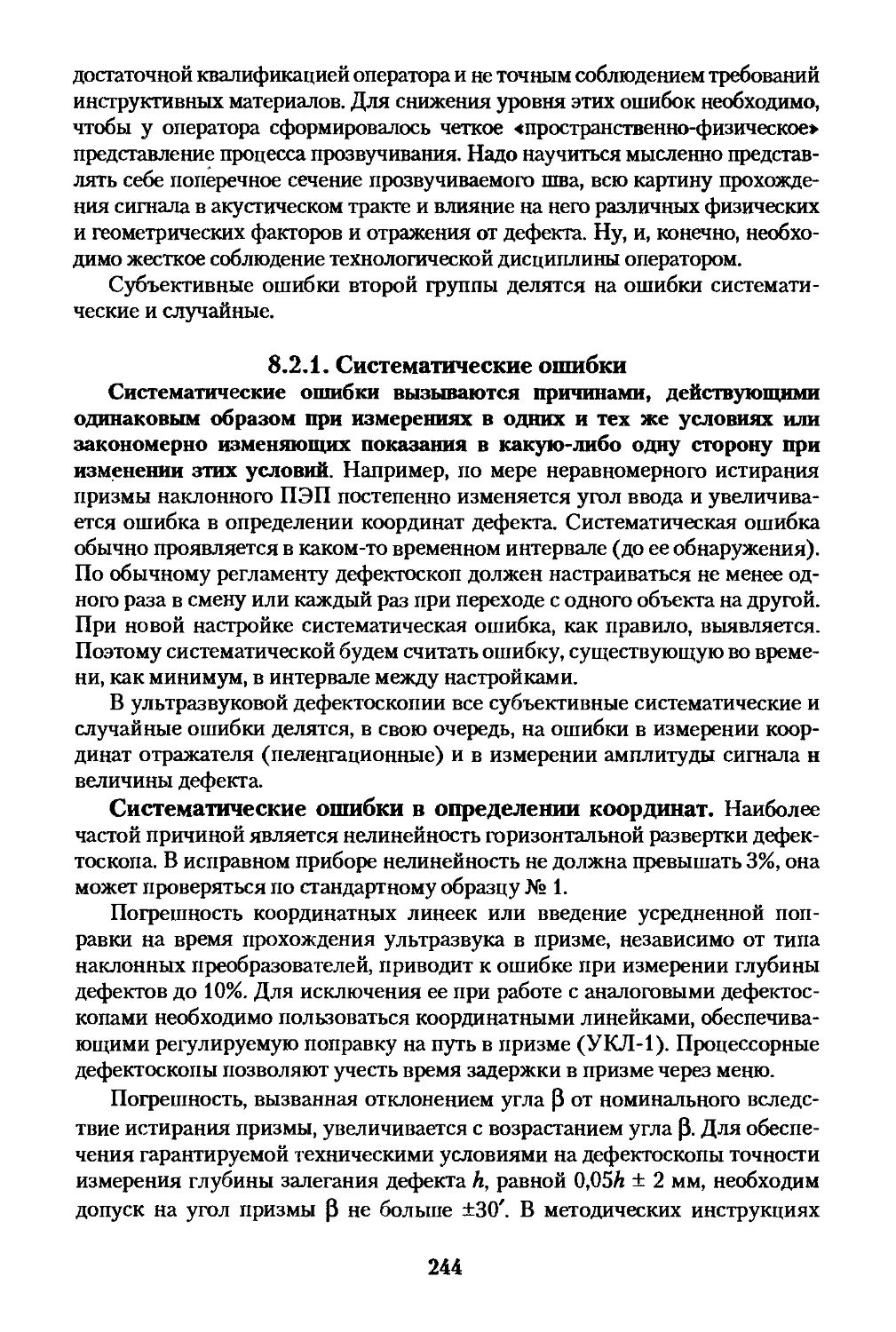

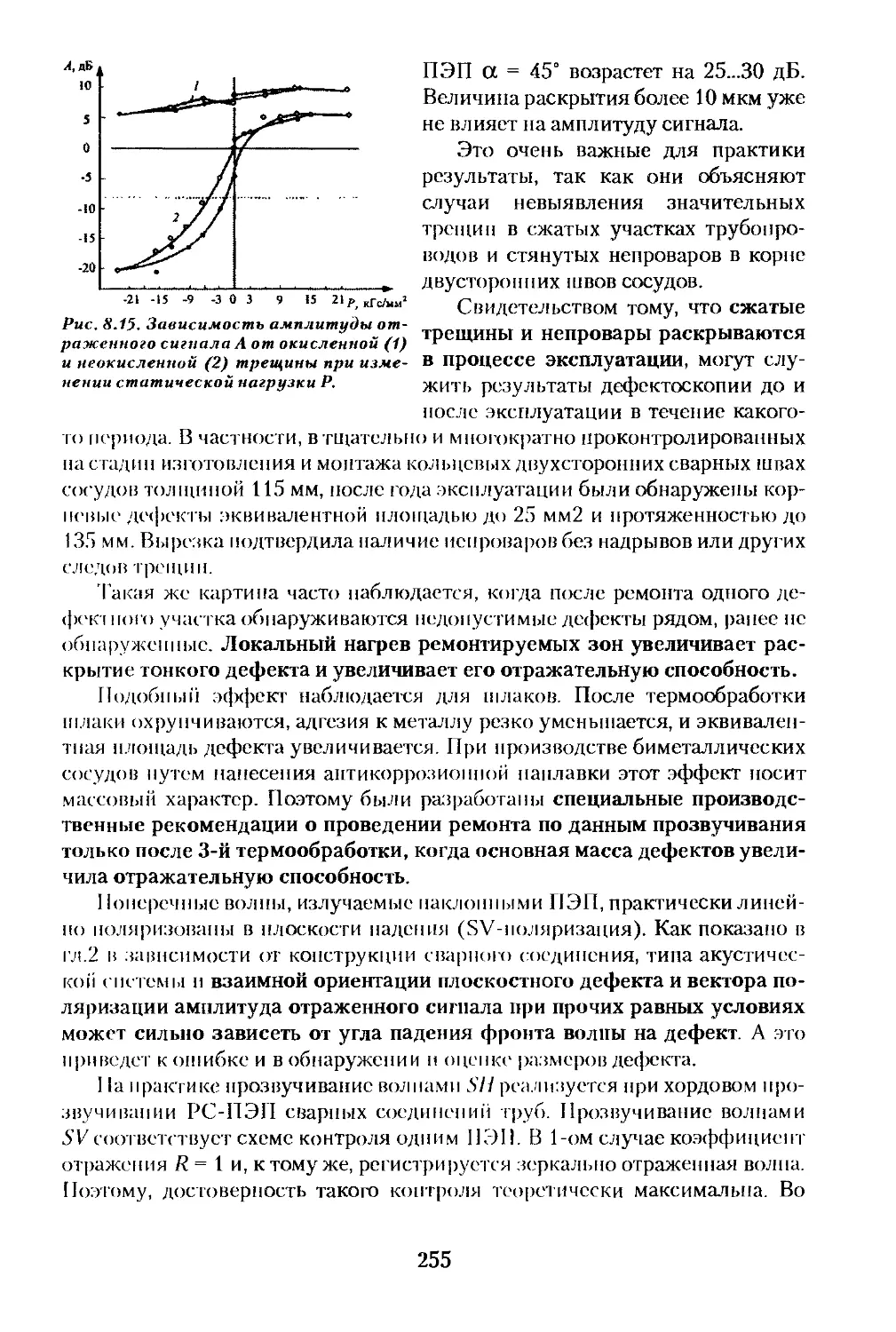

диаграммы направленности. Угол