Текст

БОЛЬШОЙ СПРАВОЧНИК

РЕЗИНЩИКА

Часть2

Резины и резинотехнические изделия

Под редакцией д-ра техн. наук, проф. СВ. Резниченко

и д-ра техн. наук, проф. ЮМ. Морозова

Москва

000 «Издательский центр «Техинформ»

Международной академии информатизации»

2012

t

!

i

!

I

I

JC- УДК 678.4(031)

ББК 35.728

Б 79

Авторы:

Алексеев AT, д-р техн. наук, проф.

Альтзицер В.С, д-р техн. наук

Богданов вЩ д-р техн. наук, проф.

Бритое ВЛ, д-р техн. наук

Букаиова НМ.

Бухина М.Ф., д-р техн. наук, проф.

Веселое ИВ, канд. техн. наук

Волошин ВМ.

Восканян З.С, д-р техн наук, проф.

Гербова ЛВ.

Глухаткина ПГ, канд. техн. наук

Говорова ОА, канд. техн. наук

Гомоиова HP.

Гордеев ВХ, канд. техн. наук

Гореленков ВХ, д-р техн. наук

Григорян ГВ, канд. хим. наук

Гусаров ПМ.

Донской АЛ, д-р техн. наук

Живулнн ГА, канд. техн. наук, проф.

Зайцева ЕМ.

Закирова МЛ, канд. техн. наук

Захаров СЛ, канд. техн. наук

\3ахарьев f/Ц канд. техн. наук

Земскова СА.

Змичеревская ТВ.

Ионов ЮА, канд. техн. наук

Калинковскнй В.С, канд. техн. наук

Катуркии НА.

Корнев А£, д-р техн. наук, проф.

Кузнецова ЕА.

Кучерский AM, д-р техн. наук

Лазарева АА.

Левакова НМ.

Левит РГ, канд. хим. наук

Любартович СА, д-р техн. наук,

проф.

Майзелис БА, канд. техн. наук

Морозов ЮЛ, д-р техн. наук, проф.

Мухин ОМ, канд. физ-мат. наук

Николаев ОД, канд. техн. наук

\Нудельман ЗМ, \ канд. хим. наук

Овсянников НЯ, канд. техн. наук

Перлина ЖВ.

Петрова АЛ, д-р техн. наук

Петрова НМ, д-р хим. наук

Пичугин AM, канд. техн. наук

Резниченко Д.С.

Резниченко СВ, д-р техн. наук,

проф.

Смирнов БЛ, канд. техн. наук

Сомииский АА.

Степанов АС, канд. техн. наук

Сухииии Н.С.

Трофимович ДЛ, д-р техн. наук

Хорольский МЛ, канд. техн. наук

Шаховец СЕ, д-р техн. наук

Шляхман АА, канд. техн. наук

Шпаков ВЛ, канд. техн. наук

Шпиндлер ВМ, канд. техн. наук

Юровский В.С., д-р техн. наук

Большой справочник резинщика. Ч. 2. Резины и резинотехнические изделия / Под ред.

Б 79 СВ. Резниченко, Ю.Л. Морозова. - М.: 000 «Издательский центр «Техинформ» МАИ», 2012.

- 648 с; ил.

ISBN 978-5-89551-025-4

Описаны резины на основе каучуков общего и специального назначения, клеи на основе

каучуков, латексов и термопластичных эластомеров, герметики и компаунды. Рассмотрены

наиболее распространенные виды изделий из резин - шины, транспортерные ленты,

приводные ремни, рукавные изделия, уплотнения, амортизирующие детали и др. Описаны методы

механических испытаний резин и вторичной переработки резин и изделий. Приведена

нормативно-техническая документация. Большое внимание уделено экологической безопасности и

охране окружающей среды.

Справочник предназначен для инженерно-технических и научных работников резиновой

промышленности, промышленности синтетического каучука, химических волокон,

пластических масс, машиностроительной, автомобильной, авиационной, металлургической,

химической, электротехнической и др., а также для студентов, бакалавров, магистрантов и аспирантов

соответствующих вузов. Полезен всем работникам тех отраслей промышленности и

агропромышленного комплекса, в которых потребляются резиновые изделия - от их производства и

эксплуатации до маркетинга и реализации готовой продукции.

УДК 678.4(031)

ББК 35.728

ISBN 978-5-89551-025-4

@ 000 «Издательский центр «Техинформ»

Международной академии информатизации», 2012

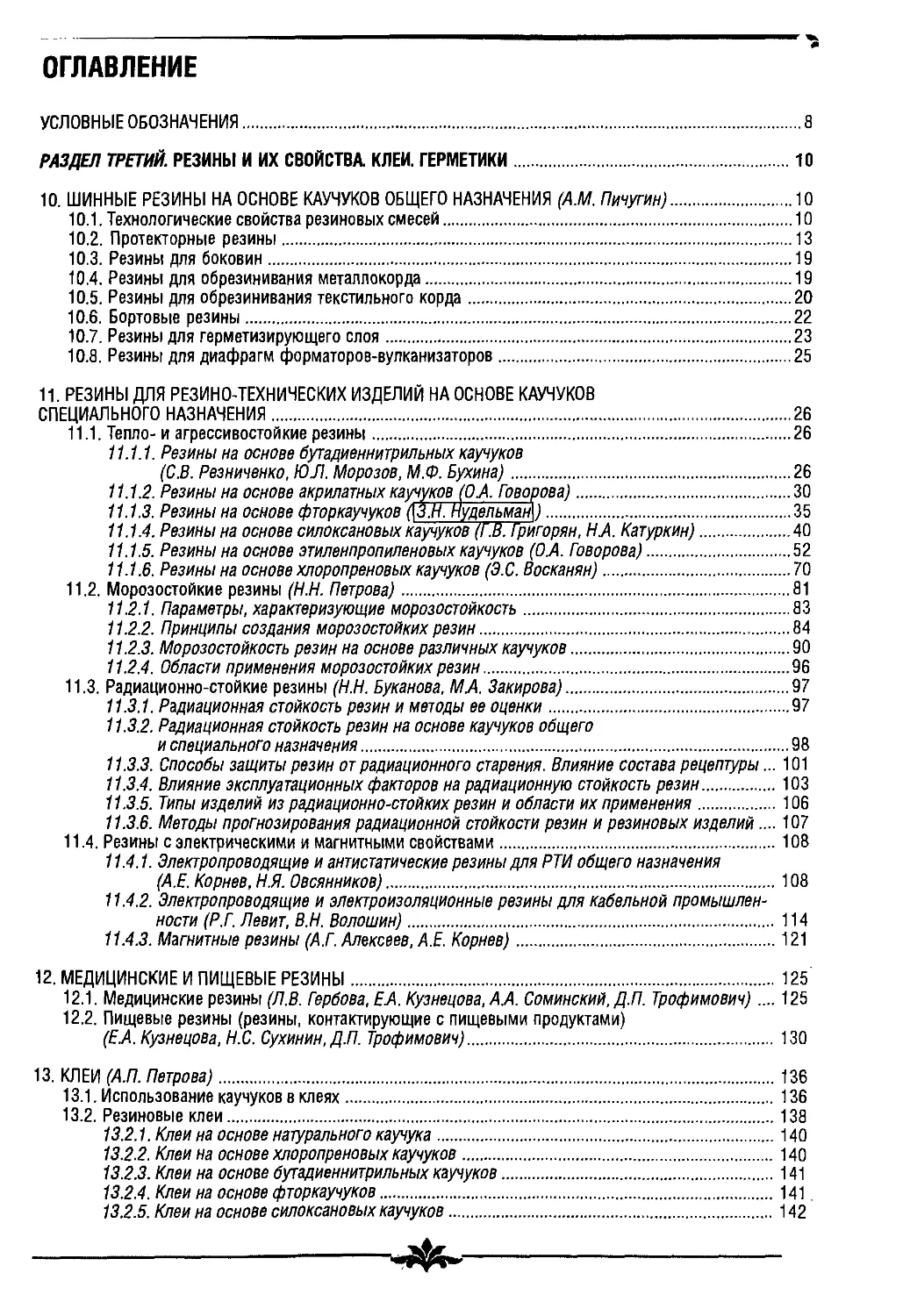

ОГЛАВЛЕНИЕ

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ 8

РАЗДЕЛ ТРЕТИЙ. РЕЗИНЫ И ИХ СВОЙСТВА. КЛЕИ. ГЕРМЕТИКИ 10

10. ШИННЫЕ РЕЗИНЫ НА ОСНОВЕ КАУЧУКОВ ОБЩЕГО НАЗНАЧЕНИЯ (A.M. Пичугин) 10

10.1. Технологические свойства резиновых смесей 10

10.2. Протекторные резины 13

10.3. Резины для боковин 19

10.4. Резины для обрезинивания металлокорда 19

10.5. Резины для обрезинивания текстильного корда 20

10.6. Бортовые резины 22

10.7. Резины для герметизирующего слоя 23

10.8. Резины для диафрагм форматоров-вулканизаторов 25

11. РЕЗИНЫ ДЛЯ РЕЗИНО-ТЕХНИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ КАУЧУКОВ

СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ 26

11.1. Тепло- и агрессивостойкие резины 26

11.1.1. Резины на основе бутадиеннитрильных каучуков

(СВ. Резниченко, ЮЛ. Морозов, М.Ф. Бухта) 26

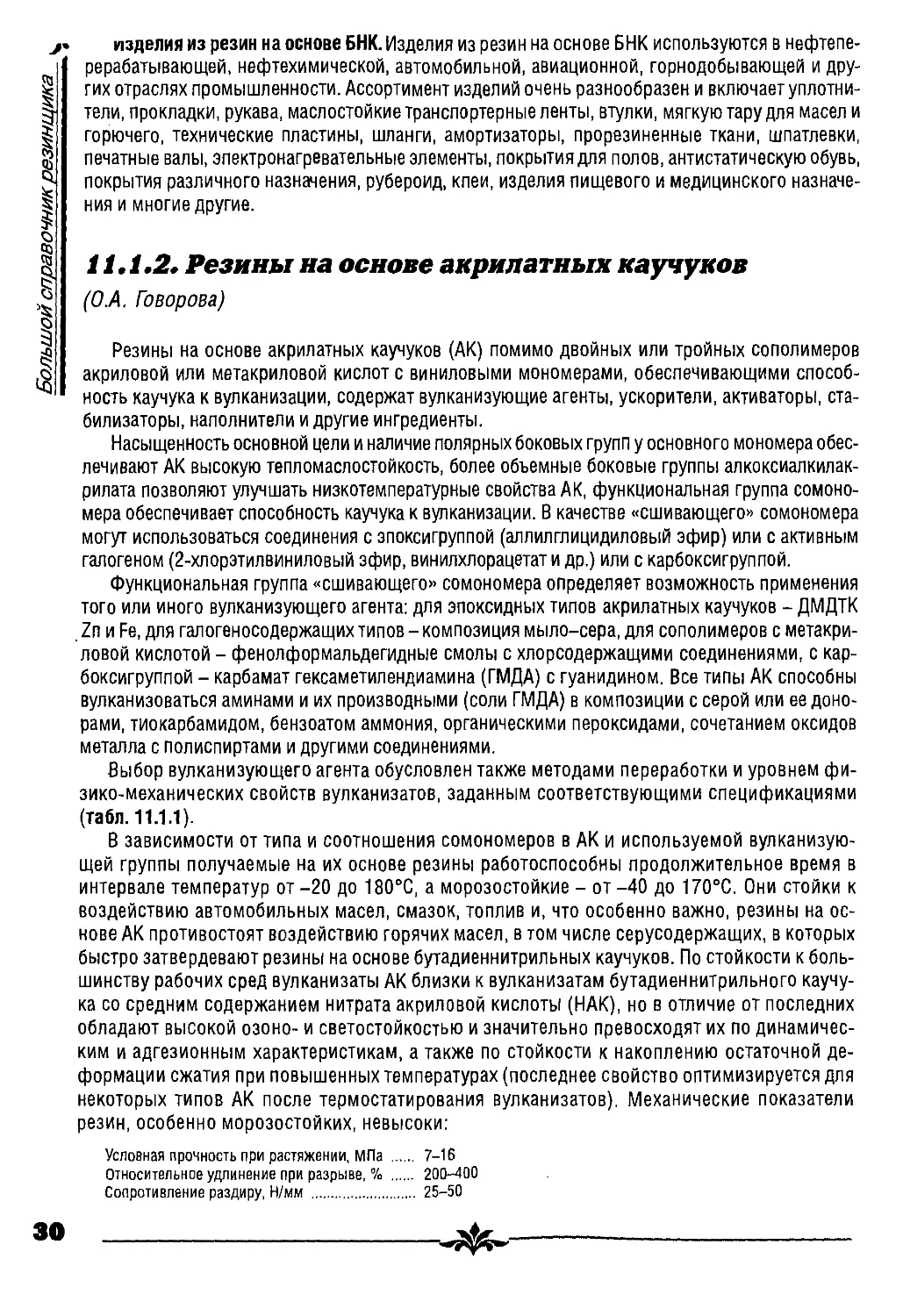

11.1.2. Резины на основе акрилатных каучуков (О А. Говорова) 30

11.1.3. Резины на основе фторкаучуков (\З.Н. Нуделшан]) 35

11.1.4. Резины на основе силоксановых каучуков (Г.В. Григорян, НА. Катуркин) 40

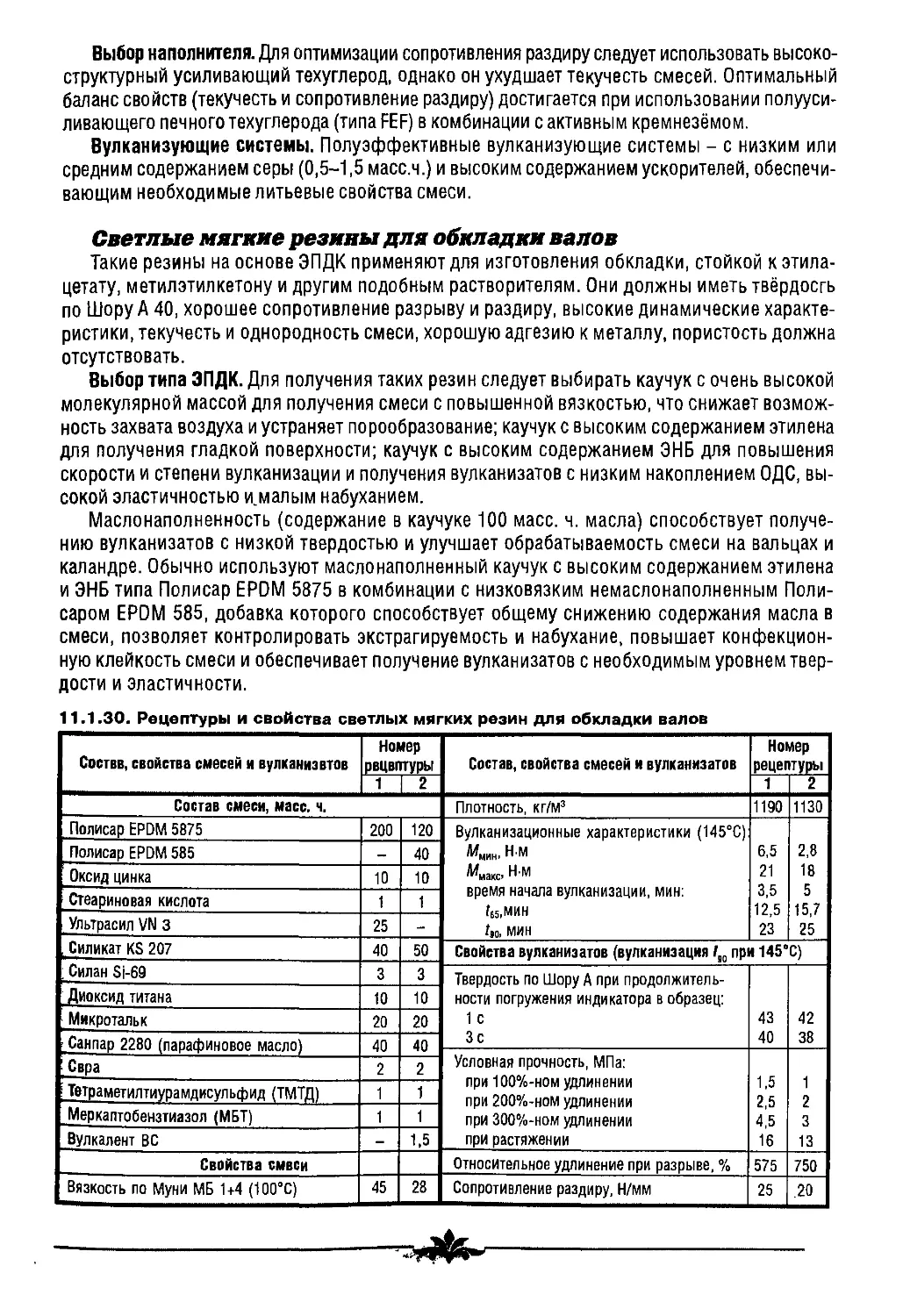

11.1.5. Резины на основе этиленпропиленовых каучуков (ОА. Говорова) 52

11.1.6. Резины на основе хлоропреновых каучуков (Э.С. Восканян) 70

11.2. Морозостойкие резины (Н.Н. Петрова) 81

11.2.1. Параметры, характеризующие морозостойкость 83

11.2.2. Принципы создания морозостойких резин 84

11.2.3. Морозостойкость резин на основе различных каучуков 90

11.2.4. Области применения морозостойких резин 96

11.3. Радиационно-стойкие резины (Н.Н. Буканова, МА. Закирова) 97

11.3.1. Радиационная стойкость резин и методы ее оценки 97

/1.3.2. Радиационная стойкость резин на основе каучуков общего

и специального назначения 98

11.3.3. Способы защиты резин от радиационного старения. Влияние состава рецептуры... 101

11.3.4. Влияние эксплуатационных факторов на радиационную стойкость резин 103

11.3.5. Типы изделий из радиационно-стойких резин и области их применения 106

11.3.6. Методы прогнозирования радиационной стойкости резин и резиновых изделий.... 107

11.4. Резины с электрическими и магнитными свойствами 108

/1.4.1. Электропроводящие и антистатические резины для РТИ общего назначения

(А.Е. Корпев, Н.Я. Овсянников) 108

11.4.2. Электропроводящие и электроизоляционные резины для кабельной

промышленности (Р.Г. Левит, В.Н. Волошин) 114

11.4.3. Магнитные резины (А.Г. Алексеев, А.Е. Корнев) 121

12. МЕДИЦИНСКИЕ И ПИЩЕВЫЕ РЕЗИНЫ 125

12.1. Медицинские резины (Л.В. Гербова, Е.А. Кузнецова, А А. Соминский.Д.П. Трофимович) .... 125

12.2. Пищевые резины (резины, контактирующие с пищевыми продуктами)

(ЕА. Кузнецова, Н.С. Сухинин.Д.П. Трофимович) 130

13. КЛЕИ (АЛ. Петрова) 136

13.1. Использование каучуков в клеях 136

13.2. Резиновые клеи 138

13.2.1. Клеи на основе натурального каучука 140

13.2.2. Клейна основе хлоропреновых каучуков 140

13.2.3. Клеи на основе бутадиеннитрильных каучуков 141

13.2.4. Клеи на основе фторкаучуков 141

13.2.5. Клеи на основе силоксановых каучуков 142

ОГЛАВЛЕНИЕ

13.2.6. Клеи на основе термоэластопластов 142

13.2.7. Клеи на основе латексов 143

13.2.8. Свойства клеев на основе различных каучуков и самоклеящихся материалов 145

13.3. Склеивание резин и приклеивание их к различным материалам 173

14. ГЕРМЕТИКИ И КОМПАУНДЫ (АА. Донской, ЮА. Ионов, ЕМ. Зайцева) 179

14.1. Герметики 179

14.1.1. Классификация герметиков 179

14.1.2. Состав и свойства герметиков 181

14.2. Компаунды 187

14.3. Ассортимент и области применения герметиков 188

РАЗДЕЛ ЧЕТВЕРТЫЙ. ОСНОВНЫЕ ВИДЫ ИЗДЕЛИЙ ИЗ РЕЗИНЫ.

ПРИМЕНЕНИЕ, ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ 190

15. ШИНЫ (И.В. Веселое, В.К. Гордеев, Л.М. Гусаров, СП. Захаров, С А. Земскова, B.C. Калинковский,

СА.Любартович, О.Н. Мухин, А.С. Степанов) 190

15.1. Классификация шин 190

15.2. Основные элементы пневматических шин 191

15.3. Особенности конструкции шин различных типов 192

15.4. Конструирование шин 195

15.4.1. Основные требования к конструкции шин 195

75.4.2. Порядок разработки новых шин 197

15.5. Шинные материалы 198

15.6. Производство шин 200

15.6.1. Технологические процессы и оборудование для производства шин

из традиционных материалов 201

15.6.2. Технологические процессы и оборудование для производства шин из полиуретанов.... 213

15.7. Испытания шин 214

15.8. Маркировка шин 215

16. ТРАНСПОРТЕРНЫЕ ЛЕНТЫ (В.П. Шпаков) 221

16.1. Классификация конвейерных лент 221

16.2. Резинотканевые ленты 224

16.3. Резйнотросовые ленты 226

16.4. Основные свойства конвейерных лент 227

16.5. Конструирование и выбор конвейерной ленты 229

16.6. Материалы для изготовления конвейерных лент 231

16.7. Технология производства конвейерных лент 236

16.8. Методы испытаний конвейерных лент 240

16.9. Эксплуатация конвейерных лент 242

16.10. Утилизация отходов производства 243

17. ПРИВОДНЫЕ РЕМНИ (В.П. Шпаков, ТВ. Змичеревская) 243

17.1. Классификация приводных ремней 243

17.2. Конструирование приводных ремней и пресс-форм 258

17.3. Материалы для производства приводных ремней 259

17.4. Технология производства приводных ремней 262

17.5. Эксплуатация приводных ремней 264

17.6. Утилизация изделий и отходов производства 264

18. РУКАВНЫЕ ИЗДЕЛИЯ (Л.Г. Глухаткина) 265

18.1. Виды и типы изделий 267

18.2. Типичные варианты конструкции изделий '." 268

18.3. Области применения рукавов 271

18.4. Конструирование рукавных изделий '"" '" 272

18.5. Материалы для рукавов [ " 274

18.5.1. Резиновые смеси .'"'.. 274

18.52. Армирующие материалы 277

18.6. Производство рукавных изделий 284 *т^

18.6.1. Технологические процессы и виды оборудования 284

18.6.2. Контроль производства рукавных изделий 287

18.7. Методы испытаний рукавных изделий 289

18.8. Эксплуатация рукавов и прогнозирование их работоспособности 291

18.9. Утилизация изделий и отходов производства 292

19. УПЛОТНЕНИЯ 292

Общие сведения (B.C. Юровский) 292

19.1. Неподвижные уплотнения 295

19.1.1. Уплотнения стандартные (М.С. Хоропьский) 295

19.1.2. Уплотнения длинномерные (В.М. Шпиндлер) 304

19.2. Резиновые уплотнители соединений с вращательным движением (B.C. Юровский) 312

19.2.1. Типы резиновых уплотнителей для валов 312

19.2.2. Области применения резиновых манжетных уплотнителей валов 316

19.2.3. Принципы проектирования манжет для вращающихся валов 317

19.2.4. Расчет пружин растяжения 320

19.2.5. Технические требования к уплотнительным узлам и сопряженным

с манжетами деталям 321

19.2.6. Монтаж и эксплуатация манжет 323

19.2.7. Проектирование пресс-форм для изготовления резиновых армированных манжет. 324

19.2.8. Эластомерные материалы для манжет 326

19.2.9. Технология изготовления армированных манжет 330

19.2.10. Методы исследований, испытаний и контроля уплотнителей для валов 331

19.2.11. Прогнозирование сроков службы резиновых уплотнителей для валов 333

19.3. Уплотнения с дополнительными функциями 334

19.3.1. Мембраны (В.М. Шпиндлер) 334

19.3.2. Клапаны (М.С. Хорольский) 339

19.3.3. Резинометаллические подшипники (М.С. Хорольский) 347

20. АМОРТИЗИРУЮЩИЕ ДЕТАЛИ (виброизоляторы) (ИР. Гомонова, АА. Шляхман) 349

20.1. Общая характеристика виброизоляторов 349

20.2. Характеристика применяемых материалов 356

20.3. Производство виброизоляторов 358

20.4. Испытание виброизоляторов 359

21. ИЗДЕЛИЯ ДЛЯ ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ ([1'.А.Захарьев\, Д.С. Резниченко) 360

22. ИЗДЕЛИЯ ДЛЯ ЗАЩИТЫ КОЖИ (В.К Гореленков, Н.М. Левакова, ГА. Живулин) 363

22.1. Основные характеристики резинотканевых материалов для защитных костюмов 363

22.2. Классификация резинотканевых материалов для защитных костюмов 365

22.3. Материалы для защиты от химически опасных веществ 366

22.4. Материалы для защиты от термических поражающих факторов 380

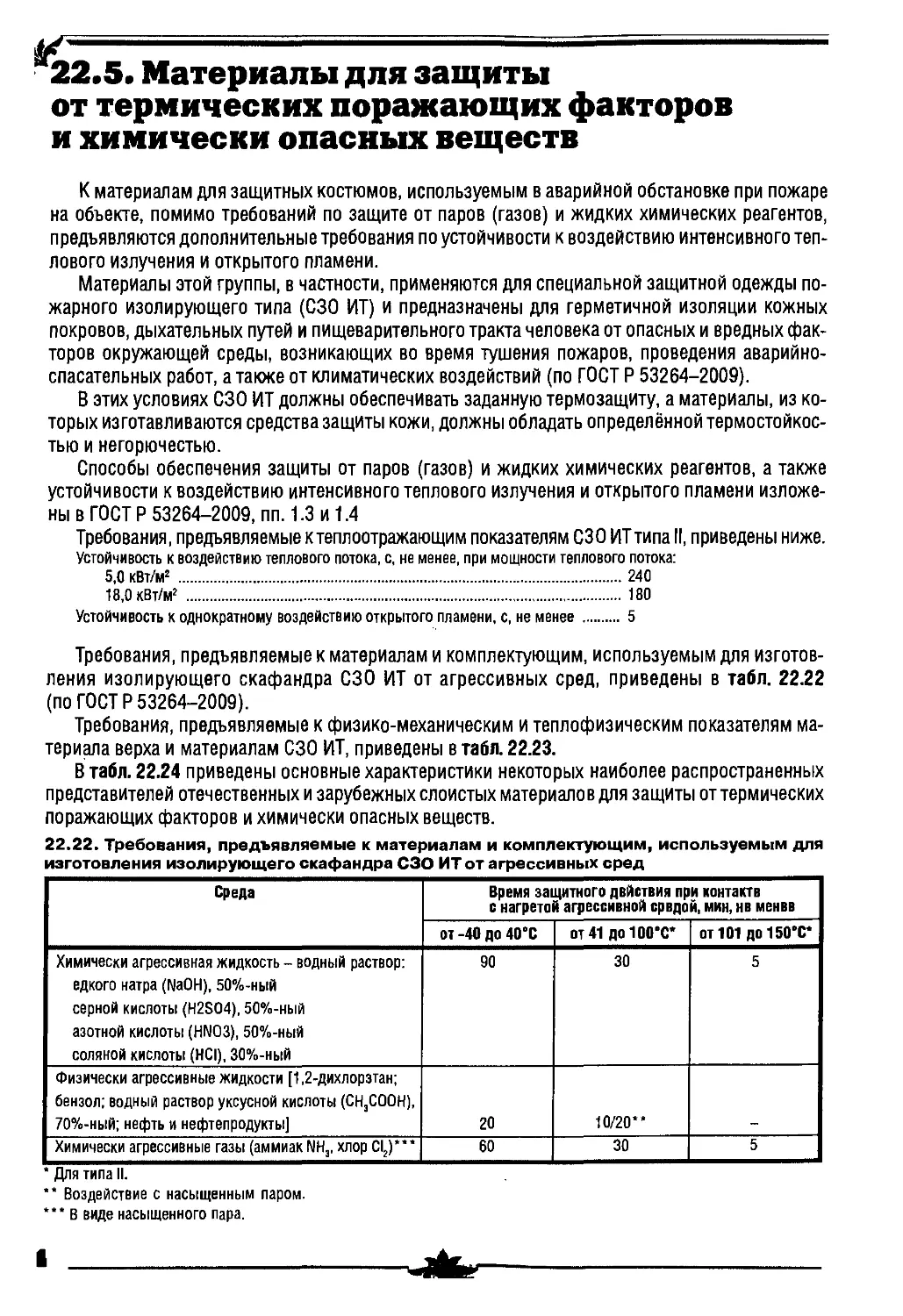

22.5. Материалы для защиты от термических поражающих факторов и химически опасных веществ 384

22.6. Нормативная документация 387

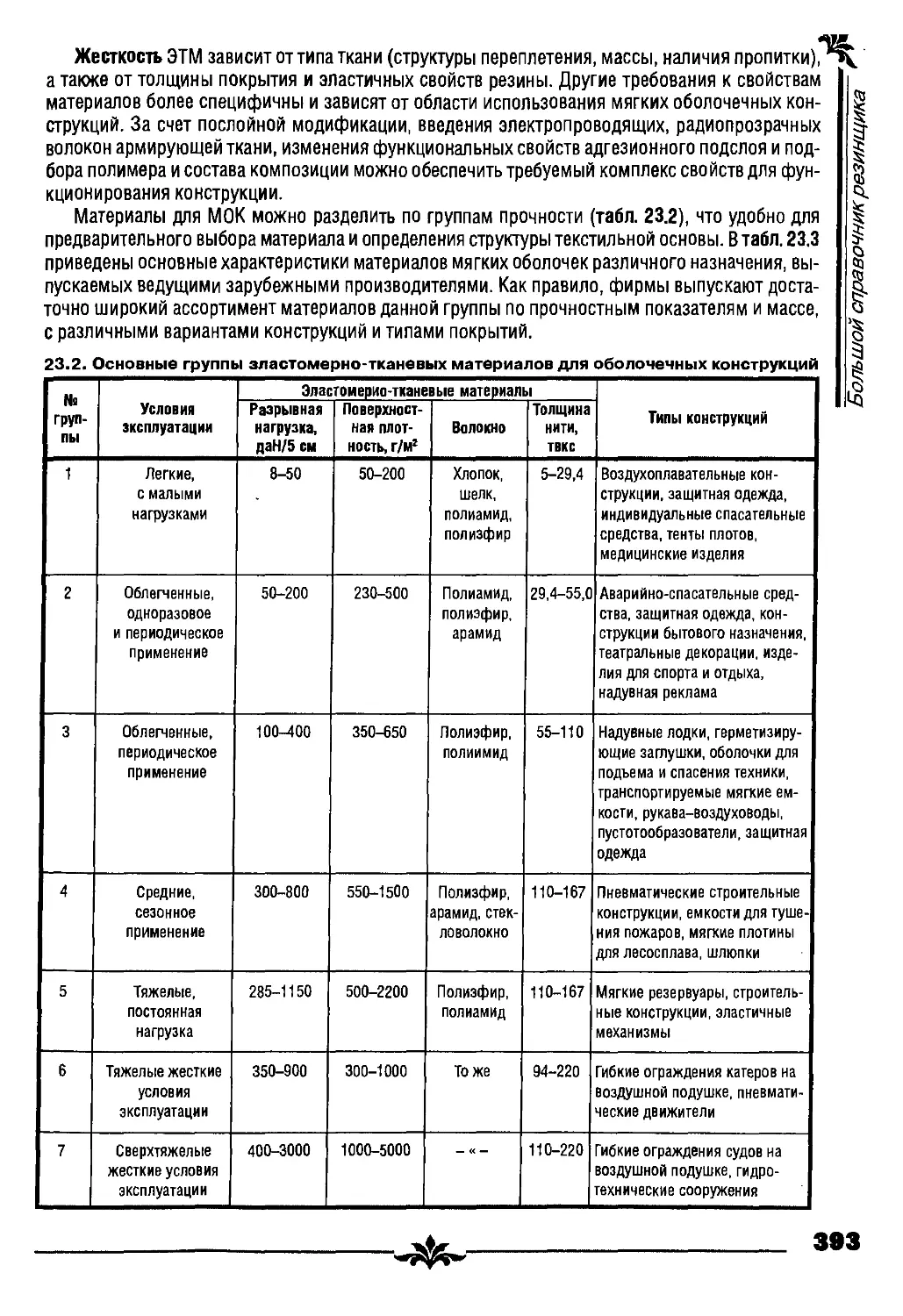

23. ЭЛАСТОМЕРНО-ТШЕВЫЕ МАТЕРИАЛЫ (В.П. Шпаков, В.К. Гореленков) 388

23.1. Конструирование эластомерно-тканевых материалов 389

23.2. Применение эластомерно-тканевых материалов в резинотехнике 390

23.3. Материалы для мягких оболочечных конструкций 391

23.3.1. Товарные прорезиненные ткани 396

23.3.2. Компоненты материалов для мягких оболочек 396

23.4. Производство эластомерно-тканевых материалов 399

23.5. Контроль в производстве эластомерно-тканевых материалов 401

23.6. Прогнозирование работоспособности эластомерно-тканевых материалов 402

23.7. Утилизация изделий и отходов производства 403

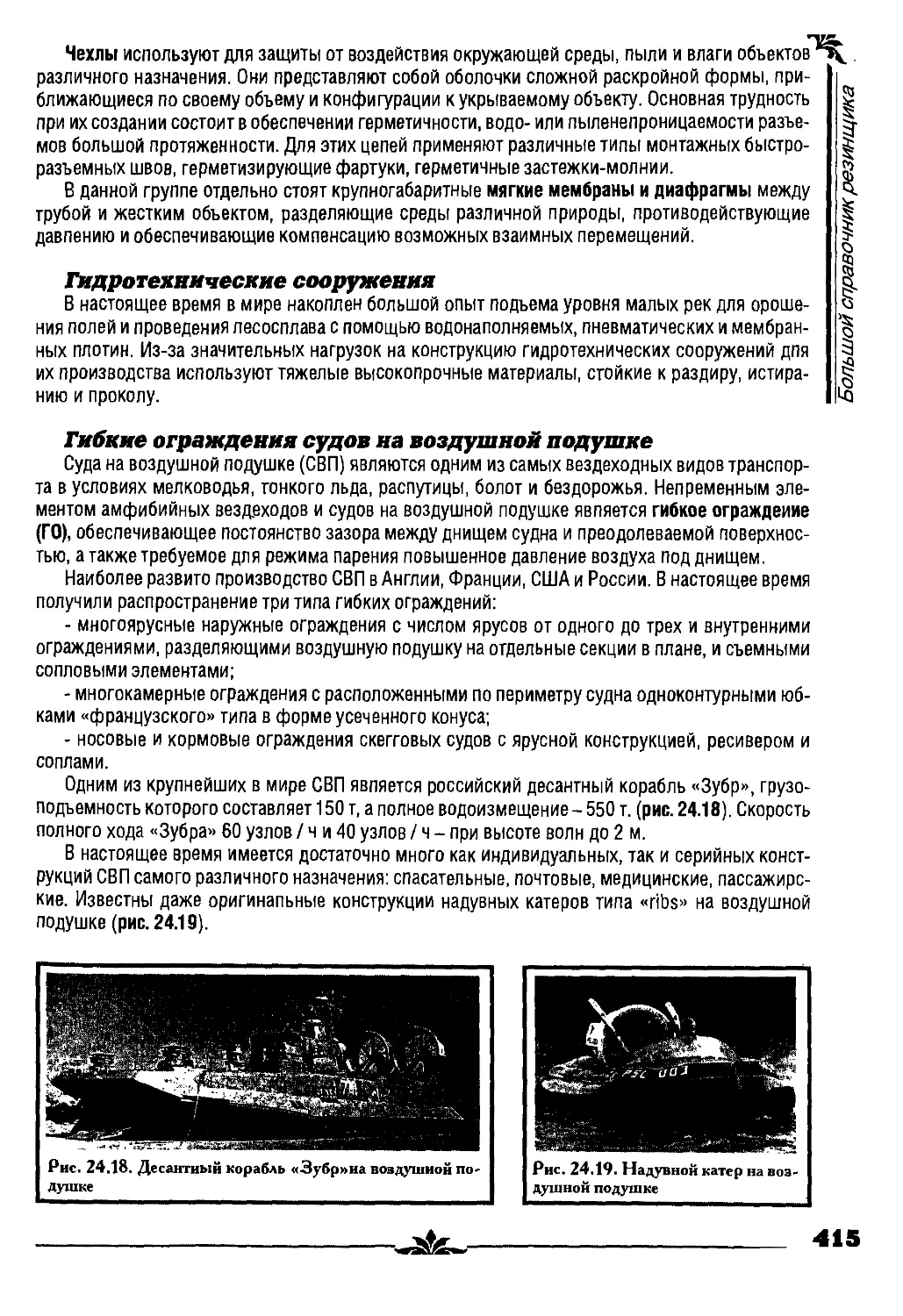

24. МЯГКИЕ ОБОЛОЧЕЧНЫЕ КОНСТРУКЦИИ (В.П. Шпаков) 403

24.1. Классификация мягких оболочечных конструкций 404

24.2. Конструирование мягких оболочечных конструкций 421

I

1

!

I

I

^

5

jl* 24.3. Материалы мягких оболочечных конструкций 423

24.4. Производство мягких оболочечных конструкций 425

Я 24.5. Контроль материалов в производстве мягких оболочечных конструкций 428

f 24.6. Прогнозирование работоспособности мягких оболочечных конструкций 429

3 24.7. Утилизация изделий и отходов производства 429

I

Й 25. ИЗДЕЛИЯ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ

4 (Л.В. Гербова, Е.А. Кузнецова, АЛ. Соминский, Д.П. Трофимович) 430

^ 25.1. Классификация изделий медицинского назначения 430

^ 25.2. Гигиенические требования к изделиям медицинского назначения 431

§ 25.3. Изделия для внутреннего протезирования 432

<§ 25.4. Изделия, контактирующие с кровью 436

^ 25.5. Фармацевтические изделия 437

^ 25.6. Изделия для гастроэнтерологии, урологии, акушерства и анестизиологии 438

'§ 25.7. Комплектующие детали к наркозно-дыхательной аппаратуре 439

^ 26. ОБУВЬ ИЗ ЭЛАСТОМЕРОВ (B.C. Альтзицер) 440

1§ 26.1. Производство резиновой обуви клееным методом 440

26.2. Производство формовой резиновой обуви 442

26.3. Производство резинотекстильной обуви методами формования и литья под давлением .... 445

26.4. Литье обуви из термопластичных материалов 447

26.5. Производство обуви методом термоформования из пластизолей поливинилхлорида 448

26.6. Рецептурно-технологические основы производства резиновой обуви 449

26.7. Рецептуростроение композиций поливинилхлорида для литья обуви 452

26.8. Рецептура и свойства пластизолей ПВХ 455

27. ЛАТЕКСНЫЕ ИЗДЕЛИЯ (Д.П. Трофимович, Б.А. Майзелис) 456

27.1. Изделия из пенорезины, получаемые вспениванием латексных композиций 456

27.1.1. Метод расчета конструкции изделий 458

27.1.2. Основные виды изделий из пенорезины 460

27.2. Маканые изделия 462

27.3. Изделия, получаемые методом экструзии латексных смесей 470

РАЗДЕЛ ПЯТЫЙ. ЭКОЛОГИЧЕСКАЯ БЕЗОПАСНОСТЬ ПРОИЗВОДСТВА

И ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ 471

28. ЭКОЛОГИЧЕСКАЯ И ГИГИЕНИЧЕСКАЯ БЕЗОПАСНОСТЬ РЕЗИНОВОГО ПРОИЗВОДСТВА

(\З.Н. НудельмЩ) 471

28.1. Загрязнение воздуха на разных стадиях производства резиновых изделий 471

28.1.1. Меры снижения уровня загрязнения воздуха 472

28.1.2. Обозначения опасности загрязняющих веществ 473

28.1.3. Международные коды, обозначающие степени риска и меры предосторожности

при работе с химическими веществами 473

28.1.4. Контроль загрязнения воздуха 478

28.1.5. Токсичность, пожаро- и взрывоопасность химических веществ и материалов,

применяемых в резиновых производствах 494

28.1.6. Нормативная документация 528

28.2. Средства защиты от паров, пыли и аэрозолей 528

28.2.1. Респираторы 528

28.2.2. Противогазы 529

28.3. Средства тушения огня. Огнетушители 530

29. ЭКОЛОГИЧЕСКАЯ БЕЗОПАСНОСТЬ ПРОИЗВОДСТВА РЕЗИНОВЫХ ИЗДЕЛИЙ ИЗ ЛАТЕКСОВ

(Д.П. Трофимович) 535

29.1. Токсичные вещества в воздухе рабочей зоны 535

29.2. Выбросы в атмосферу при производстве резиновых изделий из латексов 537

29.3. Сточные воды при производстве резиновых изделий из латексов 538

29.4. Отходы латексных производств и их переработка 540

РАЗДЕЛ ШЕСТОЙ. МЕТОДЫ ИСПЫТАНИЙ МАТЕРИАЛОВ ьиг

30. МЕТОДЫ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ РЕЗИН (A.M. Кучерский) 542

30.1. Основные положения 543

30.2. Стандартизация методов механических испытаний резин 544

30.3. Методы испытаний резин 544

30.3.1. Общие требования к проведению испытаний резин 545

30.3.2. Методы испытаний каучуков и резиновых смесей 545

30.3.3. Методы определения прочностных и упруго-гистерезисных свойств резин 546

30.3.4. Метод измерения твердости резин 548

30.3.5. Методы испытания резин на истирание 549

30.3.6. Методы определения прочности связи резины с другими материалами 550

30.3.7. Динамические методы испытаний резин 551

30.3.8. Методы испытаний резин на термическое и озонное старение 552

30.3.9. Методы испытаний резин при низких температурах 553

31. СТАНДАРТИЗОВАННЫЕ МЕТОДЫ ИСПЫТАНИЙ ЭЛАСТОМЕРОВ (АА. Лазарева) 556

РАЗДЕЛ СЕДЬМОЙ. ВТОРИЧНАЯ ПЕРЕРАБОТКА РЕЗИН И ИЗДЕЛИЙ 568

32. ПЕРЕРАБОТКА РЕЗИНОВЫХ ОТХОДОВ (СЕ. ШаховецГШБогданов\, О.О. Николаев,

БЛ. Смирнов, В.П. Бритое) 568

32.1. Классификация способов переработки резиновых отходов 569

32.2. Использование изношенных шин и резинотехнических изделий 570

32.3. Производство резиновой крошки 572

32.3.1. Криогенное измельчение 573

32.3.2. Измельчение при комнатной температуре 575

32.3.3. Измельчение под воздействием полей различной природы 579

32.4. Использование резиновой крошки 580

32.5. Производство регенерата 581

32.5.1. Традиционные методы регенерации 581

32.5.2. Новые методы регенерации 583

32.6. Комплексная регулируемая механотермохимическая регенерация 583

32.6.1. Характеристика процесса 583

32.6.2. Технология и оборудование 585

32.6.3. Свойства регенератов 587

32.7. Композиционные материалы с добавками регенерата 589

32.8. Технология изготовления изделий 591

32.8.1. Особенности технологии приготовления композиций 592

32.8.2. Изготовление изделий различного назначения 593

32.9. Перспективные направления создания композиционных материалов и изделий 594

32.10. Организационно-правовая система обращения с изношенными шинами 596

33. УТИЛИЗАЦИЯ ШИН (Ж.В. Перлина, ИВ. Веселов) 599

33.1. Восстановительный ремонт шин 599

33.2. Механическое измельчение для получения крошки 600

33.3. Переработка отходов и амортизированных полиуретановых шин 601

34. ПЕРЕРАБОТКА ОТХОДОВ ЛАТЕКСНЫХ ПРОИЗВОДСТВ (ДЛ. Трофимович) 602

СПИСОК ЛИТЕРАТУРЫ 604

ПРЕДМЕТНЫЙ УКАЗАТЕЛЬ 624

УКАЗАТЕЛЬ МАРОК ОТЕЧЕСТВЕННЫХ И ЗАРУБЕЖНЫХ ПРОДУКТОВ,

ПРИВЕДЕННЫХ В ЧАСТИ 2 СПРАВОЧНИКА 637

ПРОИЗВОДИТЕЛИ И ПОСТАВЩИКИ

НИНАС.ООО 642

ПЕНТА. ООО 643

ЖУРНАЛ «Каучук и резина» 644

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

I

Щ

I

i

i

i

I

КАУЧУКИ

АК-акрилатный каучук

ББК-бромбутилкаучук

БК-бутилкаучук

БНК-бутадиеннитрильный каучук

БСК-бутадиенстирольный каучук

БМСК - бутадиенметилстирольный каучук

ВП-винилпиридиновый каучук

ГБК-галобутилкаучук

ГБНК - гидрированный бутадиеннитрильный каучук

КСК - карбоксилсодержащий каучук

НК - натуральный каучук

ПБ-бутадиеновый каучук (полибутадиен)

ПСК - полисульфидный каучук

СК-силоксановыЙ каучук

СКПО- пропиленоксидный каучук

ФСК - фторсилоксановый каучук

УК-уретановый каучук

ФК-фторкаучук

ХБК -хлорбутиловый каучук

ХПК-хлоропреновый каучук

ХСПЭ - хлорсульфированный полиэтилен

ЭПДК-этиленпропилендиеновый каучук

ЭПК-этиленпропиленовый каучук

ЭХГК - этиленхлоргидрированный каучук

ИНГРЕДИЕНТЫ РЕЗИНОВОГО ПРОИЗВОДСТВА

АБИБН -азо-оис-изобутиронитрил

АДКА - азодикарбонамид

АФА-алкилфеноламин

АФДА-алкилфенилендиамины (сантофлекс 134-ПД,

11L, дусантокс L)

АФФДА- 1\1-алкил-1\Г-фенил-л-фенилендиамин (С-789)

ББПВ - л-бутил-4,4-бис-(грег-бутилперокси)валерат(лу-

перко230Х1_)

ББПБ-/7-бутил-3,3-бис(7рег-бутилперокси)бутират(три-

гонокс 17/40)

ББТА - г/7ег-бутил-2-бензтиазолил(сульфенамид Т)

ББФ - бензилбутилфталат

БДМАФА- 1\1,1\Г-бис-(1,4-диметиламил)-л-фенилендиа-

мин

БТМС - 2-бензтиазолил-1\1-морфолилдисульфид

БАФФП - 2,2-о"ис-(3-амино-4-гидроксифенил)-

1,1,1,3,3,3-гексафторпропан

БО- бутилолеат (фригит)

БОФ - бензилоктилфталат

БПИБ-ди(трег-бутилпероксиизопропил)бензол

БПТМЦ -1,1 -бис(т)эег-бутилперокси)-3,3,5-триметилцик-

логенсан(тригонакс 29/40)

БПХ-л-бензилпиридинийхлорид(катапин)

БСГ - бензолсульфонилгидразид

БСФАН-2-(л-бензолсульфогидроксифениламино)наф-

талин

БТФФХ-бензилтрифенилфосфонийхлорид

ГББ - гексабромбензол

ГБНА - 1\1-(3-гидроксибутилиден)нафтиламин-1 (альнафт)

ГБЦД-гексабромциклододекан

ГМДА - гексаметилендиамин

ГМДАК - гексаметилендиаминкарбамат

ГМДАС - гексаметилендиаммонийсебацинат

ГМДИ - гексаметилендиизоцианат

ГМТА-гексаметилентетрамин(уротропин)

ГПФД - гептил-л-фенилендиамин

ГФНА - 1\1-(4-гидроксифенил)нафтипамин-2(параокси-

неозон)

ДААБ - диазоаминобензол

ДАТК - диалкилдитиокарбамат

ДАДТК - диамилдитиокарбамат

ДАДФА - 4,4'-диалкилдифениламин

ДАДФМ -4,4'-диаминодифенилметан

ДБТК-дибензилдитиокарбамат

ДБДТК - дибутилдитиокарбамат

ДБДФО - декабромдифенилоксид

ДБКФ-дибутилкарбитолформаль

ДБММФ-2,6-ди-т/?ет-бутил-4-метоксиметил фенол

ДБМФ-2,6-ди-грег-бутилметилфенол (агидол 1, ал ко-

фен БП, ионол)

ДНФД - |\|,М'-ди(Р-нафтил)-л-фенилендиамин (диафен

НН)

ДББПВ-л-бутил-4,4-бис(грег-бутиллерокси)валерат

ДБПМЦГ-1,1 -ди(трег-бутилперокси)-3,5,5-триметалцик-

логексан

ДБППБ -ди(трв7'-бутилпероксиизопропил)бензол (перок-

симон)

ДБС - дибутилсебацинат

ДБТС - ди(2-бензтиазолил (дисульфид (альтакс)

ДБТМ -1,3-дибутил-2-тиомочевина (1,3-дибутил-2-тио-

карбамид)

ДБТМЦГ-1,1-ди(трег-бутилперокси)-3,3,5-триметилцик-

логексан

ДБФ-дибутилфталат

ДБЭА - дибутоксиэтиладитинат

ДБЭЭА - ди(бутоксиэтоксиэтил)адипинат

ДМТК - диметилдитиокарбамат

ДДМ - л-додецилмеркаптан

ДИБДТК - диизобутилдитиокарбамат

ДИБТС-1\1,1\Г-диизопропил-2-бензтиазолилсульфенамид

ДИПБ - диизопропилбензол

ДКП - дикумиллероксид

ДМБП -бис(а,а-диметилбензол)пероксид (перкодокс

ВС-40)

ДМБПГ-2,5-диметил-2,5-о'ис-(тре7--бутилперокси)гек-

сан-3(луперко130ХЦ

ДМБФА- N-(1,3-диметилбутил)-1\Г-фенил-л-фенилен-

диамин (диафен 13, сантофлекс 13)

ДМДТК -диметилдитиокарбамат

ДМДФА - л,л'-диметоксидифениламин

ДММБФ-2,2'-диэтилен-бис-(4-метил-6-грег-бутилфе-

нол) (агидол 2, НГ-2246, бисалкофен)

ДМПТМА-диметилолпропантриметакрилат

ДМПФД- N,N'-o0c-(1,4-диметилпентил)-л-фениленди-

амин (антиоксидант 4030, сентофлекс 77)

ДМСО - диметилсульфоксид

ДМФТД-М,1\1'-диметил-1\1,1\Г-дифенилтиурамдисульфид

ДМФФД- N-(1,3-диметилбутил)-№-фенил-п-фвнилен-

диамин (диафен-13)

ДМФ - диметилфталат

ДНПМТ-М,1\Г-динитрозопентаметилентетрамин

ДНФД-М,1\Г-ди-Р-нафтил-л-фенилендиамин

ДОС-диоктилсебацинат

Д0ФД-1\1,М'-диоктил-л-фенилдендиамин

ДПМТГС-ди(пентаметилентиурам)гексасульфид

ДПМТС - дипентаметилентиурамтетрасульфид (тетрон А)

ДМАФА-2,4,6-трис-(!Ч-1,4-диметиламил-п-фениленди-

амин)-1,3,5-триазин

ДТБП - ди-7рег-бутилпероксид

ДТБПГ-2,5-ди(трет-бутилперокси)-2,5-диметилгексан

ДТГ-М,М'-ди-о-толилгуанидин

ДТДМ - 1\1,№-дитиодиморфолин

ДТМ-4,4'-дитиоморфолин

ДТМС - N.N-дитиоморфолилдисульфид

ДФГ-М,1\Г-дифенилгуанидин

ДФТМ - МД-дифенилтиомочевина^Д-дифенилтиокар-

бамид)

ДТФМИ-дитиобисфенилмалеимид

ДФФД-1\1,1\Г-дифенил-л-фенилендиамин

ДХБ - дихлорбутадиен

ДЦГБС - 1\1,М'-дициклогексил-2-бензтиазолилсульфена-

мид

ДЦФД-МД-дициклогексил-п-фенилендиамин

ДЭБТС - М,1\Г-диэтил-2-бензтиазолилсульфенамид (суль-

фенамид БТ)

ДЭГА - диэтилгидроксиламин

ДЭГДМА-диэтиленгликольдиметакрилат

ДЭГФФ-ди(2-этилгексил)фенилфосфат

ДЭДТК - диэтилдитиокарбамат

ДЭК - диэтил ксантогенат

ДЭТМ - диэтилтимочевина (диэтилтиокарбамид)

ИПФФД- N-изопропил-М'-фенил-п-фенилендиамин (ди-

афен ФП)

МБИ - 2-меркаптобензимидазол

МБМФ - 2,2-метиленбис-(6-грег-бутил-4-метилфенол)

МБТ - 2-меркаптобензтиазол (каптакс)

МДБФ-4,4'-метиленбис-(2,6-ди-7рег-бутилфенол)

МДМБФ-4-метил-2,6-ди(ос-метилбензол)фенол

МИА-2-мерктоимидазолин (NA-22)

ММБИ - 4(5)-метил-2-меркаптобензимидазол

ММБФ - 2,2'-метиленбис(4-метил-6-грег-бутилфенол)

(агидол 2, бисалкофен, НГ-2246)

МФДМ - м-фенилендималеимид

МХА- метилен-оис-о-хлоранилин (МОКА, диамет X)

Н ДИ -1,5-нафтилендиизоцианат

НДФА - N-нитрозодифениламин

ОБДФО - октабромдифенилоксид

0БСГ-4,4'-оксибензолсульфонилгидразид

ОДБТС - 1\1-оксидиэтилен-2-бензтиазолилсульфенамид

(сульфенамид М)

0ЭТКА-1\1-оксидиэтилентиокарбамил-1\1-оксидиэтилен-

сульфенамид

ПБДФО - пентабромдифенилоксид

ПМТОП - 3,3,5,7,7-пентаметил-1,2,4-триоксипан

ТАИЦ- триалилизоцианурат

ТАЦ-триаллилцианурат

ТБАБ -тетрабезтиламмонийбромид

ТББТС - 1\1-7рвг-бутил-2-бензтиазолилсульфенамид

(сульфенамид Т)

ТБФ - трибутилфосфат

ТБМФ-4,4'-тио-бис-(6-грег-бутил-23-метилфенол)

(тиалкофен БМ, сантонокс)

ТБПЦГП-4,4,4,4-тетракис(грег-бутилперокси)-2,2-ди-

циклогексиллропан (перкодокс 12/40)

ТБТДС - тетрабутилтиурамдисульфид

ТБТМ-трибутилтиомочевина

ТДИ - 2,4-толуилендиизоцианат

ТИБТМС - тетраизобутилтиураммоносульфид

ТКСФ - триксиленилфосфат

ТКФ -трикрезил фосфат

ТМГ - тетраметилгуанидин

ТИБТД - тетраизобутилтиурамдисульфид

ТМДГХ-2,2,4-триметил-1,2-дигидрохиналинаолигомер

(ацетонанил, флектол Н)

ТМТД-тетраметилтиурамдисульфид (тиурам Д)

ТМТМ -тетраметилтиураммоносульфид (тиурам М, ММ)

ТМХ - 2,2,4-триметил-1,2-дигидрохинолин

ТНФФ-три(л-нонилфенил)фосфит (фосфитНФ,

полигард)

ТЭГФ - три(2-этилгексил)фосфат

ТСК - тиосемикарбазид

ТСФАН - 2-(л-толуолсульфогидроксифениламино)наф-

талин

ТФФ -трифенилфосфат

ТХЭФ -трихлорэтил фосфат

ТЭБАХ - триэтилбензиламмонийхлорид

ТМТДС - тетраметилтиурамдисульфид

ТЭТДС -тетраэтилтиурамдисульфид (тиурам Е)

ФАН - N-фенил-ос-нафтиламин (неозон)

ФБН - фенил-Р-нафтиламин

ФБТС - 1\1-фурфурилиден-2-бензтиазолилсульфенамид

(сульфенамид Ф)

ФД - л-фенилендиамин

77ФД - N,N'-6«c-(1,4-диметиламил)-л-фенилендиамин

ФДМИ - М,1\Г-/и-фенилендималемид (Малеид Ф)

ФИПФД - М-фенил-М'-изопропил-л-фенилендиамин (ди-

афен ФП, вулканокс4010 NA, сантофлекс IP)

ФНА - N-фенил-а-нафтиламин (неозон А)

N-фенил-Р-нафтиламин (неозон Д)

6ФФД- N-(1,3-диметилбутил)-1\Г-фенил-л-фениленди-

амин (диафен 13, сантофлекс 13)

8ФФД - М-2-этилгексил-1Ч'-фенил-л-фенилендиамин

ХДО-л-хинондиоксим

ЦБС - 1\1-циклогексил-2-бензтиазолилсульфенамид

(сульфенамид Ц)

ЦГТФ-М-циклогексилтиофталимид

ЦГФИ - N-циклогексилфталимид

ЦГФФА - 1\1-циклогексил-1\Г-фенил-л-фенилендиамин

ЦТАБ-цетилтриметиламмонийбромид

ЦТФ - N-циклогексилтиофталимид

ЭМДГХ - 6-этокси-2,2,4-триметил-1,2-дигидрохинолин

(хинол ЭД, сантофлекс AW)

ЭТМ-этилентиомочевина (этилентиокарбамид, NA-22)

ЭТК-этилентиокарбамид

ЭФДТК - этилфенилдитиокарбамат

I

1

!

I

I

I

§

!

I

Т^РАЗПЕП ТРЕТИЙ

РЕЗИНЫ И ИХ СВОЙСТВА. КЛЕИ. ГЕРМЕТИКИ

10. ШИННЫЕ РЕЗИНЫ НА ОСНОВЕ

КАУЧУКОВ ОБЩЕГО НАЗНАЧЕНИЯ

(A.M. Пичугин)

10.1. Технологические свойства резиновых смесей 10

10.2. Протекторные резины 13

10.3. Резины для боковин 19

10.4. Резины для обрезинивания металлокорда 19

10.5. Резины для обрезинивания текстильного корда 20

10.6. Бортовые резины 22

10.7. Резины для герметизирующего слоя 23

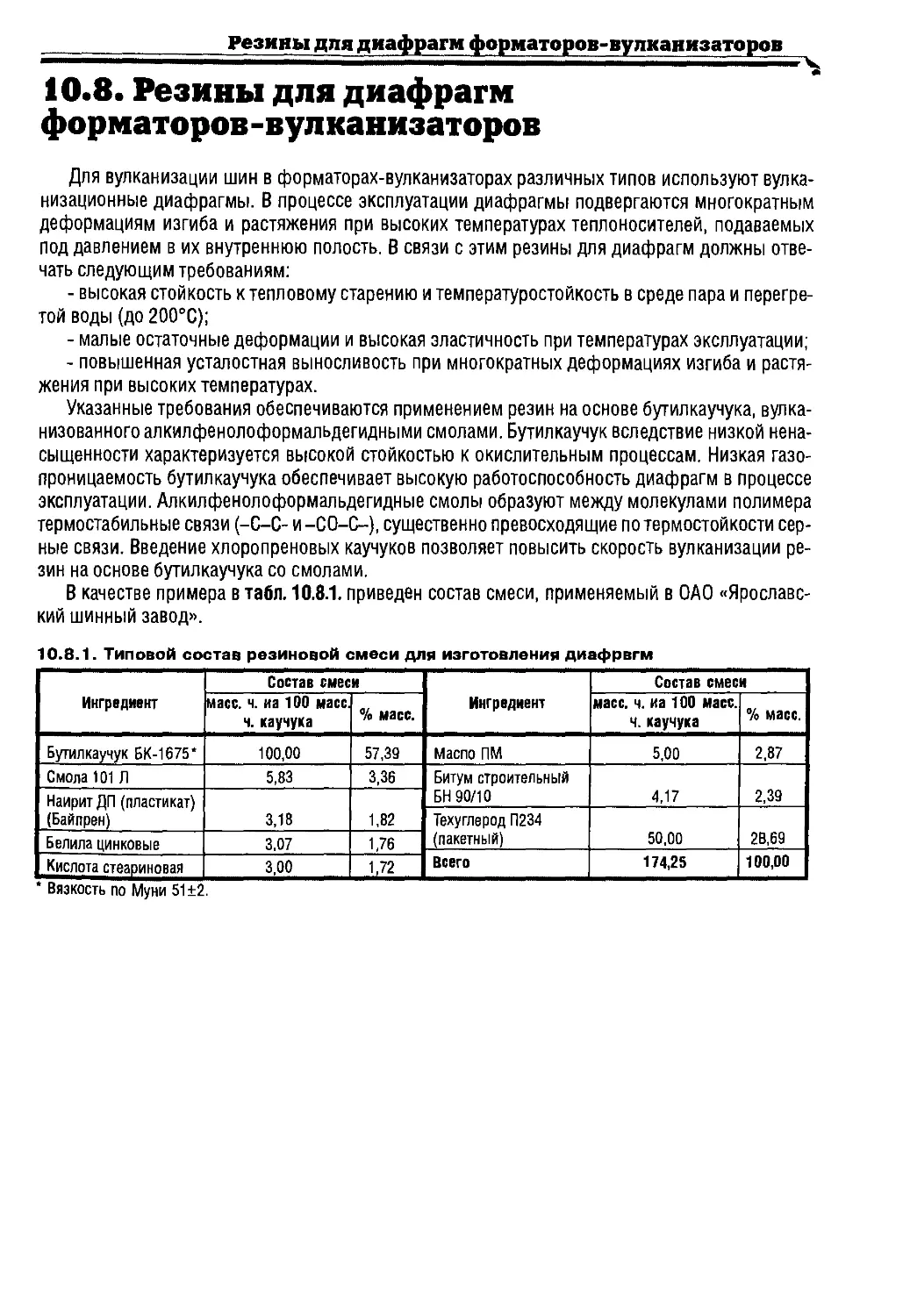

10.8. Резины для диафрагм форматоров-вулканизаторов 25

10.1. Технологические свойства

резиновых смесей

Резиновые смеси должны обладать оптимальным сочетанием пласто-эластических,

адгезионных и конфекционных свойств, достаточными стойкостью к подвулканизации и скоростью

вулканизации.

Вязкость смесей и их эластическая восстанавливаемость определяются молекулярной

массой каучука и молекулярно-массовым распределением, типом и содержанием техуглерода и

пластификатора. Повышение содержания жидких пластификаторов (нефтяных масел) в большей

степени снижает вязкость смесей, но значительно меньше влияет на их эластическую

восстанавливаемость. Напротив, увеличение содержания техуглерода (особенно

высокоструктурного) повышает вязкость смесей и существенно снижает их эластическую восстановливаемость.

Верхний предел вязкости ограничен технологическими трудностями изготовления и

переработки жестких смесей, нижний предел - ухудшением механических свойств резин. Кроме того,

сильное снижение вязкости, например обкладочных смесей, приводит к ухудшению их упруго-

вязких свойств, что может явиться причиной неравномерного растяжения каркаса при его

формовании на стадии сборки и появлению местных локальных разрежений.

При вальцевании смесей весьма жесткие требования предъявляются к сочетанию

адгезионных свойств и эластической восстанавливаемости. Низкая адгезия к валкам и высокая

эластическая восстанавливаемость делают невозможным переработку смесей из-за «шубления» (смесь

не облегает поверхность валков). Наоборот, повышение адгезии позволяет перерабатывать смеси

со сравнительно высокой эластической восстанавливаемостью. Однако при слишком высокой

адгезии смеси прилипают к валкам. Для смесей с низкой восстанавливаемостью повышение

адгезии сверх определенного уровня приводит к переходу смеси на задний, быстро

вращающийся валок, что затрудняет нормальную переработку.

Для удовлетворительного шприцевания и каландрования смесей необходимы

определенные вязкость, эластическая восстанавливаемость, стойкость к подвулканизации и адгезия

смесей. Вязкость обкладочных смесей, особенно каркасных для обрезинивания кордов с большой

плотностью, должна быть сравнительно невысокой для обеспечения необходимой прессовки,

отсутствия оголений и переплетения нитей корда. Эластическая восстанавливаемость опреде-

10

^г

ляет усадку смесей и полуфабрикатов. Повышенная восстанавливаемость и, следовательно,"

усадка затрудняет процесс шприцевания смесей из-за появления дефектов «рваная кромка» и

«неровная поверхность» профилированной ленты, а также не позволяет обеспечить строгое

соблюдение заданных геометрических размеров протекторных заготовок и калибров обрези-

ненного корда.

По адгезии к валкам оборудования смеси на основе различных полимеров располагаются в

ряд: БСК > НК > СКИ-3 > СКД. Смеси из СКД вследствие низкой адгезии и высокой эластической

восстанавливаемости (связанной с образованием термомеханически прочных каучуко-сажевых

структур) «шубят» на вальцах. Эффективным способом повышения адгезии смесей к металлу

является введение термопластичных смол - повысителей клейкости. Увеличение содержания

масла также повышает адгезию смесей к валкам, но менее эффективно, чем смолы.

Вальцуемость смесей с увеличением их наполнения техуглеродом и маслом (при сохранении

постоянной вязкости) сначала улучшается. Это связано со снижением эластической

восстанавливаемости смесей и повышением их адгезии к валкам. Однако при определенном наполнении

вследствие чрезмерной адгезии и низкой восстанавливаемости смеси переходят на задний валок.

Оптимальное наполнение смеси техуглеродом, обеспечивающее удовлетворительную

обработку смесей на переднем валке, тем выше, чем ниже адгезия каучуков к валкам и больше их

восстанавливаемость. В соответствии с этим она уменьшается в ряду смесей на основе ПБ > ПИ > БСК.

По шприцуемости смеси из различных каучуков располагаются в ряд, соответствующий

уменьшению эластической восстанавливаемости смесей: БСК > НК > СКИ-3 > СКД. Смеси,

содержащие 100% СКД и 50-55 масс. ч. техуглерода, практически не шприцуются: заготовки

имеют рваную кромку и шероховатую поверхность. Значительно улучшают шприцуемость смесей

высокоструктурные типы техуглерода. Увеличение содержания масла ПН-бш не оказывает

существенного влияния на шприцуемость.

Наиболее распространенным и эффективным путем улучшения шприцуемости является

одновременное увеличение наполнения смесей техуглеродом (особенно высокоструктурным) и

маслом (при сохранении или даже некотором повышении вязкости смесей).

Смеси должны обладать достаточной стойкостью к преждевременной вулканизации при

температурах переработки (при шприцевании до 130-140°С, при каландровании до 105-120°С).

Время подвулканизации по Муни должно составлять не менее 15-20 мин при 130°С для

протекторных смесей и при 120°С - для обкладочных.

Стойкость смесей к подвулканизации определяется тремя параметрами: скоростями

структурирования и вулканизации и вязкостью смесей. По скорости структурирования смеси из БСК

уступают смесям из СКИ-3 и СКД и, соответственно, превосходят последние по стойкости к

подвулканизации. Техуглерод с рН > 7 (типа FIF, HAF, ISAF и др.) по сравнению с техуглеродом с

рН < 7 (канальный) придает смесям большую стойкость к подвулканизации.

Высокоструктурные и высокодисперсные типы техуглерода, увеличивающие вязкость

смесей и, следовательно, температуру, развивающуюся при их переработке, повышают опасность

подвулканизации смесей. Стойкость к подвулканизации увеличивается при уменьшении

содержания техуглерода в смесях и повышении концентрации пластификаторов.

Определяющее влияние на склонность смесей к подвулканизации оказывают содержание серы,

тип и содержание применяемого ускорителя вулканизации и замедлителя подвулканизации.

Заготовительно-сборочные процессы предъявляют высокие требования к конфекционным

свойствам обкладочных смесей: клейкости и когезионной прочности. Достаточная клейкость

смесей необходима для обеспечения монолитности покрышек.

Конфекционная клейкость и когезионная прочность смесей зависят, главным образом, от

типа каучука. Высокую когезионную прочность обеспечивают ПИ, наименьшую - ПБ. Смеси из

БСК занимают промежуточное положение.

Обкладочные резины для текстильного корда должны обладать высокой конфекционной

клейкостью и ее стабильностью при хранении. Клейкость резиновых смесей для обрезинивания

корда при хранении снижается в основном за счет выцветания серы. При содержании серы

^afteL.,

i

I

i

I

i

yf" менее 1,2-1,5 масс. ч. ее выцветание на поверхность смеси не происходит, так как она

адсорбируется техуглеродом. Такое критическое содержание серы зависит от дозировки и типа наполнителя.

Интенсивность выцветания прямо пропорциональна содержанию серы в смеси, температуре и

времени смешения.

Клейкость резиновых смесей зависит от влажности воздуха. В образцах смесей,

выдержанных на открытом воздухе с 85%-ной влажностью в течение 30 мин, клейкость

уменьшается в 5 раз, в то время как при хранении в эксикаторе их клейкость не меняется.

Сохранение клейкости резинокордного полотна зависит также от типа применяемого

прокладочного материала и сроков его использования. При многократном использовании прокладки

на ее поверхности остается диффундирующая из резиновой смеси сера, являющаяся

катализатором ускорения ее выцветания из «свежего» резинокордного полотна.

Формирование прочной адгезионной связи в системе резина-корд невозможно без

обеспечения удовлетворительного затекания резиновой смеси в кордное полотно в процессе об-

резинивания.

Требуемый уровень прессовки зависит главным образом от технического уровня и

состояния технологического оборудования. Однако применительно к каждому типу оборудования

необходим тщательный подбор состава резиновой смеси, обеспечивающий комплекс пластоэла-

стических и упруговязкостных характеристик.

Затекание резиновой смеси в кордное полотно может быть улучшено при замене части

жидких мягчителей на углеводородные смолы, канифоль, а также использованием добавок бутади-

енстирольного каучука (БСК-1500 до 20 масс. ч.).

Значение когезионной прочности и модуля упругости, характеризующих способность

смесей сопротивляться деформированию при растяжении (каркасность), особенно велико для

покрышек радиальной конструкции, и прежде всего малослойных, при сборке которых обкладоч-

ные смеси испытывают деформации до 200%.

Пластическое течение смесей вследствие их недостаточной упругости является основной

причиной разрежений нитей корда в каркасе, что отрицательно влияет на их эксплуатационные

свойства. Кроме того, неудовлетворительные когезионные свойства смесей значительно

снижают производительность труда в процессе изготовления полуфабрикатов и сборки покрышек

с применением резиновых смесей, характеризующихся высокой конфекционной клейкостью. В

этом случае проявляется повышенная липкость, что отражается в образовании трудно

расправляемых складок на корде.

Высокий модуль упругости, независимо от направления каландрования, обеспечивает

натуральный каучук. Его добавки к синтетическому изопреновому каучуку в количестве не менее 20

масс. ч. также смещают зону текучести смесей в область больших деформаций. Аналогичный

эффект проявляется при применении добавок бутадиенстирольного каучука (до 20 масс. ч.).

Необходимость интенсификации процесса вулканизации шин предъявляет повышенные

требования к вулканизационным характеристикам шинных смесей: к определяемой при

изотермическом процессе скорости вулканизации, ширине плато и максимально допустимой

температуре вулканизации. Интенсификация процесса вулканизации достигается путем повышения как

скорости вулканизации резин (в основном для грузовых шин), так и температуры процесса (для

легковых шин). Возможность увеличения скорости вулканизации резин обычно ограничивается

необходимостью обеспечения достаточной стойкости смесей к подвулканизации.

Влияние типа каучука и техуглерода на скорость вулканизации обратно их влиянию на

стойкость к подвулканизации. Скорость вулканизации возрастает с повышением

концентрации серы и особенно ускорителей. Сульфенамидные ускорители снижают (по сравнению с

тиазолами) скорость вулканизации резин в начальном (индукционном) периоде, однако в

главном периоде вулканизации обеспечивают удовлетворительную скорость (особенно при

использовании резин на основе ПИ и ПБ). Для повышения скорости вулканизации применяют в

небольших количествах добавки альтакса, дифенилгуанидина, монотиурама к сульфенамид-

ным ускорителям.

10.1.1. Влияние типа каучуков на технологические Ту

свойства резиновых смесей

Стойкость к реверсии при

высокотемпературной или длительной

вулканизации резин на основе изоп-

реновых каучуков существенно

ниже, чем у резин с применением ПБ

и БСК. Значительное улучшение

стойкости к реверсии достигается

снижением содержания серы при

одновременном увеличении

содержания ускорителя (так называемые по-

луэффективние и эффективные

вулканизующие системы). Высокую

стойкость к реверсии при

длительной вулканизации обеспечивают

вулканизующие системы, содержащие

дитиодиморфолин.

Вследствие низкой теплопроводности резин достижение оптимальной степени

вулканизации в массиве покрышек может сопровождаться значительной перевулканизацией наружной

части протектора и первых слоев каркаса. Перевулканизация резин приводит к

перегруппировке (реверсии) вулканизационных связей, структурированию или деструкции молекулярных

цепей каучука и соответственно к ухудшению механических свойств резин. Некоторое снижение

отрицательных последствий перевулканизации достигается применением в брекере и

последних слоях каркаса резин с большей скоростью вулканизации, чем у протекторных резин, а

также правильным построением режимов вулканизации.

Ранжирование технологических свойств резиновых смесей на основе различных каучуков

приведено в табл. 10.1.1.

Технологическое свойство

Конфекционная клейкость

Когезионная прочность

Адгезия к валкам (вальцуемость)

Шприцуемость

Эластическая восстанавливаемость

Стойкость к подвулканизации

Скорость вулканизации

Стойкость к реверсии

Оптимальное наполнение техуглеродом

Каучук

НК

4

4

3

3

3

1-2

4

2

2-3

ски-з

3^1

3^1

2-3

2-3

2-3

3

3

1

3

БСК

2-3

2-3

4

4

4

4

1

4

1-2

скд

1-2

2-3

3-4

4

Условные обозначения: 1 - минимальное значение; 4 ■

ное значение (в баллах для сравнения)

максималь-

I

I

!

I

I

10.2* Протекторные резины

Протекторные резины играют существенную роль в обеспечении важнейших

эксплуатационных показателей шин: тягово-сцепных и топливно-экономических характеристик,

надежности и ремонтопригодности. Тип каучука, тип и содержание техуглерода и пластификаторов,

степень вулканизации для протекторных резин шин различного назначения и условий

эксплуатации выбирают на основе требований к свойствам резин и в первую очередь к упруго-гистере-

зисным свойствам.

Условия эксплуатации неодинаково влияют на износостойкость и сцепление с дорогой шин

с протекторными резинами из различных каучуков. В этой связи в зависимости от температуры,

характера дорожного покрытия и жесткости испытаний наблюдается инверсия относительной

износостойкости и относительного сцепления протекторных резин на основе изопренового (ПИ),

бутадиенового (ПБ) и бутадиенстирольного (БСК) каучука.

При эксплуатации шин на дорогах с усовершенствованным покрытием при умеренных

температурах протекторные резины по износостойкости располагаются в ряд: ПБ > ПИ > БСК. С

увеличением интенсивности работы трения (скорости, нагрузки) преимущество относительной

износостойкости резин с применением ПБ возрастает, а резины из БСК превосходят резины из ПИ, т.е.

ПБ > БСК > ПИ. При повышенных температурах износостойкость резин из БСК выше

износостойкости резин из ПИ и приближается к износостойкости резин на основе ПБ (ПБ > БСК > ПИ).

На дорогах с неусовершенствованным покрытием шины с протекторными резинами из ПБ

уступают по износостойкости шинам с резинами из БСК и ПИ (ПИ > БСК > ПБ), причем

преимущество резин из БСК и ПИ возрастает по мере повышения жесткости условий и температуры. В

этих условиях резины из БСК по износостойкости превосходят резины из ПИ (БСК > ПИ > ПБ).

^п

f

I

10.2.1. Ранжирование протекторных резин на основе ка-

учуков общего назначения по влиянию на

технологические и технические свойства

По сцеплению с мокрой

дорогой при умеренных и

повышенных температурах

протекторные резины

располагаются в ряд: БСК > ПИ > ПБ. В

области пониженных

температур (0-5°С) шины с

протектором из ПИ по сцеплению

превосходят шины с

протектором из БСК (ПИ > БСК > ПБ),

а при низких температурах

(ниже —10°С) резины из ПБ

обеспечивают лучшее

сцепление со льдом и

заснеженными дорогами (ПБ > ПИ > БСК),

т.е. резины по сцеплению

располагаются в ряд, обратный

их температуре испытания.

Резины на основе НК,

синтетического цис-1,4-изопренового

каучука (СКИ-3) и цис-1,4-поли-

бутадиена (СКД)

характеризуются по сравнению с резинами из

бутадиенстирольных каучуков

низкими гистерезисными

потерями при 50-60°С. Наибольшие

гистерезисные потери (tg5)

наблюдаются у маслонаполненно-

го БСК с 37,5 масс. ч. масла

(СКМС-30АРМК27, SBR-1712),

т.е. по гистерезисным потерям

резины располагаются в ряд: ПИ < ПБ < БСК < БСК маслонаполненный.

В табл. 10.2.1 приведено ранжирование резин на основе промышленных каучуков по

технологическим свойствам и важнейшим выходным характеристикам в зависимости от условий

эксплуатации.

В протекторных резинах автомобильных шин используют синтетические каучуки общего

назначения: СКИ-3, СКД, БСК. Резины из СКИ-3 по комплексу усталостно-прочностных и упру-

гогистерезисных показателей приближаются к резинам из НК (табл. 10.2.2), но по ряду свойств

им уступают. Это особенно проявляется при оценке прочностных свойств резин с повышенной

густотой вулканизационной сетки при высоких температурах. Износостойкость шин с

протектором из СКИ-3 в средних и тяжелых условиях эксплуатации на дорогах с усовершенствованным

покрытием близка износостойкости шин с протектором из НК, а в жестких - несколько ниже.

При эксплуатации шин в карьерах резины из СКИ-3 по стойкости к порезам, «сколам» и

«выкрашиванию» уступают резинам из НК.

БСК придает протекторным резинам высокую стойкость к механическим повреждениям

(«скалыванию», проколу) и повышает коэффициент трения с мокрой поверхностью. Недостатками

резин из БСК являются высокие гистерезисные потери и сравнительно низкая морозостойкость.

По динамической выносливости и износостойкости в условиях повышенных температур

резины из БСК превосходят резины из СКИ-3. Шины с протектором из БСК превосходят по

износостойкости шины с протектором из СКИ-3 в жестких условиях эксплуатации, т.е. при высоких

мощностях трения.

Показатель

Стойкость к лодвулканизации

Скорость вулканизации

Стойкость к реверсии

Шприцуемость

Вальцуемость

Температура стеклования

Тангенс угла гистерезисных

потерь (tg8):

при 60°С

I при 0°С

1 Коэффициент трения по мокрой

поверхности

Коэффициент трения по льду:

при -5-0°С

при-20°С

при малых базах утомления

при больших базах утомления

Износостойкость:

в «мягких» условиях

эксплуатации шин

в условиях высокой

интенсивности работы трения

в условиях повышенной

температуры окружающей среды

Резины на основе

НК

1-2

5

2

4

4-5

4

1

3

4

5

3^1

5

2

5

2

3

iin

2

4

1

3^1

3-4

4

1

3

3-4

4-5

3-4

4-5

2-3

4

1

2-3

БСК

■ без

масла

4

1

4-5

4-5

4-5

2

4

4

4-5

3-4

2

4

3-4

4

3

4-5

БСКс

с 37,5

масс, ч

масла

4-5

2

4-5

5

5

1

5

5

5

4

1-2

3^1

3

3-4

3-4

5

цие-1,4-

полибу-

тадиена

СКД

1-2

4

4

1

1

5

1-2

1

1

1-2

5

2

5

3-4

5

4

Условные обозначения: 1 - минимальное значение; 5 -

ние (в баллах для сравнения).

максимальное значе-

10.2.2. Физико-механические свойства типовых протек- *f^

торных резин

I

I

!

!

I

ЦисА ,4-Бутадиеновый

каучук (СКД) придает

протекторным резинам такие ценные

свойства, как повышенная

эластичность,

износостойкость, динамическая

выносливость и морозостойкость.

Вместе с тем резины на основе

этого каучука имеют

неудовлетворительные

технологические свойства, низкий

коэффициент трения (на 30-40%

ниже, чем у резин из БСК и

СКИ-3), низкую стойкость к

механическим повреждениям.

Модуль внутреннего трения

резин (К) на основе СКД выше,

чем у резин из СКИ-3. Близкие

резинам из СКИ-3

эластичность, теплообразование, а

также гистерезисные потери в

режимах заданной энергии

цикла (К/Е) и особенно в

режиме заданного напряжения

(KIP) объясняются высоким

динамическим модулем В

резин на основе СКД.

Высокая

термоокислительная стойкость и динамическая выносливость при сравнительно низких напряжениях резин из СКД

обеспечивает повышенное сопротивление протектора растрескиванию по канавкам рисунка.

Для использования ценных свойств некоторых типов каучуков в рецептуре резин широко

применяются комбинации каучуков, позволяющие не только компенсировать недостатки того

или иного каучука, но и в ряде случаев обеспечить более высокие характеристики, чем у

резин на основе индивидуальных каучуков. Примером может служить повышенная усталостная

выносливость резин на основе ПИ и ПБ. Добавление БСК к ПИ позволяет повысить стойкость

резин к реверсии при вулканизации, термоокислительную устойчивость и сцепление с

мокрой дорогой.

В то же время введение небольших количеств ПИ в протекторные резины на основе БСК

и БСК+ПБ повышает клейкость, прочность связи с брекером и прочность стыка протектора

при сборке. Добавки ПБ (20-30 масс, ч.) обеспечивают повышение динамического модуля,

стойкости шин к «растрескиванию» по канавкам протектора и морозостойкости. При этом

комбинирование ПБ с ПИ и БСК позволяет компенсировать характерные для резин с ПБ

неудовлетворительные технологические свойства, склонность к «скалыванию», низкий

коэффициент трения.

Температура окружающей среды также существенно влияет на выбор типа каучука.

При высоких температурах для грузовых шин целесообразно применять ПИ или ПИ с

добавками БСК, для легковых - БСК. При низких температурах для грузовых шин рекомендуется

ПИ+ПБ, для легковых шин - БСК+ПБ+ПИ или БСК+ПБ.

Содержание техуглерода, оптимальное для обеспечения износостойкости, выбирают в

пределах области наполнения, которая сдвигается в сторону большей концентрации техуглерода в

ряду резин на основе каучуков: НК < СКИ-3 < БСК < СКД.

Показатель

Условное напряжение при 300%-ном

удлинении, МПа

Условная прочность при растяжении, МПа:

при 23°С

приЮ0°С

после старения (100°С, 72 ч)

Относительное удлинение при разрыве, %

Сопротивление раздиру, кН/м

Твердость по Шору А

Эластичность по отскоку, %:

при 23°С

приЮ0°С

Интенсивность скалывания, см3/мин

Энергия прокола, Дж

Сопротивление разрастанию трещин,

тыс. циклов

Коэффициент динамической выносливости

(по ГОСТ 10952-64)

Коэффициент трения на мокром бетоне

на МП-3

Истираемость на приборе МИР-1, мУТДж:

до старения

после старения (100°С, 72 ч)

Температура хрупкости, °С

НК

14,5

27,5

18,5

16,5

510

125

64

45

62

0,42

0,26

100

5,5

0,58

110

312

-43

Резины на основе

СКИ-3

13,0

26,5

17,5

15,5

550

115

63

45

61

0,47

-

105

5,4

0,57

128

-44

скс-

ЗОАРК

10,0

24,5

10,5

20,0

550

55

60

38

53

0,23

0,42

30

7,3

0,59

110

175

-51

СКД

8,0

18,0

9,8

14,5

550

45

60

47

53

1,35

0,16

12

7,5

0,43

66

250

-30

jF

1

1

i

!

i

I

Максимальная износостойкость резин достигается в области оптимальной степени

вулканизации, которая уменьшается в ряду НК > СКИ-3 > БСК > (СКИ-3+СКД) > (СКИ-3+СКД+БСК) >

(БСК+СКД). Необходимо стремиться к повышению степени вулканизации резин до предела,

обусловленного сохранением удовлетворительной перерабатываемое™ смесей, максимальной

износостойкости и отсутствием растрескивания и выкрашивания протектора.

В протекторных резинах малых грузовых шин, для которых требования по снижению гисте-

резисных потерь (с точки зрения работоспособности шин) не являются приоритетными,

используется в основном комбинация БСК с ПБ (70:30).

Характеристика состава и свойств типовых протекторных резин для грузовых шин

различного назначения, применяемых на шинных заводах России и СНГ, приведена в табл. 10.2.3 и

табл. 10.2.4.

В протекторе легковых радиальных шин, основными требованиями к которым являются

повышение сцепления с мокрой дорогой и низкие гистерезисные потери, в зависимости от

категории скорости за рубежом и в СНГ применяются резины на основе 100 масс. ч. БСК или

комбинации БСК с ПБ или БСК с ПИ (табл. 10.2.5).

Резины на основе новых каучуков, нашедших применение в последние годы в шинной

промышленности, улучшают ряд выходных характеристик легковых шин. Однако при их

использовании даже в оптимальных дозировках улучшение одного свойства влечет за собой ухудшение

другого (рис. 10.2.1).

В настоящее время на основании рецептурно-технологического подхода, согласно которому

требования к материалам, рецептуре, технологическому процессу изготовления и переработки

резиновых смесей, оборудованию и системе контроля рассматриваются как единый,

взаимоувязанный комплекс. Разработан ряд резин с применением новых каучуков, кремнекислотных

наполнителей, технологических добавок, обладающих оптимальным комплексом свойств,

необходимых для современных высокоскоростных легковых шин (табл. 10.2.6).

10.2.3. Типовой состав (масс, ч) и свойства протекторных резин

для крупногабаритных и сельскохозяйственных шин

Показатель

Содержание, масс, ч.:

техуглерода

осажденных кремнийорганических

наполнителей

масла

Крупногабаритные шины

из резин на основе

НК (100)

45

10

5

СКИ-3

+ HK

(65:35)

45

15

8

СКС-30

АРК

(100)

50

8

Сельскохозяйственные шины

из резин на основе

СКИ-3 + СКС-30

АРКМ15

(70:30)

60

10

СКС-30 АРКМ 15

+ СКД + СКИ-3

(50:30:20)

65

14

Свойства резин

Условное напряжение при 300%-ном

удлинении, МПа

Условная прочность при растяжении, МПа

Относительное удлинение при разрыве, %

Сопротивление раздиру, кН/м

Твердость по Шору А

Эластичность по отскоку, %:

при 20°С

при100°С

Гистерезисные потери KIE при 100°С

Энергия прорыва, кДж/м3

Истираемость на приборе МИР-1, м3ЯДж

Коэффициент трения на мокром бетоне

15,5

28,0

480

120

64

44

60

0,22

2,0

89

0,58

15,0

25,0

490

105

65

41

60

0,26

2,0

95

0,56

14,0

24,0

480

55

65

36

56

0,31

2,3

90

0,59

9,8

20,4

530

100

61

31

44

0,28

1,40

72

-

7,8

19,0

600

80

65

25

40

0,33

1,30

66

-

''10.2.4. Типовой состав (масс, ч) и свойства протекторных резин

; для автобусных и грузовых шин

Показатель

Содержание, масс, ч.:

техуглерода

масла

Автобусные шины

ЦМК

СКИ-3 +

СКД

(85:15)

50

7

комбинированные Р

СКИ-3 +

СКД

(75:25)

55

7

Грузовые шины

комбинированные Р

СКИ-3 +

СКД + БСК

(50:30:20)

55

8

СКИ-3 +

СКД

(70:30)

62

16

БСК +

СКД

(70:30)

65

14

ЦМК

СКИ-3 (100)

50

5

Свойства резин

Условное напряжение при

300%-ном удлинении, МПа

Условная прочность при

растяжении, МПа

Относительное удлинение

при разрыве, %

Сопротивление раздиру, кН/м

Твердость по Шору А, усл. ед.

Эластичность по отскоку, %:

при 20°С

при 100°С

Гистерезисные потери К/Е

при 100°С

Истираемость, мУТДж

Коэффициент трения

на мокром бетоне

Относительная

износостойкость шин, %

Потери на качение шин, %

11,8

25,3

520

95

67

40

55

0,25

74

0,54

-

12,0

24,5

500

92

64

43

58

0,28

76

0,52

100

100

11,0

23,0

500

87

64

36

53

0,33

73

0,55

110

110

9,0

18,5

500

63

61

31

48

0,39

72

0,56

-

9,5

19,0

530

60

60

30

46

0,40

70

0,56

119

120

12,3

26,2

530

100

65

40

52

0,24

76

0,58

_

-

10.2.5. Типовой состав (масс, ч) и свойства протекторных резин отечественных

легковых шин

Показатель

Содержание, масс, ч.:

СКС-30АРКМ15

СКД

СКИ-3

масла ПН-бш

техуглерода N220

кремнекислоты

Категория скорости

ShT

100

3

60

83

17

12

65

Н

100

9

65

«Эко»

70

30

7

50

10

Свойства резин

Условное

напряжение при 300%-ном

удлинении, МПа

Условная прочность

при растяжении, МПа

Относительное

удлинение при разрыве, %

Сопротивление

раздиру, кН/м

11,5

21,5

490

65

12,2

19,2

450

55

11,8

20,5

480

62

11,5

22,3

490

78

Показатель

Категория скорости

ShT | Н «Эко»

Свойства резин

Твердость по

Шору А, усл. ед.

Эластичность

по отскоку, %:

при 20°С

приЮ0°С

Гистерезисные

потери К/Е:

при 20°С

при100°С

Истираемость

(по Шопперу-

Шлобаху), см3/м

Коэффициент

трения на

мокром бетоне

65

25

36

0,60

0,39

1.95Ю-3

0,61

66

28

37

0,57

0,36

1.65-10-3

0,60

67

23

34

0,63

0,41

1.90-10-3

0,63

65

30

42

0,52

0,32

2,10-Ю-3

0,58

2 - 5465

ю.и.е. Физико-механические свойства протекторных резин для легковых шин с

применением новых материалов и технологий

Показатель

Вязкость по Мун|>

МБ1+4(100°С)

Условное

напряжение при 300%

удлинении, МПа

Условная

прочность при

растяжении, МПа

Сопротивление

раздиру, кН/м

Гистерезисные

потери К/Е

при 100°С

Коэффициент

трения по мокрой

поверхности

Истираемость

(по Шопперу-

Шлобаху), смэ/м

и

о 2

ш *

о

о

66

11,5

22,0

62

0,38

0,61

2,00-Ю3

J «

LO

65

12,2

19,2

55

0,35

0,60

1,75-103

СО

О Z

70

11,4

19,8

50

0,34

0,55

1,60-103

2"?

74

11,7

22,8

65

0,39

0,58

1,69-Ю3

3*

о- S

О

62

10,0

20,3

45

0,32

0,64

2,25-Ю3

68

10,9

18,5

55

0,35

0,66

2,10-103

БСК (70 масс, ч.)

1?

■ "

u S

о J2.

66

11,0

19,0

56

0,35

0,63

1,85-103

^ U

§1

г- £2.

73

11,8

19,2

54

0,37

0,62

1,90-103

Ч

{J СО

68

11,8

19,4

57

0,35

0,59

1,70-103

ii

60

11,0

16,8

50

0,35

0,68

2,45-103

о

3 юо

s В 8

*5 u «

3 я I

Износостойкость

Сцепление

Рис. 10.2.1. Износостойкость и сцепление легковых шин (за 100% принята резина № 8 — 100 масс. ч.

БСК) на основе каучуков:

1 - ДССК-18 (100); 2 - СКД и БСК (30:70); 3 - резиласт М-100; 4 - СКД-1245 и БСК (30:70);

5 - СКДЛ-С и БСК (30:70); 6 - СКДСР-Ш и БСК (30:70); 7 - ДССК-18 М27 (100); 8 - СКС-30

ЛРКМ15 (БСК) (100); 9 - ДССК-2545 М27 и СКД (75:25); 10 -1,2 ДССК-24 (100); 11 - СКИ-3,4

и БСК (20:80).

1.0.3.1. Состав и свойства резин боковин грузовых и легковых шин

радиальной конструкции по данным лаборатории «Смизерс», США

Показатель

Содержание, масс, ч.:

НК

БСК без масла

цисА ,4-полибутадиена

веществ, экстрагируемых

ацетоном

серы

оксида цинка

техуглерода

Грузовые шины

55

45

9,7

2,0

3,0

48

50

50

13

2,1

3,4

48

50

10

40

11

2,0

4,5

44

40

20

40

8

1,6

2,7

45

Свойства резин

Твердость по Шору А, усл. ед.

Условное напряжение при

300%-ном удлинении, МПа

Условная прочность при

растяжении, МПа

Относительное удлинение

при разрыве. %

Плотность, кг/м3

63

10,5

23,0

552

1100

60

7,4

21,0

600

1100

63

8,5

19,7

536

1100

62

5,8

20,7

500

1110

Легковые шины

70

30

16

2,5

2,8

52

45

55

23

2,3

3,1

45

40

60

13

2,4

2,5

50

50

15

35

17

2,8

3,3

45

60

6,7

17,6

584

1100

58

5,7

16,9

600

1090

64

9,4

17,9

460

1110

58

6,3

19,0

610

1100

10*3. Резины для боковин

Разработка рецептур резин для боковин шин типа «Р» проводится в двух направлениях:

- повышение усталостной выносливости и атмосферостойкости резин на основе

промышленных типов каучуков;

- разработка рецептуры и технологии изготовления и переработки резин на основе озонос-

тойких каучуков.

Из каучуков общего назначения наибольшей усталостной выносливостью при высоких

базах утомления обладают резины из ПБ, а при низких - из ПИ. В соответствии с этим для боковин

используется комбинация бутадиеновых и изопреновых каучуков. Оптимальный интервал

дозировок ПИ:ПБ равен (30-50):(70-50). Для обеспечения удовлетворительных технологических

свойств и прочности стыка боковины наиболее часто применяется соотношение ПИ:ПБ, равное

50:50. Для улучшения технологических свойств и повышения стойкости к порезам в рецептуру

боковины вводят 15-20 масс. ч. БСК. Для повышения усталостной выносливости

целесообразно использовать неодимовые полибутадиены и полиизопрены и их сополимеры (СКДИ).

Рецептуры и свойства резин боковин приведены в табл. 10.3.1.

10.4. Резины для обрезинивания металлокорда

Высокая и надежная прочность связи в резино-металлокордном композите в значительной мере

определяется составом брекерных резин. К брекерным резинам, кроме основных требований

высокой адгезии к металлокорду, предъявляются также требования, характеризующие способность

удовлетворительно перерабатываться на оборудовании: необходимая вязкость, стойкость к подвулкани-

зации, высокая клейкость, отсутствие выцветания серы в процессе хранения. Резины должны иметь

высокую скорость вулканизации, удовлетворительные прочностные и усталостные свойства,

необходимую стойкость к старению, твердость и соответствовать конструкции шин.

При оптимизации состава брекерных резин в первую очередь следует обращать внимание

на влияние того или иного ингредиента на адгезионные свойства смесей к металлокорду.

^*~

!

1

§

!

!

I

10.4.1. Типовой состав и плотность резин для обрезинивания металлокорда ЦМК

и легковых шин ведущих фирм

Показатель

Содержание, масс, ч.:

НК

СКД

пластификатора

техуглерода

серы

оксида цинка

оксида кремния

кобальта

Плотность, кг/м3

Легковые шины фирмы

«Мишлен»

70

30

15,6

72,4

6,4

6,75

-

0,15

1200

100

-

9,0

64,3

7,6

7,9

-

0,32

1190

«Файер-

«стоун»

100

-

12,5

56,5

5.6

7,74

9,43

0,15

1210

«Конти-

ненталь»

70

30

16,0

57,6

5,7

4,03

7,7

0,07

1200

«Тойо»

75

25

10,6

60,2

4,80

7,4

-

0,15

1210

ЦМК шины фирмы

«Гудьир»

100

-

8,1

61,4

4,3

4,2

6,5

0,06

1200

«Бридж-

стоун»

100

-

6,0

69,8

5,8

4,4

-

0,10

1200

«Суми-

томо»

100

-

7,0

71,5

4,6

4,4

-

0,08

1200

«Мишлен»

100

-

3,7

68,9

5,8

7,5

-

0,19

1190

Резины из каучуков СКИ-3, СКД, СКМС-30 АРК по прочности связи с металлокордом не

уступают резинам из НК. Выбор типа каучука определяется необходимостью обеспечения

требуемых технологических и особенно механических свойств резин. В связи с этим брекерные

смеси изготавливают на основе изопреновых каучуков (НК или СКИ-3), иногда с добавками

полибутадиена для получения резин с высокой эластичностью и усталостной выносливостью.

Изучение влияния молекулярной массы СКИ-3 на прочность крепления резины к

латунированному металлокорду показало экстремальный характер зависимости адгезионных свойств

резиновых смесей от молекулярной массы исходного каучука СКИ-3.

Брекерные резины зарубежных фирм содержат 100% НК (целиком металлокордные- ЦМК

шины) или его комбинацию с ПБ (легковые шины) и характеризуются высоким наполнением

техуглеродом и небольшим количеством пластификатора для резин ЦМК шин. Ряд фирм

[«Гудьир» (США), «Континенталь» (Германия), «Файерстоун» (США)] используют комбинацию

техуглерода и оксида кремния. Содержание серы в резинах и для легковых шин, и для ЦМК шин

составляет в основном 5-7 масс. ч. Содержание оксида цинка колеблется в пределах 4,0-7,9 масс, ч.,

т.е. практически все фирмы применяют брекерные резины для легковых и ЦМК шин со

значительным содержанием серы и оксида цинка. В качестве промотора адгезии все фирмы

используют от 1,0 до 3,2 масс. ч. солей кобальта в пересчете на 10%-ное содержание кобальта в

продукте (табл. 10.4.1).

10.5. Резины для обрезинивания

текстильного корда

В практике рецептуростроения каркасные резины обычно изготавливают на основе

натурального или синтетического изопренового каучука. В условиях действия повышенных динамических

нагрузок и температур применяют резины с добавками ПБ и БСК соответственно (табл. 10.5.1).

В табл. 10.5.2 приведен состав и свойства обкладочных резин для текстильного корда для

шин различных типов и назначения.

10.5.1. Физико-механические свойства каркасных резин на основе различных каучуков

Показатель

Содержание каучука, массч.:

СКИ-3-01

СКД

БСК

Вязкость по Муни МБ 1+4 (100°С)

Номер смеси

1 j

100

67

2

80

20

70

3

80

20

70

10.5.1. Физико-механические свойства каркасных резин

на основе различных каучуков (продолжение)

Показатель

Время начала подвулканизации по Муни при 130°С, fmin+5, мин

Вулканизационные характеристики при 155°С:

' время ts начала вулканизации, мин

время f» оптимальной вулканизации, мин

Номер смеси

1

23,0

5,0

13,0

2

28,0

6,0

15,5

3

24,0

5,5

13,5

Свойства резин

Условное напряжение при 300%-ном удлинении, МПа

Условная прочность при растяжении, МПа

Относительное удлинение при разрыве, %

Сопротивление раздиру, кН/м

Твердость

Эластичность по отскоку при 20°С, %

Гистерезисные потери К/Е:

при 20°С

при100°С

Коэффициент температуростойкости (100°С) по сопротивлению разрыву К0

Усталостная выносливость при многократном изгибе, тыс. циклов

Прочность связи с кордом 22В (Р-137) по Н-методу, %

14,7

23,2

500

99

66

45

0,30

0,17

0,69

5,9

100

15,4

22,5

432

96

68

46

0,34

0,21

0,74

5,3

120

15,4

21,7

420

83

69

48

0,29

0,19

0,64

7,3

103

10.5.2. Состав и свойства резин для обрезинивания текстильного корда

Показатель

Содержание, масс.ч.:

БСК

СКИ-3 (НК)

скд

регенерата

серы технической

сульфенамида Ц

, тиазола 2 (МБС)

■' фталевого ангидрида

•' «антогарда PVI

: .гексола ЗВИ

модификатора РУ

малеида Ф (МФБМ)

оксида цинка

стеарина

канифоли

асфальтено-смолистого

мягчителя

углеводородных смол

масла ПН-бш

диафена ФП

техуглерода N550

техуглерода N330

_ кремнекислоты

Брекер

грузовых и обкладка

легковых шин Д

-

75

25

-

2,2

1,2

-

0,5

-

0,8

1,0

-

5,0

1,0

2,0

5,0

3,0

5,0

0,5

40,0

15,0

-

Каркас шин

грузовых Р

-

100

-

-

2,2

0,8

0,3

0,5

-

0,8

1,0

-

4,0

1,0

2,0

-

3,0

10,0

1,0

40,0

10,0

-

-,. С

условное напряжение при

_300%-ном удлинении, МПа

Условная прочность

_при растяжении, МПа

относительное удлинение

при разрыве, %

13,0

23,5

520

11,0

21,5

520

грузовых Д

грузоподъемностью

более 6 т

-

100

-

15

2,1

0,8

0,2

0,5

-

1,0

1,0

-

5,0

2,0

1,0

5,0

-

5,0

0,5

45,0

-

до 6 т

30

70

-

20

2,0

0,7

0,2

0,5

-

0,8

1,0

-

5,0

2,0

1,0

4,0

-

5,0

0,5

45,0

-

-

легковых Р с кордом

анидным

-

100

-

-

2,5

1,2

-

-

0,3

0,8

1,0

-

5,0

1,0

2,0

3,0

-

6,0

1,0

25,0

30,0

-

полиэфирным

-

100

-

-

2,4

1,2

-

-

0,2

-

-

3,0

5,0

1.0

2,0

3,0

-

5,0

1,0

-

50,0

5,0

войства резни

8,0

22,0

590

7,3

18,5

570

13,5

21,0

490

14,0

21,0

510

>*~ 10.6. Бортовые резины

I

1

I

!

I

К бортовым резинам грузовых и легковых шин относятся резины для изоляции бортовой

проволоки, резины для износостойкой бортовой ленты радиальных шин, для обрезиневания

текстильного корда бортовой ленты диагональных шин, резины наполнительного шнура.

В ряде конструкций шин имеется бортовая лента из натуральной или синтетической ткани

квадратного переплетения, обрезиненная специальной резиной.

Резины для изоляции бортовой проволоки грузовых и легковых шин по составу

принципиально не различаются. Резиновые смеси для них должны иметь высокие когезию и адгезию,

позволяющие проводить процесс обрезинивание на кольцеделательном агрегате, работающем в

автоматическом режиме, и обеспечивающие хорошую адгезию к латунированной или

бронзированной бортовой проволоке. Это достигается применением в резине комбинации изопренового и бу-

тадиенстирольного каучуков в соотношении (70-80):(30-20) и заменой большей части жидких

мягчителей на твердые (асфальтено-смолистый пластификатор или углеводородные смолы) при

высоком наполнении техуглеродом типа FEF или сочетанием техуглеродов типов FEF и HAF. Для

повышения адгезии к проволоке увеличивают соотношение серы к ускорителю (3:1).

Резины для износостойкой бортовой ленты радиальных шин должны обладать в невулка-

низованном состоянии высокой жесткостью и низкой восстанавливаемостью, а в

вулканизованном -хорошей износостойкостью. Бортовые износостойкие ленты для грузовых и легковых

радиальных шин по составу близки между собой и могут различаться только содержанием

пластификаторов и повысителей клейкости. Резины содержат комбинацию бутадиенстирольного

каучука с изопреновым (60:40) и наполна техуглеродом N550 и N220 (40:40).

Резины для обрезинивания текстильного корда бортовой ленты диагональных шин состоят из

смеси на основе 60 масс. ч. БСК и 40 масс. ч. СКИ-3, наполненной 55 масс. ч. техуглерода N 330. Для

снижения стоимости и улучшения технологических свойств в них вводят 25 масс. ч. регенерата.

Резины наполнительного шнура грузовых и легковых шин различаются по своим упруго-

жесткостным характеристикам. В грузовых шинах, где применяется высокий наполнительный

шнур, достигающий зоны максимальных деформаций боковой стенки шины, он должен

обладать в первую очередь высокой динамической выносливостью. В легковых шинах, в которых

применяется низкий наполнительный шнур, его главная функция заключается только в

повышении жесткости бортовой зоны, поэтому он должен обладать высокой твердостью.

Резины наполнительного шнура содержат 100 масс. ч. изопренового каучука или его

комбинации с БСК или СКД в соотношении (70-80):(30-20). В качестве наполнителей обычно

применяют комбинацию полуактивного техуглерода FEF и активного ISAF примерно в равном

соотношении с общим содержанием 70-80 масс. ч.

В табл. 10.6.1 приведены состав и свойства бортовых резин грузовых и легковых шин,

применяемых на отечественных шинных заводах.

10.6.1. Состав и свойства бортовых резин грузовых и легковых шин

радиальной (Р) и диагональной (Д) конструкций

Показатель

Содержание, масс, ч.:

СКИ-3

СКС-ЗОАРКМ-15

регенерата РШТ

серы молотой

Наполнительный шнур

для грузовых

шин Р и Д

и легковых

шин Д

70,0

30,0

4,0

для легковых

шин Р

80,0 '

20,0

Бортовая лента

для

обрезинивания текстильного

корда для

грузовых и

легковых шин Д

40,0

60,0

25,0

2,2

износостойкая для

грузовых

и легковых

шин Р

40,0

60,0

2,2

Изоляция

бортовой

проволоки для

грузовых и

легковых шин

70,0

30,0

4,0

ч

Показатель

Содержание, масс, ч.:

серы полимерной

(Кристекс ОТ-33)

сульфенамида М

сульфенамида Ц

сантогарда PVI

цинковых белил

стеарина технического

модификатора РУ

смолы СФШ-1

канифоли

углеводородных смол

асфальтено-смолистого

пластификатора

масла ПН-бш

защитного воска

диафена ФП

ацетонанила Р

техуглерода N550

техуглерода N330

техуглерода N220

Наполнительный шнур

для грузовых

шин Р и Д

и легковых

шин Д

1,4

0,3

5,0

2,0

1,0

3,0

5,0

3,0

0,5

40,0

20,0

для легковых

шин Р

5,3

1,9

0,3

10,0

2,0

1,5

10,0

3,0

2,0

5,0

0,5

40,0

35,0

Бортовая лента

для обреэинива-

ния текстильного

корда для

грузовых и

легковых шин Д

1,3

0,2

5,0

2,0

6,0

8,0

3,0

1,0

55,0

износостойкая для

грузовых

и легковых

шин Р

1,2

0,4

4,0

2,0

2,0

2,0

2,0

1,5

1.0

1,0

40,0

40,0

Изоляция

бортовой

проволоки для

грузовых и

легковых шин

1,3

0,3

5,0

2,0

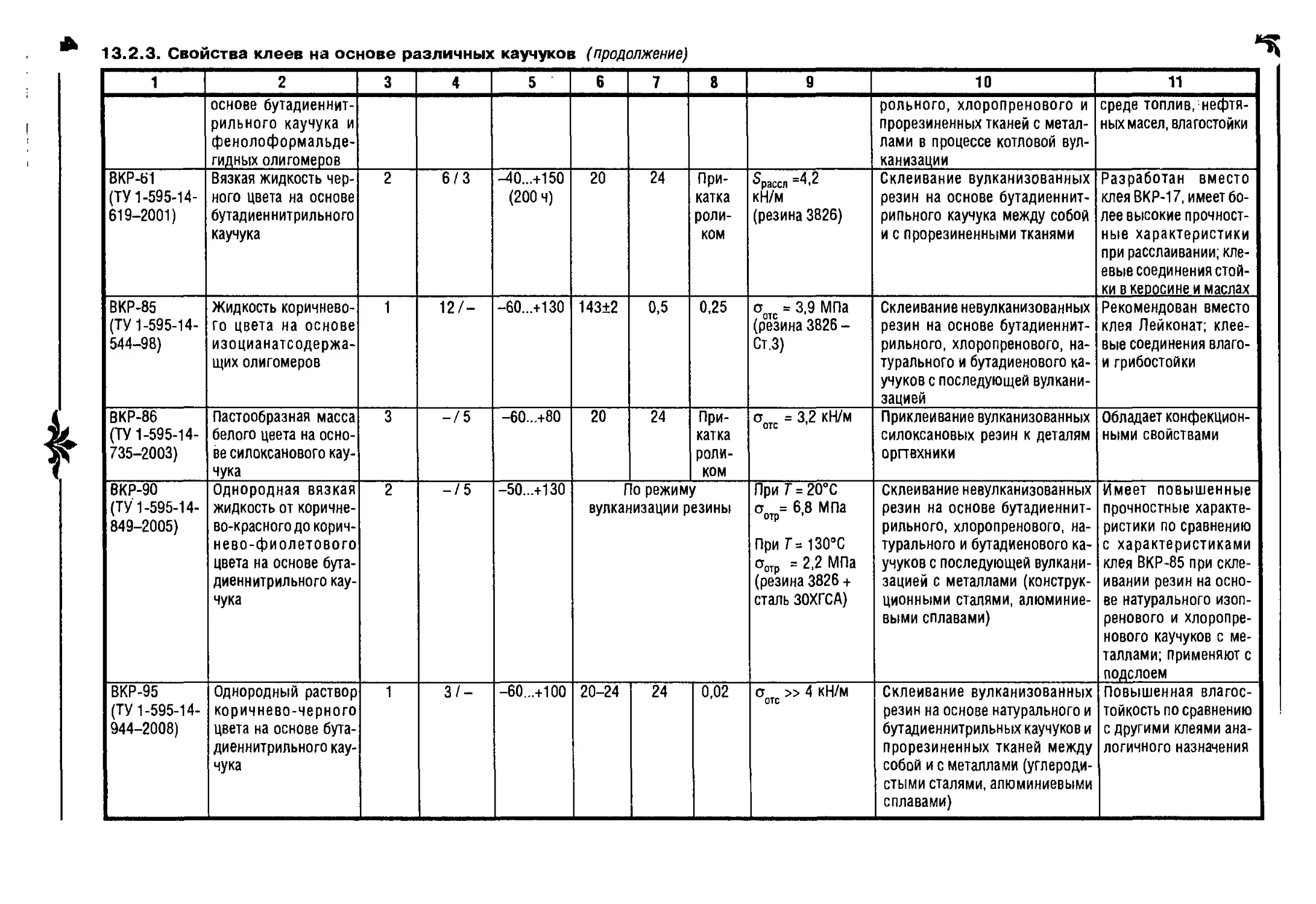

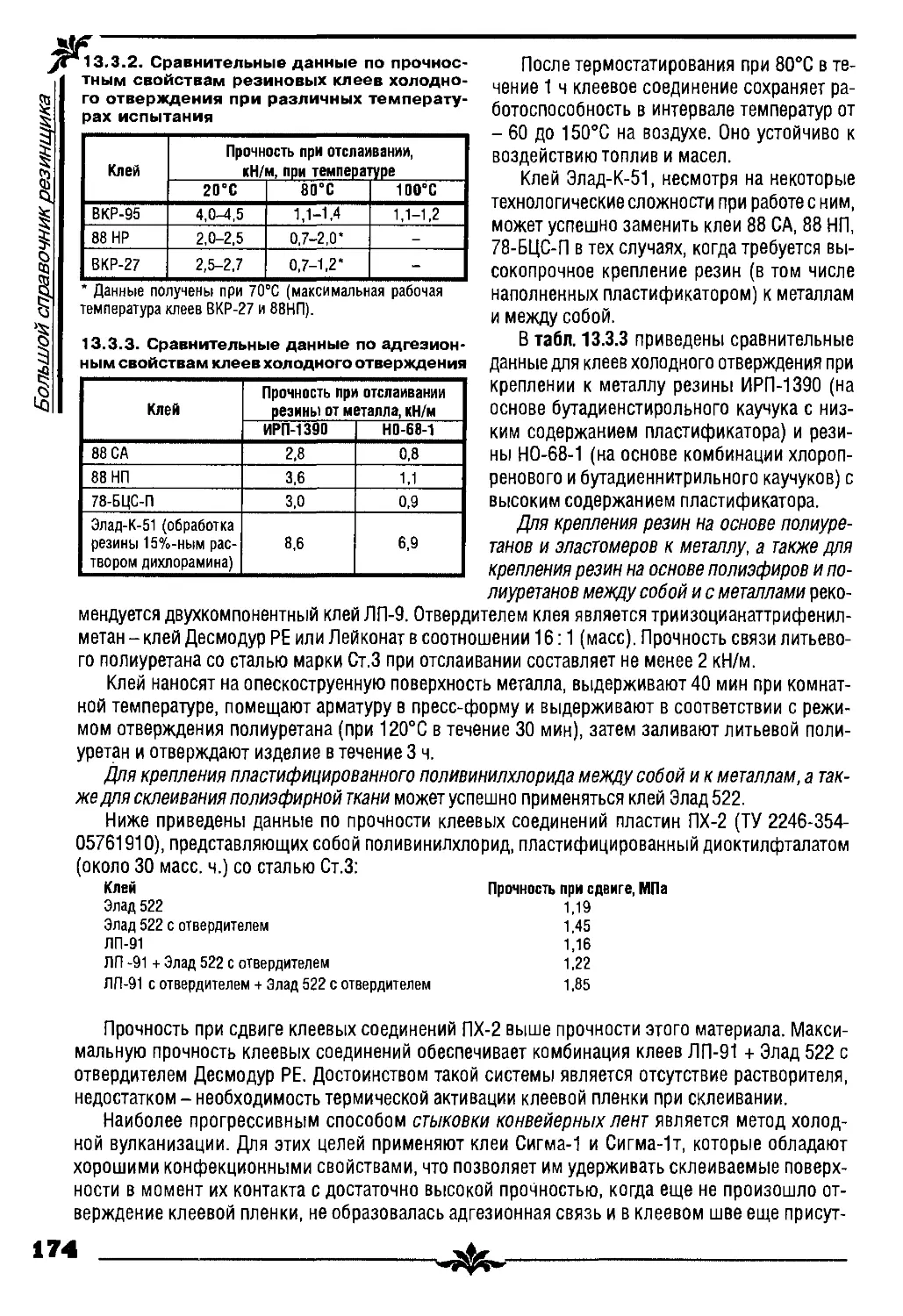

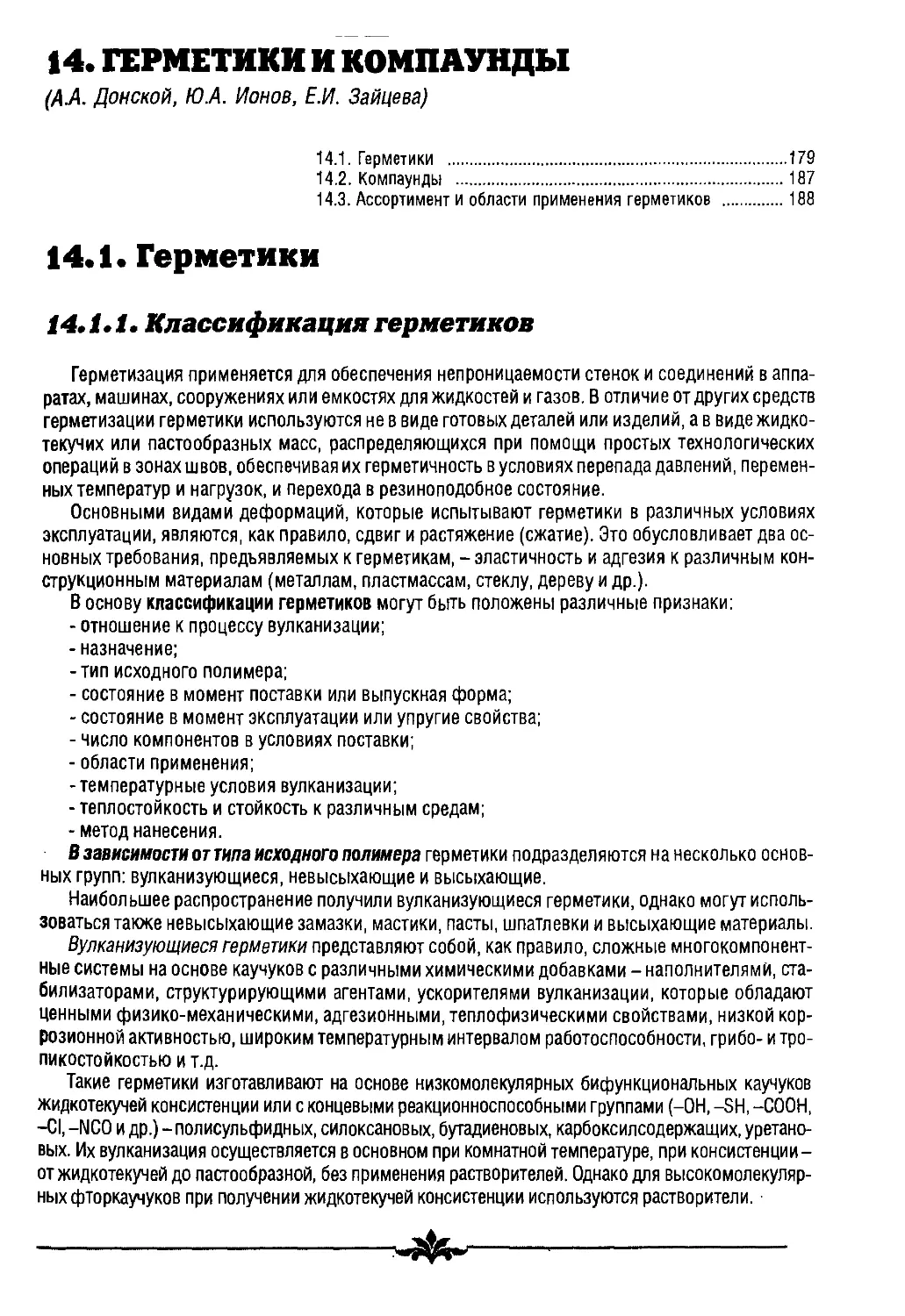

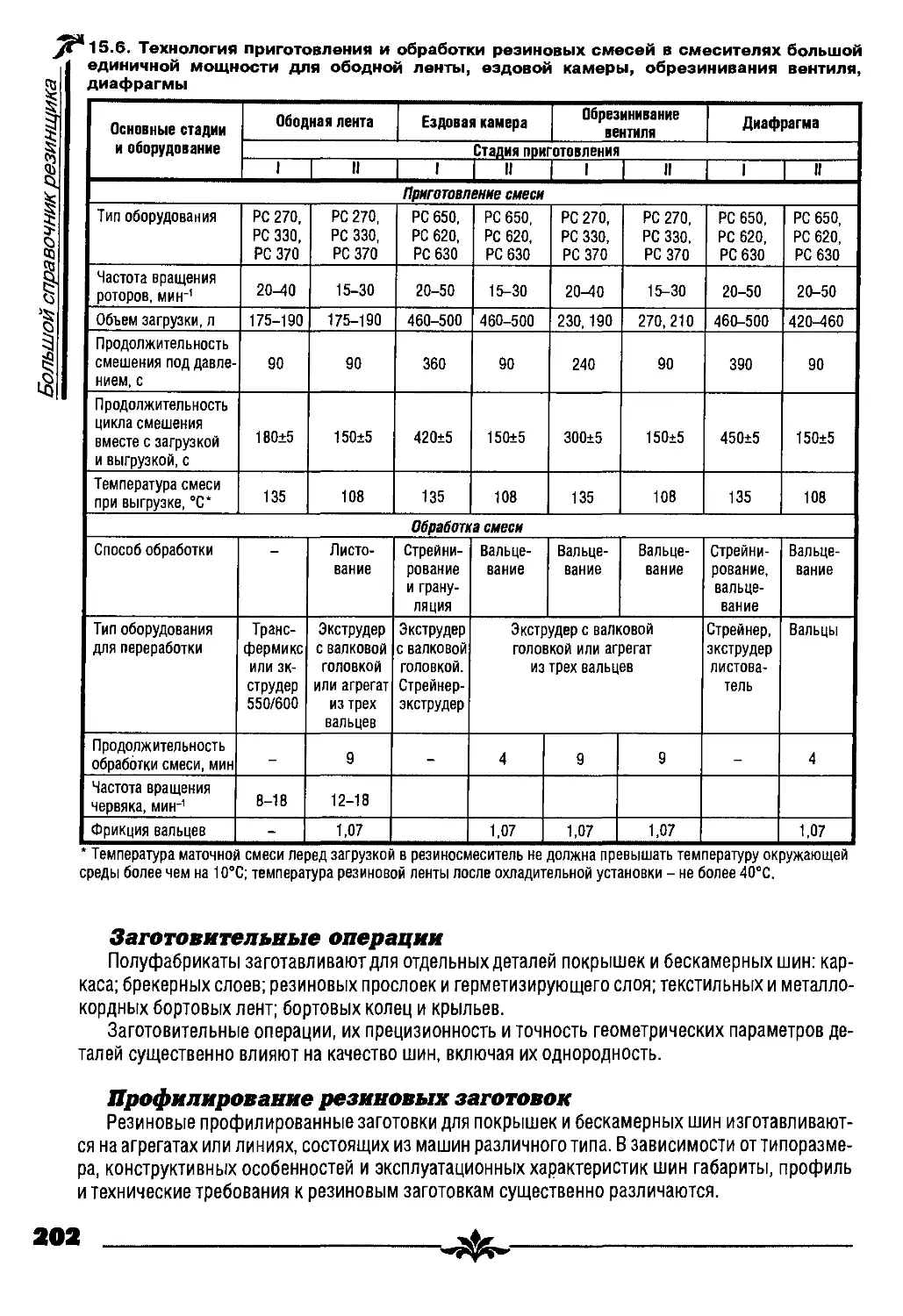

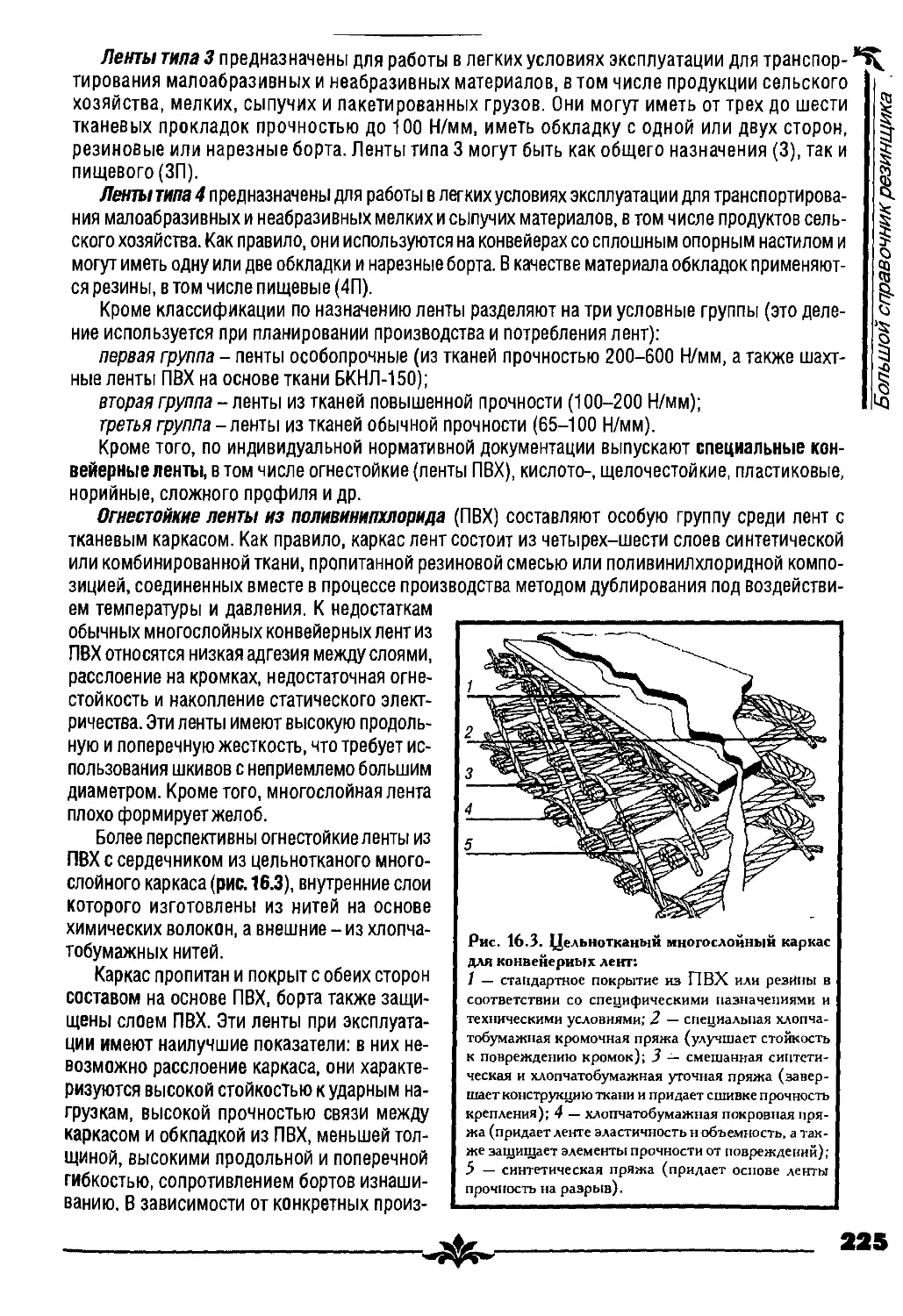

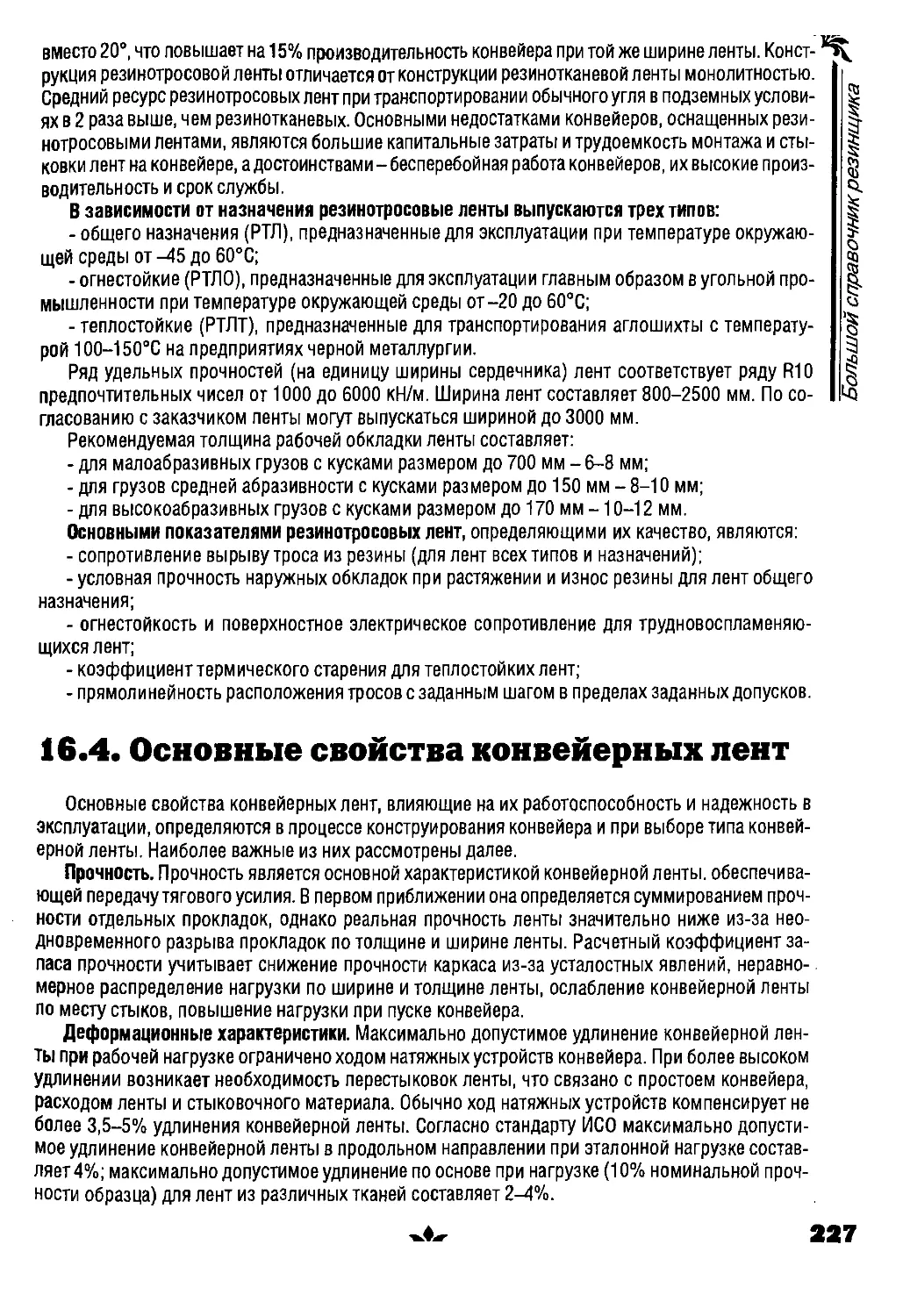

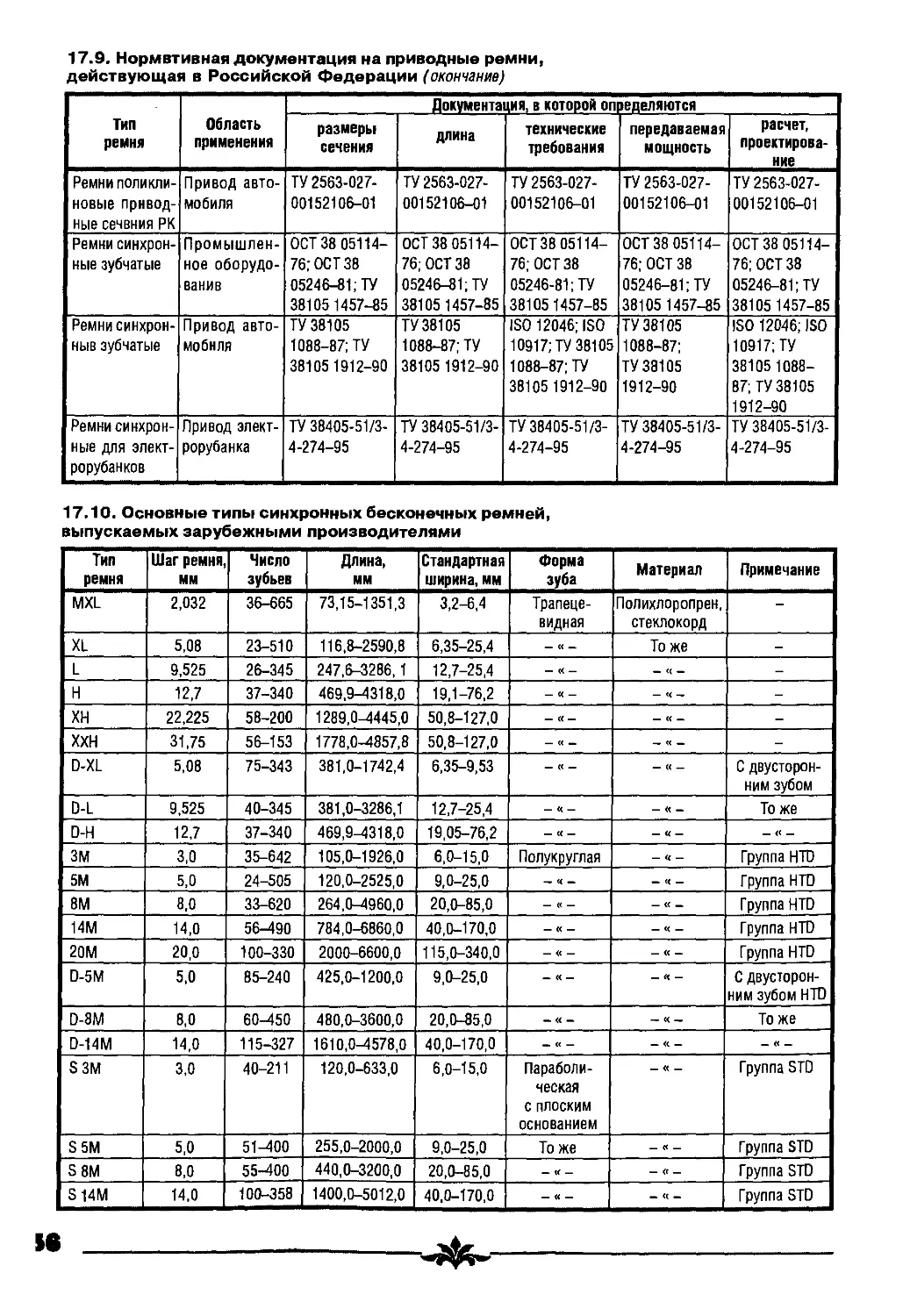

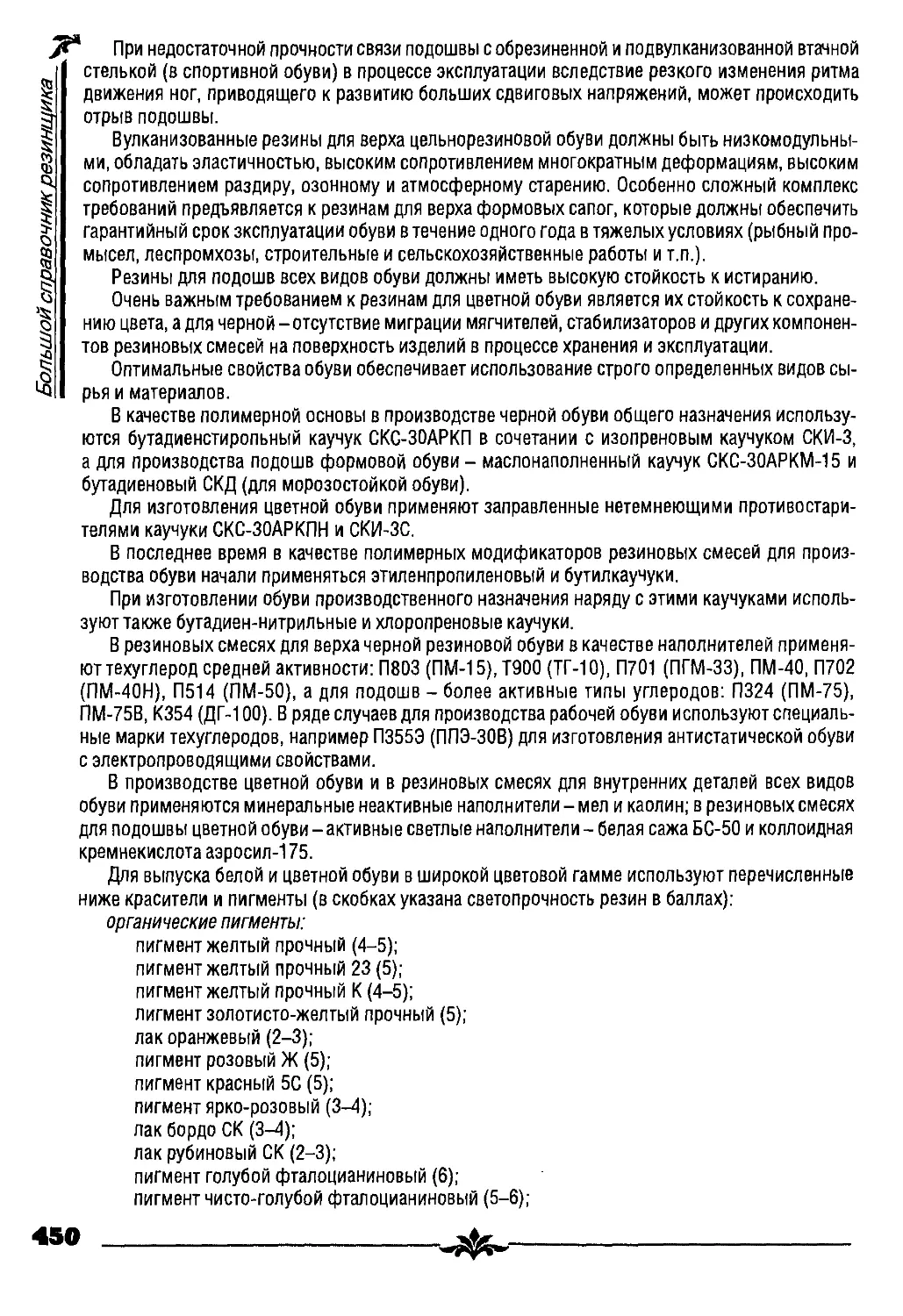

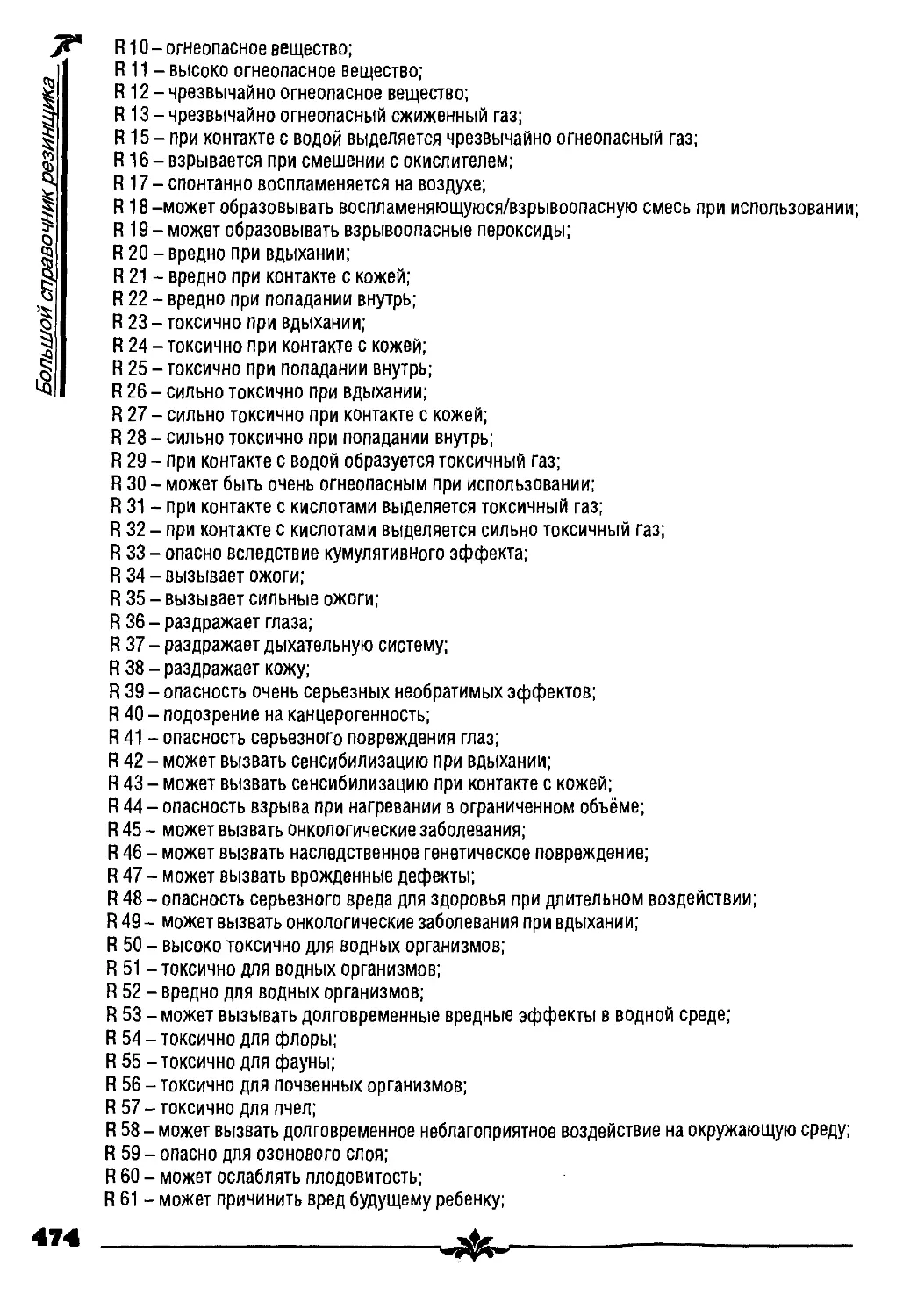

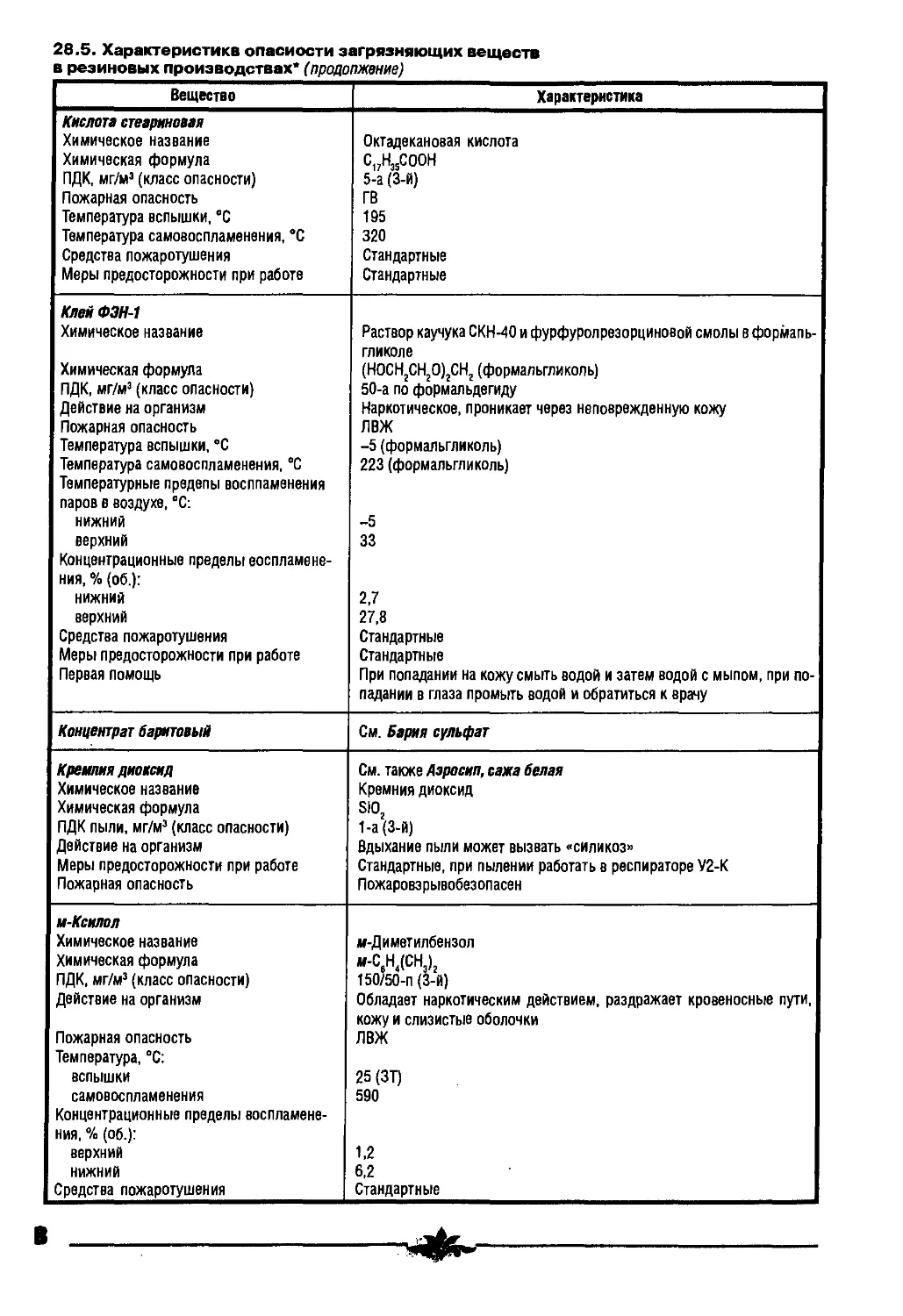

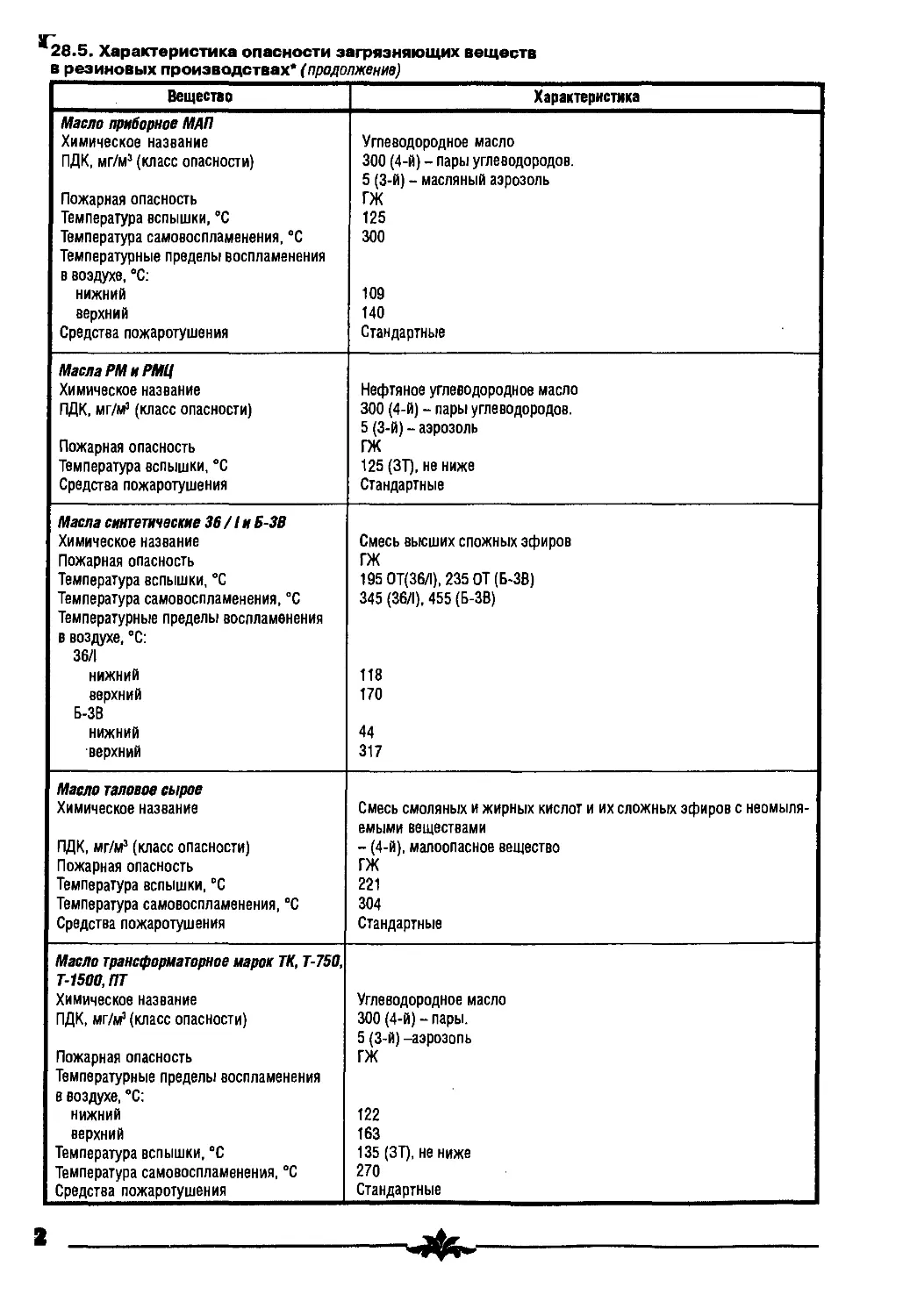

2,0