Автор: Резниченко С.В. Морозова Ю.Л.

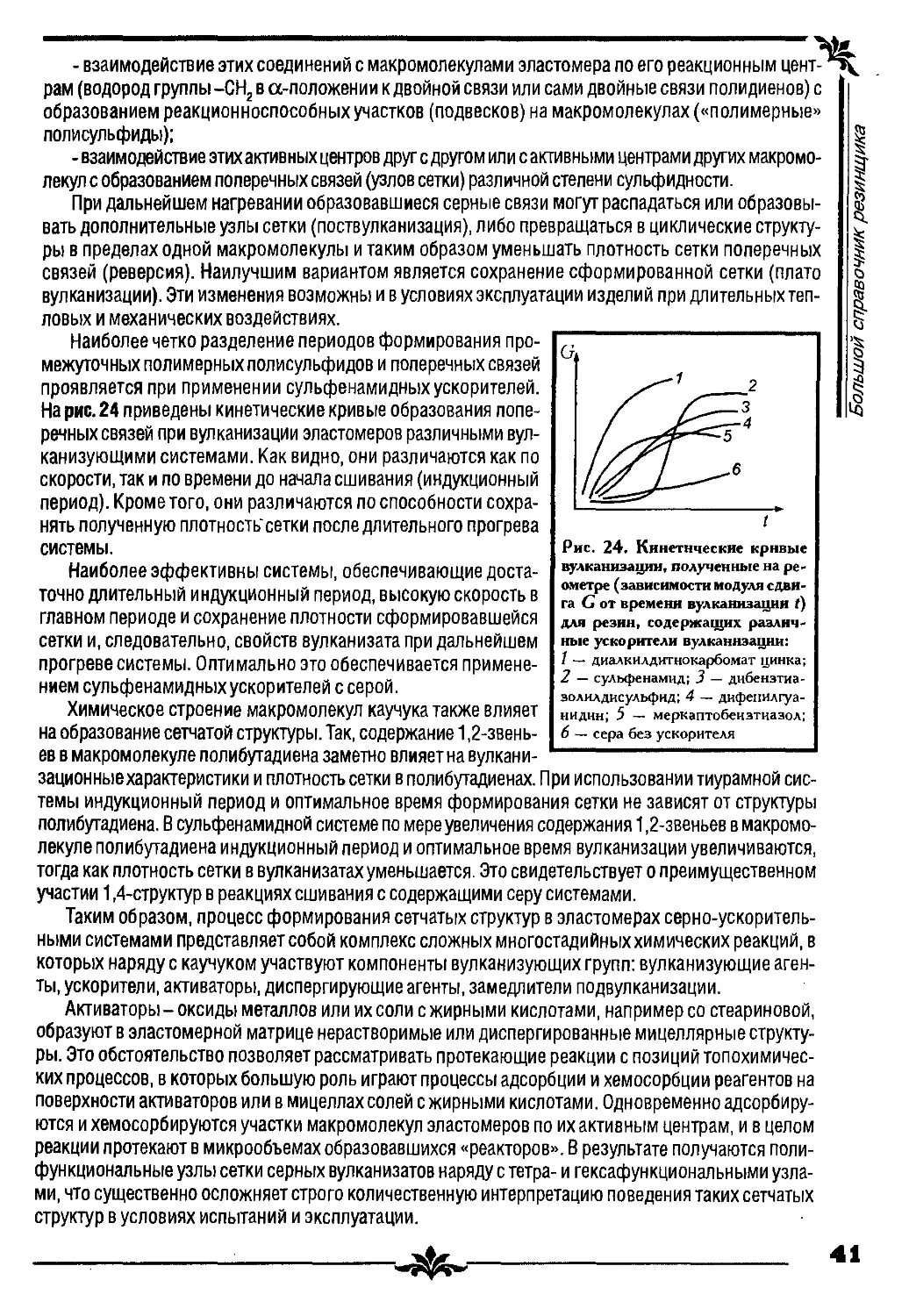

Теги: натуральный каучук другие природные высокомолекулярные материалы, содержащие только углерод и водород химическая технология химические производства справочник каучуки резина

ISBN: 978-5-89551-023-0

Год: 2012

БОЛЬШОЙ СПРАВОЧНИК

РЕЗИНЩИКА

Часть 1

Каучуки и ингредиенты

Под редакцией д-ра техн. наук, проф. СВ. Резниченко

и д-ра техн. наук, проф. ЮЛ. Морозова

I

!

1

I

Москва

000 «Издательский центр «Техинформ»

Международной академии информатизации»

2012

I

5

I

1

!

1

I

ББК 35.728

Б 79

Авторы:

Агаянц ИМ, д-р техн. наук, проф.

Андрианова ЛТ, канд. техн. наук

Арутюнов ИА, д-р техн. наук, проф.

Береснев ВЛ, д-р хим. наук

Бубнова С£, канд. хим. наук

Буканов AM, канд. техн. наук, проф.

Буканова НЛ.

Бухин БЛ, д-р техн. наук, проф.

Бырихина НЛ, канд. хим. наук

Васильев ВА, д-р хим. наук

Васильевых НЛ, канд. техн. наук

Восканян Э£, д-р техн. наук, проф.

Габибуллаев ИД, канд. хим. наук

Генкина ЮМ, канд. техн. наук

Говорова О А., канд. техн. наук

Гореленков ВХ, д-р техн. наук

Григорян Г£, канд. хим. наук

Гришин Б.С., д-р техн. наук, проф.

Гусев ЮХ, канд. хим. наук

Гюльмисарян ТТ, д-р техн. наук

проф.

Донской АА, д-р техн. наук

Дроздов Б.Т.

Закирова МА, канд. техн. наук

Канаузова АА, канд. хим. наук

Катуркин НА.

Клюбин В£, д-р физ-мат. наук

Корнер ВА, д-р хим. наук, проф.

Корпев А£, д-р техн. наук, проф.

\Кунок С.Т\

Курлянд СХ., д-р техн. наук, проф.

Левакова НМ, канд. техн. наук.

Лопатин В£, д-р хим. наук

Майзелис БА, канд. техн. наук

Маликова EJO., канд. техн. наук

Миронюк ВЛ, канд. техн. наук

Морозов ЮЛ, д-р техн. наук, проф.

\Нудельман 3~Щ канд. хим. наук

Панова Н£, канд. хим. наук

Патов ВИ, канд. техн. наук

Петрова НИ, д-р. хим. наук

Пройчева AT, канд. хим. наук

Резниченко С£, д-р техн. наук,

проф.

Сергунова ЛМ, канд. техн. наук

Сулимова И£.

Трофимович ДЛ, д-р техн. наук

Фроликова ВТ, канд. техн. наук

Хакинуллин ЮЛ, д-р техн. наук,

проф.

Хвостик ГМ, д-р хим. наук

Цыпкина ИМ, канд. техн. наук

Шелохнёва Л.Ф, канд. хим. наук

Шершнев ВА, д-р хим. наук, проф.

Шнурах ИЛ, д-р хим. наук

Юрцев ЛЛ, д-р техн. наук, проф.

Юрьев АЛ, канд. хим. наук

Большой справочник резинщика. Ч. 1. Каучуки и ингредиенты / Под ред. СВ. Резниченко,

Б 79 Ю.Л. Морозова. - М.: 000 «Издательский центр «Техинформ» МАИ», 2012. - 744 с; ил.

ISBN 978-5-89551-023-0

Приведены основные сведения об отечественных и зарубежных материалах, применяемых

в производстве резиновых изделий. Описано получение, свойства, переработка и применение

каучуков, ингредиентов резинового производства, а также латексных композиций и

армирующих материалов.

Справочник предназначен для инженерно-технических и научных работников резиновой

промышленности, промышленности синтетического каучука, химических волокон,

пластических масс, машиностроительной, автомобильной, авиационной, металлургической,

химической, электротехнической и др., а также для студентов, бакалавров, магистрантов и аспирантов

соответствующих вузов. Полезен всем работникам тех отраслей промышленности и

агропромышленного комплекса, в которых потребляются резиновые изделия - от их производства и

эксплуатации до маркетинга и реализации готовой продукции.

УДК 678.4(031)

ББК 35.728

ISBN 978-5-89551-023-0 @ 000 «Издательский центр «Техинформ»

Международной академии информатизации», 2012

ОГЛАВЛЕНИЕ

ПРЕДИСЛОВИЕ 8

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ 11

ОБЩИЕ СВЕДЕНИЯ

Резина как конструкционный материал (Л.Н. Юрцев, БЛ. Бухт) 14

Механические свойства резин и их особенности 14

Принципы конструирования резиновых изделий 31

Основы рецептуростроения (ВА. Шершнев) 34

Общие особенности создания эластомерных композиций 34

Каучуки и их смеси 34

Химическая вулканизация 36

Особенности вулканизации и совулканизации смесей каучуков 42

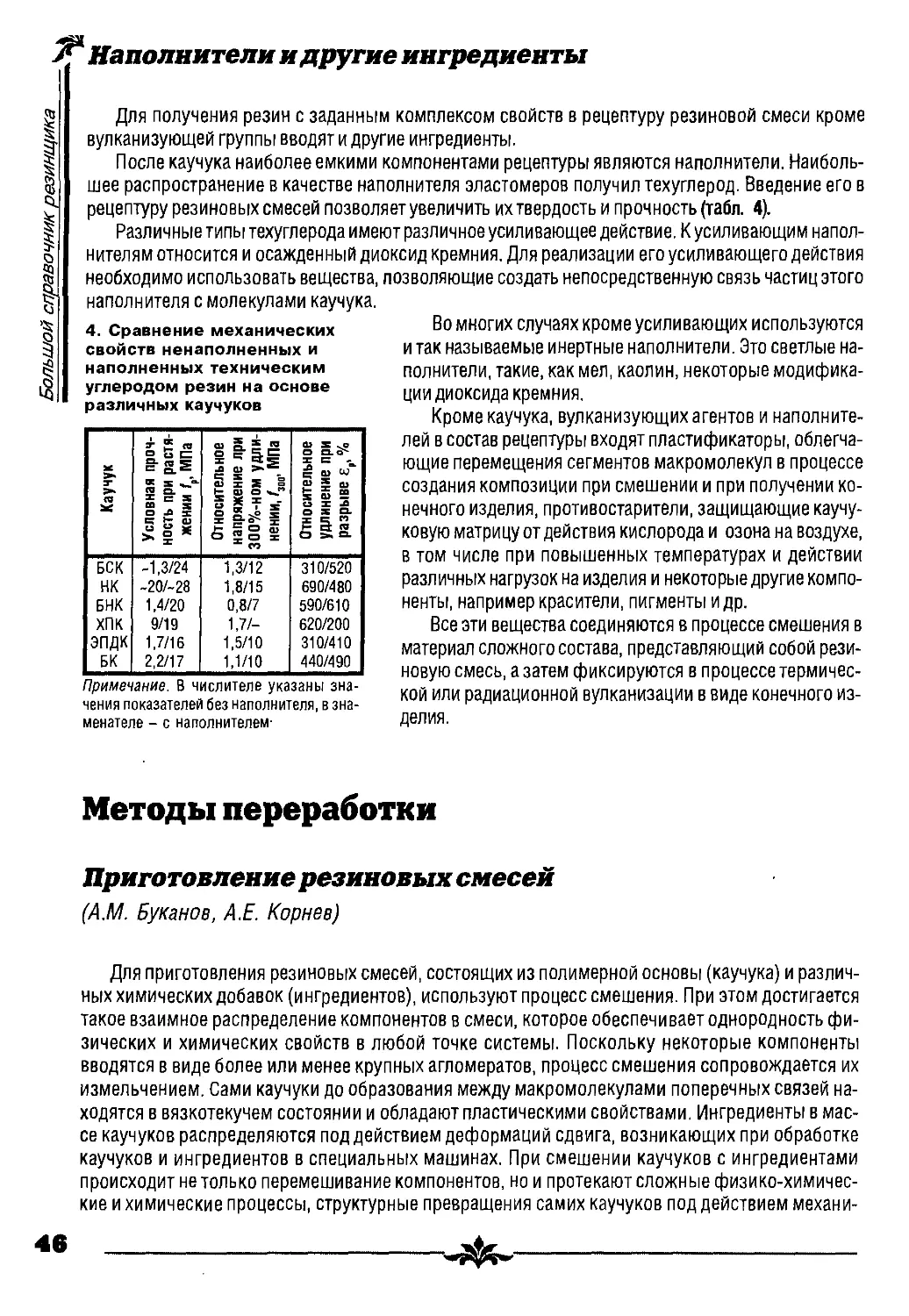

Наполнители и другие ингредиенты 46

Методы переработки 46

Приготовление резиновых смесей (A.M. Буканов.А.Е. Корпев) 46

Изготовление заготовок для резиновых и резинотканевых деталей

(А.М. Буканов.А.Е. Корнев) 66

Вулканизация резиновых изделий (A.M. Буканов, Н.Н. Буканова, МА. Закирова) 66

РАЗДЕЛ ПЕРВЫЙ. КАУЧУКИ. ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРЫ. ЛАТЕКСЫ

1. КАУЧУКИ 78

1.1. Краткий исторический очерк (И.М. Агаянц) 78

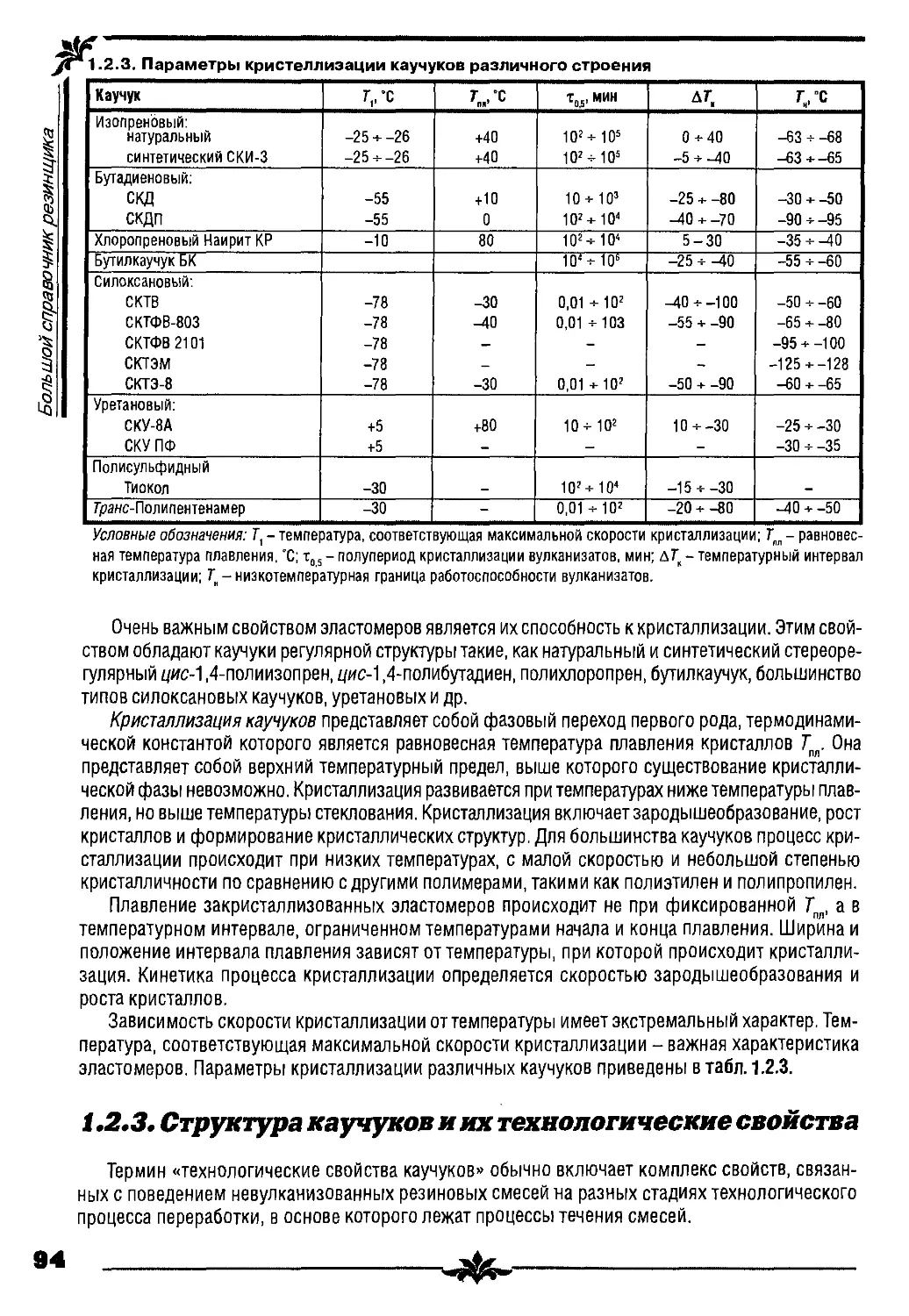

1.2. Строение и свойства каучуков (С.К. Курлянд) 87

1.2.1. Основные представления о строении каучуков 87

1.2.2. Структура каучуков и их фундаментальные свойства 90

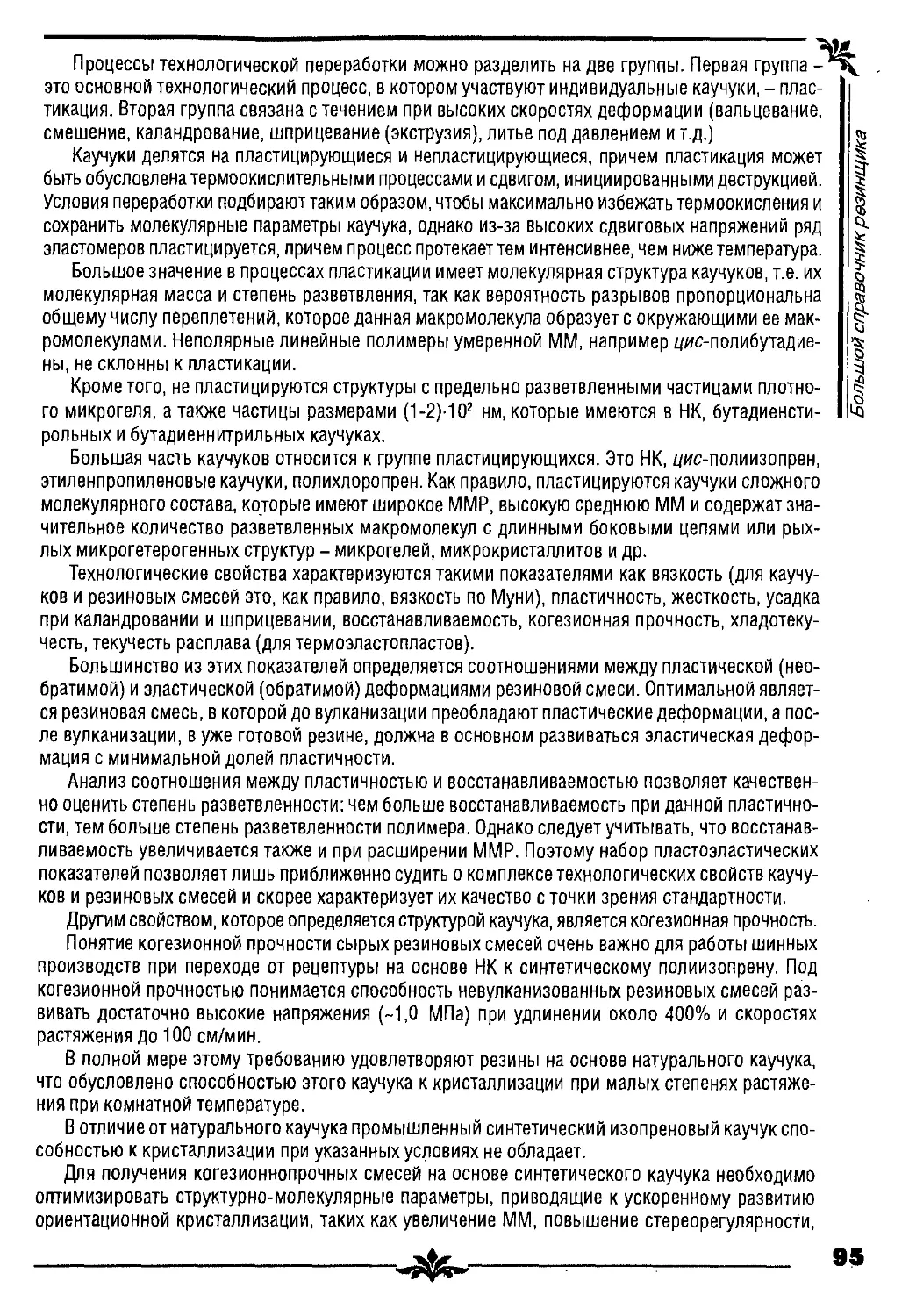

1.2.3. Структура каучуков и их технологические свойства 94

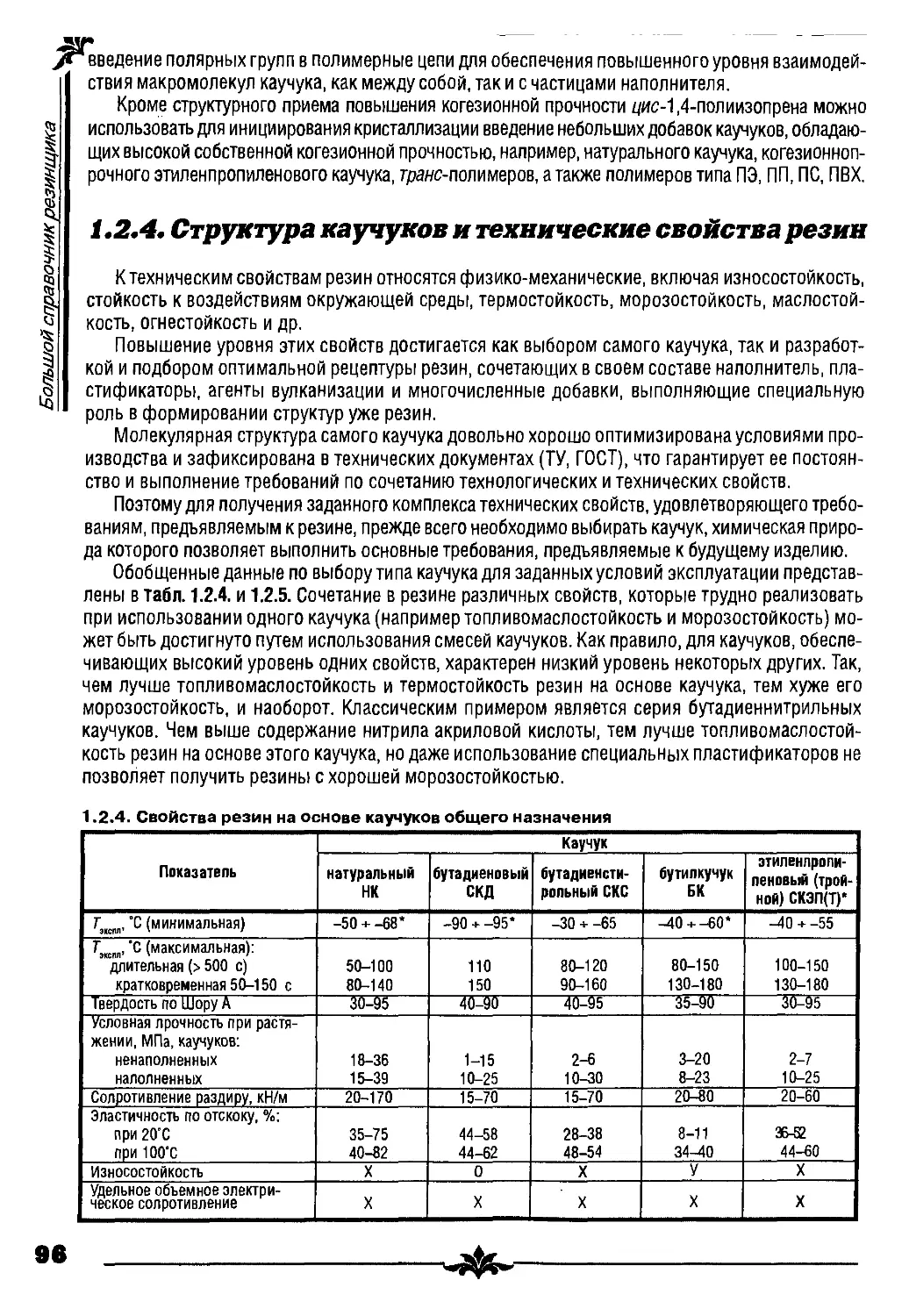

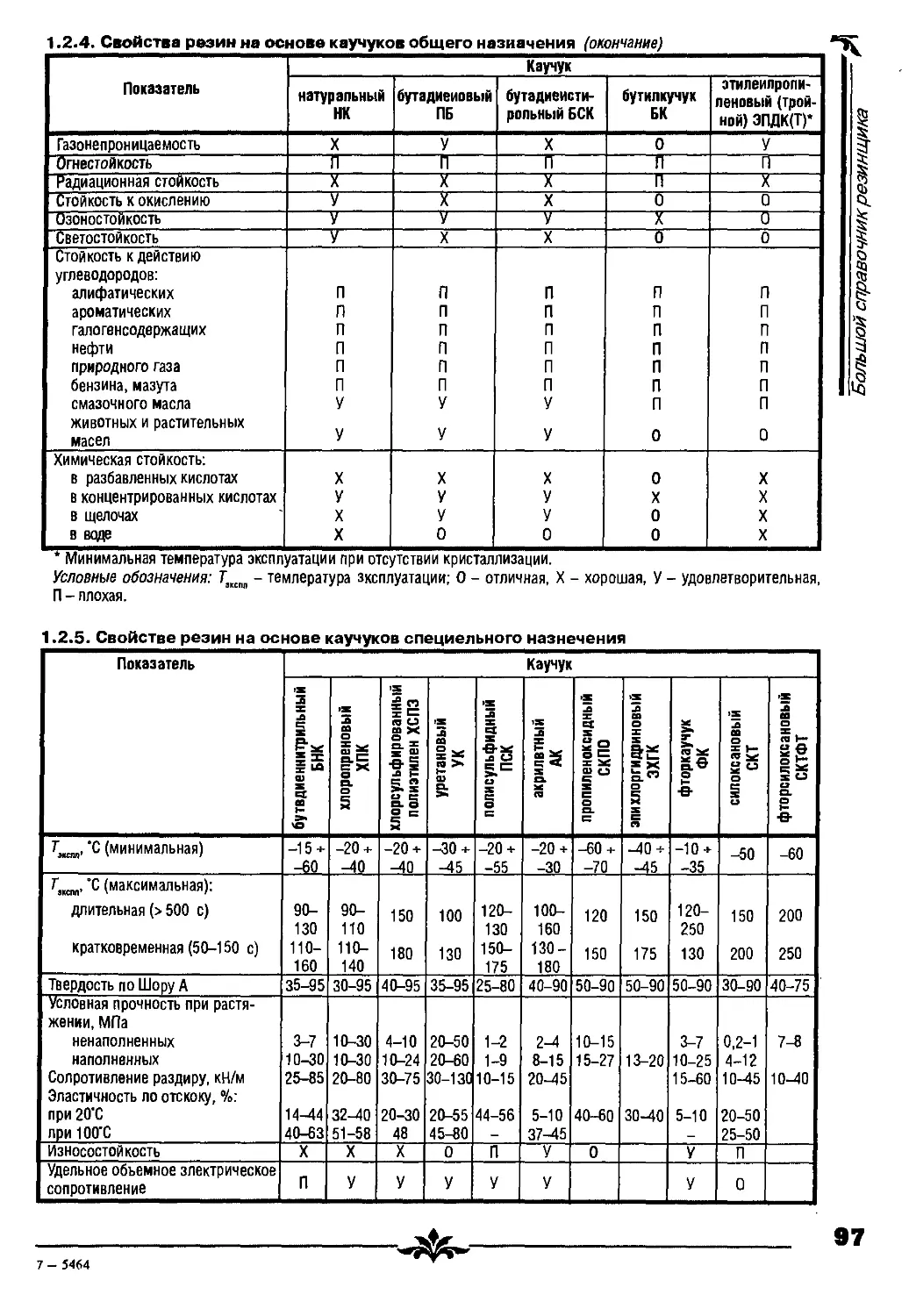

1.2.4. Структура каучуков и технические свойства резин 96

1.3. Изопреновые каучуки 98

1.3.1. Натуральный каучук (Б.С. Гришин) 98

1.3.2. Синтетические изопреновые каучуки (В А. Кормер, В А. Васильев, И.М. Цыпкина,

Л.Ф. Шелохнева, Л.Г. Андрианова) 119

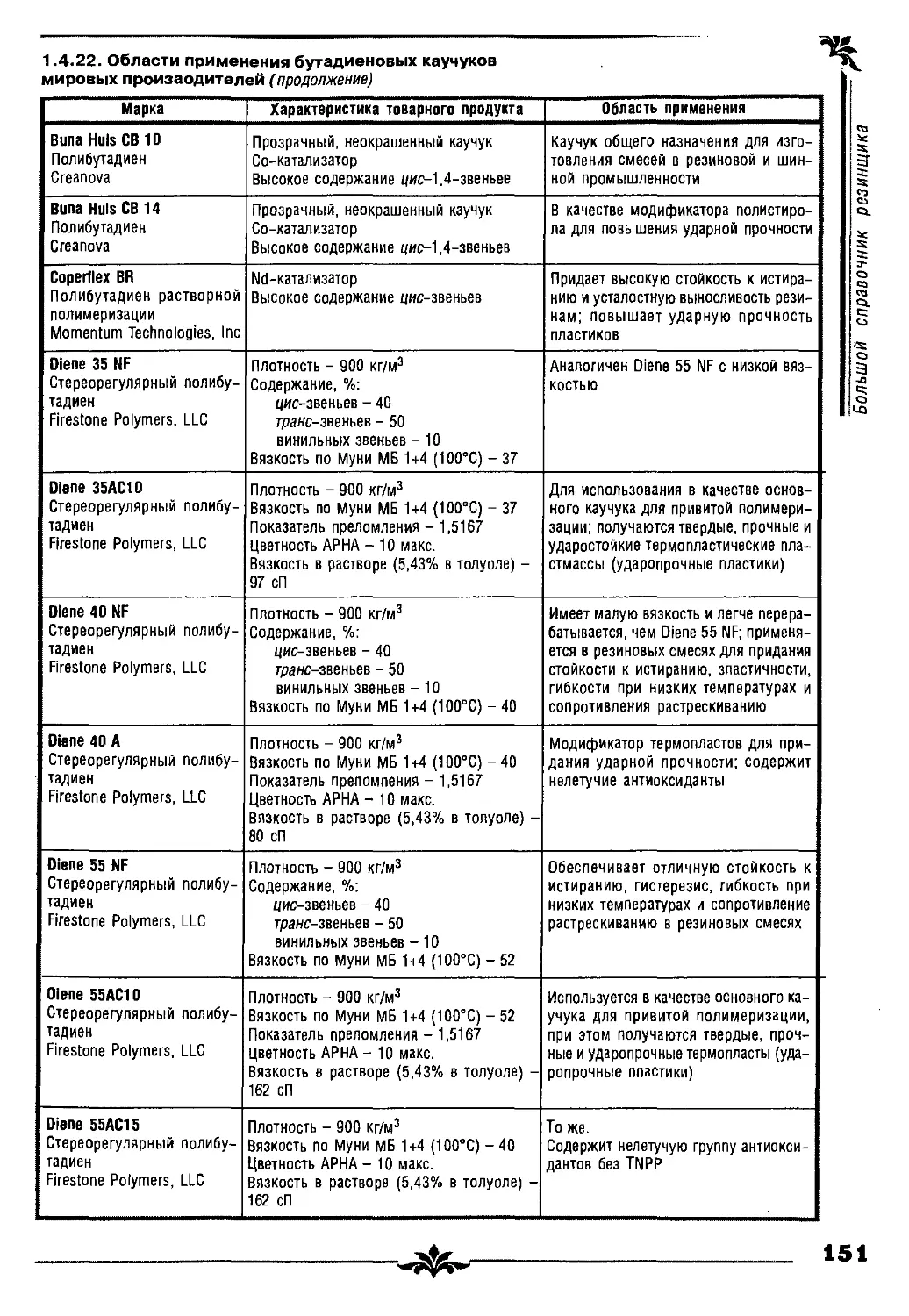

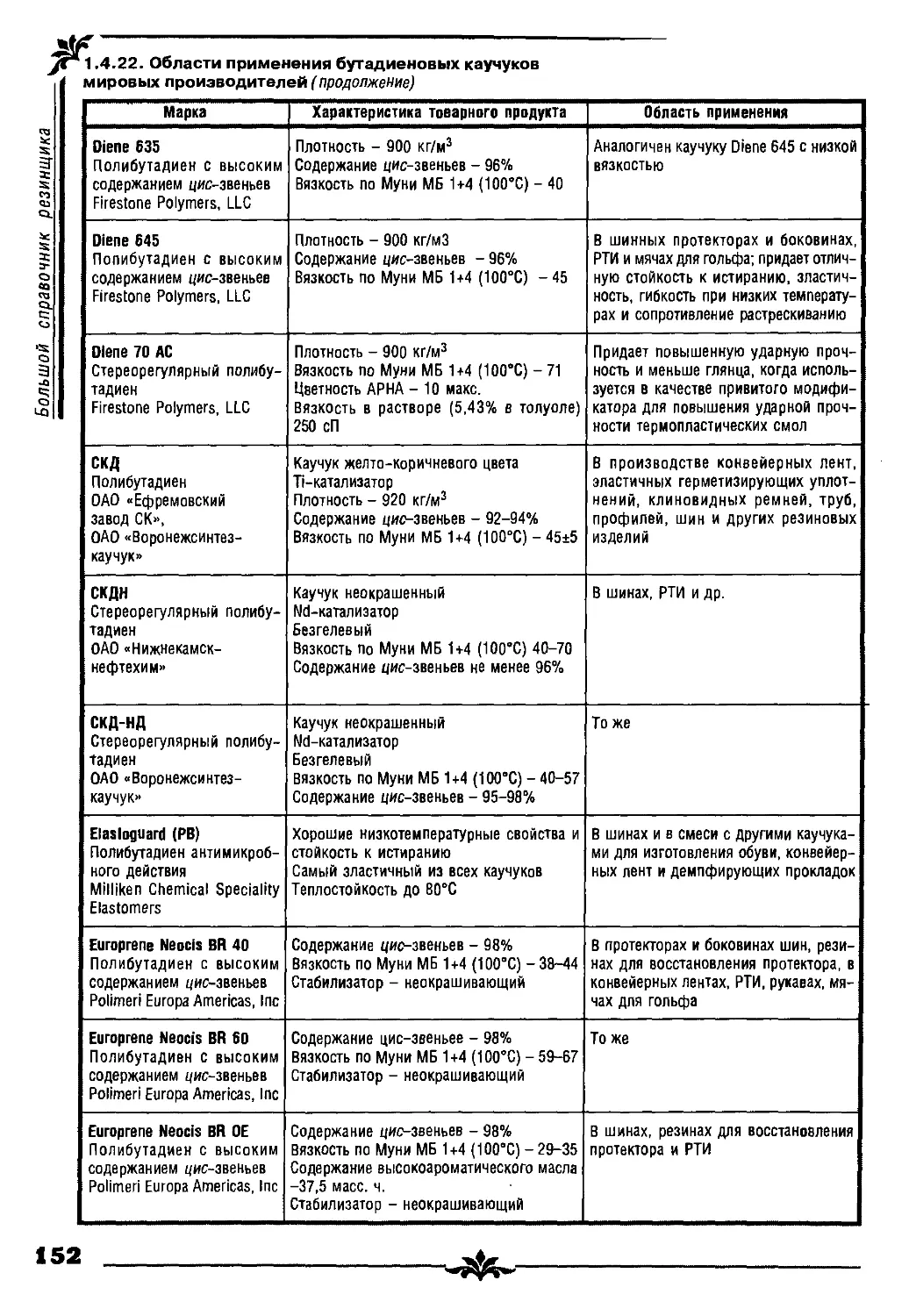

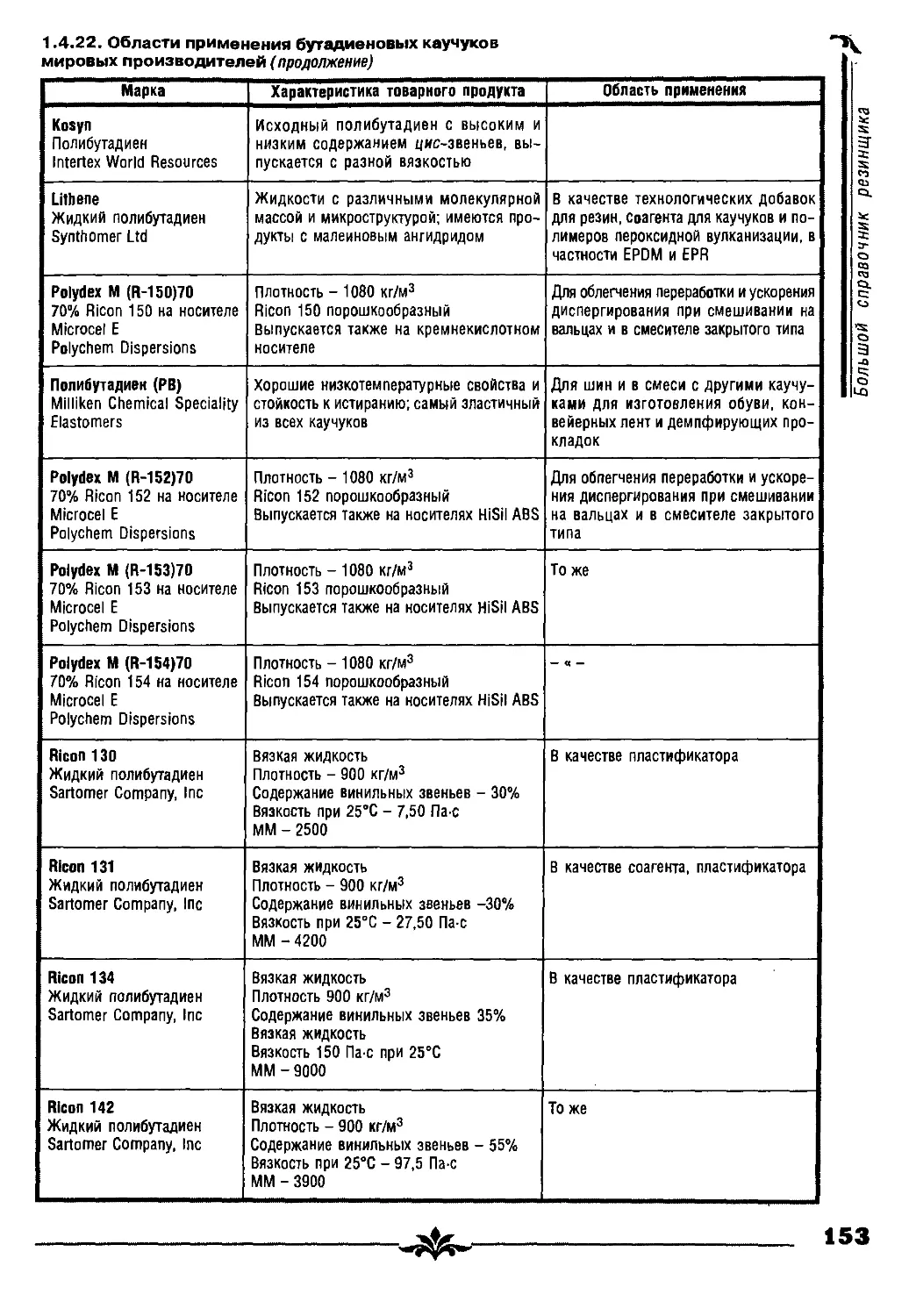

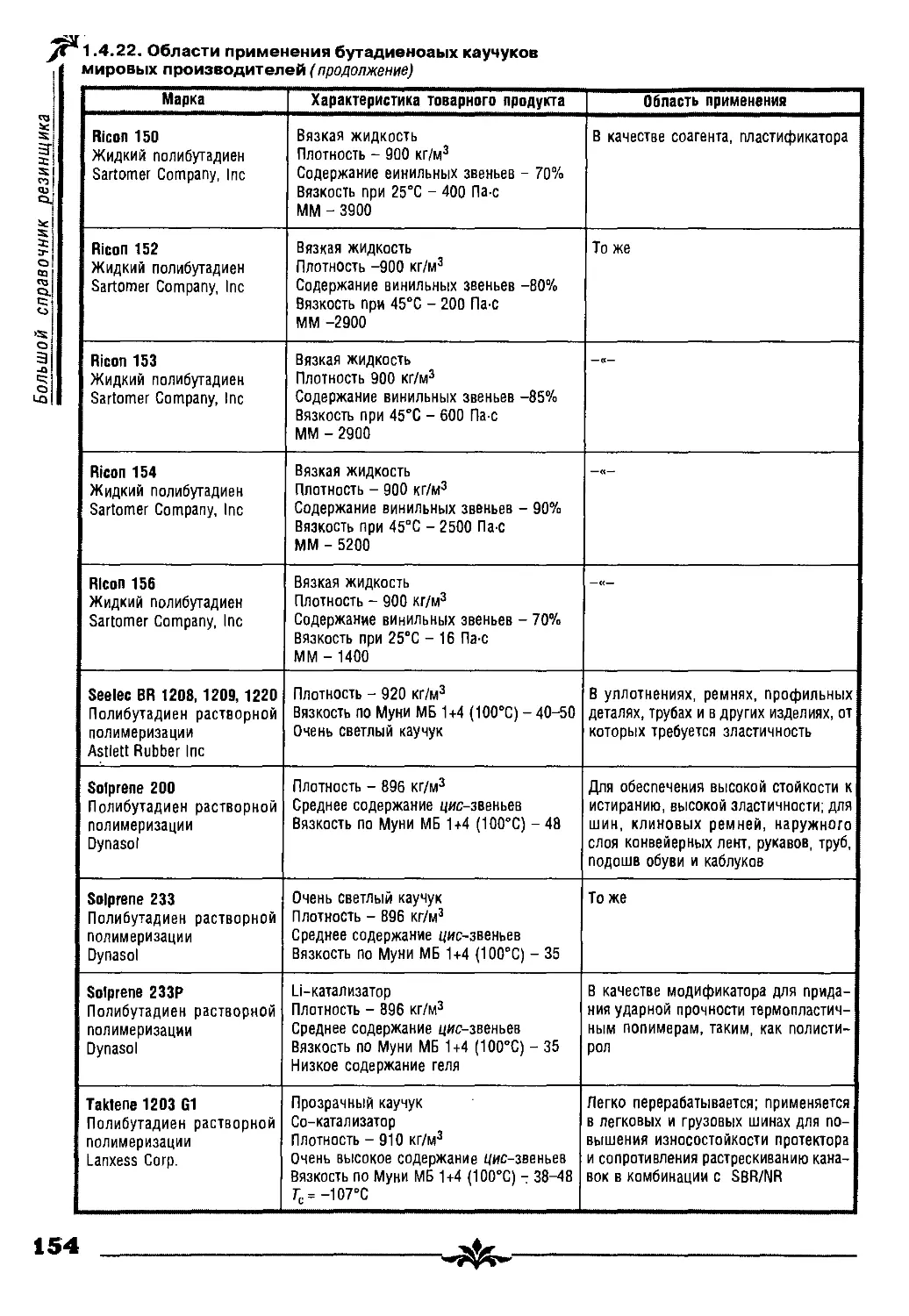

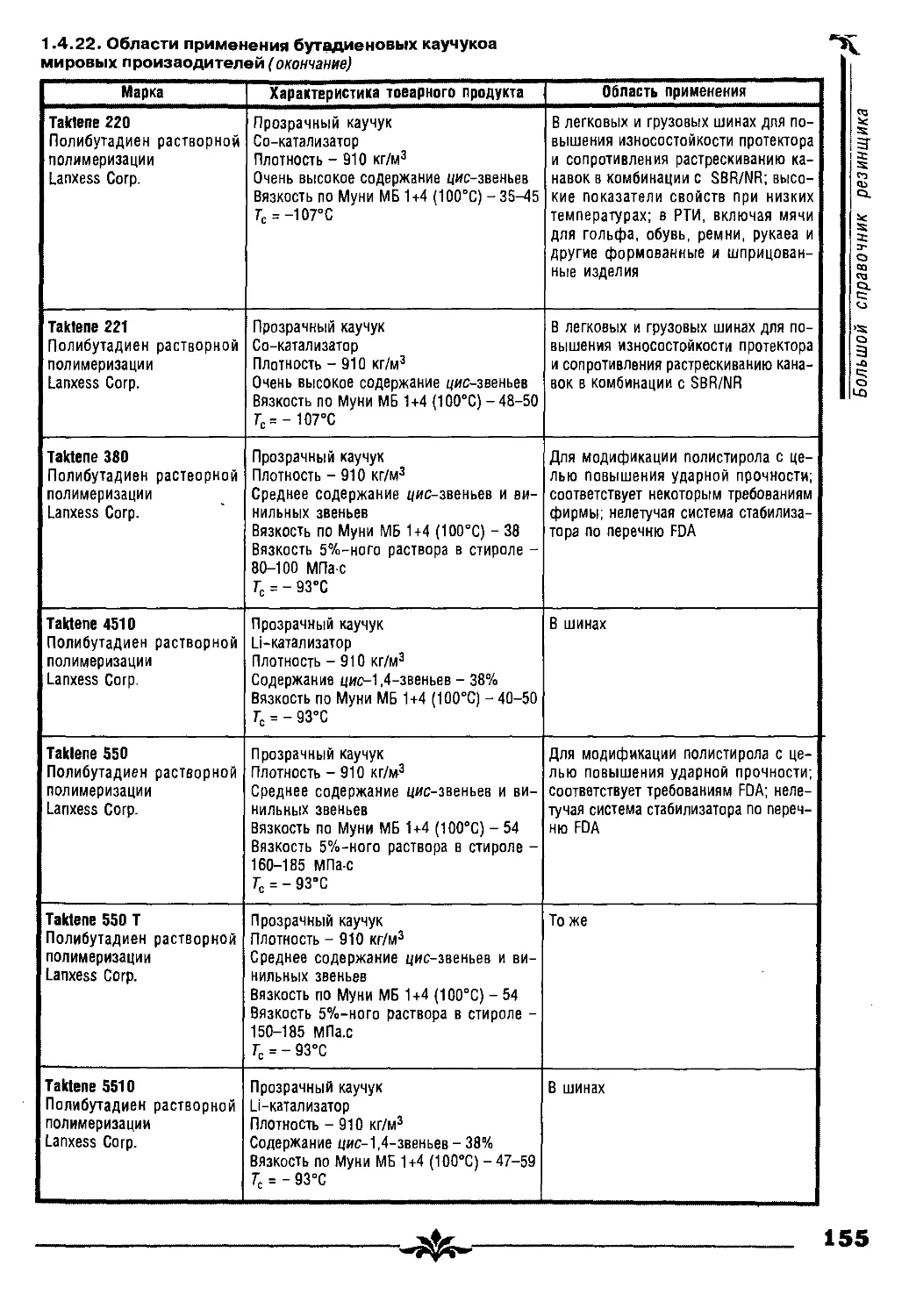

1.4. Бутадиеновые каучуки (ВА. Васильев, СВ. Бубнова, Б.Т.Дроздов, И.М. Цыпкина) 131

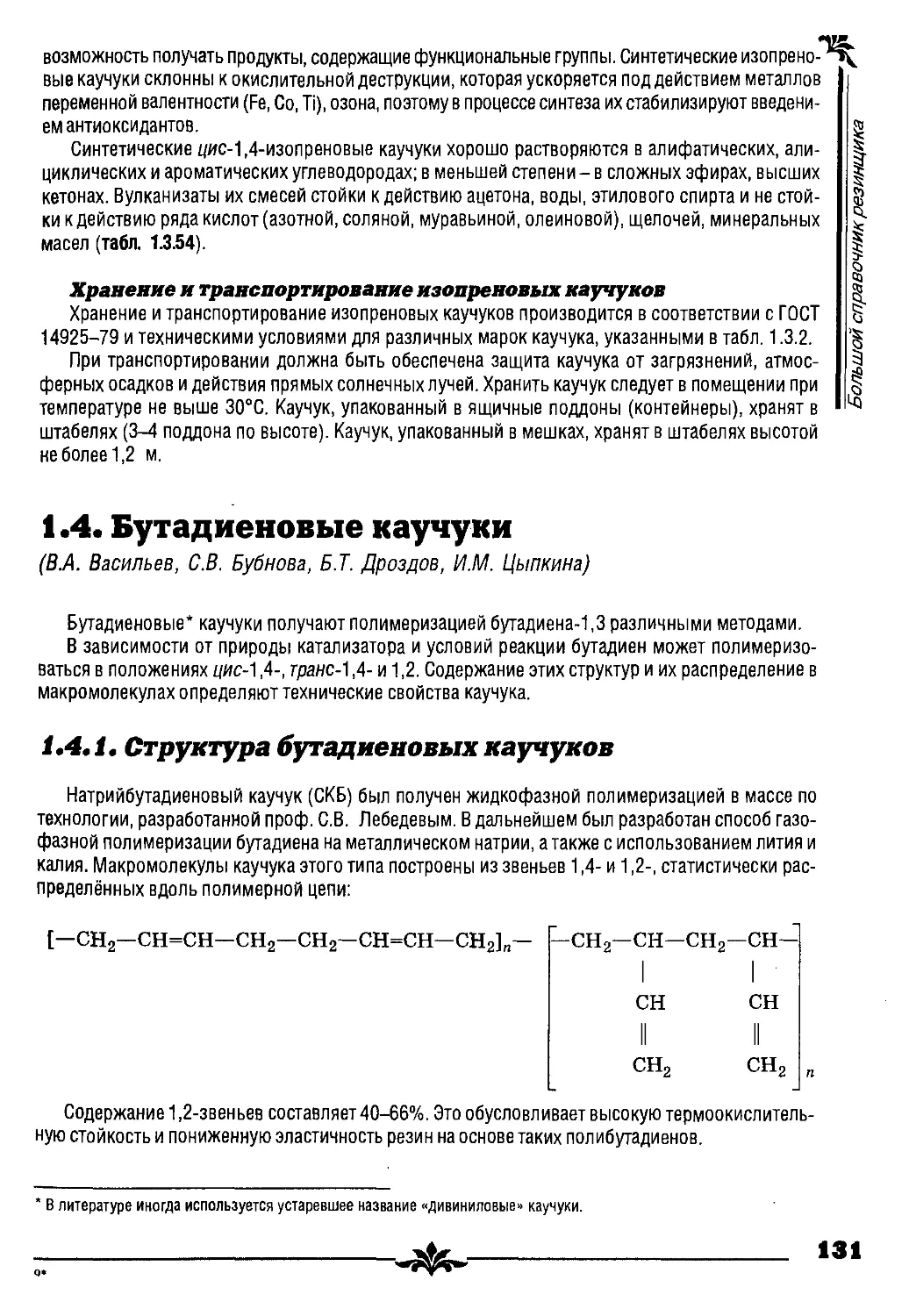

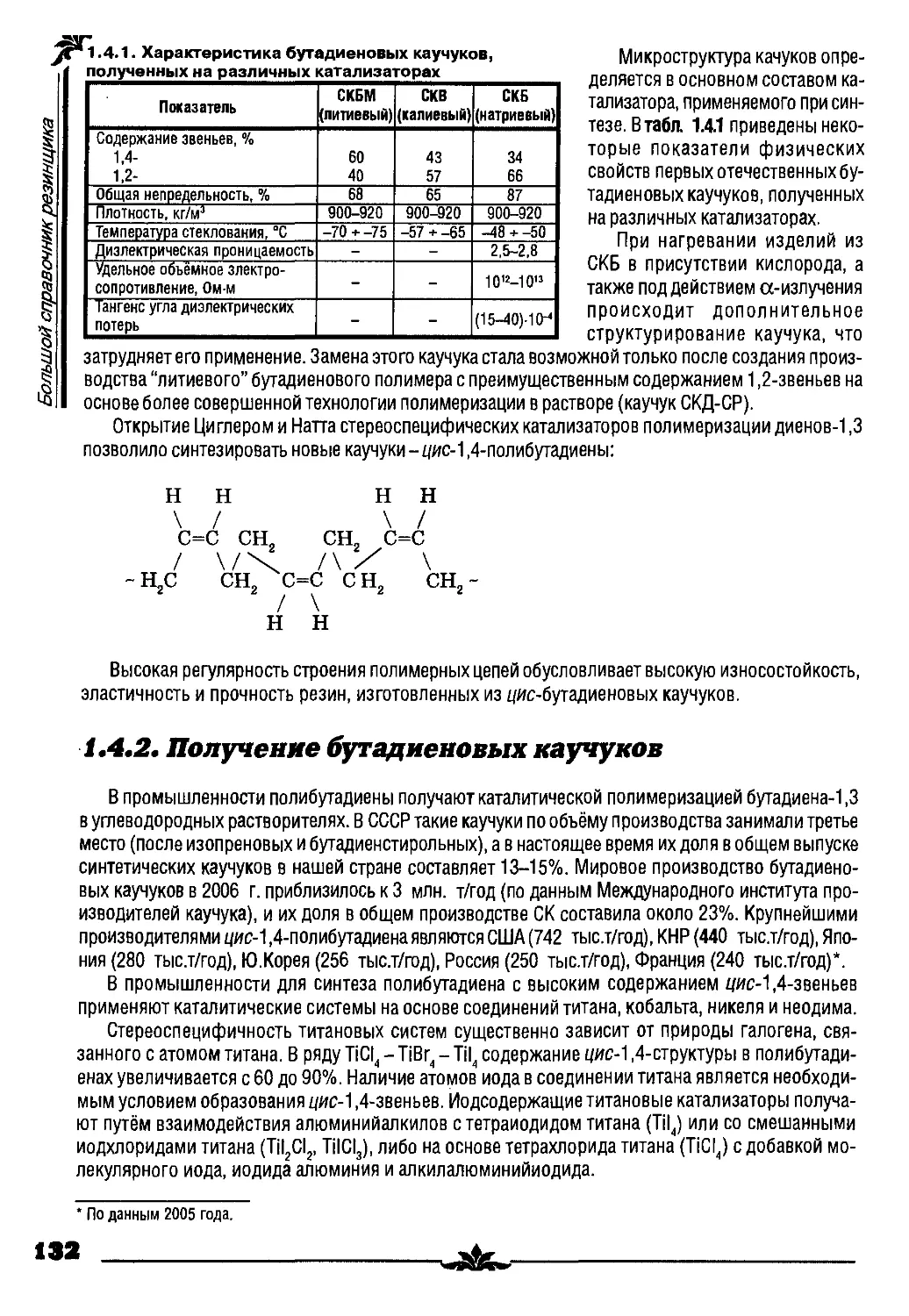

1.4.1. Структура бутадиеновых каучуков 131

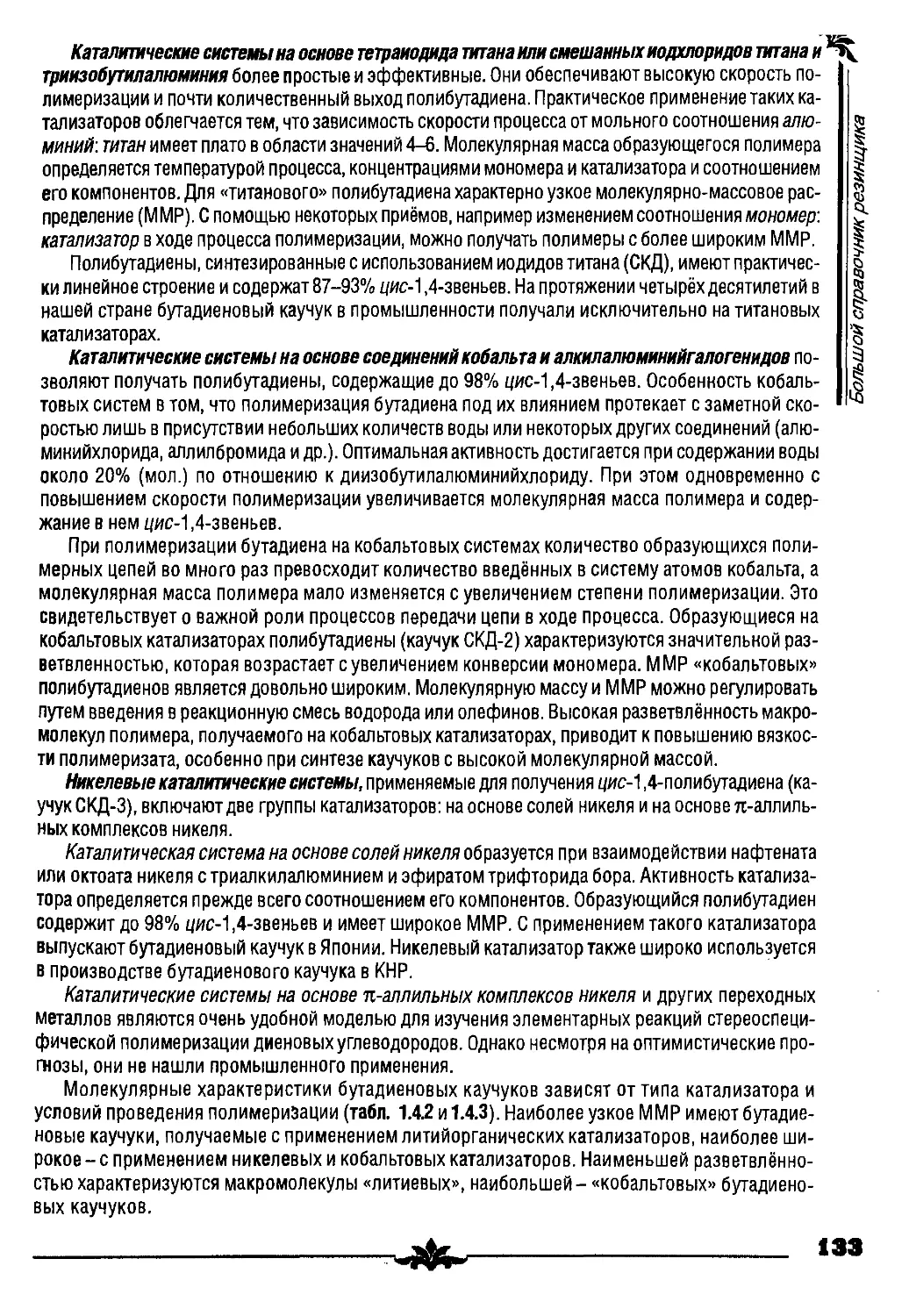

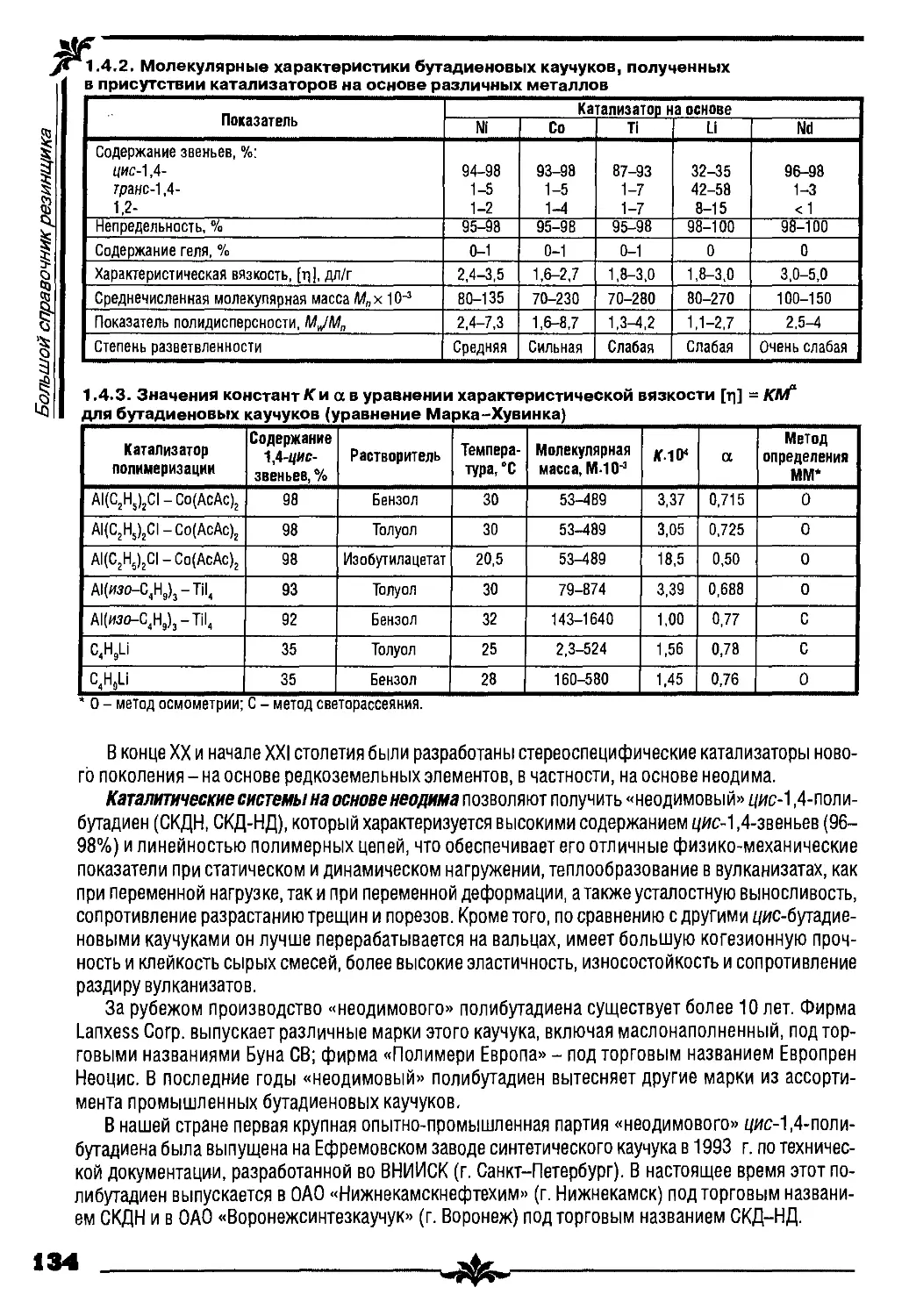

1.4.2. Получение бутадиеновых каучуков 132

1.4.3. Технологические свойства бутадиеновых каучуков и особенности их переработки 137

1.4.4. Основные физические свойства бутадиеновых каучуков и вулканизатов на их основе ..141

1.4.5. Химические свойства бутадиеновых каучуков 147

1.4.6. Применение бутадиеновых каучуков 149

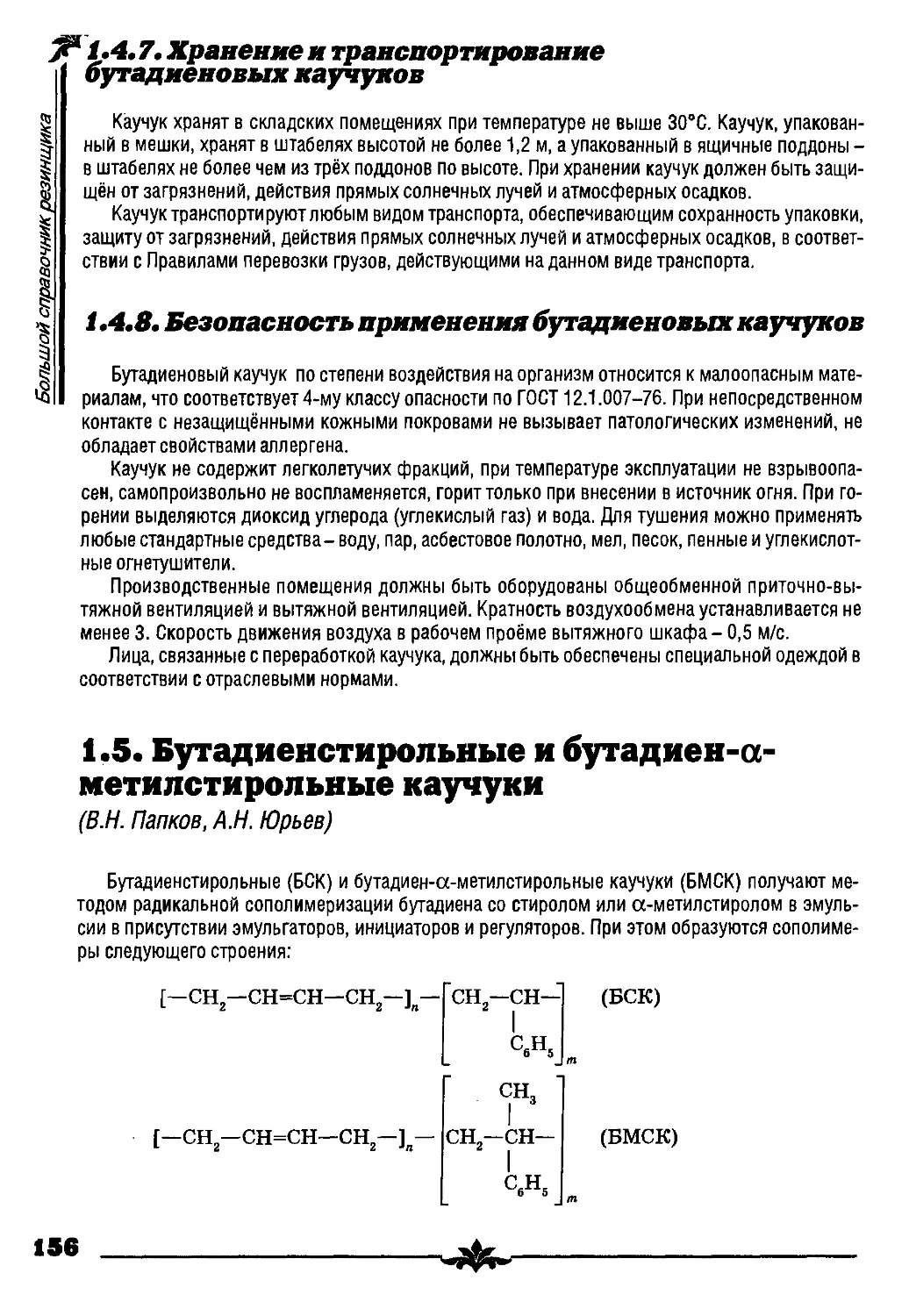

1.4.7. Хранение и транспортирование бутадиеновых каучуков 156

1.4.8. Безопасность применения бутадиеновых каучуков 156

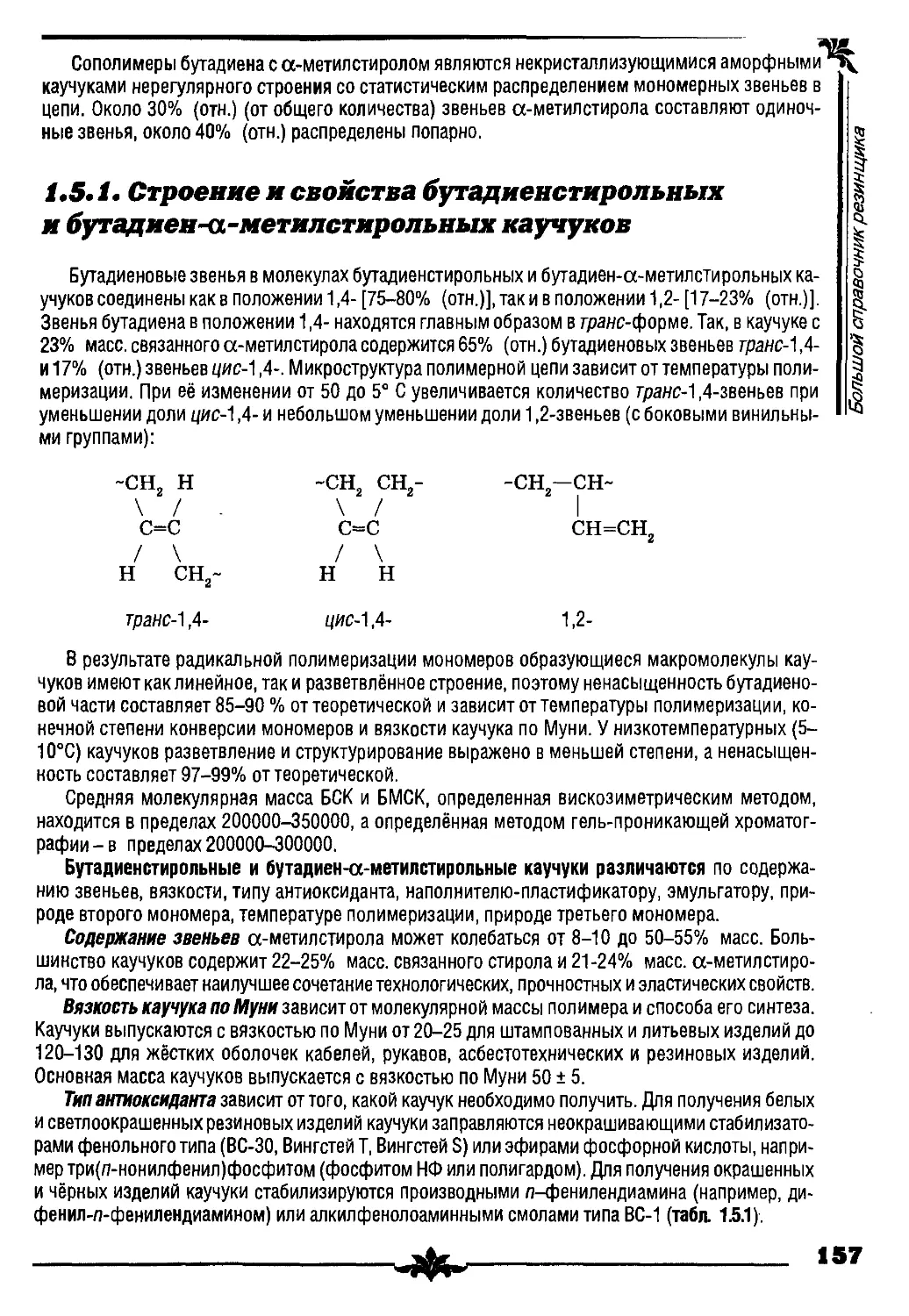

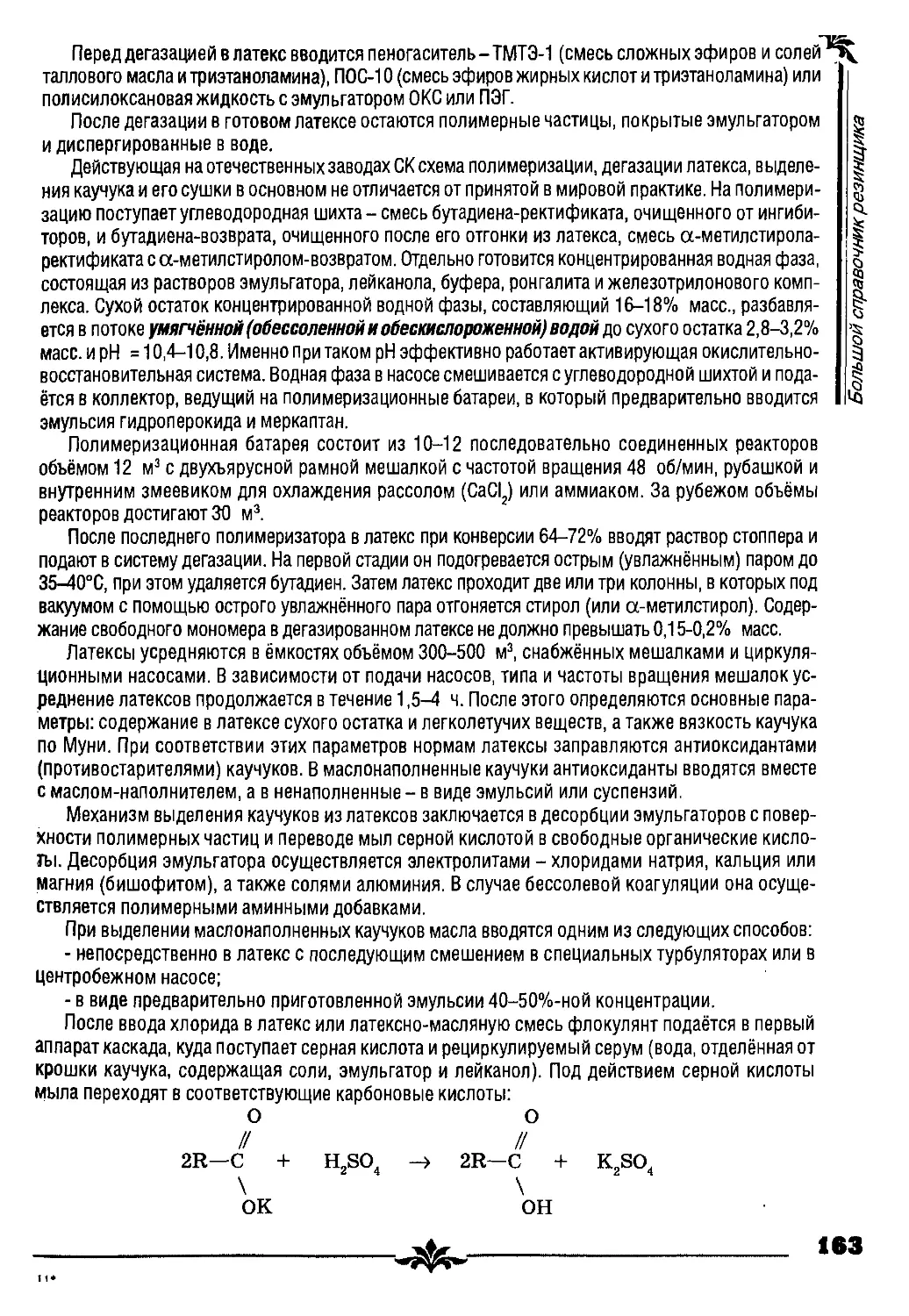

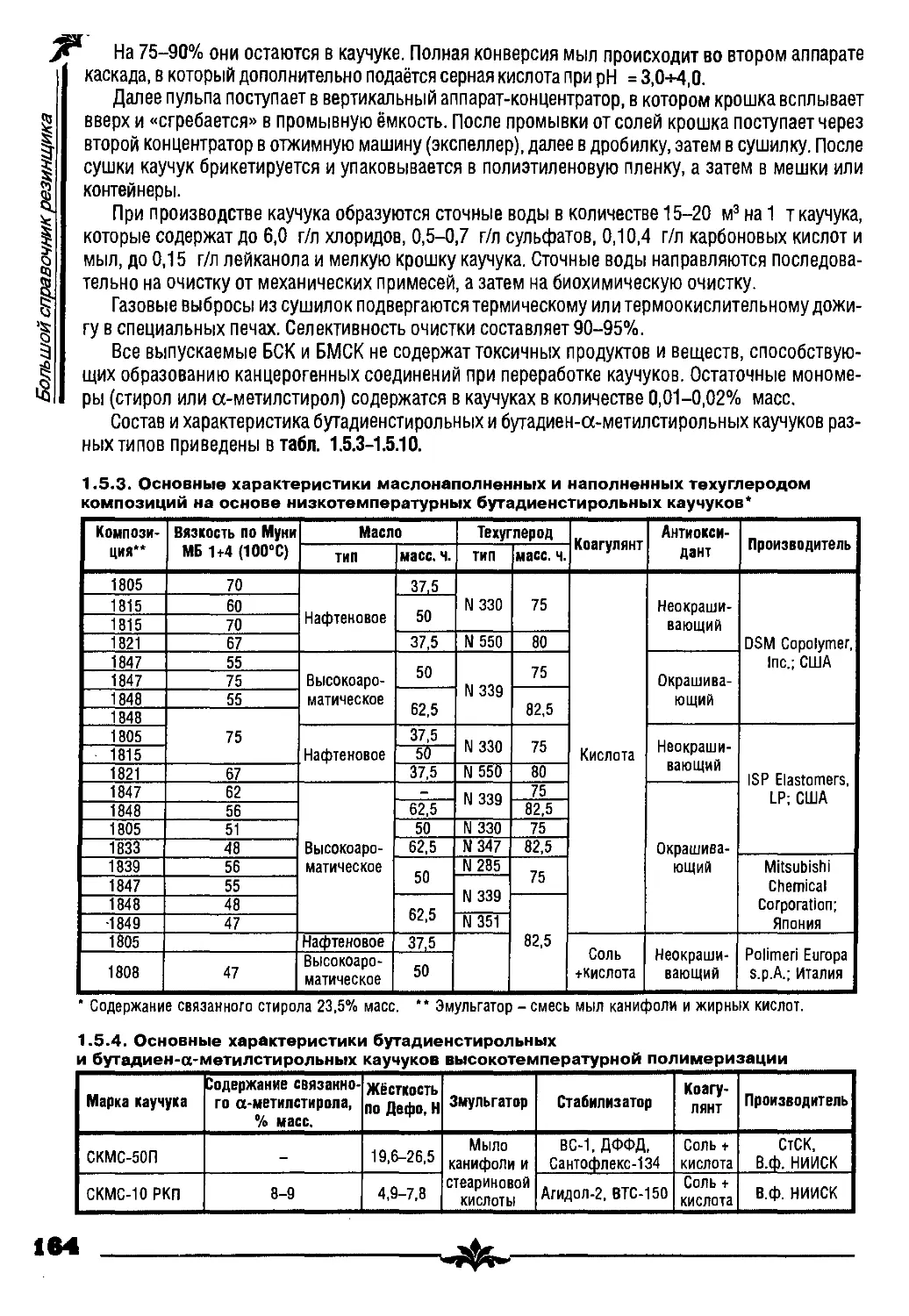

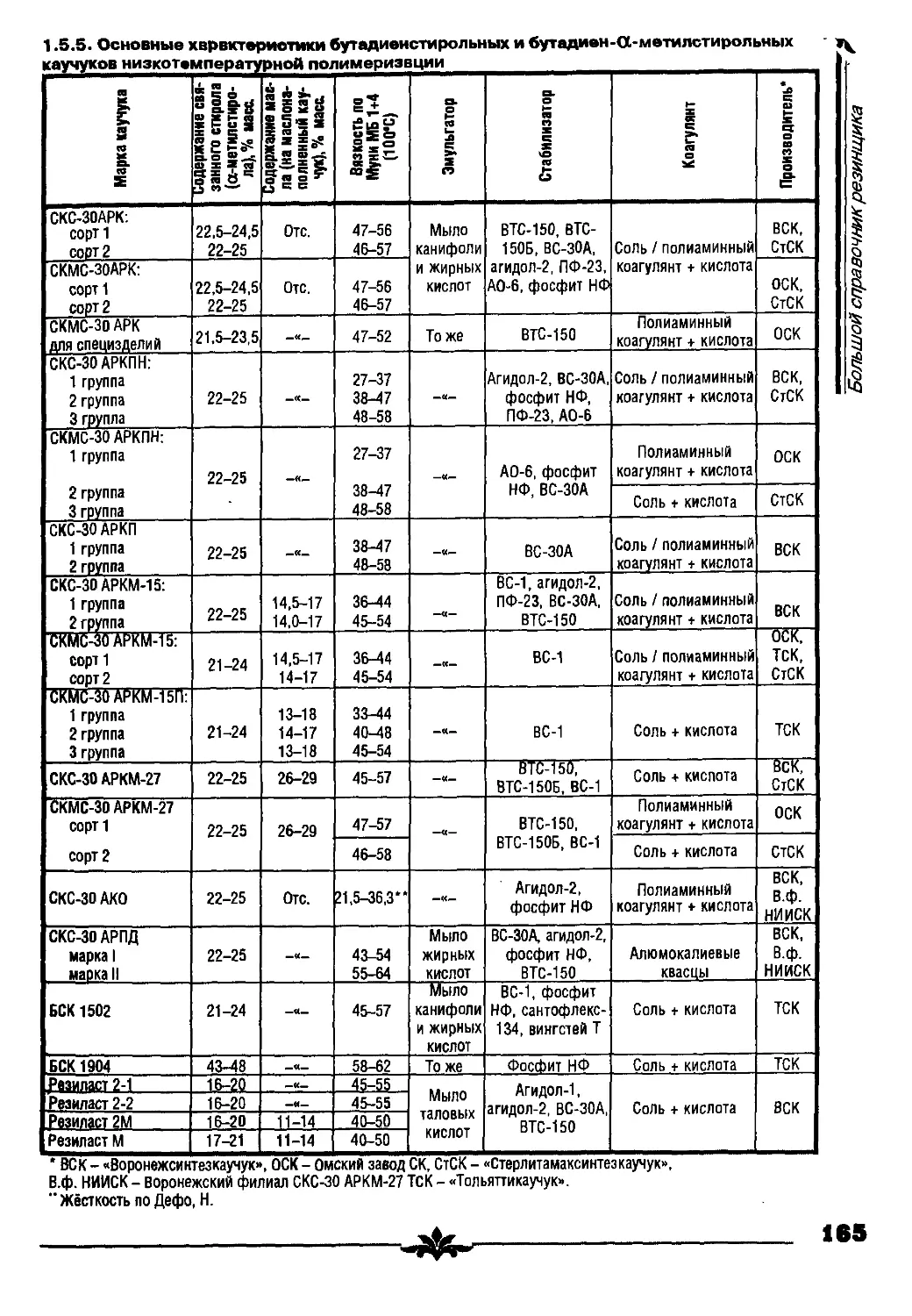

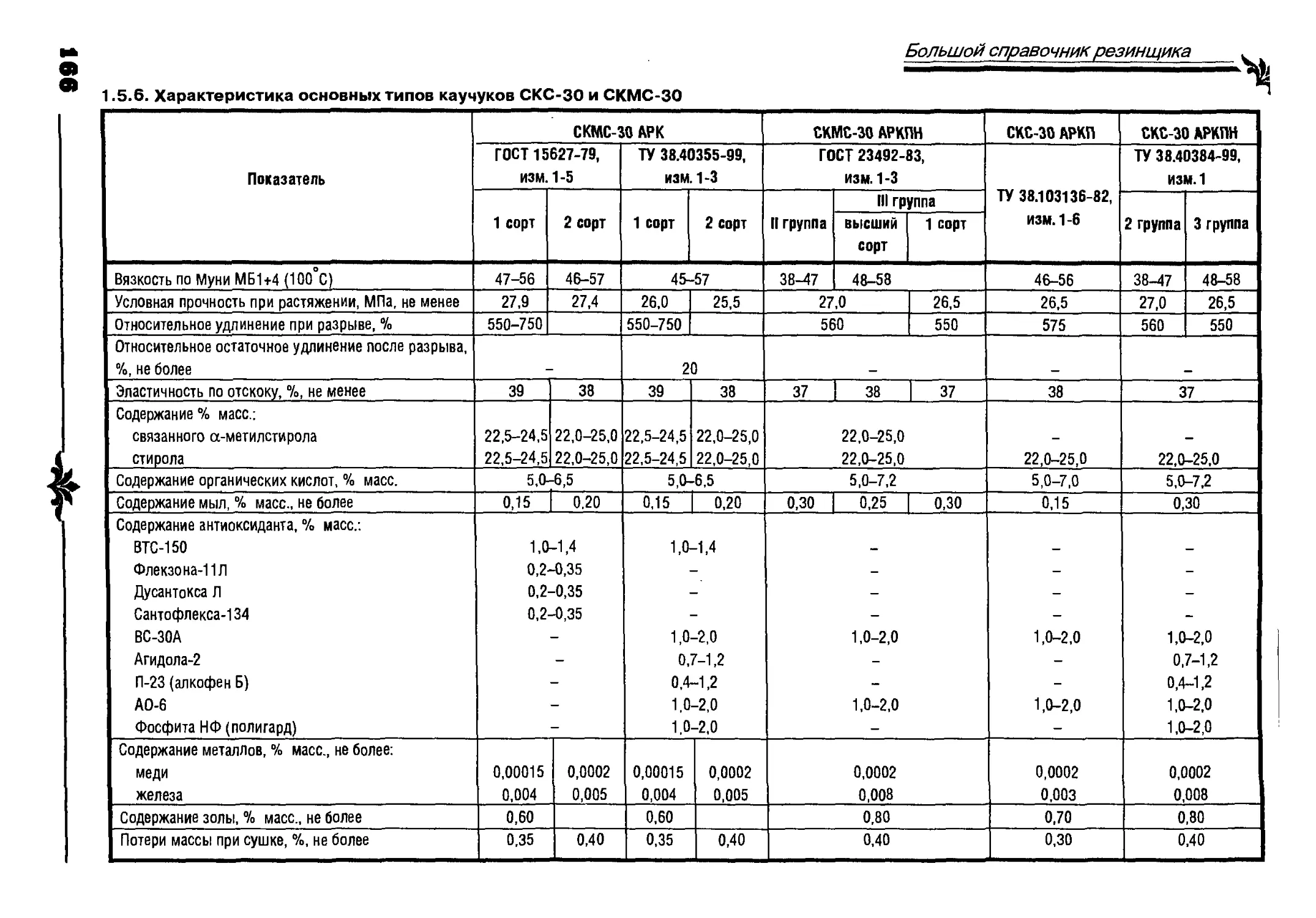

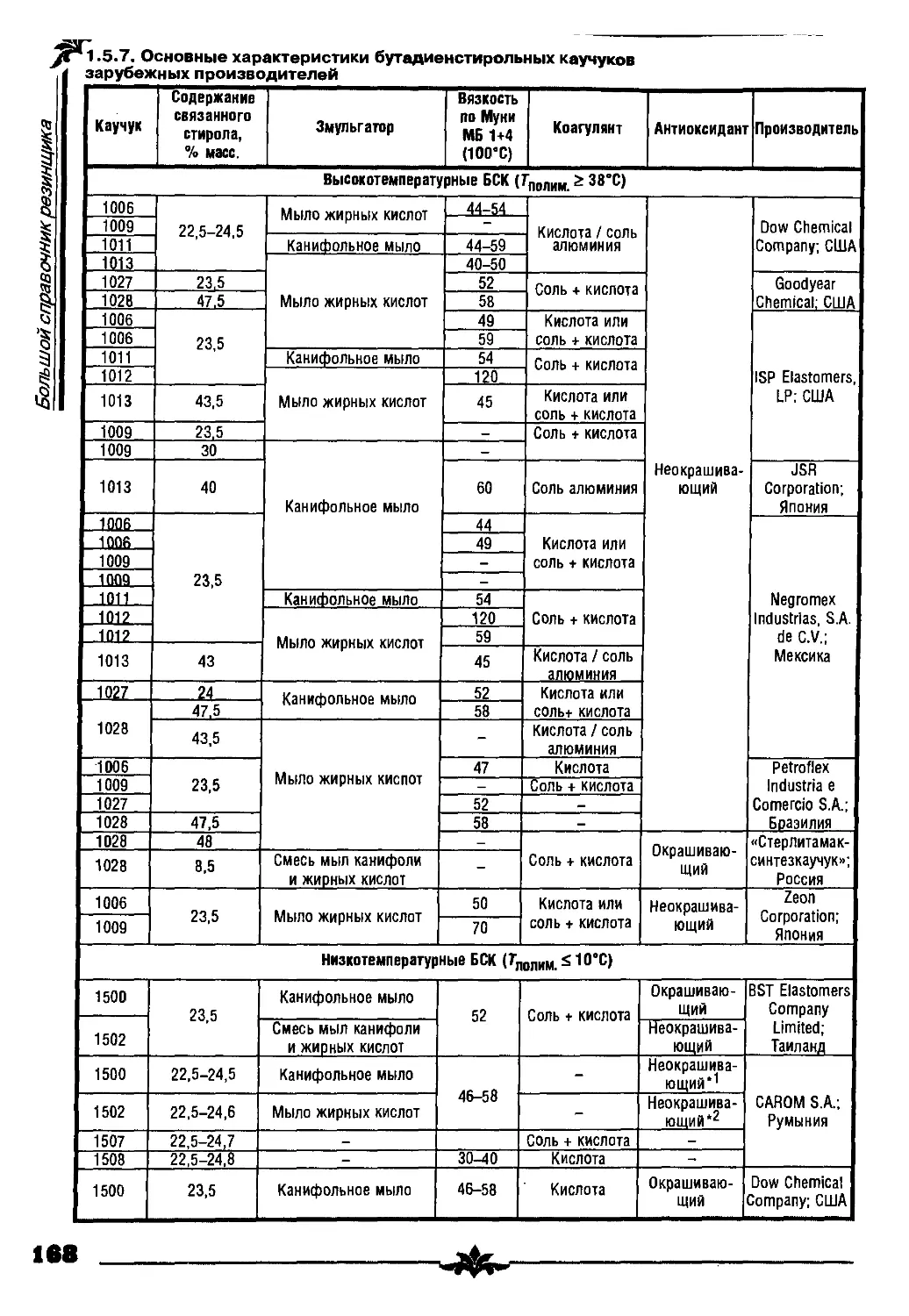

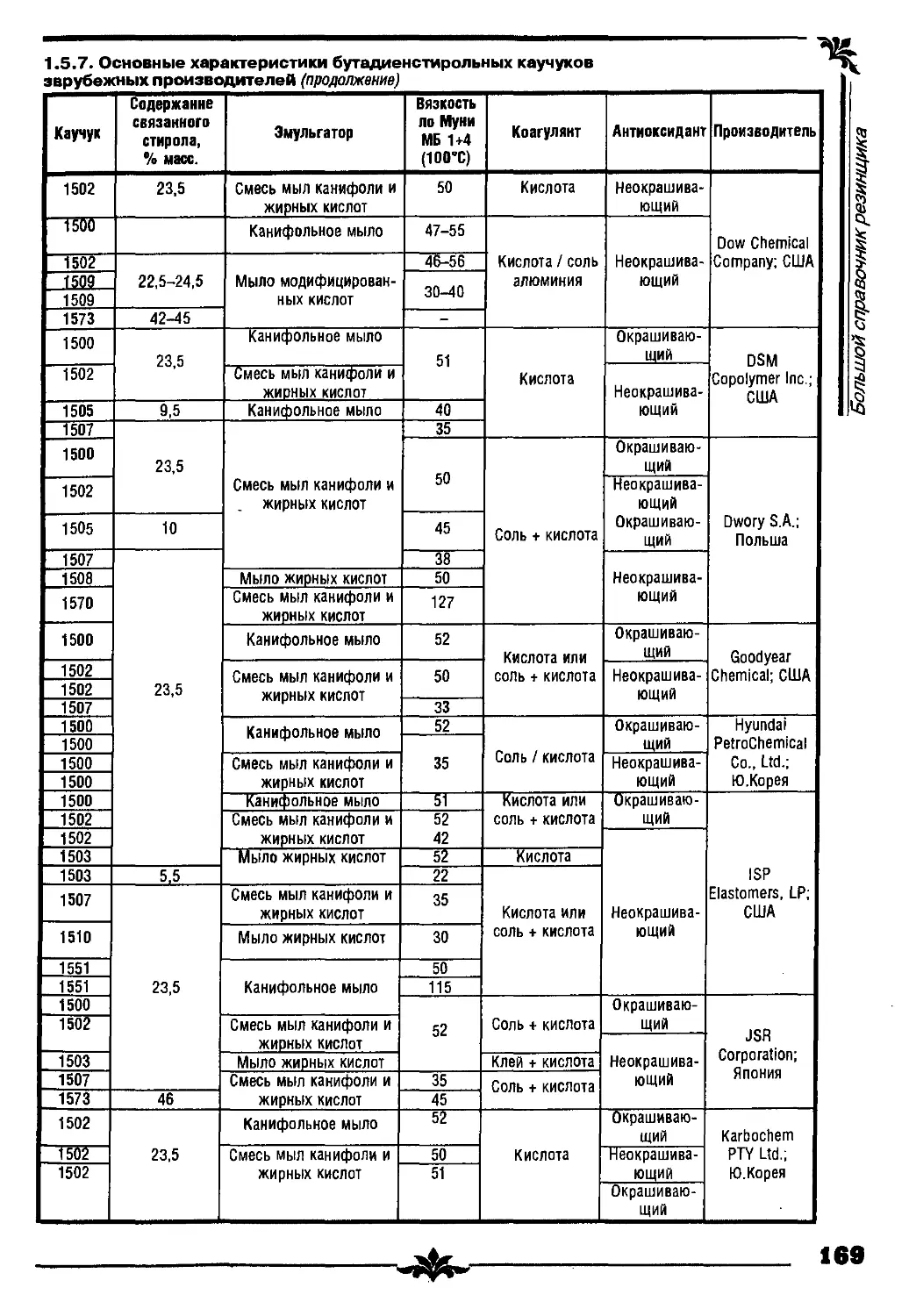

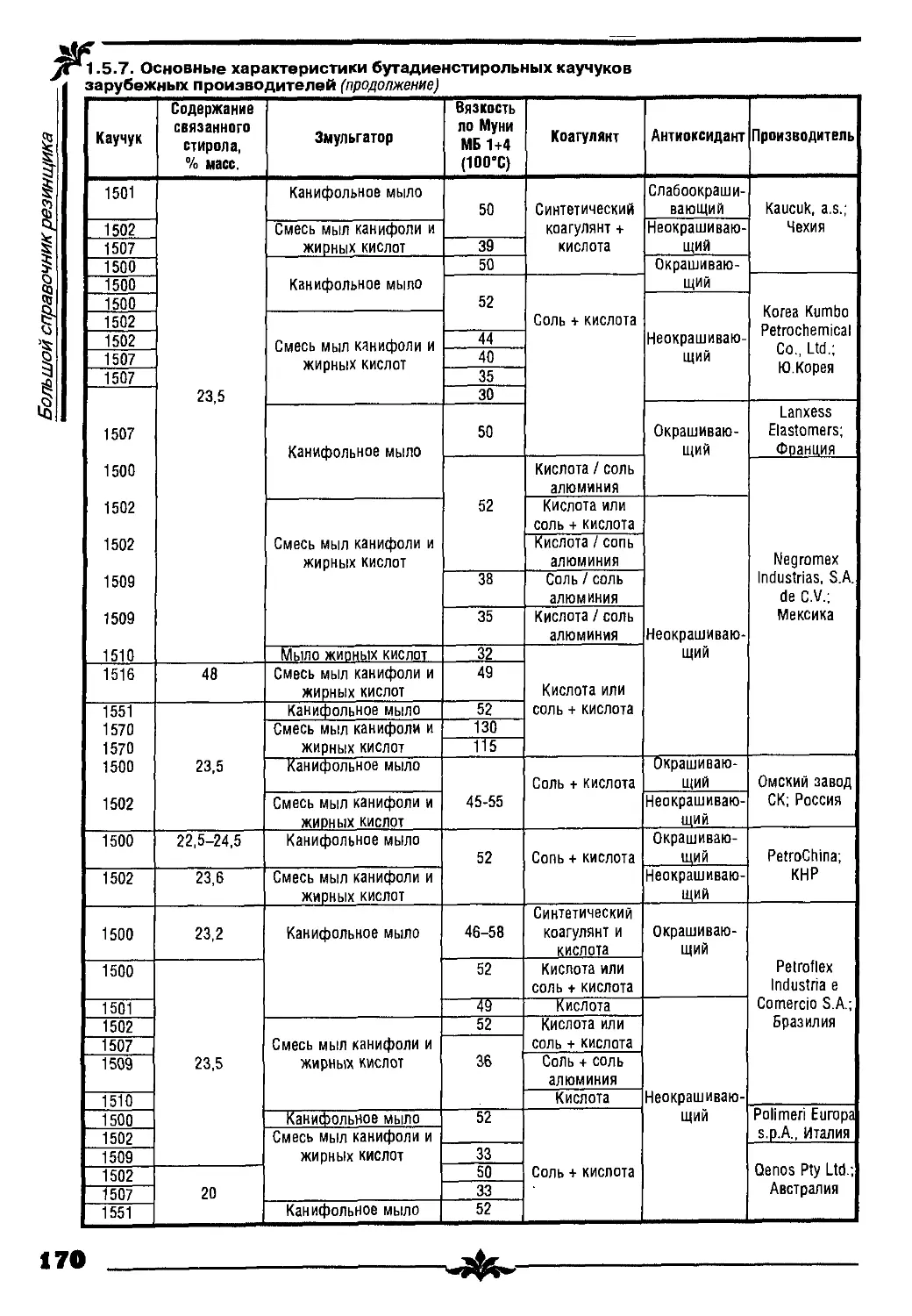

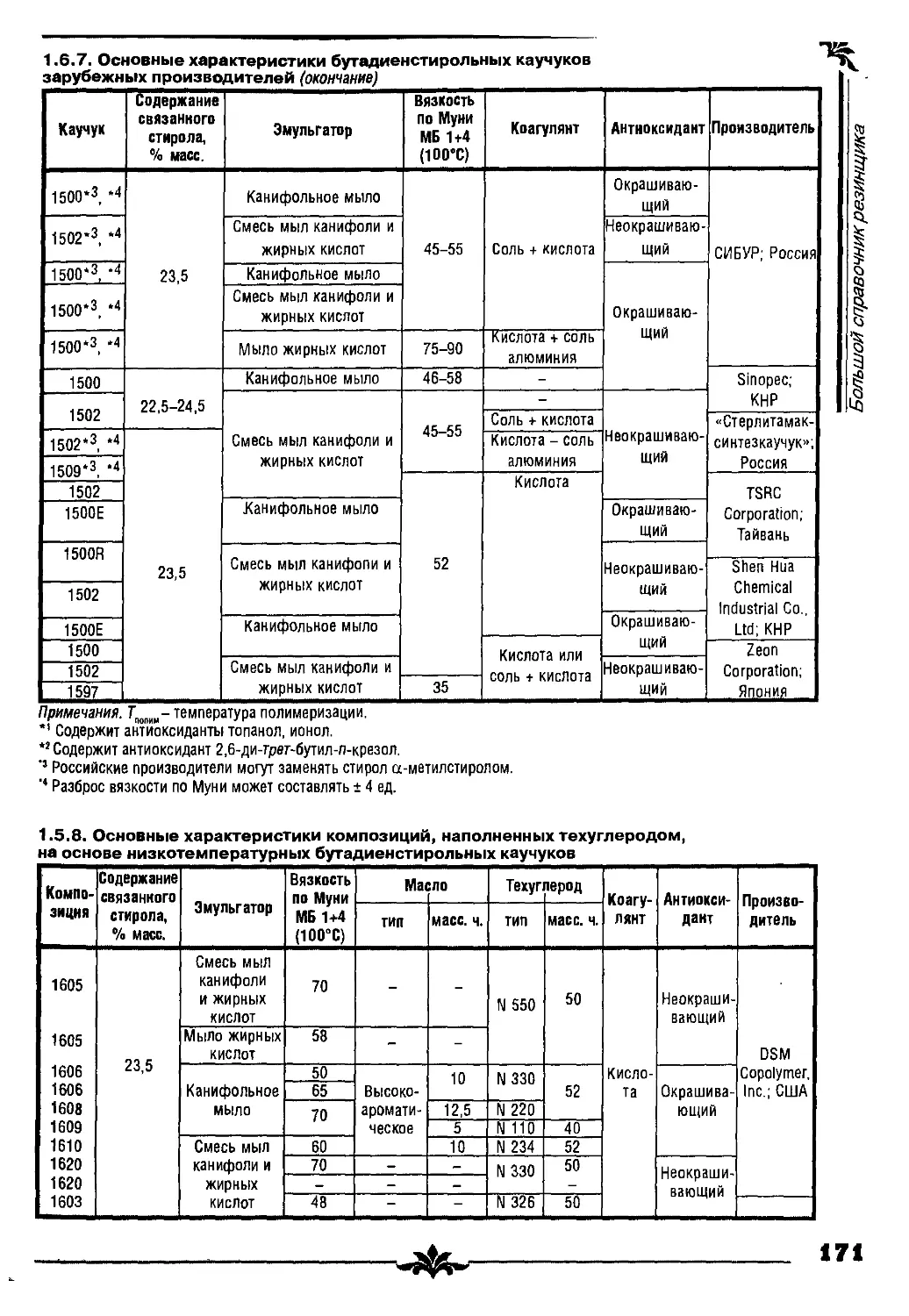

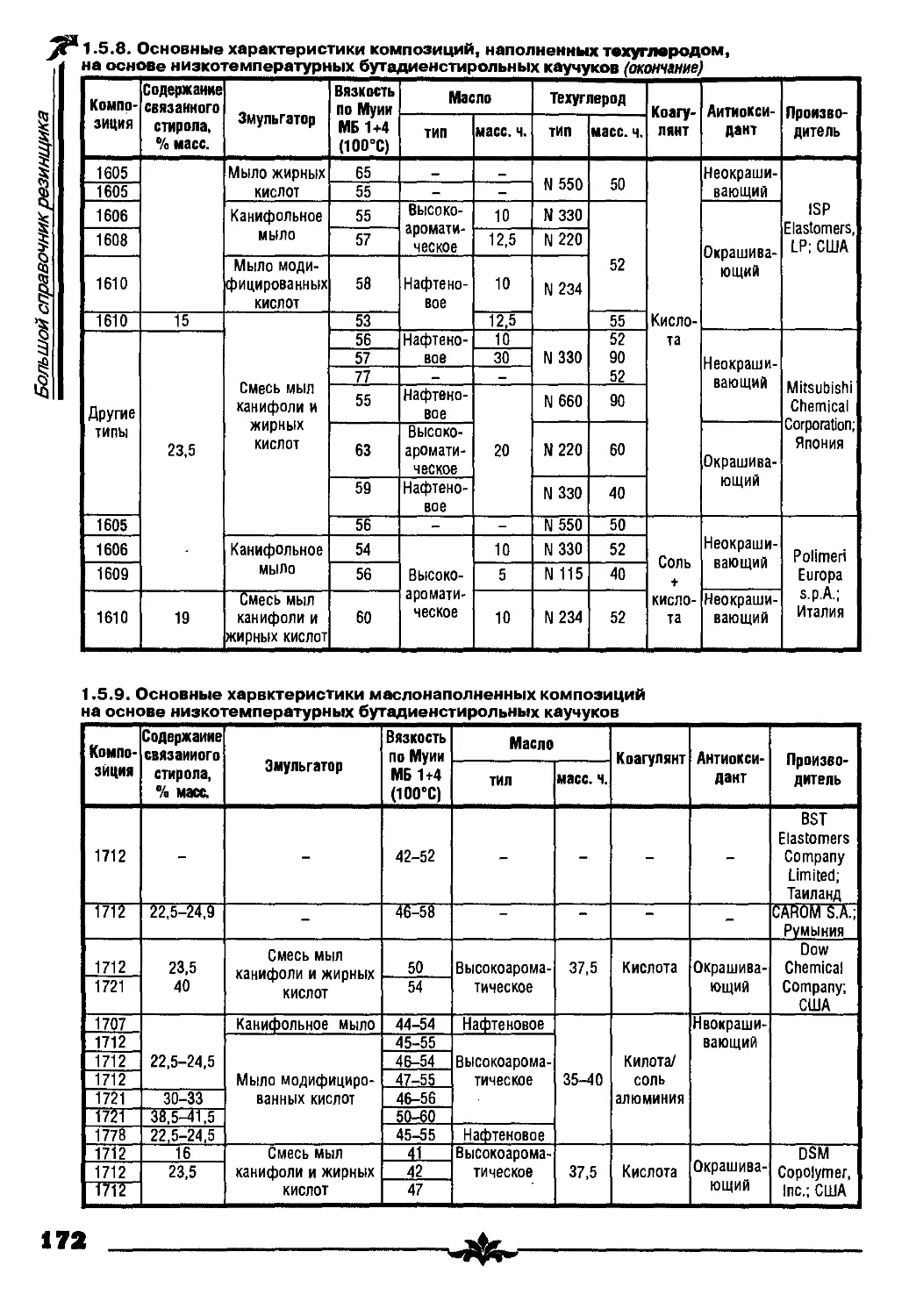

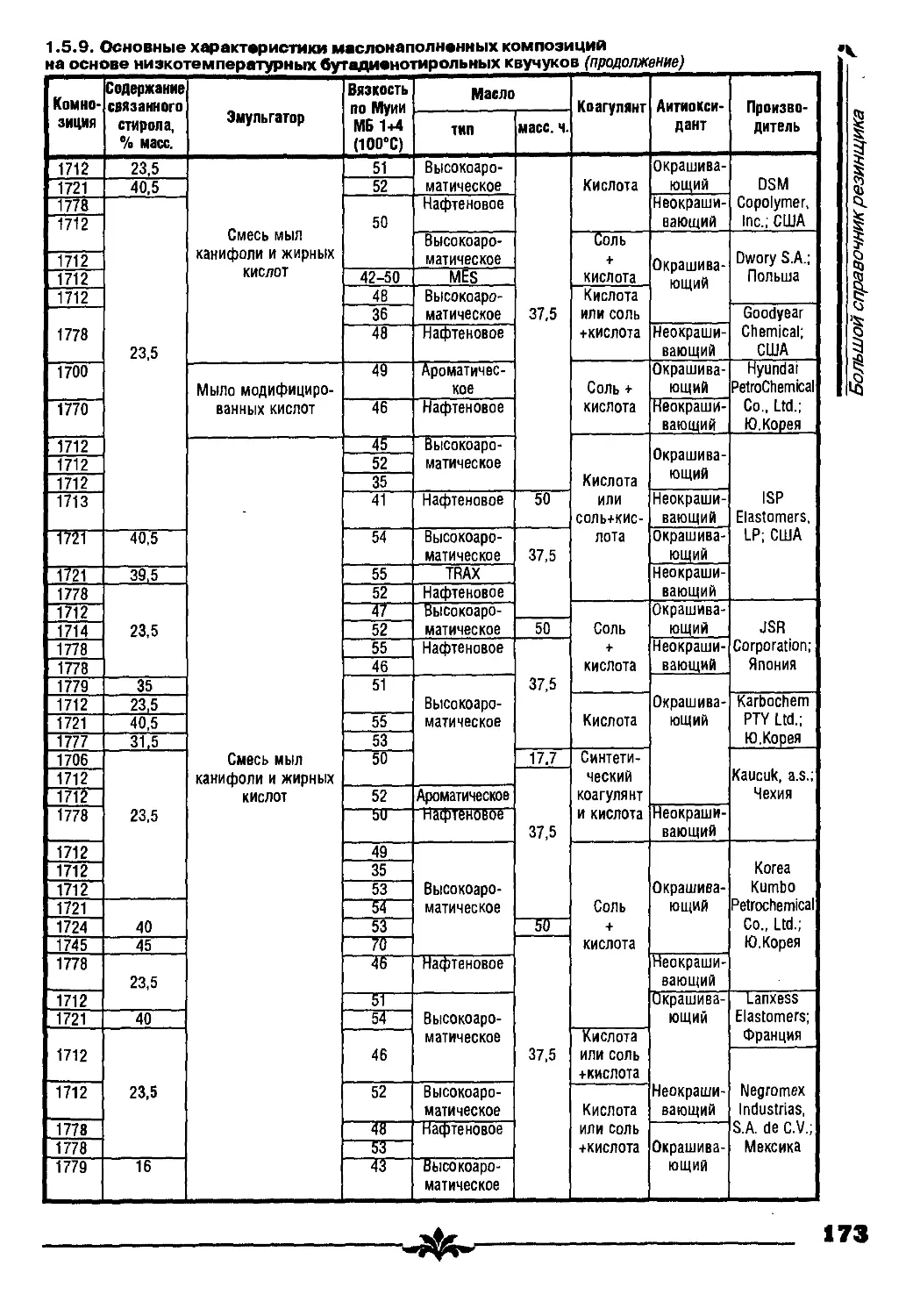

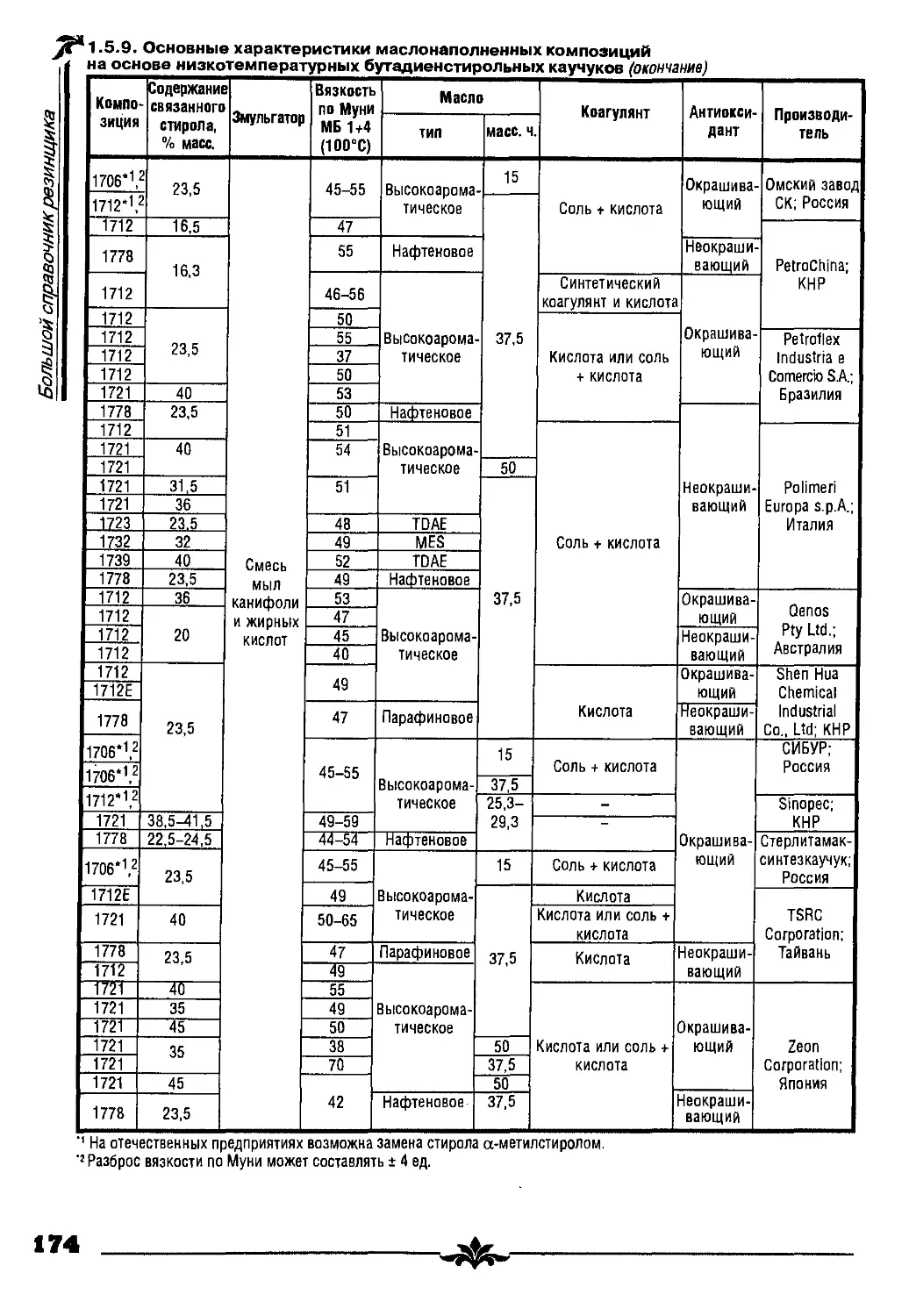

1.5. Бутадиенстирольные и бутадиен-а-метилстирольные каучуки (В.Н. Папков, А.Н. Юрьев) 156

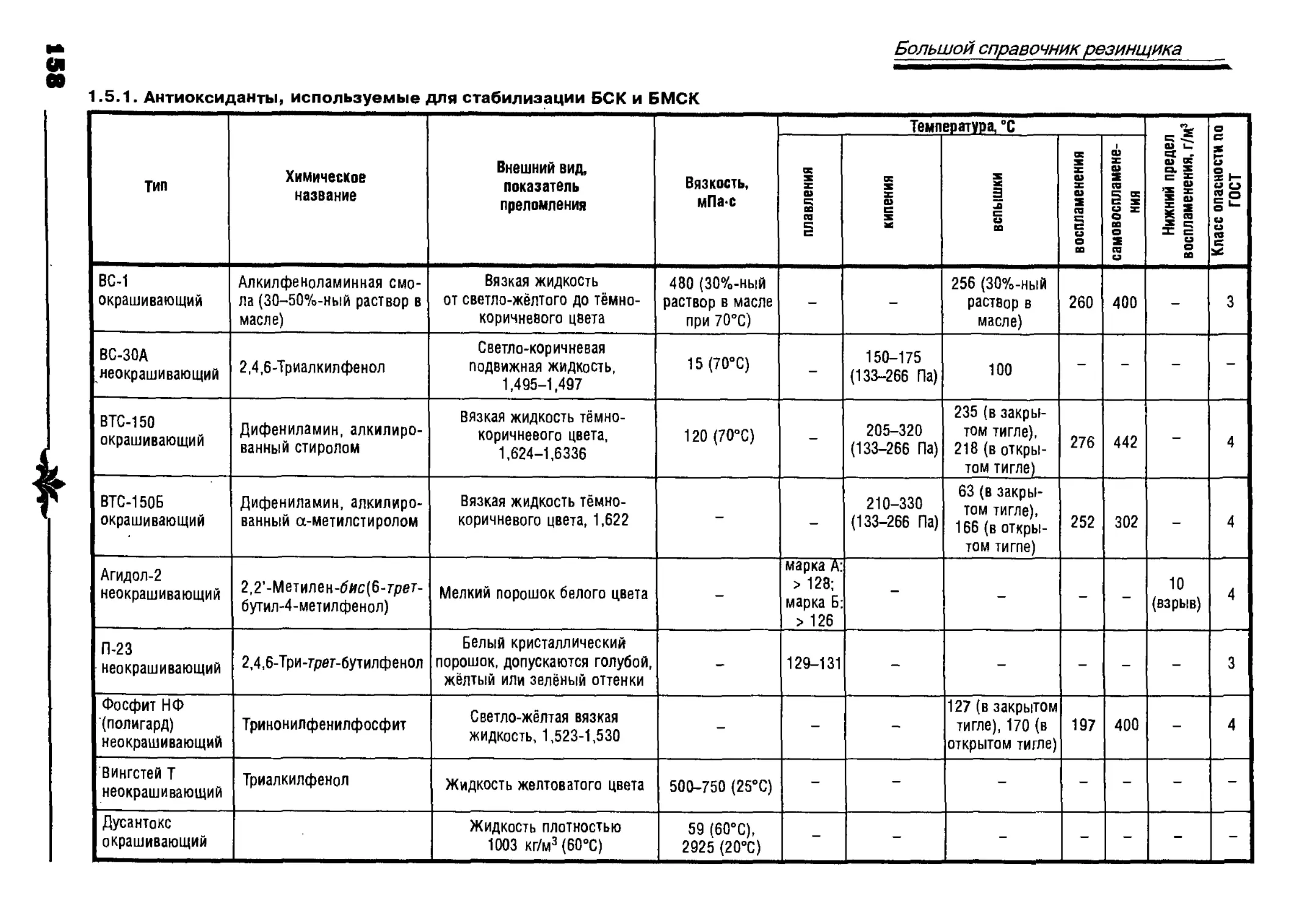

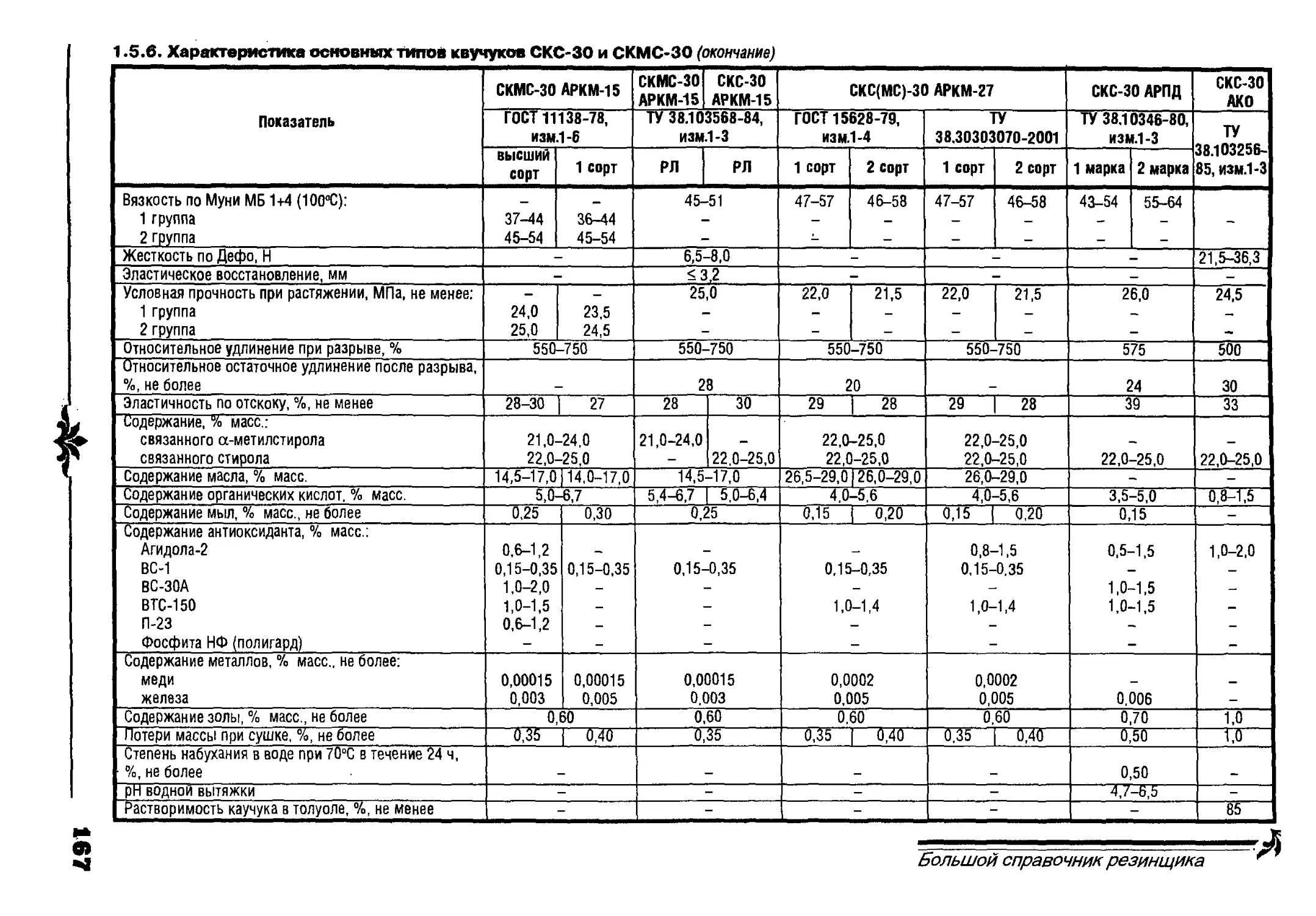

1.5.1. Строение и свойства бутадиенстирольных и бутадиен-а-метилстирольных каучуков ..157

1.5.2. Типы и марки бутадиенстирольных и бутадиен-а-метилстирольных каучуков 159

1.5.3. Получение бутадиенстирольных и бутадиен-а-метилстирольных каучуков 160

1.5.4. Технологические свойства и переработка бутадиенстирольных и бутадиен-

а-метилстирольных каучуков 179

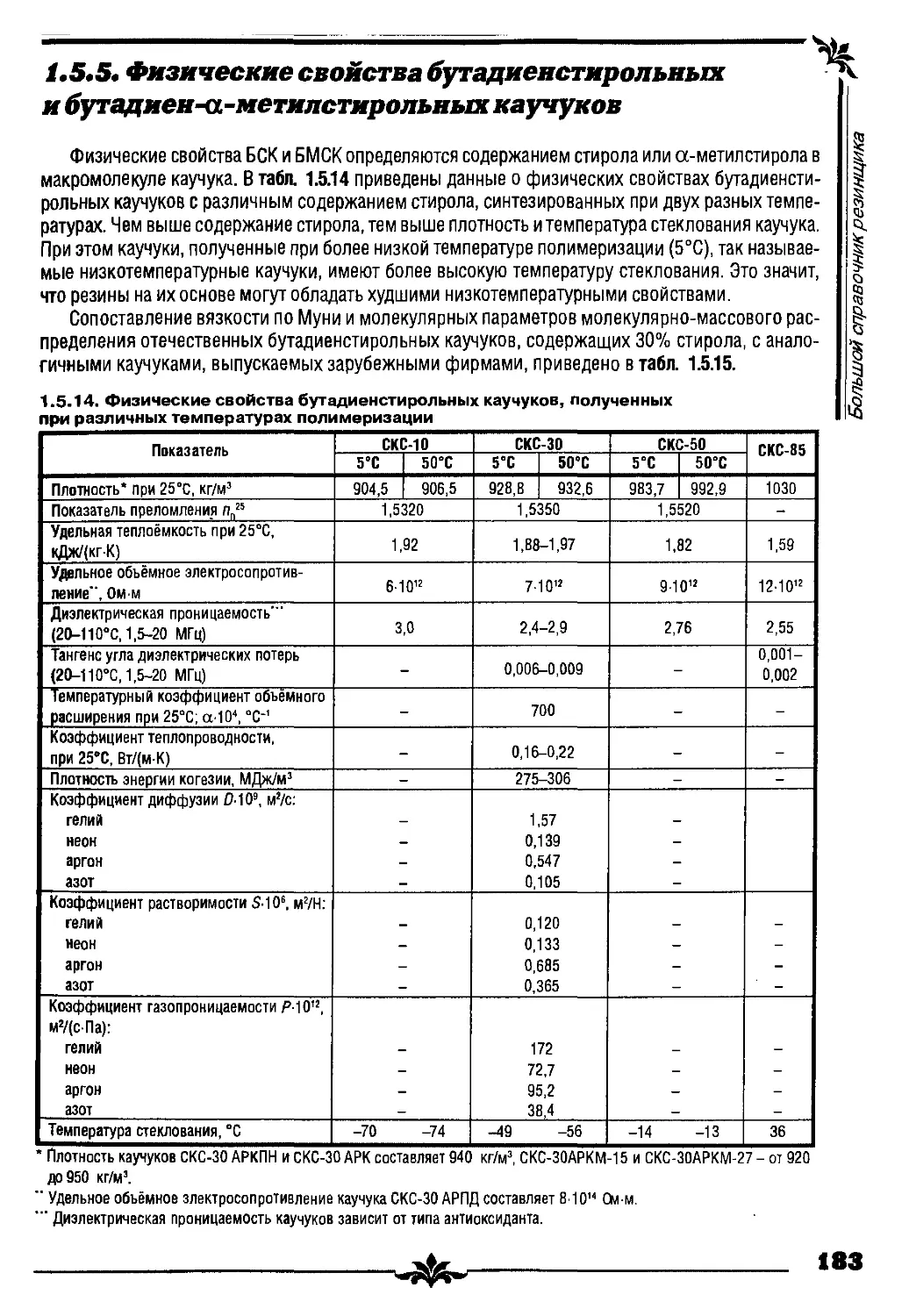

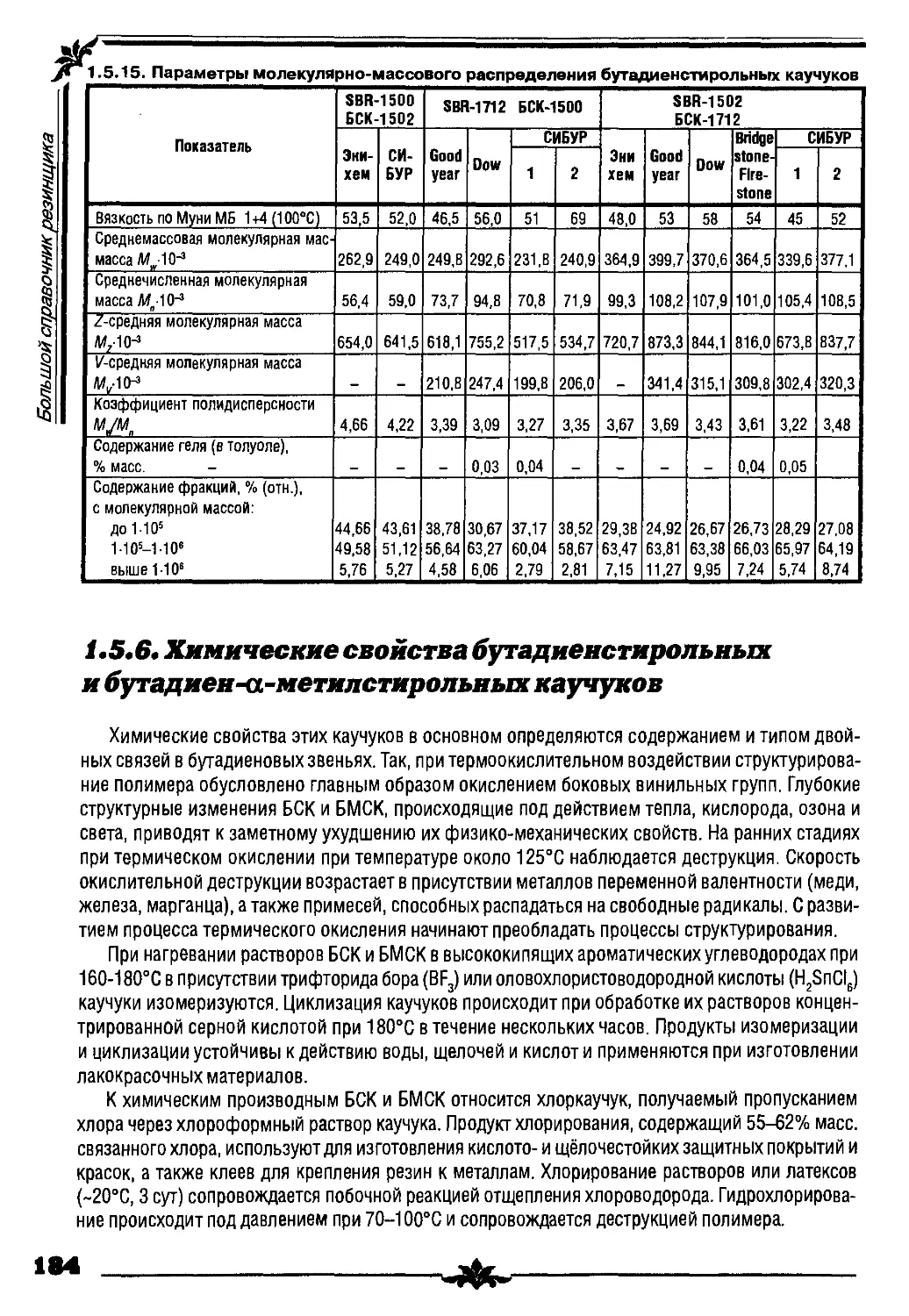

1.5.5. Физические свойства бутадиенстирольных и бутадиен-а-метилстирольных каучуков . 183

1.5.6. Химические свойства бутадиенстирольных и бутадиен-а-метилстирольных каучуков.. 184

_—__ •~&fr->

ОГЛАВЛЕНИЕ

1.5.7. Применение бутадиенстирольных и бутадиен-а-метилстирольных каучуков 185

1.5.8. Условия хранения и транспортирования бутадиенстирольных

и бутадиен-сс-метилстирольных каучуков 186

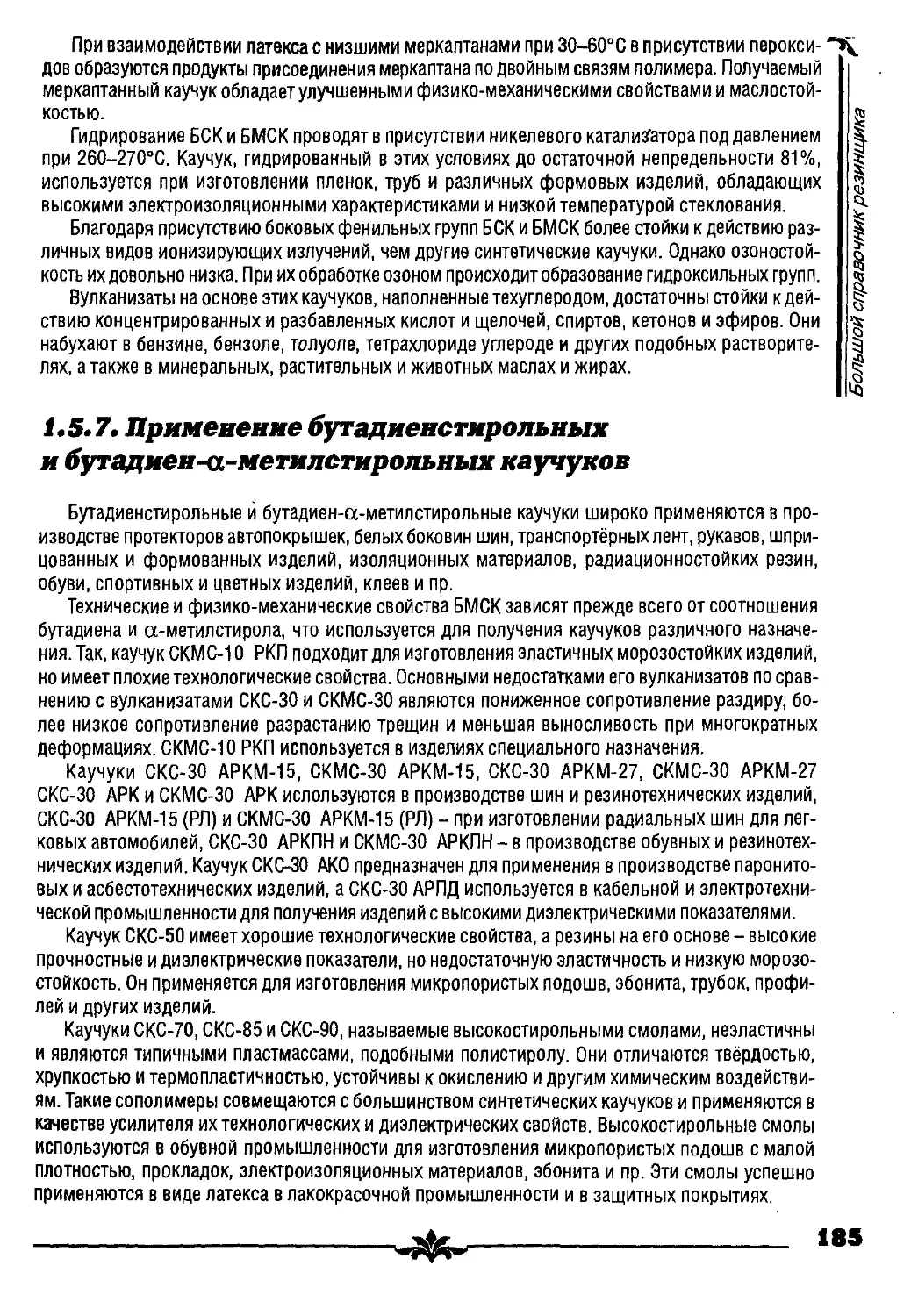

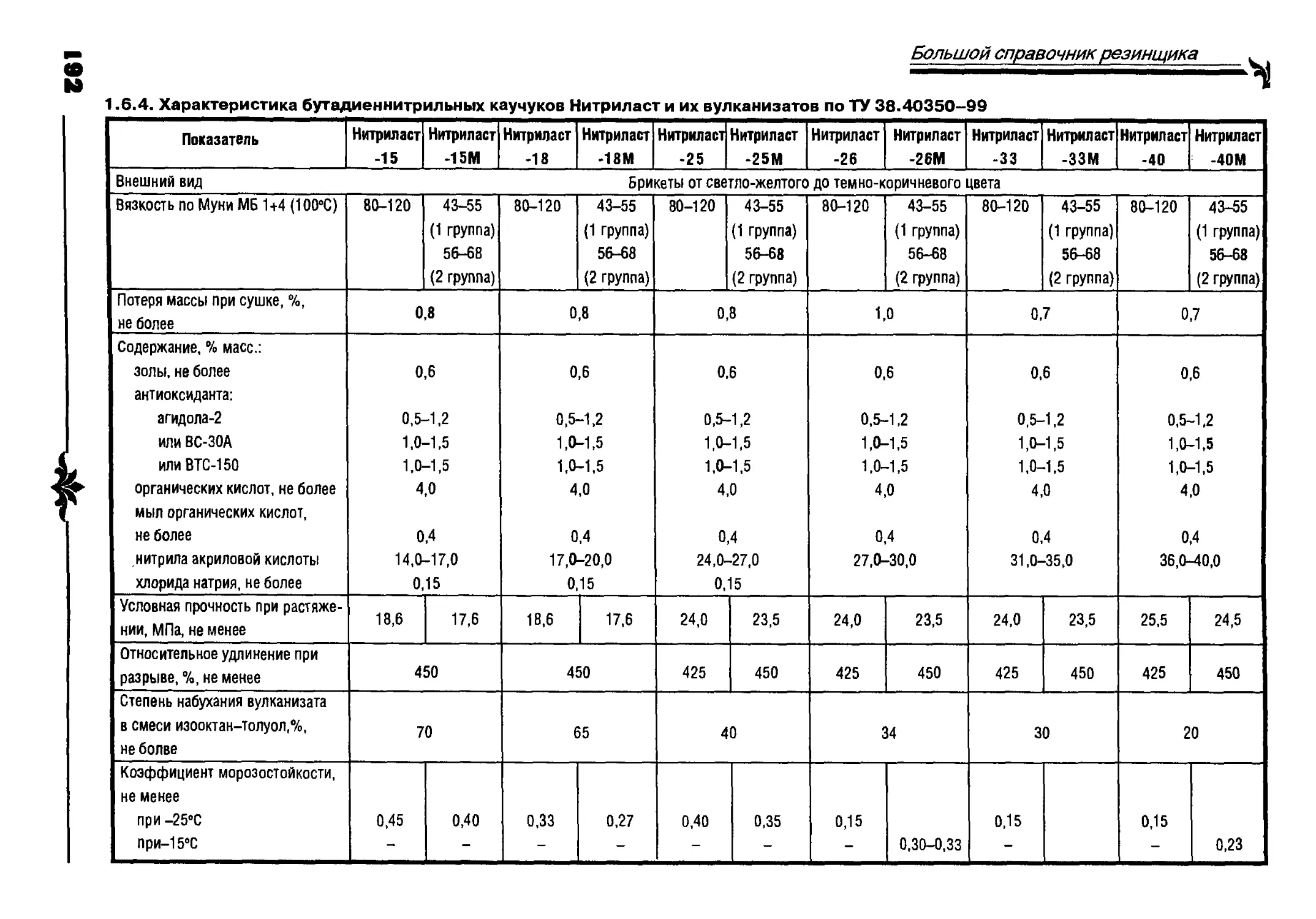

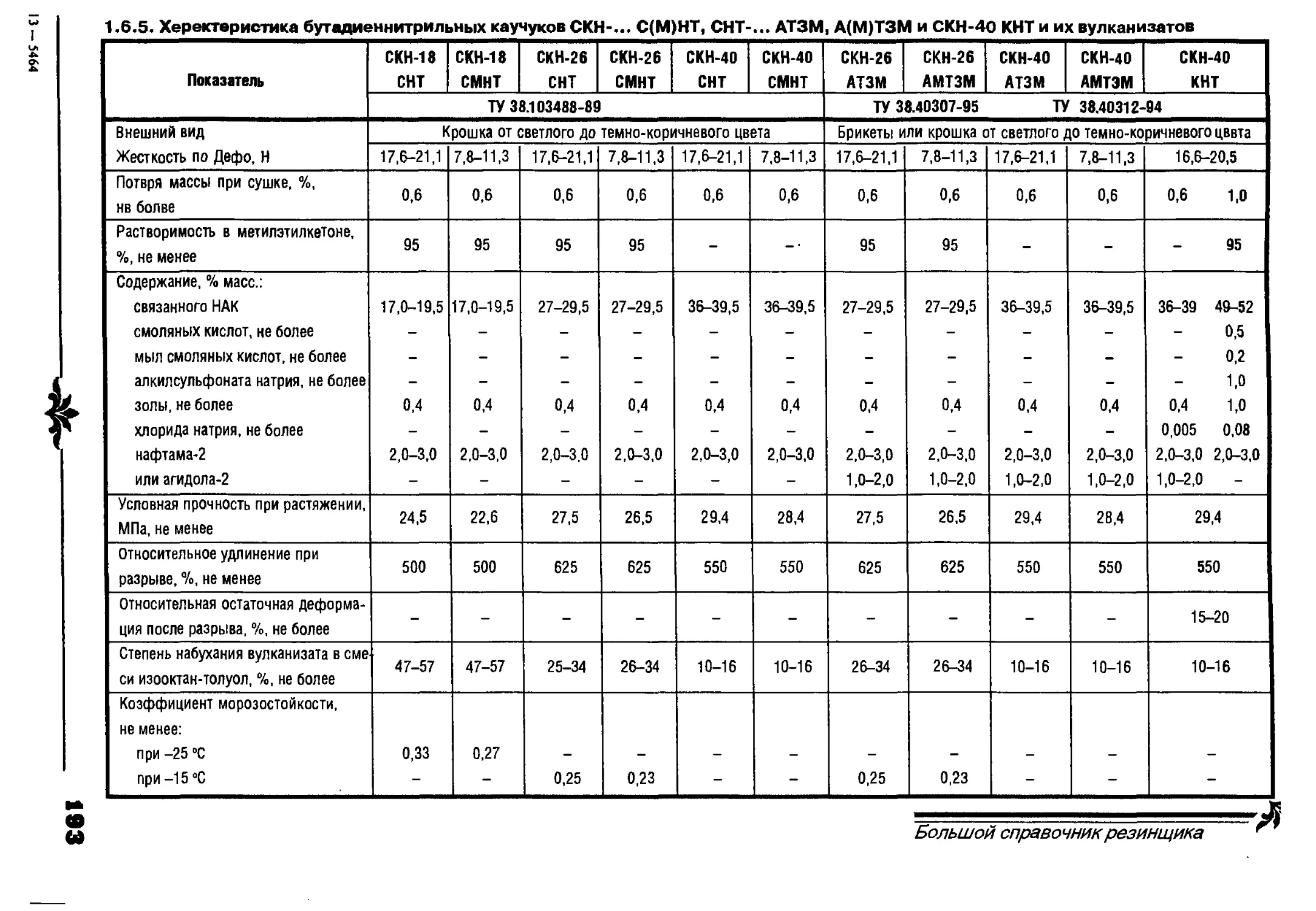

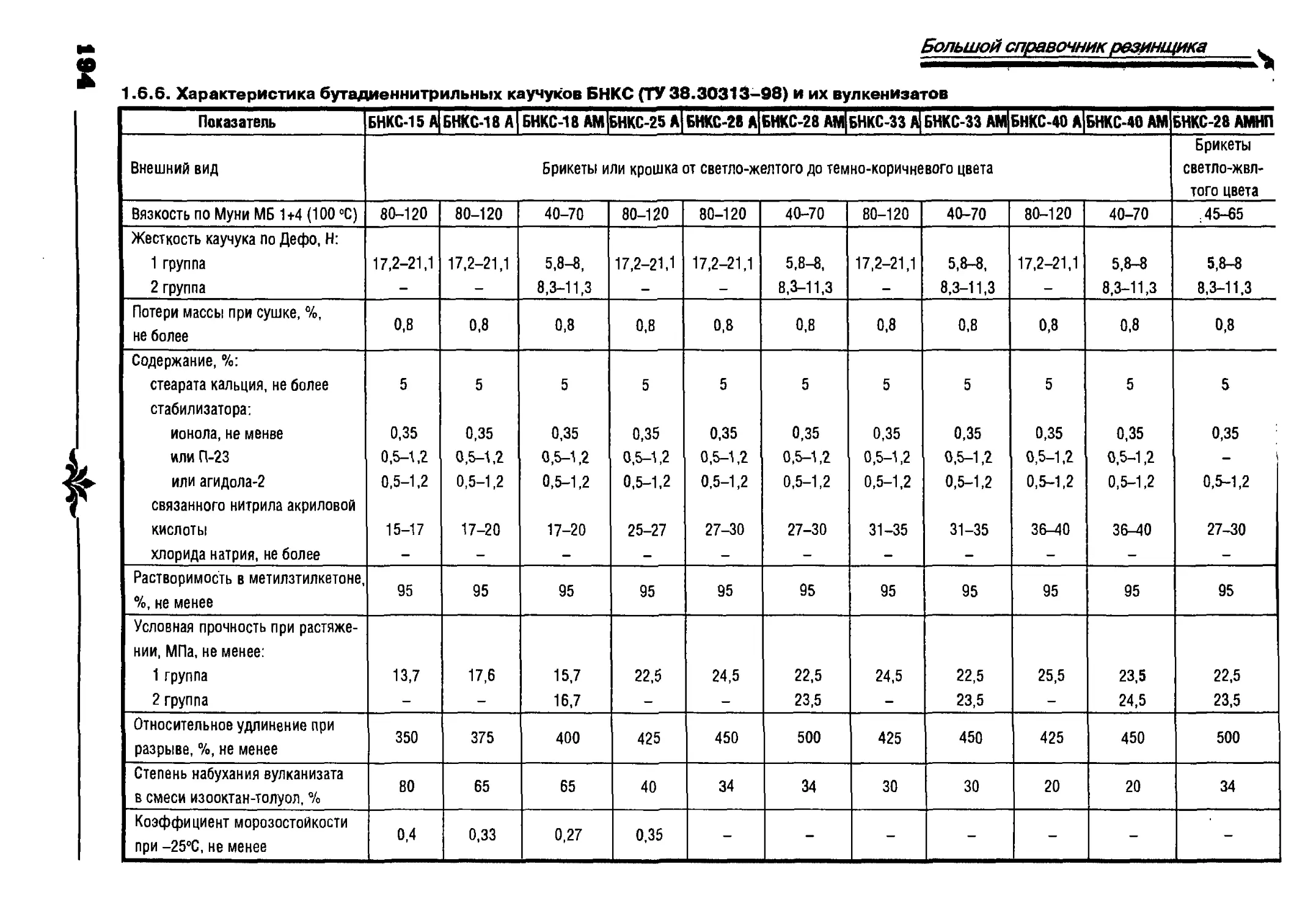

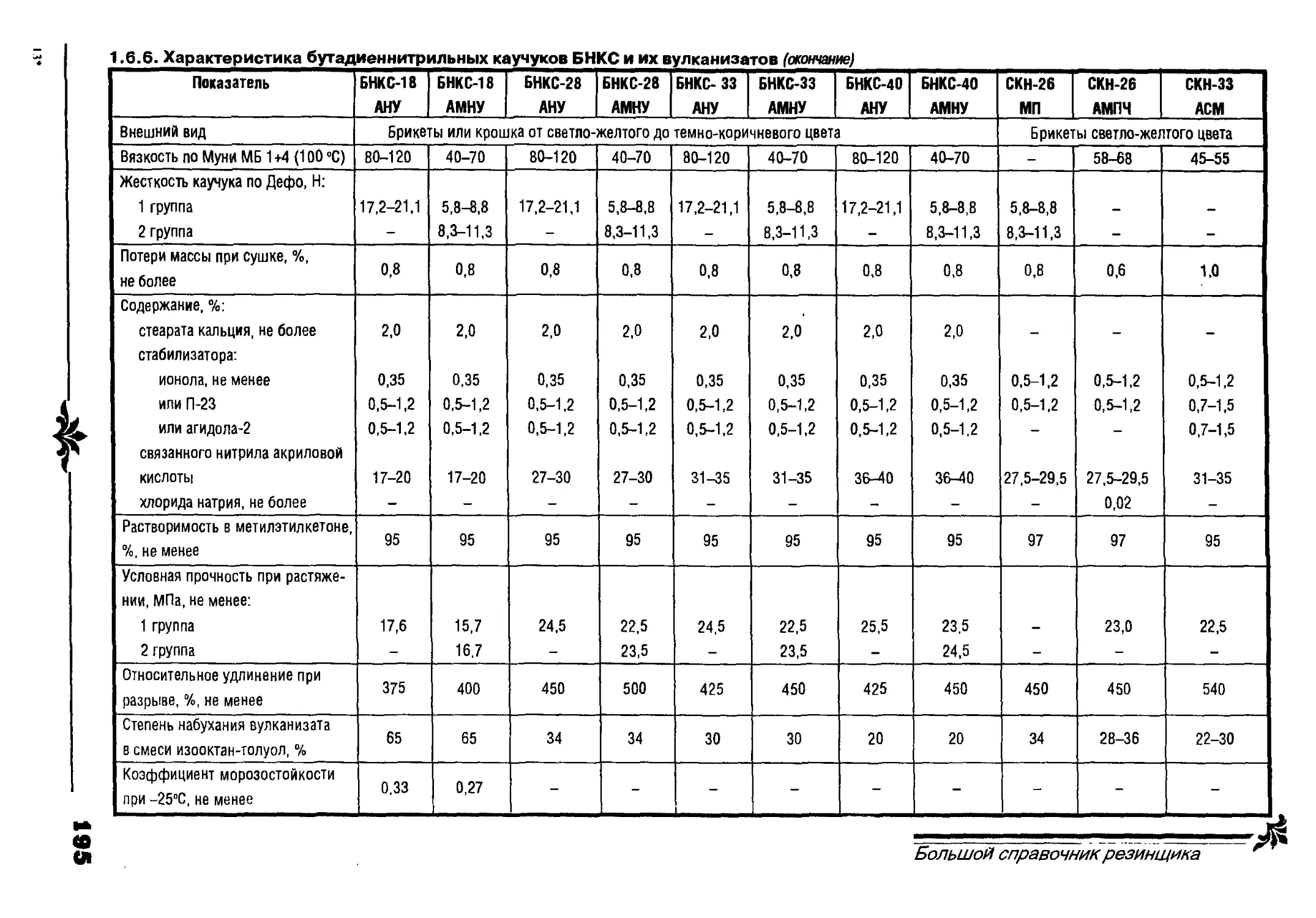

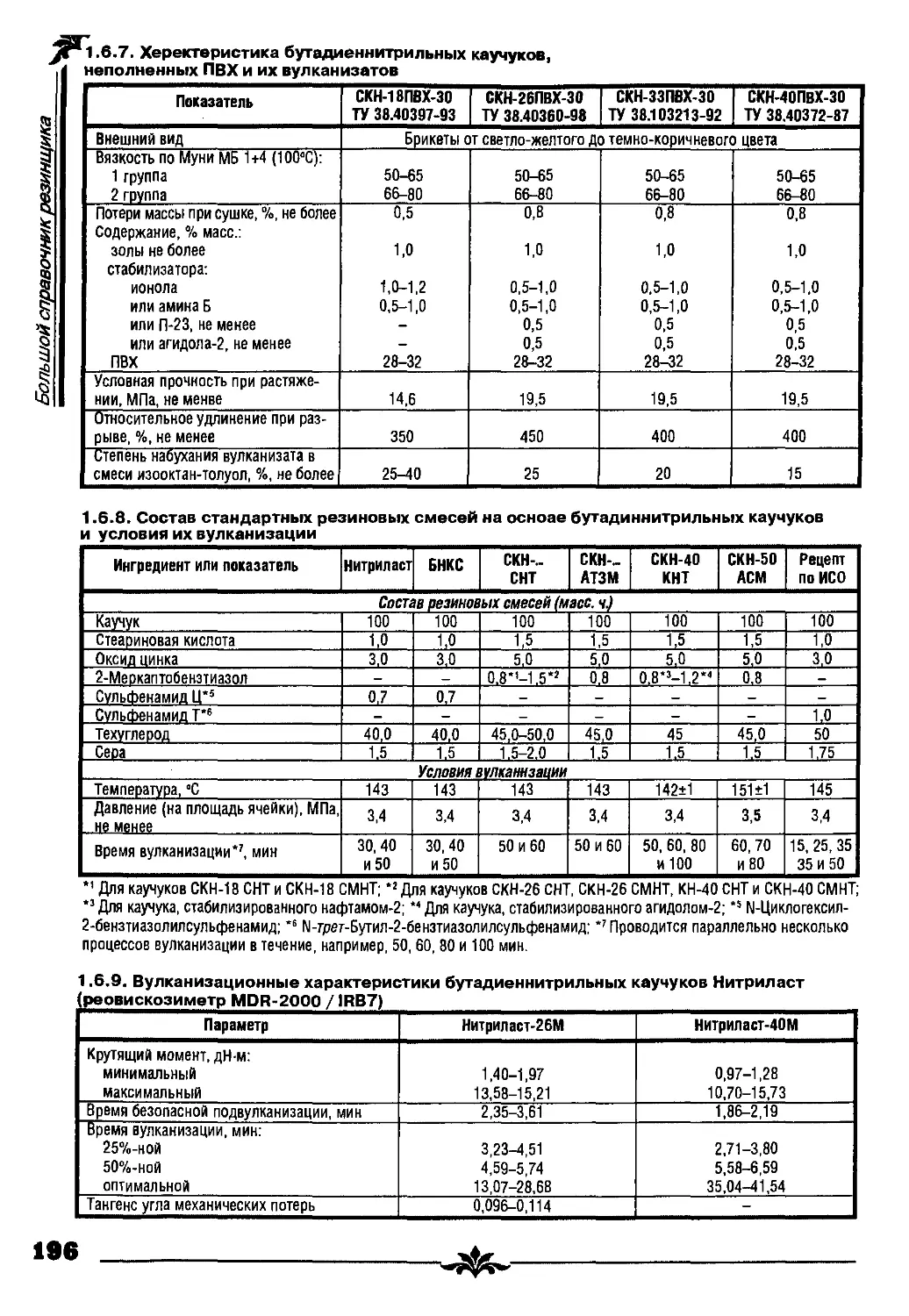

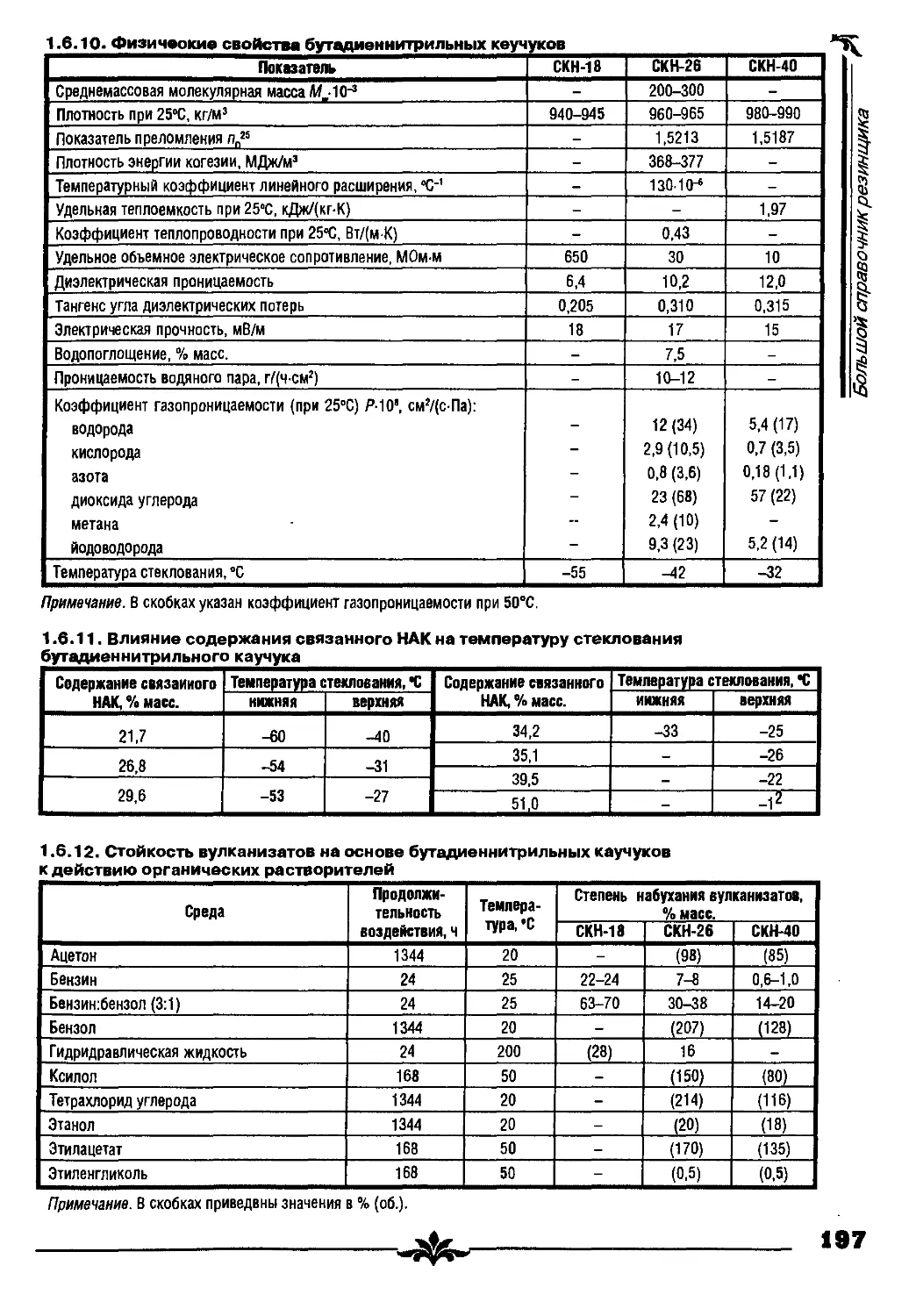

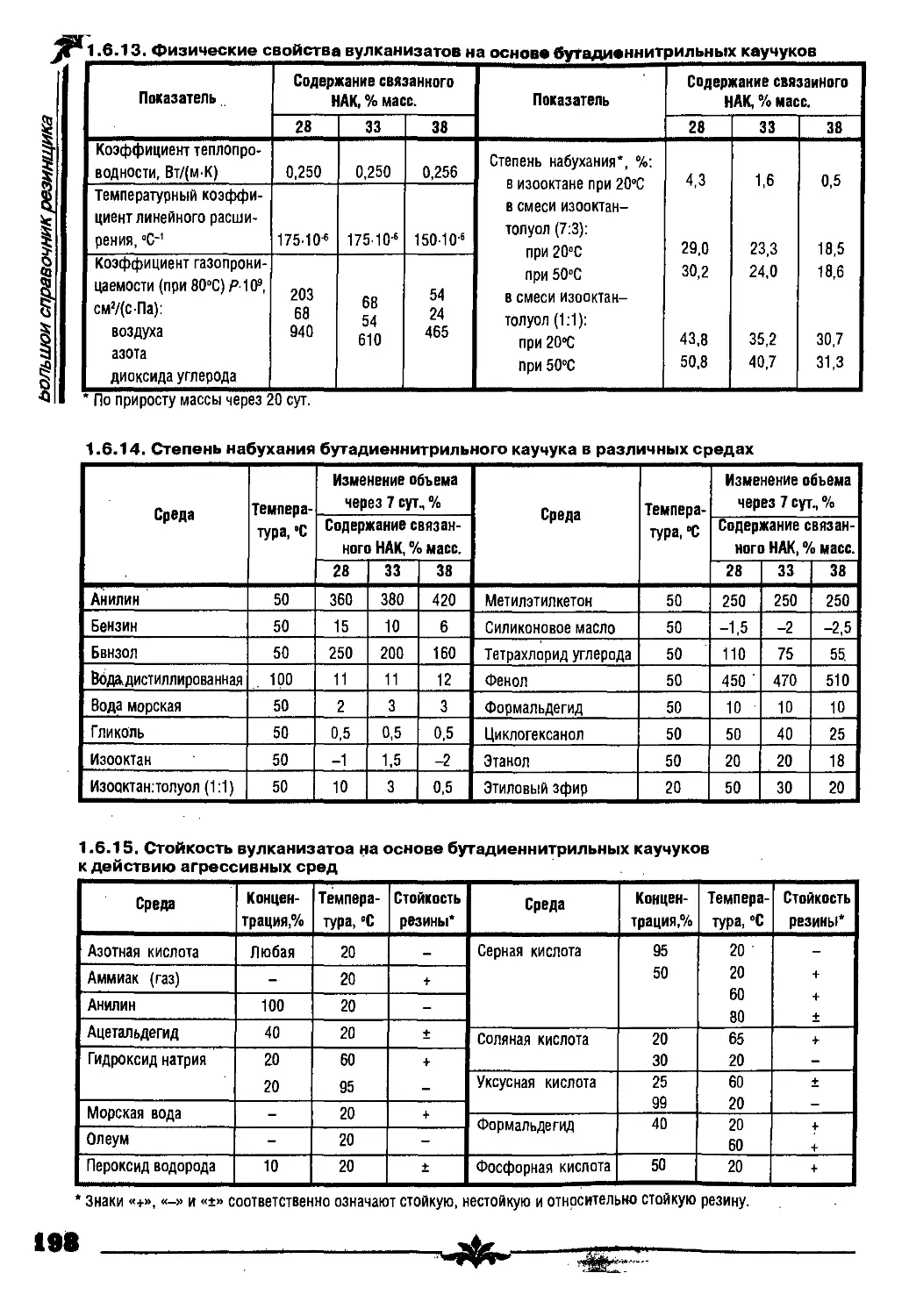

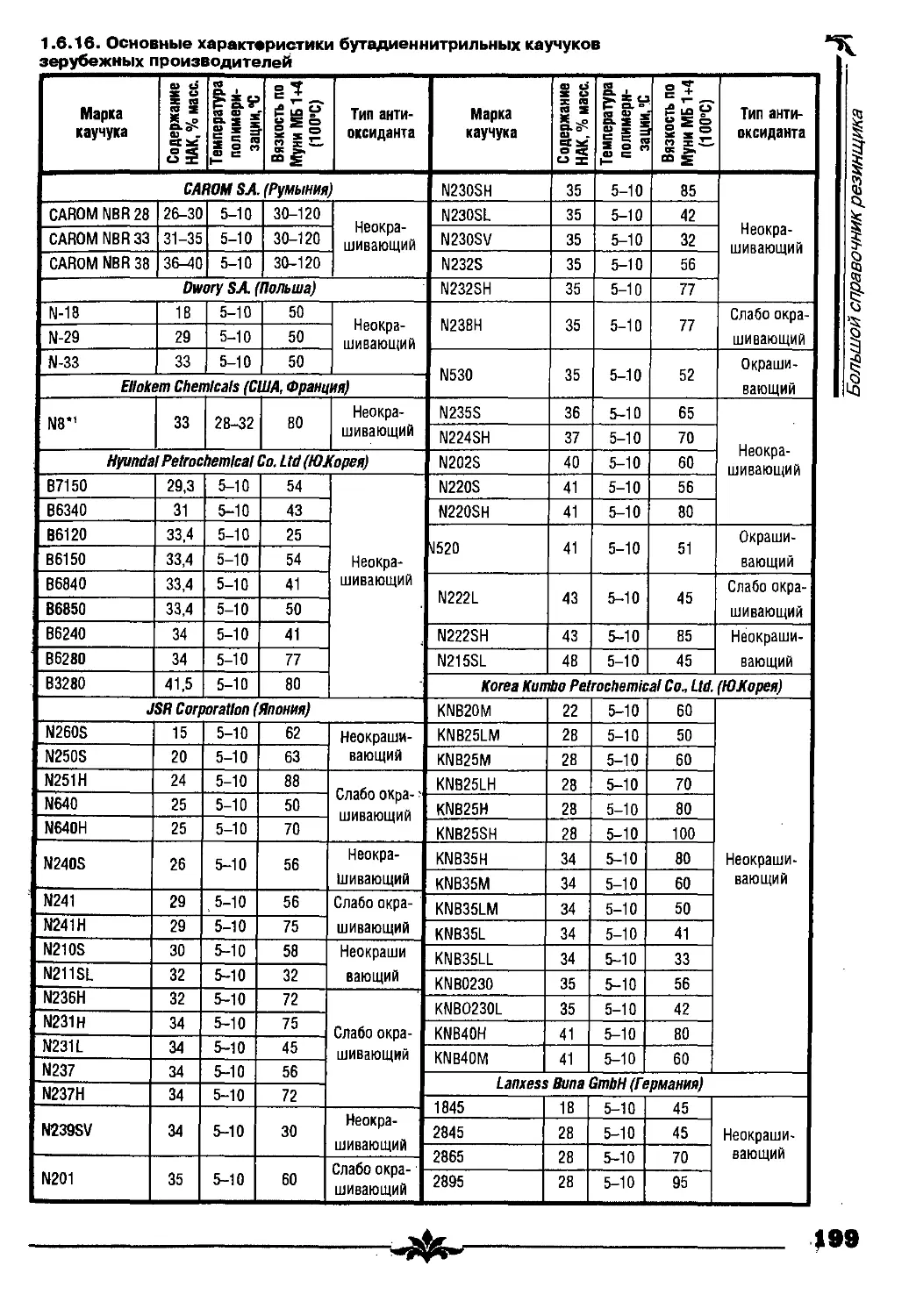

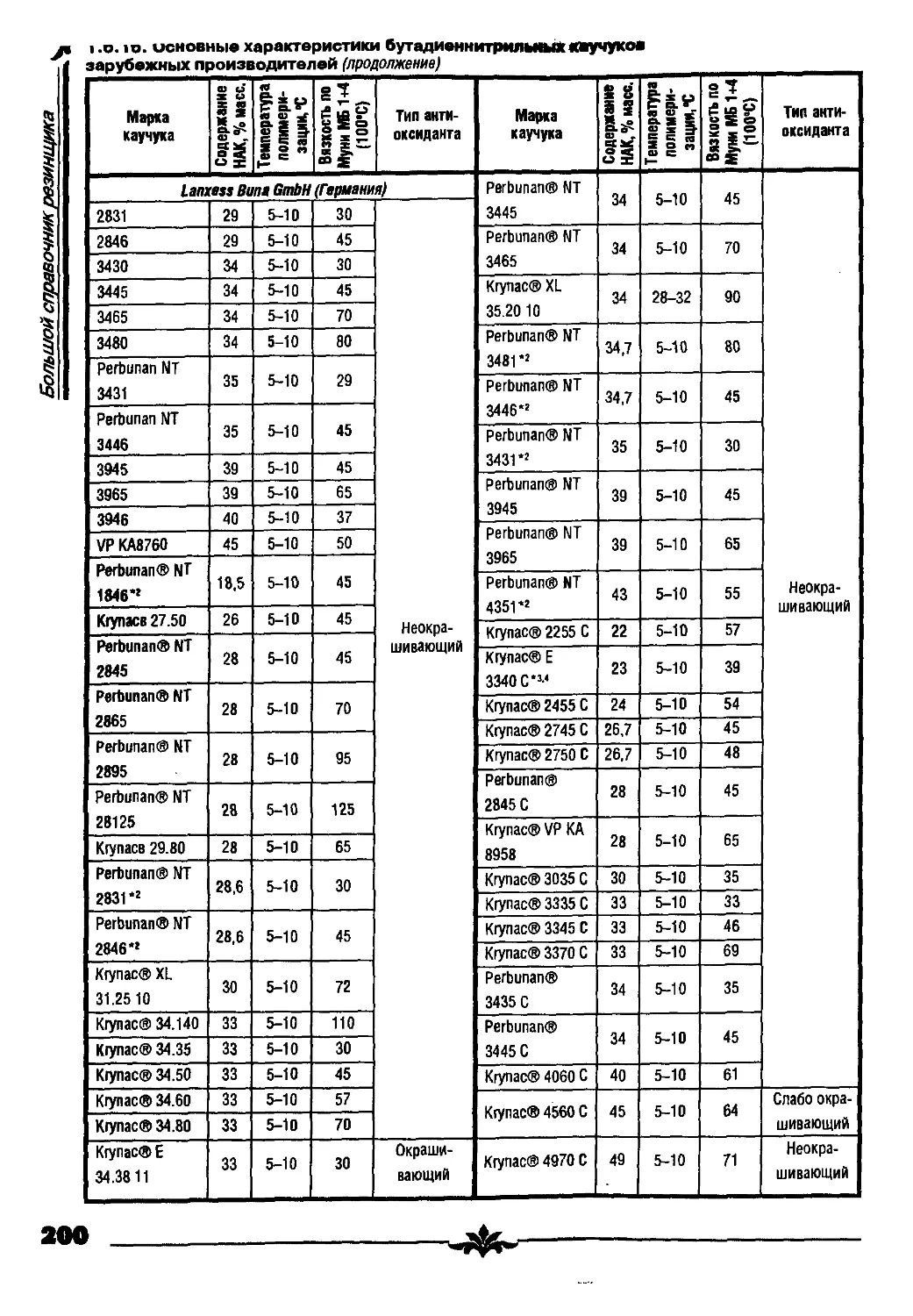

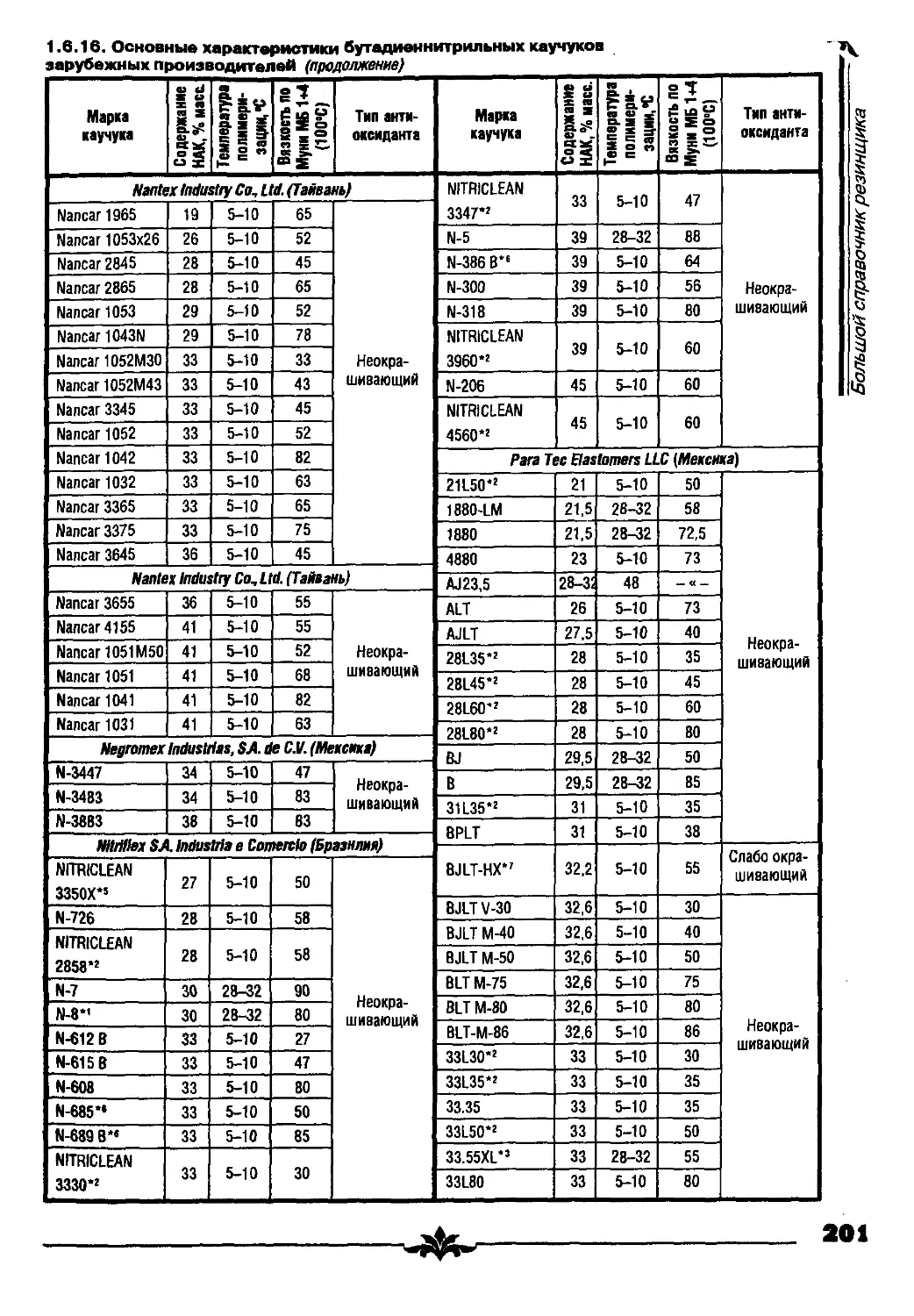

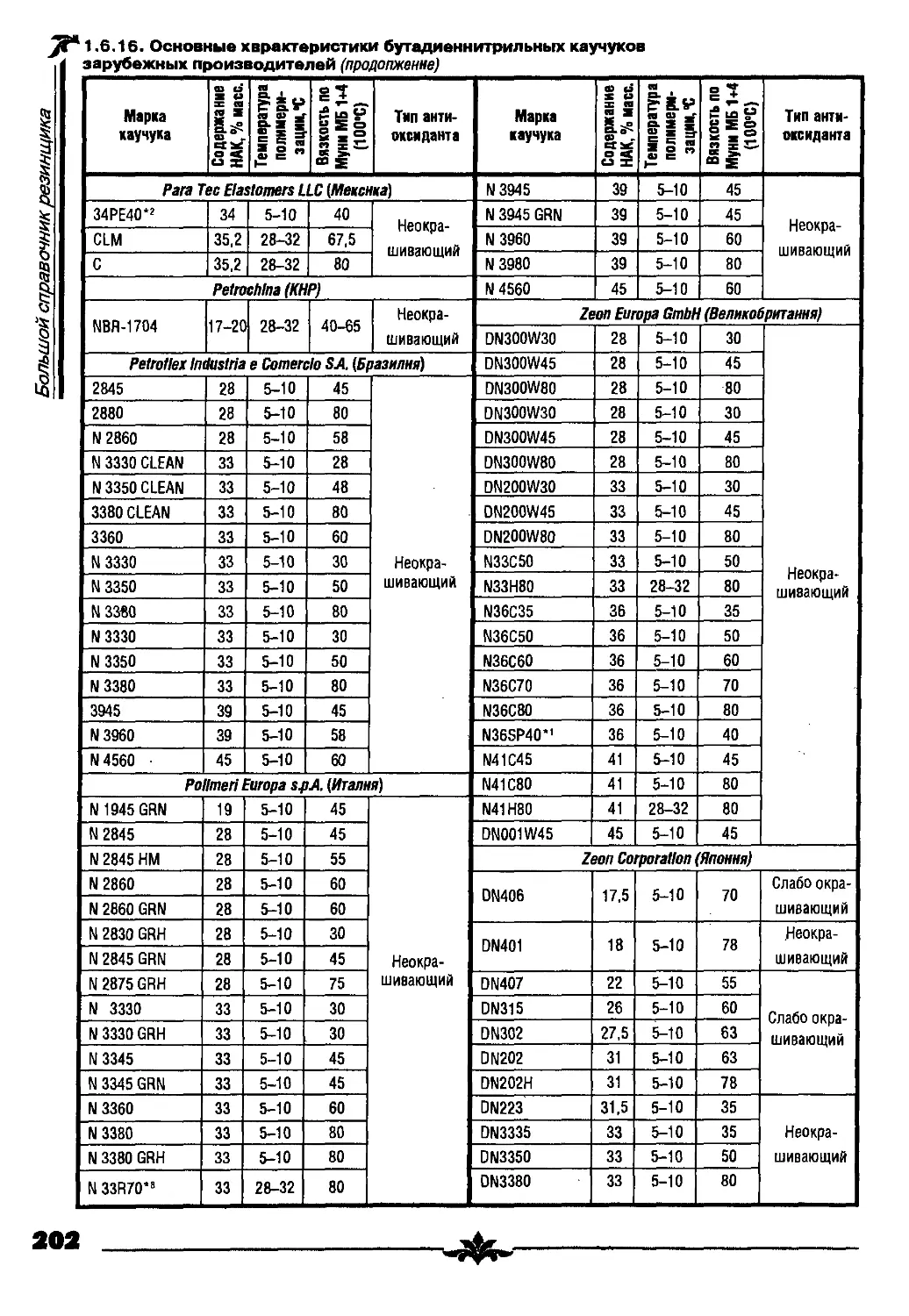

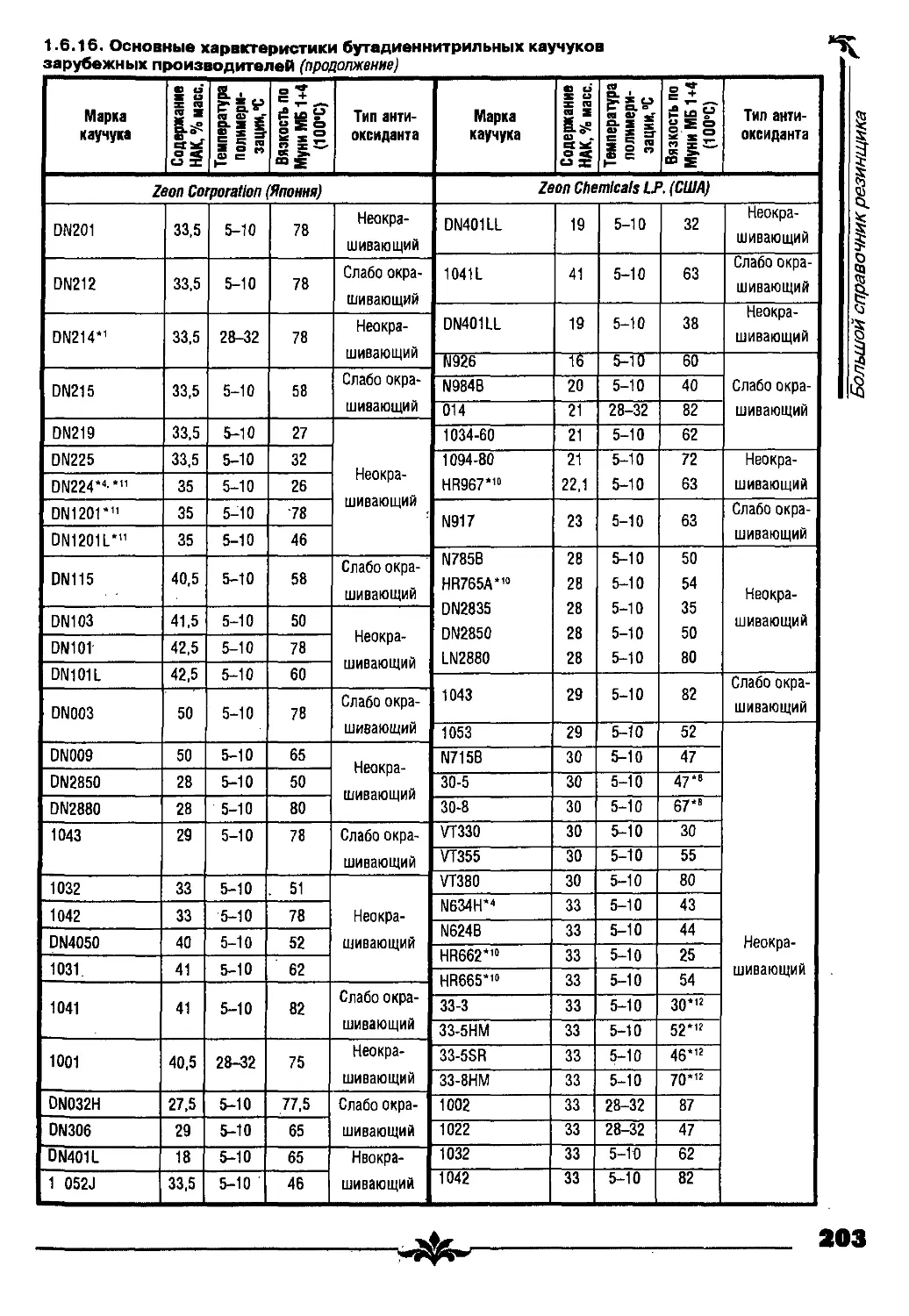

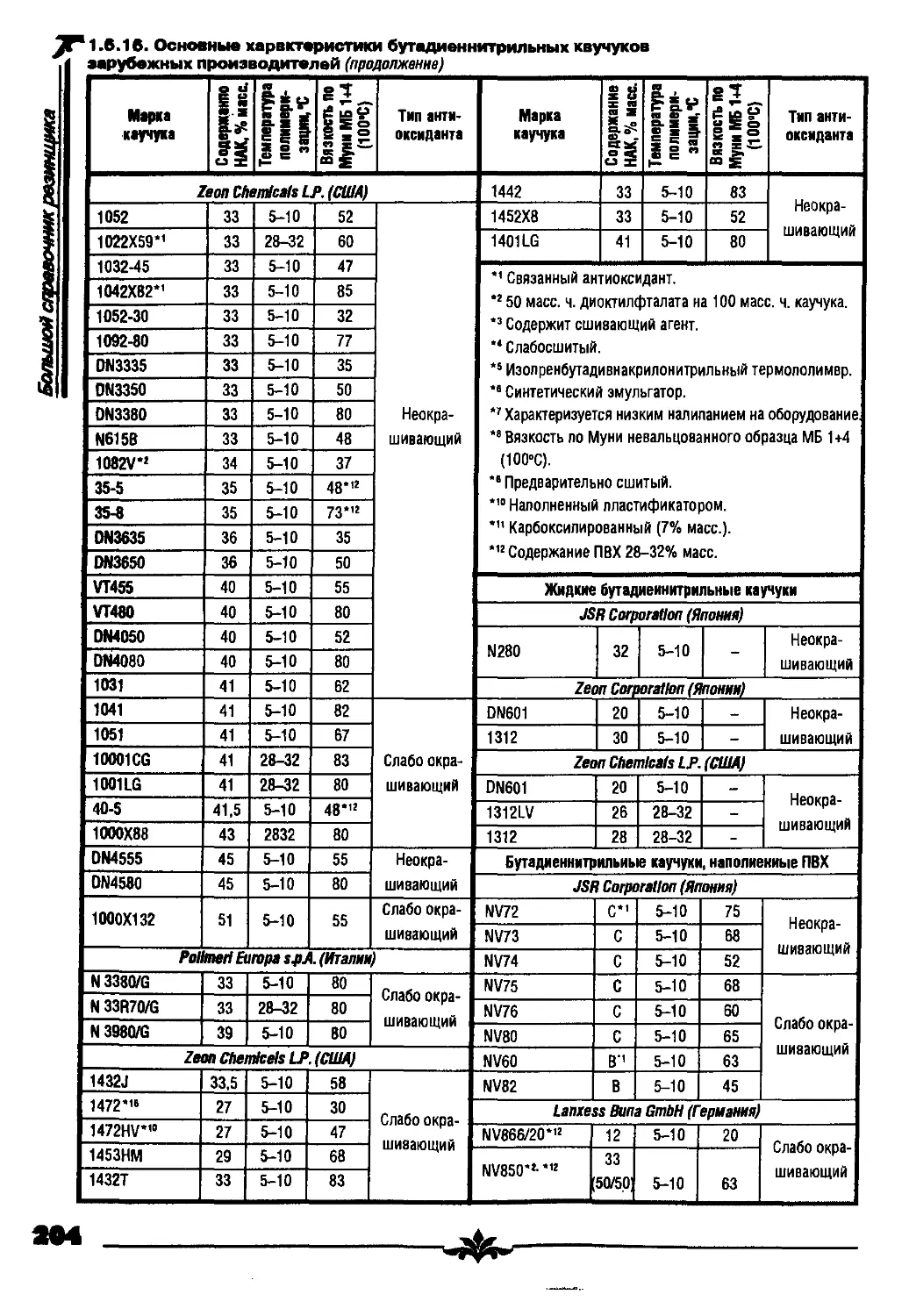

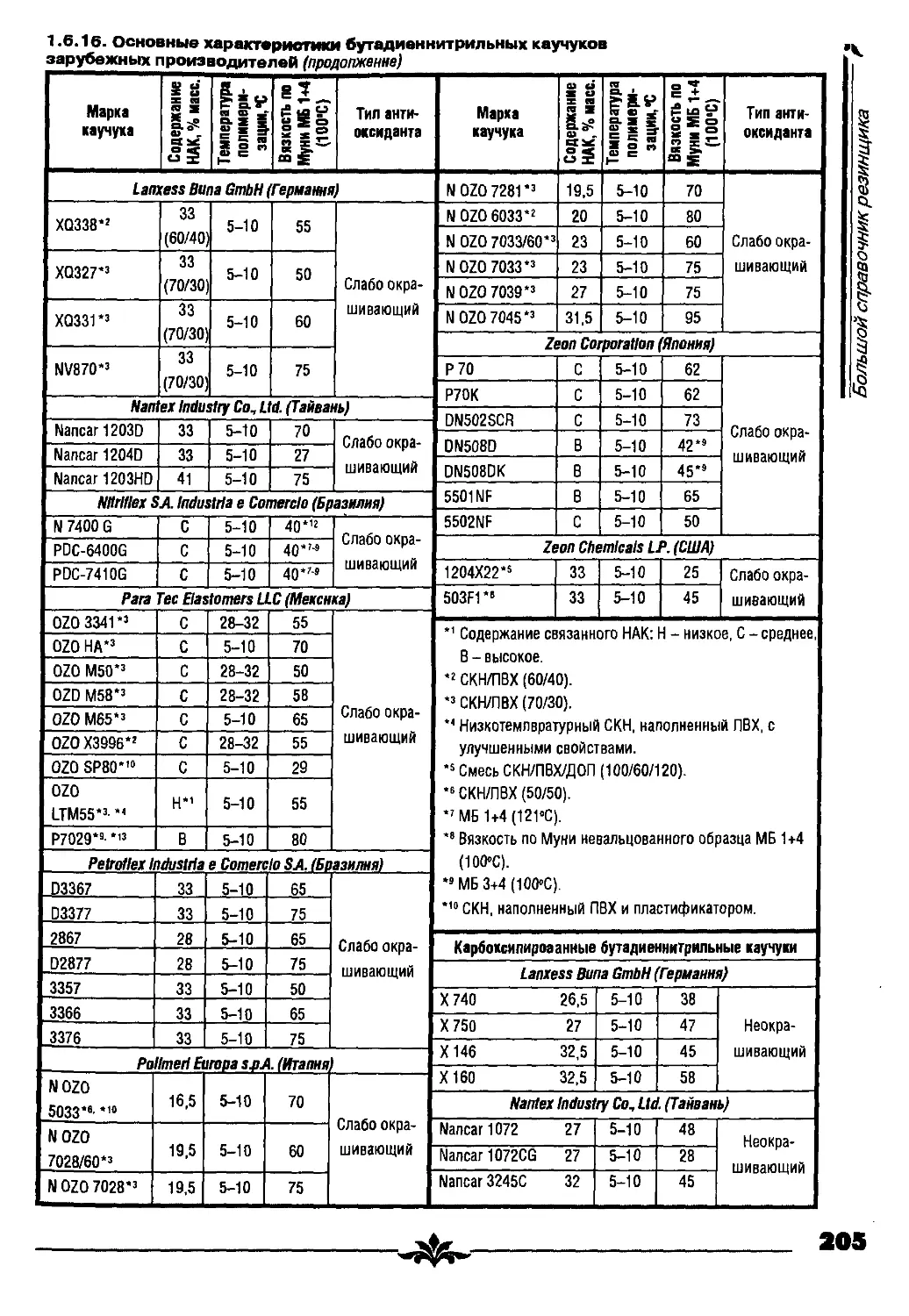

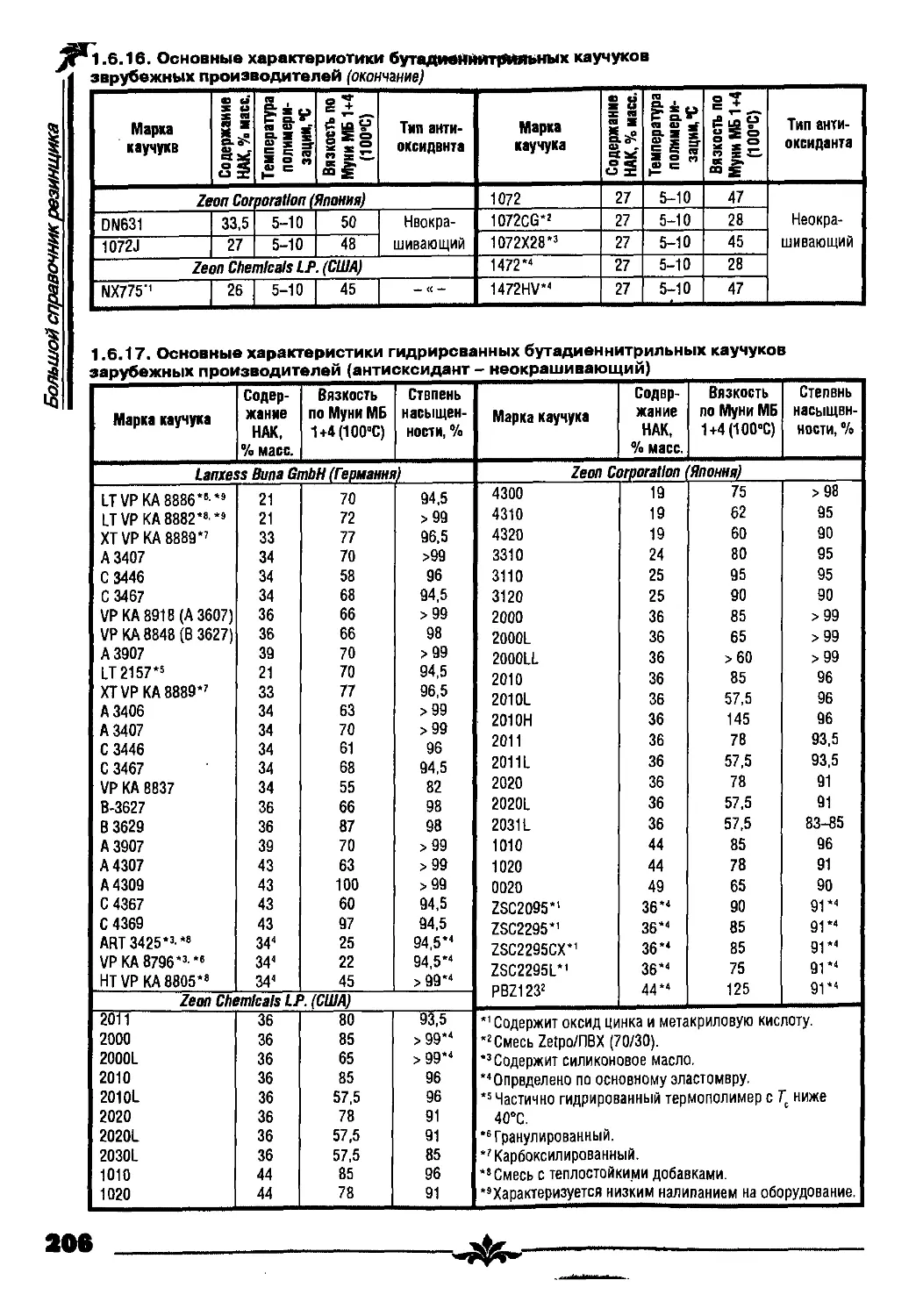

1.6. Бутадиеннитрильные каучуки (В.Н. Папков,А.Н. Юрьев) 186

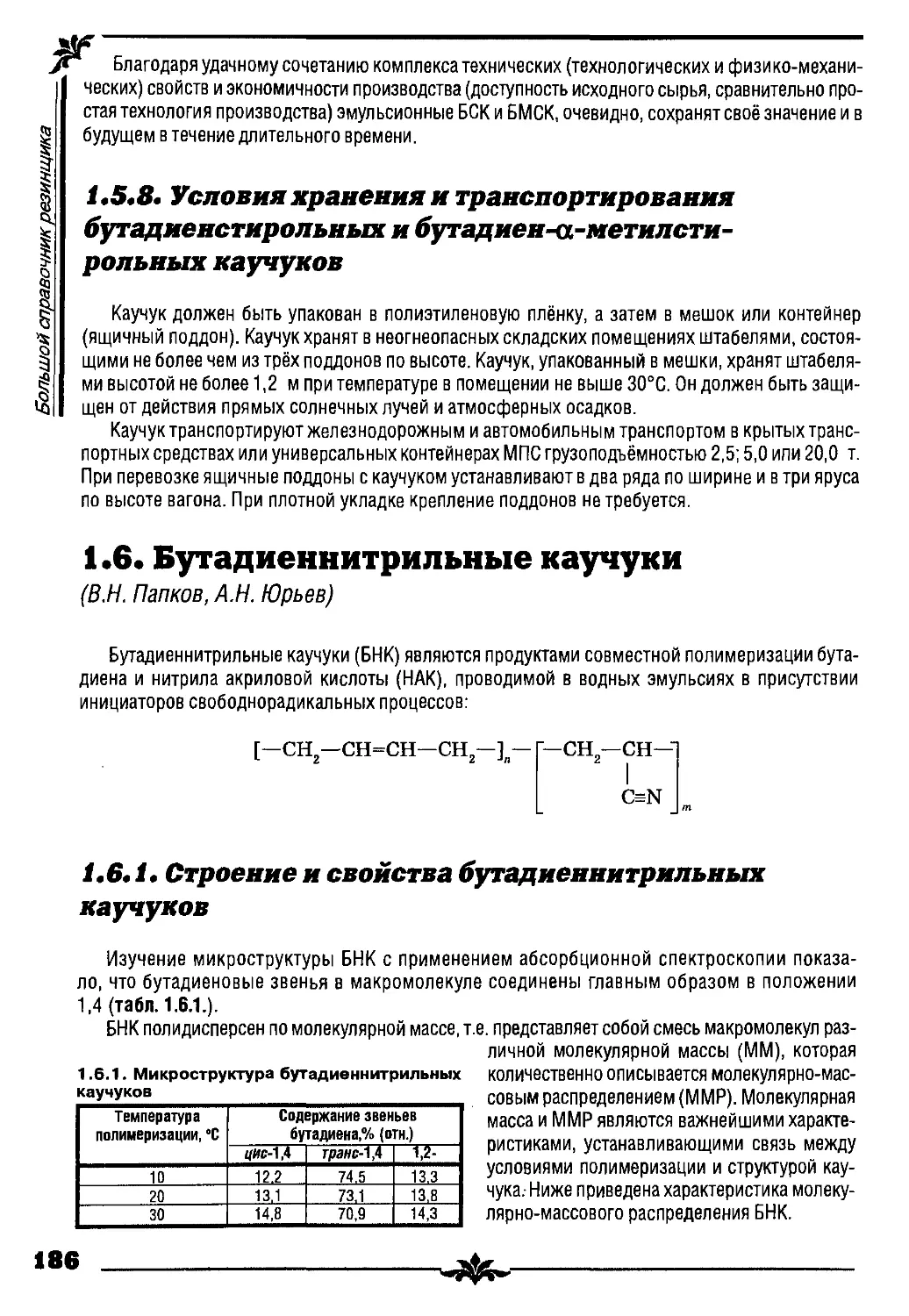

1.6.1. Строение и свойства бутадиеннитрильных каучуков 186

1.62. Типы и марки бутадиеннитрильных каучуков 188

1.6.3. Получение бутадиеннитрильных каучуков 190

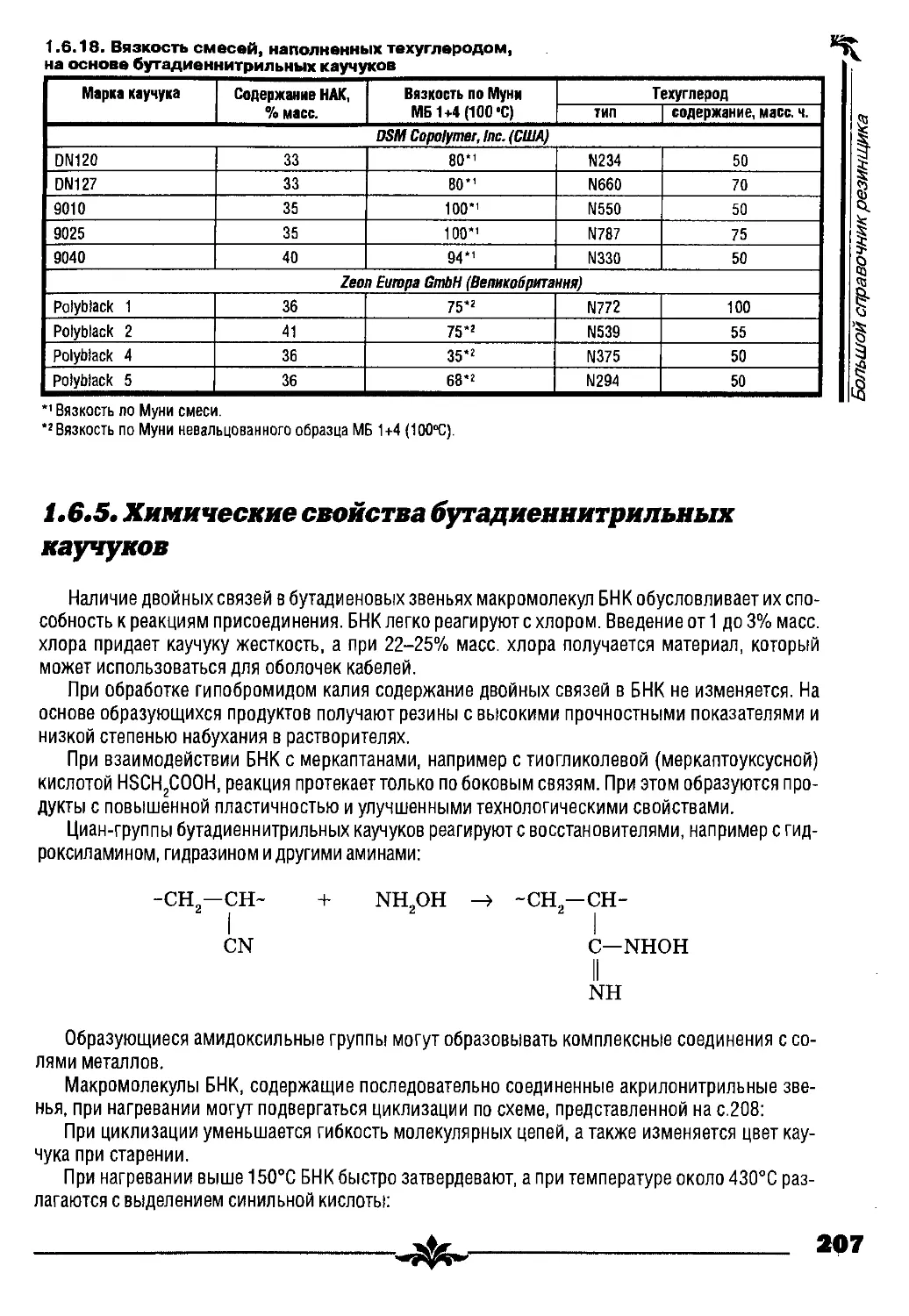

1.6.4. Технологические свойства и особенности переработки бутадиеннитрильных каучуков 190

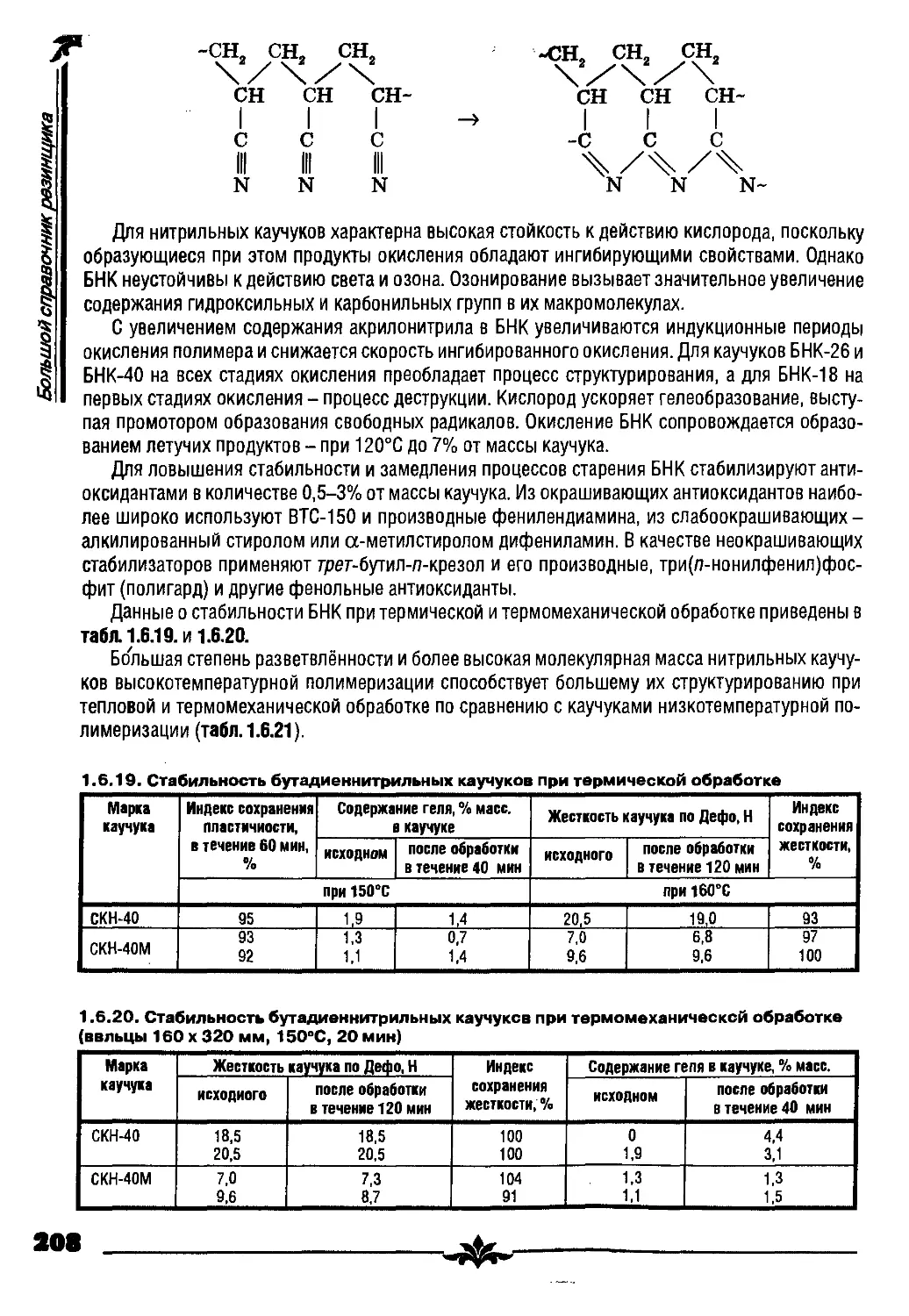

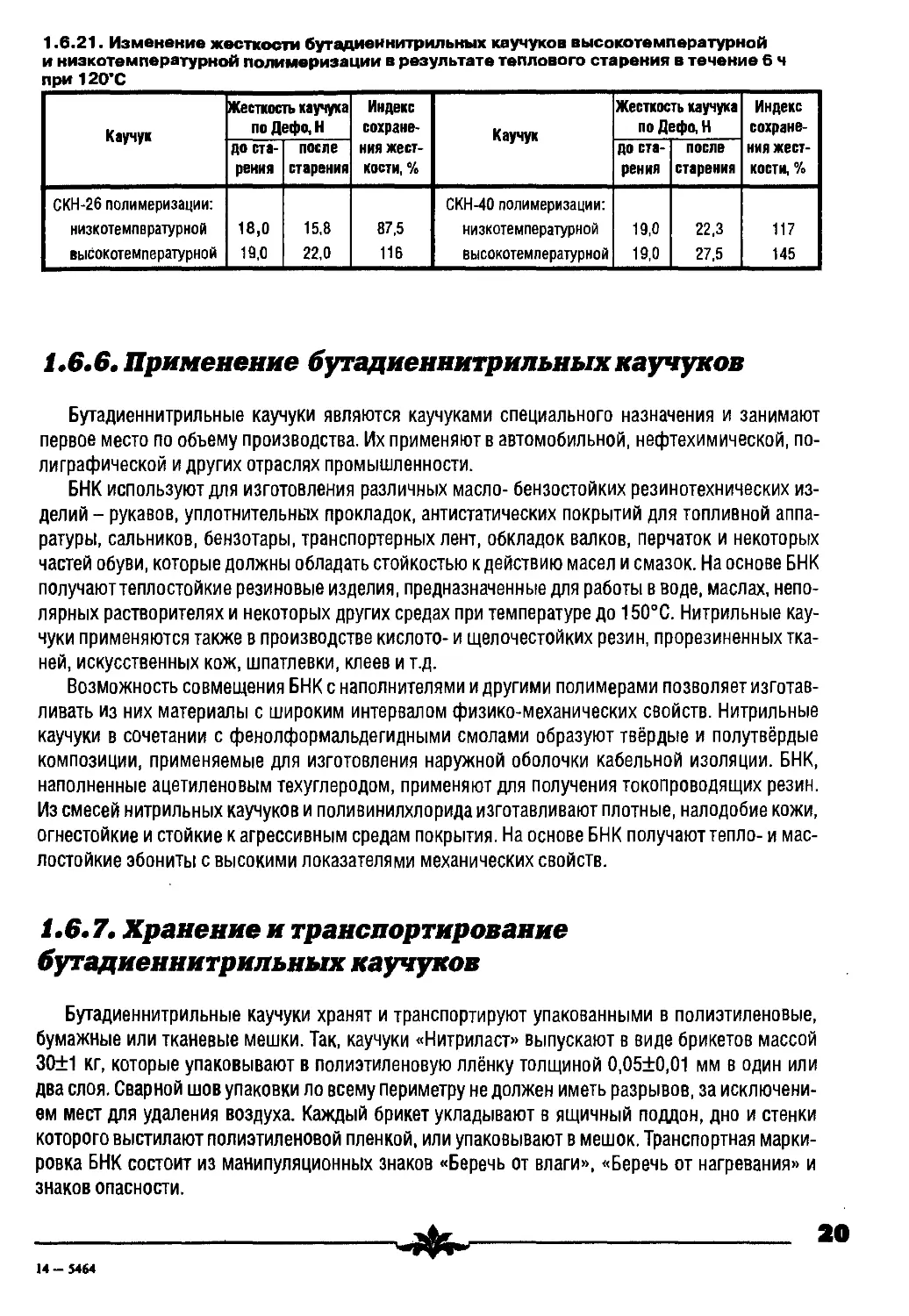

1.6.5. Химические свойства бутадиеннитрильных каучуков 207

1.6.6. Применение бутадиеннитрильных каучуков 209

1.6.7. Хранение и транспортирование бутадиеннитрильных каучуков 209

1.6.8. Экологические свойства и взрыво- пожаробезопасность бутадиеннитрильных каучуков. 210

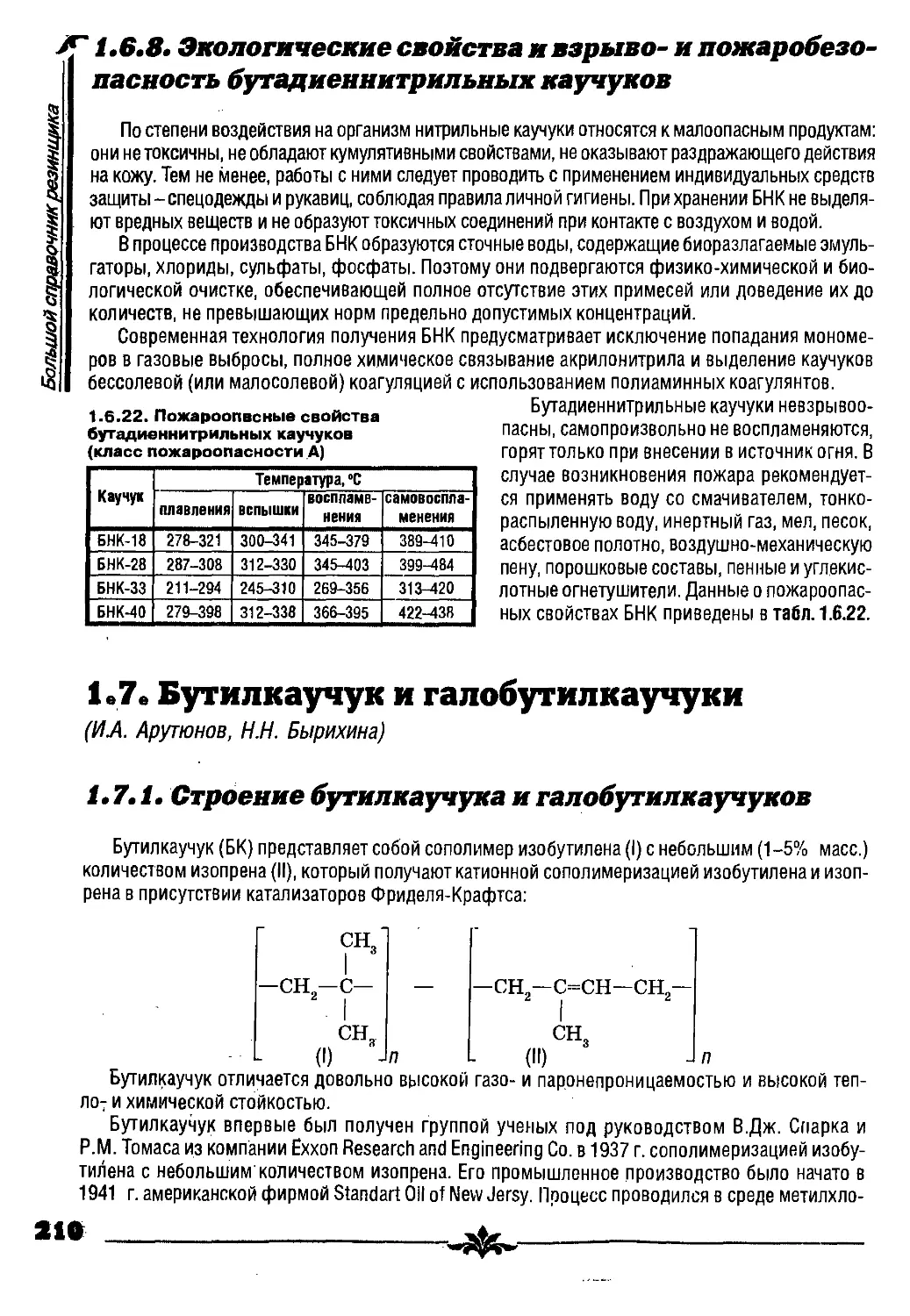

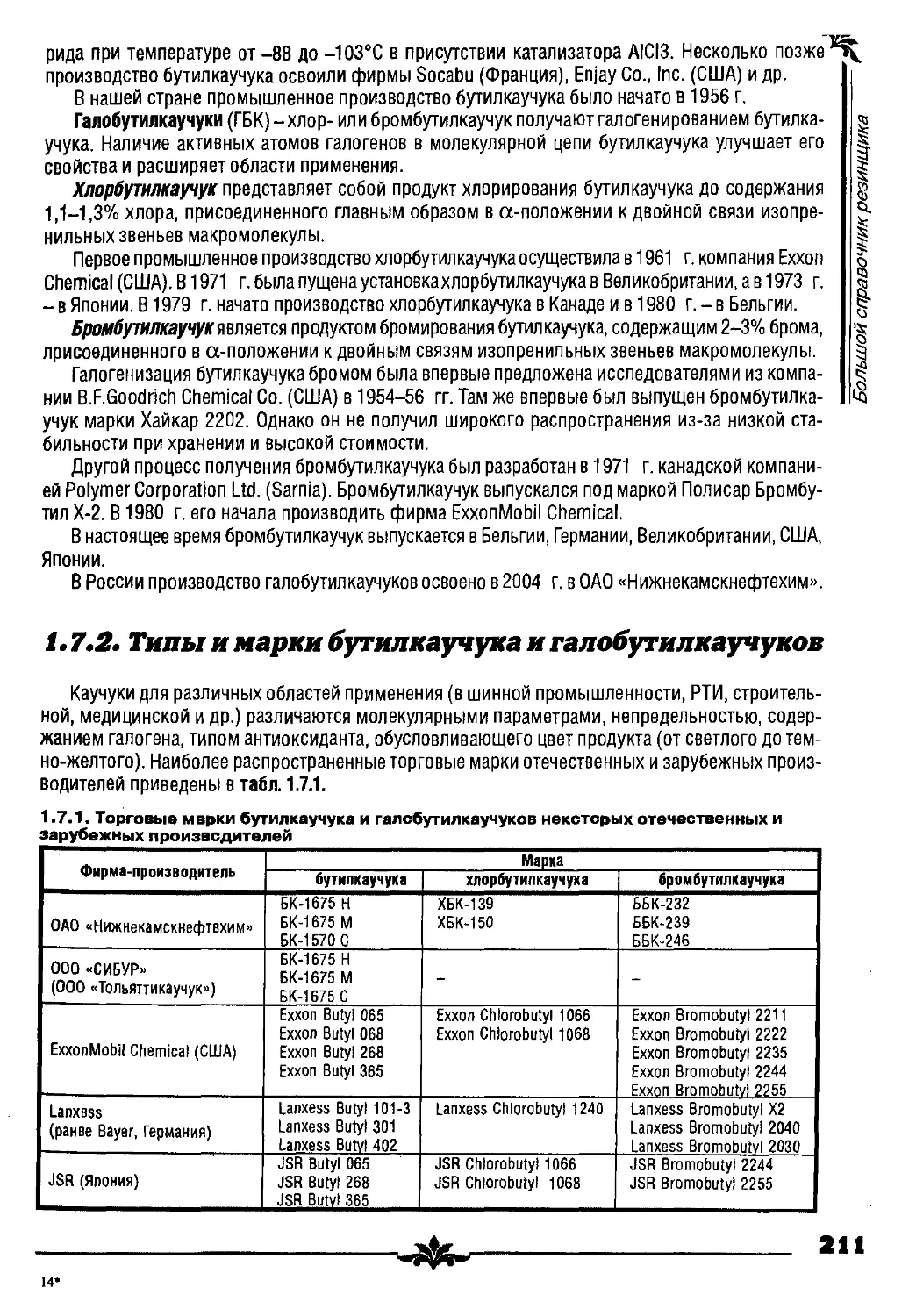

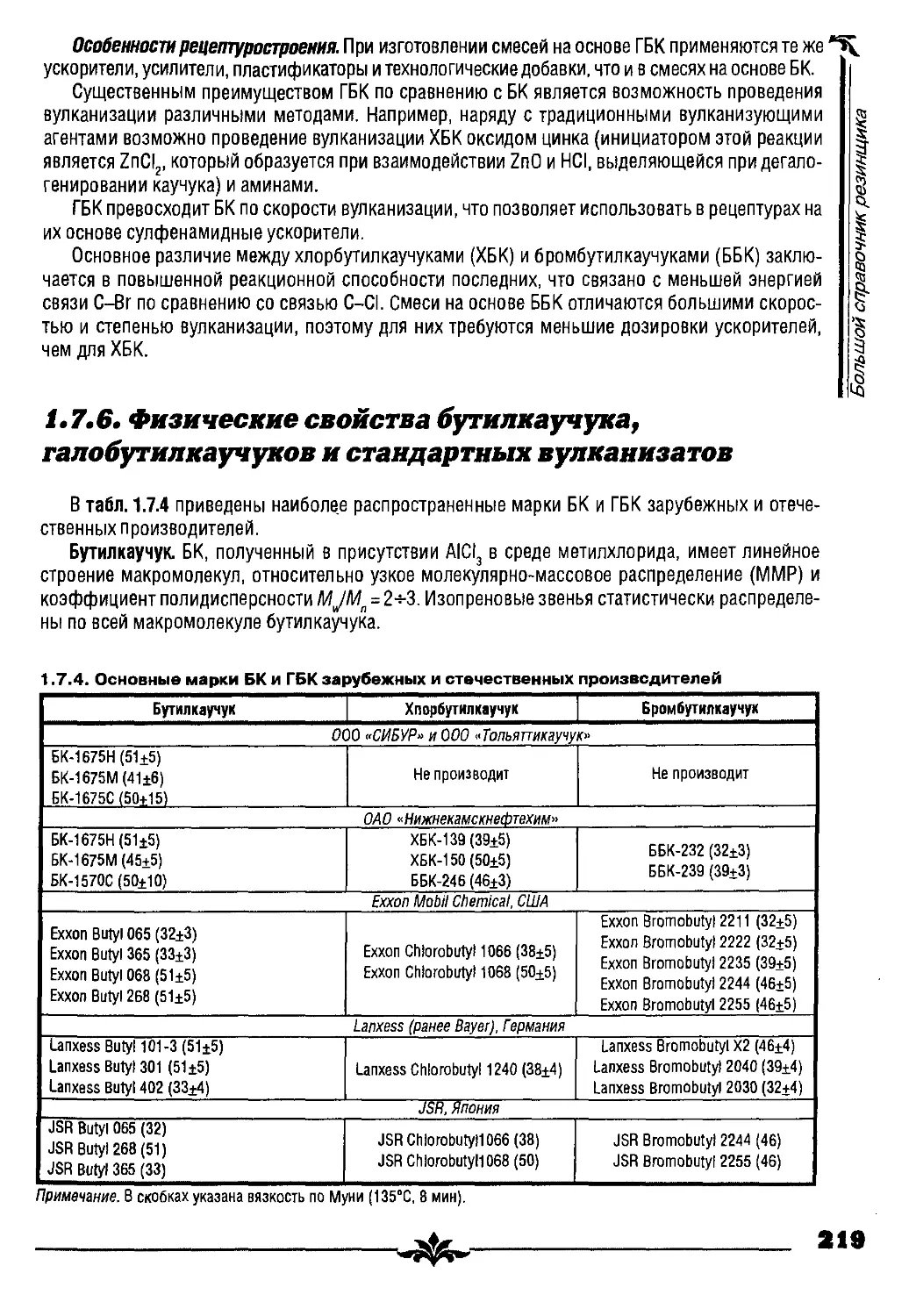

1.7. Бутилкаучук и галобутилкаучуки (И А. Арутюнов, Н.Н. Бырихина) 210

1.7.1. Строение бутилкаучука и галобутилкаучуков 210

1.7.2. Типы и марки бутилкаучука и галобутилкаучуков 211

1.7.3. Получение бутилкаучука и галобутилкаучуков 212

1.7.4. Технологические свойства и особенности переработки бутилкаучука

и галобутилкаучуков 216

1.7.5. Состав товарных бутилкаучука и галобутилкаучуков 217

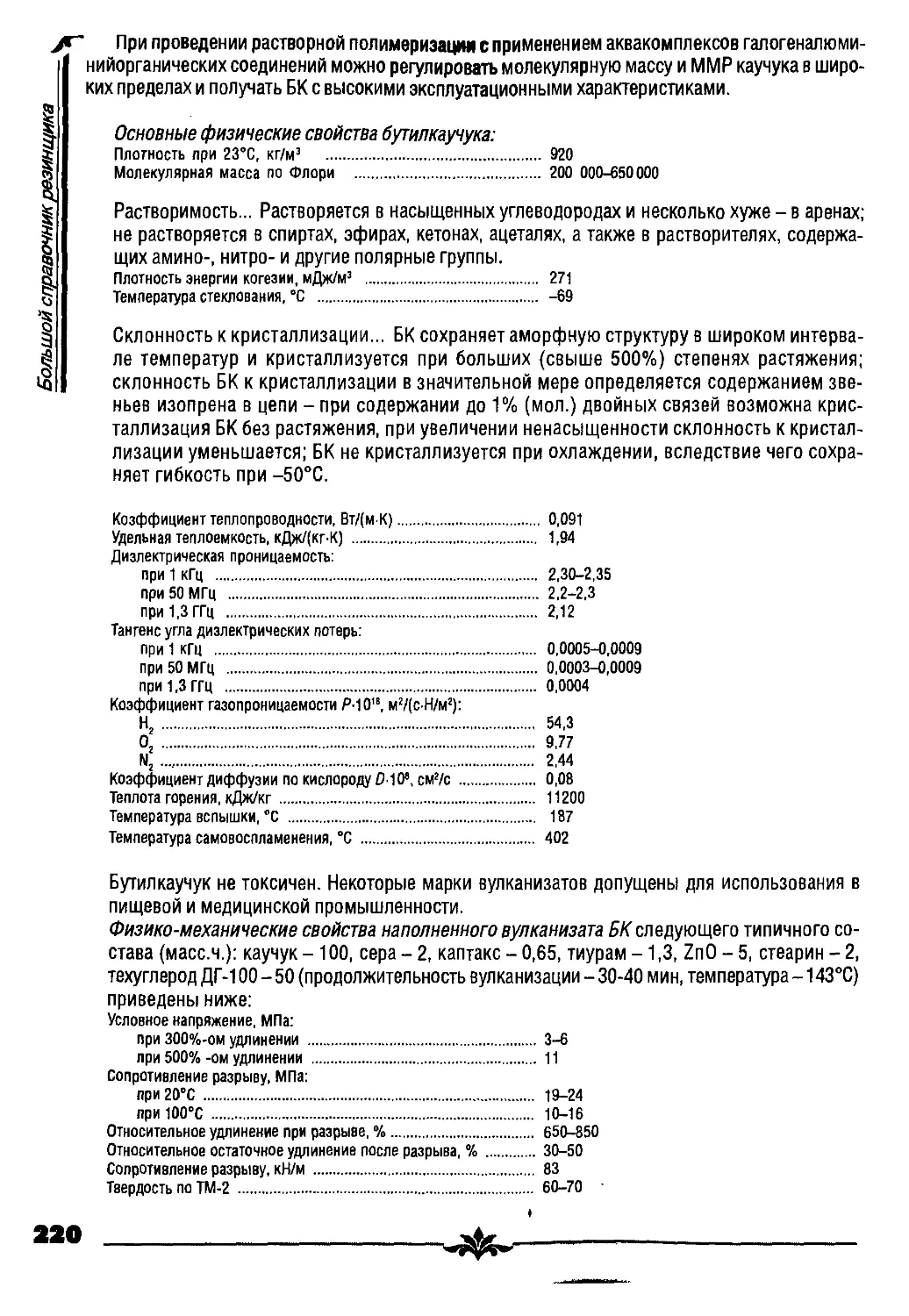

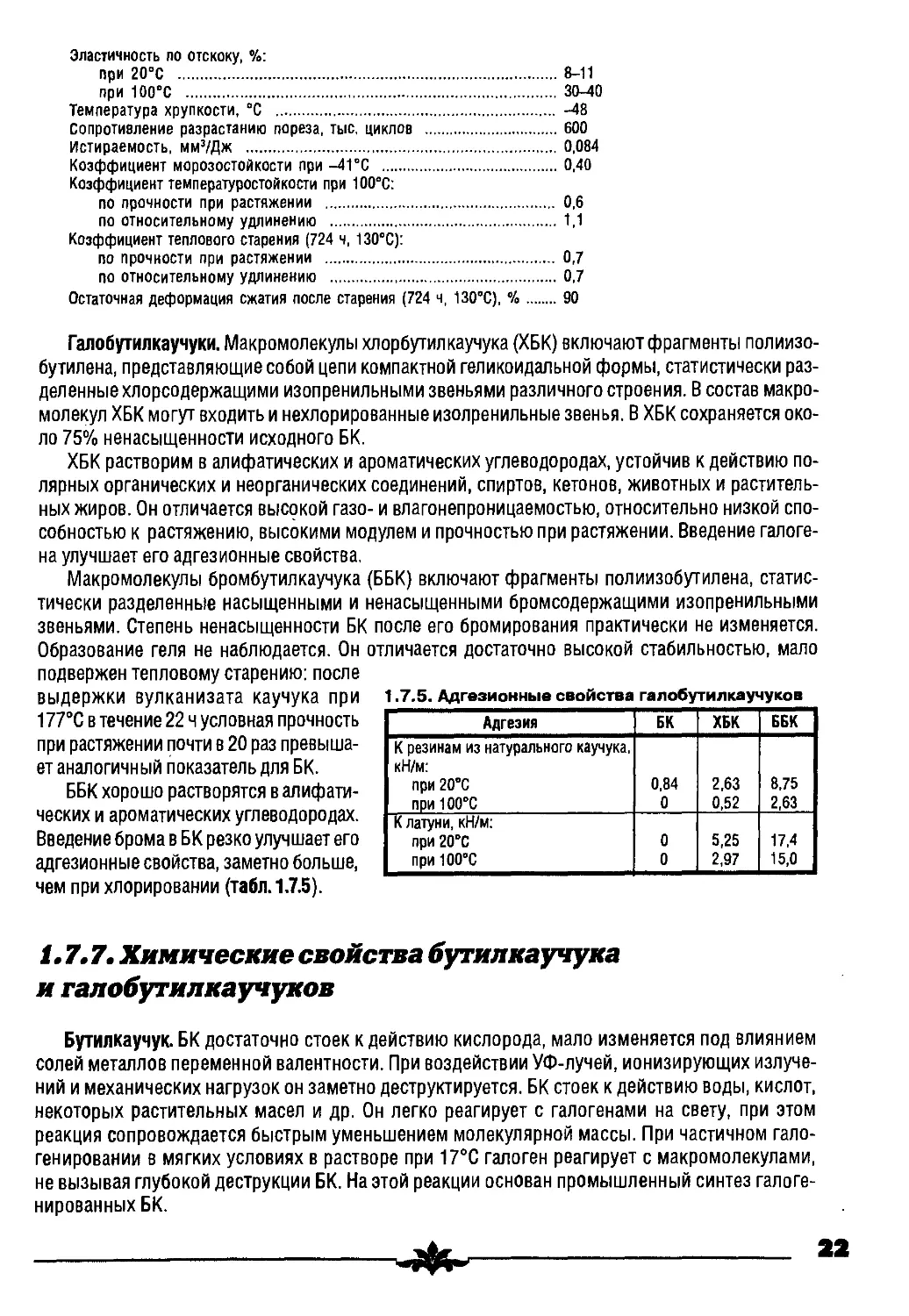

1.7.6. Физические свойства бутилкаучука, галобутилкаучуков и стандартных вулканизатов ... 219

1.7.7. Химические свойства бутилкаучука и галобутилкаучуков 221

1.7.8. Применение бутилкаучука и галобутилкаучуков 222

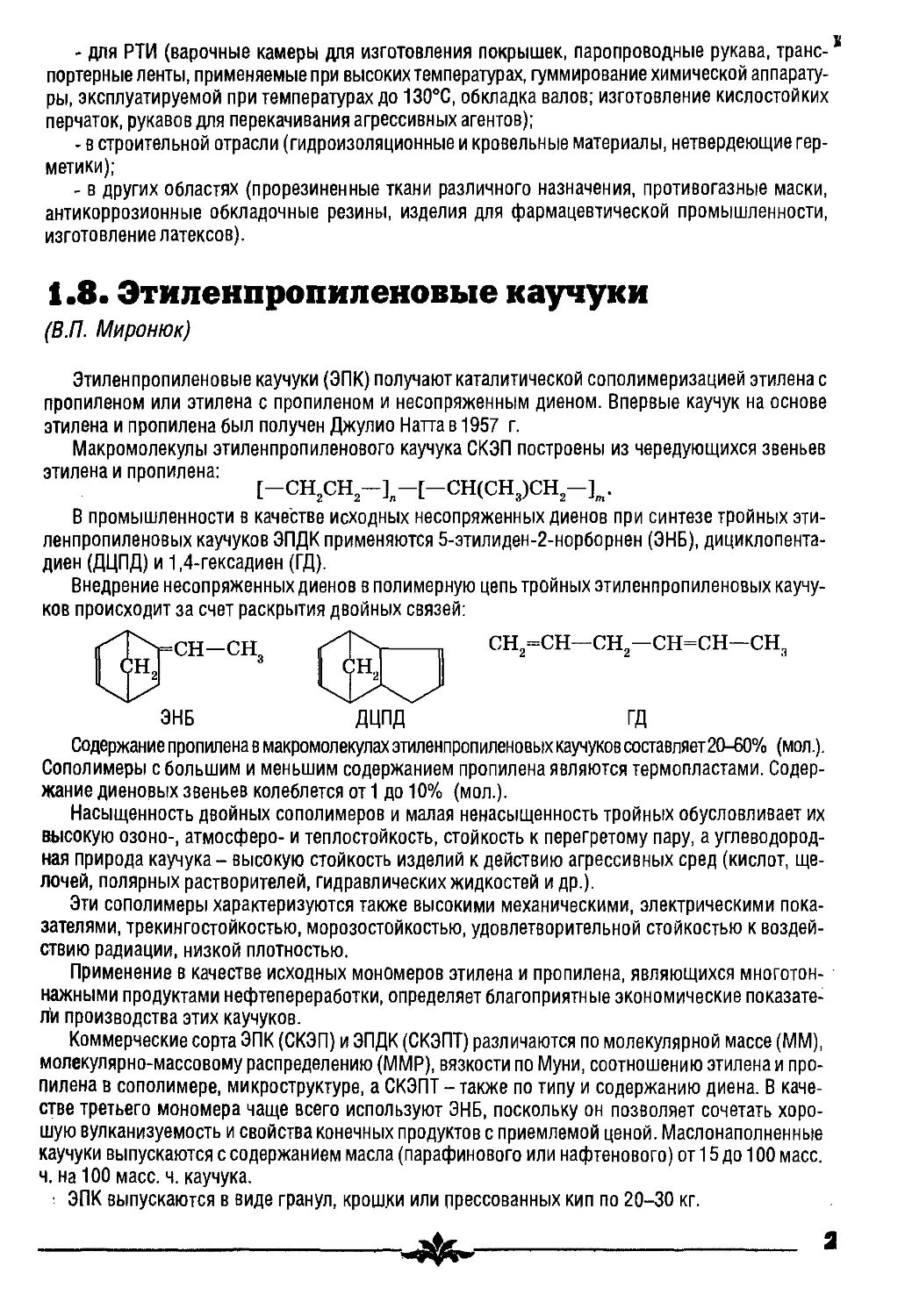

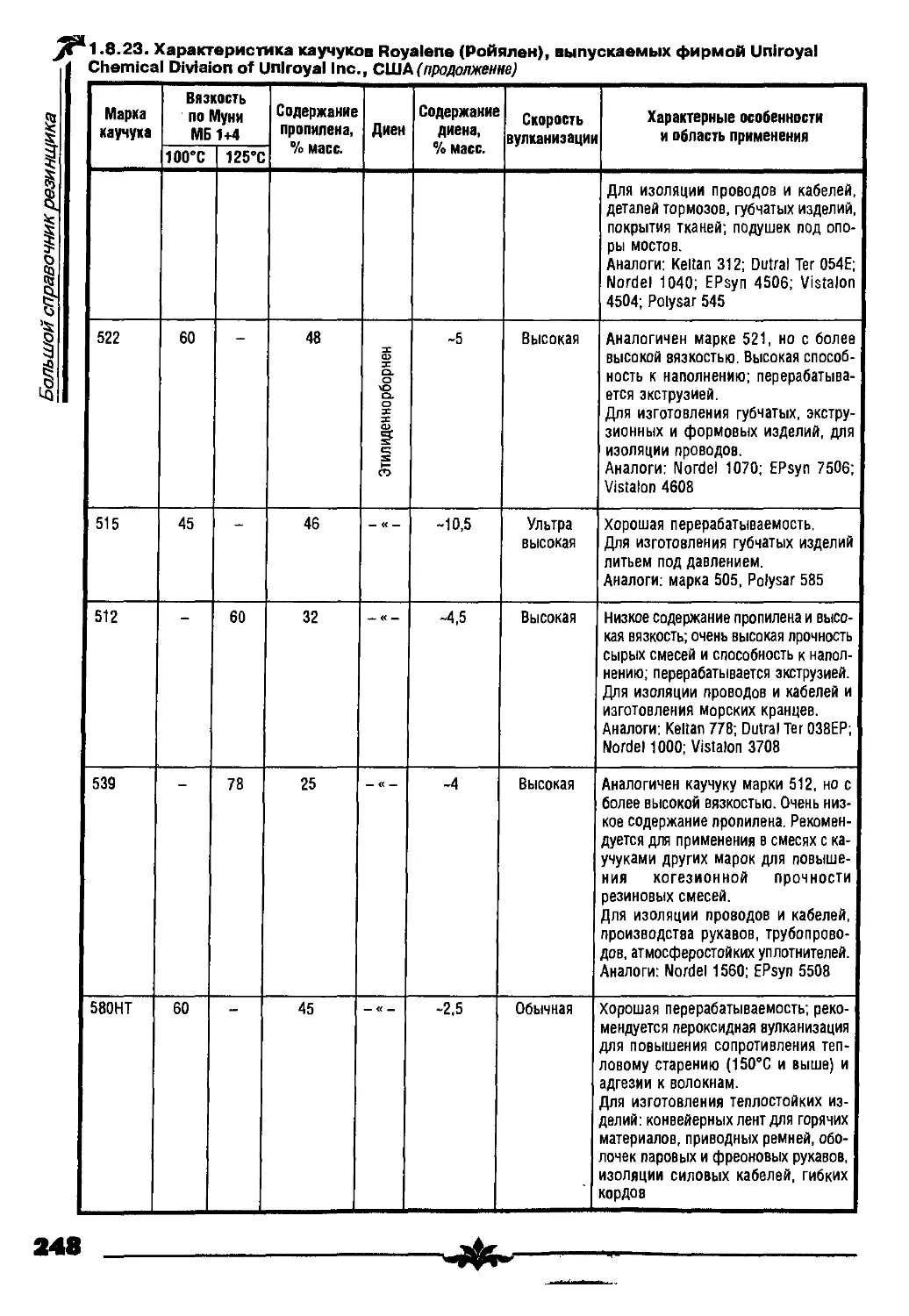

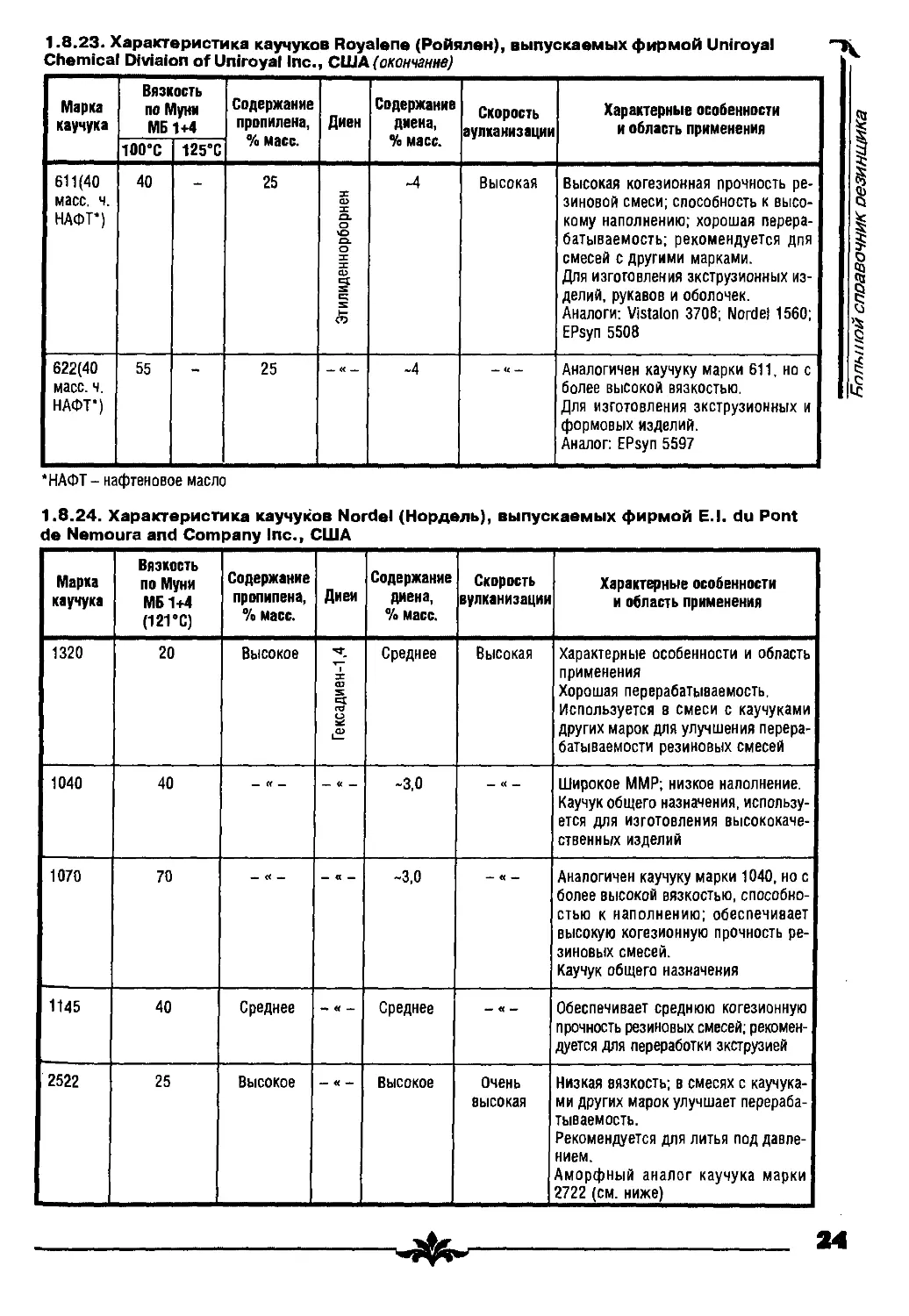

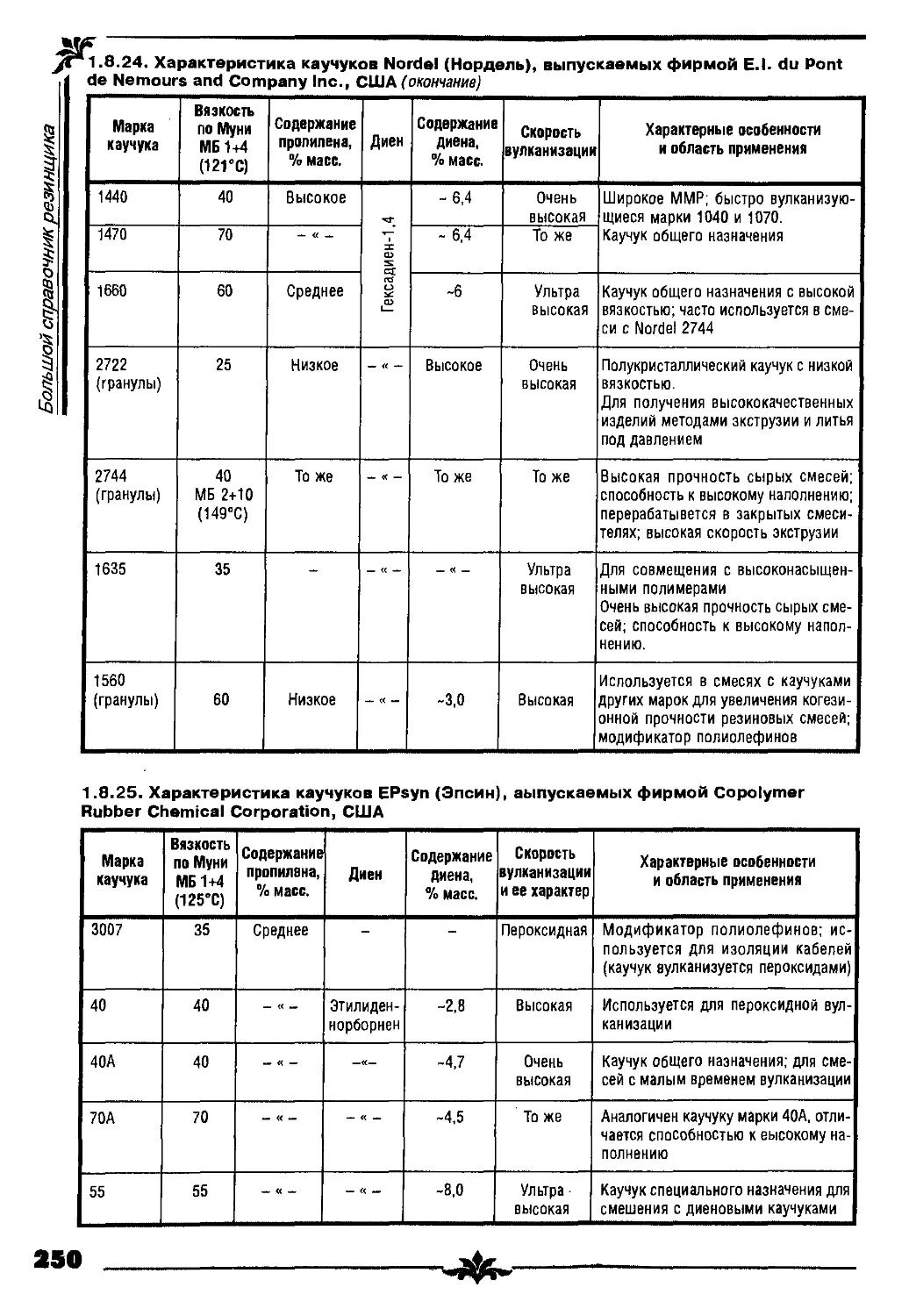

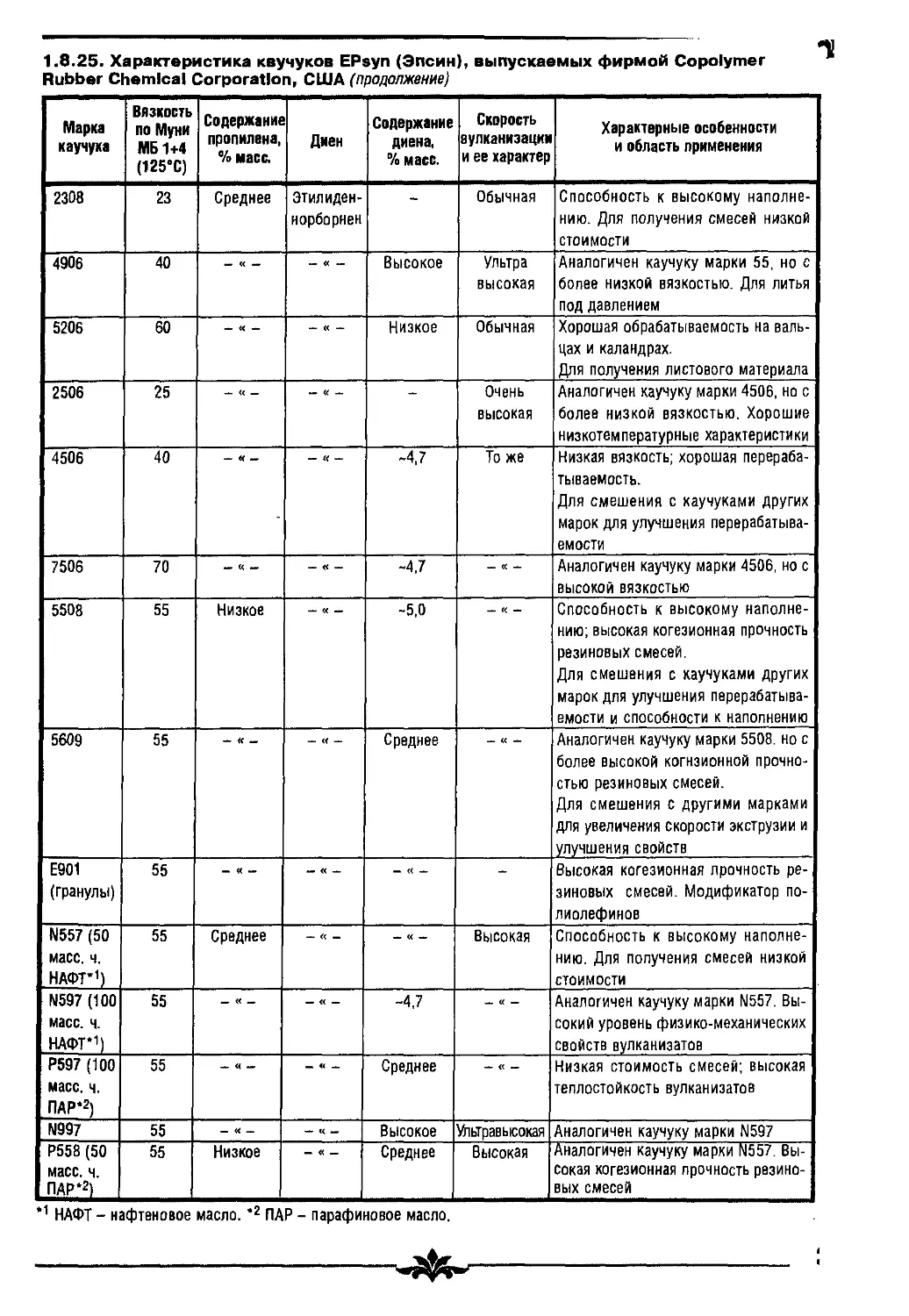

1.8. Этиленпропиленоеые каучуки (В.П. Миронюк) 223

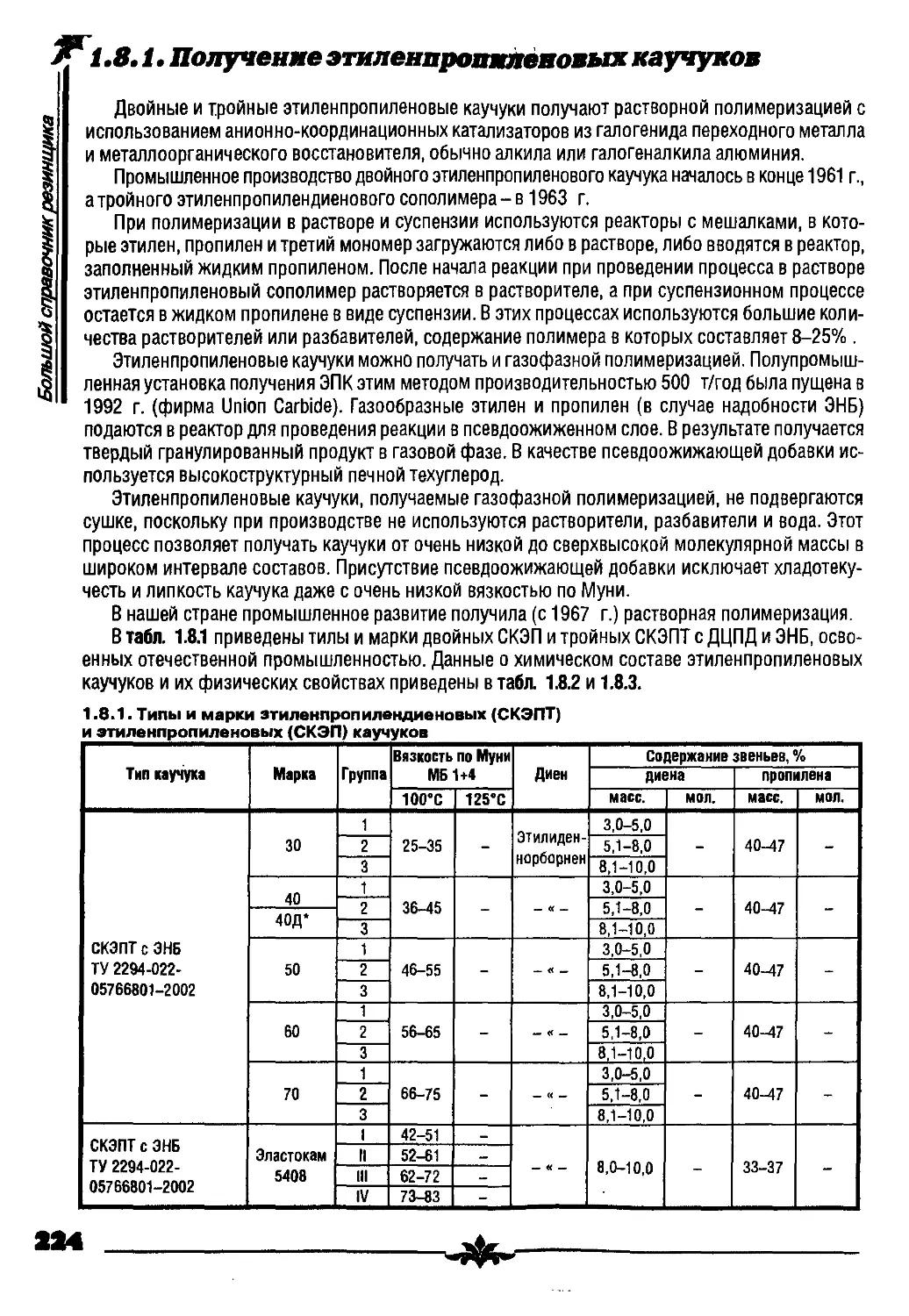

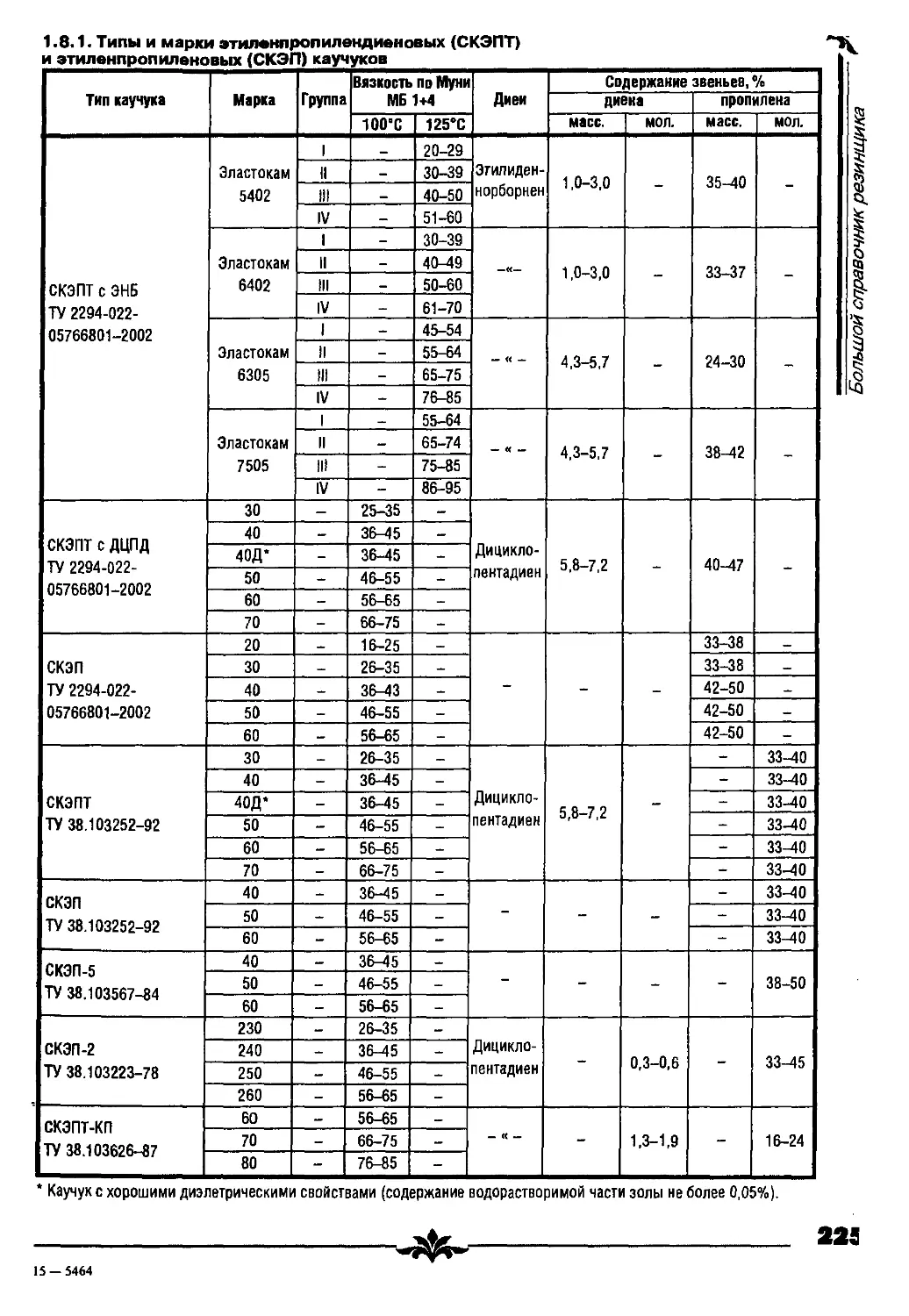

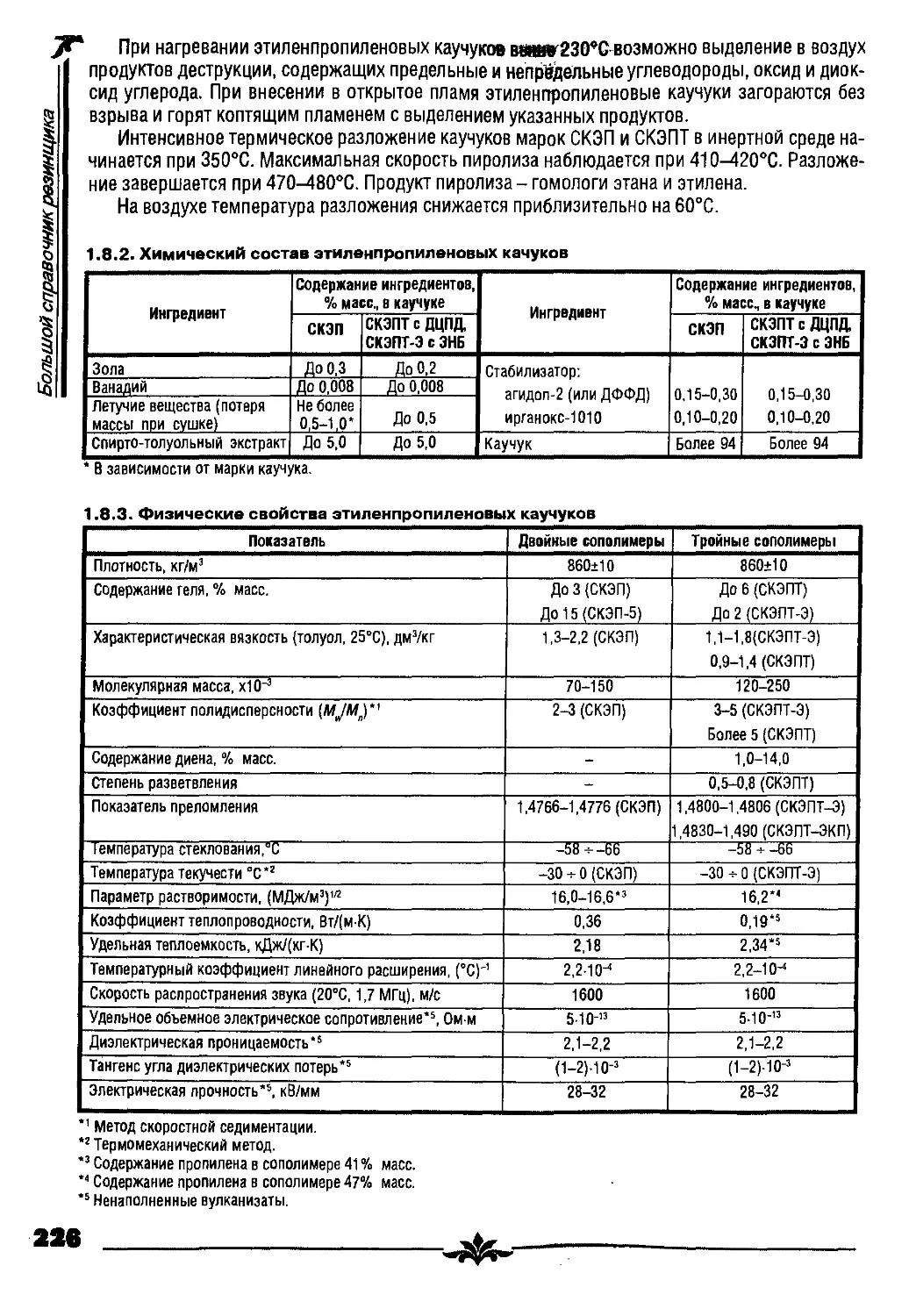

1.8.1. Получение зтиленпропиленовых каучуков 224

1.8.2. Строение и свойства зтиленпропиленовых каучуков 227

1.8.3. Технологические свойства зтиленпропиленовых каучуков 229

1.8.4. Переработка зтиленпропиленовых каучуков 231

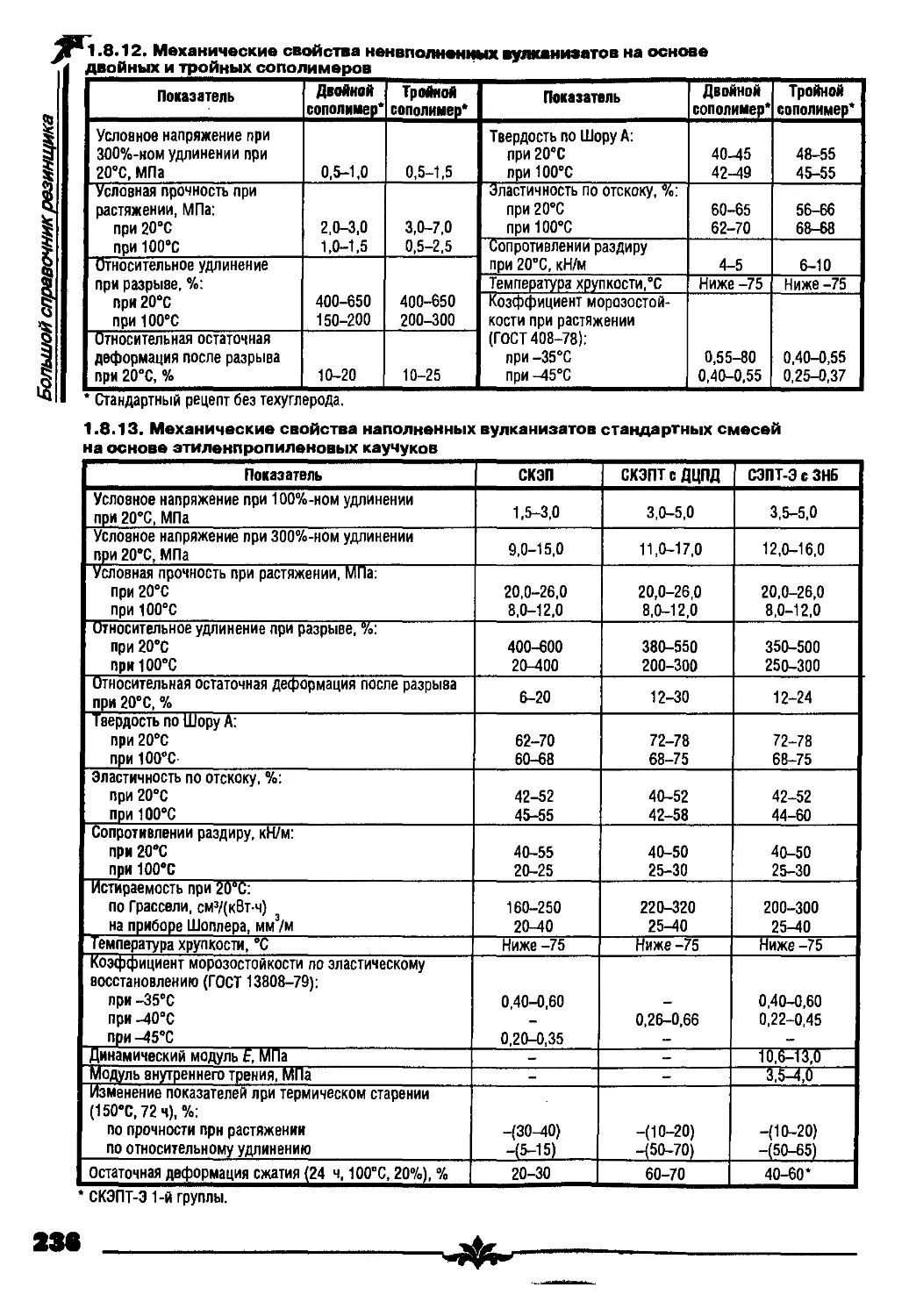

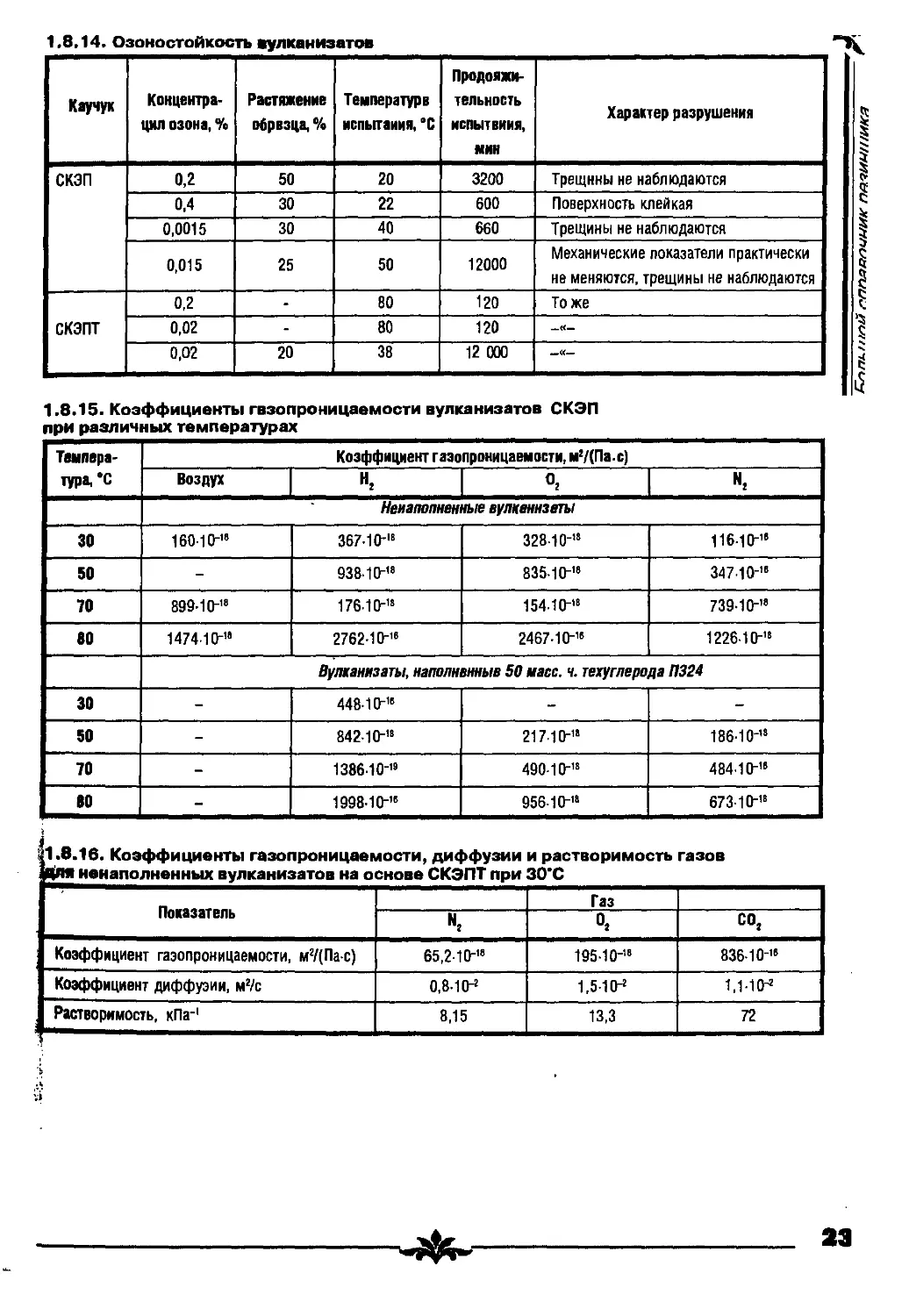

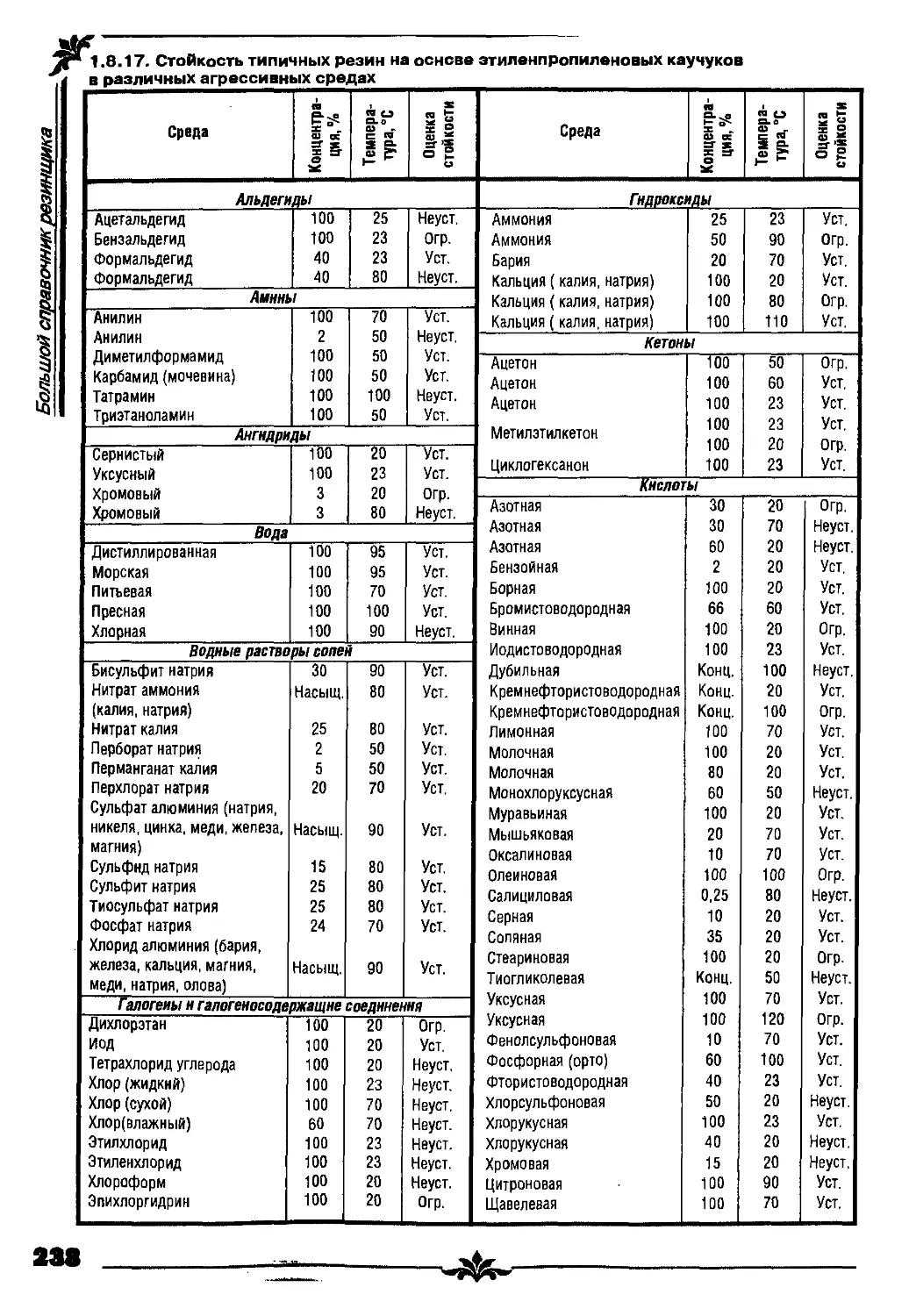

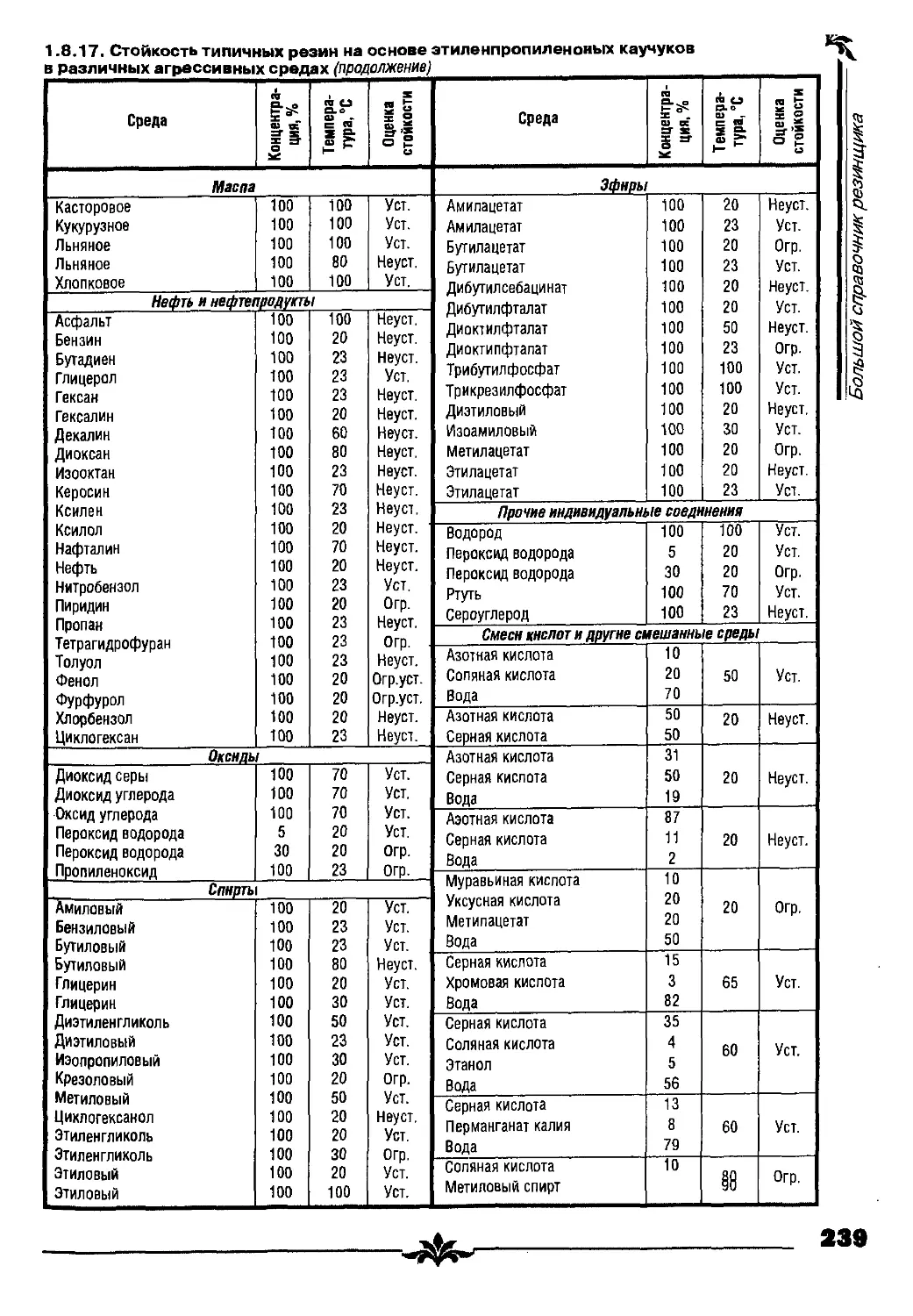

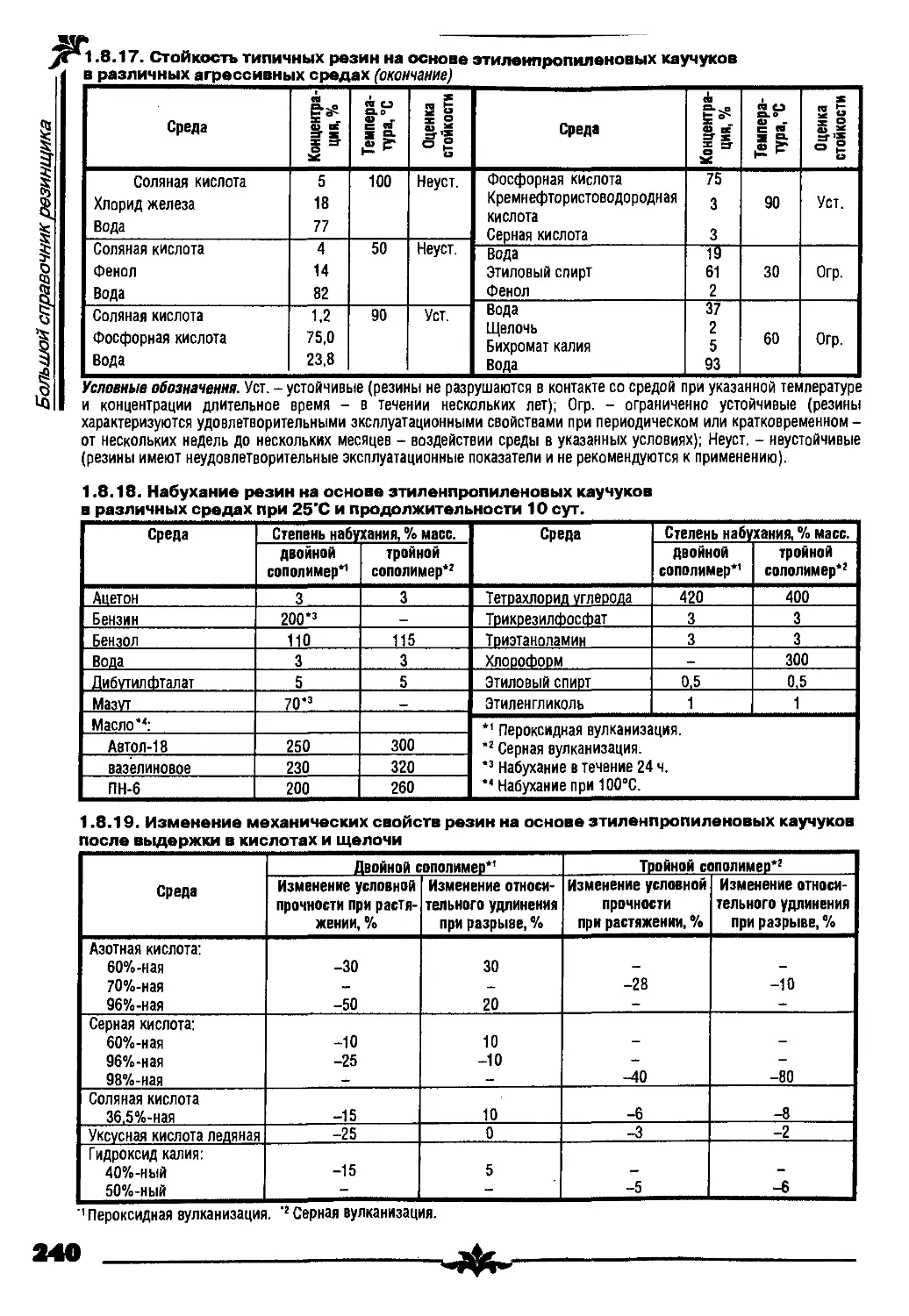

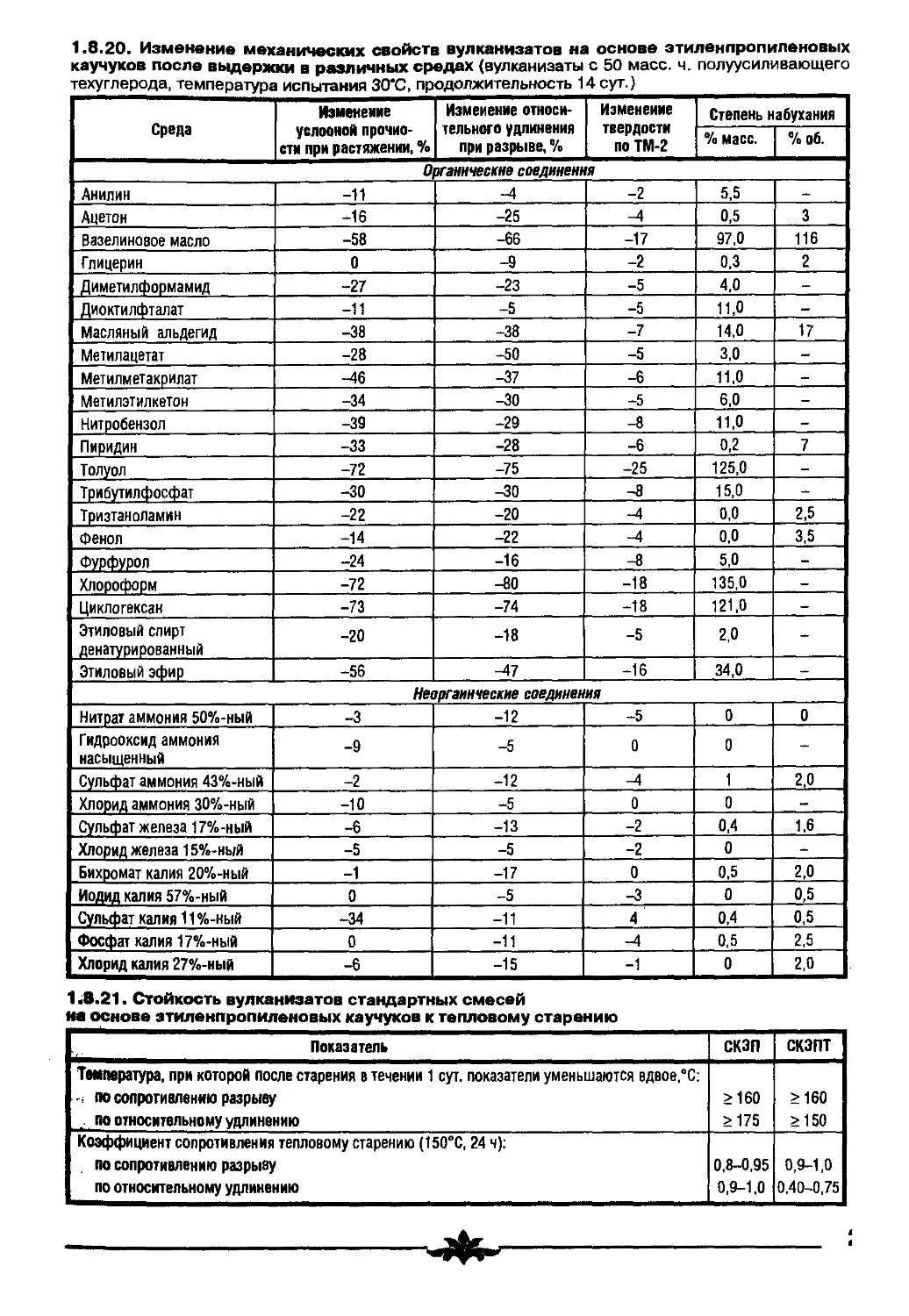

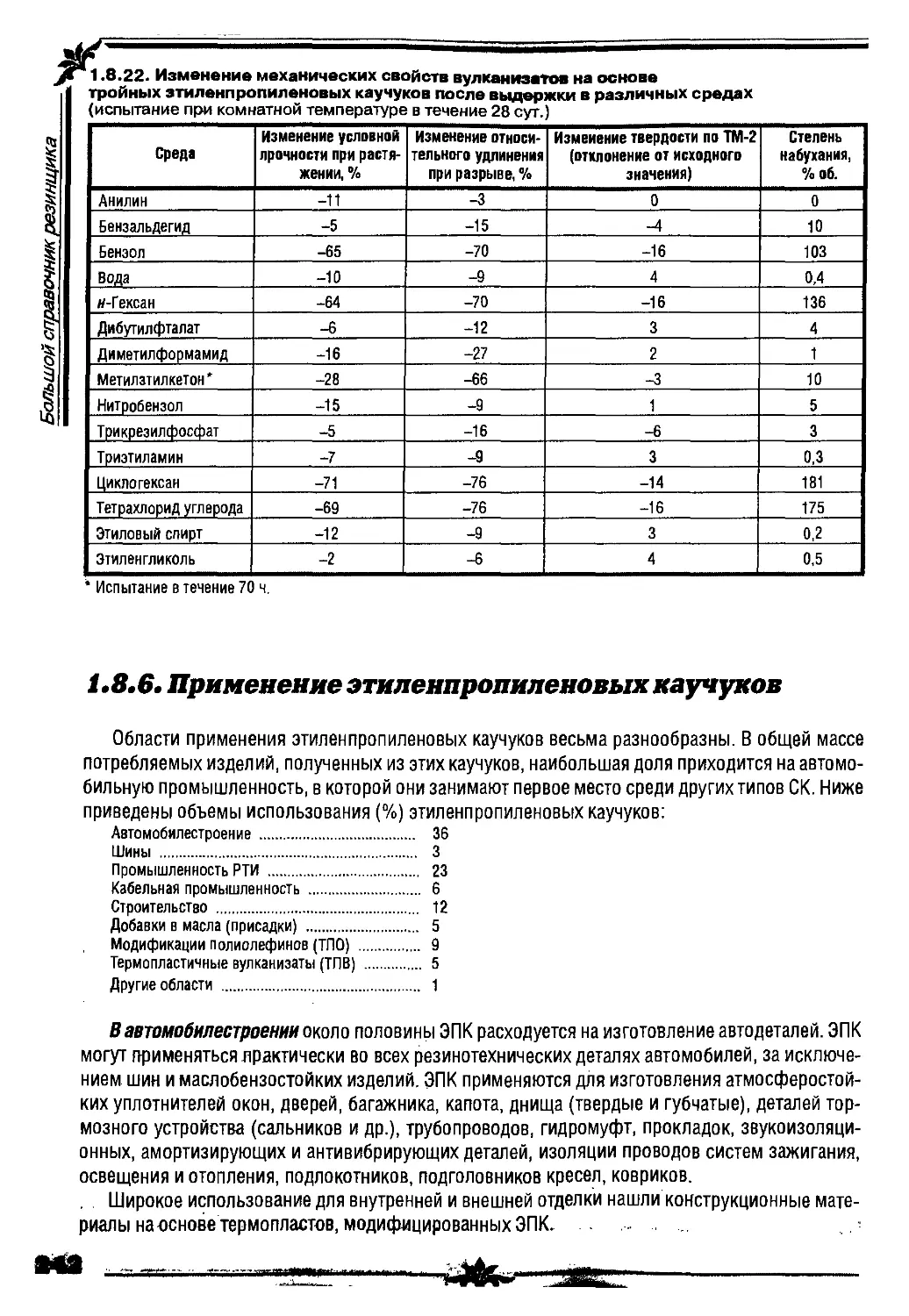

1.8.5. Свойства вулканизатов на основе зтиленпропиленовых каучуков 235

1.8.6. Применение зтиленпропиленовых каучуков 242

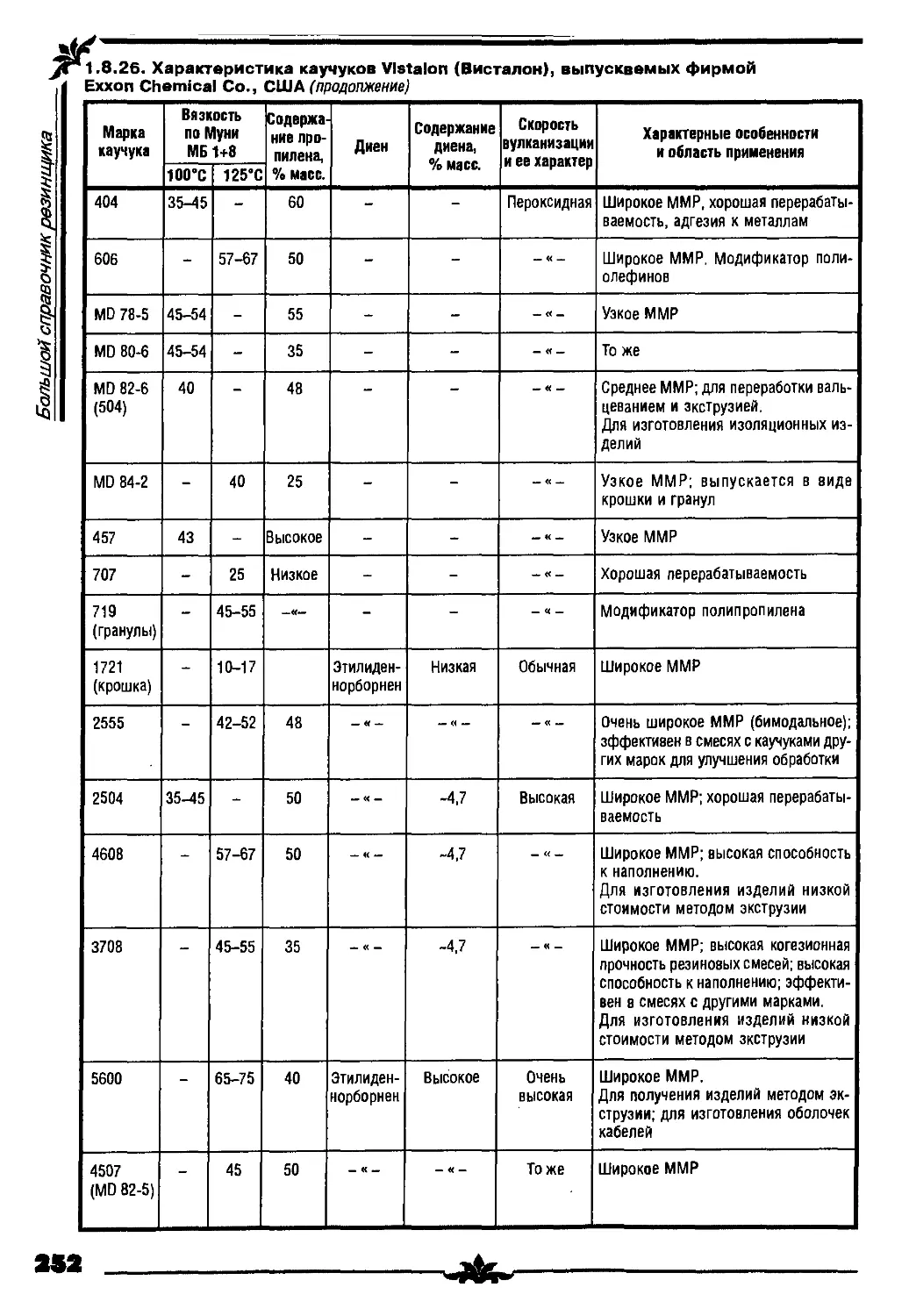

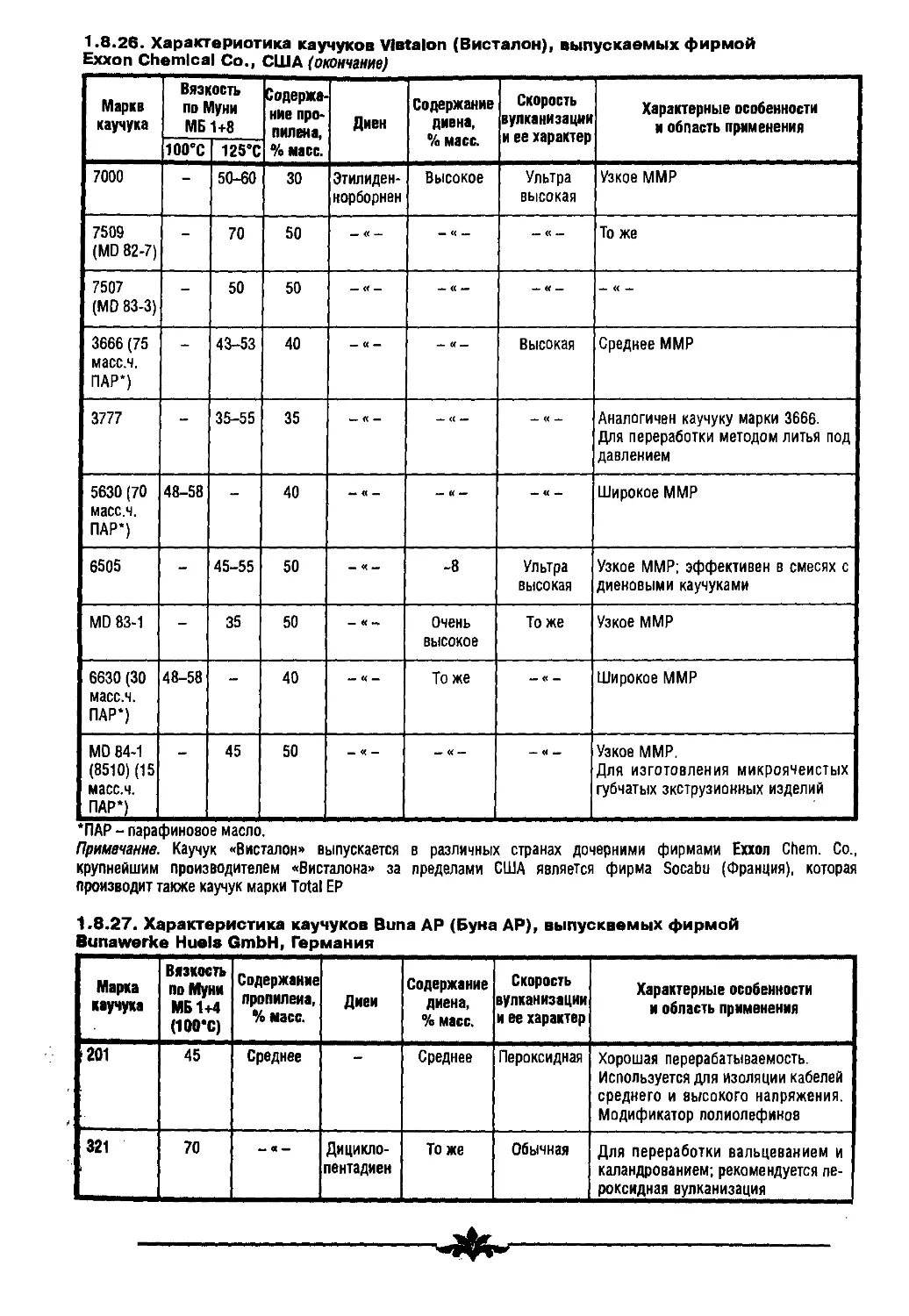

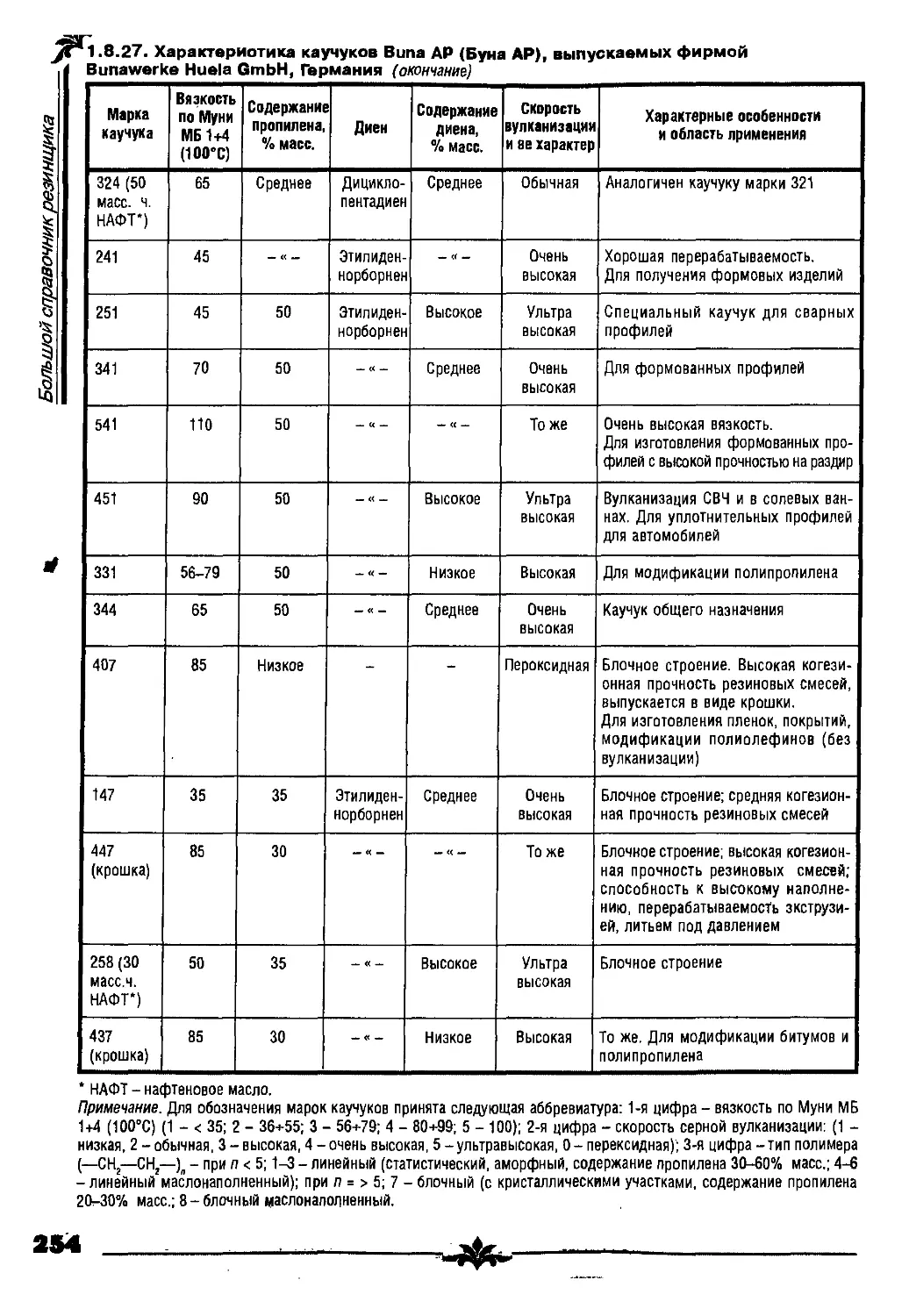

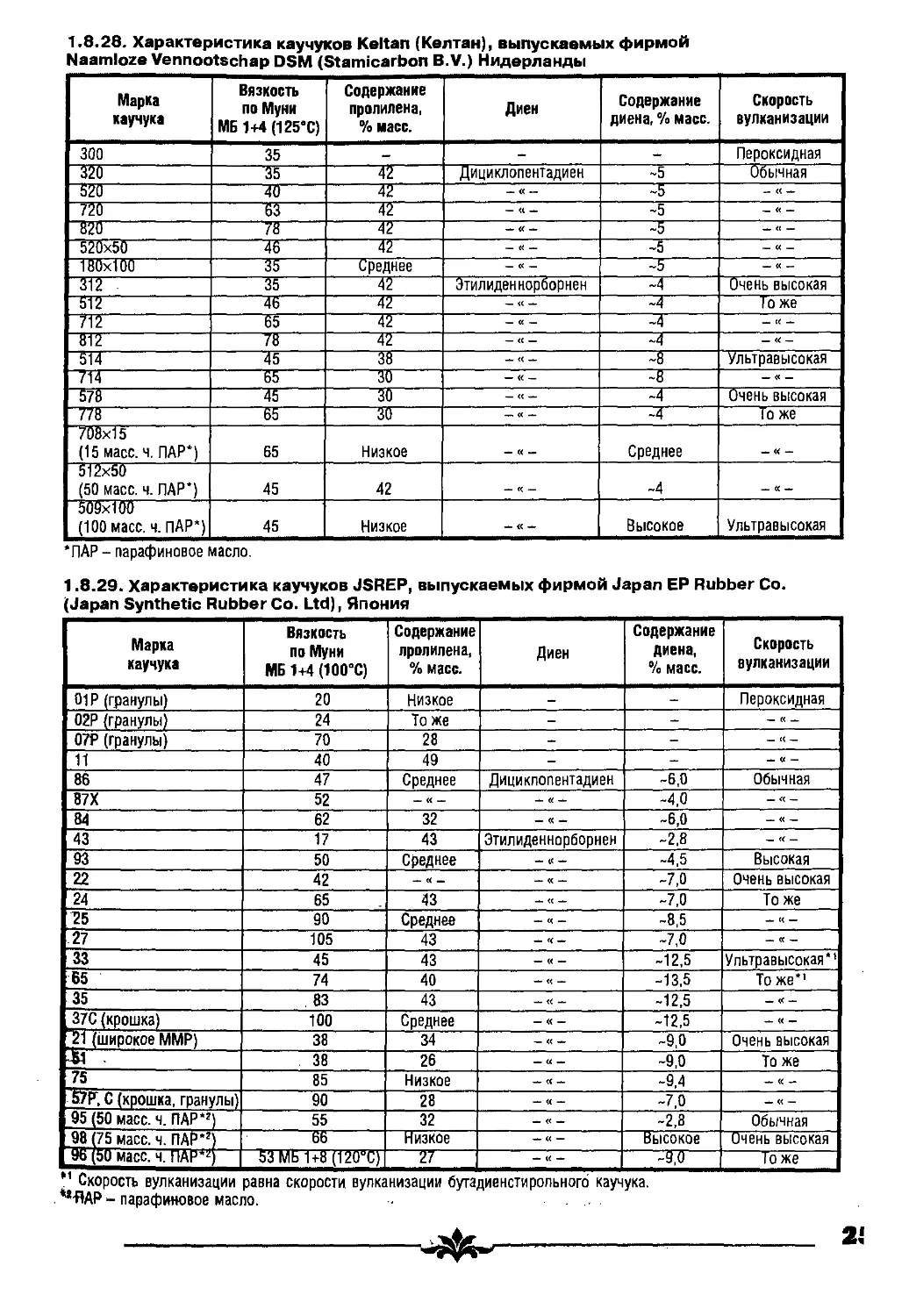

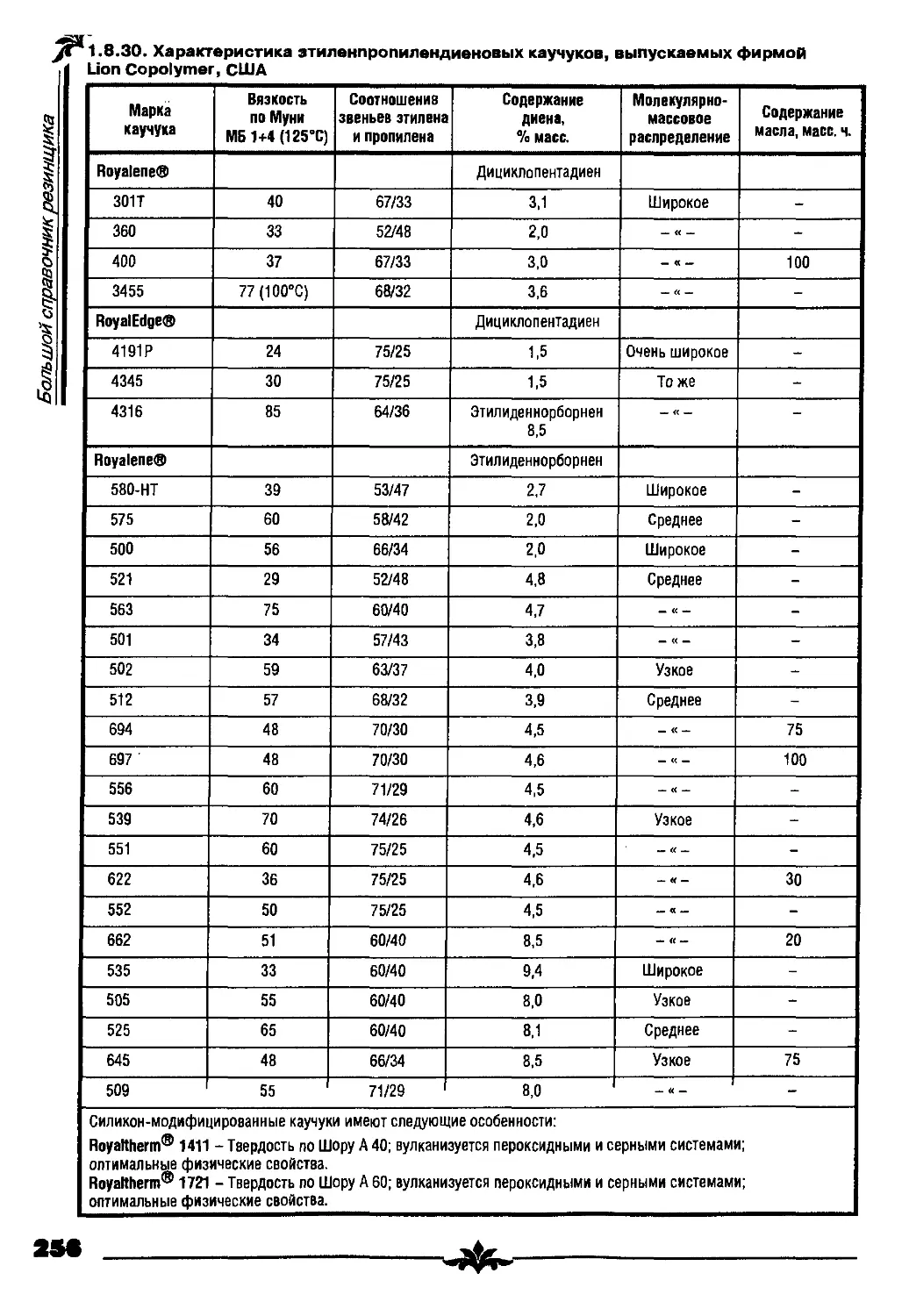

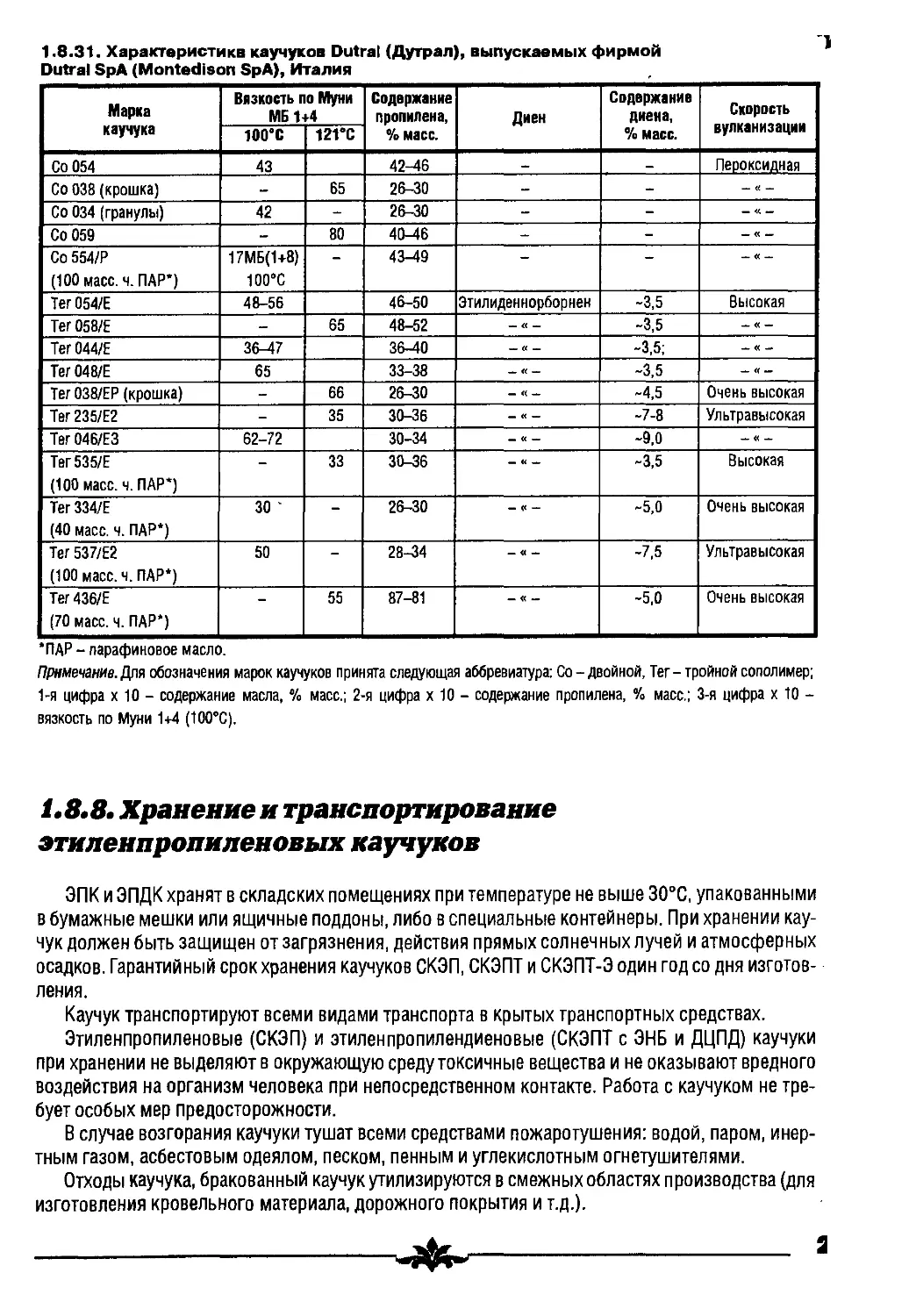

1.8.7. Торговые марки зарубежных зтиленпропиленовых каучуков 243

1.8.8. Хранение и транспортирование зтиленпропиленовых каучуков 257

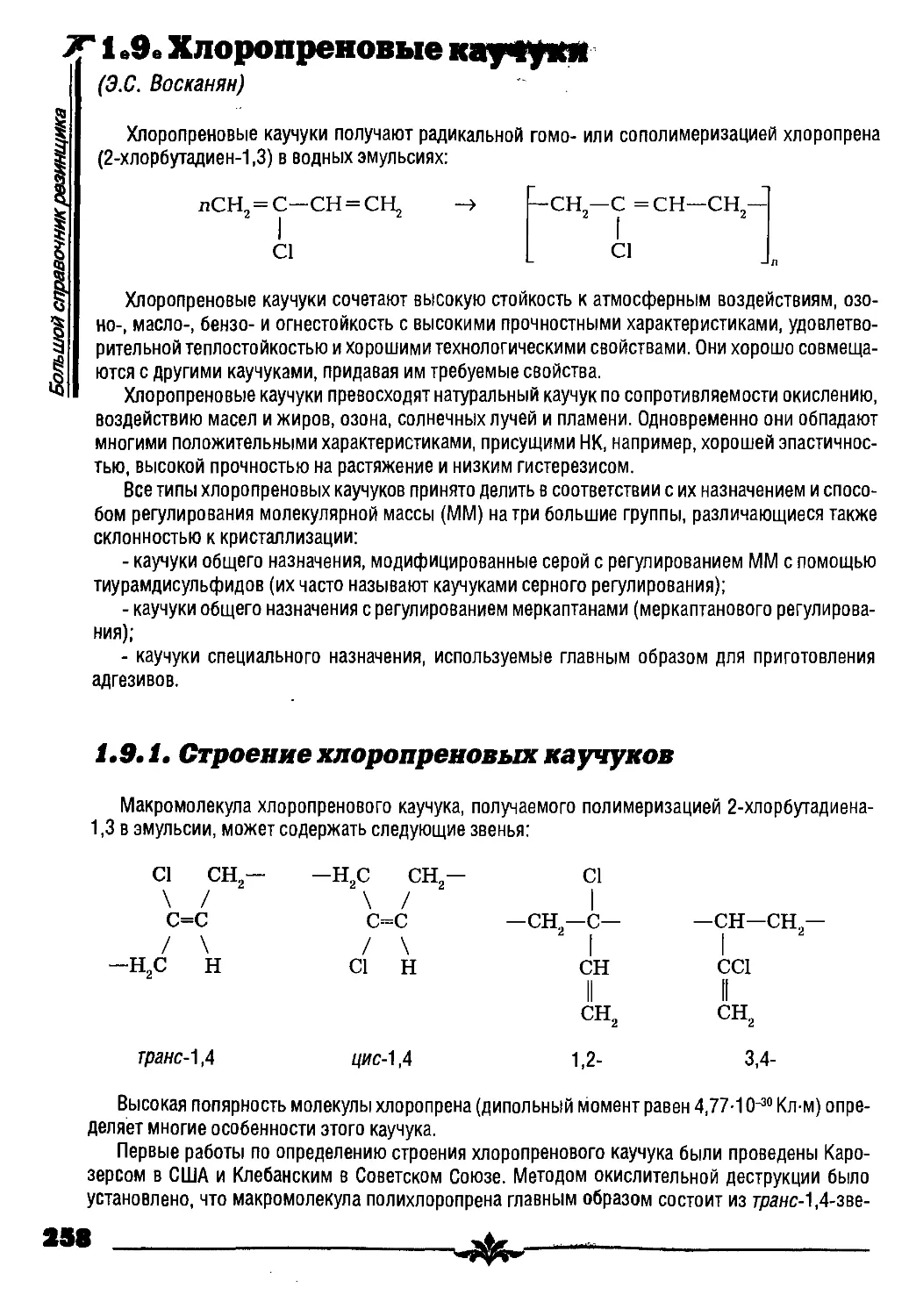

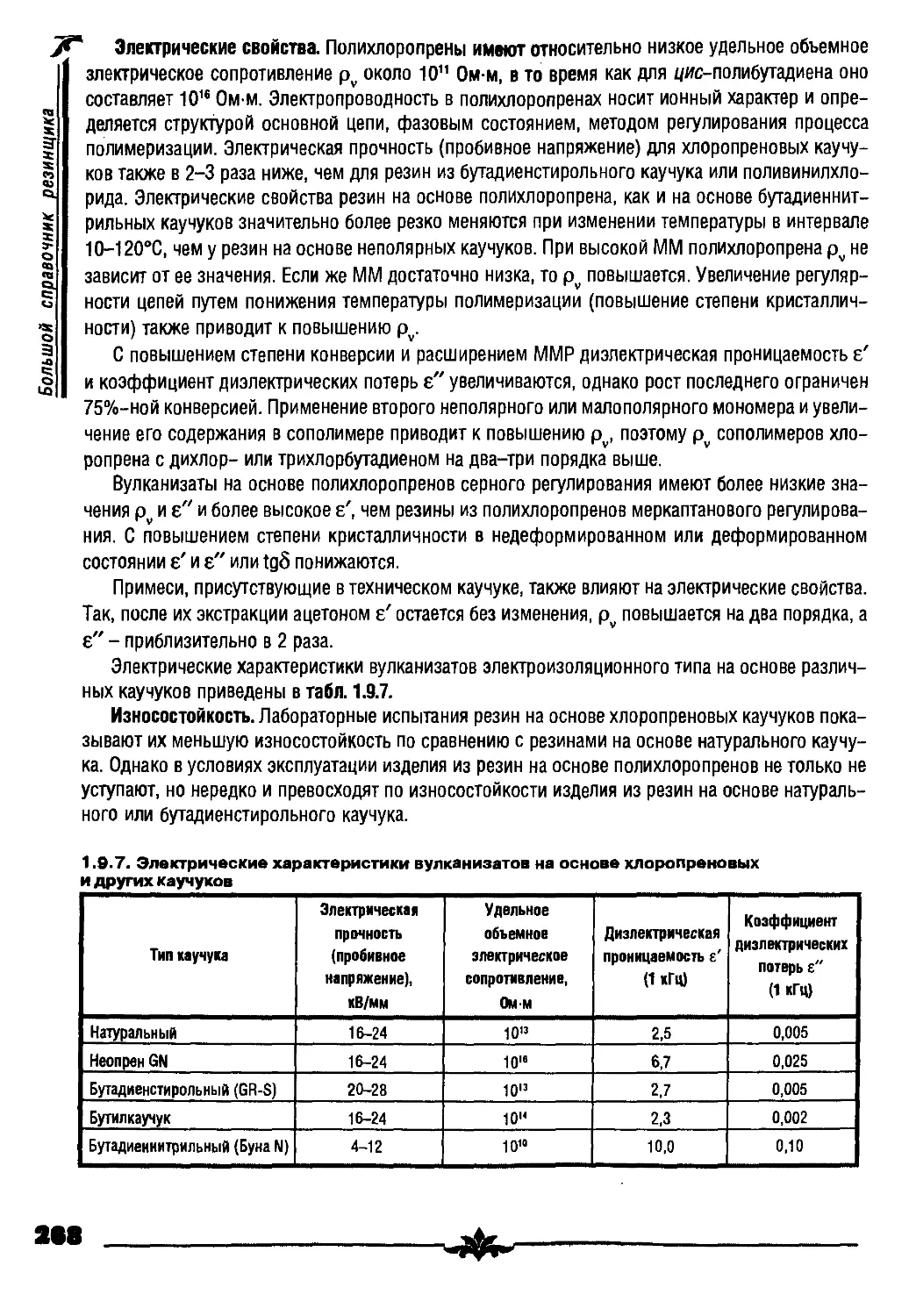

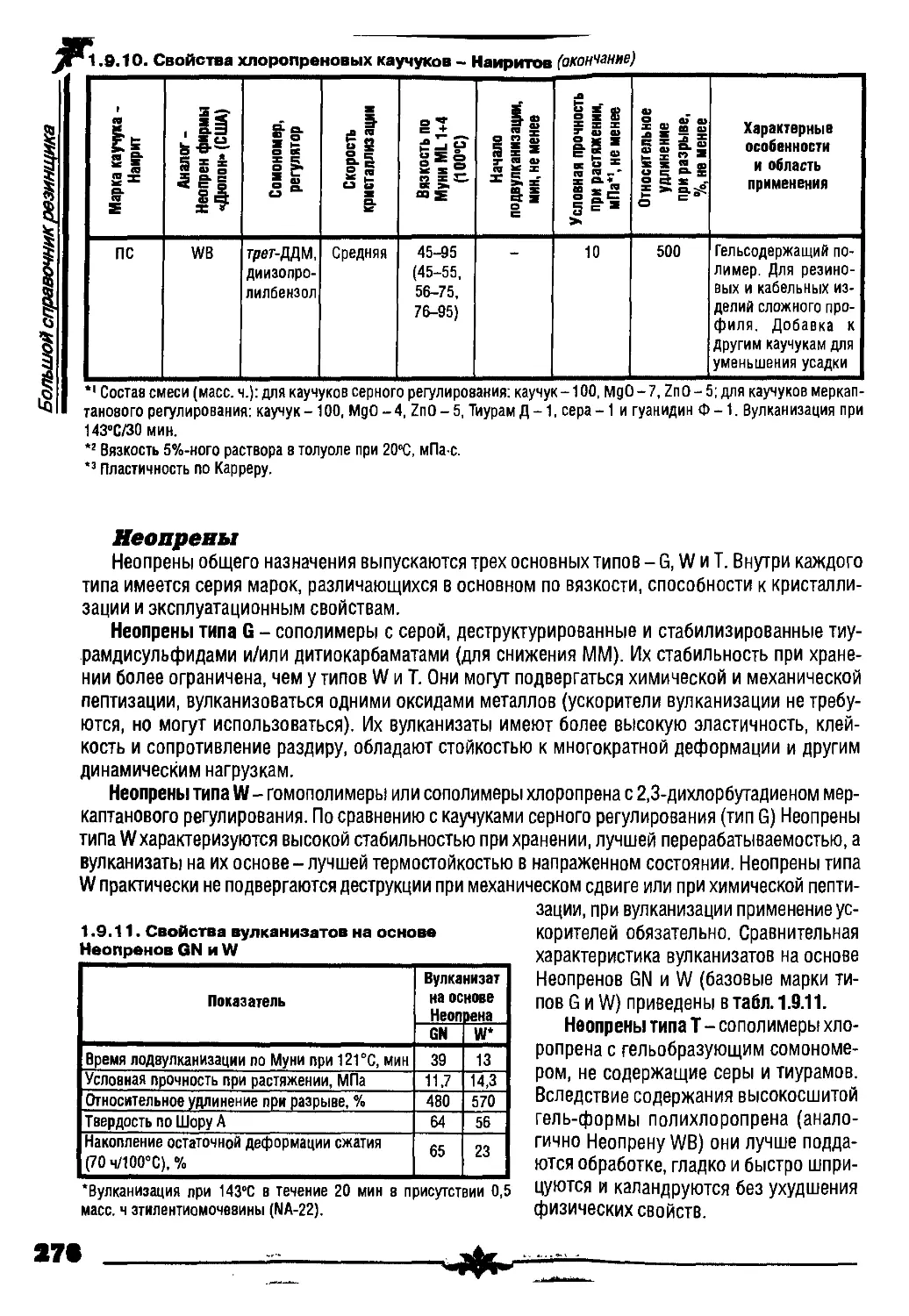

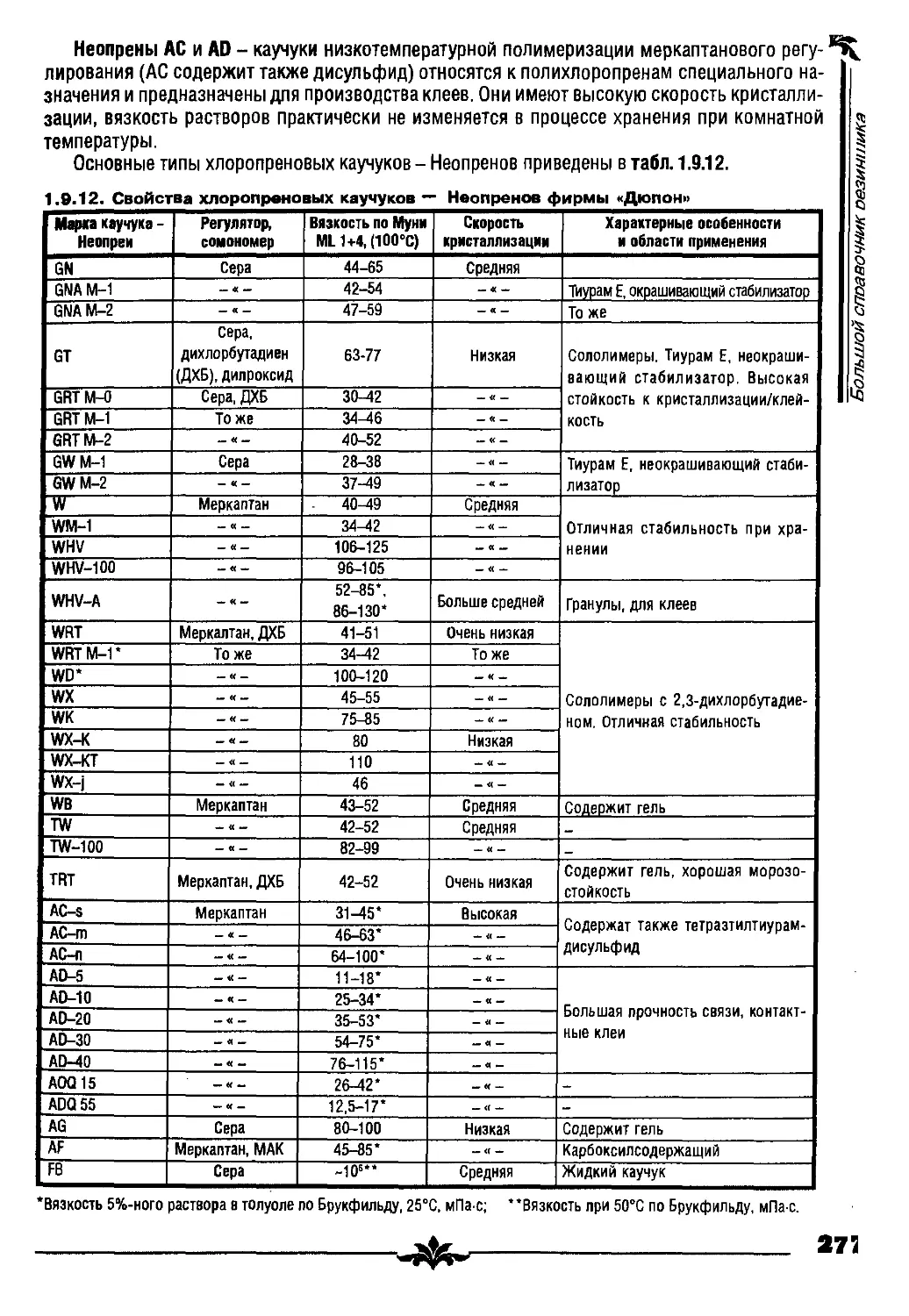

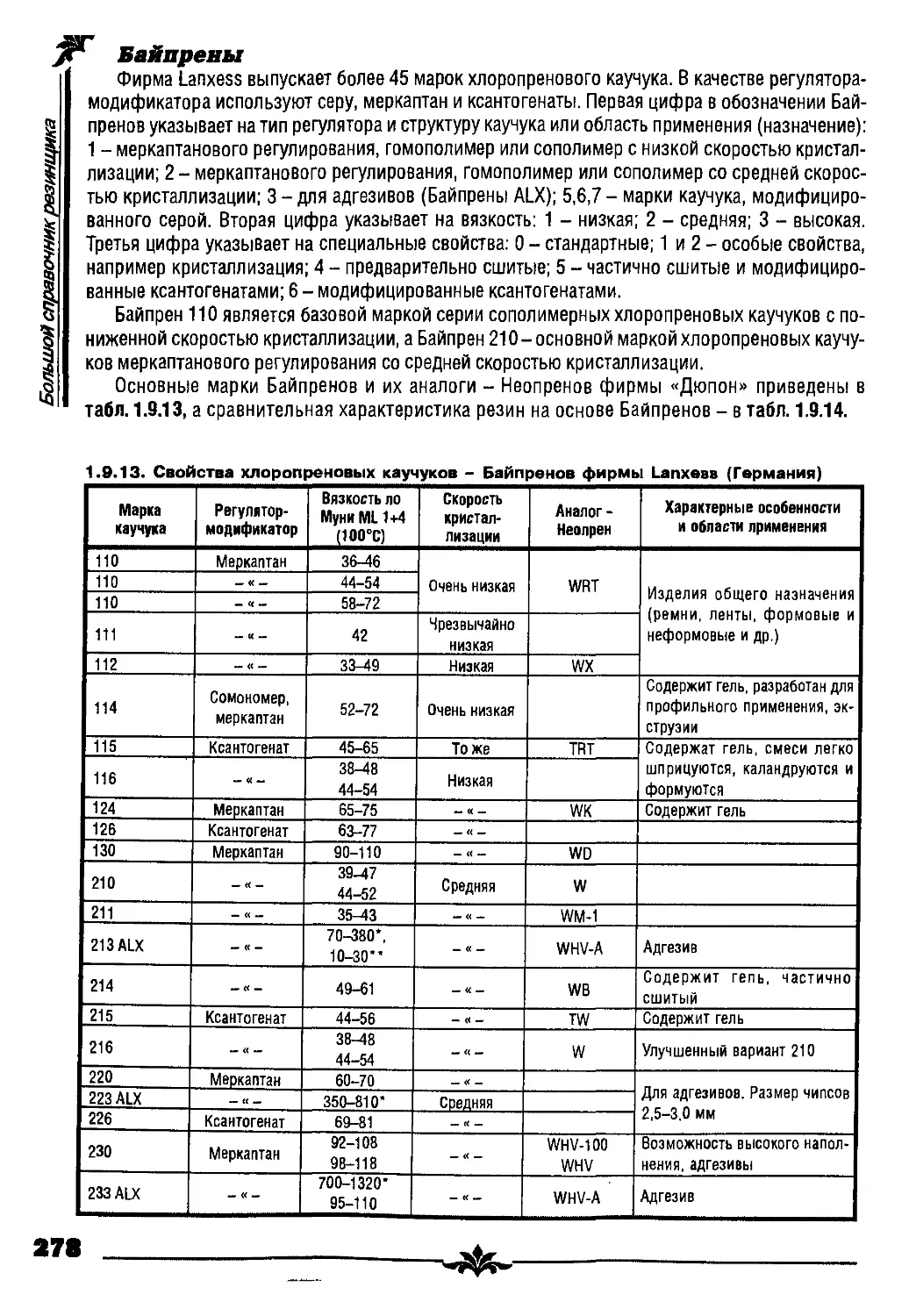

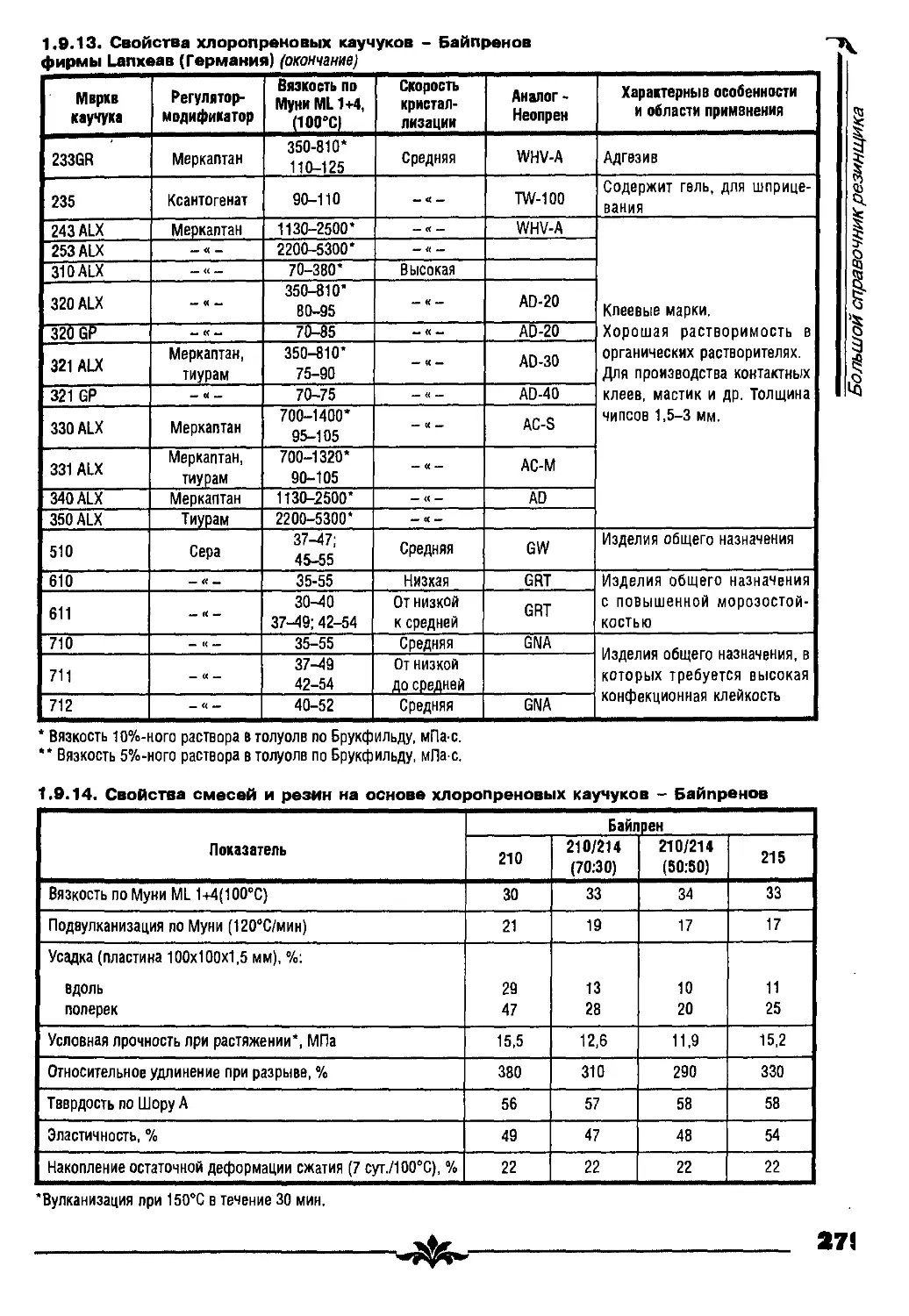

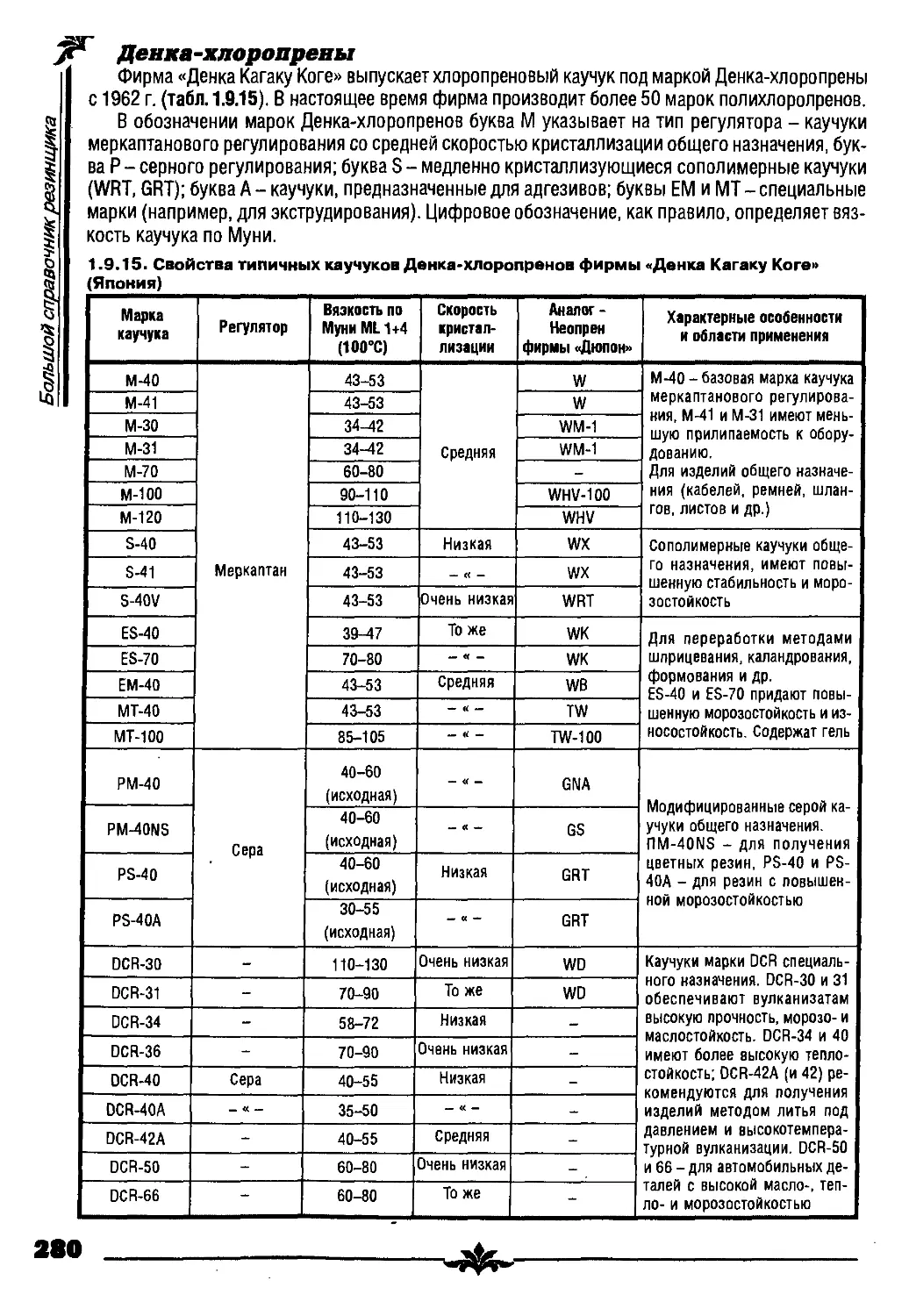

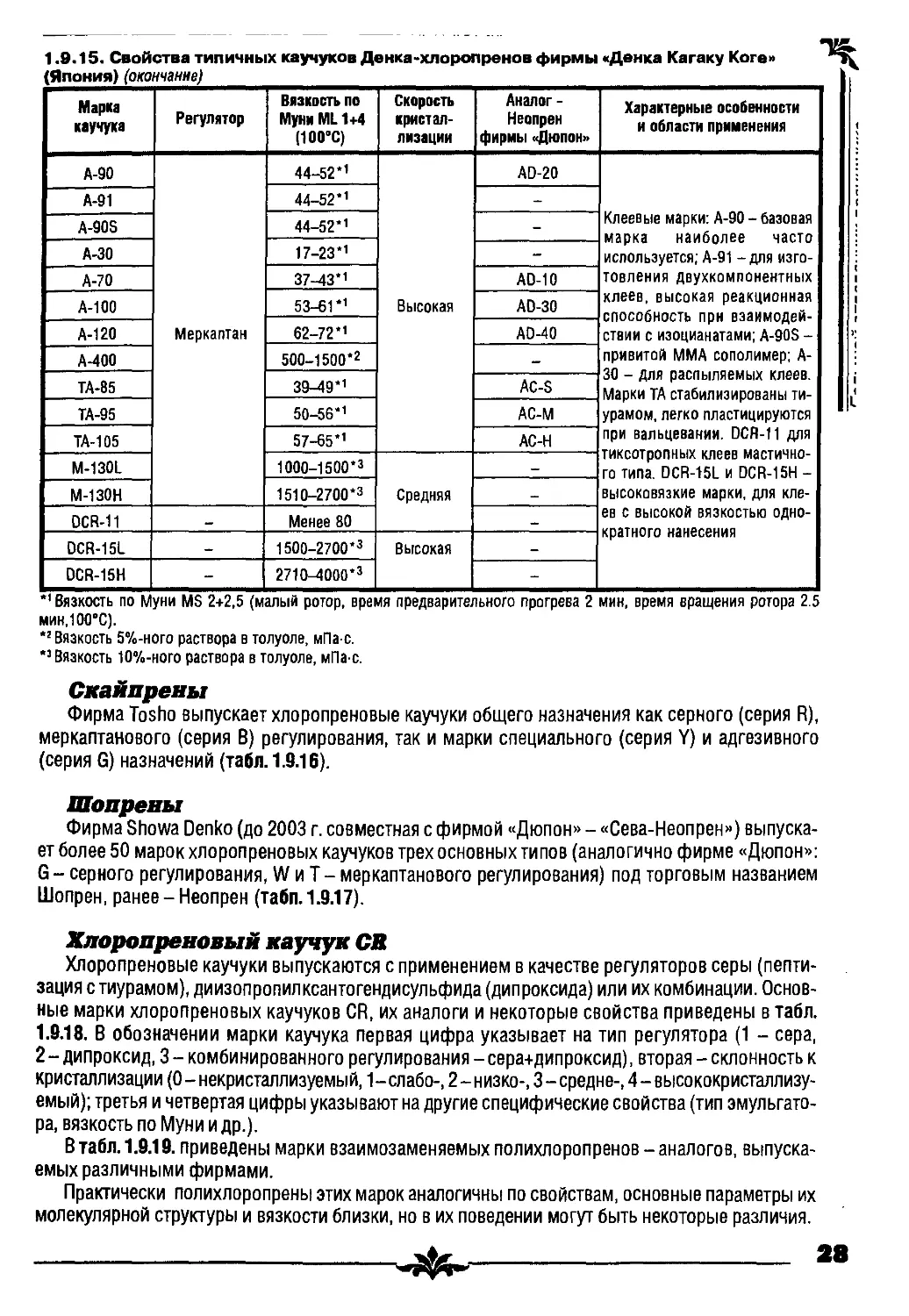

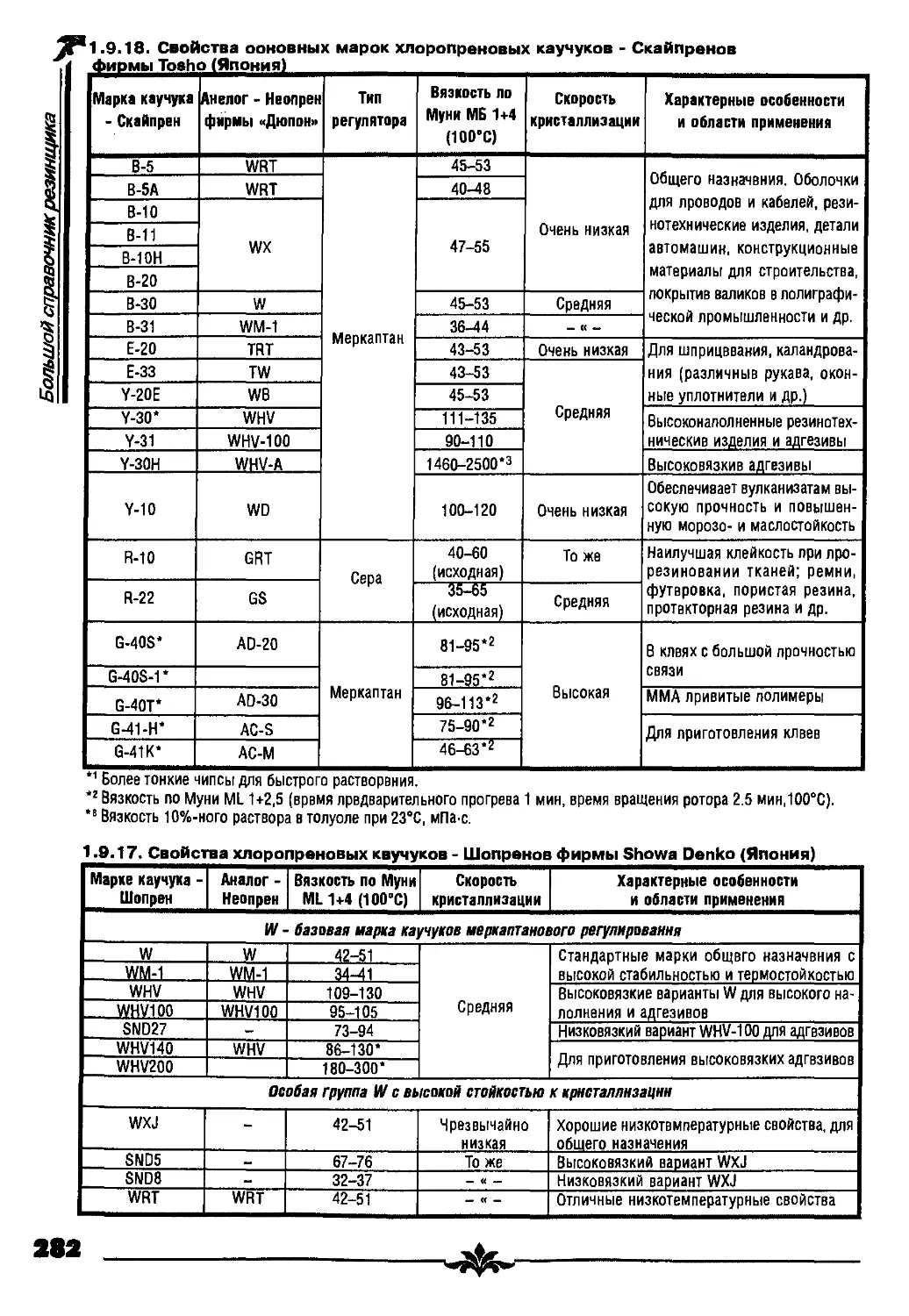

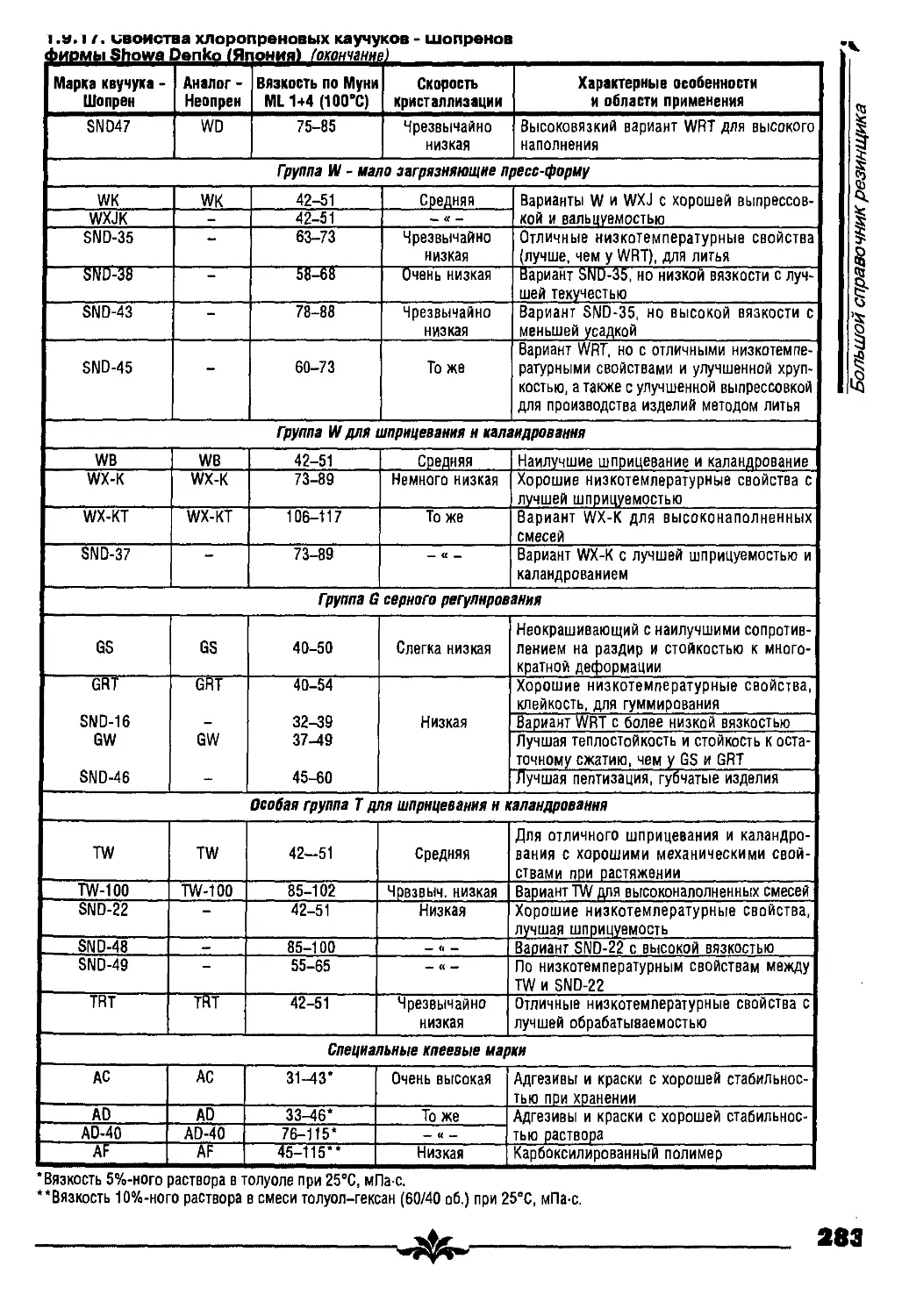

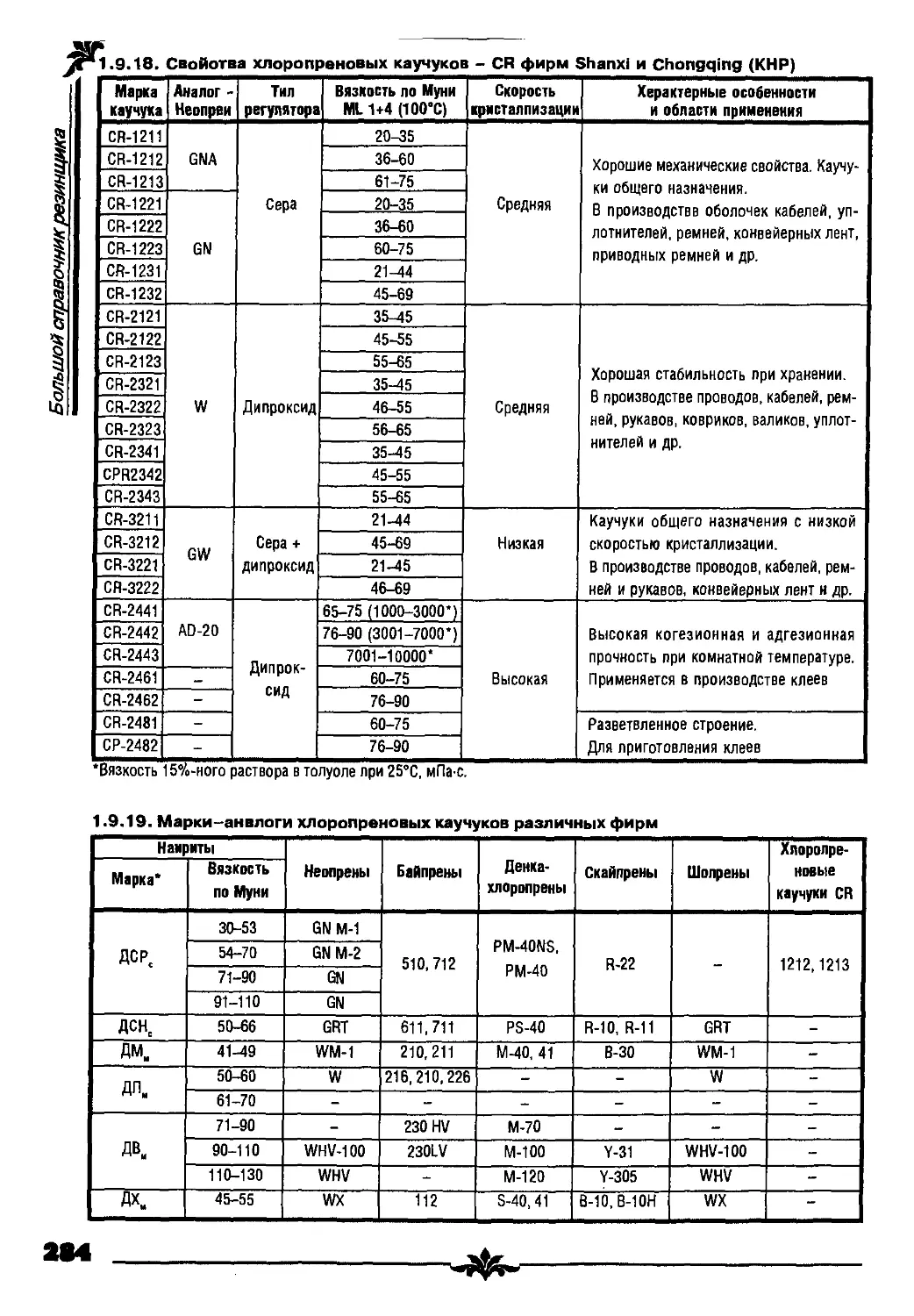

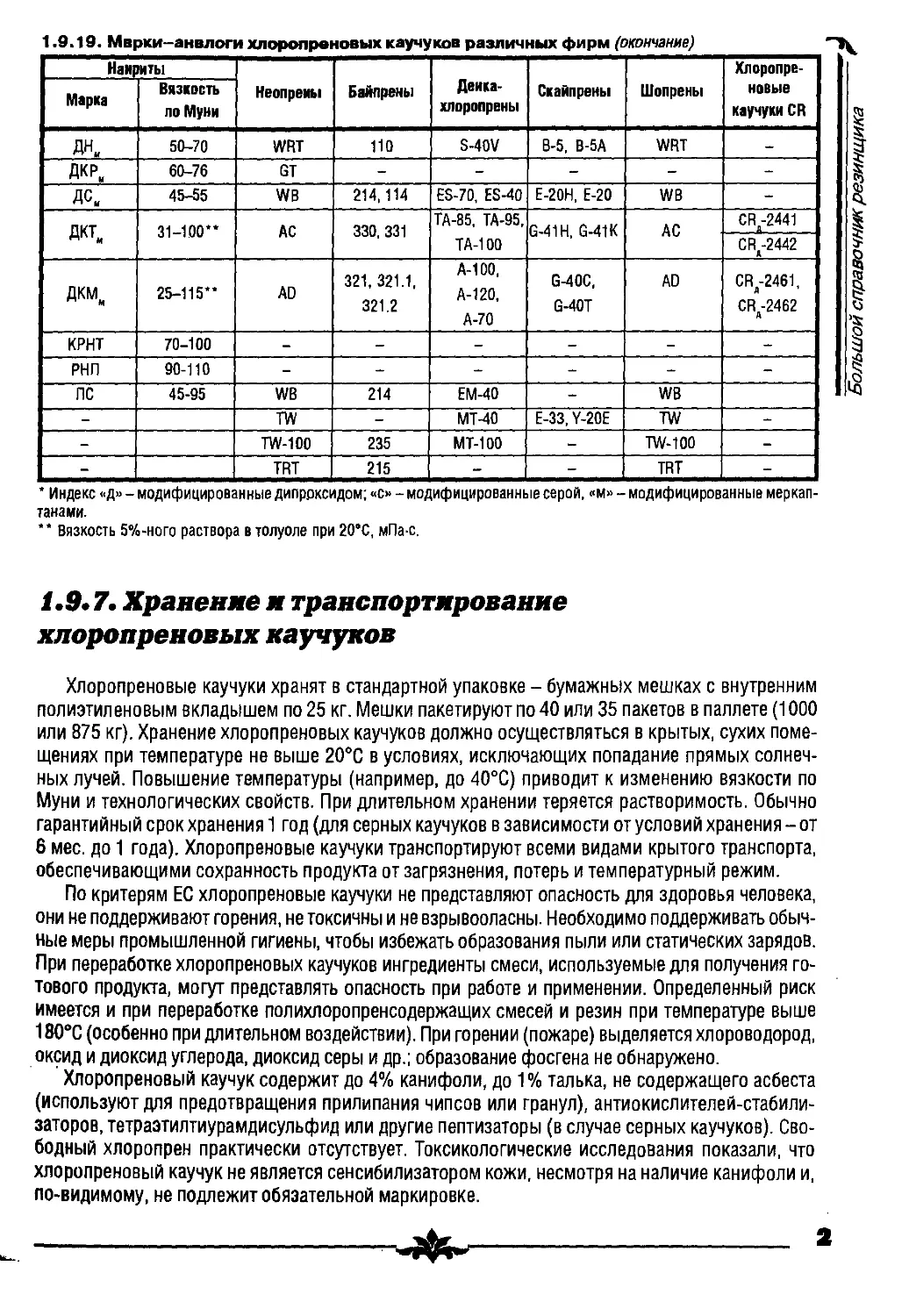

1.9. Хлоропреновые каучуки (Э.С. Восканян) 258

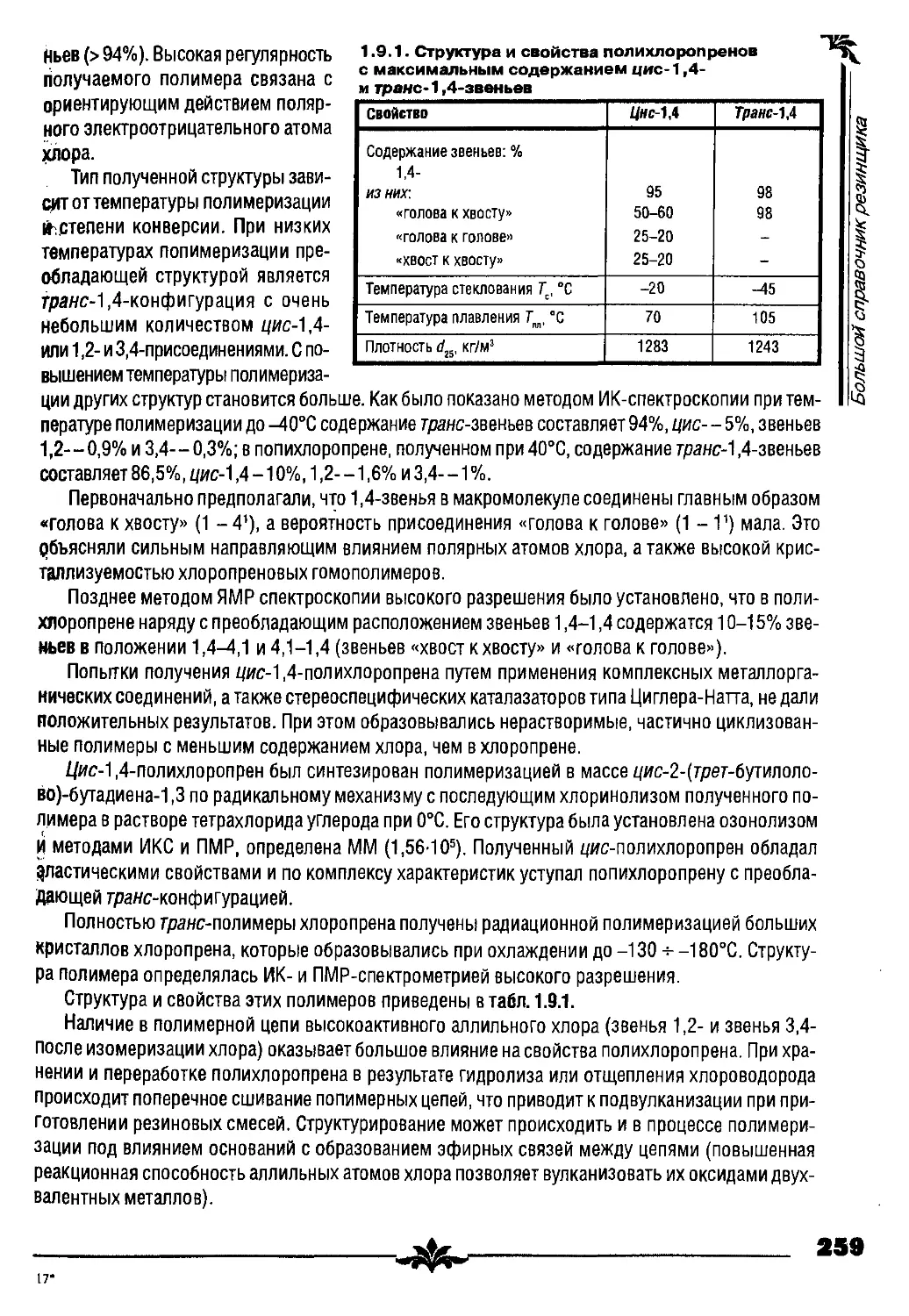

1.9.1. Строение хлоропреновых каучуков 258

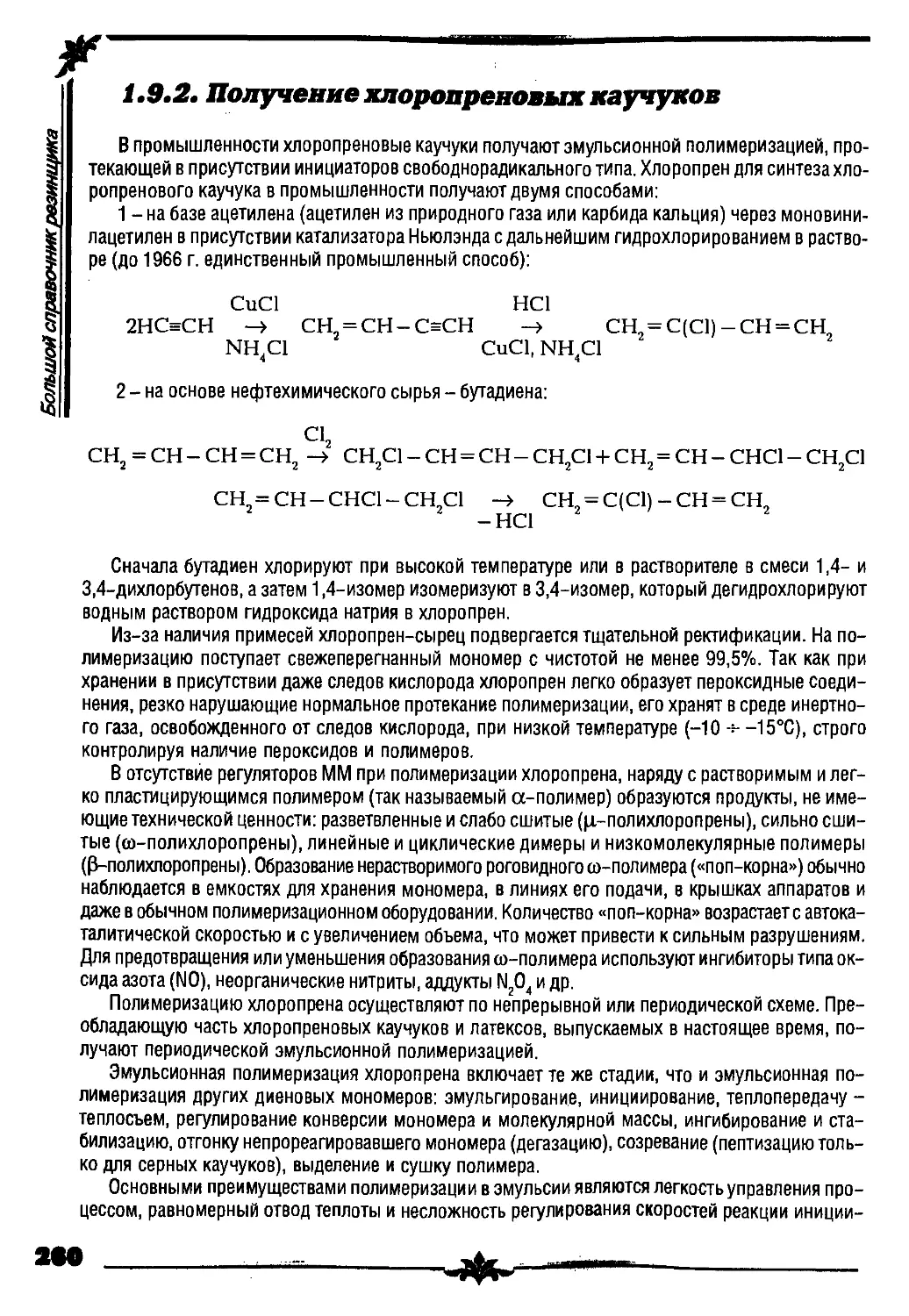

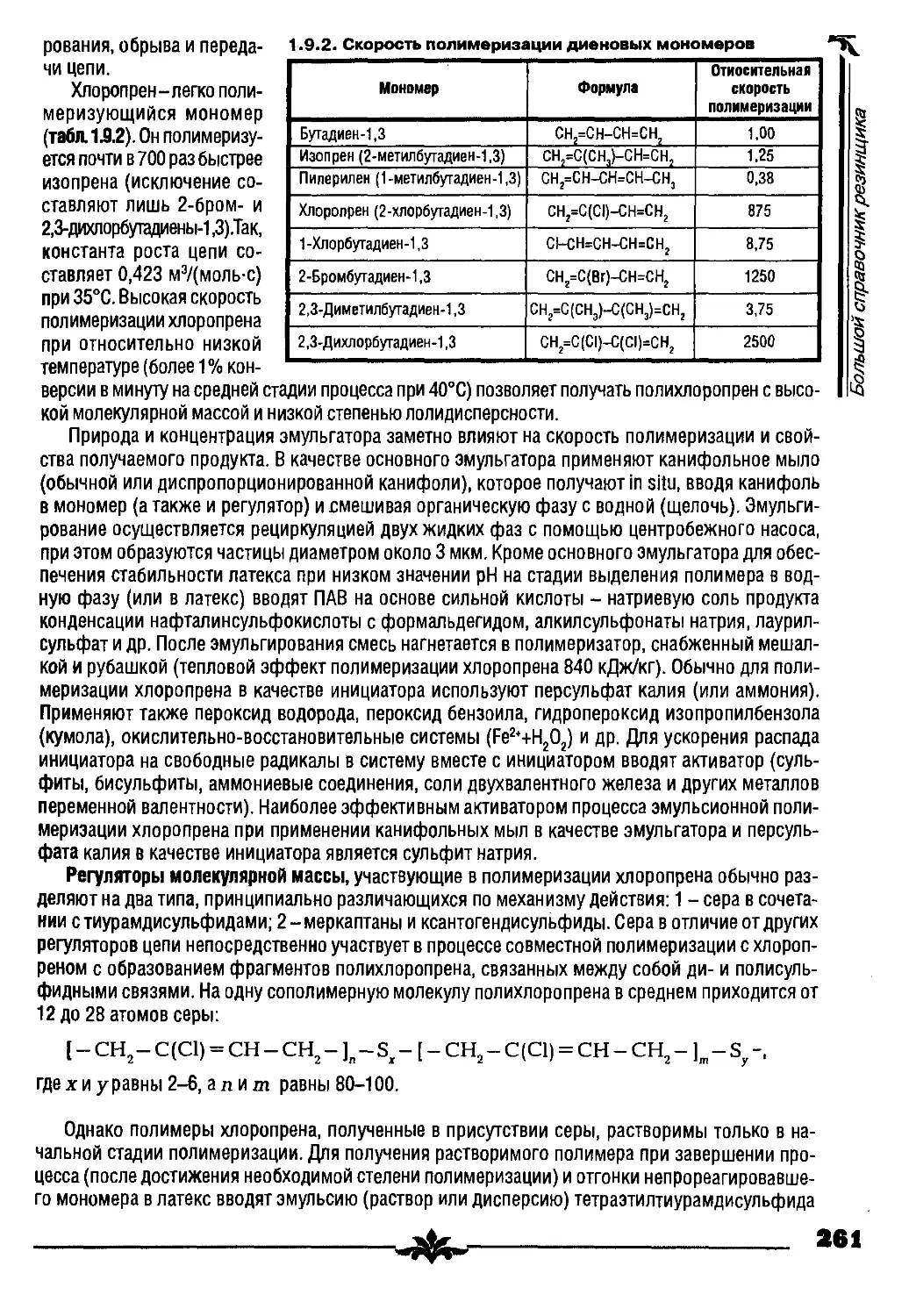

1.9.2. Получение хлоропреновых каучуков 260

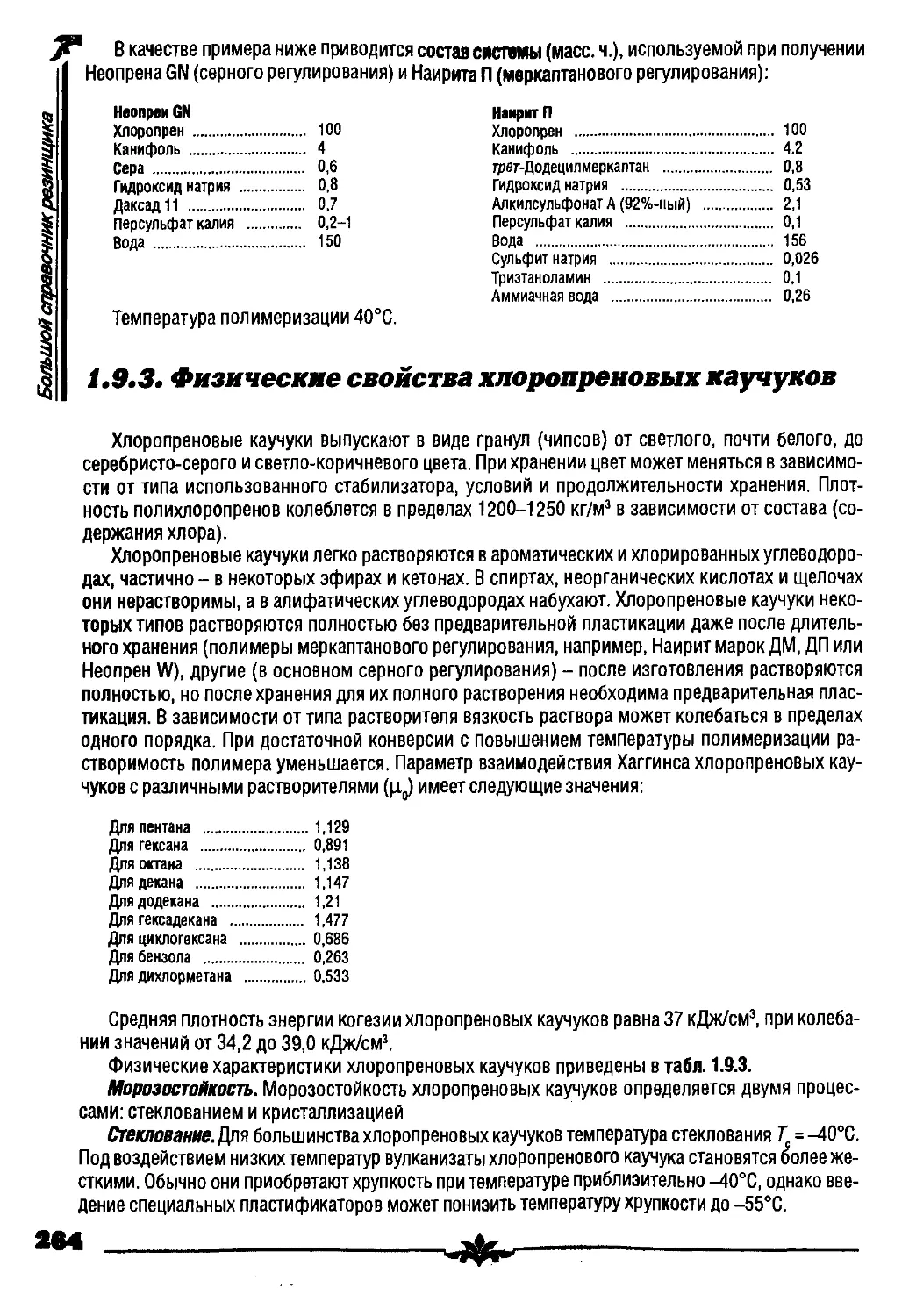

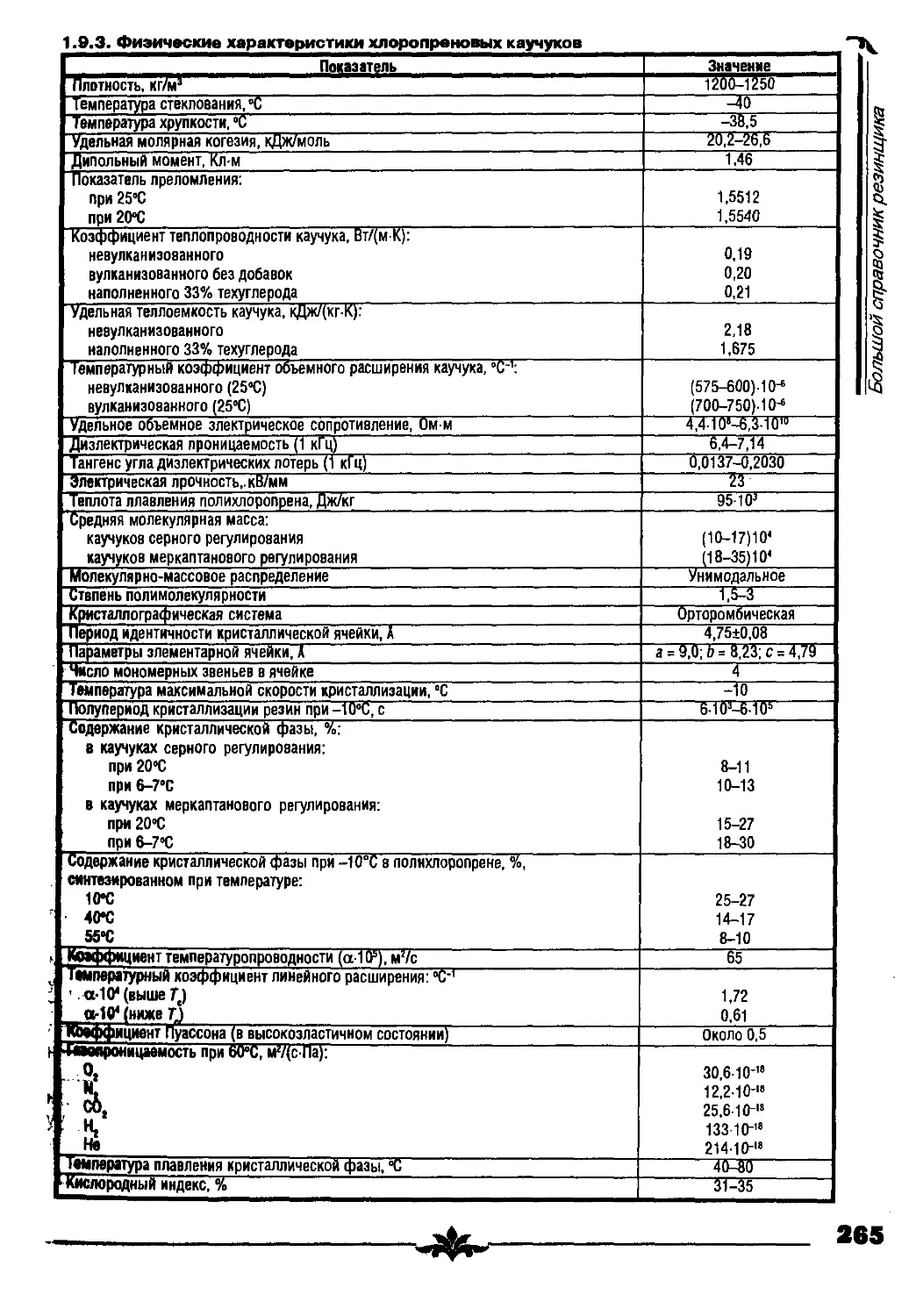

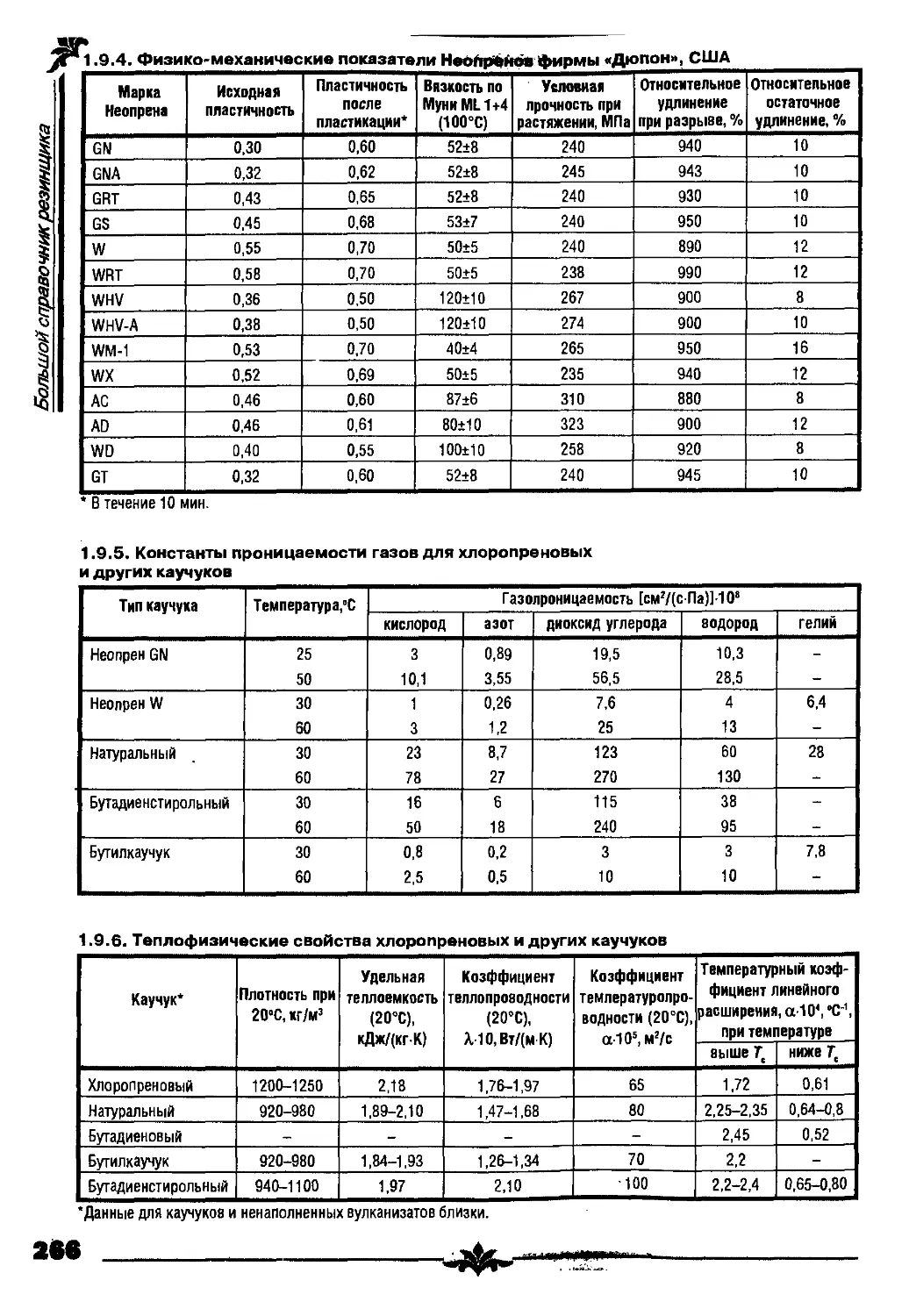

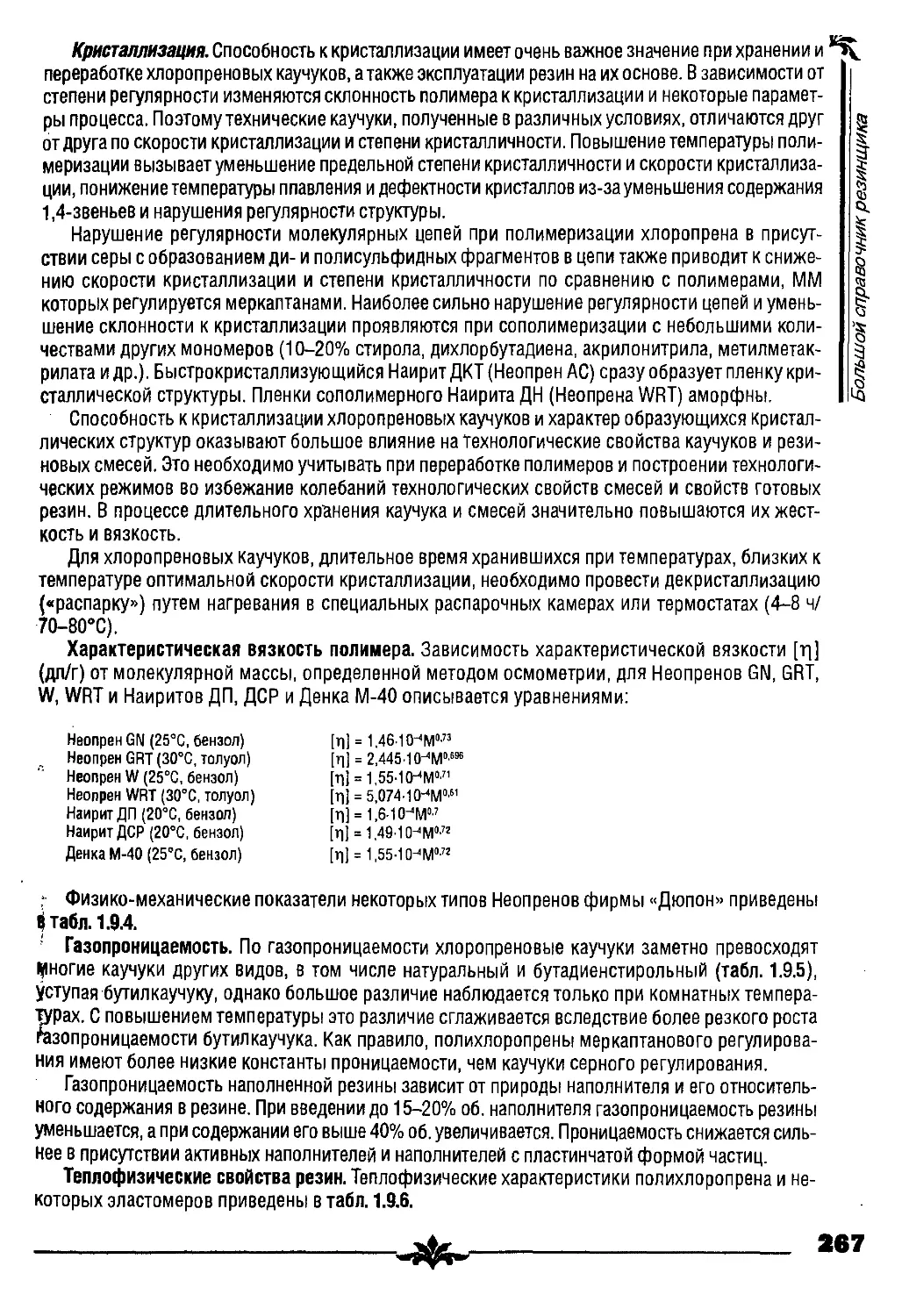

1.9.3. Физические свойства хлоропреновых каучуков 264

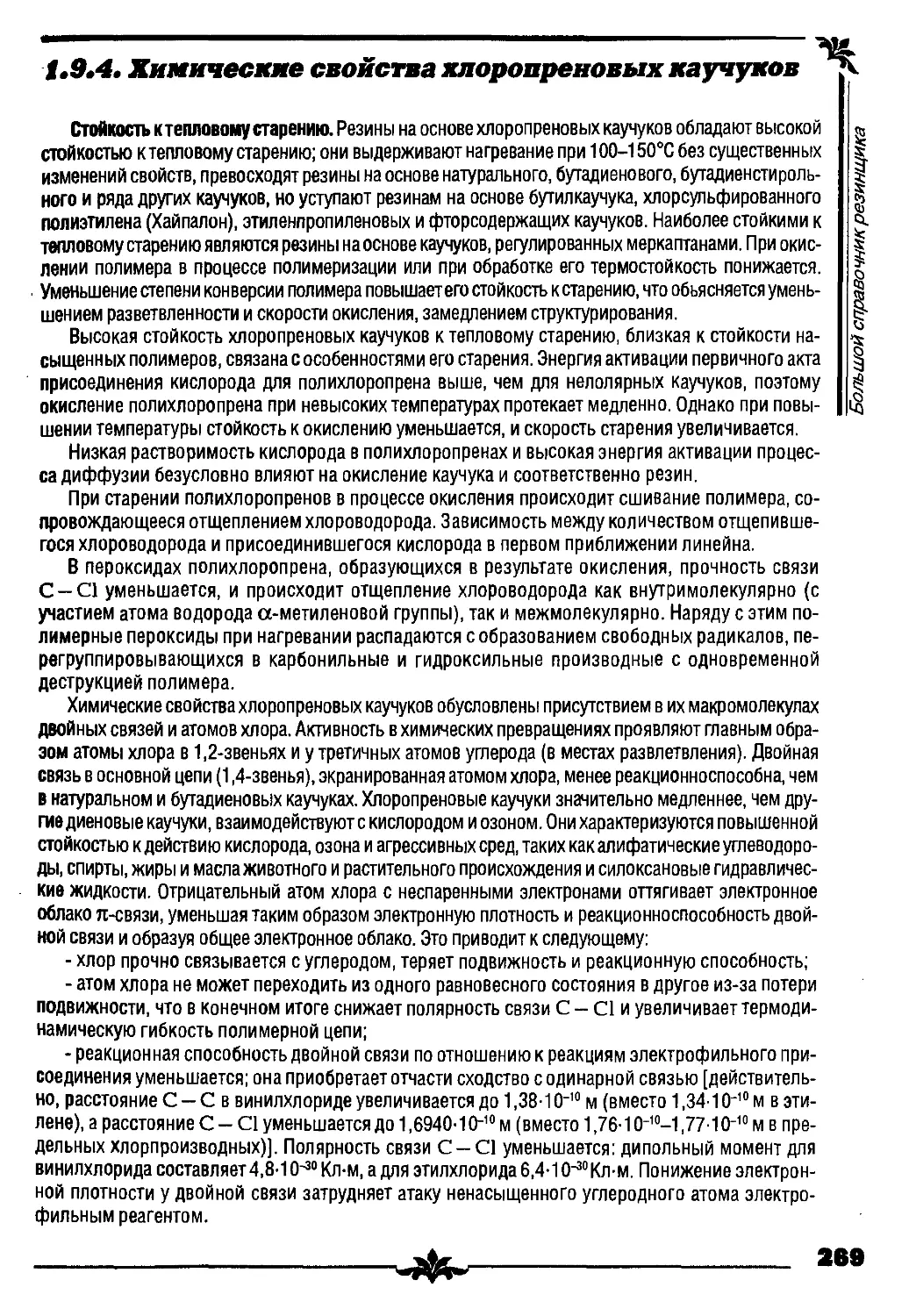

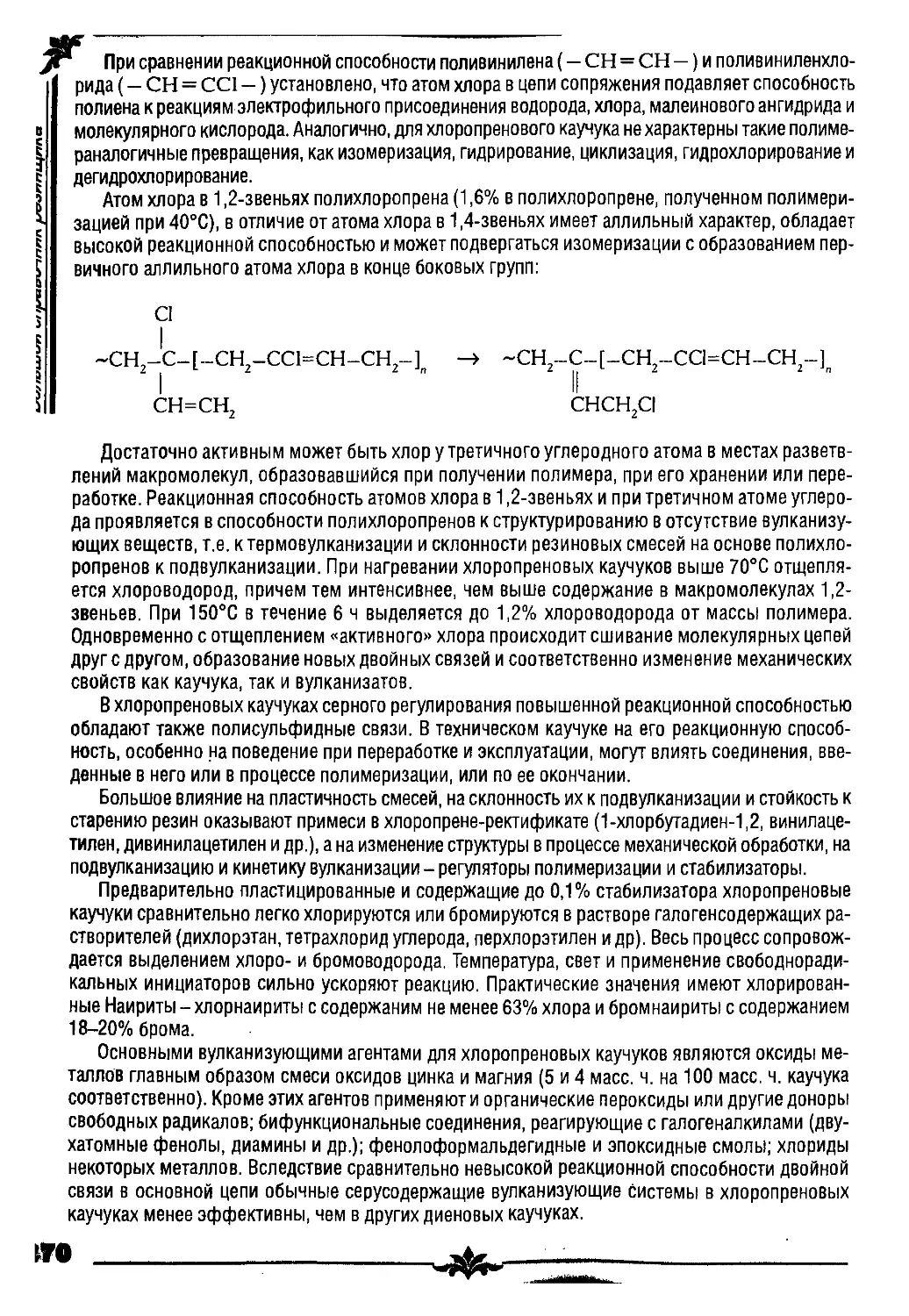

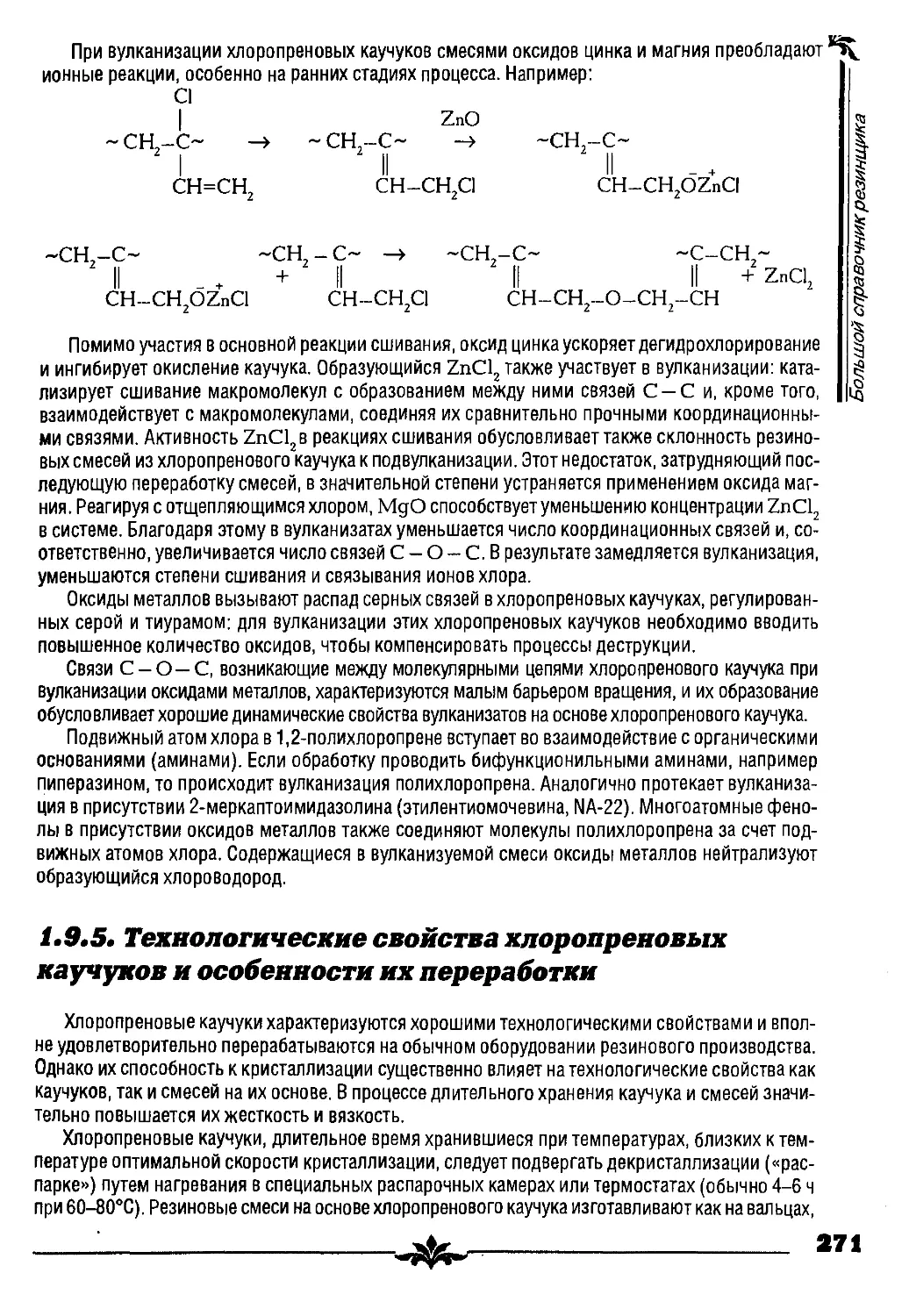

1.9.4. Химические свойства хлоропреновых каучуков 269

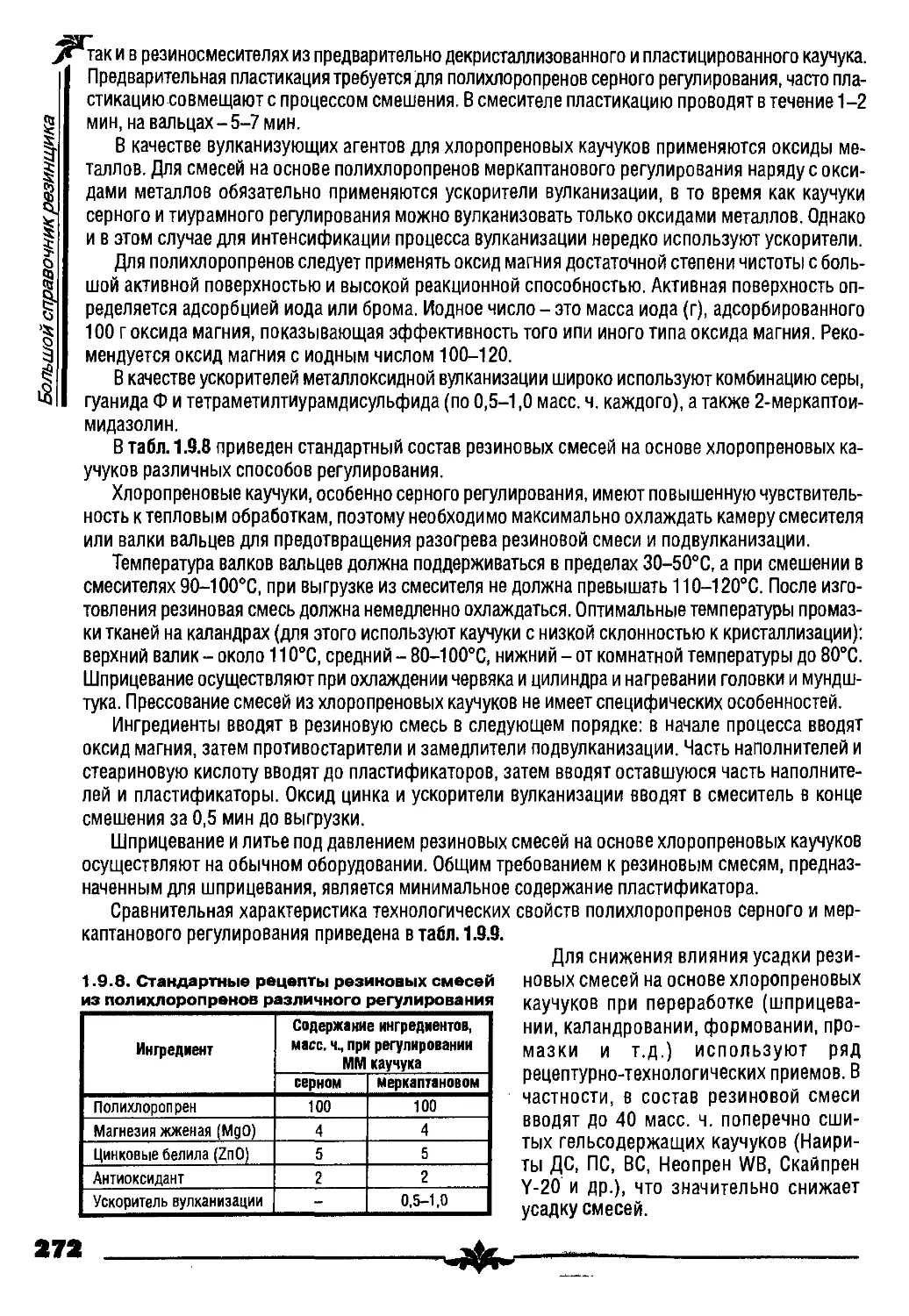

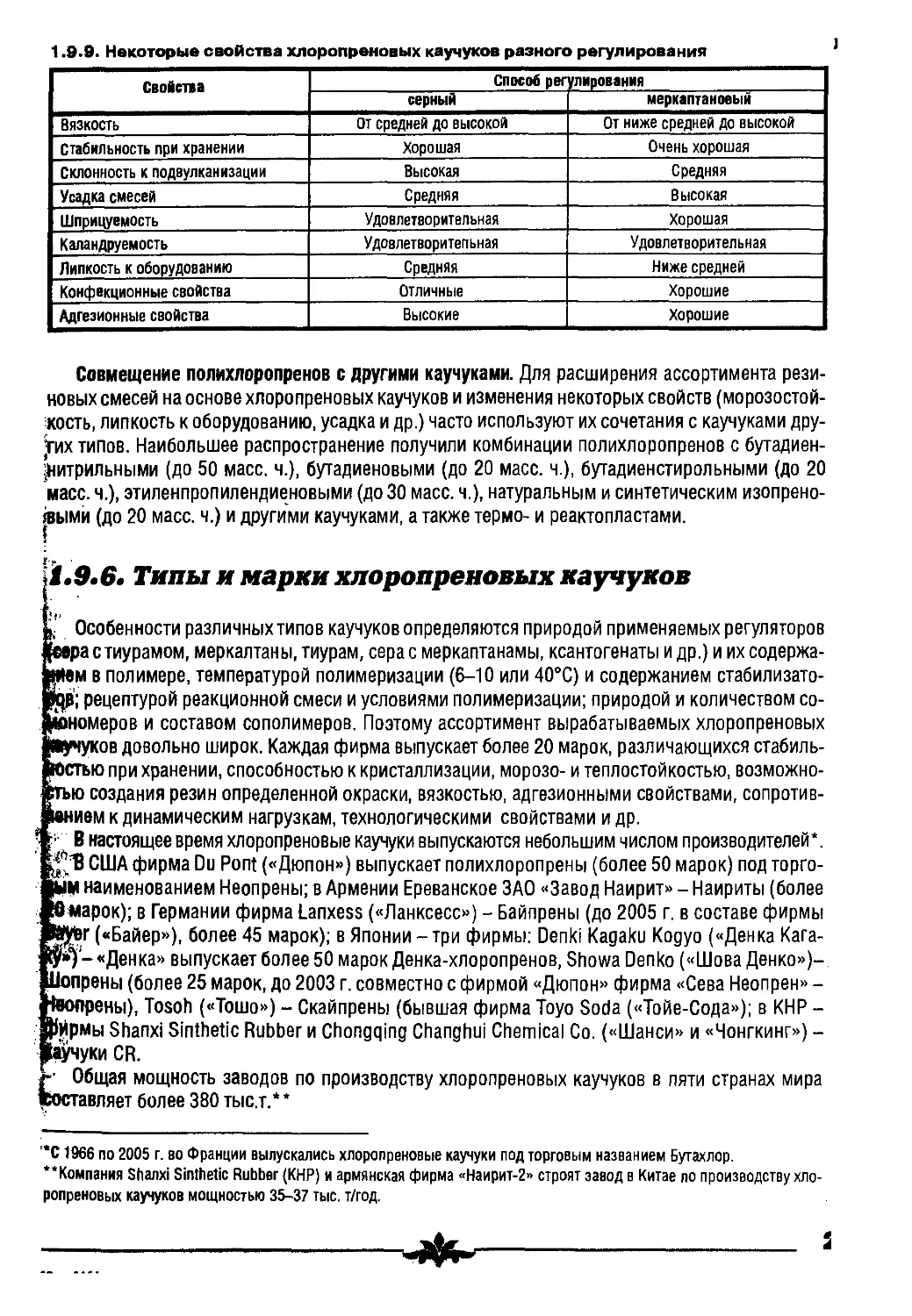

1.9.5. Технологические свойства хлоропреновых каучуков и особенности их переработки 271

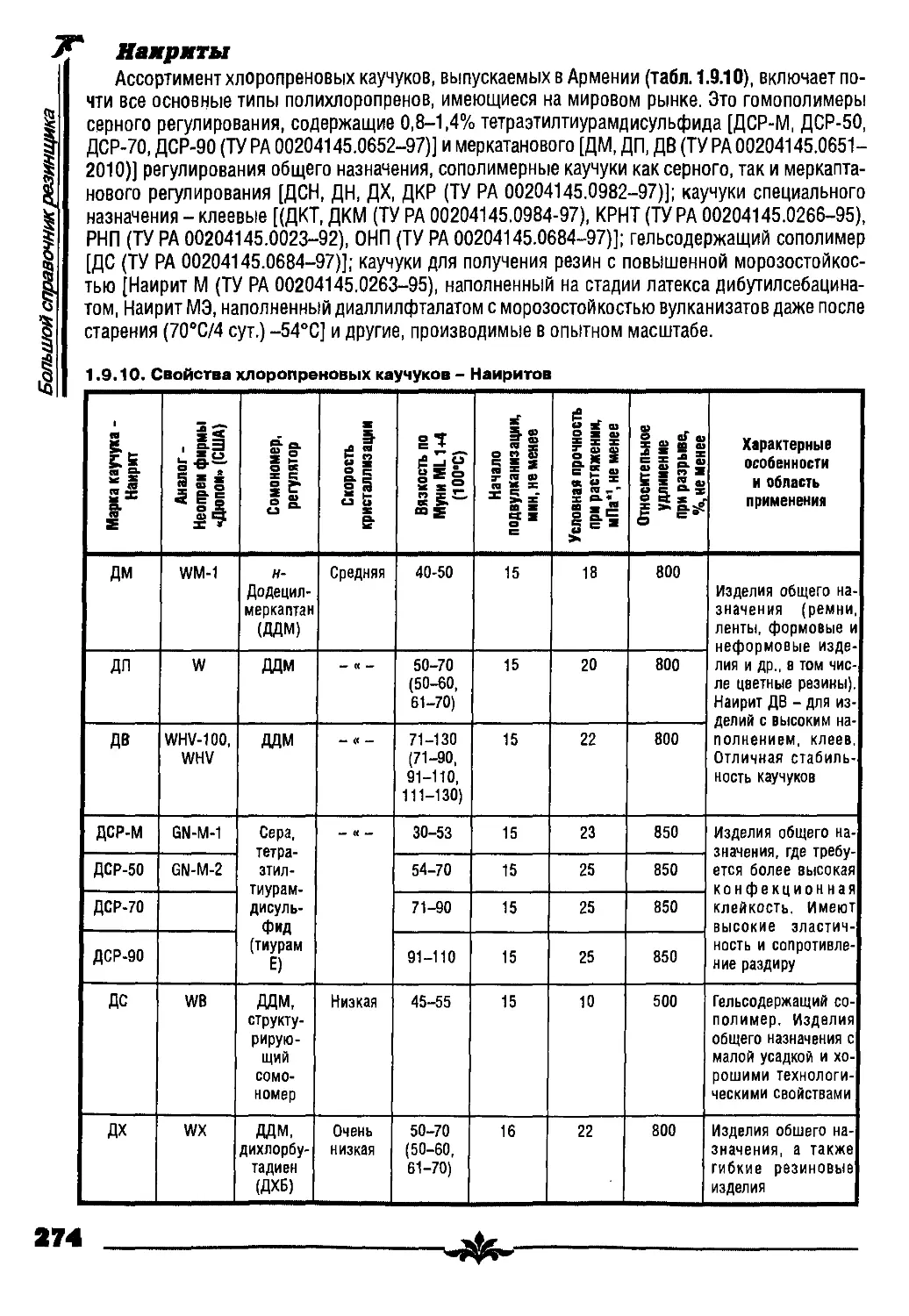

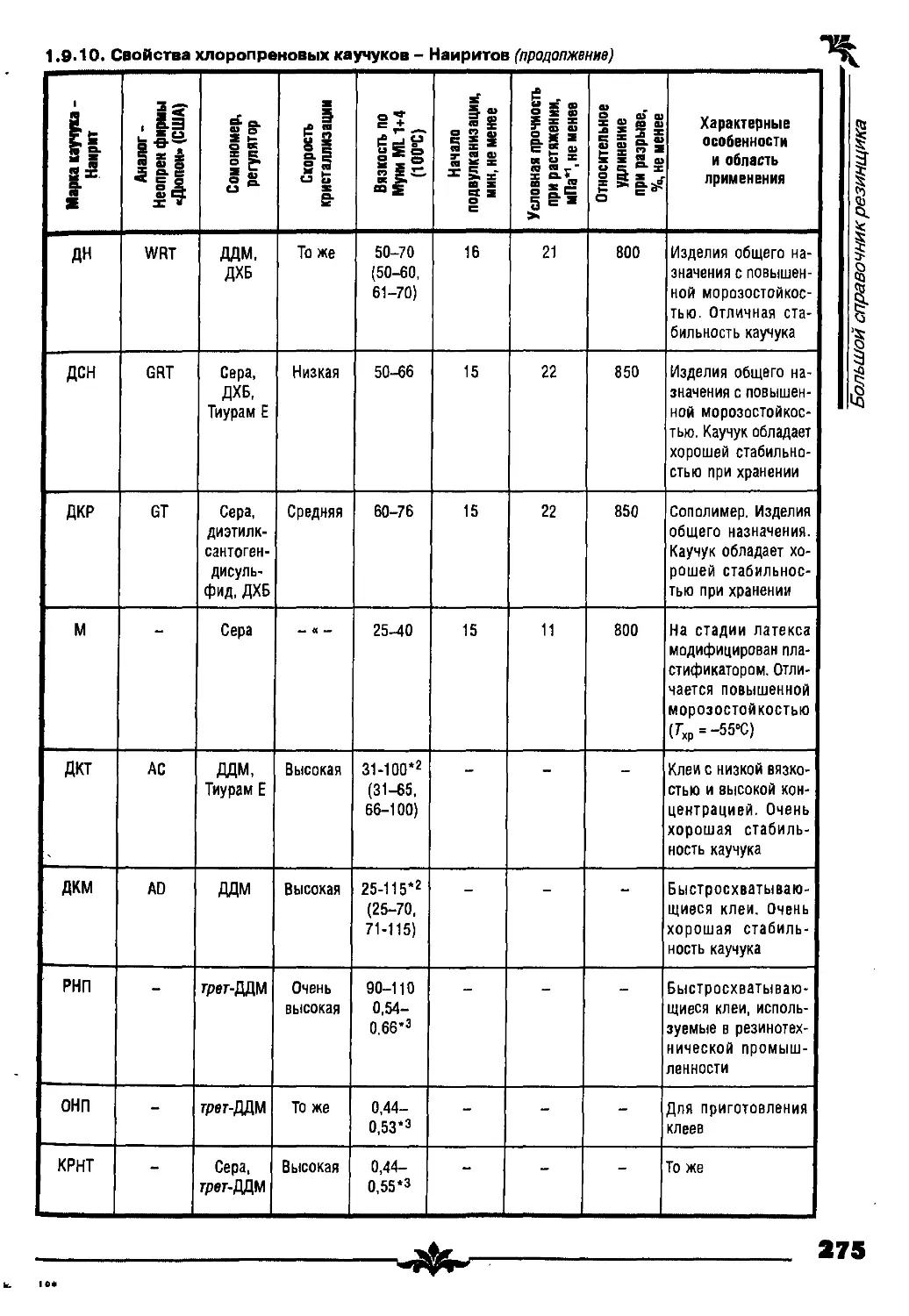

1.9.6. Типы и марки хлоропреновых каучуков 273

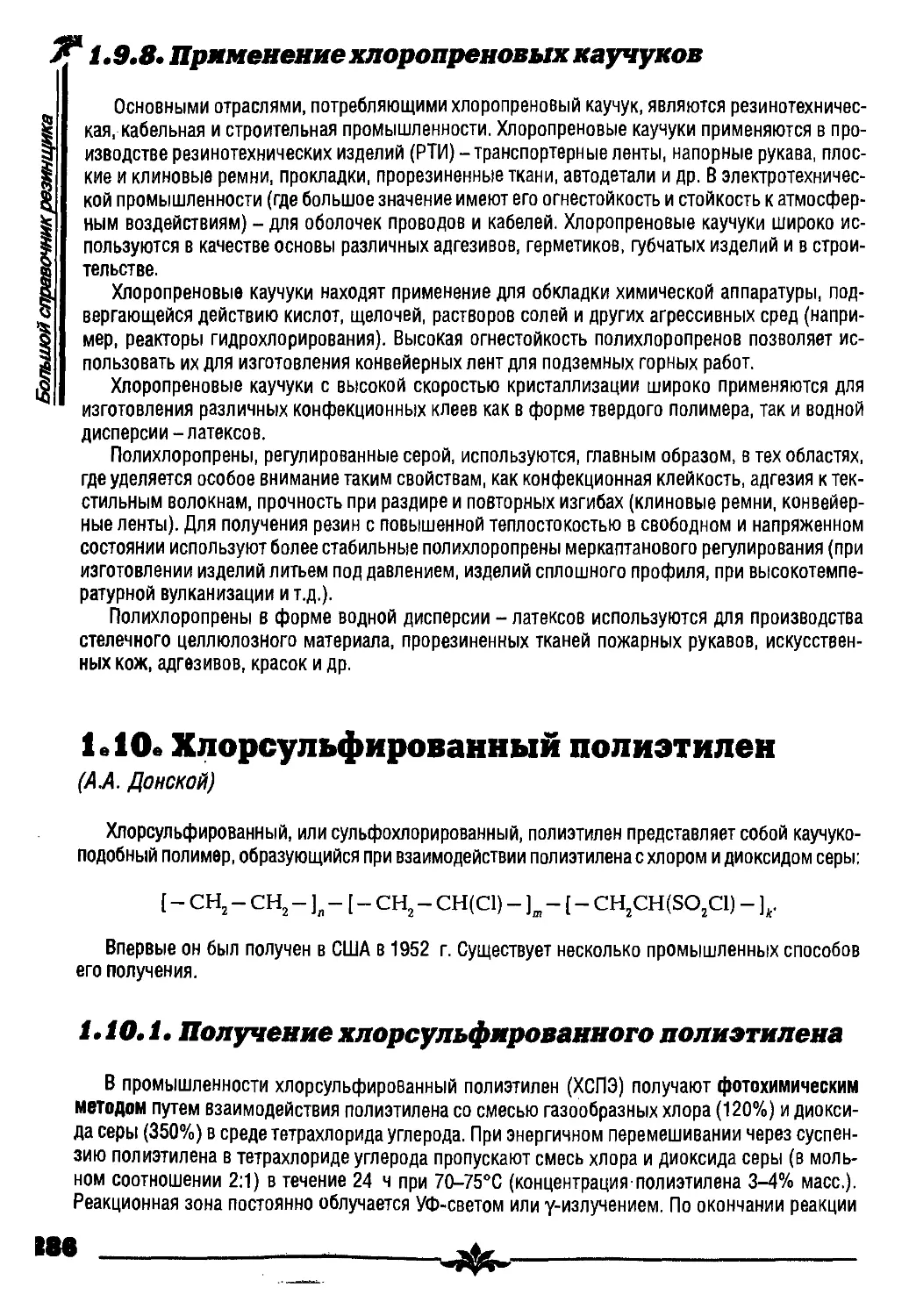

1.9.7. Хранение и транспортирование хлоропреновых каучуков 285

1.9.8. Применение хлоропреновых каучуков 286

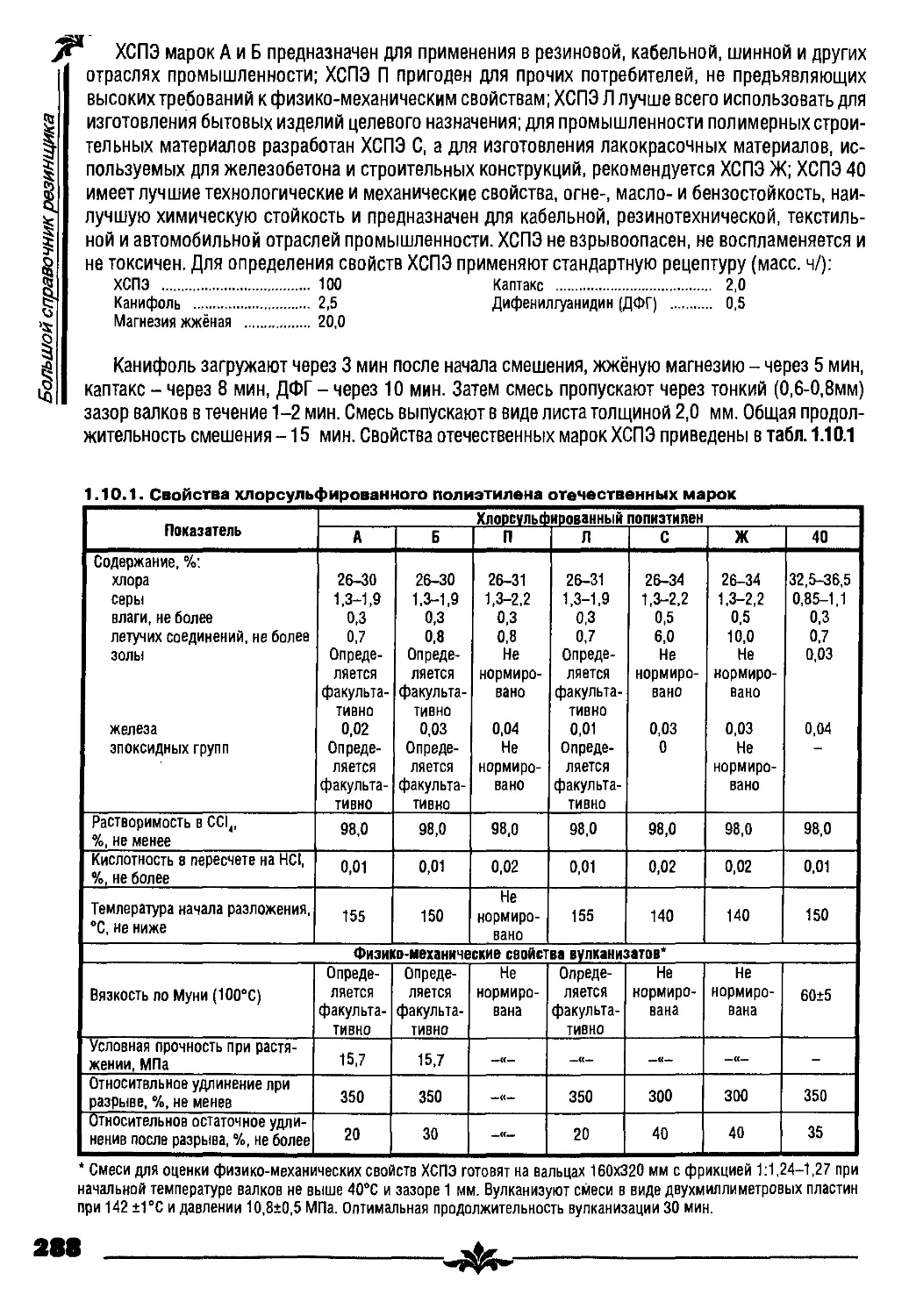

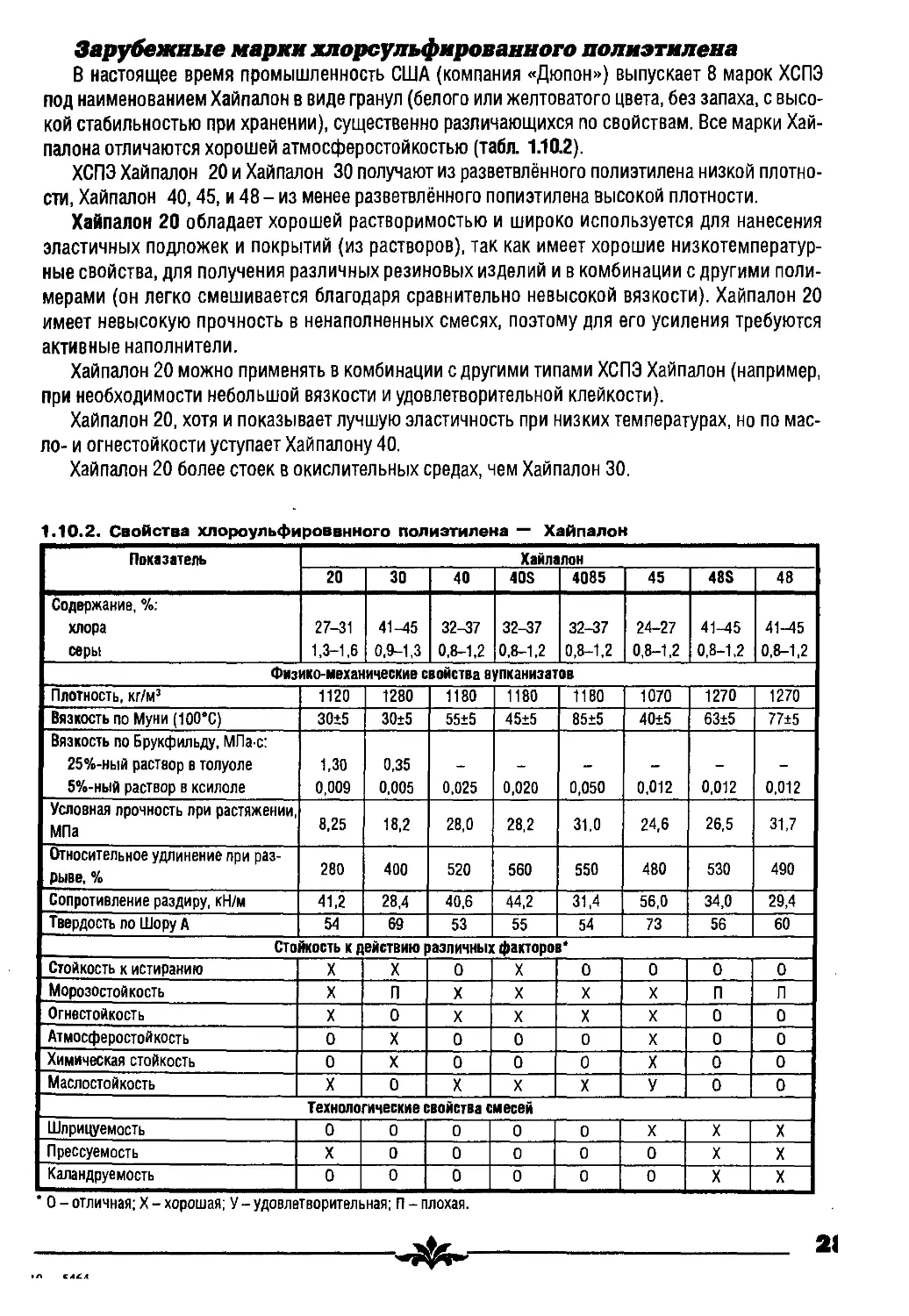

1.10. Хлорсульфированный полиэтилен (АА. Донской) 286

1.10.1. Получение хлорсульфироеанного полиэтилена 286

1.10.2. Типы и марки хлорсульфироеанного полиэтилена 287

1.10.3. Свойства хлорсульфироеанного полиэтилена 290

1.10.4. Вулканизация хлорсульфироеанного полиэтилена 291

1.10.5. Резиновые смеси на основе хлорсульфироеанного полиэтилена 293

1.10.6. Переработка хлорсульфироеанного полиэтилена 293

1.10.7. Применение хлорсульфированного полиэтилена 294

1.11. Фторкаучуки ЛЗ.Н. Нудельман]) 294

1.11.1. Гетероцепные фторкаучуки 295

1.11.2. Карбоцепные фторкаучуки 298

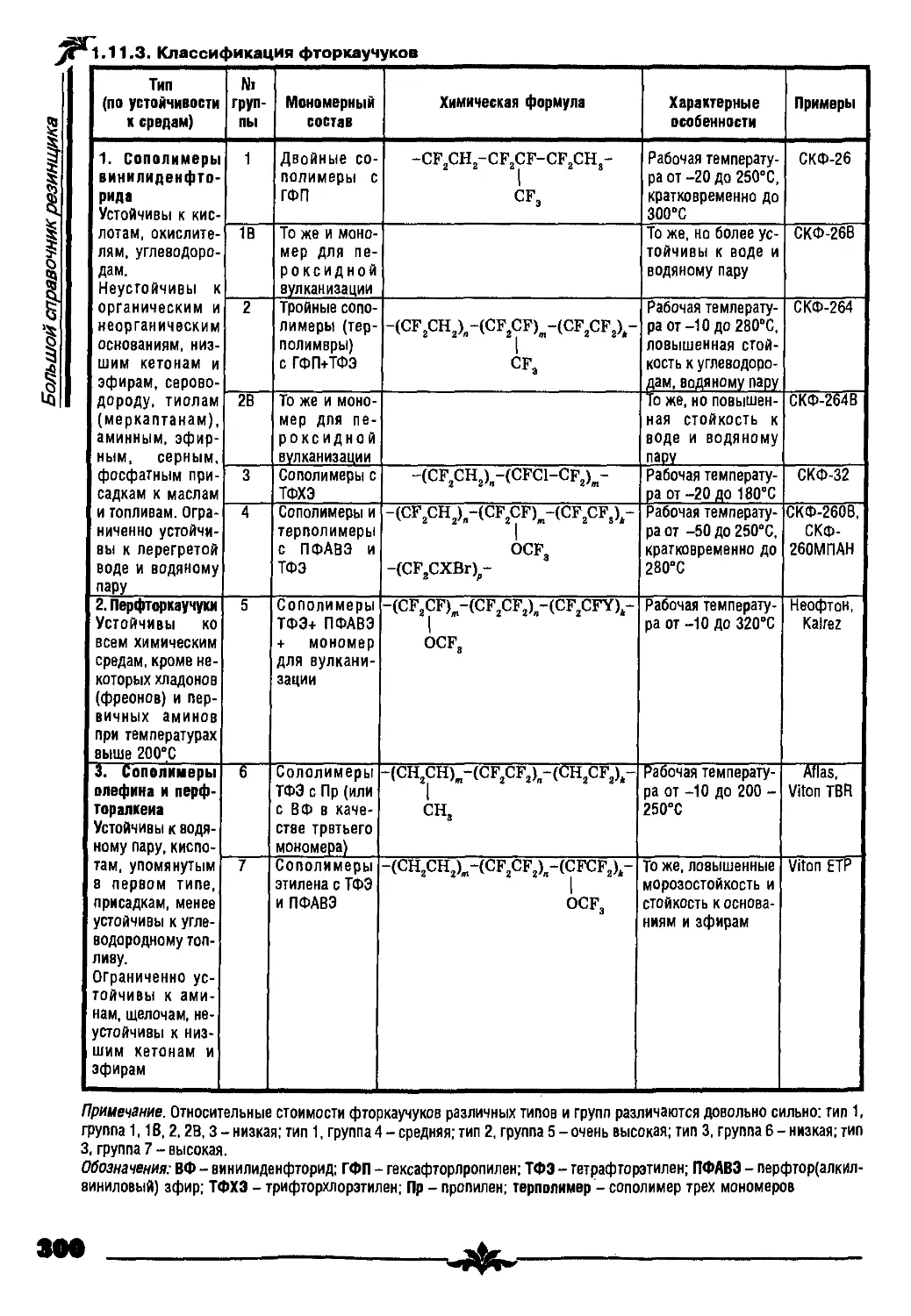

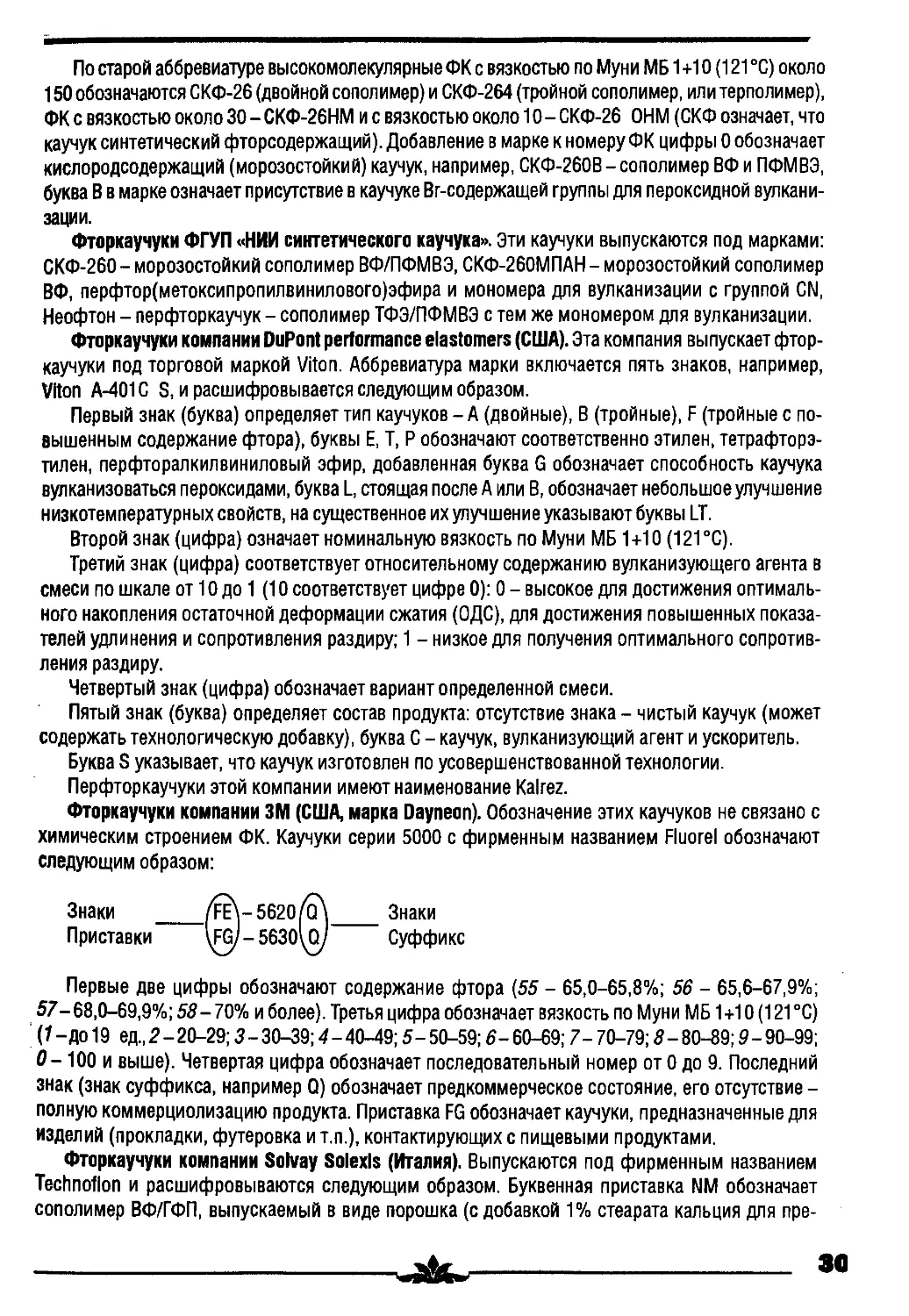

1.11.3. Классификация фторкаучуков.. 299

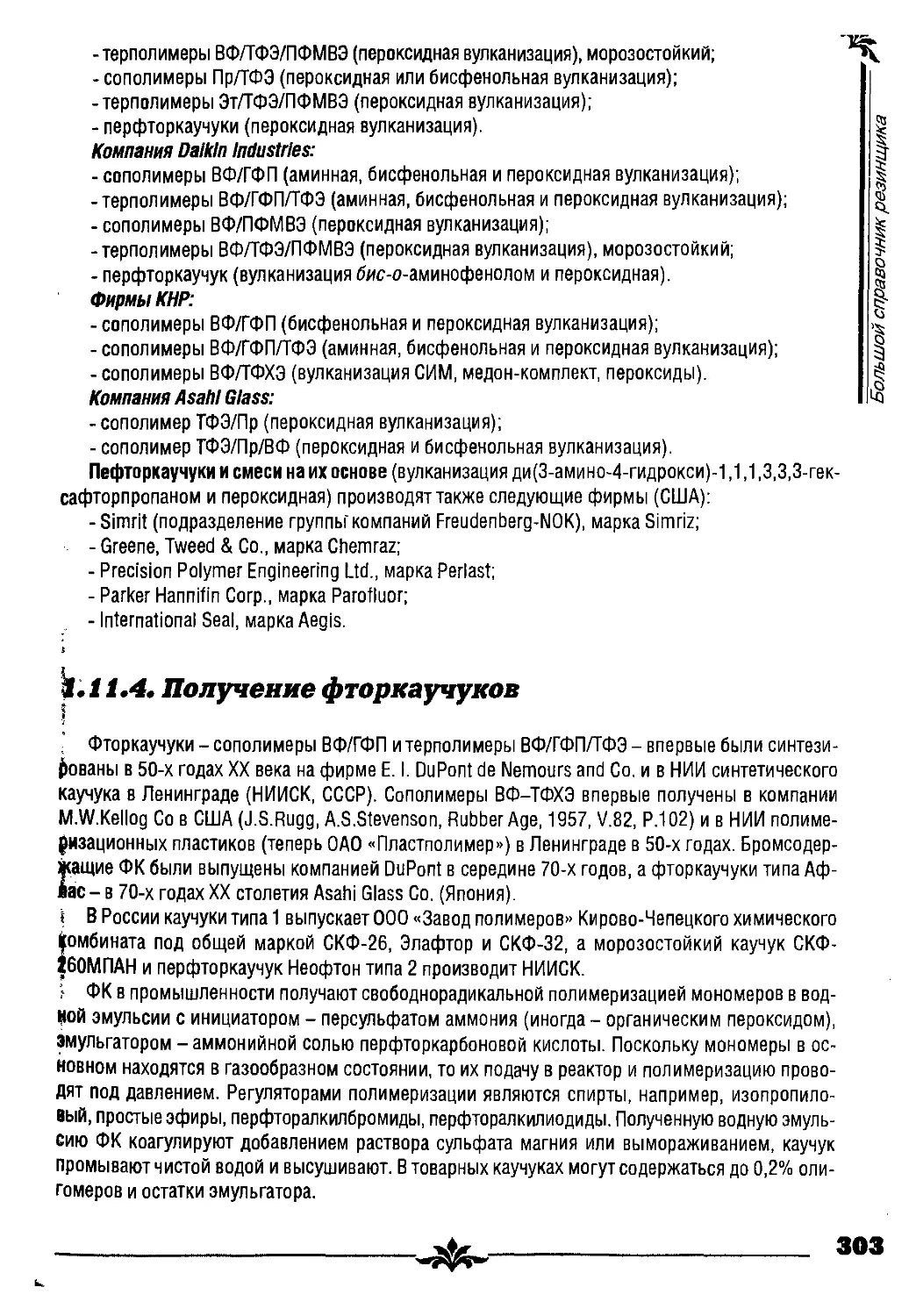

1.11.4. Получение фторкаучуков:. 303

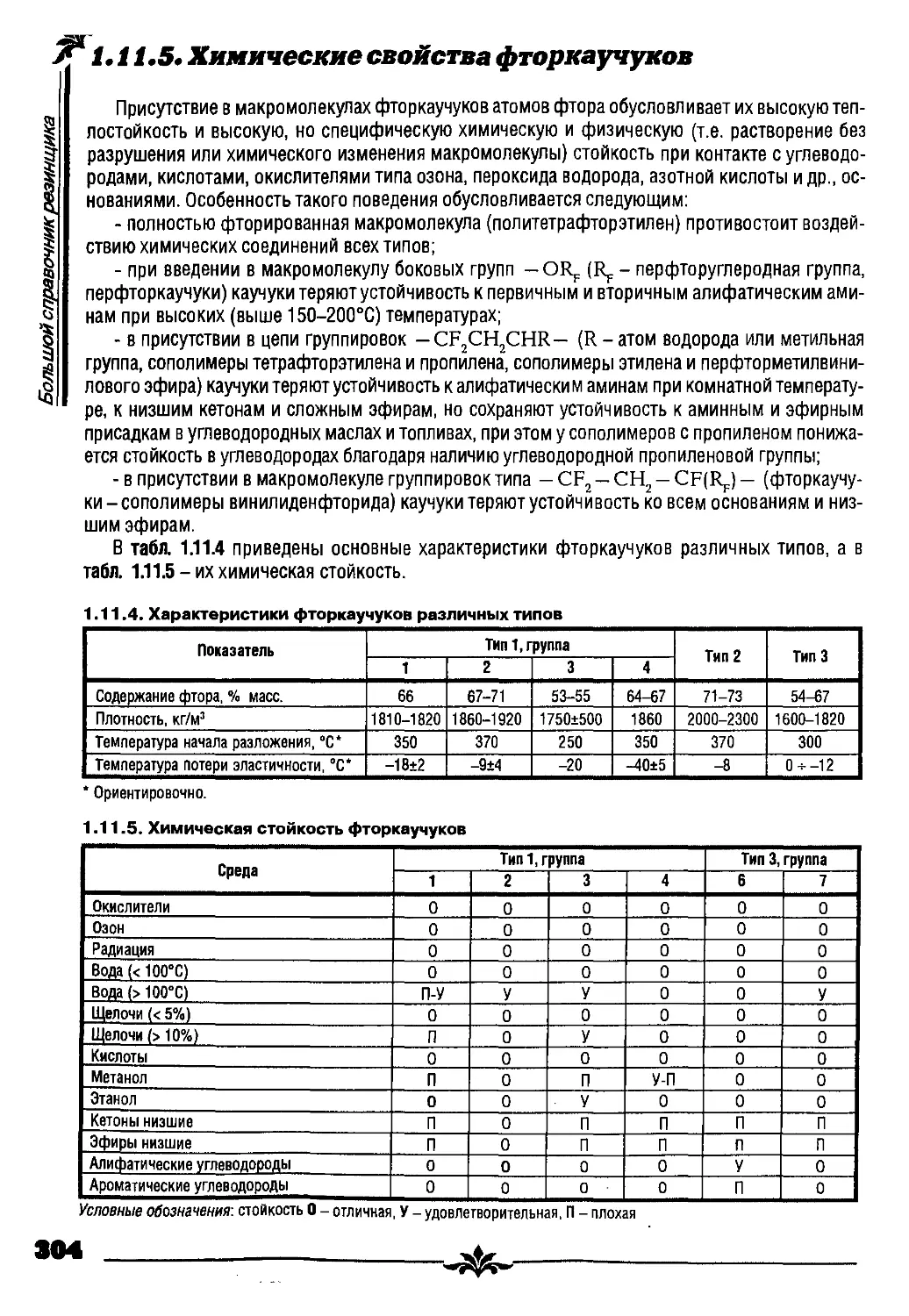

1.11.5. Химические свойсшфщ#Щ№т~ 304

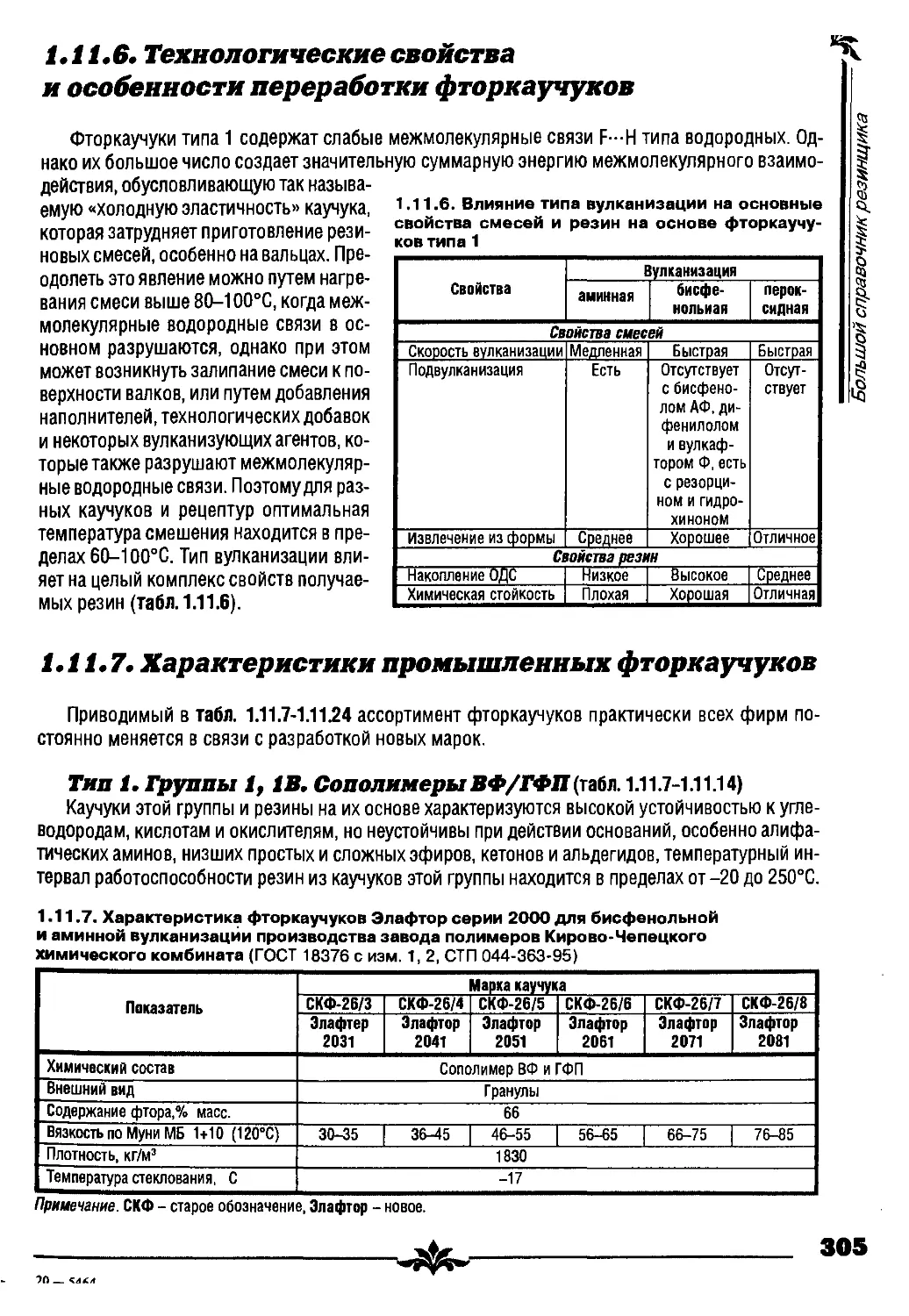

1.11.6. Технологичвт^.£^0ШШМ0ШШОСги переработки фторкаучуков 305

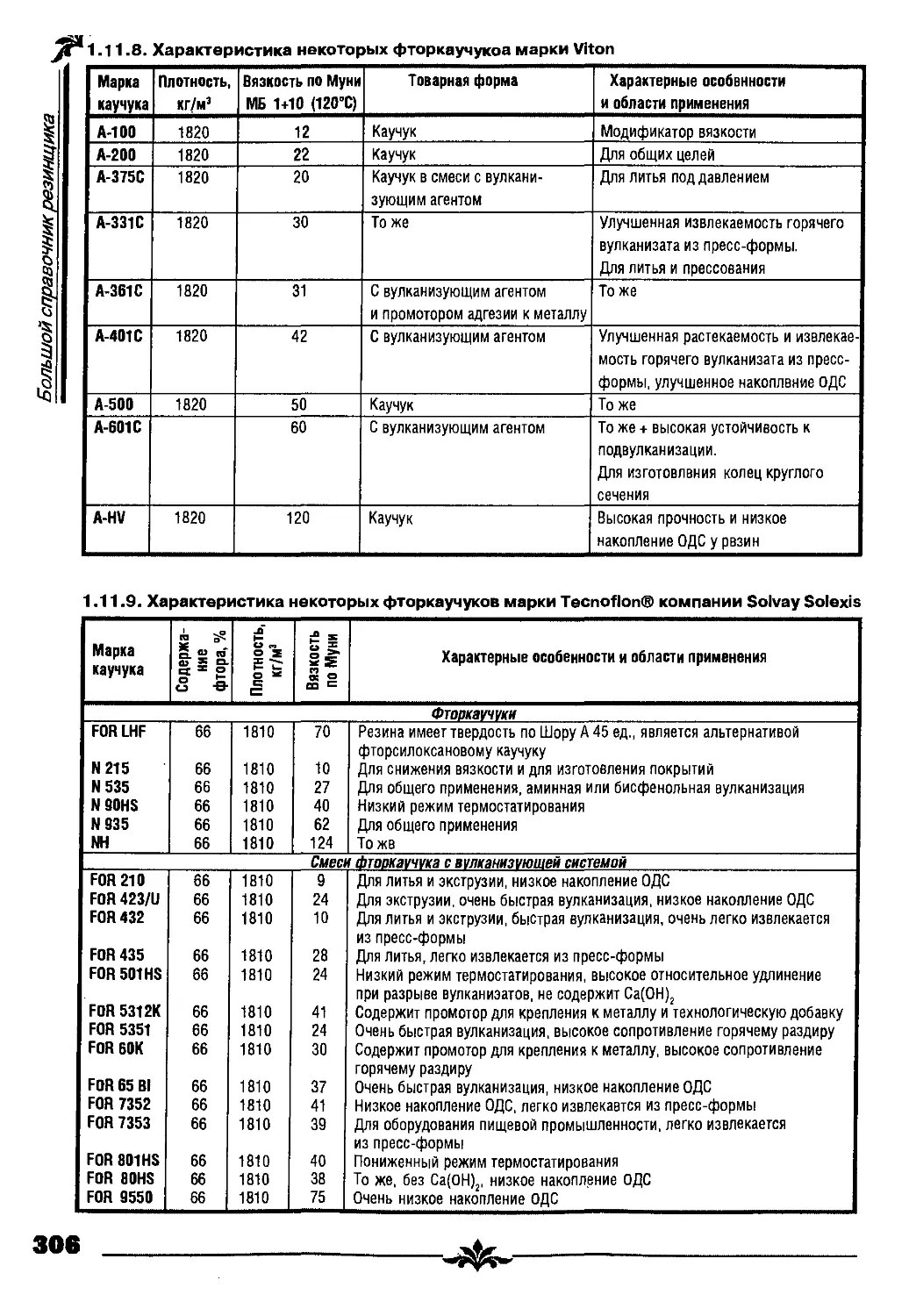

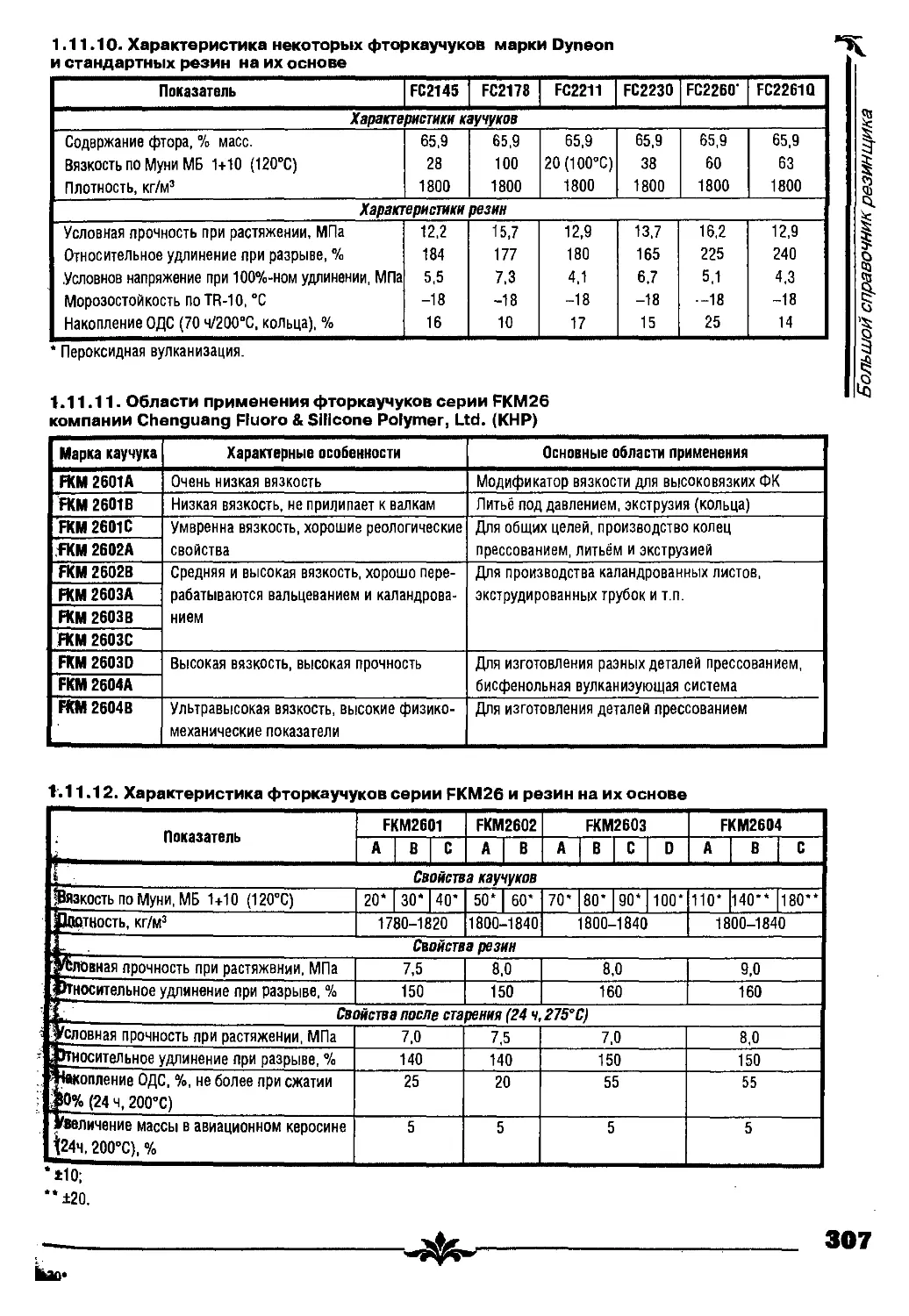

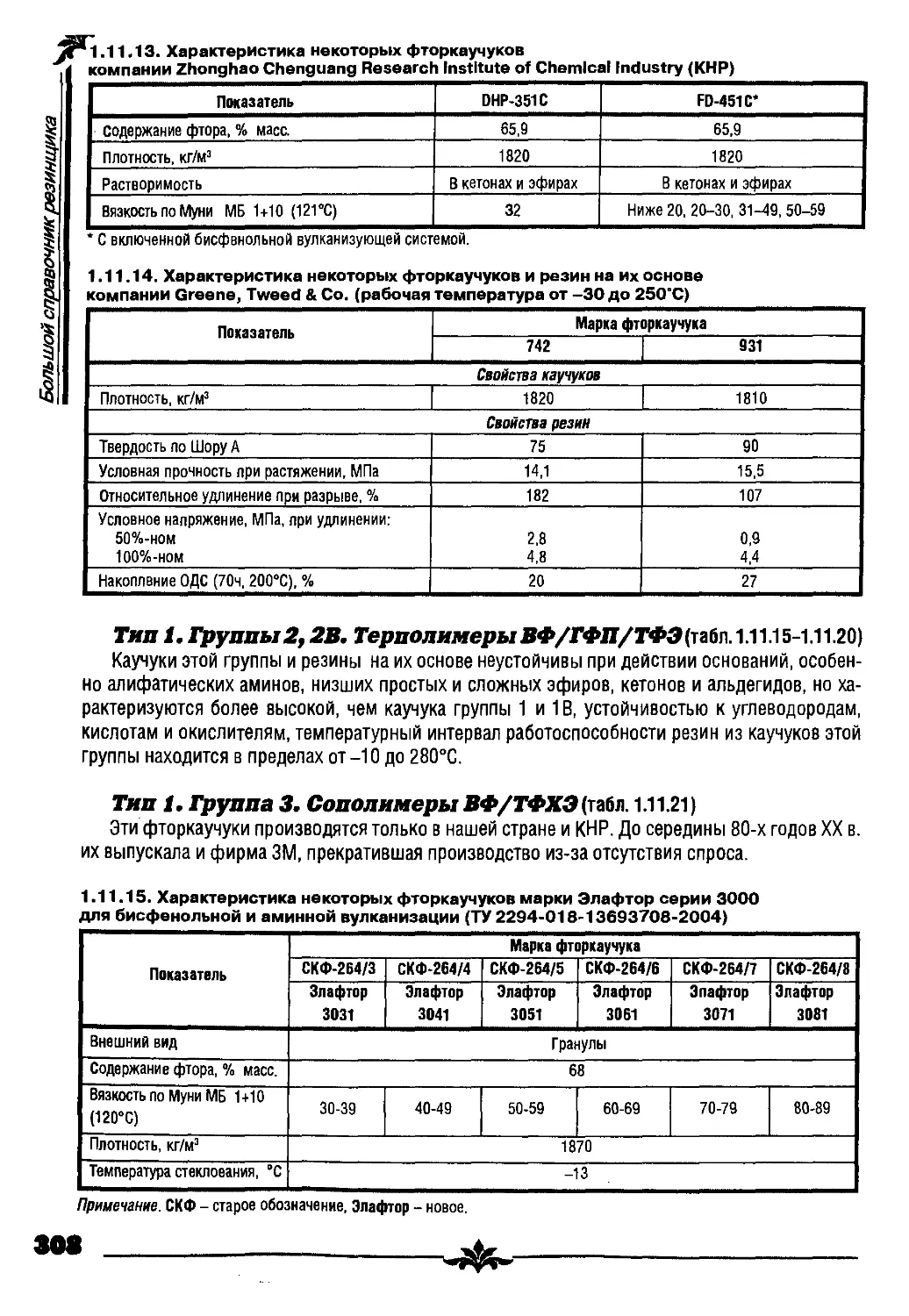

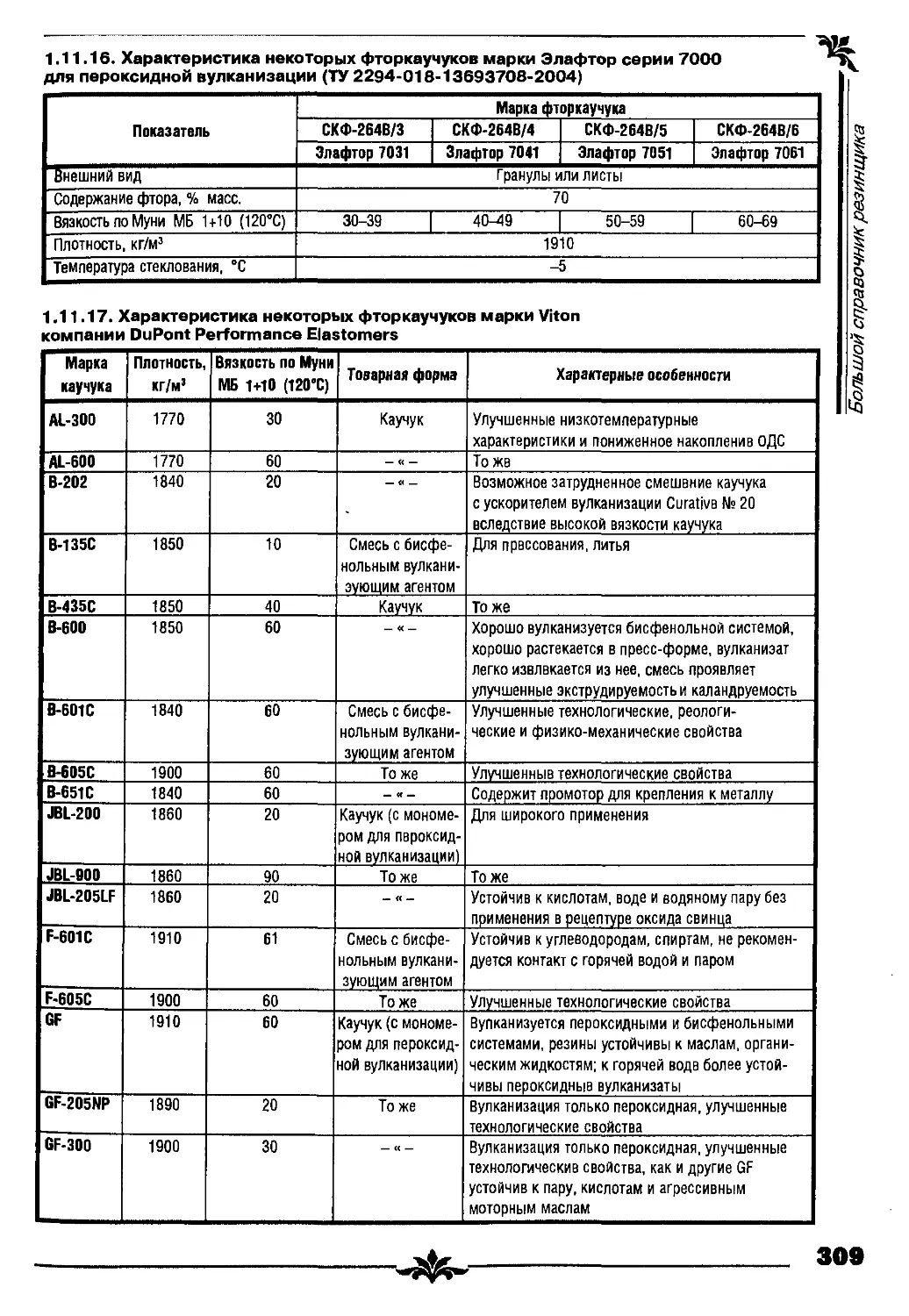

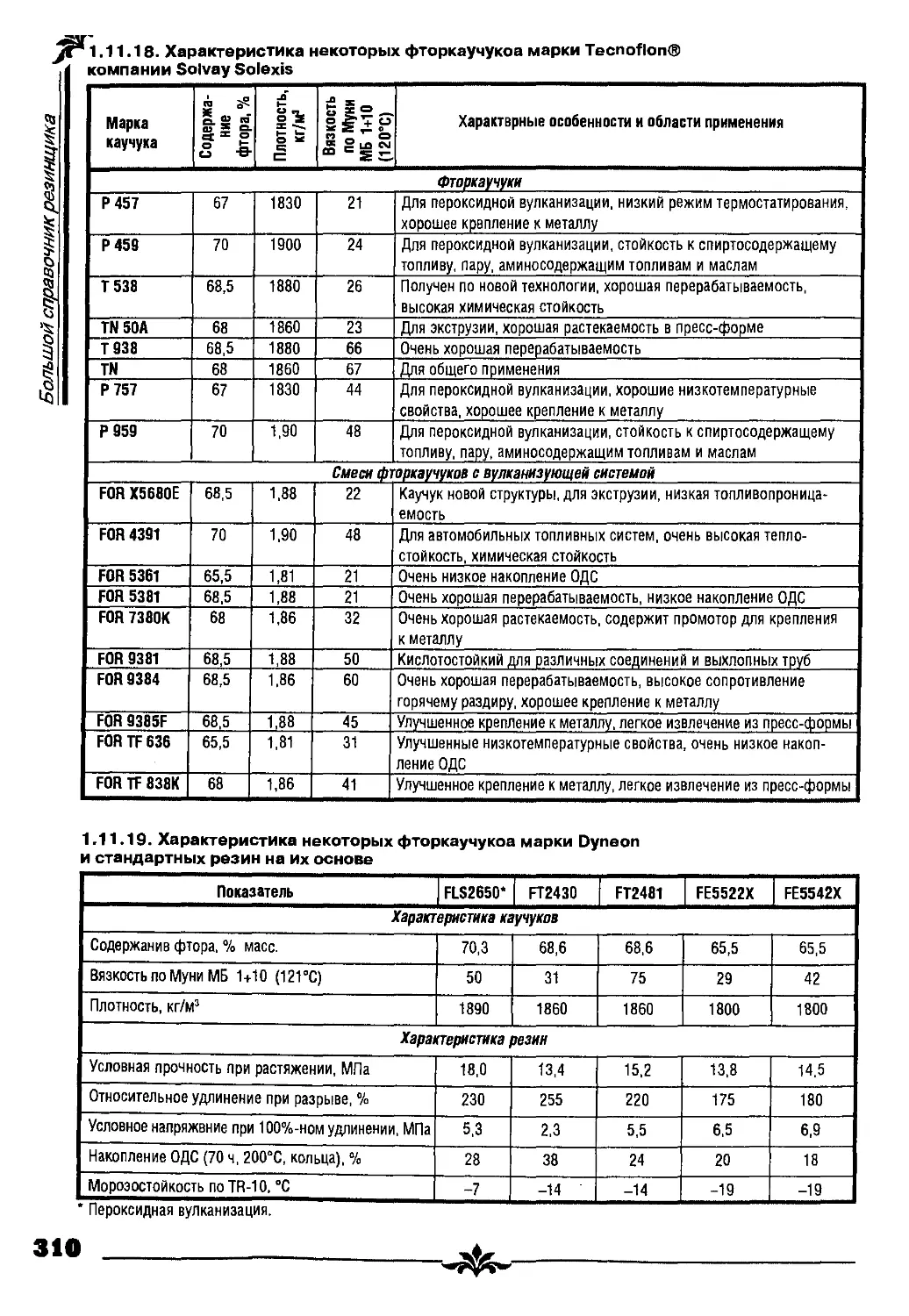

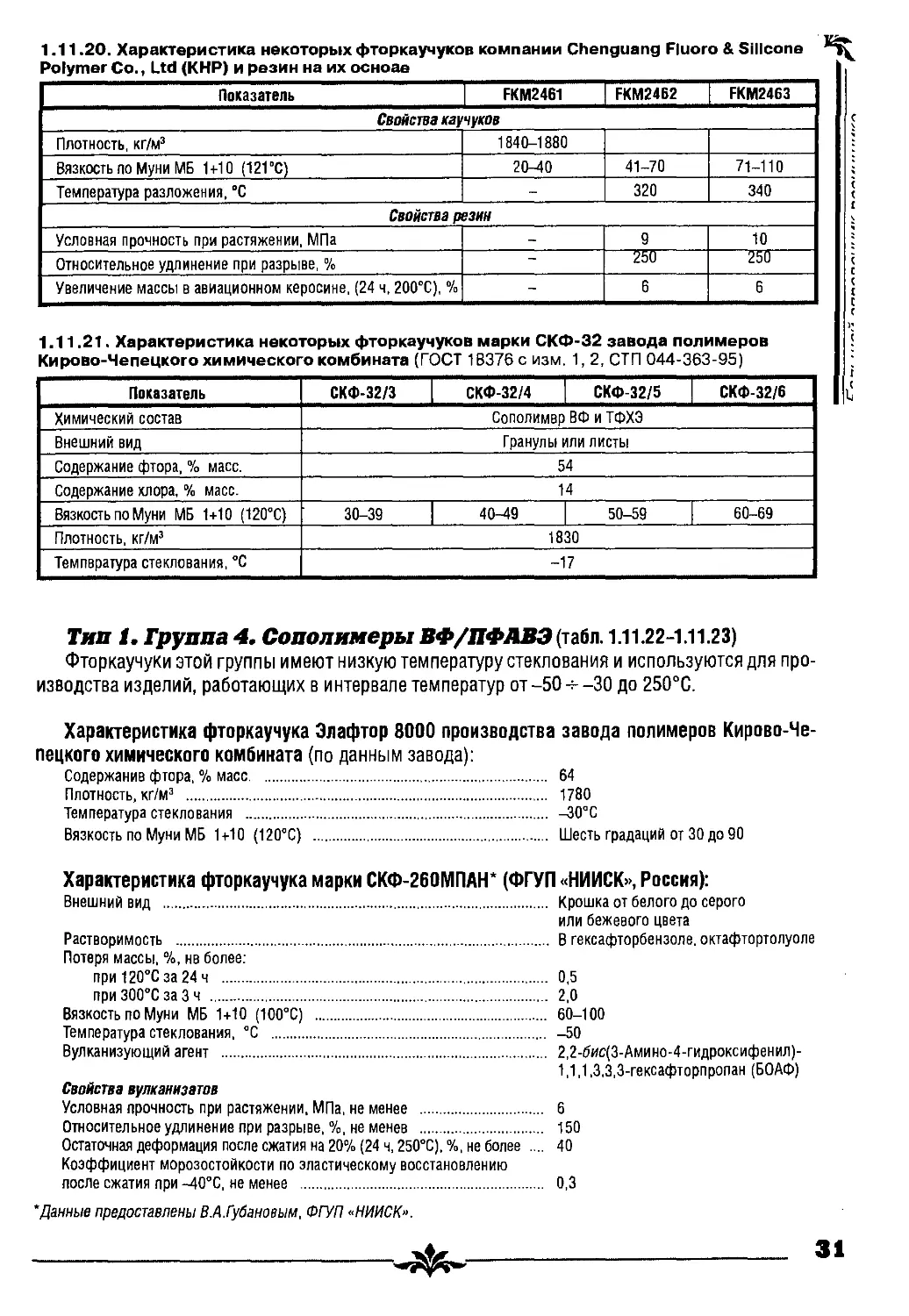

1.11.7. Характеристики промышленных фторкаучуков 305 *f^

1.11.8. Типовые рецептуры резиновых смесей на основе фторкаучуков 321

1.11.9. Применение фторкаучуков 323

1.11.10. Транспортирование фторкаучуков 323

1.12. Акрилатные каучуки (В.Н. Береснев, О А. Говорова) 323

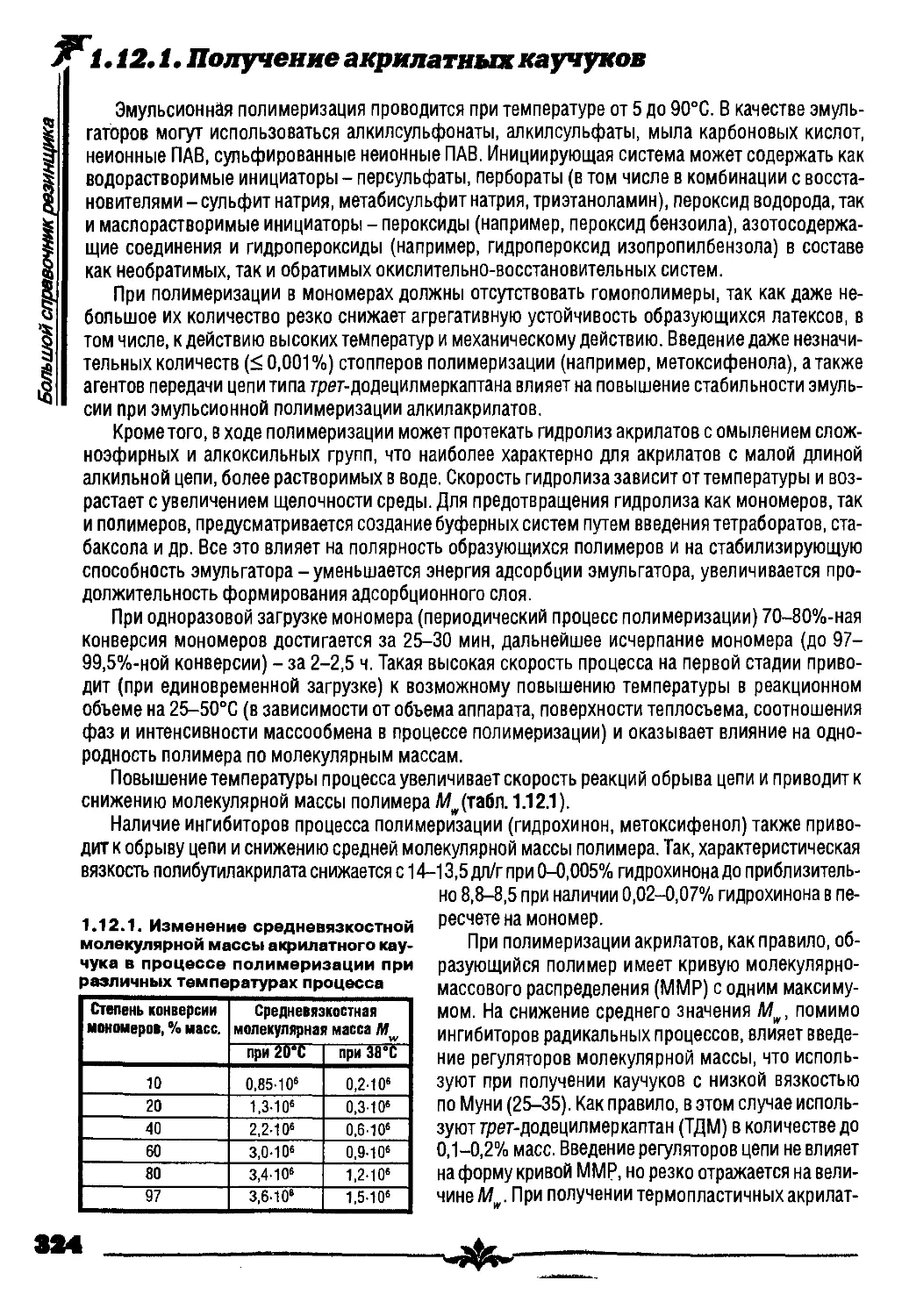

1.12.1. Получение акрилатных каучуков 324

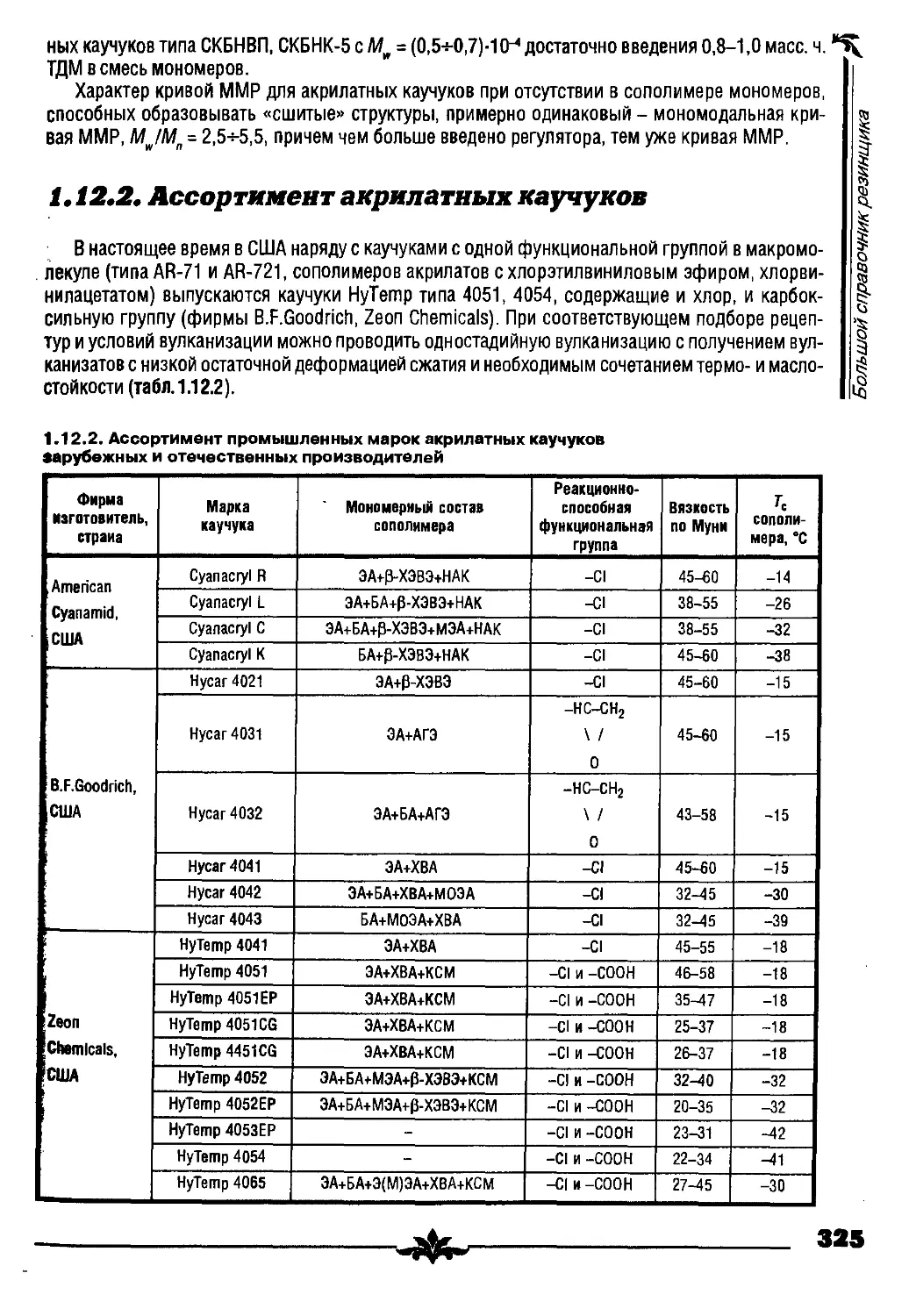

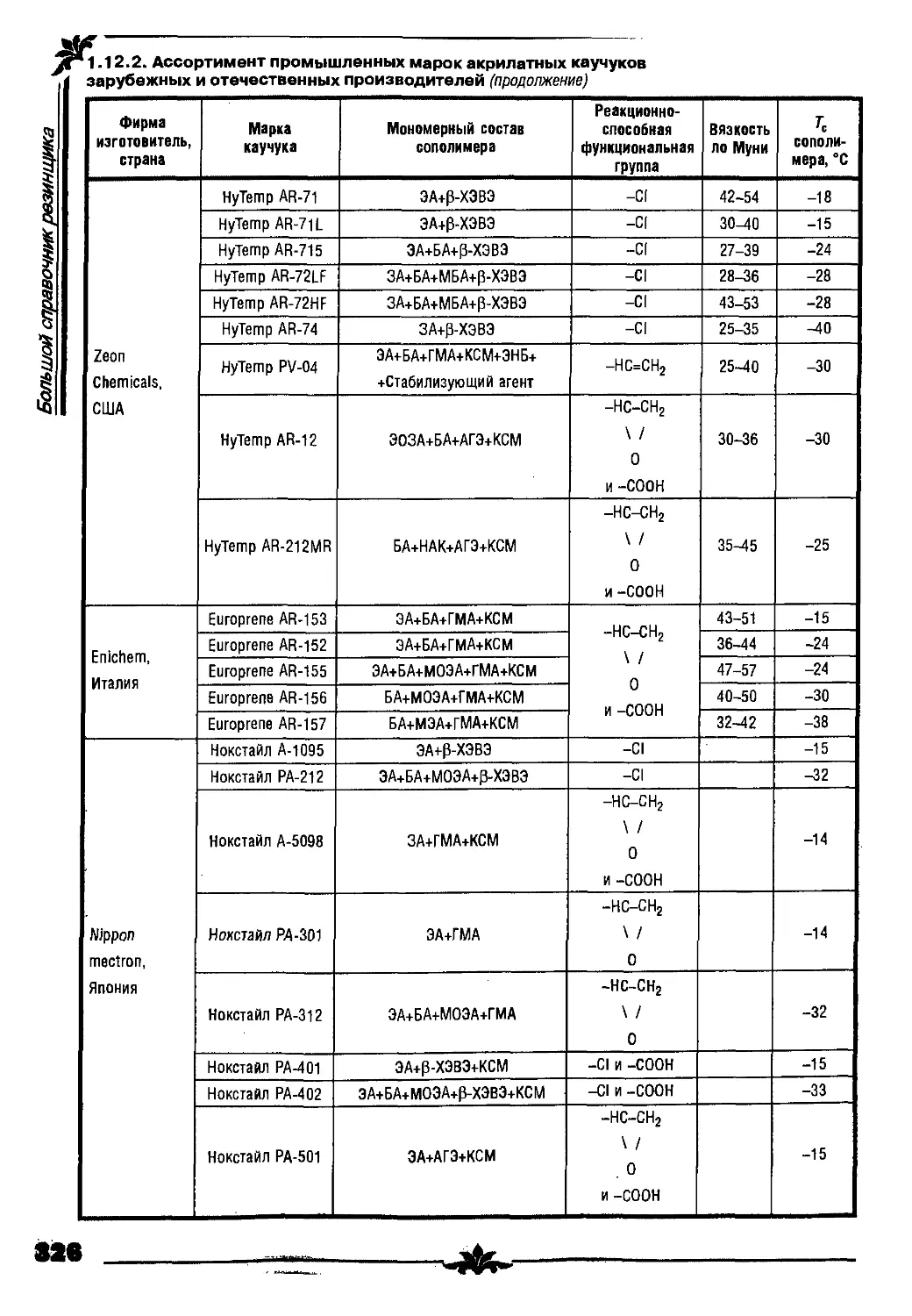

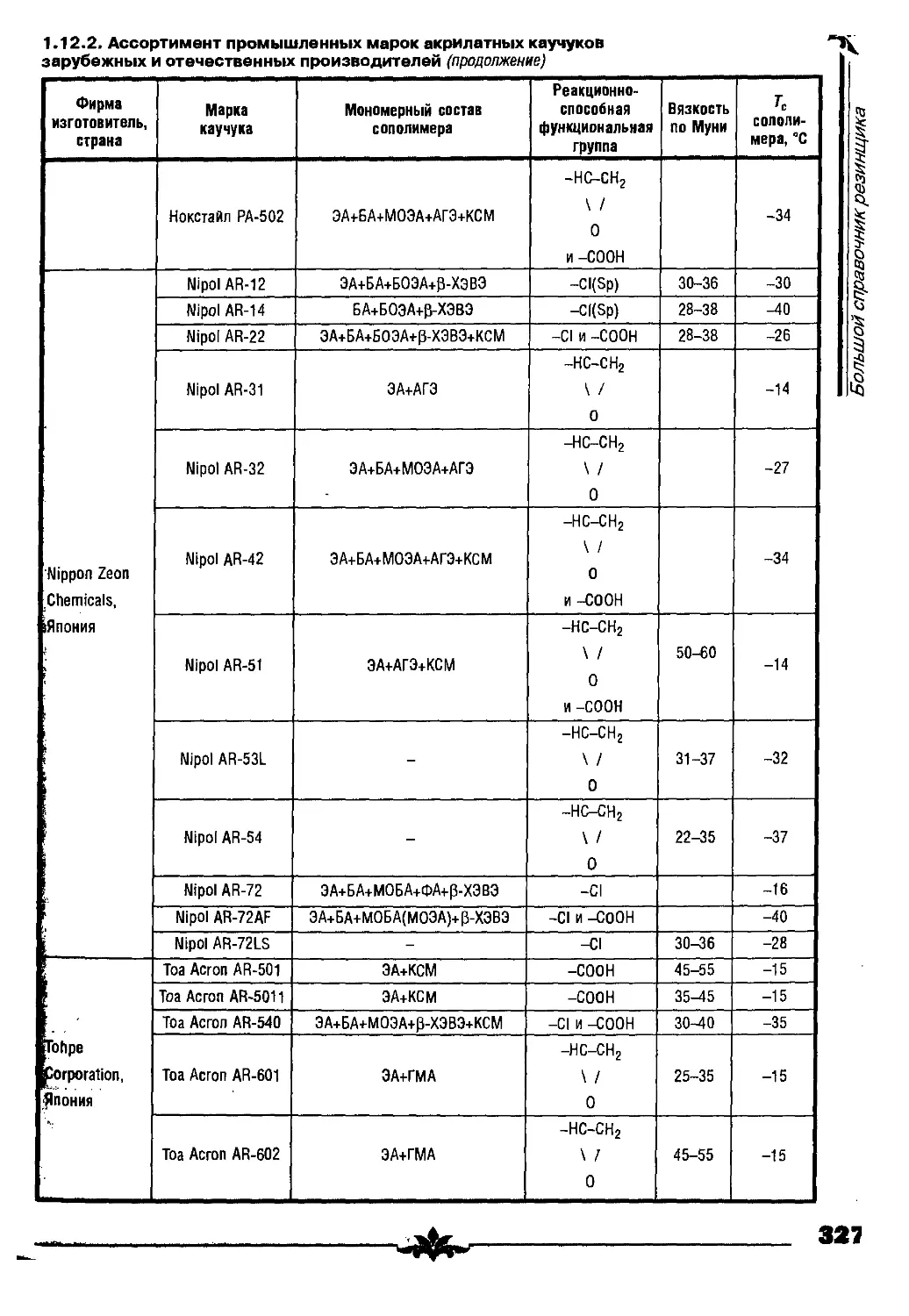

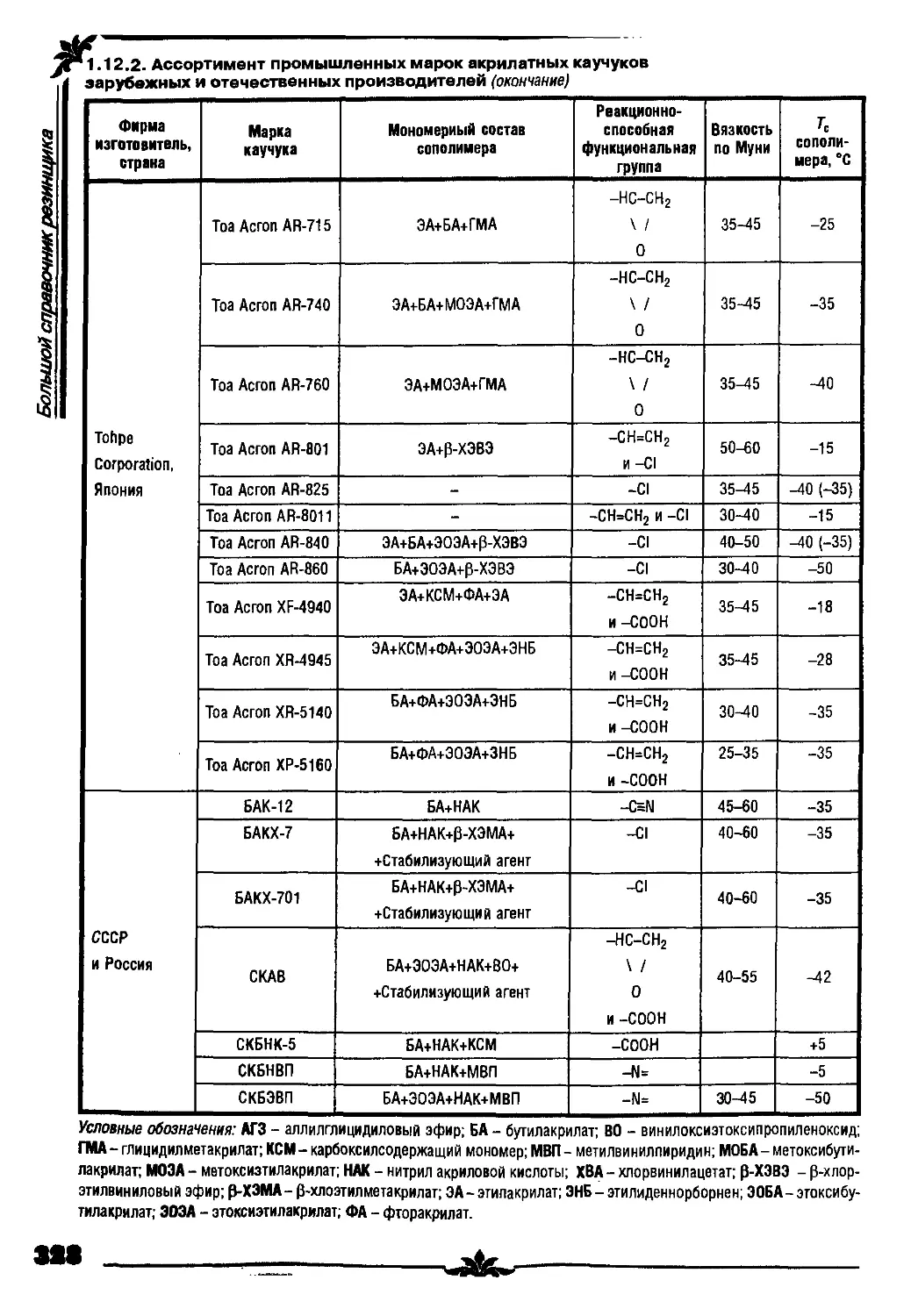

/. 12.2. Ассортимент акрилатных каучуков 325

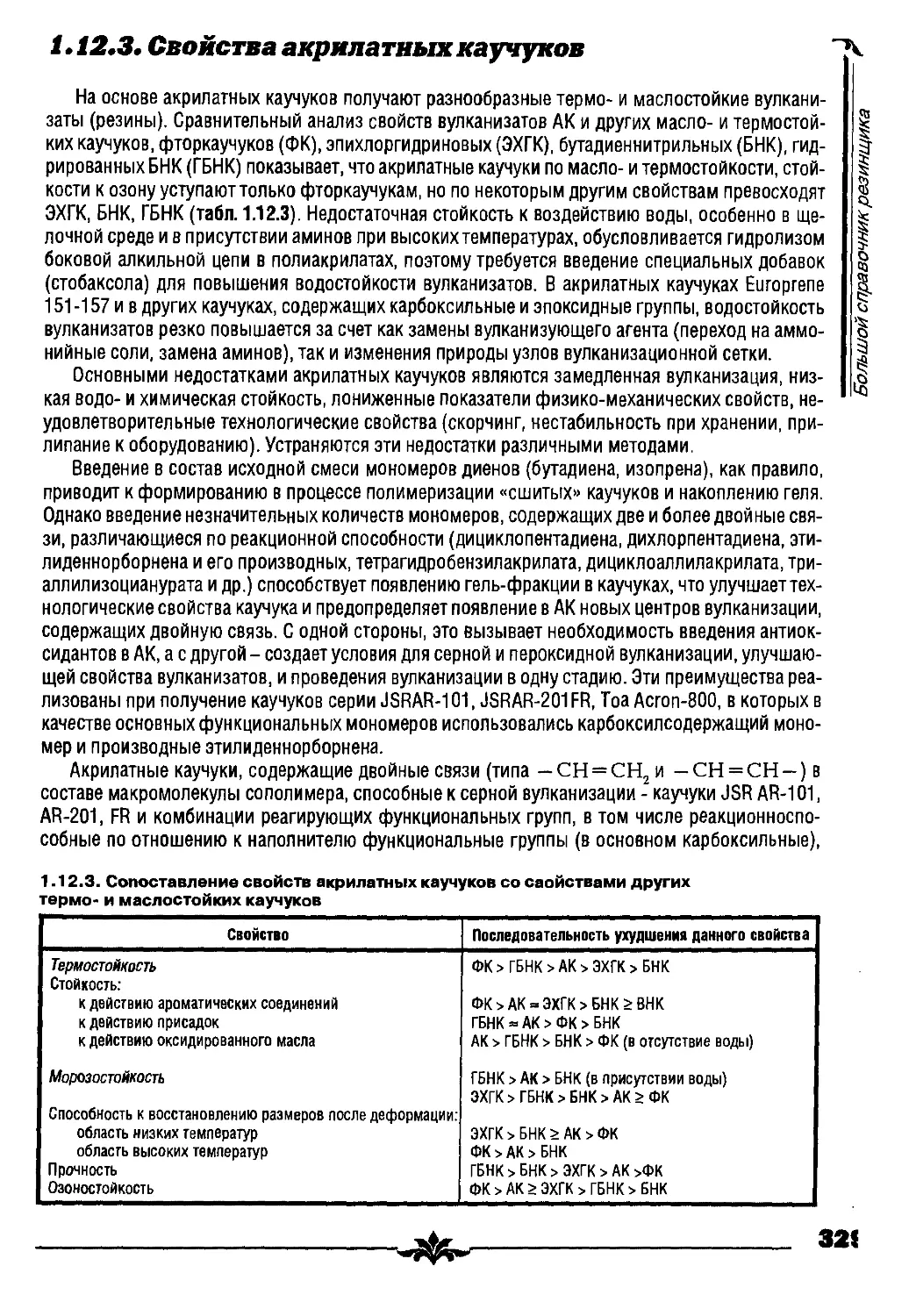

1.12.3. Свойства акрилатных каучуков 329

1.12.4. Применение акрилатных каучуков 333

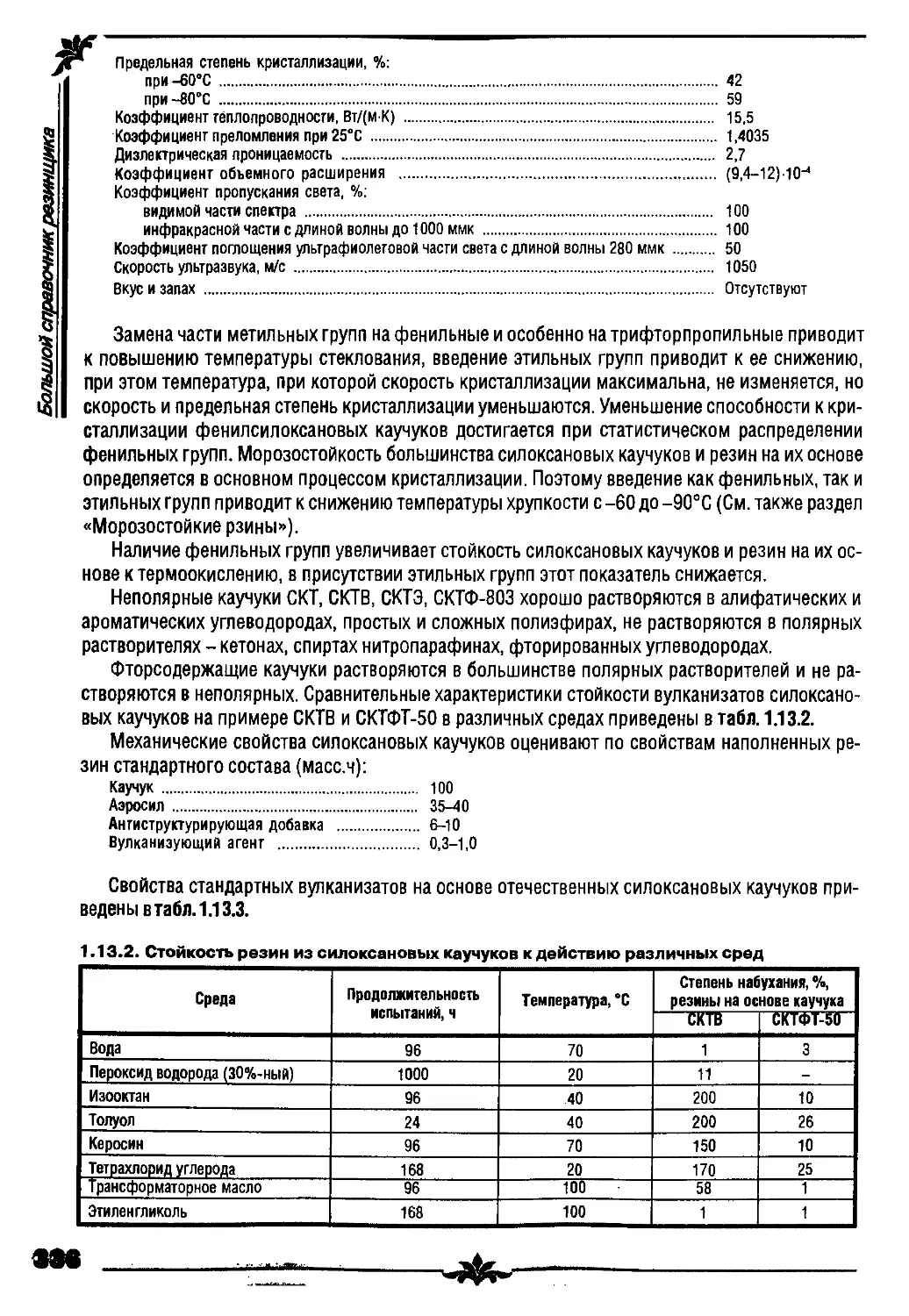

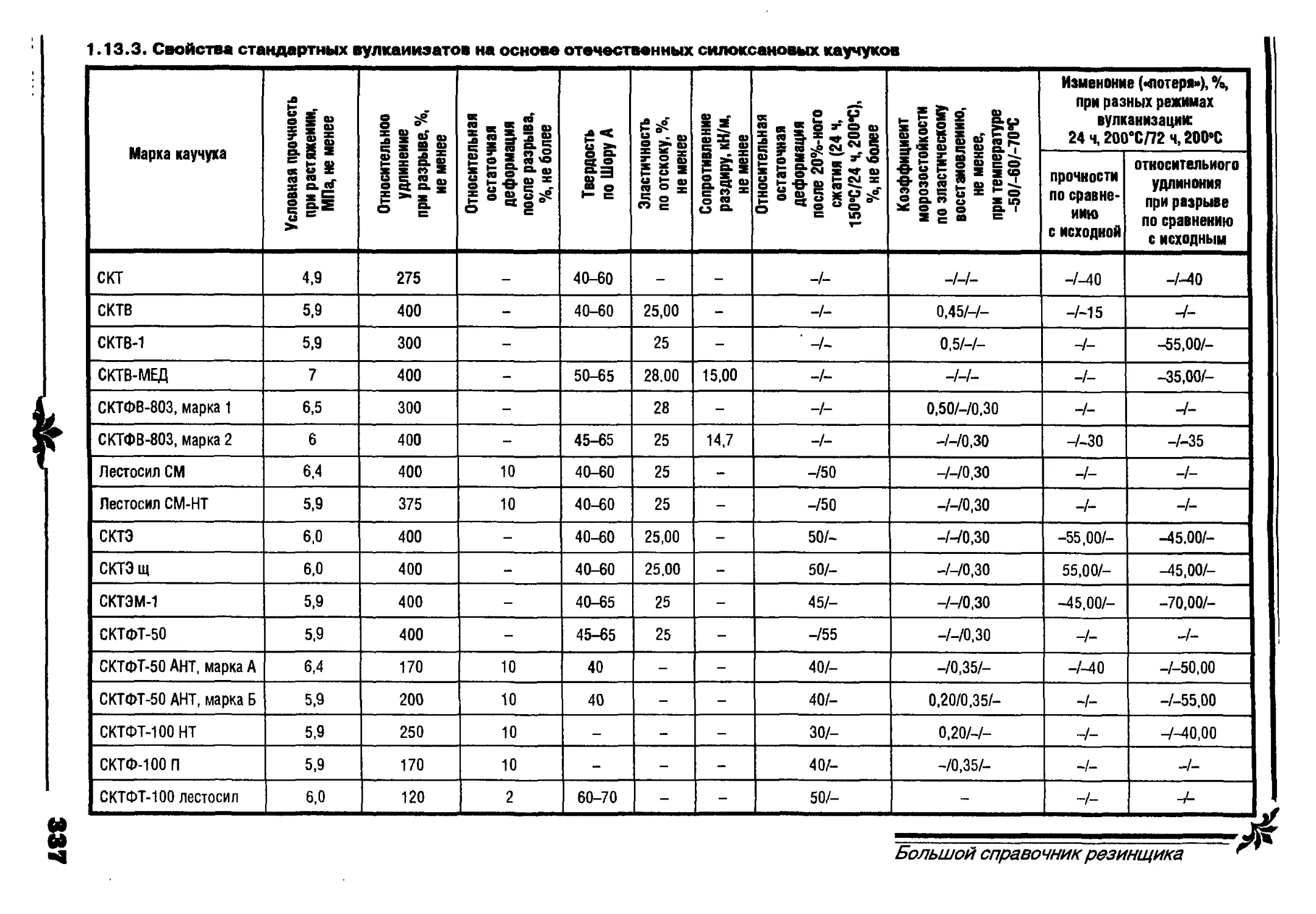

1.13. Силоксановые каучуки (Г.В. Григорян, НА. Катуркин) 334

1.13.1. Физические свойства силоксановых каучуков 335

1.13.2. Химические свойства силоксановых каучуков 338

1.13.3. Получение силоксановых каучуков 338

1.13.4. Применение силоксановых каучуков 339

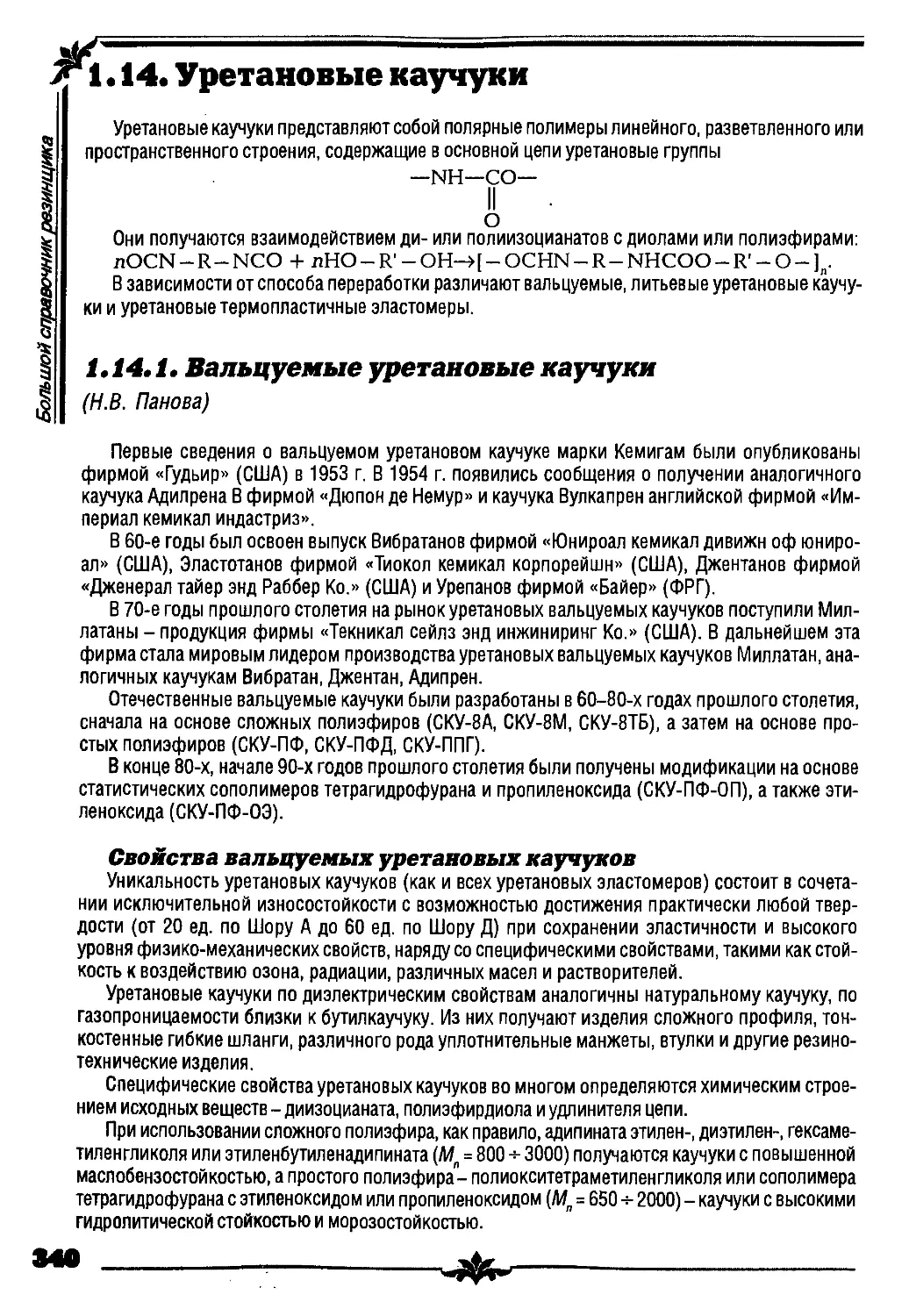

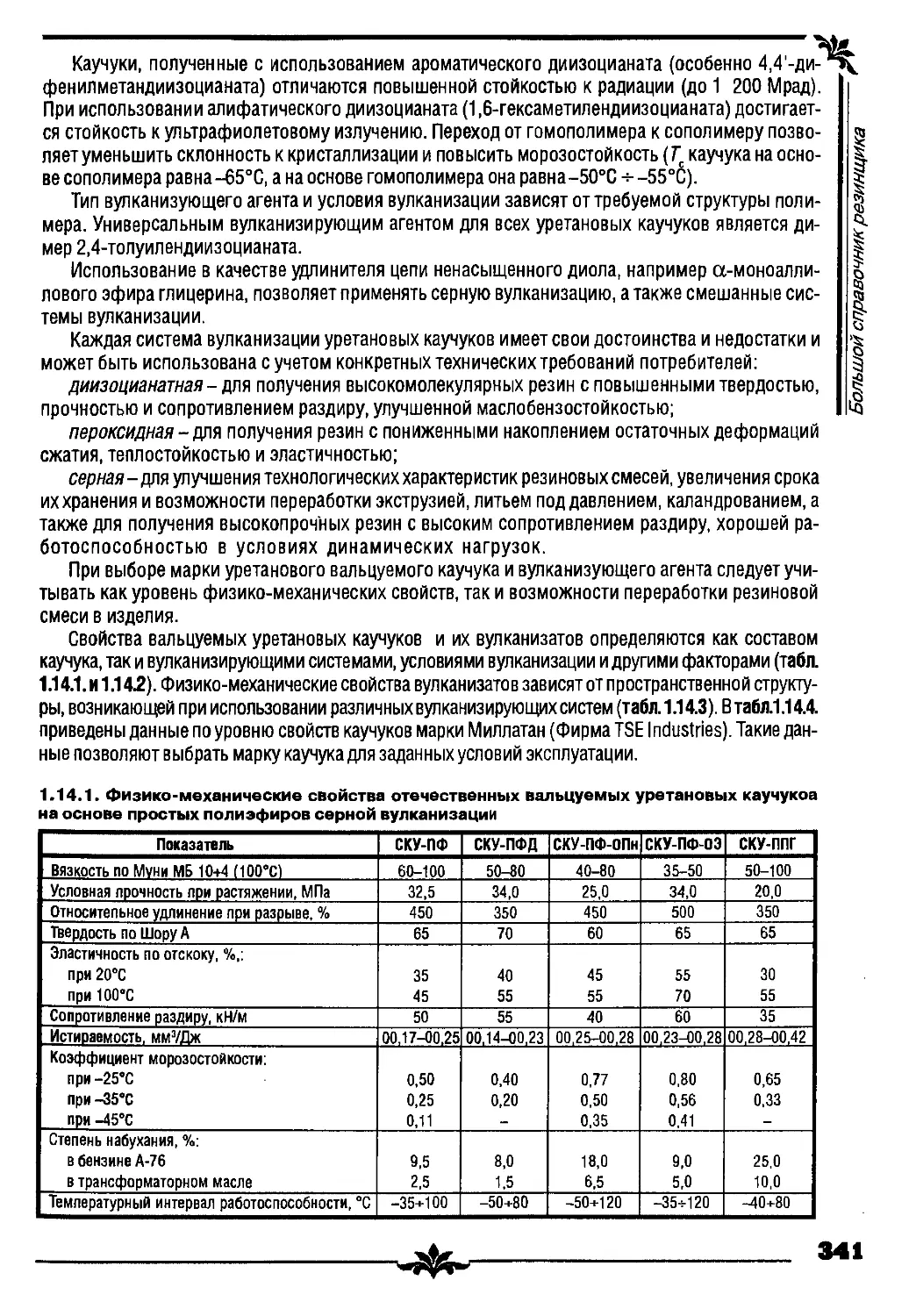

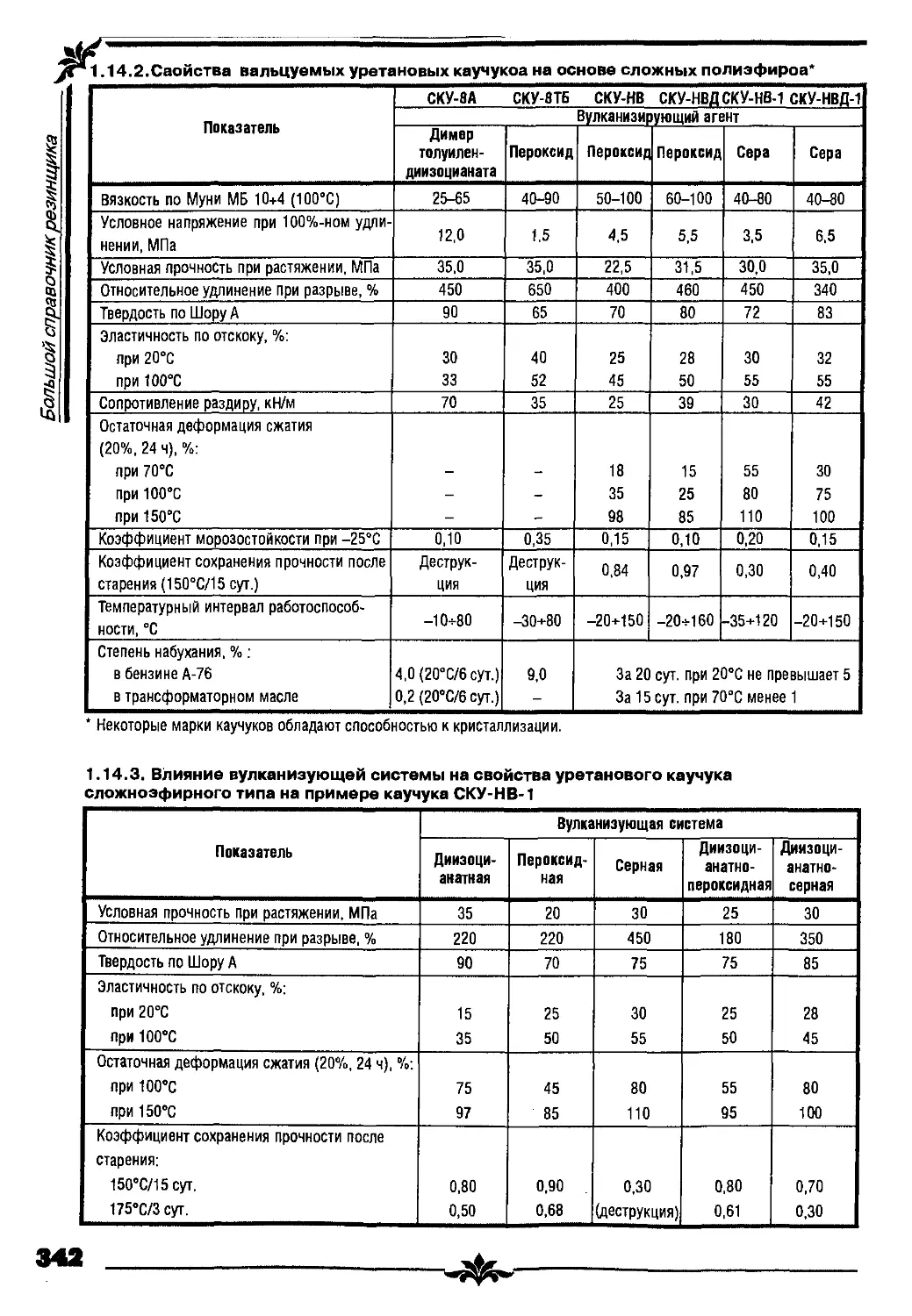

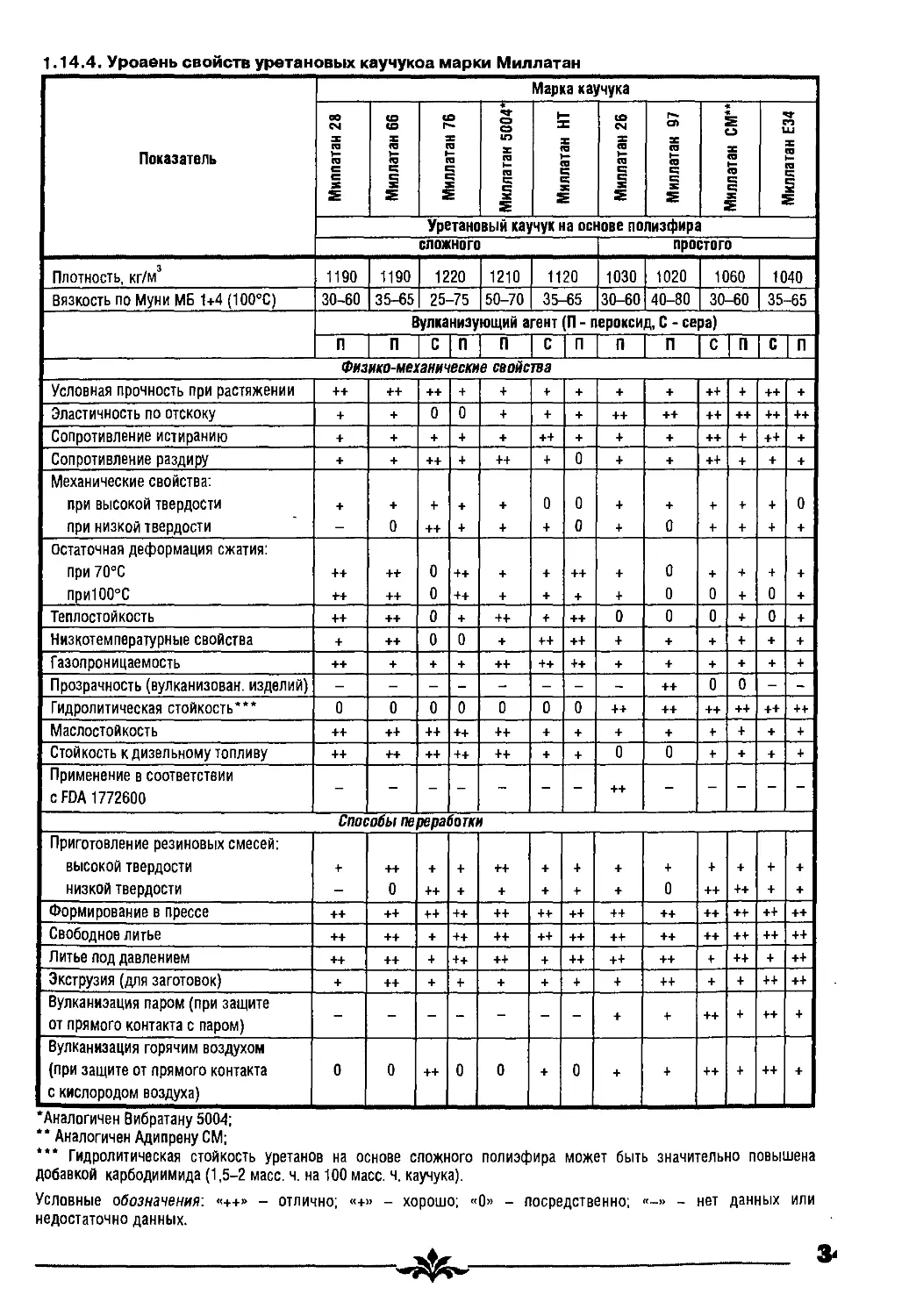

1.14. Уретановые каучуки 340

1.14.1. Вальцуемые уретановые каучуки (Н.В. Панова) 340

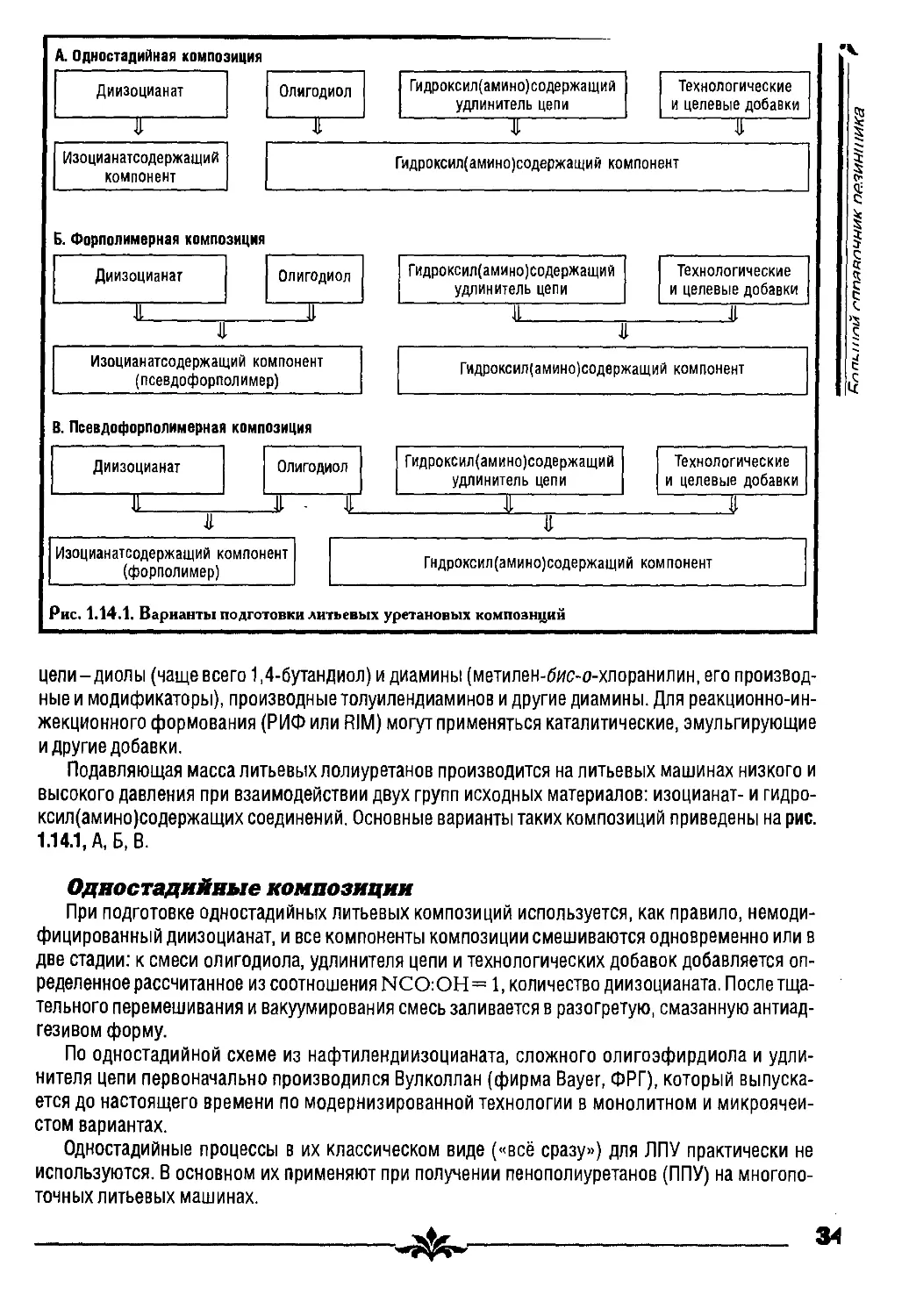

1.14.2. Литьевые уретановые каучуки (ЮЛ. Морозов) 346

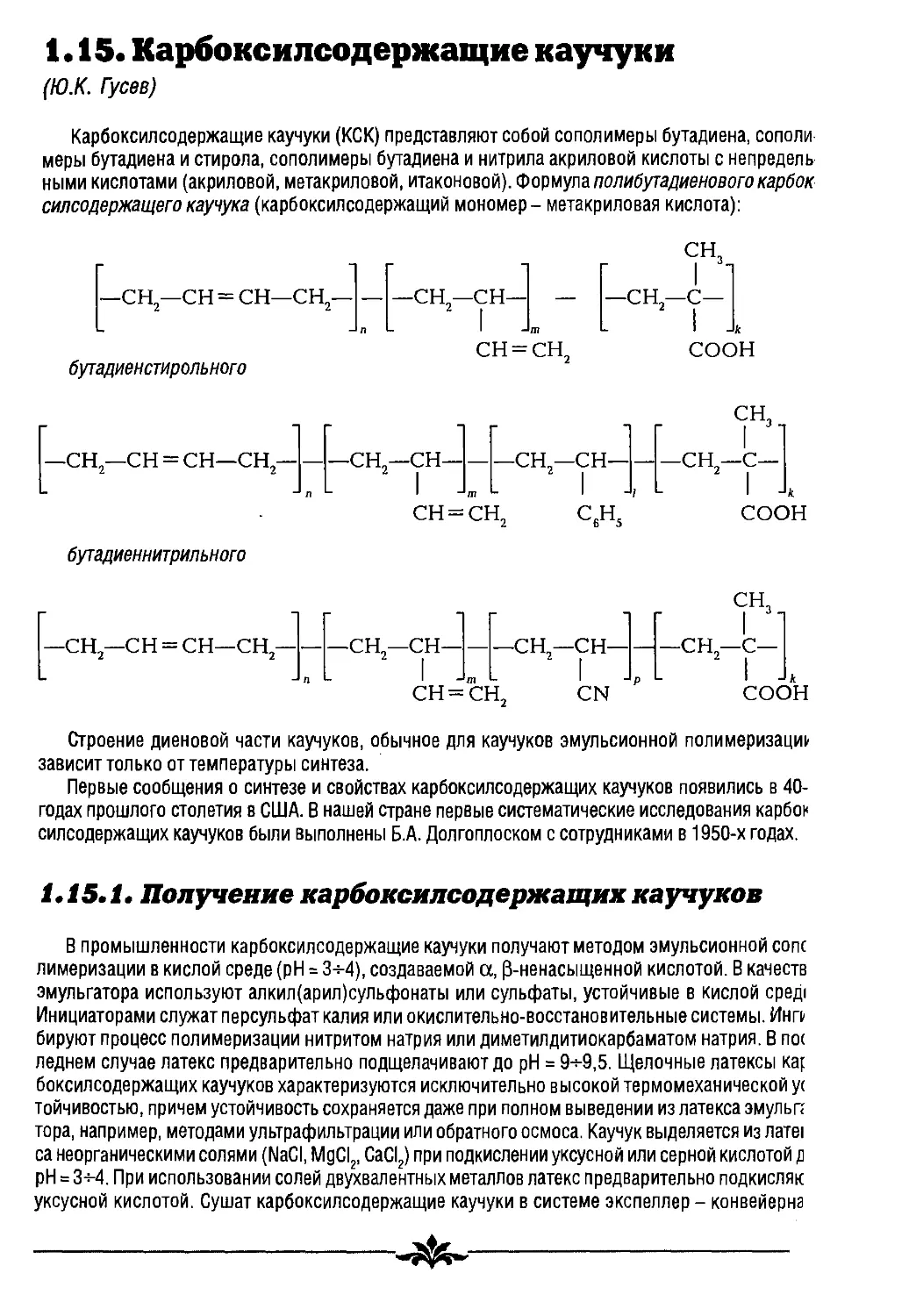

1.15. Карбоксилсодержащие каучуки (Ю.КТусев) 357

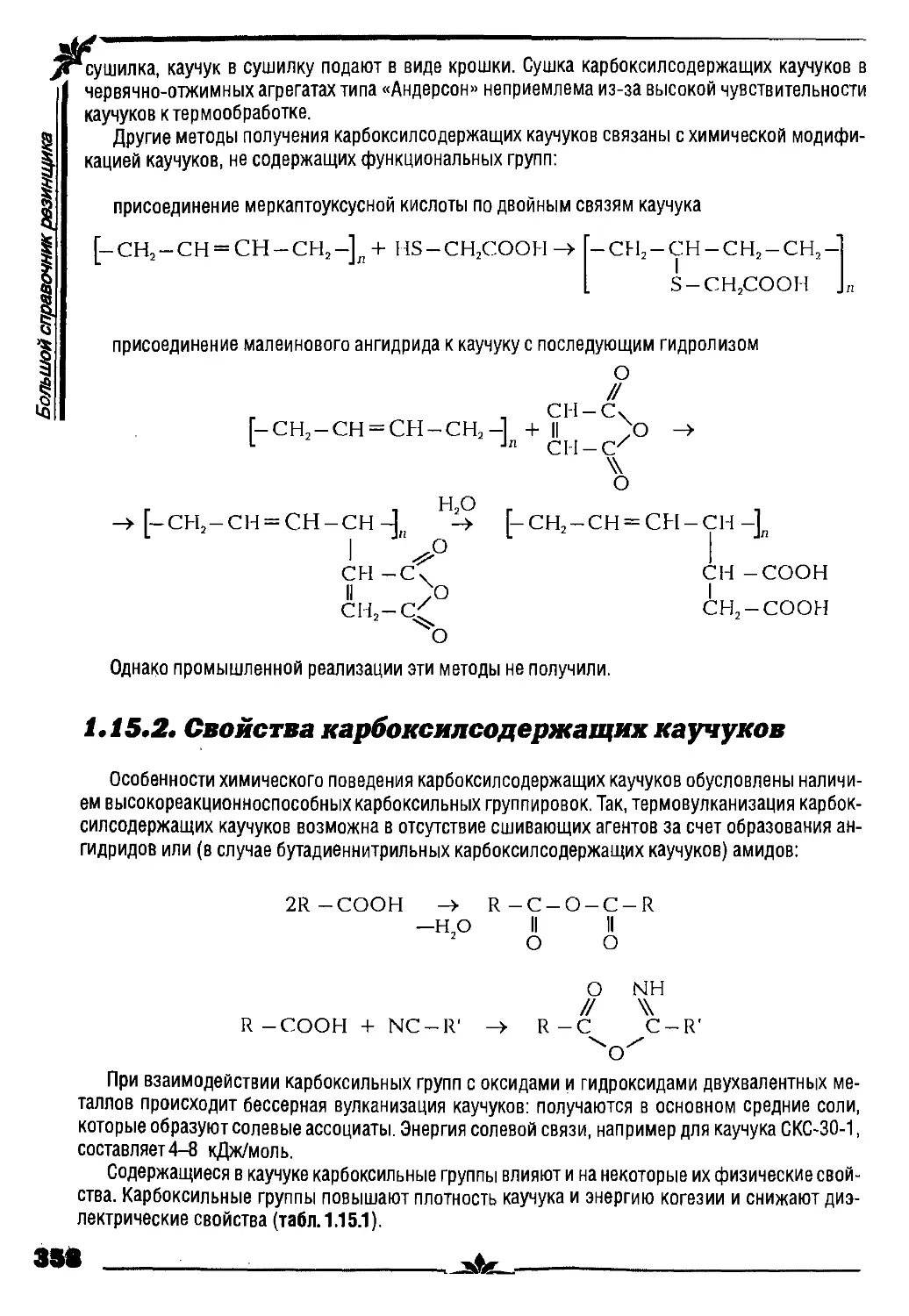

1.15.1. Получение карбоксилсодержащих каучуков 357

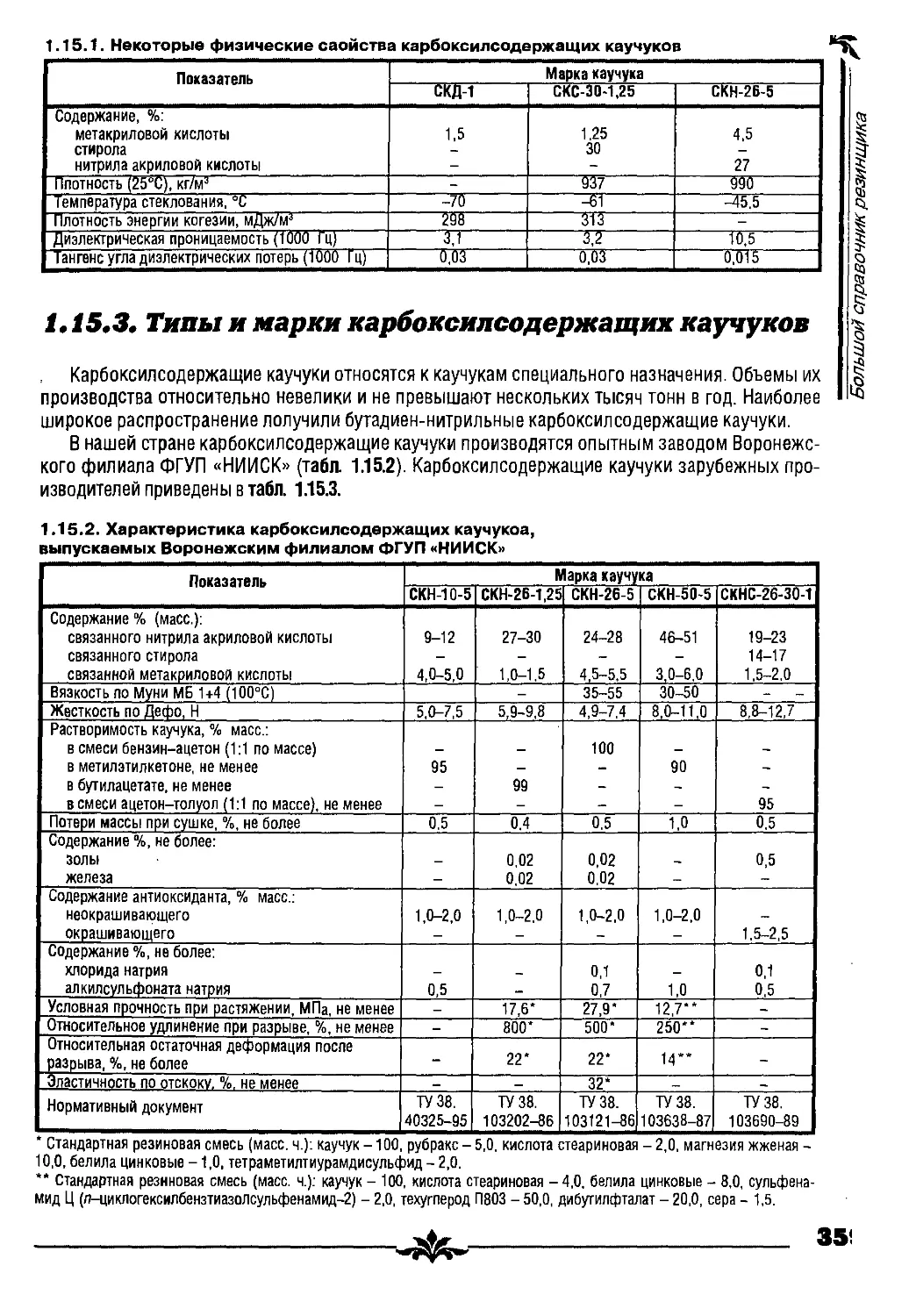

1.15.2. Свойства карбоксилсодержащих каучуков 358

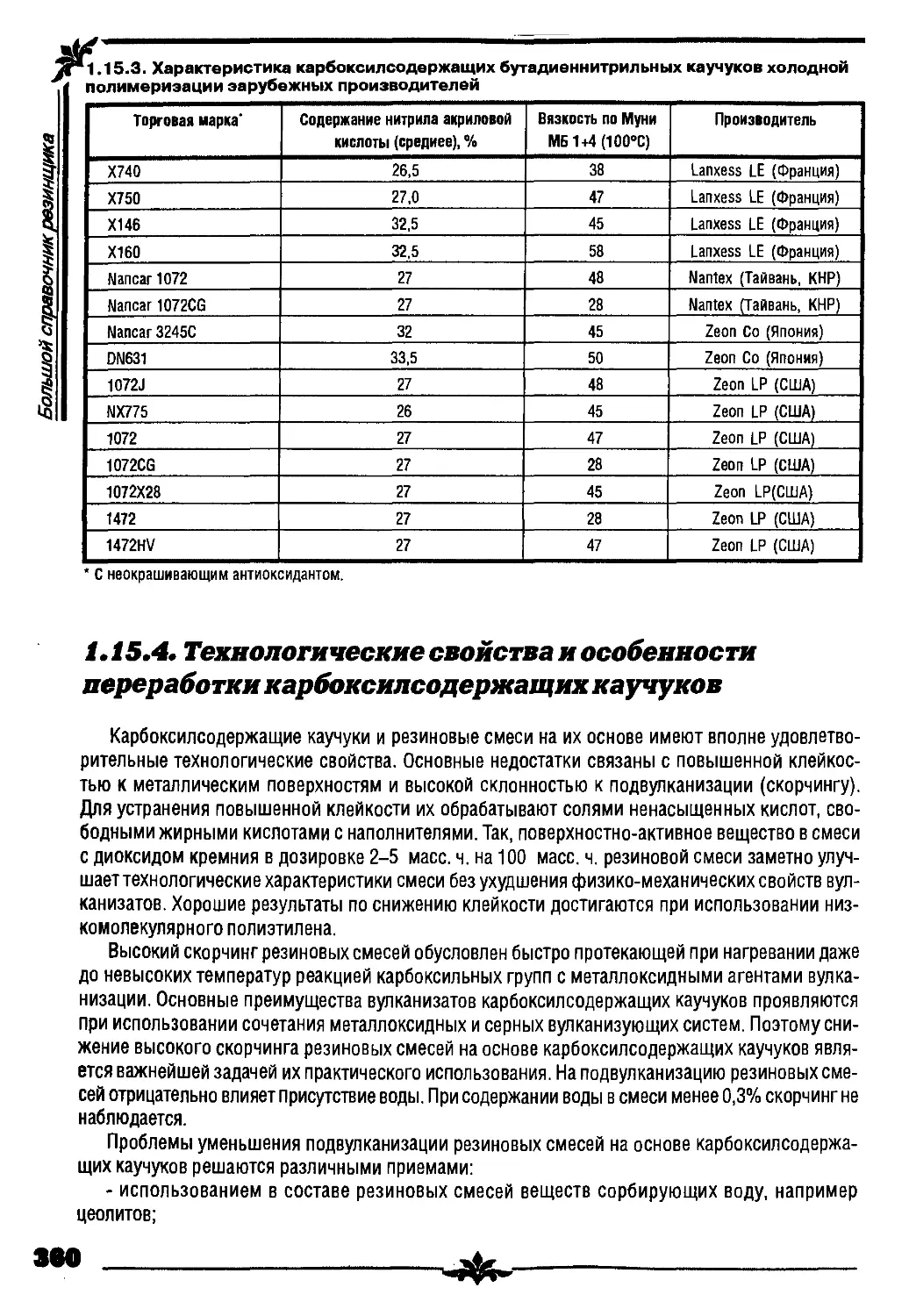

1.15.3. Типы и марки карбоксилсодержащих каучуков 359

1.15.4. Технологические свойства и особенности переработки карбоксилсодержащих

каучуков 360

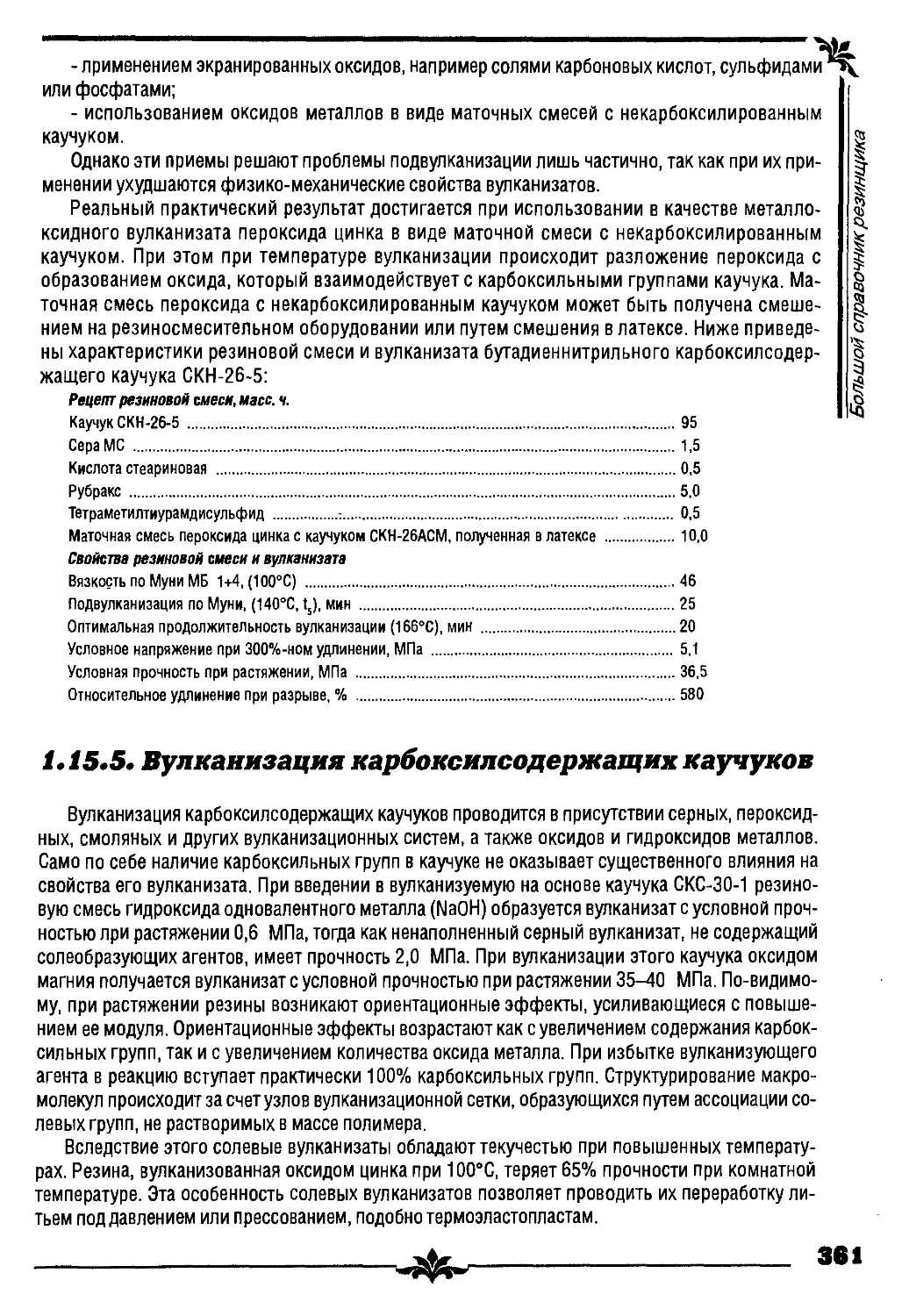

1.15.5. Вулканизация карбоксилсодержащих каучуков 361

1.15.6. Физико-механические свойства вулканизатов карбоксилсодержащих каучуков 362

1.15.7. Применение карбоксилсодержащих каучуков 362

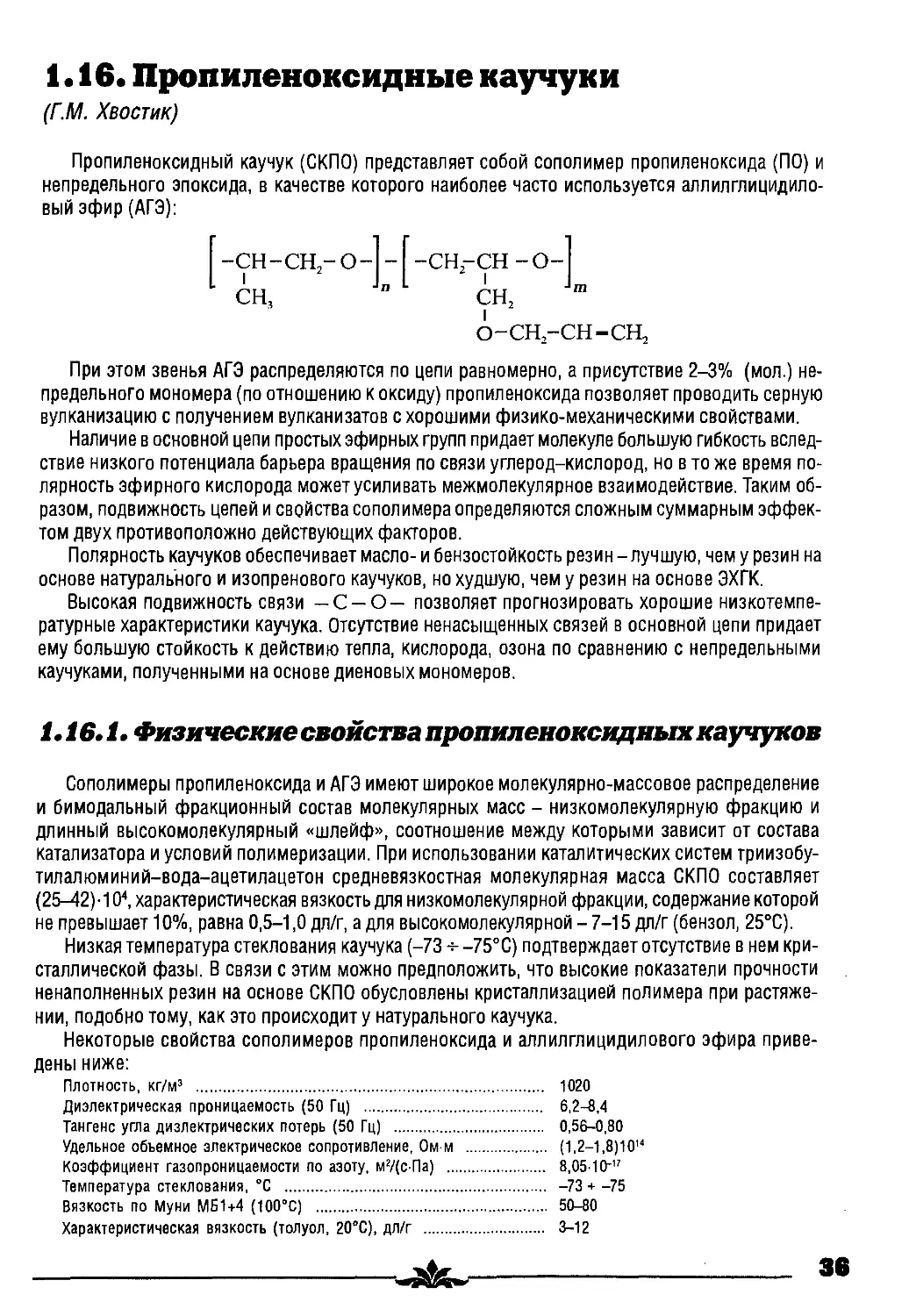

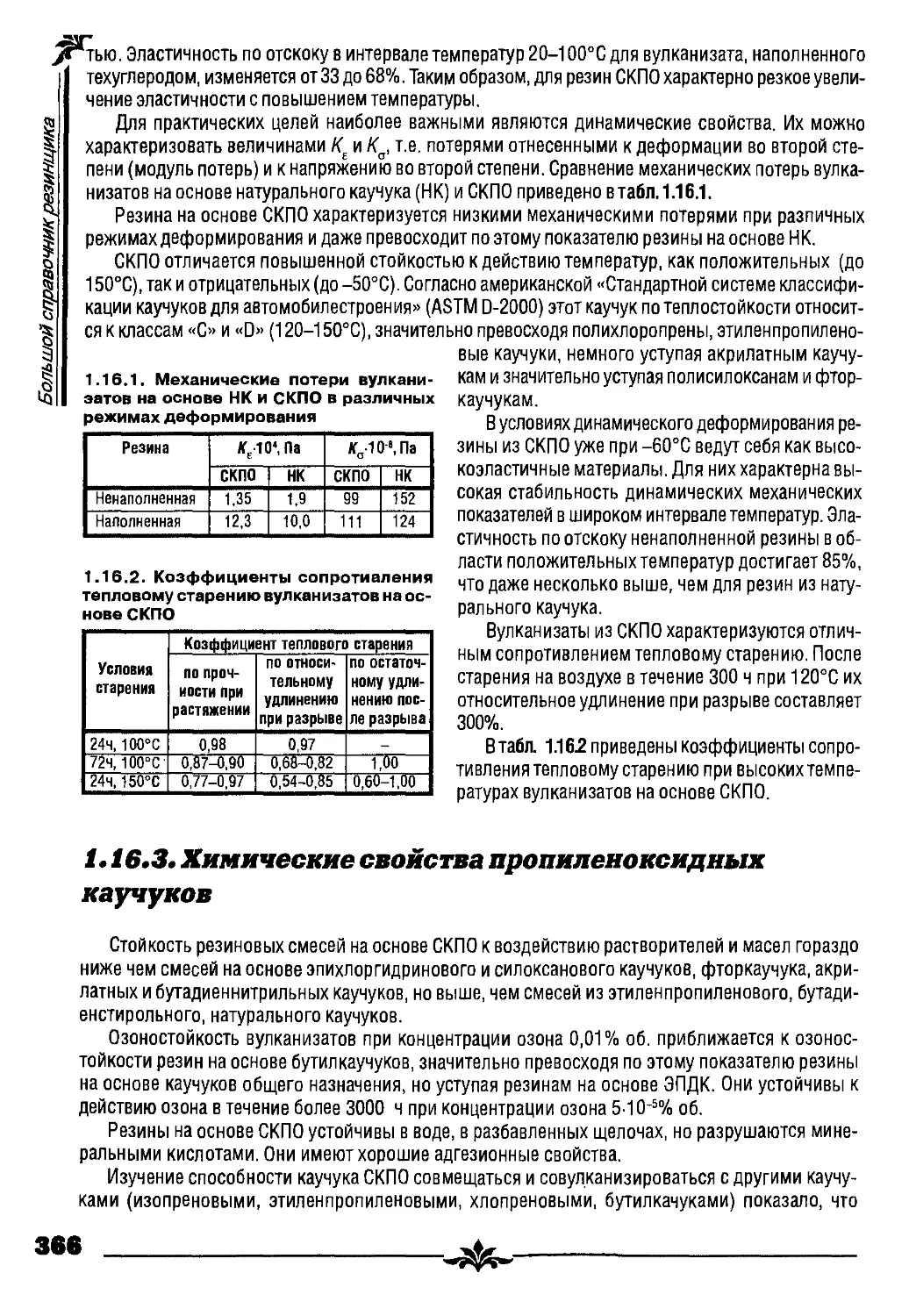

1.16. Пропиленоксидные каучуки (Г.М. Хвостик) 363

1.16.1. Физические свойства пропиленоксидных каучуков 363

1.16.2. Технологические свойства и особенности переработки пропиленоксидных каучуков . 364

1.16.3. Химические свойства пропиленоксидных каучуков 366

1.16.4. Применение пропиленоксидных каучуков 367

1.17. Полисульфидные каучуки (Ю.Н. Хакимуллин) 368

1.17.1. Получение жидких тиоколов 369

1.172. Свойства жидких тиоколов 372

1.17.3. Переработка полисульфидных олигомеров 376

1.17.4. Применение полисульфидных олигомеров 384

1.18. Винилпиридиновые каучуки (ИЛ. Шмурак) 387

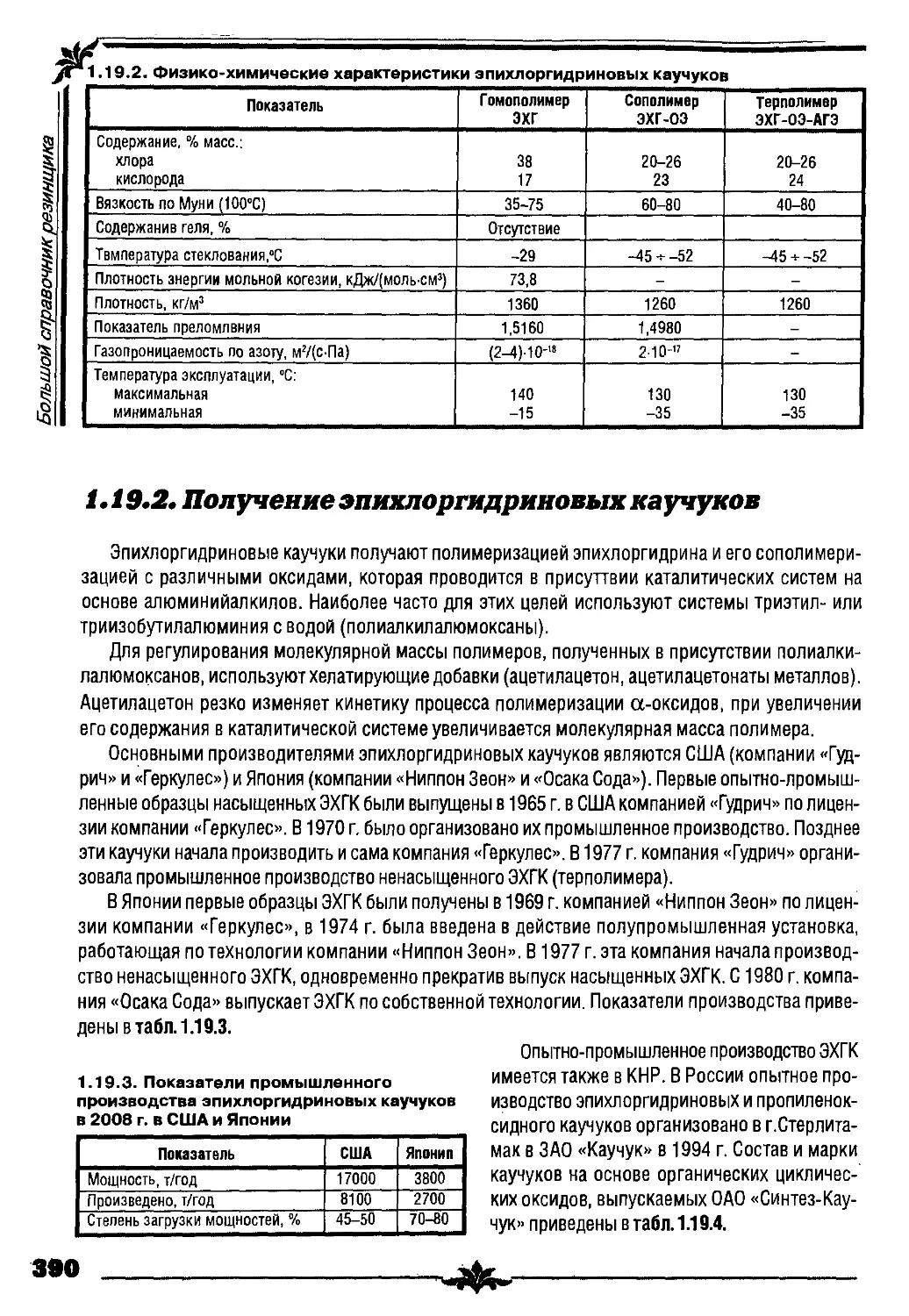

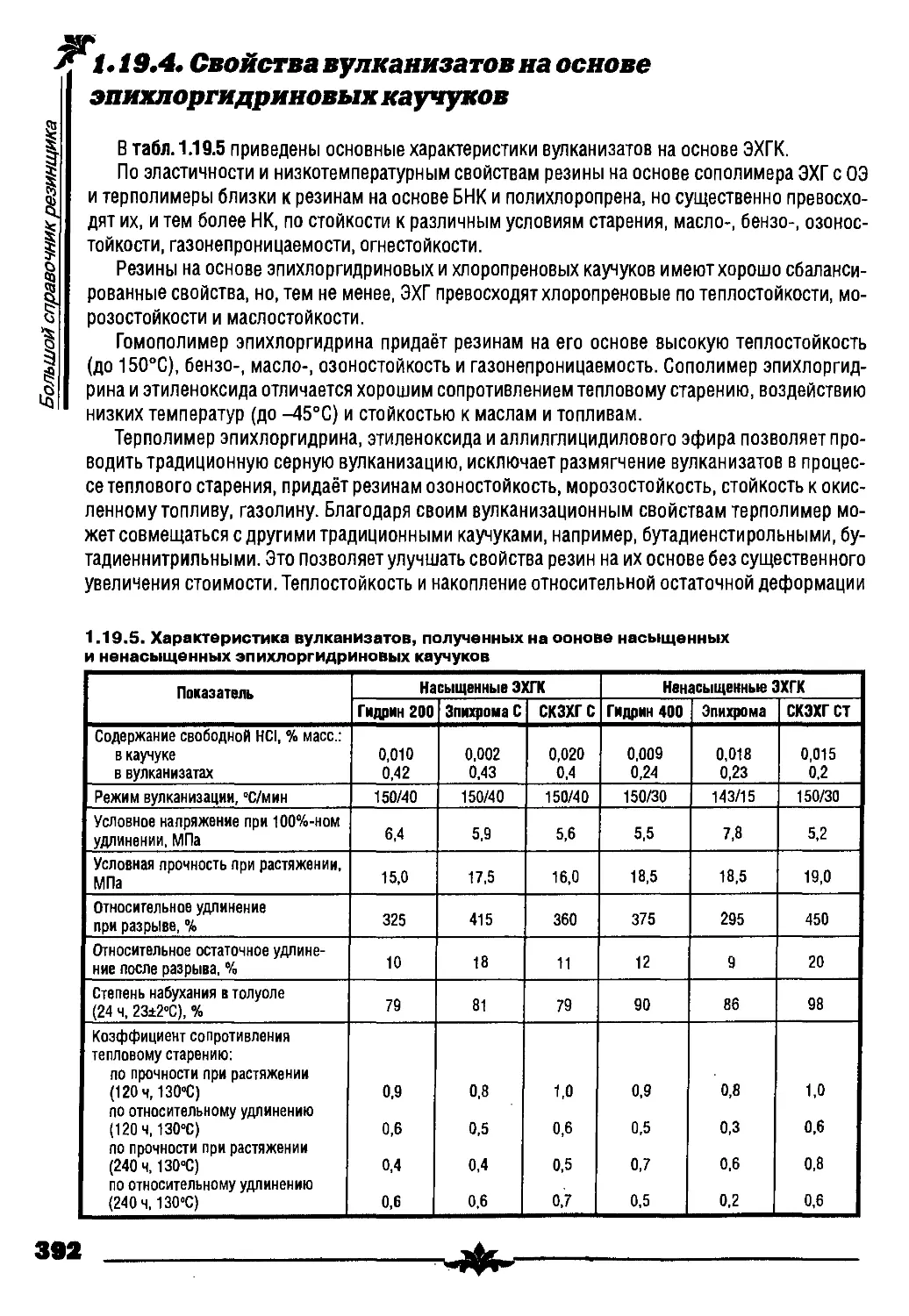

1.19. Эпихлоргидриновые каучуки (Г.М. Хвостик) 388

1.19.1. Строение и свойства эпихлоргидриновых каучуков 389

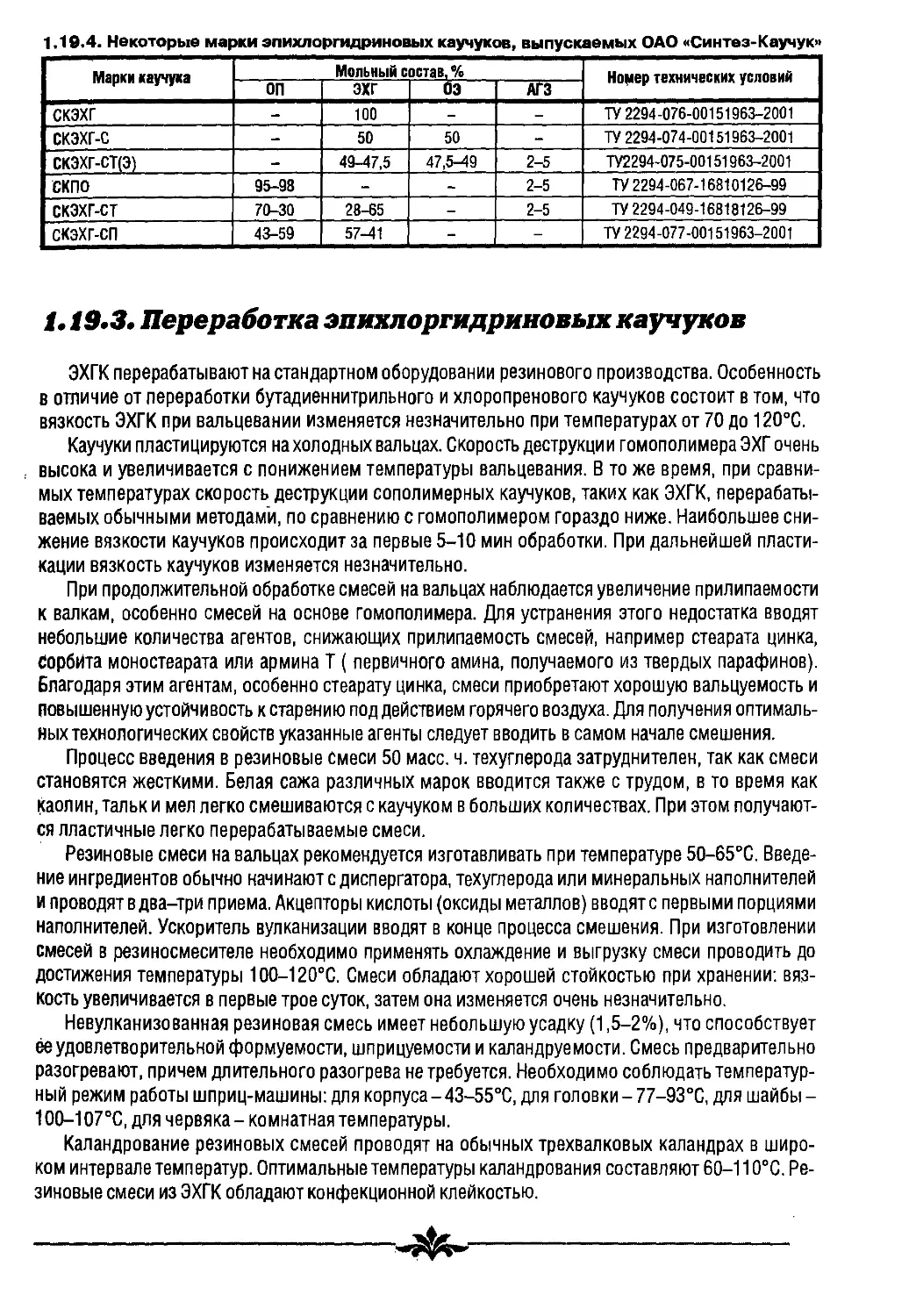

1.192. Получение эпихлоргидриновых каучуков 390

1.19.3. Переработка эпихлоргидриновых каучуков 391

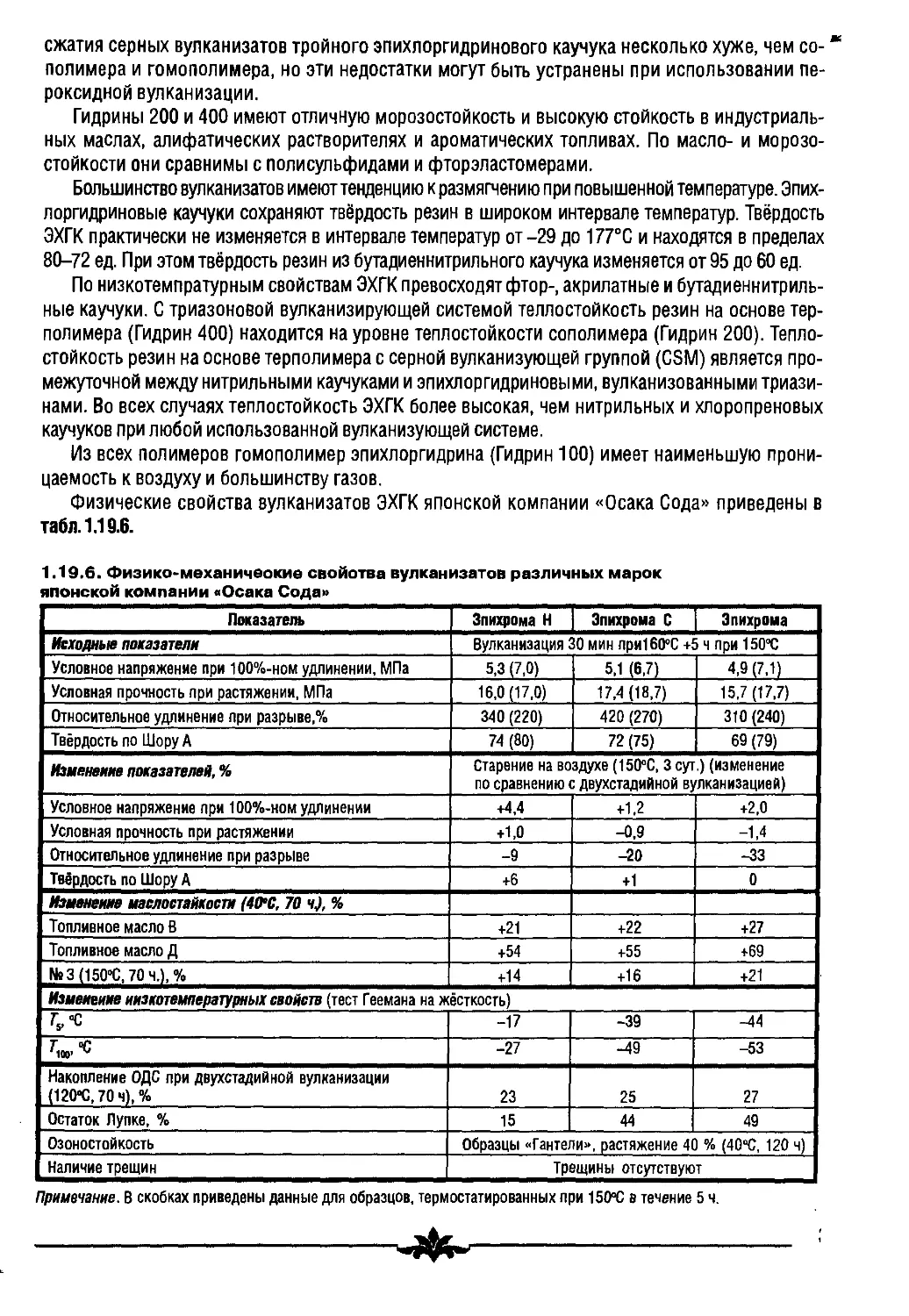

1.19.4. Свойства вулканизатов на основе эпихлоргидриновых каучуков 392

1.19.5. Применение эпихлоргидриновых каучуков 396

1.20. Гидрированные бутадиеннитрильные каучуки (ЮЛ. Морозов) 398

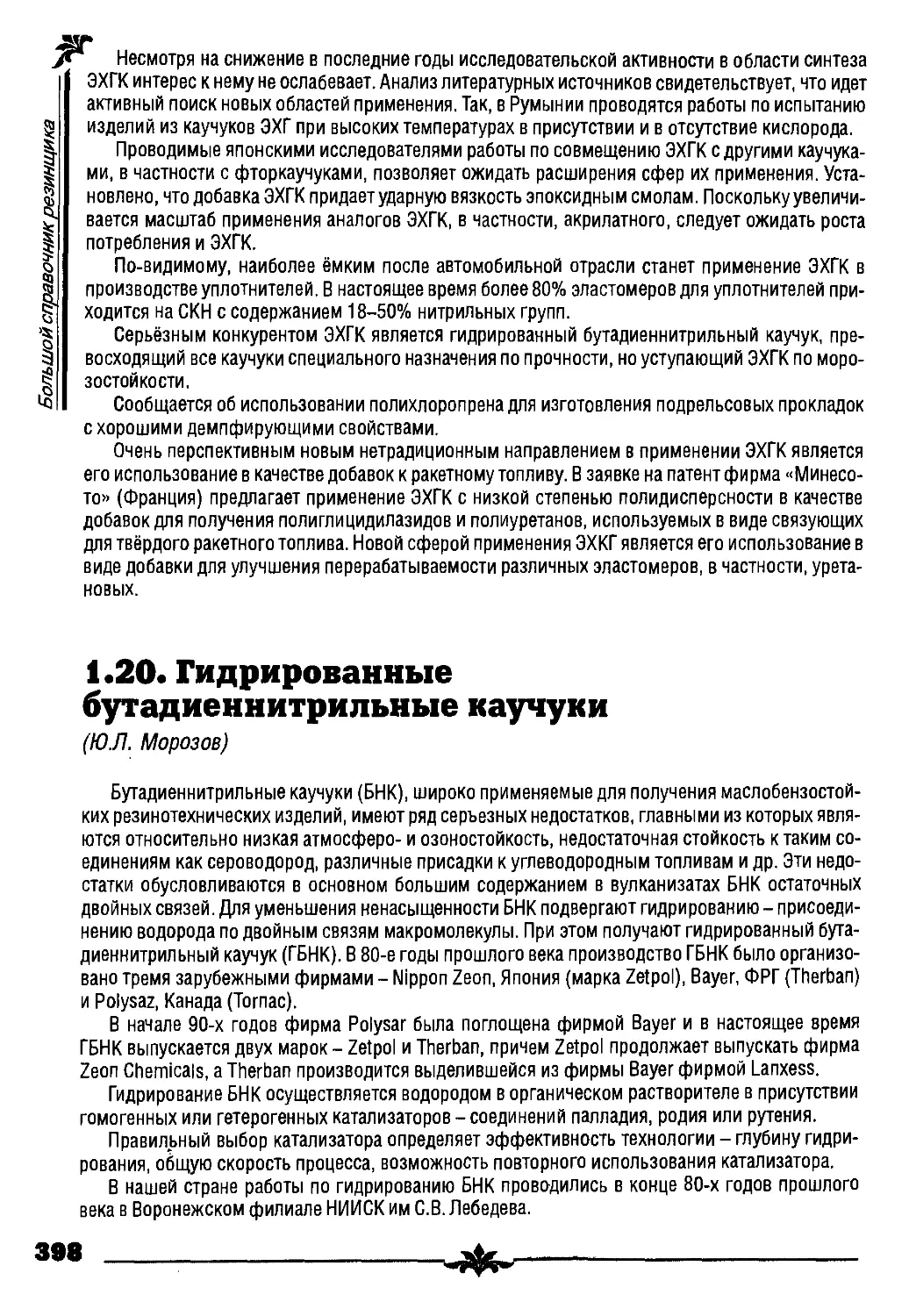

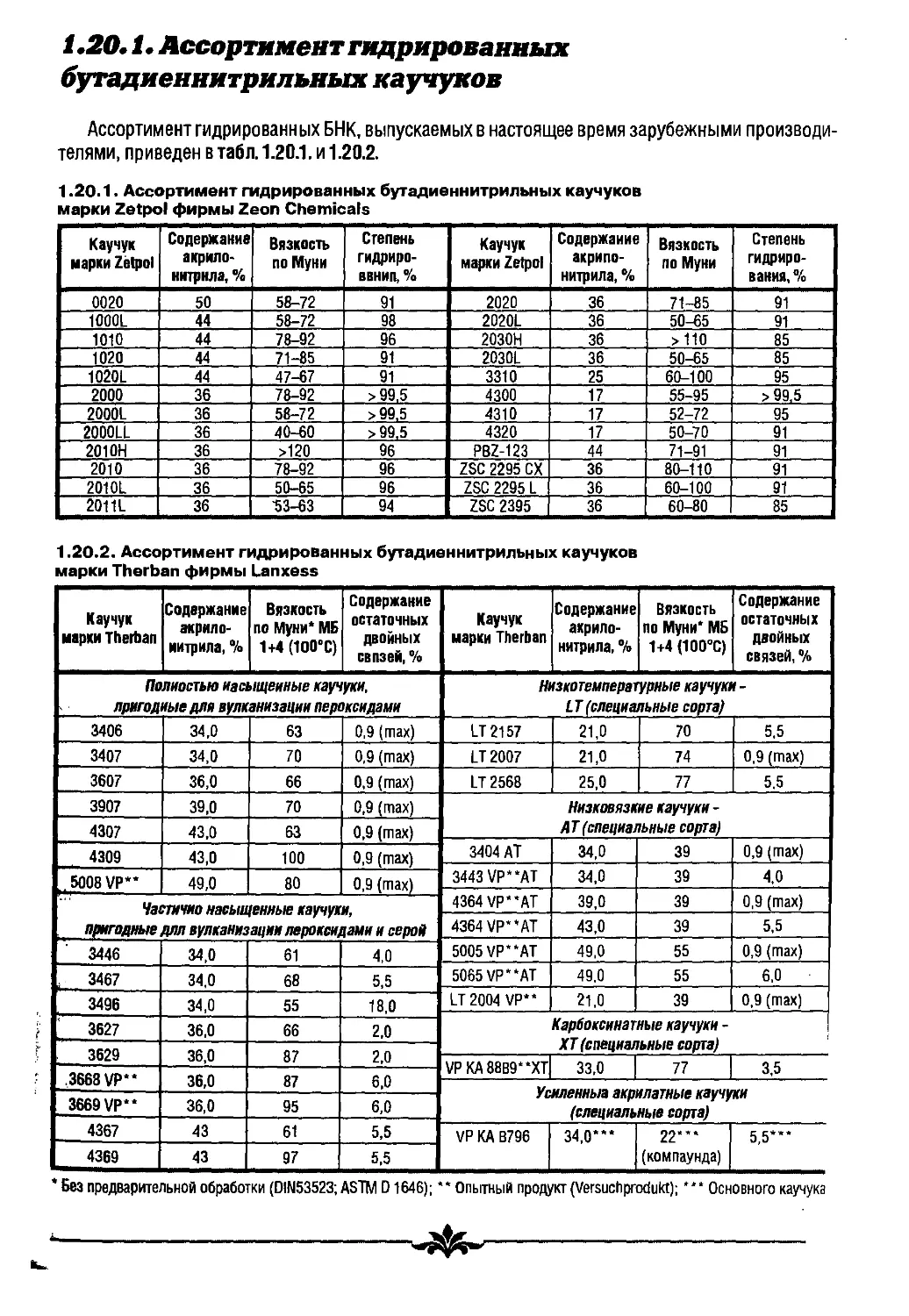

1.20.1. Ассортимент гидрированных бутадиеннитрильных каучуков 399

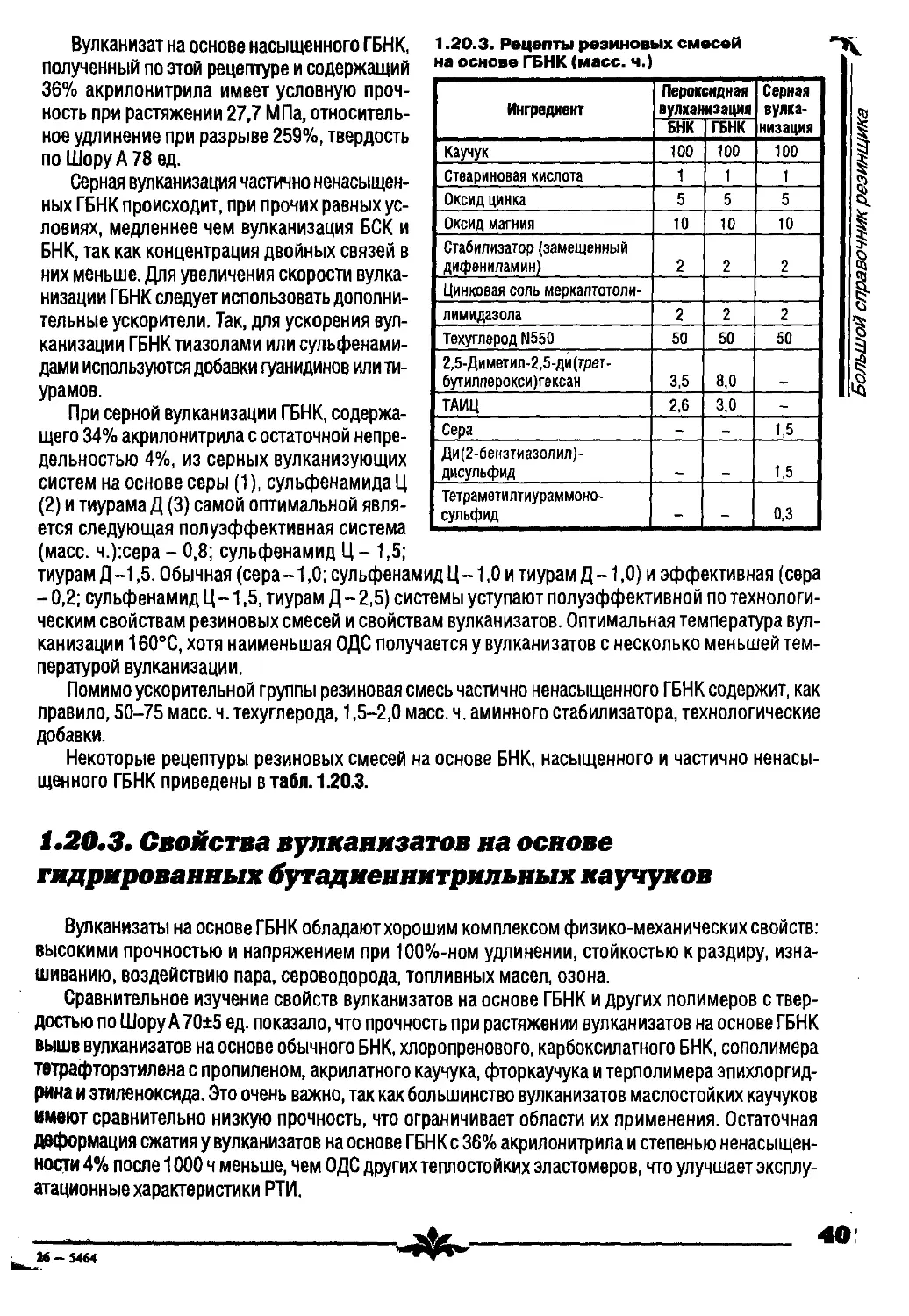

1.20.2. Вулканизация гидрированных бутадиеннитрильных каучуков 400

120.3. Свойства вулканизатов на основе гидрированных бутадиеннитрильных каучуков 401

1.20.4. Применение гидрированных бутадиеннитрильных каучуков 402

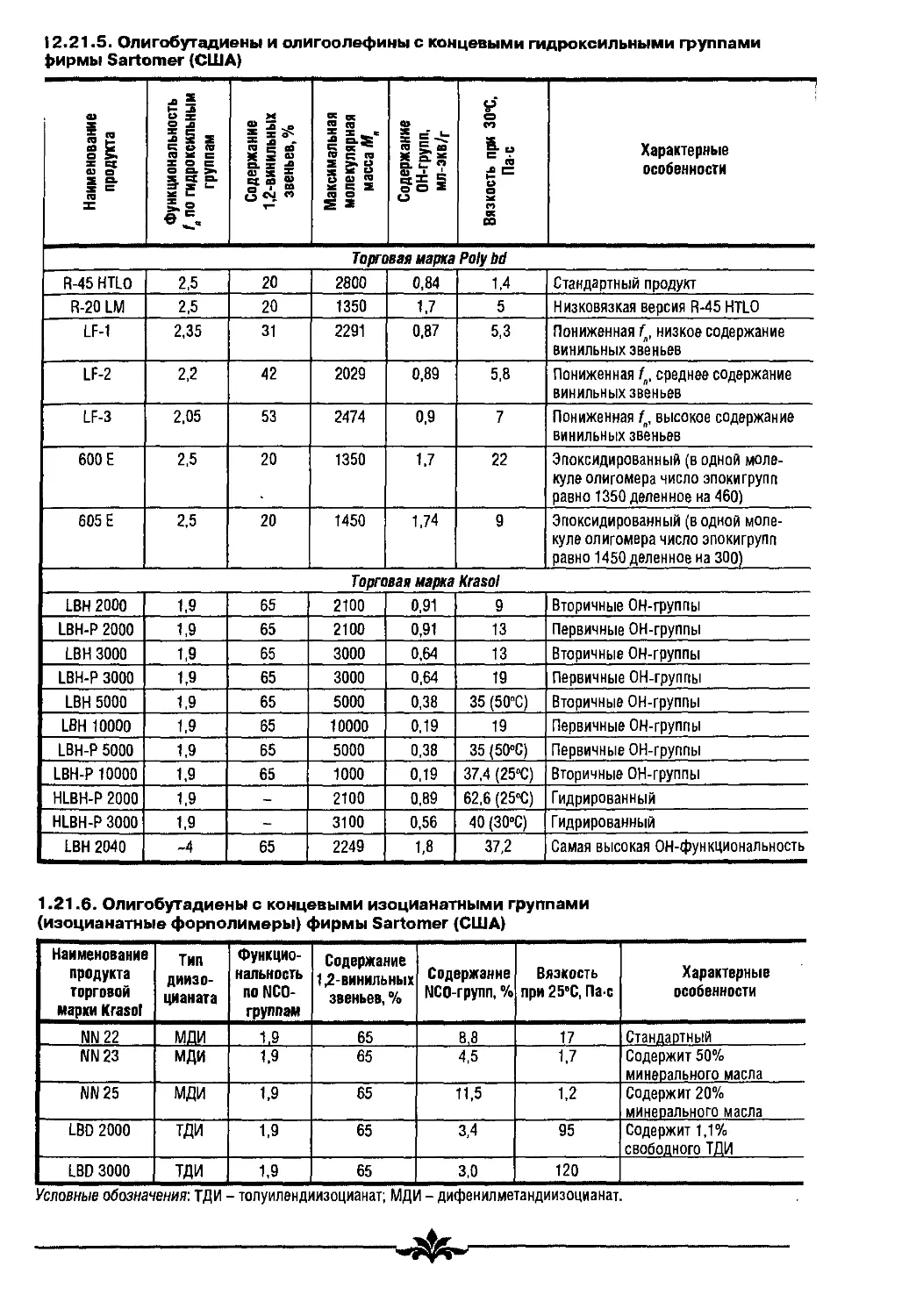

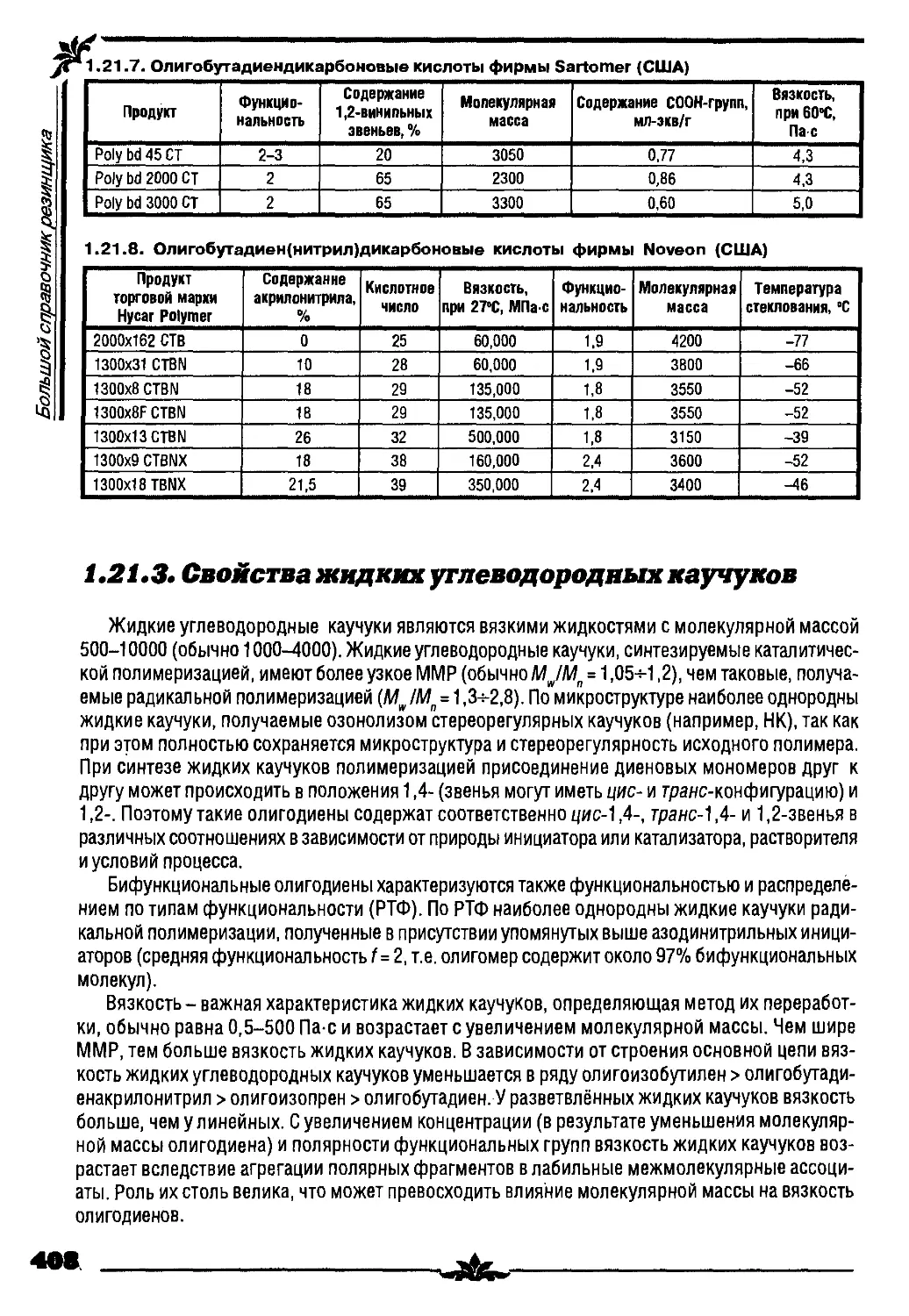

1.21. Жидкие углеводородные каучуки (ЮЛ. Морозов, СВ. Резниченко) 403

1.21.1. Получение жидких углеводородных каучуков 403

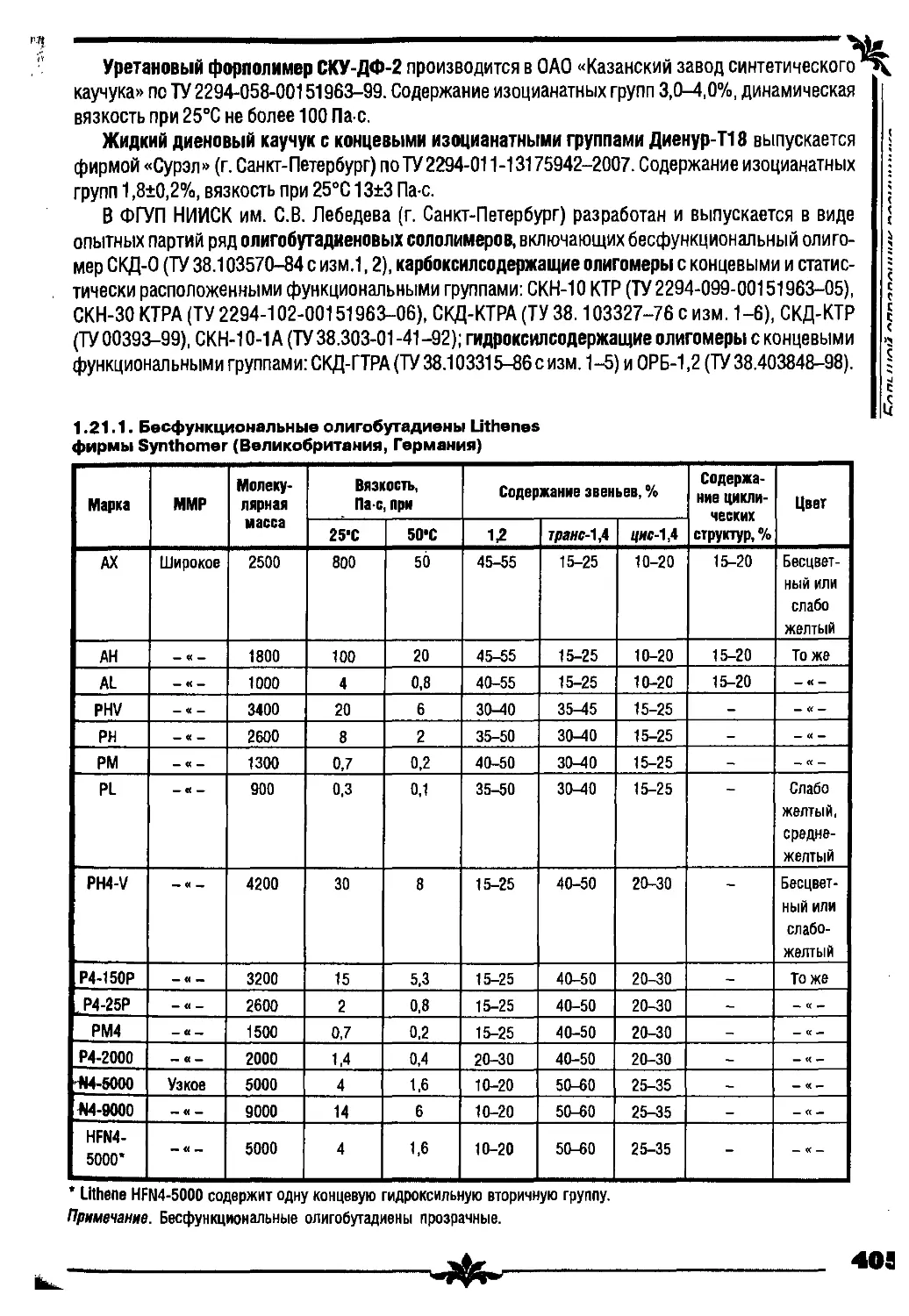

1.21.2. Ассортимент жидких углеводородных каучуков 404

121.3. Свойства жидких углеводородных каучуков 408

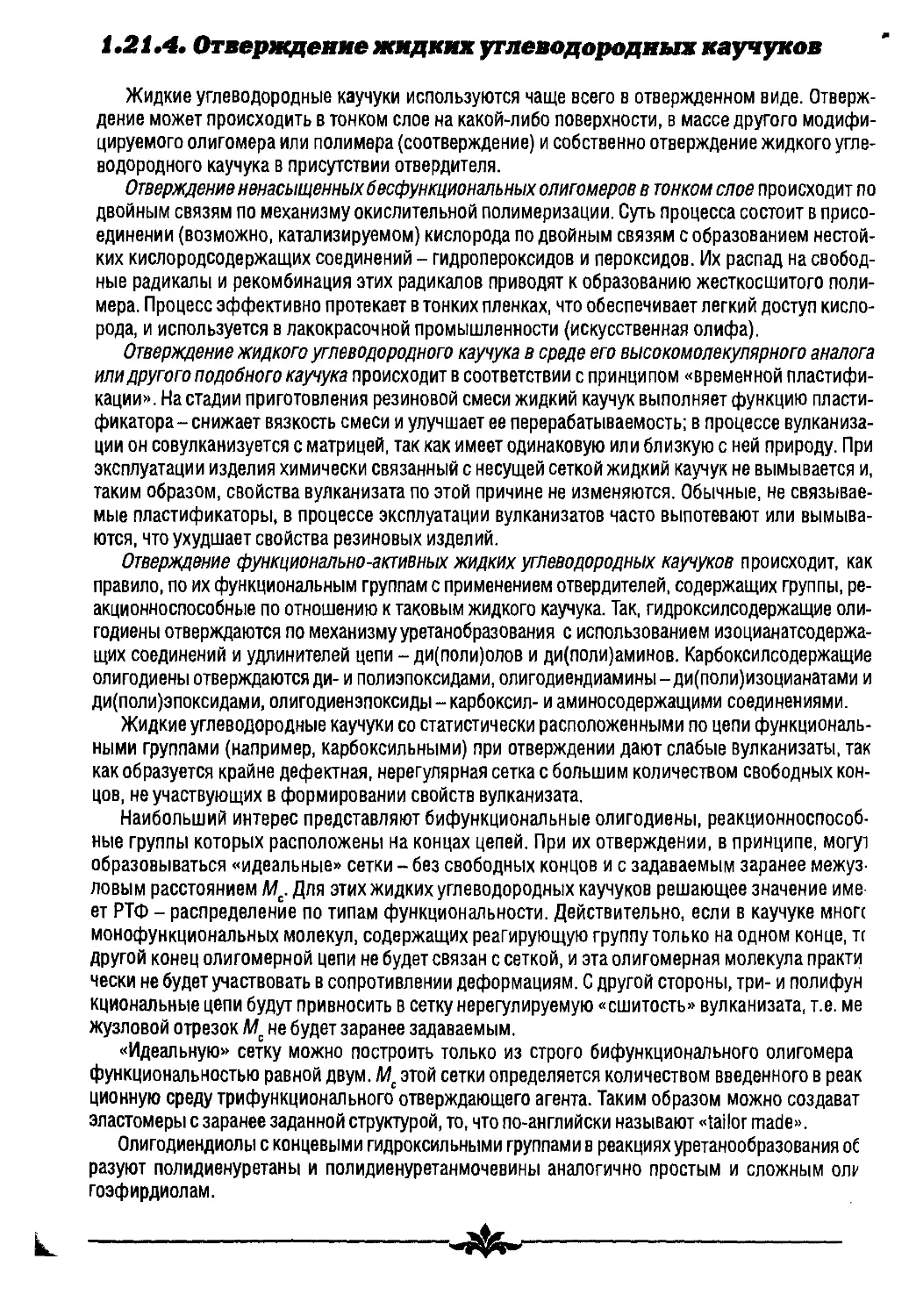

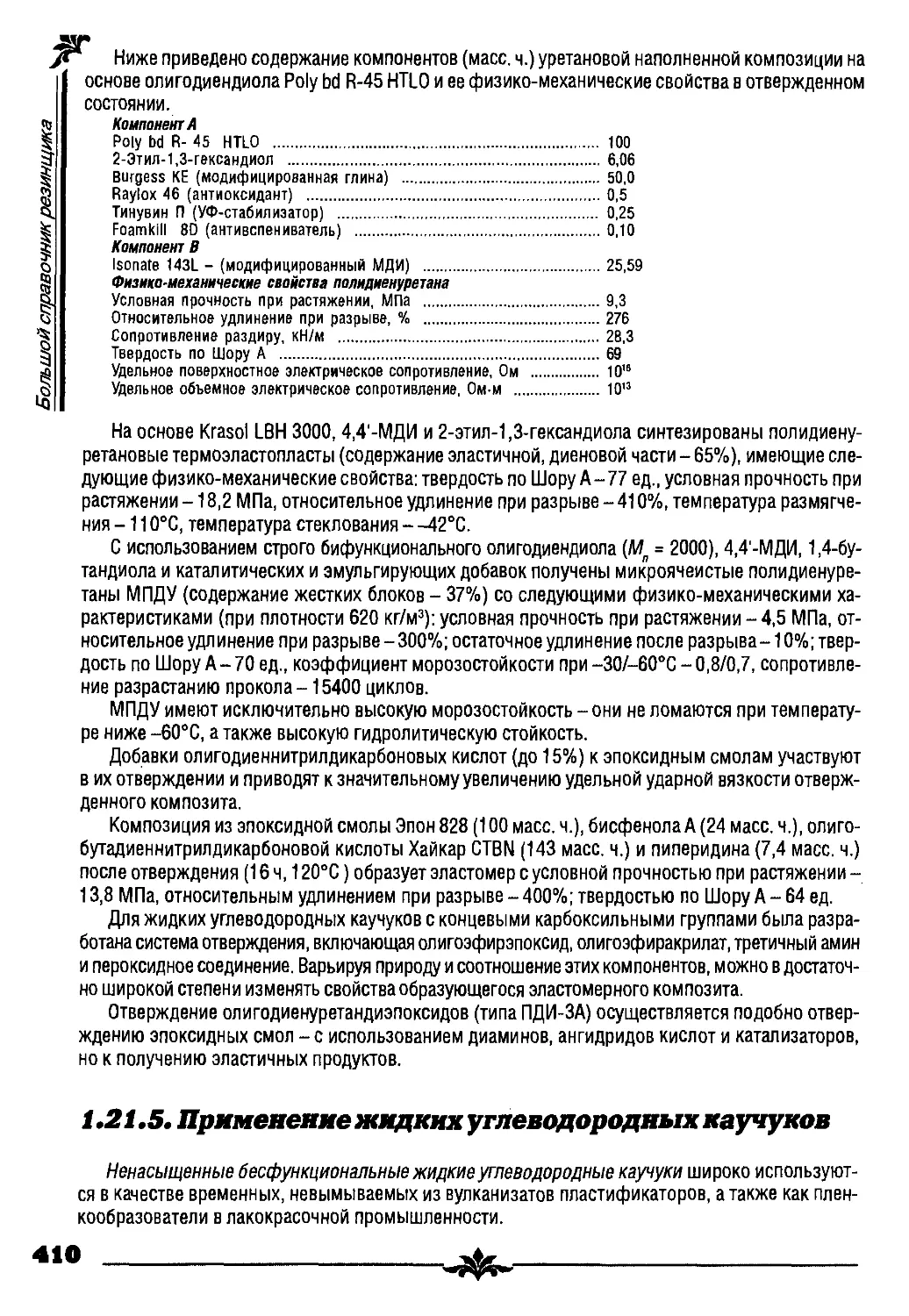

121.4. Отверждение жидких углеводородных каучуков 409

1.21.5. Применение жидких углеводородных каучуков 410

1

S

9

»55Г

_/П 1.22. Альтернантные каучуки (ЮЛ. Морозов) 411

1.23. Полипентенамеры (Л.Ф. Шелохнева) 412

1.23.1 Получение полипентенамеров 413

^ 1.23.2. Свойства полипентенамеров 413

§. 1.23.3. Перспективы использования полипентенамеров в промышленности 414

| 2. ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРЫ 420

5 2.1. Общие сведения о термопластичных эластомерах (А.А. Канаузова) 420

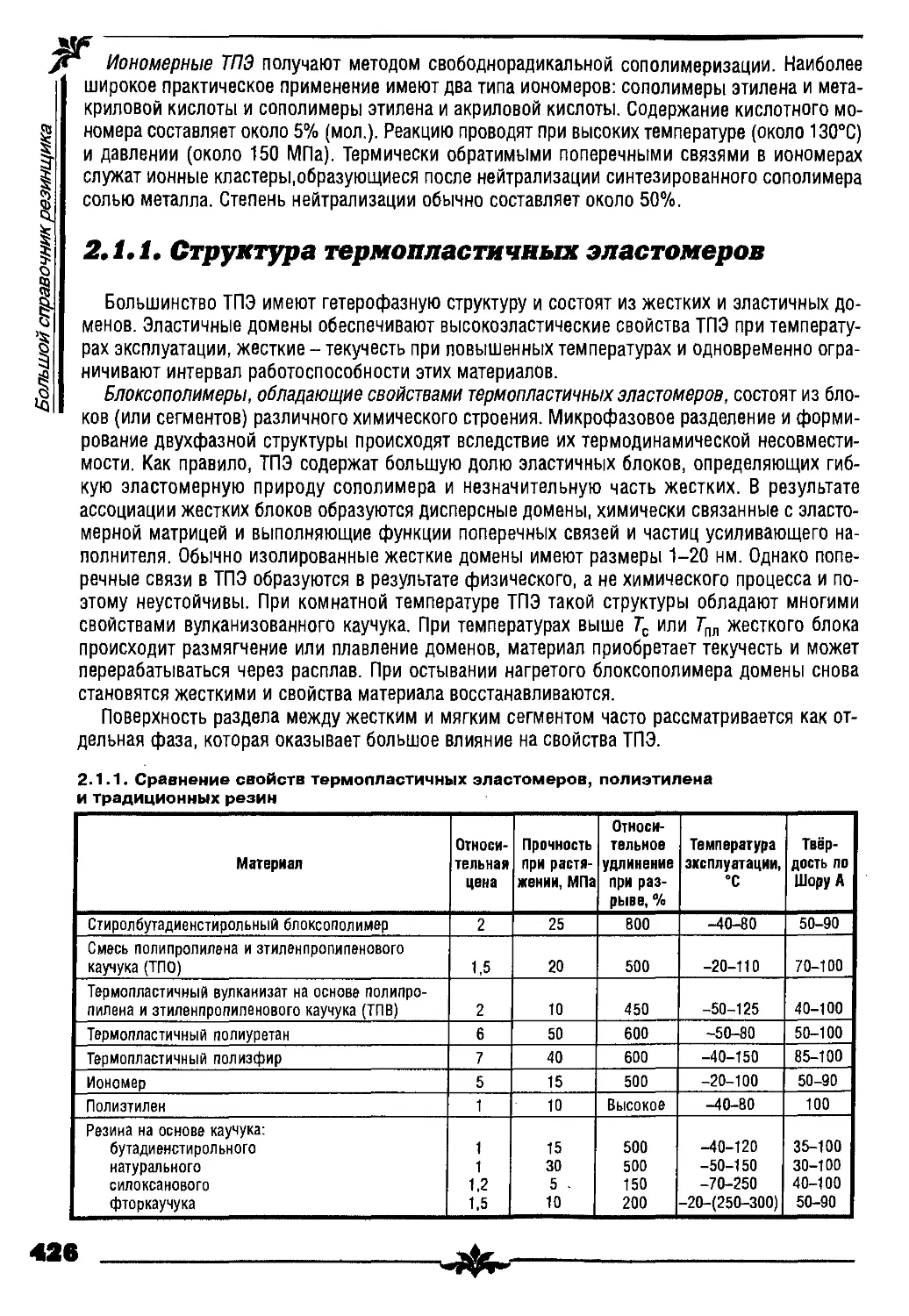

^ 2.1.1. Структура термопластичных эластомеров 426

§ 2.1.2. Свойства термопластичных эластомеров типа блоксополимеров 427

•£ 2.1.3. Свойства термопластичных эластомеров на основе смесей полимеров 429

§а 2.1.4. Переработка термопластичных эластомеров 430

S. 2.1.5. Области применения термопластичных эластомеров 430

^ 2.2. Основные типы термопластичных эластомеров 431

о 2.2.1. Термопластичные стирольные эластомеры (АЛ. Канаузова) 431

3 2.2.2. Термопластичные полиуретановые эластомеры (ЮЛ. Морозов) 439

§ 2.2.3. Термопластичные полиэфирные и полиамидные эластомеры (А.А. Канаузова) 445

^ 2.2.4. Термопластичные эластомеры на основе смесей полимеров (АЛ. Канаузова) 447

З.ЛАТЕКСЫ 457

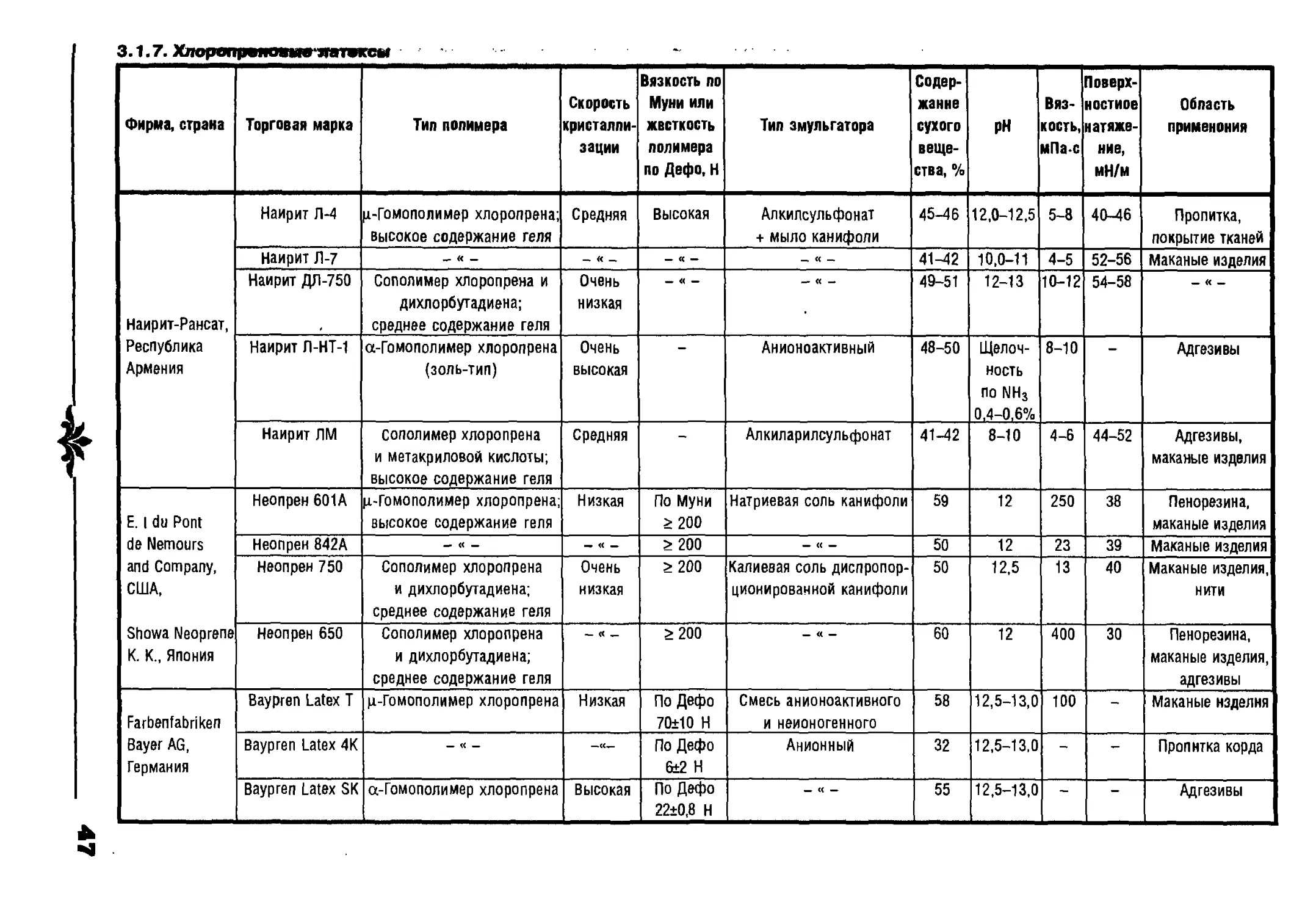

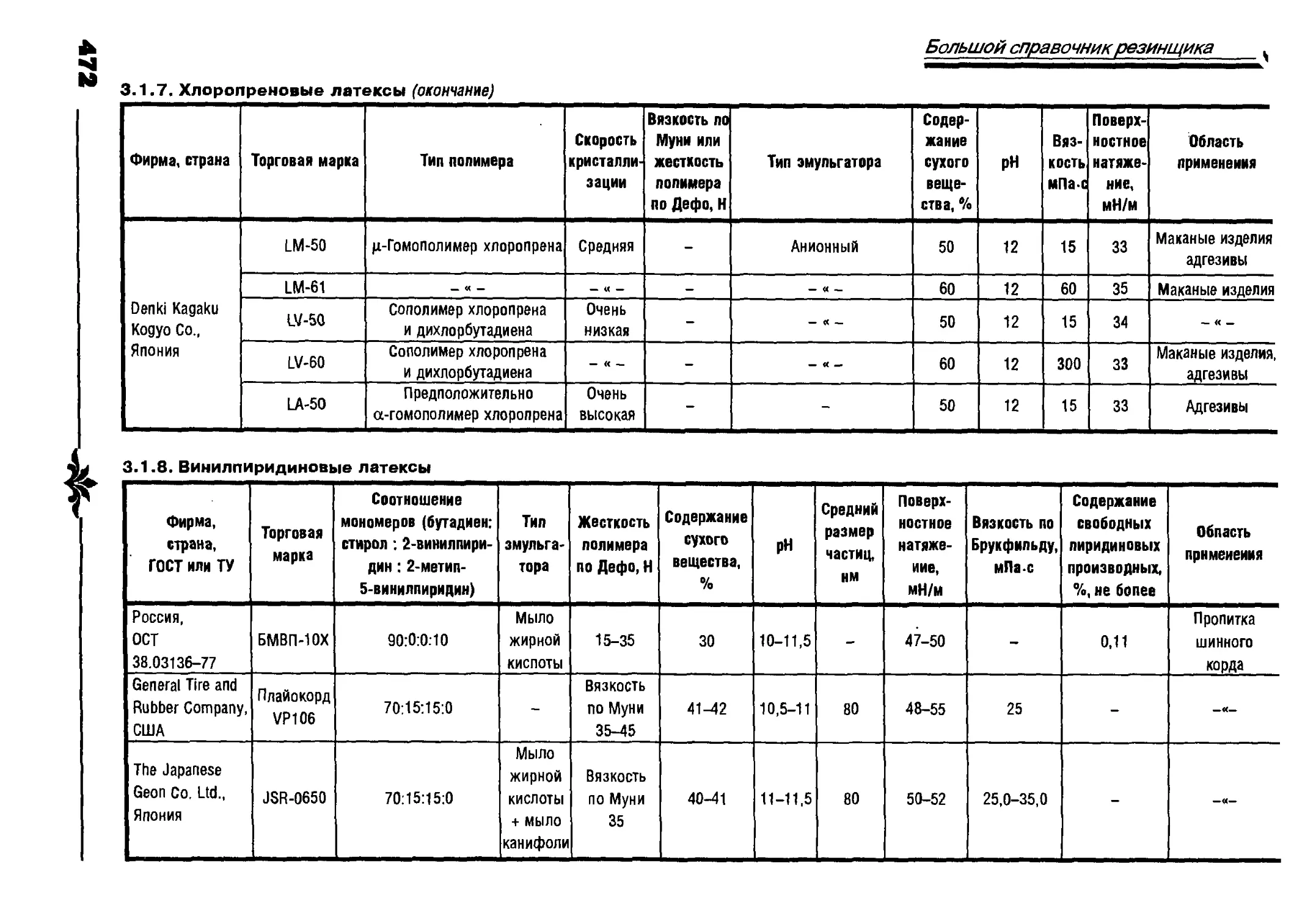

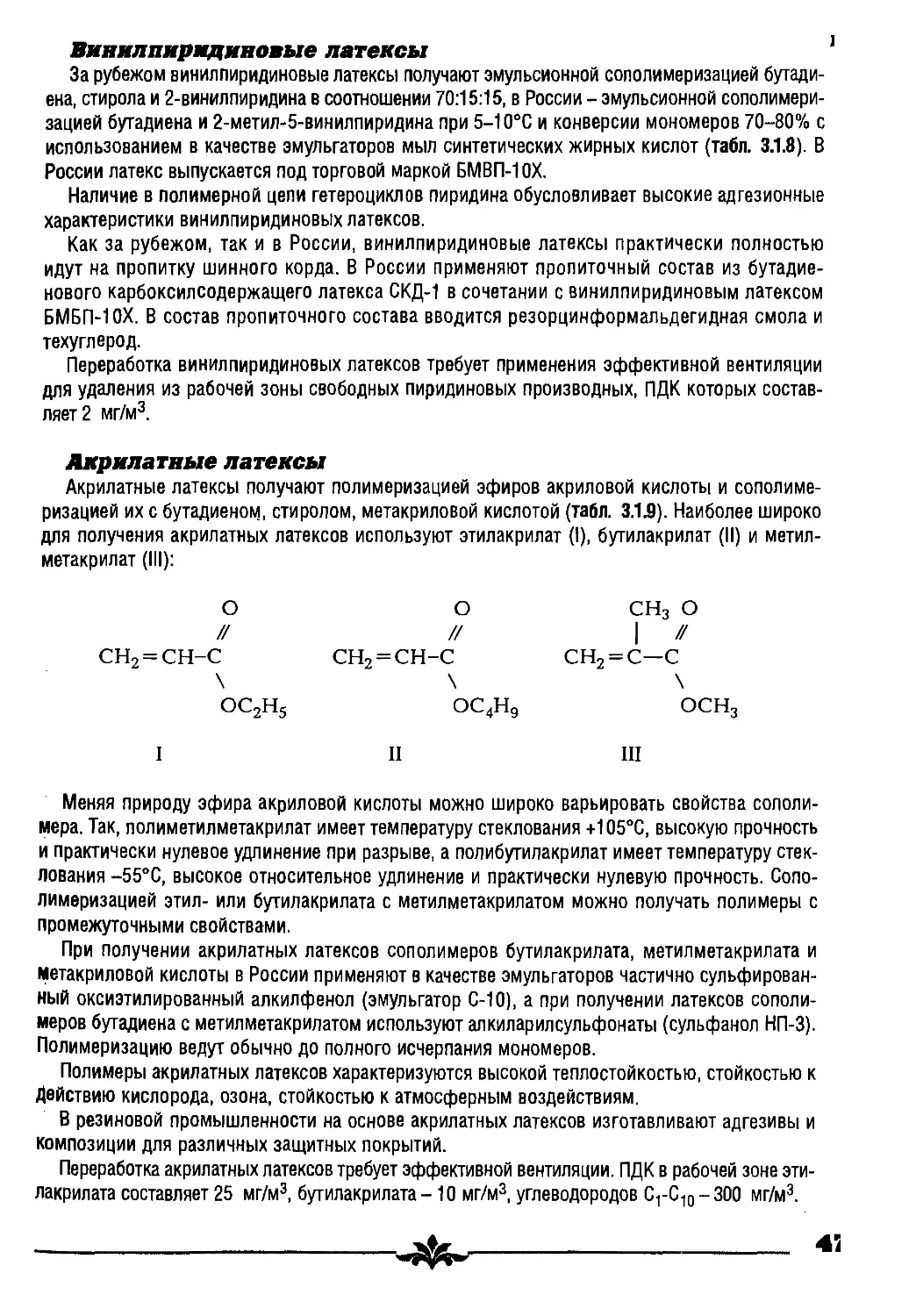

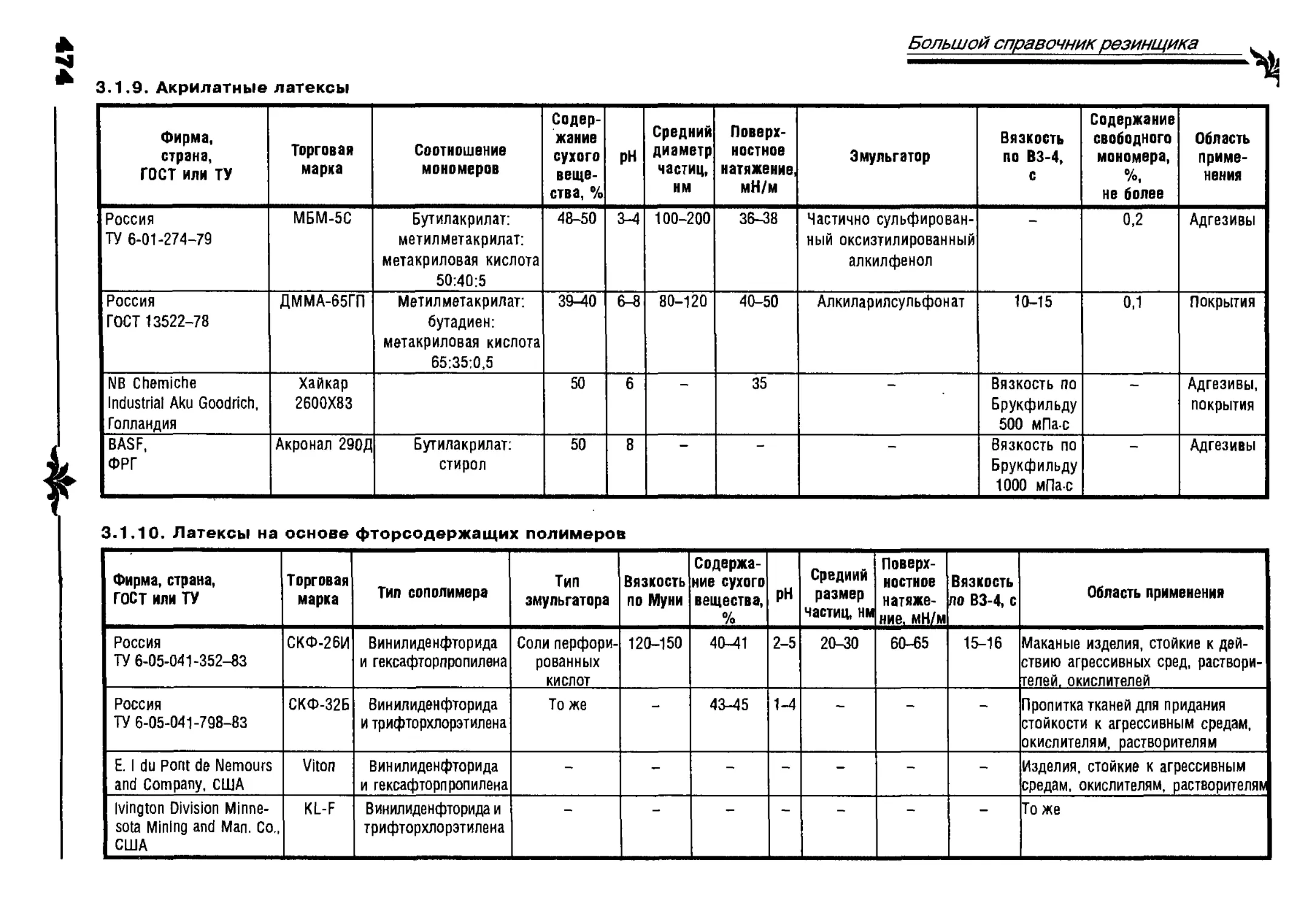

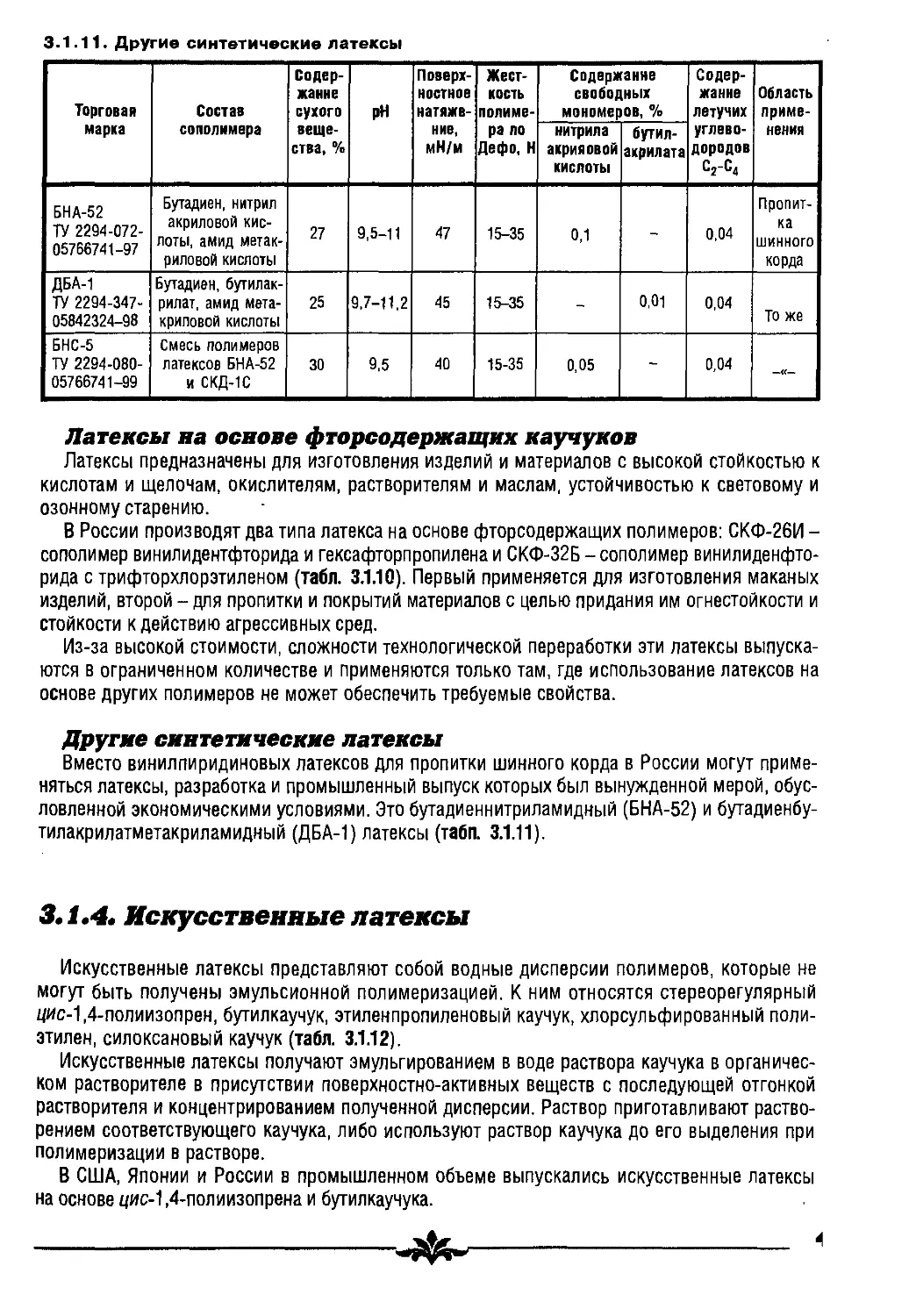

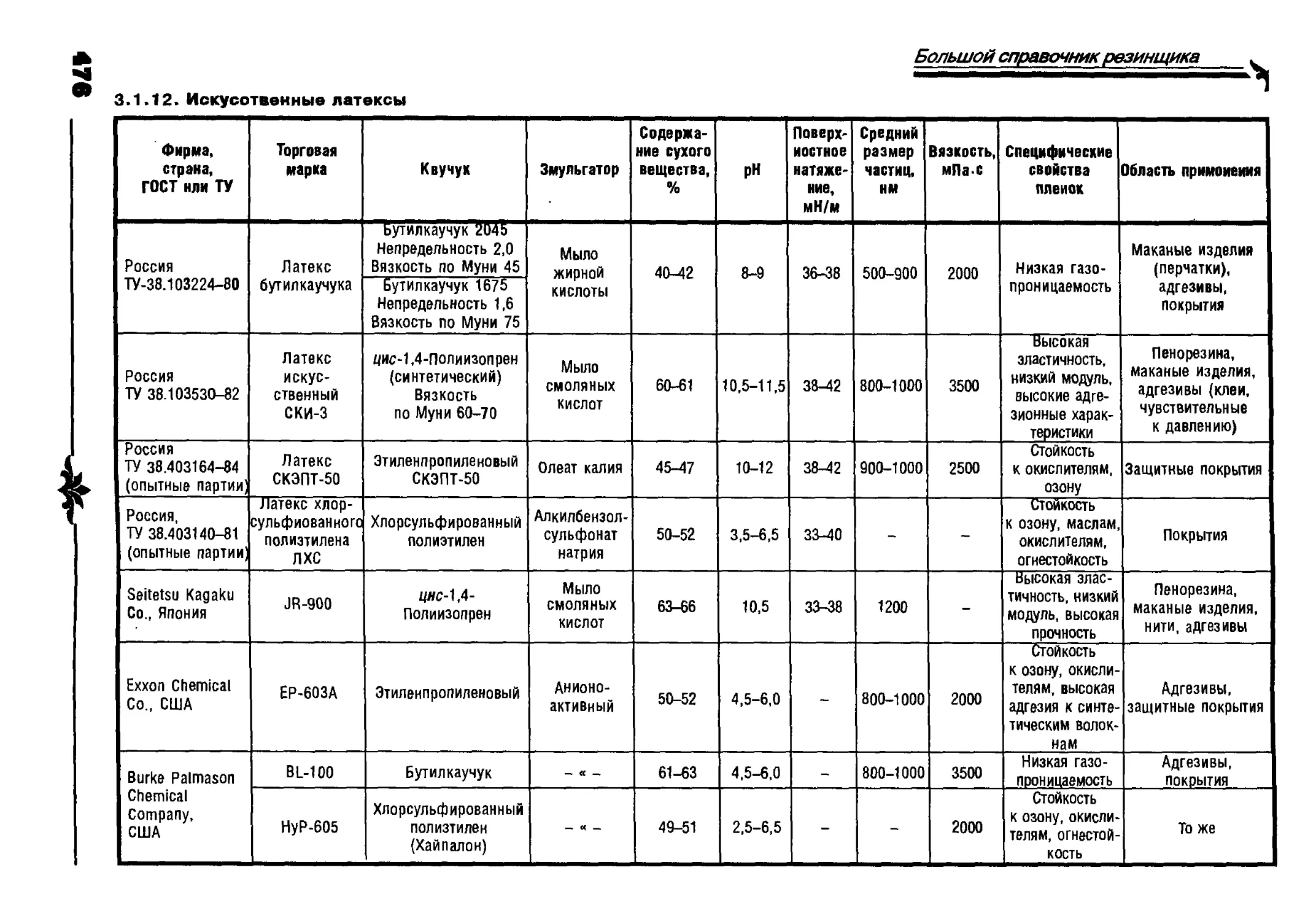

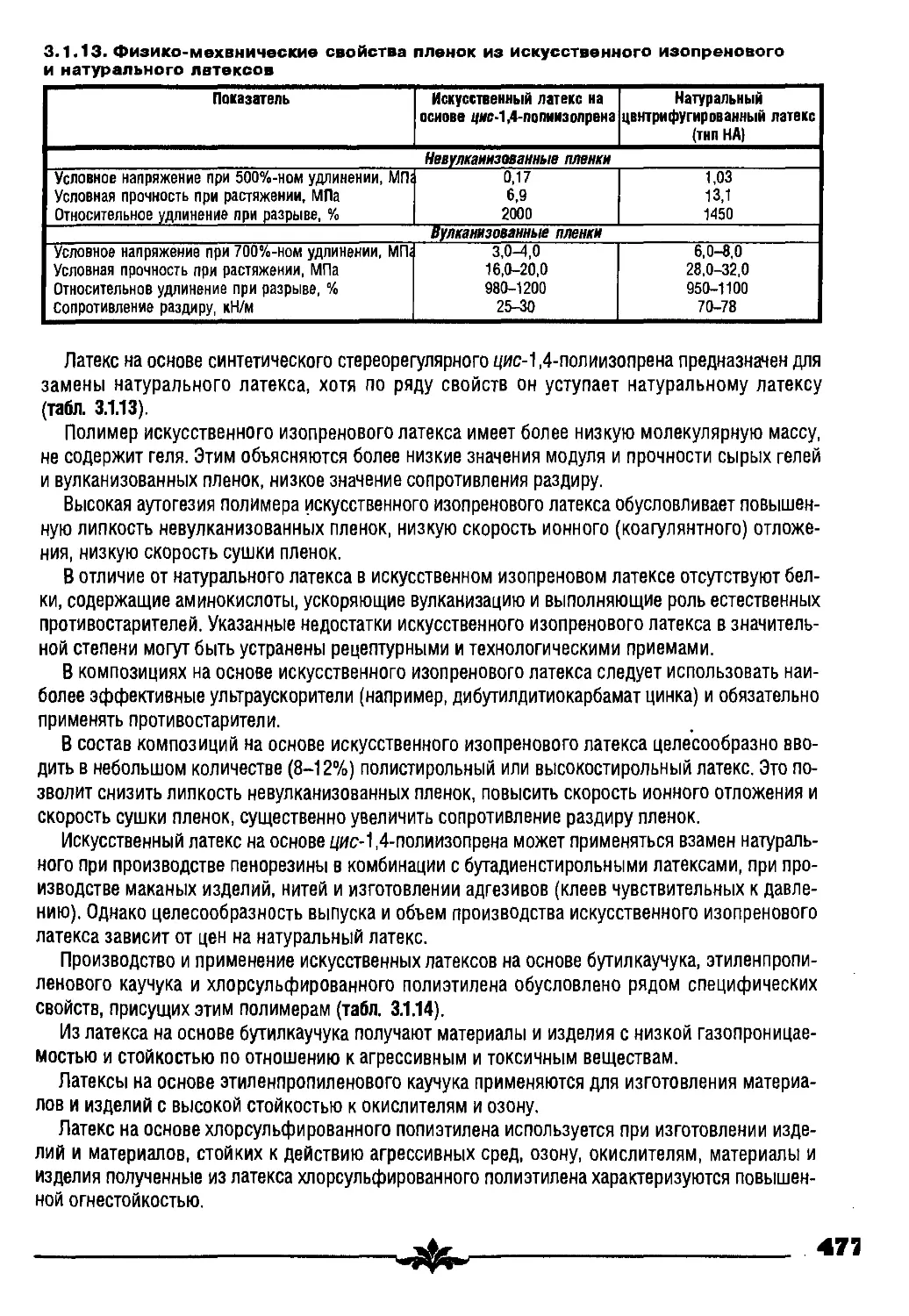

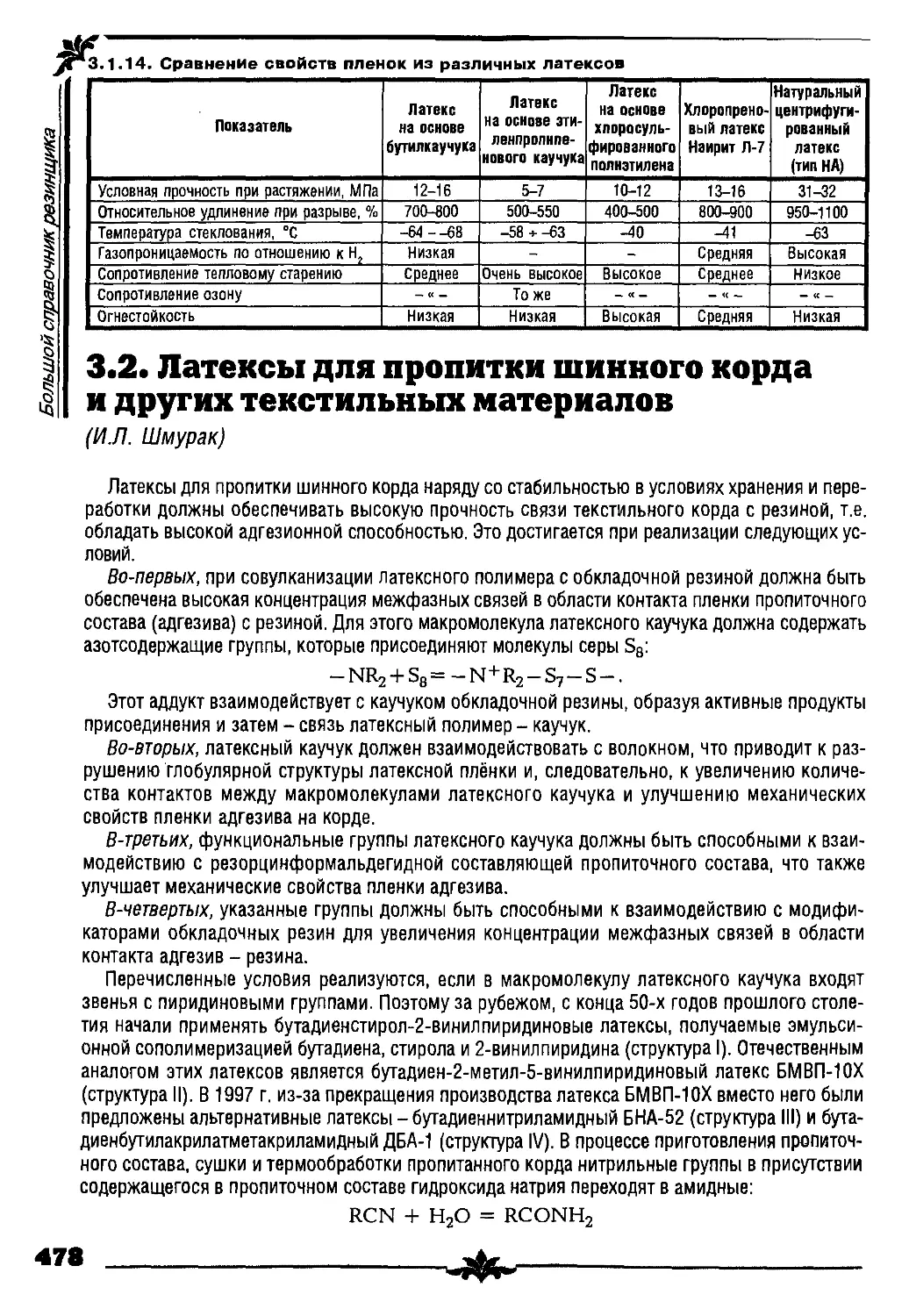

3.1. Латексы общего назначения (Д.П. Трофимович, Б.А. Майзелис, В.В. Клюбин) 457

3.1.1. Общие сведения о латексах 457

3.1.2. Натуральные латексы 460

3.7.3. Синтетические латексы 464

3.1.4. Искусственные латексы 475

3.2. Латексы для пропитки шинного корда и других текстильных материалов (ИЛ. Шмурак) 478

РАЗДЕЛ ВТОРОЙ. ИНГРЕДИЕНТЫ И АРМИРУЮЩИЕ МАТЕРИАЛЫ

4. КОМПОНЕНТЫ ВУЛКАНИЗУЮЩИХ СИСТЕМ 481

4.1. Вулканизующие агенты 481

4.1.1. Сера и серусодержащие соединения (AT. Пройчева) 481

4.1.2. Теллур и его соединения (А.Г. Пройчева) 485

4.1.3. Селен и его соединения (А.Г. Пройчева) 486

4.1.4. Вулканизующие фенольные смолы (А.Г. Пройчева) 487

4.1.5. Оксиды металлов (А.Г. Пройчева) 489

4.1.6. л-Хинондиоксим ХД (PQD) (А.Г. Пройчева)... 489

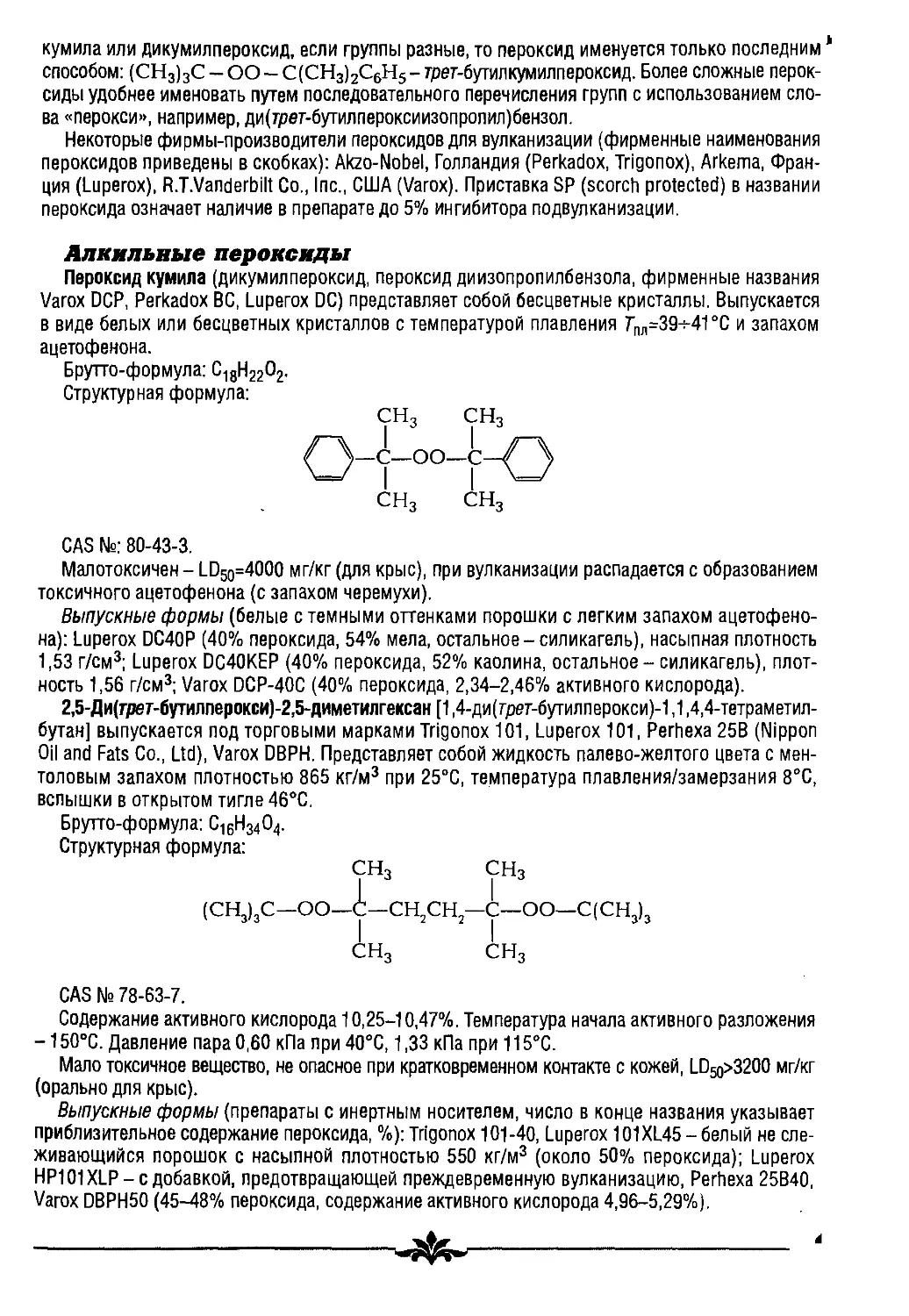

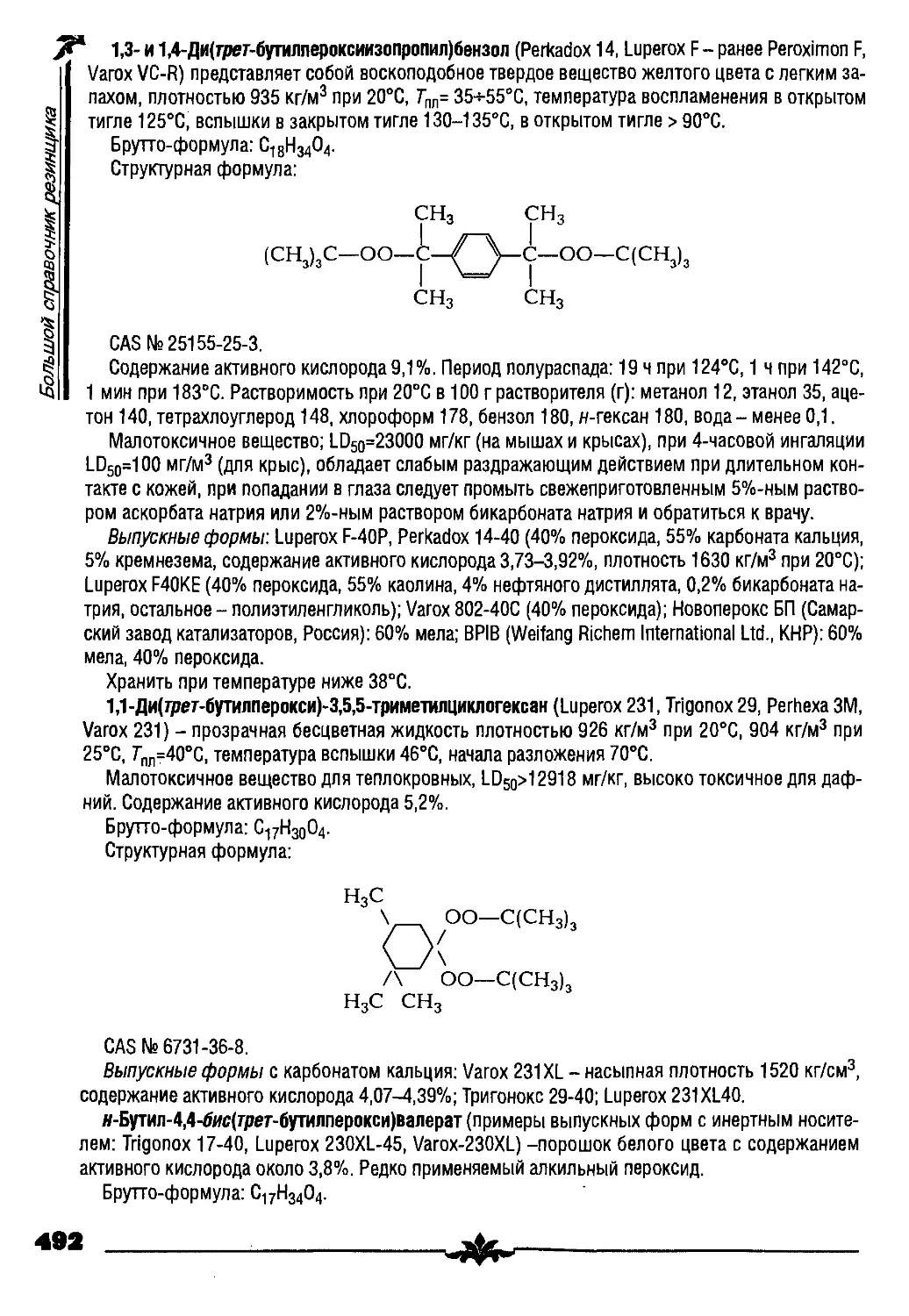

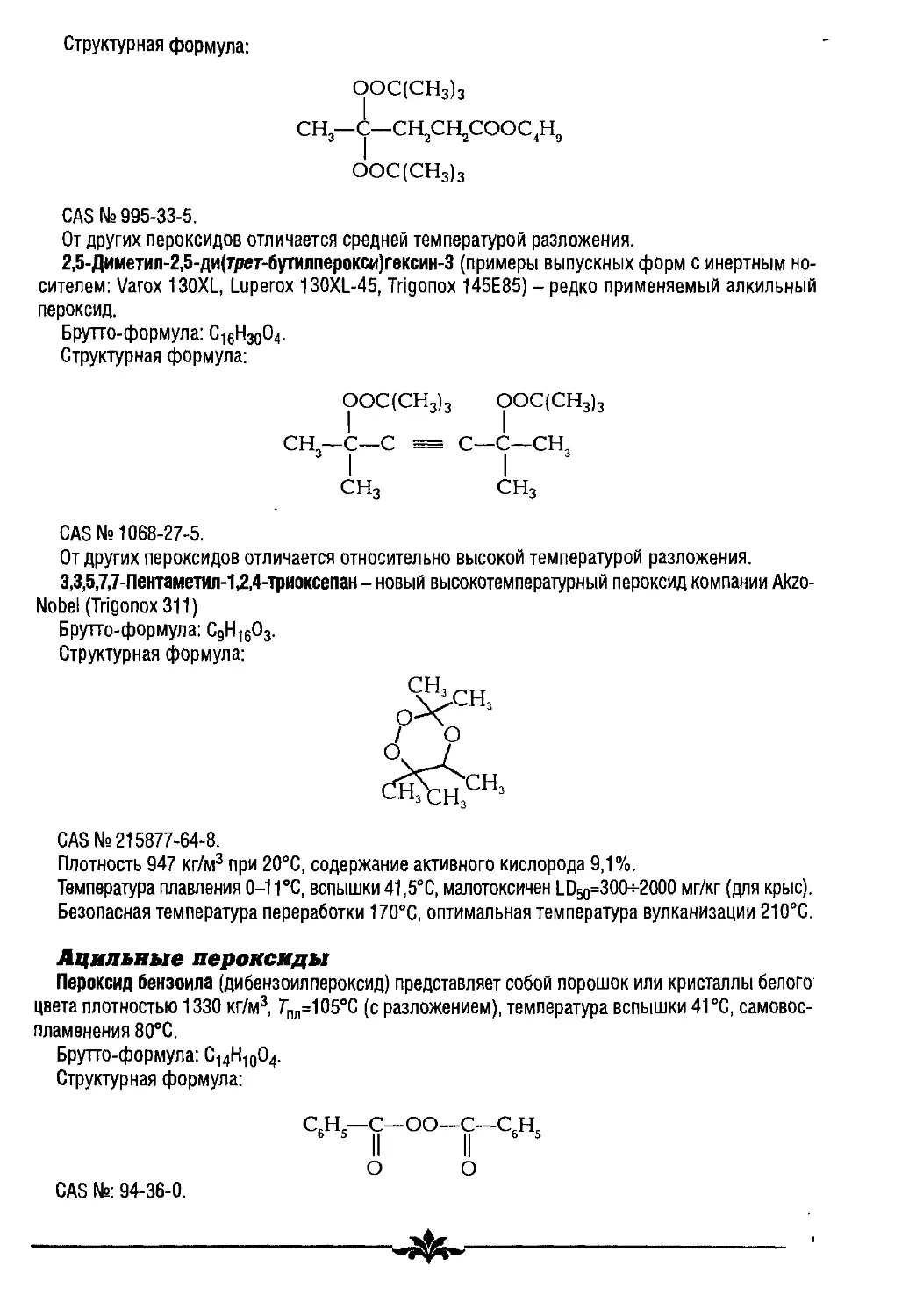

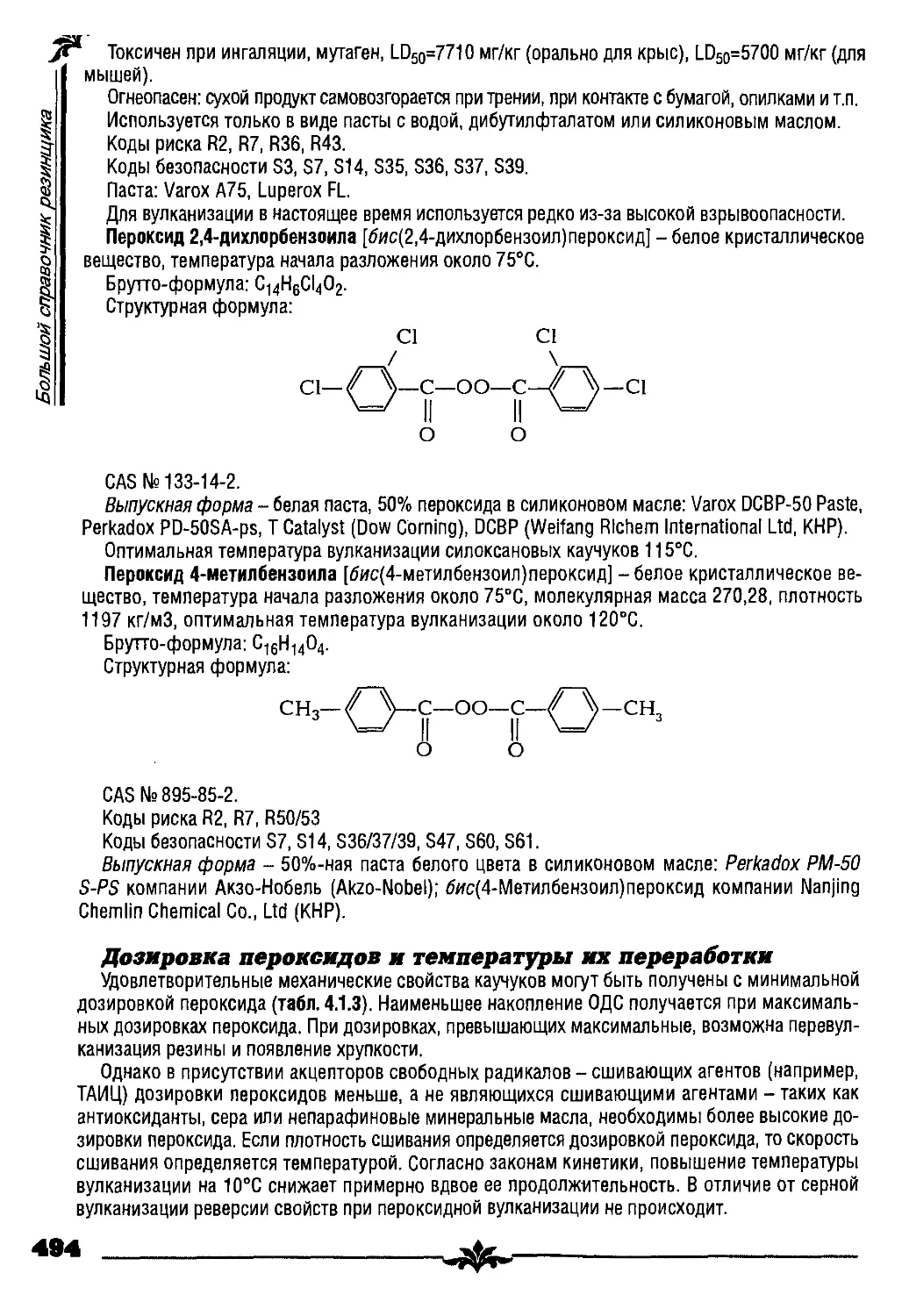

4.1.7. Органические пероксиды для вулканизации (\З.Н.Нудельман\) 490

4.2. Ускорители вулканизации (AT. Пройчева) 496

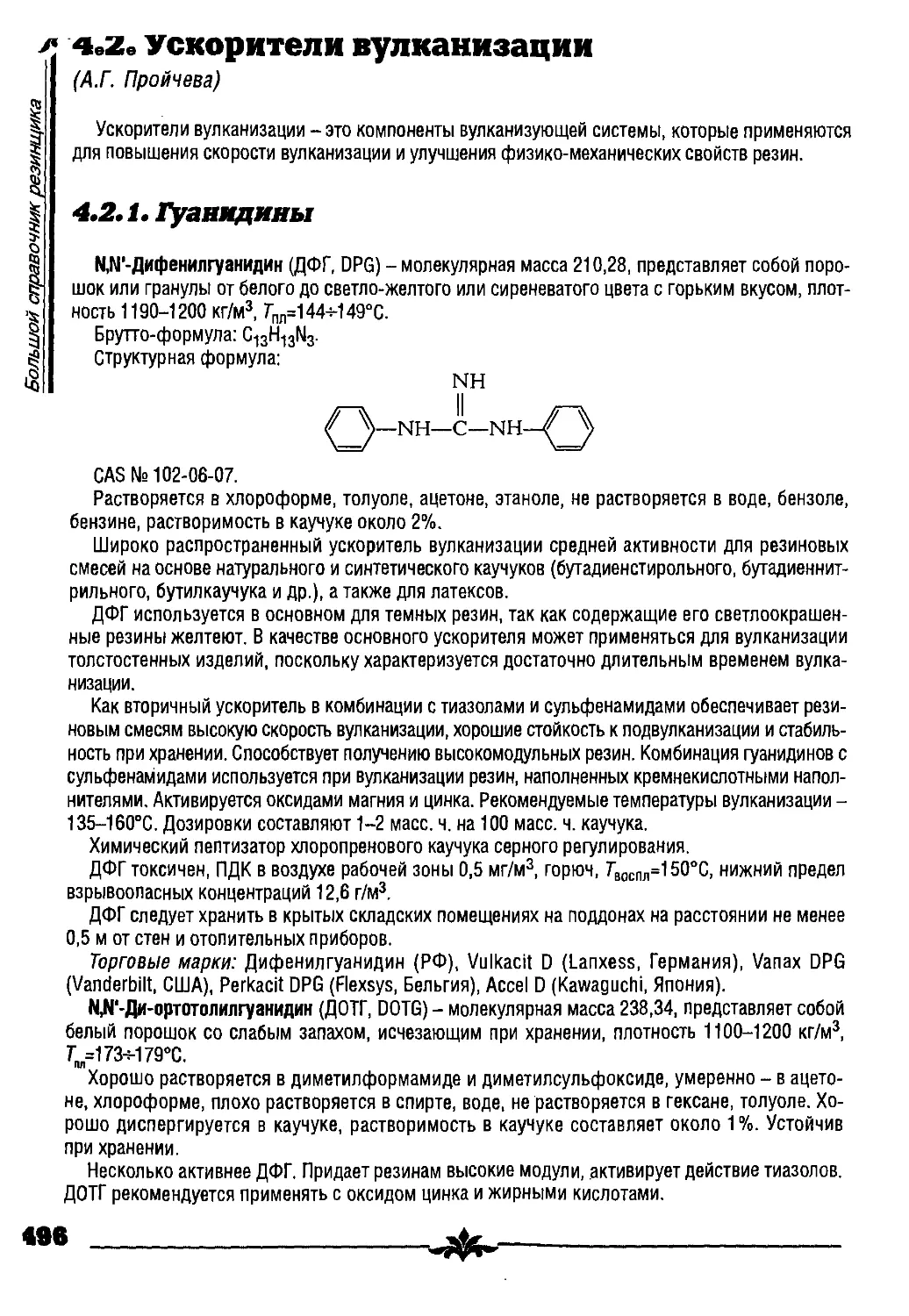

4.2.1. Гуанидины 496

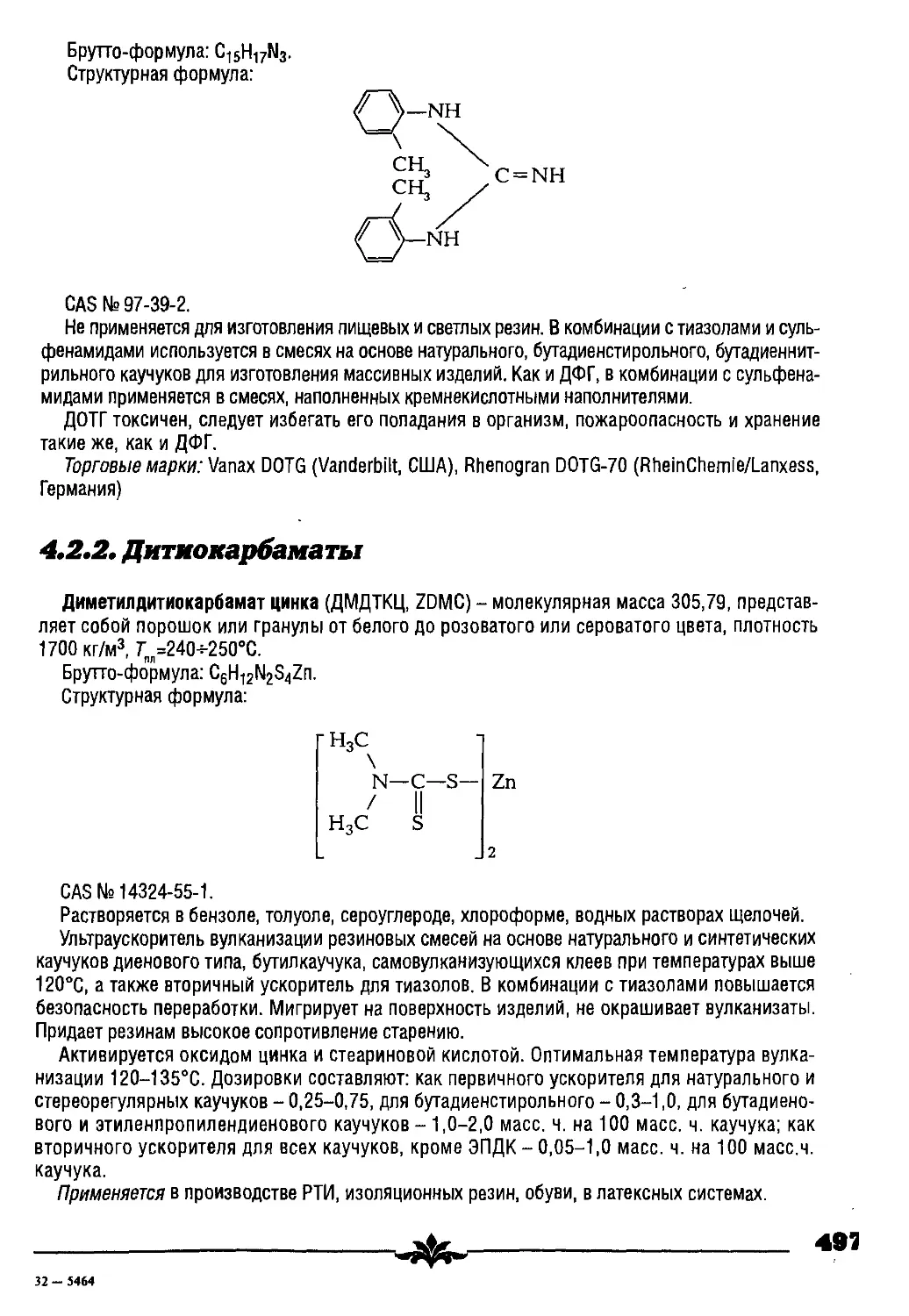

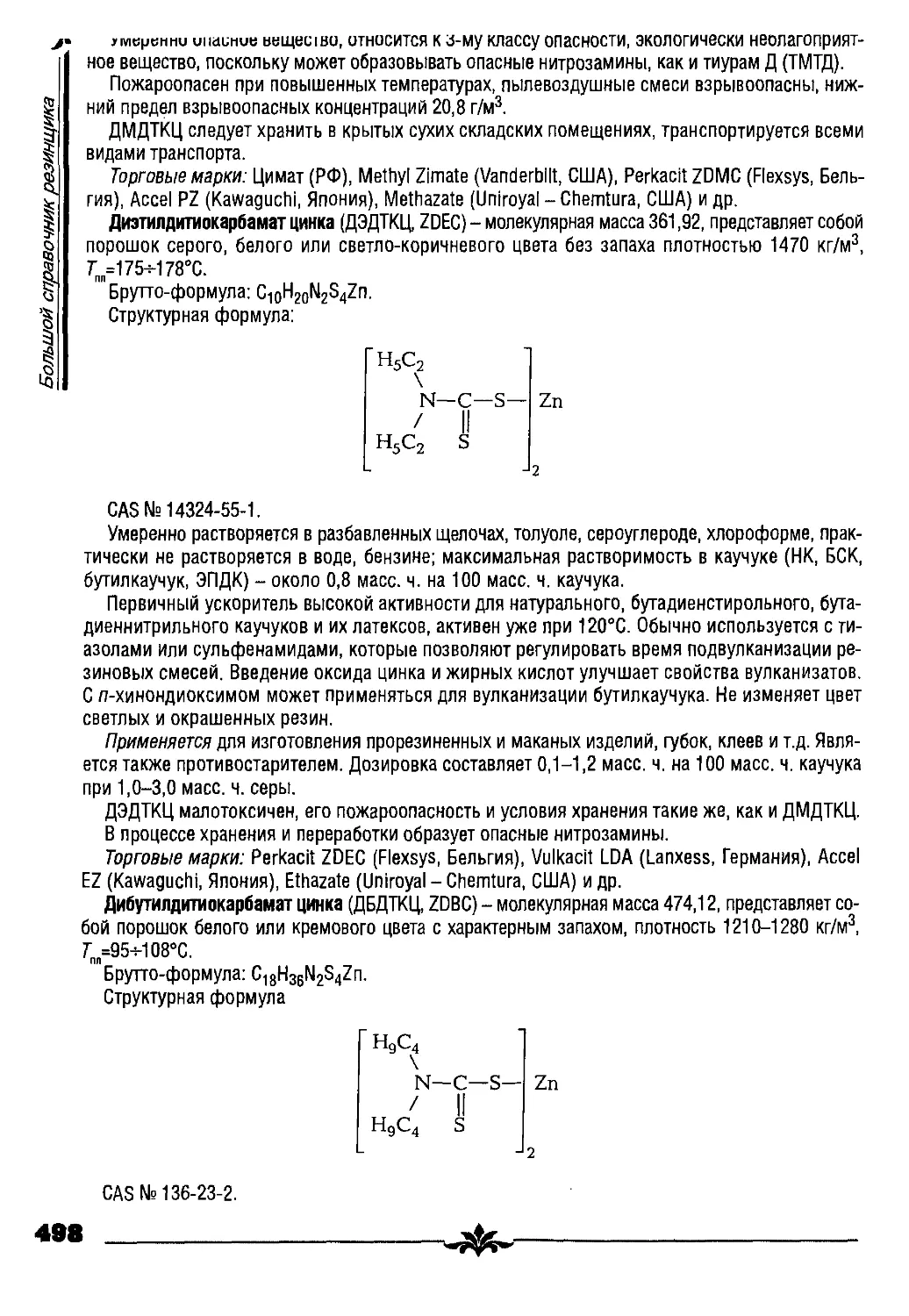

4.2.2. Дитиокарбаматы 497

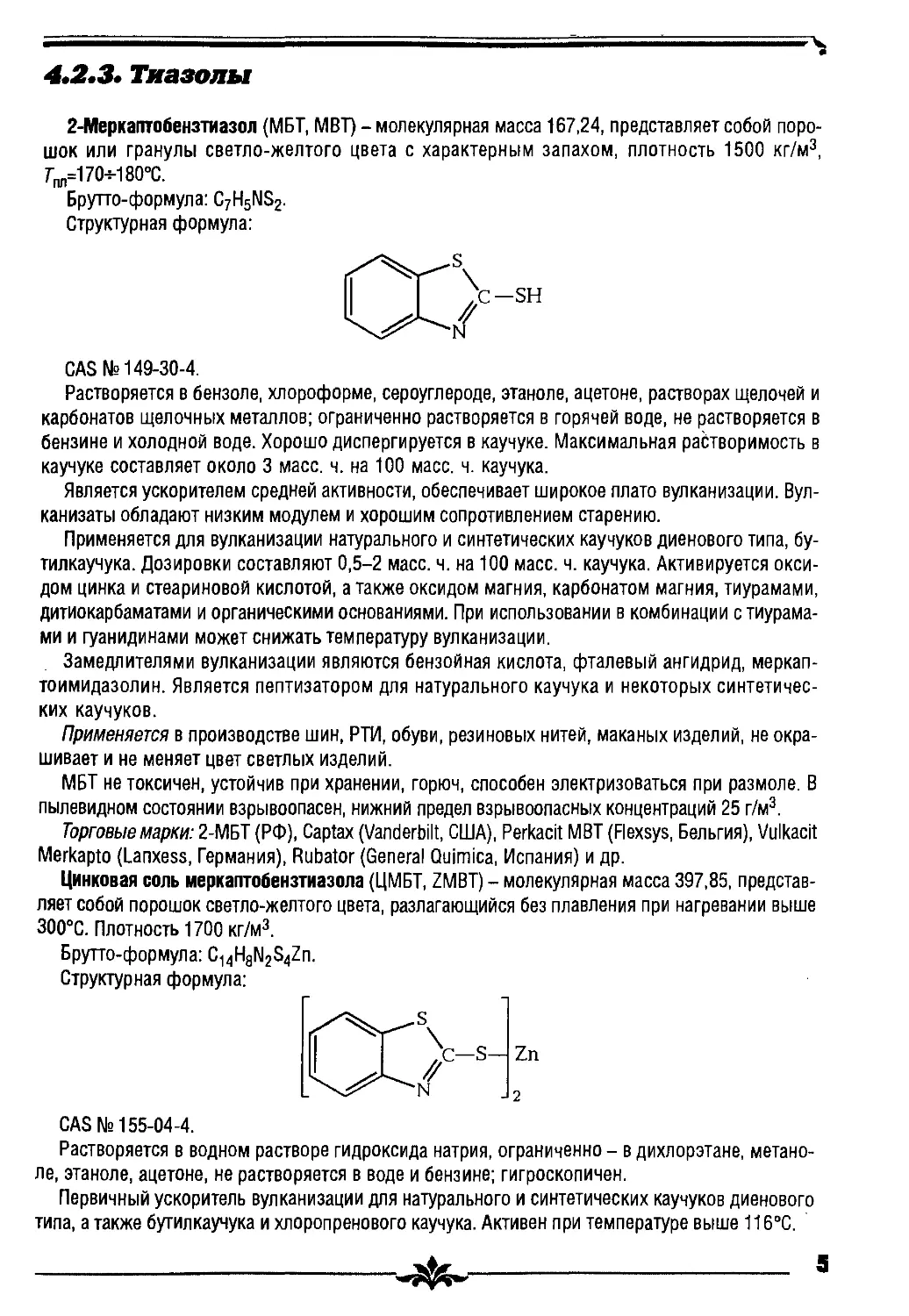

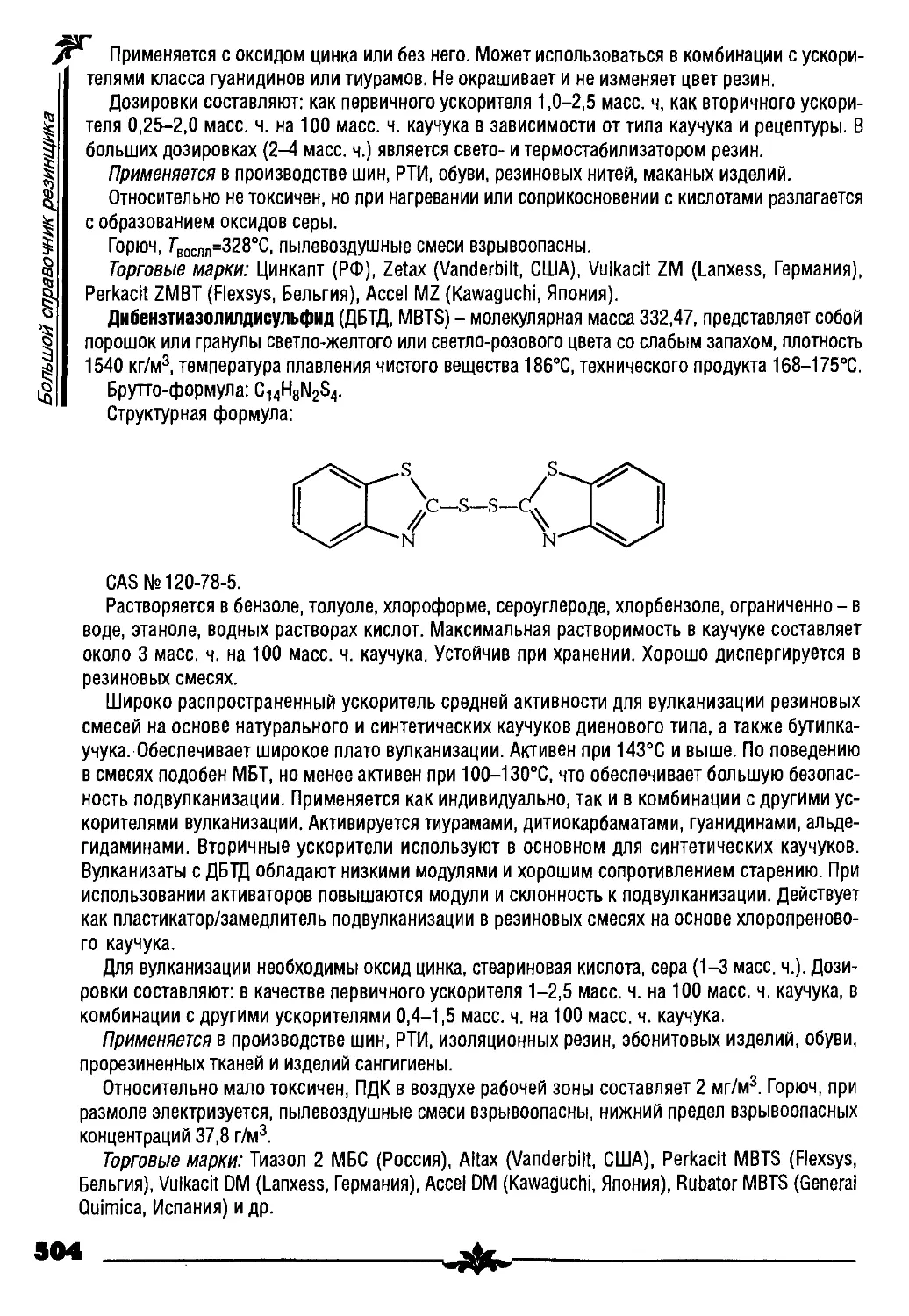

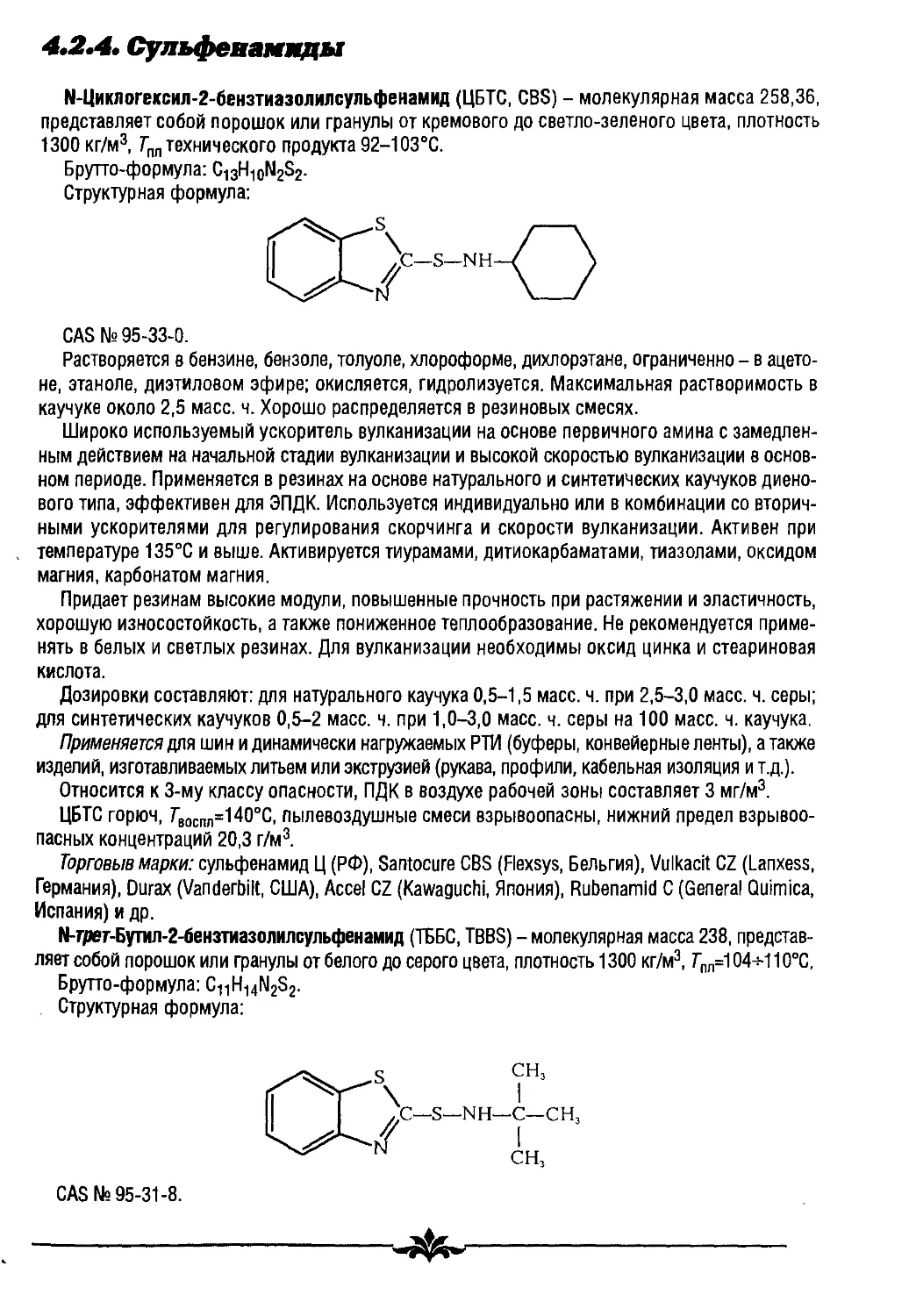

4.2.3. Тиазолы 503

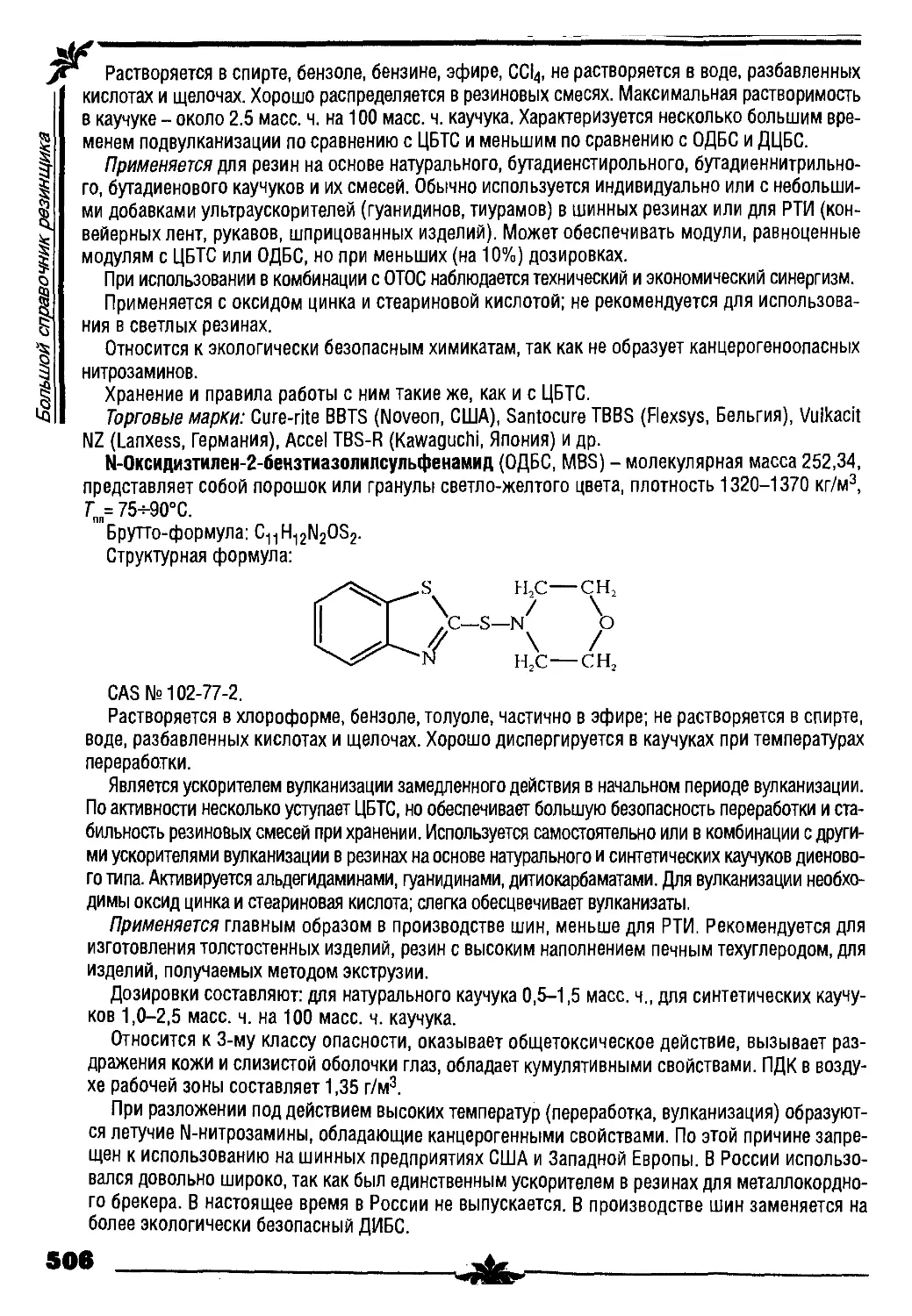

4.2.4. Сульфенамиды 505

4.2.5. Тиомочевины (тиокарбамиды) 509

4.2.6. Тиурамы 511

4.2.7. Другие ускорители 516

4.3. Активаторы вулканизации (AT. Пройчева) 518

4.3.1. Неорганические активаторы 518

4.3.2. Органические активаторы 518

4.4. Замедлители подвулканизации (AT. Пройчева) 520

4.5. Специальные реагенты (AT. Пройчева) 523

4.5.1. Антиреверсионные агенты 523

4.5.2. Поствулканизационный стабилизатор 523

4.6. Агенты для радиационной вулканизации (Н.Н. Буканова, МЛ. Закирова) 523

"Wyffijf

ч-

5. НАПОЛНИТЕЛИ 526 ~J^

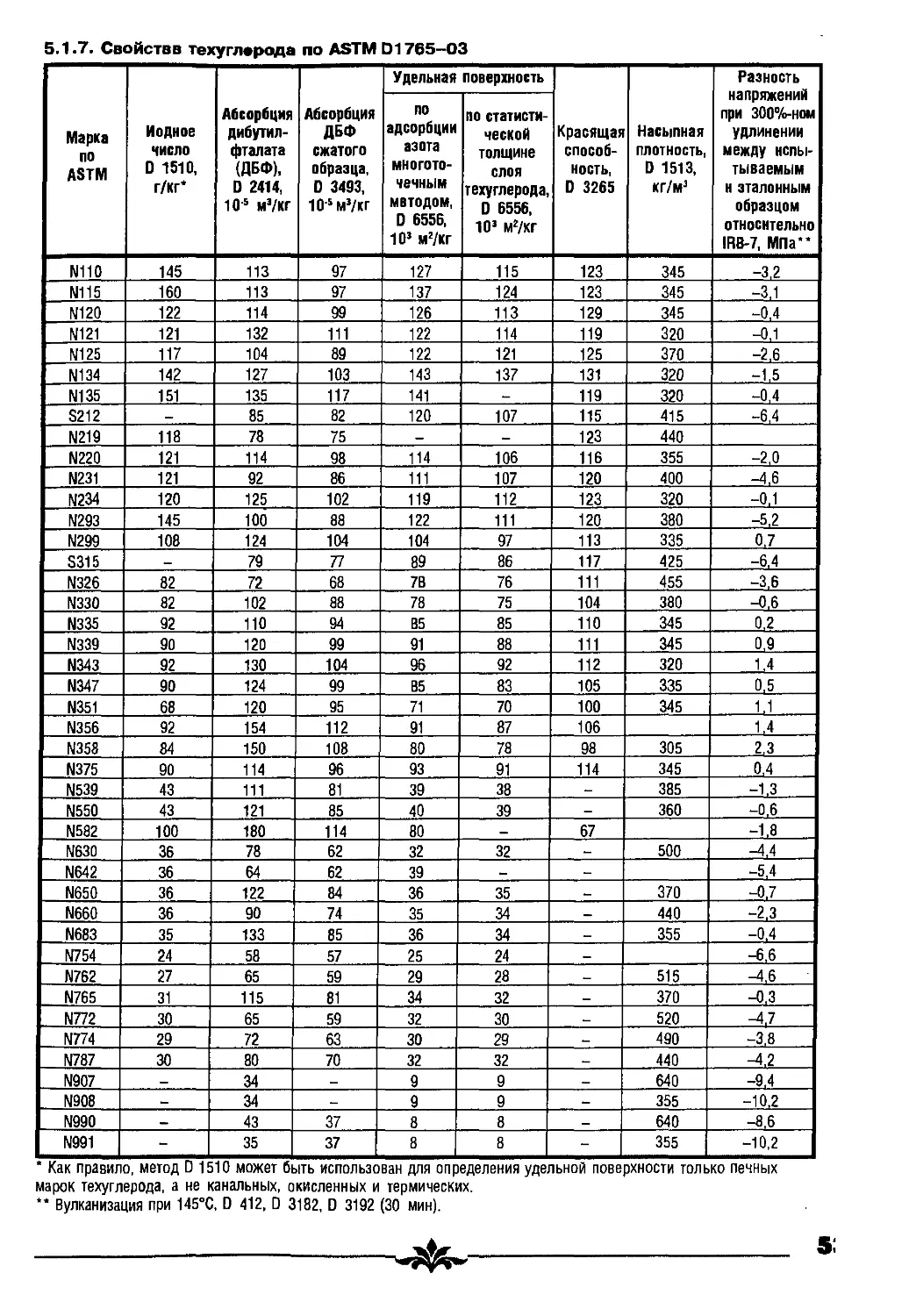

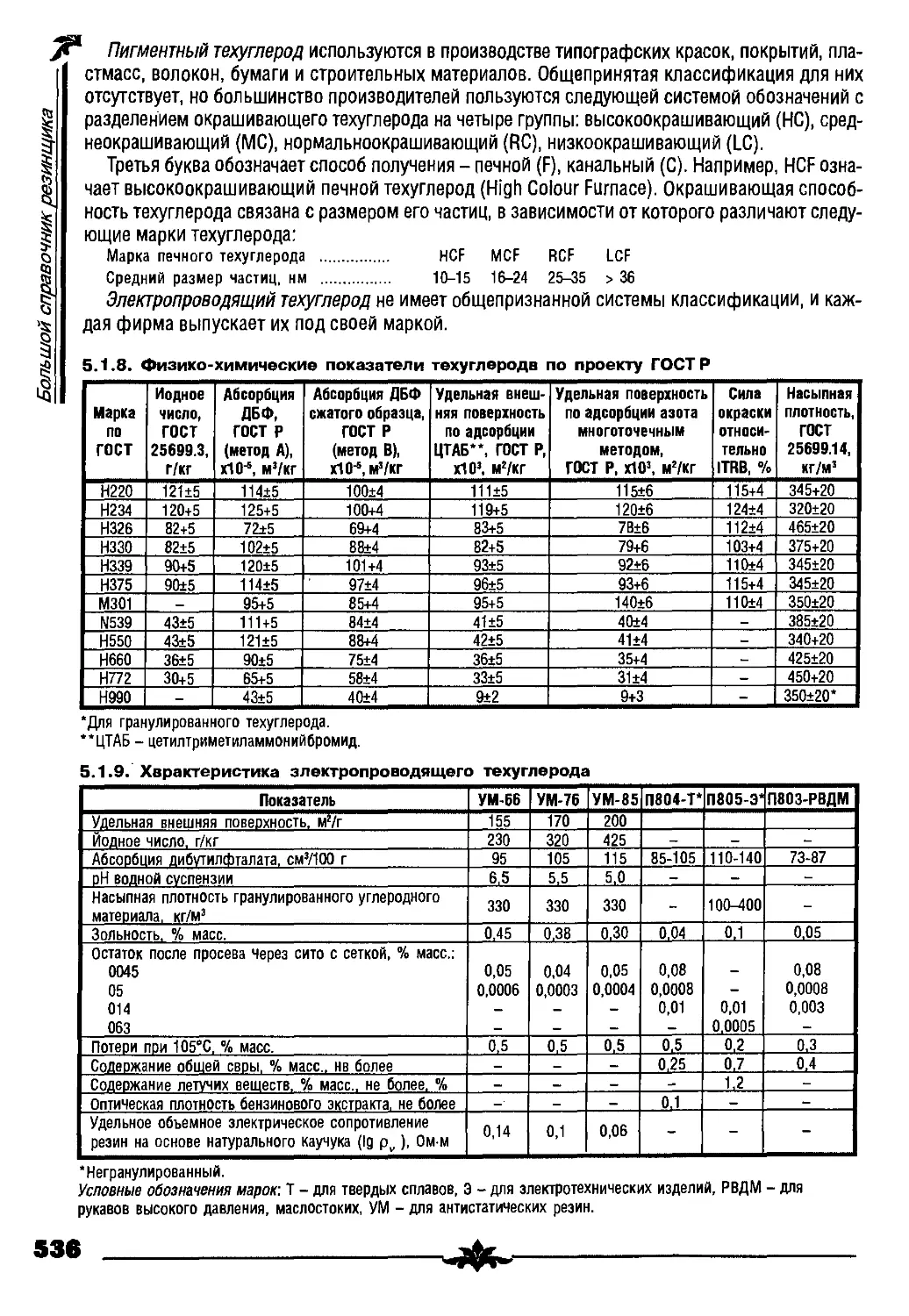

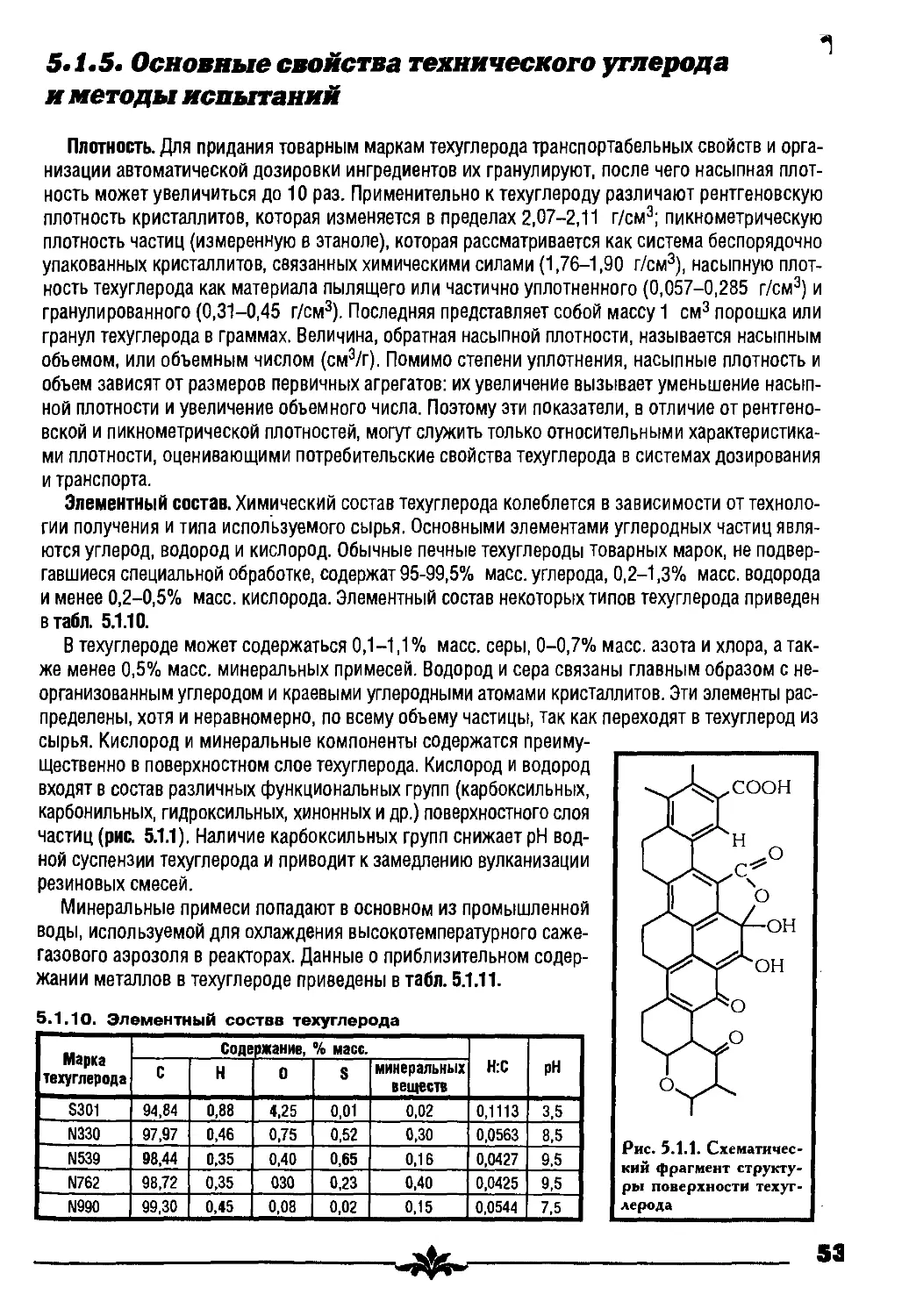

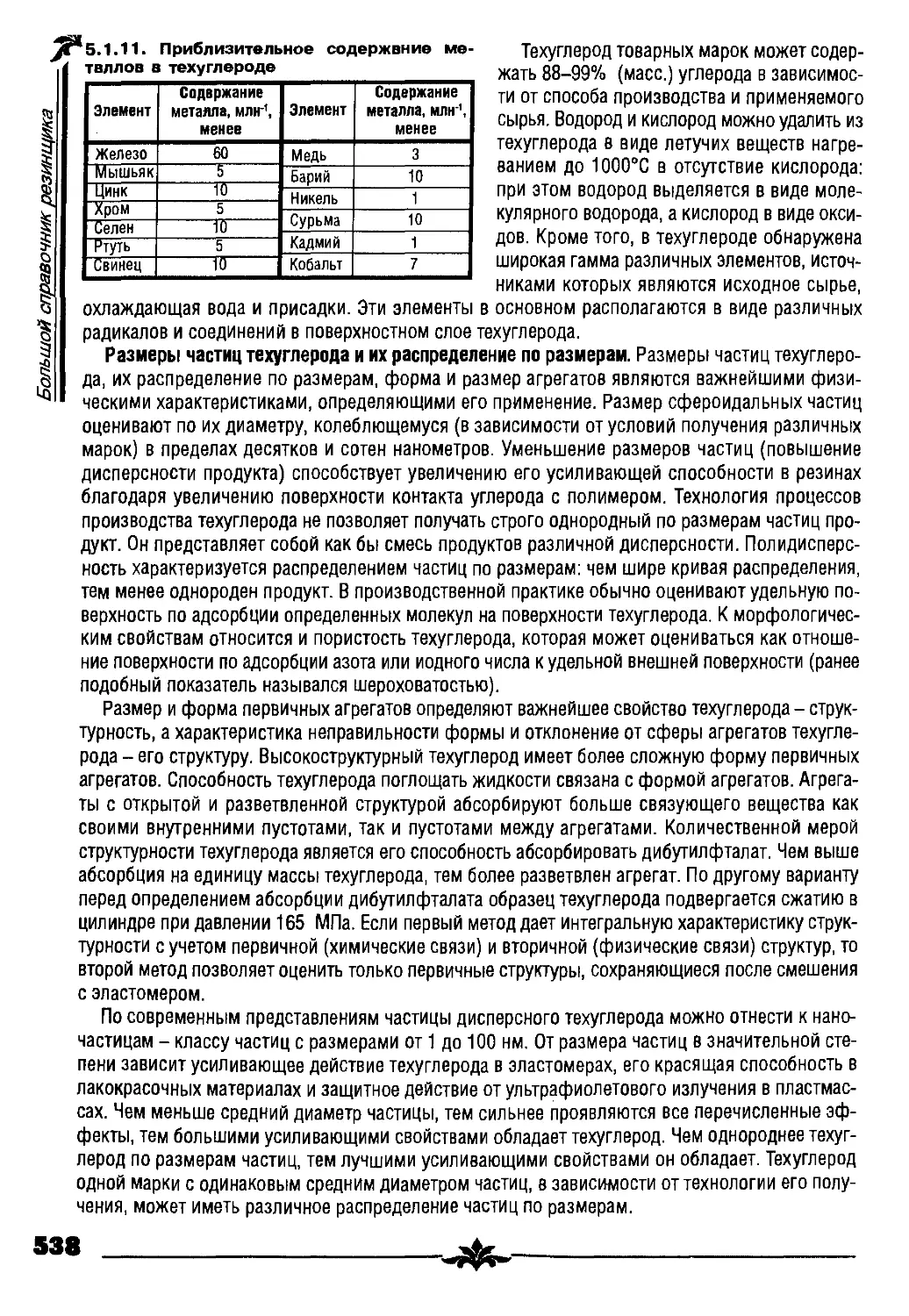

5.1. Технический углерод (Т.Г. Гюльмисарян) 526

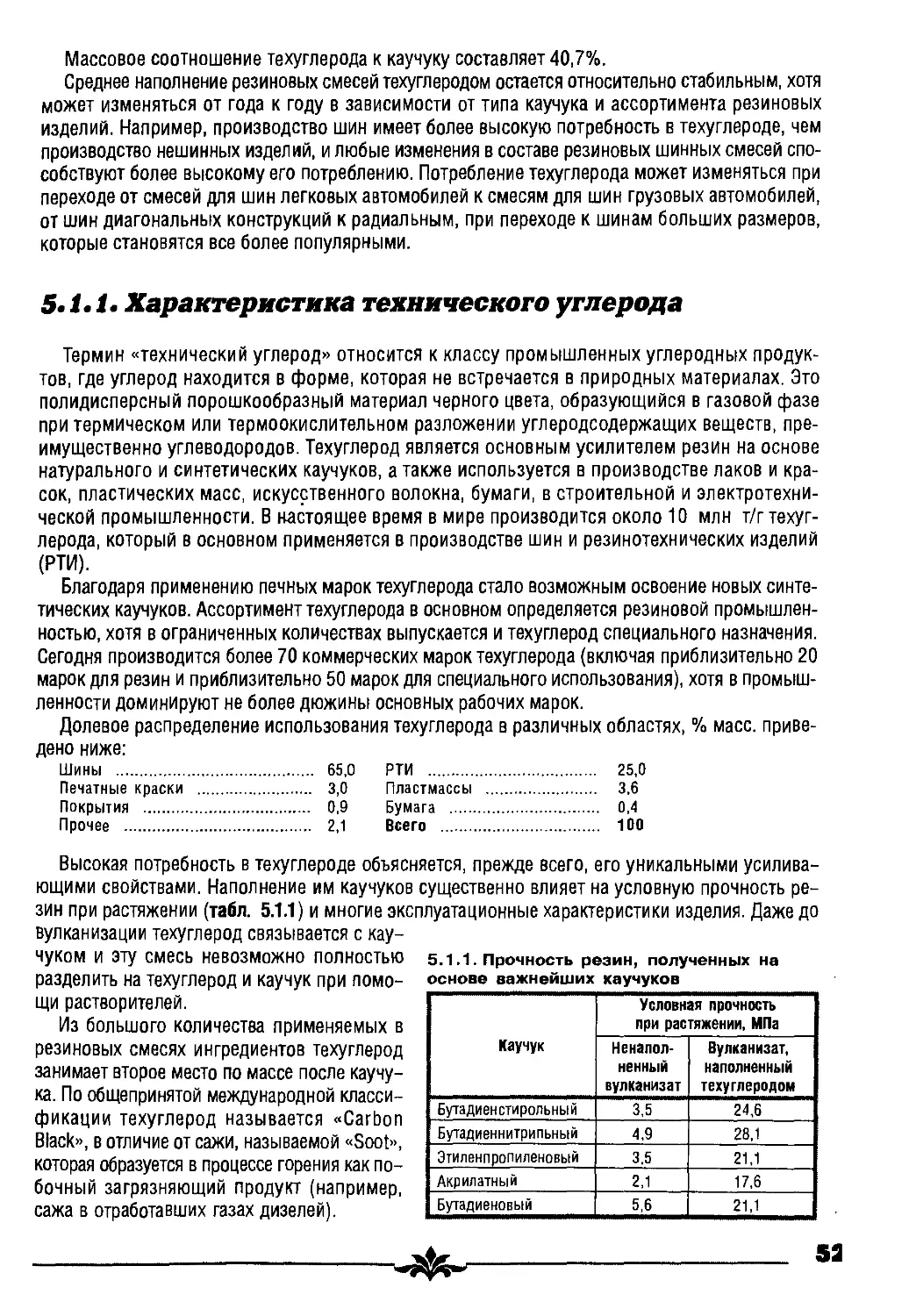

5.1.1. Характеристика технического углерода 527

5.1.2. Структура технического углерода 528

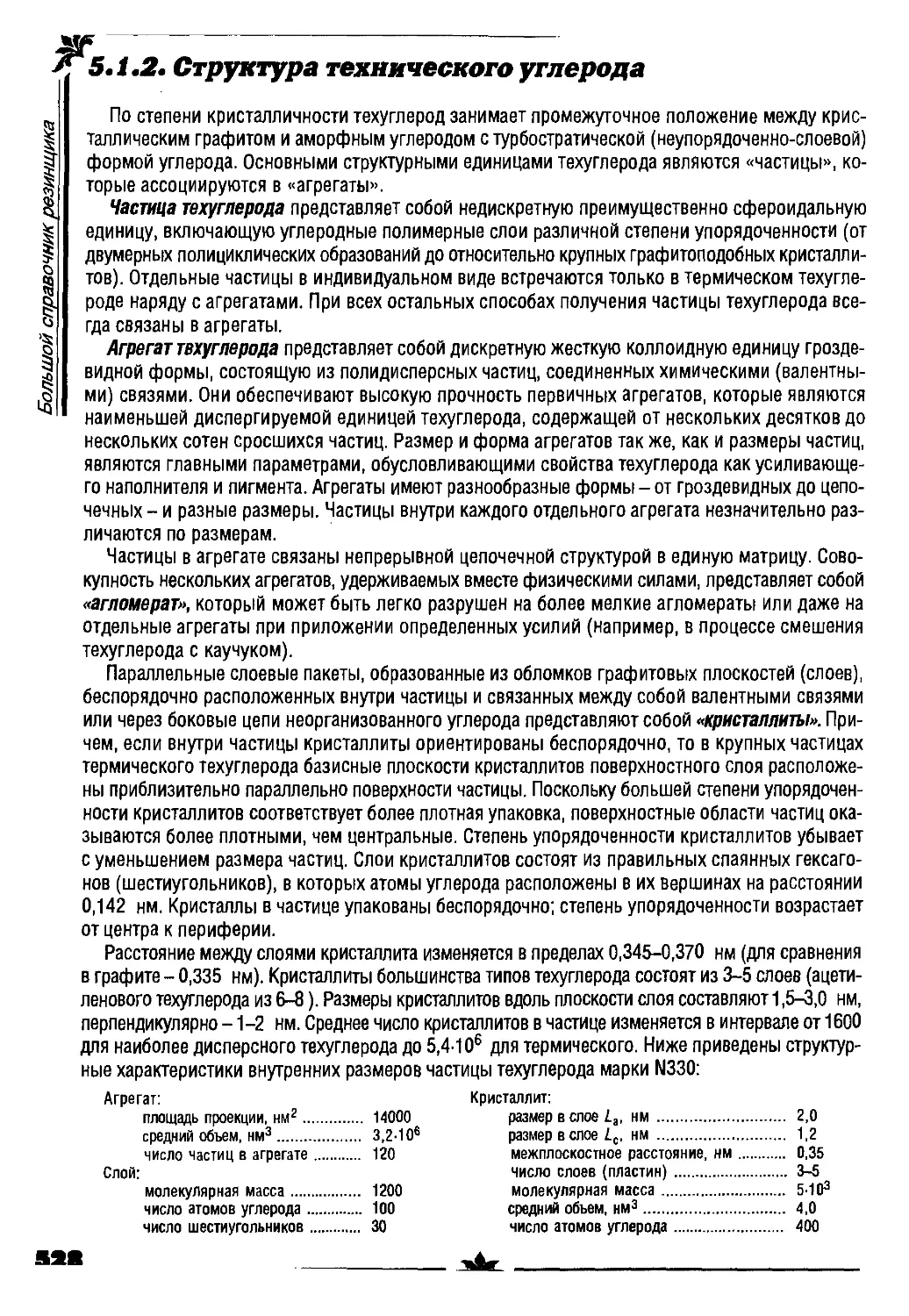

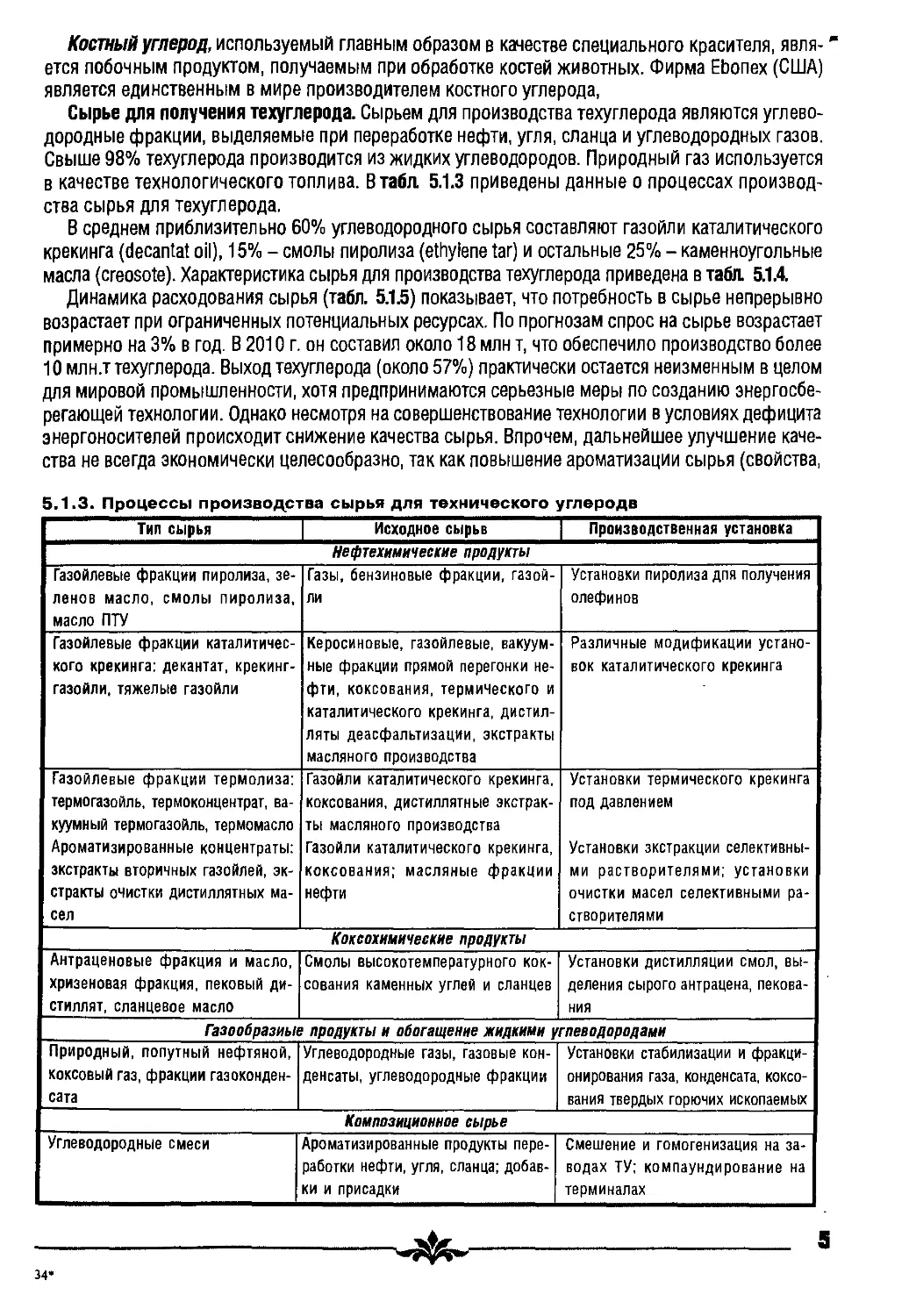

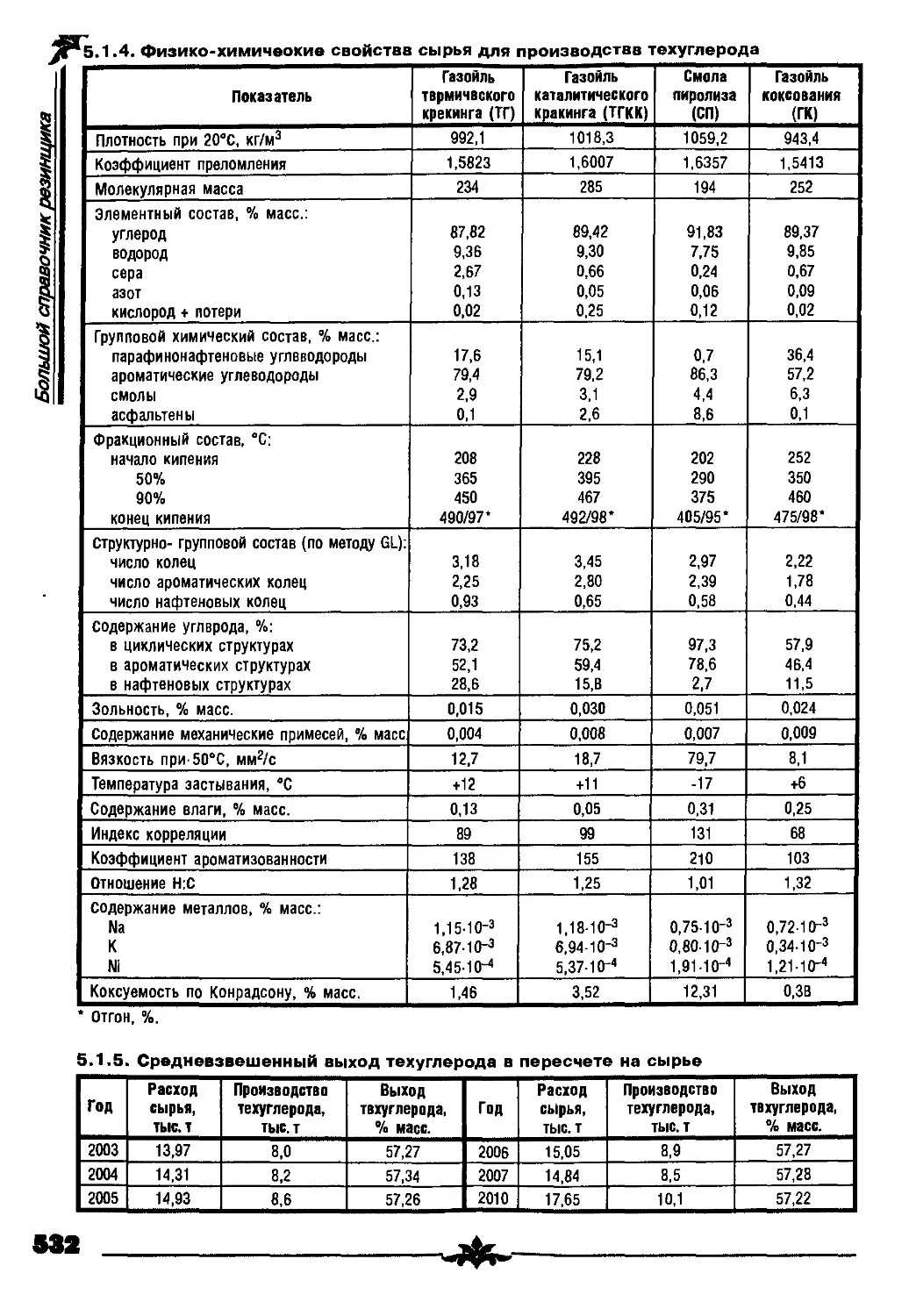

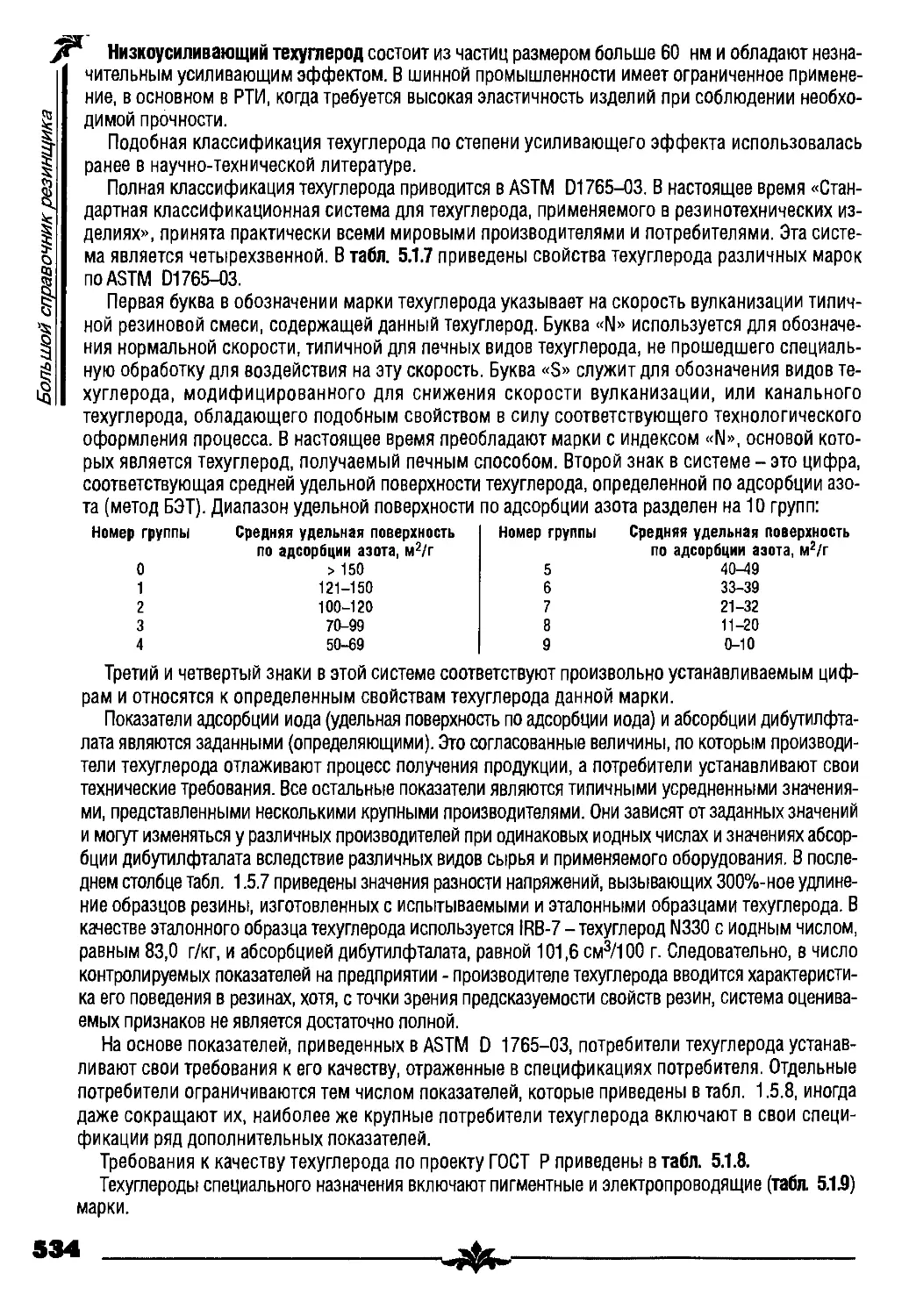

5.1.3. Производство технического углерода 529

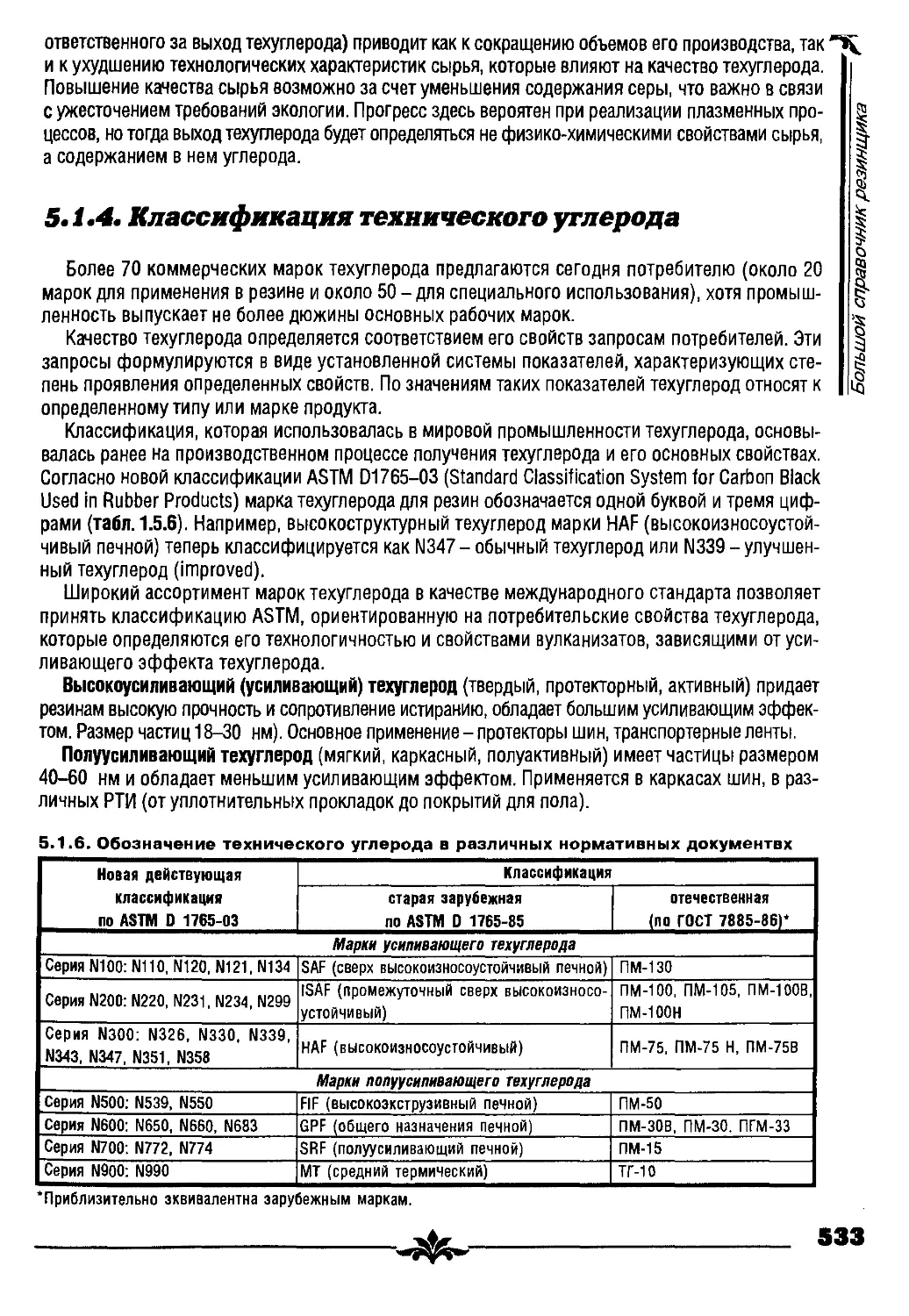

5.1.4. Классификация технического углерода 533

5.1.5. Основные свойства технического углерода и методы испытаний 537

5.1.6. Применение технического углерода 542

5.1.7. Хранение, упаковка и транспортирование технического углерода 543

5.2. Светлые наполнители (А.Г. Пройчева, И.Б. Сулимова) 544

5.2.1. Карбонаты кальция (мел) 544

5.2.2. Кремнекислотные наполнители 545

5.2.3. Силикаты 550

5.2.4. Оксиды металлов 553

5.2.5. Сульфаты 556

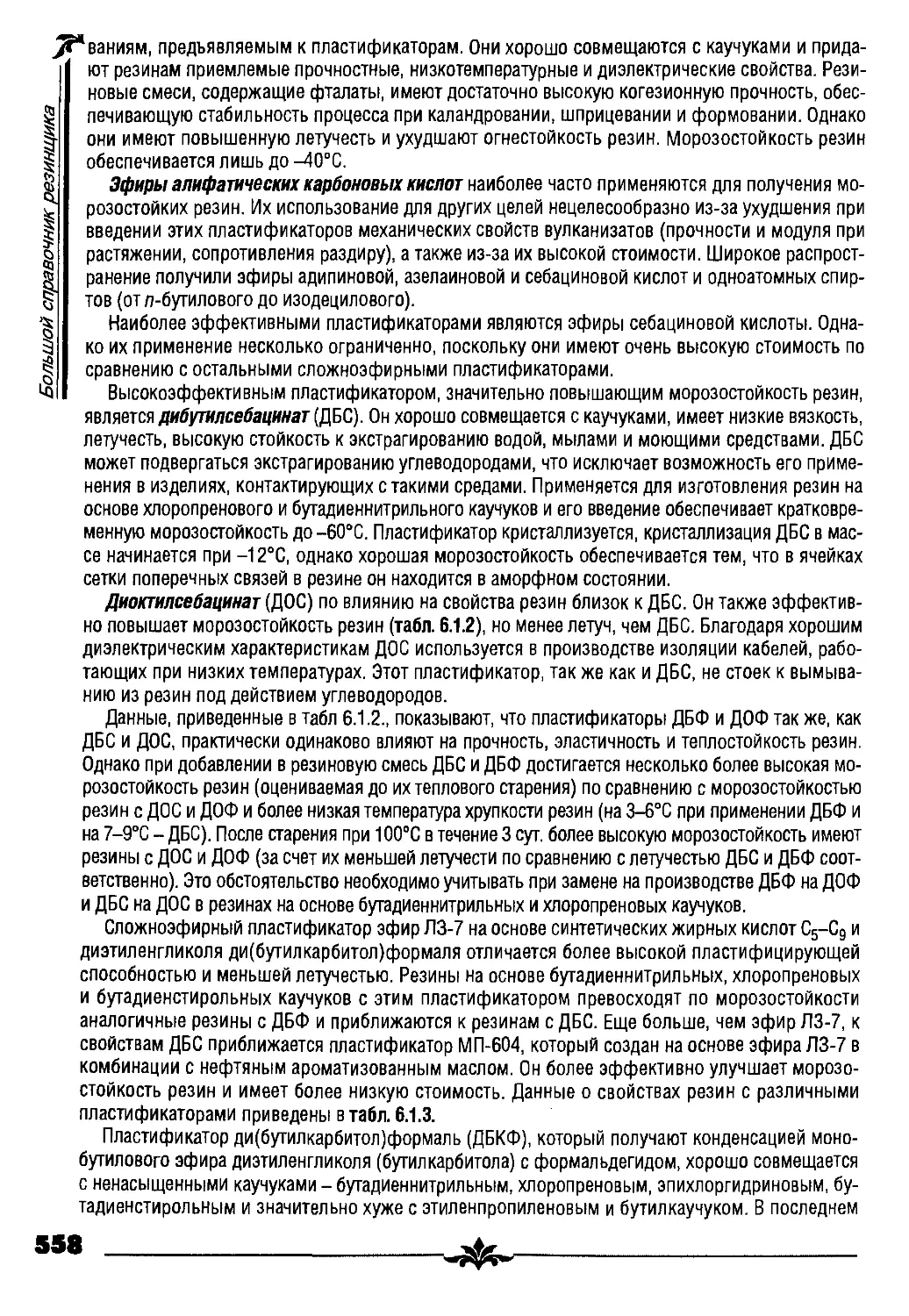

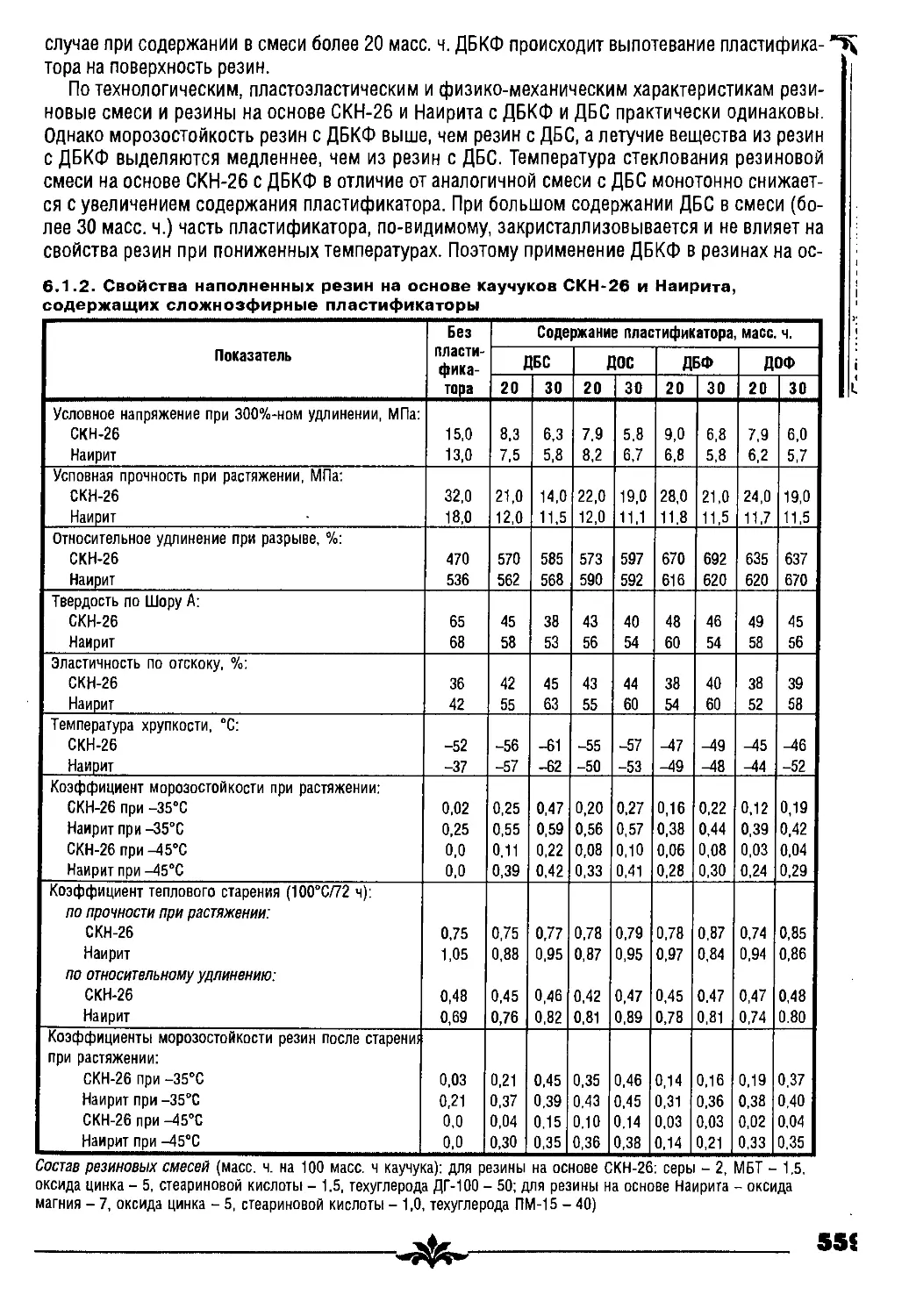

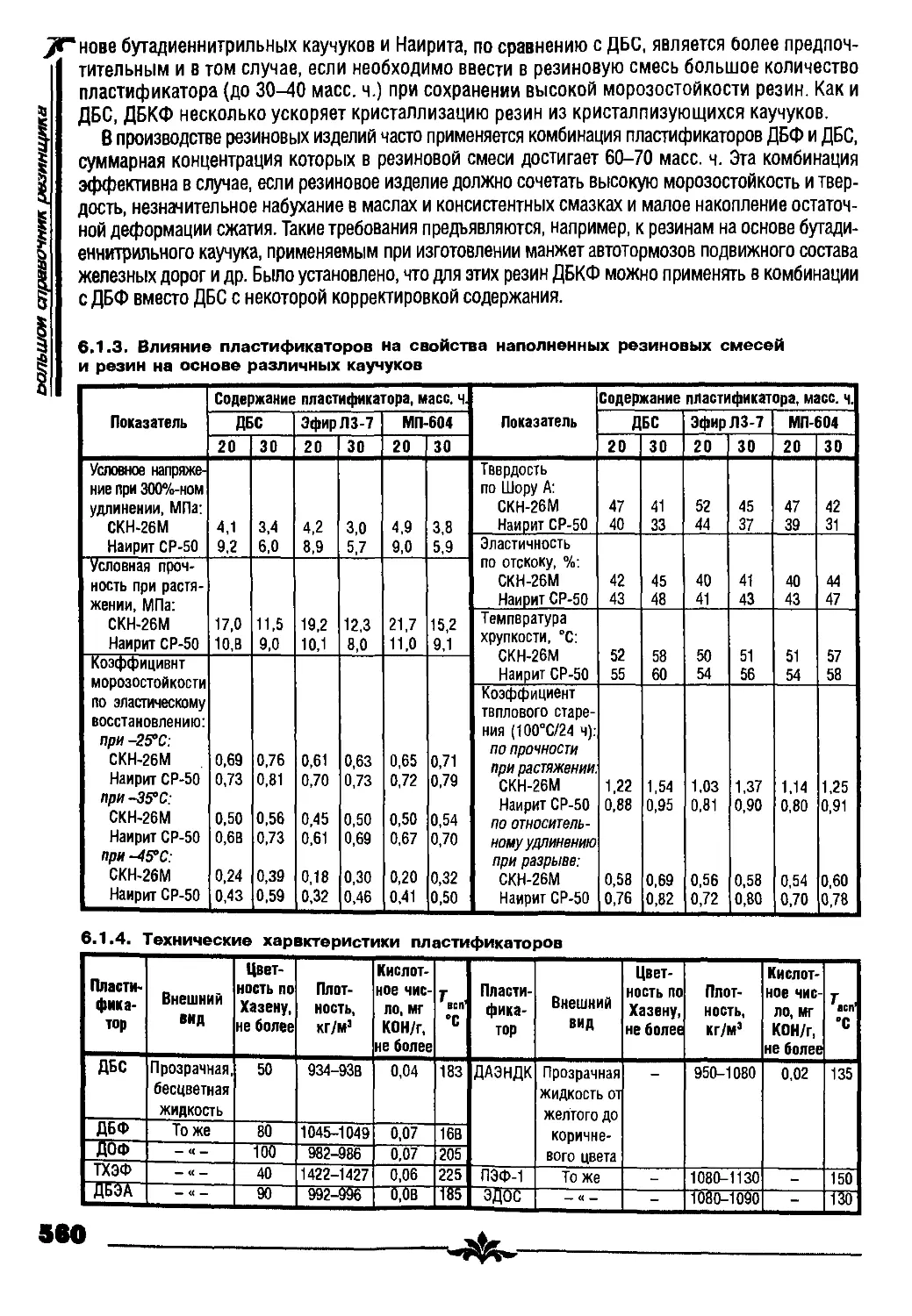

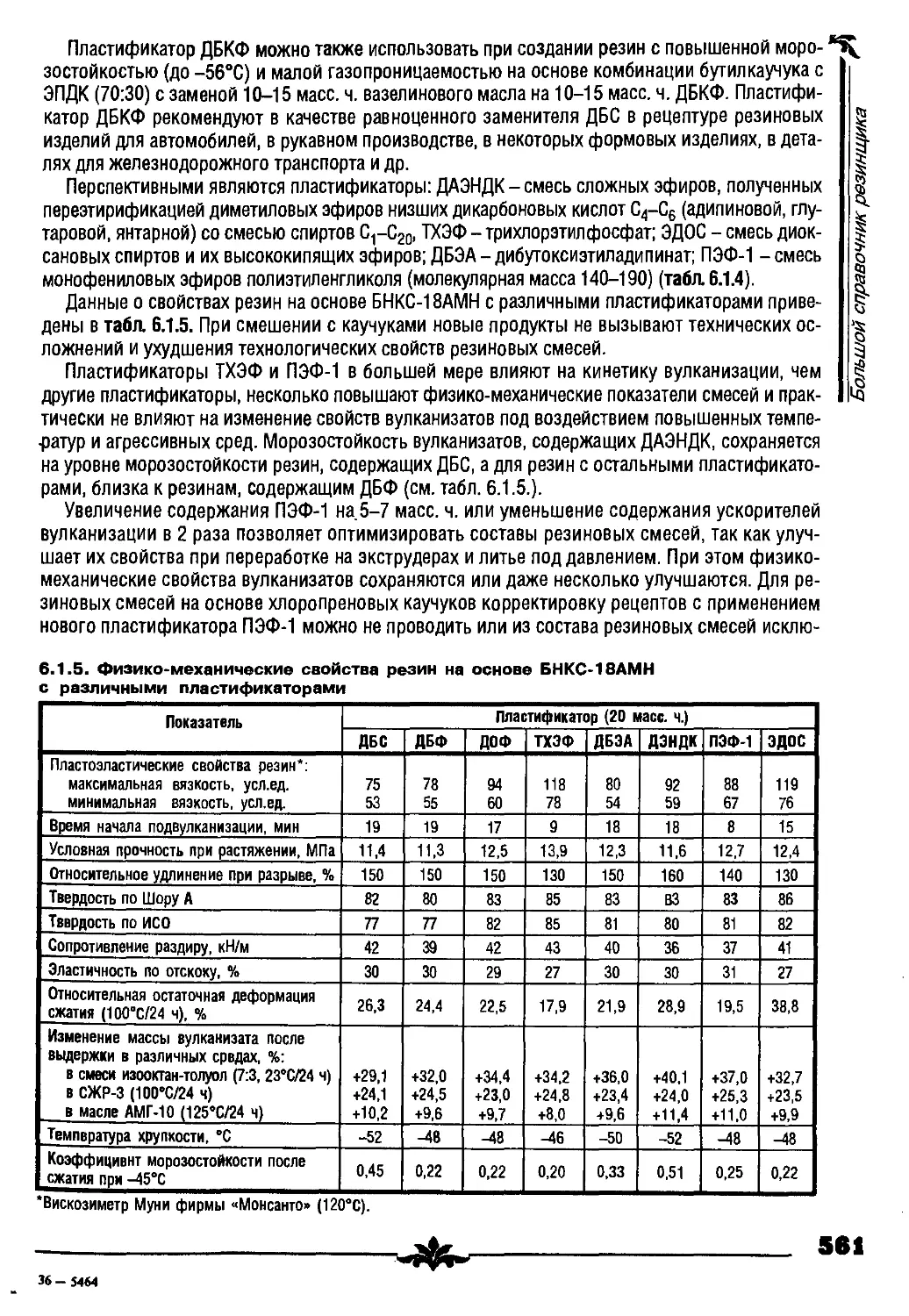

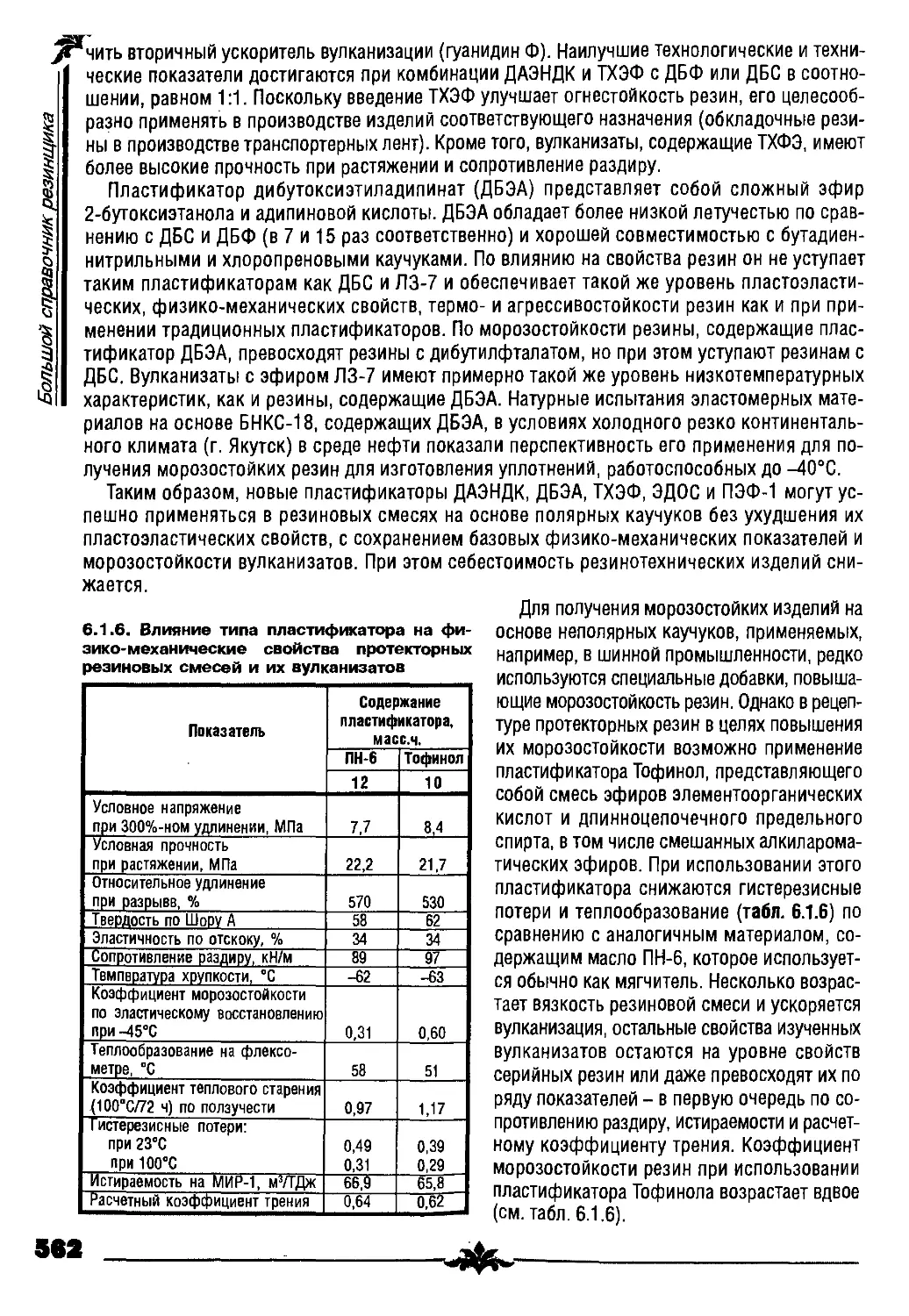

6. ПЛАСТИФИКАТОРЫ 557

6.1. Морозостойкие пластификаторы (Н.Н. Петрова) 557

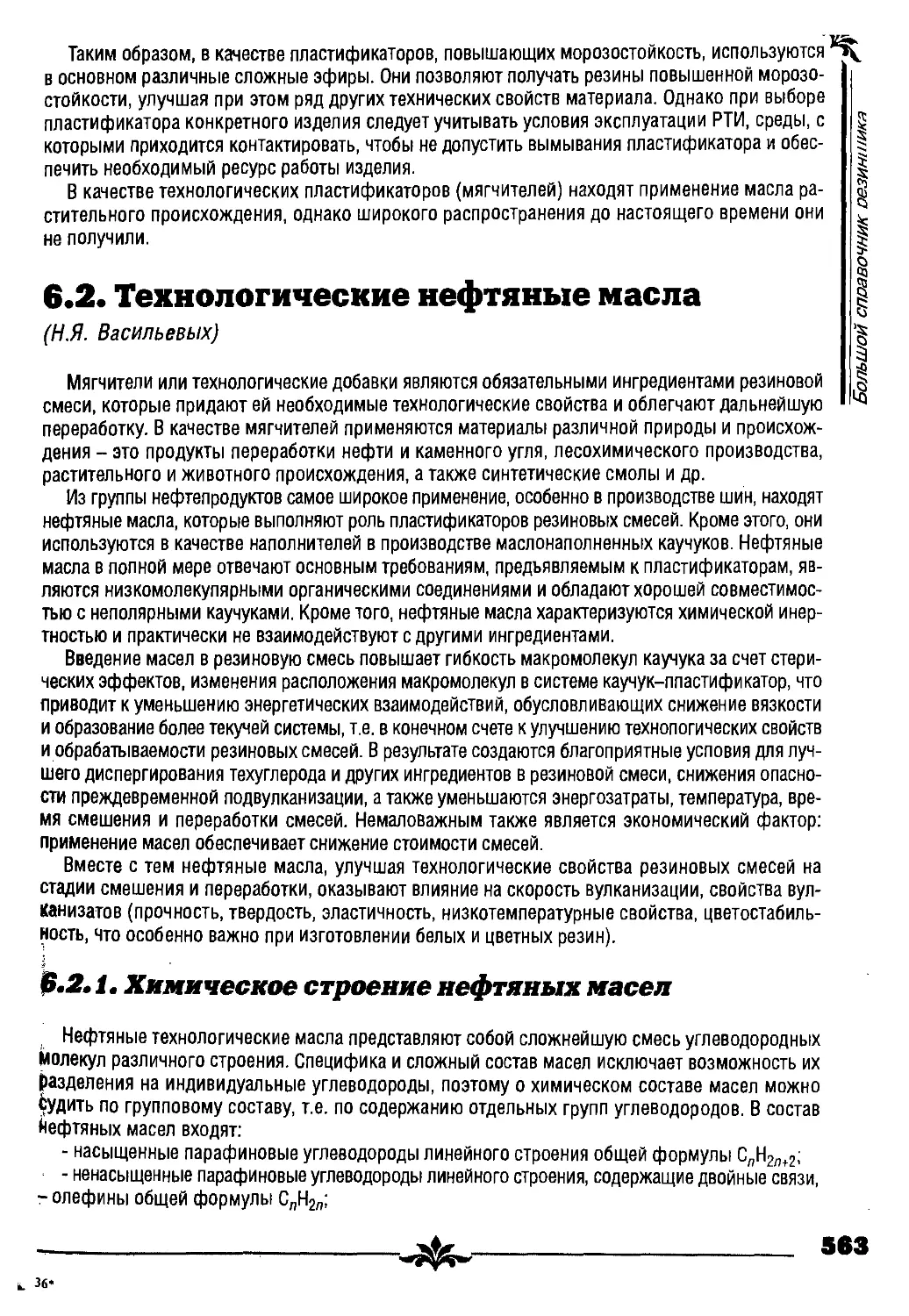

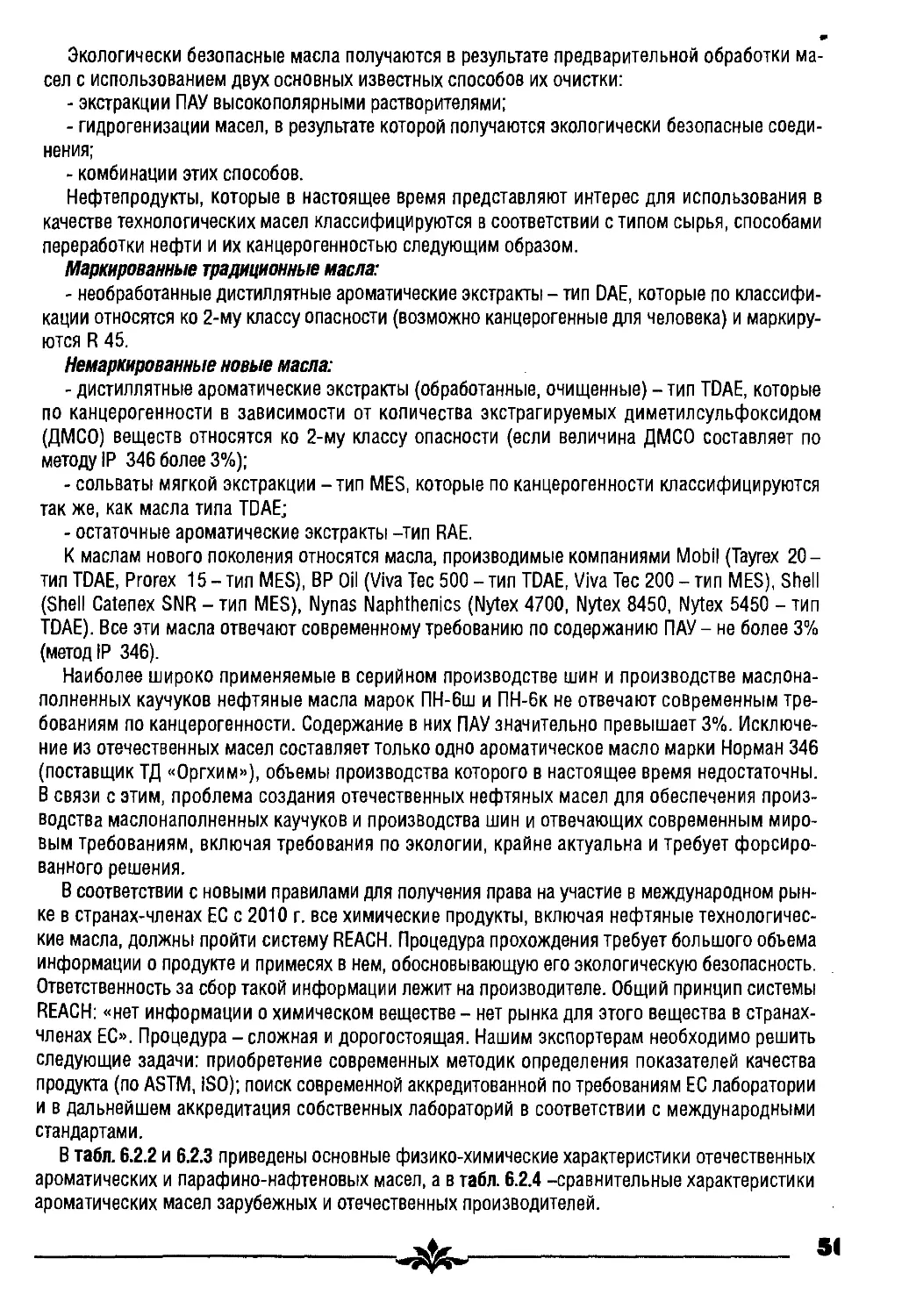

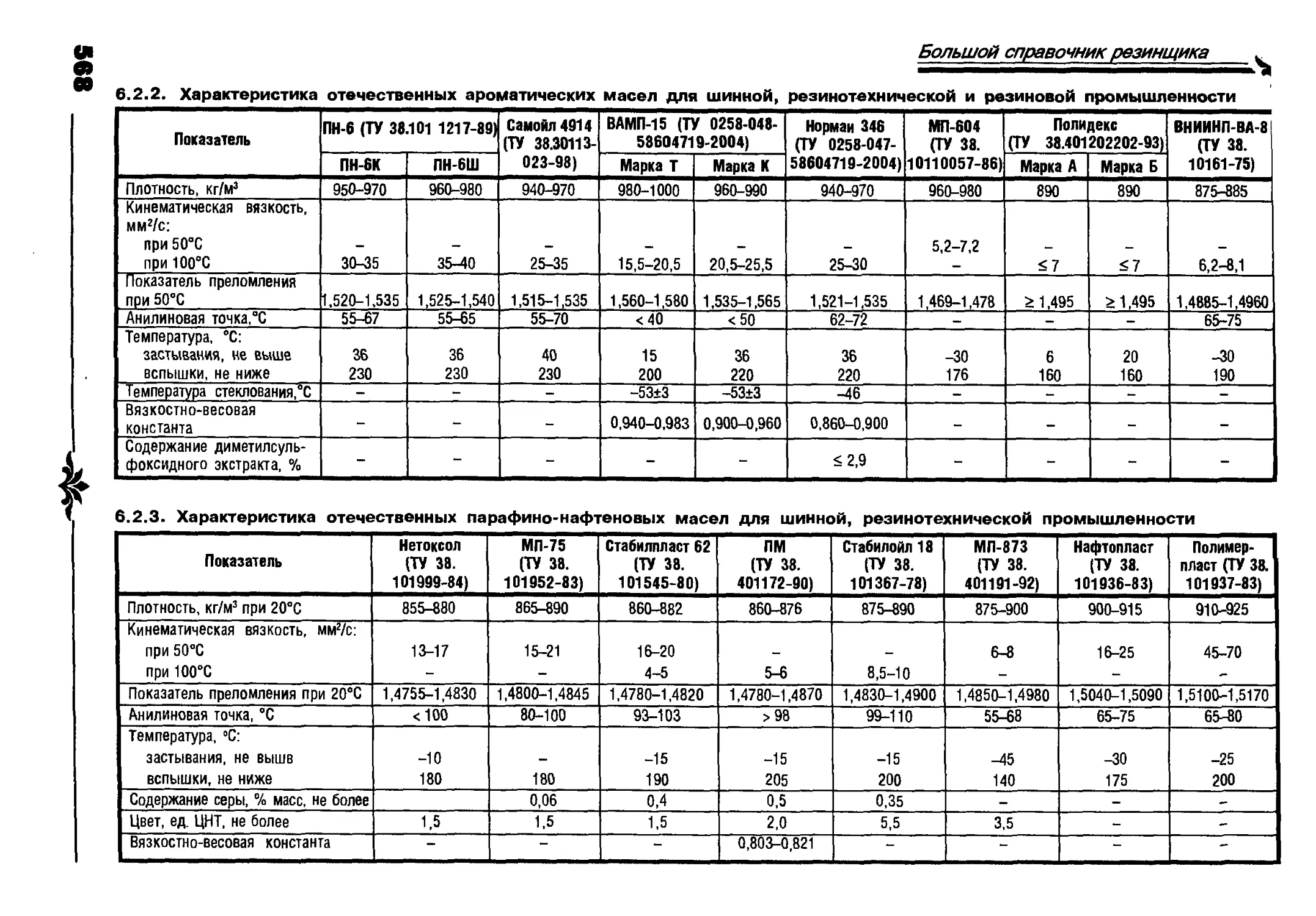

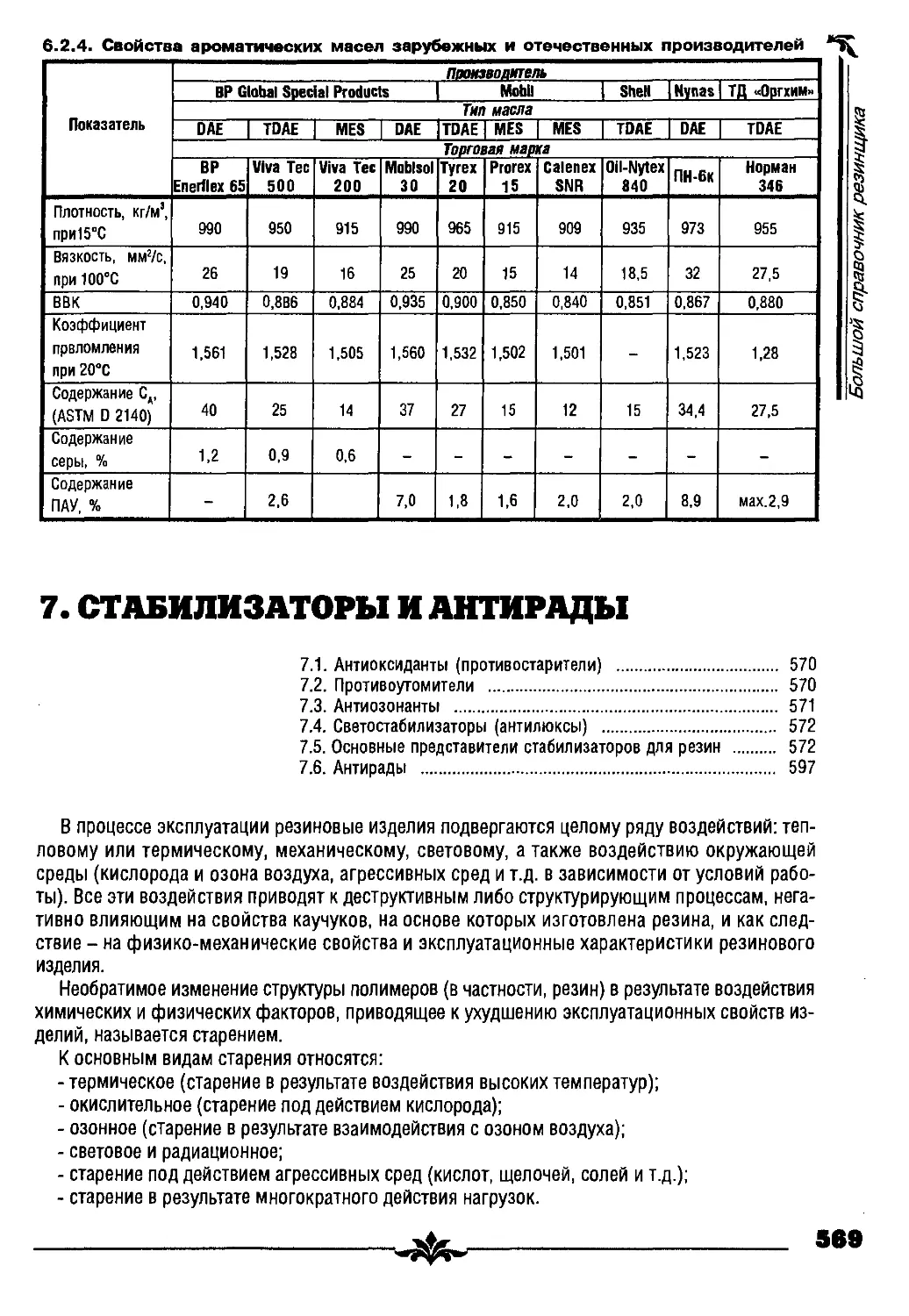

6.2. Технологические нефтяные масла (Н.Я. Васильевых) 563

6.2.1. Химическое строение нефтяных масел 563

6.2.2. Классификация и свойства нефтяных масел 564

6.2.3. Влияние типа масел на свойства резин. Области применения масел 565

7. СТАБИЛИЗАТОРЫ И АНТИРАДЫ 569

7.1. Антиоксиданты (противостарители) (ЮМ. Генкина) 570

7.2. Противоутомители (Ю.М. Генкина) 570

7.3. Антиозонанты (Ю.М. Генкина) 571

7.3.1. Химические антиозонанты 571

7.3.2. Физические антиозонанты 571

7.4. Светостабилизаторы (антилюксы) (ЮМ. Генкина) 572

7.5. Основные представители стабилизаторов для резин (ЮМ. Генкина) 572

7.5.1. Химические стабилизаторы 572

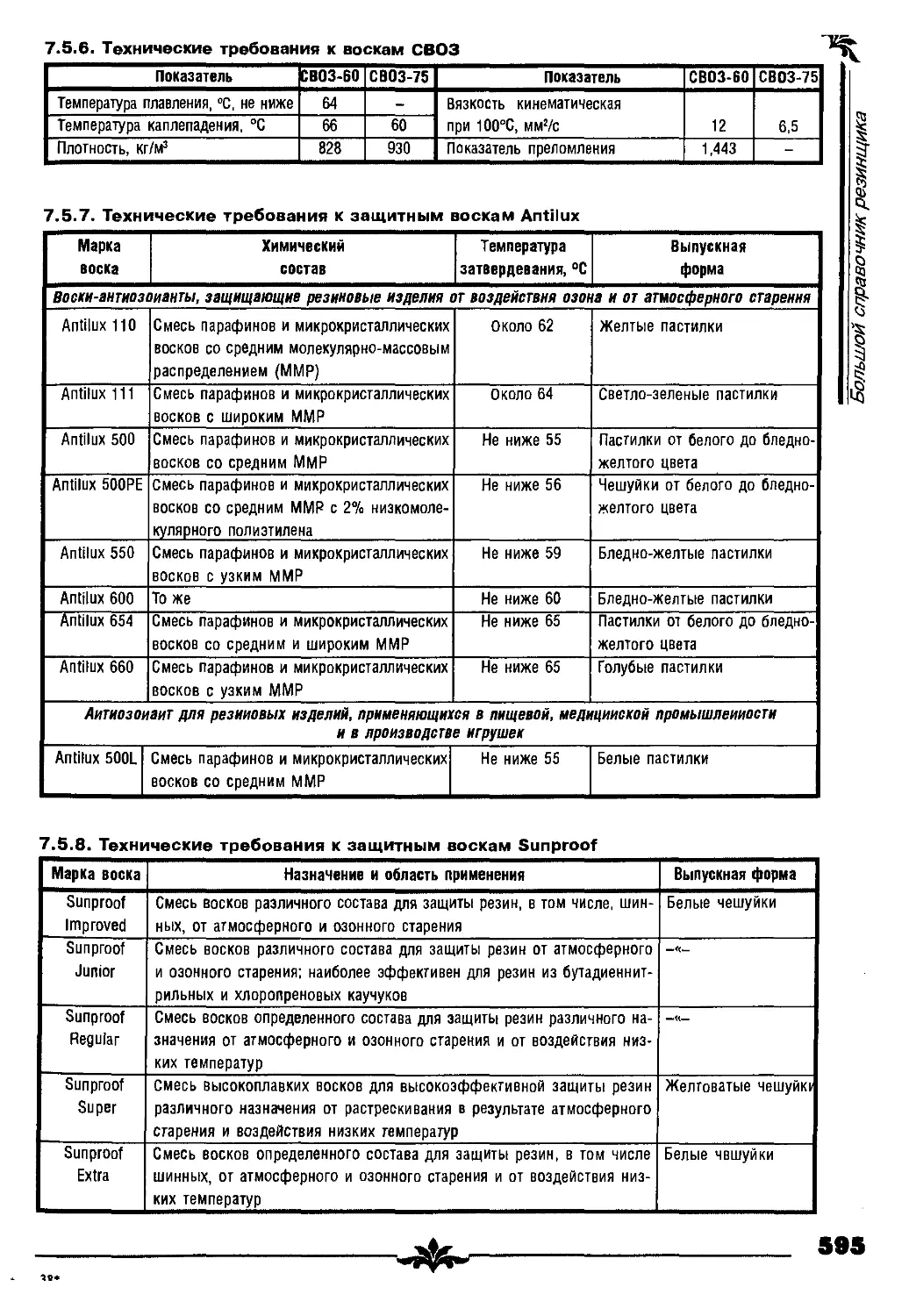

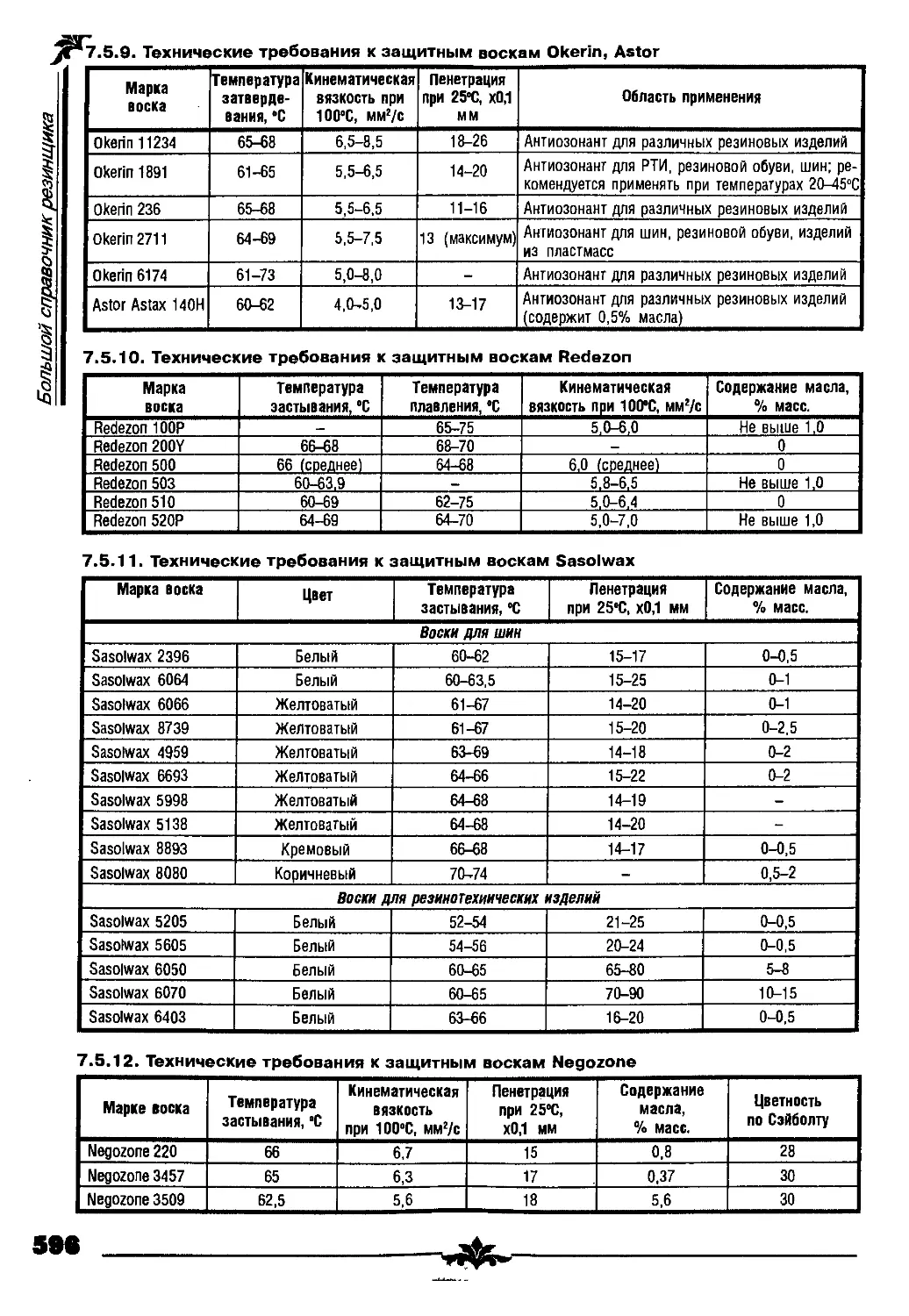

7.5.2. Физические антиозонанты (защитные воски) 592

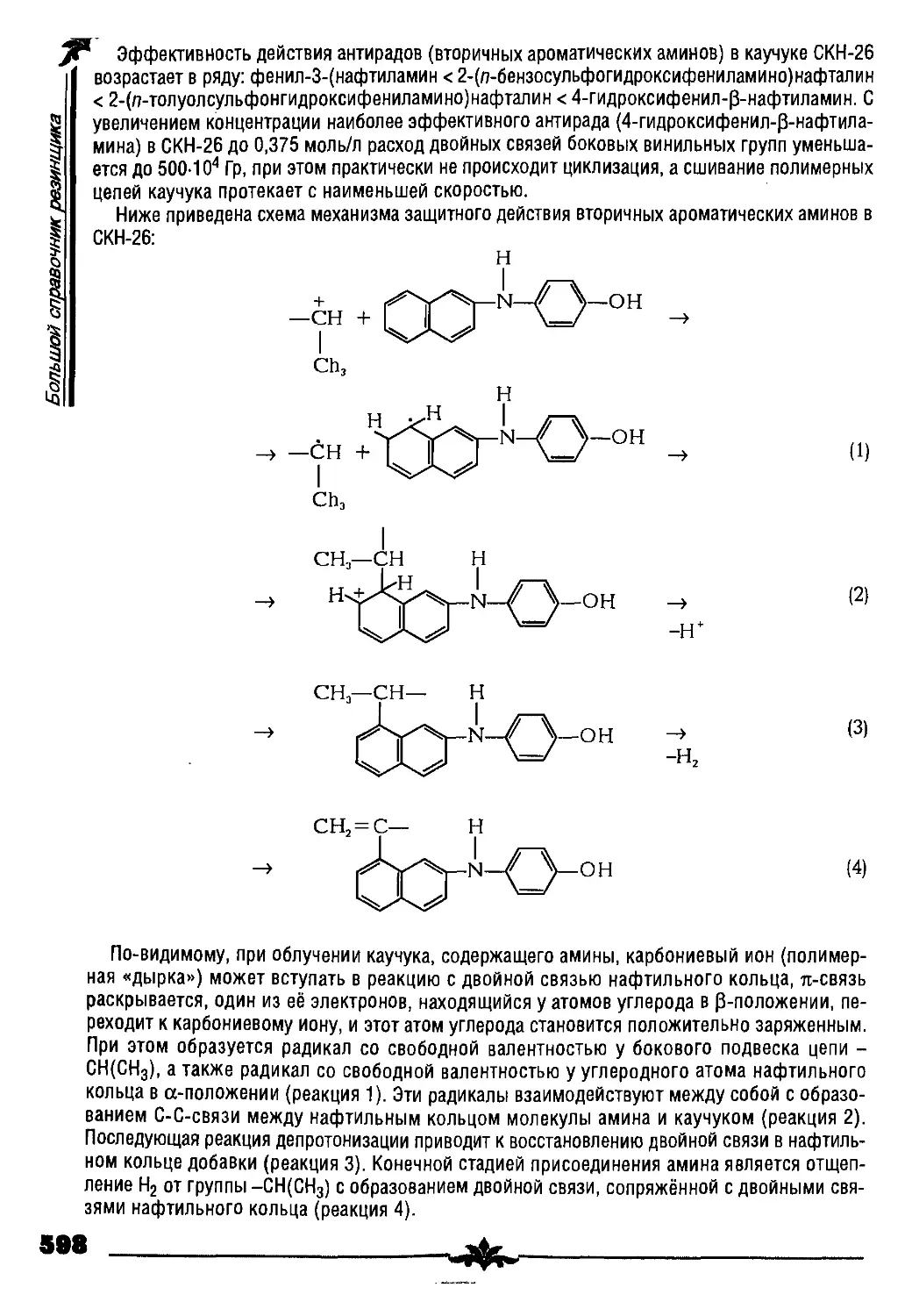

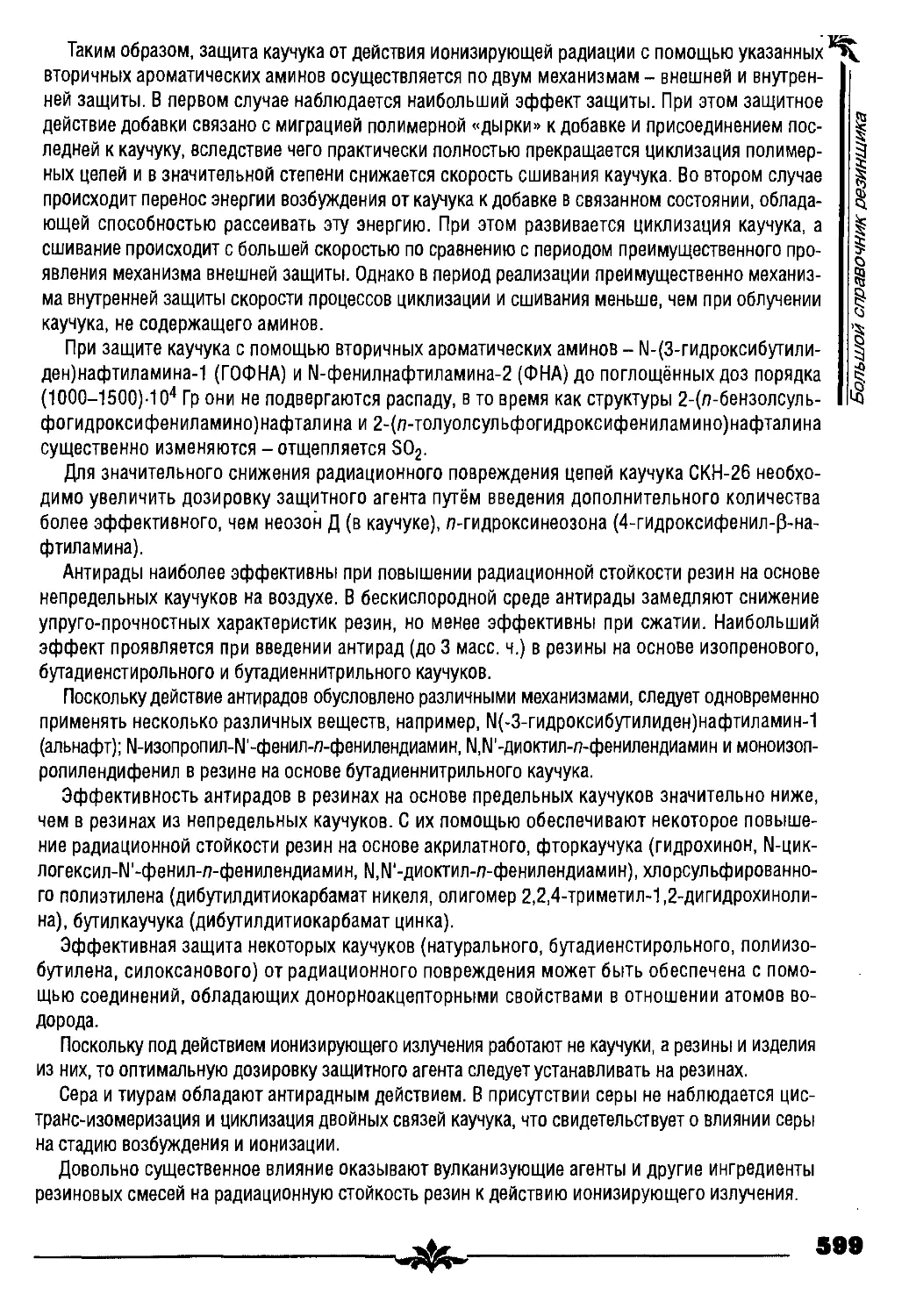

7.6. Антирады (Н.Н. Буканова, М.А. Закирова) 597

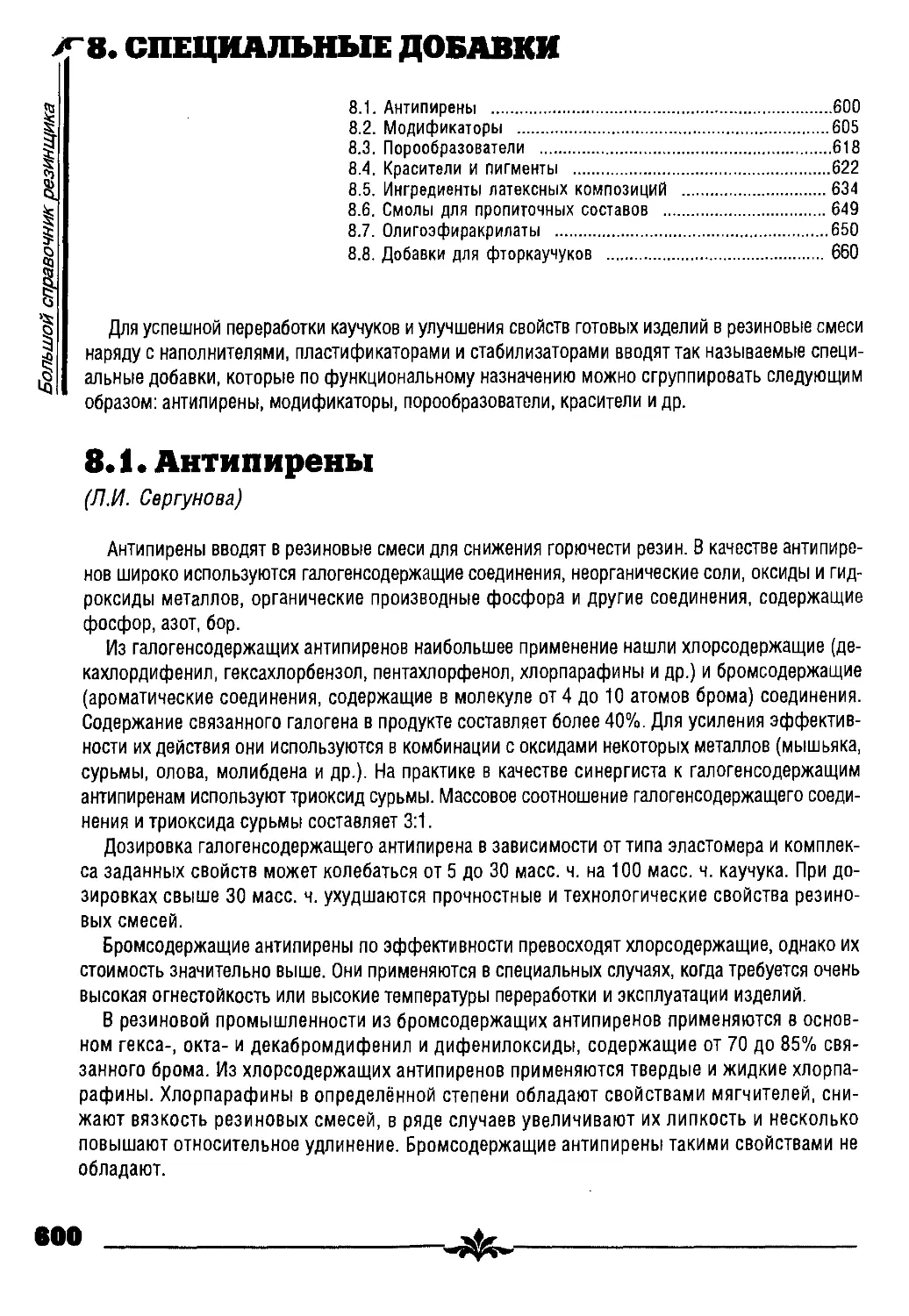

8. СПЕЦИАЛЬНЫЕ ДОБАВКИ 600

8.1. Антипирены (Л.И. Сергунова) 600

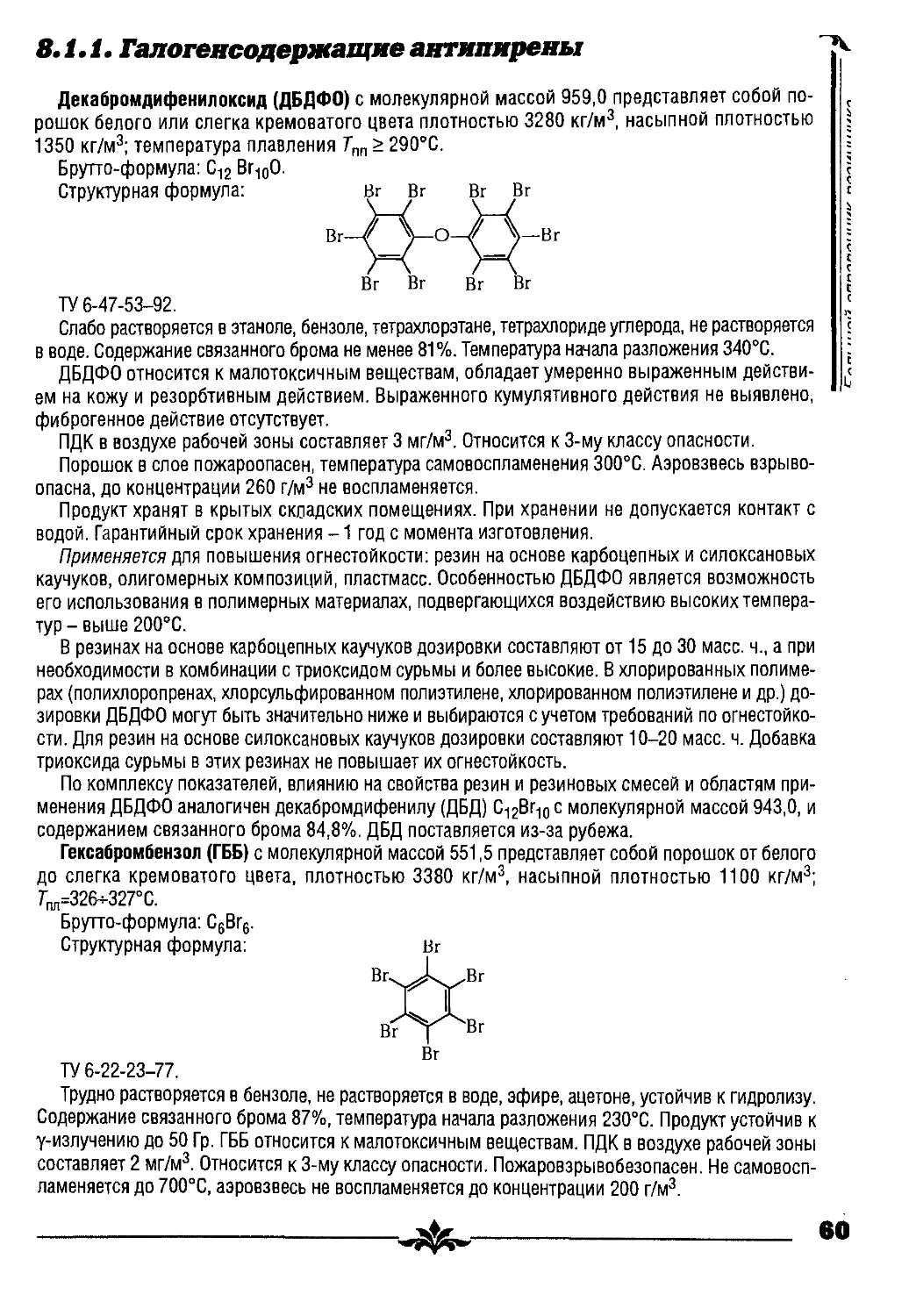

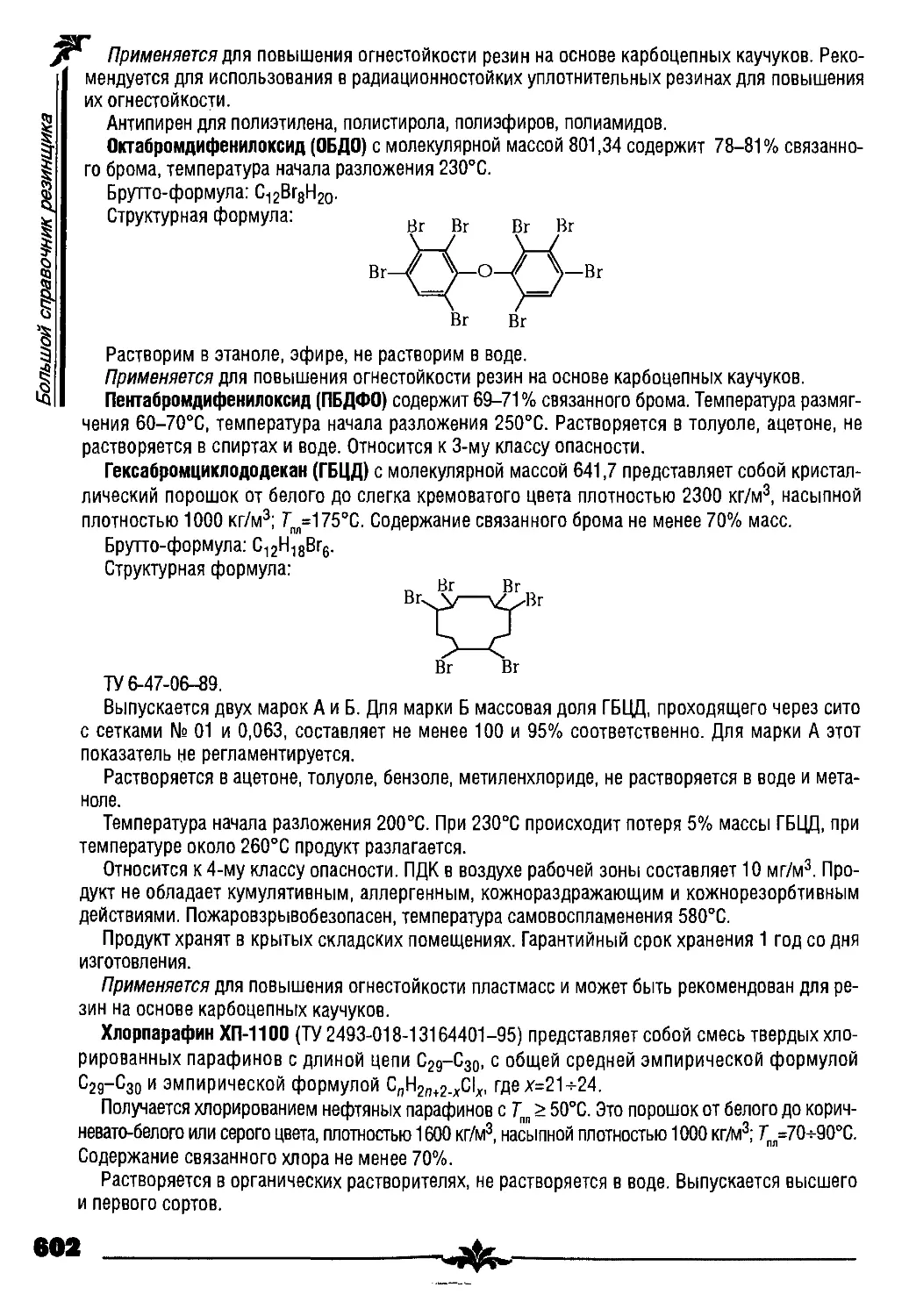

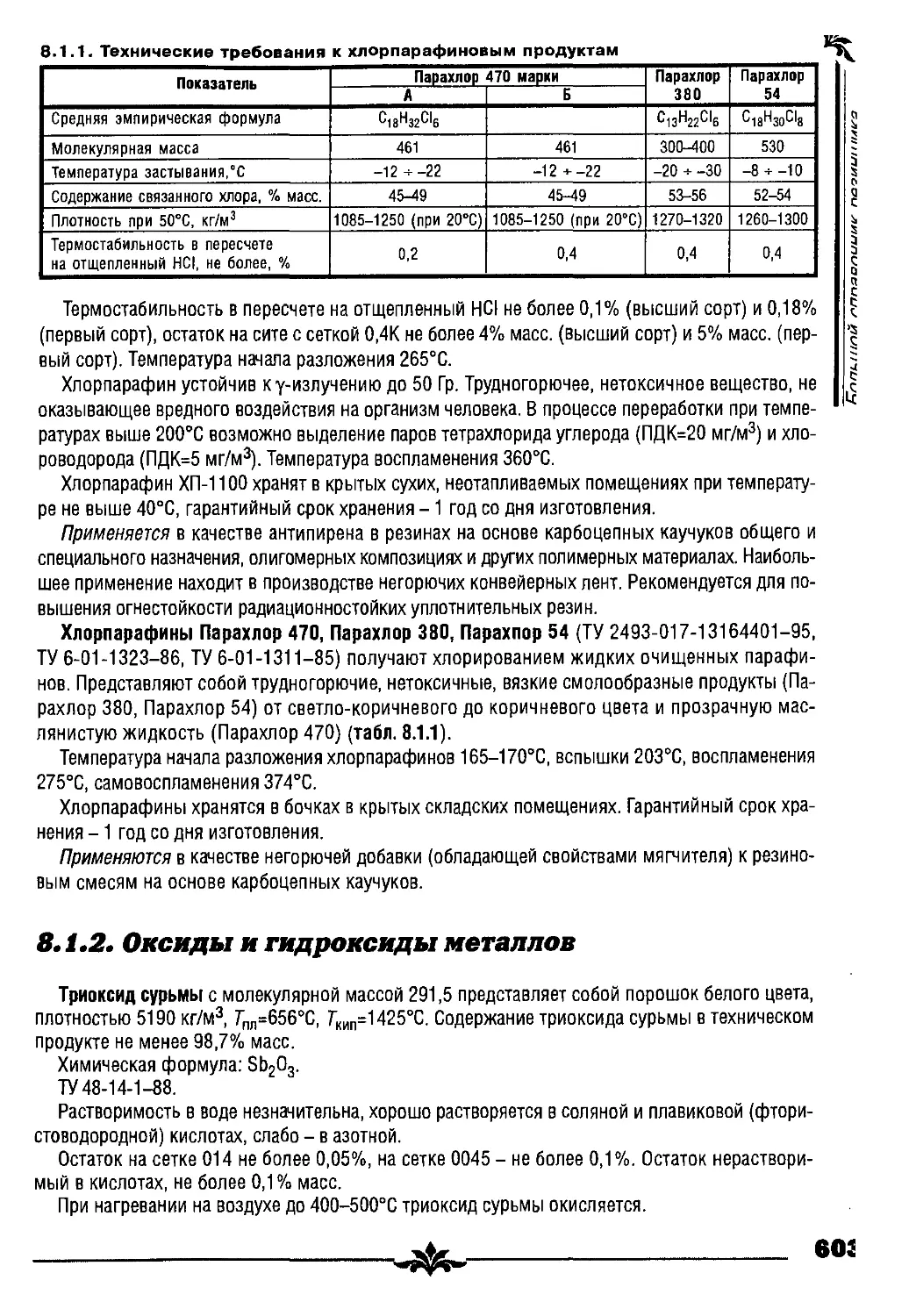

8.1.1. Галогенсодержащие антипирены 601

8.1.2. Оксиды и гидроксиды металлов 603

8.1.3. Азотсодержащие антипирены 604

8.1.4. Фосфорсодержащие антипирены 605

8.2. Модификаторы (В.Г. Фроликова) 605

8.2.1. Азотсодержащие модификаторы 606

8.2.2. Другие модификаторы 612

8.3. Порообразователи (Н.Н. Буканова, МА.Закирова) 618

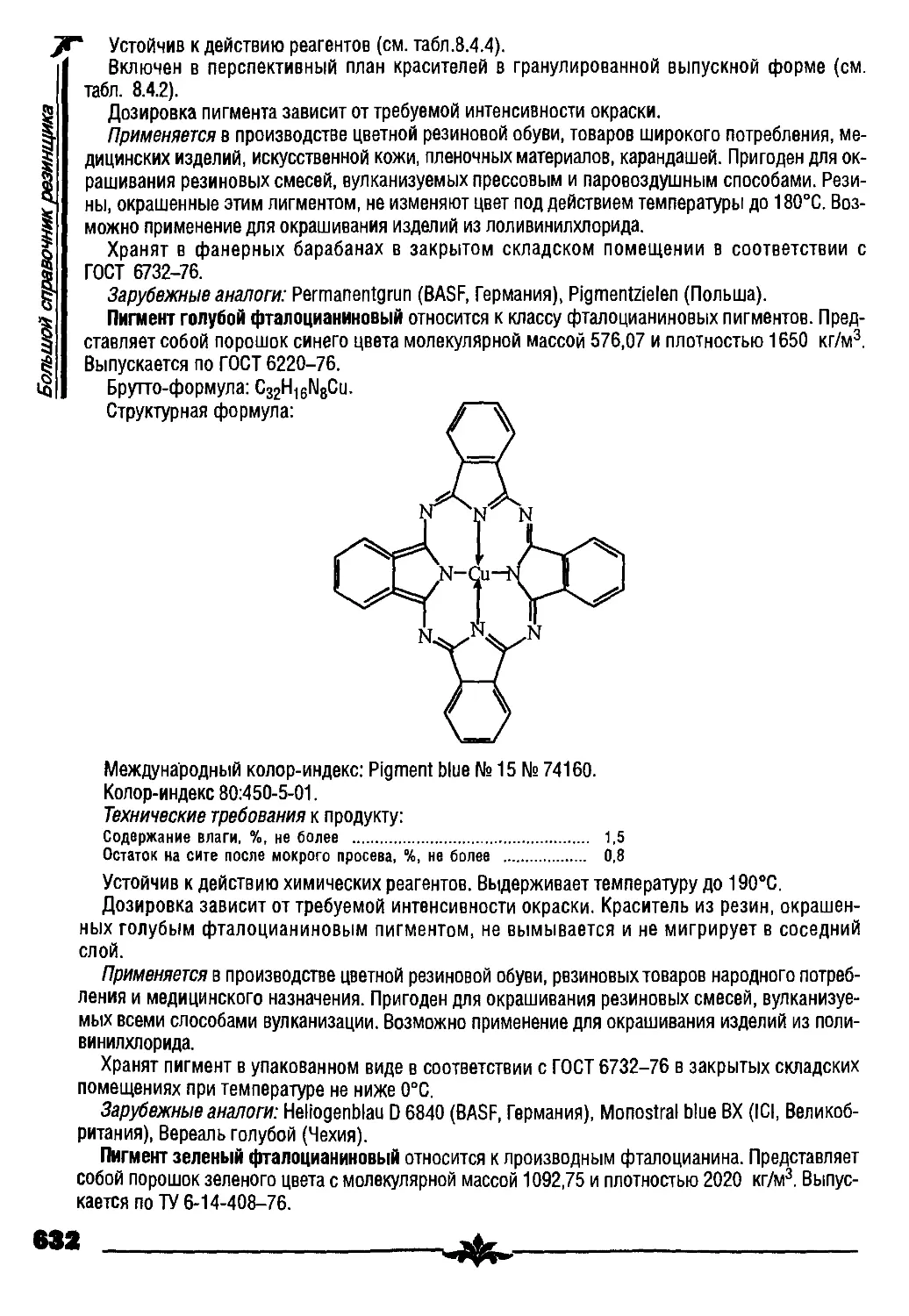

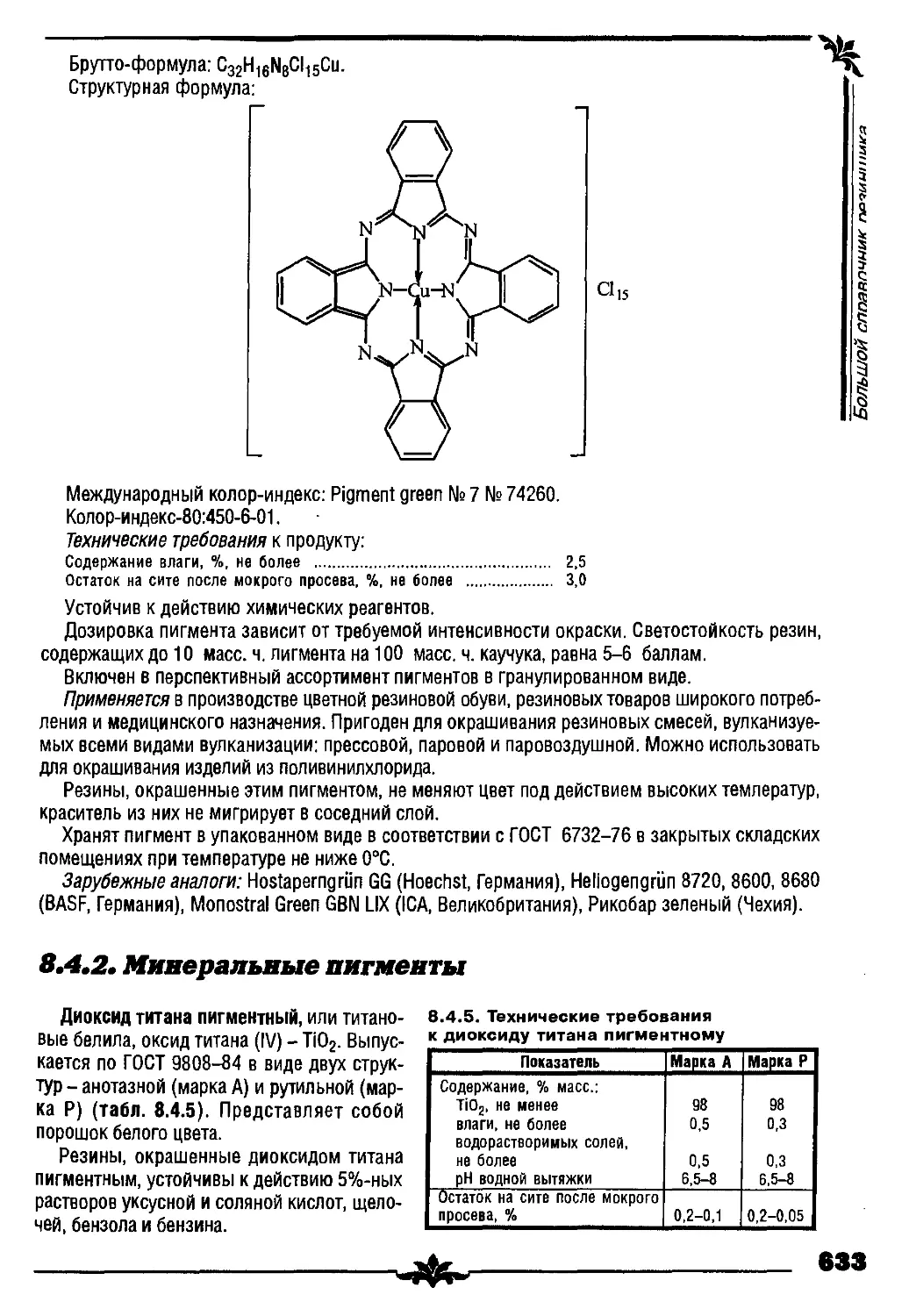

8.4. Красители и пигменты j СТ. Кумо^, В.В. Лопатин) 622

8.4.1. Органические красители 624

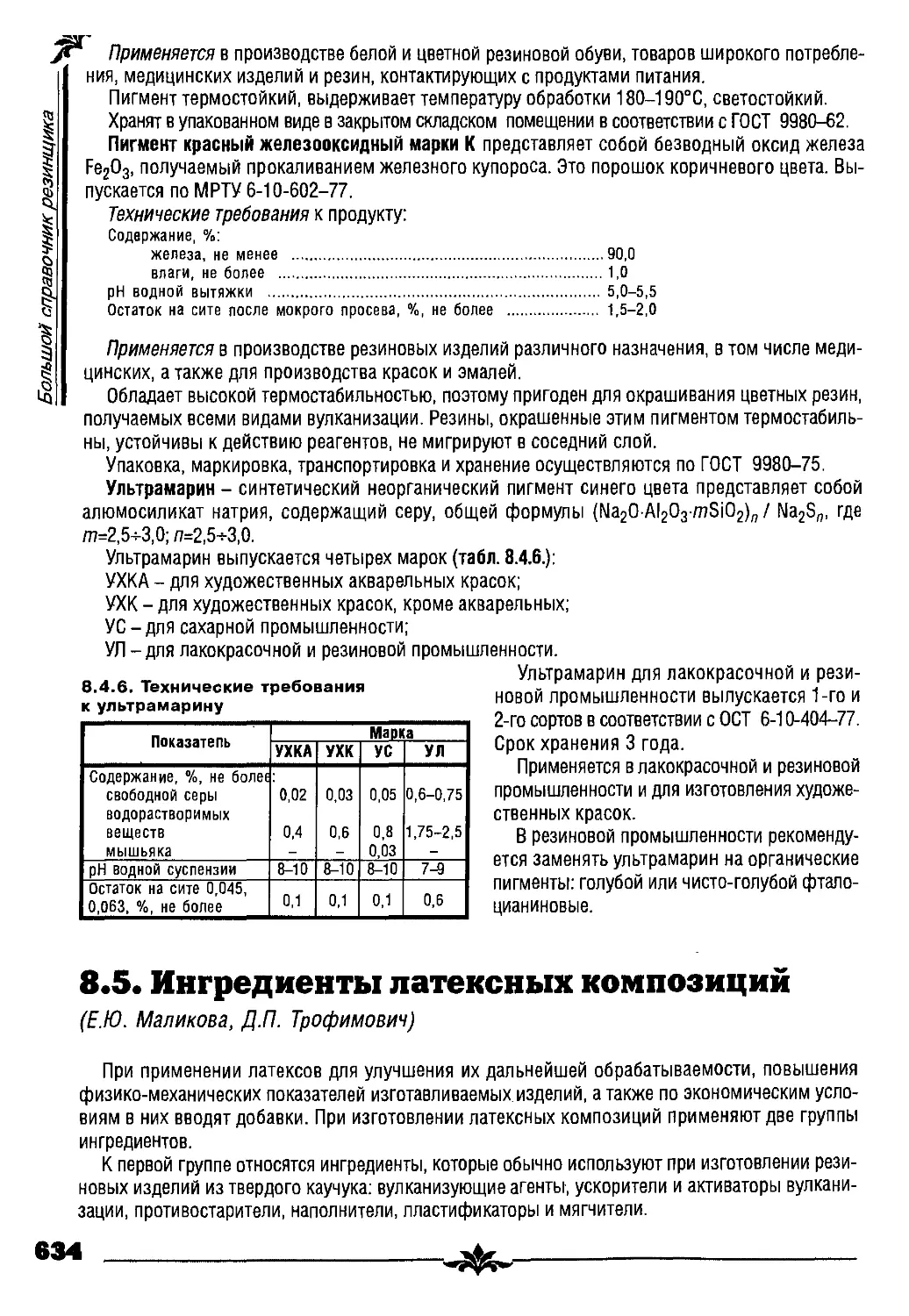

8.4.2. Минеральные пигменты 633

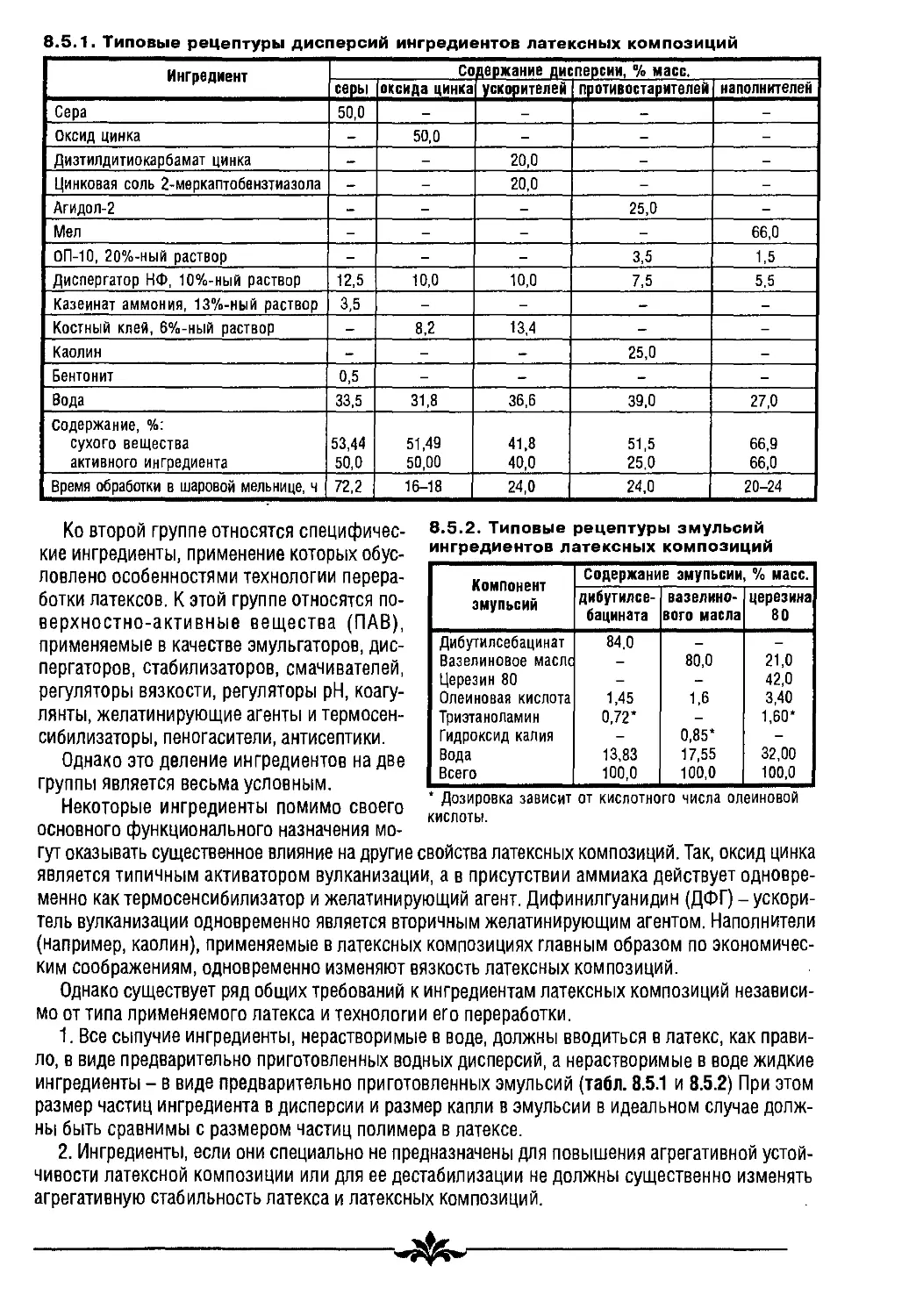

8.5. Ингредиенты латексных композиций (ЕЮ. Маликова, Д.П. Трофимович) 634

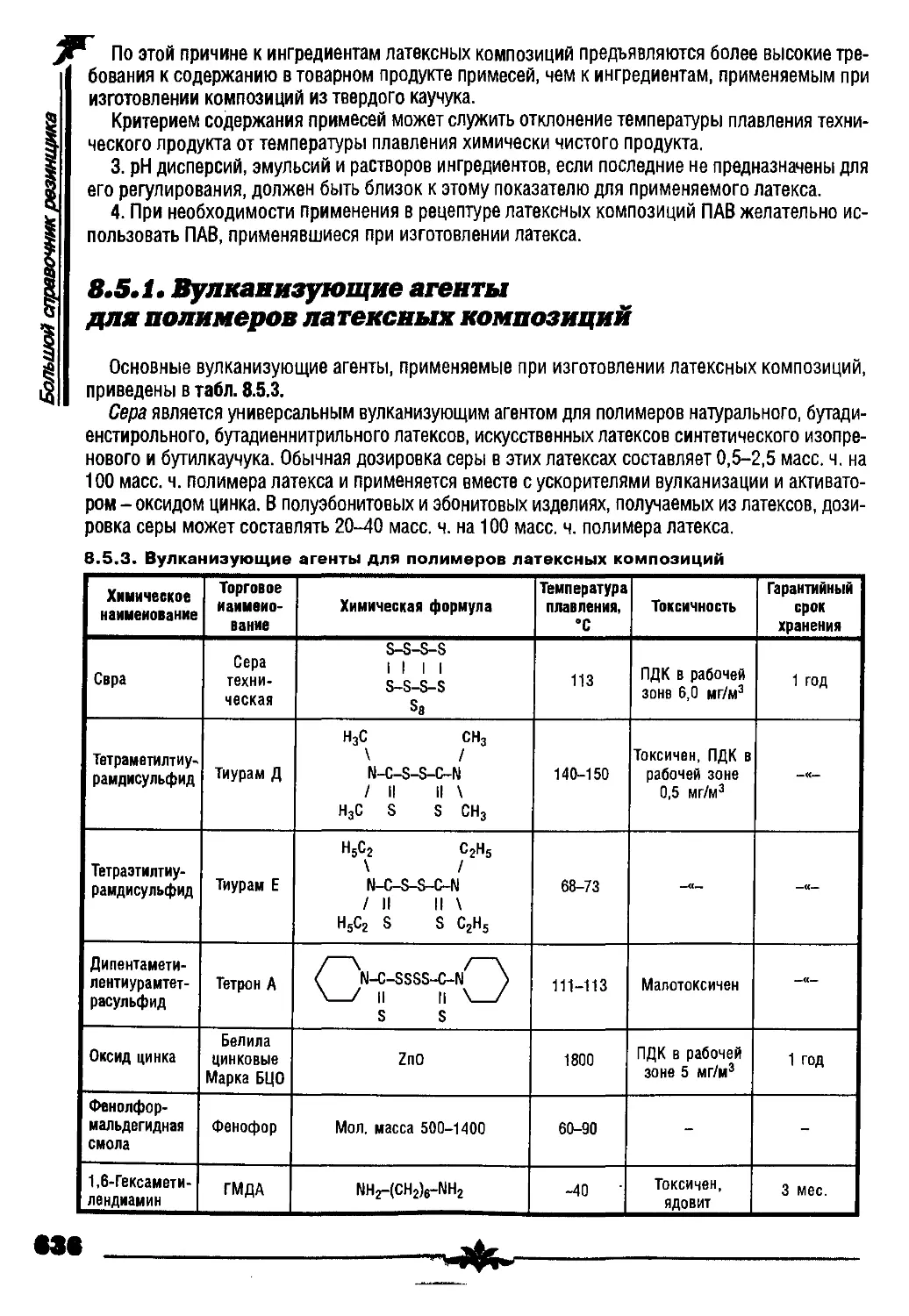

8.5.1. Вулканизующие агенты для полимеров латексных композиций 636

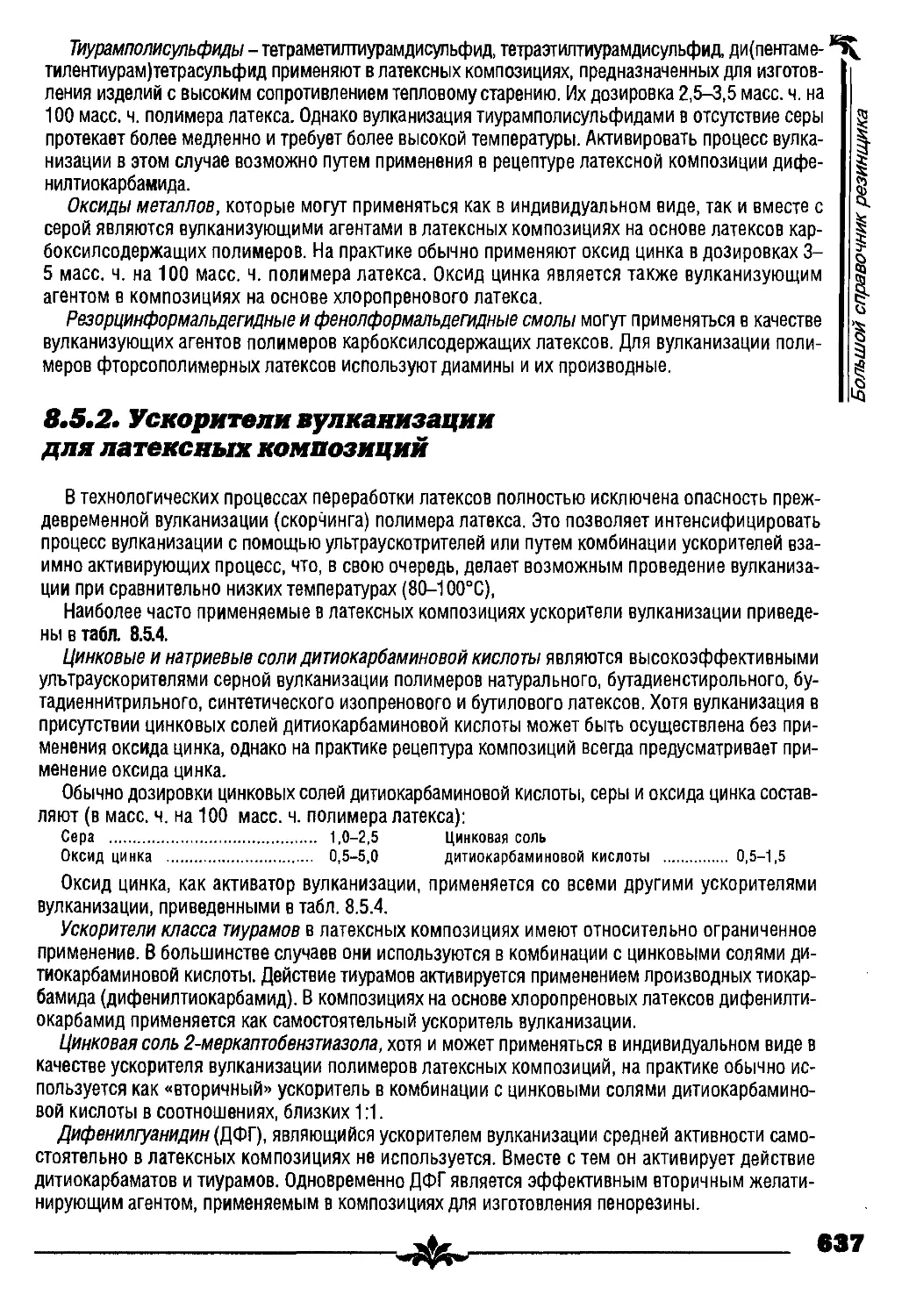

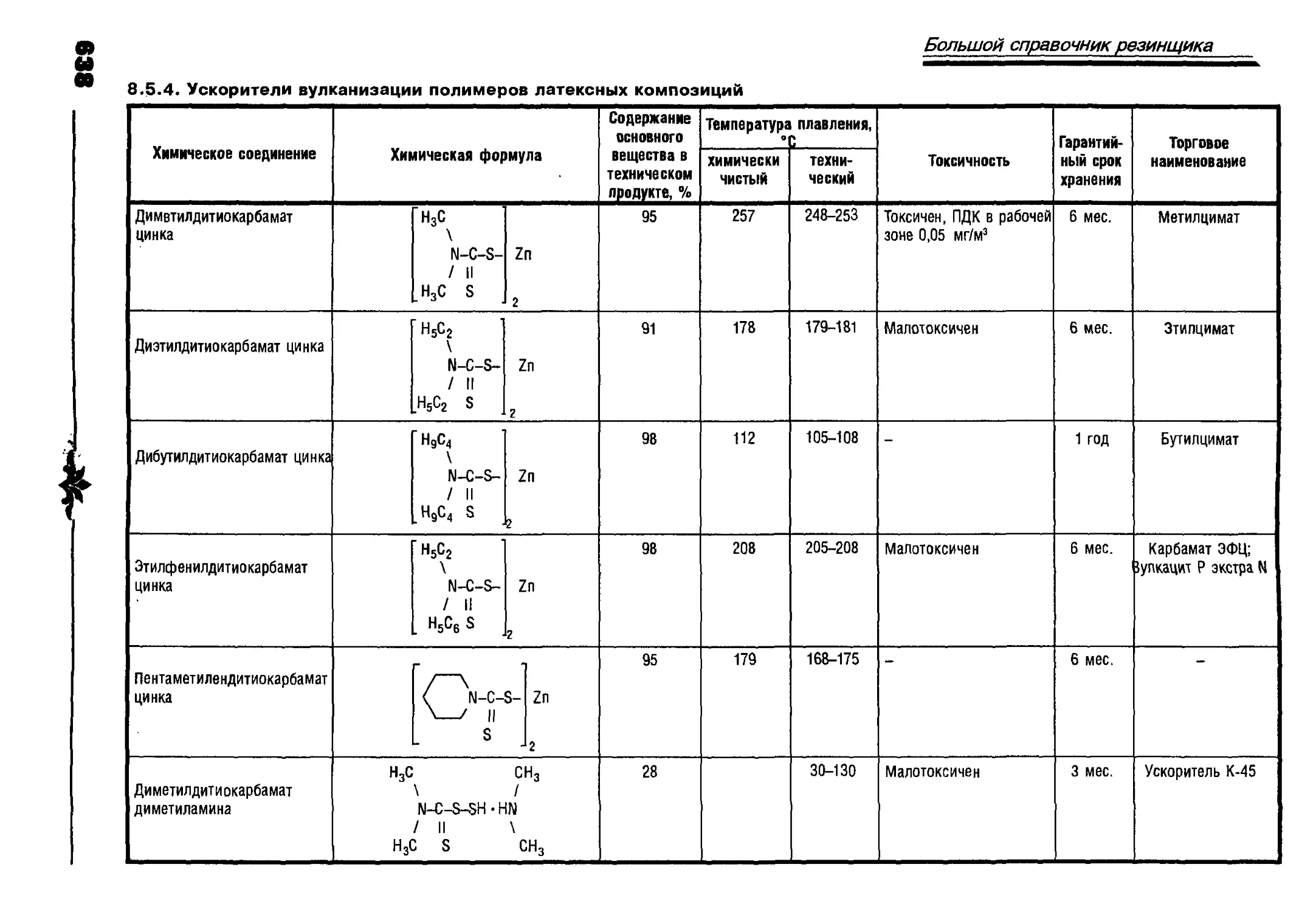

8.5.2. Ускорители вулканизации для латексных композиций 637

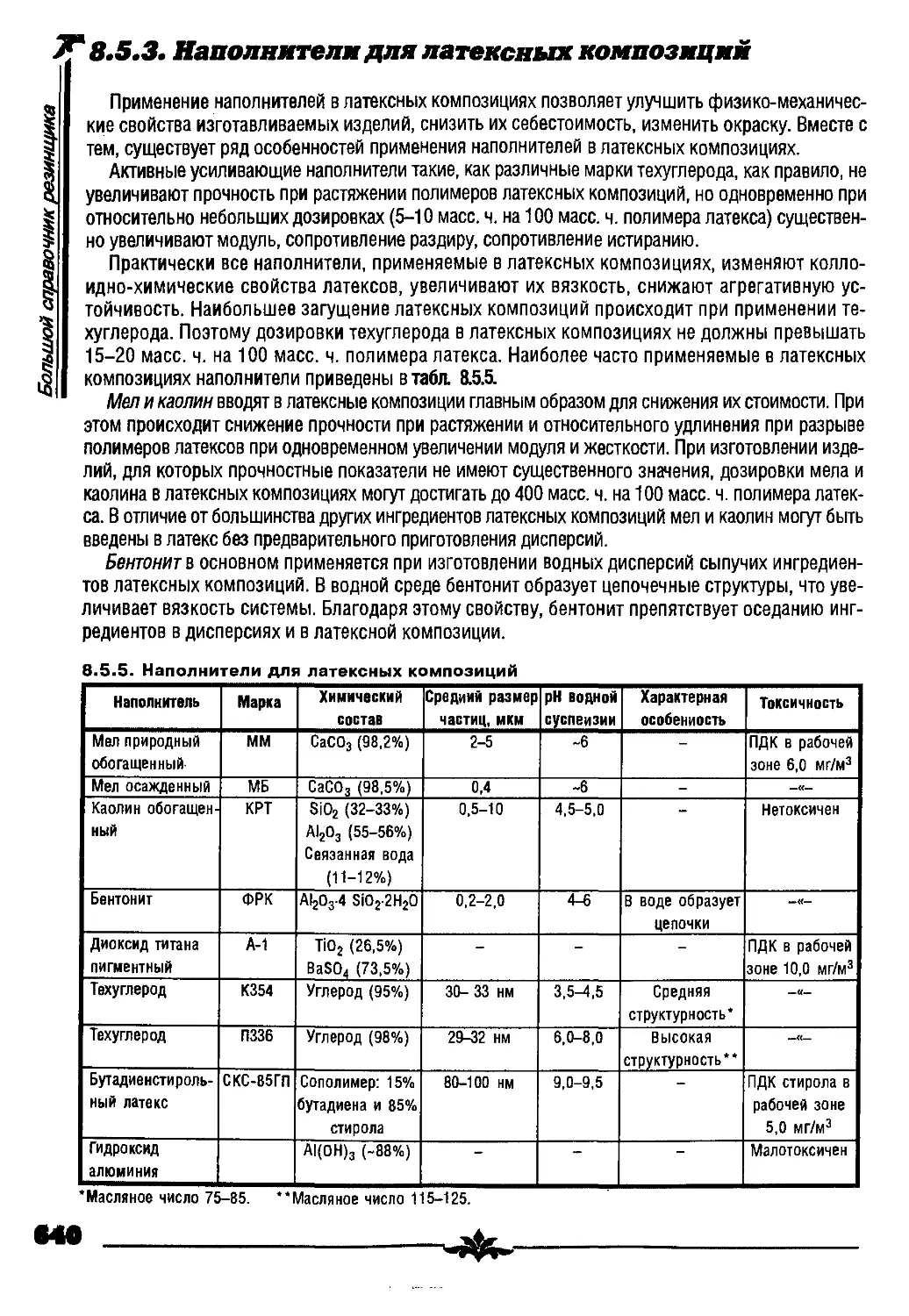

8.5.3. Наполнители для латексных композиций 640

^^

I

1

§

!

!

I

8.5.4. Пластификаторы для латексных композиций 641

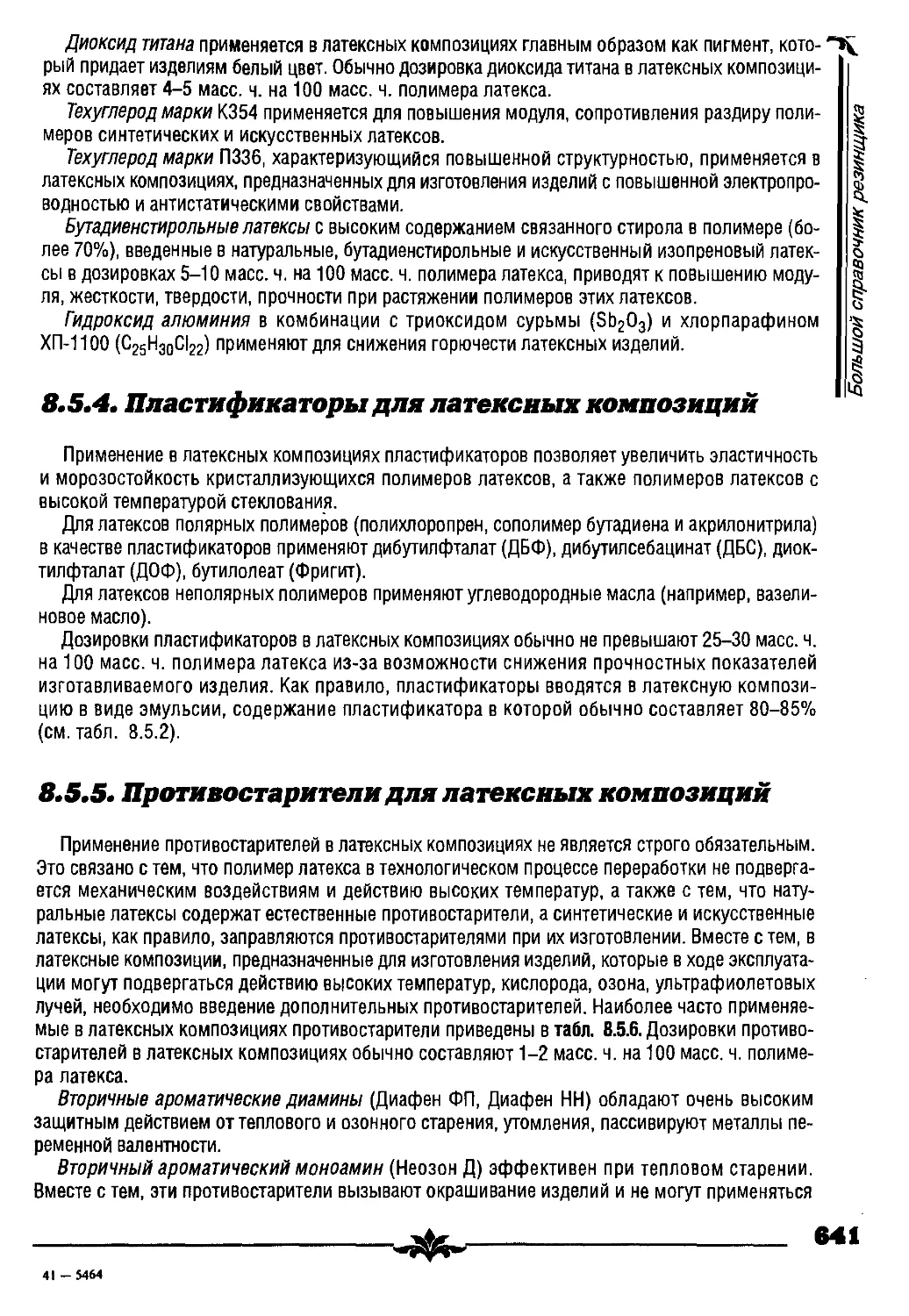

8.5.5. Противостаритвли для латексных композиций 641

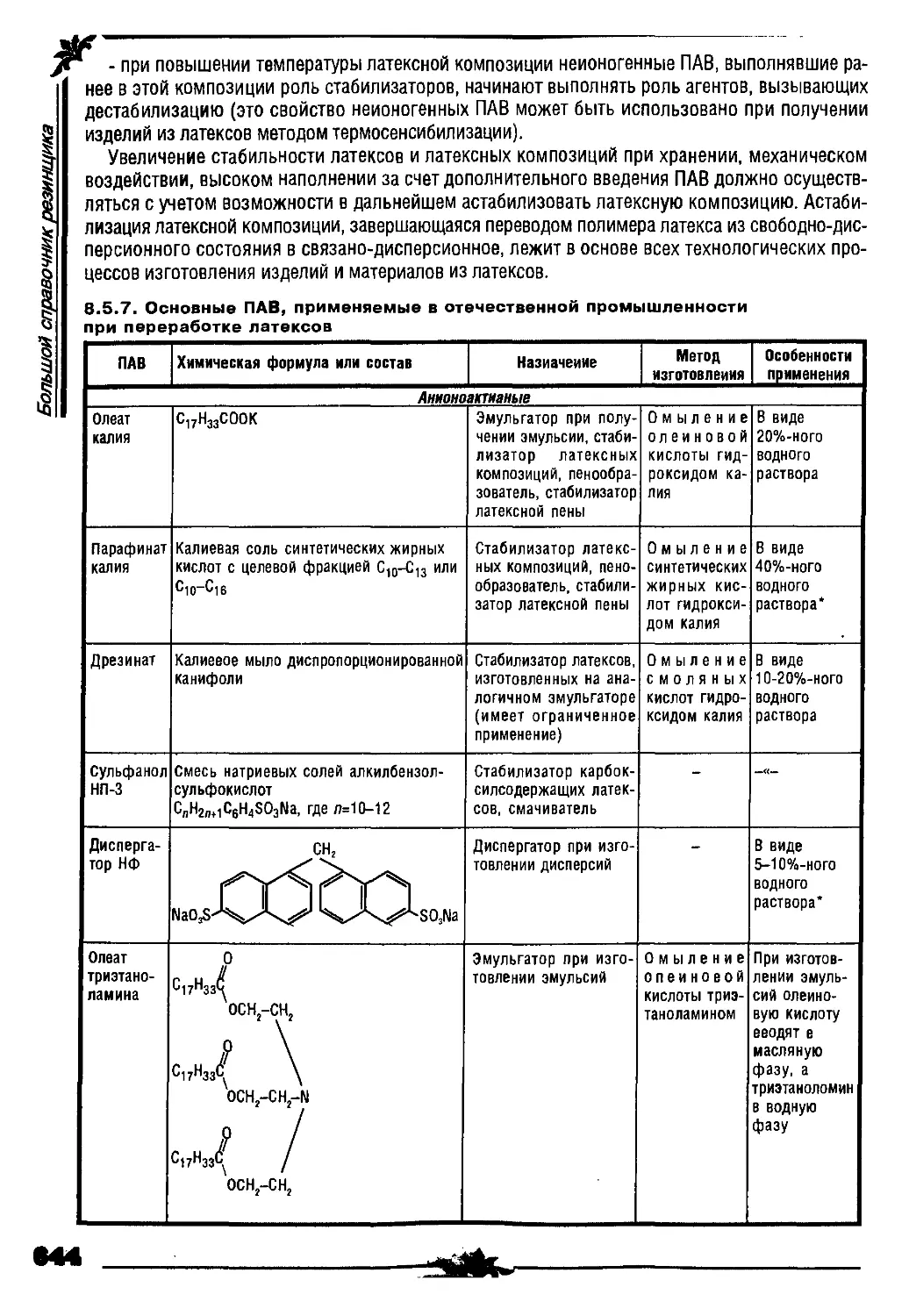

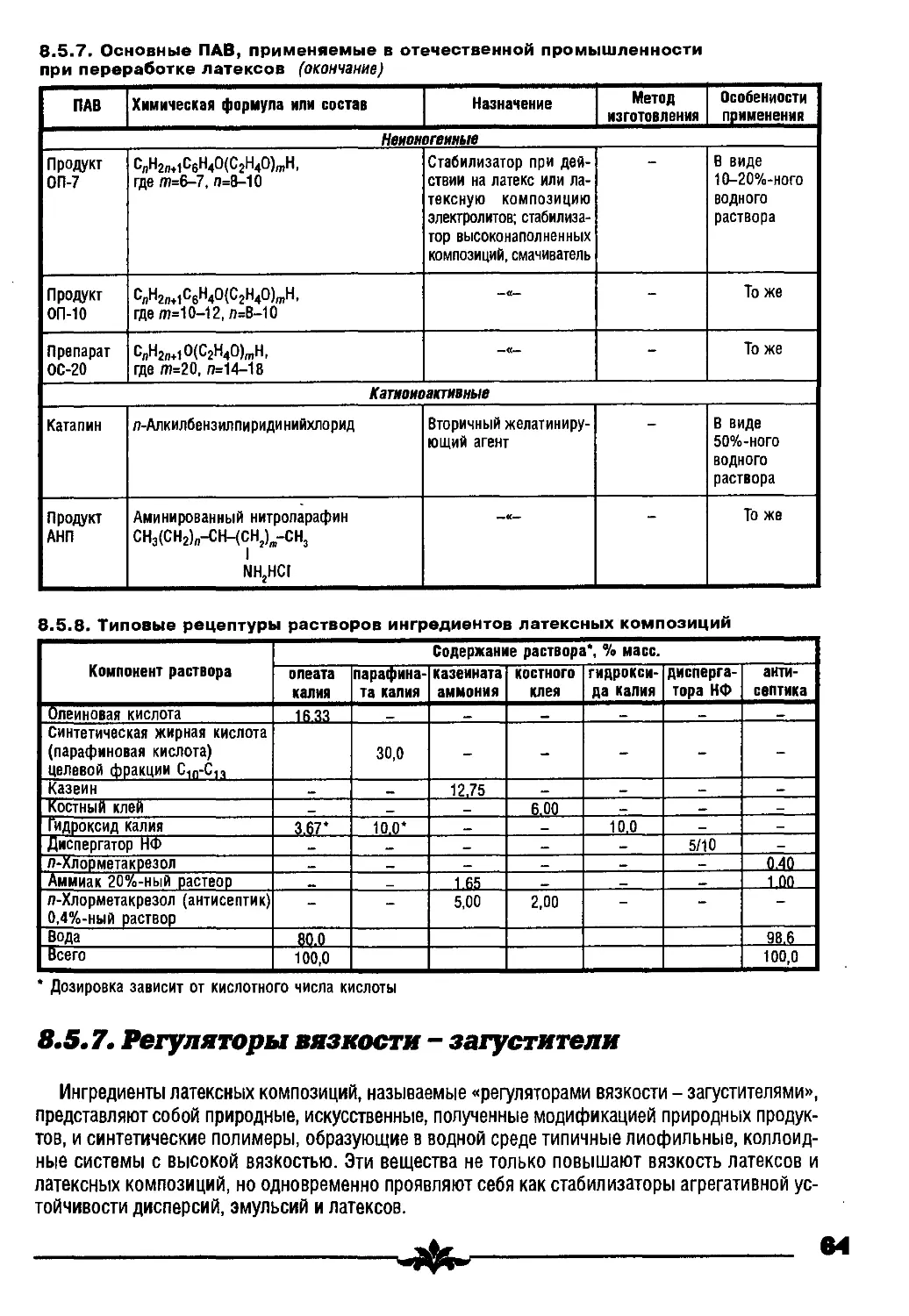

8.5.6. Поверхностно-активные вещества (ПАВ) 643

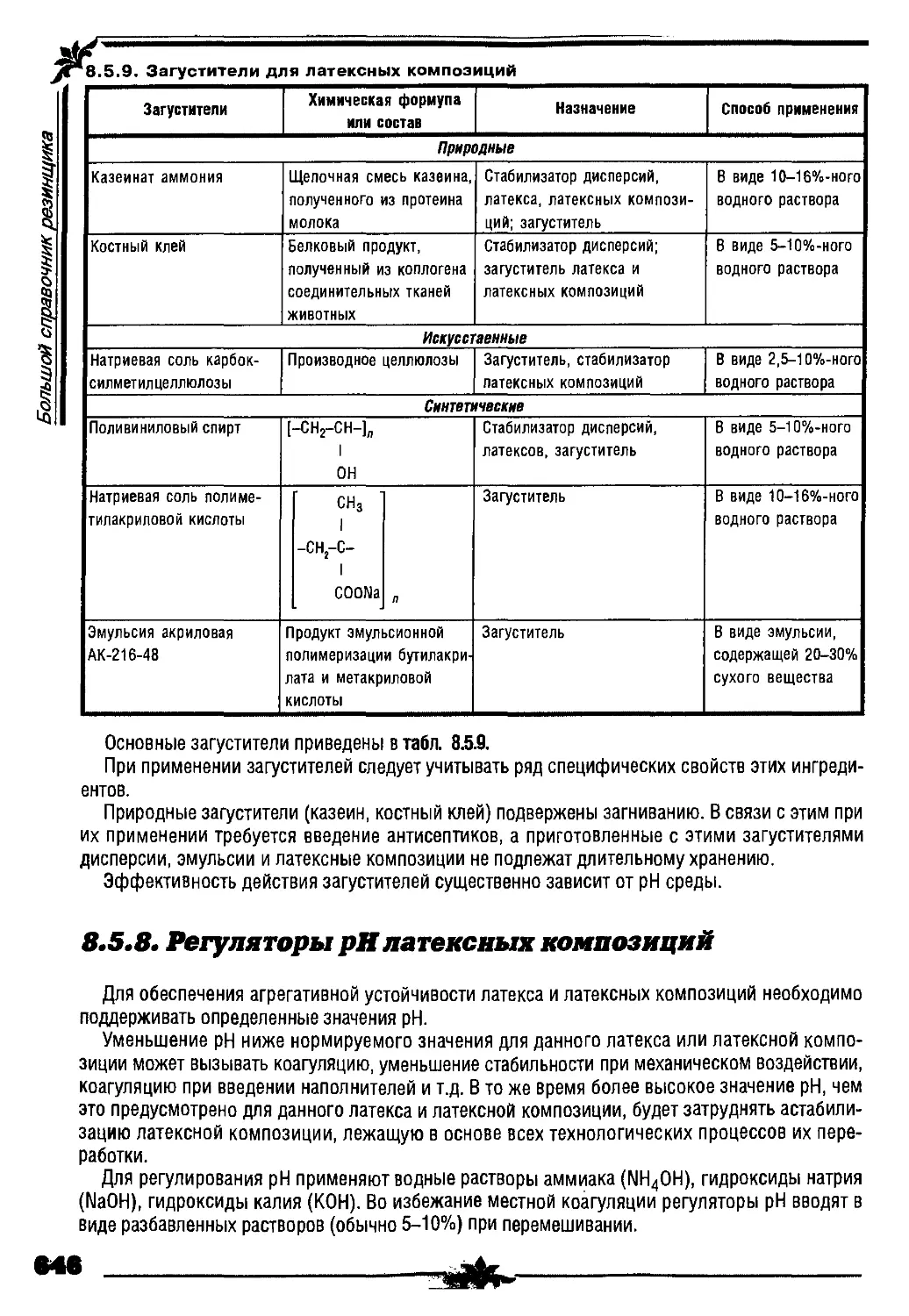

to 8.5.7. Регуляторы вязкости - загустители 645

^ 8.5.8. Регуляторы рН латексных композиций 646

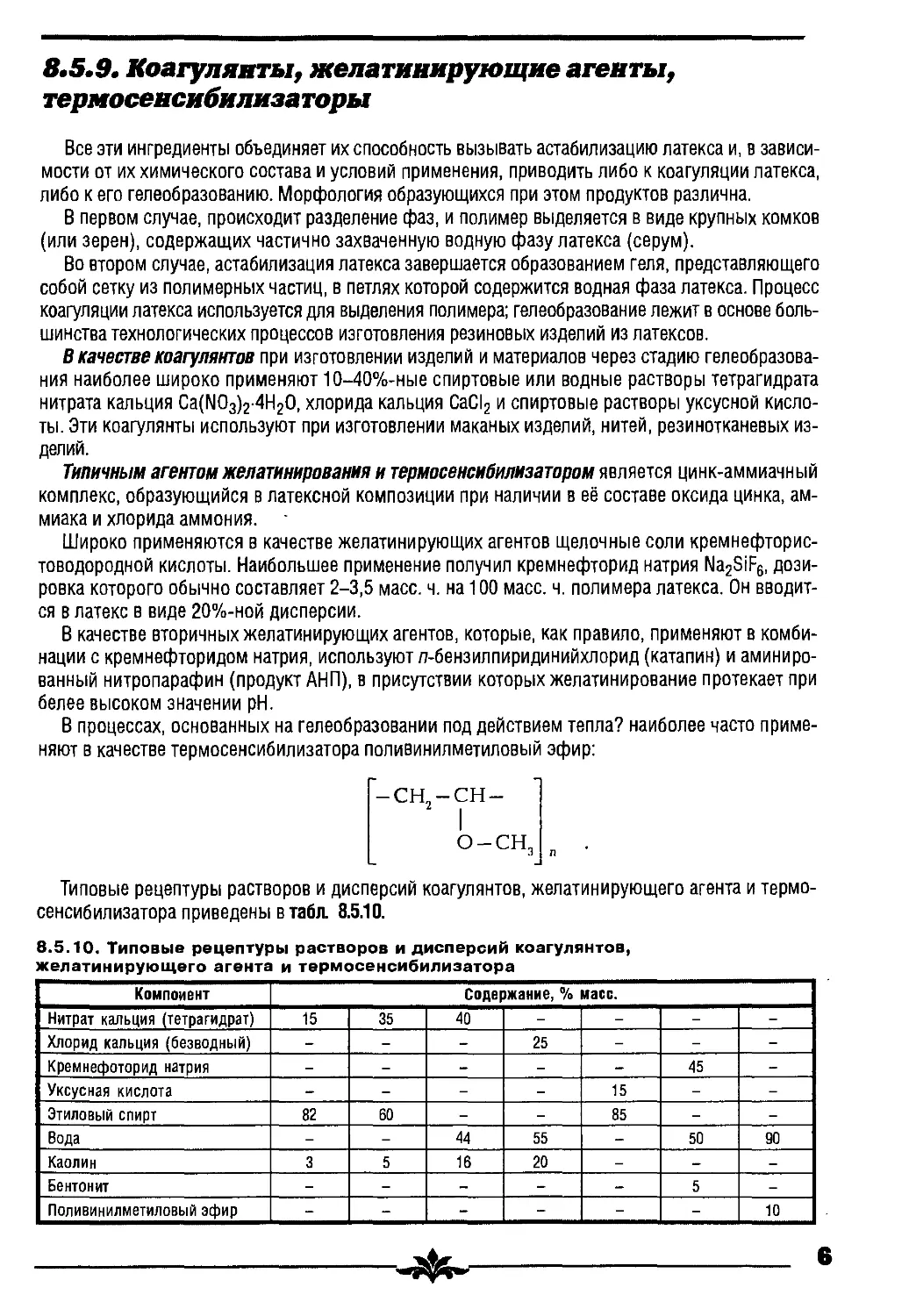

^ 8.5.9. Коагулянты, желатинирующие агенты, термосенсибилизаторы 647

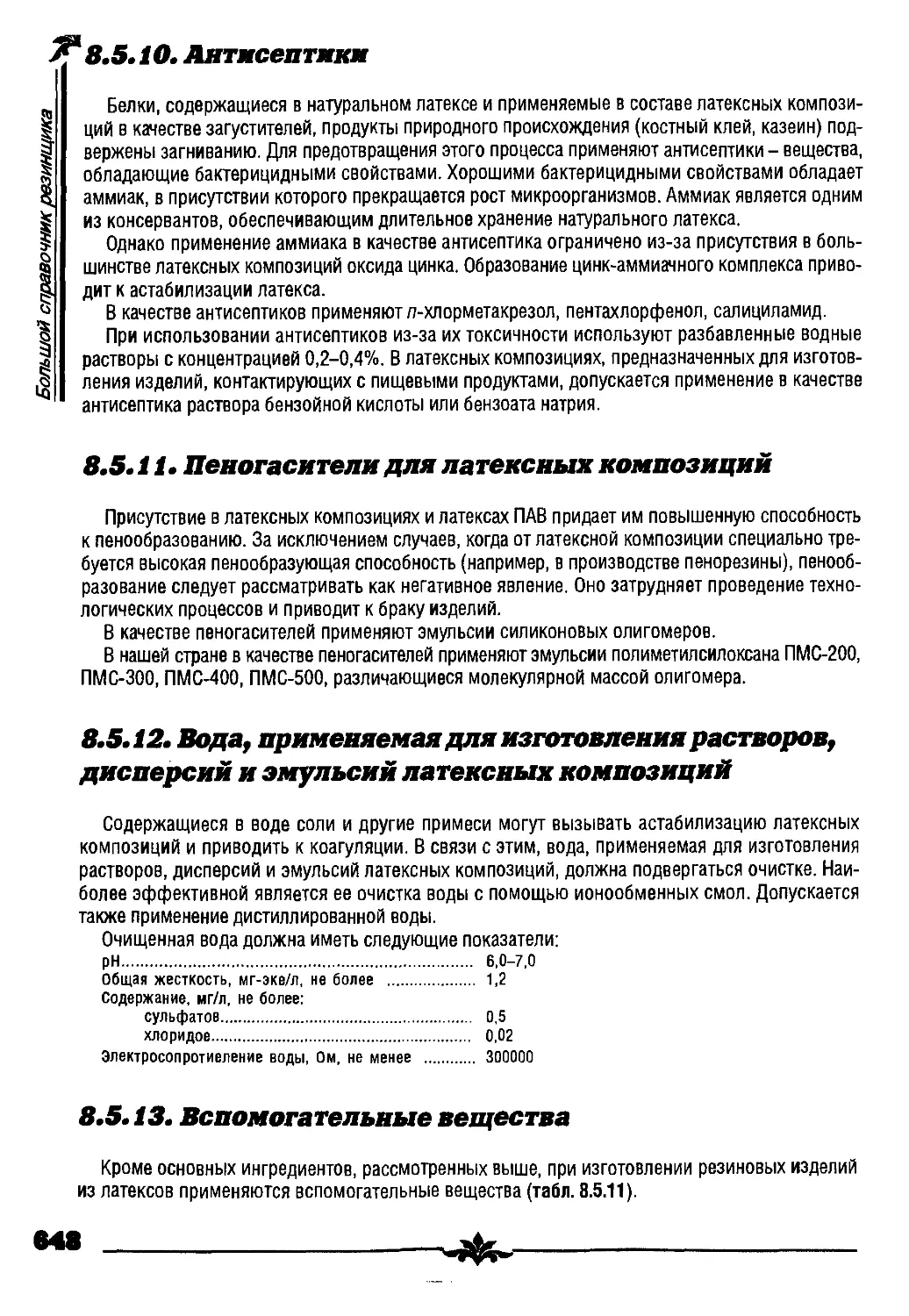

§ 8.5.10. Антисептики 648

^ 8.5.11. Пеногасители для латексных композиций 648

v 8.5.12. Вода, применяемая для изготовления растворов, дисперсий

| и эмульсий латексных композиций 648

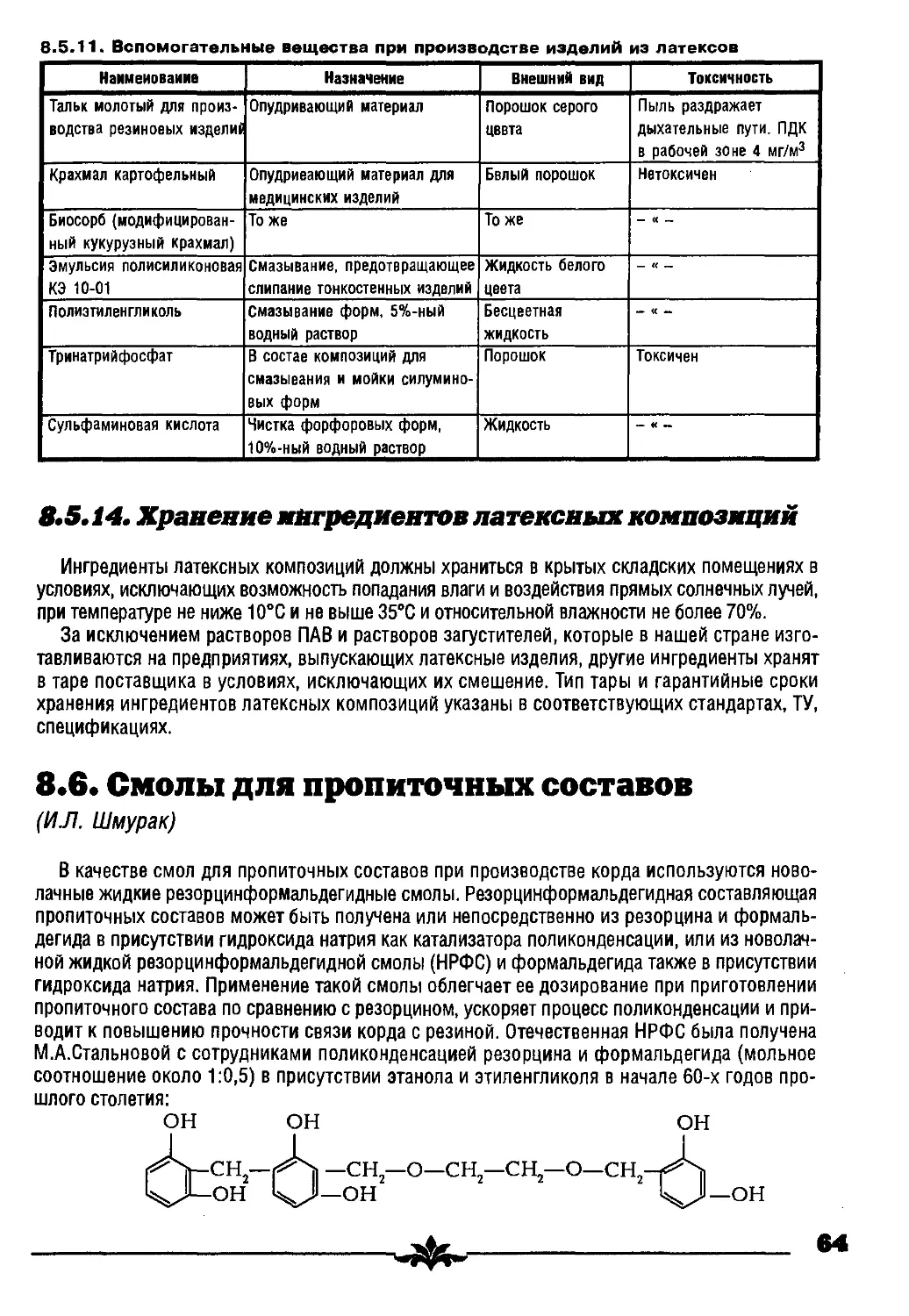

о 8.5.13. Вспомогательные вещества 648

§ 8.5.14. Хранение ингредиентов латексных композиций 649

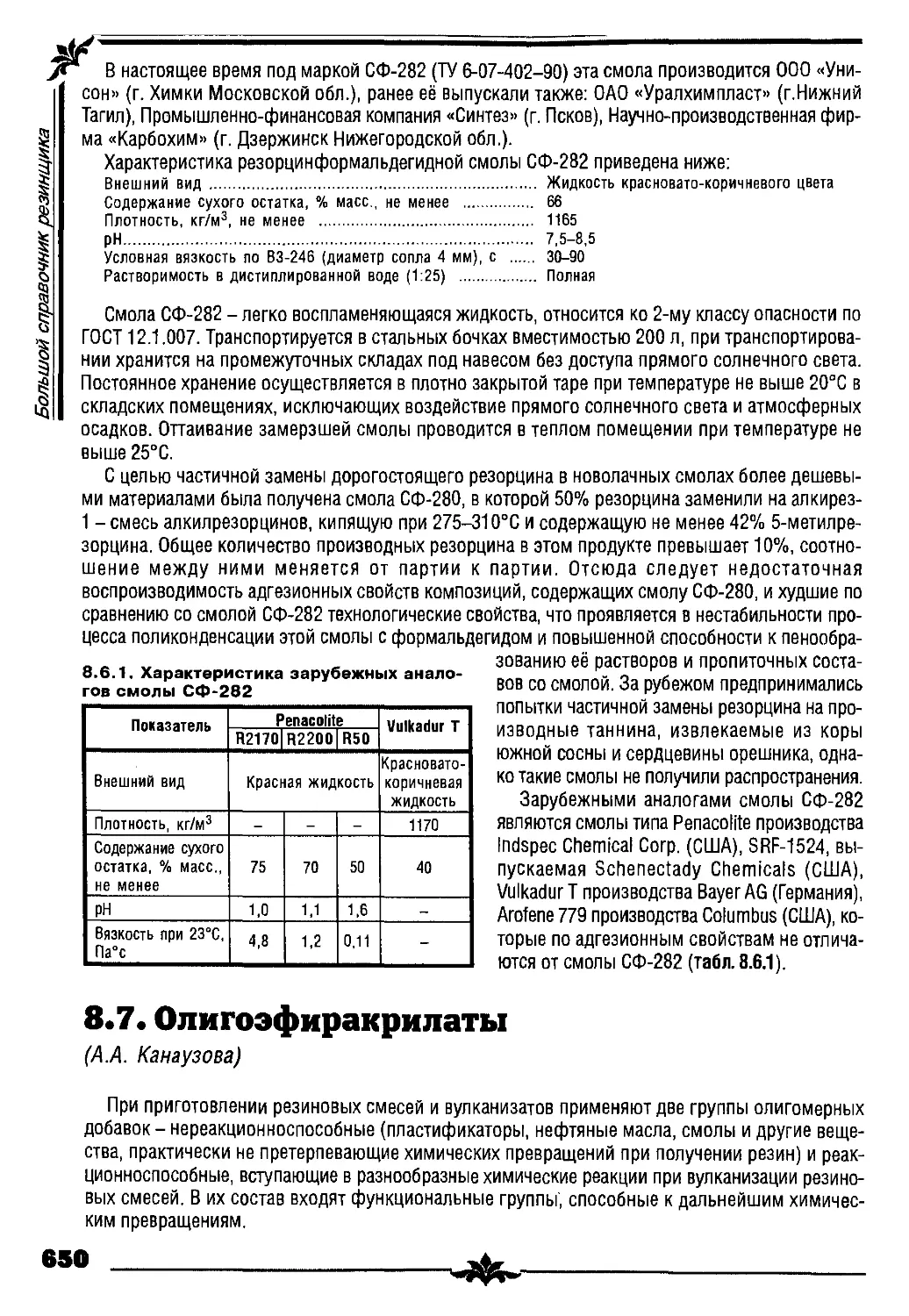

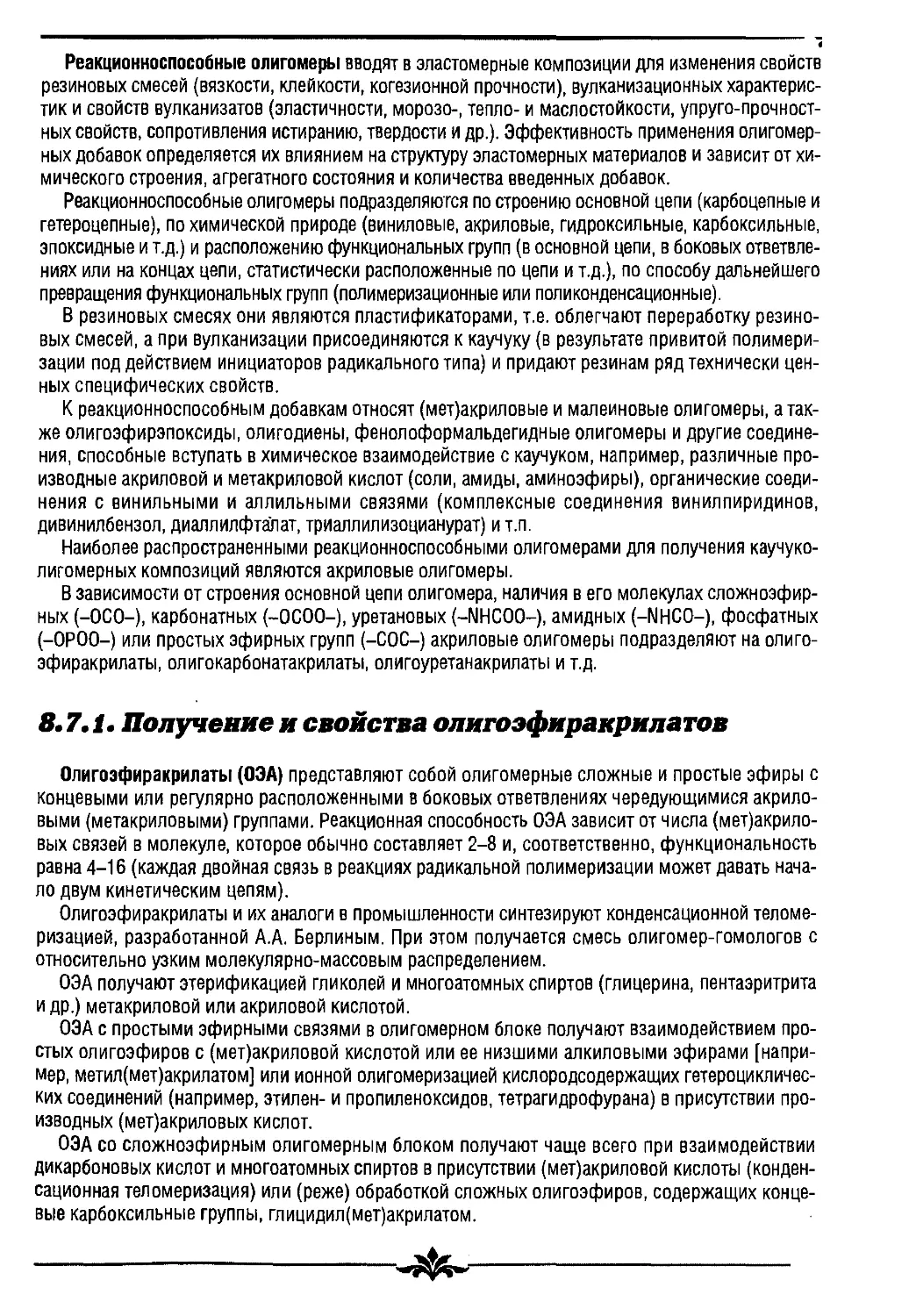

§ 8.6. Смолы для пропиточных составов (ИЛ. Шмурак) 649

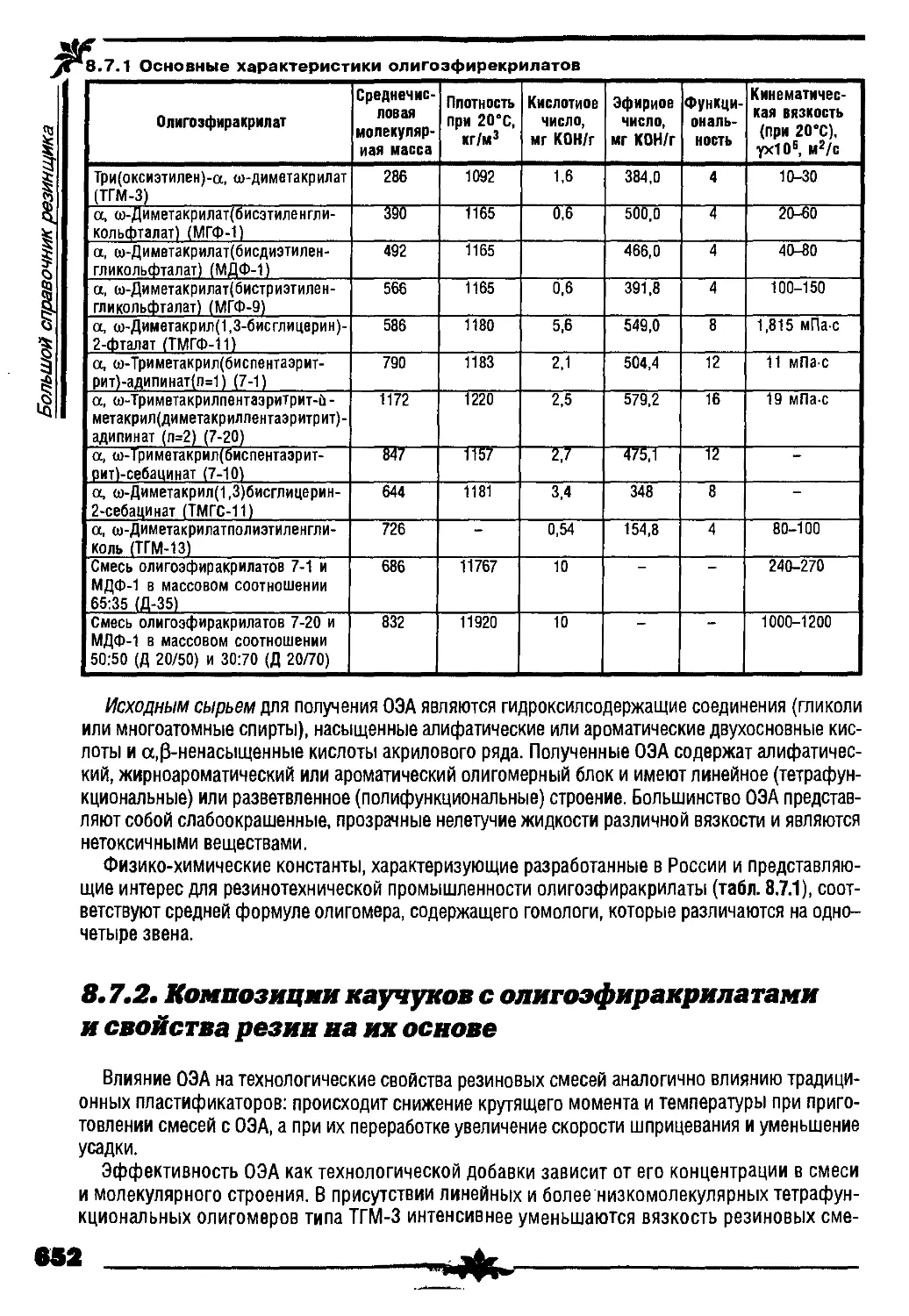

8.7. Олигоэфиракрилаты (АА. Канаузова) 650

8.7.1. Получение и свойства олигоэфиракрилатов 651

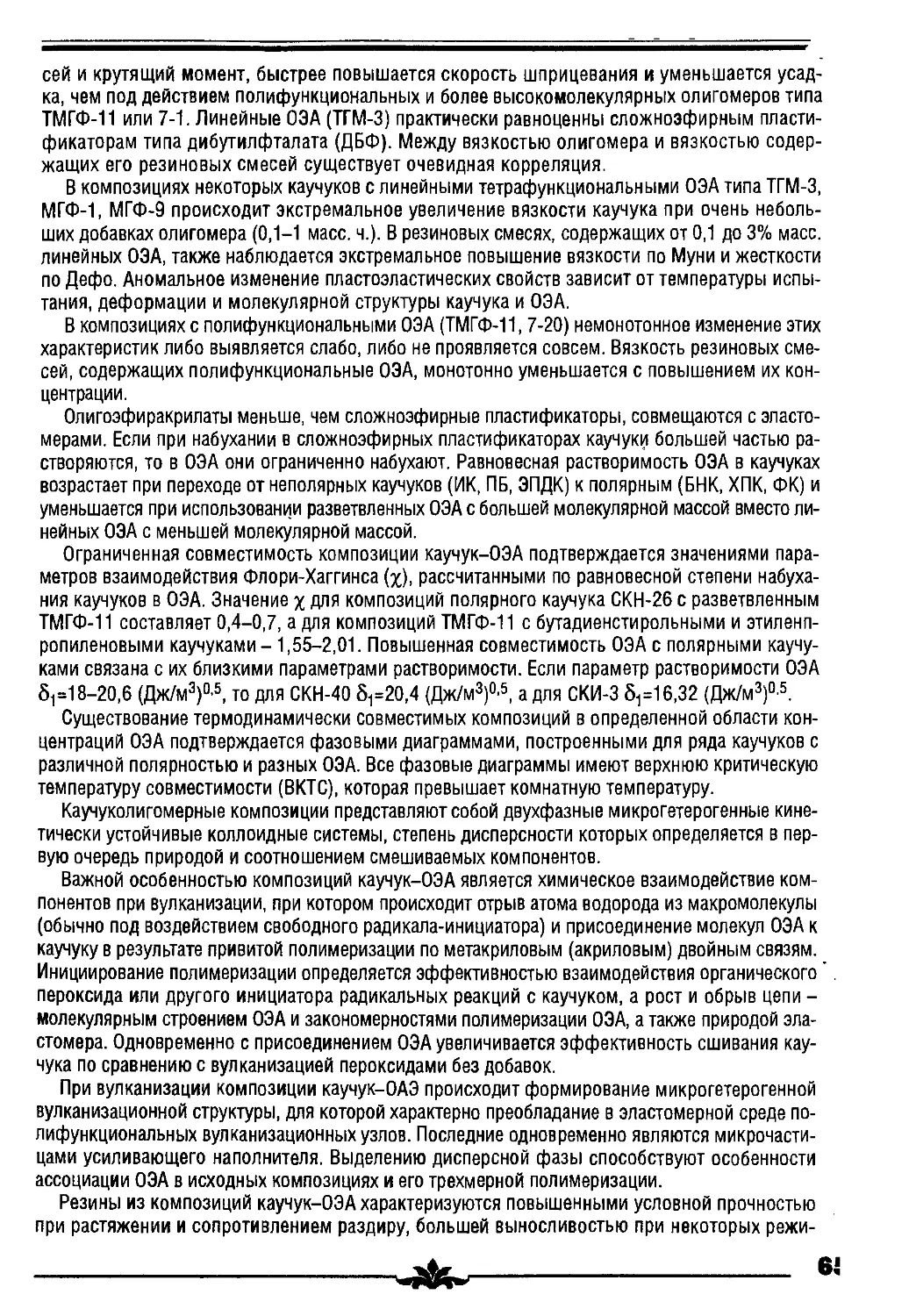

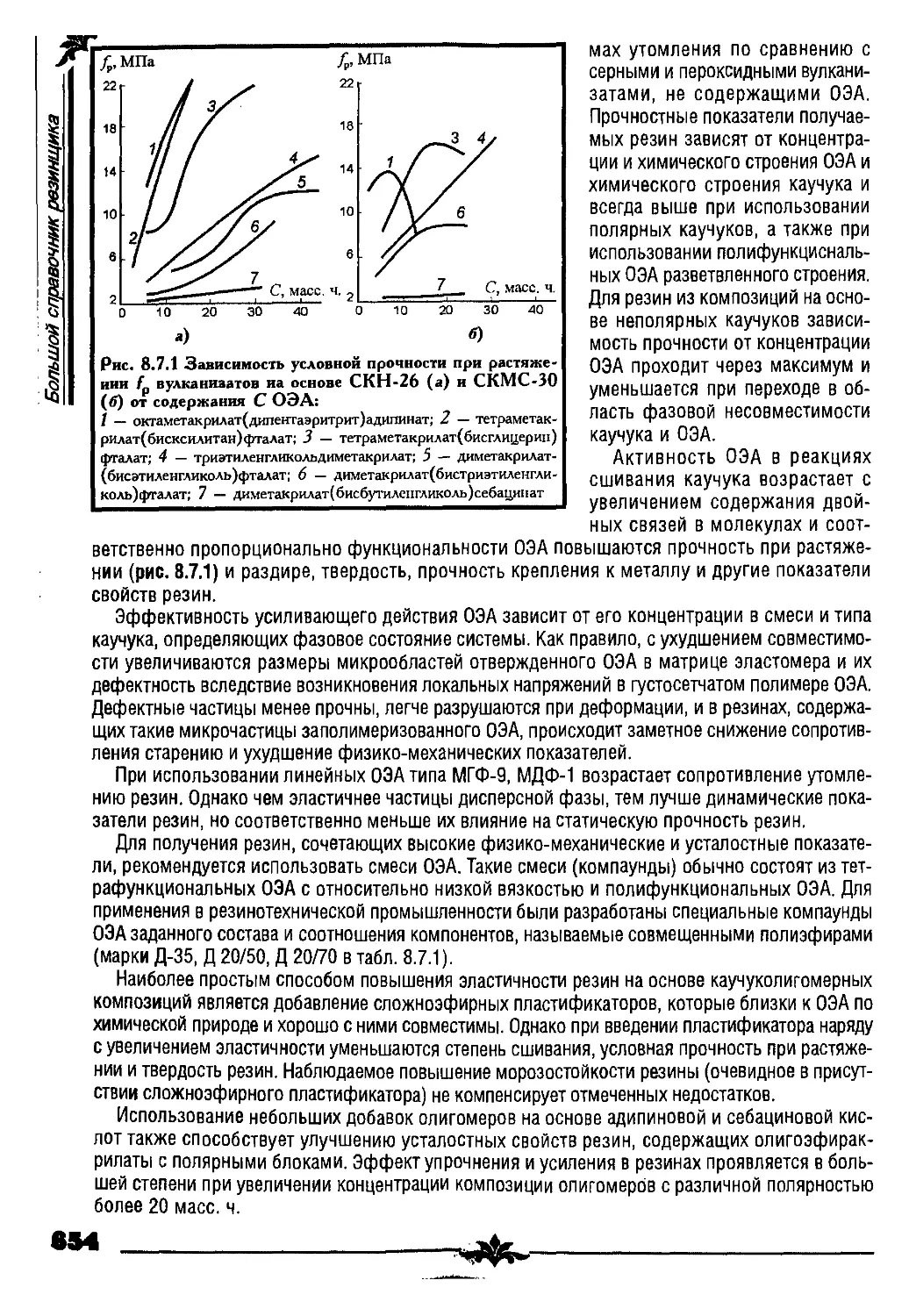

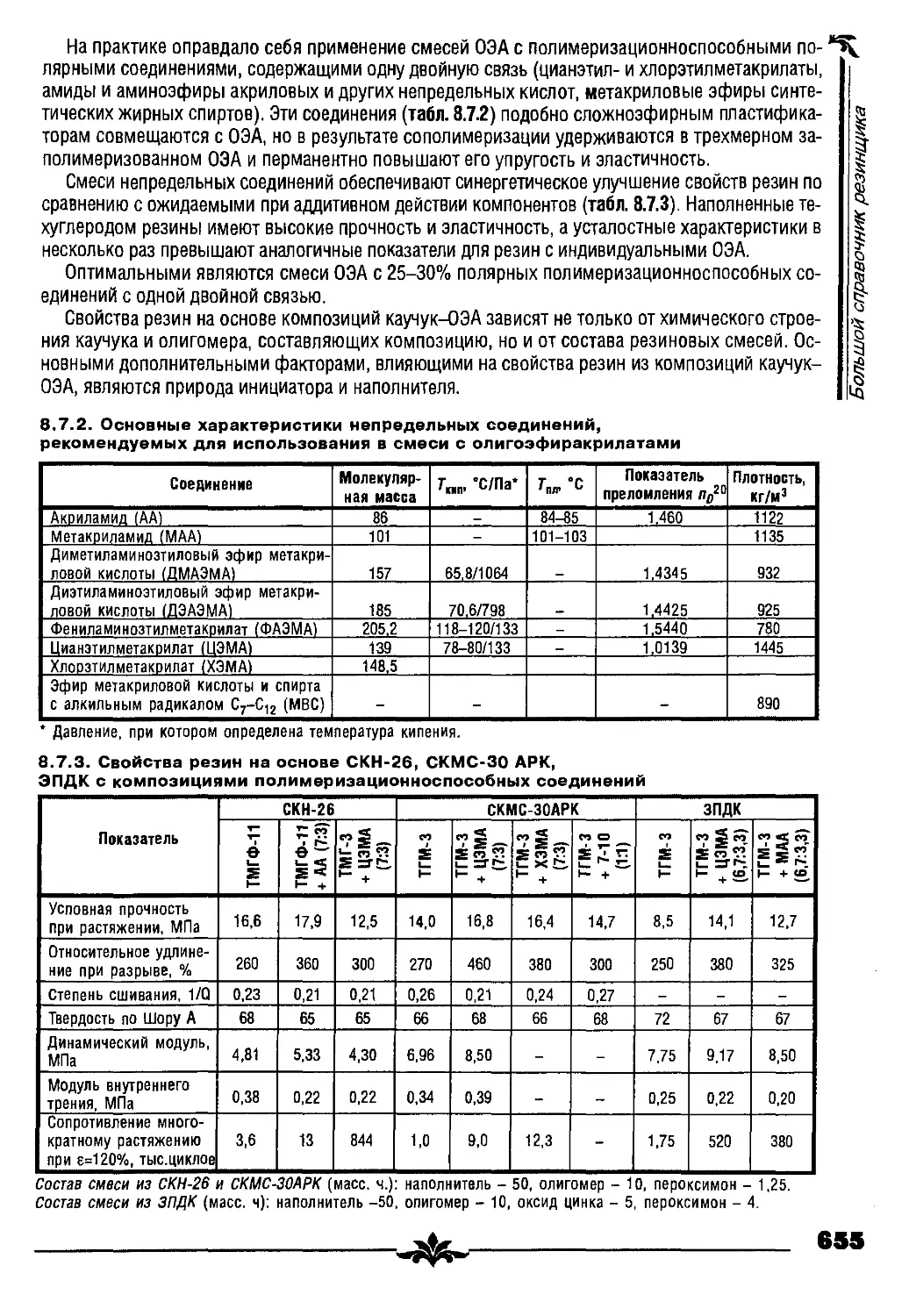

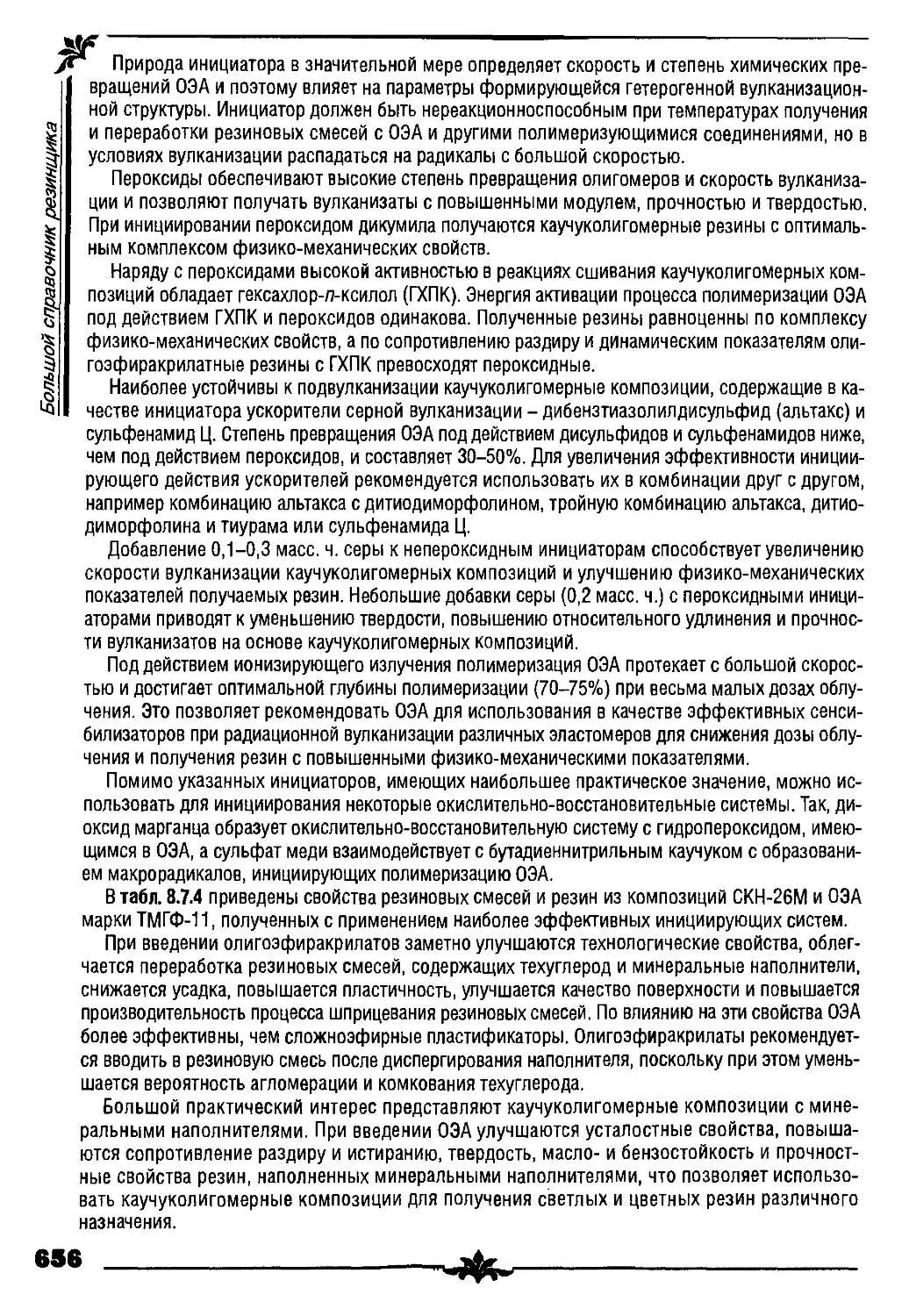

8.72. Композиции каучуков с олигоэфиракрилатами и свойства резин на их основе 652

8.73. Другие олигомерные добавки 657

8.8. Добавки для фторкаучуков (\З.Н. Нудельм~ан\) 660

8.8.1. Вулканизующие агенты для фторкаучуков 660

8.82. Технологические добавки для фторкаучуков 666

8.8.3. Специальные пластификаторы для фторкаучуков 667

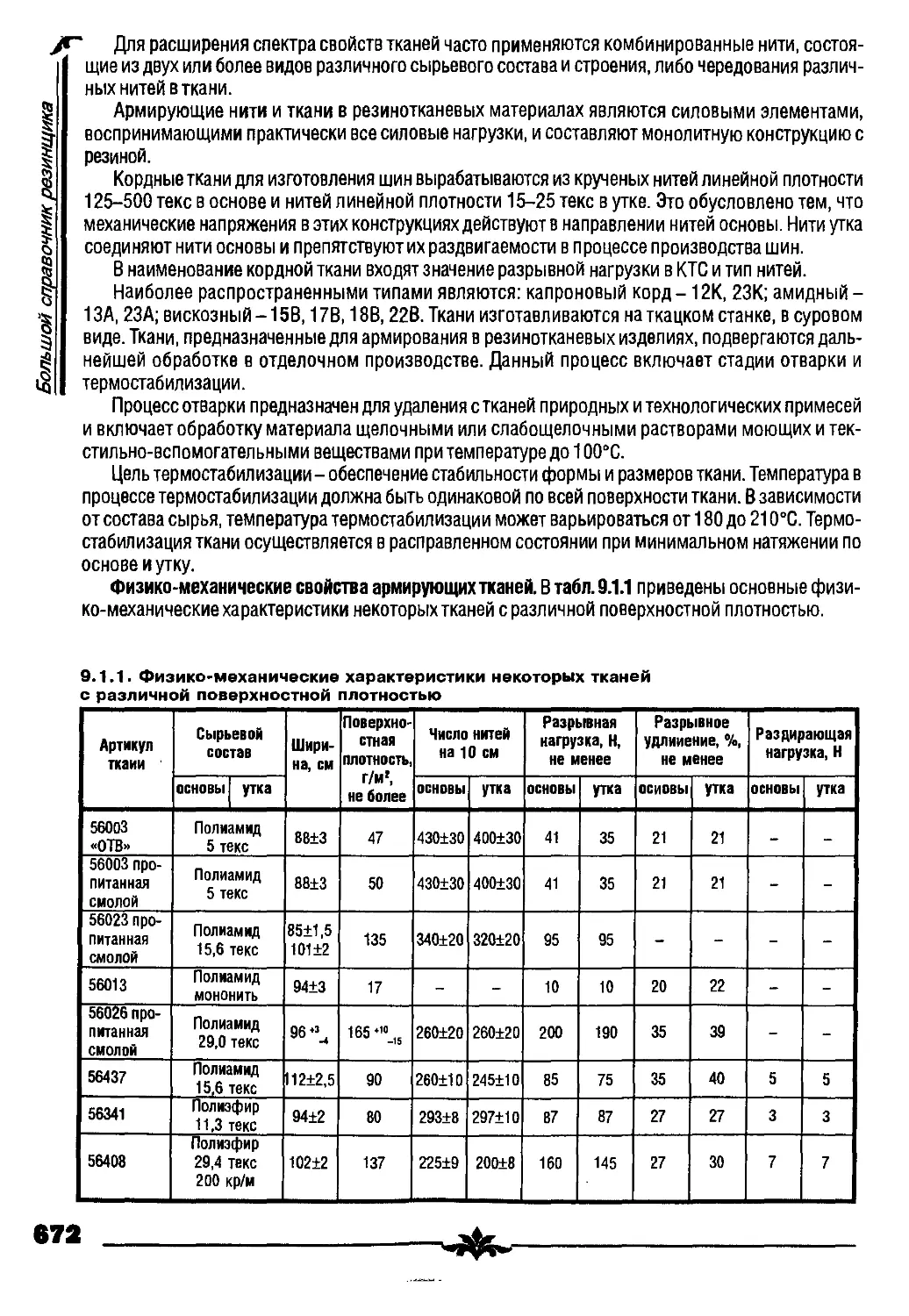

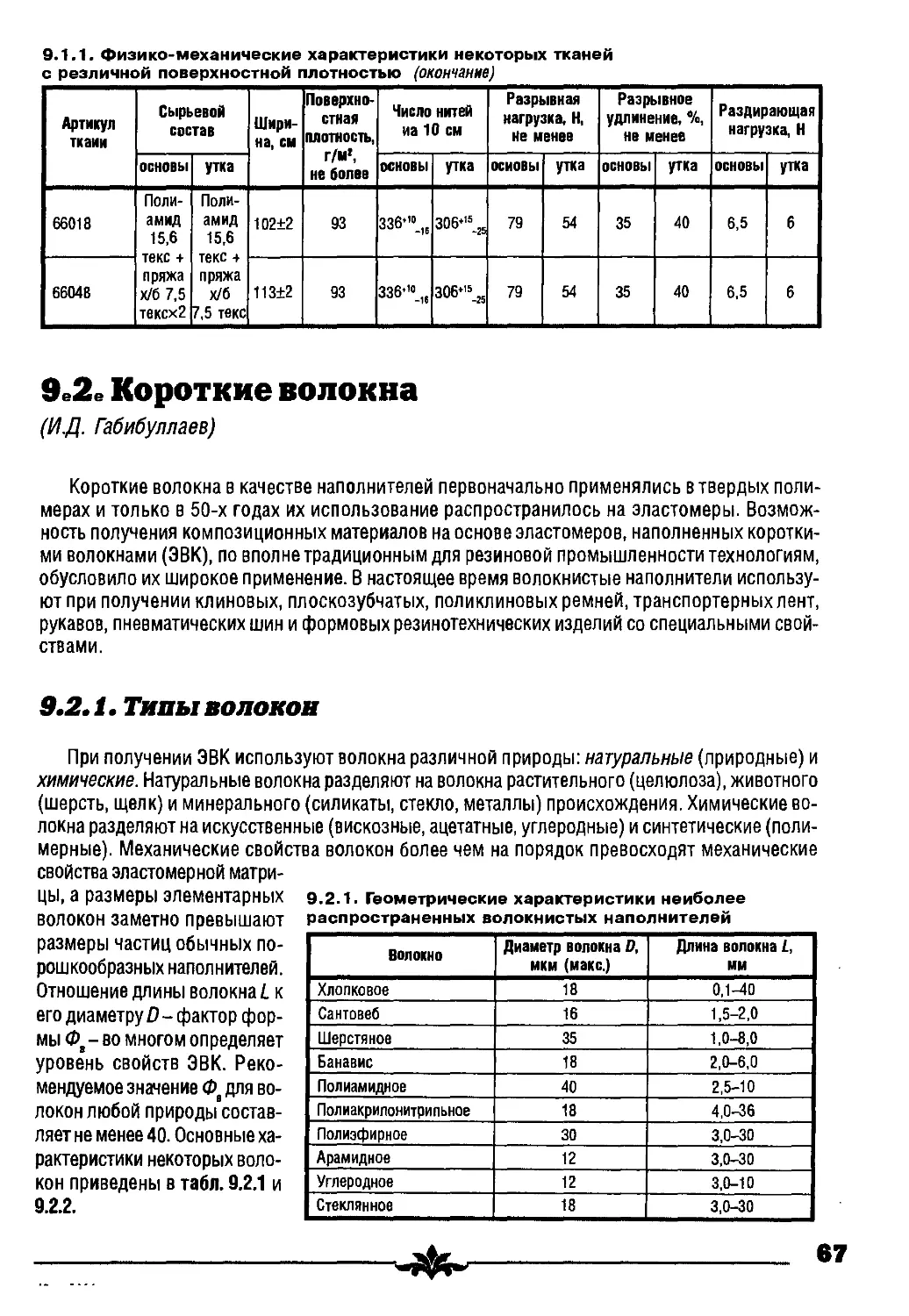

9. АРМИРУЮЩИЕ МАТЕРИАЛЫ 668

9.1. Ткани (В.К. Гореленков, Н.М. Левакова) 668

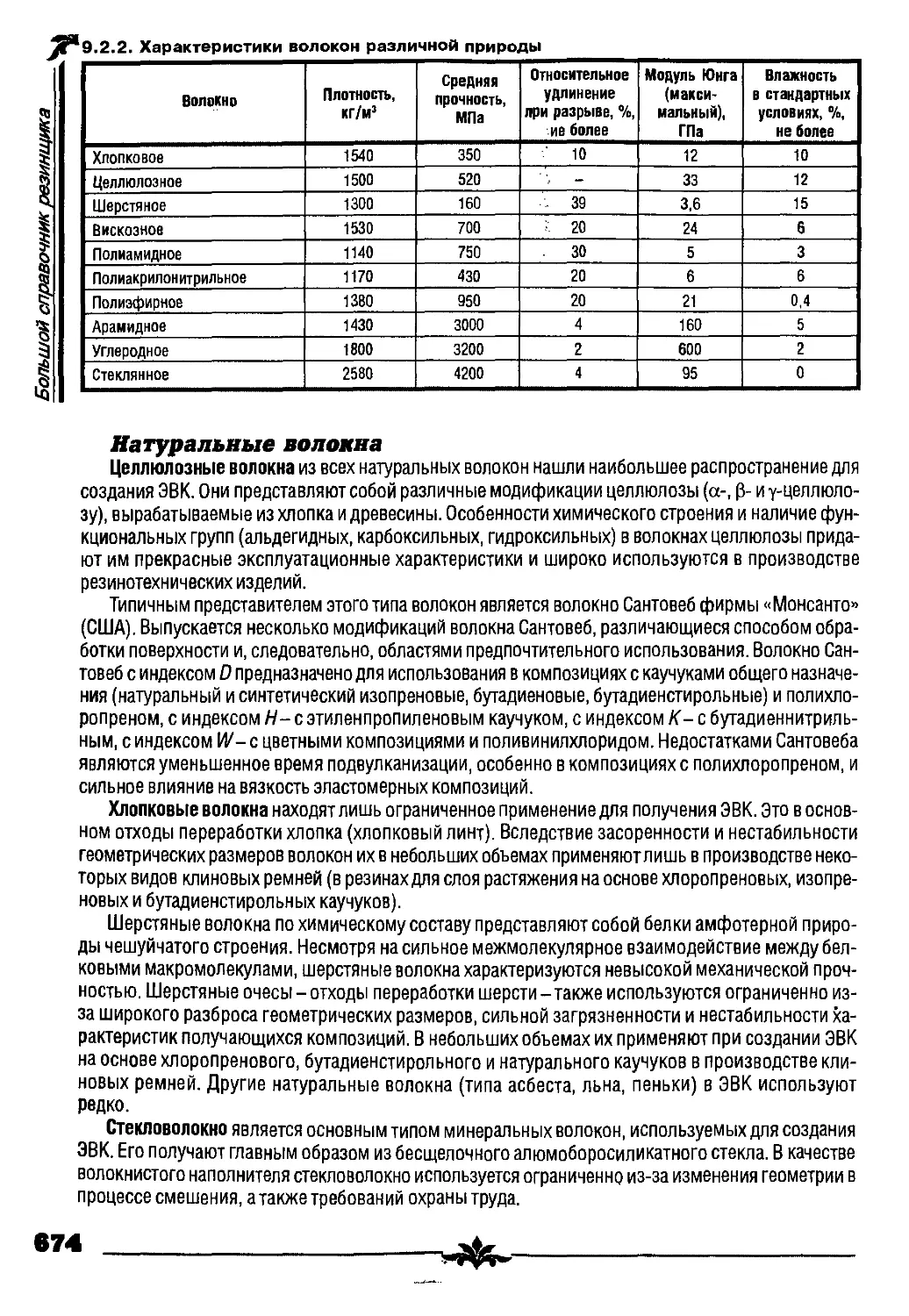

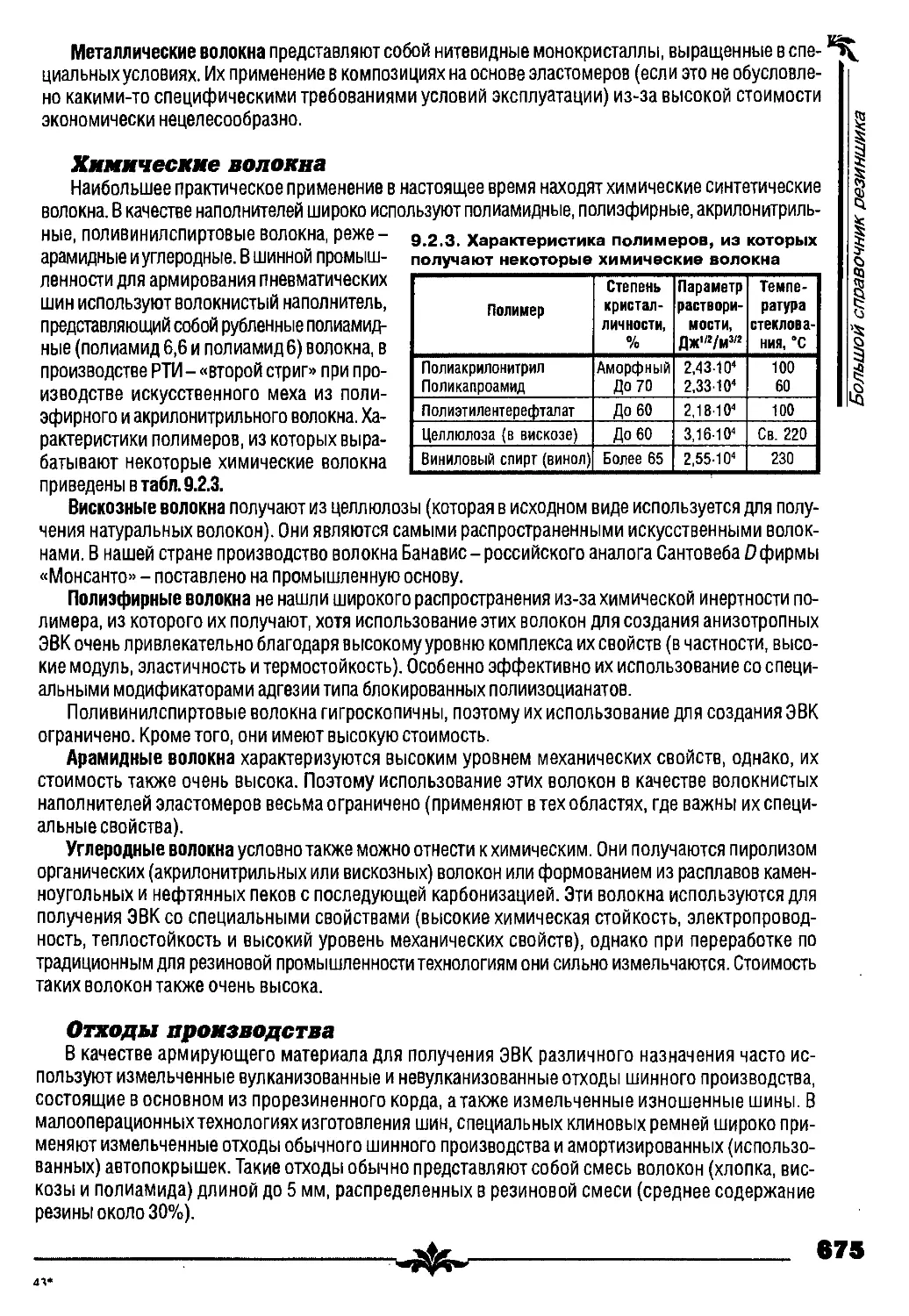

9.2. Короткие волокна (И.Д. Габибуллаев) 673

9.2.1. Типы волокон 673

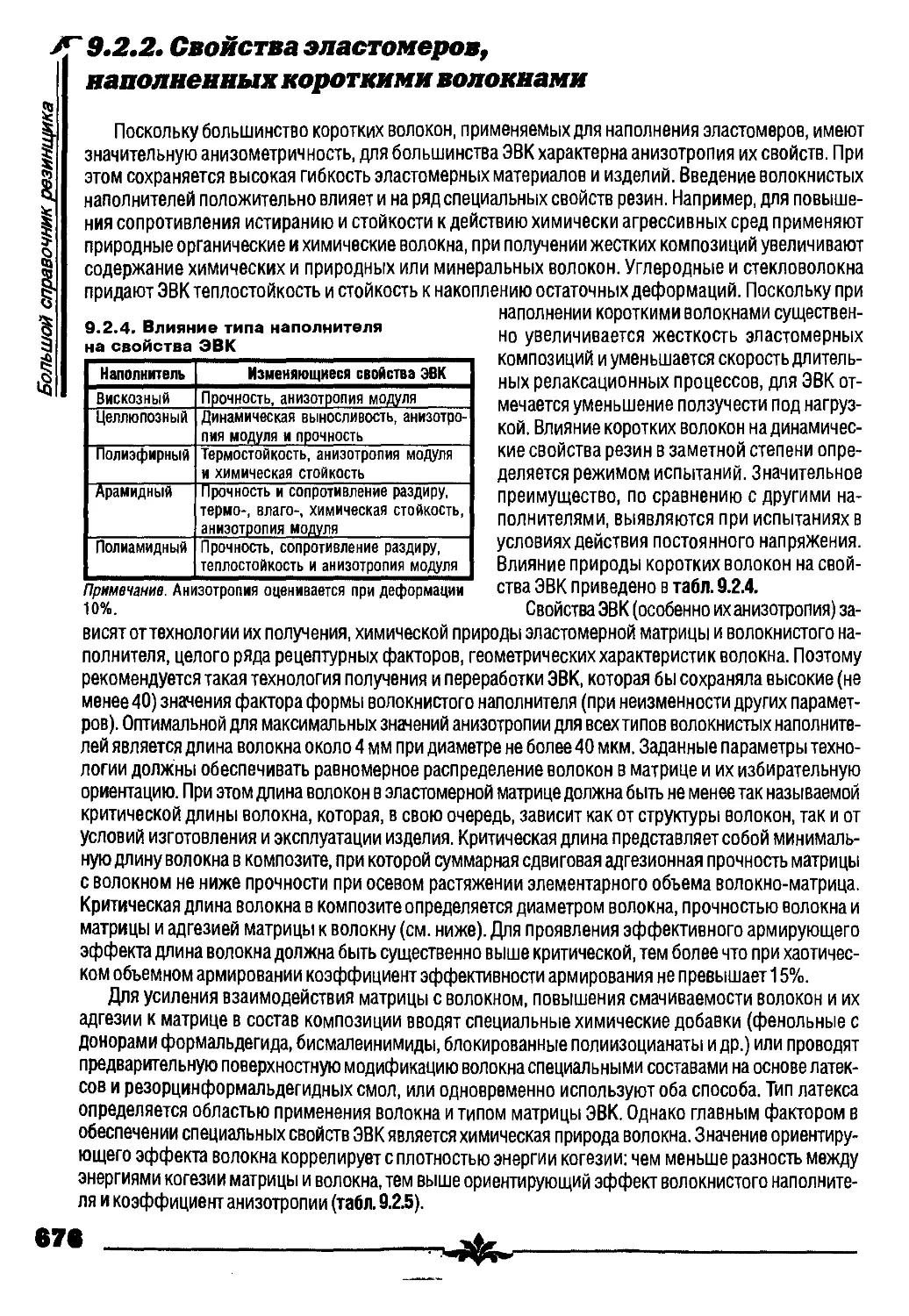

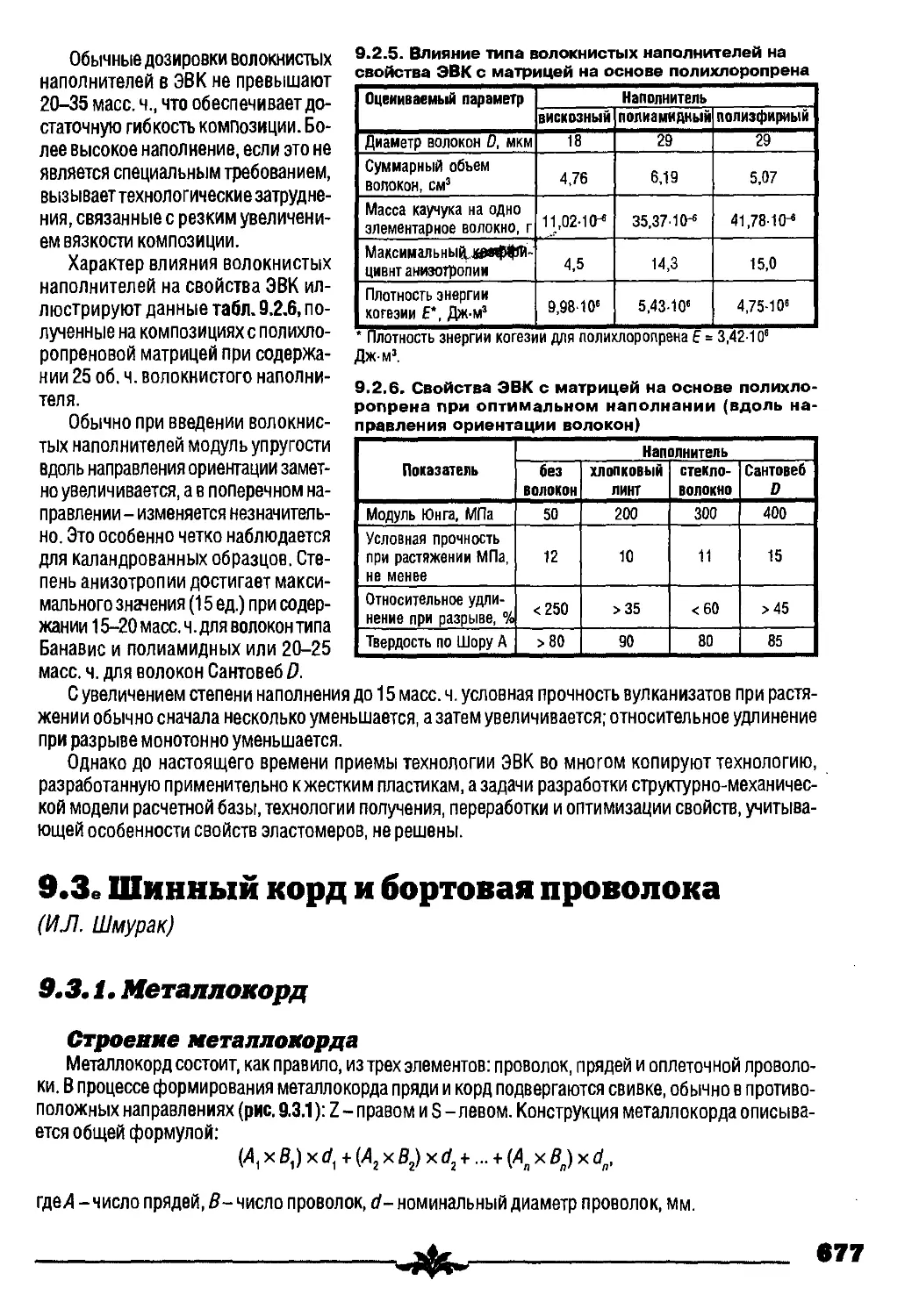

9.2.2. Свойства эластомеров, наполненных короткими волокнами 676

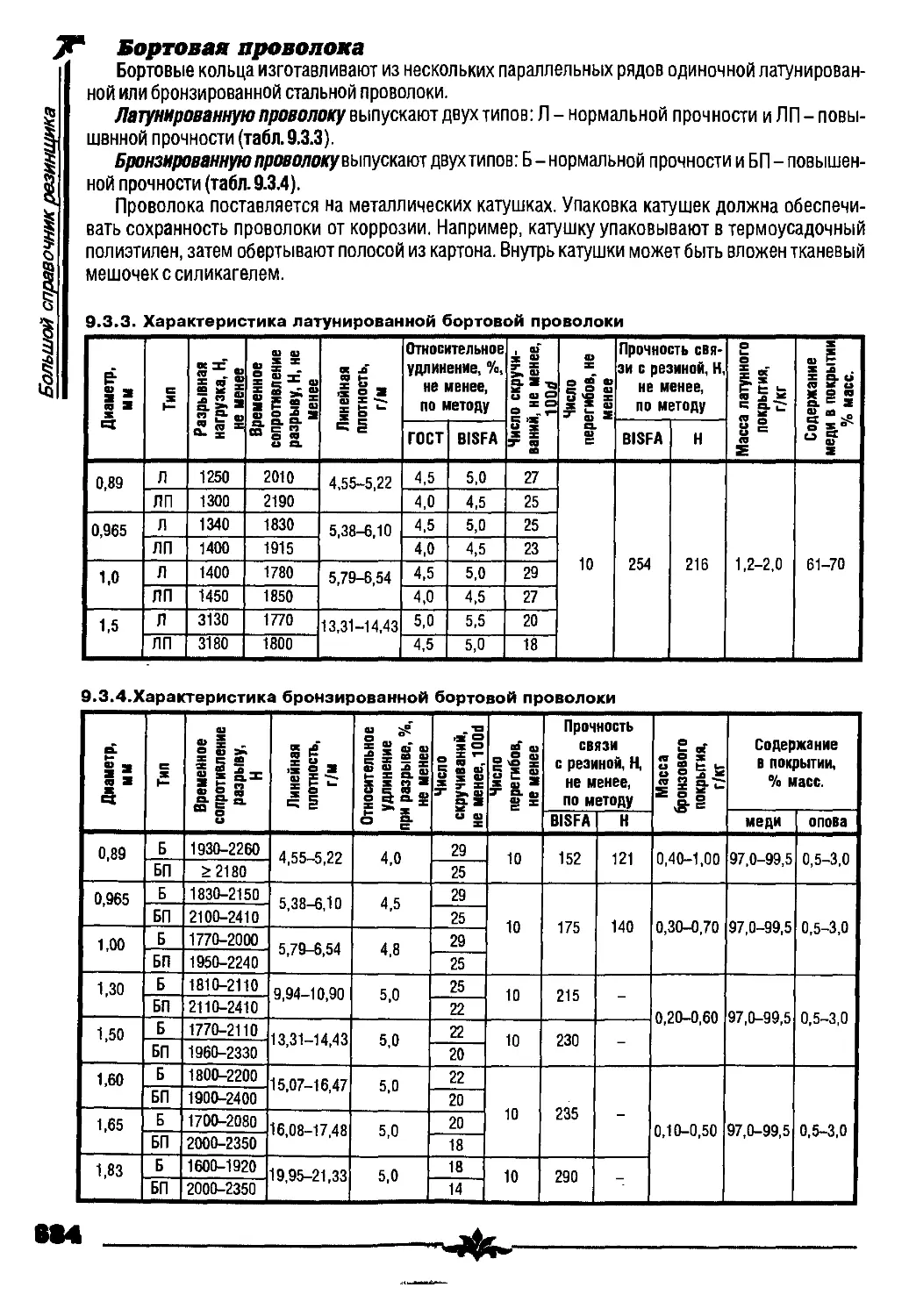

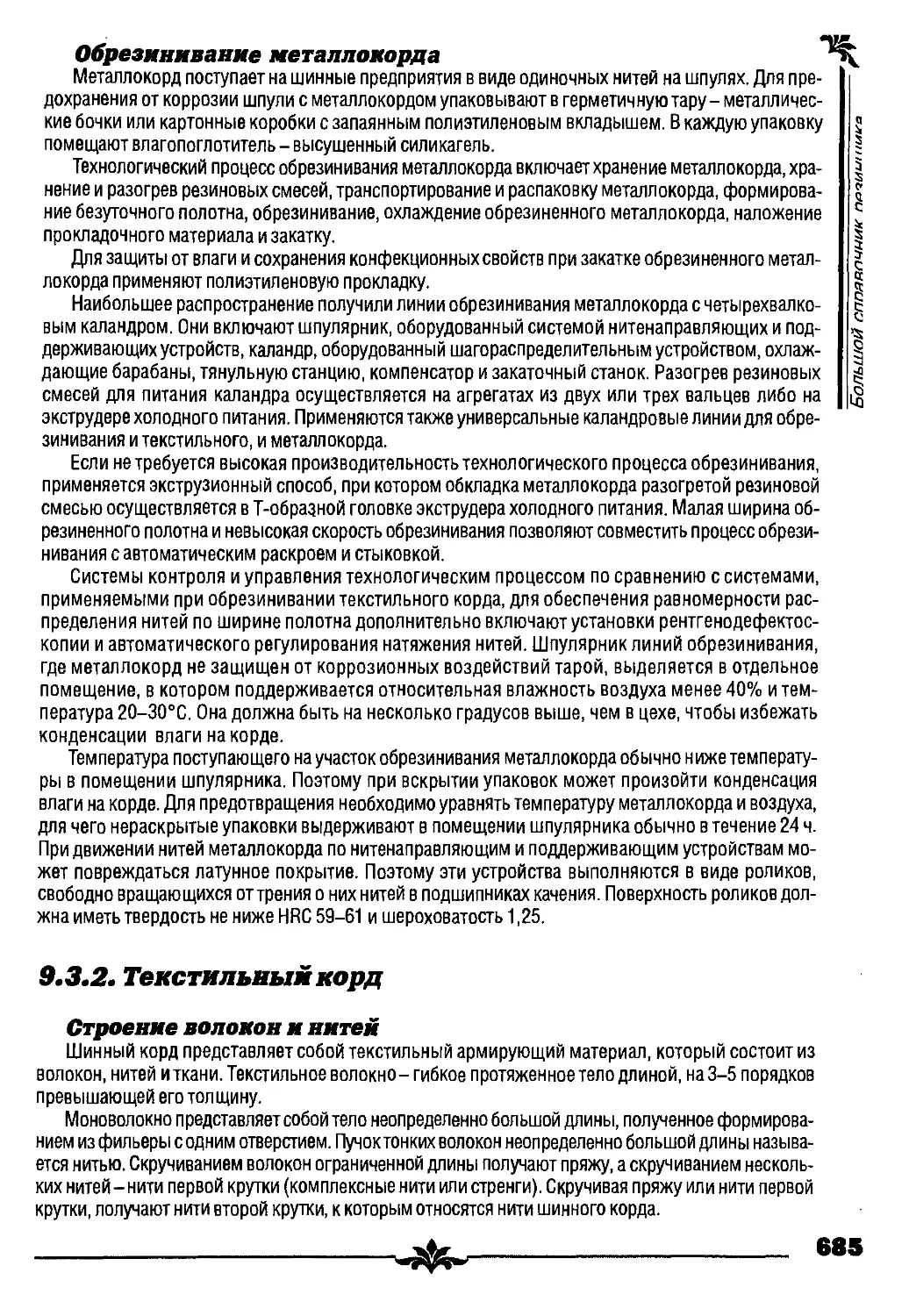

9.3. Шинный корд и бортовая проволока (ИЛ. Шмурак) 677

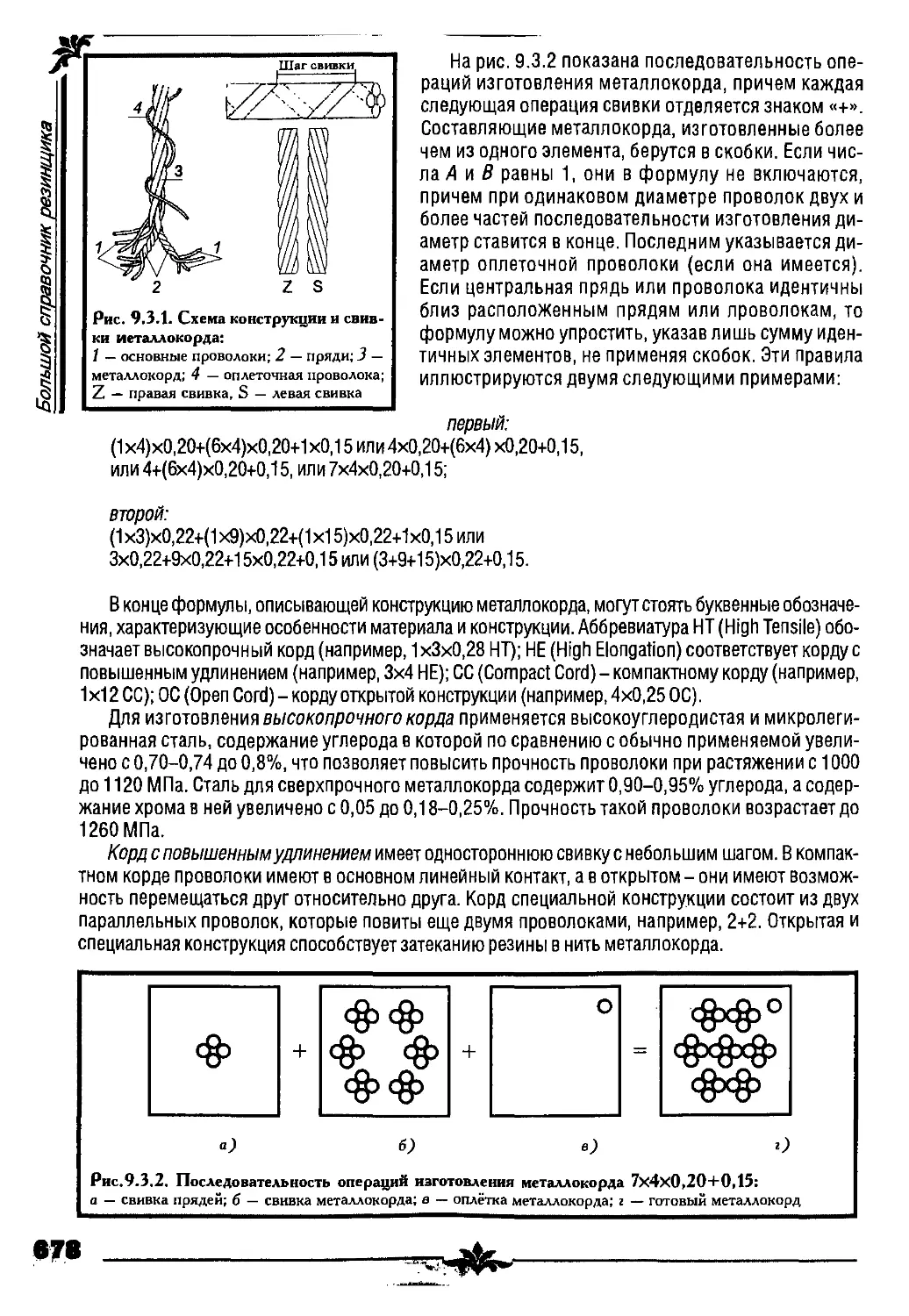

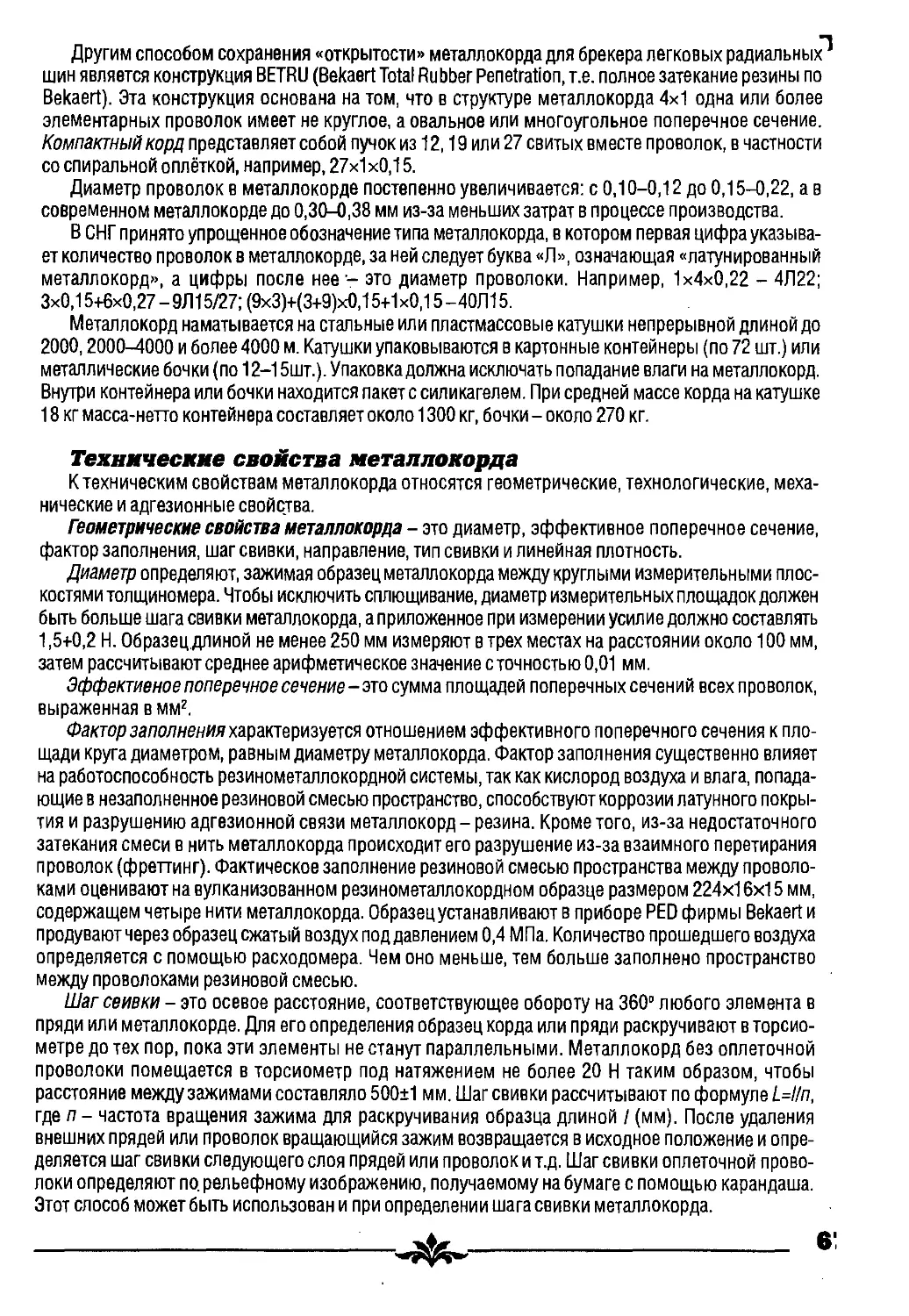

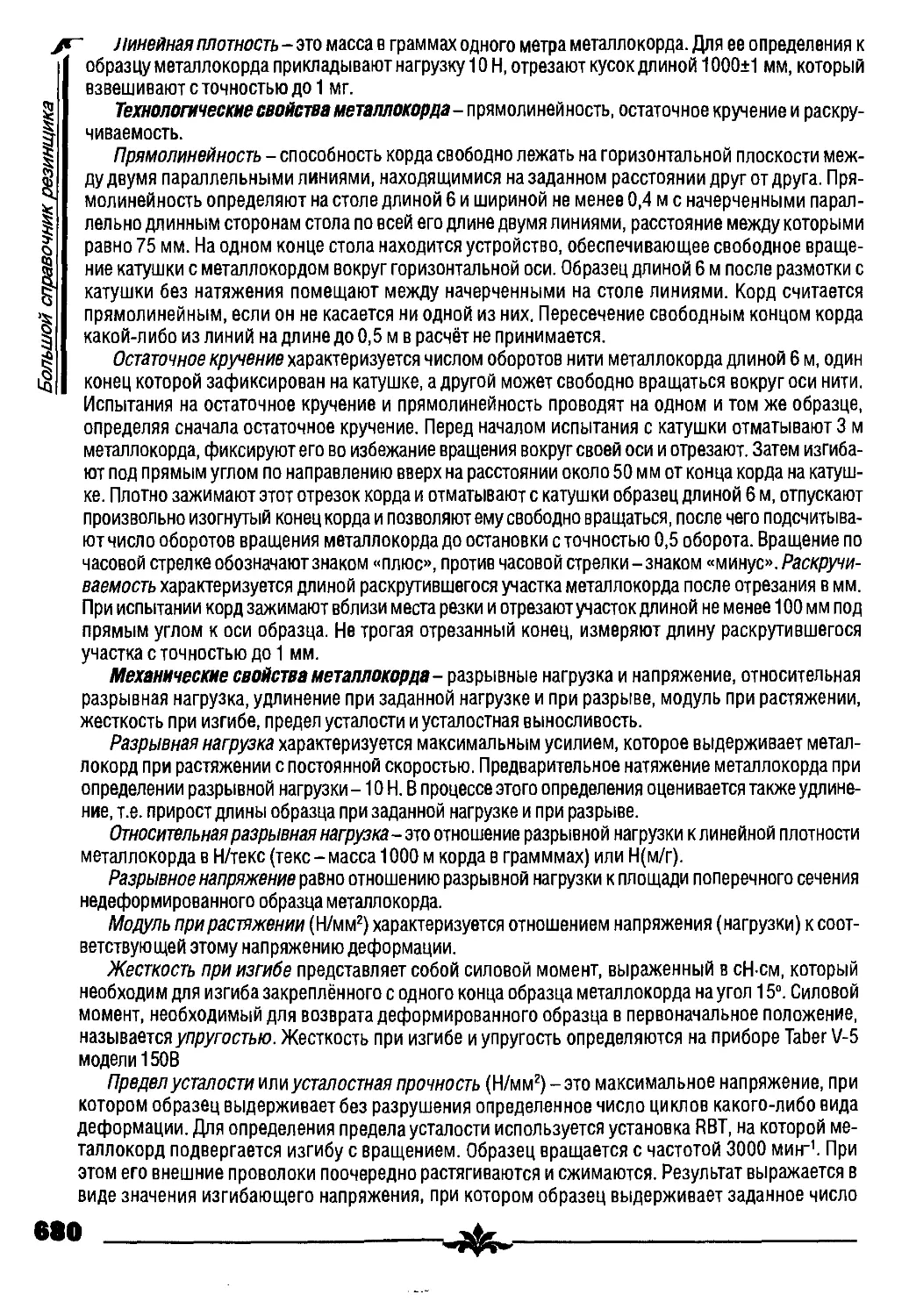

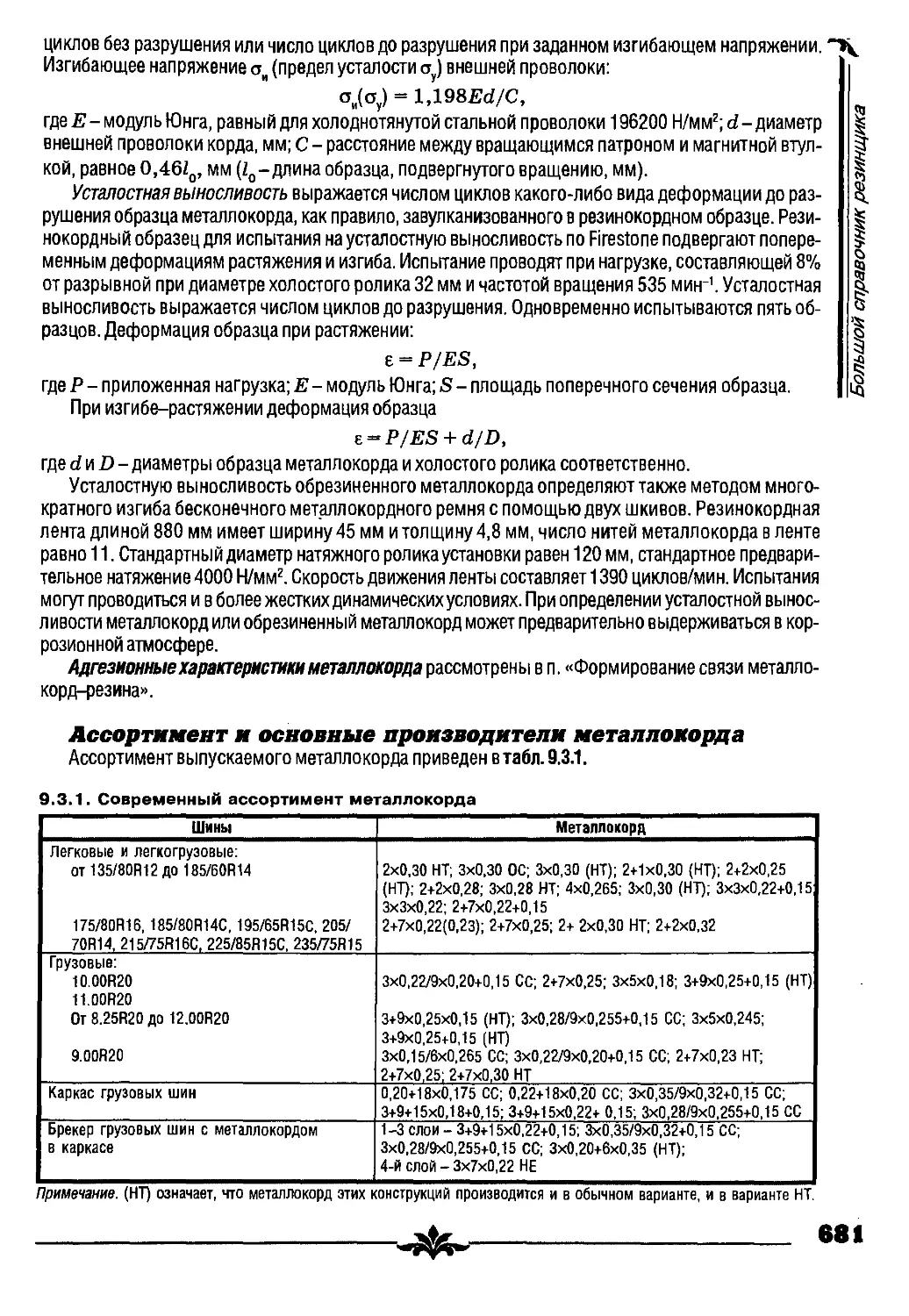

9.3.1. Металлокорд 677

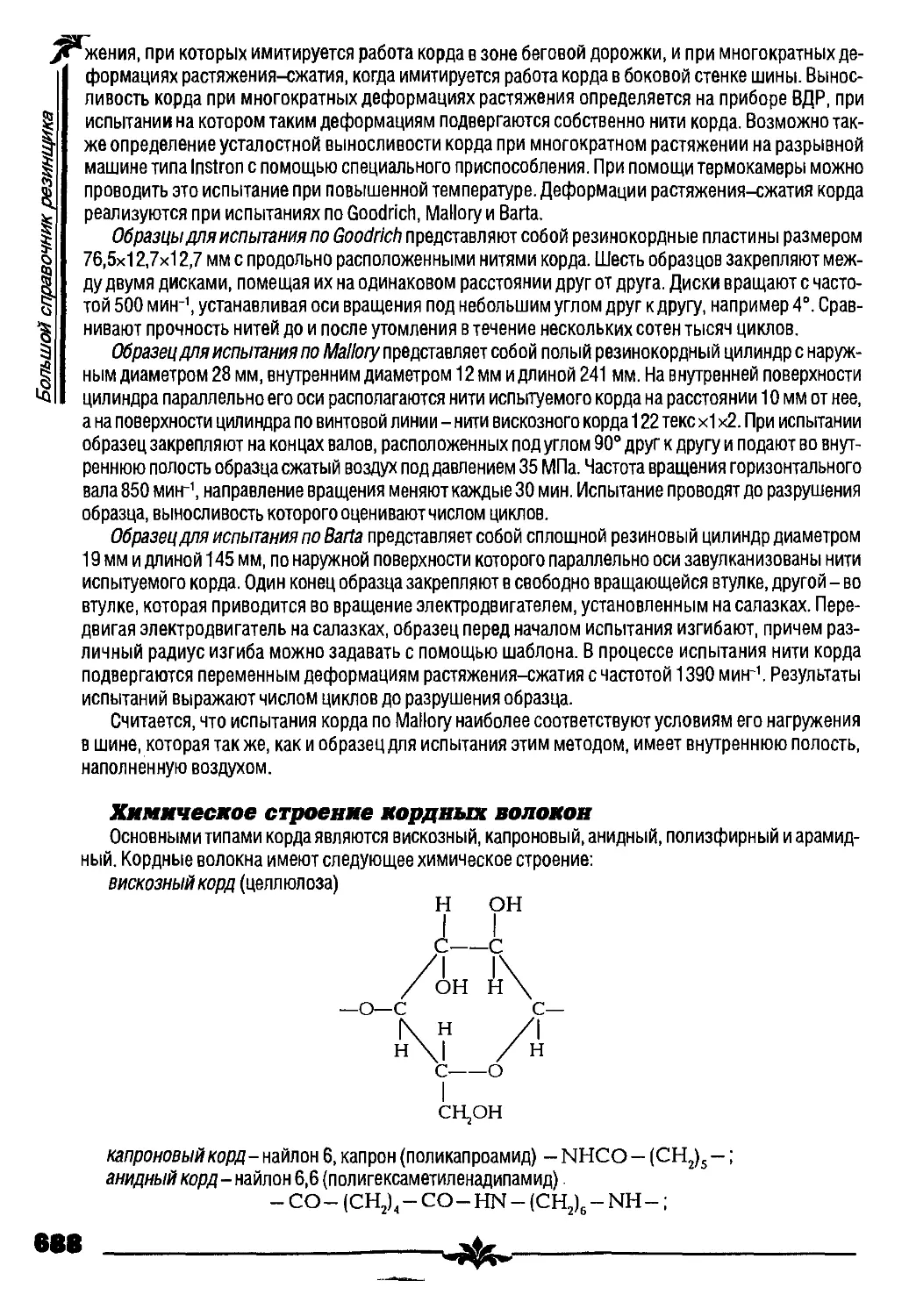

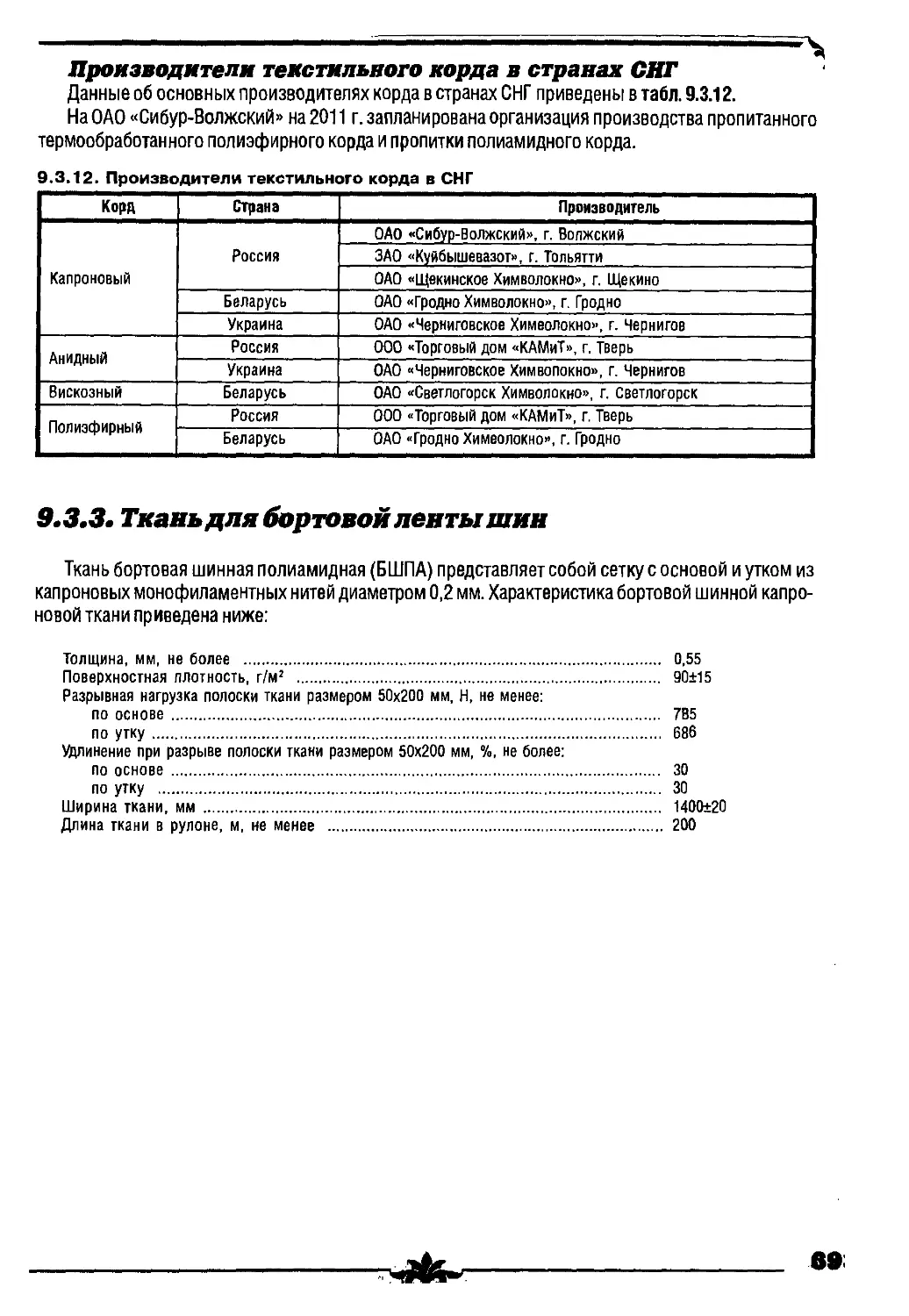

9.3.2. Текстильный корд 685

9.3.3. Ткань для бортовой ленты шин 693

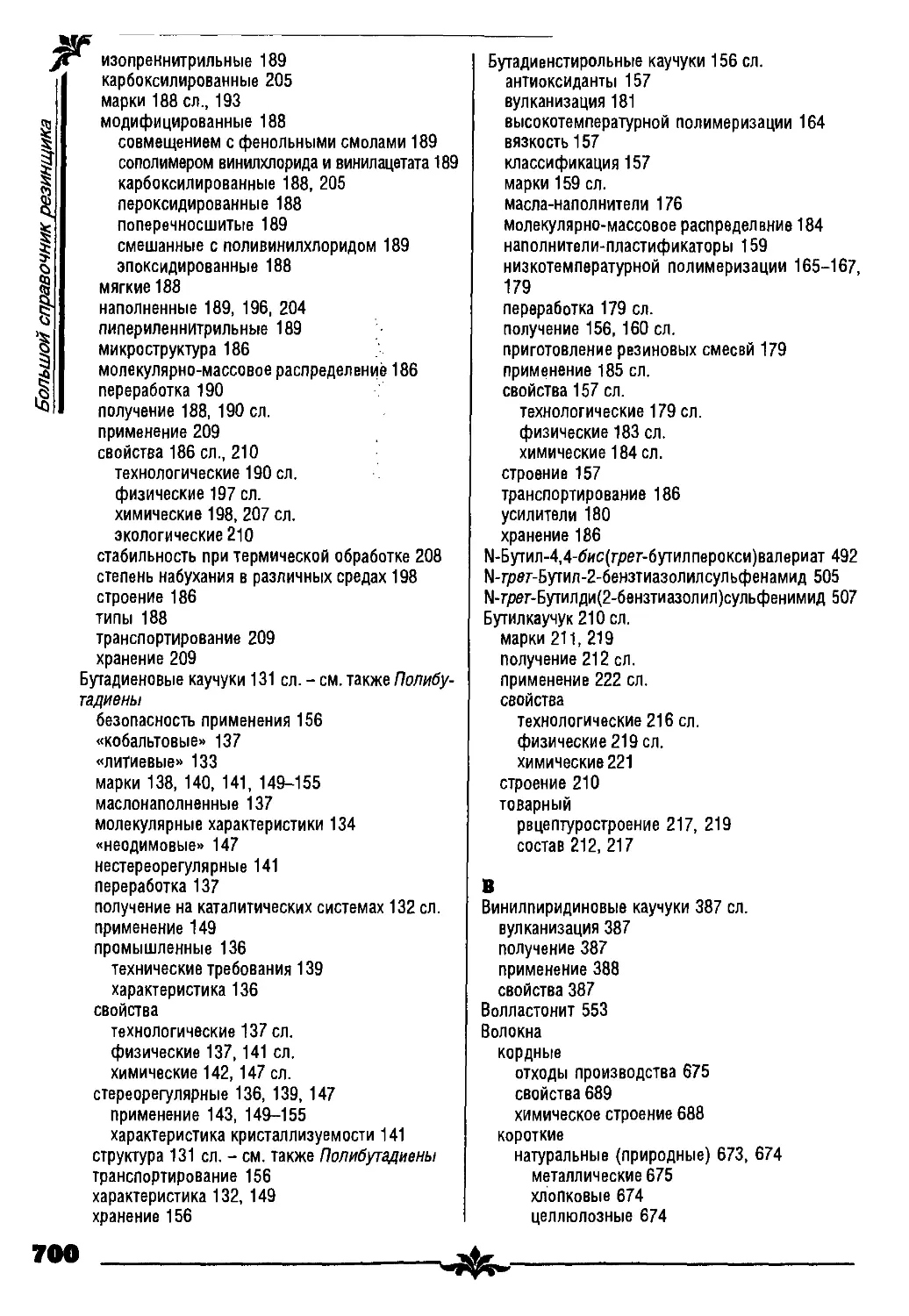

Приложение. ЭЛАСТОМЕРНЫЕ НАНОКОМПОЗИТЫ (ЮЛ. Морозов, СВ. Резниченко) 694

ПРЕДМЕТНЫЙ УКАЗАТЕЛЬ 699

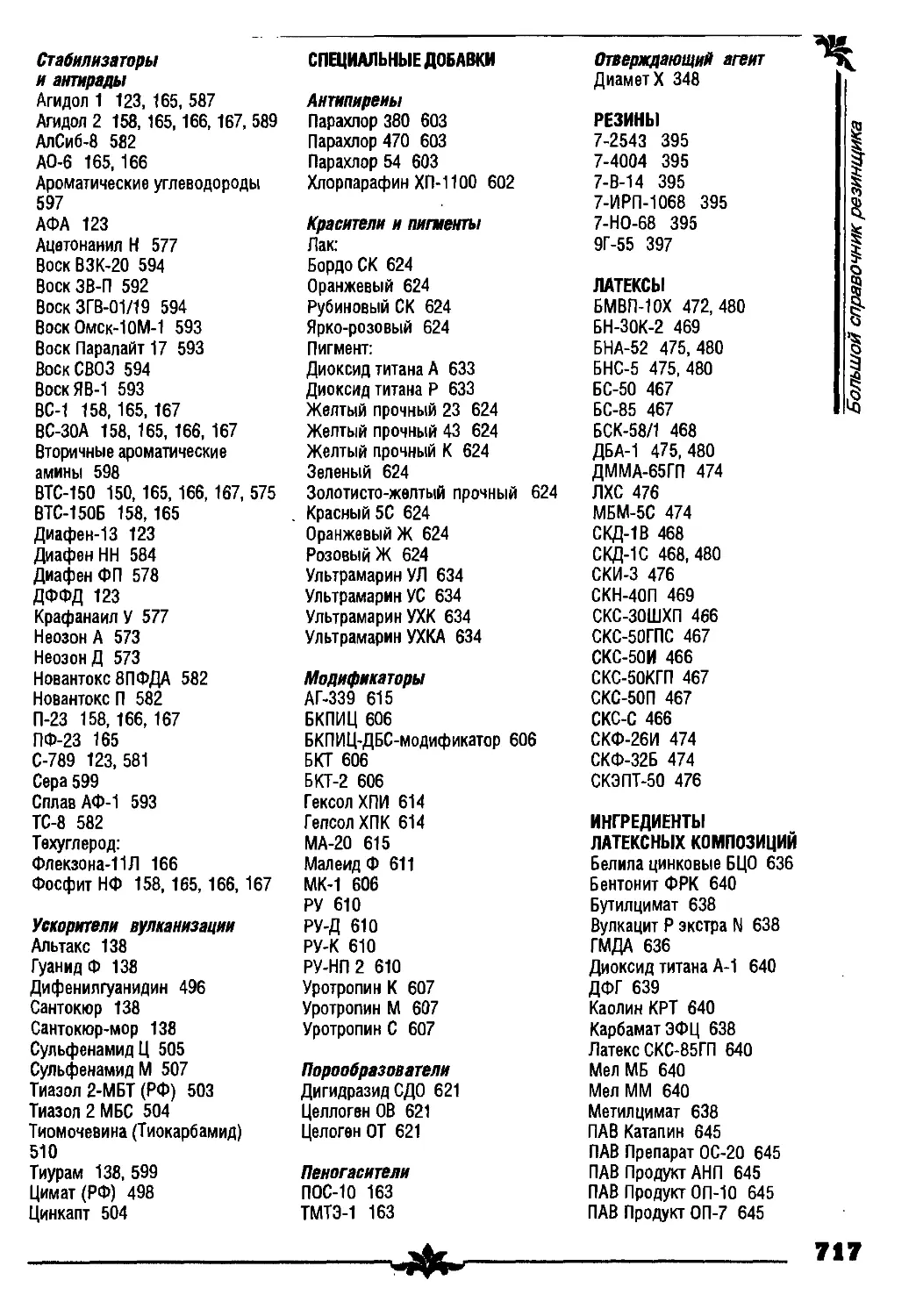

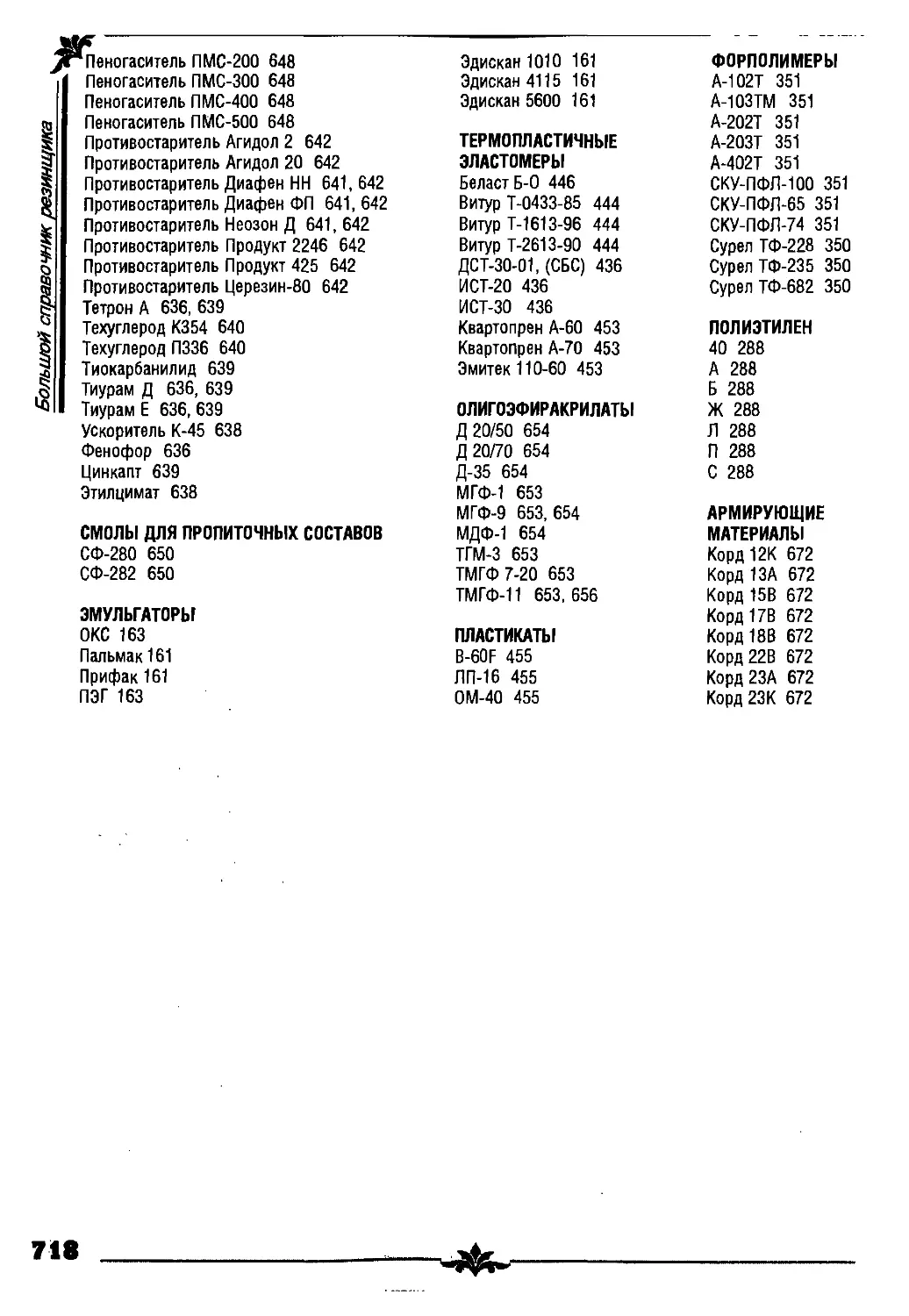

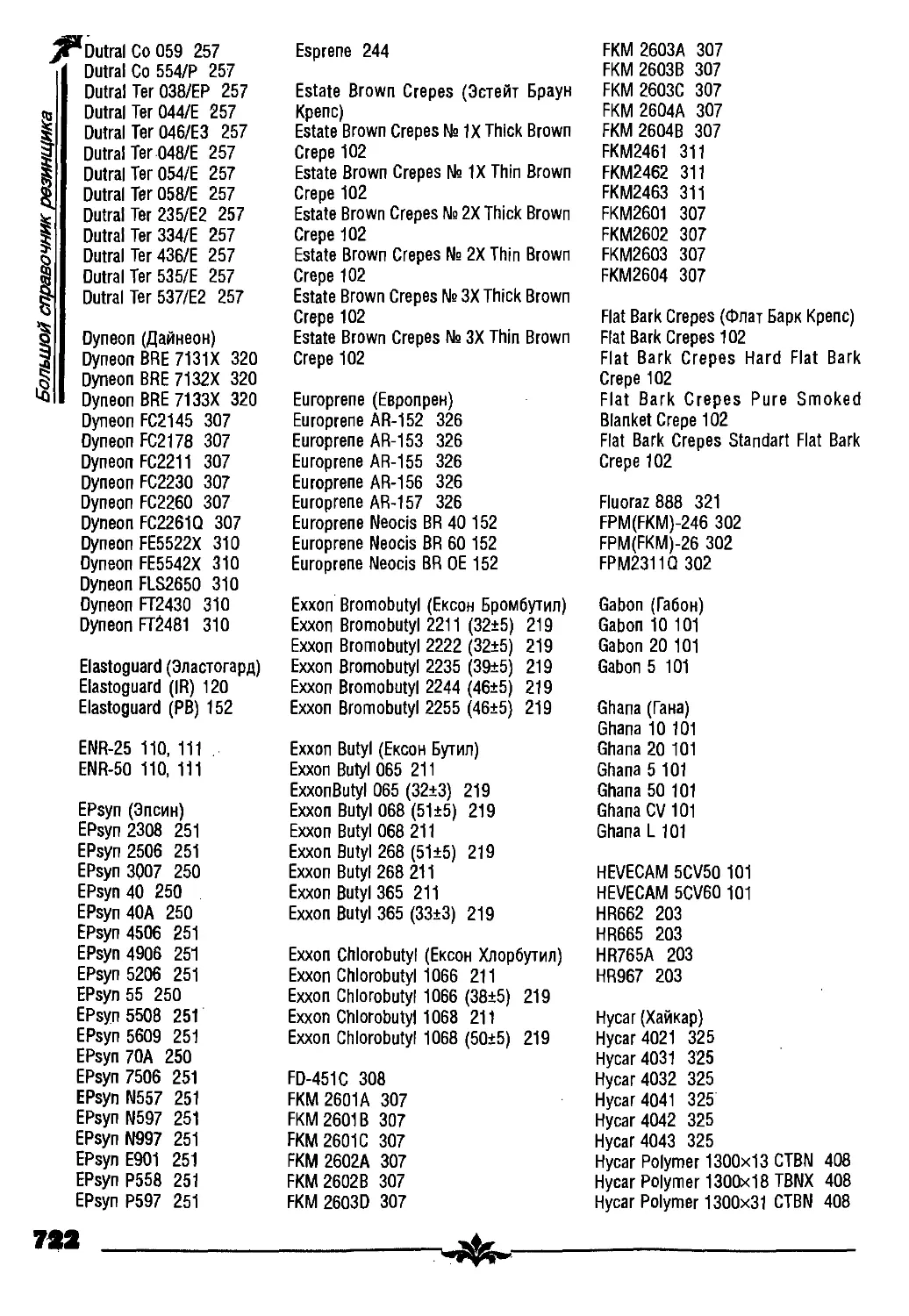

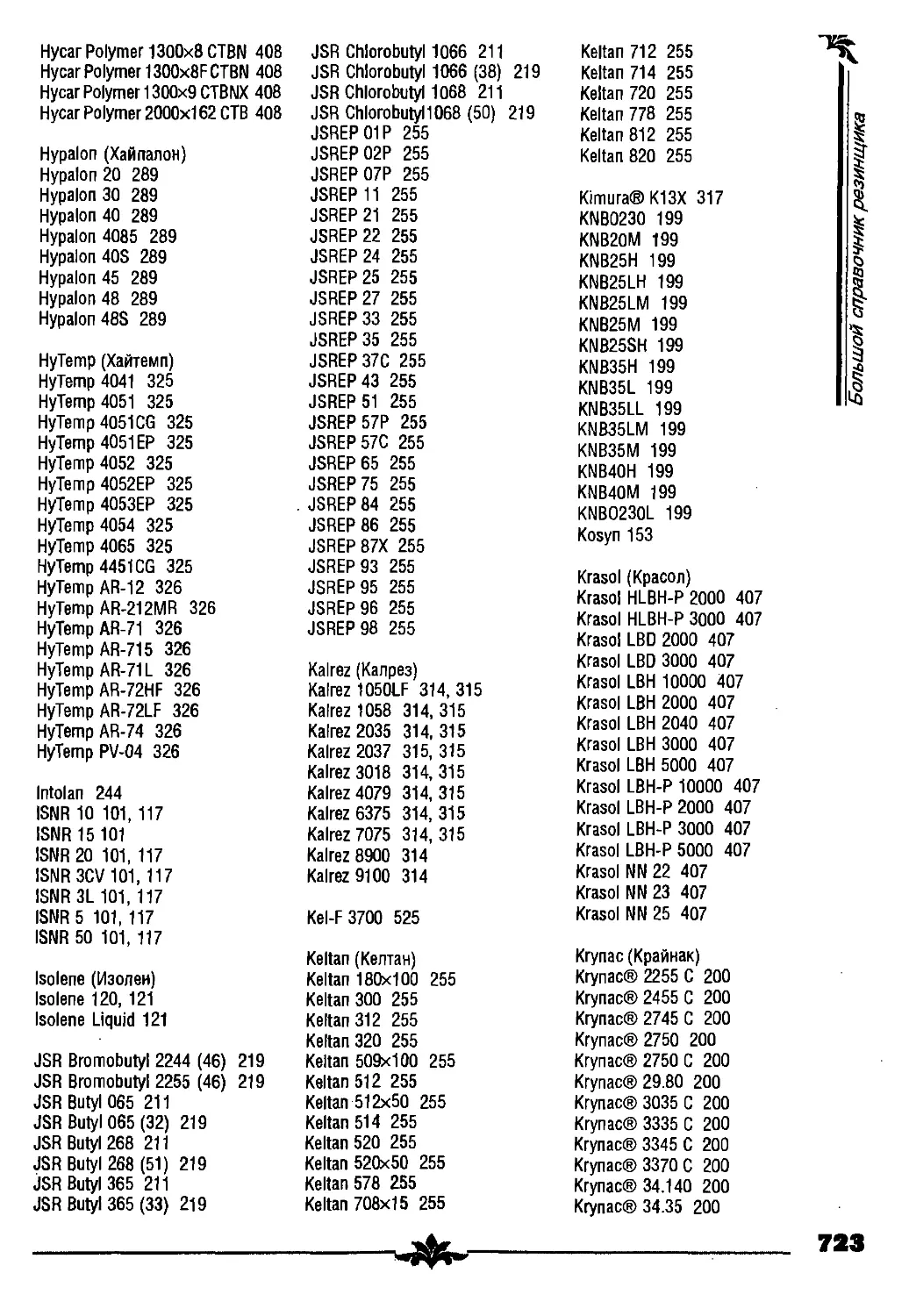

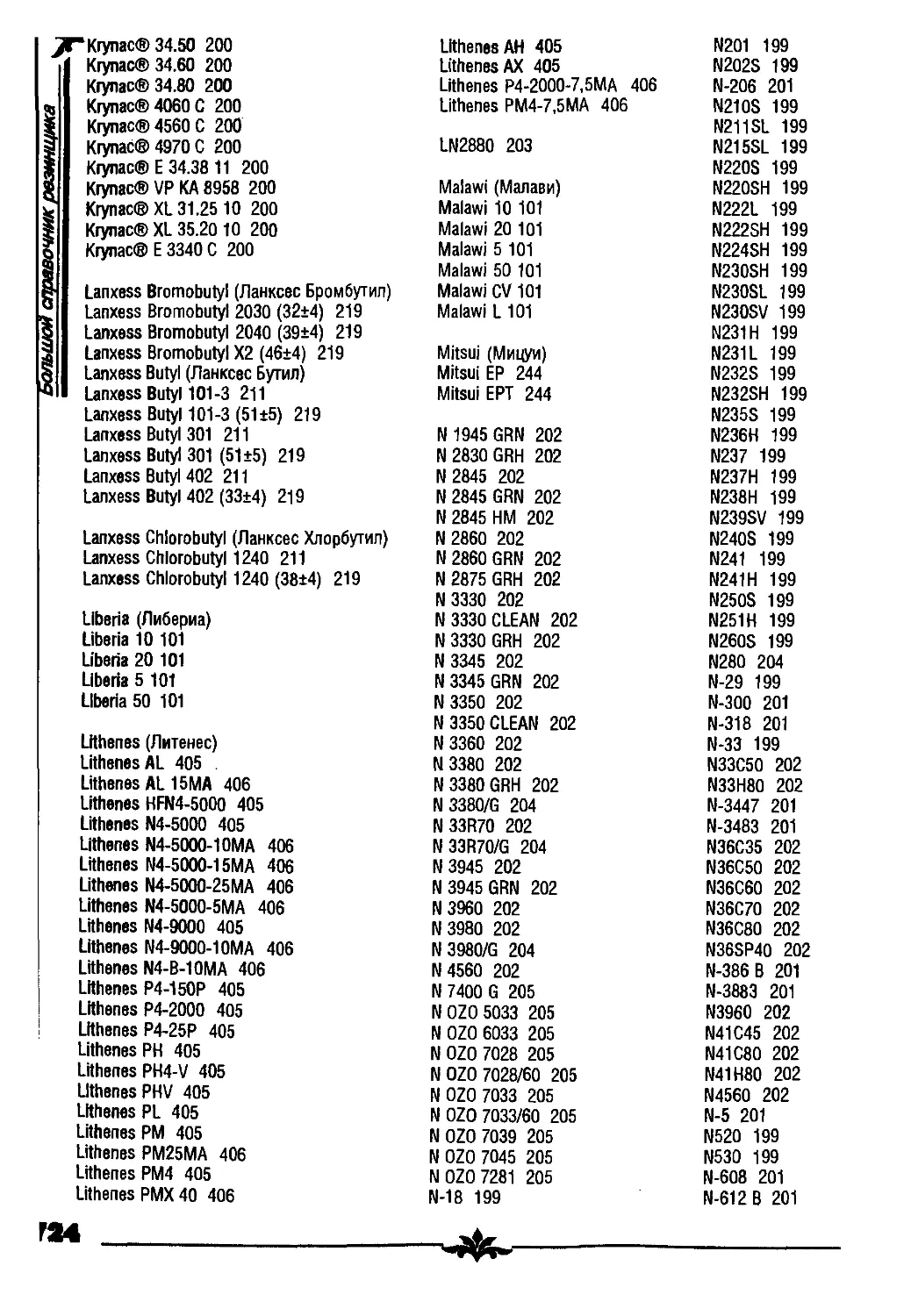

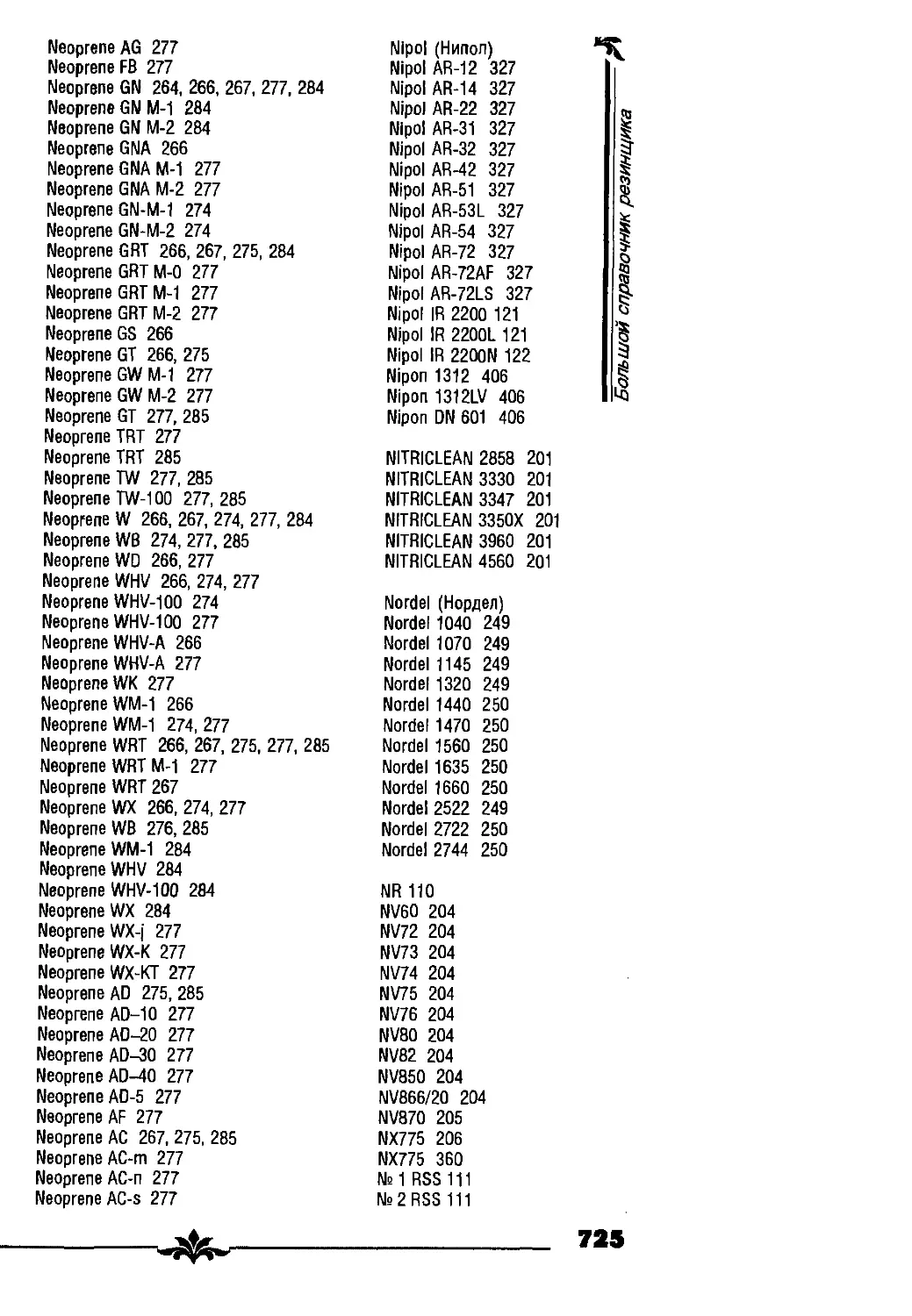

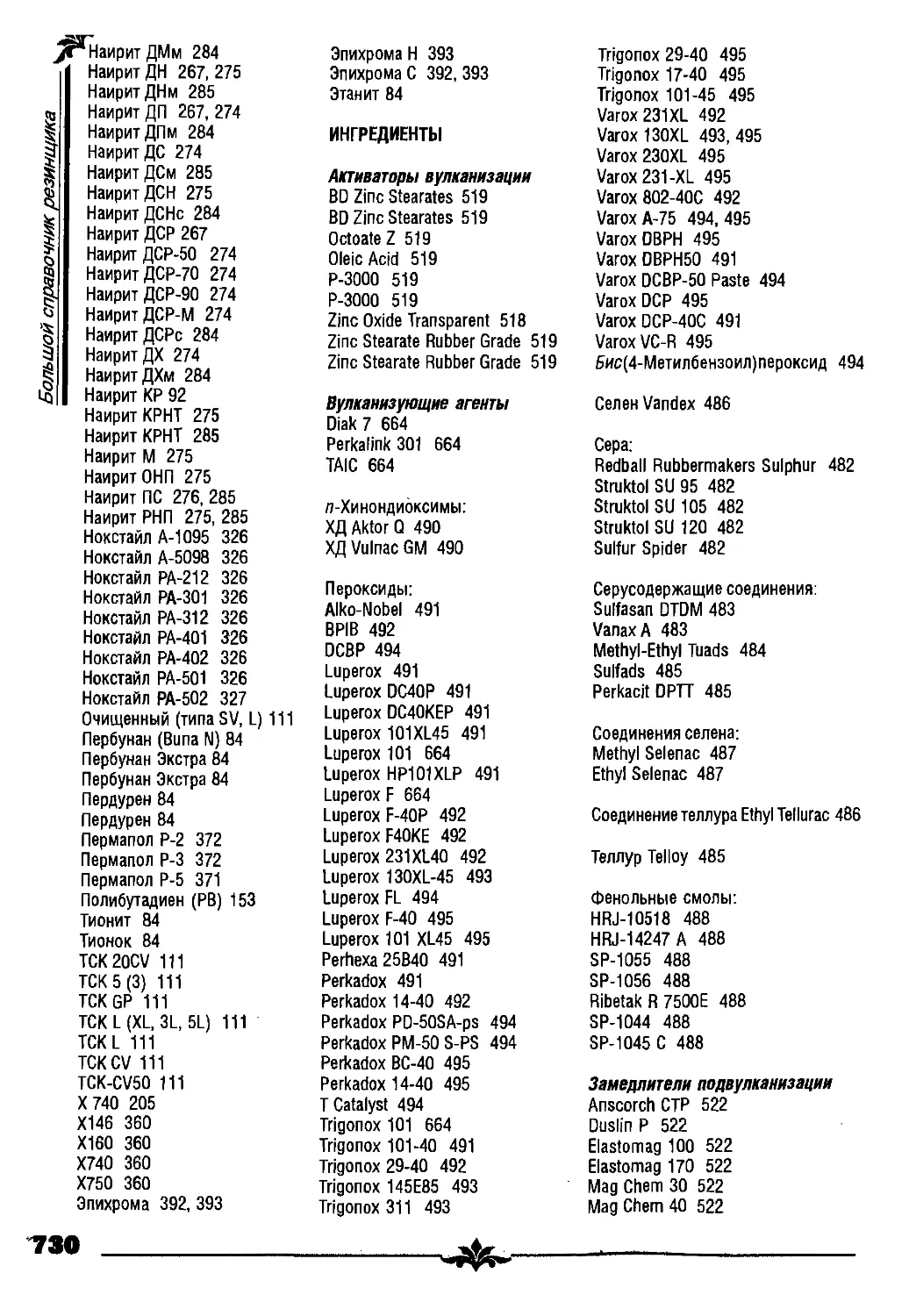

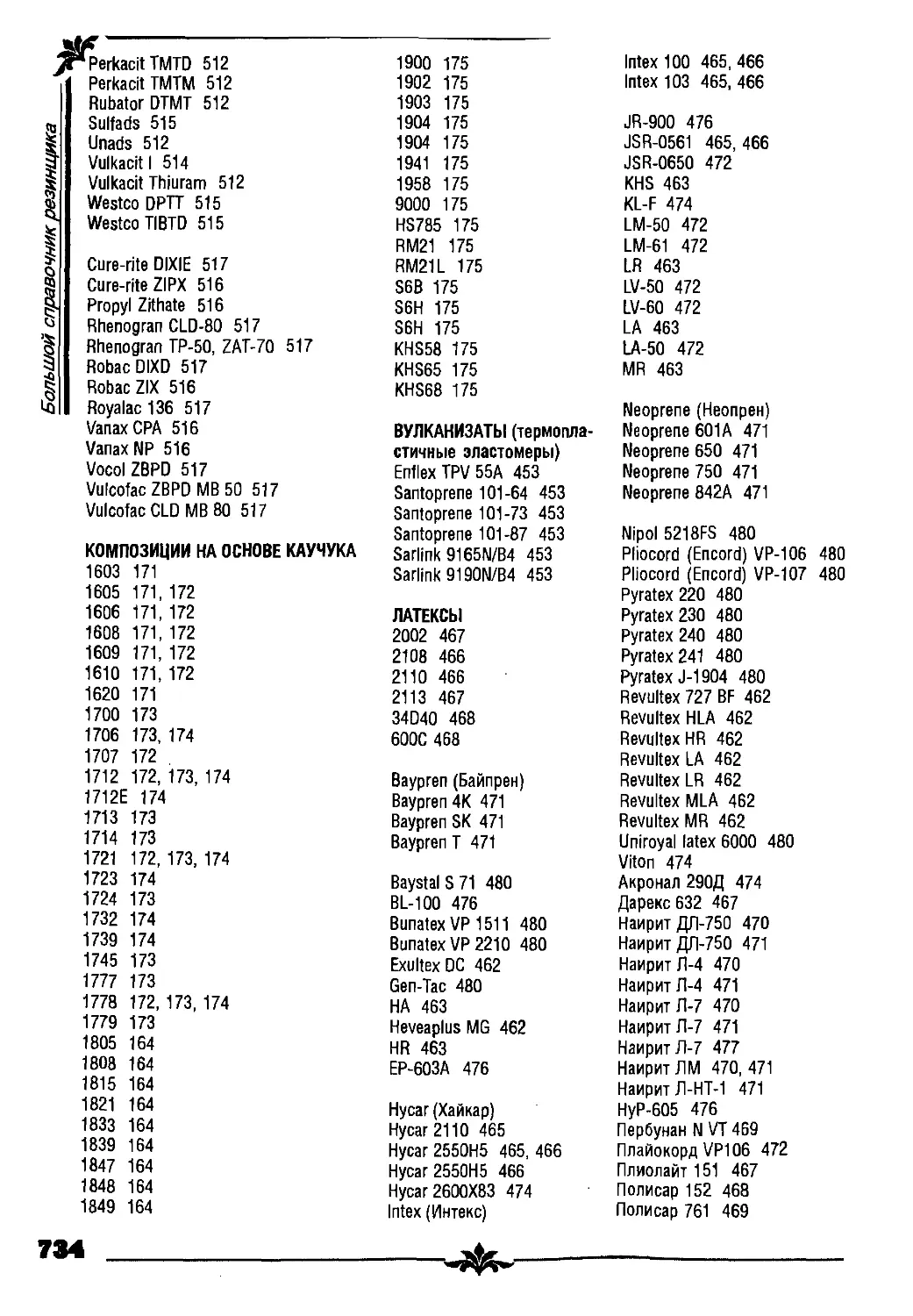

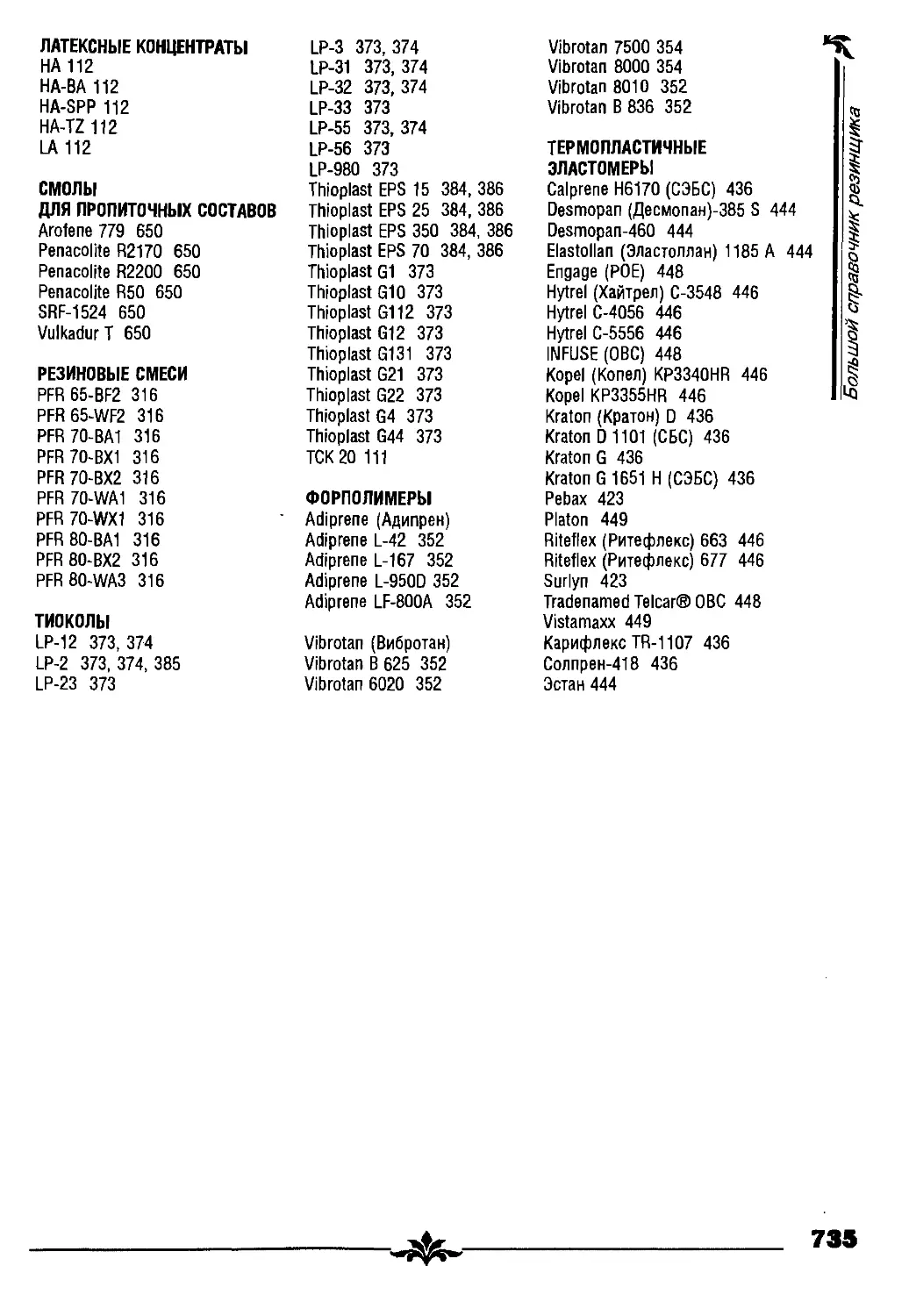

УКАЗАТЕЛЬ МАРОК ОТЕЧЕСТВЕННЫХ ПРОДУКТОВ, ПРИВЕДЕННЫХ В ЧАСТИ 1 СПРАВОЧНИКА 714

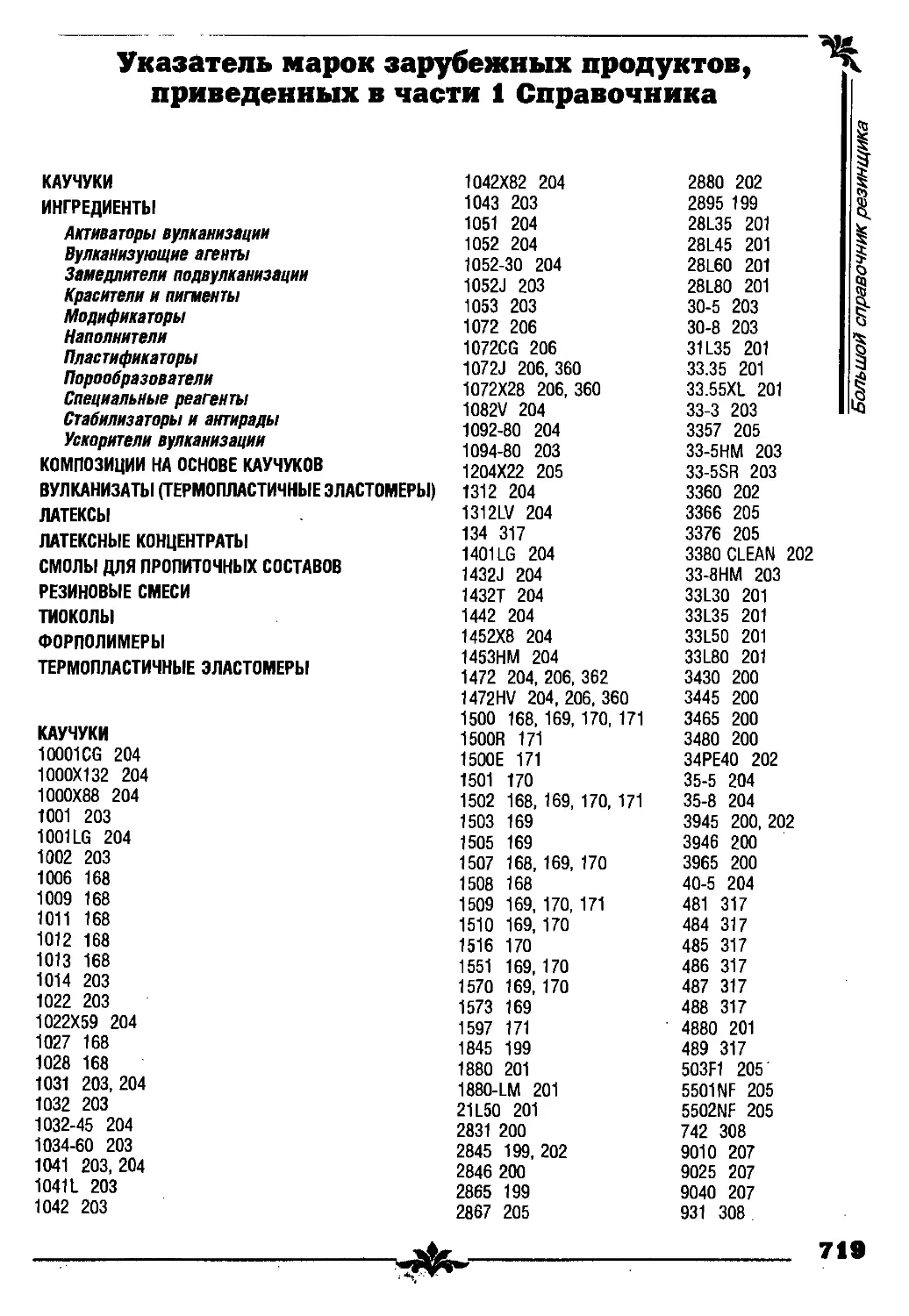

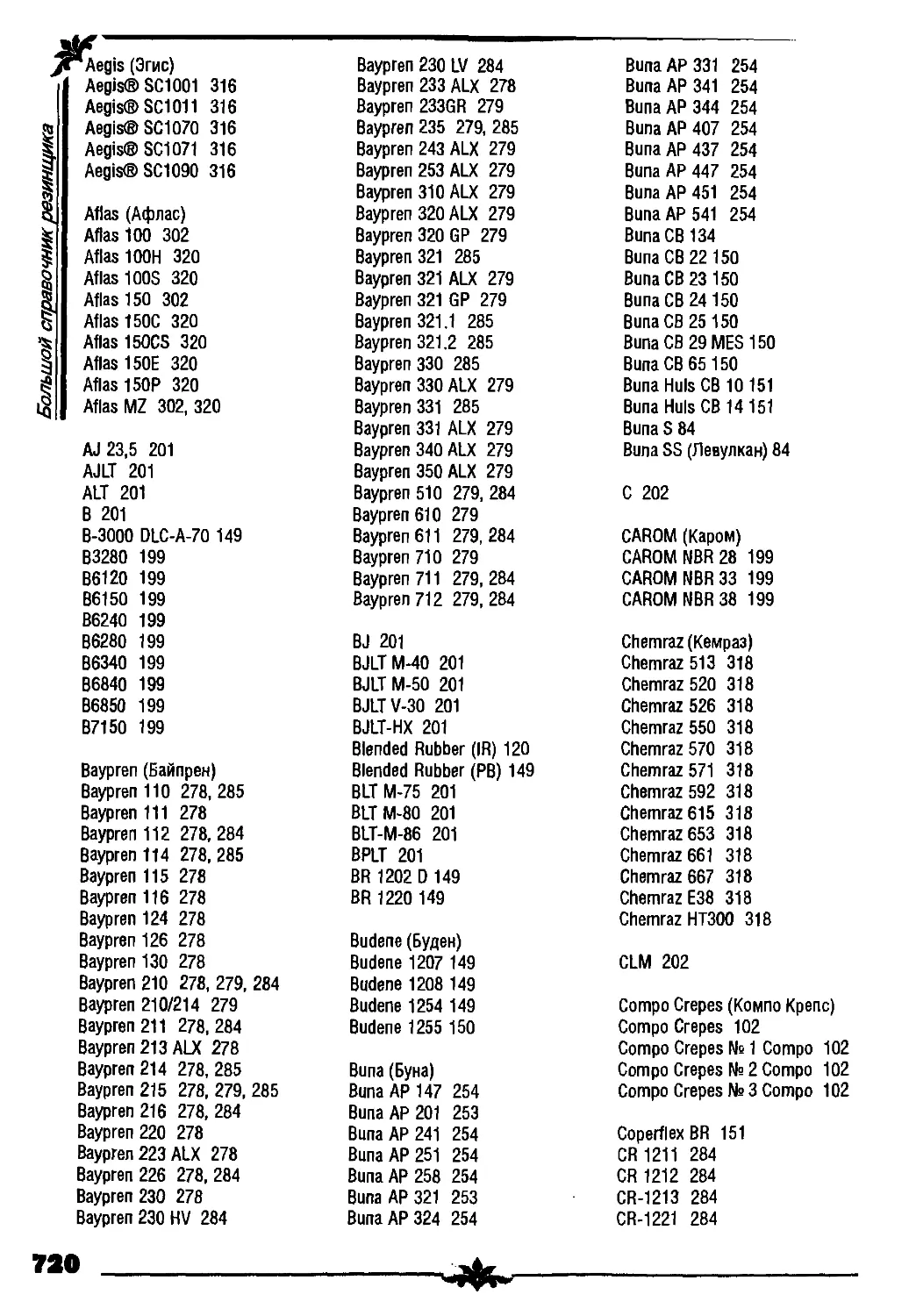

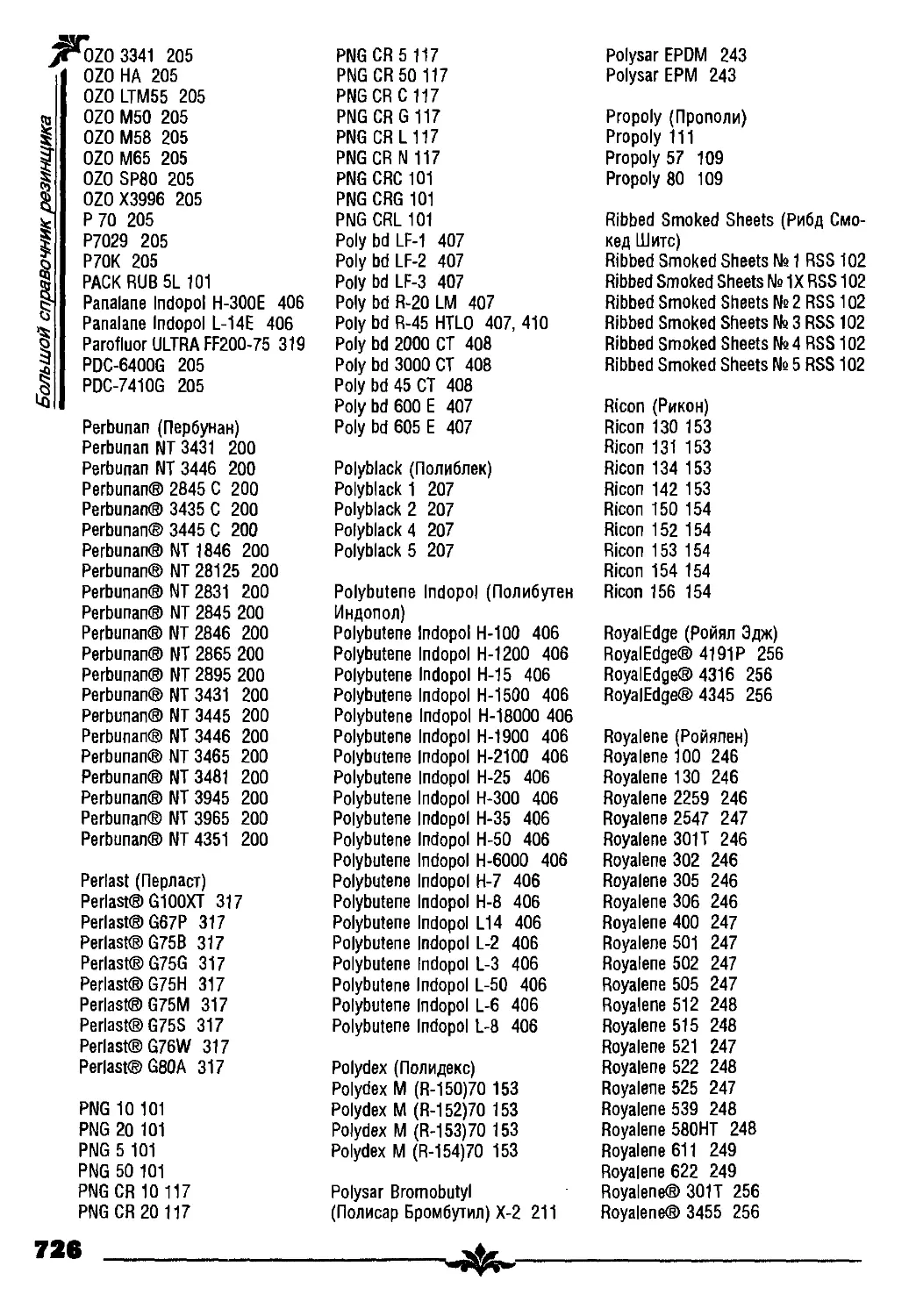

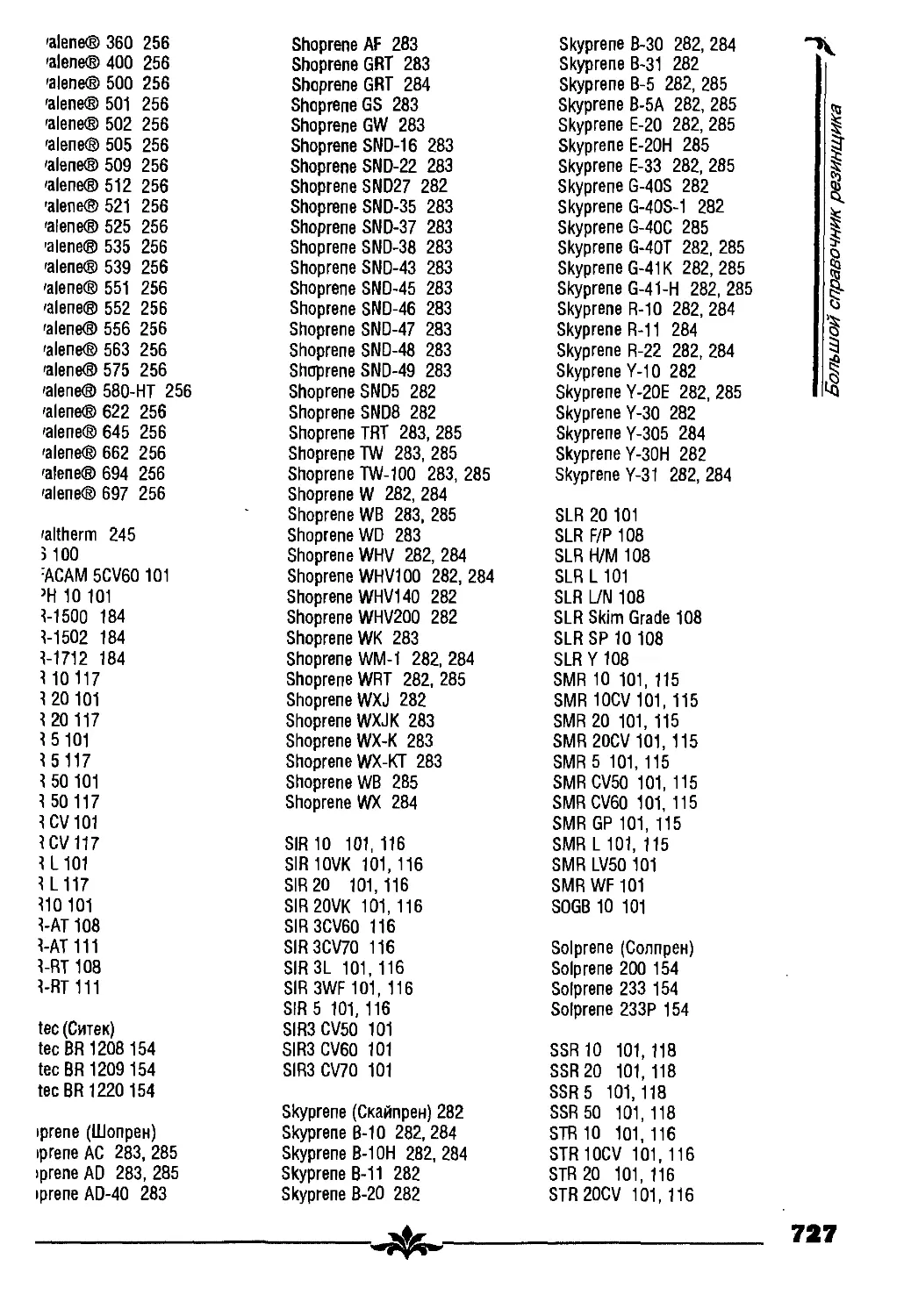

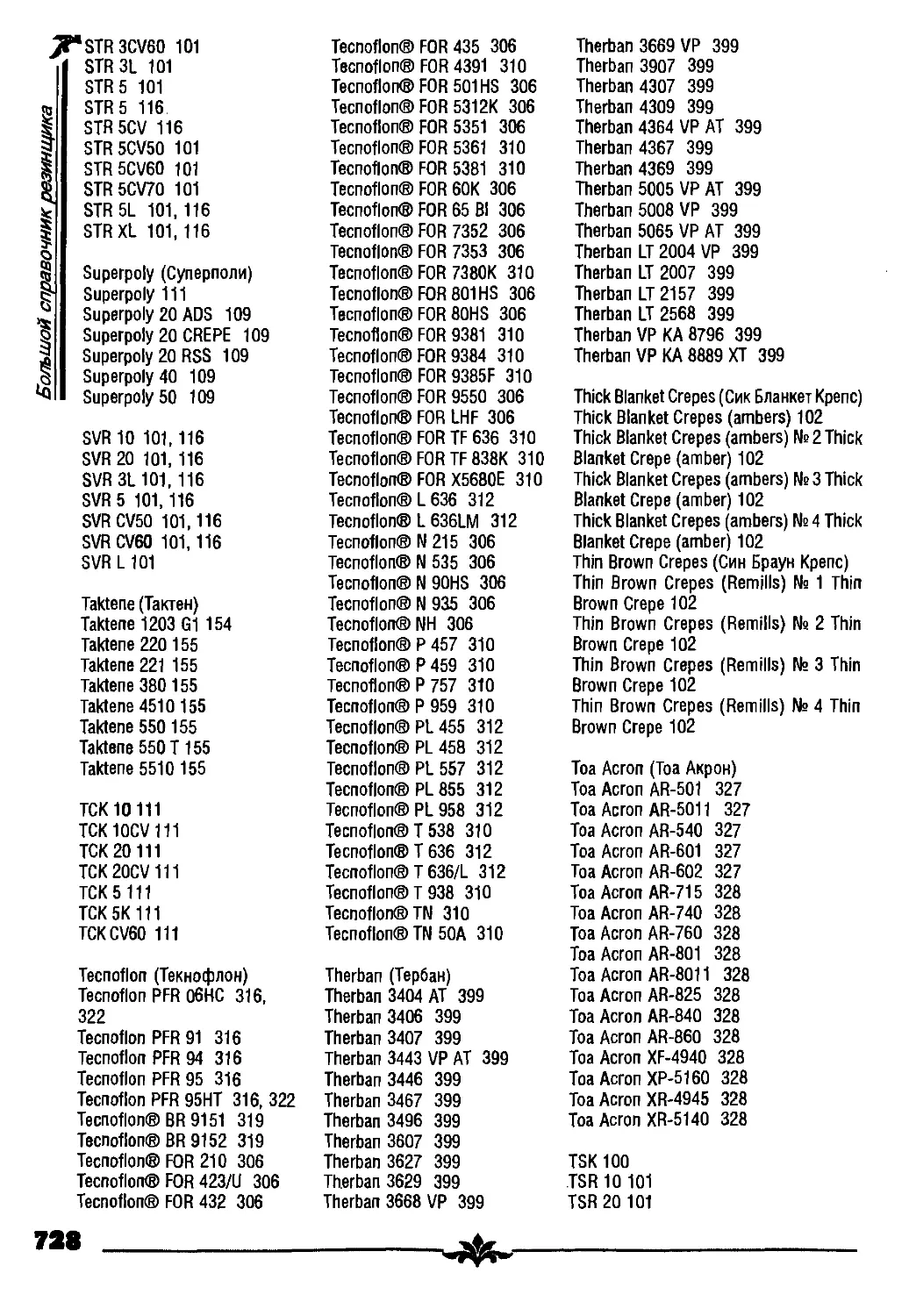

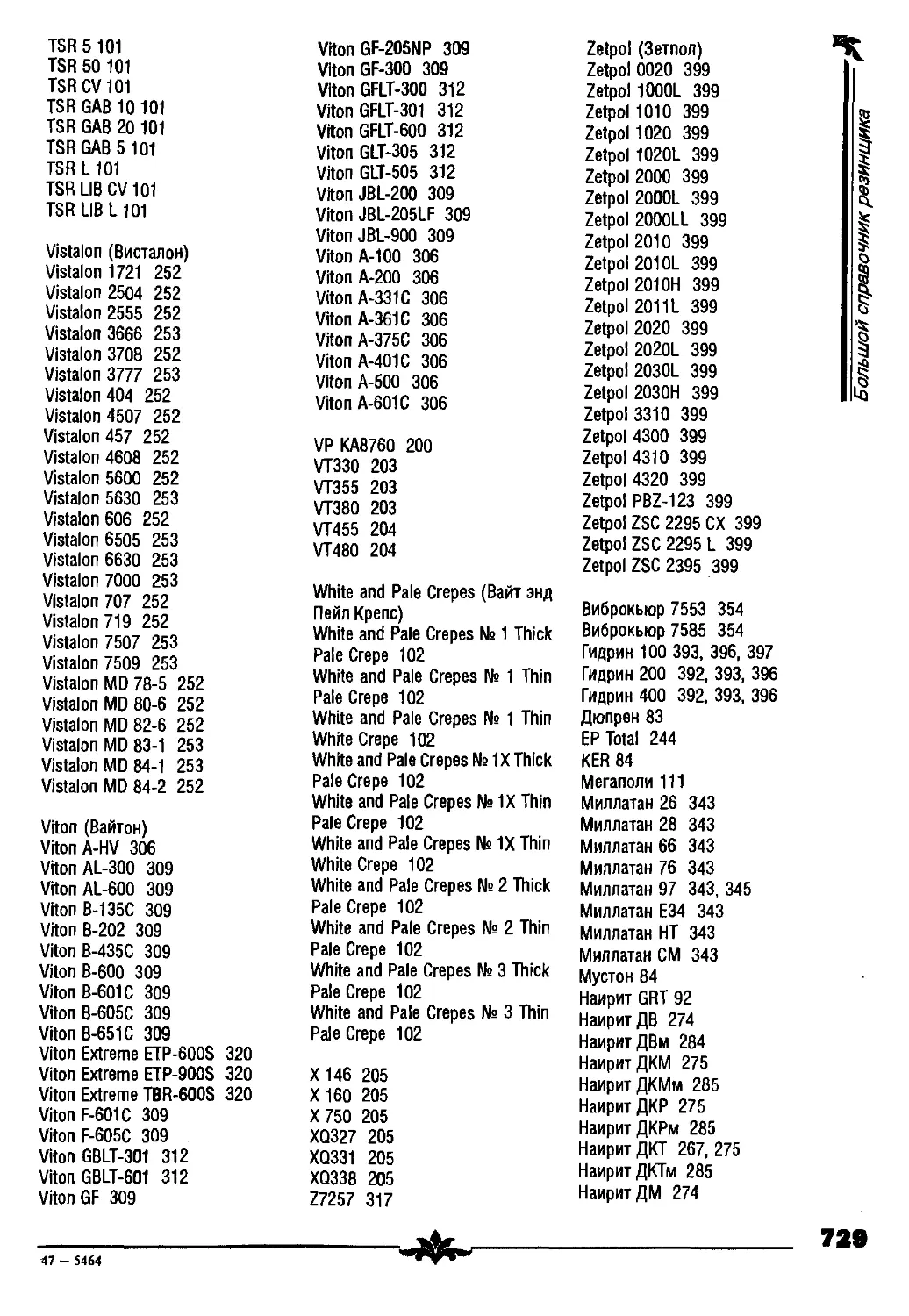

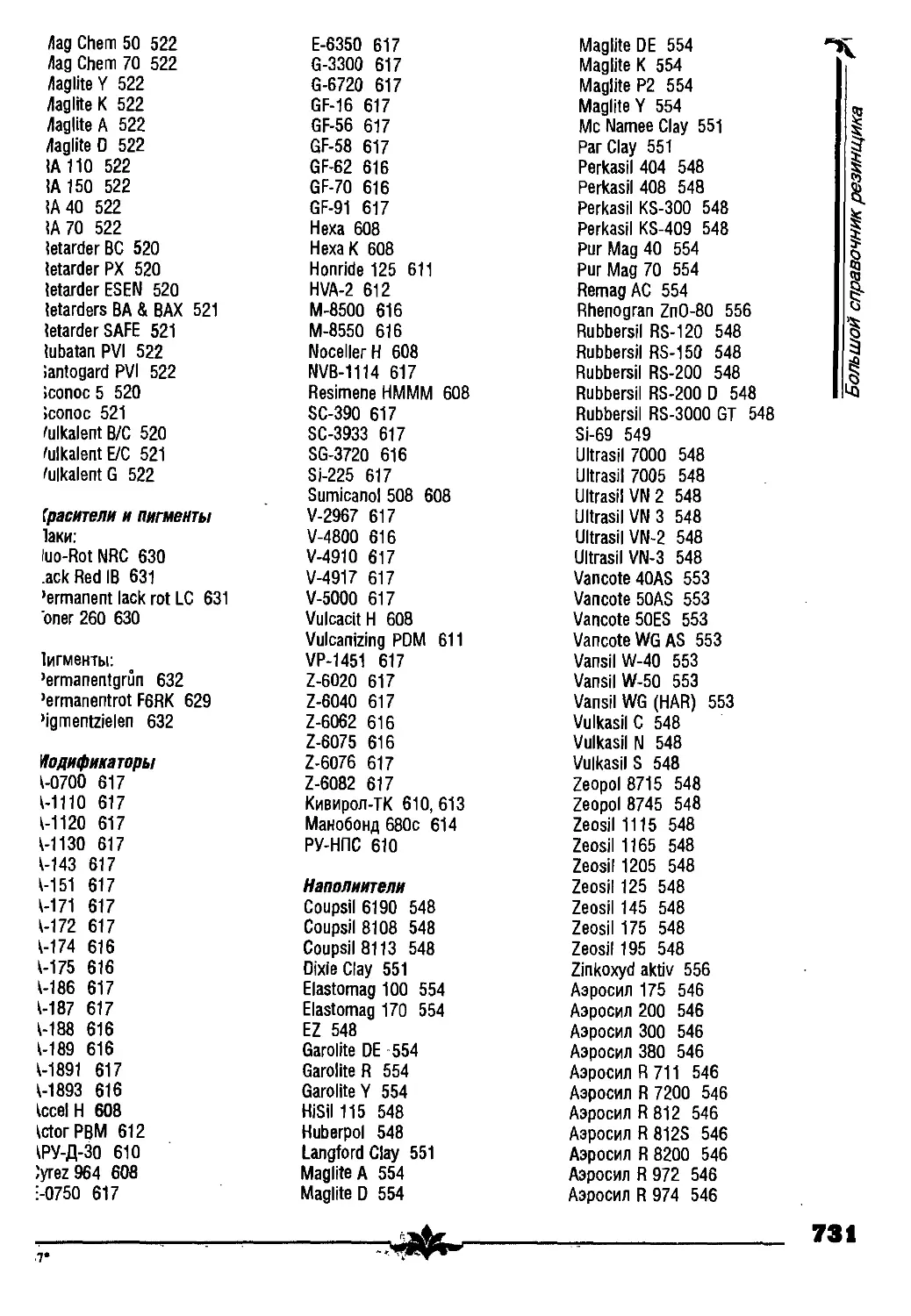

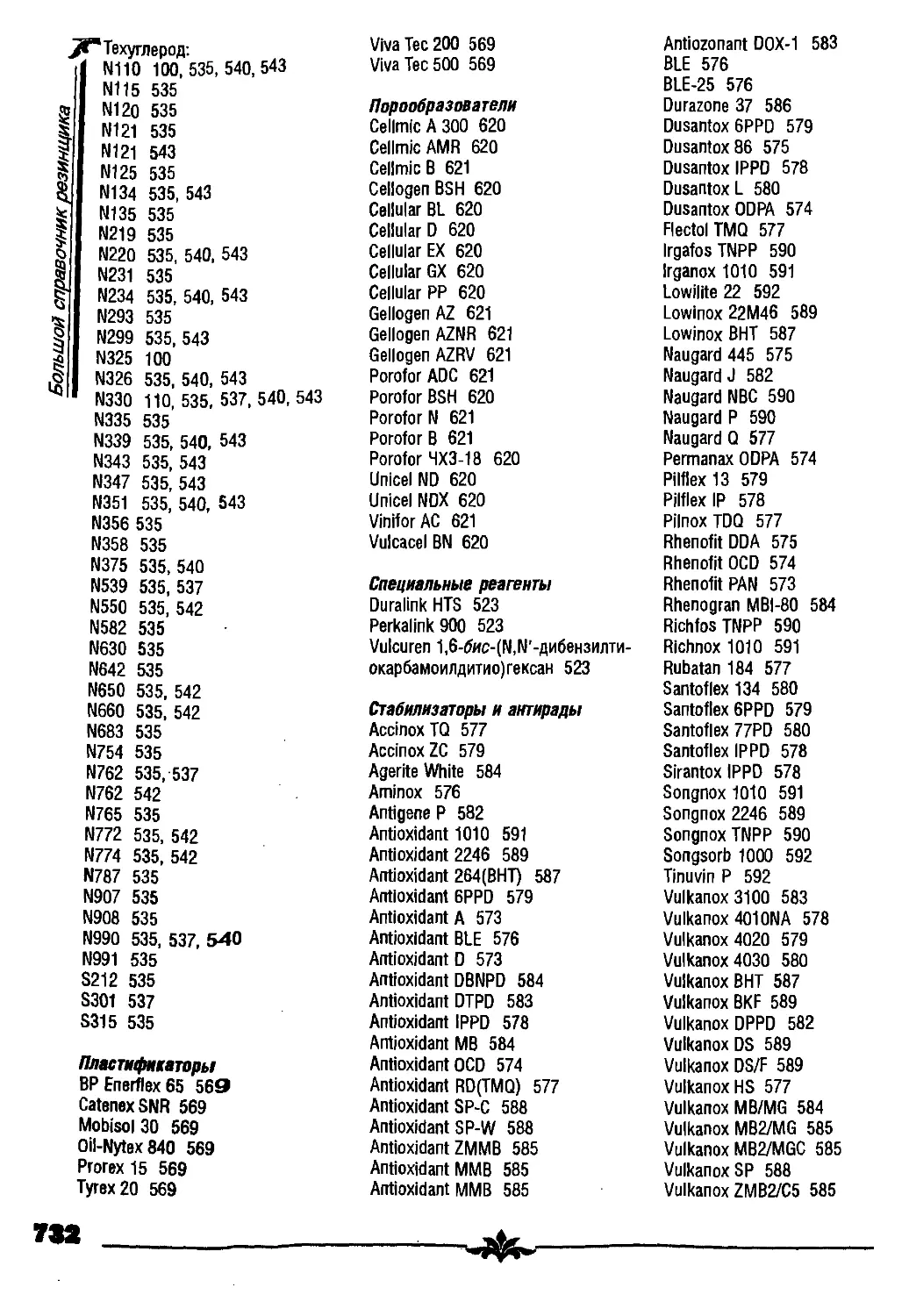

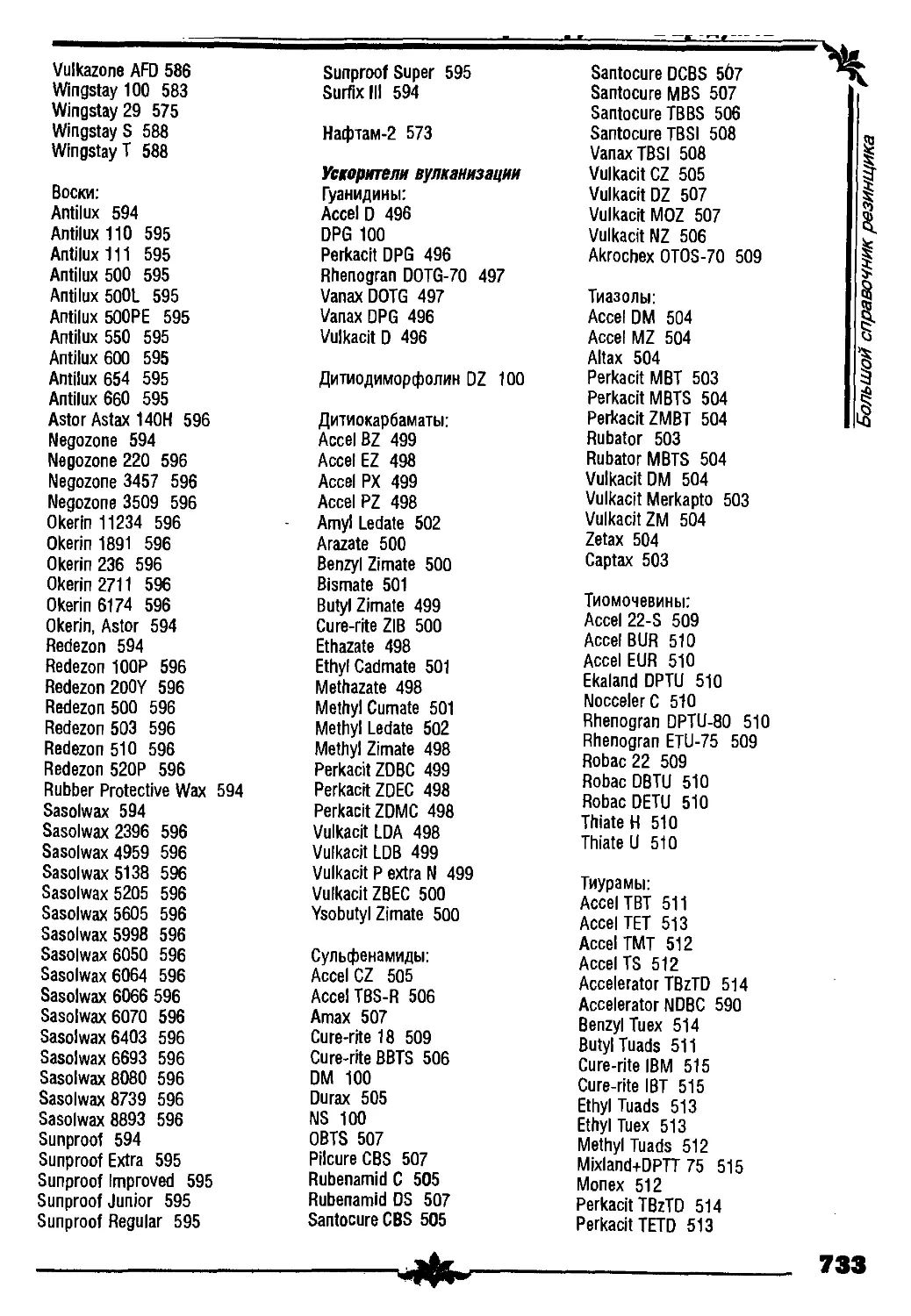

УКАЗАТЕЛЬ МАРОК ЗАРУБЕЖНЫХ ПРОДУКТОВ, ПРИВЕДЕННЫХ В ЧАСТИ 1 СПРАВОЧНИКА 719

ПРОИЗВОДИТЕЛИ И ПОСТАВЩИКИ

Стерлитамакский «Синтез-Каучук». ОАО 736

Стерлитамакский нефтехимический завод. ОАО 737

НИНАС.ООО 738

ПЕНТА. 000 739

ЖУРНАЛ «Каучук и резина»

740

ч

Предисловие

i

Эластомерные материалы находят самое широкое применение при производстве изде- Й

лий в различных отраслях машиностроения - в автомобиле-, авиа-, ракето-, судостроении. ^

Без них невозможно представить добывающие отрасли, ядерную энергетику, космическую |

промышленность. Эластомерные материалы и изделия незаменимы в производстве средств §

защиты человека от внешних агрессивных воздействий, в медицине, в производстве раз- Ц

личных видов бытовых изделий, причем чем сложнее становится современная техника, £

тем, как правило, больше эластомерных материалов и изделий в ней используется. |

Такое широкое применение эластомерных материалов обусловлено уникальным ком- §

плексом их свойств и, прежде всего, высокой эластичностью в широком интервале темпе- ^

ратур, прекрасной работоспособностью в условиях воздействия динамических нагрузок,

способностью поглощать и рассеивать механическую энергию.

Ассортимент эластомерных материалов, различающихся химической природой и

эксплуатационными свойствами, насчитывает сотни тысяч наименований, для создания

которых используются сотни видов химического сырья. Поэтому трудно переоценить значение

справочника, посвященного эластомерным материалам и сырью для их производства, для

тех, кто работает над их созданием и применением.

Предыдущий «Справочник резинщика» был издан более 40 лет назад и стал

настольной книгой для многих поколений инженеров и научных работников. С тех пор в нашей

стране и в мире произошли огромные перемены. Мировое производство каучуков

возросло в 2,5 раза-до 25 млн. т, локализация резиновой промышленности изменилась в пользу

Китая, Индии, других стран юго-восточной Азии. Появились новые каучуки, химикаты,

наполнители, разнообразные сопутствующие материалы, принципиально новые эластомеры

и изделия. Для обозначения материалов, способных к значительным (до сотен и тысяч

процентов) обратимым деформациям при относительно небольших напряжениях,

вызывающих эти деформации, стал широко использоваться термин «эластомерный материал»,

который в изданном ранее «Справочнике резинщика» только упоминался. И хотя термин

«эластомерный материал» (elastomer) является более емким, чем «резина» (rubber), было

решено для того, чтобы подчеркнуть преемственность, сохранить в названии нового

Справочника словосочетание «справочник резинщика», добавив определение «большой»,

указывающее на значительное расширение объема материала.

К эластомерам относятся и традиционные резины, получаемые из

высокомолекулярных каучуков путем их вулканизации, и резины, герметики, клеи, получаемые из жидких

олигомерных или каучук-олигомерных композиций, и термоэластопласты различного типа,

включая термопластичные резины или «динамические вулканизаты».

В отличие от предыдущего справочника в «Большой справочник резинщика» вошли

также разделы, посвященные технологии изготовления различных изделий из

эластомеров и самим этим изделиям, что по нашему мнению будет весьма полезным для

многочисленных потребителей этих изделий, так как такого рода доступная информация весьма

ограничена из-за ее коммерческой ценности. Это придает новому Справочнику в известной

степени черты энциклопедии производства эластомерных материалов и изделий.

ПРЕДИСЛОВИЕ

F

Для удобства пользования весь материал книги разделен на две части. В первой

описаны общие принципы, составляющие научную основу технологии получения каучуков, ла-

тексов, термопластичных эластомеров и ингредиентов резинового производства, а также

| вулканизация резиновых смесей и методы их переработки. Во второй части рассмотрены

f резины - технические продукты вулканизации, основные виды резиновых, резинометал-

| лических и резинотканевых изделий, а также шины. Там же приведен список использован-

я

ной и рекомендуемой литературы по всем разделам Справочника. При этом список лите-

| ратуры разделен на два-список базовой литературы, в котором каждая позиция относится

§ к нескольким главам и параграфам, и список литературы по разделам, в котором каждая

позиция относится к определенным главе или параграфу.

Большой справочник резинщика снабжен подробными предметными указателями (от-

§ дельно составленными для первой и второй частей), а также указателями марок отече-

^ ственных и зарубежных сырьевых продуктов.

i§ Основные понятия и терминология, характеризующие свойства каучуков, резин и

ингредиентов, даны в соответствии с отечественными и зарубежными стандартами.

В работе над справочником принимали участие высококвалифицированные

специалисты с большим опытом работы в научных, промышленных, проектных организациях

Российской Федерации и стран СНГ.

В заключение выражаем глубокую признательность д-ру техн. наук М.Ф. Бухиной за

активное творческое участие в работе над Справочником на всех этапах его создания.

Надеемся, что справочник станет незаменимой книгой для всех специалистов,

деятельность которых в той или иной степени связана с производством и использованием

эластомеров и изделий из них.

Все критические замечания по содержанию Справочника будут с благодарностью

приняты и внимательно рассмотрены.

СВ. Резниченко, ЮЛ. Морозов

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

^

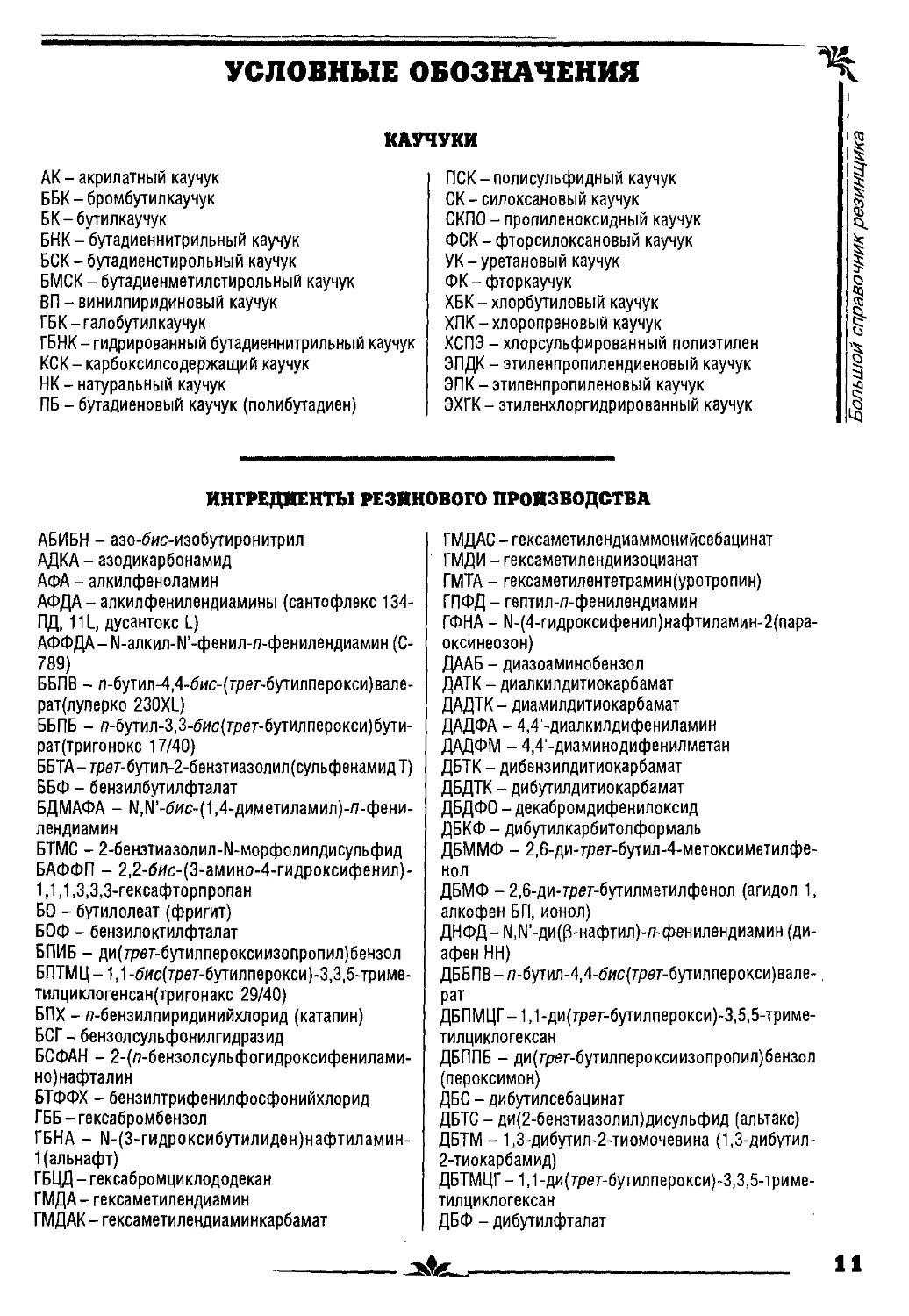

КАУЧУКИ

АК - акрилатный каучук

ББК - бромбутилкаучук

БК - бутилкаучук

БНК- бутадиеннитрильный каучук

БСК - бутадиенстирольный каучук

БМСК - бутадиенметилстирольный каучук

ВП - винилпиридиновый каучук

ГБК-галобутилкаучук

ГБНК- гидрированный бутадиеннитрильный каучук

КСК - карбоксилсодержащий каучук

НК - натуральный каучук

ПБ - бутадиеновый каучук (полибутадиен)

ПСК - полисульфидный каучук

СК - силоксановый каучук

СКПО - пропиленоксидный каучук

ФСК - фторсилоксановый каучук

УК - уретановый каучук

ФК-фторкаучук

ХБК - хлорбутиловый каучук

ХПК - хлоропреновый каучук

ХСПЭ - хлорсульфированный полиэтилен

ЭПДК - этиленпропилендиеновый каучук

ЭПК - этиленпропиленовый каучук

ЭХГК- этиленхлоргидрированный каучук

!

I

а

!

!

I

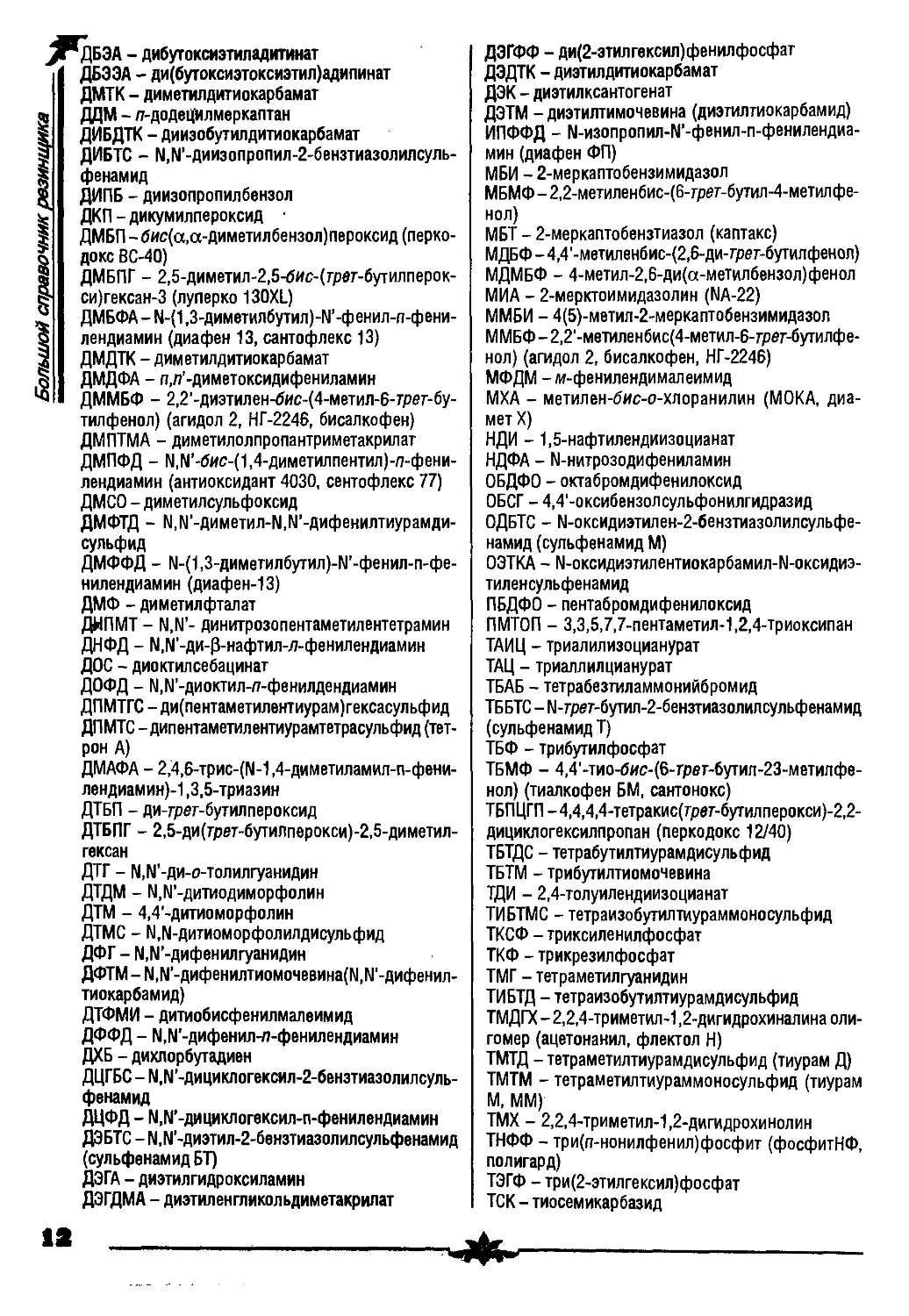

ИНГРЕДИЕНТЫ РЕЗИНОВОГО ПРОИЗВОДСТВА

АБИБН - азо-бяс-изобутиронитрил

АДКА - азодикарбонамид

АФА - алкилфеноламин

АФДА - алкилфенилендиамины (сантофлекс 134-

ПД, 11L, дусантокс L)

АФФДА - N-алкил-М'-фенил-л-фенилендиамин (С-

789)

ББПВ - л-бутил-4,4-(5ис-(грег-бутилперокси)вале-

рат(луперко 230XL)

ББПБ - я-бутил-3,3-00с(7рег-бутилперокси)бути-

рат(тригонокс 17/40)

ББТА-грег-бутил-2-бензтиазолил(сульфенамидТ)

ББФ - бензилбутилфталат

БДМАФА - 1\1,1\Г-<5йс-(1,4-диметиламил)-л-фени-

лендиамин

БТМС - 2-бензтиазолил-1\1-морфолилдисульфид

БАФФП - 2,2-бис-(3-амино-4-гидроксифенил)-

1,1,1,3,3,3-гексафторпропан

БО - бутилолеат (фригит)

БОФ - бензилоктилфталат

БПИБ - ди(грег-бутилпероксиизопропил)бензол

БПТМЦ -1,1 -<5да(грег-бутилперокси)-3,3,5-триме-

тилциклогенсан(тригонакс 29/40)

БПХ - л-бензилпиридинийхлорид (катапин)

БСГ - бензолсульфонилгидразид

БСФАН - 2-(л-бензолсульфогидроксифенилами-

но)нафталин

БТФФХ - бензилтрифенилфосфонийхлорид

ГББ - гексабромбензол

ГБНА - 1\1-(3-гидроксибутилиден)нафтиламин-

1 (альнафт)

ГБЦД - гексабромциклододекан

ГМДА - гексаметилендиамин

ГМДАК - гексаметилендиаминкарбамат

ГМДАС - гексаметилендиаммонийсебацинат

ГМДИ - гексаметилендиизоцианат

ГМТА - гексаметилентетрамин(уротропин)

ГПФД - гептил-л-фенилендиамин

ГФНА - 1\1-(4-гидроксифенил)нафтиламин-2(пара-

оксинеозон)

ДААБ - диазоаминобензол

ДАТК - диалкилдитиокарбамат

ДАДТК - диамилдитиокарбамат

ДАДФА - 4,4'-диалкилдифениламин

ДАДФМ - 4,4'-диаминодифенилметан

ДБТК - дибензилдитиокарбамат

ДБДТК - дибутилдитиокарбамат

ДБДФО - декабромдифенилоксид

ДБКФ - дибутилкарбитолформаль

ДБММФ - 2,6-ди-гре7"-бутил-4-метоксиметилфе-

нол

ДБМФ - 2,6-ди-грег-бутилметилфенол (агидол 1,

алкофен БП, ионол)

ДНФД-1\1,1\Г-ди(Р-нафтил)-л-фенилендиамин (ди-

афен НН)

ДББПВ - л-бутил-4,4-<5ис(грег-бутилперокси)вале-.

рат

ДБПМЦГ-1,1-ди(7рег-бутилперокси)-3,5,5-триме-

тилциклогексан

ДБППБ - ди(грег-бутилпероксиизопропил)бензол

(пероксимон)

ДБС - дибутилсебацинат

ДБТС - ди(2-бензтиазолил)дисульфид (альтакс)

ДБТМ - 1,3-дибутил-2-тиомочевина (1,3-дибутил-

2-тиокарбамид)

ДБТМЦГ -1,1 -ди(7рег-бутилперокси)-3,3,5-триме-

тилциклогексан

ДБФ - дибутилфталат

^A*l

11

i

I

i

I

i

*ДБЭА - дибутоксиэтиладитинат

ДБЭЭА - ди(бутоксиэтоксиэтил)адипинат

ДМТК - диметилдитиокарбамат

ДДМ - л-додецилмеркаптан

ДИБДТК - диизобутилдитиокарбамат

ДИБТС - 1\1,1\Г-диизопропил-2-бензтиазолилсуль-

фенамид

ДИПБ - диизопропилбензол

ДКП - дикумилпероксид •

ДМБП - бис(сс,а-диметилбензол)пероксид (перко-

докс ВС-40)

ДМБПГ - 2,5-диметил-2,5-(5ис-(7рег-бутилперок-

си)гексан-3 (луперко 130XL)

ДМБФА - N-(1,3-диметилбутил)-№-фенил-л-фени-

лендиамин (диафен 13, сантофлекс 13)

ДМДТК - диметилдитиокарбамат

ДМДФА - л,л'-диметоксидифениламин

ДММБФ - 2,2'-диэтилен-бис-(4-метил-6-трег-бу-

тилфенол) (агидол 2, НГ-2246, бисалкофен)

ДМПТМА - диметилолпропантриметакрилат

ДМПФД - 1\1,1\]'-бис-(1,4-диметилпентил)-л-фени-

лендиамин (антиоксидант 4030, сентофлекс 77)

ДМСО - диметилсульфоксид

ДМФТД - М,М'-диметил-1\1,М'-дифенилтиурамди-

сульфид

ДМФФД - 1\1-(1,3-диметилбутил)-1\Г-фенил-п-фе-

нилендиамин (диафен-13)

ДМФ - диметилфталат

ДИПМТ - N.N'- динитрозопентаметилентетрамин

ДНФД - N.N'-ди-Р-нафтил-л-фенилендиамин

ДОС - диоктилсебацинат

ДОФД - 1\1,М'-диоктил-л-фенилдендиамин

ДПМТГС - ди(пентаметилентиурам)гексасульфид

ДПМТС - дипентаметилентиурамтетрасульфид (тет-

рон А)

ДМАФА - 2,4,6-трис-(М-1,4-диметиламил-п-фени-

лендиамин)-1,3,5-триазин

ДТБП - ди-грег-бутилпероксид

ДТБПГ - 2,5-ди(грет-бутилперокси)-2,5-диметил-

гексан

ДТГ - МД-ди-о-толилгуанидин

ДТДМ - N.N'-дитиодиморфолин

ДТМ - 4,4'-дитиоморфолин

ДТМС - N.N-дитиоморфолилдисульфид

ДФГ - N.N'-дифенилгуанидин

ДФТМ - 1\1,1\Г-дифенилтиомочевина(М,М'-дифенил-

тиокарбамид)

ДТФМИ - дитиобисфенилмалеимид

ДФФД - М,№-дифенил-л-фенилендиамин

ДХБ - дихлорбутадиен

ДЦГБС - 1\1,1\Г-дициклогексил-2-бензтиазолилсуль-

фенамид

ДЦФД - М,№-дициклогексил-п-фенилендиамин

ДЭБТС - М,М'-диэтил-2-бензтиазолилсульфенамид

(сульфенамид БТ)

ДЭГА - диэтилгидроксиламин

ДЭГДМА - диэтиленгликольдиметакрилат

ДЭГФФ - ди(2-этилгексил)фенилфосфат

ДЭДТК - диэтилдитиокарбамат

ДЭК - диэтилксантогенат

ДЭТМ - диэтилтимочевина (диэтилтиокарбамид)

ИПФФД - М-изопропил-1\Г-фенил-п-фенилендиа-

мин (диафен ФП)

МБИ - 2-меркаптобензимидазол

МБМФ - 2,2-метиленбис-(6-7рег-бутил-4-метилфе-

нол)

МБТ - 2-меркаптобензтиазол (каптакс)

МДБФ - 4,4'-метиленбис-(2,6-ди-грег-бутилфенол)

МДМБФ - 4-метил-2,6-ди(а-метилбензол)фенол

МИА - 2-мерктоимидазолин (NA-22)

ММБИ - 4(5)-метил-2-меркаптобензимидазол

ММБФ - 2,2'-метиленбис(4-метил-6-грег-бутилфе-

нол) (агидол 2, бисалкофен, НГ-2246)

МФДМ -м-фенилендималеимид

МХА - метилен-бис-о-хлоранилин (МОКА, диа-

метХ)

НДИ - 1,5-нафтилендиизоцианат

НДФА - N-нитрозодифениламин

ОБДФО - октабромдифенилоксид

ОБСГ - 4,4'-оксибензолсульфонилгидразид

ОДБТС - М-оксидиэтилен-2-бензтиазолилсульфе-

намид (сульфенамид М)

ОЭТКА - N-оксидиэтилентиокарбамил-М-оксидиэ-

тиленсульфенамид

ПБДФО - пентабромдифенилоксид

ПМТОП - 3,3,5,7,7-пентаметил-1,2,4-триоксипан

ТАИЦ - триалилизоцианурат

ТАЦ - триаллилцианурат

ТБАБ - тетрабезтиламмонийбромид

ТББТС - 1\1-грег-бутил-2-бензтиазолилсульфенамид

(сульфенамид Т)

ТБФ - трибутилфосфат

ТБМФ - 4,4'-тио-бис-(6-грвг-бутил-23-метилфе-

нол) (тиалкофен БМ, сантонокс)

ТБП ЦГП - 4,4,4,4-тетракис(грег-бутилперокси)-2,2-

дициклогексилпропан (перкодокс 12/40)

ТБТДС - тетрабутилтиурамдисульфид

ТБТМ - трибутилтиомочевина

ТДИ - 2,4-толуилендиизоцианат

ТИБТМС - тетраизобутилтиураммоносульфид

ТКСФ - триксиленилфосфат

ТКФ - трикрезилфосфат

ТМГ - тетраметилгуанидин

ТИБТД - тетраизобутилтиурамдисульфид

ТМДГХ - 2,2,4-триметил-1,2-дигидрохиналина оли-

гомер (ацетонанил, флектол Н)

ТМТД - тетраметилтиурамдисульфид (тиурам Д)

ТМТМ - тетраметилтиураммоносульфид (тиурам

М, ММ)

ТМХ - 2,2,4-триметил-1,2-дигидрохинолин

ТНФФ - три(л-нонилфенил)фосфит (фосфитНФ,

полигард)

ТЭГФ - три(2-этилгексил)фосфат

ТСК - тиосемикарбазид

ТСФАН - 2-(л-толуолсульфогидроксифенилами-

но)нафталин

ТФФ - трифенилфосфат

ТХЭФ - трихлорэтилфосфат

ТЭБАХ - триэтилбензиламмонийхлорид

ТМТДС - тетраметилтиурамдисульфид

ТЭТДС - тетраэтилтиурамдисульфид (тиурам Е)

ФАН - N-фенил-а-нафтиламин (неозон)

ФБН - фенил-Р-нафтиламин

ФБТС - 1\1-фурфурилиден-2-бензтиазолилсульфе-

намид (сульфенамид Ф)

ФД - /7-фенилендиамин

77ФД-1\1,1\Г-|5ис-(1,4-диметиламил)-/7-фениленди-

амин

ФДМИ - 1\1,1\Г-м-фенилендималемид (Малеид Ф)

ФИПФД - 1\1-фенил-1\Г-изопропил-л-фенилендиамин

(диафен ФП, вулканокс 4010 NA, сантофлекс IP)

ФНА - N-фенил-а-нафтиламин (неозон А)

1\1-фенил-(3-нафтиламин (неозон Д)

6ФФД - 1\1-(1,3-диметилбутил)-1\Г-фенил-л-фени-

лендиамин (диафен 13, сантофлекс 13)

8ФФД - М-2-этилгексил-1\Г-фенил-л-фенилендиа-

мин

ХДО - л-хинондиоксим

ЦБС-^циклогексил-2-6ензтиазолилсульфенамид

(сульфенамид Ц)

ЦГТФ - N-циклогексилтиофталимид

ЦГФИ - N-циклогексилфталимид

ЦГФФА - М-циклогексил-М'-фенил-л-фениленди-

амин

ЦТАБ - цетилтриметиламмонийбромид

ЦТФ - N-циклогексилтиофталимид

ЭМДГХ - 6-этокси-2,2,4-триметил-1,2-дигидрохи-

нолин (хинол ЭД, сантофлекс AW)

ЭТМ - этилентиомочевина (этилентиокарбамид,

NA-22)

ЭТК - этилентиокарбамид

ЭФДТК - этилфенилдитиокарбамат

^5~-

к

а

i

I

1

I

ОБЩИЕ СВЕДЕНИЯ

Резина как конструкционный материал 14

Основы рецептуростроения 34

Методы переработки 46

Резина как конструкционный материал

(ЛЯ. Юрцев, Б.Л. Бухт)

Механические свойства резин и их особенности

Эластомеры широко применяются в технике благодаря уникальным механическим свойствам.

Их отличия от всех других материалов - способность к большим обратимым деформациям, низкая

скорость развития деформации, малая жесткость при изменении формы и большая - при

изменении объема, а также способность поглощать и рассеивать механическую энергию. Эти

уникальные свойства реализуются в диапазоне температур, на десятки градусов выше и ниже комнатной,

и обусловлены тем, что для эластомеров, в отличие от других материалов, возможно проявление

не двух (упругая и пластическая), а трех видов деформации.

Упругая деформация, аналогичная упругой деформации обычных твердых тел, обратима и

связана с изменением межмолекулярных и межатомных расстояний, а также углов, образуемых

валентными связями, соединяющими атомы в макромолекулах; развитие упругой деформации

сопровождается изменением внутренней энергии системы.

Высокоэластическая деформация, характерная только для полимеров в высокоэластическом

состоянии, также обратима, но связана с изменением конфигурации макромолекул, т.е. с

изменением энтропии системы; весь комплекс уникальных механических свойств каучуков и резин

определяется деформацией именно этого типа.

Пластическая деформациясвязана с необратимым перемещением макромолекул друг

относительно друга; особенно важную роль она играет в каучуках и сырых резиновых смесях. Наличие

трехмерной сетки поперечных связей препятствует развитию этого вида деформации. При

деформировании резин, т.е. эластомеров, имеющих сетку химических поперечных связей, пластическая

деформация развивается лишь при разрушении химических связей в процессе старения.

В зависимости от условий деформирования эластомера меняется соотношение между

деформациями, что определяется различием скоростей их развития. Так, время развития упругой

деформации составляет 10-М О-5 с и не зависит от температуры. Высокоэластическая деформация даже

при высоких температурах развивается существенно медленнее- при комнатной температуре на

два-три порядка; при понижении температуры это время значительно увеличивается.

Таким образом, для резины как конструкционного материала, характерны:

- способность к очень большим обратимым упругим деформациям и малая жесткость, т.е.

малые значения модулей при сдвиге, растяжении и сжатии;

-различная физическая природа изменений объема и изменений формы при деформации, при

этом изменения формы при деформации происходят практически при постоянном объеме;

- замедленное установление равновесия при деформации, большое влияние температуры и

длительности действия нагрузки, т.е. релаксационные явления и, как результат, существенное

рассеяние механической энергии в виде тепла при динамическом нагружении, т.е. значительные

механические потери.

Знание механических свойств резин создает основу для инженерных расчетов резиновых и

резиноармированных (резинотекстильных и резинометаллических) конструкций.

14

Резина как конструкционный материал

Для эластомера с пространственной сеткой, каким является резина, каждому значению напря

жения соответствует определенное значение равновесной деформации. И наоборот, каждому значе

нию деформации соответствует вполне определенное значение равновесного напряжения, отличное

от нуля. Однако истинно равновесные условия при деформации резин обычно не достигаются. При

малых скоростях приложения нагрузки имеет место статическая деформация, при описании которой

можно пренебречь релаксационными процессами. При больших скоростях нагружения или при

периодическом воздействии нагрузки имеет место динамическая деформация, закономерности которой

в значительной степени определяются релаксационными процессами.

Релаксационные свойства резин

Для эластомеров характерна главным образом высокоэластическая деформация, которая

развивается с относительно небольшой скоростью. Процесс её развития при комнатной температуре может

продолжаться минуты, часы, а иногда и десятки суток. Упругая деформация в полимерах развивается

за доли секунды, поэтому основной тип физических релаксационных процессов, наблюдаемых в

полимерах, связан с переходом от «мгновенной» упругой к «медленной» высокоэластической деформации.

Эти релаксационные процессы называют главными физическими релаксационными процессами или

альфа-процессами релаксации. При понижении температуры такие процессы замедляются и

высокоэластическая деформация не развивается за реальное время наблюдения. Тогда, при температуре

стеклования Гс материал переходит в стеклообразное состояние.

Кроме физических, длярезин характерны химические релаксационные процессы, которые

связаны с изменением химической структуры каучука или пространственной сетки - разрывом и

образованием новых химических связей, что определяет процесс старения резин. Чем выше

температура, тем быстрее идет старение. Медленные процессы химической релаксации могут

наблюдаться и при комнатной температуре.

В чистом виде релаксационные процессы можно наблюдать в случае, если тело после

приложения нагрузки находится при постоянной деформации, а напряжение уменьшается (релаксация

напряжения) или если нагрузка остается постоянной, а деформация увеличивается (ползучесть).

Еще один простой вид проявления релаксационных процессов - это восстановление.

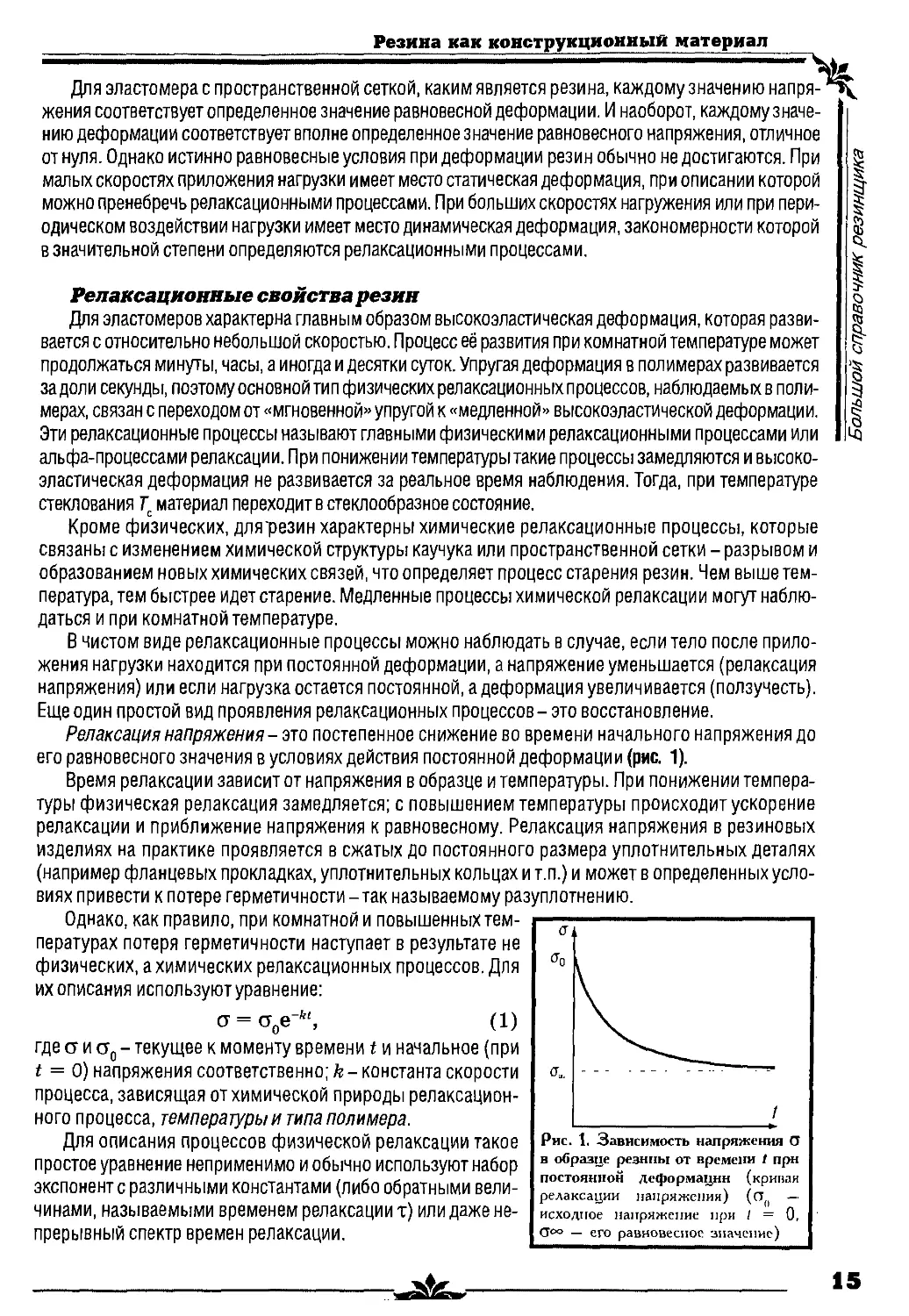

Релаксация напряжения -это постепенное снижение во времени начального напряжения до

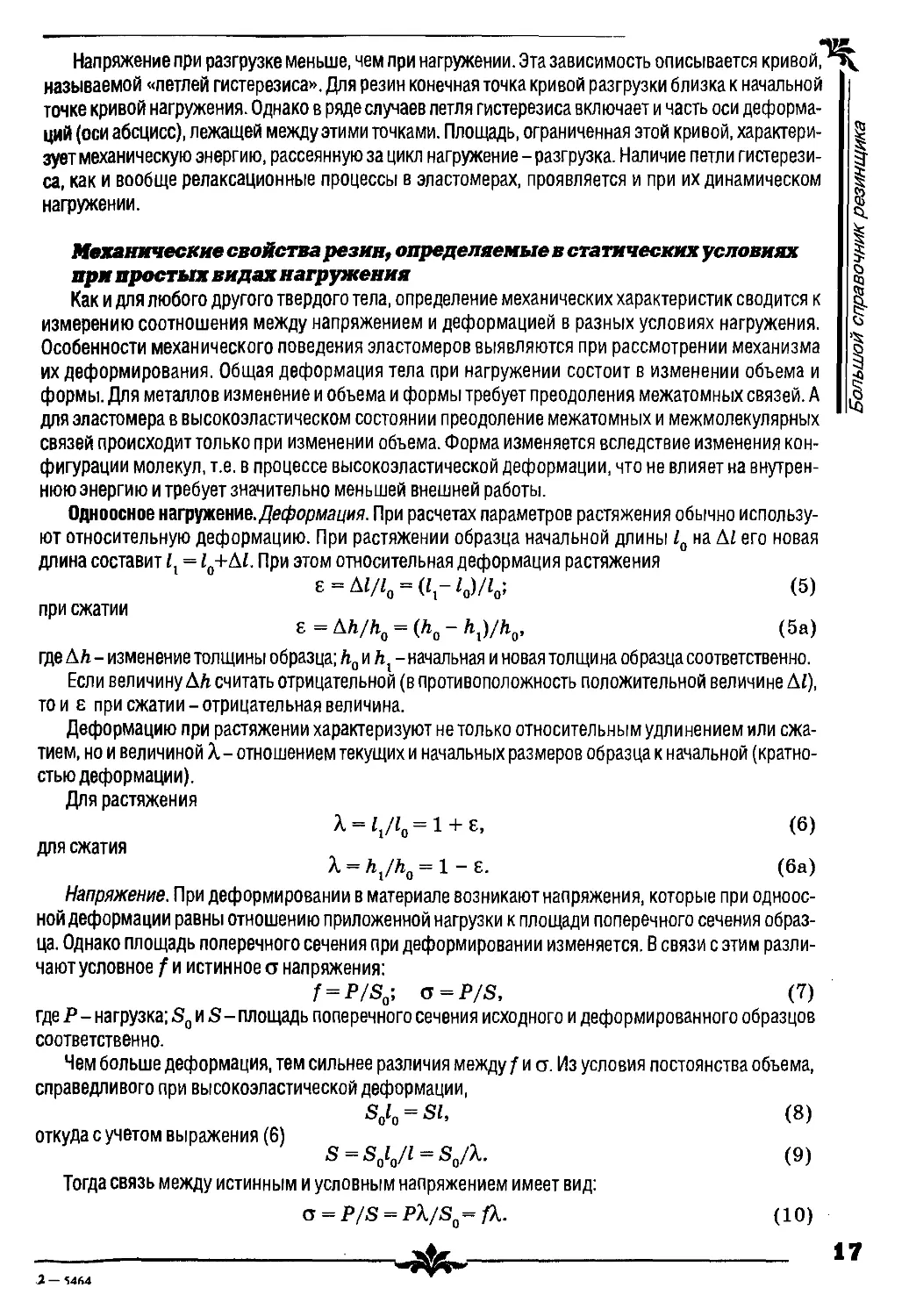

его равновесного значения в условиях действия постоянной деформации (рис. 1).

Время релаксации зависит от напряжения в образце и температуры. При понижении

температуры физическая релаксация замедляется; с повышением температуры происходит ускорение

релаксации и приближение напряжения к равновесному. Релаксация напряжения в резиновых

изделиях на практике проявляется в сжатых до постоянного размера уплотнительных деталях

(например фланцевых прокладках, уплотнительных кольцах и т.п.) и может в определенных

условиях привести к потере герметичности -так называемому разуплотнению.

Однако, как правило, при комнатной и повышенных

температурах потеря герметичности наступает в результате не

физических, а химических релаксационных процессов. Для

их описания используют уравнение:

ст = ст0е-<", (1)

где а и а0 - текущее к моменту времени t и начальное (при

t = 0) напряжения соответственно; k- константа скорости

процесса, зависящая от химической природы

релаксационного процесса, температуры и типа полимера.

Для описания процессов физической релаксации такое

простое уравнение неприменимо и обычно используют набор

экспонент с различными константами (либо обратными

величинами, называемыми временем релаксации т) или даже

непрерывный спектр времен релаксации.

Рис. 1. Зависимость напряжения О

в образце резины от времени / при

постоянной деформации (кривая

релаксации напряжения) (ст —

исходное напряжение при / = О,

СГ°° — его равновесное значение)

5.

1

!

!

1

-—д«°—'-

15

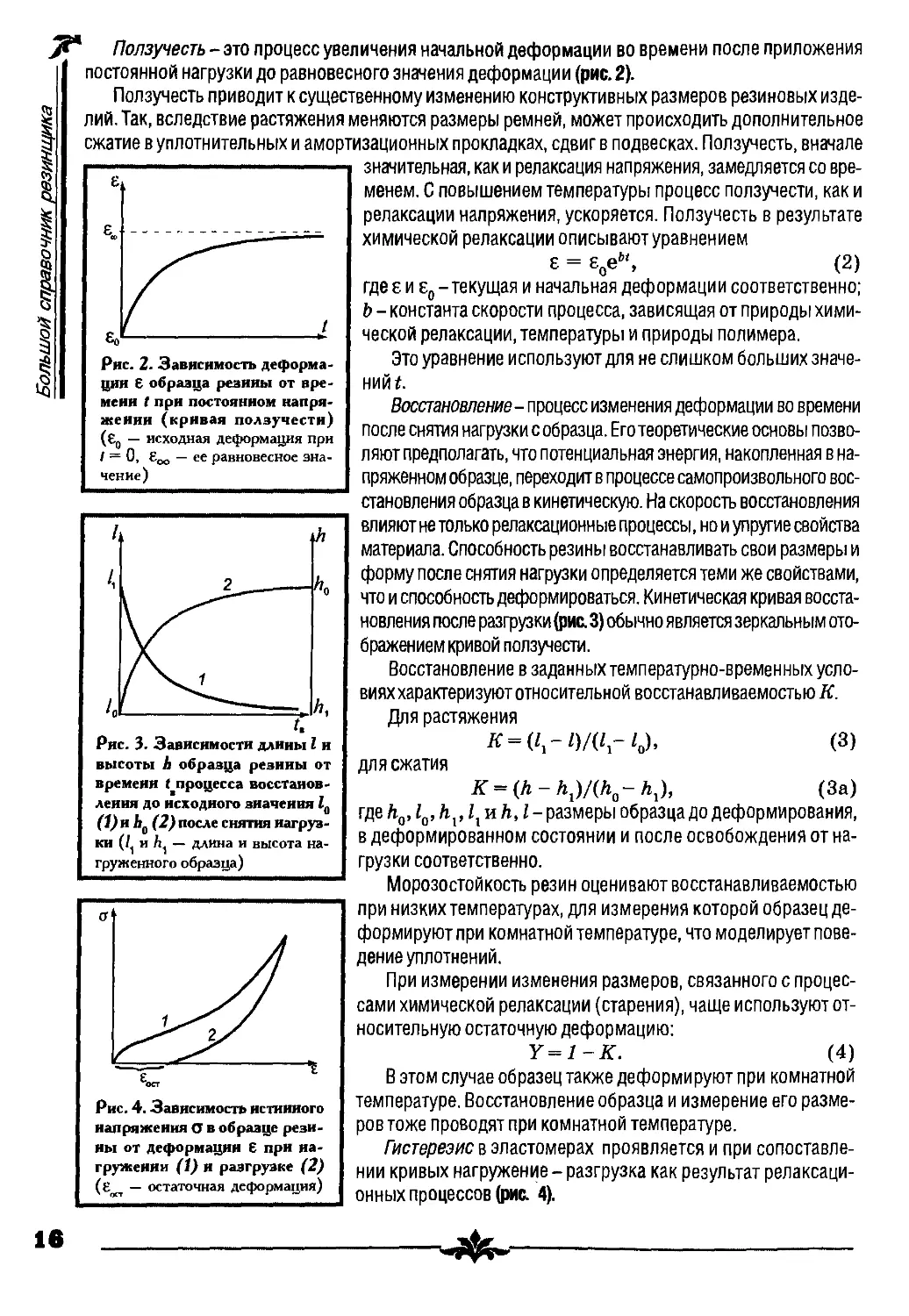

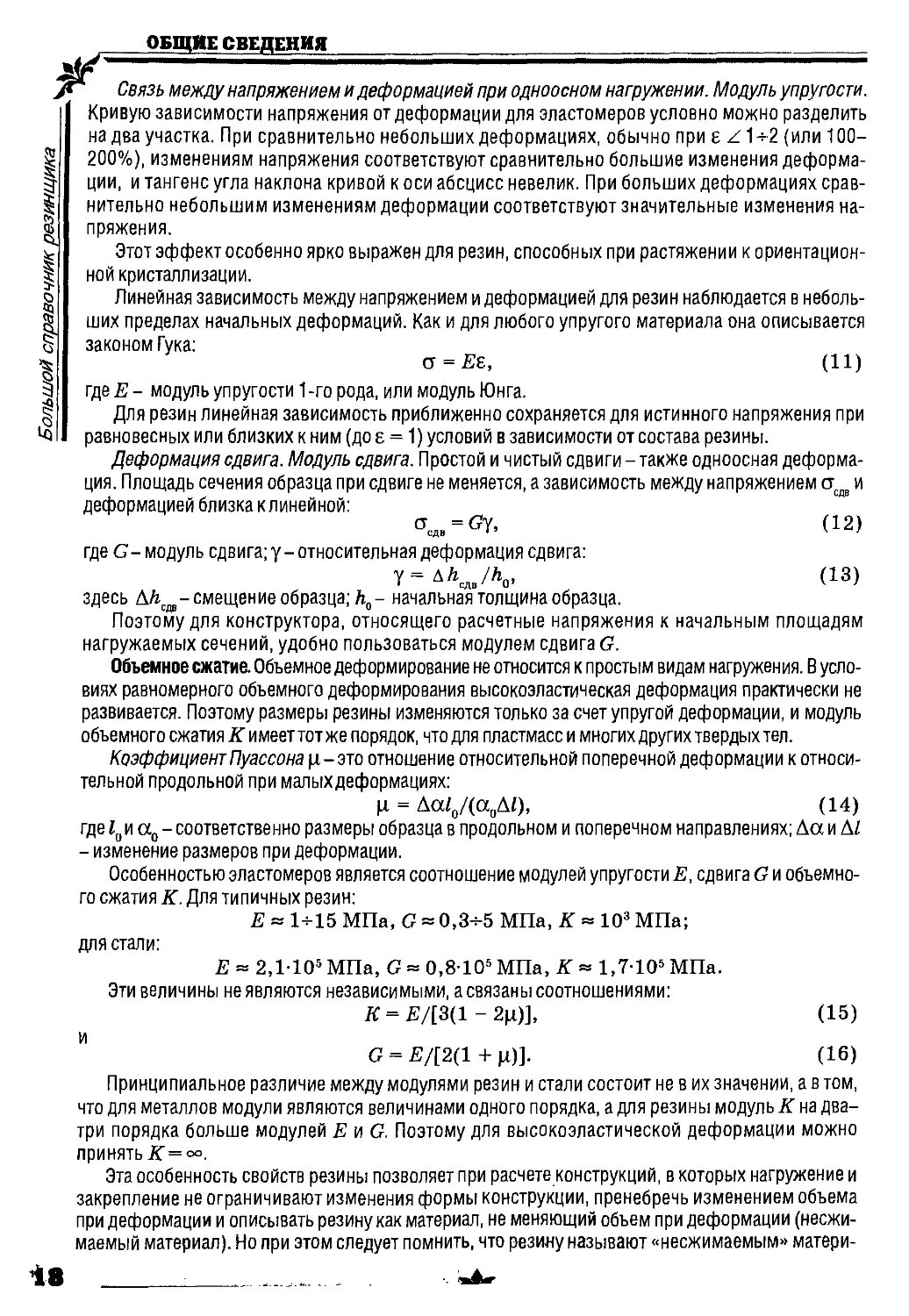

Рис. 2. Зависимость

деформации Е образца резины от

времени t при постоянном

напряжении (кривая ползучести)

(е0 — исходная деформация при

/ = 0, Ео,, — ее равновесное

значение)

и

к

ф

yf* Ползучесть - это процесс увеличения начальной деформации во времени после приложения

постоянной нагрузки до равновесного значения деформации (рис. 2).

Ползучесть приводит к существенному изменению конструктивных размеров резиновых

изделий. Так, вследствие растяжения меняются размеры ремней, может происходить дополнительное

сжатие в уплотнительных и амортизационных прокладках, сдвиг в подвесках. Ползучесть, вначале

значительная, как и релаксация напряжения, замедляется со

временем. С повышением температуры процесс ползучести, как и

релаксации напряжения, ускоряется. Ползучесть в результате

химической релаксации описывают уравнением

б = Бое"', (2)

где е и е0 - текущая и начальная деформации соответственно;

b - константа скорости процесса, зависящая от природы

химической релаксации, температуры и природы полимера.

Это уравнение используют для не слишком больших

значений t.

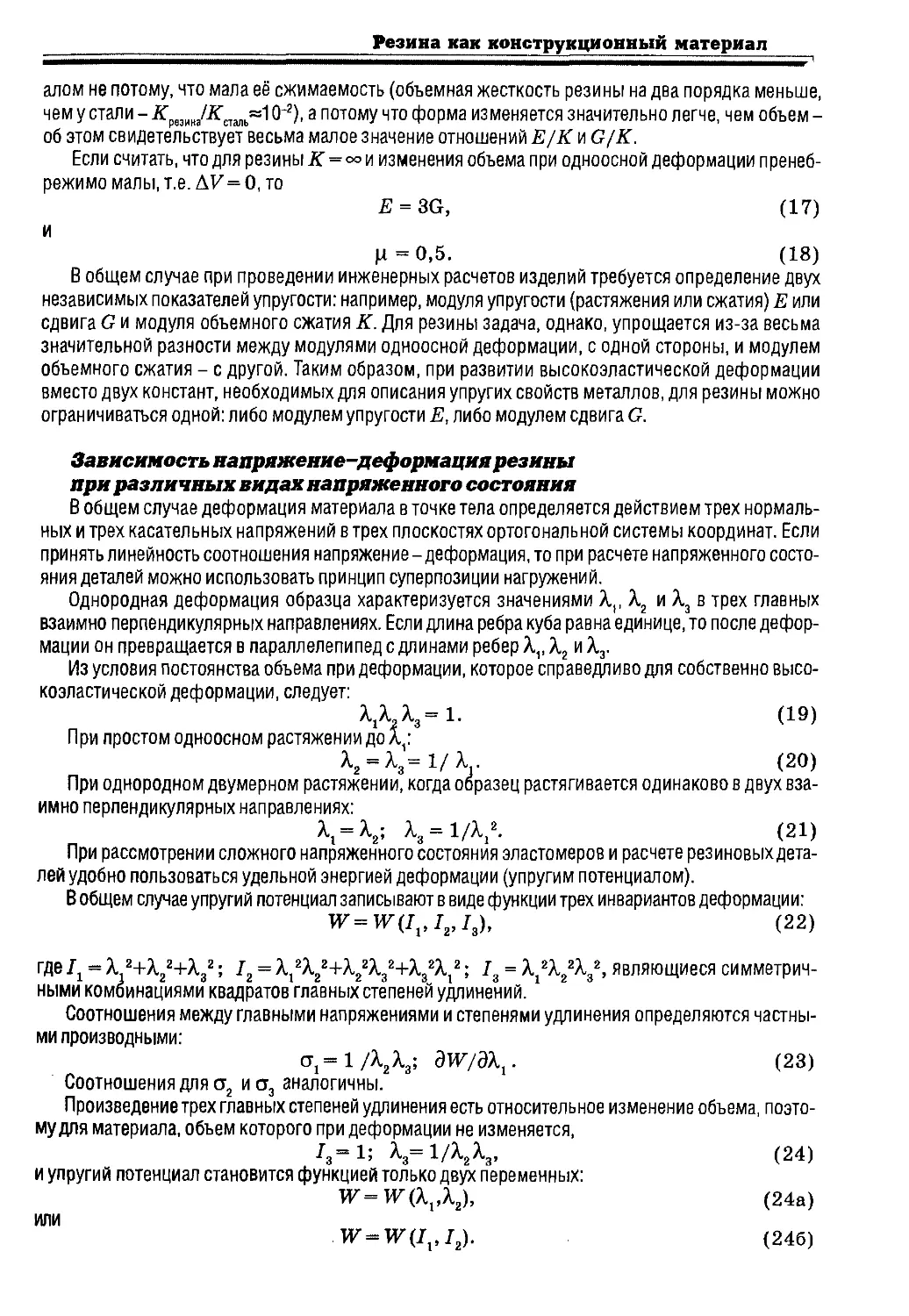

Восстановление -процесс изменения деформации во времени

после снятия нагрузки с образца. Его теоретические основы

позволяют предполагать, что потенциальная энергия, накопленная в

напряженном образце, переходит в процессе самопроизвольного

восстановления образца в кинетическую. На скорость восстановления

влияют не только релаксационные процессы, но и упругие свойства

материала. Способность резины восстанавливать свои размеры и

форму после снятия нагрузки определяется теми же свойствами,

что и способность деформироваться. Кинетическая кривая

восстановления после разгрузки (рис. 3) обычно является зеркальным

отображением кривой ползучести.

Восстановление в заданных температурно-временных

условиях характеризуют относительной восстанавливаемостью К.

Для растяжения

К = {1,-1)/{1-10), (3)

для сжатия

ЛГ - (Л-*,)/(*„-AJ, (За)

где h0, l0, ftj, ij и h, I - размеры образца до деформирования,

в деформированном состоянии и после освобождения от

нагрузки соответственно.

Морозостойкость резин оценивают восстанавливаемостью

при низких температурах, для измерения которой образец

деформируют при комнатной температуре, что моделирует

поведение уплотнений.

При измерении изменения размеров, связанного с

процессами химической релаксации (старения), чаще используют

относительную остаточную деформацию:

Y=l-K. (4)

В этом случае образец также деформируют при комнатной

температуре. Восстановление образца и измерение его

размеров тоже проводят при комнатной температуре.

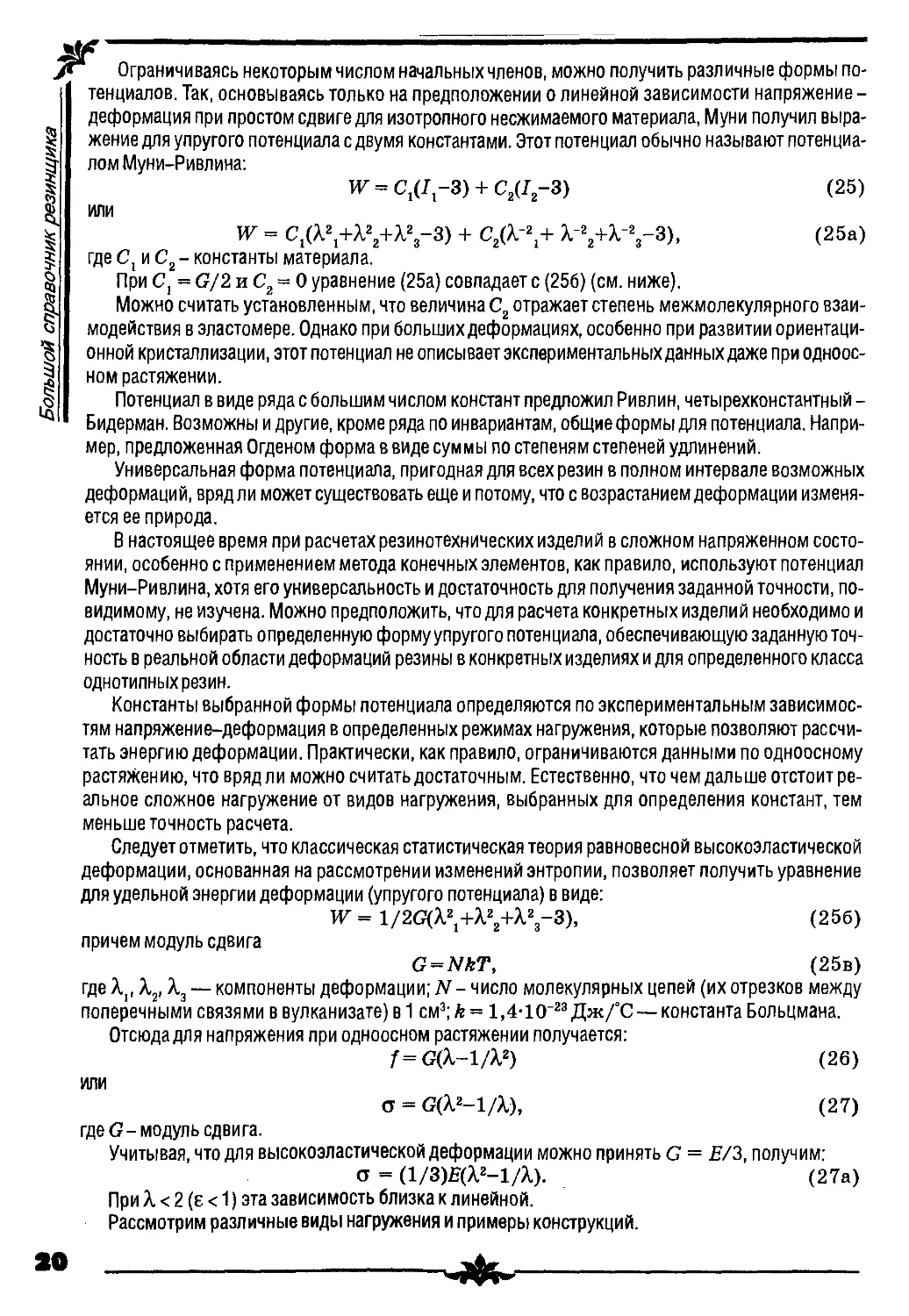

Гистерезис в эластомерах проявляется и при

сопоставлении кривых нагружение - разгрузка как результат

релаксационных процессов (рис. 4).

КЗ

U

Рнс. 3. Зависимости длины I и

высоты Ь образца резины от

времени (процесса

восстановления до исходного значения i„

(1) и Ьв (2) после снятия

нагрузки (^ и Л, — длина и высота

нагруженного образца)

Рис. 4. Зависимость истинного

напряжения О в образце

резины от деформации Е при на-

груженни (1) и разгрузке (2)

(б — остаточная деформация)

Напряжение при разгрузке меньше, чем при нагружении. Эта зависимость описывается кривой, ^v

называемой «петлей гистерезиса». Для резин конечная точка кривой разгрузки близка к начальной

точке кривой нагружения. Однако в ряде случаев петля гистерезиса включает и часть оси

деформаций (оси абсцисс), лежащей между этими точками. Площадь, ограниченная этой кривой,

характеризует механическую энергию, рассеянную за цикл нагружение- разгрузка. Наличие петли

гистерезиса, как и вообще релаксационные процессы в эластомерах, проявляется и при их динамическом

нагружении.

Механические свойства резни, определяемые в статических условиях

вря простых видах нагружения

Как и для любого другого твердого тела, определение механических характеристик сводится к

измерению соотношения между напряжением и деформацией в разных условиях нагружения.

Особенности механического поведения эластомеров выявляются при рассмотрении механизма

их деформирования. Общая деформация тела при нагружении состоит в изменении объема и

формы. Для металлов изменение и объема и формы требует преодоления межатомных связей. А

для эластомера в высокоэластическом состоянии преодоление межатомных и межмолекулярных

связей происходит только при изменении объема. Форма изменяется вследствие изменения

конфигурации молекул, т.е. в процессе высокоэластической деформации, что не влияет на

внутреннюю энергию и требует значительно меньшей внешней работы.

Одноосное нагружение. Деформация. При расчетах параметров растяжения обычно

используют относительную деформацию. При растяжении образца начальной длины J0 на А1 его новая

длина составит ^ = 10+А1. При этом относительная деформация растяжения

г = А1/10 = (1г10)/10; (5)

при сжатии

E=Ah/h0 = (ha-hl)/h0, (5a)

где Ah - изменение толщины образца; Л0 и hx - начальная и новая толщина образца соответственно.

Если величину АЛ считать отрицательной (в противоположность положительной величине А1),

той е при сжатии-отрицательная величина.

Деформацию при растяжении характеризуют не только относительным удлинением или

сжатием, но и величиной А,- отношением текущих и начальных размеров образца к начальной

(кратностью деформации).

Для растяжения

X = IJIQ = 1 + е, (6)

для сжатия

X = hjh0 = 1-8. (6а)

Напряжение. При деформировании в материале возникают напряжения, которые при

одноосной деформации равны отношению приложенной нагрузки к площади поперечного сечения

образца. Однако площадь поперечного сечения при деформировании изменяется. В связи с этим

различают условное f и истинное а напряжения:

f = P/S0; <J = P/S, (7)

где Р - нагрузка; S0 и S-площадь поперечного сечения исходного и деформированного образцов

соответственно.

Чем больше деформация, тем сильнее различия между / и а. Из условия постоянства объема,

справедливого при высокоэластической деформации,

S0l0 = Sl, (8)

откуда с учетом выражения (6)

S=S0l0/l = S0/X. (9)

Тогда связь между истинным и условным напряжением имеет вид:

о = P/S = PX/S0 = fk. (10)

I

i

I

!

I

2 — S4ft4

-W--

17

ОБЩИЕ СВЕДЕНИЯ

if,

г

!

I

i

I

1

I

Связь между напряжением и деформацией при одноосном нагружении. Модуль упругости.

Кривую зависимости напряжения от деформации для эластомеров условно можно разделить

на два участка. При сравнительно небольших деформациях, обычно при е z 1 +2 (или 100-

200%), изменениям напряжения соответствуют сравнительно большие изменения

деформации, и тангенс угла наклона кривой к оси абсцисс невелик. При больших деформациях

сравнительно небольшим изменениям деформации соответствуют значительные изменения

напряжения.

Этот эффект особенно ярко выражен для резин, способных при растяжении к ориентацион-

ной кристаллизации.

Линейная зависимость между напряжением и деформацией для резин наблюдается в

небольших пределах начальных деформаций. Как и для любого упругого материала она описывается

законом Гука:

о = Ее, (11)

где 2?- модуль упругости 1-го рода, или модуль Юнга.

Для резин линейная зависимость приближенно сохраняется для истинного напряжения при

равновесных или близких к ним (до б = 1) условий в зависимости от состава резины.

Деформация сдвига. Модуль сдвига. Простой и чистый сдвиги - также одноосная

деформация. Площадь сечения образца при сдвиге не меняется, а зависимость между напряжением ст. в и

деформацией близка к линейной:

<*«. = <=Y. (12)

где G- модуль сдвига; у- относительная деформация сдвига:

У=АЛДВ/Л0, (13)

здесь Ahc e- смещение образца; й0- начальная толщина образца.

Поэтому для конструктора, относящего расчетные напряжения к начальным площадям

нагружаемых сечений, удобно пользоваться модулем сдвига G.

Объемное сжатие. Объемное деформирование не относится к простым видам нагружения. В

условиях равномерного объемного деформирования высокоэластическая деформация практически не

развивается. Поэтому размеры резины изменяются только за счет упругой деформации, и модуль

объемного сжатия К имееттотже порядок, что для пластмасс и многих других твердых тел.

Коэффициент Пуассона ц- это отношение относительной поперечной деформации к

относительной продольной при малых деформациях:

ц = Ш0/(а0А1), (14)

где гои а0 - соответственно размеры образца в продольном и поперечном направлениях; Да и Ы

- изменение размеров при деформации.

Особенностью эластомеров является соотношение модулей упругости Е, сдвига G и

объемного сжатия К. Для типичных резин:

Е я 1-15 МПа, G ~ 0,3+5 МПа, К ~ 103 МПа;

для стали:

Е « 2,1-Ю5 МПа, G « 0,8-Ю5 МПа, К « 1,7-Ю5 МПа.

Эти величины не являются независимыми, а связаны соотношениями:

К = £/[3(1 -2ц)], (15)

G = £/[2(1 + ц)]. (16)

Принципиальное различие между модулями резин и стали состоит не в их значении, а в том,

что для металлов модули являются величинами одного порядка, а для резины модуль К на два-

три порядка больше модулей Е \л G Поэтому для высокоэластической деформации можно

принять К = °°.

Эта особенность свойств резины позволяет при расчете конструкций, в которых нагружение и

закрепление не ограничивают изменения формы конструкции, пренебречь изменением объема

при деформации и описывать резину как материал, не меняющий объем при деформации

(несжимаемый материал). Но при этом следует помнить, что резину называют «несжимаемым» матери-

Резина как конструкционный материал

алом не потому, что мала её сжимаемость (объемная жесткость резины на два порядка меньше,

чем у стали - Kpe3mJKaMk^ О"2), а потому что форма изменяется значительно легче, чем объем -

об этом свидетельствует весьма малое значение отношений Е/К и G/K.

Если считать, что для резины К = °° и изменения объема при одноосной деформации

пренебрежимо малы, т.е. AV= О, то

E = 3G, (17)

И

|Ы = 0,5. (18)

В общем случае при проведении инженерных расчетов изделий требуется определение двух

независимых показателей упругости: например, модуля упругости (растяжения или сжатия) Е или

сдвига G и модуля объемного сжатия К. Для резины задача, однако, упрощается из-за весьма

значительной разности между модулями одноосной деформации, с одной стороны, и модулем

объемного сжатия - с другой. Таким образом, при развитии высокоэластической деформации

вместо двух констант, необходимых для описания упругих свойств металлов, для резины можно

ограничиваться одной: либо модулем упругости Е, либо модулем сдвига G.

Зависимость напряжение-деформация резины

при различных видах напряженного состояния

В общем случае деформация материала в точке тела определяется действием трех

нормальных и трех касательных напряжений в трех плоскостях ортогональной системы координат. Если

принять линейность соотношения напряжение-деформация, то при расчете напряженного

состояния деталей можно использовать принцип суперпозиции нагружений.

Однородная деформация образца характеризуется значениями Xv Х2 и Х3 в трех главных

взаимно перпендикулярных направлениях. Если длина ребра куба равна единице, то после

деформации он превращается в параллелепипед с длинами ребер Xv Х2 и А,3.

Из условия постоянства объема при деформации, которое справедливо для собственно

высокоэластической деформации, следует:

При простом одноосном растяжении до А,:

Л2 = А3=1/А (20)

При однородном двумерном растяжении, когда образец растягивается одинаково в двух

взаимно перпендикулярных направлениях:

А1 = А2; A3=W- (21)

При рассмотрении сложного напряженного состояния эластомеров и расчете резиновых

деталей удобно пользоваться удельной энергией деформации (упругим потенциалом).

В общем случае упругий потенциал записывают в виде функции трех инвариантов деформации:

W=W(I1,I2,I3), (22)

где 1Х = А 2+А22+А32; I2 = X*X22+X22X*+X*X*; I3 = VW> являющиеся

симметричными комбинациями квадратов главных степеней удлинений.

Соотношения между главными напряжениями и степенями удлинения определяются

частными производными:

a^l/A^; dW/dXx. (23)

Соотношения для о, иа3 аналогичны.

Произведение трех главных степеней удлинения есть относительное изменение объема,

поэтому для материала, объем которого при деформации не изменяется,

/,-1; Х = 1/Х2Х3, (24)

и упругий потенциал становится функцией только двух переменных:

W=W(XltX2), (24а)

или

W = W(I1,I2). (246)

1

i

I

1

I

Ограничиваясь некоторым числом начальных членов, можно получить различные формы

потенциалов. Так, основываясь только на предположении о линейной зависимости напряжение -

деформация при простом сдвиге для изотропного несжимаемого материала, Муни получил

выражение для упругого потенциала с двумя константами. Этот потенциал обычно называют

потенциалом Муни-Ривлина:

Т^ = С1(/1-3) + С2(/2-3) (25)

или

W = СД^+^+^з-3) + С2{Х'\+ Х-\+Х-23-3), (25а)

где Cj и С2- константы материала.

При С, = G/2 и С2 = О уравнение (25а) совпадает с (256) (см. ниже).

Можно считать установленным, что величина С2 отражает степень межмолекулярного

взаимодействия в эластомере. Однако при больших деформациях, особенно при развитии ориентаци-

онной кристаллизации, этот потенциал не описывает экспериментальных данных даже при

одноосном растяжении.

Потенциал в виде ряда с большим числом констант предложил Ривлин, четырехконстантный -

Бидерман. Возможны и другие, кроме ряда по инвариантам, общие формы для потенциала.

Например, предложенная Огденом форма в виде суммы по степеням степеней удлинений.

Универсальная форма потенциала, пригодная для всех резин в полном интервале возможных

деформаций, вряд ли может существовать еще и потому, что с возрастанием деформации

изменяется ее природа.

В настоящее время при расчетах резинотехнических изделий в сложном напряженном

состоянии, особенно с применением метода конечных элементов, как правило, используют потенциал

Муни-Ривлина, хотя его универсальность и достаточность для получения заданной точности, по-

видимому, не изучена. Можно предположить, что для расчета конкретных изделий необходимо и

достаточно выбирать определенную форму упругого потенциала, обеспечивающую заданную

точность в реальной области деформаций резины в конкретных изделиях и для определенного класса

однотипных резин.

Константы выбранной формы потенциала определяются по экспериментальным

зависимостям напряжение-деформация в определенных режимах нагружения, которые позволяют

рассчитать энергию деформации. Практически, как правило, ограничиваются данными по одноосному

растяжению, что вряд ли можно считать достаточным. Естественно, что чем дальше отстоит

реальное сложное нагружение от видов нагружения, выбранных для определения констант, тем

меньше точность расчета.

Следует отметить, что классическая статистическая теория равновесной высокоэластической

деформации, основанная на рассмотрении изменений энтропии, позволяет получить уравнение

для удельной энергии деформации (упругого потенциала) в виде:

W = l/2GiX\+X22+X23-3), (256)

причем модуль сдвига

G = NkT, (25в)

где Xv Х2, Х3 — компоненты деформации; N- число молекулярных цепей (их отрезков между

поперечными связями в вулканизате) в 1 см3; к = 1,4-Ю-23 Дж/°С—константа Больцмана.

Отсюда для напряжения при одноосном растяжении получается:

f=G(K-l/X2) (26)

или

а = G(X2-l/X), (27)

где G- модуль сдвига.

Учитывая, что для высокоэластической деформации можно принять С = Я/3, получим:

а = (1/3)Е(Х2-1/Х). (27а)

При X < 2 (е < 1) эта зависимость близка к линейной.

Рассмотрим различные виды нагружения и примеры конструкций.

Растяжение. Одноосное растяжение. Из формул (25) и (25а) следует выражение для истинного т^

напряжения при одноосном растяжении:

ст = (X, - 11)(2С1 + 2С2\-1). (28)

Его обычно используют для расчета деталей сложной конфигурации в сложном напряженном §

состоянии, особенно с применением метода конечных элементов. При использовании этого урав- |

нения возникает проблема правильного экспериментального определения констант материала. |

Однако при больших деформациях, близких к разрывным, и при ориентационной кристаллизации 2

это уравнение не описывает экспериментальных данных. ^

Расчеты одноосного статического растяжения резины относительно редко применяют к реаль- |

ным конструкциям, так как последние, работающие на растяжение, мало распространены (харак- о

терное исключение составляют виброизоляционные шнуры и тросы, удерживавшие аэростаты §

воздушного заграждения). Такое ограничение связано с возможным разрушением сетки попереч- ^

ных связей при больших деформациях, и как результат, проявлением третьего типа деформации - *

ползучести, приводящей к существенным необратимым изменениям габаритов изделия. Особенно 5

это характерно для резин на основе большинства синтетических каучуков. |

Эксперимент показывает, что при небольших деформациях и в неравновесных условиях для из

описания зависимости истинного напряжения от деформации можно использовать простое

линейное соотношение (11) или, что то же самое, уравнение:

С = Е(к-1). (11а)

Модуль упругости резин Е в неравновесных условиях существенно зависит от скорости

деформирования, а также от значения деформации и в области малых деформаций (до

нескольких процентов). Допуская существование линейной зависимости между напряжением и

деформацией, как это иногда принимается при расчете и конструировании резиновых

технических изделий, можно ошибиться при определении модуля по крайней мере в 1,5-2 раза.

Поэтому модуль следует оценивать в условиях, соответствующих режиму работы резиновых

деталей. Однако в обычных условиях статической деформации, особенно при использовании

условного напряжения, резину нельзя охарактеризовать одним постоянным значением

модуля упругости Е, рассчитываемым как отношение напряжения к деформации. На нелинейном

участке модуль упругости материала можно определить в дифференциальной форме. Иногда

используют «секущий» или «местный» модуль упругости (модуль по хорде) или значение

напряжения при е = 100%. Абсолютно несостоятельна применяемая в лабораторной практике

оценка модуля как условного напряжения при деформациях 300 или 500%. Эти «модули»

представляют собой лишь ординаты некоторых промежуточных точек кривой напряжение -

деформация, но не могут рассматриваться как константы материала.

Для расчета деталей простой конструкции, работающих в статических условиях, можно

использовать значение модуля Е , определяемое, в соответствии с выражением (11), как

коэффициент пропорциональности между истинным напряжением и деформацией при е < 1. При этом

напряжение необходимо измерять в режиме е = const после прохождения «быстрой части»

физических релаксационных процессов. Для большинства резин это время составляет около 15 мин.

Такой модуль непосредственно связан с плотностью сетки поперечных связей.

Следует отметить, что экспериментальное определение статических или

условно-равновесных значений модуля резины является не простой задачей. На практике чаще всего пользуются

эмпирическим соотношением между модулем и твёрдостью, поскольку эта зависимость

одинакова для резин разного состава, а определение твердости значительно проще. Однако для жестких

резин этот метод весьма неточен, так как большим изменениям модуля соответствуют малые

изменения твердости.

Двухосное растяжение. Это растяжение является аналогом одноосного сжатия. Линейное

уравнение (11 а) для этого вида деформации принимает вид:

a = D(k-l), (116)

где A=A,t=A,2, a D можно рассматривать как модуль при однородном двухосном растяжении:

D = nE/2. (Ив)

^& **

I

1

i

I

I

I

jr Уравнения для симметричного двухосного растяжения, соответствующие упругим

потенциалам в виде выражений (256) и (25а), имеют вид:

ст = С(Л-Л-2); (29)

ст = (Х2-Я,-3)(2С,+2Х2СЯ). (30)

Экспериментальная проверка показала возможность их использования при не слишком

больших деформациях.

До настоящего времени в инженерных расчетах резиновых изделий, работающих в условиях

двухосного растяжения, как правило, используются постоянные, полученные при одноосном

растяжении (сжатии). Однако необходимо учитывать, что одним из главных условий применения того

или иного уравнения деформации является равенство постоянных, полученных на одном

материале в различных видах напряженного состояния.

Трехосное растяжение. Трехосное растяжение резины осуществляется лишь с чрезвычайно

большими трудностями. Теоретически такой случай близок к свободному набуханию резины в

жидкой среде.

Сжатие. Конструкции, в которых резина подвергается одноосному (статическому или

динамическому) сжатию, находят наиболее широкое применение. Сжатие образца резины при одноосном

нагружении между двумя параллельными плитами может осуществляться со смазкой опорных

поверхностей или без нее. Поскольку трение опорных поверхностей образца по плитам

препятствует свободному расширению образца в боковом направлении, последняя частично изгибается

и контактирует с плитами. При смазывании опорных поверхностей и плит облегчается скольжение

образца по плитам и даже при значительных нагрузках образец сохраняет форму цилиндра. То же

происходит при использовании цилиндрических образцов с конусными впадинами на опорных

поверхностях.

При равновесном и статическом сжатии резины с применением смазки можно считать

применимым уравнение (11). Сжатие при трении без смазочного материала более сложно.

Цилиндрический образец резины в этом случае испытывает (в направлении, перпендикулярном нагружению)

двухосное растяжение, а по плитам и вблизи них из-за возникновения трения происходит сдвиг.

Совместный эффект сжатия, двухосного растяжения и сдвига ведет к изгибу (выпучиванию)

боковой поверхности образца. Вертикальная ось сохраняет свое положение, но лишь при условии,

например, что величина Л0/й0=1ч-1,5 (Л0 и d0~ исходные высота и диаметр цилиндрического

образца). Образцы большой высоты продольно изгибаются и, теряя устойчивость, могут

выскакивать из пространства между плитами. Наибольшее напряжение растяжения создается в среднем

сечении боковой поверхности образца. В центре опорных поверхностей образец частично

испытывает трехосное сжатие.

Построить расчетную зависимость напряжение—деформация сжатия при трении без

смазочного материала трудно из-за неоднородности распределения нормальных напряжений и

возникновения объемного сжатия, связанного с формой и размерами образца. Распределение нормальных

напряжений в резине с учетом трения еще недостаточно изучено. Поэтому для практической

оценки поведения резины при сжатии условно заменяют сложное напряженное состояние простым

сжатием с учетом формы образца.

При экспериментальном определении величины, аналогичной коэффициенту Пуассона ц, в

условиях сжатия при сухом трении получены для производственных резин значения в пределах

0,465-0,485. Это означает, что изменениями объема резины при обычно реализуемых

деформациях можно, как правило, пренебречь.

В качестве условной характеристики формы принимают коэффициент формы Ф- отношение

площади опорной поверхности образца к площади его полной боковой поверхности.

Для цилиндрических образцов:

Ф = d0/h0, (31)

для круговых цилиндров:

Ф = 0,25(^-0^ = 0,5b/h0, (31а)

101.6

где d1 и d2 - внутренний и наружный диаметры цилиндра; Л0 и Ь - высота и толщина стенки

цилиндра.

Для цилиндрических образцов из ненаполненной резины при сжатии без смазочного материала

принимают:

Дсжк = Д(1 + аФ), (32)

гдеЕсж к-условный модуль сжатия конструкции; Е = //е-условный модуль сжатия материала;

а - постоянная, зависящая от коэффициента трения резины по опорным поверхностям.

Величина Есж кзависит от характера деформации, размеров и условий крепления образца

на опорных поверхностях. Постоянная а приближенно равна удвоенному (по числу пар

трения) коэффициенту трения цтр резины по металлу, из которого изготовлены сжимающие

плиты.

При наличии надлежащей смазки, когда а может быть принята близкой к нулю, Есж к

становится равным Е. С увеличением Ф значительно возрастает и Есж к. При прочном креплении опорных

поверхностей образца резины к металлическим прокладкам значение а, независимо отФ, может

быть принято равным 4,67.

Использование коэффициента формы позволяет моделировать поведение

крупногабаритных образцов или деталей с помощью образцов малых размеров из той же резины и с теми же

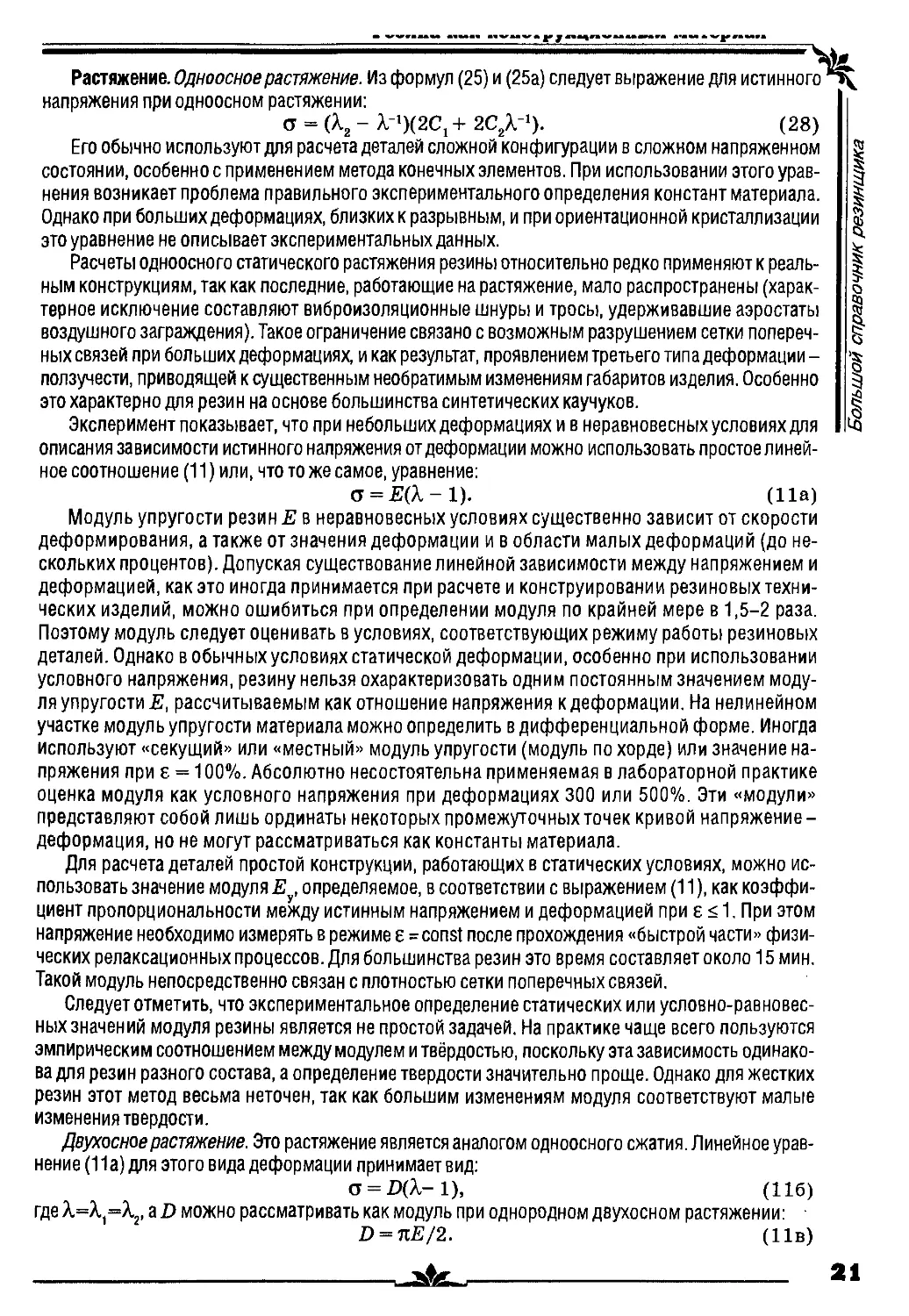

значениями Ф (рис. 5). Однако

при значительных деформациях

либо для образцов сложной-кон-

фигурации этого недостаточно.

Особенности формы, наличие

отверстий или ребер в резиновых

пластинках также влияют на

жесткость.

Уравнение (32) для расчета

Е имеет несколько вариан-

еж.к г

тов. Для пластин с одинаковыми

опорными поверхностями, но

различной толщины (высоты) с

увеличением последней (т.е. с

уменьшением Ф) деформация сжатия

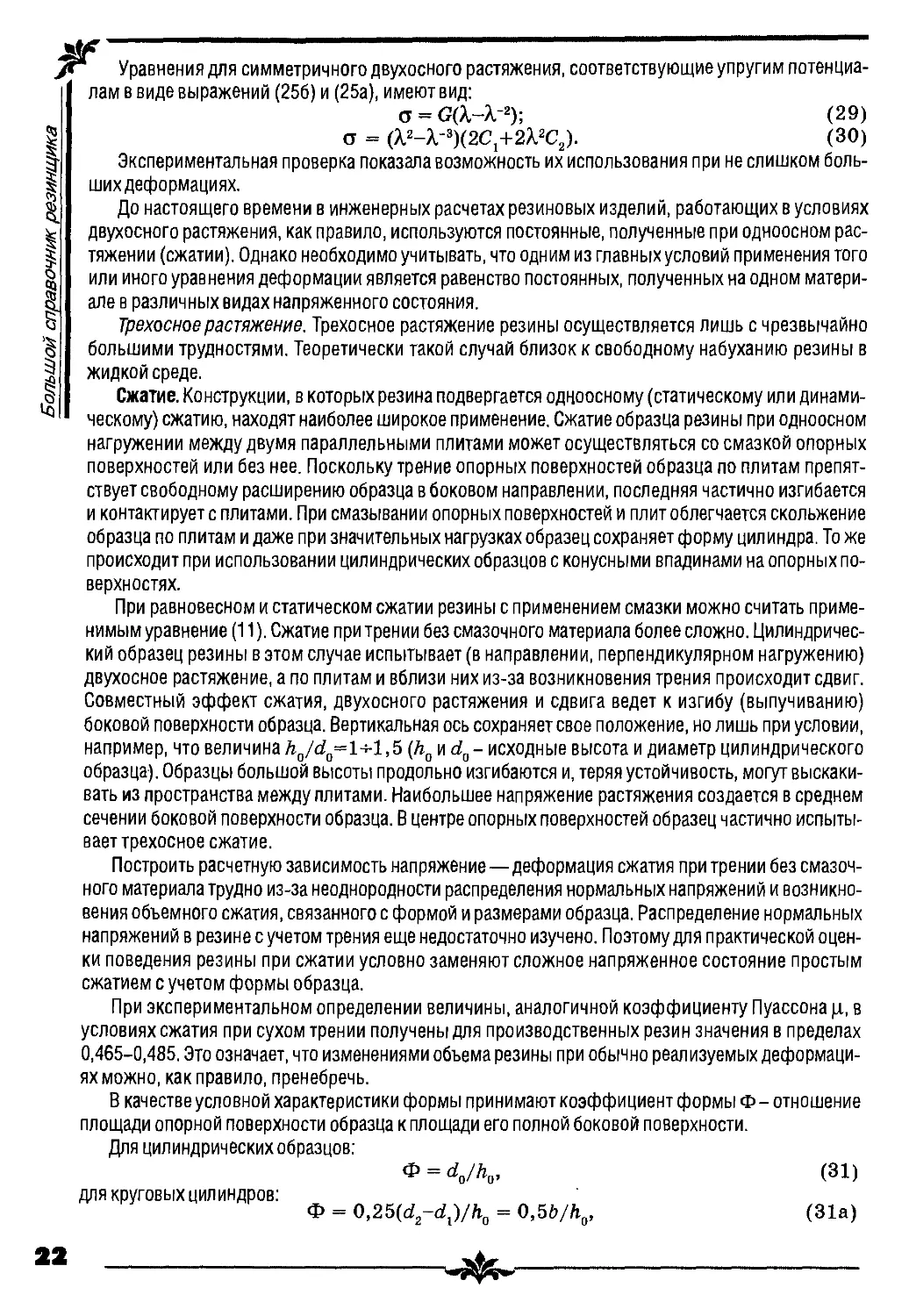

при одинаковой нагрузке возрастает, жесткость уменьшается,

резиновая пластина становится «мягче» (рис. 6). Наличие

отверстий или пор в пластинах также приводит к уменьшению

жесткости (см. рис. 6, кривая 5). С уменьшением же толщины пластина

становится «жестче». Применение смазки нивелирует влияние

коэффициента формы Ф. В результате кривая напряжение -

деформация располагается ниже кривой 4.

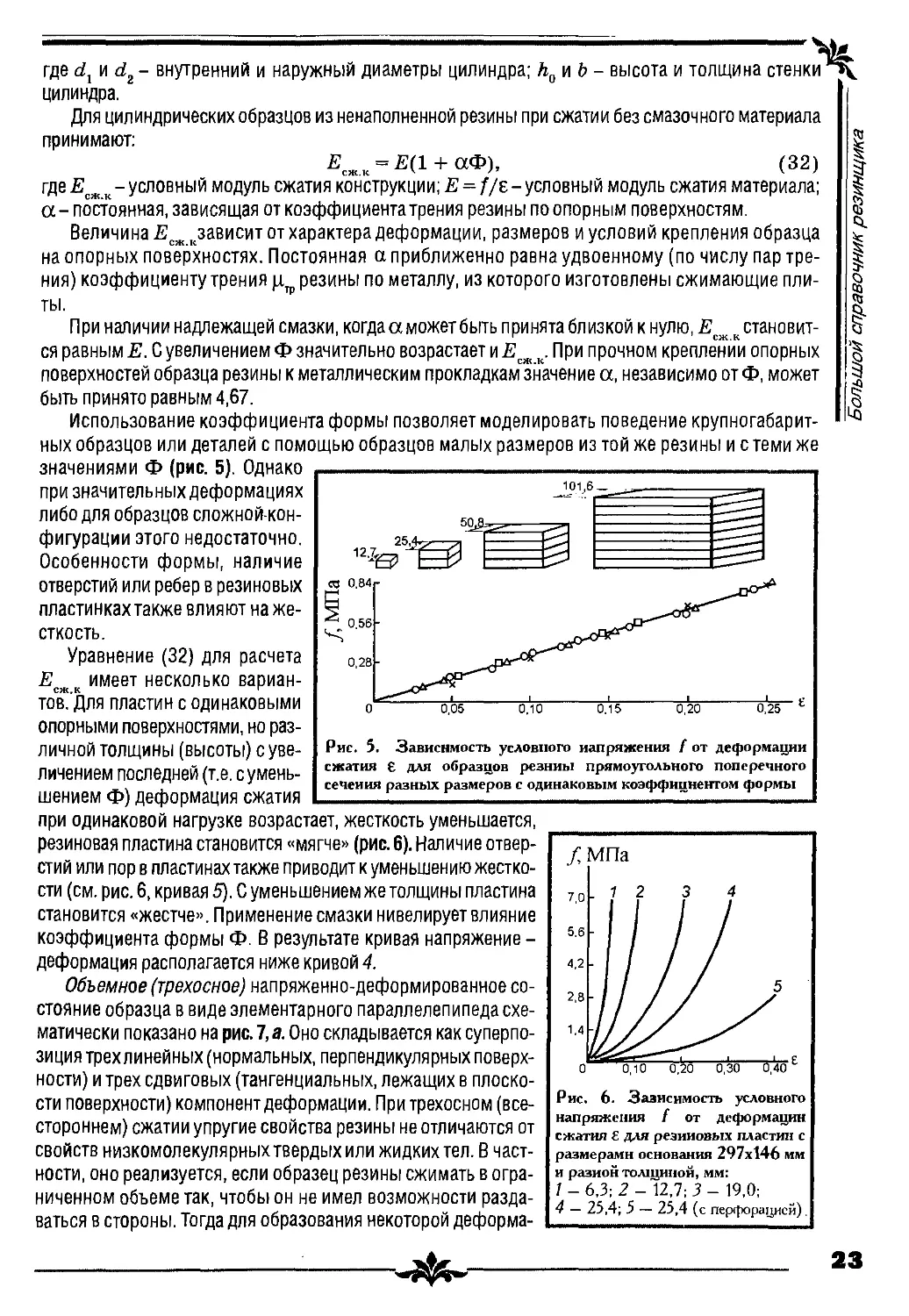

Объемное (трехосное) напряженно-деформированное

состояние образца в виде элементарного параллелепипеда

схематически показано на рис. 7, а. Оно складывается как

суперпозиция трехлинейных (нормальных, перпендикулярных

поверхности) и трех сдвиговых (тангенциальных, лежащих в

плоскости поверхности) компонент деформации. При трехосном

(всестороннем) сжатии упругие свойства резины не отличаются от

свойств низкомолекулярных твердых или жидких тел. В

частности, оно реализуется, если образец резины сжимать в

ограниченном объеме так, чтобы он не имел возможности

раздаваться в стороны. Тогда для образования некоторой деформа-

и Ту

0,25

Рис. 5. Зависимость условного напряжения / от деформации

сжатия Б для образцов резины прямоугольного поперечного

сечения разных размеров с одинаковым коэффициентом формы

Рис. 6. Зависимость условного

напряжения / от деформации

сжатия 6 для резиновых пластин с

размерами основания 297x146 мм

и разной толщиной, мм:

/_6,3;2-12,7; J - 19,0;

4 — 25,4; 5 — 25,4 (с перфорацией).

1

1

I

!

!

I

I

I

1

!

I

I

Рис. 7. Схемы объемного — трехосного (а) и плоского — двухосного

(б) напряженно-деформированного состояния резинового образца

ции образца понадобится

усилие, многократно

превышающее то, которого было бы

достаточно для сжатия образца со

свободной боковой

поверхностью на ту же величину.

Если одна из граней

элементарного

параллелепипеда, показанного на рис. 7, а,

свободна от напряжений, то

соответствующее

напряжённое состояние называется

двухосным, или плоским

(РИС. 7,0).

Сдвиг. На практике во

время работы резины при так называемом простом (плоском)

сдвиге усилие сдвига Р прилагается к двум параллельным

сторонам образца, к которым привулканизована металлическая

арматура (рис. 8, а).

Отношение смещения АЛ к начальной толщине образца а

представляет собой относительный сдвига. Поскольку площадь

плоскости сдвига постоянна, понятия условного и истинного

напряжения сдвига совпадают. Обычно используют линейную

зависимость напряжения сдвигах от у:

х = <3у. (33)

Линейность сохраняется до у = 0,7-И),8.

Размеры и форма образцов резины практически не влияют

на модуль сдвига, тогда как габариты и вид образцов,

работающих на сжатие, значительно сказываются на модуле сжатия

конструкции.

Осевое растяжение может заметно нарушить линейность

зависимости напряжение-деформация при сдвиге в случае

больших значений а. При сдвиге в образце одновременно

проявляются растяжение по одной из диагоналей и сжатие по

другой. При этом относительные деформации

диагоналей е меньше относительного сдвига у.

Резиновый блок испытывает, кроме того, и нормальное

напряжение растяжения по оси У:

/y = GY2- (34)

Это напряжение незначительно лишь тогда, когда сдвиг

мал, но становится существенным при большом сдвиге.

По оси Zнормальное напряжение может быть принято

равным нулю.

Для конструктора, относящего расчетные напряжения

к начальным площадям нагружаемых сечений, важно

относительное постоянство модуля сдвига G по сравнению с

переменным и возрастающим дифференциальным

модулем сжатия. Размеры и формы монолитных образцов

резины, полностью прикрепленных к металлической базе,

практически не влияют на модуль сдвига конструкции, тогда как габариты и вид образцов,

работающих на сжатие, значительно сказываются на его значении.

Рис. 8. Схемы нагружения при

сдвиге (а), торцевом (б) и

концентрическом (в) кручении

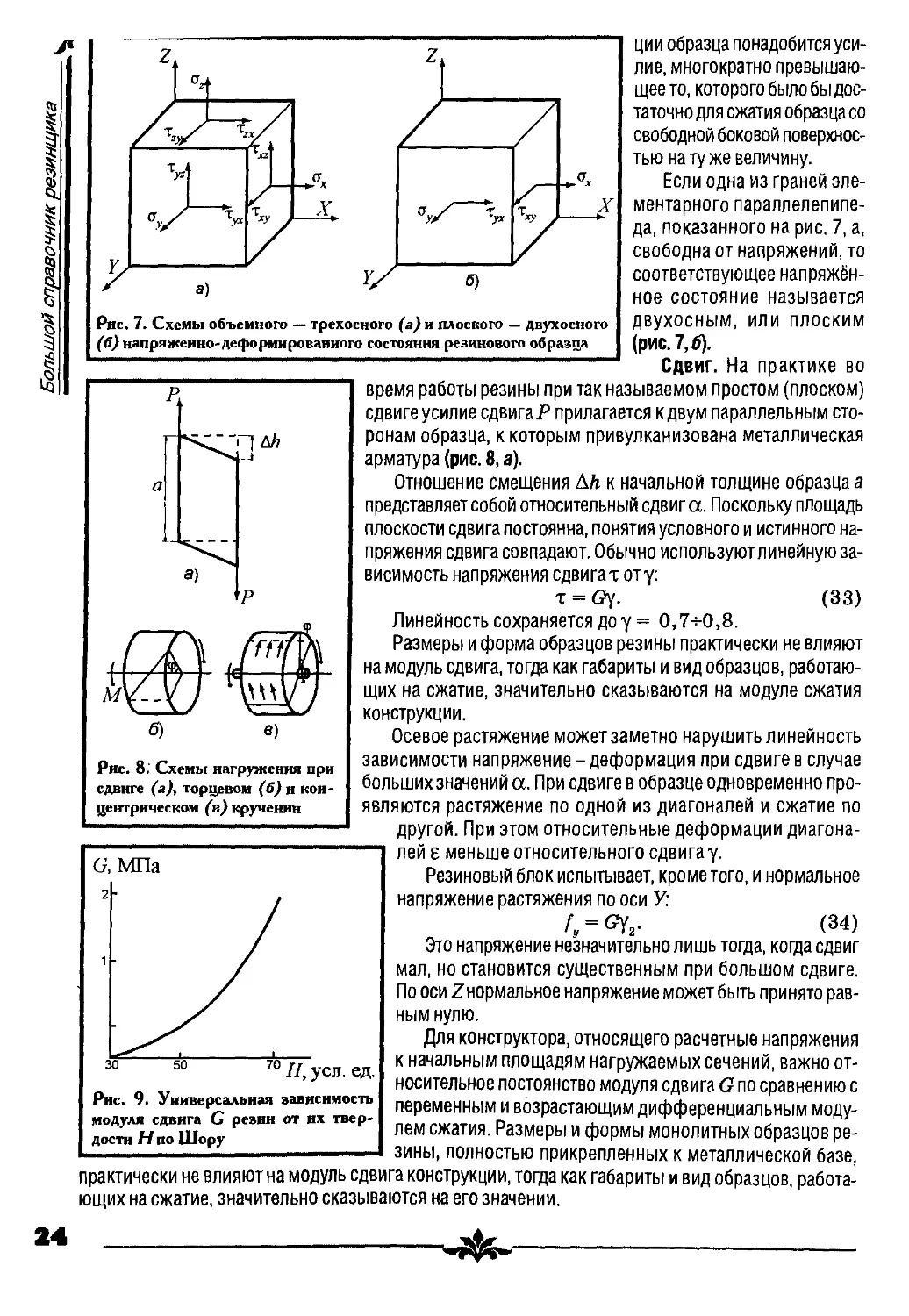

G, МПа

Рис.

70 Я, усл. ед.

9. Универсальная зависимость

модуля сдвига С резин от их

твердости Нпо Шору

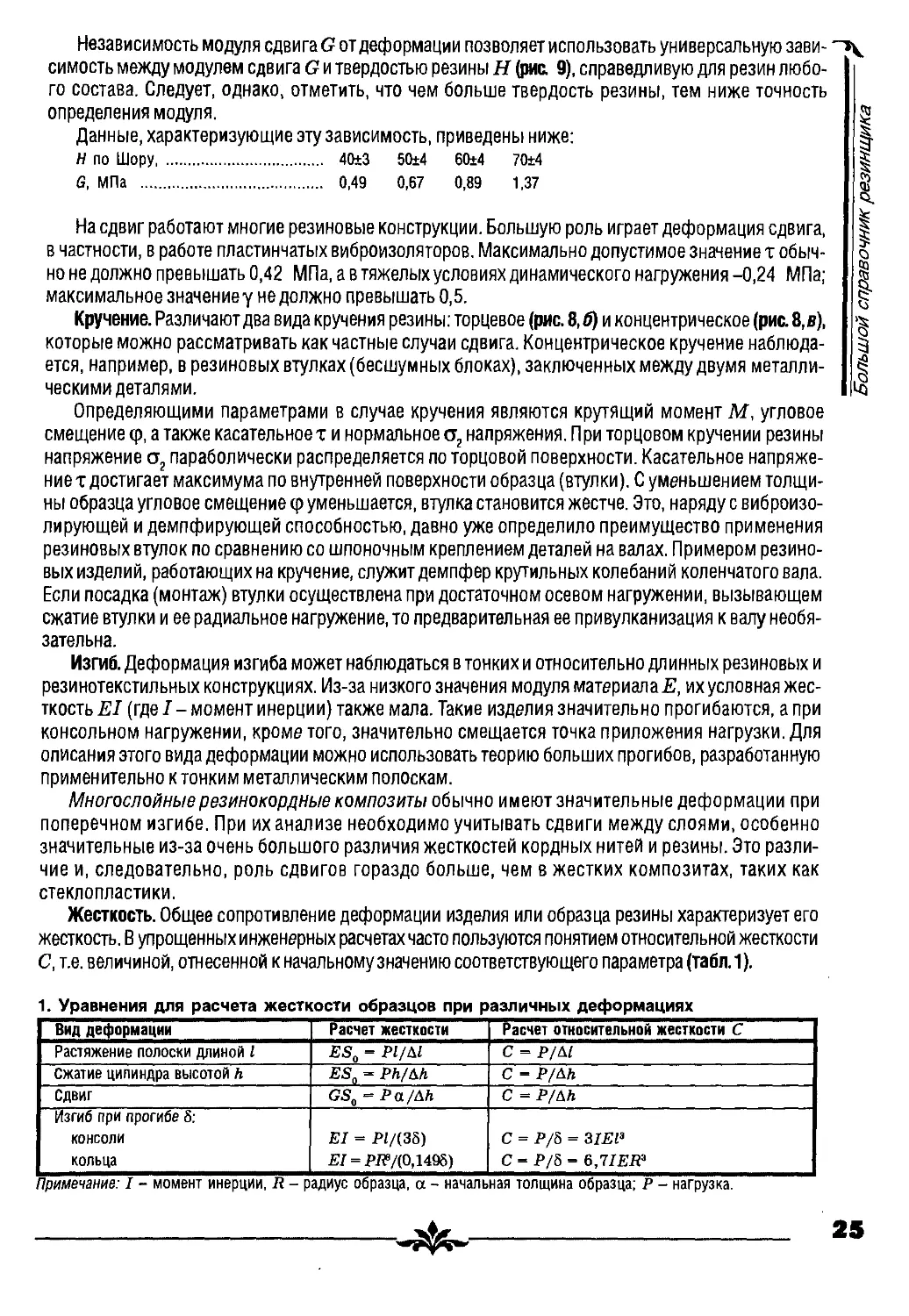

Независимость модуля сдвига G от деформации позволяет использовать универсальную зави- ~»v

симость между модулем сдвига G и твердостью резины Я (рис. 9), справедливую для резин

любого состава. Следует, однако, отметить, что чем больше твердость резины, тем ниже точность

определения модуля.

Данные, характеризующие эту зависимость, приведены ниже:

Н по Шору 40+3 50±4 60±4 70±4

G, МПа 0,49 0,67 0,89 1,37

На сдвиг работают многие резиновые конструкции. Большую роль играет деформация сдвига,

в частности, в работе пластинчатых виброизоляторов. Максимально допустимое значение т

обычно не должно превышать 0,42 МПа, а в тяжелых условиях динамического нагружения -0,24 МПа;

максимальное значение у не должно превышать 0,5.

Кручение. Различают два вида кручения резины: торцевое (рис. 8,6) и концентрическое (рис. 8, в),

которые можно рассматривать как частные случаи сдвига. Концентрическое кручение

наблюдается, например, в резиновых втулках (бесшумных блоках), заключенных между двумя

металлическими деталями.

Определяющими параметрами в случае кручения являются крутящий момент М, угловое

смещение ф, а также касательное х и нормальное о, напряжения. При торцовом кручении резины

напряжение а, параболически распределяется по торцовой поверхности. Касательное

напряжение т достигает максимума по внутренней поверхности образца (втулки). С уменьшением

толщины образца угловое смещение ф уменьшается, втулка становится жестче. Это, наряду с

виброизолирующей и демпфирующей способностью, давно уже определило преимущество применения

резиновых втулок по сравнению со шпоночным креплением деталей на валах. Примером

резиновых изделий, работающих на кручение, служит демпфер крутильных колебаний коленчатого вала.

Если посадка (монтаж) втулки осуществлена при достаточном осевом нагружении, вызывающем

сжатие втулки и ее радиальное нагружение, то предварительная ее привулканизация к валу

необязательна.

Изгиб. Деформация изгиба может наблюдаться в тонких и относительно длинных резиновых и

резинотекстильных конструкциях. Из-за низкого значения модуля материала .Е, их условная

жесткость EI (где /- момент инерции) также мала. Такие изделия значительно прогибаются, а при

консольном нагружении, кроме того, значительно смещается точка приложения нагрузки. Для

описания этого вида деформации можно использовать теорию больших прогибов, разработанную

применительно к тонким металлическим полоскам.

Многослойныерезинокордные композиты обычно имеют значительные деформации при

поперечном изгибе. При их анализе необходимо учитывать сдвиги между слоями, особенно

значительные из-за очень большого различия жесткостей кордных нитей и резины. Это

различие и, следовательно, роль сдвигов гораздо больше, чем в жестких композитах, таких как

стеклопластики.

Жесткость. Общее сопротивление деформации изделия или образца резины характеризует его

жесткость. В упрощенных инженерных расчетах часто пользуются понятием относительной жесткости

С, т.е. величиной, отнесенной к начальному значению соответствующего параметра (табл.1).

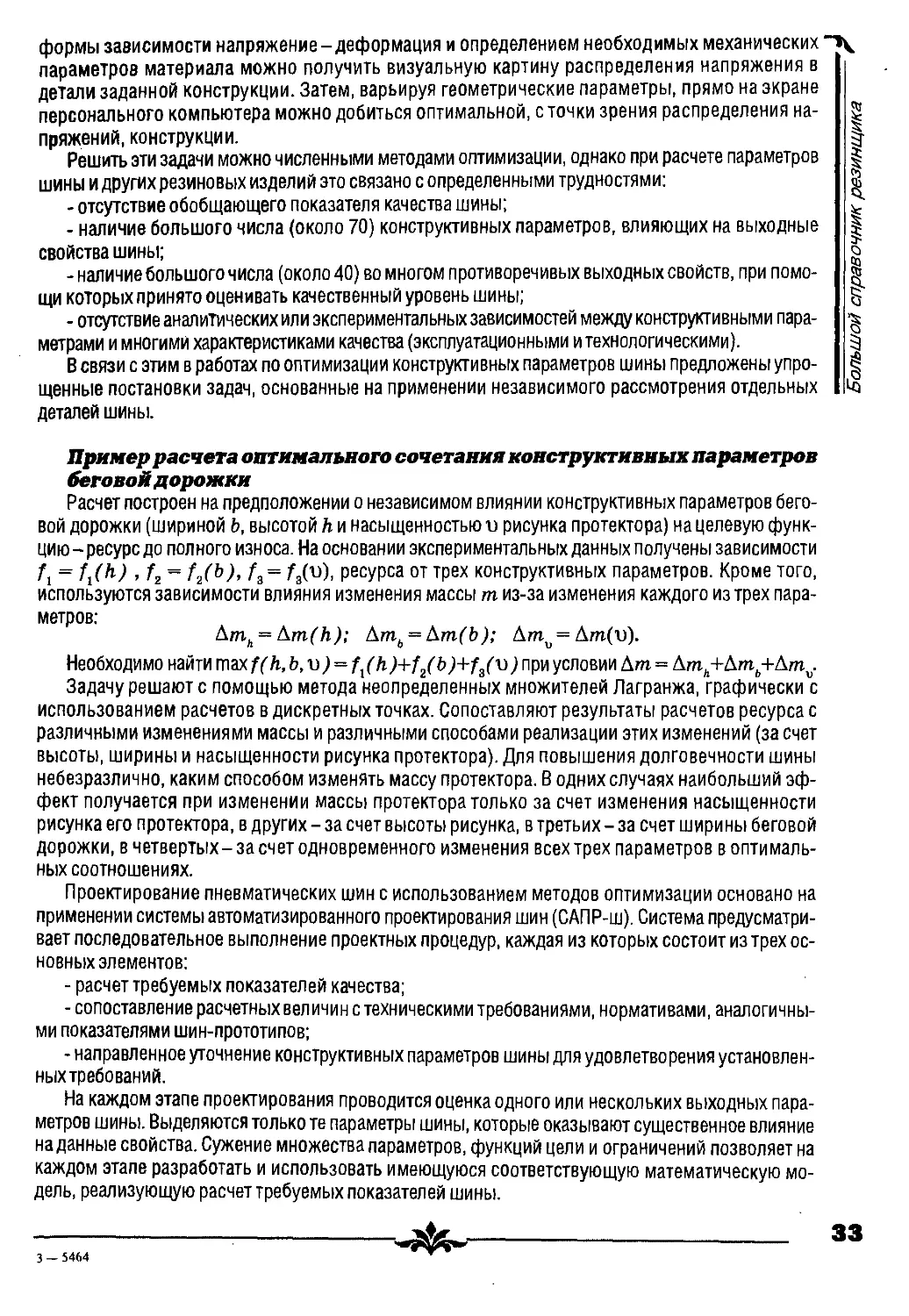

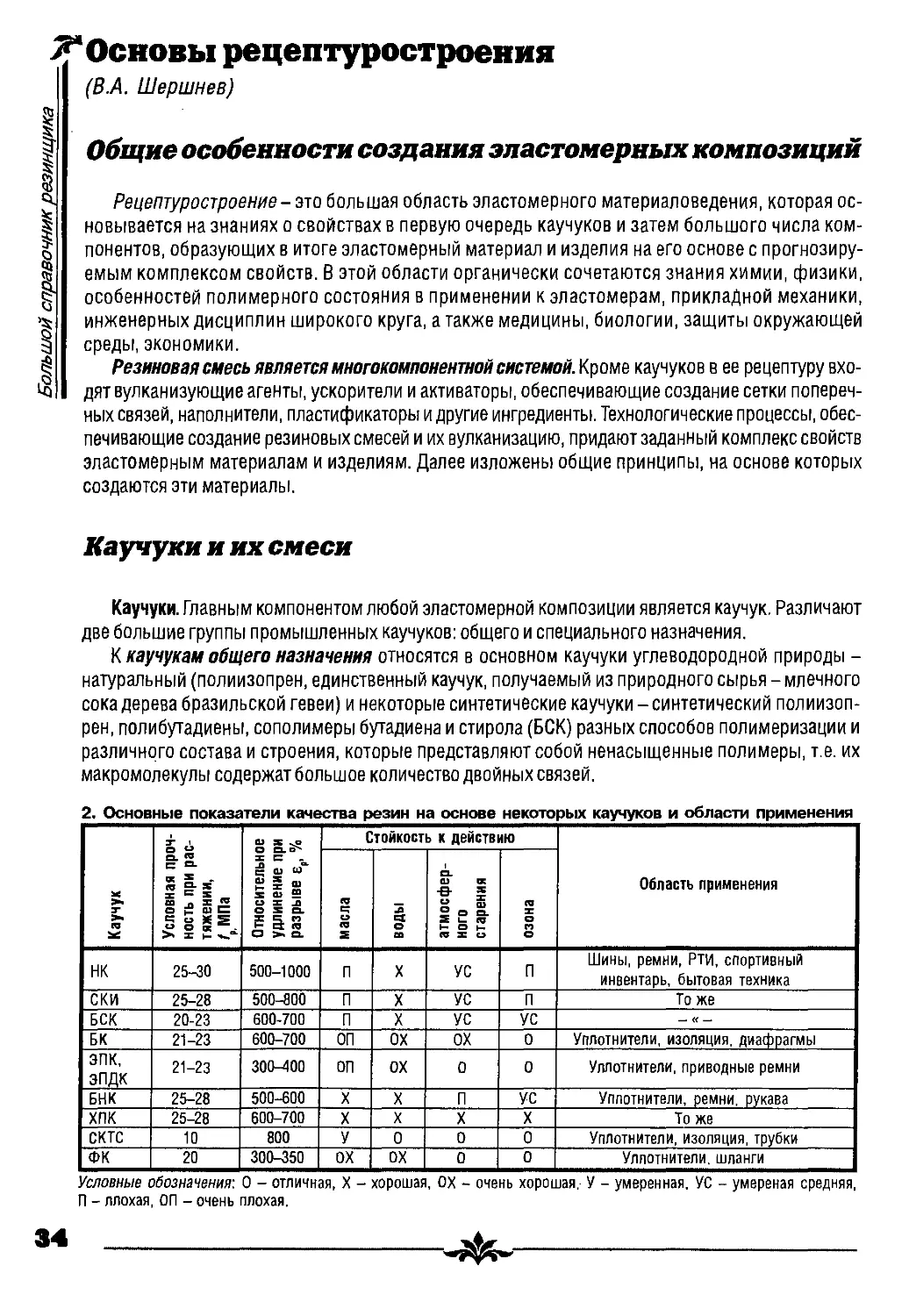

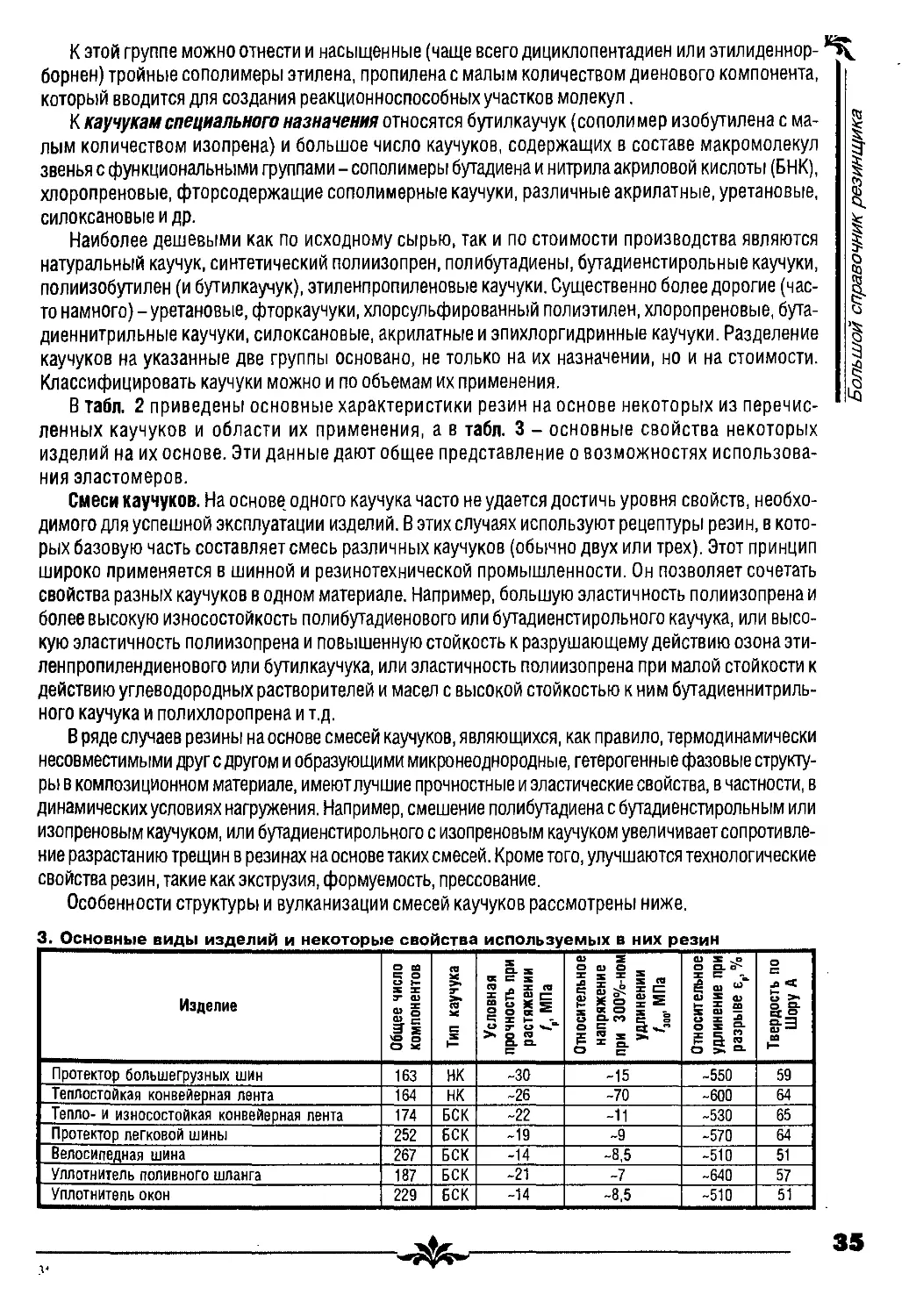

1. Уравнения для расчета жесткости образцов при различных деформациях

Вид деформации

Растяжение полоски длиной /

Сжатие цилиндра высотой h

Сдвиг

Изгиб при прогибе 6:

консоли

кольца

Расчет жесткости

ES0 = Pl/M

ES0 = Ph/Ah

GS0 -Pa/Ah

EI = Pl/№)

EI = Pi?/(0,1495)

Расчет относительной жесткости С

С = Р/М

С = P/Ah

С = P/Ah

С = Я/5 = 3IE13

С = Я/5 = 6,7/ЯЯ3

1римечание: I - момент инерции, R - радиус образца, а - начальная толщина образца; Я - нагрузка.

^fe~-

1

I

I

I

!

I

25

г

1

I

I

!

I

Рис. 10. Схема изменений во

времени напряжения О н

деформации Е при гармоническом

нагруженин

Поскольку жесткость прямо пропорциональна модулю упругости материала Е, ее можно

рассматривать как характеристику механических свойств образца. Величина, обратная жесткости,

называется податливостью. Относительную жесткость, отнесенную к массе образца, называют

удельной жесткостью.

Динамические характеристики

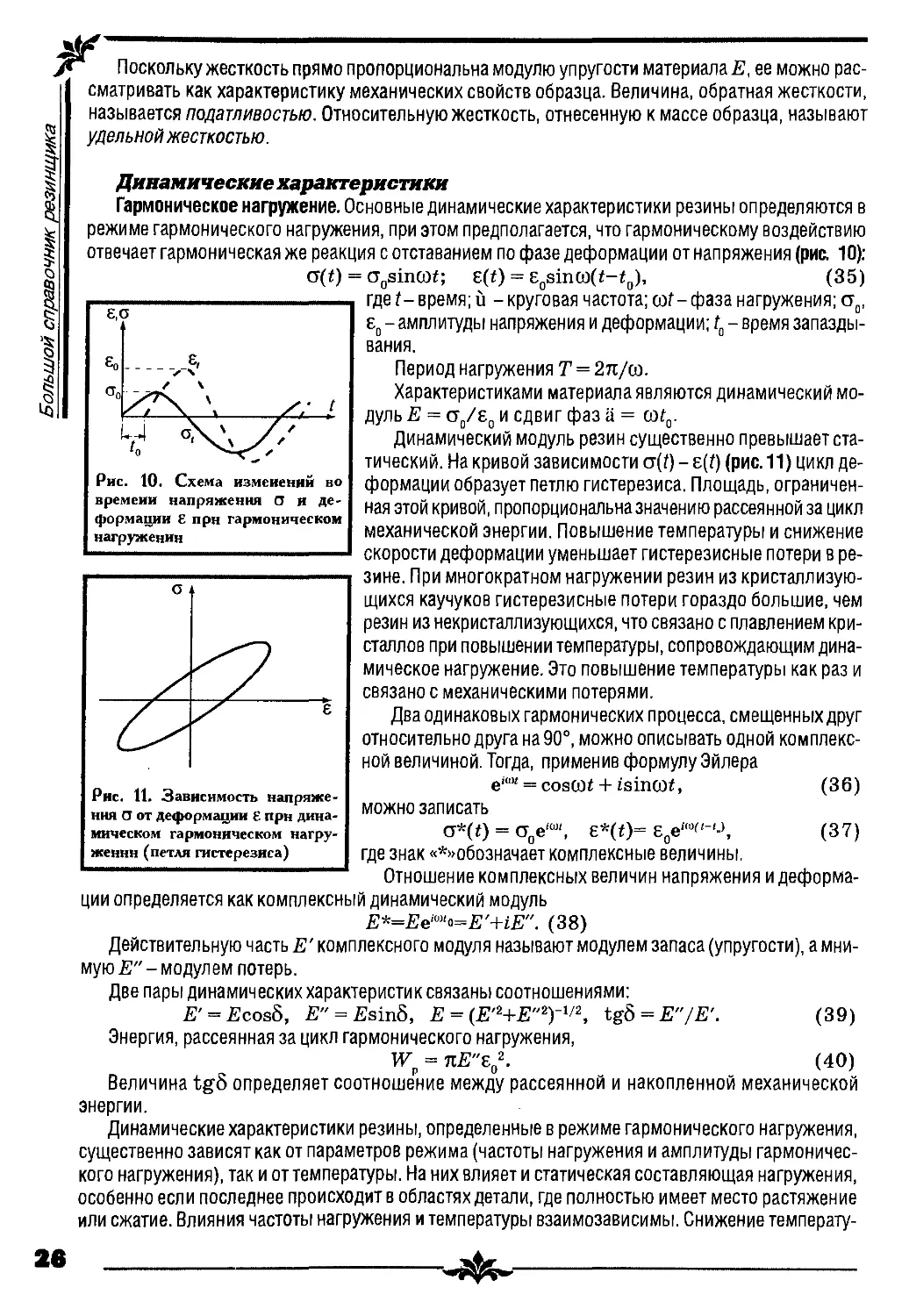

Гармоническое нагружение. Основные динамические характеристики резины определяются в

режиме гармонического нагружения, при этом предполагается, что гармоническому воздействию

отвечает гармоническая же реакция с отставанием по фазе деформации от напряжения (рис. 10):

а(0 = a0sinco*; e(t) = e0sma(t-t0), (35)

где t- время; й - круговая частота; сог- фаза нагружения; о0,

е0 - амплитуды напряжения и деформации; t0 - время

запаздывания.

Период нагружения Т = 2я/со.

Характеристиками материала являются динамический

модуль Е = а0/е0 и сдвиг фаз а = со£0.

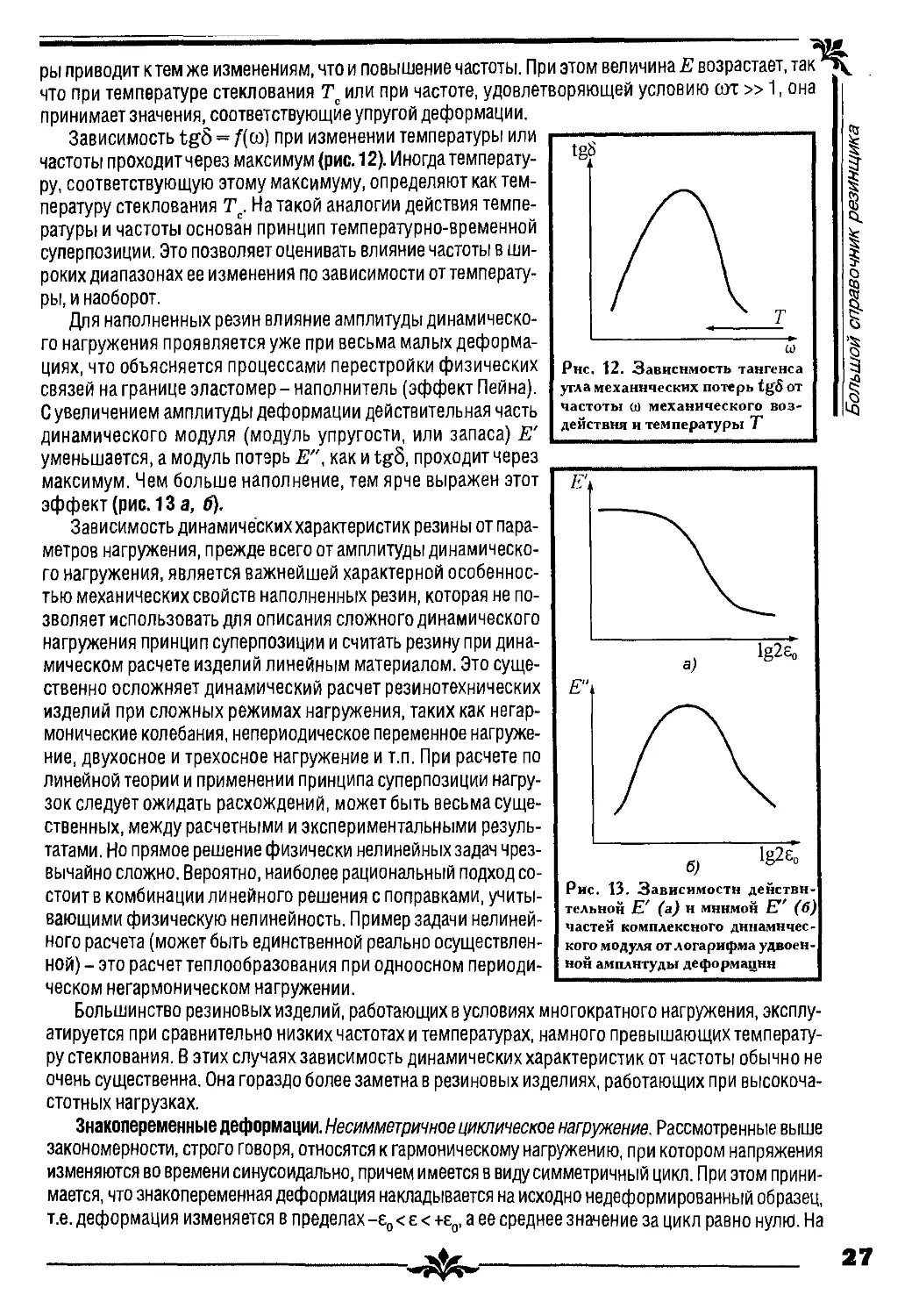

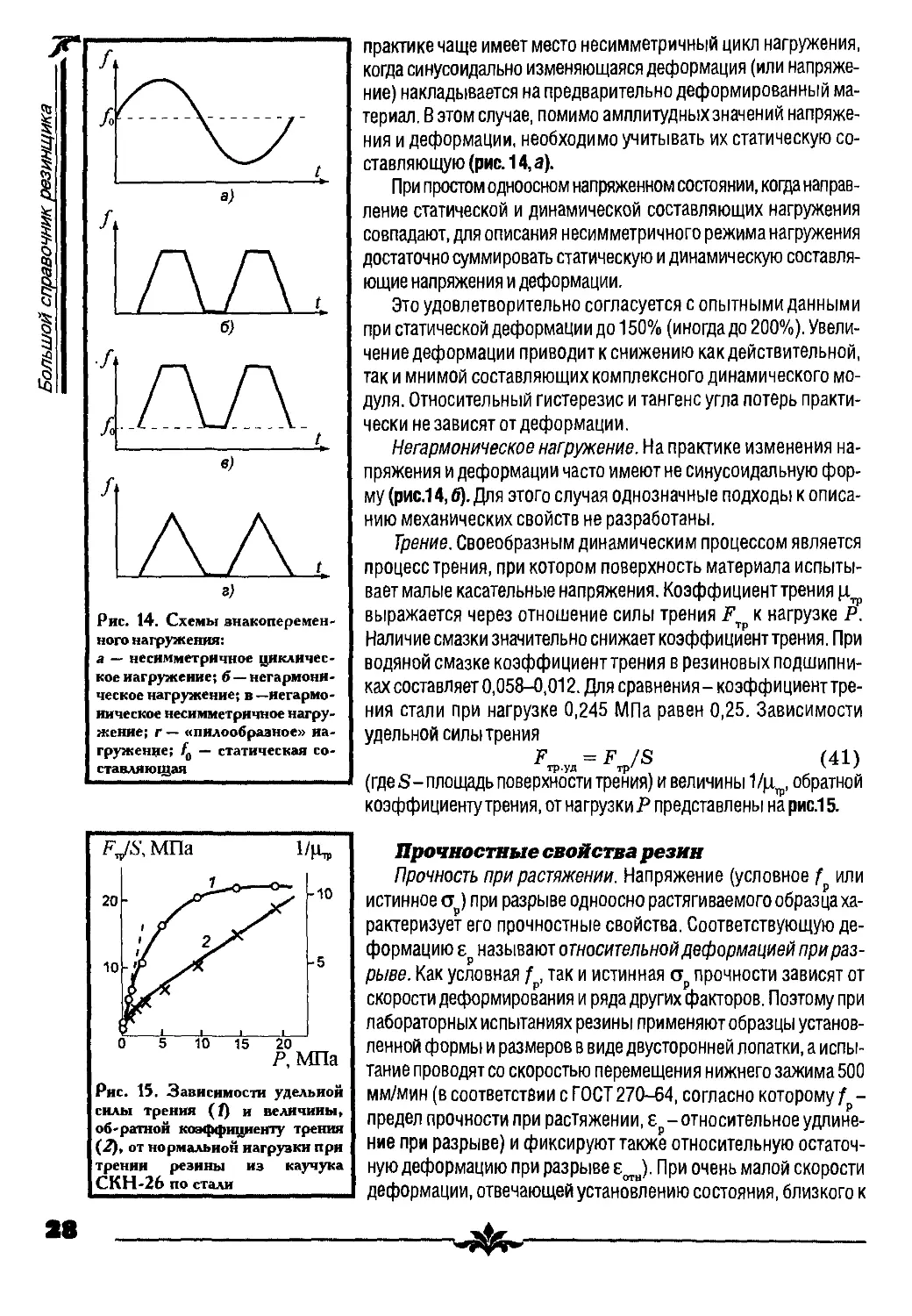

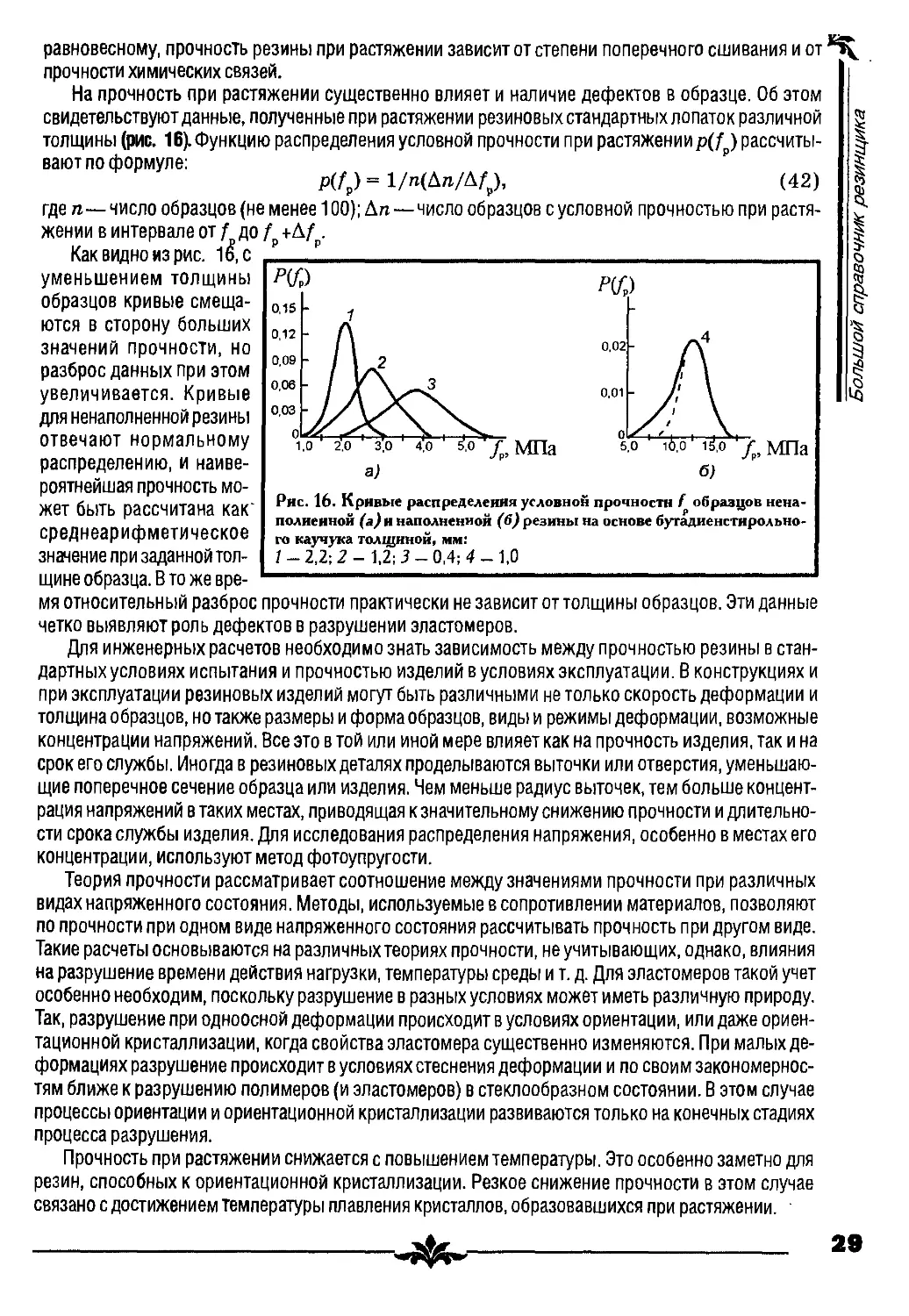

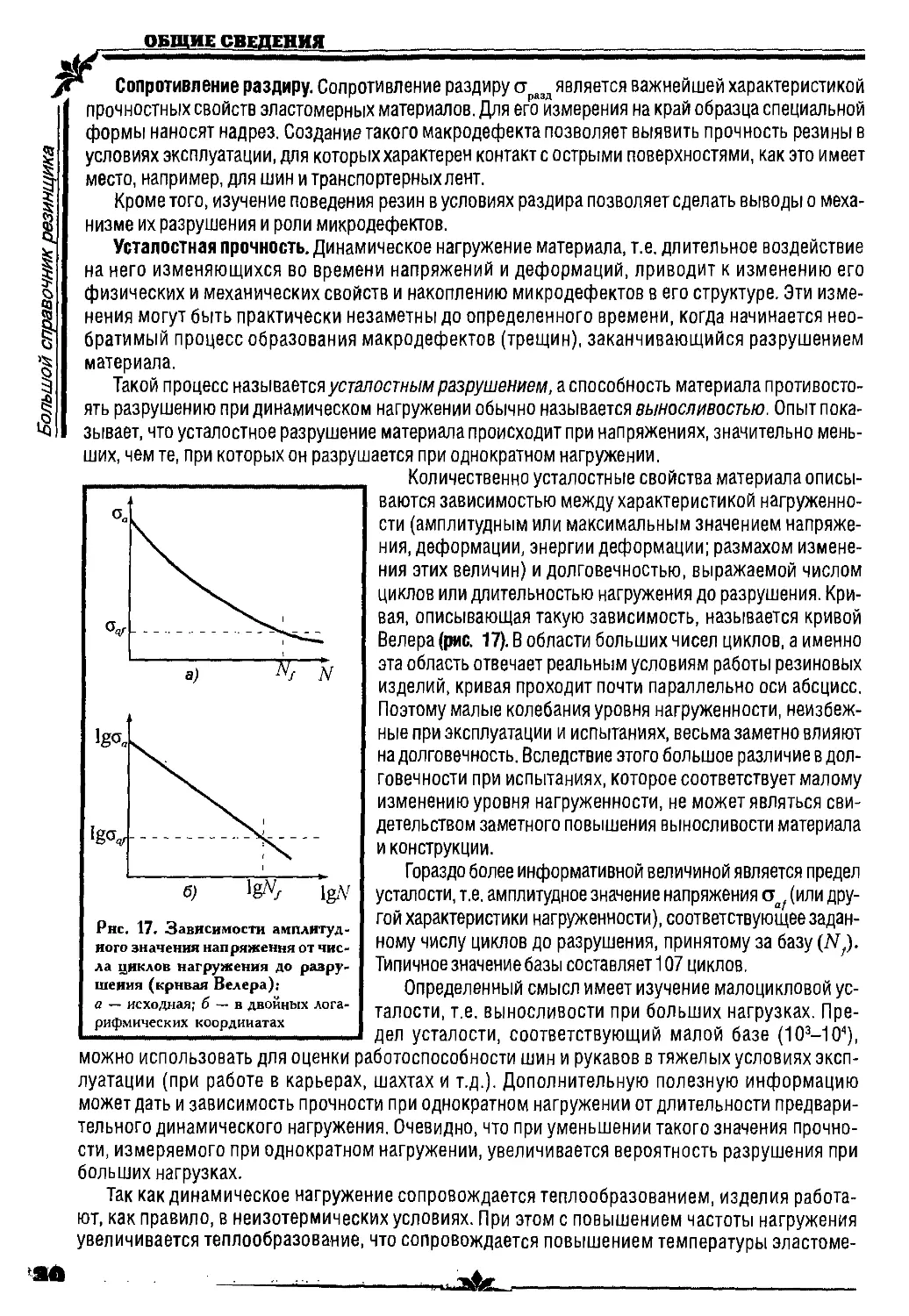

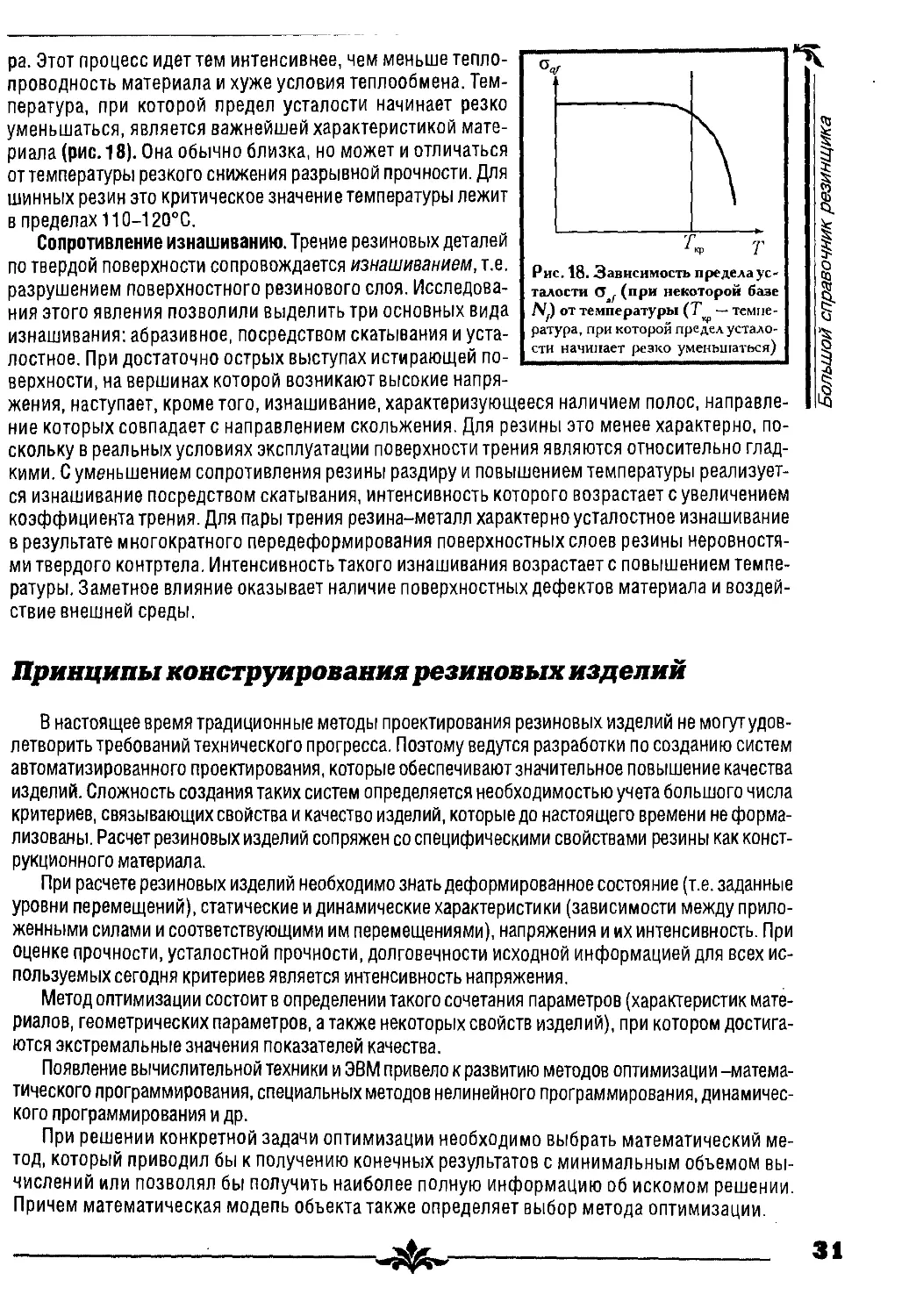

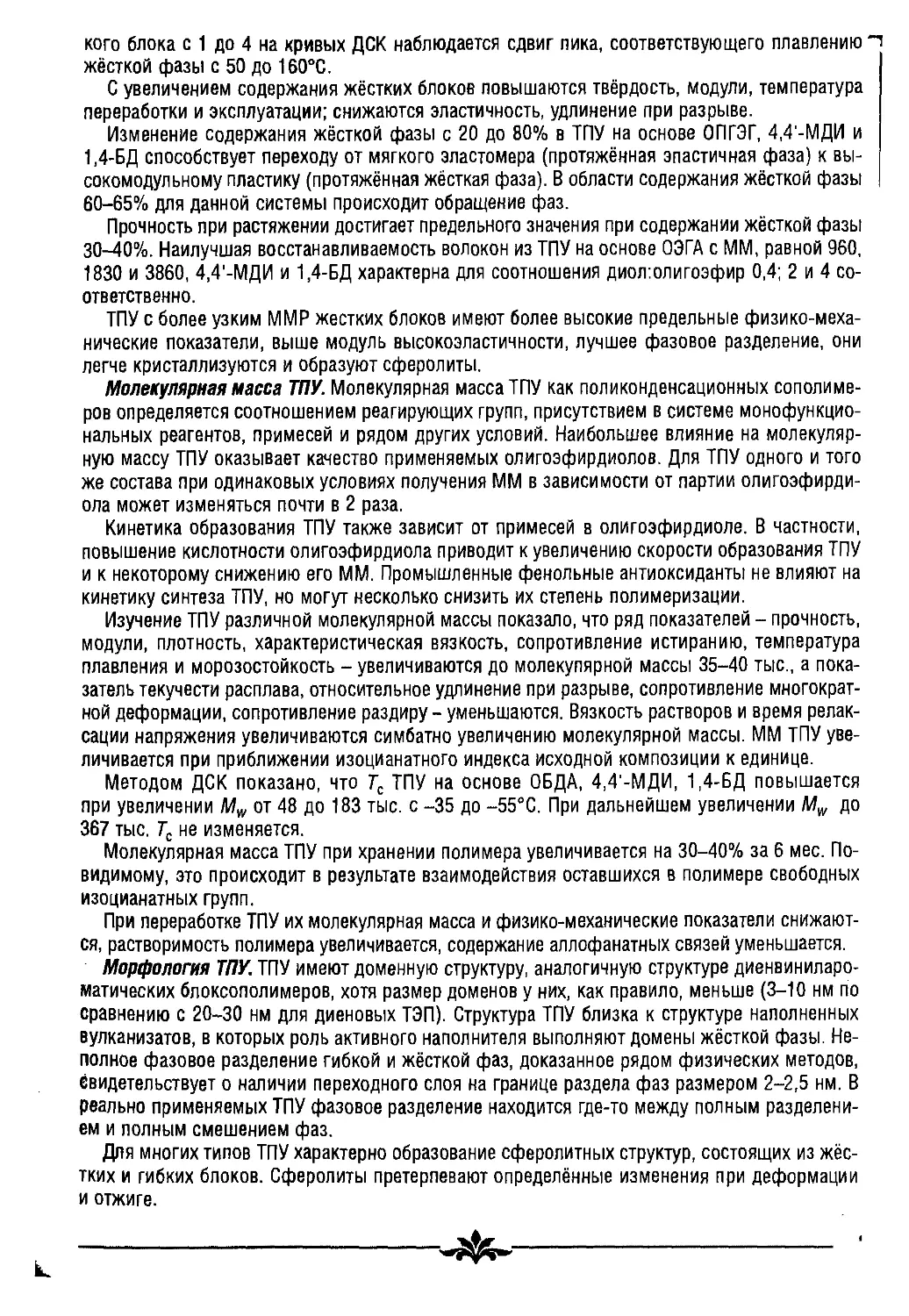

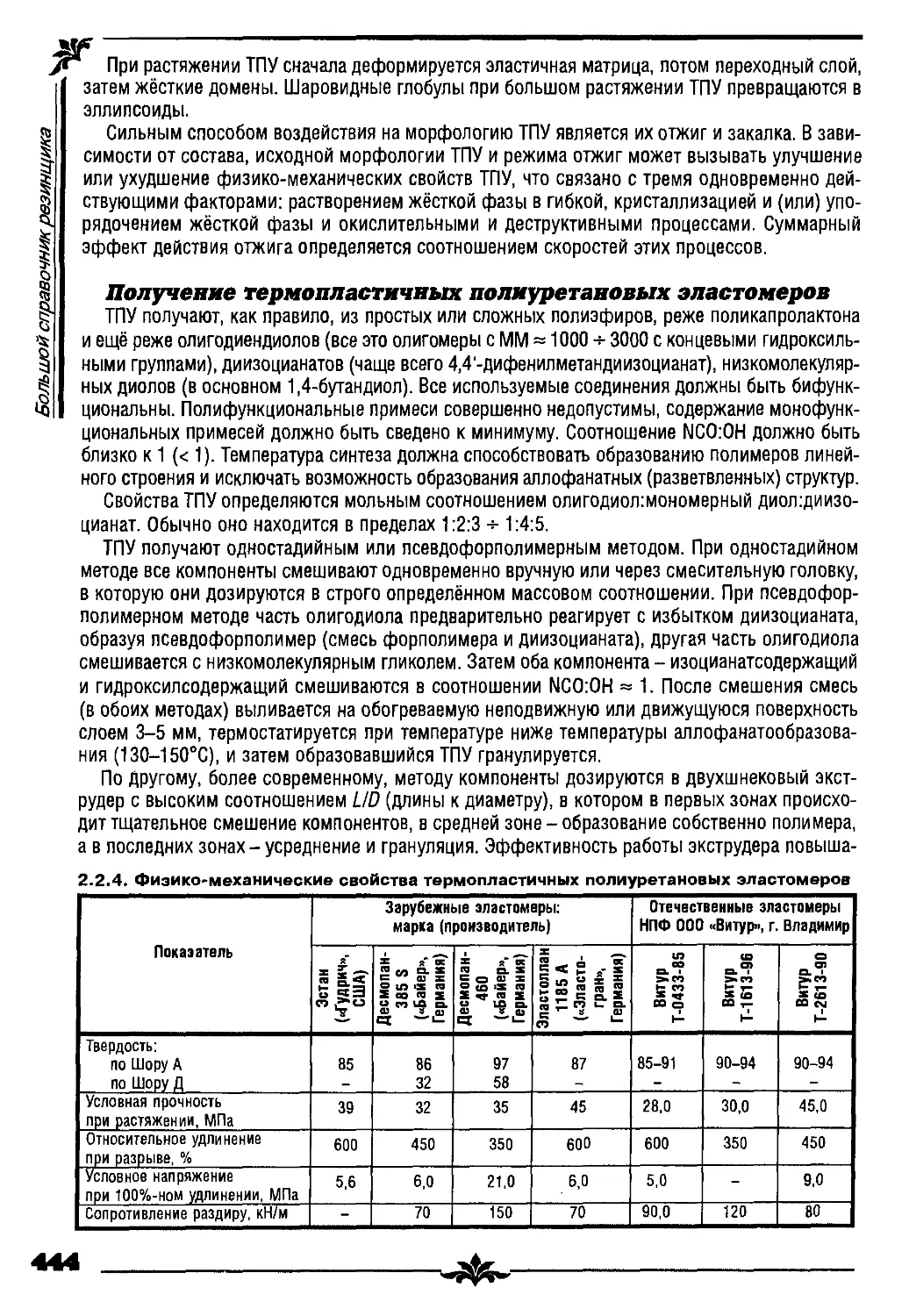

Динамический модуль резин существенно превышает