Автор: Маталин А.А. Малов А.Н. Яхин А.Б. Кашепава М.Я.

Теги: машиностроение обработка металлов приборостроение

Год: 1949

Текст

А.Б.ЯХИН А. Н. МАЛО В

А.А. МАТАЛИН М.Я. КАШЕ ПАВА

ТЕХНОЛОГИЯ

=ТОЧНОГО!‘ .

ПРИБОРОСТРОЕНИЯ

chipmaker.ru

А Б. Я X И H А. Н. МА Л О В, А. А. МАТ АЛ И Н

и М. Я. КАШЕПАВА

Chipmaker.ru

ТЕХНОЛОГИЯ

точного

ПРИБОРОСТРОЕНИЯ

ПОД РЕДАКЦИЕЙ ПРОФЕССОРА

ДОКТОРА ТЕХНИЧЕСКИХ НАУК

А. Б. ЯХИНА

Допущено Министерством Высшего образования СССР

в качестве учебного пособия для втузов

ГОСУДАРСТВЕННОЕ

ИЗДАТЕЛЬСТВО ОБОРОННОЙ ПРОМЫШЛЕННОСТИ

Москва 1949

chipmaker.ru

В книге рассматривается технология основных видов обра-

ботки, применяемых в приборостроении. В главах, посвященных

обработке металлов резанием, основное внимание уделено

вопросам точности.

В прочих главах книги рассматриваются виды обработки

без снятия стружки — их экономичность, точность и т. п.,

а в отношении наиболее новых видов обработки — прецизионное

литье, электроискровая обработка и т. п.:—даются также основ-

ные понятия о сущности процессов.

Книга представляет собою учебное пособие, но она может

быть использована инженерами как приборостроительной про-

мышленности, так в значительной мере и различных отраслей

точного машиностроения.

Замеченные опечатки и исправления авторов

Стр. Строка Напечатано Должно быть

81 9 снизу ГОЛОВКИ развертки

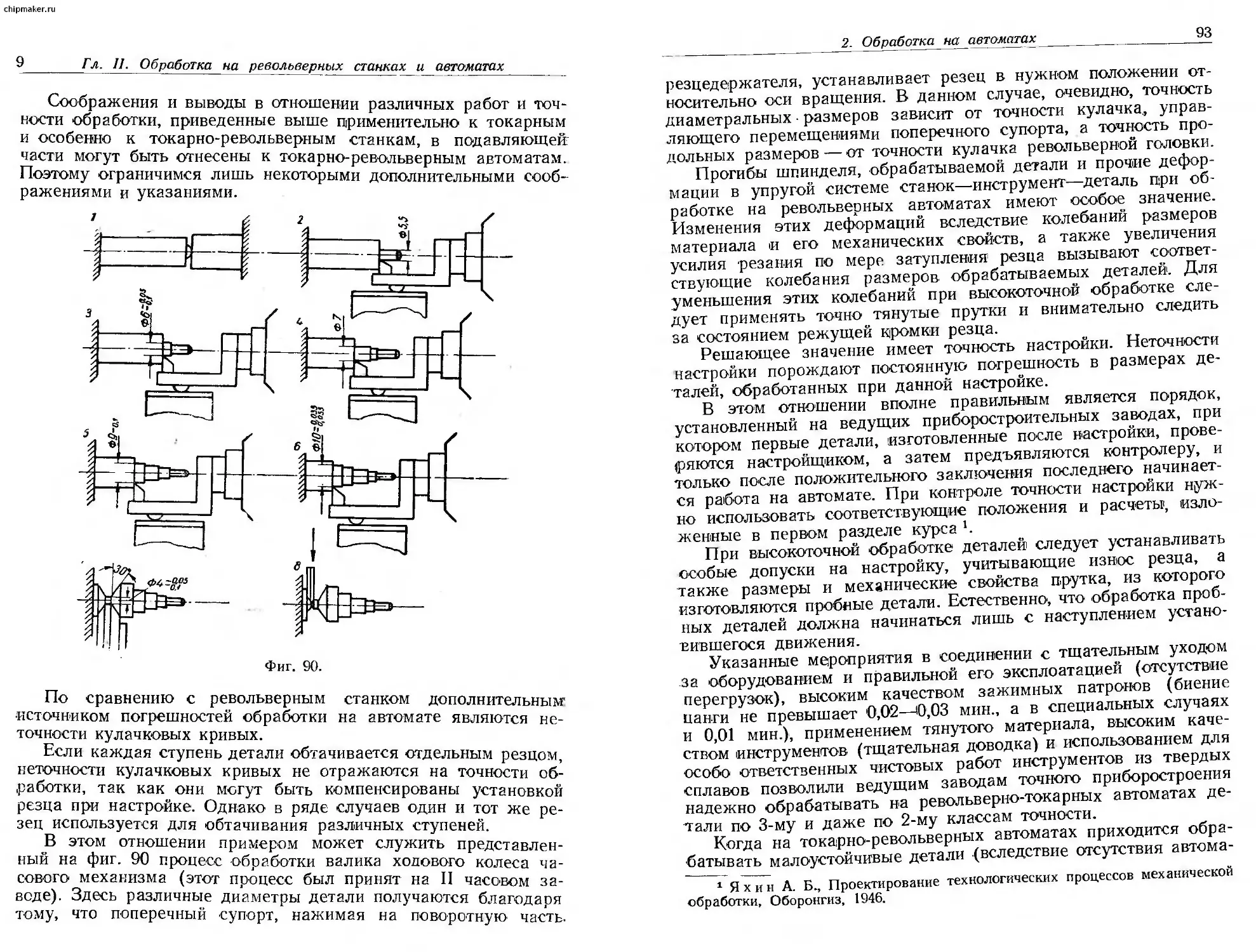

91 подпись к фиг. 89 относится к фиг. 90

132 фиг. 129 повернуть совой стрелки на 90° против ча-

150 5 снизу di=a—Да <р=а— Д J.

229 3 сверху (4 34) (4-32)

359 10 снизу а—прямой; б—обратный я—обратный б—прямой

А. Б. Яхин, А. Н. Малов, А. А. Маталии, М. Я- Кашепава,

Технология точного приборостроения

ПРЕДИСЛОВИЕ

Понятие «точное приборостроение» объединяет разнообразные

отрасли промышленности: часовое производство, производство

авиационных приборов, оптико-механических приборов, приборов

управления артиллерийским огнем и т. д.

Программы курса технологии приборостроения различных выс-

ших учебных заведений существенно различаются между собой

как по содержанию так и по объему. Независимо от специаль-

ности и количества часов курс «Технология приборостроения»

делится на три раздела: 1) общие основы проектирования техно-

логических процессов; 2) технология основных видов обработки,

применяемых в приборостроении; 3) технология конкретных де-

талей и узлов.

Первый раздел курса является общим для различных от-

раслей машино- и приборостроения. Вопросы, рассматриваемые

в этом разделе, достаточно подробно изложены в ранее изданных

учебных пособиях, в частности, в книге проф. А. Б. Яхина «Про-

ектирование технологических процессов механической обработки»

(Оборонгиз, 1946). Отдельные расхождения в трактовке разными

авторами тех или иных положений не носят принципиального

характера.

Вследствие изложенного вопросы, относящиеся к первому

разделу курса, не рассматриваются в настоящей книге, которая

посвящена второму разделу — технологии основных видов обра-

ботки. общих для различных отраслей приборостроения.

Для третьего специального раздела курса — технологии кон-

кретных деталей и узлов — представляется целесообразным

издать специализированные учебные пособия применительно к

соответствующим программам, а также монографии по часовому

Делу, по производству авиационных приборов и т. д.

chipmaker.ru

Предисловие

При составлении настоящей книги предполагалось, что сту-

денты имеют знания методов обработки металлов в объеме

общего курса технологии металлов, читаемого в машино-

строительных втузах \

В соответствии с характером и задачами технологической

подготовки студентов приборостроительных специальностей кни-

гу можно условно разделить на две части.

К первой части относятся первые пять глав, посвященные

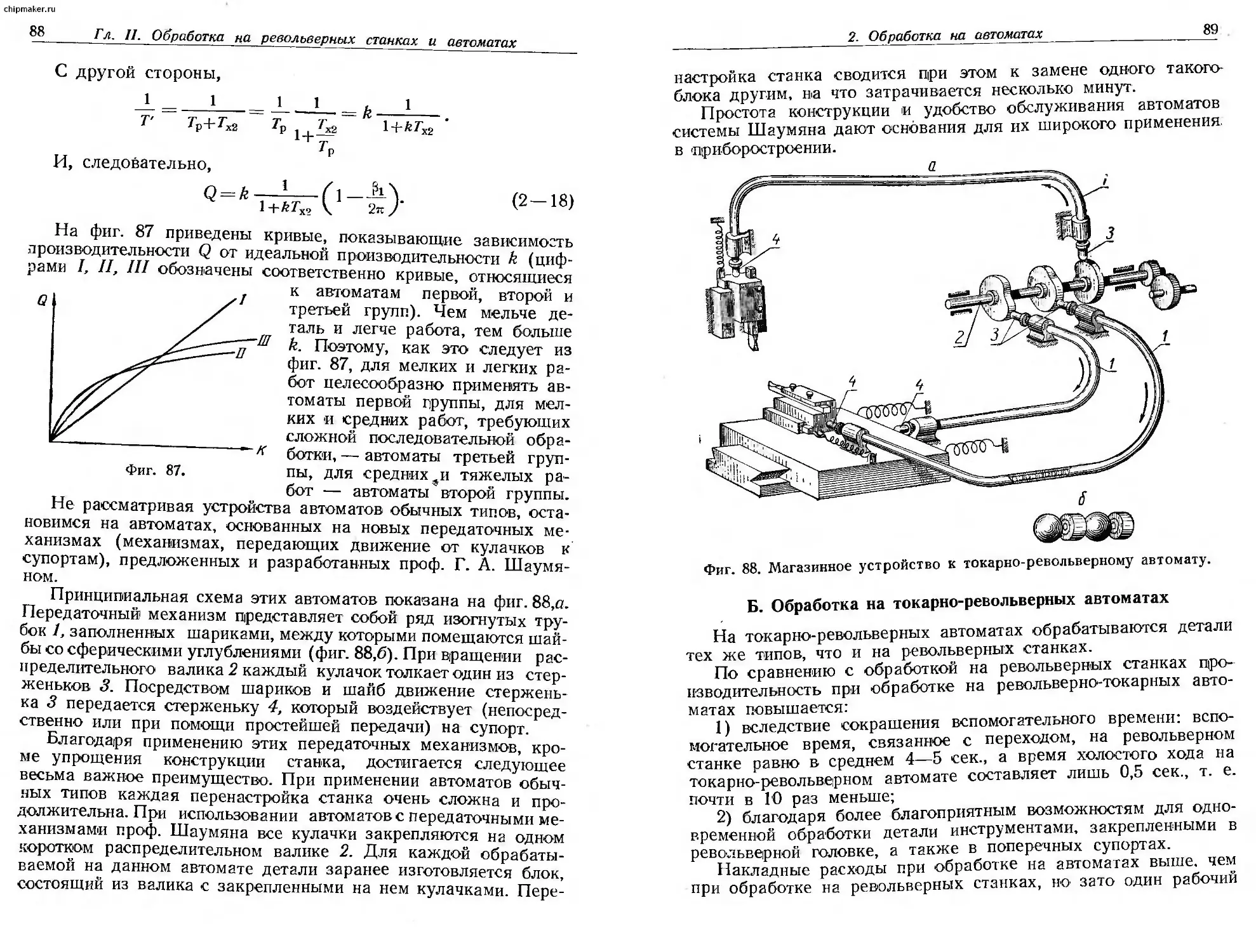

основным для приборостроения видам обработки металлов ре-

занием — обработке на токарных, фрезерных и сверлильных

станках.

Основной особенностью этой части книги является то, что

в ней уделено существенное внимание вопросам теоретического

характера, в первую очередь вопросам точности 1 2. Эти вопросы

рассматриваются в соответствии с методикой, изложенной в упо-

мянутой выше книге проф. Яхина «Основы проектирования

технологических процессов механической обработки», но не в

общем виде, а применительно к конкретным методам обработки.

Следует, однако, отметить, что, детально анализируя отдель-

ные погрешности, авторы не стремились к определению резуль-

тативной погрешности.

Студенту важно иметь отчетливое представление об основных

причинах, вызывающих погрешности при том или ином виде

обработки, уметь их оценивать и знать способы воздействия на

них. Определение же результативной погрешности аналитиче-

ским путем представляет собою весьма громоздкую, а в ряде

случаев и неразрешимую задачу.

Кроме вопросов, связанных с точностью, границами приме-

нения и экономичностью различных видов обработки, в книге

даются также необходимые для инженера-приборостроителя

сведения о тех способах обработки и типах станков, которые

1 Для студентов, специализирующихся по технологии приборостроения,

этого недостаточно, и для них должны быть предусмотрены специальные

курсы (и соответствующие учебные пособия) по режущим инструментам,

станкам, штамповке, технологии изготовления деталей из пластмасс и т. д.

2 Вопросы качества поверхности при механической обработке не рассмат-

риваются (за исключением главы о чистовой обработке), так как они изла-

гаются в первом разделе курса.

Предисловие 5

являются специфическими для приборостроения и не имеют

широкого распространения в машиностроении.

Детальные описания устройства станков и способов их на-

стройки, а также необходимые при проектировании технологи-

ческих процессов справочные данные в книге не приводятся по

следующим причинам. Книга отражает содержание лекций. По-

дробно с устройством и эксплоатацией основных типов станков

студент знакомится при лабораторных работах и на производ-

ственной практике, используя соответствующие руководящие

материалы и инструкции. В равной степени, при работе над кур-

совым проектом для получения необходимых справочных и нор-

мативных данных о припусках, режимах резания и т. п. студент

должен неизбежно прибегать к справочникам, альбомам норма-

лей и т. п. Включение всех этих материалов в данную книгу не

только увеличило бы ее объем до недопустимых пределов, но

было бы нецелесообразно и в методическом отношении.

Книга является учебным пособием, но в известной степени

носит монографический характер; многие материалы публи-

куются впервые. В то же время ряд вопросов освещен недоста-

точно глубоко, поскольку эти вопросы еще ждут своего разре-

шения. Кроме того, в книге опущены некоторые элементарные

положения и те методические указания, которые не имеют прин-

ципиально важного значения.

Ко второй части книги относятся последние четыре главы.

Здесь авторы не ставили перед собою задачи теоретического ана-

лиза рассматриваемых видов обработки. Основное назначение

этих глав заключается в том, чтобы дать студентам возможность

ориентироваться во всем многообразии современных видов обра-

ботки, используемых в приборостроении, их назначении, грани-

цах применения и экономичности.

Естественно, что одни виды обработки рассмотрены более

подробно, другие менее подробно, в зависимости от их значения

для приборостроительной промышленности, а также задач техно-

логической подготовки студентов приборостроительных специаль-

ностей.

В заключение необходимо отметить следующее.

Книга составлена в основном на базе коренной переработки

книги проф. А. Б. Яхина «Технология точного приборостроения»

chipmaker.ru

Предисловие

6

(Оборонгиз, 1940) и отражает соответствующие разделы курса

технологии приборостроения, созданного в МВТУ им. Баумана.

Те члены авторского коллектива, которые не работают в на:

стоящее время в МВТУ, были в прошлом аспирантами кафедры

технологии приборостроения МВТУ. Это обстоятельство значи-

тельно способствовало сохранению единого направления и це-

лостности книги.

Главы первая, вторая и пятая написаны проф., д-ром

техн, наук А. Б. Яхиным, глава третья — проф., д-ром техн,

наук А. Б. Яхиным и канд. техн, наук Е. И. Феликсовом, глава

четвертая — канд. техн, наук М. Я. Кашепавой, глава шестая —

доп., канд. техн. наук. А. Н. Маловым, главы седьмая и девя-

тая — проф., д-ром техн, наук А. Б. Яхиным и доп., канд. техн,

наук А. Н. Маловым, глава восьмая — доц., канд. техн, наук

А. А. Маталиным.

ВВЕДЕНИЕ

Решение задач, поставленных перед приборостроительной

промышленностью пятилетним планом ее развития, в равной

степени зависит как от конструкторов, которые призваны созда-

вать наиболее совершенные конструкции приборов, так и от тех-

нологов, которые должны изготовлять эти приборы наиболее

совершенными методами.

Задачи технологов в приборостроении и их роль на произ-

водстве не отличаются от таковых в машиностроении.

На этом вопросе, достаточно освещенном в различных учеб-

ных пособиях, мы считаем возможным не останавливаться и

отметим лишь некоторые моменты, имеющие в приборостроении

особенно важное значение.

Точность обработки и производительность

Обеспечение требуемой точности обработки — основная и в

большинстве случаев наиболее трудная из задач, которые прихо-

дится решать технологу приборостроительной промышленности.

Допуски, определяющие точность геометрической формы,

размеров и взаимного расположения отдельных элементов, для

многих деталей приборов выражаются в микронах, а иногда да-

же в десятых долях микрона.

В ряде случаев вообще нельзя определить допускаемые от-

клонения и можно лишь утверждать, что чем меньше эти откло-

нения тем выше качество изготовленного прибора.

В подобных случаях перед технологом ставится задача —

выбрать или создать такой технологический процесс, который

гарантировал бы минимальную величину соответствующего

отклонения у обрабатываемой детали. Так, например, если необ-

ходимо обеспечить весьма строгую перпендикулярность оси от-

верстия по отношению к торцу у деталей, подвергавшихся термо-

обработке, то необходимо шлифовать торец и расшлифовывать

отверстия с одной установки.

Весьма высокие требования предъявляются в ряде случаев

к качеству поверхности, что обусловливается необходимостью

chipmaker.ru

Введение

получения минимального трения (например, в шарикоподшип-

никовых опорах гироскопических приборов), высокой износо-

устойчивости (например, в гидроприводах), антикоррозионной

стойкости (в особенности для морских и авиационных прибо-

ров). Такие требования, как например, микрогеометрия по

12—14 классам (согласно ГОСТ 2789—45) или макрогеометрия,

характеризуемая отступлениями от плоскостности или прямоли-

нейности образующей в пределах 0,5 о, в приборостроении

встречаются довольно часто. Кроме геометрической точности

необходимо учитывать еще и «физическую» точность, выражаю-

щуюся в строго определенном соотношении между усилием и

деформацией (для прецизионных пружин), между гидростатиче-

ским давлением и прогибом (для мембран) ц т. д.

Сложность задач, которые приходится решать технологу,,

обусловливается не только высокими требованиями в отноше-

нии точности и качества поверхностей деталей приборов, но и

тем, что эти требования необходимо обеспечивать, применяя

наиболее совершенные и производительные методы.

К числу последних относятся в первую очередь обработка

на автоматах, литье под давлением, прецизионное литье, штам-

повка, прессование и отливка пластмасс под давлением.

К сожалению на предприятиях имеют место случаи, когда

деталь, полученная каким-либо из указанных методов, подвер-

гается в целях повышения точности дополнительным малопро-

изводительным операциям, выполняемым высококвалифициро-

ванными рабочими. Эти операции, как правило, весьма понижают

производительность и повышают стоимость обработки, а в слу-

чае выполнения их по методу пробных проходов ставят качество

детали в зависимости от искусства рабочего. Включение допол-

нительных операций в технологический процесс нередко обесце-

нивает применение при первоначальной обработке деталей та-

ких методов как литье под давлением, обработка на автоматах,

штамповка и т. п. и делает неоправданными большие единовре-

менные затраты, необходимые для осуществления этих методов1.

В связи с изложенным необходимо стремиться к тому, чтобы

требуемая точность достигалась непосредственно при выполнении

основных методов обработки и чтобы благодаря этому исключа-

лась необходимость дополнительных операций.

Развитие приборостроительной промышленности как промыш-

ленности крупносерийного и массового типов тесно связано с

повышением точности наиболее производительных методов об-

работки.

1 Здесь речь идет о дополнительных операциях, предназначенных для

повышения точности обработки, но не о таких операциях, как, например,

зачистка облоя, сверление отверстий, которые трудно получить при литье

под давлением, и т. п.

Введение

9

Опыт показывает, что резервы в этом отношении далеко не

исчерпаны. Там, где до выполнения обработки был произведен

тщательный анализ факторов, обусловливающих получение точ-

ности обработки, и проведены необходимые мероприятия, уда-

валось достигать значительно более высокой точности, чем та,

которая считается «нормальной» при данном методе обработки.

Так, например, принято считать, что для деталей, вытачивае-

мых на токарно-револьверных автоматах, допуск должен быть

не менее 0,05 мм. Между тем имеется ряд практических дан-

ных, свидетельствующих о том, что и в условиях длительной

обработки на этих автоматах можно обеспечить допуск в

0,01 мм.

Технологичность конструкций

Требование обеспечения технологичности конструкции, со-

гласно которому изделие должно быть так сконструировано,

чтобы его можно было быстро освоить в производстве и изго-

товлять наиболее экономичными методами, имеет в приборо-

строении особое значение.

Приступая к разработке принципиальной схемы прибора,

конструктор обычно имеет возможность наметить несколько раз-

личных вариантов, одинаково удовлетворяющих назначению-

прибора и техническим требованиям. Нередко в основу различ-

ных вариантов можно положить и различные принципы дей-

ствия—«механику, пневматику, гидравлику, электротехнику.

Выбор наиболее рационального варианта во всех подобных слу-

чаях должен производиться с непременным учетом технологи-

ческих факторов.

При одной и той же принципиальной схеме можно по раз-

ному разработать конструкцию отдельных узлов и деталей..

В частности в ряде случаев можно одну и ту же часть прибора

оформить либо в виде узла, состоящего из нескольких простых

деталей, получаемых путем штамповки и обработки на авто-

матах, либо заменить этот узел одной сложной деталью, отли-

ваемой под давлением.

Наконец, остановившись на том или ином варианте, кон-

структор при окончательном оформлении рабочих чертежей дол-

жен учесть технологические требования, обусловливаемые наме-

ченными методами изготовления деталей. Нередко совершенно

несущественные в конструкторском отношении мелочи (отсут-

ствие уклона или уклон, направленный в обратную сторону,

наличие выемки и т. п.) чрезвычайно осложняют технологиче-

ский процесс, а иногда даже делают неосуществимыми методы

изготовления, -которые имел в виду конструктор, и вынуждают

прибегать к малопроизводительным дополнительным опера-

циям,.

10

Введение

Не менее существенное значение имеет и выбор материала.

Если, как это часто имеет место в приборостроении,, конструк-

тивные требования позволяют изготовить деталь из различных

материалов!, то выбор материала обусловливается технологи-

ческими соображениями. Следует отметить, что стоимость ма-

териала не всегда является решающим факторам. Например,

заменив сталь более дорогим алюминием, можем получить

возможность изготовить деталь путем литья под давлением,

благодаря чему общая себестоимость может снизиться. Мел-

кие детали, обрабатываемые на автоматах, выгоднее изготов-

лять из латуни, чем из стали, так как в первом случае значи-

тельно выше режимы резания и стойкость инструментов.

В тех случаях, когда конструктивные требования предопре-

деляют материал детали, все же обычно представляется воз-

можным ввести некоторые уточнения для s улучшения спо-

собности материала поддаваться намеченному методу обработ-

ки. Необходимые в этом направлении указания общего харак-

тера содержатся в курсах по обработке металлов резанием,

штамповкой, литьем под давлением и т. п. Кроме того, приме-

нительно к приборостроению был проведен ряд специальных

исследований.

В заключение необходимо отметить, что в отношении обеспе-

чения технологичности конструкций приборостроение предостав-

ляет конструктору неизмеримо больше возможностей и возла-

гает на него большую ответственность, чем машиностроение, где

конфигурация детали и ее материал в значительной мере пред-

определяются конструктивными соображениями и требованиями.

В силу изложенного указанная выше необходимость разви-

тия точных и высокопроизводительных методов обработки тре-

бует тщательного учета факторов технологического характера

при конструировании приборов.

Технологическая подготовка специалистов

Необходимость технологической подготовки конструкторов в

настоящее время очевидна. Однако, существует довольно рас-

пространенное мнение, что для конструктора достаточно рас-

полагать лишь общими сведениями из технологии и- нет необ-

ходимости детально изучать технологические дисциплины.

Это мнение находится, в да’ном противоречии с приведенными

выше основными(положениями о технологичности конструкций.

Обеспечить технологичность конструкций на основе одних

лишь соображений общего характера нельзя. При решении во-

просов, связанных с технологичностью конструкций, нередко

приходится одновременно решать и сложные технологические

вопросы.

Введение 11

,Так, например, чтобы ответить на вопрос, можно ли при

оформлении конструкции детали ориентироваться на литье под

давлением, представляется необходимым в ряде случаев вы-

брать тип машины и разработать устройство формы.

В отношении подготовки технологов для приборостроения

считаем нужным отметить следующее. На механико-технологи-

ческих факультетах подготовка инженеров строится по видам

обработки — обработка резаньем, литейное дело, обработка

давлением и т. п. Инженеры, выпускаемые механико-техноло-

гическими факультетами, могут быть использованы в приборо-

строении преимущественно для работы в обрабатывающих и

инструментальных цехах.

Для выполнения же функций инженера сборочного цеха,

конщрольно-испытательного цеха или ведущего технолога нужно

знать: 1) устройство приборов, их работу, методы сборки, регу-

лировки и испытания; 2) все разнообразие применяемых в при-

боростроении, в ряде случаев конкурирующих друг с другом,

методов обработки — литье под давлением, прессование пласт-

масс, обработка резаньем и т. д.

Подготовка таких инженеров должна осуществляться на

приборостроительных факультетах и отличаться от технологи-

ческой подготовки конструкторов приборостроителей, в основ-

ном более углубленным рассмотрением вопросов, связанных с

построением технологических процессов, оборудованием, его

оснасткой и эксплоатацией.

Дисциплина технологии точного приборостроения

Технология точного приборостроения представляет собою

учение об изготовлении приборов.

Опираясь на ранее пройденные технологические дисциплины,

технология приборостроения должна дать сведения, необходи-

мые будущему конструктору для того, чтобы он мог всесторонне

учитывать технологические требования при проектировании при-

боров, и будущему технологу — для того, чтобы он мог грамот-

но, по инженерному, подходить к проектированию «и осуще-

ствлению технологических процессов объектов приборострои-

тельной индустрии.

Преподавание курса технологии приборостроения началось,

примерно, в одно и то же время в Московском высшем техни-

ческом училище им. Баумана (в 1930 г.) и в Ленинградском

институте точной механики и оптики.

Первое время развитие курса технологии приборостроения

происходило в направлении систематизации практических мате-

риалов и установления некоторых общих положений.

В дальнейшем наряду с продолжением работы в указанном

направлении началась работа по подведению научной базы под

12

Введение

технологию .приборостроения, выразившаяся главным образом

в теоретических обоснованиях вопросов точности. Последние

можно разделить на три группы: 1) вопросы общего характера;

2) вопросы точности применительно к конкретным видам обра-

ботки — точению, фрезерованию и т. п.; 3) вопросы точности

применительно к технологии определенных деталей приборо-

строения.

Наибольшее развитие получили вопросы первой группы.

Вопросы точности применительно к конкретным видам обра-

ботки до настоящего времени освещались лишь в отдельных

журнальных статьях и диссертационных работах. Наименее

разработаны вопросы, отнесенные к третьей группе. Однако

они стоят в центре внимания научных работников, ведущих ра-

боту в области технологии приборостроения и можно ожидать,

что в недалеком будущем и эти вопросы получат должное

освещение.

Совокупность теоретических работ, проведенных ранее и про-

водимых в настоящее время, можно рассматривать как первый

этап в деле подведения научной базы под технологию прибо-

ростроения.

Технология приборостроения как научная дисциплина была

создана всецело в Советском Союзе и ведущая роль в этом

отношении принадлежит кафедре технологии приборостроения

Московского высшего технического училища имени Баумана.

Весьма ценные работы были проведены в Ленинградском

институте точной механики и оптики преждевременно умершим

А. П. Знаменским. Следует также отметить работы В. Я. Арри-

сона, А. Н. Гаврилова, А. А. Маталина и др.

Большое влияние на формирование технологии приборострое-

ния, как научной дисциплины, оказали труды ученых, работаю-

щих в области технологии машиностроения: проф. А. П. Соко-

ловского, проф. Р. М. Кована, проф. А. И. Каширина, проф.

Б. С. Балакшина, К. В. Вотинова и др.

Наряду с этим нельзя не отметить, что в иностранных литера-

турных источниках содержатся лишь описания отдельных про-

цессов, и каких бы то ни было попыток их анализа, обобщения, а

тем более теоретического, обоснования обнаружить невозможно.

Таких дисциплин, как технология приборостроения, техноло-

гия машиностроения и т. п. в капиталистических странах не

существует; они не могут быть созданы там, где основной

целью при проектировании технологического процесса являет-

ся получение максимальной прибыли путем безудержной экс-

плоатации рабочих и где наиболее совершенные методы про-

изводства зачастую составляют секрет того или иного пред-

приятия, а нередко и консервируются как «нерентабельные».

ГЛАВА ПЕРВАЯ

ОБРАБОТКА НА ТОКАРНЫХ СТАНКАХ

1. ЭКОНОМИЧЕСКИЕ ГРАНИЦЫ ПРИМЕНЕНИЯ ТОКАРНЫХ СТАНКОВ

Обработка на токарных станках применяется в приборо-

строении значительно более ограничено, чем в машиностроении.

При выполнении операции, состоящей из нескольких пере-

ходов, на токарном станке без поворотной резцовой головки не-

обходимо при каждом переходе сменять резец и производить

установку на стружку. В связи с небольшими размерами обра-

батываемых поверхностей вспомогательное время, затрачивае-

мое на смену резца, обычно во много раз превышает основное

технологическое время, необходимое для выполнения данного

перехода.

Кроме того, при обработке на токарных станках малых де-

талей невозможно использовать без применения особых

устройств такие способы сокращения вспомогательного времени,

как совмещение переходов и перекрытие ручных приемов ма-

шинным временем.

Вследствие изложенного пользоваться токарными станками

в приборостроении следует преимущественно в индивидуаль-

ном производстве и в опытных цехах.

Применять токарные станки в серийном производстве можно

в тех случаях, когда требуется:

1) обтачивать детали крупных размеров1, которые невоз-

можно обрабатывать на револьверных станках или автоматах

с применением обычных державок;

2) обрабатывать мелкие деталй при построении технологи-

ческого процесса по принципу дифференцированных операций;

1 Указанные выше недостатки токарного станка в данном случае те-

ряют свое значение, так как вследствие крупных размеров обрабатываемых

поверхностей соответственно снижается удельный вес времени, затрачиваемо-

го на смену резца. Кроме того, следует учитывать, что производство круп-

ных осей в приборостроении имеет обычно мелкосерийный характер.

Ц Гл. I. Обработка на токарных станках

3) обрабатывать точную резьбу *;

4) повысить путем дополнительной обработки на токарном

станке точность деталей, изготовленных на револьверных стан-

ках или автоматах;

5) выполнить простую операцию, состоящую из одного пере-

ХОДЯ -

В серийном производстве наружные поверхности деталей

несложной конфигурации можно обрабатывать на токарных

станках с поворотной резцовой головкой. Чтобы при этом спо-

собе обработки осуществить принцип работы на настроенном

станке, нужно применять особые устройства с упорами1 2 3.

Перейдем к рассмотрению основных работ, выполняемых на

токарных станках; такими работами являются:

1) обтачивание цилиндрических поверхностей в центрах;

2) обтачивание цилиндрических поверхностей в патронах;

3) обтачивание цилиндрических поверхностей на оправках;

4): обтачивание тонких дисков;

5) обтачивание эксцентричных поверхностей;

6) обтачивание- конических поверхностей;

7) обтачивание фасонных поверхностей;

8) растачивание отверстий.

2. ОБТАЧИВАНИЕ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ

В ЦЕНТРАХ

Метод обтачивания в центрах общеизвестен, поэтому рас-

смотрим лишь вопросы, связанные с точностью обработки.

Неточности, возникающие при обтачивании в центрах, можно

разделить на следующие основные группы •; 1) неточности цен-

тровки; 2) неточности станка; 3) упругие деформации под дей-

ствием усилий резания в системе станок — инструмент — деталь;

4) неточности заготовки; 5) неточности установки резца; 6) про-

гиб и износ резца.

А. Неточности центровки

Из неточностей центровки наиболее существенное значение

имеют несовпадение осей центровых отверстий и несовпадение

оси центровых отверстий с осью заготовки.

При несовпадении осей центровых отверстий имеет место

неполное прилегание центровых отверстий к центрам станка.

1 В данной книге этот вопрос не затрагивается, так как он подробно

рассматривается в третьем разделе курса (при изложении вопроса о техно-

логии винтов).

2 Описание одного из подобных устройств см. в книге проф. А. П. Соко-

ловского «Основы технологии машиностроения», т. 1, Машгиз, 1938,

стр. 304.

3 Влияние температурных деформаций рассматривается во второй главе.

15

2. Обтачивание цилиндрических поверхностей_в центрах

Вследствие этого происходит неравномерный износ центров и

центровых отверстий, и участки детали, обработанные при раз-

личных установках, не будут лежать на одной оси.

На фиг. 1 показано одностороннее прилегание центровых

отверстий к центрам станка при параллельном расположении

осей центровых отверстий.

Фиг. 1.

Неточность расположения центровых отверстий в продольном

направлении сказывается на продольных размерах детали в тех

случаях, когда обтачивание производится в несколько установок

на настроенных станках *.

При несовпадении оси центровых отверстий с осью заготов-

ки глубина резания в течение одного оборота будет меняться и

соответственно с этим будут изменяться деформации системы

станок — инструмент — деталь.

Фиг. 2. R — радиус заготовки,

г—радиус детали, /—положение

заготовки при отсутствии экс-

центриситета.

Фиг. 3.

Установка деталей в обратных

центрах.

Если ось центровых отверстий параллельна оси заготовки, то

центр поперечного сечения заготовки будет описывать окруж-

ность с радиусом, равным эксцентриситету е (фиг. 2). В резуль-

тате обтачивания в сечении детали получится окружность, экс-

центрично расположенная по отношению к центровым отвер-

стиям, но с эксцентриситетом, меньшим первоначального (более

подробно см. ниже).

1 Этот вопрос подробно рассматривается в третьем разделе курса.

16

Гл. I. Обработка на токарных станках

chipmaker.ru

Аналогичные явления имеют место при обтачивании деталей

малых диаметров, устанавливаемых в так называемые обратные

центры (фиг. 3). Неточностям центровки здесь соответствуют

неточности расположения центров детали.

Б. Неточности станка

Неточности станка порождают поперечные колебания оси

шпинделя, биение переднего центра, перекос и искривление

траектории вершины резца.

Поперечные колебания оси шпинделя вызываются овально-

стью подшипников и опорных шеек шпинделя. Вследствие этих

Фиг. 4.

колебаний обработанная деталь получается овальной (в попе-

речном сечении).

Вопрос о влиянии на точность детали биения переднего

центра, а также перекоса и непрямолинейностн траектории вер-

шины резца рассмотрим более подробно.

Биение переднего центра

Причинами биения переднего центра при правильном поло-

жении оси шпинделя являются: 1) биение оси конического от-

верстия шпинделя; 2) несовпадение оси переднего центра с

осью его хвостач вставляемого <в коническое отверстие шпин-

деля; 3) неточности посадки переднего центра в коническом

отверстии шпинделя.

Для прецизионных токарных станков биение переднего цен-

тра допускается в пределах 0,01 мм.

При биении переднего центра центровая линия в процессе

обработки описывает конус с вершиной у заднего центра. В ре-

зультате обтачивания в каком-либо поперечном сечении АА

детали (фиг. 4) получится окружность заданного радиуса (если

считать, что прочие погрешности отсутствуют), но след центро-

вой линии — воображаемая точка пересечения центровой линии

с плоскостью сечения — будет отстоять от центра сечения на

расстоянии е. Величина е возрастает пропорционально расстоя-

нию сечения от заднего центра.

Поскольку действительной осью вращения, несмотря на бие-

ние переднего центра, остается линия 00, в результате обтачи-

2. Обтачивание цилиндрических поверхностей в центрах 17

вания получится деталь цилиндрической формы, но ось обточен-

ной поверхности не будет совпадать с центровой линией, а бу-

дет наклонена к последней под углом (см. фиг. 4):

а» — , (а—в радианах)

где I — длина детали.

Рассматриваемая погрешность имеет существенное значение

главным образом при обтачивании ступенчатых деталей, так как

она является причиной взаим-

ного перекоса осей различных

ступеней, обработанных при

разных установках.

Для уменьшения биения

переднего центра нужно шли-

фовать его на месте после

установки в шпинделе токар-

ного станка.

В приборостроении приме-

няются токарные станки с так

называемыми «мертвыми цен-

трами», т. е. станки, у которых

передний и задний центры не-

подвижны. Схема обтачивания

Фиг. 5. Установка детали в «мерт-

вых центрах".

в «мертвых центрах» показана на фиг. 5. Здесь шпиндель не-

подвижен, а деталь 1 приводится во вращение от шкива 2,

свободно сидящего на опоре шпинделя, посредством поводка 3

и хомутика 4.

траектории вершины резца

Непрямолинейность и перекос

Фиг. 6.

Пусть ось ОХ представляет

Теоретически траектория ре<

Теоретически траектория

вершины резца должна пред-

ставлять собой прямую линию,

лежащую в горизонтальной

плоскости, которая проходит

через ось вращения детали, и

параллельную этой оси.

Рассмотрим, какая поверх-

ность получится, если траекто-

рия вершины резца убудет пег

рекошена по отцогйег^шрТк осй>

вращения как' в. горизонталь-

ной, TajHf^ АФ^калыЛкЖо-

CKog^E0t$6)r

собойуэсь детали. ,, -

ца дол<сн<^2₽таетст52ваунхп|р^

18

Гл. I. Обработка на токарных станках

мой АВ. Вследствие перекоса в горизонтальной плоскости на

величину &у траектория вершины резца займет положение

АВ', а при наличии перекоса и в вертикальной плоскости на

величину Ди — положение АВ".

Если построить в плоскости ХОУ кривую, у которой

(л \2

-у + Ду) + Дг2,

то, вращая эту кривую вокруг оси ОХ, получим тело, кото-

рое образовалось бы при перемещении вершины резца по траек-

тории АВ".

Уравнение этой кривой 1

(Я \2 7/7 \2

— + Ду) +Дг2 = /—+xtga) 4-xztg2p =

Я2

=— + xdtga-\-x2tg2a, + x2tg2$==x2(tg2a + tg! p)-J-

(1-1)

Мы получили уравнение гиперболы. Следовательно, в ре-

зультате обработки форма детали будет представлять собой

гиперболоид.

Если имеется отклонение только в горизонтальной плоско-

сти, то

d ,

= у+xtga,

т. е. уравнение (1—1) превращается в уравнение прямой. По-

верхность обработки — конус; его уравнение

_у2 + z2 =

-Ktga-h

d \а

2 / '

Погрешность по диаметру

Дб/ = 2 (-у + Д_у)—</ = 2Ду = 2xtg а.

Так как угол а мал, полагаем cosa = l.

2. Обтачивание цилиндрических поверхностей в центрах

19

Если имеется отклонение только в вертикальной пло-

скости, то

+ Дг2=^+Л2|ё2₽;

J,2_%2tg2₽ = ^;

у2__________хг

а1 a2 ctgz р

4 4

(1-2)

что представляет собой уравнение гиперболы. Поверхность об-

работки — гиперболоид.

Погрешность по диаметру детали

Дй = 2'|/ -—^-^—d-,

d +.Д</ = V^2 + 4Дг2;

Д(/2 + 2Дб? d + d? — d- + 4Az2;

(1-3)

Искривление и перекос траектории вершины резца порож-

даются соответствующими неточностями направляющих, по ко-

торым перемещается супорт. Для прецизионных токарных стан-

ков эти неточности не должны превышать 0,02 мм.

Относительный перекос о|си вращения и траектории вер-

шины резца может быть также вызван несовпадением осей

переднего и заднего центров.

Если подставить в полученные выше зависимости допускае-

мые значения неточностей направляющих в вертикальной пло-

скости или допускаемое отклонение (равное 0,01 мм) от парал-

лельности оси, проходящей через центры передней и задней

бабок, по отношению к направляющим станины в вертикальной

плоскости, то можно убедиться, что эти неточности весьма мало

влияют на точность обработки и в большинстве случаев ими

можно пренебречь.

Иначе обстоит дело с отклонениями в горизонтальной пло-

скости. Эти отклонения полностью передаются радиусу обраба-

тываемой детали. Перекос направляющих по отношению к цен-

тровой линии в горизонтальной плоскости или несовпадение в

этой плоскости осей переднего и заднего центров порождают

конусность обточенной поверхности.

Если направляющие непрямолинейны в горизонтальной

плоскости, то в результате обтачивания получится тело вра-

щения с криволинейной образующей.

20 Гл. I. Обработка на токарных станках

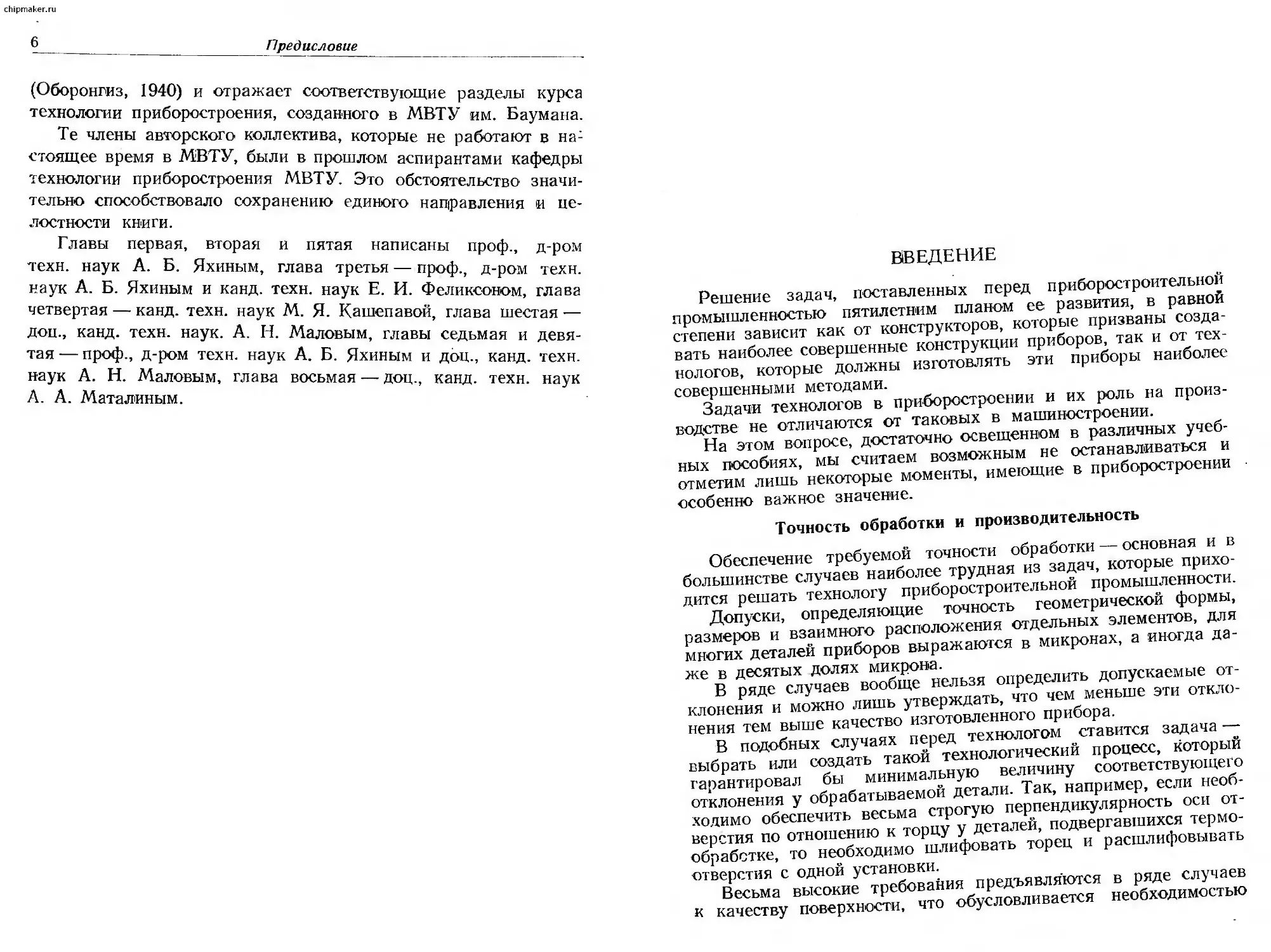

Влияние неточностей направляющих в горизонтальной пло-

скости можно компенсировать п,ри помощи следующего устрой-

ства. В передний конец поперечных салазок супорта ввинчи-

вается упор, который при помощи спиральной пружины или

Фиг. 7. Компенсация неточностей направляющих при

помощи копировальной линейки.

груза поджимается к копирной линейке. Тщательным регулиро-

ванием можно весьма точно обеспечить параллельность копир-

ной линейки по отношению к оси вращения.

Указанный принцип осуществлен в токарных станках для

точной обработки, применяемых на одном из оптико-механиче-

ских заводов. Положение копирной линейки у этих станков

регулируется винтом А и упором В (фиг. 7).

В. Упругие деформации под действием усилий резания

Общие положения

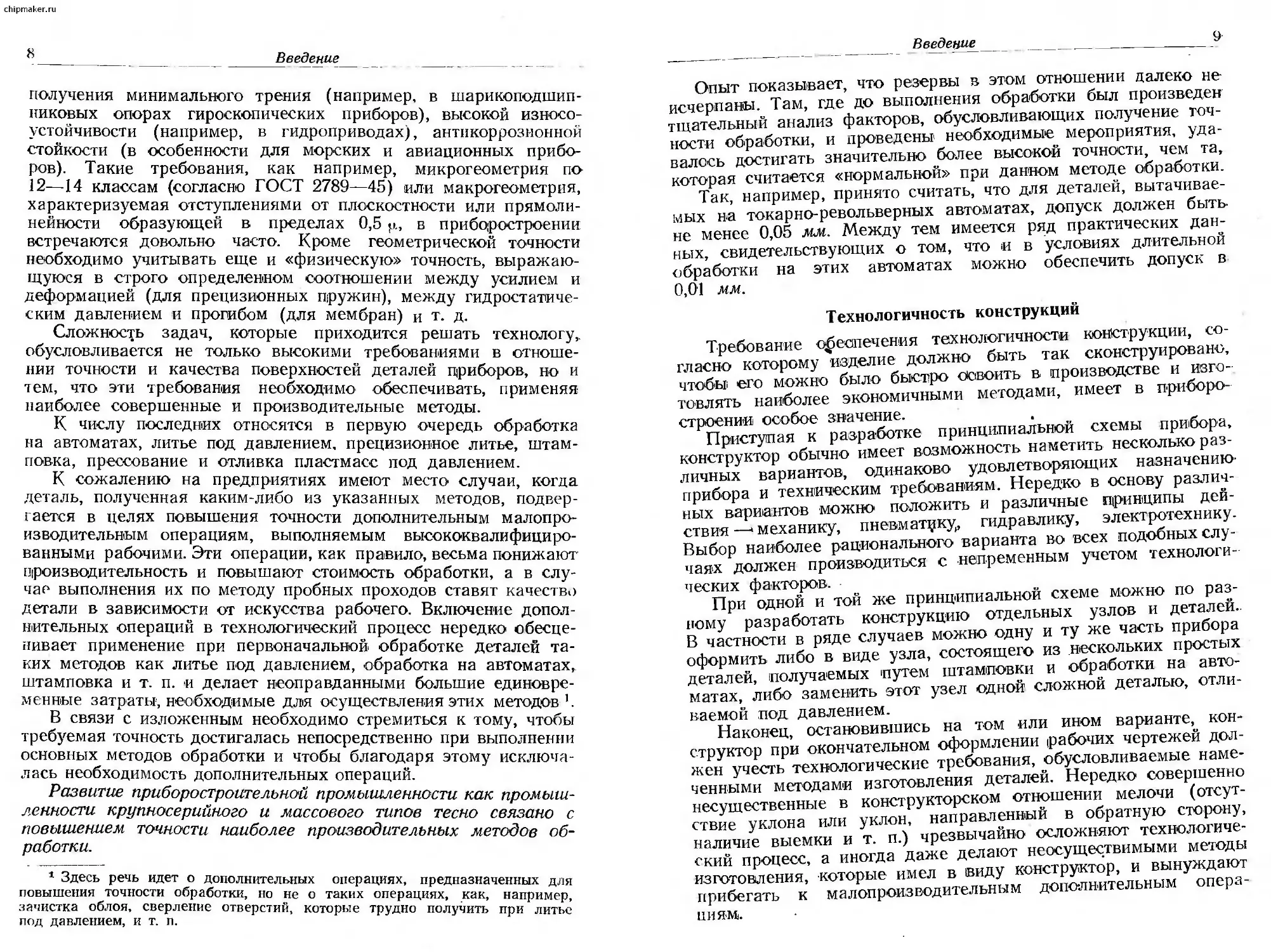

Вследствие деформаций центр вращения детали (в попереч-

ном сечении) смещается в радиальном направлении под дей-

ствием радиальной составляющей усилия

резания Я и в вертикальном направле-

нии под действием тангенциальной со-

ставляющей усилия резания Рг.

Перемещение центра вращения под

действием! радиальной составляющей уси-

лия резания вызывает погрешность по

радиусу изделия, равную величине этого

фиг- 8- перемещения.

О том, как отражается на точности

обработки перемещение центра под действием тангенциальной

составляющей усилия резания, можно судить на основании сле-

дующих рассуждений (фиг. 8).

2. Обтачивание цилиндрических поверхностей в центрах 21

Если центр О переместится в вертикальном направлении на

Az и займет положение О', то радиус обработанной поверхности

будет равен не ОС, а О'С, т. е. увеличится на

Ьг=О'С— ОС = ]/г2 4- № — г—

Вёличину (1+—7у разложим в ряд. Поскольку -—<1,ряд

этот быстро сходится и можно ограничиться двумя пёрвыми

членами, т. ё. принять

1

Подставляя это значение в уравнение (1—4), находим, что

приращение по радиусу под действием тангенциальной состав-

ляющей усилия резания равно

. Дг* Дз2 ,.

Дг = —= —. (1-5)

2г а

Формула (1—5) полностью совпадает с полученной иным

путем формулой (1—3) и подтверждает, что какими бы при-

чинами ни вызывалось смещение центра детали относительно

вершины резца (или наоборот) в вертикальной плоскости, это

смещение лишь весьма незначительно отражается на точности

обработки.

На величину Ру радиальной составляющей усилия резания

оказывает большое влияние геометрии резца. Из теории резания

известно, что радиальная составляющая уменьшается при умень-

шении угла резания и увеличении угла в плане.

Существенное влияние имеет также форма передней грани.

Опыты показали, что при заточке резца таким образом, чтобы

его передняя грань получила вогнутую форму, радиальная со-

ставляющая уменьшается в два раза и более.

Большое значение имеет степень затупления резца. По мере

затупления резца радиальная составляющая возрастает значи-

тельно быстрее, чем касательная.

В соответствии с изложенным при обтачивании малоустой-

чивых осей в целях уменьшения Ру, следует' применять резцы

с возможно меньшими из допустимых для данного материала

углами резания и с большими углами в плане (60—90°).

Гл. I. Обработка на токарных станках

Следует также учитывать скругление на конце резца. Наи-

меньшее давление оказывает остроконечный резец.

При определении Ру нужно учитывать, что вследствие де-

формаций действительная глубина резания в процессе обра-

ботки отличается от установленной глубины резания t, т. е. от

глубины резания в ненагруженном состоянии станка. Очевидно,

что

^Д = t—fa> (1 6)

где /д —деформация, соответствующая действительной глу-

бине резания.

Полагая деформацию пропорциональной радиальной состав-

ляющей усилия резания, а последнюю — глубине резания, мо-

жем написать

fa

где /0—деформация при глубине резания Z=1 мм.

Подставляя в уравнение (1—6), получим

^д = t —fotn

где f — деформация, соответствующая установленной глубине

резания.

В соответствии с этим действительное усилие резания

(1-8)

где Ру — усилие резания, соответствующее установленной глу-

бине резания.

На основании изложенного при определении погрешностей

можно исходить из установленной глубины резания t и соот-

ветствующего значения усилия резания Ру, но в окончательных

формулах следует вместо t

Фиг. 9. фику фиг. 9.

2. Обтачивание цилиндрических, поверхностей в центрах 23

Деформации обрабатываемой детали

Рассматривая деталь, установленную в центрах, в первом

приближении как балку, свободно лежащую на двух опорах,

можно определить радиальный прогиб, а следовательно, и при-

Фиг. 10. Деформация оси детали под дей-

ствием усилий резания.

ращение радиуса Д'г под действием усилия резания по обще-

известной формуле

Ь'г = P^(L~X^~ . (1—9)

3LEI '

Максимальный прогиб находится посредине и определяет-

ся по формуле

д'г

max 48£/

(1-Ю)

Влияние прогиба детали на ее форму показано на фиг. 10.

Для круглого сечения

~ 64 '

Обозначив — через k, получим

d

., А ,пс Рук?

Д = 0,425

max > Ed

(Р -в кг; d—в мм-, Е—в кг] мм2).

Для стали с модулем упругости £’=21000 кг/мм2

Д'гшах = 0,02Ру-^р. (1-11)

Допустим, что требуется обточить валик из стали 35 диа-

метром 30 мм и длиной 240 мм. Примем глубину резания

А=2,0 мм и подачу S=0,3 мм. Для данной марки стали 1

СРу=^90 кг!мм2.

1 Режимы резания при работе резцами из малолегированной быстро-

режущей стали, Обороигиз, 1941.

24 Гл. I. Обработка на токарных станках

Следовательно,

Ру = 90-2-0,3°>75 = 72 кг;

Л=^ = 8;

30

Д'гтах=0,02-72-^«25Ь

Дефо]Тмации передней и задней бабок станка

под действием усилий резания*

Из деформаций токарного станка под действием усилий ре-

зания при обтачивании в центрах наиболее существенное зна-

чение имеют деформации супорта передней и задней бабок.

Горизонтальное перемещение вершины резца вследствие де-

формаций супорта обусловливается влиянием как радиальной

Ру, так и тангенциальной Ре составляющих усилий резания;

усилие Ру стремится отодвинуть резец, а усилие Ре вызывает

опускание вершины резца и в то же время ее смещение вперед

к обрабатываемой детали.

Так как в обычных условиях влияние Ру больше, чем Р?, то

в результате вершина резца отходит от детали и диаметр по-

следней соответственно увеличивается. Однако при постоянном

значении усилия резания и постоянной жесткости это увеличе-

ние имеет также постоянное значение и, следовательно, не вы-

зывает искажений формы обрабатываемой детали.

Иначе обстоит дело с деформациями передней и задней ба-

бок. Указанные деформации, как это показано ниже1 2, имеют

следствием искажение формы обрабатываемой детали и при по-

стоянном усилии резания.

Фиг. 11.

Когда резец находится против заднего центра (фиг. 11),

усилие резания полностью передается на заднюю бабку и вы-

зывает смещение заднего центра:

где А — жесткость задней бабки. В этот момент центровая ли-

ния занимает положение /.

1 Общие сведения о деформациях станков (по материалам К. В. Воти-

нова и проф. А. П. Соколовского) излагаются в первом разделе курса.

2 Вотинов К- В., Жесткость станков, ЛОНИТОМАШ, 1940.

2. Обтачивание цилиндрических поверхностей в центрах 25

Когда резец находится против переднего центра, смещение

последнего

/2

где jz— жесткость передней бабки. В этот момент центровая

линия занимает положение И.

При перемещении резца от заднего центра к переднему

центровая линия непрерывно меняет свое положение. Допустим,

например, что резец находится на расстоянии х от заднего

Фиг. 12. Смещение центров под действием усилий

резания.

пентра (фиг. 12). В этот момент на заднюю бабку будет пере-

даваться усилие, равное

Р L — х

у L ’

а на переднюю

Смещения заднего и переднего центров будут соответ-

ственно равны:

= (1 — 12)

/1 Е

и

п-13)

/2 Д

Центровая линия займет положение, показанное линией ВС,

а радиус изделия получит приращение Д"г.

Из подобия треугольников АВС и EBG находим

GE L—x .

ЛС~ L ’

G Е = А С = (f, - Л) .

chipmaker.ru

26

Гл. I. Обработка на токарных станках^

Приращение по радиусу

Д"г=Л1О+ GE=f2+(f1-f2)L~^-=f1I^+f2^-.

Подставляя вместо и f2 их значения из уравнений (12)

ш (13), получим

д tf у । X Ру X

L L L L

(1-14)

Полученное уравнение

является уравнением про-

филя детали (фиг. 13).

Искажение формы дета-

ли 1 можно характеризовать

величиной S, которая пред-

ставляет собой разницу

между минимальным и ма-

ксимальным радиусом де-

тали.

Фиг. 13. Кривая искажения профиля

детали вследствие смещения центров.

Максимальное приращение равно Г2; чтобы найти мини-

мальное приращение, возьмем первую производною от Д"г

по х и приравняем ее нулю. Приращение по радиусу достигает

минимума при

х __ j?

11+12

Подставляя это значение в уравнение (1 — 14), находим

Д"г =——у—

min h+Л

Следовательно, искажение профиля детали

s—~t______—У——р IJ_______!_

12 11+12 \ 12 1'1+12

(1-15)

(1-16)

Величины р и /2, характеризующие жесткость передней и

задней бабок, а также жесткость супорта, приходится опреде-

лять экспериментальным путем 2.

1 Искажения формы детали, происходящие вследствие деформаций

центров, можно в известной степени компенсировать сдвигом задней бабки.

- О методике этих экспериментов см. книгу проф. А. П. Соколов-

ского «Жесткость в технологии машиностроения» (Машгиз, 1946) и ука-

занную выше работу К. В. Вотинова.

2. Обтачивание цилиндрических поверхностей в центрах

27

При совместном действии деформации изделия и смещений

центров приращение по радиусу

л ., 1 л» D Г х2 (L — Х)2 I ~ Х\* 1 ! Х2 1 1 /1 1-71

Д/- = Д'г + Д"г=Р —* •+ —г— — + 77— • (1 — 17)

у [ 3££/ \ L / /j £2 /2 J

Кривая профиля детали зависит от относительных жестко-

сти детали и центров станка (фиг. 14).

При жестких деталях кривая на границе проходит через

те же точки, что и кривая по уравнению (1—14) и имеет также

один минимум, но более поло-

гую форму.

При малоустойчивых дета-

лях кривая на границах про-

ходит через те же точки, что и

кривая по уравнению (1—14),

но имеет форму, показанную

на фиг. 14, т. е. максимум в

точке, близкой к — .

Кривая профиля при

малоустойчивых деталях

Кривая профиля при

у жестких деталях

Фиг. 14.

Кривая профиля

Ч по уравнению (М)

В заключение необходимо отметить следующее. Деформации

детали и бабок станка могут вызвать весьма существенные

искажения формы детали в продольном направлении.

Количественная оценка деформаций детали и их влияния на

точность обработки не вызывает затруднений. В тех случаях,

когда расчет показывает, что деформации детали имеют недо-

пустимое значение, необходимо установить люнет. Уменьшить

деформации можно также уменьшением Ру за счет снижения

режимов резания (глубины резания и подачи), однако, эконо-

мически это невыгодно.

Количественная оценка деформаций станка представляет

более сложную задачу, так как величины, характеризующие

жесткость переднего и заднего центров, могут быть установлены

лишь экспериментальным путем.

Нормы жесткости токарных станков были предложены

К. В. Вотиновым в качестве проекта стандарта. Эти нормы,

однако, должны быть тщательно проверены, особенно в приме-

нении к станкам точного приборостроения.

Для уменьшения искажений формы детали, вызываемых де-

формациями станка, следует добиваться возможно более тща-

тельной пригонки его стыков.

Г. Неточности заготовки

Отклонения заготовки от цилиндрической формы обусловли-

вают соответствующие изменения глубины, а следовательно, и

усилия резания. Изменения же усилия резания в свою очередь

chipmaker.ru

?8 Гд. I. Обработка на токарных станках

вызывают изменения деформаций в упругой системе станок —

инструмент — деталь. При этих условиях радиус обтачивания

является величиной переменной.

Вопрос о влиянии неточностей за-

готовки на форму обточенной детали

рассмотрим вначале без учета измене-

/ \\ ний глубины и усилия резания, проис-

{ ходящих вследствие деформаций,

т 7*^ ----1 При этих условиях в случае при-

\ Л /X 1 ращения радиуса заготовки R на Д7?

। ''/ (фиг. 15) глубина резания увеличится

х'-—}—на эту же величину, т. е.

Фиг. 15. Д/=ДЯ.

Приращение глубины резания вызывает приращение дефор-

мации, а следовательно, и увеличение радиуса обтачиваемой де-

тали г на

Дг = —~,

/с

где дРу—приращение радиальной составляющей усилия ре-

зания;

jc — жесткость системы.

Радиальная составляющая усилия резания

Хрт Урт

Py=CPyS 't У;

хр ур ~1

дРу=СРу5 1 Д/.

Так как уРу близко к единице, то

ХР,

дру == Cpss \t.

Следовательно,

Хрт

Lr=-^-—д/=рд^=рд/?. (1 — 18)

/с

Таким образом при обтачивании происходит как бы копи-

рование неточностей формы заготовки, причем приращения ра-

диусов векторов детали равны соответствующим приращениям

радиусов векторов заготовки, умноженным на коэффициент ?.

Установленная нами зависимость между неточностями заго-

товки и детали подтверждает сделанное выше заключение о

влиянии несовпадения центровой линии с осью заготовки ’.

1 Соответствующие математические зависимости см. в диссертации

С. А. Тиллеса «Точность токарной обработки» (МВТУ, 1946).

2. Обтачивание цилиндрических поверхностей в центрах 29

.Для того чтобы учесть изменения глубины резания, проис-

ходящие вследствие деформаций, нужно в уравнении (18) At

заменить на

Д£д = —-— At.

•4

В соответствии с этим

Дг=—At;

<с другой стороны,

f 4 CPi-SPy.t Cp7.SP*

t k-1 ic -t k

Следовательно,

Ar=—-— A/?.

1+P

(1-19)

г, В - „

Величину —, представляющую собой отношение неточности

обточенной поверхности к соответствующей неточности заготов-

ки, условимся называть коэффициентом уточнения и

обозначать буквой к.

Одной из неточностей заготовок является эллиптичность.

В процессе обтачивания эллиптической заготовки наибольшая

глубина резания имеет место при горизонтальном расположе-

нии большой оси эллипса, а наименьшая — при вертикальном.

В результате обтачивания эллиптической заготовки деталь

будет иметь овальную форму. Если полуоси у заготовки были

равны а и Ь, то разность между полуосями детали будет равна:

-^(a-b) = k(a-b).

(1-20)

Как видно из формул (1—18) и (1—19), коэффициент уточ-

нения при заданных материале и жесткости системы зависит от

подачи.

При заданной неточности заготовки приведенные соотноше-

ния позволяют определить неточности детали в зависимости от

подачи или, наоборот, установить подачу в зависимости от до-

пустимой неточности детали.

Предположим, что требуется проточить валик диаметром

30 мм и длиной 150 мм из проката обычной точности. Мате-

риал— сталь 35; глубина резания t=2 мм; подача S=

=0,5 мм]об. Нужно определить овальность, которая получится

chipmaker, ru

22 Гл. I. Обработка на токарных станках

0,036,

0,035.

в результате обтачивания в сечении детали, находящемся не-

посредственно у заднего центра.

Для данной марки стали Сру=90 кг/мм2.

Так как деформации детали в рассматриваемом сечении

отсутствуют, за жесткость системы можно принять жесткость

задней бабки. Черновое обтачивание производится обычно на

изношенных станках, жесткость которых по данным К. В. Воти-

нова может быть в несколько раз меньше жесткости новых

станков.

Допустим, что жесткость задней бабки данного станка со-

ставляет 1500 кг/мм\ при этих условиях

а 90 0,50,75 -----

Р ~ 1500

а коэффициент уточнёния

, 0,036

«=---------

1 + 0,036

Согласно ГОСТ 2590-44 отклонения по овальности допу-

скаются в пределах половины диаметрального допуска, равного

в данном случае ±0,75 мм.

Следовательно, в результате обтачивания овальность детали

у заднего центра будет характеризоваться величиной

а — b = 0,75 «0,035 — 0,026 мм.

Если взять подачу не 0,5 мм, а 0,3 мм, то коэффициент

уточнения уменьшится с 0,035 до 0,024. При этих условиях

интересующая нас величина овальности после обтачивания со-

ставит 0,75-0,024, т. е. 0,018 мм.

Если обтачивание производится р несколько проходов, то

общий коэффициент уточнения

к=кг . к2...,

где кг, к2... — коэффициенты уточнения для каждого прохода.

Следовательно, путем увеличения числа проходов можно как

угодно снизить влияние неточностей заготовки на точность об-

работанной детали. Но этот способ неэкономичен.

Получения точной формы деталей в поперечном сечении

следует добиваться путем повышения жесткости системы ста-

нок— инструмент — деталь и применения заготовок повышен-

ной точности.

При обработке деталей из некруглых заготовок, например,

из шестигранного материала, на форме обработанной детали

могут отразиться деформации скручивания.

Изменение твердости материала в различных точках заго-

товки можно рассматривать как изменение толщины слоя сни-

2. Обтачивание цилиндрических поверхностей в центрах 31

маемого металла. Если коэффициент С°ру соответствует нор-

мальной твердости материала, а СРу—твердости в данной точ-

ке, то влияние отклонения твердости последней от нормальной

твердости можно рассматривать как влияние дополнительного-

слоя металла, толщина которого равняется

СРУ

где z — припуск на обработку.

Д. Неточности установки резца

При обтачивании цилиндрических поверхностей неточности

установки резца отражаются лишь на точности размеров де-

тали, но не вызывают искажений геометрической формы. Число-

вые значения неточности установки резца могут быть опреде-

лены экспериментально многократной установкой супорта на

заданную глубину резания по лимбу и одновременным фикси-

рованием действительного перемещения супорта при помощи-

измерительного инструмента (в частности миниметра).

Результаты подобных опытов показали, что величина рас-

сматриваемой неточности колеблется в довольно значительных

пределах ’. Для станков с ценой деления на лимбе 0,02 мм,

находящихся в удовлетворительном состоянии, среднее квадра-

тическое отклонение, характеризующее неточность установки

резца, составляет примерно 1,5 р., а для точных станков с ценой

деления на лимбе 0,01 мм — меньше 1 р.

Таким образом, если принять предельное отклонение равным-

утроенному среднему квадратическому, то неточность установки

резца может вызвать отклонение по радиусу детали соответ-

ственно в пределах ±0,045 мм и ±0,003 мм.

Е. Прогиб и износ резца

Величина прогиба резца может быть определена по фор-

муле

где /Р— расстояние от топки закрепления! резца др его вершины.

Для проходных резцов величина Yp не .превышает 0,2 мм.

Так как прогиб резца происходит в вертикальной плоскости,

он весьма незначительно отражается на диаметре детали. На

1 Скраган В. А. Тонкая обточка в серийном машиностроении, Маш-

гиз, 1947.

chipmaker.ru

32

Гл. I. Обработка на токарных станках

геометрическую форму детали влияют лишь колебания прогиба

'вследствие неравномерности припуска и неоднородности мате-

риала. Практически влиянием прогиба резца на точность обра-

ботки можно пренебречь.

В тех случаях, когда размер обрабатываемой детали полу-

чается путем установки на стружку, на точности обработки от-

ражается лишь износ резца по задней грани, происходящий

в процессе обработки одной детали.

Рассмотрим, как влияет износ резца на форму детали.

Если допустить, что износ резца пропорционален машинному

времени, то приращение по радиусу детали в конце ее обра-

ботки равно:

^=-^Тм, (1-22)

где hr— радиальный износ резца;

Т — стойкость резца в мин.;

Тм— машинное время в мин.

Подставляя

У ___ I __ Ir.d

м ~ nS~ lOOOi-S ’

получим

hr Ir.d

hr =—r—---------------------------------.

Т lOOOi-S

Принимая йг=50р. и Т = 60',

. 50 litd , г. о Id

№=------------= 2,62 • 10~3 — .

60 lOOOt'S vS

При обтачивании на настроенных станках износ резца вы-

зывает дополнительно рассеивание размеров.

3. ОБТАЧИВАНИЕ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ

В ПАТРОНЕ

Метод обтачивания цилиндрических поверхностей в патроне

•общеизвестен, поэтому и в данном случае основное внимание

уделим вопросам точности обработки.

А. Неточности траектории вершины резца

Погрешности обработки при обтачивании в патроне, вызы-

ваемые непрямолинейностью траектории, вершины резца и ее

перекосом по отношению к оси вращения, по характеру не от-

личаются от аналогичных погрешностей при обтачивании в цен-

трах. Разница заключается в том, что при обтачивании в па-

3. Обтачизание цилиндрических поверхностей в патроне

33

троне осью вращения является ось вращения шпинделя и ко-

нусность детали вызывается перекосом направляющих по отно-

шению к оси шпинделя в горизонтальной плоскости.

Согласно ГОСТ 1969—43 для токарных станков повышенной

точности допускается отклонение от параллельности оси шпин-

деля по отношению к направлению, движения каретки в преде-

лах 0,007 мм на длине 200 мм.

В приборостроении длина детали, закрепляемой в патроне,

обычно не превышает 100 мм. При этих условиях максимальная

разность в Диаметрах обточенных поверхностей, вызываемая

указанной неточностью станка, составляет 0,007 мм.

Б. Биение обрабатываемой детали

Биение обрабатываемой детали непосредственно, не вызы-

вает искажений ее формы в результате обработки. Косвенное

влияние биения на точность детали сказывается в изменении

усилия резания и, следовательно, в соответствующих деформа-

циях.

Особое значение биение детали приобретает в тех случаях,

когда требуется выдержать соосность между обрабатываемой

поверхностью и поверхностью, полученной ранее и используемой

в качестве установочной базы.

Биение обрабатываемой детали вызывается биением шейки

шпинделя |(или оси конического отверстия), неточностями по-

садки патрона относительно шпинделя и недостатками самого

патрона.

Согласно нормам точности станков радиальное биение цен-

трирующей шейки шпинделя передней бабки, а также биение

оси конического отверстия шпинделя допускается в пределах

0,01 мм.

В отношении точности обработки, достигаемой при примене-

нии различных типов патронов, можно сделать следующие основ-

ные указания.

Обычный трехкулачковый патрон не обеспечивает точного

центрирования детали прежде всего по принципу своего дей-

ствия *. Хотя эта погрешность и весьма незначительна, но в

особо ответственных случаях с нею приходится считаться.

Более существенное значение имеет то обстоятельство, что

радиусы кривизны на различных участках спирали различны.

Поэтому начальное касание между зубьями кулачков и улиткой

происходит по линии, а не по площадкам, что обусловливает

высокие удельные давления. Так как обычно улитка подвергает-

ся улучшению, обеспечивающему невысокую твердость поверх-

ности, то патрон быстро теряет начальную точность и требует

1 Мюллер О. М., Приспособления для холодной обработки деталей.

chipmaker.ru

34 Гл. I. Обработка на токарных станках

частой проверки и подшлифовки кулачков. Кроме того, при нор-

мальном выполнении патрона механизм его недостаточно за-

щищен от засорения.

Согласно ГОСТ В-1654-42 биение оправки, зажатой в трех-

кулачковом патроне, допускается в пределах 0,14-0,15 мм, т. е.

в 10—15 раз больше биения центрирующей шейки шпинделя.

Таким образом можно утверждать, что эти патроны не следует

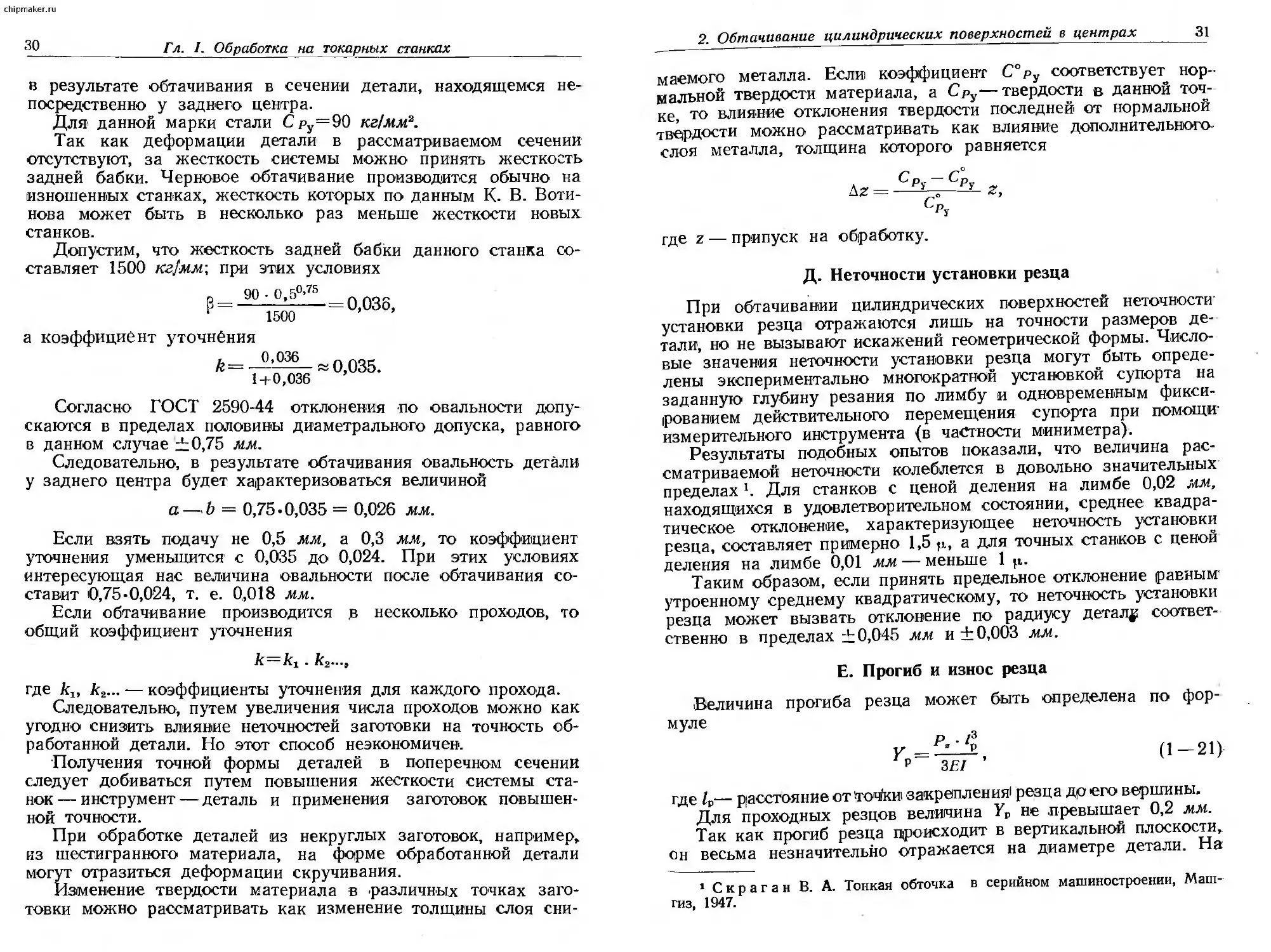

Фиг. 16.

Фиг. 17.

Фиг. 18.

Цанговые патроны.

применять, когда требуется точно выдержать (в пределах сотых

миллиметра) соосность между обрабатываемыми поверхностями

и поверхностью, ранее обработанной и используемой в качестве

установочной базы.

Значительно более благоприятные результаты в отношении

точности центрирования достигаются при применении цанговых

патронов. Следует, однако, отметить, что цанговые патроны,

аналогичные показанному на фиг. 16, не обеспечивают необхо-

димой точности, так как гайка не центрируется, а шлицованная

часть патрона не может обеспечить надежного центрирования.

Конструкция, изображенная на фиг. 17, лучше, так как здесь

гайка имеет направление по цилиндрической поверхности.

При применении цанговых патронов по схеме, приведенной

на фиг. 18, точность центрирования зависит: 1) от точности при-

гонки гайки А к цилиндрической направляющей шпинделя (по

диаметру D); 2) от точности пригонки наружной цилиндри-

3. Обтачивание цилиндрических поверхностей в патроне 35

ческой поверхности цанги (диаметром d) к отверстию в шпин-

деле; 3) от степени соосности цилиндрической поверхности гай-

ки А (диаметра D) и ее конической поверхности; 4) от степени

соосности конусной поверхности цанги, ее отверстия и цилиндри-

ческой поверхности (диаметра d).

При точном выполнении цанговых патронов биение зажатой

детали составляет 0,02 мм.

Как показал опыт одного из оптико-механических заводов,

наиболее благоприятные результаты в отношении отсутствия

биения детали достигаются при замене обычных стальных цанг

цангами из серого чугуна, растачиваемыми на месте.

В. Деформации под действием усилий резания

Рассматривая выступающий из патрона конец детали как

балку, заделанную у одного конца, можно считать, что макси-

мальный прогиб под действием радиальной составляющей уси-

лия резания, а следовательно, и соответ-

ствующее приращение по радиусу дета-

ли равно:

д'г = _У—

ЗЕ/

т. е. в 16 раз больше, чем при обтачива-

нии_в Центрах. ’ Фиг. 19. Искажение фор-

Непосредственно у патрона Д'г=0. мы д ,тали> зажатой

Следовательно, деформации вызовут ис- в патроне, под действи-

кажение формы детали, показанные (ут- ем усилий резания,

рированно) на фиг. 19.

Допустим, что требуется обточить деталь из стали 20 диа-

метром 25 мм и длиной 120 мм при глубине резания £=3,0 мм

и подаче 5=0,4 мм/об.

Принимая Ср у =72 кг!'мм2, находим, что, если не учитывать

изменения глубины резания вследствие деформаций, то Ру=

=72,3-0,4 °-75=86,4 кг.

Соответствующий прогиб

86-4'123- =0,13

3-2- 106-1,92

ММ.

Действительный прогиб., как указано на стр. 29, будет мень-

ше. При

_-С=®^ = 0,43,

t 3,0

а =-------= 0,7 мм.

1+0,43 ’

36 Гл. I. Обработка на токарных станках

Следовательно, действительный прогиб

/д =0,7-0,13 = 0,091 мм.

Получающаяся в результате этого прогиба разность диамет-

ров у переднего и заднего концов детали составляет

ДЙ=2«0,091 =0,182 мм.

Кроме прогиба детали, усилия резания вызывают также по-

ворот шпинделя. Обозначим /0 расстояние между опорами

шпинделя; I — длина обрабатываемой детали.

Угол в, на которой повернется шпиндель, можно опреде-

лить из следующих соображений1. Если у правого конца шпин-

деля приложить усилие Ру, то под действием момента Ру 10

шпиндель повернется на угол б0 (фиг. 20), который определит-

ся из уравнения

где /ш — жесткость переднего конца шпинделя.

Под действием момента Ру(10-\-х) шпиндель повернется

(фиг. 21) на угол

И__О 4)+.Х _Ру Iq+X

° —°о—; — -----

‘0 /ш ‘о

Приращение по радиусу

Д"г = 6 (/0 + х) = %- /АН-V.

Очевидно, '/ш °

(1 —24)

1 Тил лес С. А., Точность

(МВТУ, 1946).

токарной обработки. Диссертация

3. Обтачивание цилиндрических поверхностей в патроне 37

Искажение формы детали

Д"гтах-Д"гт|п==^ [(1 +а)1 2-1] = (2-фа). (1-27)

Jiu /ш

Полученные зависимости справедливы при условии, что де-

таль абсолютно жестко закреплена в патроне. В действительно-

сти же вследствие упругости закрепления деталь несколько пе-

реместится и повернется.

Г. Точность продольных размеров

Кроме погрешностей, зависящих от точности доведения су-

порта до упора, а при автоматических остановах — от конструк-

ции последних ', необходимо учесть, что при зажатии детали в

кулачковом патроне происходит ее осевое смещение — выжима-

ние. Согласно исследованиям А. А. Маталина2 соответствую-

щая погрешность составляет при применении прецизионных трех-

кулачковых патронов ГОМЗ 0,04-=-0,07 мм и нормальных трех-

кулачковых патронов 0,05-4-0,1 мм.

При применении цанговых патронов в момент затяжки цан-

ги имеют место продольные перемещения как цанги, так и дета-

ли (вследствие трения). Величина этих перемещений зависит от

диаметра детали. Поэтому при закреплении детали согласно

схеме, показанной на фиг. 22 (где цанга перемещается по

стрелке X), точность продольного размера зависит от допуска по

наружному диаметру.

При применении цангового патрона, показанного на фиг. 23,

происходит выталкивание цанги с деталью. Если требуется вы-

держать продольные размеры, то эти патроны следует применять

лишь при изготовлении деталей из прутка, когда выдвижение

последнего ограничивается упором.

Если требуется обеспечить точные продольные размеры, нуж-

но применить либо патрон, устроенный по схеме фиг. 24 (где

цанга в продольном направлении не двигается, а по стрелке S

перемещается труба /), либо патрон с неподвижными упорами,

не связанными с цангой (фиг. 25), либо упор, пропускаемый

сквозь шпиндель станка.

Кроме рассмотренных причин, влияющих на точность про-

дольных размеров детали, необходимо учесть, что при зажатии

в цанговых патронах происходят осевые смещения детали, вы-

зываемые случайными причинами — выжимание детали из цан-

ги в момент ее зажатия, отход детали от торца гильзы вслед-

1 В современных конструкциях падающих червяков можно достигнуть

точности остановки 0,01—0,02 мм.

! М ат а л ин А. А,, Конструкторские и технологические базы!,' !Маш-

гиз, 1947.

chipmaker.ru

Гл. I. Обработка_на токарных станках

38

ствие некоторого перекоса детали при незажатой цанге, недове-

дение рабочим торца детали до упорного торца цанги и т. п.

Влияние указанных причин на точность обработки было

исследовано А. А. Маталиным экспериментальным путем. Для

этого деталь много раз вставляли в цангу (фиг. 26) и каждый

Фиг. 25.

Фиг. 22—26. Схемы цанговых патронов

раз после ее зажатия снимались показания индикатора. На

основании этих исследований А. А. Маталин полагает, что ве-

личина возможной неточности обработки при диаметрах деталей

до 5 мм составляет 0,024-0,04 мм, при диаметрах более 5 и до

15 мм — 0,0354-0,07 мм и более 15 до 30 мм — 0,045-4-0,09 мм.

Осевые смещения детали в момент зажатия, а следователь-

но, и соответствующие неточности в продольных размерах мож-

но значительно уменьшить, если создать специальные пружин-

ные устройства, обеспечивающие равномерный прижим детали

к упору.

4. Обтачивание на оправках

39

4. ОБТАЧИВАНИЕ НА ОПРАВКАХ

Детали с отверстием, по отношению к которому нужно вы-

держать положение обтачиваемой поверхности, устанавливают-

ся на оправках. Для обработки коротких деталей применяются

оправки, которые имеют либо конический хвост, вставляемый в

отверстие шпинделя, либо нарезанную часть, навинчивающуюся

на резьбу шпинделя. Длинные детали закрепляются на оправ-

ках, устанавливаемых в центрах станка. Такие же оправки при-

меняются для одновременной установки нескольких деталей.

Детали с необработанными отверстиями больших диаметров

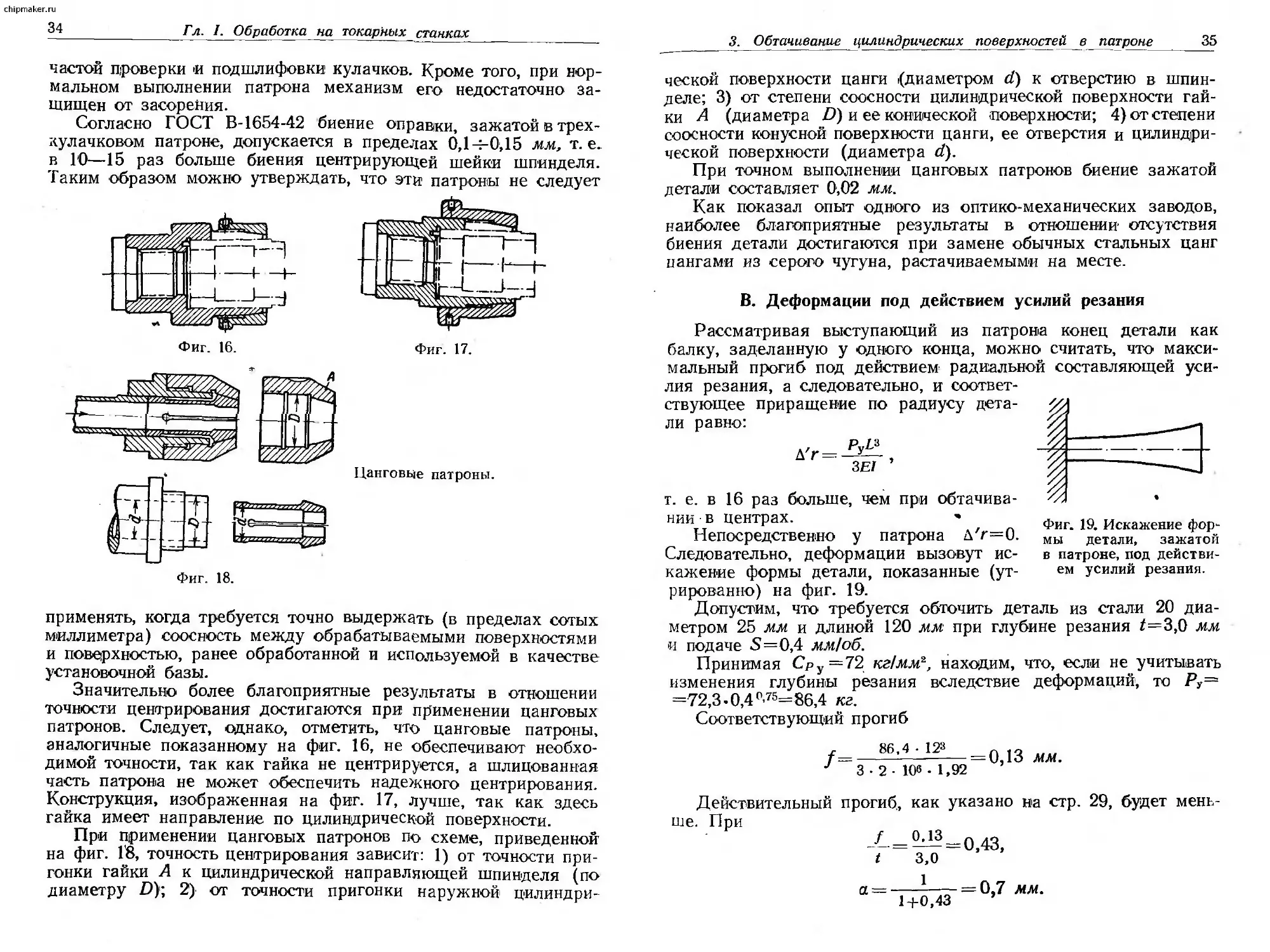

устанавливаются на раздвижных оправках (фиг. 27). При при-

Фиг. 27. Раздвижная оправка. Фиг. 28.

менении этих оправок точность центрирования зависит от точ-

ности формы отверстия детали и точности изготовления оправки.

Рассмотрим, как влияет на точность центрирования местная

неточность формы отверстия детали в случае применения раз-

движной оправки с сухарями, расположенными под углом 120°.

На фиг. 28 сплошными линиями схематически показано по-

ложение сухарей для того случая, когда отверстие детали пред-

ставляет собой идеальную окружность с радиусом г.

При наличии местной неровности высотой дг, попадающей

под один из сухарей, центр оправки в поперечном сечении сме-

стится по отношению к центру отверстия О и займет положе-

ние О'.

Величину эксцентриситета можно определить из следующих

расчетов:

г' = е-|-г—Дг; (1—28)

е2 —2е/cos 120° + г'2 = г2 (из треугольника С'ОО')>

а так как

cos 120°= — sin 30°= ——,

2

chipmaker.ru

Гл. /. Обработка на токарных станках

40

ТО

е2 + г'2 + ег' = г*. (1 — 29)

Решая уравнения (1—28) и (1—29) совместно, находим

е2 + е2 -}- г2 Дг2 + 2ег—2еДг — 2гдг ч е2 + ег—е Ьг= г2;

Зе2+ (Зг—ЗДг) е — 2гДг + Дг2 = 0.

Отсюда

- 3 (г - Дг) ± V 9 (л — Дг)2 - 12 (Дл2 - 2лДл)

~ 6 ““

=y(|Z г2 + -|'гдг~-удг2~г+дг)‘ (1-30)

Раскладывая выражение под корнем в ряд и ограничиваясь

лишь первым членом разложения, находим

, . 2 . 1 д , , 1 Дг Дг2

Г2 ------ГДГ------ ДГ2 =5 г 1 Ч---------------

3 3 ( 3 г 6 г2

, 1 . 1 Д'*

<=гЧ-----Дг---------.

3 6 г

Подставив это выражение в уравнение (1—30), получим

2 , 1 Дг2

е = — Дг----------

3 12 г

(1-31)

Второй член правой части уравнения (1—31) весьма незна-

чителен. Поэтому при практических расчетах можно полагать,

что в случае применения

раздвижных оправок ме-

стная неточность формы

отверстия детали порож-

дает эксцентриситет, рав-

ный 2/3 от величины этой

неточности.

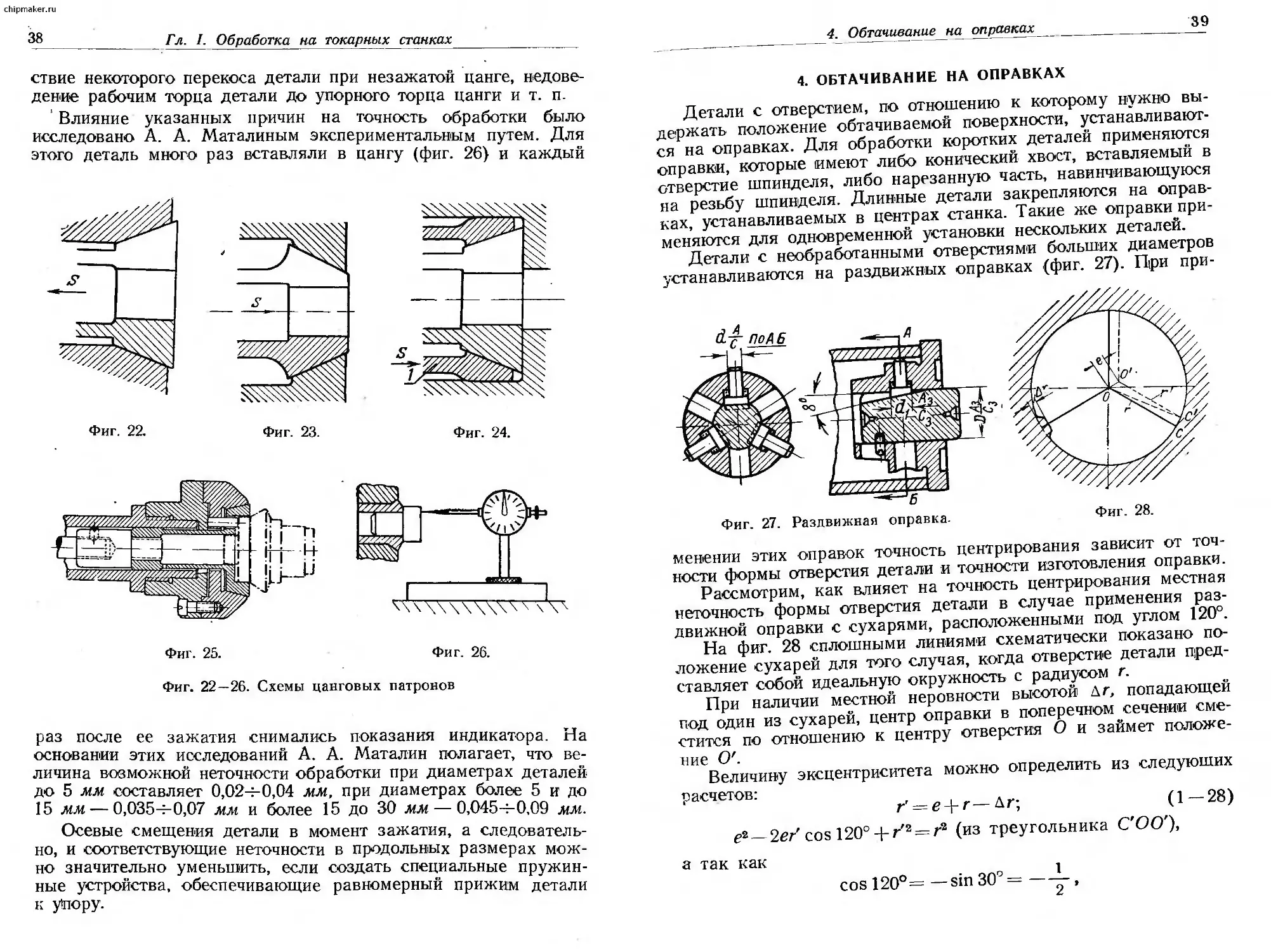

Если отверстие вы-

полнено с допуском до

0,5 мм, следует пользо-

ваться оправками цанго-

вого типа. Цанга разжи-

мается при помощи кону-

са, который либо ввинчи-

вается в тело оправки

(фиг. 29), либо затяги-

Фиг. 29.

Деталь

Фиг. 30.

вается посредством тяги, проходящей сквозь шпиндель станка

(фиг. 30). При небольших усилиях резания можно применять

оправки, у которых конус затягивается пружиной.

4. Обтачивание на оправках

41

Если деталь имеет торец, перпендикулярный оси отверстия,

можно применять оправку с заплечиком (фиг. 31). В этом слу-

чае максимальную величину эксцентриситета еШах между об-

точенной поверхностью и отверстием (в поперечном сечении)

можно определить по следующей формуле:

е , (1 -32)

in** А 2 ' '

ГД в 2\nin минимальный зазор, необходимый для того, чтобы

надеть деталь на оправку;

Sa —допуск по диаметру оправки;

—допуск по диаметру отверстия.

Фиг. 31. Оправка

с заплечиком.

Фиг. 32. Оправка

с заплечиком.

Если оправка изготовляется по 1-му классу точности, то при

минимальном зазоре между оправкой и деталью, соответствую-

щем посадке движения, максимальный эксцентриситет в зави-

симости от диаметра отверстия детали и класса точности мож-

но определить из табл. 1.

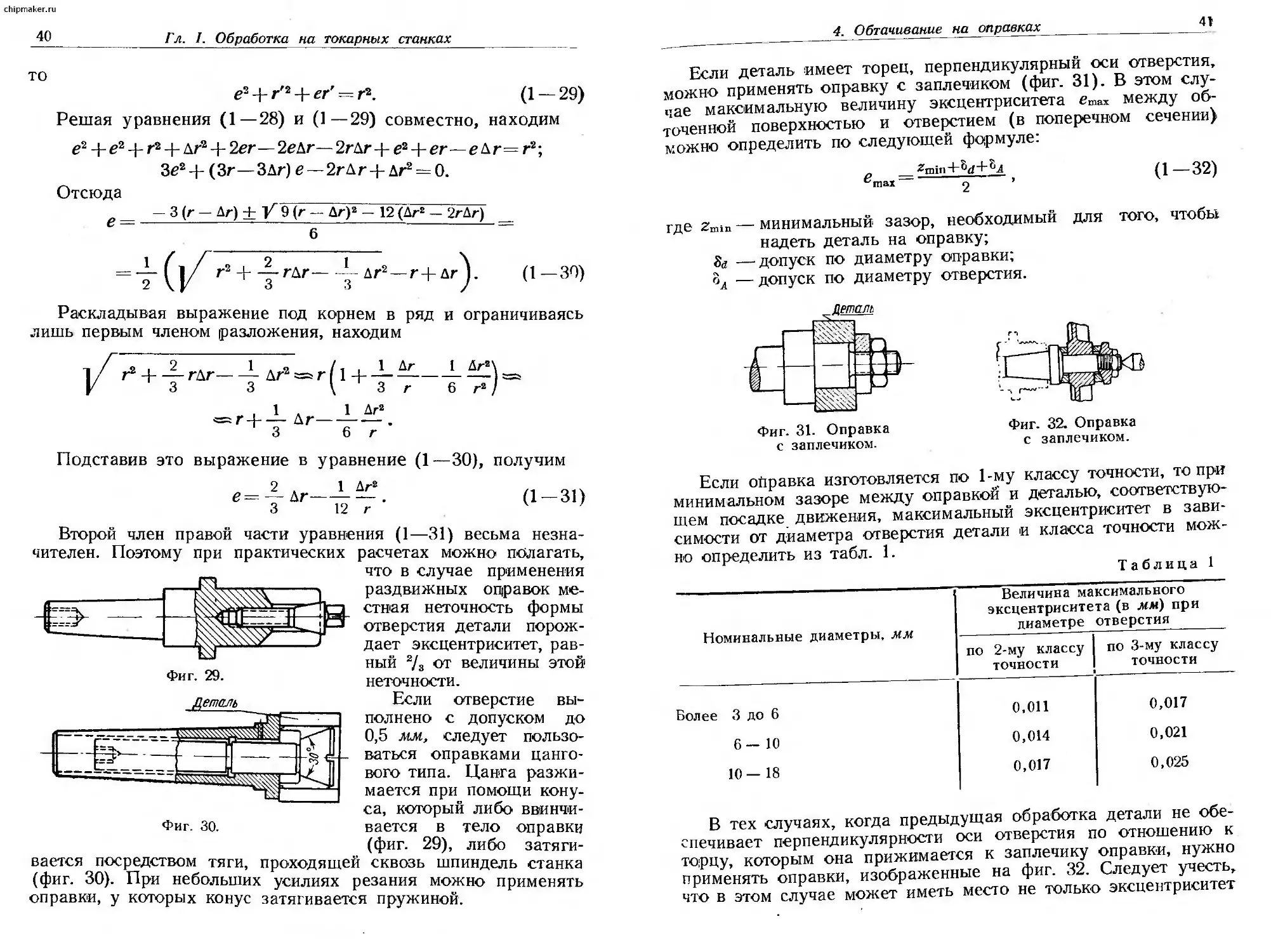

Таблица 1

Номинальные диаметры, мм Величина максимального эксцентриситета (в мм) при диаметре отверстия

по 2-му классу точности по 3-му классу точности

Более 3 до 6 0,011 0,017

6-10 0,014 0,021

10—18 0,017 0,025

В тех случаях, когда предыдущая обработка детали не обе-

спечивает перпендикулярности оси отверстия по отношению к

торцу, которым она прижимается к заплечику оправки, нужно

применять оправки, изображенные на фиг. 32. Следует учесть,

что в этом случае может иметь место не только эксцентриситет

Гл. I. Обработка на токарных станках

Обрабатываемая

Фиг. 33. Оправка с нераз-

резанной втулкой.

обрабатываемой поверхности по отношению к оси отверстия, но

« ее перекос поверхности, характеризуемый углом а, причем

„ гтах 2gmax

g I I ’

Че / — длина детали, а етах можно взять из табл. 1.

Очевидно, что при прочих равных условиях чем меньше дли-

на детали, тем больше перекос.

В тех случаях, когда деталь имеет отверстие, обработанное

по 1-му классу точности, и требуется весьма точно обеспечить

соосность между отверстием детали и обрабатываемой поверх-

ностью, применяются цельные цилинд-

рические или слегка конусные оправ-

ки, на которых деталь удерживается

лишь усилием трения. Деталь насажи-

вается на оправку и снимается с нее

при помощи пресса, на что затрачи-

чивается много времени. Поэтому

оправки указанного типа наиболее

пригодны для индивидуального произ-

водства. Однако в тех случаях, когда

требуется обеспечить наивысшую сте-

пень соосности отверстия и обрабаты-

ваемой поверхности, приходится применять подобные оправки

и в производствах серийного типа.

Существенным недостаткам рассматриваемых опр'авок яв-

ляется также то, что при их применении положение детали в

продольном направлении делается неопределенным, что лишает

возможности использовать метод автоматического получения

продольных размеров.

Указанный недостаток, а также потери времени на насажи-

вание и снятие оправки под прессом исключаются при приме-

нении оправок с неразрезанной втулкой (фиг. 33). Здесь деталь

зажимается за счет упругих деформаций втулки. Разжатие по-

следней может производиться также гидравлически.

Для того чтобы выяснить, в каких случаях указанные оправ-

ки могут заменить цельные цилиндрические оправки, нужно про-

вести сопоставление обоих типов оправок в отношении точности

центрирования. Можно предполагать, что оправки с неразрезан-

ной втулкой займут промежуточное положение между цельны-

ми цилиндрическими и цанговыми оправками.

5. ОБТАЧИВАНИЕ ТОНКИХ ДИСКОВ

При обтачивании тонких дисков в ряде случаев вызывает

затруднения установка дисков на станке. Для предотвращения

деформаций детали под действием зажимного усилия приходит-

____5. Обтачивание тонких дисков

43

ся прибегать к особым способам установки, которые отличаются

от рассмотренных выше.

На фиг. 34 изображено зажимное приспособление для обта-

чивания внешней поверхности отлитых под давлением дисков

наружным диаметром 62 мм и толщиной 1,5 мм с отверстием

диаметром 16 мм. Приспособление состоит из фланца 1, кони-

ческий хвост 2 которого вставляется в отверстие шпинделя зад-

ней бабки токарного станка. Кольцо 3 тарельчатой формы при-

винчивается к фланцу 1 при помощи четырех зажимных винтов

4. В осевое отверстие кольца 3 вставляется втулка 5, имеющая

заплечик 6. Втулка устанавливается при помощи гайки 7 и

Фиг. 34. Зажатие тонкостенного диска.

шайб. На передний конец втулки 5, представляющей собой цап-

фу 8, насаживается обрабатываемая деталь 9. Для облегчения

насаживания детали на цапфу 8 на ней имеется скос. Цапфа 8

вставляется в отверстие оправки 10, конический хвостовик кото-

рой вставляется в коническое отверстие шпинделя 11 передней

бабки станка.

Шпиндель приводит во вращение обрабатываемую деталь 9,

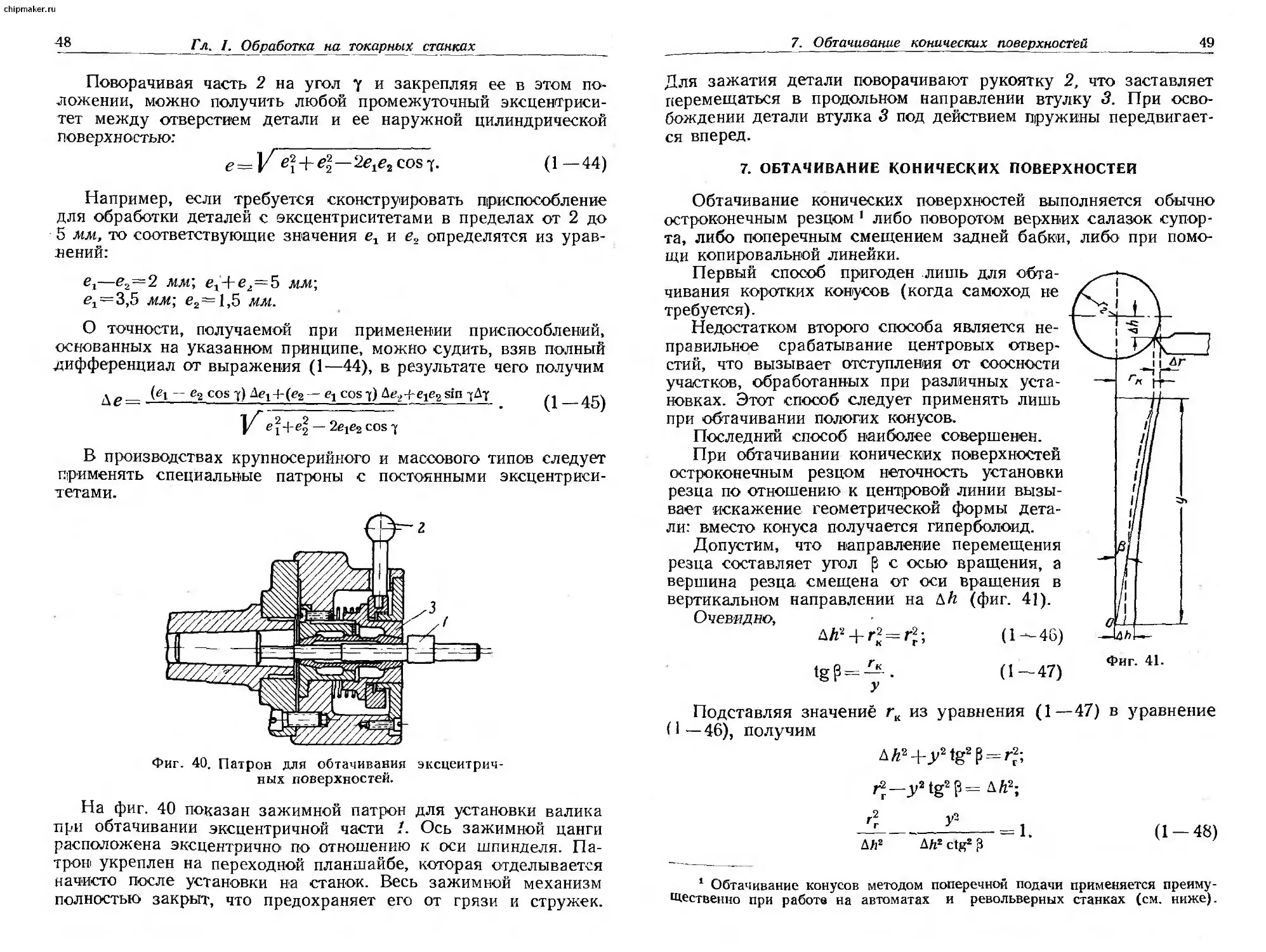

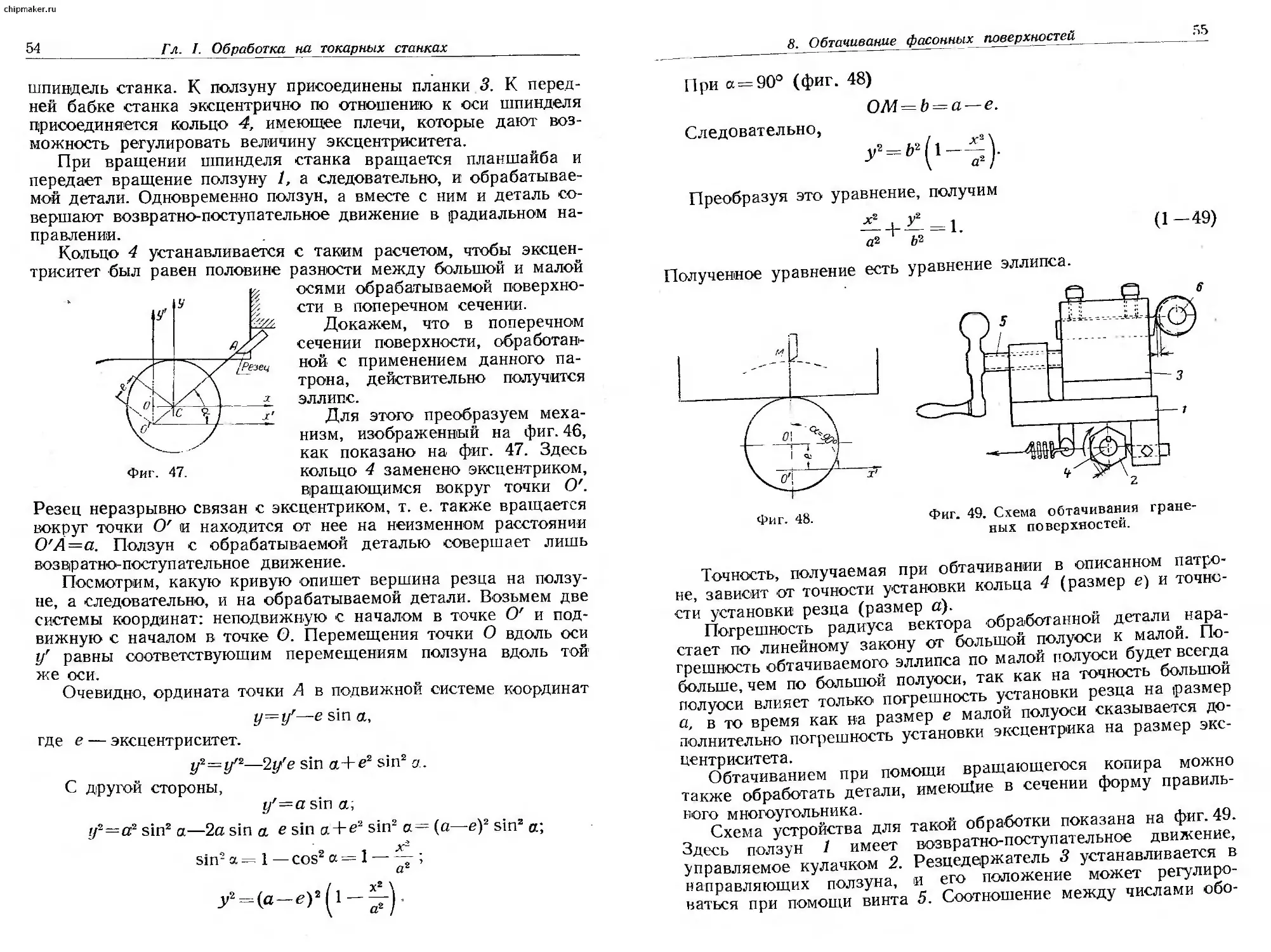

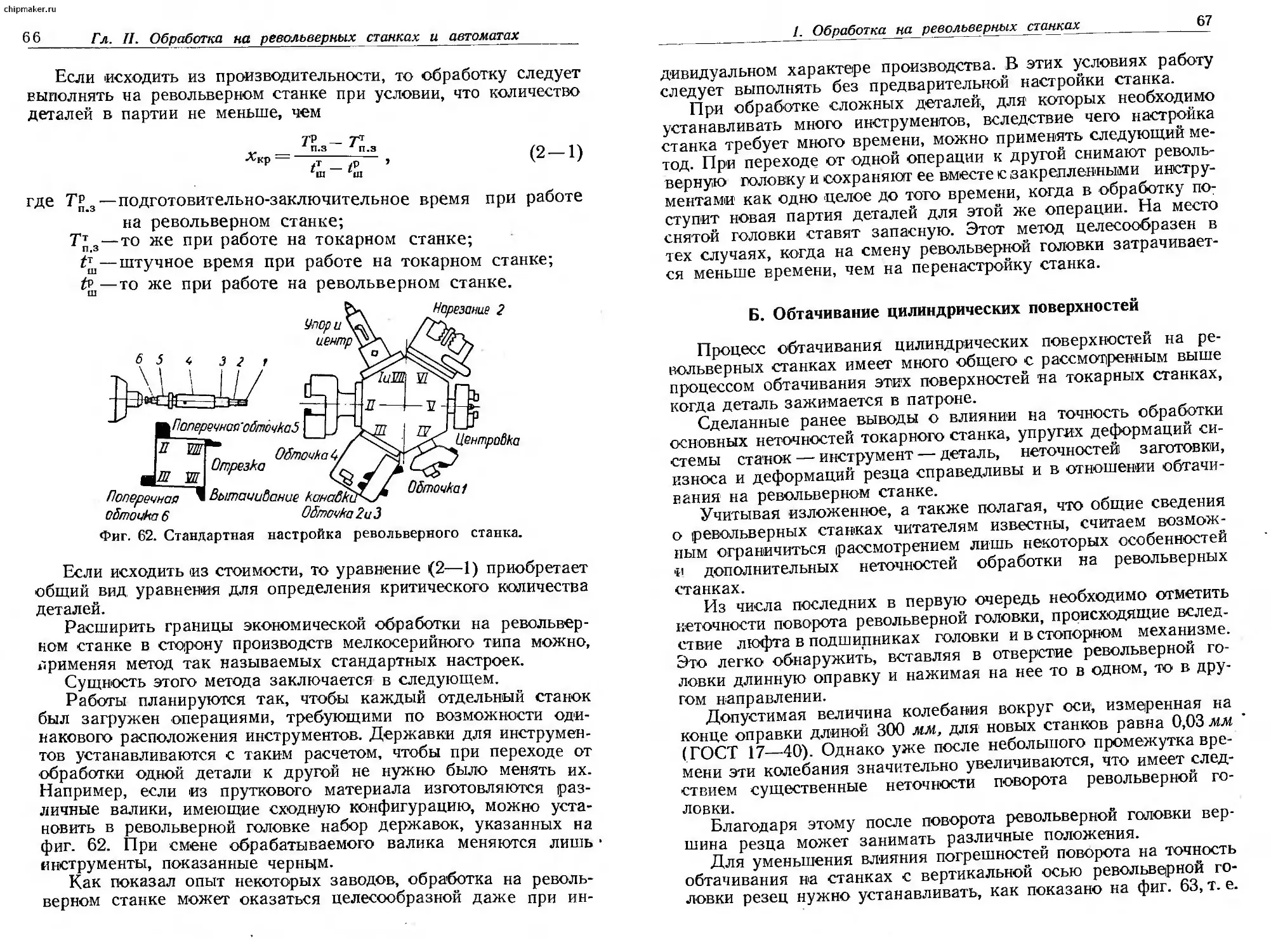

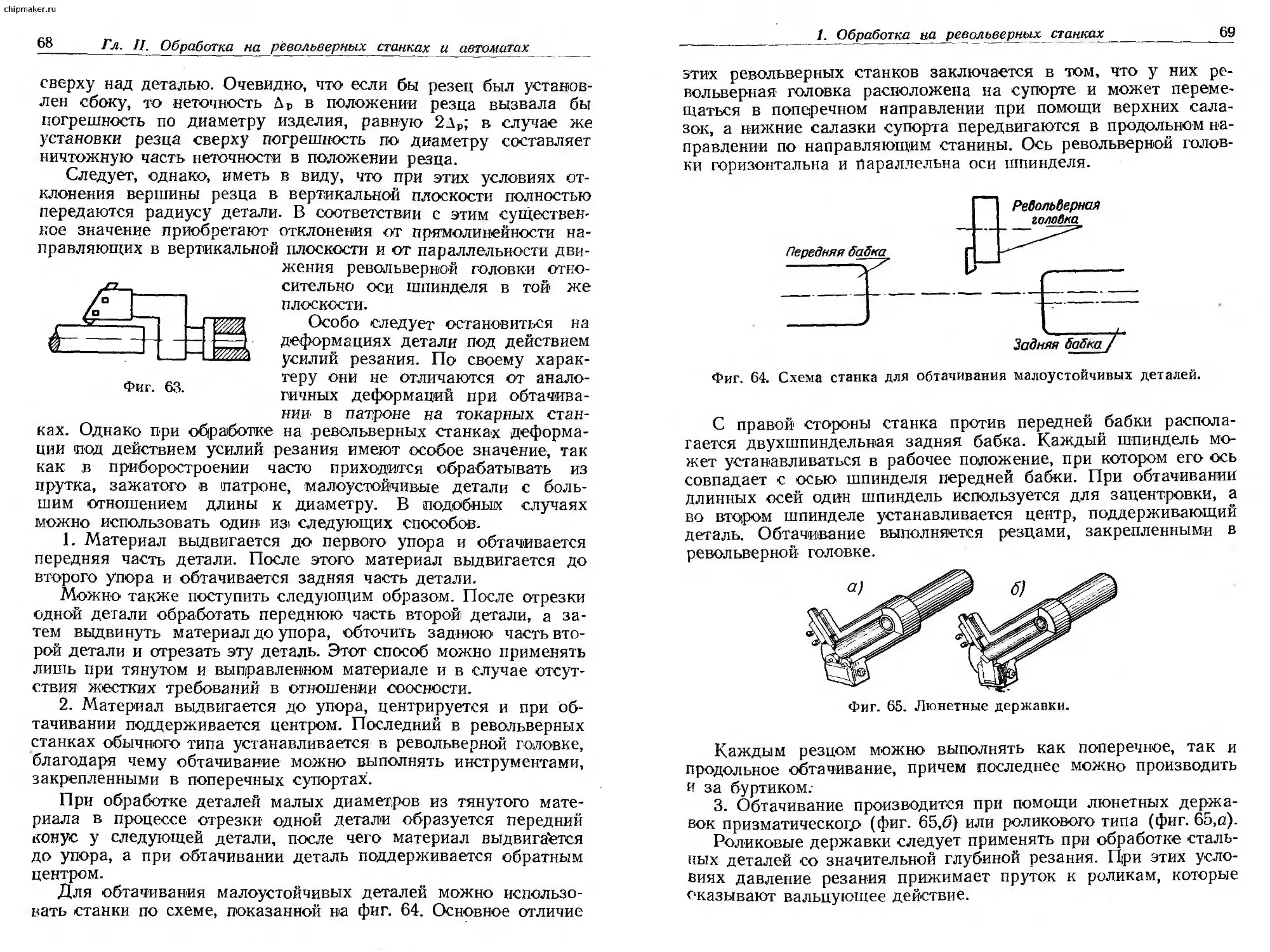

зажатую между втулкой 5 и оправкой 10. Втулка может вра-