Автор: Чернов Н.Н.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства инженерия металлорежущие станки обработка металлов издательство машиностроение

Год: 1988

Il.H. Чернов

МЕТАЛЛОРЕЖУЩИЕ

СТАННИ

chipmaker.ru

ДЛЯ ТЕХНИКУМОВ

Н.Н. Чернов

МЕТАЛЛОРЕЖУЩИЕ

СТАНКИ

Издание четвертое,

переработанное и дополненное

Допущено Министерством высшего и среднего

специального образования СССР

в качестве учебника для учащихся

машиностроительных техникумов

Chimaker.ru

МОСКВА

««МАШИНОСТРОЕНИЕ»

1988

chipmaker.ru

ББК 34.63-5

Ч 49

УДК 621.9.06.(075.3)

Рецензент С. Е. Локтева

Чернов Н. Н.

4-49 Металлорежущие станки: Учебник для техникумов по

специальности «Обработка металлов резанием». — 4-е изд.,

перераб. и доп. — М.: Машиностроение, 1988, — 416 с., ил.

(В пер.): 1 р. 20 к.

Приведены общие сведения о металлорежущих стайках; рассмотрены их

типовые детали, механизмы, электро- и гидроприводы; подробно описаны кине-

матика и наладка станков; рассмотрены автоматические линии, станки для электро-

физической обработки, значительное место отведено станкам с числовым программ-

ным управлением и промышленным роботам.

Четвертое издание (3-е изд. 1978 г.) написано в соответствии с новой учеб-

ной программой курса.

2703000000-611

4 038 (Ol)-es 224-87

ББК 34.63-5

© Издательство «Машиностроение», 1978.

© Издательство «Машиностроение», 1987, с изменениями

ПРЕДИСЛОВИЕ

Металлорежущие станки являются основным видом

заводского оборудования, предназначенным для производства

современных машин, приборов, инструментов и других изделий,

поэтому количество и качество металлорежущих станков, их

техническая оснащенность в значительной степени характеризуют

производственную мощь страны.

В дореволюционный период металлорежущие станки в основ-

ном ввозили в Россию из-за границы. В 1914—1917 гг. парк

металлорежущих станков составлял 90—100 тыс. единиц, в том

числе станков отечественного производства менее 20 %.

В конце 20-х годов Советом Труда и Обороны СССР был орга-

низован Государственный трест среднего станкостроения, что

положило начало формированию и развитию специализированного

производства металлорежущих станков. Важным событием

того времени была организация в 1933 г. экспериментального

научно-исследовательского института металлорежущих станков

(ЭНИМС), на который были возложены проведение научных

исследований в области станкостроения и разработка типажа

металлорежущих станков.

Эффективность проектирования и внедрения передовой техно-

логии, комплексной механизации и автоматизации процессов

производства металлорежущих станков обеспечивается широко

развитой специализацией производства на основе агрегатирова-

ния, унификации и нормализации деталей и целых узлов. Пре-

имуществом станков, выпускаемых нашей промышленностью, яв-

ляется возможность встраивания их в автоматические линии.

Развитие вычислительной техники позволило создать высоко-

производительные металлорежущие станки с программным управ-

лением, в том числе с автоматической сменой инструмента.

В настоящее время советские станкостроители создают сложные

и уникальные станки, оснащенные современным оборудованием.

Советское станкостроение — это крупная отрасль машино-

строения. Она в состоянии полностью обеспечить потребность

всей нашей промышленности в металлорежущем оборудовании,

и от уровня его развития зависит успех всей промышленности

Советского Союза.

Четвертое издание учебника имеет специальный раздел, по-

священный робототехнике. Промышленная робототехника

3

chipmaker.ru

является одним из новых направлений автоматизации производ-

ственных процессов. Промышленные роботы совместно с системами

автоматического управления являются базой для создания авто-

матических цехов и заводов.

Осуществление в ближайшие годы крупных экономических

и социальных задач развития СССР потребует дальнейшего по-

вышения эффективности общественного производства на основе

его интенсификации и улучшения качества выпускаемой про-

дукции. Главное — это скорейшее получение результатов от ком-

плексной автоматизации производства. Стержнем этой работы

стало создание гибких автоматизированных систем на основе

совместного использования станков с программным управлением

и промышленных роботов для комплексной обработки широ-

кой номенклатуры деталей, а также выполнения ряда сборочных

операций, обеспечивающих многостаночное обслуживание обо-

рудования с ростом производительности труда в 5—6 раз по

сравнению с работой на универсальном оборудовании.

Для металлорежущего оборудования, выпускаемого в насто-

ящее время, характерно быстрое расширение сферы применения

числового программного управления с использованием микро-

процессорной техники. Особое значение приобретает создание

гибких производственных систем, благодаря неограниченным воз-

можностям которых без участия оператора можно выполнять

функции управления технологическими процессами^ профилакти-

ческой диагностики, самоподналадки для поддержания регламен-

тированных параметров процессов обработки, управления кон-

трольно-измерительными, загрузочно-разгрузочными, транс-

портными и другими вспомогательными операциями, а также

осуществлять автоматизированное планирование и учет за-

грузки оборудования.

В «Основных направлениях экономического и социального

развития СССР на 1986—1990 годы и на период до 2000 года»

указано, что необходимо «Совершенствовать структуру выпус-

каемого оборудования,... повысить его производительность в

1,5—1,6 раза. Обеспечить опережающий выпуск металлорежу-

щих станков с числовым программным управлением,.... ротор-

ных, роторно-конвейерных и других автоматических линий».

ГЛАВА 1

ОБЩИЕ СВЕДЕНИЯ

О МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

§ 1.1. КЛАССИФИКАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Металлорежущий станок — машина для размерной

обработки заготовок в основном путем снятия стружки. В Совет-

ском Союзе выпускают большое количество металлорежущих

станков, различных по назначению, технологическим возмож-

ностям и размерам. Совокупность всех признаков (типов и раз-

меров) выпускаемых станков и станков, намечаемых к выпуску

в течение определенного периода времени, например за пяти-

летие, называют типажом.

Обозначения станков. Модель станка обозначают тремя или

четырьмя (иногда с добавлением букв) цифрами. Первая цифра

указывает группу станка, вторая — тип, последние одна или две

цифры указывают на один из характерных его размеров. Буква

внутри цифр указывает на модернизацию станка, а буква после

всех цифр — модификацию (видоизменение) базовой модели

станка или технологические особенности его (например, повышен-

ной точности, причем при нормальной точности букву в шифре

не проставляют). Например, станок 2Н135: цифра 2 означает,

что станок относится ко второй группе — сверлильный; Н —

модернизированный; цифра I указывает на принадлежность станка

к первому типу — вертикально-сверлильный; последние две

цифры означают максимальный диаметр сверления (35 мм).

Буква Ф в шифре говорит о том, что станок имеет числовое

программное управление (ЧПУ), а цифра за ней указывает на то,

какая система ЧПУ применена. Модель станка 16К20ФЗ рас-

шифровывается так: станок токарно-винторезный с высотой цен-

тров над станиной 200 мм; ФЗ означает, что станок оснащен кон-

турной системой числового программного управления.

Модели специализированных и специальных станков обозна-

чают одной или двумя буквами, к которым добавляют также

цифры, указывающие порядковый номер модели станка. Напри-

мер, Московский станкостроительный завод «Красный пролета-

рий» имеет индекс МК, Горьковский завод фрезерных станков —

ГФ и т. д.

По степени специализации различают следующие станки.

1. Универсальные, выполняющие различные переходы при

обработке разнообразных деталей. Станки, используемые для

5

chipmaker.ru

очень большого диапазона работ, называют широкоуниверсаль-

ными. К универсальным станкам относят, например, токарно-

винторезный станок 16К20.

2. Специализированные, обрабатывающие детали, сходные

по конфигурации, но имеющие различные размеры, например

ступенчатые валики, кольца подшипников качения и т. п. К таким

станкам относят, в частности, многорезцовые токарные, токарные

для обработки коленчатых валов.

3. Специальные, предназначенные для обработки одной опре-

деленной детали или деталей только одного типоразмера, напри-

мер лопаток газовых турбин.

По степени точности различают станки пяти классов. Класс

Н — станки нормальной точности; к нему относят большинство

универсальных станков. Класс П — станки повышенной точности,

изготовляемые на базе станков нормальной точности, но при

повышенных требованиях к точности изготовления ответственных

деталей станка и качеству сборки и регулированию. Класс В —

станки высокой точности, достигаемой за счет специальной кон-

струкции отдельных сборочных единиц, высоких требований к точ-

ности изготовления деталей, к качеству сборки и регулированию

сборочных единиц и станка в целом. Класс А — станки особо вы-

сокой точности; при их изготовлении предъявляют еще более

жесткие требования, чем при изготовлении станков класса В.

Класс С — станки особо точные или мастер-станки, предназна-

ченные для изготовления деталей, определяющих точность станков

классов А и В.

По массе различают станки легкие (до 1 т), средние (до 10 т)

и тяжелые (свыше 10 т). Тяжелые, в свою очередь, делят на круп-

ные (10—30 т), собственно тяжелые (30—100 т) и особо тяжелые,

уникальные (более 100 т).

§ 1.2. ДВИЖЕНИЯ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

Для получения на металлорежущем станке детали

требуемых формы и размеров рабочим органам станка необходимо

сообщить определенный, иногда довольно сложный комплекс

согласованных друг с другом движений. Эти движения можно

подразделить на основные (рабочие) и вспомогательные. К основ-

ным движениям относят главное движение резания или, иначе,

главное движение и движение подачи.

Вспомогательные движения необходимы для подготовки про-

цесса резания, обеспечения последовательной обработки несколь-

ких поверхностей на одной заготовке или одинаковых поверх-

ностей на различных заготовках. К вспомогательным относят

движения:

а) для наладки станка на заданные режимы резания;

б) для наладки станка в соответствии с размерами и кон-

фигурацией заготовки;

6

в) управления станком в процессе работы;

г) соответствующих рабочих органов для подачи и зажима

прутка или штучных заготовок;

д) для закрепления и освобождения рабочих органов станка.

Вспомогательные движения можно выполнять как автомати-

чески, так и вручную. В станках-автоматах все вспомогательные

движения автоматизированы, их выполняют механизмы станка

в определенные моменты времени в соответствии с технологиче-

ским процессом обработки детали.

Главное движение резания (£>г) — прямолинейное поступа-

тельное или вращательное движение заготовки или режущего

инструмента, происходящее с наибольшей скоростью в процессе

резания. Главное движение может входить в состав сложного

формообразующего движения (например, при точении резьбы).

Скорость главного движения (и) — скорость перемещения рас-

сматриваемой точки режущей кромки инструмента или заготовки,

участвующих в главном движении. У станков токарной группы

главным движением является вращение заготовки; у фрезерных,

шлифовальных и сверлильных — вращение инструмента; у дол-

бежных, протяжных, части зубообрабатывающих и некоторых

других — возвратно-поступательное движение инструмента;

у продольно-строгальных станков — возвратно-поступательное

движение заготовки и т. д.

В некоторых станках главное движение получается в резуль-

тате одновременного вращения заготовки и инструмента (напри-

мер, при сверлении отверстий малого диаметра на токарных много-

шпиндельных автоматах).

Движение подачи (Da) — прямолинейное поступательное или

вращательное движение режущего инструмента или заготовки,

скорость которого меньше скорости главного движения, пред-

назначенное для того, чтобы распространить отделение слоя

материала на всю обрабатываемую поверхность. Движение подачи

может быть непрерывным или прерывистым. Прерывистое дви-

жение подачи может входить в состав сложного формообразующего

движения, например при шлифовании резьбы. В зависимости от

направления различают движения подачи: продольное, поперечное

и др.

Скорость движения подачи (vB) — это скорость рассматрива-

емой точки режущей кромки в движении подачи. Подача (S) —

отношение расстояния, пройденного рассматриваемой точкой ре-

жущей кромки или заготовки вдоль траектории этой точки в дви-

жении подачи, к соответствующему числу циклов или определен-

ных долей цикла другого движения во время резания или к числу

определенных долей цикла этого другого движения. Под циклом

движения понимают полный оборот, ход или двойной ход режу-

щего инструмента или заготовки. Долей цикла является часть

оборота, соответствующая угловому шагу зубьев режущего ин-

струмента. Под ходом понимают движение в одну сторону при

7

chipmaker.ru

возвратно-поступательном движении. У токарных, фрезерных,

сверлильных и других станков движение подачи является не-

прерывным. Прерывистым оно бывает, например, у продольно-

строгальных станков. Примером сложного движения подачи мо-

жет служить движение подачи в зубофрезерном станке при на-

резании косозубого цилиндрического колеса. У круглошлифо-

вальных станков несколько движений подачи: вращательное

движение заготовки, продольное осевое перемещение заготовки

или шлифовального круга и, наконец, поперечное движение

шлифовального круга. В протяжных станках движение подачи

отсутствует.

§ 1.3. КИНЕМАТИЧЕСКИЕ СХЕМЫ СТАНКОВ

И УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ИХ ЭЛЕМЕНТОВ

Кинематическая схема станка — изображение с по-

мощью условных обозначений (табл. 1.1) взаимосвязи отдельных

элементов и механизмов, станков, участвующих в передаче дви-

жений различным органам. Кинематически^ схемы вычерчивают

в произвольном масштабе. Однако следует стремиться вписывать

1.1. Условные графические обозначения для кинематических схем

ГОСТ 2.770—68 *

Наименование

Условное

обозначение

1. Вал, валик, ось, стержень, шатун и т. п.

2. Неподвижное звено (стойка). Для указания не.

подвижности любого звена часть его контура покры-

вают штриховкой, например,

3. Неподвижное соединение детали с валом, стержнем

77//77Z

4. Подшипники скольжения и качения на валу (без

уточнения типа):

а) радиальные

б) упорные

5. Подшипники скольжения:

а) радиальные

б) радиально-упорные:

односторонние

двусторонние

в) упорные:

односторонние

8

Продолжение табл. 1.1

Наименование

Условное

обозначение

двусторонние

6. Подшипники качения:

а) радиальные

б) радиально-упорные:

односторонние

двусторонние

в) упорные:

односторонние

двусторонние

7. Муфта. Общее обозначение без уточнения типа

8. Муфта нерасцепляемая (неуправляемая):

глухая

упругая

компенсирующая

9. Муфта сцепляемая (управляемая):

общее обозначение

односторонняя

двусторонняя

10. Муфта сцепляемая механическая:

Синхронная, например, зубчатая

асинхронная, например, фрикционная

11. Муфта сцепляемая электрическая

12. Муфта сцепляемая гидравлическая или пневма-

тическая

9

chipmaker.ru

Продолжение табл. 1.1

Наименование Условное обозначение

13. Муфта автоматическая (самодействующая): общее обозначение

обгонная (свободного хода) -ф—

центробежная фрикционная предохрани-

тельная

С разрушаемым элементом

с нернарушаемым элементом

—

14. Тормоз. Общее обозначение без уточне-

ния типа

15. Кулачки плоские:

продольного перемещения

вращающиеся

вращающиеся пазовые

16. Кулачки барабанные:

цилиндры чески е

конические

криволинейные

10

Продолжение табл. 1.1

Наименование

Условное

обозначение

17. Храповые зубчатые механизмы:

с наружным зацеплением односторонние

с наружным зацеплением двухсторонние

с внутренним зацеплением односторонние

с реечным зацеплением

18. Мальтийские механизмы с радиальным

расположением пазов у мальтийского креста:

с наружным зацеплением

с внутренним зацеплением

общее обозначение

19. Шкив ступенчатый, закрепленный на валу

20. Передача ремнем:

без уточнения типа ремня

плоским

клиновидным

11

chipmaker.ru

Продолжение табл. 1.1

Наименование

Условное

обозначение

круглым

зубчатым

21. Передача цепью. Общее обозначение без

уточнения типа цепи

22. Передачи вубчатые (цилиндрические).

Внешнее зацепление (общее обозначение без

уточнения типа зубьев)

23. Передачи зубчатые с пересекающимися

валами и конические. Общее обозначение без

уточнения типа зубьев

24. Червячные передачи с цилиндрическим

червяком

2Ь. Винт, передающий движение

26. Гайка на винте, передающем движение:

неразъемная

неразъемная с шариками

разъемная

27. Передачи зубчатые реечные. Общее обо-

значение без уточнения типа зубьев

12

кинематическую схему в контуры основной проекции станка или

важнейших его сборочных единиц, добиваясь сохранения их

относительного расположения.

Для станков, у которых наряду с механическими передачами

имеются гидравлические, пневматические и электрические

устройства, составляют также гидравлические, пневматические,

электрические и другие схемы.

§ 1.4. ОПРЕДЕЛЕНИЕ ПЕРЕДАТОЧНЫХ ОТНОШЕНИЙ

И ПЕРЕМЕЩЕНИЙ В РАЗЛИЧНЫХ ВИДАХ ПЕРЕДАЧ

Отношение частоты вращения (угловой скорости) л2

ведомого вала к частоте вращения щ ведущего вала называют

передаточным отношением:

i = n2/nj.

Ременная передача. Передаточное отношение без учета сколь-

жения ремня (рис. 1.1, а)

i = Па/Пх — tfx/tfg,

откуда

или

где и — диаметры соответственно ведущего и ведомого шкивов.

13

chipmaker.ru

Скольжение ремня учитывают, введя поправочный коэффи-

циент, равный 0,97—0,985.

Цепная передача. Передаточное отношение (рис. 1.1, б)

i ~ /Zg/fij = Zj/Za,

откуда

«2 = n1zjz2,

где ?! и z2 — числа зубьев соответственно ведущей и ведомой

звездочек.

Зубчатая передача (рис. 1.1, в), осуществляемая цилиндри-

ческими или коническими зубчатыми колесами. Передаточное

отношение

i = nJn-L ~ zjz2,

откуда

n2 = ntzjz2,

где zt и z2 — числа зубьев соответственно ведущего и ведомого

зубчатых колес.

Червячная передача. Передаточное отношение (рис. 1.1, а)

i ~— и2//1^ — Z/Zu,

откуда

n2 = n^ZlZi,,

где Z — число заходов червяка; zB — число зубьев червячного

колеса.

Реечная передача. Длина прямолинейного перемещения рейки

за один оборот реечного зубчатого колеса (рис. 1.1, д)

I — zp = znm,

где р — пт — шаг зуба рейки, мм; z — число зубьев реечного

зубчатого колеса; т — модуль зубьев реечного зубчатого ко-

леса, мм.

Винт и гайка. Перемещение гайки за один оборот винта

(рис. 1.1, е)

I = ZpB,

где Z — число заходов винта; рв — шаг винта, мм.

§ 1.5. ПЕРЕДАТОЧНЫЕ ОТНОШЕНИЯ

КИНЕМАТИЧЕСКИХ ЦЕПЕЙ. РАСЧЕТ ЧАСТОТЫ

ВРАЩЕНИЯ И КРУТЯЩИХ МОМЕНТОВ

Для определения общего передаточного отношения

кинематической цепи (рис. 1.1, ж) необходимо перемножить между

собой передаточные отношения отдельных передач, входящих

в эту кинематическую цепь:

32 23 23 30 28 23 26 _ 1

»оСщ ~ 64 46 46 30 28 23 Б2 ~ 16 ’

14

Частота вращения последнего ведомого вала равна частоте

вращения ведущего вала, умноженной на общее передаточное

отношение кинематической цепи:

п = 950/о(3щ,

т. е. п = 950-1- ~ 59 4 мин-1.

16

Крутящий момент на шпинделе 7И„,П зависит от передаточного

отношения кинематической цепи от электродвигателя к шпин-

делю. Если электродвигатель развивает момент Л4ДВ, то

Л^нт = ^двПДобщ

ИЛИ

А/щд “ 95602Vдв*1]Аоб1ц^дв»

где i06IU — передаточное отношение кинематической цепи от

электродвигателя к шпинделю; Np# и пдв — соответственно мощ-

ность (кВт) и частота вращения (мин-1) вала электродвигателя;

т] — КПД кинематической цепи от электродвигателя к шпинделю.

§ 1.6. РЯДЫ ЧАСТОТ ВРАЩЕНИЯ ШПИНДЕЛЕЙ,

ДВОЙНЫХ ХОДОВ И ПОДАЧ В СТАНКАХ

У станков с вращательным главным движением частота

вращения шпинделя, мин-1

п = 100Cto/nd,

где v — скорость резания, м/мин; d — диаметр обрабатываемой

заготовки или инструмента, мм.

Для получения наивыгоднейших условий при обработке за-

готовок из различных материалов инструментами с различными

режущими свойствами станки должны обеспечивать изменение

скоростей резания от fmIn до t>max- Так как обрабатываемые заго-

товки или устанавливаемые на станке инструменты могут иметь

диаметры в пределах от dmln до dmax, необходимо иметь возмож-

ность устанавливать различную частоту вращения шпинделя

в пределах от nmm до nmax:

^tnln ~ ЮООУллд/ЗТ (imaxi

Птах = 1000ь>тах/Я с1лцп.

Отношение максимальной частоты вращения шпинделя станка

к минимальной называют диапазоном регулирования частоты

вращения шпинделя:

^max/^mln = П.

Диапазон регулирования шпинделя характеризует эксплу-

атационные возможности станка. В указанных пределах можно

15

chipmaker.ru

получить любое значение п, если иметь механизм бесступенчатого

регулирования скорости главного движения. В этом случае можно

установить частоту вращения, соответствующую выбранной наи-

выгоднейшей скорости резания при заданном диаметре. Однако

бесступенчатые приводы, несмотря на их довольно значительное

распространение в современных станках, применяют не так ши-

роко, как приводы со ступенчатым рядом частоты вращения

шпинделя. Большинство станков имеет ступенчатые ряды частот

вращения. В этом случае вместо частоты вращения, точно соот-

ветствующей наивыгоднейшей скорости резания при данном диа-

метре, приходится брать ближайшую меньшую частоту. Этой

действительной частоте па будет соответствовать действительная

скорость резания vR — ndna/1000, которая меньше расчетной

на величину v — vK. Тогда относительная потеря скорости резания

при переходе с одной частоты вращения к ближайшей меньшей

А = (v — fд)/у = (л dn — я dn^/n dn — (n — пл)/п.

Следовательно, относительная потеря скорости резания будет

тем меньше, чем меньше разность п — ия.

В интервале между предельными значениями частоты враще-

ния и Ищах промежуточные частоты можно разместить по

различным рядам. Однако не все возможные ряды будут равно-

ценными. Наиболее рациональным для применения в станко-

строении является геометрический ряд, в котором каждая после-

дующая частота отличается от предыдущей в <р раз (где <р — зна-

менатель ряда).

Главным преимуществом геометрического ряда является то,

что максимальная относительная потеря скорости резания остается

одинаковой для всех интервалов ряда частоты вращения. Это

позволяет обеспечить постоянство максимальной относительной

потери производительности формообразования станка, т. е. дает

экономические преимущества по сравнению с другими рядами.

Производительность формообразования определяется площадью

поверхности, обрабатываемой на станке в единицу времени.

Геометрический ряд частот вращения шпинделя со знамена-

телем <р будет иметь следующий вид:

п2 = ад;

пз = ад;

«а = «з<р;

nz = пг_1<р = ад2”4.

Приняв пг = Птах, ПОЛУЧИМ Птах = ПттЧ’2'-’. ОТКуда <р =

2-1,-------- 2-1л—

“ V птах/птп = у D, где z — число ступеней ряда.

16

Значения знаменателей рядов <р нормализованы. Это позволяет

нормализовать ряды частот вращения и подач, а также облегчить

кинематический расчет станков. Значения знаменателей <р нор-

мальных рядов частот вращения шпинделей станков установлены

с учетом следующих соображений.

1. В приводе главного движения станков часто применяют

многоскоростные электродвигатели трехфазного тока с отноше-

нием частот вращения, равным 2. Для того чтобы частоты враще-

ния шпинделя, получаемые при разных частотах таких электро-

двигателей, были членами геометрического ряда, необходимо

иметь

где Ех — целое число.

2. Обязательно должен быть учтен государственный стандарт

предпочтительных чисел и рядов предпочтительных чисел. Ряды

предпочтительных чисел построены в виде геометрических про-

грессий, знаменатели которых должны удовлетворять требованию

<P = VlO,

где Е2 — целое число.

Таким образом, стандартные значения знаменателя <р рядов

частоты вращения могут быть найдены из условия <р = >^2 =

= 10. Следовательно, Ег — ЗЕ' и Е2 = 10Е', где Е' — произ-

вольное целое число.

Для предусмотренных стандартом четырех значений Е2 = 40;

20; 10 и 5, которым соответствуют Е' = Е2/10 = 4; 2; 1 и 0,5

и Ej = ЗЕ' = 12; 6; 3 и 1,5, получают следующие значения <р:

(р40 = рЛ10 = у'2= 1,06; <р2о = 2рП0 = |<2 = 1,12;

<р10 = у<10 = рЛ2 = 1,26; <рБ = 1Л10 = х’^2 = 1,58.

Для практического применения указанных четырех значений

20

оказалось недостаточно. Поэтому добавлены <р = yz10 — уЛ2 =

= 1,41; <р = Лё = ]/2 = 2 и <р = рПО = ‘’^2 = 1,78.

Вследствие того, что знаменатель <р связан с числом 2, через

определенное количество членов ряда каждое число увеличи-

вается в 2 раза. Если, например, в ряде имеется число 2, то будут

числа 4, 8, 16 и т. д. Этой закономерности не подчиняются ряды

с <р = 1,58 и <р = 1,78.

В связи с тем, что <р связан с числом 10, каждое число ряда

увеличивается через определенное количество членов ряда

в 10 раз. Например, при наличии в ряде числа 2,8 встретятся

также числа 28, 280, 2800 и т. д. Эта закономерность десятичного

повторения чисел не распространяется на ряды с <р = 1,41

и <р = 2.

17

chlprnaker.ru

Ниже приведены значения максимальной относительной потери

скорости резания АщаХ между двумя соседними частотами вра,-

щения для соответствующих значений <р — 1,06; 1,12; 1,26; 1,41;

1,58; 1,78; 2: Лгах = 5; 10; 20; 30; 40; 45; 50 %.

Лих = (vz — Vz-t)/Vz = (n2 — n2_i)/n2 = 1 — П2-1/П2 =

= 1 — = 1 —- 1/<р = (<p 1) <p

или

Лгаах = 1(<р — l)/<pl 100 %.

В табл. 1.2 приведены нормальные ряды частот вращения, при-

меняемые в станкостроении.

У станков с возвратно-поступательным главным движением

(строгальных, долбежных, протяжных и др.) вместо частоты вра-

щения шпинделя определяют числа двойных ходов в минуту.

Для этих станков используют те же нормализованные значения

знаменателя <р и рядов чисел двойных ходов, что и для станков

с главным вращательным движением. Станки с возвратно-посту-

пательным главным движением можно разделить на две группы.

Для первой группы характерно постоянство скоростей рабочего

(v, м/мин) и вспомогательного (п0, м/мин) ходов; обычно v0 > v.

Станки второй группы (с кривошипным и кулисным приводом)

не обеспечивают постоянства скоростей v и н0.

Если обозначить через L длину хода стола (салазок, ползуна),

то для станков первой группы время одного двойного хода

Т — Llv + L/v0 ~ L (v + v0)/w0.

Отсюда число двойных ходов в минуту

п = 1/Т = \/L-vvJ(v 4- п0) = v0/L-l/(l + Vf/v).

Предельные значения чисел двойных ходов определяют по

формулам

__ vo mln_______1______.

111111 ^-max 1 Ч~ Ц> mln/^mln

„ __ vt> max 1

maK ^mln 1 + fо max/^max ’

где Отах и t'mln — предельные скорости рабочего хода, м/мин;

v0 max и v0 mln — предельные скорости вспомогательного хода,

м/мин; Етах и Ет1п — предельные длины хода стола (салазок,

ползуна), м.

Предельные числа двойных ходов в минуту для станков второй

группы могут быть подсчитаны по тем же формулам, если в них

подставлять средние значения v и У продольно-строгальных

станков скорость рабочего хода постоянна, поэтому для них

целесообразно устанавливать геометрическую структуру ряда

скоростей рабочего хода. У станков с кулисным кривошипным

18

1.2. Нормальные ряды частот вращения, применяемые в станкостроении

Знаменатель рада Ч>

1,06 1,12 1,26 (1,41) 1,58 (1,76) (2)

1,00 1,00 1,00 1,00 1,00 1,00 1,00

1,06

1,12 1,12

1,18

1,25 1,25 1,25

1,32

1,40 1,40 1,40

1,50

1,60 1,60 1,60 1,60

1,70

1,80 1,80 1,80

1,90

2,00 2,00 2,00 2,00 2,00

2,12

2,24 2,24

2,36

2,50 2,50 2,50 2,50

2,65

2,80 2,80 2,80

3,00

3,15 3,15 3,15 3,15

3,35

3,55 3,55

3,75

4,00 4,00 4,00 4,00 4,00 4,00

4,25

4,50 4,50

4,75

5,00 5,00 5,00

5,30

5,60 5.60 5,60 5,60

6,00

6,30 6,30 6,30 6,30

6,70

7,10 7,10

7,50 8,00

8,00 8,00 8,00 8,00

8,50

9,00 9,00

9,50

30,00 10,6 10,00 10,00 10,00 10,0

11,2 11,2 11,2

11,8

12,5 12,5 12,5

13,2

14,00 14,00

15,0 16,0

16,0 16,0 16,0 16,0 16,0

17,0

18,0 18,0 18,0

19

chipmaker.ru

Продолжение табл. 1.2

Знаменатель ряда <г

1,06 1,12 1,26 (1.41) 1.58 (1.78) (2)

19,0 20,0 21,2 22,4 - 23,6 25,0 26,5 28,0 30,0 31,5 33,5 35,5 37,5 40,0 42,5 45,0 47,5 50,0 53,0 56,0 60,0 20,0 22,4 25,0 28,0 31,5 35,5 40,0 45,0 50,0 56,0 20,0 25,0 31,5 40,0 50,0 22,4 31,5 45,0 25,0 40,0 56,0

63,0 67,0 71,0 75,0 80,0 85,0 90,0 95,0 100 106 112 118 63,0 71,0 80,0 90,0 100 112 63,0 80,0 100 63,0 90,0 63,0 100 100 63,0

125 132 140 150 160 170 180 190 200 212 224 236 125 140 160 180 200 224 125 160 200 125 180 160 180 125

250 265 280 300 315 335 250 280 315 250 315 250 250 315 250

20

Продолжение табл. 1.2

Знаменатель ряда <р

1,06 1,12 1,26 (1.41) 1,58 (1.78) (2)

355 355 355

375

400 400 400 400

425

450 450

475

500 500 500 500 500

530

560 560 560

600

630 630 630 630

670

710 710 710

750

800 800 800

850

900 900

950

1000 1000 1000 1000 1000 1000 1000

Примечания: 1. ОСТ распространяются иа ряды частот вращения,

подач, мощностей и других параметров станков. 2. Ряды частот вращения бо-

лее 1000 и менее 1 получают умножением или делением табличных значений

на 1000. 3. Ряды со знаменателями <р, заключенными в скобки, по возможности

применять только для частот вращения и подач. 4. Допускается составление

производных рядов из нормальных путем пропуска некоторых частот (напри-

мер, ряд 132, 190, 265, 375, 530 и т. д.). 5. Частота вращения вала не должна

отклоняться от табличных значений более чем иа ±10 (<р— 1) %. Кроме того,

в приводе асинхронного электродвигателя допускается смещение ряда частот

вращения в сторону уменьшения до 5 % от частот ряда, подсчитанных по син-

хронной частоте вращения.

приводом постоянным является число двойных ходов, которое

строится по геометрической прогрессии.

Значения подач в металлорежущих станках также обычно

располагаются по геометрическому ряду. Значения знаменателя

ряда подач и величины подач берут из действующей нормали

станкостроения. Отношение максимальной подачи Sraax к мини-

мальной Smln называют диапазоном регулирования подач.

chipmaker.ru

ГЛАВА 2

ТИПОВЫЕ ДЕТАЛИ И МЕХАНИЗМЫ

МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

§ 2.1. СТАНИНЫ И НАПРАВЛЯЮЩИЕ

Станина служит главным образом для монтажа всех

основных частей станка. Она должна на протяжении длительного

времени обеспечивать правильное взаимное положение и пере-

мещение частей станка при всех предусмотренных режимах

работы. Станины станков должны быть прочными, металлоемкими,

технологичными и должны иметь достаточно низкую стоимость.

Но важнейшим требованием, предъявляемым к станинам, является

требование неизменности их формы. Этого достигают правильным

выбором материала станины и технологии ее изготовления.

Станины подразделяют на горизонтальные и вертикальные.

Форма станины, т. е. ее конструкция, определяется многими

факторами, в частности видом направляющих (горизонтальные,

вертикальные, наклонные), необходимостью установки на ней соот-

ветствующих неподвижных и подвижных частей, различных по раз-

мерам и массе, размещением внутри станины механизмов, осуществ-

ляющих смазывание и охлаждение, отвод стружки и т. д. Станина

должна быть удобной для быстрого проведения ремонтных работ.

Для обеспечения жесткости всей упругой системы станка

стремятся связывать основные части станка так, чтобы они обра-

зовывали замкнутую раму. Желательно также станину отливать

заодно с корпусом передней бабки. Для повышения жесткости

станины применяют ребра (перегородки), соединяющие ее стенки.

На рис. 2.1 показаны основные профили горизонтальных

станин, применяемые:

а) при необходимости отвода вниз стружки и охлаждающей

жидкости; такой профиль обладает повышенной жесткостью по

сравнению с жесткостью станин, имеющих замкнутый профиль

(рис. 2.1, а);

б) при отсутствии необходимости отвода стружки вниз

(рис. 2.1, б);

в) при необходимости использования станины как резервуа-

ра для масла и при необходимости значительного места для

Рис. 2.1. Основные профили горизонтальных станин

22

Рис. 2.2, Направляющие сколь-

жения

расположения механизмов привода

(рис. 2.1, в);

г) в тяжелых, в частности мно-

госуппортных, станках (рис. 2.1, г).

Основным материалом для изго-

товления литых станин является

чугун. Сварные станины изготовляют

из прокатной стали. Иногда для из-

готовления станин тяжелых станков

применяют железобетон. Литые станины обычно применяют при

крупносерийном производстве станков, сварные — при необхо-

димости быстрого изготовления одного или нескольких станков.

Направляющие — наиболее ответственная часть станины, слу-

жащая для перемещения сборочных единиц станка и находящихся

на них инструментов и заготовок. В станках применяют направля-

ющие скольжения и качения для прямолинейного и кругового

перемещения.

Направляющие скольжения бывают закрытыми (рис. 2.2, а),

когда подвижная сборочная единица станка имеет одну степень

свободы, и открытыми (рис. 2.2, б). Основные формы направля-

ющих скольжения показаны' на рис. 2.3.

В станках очень часто используют комбинированные направля-

ющие, одна из которых плоская, а вторая — призматическая,

V-образная или в виде половины ласточкина хвоста. Направля-

ющие, выполненные в виде планок, прикрепляемых винтами

к литой чугунной станине или привариваемых к стальной сварной

станине, называют накладными.

Направляющие, предусматривающие подвод масла к сопря-

женным поверхностям под давлением и обеспечивающие создание

масляной подушки по всей площади контакта, носят название

гидростатических. Иногда в станках применяют аэростатические

направляющие, предусматривающие создание воздушной по-

душки в зазоре между сопряженными поверхностями направля-

ющих.

В станках все шире применяют направляющие качения, кото-

рые подобно направляющим скольжения могут быть открытыми

и закрытыми. Схемы наиболее распространенных форм направля-

ющих качения приведены в табл. 2.1.

Рис. 2.3. Основные фор-

мы направляющих сколь-

жения:

Q — плоские; б — призма-

тические; в — в форме ла-

сточкина хвоста; г — цилин-

дрические (штанговые)

Охватываемые

23

chipmaker.ru

2.1. Направляющие качения

Тип

Характеристика и применение

Незамкнутые

Плоская и

треугольная

роликовые

Треуголь-

ные шари-

ковые

Прямо-

угольные

роликовые

Относительно просты в изготовлении,

допускают взаимную пригонку сопрягае-

мых деталей. Применяют при обработке

заготовок большой и средней массы и

при малых опрокидывающих моментах.

Материал— закаленная сталь

Относительно просты в изготовлении,

не допускают взаимной пригонки. При-

меняют при больших и средних ходах,

малых нагрузках и малых опрокидыва-

ющих моментах. Материал— закаленная

сталь

Просты в изготовлении, допускают вза-

имную пригонку и проверку прилегания

горизонтальных граней. Применяют при

обработке заготовок малой н средней

массы и при малых опрокидывающих

моментах

Треуголь-

ные роли-

ковые

Треуголь-

ные шари-

ковые

Прямо-

угольные

роликовые

Остроуголь-

ные типа

ласточкина

хвоста

роликовые

Замкнутые

Просты в изготовлении, но имеют боль-

шую высоту. Необходима раздельная ре-

гулировка в двух направлениях. Приме-

няют при обработке заготовок средней

массы и больших опрокидывающих мо-

ментах. Материал— закаленная сталь и

чугун при малом натяге

Сложны в изготовлении. Натяг осу-

ществляется одновременно в двух направ-

лениях. Применяют при обработке заго-

товок малой и средней массы и при огра-

ниченных размерах по высоте. Мате-

риал — закаленная сталь (преимуще-

ственно) и чугун

Очень компактны. Не допускают взаим-

ной пригонки и проверки прилегания. На-

тяг осуществляется одновременно в двух

направлениях. Регулировка натяга слож-

на, так как подвижный узел висит на ро-

ликах. Материал— закаленная сталь

Характеристики те же; применяют при

малой массе, малых размерах по высоте

и малых нагрузках. Материал— зака-

ленная сталь

24

§ 2.2. ПРИВОДЫ СТАНКОВ

Привод — устройство, служащее для приведения в дей-

ствие исполнительных звеньев станка. В привод входит также

источник движения. Привод должен обеспечивать возможность

регулирования скорости движения исполнительных звеньев

станка.

Приводы станков подразделяют на ступенчатые и бесступен-

чатые. К ступенчатым относят приводы со ступенчатыми шкивами,

с шестеренными коробками скоростей и приводы в виде много-

скоростных асинхронных электродвигателей. Возможны также

ступенчатые приводы, являющиеся комбинацией упомянутых

выше механизмов. К бесступенчатым приводам можно отнести

приводы с механическими вариаторами, электродвигатели постоян-

ного тока с регулируемой частотой вращения, гидравлические

приводы и комбинированные, представляющие собой сочетание

регулируемого электродвигателя постоянного тока или привода

с вариатором со ступенчатой коробкой скоростей, или, наоборот,

механического вариатора с многоскоростным асинхронным элек-

тродвигателем переменного тока.

Современные металлорежущие станки имеют индивидуальные

или многодвигательные приводы. Источником энергии в станках

обычно является электродвигатель. Электродвигатель может быть

расположен рядом со станком (рис. 2.4, а), внутри него

(рис. 2.4, б), на станке (рис. 2.4, е), встроен в переднюю

бабку (рис. 2.4, е и д) и т. д.

Привод с шестеренной коробкой скоростей является наиболее

распространенным типом привода главного движения в металло-

режущих станках. Его достоинством являются компактность,

удобство в управлении и надежность в работе. Но приводы с ше-

стеренными коробками скоростей не имеют бесступенчатого регу-

лирования скорости, у них сравнительно низкий КПД на высоких

частотах вращения при широком диапазоне регулирования.

Существует много различных конструкций коробок скоро-

стей (рис. 2.5), однако все они представляют собой сочетание

отдельных типовых механизмов. Коробки скоростей различают

по способу переключения скоростей и компоновке.

25

chipmaker.ru

Рис. 2.5. Элементарные механизмы коробок скоростей:

с — двухскоростиых; б — трехскоростных; в — четырехскоростных

По способу переключения скоростей коробки бывают с пере-

движными (скользящими) колесами; с кулачковыми, фрикцион-

ными и электромагнитными муфтами; с комбинированным пере-

ключением; со сменными колесами.

Применение того или иного способа переключения в. коробках

скоростей зависит от назначения станка, от частоты переключений

и продолжительности рабочих ходов. Передачи с передвижными

блоками колес могут передавать большие крутящие моменты

при сравнительно небольших размерах зубчатых колес. Кроме

того, в таких коробках в зацеплении находятся только те зубчатые

колеса, которые передают вращение шпинделю. Значит, остальные

колеса в это время не изнашиваются. Указанные преимущества

позволяют широко применять для изменения частоты вращения

шпинделя передвижные блоки зубчатых колес в коробках ско-

ростей главным образом универсальных станков. В передвижных

блоках используют прямозубые колеса.

Недостатки этих коробок скоростей: невозможность переклю-

чения передач на ходу; необходимость блокировки, предотвра-

щающей одновременное включение в работу блоков зубчатых

колес, совместная работа которых не предусмотрена; относительно

большие размеры по длине.

26

Для коробки с кулачковыми муфтами характерны малые осе-

вые перемещения муфт при переключениях, возможность исполь-

зования в передачах косозубых и шевронных колес, а также мень-

шие усилия для переключения, чем у передвижных блоков колес.

Вместе с тем кулачковые муфты не позволяют переключать пере-

дачи на ходу при большой разности частот вращения; им присущи

потери мощности на вращение неработающей пары колес и изна-

шивание.

Использование фрикционных и электромагнитных муфт в ко-

робках скоростей дает возможность быстрого и плавного пере-

ключения передач на ходу. Недостатками таких коробок являются

потери мощности на вращение неработающей пары колес и изна-

шивание; большие радиальные и осевые размеры при передаче

больших крутящих моментов; снижение КПД станка вследствие

трения в выключенных муфтах; нагревание муфт; необходимость

их частого регулирования; передача теплоты от муфт шпиндель-

ному узлу.

При относительно редкой наладке привода шпинделя на опе-

рацию в автоматах, полуавтоматах, специальных и операционных

станках в массовом и серийном производстве используют сменные

колеса (рис. 2.6). Частоту вращения шпинделя в этом случае

изменяют путем смены колес а и b между смежными валами при

неизменном расстоянии между их осями. Так как расстояние

между осями этих колес остается неизменным, то обязательным

условием правильного сцепления сменных колес при такой кон-

струкции привода является постоянство суммы их чисел зубьев

(а + b — const). Сменные колеса в приводе главного движения

применяют иногда в сочетании с шестеренными коробками ско-

ростей.

В зависимости от компоновки различают коробки скоростей,

встроенные в шпиндельную бабку, и коробки скоростей с раз-

деленным приводом. Коробка скоростей, встроенная в шпиндель-

ную бабку (рис. 2.7), по-

зволяет получить 24 зна- чения частоты вращения шпинделя. ' х | бк 5Г /1 V Р b а Рис. 2.6. Коробка ско- ростей со сменными зуб- чатыми колесами птгп Z/rTIZj 7 7 Zg | 1 - J pi —- х —lx|— * 1— х ни d J -1 □Z7 , gJ -1 zJ_ "т331 <-!?№ | Рис. 2.7. Коробка скоростей, встроен- ная в шпиндельную бабку

27

Z

Рис, 2.8 Коробка скоростей вертикально-сверлильного станка

chipmaker.ru

Коробка скоростей вертикально-

сверлильного станка показана на

рис. 2.8. Частота вращения шпинделя

в ней изменяется передвижными бло-

ками зубчатых колес. На крышке 5 кор-

пуса 1 коробки установлен приводной

электродвигатель, соединенный с пер-

вым валом коробки муфтой 6. Пере-

движные блоки колес 7 и 8 дают воз-

можность сообщить гильзе 2 шесть (при

односкоростном двигателе) различных

значений частоты вращения. Гильза 2

имеет внутренние шлицы, посредством

которых вращение передается шпинде-

лю. Зубчатые колеса 4 и 5 являются

сменными. Частота вращения шпинделя

^шп ^лв^к. с>

где лпт, пцв — соответственно частоты

вращения шпинделя и вала электродвигателя; /к. с — передаточ-

ное отношение коробки скоростей.

У некоторых моделей токарных, револьверных и фрезерных

станков коробка скоростей вынесена из шпиндельной бабки,

вращение шпинделю передается через ременную передачу

(рис. 2.9). Большие частоты вращения шпиндель 4 получает от

коробки скоростей 1 через ременную передачу 2. В этом случае

муфта 3 включена, а зубчатые колеса га и г3, жестко закрепленные

на пустотелой втулке, путем осевого смещения втулки выклю-

чены. Малые частоты вращения шпинделя получают при выклю-

ченной муфте и включенных зубчатых колесах z2 и га. В этом

случае вращение от коробки скоростей 1 передается шпинделю 4

через ременную передачу 2 и зубчатые колеса Zj/za и г3/г4.

Разделенный привод с разгруженным шпинделем обеспечивает

более плавное вращение шпинделя и его часто применяют в точных

станках.

Коробки скоростей с электромагнитными муфтами, позволя-

ющими применять дистанционное управление, применяют в раз-

личных автоматах и полуавтоматах, в том числе станках с ЧПУ.

Для унификации привода главного движения таких станков

выпускают унифицированные автоматические коробки скоростей

(АКС) семи габаритов, рассчитанные на мощность от 1,5 до

55 кВт; число ступеней скоростей от 4 до 18.

§ 2.3. КИНЕМАТИЧЕСКИЙ РАСЧЕТ

КОРОБОК СКОРОСТЕЙ

Для кинематических расчетов коробок скоростей в стан-

костроении применяют два метода: аналитический и графоаналити-

ческий. Оба метода позволяют находить величины передаточных

29

chipmaker.ru

отношений передач, входящих в коробку скоростей. Однако, как

правило, используют только графоаналитический метод. До-

стоинством его является то.» что он позволяет быстро находить

возможные варианты решения, дает большую наглядность (что

облегчает сравнение вариантов). При графоаналитическом методе

последовательно строят структурную сетку и график частоты

вращения.

Структурная сетка дает ясное представление о структуре при-

вода станка. По структурной сетке легко проследить связи между

передаточными отношениями групповых передач (групповой пере-

дачей называют совокупность передач между двумя последова-

тельными валами коробки скоростей); однако сетка не дает кон-

кретных значений этих величин. Она наглядно характеризует ряд

структур приводов в общей форме. Структурная сетка содержит

следующие данные о приводе: число групп передач, число передач

в каждой группе, относительный порядок конструктивного рас-

положения групп вдоль цепи передач, порядок кинематического

включения групп (т. е. их характеристики и связь между пере-

даточными отношениями), диапазон регулирования групповых

передач и всего привода, число частот вращения ведущего и ведо-

мого валов групповой передачи.

График частоты вращения позволяет определить конкретные

величины передаточных отношений всех передач привода и частоты

вращения всех его валов. Его строят в соответствии с кинемати-

ческой схемой привода. При разработке кинематической схемы

коробки скоростей станка с вращательным главным движением

должны быть известны: число ступеней частоты вращения z шпин-

деля, знаменатель геометрического ряда <р, частоты вращения

шпинделя от пг до нг и частота вращения электродвигателя пэд.

Число ступеней частоты вращения z шпинделя при наладке

последовательно включенными групповыми передачами (в много-

валовых коробках) равно произведению числа передач в каждой

группе, т. е. г = раРьРс Рь- Например, для привода, показан-

ного на рис. 2.10, z ~ РиРъРс = 3-2-2 = 12.

При заданном (или выбранном) числе z ступеней ряда частоты

вращения шпинделя число групп передач, число передач в каждой

группе и порядок расположения групп к?ожно выбирать различ-

ными. Этот выбор в основном и определяет конструкцию коробки

скоростей.

Для наиболее часто применяемых значений z могут быть

использованы следующие конструктивные варианты:

z = 4 = 2-2;

г = 6 = 2-3 = 3-2;

z = 8 = 2-2-2 = 4-2 = 2-4;

г = 12 = 3-2-2 = 2-3-2 = 2-2-3 = 3-4 = 4-3;

2 = 16 = 2-2-2-2 = 4-2-2 = 2-4-2 = 2-2-4 = 4-4;

30

Рис. 2.10. Схемы неробки скоростей на 12 ступеней с последовательным вклю-

чением групп передач:

а — кинематическая; б — структурная

б)

г = 18 = 2-3-3 = 3-2-3 = 3-3-2;

г = 24 = 3-2-2-2 = 2-3-2-2 = 2-2-3-2 = 2-2-2-3 =

= 2-3-4 = 2-4-3 = 3-2-4 = 3-4-2 = 4-2-3 = 4-3-2.

В станках с изменением частоты вращения шпинделя по гео-

метрическому ряду передаточные отношения передач в группах

образуют геометрический ряд с знаменателем <р*, где х — целое

число, которое называют характеристикой группы. Характери-

стика группы равна числу ступеней скорости совокупности груп-

повых передач, кинематически предшествующих данной группе.

Общее уравнение наладки групповых передач имеет следующий

вид:

п : 4: »з: ... : ip ~ 1 : : <р2*:. . .: *>х.

Для последовательного получения всех частот вращения шпин-

деля сначала переключают передачи одной группы, затем другой

и т. д. Если в коробке скоростей, показанной на рис. 2.10, исполь-

зовать с этой целью прежде всего передачи группы а, затем

группы сив последнюю очередь группы Ь, то соответственно

этому порядку переключения группа а будет основной, группа с —

первой переборной, группа b — второй переборной. Коробка

скоростей может иметь и большее число переборных групп.

Для основной группы передач характеристика х0 = 1; для

первой переборной группы х± = ръ для второй переборной

группы х2 = ргр2 и т. д., где р! и р2 — соответственно числа

передач основной и первой переборной группы.

Для конструктивного варианта привода, показанного на

рис. 2.10, и принятого порядка переключений скоростей можно

записать структурную формулу г = 3 (1)-2 (6)-2 (3). В формуле

31

chipmaker.ru

цифрами в скобках обозначены характеристики групп. Основной

и различными по номеру переборными группами может быть лю-

бая группа передач в приводе. Поэтому наряду с конструктив-

ными вариантами привода возможны также различные его кине-

матические варианты.

Во избежание чрезмерно больших диаметров зубчатых колес

в коробках скоростей, а также для нормальной их работы уста-

новлены следующие предельные передаточные отношения между

валами при прямозубом зацеплении: < i 2; отсюда наиболь-

ший диапазон регулирования групповой передачи будет

2

О'пих/‘гп1п)г|ред — = 8.

Отношение (ЬижЛ’тиЭпгед имеет наибольшую величину для

последней переборной группы привода. Следовательно, для коро-

бок скоростей

(! lit] — Я

Нтахмпап/пред — v

где хпак — наибольший показатель для последней переборной

группы; р — число передач в этой группе.

Для графического изображения частот вращения шпинделя

станка обычно используют логарифмическую шкалу чисел. С этой

целью геометрический ряд частот вращения

п2 = ад;

«з = «1<р2;

— ад>3;

«z =

логарифмируют:

откуда

1g «2 = 1g «г + 1g (г;

1g »з = 1g «1 + 2 1g <p;

lg = Ig «1 + 3 1g <p;

lg nz = lg tl! + (z — 1) lg <p,

lg «з = lg «2 = lg q>;

lg «4 — lg ti3 = lg <p;

lg nz — lg n2_j = lg ф = const.

32

г>в

ti=10&nu>f'>

ns

r>«

P^3;^Pr2 Prtxrf

//

4^=250

'\пг~200

п^ЮОмин

^Iff

IV

s>

,< т

г) ' d)

Рис. 2.11. Кинематическая схема, структурные сетки и графики частоты вра-

щения коробки скоростей на шесть ступеней

a)

g'O

ns

n4

г РгРг 0 3(2)-2(1} nt

П1 IV

ne

г=РГРг=0-3(/)-2(з) r>t

6)

= 1000huh1

^Лпе=500

’^ns~WO

у^ОООнин1

ng~00O

^=315

п3-250

пг=200

0,-100 мин'1

Таким образом, если откладывать на прямой линии последо-

вательные значения логарифмов частот вращения п1г пг,

гг3, ..., пг, то интервалы между ними будут постоянными и рав-

ны 1g <р.

Рассмотрим построение структурной сетки и графика частот

вращения для коробки скоростей, кинематическая схема которой

показана на рис. 2.11, о. Для принятого конструктивного ва-

рианта привода возможны два варианта структурной формулы:

z — 6 = 3 (1) -2 (3) и z = 6 = 3 (2) -2 (1). В первом случае основ-

ной группой будет первая в конструктивном отношении группа

передач, а первой переборной — вторая группа передач; для

второго случая — наоборот.

На рис. 2.11, б и в показаны структурные сетки приведенных

структурных формул привода. Они построены следующим обра-

зом. На равном расстоянии друг от друга проводят вертикальные

линии, число которых должно быть на единицу больше, чем число

групповых передач. Также проводят ряд горизонтальных парал-

лельных прямых с интервалом, равным 1g <р (число горизонталь-

ных прямых равно числу z ступеней частоты вращения шпинделя).

На середине первой слева вертикальной линии наносят точку О,

из которой симметрично в соответствии с числом передач в группах

по заданной структурной формуле проводят лучи, соединяющие

точки на вертикальных линиях. Расстояния между соседними

33

chipmaker.ru

лучами должны быть равны xt 1g <р, где xt — характеристика

соответствующей группы.

Оптимальный вариант структурной сетки выбирают из следу-

ющих соображений. Выше отмечалось, что независимо от порядка

переключений групповых передач диапазон регулирования пос-

ледней переборной группы является наибольшим. Поэтому следует

определить диапазоны регулирования последних переборных

групп для всех вариантов структурных сеток (при выбранном

значении <р) и исключить из дальнейшего рассмотрения варианты,

не удовлетворяющие условию

/ hnax \ — (р 1) xniax g_

\ 1 mln ' пред

Для варианта, показанного на рис. 2.11, б, х^ = 3, а для

варианта, показанного на рис. 2.11, в, хтах == 2. Вариант, при-

веденный на рис. 2.11, б, подходит для всех значений ср, так как

2<2—пз — g. вариант на рис. 2.11, в удовлетворяет всем значе-

ниям <р за исключением <р = 1,78 и <р = 2, поскольку 1,78(3~1)2 >

> 8 и 2(3—1>2 £> 8. На рис. 2.11, г и д показаны построенные для

обоих вариантов структурных сеток графики частоты вращения

при <р = 1,26, = 160 мин*1, «в = 500 мин-1 и «эд — 1000 мин-1.

Графики частоты вращения строят в следующей последова-

тельности: на равном расстоянии друг от друга проводят вер-

тикальные линии, число которых равно числу валов коробки; на

равном расстоянии друг от друга с интервалами 1g <р проводят

горизонтальные линии, которым присваивают (снизу вверх) по-

рядковые номера частот вращения, начиная с пА. Луч, проведенный

между вертикальными линиями, обозначает передачу между

двумя валами с передаточным отношением i = где т — число

интервалов 1g <р, перекрытых лучом. При горизонтальном поло-

жении луча i=l, при луче, направленном вверх, i j> 1, а на-

правленным вниз i < 1.

Для разбираемого примера (<р = 1,26) с учетом особенностей

отдельных передач и значений предельных передаточных отноше-

. 11. 2 .. ,

НИИ 1т|П пред — “4— — (j.6' И 1щах пред — | — Ч*' СТр ОИМ (ДЛЯ КаЖ-

дого варианта) сначала цепь передач для снижения частоты

вращения от ПдП = 1000 до «1 = 160 мин-1. Наиболее целесооб-

разно при этом так разбить общее передаточное отношение цепи,

чтобы сохранить более высокими частоты вращения промежуточ-

ных валов. В этом случае размеры коробки уменьшаются. Даль-

нейшее построение ведем, используя принятые варианты струк-

турных сеток. Построенный график частоты вращения позволяет

определить передаточные отношения всех передач коробки.

По найденным передаточным отношениям определяют числа

зубьев зубчатых колес.Следует иметь в виду, что в станкостроении

межосевые расстояния, суммы чисел зубьев сопряженных колес,

числа зубьев червячных колес и модули нормализованы. При

34

постоянном расстоянии между осями ведущего и ведомого валов

и одинаковом модуле колес группы передач сумма чисел зубьев

каждой пары зубчатых колес является постоянной величиной,

т. е. 2 z = Zj 4- z2 = z3 + *4 = + z6 = const.

Передаточные отношения пар зубчатых колес, находящихся

в зацеплении, i = ia = -^- и т. д. Из уравнений

_ Z2 Z4 Z6

214-22 = ^111!=-^- следует, ЧТО 2! = У Z и z2 =

= t z. По этим формулам находят числа зубьев колес

группы по заданной £ г. Передаточные отношения ц, i2 и т. д.

определяют по графику частоты вращения.

§ 2.4. ШПИНДЕЛИ И ИХ ОПОРЫ

Шпиндель — вал металлорежущего станка, передаю-

щий вращение закрепленному в нем инструменту или обрабаты-

ваемой заготовке. Весьма важным является выбор материала

шпинделя. Средненагруженные шпиндели изготовляют обычно

из стали 45 с улучшением (закалка и высокий отпуск). При по-

вышенных силовых нагрузках применяют сталь 45 с низким

отпуском. Для шпинделей, требующих высокой поверхностной

твердости и вязкой сердцевины, применяют сталь 45 с закалкой

ТВЧ и низким отпуском. При повышенных требованиях при-

меняют стали 40Х, 38ХМЮА (шпиндели быстроходных станков),

20Х с цементацией, закалкой и отпуском, 12ХНЗ (быстроходные

и тяжелонагруженные шпиндели) и другие низколегированные

стали. Сталь 65Г применяют для крупных шпинделей.

Конструктивная форма шпинделей зависит от способа крепле-

ния на нем зажимных приспособлений или инструмента, посадок

элементов привода и типов применяемых опор. Шпиндели, как

правило, изготовляют пустотелыми для прохода прутка, а также

для уменьшения массы. Передние концы шпинделей станков

общего назначения стандартизированы.

Опоры. В качестве опор шпинделей станков применяют под-

шипники качения и скольжения. Так как от шпинделей требуется

высокая точность, то подшипники качения, используемые в опо-

рах шпинделей, должны быть высоких классов точности. Выбор

класса точности подшипника определяется допуском на биение

переднего конца шпинделя, который зависит от требуемой точности

обработки. Обычно в передней опоре применяют более точные

подшипники, чем в задней.

Конструктивное оформление шпиндельных узлов весьма

разнообразно. На рис. 2.12 показан шпиндельный узел токарно-

винторезного станка с двухрядным роликовым подшипником с ко-

ническим отверстием внутреннего кольца в качестве передней

опоры. При осевом перемещении внутреннего кольца подшипника

коническая шейка шпинделя деформирует кольцо, и его диаметр

35

chipmaker.ru

Рис. 2.12. Шпиндель токарно-винторезного станка с опорами

увеличивается. При этом устраняются радиальные зазоры между

роликами и кольцами и создается предварительный натяг.

Предварительный натяг осуществляют различными способами.

В радиально-упорных шарикоподшипниках и конических ролико-

вых подшипниках при парной установке предварительный натяг

получают регулировкой во время сборки, а в радиальных шарико-

подшипниках — смещением внутренних колец относительно

наружных. На рис. 2.13 представлены конструктивные способы

создания предварительного натяга шарикоподшипников вслед-

ствие сошлифовывания торцов внутренних колец (рис. 2.13, а),

установки распорных втулок между кольцами (рис. 2.13, б),

применения пружин, обеспечивающих постоянство предваритель-

ного натяга (рис. 2.13, в). На рис. 2.13, г показан способ создания

предварительного натяга вследствие деформации внутреннего

кольца при установке его на конической шейке шпинделя в ро-

ликоподшипниках с цилиндрическими роликами.

Рис. 2.13. Способы создания предварительного натяга подшипников качения

36

Рис. 2.14 Схема

тической опоры

гидр оста-

Рис. 2.15. Самоустанавливающийся

гидродинамический подшипник сколь-

жения

Подшипники скольжения, применяемые в качестве опор шпин-

делей, бывают нерегулируемые (применяют их редко, при прак-

тически полном отсутствии изнашивания в течение длительного

срока эксплуатации), с радиальным, осевым регулированием

зазора, гидростатические (в них предусматривают подвод масла

под давлением в несколько карманов, из которых оно вытесняется

через зазор между шейкой шпинделя и подшипником), гидро-

динамические и с газовой смазкой.

В прецизионных станках используют гидростатические под-

шипники, которые создают высокую точность вращения шпинделя

Их несущая способность, жесткость и точность зависят от вели-

чины зазоров, давления, схемы опоры. На рис. 2.14 схематически

показана конструкция гидростатической опоры. Масло под давле-

нием подводится в карманы 1 через отверстия 2. При вращении

масло вытесняется из этих карманов через зазор между шейкой

и подшипником и из отверстия 3 в резервуар. При увеличении

внешней силы, стремящейся уменьшить зазор, возрастает давле-

ние масла в резервуаре, и зазор восстанавливается. Гидростати-

ческие подшипники стабилизируют режим трения со смазочным

материалом при самых малых скоростях вращения.

Самоустанавливающийся гидродинамический подшипник

скольжения, применяемый в шлифовальных станках, показан

на рис. 2.15. В обойме 4 расположено пять самоустанавлива-

ющихся вкладышей 5. Каждый вкладыш имеет одну сферическую

опору в виде штыря 3. Штыри закрепляют в обойме винтами 2 и 8

с шайбами 1, проходящими через крышку 7. Между крышкой

и обоймой предусмотрены уплотнительные кольца 6.

Вкладыши самоустанавливаются сферическими опорами в на-

правлении вращения шпинделя и в направлении его оси. Это

создает надежные условия трения со смазочным материалом

в опоре и устойчивые масляные клинья, а также позволяет из-

37

chipmaker.ru

Рис. 2.16. Уплотнения подшипников шпиндельных узлов

бежать кромочных давлений, вызываемых несоосностыо рабочих

поверхностей, упругими или тепловыми деформациями шпинделя.

Конструкция подшипников обеспечивает высокую точность вра-

щения шпинделя вследствие центрирования его гидродинами-

ческими давлениями, которые возникают в нескольких зонах по

окружности.

Шпиндельные подшипники должны быть надежно защищены

от загрязнения и вытекания смазочного материала. Манжетные

уплотнения (рис. 2.16, с) из кожи, пластмассы или маслостойкой

резины помещают в металлический кожух и прижимают к валу

браслетной пружиной. В шпинделях станков более целесообразно

применять лабиринтные уплотнения (рис. 2.16, б), которые не

имеют трущихся поверхностей и могут работать при высокой

частоте вращения. Они обеспечивают защиту подшипников в ре-

зультате сопротивления протеканию жидкости через узкие

щели. На рис. 2.16, в показаны уплотнения для вертикальных

валов, уплотнения с кольцами типа поршневых и комбинирован-

ное фетровое уплотнение с отражательным кольцом, отбрасыва-

ющим масло.

§ 2.5. КОРОБКИ ПОДАЧ

Коробки подач предназначены для изменения ско-

рости и направления подач при обработке на станке различных

деталей. Коробка подач в большинстве случаев получает движение

от шпинделя станка или от отдельного электродвигателя. Зна-

чения подач должны обеспечивать требуемые параметры шеро-

ховатости поверхности, а также высокую стойкость инструмента

и производительность станка.

38

Подачу можно изменять различными способами: с помощью

механизмов с зубчатыми передачами и без применения зубчатых

передач (например, электрическим или гидравлическим путем,

храповым или кулачково-рычажными механизмами и т. д.).

Ниже рассмотрим лишь коробки подач с зубчатыми переда-

чами. Коробки подач с зубчатыми передачами бывают: со смен-

ными зубчатыми колесами с постоянным расстоянием между

осями валов; с передвижными блоками зубчатых колес; со встреч-

ными ступенчатыми конусами колес и вытяжными шпонками;

в форме гитар сменных зубчатых колес. Для получения большого

числа значений подач коробки часто конструируют, используя

сразу несколько механизмов.

Коробки подач со сменными зубчатыми колесами (с постоян-

ным расстоянием между осями валов) применяют в станках для

крупносерийного производства при редкой наладке. В частности,

такие коробки встречаются в автоматах, полуавтоматах, опера-

ционных и специальных станках. Конструкции коробок подач,

состоящих из одних лишь сменных зубчатых колес, очень просты

и не отличаются от аналогичных коробок скоростей.

Коробки подач с передвижными блоками зубчатых колес ши-

роко применяют в универсальных станках. Они позволяют пере-

давать большие крутящие моменты и работать с большими ско-

ростями. К недостатку коробок подач этого типа относится не-

возможность использования в них косозубых колес. По кон-

струкции коробки подач с передвижными зубчатыми колесами

аналогичны соответствующим коробкам скоростей.

Коробка подач со встречными ступенчатыми конусами колес

и вытяжной шпонкой на четыре различных передаточных отноше-

ния (вообще число передач в таких коробках может достигать

восьми — десяти в одной группе) показана на рис. 2.17, а, где

приведена ее кинематическая схема. Передача движения в ней

осуществляется через пару зубчатых колес —Механизмы

с вытяжными шпонками обычно используют в качестве основной

группы передач коробки подач. В механизме с вытяжной

шпонкой (см. конструктивное исполнение на рис. 2.17, б) на верх-

нем валу жестко закреплены на шпонке зубчатые колеса zu г3,

гь и z7, которые находятся в постоянном зацеплении соответственно

с зубчатыми колесами z2, z4, z6 и ze. Одно из зубчатых колес, рас-

положенных на ведомом валу, вытяжной шпонкой может быть

жестко связано с валом, и тогда вращение валу передается через

это колесо. При этом остальные зубчатые колеса вращаются

вхолостую. Для предотвращения одновременного включения двух

ведомых зубчатых колес механизм имеет специальные раздели-

тельные кольца 1.

Недостатком этого механизма является то, что зубчатые колеса

ведомого вала независимо от того, передают они крутящий момент

или нет, постоянно вращаются, что ускоряет их изнашивание

39

chipmaker.ru

z? Zb Z6

ный валик работает как ведущий, и

Рис. 2.17. Механизмы коробок

подач

и требует дополнительной

затраты мощности. К не-

достаткам относится также

возможность перекоса вы-

тяжной шпонки, малая

жесткость шпоночного ва-

лика, ослабленного про-

дольным пазом, вращение

колесе чрезмерно большой

скоростью, если шпоноч-

др. Коробки подач с вытяж-

ными шпонками применяют в небольших, а иногда и в средних

по размеру сверлильных и токарно-револьверных станках.

Коробки подач в форме гитар сменных зубчатых колес

(рис. 2.17, б). Гитара — узел станка, предназначенный для

изменения скорости подачи. Гитары сменных колес дают воз-

можность настраивать подачу с любой степенью точности. Они

позволяют применять передаточные отношения до iraln = 1/8.

Гитары бывают двухпарные и трехпарные. В основном в станках

встречаются двухпарные гитары, лишь в редких случаях, когда

необходимы особенно малые передаточные отношения или тре-

буется особенно высокая точность подбора этих отношений,

используют трехпарную гитару. Каждую гитару снабжают опре-

деленным комплектом сменных зубчатых колес. Например, для

токарно-винторезных станков рекомендуется комплект сменных

зубчатых колес из z = 20, 24, 25, 28, 30, 32, 36, 40, 44, 45, 48, 50,

55, 60, 65, 68, 70, 71, 72, 75, 76, 80, 85, 90, 95, 100,

110, 113, 120, 127.

На рис. 2.17, 6 показана схема двухпарной гитары. Рассто-

яние А между ведущим 1 (колеса с) и ведомым 2 (колеса d) ва-

лами неизменно. На ведомом валу свободно посажен «приклон» 3

40

гитары. В приклоне имеются радиальный и дуговой пазы. В ра-

диальном пазу закреплена ось 4 колес b и с. Перемещая ось вдоль

паза, можно менять расстояние В между колесами с и d. Дуговой

паз в приклоне позволяет изменять расстояние С между коле-

сами а и b при повороте приклони на валу 2. В требуемом поло-

жении приклон закрепляют болтом 5. Условие сцепляемости

колес приведено в § 5.2.

§ 2.6. БЕССТУПЕНЧАТЫЕ ПРИВОДЫ

Бесступенчатые приводы применяют для плавного

и непрерывного изменения частоты вращения шпинделя или

подачи. Они позволяют получать наивыгоднейшие скорости ре-

зания и подачи при обработке различных деталей. Кроме того,

они дают возможность изменять скорость главного движения или

подачу во время работы станка без его остановки. В станках

применяют следующие способы бесступенчатого регулирования

скоростей главного движения и движения подачи.

Электрическое регулирование производится изменением ча-

стоты вращения электродвигателя, который приводит в движение

соответствующую цепь станка (способы регулирования частоты

вращения электродвигателей различных типов рассмотрены

в гл. 3).

Гидравлическое регулирование применяют главным образом

для регулирования скоростей прямолинейных движений (в стро-

гальных, долбежных, протяжных

станках), значительно реже — для

регулирования вращательных дви-

жений (гидравлическое регули-

рование скоростей движений в

станках изложено в гл. 4).

Рис. 2.18. Лобовой вариатор

Рис. 2.19. Привод с раздвижными ко-

нусами

41

chipmaker.ru

Рис. 2.20. Торовый вариатор

Регулирование с помощью механических вариаторов. Боль-

шинство механических вариаторов, применяемых' в станках, —

фрикционное. Лобовой вариатор показан на рис. 2.18. При пере-

мещении малого ведущего ролика 1 относительно диска 2 изме-

няется рабочий радиус последнего и, следовательно, передаточное

отношение между ведущим и ведомым валами.

Привод с раздвижными конусами (рис. 2.19) работает следу-

ющим образом. От шкива 8 на валу 1 вращаются два ведущих

конуса 1. На валу И находятся два таких же ведомых конуса 5.

Передача между валами осуществляется клиновидным ремнем 2

с деревянными накладками 3 с внутренней стороны или широким

ремнем соответствующего профиля. Для изменения частоты вра-

щения вала 11 рычагами 4, поворачивающимися вокруг осей О

и Olf сближаются или раздвигаются конусы на валу 1 и соответ-

ственно раздвигаются или сближаются конусы на валу 11. По-

ворачивая маховик 7, через винт 6 с правой и левой резьбой по-

ворачивают рычаги 4.

У торового вариатора (рис. 2.20) передаточное отношение

зависит от наклона роликов, при повороте которых изменяются

радиусы контакта роликов с ведущей и ведомой фрикционными

чашками.

§ 2.7. МЕХАНИЗМЫ ПРЯМОЛИНЕЙНОГО ДВИЖЕНИЯ

В металлорежущих станках для осуществления прямо-

линейных движений преимущественно используют следующие

механизмы: зубчатое колесо — рейка, червяк — рейка, ходовой

винт — гайка, кулачковые механизмы, гидравлические устрой-

ства, а также электромагнитные устройства типа соленоидов.

Механизм зубчатое колесо—рейка применяют в приводе глав-

ного движения и движения подачи, а также в приводе различных

вспомогательных перемещений.

Механизм червяк — рейка. Применяют два типа этих механиз-

мов: с расположением червяка под углом к рейке, что позволяет

(для большей плавности хода передачи) увеличить диаметр ко-

42

леса, ведущего червяк, и с па-

раллельным расположением в

одной плоскости осей червяка

и рейки, когда рейка служит

как бы длинной гайкой с не-

полным углом охвата винта —

червяка. Условия работы этой

передачи благоприятнее усло-

вий работы передачи зубчатое

Рис. 2.21. Шариковая винтовая пара

колесо — рейка.

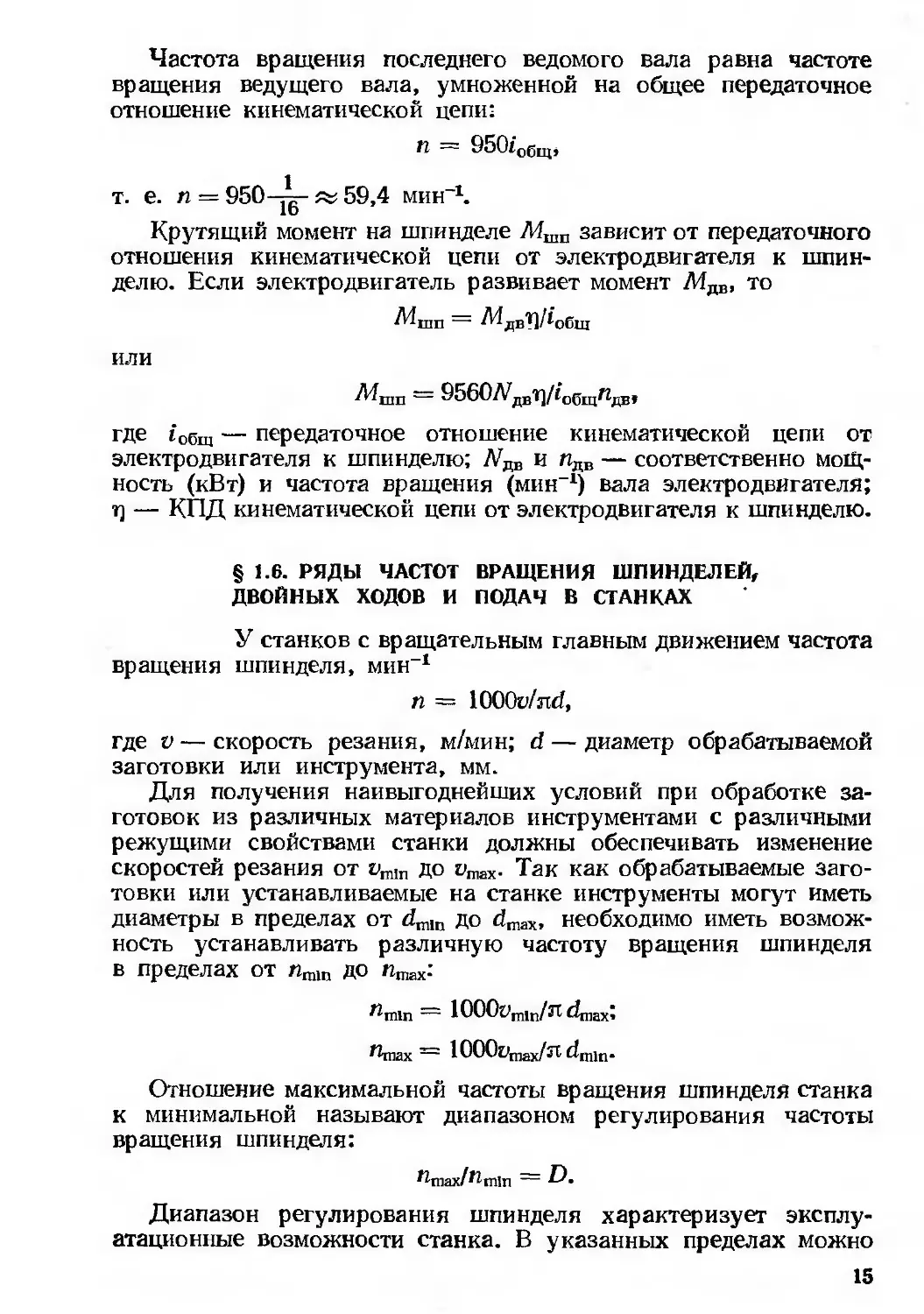

Механизм ходовой винт—гайка бывает в виде пар скольжения

и качения. Применяют его для осуществления прямолинейного

движения. Винтовые пары скольжения из-за больших потерь при

скольжении в резьбе и связанного с ним изнашивания заменяют

винтовыми парами качения. Они имеют малые потери на трение,

высокий КПД, кроме того, в них могут быть полностью устранены

зазоры в резьбе в результате создания предварительного натяга.

Замена трения скольжения трением качения в винтовой паре

возможна либо при использовании вместо гайки роликов, сво-

бодно вращающихся на своих осях, либо при применении тел

качения (шариков, а иногда роликов). На рис. 2.21 показана

шариковая пара, у которой в резьбу между винтом 1 и гайкой 4

помещены шарики 2. Шарики катятся по канавкам ходового

винта и гайки. При вращении винта шарики, перекатываясь

по канавке, попадают в отверстие гайки и, проходя по желобу 3,

через второе отверстие снова возвращаются в винтовую канавку.

Таким образом шарики постоянно циркулируют в процессе ра-

боты передачи. Как правило, в шариковых парах применяют

устройства для выборки зазоров и создания предварительного

натяга.

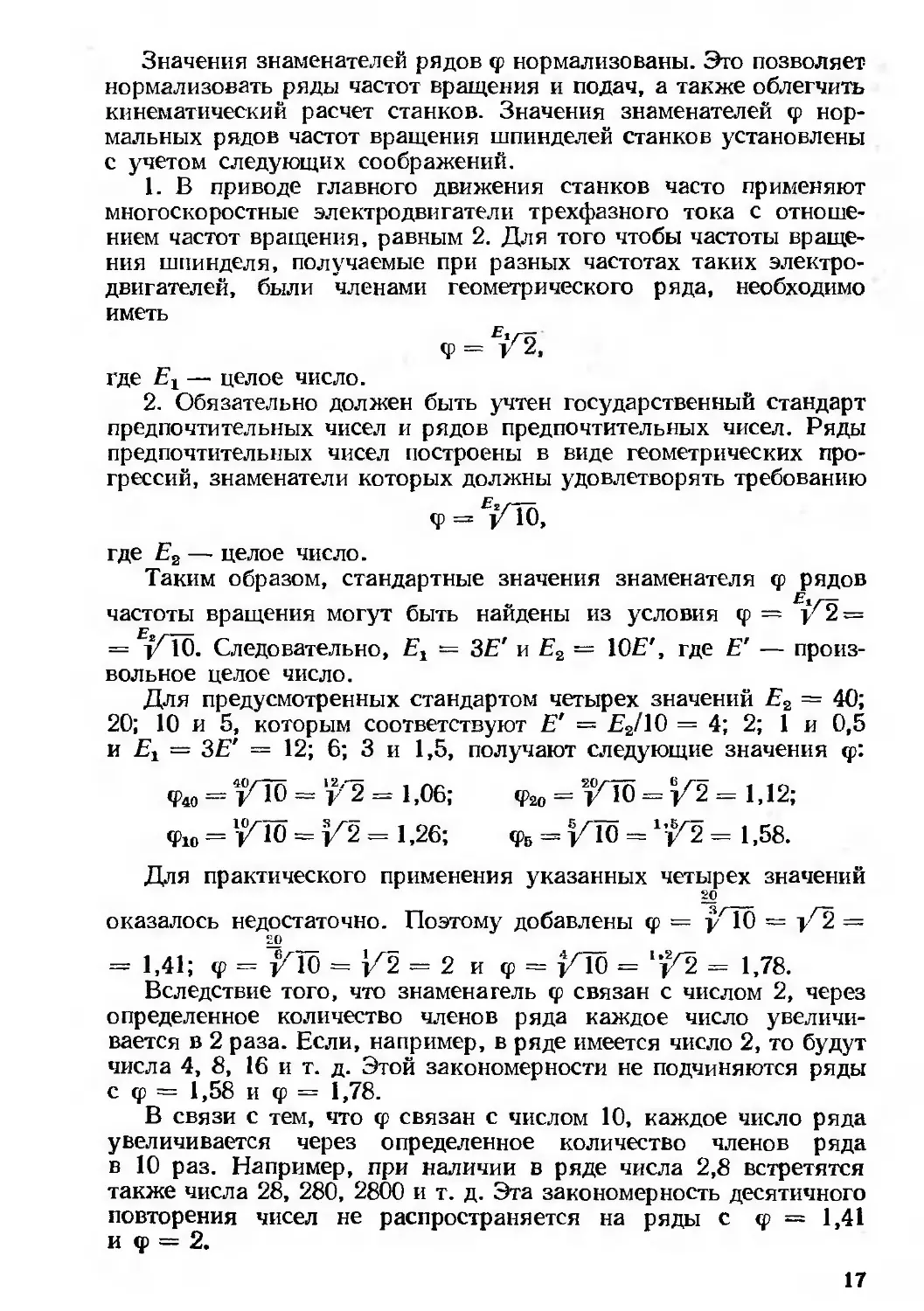

Гидростатическая передача винт—гайка (рис. 2.22) работает

в условиях трения со смазочным материалом. Изнашивание винта

и гайки при этом практически отсутствует. Передача фактически

беззазорная, обеспечивает повышенную точность; КПД пере-

дачи равен 0.89. Но по сравнению с передачей винт — гайка тре-

Рис. 2.22. Гидростатическая передача виит—гайка

43

chipmaker.ru

Рис. 2.23. Кулачковый механизм с плоским (а) и цилиндрическим (б) кулачками

ния качения рассматриваемая передача, содержащая винт 7

и гайку 6, имеет меньшую жесткость н несущую способность

вследствие масляного слоя. Смазочное масло, нагнетаемое насо-

сом 1, через фильтр 3, дроссели 4 и 5 постоянного давления, под-

держиваемого переливным гидроклапаном 2, отверстий а и г,

попадает в карманы б к в и сливается через зазоры в резьбе

и отверстие д. Разность давлений в карманах б и в обеспечивает

восприятие осевой нагрузки слоями масла.

Кулачковые механизмы, преобразующие вращательное движе-

ние в прямолинейное поступательное, применяют главным обра-

зом на автоматах. Различают кулачковые механизмы с плоскими

и цилиндрическими кулачками (рис. 2.23). При вращении ку-

лачка 1 (рис. 2.23, а) через ролик 2, рычажную передачу, зубчатый

^ектор и рейку движение передается суппорту, который совершает

возвратно-поступательное движение в соответствии с профилем

кулачка. На рис. 2.23, б показан принцип работы цилиндрических

кулачков.

Устройства для малых перемещений. В тех случаях, когда

жесткость обычных механизмов типа реечной или винтовой пары

не обеспечивает точных перемещений (т. е. когда медленное дви-

жение подвижной части станка переходит в скачкообразное с пе-

риодическими остановками), применяют специальные устройства,

работающие без зазоров и обеспечивающие высокую жесткость

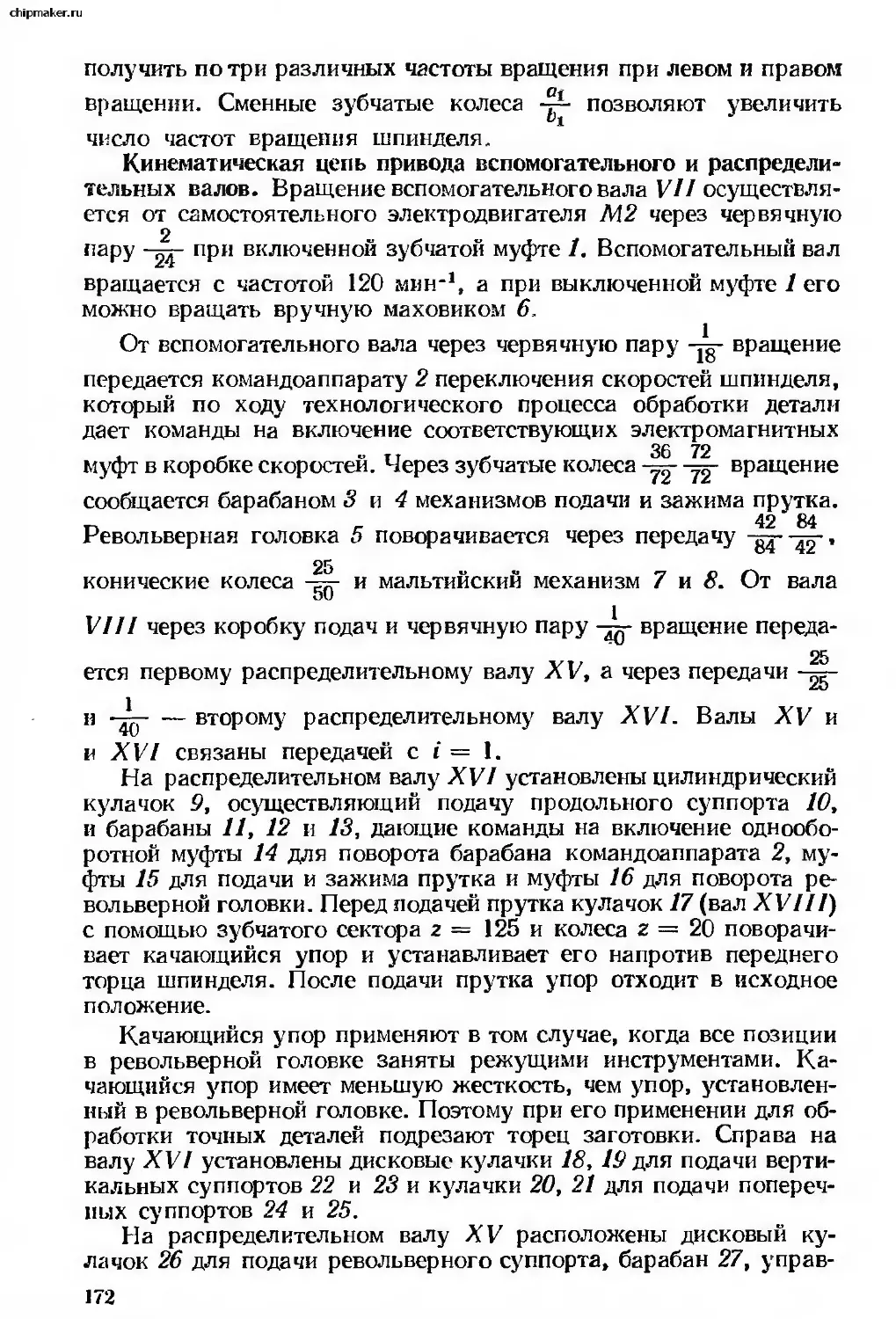

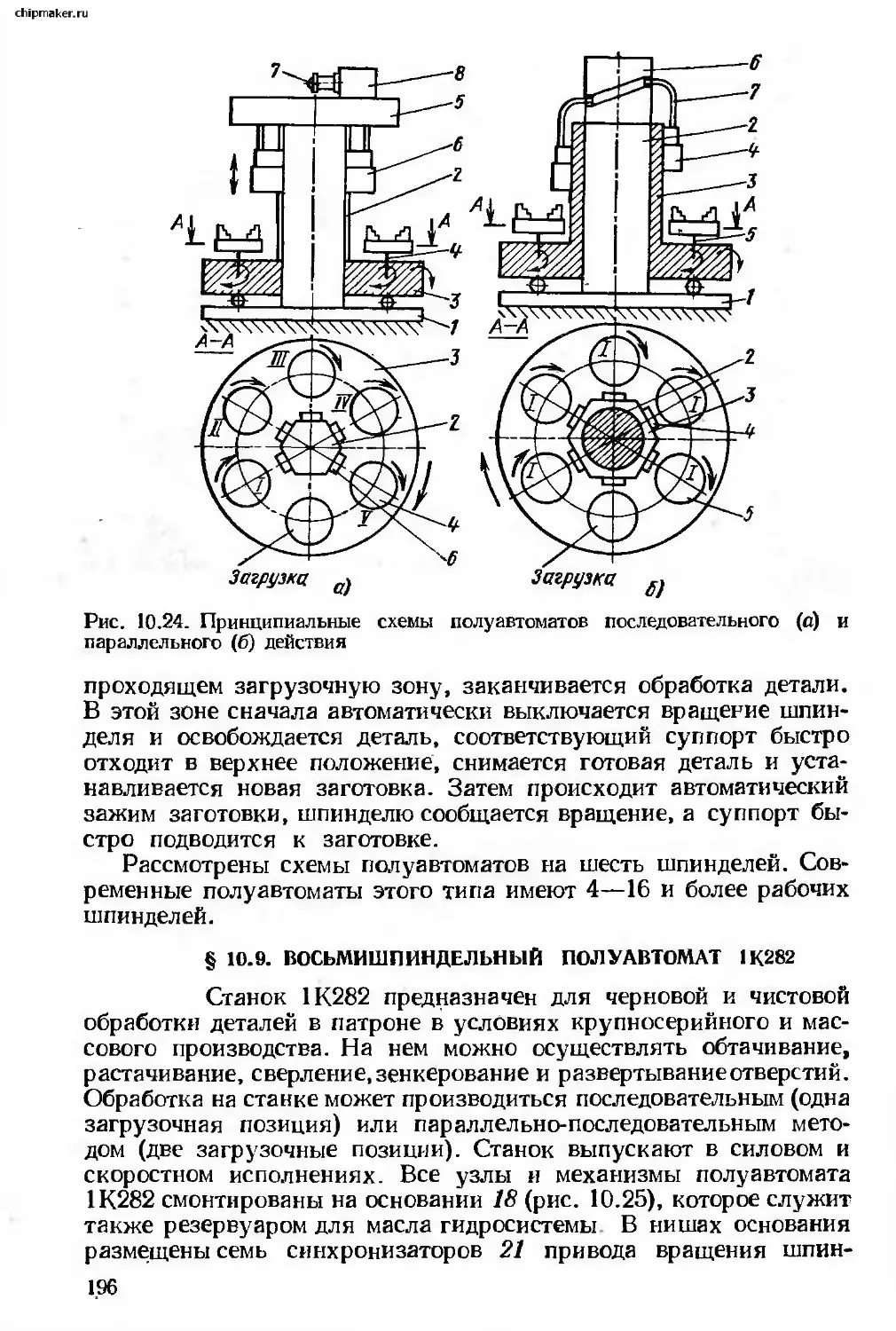

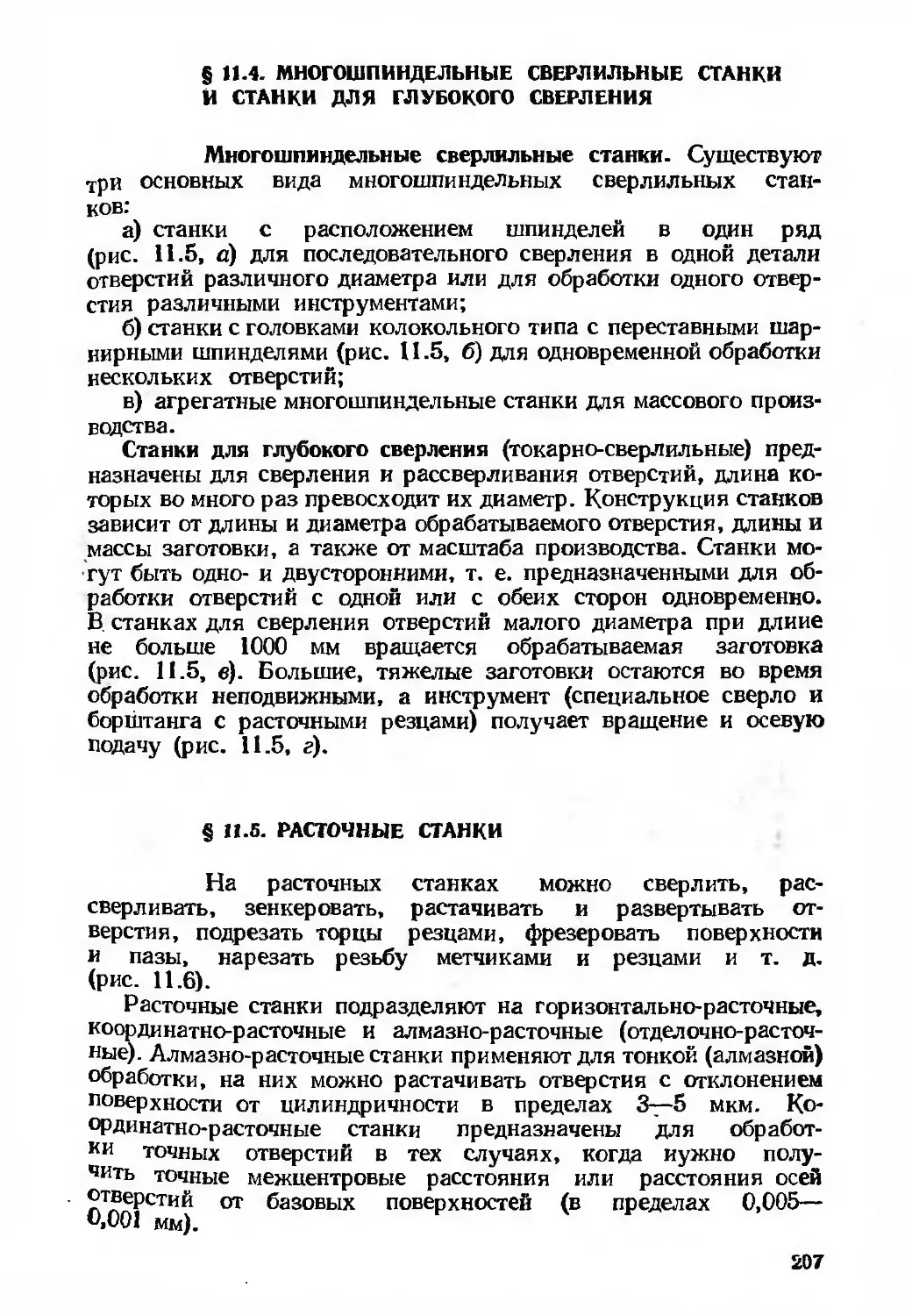

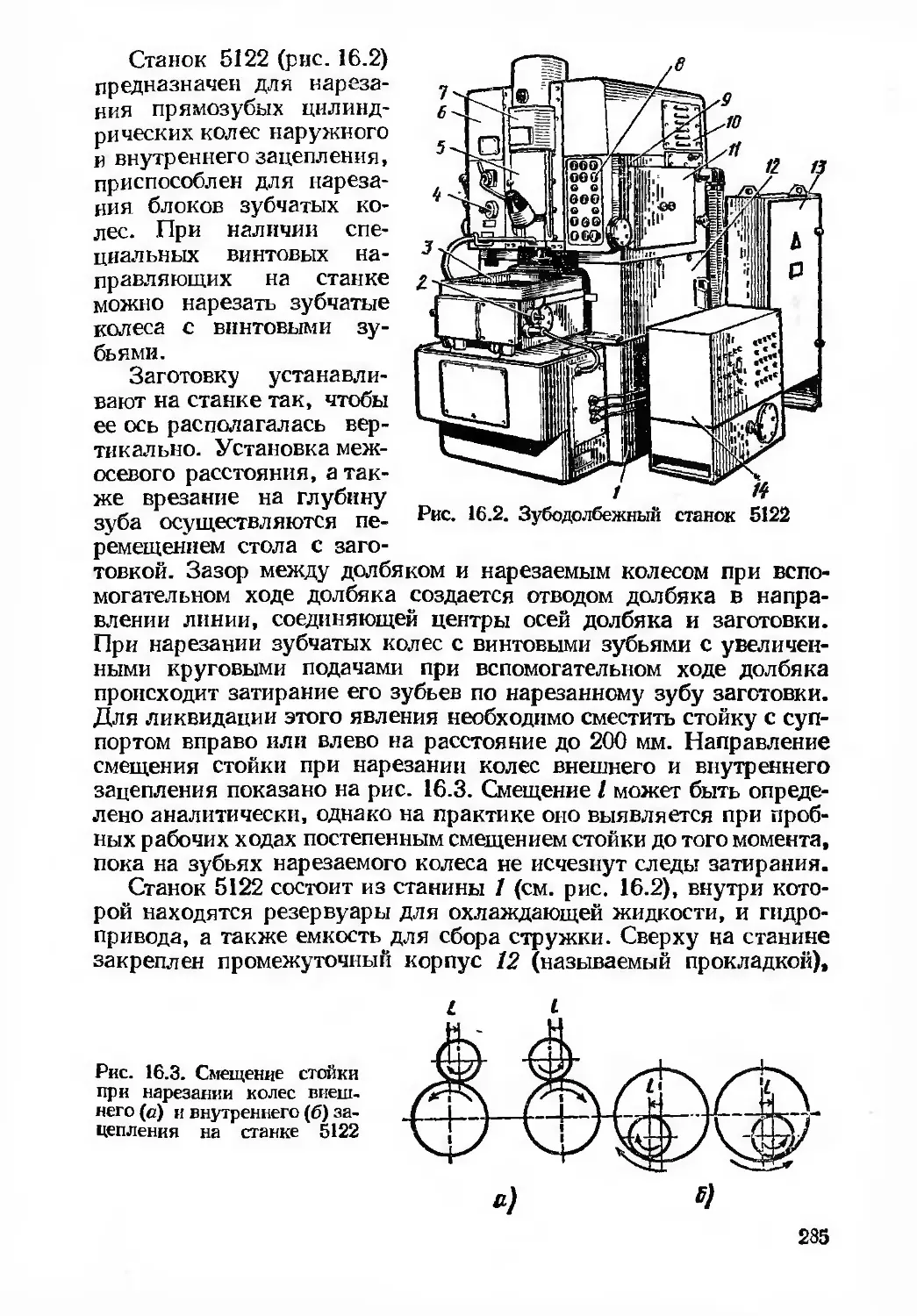

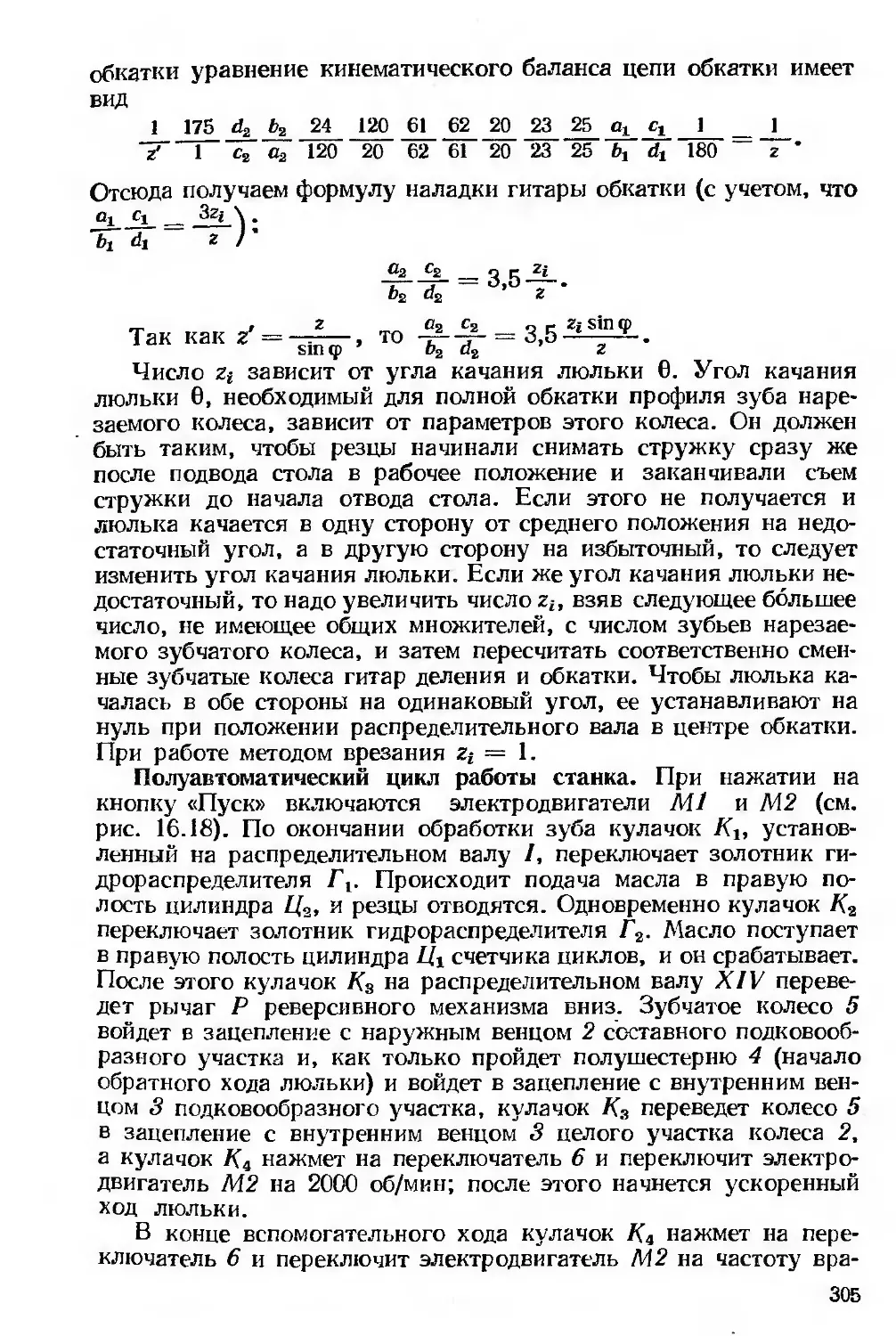

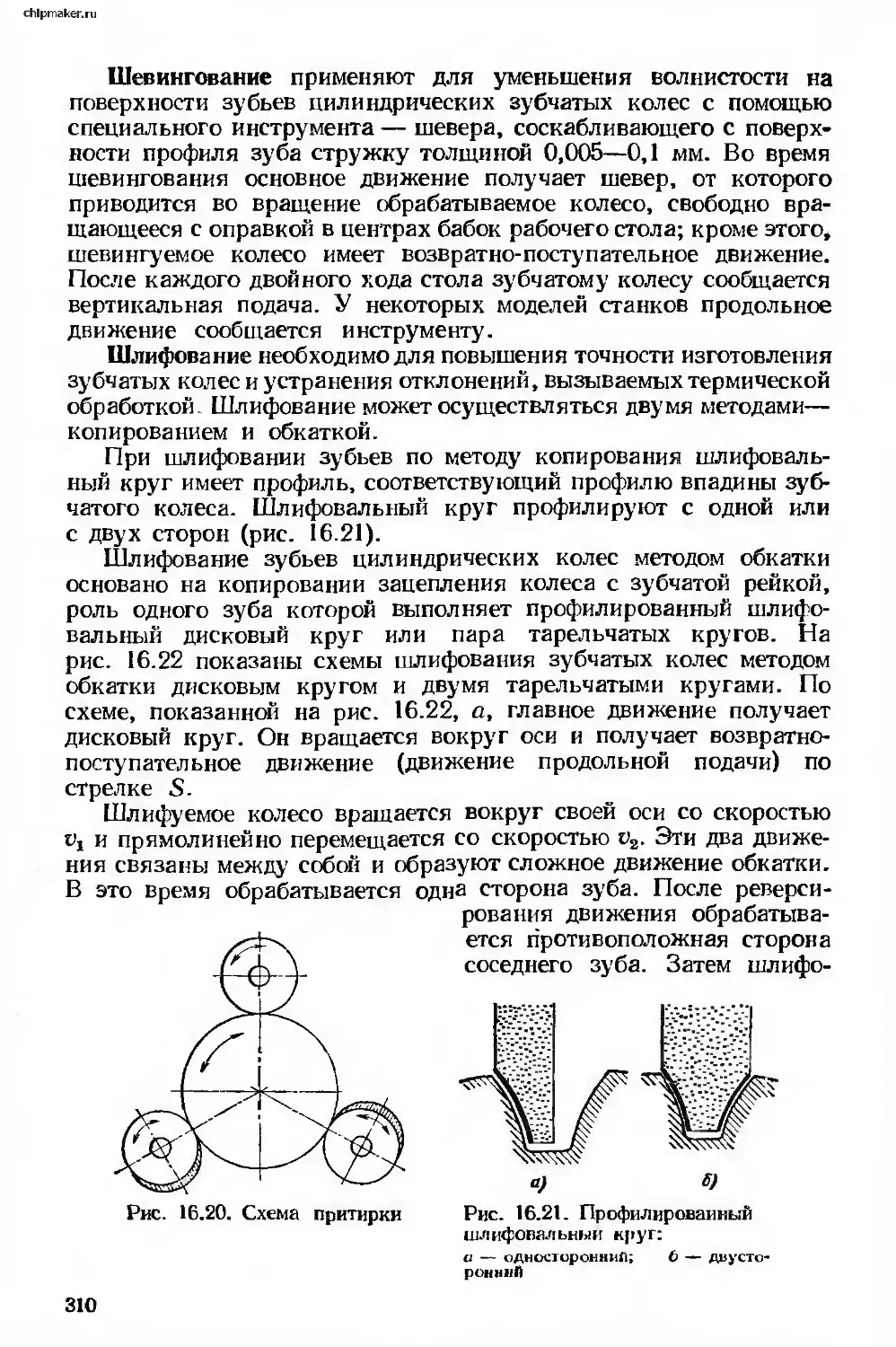

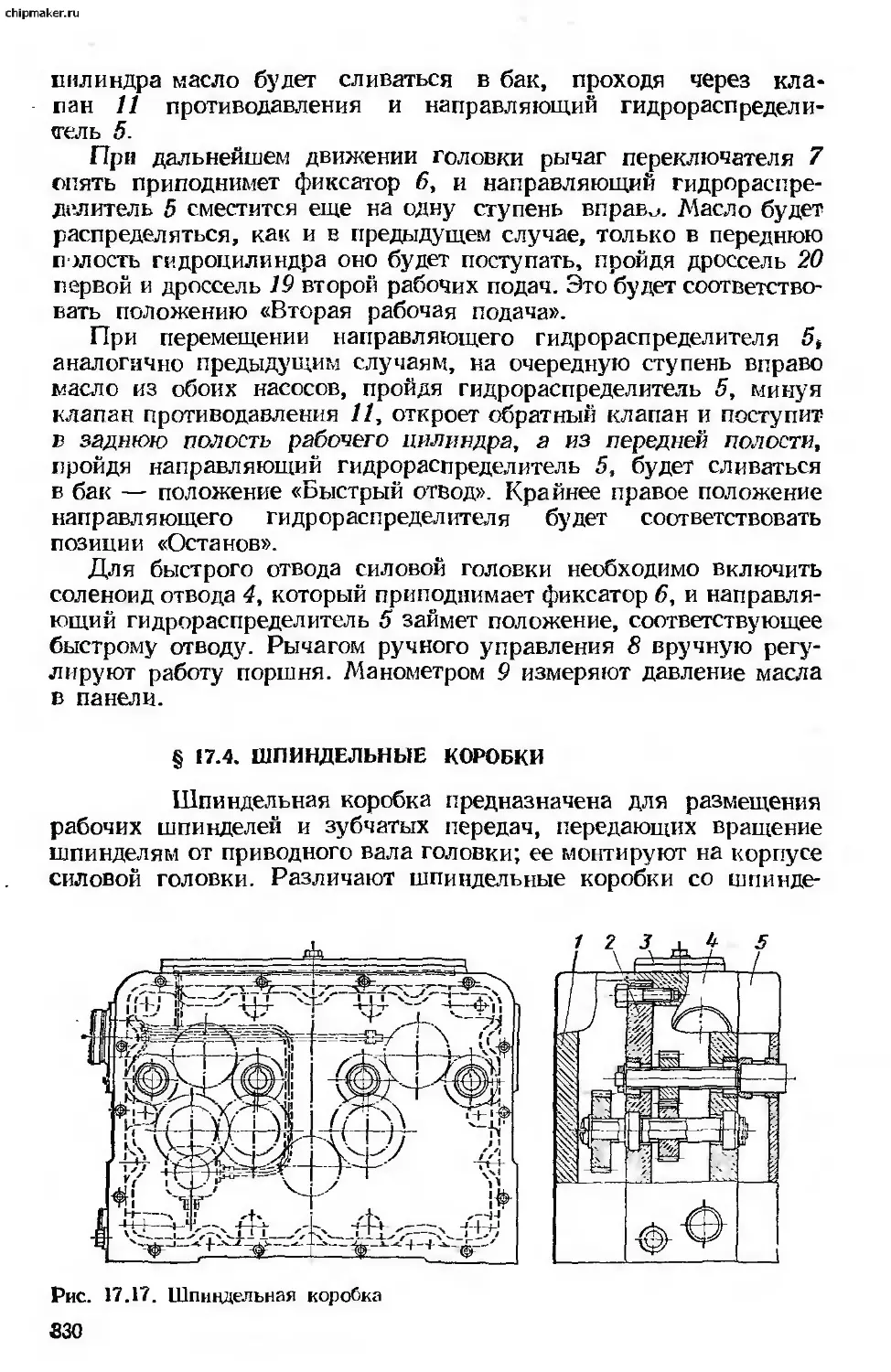

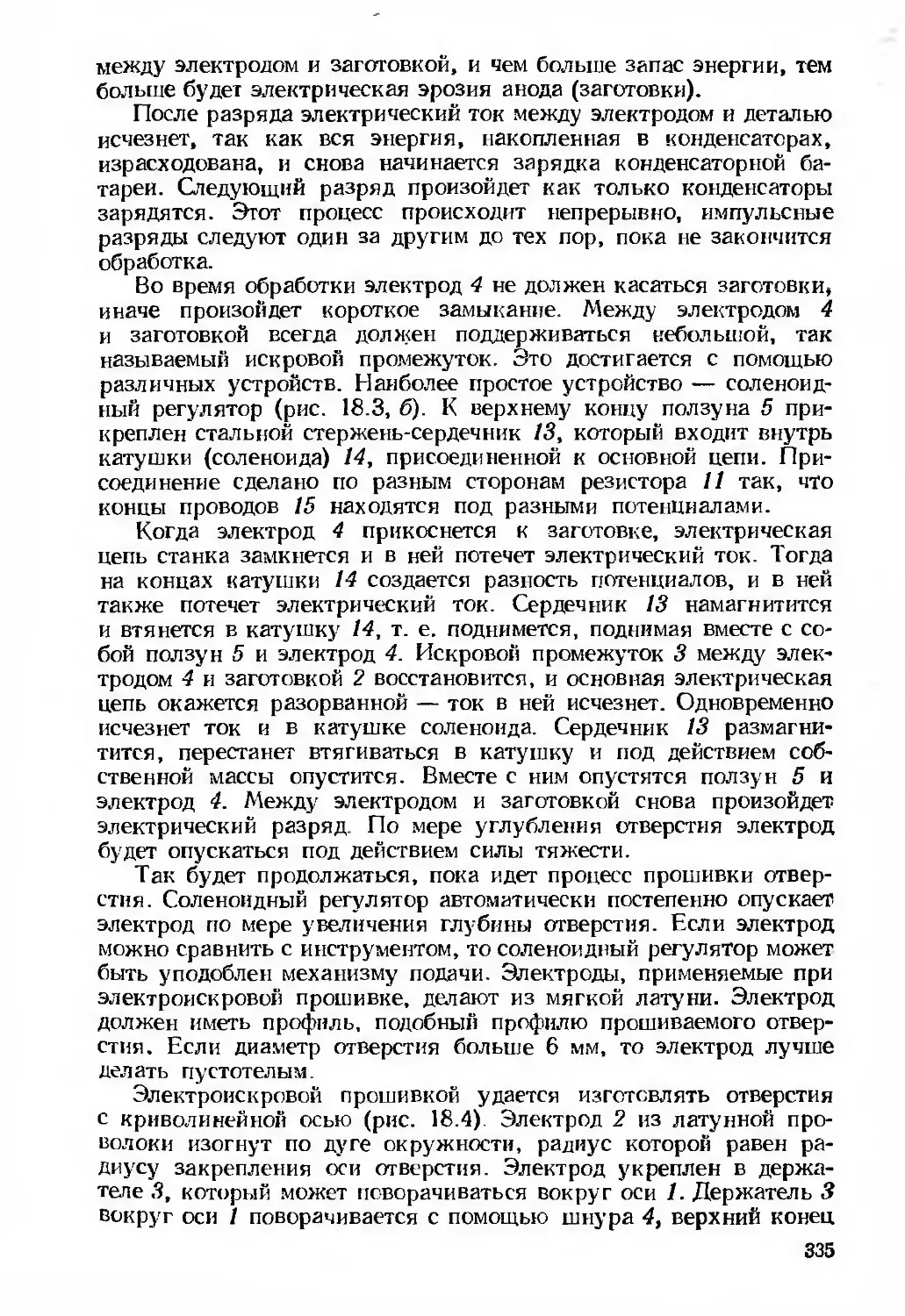

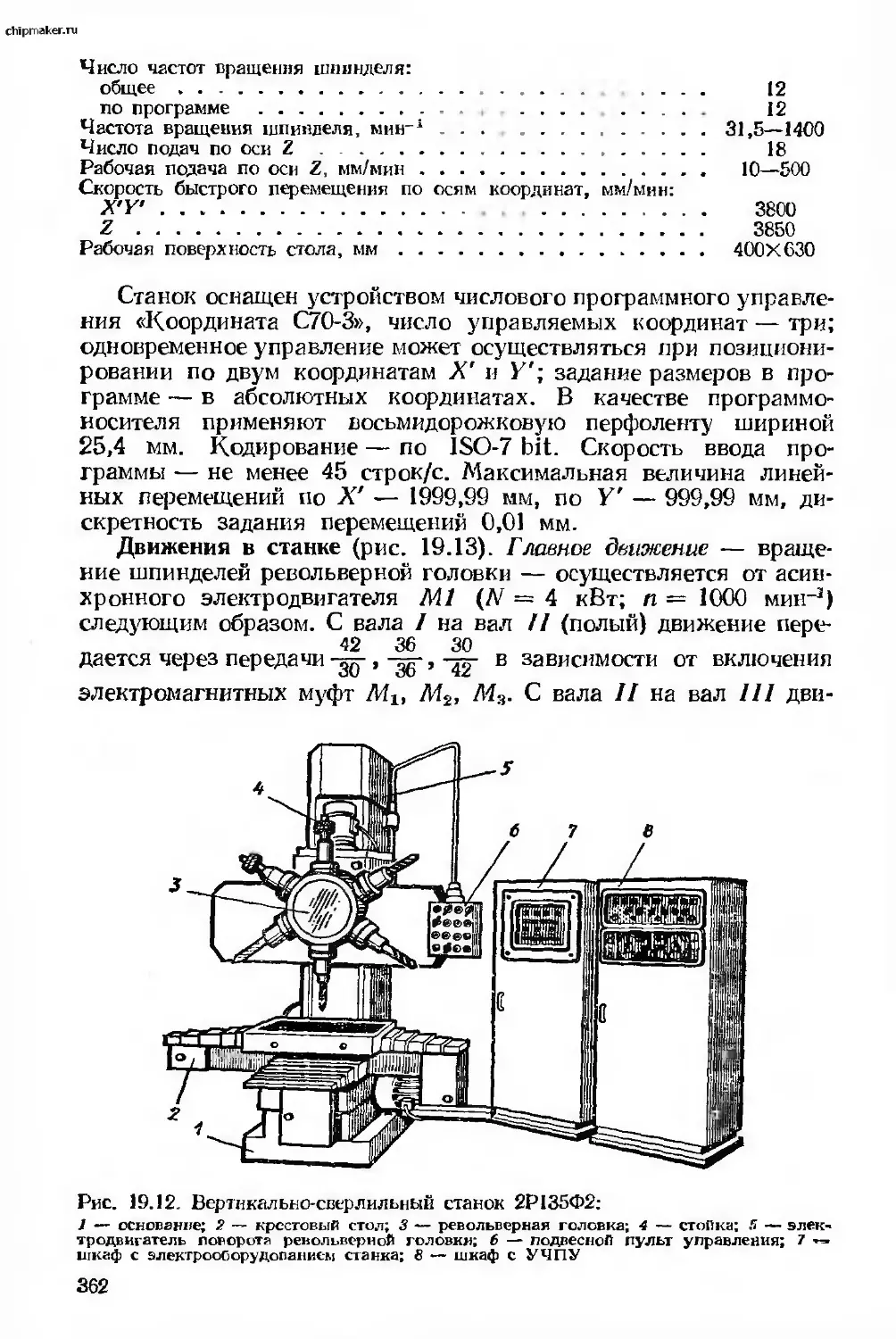

привода. К таким устройствам относятся термодинамический,