Автор: Карунин А.Л. Бузник Е.Н. Дащенко О.А.

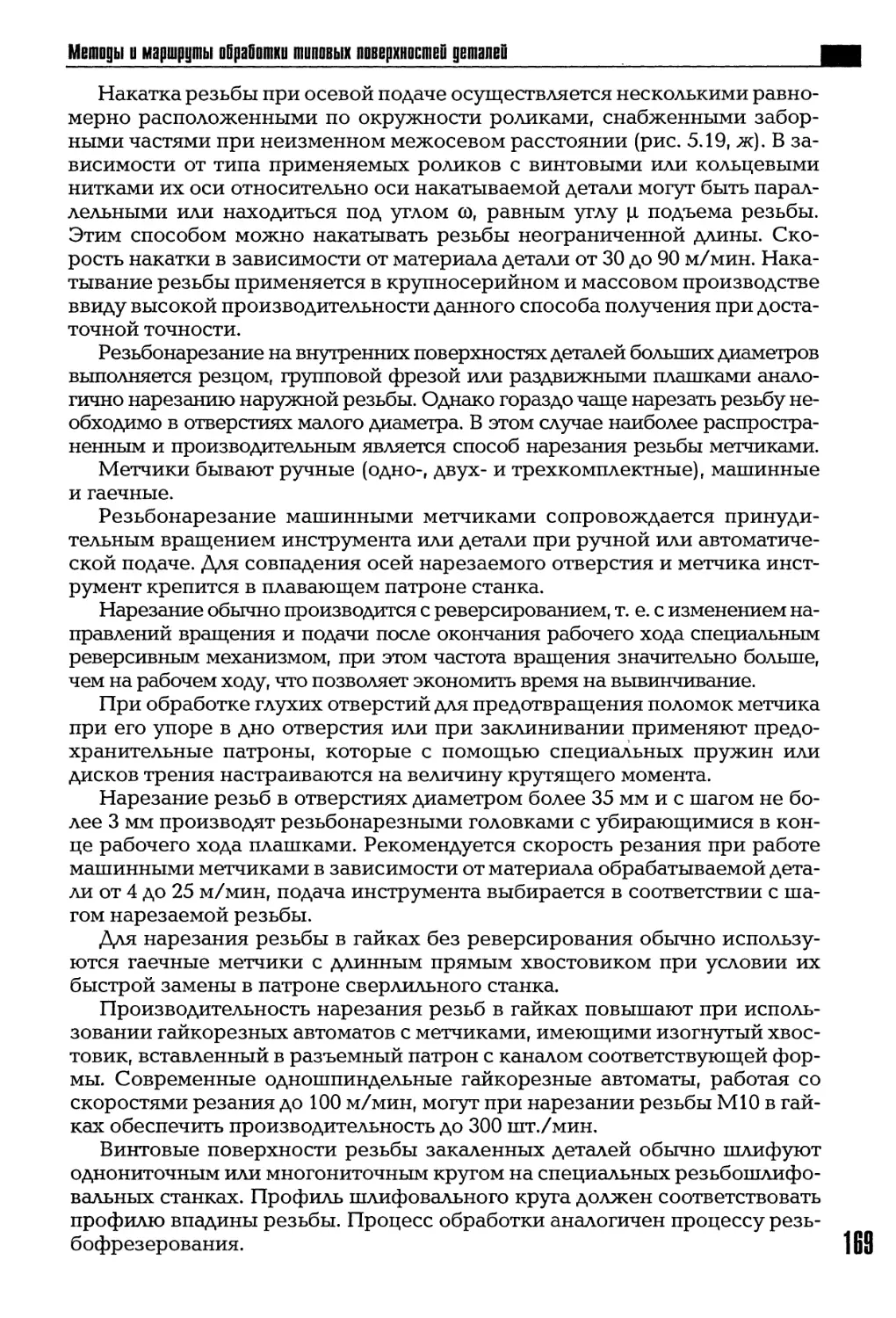

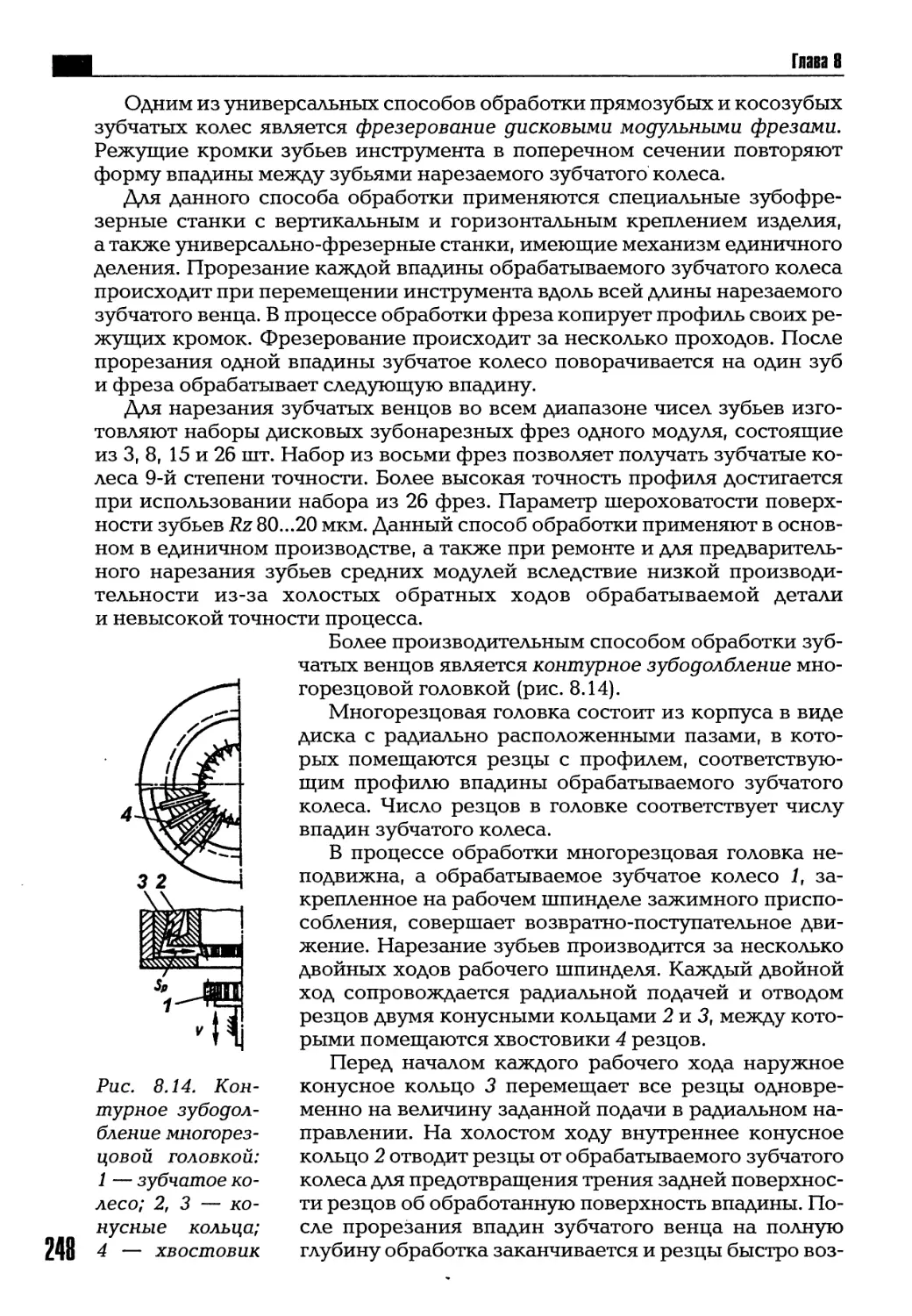

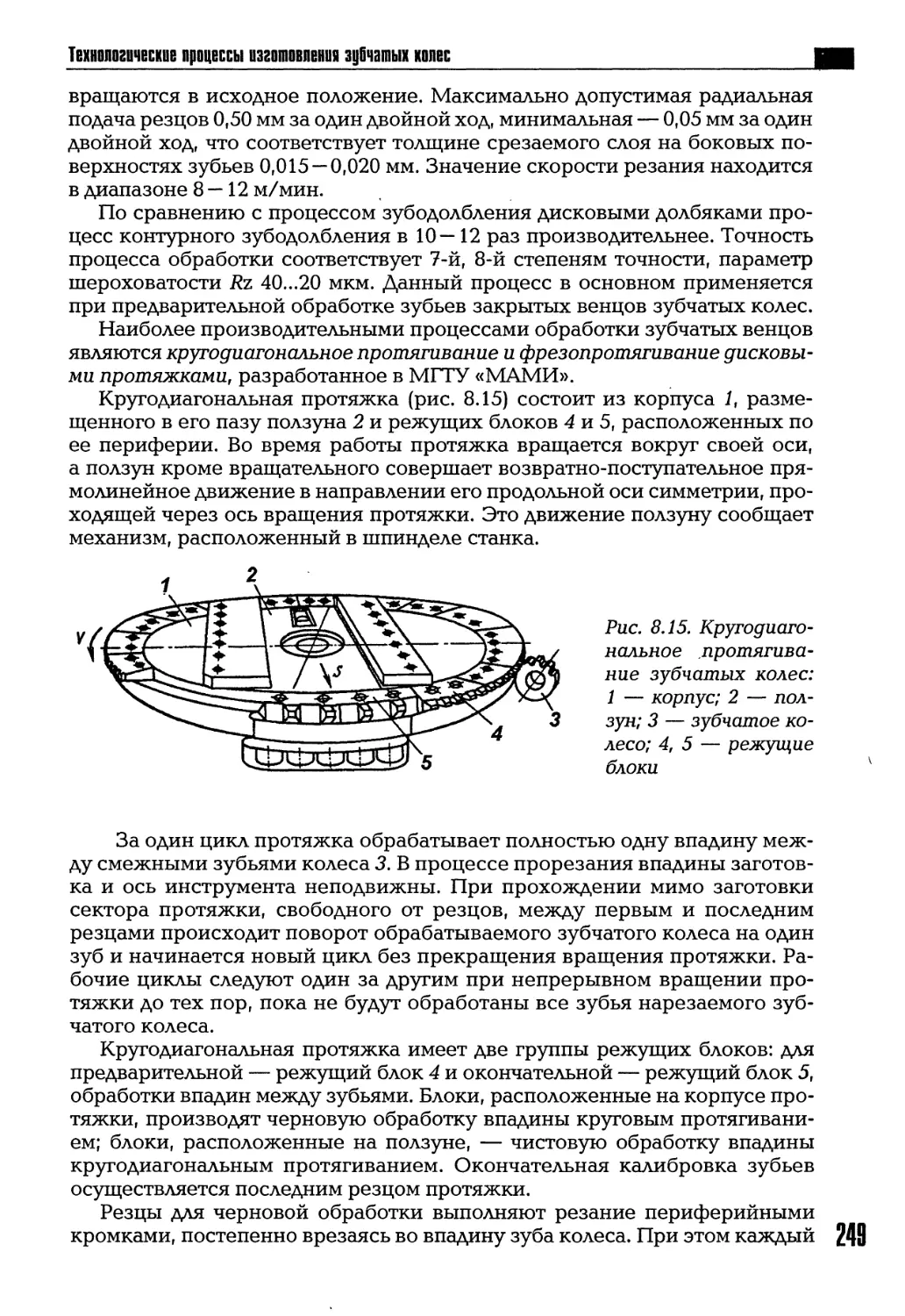

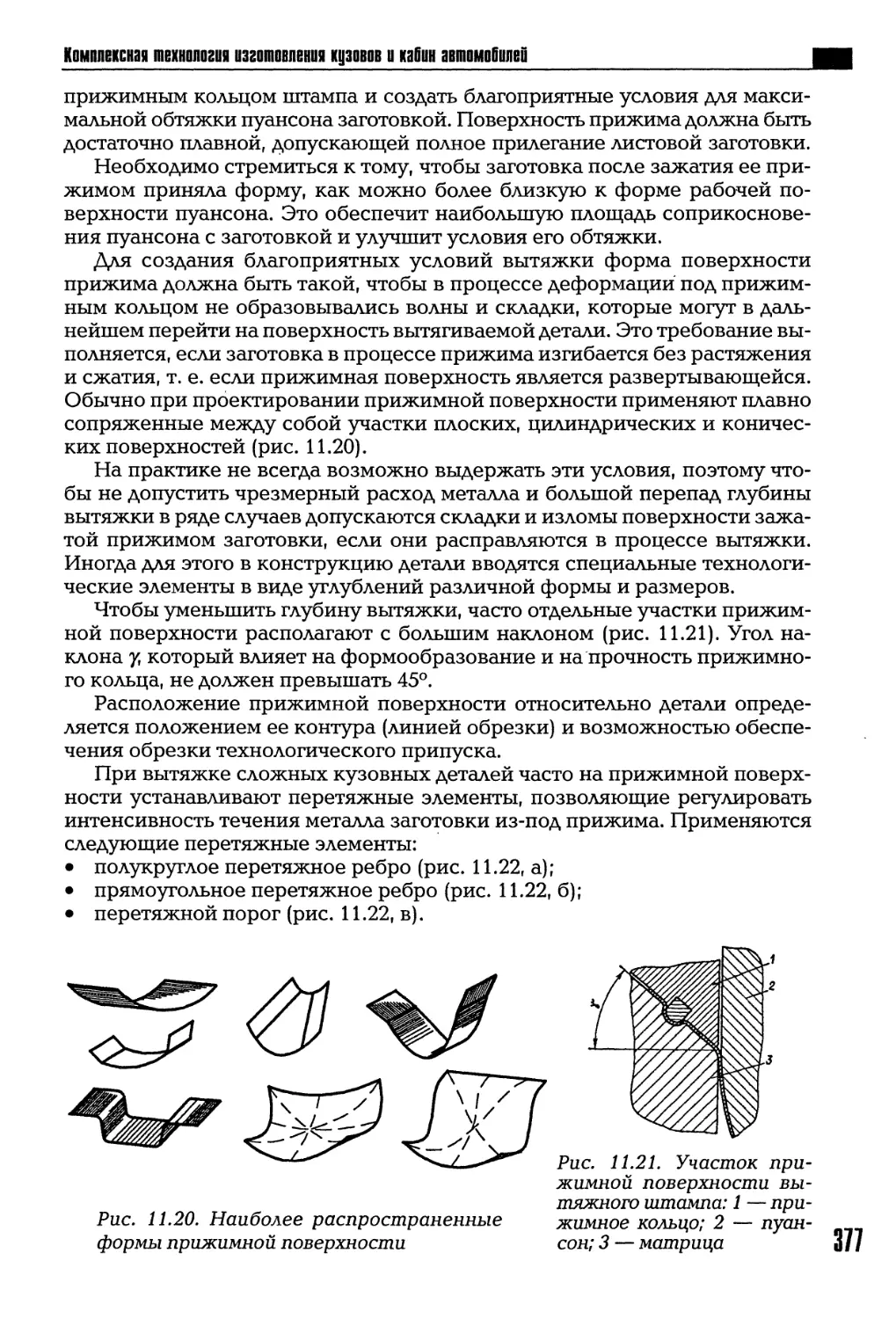

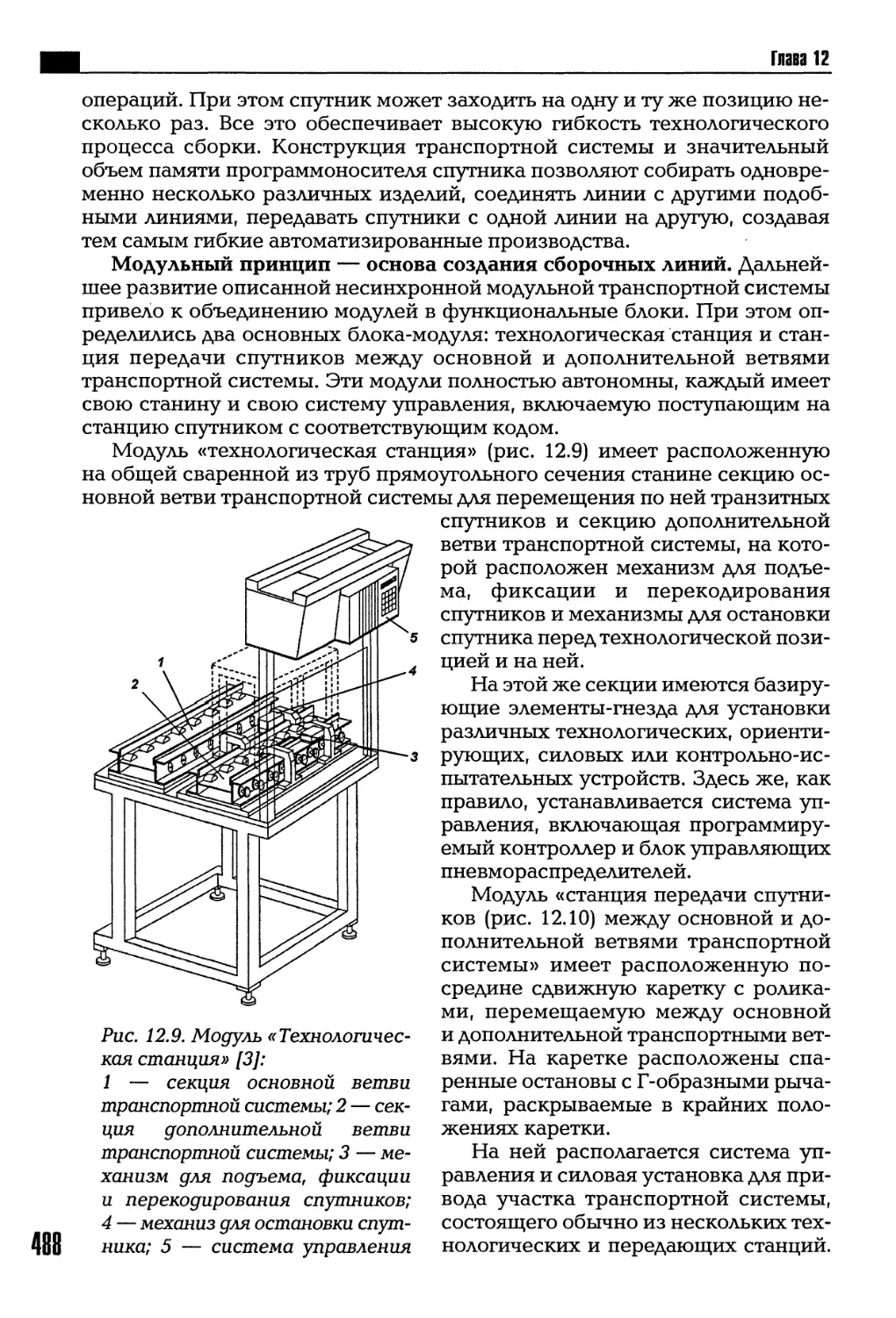

Теги: наземные средства транспорта (кроме рельсовых) автодорожный транспорт автомобилестроение учебник для вузов

ISBN: 5-8291-0595-0

Год: 2005

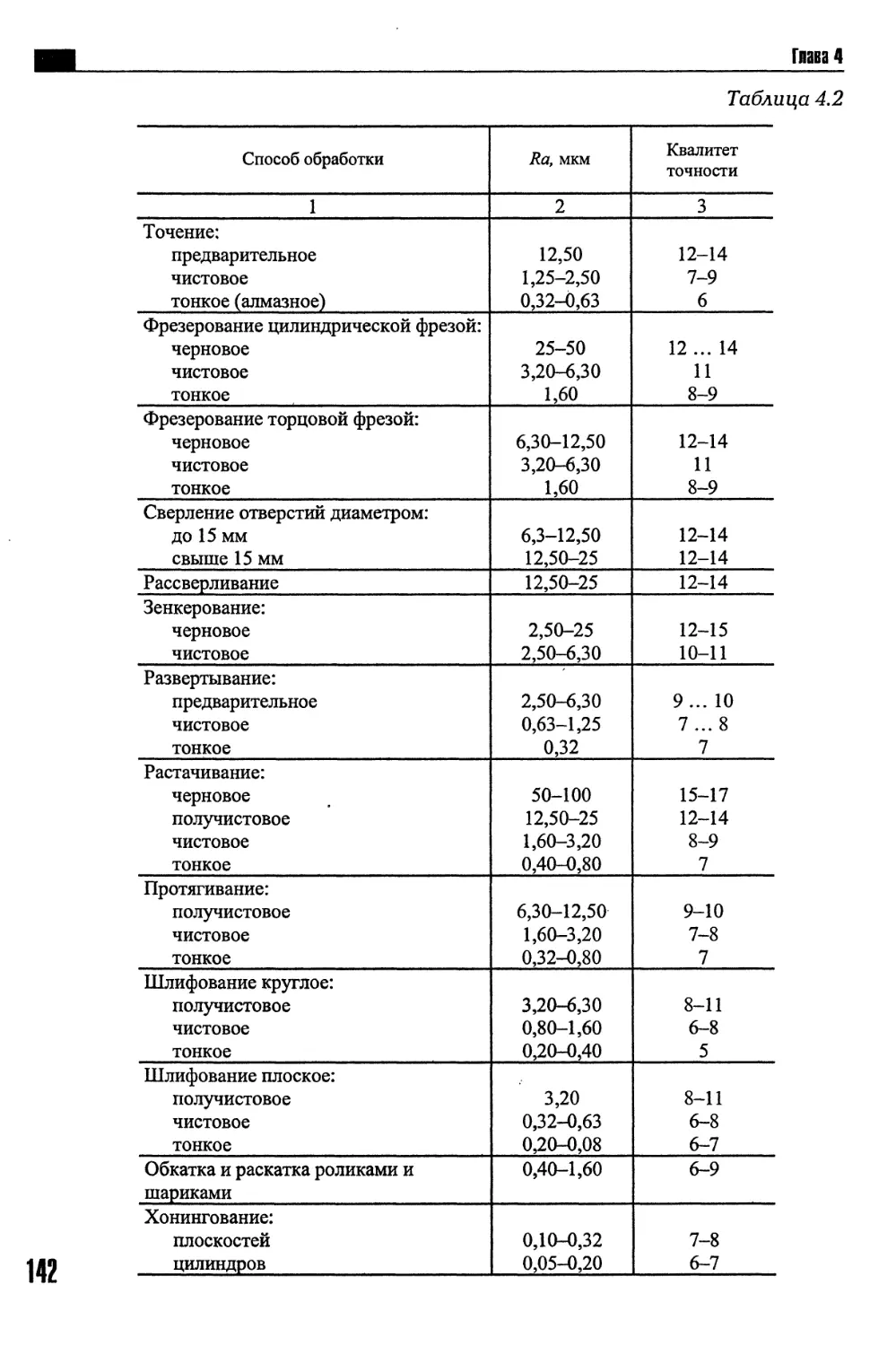

Текст

ТЕХНОЛОГИЯ АВТОМОБИЛЕСТРОЕОИЯ gaudeamus

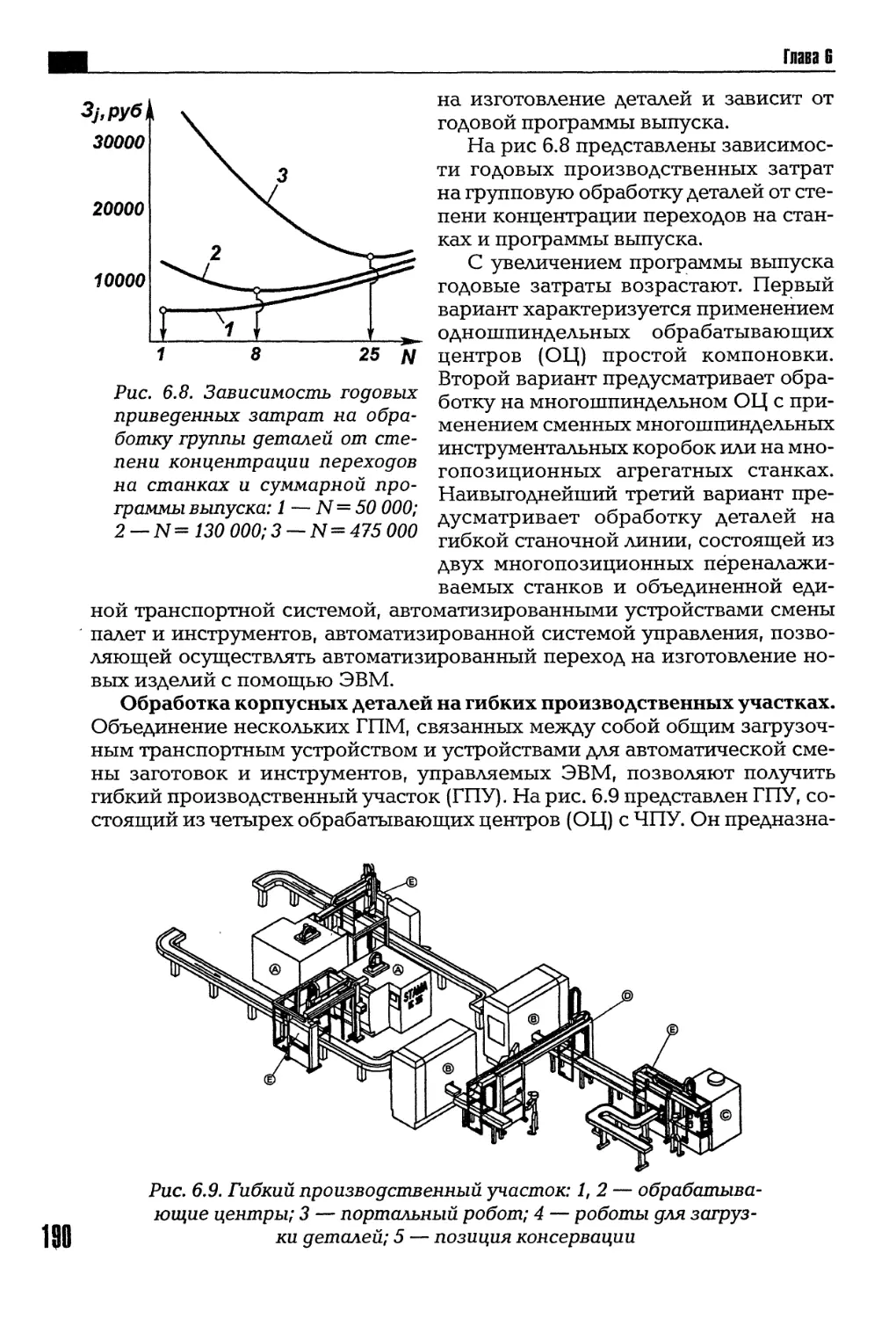

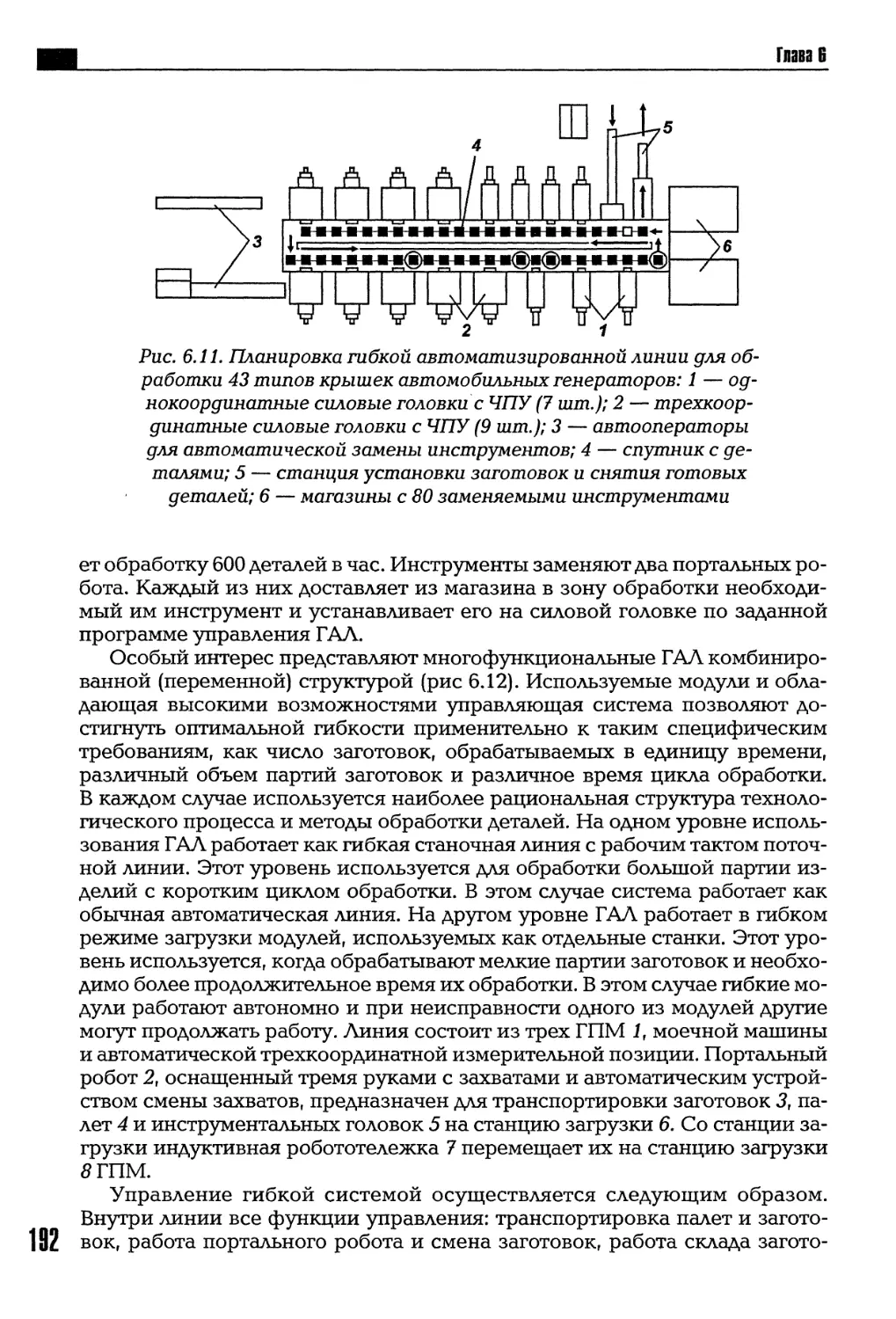

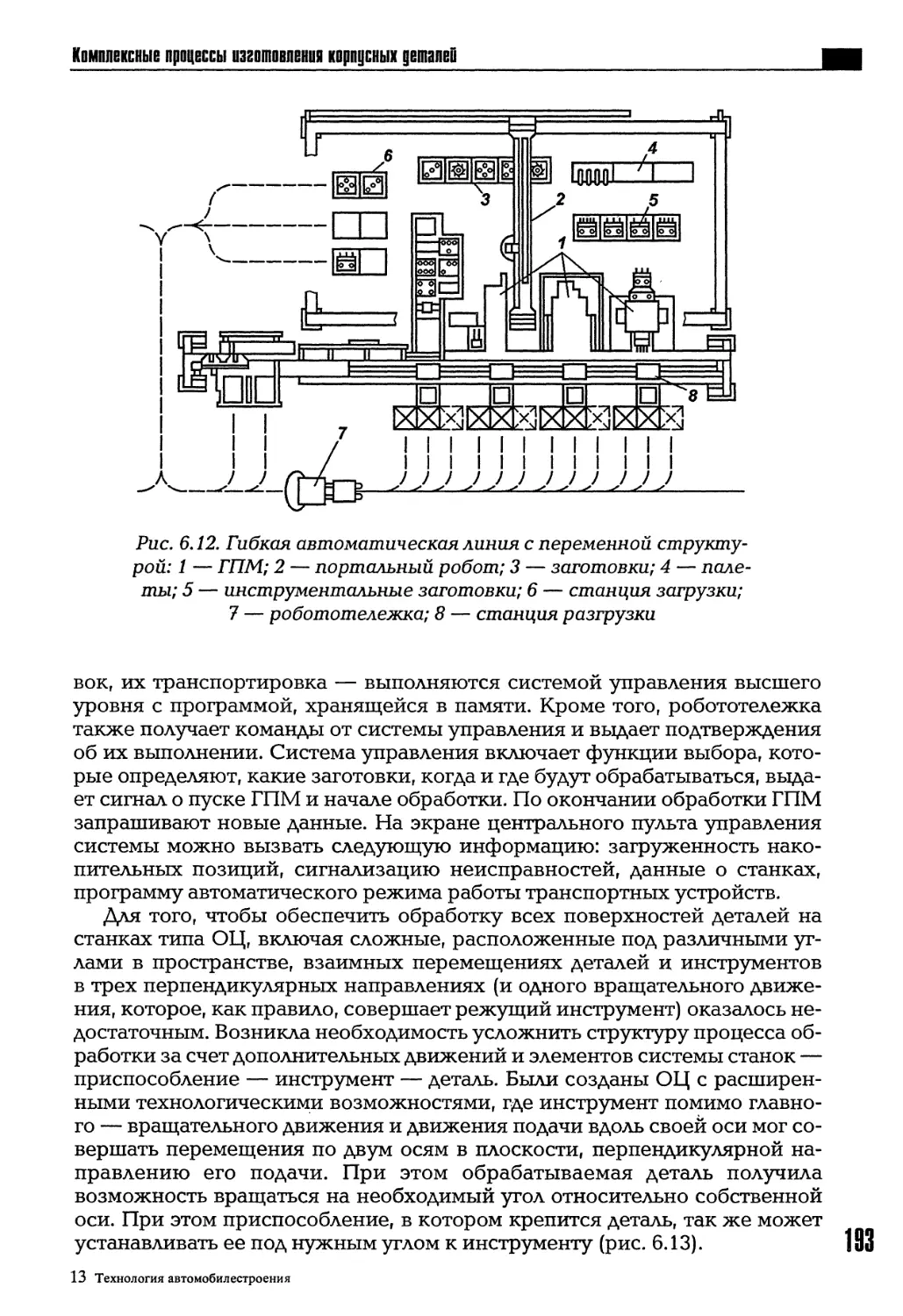

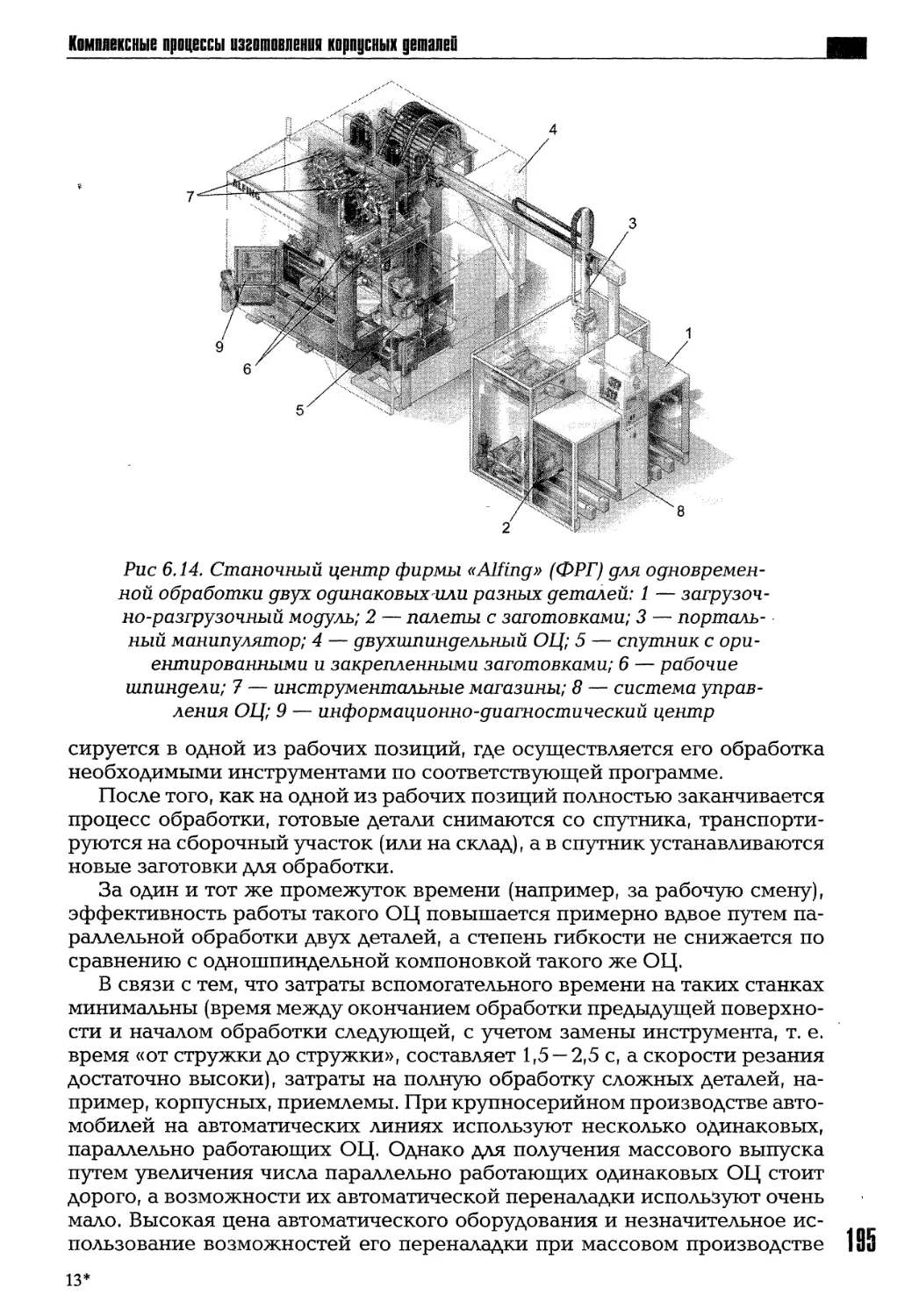

Учебник для вузов

Технология автомобилестроения

В учебнике комплексно рассмотрены

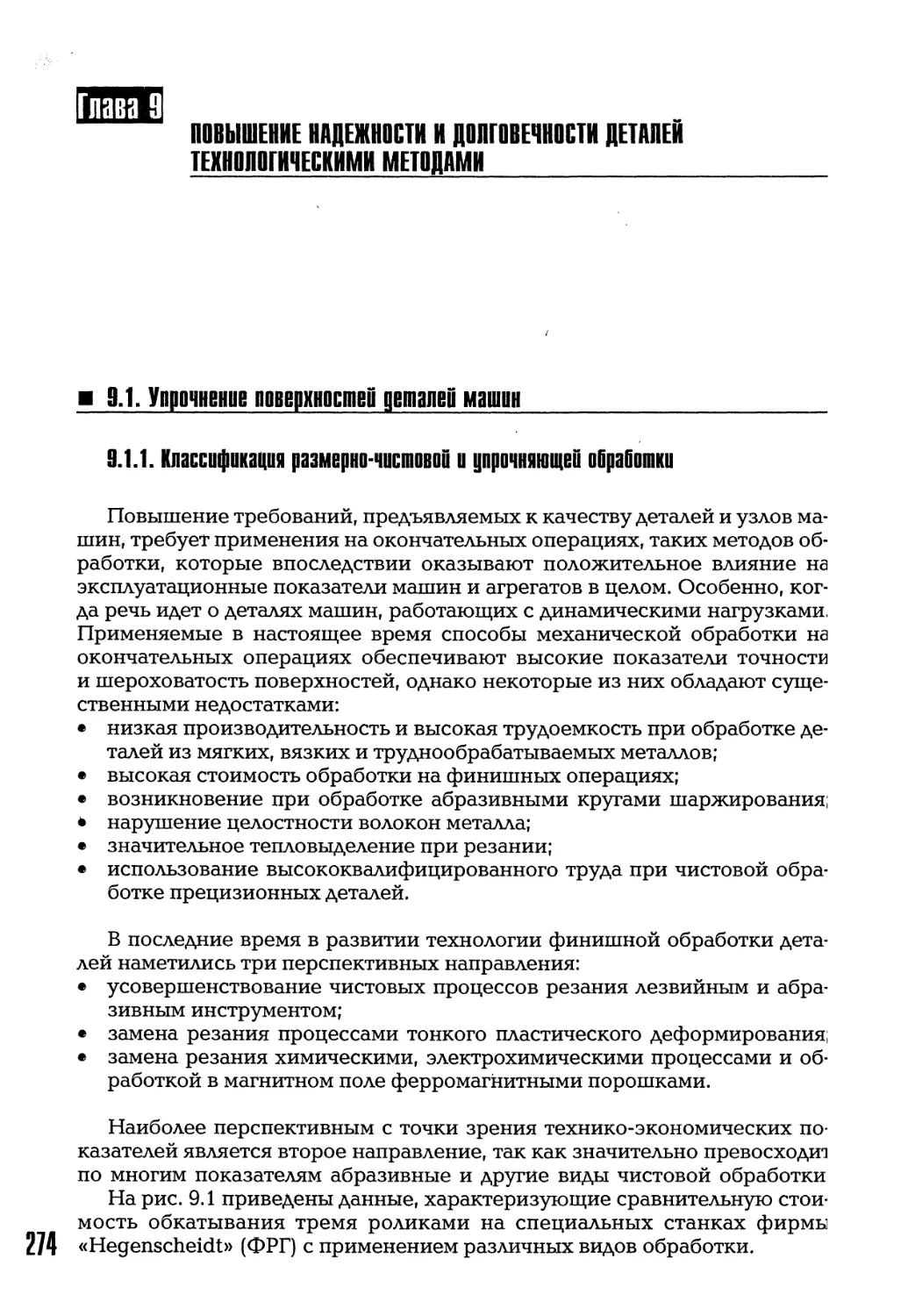

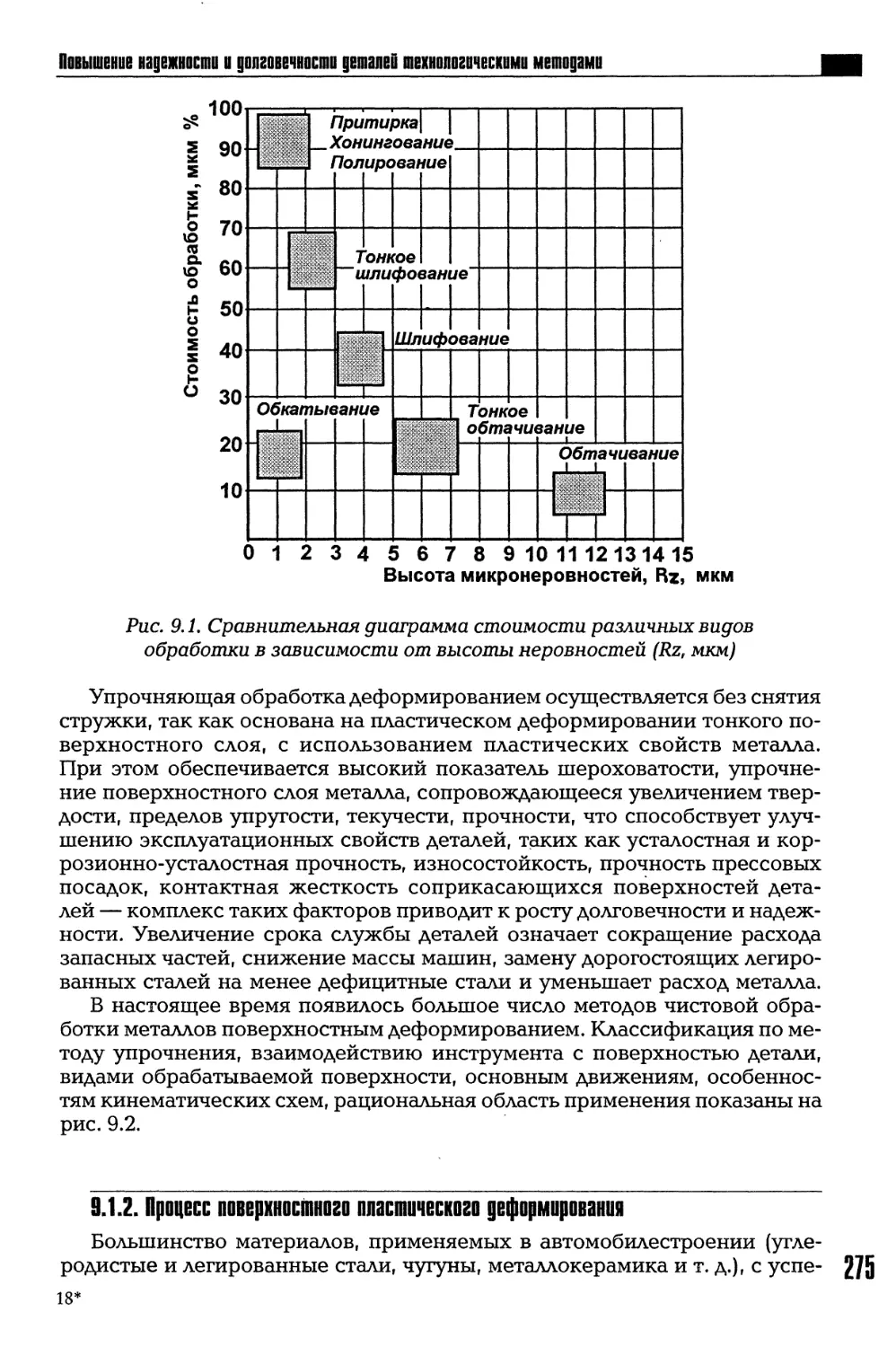

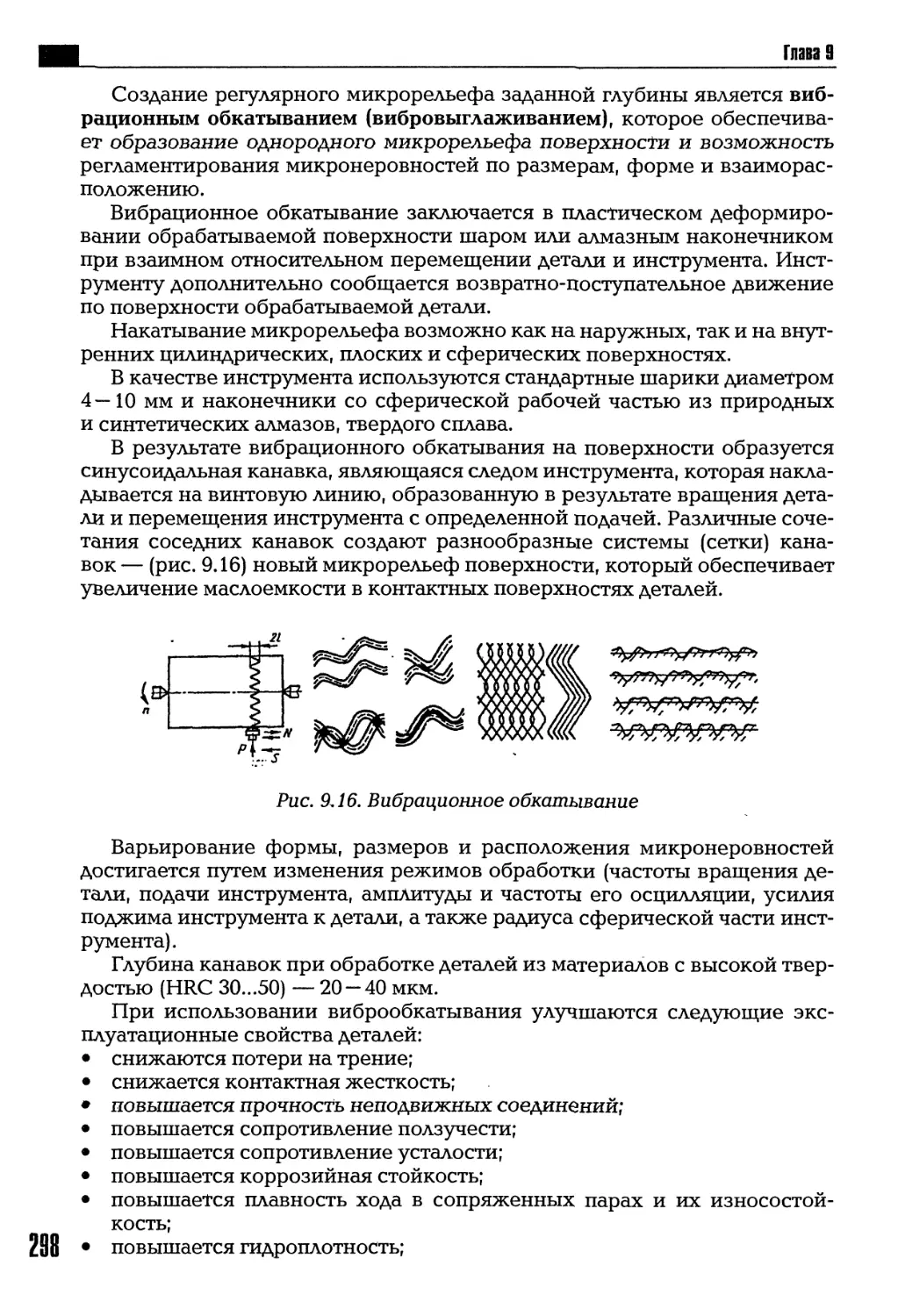

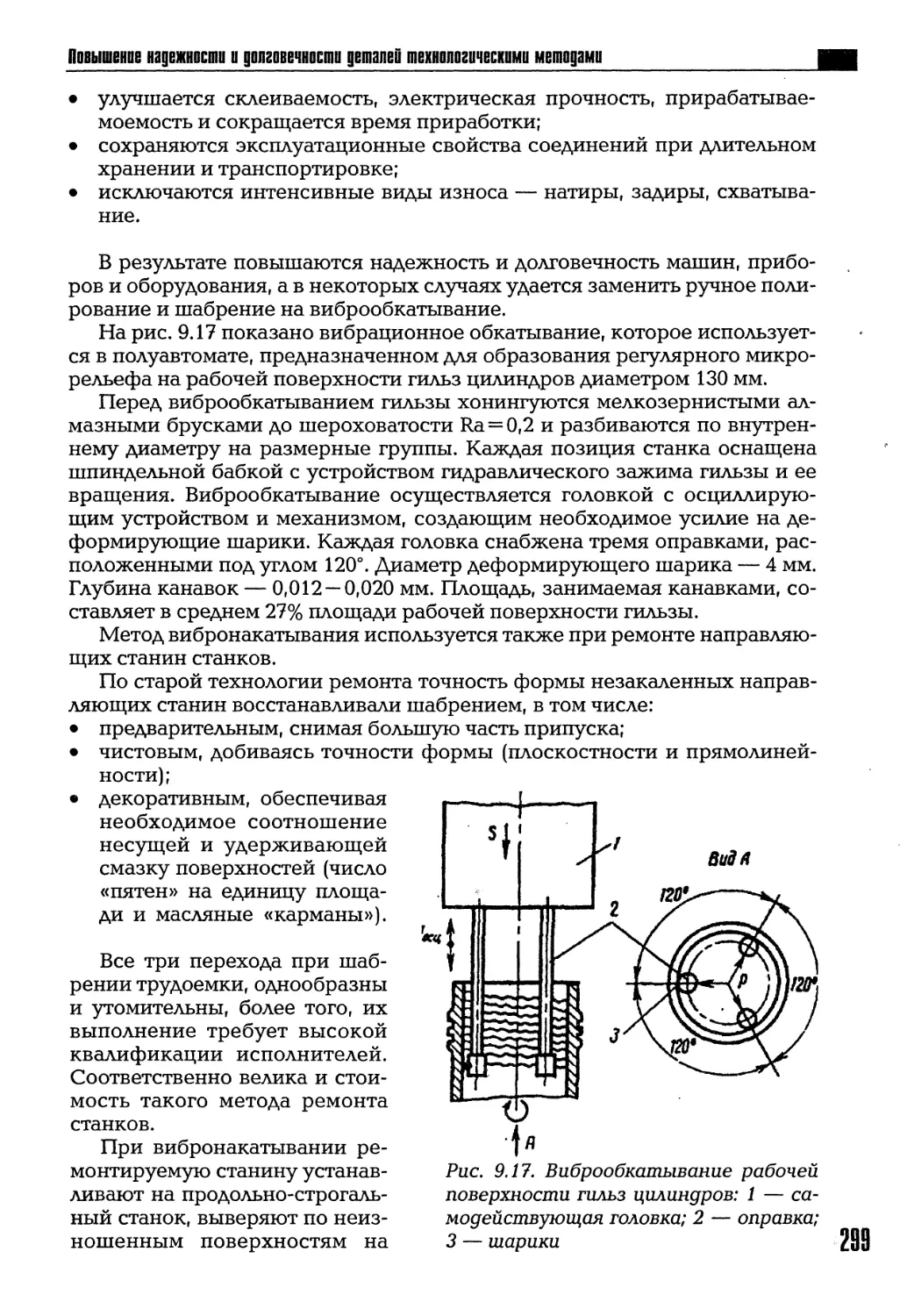

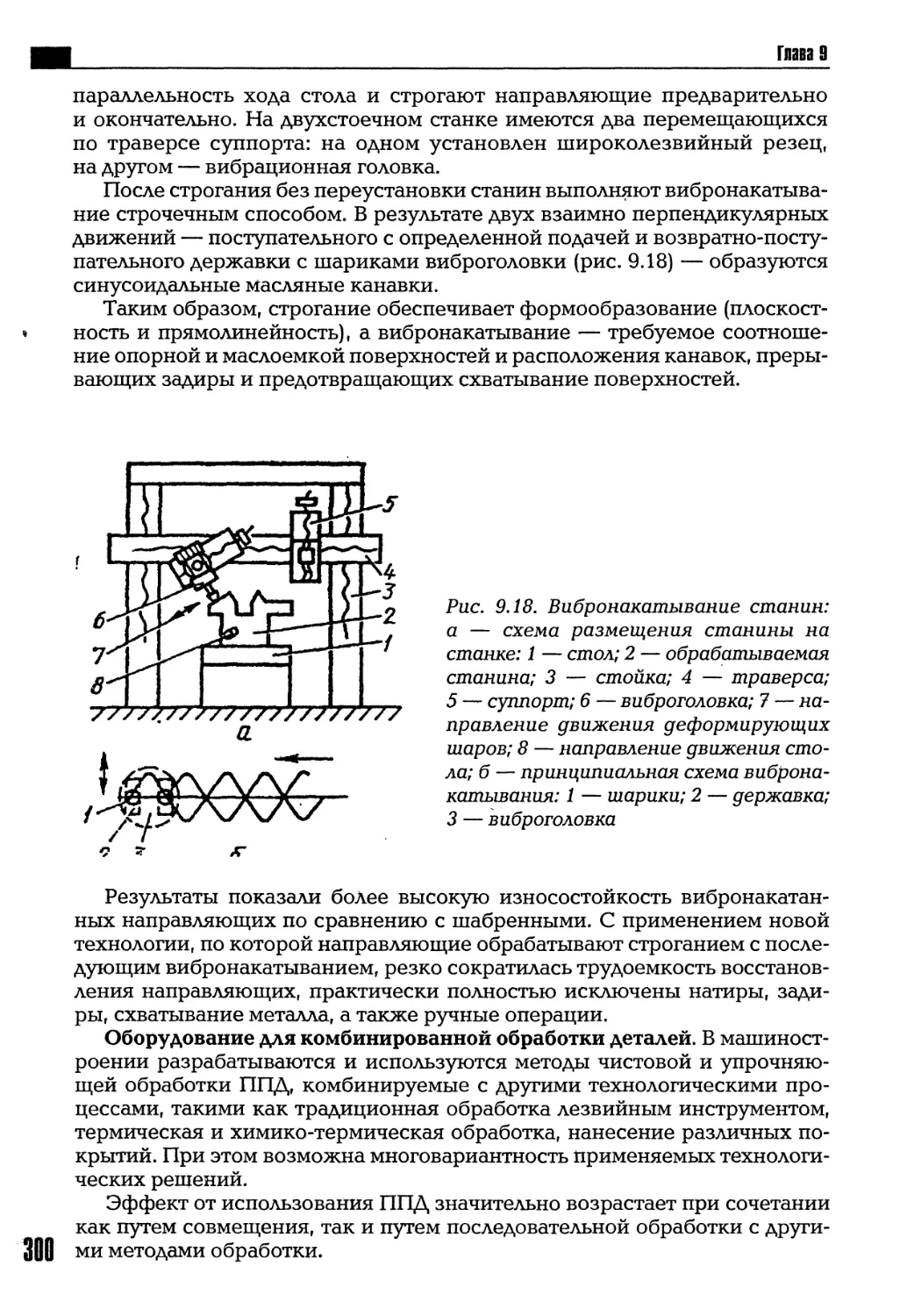

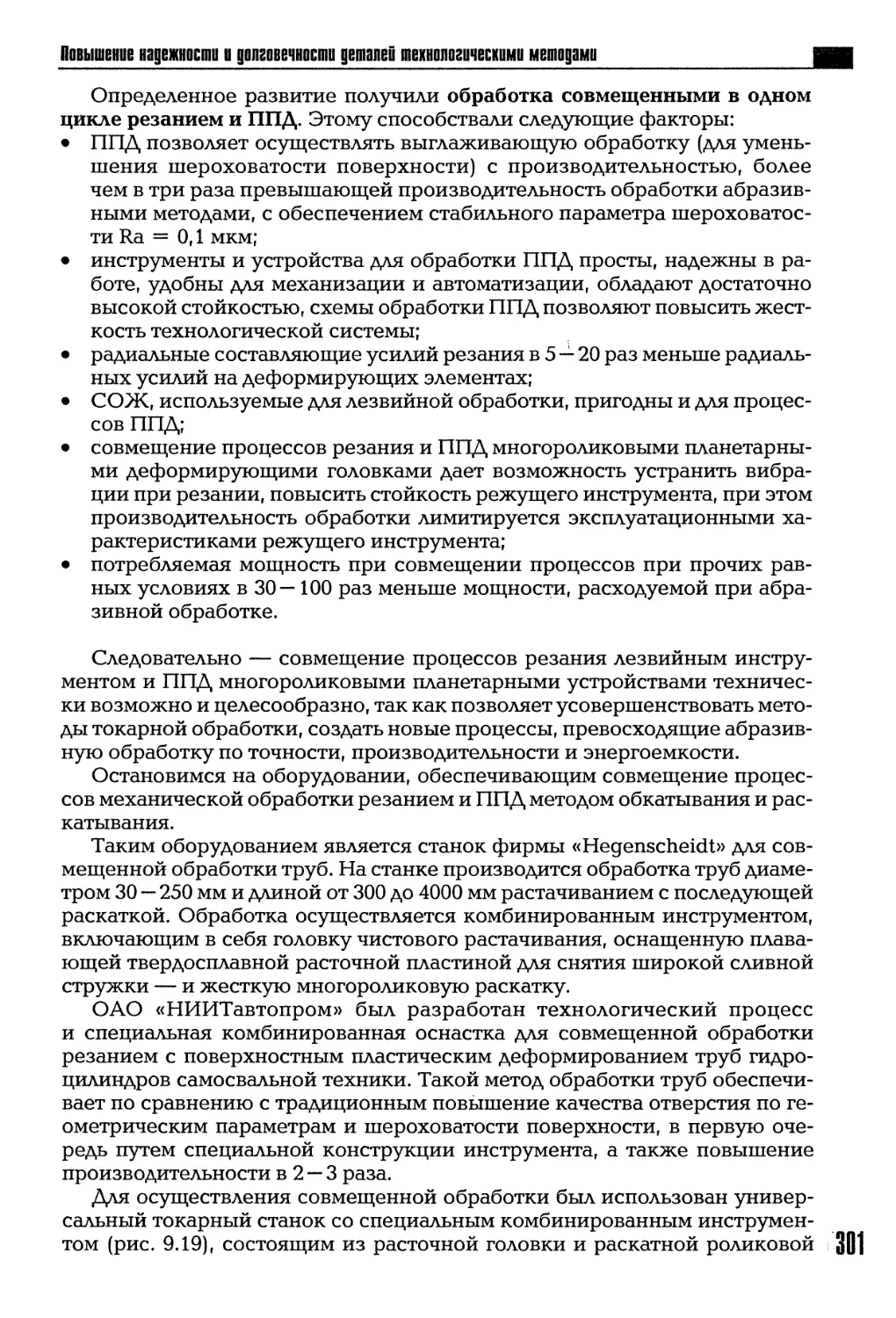

процессы проектирования технологий

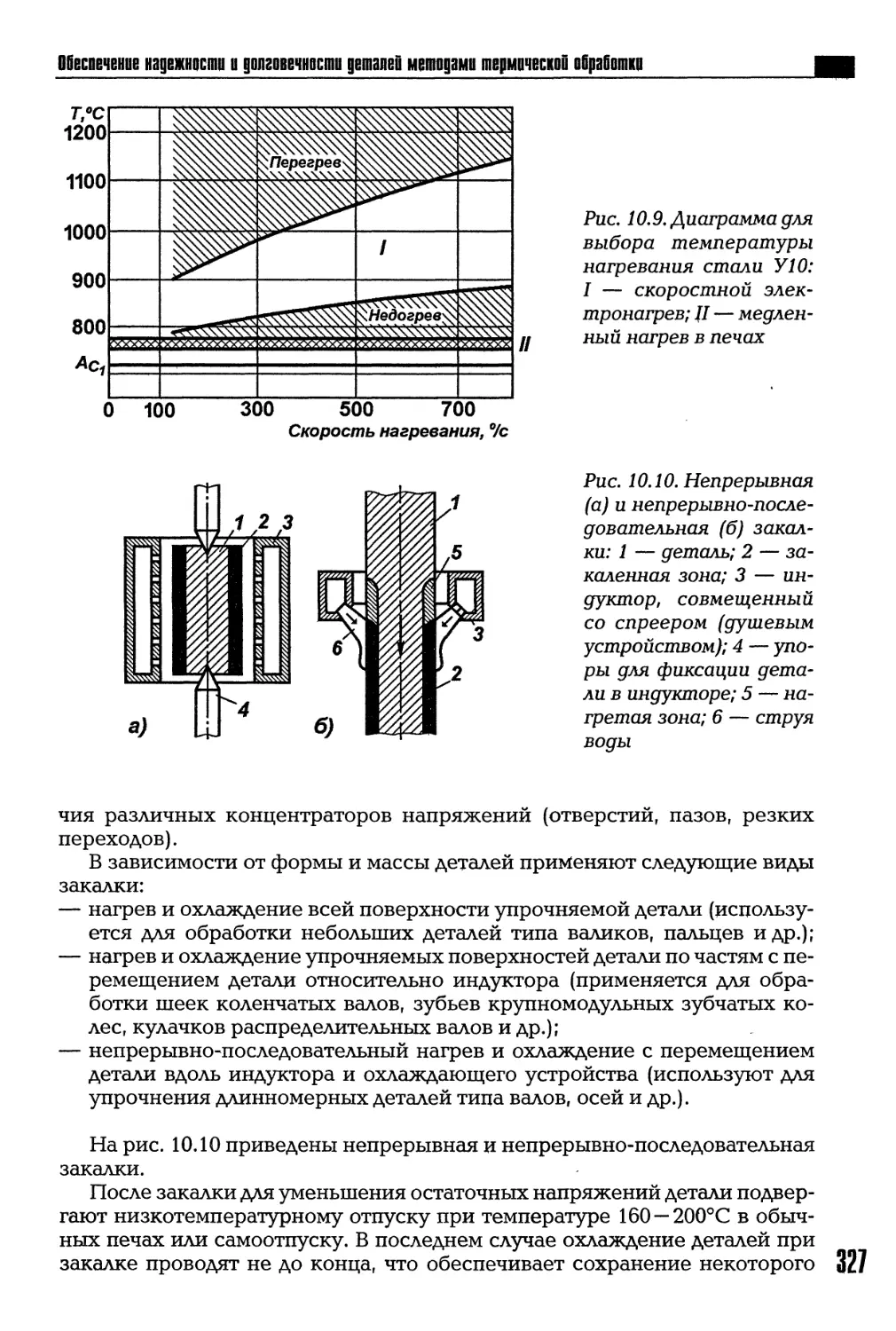

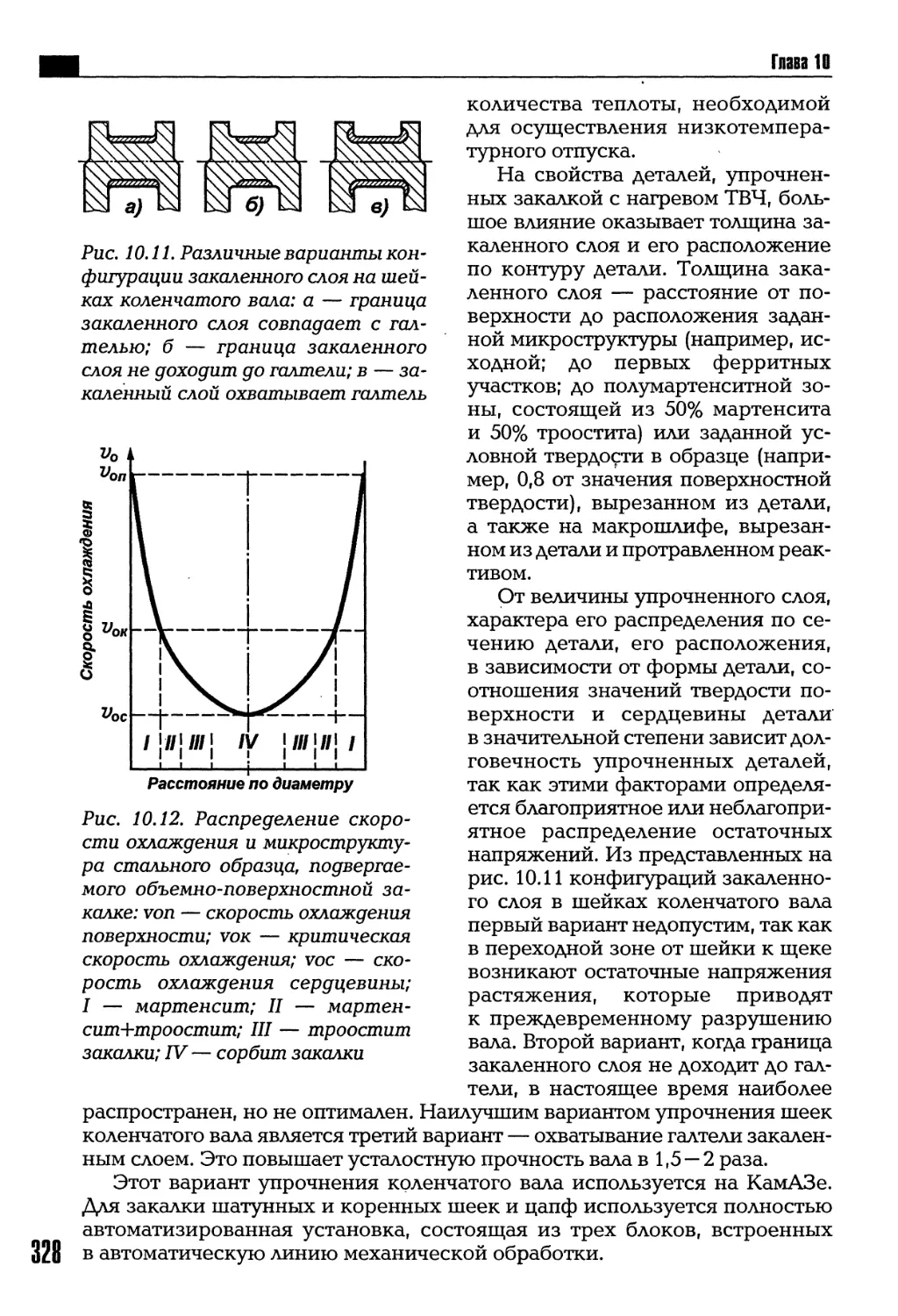

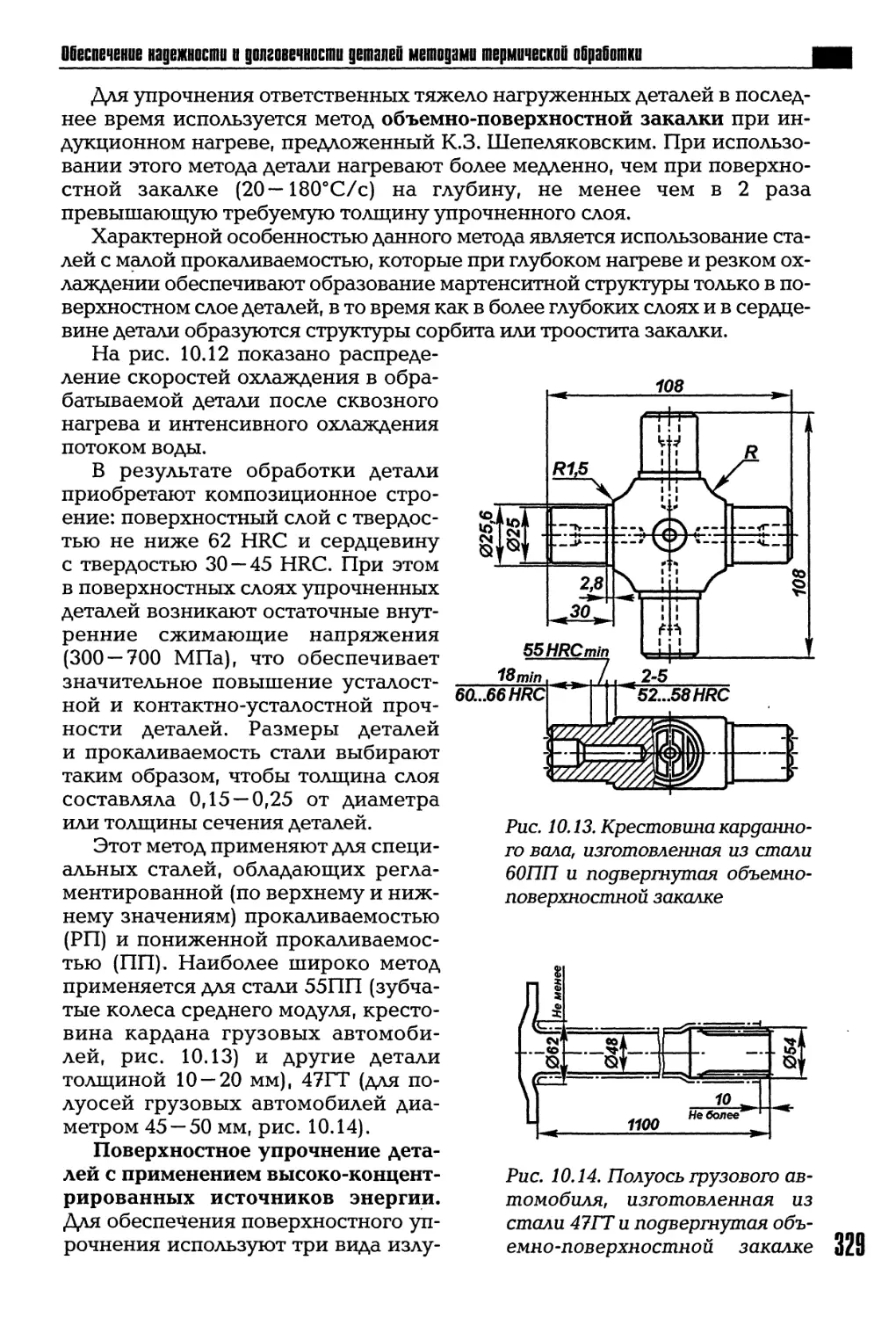

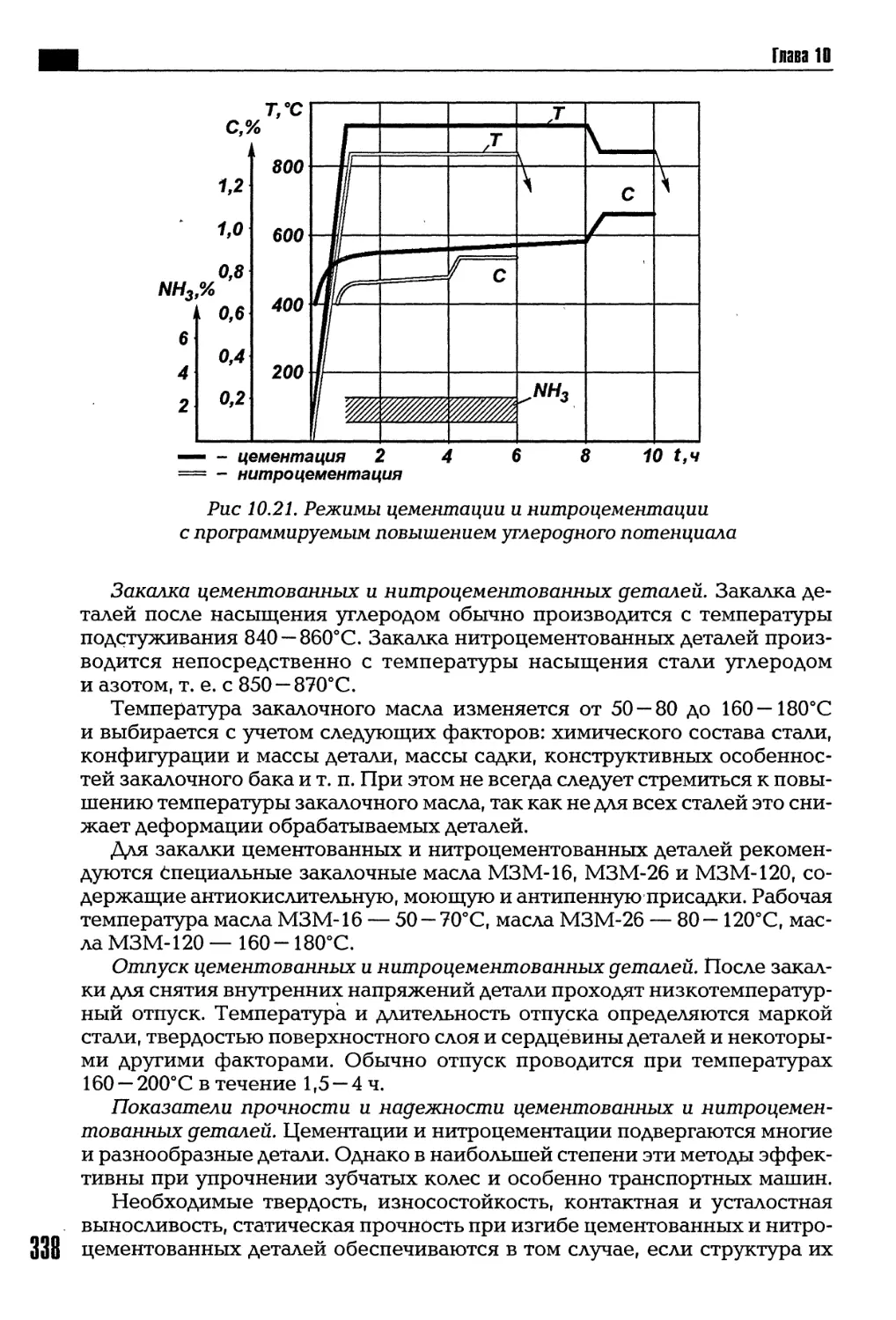

и процессы изготовления деталей, а так-

же сборки узлов автомобилей, включая

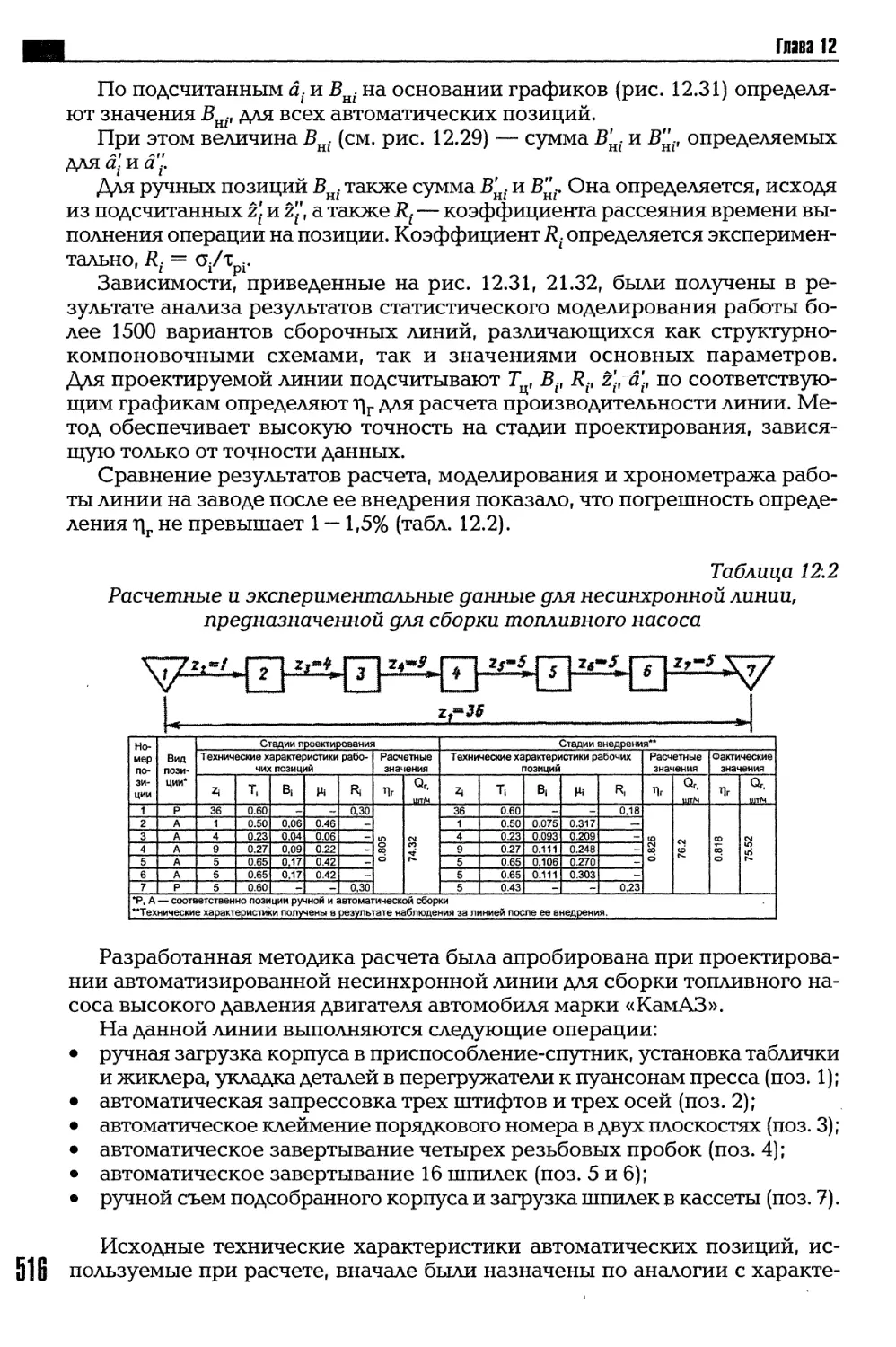

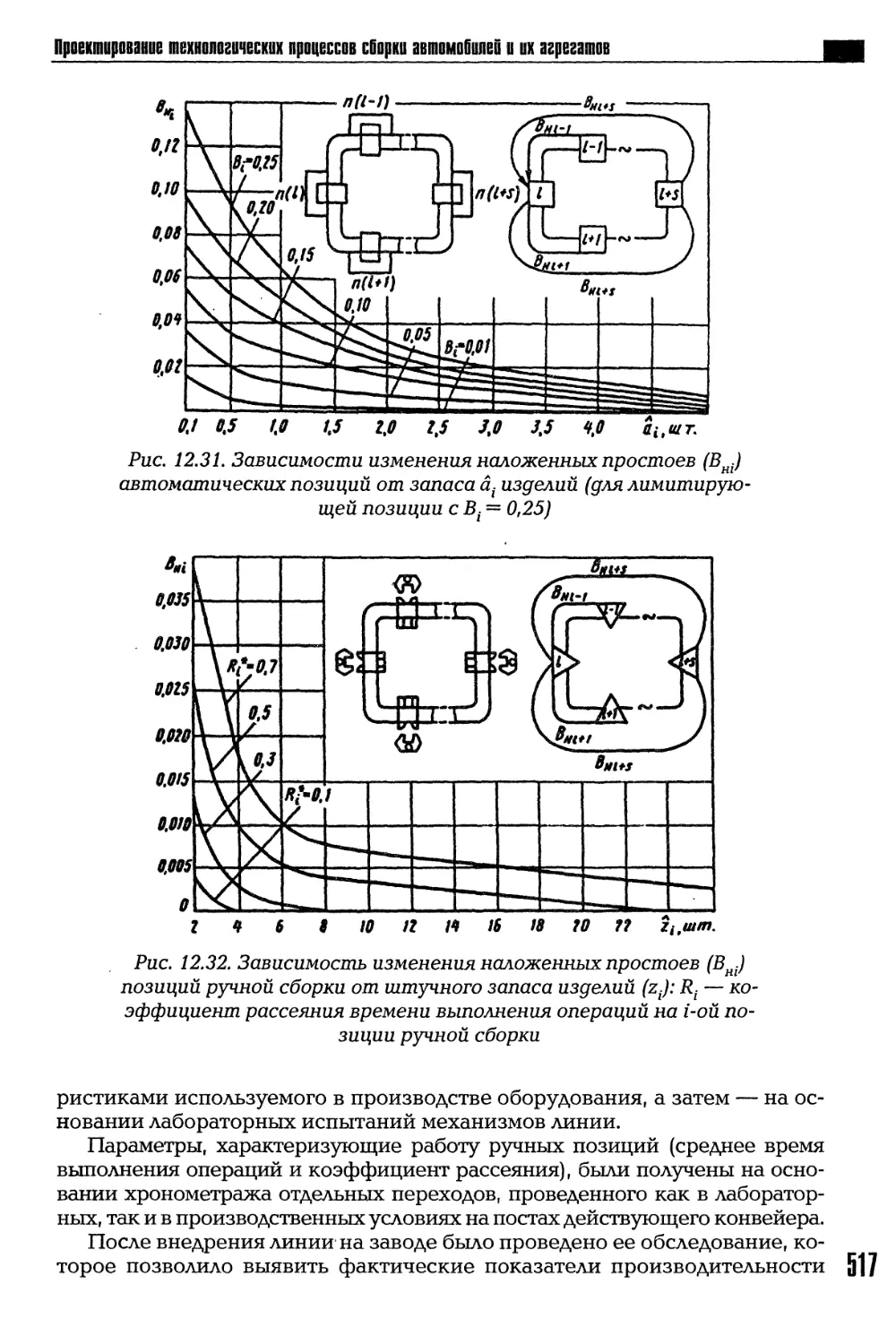

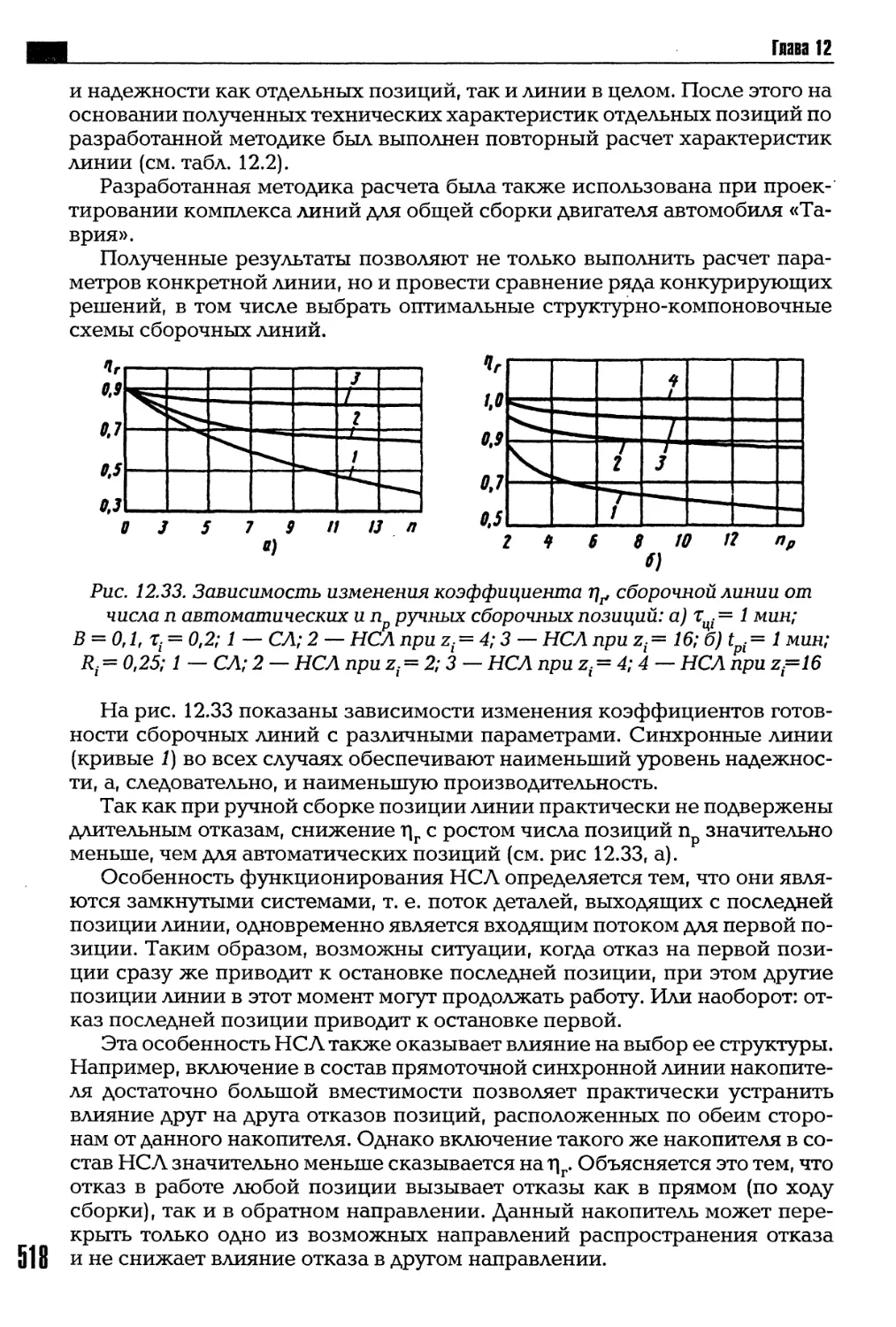

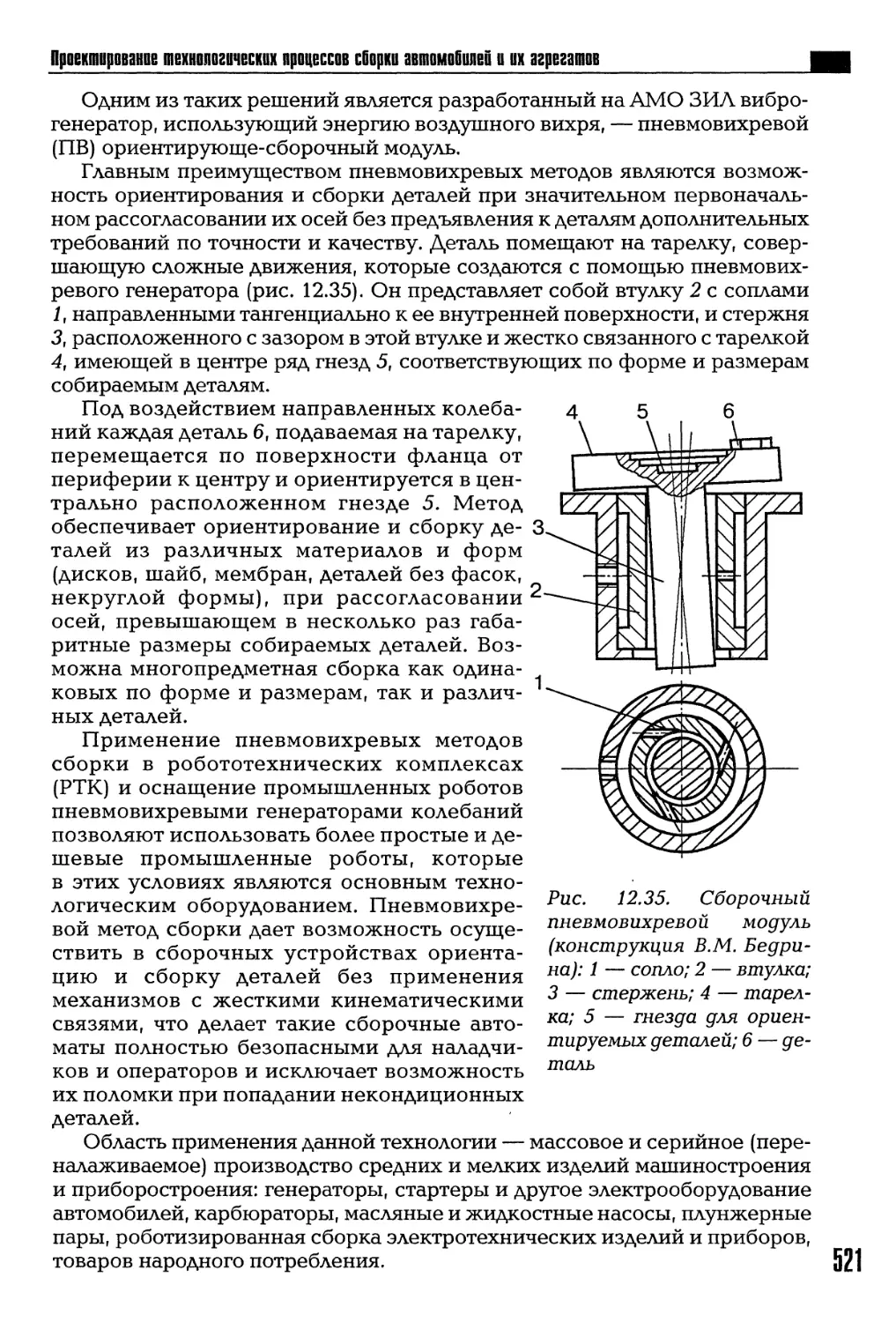

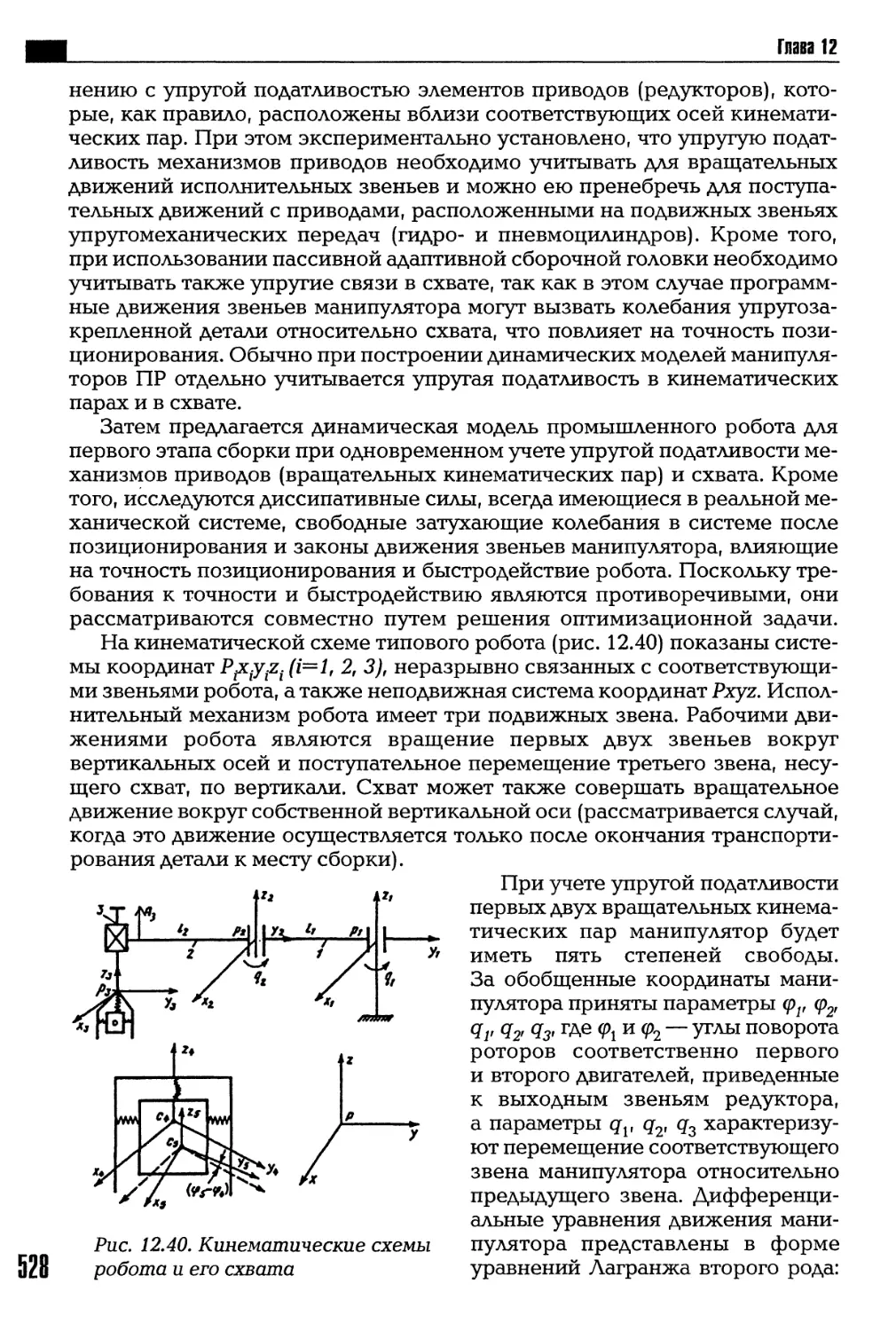

производство кузовов. Большое внима-

ние уделено обеспечению заданной

точности обработки деталей и качества

продукции в целом. Рассмотрены мето-

ды оптимизации производства и повы-

шения его эффективности. Учебник

окажет большую помощь в подготовке

квалифицированных инженеров для ав-

томобильной промышленности.

nog peg. А.И. Дащенко

ТЕХНОЛОГИЯ

АВТОМОБИЛЕСТРОЕНИЯ

Допущено Министерством образования РФ

в качестве учебника для студентов вузов,

обучающихся по специальности

«Автомобили и тракторы»

Москва

Триксша

2005

Москва

Академически!! Проект

2005

УДК 629.3

ББК 39.3

Т38

Рецензенты:

О.В. Таратынов, зав. кафедрой «Технология и металлорежущие

системы автомобилестроения» МГИУ, Заслуженный деятель на-

уки РФ, проф., д.т.н.;

А.С. Васильев, проф., д.т.н. (М1’ГУ им. Баумана).

Авторский коллектив: ,

А.Л. Карунин, Заслуженный деятель науки РФ, проф., д.т.н.;

Е.Н. Бузник, доц., к.т.н.; О А. Дащенко, к.т.н.; П.Е. Елхов проф., к.т.н.;

В.Н. Редин, проф., к.т.н.; В.Ф. Тетерин, доц., к.т.н.; Н.Ф. Шнунькин,

проф., к.т.н. (МГТУ «МАМИ»).

В.И. Гладков, проф., к.т.н.; И.К. Букин-Батырев, к.т.н.; В.М. Зин-

ченко, проф., д.т.н.; Ю.А. Перекатов, к.т.н. (ОАО «НИИТавто-

пром»)

Под редакцией

Заслуженного деятеля науки и техники РФ, проф., д.т.н., А.И. Дащенко

Т 38 Технология автомобилестроения: Учебник для вузов / Карунин А.Л.,

Бузник Е.Н., Дащенко О.А. и др. / Под ред. А.И. Дащенко. — М.: Ака-

демический Проект: Трикста, 2005. — 624 с., 16 с. цв. вкл. — («Фунда-

ментальный учебник»).

ISBN 5-8291-0595-0 (Академический Проект)

ISBN 5-902358-57-4 (Трикста)

Комплексно рассмотрены процессы проектирования технологий и

процессы изготовления деталей, а также сборки узлов автомобилей,

включая производство кузовов. Большое внимание уделяется обеспече-

нию заданной точности обработки деталей и качества продукции в целом.

Рассмотрены методы оптимизации производства и повышения его эф-

фективности. Учебник окажет большую помощь в подготовке квалифици-

рованных инженеров для автомобильной промышленности.

УДК 629.3

ББК 39.3

ISBN 5-8291-0595-0

ISBN 5-902358-57-4

© А.Л. Карунин, Е.Н. Бузник,

О А. Дащенко, П.Е. Елхов, В.Н. Редин,

В.Ф. Тетерин, Н.Ф. Шпунькин,

В.И. Гладков, И.К. Букин-Батырев,

В.М. Зинченко, Ю.А. Перекатов, 2005

© Академический Проект, 2005

© Трикста, 2005

СОДЕРЖДНИЕ

Введение.................................................... 9

Глава 1. Автомобильное производство и особенности его подготовки. 13

1 Л. Роль конструктора в технологическом обеспечении

качества автомобиля.................................. 13

1.2. Особенности и этапы конструкторско-технологической

подготовки производства автомобилей..................... 16

1.3. Методы, используемые при разработке технологических

процессов............................................... 19

1.4. Основные термины и определения производственного

процесса................................................ 21

1.4.1. Изделия...................................... 21

1.4.2. Производственный процесс..................... 23

1.4.3. Типы производства............:............... 24

1.4.4. Основные формы организации технологических

процессов........................................... 25

1.5. Информационные технологии в подготовке производства

автомобилей............................................. 26

1.6. Быстрое прототипирование (RPT) — пример использования

информационных технологий............................... 31

Вопросы для самопроверки............................ 37

Литература.......................................... 37

Глава 2. Материалы, применяемые в автомобилестроении....... 38

2.1. Стали............................................. 38

2.1.1. Классификация и сортамент.................... 38

2.1.2. Стали для холодной высадки и выдавливания.... 42

2.1.3. Стали для автоматно-токарной обработки ...... 42

2.1.4. Стали для листовой штамповки ................ 44

2.1.5. Стали для рессор и пружин.................... 44

2.1.6. Стали для подшипников качения................ 45

2.1.7. Литейные стали............................. 47

2.2. Чугуны............................................ 48

2.3. Цветные сплавы.................................... 51

2.3.1. Деформируемые цветные сплавы................. 51

2.3.2. Литейные сплавы.............................. 53

2.4. Композиционные материалы.......................... 58

2.4.1. Композиционные материалы на металлической основе.... 59

2.4.2. Композиционные материалы на неметаллической основе.... 63 J

Содержание

2.5. Материалы для подшипников скольжения.................... 70

2.6. Резиновые материалы..................................... 73

2.7. Перспективы применения новых материалов................. 77

Вопросы для самопроверки.................................. 78

Литература................................................ 78

Глава 3. Методы получения заготовок.............................. 80

3.1. Способы получения заготовок литьем...................... 80

3.1.1. Литье в песчанснглинистые формы.................... 80

3.1.2. Литье в кокиль..................................... 83

3.1.3. Литье под давлением................................ 83

/ 3.1.4. Литье по выплавляемым моделям...................... 84

3.1.5. Литье по газифицируемым моделям.................. 85

3.1.6. Литье в оболочковые формы.......................... 86

3.1.7. Центробежное литье................................. 88

3.1.8. Литье в вакууме на бестигельных установках......... 88

3.2. Получение заготовок методами обработки металлов давлением.... 89

3.2.1. Горячая объемная штамповка......................... 89

3.2.2. Специализированные методы горячей штамповки....... 96

3.2.3. Холодная объемная штамповка ....................... 97

3.2.4. Полугорячая объемная штамповка ................... 107

3.2.5. Сферодвижная штамповка............................ 109

3.3. Термическая обработка заготовок ................... 109

Вопросы для самопроверки................................. 111

Литература............................................. 112

Глава 4. Проектирование технологических процессов обработки деталей..... 113

4.1. Выбор баз при механической обработке деталей............ ИЗ

4.2. Припуски на механическую обработку..................... 118

4.3. Определение режимов резания и техническое нормирование. 120

4.4. Точность механической обработки и ее обеспечение....... 124

4.5. Контроль точности деталей.............................. 134

4.6. Параметры состояния и качества поверхностного слоя..... 136

4.8. Оценка эффективности технологических процессов ........ 143

Вопросы для самопроверки................................. 143

Глава 5. Методы и маршрдты обработки типовых поверхностей деталей... 145

5.1. Методы обработки отверстий и внутренних поверхностей

деталей................................................ 145

5.2. Обработка наружных цилиндрических поверхностей

деталей................................................ 153

5.3. Обработка плоских поверхностей......................... 160

5.4. Способы изготовления деталей с резьбой................. 162

5.5. Обработка поверхностей шлицевых соединений............. 170

Вопросы для самопроверки................................. 173

4 Список литературы........................................ 173

Содержание

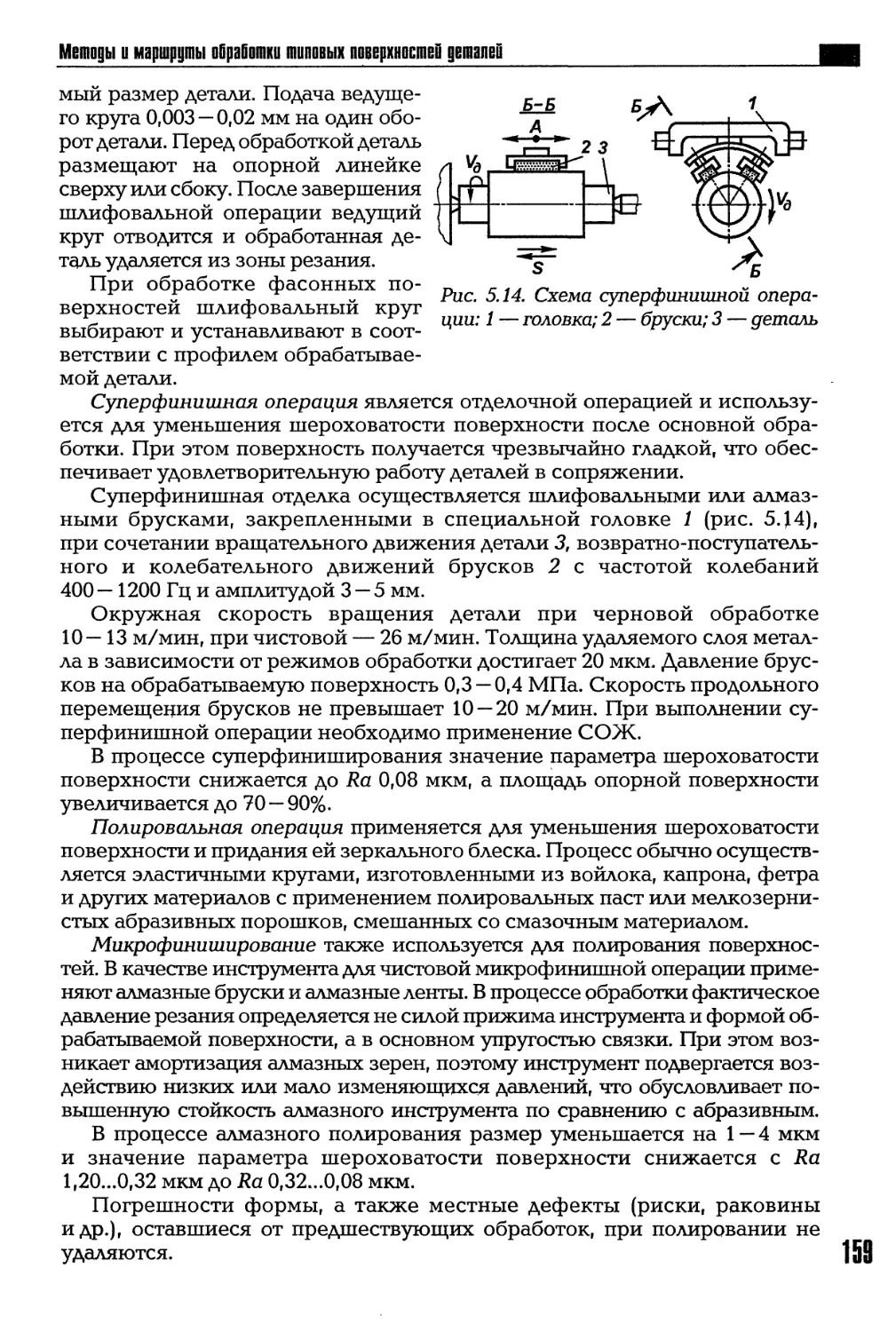

Глава 6. Комплексные процессы изготовления корпусных деталей_______ 174

6.1. Характерные особенности конструкций корпусных деталей

и основные требования к точности их изготовления......... 174

6.2. Особенности обработки корпусных деталей ........... 175

6.3. Обработка деталей на непереналаживаемых

(жестких)- линиях........................................ 177

6.4. Обработка корпусных деталей на гибких автоматических

линиях................................................. 184

6.5. Обработка деталей на реконфигурируемых линиях............. 202

Вопросы для самопроверки............................. 208

Глава 7. Технологические процессы обработки валив........... 209

7.1. Характерные особенности конструкций валов и основные

требования к точности их изготовления.................... 209

7.2. Типовые технологические процессы обработки валов

автомобилей.............................................. 210

7.3. Автоматизация технологических процессов обработки

валов.................................................... 215

7.4. Обработка полуосей заднего моста автомобиля КамАЗ......... 226

Вопросы для самопроверки............................. 228

Глава 8. Технологические процессы изготовления зубчатых колес...... 229

8.1. Особенности цилиндрических и конических зубчатых колес.... 229

8.2. Материалы для изготовления зубчатых колес и методы

получения заготовок...................................... 233

8.3. Особенности базирования зубчатых колес............. 235

8.4. Типовой технологический процесс обработки

одновенцовых зубчатых колес.............................. 236

8.5. Основные методы зубонарезания цилиндрических

зубчатых колес......................................... 240

8.6. Основные методы зубонарезания конических зубчатых

колес.................................................... 260

8.7. Особенности обработки многовенцовых зубчатых колес........ 265

8.8. Автоматизация обработки зубчатых колес............. 269

8.8. Контроль зубчатых колес............................ 271

Вопросы для самопроверки............................. 273

Список литературы.................................. 273

Глава 9. Повышение надежности и долговечности деталей

технологическими методами__________________.__________ 274

9.1. Упрочнение поверхностей деталей машин.............. 274

9.1.1. Классификация размерно-чистовой и упрочняющей

обработки............................................ 274

9.1.2. Процесс поверхностного пластического деформирования... 275 5

Содержание

9.1.3. Инструмент и приспособления для упрочняющей

обработки............................................... 280

9.2. Физико-механическое состояние поверхности деталей,

подвергнутых упрочняющей обработке......................... 288

9.2.1. Упрочнение металла (наклеп)...................... 290

9.2.2. Остаточные напряжения............................ 291

9.3. Технологические особенности упрочняющей обработки ... 293

9.4. Формообразование сложнопрофильных поверхностей

холодным пластическим деформированием...................... 305

9.4.1. Ротационное обжатие.............................. 306

/ 9.4.2. Профильное накатывание многороликовыми

головками.......................................... 306

9.4.3. Импульсное планетарное накатывание............... 306

9.4.4. Накатывание с осевой подачей..................... 307

9.4.5. Накатывание с радиальной подачей ................ 308

9.4.6. Накатывание плоскими рейками..................... 308

9.4.7. Накатывание затылованными роликами .............. 309

9.4.8. Накатывание с тангенциальной подачей............. 310

Вопросы для самопроверки................................ 311

Литература.............................................. 311

Глава 10. Обеспечение надежности и долговечности деталей методами

термической обработки.......................................... 312

10.1. Цели и задачи......................................... 312

10.2. Объемная термическая обработка........................ 318

10.3. Поверхностная термическая обработка................... 321

10.4. Химико-термическая обработка.......................... 332

10.5. Методы нанесения специальных покрытий................. 348

Вопросы для самопроверки................................ 352

Литература.............................................. 352

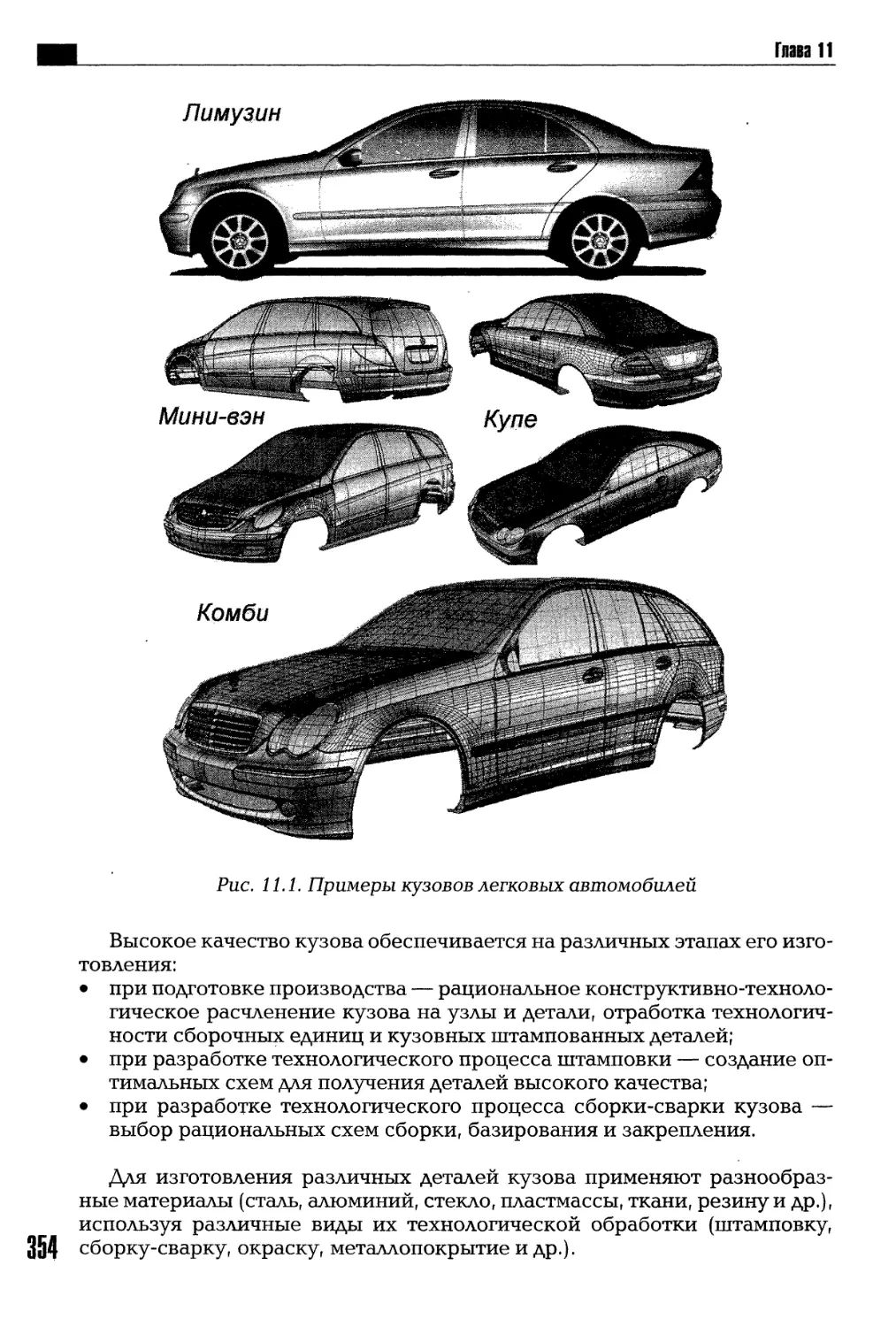

Глава 11. Комплексная технплогпя изготовления кузовов и кабин автомобилей.. 353

11.1. Штамповка кузовных деталей ........................... 355

11.1.1. Материалы, применяемые для изготовления

кузовных деталей....................................... 355

11.1.2. Общая характеристика кузовных деталей........... 360

11.1.3. Основы разработки технологических процессов

штамповки............................................... 366

11.1.4. Технология штамповки и применяемая штамповая

оснастка................................................ 379

11.1.5. Оборудование, средства механизации

и автоматизации.................................................................. 384

11.1.6. Точность штампованных деталей................... 393

6 11.1.7. Организация работ в прессовых цехах............. 397

Содержание

11.2. Сборка-сварка..................................... 400

11.2.1. Особенности соединений деталей в кузове

и виды сварки....................................... 400

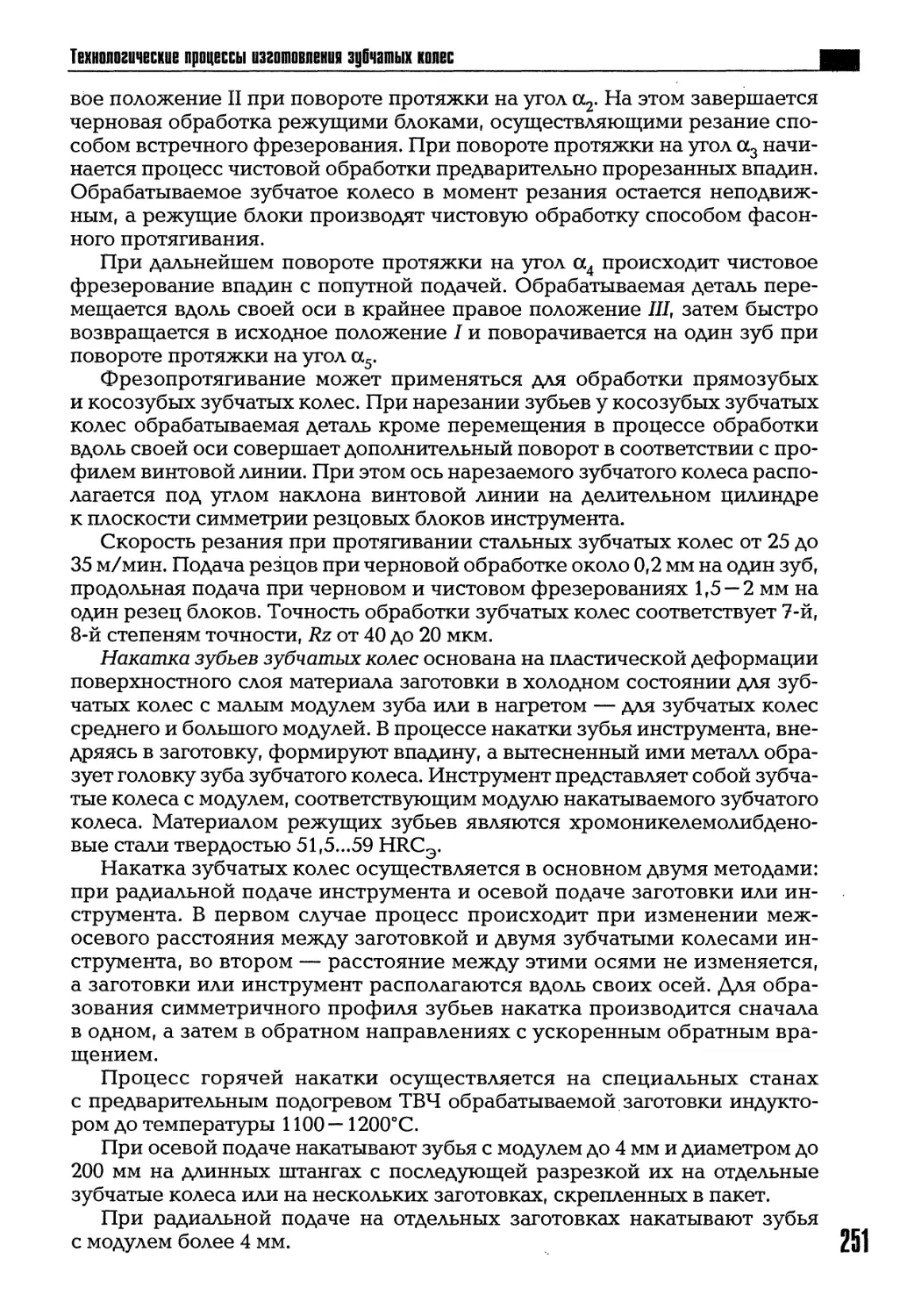

11.2.2. Разработка технологических процессов

сборки-сварки....................................... 409

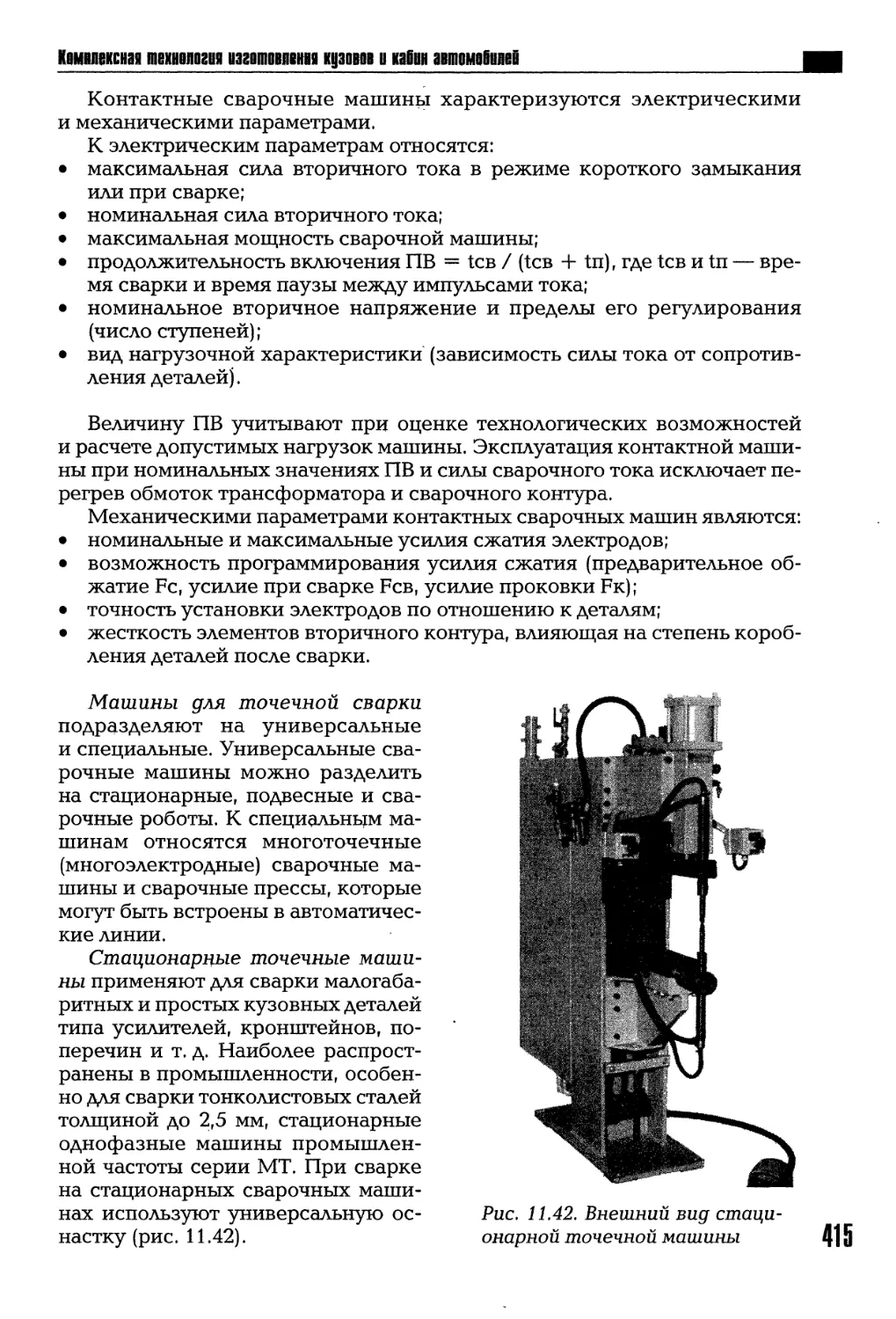

11.2.3. Оборудование и организация работ в цехах

сборки-сварки....................................... 414

11.2.4. Установка навесных сборочных единиц......... 436

11.2.5. Контроль качества........................... 440

11.3. Окраска и нанесение специальных покрытий.......... 443

11.3.1. Материалы покрытий.......................... 444

11.3.2. Подготовка к окраске........................ 447

11.3.3. Технология нанесения лакокрасочных

и специальных покрытий.............................. 450

11.3.4. Сушка ...................................... 461

11.3.5. Контроль качества........................... 464

Вопросы для самопроверки............................ 466

Литература.......................................... 467

Глава 12. Проектирование технологических процессов сборки автомобилей

и их агрегатов...................................... 489

12.1. Сборка автомобилей как завершающий этап

их изготовления......................................... 469

12.2. Особенности сборочных процессов, методы обеспечения

заданного качества изделия.............................. 471

12.3. Виды сборочных соединений. Средства механизации

сборочных операций..................................... 475

12.4. Автоматизация сборочных процессов и агрегатно-

модульный метод компоновки оборудования................. 481

12.5. Основы проектирования автоматизированных процессов

сборки.................................................. 494

12.6. Расчет производительности и надежности сборочных линий

при сравнении вариантов их компоновок................... 510

12.7. Роботизация сборки агрегатов на пневмовихревом

оборудовании............................................ 520

12.8. Примеры автоматизации сборки агрегатов автомобилей. 538

Вопросы для самопроверки............................ 545

Литература.......................................... 545

Глава 13. Размерный анализ конструкции сборочных единиц____ 547

13.1. Т очность сборки.................................. 547

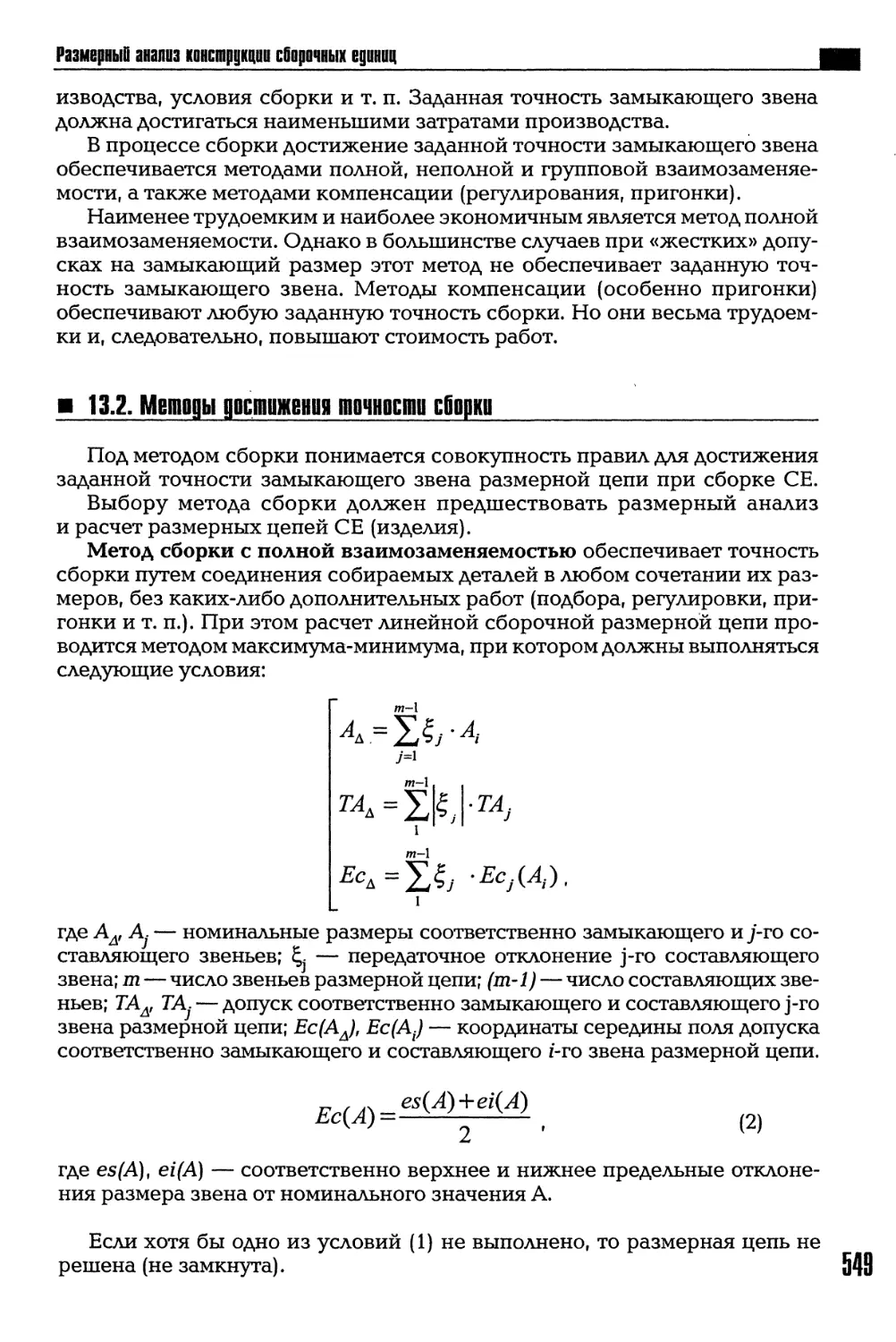

13.2. Методы достижения точности сборки................. 549

13.3. Экономическое обоснование метода достижения

заданной точности сборки................................. 556 J

Содержание

13.4. Особенности расчета размерных цепей силовых агрегатов

автомобилей............................................ 557

13.4.1. Основные положения......................... 557

13.4.2. Радиальные зазоры и осевая игра в нерегулируемых

подшипниках................................. 560

13.4.3. Радиальные зазоры и осевая игра в регулируемых

подшипниках........................................ 561

13.4.4. Расчет изменения радиальных зазоров при посадке

подшипников на вал в корпус с натягом.............. 563

13.4.5. Расчет изменения радиального зазора и осевой игры

при нагреве подшипников............................ 565

13.4.6. Расчет жесткости подшипников с учетом их посадок

на вал и в корпус.................................. 567

13.4.7. Предварительный натяг в опорах с подшипниками

качения............................................ 572

Вопросы для самопроверки........................... 575

Литература......................................... 575

Глава 14. Технологичность конструкций изделий и деталей... 576

14.1. Классификация ТКИ................................ 577

14.2. Показатели технологичности конструкции изделия......... 578

Вопросы для самопроверки........................... 594

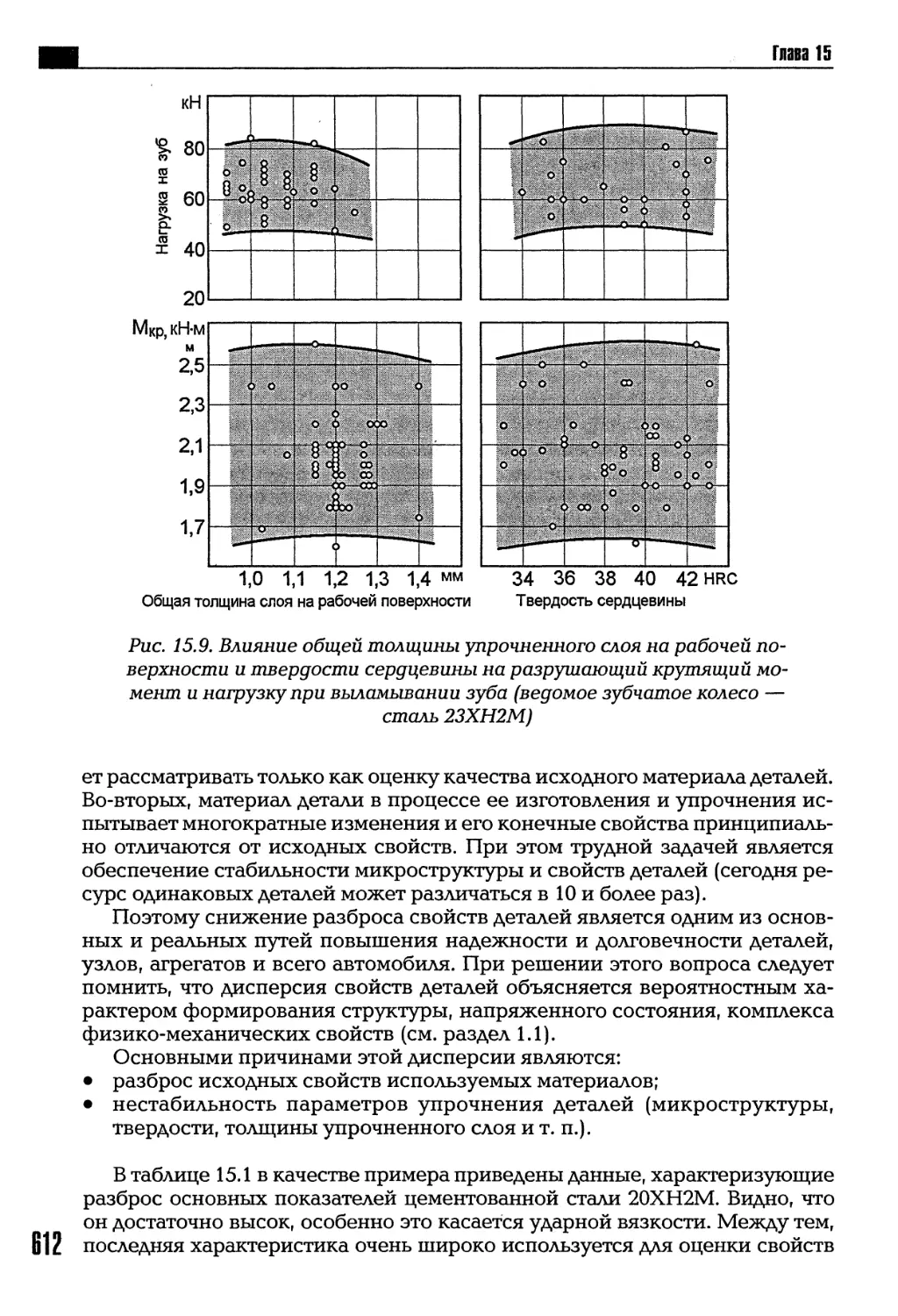

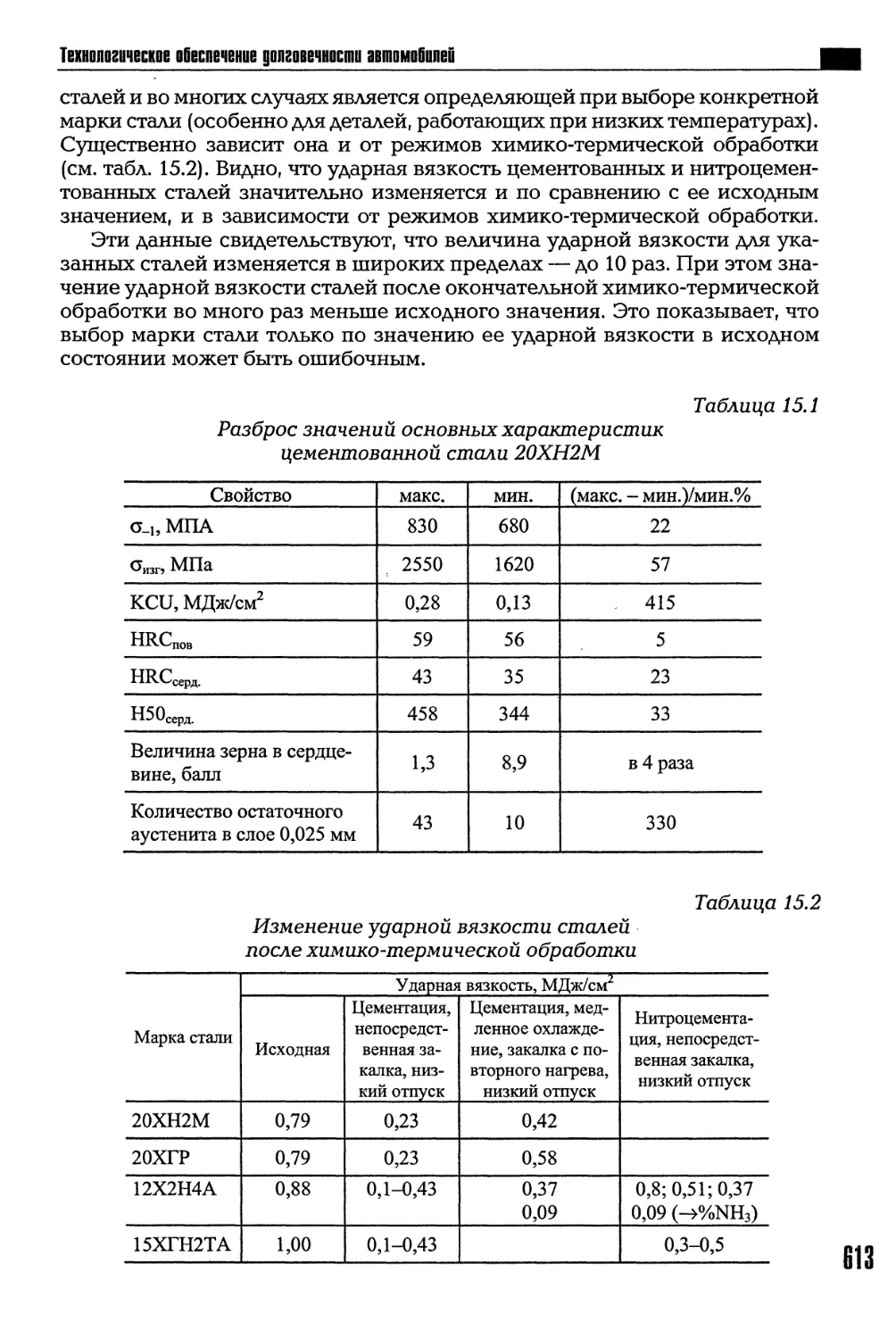

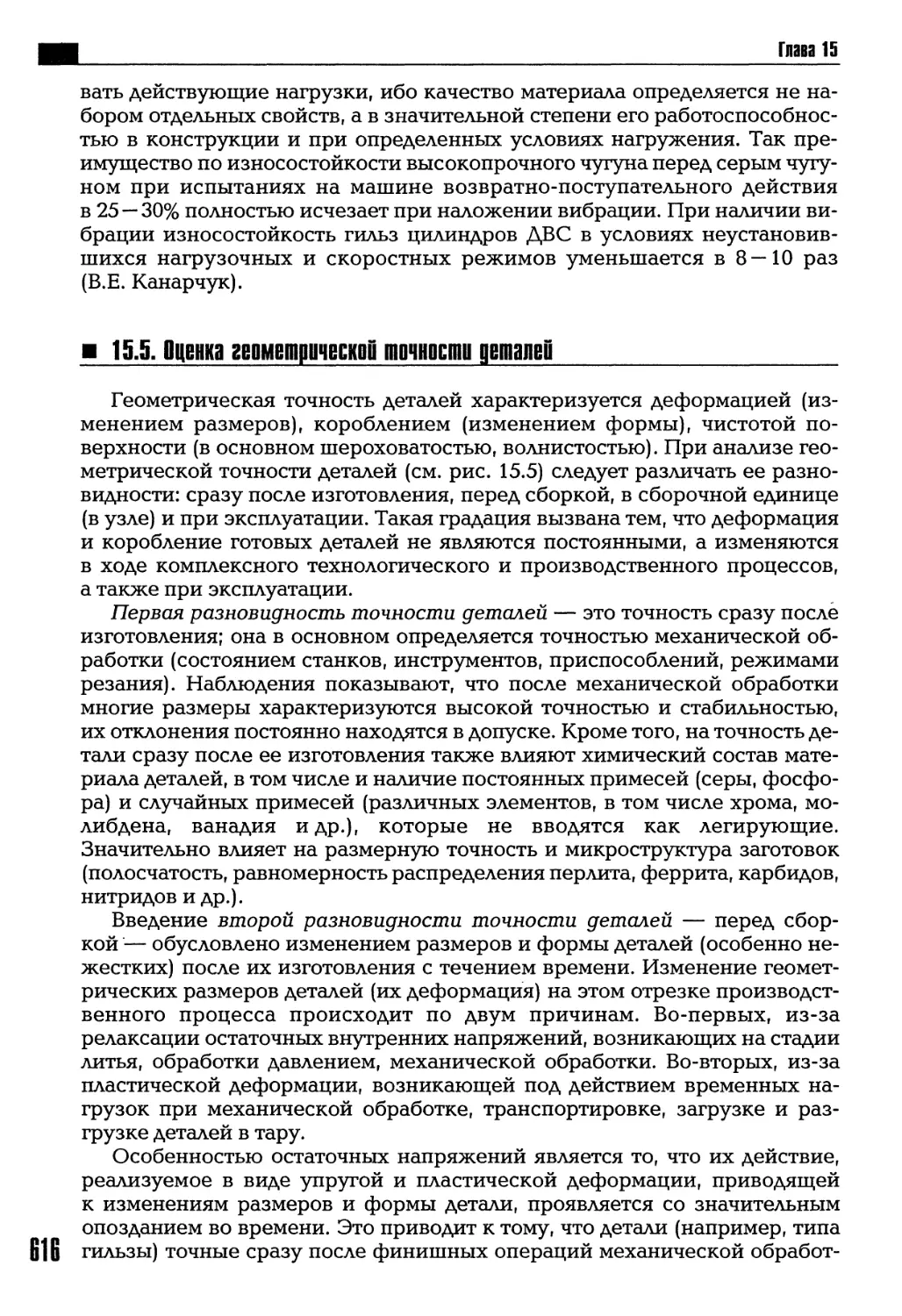

Глава 15. Технологическое обеспечение долговечности автомобилей. 596

15.1. Основные этапы производственного процесса........ 597

15.2. Конструкционная прочность........................ 599

15.3. Формирование свойств деталей

в процессе их изготовления............................. 601

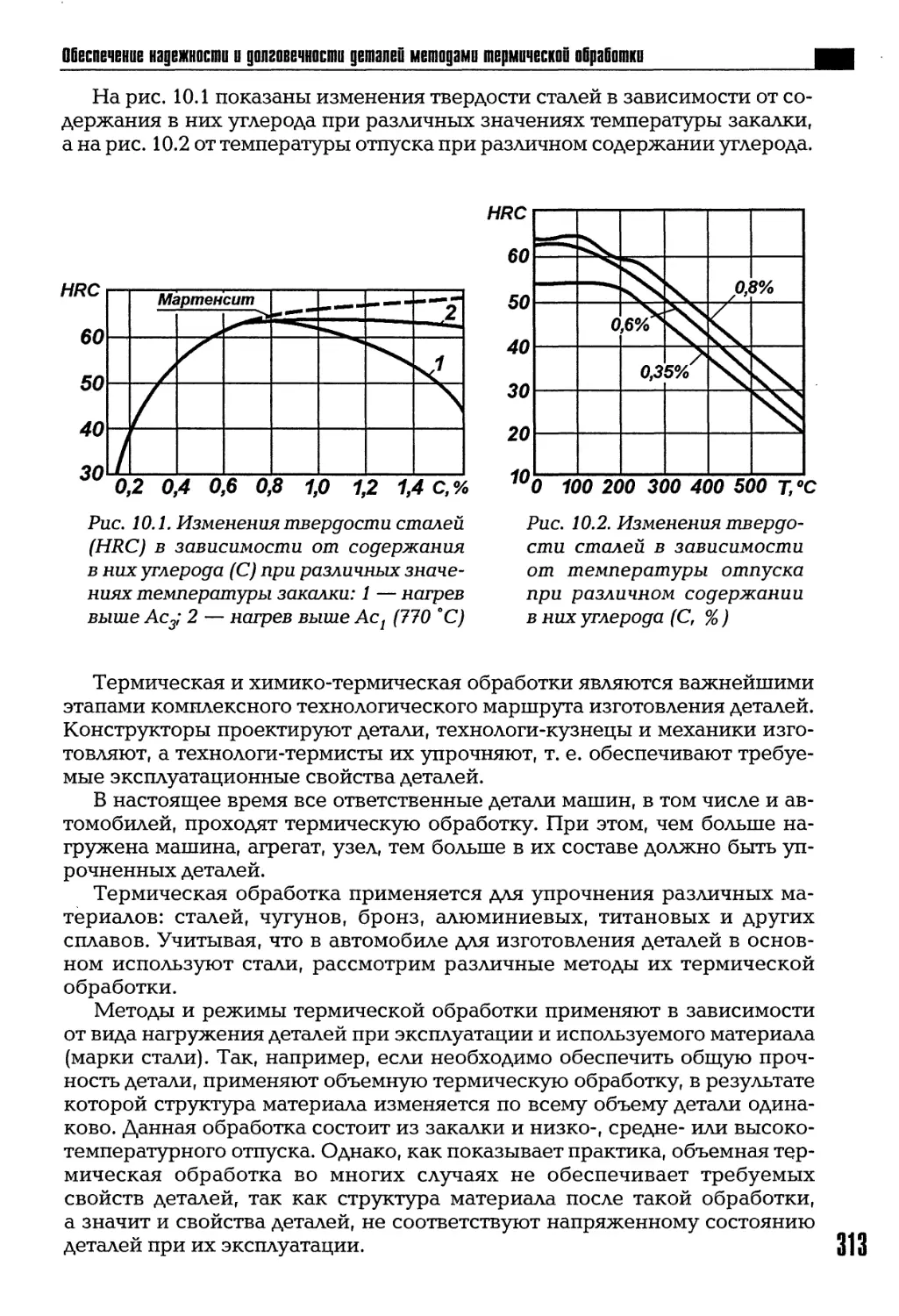

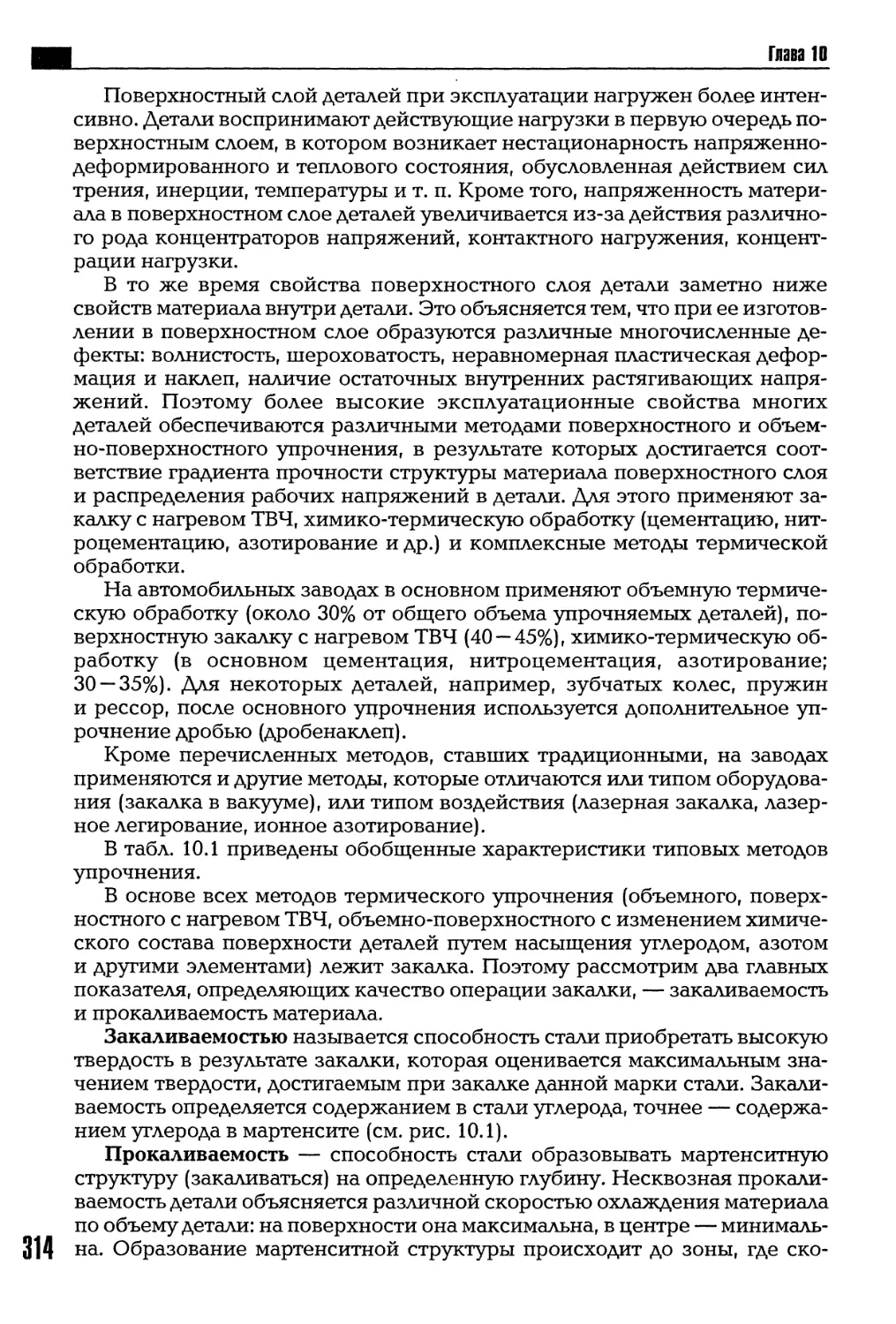

15.4. Оценка прочности материала детали................ 610

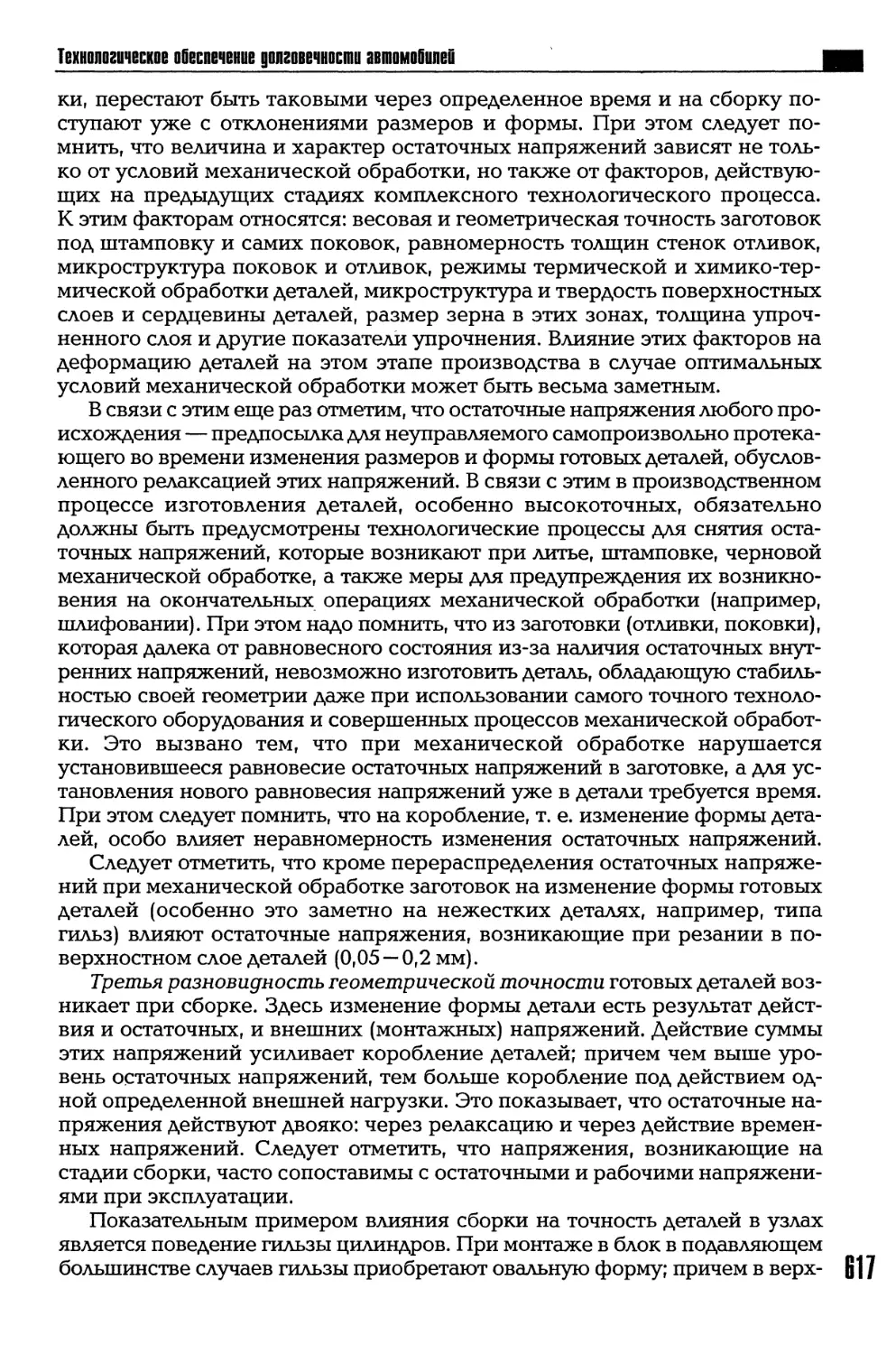

15.5. Оценка геометрической точности деталей........... 616

15.6. Пути повышения конструкционной прочности деталей....... 620

Вопросы для самопроверки .......................... 623

Литература......................................... 623

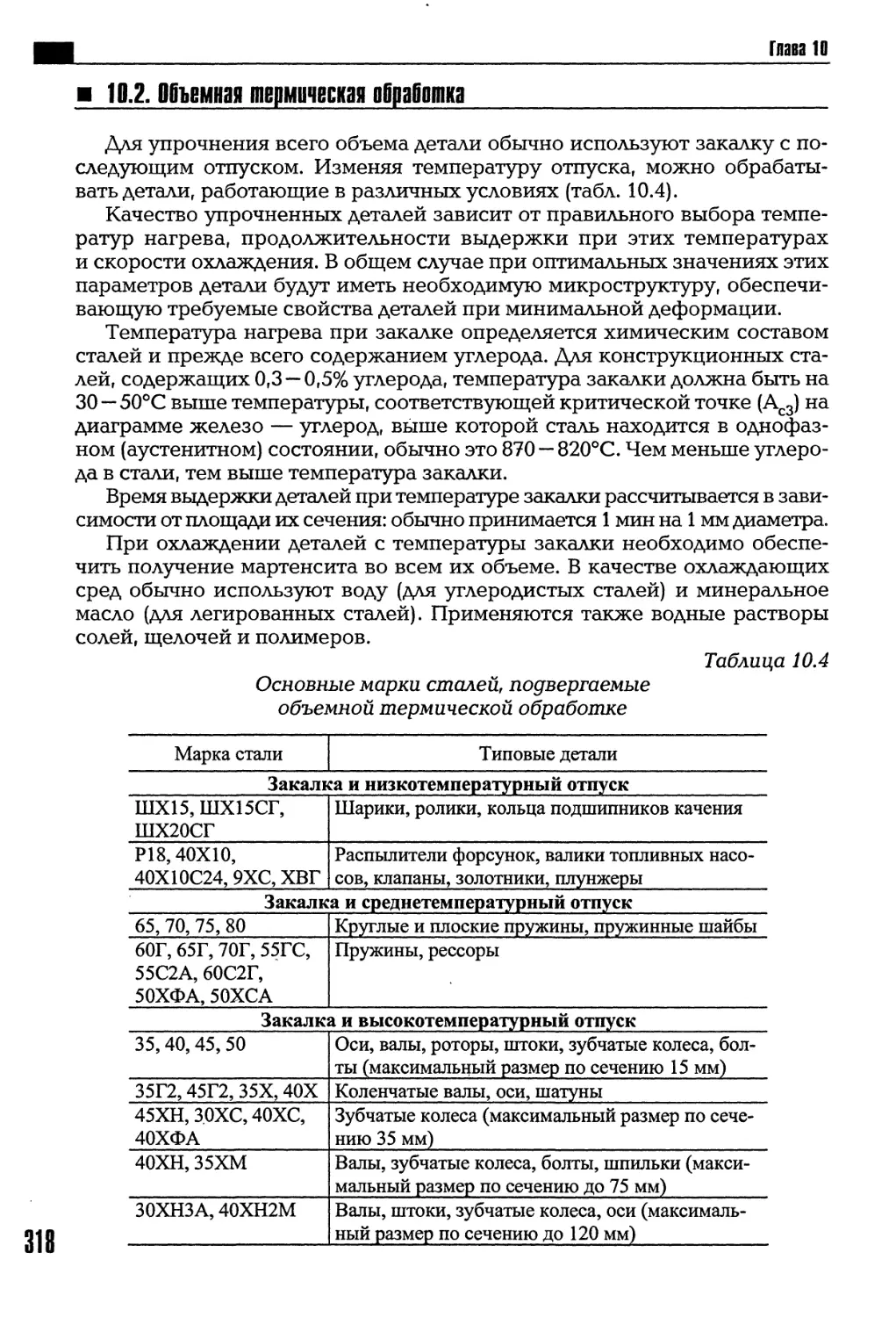

ВВЕДЕНИЕ

Автомобилестроение за рубежом и в России является ведущей отраслью

машиностроения, оказывающей существенное влияние на развитие ряда

смежных отраслей и экономику стран в целом. Такие отрасли промышлен-

ности, как металлургическая, нефтехимическая, приборостроительная,

электротехническая и электронная, текстильная, резинотехническая тесно

связаны с производством автомобилей, поэтому развитие автомобилестро-

ения способствует созданию новых рабочих мест, новых предприятий а,

следовательно, стимулирует технический прогресс в целом.

Сегодня в автомобилестроении занято свыше 35 млн чел. в мире, более

100 млн чел. работают в смежных производствах. В США, например, каж-

дый шестой, работающий в промышленности, а это примерно 12,5 млн

чел., прямо или косвенно связан с производством, продажей, эксплуатаци-

ей, техническим обслуживанием автомобилей. Ежегодные инвестиции

в автомобилестроение США превышают 10 млрд долл. США.

Именно автомобилестроение способствовало превращению США, Японии,

России, Франции, Италии, Англии, Южной Кореи в высокоразвитые промыш-

ленные страны. Сейчас по этому пути идут Китай, Испания и другие страны.

Производство автомобилей помимо занятости населения повышает то-

варооборот, укрепляет денежную систему, способствует созданию новых

товаров и услуг.

В России автомобилестроение имеет особое значение для развития эко-

номики. Одно рабочее место на автомобильном заводе создает как мини-

мум 8 рабочих мест в смежных отраслях. Учитывая, что в российском авто-

мобилестроении сейчас работает более 900 тыс чел., отечественная авто-

мобильная промышленность обеспечивает средства к существованию,

если принять средний состав семьи 3 — 4 чел., примерно 30 млн чел.

Таким образом, развитие автомобилестроения имеет не просто отрас-

левое, а государственное значение.

Автомобилестроение, также как авиакосмическая отрасль и военно-про-

мышленный комплекс, стало отраслью, где потребляются и разрабатывают-

ся наукоемкие технологии, а в условиях массового производства — автомо-

билестроение даже превосходит другие передовые отрасли производства.

Автомобилизация в России была и остается крайне недостаточной, она

не удовлетворяет потребности экономики и населения страны. На автомо-

бильные перевозки приходится лишь 8% грузооборота страны (в США —

25%, в Европе — 54%)*. Показатель пассажиро-километров на одного жите-

* Вся статистическая информация заимствована из опубликованных докладов

ведущих специалистов автомобилестроения России, представленных на нацио-

нальных и международных конференциях в 2002—2005 гг.

Введение

ля у нас в стране в 3,6 раза меньше, чем в Европе и Японии, и в 6 раз мень-

ше, чем в США. За последние 6 лет выпуск отечественных автомобилей со-

кратился более чем на 50%. Это обстоятельство используют конкуренты,

такие фирмы, как «Вольво», «Форд», «Мерседес-Бенц», «Ивеко», ряд япон-

ских предприятий, которые создают в России сборочные производства,

развитую сеть по продаже и техническому обслуживанию своих автомо-

билей, вытесняя российские автомобили как с внутреннего, так и с внеш-

него рынков. При этом Россия несет большие экономические и моральные

потери.

Главной причиной отставания, помимо снижения выпуска на многих

автозаводах (кроме предприятия ОАО «АвтоВАЗ», которое в 2004 г. изго-

товило 760 тыс. автомобилей), стало снижение надежности, безотказности

и качества машин в целом, включая экологическую безопасность, при су-

щественном увеличении цен, что сделало неконкурентоспособной отече-

ственную автомобильную продукцию. Успешная реализация продукции

на мировом рынке зависит от конструкции, эксплуатационных парамет-

ров и качества автомобилей, т. е. от технического уровня важнейшей от-

расли машиностроения. Поэтому усилия специалистов, работающих в ав-

томобилестроении России, должны быть направлены не только на увели-

чение выпуска, а прежде всего на обеспечение надежности, безопасности,

долговечности автомобилей, сокращение материалоемкости, трудоемкос-

ти и энергозатрат при изготовление, снижение себестоимости продукции,

повышение экологической безопасности при эксплуатации и последую-

щей утилизации машин.

Данные проблемы решаются путем разработки совершенных конст-

рукций автомобилей, применения совершенных технологий при их созда-

нии и рациональных методов организации и управления производствен-

ными процессами.

Совершенствование конструкций машин требует и непрерывного совер-

шенствования технологии их производства, применения современного вы-

сокопроизводительного оборудования, новейших средств механизации и ав-

томатизации производственных процессов. От технологии производства во

многом зависит надежность выпускаемой продукции и ее себестоимость.

Изучение и использование функциональных, конструктивных и техно-

логических параметров автотранспортных средств при проектировании

позволит конструкторам снизить трудоемкость их изготовления, сокра-

тить сроки освоения и постановки производства новой продукции.

Конструктор должен уметь использовать новейшие достижения науки

и техники для получения наилучших параметров изделия с наименьшими

затратами при его изготовлении. Для этого следует ориентироваться на ма-

лоотходные производства, применение современных технологий и авто-

матизированных средств подготовки производства.

Особенность автомобилестроения заключается в том, что при крупно-

серийном характере производства и многочисленности модификаций ма-

шин существует необходимость быстрой смены моделей для повышения

конкурентоспособности продукции, что следует учитывать еще на стадиях

проектирования технологических линий производства, разработки конст-

рукции автомобиля и его узлов.

’ Разделение задач проектирования и производства изделий уже не соот-

10 ветствует требованиям сегодняшнего дня, так как не может обеспечить ни

Введение

высокого качества проектов, ни современного уровня организации произ-

водства. Сейчас проектирование изделий, технологий их изготовления

и подготовка производства ведутся практически одновременно. В процес-

се проектирования изделий вычленяется основная информация, которая

одновременно используется для разработки технологических процессов,

подготовки и организации производства. Особенно этому способствует

использование компьютерной техники. Параллельная разработка различ-

ных этапов проектирования требует от проектанта хороших технологиче-

ских знаний. Возникает необходимость в подготовке высококвалифициро-

ванных специалистов по проектированию со знаниями технологической

науки.

В данном учебнике большое внимание уделяется вопросам взаимосвязи

конструкции изделий с методами обработки деталей и их сборки.

Учитывая быстроменяющиеся требования рынка необходимо обеспе-

чивать не только высокую производительность технологического оборудо-

вания, но и возможность его переналадки под следующее поколение раз-

рабатываемых автомобилей. В связи с этим сегодня большое внимание

уделяется созданию переналаживаемых и реконфигурируемых автомати-

зированных производственных систем. До появления гибких систем авто-

матизация производственных процессов ограничивалась, в основном, мас-

совым производством. Однако с уменьшением жизненного цикла изделий

в результате научно-технического прогресса и с увеличением номенклату-

ры изготовляемой продукции возникла необходимость в создании таких

производств, которые обеспечивали бы изготовление деталей небольшими

партиями при сохранении производительности, качества и себестоимости,

присущих крупносерийному производству, т. е. создавали бы условия для

развития реконфигурируемых производственных систем, на основе кото-

рых строились новые современные машиностроительные заводы.

Такие автоматизированные системы проектирования и изготовления

изделий особенно эффективны в условиях динамичного производства, со-

пряженного с многократными переналадками технологического оборудо-

вания.

Эти проблемы нашли отражение в данном учебнике.

Важность первоочередного развития автомобилестроения в России

подтверждается разработкой перспективных планов развития автомо-

бильной промышленности страны, которые убедительно показывают, что

существенное развитие автомобилестроения в ближайшие пять-семь лет

при соответствующей поддержке государства может оказать решающее

влияние на ускорение развития промышленности и экономики России

в целом. При инвестициях в 15 млрд долл. США для наращивания произ-

водственных мощностей и совершенствования технического уровня авто-

мобильных заводов и предприятий смежных отраслей общая эффектив-

ность составит не менее 200 млрд долл. США.

Кадровые и сырьевые ресурсы страны, а также огромный в России на-

учно-технический потенциал могут стать базой создания высокоэффек-

тивных конструкций автомобилей новых поколений, современных произ-

водственных и информационных технологий.

Уникальное географическое положение России создает предпосылки

создания транспортной системы высокорентабельных грузоперевозок из

Европы в страны Ближнего Востока, Азию и Америку на базе собственно- 11

Введение

го транспорта и развитой инфраструктуры: дорог, терминалов, портов,

гостиниц, станций технического обслуживания и пр. Реализация данного

проекта позволит не только привлечь дополнительные иностранные инве-

стиции, но и существенно увеличить занятость населения и повысить жиз-

ненный уровень в большинстве регионов России.

Предыдущий учебник, «Технология автотракторостроения», авторов

проф., д-ра техн, наук Ф.В. Гурина, проф., д-ра техн, наук В.Д. Клепикова

и доцента, канд. техн, наук В.В. Рейна, изданный в 1980 г., внес большой вклад

в подготовку инженеров-конструкторов для автомобилестроения. За 25 лет

со времени публикации этой книги произошли огромные изменения не толь-

ко в конструкциях автомобилей и технологиях их производства, но и в эконо-

мике страны в целом. Это было учтено создателями данного учебника — пре-

подавателями Московского государственного технического университета

«МАМИ» и специалистами Научно-исследовательского института техноло-

гии автомобильной промышленности (ОАО «НИИТавтопром»),

Материал книги между авторами распределяется следующим образом:

разделы 1.3, 1.4 и 1.5 главы 1, главы 4, 5, 6, 7, 8, 9, И, 12, 13 и 14 подготовле-

ны преподавателями МГТУ «МАМИ», разделы 1.1,1.2 и 1.5 главы 1, а также

главы 2, 3, 10 и 15 — сотрудниками ОАО «НИИТавтопром».

Авторы выражают благодарность рецензентам книги: Засл, деятелю на-

уки РФ, проф., д-ру техн, наук О.В. Таратынову и проф., д-ру техн, наук

А.С. Васильеву за добрые советы и полезные замечания. Будем признатель-

ны читателям за все замечания и пожелания, которые можно направлять по

адресу: 105839, Москва, Б. Семеновская ул., 38, МГТУ «МАМИ», ауд. А-425.

Глава 1

ДВТСМСБИПЬНОЕ ПРОИЗВОДСТВО И ОСОБЕННОСТИ ЕГО ПОДГОТОВКИ

1.1. Роль конетрвкшора в технологическом оВвспвченнн качества автомобиля

Современный автомобиль (рис. 1,1 на цветной вклейке [1J) — транс-

портное средство, которое воплощает в себе наилучшие достижения мно-

гих отраслей машиностроения и является синтезом передовых научных

идей, конструкторских и технологических разработок.

Технические, экономические и экологические показатели автомобиля

во многом зависят от профессионализма проектировщиков, изготовите-

лей и специалистов по эксплуатации. Значение каждого этапа жизненного

цикла машины определяет следующий постулат: надежность должна за-

кладываться при конструировании автомобиля, реализовываться при его

изготовлении и поддерживаться во время эксплуатации.

На стадии проектирования необходимые свойства будущего изделия

можно обеспечить применением современных методов компьютерного

проектирования и точных расчетов, оптимизацией параметров деталей,

приводящей к снижению веса и уровня рабочих напряжений, вибрации,

использованием конструкционных материалов высокого качества, техно-

логичных и эффективных способов изготовления и обработки деталей,

обеспечивающих повышение предельных допускаемых нагрузок и их

прочность.

В конструкцию автомобиля входят очень много сложных деталей

(рис. 1.2 на цветной вклейке [2]). Методы получения заготовок данных де-

талей, их обработки и сборки приводятся в данной книге и дают полное

представление о сложности производственных процессов при изготовле-

нии современного автомобиля.

Создание автомобиля включает в себя два взаимосвязанных этапа: кон-

струирование и изготовление с последующим испытанием.

Решения, принятые конструкторами, оказывают значительное влияние

на технологические вопросы создания автомобиля, так как конструктор,

выбирая материал детали на основе расчетов рабочих напряжений, опре-

деляя формы и размеры детали, разрабатывает требования по обеспече-

нию качества поверхностей, структурного состояния отдельных зон, проч-

ности и долговечности деталей, тем самым определет этапы технологичес-

ких процессов, начиная от заготовительных производств и заканчивая

сборкой всего изделия.

По окончании работ технологического проектирования приступают

к технологическому обеспечению производства: выбирают из типовых 13

Глава 1

или разрабатывают новые технологические процессы, например, изготов-

ление заготовок литьем или штамповкой, изготовление деталей методами

механической обработки, упрочнение деталей методами термической или

химико-термической обработками, подбирают соответствующее оборудо-

вание, разрабатывают весь производственный процесс с учетом времен-

ных, информационных и экономических связей. При этом учитываются

все особенности эксплуатации изготовляемых деталей.

В свою очередь, технологическая сторона создания автомобиля определя-

ет конструкторские задачи. Например, при расчетах предельно допустимых

рабочих напряжений должна учитываться технологическая неоднородность

готовых деталей, которая является причиной того, что долговечность их не

является постоянной. Технологическая неоднородность изготавливаемых де-

талей вызывается вероятностным характером формирования в них микрост-

руктуры, напряжений, комплекса механических свойств, и основными при-

чинами этого являются: изменение размеров и формы (деформация и короб-

ление) деталей при их изготовлении, упрочнении и сборке; дисперсия

свойств применяемых материалов; колебания технологических параметров,

приводящие к разбросу показателей свойств обрабатываемых деталей (ше-

роховатости поверхности, степени наклепа, соотношения составляющих ми-

кроструктуры, твердости, толщины упрочненного слоя и т. п.).

Таким образом, технологические и конструкторские проблемы созда-

ния автомобиля взаимосвязаны.

Поэтому при создании нового изделия уже на этапе его конструирова-

ния необходимо учитывать требования, связанные с его изготовлением.

Конструктор должен иметь представление о том, что можно использо-

вать и что еще необходимо разработать для технологического процесса из-

готовления сконструированной детали: новый материал, технологический

процесс, организацию производственного процесса, специальное техно-

логическое оборудование и т. д. При этом следует иметь в виду, что многие

уже имеющиеся технические и технологические решения не всегда мож-

но сразу использовать для новой конструкции машины (двигателя, автомо-

биля, трактора) в условиях существующего производства, так как техноло-

гическая база завода не в состоянии выполнить какие-то требования кон-

структора. Поэтому зачастую пропадают хорошие идеи конструкторов,

так как они непроизвольно уже на стадии проектирования закладывают

всевозможные отклонения от первоначального замысла. Например, имею-

щаяся технологическая база не может обеспечить требуемой точности из-

готовления деталей и необходимые определенные изменения в конструк-

ции элементов детали для повышения точности ее обработки.

Анализируя взаимосвязь конструкторского и технологического этапов

создания такой сложной машины, как автомобиль, была выявлена следую-

щая особенность. Конструктор, определяя оптимальное значение параме-

тра (например, твердость сердцевины зуба шестерни), стремится сокра-

тить интервал его изменения, а технолог, принимая во внимание техноло-

гические возможности оборудования, свойства используемого материала,

наоборот, старается расширить этот интервал. А чем больше интервал из-

менения значения параметра при упрочнении (твердость, толщина упроч-

ненного слоя и др.), тем больше дисперсия свойств используемого матери-

ала и ресурсов деталей. При эксплуатации автомобильной техники это ве-

14 дет к росту затрат на ее техническое обслуживание и ремонт, а на

Автомобильное производство и особенности его подготовки Щ

техническое обслуживание автомобиля требуется средств в девять раз

больше, чем на его изготовление. Трудоемкость же эксплуатации автомо-

биля в 30 раз превышает трудоемкость изготовления. Кроме того, автовла-

дельцы несут большие потери из-за простоев техники.

Поэтому приоритетным является качество создаваемого изделия, в том

числе его надежность и долговечность, даже если это связано с некоторым

повышением материальных, трудовых и энергетических затрат. В связи

с этим были определены три основные направления в повышении уровня

создания автомобильной техники: совершенствование критериев и мето-

дов расчета; оптимизация размеров и форм деталей, направленная на сни-

жение и стабилизацию рабочих напряжений в конструкциях; использова-

ние конструкционных материалов высокого качества и прогрессивных

технологических процессов изготовления и упрочнения, обеспечивающих

повышение предельно допустимых рабочих напряжений в деталях, высо-

кую стабильность характеристик их прочности и долговечности.

При совместной работе конструктора и технолога может возникнуть

ситуация, когда прочность и долговечность детали после термического уп-

рочнения не достигают уровней, заложенных в технической документа-

ции. Причины могут быть различные. Например, неправильный выбор па-

раметров упрочнения детали на стадии проектирования (например, для це-

ментованных и нитроцементованных зубчатых колес — это твердость

сердцевины, толщина эффективного слоя, твердость поверхности).

На практике возможно и такое, что при сочетании различных показателей,

которые соответствуют документации, обоснованность значения каждого

из них не вызывает сомнения, детали же оказываются недолговечными.

В этом случае конструктор и технолог должны совместно искать решение

данной проблемы. Конструктор, не снижая требований по прочности

и долговечности, должен изменить значение показателей упрочнения:

твердость, толщину упрочненного слоя, соотношение составляющих в ми-

кроструктуре и т. п. Технолог же должен устранить возможные неточнос-

ти в технологических параметрах: температуру, скорость нагрева и охлаж-

дения, продолжительность отдельных стадий процесса и т. п.

Аналогичная ситуация может возникнуть и вследствие занижения зна-

чений расчетных напряжений (фактические напряжения выше), неудач-

ного выбора материала (низкая прокаливаемость, склонность к росту зер-

на, большие колебания в химическом составе и т. п.). Возможно и такое,

что в связи с повышением нагрузки при эксплуатации изделия выбранный

материал и технологический метод его упрочнения не могут обеспечить

требуемых свойств данной детали. Тогда следует переходить к более эф-

фективным методам упрочнения, использованию другого материала, из-

менению конструкции детали или даже узла, чтобы снизить напряжения.

Задача конструкторов и технологов — сделать все, чтобы сопрягаемые

детали работали в условиях, соответствующих расчетным, а фактические

нагрузки в контакте всегда были меньше значений параметров, характери-

зующих прочность поверхностных слоев этих деталей, с учетом неизбеж-

ного рассеяния значений прочности деталей, которое вызвано отклонени-

ями в их структуре, а также рассеяния значений фактических нагрузок,

обусловленного, прежде всего, неточностью изготовления деталей.

Таким образом, успешное создание современного автомобиля с высо-

кими показателями надежности, долговечности, экономичности, безопас- 15

Глава 1

ности зависит от многих факторов и успешной работы различных специа-

листов. Однако, не умаляя значения вклада технологов, организаторов

производства и других специалистов, следует отметить, что главная роль

принадлежит конструкторам.

Современность и технологичность конструкции является одним из

обязательных условий при разработке автомобиля. Другое обязатель-

ное условие — обеспечение качества выпускаемой продукции. Это под-

тверждает тот факт, что 60 — 70% отказов современных автомобилей

связано с недостаточно хорошим качеством отдельных деталей и агре-

гатов. Поэтому постоянное совершенствование технологии производ-

ства автомобилей является одним из приоритетных направлений авто-

строения.

Для успешной совместной работы конструкторов и технологов необхо-

димы знания и по смежным специальностям, так как они определяют весь

производственный процесс изготовления автомобиля еще на стадии про-

ектирования.

1.2. Особенности и этапы конструкторско-технологической подготовки

производства автомобилей

Современное автомобильное производство включает в себя прогрес-

сивные технологические процессы получения заготовок, обработки дета-

лей и сборки изделий, используя технологические методы обеспечения ка-

чества и долговечности автомобиля.

Сборочные единицы автомобиля состоят из большого числа деталей,

определенным образом связанных друг с другом. При работе автомобиля

большинство деталей воспринимает значительные статические и динами-

ческие нагрузки. Динамические нагрузки возникают, например, в резуль-

тате воздействия на поршень газов в цилиндрах двигателя, инерционных

сил в шатунно-поршневом механизме, при неточности сборки и наруше-

нии соосности сопряженных агрегатов, сборочных единиц или отдельных

деталей в результате движения автомобиля по неровному покрытию доро-

ги или при торможении. Многие детали испытывают знакопеременные на-

грузки и подвергаются усталостному разрушению. К таким деталям отно-

сятся, прежде всего, пружины, рессоры подвески, балки мостов и попере-

чины рам, лонжероны и стойки кузовов, рычаги подвески.

Поверхности сопряженных деталей испытывают большие удельные

давления, вызывающие их износ, особенно в тяжелых условиях работы.

Лишь немногие сборочные единицы автомобиля с сопряженными деталя-

ми работают в благоприятных условиях жидкостного трения (к ним отно-

сятся шатунные и коренные шейки коленчатых валов) или в условиях гра-

ничного трения — это подшипники и шестерни коробки передач, ведущих

мостов и двигателя. Многие детали работают с трением без смазочного ма-

териала, например, тормозные барабаны и колодки, диски сцепления

и т. п. При этом большинство деталей, кроме механического, подвергают-

ся и коррозионно-механическому изнашиванию (например, детали подве-

ски), а также изнашиванию при фиттинг-коррозии (сопряжения кузовов

и кабин, листовые рессоры).

Детали в зависимости от условий работы изготовляются из разных ма-

16 териалов с различным качеством обработки.

Автомобильное производствоi и особенности его подготовки

Приступая к проектированию автомобиля, необходимо иметь следую-

щие исходные данные:

1. исходя из назначения машины краткое описание ее работы и техниче-

ские требования;

2. рабочие чертежи автомобиля, его узлов и деталей;

3. объем и срок выпуска;

4, оснащенность завода всем необходимым для выпуска машин и возмож-

ность кооперации с другими предприятиями;

5. наличие кадров, перспективы их переподготовки.

Все это необходимо для детального проектирования технологических

процессов и их реализации.

Чем точнее определены исходные данные, тем быстрее и с меньшими

затратами решается поставленная задача. Изменения технических усло-

вий или конструкции влекут за собой пересмотр технологических процес-

сов, переделку технологической оснастки, изменения в оборудовании

и т. д. Сроки подготовки производства и освоения выпуска новых машин

увеличиваются, а следовательно, происходит удорожание выпускаемой

продукции.

В производственный процесс входят все действия по изготовлению

и сборке автомобилей, контролю их качества, хранению и перемещению

на всех этапах изготовления. Это и снабжение производства, и обслужива-

ние рабочих мест, управление производством, т. е. все работы по подготов-

ке производства. Рациональная организация производственного процесса

невозможна без тщательной технической подготовки производства.

Техническая подготовка производства включает в себя следующее:

1. Конструкторскую подготовку производства, т. е. разработку конструк-

ции и создание чертежей общей сборки изделия, сборочных единиц

и отдельных деталей изделий, запускаемых в производство, с оформле-

нием спецификаций и конструкторской документации.

2. Технологическую подготовку производства, т. е. совокупность взаимо-

связанных процессов, обеспечивающих технологическую готовность

предприятий к выпуску изделий заданного уровня качества при уста-

новленных сроках, объеме выпуска и минимальных затратах на изго-

товление данной продукции.

К технологической подготовке производства относятся обеспечение

технологичности конструкции изделия, разработка технологических

процессов, закупка или изготовление необходимого оборудования,

проектирование и изготовление средств технологического оснащения,

управление процессом технологической подготовки производства.

3. Календарное планирование производственного процесса изготовления из-

делия в определенные сроки, в установленных объемах выпуска и затрат.

Ответственной и трудоемкой частью технической подготовки произ-

водства является технологическое проектирование, трудоемкость которо-

го составляет (в процентах от общей трудоемкости технической подготов-

ки) в условиях мелкосерийного производства 30 — 40%, серийного —

40 — 50% и массового — 50 — 60%.

Рост трудоемкости проектирования технологических процессов с уве-

личением объема выпуска продукции объясняется тем, что при серийном ]]

2 Технология автомобилестроения

Глава 1

и массовом производствах разработка процессов производится более тща-

тельно, чем в мелкосерийном: усложняется технологическая оснастка, по-

дробнее разрабатывается документация.

Трудоемкость технологического проектирования в большинстве случа-

ев заметно превосходит трудоемкость конструирования машин. Для сни-

жения трудоемкости применяются информационные технологии и систе-

мы компьютерной поддержки.

В основу разработок технологических процессов положены два прин-

ципа: технический и экономический. В соответствии с техническим прин-

ципом проектируемый технологический процесс должен полностью обес-

печить выполнение всех требований рабочего чертежа и технических ус-

ловий на изготовление заданного изделия. Экономическим принцип —

йзготовление изделия должно вестись с минимальными затратами труда

и издержками производства. Технологический процесс изготовления из-

делия должен выполняться с использованием всех технических возможно-

стей средств производства при минимальной затрате времени и наимень-

шей себестоимости изделия.

Из нескольких возможных вариантов технологического процесса изго-

товления изделия, равноценных с позиций технического принципа проек-

тирования, выбирают наиболее эффективный, т. е. производительный

и рентабельный. При равной производительности сопоставляемых вари-

антов выбирают наиболее рентабельный, а при равной рентабельности —

наиболее производительный. При разных производительности и рента-

бельности выбирают наиболее рентабельный при условии, что производи-

тельность всех сравниваемых вариантов не ниже заданной. В исключи-

тельных случаях (срочный выпуск особо важной продукции, ликвидация

«узких» мест производства и пр.) в рамках данного завода и на определен-

ный период времени за основу может быть принят наиболее производи-

тельный вариант технологического процесса. Эффективность и рента-

бельность проектируемого процесса выявляют по всем составляющим,

из которых они складываются, либо определяют расчетом по укрупнен-

ным показателям.

Оптимизация технологического процесса заключается в том, что в уста-

новленный промежуток времени обеспечивают выпуск необходимого

числа изделий заданного качества при минимальной себестоимости их из-

готовления. В простейшем случае оптимизируют отдельные технологичес-

кие (обычно лимитирующие) операции. По установленным ограничениям

определяют наиболее выгодные режимы резания и другие условия обра-

ботки. Более сложная задача — оптимизация технологического процесса

в целом, которая решается методом математического программирования

с учетом влияния предыдущих операций на последующие, поэтому нельзя

изолированно по каждой операции принимать такое решение, при кото-

ром эффективность данной операции будет наибольшей. При оптимиза-

ции технологического процесса может измениться не только состав опера-

ций, но и их структура.

Оптимизацию вновь проектируемых и уже действующих технологиче-

ских процессов выполняют с учетом различных целевых функций. Чаще

оптимизацию производят для получения наименьшей себестоимости изго-

товления изделий. Также причиной оптимизации могут быть наибольшая

18 производительность или наивысшее качество изделия. Знание закономер-

Автомобильное производство и особенности его подготовки

ностей построения технологических процессов и математические методы

позволяют использовать компьютерное проектирование.

Цель проектирования технологических процессов механической обра-

ботки — дать подробное описание процессов изготовления детали с необ-

ходимыми технико-экономическими расчетами и обоснованиями приня-

того варианта. В результате составления технологической документации

инженерно-технический персонал и рабочие исполнители получают необ-

ходимые данные и инструкции для осуществления технологического про-

цесса на предприятии. Технологические разработки позволяют опреде-

лить необходимые средства производства для выпуска данного изделия,

трудоемкость и себестоимость его изготовления.

На основе спроектированного технологического процесса устанавлива-

ются исходные данные для организации снабжения основными и вспомо-

гательными материалами, календарного планирования, технического кон-

троля, оснащение инструментального и транспортного хозяйства.

Технологические процессы разрабатывают при проектировании новых

и реконструкции уже существующих заводов, а также при организации

производства новой продукции на действующих заводах. Кроме того, но-

вые технологические процессы нередко корректируются или разрабаты-

ваются на заводах при выпуске уже освоенной продукции. Это объясняет-

ся непрерывным усовершенствованием продукции и необходимостью

внедрения в действующее производство новейших достижений науки

и техники.

Технологические процессы делятся на единичные и типовые. Первые

разрабатываются на изделия одного наименования, типоразмера и испол-

нения независимо от типа производства, вторые — на группу изделий с об-

щими конструктивными признаками. Применяемые в промышленности

групповые технологические процессы разрабатываются на конструктив-

но и технологически сходные изделия.

При проектировании новых и реконструкции уже существующих заво-

дов разработанные технологические процессы являются основой проекта.

Они определяют необходимое оборудование, производственные площади

и энергетическое обеспечение цеха, транспортные средства, рабочую си-

лу, основные и вспомогательные материалы. От качества технологических

разработок в значительной степени зависят технико-экономические пока-

затели работы завода.

При организации нового производства на действующем заводе подго-

товительным и организационным работам предшествует разработка тех-

нологических процессов, на основе которой выявляют возможности ис-

пользования уже имеющегося и необходимость приобретения нового обо-

рудования, определяют потребное количество рабочей силы, инструмента,

транспортных средств, материалов и энергии.

1.3, Методы, используемые при разрабптке технологических процессов

В машиностроении используют два метода разработки технологичес-

ких процессов: дифференциации и концентрации операций.

Дифференцированный технологический процесс состоит из простых

операций с небольшим числом переходов, которые выполняются на уни-

версальных станках. 18

2*

Глава 1

При концентрированном технологическом процессе обработку деталей

производят на многоинструментальных станках (многорезцовых, много-

шпиндельных и пр.) и автоматических комплексах, обеспечивающих высо-

кую производительность. Степень концентрации определяется програм-

мой выпуска, характером обработки, размером и массой детали, наличием

необходимого оборудования. Концентрация операций осуществляется по-

следовательным, параллельным и смешанным способами при применении

оборудования, обрабатывающего несколько поверхностей детали, или объ-

единении нескольких инструментов, обрабатывающих одну деталь.

Для реализации концентрированного технологического процесса пред-

назначены различные станки по обработке деталей резанием: токарные

(автоматы и полуавтоматы последовательного и параллельного действия);

фрезерные, расточные и шлифовальные станки; одно- и многопозицион-

ные агрегатные автоматы и полуавтоматы, совмещающие различные виды

обработки; автоматические линии.

Проектирование и реализация технологических процессов методом

концентрации операций позволяют во много раз сократить станкоемкость

и трудоемкость изготовления деталей, увеличить производительность тру-

да, существенно уменьшить производственные площади, снизить себесто-

имость выпускаемой продукции.

Простые детали и сборочные единицы можно полностью изготовить на од-

ном многоинструментальном станке или многопозиционной сборочной маши-

не. Сложные детали и узлы при больших программах их выпуска требуют при-

менения сложных по конструкции и компоновке технологических комплексов.

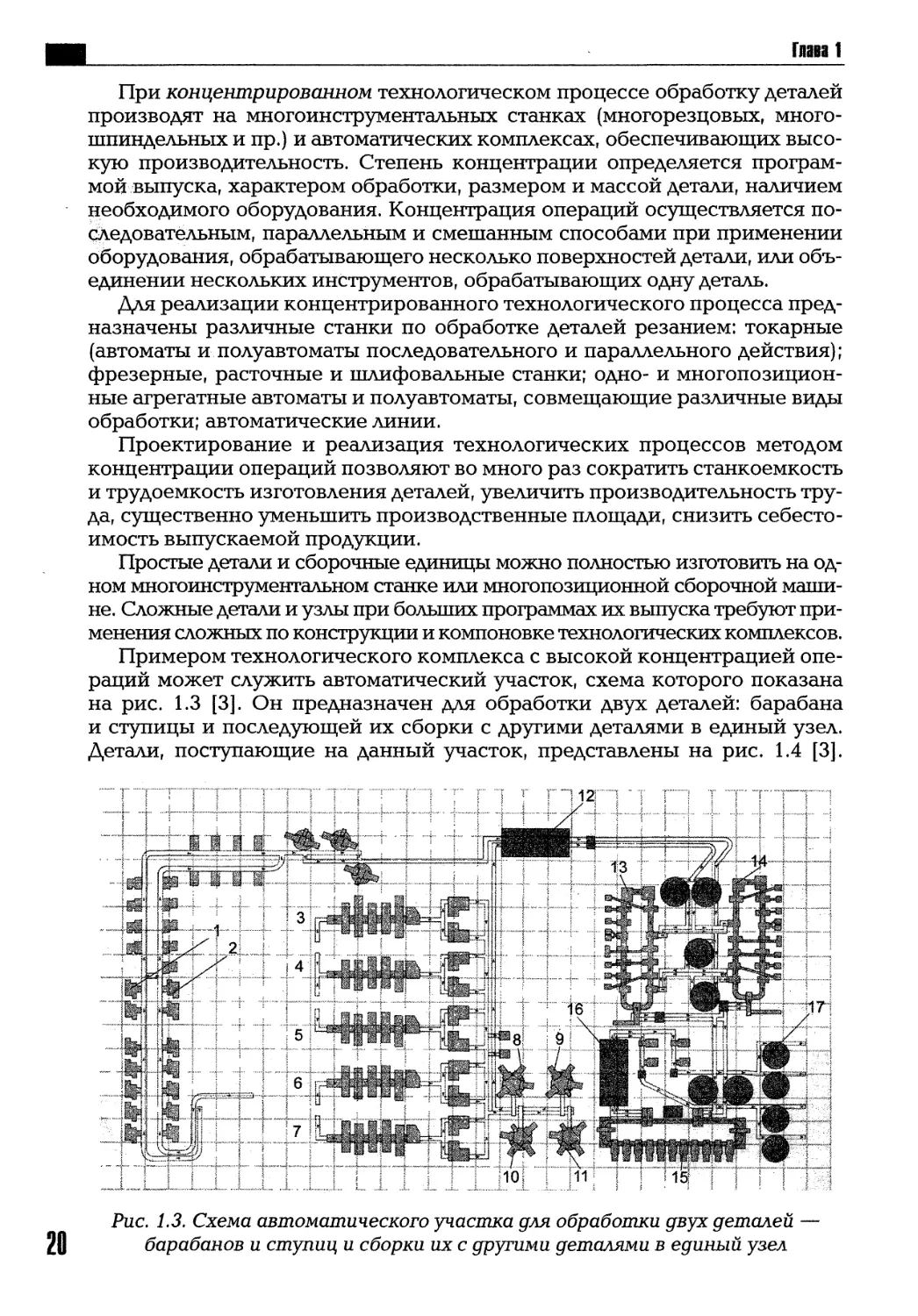

Примером технологического комплекса с высокой концентрацией опе-

раций может служить автоматический участок, схема которого показана

на рис. 1.3 [3]. Он предназначен для обработки двух деталей: барабана

и ступицы и последующей их сборки с другими деталями в единый узел.

Детали, поступающие на данный участок, представлены на рис. 1.4 [3].

12

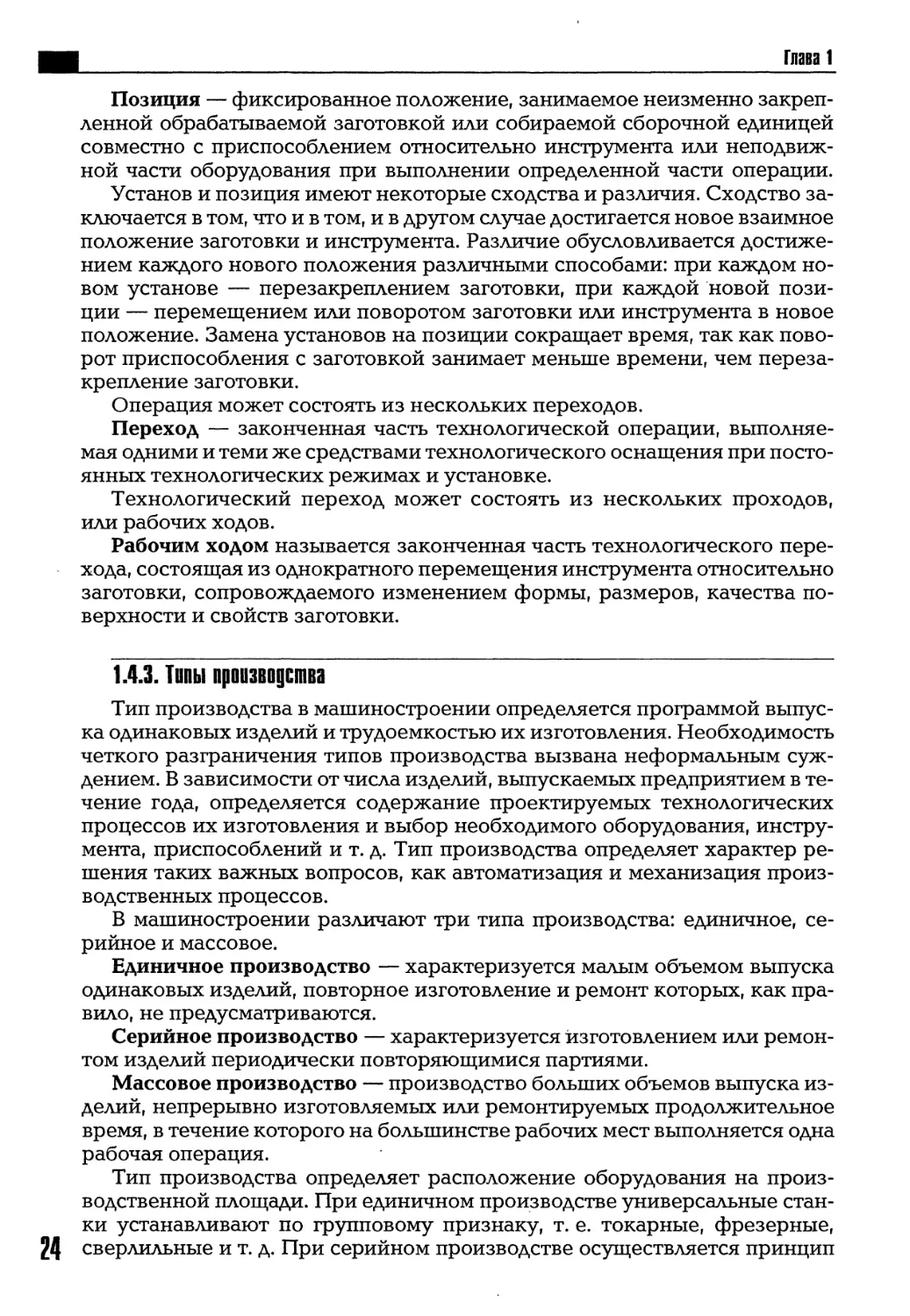

Рис. 1.3. Схема автоматического участка для обработки двух деталей —

20 барабанов и ступиц и сборки их с другими деталями в единый узел

Автомобильное производство и особенности его подготовки

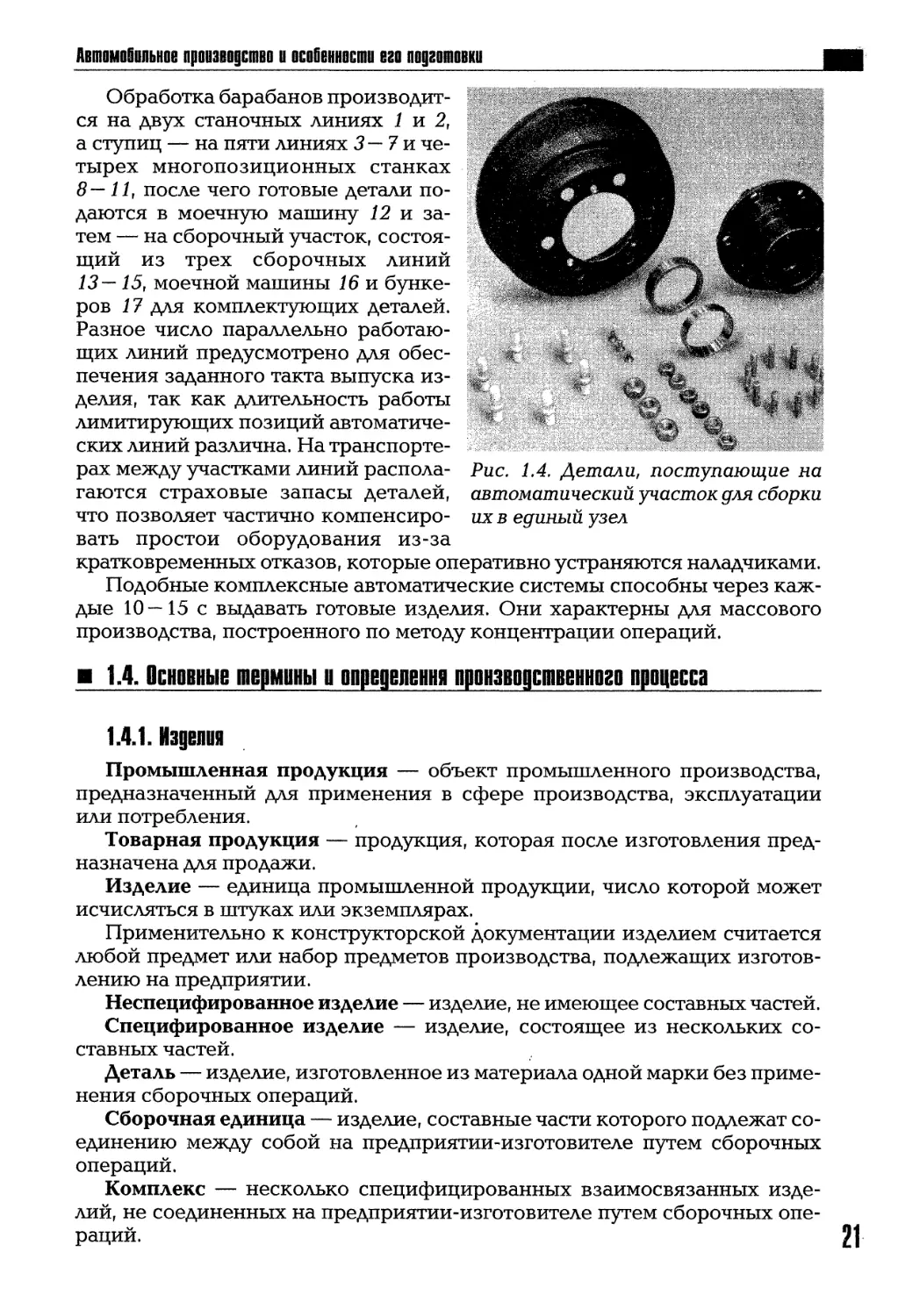

Обработка барабанов производит-

ся на двух станочных линиях 1 и 2,

а ступиц — на пяти линиях 3—7 и че-

тырех многопозиционных станках

8—11, после чего готовые детали по-

даются в моечную машину 12 и за-

тем — на сборочный участок, состоя-

щий из трех сборочных линий

13—15, моечной машины 16 и бунке-

ров 17 для комплектующих деталей.

Разное число параллельно работаю-

щих линий предусмотрено для обес-

печения заданного такта выпуска из-

делия, так как длительность работы

лимитирующих позиций автоматиче-

ских линий различна. На транспорте-

рах между участками линий распола-

гаются страховые запасы деталей,

что позволяет частично компенсиро-

вать простои оборудования из-за

Рис. 1.4. Детали, поступающие на

автоматический участок для сборки

их в единый узел

кратковременных отказов, которые оперативно устраняются наладчиками.

Подобные комплексные автоматические системы способны через каж-

дые 10—15 с выдавать готовые изделия. Они характерны для массового

производства, построенного по методу концентрации операций.

1.4. Основные термины и определения пронзвпдственнпго процесса

1.4.1. Изделия

Промышленная продукция — объект промышленного производства,

предназначенный для применения в сфере производства, эксплуатации

или потребления.

Товарная продукция — продукция, которая после изготовления пред-

назначена для продажи.

Изделие — единица промышленной продукции, число которой может

исчисляться в штуках или экземплярах.

Применительно к конструкторской документации изделием считается

любой предмет или набор предметов производства, подлежащих изготов-

лению на предприятии.

Неспецифированное изделие — изделие, не имеющее составных частей.

Специфированное изделие — изделие, состоящее из нескольких со-

ставных частей.

Деталь — изделие, изготовленное из материала одной марки без приме-

нения сборочных операций.

Сборочная единица — изделие, составные части которого подлежат со-

единению между собой на предприятии-изготовителе путем сборочных

операций.

Комплекс — несколько специфицированных взаимосвязанных изде-

лий, не соединенных на предприятии-изготовителе путем сборочных опе-

раций. 21

Глава 1

Комплект — несколько изделий общего функционального назначения,

как правило, вспомогательного характера, не соединенных на предприя-

тии-изготовителе путем сборочных операций, например, комплект инст-

румента, комплект запасных частей.

Сборочный комплект — группа составных частей изделия, которые не-

обходимо подать на рабочее место для сборки данного изделия или его со-

ставной части.

Комплектующее изделие — изделие предприятия-поставщика, приме-

няемое как составная часть изделия, выпускаемого предприятием-изгото-

вителем.

Оригинальное изделие — впервые разработанное изделие, применен-

ное в конструкторской документации одного изделия.

Унифицированное изделие — изделие, примененное в конструктор-

ской документации нескольких изделий.

Стандартное изделие — изделие, применяемое по стандарту, полно-

стью и однозначно определяющему его конструкцию, показатели качест-

ва, методы контроля, правила приемки и поставки.

Типовое изделие — изделие, принадлежащее к группе изделий близкой

конструкции, обладающее наибольшим числом конструктивных и техно-

логических признаков этой группы.

Модернизированное изделие — изделие, разработанное взамен выпус-

каемого с целью улучшения значений основных показателей качества при

частичном изменении его конструкции.

Число машин, намечаемых к выпуску по чертежу, требует выбора наи-

более экономичного технологического процесса, оборудования, инстру-

мента, степени механизации и автоматизации процессов изготовления.

Рабочие чертежи деталей и машин в целом содержат необходимые про-

екции и сечения, размеры с допусками, сведения о шероховатости обраба-

тываемых поверхностей, допуски, данные о материале заготовок, припус-

ках на обработку и другие технические требования.

Принципиальные технологические решения определяют метод изго-

товления заготовок, который выбирают в зависимости от формы, разме-

ров и массы изготовляемой детали, объема выпуска, технологической ос-

нащенности заготовительных цехов и других факторов.

Точность заготовки в зависимости от метода ее изготовления определя-

ет не только технологию механической обработки, но и разделение на чер-

новые, чистовые и отделочные операции.

Важно также знать условия, в которых будет осуществляться технологи-

ческий процесс изготовления деталей и машины в целом. Существенное

влияние на это оказывает состояние оборудования, его загрузка и сроки

его эксплуатации. Моральный и физический изйос оборудования являются

тормозом технологического процесса на предприятии и влияют не только

на качество и точность выпускаемой продукции, но и на выполнение плана.

При проектировании технологических процессов изготовления дета-

лей машин необходимо учитывать новейшие достижения в области обра-

ботки металлов.

Основными направлениями развития технологии изготовления деталей

машин являются:

1. получение наиболее точных заготовок с приближением их по форме

22 и размерам к готовым деталям, что выгодно не только с точки зрения

Автомобильное производства и особенности его подготовки

экономии металла, но и значительного уменьшения трудоемкости обра-

ботки и сокращения расходов на производство готовой продукции;

2. применение автоматизированных станков и многолезвийных инстру-

ментов, обеспечивающих внедрение наиболее производительных мето-

дов обработки;

3. внедрение современных механических и термохимических методов уп-

рочнения, что способствует повышению эксплуатационных свойств де-

талей машин и значительно увеличивает их надежность и долговечность;

4. разработка оптимальных технологических процессов и более широкое

применение новых материалов в машиностроении;

5. внедрение информационных технологий, резко сокращающих сроки

и Повышающих качество проектирования.

1.4.2. Производственный процесс

Производственный процесс — совокупность всех действий людей

и орудий труда для изготовления или ремонта продукции на данном пред-

приятии.

Технологический процесс — часть производственного процесса, содер-

жащая целенаправленные действия по изменению и (или) определению

состояния предмета труда. В зависимости от требований, предъявляемых

к детали, технологический процесс может включать в себя различные опе-

рации: литье, штамповку, обработку резанием, сборку, испытание. Опера-

ции технологического процесса выполняются на рабочих местах с помо-

щью различных технических средств.

Рабочим местом называют элементарную единицу структуры предпри-

ятия, на которой размещены исполнители работы, обслуживаемое техно-

логическое оборудование, часть конвейера и предметы труда.

Технологическим оборудованием называются средства технологичес-

кого оснащения, в которых для выполнения определенной части техноло-

гического процесса размещаются материалы или заготовки, средства воз-

действия на них, а также технологическая оснастка. К технологическому

оборудованию относятся станки, штампы, литейные машины, печи, испы-

тательные стенды, гальванические ванны и т. п.

Операцией называется законченная часть технологического процесса,

выполняемая на одном рабочем месте. Операция является основным эле-

ментом производственного планирования и учета, поэтому на нее разраба-

тывается и выписывается вся учетная и технологическая документация.

Операция может выполняться за несколько установов.

При разработке технологических процессов необходимо стремиться

к уменьшению числа операций, что ведет к, уменьшению числа станков,

рабочих, сокращению межоперационного транспортирования и произ-

водственных площадей, следовательно, снижению себестоимости изготов-

ляемой детали.

Установ — часть технологической операции, выполняемая при неизмен-

ном закреплении обрабатываемых заготовок или собираемой сборочной еди-

ницы. Изменение положения заготовки относительно поверхности стола,

станка или приспособления означает новый установ. Например, обтачивание

вала с одного и другого конца до места зажима проводится за два установа, так

как вал в течение одной операции дважды устанавливают и закрепляют.

Глава 1

Позиция — фиксированное положение, занимаемое неизменно закреп-

ленной обрабатываемой заготовкой или собираемой сборочной единицей

совместно с приспособлением относительно инструмента или неподвиж-

ной части оборудования при выполнении определенной части операции.

Установ и позиция имеют некоторые сходства и различия. Сходство за-

ключается в том, что и в том, и в другом случае достигается новое взаимное

положение заготовки и инструмента. Различие обусловливается достиже-

нием каждого нового положения различными способами: при каждом но-

вом установе — перезакреплением заготовки, при каждой новой пози-

ции — перемещением или поворотом заготовки или инструмента в новое

положение. Замена установов на позиции сокращает время, так как пово-

рот приспособления с заготовкой занимает меньше времени, чем переза-

крепление заготовки.

Операция может состоять из нескольких переходов.

Переход — законченная часть технологической операции, выполняе-

мая одними и теми же средствами технологического оснащения при посто-

янных технологических режимах и установке.

Технологический переход может состоять из нескольких проходов,

или рабочих ходов.

Рабочим ходом называется законченная часть технологического пере-

хода, состоящая из однократного перемещения инструмента относительно

заготовки, сопровождаемого изменением формы, размеров, качества по-

верхности и свойств заготовки.

1.4.3. Типы производства

Тип производства в машиностроении определяется программой выпус-

ка одинаковых изделий и трудоемкостью их изготовления. Необходимость

четкого разграничения типов производства вызвана неформальным суж-

дением. В зависимости от числа изделий, выпускаемых предприятием в те-

чение года, определяется содержание проектируемых технологических

процессов их изготовления и выбор необходимого оборудования, инстру-

мента, приспособлений и т. д. Тип производства определяет характер ре-

шения таких важных вопросов, как автоматизация и механизация произ-

водственных процессов.

В машиностроении различают три типа производства: единичное, се-

рийное и массовое.

Единичное производство — характеризуется малым объемом выпуска

одинаковых изделий, повторное изготовление и ремонт которых, как пра-

вило, не предусматриваются.

Серийное производство — характеризуется изготовлением или ремон-

том изделий периодически повторяющимися партиями.

Массовое производство — производство больших объемов выпуска из-

делий, непрерывно изготовляемых или ремонтируемых продолжительное

время, в течение которого на большинстве рабочих мест выполняется одна

рабочая операция.

Тип производства определяет расположение оборудования на произ-

водственной площади. При единичном производстве универсальные стан-

ки устанавливают по групповому признаку, т. е. токарные, фрезерные,

24 сверлильные и т. д. При серийном производстве осуществляется принцип

Автомобильное производство и особенности его подготовки

поточной формы организации технологических процессов. Массовое про-

изводство отличается поточной формой организации технологических

процессов, строгим закреплением операций за определенными станками.

Тип производства характеризуется коэффициентом закрепления опе-

раций, который определяется по формуле

Кзо = Nq/Np,

где No — число операций; Np — число рабочих мест, на которых выполня-

ются различные операции.

Для разных типов производств Кзо имеет следующие значения:

Массовое 1

Крупносерийное Св. 1 до 10

Среднесерийное Св. 10 до 20

Мелкосерийное Св. 20 до 40

Единичное Св. 40

При выборе технологического оборудования, проектировании оснаст-

ки и инструмента необходимо учитывать тип производства. В единичном

производстве используют преимущественно универсальные станки, при-

способления и стандартный режущий инструмент, а также универсаль-

ный измерительный инструмент.

При серийном производстве универсальное оборудование применяет-

ся значительно реже, появляется возможность широкого использования

револьверных, многорезцовых специальных станков и полуавтоматов,

в том числе агрегатных. Применяются специальные приспособления и ин-

струменты, что позволяет значительно ускорить обработку и снизить себе-

стоимость продукции.

В массовом производстве в основном используют специальное обору-

дование, оснастку, режущие и измерительные инструменты. При этом

следует ориентироваться на оптимальные методы изготовления деталей

и сборки.

1.4.4. Основные формы организации технологических ирнцессов

В машиностроении различают две формы организации технологичес-

ких процессов: поточную и непоточную.

Поточное производство характеризуется:

• закреплением операций обработки деталей за соответствующими стан-

ками;

• расстановкой станков в последовательности, соответствующей требо-

ваниям технологического процесса;

• непрерывностью производства, т. е. передачей обрабатываемых дета-

лей от предыдущего станка к последующему без транспортировки их на

склад.

Непоточное производство ориентировано на обработку деталей на стан-

ках партиями (после каждой партии станки переналаживаются на другую

партию деталей), станки расставляют по операционным признакам (токар- 25

Глава 1

ные, фрезерные, шлифовальные и т. д.), после каждой операции детали транс-

портируют на склад до освобождения станков для следующей операции.

При изготовлении автомобильной техники в целом производство имеет

поточный характер. Непоточное производство находит применение в тя-

желом и специальном машиностроении при серийном и мелкосерийном

выпуске продукции.

Для единичного и мелкосерийного производства наиболее характерно

расположение оборудования по группам: организуются участки токарных,

фрезерных, шлифовальных и других станков.

При серийном производстве целесообразно применять групповую

форму организации производства (участки обработки валов, шестерен,

втулок). В этом случае каждый участок предназначен для изготовления од-

ной или нескольких однотипных деталей.

Специализация производства на одних и тех же изделиях обеспечивает

непрерывную загрузку оборудования заготовками, что позволяет широко

использовать специальные и специализированные станки и автоматы,

сложные специальные приспособления и автоматизированные устройства.

На современном предприятии массового производства механическая

обработка деталей производится при поточной форме организации техно-

логических процессов с широким применением автоматических линий

и сборочных конвейеров.

Поточная линия характеризуется тактом работы. Такт работы — ин-

тервал времени, через который периодически производится выпуск изде-

лий или заготовок определенного наименования, типоразмера и исполне-

ния. Он рассчитывается по формуле

Т = 60F-n/Nir

где F—действительный фонд времени работы оборудования в одну смену,

мин; п — число смен в рабочем дне; — число изделий, подлежащих

обработке на автоматической линии в смену.

При поточном производстве передача деталей от одного рабочего места

к другому осуществляется непрерывно, что обеспечивает параллельное од-

новременное выполнение всех операций. Если продолжительность какой-

либо операции больше такта, то ее делят на несколько операций, чтобы

продолжительность каждой была равна такту.

1.5. Информационные технологии в подготовке производства автомобилей

Информационные технологии применяются на всех этапах конструк-

торской и технологической подготовки производства, включая создание

новых технологий, технологического оборудования и процесса перестрой-

ки производственных участков на новые типы изделий.

Так как станкостроение не всегда может предложить технологическое

оборудование, наилучшим образом соответствующее требованиям произ-

водства изделия, в ряде случаев автомобильные заводы совместно со стан-

костроительными создают новые типы, конструкции и компоновки техно-

логических машин и их систем. Для этого также разрабатываются техни-

26 ческие задания, предложения, рабочие проекты и т. д.

Автомобильное производство и особенности его подготовке

Технологическая подготовка производства обычно значительно слож-

нее конструкторской, требует больше времени и затрат труда, разработки

и оценки большего количества вариантов для решения каждой технологи-

ческой задачи.

Особенность современного развития машиностроения состоит в интен-

сивном внедрении информационных технологий для повышения эффек-

тивности производства. Если раньше информационным технологиям отво-

дилась вспомогательная роль, то сейчас они являются ключевым фактором,

оказывающим существенное влияние на ускорение развития и повышение

эффективности других технологий, прежде всего машиностроительных.

При создании современных машин практика последовательной разра-

ботки конструкции автомобиля и технологии производства все более ши-

роко заменяется параллельным решением этих проблем (за рубежом это

направление получило название «Concurrent Engineering»), начиная с отра-

ботки конструкций каждого узла и детали на «технологичность» до совме-

стного решения многих проблем, определяющих качество конечного про-

дукта, себестоимость его изготовления, возможность максимального удов-

летворения индивидуальных требований потенциальных покупателей

и полного обеспечения спроса на каждый тип и модификацию автомобиля.

Институт стандартов и технологий США, более десяти лет ведущий ис-

следовательские работы и консультации работников промышленности

в области повышения эффективности производства, считает, что в совре-

менных условиях ведущими являются два направления:

а) проектирование конструкций изделий таким образом, чтобы они были

максимально подготовлены к производству без дальнейшей их доработ-

ки и внесения многочисленных изменений. Это направление получило

название «Конструирование для производства» (Design for Manufac-

turing) и очень интенсивно разрабатывается многими учеными и специ-

алистами. Российские специалисты этот этап конструкторско-техноло-

гической подготовки производства называют отработкой конструкции

изделия на технологичность (см. главу 14);

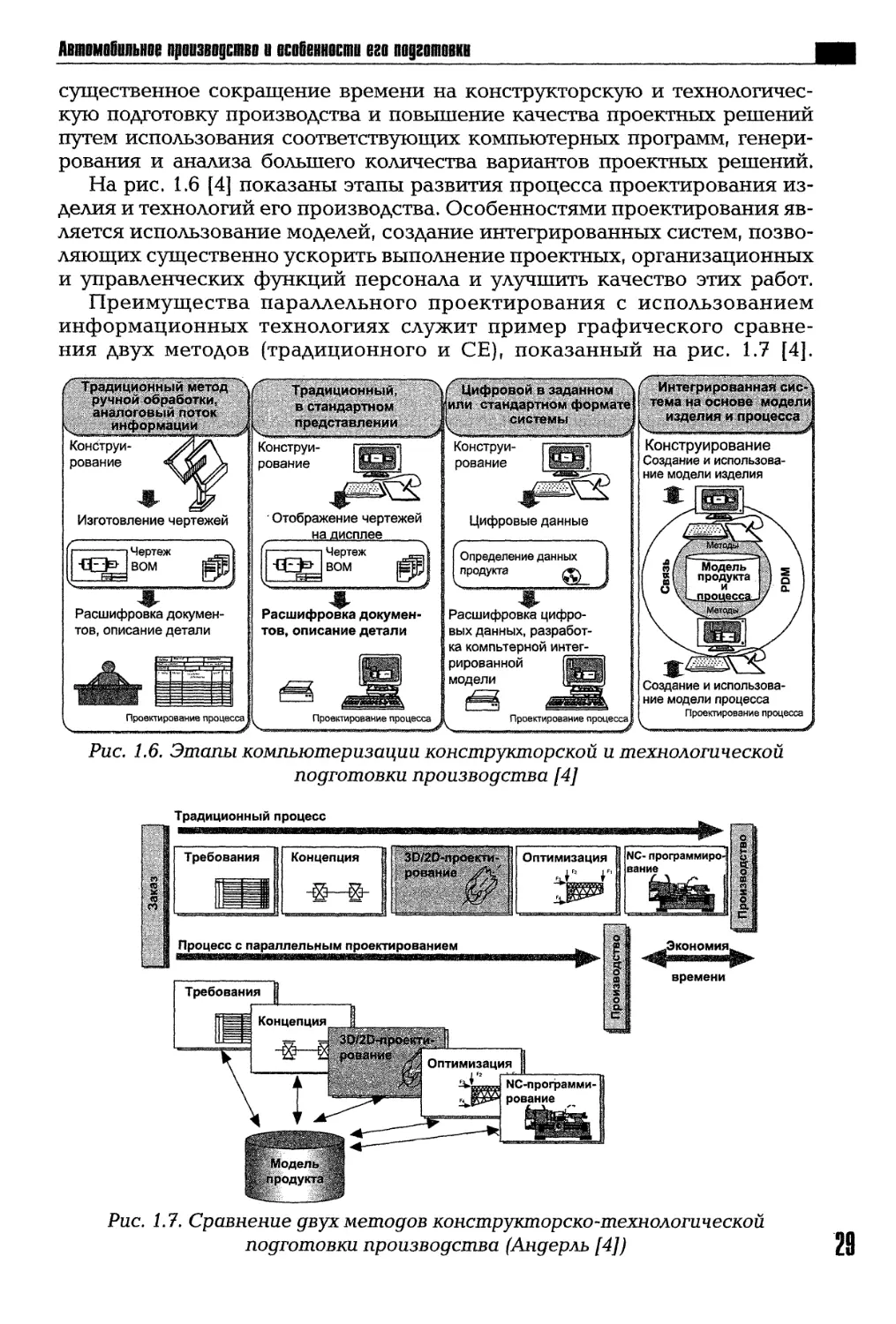

б) широкое применение метода параллельного проектирования изделий

с использованием компьютерных информационных технологий (СЕ).

Имеется в виду параллельное, с некоторым сдвигом по времени, созда-

ние конструкции машины (и ее элементов) и проектирование произ-

водственных процессов их изготовления (СЕ).

Следует отметить, что на многих зарубежных автомобильных заводах

нет отдельных технологических служб и понятия «инженер-технолог».

Проектирование технологических процессов выполняет инженер-произ-

водственник (Manufacturing Engineer), который хорошо знает конструк-

цию машины и технологию ее производства, а в целом проект разрабаты-

вается группами специалистов разного профиля.

По данным Института стандартов и технологий США, реализация этих

двух направлений уменьшает время на подготовку производства с 30 до

7%, снижает число вносимых изменений в проекты с 65 до 9%, многократ-

но растет качество проектных решений, а продуктивность проекттов уве-

личивается на 20 — 110%.

На рис. 1.5 (цветная вклейка [2]) показан процесс создания новой кон-

струкции автомобиля и технологии его производства, отображающий иде- 27

Глава 1

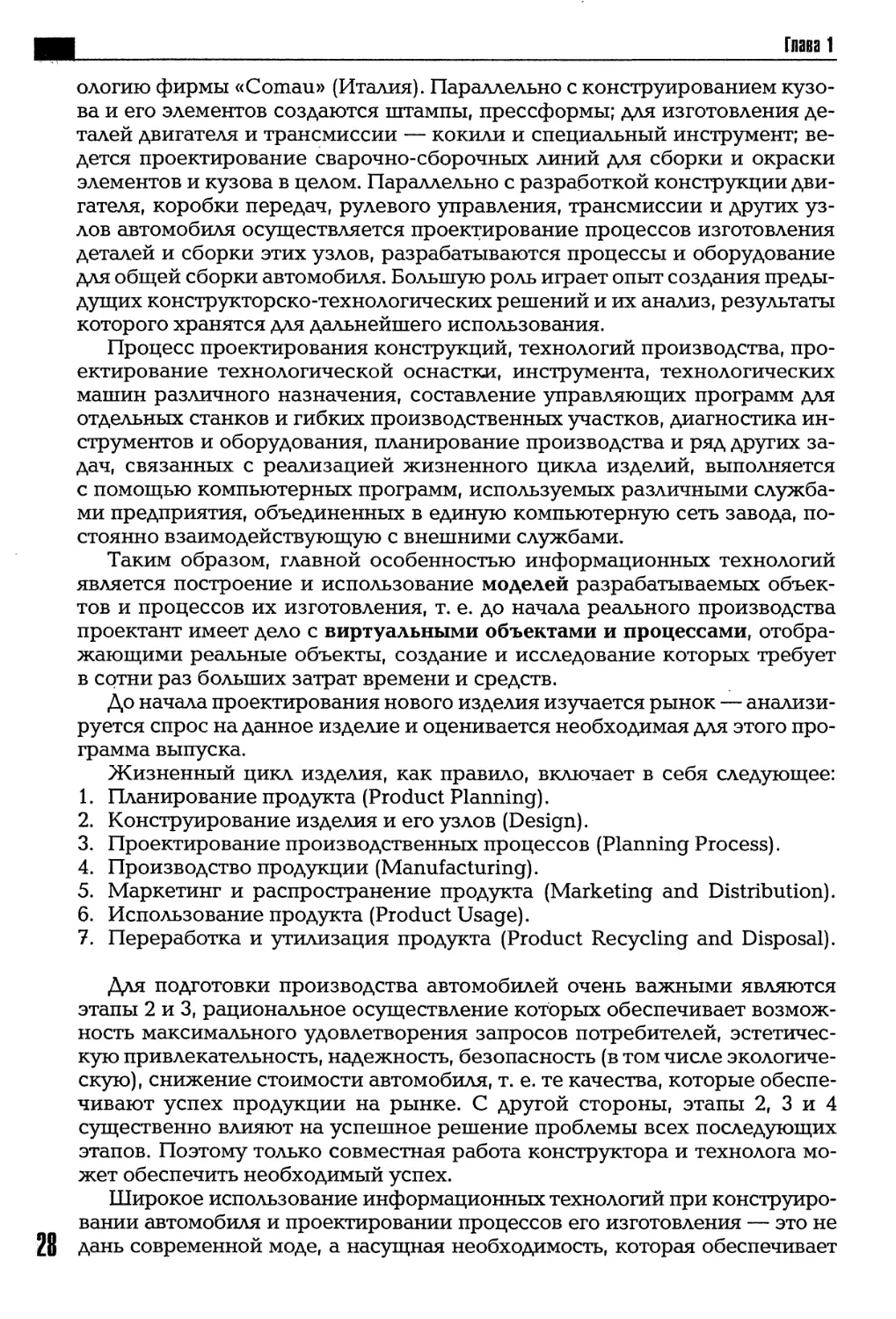

ологию фирмы «Com.au» (Италия). Параллельно с конструированием кузо-

ва и его элементов создаются штампы, прессформы; для изготовления де-

талей двигателя и трансмиссии — кокили и специальный инструмент; ве-

дется проектирование сварочно-сборочных линий для сборки и окраски

элементов и кузова в целом. Параллельно с разработкой конструкции дви-

гателя, коробки передач, рулевого управления, трансмиссии и других уз-

лов автомобиля осуществляется проектирование процессов изготовления

деталей и сборки этих узлов, разрабатываются процессы и оборудование

для общей сборки автомобиля. Большую роль играет опыт создания преды-

дущих конструкторско-технологических решений и их анализ, результаты

которого хранятся для дальнейшего использования.

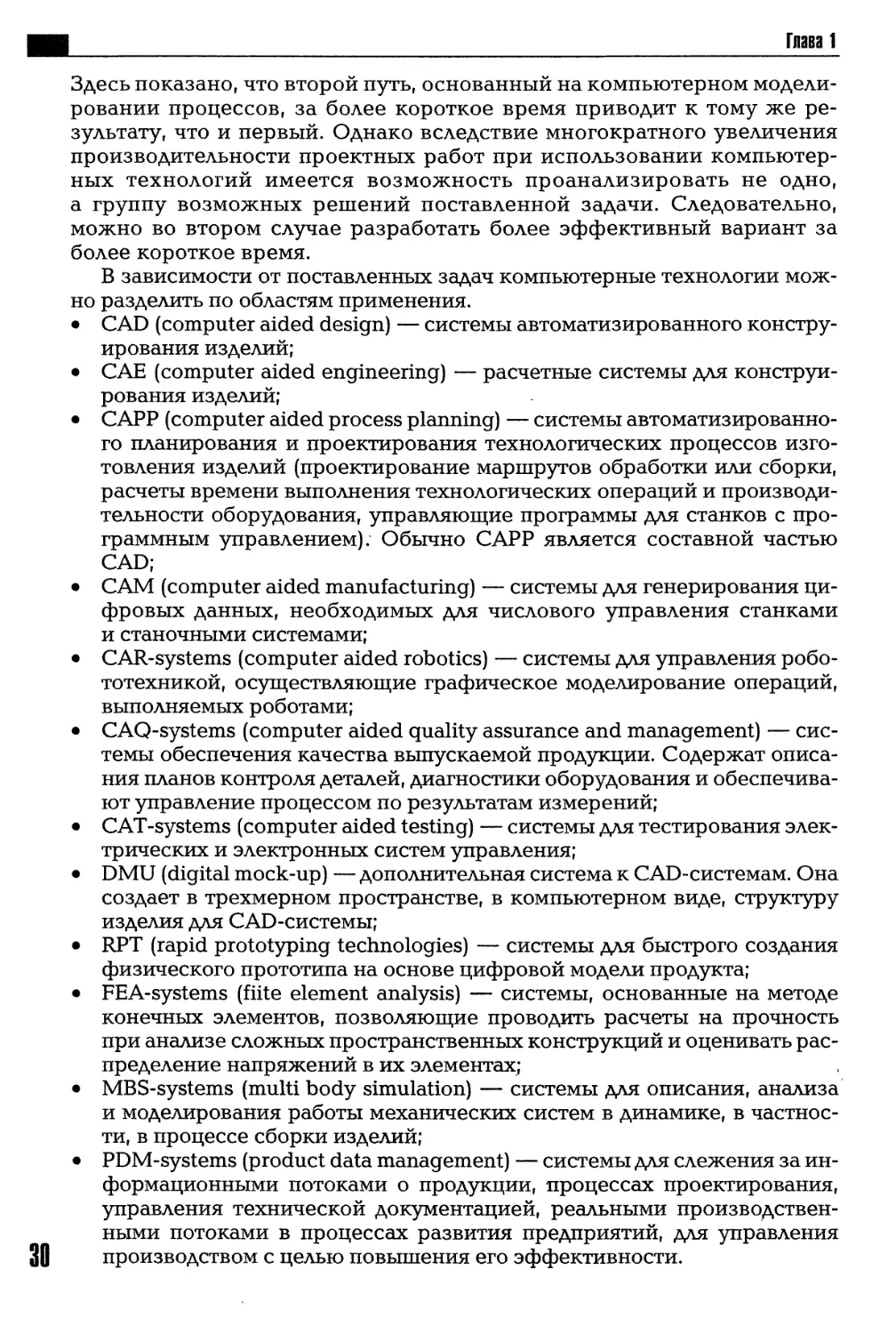

Процесс проектирования конструкций, технологий производства, про-

ектирование технологической оснастки, инструмента, технологических

машин различного назначения, составление управляющих программ для

отдельных станков и гибких производственных участков, диагностика ин-

струментов и оборудования, планирование производства и ряд других за-

дач, связанных с реализацией жизненного цикла изделий, выполняется

с помощью компьютерных программ, используемых различными служба-

ми предприятия, объединенных в единую компьютерную сеть завода, по-

стоянно взаимодействующую с внешними службами.

Таким образом, главной особенностью информационных технологий

является построение и использование моделей разрабатываемых объек-

тов и процессов их изготовления, т. е. до начала реального производства

проектант имеет дело с виртуальными объектами и процессами, отобра-

жающими реальные объекты, создание и исследование которых требует

в сотни раз больших затрат времени и средств.

До начала проектирования нового изделия изучается рынок — анализи-

руется спрос на данное изделие и оценивается необходимая для этого про-

грамма выпуска.

Жизненный цикл изделия, как правило, включает в себя следующее:

1. Планирование продукта (Product Planning).

2. Конструирование изделия и его узлов (Design).

3. Проектирование производственных процессов (Planning Process).

4. Производство продукции (Manufacturing).

5. Маркетинг и распространение продукта (Marketing and Distribution).

6. Использование продукта (Product Usage).

7. Переработка и утилизация продукта (Product Recycling and Disposal).

Для подготовки производства автомобилей очень важными являются

этапы 2 и 3, рациональное осуществление которых обеспечивает возмож-

ность максимального удовлетворения запросов потребителей, эстетичес-

кую привлекательность, надежность, безопасность (в том числе экологиче-

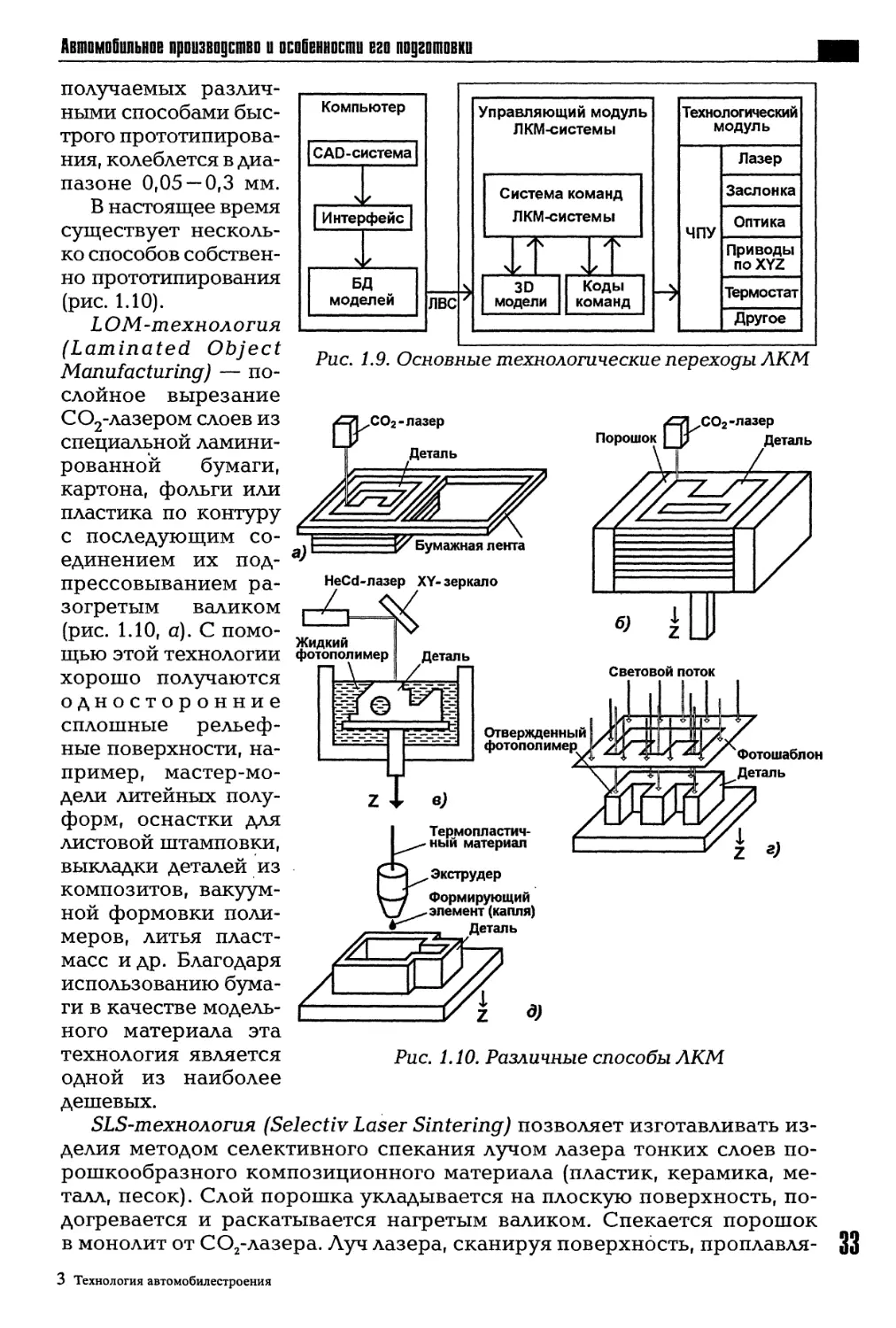

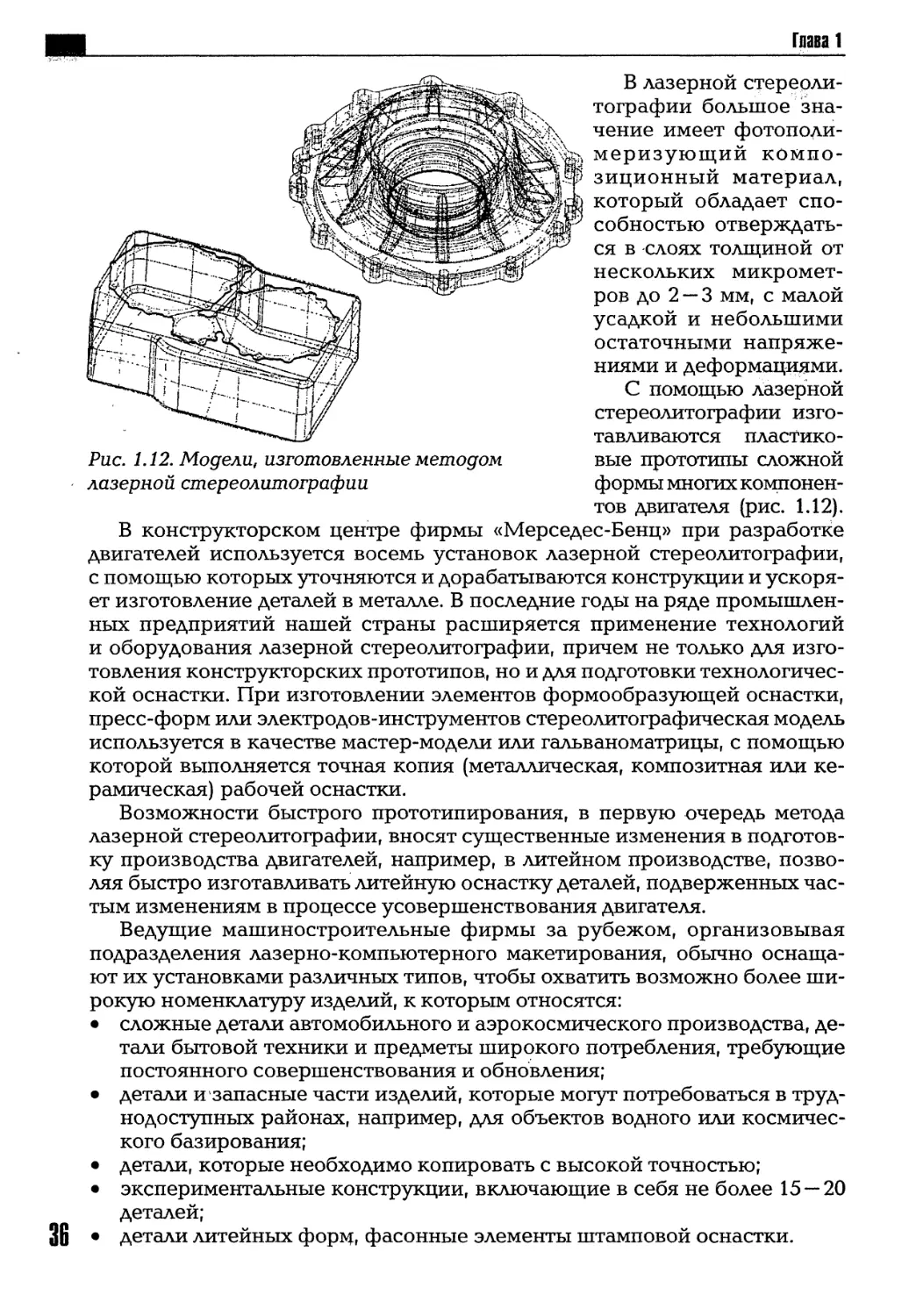

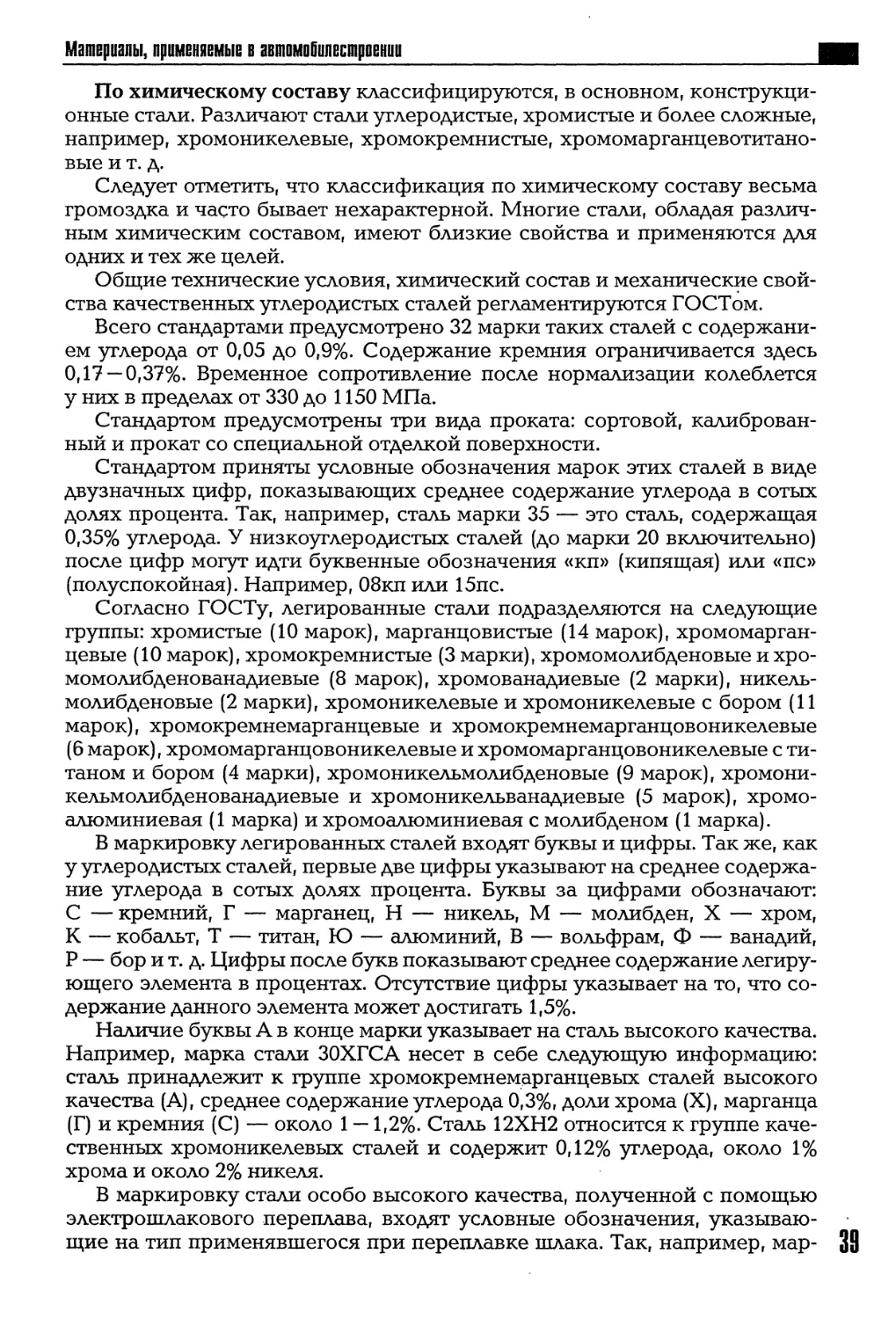

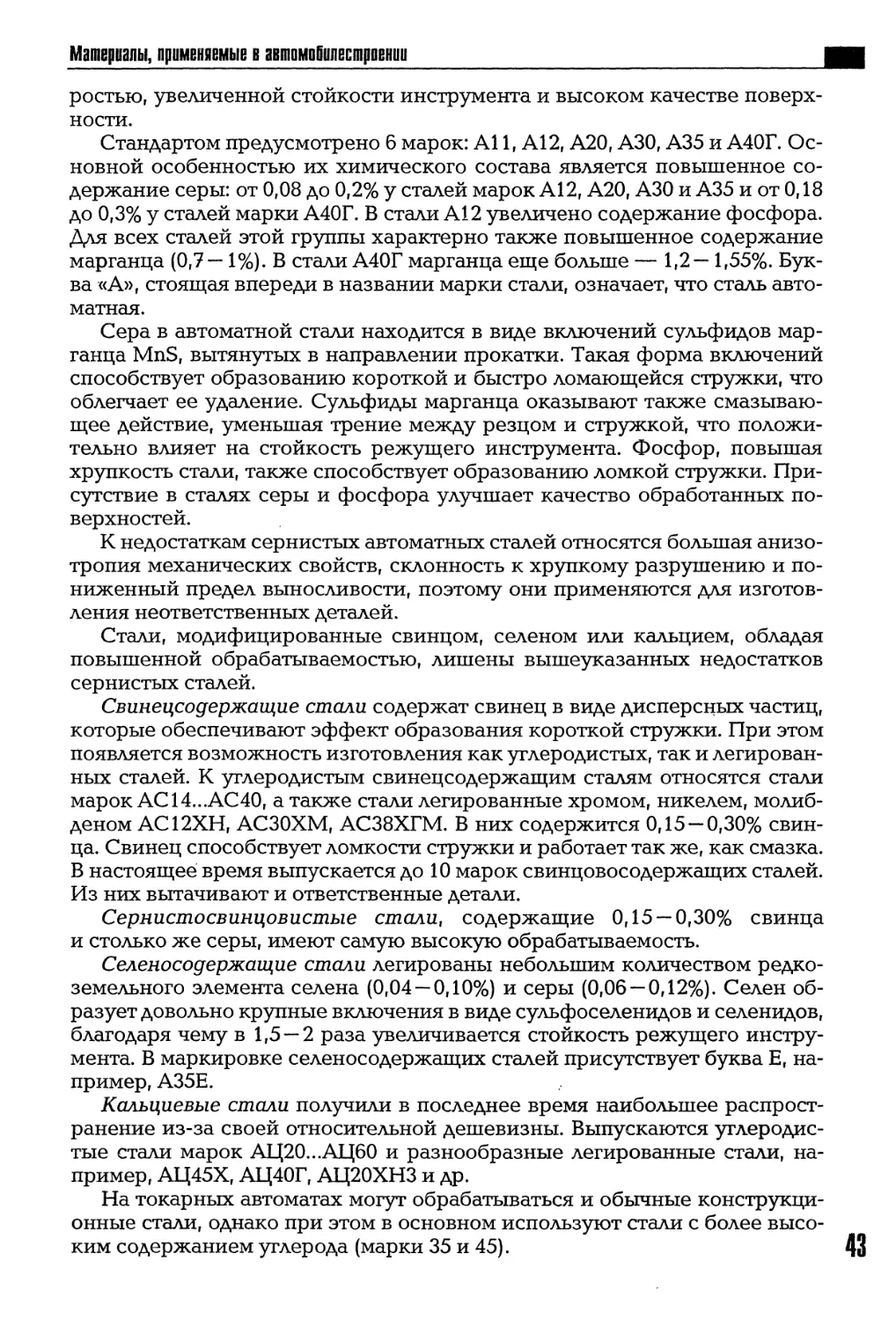

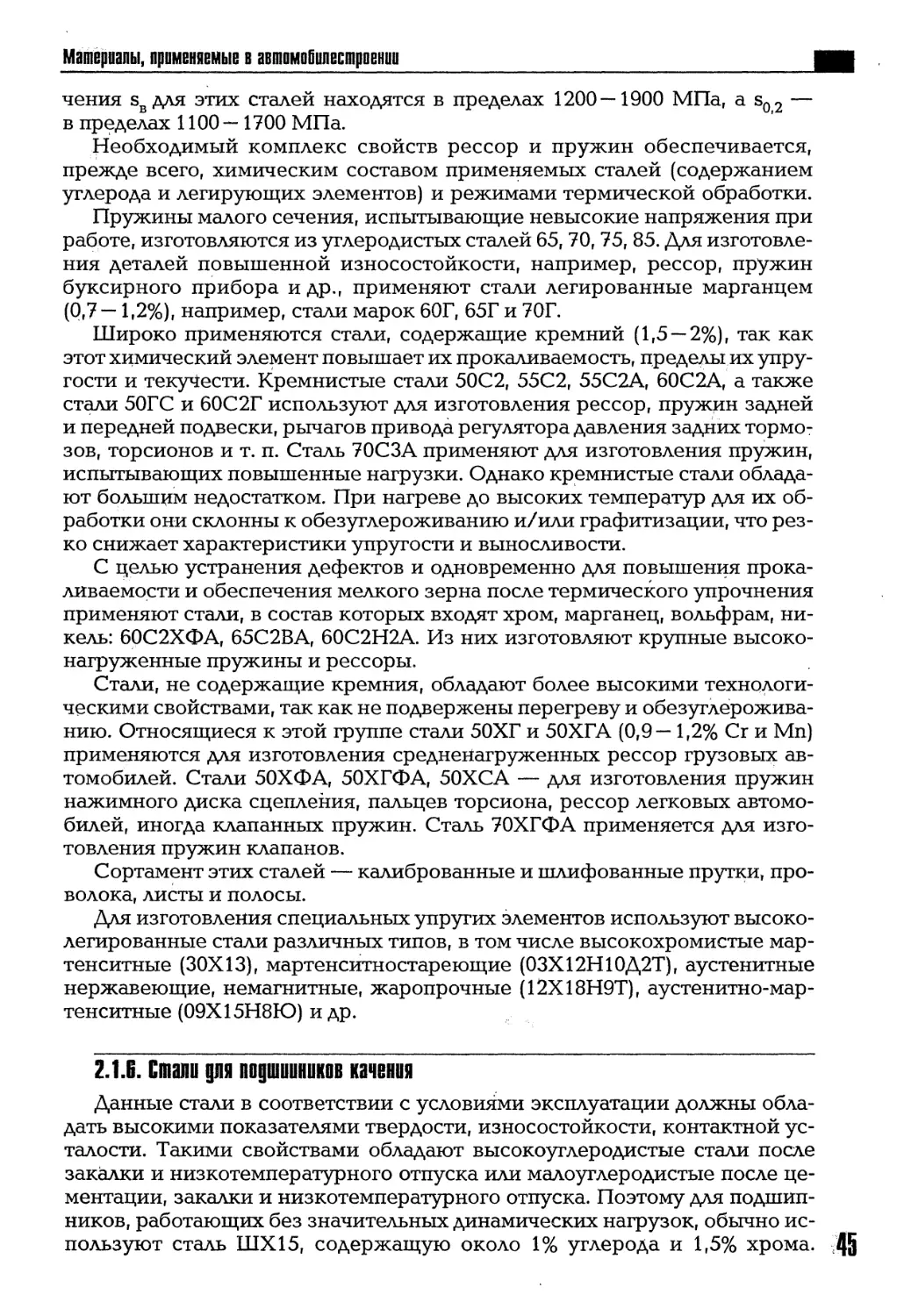

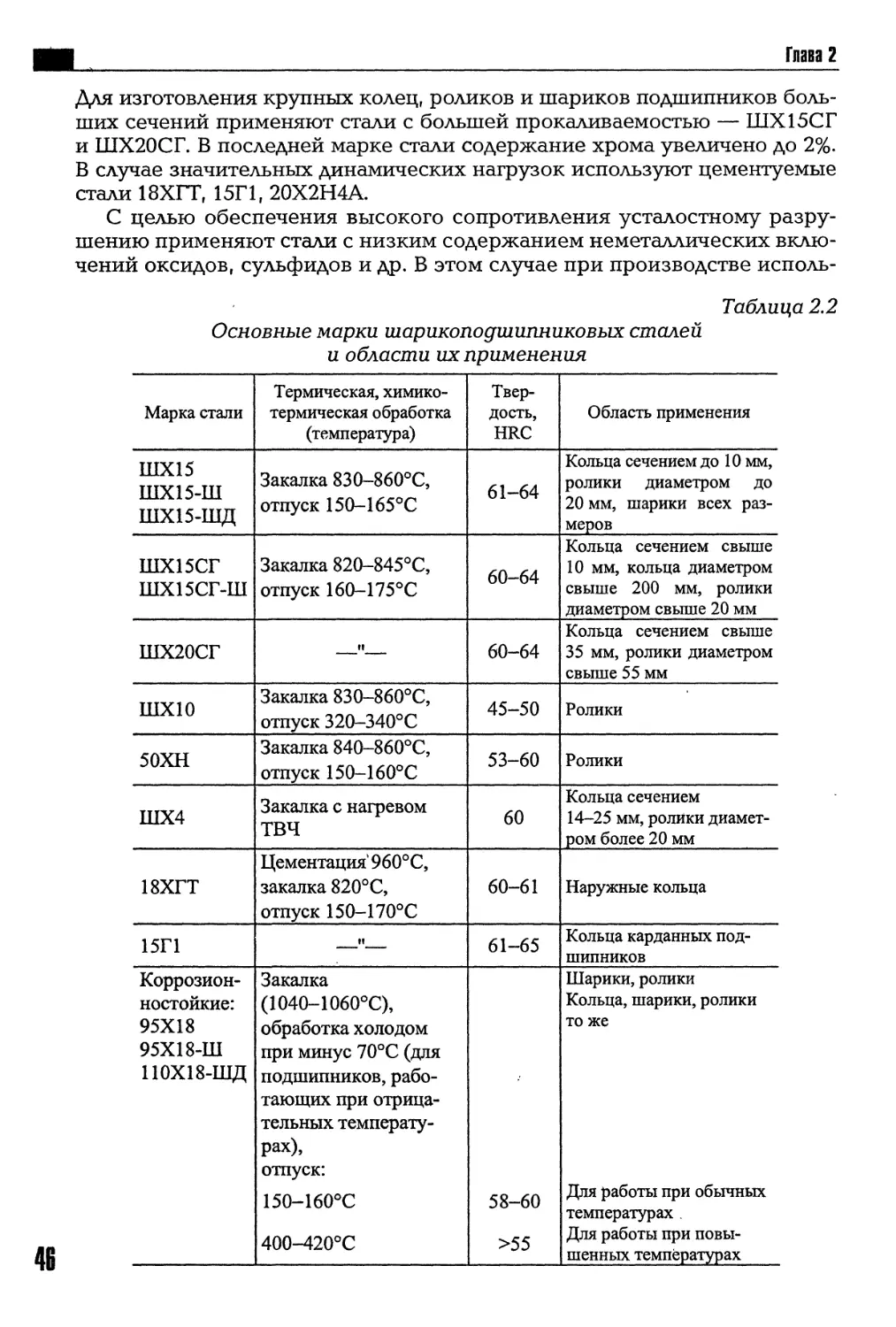

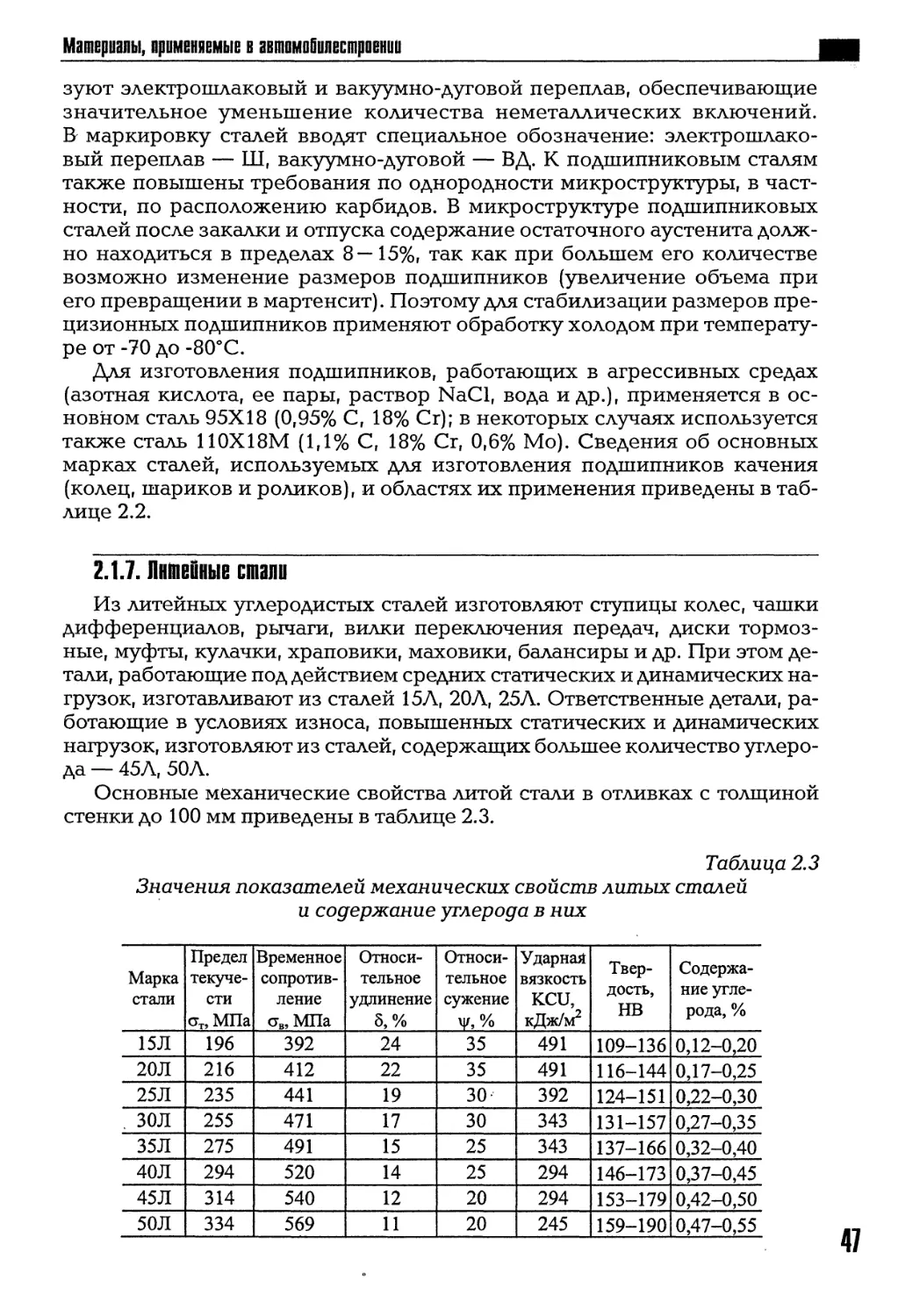

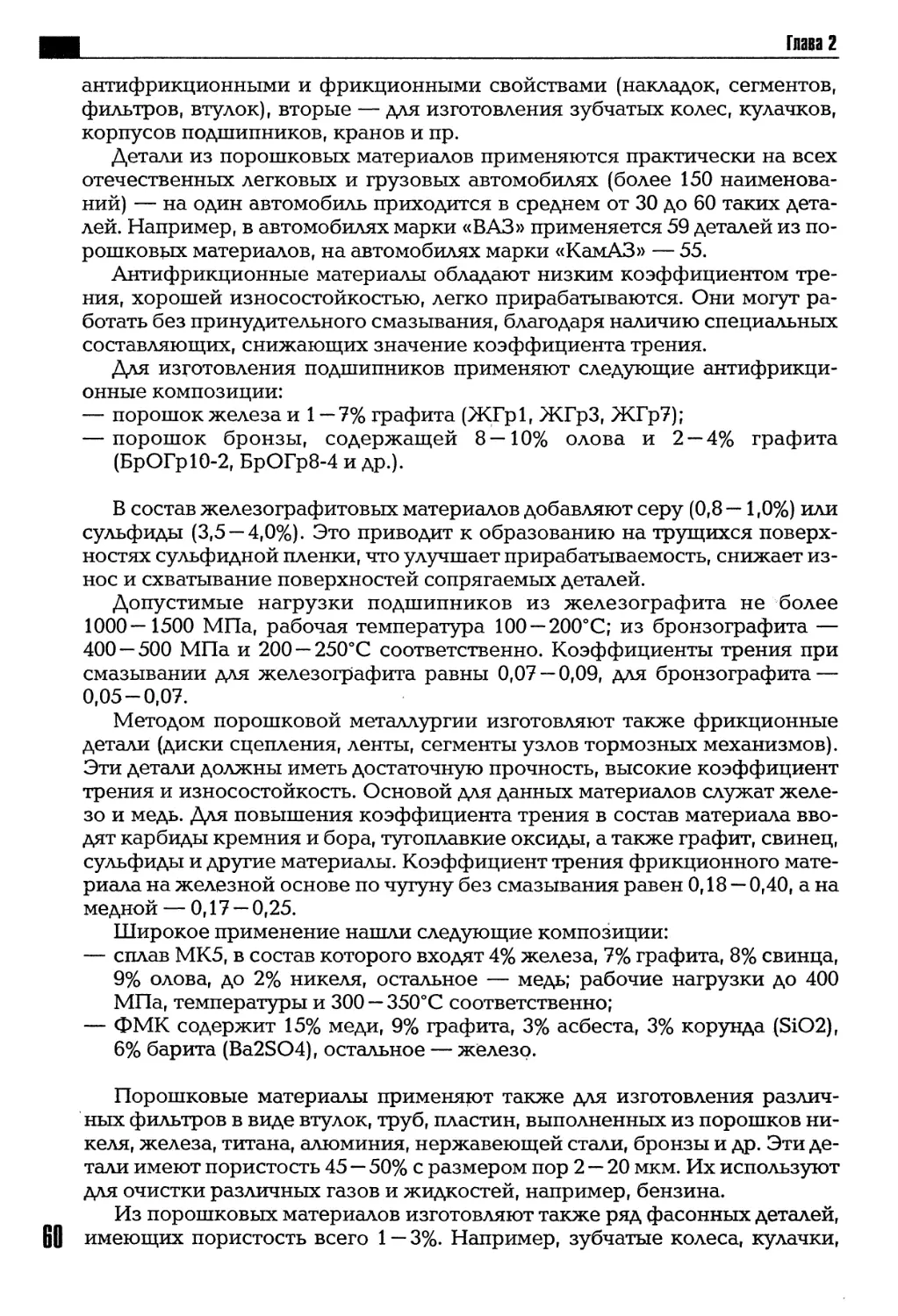

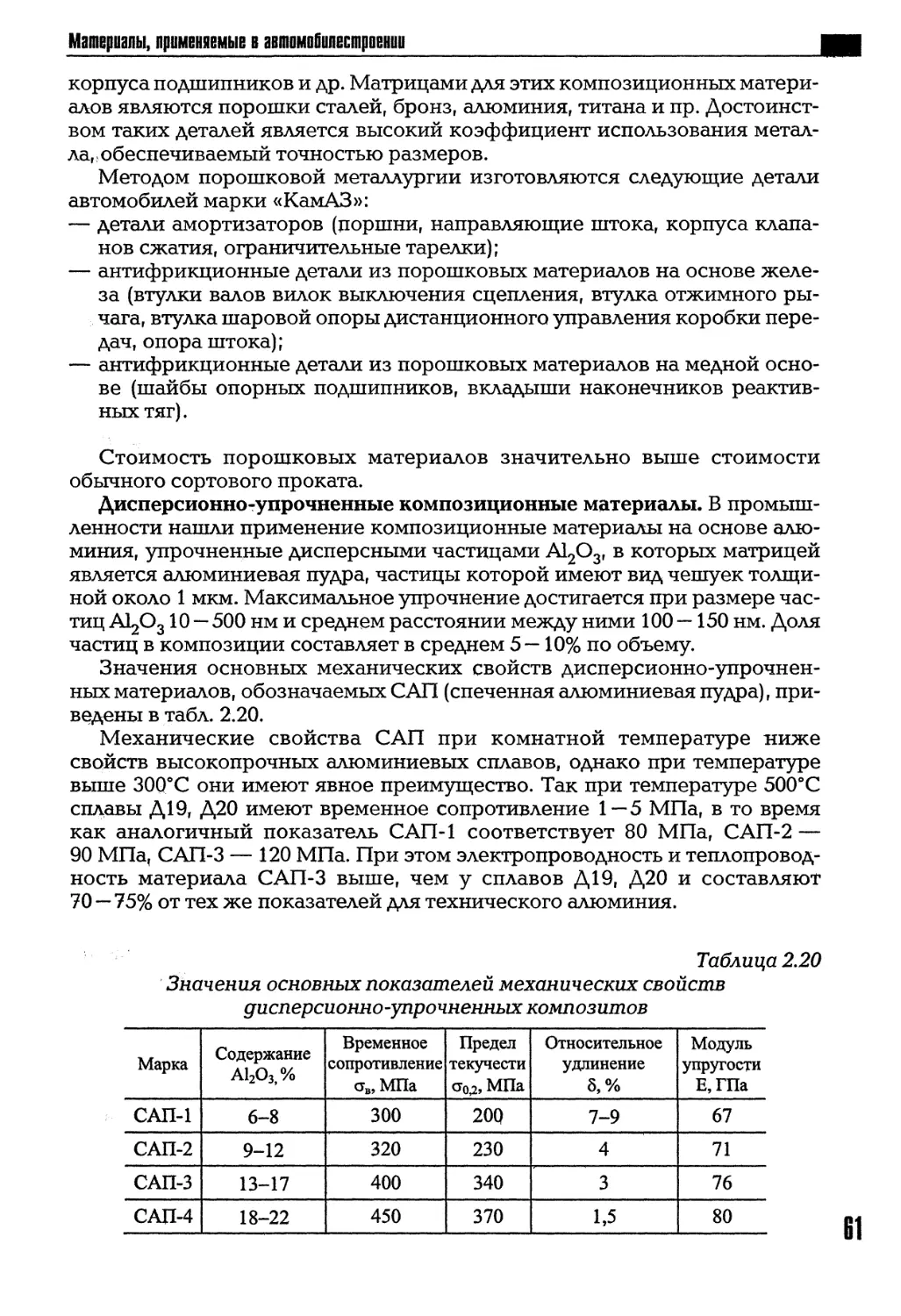

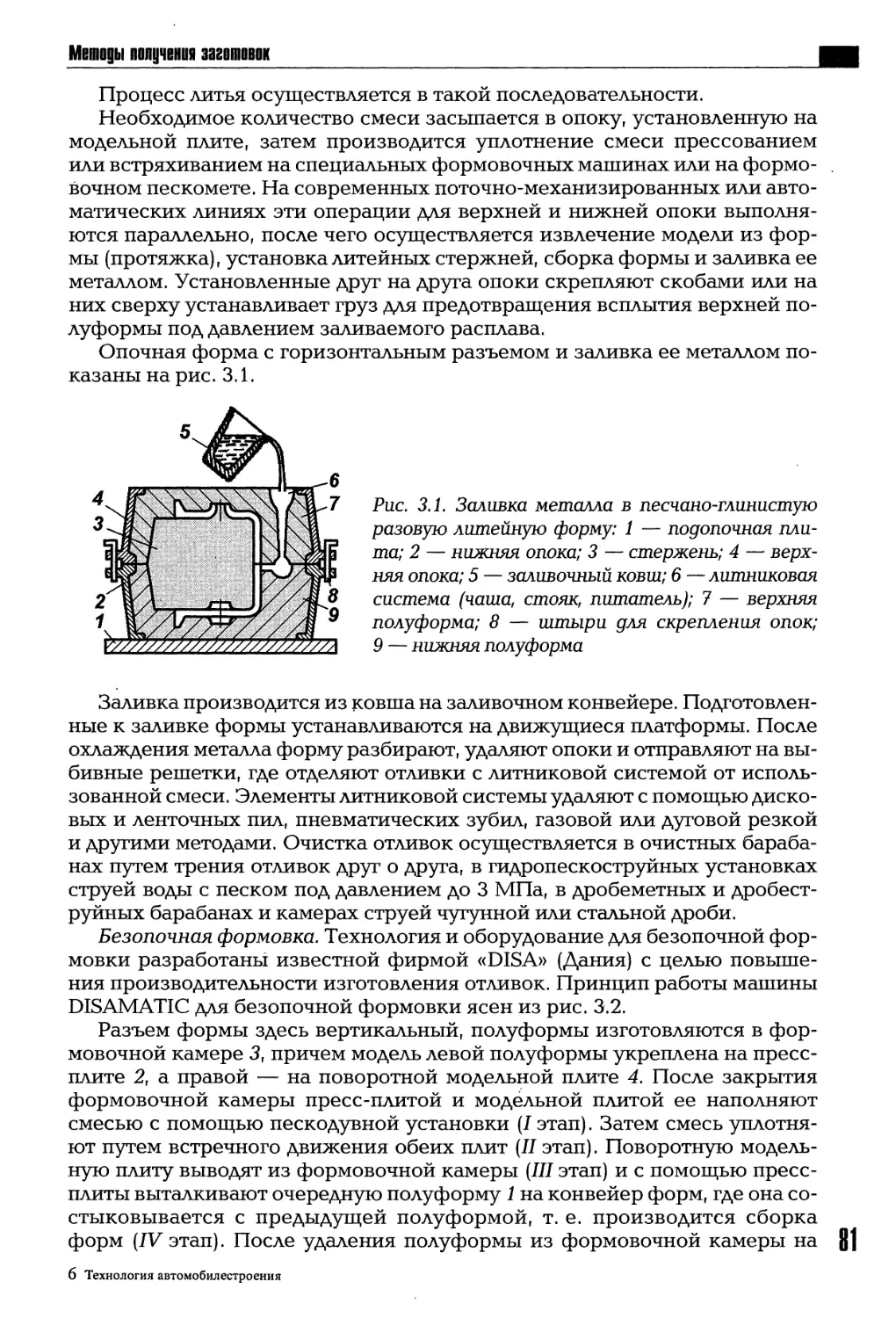

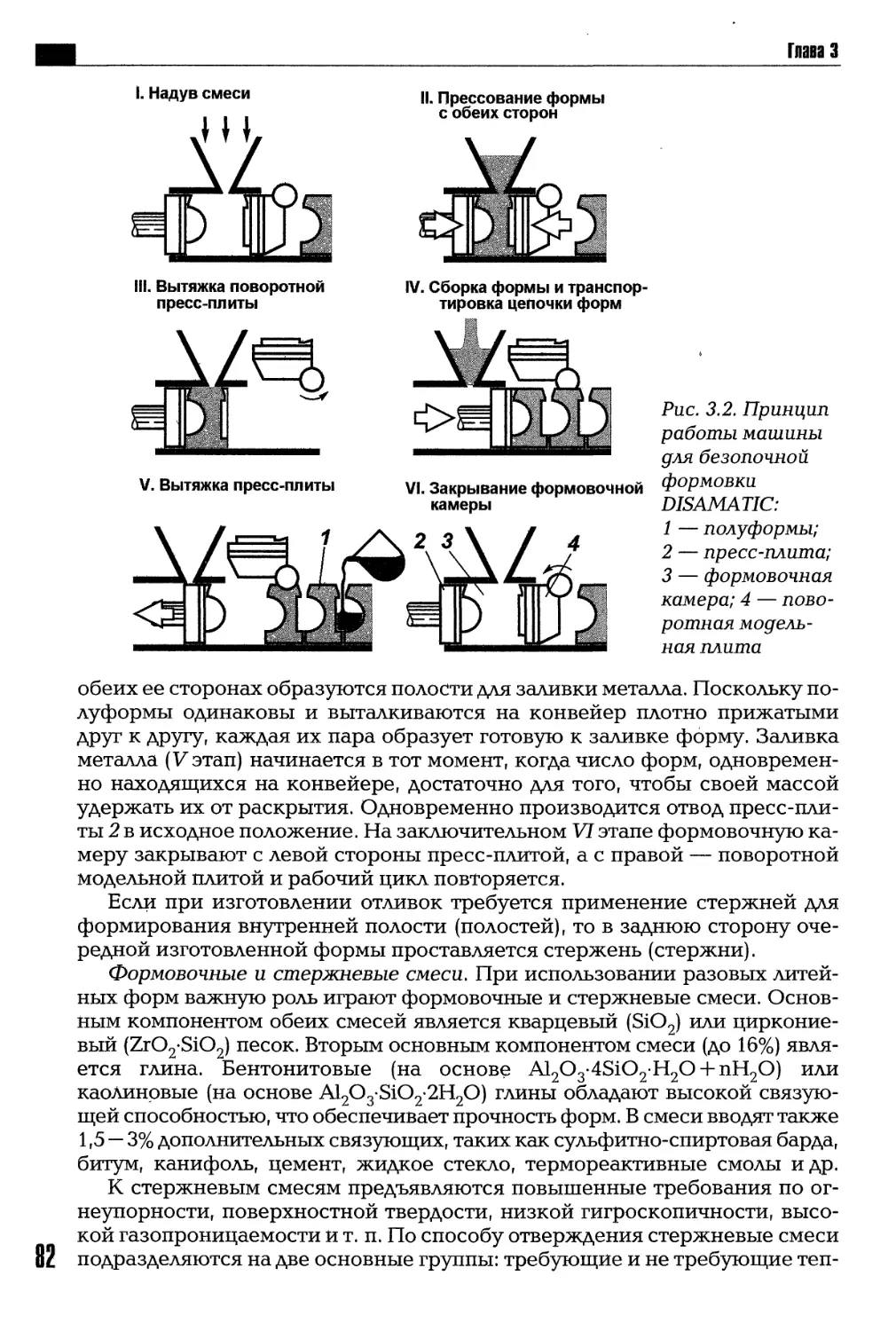

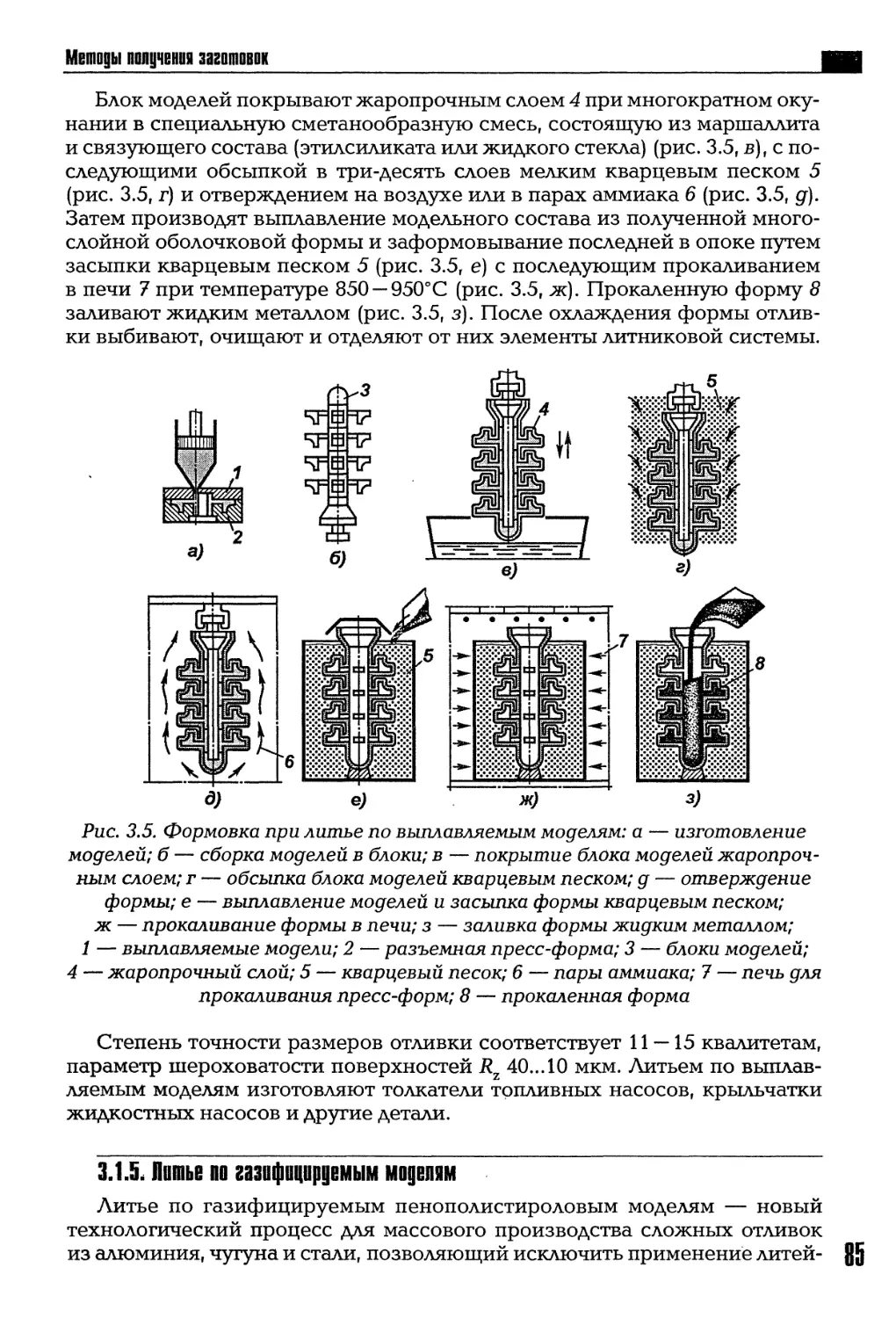

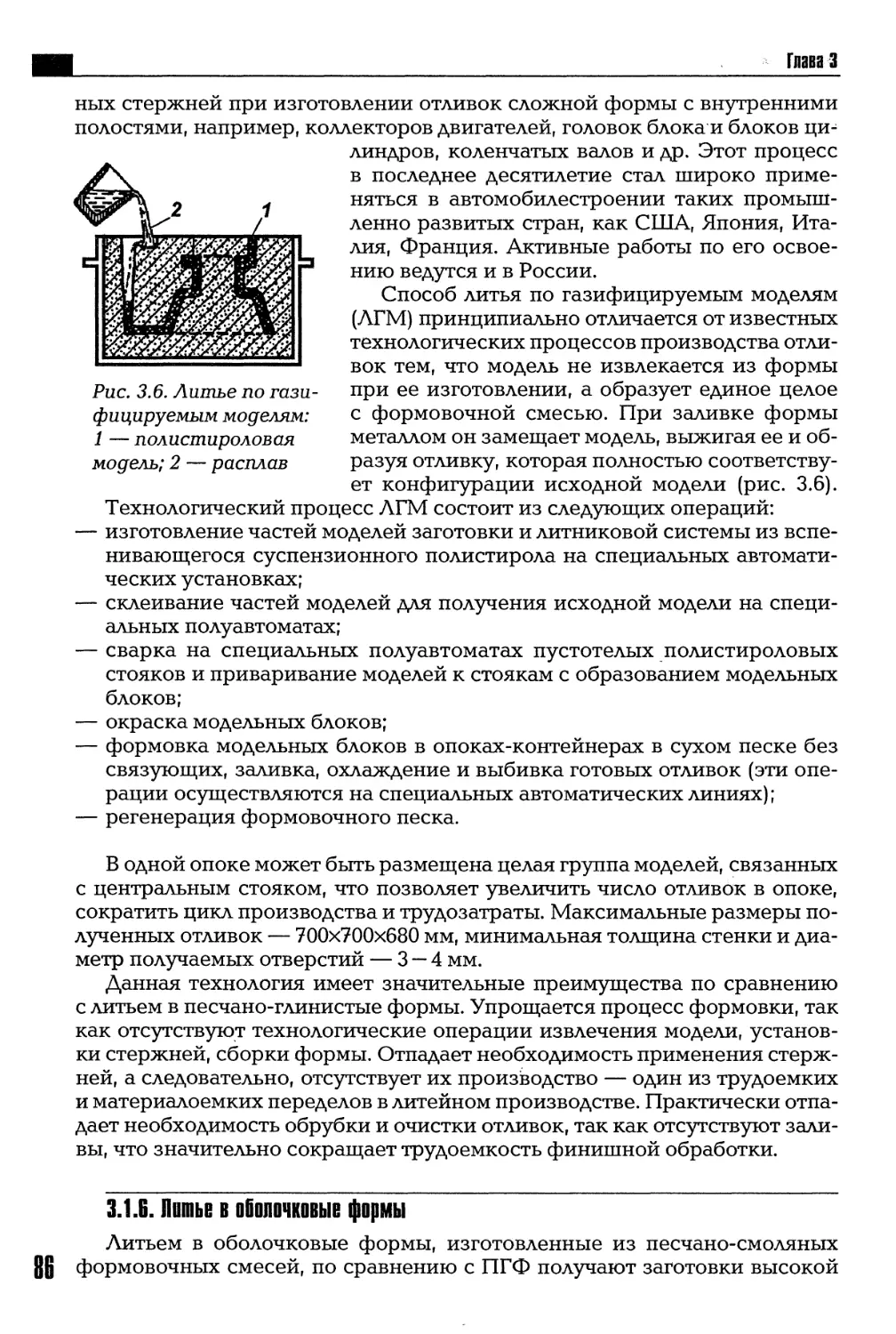

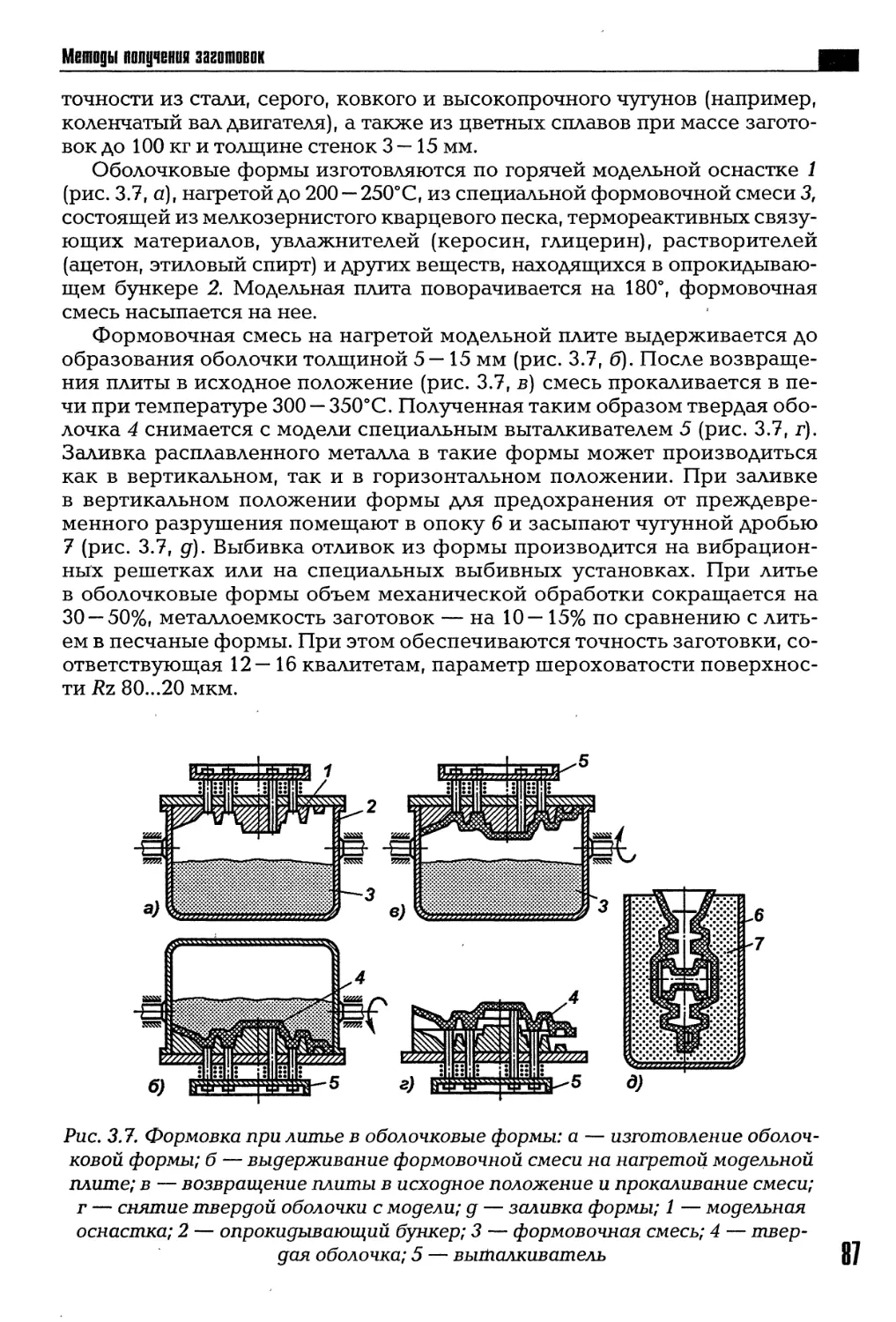

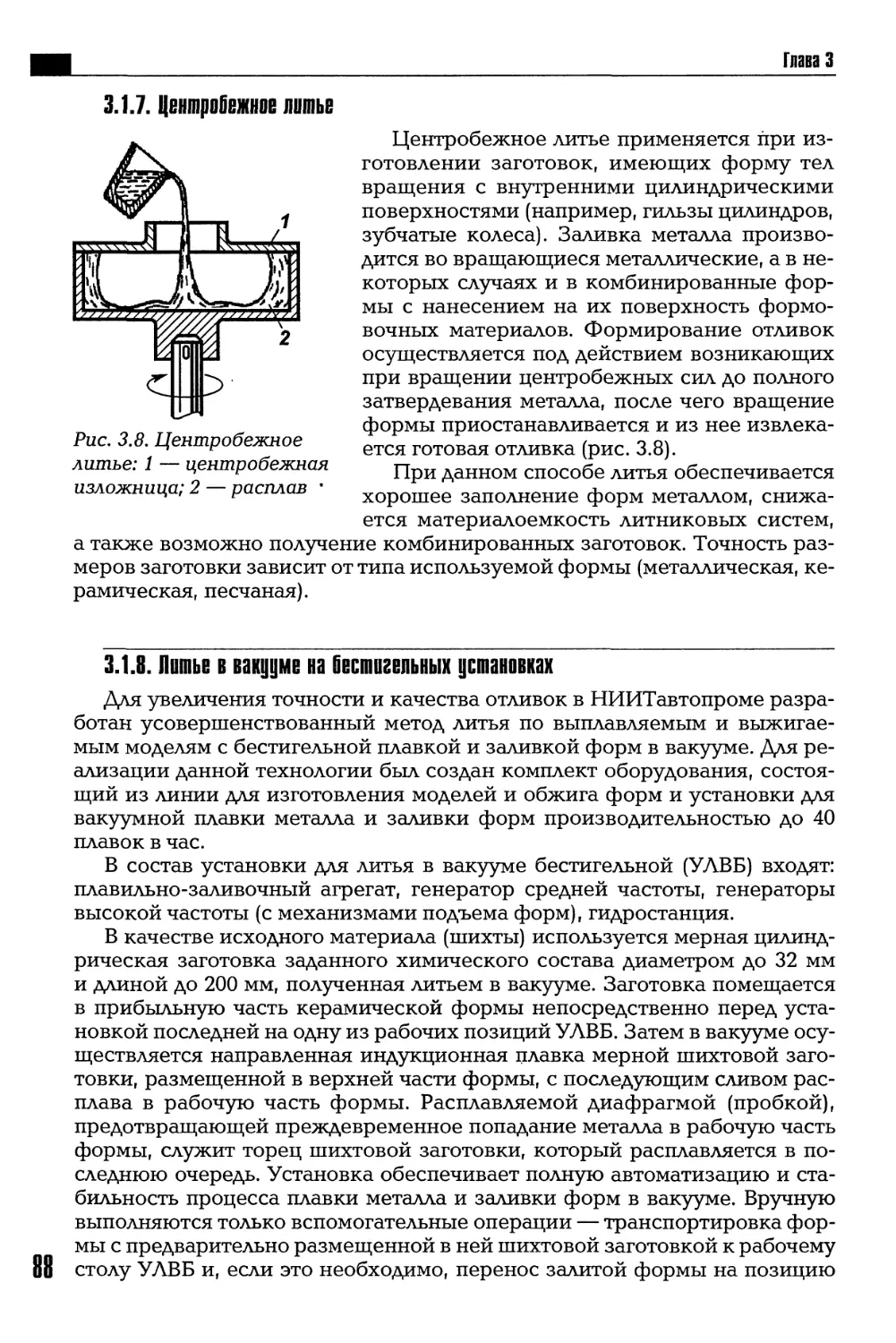

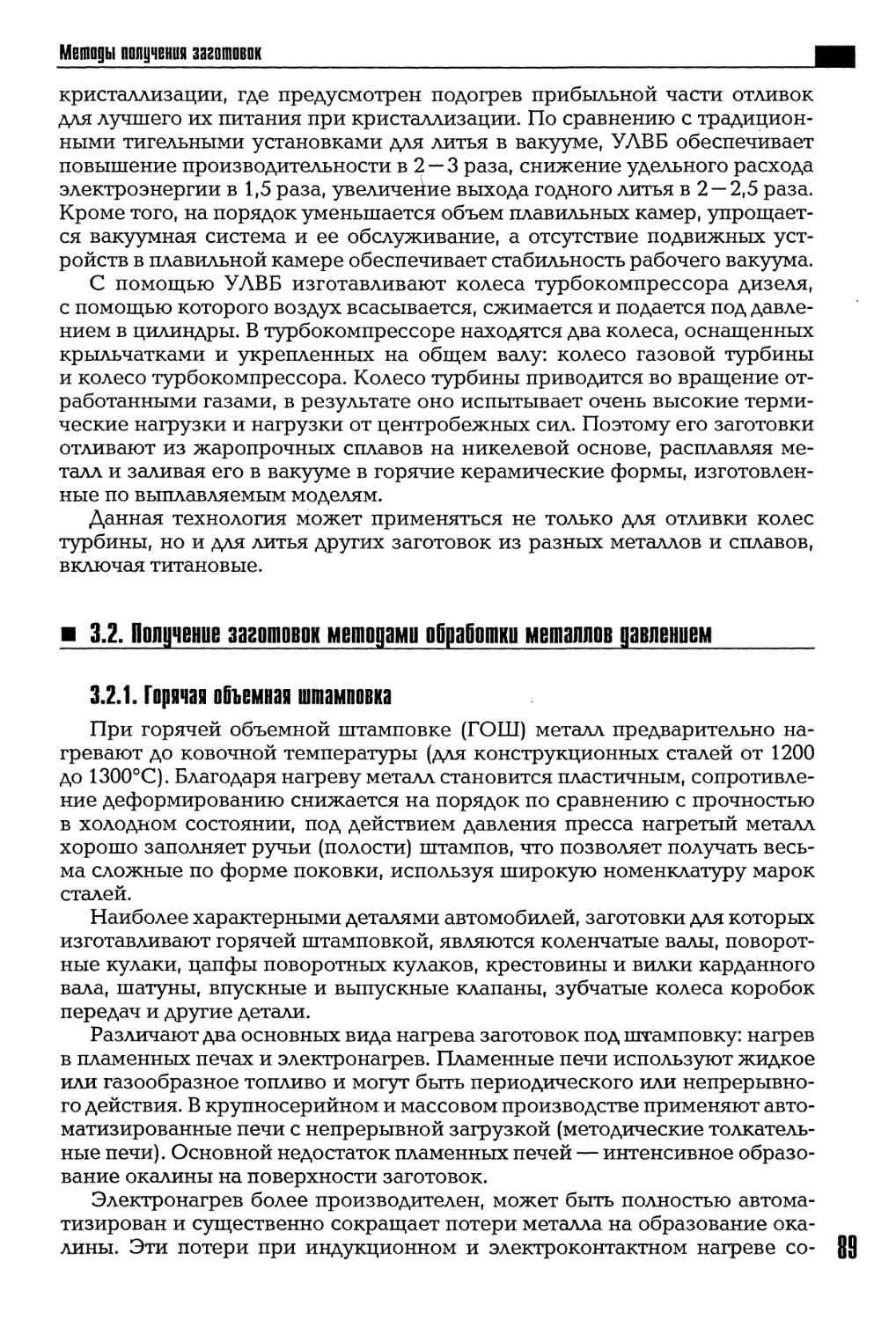

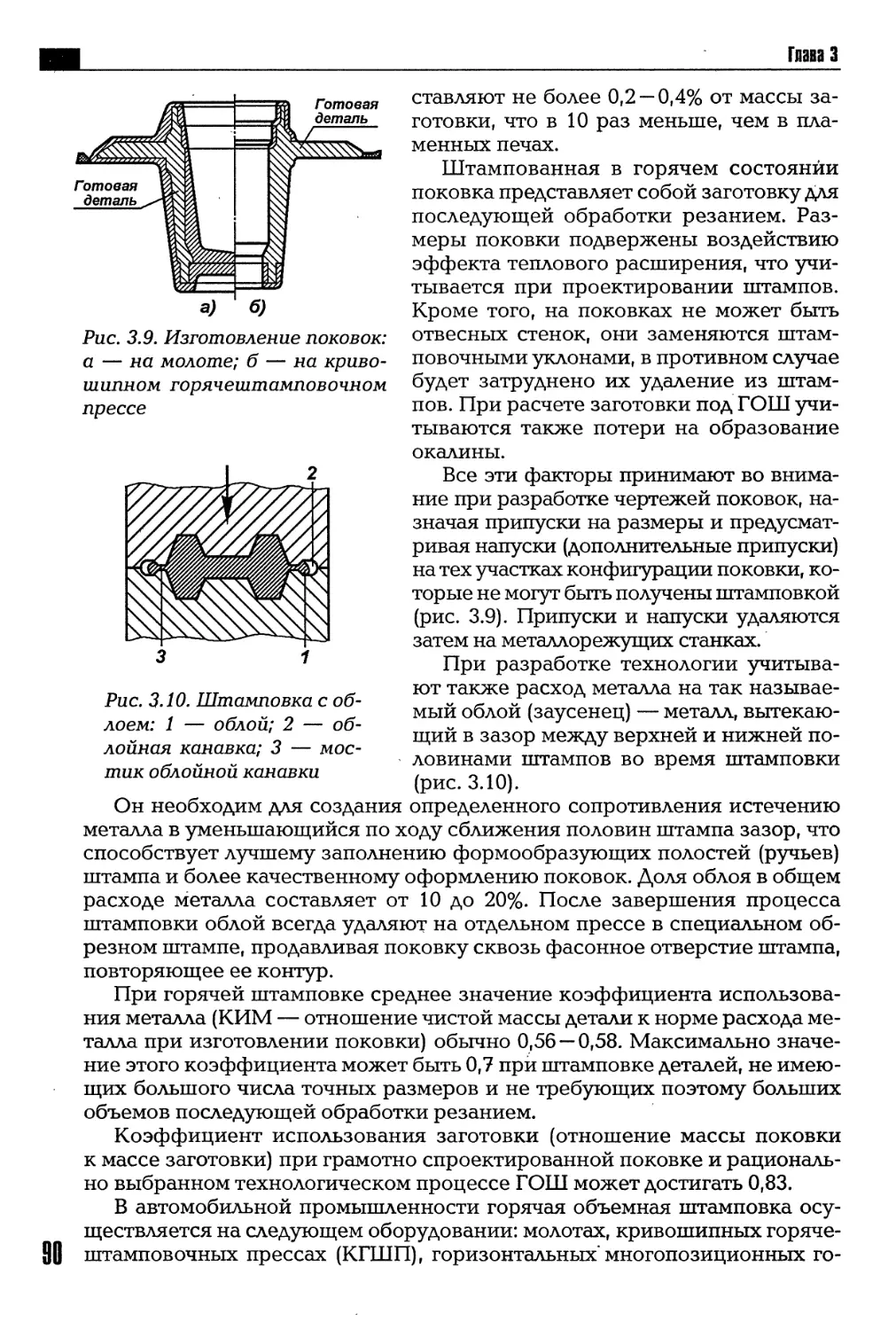

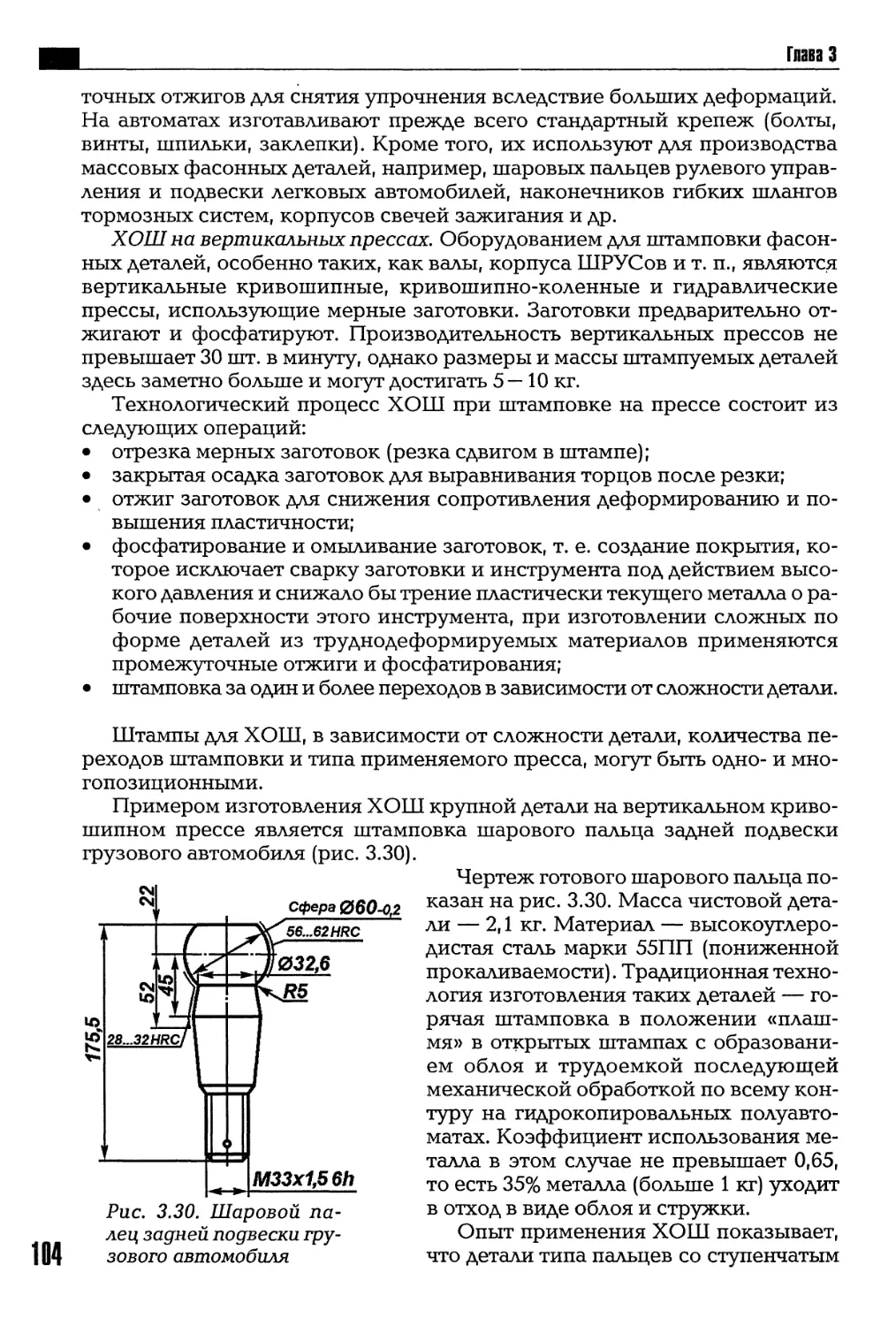

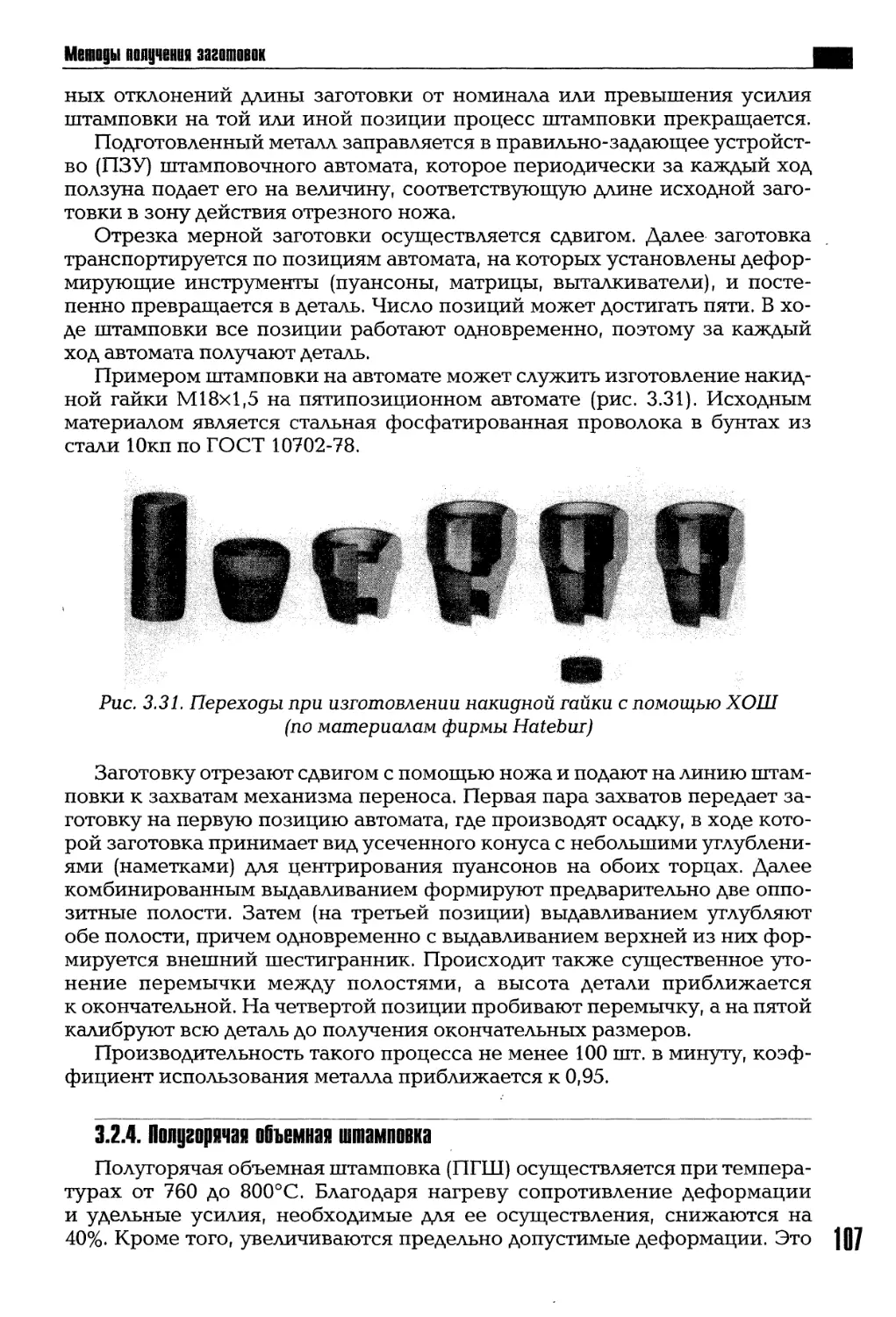

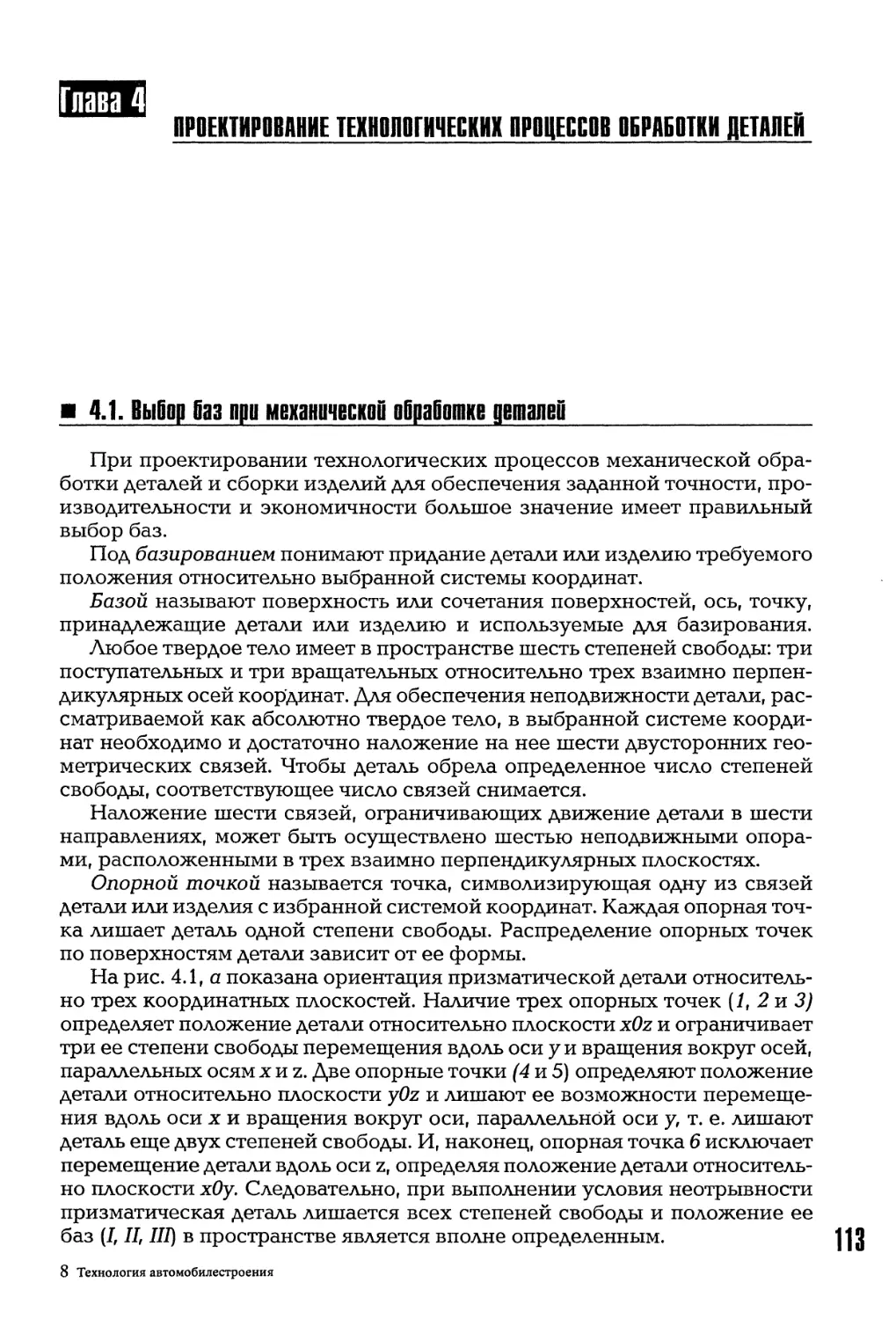

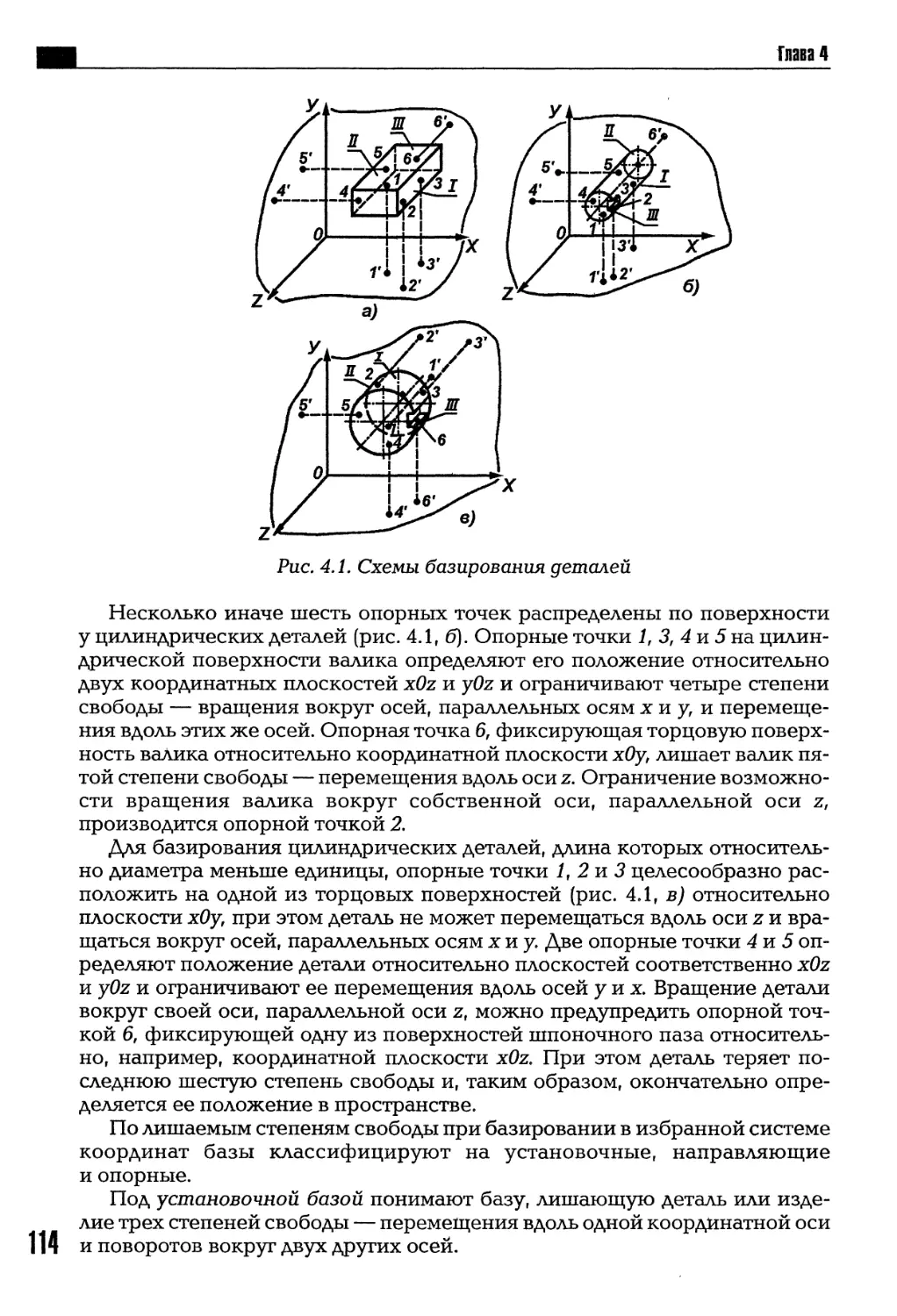

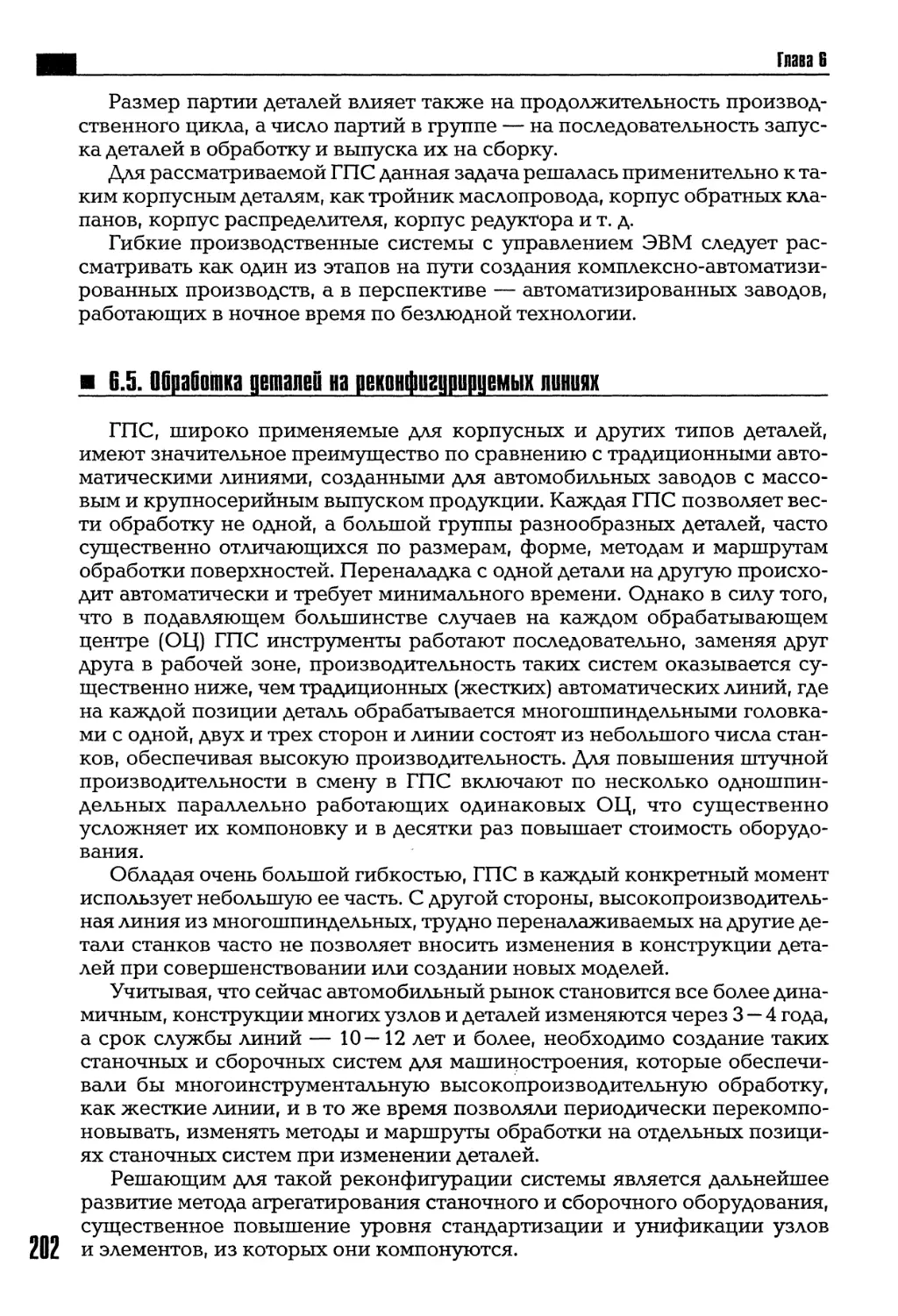

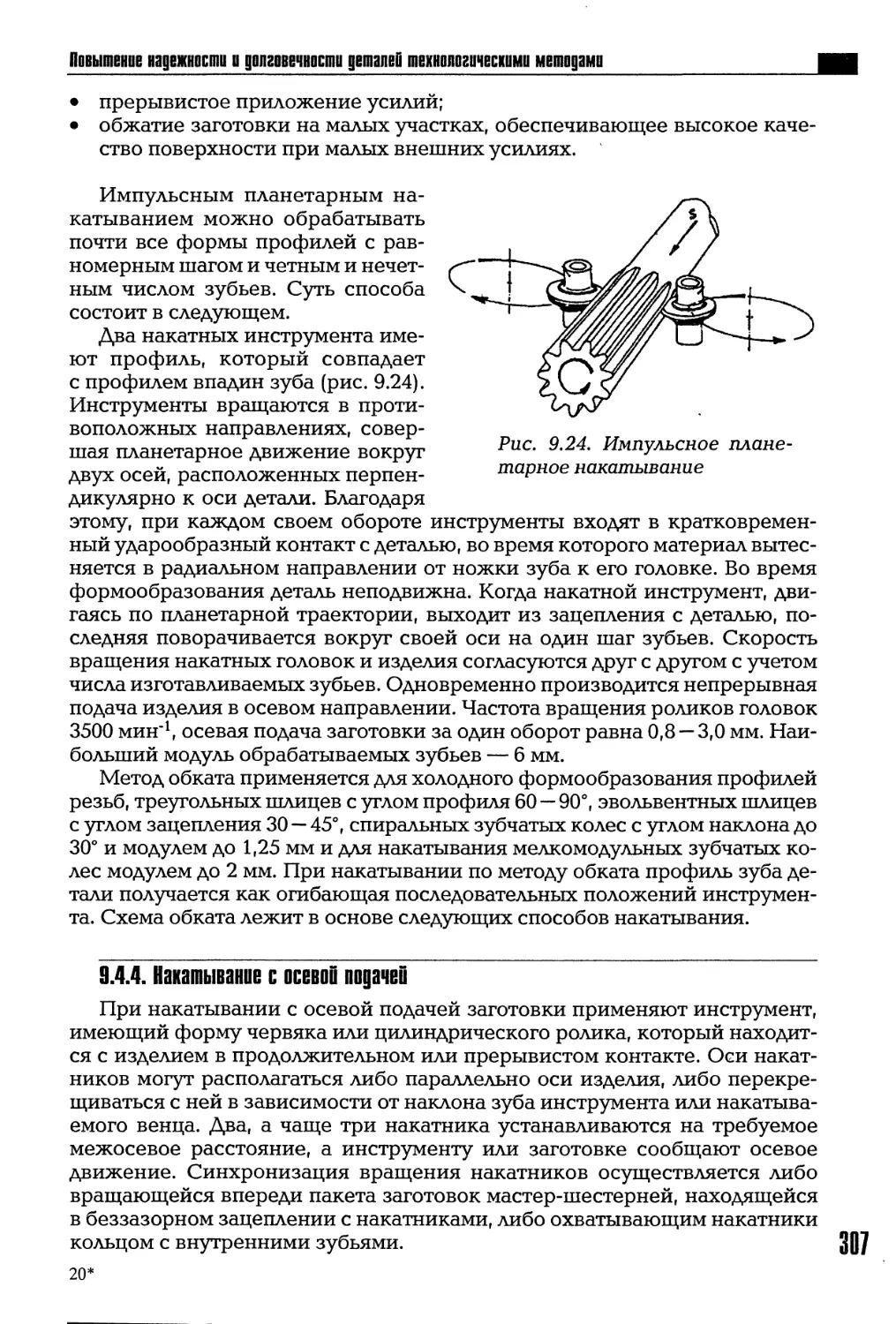

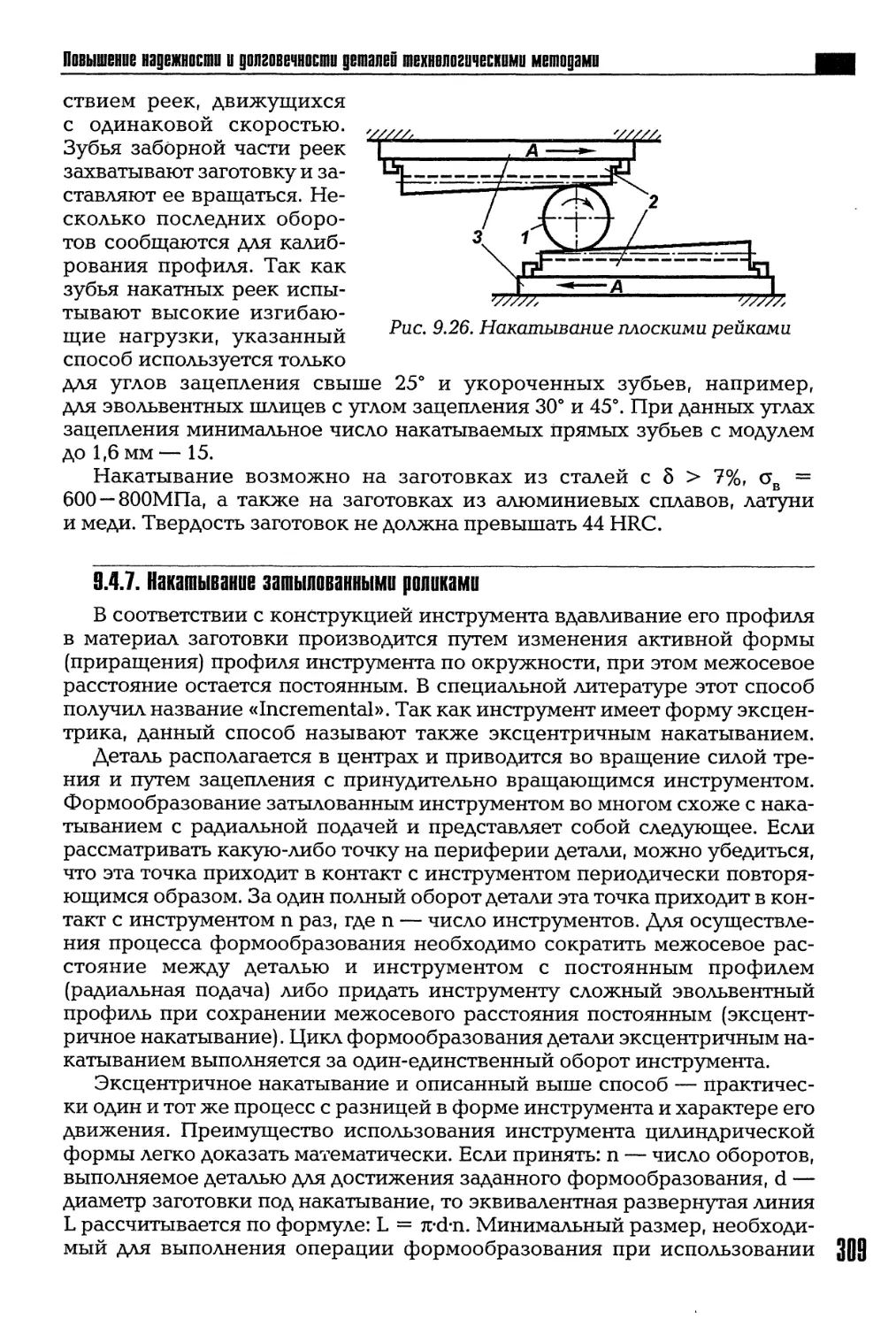

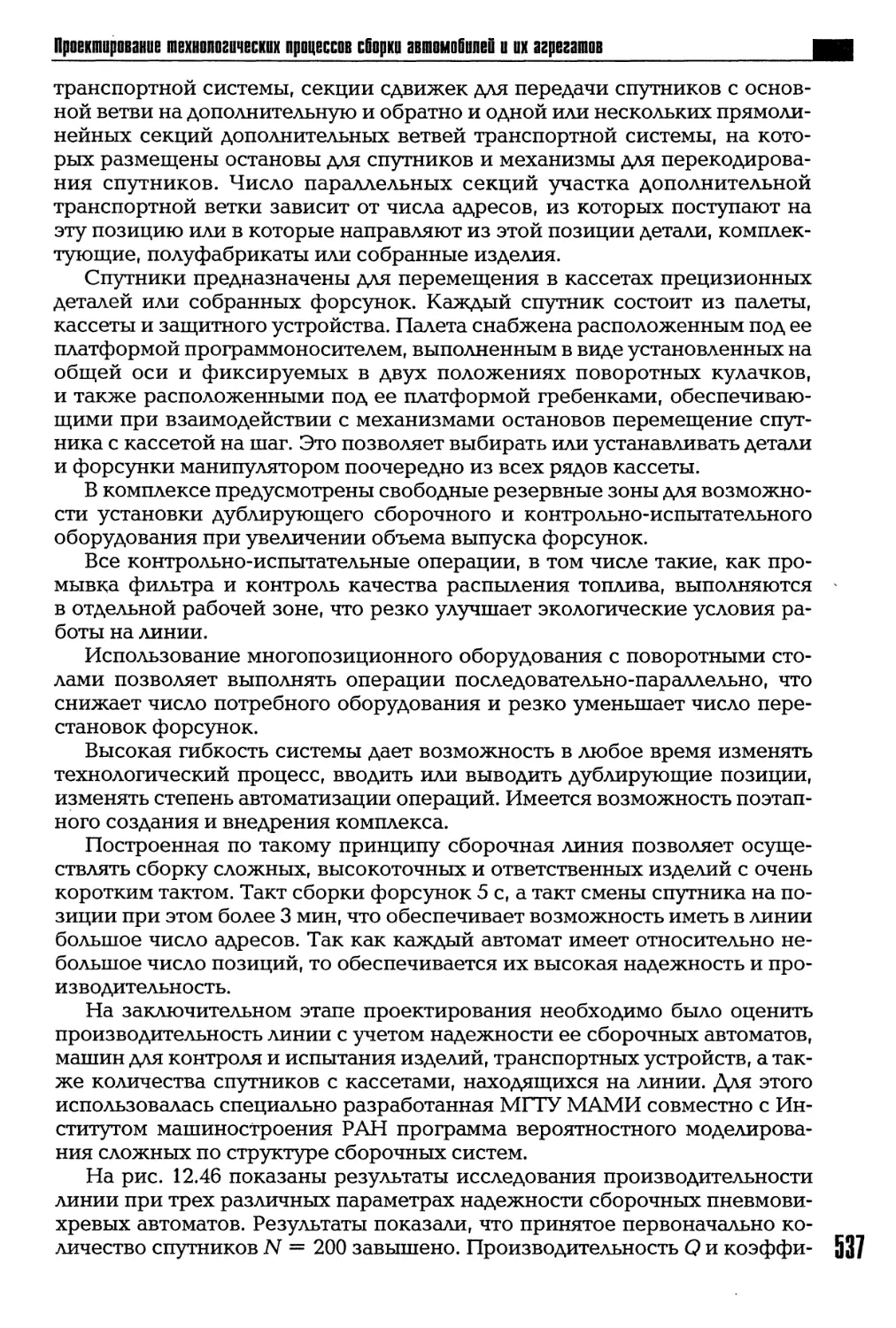

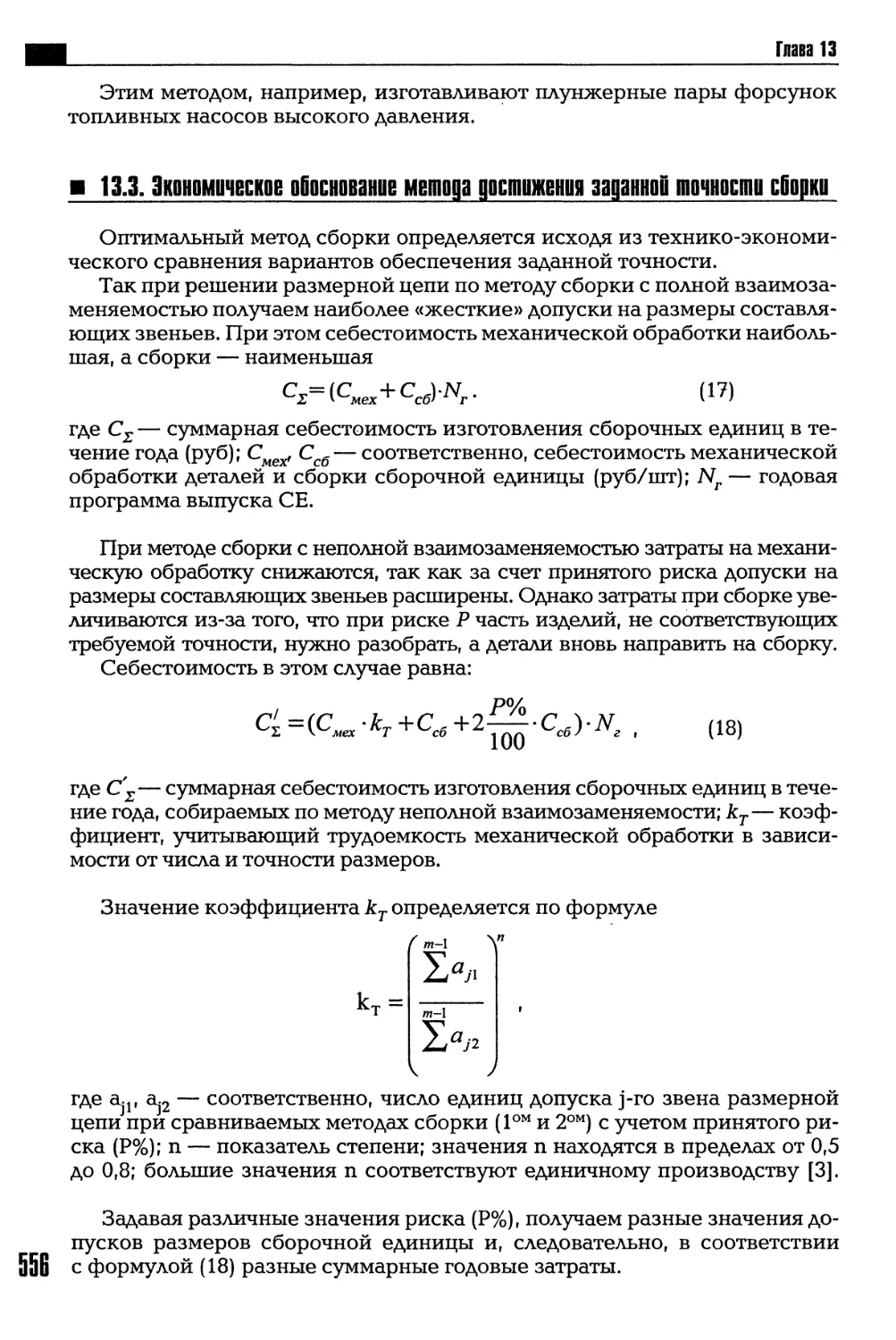

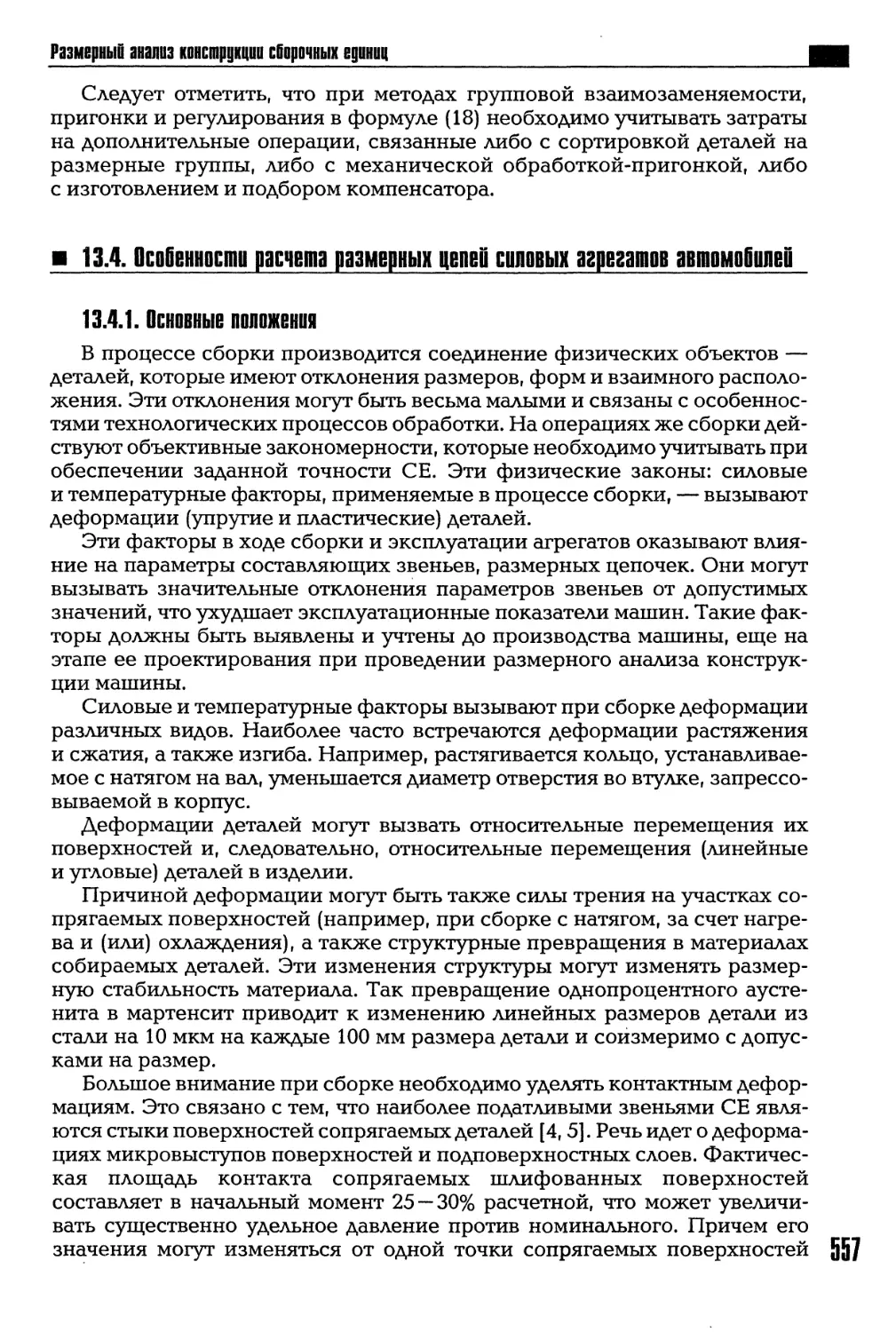

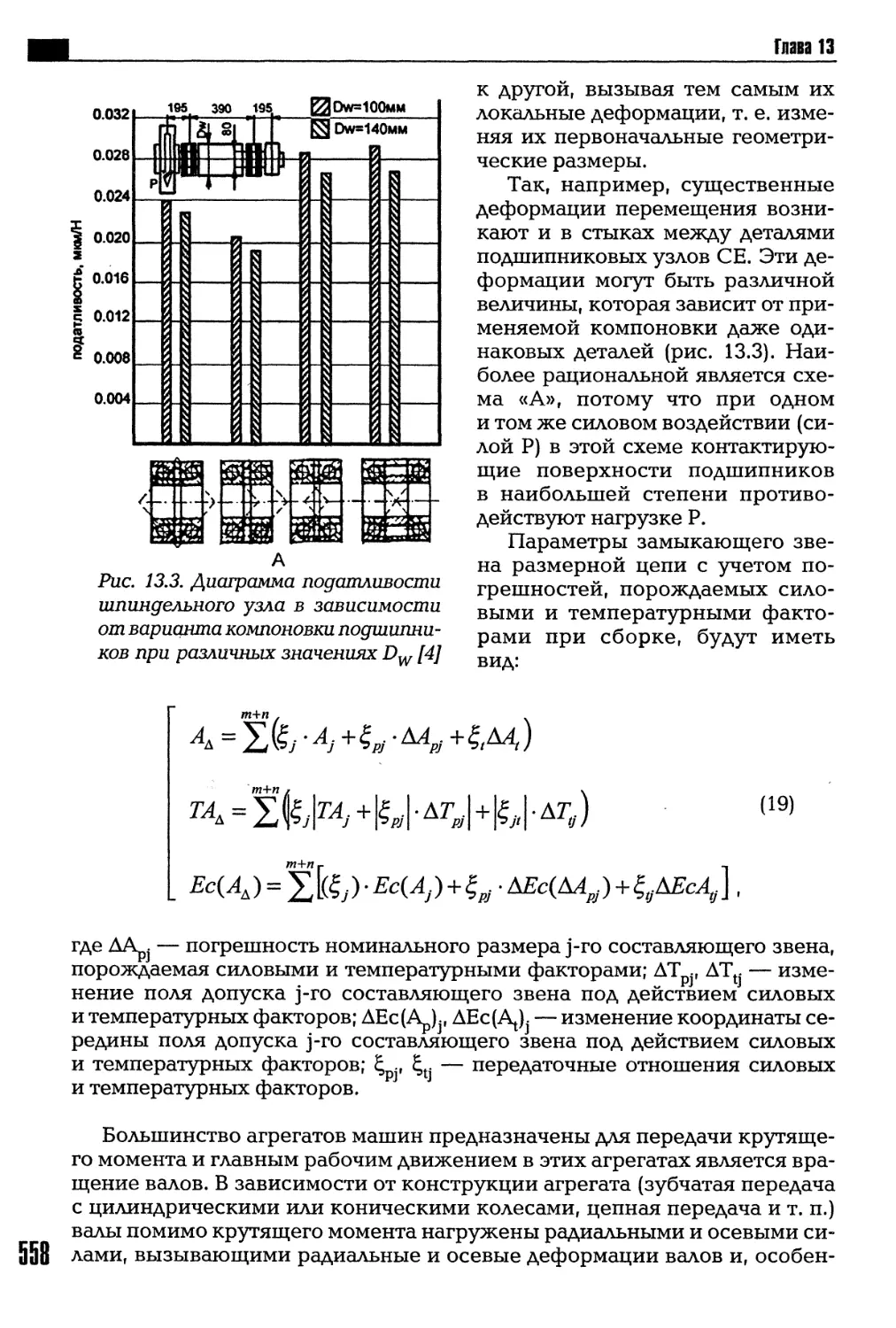

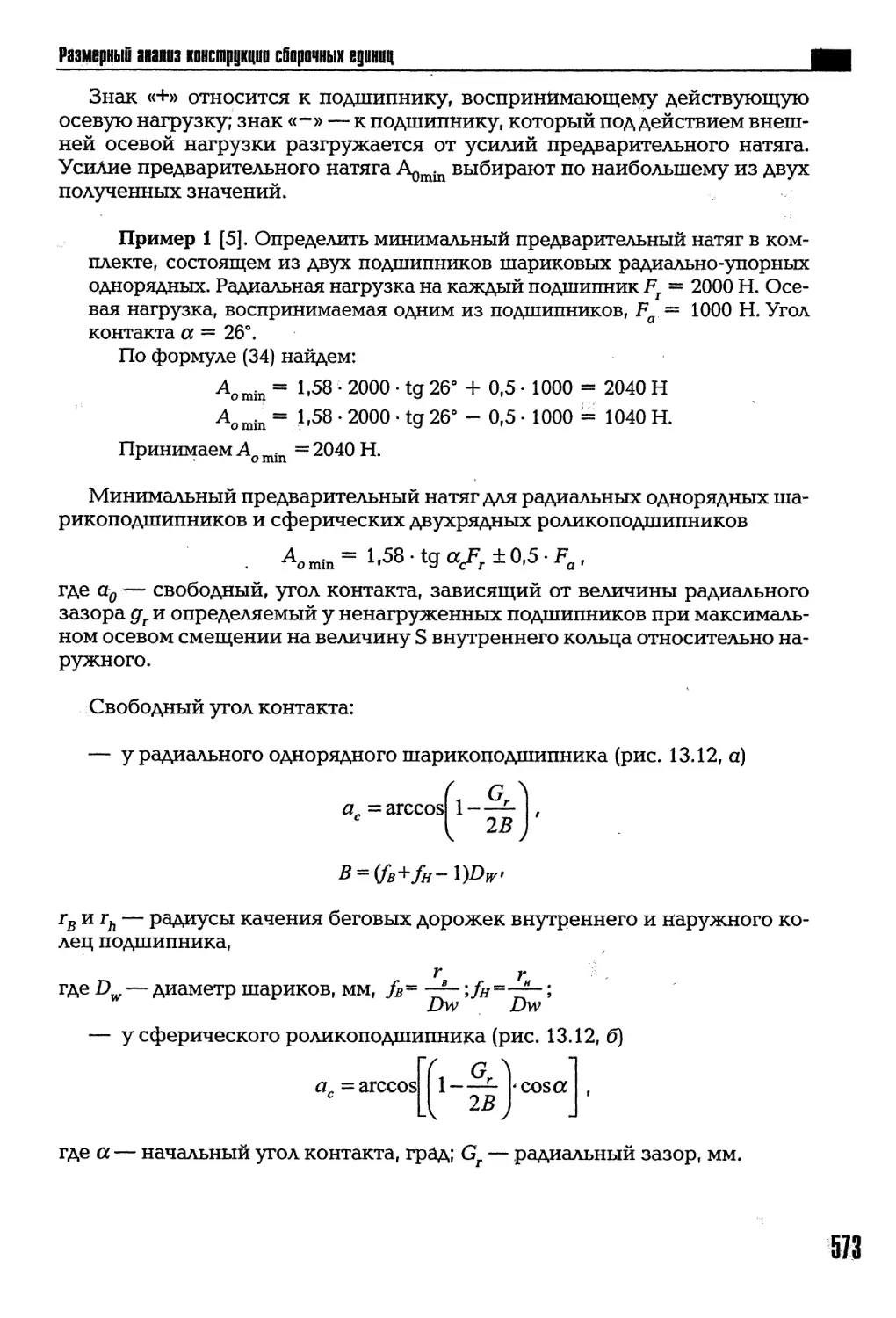

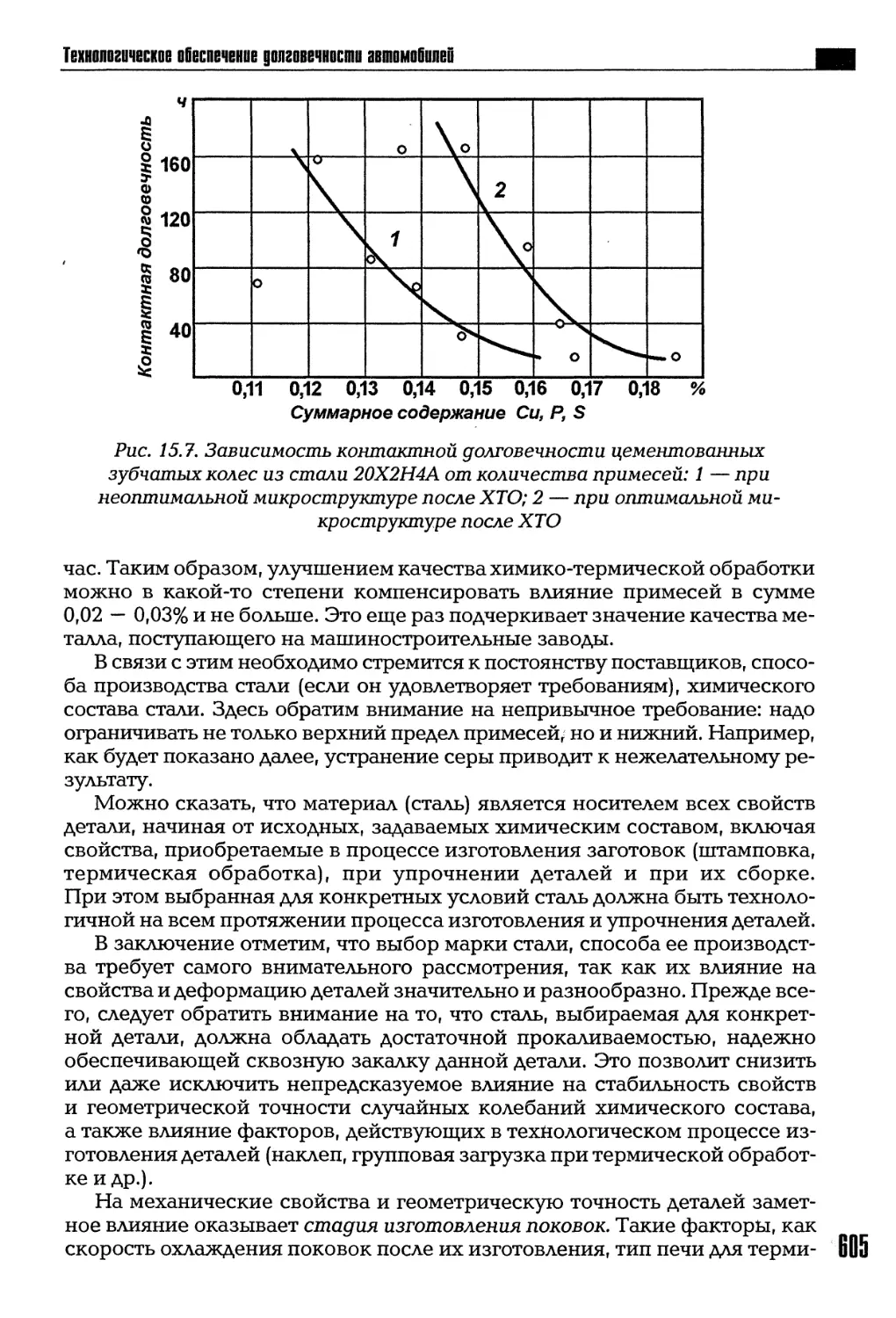

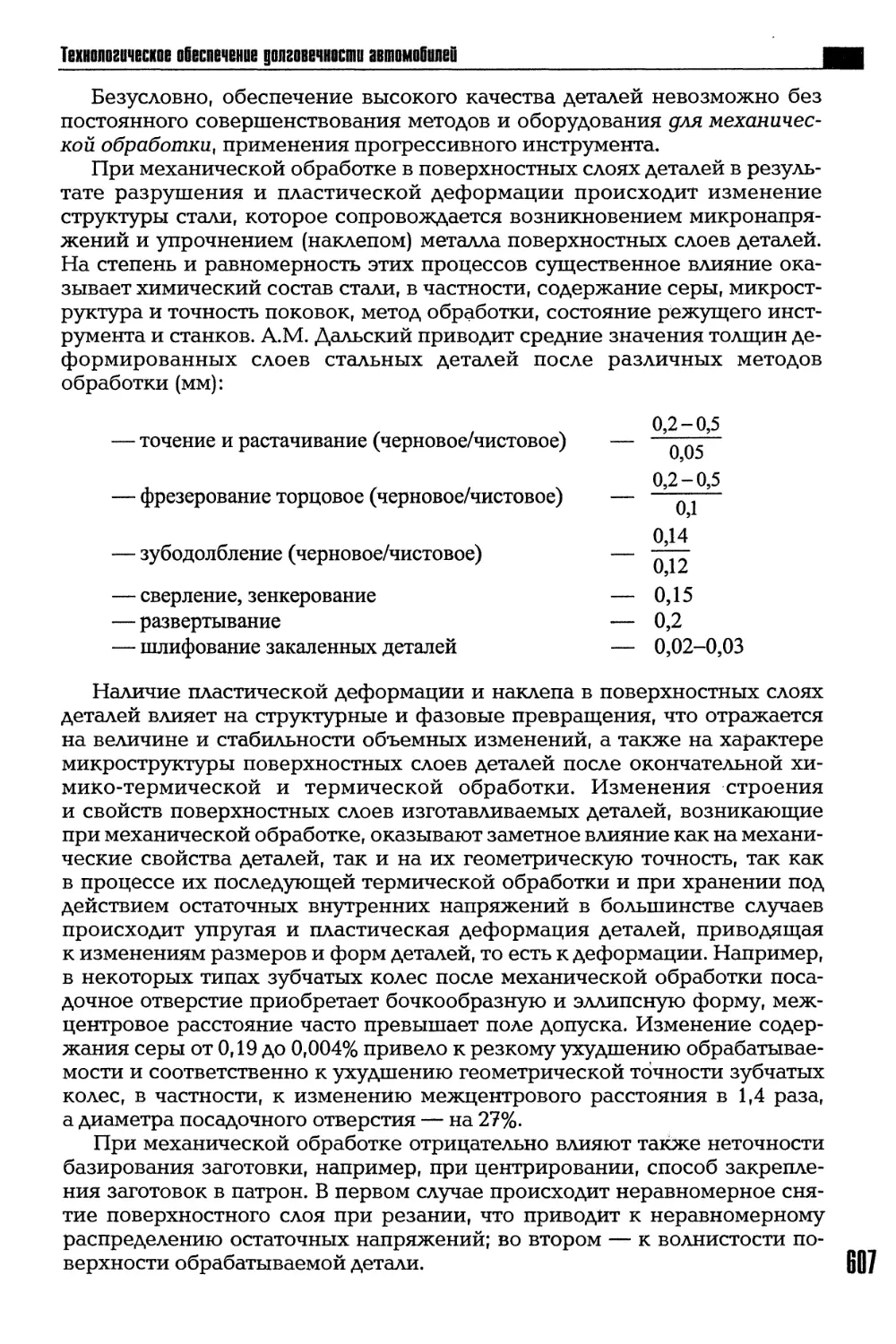

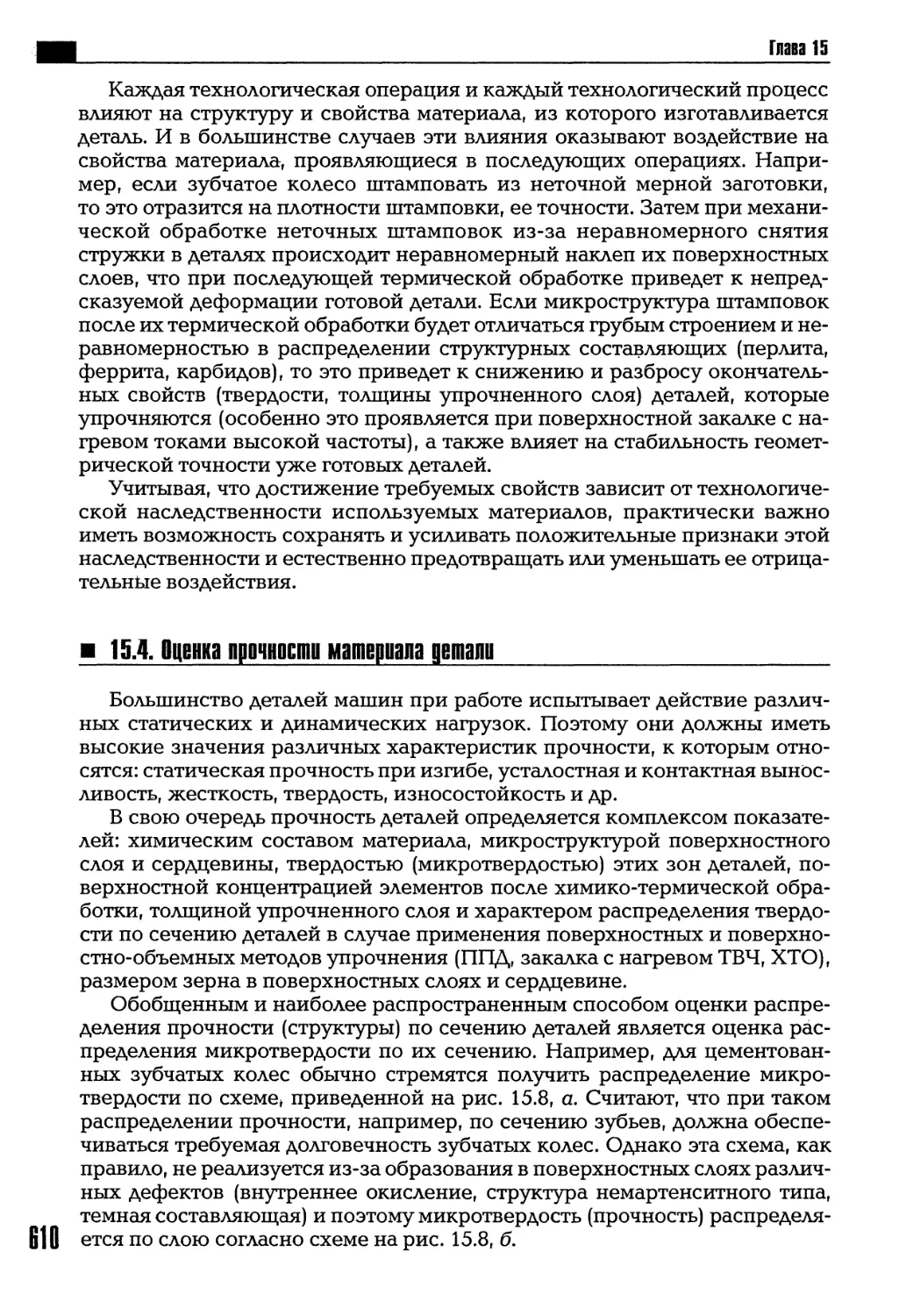

скую), снижение стоимости автомобиля, т. е. те качества, которые обеспе-