Автор: Макиенко Н.И.

Теги: железные скобяные изделия слесарное дело розлив напитков лампы с горючими веществами и горелки печи металлы

Год: 1968

Текст

iipmaker.ru

Н.И. МАКИ ЕН КО

СЛЕСАРНОЕ

ДЕЛО

chipmaker.ru

Н. И. МАКИЕНКО

СЛЕСАРНОЕ

ДЕЛО

ИЗДАНИЕ 3-е

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Одобрено Ученым советом Госу-

дарственного комитета Совета

Министров СССР по профессио-

нально-техническому образованию

s качест&е учебника д.а.ч .подготов-

ки рабочих на производстве

Chipmaker.ru

ИЗДАТЕЛЬСТВО «ВЫСШАЯ ШКОЛА»

Москва —1968

chipmaker.ru

6П4.7

№15

УДК 683.3

Слесарное дело. Н. И. Макиенко. «Высшая школа», 1968,

400 стр.

В книге описаны слесарные операции, приведены сведения о

назначении и применении оборудования, инструментов и приспо-

соблений, изложены приемы выполнения слесарных работ и спо-

собы их механизации. В ней также освещены вопросы рациональ-

ной организации рабочего места, техники безопасности и противо-

пожарных мероприятий; для каждой слесарной операции рассмот-

рены виды, причины и меры предотвращения брака.

Дана классификация средств измерения, применяемых при

слесарной обработке, описаны контрольно-измерительные инстру-

менты с указанием точности измерения; изложены приемы измере-

ний и сведения о допусках и посадках.

Книга содержит также сведения о получении чугуна и стали,

их физических, механических и технологических свойствах, испы-

таниях и термической обработке, а также сведения о коррозии и

способах борьбы с ней. Отдельная глава посвящена пластическим

массам, изоляционным, прокладочным, уплотнительным и набивоч-

ным материалам.

Приведены основные понятия о типах производства, произ-

водственном и технологическом процессах, технологической дис-

циплине и документации.

Книга предназначается в качестве учебника для индивидуаль-

ной и бригадной подготовки рабочих слесарных специальностей,

обучающихся на производстве, и может быть использована уча-

щимися профессионально-технических и технических училищ.

Табл. 11, илл. 254, библ. 7.

Отзывы и замечания просим направлять по адресу: Москва,

К-51, Неглинная ул., 29/14, издательство «Высилая школа».

3—12—7

БЗ—61/4—67

Внедрение в промышленность и сельское хозяйство новой

техники, эксплуатация современных машин, механизмов, прибо-

ров и аппаратов требуют высокой квалификации рабочих, спо-

собных освоить и полностью использовать все виды техническо-

го оснащения.

Чем дальше будет развиваться промышленность по пути

технического прогресса, тем сложнее и совершеннее будут маши-

ны, тем выше будут требования, предъявляемые к их качеству,

т. е. точности, долговечности, износостойкости.

В нашей стране подготовка квалифицированных рабочих для

всех отраслей народного хозяйства производится в плановом по-

рядке, а именно путем обучения молодых рабочих в профессио-

нально-технических училищах, а также на производстве методом

индивидуально-бригадного обучения.

Профессия слесаря на современном предприятии является

одной из наиболее распространенных профессий, и ее значение

с ростом механизации и автоматизации процессов возрастает,

так как в значительной мере качество и бесперебойная работа,

например автоматических линий и устройств, зависят от слеса-

рей-сборщиков, слесарей-наладчиков, слесарей-инструменталь-

щиков, обслуживающих эти автоматические линии.

Слесарь должен владеть основными слесарными приемами и

уметь выполнять слесарные работы 3—4-го разрядов в соответ-

ствии с установленными техническими требованиями и нормой

выработки.

Для выполнения слесарных работ необходимо знать свойства

и особенности обрабатываемых металлов и сплавов. Слесарь

3

chipmaker.ru

должен уметь пользоваться механизмам11’ с помощью которых

ручной труд на трудоемких работах заменяется механизиро-

ванным.

При подготовке пособия к переиздан!110 автором приняты и

учтены рекомендации работников предприятий> учебных и кур-

совых комбинатов, а также педагогических работников профес-

сионально-технических училищ и многих читателей, приславших

автору свои пожелания и замечания, наРРавленные на улучше-

ние книги.

Автор глубоко признателен всем, кто участвовал в подготовке

настоящего учебного пособия.

Автор

ВВЕДЕНИЕ

В жизни нашей страны, в развитии ее народного хозяйства

огромную роль играют производство и обработка металлов и их

сплавов. В машиностроении широко применяются сплавы желе-

за с углеродом — сталь и чугун (черные сплавы), а также цвет-

ные металлы (медь, алюминий и др.) и их сплавы (дюралюминий,

латунь, бронза и др.), поэтому важнейшая задача нашей про-

мышленности состоит в том, чтобы в первую очередь развивать

черную и цветную металлургию и на этой базе обеспечить не-

прерывный рост машиностроения.

На рис. 1 показан тракторный двигатель, изготовленный из

различных металлов и сплавов.

Правильно выбрать металлы и сплавы для изготовления того

или иного изделия, определить их качество помогает наука о ме-

таллах и их сплавах—металловедение.

Металловедение — наука, изучающая состав, внутреннее

строение и свойства металлов и сплавов в их взаимосвязи, а так-

же закономерности их изменения при тепловом, химическом и

механическом воздействии. Эта наука не только объясняет внут-

реннее строение и свойства металлов и сплавов, но и устанавли-

вает закономерную зависимость между внутренним строением

сплава и его свойствами, а также изыскивает наилучший состав,

метод изготовления и обработки сплава для получения требуе-

мых физических и механических свойств.

Простейшие сведения о металлах были получены еще в да-

леком прошлом. Но эти сведения не носили научного характера

вплоть до XIX в. Только с развитием физики, химии и других

наук учение о металлах приобрело стройную систему и достигло

современного высокого научного уровня.

В развитии науки о металлах исключительно большие заслу-

ги имеют многие наши соотечественники. Среди них выдающая-

ся роль принадлежит русскому металлургу П. П. Аносову, кото-

рый в 1831 г. впервые применил микроскоп для исследования

структуры сплавов. Он же разработал и описал процесс газовой

цементации и открыл секрет производства булатной стали.

5

chipmaker.ru

Русский инженер и уче-

ный Д. К. Чернов углубил

научные методы изучения

металлов и положил начало

металлографии — науке о

внутреннем строении метал-

лов, которая является осно-

вой металловедения.

В дальнейшем развитии

металловедения большие за-

слуги имеют советские уче-

ные Н. С. Курнаков, А. А.

Байков, А. А. Бочвар, С. С.

Штейнберг и многие другие. W

Выдающаяся роль в разра- ’fj;

ботке теории и практики про-

изводства металлов принад-

лежит академикам М. А. Па-

влову, И. П. Бардину и дру-

гим деятелям науки и про-

изводства.

Знание металловедения

П. П. Аносов (1797—1851)

имеет огромное практическое значение, так как позволяет пра-

вильно решать вопросы о способах обработки металлов и их ис-

пользования для различных целей.

Слесарные работы встречаются во всех отраслях промышлен-

ности. Круг их настолько велик, что слесари, как правило, спе-

циализируются по одному из видов работы. Но основой работ

слесарей-сборщиков, слеса-

рей-ремонтников, слесарей-

инструментальщиков, слеса-

рей-лекальщиков, слесарей-

водопроводчиков является

выполнение слесарных опе-

раций — разметки, рубки,

правки и гибки, резки, опи-

ливания, сверления,зенкеро-

вания и развертывания от-

верстий, нарезания резьбы,

шабрения, притирки и до-

водки, клепки и пайки.

Описанию устройства этого

инструмента, способам и

приемам выполнения слесар-

ных операций и посвящена

настоящая книга.

chipmaker.ru

В СССР с 1 января 1963 г. введен в действие ГОСТ 9867—61,

которым устанавливается применение Международной системы

единиц (СИ) как предпочтительной во всех областях науки и тех-

ники и народного хозяйства. В связи с тем что на промышленных

предприятиях в настоящее время еще не внедрена Международ-

ная система измерения, в настоящей книге использована техни-

ческая система единиц.

Система единиц СИ предусматривает установление единооб-

разия в единицах измерения и содержит шесть основных единиц

и две дополнительные.

Основными единицами установлены: метр (л;) —для измере-

ния длины, килограмм (кг)—для измерения массы, секунда

(сек) — для измерения времени, градус Кельвина (° К) — для

измерения температуры, ампер (а) —для измерения силы элект-

рического тока, свеча (се) —для измерения силы света.

Дополнительными единицами установлены радиан (рад) —

для измерения плоских углов и стерадиан (стер) —для измере-

ния телесных углов.

В системе единиц СИ нагрузка, сила резания и т. д. измеря-

ются в ньютонах. Ньютон (н)—это сила, которая массе в 1 кг

сообщает ускорение, равное 1 м/сек (1 кг=9,80665 «).

Давление, прочность на растяжение, твердость и т. д. изме-

ряются в ньютонах на квадратный метр (н/лг2).

В системе единиц СИ работа любой машины измеряется в

джоулях, а мощность — в ваттах. Джоуль — это работа, совер-

шаемая силой в 1 н при перемещении точки ее приложения по

направлению действия силы на расстояние 1 м (1 кГм=

=9,80665 дж).

Для измерения плоского угла, в том числе и угла резания

и др. принят радиан. Радиан (рад) — это угол между двумя ра-

диусами круга, вырезающий по его окружности дугу, длина ко-

торой равна радиусу (1 рад = 57° 17'44,8").

Для измерения температуры в системе СИ принята термоди-

намическая шкала Кельвина, в которой для температуры трой-

ной точкой воды установлено значение 273,16° К (по Цельсию

0,01°С). Под тройной точкой воды понимают точку равновесия

воды в твердой, жидкой и газообразной форме. По этой шкале

нулевым значением температуры является абсолютный нуль

(—273°С). Температуру по Цельсию обозначают ГС, по Кель-

вину— Т. Связь между числовыми значениями температуры, вы-

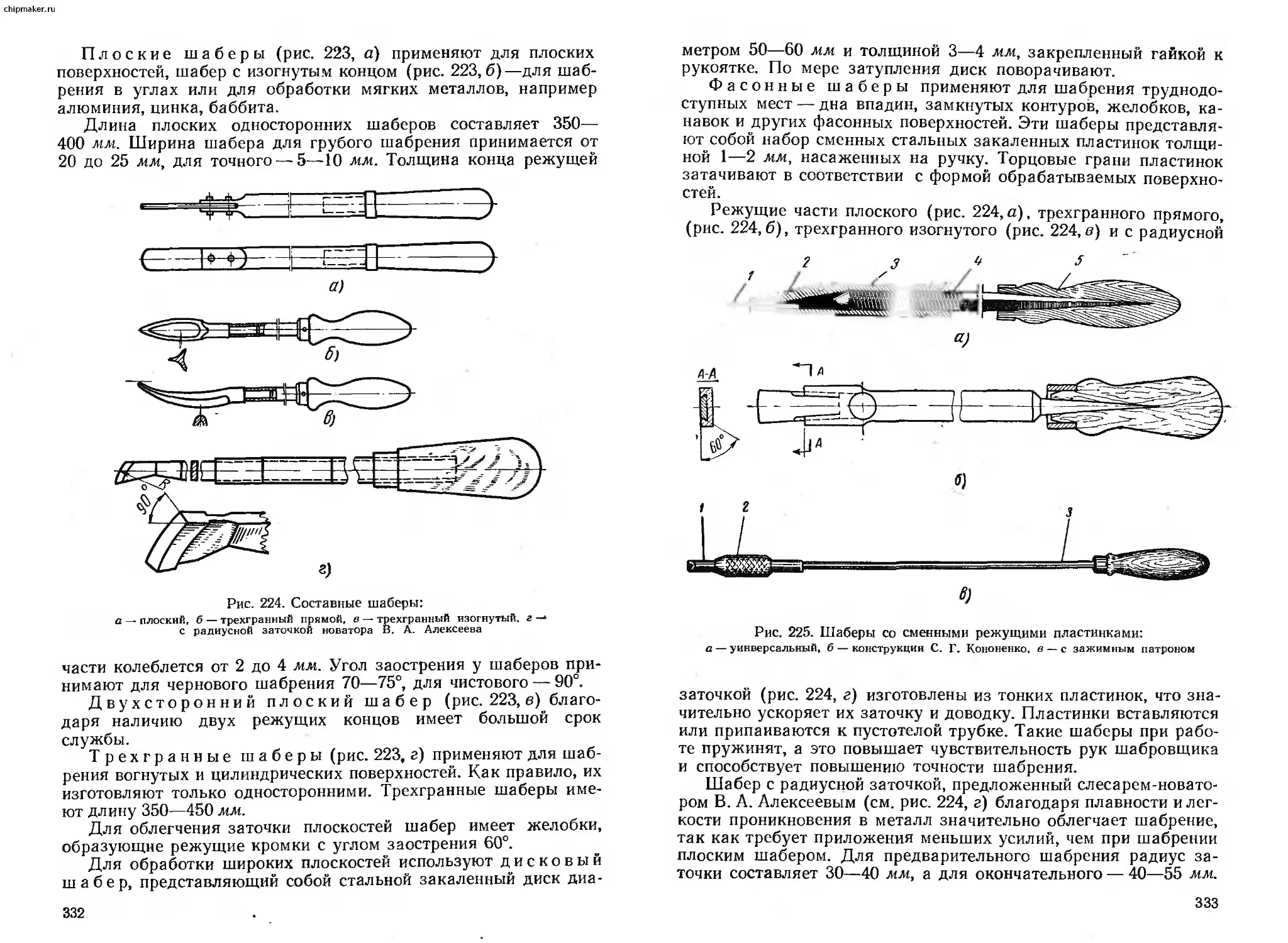

раженными в градусах Кельвина (° К) и Цельсия (°C), может

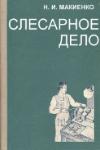

быть представлена следующим образом:

T°K = t°C + 273,15; t°C = Т°К — 273,15.

Подробно о Международной системе единиц следует ознако-

миться в книге М. Г. Богуславского и др. «Таблицы перевода

единиц измерений», Стандартгиз, 1963.

ЧАСТЬ ПЕРВАЯ

ОСНОВЫ МЕТАЛЛОВЕДЕНИЯ

Глава I

ПОНЯТИЕ О СТРУКТУРЕ МЕТАЛЛОВ

И ИХ СПЛАВАХ

§ 1. ОБЩИЕ СВЕДЕНИЯ О МЕТАЛЛАХ И ИХ СПЛАВАХ

Твердые, жидкие и газообразные вещества, которые встреча-

ются в природе, состоят из простых веществ, называемых хими-

ческими элементами-, в настоящее время известно 104 элемента.

Изучение свойств химических элементов позволило разделить их

на две группы: металлы и неметаллы. Примерно две трети всех

известных элементов являются металлами.

Металлами называются химические элементы, обладающие

характерными признаками: непрозрачностью, хорошей проводи-

мостью тепла и электрического тока, характерным «металличес-

ким» блеском в изломе, а также способностью поддаваться ков-

ке, прокатке, волочению, литью и обработке резанием.

При нормальной комнатной температуре все металлы, кроме

ртути, являются твердыми веществами.

Все металлы и металлические сплавы в твердом состоянии яв-

ляются телами кристаллическими.

В машиностроении химически чистые металлы используют-

ся редко.

Применяемые в технике металлические материалы делятся на

две группы: технически чистые металлы и сплавы.

Технически чистые металлы — это металлы, в состав которых,

кроме химически чистого элемента, в небольших количествах

входят и другие элементы.

Сплавы — это сложные по.составу металлические тела, обра-

зовавшиеся в результате затвердевания жидкого раствора, со-

стоящего из двух или нескольких металлов или металлов и не-

металлов.

9

В связи с тем, что сплавам можно придать более высокие, по

сравнению с технически чистыми металлами, механические, тех-

нологические, физические и химические свойства, они применя-

ются чрезвычайно широко.

В последнее время благодаря развитию химического произ-

водства наряду с металлами большое значение приобрели неме-

таллы. Неметаллы — это простые вещества, не обладающие

свойствами, характерными для металлов: не имеют «металличе-

ского» блеска, плохо проводят тепло и электрический ток. Неко-

торые из неметаллических веществ при обычных условиях газо-

образны, например кислород, фосфор, сера, водород, азот и др.

§ 2. ВНУТРЕННЕЕ СТРОЕНИЕ МЕТАЛЛОВ И СПЛАВОВ

Изучение внутреннего строения металлов и сплавов позволи-

ло ученым сделать вывод: изменения свойств металлов и сплавов

определяются особенностями их внутриатомного строения. По сов-

Рис. 2. Элементарные кристалличе-

ские решетки:

а — кубическая объемно-центрирован-

ная, б — кубическая гранецентрирован-

ная, в — гексагональная

ременной теории строения атомов

каждый атом состоит из положи-

тельно заряженного ядра и дви-

жущихся вокруг него с огромной

скоростью отрицательно заряжен-

ных электронов.

Ядро, несмотря на незначи-

тельный его размер по сравнению

с размерами атома, сосредоточи-

вает в себе 99,98% всей массы

атома. Ядро атома состоит из по-

ложительно заряженных элемен-

тарных частиц — протонов и ней-

тральных элементарных частиц —

нейтронов.

Электроны вращаются по ор-

битам, находящимся на разном

расстоянии от ядра. Наибольшее

влияние на свойства элементов

оказывают электроны, вращаю-

щиеся по внешней орбите, опреде-

ляющие собой валентность эле-

мента, почему эти электроны и по-

лучили название валентных. Чис-

ло их на орбите может изменять-

ся от 0 до 8.

В металлах свободные элек-

троны непрерывно перемещаются

между ионами, но не покидают

поверхность металла.

10

В металлах и сплавах атомы объединяются в кристалличес-

кие решетки и располагаются в них в определенном порядке.

Тела, в которых атомы расположены хаотически, т. е. в бес-

порядке, называются аморфными. К ним относятся клей, пласт-

массы, стекло, смолы и др.

Кристаллические решетки металлов могут быть различных

типов. На рис. 2 показано расположение атомов (ионов) в эле-

ментарных кристаллических решетках трех типов: кубической

объемно-центрированной, кубической гранецентрированной и

гексагональной.

Кубическая объемно-центрированная решетка представляет

собой центрированный куб с девятью атомами, из которых во-

семь атомов размещены в вершинах куба и один в центре

(рис. 2, а).

Кубическая с центрированными гранями решетка имеет че-

тырнадцать атомов, расположенных по углам решетки и в цент-

ре каждой грани (рис. 2, б).

Гексагональная решетка (рис. 2, е) имеет семнадцать атомов,

из которых двенадцать размещены в вершинах шестигранной

призмы, два — в центре оснований и три — в среднем сечении.

Размеры кристаллической решетки характеризуются ее пара-

метрами. Размер кубических кристаллических решеток опреде-

ляется одним параметром — длиной ребра а куба, размер гекса-

гональной кристаллической решетки — двумя параметрами а и с

с

или отношением —.

Многократная повторяемость кристаллических решеток обра-

зует кристалл.

§ 3. ПРОЦЕСС КРИСТАЛЛИЗАЦИИ

Свойства металлов и сплавов зависят от формы кристаллов,

от числа частиц, составляющих отдельные кристаллы, от расстоя-

ния между частицами в кристаллах, от взаимного расположения

кристаллов.

Большое влияние на свойства металлов и сплавов оказывают

также особенности процесса кристаллизации, т. е. явления, со-

путствующие переходу металлов и сплавов из жидкого состоя-

ния в твердое.

Температура, при которой металл или сплав переходят из

жидкого состояния в твердое, называется критической темпера-

турой, или критической точкой.

Схема образования кристаллических зерен изображена на

Рис. 3. При определенной для каждого металла температуре в

жидком металле или сплаве появляются центры кристаллизации

(рис. 3, а).

По мере охлаждения появляются новые центры и происходит

рост старых (рис. 3, б, в, г, д). На этой стадии в жидком металле

11

chipmaker.ru

могут образоваться кристаллы правильной геометрической фор-

мы, так как формированию их не препятствуют соседние

кристаллы.

Перед полным затвердеванием свободный рост кристаллов

прекращается и форма их искажается вследствие взаимного дав-

ления (рис. 3, е). Таким образом, в изломе застывшего металла

образуются кристаллы уже неправильной формы, называемые

зернами. Темные извилистые линии обозначают границы зерен.

Рис. 3. Схема образования кристаллических зерен:

о — группы кристаллов (центры кристаллизации), б, в, г, д — рост возник-

ших групп и появление новых центров, е — искажение формы кристаллов

Процесс образования зерен имеет большое практическое зна-

чение, так как от их расположения, формы и особенно от вели-

чины зависят свойства металла. Это впервые обнаружил

Д. К. Чернов. Он установил, что в местах разрыва стволов артил-

лерийских орудий сталь имеет крупнозернистое строение и от-

личается меньшей прочностью по сравнению с мелкозернистой

сталью.

О величине зерен, или зернистости, по излому металлов мож-

но судить только приблизительно. Правильное представление о

зернах дает металлографическое исследование шлифа метал-

лов *. Шлифом называется тщательно отполированная и про-

травленная особым составом поверхность металла. Величина зе-

рен выражается их числом на 1 см2 поверхности шлифа.

* Исследование с помощью металлографического или электронного микро-

скопа.

12

в)

в)

Рис. 4. Схема изменения микроструктуры:

а — кристаллическая структура, б — структура

до деформации, е — пластически деформиро-

ванный металл, г — структура после рекрнс-

Металлы и сплавы, имеющие мелкозернистое строение, обла-

дают большей прочностью, более высокой твердостью и лучшей

обрабатываемостью, нежели металлы и сплавы с крупным

зерном.

В производстве черных и цветных сплавов широко практику-

ют искусственное изменение размера и формы зерен введением

в расплавленные металлические сплавы незначительных доз мо-

дификаторов — веществ, почти не меняющих химические соста-

вы самих сплавов, но способ-

ствующих кристаллизации и

получению сплавов с улуч-

шенными механическими

свойствами.

Величину и форму зерен

сплава можно изменить об-

работкой давлением, ковкой,

штамповкой, прокаткой, во-

лочением и другими способа-

ми, вызывающими в металле

пластическую деформацию,

т. е. деформацию, остаю-

щуюся после снятия на-

грузки.

В результате пластической деформации металлическое изде-

лие упрочняется, при этом зерна его размельчаются и вытягива-

ются в’направлении приложенной; силы (рис. 4). Для того чтобы

снять напряжения в металле, возникшие в результате обработки

давлением, его подвергают нагреванию; возникают новые зерна

с недеформированной кристаллической решеткой. Этот процесс

называется рекристаллизацией. Итак, свойства металлов и спла-

вов зависят от их внутреннего строения.

chipmaker.ru

Глава II

СВОЙСТВА МЕТАЛЛОВ И ИХ СПЛАВОВ

В зависимости от назначения изготовляемых изделий метал-

лы и сплавы должны обладать определенными свойствами. Что-

бы судить о том, будет ли данный металл или сплав пригоден

для изготовления той или иной детали, нужно знать, какие свой-

ства он имеет.

Свойства металла разделяют на физические, химические, ме-

ханические и технологические.

§ 1. ФИЗИЧЕСКИЕ И ХИМИЧЕСКИЕ СВОЙСТВА

К физическим свойствам относятся: удельный вес, температу-

ра плавления (плавкость), тепловое расширение, электропровод-

ность, электросопротивление, теплопроводность, теплоемкость,

способность намагничиваться и др.

Удельным весом металла или сплава называется вес 1 сл:3

его, выраженного в граммах.

Наименьший удельный вес из всех металлов имеет литий

(0,53 Г/см2), магний (1,74 Г/см3), цезий (1,83 Г/см3) и алюминий

(2,7 Г/см3).

Тепловое расширение — это способность металлов и сплавов

расширяться, т. е. изменять объем и линейные размеры при на-

гревании.

Способность металла изменять объем и линейные размеры

в процессе нагревания и охлаждения нужно учитывать при кон-

струировании и изготовлении точных измерительных инструмен-

тов, при горячей штамповке металлов, застывании отливок и во

многих других случаях.

Увеличение (приращение) единицы объема металла при по-

вышении его температуры на 1°С называется коэффициентом

объемного расширения.

Увеличение (приращение) единицы длины металла при по-

вышении его температуры на 1°С называется коэффициентом

линейного расширения.

Температурой плавления называется температура, при кото-

рой металл при нагревании переходит из твердого состояния в

жидкое. Каждый металл в чистом виде имеет свою определен-

ную температуру плавления. В зависимости от температуры

плавления металлы и сплавы делятся на тугоплавкие, обладаю-

щие высокой температурой плавления, и легкоплавкие, имеющие

низкую температуру плавления.

Температуру плавления металлов учитывают при плавке ме-

таллов, изготовлении отливок и нагревающихся в работе деталей

машин (например, подшипников скольжения и др.), при паянии,

лужении, сварке.

14

Электропроводностью называется способность металлов и

сплавов проводить электрический ток. Сплавы, как правило, об-

ладают меньшей электропроводностью, чем чистые металлы.

Электросопротивлением называется способность металлов

сопротивляться прохождению через них электрического тока, ха-

рактеризуется удельным сопротивлением в омах, показывающим

величину сопротивления прохождению тока по проводнику дли-

ной 1 м и сечением 1 мм2.

Теплопроводность — свойство металла проводить тепло. Луч-

шие проводники электрического тока являются вместе с тем и

лучшими проводниками тепла. Теплопроводность металлов и

сплавов измеряется количеством тепла, которое проходит по ме-

таллическому стержню сечением I см2 за одну минуту.

Удельная теплоемкость — это количество тепла, необходимое

для повышения температуры 1 кг металла на 1°С.

Некоторые металлы и сплавы обладают магнитными свойст-

вами. Способность металла намагничиваться оценивается вели-

чиной, называемой магнитной проницаемостью. Магнитная про-

ницаемость воздуха принята за единицу, а у железа она состав-

ляет 2000—3000 единиц. У меди и алюминия магнитная

проницаемость близка к единице.

К химическим свойствам м е т а л л о в и их сплавам

относятся окисляемость, растворяемость и коррозионная стой-

кость. Особенно важна коррозионная стойкость для деталей,

приборов и машин, работающих в агрессивных средах (кислоты,

щелочи, растворы солей и дрЛ.

Коррозии, т. е. разрушению в результате действия внешней

среды — воздуха, влаги, химических веществ и т. д.,— подвер-

жено в большей или меньшей степени большинство металлов и

сплавов, кроме так называемых благородных металлов (золото,

платина и некоторые другие). Виды коррозии и меры борьбы с

ней изложены в главе VIII.

§ 2. МЕХАНИЧЕСКИЕ СВОЙСТВА

К механическим свойствам относят совокупность свойств, ха-

рактеризующих способность металлов и сплавов сопротивляться

воздействию внешних сил. Основными показателями, характери-

зующими механические свойства металлических материалов, яв-

ляются прочность, пластичность, твердость, ударная вязкость.

Внешние силы, или, как их принято называть, нагрузки, могут

иметь самый разнообразный характер.

По характеру действий нагрузки делятся на статические и

динамические.

Статической нагрузкой называют нагрузку, возрастающую

медленно от нуля до некоторого максимального значения и да-

лее остающуюся постоянной или меняющуюся незначительно.

15

Динамической нагрузкой называют нагрузку, возникающую

в результате удара, когда действие нагрузки исчисляется малы-

ми долями секунды.

Виды деформации

Изменение формы твердого тела под действием приложен-

ных к нему внешних сил (нагрузок) называется деформацией

тела.

Деформации, исчезающие после снятия нагрузки (т. е. мате-

риал принимает первоначальные размеры и форму), называют

упругими-, деформации, не исчезающие после снятия нагрузки

(т. е. материал получил

удлинение, форма его из-

менилась), называют ос-

таточными, или пластиче-

скими.

Различают следующие

основные виды деформа-

ций: сжатие, растяжение,

сдвиг (срез), кручение, из-

гиб (рис. 5).

Сжатие. Это дефор-

мация, состоящая в умень-

шении объема тела под

действием сдавливающих

его сил. Сжатие испыты-

вают колонны, на которые

опираются своды, фунда-

менты машин, котлов.

Растяжение. Это

деформация, состоящая в

увеличении длины тела (стержня), когда к обоим его концам при-

ложены силы, равнодействующие которых направлены вдоль оси

тела (стержня). Растяжение испытывают тросы, к которым под-

вешены грузы, болты, крепящие детали и механизмы, приводные

ремни и т. д.

Кручение. Это деформация тела (стержня, бруска) с од-

ним закрепленным концом под действием пары сил (две равные

противоположно направленные силы), плоскость которых перпен-

дикулярна к оси тела (например, валы станков, двигателей).

Произведение силы, вызывающей скручивание, на расстояние

между обеими силами называется крутящим моментом.

Сдвиг (срез). Если две силы направлены друг другу на-

встречу, а направление сил, действующих на тело, лежит не на

одной прямой, но близко друг к другу, то при достаточной вели-

чине сил происходит срез. На срез работают заклепки, стяжные

болты и т. п.

16

Деформация, предшествовавшая срезу и заключающаяся в пе-

рекашивании прямых углов элементарных параллелепипедов,

называется сдвигом. При сдвиге соседние сечения детали сдви-

гаются одно относительно другого, оставаясь параллельными.

Изгиб. Деформация бруса (балки) под действием внешних

сил, сопровождающаяся изменением кривизны деформируемой

детали, называется изгибом.

Изгиб испытывают балки, на которые подвешены тали для

подъема груза, стрелы подъемных кранов, рельсы под тяжестью

поезда, валы машин и т. д.

Длинные и сравнительно тонкие детали, находящиеся на двух

опорах (валы, трубы, брусья, балки) подвергаются также дефор-

мации изгиба и без приложения груза, а только от собственного

веса, если расстояние между опорами больше допустимых пре-

делов для данного сечения детали.

Прочность

Под прочностью металла или сплава понимают его свойство

сопротивляться разрушению под действием внешних сил. В за-

висимости от характера действия этих сил различают прочность

на растяжение, сжатие, из-

гиб, кручение, усталость и

ползучесть.

Для испытания на растя-

жение из металла или спла-

ва изготовляют образцы,

форма и размеры которых

установлены государствен-

ным стандартом (рис. 6).

Расчетная длина образ-

цов равна десятикратному

или пятикратному диаметру,

образец диаметром 20 мм

принято называть нормаль-

ным.

Головки образцов, поме-

щаемые в захваты машины,

а также закругления пере-

ходной части, не участвую-

щие в испытании, имеют так-

же установленные размеры.

Если профиль металла не

позволяет изготовить образ-

цы круглого сечения (например, из листового металла), для ис-

пытания берут плоские образцы. Испытание прочности труб, тон-

ких прутков и проволоки производится в натуральном виде, т. е.

без изготовления образцов.

Рис. 6. Образцы для испытания на растя-

жение:

а — цилиндрический, б — плоский, D — диа-

метр головки, В — ширина головки, d0 — на-

чальный диаметр рабочей части, в0 — началь-

ная толщина рабочей части, h — длина голов-

ки, h\ — длина перехода от рабочей части к

головке, h2 — конусная часть, L — общая дли-

на образца, I — длина рабочей части образца,

1о — начальная расчетная длина рабочей части

образца

17

chipmaker.ru

Испытание на растяжение производится на разрывных маши-

нах (рис. 7). Мощность этих машин различна и достигает 50 Т.

Все узлы машины крепятся к станине 2. В верхний и нижний за-

хваты 4 машины закрепляют головки образца 3. Верхний захват

Рис, 7. Разрывная машина

закреплен неподвижно, а нижний

захват с помощью особого механиз-

ма медленно опускается, растягивая

образец до его разрыва.

Нагрузка (растягивающая сила),

которой подвергается образец при

испытании, отмечается на шкале 1.

При испытании на растяжение

показатели прочности могут быть

получены из так называемой диаг-

раммы растяжения, которая автома-

тически вычерчивается на барабане

некоторых конструкций разрывных

машин.

Эта диаграмма характеризует

поведение материала при разных на-

грузках. Условная диаграмма растя-

жения для мягкой углеродистой ста-

ли изображена на рис. 8. По гори-

зонтальной линии диаграммы откла-

дывается абсолютное удлинение об-

разца в миллиметрах, а по верти-

кальной линии — нагрузка в кило-

граммах.

Как видно из диаграммы до точ-

ки Рр — увеличение нагрузки вызы-

вает пропорциональное удлинение образца: если, например, на-

грузка увеличилась в два раза, то и длина образца также уве-

личилась в два раза. Нагрузка, соответствующая точке Рр назы-

вается нагрузкой предела пропорциональности.

Plljfjyill

нагрузка, юоо

900

Нагрузка ООО-

предела про 700

порциональ

мости

<<

Рис. 8. Диаграмма растяжения

18

Наибольшее напряжение, до которого деформации в металле

растут прямо пропорционально нагрузке, называется пределом

пропорциональности ор (а — сигма). Образец при этом испыты-

вает напряжения, которые вызывают упругую деформацию, т. е.

деформацию, которая исчезает после снятия нагрузки, и образец

принимает свою первоначальную длину. Очень точные измерения

показали, что весьма упругие металлические материалы даже

при самой небольшой нагрузке получают остаточные деформа-

ции; но практического значения они не имеют, так как величина

их очень мала.

При увеличении нагрузки растут и остаточные деформации.

Пределом упругости ау называют такое напряжение, при кото-

ром образец получает остаточное удлинение, равное 0,005% пер-

воначальной длины образца. Практически величина предела уп-

ругости, например стали, очень близка к пределу пропорцио-

нальности.

На диаграмме несколько выше предела пропорциональности

образуется участок, на котором удлинение образца начинает ра-

сти без заметного увеличения нагрузки, металл, как говорят в

этом случае, «течет».

Нагрузка, при которой металл начинает течь, называется

нагрузкой предела текучести Ps. Образец после снятия этой на-

грузки уже не может принять первоначальную длину. Отноше-

ние нагрузки предела текучести к площади поперечного сечения

образца называется пределом текучести os.

После перехода за предел текучести образец снова начинает

оказывать сопротивление растяжению, но удлинение образца уже

начинает расти быстрее напряжений, возникающих в образце.

Затем сечение образца начинает сужаться (образуется шейка)

при падении нагрузки и в точке Рь образец разрывается.

Наибольшая нагрузка Рь, при которой у образца появляется

шейка, называется нагрузкой предела прочности при растяже-

нии, а напряжение, соответствующее наибольшей нагрузке, на-

зывается пределом прочности при растяжении и обозначается

буквой Оь- Предел прочности металла определяется как отноше-

ние наибольшей нагрузки Рь к первоначальной площади попе-

речного сечения образца Fo, т. е.

аь = кПмм2.

Fo

где Рь — наибольшая нагрузка, при которой образец разруша-

ется, кГ;

Ро — площадь поперечного сечения образца до разрыва, мм.

Предел текучести и предел прочности являются важнейшими

характеристиками, они применяются в расчет прочности

Детали,

19

Пластичность

Пластичностью называют свойство металлов и сплавов

под действием нагрузки изменять форму, не разрушаясь, и со-

хранять принятую форму после прекращения действия нагрузки.

О пластичности металлического материала судят по величине

удлинения образца и уменьшения его поперечного сечения при

испытании на растяжение; чем больше удлиняется образец, тем

более пластичен металл. Пластичные металлы и сплавы подда-

ются ковке, прессованию и другим способам обработки дав-

лением.

Хрупкие металлы при испытании на разрыв не получают уд-

линения или оно незначительно. Такими металлами являются

чугун и закаленная сталь и другие металлы и сплавы.

Характеристикой пластичности металлов являются относи-

тельное удлинение и относительное сужение.

Относительным удлинением 6 (дельта) называется отноше-

ние величины приращения длины образца после разрыва к его

первоначальной длине, выраженное в процентах.

Таким образом, общее выражение для расчета величины от-

носительного удлинения имеет следующий вид

8 = . Ю0%,

где 1\ — длина после разрыва, мм\

10— первоначальная длина расчетной части образца, мм.

Относительное сужениеф (пси) — отношение умень-

шения площади поперечного сечения образца после испытания к

первоначальной площади его поперечного сечения, выраженное

в процентах

Ф = /?0~Л -100%,

Р9

где Fo — площадь поперечного сечения образца до начала испы-

тания, мм2;

Fx — площадь поперечного сечения в месте разрыва образца

после испытания, луи2.

Ударная вязкость

Ударной вязкостью называется способность металлов и спла-

вов оказывать сопротивление действию ударных нагрузок.

Ударная вязкость является важной характеристикой материа-

ла деталей, которые в процессе работы машины испытывают

ударную нагрузку (например, коленчатые валы, оси колес и

другие детали).

20

Для испытания материала на ударную вязкость изготовляют

образцы в виде брусков с квадратным сечением и определенных

размеров. Испытание производят на машинах, называемых маят-

ликовыми копрами. Один из таких копров показан на рис. 9.

Маятник 1 весом 10; 15 или 30 кГ, укрепленный на станине 2,

поднимают на высоту Н и закрепляют в этом положении защел-

Рис. 9. Маятниковый копер (а), образец для испытания (б)

кой. После освобождения маятник падает и производит удар по

образцу 3 со стороны, противоположной надрезу.

Разрушение образцов имеет различный характер. У хрупких

металлов образцы разрушаются без изменения формы, у вязких

металлов они подвергаются значительному изгибу в месте

излома.

Чтобы измерить ударную вязкость металла, сначала вычис-

ляют, какая работа А> затрачена грузом маятника на излом об-

разца. Эта работа определяется по формуле:

А = Р (Н — h), кГм,

где Р — вес маятника, кГ;

Н — высота подъема маятника до удара, ж;

h — высота подъема маятника после удара, м.

21

chipmaker.ru

Мерой ударной вязкости служит отношение величины ука-

занной работы А к площади поперечного сечения образца Fo в

месте надреза. Полученная таким путем величина ударной вяз-

кости обозначается буквой ан:

ан = — кГм/см2.

Fo

Величина ударной вязкости ан в кГ1см2-. для чугуна 0,5—1,

стали 2—7, меди 5—5,5, никеля 18—18,5, цинка 0,6—0,7.

При испытании на маятниковом копре следует строго соблю-

дать следующие правила техники безопасности:

1. Установку образца на опоры необходимо производить при

малой высоте подъема маятника и обязательном использовании

предохранительного приспособления. Установка образца, когда

маятник поднят на полную высоту, категорически запрещается.

2. При испытании стоять сбоку (перед шкалой), а не спере-

ди или сзади маятника.

3. Защелку отводить правой рукой только за специальную

рукоятку.

Твердость

Твердостью называется свойство металла оказывать сопро-

тивление проникновению в него другого, более твердого тела, не

получающего остаточных деформаций.

Твердость тесно связана с такими основными характеристи-

ками металлов и сплавов, как прочность, износоустойчивость, и

является важной характеристикой металла при выборе режущих

инструментов (напильников, резцов, метчиков, сверл и др.).

Часто по измеренной твердости металла судят о его способно-

сти сопротивляться износу, например, чем тверже сталь, тем

меньше она изнашивается, и наоборот.

В настоящее время имеется несколько методов определения

твердости, особенно широкое распространение получили следую-

щие методы испытаний твердости:

а) вдавливанием шарика из твердой стали (метод Бринел-

ля), ГОСТ 9012—59;

б) вдавливанием вершины алмазного конуса или закаленно-

го шарика (метод Роквелла), ГОСТ 9013—59;

в) вдавливанием вершины алмазной пирамиды (метод Вик-

керса), ГОСТ 2999—59.

Для измерения твердости применяют приборы: стацио-

нарные (ГОСТ 7038—63) и переносные (ГОСТ 9030—64).

Метод Бринелля заключается в том, что шарик из закален-

ной шарикоподшипниковой стали под действием нагрузки Р

вдавливается в металл.

Диаметр шарика D, нагрузку Р и время выдержки при этой

нагрузке выбирают в зависимости от твердости и толщины испы-

22

туемого материала, например, для черных металлов твердостью

НВ 140—450 и толщиной испытуемого образца от 6 до 3 мм при-

нимают шарик диаметром 10 мм, нагрузку 3000 кГ и время вы-

держки 10 сек; образцы толщиной менее 2 мм испытывают шари-

ком диаметром 2,5 мм; для цветных металлов твердостью

НВ 35—130 и толщиной образца от 6 до 3 мм принимают шарик

диаметром 5 мм, нагрузку 250 кГ и время выдержки 30 сек.

Испытание на твердость металла по методу Бринелля вдав-

ливанием стального шарика производят на приборе ТБ

Рис. 10. Определение твердости по Бринеллю

а — пресс: 1 — шпиндель, 2 — испытуемый образец, 3 — сто-

лик, 4 — маховик, 5 — электродвигатель, 6 — груз; б — схема

испытания

(рис. 10, а). Стальной шарик крепят в шпинделе 1 прибора. Ис-

пытуемый образец 2 ставят на предметный столик 5, который

подводят к шарику вращением маховика 4. При включении

электродвигателя 5 груз 6 опускается и стальной шарик с помо-

щью рычажной системы вдавливается в образец. Сначала вдав-

ливание производится медленно, затем постепенно нагрузка уве-

личивается и выдерживается для получения точных границ от-

печатка (рис. 10, б).

Исследуемый образец снимают со столика и измеряют диа-

метр полученного отпечатка (лунки) при помощи специальной

лупы с ценой деления шкалы 0,1 мм.

Твердость по Бринеллю обозначается буквами НВ и опреде-

ляется как отношение нагрузки Р в кГ, приходящееся на 1 мм2

сферической поверхности отпечатка F, по формуле:

23

chipmaker.ru

НВ = — кГ 1мм2,

F

где Р — величина нагрузки, кГ;

F — площадь сферической поверхности отпечатка, мм2.

Поверхность испытуемого образца обрабатывается в виде

Рис. 11. Определение твердости

по Роквеллу:

а — прибор TP: 1 — маховик, 2 —

столик» 3 — алмазный конус, 4

шпиндель, 5 — испытуемый образец,

6 — индикатор, показывающий вели-

чину вдавливания, 7 — ручка, 8 —

грузы, 9 — подъемный винт; б — схе-

ма испытания вдавливанием алмаз-

ного конуса: /—/—углубление кону-

са под действием предварительной

нагрузки, 2—2 — углубление конуса

под действием полной нагрузки, 3—

3 — углубление конуса при умень-

шении полной нагрузки до зиачеиия

предварительной нагрузки

плоскости так, чтобы края отпечат-

ка были достаточно отчетливы для

измерения его диаметра с требуе-

мой точностью. Поверхность испыту-

емого образца должна быть свобод-

на от окалины и других посторонних

веществ.

Метод Роквелла отличает-

ся от метода Бринелля тем, что из-

меряется не диаметр отпечатка

(лунки), а его глубина. Чем больше

глубина вдавливания, тем меньше

твердость испытуемого образца.

Алмазный конус с углом конуса

120° и радиусом при вершине 0,2 мм

(или стальной шарик диаметром

1,59 мм) вдавливается в испытуе-

мый образец под действием двух

последовательно прилагаемых на-

грузок — предварительной нагрузки,

равной 10 кГ, а затем полной (пред-

варительная плюс основная) нагруз-

ки 60 кГ (шкала А) или 150 кГ

(шкала С).

Испытание производится на при-

боре ТР (ГОСТ 7038—63). Алмаз-

ный конус (или стальной шарик) 5

крепят в шпинделе 4 прибора

(рис. 11). Испытуемый образец 5

устанавливают на предметный сто-

лик 2 и поднимают при помощи

подъемного винта 9 вращением ма-

ховичка 1. Ручкой 7 освобождают

груз 8, который создает усилие для

вдавливания алмазного конуса (или

стального шарика) 5 в металл. Ве-

личину вдавливания определяют

непосредственно по шкалам А, В

и С циферблата индикатора 6

(без измерения отпечатка и рас-

четов).

24

При измерении твердости стандартной нагрузкой 150 кГ зна-

чение твердости HR отсчитывается по наружной черной шкале С

индикатора, причем к обозначению твердости добавляется ин-

декс шкалы С, т. е. HRC.

При измерении твердости тонкого образца и поверхностного

слоя металла со стандартной нагрузкой 60 кГ отсчет ведется по

черной шкале А; к обозначению твердости добавляется индекс

шкалы, т. е. HRA.

При измерении твердости мягких металлов (цветных метал-

лов, отожженной стали) стальным шариком со стандартной на-

Рис. 12. Определение твердости по Виккерсу

грузкой 100 кГ отсчет ведется по внутренней красной шкале В и

в обозначение твердости добавляется индекс шкалы, т. е. HRB.

Метод Виккерса применяется для испытания металлов

и сплавов высокой твердости, деталей малых сечений и твердых

тонких поверхностных слоев — цементированных, азотирован-

ных и др.

При испытании твердости методом Виккерса на стационар-

ном приборе ТВ в образец под нагрузкой до 100 кГ вдавливает-

ся вершина алмазной четырехгранной пирамиды с углом между

гранями 136°, затем при помощи микроскопа, присоединенного

к прибору, определяется размер диагонали отпечатка квадрат-

ной формы.

На рис. 12 изображен прибор для испытания твердости вдав-

ливанием вершины алмазной пирамиды, наконечник четырех-

гранной алмазной пирамиды и схема измерения диагонали от-

печатка квадратной формы, оставленного вершиной алмазной

пирамиды на поверхности испытуемого металла.

25

Твердость металла HV в кГ)мм2 вычисляется отношением на-

грузки Р в кГ, создаваемой прибором, к площади отпечатка

(в мм-), вычисленного по его диагоналям.

Обычно твердость по Виккерсу определяется по специальным

таблицам по значению длины диагонали отпечатка.

Нашей промышленностью выпускаются также твердомеры

ТК-3, широко используемые в заводской практике (рис. 13).

Твердомер ТК-3 предназначен для определения твердости

металлов методом вдавливания алмазного конуса или стально-

Рис. 13. Твердомер ТК-3

го шарика.

Глубина, на которую про-

никает алмазный конус или

стальной шарик под дейст-

вием двух последовательно

приложенных нагрузок, ха-

рактеризует твердость испы-

туемого металла.

На приборе рекомендует-

ся производить испытания

твердости металлов в сле-

дующих пределах: по шкале

С от 20 до 70, по шкале В от'

25 до 100.

Прибор имеет основание

/ и корпус /3, скрепленные

между собой двумя стойка-

ми 14. На основании смон-

тирована втулка 2, в которой

с помощью маховика 3 пере-

мещается подъемный винт 4.

На винт устанавливается

предметный столик 5 для

испытуемых деталей.

В корпусе 13 монтирует-

ся рычажная система 12 при-

бора, узел шпинделя 8 и ин-

дикатор 10. В шпиндель

вставляется алмазный нако-

нечник 6 или оправка со стальным шариком диаметром 1,59 мм.

Предварительная нагрузка создается винтом, который поджи-

мает испытуемый образец к наконечнику. Полная нагрузка пе-

редается на наконечник от груза 15

Приложение нагрузки осуществляется поворотом рукоятки

11 от себя, а плавность приложения нагрузки обеспечивается

масляным амортизатором 9. Величину нагрузки определяют по

индикатору 10. Цена деления шкалы индикатора соответствует

углублению наконечника (конуса, шарика) на 0,002 мм.

26

На испытуемой и опорной поверхностях не должно быть тре-

щин, грубых следов обработки, царапин, выбоин, грязи, смазки

или каких-либо покрытий.

По выбранной шкале подбирают грузы, устанавливают и за-

крепляют винтом 7 соответствующий наконечник. На стол поме-

щают испытуемый образец и вращением маховичка 3 по часовой

стрелке поджимают его к наконечнику до тех пор, пока малая

стрелка индикатора не станет против красной точки, а боль-

шая— в пределах пяти делений от вертикальной оси.

Вращая шкалу индикатора, нужно установить ноль шкалы С

(черной шкалы) против конца большой стрелки индикатора.

Каждую деталь рекомендуется подвергать испытанию не

менее трех раз. Первые два испытания после смены шарика или

алмаза в расчет не принимаются. При более высокой твердости

испытание шариком становится недостаточно точным, ввиду ма-

лой глубины проникновения шарика в металл (меньше 0,06 мм).

Кроме того, при испытании твердых поверхностей шарик может

деформироваться.

Усталость

В практике наблюдаются случаи разрушения металлов под

действием нагрузок, не достигающих предела прочности этих

металлов.

Усталость металлов — это состояние металла или сплава, на-

ходящегося под многократным воздействием знакопеременных

или однозначных, нередко вибрирующих нагрузок. Усталость

металла развивается постепенно и при продолжении воздейст-

вия нагрузок может привести к разрушению металлического из-

делия.

Свойство металлов сопротивляться разрушению от усталости

называется выносливостью. Выносливость металлов и сплавов

зависит от их природы, характера обработки, состояния поверх-

ности, условий работы и т. п.

Причиной разрушения металлов от усталости является хруп-

кое состояние, которое объясняется появлением в слабых местах

металла и постепенно увеличивающихся микротрещин. В ре-

зультате этого, разрушение наступает при напряжениях, мень-

ших предела упругости.

Данное явление необходимо учитывать в связи с примене-

нием в технике сильно нагруженных и быстроходных машин;

усталостному разрушению под действием часто повторяющихся

переменных нагрузок подвержены такие детали, как шатуны

двигателей, коленчатые валы, пальцы, поршни и др.

Испытание на усталость (выносливость) производится на раз-

личных специальных машинах. Образцы подвергаются много-

кратной переменной нагрузке до 10 и более миллионов циклов

27

chipmaker.ru

или смен нагрузки, т. е. растяжению и сжатию, переменному по

направлению изгибу, переменному по направлению кручению

и др.

§ 3. ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА

При выборе металлов и сплавов для изготовления деталей

машин и конструкций большое значение имеют технологические

свойства, под которыми понимают способность металла подвер-

гаться различным видам обработки.

Из технологических свойств наибольшее значение имеют

обрабатываемость резанием, свариваемость, ковкость, прокали-

ваемость, жидкотекучесть.

Обрабатываемость— комплексное свойство материала, в

частности металла, характеризующее способность его подвер-

гаться обработке резанием. Обычно обрабатываемость опреде-

ляется по скорости резания, по усилию резания и по чистоте

обработки.

Испытание по скорости и усилию резания производится пу-

тем сравнения показателей, полученных при обработке данного

металла, с показателями обрабатываемости определенной марки

стали (автоматная сталь марки А12).

Показатель чистоты обработанной поверхности определяется

измерением высоты неровностей, образующихся на поверхности

металла после снятия стружки режущим инструментом.

Свариваемость — свойство металла давать доброкачествен-

ное соединение при сварке, характеризующееся отсутствием тре-

щин и других пороков металла в швах и прилегающих к шву зо-

нах. Хорошей свариваемостью обладает малоуглеродистая сталь,

значительно худшей свариваемостью обладают чугун, медные и

алюминиевые сплавы.

Свариваемость специальных сталей (за исключением хромис-

тых), цветных металлов и сплавов, а также чугуна удовлетвори-

тельная при соблюдении определенных технологических ус-

ловий.

Ковкость — способность металлов и сплавов без разрушения

изменять свою форму при обработке давлением. Железо, медь,

никель, алюминий, цинк, олово, свинец, сталь, латунь и многие

другие металлические материалы обладают достаточно хорошей

ковкостью, что позволяет подвергать их прессованию, прокатке,

протяжке, ковке и штамповке.

Хорошей ковкостью обладает сталь в нагретом состоянии,

а в холодном состоянии — латунь и алюминиевые сплавы; пони-

женной ковкостью характеризуется бронза.

Прокаливаемость — способность стали воспринимать закалку

на определенную глубину от поверхности. Прокаливаемость ста-

ли зависит от присутствия легирующих элементов в стали и раз-

меров зерен стали. Прокаливаемость стали определяется экспе-

28

риментально, путем измерения твердости в сечении закаленного

образца, а также рядом других методов, например, с помощью

торцевой закалки образцов.

Жидкотекучесть — способность металла или сплава в рас-

плавленном состоянии заполнять литейную форму. Определение

жидкотекучести металла производится с помощью специальных

отливок в виде стержней, спиралей, решеток, клиньев и т. п.

проб.

Для повышения жидкотекучести металлов и сплавов к ним

добавляют легирующие компоненты, например, фосфор — к мед-

ным сплавам и чугуну, кремний — к алюминию.

Усадкой называется уменьшение объема или линейных раз-

меров расплавленного металла или сплава при его застывании

и охлаждении до комнатной температуры. Соответствующее из-

менение линейных размеров, выраженное в процентах, называет-

ся линейной усадкой.

На степень усадки влияют многие факторы: химический со-

став металла, скорость охлаждения и др.

§ 4. ТЕХНОЛОГИЧЕСКИЕ ПРОБЫ

Технологическими пробами называются испытания металлов,

выполняемые несложными способами и без тщательного измере-

ния наблюдаемых свойств.

Такие испытания имеют целью выявить способность металла

к тем или иным деформациям, которым он подвергается при ра-

боте или при обработке в холодном или горячем состоянии.

Удовлетворительность или неудовлетворительность металла

по технологическим пробам определяется по внешнему виду пос-

ле испытания (отсутствие надрывов, трещин, расслоения или

излома свидетельствует о том, что металл выдержал пробу).

Некоторые технологические пробы стандартизованы, т. е. ис-

пытания производятся по определенным правилам.

Этими правилами установлены размеры и формы образцов

испытуемых металлов, инструментов и приспособлений для вы-

полнения пробы.

Рассмотрим наиболее часто встречающиеся в практике

пробы.

Проба на загиб (ОСТ 1683) служит для определения

способности металла (листов, прутков, различных профилей

и т. д.) принимать заданный по размерам и форме загиб без над-

рывов и трещин.

Проба на загиб применяется для пластических металлов при

толщине не более 30 мм и производится в нагретом или холод-

ном состоянии.

Различают загиб на определенный угол, до параллельности

загнутых сторон (рис. 14, с) или до соприкосновения сторон. Тот

29

и другой вид загиба должен быть оговорен в технических усло-

виях.

Для проведения испытания на загиб применяют специальные

машины, прессы, тиски с закругленными губками. Образцы, вы-

державшие пробу, не должны иметь после загиба надлома, над-

рывов или трещин.

Проба на перегиб (ОСТ 1688) служит для определения

способности металла выдерживать повторный загиб и разгиб и

применяется при испытании качества полосового и листового

6)

Рис. 14. Технологические пробы:

а — на загиб, б — иа навивание проволоки, в — на сплющивание труб, г —

на загиб труб

материала длиной 100—150 мм, шириной до 20 мм и толщиной

до 5 мм, а также проволоки и прутков диаметром от 0,8 до 7 мм.

Проба проводится только в холодном состоянии. Проба сос-

тоит в загибе и разгибе образца в плоскости, перпендикулярной

к линии взаимного касания губок прибора, в котором образец

зажимается в вертикальном положении.

Загиб образца производится попеременно в правую и левую

сторону на 90° с равномерной скоростью не более 60 перегибов

в минуту до определенного числа перегибов, указанного в тех-

нических условиях.

Проба на перегиб имеет важное значение для оценки способ-

ности к деформированию проволоки, при испытании которой на

разрыв невозможно определить это свойство.

Проба на навивание проволоки (ГОСТ 10447—63)

позволяет определить способность проволоки диаметром до 6 мм

принимать заданную форму. Кусок проволоки (рис. 14, б) нави-

вают на круглый стержень (оправку) 5—10 витками. Качество

проволоки определяется способностью выдерживать без повреж-

30

дений навивание и развивание в холодном состоянии, плотно

прилегающими витками на стержень. Чем пластичнее проволока,

тем плотнее будет ее прилегание к стержню.

Проба труб на сплющивание (рис. 14,в) произво-

дится по ГОСТ 8695—58 для определения качества труб по их

свойству сплющиваться без повреждений под давлением пресса,

молота или от ударов молотка до предела, установленного тех-

ническими условиями. Длина образца выбирается равной диа-

метру трубы. В зависимости от технических условий испытание

может производиться в холодном и горячем состояниях. Приз-

наком того, что образец выдержал испытание, служит отсутствие

в нем после сплющивания трещин или надрывов.

Проба труб на загиб (ГОСТ 3728—47) применяется

для определения способности образца трубы загибаться без по-

вреждений. Испытание состоит в том, что заполненную сухим

чистым речным песком трубу изгибают вокруг оправки на угол

90°. После загиба (рис. 14, г) труба не должна иметь надрывов,

трещин, отслоений и других дефектов. Диаметр оправки опре-

деляется техническими требованиями.

Проба стали на искру производится для приблизи-

тельного определения состава стали по цвету и форме искр.

Определение марки стали по искре производится на наждач-

ном круге. При нажатии проверяемого образца металла на

быстро вращающийся наждачный круг образуется сноп искр,

которые отличаются друг от друга по форме и цвету. Чем боль-

ше в стали содержится углерода, тем больше в ее искрах свет-

лых звездочек. Присутствие в стали вольфрама можно устано-

вить по красному цвету искр, хрома — по оранжевому и т. д.

(рис. 15 между стр. 32 и 33). Таким образом, при известном на-

выке проба на искру позволяет приблизительно судить о химиче-

ском составе стали. Более точное определение химического со-

става стали производится в специальных заводских лабораториях.

Этот метод определения состава стали применяют лишь в

исключительных случаях и при наличии станков с соответствую-

щими абразивными кругами и специальных образцовых этало-

нов, которые используют для сравнения характера искр.

chipmaker.ru

Глава III

ЖЕЛЕЗОУГЛЕРОДИСТЫЕ СПЛАВЫ

§ 1. ОСНОВНЫЕ СВЕДЕНИЯ О ПОЛУЧЕНИИ ЧУГУНА

Чугуном называется сплав железа с углеродом, содержащий

углерода от 2 до 6,67%. Это один из основных материалов, при-

меняемых в машиностроении.

Чугун получают из железных руд в доменных печах. Совре-

менные доменные печи строят высотой более 30 м с диаметром

горна до 10 м, в них выплавляют до 4800 т чугуна в сутки. С мо-

мента задувки печь работает непрерывно в среднем 5—8 лет.

В качестве исходных’материалов используют железную и мар-

ганцевую руды, в качестве топлива — кокс; для понижения тем-

пературы плавления пустой породы руд и образования с пустой

породой и золой топлива легкоплавких смесей, называемых

шлаком, в доменную печь загружают флюсы. В качестве флюса

обычно используется известняк.

Железные руды. Железными рудами называют горные

породы, содержащие металл. Обычно в руде содержится металл

в таком количестве, которое позволяет экономично и выгодно

извлекать металл из руды.

Железные руды представляют собой главным образом сое-

динения с кислородом (окись железа) и пустой породой (землис-

той примесью в виде песка, глины и известняка).

Пригодность железной руды к плавке определяется содер-

жанием в ней железа, составом пустой породы и количеством

вредных примесей (сера, фосфор и др.).

В производстве чугуна используются только те руды, в кото-

рых железа содержится не менее 30%. Из железных руд, имею-

щих особенно большое промышленное значение, можно назвать

следующие: магнитный, красный и бурый железняк.

Магнитный железняк (магнезит) представляет собой магнит-

ную окись железа (РезО4). Это минерал черного цвета, обладаю-

щий магнитными свойствами. Содержание железа в нем дости-

гает 70—72% при очень небольшом количестве вредных приме-

сей— серы и фосфора.

Красный железняк (гематит) представляет собой окись же-

леза (Ре20з). Это минерал вишнево-красного цвета, содержащий

в среднем до 60% железа. Это одна из лучших руд, в ней со-

держится небольшое количество вредных примесей (фосфора и

серы); кроме того, эта руда весьма удобна для производства чу-

гуна, так как железо восстанавливается легче.

Бурый железняк (лимонит) — минерал бурого цвета, содер-

жащий от 30 до 60% железа в виде водной окиси, имеет зна-

чительное количество примесей — серы, фосфора.

32

chipmaker.ru

Мягкая

углеродистая

сталь (О,12°оС|

Углеродистая

сталь (0,5%С)

Углеродистая

сталь (0.9%С)

У глеродистая

<-таль (1.2%С)

Марган-

цовистая сталь

(10—14%Мп)

в!

БыЛрорежу-

ш 1 сталь

(lO'SAT; 4% Ст

I ,7%С)

Во.т храмовая

стал* (l,3?flW)

инистая

1таль

Х;< «истая

таль

X омони-

кел* >ая сталь

(3->4%Ni и

>оСг)

Рис. 15

chipmaker.ru

Топливо. Топливо является не только источником тепла

для расплавления руды, но также участвует в химических реак-

циях, протекающих в доменной печи при выплавке чугуна.

Применяемое в доменном процессе топливо тем ценнее, чем

больше в нем углерода и меньше влаги, на испарение которой

затрачивается тепло. Качество топлива также тем выше, чем

меньше в нем серы и золы, так как наличие серы вызывает обра-

зование раковин в чугуне, неоднородность состава, густоплав-

кость и ломкость в нагретом состоянии, а зола обладает высокой

температурой плавления и сама по себе не может расплавиться.

В качестве топлива при доменном процессе используется

каменноугольный кокс, древесный уголь, реже торфяной кокс и

антрацит.

Кокс — продукт сухой перегонки специальных, так называе-

мых коксующихся углей, в особых коксовальных камерах, в ко-

торых уголь нагревают без доступа воздуха. Это легкое, порис-

тое и достаточно прочное топливо.

Древесный уголь — искусственное твердое топливо, получен-

ное нагреванием без доступа воздуха различных древесных по-

род (березы, осины, сосны и др.). Достоинством древесного угля

является его небольшая зольность и незначительное количество

серы, ухудшающей качество металла. Однако высокая стои-

мость и невысокая прочность ограничивают его применение. Дре-

весный уголь применяется только при выплавке высококачест-

венных чугунов.

Флюсы. Это различные минеральные вещества, добавляе-

мые в доменную печь для понижения температуры плавления

пустых пород, удаления золы и серы, а также остатков сгорев-

шего топлива.

Флюсы образуют с пустой породой и золой топлива легко-

плавкие сплавы, которые отделяются от металла в виде шлака.

Способствуя образованию шлаков, флюсы тем самым дают воз-

можность отделить от металла пустую породу.

При наличии в руде песчано-глинистых примесей в качестве

флюса применяют известняк, а при известковистом составе пус-

той породы флюсом служат вещества, содержащие кремнезем,

кварц и песчаник.

В качестве флюсов в металлургии цветных металлов приме-

няют те же материалы, что и в металлургии черных металлов,

причем наиболее распространенными являются кварц, плавико-

вый шпат, алюмосиликаты и др.

Ход доменного процесса. Доменную печь загружают

сверху через колошниковое отверстие слоями рудой, коксом, из-

вестняком, а снизу в нее вдувают через отверстия (фурмы)

воздух.

Материалы в доменной печи постепенно опускаются вниз и,

встречаясь с газовым потоком при различных температурах, пре-

33

chipmaker.ru

терпевают соответствующие изменения в составе и свойствах.

При движении материалов в направлении сверху от колош-

ника вниз к горну происходит сушка материала, разложение

плавильных материалов, восстановление железа и других эле-

ментов из окислов, науглероживание восстановленного железа и

образование чугуна, образование шлака.

Продукты доменного процесса. Продуктами домен-

ного процесса являются чугун, шлак, доменный газ и колошни-

ковая пыль.

Чугун является основным и главным продуктом доменного

процесса.

Доменный шлак в настоящее время используется в качестве

строительных материалов в виде шлакового кирпича, шлакобе-

тона. Из шлака древесноугольных печей может быть получена

стеклянная вата, являющаяся хорошим теплоизоляционным ма-

териалом.

Доменный газ используется как ценное газообразное топливо

для воздухонагревателей, коксовальных и нагревательных печей,

в паровых котлах и Других целей.

Колошниковая пыль, которая выносится из печи с отходящи-

ми газами, поступает в специальные пылеуловители, затем на-

правляется для спекания в виде кусков и идет обратно в шахту

доменных печей.

§ 2. КЛАССИФИКАЦИЯ ЧУГУНОВ

В зависимости от химического состава и назначения домен-

ные чугуны делятся на передельные, литейные и специальные.

Передельный чугун предназначается для переработки

на сталь в плавильных агрегатах, называемых конверторами, а

также мартеновских и электрических печах. В зависимости от

способа переработки он называется мартеновским (МА, бессеме-

ровским (Б), томасовским (Т).

Литейный чугун предназначается главным образом для

производства литых заготовок (литья). Он поступает в литейные

цехи в виде небольших слитков (чушек) весом до 25 кг.

Специальные чугуны (ферросплавы) выплавляют с

высоким процентом кремния или марганца, применяют в каче-

стве специальных добавок при выплавлении стали.

В зависимости от характера соединения углерода с железом

чугуны разделяют на белые и серые.

Белые чугуны характеризуются тем, что у них весь угле-

род находится в химически связанном состоянии — в виде цемен-

тита, очень твердого и хрупкого соединения, называемого кар-

бидом железа (FejC). Излом такого чугуна имеет матово-белый

цвет. Белые чугуны практически не обрабатываются, их исполь-

зуют для переделки в сталь и в ковкий чугун.

34

В серых чугунах весь углерод или часть его находится в

свободном состоянии, в виде графита, который придает чугуну

в изломе серый или темно-серый цвет. Серый чугун широко при-

меняют в машиностроении, он дешев, хорошо обрабатывается

режущим инструментом, имеет высокие литейные свойства, поэ-

тому широко применяется для изготовления отливок самого раз-

нообразного назначения.

Буквы СЧ в марке обозначают серый чугун, первое двухзнач-

ное число указывает предел прочности при растяжении, второе —

предел прочности при изгибе. Например, СЧ 12-28, СЧ 15-32,

СЧ 18-36.

К группе серых чугунов относятся модифицированные, высо-

копрочные и ковкие чугуны.

Модифицированный чугун обладает повышенными

физико-механическими, химическими и технологическими свой-

ствами по сравнению с обычным серым чугуном. Его получают

путем добавления в жидкий серый чугун (на желоб вагранки, в

ковш или литниковую чашу) модификаторов — силикокальция,

ферросилиция, силикоалюминия, магния или его сплавов и др.,

которые изменяют структуру чугуна, а следовательно, и его свой-

ства. Марки: СЧ 28-48, СЧ 32-52, СЧ 38-60 и др.

Модифицированный чугун используют для изготовления от-

ветственных деталей, работающих на износ, например, зубчатых

колес, тормозных барабанов, втулок, коленчатых валов, отли-

вок сложной конфигурации с тонкими стенками и др.

Высокопрочный чугун является важным конструкци-

онным материалом, в котором сочетаются многие ценные свой-

ства стали и чугуна. Его получают из серого чугуна путем при-

садки в ковш перед разливкой в формы магния, в результате

чего получается чугун с шаровидным графитом, обладающий хо-

рошими литейными, механическими свойствами.

Марки высокопрочного чугуна с шаровидным графитом по

ГОСТ 7293—54: ВЧ 45-0, ВЧ 45-5, ВЧ 40-10, ВЧ 50-1,5, ВЧ 60-2.

Буквы ВЧ обозначают высокопрочный чугун, первые две цифры

указывают предел прочности при растяжении, а последняя — ве-

личину относительного удлинения.

Высокопрочный чугун применяется для изготовления деталей,

работающих с ударными и переменными нагрузками и на износ

(коленчатые валы, зубчатые колеса, поршневые кольца и др.).

Ковкий чугун получают длительным отжигом белого чу-

гуна в специальных печах.

Такой чугун применяют для изготовления литых деталей

сложной формы — вентили, тройники, краны; деталей, работаю-

щих на износ — тяговые сцепления, втулки, зубчатые колеса,

звенья цепей, пальцы собачки, тормозные колодки и др.

Марки ковких чугунов по ГОСТ 1215 — 59: КЧ 30-6, КЧ 33-8,

КЧ 35-10, КЧ 37-12 и др. Буквы КЧ означают ковкий чугун, пер-

35

chipmaker.ru

вые две цифры указывают предел прочности при растяжении,

последние цифры — относительное удлинение при растяжении.

Антифрикционные чугуны получают путем присад-

ки в серый чугун легирующих элементов или термической обра-

боткой белого чугуна. Антифрикционный чугун характеризуется

малым коэффициентом трения, поэтому находит широкое приме-

нение для изготовления различных трущихся деталей в машинах

и механизмах (втулки, подшипники и др.).

Специальные чугуны или ферросплавы выплавляют с

повышенным процентом содержания одного из элементов, на-

пример, кремния, марганца, хрома и др.

Углерод является важнейшим элементом, определяющим

как структуру, так и все свойства чугуна. Углерод благоприятно

влияет на жидкотекучесть чугуна, что имеет большое значение

для производства тонкостенного и сложного по конфигурации

литья.

Кремний увеличивает жидкотекучесть чугуна при заливке.

Содержание кремния в чугунах колеблется в широких пределах

от 0,3—0,5 до 3—5%. Изменяя содержание кремния, можно по-

лучать чугуны совершенно с различными свойствами и струк-

турой.

Марганец в отличие от кремния препятствует графитиза-

ции, как говорят, способствует отбеливанию чугуна, т. е. увели-

чивает твердость чугуна, ухудшает литейные свойства.

Сера является наиболее вредной примесью, ухудшает ли-

тейные свойства, в частности снижает жидкотекучесть, способ-

ствует образованию газовых пузырей в отливках. Поэтому содер-

жание серы в чугуне ограничивают: до 0,08% для мелкого литья

и до 0,1—0,12% для более крупного литья, когда можно допус-

тить несколько худшую жидкотекучесть.

Фосфор также понижает прочность и увеличивает хруп-

кость чугуна. При небольших количествах улучшает жидкотеку-

честь чугуна. Это качество крайне ценно при изготовлении худо-

жественного и тонкостенного литья.

Фосфор повышает твердость и износоустойчивость, но снижа-

ет пластичность и вызывает хладноломкость (хрупкость при по-

ниженной температуре). Содержание фосфора в ответственных

отливках допускается до 0,1%, в менее ответственных — до 1,2%.

Кроме вышеуказанных примесей, в чугун вводят и другие

элементы. Такие чугуны называются легированными.

§ 3. ОСНОВНЫЕ СВЕДЕНИЯ О ПОЛУЧЕНИИ СТАЛИ

Сталью называют железоуглеродистый сплав, содержащий

углерода до 2%, кремния до 0,35%, марганца 0,8,% фосфора

до 0,07% и серы до 0,06%.

В сравнении с чугуном сталь обладает более высокой проч-

ностью, вязкостью, ковкостью, хорошей обрабатываемостью,

36

свариваемостью, способностью изменять свои свойства в широ-

ких пределах в зависимости от химического состава и вида тер-

мической обработки.

Благодаря хорошему сочетанию механических и технологи-

ческих свойств сталь получила исключительно широкое приме-

нение во всех отраслях народного хозяйства. Ранее было сказа-

но, что основным сырьем для производства стали является пе-

Рис. 16. Устройство бессемеровского конвертора

редельный чугун. Около 90% всего получаемого в доменных пе-

чах чугуна перерабатывается в сталь.

Сущность процесса переработки чугуна в сталь сводится к

удалению из чугуна избытка углерода, серы, фосфора, кремния,

марганца и других примесей.

Примеси при высокой температуре соединяются с кислородом

быстрее, чем железо. Углерод чугуна, соединяясь с кислородом,

превращается в газ. Кремний и марганец превращаются в скис-

лы, которые вследствие меньшего удельного веса всплывают на

поверхность и образуют шлак.

Состав, свойства и качество стали в значительной степени

зависят от способа ее производства.

В настоящее время в промышленности Советского Союза ос-

новными способами получения стали являются конверторный

(бессемеровский и томасовский), мартеновский и плавка в элек-

тропечах.

Конверторный (бессемеровский) способ. Способ заклю-

чается в том, что через расплавленный доменный чугун, заливае-

37

мый в конвертор, продувается воздух в течение 15—20 мин Кис-

лород, находящийся в воздухе, вступает в реакцию с углеродом,

кремнием, марганцем, фосфором и другими примесями и окис-

ляет их. В результате этого процесса получается сталь.

Конвертор (рис. 16) представляет собой вращающийся со-

суд 2 грушевидной формы, кожух которого сварен из толстой

листовой стали и футерован внутри кремнекислым огнеупорным

материалом (динасовым кирпичом) 10. Снаружи кожух опоя-

сан литым стальным поясом 11.

Конвертор имеет два цилиндрических выступа (цапфы) 1 и

3, служащие для опоры, и зубчатую передачу 9 для поворота

Рис. 17. Схема работы конвертора:

а — заливка чугуна, б — продувка, в — выпуск стали

конвертора. Одна из цапф сделана полой и соединяется с возду-

хопроводом 4. От цапфы к днищу 8 воздух подводится по тру-

бе 6 в воздушную коробку 7. В отъемном днище конвертора име-

ются фурмы 5, через которые под давлением 3,0—3,5 ат воздух

подается в конвертор.

Перед началом процесса конвертор при помощи зубчатой

передачи наклоняют в положение, показанное на рис. 17, а, и че-

рез горловину заливают жидкий чугун. После этого подают дутье,

затем поворачивают конвертор в вертикальное положение

(рис. 17, б). Продуваемый воздух проходит через весь чугун. Ре-

акция горения кремния, марганца и железа происходит с боль-

шим выделением тепла, и температура сплава повышается с

1200—1300°С до 1700°. Для выпуска стали конвертор наклоняет-

ся в положение, показанное на рис. 17, в.

Емкость современных конверторов —25—65 Т жидкого чу-

гуна.

Конверторный (томасовский) способ. Огнеупорные материа-

лы, применяемые для футеровки, оказывают большое влияние

на состав и свойства получаемой стали. При бессемеровском

способе фосфор не может быть удален из чугуна, так как из-

весть, необходимая для удаления фосфора, разрушает кремне-

38

кислый огнеупор. Поэтому при переработке на сталь доменных

чугунов, содержащих значительное количество фосфора (до

2,2%), бессемеровский способ не пригоден, и в этом случае при-

меняется томасовский способ. Особенностью конвертора (тома-

совского) является основная, доломитовая футеровка, а отли-

чием самого процесса — загрузка в конвертор вместе с жидким

чугуном определенного количества свежеобожженной извести.

Присутствие извести приводит к образованию шлаков и уда-

лению из чугуна фосфора и серы.

Марки конверторной стали обозначают начальными буква-

ми Б и Т, что значит бессемеровская и томасовская сталь (по

именам изобретателей Бессемера и Томаса).

Преимуществами конверторного способа получения стали -

являются высокая производительность, компактность и просто-

та устройства оборудования, а также выплавка с помощью воз-

душного дутья (без топлива), благодаря чему стоимость стали

невысока.

Сталь, полученная конверторным способом, легко обрабаты-

вается резанием и давлением, хорошо сваривается, обладает

повышенным сопротивлением износу.

Для строительства конверторов требуется менее сложное

оборудование и примерно на 30—40% меньше капитальных за-

трат, чем при строительстве мартеновских печей такой же про-

изводительности.

К серьезным недостаткам конверторного способа получения

стали относятся значительный угар металла, необходимость при-

менения только жидкого чугуна, сложность регулировки про-

цесса из-за кратковременности его протекания, ограниченное ко-

личество переплавляемого металла, сильное загрязнение стали

шлаковыми включениями, потери части металла в шлаке и вы-

плесках, возможность передела чугунов только определенного

химического состава.

Конверторная сталь не отличается высоким качеством вслед-

ствие окисления значительного количества железа при дутье и

невозможности последующего полного восстановления железа

из образовавшейся закиси железа. Присутствие же закиси желе-

за делает сталь ломкой при прокатке и вызывает ряд других не-

достатков. К тому же конверторный способ не создает условий

для получения стали определенного состава вследствие большой

скорости процесса, а также значительного уменьшения в стали

вредных элементов — фосфора и серы.

Поэтому конверторная сталь используется главным образом

Для производства изделий, к механическим свойствам которых

не предъявляются высокие требования, например, для изготов-

ления неответственных строительных изделий, листового железа,

балок, труб, болтов, проволоки, гвоздей, шурупов, а также стя-

жек тяг, ключей и т. п.

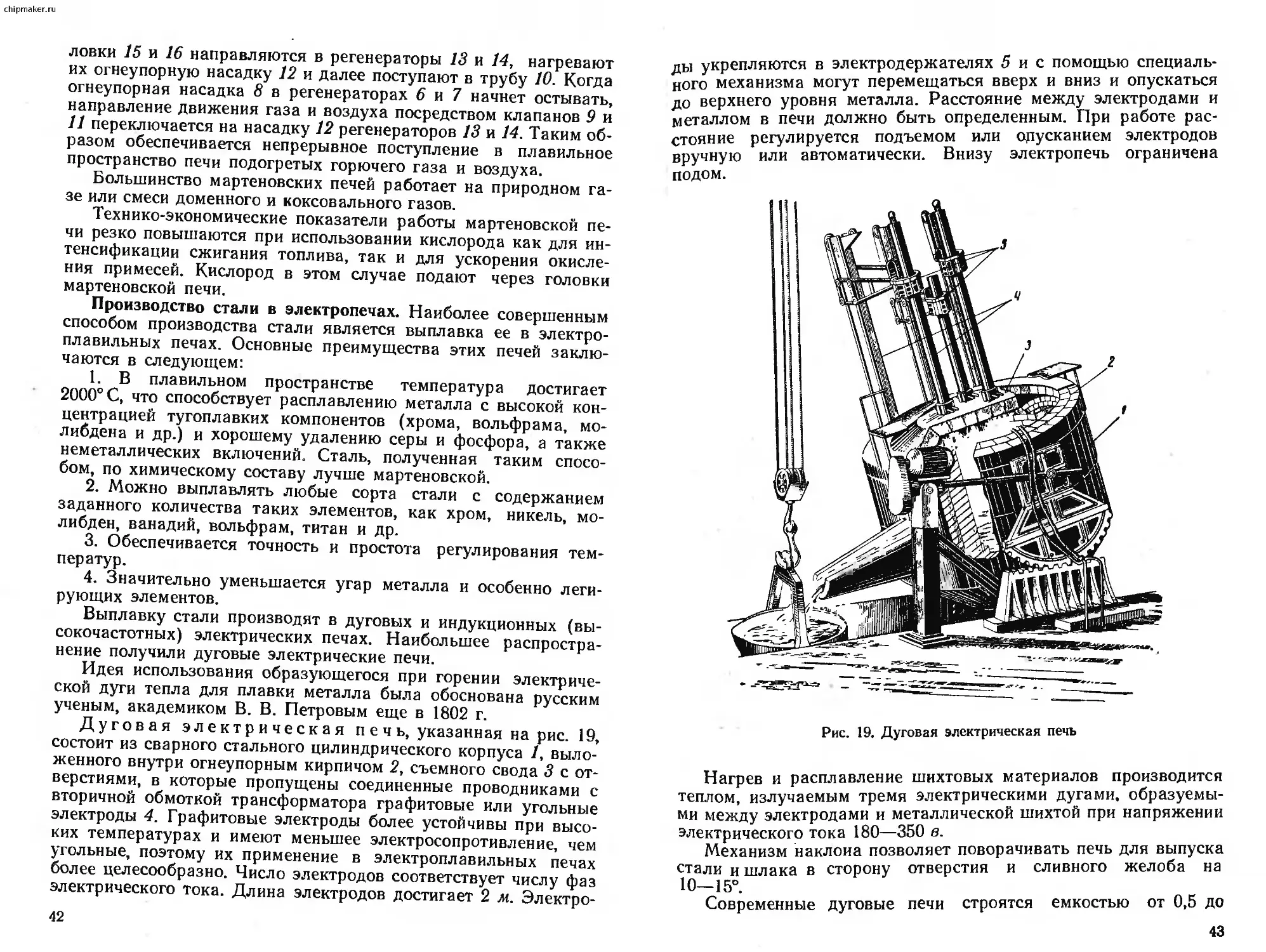

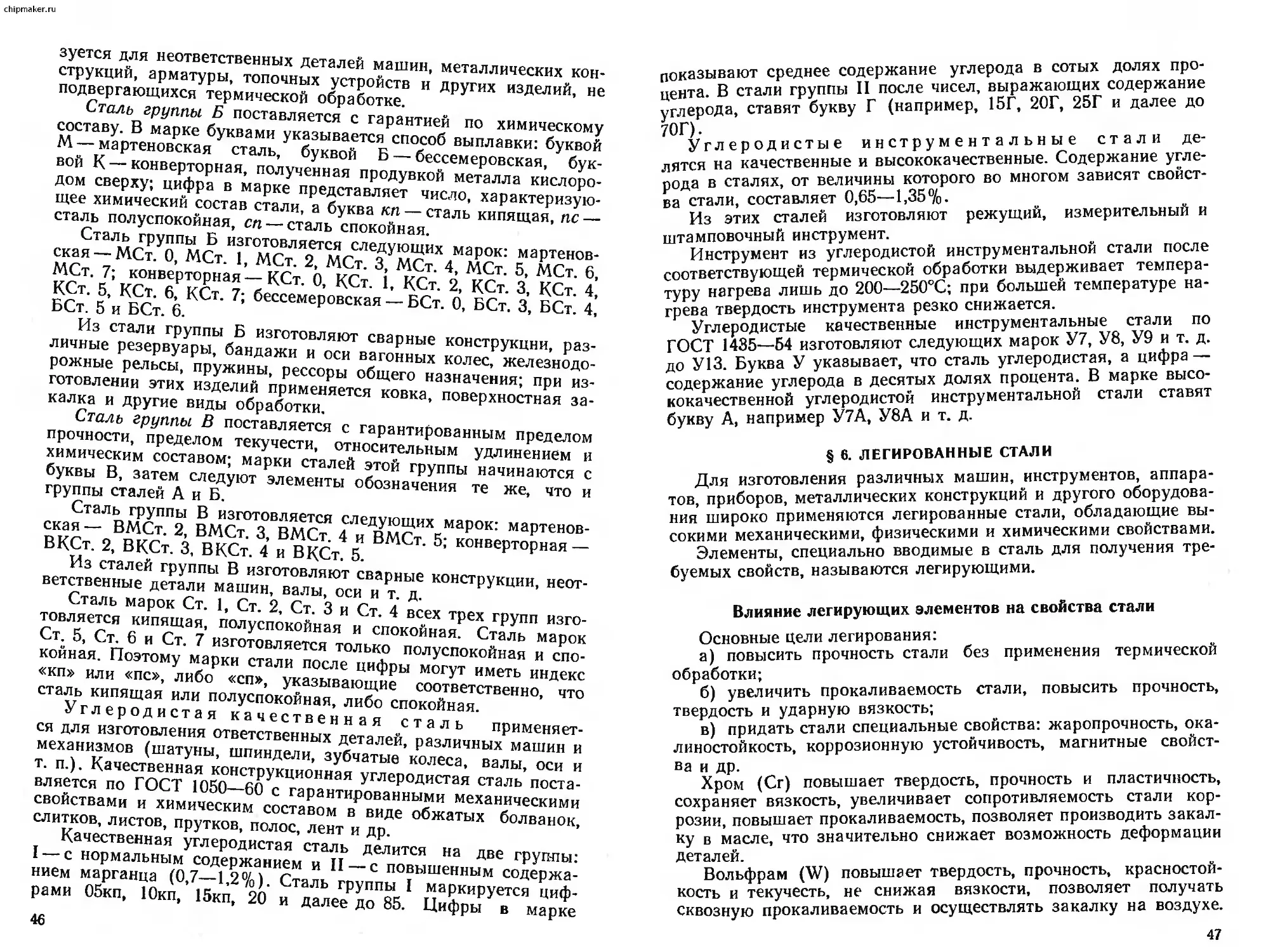

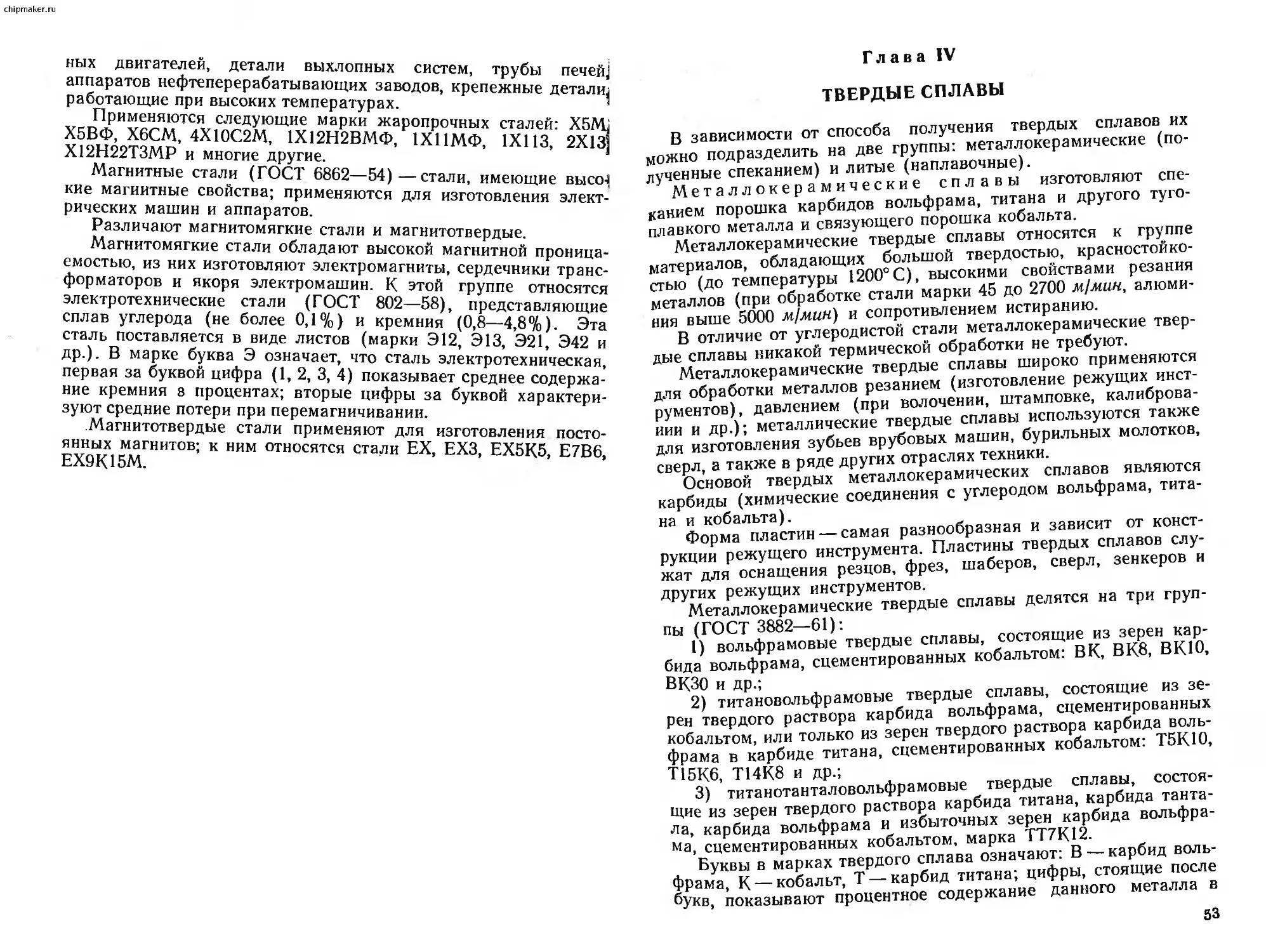

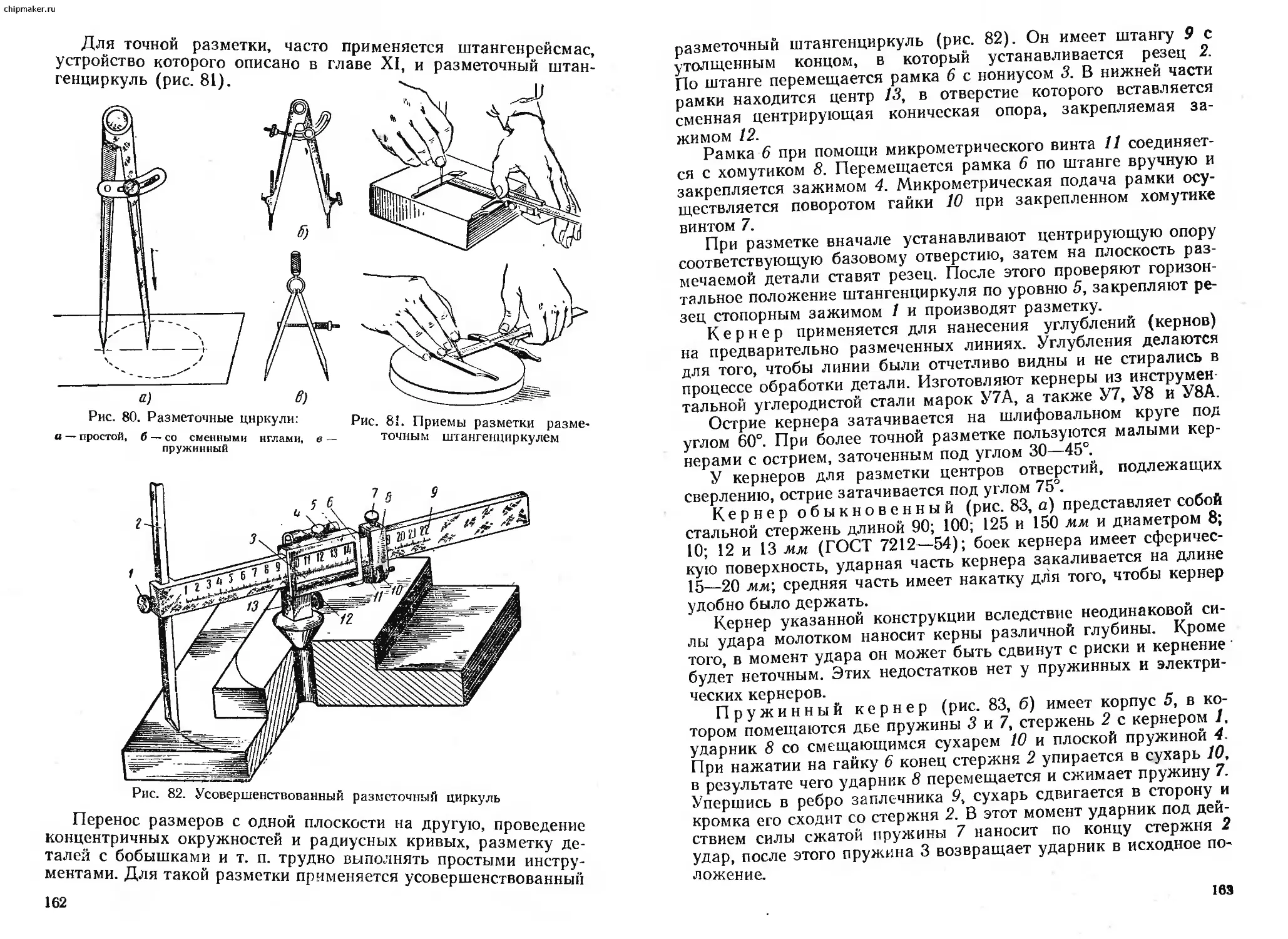

39