Текст

Л. П. ЛАВРОВА* В. В. КРЫЛОВАКОЛБАСНЫХ ИЗДЕЛИЙ

Л. П. ЛАВРОВА • В. В. КРЫЛОВАТЕХНОЛОГИЯКОЛБАСНЫХИЗДЕЛИЙМОСКВА

ПИЩЕВАЯ ПРОМЫШЛЕННОСТЬ

1975

УДК 637.523ТЕХНОЛОГИЯ КОЛБАСНЫХ ИЗДЕЛИИЛАВРОВА Л. П., КРЫЛОВА В. В. 1975Колбасные изделия и копчености занимают боль¬

шой удельный вес в питании населения, а их произ¬

водство является одним из важнейших в мясной про¬

мышленности.Производство колбасных изделий в промышленных

условиях складывается из отдельных технологических

процессов, базирующихся на различных способах воз¬

действия на сырье (химических, физических, микро¬

биологических). При этом особо важную роль имеют

тепловые процессы, поскольку применяемое в колбас¬

ном производстве сырье является скоропортящимся.В книге описана технология колбасных изделий и

копченостей па основе современных достижений нау¬

ки и техники.Описано сырье и материалы, а также оболочки,

применяемые в колбасном производстве, приведены

требования к их качеству и способы подготовки.Даются основные сведения о добавках различных

веществ к основному сырью.Рассмотрены основные технологические процессы

колбасного производства.Приведена характеристика основных групп колбас¬

ных изделий, рецептура и требования к качеству.Таблиц 80. Иллюстраций 17. Список литературы —

148 названий.IРецензенты:

доктор техн. наук А. С. Большаков, ипж. В. Г. Асланов© Издательство «Пищевая промышленность», 1975„ 31703-083 поЛ 83—75044 (01)-75ЧАСТЬ IОБЩАЯ ТЕХНОЛОГИЯ КОЛБАСНЫХ

ИЗДЕЛИЙГЛАВА IСЫРЬЕ И МАТЕРИАЛЫ ДЛЯ ПРОИЗВОДСТВА

КОЛБАСНЫХ ИЗДЕЛИЙДля приготовления колбасных изделий используют

следующее сырье: мясо, субпродукты, жировое сырье,

кровь, молочные продукты, яйца и продукты из яиц, муч¬

ные продукты, преимущественно крахмал, белковый ста¬

билизатор, ингредиенты для посола (соль, сахар, нитрит

натрия, аскорбинат натрия), пряности, лук, чеснок,

коньяк и мадеру, колбасные оболочки. Кроме того, приме¬

няют коптильные препараты, а также перевязочные и

упаковочные материалы.МЯСНОЕ СЫРЬЕ

Виды мясаКолбасные изделия приготовляют в основном из го¬

вядины п свинины, а отдельные виды — из субпродуктов

и мяса мелкого рогатого скота, буйволов, верблюдов,

оленей, лошадей, кроликов, птицы и дичи.Баранину применяют значительно реже и только для

выработки бараньих колбас, что объясняется ее специфи¬

ческим вкусом и высокой точкой плавления бараньего

жира.Мясо для выработки колбасных изделий должно быть

получено от здоровых животных.В некоторых случаях по разрешению ветеринарного

надзора можно использовать условно годное мясо.По ветеринарно-санитарным правилам условно год¬

ное мясо и субпродукты обезвреживают провариванием3

в открытых котлах в течение 3 ч (с начала кипения во¬

ды в котле), а в закрытых — при давлении пара 14,7 •• 104 Па в течение 2,5 ч.Мясо считается обезвреженным, если внутри куска

температура достигла не ниже 80° С.В колбасное производство направляют мясо с марки¬

ровкой, которую наносят на туши в цехах убоя и раз¬

делки скота. Клеймят (маркируют) мясо специа¬

листы ветеринарного .надзора в соответствии с ут¬

вержденной инструкцией и стандартом. На клейме ука¬

заны категория упитанности, сокращенное наимено¬

вание республики, номер предприятия и слово «Вет-

осмотр».Говядина. Говядину получают от убоя некастрирован¬

ных быков (бугаев), кастрированных быков (волов), ко¬

ров, нетелей, бычков.Мясо, получаемое от убоя буйволов и сарлыков

(яков), близко по химическому составу и вкусу к говя¬

дине.По возрасту животных говядину разделяют на мясо

взрослого скота — старше 3 лет и мясо молодняка — от3 месяцев до 3 лет.По упитанности различают говядину I и II категории.

Упитанность определяют главным образом по степени

отложения подкожного и межмускульного жира и разви¬

тия мышечной ткани в туше животных. Мясо, имеющее

показатели ниже II категории упитанности, относят к

тощему.Для производства колбас применяют мясо всех кате¬

горий. Говядина I категории взрослого скота

характеризуется следующими признаками: мышцы раз¬

виты удовлетворительно; остистые отростки позвонков,

седалищные бугры и маклаки выступает нерезко; под¬

кожный жир покрывает тушу от восьмого ребра к седа-

лищпым буграм, допускаются значительные просветы;

шея, лопатки, передние ребра, бедра, тазовая полость и

область паха имеют отложения жира в виде небольших

участков.У говядины II категории взрослого скота

мышцы развиты менее удовлетворительно (бедра имеют

впадины); остистые отростки позвонков, седалищные

бугры и маклаки выступают отчетливо; подкожный жир4имеется в виде небольших участков в области седалищ¬

ных бугров, поясницы и последних ребер.Говядина I категории, полученная от мо¬

лодых животных, имеет такие особенности: мыш¬

цы развиты удовлетворительно, остистые отростки спин¬

ных и поясничных позвонков слегка выступают, лопатки

без впадин, жировые отложения видны отчетливо у ос¬

нования хвоста на верхней части внутренней стороны бе¬

дер. С внутренней стороны видны отчетливые прослойки

жира на разрубе грудной части и на разрубе между ос¬

тистыми отростками первых 4—5 спинных позвонков.У говядины II категории, полученной от

молодых животных, мышцы развиты менее удов¬

летворительно (бедра имеют впадины), остистые отрост¬

ки позвонков, седалищные бугры и маклаки выступают

отчетливо, жировые отложения могут отсутствовать.Цвет говяжьего мяса обусловливает вид готовых кол¬

басных изделий и зависит от возраста и вида скота. Цвет

отдельных мускулов животного различен. Более светлые

мускулы находятся в бедренной и спинной частях, тем¬

ные — в шейной и лопаточных частях. Темное мясо бо¬

лее жесткое, чем светлое, в связи с повышенным содер¬

жанием в нем соединительной ткани.Мясо буйволов и сарлыков наиболее темное — крас-

но-фиолетовое, мясо бугаев — темно-красное, которое в

основном используют для сырокопченых колбас. Мясо

бычков и нетелей (светло-красное), мясо телят (молоч¬

но-розовое) применяют для производства вареных кол¬

бас.Свинина. В зависимости от обработки туш свинина

бывает в шкуре, без нее и с частично снятой шкурой со

спинно-боковой части туши (крупоном).Все свиные туши разрубают на две продольные по¬

ловины.Свинину в шкуре используют в основном для выра¬

ботки свинокопченостей и бекона, свинину без шкуры и с

частично снятой шкурой — для колбасных изделий.Упитанность свинины определяют в соответствии с

принятыми стандартами по толщине подкожного жира

(шпика) без шкуры возле спинных отростков между

6-м и 7-м позвонками. По степени упитанности свинину

делят: на жирную с толщиной шпика от 4 см и более;

беконную с толщиной шпика от 2 до 4 см и мясную с5

толщиной шпика от 1,5 до 4 см, а также подсвинки мас¬

сой 12—38 кг, со слоем подкожного жира на спинной,

лопаточной и задних частях.Мясо поросят в зависимости от массы и упитанно¬

сти подразделяют на две категории. К I категории относят

тушки поросят-молочников массой 1,5—5 кг. Формы

тушки округлые, остистые отростки позвонков не вы¬

ступают. Тушки поросят-молочников II категории имеют

массу 5—12 кг. Формы тушки недостаточно округлые,

остистые отростки позвонков могут слегка выделяться,

подкожный жир покрывает спинную, лопаточную и зад¬

нюю части тушки.Обрезная свинина получается после удаления

шпика со свиных полутуш. В зависимости от возраста и

упитанности цвет свинины меняется от молочно-розового

у поросят до темно-красного у взрослых свиней. Менее

упитанное мясо темнее, чем жирное. Наиболее светлое

мясо бедренной и спинной частей туши.Баранина и козлятина. В зависимости от упитанно¬

сти их подразделяют на две категории и тощую.Баранина и козлятина I категории имеет удов¬

летворительно развитые мышцы, остистые отростки поз¬

вонков в области спины и холки слегка выступают, под¬

кожный жир покрывает тонким слоем тушу на спине и

слегка на пояснице; на ребрах, в области крестца и таза

допускаются просветы.У баранины и козлятины II категории мышцы разви¬

ты слабо, кости заметно выступают, на поверхности туши

местами имеются незначительные жировые отложения в

виде тонкого слоя, которые могут и отсутствовать.Цвет козлятины светлее, чем баранины. Кости в ту¬

шах выступают более отчетливо, чем у баранины.Мясо ди к и х коз используют наряду с бараниной и

козлятиной; от мяса домашних животных оно отличается

более темным цветом.Конина. Ее используют для выработки конских кол¬

бас. По упитанности различают конское мясо высшей,

средней и ниже средней упитанности. Мясные волокна

крупнее, чем у говядины, цвет конского жира от белого

до желто-оранжевого, температура плавления жира низ¬

кая - 29-39° С.Верблюжье мясо. Его применяют при изготовлении

конских колбас наряду с конским мясом. В зависимости6от упитанности различают первую и вторую категорию,

а также мясо молодняка до четырех лет.Оленье мясо. Оно по своей пищевой ценности не усту¬

пает говядине и используется для производства высоко¬

качественных оленьих колбас. Масса туши оленины

30—40 кг.Термическое состояние мясаПо термическому состоянию мясо может быть горяче¬

парным, остывшим, охлажденным, мороженым и размо¬

роженным.Горяче-парное мясо. К нему относят мясо, не поте¬

рявшее животной теплоты и имеющее реакцию, близкую

к нейтральной. Температура горяче-парного мяса в тол¬

ще мышц близка к 37° С. В горяче-парном виде исполь¬

зуют только говядину. Рекомендуется, чтобы с момента

убоя до начала обвалки туши прошло не более 4 ч. Горя¬

че-парное мясо является лучшим сырьем для производст¬

ва сосисок и- вареных колбас, обеспечивающее высокий

выход и хорошее качество продукции.Остывшее мясо. Парное мясо через 12 ч после убоя,

остывшее в естественных условиях или в вентилируемых

охлаждаемых помещениях до температуры окружающего

воздуха, считается остывшим. При этом поверхность мя¬

са становится сухой. Температура в толще мышц остыв¬

шего мяса должна быть не выше 25° С. Практически тем¬

пература составляет 12—15° С и колеблется в зависимо¬

сти от температуры окружающего воздуха. Остывшее

мясо нельзя использовать как горяче-парное, так как

влагоудерживающая способность его ниже. Оно менее

стойко, чем парное или охлажденное мясо .Охлажденное мясо. Охлажденным считается мясо,

подвергнутое специальной термической обработке в ка¬

мерах охлаждения. Температура его в толще мышц у ко¬

сти от 0° до 4° С, реакция слабокислая. Охлажденное

мясо является хорошим сырьем для производства кол¬

басы.Кроме указанных видов мяса в практике встречается

переохлажденное мясо — мясо с температурой в

толще мышц не выше —1,5 и не ниже —3° С.Переохлажденное мясо дает возможность сохранить

качество охлажденного мяса и значительно увеличить7

радиус доставки его в места потребления и промышлен¬

ной переработки.Мороженое мясо. Мясо, подвергнутое замораживанию

и требующее оттаивания, является мороженым. Такое

мясо должно иметь температуру не выше —6° С и обла¬

дать характерными признаками твердого тела — упру¬

гостью формы.Размороженное мясо (дефростированное) — мо¬

роженое мясо после оттаивания до температуры в тол¬

ще мышц 1° С. Вследствие необратимости физико-хими¬

ческих процессов, происходящих в белках мяса, в про¬

цессе размораживания понижается водопоглощающая

способность мяса, оно теряет ценный в питательном от¬

ношении мясной сок. Поэтому размороженное мясо яв¬

ляется худшим сырьем для выработки колбасных изде¬

лий, чем горяче-парное или охлажденное мясо.СУБПРОДУКТЫМясные пищевые продукты, за исключением мясной

туши, получаемые при убое скота, являются субпродук¬

тами.Все они используются в колбасном производстве. По

виду животных субпродукты подразделяют на говяжьи,

свиные и бараньи (козьи).По анатомическим особенностям и виду тканей раз¬

личают мякотные, мясокостные, слизистые и шерстные

субпродукты.По пищевой ценности, вкусовым и кулинарным до¬

стоинствам субпродукты подразделяют па две категории.К I категории субпродуктов относят: пе¬

чень, языки, почки, мозги, мясную обрезь, сердце, диаф¬

рагму, мясокостные хвосты (говяжьи и бараньи), вымя

говяжье, срезки мяса с языков.Во II категорию включают: рубцы (говяжьи и

бараньи), желудки свиные, калтыки, мясо пищеводов

(пикальное мясо), сычуги (говяжьи и бараньи), хвосты

свиные, легкие, головы говяжьи (без шкуры, без языков

и мозгов), головы свиные и бараньи (в шкуре без языков

и мозгов), трахеи, селезенки, летошки (говяжьи и ба¬

раньи) , путовый сустав говяжий, ноги свиные и бараньи,

губы говяжьи, уши говяжьи и свиные.Перед использованием субпродуктов в колбасном про¬изводстве они должны быть обработаны и отвечать опре¬

деленным требованиям, характерным для каждого вида

субпродуктов:П е ч е нь — освобождена от наружных кровеносных

сосудов, лимфатических узлов, желчного пузыря с про¬

токами. Печень в отличие от других субпродуктов имеет

горьковатый вкус и не способна к набуханию. Измель¬

ченная вареная печень хорошо удерживает жир, поэто¬

му ее используют при изготовлении высокосортных

ливерных колбас и паштетов. Она придает изделиям свое¬

образный приятный аромат и вкус. Масса печени круп¬

ного рогатого скота 7—10 кг, свиней 2—3 кг, овец 1—

2 кг.Языки — освобождены от жира, подъязычной мус¬

кульной ткани, лимфатических узлов, гортани, подъя¬

зычной кости, слизи и крови. Языки могут быть со сня¬

той слизистой оболочкой (шкурой).Языки содержат значительное количество межмышеч-

ного жира, что обусловливает их мягкую консистенцию.

Их применяют обычно вареными, нарезанными на мел¬

кие куски различной формы, которые придают колбас¬

ным изделиям своеобразный вид на разрезе и приятный

вкус.Почки — целые, освобожденные от жировой капсу¬

лы, мочеточников и наружных кровеносных сосудов. Для

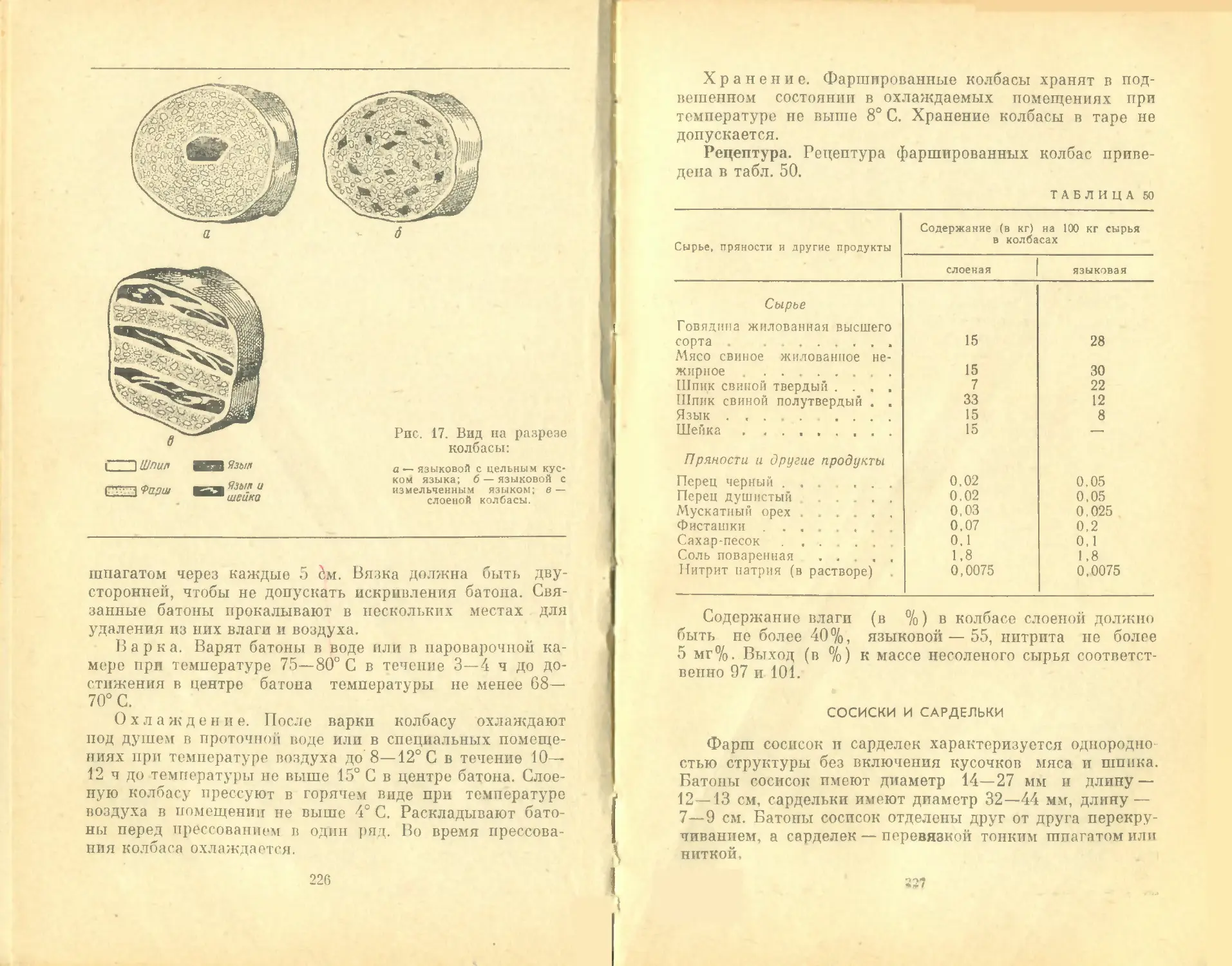

удаления специфического запаха почки необходимо тща¬

тельно вымачивать и промывать. Применяют для некото¬

рых видов ливерных и вареных колбас.Мозги — целые без повреждения оболочки, обескров¬

ленными. Мозги обладают нежной консистенцией и вы¬

сокой пищевой ценностью. Используют для выработки

ливерных колбас, паштетов и некоторых видов сар¬

делек.Вымя говяжье — обезжирено, удалены остатки

шкуры, волоса, промыто от остатков загрязнений и моло¬

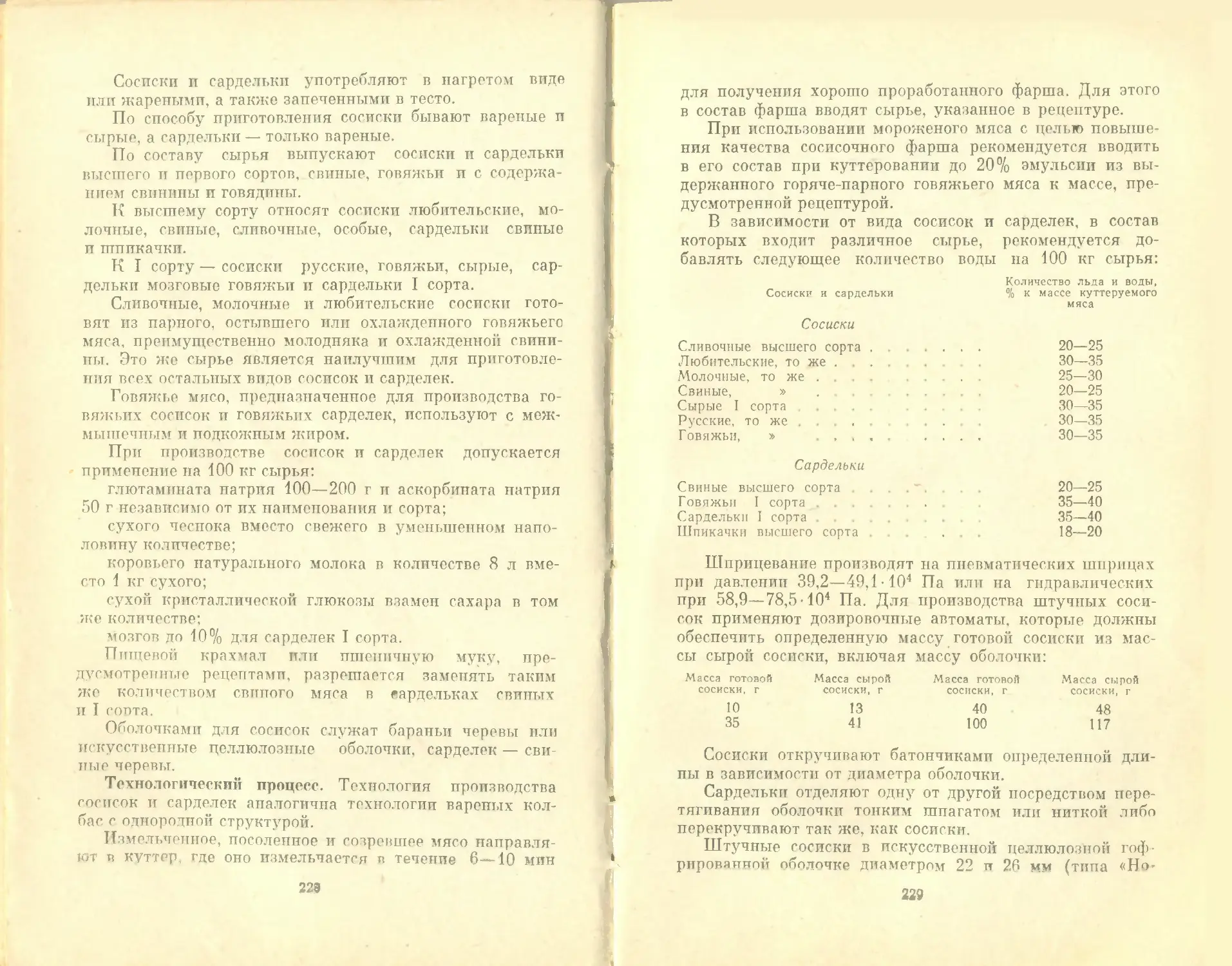

ка. Вымя имеет мягкую консистенцию и небольшую вяз¬

кость. В сыром виде не применяют. Варепое вымя

используют для приготовления паштетов и зельцев. Наре¬

занное на куски оно придает колбасным изделиям харак¬

терный на разрезе вид.Сердце— обезжирено, разрезано вдоль, очищено от

сгустков крови, выступающих кровеносных сосудов и

пленок, хорошо промыто с внутренней и наружной сто¬9

роны. Сердце имеет грубую упругую мышечную ткань

темного цвета. Используют для отдельных видов ливер¬

ных и вареных колбас.Рубцы говяжьи и бараньи — ооезжирены,

тщательно очищены от загрязнений, слизистой оболочки,

бахромчатостей и хорошо промыты. Цвет рубцов белый,

слабо-розовый. Рубцы обладают плотной консистенцией

и специфическим запахом и вкусом. Их используют для

ливерных, кровяных колбас и зельцев, а также для при¬

готовления рулетов.Мясная обрезь — освобождена от загрязнений

сгустков крови, остатков шкуры, волоса, хорошо промыта.Диафрагма — освобождена от загрязнений, крово¬

подтеков, волоса и тщательно промыта. Диафрагма со¬

держит много соединительной ткани.Разрешается использовать мясо II сорта, полученное

при жиловке мясной обрезки и диафрагмы, допущенное

ветеринарно-санитарным надзором для производства ва¬

реных колбас II сорта в количествах, установленных ут¬

вержденными рецептурами.Срезки мяса с языков — освобождены от остат¬

ков крови, отделены от гортани.Мясокостные хвосты говяжьи — освобожде¬

ны от загрязнений, кровоподтеков, остатков шкуры, воло¬

са и тщательно промыты.Хвосты свиные — очищены от щетины, промыты.

Цвет хвостов желтовато-коричневый.Мясо пищеводов (пикальное мясо) — очищено

от загрязнений, тщательно промыто.Калтыки — обезжирены, хорошо промыты от слизи

и загрязнений. После варки используют для ливерных и

кровяных колбас.Легкие — промыты от слизи и крови. Цвет легких

светло-розовый или серовато-розовый без болезненных

изменений. Легкие имеют специфическую губчатую

структуру, содержат много соединительной ткани, в ва¬

реном виде обильно удерживает жир. Используют для

ливерных колбас.Трахеи — обезжирены, очищены от загрязнений,

промыты. Состоят из соединительной, главным образом

хрящевой ткани.Селезенка — тщательно промыта. Цвет селезенки

темно-красный с синеватым оттенком. Используют для10приготовления продуктов лечебного питания в виде паш¬

тетов и ливерных колбас.Сычуги говяжьи, свиные желудки, летош-

ка говяжья — тщательно очищены от слизистой обо¬

лочки и загрязнений, хорошо промыты. Цвет их серова¬

то-розовый. Применяют для ливерных, кровяных колбас

и зельцев. Свиные желудки обезжиривают и используют

в качестве оболочки для зельцев.Головы говяжьи — без шкуры и языков, разруб¬

лены на две продольные части, промыты с внутренней и

наружной стороны.Головы с в и н ы е — со шкурой, после шпарки и

опалки должны быть тщательно очищены от волоса эпи¬

дермиса, промыты, разрублены точно пополам без моз¬

гов и языков.Головы бараньи — целые без извлечения мозгов

и языка, подвергшиеся шпарке, опалке, тщательному уда¬

лению волоса, хорошо промыты, желтовато-коричневого

цвета.Головное мясо обладает достаточной вязкостью. При- '

меняется при выработке вареных и полукопченых кол¬

бас.Ноги свиные — слабо-розового, желтоватого цвета,

тщательно очищены от нагара и остатков щетины. Уда¬

лены роговые башмачки, хорошо промыты.Путовый состав (говяжий) — желтоватого,

желтовато-коричневого цвета, тщательно очищен от во¬

лоса, удалены роговые башмачки, хорошо зачищен от на¬

гара и промыт.Уши говяжьи и свиные — сероватого, желтова¬

то-коричневого цвета. Тщательно очищены от волоса, пос¬

ле опалки очищены от остатков сгоревшего волоса, ’ эпи¬

дермиса, хорошо промыты с обеих сторон.Губы говяжьи— хорошо промытые, очищенные

от волоса, после опалки очищены от нагара.ЖИРОВОЕ СЫРЬЕКачество жирового сырья изменяется с момента убоя

животного под влиянием жирорасщепляющего фермента

(липазы), влаги и белковых веществ. Степень измене¬

ния жирового сырья зависит от продолжительности и

температуры хранения, от наличия в нем прирезей мы¬11

шечной ткани. При хранении жира повышается кислот¬

ное число.Жиры хранят в мороженом виде, а свиной шпик так¬

же и в соленом виде.Шпик. Представляет собой свиной подкожный жир

со шкурой или без нее.По консистенции (плотности) шпик различают твер¬

дый, полутвердый, мягкий, маслянистый.Консистенция шпика зависит от породы свиней и ви¬

да корма.Консистенцию шпика связывают с технологической

характеристикой его — степенью выплйвляемости жира

при термической обработке, в зависимости от чего он бы¬

вает легкоплавким или тугоплавким.Степень выплавляемости жира из шпика (измельчен¬

ного) зависит но от температуры плавления жира, кото¬

рая значительно ниже температуры термической обра¬

ботки, а от структуры жировой соединительной ткани.Для производства колбас не применяют шпик, про¬

горкший, осаленный, с повышенной кислотностью жира,

желтеющей при пробе варкой (варка в кипящей воде в

течение 1—2 мин).Шпик колбасный должен соответствовать следующим

требованиям — края заравнены, поверхность чистая, без

остатков щетины и значительных повреждений.Шпик на разрезе имеет цвет белый или с розоватым

оттенком; допускается 1—2 прослойки мышечной ткани

на шпике, приготовленном из боковой части туши. Тол¬

щина кусков и пластин в тонкой части не менее 1,5 см,

масса кусков не менее 0,5 кг.Мороженый колбасный шпик упаковывают в деревян¬

ные ящики с крышками, картонную или мягкую тару

(рогожи, ткань, крафт-мешки). Тара должна быть чистой

без постороннего запаха. При упаковке шпика в деревян¬

ную тару (ящики и бочки) тара должна быть выстлана

с внутренней стороны пергаментом, подпергаментом или

целлофаном.Выход шпика зависит от упитанности свиней и со¬

ставляет 26% для жирной и 16% для мясной свинины к

массе свинины на костях.Шпик, полученный от жирной свинины, содержит

(в %): жира 94, белка 1,2, влаги 4,8, а от мясной свини¬

ны жира 92,4, белка 1,5 и влаги 6,1%.12Грудинка свиная. Это грудобрюшная часть, от кото¬

рой отделены ребра с прилегающей к ним мышечной

тканью п брюшина с сосками. Края и бахрома должны

быть очищены.Внутренний свиной жир. Применяют в топленом ви¬

де для сарделек, сосисок и ливерных колбас.Говяжий жир-сырец. Такой жир в остывшем со¬

стоянии имеет плотную, твердую консистенцию и светло-

желтый цвет, обусловленный содержанием в нем пиг¬

ментов каротина и ксантофилла. В продзводстве сарде¬

лек, сосисок и ливерных колбас применяется под¬

кожный говяжий жир и внутренний говяжий жир топ¬

леный.Бараний жир-сырец. Его подразделяют на подкож¬

ный и курдючный. Курдючный жир отлагается у корня

хвоста овец курдючной породы по обе стороны оконча¬

ния хвостовых позвонков. У овец жирнохвостной породы

хвостовой жир отлагается по всей длине хвоста, состоя¬

щего из 15—24 позвонков. Жир для колбасных изделий

применяют в измельченных кусочках. Температура плав¬

ления топленого бараньего жира составляет 44—55° С,

курдючного 33—44° С.КРОВЬКровь сельскохозяйственных животных — источник

полноценных белков. Кровь содержит 18—19% белков, в

которых имеются все незаменимые аминокислоты. Не

все белки крови одинаковы по своему значению, так как

их аминокислотный состав различен. Наиболее ценным

является фибрин, который содержит 3,5% триптофана,

до 7% фенилаланина, 2,6% метионина, однако количество

фибрина в крови составляет только 0,5—0,6%. Сыворо¬

точный глобулин и альбумин содержат меньше незамени¬

мых аминокислот. Поскольку фибрин, альбумин и глобу¬

лин содержат все незаменимые аминокислоты, они отно¬

сятся к полноценным белкам.Гемоглобин не является полноценным белком, так

как не содержит незаменимой аминокислоты — изолей¬

цина. Поэтому форменные элементы крови менее ценны,

чем белки плазмы. Последние более важны для пищевых

целей по сравнению с белками цельной крови, содержа¬

щей 60% гемоглобина.Белки крови, плазмы (сыворотки) по перевариваемо-13

сти равноценны белкам мяса (95—97%) и почти полно¬

стью усваиваются.Кроме того, кровь содержит углеводы, жировые веще¬

ства, минеральные соли, витамины,* ферменты, гор¬

моны и другие биологически активные вещества, не¬

обходимые для нормальной жизнедеятельности орга¬

низма.По аминокислотному составу 100 г белка мяса, крови

или молока могут почти полностью обеспечить суточную

потребность во всех незаменимых аминокислотах, кроме

изолейцина.Поэтому для повышения изолейцина в продукте це¬

лесообразно смешивание крови с другими белками.

С этой целью к крови могут быть добавлены яйца, моло¬

ко. Такая смесь будет полноценна по аминокислотному

составу, так как белки крови богаты незаменимыми ами¬

нокислотами — лизином, валином, треонином и фенил¬

аланином. Полезно кровь смешивать с соединительно¬

тканными белками, например с белковым стабилизато¬

ром. При соотношении 1:1 смесь будет содержать незаме¬

нимые аминокислоты в количестве (в %): лизин—6,2;

лейцин—8,3; изолейцин—1,5, валин—6,0, метионин —1,0, треонин—4,2, триптофан— 1,0, фенилаланин—5,1.

Особенно целесообразно сочетание крови с молоком, бел¬

ки которого содержат 6,5% изолейцина. Цельная кровь

используется для производства кровяных колбас, зель¬

цев, консервов.Фибрин, который выделяется при получении дефиб-

ринированной крови и сыворотки, может быть использо¬

ван вместо мяса при изготовлении гидролизатов для

бульонных кубиков и других продуктов.Несомненный интерес представляет использование

препаратов, приготовленных из крови и обезжиренного

молока. Помимо гигиенического значения, добавление к

крови или форменным элементам нежирного молока

будет способствовать некоторому понижению интенсив¬

ности окраски продуктов, приготовляемых с добавлением

крови.Предложенный Институтом питания АМН так называ¬

емый белковый обогатитель по аминокислотному составу

равноценен мясу. Несмотря на относительно небольшое

содержание крови в белковом обогатителе (15% крови и

85% обезжиренного молока), он имеет довольно темную14окраску, что ограничивает его использование для изго¬

товления вареных колбас.В производстве вареных колбас используется также

препарат гемоглобина для получения более интенсивного

и стойкого цвета этих изделий, особенно содержащих

много свинины, а также для обогащения их белками.Форменные элементы, получаемые при сепарирова¬

нии крови, смешивают с водой (1:1). Происходит гемо¬

лиз и цвет становится ярким.Препарат добавляют к фаршу в количестве 0,5—1,0%

при куттеровании взамен такого же количества воды.Транспортируются форменные элементы в закрытой

таре, не подвергающейся коррозии.БЕЛКОВЫЕ СТАБИЛИЗАТОРЫБелковый стабилизатор — продукт, применяемый в

производстве вареных и ливерных колбас для повышения

использования белкового сырья. Добавляют стабилизато¬

ры при измельчении фарша в куттере в количестве до

10% от массы сырья.Белковые стабилизаторы приготовляют из свиной

шкурки или из жилок и сухожилий, полученных при об¬

валке свинины и говядины, а также из говяжьих губ.Свиная шкурка. Она получается в колбасных цехах

при разделке охлажденной или размороженной свинины.

Шкурка должна быть освобождена от прирезей жира, ос¬

татков щетины и тщательно промыта.Свиную шкурку используют в сыром или вареном ви¬

де. Сырую свиную шкурку чистую обезжиренную смачи¬

вают водой и измельчают на волчке через решетку с от¬

верстиями диаметром 2—3 мм.В измельченную шкурку добавляют 50 % воды к мас¬

се шкурки и тщательно перемешивают, затем обрабаты¬

вают на машинах тонкого измельчения (коллоидная

мельница, микрокуттер, эмульситатор и др.). Получен¬

ную массу раскладывают в тазики и выдерживают в по¬

мещении с температурой 2—4° С в течение 10—24 ч. Пе¬

ред употреблением ее измельчают на волчке с диамет¬

ром отверстий решетки 2—3 мм. Выход к массе сырья

135%.Для изготовления белкового стабилизатора из варе¬

ной шкурки пользуются двумя способами.15

Первый — чистую обезжиренную свиную шкурку за¬

кладывают в кипящую воду (в соотношении: одна часть

шкурки и полторы части воды) и варят в котлах с паро¬

вой рубашкой при температуре 90—95° С в течение 6—

8 ч до полного размягчения шкурки. Допускается варка

шкурки в пароварочных камерах.Сваренную шкурку в горячем состоянии пропускают

через волчок с отверстиями решетки диаметром 2—3 мм,

измельчают на машинах тонкого измельчения с добавле¬

нием бульона от варки шкурки в количестве 50% от

массы шкурки, раскладывают в тазики и помещают в

камеру с температурой 2—4° С на 10—24 ч.Второй способ — чистую обезжиренную свиную шкур¬

ку варят в течение 3 ч в воде (в соотношении: одна часть

шкурки и полторы части воды) в котле с паровой рубаш¬

кой при периодическом перемешивании, затем измельча¬

ют на волчке с отверстиями решетки диаметром 2—3 мм

и вновь варят в течение 2,5—3 ч с добавлением 50%

бульона от первой варки.Горячую массу пропускают через машины тонкого

измельчения, раскладывают в тазики и направляют в ка¬

меру с температурой 2—4° С на 10—24 ч.Перед употреблением охлажденную массу, получен¬

ную первым и вторым способом, вновь измельчают на

волчке с отверстиями решетки диаметром 2—3 мм. Вы¬

ход белкового стабилизатора из свиной шкурки к массе

сырья составляет 130%.Свиные и говяжьи жилки. Их получают при обвалке

и жиловке свиных и говяжьих туш, тщательно промыва¬

ют, после чего заливают холодной водой в соотношении:

свиные 2:1 (две части жилок и одна часть воды), а

говяжьи 1:2 (одна часть жилок и две части воды) и

варят в котле с паровой рубашкой: свиную соединитель¬

ную ткань в течение 2,5—3 ч, а говяжью —4—6 ч при

медленном кипении до полного ее размягчения, все вре¬

мя перемешивая, во избежание пригорания. После варки

жилки измельчают на волчке через решетку с отверстия¬

ми диаметром 2—3 мм.В измельченные жилки добавляют 50% бульона к

массе вареного сырья, тщательно перемешивают и обра¬

батывают на машинах топкого измельчения.Измельченное сырье раскладывают в тазики и выдер¬

живают в теченпе 10—24 ч при температуре 2—4° С.16Перед употреблением готовый белковый стабилизатор

пропускают на волчке с отверстиями решетки диаметром2—3 мм. Выход белкового стабилизатора из жилок со¬

ставляет 120% к массе сырья.Говяжьи губы. Чистые промытые говяжьи губы зали¬

вают для варки холодной водой в соотношении 1 : 2 (одна

часть губ и две части воды) и варят при периодическом

перемешивании 2,5—3 ч при температуре 90—95° С до

полного размягчения.После варки горячие губы измельчают на волчке с от¬

верстиями решетки диаметром ,2—3 мм. В измельченную

массу добавляют 50% бульона от варки губ (к массе ва¬

реного сырья), 10% льда п тщательно перемешивают.

Полученную массу пропускают через машины для тонко¬

го измельчения, разливают в тазики и направляют в ка¬

меру с температурой воздуха 2—4° С на 12—24 ч.Перед употреблением охлажденный белковый стаби¬

лизатор вновь измельчают на таком же волчке.Выход этого белкового стабилизатора к массе- сы¬

рья—130%.МОЛОКО И МОЛОЧНЫЕ ПРОДУКТЫМолоко и молочные продукты используют в производ¬

стве колбасных изделий с целью улучшения вкуса, для

выработки диетических мясных продуктов и частичной

замены мясного сырья. К ним относятся молоко цельное

натуральное и обезжиренное сухое, сливки свежие и су¬

хие, белок молочный свежий и консервированный и мас¬

ло коровье.Молоко. Цельное молоко может быть нормализован¬

ным (доведенным до содержания жира 3,2%) и вос¬

становленным с содержанием жира 3,2%, вырабо¬

танное полностью или частично из сухого коровьего

молока.Коровье молоко должно отвечать следующим требова¬

ниям: быть однородным без осадка с чистыми без посто¬

ронних, не свойственных свежему молоку запахом и

вкусом.Цвет молока белый, со слегка желтоватым оттенком,

жирность цельного молока не менее 3,2%, сухой обезжи¬

ренный остаток не менее 8,1%, кислотность не более

21° Т.Пастеризованное молоко во флягах.„ц. цистернах долж¬2 Л. П. Лаврова, В. В. Крылова

но содержать бактерий в 1 мл молока не более 300000,

титр кишечной палочки 0,3 мл.Допускается поступление молока во флягах, цистер¬

нах и контейнерах различной емкости. Фляги с молоком

должны быть плотно закрыты крышками с резиновой

прокладкой и запломбированы. Краны и люки цистерны

также пломбируют.Молоко коровье цельное сухое получают вы¬

сушиванием свежего цельного пастеризованного коровье¬

го молока.Сухое цельное молоко имеет вид мелкого сухого по¬

рошка, белого однородного цвета с кремоватым оттенком.

Сухое цельное молоко должно иметь запах и вкус, свой¬

ственные свежему пастеризованному молоку (при рас¬

пылительной сушке) или перепастеризованному, кипяче¬

ному молоку (при пленочной сушке на вальцовых сушил¬

ках) без посторонних запаха и привкуса. Содержание

влаги должно быть не более 7%, а жира — не менее 25%.Молоко коровье сухое обезжиренное по¬

лучают высушиванием нежирного молока. Оно имеет вид

белого с кремовым оттенком мелко распыленного порош¬

ка (при распылительной сушке) или кремового сухого

порошка из измельченных комочков (при пленочной суш¬

ке) без посторонних запаха и привкуса. Наличие легкого

кормового привкуса допускается. Содержание влаги

должно быть не более 4% при герметической упаковке и

не более 7% при негерметической упаковке.По микробиологическим показателям в сухом молоке,

предназначенном для промышленной переработки, содер¬

жание кишечной палочки и патогенных микроорганиз¬

мов не допускается.Упаковывают сухое обезжиренное молоко в гермети¬

ческую тару вместимостью до 1 кг— в жестяные сборные

банки и комбинированные жестяно-картонные банки со

съемной крышкой, а также — в четырех- или пятислой¬

ные бумажные непропитанные мешки с полиэтиленовым

вкладышем-мешком массой 25—30 кг.Срок хранения сухого обезжиренного молока в герме¬

тической упаковке —8 месяцев, а в негерметической

упаковке —6 месяцев.Сливки. С л и в к и пастеризованные из коровье¬

го молока выпускают с содержанием жира 10, 20 и 35%.

В зависимости от содержания жира кислотность их соот¬18ветственно должна быть не выше 20, 19 и 18 Т. Сливки

не должны содержать патогенных микроорганизмов.Сливки сухие вырабатывают путем высушивания

свежих пастеризованных сливок и коровьего молока.

Сливкн сухие в зависимости от состава подразделяют на

сливки сухие и сливки сухие с сахаром (не менее 10%

сахара).Сухие сливки представляют собой белый мелкий су¬

хой порошок с кремовым оттенком, содержащий не бо¬

лее 7% влаги и 42% жира.Белок молочный пищевой. Его вырабатывают из па¬

стеризованного обезжиренного молока путем осаждения

белка хлористым кальцием или закваской молочнокис¬

лых стрептококков. Применяется в производстве варе¬

ных колбас.Белок молочный пищевой выпускают свежим и кон¬

сервированным. Для его приготовления используют мо¬

локо коровье обезжиренное, кислотностью не выше 19° Т,

хлористый кальций гранулированный, плавленый, кри¬

сталлический или закваску, приготовленную на чистых

культурах молочнокислых стрептококков, а также соль

поваренную пищевую^ не ниже сорта экстра.Белок должен отвечать следующим требованиям:консистенция однородная, нежная с наличием не¬

значительного количества крупки для белка, осаж¬

денного хлористым кальцием, или мелкозернистая — для

белка, осажденного закваской молочнокислых стрепто¬

кокков;вкус свежий, чистый без посторонних привкуса и за¬

паха, цвет белый или слегка желтоватый. Консервиро¬

ванный белок содержит соли не более 10%. В свежем и

консервированном белке должно быть не более 75% вла¬

ги, а кислотность составлять не более 60° Т.Белок молочный пищевой расфасовывают в бочки

массой до 50 кг, а свежий (несоленый) также в широко-

горлые алюминиевые или хорошо луженые фляги или

картонные короба с прокладкой из бумаги, покрытые

полимерными пленками, разрешенными Министерством

здравоохранения СССР.В деревянные бочки молочный пищевой белок укла¬

дывают плотно доверху, покрывают пергаментом или

бесцветным целлофаном, затем бочки закрывают крыш¬

кой. Фляги плотно закрывают крышками с резиновой19

прокладкой и пломбируют. Бочки и фляги должны быть

чисто вымыты и продезинфицированы.Белок молочный пищевой должен храниться при тем¬

пературе не выше 8° С не более 36 ч с момента выпуска.Консервированный белок должен храниться при тем¬

пературе не выше 6° С не более 5 суток в зависимости

от содержания хлористого натрия:Хлористый

натрий, %Продолжи¬тельностьхранения,сутки23Хлористый

натрий, %710Продолжи¬тельностьхранения,сутки45Масло коровье. В колбасном производстве применяют

несоленое (сладкосливочное или кислосливочное), соле¬

ное с добавлением поваренной соли 1,5%, вологодское и

любительское масло.Масло должно содержать влаги не более Ю^/о (люби¬

тельское не более 20%), жира в несоленом и вологодском

не менее 82,5%, в соленом не менее 81,5% и в любитель¬

ском не менее 78%.Запах и вкус масла должны быть чистыми, без посто¬

ронних запаха и привкуса.Консистенция при температуре 10—12°С плотная,

однородная.Масло имеет однородный цвет от белого до светло-

желтого.ЯЙЦА И ПРОДУКТЫ ИЗ ЯЙЦАК ним относятся яйца, яичный меланж (мороженый)

или яичный порошок (сушеный меланж).Яйца куриные пищевые. В зависимости от срока со

дня снесения и до дня реализации, а также от качества,

массы и способа хранения подразделяются на следующие

виды: диетические и столовые.К диетическим относятся яйца, поступившие к потре¬

бителю в течение первых шести суток, включая день сне¬

сения, не хранившиеся при минусовой температуре ~ или

в известковом растворе.Столовыми свежими яйцами называются яйца, хра¬

нившиеся в складских условиях при температуре не ни¬

же 2° С или в холодильниках не более 30 суток. Они20должны быть свежими и иметь массу одного япца для

I категории не менее 47 г, а для II категории не менее40 г.На холодильниках яйца должны храниться при

пературе в пределах от минус 1,5 до плюс 2,о С при от¬

носительной влажности воздуха 85 88%.Яичный меланж. Это смесь яичных белков и желтков

в естественной пропорции, освобожденная от скорлупы,

профильтрованная, перемешанная до однородности и за¬

мороженная в специальной таре.Допускается выработка яичного меланжа с добавле¬

нием в него 0,8% поваренной солп или 5% сахарного

песка.Меланж должен иметь светло-желтый или светло-

оранжевый цвет, однородную жидкую консистенцию

(после оттаивания), занах и вкус, свойственные яйцам,

без посторонних запаха и вкуса.Яичный меланж должен содержать влаги до 7 о /о, жи¬

ра не менее 10%, белка не менее 10%. Кислотность ме¬

ланжа не должна превышать 15°, рН не менее 7,0, титр

кишечной палочки не ниже 0,1.Яичный меланж хранят при температуре от —5 до

—6° С до 8 месяцев, меланж с добавлением поваренной

соли (до 0,8%) или сахара (до 5%) при минус 10 до

—12° С.Яичный желток. Он представляет собой высушенные

куриные яйца, освобожденные от скорлупы, или высу¬

шенный яичный меланж.Яичный порошок должен быть светло-желтого цвета,

однородный с запахом и вкусом, свойственными высушен¬

ному яйцу, без посторонних запаха и вкуса. Содержание

влаги должно быть не более 9%, жира не менее 35% и

белка не менее 45% (в пересчете на сухое вещество).

Кислотность порошка не должна превышать 10°, раство¬

римость составлять не менее 85% и золы должно быть не

более 4% (в пересчете на сухое вещество), титр кишечной

палочки не ниже 0,1.МУЧНЫЕ ПРОДУКТЫДля увеличения вязкости и влагоудерживающей спо¬

собности фарша некоторых видов вареных и ливерных

колбас применяют крахмал картофельный, пшенпчнын,

рисовый, кукурузный и пшеничную муку.21

Крахмал. Картофельный крахмал подразделяется на

четыре сорта: экстра, высший, I, II. В колбасном произ¬

водстве применяют крахмал не ниже I сорта.Крахмал, предназначенный для пищевых целей, не

должен иметь хруста при кулинарной пробе. Влажность

крахмала должна быть не более 20%. Цвет белый, без по¬

стороннего запаха. Содержание золы — 0,3—0,5%.Крахмал пшеничный вырабатывают из крах¬

мальных зерен, выделенных путем механической и хими¬

ческой переработки пшеницы. В зависимости от зольно¬

сти, кислотности и внешнего вида различают три сорта

пшеничного крахмала: экстра, I и II сорт. Допускается

содержание влаги не более 13, золы — 0,2—0,6%.Крахмал кукурузный для колбасного производ¬

ства используется высшего и I сорта. Влажность крахма¬

ла должна быть не более 13%. Цвет белый или с серова¬

тым оттенком, без постороннего запаха.Рисовый крахмал применяют высшего и I сорта.Крахмал всех видов должен храниться на стеллажах

в сухих, чистых, хорошо проветриваемы?, складах, без

постороннего запаха, не зараженных вредителями, при

относительной влажности воздуха не выше 75%.Пшеничная мука. Применяют муку I и II сорта. Не

допускается влажность муки более 15%. Содержание

клейковины должно быть в указанных сортах соответст¬

венно не менее 28 и 25 %. Хранят муку в сухих, чистых

не зараженных амбарными вредителями, хорошо вентили¬

руемых помещениях. Относительная влажность воздуха в

хранилищах 60—70%.При более высокой относительной влажности воздуха

мука будет увлажняться, согреваться и плесневеть, а при

более низкой — могут увеличиваться потери от усушки.Температура хранения должна быть от 10 до 15° С,

чтобы замедлить биохимические процессы, которые мо¬

гут привести к порче муки.Мука легко воспринимает запахи, и поэтому не до¬

пускается совместное ее применение с материалами,

имеющими специфический запах.ПРЯНОСТИПряности добавляют к колбасным изделиям для при¬

дания им специфического аромата и вкуса. Пряности яв¬

ляются продуктами растительного происхождения. Их22отличительная особенность - содержаниесел К пряностям относится перец (черный, белый, ДУ

шистый, красный), мускатный орех, кардамон, кориандр,

кооипа тмин, фисташки, лавровый лист и др.Хранить пряности следует в сухих и хорошо провет¬

риваемых помещениях при относительной влажностивоздуха не выше 60-75% и температуре 5-1.) С. По

мещення не должны быть заражены амбарными

лями. Пряности с повышенной влажностью и нез“^

тельными признаками плесневенпя необходпм.^ ^ 'шо

просушить. При хранении следует использовать гермети¬

чески закупоренную тару или чистые сухие деревянные

ящики с плотно закрывающимися крышкам^ Пряности

особенно измельченные и хранившиеся в недостаточно

герметичной таре, постепенно теряют аромат. Не Реко¬

мендуется их хранить в складских помещениях совмест¬

но с продуктами, обладающими резким запахом.Обычно на колбасных заводах пряности применяют в

виде смесей. В последние годы в промышленности ис¬

пользуют экстракты пряностей.Черный перец. Он поступает в виде горошка и моло

тый. Первый представляет собой шаровидные зерна диа¬

метром 3—5 мм, высушенные, сморщенные, черного цве¬

та с коричневым оттенком, с характерным ароматом и

острожгучим перечным вкусом. Содержит 1,5 /о лету¬

чих масел и 16% олеорезина (нелетучих эфирных ма-001 Молотый перец —порошок темно-серого цвета. Влаж¬

ность его не должна превышать 12 /о, а общая зола о /0.Упаковывают перец в двухслойные бумажные пакеты

по 0,5—5,0 кг и в фанерные ящики до 20 кг.Белый перец. Его получают из зрелых плодов черно¬

го перца путем отделения от них наружной темной обо¬

лочки. Цвет его слегка желтовато-серый, форма почти

шаровидная с гладкой поверхностью. Он содержит 1,5 /о

летучих масел и 7% олеорезина.Душистый перец. Он имеет плоды круглой формы

диаметром от 3 до 8 мм. Плоды должны быть хорошо вы¬

сушенными. Высушенные плоды имеют сильный пряный

аромат п острый, приятный, слегка жгучий вкус. Лерна

должны быть круглые, слегка сплюснутые, на вершине с

небольшой вдавленностыо, заметными остатками пестика

и чашечки, с шероховатой поверхностью, темно-коричне-

вого цвета с красноватым или черноватым оттенком.

Влажность должна составлять не более 12%, а общая зо¬

ла не более 6 %.Красный перец молотый. Его получают путем измель¬

чения сушеного красного стручкового перца. Перец де¬

лится на жгучий, среднежгучий и слабожгучий (слад¬

кий). Цвет его красный разных оттенков, запах должен

быть пряным, свойственным красному перцу, без плесне¬

велого и затхлого запаха, вкус — соответственно жгучий

или слабожгучий, влажность не более 10%. Посторонние

примеси не допускаются.Упаковывают красный молотый перец в картонные

коробки с внутренним пакетом из пергамента, подперга-

мента, целлофана или парафинированной бумаги от 0,1

до 0,5 кг и в двухслойные бумажные пакеты с наружным

слоем из крафт-бумаги или оберточной бумаги и внутрен¬

ним слоем из пергамента или подпергамента от 0,5 до

5 кг.Мускатный орех. Это плод мускатного дерева. Основ¬

ным ароматическим вкусовым веществом мускатного оре¬

ха является эфирное масло (10—15%).Транспортируют мускатный орех в целом виде. Допу¬

скается поврежденных вредителями плодов не более

5%, в том числе испорченных не более 3 %.Мускатный цвет, или мацисс (высушенная плодовая

мякоть и семенная оболочка мускатного ореха), применя¬

ется наряду с мускатным орехом.Кориандр. Представляет собой плоды однолетнего рас¬

тения из семейства зонтичных. Широко культивируется

в южных районах и средней полосе СССР.Кориандр содержит 0,8—1,15% эфирного масла. До¬

пускается расколотых плодов не более 10%, недозрелых

10%, сорной прпмеси 3%, эфиромасличной (семена ани¬

са, укропа, чернушки) 6%.Кардамон. Это плоды вечнозеленого растения семей¬

ства имбирных. Светло-коричневые или светло-желтые

коробочки овальной формы, в которых находится по 9—

18 семян. В качестве пряности используют семена. Для

этого их сохраняют в коробочках, так как эфирные масла

очень летучи и при удалении оболочки семена очень

быстро теряют аромат.Семена содержат 4—8% эфирного масла.Допускаются пораженные вредителями плоды не бо¬

лее 0,5%.24Тмин. Сплюснутые, коричневые, с ароматичным запа¬

хом н пряным вкусом плоды. Встречается в диком виде и

культивируется в СССР. Содержание эфирного масла в

плодах 3—7%. В тмпне допускается сорная примесь не

более 2%, поврежденных семян не более 4%.Фисташки. Это орехи, ядро которых имеет зеленова¬

тый цвет и красноватую кожицу. Не допускается муч¬

нистость пЛодов. Вылущенные из верхней сетчатой обо¬

лочки орехи могут быть с раскрывшейся и нераскрывшей-

ся скорлупой. Ядро с раскрывшейся скорлупой легче лу¬

щится, а с закрытой скорлупой сильно крошится.Орехи первого сорта должны иметь не менее 17 мм в

наибольшем диаметре, второго сорта — не менее 12 мм.

Раскрытость скорлупы в партии первого сорта должна

быть не менее 60%, второго — не менее 30%- Влажность

ядра не более 10% Для обоих сортбв.Фисташки в подсушенном состоянии содержат (в %):

воды 5—6, жира 50—62, белков 16—20, немного крахма¬

ла и сахара.Корица. Различают корицу цейлонскую, явскую и ки¬

тайскую. Выпускают корицу в виде трубочек и порошка

(молотая).Корица должна содержать влаги до 13,5%, золы до

5%. Цвет коричневый, разных оттенков. Запах и вкус

должны быть свойственные корице.Лавровый лист. Это листья вечнозеленого растения

лавра дикорастущего или культивируемого растения,

подвергнутые тепловой сушке. Влажность лаврового

листа не должна превышать 14%. Лавровый лист имеет

своеобразный аромат, пряный, слегка горьковатый вкус.

В листьях содержится 3 % летучих масел.Не допускаются: листья с плесневелым затхлым пли

другим посторонним, несвойственным нормальному лав¬

ровому листу запахом, а также листья, не имеющие свой¬

ственного им своеобразного аромата, листья, зараженные

вредителями (трипсом, щитовкой) и пораженные сажис¬

тым грибком (чернь).Упаковывают лавровый лист в мешки по 50—60 кг.Смесь пряностей. Их составляют на специальных

предприятиях.Смеси в зависимости от состава и количества прянос¬

тей и сахара выпускают семи составов (табл. 1).По физико-химическим и органолептическим показа-25

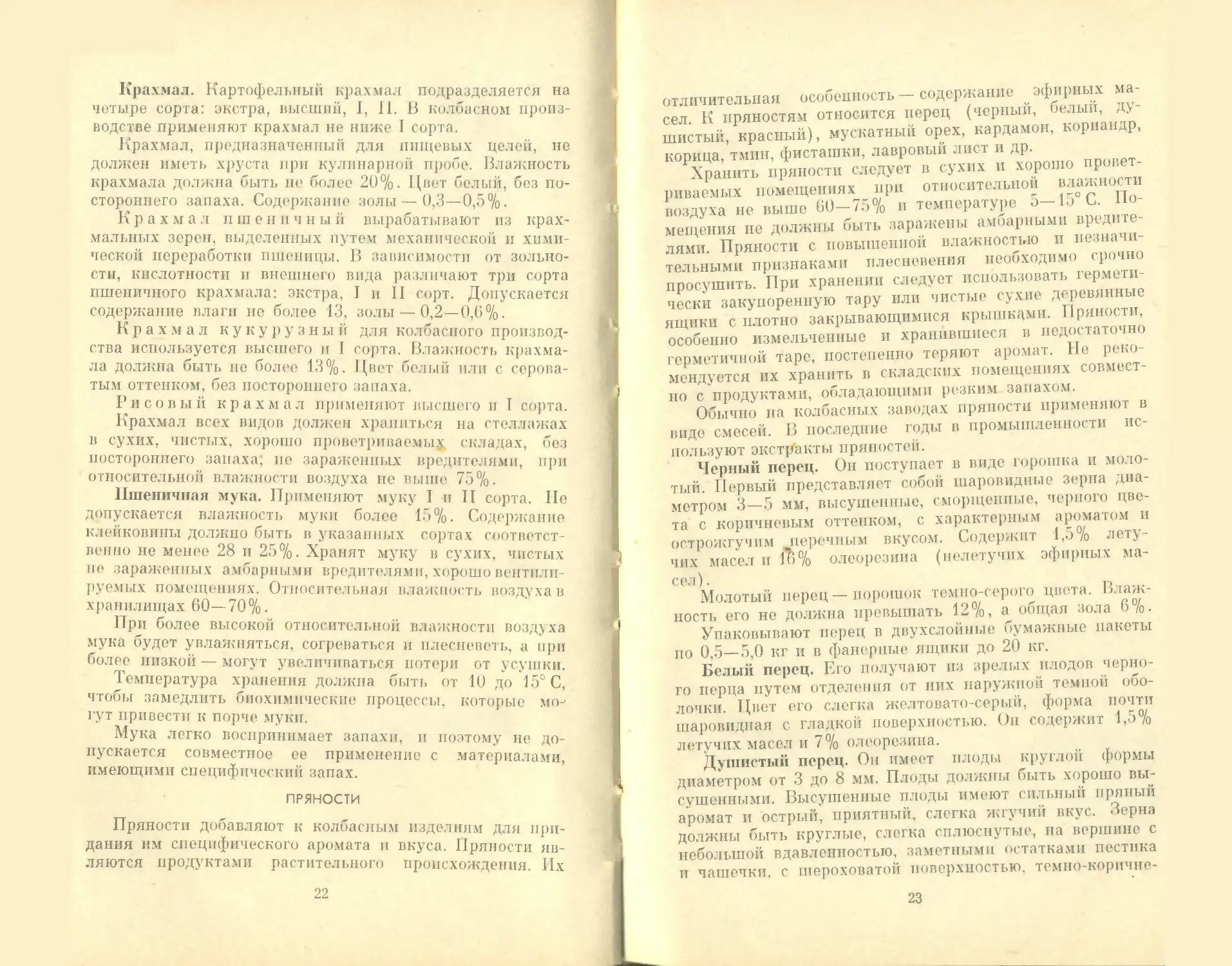

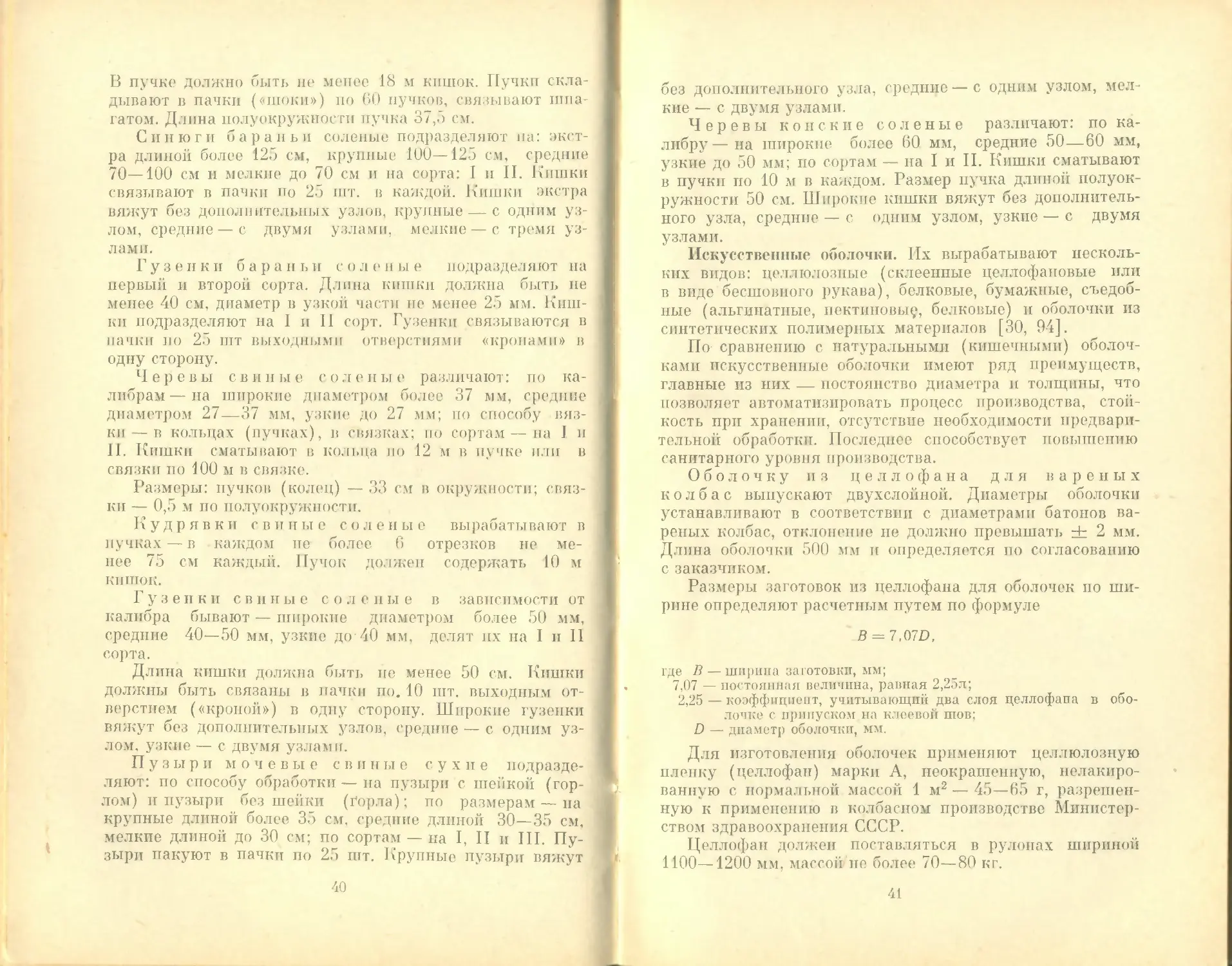

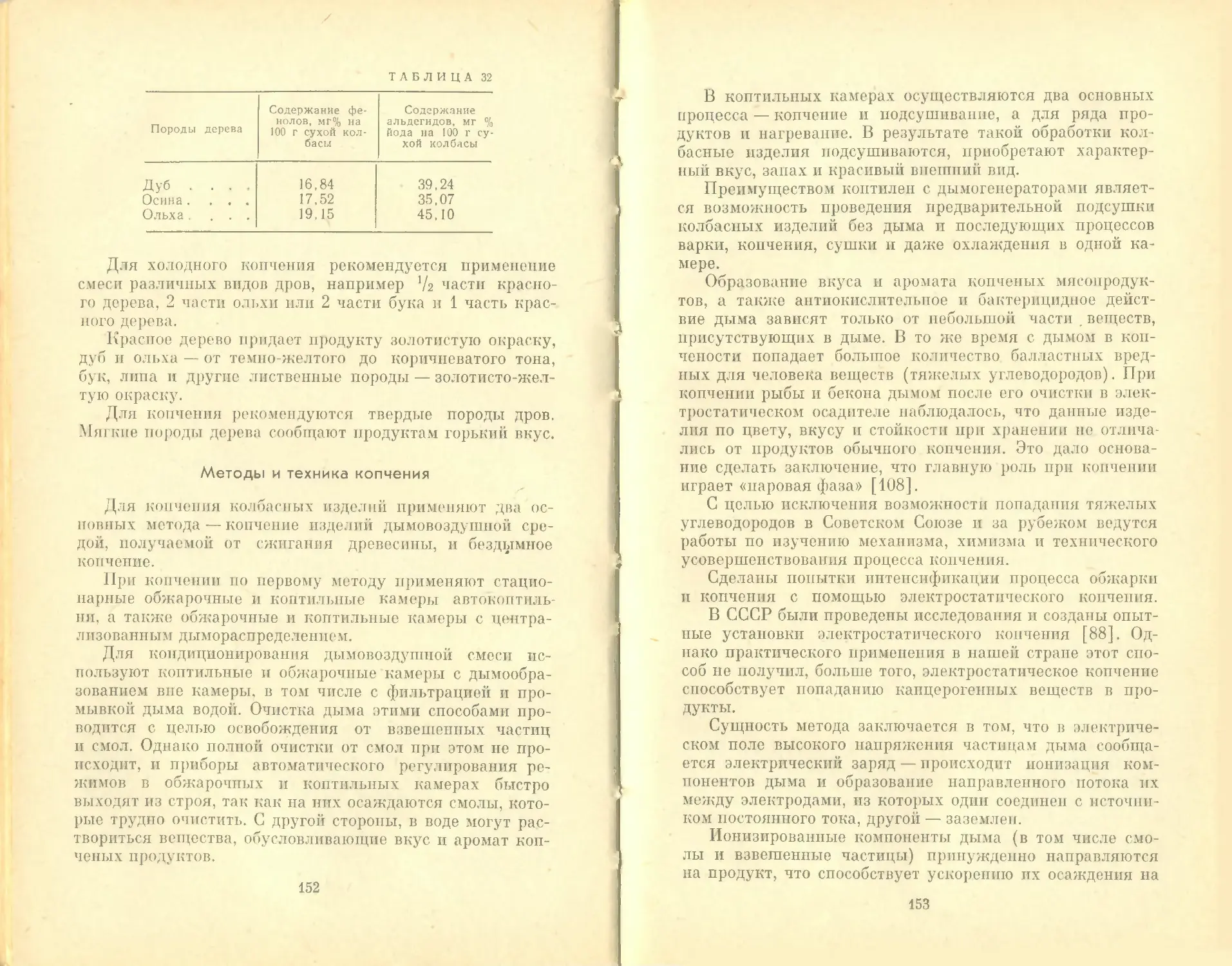

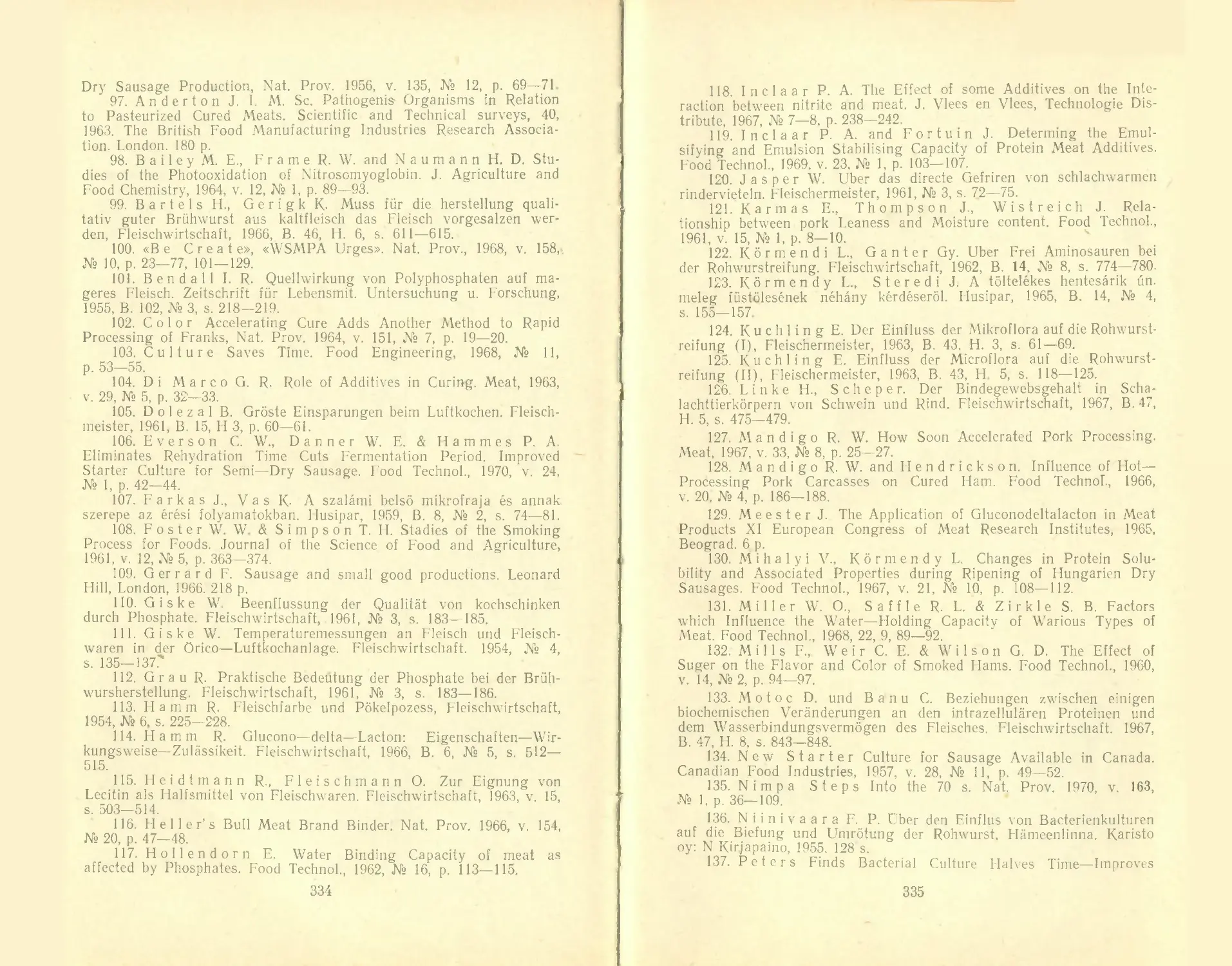

ТАБЛИЦА 1Состав смесей пряностей, %Ингредиенты1 | 23 | 456 | 7Сахар-песок, сахарная

пудра, кристаллическаяглюкоза Перец черный ....

Перец душистый . . .

Мускатный орех или кар¬

дамон Кориандр 50302050252540402040302010502525453025404020*Итого 100100100100100100100* Допускается полная или частичная замена тмином.телям смеси пряностей для колбас, сосисок и сарделек

должны удовлетворять следующим требованиям: внеш¬

ний вид — однородный мелкоразмолотый порошок; за¬

пах — острый, перечный, свойственный данному виду

смеси; вкус — жгучий, свойственный составу компонен¬

тов, входящих в смесь, влажность не более 7,0%.Смеси пряностей для колбас выпускают в герметичес¬

кой таре из й<ести массой не более 5 кг, а также в комби¬

нированных банках из картона и жести с внутренней про¬

кладкой из кашированной фольги массой нетто 2,7 кг.Расфасованные смеси упаковывают в деревянные

ящики (дощатые или фанерные), массой нетто не более4 кг. Допускается упаковка из гофрированного картона.Экстракты пряностей. Применение натуральных из¬

мельченных пряностей имеет ряд недостатков. Для их

измельчения следует применять специально сконструиро¬

ванные машины, исключающие потери летучих веществ.

Измельченные пряности ухудшают вид и цвет колбасных

изделий на разрезе. Кроме того, содержащийся в некото¬

рых пряностях, например в черном перце, танин может

реагировать с железом мяса и придавать колбасе серо¬

черный оттенок [100], ухудшающий ее вид.Пряности, особенно в измельченном виде, для сохра¬

нения ароматичности необходимо хранить в газонепрони¬

цаемой упаковке при низкой плюсовой температуре

(2—4° С)"26Натуральные пряности нередко бывают поражены

плесенью и засорены посторонними примесями.Кроме того, пряности служат источником дополни¬

тельного обсеменения мясопродуктов микробами, поэто¬

му их необходимо стерилизовать. Однако до сих пор в

СССР и за рубежом нет надежных методов стерилизации

пряностей.Целесообразно использовать экстракты пряностей,

свободные от микроорганизмов, во избежание количест¬

венного и качественного заражения мясопродуктов плес¬

невыми грибками через натуральные пряности.Экстракты пряностей бывают трех видов: эфирные

масла, полученные паровой перегонкой, и СОг-экстракты,

пряные экстракты — олеорезины, а также микроны [125,

126].Эфирные масла не обладают вкусом исходного сырья,

поэтому одновременно с эфирными маслами используют

олеорезины, содержащие горькие и острые вещества.Микроны представляют собой смесь олеорезина и

эфирного масла.Экстракты пряностей повышают степень использова¬

ния ароматических веществ.Растворимые экстракты представляют собой подлин¬

ные натуральные пряности, значительно более ароматич¬

ные, чем молотые, содержащие древесные волокнистые

материалы. Отрицательная особенность экстрактов —

большая летучесть, вследствие чего не рекомендуется

хранить их более 90 дней.ВНИИМПом исследовано влияние на вкус и аромат

колбасных изделий некоторых импортных экстрактов.В результате рекомендованы следующие коэффициен¬

ты з«мены натуральных пряностей экстрактами:»1 кг на¬

турального черного перца смесью из 10 г перечного мас¬

ла и 200 г перечного олеорезина, или 200 г перечного

микрона, 1 кг натурального очищенного чеснока 100 г

чесночного микрона или 200 г чесночного порошка, 100 г

натуральной корицы 2 кг экстракта корицы.Были также установлены коэффициенты замены 1кг

натуральных пряностей их экстрактами (разработанные

Краснодарским НИИ пищевой промышленности) и

ВНИИ эфиромасличных культур Министерства сельского

хозяйства.При таких коэффициентах замены обеспечено неко¬

торое повышение аромата, вкуса п особенно цвета колба¬

сы, в сравнении с натуральными. После хранения полу¬

копченой и сырокопченой колбас, приготовленных с экс¬

трактами, эти преимущества сохранялись.Применение непосредственно эфирных масел и олео¬

резина связано с некоторыми трудностями. При пх ис¬

пользовании необходимо ничтожное количество пряно¬

ароматического вещества равномерно распределить в

большой массе фарша. Поэтому требуется предваритель¬

ное смешивание этих препаратов с другими натуральны¬

ми пряностями, сахаром или приготовление водных

эмульсий.ЧЕСНОК И ЛУКЛуковичные растения, содержащие эфирные масла,

применяются для создания букета запаха и вкуса кол¬

басных изделий.Чеснок свежий. Он обладает специфическим запахом,

острым вкусом, содержит 0,2% эфирного масла, имеет

бактерицидные свойства благодаря присутствию в нем

фитонцидов. Чеснок различают обыкновенный и стрелку¬

ющийся. Луковицы чеснока должны иметь чистую, су¬

хую и целую поверхность с короткими корешками и ос¬

татками обрезанных листьев длиной 2—5 мм. Предусмот¬

рена приемка луковиц овальной формы с наибольшим

поперечным диаметром не менее 3 см, для остальных

форм не менее 4 см. Допускается 5% отклонений от наи¬

меньших размеров и луковиц, оголенных от верхних су¬

хих чешуек. Допускается в партии 10—15% проросших

луковиц с длиной пера до 1 см.Чеснок хранят при температуре от 0 до 2° С при отно¬

сительной влажности воздуха 70—75%. Циркуляция

воздуха 2—4 объема в час. Продолжительность хранения

8—10 месяцев. Средняя высота укладкп чеснока рос¬

сыпью на стеллажах 30—40 см.Чеснок консервированный. Свежий чеснок разделяют

на дольки (зубки), чистят, удаляют подгнившие и де¬

фектные дольки, промывают в чистой воде, измельчают

на волчке с отверстиями решетки диаметром 2—3 мм.

К измельченному чесноку добавляют до 20% поваренной

соли. Смесь перемешивают и раскладывают в чистые боч¬

ки, выстланные внутри пергаментом или другой пленкой,

допущенной органами здравоохранения на пищевые цели-28Бочки плотно закрывают и направляют на хранение в

.охлаждаемые помещения. Консервированный чеснок

хранят при температуре 4—7° С в течение 2—3 месяцев,

при температуре —10° С, —12° С в течение 12 месяцев.При изготовлении колбасных изделий консервирован¬

ный чеснок применяют в том же количестве, что и све¬

жий, согласно рецептурам.Лук репчатый. Луковицы имеют плоскую, округло¬

плоскую, округлую и овальную формы. Цвет от белого

до красно-фиолетового. Специфические запах и вкус лука

обусловлены легко летучим эфирным маслом или его

глюкозидом. Фитонциды лука придают ему бактерицид¬

ные, противогрибковые и лечебные свойства. Лук подраз¬

деляют на острый, слабоострый и сладкий. Острый лук

содержит больше эфирных масел и глюкозидов, лучше

хранится.Хранение аналогично хранению чеснока.При выработке колбасных изделий свежие чеснок,

лук, молоко, яйца можно заменить соответственно сухи¬

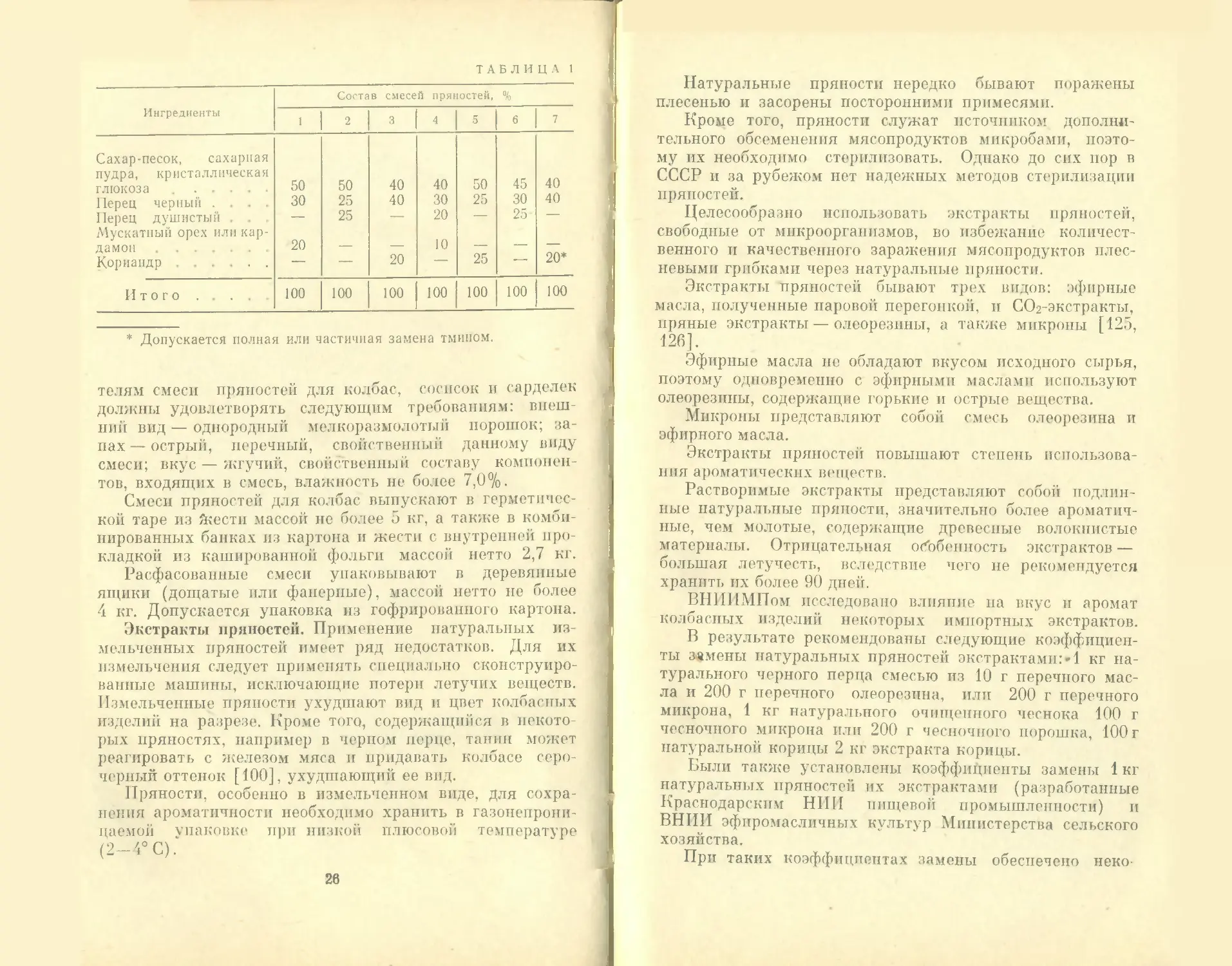

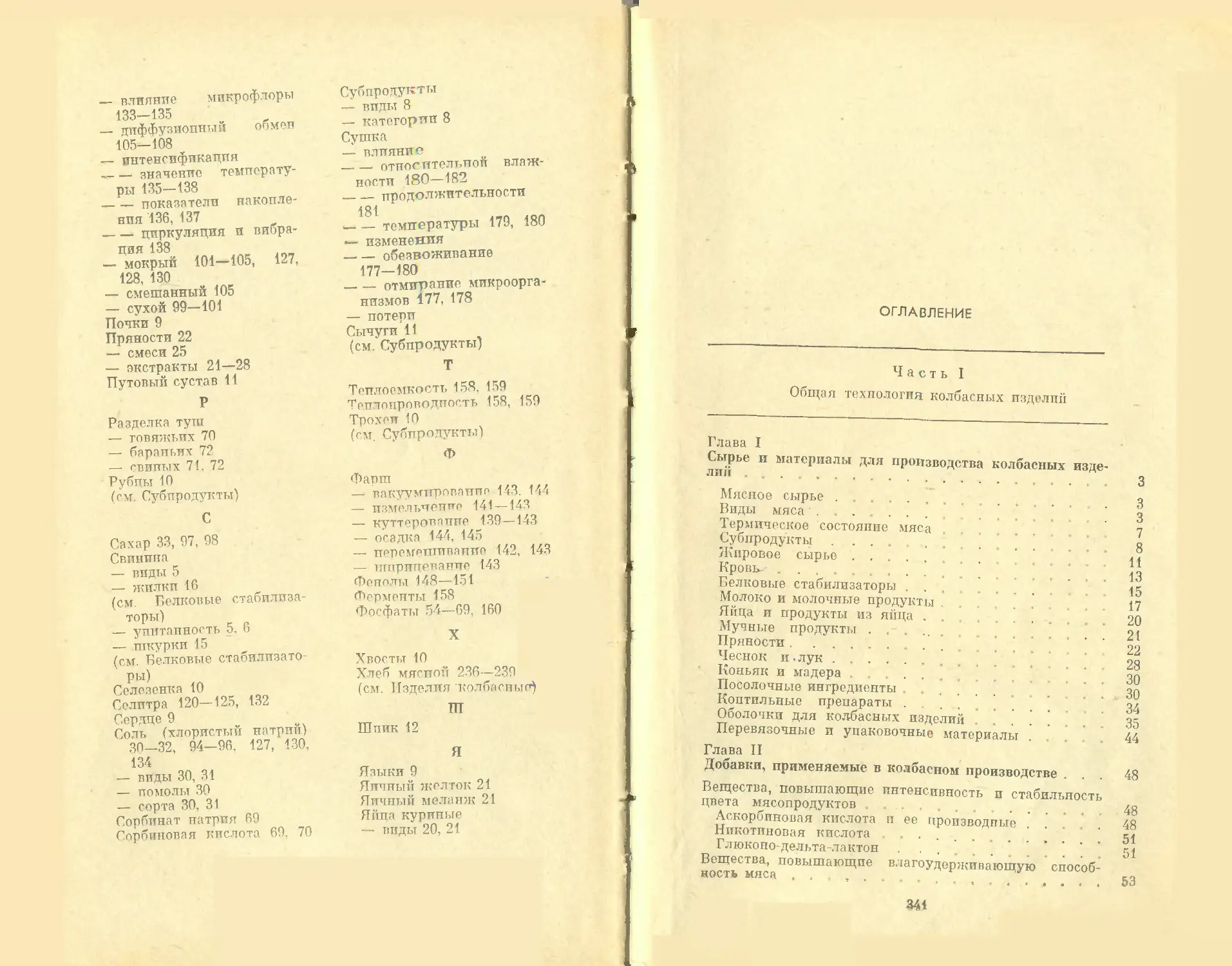

ми продуктами.Нормы эквивалентной замены представлены в табл. 2.ТАБЛИЦА 2Натуральные продук¬

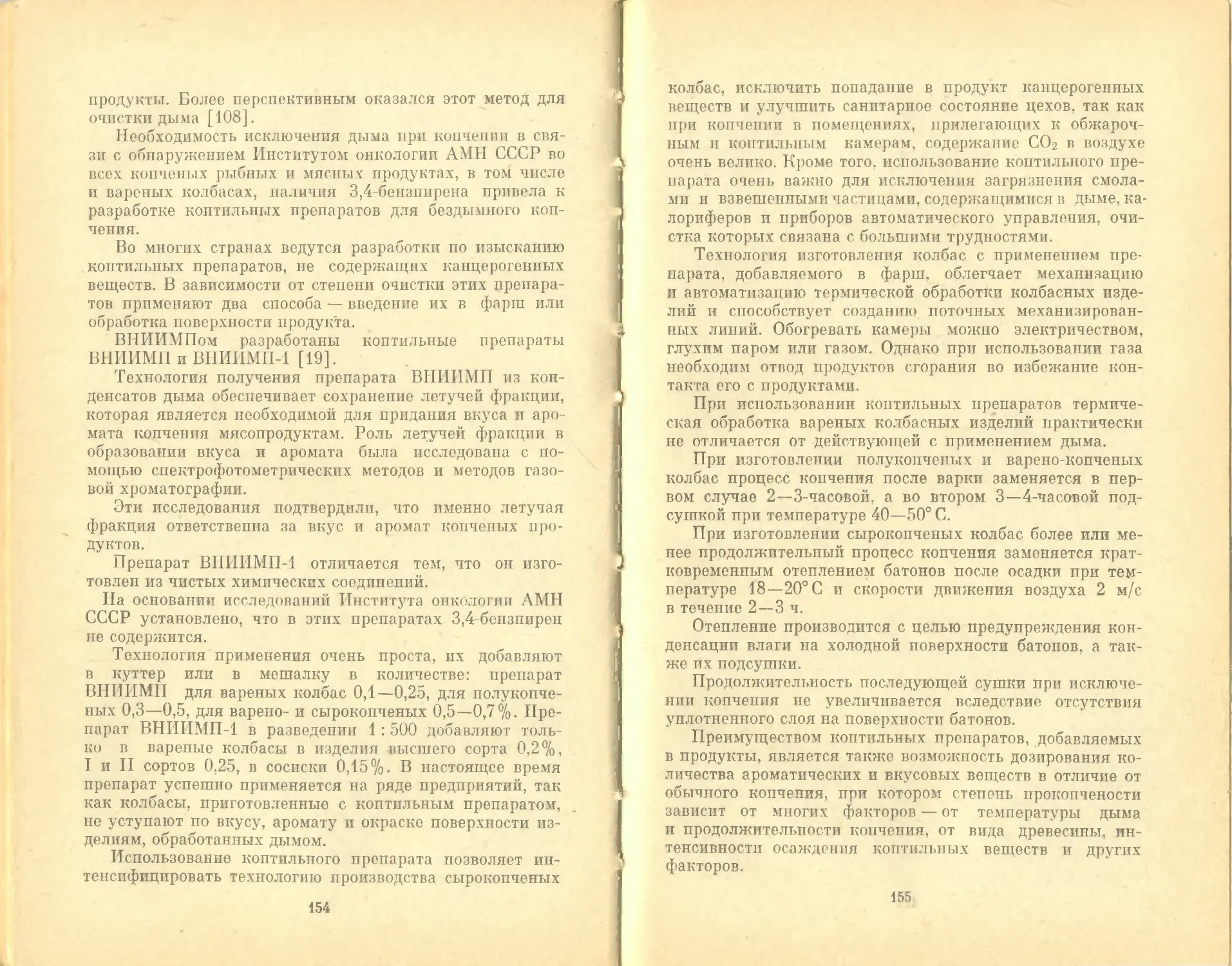

ты, предусмотренные

рецептуройЗаменителиКоличествоЧеснок свежий чи¬

щенныйМолоко цельноеЯйца куриныеЯичный меланж

куриныйЯйца или меланж

куриныйЛук репчатый чи¬

щенныйЧеснок сухой в по¬

рошкеМолоко сухое цель¬

ноеМеланж яичный ку¬

риныйЯичный порошок ку¬

риныйСветлая сыворотка

пищевой кровиЛук сухой дольками

или в порошке50 г сухого чеснока за¬

меняет 100 г свежего125 г сухого молока за¬

меняет 1 л цельного1 кг меланжа заменяет

24 яйца274 г яичного порошка

заменяет 1 кг меланжа1 л сыворотки заменяет

24 яйца или 1 кг мелан¬

жа225 г сухого лука заме¬

няет 1 кг свежего29

КОНЬЯК И МАДЕРАКоньяк — алкогольный напиток со специфическим бу¬

кетом и вкусом. Приготовляется из коньячного спирта,

длительно выдержанного в дубовых бочках, и сахарного

сиропа.Коньяки подразделяют на ординарные, марочные и

коллекционные. Ординарные коньяки готовят из коньяч¬

ных спиртов, выдержанных от трех до пяти лет, которые

маркируются соответственно тремя—пятью звездочками.Мадера — крепкое вино с характерным ароматом, об¬

разующимся в результате специальной тепловой обработ¬

ки вина при свободном доступе кислорода воздуха и при

контакте его с дубовой клепкой. Содержание спирта 19—

19,5% (объемные) сахара — 3—6%. В колбасном произ¬

водстве применяют коньяк ординарный (три звездочки)

и мадеру.ПОСОЛОЧНЫЕ ИНГРЕДИЕНТЫК ним относятся поваренная соль, нитрит натрия, ас¬

корбиновая кислота или аскорбинат натрия, сахар.Соль. Поваренная пищевая соль в колбасном произ¬

водстве применяется для посола мяса, шпика и других

мясных продуктов в кристаллическом виде, а также для

получения насыщенного раствора этой соли.Для посола мяса при производстве колбасных изде¬

лий примепяют вакуумную соль, а также молотую помо¬

лов № 0, 1, 2. Для приготовления насыщенного раствора

поваренной соли рекомендуется соль помола № 3 и более

крупного во избежание ее слеживания при растворении

в солерастворителях.Пищевая поваренная соль, применяемая в колбасном

производстве, должна быть не ниже I сорта.Наличие в соли нерастворимых веществ, например

солей кальция, может явиться причиной появления их в

колбасных изделиях, а присутствие солей магния, может

ухудшить цвет колбасных изделий и придать нм несвой¬

ственного привкус горечи и др.). Недопустимо наличие

в каменной соли породы или примесей металла.Пищевая поваренная соль подразделяется по способу

производства и обработки на:мелкокристаллическую — выварочную, молотую раз¬

ных видов (каменная, самосадочная, садочная) и различ¬

ной крупности помола: несеяную и сеяную;30немолотую — комовую (глыба), дробленку ' и зерно¬

вую (ядро);йодированную,

и по качеству на сорта: экстра, высший, I, II.Для разных сортов поваренной соли установлены раз¬

ные размеры ее зерен, определяемые просеиванием через

сита:Размеры сторонКоличествоСорт и номер помолаквадратного отвер¬проходящейстия сита, ммсито, %, неЭкстра 0,8100Высший и I сорт . . .0,595помол№ 0 0,890№ 1 1.290№ 2 2,590№ 3 4,585I! сорт

помол№ 1 1,290№ 2 2,590№ 3 4,585Содержание сернокислого натрия в пересчете на сухое

вещество допускается для соли экстра не более 0,2%,

а для соли других сортов — не более 0,5% •Соль поставляется в рогожных кулях и в многослой¬

ных мешках из крафт-бумаги массой нетто до 50 кг.Реакция водного раствора соли всех сортов на лакмус

должна быть нейтральной или близкой к нейтральной.Соль не должна иметь запаха. 5%-ный раствор дол¬

жен быть чисто соленого вкуса, без посторонних при¬

вкусов.Цвет для сорта экстра установлен белый. Все другие

сорта также должны быть белого цвета, но допускается

сероватый, желтоватый и розоватый оттенки в зависимо¬

сти от происхождения соли.Соль не должна содержать заметных посторонних при¬

месей.Для удаления из соли посторонних примесей ее про¬

сеивают через сито с диаметром ячеек не более 3 мм,

а для удаления ферропримесей пропускают через магни-

тоуловитель.Основными процессами, происходящими при хране¬

нии соли, являются отсыревание, усыхание и слеживание.31

Поваренная соль, содержащая примеси очень гигро¬

скопичных солей магния и кальция, начинает поглощать

влагу из окружающего воздуха как только его относи¬

тельная влажность станет выше 70%- При понижении

относительной влажности воздуха соль легко отдает вла¬

гу и уменьшается в массе. Если хранить соль совместно

с сухими или еще более гигроскопичными продуктами,

то она может служить источником их увлажнения.Соль слеживается при хранении, превращаясь в мо¬

нолит. Соль незатаренную хранят навалом в специальных

закромах с плотным полом и стенами. Передние и задние

стены закромов делают разборными, что облегчает про¬

цесс загрузки и выгрузки соли. Стены и пол закрома не

должны соприкасаться со стенами и полом помещения,

расстояние от наружных стен склада до стен закрома но

менее 20—30 см, а от пола до дна закрома 15—20 см.

В закромах устраивают несколько отделений для хране¬

ния соли по помолам. Слой соли в закромах не должен

превышать 2 м, при более толстом слое соль быстро сле¬

живается.Натрий азотистокислый (нитрит натрия ЫаМОг). Он

представляет собой белые или желтовато-белые кристал¬

лы, расплывающиеся на воздухе. Для колбасного произ¬

водства разрешается применять химически чистый нат¬

рий, состав его приведен в табл. 3.Нитрит натрия упаковывают массой до 3 кг.Нитрит натрия является ядовитым веществом.Хранят нитрит отдельно от других материалов в осо¬

бом помещении, которое должно быть закрыто и оплом¬

бировано. Взвешивание и опломбирование нитрита нат¬

рия при отпуске в лабораторию производится в том же

помещении, где хранится нитрит. Лица, работающие с

нитритом, должны получить инструктаж и утверждаться

директором предприятия. Тару от нитрита употреблять

для других целей не разрешается. В лаборатории пред¬

приятия нитрит хранят под особым наблюдением, а перед

закрытием лаборатории тару с ним пломбируют. В пех

отпускается только раствор нитрита натрия не выше

2,5%-ной концентрации.Учет расхода нитрита ведется по установленной

форме.Аскорбиновая кислота. Белое или почти белое кри¬

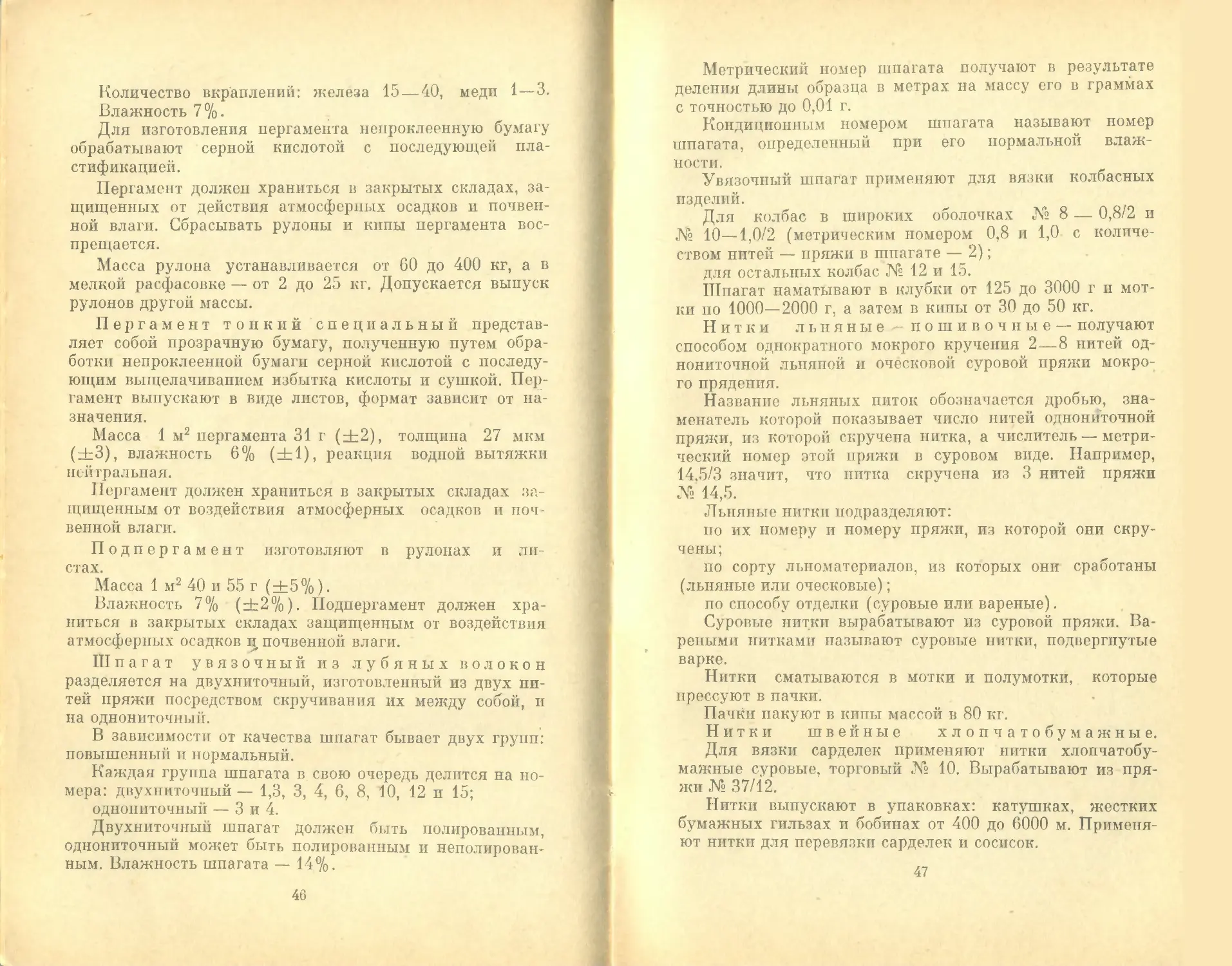

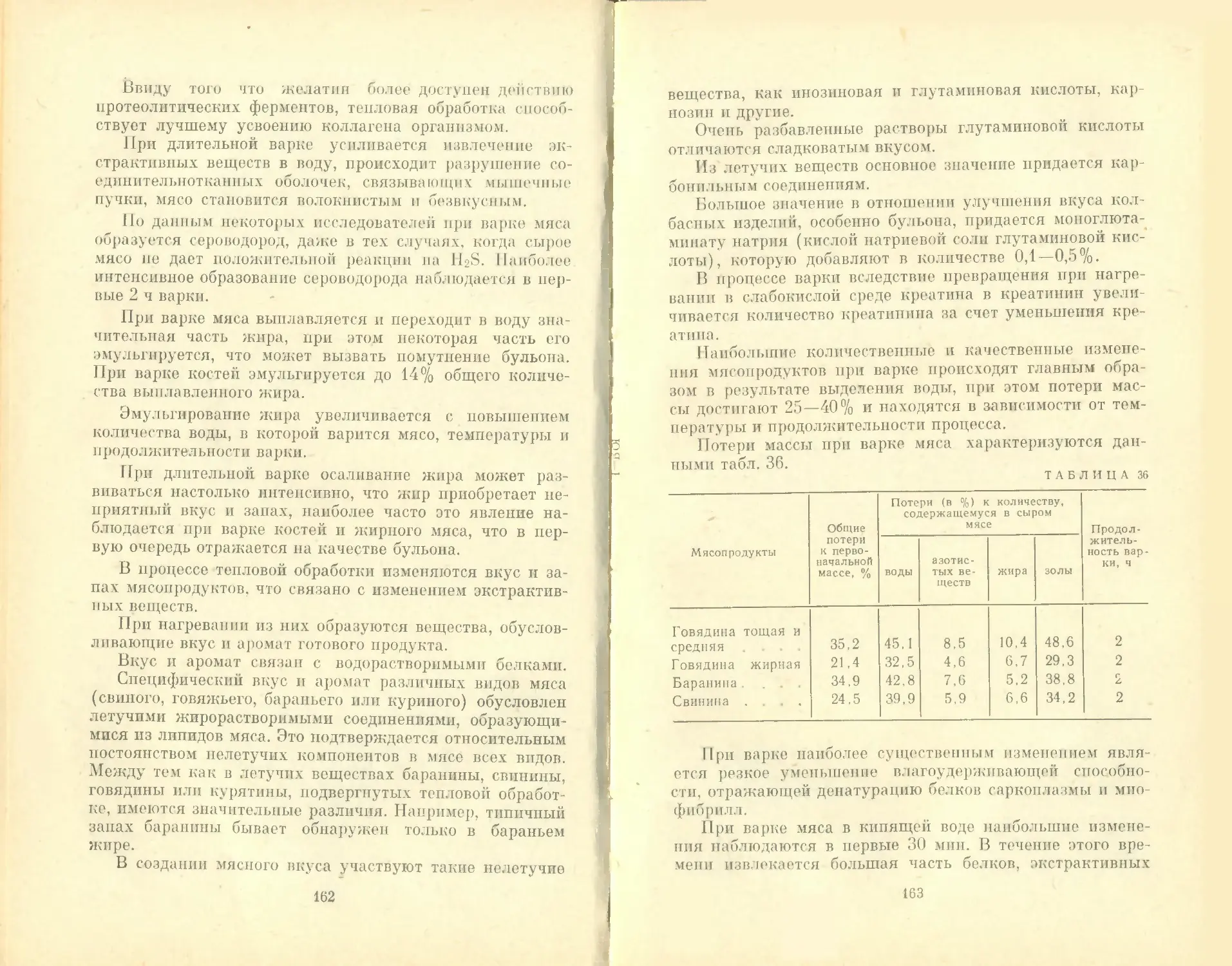

сталлическое вещество, без запаха, легко растворимое в32ТАБЛИЦА 3Содержание, % в нитритеСоставхимически

чистом

(х. ч.)чистом для

анализа

(ч. д. а.)чистомАзотистокислый натрий

(МаЫОг) в высушенном

препарате, не менее . .99,098,0Нерастворимые в воде

вещества, не более . .0,0020,0050,01Хлориды (С1), не более0,0050,010,02Сульфаты (50.»), не бо¬

лее '0,0050,010,02Тяжелые металлы серо¬

водородной группы (РЬ),

не более 0,00020,00050,001Железо (Ре), не более .0,00020,00040,001Калий (К), не более . .0,0020,0050,01воде. Содержит не менее 99% аскорбиновой кислоты. Рас¬

творимость в воде — 1 г в 3,5 мл, аскорбината натрия 1 г

в 2 мл.Сахар. Это кристаллы сахарозы, температура плавле¬

ния которых 160—185° С. Хорошо растворяется в воде.Требования к сахару: кристаллы — однородные по

строению с ясно выраженными гранями, запах и вкус —

без посторонних привкусов и запахов; сыпучесть — сыпу¬

чий, не липкий, сухой на ощупь; цвет — белый с блеском;

чистота — без комков непробеленного сахара, слипшихся

кристаллов и посторонних примесей; растворимость —

полная, раствор прозрачный.Сахар упаковывают в джутовые одинарные мешки I

и II категории, массой по 50 и 60 кг.Хранят в сухом, чистом помещении, легко проветри¬

ваемом.Основной причиной порчи сахара-песка является его

увлажнение. После этого он желтеет, теряет сыпучесть и

комкуется. Увлажнение сахара происходит при высокой

относительной влажности воздуха, при резких колебани¬

ях температуры.33

После высушивания сахар приобретает большую гиг¬

роскопичность.Сахар легко воспринимает запахи и не может транс¬

портироваться и храниться с пахучими веществами.КОПТИЛЬНЫЕ ПРЕПАРАТЫПрименяются коптильные препараты ВНИИМП и

ВНИИМП-1.Коптильный препарат ВНИИМПа. Он представляет

собой фракцию дистиллята конденсата дыма от сжигания

опилок твердых пород древесины в дымогенераторе.По органолептическим и физико-химическим пока¬

зателям препарат должен отвечать следующим требова¬ниям.Внешний видЗапахВкусПлотность при 20* С, Мг/м3

Общая кислотность (на

СНзСООН)Фенолы (суммарная фракция),

%Карбонильные соединения,

ммоль/100 мл, не менее

Остаток от испарения, %

Метиловый спирт, %, не более

Тяжелые углеводороды типа

3,4-бензпирена

Тяжелые металлыПрозрачная жидкость от свет¬

ло-желтого до желтого цвета

Специфический, " напоминаю¬

щий запах дыма, без неприят¬

ного запаха продуктов пироли¬

за древесины

Слегка горьковатый

1,002—1,003

1,0—1,50,08—0,124,50,02—0,030,15Не допускаютсяКоптильный препарат расфасовывают в стеклянные

бутыли емкостью 20—25 л. Бутыли устанавливают в ящи¬

ки или корзины со стружкой и снабжают этикеткой или

биркой. Срок хранения 6 месяцев при плюсовой темпе¬

ратуре.Коптильный препарат ВНИИМП-1. Это водный рас¬

твор коптильных компонентов: органических кислот, фе¬

нолов, карбонильных соединений и аминов. Для произ¬

водства коптильного препарата применяются следующие

реактивы: уксусная кислота, муравьиная кислота, про-

пионовая кислота, масляная кислота, валерьяновая34кислота, капроновая кислота, гептановая кислота (энан-

товая), фурфурол, валерьяновый альдегид, диокспацетон,

диацетил, гваякол, о-креозол, н-гексилампн, этпламин,

вода.По органолептическим и

телям коптильный препарат

дующим требованиям:Внешний видЗапах (в разведении 1 : 50)Вкус (в разведении 1 : 50)Плотность при 20° С, Мг/м3

Общая кислотность в пересчете

на уксусную кислоту, %

Фенолы (суммарная фракция),

%Карбонильные соединения,

ммоль/100 млСложные эфиры, %, не более

Тяжелые металлы, %, не болеефизико-химическим показа-

должен соответствовать сле-Прозрачная жидкость от свет¬

ло-коричневого до коричневого

цвета с красноватым оттенкомСпецифический для данного

препарата, напоминающий за¬

пах уксусаСлабокислый с привкусом фе¬

нолов1,050—1,06048—530,15—0,20108—1052,00,003Готовый коптильный препарат расфасовывают в стек¬

лянные бутыли из темного стекла емкостью 0,5; 1,0; 5,0:

10,0 л с полиэтиленовыми пробками.Коптильный препарат ВНИИМП-1 хранится в закры¬

тых складских помещениях в течение одного года при

температуре не выше 20° С.Не допускается перемешивание коптильного препара¬

та с раствором нитрита натрия до закладки их в куттер

пли мешалку.ОБОЛОЧКИ ДЛЯ КОЛБАСНЫХ ИЗДЕЛИЙПри производстве колбасных изделий используют на¬

туральные кишечные оболочки (кишки) или искусствен¬

ные оболочки определенной формы, которые наполняют

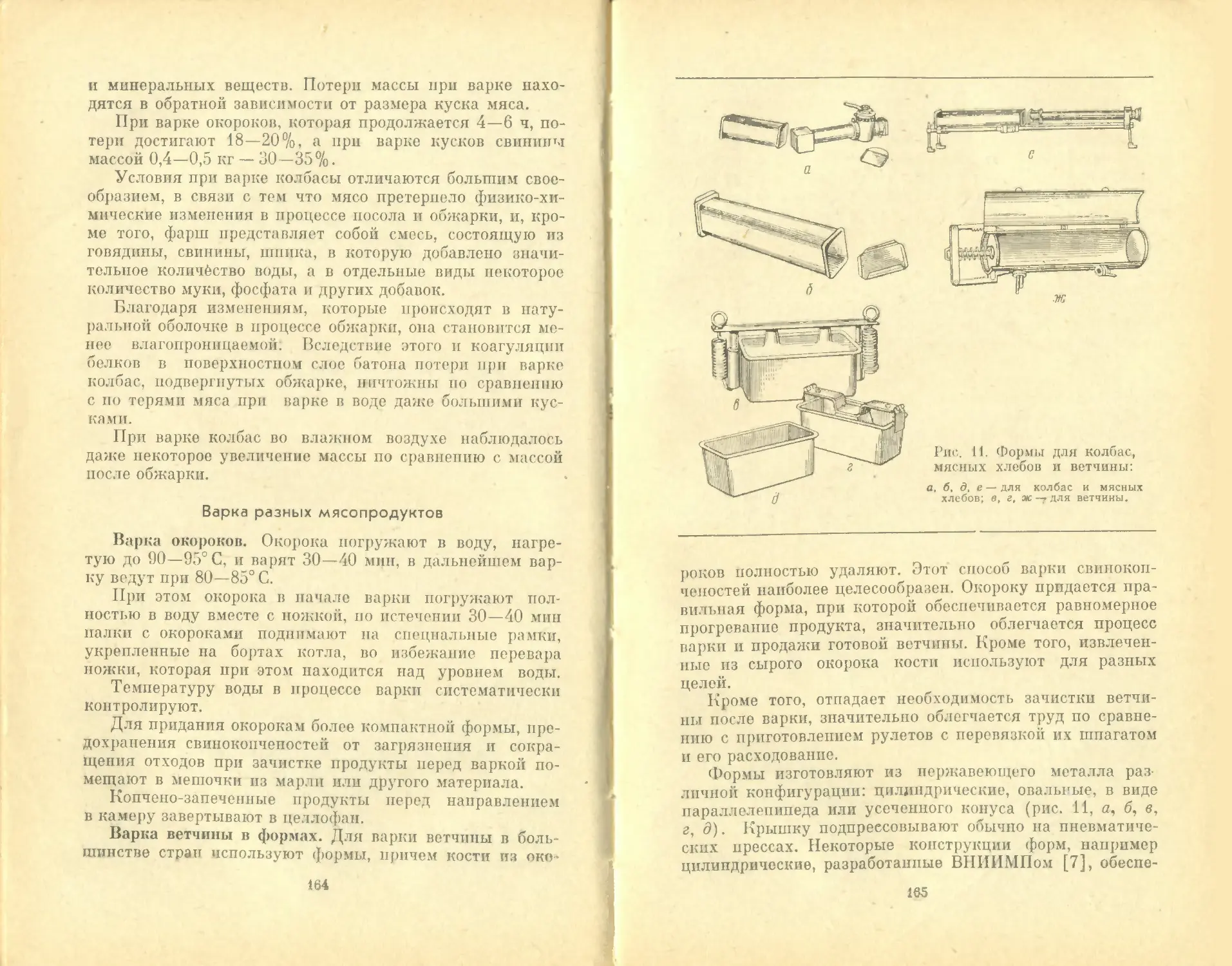

колбасным фаршем для получения изделий.Для производства ветчинных изделий применяется

серозная оболочка (синюжная пленка).Натуральные оболочки. Различают следующие виды35

натуральных кишок, используемых в колбасном произ¬

водстве:говяжьи кишки:

круга — ободочная и прямая;черевы — тонкие кишки (тощая и подвздошная

кишки);синюги — слепая кишка с утолщенной частью обо¬

дочной;проходники — задние концы прямых кишок;

пикалы — пищеводы;черевы толстые — двенадцатиперстные кишки;

пузыри мочевые;

сычуги телячьи;бараньи и козьи кишки:черевы — тонкие кишки (двенадцатиперстная, тощая

и подвздошная кишки);синюги — слепая кишка с утолщенной частью обо¬

дочной;гузенки — прямые кишки;

свиные кишки:

черевы — тонкие кишки;

кудрявки — ободочные кишки;

гузенки — прямые кишки;

пузыри мочевые.Круга говяжьи различают по номерам в зависи¬

мости от калибра — диаметра (в мм): № 1 — до 40, № 2 —

40-45, № 3-45-50, № 4-50-55, № 5 — свыше 55.Кишки должны быть освобождены от содержимого,

очищены от жира и слизистой оболочки, крепко посоле¬

ны. Прямая кишка должна быть отрезана в месте ее пе¬

рехода в заднепроходной конец (проходник). Припуск

конца прямой кишки, а также открытого конца синюги

допускается до 3 см.В отрезках ободочной и прямой кишок длиной свыше2 м допускаются отклонения в смежные калибры на про¬

тяжении не более 15% их длины. Отрезки короче 2 м с

отклонениями в смежные калибры относят к низшему

калибру.Круги говяжьи подразделяют на I и II сорта.Кишки должны быть влажные, не загрязненные посто¬

ронними примесями, очищенные от жира, серозной и сли¬

зистой оболочек, с прочными стенками. Могут оставаться

разрозненные крупинки и полоски жпра. Цвет кишок36розовый, светло-розовый и бледно-розовый. Для II сорта

могут быть китттки серого и темно-серого цвета. Допуска¬

ются остатки слизистой оболочки для кишок первого

сорта - тонкие полоски до 5 см каждая на расстоянии не

менее 2 м одна от другой; для II сорта- незначитель¬

ные остатки. ■Для I сорта возможны темные полоски на внутреннейстороне стенок до 5 см каждая на расстоянии не менее2 м одна от другой, для II сорта — незначительное загряз¬

нение.Допускаются несквозные повреждения стенок не ме¬

нее 50 см одно от другого, выдерживающие напор возду¬

ха до 9,8-104Па. Для II сорта те же требования без ука¬

зания расстояния между повреждениями.Разрешается попадание' воздуха между отдель¬

ными слоями стенок кпшок (пенистость) — для II сор¬

та, а для I сорта — отдельные небольшие кольца воз¬

духа. тДля II сорта допустимы соляные пятна, а для 1

только исчезающие при повторной промывке. Ржавчина

в виде следов и несмываемые остатки краснухи мохутбыть только у кишок II сорта.Запах кишок должен быть естественный, без посто¬

роннего, не свойственного им. Патологические пороки

(нарывы, опухоли, спайки) не допускаются.Количество отрезков в пучке ободочной и прямой ки¬

шок для первого сорта калибра № 5 — не более 6 отрез¬

ков (без дыр в стенках) не короче 50 см каждый. В пуч¬

ках остальных калибров — не более 4 отрезков (без дыр

в стенках), не короче 50 см каждый; для второго сорта

не ограничивается, но каждый отрезок не короче 35 см.

Пучок должен быть длиной 0,5 м и содержать 10 м ки¬

шок.Пучки перевязывают в одном месте чистым мочалом

или увязочиым шпагатом из лубяных волокон № 10, 12 и

15, на концах каждого делают дополнительные узлы для

обозначения калибра кишок в пучке: № 5 — без узлов,

№ 4 — один узел, № 3 — два узла, № 2 — три узла,№ 1 связывают пучки парами без узлов. Свободныеконцы увязочного материала не должны быть длиннее2 см, а с дополнительными узлами — 7 см.Черева говяжьи подразделяют в зависимости от

калибра:37

соленые — экстра диаметром свыше 44 мм, широкие

37—44 мм, средние 32—37 мм, узкие до 32 мм;сухие — широкие длиной полуокружности свыше55 мм, средние 50—55 мм, узкие 40—50 мм.В отрезках соленых кишок свыше 3 м допускаются

отклонения в смежные калибры на протяжении не более

10% длины отрезка. Отрезки короче 3 м с отклонениями

в смежные калибры относят к тому, которого больше в

отрезке.В отрезках сухих кишок отклонения в смежные ка¬

либры допускаются такие же, как и для соленых.Черевы говяжьи имеют два сорта — I и II.Пучок соленых черев должен быть длиной 18 м, сухих

50 м. Длина пучка соленых 0,5 м, сухих 1 м. Пучки пере¬

вязывают мочалом или шпагатом. На концах одной из

перевязок делают дополнительные узлы для обозначения

калибра черев: соленых — экстра без узлов; широкие один

узел; средние два узла; узкие три узла; сухие — широ¬

кие без узлов; средние один узел; узкие два узла.Синюги говяжьи различают: по способу обра¬

ботки — с серозной оболочкой, без серозной оболочки; по

способу консервирования и калибру — соленые — широ¬

кие, диаметром более 120 мм, средние 90—120 мм, узкие

до 90 мм, сухие — широкие длиной полуокружности бо¬

лее 180 мм, средние 135—180 мм, узкие до 135 мм.Сортируют синюги на два сорта — I и II.Синюги связывают в пачки, соленые — глухими кон¬

цами в одну сторону по 10 шт., сухие по 25 шт.Пачки перевязывают, на концах перевязочного мате¬

риала делают дополнительные узлы для обозначения ка¬

либра: широкие — без узлов, средние — один узел, уз¬

кие — два узла.Проходи и ки говяжьи различают в зависимо¬

сти от калибра: соленые — на широкие диаметром более

120 мм, средние 90—120 мм, узкие до 90 мм; сухие —

широкие длиной полуокружности более 180 мм, средние

135-180 мм, узкие до 135 мм. Длина отрезка кишок дол¬

жна быть не менее 30 см; в зависимости от сорта — I и II;

пакуют соленые в пачки по 10 шт., сухие по 25 шт. На

конце вязки пачек с узкими кишками делают два узла,

средними — один узел, широкими — без узлов.Пикалы подразделяют по способу консервирования

и калибру соленые — экстра диаметром более 55 мм, ши¬38рокие 50—55 мм, средние 45—50 мм, узкие до 45 мм, су¬

хие — экстра длиной полуокружности более 85 мм, ши¬

рокие 75—85 мм, средние 65—75 мм, узкие до 65 мм. Пи-

калы бывают двух сортов: I и II. Пикалы связывают в

пачки но 25 шт., экстра — без дополнительных узлов, ши¬

рокие — одним узлом, средние — двумя, узкие — тремя

узлами.Черевы толстые подразделяют на I и II сорта,

упаковывают в пучки по 10 м.Пузыри мочевые говяжьи вырабатывают трех

сортов — I, II и III с шейкой (горлом) и без шейки на

крупные более 35 см, средние 30—35 см и мелкие до

30 см. Пузыри пакуют в пачки по 25 шт. шейками в про¬

тивоположные стороны.Сычуги телячьи сухие молочных телят быва¬

ют I, II и III сортов, пакуют их в пачки по 25 шт.Черевы бараньи соленые калибруют по диа¬

метру: экстра — более 24 мм, широкие — 22—24 мм, сред¬

ние — 20—22 мм, узкие — 18—20 мм, очень узкие —

16—18 мм; по категориям: первая не более 6 отрезков

каждый отрезок не менее 2 м; вторая не более 25 отрез¬

ков, каждый не менее 1 м.Кишки делят на I и II сорта. Кишки сматывают в

пучки по 25 м. Размер пучка (кольца) — 33 см в окруж¬

ности.Бараньи тонкие кишки подразделяют на: кал¬

мыцкие кишки — от степных курдючных овец, отличаю¬

щиеся плотностью стенок, большей длиной и шириной по

сравнению с другими бараньими кишками. Закавказские

кишки — от овец курдючных пород, распространенных в

районах Закавказья, отличающиеся от калмыцких не¬

сколько меньшей длиной и шириной. Русские кишки —

от овец всех пород, имеющие менее плотную ткань, мень¬

шую ширину и длину по сравнению с калмыцкими и за¬

кавказскими.Кишки бараньи и козьи в зависимости от количества

отрезков в пучке делят на 4 категории, а также на I и

II сорта.Калмыцкие кишки, кроме того, различают еще по ка¬

либру — широкие, средние и узкие.Черевы бараньи сухие в зависимости от мас¬

сы бывают: тяжелые, масса пачки более 500 г, средние

400—500 г, легкие до 400 г; делят их на I, II и III сорта.39

В пучке должно быть не менее 18 м кишок. Пучкп скла¬

дывают в пачки («шоки») по 60 пучков, связывают шпа¬

гатом. Длина полуокружности пучка 37,5 см.Синюги бараньи соленые подразделяют на: экст¬

ра длиной более 125 см, крупные 100—125 см, средние

70—100 см и мелкие до 70 см и на сорта: I и II. Кишки

связывают в пачки по 25 шт. в каждой. Кишки экстра

вяжут без дополнительных узлов, крупные — с одним уз¬

лом, средние — с двумя узлами, мелкие — с тремя уз¬

лами.Гузенки бараньи соленые подразделяют на

первый и второй сорта. Длина кишки должна быть не

менее 40 см, диаметр в узкой части не менее 25 мм. Киш¬

ки подразделяют на I и II сорт. Гузенки связываются в

пачки по 25 шт выходными отверстиями «кронами» в

одну сторону.Черевы свиные соленые различают: по ка¬

либрам — на широкие диаметром более 37 мм, средние

диаметром 27—37 мм, узкие до 27 мм; по способу вяз¬

ки— в кольцах (пучках), в связках; по сортам — на I иII. Кишки сматывают в кольца по 12 м в пучке или в

связки по 100 м в связке.Размеры: пучков (колец) — 33 см в окружности; связ¬

ки — 0,5 м по полуокружности.Кудрявки свиные соленые вырабатывают в

пучках — в каждом не более 6 отрезков не ме¬

нее 75 см каждый. Пучок должен содержать 10 м

кишок.Гузенки свиные соленые в зависимости от

калибра бывают — широкие диаметром более 50 мм,

средние 40—50 мм, узкие до 40 мм, делят их на I и II

сорта.Длина кишки должна быть не менее 50 см. Кишки

должны быть связаны в пачки по. 10 шт. выходным от¬

верстием («кроной») в одну сторону. Широкие гузенки

вяжут без дополнительных узлов, средние — с одним уз¬

лом, узкие — с двумя узлами.Пузыри мочевые свиные сухие подразде¬

ляют: по способу обработки — на пузыри с шейкой (гор¬

лом) и пузыри без шейкп (Лэрла); по размерам — на

крупные длиной более 35 см, средние длиной 30—35 см,

мелкие длиной до 30 см; по сортам — на I, II и III. Пу¬

зыри пакуют в пачки по 25 шт. Крупные пузыри вяжут40без дополнительного узла, средние — с одним узлом, мел¬

кие — с двумя узлами.Черевы конские соленые различают: по ка¬

либру — на широкие более 60 мм, средние 50—60 мм,

узкие до 50 мм; по сортам — на I и II. Кишки сматывают

в пучки по 10 м в каждом. Размер пучка длиной полуок¬

ружности 50 см. Широкие кишки вяжут без дополнитель¬

ного узла, средние — с одним узлом, узкие — с двумя

узлами.Искусственные оболочки. Их вырабатывают несколь¬

ких видов: целлюлозные (склеенные целлофановые или

в виде бесшовного рукава), белковые, бумажные, съедоб¬

ные (альгинатные, пектиновые, белковые) и оболочки из

синтетических полимерных материалов [30, 94].По сравнению с натуральными (кишечными) оболоч¬

ками искусственные оболочки имеют ряд преимуществ,

главные из них — постоянство диаметра и толщины, что

позволяет автоматизировать процесс производства, стой¬

кость при хранении, отсутствие необходимости предвари¬

тельной обработки. Последнее способствует повышению

санитарного уровня производства.Оболочку из целлофана для вареных

колбас выпускают двухслойной. Диаметры оболочки

устанавливают в соответствии с диаметрами батонов ва¬

реных колбас, отклонение не должно превышать ± 2 мм.

Длина оболочки 500 мм и определяется по согласованию

с заказчиком.Размеры заготовок из целлофана для оболочек по ши¬

рине определяют расчетным путем по формулеВ = 7,070,где В — ширина заготовки, мм;7,07 — постоянная величина, равная 2,25л;2,25 — коэффициент, учитывающий два слоя целлофана в обо¬

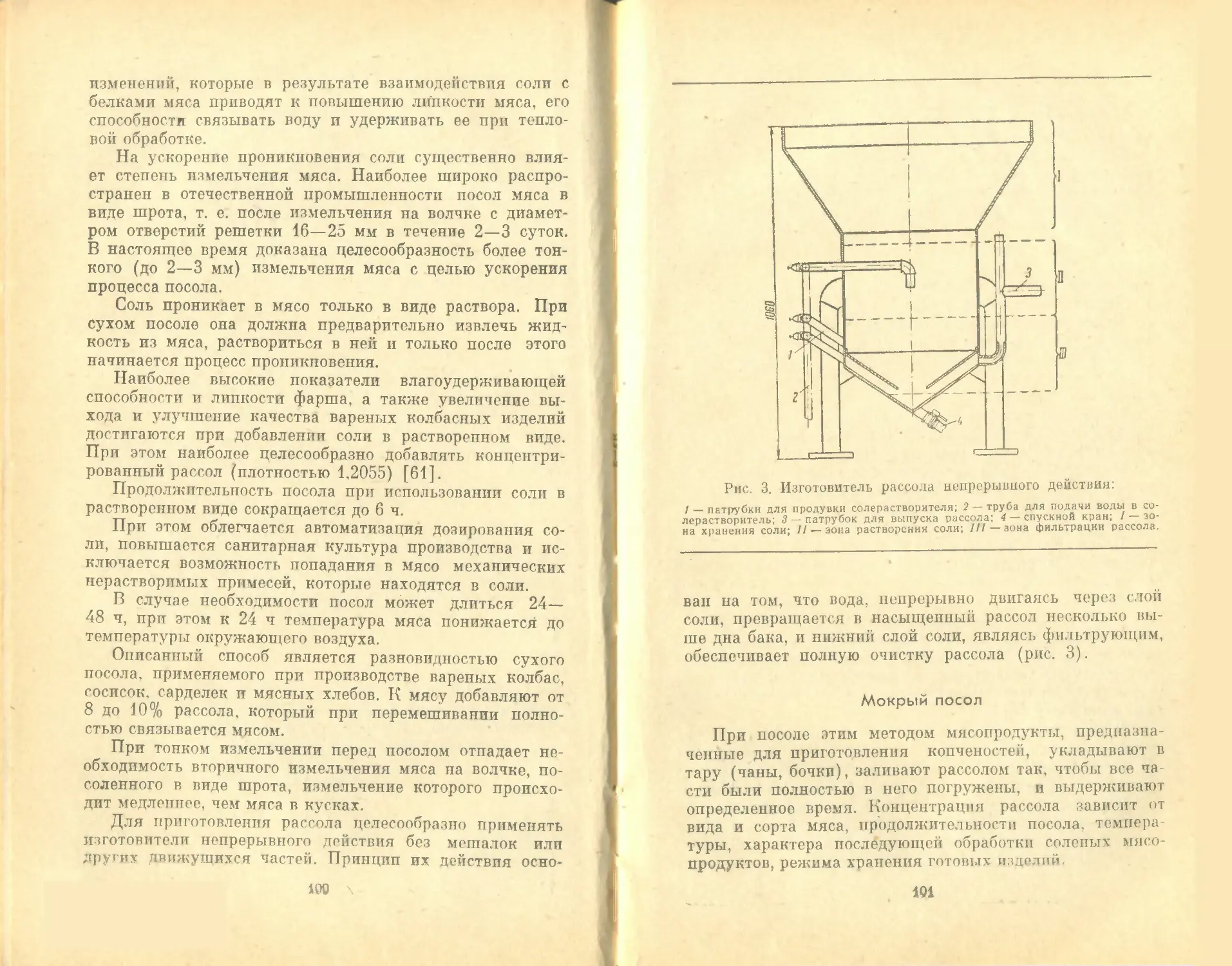

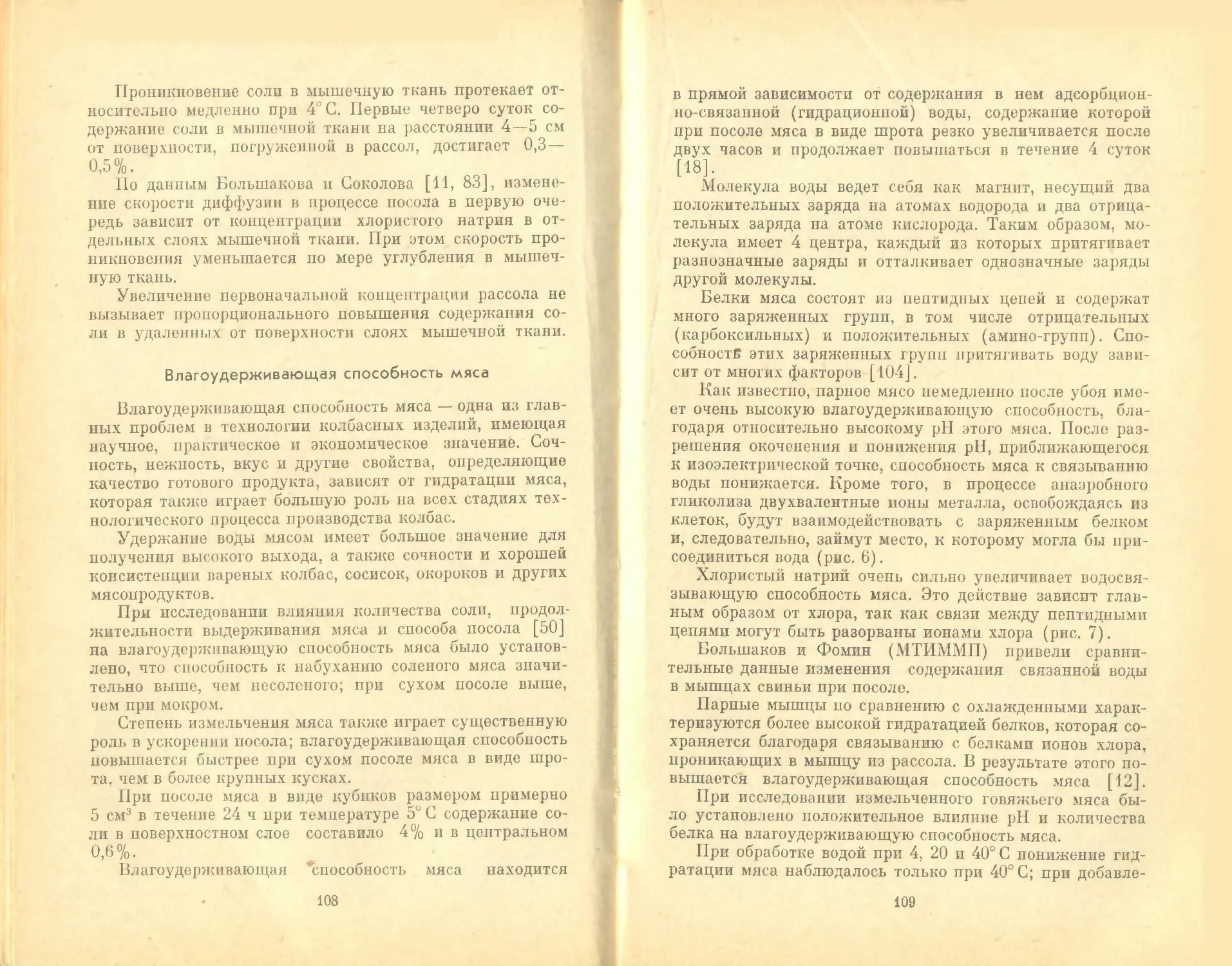

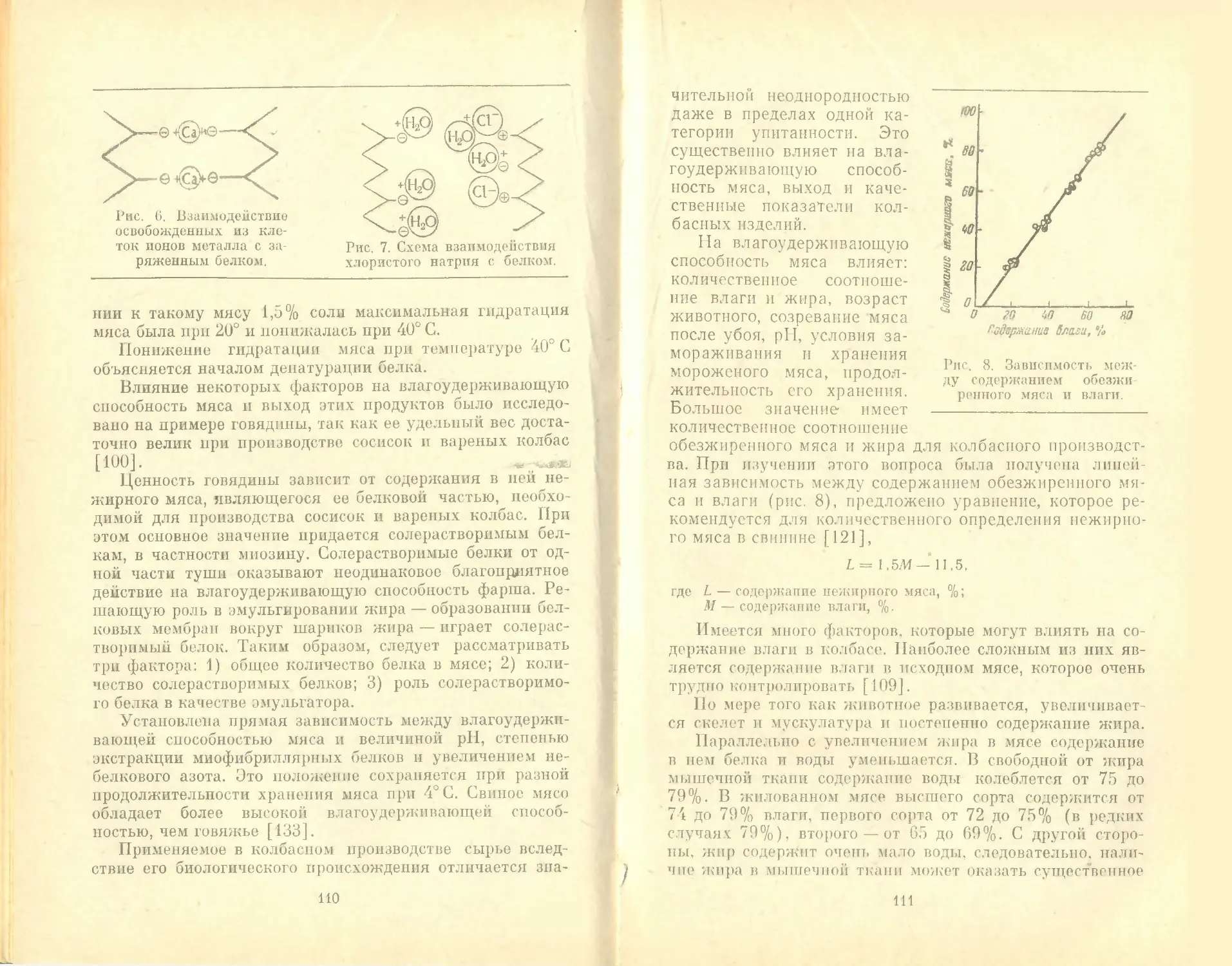

лочке с припуском на клеевой шов;И — диаметр оболочки, мм.Для изготовления оболочек применяют целлюлозную