Автор: Рогов И.А.

Теги: продукты животноводства и охоты пищевое производство рецепты мясопродукты приготовление пищи мясная промышленность

ISBN: 5-10-000212-3

Год: 1988

Текст

УЧЕБНИКИ И УЧЕБНЫЕ ПОСОБИЯ

ДЛЯ СТУДЕНТОВ ВЫСШИХ УЧЕБНЫХ ЗАВЕДЕНИЙ

ТЕХНОЛОГИЯ

МЯСА

И МЯСОПРОДУКТОВ

Под редакцией

д-ра техн, наук, проф. И. А. РОГОВА

Допущено Министерством высшего и среднего специ-

ального образования в качестве учебника для студентов

высших учебных заведений, обучающихся по специаль-

ности «Технология мяса и мясных продуктов»

МОСКВА

ВО «АГРОПРОМИЗДАТ»

1988

а-

е-

<-

е-

о-

и

м

й,

>

0-

0-

0-

ах

ее

а-

ие

ни

м,

>в-

.0-

je

о-

на

IT-

ЛИ

[И-

>а-

ой

ых

ю-

10-

>е-

и

3

ББК 36.92

Т38

УДК 637.5 (075.8)

Л. Т. Алехина, А. С. Большаков, В. Г. Боресков, А. И. Жаринов, Н. К. Жу-

равская, Ю. А. Ивашкин, Л. М. Отряшенкова, И. А. Рогов, Г. М. Слепых,

А. К. Фомин, В. В. Хорольский

Рецензенты: кафедра «Технология мяса» Киевского технологического

института пищевой промышленности (канд. техн, наук М. Г. Тульчевский)

и канд. техн, наук Л. С. Кудряшов (Кемеровский технологический институт

пищевой промышленности).

Технология мяса и мясопродуктов/Л. Т. Алехина,

Т38 А. С. Большаков, В. Г. Боресков и др.; Под ред. И. А. Ро-

гова.— Мл Агропромиздат, 1988. — 576 с., ил.— (Учебни-

ки и учеб, пособия для студентов высш. учеб, заведений).

ISBN 5-10-000212-3

В книге приведены теоретические основы всех производств мяс-

ной промышленности. Описана технология всех производств. Приве-

дены успехи в развитии техники и технологии.

Во всех разделах рассмотрены вопросы стандартизации, регла-

ментирующие производства.

Последовательность изложения материала книги соответствует по-

следовательности производственных процессов, протекающих на пред-

приятиях мясной промышленности.

Книга предназначена для студентов нузов, обучающихся по специ-

альности «Технология мяса и мясных продуктов».

2904000000-276

Т 035(01)-88 274-88

ББК 36.92

ISBN 5-10-000212-3

© ВО «Агропромиздат», 1988

ВВЕДЕНИЕ

XXVII съезд КПСС и последующие Пленумы ЦК КПСС на-

целивают внимание научных работников и специалистов пище-

вых, в том числе и мясной, отраслей промышленности на мак-

симально полную переработку сырья, создание у/широкое вне-

дрение в производство малоотходных и безотходных техноло-

гических процессов, сберегающих сырьевые,/материальные и

энергетические ресурсы. Большое внимание уделяется вопросам

механизации и автоматизации тяжелого ручного труда.

Мясная промышленность сегодня — это 1200 предприятий,

научно-исследовательские и проектные институты, конструктор-

ские и технологические подразделения.

Мясная промышленность начала формироваться в 30-х го-

дах после постановления ЦК ВКП(б) и Совета Народных Ко-

миссаров «О развитии мясной и консервной промышленно-

сти». В эти годы было построено более 20 крупных и средних

мясокомбинатов и консервных заводов, в их числе наиболее

крупные: Московский, Ленинградский, Бакинский, Семипала-

тинский, Орский. К этому времени следует отнести создание

научных, проектных и учебных заведений, в которых были

сконцентрированы усилия по научно-техническим разработкам,

проектированию предприятий, подготовке кадров на всех уров-

нях: от рабочих до инженерно-технических работников; за до-

статочно короткий период были выполнены фундаментальные

теоретические и практические работы по биохимии и микробио-

логии мяса, установлено влияние термической обработки на

физико-химические и технические свойства мяса, усовершенст-

вованные способы холодильной обработки. Эти работы были

положены в основу ряда технологических процессов, обеспечи-

вающих получение продуктов высшего качества. Были разра-

ботаны научные основы проектирования предприятий мясной

промышленности.

Большая роль в развитии науки о мясе и ее прикладных

решений принадлежит широко известным ученым: И. А. Смо-

родинцеву, Д. А. Христодуло, Н. С. Дроздову, А. Н. Анфимо-

ву, А. А. Манербергу, А. А. Соколову, Д. В. Павлову, Н.Е. Фе-

дорову, А. И. Пелееву, А. А. Зиновьеву, А. М. Бражникову и

другим.

3

Перестройка требует резкого усиления экономических ры-

чагов хозяйствования, широкого использования достижений

науки и техники, более глубокой переработки сырья, выпуска

продукции высокого качества. Решениями XXVII съезда КПСС

намечено к концу двенадцатой пятилетки обеспечить рост

объемов производства мяса на 18—20%, повысить производи-

тельность труда па 25—28%, увеличить производство продук-

ции высшего сорта в 1,9—2,1 раза. При этом основной упор

делается не на строительство новых предприятий, а на модер-

низацию и реконструкцию действующих, что экономически бо-

лее целесообразно.

Осуществляемая в нашей стране невиданная по масштабам

перестройка жизни общества, экономики и техники создает

для мясной промышленности благоприятные возможности в ус-

ловиях интеграции сельского хозяйства и перерабатывающих

отраслей для увеличения производства продукции животно-

водства и коренного улучшения снабжения населения страны

полноценными продуктами питания.

Для того чтобы приблизить переработку к источникам

сырья, создать благоприятные условия для снабжения населе-

ния высококачественными мясными продуктами, в двенадцатой

пятилетке будут построены небольшие предприятия мощностью

10—30 т в смену.

В последние годы все отчетливее стал проявляться разрыв

между фундаментальной наукой и прикладными задачами от-

расли. Научно-технический прогресс в мясной отрасли еще не

отвечает современным задачам, не обеспечивает решительных

улучшений как собственно технологии, так и техники. Особен-

но это заметно в области производительности труда, принци-

пиально новых энерго- и ресурсосберегающих технологий, кар-

динального снижения уровня ручного труда как при пе-

реработке скота, так и в механизации погрузочно-разгрузоч-

ных работ. Все это не могло не сказаться также на качестве

продукции.

При создании в нашей стране мясной промышленности и ее

инфраструктуры в 30-х годах при формировании научных воз-

зрений за основу были приняты биохимические представления.

Этому есть ряд причин: во-первых, биохимия и в настоящее

время является важнейшей наукой, объясняющей многие про-

цессы в пищевых продуктах, во-вторых, биохимия в то время

уже была оформившейся областью знаний, которые могли быть

немедленно использованы для прикладных целей.

И на самом деле, биохимические представления внесли ре-

шающий вклад в становление науки о мясе, достаточно вспом-

нить теории созревания мяса, представления о превращениях

в жирах, обоснование коагуляционных и денатурационных

процессов и т. д. Роль биохимии и сегодня представляется од-

ной из важнейших. В то же время все больше в последние го-

4

ды к решению отраслевых задач приходится привлекать смеж

ные пауки: биологию, биофизику, микробиологию, вычислитель-

ную технику, системный анализ и др., причем роль отдельных

из них в ряде случаев становилась главной. За последние годы

набирает силу биотехнология, которая представляет собой

плодотворный союз биологии, биохимии, микробиологии, ген-

ной инженерии, вычислительной техники и др. Такой синтез

наук не случаен, он закономерен. XXI век крупные ученые на-

зывают веком биологии и биотехнологии. Директивные доку-

менты КПСС определяют развитие биотехнологии как приори-

тетное направление.

Увеличение производства высококачественных традицион-

ных и новых пищевых продуктов, внедрение и развитие прин-

ципиально новых интенсивных технологий возможно только

при широком использовании результатов фундаментальных на-

учных исследований в биотехнологии, реализующих современ-

ные технические и технологические решения. В настоящее вре-

мя в отечественной и зарубежной промышленности формиру-

ется биотехническая индустрия с экономически замкнутым спо-

собом производства, представляющая собой промышленность

целевого преобразования сырья животного происхождения в

конкретные пищевые продукты со специфическим аппаратур-

ным оформлением, системами контроля, управлением и эконо-

микой. Бесспорно, в состав этой индустрии войдут и сложив-

шиеся традиционные технологические процессы, обеспечиваю-

щие получение мясопродуктов высокого качества при миними-

зации сырьевых и энергетических затрат.

Производство мясопродуктов по существующей схеме: под-

система, производящая средства производства, агросистема и

подсистема, перерабатывающая продукцию сельского хозяйст-

ва, энергетически крайне дорого. Согласно оценочным расче-

там, на производство 1 кг товарного мяса расходуется около

22 кВт-ч энергии, причем более 80% энергозатрат приходится

на агросистему. На производство единицы животного белка

расходуется в 13 раз больше энергии и в 4 раза больше пахот-

ных угодий, чем на производство единицы растительного белка.

По этим причинам наряду с совершенствованием системы

традиционного производства мясопродуктов на основе живот-

новодства следует рассматривать и альтернативные возмож-

ности и, по-видимому, перспективное направление в пищевой

технологии — создание пищевых продуктов заранее заданного

состава с учетом возрастного, профессионального состава на-

селения, а также регионального его распределения. Мы живем

в технологической сфере, и если каждый из нас в той или иной

степени является частью этой сферы, то и пища как необходи-

мый компонент нашего существования должна проектироваться

в той же мере, в какой проектируются жилище, одежда, ма-

шины и пр.

5

В основе конструирования пищи лежит комплекс исследо-

ваний химических, физических, физико-химических, биохими-

ческих, технологических, медико-биологических и, как резуль-

тат формализации, создание математической модели пищевых

продуктов. Совершенно очевидно, что любая модель, сколь бы

подробна она ни была, вряд ли способна полностью быть адек-

ватной качеству. Аналогично любому математическому моде-

лированию модель качества — всегда упрощение. В настоящее

время возможно несколько принципиальных подходов к моде-

лированию качества пищевых продуктов, хотя трудности, воз-

никающие в этом направлении, достаточно большие.

Комбинированные продукты питания — это пища, получае-

мая из естественного сырья, которое проходит технологическую

обработку, заключающуюся в выделении из сырья ценных

(главным образом белковых) пищевых компонентов и прида-

нии им структуры, внешнего вида и вкуса, соответствующих

привычному представлению потребителя о пищевых продуктах.

Таким образом, различие между традиционной и комбиниро-

ванной пищей сводится к различию в степени технологической

обработки сырья. Сами пищевые компоненты при производстве

пищи не синтезируются.

Создание комбинированных мясных продуктов — это мак-

симальное использование сырьевых ресурсов как животных,

так и растительных, а также максимальное' приближение соб-

ственно пищи к идеальной, сбалансированной по всем показа-

телям. Именно в этом направлении развивается новое для

мясной промышленности производство детских и диетических

продуктов, медико-биологические требования к которым сфор-

мулированы достаточно четко.

Совершенно бесспорным является влияние на производство

пищевых продуктов, в том числе и мясопродуктов, фундамен-

тальных достижений биологии, науки о питании. Практически

до наших дней развитие технологии производства пищевых

продуктов осуществлялось, опираясь фактически на твердую

научную основу, сформированную в процессе длительной эво-

люции,— теорию сбалансированного питания. Основополагаю-

щими принципами этой теории являются следующие положе-

ния: потребляемая пища должна обеспечивать поступление пи-

тательных веществ в количестве, компенсирующем их потерю

в процессе жизнедеятельности организма, при этом должны

поддерживаться оптимальные соотношения между многочис-

ленными нутриентами, синтез которых не может быть осу-

ществлен непосредственно в организме (незаменимые амино-

кислоты, жирные кислоты, некоторые моносахариды и др.).

До настоящего времени теория сбалансированного питания,

являясь классической концепцией, определяла не только основ-

ные понятия биологической и пищевой ценности продуктов, но

служила практическим руководством при выборе путей и спо-

«

собов переработки сельскохозяйственного сырья в готовые к

употреблению пищевые продукты. Повсеместное господство

классической концепции породило мнение о том, что поступаю-

щие с пищей белки, жиры, углеводы, минеральные вещества,

витамины должны быть в возможно большей степени очищены

от малоусваиваемых организмом так называемых балластных

веществ; к тому же это еще улучшало органолептические свой-

ства продуктов.

Широкое распространение рафинирования многих жизнен-

но важных для организма пищевых продуктов постепенно при-

вело к дефициту в питании человека грубоволокпистых бал-

ластных веществ, основу которых составляют пищевые волок-

на. В мясе и мясопродуктах их роль в определенной степени

играют соединительнотканные образования. Недостаток пище-

вых волокон в пище приводит к серьезным нарушениям орга-

низма, болезням. В настоящее время сложилась необходимость

включения малоусваиваемых компонентов в пищевую цепь.

Объяснение этим явлениям наиболее полно и обоснованно

дает теория адекватного питания, основные принципы которой

па базе отечественных и зарубежных исследований в послед-

ние годы были сформулированы акад. А. М. Уголевым. Осо-

бенность новой теории заключается в том, что она не отвер-

гает прежних достижений науки о питании, а, наоборот, бази-

руется на них, значительно расширяя и углубляя их, объясняет

внутренние механизмы пищеварения. Существовавшая до сих

пор теория сбалансированного питания вошла составной

частью в концепцию адекватного питания.

Основу новой теории составляют фундаментальные положе-

ния о том, что питание должно соответствовать как характеру

обмена веществ в организме, так и сформированным в ходе

эволюции человека особенностям переработки пищи в желу-

дочно-кишечном тракте. Вывод о необходимости соответствия

структуры рациона питания естественному процессу освоения

пищи был сделан, прежде всего, благодаря открытию мембран-

ного пищеварения. Новая теория питания утверждает, что все

вещества, а не только нутриенты, как считалось раньше, яв-

ляются существенными и физиологически необходимыми. Бла-

годаря их наличию в «рабочем» состоянии поддерживаются

ферментная, бактериальная, иммунная и другие системы же-

лудочно-кишечного тракта. Теория адекватного питания чрез-

вычайно важна не только с точки зрения фундаментальной нау-

ки, но и имеет большое прикладное значение, в том числе и

для развития производства полноценных мясопродуктов.

Очень важной представляется для мясной промышленности

борьба с потерями, которые еще очень велики. В первую оче-

редь это касается транспортирования, приемки и обработки

скота. Большие потери при холодильном хранении мяса и мя-

сопродуктов. В. двенадцатой пятилетке предстоит полностью

7

перейти на приемку скота непосредственно в хозяйствах и вы-

воз его транспортом заготовителей, что позволит сберечь зна-

чительные количества мясных ресурсов.-

Вопросы механизации и автоматизации производства требу-

ют кардинального решения. Сменяемость парка машин и техно-

логического оборудования невелика, а использование высоко-

производительной сложной техники оправдывает себя, как пра-

вило, на крупных предприятиях, которых не так много.

Предстоит создание системы машин преимущественно модуль-

ного типа, которые можно будет рационально использовать на

предприятиях различной мощности. Уровень' механизации от-

дельных производств отличается друг от друга, много ручного

малопроизводительного труда. Примером является переработ-

ка скота, осуществляемая в основном на базе ручного труда,

что приводит к значительным потерям, снижению качества.

В этой области предстоит большая и трудная работа по меха-

низации и автоматизации многих процессов на основе исполь-

зования робото- и вычислительной техники. Вообще, мясная

промышленность, и в первую очередь погрузочно-разгрузочные

и складские операции,— широкое поле деятельности для ро-

ботизации. Большие перспективы имеет переработка парного

мяса (технологические и экономические выгоды очевидны), но

предстоит решить много технических вопросов.

Снижение потерь, повышение сроков хранения мяса и мясо-

продуктов обеспечивают широкое использование различных

видов упаковок. Это очень важный вопрос и требует серьезно-

го технического вооружения предприятий мясной промышлен-

ности, четкого материально-технического обеспечения упако-

вочными материалами.

В двенадцатой пятилетке и в последующие годы будут раз-

рабатываться и осваиваться новые технологические процессы

переработки побочных продуктов переработки скота в полно-

ценные пищевые продукты. Эти ресурсы значительны: крови

около 500 тыс. т, кости 1 млн. т, субпродуктов около 1 млн. т;

много побочных продуктов молочной промышленности. Начи-

нает развиваться новое направление в переработке кости—по-

лучение костного белка.

Предприятия мясной промышленности, концентрируя пере-

работку скота, создают реальную опасность загрязнения окру-

жающей среды как промышленными отходами, содержащими

значительные количества белков и жиров, так и дурнопахну-

щими газами кормовых и технических продуктов. Работы в об-

ласти оздоровления экологической ситуации являются очень

важными и их следует увязывать с комплексной углубленной

переработкой сырья, созданием безотходных процессов.

По-видимому, одним из главных направлений будут био-

технологические методы переработки стоков мясокомбинатов в

полноценные кормовые продукты для животных.

8

Значительно рационализировать производство мяса и мясо-

продуктов, создать безотходные, минимизированные по энерге-

тическому вкладу процессы помогут методы системного анали-

за и вычислительной техники. Пока их использование носит

локальный характер.

Работа мясной промышленности, интегрированной в систе-

ме АПК, нацеливается на конечный результат, в связи с чем

особенно остро ставятся вопросы резкого улучшения качества

и ассортимента мясопродуктов, полного удовлетворения по-

требностей населения страны.

В книге введение, в гл. 2 «Физические свойства мяса и мя-

сопродуктов» и в гл. 8 «Белковые препараты и их использова-

ние при производстве комбинированных мясопродуктов» напи-

саны д-ром техн, наук, проф. И. А. Роговым; гл. 1 и в гл. 8'

«Осадка колбасных изделий», «Копчение», «Тепловая обработ-

ка», «Охлаждение» — канд. техн, наук В. В. Хорольским; в гл. 3

«Убой скота и разделка туш» — канд. техн, наук А. К. Фоминым,

а «Обработка птицы» и «Обработка кроликов» и гл. 12 — канд.

техн, наук Л. М. Отряшенковой; в гл. 4 «Обработка субпродук-

тов», гл. 7 и в гл. 8 «Посол мяса», «Фасованное мясо, • полуфаб-

рикаты», «Быстрозамороженные блюда», «Производство, про-

дуктов для детского диетического питания», в гл. 9 «Производ-

ство детских консервов»— д-ром техн, наук, проф. А. С. Больша-

ковым; гл. 2, в гл. 4 «Сбор и консервирование эндокринно-

ферментного и специального сырья», гл. 5, 6 — д-ром техн, наук,

проф. Н. К- Журавской; в гл. 8 «Разделка, обвалка, жиловка»,

«Измельчение соленого мяса и шпика», «Технологические схе-

мы», «Приготовление фарша», «Шприцевание и формовка»

и гл. 13—канд. техн, наук В. Г. Боресковым; в гл. 8 «Сушка

мясопродуктов» — канд. техн, наук В. К. Мамыкиным; гл. 9—

канд. техн, наук А. И. Жариновым; гл. 10 — канд. техн, наук

Л. Т. Алехиной; гл. И — канд. техн, наук Г. М. Слепых; гл. 14—

канд. техн, наук Ю. А. Ивашкиным.

Глава 1

ПРИЕМКА И СОДЕРЖАНИЕ СКОТА, ПТИЦЫ

И КРОЛИКОВ НА ПРЕДПРИЯТИЯХ МЯСНОЙ

ПРОМЫШЛЕННОСТИ

ТРЕБОВАНИЯ К ТРАНСПОРТИРОВАНИЮ СКОТА И ТРАНСПОРТНЫМ

СРЕДСТВАМ

На предприятия мясной промышленности скот доставляют

автомобильным, железнодорожным, водным транспортом, а в

некоторых случаях гоном. В пунктах отправления животных

подвергают тщательному ветеринарному осмотру. За 10—

14 дней до отправки необходимо провести соответствующие

прививки и диагностические исследования всей партии скота,

а перед отправкой обязательное термометрирование с целью

выявления и отстранения от отправки больных животных. По-

сле этого компетентные ветеринарные органы выдают ветери-

нарное свидетельство установленной формы на право перегона

или транспортирования скота, товарно-транспортную наклад-

ную и путевой журнал. В ветеринарном свидетельстве указы-

вают количество осмотренного здорового скота, благополучие

местности, откуда отправляется скот, в отношении заразных

заболеваний, проведенную ветеринарно-санитарную обработку

отправляемого скота. В товарно-транспортной накладной и пу-

тевом журнале указывают пол, живую массу, упитанность, по-

рядковый помер бирки животного, кем сопровождается, марш-

рут следования, пункты кормления и водопоя скота, количест-

во отпущенных на дорогу кормов и инвентаря.

Главной задачей проводников, сопровождающих скот, явля-

ется полное исключение снижения живой массы и упитанности

животных, травматических повреждений и заболеваний. В слу-

чае подозрений в отношении заболевания скота в пути провод-

ник обязан заявить об этом на ближайший ветеринарный

пункт.

Скот перевозят в двух- и четырехосных вагонах, а также в

специализированных железнодорожных вагонах, оборудован-

ных водопойными корытами, бачками для воды, полками для

корма, кормушками, вентиляционными люками и т. д. Основ-

ной фактор, влияющий па размер потерь массы, — продолжи-

тельность перевозки: чем дольше перевозка, тем большая по-

теря массы. Однако самый большой процент потерь приходит-

ся на первые 24—36 ч перевозки. Следует отметить, что масса

и упитанность животного влияют на потерю массы, причем

она возрастает с увеличением массы и понижением упитанно-

сти.

10

Скот должен быть обеспечен подстилкой из соломы и тор-

фа, в летнее время для свиней используют песок, смоченный

водой.

Количество скота, размещаемого в вагонах, зависит от раз-

мера вагона, а также возраста, размеров и массы животных.

В товарные двухосные вагоны помещают 8—14 голов крупного

рогатого скота, 18—20 — телят, 50—60 — овец и коз, 18—40 —

свиней; в четырехосные вагоны — в 2,5 раза больше крупного

рогатого скота и в 2 раза свиней и овец. Летом в очень жар-

кие дни рекомендуется помещать в вагоны на 10—15% меньше

свиней, а при температуре воздуха свыше 25—30°C жирных

свиней не следует перевозить по железной дороге.

Транспортирование в специализированных вагонах имеет

целый ряд преимуществ: оборудование вагона в целом обес-

печивает нормальные условия кормового и питьевого режима

для перевозимого скота, который мало отличается от режима

при стационарном его содержании, сокращается количество

проводников, лучше используется площадь вагона, легче осу-

ществлять кормление и поение, резко снижаются потери мае-,

сы, а иногда наблюдается прибавление массы в результате

лучшего и более полного поедания даваемых кормов.

При перевозке в железнодорожном транспорте скот поят на'

специально оборудованных железнодорожных станциях: летом

3 раза в день после каждого кормления, а зимой 2 раза перед

кормлением. Водопою следует уделять большое внимание, так

как при регулярном поении животные в пути меньше утомля

ются, лучше и охотнее поедают корма и усвояемость их зна-

чительно выше. Рекомендуемый радиус доставки скота желез-

нодорожным транспортом не более 600 км, продолжительность

не более 4 сут.

На мясокомбинаты скот доставляют как обычным грузо-

вым, так и специально оборудованным автотранспортом.

В связи со спецификой перевозки длительность ее регламенти-

руется не более 5 ч.

Для транспортирования свиней учеными ВНИИМПа пред-

ложен контейнерный способ. В контейнере размещают 13 го-

лов свиней живой массой НО—120 кг. Он представляет собой

сварную конструкцию, выполненную в виде короба из уголков

и листового железа. Сверху контейнер перекрыт решеткой,

ячейки которой не позволяют животным выбираться наружу.

Одно из преимуществ использования контейнеров для этих це-

лей заключается в том, что их можно близко подавать к месту

содержания свиней при откорме, спокойно перегнать в них жи-

вотных из станков, погрузить на автомобиль, транспортиро-

вать и аналогичным образом разгрузить на мясокомбинате.

В настоящее время начато серийное производство полупри-

цепов-скотовозов типа фургон с применением современных кон-

струкционных материалов в одно- и двухъярусном исполнении

11

к седелытым тягачам ЗИЛ-130В1-80 грузоподъемностью соот-

ретственно 9 и 8 т и КАМАЗ-5410 грузоподъемностью соответ-

ственно 12 и 11 т. Вместимость новых автоскотовозов в 2 раза

и более выше эксплуатируемых моделей, а себестоимость пере-

возки в среднем на 25% ниже, достигается значительная эко-

номия автомобильного топлива. Новая модель полуприцепа-

скотовоза типа фургон состоит из кузова и ходовой части ба-

зового полуприцепа к соответствующему тягачу.

Все модели полуприцепов-скотовозов по заказу могут комп-

лектоваться специальными раздвижными трапами для погруз-

ки-выгрузки непосредственно с земли. Кузов полуприцепа-ско-

товоза ОдАЗ-9976 оборудован принудительной приточно-вы-

тяжной вентиляцией. Каждый поставляемый полуприцеп-ско-

товоз комплектуют электропогонялкой.

Температурные условия перевозки скота определяет его от-

правитель в соответствии с ветеринарно-санитарными требова-

ниями в зависимости’от вида, возраста и упитанности скота,

дальности, времени и назначения перевозок. Все модели ското-

возов рассчитаны на эксплуатацию при температуре наружно-

го воздуха от —40 до 40°C.

По морю и рекам скот для предприятий мясной промышлен-

ности доставляют на специализированных судах и баржах.

Подготовку скота, ветеринарный осмотр и обработку, оформле-

ние документации и пр. производят таким же образом, как при

транспортировании по железной дороге.

Доставка скота гоном иа предприятия мясной промышлен-

ности осуществляется, как правило, на близкие расстояния и в

случаях экономической целесообразности. При согласовании

обеих сторон формируют гурты в зависимости от вида скота,

крупный рогатый скот—150—200 голов; молодняк — 200—

250 голов; овец — 600—1000 голов. Скорость движения гуртов

зависит от вида скота: для крупного рогатого скота — не бо-

лее 15 км в сутки, для мелкого рогатого скота — не более

10 км в сутки. Скот перегоняют только по грунтовым дорогам

в основном в пастбищный период.

Птицу и кроликов транспортируют теми же видами транс-

порта, что и скот. Отличительной особенностью является то,

что сухопутную птицу (куры, индейки, цесарки) и водоплаваю-

щую (утки, гуси) доставляют в специальных деревянных или

металлических ящиках-клетках, а также в контейнерах. В свя-

зи с тем что потери массы птицы после кормления через 4—5 ч

уменьшаются примерно на 0,5% (за каждый час), оптималь-

ным считается радиус 45—50 км. При перевозках железнодо-

рожным и водным транспортом организуют кормление и водо-

пои птицы во избежание потерь живой массы. Кроликов до-

ставляют также в специально изготовленных клетках и контей-

ерах, но желательно с индивидуальным размещением, с тем

12

чтобы исключить различного рода травмы кожи и волосяного

покрова, снижающие сортность, а следовательно, и стоимость

шкурок,

ЦЕНТРОВЫВОЗ

Стабильное обеспечение населения продуктами питания

требует от всех отраслей агропромышленного комплекса даль-

нейшего совершенствования межотраслевых связей. При ог-

ромном количестве перерабатываемого скота мясной промыш-

ленностью первостепенное значение приобретает вопрос свое-

временной и без потерь доставки его на предприятия отрасли.

Решить этот вопрос помогает организация прямых долгосроч-

ных связей предприятий с колхозами и совхозами на основе

центровывоза скота.

За последние годы объем централизованных перевозок ско-

та в стране резко увеличился, и в настоящее время из всего

поступающего на переработку скота более половины доставля-

ется центровывозом. Однако расширение прямых связей хо-

зяйств с предприятиями мясной промышленности сдерживает-

ся рядом причин организационного и технического характера.

Не все хозяйства могут обеспечить требуемые условия при по-

грузке скота на специализированный автотранспорт (отсутст-

вие рампы с освещением, несовершенное весовое хозяйство, от-

сутствие подъездных путей с твердым покрытием). Основные

затраты на развитие системы центровывоза связаны с форми-

рованием автомобильного парка и ремонтных мастерских по

его обслуживанию.

Хозяйства, переведенные на центровывоз, не несут никаких

затрат по доставке и сдаче скота, а транспорт и трудовые ре-

сурсы используют в сельскохозяйственном производстве. Кро-

ме этого, обеспеченность мясокомбинатов скотом проходит бо-

лее ритмично, потери при доставке снижаются, а качественные

показатели сдаваемого на переработку скота улучшаются.

Наибольший экономический эффект при центровывозе достига-

ется благодаря тому, что хозяйства имеют прямые связи с

предприятиями, при этом исключаются неоправданно высокие

расходы на промежуточные заготовительные звенья.

ОСОБЕННОСТИ СКОТА, ВЫРАЩЕННОГО В УСЛОВИЯХ КРУПНЫХ

ЖИВОТНОВОДЧЕСКИХ КОМПЛЕКСОВ

Животноводческий комплекс промышленного типа—это-

крупное специализированное производство, где на основе тех-

ники и научной организации труда осуществляются непрерыв-

ные технологические процессы, обеспечивающие ритмичный вы-

пуск продукции. Условия содержания, кормления, цикличность,

зоотехнических операций, использование генетического разно-

IS.

образия пород в промышленных комплексах предопределяют

интенсивное выращивание скота. Поэтому в современных жи-

вотноводческих комплексах используют лучшие мировые гене-

тические ресурсы пород скота, новые методы селекции, созда-

ние на основе скрещивания и гибридизации синтетических

генотипов, которые должны обеспечить устойчивый прогресс и

повышение мясной продуктивности. Разрабатываются новые,

более совершенные системы нормирования кормления и оценки

питательности кормов.

Существующие в СССР промышленные животноводческие

комплексы специализируются по выращиванию крупного рога-

того скота, свиней и мелкого рогатого скота. Эффективность

увеличения животноводческой базы за счет промышленных

животноводческих комплексов несомненна. Но животные, вы-

ращенные в условиях комплексов, имеют специфические осо-

бенности, связанные с условиями содержания, кормления, се-

лекции и гибридизации, которые отрицательно могут влиять

на качественные показатели готового продукта. Поэтому наря-

ду с положительными результатами (интенсивность выращи-

вания, повышение мясности и т. д.) животные, выращенные в

комплексах, приобретают ряд особенностей, которые в значи-

тельной степени будут влиять на дальнейшую технологическую

обработку.

В условиях промышленных комплексов животные становят-

ся восприимчивыми к стрессовым нагрузкам, резко проявля-

ются некоторые их физиологические особенности: ухудшение

качества мяса, внезапная гибель из-за сердечной недостаточ-

ности, возрастание потерь при транспортировании. Содержа-

ние свиней в условиях гиподинамии привело к появлению у

животных ослабленной двигательной деятельности. Обособ-

ленность выращивания в комплексах вызывает у животных

обостренное чувство агрессивности, которое проявляется во

время смешивания групп и выражается в ухудшении качества

кожного покрова.

В зависимости от чувствительности к нагрузкам при транс-

портировании встречаются различные случаи, которые начина-

ются с утомления животного, затем переходят в необратимые

симптомы миопатии нагрузки, или стрессового синдрома. Так,

свинина имеет пороки — бледная, мягкая, экссудативная и тем-

ная, плотная, жесткая.

Особенность разведения скота современными методами

(быстрый рост и образование мускулатуры при одновременном

ограничении возможности движения) приводит к повышенному

обмену веществ. При этом наблюдается диспропорция между

массой сердца и тела, между объемом крови и массой живот-

ного. Основной причиной, ведущей к гибели животных при

транспортировании, является дегенерация мышц—беломышеч-

ная болезнь, протекающая в относительно спокойных условиях

14

незаметно (т е. в период откорма), но выявляющаяся (клини-

ческие признаки — повышение температуры тела, слабость

костной ткани, мускулатуры и т. д.) в период транспортиро-

вания.

Стресс появляется у животных уже при расставании с об-

житым местом после завершения откорма. Например, свиньи

теряют до 1 кг своей массы лишь по пути от станка до транс-

портного средства. При этом повышенное сопротивление у

них вызывают незнакомые элементы внешней среды: естест-

венное освещение, другой состав воздушной среды, жара, хо-

лод, принудительные средства подгона и т. п. В этих условиях

у животных появляется рефлекс тревоги и они устремляются

обратно к своим местам. «Выключить» этот рефлекс тревоги

удается лишь с помощью болевых ощущений — палки, хлыста,

хлопушки, кнута.

В конечном итоге мясная промышленность несет убытки за

счет снижения сортности кожевенного сырья, а также недопо-

лучает мясо из-за увеличения зачисток с туш побитых жи-

вотных.

Чтобы снизить потери, можно проводить инъекцию живот-

ным транквилизаторов для более быстрого воздействия на их

адаптационные механизмы. Эффект при этом неоспорим, но в.

ряде стран запрещено их применение вследствие того, что оста-

точное количество их в тканях представляет опасность. Наи-

более целесообразно сочетание промышленной технологии вы-

ращивания (спокойные условия, при которых происходят мак-

симальные приросты массы и усвоение корма) с аналогичны-

ми условиями транспортирования.

ПОСТУПЛЕНИЕ СКОТА НА СКОТОБАЗУ

Скотобазы расположены в основном при мясокомбинатах и

служат как сырьевые склады для обеспечения бесперебойной

доставки скота в цехи убоя скота и разделки туш. Пропуск-

ная способность скотобаз зависит от мощности предприятий,

но в любом случае скотобаза должна иметь двухсуточный за-

пас предназначенного к убою скота для ритмичной работы

предприятия. В случае стабильного графика доставки скота

ритмичная работа может быть и без запаса. На мясокомбина-

тах скотобазы располагаются вблизи цехов убоя скота и раз-

делки туш.

Качество мяса, длительность его хранения в значительной

степени зависят от состояния животного перед убоем, поэто-

му па скотобазах перед убоем животным необходим отдых в

течение 2—3 сут с хорошим кормлением, содержанием и ухо-

дом. Необходимость в отдыхе вызвана тем, что во время транс-

портирования животные подвергаются стрессовым нагрузкам,

в результате чего значительно снижаются защитные функции

15

кишечного тракта, а это позволяет микроорганизмам, в том

числе и болезнетворным, проникать в кровеносные сосуды и

распространяться в ткани и органы животного, т. е. увеличи-

вается обсемененность получаемого мяса. Немаловажное зна-

чение играет отдых животного и на изменение величины pH.

Скотобазы оборудованы площадками для разгрузки, спе-

циально отведенными загонами с расколами для осмотра ско-

та, помещениями для карантина, изолятора, санитарной бойни,

складами для хранения кормов, площадками для обезврежи-

вания навоза, промывания и дезинфекции транспорта, устрой-

ствами для обеззараживания сточных вод.

ПРИЕМКА И УСЛОВИЯ СОДЕРЖАНИЯ

По прибытии партии скота, птицы и кроликов на предприя-

тии делается отметка в товарно-транспортной накладной о ее

поступлении и скот подвергают ветеринарному осмотру в со-

ответствии с Правилами ветеринарного осмотра убойных жи-

вотных и ветеринарно-санитарной экспертизы мяса и мясопро-

дуктов.

При осмотре проверяют правильность заполнения ветери-

нарного свидетельства и соответствие всех сопроводительных

документов, скот термометрируют (выборочно или поголовно).

В зависимости от результатов осмотра здоровый скот с подо-

зрением на заразные заболевания карантинируют в специаль-

ные помещения, больной скот поступает в изолятор с последу-

ющим при необходимости направлением на санитарную

бойню.

Приемку птицы, как сухопутной, так и водоплавающей, при

доставке па птицеперерабатывающее предприятие осуществля-

ют согласно ветеринарному свидетельству и товарно-транспорт-

ной накладной с указанием вида, возраста, количества голов

и живой массы.

Сортируют птицу по виду, полу, возрасту и упитанности. По

виду птицу делят на сухопутную (куры, цыплята-бройлеры,

индейки, цесарки) и водоплавающую (утки, гуси); по возра-

сту — на молодняк и взрослую. При определении возраста,

например, у петухов ощупывают длину шпор (с возрастом они

становятся длиннее), старые куры имеют менее глянцевидное

и плотное оперение и более грубые чешуйки на ногах, у взрос-

лой птицы киль грудной кости окостеневший.

При определении упитанности сухопутной птицы прощупы-

вают отложение мяса по сторонам выступа грудной кости (ки-

ля), у водоплавающей птицы проверяют наличие жирового об-

разования под крылом.

Приемка кроликов на предприятиях мясной промышленно-

сти производится аналогично приемке скота и птицы. По упи-

танности кроликов разделяют на I и II категории. Упитанность

16

определяют прощупыванием остистых отростков в области па-

хов и на холке — утолщенных полос жировых отложений.

У I категории упитанности остистые отростки прощупываются

слабо, животные имеют хорошо развитые мышцы на крупе и

бедрах, а по длине туловища имеются утонченные полосы жи-

ровых отложений; II категория кроликов имеет удовлетвори-

тельно развитые мышцы, остистые отростки легко прощупыва-

ются, жировые отложения бывают редко и слабо выражены.

Если упитанность кроликов по характерным признакам ниже

II категории, то их относят к тощим.

СИСТЕМА СДАЧИ-ПРИЕМКИ

Для приемки партии скота по живой массе его рассортиро-

вывают по возрастным группам и категориям упитанности в

соответствии со стандартами на живой скот: крупный рогатый

скот по возрасту и полу — на четыре группы (первая — волы

и коровы; вторая — быки; третья — молодняк в возрасте от

3 мес до 3 лет; четвертая — телята в возрасте от 14 дней до

3 мес); свиньи — на следующие группы: свиньи, подсвинки

(молодые свиньи массой от 20 до 59 кг), поросята (II катего-

рии — от 6 до 20 кг, молочные поросята I категории — от 2 до

6 кг). Скот сортируют в загонах, оснащенных расколами.

При сортировке выделяют взрослых некастрированных сам-

цов крупного рогатого скота (быков) и свиней (хряков), ко-

торых размещают в индивидуальных загонах. Упитанность

скота определяют органолептическим путем, осматривая жи-

вотных и прощупывая подкожные жировые отложения. Так,

при определении упитанности крупного рогатого скота прощу-

пывают подгрудок (соколок), поясничную часть, выступы седа-

лищных костей (маклоки), паховую часть (щуп), корень хво-

ста, мошонку (у волов). Упитанность мелкого рогатого скота

определяют так же, но для жирнохвостных и курдючных осо-

бей учитывают еще и жировые отложения на хвосте. У свиней

прощупывают позвонки в области спины.

Крупный рогатый скот и молодняк по упитанности, соглас-

но стандартам, разделяют на три категории: высшую, среднюю

и ниже средней; телят и бычков — на I и II категории. Соот-

ветственно категориям упитанности животные имеют хорошо,

удовлетворительно и неудовлетворительно развитую мускула-

туру и отложения подкожного жира в местах прощупывания.

Молодняк аналогично крупному рогатому скоту имеет те

же признаки, но меньшее наличие жировых отложений. Теля-

та I категории — молочники (выращенные молоком), живая

масса не менее 30 кг. Телята II категории — молочники, полу-

чавшие подкормку, имеют менее развитую мускулатуру, с яв-

но выступающими остистыми отростками спинных и пояснич-

ных позвонков. При несоответствии животных требованиям

2—34

17

стандарта и ниже средней упитанности или II категории их

относят к тощим.

Мелкий рогатый скот по упитанности разделяют на три ка-

тегории: высшую, среднюю и ниже средней.

При приемке скота производят скидку с фактической жи-

вой массы на содержимое желудочно-кишечного тракта, коли-

чество которого в зависимости от степени наполнения может

колебаться у жвачных животных от 11 до 25%, а у свиней —

от 5 до 12% от массы животного. Поэтому в соответствии с до-

говорными условиями скидку на содержимое желудочно-кишеч-

ного тракта производят от 1,5 до 3%, а у стельных живот-

ных— до 10%.

Рассортированный скот взвешивают группами по упитанно-

сти. При приемке молодняка крупного рогатого скота повы-

шенной массы, за которую выплачивают надбавку к закупоч-

ным ценам, а также бычков до 2 лет массой 300 кг и более

каждое животное взвешивают отдельно. Молодняк овец до го-

да взвешивают группами.

Скот по возрастным группам размещают в отдельных заго-

нах, свиней — по группам в зависимости от намечаемого спо-

соба переработки (со снятием шкуры, в шкуре, со снятием кру-

пона). Для освобождения желудочно-кишечного тракта корм-

ление крупного рогатого скота прекращается за 24 ч до убоя,

а свиней — за 12 ч, поение животных не ограничивают. Затем

скот передают на переработку партиями по заявкам цеха убоя

скота и разделки туш и, как правило, в порядке очередности

поступления их на мясокомбинат. Субъективность оценки при

приемке по живой массе, особенно при перекорме животных,

иногда приводит к ошибкам и разногласиям. Они разрешаются

контрольным убоем и оценкой категории упитанности.

Принципиальным отличием системы приемки скота по мас-

се и качеству мяса от приемки скота по живой массе является

оплата действительной продукции — мяса, а не живой массы.

Эта система имеет ряд преимуществ. Исключается перекорм

скота перед сдачей, а это, в свою очередь, ведет к сокращению

расхода кормов, исключаются недоборы мяса, а следователь-

но, возникновение конфликтных ситуаций между сдатчиками

и приемщиками в связи с обеспечением полной сохранности

принадлежности скота и получением после его обработки мяса

определенным поставщиком. Приемка и сортировка осуществ-

ляется так же, как и по живой массе, за исключением опре-

деления упитанности. Принятые по количеству голов партии

скота, рассортированные на группы, размещают в загонах с

сохранением принадлежности скота хозяйствам-поставщикам.

На каждую группу скота, размещаемую в загоне, составляют

карточку,^ в которой указывают количество голов, наименова-

ние хозяйства-поставщика, намечаемое время переработки, а

для свиней и способ переработки. Карточка должна храниться

18

в специальном ящике, прикрепленном к изгороди загона.

С этого момента ответственность за сохранность животных не-

сет мясокомбинат. Упитанность скота по качеству мяса, полу-

ченного после убоя, определяют в соответствии с действующи-

ми стандартами на живой скот.

ПРЕДУБОЙНОЕ СОДЕРЖАНИЕ

Для создания необходимых условий содержания и подго-

товки животных к убою, организации необходимого запаса

скота для беспрерывной работы цеха убоя скота и разделки

туш на мясокомбинатах созданы цехи предубойного содержа-

ния скота. Их располагают в непосредственной близости от це-

ха убоя скота и разделки туш. Это обеспечивает подачу подго-

товленного к убою скота и гарантирует ритмичную работу

конвейера разделки туш. Цехи предубойного содержания ско-

та бывают одно- и многоэтажные. В них располагают загоны

для скота, весы, расколы для термометрирования. Они рас-

считаны на передержку такого количества скота, которое обес-

печило бы суточную потребность цеха убоя и разделки туш.

В течение предубойной выдержки скот, постоянно находит-

ся под ветеринарно-санитарным контролем. Здесь же произво-

дится термометрирование. В период предубойного содержания

чистка животных — очень важное и необходимое мероприятие.

Поэтому перед подачей животного в предубойпые загоны их

тщательно моют, используя для этих целей как наружные

бассейны (в зонах теплого климата), так и камеры, имеющие

душевые устройства с восходящими и нисходящими струями

воды, или из шланга с температурой воды 20—25°С. Из цеха

предубойного содержания скот подают в предубойные загоны,

рассчитанные на двухчасовую бесперебойную работу линии

убоя и разделки. Для переработки однородного сырья скот

сортируют по возрастным группам и живой массе.

Цель предубойной выдержки птицы — освобождение пище-

варительного тракта от кормовых и пометных масс, осложняю-

щих обработку тушек. Птицы, в зобе которых имеются кормо-

вые массы, направляются на просидку до полного освобожде-

ния зоба. В зависимости от метода переработки, вида, возра-

ста, характера откорма и упитанности птицы определяют дли-

тельность предубойной выдержки (от 4 до 8 ч). Ее проводят в

помещениях, оборудованных клетками с решетчатыми или сет-

чатыми полами. Цыплята и куры остаются для просидки в

клетках, где производят откорм, а индеек, уток, гусей поме-

шают в специально оборудованные просидочные базы с наве-

сами. Водоплавающую птицу перед предубойной выдержкой ре-

комендуется пропускать через специально оборудованные бас-

сейны, где птица, поплавав 20—30 мин, самостоятельно

очищает себя от грязи, ноги и оперение от помета.

2*

Г лава 2

СОСТАВ, СВОЙСТВА МЯСА

И ДРУГИХ ПРОДУКТОВ УБОЯ

Продукты убоя сельскохозяйственных животных и птицы

являются многокомпонентными структурно-сложными система

ми. В зависимости от состава и свойств их используют для

производства пищевых продуктов, кормовой и технической про-

дукции, медицинских препаратов.

В питании человека мясо и мясопродукты являются источ-

никами полноценных белков, жиров, витаминов, минеральных

и экстрактивных веществ, которые используются организмом

для биологического синтеза и покрытия энергетических за-

трат.

Состав и свойства мяса и других продуктов убоя зависят

от вида, породы, пола, возраста, условий выращивания и корм-

ления животных и тех изменений, которые возникают в тка-

нях под воздействием ферментов, микроорганизмов, кислорода

воздуха и других факторов.

СОСТАВ И ПИЩЕВАЯ ЦЕННОСТЬ МЯСА

Мясо — это туша или часть туши, полученная от убоя ско-

та, представляющая совокупность мышечной, жировой, соеди-

нительной и костной (или без нее) тканей. Качество мяса оп-

ределяется количественным соотношением тканей и их физико-

химическими, морфологическими характеристиками, зависящи-

ми от вида скота, породы, возраста и пола, условий содержа-

ния и откорма животного, анатомических особенностей частей

туши. Количественное соотношение тканей в мясе примерно

составляет: мышечная ткань — 50—70%, жировая ткань — 3—

20, костная ткань—15—22, соединительная ткань —9—14%.

Мышечная ткань

Мышечная ткань — это часть мяса, обладающая наиболь-

шей пищевой ценностью. Она представляет собой совокуп-

ность количественно преобладающих мышечных волокон и со-

единительнотканных оболочек.

Морфологический состав. Отдельное мышечное волокно

можно рассматривать как гигантскую многоядерную клетку.

Ее оболочка сарколемма — представляет собой двойную»

эп

мембрану. Диаметр развитого мышечного волокна составляет

от 10 до 100 мкм, а длина его обычно соответствует длине

мышцы. Мышечные волокна содержат нитевидные образова-

ния — миофибриллы, расположенные параллельно оси волок-

на. Миофибриллы окружены жидкой фазой — саркоплазмой,

в которой находятся ядра, митохондрии, рибосомы, лизосомы

и другие клеточные органоиды. Ядра мышечного волокна, име-

ющие вытянутую форму, расположены непосредственно под

сарколеммой.

Саркоплазма составляет 35—40% клетки. Это неоднород-

ная система, состоящая из полужидкого белкового золя, в ко-

тором содержатся включения гликогена липидов, и из эндо-

плазматической сети (саркоплазматический ретикулум) —

сложной системы тончайших трубочек и пузырьков (цистерн).

Саркоплазматический ретикулум соединяет отдельные участ-

ки миофибрилл между собой и сарколеммой.

Миофибриллы характеризуются поперечно полосатой ис-

черченностью, создаваемой в результате чередования темных

(анизотропных) и светлых (изотропных) участков, которые

соответственно называются А-дисками и 1-дисками (рис. 1).

Z-линии, расположенные в середине 1-диска, ограничивают по-

вторяющиеся участки миофибрилл, называемые саркомерами.

Длина саркомера 2,5—3 мкм. Каждая миофибрилла состоит

из нескольких сот саркомеров. Кроме Z-линии различают так-

же М-линию и Н-зону, занимающие центральную часть А-ди-

ска. При сокращении мышц длина саркомера может умень-

шаться на 25—50% от первоначальной величины.

Химический состав. Содержание отдельных групп химиче-

ских веществ в мышечной ткани составляет: вода — 72—80%;

белки—16,5—20,9; азотистые экстрактивные вещества — 1 —

1,7; безазотистые экстрактивные вещества — 0,7—1,4; липи-

ды— 2—3; минеральные вещества — 1 —1,5%. Белки, состав-

ляющие около 80% сухих веществ мышечной ткани, в решаю-

щей степени определяют пищевую ценность, физико-химиче-

ские показатели мяса, а также особенности его изменений при

технологической обработке.

Белки. Белки, входящие в состав мышечной ткани, раз-

личны по аминокислотному составу, строению, физико-химиче-

ским свойствам и биологическим функциям. Они подразделя-

ются на три основные группы: саркоплазматические (35%

всех мышечных белков), миофибриллярные (45% всех мышеч-

ных белков) и белки стромы. Состояние мышечных белков оп-

ределенным образом влияет на консистенцию, водоудерживаю-

щую, эмульгирующую способность, адгезионные свойства и

цвет мяса.

Белки саркоплазмы. К саркоплазматическим белкам отно-

сятся белки, характерным свойством которых является рас-

творимость в растворах невысокой ионной силы. Все белки

Ж

JjooloJ; ; |;| ;;:$ tHg’j

X Мышечное § ал ото

Н1Н1-Ж+И

Hint -ш+н

1>1Ш НИИ

HIHIJWH

/

Толстые нити

(миозин)

Н+Н-Н-Н+Ж пип Н-НН

+Н+Н НИИ -ИНН

Тонкие нити

(актин)

Рис. 1. Схема строения миофибрилл

этой группы, за исключением миоглобина, представляют собой

сложные гетерогенные системы, близкие по физико-химическим

свойствам, что затрудняет их идентификацию. Разделение

этих белков на миоген, глобулин X и миоальбумин носит весь-

ма условный характер.

На долю белков фракции миогена приходится около

20% всех белков мышечной ткани. Молекулярная масса мио-

гена составляет от 81 000 до 150 000. Изоэлектрическая точка

находится в пределах pH 6,0—6,6, температура коагуляции в

растворе 55—66°C. Аминокислотный состав этой группы бел-

ков хорошо сбалансирован по незаменяемым аминокислотам.

Белки фракции миогена выполняют ряд ферментативных функ-

ций, в частности регулируют превращения углеводов.

Белки фракции глобулина X составляют около 20%

всего количества белков мышечной ткани. Эта группа белков

проявляет свойства, характерные для глобулинов. Изоэлект-

рическая точка глобулина X соответствует pH 5,2. Температу-

99

ра коагуляции в растворе около 50°C. Биологическая роль его

не совсем ясна.

Количество миоальбумина составляет 1—2% от об-

щего содержания белка в мышечной ткани. Миоальбумин от-

носится к типичным альбуминам. Изоэлектрическая точка это-

го белка находится при pH 3,0—3,5. Температура коагуляции

миоальбумина равна 45—47°C.

Миоглобин — это белок, обусловливающий характер-

ную красную окраску мышечной ткани. Содержание мио-

(лобина в мышечной ткани составляет около 1% и различает-

ся в зависимости от возраста животного и вида мышц. Функ-

ция миоглобина в тканях состоит в транспортировании кис-

лорода, доставляемого гемоглобином крови к ферментным си-

стемам клеток. Группы мышц, выполняющих большую физиче-

скую нагрузку, содержат относительно больше миоглобина и

соответственно имеют более темную окраску. С возрастом со-

держание этого белка в мышечной ткани увеличивается. Моле-

кулярная масса миоглобина крупного рогатого скота 17000,

свиней — 16 500.

Молекула миоглобина состоит из белковой части — глобина,

(около 94% общей массы) и простетической группы — гема.

В молекуле гема центральное место занимает атом железа,

имеющий 6 координационных связей: одна связывает атом же-

леза с молекулой глобина; четыре связи—с атомами азота

пиррольных ядер; шестая участвует в образовании миоглоби-

ном комплексов с различными соединениями.

Присутствие миоглобина обусловливает пурпурно-красную

окраску мышечной ткани. При этом атом железа в геме двух-

валентен и связан шестой координационной связью с молеку-

лой воды.

Глобин

Глобин

Н2О

Миоглобин

\х ! ,N

х | /

Fe2*

/ 1 4

N I 4N

O2

Оксимиоглобин

Глобин

Nx J ,N

x । /

Fe3tx

N^l

OH

МетмиоглоБин

Миоглобин легко присоединяет кислород с образованием

ярко-красного пигмента — оксимиоглобина. При этом железо

гема не окисляется, а остается двухвалентным, благодаря то-

му что гем в молекуле миоглобина окружен неполярным бел-

ком. Длительный контакт с кислородом приводит к окислению

миоглобина и появлению метмиоглобина, который окрашен в

коричневый цвет.

В процессе промышленной переработки мяса миоглобин

подвергается различным превращениям. При тепловой обработ-

ке, сопровождающейся денатурацией хромопротеидов, образу-

ются гемохромы и гематины. При этом цвет мяса изменяется

от красного до серо-коричневого.

N

N

Гемохром

Гловин

N

N

Нитрозомиоглобин

Сохранение характерной окраски мясопродуктов при тепло-

вой обработке обеспечивается введением нитрита. Образуется

нитрозомиоглобин, который при денатурации глобина в процес-

се варки переходит в нитрозомиохром, сообщающий розово-

красную окраску солено-вареным изделиям.

В саркоплазме присутствует белок, обратимо связывающий

ионы кальция,— кальмодулин. Являясь регуляторным белком,

кельмодулин играет роль посредника во многих ферментатив-

ных реакциях, активируемых Са+2. Этот белок влияет на про-

цесс мышечного сокращения, изменение консистенции мяса при

его хранении.

Миофибриллярные белки. В состав миофибрилл входят спе-

циализированные белки сократительной системы скелетной му-

скулатуры: миозин, актин, актомиозин, тропомиозин, тропонин

и др.

Среди собственно миофибриллярных белков на долю мио-

зина приходится примерно 55%.

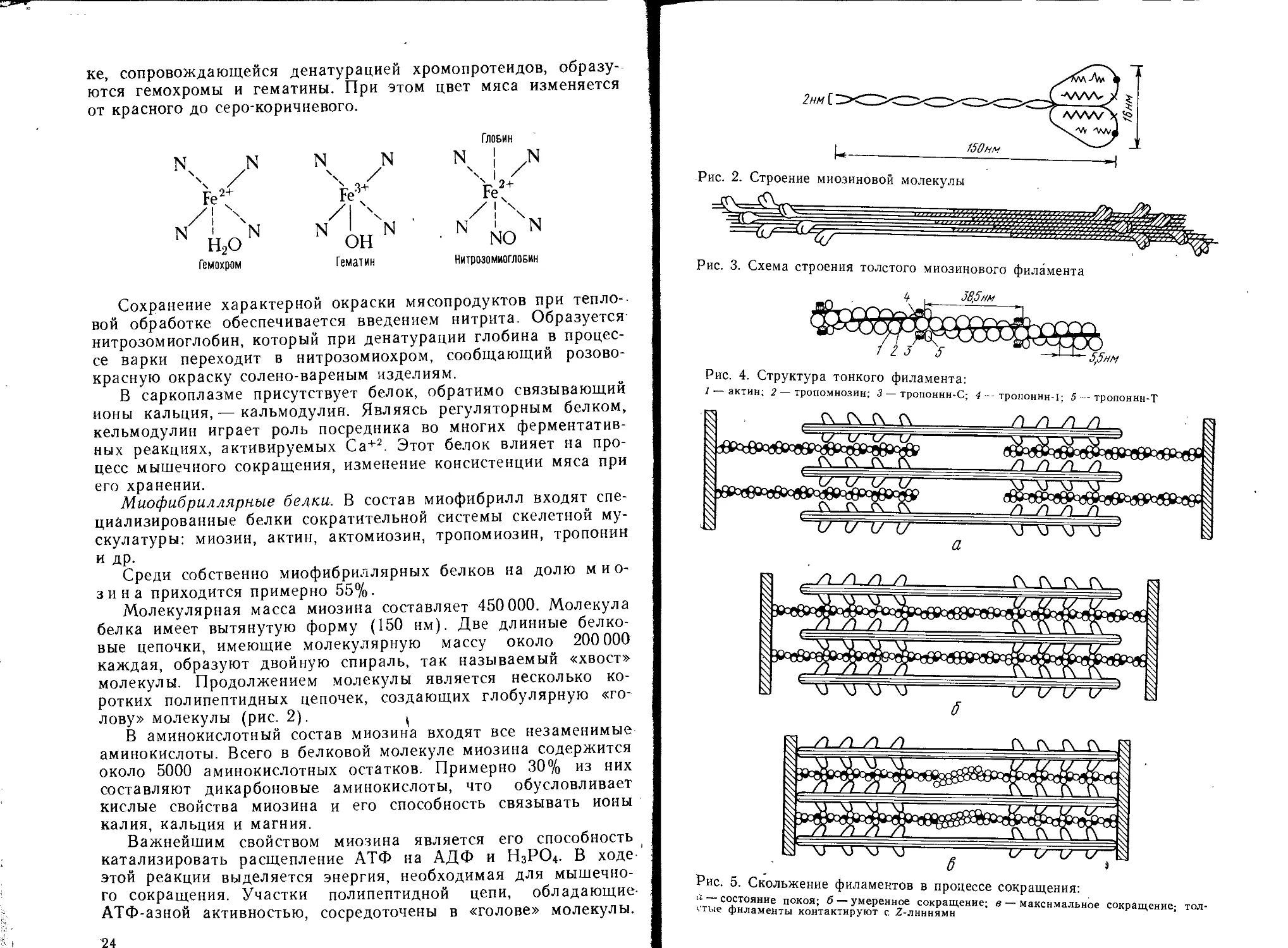

Молекулярная масса миозина составляет 450 000. Молекула

белка имеет вытянутую форму (150 нм). Две длинные белко-

вые цепочки, имеющие молекулярную массу около 200 000

каждая, образуют двойную спираль, так называемый «хвост»

молекулы. Продолжением молекулы является несколько ко-

ротких полипептидных цепочек, создающих глобулярную «го-

лову» молекулы (рис. 2). <

В аминокислотный состав миозина входят все незаменимые

аминокислоты. Всего в белковой молекуле миозина содержится

около 5000 аминокислотных остатков. Примерно 30% из них

составляют дикарбоновые аминокислоты, что обусловливает

кислые свойства миозина и его способность связывать ионы

калия, кальция и магния.

Важнейшим свойством миозина является его способность

катализировать расщепление АТФ на АДФ и Н3РО4. В ходе

этой реакции выделяется энергия, необходимая для мышечно-

го сокращения. Участки полипептидной цепи, обладающие-

АТФ-азной активностью, сосредоточены в «голове» молекулы.

24

Рис. 2. Строение миозиновой молекулы

Рис. 3. Схема строения толстого миозинового филамента

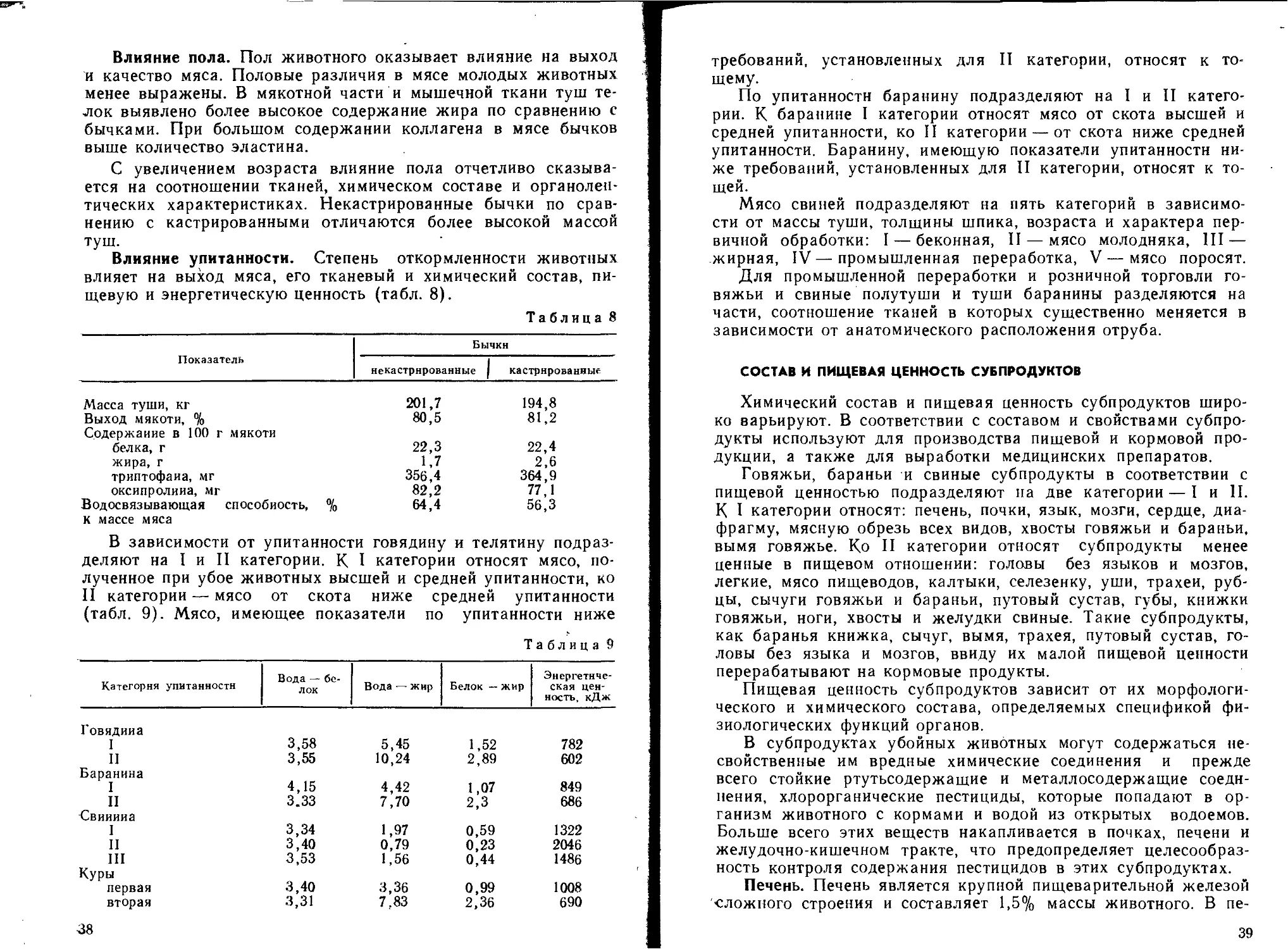

Рис. 4. Структура тонкого филамента:

/—актив; 2 — тропомиозин; 3 — тропоннн-С; 4 — тропонНн-1; 5 - тропоннн-Т

Рис. 5. Скольжение филаментов в процессе сокращения:

— состояние покоя; б — умеренное сокращение; в — максимальное сокращение; тол-

стые филаменты контактируют с Z-лнннямн

Именно этот участок молекулы миозина взаимодействует с ак-

тином при сокращении мышцы.

Молекулы миозина, соединяясь определенным образом

(«хвост к хвосту»), образуют толстые нити миофибрнлл

(рис. 3). Толстые нити, образующие A-диски, состоят пример-

но из 400 молекул миозина. От М-линии, проходящей в центре

зоны Н, миозиновые нити ориентированы в противоположных

направлениях. Существует предположение, что в зоне М-линии

локализован особый белок (М-белок).

Содержание актина составляет примерно 25% общего ко-

личества миофибриллярных белков. Актий является полноцен-

ным белком. Существуют две формы актина: глобулярный

(Г-актин) и фибриллярный (Ф-актин). Молекулярная масса

Г-актина 42 000. Это водорастворимый глобулярный белок. Мо

лекула состоит из 376 аминокислотных остатков. Ф-актин обра-

зуется в результате полимеризации Г-актина и имеет двухце-

почечную спиральную структуру (рис. 4). Один виток спирали

включает 13—14 молекул Г-актина. Тонкие нити миофибрилл

(1-диски) образованы Ф-актином.

Сложный белковый комплекс актомиозин образуется при

мышечном сокращении в результате соединения миозина с ак

тином. При образовании актимиозина молекулы миозина при

кпепляются «головой» к глобулам актина. Молекулярная мас-

са актомиозина изменяется в интервале от 1600 000 до 3 900 000.

Тропомиозин, содержащийся в тонких нитях миофиб

рплл, составляет 4—7% миофибриллярных белков. Молекуляр-

ная масса около 70 000. Молекула тропомиозина представляет

собой две спирали длиной 40 нм. В тонких нитях тропомиози-

на располагается внутри цепочки Ф-актин на отрезках, соот

ветствующих по длине семи глобулам Г-актина.

Тропонин — глобулярный белок, входящий в состав тон

ких филаментов (см. рис. 4). Количество тропонина составля-

ет примерно 2% миофибриллярных белков. Молекулярная

масса — около 80 000. Сферическая молекула тропонина состо-

ит из трех неодинаковых субъединиц, выполняющих различные

регуляторные функции. Молекулы тропонина связывают Са2+

и инициируют АТФ-азную активность миозина.

Рассмотренные миофибриллярные белки принимают участие

в акте сокращения мышечной ткани. Источником энергии мы-

шечного сокращения является химическая энергия гидролити-

ческого распада АТФ. Катализатором процесса распада АТФ

является миозин. Проявление каталитической активности мио

зиновой АТФ-азы обусловливается повышением в системе кон-

центрации ионов Са2+ в результате их выделения из сарко-

плазматического ретикулума. В живой мышце процесс выделе-

ния Са2+ стимулируется поступлением нервных импульсов.

Распад АТФ приводит к переходу А-актина в фибрилляр

ную форму, что является одним из условий образования ак-

26

томиозйна. Взаимодействие макромолекул миозина и Ф-актина

происходит с участием сульфгидрильных групп «головки» мио-

зина.

Процессу образования актомиозинового комплекса предше-

ствует устранение «блокирующего» действия тропонина и тро-

помиозина миозинсвязующий центр Ф-актина.

Миозиновая головка и глобулы Ф-актина соединяются пер-

воначально под углом 90°, затем головка опускается на 45°.

В системе появляется натяжение и актиновая нить продвигает-

ся вдоль толстой нити миозина. Совокупным результатом ука-

занных превращений является уменьшение длины саркомера

и сокращение мышечного волокна (рис. 5). Максимальное

сближение Z-линий, ограничивающих саркомер, определяется

длиной А-линий.

Помимо перечисленных белков, в миофибриллах содержит-

ся ряд других белков, функции которых окончательно не выяс-

нены. Среди них можно выделить а-актинин. Это белок с

молекулярной массой 95000. По-видимому, он входит в струк-

туру Z-линии миофибрилл. Другой белок, выделенный из мио-

фибрилл (^-актинин), ограничивает нити Ф-актина в 1-ди-

сках.

Десмин — белок, который в виде нитей участвует в по-

строении Z-линий миофибрилл.

Белки стромы. Эти белки входят в состав сарколеммы и со-

единительнотканных оболочек, окружающих мышечные волок-

на. Основными белковыми компонентами стромы являются кол-

лаген и эластин. В межклеточном веществе мышечной ткани

содержатся муцины и мукоиды.

Липиды. Содержание липидов в мышечной ткани состав-

ляет около 3% и колеблется в зависимости от вида, пола, воз-

раста, упитанности животных. Часть липидов, в основном фос-

фолипиды, входит в состав миофибрилл, клеточных мембран,

митохондрий, саркоплазматического ретикулума.

Липиды, являющиеся запасным энергетическим материа-

лом, присутствуют в саркоплазме, в межклеточной соедини-

тельной ткани и представлены главным образом триглицерида-

ми. Содержание полиненасыщенных жирных кислот, входящих

в состав липидов, значительно ниже в липидах мышечной тка-

ни свиней, чем у жвачных животных.

Экстрактивные вещества. К экстрактивным веще-

ствам, подразделяемым на азотистые и безазотистые, относят-

ся вещества, извлекаемые из мышечной ткани водой. Их при-

жизненная функция состоит в участии в разнообразных реак-

циях обмена веществ и энергетических процессах в тканях.

Присутствие экстрактивных веществ и продуктов их химиче-

ских превращений в процессе автолиза во многом обусловли-

вает органолептические показатели мяса.

27

К группе азотистых экстрактивных веществ относятся не

белковые вещества, содержащие азот. Среди них конечные и

промежуточные продукты азотистого обмена: мочевина, моче-

вая кислота, пуриновые основания, свободные аминокислоты

и др. Среди свободных аминокислот наиболее высокое содер-

жание характерно для глютаминовой кислоты (0,12%).

Важное значение для формирования вкусоароматических

характеристик имеют следующие специфические азотистые

экстрактивные вещества мышечной ткани: карнозин, ансерин,

креатин, креатинфосфат, карнитин, глютатион, свободные нук-

леотиды (АТФ, АДФ и др.). Содержание ансерина в мышечной

ткани птиц значительно выше, чем в говядине и свинине. От-

ношение ансерина к карнозину характерно для определенных

видов мышечной ткани и соответственно составляет для мы-

шечной ткани мяса птицы, говядины и свинины 2,5; 0,2 и 0,1.

На долю креатина (метилгуанидинуксусной кислоты) и креа-

тинфосфата приходится до 60% небелкового азота мышечной

ткани. Эти экстрактивные вещества принимают участие в хи-

мических процессах, связанных с мышечным сокращением.

Свободные нуклеотиды выполняют в живой мышечной тка

ни важную роль в обменных процессах и химических реакци-

ях, результатом которых является выделение энергии, исполь-

зуемой в мышечном сокращении.

К важнейшим безазотистым экстрактивным веществам от-

носятся гликоген и различные продукты его превращений. Об-

щее количество компонентов этой фракции составляет около

1%. Гликоген является энергетическим материалом, который

накапливается в состоянии покоя и расходуется в процессе мы-

шечной работы. Количественное соотношение между гликоге-

ном и продуктами его распада зависит от условий предубой-

ного содержания животных и уровня развития автолитических

изменений после убоя. Распад гликогена гликолитическим пу-

тем приводит к образованию молочной кислоты, фосфорных

эфиров гексоз и других соединений, при амилолизе появляют-

ся глюкоза, мальтоза и другие олигоглюкозиды. Количество

молочной и содержащихся в незначительных количествах ян-

тарной, пировиноградной и других кислот и определяет величи-

ну pH мышечной ткани.

Витамины. Витамины мышечной ткани представлены в

основном водорастворимыми витаминами. В мышечной ткани

содержатся В] (тиамин), В2 (рибофлавин), В6 (пиридоксин),

РР (никотинамид), В3 (пантотеновая кислота), биотин (вита-

мин Н), парааминобензойная кислота, инозит, холин, фолиевая

кислота,. В12, Bis (пангамовая кислота). По количественному

содержанию мышечная ткань является важным источником ви-

таминов группы В. Витамины этой группы в разной степени

разрушаются при тепловой обработке. Например, витамин В(

(при pH 7,0) в процессе нагревания до 97°C в течение 1 ч

28

теряет активность на 80%. Витамин В2 при pH 7,2 при нагре-

вании 1 ч до 120°C разрушается почти на 50%. Витамин В6

устойчив к нагреванию, но разрушается под действием света

и окислителей. Витамин В)2 в нейтральной среде не теряет ак-

тивности при нагревании до 121 °C в течение 15 мин.

Минеральные вещества. Содержание минеральных

веществ в мышечной ткани составляет 1 —1,5%. Среди них в

наибольших количествах присутствуют калий, натрий, магний,

кальций, железо, цинк, фосфор, сера, хлор. Многие катионы

связаны с белковыми веществами мышечной ткани, и часть из

них в свободной форме появляется после убоя.

В мышечной ткани присутствуют также микроэлементы:

медь, марганец, кобальт, молибден и др.

Соединительная ткань

Соединительная ткань входит в состав хрящей, сухожилий,

подкожной клетчатки, кости, межклеточного вещества мышц,

паренхиматозных органов, стенок сосудов. Все разновидности

соединительной ткани составляют около 50% массы тела жи-

вотного. Несмотря на некоторые морфологические различия,

для всех видов соединительной ткани характерно наличие вне-

клеточных волокнистых структур — коллагеновых и эластино-

вых волокон, окруженных межклеточным основным веществом,

на долю которого приходится до 30% сухой массы соедини-

тельной ткани (рис. 6).

Коллагеновые волокна содержат коллаген, на долю которо-

го приходится около ‘/з общего количества белков. Кроме того.

в их состав входят и другие компоненты.

С помощью электронной микроскопии установлено, что кол-

лагеновые волокна построены из фибрилл различного диамет-

ра, имеющих поперечную исчерченность. Фибриллы построены

из макромолекул коллагена — тропоколлагена. Тропоколлаген

(молекулярная масса 360 000) состоит из трех полипептидных

цепей, образующих трой-

ную спираль диаметром

около 1,5 нм и длиной

300 нм. Каждая цепь со-

стоит из 1000 аминокис-

лот и имеет молекуляр-

ную массу 1200. Струк-

тура макромолекулы ста-

билизируется водородны-

ми связями между пеп-

тидными группами сосед-

них цепей. Особенности

взаиморасположения мо-

лекул тропоколлагена,

Рис. 6. Строение рыхлой соединительной

ткани:

1 — коллагеновые волокна; 2 — эластиновые во-

локна; 3 — клетка; 4 — ядро

2»

риодичность

б

в строении фибрилл.

ности коллагеновых волокон 64—70 нм.

Рис. 7. Структура коллагена:

а — конформация полипептндныч

цепей в трехцепочной молекуле тро-

поколлагена. Каждая цепь пред-

ставляет собой спираль с много-

кратно повторяющимися последова-

тельностями Гли-Про-Опр; б — сту-

пенчатое расположение молекул

тропоколлагена обусловливает по-

явление в гидратированных волок-

нах коллагена повторяющихся

структурных единиц, расстояние

между которыми равно 70 нм

соедйненных конец к

концу и бок о бок, опре-

деляют характер строе-

ния фибрилл (рис. 7). В

параллельных нитях, об-

разованных соединением

тропоколлагена конец к

концу, начало молекул

смещено, что обусловли-

вает наблюдаемую пе-

Период поперечной исчерчен-

Специфика структуры тропоколлагена определяется особен-

ностями его аминокислотного состава. Примерно 33% амино-

кислотных остатков макромолекул коллагена составляет гли-

цин, 21% — пролин и оксипролин, 11% — аланин. В коллагене

отсутствуют триптофан, цистин, цистеин, мало метионина и ти-

розина. Наличие оксипролина, который присутствует в очень

немногих белках, позволяет по содержанию этой аминокисло-

ты судить о количестве коллагена в мясе.

Особенности строения коллагеновых волокон определяют

их высокую способность к набуханию и большую механиче-

скую прочность, что, в свою очередь, влияет на консистенцию

мяса. Нативный коллаген не растворим в воде, но способен к

набуханию. Он устойчив к действию пепсина и трипсина, под-

вергается гидролизу в присутствии коллагеназы поджелудоч-

ной железы. Коллаген может быть превращен в легкоусвояе-

мые полипептиды в результате гидролиза некоторыми расти-

тельными ферментами. Под действием альдегидов происходит

дубление коллагена — образование между пептидными цепями

метиленовых мостиков, что повышает его механическую проч-

ность, устойчивость к нагреванию в присутствии воды и воз-

действию протеолитических ферментов.

Тепловая обработка приводит к процессам дезагрегации

макромолекул коллагена, характер которых зависит от темпе-

ратуры и продолжительности нагрева.

При умеренном тепловом воздействии происходит «сварива-

ние» коллагена в результате нарушения части водородных

30

связей внутри пептидных цепей. Изменение их взаиморасполо-

жения в трехспиральной структуре тропоколлагена сопровож-

дается ее разрыхлением, повышением гидратации системы и

увеличением доступности пептидных связей действию протеаз.

Повышение температуры (до 90 °C) и увеличение продол-

жительности нагревания приводит к гидротермическому распа-

ду тропоколлагена на составляющие его макромолекулу пеп-

тиды в результате разрушения водородных связей между ни-

ми. Этот продукт дезагрегации коллагена — глютин — интен-

сивно набухает в воде и при 40 °C переходит в раствор, пони-

жение температуры которого сопровождается образованием

студней. Глютин легко переваривается протеолитическими фер-

ментами. Дальнейшее нагревание при повышенных температу-

рах приводит к гидролизу пептидных связей, к образованию

низкомолекулярных продуктов — глютоз (желатоз). При этом

не исключена возможность их взаимодействия с образованием

новых соединений. Наличие глютоз понижает гидратацию си-

стемы и негативно сказывается на студнеобразовании (умень-

шается прочность студней). Таким образом, характер измене-

ния коллагена при тепловой обработке мясного сырья может

существенно влиять на качество готовых изделий — их конси-

стенцию, водосвязывающую способность, переваримость колла-

гена ферментами желудочно-кишечного тракта.

В состав эластиновых волокон входит фибриллярный белок

эластин. Полипептидные цепи эластина сформированы из мо-

лекул проэластина, имеющего молекулярную массу 72 000 и

содержащего 800 аминокислотных остатков. Эластиновые во-

локна построены из сферических молекул. Аминокислотный

состав этого белка отличается высоким содержанием глицина,

аланина, лизина, отсутствием триптофана и цистина, малым

количеством метионина. Содержащиеся только в эластине спе-

цифические аминокислоты — десмозин и изодесмозин — участ-

вуют в образовании поперечных связей.

Эластин характеризуется высокой устойчивостью к дейст-

вию кислот и щелочей. В отличие от коллагена он не изменя-

ется при нагревании. Эластин не переваривается трипсином и

химотрипсином, но медленно гидролизуется пепсином при

pH 2,0. Продуцируемая поджелудочной железой эластаза и

также растительные ферменты — фицин, папаин и бромел-

лин— вызывают протеолиз эластина.

На долю межклеточного основного вещества приходится до

30% сухой массы соединительной ткани. В его состав входят

протеогликаны — полисахариды, ковалентно связанные с бел-

ками. Содержание в них углеводов может достигать 95%. По-

лисахаридная группа протеогликанов — глюкозоаминоглика-

ны — содержит глюкозамин или галактозамин. Наиболее рас-

пространенным полисахаридом является гиалуроновая кисло-

та. молекулярная масса которой 105—107. В зависимости от

31

структуры полипептиднои цепи протеогликаны могут связы-

ваться с коллагеном. Протеогликаны являются поливалентны-

ми анионами, которые прочно связывают катионы. Наличие

катионов Са2+ способствует их агрегации. Вследствие особен-

ностей расположения углеводно-белковые цепи занимают боль-

шое пространство, заполненное молекулами воды. Состав про-

теогликанов изменяется в зависимости от возраста животных,

что отражается на структурно-механических свойствах соеди-

нительной ткани, и их изменении под воздействием внешних

факторов.

Жировая ткань

Жировая ткань подразделяется в соответствии с участками

локализации на подкожную, межмышечную и внутримышеч-

ную. Количество жировой ткани и характер ее распределения

в значительной степени определяют пищевую ценность и каче-

ство мяса и зависят от вида, породы, пола, возраста, упитан-

ности, условий откорма и содержания животных.

Для мяса скота мясных и мясо-молочных пород характерно

наличие жировой ткани в эндомизии и перимизии. Такой ха-

рактер распределения жировой ткани обусловливает «мрамор-

ность» мяса. Мясо с развитой внутримышечной жировой

тканью отличается высоким качеством, а продукты на его ос-

нове— хорошим комплексом органолептических показателей и

высокой пищевой ценностью.

Жировая ткань рассматривается как разновидность соеди-

нительной ткани, в которой жировые клетки образуют боль-

шие скопления. В структуре живой клетки наибольший объ-

ем занимает капля жира, а протоплазма, ядро и другие орга-

неллы располагаются по периферии жировой клетки у соедини-

тельнотканной оболочки. В состав межклеточного вещества

жировой ткани, помимо основного аморфного вещества, входят

коллагеновые и эластиновые волокна.

Содержание основных компонентов (влага, жир, белок)

в жировой ткани зависит от анатомического участка располо-

жения ткани в туше. Помимо основных компонентов, в составе

жировой ткани присутствуют пигменты, минеральные вещества

и витамины.

Пищевая ценность жировой ткани в основном обусловлена

содержанием жиров, являющихся источником энергии (1 г

жира — 38,55 кДж). Вместе с жирами в организм поступают

такие ценные биологические вещества, как полиненасыщенные

жирные кислоты, фосфатиды, жирорастворимые витамины, сте-

рины. Для усвоения организмом жирорастворимых витаминов,

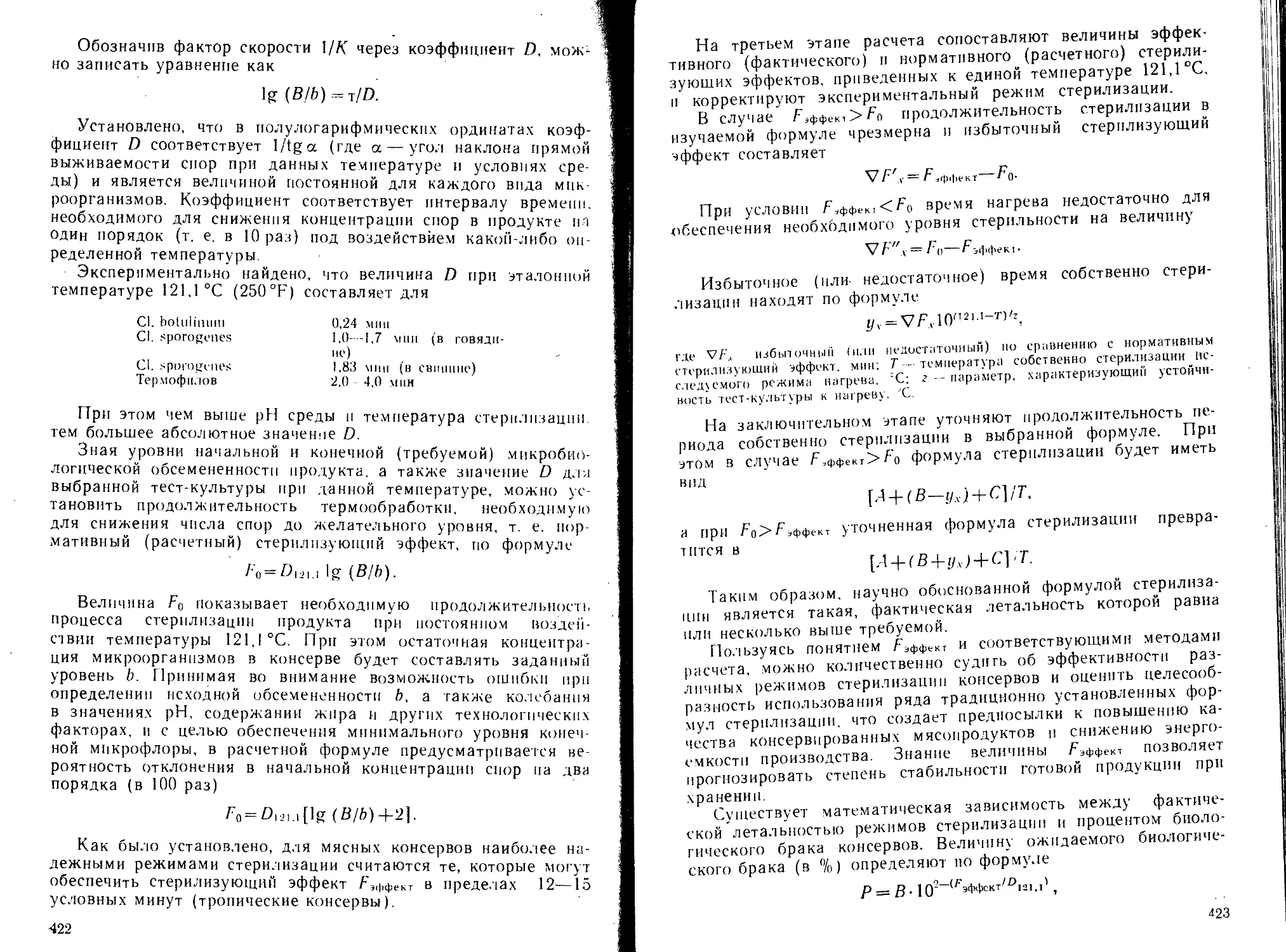

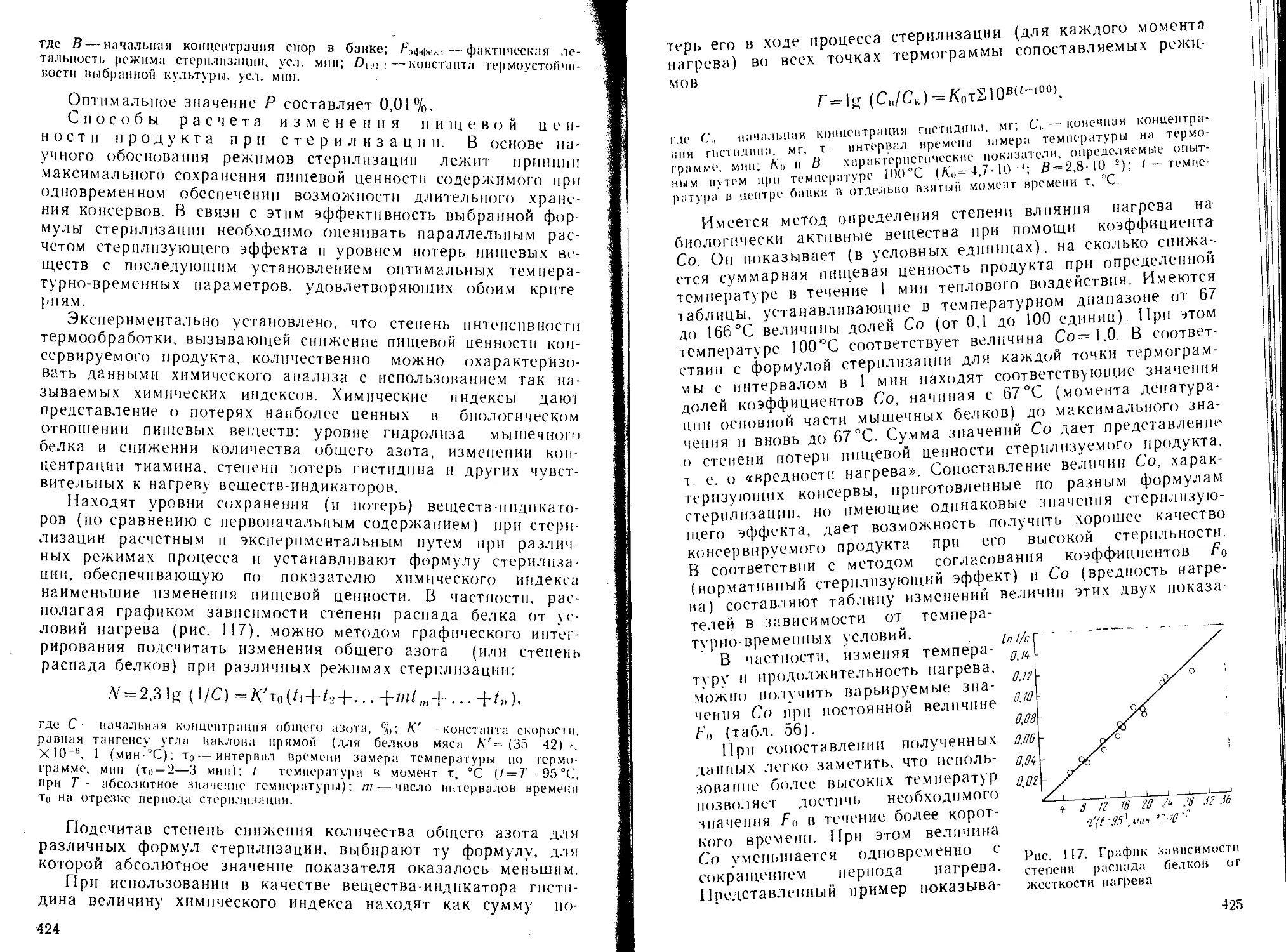

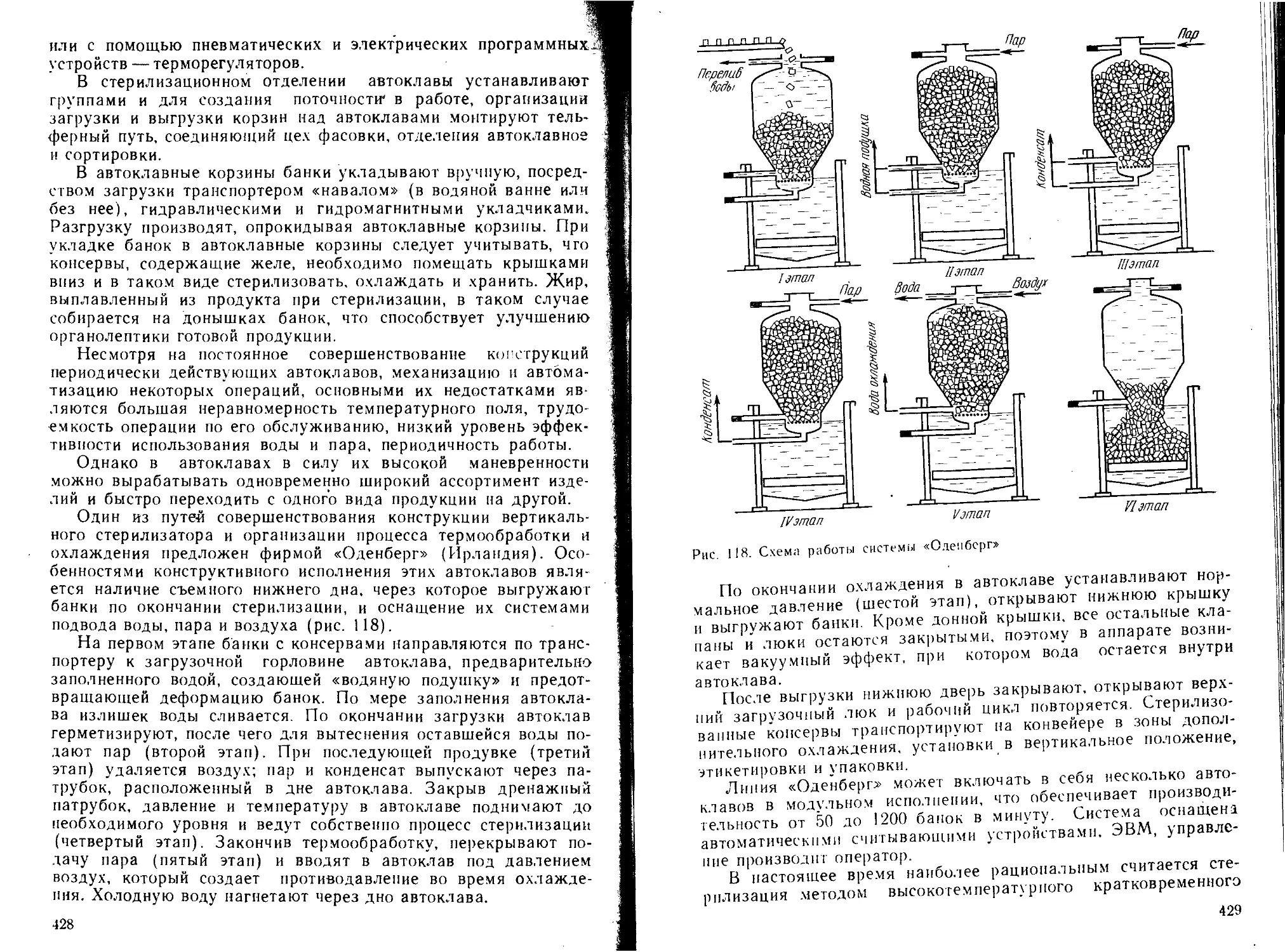

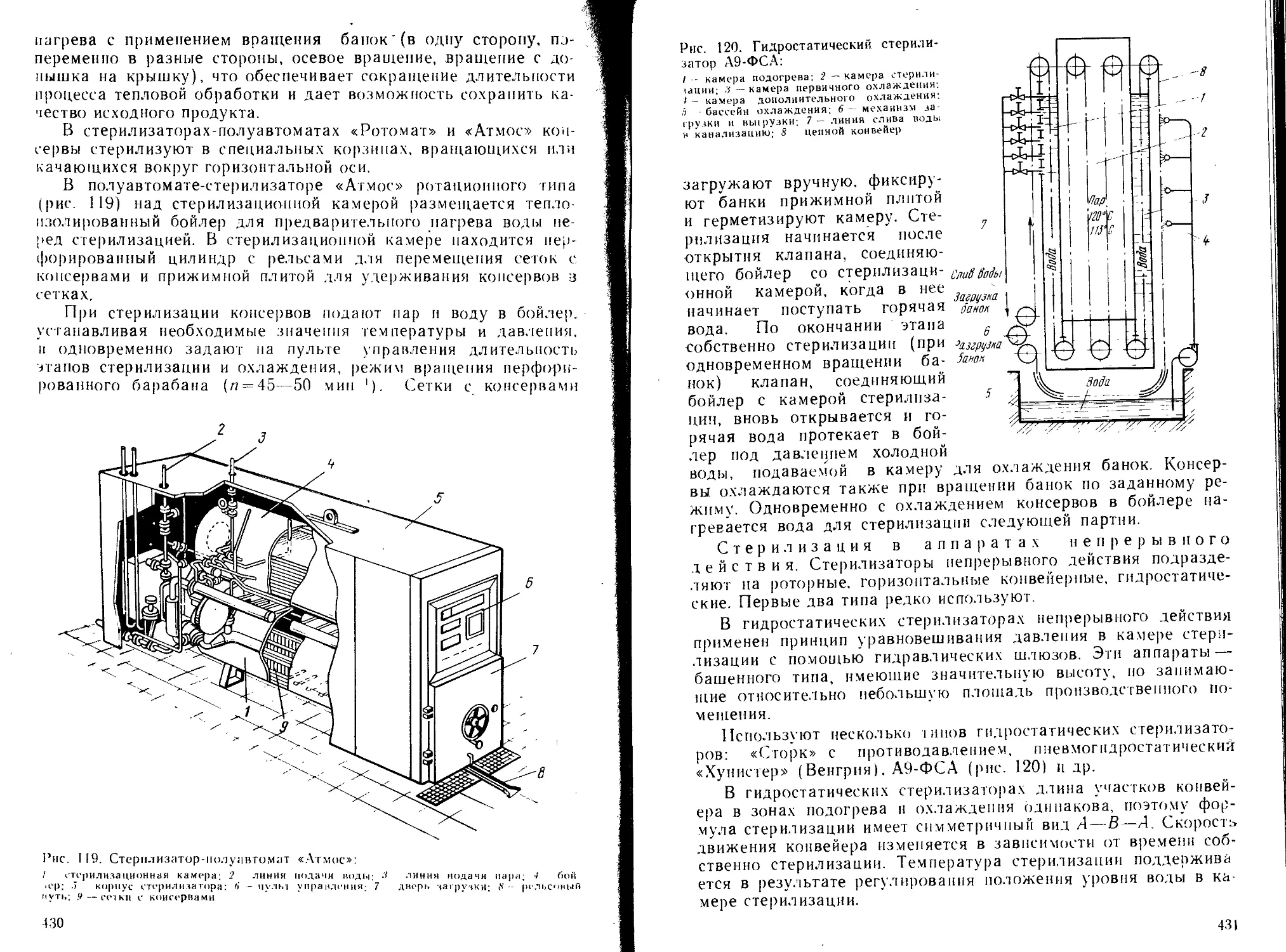

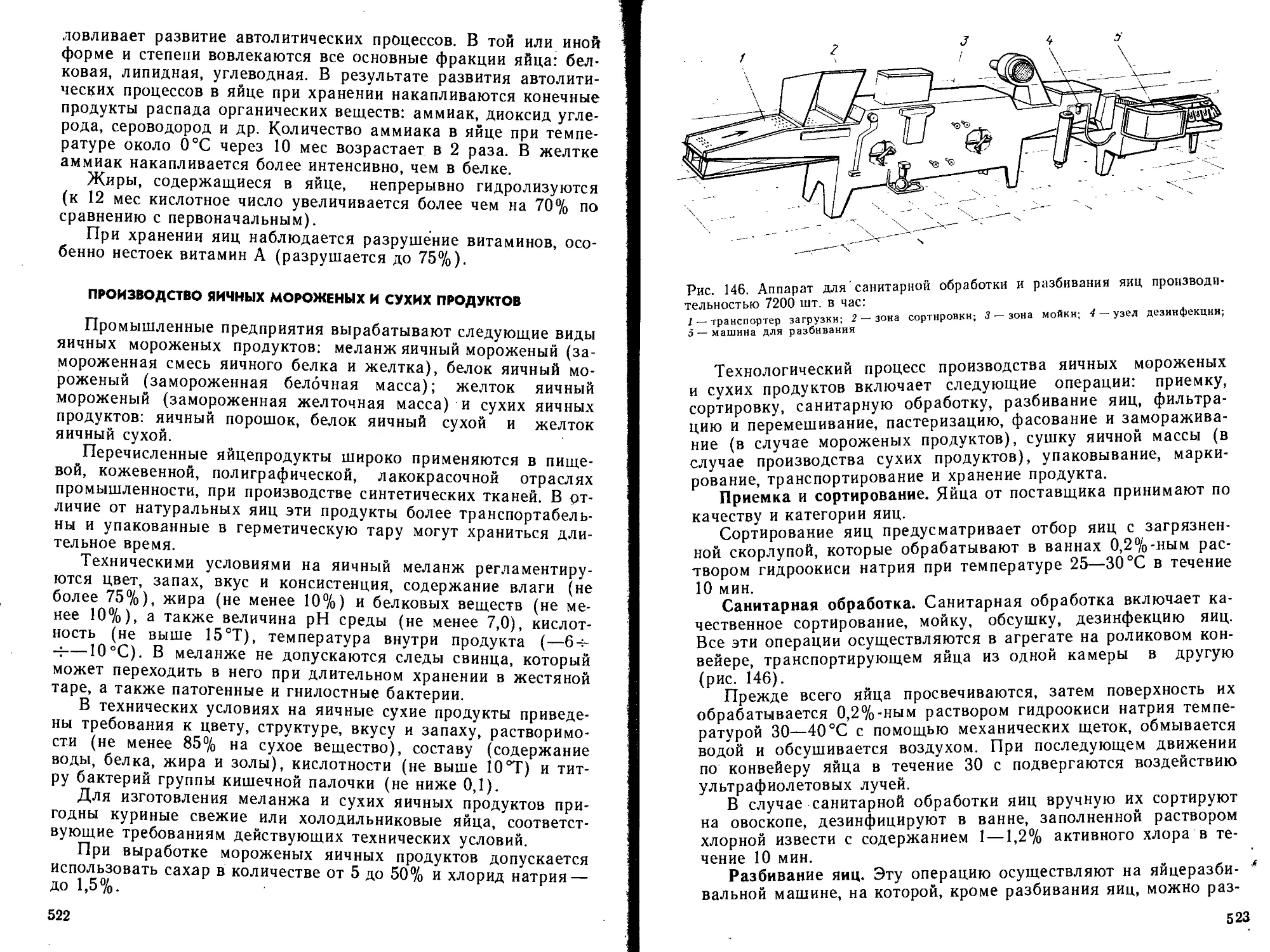

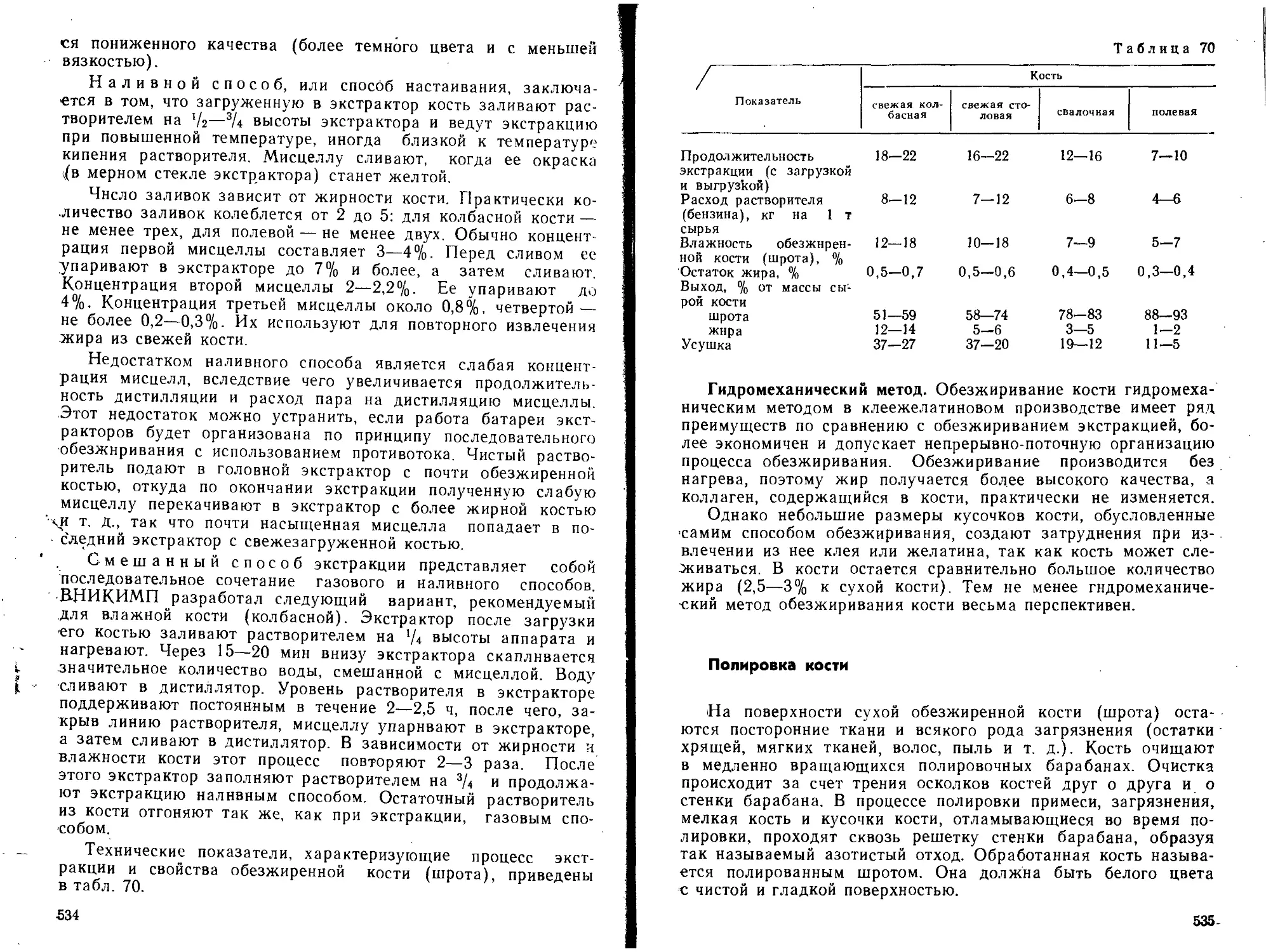

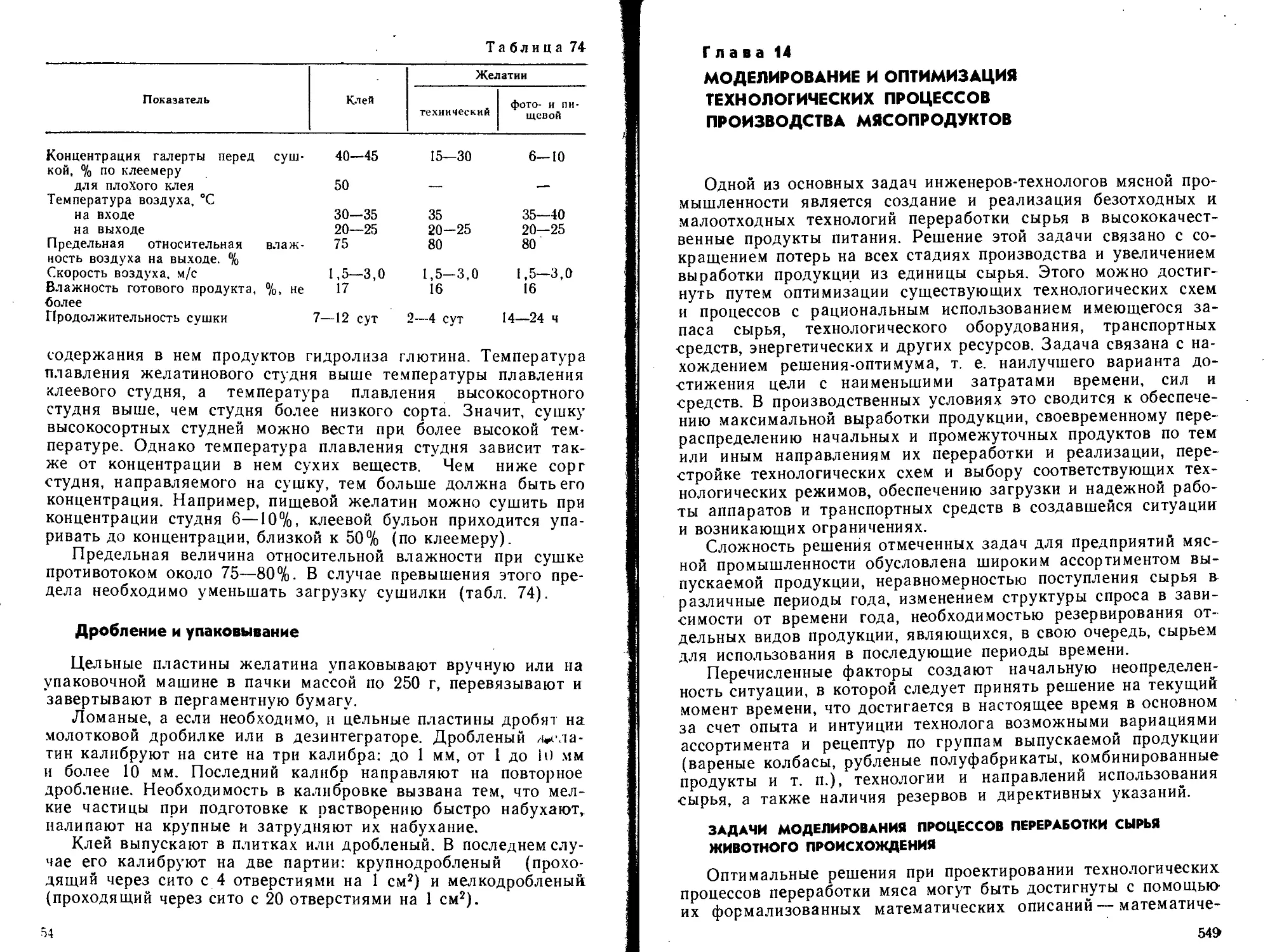

поступающих из других источников, присутствие в кишечнике