Автор: Колобов Г.А. Пожуев В.И. Тэлин В.В.

Теги: цветные металлы в целом металлургия металлы монография

ISBN: 966-7101-81-9

Год: 2006

Текст

Г.А. КОЛОБОВ, В.И. ПОЖУЕВ, В.В. ТЭПИН

ТИТАН

ВТОРИЧНЫМ

Министерство образования и науки Украины

Запорожская государственная инженерная академия

ГА.КОЛОБОВ, В.И.ПОЖУЕВ, В.В.ТЭЛИН

ТИТАН

ВТОРИЧНЫЙ

Часть 1

Запорожье-2006

УДК 669.295.054.85

Колобов Г. А., Пожуев В.И., Тэлин В.В. Титан вторичный. Часть 1.

Монография, - Запорожье: Издательство Запорожской государственной инже-

нерной академии, 2006. - 124 с.

Рецензенты:

ZL4. Маняк, доктор технических наук, профессор, заведующий кафедрой цветных ме-

таллов и конструкционных материалов Донецкого национального технического универ-

ситета (Донецк);

А.В. Рабинович, доктор технических наук, профессор, заведующий кафедрой метал-

лургии цветных металлов Национальной металлургической академии Украины

(г. Днепропетровск)

ISBN 966-7101-81-9

Рекомендовано к изданию:

решением ученого совета Запорожской государственной инженерной академии (протокол

№ 9 от 04.05.2006 г.)

В первой части монографии рассмотрены вопросы, касающиеся ресурсов

вторичного титанового сырья, подготовки отходов к металлургическому пере-

делу, вкл

IА

чая расчет шихты для выплавки слитков первичных титановых

сплавов с вовлечением в нее кондиционных отходов, и технологий плавки.

Книга предназначена для инженерно-технических работников и научных

сотрудников цветной металлургии, а также может быть полезна аспирантам и

студентам, обучающимся по специальности «Металлургия цветных металлов».

Ил. 22, табл. 14, библиогр. список: 119 назв.

ISSN 966-7101-81-9

© Колобов ГА., Пожуев В.И., Тэлин B.IЦ 2006

Титан вторичный. Часть I

3

ОГЛАВЛЕНИЕ

ОГЛАВЛЕНИЕ.............................................3

ПРЕДИСЛОВИЕ............................................4

ВВЕДЕНИЕ...............................................5

Глава 1 РЕСУРСЫ ВТОРИЧНОГО ТИТАНОВОГО СЫРЬЯ...........11

1.1 Источники образования и характеристика вторичного.

титанового сырья

1.2

Баланс образования и качество отходов

13

1.4

Глава 2

Классификация лома и отходов титана и титановых сплавов

Особенности заготовки отходов титана и его сплавов.

ТЕХНОЛОГИИ ПЕРВИЧНОЙ ОБРАБОТКИ КОНДИЦИОННЫХ

ТИТАНОВЫХ ОТХОДОВ

2.1

2.2

23

Глава 3

Кусковые отходы..

Листовая обрезь..

Стружка..........

УТИЛИЗАЦИЯ КОНДИЦИОННЫХ ОТХОДОВ ТИТАНА И ЕГО

11

11

22

30

38

42

44

49

51

СПЛАВОВ МЕТОДОМ ВОВЛЕЧЕНИЯ ИХ В ШИХТУ ДЛЯ ВЫПЛАВКИ СЛИТКОВ

СЕРИЙНЫХ СПЛАВОВ.................................. 59

3.1 Расчет шихты для вакуумной дуговой плавки.....................60

3.1.1 Характеристика шихты для выплавки слитков первичных........60

титановых сплавов........................................ 60

3.1.2 Определение допустимого содержания кислорода в отходах,................................61

вовлекаемых в шихту..........................................................................61

3.1.3 Определение необходимой твердости губчатого титана при введении в

шихту отходов........................................................................................................................64

3.1.4 Определение максимальной доли вовлекаемых в шихту отходов............................67

33 Расчет шихты для электронно-лучевой плавки..................................................72

Глава 4 ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ ДЛЯ ВЫПЛАВКИ СЛИТКОВ

ПЕРВИЧНЫХ ТИТАНОВЫХ СПЛАВОВ И ПРОИЗВОДСТВА ФАСОННОГО ЛИТЬЯ

С ВОВЛЕЧЕНИЕМ В ШИХТУ ОТХОДОВ......................................................................77

4.1 Выплавка слитков.........................................................................78

4.1.1 Вакуумная дуговая плавка с расходуемым электродом....................................80

4.1.2 Вакуумная дуговая плавка с нерасходуемым электродом.................................84

4.1.3 Электронно-лучевая плавка...........................................................88

4.1.4 Плазменно-дуговая плавка............................................................92

4.1.3 Индукционная плавка.................................................................97

4.L6 Электрошлаковая плавка.............................................................100

4.1.7 Гарниссажная плавка..........................................................................................101

4.2 Вовлечение оборотных отходов в производство фасонного литья............................108

СПИСОК ЛИТЕРАТУРЫ................................................................................113

4

Колобов ГА., Помуев В.И., Тэлин В.В.

ПРЕДИСЛОВИЕ

В настоящей книге впервые под одной обложкой объединены разрознен-

ные публикации по проблеме вторичного титана ученых ВИАМа, ВИЛСа, Ин-

ститута металлургии им.А.А.Байкова РАН, Института титана и других органи-

заций. В списке литературы приведены, в основном, монографии и сборники

трудов конференций (начиная с 1961 года), в которых в той или иной степени

затрагиваются вопросы использования титановых отходов [1-32]. Ссылки на

отдельные журнальные публикации и патенты, как правило, не даются, по-

скольку они приведены в вышеобозначенных монографиях. Исключения сдела-

ны для основополагающих статей и новых публикации.

Авторы книги обобщили и систематизировали литературные данные, а

также использовали материалы своих публикаций. Монография разбита на две

части. В первой части изложен материал, касающийся ресурсов вторичного ти-

танового сырья, подготовки отходов к металлургическому переделу, включая

расчет шихты для выплавки слитков первичных титановых сплавов с вовлече-

нием в нее кондиционных отходов, и технологий плавки. Вторая часть посвя-

щена вопросам утилизации некондиционных отходов различными способами,

рафинированию титановых отходов я производству вторичных титановых спла-

вов.

Коллегой по учебе в Московском институте стали и сплавов и работе в

Институте титана одного из авторов монографии был В. М. Зимин, успешно

работавший в области вторичной металлургии титана. Эта книга, первая редак-

ция рукописи которой была подготовлена совместно с ним еще в 1986 году, по-

свящается его памяти.

Тшпан вторичный. Часть /

5

BSC

ВВЕДЕНИЕ

Опережающее развитие металлургии на базе вторичного сырья - общеми-

ровая тенденция в последние десятилетия. В мировой практике на долю вто-

ричного сырья приходится 30...40 %, а для некоторых металлов и больше сырь-

евых ресурсов, необходимых для удовлетворения спроса потребителей на ме-

таллическую продукт

KI

[33].

Титан вторичный - это титан, произведенный из вторичного сырья, то

есть из отходов, образовавшихся в производстве титана первичного (получен-

ного из природного минерального сырья) и применении изделий из титана и его

сплавов.

Проблеме эффективного использования отходов титана и сплавов на его

основе уделялось большое внимание с самого начала промышленного произ-

водства титана (50-е годы XX столетия). Актуальность этой проблемы объясня-

ется тем, что при производстве губчатого титана и слитков титановых сплавов,

а также при изготовлении из них полуфабрикатов и готовых изделий образует-

ся значительное (до 80 % от исходной шихты) количество отходов этого доро-

гостоящего металла.

Одним из резервов удешевления титана вполне обосно-

ванно считается максимально полное и рациональное использование отходов.

Эта проблема далеко не исчерпана до настоящего времени. Так, еще в

1989 г. на заседании секции титана и магния НТС Минцвегмета СССР [34] об-

суждалось состояние исследований по разработке и внедрена

к».

эффективных

методов переработки отходов титана и его сплавов. Было отмечено, что:

- в течение ряда лет коэффициенты использования металла при производ-

стве титановых изделий существенно не увеличиваются, оставаясь на уровне

около 25 % от шихты. 60...65 % всех образующихся отходов составляют кон-

диционные, которые могут быть вовлечены в шихту при производстве слитков

серийных сплавов. Фактически при производстве слитков используется только

40 % общих ресурсов титановых отходов. Причинами этого являются медлен-

ные темпы внедрения гарниссажной плавки и разработки новых, прогрессив-

6

Колобов Г\А.„ Пожуев В.И., Тэлин В.В.

ных способов плавки, позволяющих вовлекать в шихту 50 % и более титановых

отходов;

- на предприятиях - потребителях титановых полуфабрикатов плохо орга-

низован сбор отходов, в результате титановые отходы смешиваются по маркам

сплавов, загрязняются черными и цветными металлами, посторонними предме-

тами. В сложившейся ситуации было предложено создать региональные базы

по сбору и подготовке к перера

тке отходов титановых сплавов;

- помарочный сбор и организация рациональной переработки титановых

отходов в значительной мере затруднены большим количеством выпускаемых

марок титановых сплавов. Отходы, не вовлекаемые в шихту при выплавке

слитков титановых сплавов, перерабатываются на 70 % -ный и 20 %-ный фер-

ротитан (около 30 % общих ресурсов отходов) и добавляются в шихту рудно-

термических печей при выплавке титановых шлаков (12 % отходов). Около 11

% отходов направляется на экспорт и скапливается на предприятиях в качестве

переходящих запасов. В химической промышленности некондиционные отхо-

ды (стружка) используются для производства непигментного диоксида титана;

- в стадии разработки или освоения находится еще ряд направлений ути-

лизации титановых отходов. Весьма перспективным является производство

слитков и фасонных отливок из шихты на основе отходов титановых сплавов, а

также изготовление титансодержащих технологических добавок для легирова-

ния сталей и сплавов;

- различными организациями разрабатываются: способ легирования стали

титановой стружкой при разливке в изложницы; использование титановой

стружки в производстве пигментного диоксида титана; использование отходов

титановых сплавов для целей порошковой металлургии. Начаты исследования

по низкотемпературному хлорированию отходов титановых сплавов и усовер-

шенствованию технологии высокоэффективной очистки и поверхностной обра-

ботки титановых отходов.

По мнению секции, главным направлением использования отходов титана

и его сплавов является увеличение доли вовлекаемых в шихту отходов при вы-

Титан вторичный. Часть I 7

sx=agsagxa.l.-l..LJ.,ie.,« -/.."i.Basasscacsx: : 1 '. * ш,и-i l rl,,l.i4,r,a : s

плавке слитков, для чего необходимо ускорить проведение научно-

исследовательских и опытно-конструкторских работ в направлении разработки

новых, прогрессивных способов выплавки слитков, позволяющих вовлекать в

шихту повышенное количество отходов.

Кроме того, были поставлены задачи по унификации серийных титановых

сплавов с целью уменьшения номенклатуры марок сплавов, замене кусковых

отходов титана и губчатого титана ТГ-Тв на стружку титановых сплавов при

производстве ферротитана и легировании сталей. В целях разработки и после-

дующего освоения новых, более рациональных способов переработки неконди-

ционных титановых отходов необходимо провести исследовательские работы

по:

- переработке некондиционных титановых отходов методами порошковой

металлургии и фасонного литья;

- применению некондиционных титановых отходов для легирования

алюминия и других цветных металлов;

- низкотемпературному хлорированию некондиционных титановых отхо-

дов;

- применению новых способов поверхностной обработки для повышения

качества отходов.

Необходимо также изучить баланс образования и использования отходов

тигана и его сплавов, провести технико-экономическую оценку с учетом пер-

спектив развития следующих направлений:

- внепечная обработка сталей композиционными технологическими до-

бавками из компактированной титановой стружки;

- легирование сталей методом введения регулируемого потока измель-

ченной стружки при разливе стали в изложницы;

- переработка стружковых отходов титановых сплавов на 20 %-ный и 70

% -ный ферротитан;

8

Колобов ГА., Пожуев В. И., Тэлин В.В.

- переработка на вторичные сплавы и изделия из них, а также другие спо-

собы использования отходов титана и его сплавов, применение которых про-

шло достаточно надежное опробование в опытно-промышленном масштабе.

Далеко не все поставленные в 1989 г. задачи к настоящему времени на-

шли свое разрешение. К тому же возникли новые коллизии.

Во-первых, как отмечал А .В .Александров на 3-й Международной конфе-

ренции «Титан-2005 в СНГ» [35], в последние годы динамика рынка тигана

бьет все рекорды. Спрос и уровень цен на титановую продукцию стабильно

увеличивается и не обнаруживает никаких симптомов к снижению. Мировая

титановая отрасль работает в жестких условиях дефицита губчатого титана и

ломов.

Лом титана является одним из основных компонентов

ихты при вы-

И

плавке титановых сплавов и ферротитана. Основным источником пополнения

рынка титановых ломов в последние 15 лет являлось наличие значительных за-

пасов ломов на территории стран СНГ. Эти запасы сформировались в период

расцвета титановой промышленности СССР (80-е годы), когда в СССР произ-

водилось титана почти вдвое больше, чем во всех остальных странах мира вме-

сте взятых. В период либерализации внешнеэкономической деятельности в 90-е

годы эти запасы щедро подпитывали мировой рынок, нивелируя любые скачки

потребностей в сырьевых титановых материалах. К настоящему времени запа-

сы старого лома сократились настолько, что уже не могут покрывать растущий

спрос. В итоге, как уже отмечалось выше, в мире установился устойчивый де-

фицит титанового лома. В результате стоимость отходов стала приближаться к

стоимости титановой губки.

Во-вторых [36], то обстоятельство, что в 2004-2005 г.г. произошел много-

кратный рост цен на титановую губку и титановые отходы, позволяет предпо-

ложить следующие изменения в технологии производства титановых полуфаб-

рикатов:

Титан вторичный. Часть 1

9

- отказаться от технологии получения при деформации изделий сложной

формы» оставив при этом основной задачей деформации обеспечение требуе-

мой структуры;

- возложить задачу получения окончательной формы механической обра-

ботке, преследуя при этом основную цель - получение максимального количе-

ства отходов высшего сорта, которые при существующих технологиях их пе-

реработки можно максимально превратить в кондиционный материал. В этом

случае может образоваться серьезная экономия от отказа от многократных пе-

ределов с промежуточными механическими обработками, изготовления слож-

ного инструмента, трудностями механической обработки сложной штамповки

до готовой детали. Если учесть, что средний коэффициент использования ме-

талла от заготовки до детали составляет 10.. Л 5 %, то в этом случае можно бу-

дет рассчитывать на 70...80 %-ный возврат кондиционного металла в плавку. А

остальные 10..Л5 % Moiyr идти на ферротитан, цена которого так же прибли-

жается к цене исходной губки. Принятие такой технологической стратегии по-

требует, безусловно, значительных усилий в разработке технологии механиче-

ской обработки.

Следует отметить, что количество исследований по этому направлению

значительно возросло. Так, в работах фирмы Timet показана возможность по-

вышения скорости механической обработки титана на 800 %. При этом указы-

ваются на такие перспективные направления, как повышение давления охлаж-

дающей жидкости до сотен атмосфер, применение криогенного и теплового

воздействия.

Основной движущей силой создания и чрезвычайно быстрого расшире-

ния производства титана были в свое время потребности военной техники.

Стоимость тигана была второстепенным фактором. Максимальный объем про-

изводства титана в мире приходился на конец 80-х годов, когда было произве-

дено более 200 тыс.т слитков титановых сплавов. После известных геополити-

ческих событий, следствием которых стало прекращение гонки вооружений,

мировое производство титана резко сократилось. Увеличение объемов произ-

10

Колобов ГА,, ПожуевВ.И., ТэлинВ.В.

водства титана сейчас связывают с расширением его использования в невоен*

ных областях. Главным препятствием на этом пути является высокая стоимость

титана [37].

Максимальное вовлечение кондиционных отходов в шихту для производ-

ства слитков в какой-то степени поможет преодолеть это препятствие. Поэтому

проблема «титана вторичного» не потеряла своей актуальности до наших дней,

хотя ей скоро исполнится 50 лег.

Титан вторичный. Часть I

11

Глава 1 РЕСУРСЫ ВТОРИЧНОГО ТИТАНОВОГО СЫРЬЯ

Титан - металл серебристо-белого цвета, его относят к группе туго-

плавких редких металлов или, особенно в последнее время, к группе легких ме-

таллов. Плотность титана 4505 кг/м3, температура плавления (1668±5) °C. Соче-

тание легкости, высокой прочности и коррозионной стойкости обеспечили ти-

тану и его сплавам широкое применение.

1.1 Источники образования и характеристика вторичного

титанового сырья

Отходы титана и его сплавов образуются на всех стадиях производства, на-

чиная с получения губчатого титана и заканчивая изготовлением изделий, а

также в сфере применения изделий из титана (амортизационный лом).

Отходы губчатого титана

Губчатый титан получают восстановлением четыреххлористого титана маг-

нием. Технологическая схема магниетермического процесса состоит из сле-

дующих переделов [2,5, 8, 17,20,22,25,31]:

- восстановительная плавка ильменитового концентрата в рудно-

термической печи с получением титанового шлака;

- хлорирование титанового шлака с получением четыреххлористого титана

и последующая очистка его от примесей [32];

- восстановление четыреххлористого титана магнием с получением реакци-

онной массы;

- вакуумная сепарация реакционной массы с получением технически чисто-

го титана в виде спеченного блока губчатого строения;

- дробление блока губчатого титана и разделение кускового материала по

классам крупности [23].

12 Колобов Г.А., Пожуев В.И., Толин В,В.

^яовивияаижвияажа8в«хвии=езвсавчг₽12>вввйЯЕ===»иив==вгаг=адяихв1^^яЕ^^=а=вв—з==яш^в*яиЕяаивяввжзвивсвяавв&

Для получения компактного металла проводят плавку губчатого титана в

электрических печах с получением слитков. Последний передел, как и преды-

дущие, характерен именно для титана, и на нем образуются виды отходов, ко-

торые типичны только для титана. На последующих переделах, как будет пока-

зано ниже, образуются виды отходов, характерные для всех конструкционных

металлов при производстве из них полуфабрикатов и изделий.

Под отходами губчатого титана понимают низкокачественный губчатый ти-

тан с повышенным содержанием примесей (кислорода, азота, кремния, хлора,

углерода, железа) и, как следствие, с повышенной твердостью. Он маркируется

как ТГ-Тв, то есть титан губчатый твердый (имеющий твердость по Бринеллю

выше 150 единиц), и содержит регламентированных примесей, %, не более: же-

леза - 2,0, углерода - 0,15, хлора - 0,3 и азота - 0,3 (табл. 1).

Таблица 1 - Сравнительные свойства товарного и низкокачественного губчатого тита-

на [25]

Вид 1убчатого титана Твер- достьпо Бринел- лю Концентрация примесей, %

Fe Si N Ni О Cl

Товарный (ТГ90...ТГ150) 85...150 0,03... 0,06 0,01... 0,02 0,01... 0,03 0,01... 0,05 0,02... 0,06 0,06... 0,08

Низкокачест- венный (ТГ-Тв) 160... 350 0,5... 2,0 0,03... 0,05 0,04... оз 0,06... 0,10 0,07... ОД 0,1... 0,3

Его образование обусловлено технологией производства губчатого титана,

результатом которой является неоднородный по качеству блок губки (рис. 1).

Титан вторичный. Часть 1

13

<

1—качественный металл ~ крица; 2 - гарниссаж; 3 - «шляпа»; 4,5 - боковой и нижний

переходные слои соответственно: 6 - нижняя пленка; 7 - пленки боковой поверхности

Рисунок 1 - Схема расположения в блоке губчатого титана слоев металла различного

качества [22]

Восстановление четыреххлористого титана магнием проводят в аппаратах

периодического действия, представляющих собой реторты, в которые первона-

чально заливается расплавленный магний, а затем постепенно подается жид-

кий четыреххлористый титан. В начале процесса образующийся губчатый ти-

тан опускается на дно реактора, поглощая при этом большую часть примесей,

содержащихся в магнии. Насыщение примесями титановой губки в дальнейшем

происходит также в результате взаимодействия со стенками реактора и погло-

щения верхней частью сформировавшегося блока натекающих активных газов.

В результате донная часть блока (нижняя пленка) загрязнена оксидами магния,

тигана, кремния. На боковой поверхности расположены очаговые включения

преимущественно в виде железистых пленок. В верхней части блока («шляпе»)

и гарниссаже - повышенное содержание кислорода, азота, хлора.

14

Колобов ГА., Пожуев В.И., Тэлин В.В.

Перед дроблением блоков губчатого титана и последующей сортировкой

кусков по крупности блоки очищают от пленок боковой поверхности и донной

части, которые сразу направляются на комплектацию партий губчатого титана

марки ТГ-Тв. К низкокачественному губчатому тигану относят и самые мелкие

фракции, образующиеся в процессе дробления и рассева: отсевы гарниссажного

губчатого титана крупностью менее 6 мм и кричного - менее 2 мм. Кроме того,

при сортировке фракций +12-70 и +2-12 мм отбирают дефектные по внешним

признакам куски: горелые, окисленные, хлоридные, шламистые и железистые

(табл. 2).

Таблица 2 - Качество основных категорий отходов губчатого титана марки ТГ-Тв [30J

Отходы Твер- достьпо Бринеллю Концентрация примесей, %

Fe Si С Cl N О

Отсевы крич- ного металла (< 2 мм) 160... 220 0,2... 0,6 0,01... 0,03 0,01... 0,07 0,1... 03 0,03... 0,4 0,1... 03

Отсевы гар- ниссажного металла (< 6 мм) 180... 350 0,3... 0,8 - 0,01... 0,04 0,02... 0,08 0,1... 03 0,03... 0,06 0,1... 0,3

Отходы при сортировке 160... 220 0,03... 0,7 0,01... 0,02 0,01... 0,04 0,06... 03 0,03... 0,07 0,1... 0,2

Счистки с поверхности блока 240... 350 1,0... 4,5 0,02... 0,05 0,03... 0,1 0,1... 03 0,05... 0,02 03- 0,8

Нижние час- ти блока 210... 280 0,4... 2,0 0,01... 0,05 0,01... 0,09 0,03... 0,4 0,03... 0,3 0,1... 0,3

Титан вторичный. Часть 1

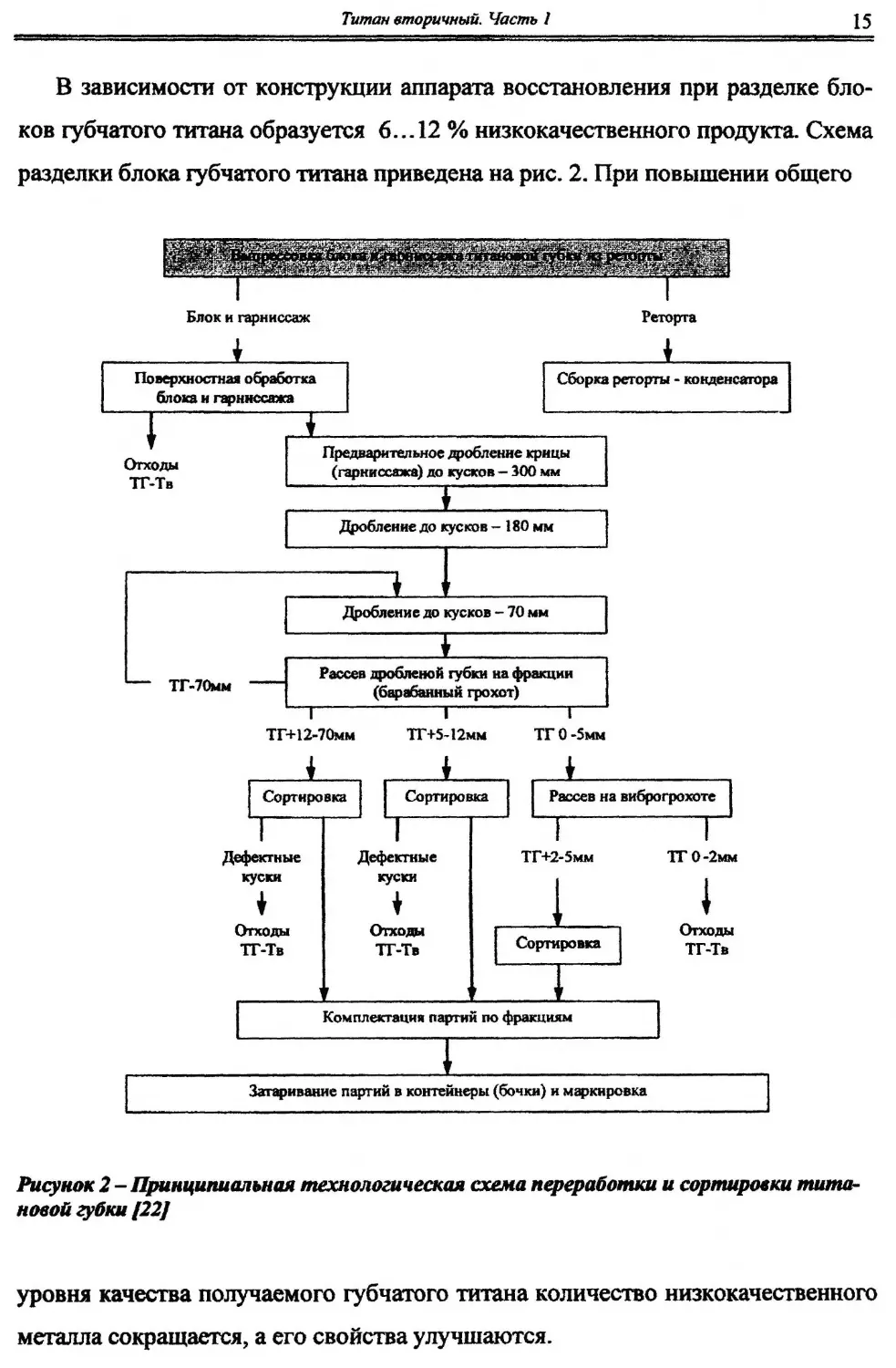

В зависимости от конструкции аппарата восстановления при разделке бло-

ков губчатого титана образуется 6... 12 % низкокачественного продукта. Схема

разделки блока губчатого титана приведена на рис. 2. При повышении общего

Блок и гарниссаж

Реторта

...... ..... ... I I

Поверхностная обработка

блока и гарннссажа

Сборка реторты - конденсатора

-Тв

ТГ-70мм

Предварительное дробление крицы

гаркиссажа) до кусков — 300 мм

Дробление до кусков ~ 180 мм

Дробление до кусков - 70 мм

Рассев дробленой губки на фракции

(барабанный грохот)

ТГ+12-70мм

ТГ+5-12мм

ТГ 0 -5мм

Сортировка

Сортировка

Рассев на виброгрохоте |

куски

-Тв

Дефектные

куски

Отхода

ТГ-Тв

ТГ+2-5мм

Сортировка

0-2мм

ТГ-Тв

Комплектация партий по фракциям

Затаривание партий в контейнеры (бочки) и маркировка

Рисунок 2 - Принципиальная технологическая схема переработки и сортировки тита-

новой губки [22]

уровня качества получаемого губчатого титана количество низкокачественного

металла сокращается, а его свойства улучшаются.

Титан вторичный. Часть 1

15

В зависимости от конструкции аппарата восстановления при разделке бло-

ков губчатого титана образуется 6... 12 % низкокачественного продукта. Схема

разделки блока губчатого титана приведена на рис. 2. При повышении общего

Рисунок 2 - Принципиальная технологическая схема переработки и сортировки тита-

новой губки [22]

уровня качества получаемого губчатого титана количество низкокачественного

металла сокращается, а его свойства улучшаются.

16

Колобов ГА., Пожуев В.И., Тэлин В.В.

Отходы, образующиеся при выплавке слитков

Основной способ получения слитков титана и его сплавов - вакуумная ду-

говая плавка (ВДП) расходуемого электрода. На различных операциях (подго-

товка шихты, прессование расходуемых электродов, плавка шихты, механиче-

ская обработка слитков и контроль их качества) образуются кусковые отходы и

стружка.

Отходами передела получения расходуемых электродов является бой элек-

тродов, образующийся либо в процессе прессования, либо во время транспор-

тировки, загрузки и плавления электродов. При перемешивании боя электродов

с различной шихтовкой он становится обезличенным, то есть не имеющим оп-

ределенного химического состава.

При механической обработке слитков производят отрезку их верхних частей

- корон. Боковая поверхность слитков обтачивается до удаления корки - шеро-

ховатого слоя с порами и раковинами. Торцы слитков также обтачивают или

отрезают от них темплеты. В некоторых случаях от нижнего торца отрезают

дополнительный темплет для определения механических свойств сплава в ли-

том или кованом состоянии (так называемая технологическая проба). Таким

образом, при обработке слитков образуются отходы в виде корон, стружки и

темплетов. Эти виды отходов имеют повышенное содержание примесей вне-

дрения, главным образом кислорода и азота. Кроме того, в отходы идут де-

фектные части слитков, отрезаемые при выявлении во время контроля не-

сплошностей (усадочных раковин, пор) и включений (непроплавившихся ку-

сочков

И

ихты, осколков твердосплавных резцов и т.п

Отходы, образующиеся при производстве полуфабрикатов и готовых

изделий

Из титана и его сплавов изготавливают те же виды полуфабрикатов, что и

из других конструкционных металлов: плиты, листы, ленты, полосы, поковки,

штамповки, прутки, трубы, проволоку. Для их получения применяют обычные

Титан вторичный. Часть I

17

методы обработки давлением (прокатка, прессование, ковка, штамповка), отли-

чающиеся лишь режимами. На всех этих стадиях и на последующем переделе

«полуфабрикат - готовое изделие» неизбежно образуются отходы, которые для

титана представлены кусковыми отходами, листовой обрезью и стружкой.

Кусковые отходы. Технологические операции, сопутствующие переделу

слитка на полуфабрикаты, выполняются, как правило, при нагреве металла в

атмосфере воздуха до 700...1200 °C. При таких температурах титан интенсивно

взаимодействует с кислородом (начиная с 600 °C), а также азотом воздуха (с

900 °C), в результате чего поверхностные слои полуфабрикатов, а следователь-

но, и отходов, образующихся при их производстве, насыщаются кислородом.

Глубина проникновения кислорода внутрь металла определяется температурой

обработки и временем выдержки заготовки в нагретом состоянии. На поверх-

ности окисленного титана имеется несколько слоев различной по структуре и

химическому составу окалины, а под ней расположен газонасыщенный (альфи-

рованный) слой, содержание кислорода в котором постепенно убывает по глу-

бине.

Кусковые отходы образуются в различных видах производства: кузнечно-

штамповом, сортопрокатном, прессовом, механотермическом. К ним относятся

концы и некраты прутков, блюмсов, полос, профилей, облой, брак штамповок и

прессовок, обсечка, выдра и пр. Большинство амортизационного лома также

относится к категории кусковых отходов. Естественно, что для кусковых отхо-

дов характерно многообразие их форм, типоразмеров и качества.

Наиболее окислены отходы кузнечного производства: на их поверхности

наблюдается значительный слой окалины, а глубина расположенного под ним

альфированного слоя в зависимости от режима нагрева заготовок под ковку и

штамповку колеблется в разных сплавах от 0,2 до 2,0 мм (табл.З ).

При горячей деформации часть окалины вместе с наиболее хрупкой частью

газонасыщенного слоя вдавливается в основной металл и в нем образуются зо-

ны с повышенной концентрацией кислорода.

18

Колобов Г.А., Пожуев В.И., Тэлин В.В.

Таблица 3 - Прирост содержания кисло}

да в альфированном слое некоторых титано-

вых сплавов в результате нагрева под ковку или штамповку [I/

Марка сплава ВТ1 ОТ4 ВТЗ-1 ВТ5 ВТ6 ВТ8 (литой)

Прирост содержания ки- слорода в альфирован- ном слое, мг/см2 2,8 1,5 2,5 4,2 2,2 7,3

Полная глубина альфи- рованного слоя, мм 0,8 0,2 0,6 2,0 0,6 0,8

У отходов прессового производства слой окалины невелик и глубина га-

зонасыценного слоя обычно не превышает 0,5 мм. Однако эти отходы зачастую

загрязнены различными смазками, применяемыми при прессовании.

Для кусковых отходов характерно благоприятное соотношение массы к

площади поверхности. В силу этого общее содержание кислорода в них ниже,

чем в других видах отходов.

Листовая обрезь. Эти отходы образуются в листопрокатном и трубном

производствах, а также в процессе раскроя листов, плит и труб при изготовле-

нии деталей, узлов и конструкций. Часть амортизационного лома также отно-

сится к категории листовой обрези. Для этих отходов характерно разнообразие

толщин (от 0,05 до 150 мм), форм (языки, кромка, вырезка, высечка, листовая

выштамповка и пр.) и степени газонасыщенности поверхностного слоя. На от-

ходах листоп

каткого производства мало окалины и глубина газонасыщенно-

го слоя не превышает 0,1...0,2 мм. Однако поверхность листов, особенно тон-

ких, велика по сравнению с массой, поэтому прирост концентрации кислорода

в листовых отходах может быть значительным. Наиболее окисленным видом

отходов является стружка.

Стружка. Этот вид отходов образуется при механической обработке (об-

точке, строжке, резке, фрезеровании, сверлении) слитков, полуфабрикатов и за-

готовок. Стружка, по сравнена

KI

с исходным металлом, обогащена железом,

Титан вторичный. Часть 1

19

алюминием, кремнием, углеродом. Повышенное содержание первых трех эле-

ментов в стружке - результат ее загрязнения при сборе и хранении. Углерод

попадает в стружку в случае применения охлаждающей резец эмульсии, а так

же при загрязнении стружки маслом.

На машиностроительных заводах доля стружки составляет около 65%

общего количества образующихся титановых отходов. В зависимости от разме-

ров полуфабрикатов и вида обработки толщина стружки колеблется от 0,05 до 4

мм, а длина отдельного отрезка - от нескольких миллиметров до метра и более.

Доля витой стружки составляет около 50% всей массы стружки, поставляемой

предприятиями, перерабатывающими титановые полуфабрикаты. Насыпная

масса неуплотненной и недробленой титановой стружки составляет от 30 до

200 кг/м3 . В процессе образования стружка засоряется осколками резцов, ре-

жущая часть которых изготавливается из твердых сплавов, а при ее сборе, хра-

нении и транспортировке - различными металлическими и неметаллическими

примесями. Около 30% титановой стружки загрязнено стружкой черных метал-

лов в количестве до 2%, 16... 18% стружки имеет примеси цветных металлов и

сплавов - алюминия, меди, бронзы и латуни - в количестве 2...3%. Засорено

неметаллическими примесями (землей, бетоном, бумагой, тканями и т.п.) около

70% всей заготавливаемой стружки, причем 30...35% стружки содержит

2... 10% и более неметаллических примесей.

При обработке титановых сплавов резанием вследствие их высокой проч-

ности, низкого модуля упругости и низкой теплопроводности происходит разо-

грев инструмента и образующейся стружки до 1200 °C и ее окисление. Большая

удельная поверхность стружки является причиной того, что даже незначитель-

ное окисление ее поверхности, проявляющееся в виде цветов побежалости,

приводит к существенному увеличению содержания кислорода в стружке.

Стружка же, полученная при механической обработке поковок, слябов и других

сильно окисленных с поверхности полуфабрикатов, окислена по всему сече-

нию, и содержание в ней кислорода велико даже при отсутствии цветов побе-

жалости. В зависимости от степени окисления титановую стружку можно под-

20

Колобов ГЛ., Пожуев В. И., Тэлин В.В.

т, :тс== = ==MaBtttg

разделить на зри вида: малоокисленную серебристого цвета с содержанием ки-

слорода до 0,2 %; окисленную желтого цвета с содержанием кислорода 0,2.. .03

%; сильно окисленную бурого цвета с синевой (содержание кислорода 0,3...0,6

%).

При механической обработке титановых сплавов с охлаждением зоны ре-

за смазочно-охлаждающими жидкостями (СОЖ) различных составов или сжа-

тым воздухом снижается усилие резания и уменьшается нагрев инструмента и

образующейся стружки. Применительно к титану использование СОЖ позволя-

ет увеличить скорость резания в 1,5...2 раза, снизить в 2...3 раза расход твердо-

сплавных резцов и уменьшить содержание газовых примесей в стружке по

сравнению с охлаждением сжатым воздухом на 30...50%. Однако при этом

стружка оказывается загрязненной охлаждающими эмульсиями, причем коли-

чество масла и влаги на стружке определяется ее удельной поверхностью (табл.

4). Смазочно-охлаждающими жидкостями загрязнено около 90% всей массы

образующейся стружки. Максимальное содержание углерода в стружке дости-

гает 3%, главным образом за счет загрязнения маслом.

Таблица 4 - Количество масла и влаги на стружке титановых сплавов [21]

Толщина стружки, мм Отношение площади поверхности стружки к ее массе, м2/т Содержание масла и 1 влаги, %

0,05 8869 30,0

0,10 4434 15,0

0,20 . 2217 7,5

В проволочном производстве образуются отходы в виде отрезков про-

волоки различной длины.

Титан вторичный. Часть 1

21

Отходы, образующиеся при производстве фасонного литья, и другие

виды отходов.

Типичными титановыми отходами, образующимися в фасонно-литейном

производстве [8,19], являются центральные стояки, литники и прибыли. Их ко-

личество в общем балансе литейных отходов цеха (или участка) составляет

около 75...80 %. Часть отходов (3 . •' 5 %) образуется за счет брака отливок по

геометрии и литейным дефектам. К литейным отходам относятся также остатки

металла в приемно-направляющих лотках и с плеск и в плавильных печах, а так-

же гарниссаж вышедших из строя тиглей (их суммарное количество составляет

около 13... 15 %). И наконец, небольшую часть отходов (около 2 %) составляют

стружка и опилки от первичной механической обработки отливок.

По степени загрязненности все литейные отходы титановых сплавов клас-

сифицируют на сортовые и несортовые. Сортовые отходы подразделяют на

отходы первого и второго сорта. К отходам первого сорта относятся элементы

литниковых систем, остатки металла в приемно-направляющих лотках, брако-

ванные по геометрии и рентгеноконтролю отливки, химический состав которых

известен и соответствует установленным стандартам. Ко второму сорту отно-

сятся отливки, забракованные по химическому составу, и отходы, образовав-

шиеся при их производстве.

Несортовыми отходами считают скрап в печи, стружку и опилки от чер-

новой механической обработки отливок, гарниссаж забракованных графитовых

тиглей, а также мелкокусковые отходы, перепутанные по маркам сплавов. Ис-

пользование несортовых отходов при производстве фасонных отливок сопря-

жено с длительной и трудоемкой их регенерацией, так как эти отходы в значи-

тельной мере загрязнены углеродом и газами (гарниссажи), частицами режуще-

го инструмента, охлаждающими эмульсиями и материалом литейной формы

(пригар) и др. При литье в керамические формы на отливках наблюдается по-

верхностный альфированный слой. В отливках по выплавляемым моделям воз-

можно загрязнение кремнием (до 3,5 %), железом и кислородом. Поэтому эко-

номически эффективным является использование только сортовых отходов.

22

Колобов Г.А., Пожуев В.И., Тэлин В.В.

У сортовых отходов загрязнен примесями в основном тонкий поверхно-

стный слой. В результате взаимодействия титана с графитовой формой проис-

ходит загрязнение углеродом (до 0,2...0,4 %) поверхностного слоя металла на

глубину до 0,3...0,8 мм. С увеличением сечения отливки и уменьшением плот-

ности формы толщина науглероженного слоя возрастает. Возможно также уве-

личение содержания в поверхностном слое азота, кислорода и водорода.

При резке и измельчении отходов происходит дополнительное загрязне-

ние их поверхности в местах реза. Так, в зоне ацетилено-кислородного реза об-

разуются различного вида соединения титана с кислородом, азотом, углеродом

и водородом. Толщина газонасыщенного слоя при оптимальном режиме резки

составляет около 0,1...0,15 мм. При анодно-механической резке поверхность

металла насыщается продуктами взаимодействия расплавленного металла с

жидким стеклом и атмосферными газами на глубину до 0,2 мм и более.

В некоторых случаях при частичном оплавлении гарниссажа в графито-

вом тигле и отклонении давления остаточных газов в плавильно-заливочной

камере от оптимального значения может повыситься содержание углерода, ки-

слорода и азота по всему сечению отходов. Промышленный опыт показывает,

что за цикл плавки и заливки прирост содержания в металле кислорода и азота

за счет натекания (в случае плавки при натекании меньшем или равном допус-

тимому) составляет 0,003.. .0,005 %.

Низкое качество характерно для таких отходов, как шлак от огневого ре-

за, шлам, полученный при электрохимическом фрезеровании титановых спла-

вов, окалина, возгоны вакуумных дуговых печей.

1.2 Баланс образования и качество отходов

С начала промышленного производства титана как нового конструкционно-

го металла регулярно подсчитывали общее ориентировочное количество отхо-

дов, образующихся ежегодно. С этой целью систематически составляли балан-

сы расхода металла на всех операциях по видам производства в каждом году.

Количество отходов подсчитывали по серийным сплавам. Шихту, идущую на

Титан вторичный. Часть 1

23

выплавку слитков, принимали за 100 %, выход годного, количество отходов и

безвозвратные потери вычисляли в процентах к шихте для плавки. Поскольку

выходы годного на разных заводах и в разных цехах, а также по разным спла-

вам несколько различались, итоговые цифры усредняли в соответствии с про-

изводительностью цехов и выпуском сплавов.

Существующая технология производства титановых изделий характеризу-

ется весьма низким коэффициентом использования металла: выход годного из

шихты колеблется от 7,5% при производстве мелких деталей до 28% при про-

изводстве крупных (табл. 5). Выход титана в готовые изделия составляет в

среднем около 25%. Такое положение обусловливает образование множества

отходов: при производстве 1т готовых изделий образуется около 2,7 т отходов.

Низкий выход годного при изготовлении изделий из титановых сплавов обу-

словлен областями их применения в новой технике и тех отраслях машино-

строения, где одним из основных требований является минимальная масса кон-

струкций. Эта особенность характерна не только для титана, но и для других

металлов, применяемых в современной технике. Так, при использовании

к»;

миниевых сплавов в производстве

авиационных двигателей выход годно-

го составляет 27% [4].

Общие ресурсы металлических отходов титана и его сплавов складыва-

ются из отходов, образующихся при производстве губчатого титана, слитков,

полуфабрикатов и изделий, а также амортизационного лома. Усредненный ба-

ланс образования отходов в перерабатывав

♦HI

ей титановой промышленности

(рис. 3) показывает, что из 100% шихты, запущенной в производство, образует-

ся около 70% отходов, которые можно утилизировать. Эта цифра за последние

десятилетия практически изменилась очень мало, что объясняется тем, что, с

одной стороны, улучшается технология

изводства слитков и полуфабрика-

тов (и, следовательно, увеличивается выход годного), но с другой стороны, из

титановых сплавов изготавливают все более сложные детали и изделия, что со-

провождается увеличением количества образующихся отходов.

Колобов ГЛ., Пожуев В.И., Тзлин В.В.

Таблица 5 - Выход годного (потери) металла на различных стадиях передела при изго-

товлении деталей сложной формы, % (38)

Стадия передела Мелкие детали из штамповок 1 Крупные детали из штамповок Детали из листов

Шихта 100 100 100

Слиток диамет-

ром 820...620мм 94(6) 94(6) 94(6)

Катаная заготовка 67 (33) 70 (30)

Слябы «В — 88 (12)

Прутки 48 (52) * V

Штамповки 38(62) 50,5 (49,5) V

Листы 56(44)

Готовые детали 7,5 (92,5) 12,6 (87,4) 28 (72)

Для сравнения приведем баланс образования отходов по данным фирмы

Chemical and Metallurgical Research, США (табл.6).

Таблица 6 - Количество отходов титана на I кг готовой продукции на разных стадиях

производства (39]

Источник образования отходов Количество отходов, кг

обра- зующих- ся регене- рируемых теряемых

Получение товарной титановой губки 0,08 0,04 0,04

Переработка губки на полуфабрикаты 0,83 031 0,52

Изготовление изделий из титана 0,55 0,10 0,45

Итого ' - . . . . -- . ...... 1,46 0,45 1,01

Титан вторичный. Часть 1

25

Рисунок 3 - Баланс образования отходов титановых сплавов ]17]

Если это количество отходов принять за 100%, то при производстве слит-

ков образуется 20...22% всех отходов (соотношение кусковых отходов и

стружки 1:1), при производстве полуфабрикатов - 53...54% (соотношение кус-

ковых и листовых отходов и стружки 1:2) и на переделе полуфабрикат - изде-

лие количество отходов составляет 24...27% при соотношении кусковых от-

ходов и стружки 1,0:1,6. Таким образом, от общего количества образующихся

отходов на долю кусковых приходится 25%, листовых - 20...30 % и стружки -

45...55% [7,15].

Весьма важное значение имеет качество титановых отходов. Отходы ти-

тановых сплавов, как правило, имеют большую концентрацию примесей вне-

дрения, чем исходная титановая губка. Это объясняется тем, что, хотя выплавка

титановых сплавов и производится в вакууме (или в атмосфере разреженного

нейтрального газа), в атмосфере печи всегда имеется некоторое количество ки-

26

Колобов Г-А., Пожуев В.И., Тэлин В.В.

слорода и азота, попадающих в нее в результате натекания и выделения газов,

адсорбированных на расходуемом электроде и на внутренних стенках печи. Эти

газы практически полностью поглощаются расплавленным металлом при плав-

ке.

Таким образом, в титановом слитке примесей внедрения всегда больше,

чем в исходной губке. При переделе слитка на полуфабрикаты металл нагрева-

ют в атмосфере воздуха до 700...1200 °C, поэтому происходит окисление по-

верхности полуфабрикатов, а, следовательно, и отходов, образующихся при их

производстве. Перед введением в шихту отходы подвергаются очистке, однако

в производственных условиях очистка отходов никогда не бывает абсолютно

полной, в результате чего на поверхности остается некоторая часть загрязнений

кислородом.

На практике за критерий качества укрупненных видов отходов удобно

принять упрочнение сплавов, обусловленное использованием в шихте для вы-

плавки слитков отходов с повышенным содержанием кислорода, поскольку

предел прочности титановых сплавов линейно связан с содержанием в них ки-

слорода в интервале его концентрации 0,05...0,35% [40-42].

За коэффициент упрочнения К для данного вида отходов численно при-

нимается разница величин (взятая с обратным знаком) пределов прочности ис-

ходного слитка, который выплавлен из шихты, не содержащей отходы (основ-

ной металл), и металла, который выплавлен только из этого вида отходов, обра-

зованных от исходного слитка (рис.4).

губчатый

титан

слиток

основно

го

металла

(ОМ)

слиток

из

отходов

(СО)

Рисунок 4 - Схема переработки металла [S9J

Титан вторичный. Часть I 27

Таким образом

К= - (Оом ~ ^са) ~~ °СО ~ &ОМ> (1)

где оом - предел прочности основного металла;

Осо ~ предел прочности металла, выплавленного из отходов.

Для определения коэффициента упрочнения были использованы следую-

щие методы (1]:

1. Выплавка лабораторных слитков из исходного металла и 100 % отхо-

дов, образованных от него. Сущность этого метода заключается в следующем.

Из определенной партии отходов данного сплава отбирали куски одного разме-

ра и одинаковой массы. Часть кусков обтачивали до полного снятия с поверх-

ности газонасыщенного слоя, часть галтовали, часть после галтовки травили, а

часть оставляли в первоначальном виде. Кроме этого, отходы образовывали и

искусственным путем, то есть из определенного слитка проковывали цилиндры

(по длине и диаметру соответствующие производственным отходам), а затем их

готовили как указано выше. Все куски использовали как расходуемые электро-

ды и сплавляли в лабораторной дуговой печи, а на выплавленных слитках оп-

ределяли механические свойства по стандартной методике.

Очевидно, что содержание кислорода в отходах равно сумме

Сг + ДСя + ДС0,

а в основном металле Сг + Д С№

где Сг - концентрация кислорода в 1убчатом титане;

Д Сп - прирост концентрации кислорода в слитке за каждый двойной пере-

плав шихты;

Д Со - прирост концентрации кислорода в слитке за счет поверхностной

окисленности отходов и неполной их очистки при подготовке к плавке.

Разница между содержанием кислорода в слитках, выплавленных из от-

ходов и из основного металла, составляет Д Со, но коэффициент упрочнения

28 Колобов ГА., Пожуев В.И., Тэлин В.В.

..... аия^Е=с= । ~ , "Ц .' аг^аяддважгге^св&ссн =^,,т " -’=- —-

пропорционален Д Со + Д Сп, поэтому к полученному значению следует приба-

вить 4 кг/мм 2 (упрочнение за счет двойного переплава).

2. Выплавка промышленных слитков из свежей шихты и 100 % отходов,

образованных от этих слитков. Слиток (или полуфабрикаты, изготовленные из

данного слитка), выплавленный на свежей шихте, испытывали по стандартной

технологии. Отходы от этого слитка (неокисленная стружка) или от листов,

произведенных от него же (листовая обрезь), сплавляли в печи с графитовым

электродом в слиток, который затем переплавляли в обычной печи и снова ис-

пытывали. Разность пределов прочности этих слитков или одинаковых полу-

фабрикатов, изготовленных из них, составляет коэффициент упрочнения по

данному виду отходов.

. Выплавка специальных партий промь

HI

ленных слитков из свежей ших-

ты с добавлением в шихту разного количества отходов. По этому методу в

расходуемые электроды при их изготовлении запрессовывали разные количест-

ва отходов (0, 10, 20, 30 %) определенного вида: стружку, листовую обрезь,

галтованные куски. Расчетный химический состав электродов был одинаков и

применялась одна партия титановой губки. Из электродов в одной печи вы-

плавлялись слитки (по три на точку), которые перерабатывали на одинаковые

полуфабрикаты.

Таким образом, были приняты все меры, чтобы переменным являлось од-

но упрочнение за счет отходов. Зная пределы прочности полуфабрикатов, изго-

товленных из слитков на свежей шихте и с добавлением определенной доли от-

ходов, упрочнение пересчитывали на 100 % отходов.

4. Статистический метод, который в сущности ничем не отличается от

третьего метода, но позволяет охватить значительно больший материал. Стати-

стической обработке подвергали лишь данные, полученные на слитках (или по-

луфабрикатах), выплавленных по одинаковым шихтовкам, то есть сплавы, вы-

плавленные как из свежей шихты, так и с добавлением отходов, имели одина-

ковый химический состав, а для их выплавки применялась губка с одинаковой

прочностью.

Титан вторичный. Часть 1

29

Коэффициенты упрочнения определяли всеми четырьмя методами на

следующих укрупненных классах отходов: стружке (неокисленной или трав-

ленной), листовой обрези, кусковых отходов двух размеров: 150 х 100 х 100 мм

галтованных и травленных после галтовки и 60 х 60 * 60 мм галтованных.

По соответствующим классам отходов всеми методами в среднем были

получены примерно одинаковые результаты. Коэффициенты упрочнения оказа-

лись равными, МПа (кг/мм 2) [4,13]:

стружка.................................................... 196 (20)

листовая обрезь.......................................98 (10)

кусковые отходы галтованные (размер 60 * 60 х 60 мм)...78 (8)

кусковые отходы галтованные и травленные

(размер 150 х 100 х 100 мм).............................59 (6)

Разумеется, полученные значения - довольно приближенные по ряду

причин. Во-первых, эти коэффициенты относятся к укрупненным классам от-

ходов; внутри этих классов могут наблюдаться значительные различия коэф-

фициентов упрочнения. Например, обрезь тонких листов дает больший прирост

прочности по сравнению с обрезью тонких листов; упрочнение тем больше, чем

меньше размер отходов. Во-вторых, значения коэффициентов упрочнения в

большой мере зависят от фактического выполнения технологий плавки и обра-

ботки, от режимов очистки поверхности отходов. Тем не менее указанные зна-

чения коэффициентов упрочнения дают возможность рассчитывать шихту для

плавки титановых сплавов с вовлечением в нее отходов.

По физической сущности значения коэффициентов упрочнения опреде-

ляются содержанием примесей внедрения, которое зависит от отношения пло-

щади поверхности к массе металла. Так, кислородом наиболее загрязнена

стружка (из-за большой удельной поверхности), значительно меньше - листовая

обрезь, кусковые отходы загрязнены менее всего.

Таким образом, основным требованием к качеству отходов, вовлекаемых

в шихту для плавки, является минимальное загрязнение их примесями внед-

30

Колобов Г.А., Пожуев В.И.» Тзлин ВЛ.

рения (в основном, кислородом). Тогда коэффициент упрочнения можно выра-

зить следующим образом:

(2)

где L - коэффициент пропорциональности, определяемый значением предела

прочности губчатого титана используемого для выплавки слитков различ-

ных сплавов без добавления в шихту отходов (так называемая прочность осно-

вы, установленная для каждого титанового сплава).

ДСО и ДСЯ - прирост концентрации кислорода в слитке за счет вводимых в

шихту отходов и переплава шихты соответственно.

Исходя из оптимальных свойств полуфабрикатов установлены следую-

щие расчетные пределы прочности губки о* применяемой для выплавки раз-

личных серийных сплавов, МПа (кгс/мм2) [4]: ВТЗ-1, ОТ4, ВТ5 - 471 (48); ВТ5-

1 - 452 (46); ВТ1-1, ОТ4-1, ВТ6 - 432 (44); ВТ8 - 422 (43); ВТ14 - 392 (40).

Величина ДСЯ зависит от многих факторов (тип и объем печи, разрежение

и др.) и принимается равной 0,04%. Различные классы отходов харак-

теризуются следующими значениями ДСО, %: стружка - 0,18; листовая обрезь -

0,08; кусковые отходы - 0,07. Зная значения ДСО и ДСП, можно рассчитать К

для любого вида отходов любого титанового сплава.

1.3 Классификация лома и отходов титана и титановых сплавов

Главное отличие отходов титана и его сплавов от отходов других метал-

лов и сплавов заключается в том, что они в процессе их образования при высо-

ких температурах активно и технологически необратимо загрязняются газовы-

ми примесями - кислородом и азотом. Кроме того, титановые отходы зачастую

засорены другими металлами и неметаллическими примесями, а отходы раз-

личных титановых сплавов могут быть перемешаны между с

й.

В основу качественной классификации титановых отходов по их качеству

положен принцип возможности или невозможности использования их в шихте

Титан вторичный. Часть I

31

для выплавки слитков. Отходы, которые после соответствующей подготовки

можно использовать для подшихтовки в плавку, считаются кондиционными. К

ним относятся отходы, не смешанные по маркам сплавов и окисленные лишь с

поверхности.

Некондиционными называют отходы, которые окислены по всему сече-

нию или большей его части, кусковые отходы с глубокими расслоениями, тре-

щинами, закатами, заковами, зажимами, из которых поверхностной обработкой

невозможно удалить оксиды, а также смешанные по маркам сплавов отходы. Из

общей массы образующейся стружки попадает в категорию некондиционной

лишь 10... 15% - это окисленная и очень мелкая стружка. Сюда же относятся

отходы, характерные только для производства титана: низкосортный губчатый

титан, бой электродов н другие низкокачественные отходы, упомянутые ранее.

При существующих методах подготовки отходов к плавке некондиционные от-

ходы не могут быть переплавлены в металл, соответствующий требованиям,

предъявляемым ГОСТ к серийным титановым сплавам. Соотношение обра-

зующихся объемов кондиционных и некондиционных отходов составляет 2:1,

однако при подготовке отходов к плавке вследствие обнаружения скрытых де-

фектов при тщательном контроле это соотношение изменяется за счет перехода

части кондиционных лома и отходов в разряд некондиционных. Совершенст-

вование технологий плавки и обработки титана, а также подготовки отходов

позволит использовать в шихте отходы, ранее считавшиеся некондиционными.

Большие резервы в увеличении выхода кондиционных титановых отходов

имеются также в упорядочении системы сбора, хранения и транспортировки

отходов.

По подобному принципу в США титановые отходы подразделяют на два

сорта: пригодные для производства слитков (сорт «воздушный») и сорт «желе-

зо» - для производства ферротитана, который получают переплавкой титаново-

го и стального лома в индукционных печах.

32

Колобов ГЛ., Пожуев В.И., Тэлин В.В.

Таблица 7 Классификация лома и отходов титана и титановых сплавов (ГОСТ 1639-

93)

Класс Наименование класса Номер группы Наименова- ние группы Сорт Примечания

А Лом и кусковые отходы ти- тана и титановых сплавов I Титан чис- тый(нелеги- роваиный) 1а 2 3 4 1.В ломе и кусковых от- ходах сортов 1,1а,2 не допускаются масла, эмульсии, посторонние предметы, технологиче-

II Сплавы ти- тановые, ле- гированные компонен- тами, кроме олова 1 1а 2 3 4 ские смазки, отходы черных и цветных ме- таллов, нетитановые приделки. 2.Пресс-остатки от прес- сования, полученные

III Сплавы ти- тановые, ле- гированные оловом 1 1а 2 4 при изготовлении полу- фабрикатов из загото- вок, нагретых в хлорба- риевых ваннах, или с применением смазок, собирают и заготовляют по соглашению с потре- бителем.

] Б Стружка титана и титано- вых сплавов 1,П,Ш W А 1 1а 2 3 См.ГОСТ

3 1 Листовая обрезь титана и титановых сплавов I,II,III ff 1 2 2а 26 3 4 В листовой обрези, вы- сечке, решетке, плитах не допускаются масло, эмульсия, посторонние предметы, отходы чер- ных и цветных металлов

] 1 Г Шлаки и другие отходы ти- тана и титановых сплавов я» Характери- стика : шла- ки от огне- вой раздел- ки.,. Требования: без упаковки и тары,... (смТОСТ) 3 В отходах класса Г до- пускается наличие от- дельных отходов других классов.

В соответствии с ГОСТ 1639-93 "Лом и отходы цветных металлов и спла-

вов" [43] (табл.7) титановые отходы по физическим признакам разделены на

четыре класса: А - лом и кусковые отходы, Б - стружка, 3 - листовая обрезь, Г -

прочие отходы (шлаки от огневой разделки продукции производства и потреб-

Титан вторичный. Часть 1

33

ления, отходы, получаемые при плавке, резке, зачистке полуфабрикатов, ока-

лина, короны, отсевы стружки). Каждый класс (кроме класса Г) параллельно

подразделен по химическому составу на три группы: I - титан чистый (делеги-

рованный), II - сплавы титановые, легированные любыми компонентами, кроме

олова, и Ш - сплавы титана, легированные оловом. Отходы первой группы

можно использовать при выплавке любого титанового сплава, а отходы второй

и третьей групп - как правило, для тех сплавов, которые соответствуют марке

сплава отходов. Выделение отдельной группы сплавов, легированных оловом,

обусловлено применением титановых отходов в черной металлургии, где при-

сутствие олова категорически не допускается, в отличие от других легирую-

щих, содержащихся в титановых сплавах.

По показателям качества (кондиционности) каждая группа отходов де-

лится на сорта: в классе А - на 1,1а, 2,3,4, в классе Б - на 1,1а, 2,3, в классе

3 - на 1, 2, 2а, 26, 3,4. К 1-му сорту относятся неокисленные отходы, которые

могут вводиться в шихту без какой-либо подготовки (за исключением обезжи-

ривания), ко 2-му и 3-му - отходы, которые после соответствующей подготовки

(измельчения, галтовки, иногда травления) также могут быть использованы в

шихте. Сорта 4-й кусковых и листовых отходов, 2-й и 3-й стружки для пере-

плавки непригодны, так же как и все отходы класса Г, которые не делятся на

группы и относятся к 3-му сорту со следующими требованиями: засоренность -

не более 30 %, массовая доля титана - не менее 50 %, масса отдельного куска -

не более 500 кг (табл.8-12 ).

Для металлургических предприятий, изготавливающих слитки титановых

сплавов, обрабатываемых давлением, предназначены для использования в ших-

те следующие отходы:

класс А - группы I, II, Ш - сорта 1,1а, 2,3;

класс Б - группы I, П, Ш - сорта 1,1а;

класс 3 - группы I, П» III - сорта 1,2,2а, 26,3.

Таким образом, отходы, соответствующие требованиям вышеуказанных

классов, групп и сортов, являются кондиционными. В этом моменте происхо-

34

Колобов ГА., Пожуев В.И., Тзлин В.В.

дит стыковка двух систем классификации титановых отходов: качественной (на

кондиционные и некондиционные) и количественной (по ГОСТ 1639-93).

Таблица 8 - Отходы титана и титановых сплавов

Класс Номер груп- пы Сорт Наименование группы Марки сплавов

А Б 3 I 1 la 2 3 4 1 la 2 3 1 2 26 3 4 1 итак чистый (нелегиро- ванный) ВТ1-00,ВТ1-0

А Б 3 П 1 la 2 3 4 1 la 2 3 1 2 26 3 4 Сплавы титановые, легиро- ванные компонентами, кро- ме олова ВТ5, Ьтб. ВТ8, ВТЗ-1, ВТ9, ВТ 14, ВТ16, ВТ20, ВТ22, ПТ1М, ПТЗВ, ЗМ40, 5В, 37, ОТ4-0, ОТ4, ВТ23, АТЗ, АТо ЭТ5, 2В, ТС6, ОТ4-1, ВТ18,19,14, ЭТ2, ЭТЗ, ЭТ7

А Б Г 4 fc. III 1 la 2 3 4 1 la 2 3 1 2 26 3 4 3 Сплавы титановые, леи ванные оловом ВТ5-1,ТС5, ВТ25, ВТ18У ' _ ... - - - я,

Титан вторичный. Часть 1

35

Таблица 9 - Класс А. Лам и кусковые отходы титана и титановых сплавов. Группы I-

Ш

Норма

я полуфабри-

100—1000

Размер куска, мм, не более

60*60*60

140

Размер куска, мм, не более:

длина

40

140

1а

Лом и кусковые отходы, не засорен-*

ми, кусковые отходы, полученные в

те, но не отвечающие требованиям

Одной марки сплава

Без визуально обнаруженных трешки, над-

рывов и расслоений, без следов огневого реза

Разделанные

Масса куска облов, прутка, г

Размер куска, мм, нс более

Наибольший размер забракованных детз-

100—1

60*60*60

140

ные другими металлами и сплава-

Ломи кусковые отходы, не отвечаю-

щие требованиям 1-, 1а-, 2-го сортов

Размер прутка, мм, не более:

диаметр

длина

Масса куска:

г, не менее

кг, не белее

Одной маржи сплава

Одной группы сплавов

40

140

1000

1В доме и кусковых отходах сорго* I. 1а>2асдеюусхаются масла, эмухыми. посторонние предметы, технологические емхзхи

отходы черных и цветнии металлов, мгопаноеые прндодки.

2 Пресс-остапси от прессоммы, полученные при изгопмаемми опту фабриката из мгогаиж, нагретых * хлорбариевш

воинах, или с применением смазок, собирают в «агопжмютпо соглашению с потребителем.

2

36

Колобов ГЛ., Пожуев В.И., Тэлин В.В.

Таблица 10 - Класс Б. Стружка титана и титановых сплавов. Группы 1 -III

Титан вторичный. Часть I

37

Таблица 11 - Класс 3. Листовая обрезь титана и титановых сплавов. Группы I - ill

Характеристика 'ребоаамиж Корма

Листовая обрезь и высечка, не засорен- ные другими металлами и сплавами Одном марки сплава Поверхность должна быть яе окисленной без цветов побежалости и окалины, без визуаль- но обнаруженных трещин, надрывов и рас- слоений, без следов огневого реза Разделанные Размер обрези и высечки, мм, не более 60*60*60

Ластовая обрезь в виде полос и концов

4

лов, не засоренная другими метал-

лами и сплавами, ие отвечающая тре-

бованиям 1-го сорта

Одной марки сплава

Без грубых визуально обнаруженных надры-

вов и расслоений, без следов огневого реза

Толщина, мм

26

3

4

Листовая обрезь в виде полос и концов

листов, ие засоренная другими метал-

лами и сплавами, не отвечающая тре-

бованиям 1- и 2-го сортов

Стрела прогиба на 1 м линейного размера,

мм, не более

Длина, мм, не более

Одной марки сплава

Без грубых визуально обнаруженных тре-

щим, надрывов и расслоений, без следов ог-

невого реза

Толщина, мм, не более

Листовая обрезь в виде полос и к

Г»

ми и сплавами, не отвечающая требо-

ваниям 1-, 2-, 2а-го сортов

Листовая обрезь, высечка, решетка,

отходы листопрокатного производ-

ства, не засоренные другими метал-

лами и сплавами, не отвечающие тре-

бованиям 1-, 2-, 2а-, 26-го сортов

Отходы листовой обрезя, высечки, ре-

шетки, плит, образовавшиеся от пере-

работки отходов при доведении их до

качества и размеров, предъявляемых к

1-му сорту класса 3, не отвечающие

требованиям 1-, 2-, 2а-, 26-, 3-го сортов

Стрела прогиба на 1 м линейного размера,

мм, не более

Д лина, мм, не более

Одной марки сплава

Без грубых визуально обнаруженных тре-

щин, надрывов и расслоений

Толщина, мм, ие более

Одной марки сплава

Размера пакета или куска, мм, не более

Одной группы сплавов

5—15

150

2200

5

150

2200

15

300«ЗООхб<Х

Примечите —В листовой обреам. выесчхе. решетке, плитах не лопускмстев масло, эмулкяж, посторонние предметы, отходы

чфныхн цветных металлов.

38

Колобов r,A.t Пожуев В.И-, Тэлин В,В.

Таблица 12—Класс Г. Шлаки и другие отходы титана и титановых сплавов

Требования

Норма

Шлаки от огневой разделки продукции

производства и потрсбюпи, отходы,

получаемые при плавке, резке, зачист-

ке полуфабрикатов из титановых спла-

вов, окалина, «хорош» литейного про-

Без упаковки и тары

не более

50

500

l сплавов

Массовая долм титана, %, нс менее

Масса отдельного куска, кг, не более

Примечание — В отходах хявсеж Гдолустлотся наличие отдельных отходов других клмхоа

1А Особенности заготовки отходов титана и его сплавов

Правила сбора лома и промышленных отходов титановых сплавов пред-

ставляют собой комплекс организационно-технических мероприятий, обеспе-

чивающих надлежащее качество металла, получаемого при использовании от-

ходов.

Низкокачественный губчатый титан марки ТГ-Тв образуется только на

титано-магниевых комбинатах, для которых он является товарной продукцией.

Поэтому его сбор, хранение и поставку производят так же, как и основной про-

дукции, за исключением определения качества, условий упаковки и транспор-

тировки.

В соответствии с ГОСТ 23780-79 [44] от каждых 700 кг партии губчатого

титана ТГ-Тв отбирают по одной точечной пробе (брикету) массой 1,5...3,0 кг.

Объединенную пробу, состоящую из всех точечных проб, дробят и сокращают

до сертификатной пробы массой 0,3 кг. Эту пробу прессуют в брикет, а от него

отбирают стружку для химического анализа.

Губчатый титан марки ТГ-Тв используется в основном в черной ме-

таллургии для раскисления и легирования стали. При введении губчатого тита-

на в жидкую сталь наблюдается его повышенный угар из-за малой плотности и

развитой поверхности губки. Поэтому губчатый титан ТГ-Тв, направляемый на

предприятия черной металлургии, прессуют в брикеты диаметром 115... 170 мм

и высотой 20... 180 мм. Плотность брикетов должна быть не менее 2000 кг/м .

Упаковывают и перевозят низкокачественный губчатый титан в закрытой ме-

Титан вторичный. Часть 1

39

таллической или, по согласованию с потребителем, другой таре. Осыпь, обра-

зуемая при транспортировке брикетов, не должна составлять более 1% массы

партии.

Требования к сбору, хранению и транспортировке отходов титановых

сплавов в основном аналогичны требованиям к другим цветным металлам и

сплавам. Главная особенность заготовки этих отходов - недопустимость любого

перемешивания титановых сплавов как между собой, так и с отходами других

металлов, строгий контроль качества отходов. Это требование обусловлено тем,

что при использовании отходов в шихте для выплавки слитков в процессе

плавки невозможно проводить какое-либо рафинирование или корректировку

состава; в то же время применение титановых сплавов, главным образом для

изделий ответственного назначения, предъявляет самые строгие требования к

химическому составу металла и минимальному содержанию в нем примесей.

Вот, например, каков должен быть контроль качества отходов перед от-

грузкой потребителю [45]. Из различных мест партии отбирают не менее 30

проб (образцов) стружки, листовой обрези и кусковых отходов. Соответствие

отходов данному классу и сорту определяют по внешним признакам визуально

и с помощью стандартного измерительного инструмента. Соответствие металла

отходов данной марки сплава проверяют для кусковых отходов путем качест-

венного спектрального анализа, а для листовой обрези и стружки - путем хи-

мического или также качественного спектрального анализа.

Подобное положение с использованием отходов машиностроительных

предприятий существует и за рубежом [14]. Вследствие жестких требований,

предъявляемых авиационной промышленностью к качеству металла, фирмы -

производители слитков перерабатывают только отходы известного состава, то

есть отходы собственного производства. Со стороны используют только круп-

ные кусковые отходы, определение состава которых не вызывает затруднений.

На металлургических предприятиях, производящих слитки и полуфаб-

рикаты титановых сплавов и использующих образующиеся отходы, в основном,

как оборотные, вышеуказанные требования к заготовке и качеству отходов со-

40

Колобов ГЛ., Пожуев В.И., ТэлинВ.В.

блюдаются. Сложнее обстоит дело с отходами машиностроительных предпри-

ятий из-за широкой номенклатуры используемых металлов и сплавов. На этих

предприятиях каждый класс и сорт отходов данного титанового сплава необхо-

димо собирать в отдельную тару непосредственно в цехах, где они образуются.

На крупные кусковые отходы должна быть нанесена несмываемой краской

марка сплава. Стружку, листовую обрезь и другие мелкие отходы следует со-

бирать раздельно в тару, на которой указаны марка сплава, класс и сорт отхо-

дов. Стружку с цветами побежалости необходимо собирать и хранить отдельно

от неокисленной. Стружку, листовую обрезь и мелкие кусковые отходы, загряз-

ненные маслами или эмульсиями, следует также собирать и хранить отдельно и

перед отправкой потребителю промывать в щелочном растворе или в горячей

(80...90 °C) проточной воде и высушивать в калориферных воздушных сушил-

ках. Не допускается загрязнение отходов примесями других металлов и неме-

таллических материалов. Для этого станки и рабочие места перед обработкой

слитков, полуфабрикатов или изделий необходимо очищать от отходов обраба-

тываемых перед этим сплавов, посторонних материалов и предметов.

Витая стружка до поступления на склад должна быть раздроблена до

крупности не более 70 мм. Для этого каждый производственный участок, где

обрабатывают титановые сплавы, необходимо оснащать малогабаритными

стружкодробилками и специальной возвратной тарой. Перед дроблением оче-

редной партии стружки дробилку о*

15 II

;ают от остатков стружки предыдущей

партии.

Собранные отходы транспортируют на склад в специально предназна-

ченной для этого таре с сопроводительным паспортом. Склады хранения от-

ходов титановых сплавов должны иметь бункеры, отсеки или лари для раздель-

ного хранения отходов по маркам сплавов, классам и сортам. Мелкую стружку

крупностью менее 20 мм следует хранить на складе в специальной таре.

Перед отправкой потребителю отходы комплектуют в партии по маркам

сплавов, классам и сортам: кусковые отходы и листовую обрезь - в партии, мас-

са которых определяется условиями транспортировки, но не более 5 т, раздроб-

Титан вторичный. Часть 1

41

ленную стружку - в партии массой не более 1т. Каждую партию отходов перед

транспортировкой упаковывают в тару таким образом, чтобы избежать смеши-

вания и просыпания. Отгружаемые партии отходов сопровождаются паспор-

том, удостоверяющим их соответствие требованиям ГОСТ 1639-93. Партия от-

ходов считается соответствующей требованиям, если результаты анализа деся-

ти выборочных проб, взятых из разных мест партии, подтвердят соответствие

отходов классу, сорту и марке сплава, указанным в паспорте. Если одна или

несколько проб имеют отклонения от паспортных данных, контроль проводят

на удвоенном количестве проб. Если и в этом случае будет наблюдаться расхо-

ждение, кусковые отходы и листовую обрезь направляют на пересортировку с

контролем каждого куска в партии, а партию стружки переводят в несортную.

42

Колобов Г.А., Пожуев BJT, Тэлин В.В.

Глава 2 ТЕХНОЛОГИИ ПЕРВИЧНОЙ ОБРАБОТКИ

КОНДИЦИОННЫХ ТИТАНОВЫХ ОТХОДОВ

Ныне теми или иными способами перерабатываются практически все об-

разующиеся титановые отходы - кондиционные и некондиционные. Способы

использования лома и отходов титана и его сплавов можно разделить на две

группы: не выводящие металл из кругооборота производства и потребления ти-

тана от сырья до изделия и выводящие за пределы этого кругооборота

[21,26,27,46].

К первой группе способов относятся:

1) вовлечение отходов в шихту для выплавки слитков серийных титановых

сплавов;

2) вовлечение оборотных отходов в производство фасонного литья;

3) переработка отходов в рудно-термических печах при производстве титано-

вых шлаков;

4) хлорирование отходов в расплаве хлористых солей;

5) электролитическое или термическое рафинирование отходов;

6) переработка отходов на по{

•ЭПI

ки;

7) получение соединений титана (гидридов, нитридов, карбидов, силицидов и

т.п.);

8) производство вторичных титановых сплавов.

При выводе отходов за пределы кругооборота титана наиболее широко

используют их в черной металлургии для раскисления и легирования стали и

чугуна, производства ферротитана, а также в цветной металлургии для легиро-

вания алюминия.

Способы, составляющие первую группу, являются более экономически

целесообразными; причем, чем ближе способ использования отходов к произ-

водству конечных изделий, тем он эффективнее.

Выбор того или иного способа утилизации отходов зависит от вида пере-

рабатываемого вторичного сырья. С другой стороны, каждая технология утили-

Титан вторичный. Часть 1

43

зации предъявляет к сырью определенные требования, которые обусловливают

необходимые операции первичной обработки отходов.

По определению, первичная обработка отходов - это комплекс подгото-

вительных операций, предшествующих финишному химико-

металлургическому переделу отходов на какую либо готовую продукцию. Пер-

вичная обработка представляет собой совокупность процессов сортировки, раз-

делки, приведения отходов к соответствующим массе и размерам и заключи-

тельный контроль путем опробования сырья [47-49].

Первичная обработка кондиционных и некондиционных титановых отхо-

дов производится по различным технологиям с учетом способов утилизации

этих двух видов отходов.

Наиболее эффективный способ использования кондиционных отходов -

под

лиг

«хтовка их в плавку, что расширяет сырьевую базу при производстве

слитков серийных титановых сплавов и снижает себестоимость продукции. В

то же время этот способ утилизации предъявляет самые высокие требования к

качеству отходов.

В

с

тветствии с ГОСТ 1639-93 кондиционные лом, кусковые отходы и

листовая обрезь титана и его сплавов должны быть одной марки сплава, на их

поверхности должны отсутствовать цвета побежалости и окалина, трещины,

надрывы и расслоения; они не должны иметь загрязнений маслом, эмульсией,

посторонними предметами, отходами черных и цветных металлов и должны

быть разделаны на куски определенных размеров и массы. В стружке, кроме

того, не должно быть немагнитных обломков резцов и влаги.

Доведение отходов до кондиционного состояния включает в себя сле-

дующие операции: контроль отходов на соответствие марке сплава (иден-

тификация), измельчение, очистку поверхности от окалины и газонасыщенного

слоя и удаление механического засора (металлических и неметаллических при-

месей, остатков масла и влаги). Выход годного для плавки при подготовке от-

ходов составляет 75...90%. Усовершенствование названных операций позволит

44

Колобов Г.А., Пожуев В.И., Тэпин В. В.

увеличить количество вовлекаемых в шихту отходов и улучшить качество по-

лучаемых слитков сплавов.

2.1 Кусковые отходы

Идентификация и сортировка. Сортировка является стартовой операцией

первичной обработки отходов, в которой используют различные способы опо-

знания (как визуальные, так и инструментальные) составляющих смешанного

лома [50].

Большая номенклатура отечественных титановых сплавов затрудняет вы-

полнение требования помарочного сбора отходов. Основными легирующими

элементами в титановых сплавах являются алюминий, ванадий, молибден, мар-

ганец, хром, вольфрам, железо, ниобий, палладий, цирконий, олово, кремний и

др. Поэтому, как правило, в шихту для выплавки слитков вовлекают отходы

собственного производства. С

тветствие их марке сплава обеспечивается пра-

вильно организованным сбором на месте образования отходов и хранением.

Отдельные куски дополнительно проверяют с помощью стилоскопов (напри-

мер, марки СК-7) - приборов качественного спектрального анализа.

Со стороны поступают крупногабаритные кусковые и листовые отходы. Их

подвергают 100%-му контролю на соответствие марке сплава с помощью тех

же стилоскопов. Одной из причин малого использования в шихте отходов со

стороны (в основном, с машиностроительных предприятии) является отсутст-

вие достаточно надежного и производительного оборудования для анализа и

сортировки отходов.

Большое внимание разработке способов анализа и разделения отходов уде-

ляют за рубежом. Специалисты зарубежных фирм исходят из того, что в случае

невозможности обеспечить полное разделение отходов по сплавам в процессе

сбора использование этих отходов опасно, особенно при производстве высоко-

качественной продукции [14].

Зарубежные фирмы для контроля кусковых отходов массой более 100 г

применяют контроль каждого куска. Для определения состава партии мелких

Титан вторичный. Часть 1

45

отходов берут точечные пробы, количество и массу которых вычисляют стати-

стическими методами. Отобранная проба переплавляется в вакуумной печи в

слиток, подвергаемый затем химическому анализу. Результаты анализа каждой

пробы должны находиться в допустимых пределах относительно среднего ана-

лиза партии в целом.

Взамен трудоемких методов химического анализа применяются более опе-

ративные методы идентификации. Так, для предварительной сортировки сме-

шанных партий отходов, содержащих цветные металлы (в том числе и никеле-

вые сплавы), применяют экспрессный метод анализа проб на искру, позволяю-

щий установить наличие в смешанном материале титана, который характери-