Автор: Бредихин В.Н. Маняк Н.А. Кафтаненко А.Я.

Теги: металлургия общая технология основы промышленного производства химия медные сплавы

ISBN: 996-8388-12-7

Год: 2006

Текст

а

6

а

II

Периодическая система элементов Д.И. Менделеева

группы

б

а

III

б

а

IV

б

а

V

б

а

VI

б

а

VII

б

а

VIII

1

2

3

4

5

6

7

2 Li 3 28' } Be 901216 1 БЕРИЛЛИЙ 4 2S'

6В4Г! ЛИТИЙ

a Na 11 Mg 12

5 «2 9ВУ7/ 1 HAIWM 38’ j 24 303 МАГНИИ 38

4 К 19 Ca 20

39 0ЭДЗ 1 48’ ; 40 0/B 4 КАЛЬПЦ»» 48

в

1 Не

1S'

2

1S

1 00794’7

ВОДОРОД

4 002602 2

ГЕЛИЙ

В 5 , 10.811't 2S 2р’ ! 160 Р А1 13 «6 90164 1 3S?3p 2 I АЛЮМИНИЙ С 6 12.0111 2S 2р УГЛГРВД 2 Si 14 мы з 3S3p j КРЕМНИЙ 5 N Л 14.0087 1 2S 2р* [дзет IP 1 30 97379 1 3S Зр> ФОСФВР О 8 15,8994’3 2S 2Р ( 1 КИСЛОРОД 2 S 16 З2,оое е 3S Зр4 | СЕРА а 1 1 4 I 3 ) F 9 8.999403 1 2S 2p5 7 РТВР 2 С1 17 15 453 1 3S3p J <ЛОР ° Ne ю 20179'1 2S22p HEQH 2 Ar 18 35.453 1 3S 3pa 8 АРгпн

29 Cu 30 ZniGa

3d 4s4 o 3d 4s'

□имя |Ml|j

е Rb

7 47

8 Cs

37/St

58

В7.В2 1

ГГ1 IIIUHH

38

6S

Ba 86,

13/ЗЭ‘1 вв , '1

•АГИЙ

10

Fr л 871 Ra *881

WifiW 7в‘Р иппйИ 7в „

'франции i 'радии i

1 ФРАНЦИИ

22

l"3d‘4e*

24

э» миронов

по оболочкам

47 883 I' 3d'4s

s

50 941 1 | 3d'4s’

Сг 25 Мп

51 9981 8 Ь 3d4s 54 9380'1

XI 1М 2

Вг

79.904 1

SissM бром

49

81?,

?° J’4d5»2 [? Zf /I 9V2X2 J*4d5S uieiitNMH ’

Sn 50. Sb

118,7107 5s’5p ? 't n •

O/lGH- J СУГЬИА

k72 Hf?3

j"5d'6e’ 17849 3 1» 5d‘6s'

I 2 1 |'АФ»«1И | 2

Pb 82Bi

207 i 6s 6p' } Иоч-04 1

ceiecj I ВИСМУТ

Nb,42 Moi,,43 Tc

92 i 4d’5s 95 941 4d 5fi 97 9072

- M.iMLOIH 2 ТЕХНЕЦИИ

51

5s 5p

180 94 *» 1

TaiAa

83

6s 6p* _

Р®1|

КЧРЧМОНИИ

1105 Ns

Рва?»' [аг]

! нильс1^'й

W

183 85 3

ВОЛЬФРАМ

Ге

7 74

12 ’

IB 5d46s

i*i

Ро* 84,

208 9824 Г *" 4 "

ПОЛОНИИ 2

6s6p4 « 209.9871

2 AC TAI

I106

j’ecW

электронов

по застраивающимся

и ближайшим

подобо ломкам

4В 4р J8

2

||.mw Fe 27 Co,28 Ni J»3d74s2 58J9324 jB3d*4s' 58 691 и 1 2 H"

Kr 36. 83.80 1 4s'4pQ J8 КРИПТОН • черные металлы - радиоактивные элементы (ПИпроаиы»)

44 Ru 45 Rh 46 Pd ^•4rf5e im'nsr», ;• M *Se‘

Xe 54. 13129 3 Ss^Sp" ’» КГТНПН 2 - легкие цветные металлы - тугоплавкие цветные металлы - тяжелые цветные металлы

53,

,18

5s 5p J8

2

128 9045 1

И iff

6s 6p ie

222.0176

РАДОН

- редкие рассеяные

- редкоземельные (РЗМ)

- благородные металлы

6s бр 1

2

0107

[263[ J“6d’7s;

[262]

Ь1О8

J86d 7s

2

[265]

|Ю9

18 6d 7s2

2

’ЛАНТАНОИДЫ

* * А К Т И Н О И Д Ы

В.Н. Бредихин, Н.А. Маняк, А.Я. Кафтаненко

МЕДЬ

ВТОРИЧНАЯ

Донецк — 2006

УДК 669. 331/.334

ББК 30.69

Бредихин В.Н., Маняк Н.А., Кафтаненко А.Я.

С24 Медь Вторичная: Монография / Бредихин В.Н., Маняк Н.А., Кафтаненко А.Я

- Донецк: ДонНТУ, 2006,416 с.

ISBN 996-8388-12-7

В книге изложены теория и практика подготовки, первичной переработки и ме-

таллургических переделов: пиро- , гидрометаллурии, огневого и электролитического

рафинирования вторичной меди. Описаны методы и аппаратурное оформление полу-

чения рафинированной меди. Рассмотрены вспомогательные процессы при производст-

ве вторичной меди и её сплавов. Книга предназначена для научных и инженерно-

технических работников, специализирующихся в области разработки технологии,

оборудования, проектирования процессов переработки медьсодержащих отходов, а

также для студентов и аспирантов по специальности металлургия цветных металлов.

Таблиц 107, илл. 145, библ. 64 назв.

ББК 30.69

Secondary Copper: Monograph / V. Bredykhin, N. Manyak, A. Kaftanenko- Donetsk:

DonNTU, 2006,416 p.

ISBN 996-8388-12-7

The book presents the theory and practice of preparation, primary treatment and

metallurgical processing: pyro-, hydrometallurgy, fire and electrolytic refining of secondary

copper. The methods and corresponding equipment for refined copper production have been

described. The auxiliary processes in manufacturing of secondary copper and its alloys are

described. The book is intended for scientists and engineers, who are specialized in the field

of development of the process, equipment and design of the processes for treatment of copper

comprising wastes as well as for students and post graduate students of the non-ferrous

metallurgy specialty

Tabl. 107, F. 145, Ref. 64.

Рецензенты:

Рабинович А.В.,докт. техн, наук, проф., зав. кафедрой МЦМ (НМетАУ)

Колобов Г.А., профессор кафедры МЦМ (ЗГИА)

Рекомендовано к печати учёным советом Донецкого национального технического университета.

Книга издана при поддержке

ОАО «Артёмовский завод по обработке цветных металлов»

СОДЕРЖАНИЕ

ВВЕДЕНИЕ.....................................................7

Глава 1. МЕДЬ. СВОЙСТВА.....................................10

1.1 .Общие сведения..................................10

1.2. Атомная структура и физические свойства меди....12

1.3. Характеристика марок меди.......................18

1.4. Влияние примесей на структуру и свойства меди...21

1.5. Соединения меди и их свойства...................28

1.6. Механические свойства меди......................30

1.7. Электрические свойства меди.....................36

1.8. Химические свойства меди........................40

1.9. Технологические свойства меди...................41

1.10. Способы получения меди.........................42

Глава 2. ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ПЕРВИЧНОЙ

ОБРАБОТКИ...................................................44

2.1. Классификация отходов цветных металлов............44

2.2. Источники образования и ресурсы вторичных цветных

металлов................................................50

2.3. Технология и оборудование первичной обработки отходов меди.54

2.3.1. Сортировка лома и отходов.....................54

2.3.1.1. Пиротехнический контроль.................54

2.3.1.2. Радиационный контроль....................56

2.3.1.3. Видовая сортировка.......................62

2.3.2. Оборудование для сортировки...................69

2.3.2.1. Классификация сырья по крупности.........73

2.3.3. Разделка и компактирование отходов меди.......79

2.3.3.1. Огневая резка............................79

2.3.3.2. Механическая резка.......................82

2.3.4. Дробление и измельчение.......................89

2.3.4.1. Молотковые дробилки......................90

2.3.4.2. Барабанные мельницы.....................102

2.3.5. Специальные методы разделки..................105

2.3.5.1. Пакетирование...........................106

2.3.6. Агрегатирование отходов......................114

2.4. Сепарация лома и отходов.........................121

2.4.1. Сухие методы сепарации.......................121

2.4.1.1. Магнитная сепарация...........................121

2.4.1.2. Пневматическая сепарация......................138

2.4.1.З. Информационные методы сепарации...............141

2.4.2. Мокрые методы сепарации.............................145

2.4.2.1. Магнитогидростатическая сепарация.............146

2.4.2.2. Удаление влаги и масла........................150

Глава 3. ОТРАЖАТЕЛЬНАЯ И ШАХТНАЯ ПЛАВКА МЕДИ.....................157

3.1. Отражательная плавка...................................157

3.2. Непрерывный процесс плавки и рафинирования.............158

3.3. Шахтная плавка.........................................161

3.3.1. Шихта для шахтной плавки............................167

3.3.2. Процессы, протекающие при шахтной плавке............170

3.3.3. Тепловой баланс шахтной печи........................174

3.3.4. Шлаки шахтной плавки................................176

3.3.5. Требования к шлакам шахтной плавки..................177

3.3.6. Вязкость шлаков.....................................180

3.3.7. Оборудование шахтных печей..........................184

3.3.8. Обслуживание шахтных печей..........................187

3.3.9. Неполадки в работе шахтной печи.....................190

3.3.10. Технико-экономические показатели работы шахтной печи.193

3.4. Электротермия..........................................199

Глава 4. КОНВЕРТИРОВАНИЕ ЧЁРНОЙ МЕДИ

4.1. Основные понятия......................................200

4.2. Процессы, протекающие при конвертировании черной меди.201

4.3. Технология и оборудование конвертирования черной меди.211

4.4. Обслуживание конвертера...............................216

4.5. Неполадки в работе конвертера.........................218

4.6. Основные технико-экономические показатели при

конвертировании чёрной меди......................................221

Глава 5. ОГНЕВОЕ РАФИНИРОВАНИЕ КОНВЕРТЕРНОЙ МЕДИ....225

5.1. Основные понятия......................................225

5.2. Процессы, протекающие при огневом рафинировании меди....227

5.3. Шихта рафинировочных печей............................234

5.4. Шлаки рафинировочных печей............................235

5.5. Использование натриевой селитры........................238

5.6. Практика огневого рафинирования меди...................244

5.6.1. Оборудование......................................244

5.6.2. Подготовка топлива к сжиганию.....................254

5.6.3. Обслуживание рафинировочных печей.................257

5.6.4. Дразнение меди....................................264

5.6.5. Восстановление меди...............................268

5.6.6. Разливка анодной меди.............................272

5.7. Технико-экономические показатели огневого рафинирования....275

Глава 6. ЭЛЕКТРОЛИТИЧЕСКОЕ РАФИНИРОВАНИЕ МЕДИ......................282

6.1. Основные понятия.....................................282

6.2. Основные реакции процесса электролиза................283

6.3. Поведение примесей при электролизе...................290

6.4. Изменение состава электролита........................297

6.5. Отбор электролита в отделение регенерации............298

6.6. Отделение регенерации электролита....................299

6.7. Электролиз с нерастворимыми анодами..................300

6.8. Переработка электролита на купорос...................301

6.9. Расчет расхода электроэнергии цеха электролиза и его

производительности.................................................309

6.10. Режимы электролитического рафинирования вторичной меди. ..314

6.11. Практика работы цеха электролиза........................327

6.11.1. Конструкция ванн, электродов и расчет их количества.327

6.12. Обслуживание электролитных ванн.....................342

6.13. Организация труда в электролизном цехе..............347

6.14. Технико-экономические показатели электролитического

рафинирования меди..........................................351

6.15. Охрана труда и техника безопасности в цехе электролиза..356

6.16. Перспективы развития технологии электролитического

рафинирования меди..........................................356

Глава 7. ВСПОМОГАТЕЛЬНЫЕ ПРОЦЕССЫ ПРИ ПРОИЗВОДСТВЕ

ВТОРИЧНОЙ МЕДИ....................................................361

7.1. Пылеулавливание. Переработка пыли из отходящих газов.363

Глава 8. СОПУТСТВУЮЩИЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ПРИ

ПРОИЗВОДСТВЕ МЕДИ.................................................368

8.1. Переплавка медных катодов на вайербарсы..................368

8.2. Переплавка катодов в дуговых печах....................368

8.3. Переплавка катодов в шахтных печах.......................369

8.4. Оборудование для производства бескислородной меди.....371

8.5. Плавка катодов в вакууме.................................373

8.6. Полунепрерывное и непрерывное литьё меди и её сплавов.376

8.7. Производство медной катанки..............................379

8.8. Комплексная переработка вторичного медного сырья.........380

8.9. Электрохимическая переработка медных сплавов.............383

8.10. Переработка отработанного электролита (зарубежный опыт).387

АЛФАВИТНЫЙ УКАЗАТЕЛЬ ТЕРМИНОВ........................................391

СПИСОК ЛИТЕРАТУРЫ....................................................404

ВВЕДЕНИЕ

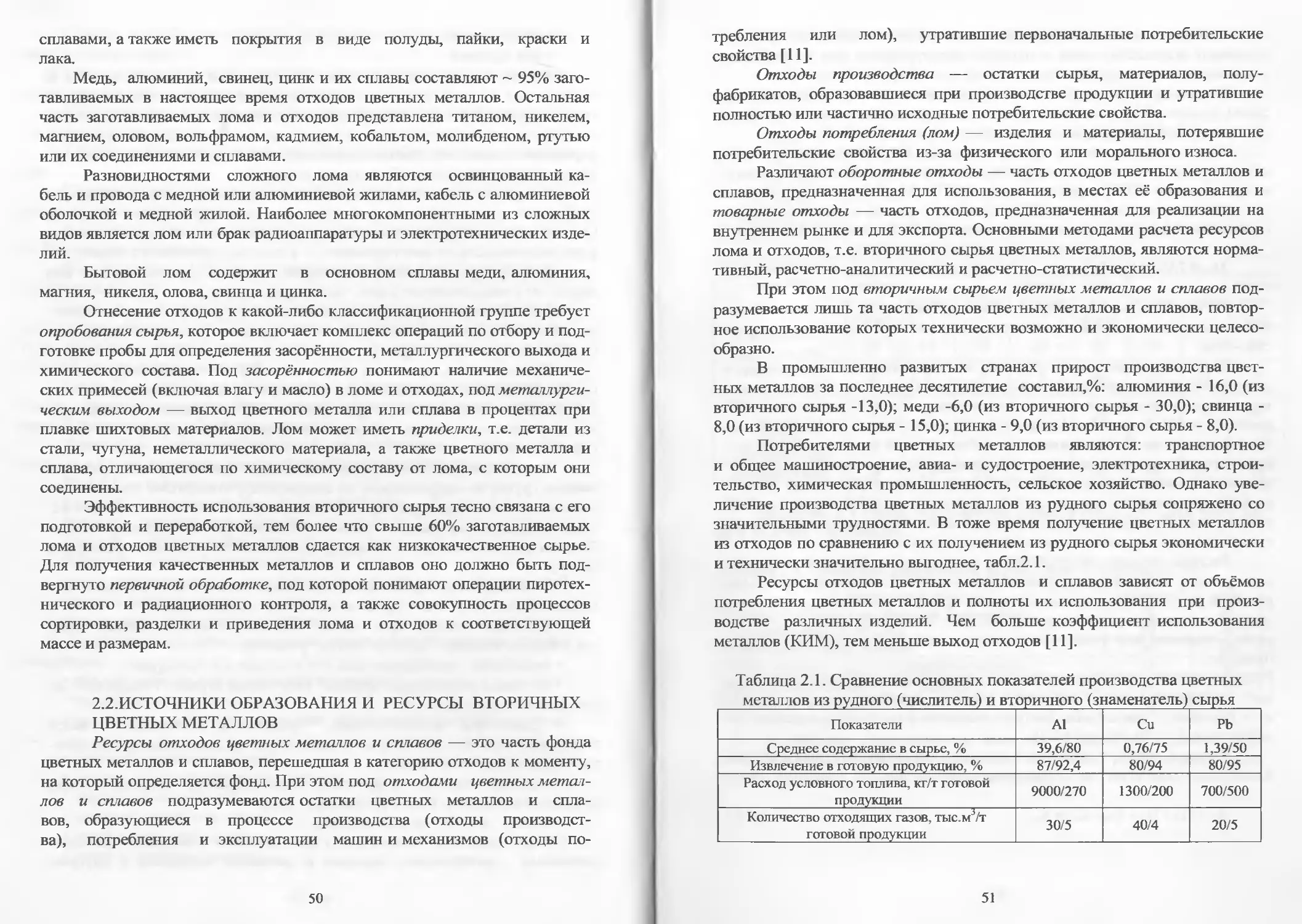

Основное назначение вторичной цветной металлургии - сбор, заго-

товка, первичная обработка и производство сплавов и полуфабрикатов с

использованием лома и отходов цветных металлов.

В настоящее время заготавливают лом и отходы практически всех

цветных металлов. Учитывая ограниченность запасов рудного сырья и

особенно богатых месторождений, лом и отходы цветных металлов приоб-

ретают всё большее значение в удовлетворении потребности народного

хозяйства в меди, алюминии, свинце, цинке и драгоценных металлов.

Особое место в жизни человечества с древнейших времён занимали

медь и её сплавы. Целый период в истории цивилизации назван именем

сплава меди с оловом - бронзовый век. На протяжении всей истории раз-

вития человека медь и её сплавы успешно использовались как в быту (по-

суда, инструменты, орудия обработки земли и т.п.), так и в изделиях

военного назначения - мечи, пушки, гильзы и др. Учитывая особую роль

меди в военных изделиях (снаряды, гильзы, патроны, пули), её именуют

как элемент выстрела.

С развитием электротехники XIX-XX в.в. потребление меди для

производства проводников тока, кабелей, двигателей, генераторов и т.п. из

года в год увеличивалось.

В XX в. потребность в меди, в связи с развитием радио, стала ещё

более значительной.

Открытие в середине XX в. полупроводников, а затем освоение мик-

росхем, и переход на компьютеризацию и миниатюризацию потребовало

от металлургов не только увеличивать объёмы производства меди, но и

резко улучшить качественные характеристики меди и её сплавов.

С другой стороны, возросли объёмы образования отходов производ-

ства (стружка, брак изделий, шлаки и т.п.) и отходов потребления — лома.

При этом, если отходы производства практически сохраняют свои

физические характеристики (вид отходов, химический состав) на протяже-

нии столетий, то отходы потребления (лом) — понятие социальное. Физи-

ческие характеристики лома отражают уровень развития общества, техни-

ки и технологии. Так, например, телевизор 50-х годов XX столетия содер-

жал порядка 5-10кг меди, а в начале XXI ст. телевизор содержит уже до

1кг меди.

При этом медь и её сплавы в радио- и электротехническом ломе

представляют сейчас многокомпонентный лом, который рассредоточен по

объёму изделия в виде напылений, покрытий, микроприводов, миниатюр-

ных трансформаторов, катушек, разъёмов и т.п. Следовательно, переработ-

ка (утилизация) таких отходов требует разработки специальной техноло-

гии и оборудования. Тем не менее, утилизация отходов технически и эко-

логически выгодна.

7

Все отходы обладают потенциальной потребительской стоимостью

и поэтому их необходимо вовлекать в народнохозяйственный оборот пу-

тём проведения необходимых организационных и технических мероприя-

тий. При использовании отходы или их отдельные компоненты становятся

полноценным сырьём, так называемыми вторичными сырьевыми ресурса-

ми. Лом и отходы, это своего рода “консервы” промышленности.

К числу наиболее важных их видов, имеющих народнохозяйствен-

ное значение, относится металлическое и металлосодержащее вторичное

сырье, включающее в себя все отходы при производстве и обработке ме-

талла, а также выбывающие из сферы производственного и бытового по-

требления различные металлоизделия - лом. Однако, часто отходы, обра-

зующиеся при металлургических переделах, в литейном производстве и на

машиностроительных заводах используются непосредственно в их произ-

водстве повторно и относятся к оборотным отходам.

Следовательно использование вторичных металлосодержащих ре-

сурсов диктуется следующими экономическими и техническими причи-

нами:

• частичное покрытие потребности в сырье, а сырьё в себестоимости

продукции занимает 70-^90%;

• снижение затрат на изготовление продукции за счёт исключения

некоторых технологических операций;

• снижение энергетических затрат;

• значительное уменьшение экологической нагрузки;

• исключение из импорта отдельных видов сырья.

Систематическое снижение содержания цветных металлов в руд-

ном сырье, уменьшение мировых рудных запасов, повышение затрат на

его переработку,с одной стороны, и увеличение металлического фонда в

большинстве стран мира, с другой стороны, способствует росту произ-

водства цветных металлов из вторичного сырья. Среди тяжелых цветных

металлов, производимых из лома и отходов, по объему выпуска первое ме-

сто занимает медь и её сплавы. Это связано с большим металлическим

фондом меди и наличием крупных специализированных предприятий, пе-

рерабатывающих в качестве сырья чистую медь (кабельные заводы, пред-

приятия электротехнических изделий, металлургические заводы по про-

изводству меди и сплавов на её основе, машиностроительные заводы и

т.п.).

Особенно остро стоит вопрос потребления меди в Украине, т. к. в

стране отсутствует рудная база меди. Поэтому вопрос использования вто-

ричной меди из собственного вторичного медного сырья является перво-

степенным для украинских заводов потребителей меди. Технологический

процесс производства вторичной меди, как правило, завершается огневым

или электролитическим рафинированием. Прошедшая электролитическое

рафинирование вторичная медь по качеству и свойствам ничем не отлича-

8

ется от катодной меди, полученной в результате переработки медных руд,

т.е. первичной меди.

Поэтому в бывшем СССР действовал единый государственный стан-

дарт (ГОСТ 859-78) на медь, независимо от того, является ли она первич-

ной или вторичной. Лишь для вторичной конвертерной меди, предназна-

ченной для использования в качестве оборотного продукта на том же заво-

де, где она выплавлена, предусматривалась марка меди МКВ, в которой

оговаривалось лишь одно условие - чтобы содержание меди в ней было

бы не ниже 96 %.

В Украине на заводе «Укрцинк» (г. Константиновка) до 90-х годов

XX ст. действовала единственная в СССР шахтная печь, перерабатываю-

щая медьсодержащее сырьё (бедные штейны свинцового производства,

клинкер и меднохлорный кек цинкового завода). Получаемый штейн со-

держал 1649 % меди, и 840 % свинца. Кроме того, в нём ещё содержа-

лись золото и серебро, ввиду чего этот штейн пользовался спросом.

Наиболее распространен производственный цикл при получении

вторичной меди, включающий следующие операции:

• плавка в шахтной (пламенной) печи;

• продувка в конверторе;

• огневое рафинирование в пламенных печах;

• рафинирование электролизом с растворимыми анодами.

За последнее время в Украине было осуществлено строитель-

ство и освоение нескольких цехов по производству рафинированной меди

в городах: Артёмовске, Запорожье, Одессе и строится (2006 г.) в Констан-

тиновке (Донецкая область).

В настоящей книге предлагаются к рассмотрению наиболее передо-

вые и отработанные заводской практикой процессы производства меди из

вторичного медьсодержащего сырья, а также опубликованные исследова-

телями новые технологии в этой области.

9

ГЛАВА 1. МЕДЬ. СВОЙСТВА.

1.1. ОБЩИЕ СВЕДЕНИЯ

Среди цветных металлов медь занимает особое место из-за высокой

электропроводности и теплопроводности. По электропроводности медь ус-

тупает только серебру и поэтому является важнейшим материалом в элек-

тро- и радиотехнике. Она обладает также высокой коррозионной стойко-

стью, технологичностью, сравнительно низкой стоимостью. Эти замеча-

тельные свойства способствуют широкому применению в промышленно-

сти меди как в чистом виде, так и в виде различных сплавов.

Объём мирового потребления рафинированной меди неуклонно рас-

тет. Динамика потребления рафинированной меди в мире в период 1993-

2001 г.г. приведена в табл.1.1 [1].

Таблица 1,1. Динамика потребления рафинированной меди, тыс, т

Страны, континенты ГОДЫ

1993 1995 1997 1998 1999 2000 2001

Г ермания 921 1066 1040 1498 1145 1265 1278

Италия 490 498 521 590 630 643 665

Франция 474 539 558 656 530 548 557

Бельгия 332 362 355 422 320 333 335

Англия 325 398 408 526 345 363 363

ЕВРОПА 3333 3784 3872 5134 3562 3793 4030

Япония 1384 1414 1440 1534 1294 1323 1340

Тайвань 477 563 588 692 540 538 568

Южная Корея 400 539 618 648 91 98 102

АЗИЯ 4116 4609 5029 5560 5330 5797 6077

США 2359 2534 2790 3470 3015 3023 3083

Канада 186 190 225 288 265 278 283

Мексика 172 172 230 270 440 455 483

АМЕРИКА 3049 3279 3701 4572 4200 4300 4410

АФРИКА 106 115 118 130 111 119 123

Россия 219 187 165 192 173 220 230

Всего в мире 10995 12165 13093 15798 14206 15084 15662

Первое место в мире по потреблению рафинированной меди зани-

мают США-порядка 25%. В числе основных потребителей рафинирован-

ной меди являются также Япония (—11%), Китай (—10%), и Германия

(~8%).

В связи с неуклонным ростом потребления рафинированной меди

растет и её производство, табл. 1.2 [1].

Основное количество меди потребляется промышленностью в виде

деформированных сплавов, выпуск которых непрерывно растёт. Научно-

технический прогресс в отраслях промышленности, использующих медь,

особенно в такой интенсивно развивающейся отрасли, как электронная

техника, диктует повышенные требования к чистоте металла по примесям,

к качеству деформированных сплавов и к качеству деталей и узлов, изго-

товляемых из медного проката.

10

Таблица 1.2. Динамика производства рафинированной меди, тыс.т

Страны, континенты ГОДЫ

1993 1995 1987 1998 1999 2000 2001

Германия 632 616 673 808 696 708 720

Польша 404 407 441 516 477 479 478

Бельгия 379 376 386 496 388 416 423

ЕВРОПА 2179 2199 2550 2970 1862 1895 2600

Япония 1189 1188 1279 1494 1342 1397 1435

Китай 733 1080 1230 1176 1140 1260 1307

Казахстан 318 255 302 388 363 410 425

АЗИЯ 2940 3245 3649 4120 3614 3880 4055

США 2252 2280 2450 2848 2132 1830 1830

Чили 1268 1491 2116 2640 2666 2699 2795

Канада 361 573 560 632 541 546 593

АМЕРИКА 4691 5914 6001 7092 6379 6000 6400

АФРИКА 612 502 512 488 623 391 437

Россия 537 560 627 714 1745 1870 1943

Всего в мире 11306 11818 13630 15768 14410 14756 15489

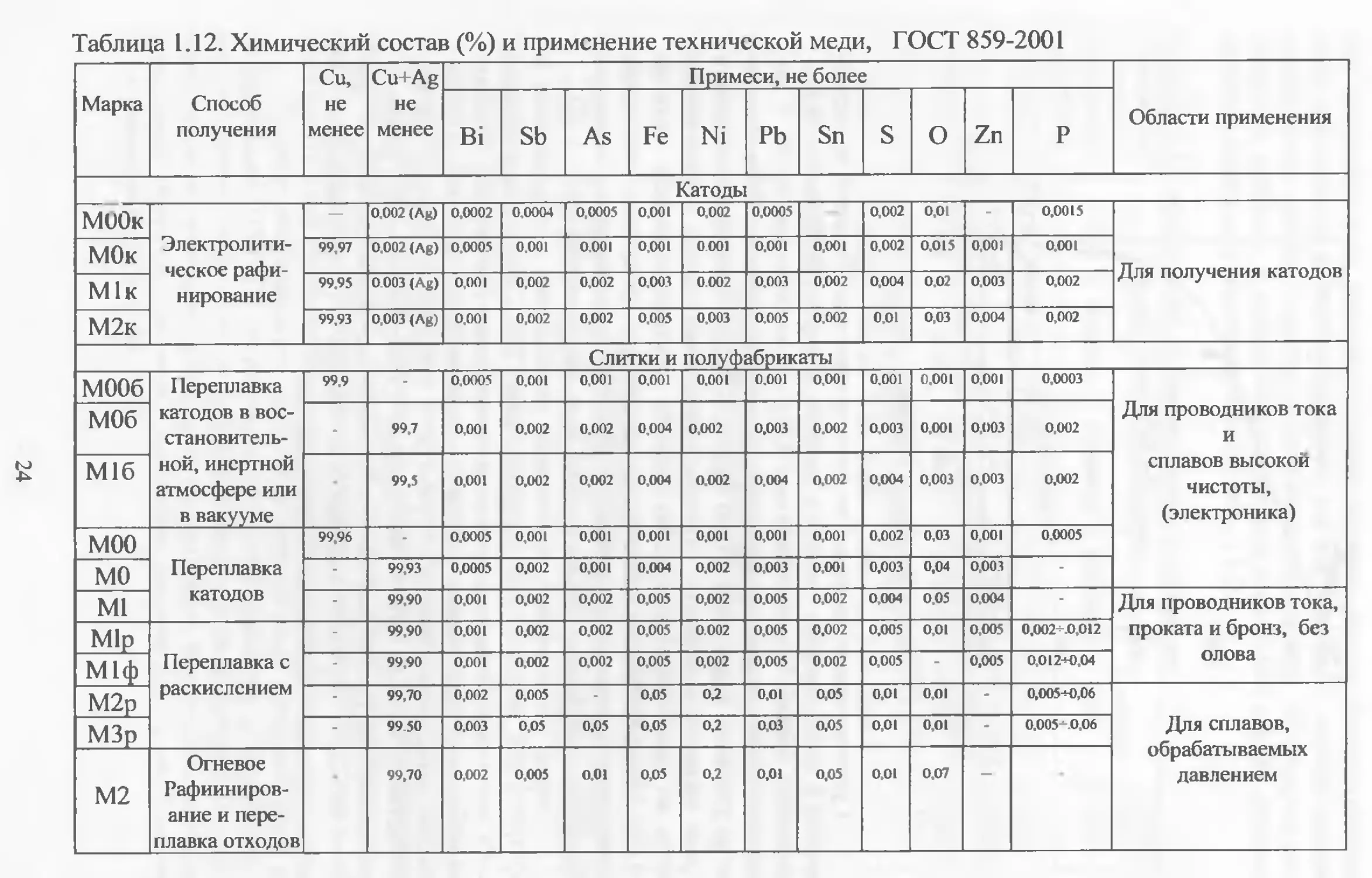

Промышленностью стран СНГ выпускается шестнадцать марок

меди, химический состав которых приведен в табл.1.12. Марки меди по

ГОСТ 859-2001 и аналогов зарубежных стран приведены в табл. 1.11.

Согласно ГОСТ 859-2001 марки меди обозначают буквой «М», а по-

следующие цифры показывают степень чистоты, буквы после цифр обо-

значают метод очистки или особенность применения: к-катодная; р -

рафинированная с раскислением; ф-раскисленная фосфором; б- бескисло-

родная медь.

В связи с отсутствием в Украине производства меди из руды - пер-

вичной меди, то её производство построено на двух аспектах:

• импорт катодной меди, полуфабрикатов, изделий;

• вовлечение в переработку лома и отходов меди и медных сплавов.

Украина имеет достаточные производственные мощности по про-

изводству проката из меди и её сплавов, но в последние годы наметилась

устойчивая тенденция по росту импорта меди и её сплавов, (табл. 1.3) [2].

Таблица 1.3. Динамика импорта меди и медных сплавов в Украину, т

Наименование продукции ГОДЫ

2003 2004 2005

Медь и сплавы, всего 28141 28783/45083'' 37335/54060’’

Медь рафинированная 9714 13701 10800

Прутки, бруски и т.п. 1167 1066 1771

Проволока, катанка 9905 6804 14100

Плиты, листы, ленты 2592 2162 1771

Трубы, фитинги 3749 3710 5719

Прочие 1011 1784 3174

В знаменателе экспорт меди и медных сплавов из Украины

11

Что касается второго аспекта, вовлечение в переработку лома и от-

ходов, то здесь наблюдается следующая тенденция.

Украина в СССР являлась одним из основных потребителей меди и

её сплавов, имея мощную машиностроительную индустрию. Это видно по

объемам потребления меди и её сплавов, табл. 1.4.

Таблица 1.4. Динамика потребления Украиной меди и её сплавов, тыс.т

Объёмы годы

произ- 1985 1990 1995 | 1998 2001 2003 2005

водства 297 325,1 64,66 | 64,07 70,36 69 70

Динамика потребления меди и её сплавов, представленная в табл. 1.4,

указывает на резкое снижение её потребления машиностроением и про-

мышленностью в целом. За период 2000-2005г.г. заготовка снизилась до

70тыс.т. В табл. 1.5. представлены данные по объёмам заготовки меди и её

сплавов [3].

Таблица 1.5. Объёмы заготовки и потребление отходов меди и её сплавов

в Украине ________________________________________________________

Годы Потребление, тыс.т Заготовка, тыс. т

Всего лома и отходов Отходов % к потреб- лению отходов

1985 297,0 132,5 79,5 26,8

1990 325,1 119 66,33 20,4

1995 64,66 41,3 7,43 11,5

1997 57,3 118,0 8,8 15,4

1999 63,0 145,0 9,0 14,3

2001 70,36 121,0 9,6 13,64

2003 69,0 82,0 7,8 11,15

2005 70,0 70,0 7,5 10,2

За период 1985-2005г.г. существенно изменилась видовая структура

заготавливаемого лома и отходов меди и её сплавов. До 1990г. наиболее

значимыми видами в структуре являлись стружка, обрезь, шлак (56,6%), а

объём образования стружки составлял - 32,2%. В настоящее время (2000-

2006г. г.) основную долю в заготовке составляет электротехнический лом

(кабель, проводники тока и т.п.), а стружка составляет всего лишь 0,3% от

всего объёма образования лома.

1.2. АТОМНАЯ СТРУКТУРА И ФИЗИЧЕСКИЕ СВОЙСТВА МЕДИ

Медь является первым элементом группы 1В Периодической сис-

темы Д.И.Менделеева, атомный номер 29, атомная масса 63,546. Элек-

12

тронная конфигурация свободного атома в нормальном состоя-

нии (OK) Is22s22p63s23p63d104s‘ [4,5].

Медь изоморфна и кристаллизуется с образованием гранецентриро-

ванной кубической решетки типа А1. Период решётки меди при 18°С ра-

вен 0,36074нм, а с повышением температуры он возрастает.

Природная медь состоит из смеси двух стабильных изотопов с мас-

совыми числами 63 (69,1%) и 65 (30,9%). Получены радиоактивные изото-

пы Си, Си, Си, Си, Си, Си, Си, Си, Си с периодами полурас-

пада от 0,18 до 58,5час. Из искусственных радиоактивных изотопов в ка-

честве меченых атомов используют 61Сп (период полураспада 3,3час) и

64Сп (период полураспада 12,8час). Эффективное поперечное сечение

захвата тепловых нейтронов атомов меди 3,59* Ю’^м2. Работа вы-

хода электронов <р =4,40эВ, а для расплавленной меди <р = 5,5эВ.

Элементы, находящиеся в твёрдом растворе, изменяют период ре-

шетки меди (рис. 1.1; 1.2). Причём, чем больше различия в размерах атомов

меди и растворенного элемента, тем больше эти изменения.

%(атомн.)

Рис. 1.1. Влияние концентрации легирующих элементов

на период решётки меди

Атомный радиус (для координационного числа 12) составляет

0.12773нм, межатомное расстояние - 0.25546нм.

13

Рис. 1.2. Влияния содержания Zn, Ni, Pt, Pd, Au в твёрдом растворе

на период решётки меди

Большинство физических свойств меди зависит от чистоты и её

физического состояния. Значения основных физических свойств меди вы-

сокой чистоты приведены в табл. 1.6.

Распространённость меди в земной коре составляет 0,01%.

Температура плавления химически чистой меди 1083°С, температура

кипения 2325°С.

Удельная теплоемкость меди при 25°С равна 0,0918кал/г, атомная

теплоёмкость твёрдой меди для всех температур в диапазоне ОМ 083°C

может быть определена следуюшим уравнением

Ср =5,44 +1,462 10-3 Т. (1.1)

Теплоёмкость жидкой меди равна: удельная 0,108кал/г и атомная

7,50кал/г*ат; она принимается постоянной для всех температур, как и для

других жидких металлов (в данном случае до 1300°С).

Теплота плавления меди равна: атомная 3110кал/г при 1083 С и

удельная 48,9кал/г. По теплоте испарения меди имеются разноречивые

данные - от 75000 до 120000кал/г*ат (или от 1180 до 1882кал/г) при темпе-

ратурах 1ОООМО83°С. Для определения зависимости теплоты испарения от

температуры используют следующую формулу:

14

X = 88500 - 2,78Т

(1.2)

Таблица 1 .б.Физические свойства промышленных марок меди

Свойства Состояние

твёрдое жидкое

Температура плавления, °C - 1084

Температура кипения, °C - 2560

у при 20 °C, кг/м3 8890 -

у при 1083 °C, кг/м3 8320 7930

ДНпл, кДж/кг - 208

ДНнсп, кДж/кг - 5440

Ср при 20 °C, кДж/(кг«К) 385 -

Ср при 1083°С,кДж/(кг*К) - 545

a 106 при 20-100°С, К-1 16,8 -

р при 20°С, мк*Ом*м 0.01724 -

X при 20 °C, Вт/(м-К) 390 -

<о при 20 °C, М-См/м 58 -

a "103 при 0-100°С, К’1 4,33 -

Постоянная Холла R*1010, м3/Кл -0,52 -

Г1О9 -0,086 -

Е, ГПа 111-125 -

G, ГПа 42-46 -

Теплосодержание меди при различных температурах приведено в

табл. 1.7. как результат вычислений до 600°К по формуле:

т

ДН° = JCpaT (1.3)

о

Таблица 1.7. Атомная теплоёмкость и теплосодержание меди, кал/г-ат

t,°C Т,°К _ Ср ДН°

- 263,2 10 0,00 0,039

- 173,2 100 3,80 158

-73,2 200 5,30 628

-3,2 270 5,74 1018

26,8 300 5,84 1191

126,8 400 6,00 1784

226,8 500 6,15 2392

326,8 600 6,24 3012

Теплопроводность меди при 20°С составляет 0,910кал/см«сектрад.

Изменение теплопроводности меди в зависимости от температуры приве-

дено в табл. 1.8.

15

Таблица 1.8. Теплопроводность меди при различных температурах

t,°C Теплопроводность, кал/см’сек*град t,°C Теплопроводность, кал/см*сек’град

0 0,912 300 0,879

20 0,910 400 0,867

100 0,901 500 0,856

200 0,89 600 0,845

Удельная магнитная восприимчивость меди равна 0,085*10'6. Вяз-

кость жидкой меди при 1145°С составляет 0,0341Пуаз. Поверхностное на-

тяжение жидкой меди 1104дин/см; некоторые авторы приводят также ве-

личины 1150 или 1178дин/см.

Электрохимический эквивалент для двухвалентной меди Сп2+ ра-

вен 1,186 г/А«час.

Упругость пара меди по данным различных исследователей приве-

дена в табл. 1.9.

Таблица 1.9. Упругость пара меди в функции температуры

Т,°К t,°C Упругость пара, мм Т,°К t,°C Упругость пара, мм

1083,2 810 5,7-10’' 2253,2 1980 100

1273,2 1000 8,6-10’3 2328,2 2055 106

1420 1147 1,16-10' 2448,2 2175 209

1430 1157 1,102-10л 2453,2 2180 257

1449 1176 1,63-Ю’3 2488,2 2215 300

1463 1190 2,2-10’3 2473,2 2200 385

1473 1200 4,5-10’3 2518,2 2245 404

1793,2 1520 1,0 2531,2 2258 556

1913,2 1640 10,0 2573,2 2300 752

2138,2 1865 16,0 2583,2 2310 760

2148,2 1875 20,0

Для определения упругости пара твёрдой меди используют сле-

дующее уравнение

!gpa,

24180

Т

+ 9,64,

(1.4)

а для определения упругости пара жидкой меди

lg Par

23600

Т

+ 9,20

(1.5)

В табл. 1.10 представлена энтропия (S) меди, вычисленная

Я.И.Герасимовым и А.Н.Крестовниковым по формуле [6]:

16

AH° — AZ°

Т

(1.6)

Жидкая медь растворяет ряд обычных газов - водород, сернистый

ангидрид, кислород, азот, углекислый газ, оксид углерода и водяной пар.

Растворимость газов зависит от наличия примесей в меди; поглощение га-

зов металлом является следствием не только их растворимости, но и хими-

ческого взаимодействия газов с металлом и его примесями. Растворенные

газы влияют на механические и электрические свойства меди: ухудша-

ют её качество, поэтому при производстве рафинированной меди обраща-

ется внимание на устранение растворения газов в конечной продукции ме-

таллургического производства выплавки меди.

Таблица 1.10. Энтропия меди в функции температуры

т,°к S Т,°К S Т, °К S

10 0,005 170 4,73 340 8,57

20 0,039 180 5,020 360 8,91

30 0,131 190 5,290 380 9,23

40 0,306 200 5,570 400 9,54

50 0,550 210 5,830 420 9,83

60 0,870 220 6,080 440 10,11

70 1,230 230 6,330 460 10,38

80 1,600 240 6,570 480 10,64

90 1,990 250 6,800 500 10,89

100 2,370 260 7,020 520 11,23

НО 2,740 270 7,240 540 11,47

120 3,120 280 7,44 560 11,69

130 3,450 290 7,64 580 11,91

140 3,800 300 7,84 600 12,12

150 4,120 320 8,22

160 4,430

Энтропия газообразной (одноатомной) меди при 25°С равна

$298,1 к=38,41.

Энтропия плавления меди при 25°С равна AS29g, = 1,000 и при

1083°C AS1356j =2,37.

Механические и электротехнические свойства меди резко меня-

ются в зависимости от наличия примесей в меди. На механические свой-

ства меди - упругость, пластичность, вязкость, твёрдость и др. влияет так-

же предварительная механическая обработка, например, прессование, про-

катка, а также температурная обработка и др. Влияние прессования на

свойства меди видно уже из того, что деформированной меди можно при-

дать плотность от 8830 до 8940кг/м3.

17

Модуль упругости чистой меди при 20°С равен 9900КГ/ММ2, эта ве-

личина увеличивается до 12700~Н3500кг/мм2 при механической обработки

(протяжка) и при отжиге.

Сжимаемость электролитной меди при 20°С равна 0,73*10'6кг/см2.

Предел упругости чистой тянутой меди ст0 01= 21,8 и ст0 05= 31,7кг/мм2.

Эта величина претерпевает сильные колебания от способа литья и обра-

ботки меди, и поэтому данные разных авторов часто не совпадают.

Твёрдость по Бринеллю для меди колеблется в диапазоне

25^40кг/мм2 в зависимости от её чистоты и температуры отжига. Коэф-

фициент линейного расширения меди при 20°С равен 16,42’10б. Проч-

ность на разрыв 22,25кг/мм2, удлинение 58%, относительное сужение

72,8%.

1.3. ХАРАКТЕРИСТИКА МАРОК МЕДИ

В соответствии с ГОСТ 859-2001 марки меди по химическому со-

ставу и способам металлургической переработки (способам рафинирова-

ния) делят на пять групп:

1) медь огневого рафинирования, которую выплавляют в обычных

печах (содержание - 99,5^-99,7%);

2) электролитическая катодная медь, полученная методом электро-

лиза (содержание - 99,93^99,97%);

3) медь переплавленная, при производстве которой для обработки

расплава вводят в него специальный раскислитель (содержание меди

99,5^-99,9%, содержание кислорода менее 0,01% и остаточное содержание

раскислителя-фосфора 0,0012^-0,06%);

4) медь бескислородная, выплавляемая в восстановительной или

инертной атмосфере с применением покровного флюса и поверхностно-

активных веществ, в том числе и углерода (содержание - 99,95^99,99%);

5) медь, выплавленная в вакууме (содержание - 99,95^-99,99 %).

Первичное рафинирование для получения черновой меди осуществ-

ляется в открытых плавильных печах. Процесс рафинирования идёт в две

стадии - окисление и последующее восстановление меди. Окислительное

рафинирование основано на преимущественной по сравнению с медью

склонности многих примесей к окислению и выделению из расплава в виде

шлаков или возгонке в газовую фазу. После завершения операции окисли-

тельного рафинирования металл насыщен кислородом, который образует в

расплаве закиси меди - СигО.

Вторая стадия рафинирования состоит в восстановлении окислен-

ной меди. Восстановление производят сырой древесиной (дразнение), пы-

левидным углем, мазутом или природным газом, содержащим термически

неустойчивые углеводороды. Этот процесс сводится к взаимодействию за-

киси меди с водородом, оксидом углерода и углеродом. В результате огне-

18

вого рафинирования получают аноды, которые направляют на электроли-

тическое рафинирование, после которого получают катоды. Оба процесса

рафинирования являются подготовительными для проведения более тон-

кого рафинирования (дегазации) от остаточного кислорода, водорода, азо-

та.

Наиболее сложно проводить рафинирование от небольших коли-

честв кислорода, оставшегося после электролитического рафинирования.

Существует три основных направления дальнейшего раскисления меди:

• рафинирование путём введением внутрь расплава твёрдых или га-

зообразных химических раскислителей;

• рафинирование при взаимодействии поверхностных слоёв распла-

ва с твёрдыми или газообразными химически активными веществами, вхо-

дящими в состав флюсов, и защитной атмосфере;

• рафинирование путём воздействия вакуума на расплавленный ме-

талл.

По механизму действия на расплав раскислители делят на объём-

ные и поверхностные: объёмные вводят внутрь расплава, поверхностные

присутствуют в качестве добавок к покровным флюсам, которые закрыва-

ют зеркало расплавленного металла сверху. На рис. 1.3 приведен график,

характеризующий раскислительную способность ряда химических элемен-

тов в жидкой меди при 1250°С.

РисД.З.Влияние раскислителей на содержание кислорода в меди

Видно, что при низких концентрациях кислорода в жидкой меди

раскислительная способность углерода выше, чем у других элементов. По-

этому именно этот элемент используют в качестве раскислителя при про-

изводстве бескислородной меди. Такие раскислители, как Р, Mg, Li, Sr, Al,

Ba, Cs, восстанавливая медь, химически связывают кислород в оксиды.

Наиболее сложный и ответственный способ рафинирования приме-

няется при производстве бескислородной меди (марки МООб, МОб, М1б).

19

Понятие бескислородная медь в значительной степени является ус-

ловным. Оно относится к меди не только с ограниченным составом при-

месей и содержанием кислорода не более 0,003%, но и означает особый

технологический способ получения металла высокой степени очистки от

вредных примесей и, прежде всего, от кислорода. Рафинирование при по-

лучении бескислородной меди осуществляется без введения внутрь рас-

плава какого-либо раскисляющего химического элемента, но с исполь-

зованием в качестве раскислителя покровных флюсов, в состав которых

входит углерод, и защитной или восстановительной атмосферы. В этом

случае рафинирование от кислорода обеспечивается за счёт взаимодейст-

вия его с углеродом, входящим в состав флюса, и восстановительной атмо-

сферы.

Второй способ получения бескислородной меди - это проведение

рафинирующей плавки в вакууме (электронно-лучевая, индукционная, ду-

говая плавка). Медь, выплавленная в вакууме, имеет примерно такое же

низкое содержание кислорода и отличается от бескислородной меди, полу-

ченной методом открытой плавки, даже меньшим содержанием летучих

примесей, имеющих высокую упругость паров. Она может конкурировать

с бескислородной медью по химическому составу.

В принципе, высокую степень очистки меди от кислорода можно

получить введением внутрь расплава какого-либо раскисляющего элемен-

та, например фосфора (марка меди М1ф, табл. 1.11). Однако использование

такого способа рафинирования приводит к сохранению остаточного коли-

чества раскислителя - фосфора в меди и к неизбежному понижению её

электропроводности, что во многих случаях для материалов электротех-

ники неприемлемо.

Аналогичные по химическому составу марки меди имеются в стан-

дартах других стран. За рубежом широкое распространение получила бес-

кислородная медь высокой электропроводности.

В США выпускают два типа бескислородной меди. Первый исполь-

зуется для электроники и содержит медь или медь с серебром не менее

99.99% (соответствует меди марки М006 по ГОСТ 859-2001). Для марок

меди данного назначения накладываются очень жесткие ограничения по

сумме некоторых примесей (сумма Se, Те, Bi, As, Sb, Sn и Мп не должна

превышать 0,004%).

По химическому составу этому назначению отвечает марка меди

С10100 (табл. 1.12), выпускаемая в соответствии с ASTM-B-4 (США) и

имеющая торговую марку OFE. Индекс OF указывает на бескислородную

медь, а индекс Е - на назначение (для электроники). Отличием химическо-

го состава по этому стандарту является ограничение содержания фосфора

на уровне не более 0,003%.

Бескислородная медь второго вида используется в электротехнике.

Она содержит не менее 99,95% меди или меди с серебром. По ГОСТ 859-

20

2001 такому химическому составу соответствуют марки МОб с 99,97% Си

и 0,001% СЬ и М1б с 99.95% Си и 0,003% О2. По стандарту ASTM-B-4

(США) ко второму виду относятся следующие марки меди: С10200- торго-

вое обозначение OFHC, добавочный индекс НС обозначает высокую элек-

тропроводность с 99,95% Си; С10300 с 99,95% Си с ограничением по со-

держанию фосфора не более 0,005%; С10400 с 99,95% Си, с содержанием

серебра 0.027-Ю,035%; С10500 с 99,95% Си, с содержанием серебра

0,034-Ю,44%; С10700 с 99,95% Си с содержанием серебра 0,086-Ю,1%.

1.4. ВЛИЯНИЕ ПРИМЕСЕЙ НА СТРУКТУРУ И СВОЙСТВА МЕДИ

Медь является важнейшим материалом для электро- и радиотехни-

ки. Чистая нелегированная медь должна обладать высокой тепло- и элек-

тропроводностью. Все примеси, растворенные в твёрдой меди, снижают её

электропроводность. Поэтому к технической меди предъявляются жёсткие

требования не только по ограничению содержания отдельных элементов,

но и к суммарному их количеству в металле (табл. 1.12). Особенно высокие

требования предъявляются к маркам меди, используемым в электронной

технике. В этих марках ограничивается не только суммарное количество

примесей, но и сумма отдельных групп элементов. Это относится, в част-

ности, к американской марке меди С10100 (табл. 1.11), которая содержит не

менее 99,99% Си.

Высокие требования по чистоте металла предъявляются также к

микро- и низколегированным медным сплавам высокой электропро-

водности, которые образуют особую группу проводниковых материалов.

Их получают с использованием высокочистых шихтовых материалов. Для

производства этих сплавов используются марки меди с малым содержани-

ем примесей.

В стандартных марках меди присутствуют примеси висмута, свин-

ца, сурьмы, мышьяка, серы, кадмия, кислорода, никеля, железа, марганца,

олова, селена, серебра, фосфора, цинка и других элементов.

По характеру физико-химического взаимодействия с медью приме-

си делят на три основные группы. К первой группе относятся металлы (Ni,

Fe, Мп, Zn, Ag, Sn, Cd, Sb), растворимые в меди в твёрдом состоянии. Вто-

рую группу представляют Bi и РЬ - элементы, практически нерастворимые

в меди в твёрдом состоянии и образующие с ней легкоплавкие эвтектики.

Третью группу образуют полуметаллические и неметаллические элементы

(О, S, Р, Те, Se, As и др.), которые образуют с ней химические соединения,

а растворимость их в твёрдой меди (за исключением фосфора) крайне

мала.

Элементы первой группы в тех количествах, которые соответствуют

металлу технической чистоты, образуют твёрдые растворы на основе меди.

Поэтому влияние их на механические свойства меди минимально. Однако

21

для проводникового материала, каким является чистая нелегированная

медь, эти примеси являются вредными, так как все они, а многие весьма

существенно, снижают электро- и теплопроводность меди. Поэтому их со-

держание, особенно в марках бескислородной меди МООб и МОб, ограни-

чивается тысячными долями процента (табл. 1.12).

Таблица 1.11. Марки меди по национальным стандартам

Содержание Cu+Ag,% (по массе) не менее По национальным стандартам Стандарт ISO ГОСТ 859- 2001

США Франция Германия Япония

МЕДЬ КАТОДНАЯ

99,90 Си- САТН Cu-d КЕ-Си Cu- CATH Cu-CATH ISO/DR2311 Mik, MOk

МЕД Ь ЭЛЕКТРОЛИТИЧЕСКАЯ (КАТОДНАЯ) ПЕРЕПЛАВЛЕННАЯ

99,90 С11000 Си- al Е2- Си58 Е- Си57 CHOO Cu-ETR1’ ISO/R 1431 Ml, Mly

МЕДЬ ОГНЕВОГО РАФИНИРОВАНИЯ

99,90 99,85 С11020 С12500 Си- а2 Си- аЗ Е2- Си58 Е- Си57 Нет данных Нет данных Cu-FRHC2’ ISO/R 1428 Cu-FRTP3) ISO/R 1429 -

МЕДЬ РАСКИСЛЕННАЯФОСФОРОМ

99,90 99,90 С10200 Си-в2 Си-в1 SE-Cu”, Sw-Cu SF-Cu С1201 Cu-DLP, ISO/R1430 Cu-DHP ISO/R1430 Mlp

МЕДЬ БЕСКИСЛОРОДНАЯ

99,95 99,99 С10200 С10100 Си-С2 Си-С1 OF-Cu С1020 Cu-OF Cu-OFE M06 M006

° Массовая доля кислорода в меди Cu-ТТР от 0,02 до 0,07%.

2) Cu-FRHC- медь огневого рафинирования высокой электропроводности.

3,Cu-FRTP - медь огневого рафинирования низкой электропроводности.

4) В меди SE-Cu фосфор может быть заменён другим раскислителем.

Наиболее вредное влияние на механические и технологические

свойства меди оказывает висмут. В системе Cu-Bi образуется лег-

коплавкая эвтектика, температура плавления которой (270°С) всего на

один градус ниже температуры плавления висмута (рис. 1.4) [6].

Растворимость висмута (рис. 1.4) в твердой меди ничтожно мала и

не превышает 0,001%, а состав эвтектики почти совпадает с чистым вис-

мутом. Поэтому эвтектические прослойки практически из чистого висмута

выделяются по границам зёрен при ничтожно малых количествах висмута

и вызывают охрупчивание меди. Содержание висмута даже в меди марки

М3 ограничено 0,003% (табл. 1.12).

22

Рис. 1.4.Диаграмма состояния системы Cu-Bi

Сурьма - аналог висмута, но из-за значительно большей её раство-

римости в меди оказывает меньшее влияние на свойства. Предельная рас-

творимость сурьмы в меди составляет 9,5% при температуре 645°С. С по-

нижением температуры растворимость резко уменьшается. Из-за выделе-

ния на границах зёрен избыточной фазы Cu2Sb при прокатке и волочении

сурьма вызывает хрупкость. Поэтому содержание сурьмы ограничивают

0,06%, но даже такое количество снижает электропроводность меди на

9-41%. Медь, идущая на кабельно-проводниковую продукцию, когда при

изготовлении проводников применяют холодную деформацию с большими

обжатиями, содержание сурьмы должно быть ещё меньшим (табл. 1.12).

Свинец, как и висмут, практически нерастворим в твёрдой меди и

образует с ней легкоплавкую эвтектику при 326°С. Эвтектика в системе

Cu-Pb по составу почти совпадает с чистым свинцом (99.96% РЬ). Поэтому

при небольших содержаниях свинца по границам зерен появляются эвтек-

тические выделения. Свинец не приводит к хладоломкости меди, так как

он пластичен, но из-за низкой температуры плавления эвтектики вызывает

горячеломкость. Вследствие ничтожно малой растворимости в меди сви-

нец не оказывает заметного влияния на её электро- и теплопроводность, но

заметно улучшает обрабатываемость резанием.

23

Таблица 1.12. Химический состав (%) и применение технической меди, ГОСТ 859-2001

Марка Способ получения Си, не менее Cu+Ag не менее Примеси, не более Области применения

Bi Sb As Fe Ni Pb Sn s о Zn p

Катоды

MU0K Электролити- ческое рафи- нирование — 0,002 (Ag) 0,0002 0 0004 0,0005 0,001 0,002 0,0005 0 002 0,01 - 0,0015 Для получения катодов

МОк 99 97 0,002 (Ag) 0,0005 0.001 0.001 0.001 0 001 0,001 0,001 0 002 0,015 OOOI 0.001

М1к 99.95 0 003 (Ag) 0,001 0,002 0,002 0,003 0.002 0,003 0,002 0004 0,02 0.003 0,002

М2к 99,93 0,003 (Ag) 0,001 0,002 0.002 0,005 0.003 0,005 0.002 0.01 0,03 0004 0 002

Слитки и полуфабрикаты

М006 Переплавка катодов в вос- становитель- ной, инертной атмосфере или в вакууме 99 9 - 0,0005 0,001 0 001 0,001 0,001 0.001 0,001 0,001 0,001 OOOI 0,0003 Для проводников тока и сплавов высокой чистоты, (электроника)

МОб 99.7 0,001 0.002 0.002 0 004 0,002 0,003 0.002 0.003 0,001 0,003 0,002

М1б 99.5 0,001 0,002 0002 0004 0 002 0004 0,002 0004 0,003 0,003 0,002

моо Переплавка катодов 99,96 - 0 0005 0,001 0,001 oooi 0.001 0,001 0,001 0,002 0,03 0 001 0.0005

МО - 99,93 0 0005 0,002 0,001 0 004 0,002 0,003 0,001 0,003 0,04 0003 -

Ml - 99 90 0,001 0.002 0,002 0005 0,002 0 005 O.002 0004 0.05 0004 - Для проводников тока, проката и бронз, без олова

М1р Переплавка с раскислением - 99 90 0.001 0,002 0.002 0,005 0002 0 005 0,002 0,005 0,01 0005 0,002-0,012

М1ф - 99 90 0.001 0002 0.002 0005 0002 0,005 0.002 0 005 - 0,005 0,012-4)04

М2р - 99,70 0,002 0,005 - 0,05 0,2 0,01 0,05 0,01 0,01 - 0,005-4),06 Для сплавов, обрабатываемых давлением

МЗр - 99 50 0,003 О.О5 0,05 0.05 0,2 003 0,05 0,01 0,01 - 0.005 0 06

М2 Огневое Рафииниров- ание и пере- плавка отходов 99,70 0,002 0 005 0.01 0,05 0,2 0,01 0,05 0.01 0,07 -

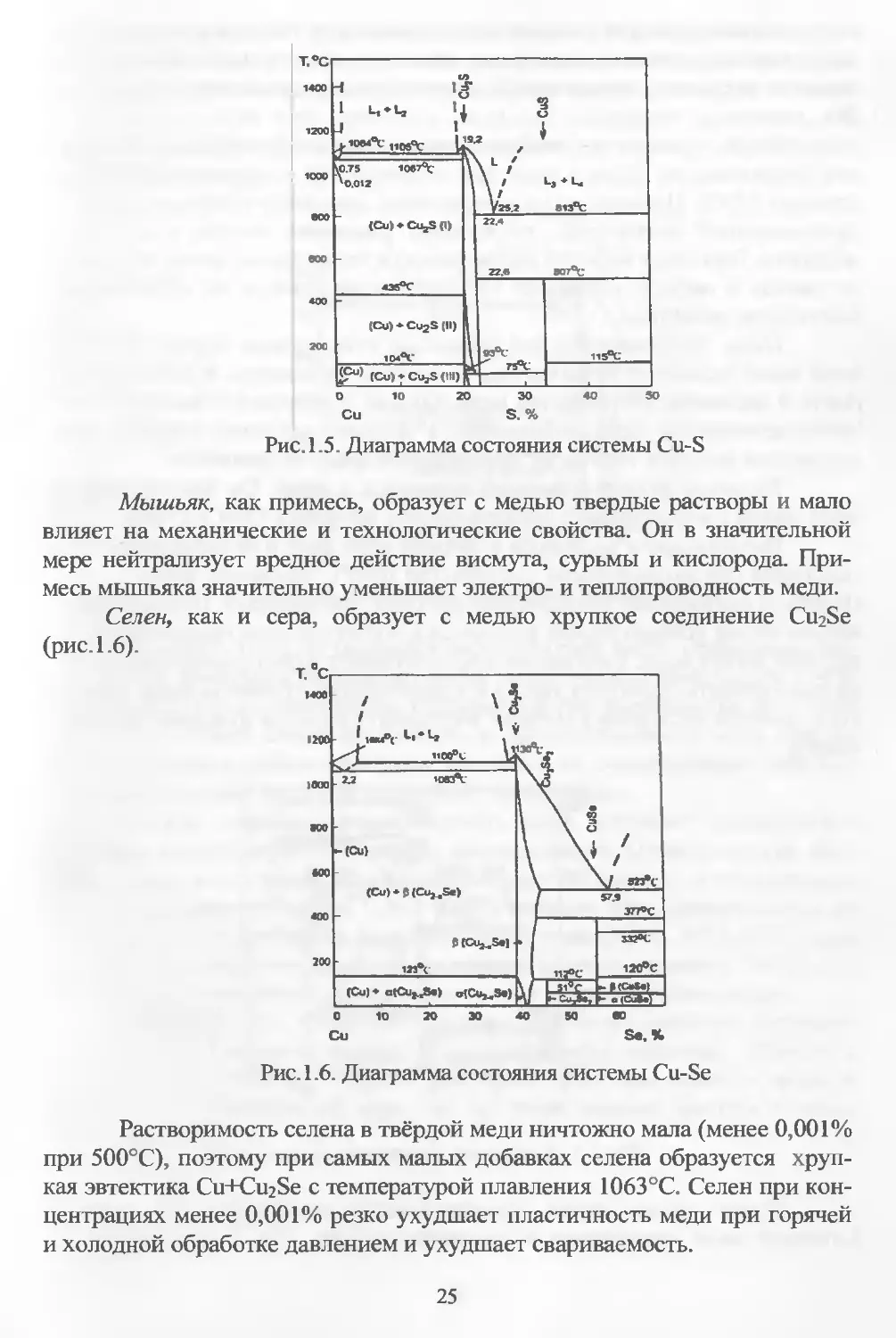

Рис. 1.5. Диаграмма состояния системы Cu-S

Мышьяк, как примесь, образует с медью твердые растворы и мало

влияет на механические и технологические свойства. Он в значительной

мере нейтрализует вредное действие висмута, сурьмы и кислорода. При-

месь мышьяка значительно уменьшает электро- и теплопроводность меди.

Селен, как и сера, образует с медью хрупкое соединение Спг8е

(рис. 1.6).

Рис. 1.6. Диаграмма состояния системы Cu-Se

Растворимость селена в твёрдой меди ничтожно мала (менее 0,001%

при 500°С), поэтому при самых малых добавках селена образуется хруп-

кая эвтектика Сп+СпгЗе с температурой плавления 1063°С. Селен при кон-

центрациях менее 0,001% резко ухудшает пластичность меди при горячей

и холодной обработке давлением и ухудшает свариваемость.

25

Никель образует с медью непрерывный ряд твёрдых растворов. Он,

как и марганец, снижает электро- и теплопроводность меди. Однако в от-

личие от марганца влияние никеля на эти характеристики значительно сла-

бее.

Олово обладает высокой растворимостью в твёрдой меди. Предель-

ная растворимость олова в меди при эвтектоидной температуре 586°С со-

ставляет 15,8%. Примесь олова в меди также находится в твёрдом растворе

при комнатной температуре, что вызывает снижение электро- и теплопро-

водности. Благодаря высокой растворимости легкоплавкое олово в отличие

от свинца и висмута оказывает незначительное влияние на обрабатывае-

мость меди давлением.

Цинк, содержащийся как примесь в стандартных марках техниче-

ской меди, оказывает незначительное влияние на электро- и теплопровод-

ность и механические свойства меди. Однако в изделиях с высокой элек-

тропроводимостью меди, работающих в условиях высокого вакуума, цинк

вследствие высокой упругости пара является вредной примесью.

Кислород является вредной примесью в меди. Он присутствует в

виде закиси Си2О, которая с медью образует эвтектику Си+СигО (рис.1.7).

Растворимость кислорода в твёрдой меди мала и её предельная кон-

центрация при эвтектической температуре 1066°С составляет всего

0,008%, с понижением температуры она резко уменьшается. Поэтому при

весьма малых концентрациях кислорода в структуре меди присутствует

хрупкая закись меди. Соединение Си2О оказывает отрицательное влияние

на пластичность, технологичность и коррозионную стойкость меди. Кроме

того, наличие кислорода в металле затрудняет процессы лужения, пайки и

сварки.

Рис. 1.7. Диаграмма состояния системы Си-О

Теллур - аналог селена, образует с медью соединение СиТе, которое

в твёрдой меди практически не растворяется (рис. 1.8). В системе Си-Те

26

при температуре 1051°С образуется эвтектика Cu-CuTe. Хрупкая эвтектика

появляется в структуре меди уже при самых малых концентрациях теллу-

ра. Теллур, как и селен, является вредной примесью, так как он снижает

пластичность меди при горячей и холодной обработке давлением. Он

очень мало снижает электропроводность меди и улучшает ее обрабатывае-

мость резанием.

Рис. 1.8. Диаграмма состояния системы Си-Те

Фосфор - один из основных раскислителей меди. Предельная рас-

творимость фосфора в твёрдой меди при эвтектической температуре 714°С

составляет 1,7%. С понижением температуры она уменьшается до ~ 0,5%

при 280°С. Резкое снижение электро- и теплопроводности меди при со-

держании малых добавок фосфора указывает на существование твёрдого

раствора на основе меди при комнатной температуре.

Фосфор повышает жидкотекучесть меди, улучшает механические

свойства, способствует улучшению свариваемости. Однако остаток фос-

фора в меди после раскисления резко снижает её электро- и теплопровод-

ность: содержание фосфора 0,013^0,05% снижает электропроводность на

20-^30%. Поэтому в марках бескислородной меди (М006, М06, М1б) огра-

ничивается содержание фосфора тысячными долями процента (табл. 1.11),

что делает невозможным использование его в качестве раскислителя.

Марганец при комнатной температуре имеет высокую раствори-

мость в меди, а высокотемпературная модификация марганца - образует с

медью непрерывный ряд твёрдых растворов. Марганец является вредной

примесью в проводниковой меди, так как резко снижает электро- и тепло-

проводность.

27

1.5. СОЕДИНЕНИЯ МЕДИ И ИХ СВОЙСТВА

Как представитель переходных элементов с недостроенными элек-

тронными оболочками медь обладает переменной валентностью и образует

соединения на основе ионов одновалентной меди Сп+ и двухвалентной

меди Сп2+. Соответственно этому она дает простейшие соединения: с ки-

слородом - закись меди Сп2Ои оксид меди СиО; с серой - полусерни-

стую медь Cu2S и сернистую медь CuS; с хлором - Сп2С12 и СиС12; с ио-

нами SO2’- Cu2SO4 (табл. 1.13).

Таблица 1.13. Основные характеристики простейших соединений меди

Свойства Си2О СиО Cu2S CuS

Удельная масса в твёрдом состоянии, (“IO3 кг/м3) 6,11 6,3^6,4 5,76 4,68

Температура плавления, °C 1230 диссоциация до плавления 1153 диссоциация до плавления

Теплоёмкость истинная молекулярная при 25°С, кал/г-моль 15,3 10,3 18,3 11,89

Теплота плавления молекулярная, кал 18400 - - -

Энтропия при 25°С, кал 21,7 9,75 28,95 15,3

Теплота образования, кал/моль 43000 33020 31825 11600

То же из жидкой меди, кал/моль 45970 - - -

Свободная энергия плавления при 25°С,кал 14760 - - -

Свободная энергия образования при 25°С,кал 34990 - 30400 - 20640 +11720

Тоже из жидкой меди, кал - 39576 - - -

Тоже из жидкой меди и парообразной серы, кал - - - 30100 -

Система Cu-CujO приведена на рис. 1.9. в виде диаграммы, состав-

ленной А.Н. Вольским [42]. Медь растворяет в твёрдом состоянии до

0,9% СигО; при содержании 3,47% СпгО и 96,53% Си образуется эвтектика

с температурой плавления 1065°С, чем объясняется снижение температуры

плавления чистой меди (1083°С) при её частичном окислении. Раство-

римость закиси меди в жидкой меди доходит до 12,4%, после чего образу-

ется два слоя расплавов с температурами плавления - 1200°С для слоя за-

киси меди и 1065°С - для медного слоя (температура эвтектики). Темпера-

тура плавления чистой закиси меди по этой диаграмме 1230°С. Раствори-

мость Си2О в Си и Си в Си2О слабо увеличивается с повышением темпера-

туры.

28

Рис. 1.9. Диаграмма состояния системы Си — Си2О

При понижении температуры закись меди в окислительной ат-

мосфере способна окисляться до оксида согласно приведенным ниже дан-

ным по упругости диссоциации СиО.

Закиси меди встречается в природе в виде минерала куприта. Цвет

минерала от темно-красного до чёрного с различными оттенками. Оксид

меди встречается в природе в виде минералов мелаконита и тенорита

чёрного цвета.

Диссоциация оксида меди происходит по реакции

4СиО <-> 2Си2О + О2,

(1-7)

она наблюдается при нагреве оксида меди, причём величина константы

равновесия, т.е. равновесной упругости кислорода, равна 143мм рт.ст. при

1023°С, 388 - 400мм при 1080°С и 760мм при 1105°С.

Восстановление оксида меди СиО и закиси Си2О идет достаточно

легко и при сравнительно низких температурах, как с помощью водорода,

так и оксида углерода при самых малых концентрациях одного из этих

восстановителей в газовой фазе.

Восстановление оксида меди теоретически идет в две стадии:

1) до закиси меди;

2) восстановления закиси меди до металла.

29

1.6. МЕХАНИЧЕСКИЕ СВОЙСТВА МЕДИ

Временное сопротивление ств ,МПа

Предел текучести СУ0.2, МПа

Относительное удлинение 6, %

Относительное сужение у, %

Сопротивление срезу Тср, МПа

Твёрдость НВ, МПа

Си (мягкая)

220-240

70

50

75

50

450

Си(твёрдая)

400

340

8

35

210

1100

Таблица 1.14. Механические свойства меди (99,95 % Си) при отрицатель-

ных температурах___________________________________________

Медь t,°C ОвМПа Со,2, МПа 8, % у, %

Электролитическая, 20 410 375 8,4 51,5

холоднокатаная 78 423 408 12 56,6

183 455 420 11,2 61,2

Электролитическая, 20 212 50 55 70

горячекатаная -20 236 50 56,2 70

-60 255 54 57,3 67

-77 263 50 57,2 68

Электролитическая, 20 271 15 37,5 77

закалённая -253 310 214 60 75

Электролитическая, 20 240 38 50,6 71,4

отожжённая -78 291 100 50 73,6

(отжиг - 700°С, 30 мин) -183 365 87 50,5 83,3

20 220 60 48 76

-10 224 62 40 78

МО, отожжённая -40 236 64 47 77

-80 270 70 47 74

-120 288 75 45 70

-180 408 80 58 77

18 230 51 52 70

М2, отожжённая 0 236 51 52 69

-30 237 54 48 69

-80 263 61 47 67

20 468 - 1,1 57

М2, холоднотянутая 0 486 - 1,8 56

(наклёп 93%) -20 487 - 1,2 56

-30 493 - 1,9 54

-60 506 - 2,0 58

Медь техническая, -17 240 - 29 70

отожжённая и закалённая -196 380 - 41 72

с 800°С в воде -253 460 - 48 74

30

Временное сопротивление литой меди при сжатии <7ВСЖ = 1540

МПа. Микротвёрдость электролитической меди (99,95% Си) при 20°С

Нр=760 МПа, а при 300°С - 535-545МПа.

Таблица 1.15. Механические свойства полуфабрикатов (не менее)

Вид полуфабриката Состояние Ив МПа 6, % ГОСТ

Листы: Мягкие 200 30 ГОСТ 495-92

холоднокатаные Твёрдые 300 3 ГОСТ 495-92

горячекатаные - 200 30 ГОСТ 495-92

Лента толщиной 0,35мм Мягкая 200 30 ГОСТ 1173-93

Трубы прессованные из меди Ml диаметром 30-17 мм Мягкие 210 35 ГОСТ 617-90

Прутки тянутые диаметром 5-0 мм Мягкие Твёрдые 200 270 38 6 ГОСТ 1535-91 ГОСТ 1535-91

Прутки катаные 35-00 мм - 250 8 ГОСТ 1535-91

Прутки прессованные 14-20 мм - 200 30 ГОСТ 1535-91

Скорость звуковых волн, м/сек: продольных С] = 4730; поперечных

с, = 2300.

Ударная вязкость KCU= 1570-1765кДж/м2.

Модуль нормальной упругости -Ев зависимости от температуры:

t,°C

Е, ГПа

-180 0 100 200 300 600 800 900

138 132 128 124 118 96 78 70

Предел ползучести в зависимости от температуры:

t,°C 20 200 400

Опл, МПа 70 50 1,4

Предел выносливости Or при 108 циклов для мягкой меди равен

70МПа, а для твердой - 120 МПа.

Таблица 1.16. Механические свойства меди (99,95% Си) при комнатной

температуре (прутки прессованные):

Состояние Е, ГПа Ofi,2 Sk 810 V —. сж Ив ^ср НВ Or" KCU, кДж/м2

МПа % МПа

Мягкие (ожиг 700°С ЗОмин) ПО 240 80 60 50 75 1500 150 450 80 160-180

Твёрдые (на- клеп 25%) 120 400 350 - 6 35 - 200 950 100

* Сопротивление разрушению при растяжении.

Предел выносливости Or определяется на базе 108 циклов.

31

Установлено, что долговечность меди в вакууме возрастает, причём

понижение давления до 1,38*10’2Па приводит к увеличению долговечности

на порядок; при дальнейшем увеличении вакуума до l,33*10’6na долговеч-

ность практически не изменяется.

Упругие свойства изотропного материала характеризуется моду-

лем нормальной упругости Е (модуль Юнга), сдвига G и объемного сжатия

Есж, а также величиной отношения поперечной и продольной упругой де-

формации, т.е. коэффициентом Пуассона р. Эти характеристики упругих

свойств связаны между собой. Для большинства металлов абсолютное зна-

чение коэффициента Пуассона мало отличается от величины 1/3. В частно-

сти, для меди они составляют:

р = 0,33; Есж= Е; G = 3/8Е.

Статистически усреднённые значения характеристик упругости при

20°С по данным многочисленных исследований представлены ниже с ука-

занием стандартных отклонений:

Е = 123,5 ± 0,7ГПа;

Есж= 140,2 ±3,9ГПа;

G =45,4± 1,2ГПа:

р = 0.35 ± 0,09.

Константы упругости монокристаллов меди зависят от кристалло-

графических направлений. У поликристаллов квазиизотропной меди

вследствие произвольной ориентации зёрен эти константы усредняются

(табл. 1.17).

Таблица 1.17. Значения модулей упругости и коэффициента Пуассона меди

при температуре 20 °C

Состояние Направление кри- сталлической решетки Е, ГПа G, ГПа Есж, ГПа Ц

Монокристал- лическое <ш> 159 33,8 - -

<100> 77,5 61,0 - -

<110> 126 38,0 - -

Поликристал- лическое - 115-125 42-46 139 0,32-0,34

Значения модулей упругости -Ей сдвига - G в интервале тем-

ператур 300-1300К уменьшаются по линейному закону. Лишь в области

низких температур наблюдается отклонение от равномерного изменения

модулей (табл. 1.18).

В качестве международного стандарта (IACS) принята плотность

меди, равная 8890кг/м3, при температуре 20°С. Плотность меди р зависит

32

от её чистоты и способа производства. Плотность электротехнической ме-

ди по МЭК (1913г.) составляет 8890КГ/М3, при этом: при 20С° - 8920; при

1083С°(твёрдое состояние) - 8032; при 1083С°(жидкое состояние) - 7990.

Таблица 1.18. Модули упругости и сдвига меди при различных температу-

рах

т,к 4,2 100 200 300 500 700 900 1100 1300

Е, ГПа 141 139 134 128 115 103 89,7 76,8 63.7

G, ГПа 50 49,5 47,3 44,7 37,8 31,0 24,1 18,5 11,5

Изменение плотности чистой меди с увеличением температуры (в интер-

вале температур) можно подсчитать по формуле

ру(Т)= ро - RP(T - То), (1.8)

где ро = 8960кг/м3;

Rp =0,000564 = 0,00574^/^19;

То = 293К.

Изменение плотности при плавлении составляет 4,1%.

Плотность меди различных марок при температуре 20°С (кг/м3)

имеет небольшие различия, кг/м3:

Медь бескислородная М006 8963±3;

Медь бескислородная М06 8950;

Медь, раскисленная фосфором М2р (0,04 %Р) 8930.

Литая медь имеет плотность 8920КГ/М3. Холодная деформация ото-

жжённой меди уменьшает её плотность вследствие увеличения концентра-

ции вакансий, дислоцированных атомов, дислокаций и других дефектов

тонкой структуры. Возврат и рекристаллизация при нагреве наклёпанного

металла повышают плотность меди до исходного значения.

При нагреве плотность меди уменьшается вследствие расширения

решетки; при плавлении она снижается на 5 % (табл. 1.19).

Таблица 1.19. Плотность меди марки Ml при различных температурах

Т, °C 20 600 700 800 900 1000 1100 1200 1300 1400

р,кг/м3 8890 8680 8610 8550 8470 8400 7960 7860 7770 7700

Температура плавления меди tIul=IO83°C, температура кипения

1кип =2595°С, характеристическая температура 0D = 345К, удельная теплота

плавления АНГ1Л = 239кДж/кг, удельная теплота испарения

33

ЛНисп=4790кДж/кг. Удельная теплоёмкость меди при 293К при постоянном

давлении ср = 384,2Дж/(кг*К), а жидкой (при температуре плавления)

495Дж/(кг*К). Электронная теплоёмкость Ср33 = [0,688мДж/моль«К2)]«Т.

Удельная теплоёмкость меди марки МООк в зависимости от

температуры:

Т,К 4 10 30 50 100 200 250

Ср,Дж/(кг’К) 0,153 0,86 37 99 254 356 376

Теплопроводность X при 293К равна 397Вт/(м*К), при температуре

1356К равна 165,6Вт/(м«К).

Таблица 1.20. Зависимость теплопроводности X от температуры (чистота

меди 99,999%):___________________________________________________

т.к X, Вт/(м«К) Т,К X, Вт/(м*К) Т,К X, Вт/(м"К)

2 523,5 100 481,3 300 401,2

5 1487,0 150 428,4 350 397,2

20 2518,0 200 413 400 393,7

50 1189,05 250 406,0

Теплопроводность меди заметно не изменяется под влиянием висму-

та, свинца, серы, селена, но сильно понижается под влиянием незначи-

тельных количеств мышьяка, алюминия и сурьмы.

Теплопроводность X различных марок меди при 293К:

Марка МООк М006 Ml М2 М3

X, Вт/(м«К) 400 420 400 389 387

Температурный коэффициент линейного расширения при 293К а =

16,7*10’6 К’1.

Температурный коэффициент объёмного расширения при

293К Р = 49,2*10’6К ‘, в диапазоне 293-1356К;

Р=(45,0 + 0,016Т)*10’6,

где Р- коэффициент объемного расширения. К1; Т - температура, К.

Таблица 1.21. Изменение а в зависимости от температуры (содержание

меди 99,999 %):

Т,К а*106, К'1 Т,К а*106, К-1 Т,К а*106, К’1

5 0,0024 40 2,28 600 18,92

7 0,01062 60 5,40 800 20,09

10 0,0294 100 10,33 1000 22,1

13 0,06322 200 15,18 1200 24,5

15 0,9634 293 16,65 1300 27,0

20 0,23 400 17,58

34

Молярная энтропия S° в зависимости от температуры:

Т,К 298 500 1000 1500 2000 2500 3000

S0, Дж/(моль*К) 33,39 44,8 65,28 87,19 96,20 103,24 215,53

Поверхностное натяжение при 1О83°С о = 1351 мН/м.

Поверхностная энергия v = 1115мДж/м2, для грани (100) v = 1060,

а для (111) v = 926мДж/м2. Энергия дефекта упаковки 67мДж/м2.

Давление пара р в зависимости от температуры:

Т, К 700 800 900 1000 1100

р, Па 31,066*1015 38,514«1010 97,8О4*1О10 82,22*10'8 30,968‘Ю-6

Давление пара при температуре плавления р = 50,47МПа. Энергия

активации самодиффузии в интервале 1135-133ОК, Е=205кДж/моль,

табл. 1.22.

Таблица 1.22. Параметры взаимной диффузии (предэкспоненциальный

множитель Dp и энергия активации Е) некоторых элементов в меди

Диффунди- рующий элемент T,K Образующая фаза Dp, м2/сек Е, кДж/моль

н - Твёрдый раствор 5,640 s 38,52

Be - 2,32*1 О’8 117,23

Si - .4-- 3,7*10’8 167,47

S 1403-1673 Жидкая фаза 3,44*10-' 28,85

S 1073-1273 Твёрдый раствор 8,24*1О-3 196,78

Мп 973-1348 -4-- 5*1О"3 192,59

Fe 973-1343 _4-_ 1,4*104 216,88

Co 973-1348 -4-- 1,93*10"' 226,51

Ni 973-1348 -4-- 2,7’Ю"1 236,55

Zn 878-1323 _4-_ 3,4* 10-3 190,92

Ge 952-1288 -4-_ 3,97* 10’3 187,5

As 1083-1328 -4-- 2*10-5 176,6

Rh 1023-1328 3,3-Ю"1 242,5

Pd 1080-1328 _4-_ 1,71*10"' 227

Ag 973-1173 -4-- 1,3’Ю-6 161,6

Cd 998-1223 _4-_ 9,35*10'3 191,34

In 1023-1343 -4-- 1,3'Ю"1 193

Sn 973-1189 -4-- 1,0*1 О'4 190,5

Sb 873-1273 -4-- 3,4*10'3 175,85

Au - -4-- 1*10 ' 187,99

T1 1058-1269 -4-- 7,1*10-3 181,29

35

Спектральный коэффициент излучения гладкой поверхности при

773=1373К £>.=0,12, длина волны X = 0,65нм; для жидкой неокисленной

меди коэффициент излучения £>. =0,15, а длина волны Х = 0,65 нм.

Таблица 1.23. Отражательная способность (коэффициент отражения nD) в

зависимости от длины волны X для полированной меди (угол падения ~0):

X, мкм nD X, мкм nD X, мкм nD

0,251 25,9 0,420 32,7 0,600 71,8

0,305 X, 25,3 0,450 37,0 0,650 80,0

0,326 24,9 0,500 43,7 0,700 83,1

0,385 28,6 0,550 47,7 0,800 86,6

1,000 90,1

Таблица 1.24. Показатель преломления п в зависимости от длины волны

(плёнка толщиной 0,025^0,050мкм):

X, мкм п X, мкм И X, мкм п

0,188 0,94 0,4 1,08 1,087 0,36

0,249 1,37 0,496 1,22 1,215 0,48

0,301 1,40 0,6 0,35 1,610 0,76

0,397 1,32 0,821 0,26 1,937 1,09

2,4

1.7. ЭЛЕКТРИЧЕСКИЕ СВОЙСТВА МЕДИ

Высокая электро- и теплопроводность меди - основные свойства,

обусловливающее её широкое применение в технике. Электросопро-

тивление меди в твёрдом состоянии зависит от многих факторов и в пер-

вую очередь от чистоты металла, т.е. от спектра и концентрации имею-

щихся примесей. Примеси и легирующие элементы уменьшают электро-

проводность меди (рис. 1.10 и 1.11), повышают её удельное электросопро-

тивление (рис. 1.12).

Широкое использование нелегированной меди в электротехнике

определило начальное направление исследований - изучение влияния при-

месей на электросопротивление и другие свойства.

Параллельно с изучением влияния примесей на различные свойства

происходило постепенное, но неуклонное ужесточение требований к сни-

жению содержания почти всех присутствующих в технической меди при-

месей.

36

Рис. 1.10. Влияние примесей на электропроводность бескислороной меди

Особенно существенное повышение чистоты нелегированной меди

потребовалось в связи с интенсивным развитием электронной техники.

В настоящее время созданы марки меди с электропроводностью

превышающей международный стандарт IACS. Согласно этого эталона

для электротехнического назначения была признана отожженная медь с

электрическим сопротивлением, равным 0.017241мк*Ом«м (электропро-

водностью - 58М*См/м), которое было принято за 100%. В настоящее вре-

мя получен металл, у которого электропроводность заметно превышает это

значение (102-403% от значения по IACS).

Рис. 1.11. Влияние легирующих элементов на электропроводность меди

Наименьшее удельное электрическое сопротивление имеет медь,

очищенная зонной плавкой, с минимальным количеством примесей

(99,999% Си) - 0,0166мк*0м*м, что соответствует электропроводности

60,2М*См/м. Максимальная электропроводность меди промышленной чис-

тоты (М006) составляет 59МСм/м (табл. 1.25), американский стандарт

37

ASTM F-68 также для специальной марки меди С10100, применяемой в

электронной технике, регламентирует электропроводность не менее

59М*См/м (101% от значения по IACS).

Степень снижения электропроводности определяется характером

взаимодействия примесей с медью. Если элементы не образуют с медью

твердых растворов, то их влияние определяется характером распределения

частиц примесей, концентрацией и электропроводностью примеси. Если

примеси растворены в твердой меди, то электропроводность определяется

только концентрацией примеси в твердом растворе меди (рис. 1.10 и 1.12).

Содержание компонентов, %

Рис.1.12.Влияние примесей и легирующих элементов на удельное сопро-

тивление меди высокой чистоты

Влияние примесей на электропроводность кислородсодержащей

меди отличается от той же закономерности бескислородной меди, так как

многие элементы-примеси образуют с кислородом оксиды. Оксиды оказы-

вают меньшее влияние на электропроводность, чем соответствующие эле-

менты, находящиеся в твердом растворе. Если в кислородсодержащей ме-

ди находится избыточное количество примеси, которая полностью не

окисляется, то ее влияние следует рассматривать как влияние двух состав-

ляющих: оксида и чистого элемента.

Элементы Ag, As, Bi, S, и Те при содержании менее 0,05% не обра-

зуют стабильных оксидов в меди, поэтому при наличии этих элементов в

указанных количествах влияние кислорода на их поведение невелико.

Фосфор, который вводят в медь как раскислитель, заметно снижает ее

электропроводность (табл. 1.25).

38

Таблица 1.25, Электрические свойства различных марок меди при 20°С

Марка Наименование р, мкОм-м ш, М*См/м

М006 Бескислородная 0,0170 59,0

МОб Бескислородная 0,01706 58,6

МО Катодная, переплавленная 0,01708 58,5

Ml Катодная, переплавленная 0,01724 58,0

М1р Раскисленная фосфором 0,01754 57,0

М2р Раскисленная фосфором 0,0208 48,0

Все примеси повышают электрическое сопротивление меди. Для

оценки влияния примесей при их относительно невысоких концентрациях

пользуются линейной зависимостью прироста удельного электрического

сопротивления от концентрации примеси (Срр)

р=ро+Лр*Спр (1.9)

где ро - удельное электрическое сопротивление основного компо-

нента (растворителя), зависящее от температуры (для меди высокой чисто-

ты ро=0,0168мк*0м*м); - Др остаточное электрическое сопротивление , не

зависящее от температуры, обусловленное наличием примесных атомов и

пропорциональное концентрации примеси. Уравнение (1.9) называют пра-

вилом Маиссена-Флеминга.

Количество примесей особенно сильное влияние оказывает на

удельное электрическое сопротивление меди при отрицательных темпера-

турах. Уравнение (1.9) дает объяснение резкому возрастанию отношения

Р27з/р<2 с повышением чистоты меди (табл. 1.20). При нагревании твердых

растворов их сопротивление, как правило, растет, однако не так значитель-

но, как у чистых металлов. Температурный коэффициент электрического

сопротивления а' твёрдого раствора всегда ниже, чем для чистых метал-

лов, и меняется в зависимости от состава аналогично электропроводности.

Изменение электрического сопротивления меди в функции темпе-

ратуры определяется уравнением:

R,=Ro(l -4,1151*103Н- l,9988*10'6,t2) (1.10)

где, Ro — сопротивление при 0°С.

При крайне низких температурах электрическое сопротивление ме-

таллов резко падает; в частности, для меди даются следующие величины,

(табл. 1.26).

39

Таблица!.26-Электрическое сопротивление меди в функции температуры

Температура, °C Сопротивление, Ом'см’Ю"6

20 1,682

-100 0,904

- 206,6 0,163

- 258,6 0,014

Холодная обработка повышает электрическое сопротивление меди,

но отжиг восстанавливает её нормальную величину.

За эталон электрической проводимости металлов и сплавов принята

«стандартная медь», имеющая при 20°С в отожжённом состоянии прово-

димость в 0,58,1060м'*см1 или удельное электрическое сопротивление в

1,7241*10’6Ом’см. Электрическая проводимость металлов и сплавов исчис-

ляют в процентах к проводности «стандартной меди», принятой за 100%.

Так как все примеси меди понижают её электропроводность, в элек-

тротехнике в качестве материала для проводников применяют медь высо-

кой чистоты, т.е. электролитную (катодную), марки МО и Ml. Особенно

желательна для этой цели медь бескислородная, высокой проводимости,

имеющая электропроводность 102%.

1.8. ХИМИЧЕСКИЕ СВОЙСТВА МЕДИ

Нормальный электродный потенциал реакции Си-2е <-> Cu2+ , <р0

=0,34 В, а реакции Си-е <-+ Си+, <ро =0,52В. В соединениях медь проявляет

следующие степени окисления: +1, +2 и редко +3.

Медь обладает удовлетворительной коррозионной стойкостью в ат-

мосферных условиях при комнатной температуре. Коррозионная стойкость

меди, как правило, тем выше, чем чище медь. Наиболее вредные приме-

си— кислород, сера, висмут, свинец, железо. Сухой воздух и влага при

комнатной температуре порознь не действуют на медь, но во влажном воз-

духе, содержащем СО2, на поверхности меди образуется зелёная пленка

основного карбоната. При нагреве на воздухе выше 185°С медь покрыва-

ется слоем закиси меди Си2О, который при 1025°С переходит в оксид ме-

ди СпО.

При нагревании медь растворяется в серной и азотной кислотах, а

также в аммиаке.

Влажный хлор взаимодействует с медью при обычной температуре,

образуя СиС12, хорошо растворимый в воде. Медь легко соединяется с дру-

гими галогенами. Особое сродство проявляет медь к сере и селену. С водо-

родом, азотом и углеродом медь не реагирует даже при высоких темпера-

турах.

40

1.9. ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА МЕДИ

Примеси, присутствующие в меди и попадающие в неё при плавке,

сильно влияют на физические и технологические свойства.

Температура литья меди 115СЕ 1230°С. Линейная усадка при литье в ко-

киль 2,1%, жидкотекучесть (литьё в песок) 0,35м.

Медь высокопластична в отожженном состоянии, при обработке давле-

нием выдерживает без промежуточных отжигов обжатие до 85 -95%. Вакуум-

ная плавка улучшает пластичность меди.

Температура прессования меди 8(ХЕ-950°С, температура горячей про-

катки 82(Н860°С. Температура полного отжига 500:700°С, а отжига для

уменьшения остаточных напряжений 18(Н230°С. В качестве травителя полу-

фабрикатов после отжига применяют 10%-ный водный раствор H2SO4. Защит-

ной атмосферой для светлого отжига бескислородной меди служат водород,

инертный газ, пары воды, смесь углекислого газа и оксида углерода, смесь азо-

та с 2<-3% водорода. Для светлого отжига технической меди, содержащей

0,02-41,03% О2, используют пары воды при отсутствии веществ, вызывающих

её диссоциацию, смесь азота с 2^3% водорода. Качество меди можно улуч-

шить применением вакуума при горячей деформации.

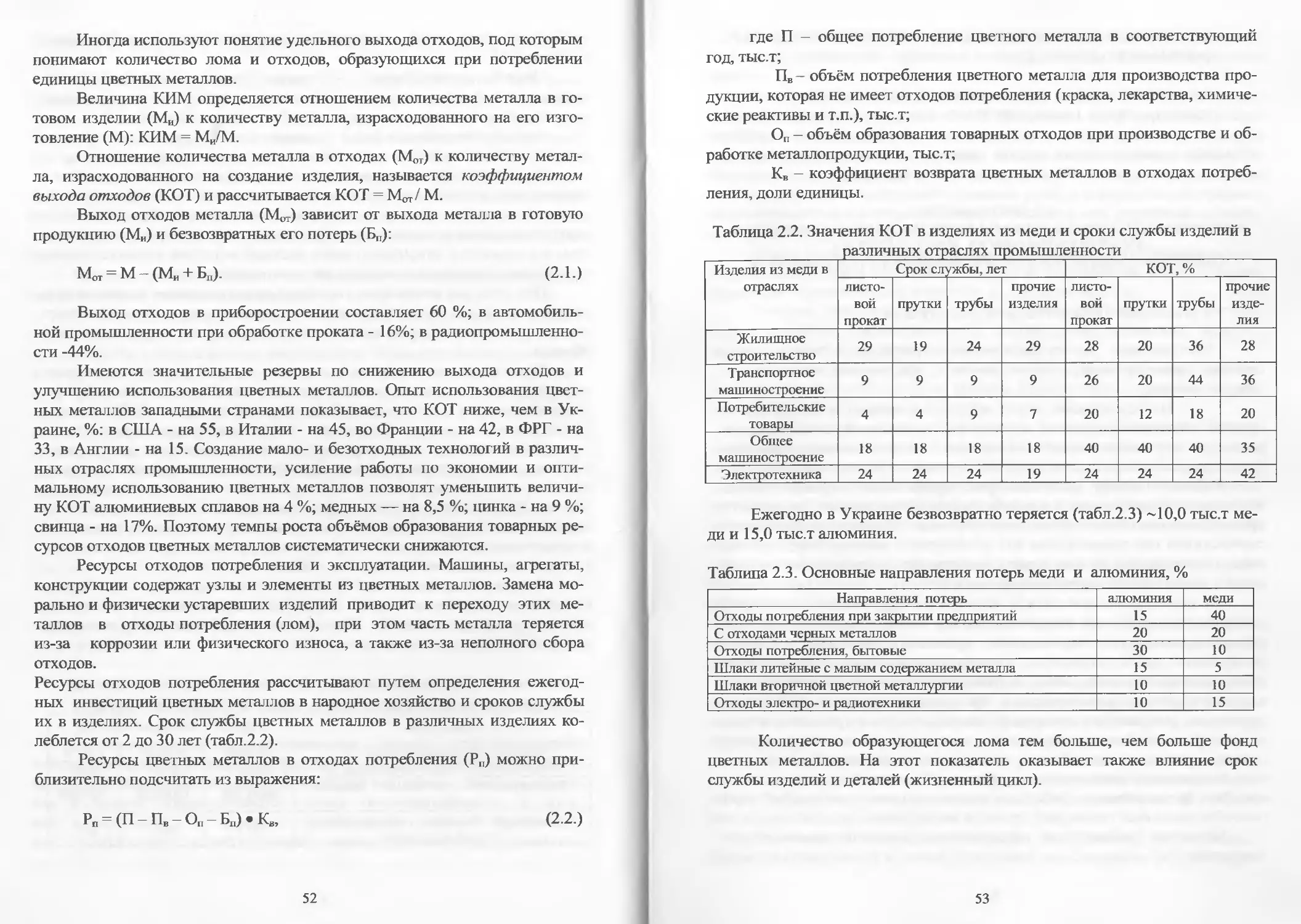

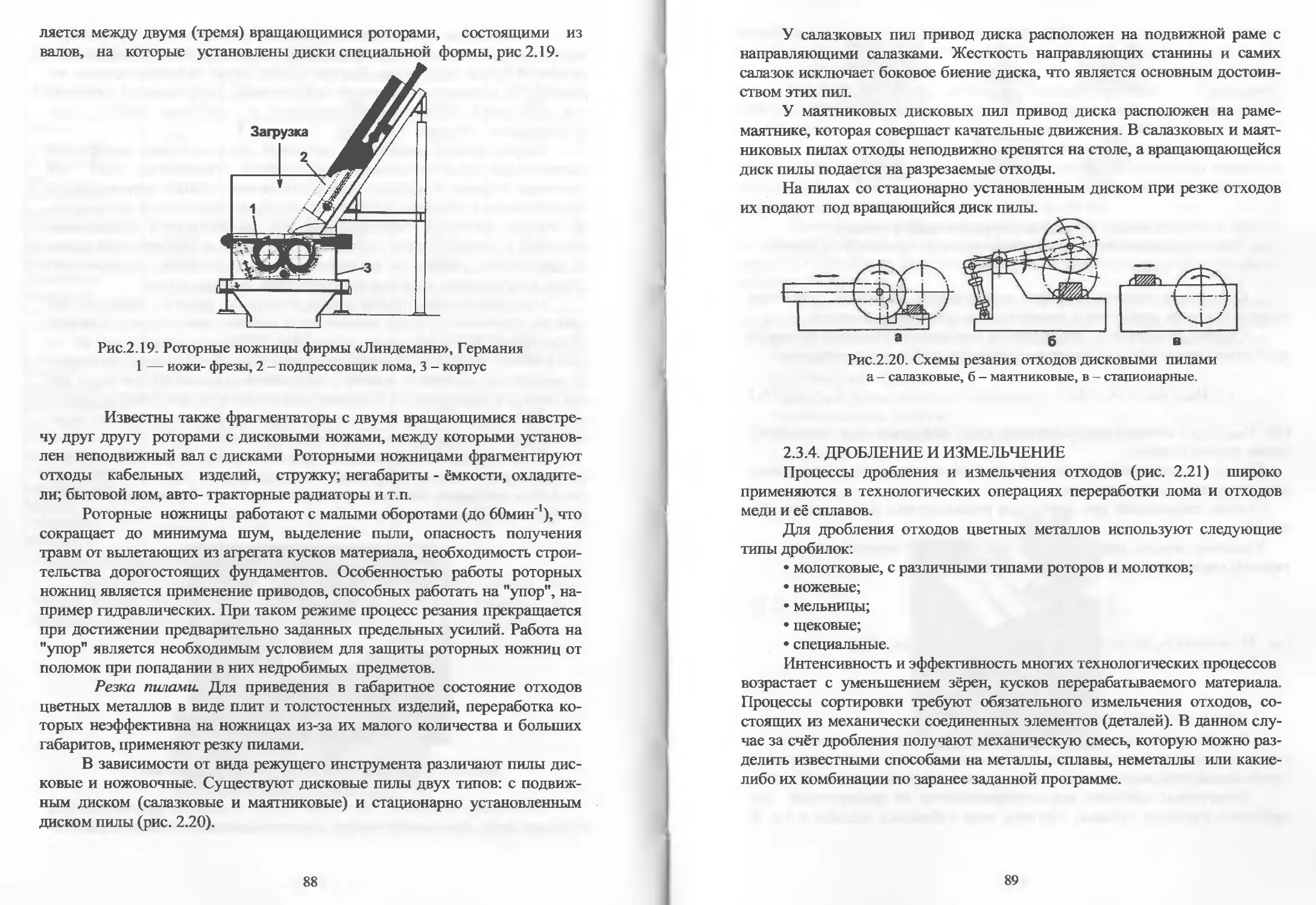

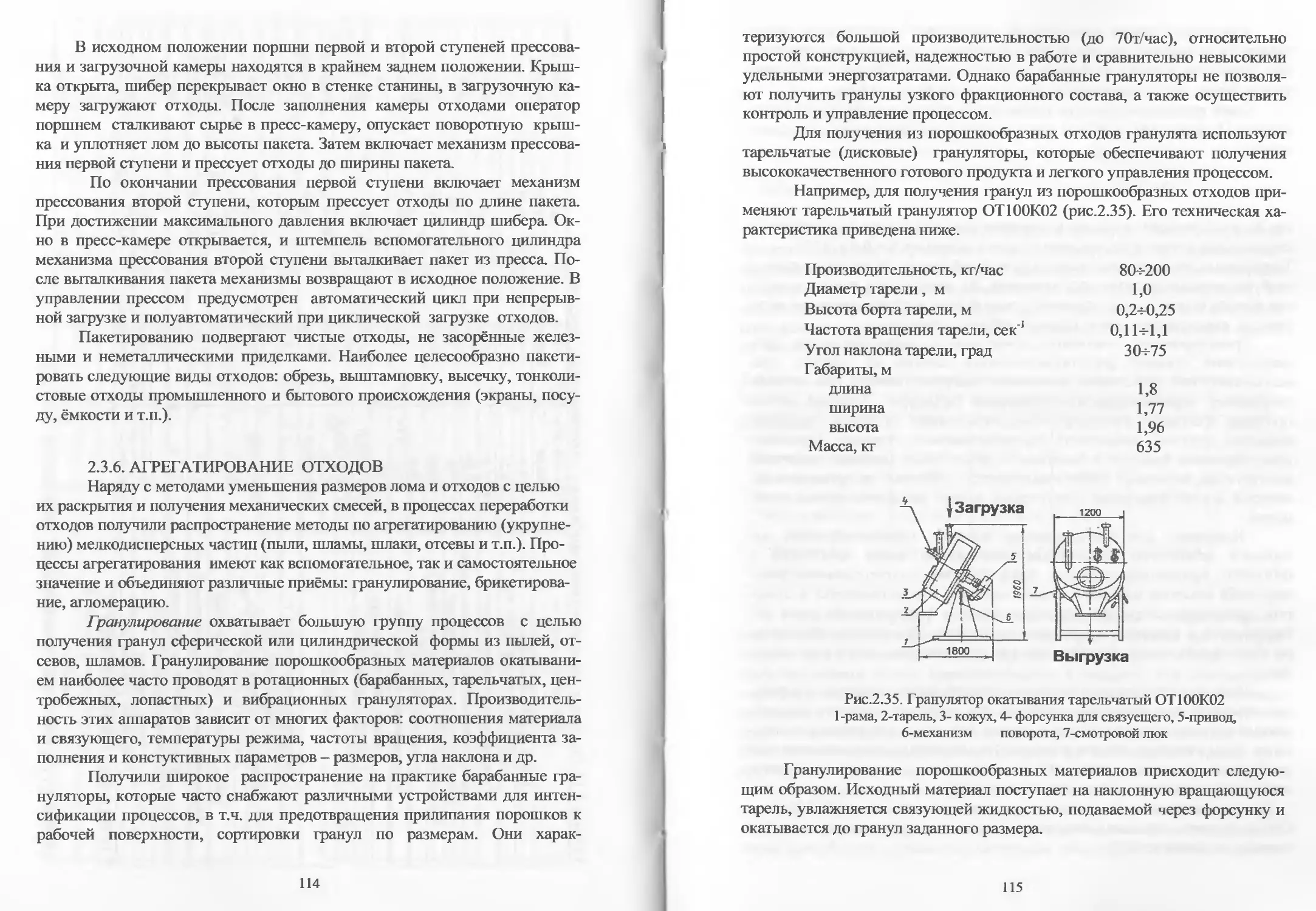

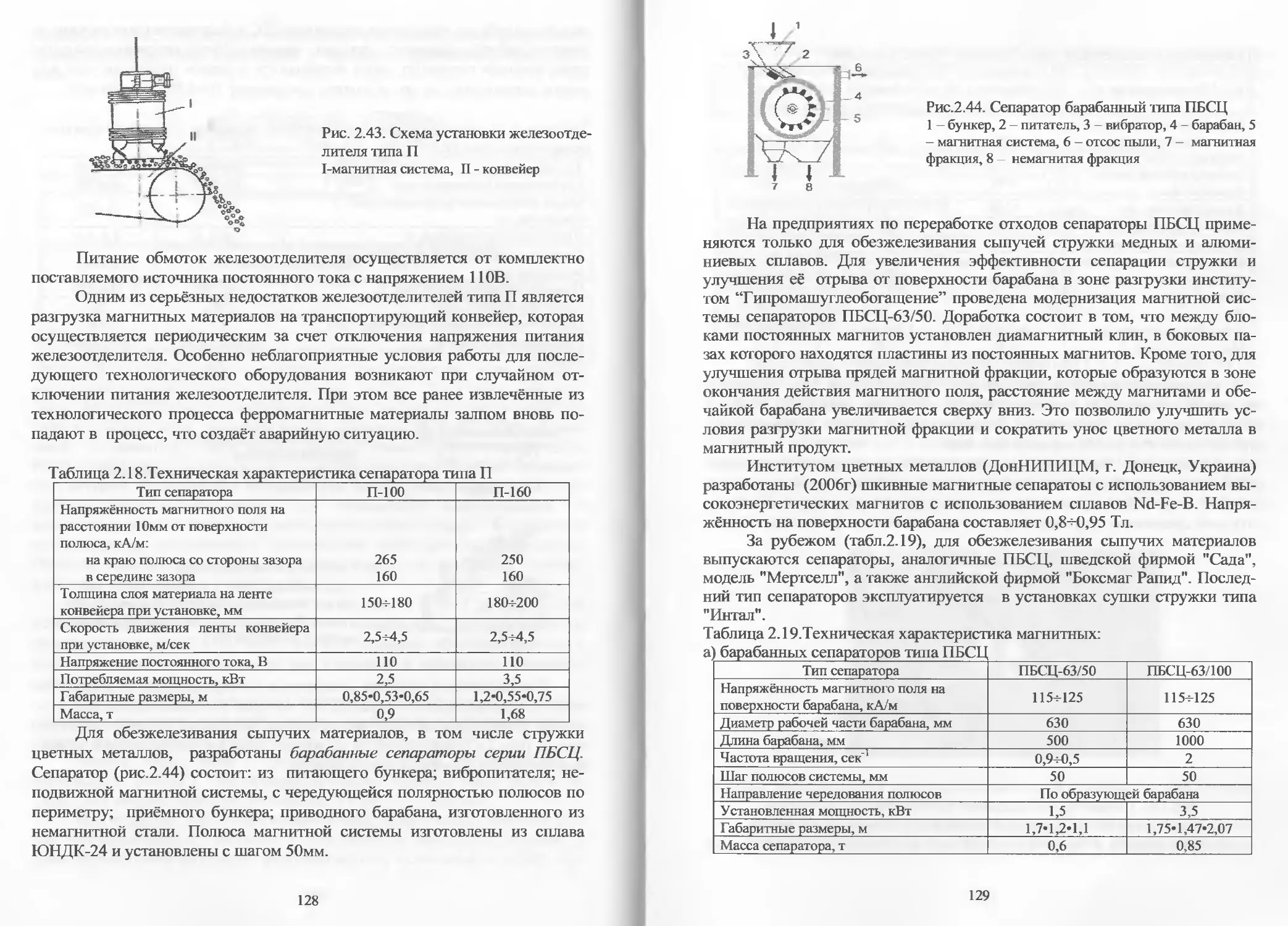

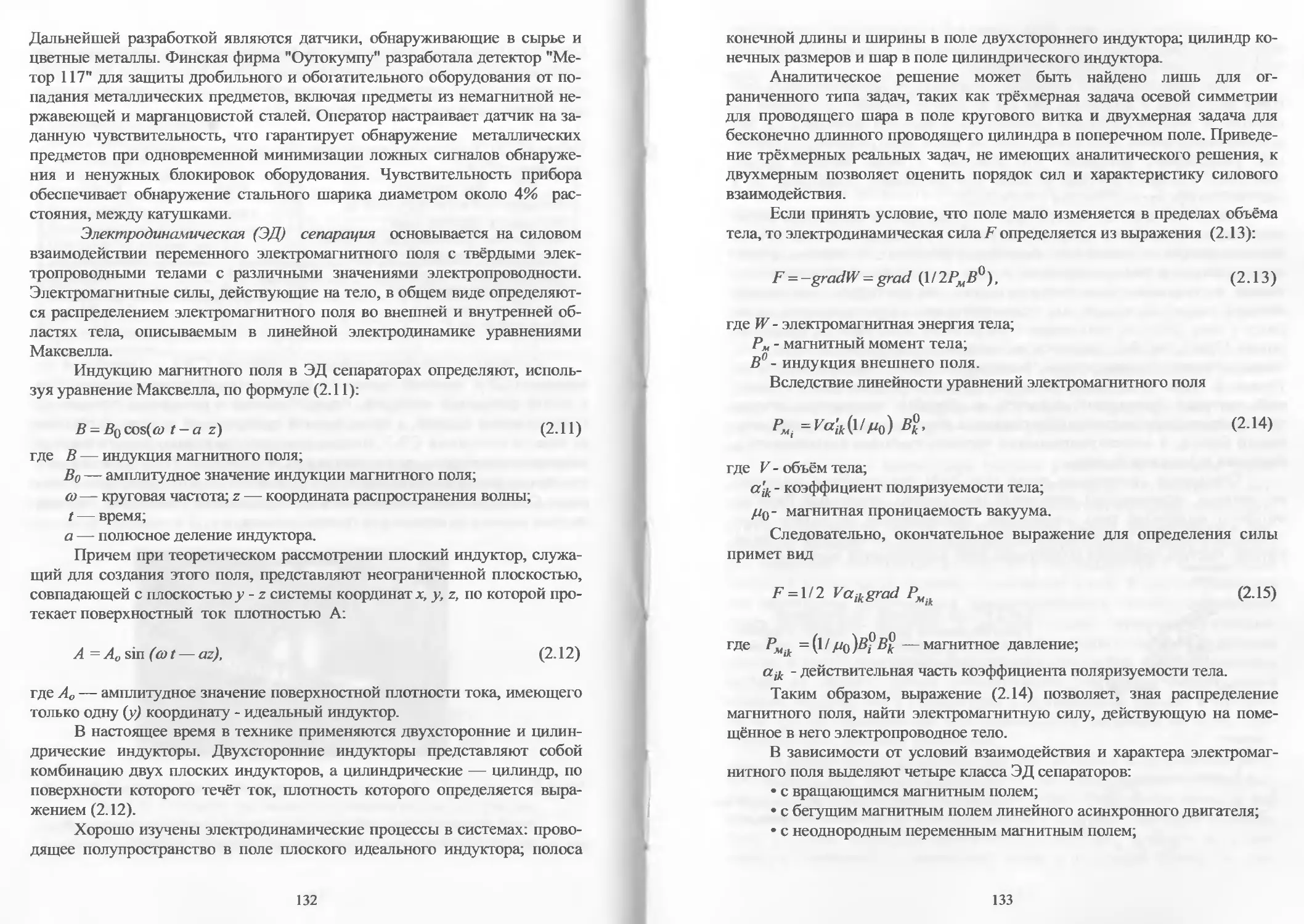

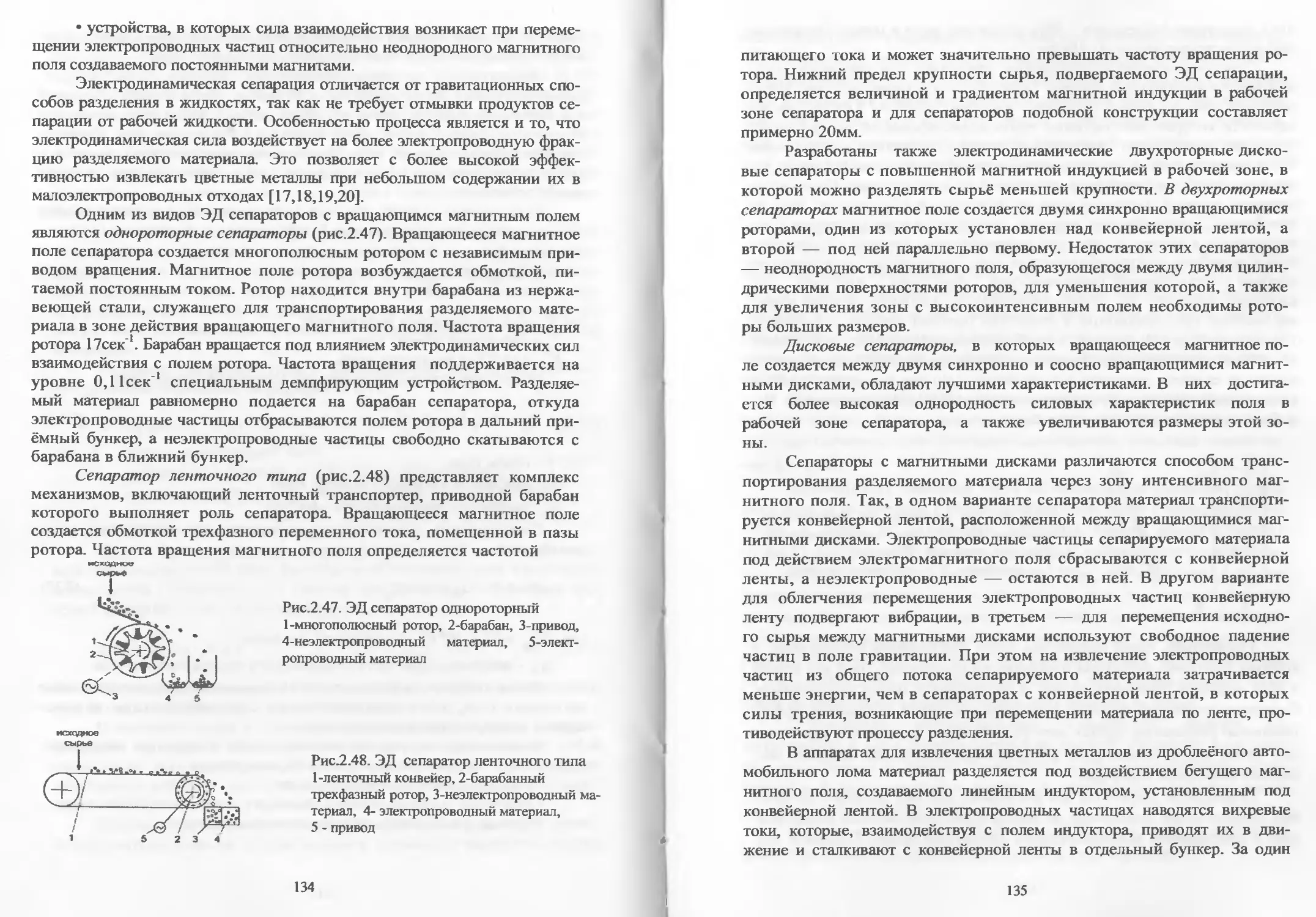

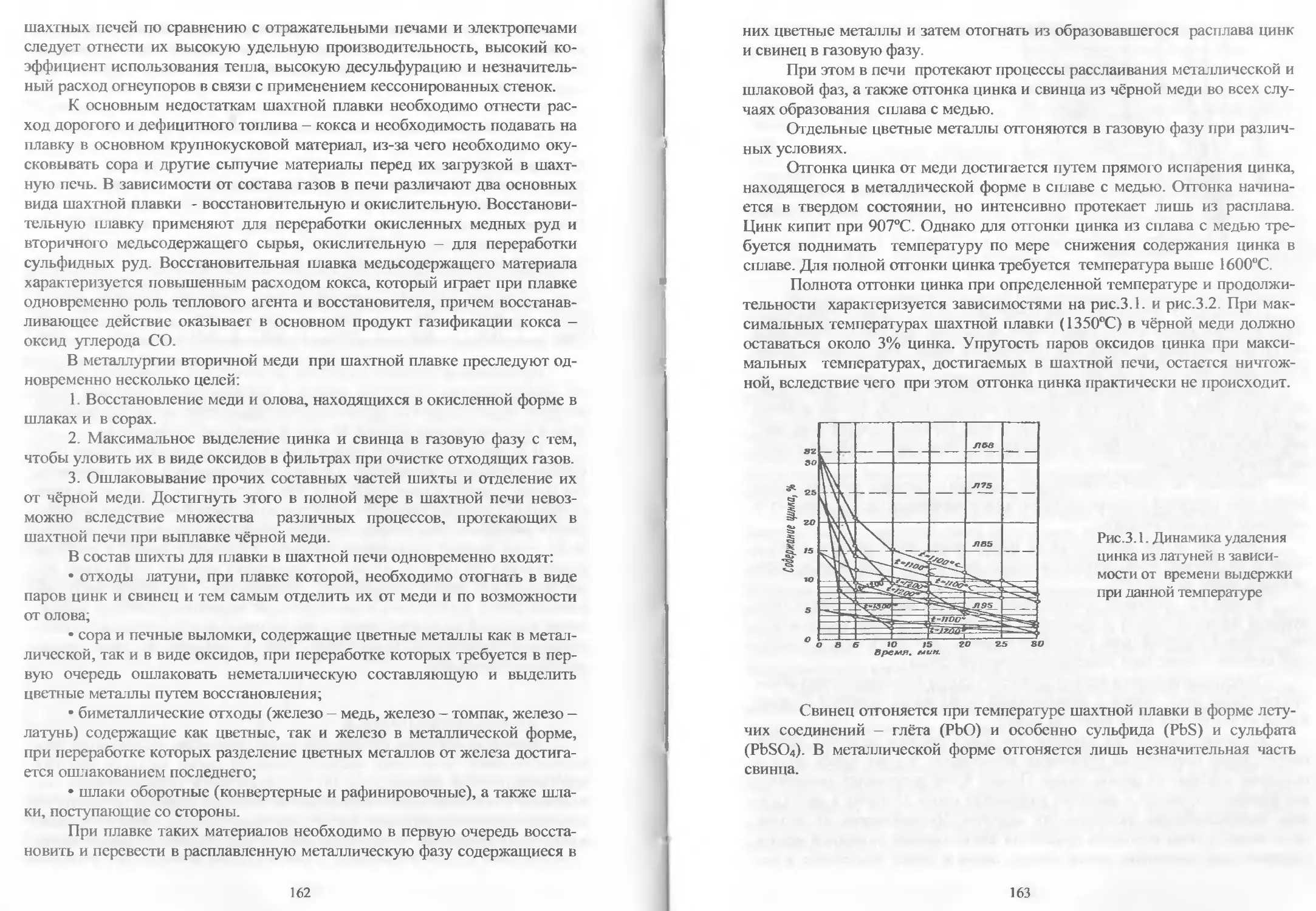

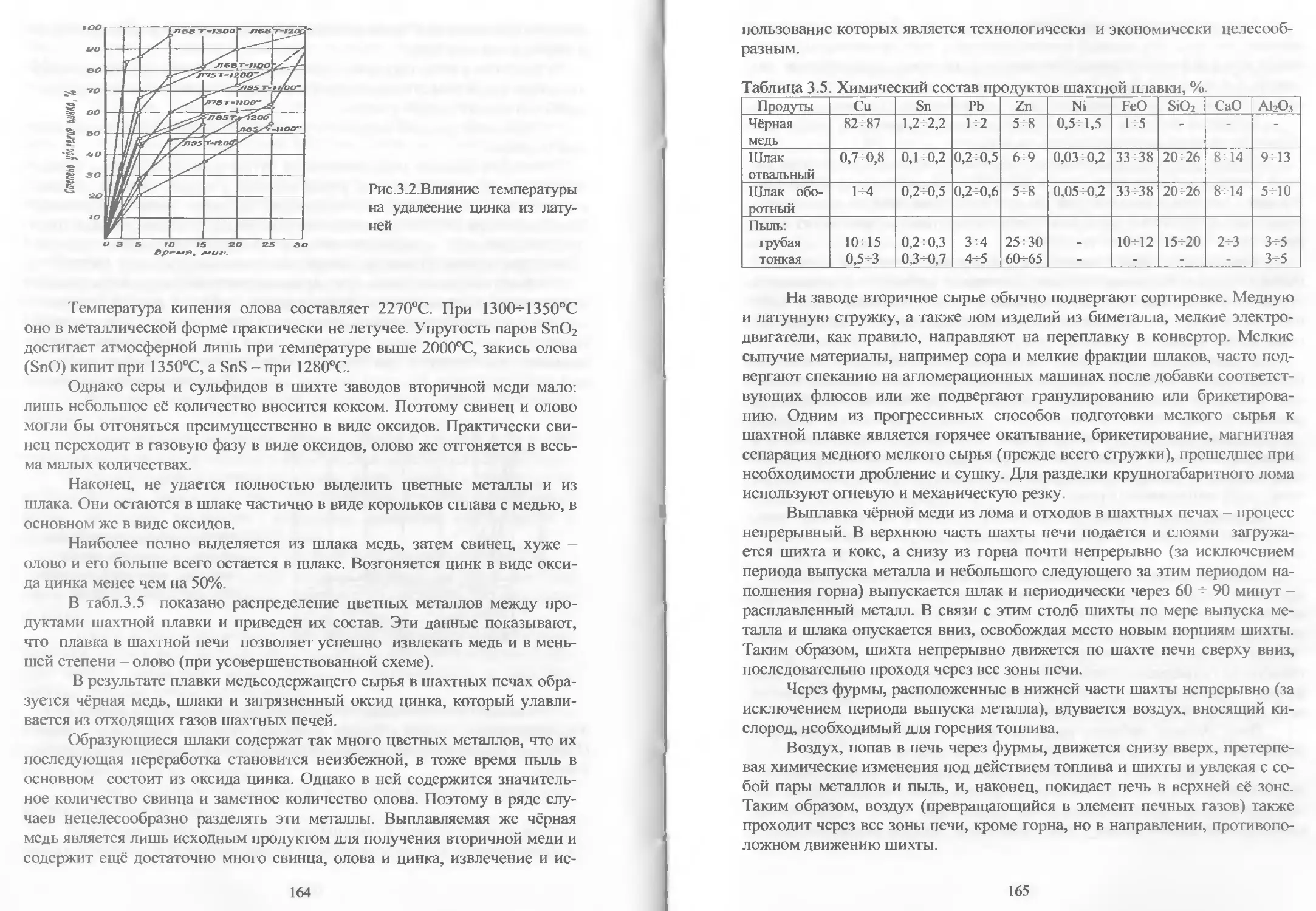

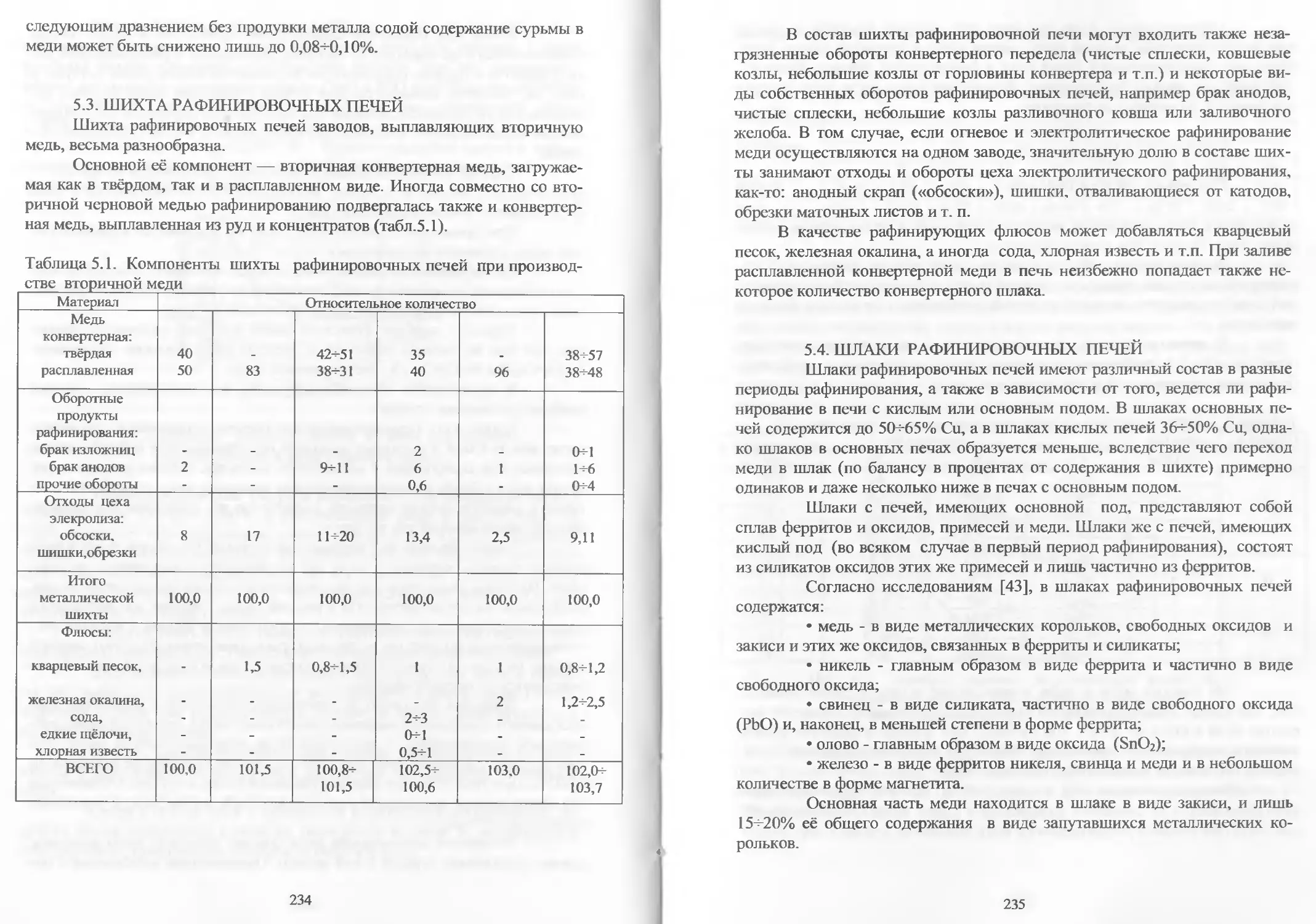

Температура рекристаллизации в зависимости от чистоты меди состав-