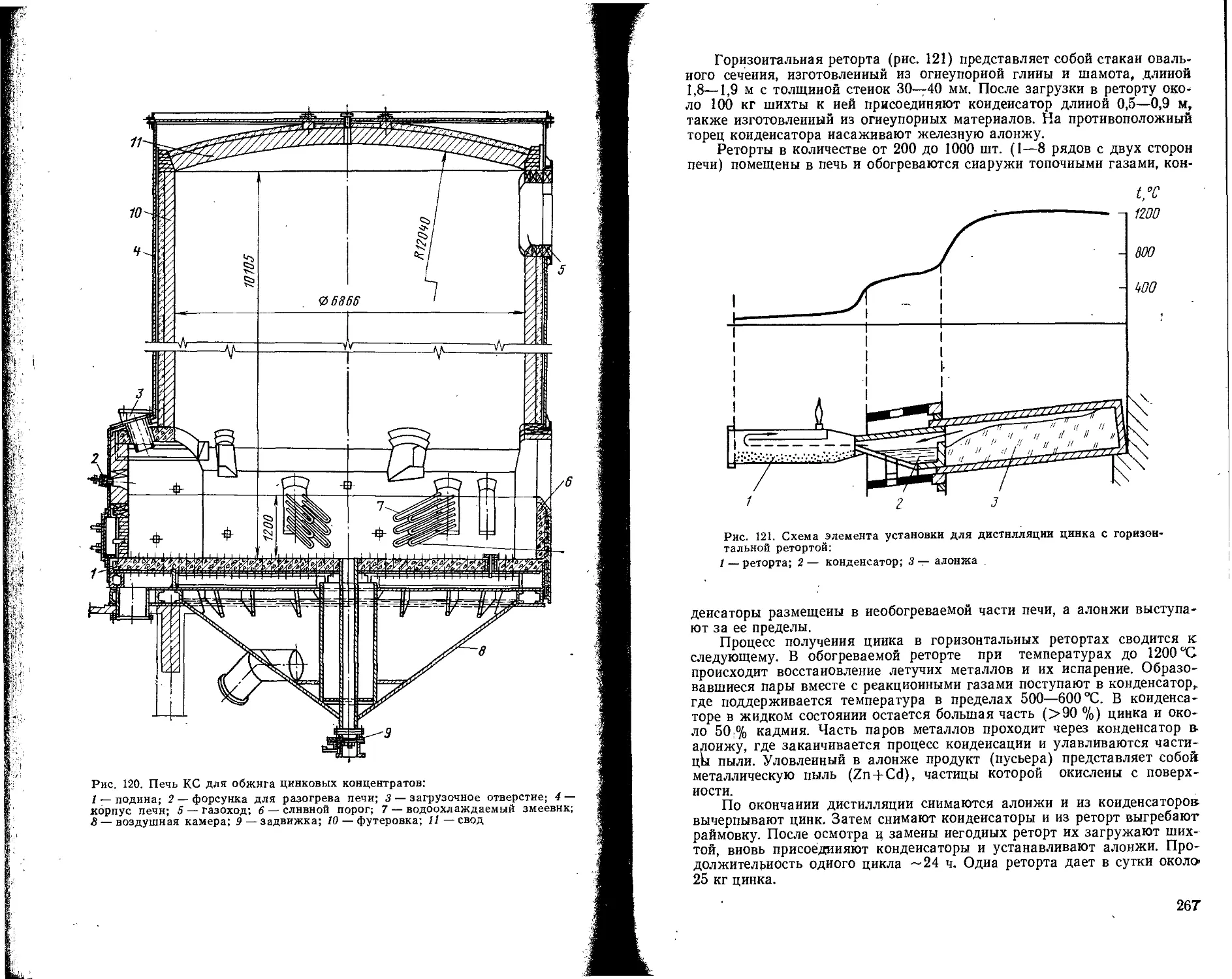

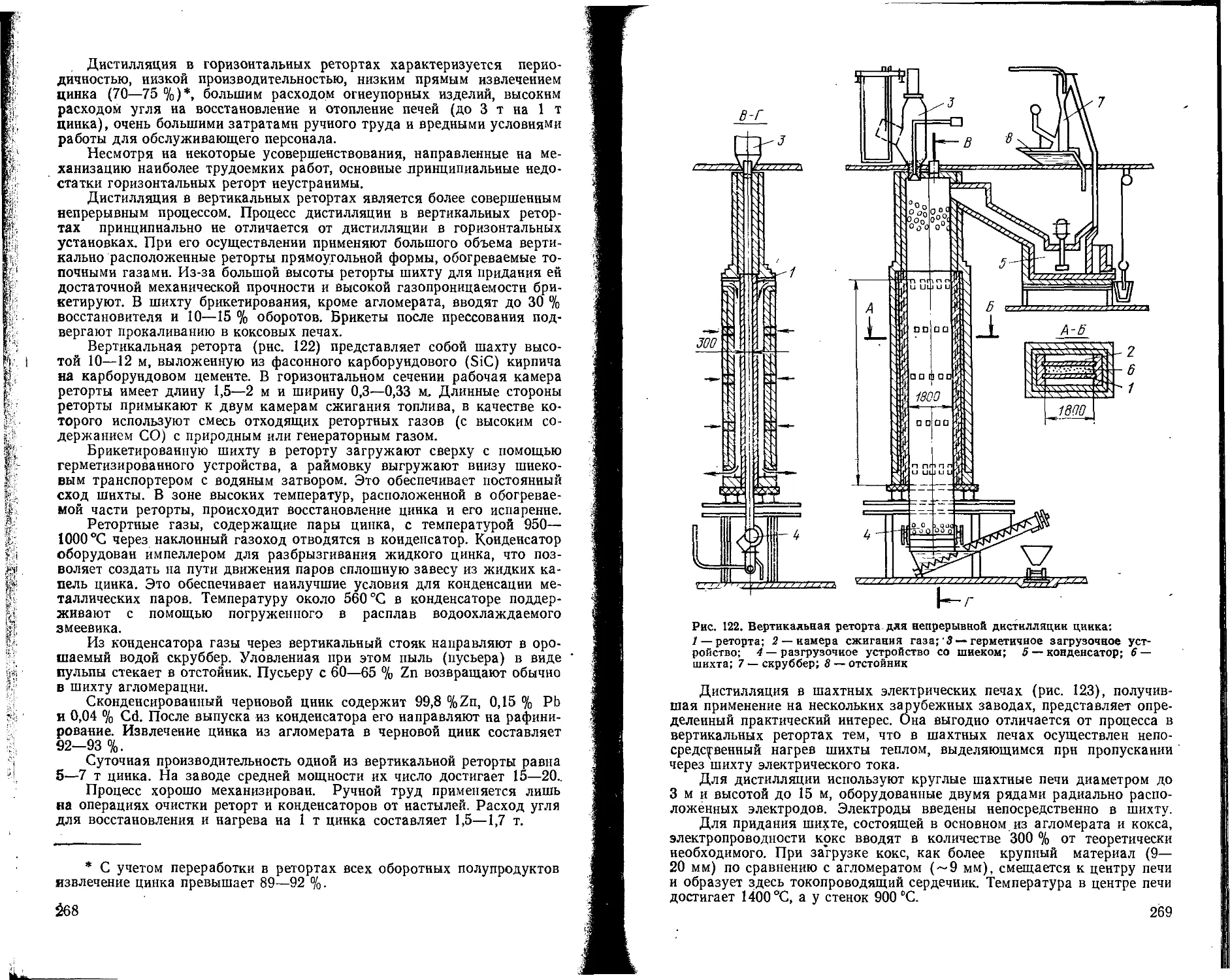

Автор: Уткин Н.И

Теги: цветные металлы в целом металлургия учебное пособие цветная металлургия

Год: 1985

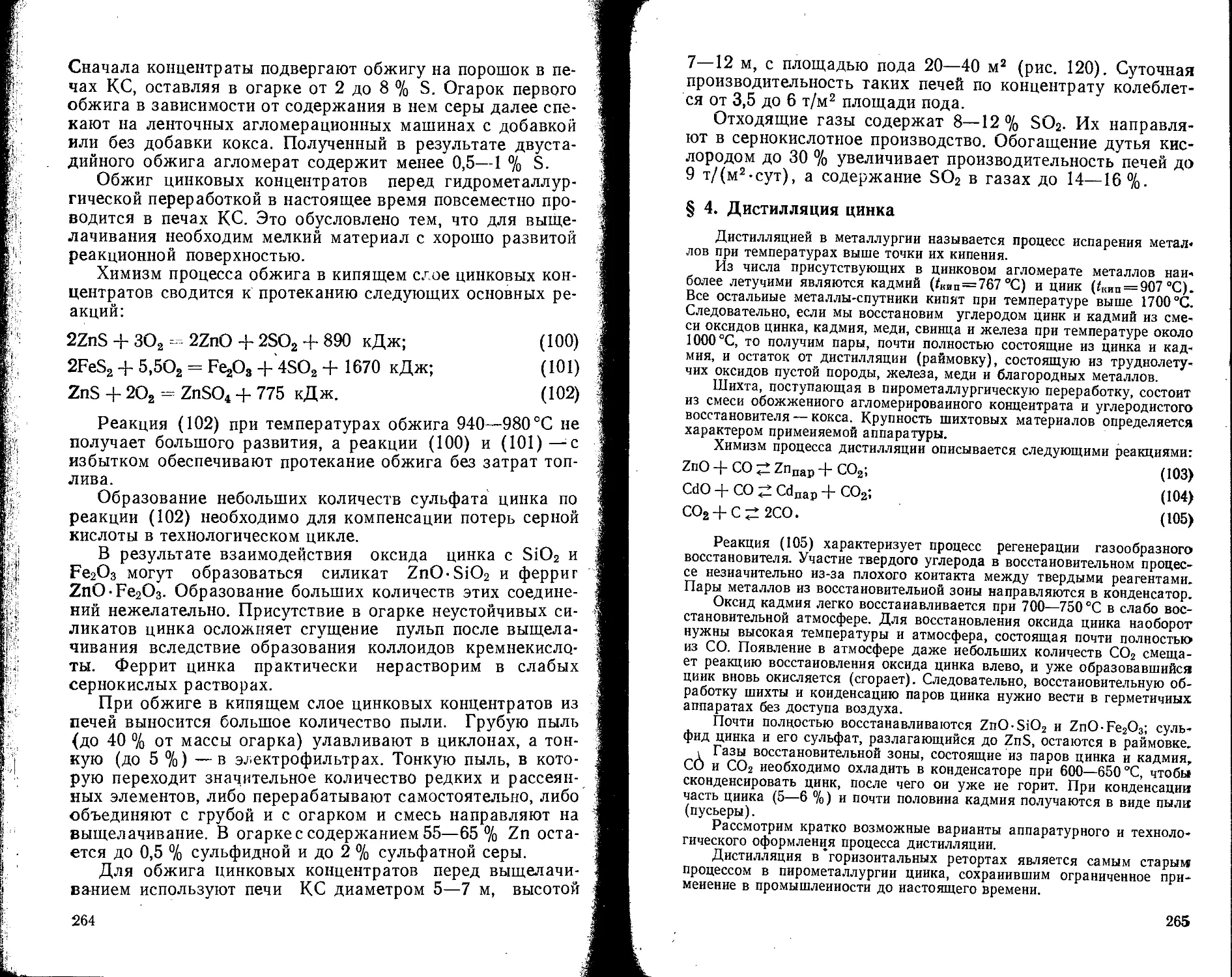

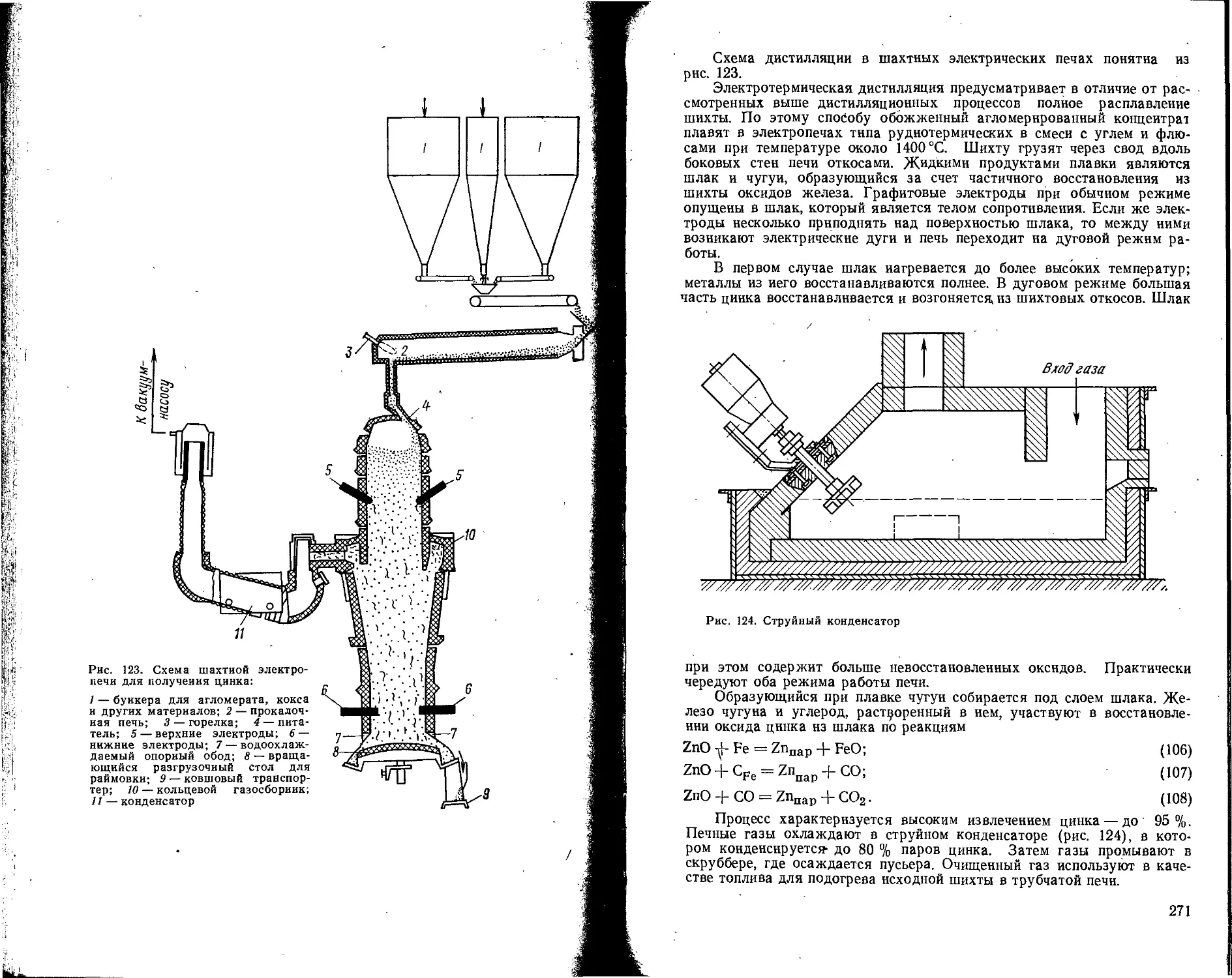

Текст

УДК 669.2

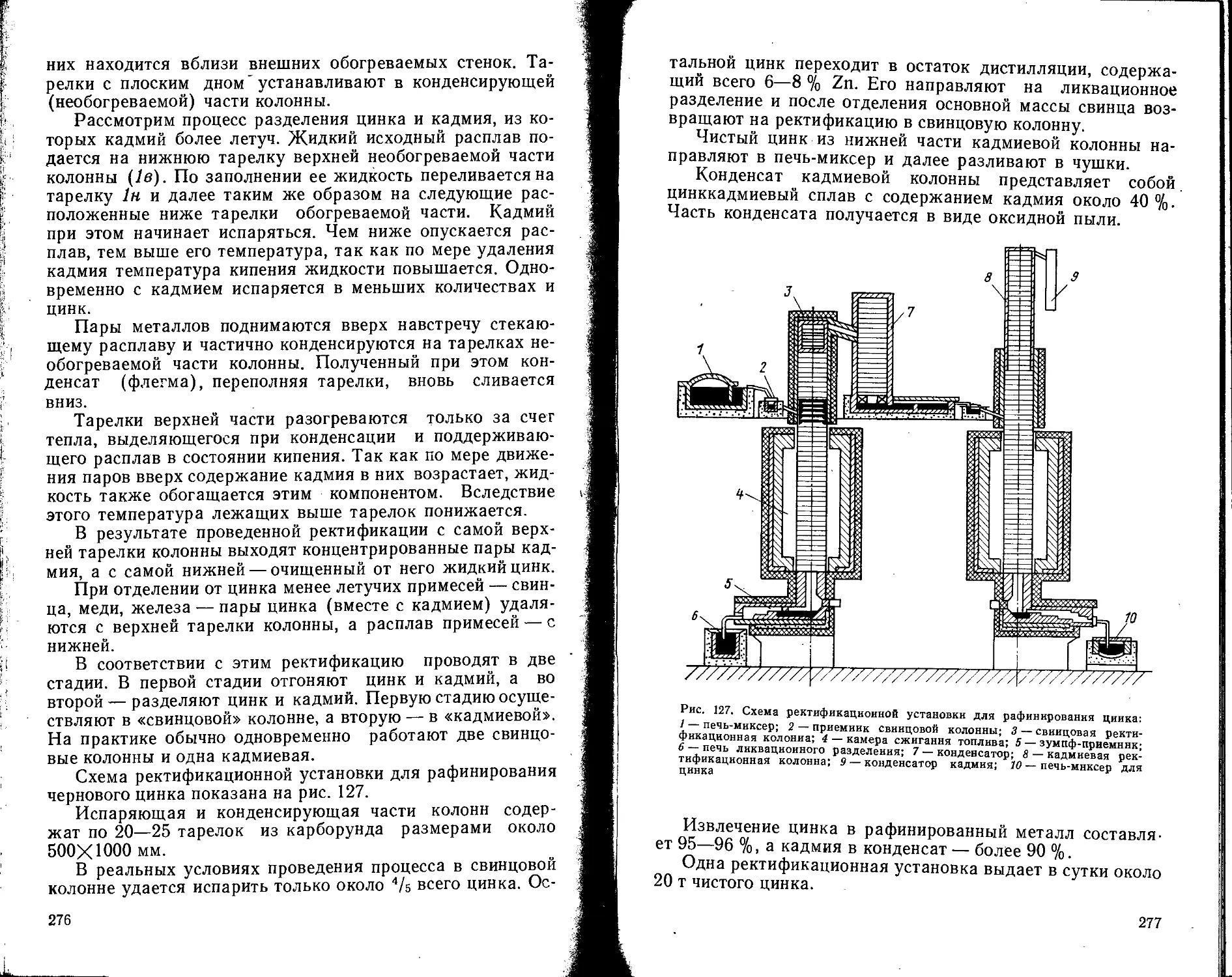

Рецензенты: докт. техн, наук С. И. Соболь и кольчугинский тех-

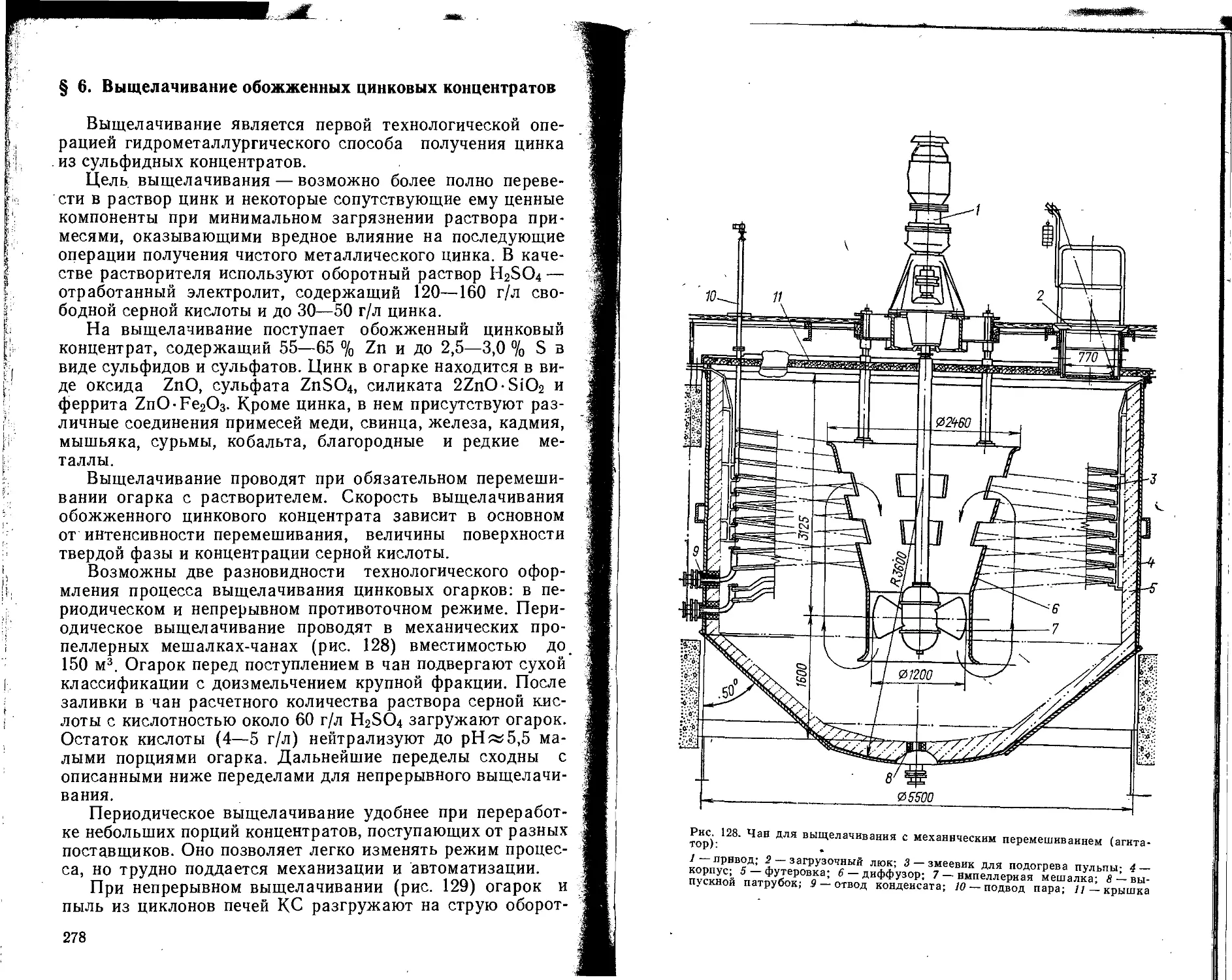

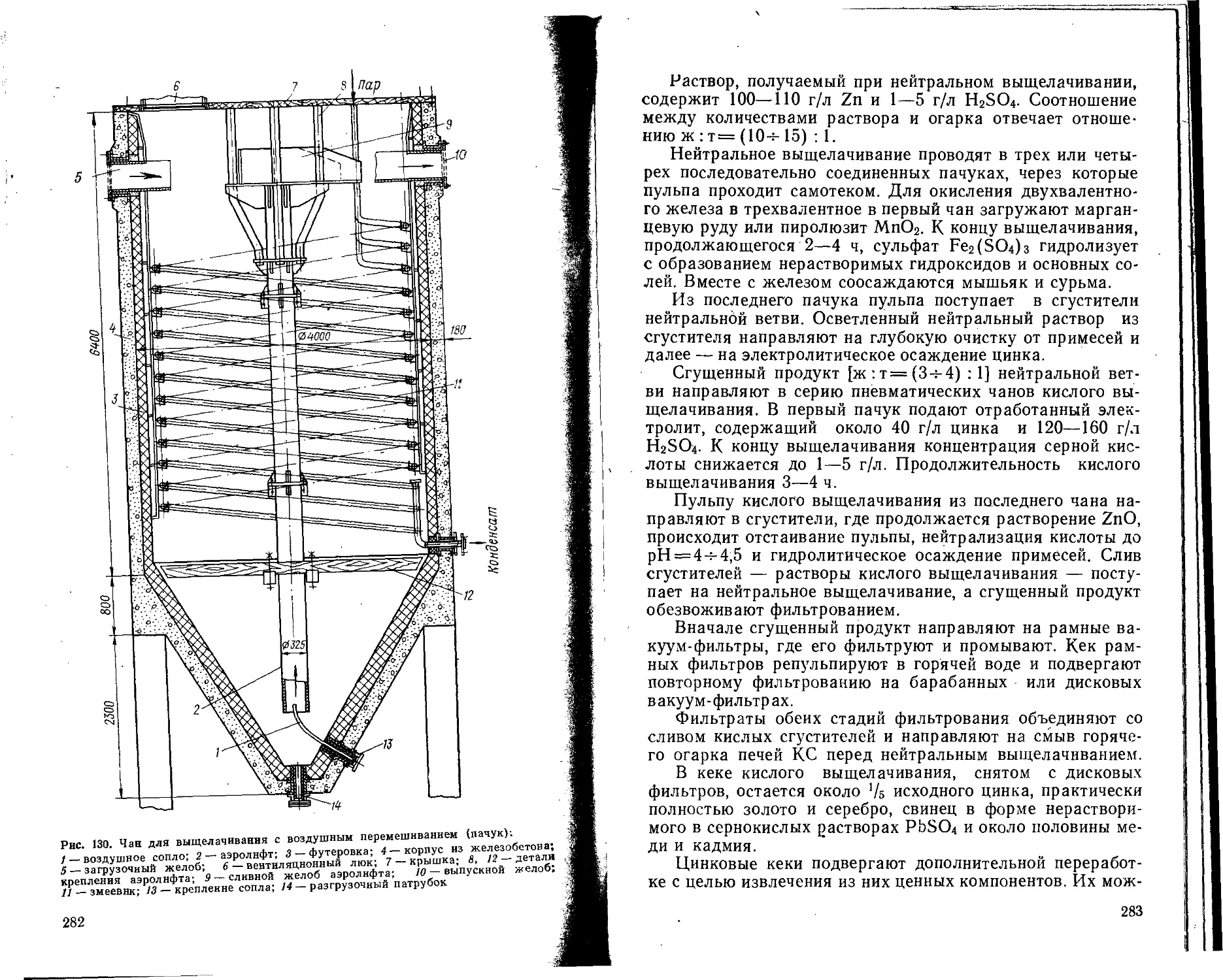

никум по обработке цветных металлов

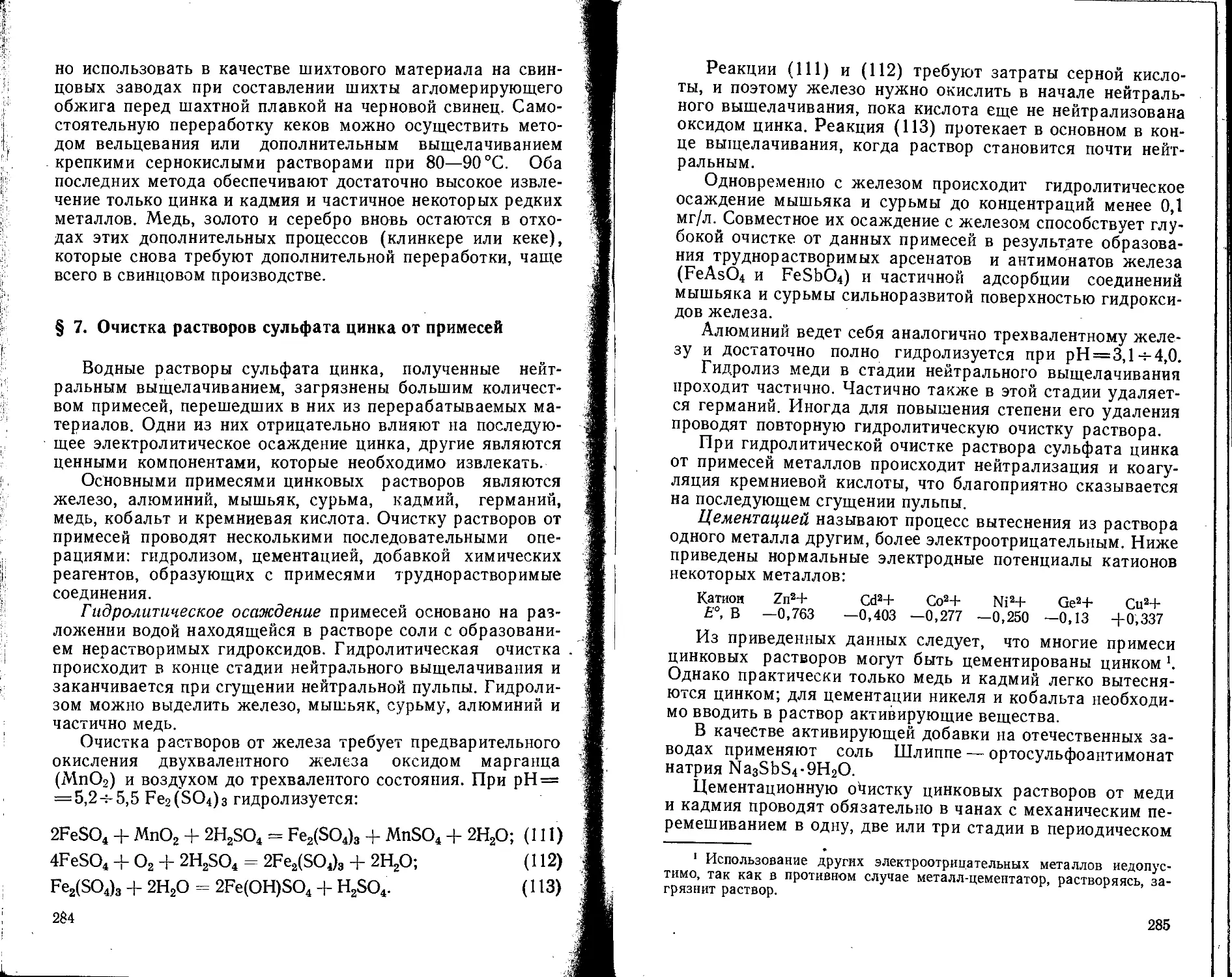

УДК 669.2

Металлургия цветных металлов. Уткин Н. И. Учебник для технику-

мов. М.: Металлургия, 1985. 440 с.

Описаны теория н практика производства цветных металлов: меди,

никеля, свинца, цинка, золота, алюминия, магния, титана, вольфрама н

молибдена. Рассмотрены общие вопросы металлургического производ-

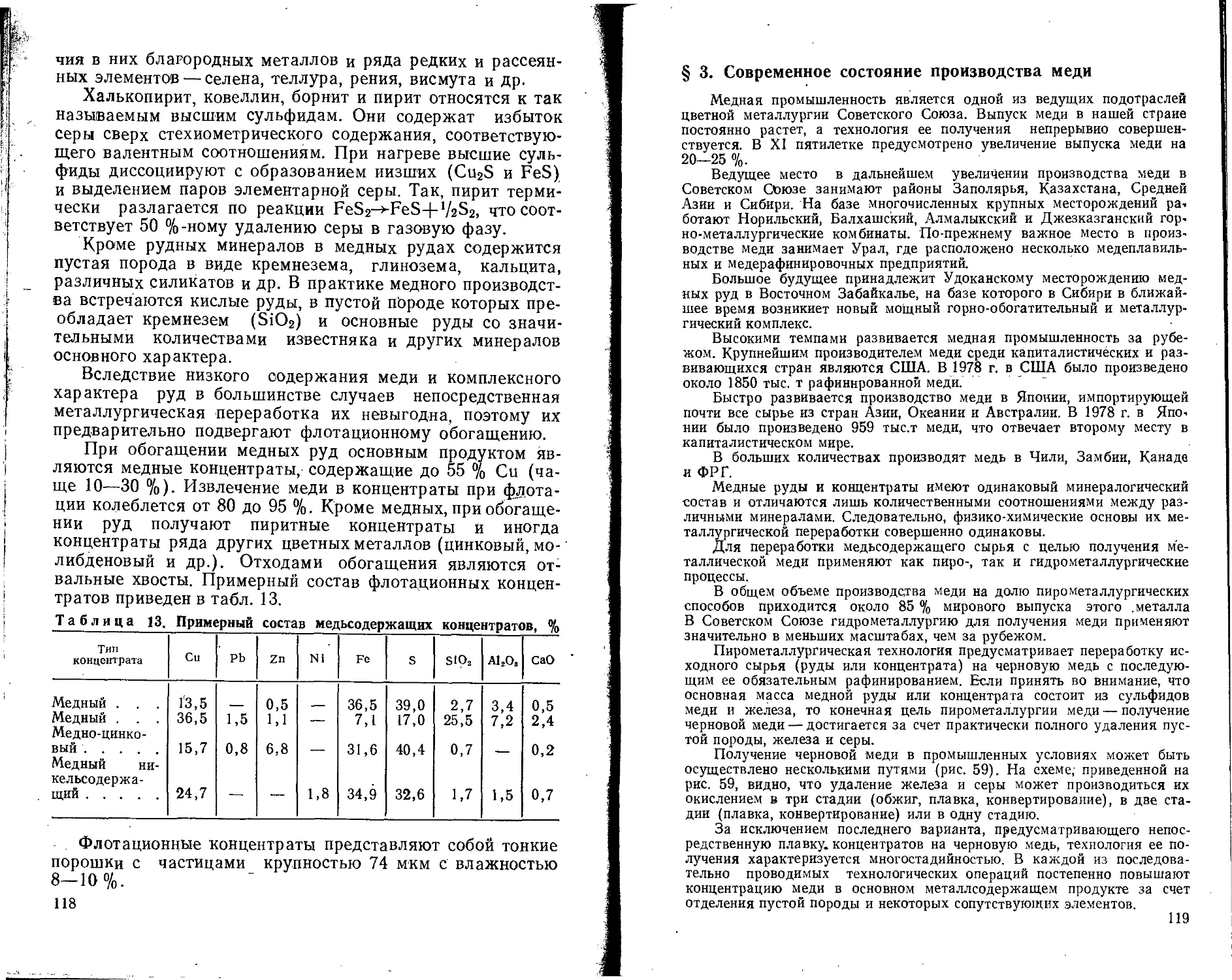

ства. Приведены технологические схемы, их аппаратурное оформление,

технико-экономические показатели. Освещены новые металлургические

процессы.

Для учащихся металлургических техникумов. Может быть полезна

студентам институтов неметаллургнческнх специальностей, инженерно-

техническим работникам, мастерам и рабочим — новаторам производ-

ства. Ил. 188. Табл. 16. Бйблиогр. список: 10 назв.

2803000000—005

040(01)—85

40—85

аушчнАя вк

Ш. Н. А.

Издательство «Металлургия», 1985

Оглавление

Предисловие.................................................. е

Введение..................................................... ®

Раздел I. ОСНОВЫ МЕТАЛЛУРГИИ..................................13

Глава 1. Общие вопросы........................................13

§ 1. Металлы и нх классификация..............................13

§ 2. Руды цветных металлов...................................17

§ 3. Разведка месторождений и добыча руд.....................23

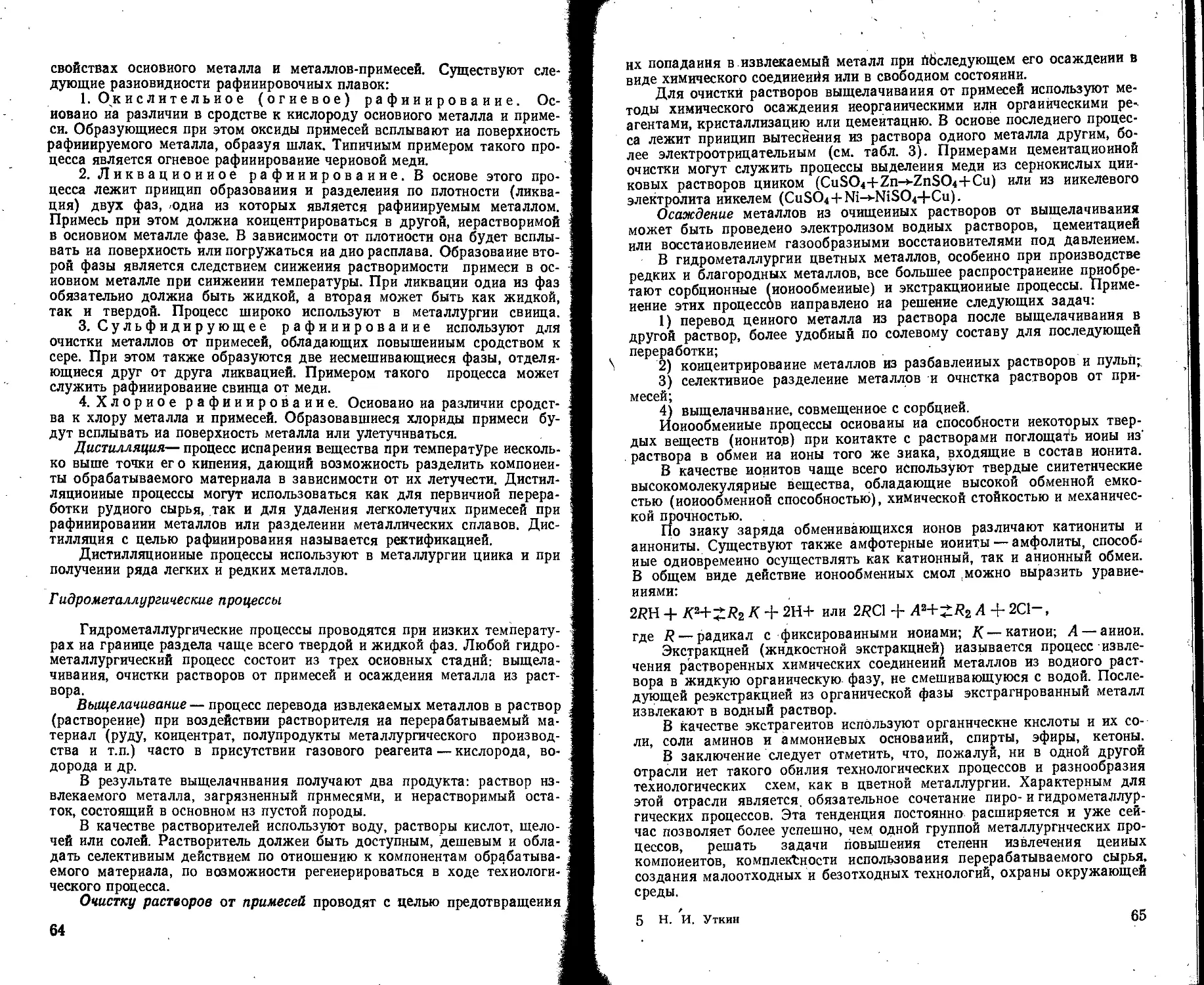

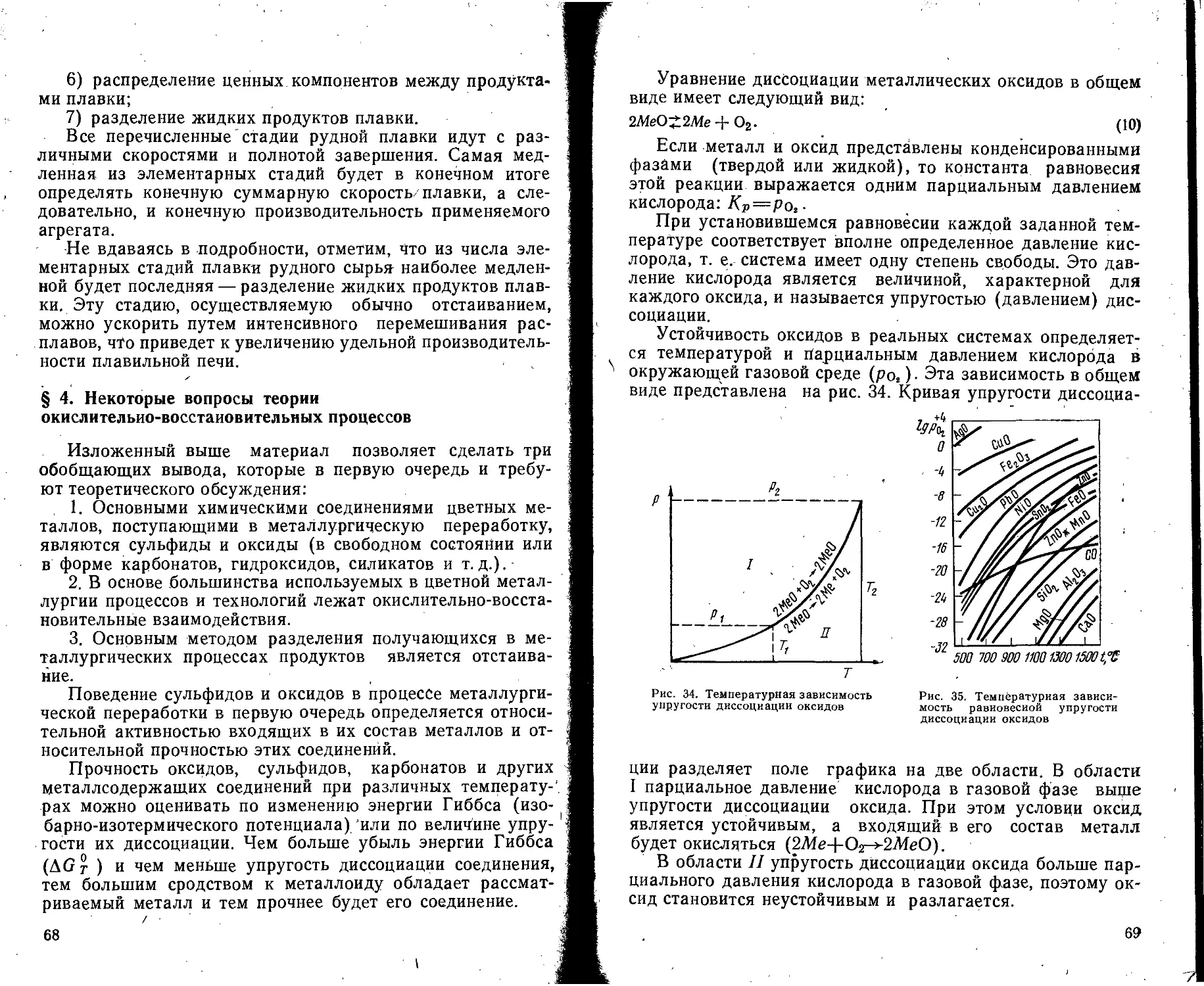

§ 4. Вторичное сырье.........................................26

§ 5. Металлургическое топливо................................27

§ 6. Огнеупорные материалы...................................31

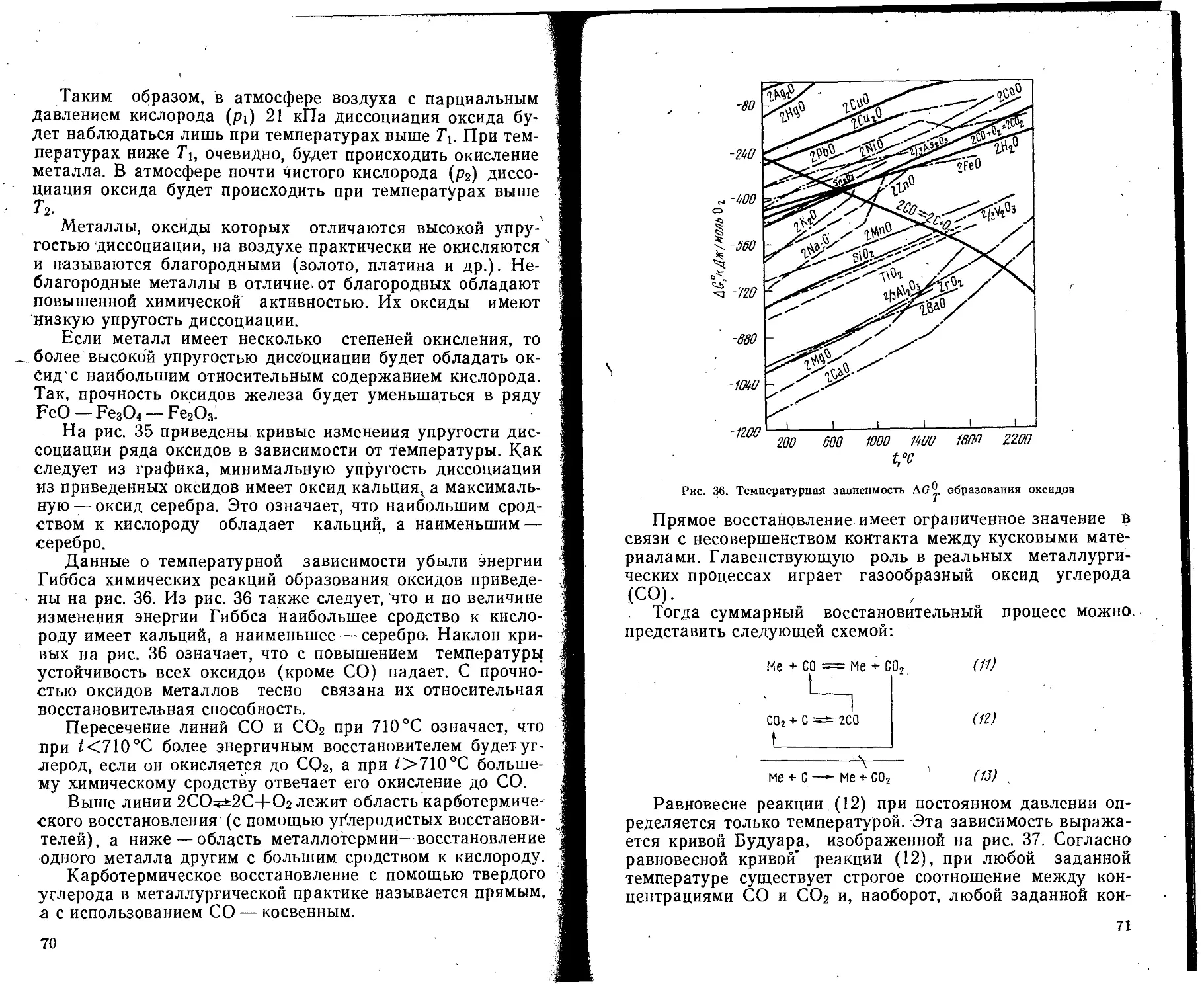

Глава 2. Обогащение руд цветных металлов......................36

§ 1. Общие сведения..........................................36

§ 2. Продукты и показатели обогащения........................38

§ 3. Дробление и измельчение рудного сырья...................40

§ 4. Сортировка материала по крупности 45

§ 5. Методы обогащения руд...................................49

§ 6. Обезвоживание продуктов обогащения .....................55

Глава 3. Принципы и методы металлургии........................60

§ 1. Задачи металлургического производства . .1. . . . , 60

§ 2. Классификация металлургических процессов................61

§ 3. Требования к современному металлургическому процессу и ч

его структура.................................................66

§ 4. Некоторые вопросы .теории окислительно-восстановительных

процессов.....................................................68

§ 5. Отстаивание жидких продуктов плавки....................74

Глава 4. Продукты и полупродукты металлургического произ-

водства .....................................................75

§ 1. Общие сведения..........................................75

§ 2. Металлы . 76

§ 3. Штейны..................................................77

§ 4. Металлургические шлаки..................................80

§ 5. Газы и пыли.............................................87

Глава 5. Подготовка сырьевых материалов к металлургиче-

ской переработке................................................89

§ 1. Требования к подготовке сырья......................... 89

§ 2. Приготовление шихты.....................................91

§ 3. Окускование мелких Материалов...........................95

Глава 6. Пылеулавливание и газоочистка......................105

§ 1. Принципы пылеулавливания...............................105

§ 2. Сухие пылеуловители....................................106

§ 3. Мокрые пылеуловители...................................111

§ 4. Электрофильтры....................................... 111

§ 5. Химическая очистка газов...............................113

1* ; з

; Раздел II. МЕТАЛЛУРГИЯ ТЯЖЕЛЫХ ЦВЕТНЫХ МЕ-

, , ТАЛЛОВ....................................................

Глава 7. Металлургия меди..................................

, § 1. Медь и ее применение................................

'z § 2. Сырье для получения меди................................

' § 3. Современное состояние производства меди............

i' § 4. Окислительный обжиг медных концентратов . . . .

! 4 § 5. Плавка на штейн в отражательных и электрических печах .

§ 6. Плавка на штейн в шахтиых печах.....................

§ 7. Автогенные процессы.................................

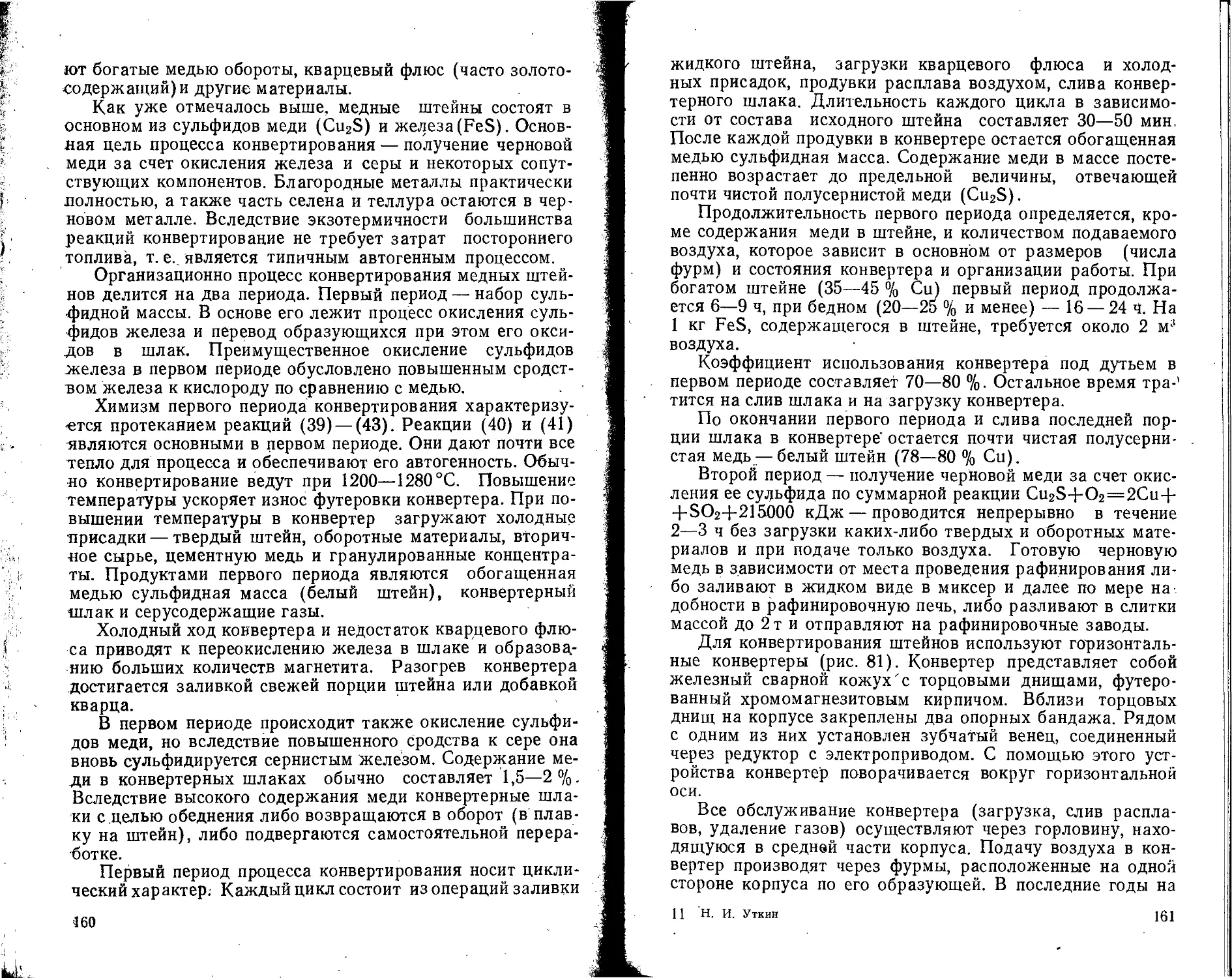

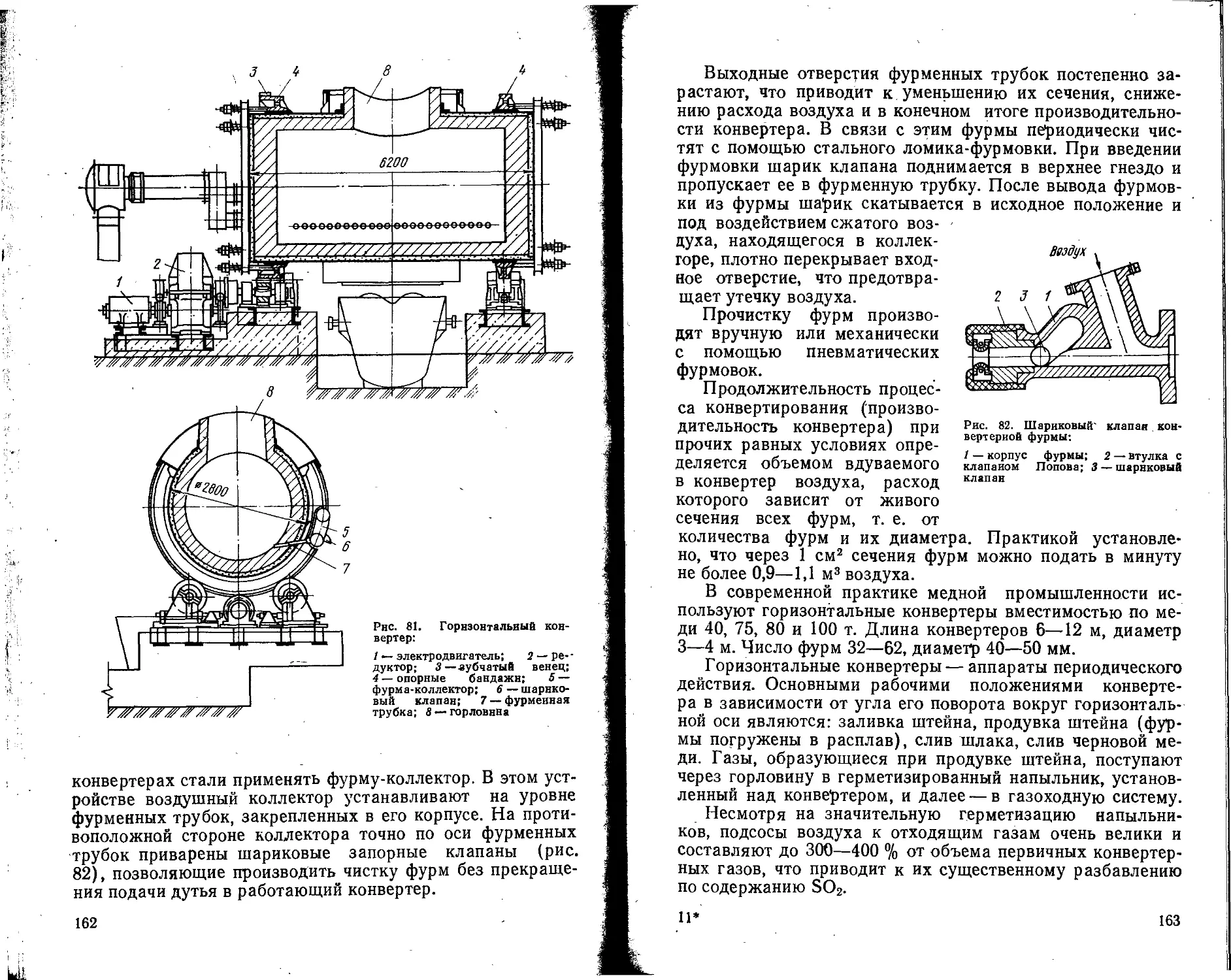

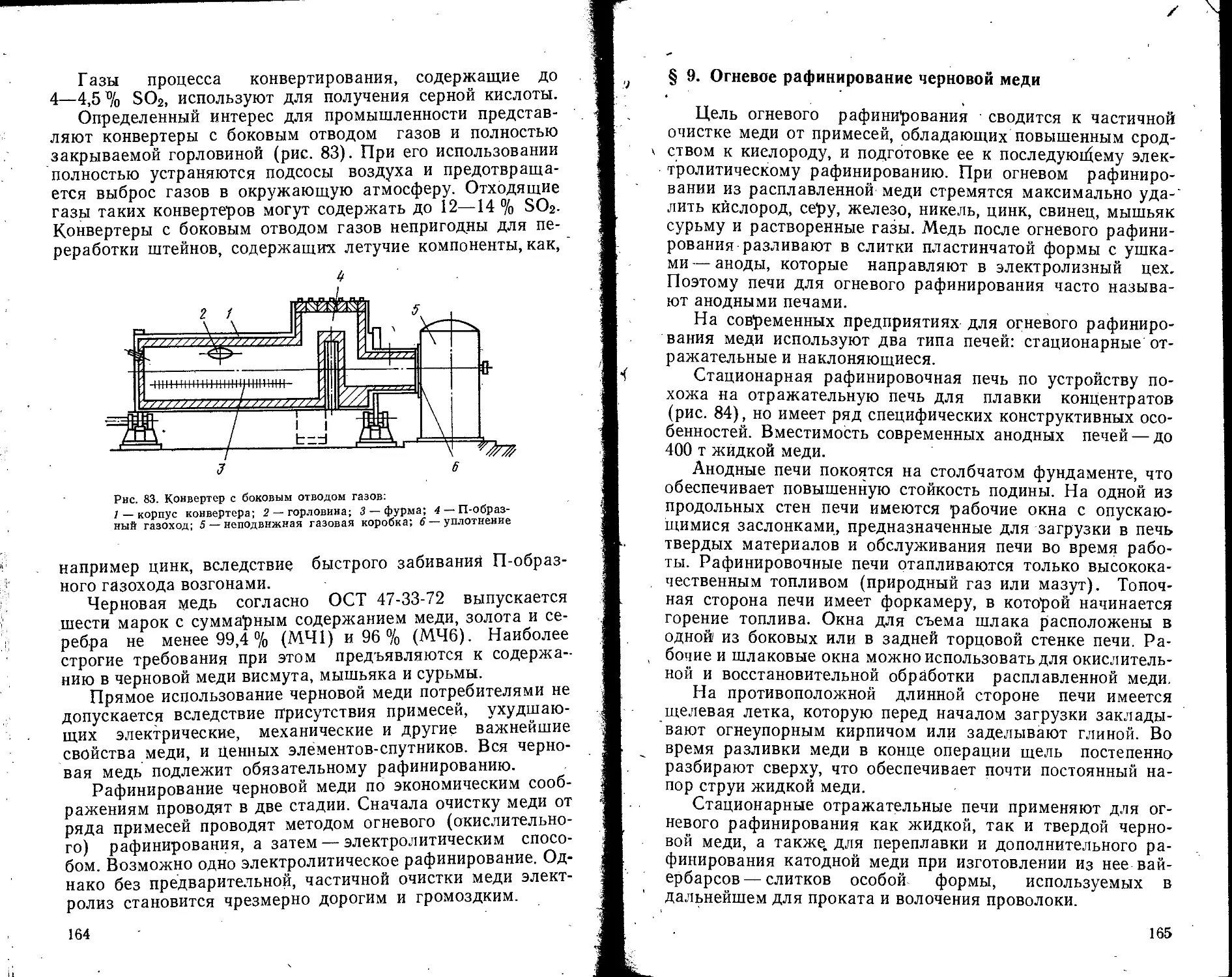

§ 8. Конвертирование медных штейиов......................

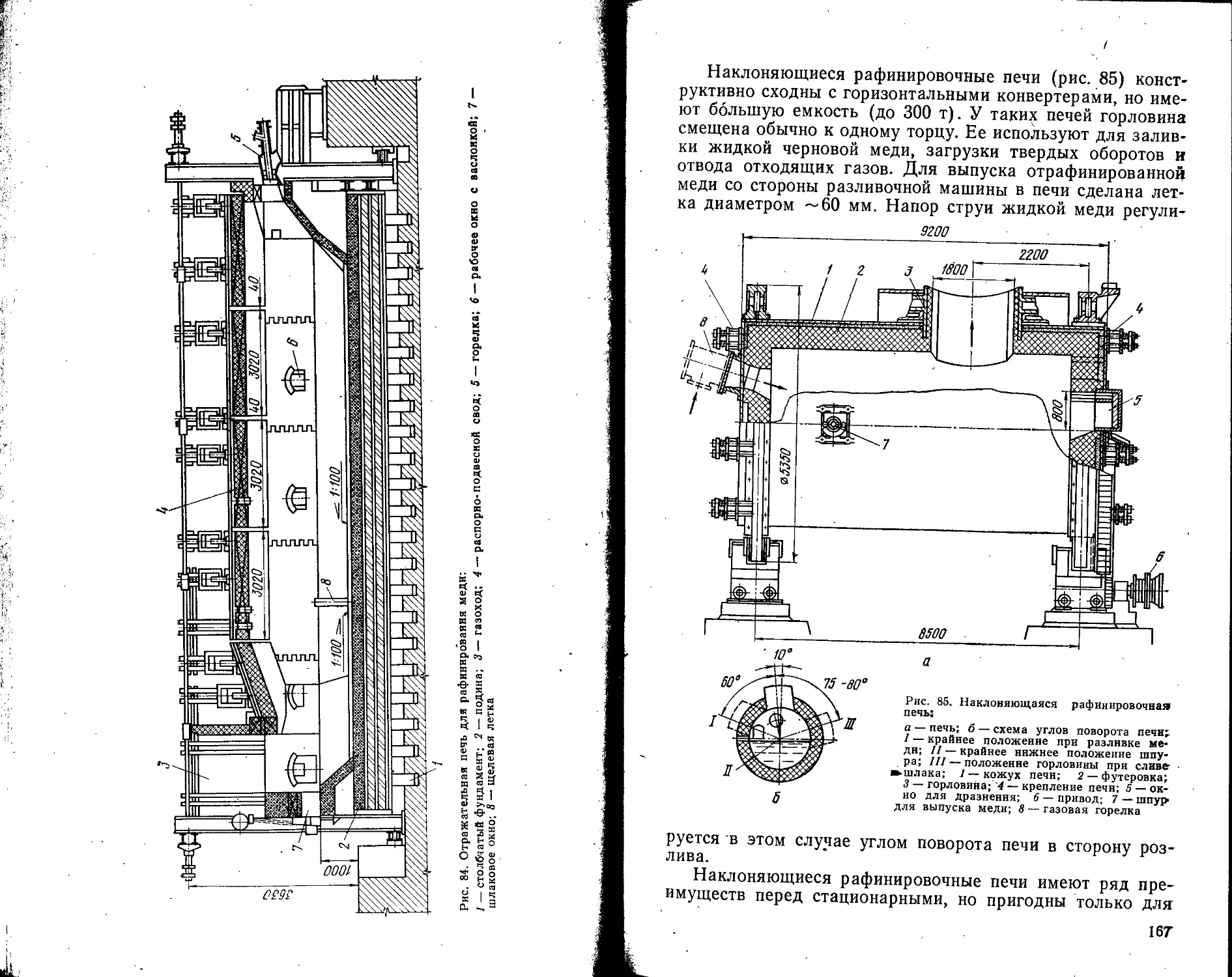

§ 9. Огневое рафинирование черновой меди.................

§ 10. Электролитическое рафинирование меди...............

§ ‘11 . Гидрометаллургия меди............................

Г л а в а 8. Металлургия никеля..........................

§ 1. Никель и его применение.............................

§ 2. Сырье для получения никеля..........................

§ 3. Современное состояние производства никеля . . . .

§ 4. Получение огневого никеля из окисленных руд . . . .

§ 5. Получение никеля из сульфидных медио-иикелевых руд .

§ 6. Электролитическое рафинирование никеля..............

§ 7. Гидрометаллургия никеля.............................

Глава 9. Металлургия свинца..............................

§ 1. Свинец и его применение.............................

§ 2. Сырье для получения свинца и способы его переработки

§ 3. Приготовление шихты восстановительной плавки . . .

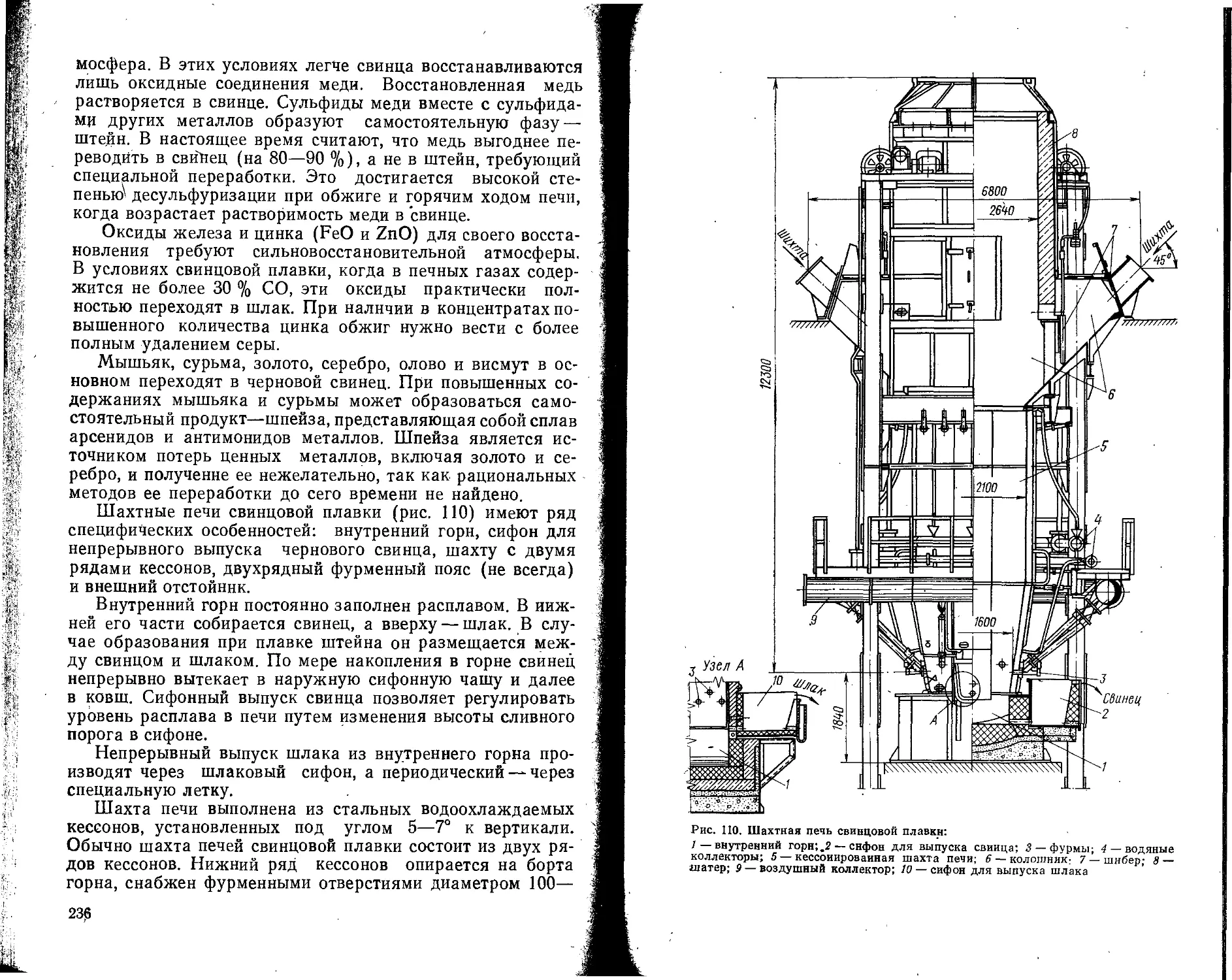

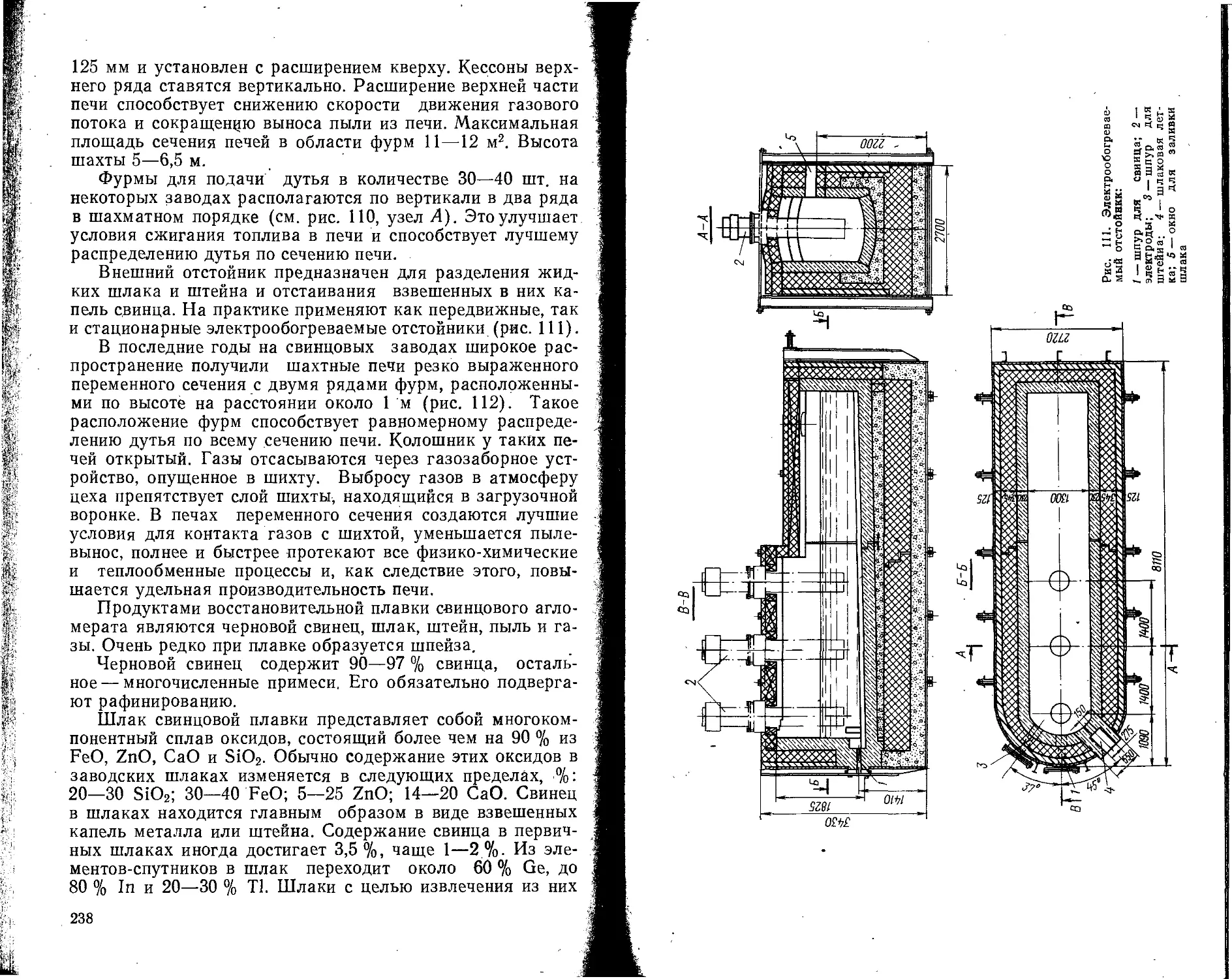

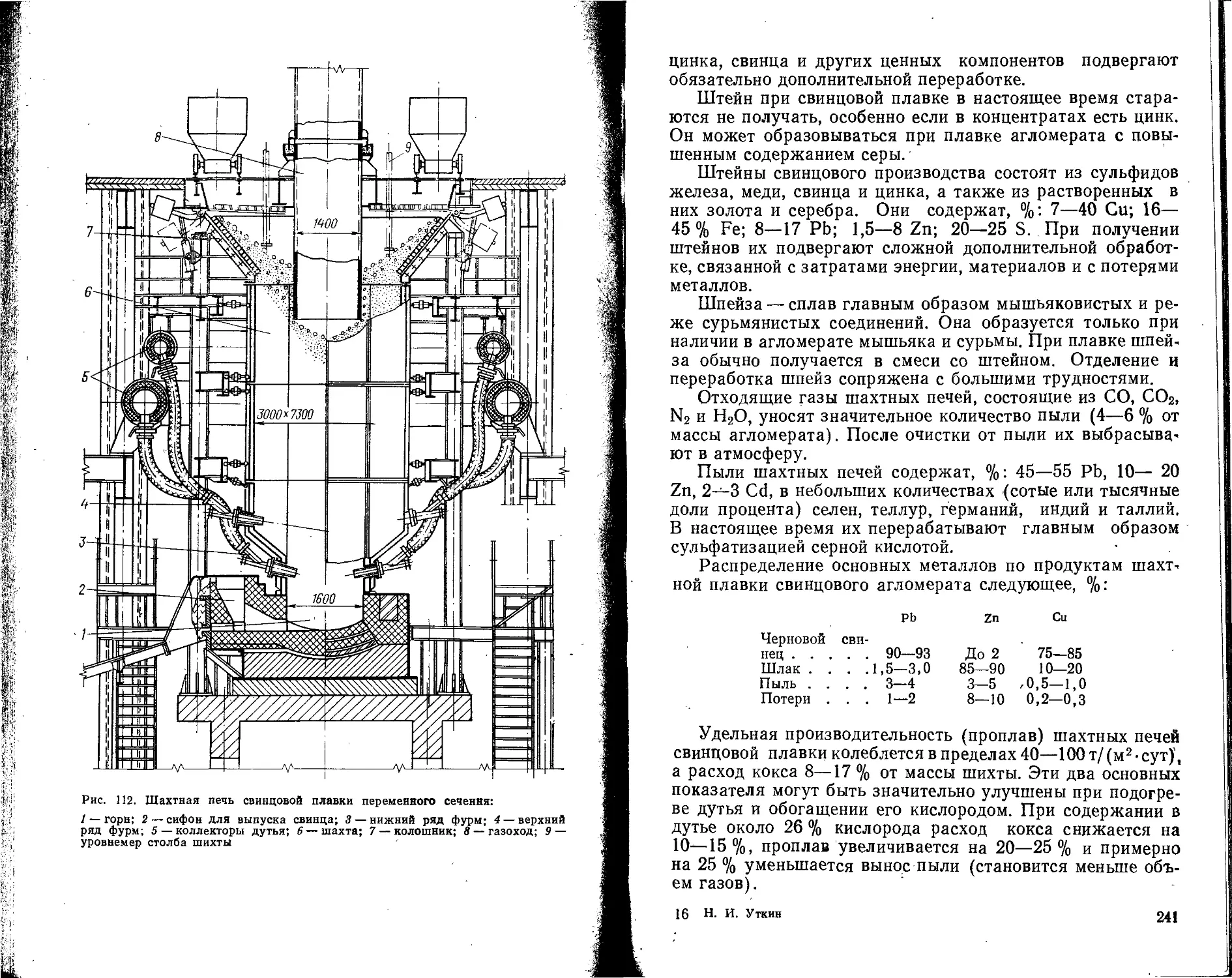

§ 4. Шахтная плавка свинцового агломерата................

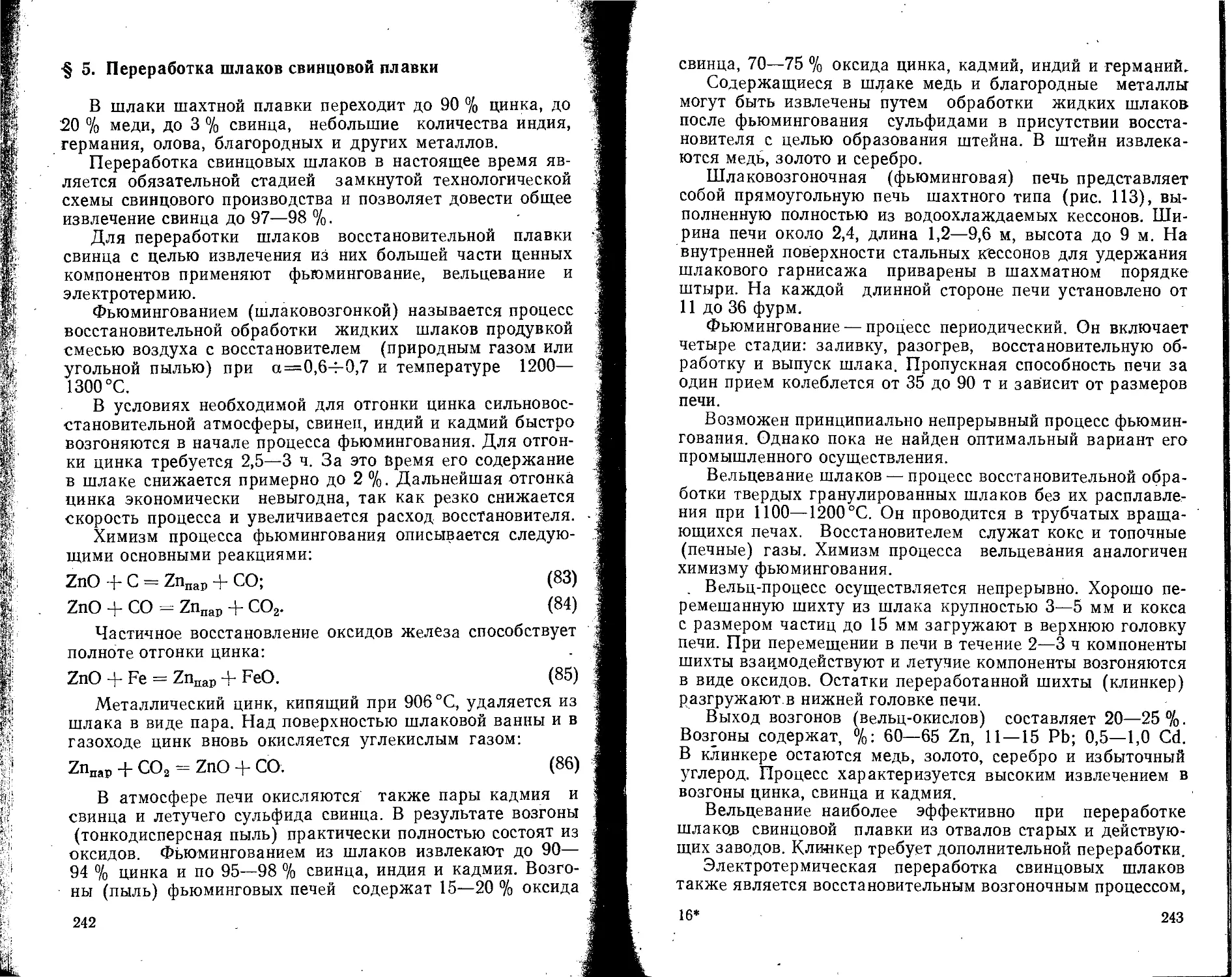

§ 5. Переработка шлаков свинцовой плавки.................

§ 6. Реакционный метод получения свинца . . .

§ 7. Пирометаллургическое рафинирование чернового свинца .

§ 8. Электролитическое рафинирование чернового свинца

Глава 10. Металлургия циика . . . . . . . .

§ 1. Цинк и его применение . . . . '.................

§ 2. Сырье для получения цинка и способы его переработки .

§ 3. Обжиг цинковых концентратов.........................

§ 4. Дистилляция цинка'..................................

§ 5. Рафинирование чернового циика >.....................

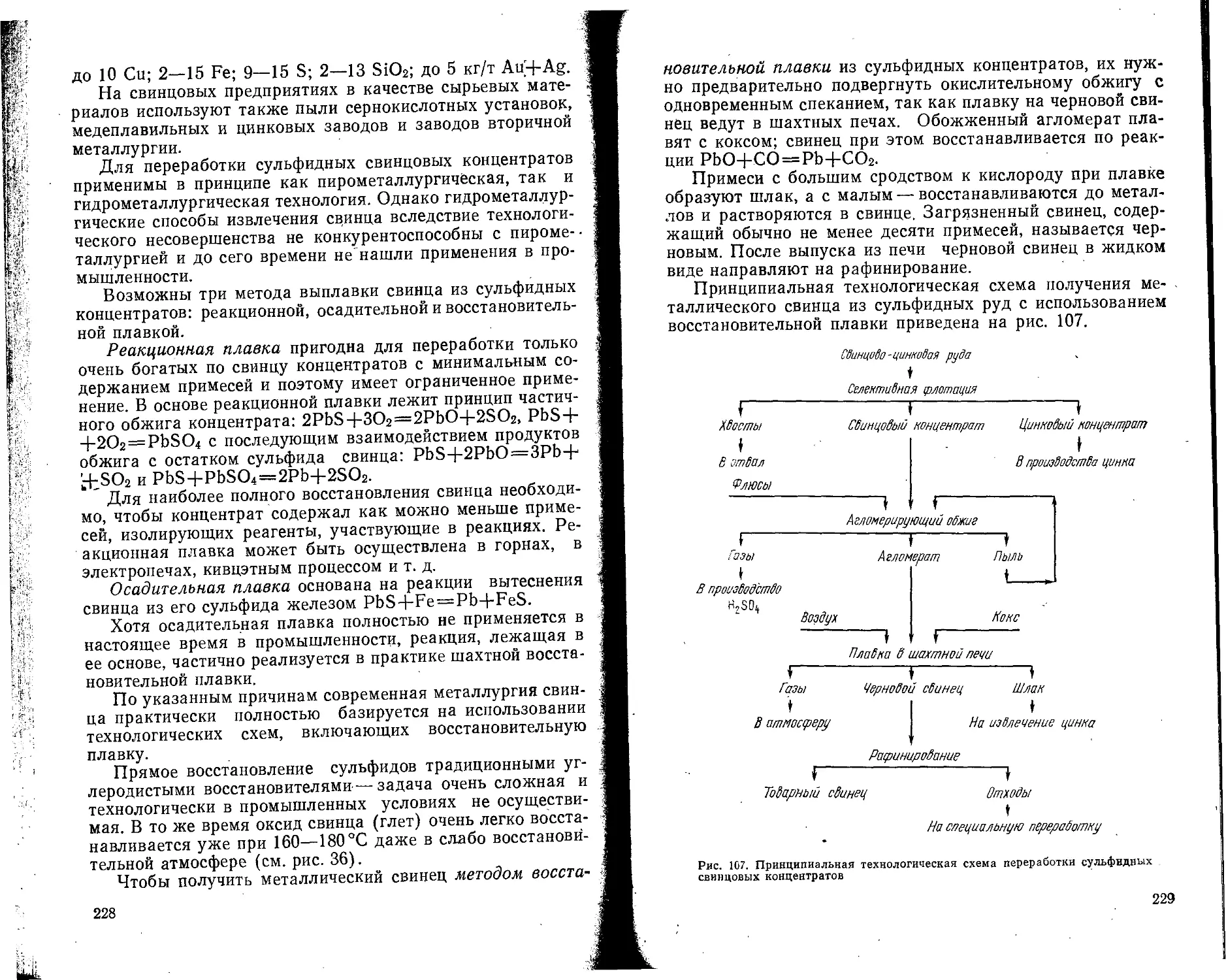

§ 6. Выщелачивание обожженных цинковых концентратов

§ 7' Очистка растворов сульфата цинка от примесей . . . .

§ 8. Электролитическое осаждение Циика из растворов

Раздел III. МЕТАЛЛУРГИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ

Глава 11. Металлургия золота.............................

§ 1. Общие сведения о свойствах и применении благородных ме-

таллов ...................................................

§ 2. Сырье для получения золота и способы его переработки

§ 3. Гравитационное обогащение золотосодержащих руд

§ 4. Амальгамация........................................

§ 5. Цианирование золотосодержащих руд...................

114

114

114

116

119 '

122

131

142

149

159

165

170

178

183

183

185

188 ’

189

207

215

220

224

224

227

230

235 '

242

245

247

256

257

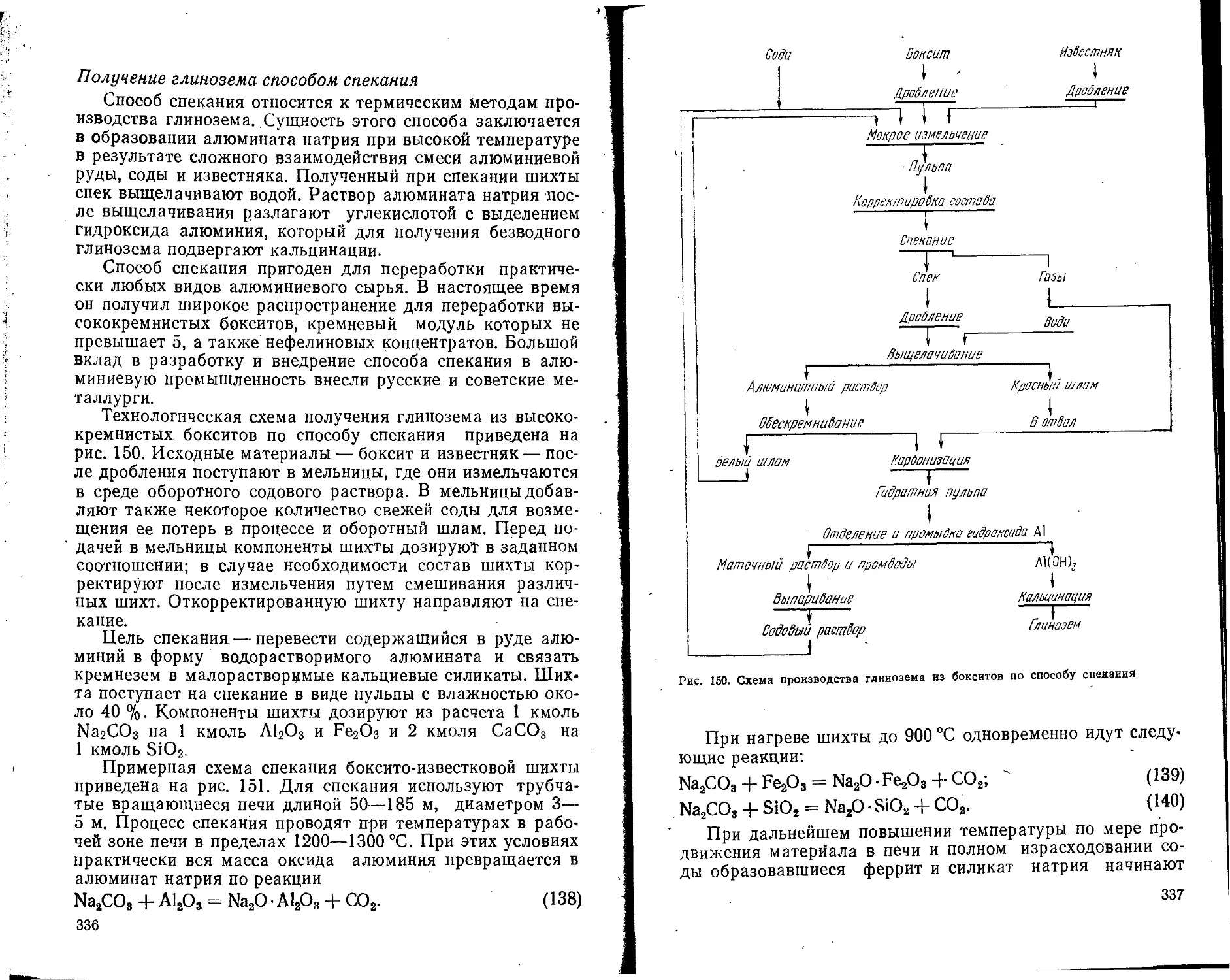

257

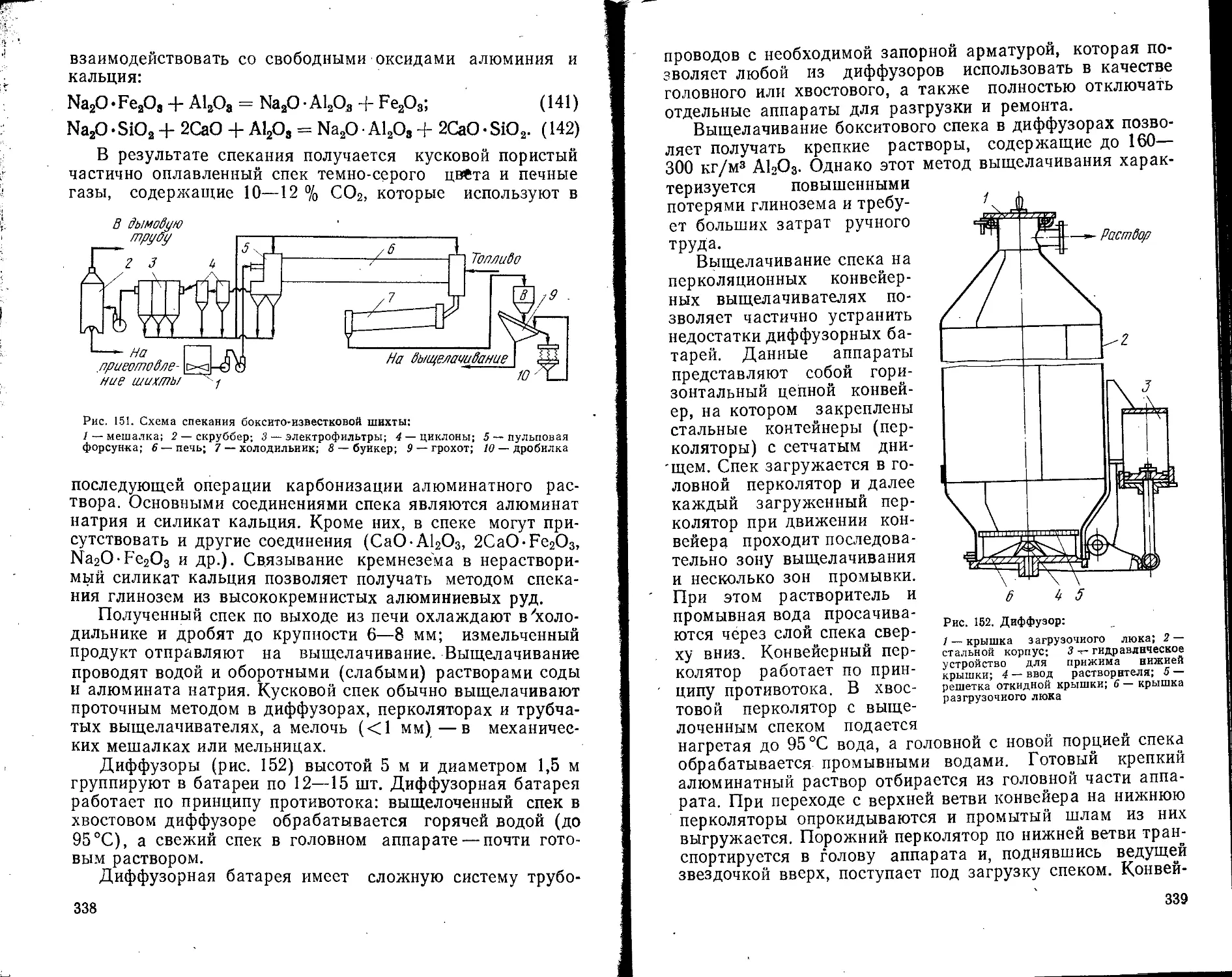

259 -

263

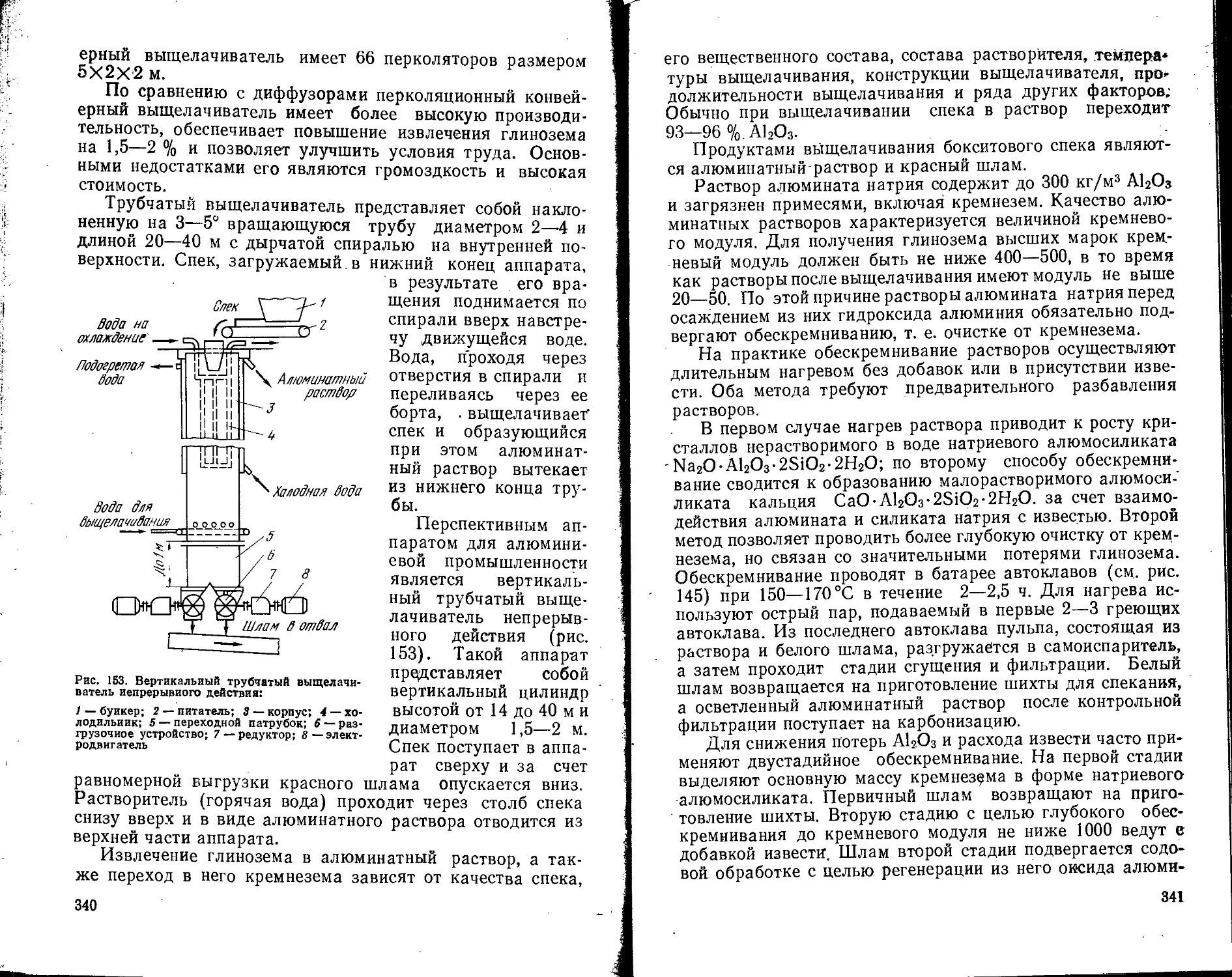

265

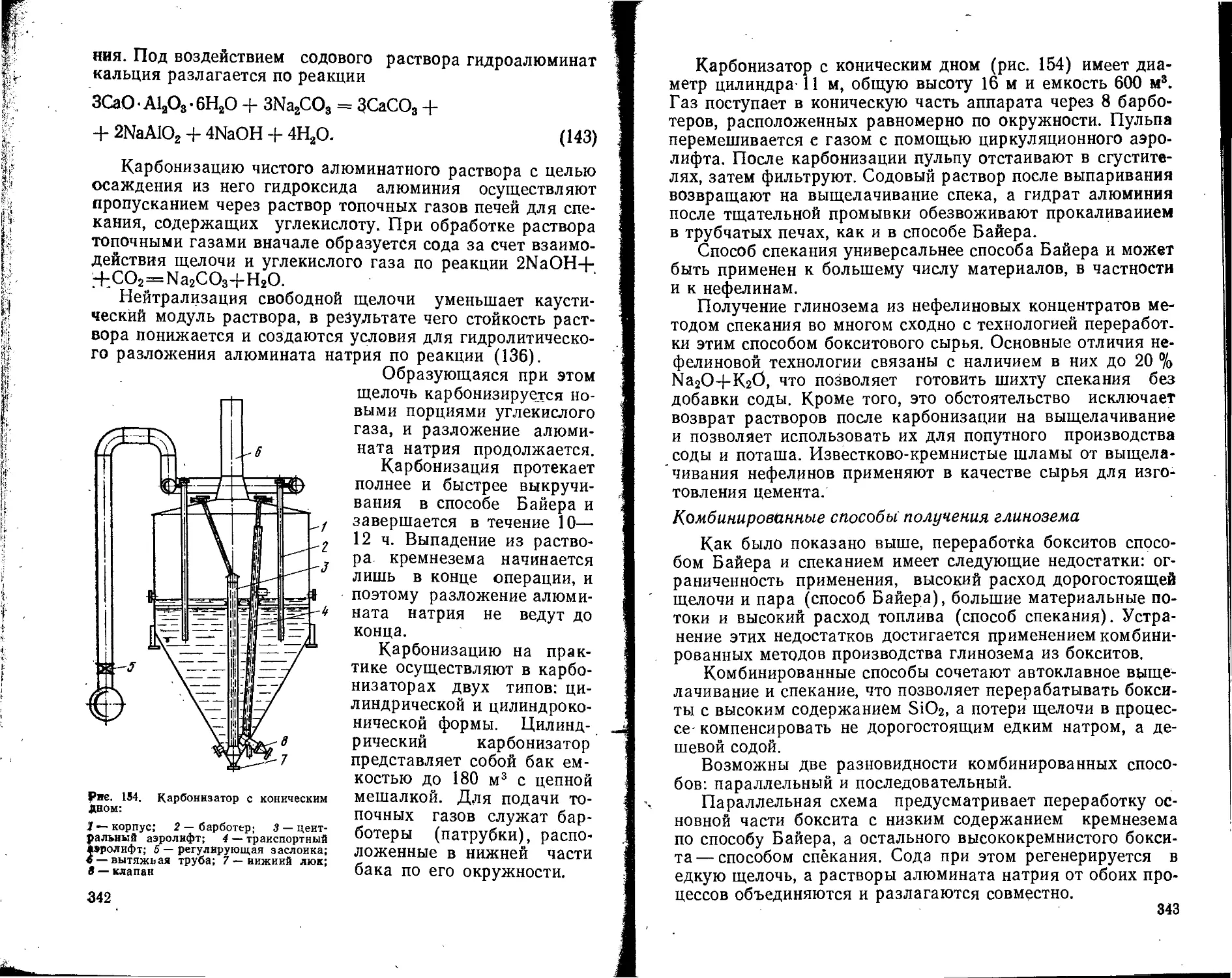

274

278

284

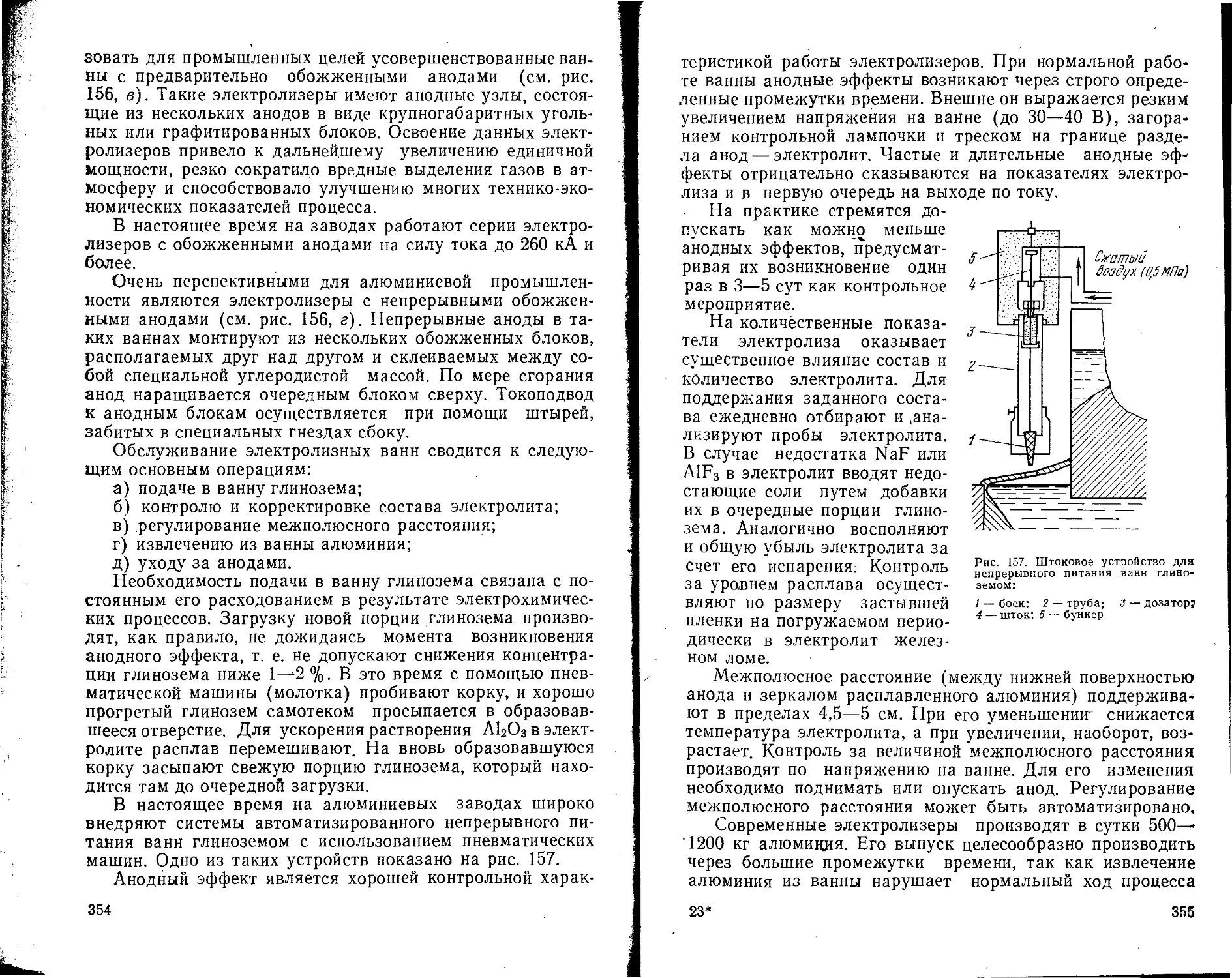

287

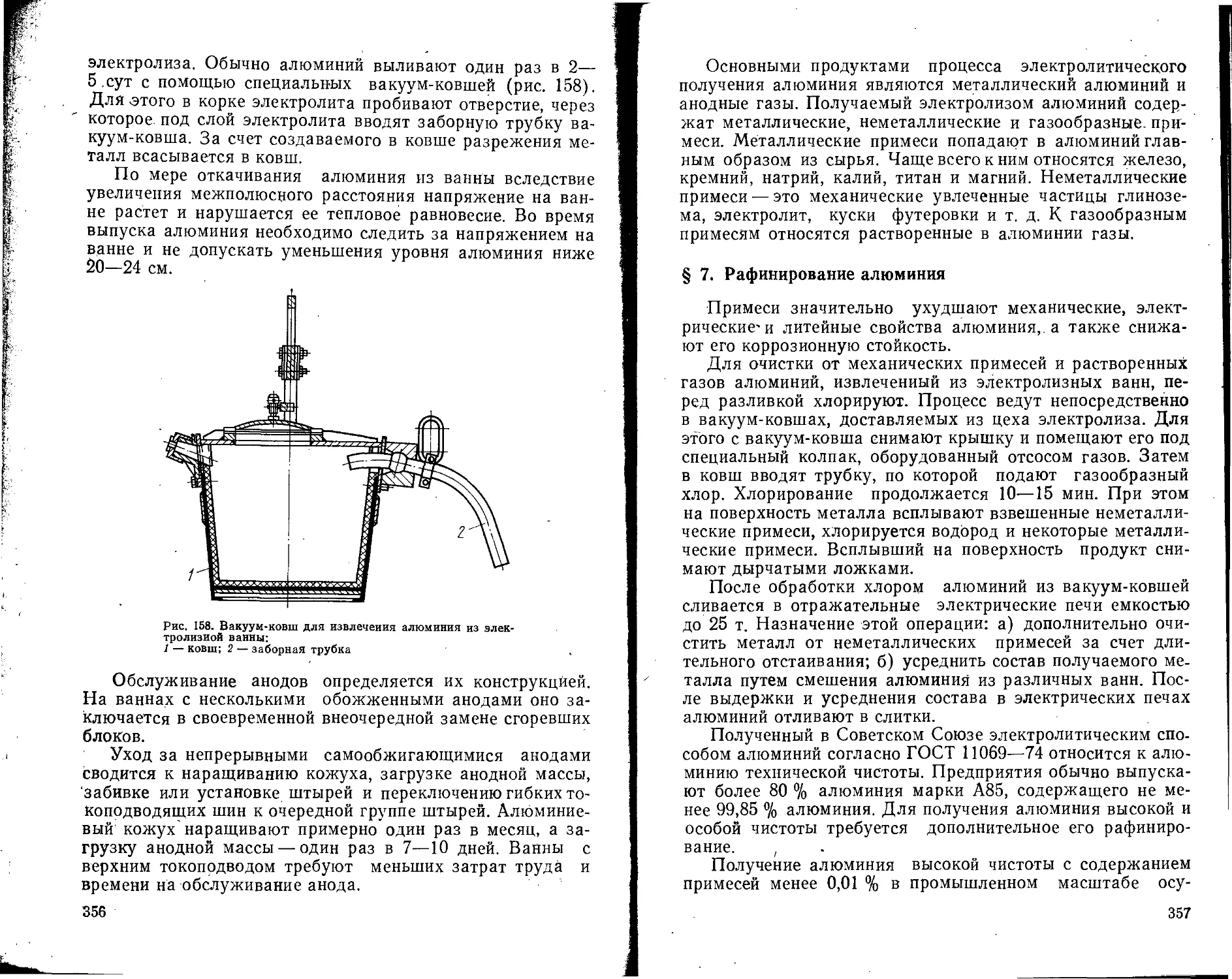

294

294

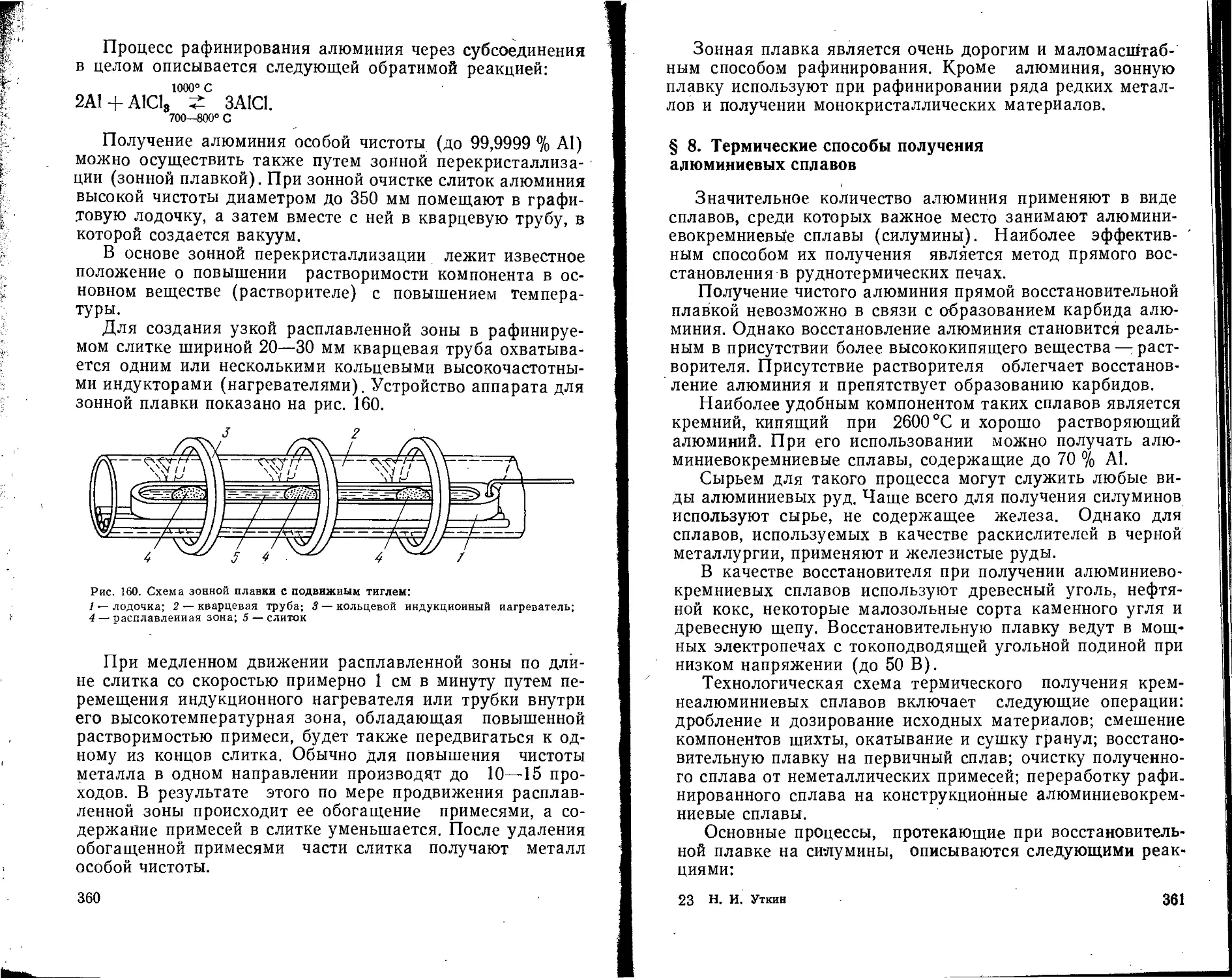

294

296

299

302

305

4

§ 6. Осаждение золота из цианистых растворов ..... 309

- § 7. Аффинаж благородных металлов...........................313

Раздел IV. МЕТАЛЛУРГИЯ ЛЕГКИХ МЕТАЛЛОВ ... 315

Глава 12. Металлургия алюминия . .............315

§ 1. Алюминий и его применение..............................315

§ 2. Сырье для получения алюминия...........................318

§ 3. Современное состояние алюмнииевой промышленности . . 321

§ 4. Производство глинозема.................................324

§ 5. Производство фтористых солей и угольных изделий . . 344

§ 6. Электролитическое получение алюминия...................346

§ 7. Рафинирование алюминия.................................357

§ 8. Термические способы получения алюминиевых сплавов . . 361

Глава 13. Металлургия магния................................362

§ 1. Магний и его применение................................362

§ 2. Сырье для получения магния.............................364

§ 3. Общие принципы производства магния.....................366

§ 4. Получение безводного хлорида магния....................367

§ 5. Электролиз магния.................................... 374

§ 6. Термические способы получения магния . . . . . . 376

§ 7. Рафинирование магния...................................381

Глава 14. Металлургия титана................................384

§ 1. Титан и его применение.............................384

§ 2. Сырье для получения титана и общие принципы его пере-

работки ...................................................386

§ 3. Производство тетрахлорида титана...................389

§ 4. Магииетермическое восстановление тетрахлорида титана . 392

§ 5. Натриетермическое восстановление тетрахлорида титана . 395 .

§ 6. Восстановление двуокиси титана.....................396

§ 7. Производство компактного титана....................397

§ 8. Рафинирование титана...............................400

Раздел V. МЕТАЛЛУРГИЯ РЕДКИХ МЕТАЛЛОВ . . 402

Глава 15. Металлургия вольфрама.............................402

§ 1. Общие сведения о редких металлах.......................402

§ 2. Вольфрам и его применение..............................403

§ 3. Сырье для получения вольфрама и методы его переработки 406

§ 4. Разложение вольфрамсодержащих концентратов . . . 407

§ 5. Переработка растворов вольфрамата натрия на вольфра-

мовый ангидрид ............................................409

§ 6. Производство вольфрамового порошка.....................414

§ 7. Производство компактного вольфрама.....................419

Глава 16. Металлургия молибдена.............................424

§ 1. Молибден и его применение..............................424

§ 2. Сырье для получения молибдена и способы его переработки 426

§ 3. Окислительный .обжиг молибденитовых концентратов . . 428

§ 4. Производство чистой трехокиси молибдена................429

§ 5. Производство металлического молибдена..................433

Рекомендательный библиографический список...................437

Предметный указатель........................................438

5

Предисловие

Основные направления развития цветной металлургии

СССР на ближайшие годы определены решениями XXVI

съезда КПСС, которыми предусматривается дальнейший

рост выпуска цветных металлов, расширение ассортимента

иттовышение качества выпускаемой продукции, повышение

комплексности использования сырья, снижение потерь цен-

ных компонентов в цикле переработки, где особую роль

призвана'сыграть порошковая металлургия, внедрение но-

вых, прогрессивных процессов, направленных на создание

малоотходных и безотходных, полностью механизирован-

ных и автоматизированных технологий. Важное место в ре-

шениях XXVI съезда КПСС отводится повышению эконо-

мической эффективности металлургического производства,

созданию безопасных условий труда, охране окружающей

среды и использованию вторичных энергоресурсов.

Особая роль в решении поставленных перед цветной

металлургией задач принадлежит инженерно-техническому

персоналу предприятий, проектных и научно-исследователь-

ских организаций отрасли, в том числе и выпускникам гор-

но-металлургических и металлургических техникумов.

С момента выхода в свет последней книги по металлур-

гии цветных металлов с аналогичным данному учебнику

назначением прошло более 15 лет (Н. Н. Севррков. Ме-

таллургия цветных металлов. М.: Металлургия, 1969). За

это время произошел значительный прогресс в технологии

получения большинства цветных металлов и в аппаратур-

ном оформлении технологических процессов; разработаны

и внедрены новые процессы и оборудование. В данном

учебнике, предназначенном для ряда специальностей уча-

щихся металлургических техникумов, приведены достиже-

ния цветной металлургии за последние годы. С учетом этих

достижений рассмотрены общие вопросы металлургическо-

го производства, а также основы производства важнейших

цветных металлов: меди, никеля, свинца, цинка, золота,

алюминия, магния, титана, вольфрама, молибдена.

Приведенные в книге значения ряда величин выражены

в единицах СИ. При пересчете на метрическую систему еди-

ниц или наоборот следует пользоваться следующими соот-

ношениями: 1 кгс=9,80665 Н; 1 ат=1 кгс/см2=9,8066Х

Х104 Па; 1 мм вод. ст.=9,80665 Па; 1 мм рт. ст.=

= 1,33322-102 Па; 1 ккал=4,1868 кДж; 1 кВт-ч=3,6Х

XI О3 кДж.

6

Согласно Международной химической номенклатуре

слово «окислы» заменено словом «оксиды». Исключение

составляют товарные полупродукты — окись цинка, закись

никеля, пигментная двуокись титана, трехокись вольфрама^

трехокись молибдена, вельц-окислы.

Автор выражает благодарность С. С. Пыжову за боль-

шую помощь при подготовке рукописи к изданию.

Автор искренне благодарит рецензентов докт. техн, на-

ук С. И. Соболя и инж. В. Л. Рогозянского за ценные за-

мечания и рекомендации, которые способствовали повыше-

нию качества рукописи.

Введение

Металлургией называют науку и область техники, за-

нимающиеся получением металлов из руд и других видов

Металлсодержащего сырья. Она является звеном в общем

цикле горно-металлургического производства, включаю-

щего геологию, горное дело, обогащение руд, собственно

металлургию и металлообработку.

Металлургическое производство — одно из древнейших;

оно возникло на ранних ступенях развития человеческого

общества.

Человек начал использовать металлы около 6000 лет

тому назад. Первыми металлами, вошедшими в обиход че-

ловека, были самородные медь и золото и метеоритное же-

лезо, встречающиеся в природе в свободном состоянии.

О значении металлов в жизни первобытного человека гово-,

рят названия целых исторических эпох: бронзовый, мед-

ный и железный века.

Впервые металл из руды был получен, по-видимому,

случайно на месте разведения костров. Но это, бесспорно,

послужило толчком к возникновению примитивных спосо-

бов получения металлов из руд. Рост потребности в метал-

ле вследствие значительных преимуществ металлических

изделий по сравнению с деревянными и каменными также

способствовал возникновению и развитию металлургичес-

кого производства и расширению числа используемых ме-

таллов.

В древности были известны восемь металлов: золото,

серебро, медь, олово, свинец, железо, ртуть и сурьма.

К концу XVIII в. их число увеличилось до 20, а к концу

XIX в. — до 50. В настоящее время производится и потреб-

ляется около 80 металлов.

Потребность в металлах из года в год растет. Они ис-

пользуются абсолютно во всех отраслях народного хозяй-

ства. Человечество сейчас живет в веке1 металлов, когда

развитие хозяйства, науки и культуры немыслимо без ма-

шин, механизмов, приборов, бытовой техники и бесчислен-

ного множества других изделий из металлов.

Бурный рост в последние годы производства и потреб-

ления различных синтетических материалов, во многих слу-

чаях заменяющих металлы, способствует лишь более ра-

циональному использованию металлических материалов с

учетом их специфических физико-механических, электриче-

ских, химических и других свойств.

Распространенность металлов в земной коре различна —

8

от нескольких процентов до миллионных долей. Техничес-

кое значение металлов определяется, однако, не только

распространением в природе, но и производственными воз-

можностями их получения. Последнее вместе с народнохо-

зяйственной потребностью и определяет масштабы произ-

водства отдельных металлов.

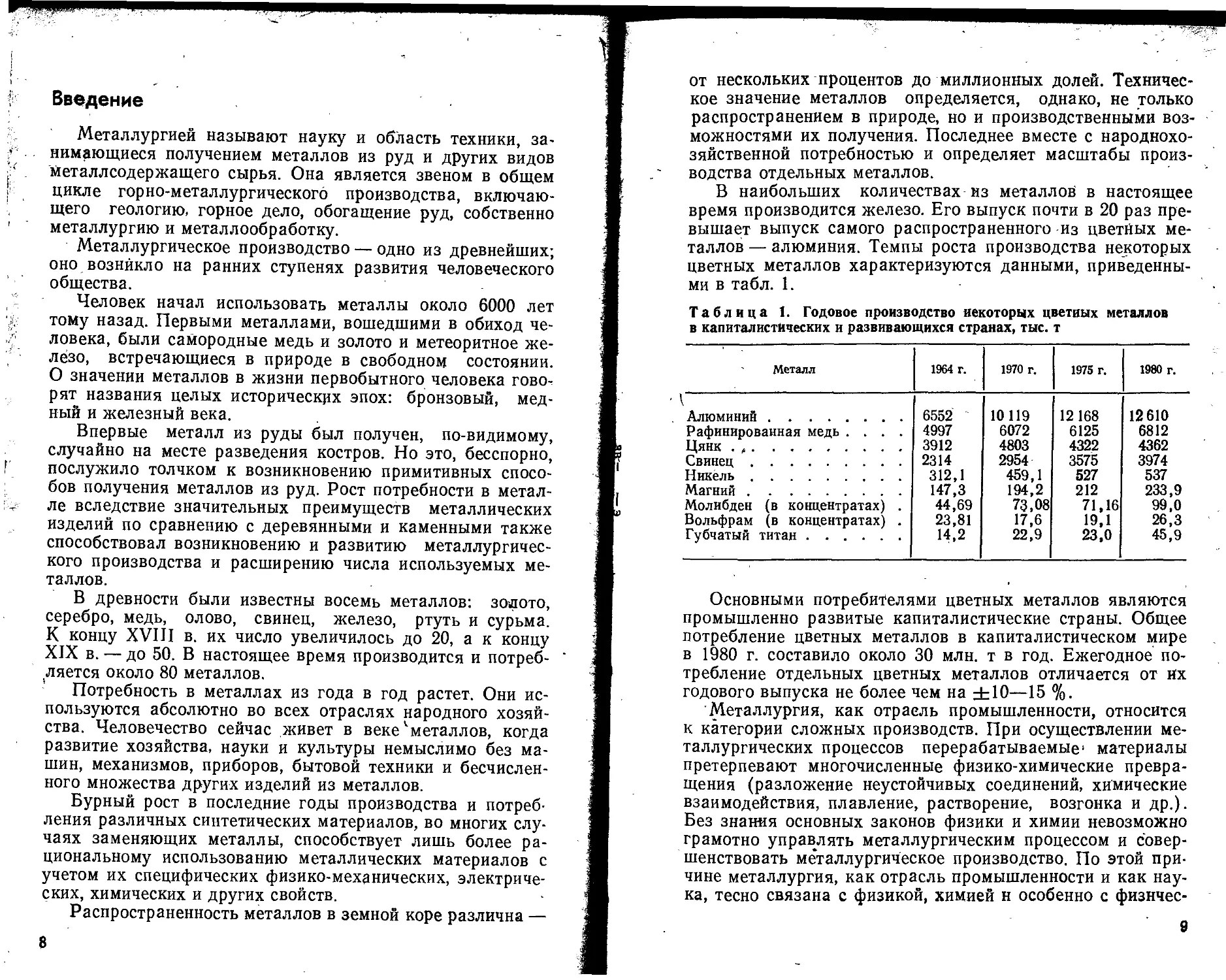

В наибольших количествах из металлов в настоящее

время производится железо. Его выпуск почти в 20 раз пре-

вышает выпуск самого распространенного из цветных ме-

таллов — алюминия. Темпы роста производства некоторых

цветных металлов характеризуются данными, приведенны-

ми в табл. 1.

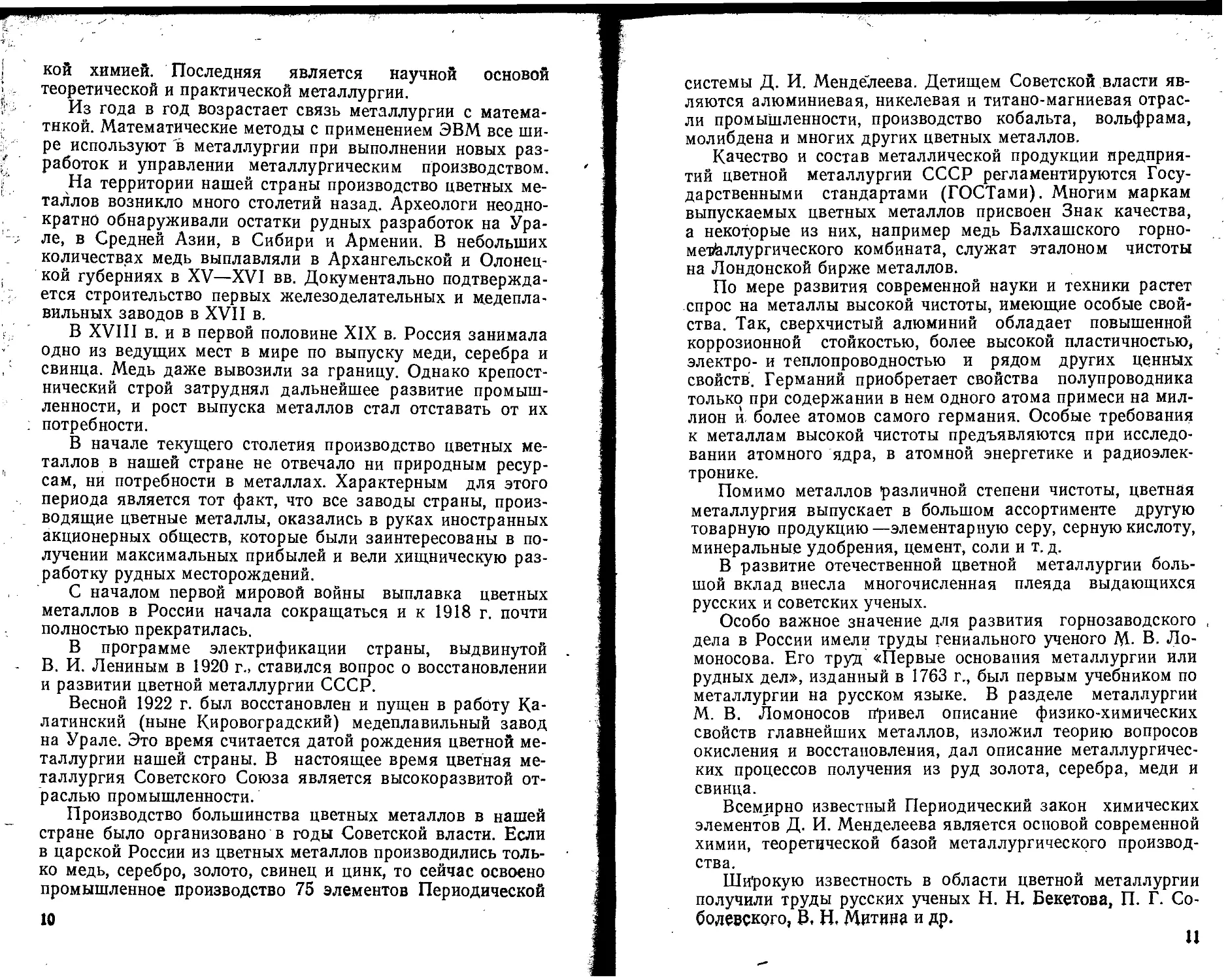

Таблица 1. Годовое производство некоторых цветных металлов

в капиталистических и развивающихся странах, тыс. т

Металл 1964 г. 1970 г. 1975 г. 1980 г.

Алюминий 6552 10119 12168 12 610

Рафинированная медь .... 4997 6072 6125 6812

Цянк . 3912 4803 4322 4362

Свинец 2314 2954 3575 3974

Никель 312,1 459,1 527 537

Магний 147,3 194,2 212 233,9

Молибден (в концентратах) . 44,69 73,08 71,16 99,0

Вольфрам (в концентратах) . 23,81 17,6 19,1 26,3

Губчатый титан 14,2 22,9 23,0 45,9

Основными потребителями цветных металлов являются

промышленно развитые капиталистические страны. Общее

потребление цветных металлов в капиталистическом мире

в 1980 г. составило около 30 млн. т в год. Ежегодное по-

требление отдельных цветных металлов отличается от их

годового выпуска не более чем на ±10—15 %.

Металлургия, как отрасль промышленности, относится

к категории сложных производств. При осуществлении ме-

таллургических процессов перерабатываемые1 материалы

претерпевают многочисленные физико-химические превра-

щения (разложение неустойчивых соединений, химические

взаимодействия, плавление, растворение, возгонка и др.).

Без знания основных законов физики и химии невозможно

грамотно управлять металлургическим процессом и совер-

шенствовать металлургическое производство. По этой при-

чине металлургия, как отрасль промышленности и как нау-

ка, тесно связана с физикой, химией н особенно с физнчес-

9

кой химией. Последняя является научной основой

теоретической и практической металлургии.

Из года в год возрастает связь металлургии с матема-

тикой. Математические методы с применением ЭВМ все ши-

ре используют в металлургии при выполнении новых раз-

работок и управлении металлургическим производством.

На территории нашей страны производство цветных ме-

таллов возникло много столетий назад. Археологи неодно-

кратно обнаруживали остатки рудных разработок на Ура-

ле, в Средней Азии, в Сибири и Армении. В небольших

количествах медь выплавляли в Архангельской и Олонец-

кой губерниях в XV—XVI вв. Документально подтвержда-

ется строительство первых железоделательных и медепла-

вильных заводов в XVII в.

В XVIII в. и в первой половине XIX в. Россия занимала

одно из ведущих мест в мире по выпуску меди, серебра и

свинца. Медь даже вывозили за границу. Однако крепост-

нический строй затруднял дальнейшее развитие промыш-

ленности, и рост выпуска металлов стал отставать от их

потребности.

В начале текущего столетия производство цветных ме-

таллов в нашей стране не отвечало ни природным ресур-

сам, ни потребности в металлах. Характерным для этого

периода является тот факт, что все заводы страны, произ-

водящие цветные металлы, оказались в руках иностранных

акционерных обществ, которые были заинтересованы в по-

лучении максимальных прибылей и вели хищническую раз-

работку рудных месторождений.

С началом первой мировой войны выплавка цветных

металлов в России начала сокращаться и к 1918 г. почти

полностью прекратилась.

В программе электрификации страны, выдвинутой

В. И. Лениным в 1920 г., ставился вопрос о восстановлении

и развитии цветной металлургии СССР.

Весной 1922 г. был восстановлен и пущен в работу Ка-

латинский (ныне Кировоградский) медеплавильный завод

на Урале. Это время считается датой рождения цветной ме-

таллургии нашей страны. В настоящее время цветная ме-

таллургия Советского Союза является высокоразвитой от-

раслью промышленности.

Производство большинства цветных металлов в нашей

стране было организовано в годы Советской власти. Если

в царской России из цветных металлов производились толь-

ко медь, серебро, золото, свинец и цинк, то сейчас освоено

промышленное производство 75 элементов Периодической

10

системы Д. И. Менделеева. Детищем Советской власти яв-

ляются алюминиевая, никелевая и титано-магниевая отрас-

ли промышленности, производство кобальта, вольфрама,

молибдена и многих других цветных металлов.

Качество и состав металлической продукции предприя-

тий цветной металлургии СССР регламентируются Госу-

дарственными стандартами (ГОСТами). Многим маркам

выпускаемых цветных металлов присвоен Знак качества,

а некоторые из них, например медь Балхашского горно-

метйллургического комбината, служат эталоном чистоты

на Лондонской бирже металлов.

По мере развития современной науки и техники растет

спрос на металлы высокой чистоты, имеющие особые свой-

ства. Так, сверхчистый алюминий обладает повышенной

коррозионной стойкостью, более высокой пластичностью,

электро- и теплопроводностью и рядом других ценных

свойств. Германий приобретает свойства полупроводника

только при содержании в нем одного атома примеси на мил-

лион й. более атомов самого германия. Особые требования

к металлам высокой чистоты предъявляются при исследо-

вании атомного ядра, в атомной энергетике и радиоэлек-

тронике.

Помимо металлов различной степени чистоты, цветная

металлургия выпускает в большом ассортименте другую

товарную продукцию—элементарную серу, серную кислоту,

минеральные удобрения, цемент, соли и т. д.

В развитие отечественной цветной металлургии боль-

шой вклад внесла многочисленная плеяда выдающихся

русских и советских ученых.

Особо важное значение для развития горнозаводского

дела в России имели труды гениального ученого М- В. Ло-

моносова. Его труд «Первые основания металлургии или

рудных дел», изданный в 1763 г., был первым учебником по

металлургии на русском языке. В разделе металлургий

М. В. Ломоносов привел описание физико-химических

свойств главнейших металлов, изложил теорию вопросов

окисления и восстановления, дал описание металлургичес-

ких процессов получения из руд золота, серебра, меди и

свинца.

Всемирно известный Периодический закон химических

элементов Д. И. Менделеева является основой современной

химии, теоретической базой металлургического производ-

ства.

Широкую известность в области цветной металлургии

получили труды русских ученых Н. Н. Бекетова, П. Г. Со-

болевского, В. И, Митина и др.

И

Исключительно плодотворно над созданием теоретичес-

ких основ и разработкой новых процессов получения цвет-

ных металлов работали советские ученые-металлурги ака-

демики А. А. Байков и Н. С. Курнаков, профессора В. Я. Мос-

товнч, П. П. Федотьев, В. А. Ванюков, Н. П Асеев,

'академики Г. Г. Уразов, А. Н. Вольский, члены-кор. АН

СССР И. Н. Плаксин и А. И. Беляев, акад. АН КазССР

В. И. Смирнов, проф. Г. А. Меерсон и многие другие.

На развитие современной цветной металлургии СССР

плодотворно влияют работы многочисленных научных

школ, созданных в Московском институте стали и сплавов,

Уральском политехническом институте, Ленинградском гор-

ном институте и ряде других металлургических институтов

и факультетов, а также труды ученых и инженеров акаде-

мических и отраслевых научно-исследовательских и проек-

ных институтов и предприятий Министерства цветной ме-

таллургии СССР.

Раздел ОСНОВЫ МЕТАЛЛУРГИИ

I

Глава 1

ОБЩИЕ ВОПРОСЫ

§ 1. Металлы и их классификация

Из 107 известных в настоящее время элементов Периоди-

ческой системы Д. И. Менделеева около 80 имеют более

или менее ярко выраженные металлические свойства. Об-

щими признаками металлического состояния являются: ме-

таллический блеск и непрозрачность, высокая электро- и

теплопроводность, высокая пластичность (ковкость), кри-

сталлическая структура, серый цвет с оттенками от светло-

серого до темно-серого (исключение составляют только два

металла— красная медь и желтое золото).

Кроме того, для типичных металлов общим является ха-

рактер зависимости электропроводности от температуры:

с повышением температуры электропроводность их умень-

шается.

Большинство характерных свойств металлов является

следствием наличия в металлической структуре свободных

электронов. Установлено, что металлическая структура со-

держит атомы, как нейтральные, так и ионизированные,

т. е. в них отсутствует некоторое количество электронов.

Все атомы металла имеют равную возможность иони-

зации, и переход электронов от ионизированного атома к

нейтральному может происходить без затраты энергии.

В результате этого в металлической структуре непрерывно

происходит обмен электронами. При этом появляется неко-

торое количество свободных электронов, не принадлежа-

щих в данный момент каким-либо определенным атомам.

Ничтожно малые даже по сравнению с атомами разме-

ры электронов позволяют последним достаточно свободно

перемещаться по всему металлическому кристаллу, кото-

рый можно рассматривать как пространственную решетку

из нейтральных атомов и положительных ионов, находя-

щихся в атмосфере «электронного газа». Наличие свобод-

ных электронов*в металлической структуре определяет

свойства металлов.

С электрохимической точки зрения металлами называ-

ются элементы, имеющие в процессе реакций преимущест-

13

4 ' ’ ’ '

)1 венную тенденцию к отдаче электронов, в отличие от метал-

!•', лоидов, стремящихся к их присоединению.

|, ‘ Характерной особенностью для металлического состоя-

ния, как уже отмечалось выше, является их кристалличес-

f кая структура. Большинство металлов кристаллизуется в

i' трех типах кристаллической решетки: кубической объемно-

’ центрированной, кубической гранецентрированной и гекса-

' , тональной плотной. Этим типам решеток свойственны ком-

' пактность и высокая плотность упаковки. Прочностью ме-

таллической связи объясняются многие физические и ме-

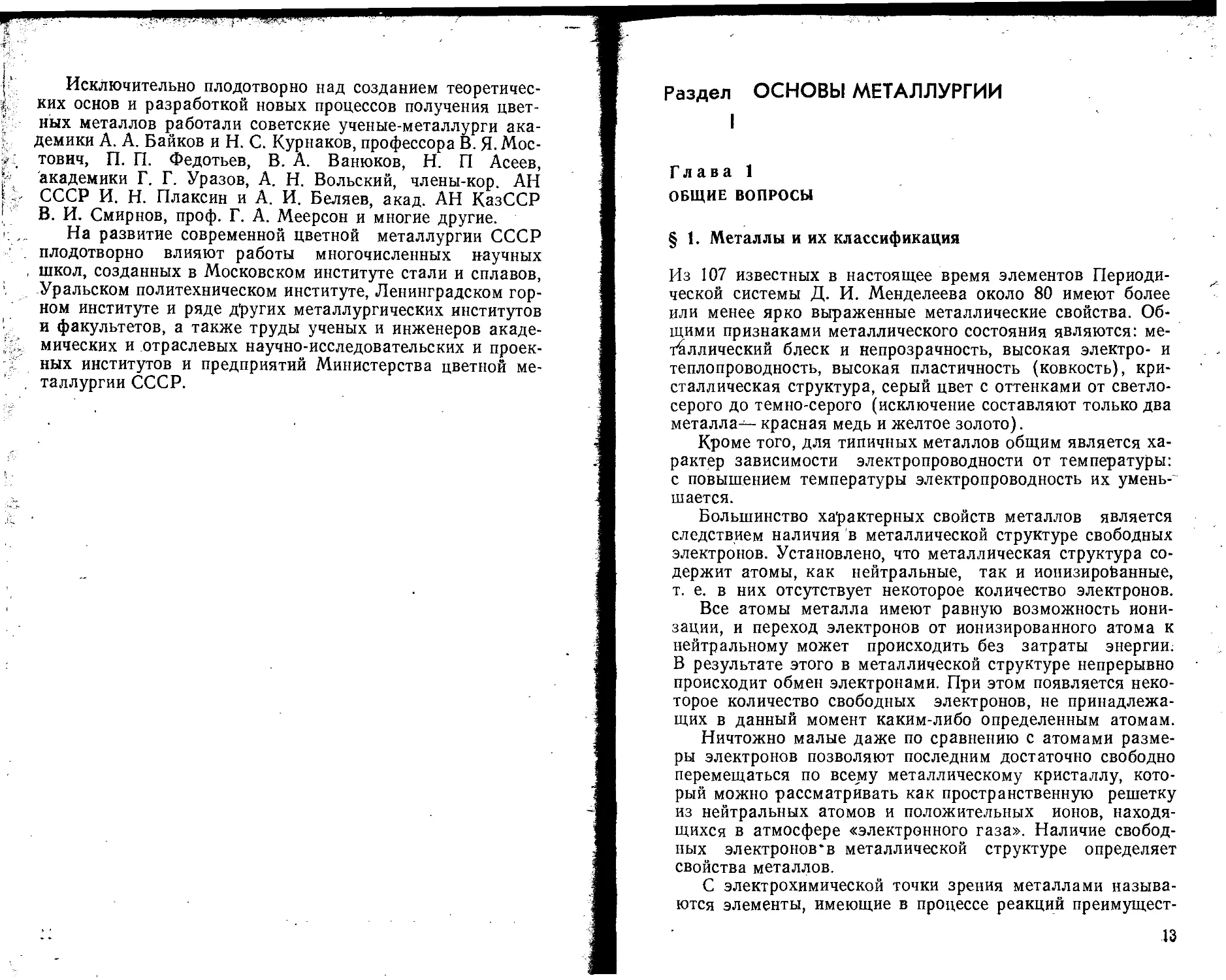

('ч ханические свойства металлов (табл. 2).

, , Важную роль в производстве и потреблении металлов

играет их химическая активность, которую можно охарак-

теризовать положением металлов в электрохимическом ря-

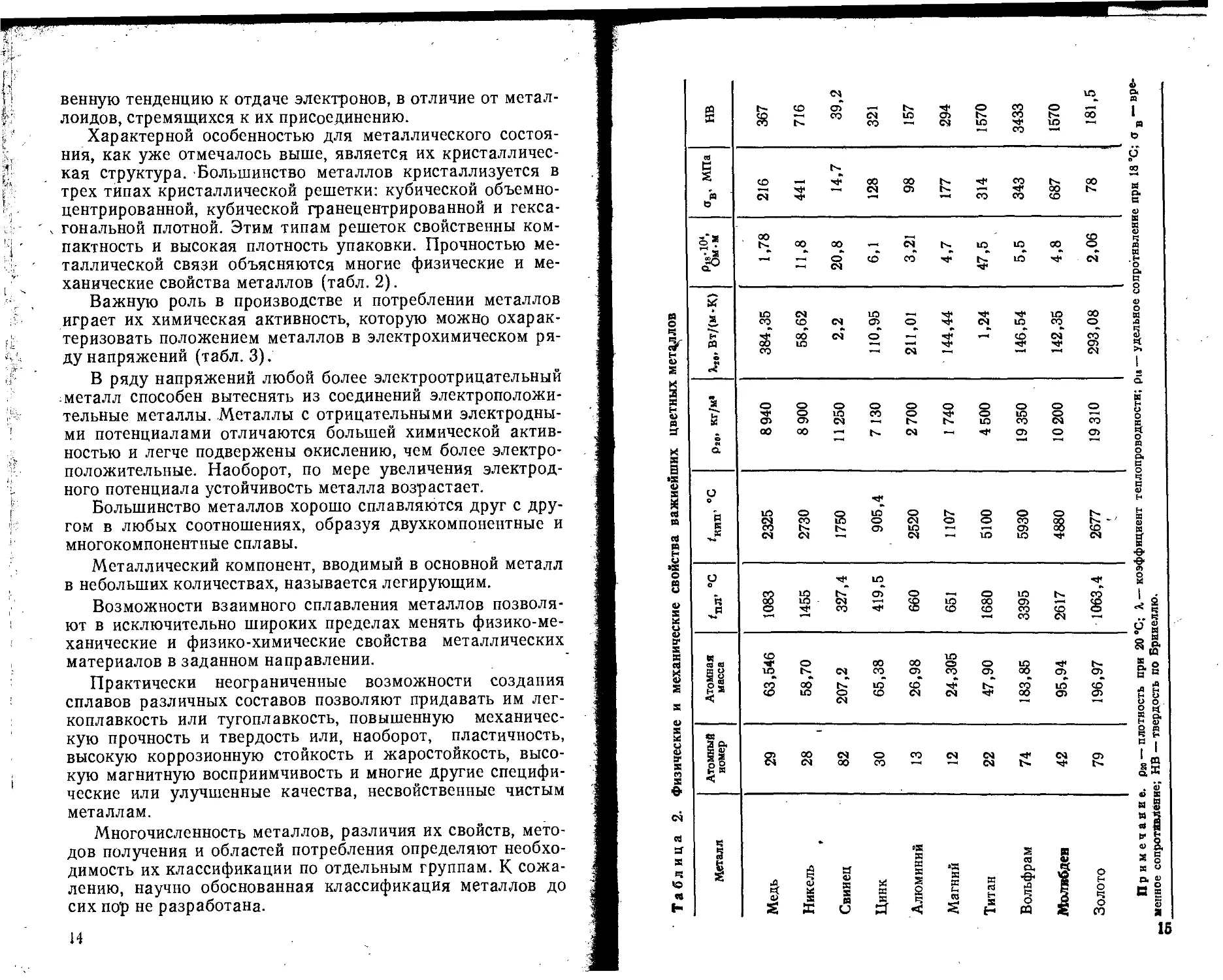

ду напряжений (табл. 3).

Г В ряду напряжений любой более электроотрицательный

металл способен вытеснять из соединений электроположи-

№ тельные металлы. Металлы с отрицательными электродны-

’ ми потенциалами отличаются большей химической актив-

ностью и легче подвержены окислению, чем более электро-

Д положительные. Наоборот, по мере увеличения электрод-

i ного потенциала устойчивость металла возрастает.

I? Большинство металлов хорошо сплавляются друг с дру-

гом в любых соотношениях, образуя двухкомпонентные и

многокомпонентные сплавы.

Металлический компонент, вводимый в основной металл

в небольших количествах, называется легирующим.

Возможности взаимного сплавления металлов позволя-

1 ют в исключительно широких пределах менять физико-ме-

ханические и физико-химические свойства металлических

। материалов в заданном направлении.

Практически неограниченные возможности создания

сплавов различных составов позволяют придавать им лег-

коплавкость или тугоплавкость, повышенную механичес-

кую прочность и твердость или, наоборот, пластичность,

высокую коррозионную стойкость и жаростойкость, высо-

। кую магнитную восприимчивость и многие другие специфи-

ческие или улучшенные качества, несвойственные чистым

металлам.

Многочисленность металлов, различия их свойств, мето-

дов получения и областей потребления определяют необхо-

димость их классификации по отдельным группам. К сожа-

лению, научно обоснованная классификация металлов до

сих пор не разработана.

14

Примечание, рм — плотность при 20 °C; Л — коэффициент теплопроводности; р» — удельное сопротивление при 18 ®С; а в — вре-

менное сопротивление; НВ — твердость по Бринеллю.

Таблица 3. Стандартные электродные потенциалы некоторых

металлов в водных растворах при 25 °C

Электродная реакция Е». В - Электродная реакция E°, в

Li+ + e-*Li —3,045 Fe2++ 2е-► Fe — —0,44

Rb+ + e-^Rb, —2,92 Cd2+ + 2e->Cd— —0,402

К+ + е->К —2,92 Со2+ + 2е -*• Со- —0,277

Ва2+ + 2е->Ва- —2,90 Ni2++ 2e-*-Ni- —0,250

Sr?+ + 2e->Sr —2,89 Sn2+ + 2e->Sn —0,136

Са?++ 2е-> Са —2,87 Pb2+ + 2e->Pb- —0,126

Na+ + е -> Na —2,713 2H+ + 2e -> H2 ±0,0

Mg2-|- + 2е Mg —2,38 Cu2+ + 2e->-Cu +0,337

Ве?+ + 2е->Ве —1,85 Hg2+ + 2e->Hg +0,798

А1Ч- + Зе -> А1 —1,66 Ag+ + e->Ag +0,799

Мп2+ + 2е Мп -1,18 Pd2+ + 2e->Pd +0,987

Zn2+ + 2e->Zn~ —0,763 Pjt2+4-2e->Pt +1,20

Сг»+ + Зе->Сг. —0,74 Au+ + e Au +1,68

В современных условиях используют промышленную

классификацию металлов, которая отражает исторически

сложившуюся структуру металлургической промышленно-

сти и, как следствие этого, структуру подготовки инженер-

но-технических кадров в вузах и техникумах нашей страны.

Согласно промышленной классификации все металлы

делятся на две группы: черные и цветные1.

К черным металлам относятся железо и его сплавы, мар-

ганец, и хром,.производство которых тесно связано с метал-

лургией чугуна и стали. Все остальные металлы относятся

к цветным. Название «цветные металлы» довольно услов-

но, так как фактически только золото и медь имеют ярко

выраженную окраску. Все остальные металлы, включая

черные, имеют серый цвет с различными оттенками — от

светло-серого до темно-серого.

Цветные металлы условно делятся на пять групп:

1. Основные тяжелые металлы: медь, никель, свинец,

цинк и олово. Свое название они получили из-за больших

масштабов производства и потребления, большого («тяже-

лого») удельного веса в народном хозяйстве.

2. Малые тяжелые металлы: висмут, мышьяк, сурьма,

кадмий, ртуть и кобальт. Они являются природными спут-

никами основных тяжелых металлов. Обычно их получают

попутно, но производят в значительно меньших количест-

вах.

1 За рубежом металлы обычно делятся на железные и нежелезные.

16

3. Легкие металлы: алюминий, магний, титан, натрий,

калий, барий, кальций, стронций. Металлы этой группы

имеют самую низкую среди других металлов плотность

(удельную массу).

4. Благородные металлы: золото, серебро, платина и

платиноиды (палладий, родий, рутений, осмий и иридий).

Эти металлы обладают высокой стойкостью к воздействию

окружающей среды и агрессивных сред.

5. Редкие металлы. По промышленной классификации

редкие металлы подразделяются на следующие подгруппы:

а) тугоплавкие металлы: вольфрам, молибден, тантал,

ниобий, цирконий и ванадий;

б) легкие редкие металлы: литий, бериллий, рубидий и

цезий;

в) рассеянные металлы: галлий, индий, таллий, герма- •

ний, гафний, рений, селен и теллур;

г) редкоземельные металлы: скандий, иттрий, лантан и

лантаноиды;

д) радиоактивные металлы: радий, уран, торий, актиний

и трансурановые элементы.

Приведенная выше промышленная классификация ме-

таллов не может быть в настоящее время признана одно-

значной. В ней нет даже единого принципа в выборе на-

званий групп металлов. По мере роста производства и

потребления того или иного металла его положение в соот-

ветствующей группе вступает в противоречие с принципа-

ми построения промышленной классификации. Так, еще в

конце прошлого столетия алюминий считался редким ме-

таллом, а сейчас по производству и потреблению он зани-

мает первое место среди цветных металлов. По этой причи-

не многие авторы металлургической литературы по воп-

росу распределения металлов по группам промышленной

классификации придерживаются различных точек зрения.

§ 2. Руды цветных металлов

В металлургической промышленности используют поч-

ти все виды полезных ископаемых. Основным сырьем для

получения металлов являются руды, но применяются так-

же горючие полезные ископаемые, огнеупорные и флюсо-

вые материалы.

Рудой называется горная порода, содержащая в своем

составе металд или металлы в таких количествах, которые

при современном уровне развития обогатительной и ме-

таллургической техники могут быть экономически выгодно

извлечены в товарную продукцию.

2 Н. И. У«ии

17

Как следует из данного определения, понятие «руда»

имеет геологический, технический и экономический смысл.

Минимальное содержание основного металла в руде, поз-

воляющее подвергать руду металлургической переработке,

называется рентабельным минимумом.

К горным породам относят все природные образования,

составляющие месторождения того или иного полезного

ископаемого.

Руда состоит из минералов — природных химических со-

единений. Минералы подразделяют на рудные (ценные) и

пустую породу. К пустой породе относят минералы, не со-

держащие извлекаемых элементов. Чаще всего породообра-

зующими минералами являются кварц, карбонаты, сили-

каты и алюмосиликаты.

Понятие «пустая порода» весьма условно. По мере раз-

вития металлургической технологии, направленной на со-

здание безотходных металлургических процессов, уже соз-

даны предпосылки для полного использования компонен-

тов пустой породы при получении ряда строительных

материалов (цемента, шлаковатных изделий, ситаллов,

шлаковой брусчатки и т. д.).

Состав руды обычно определяют химическим анализом.

Однако для практических целей знание химического соста-

ва часто бывает недостаточным. Нужно знать еще вид при-

сутствующих в сырье минералов (минералогический со-

став) и распределение между минералами всех компонен-

тов перерабатываемого сырья (фазовый состав). Знание

минералогического и фазового составов позволяет предска-

зать поведение всех компонентов данного сырья при ме-

таллургической переработке, выбрать наиболее рациональ-

ную технологию и наиболее правильно выполнить метал-

лургические расчеты в целом.

Ниже приведен расчет фазового состава медной руды:

Пример 1. Химический состав руды,*: 4Cu, 36Fe; 5Zn; 43,7 S;

7SiO2; 2CaO; 2,3 — прочие.

В руде присутствуют минералы: халькопирит (CuFeS2), пирит

(FeS2), сфалерит (ZnS), кварц (SiO2) и известняк (СаСО3).

Расчет фазового состава, как и другие металлургические расчеты,

удобно вести иа 100 единиц массы исходного материала (100 г, 100 кг

или 100 т). Следует отметить, что все расчеты проводят обычно по за-

конам стехиометрии, т. е. по химическим формулам и уравнениям хи-

мических реакций.

В данном случае расчет можно начинать с любого минерала, кроме

пирита, так как железо содержится в двух минералах, а его распреде-

* Здесь и далее процент без дополнительных указаний означает

процент по массе.

W

леиие между ними пока неизвестно. Начнем расчет с определения коли-

честв халькопирита и содержащихся в ием элементов.

Количество халькопирита определяем по атомным и молекулярным

массам компонентов, входящих в состав данного минерала: 63,бСп вхо-

дит в 183,4 CuFeSj, тогда 4 кг Си в руде входят в х кг CuFeS2:

х = (183,4-4)763,6 = 11,53 кг.

В 11,53 кг халькопирита содержится железа и серы:

(55,8-11,53)7183,4 = 3,51 кг;

(64-11,63)7183,4 = 4,02 кг.

Определяем количество железа, связанного в пирите:

36 — 3,51 = 32,49 кг.

Количество серы в пирите:

(32,49-64)755,8 = 37,2 кг.

Количество пирита;

32,49 + 37,2 = 69,69 кг.

Количество серы в сфалерите определяем по разности между ис-

ходным содержанием в руде и ее суммарным содержанием в халькопи-

рите и пирите:

43,7— (37,2 + 4,02) = 2,48 кг.

Для проверки правильности заданных исходных данных определяем

потребное количество серы, теоретически необходимое для связывания

присутствующего в руде циика в сфалерите:

(32-5)765,4 = 2,45 кг.

Теоретическое содержание серы отличается от рассчитанного на

0,03 кг, что составляет всего 0,03 % от 100 кг исходной руды. Такая '

точность расчета вполне допустима. Отклонение можно объяснить

ошибками исходного химического анализа или неточностью выполненных

расчетов. При больших отклонениях (более 2 %) следует уточнить хи-

мический и минералогический составы руды или проверить расчеты.

- Шлакообразующие оксиды при расчете фазового состава обычно на

элементы не разлагают. Тогда количество кремнезема в 100 кг руды

будет численно равно его процентному содержанию по химическому

анализу, т. е. составит 7 кг.

В заключение расчета нужно определить количество известияка и

оксида углерода (СО2) в ием.

Количество СО2 в СаСО3 равно: ,

(44,2-2)756 = 1,57 кг.

а количество СаСО3:

2+ 1,57 = 3,57 кг.

Количество остальных составляющих руды (прочих), ие определен-

ных при химическом анализе, находим по разности

2,3— 1,57= 0,73 кг.

Результаты расчета сведены в табл. 4.

2*

19

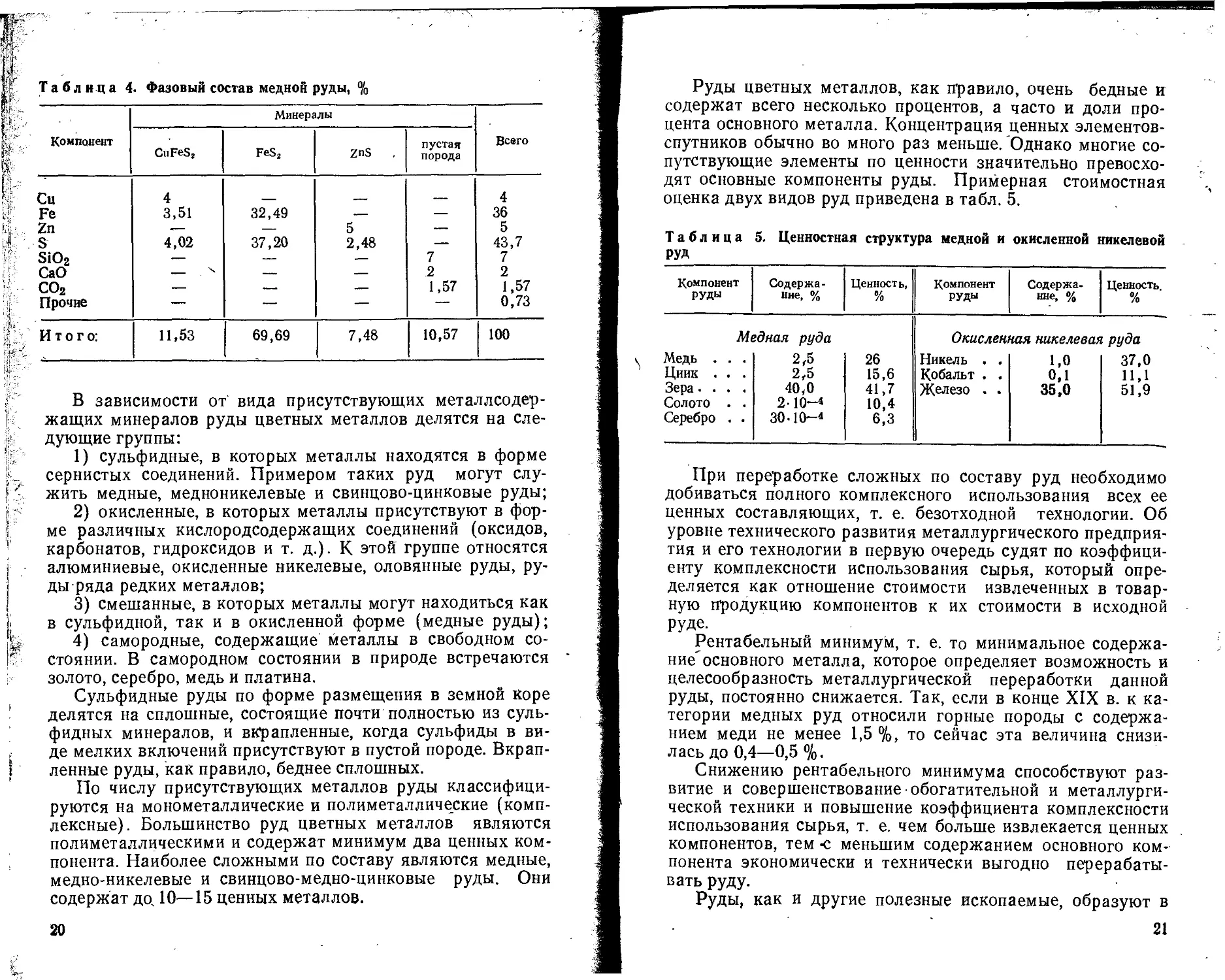

Таблица 4. Фазовый состав медной руды, %

Компонент Минералы Всего

CiiFeSs FeS2 zns пустая порода

Си 4 4

Fe 3,51 32,49 — — 36

Zn — 5 »> 5

S 4,02 37,20 2,48 43,7

SiO2 - — ,— 7 7

CaO — x —. — 2 2

CO2 — — — 1,57 1,57

Прочие — — — — 0,73

Итого: 11,53 69,69 7,48 10,57 100

В зависимости от вида присутствующих металлсодер-

жащих минералов руды цветных металлов делятся на сле-

дующие группы:

1) сульфидные, в которых металлы находятся в форме

сернистых соединений. Примером таких руд могут слу-

жить медные, медноникелевые и свинцово-цинковые руды;

2) окисленные, в которых металлы присутствуют в фор-

ме различных кислородсодержащих соединений (оксидов,

карбонатов, гидроксидов и т. д.). К этой группе относятся

алюминиевые, окисленные никелевые, оловянные руды, ру-

ды ряда редких металлов;

3) смешанные, в которых металлы могут находиться как

в сульфидной, так и в окисленной форме (медные руды);

4) самородные, содержащие металлы в свободном со-

стоянии. В самородном состоянии в природе встречаются

золото, серебро, медь и платина.

Сульфидные руды по форме размещения в земной коре

делятся на сплошные, состоящие почти полностью из суль-

фидных минералов, и вкрапленные, когда сульфиды в ви-

де мелких включений присутствуют в пустой породе. Вкрап-

ленные руды, как правило, беднее сплошных.

По числу присутствующих металлов руды классифици-

руются на монометаллические и полиметаллические (комп-

лексные). Большинство руд цветных металлов являются

полиметаллическими и содержат минимум два ценных ком-

понента. Наиболее сложными по составу являются медные,

медно-никелевые и свинцово-медно-цинковые руды. Они

содержат до. 10—15 ценных металлов.

20

Руды цветных металлов, как правило, очень бедные и

содержат всего несколько процентов, а часто и доли про-

цента основного металла. Концентрация ценных элементов-

спутников обычно во много раз меньше. Однако многие со-

путствующие элементы по ценности значительно превосхо-

дят основные компоненты руды. Примерная стоимостная

оценка двух видов руд приведена в табл. 5.

Таблица 5. Ценностная структура медной и окисленной никелевой

РУД

Компонент РУДЫ Содержа- ние, % Ценность, % Компонент РУДЫ Содержа, нне, % Ценность %

Mt Медь . . . Цинк . . . Зера.... Солото . . Серебро . . гдная руда 2,5 2,5 40,0 2-10-« 30-10—4 26 15,6 41,7 10,4 6,3 Окислен Никель . . Кобальт . . Железо . . чая никелевая 1,0 0,1 35,0 руда 37,0 11,1 51,9

При переработке сложных по составу руд необходимо

добиваться полного комплексного использования всех ее

ценных составляющих, т. е. безотходной технологии. Об

уровне технического развития металлургического предприя-

тия и его технологии в первую очередь судят по коэффици-

енту комплексности использования сырья, который опре-

деляется как отношение стоимости извлеченных в товар-

ную продукцию компонентов к их стоимости в исходной

Руде.

Рентабельный минимум, т. е. то минимальное содержа-

ние'основного металла, которое определяет возможность и

целесообразность металлургической переработки данной

руды, постоянно снижается. Так, если в конце XIX в. к ка-

тегории медных руд относили горные породы с содержа-

нием меди не менее 1,5 %, то сейчас эта величина снизи-

лась до 0,4—0,5 %.

Снижению рентабельного минимума способствуют раз-

витие и совершенствование обогатительной и металлурги-

ческой техники и повышение коэффициента комплексности

использования сырья, т. е. чем больше извлекается ценных

компонентов, тем < меньшим содержанием основного ком-

понента экономически и технически выгодно перерабаты-

вать руду.

Руды, как и другие полезные ископаемые, образуют в

21

земле естественные скопления, которые называются место-

рождениями. Содержание ценных элементов в месторож-

дениях значительно выше их среднего содержания в земной

коре1. Самым распространенным металлом в природе яв-

ляется алюминий. Более распространенными элементами по

сравнению с ним являются лишь кислород (49,5 %) и крем-

ний (25,75 %).

Распространенность в земной коре некоторых металлов

характеризуется следующими величинами, %:

Алюминий . . . 7,5 Вольфрам . . 7-10—5

Железо . . . 4,7 Молибден . . 1-10—»

Кальций . . . 3,4 Свинец . . . 8-10—*

Натрий . . . 2,64 Олово . . . . 6-10—*

Калий .... 2,4 Уран . . . . 5-10-‘

Магний . . . 1,94 Селен . . . . 8-Ю—»

Титан . . . . 0,58 Платина . . . 2-Ю-5

Медь .... 0,01 Серебро . . , 4-10—6

Цинк .... 0,02 Золото . . . . 5-10—7

Никель . . . 0,018 Рений . . . . то-7

Наиболее редко встречаются в природе полоний и ак-

тиний, кларк которых близок к 10-15.

Из приведенных выше данных видно, что на долю пер-

вых девяти элементов приходится 98,4 % общего состава

земной коры, а на долю остальных всего 1,6 %.

Ряд металлов, например рассеянных, собственных мес-

торождений не образует. Эти металлы обычно в очень не-

больших концентрациях присутствуют в виде изоморфных

примесей в минералах основных цветных металлов.

Запасы цветных металлов в доступных для человека

участках земной коры неуклонно истощаются. Однако их

природные ресурсы могут быть значительно расширены. Не-

исчерпаемыми запасами цветных металлов обладают моря

и океаны. Морская и океаническая вода содержит до 3,5 %

растворенных солей. В наибольших концентрациях в ней

присутствуют натрий, магний, калий и стронций. В морской

воде содержатся также медь, алюминий, никель, золото,

серебро, редкие и рассеянные элементы. И хотя их кон-

центрация ничтожно мала, запасы их неисчерпаемы н че-

ловек может и должен научиться их извлекать. Дно морей

и океанов устилают залежи металлсодержащих кон-

креций— минеральных образований округлой формы, воз-

1 Безразмерное число, выражающее среднее содержание того или

иного элемента в какой-либо геофизической системе, называют его

кларком.

22

никших вокруг постороннего тела в результате концентра-

ции минеральных веществ из водных растворов.

Вследствие непрерывного образования и роста конкре-

ций запасы металлов в них неистощимы.

§ 3. Разведка месторождений и добыча руд

Поиском и разведкой месторождений занимаются геологи. По ре-

зультатам геологоразведочных работ с учетом количественных и качест-

венных характеристик месторождения классифицируют по категориям

А, В и С.

К категории А относят месторождения, пригодные для непосредст-

венной эксплуатации или для составления технических проектов на

строительство горных предприятий. Категория В характеризует место-

рождения, требующие детальных разведочных работ, или месторожде-

ния, данные о которых могут быть использованы при разработке про-

ектных заданий. К категории С относятся месторождения, запасы ко-

\ торых имеют перспективное народнохозяйственное значение н требуют

дополнительных геологоразведочных работ.

Металлы в рудных месторождениях концентрируются в результате

геологических процессов образования горных пород. Эти процессы под-

разделяются на эндогенные (внутренние) и экзогенные (внешние).

Эндогенные процессы протекают на значительной глубине от по-

верхности земли при высоких давлениях и высоких температурах и да-

ют изверженные и метаморфические горные породы. К экзогенным отно-

сят процессы, происходящие на земной поверхности и в верхних слоях

земной коры за счет солнечной энергии, выветривания, деятельности

микроорганизмов, воды и других внешних воздействий. Породы экзо-

генных процессов называются осадочными. Схематически основные фор-

мы рудных тел показаны на рис. 1.

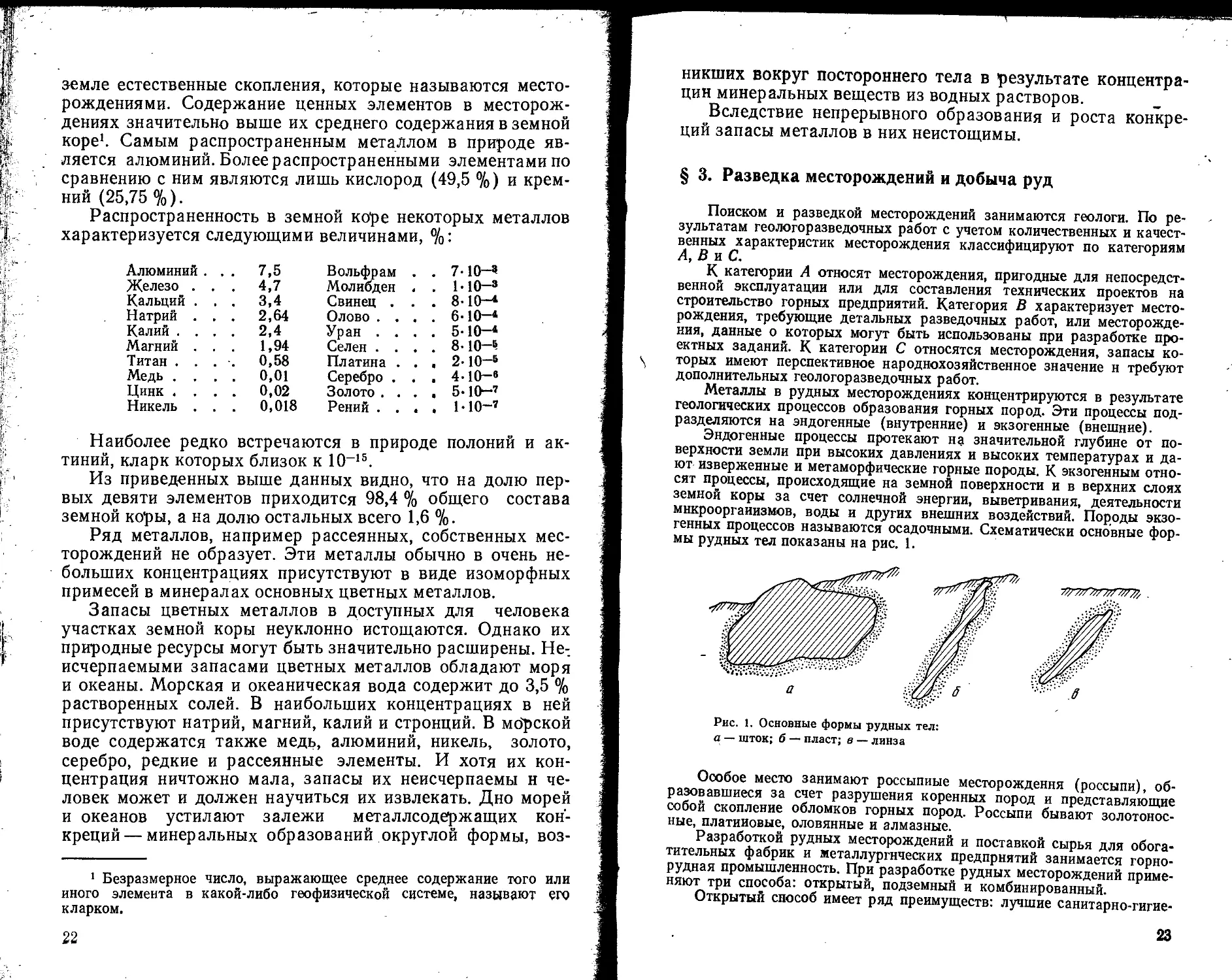

Рис. 1. Основные формы рудных тел:

а — шток; б — пласт; в — линза

177777# ЛГУТ?/, .

Особое место занимают россыпные месторождения (россыпи), об-

разовавшиеся за счет разрушения коренных пород и представляющие

собой скопление обломков горных пород. Россыпи бывают золотонос-

ные, платиновые, оловянные и алмазные.

Разработкой рудных месторождений и поставкой сырья для обога-

тительных фабрик и металлургических предприятий занимается горно-

рудная промышленность. При разработке рудных месторождений приме-

няют три способа: открытый, подземный и комбинированный.

Открытый способ имеет ряд преимуществ: лучшие санитарно-гигие-

23

иические условия труда, возможность применения высокопроизводитель-

ного горно-транспортного оборудования и, как следствие этого, — воз-

можность достижения высоких технико-экономических показателей.

Прн открытом способе производительность труда рабочих в 4—5 раз

выше производительности труда при подземной разработке, а себестои-

мость добытой руды в 2—3 раза ниже.

Подземный способ применяют при глубоком залегании рудного те-

ла, когда открытая разработка экономически нецелесообразна. Ряд

рудных месторождений в Советском Союзе разрабатывают на глубинах

до 1700 м.

Открытые разработки коренных месторождений ведут в карьерах

с помощью экскаваторов.

Схема карьерного способа разработки показана на рис. 2.

Рнк 2. Карьерный способ разработки (поперечный разрез карьера):

1 — рабочий уступ с отбитой горной массой; 2 — рабочий борт карьера;

3 — предохранительный уступ; 4 — нерабочий борт; а — угол наклона

рудного пласта; у, у' — угол откоса рабочего и нерабочего бортов

Эксплуатация карьера начинается с вскрышных работ, обеспечива-

ющих открытый доступ к рудному пласту. Непосредственная разработка

рудного пласта включает буровзрывные работы, экскавацию отбитой

массы н ее транспортировку иа поверхность. Транспортные пути распо-

лагаются на уступах карьера и имеют конфигурацию восходящей спи-

рали. На открытых разработках применяют рельсовый или автомобиль-,

ный транспорт. В первом случае используют вагоны с опрокидным ку-

зовом (думпкары) с электровозной тягой, во втором — большегрузные

самосвалы.

Открытыми карьерами для добычи руд цветных металлов в СССР

являются Коунрадский, Сибаевский, Алмалыкский, Блявииский, Нориль-

ский медно-никелевый, Кургашннканский свинцово-цинковый и др.

Открытый способ является основным при разработке золотых, пла-

тиновых, оловянных, вольфрамовых и других россыпных месторожде-

ний. Россыпи разрабатывают главным образом драгами и гидравличе-

ским способом. Дражиый способ наиболее эффективен.

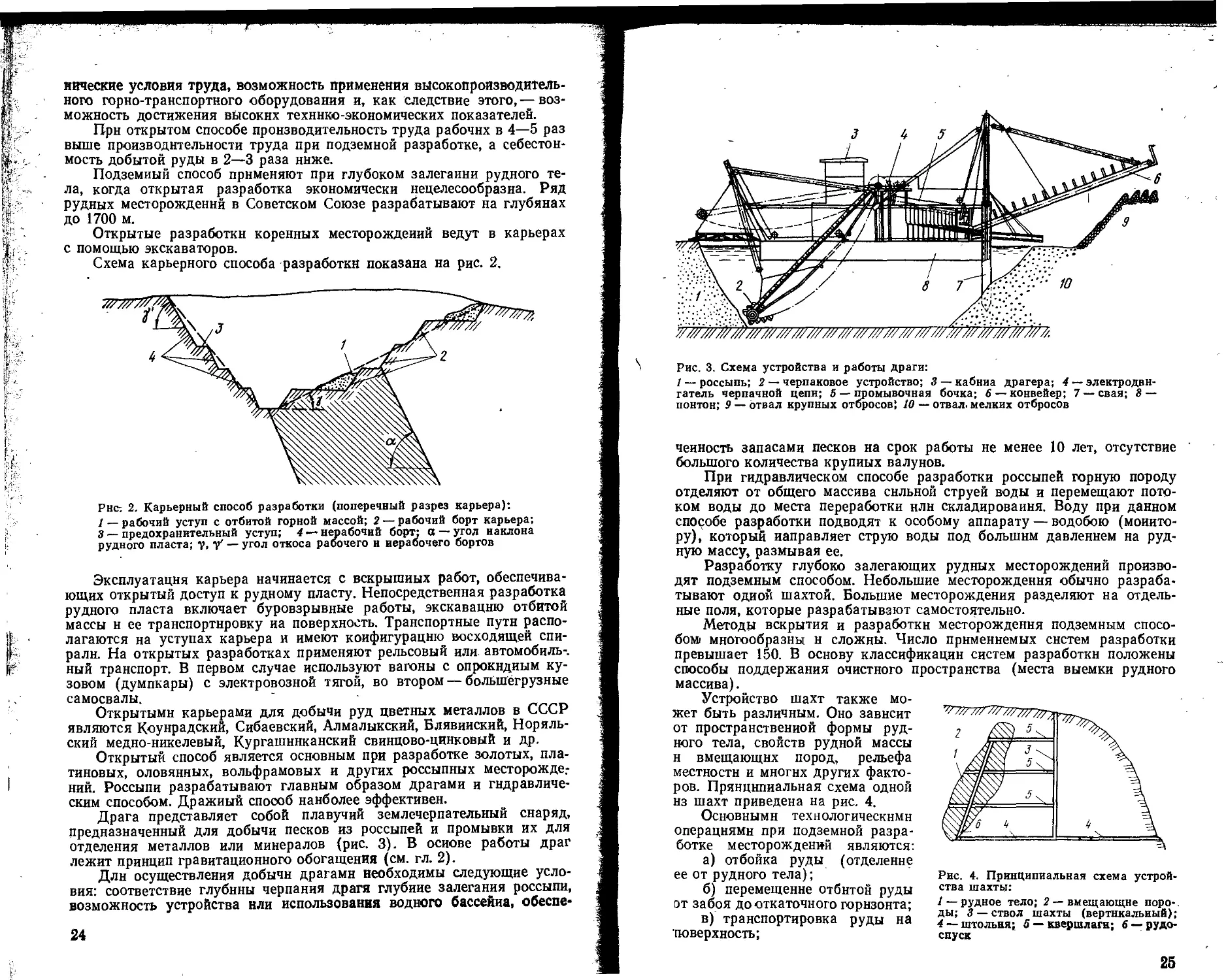

Драга представляет собой плавучий землечерпательный снаряд,

предназначенный для добычи песков из россыпей и промывки их для

отделения металлов или минералов (рис. 3). В основе работы драг

лежит принцип гравитационного обогащения (см. гл. 2).

Длн осуществления добычи драгами необходимы следующие усло-

вия: соответствие глубины черпания драгя глубине залегания россыпи,

возможность устройства или использования водного бассейна, обеспе-

24

Рис. 3. Схема устройства и работы драги:

/ — россыпь; 2 — черпаковое устройство; 3 — кабина драгера; 4 — электродви-

гатель черпанной цепи; 5 — промывочная бочка; 6 —конвейер; 7 — свая; 8 —

понтон; 9 — отвал крупных отбросов; 10 — отвал, мелких отбросов

чеиность запасами песков на срок работы не менее 10 лет, отсутствие

большого количества крупных валунов.

При гидравлическом способе разработки россыпей горную породу

отделяют от общего массива сильной струей воды и перемещают пото-

ком воды до места переработки нлн складироваиня. Воду при данном

способе разработки подводят к особому аппарату — водобою (монито-

ру), который направляет струю воды под большим давлением на руд-

ную массу, размывая ее.

Разработку глубоко залегающих рудных месторождений произво-

дят подземным способом. Небольшие месторождения обычно разраба-

тывают одной шахтой. Большие месторождения разделяют на отдель-

ные поля, которые разрабатывают самостоятельно.

Методы вскрытия и разработки месторождения подземным спосо-

бом) многообразны н сложны. Число прнменнемых систем разработки

превышает 150. В основу классификации систем разработки положены

способы поддержания очистного пространства (места выемки рудного

массива).

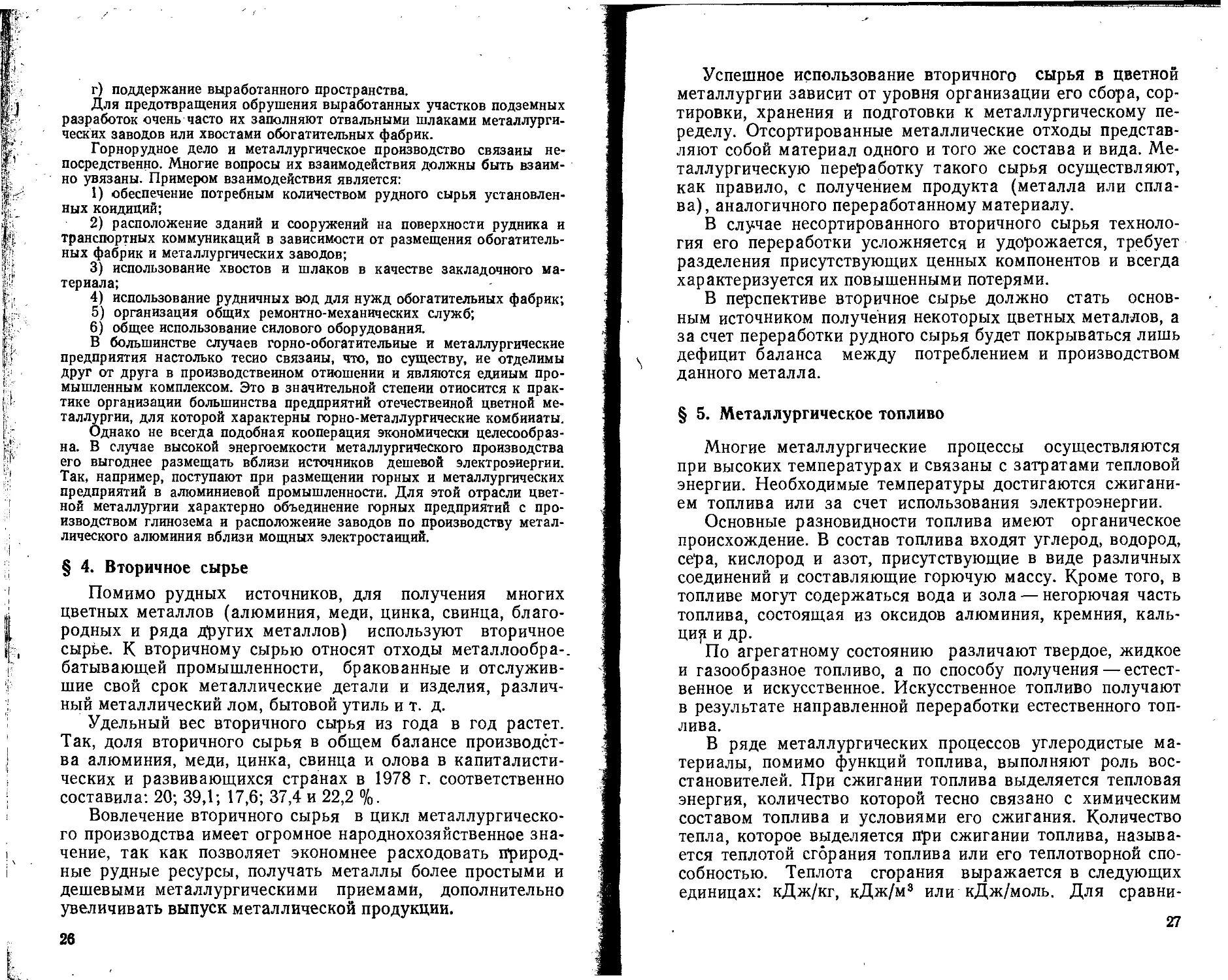

Устройство шахт также мо-

жет быть различным. Оно зависит

от пространственной формы руд-

ного тела, свойств рудной массы

н вмещающих пород, рельефа

местности и многих других факто-

ров. Принципиальная схема одной

из шахт приведена на рис. 4.

Основными технологическими

операциями при подземной разра-

ботке месторождений являются:

а) отбойка руды (отделение

ее от рудного тела);

б) перемещение отбитой руды

от забоя до откаточного горизонта;

в) транспортировка руды на

поверхность;

Рис. 4. Принципиальная схема устрой-

ства шахты:

1— рудное тело; 2 — вмещающие поро-.

ды; 3 —ствол шахты (вертикальный);

4 — штольня; 5 — квершлаги; 6 — рудо-

спуск

25

г) поддержание выработанного пространства.

Для предотвращения обрушения выработанных участков подземных

разработок очень часто их заполняют отвальными шлаками металлурги-

ческих заводов или хвостами обогатительных фабрик.

Горнорудное дело и металлургическое производство связаиы не-

посредственно. Многие вопросы их взаимодействия должны быть взаим-

но увязаны. Примером взаимодействия является:

1) обеспечение потребным количеством рудного сырья установлен-

ных кондиций;

2) расположение зданий и сооружений на поверхности рудника и

транспортных коммуникаций в зависимости от размещения обогатитель-

ных фабрик и металлургических заводов;

3) использование хвостов и шлаков в качестве закладочного ма-

териала;

4) использование рудничных вод для нужд обогатительных фабрик;

5) организация общих ремонтно-механических служб;

6) общее использование силового оборудования.

В большинстве случаев горно-обогатительные и металлургические

предприятия настолько тесно связаиы, что, по существу, не отделимы

друг от друга в производственном отношении и являются единым про-

мышленным комплексом. Это в значительной степени относится к прак-

тике организации большинства предприятий отечественной цветной ме-

таллургии, для которой характерны горно-металлургические комбинаты.

Однако не всегда подобная кооперация экономически целесообраз-

на. В случае высокой энергоемкости металлургического производства

его выгоднее размещать вблизи источников дешевой электроэнергии.

Так, например, поступают при размещении горных и металлургических

предприятий в алюминиевой промышленности. Для этой отрасли цвет-

ной металлургии характерно объединение горных предприятий с про-

изводством глинозема и расположение заводов по производству метал-

лического алюминия вблизи мощных электростанций.

§ 4. Вторичное сырье

Помимо рудных источников, для получения многих

цветных металлов (алюминия, меди, цинка, свинца, благо-

родных и ряда других металлов) используют вторичное

сырье. К вторичному сырью относят отходы металлообра-.

батывающей промышленности, бракованные и отслужив-

шие свой срок металлические детали и изделия, различ-

ный металлический лом, бытовой утиль и т. д.

Удельный вес вторичного сырья из года в год растет.

Так, доля вторичного сырья в общем балансе производст-

ва алюминия, меди, цинка, свинца и олова в капиталисти-

ческих и развивающихся странах в 1978 г. соответственно

составила: 20; 39,1; 17,6; 37,4 и 22,2 %.

Вовлечение вторичного сырья в цикл металлургическо-

го производства имеет огромное народнохозяйственное зна-

чение, так как позволяет экономнее расходовать природ-

ные рудные ресурсы, получать металлы более простыми и

дешевыми металлургическими приемами, дополнительно

увеличивать выпуск металлической продукции.

26

Успешное использование вторичного сырья в цветной

металлургии зависит от уровня организации его сбора, сор-

тировки, хранения и подготовки к металлургическому пе-

ределу. Отсортированные металлические отходы представ-

ляют собой материал одного и того же состава и вида. Ме-

таллургическую переработку такого сырья осуществляют,

как правило, с получением продукта (металла или спла-

ва), аналогичного переработанному материалу.

В случае несортированного вторичного сырья техноло-

гия его переработки усложняется и удорожается, требует

разделения присутствующих ценных компонентов и всегда

характеризуется их повышенными потерями.

В перспективе вторичное сырье должно стать основ-

ным источником получения некоторых цветных металлов, а

за счет переработки рудного сырья будет покрываться лишь

дефицит баланса между потреблением и производством

данного металла.

§ 5. Металлургическое топливо

Многие металлургические процессы осуществляются

при высоких температурах и связаны с затратами тепловой

энергии. Необходимые температуры достигаются сжигани-

ем топлива или за счет использования электроэнергии.

Основные разновидности топлива имеют органическое

происхождение. В состав топлива входят углерод, водород,

сера, кислород и азот, присутствующие в виде различных

соединений и составляющие горючую массу. Кроме того, в

топливе могут содержаться вода и зола — негорючая часть

топлива, состоящая из оксидов алюминия, кремния, каль-

ция и др.

По агрегатному состоянию различают твердое, жидкое

и газообразное топливо, а по способу получения — естест-

венное и искусственное. Искусственное топливо получают

в результате направленной переработки естественного топ-

лива.

В ряде металлургических процессов углеродистые ма-

териалы, помимо функций топлива, выполняют роль вос-

становителей. При сжигании топлива выделяется тепловая

энергия, количество которой тесно связано с химическим

составом топлива и условиями его сжигания. Количество

тепла, которое выделяется при сжигании топлива, называ-

ется теплотой сгорания топлива или его теплотворной спо-

собностью. Теплота сгорания выражается в следующих

единицах: кДж/кг, кДж/м3 или кДж/моль. Для сравни-

27

тельной оценки различных видов топлива введено понятие

условного топлива с теплотой сгорания 29300 кДж/кг. Так,

один килограмм жидкого топлива с теплотой сгорания

45000 кДж/кг будет эквивалентен 45000:29300=1,53 кг ус-

ловного топлива.

В последние годы в цветной металлургии при перера-

ботке некоторых сортов сульфидных руд и концентратов

начали успешно использовать внутренние энергетические

ресурсы, перерабатываемого рудного сырья. В этом слу-

чае тепловую энергию, необходимую для осуществления

металлургического процесса, получают за счет тепла, вы-

деляющегося при горении сульфидов, обладающих доста-

точно высокой теплотворной способностью. Металлургиче-

ские процессы, полностью протекающие за счет тепла эк-

зотермических реакций окисления сульфидов, называются

автогенными. Использование автогенных процессов в цвет-

ной металлургии имеет огромное народнохозяйственное

значение, так как позволяет сэкономить большое количест-

во топлива или электроэнергии. Кроме того, оно ведет к

резкому улучшению большинства технико-экономических

показателей металлургического производства.

О качестве некоторых видов топлива можно судить по

данным, приведенным в табл. 6.

Таблица 6. Характеристика различных видов топлива

Топливо Теплота сгорания, кДж/кг Содержание золы, %

Дрова 10 500—12600 1—2

Торф 10 500—12 600 5—12 -

Бурый уголь 8 400—21 000 До 50

Каменный уголь 21 000—29000 » 40

Кокс 26 000—32 000 10—50

Нефть Сульфидные руды и концен- 41 900—46 000 До 0,5

траты 4200—6000* —

Природный газ 35 600-37 700 —

* В кДж/м’.

Теплота сгорания топлива может быть рассчитана, если

известен состав топлива и тепловые эффекты реакций окис-

ления его составляющих (табл. 7).

Горение топлива осуществляется за счет кислорода

дутья: воздуха [21 % (объемн.) О2], смеси воздуха с кис-

28

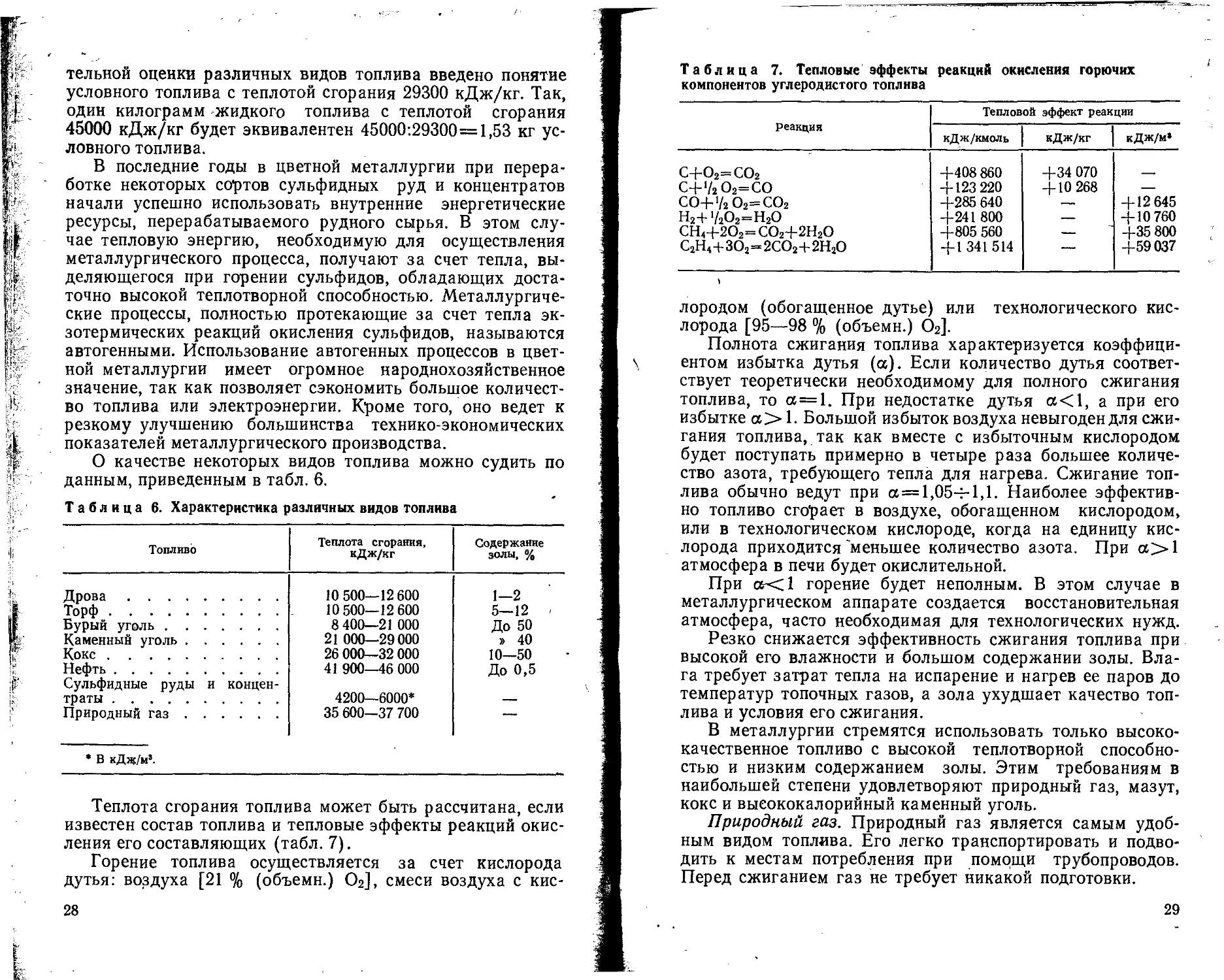

Таблица 7. Тепловые эффекты реакций окисления горючих

компонентов углеродистого топлива

Реакция Тепловой эффект реакции

кДж/кмоль кДж/кг кДж/м»

С4-О2 — СО2 4-408 860 4-34 070

с+*/2о2=со 4-123 220 4-10 268 —

СО+Уг О2— СОг 4-285 640 — 4-12 645

Н2+у2О2=Н2О 4-241 800 — 4-10 760

СН4+2О2=СО2+2Н2О 4-805 560 •— 4-35 800

С2Н4+ЗО2я 2СО2 + SHjO 4-1341514 — 4-59037

лородом (обогащенное дутье) или технологического кис-

лорода [95—98 % (объемн.) Ог].

Полнота сжигания топлива характеризуется коэффици-

\ ентом избытка дутья (а). Если количество дутья соответ-

ствует теоретически необходимому для полного сжигания

топлива, то а=1. При недостатке дутья а<1, а при его

избытке а> 1. Большой избыток воздуха невыгоден для сжи-

гания топлива, так как вместе с избыточным кислородом

будет поступать примерно в четыре раза большее количе-

ство азота, требующего тепла для нагрева. Сжигание топ-

лива обычно ведут при а=1,05-?1,1. Наиболее эффектив-

но топливо сгорает в воздухе, обогащенном кислородом,

или в технологическом кислороде, когда на единицу кис-

лорода приходится'меньшее количество азота. При а>1

атмосфера в печи будет окислительной.

При о&-< 1 горение будет неполным. В этом случае в

металлургическом аппарате создается восстановительная

атмосфера, часто необходимая для технологических нужд.

Резко снижается эффективность сжигания топлива при

высокой его влажности и большом содержании золы. Вла-

га требует затрат тепла на испарение и нагрев ее паров до

температур топочных газов, а зола ухудшает качество топ-

лива и условия его сжигания.

В металлургии стремятся использовать только высоко-

качественное топливо с высокой теплотворной способно-

стью и низким содержанием золы. Этим требованиям в

наибольшей степени удовлетворяют природный газ, мазут,

кокс и высококалорийный каменный уголь.

Природный газ. Природный газ является самым удоб-

ным видом топлива. Его легко транспортировать и подво-

дить к местам потребления при помощи трубопроводов.

Перед сжиганием газ не требует никакой подготовки.

29

Природный газ содержит 85—98 % метана н других уг-

леводородов. Основными примесями природного газа яв-

ляются сероводород н конденсат (жидкие углеводороды).

В Советском Союзе основные месторождения газа на-

ходятся на севере Западной Сибири (Сургут), в Узбекис-

тане, в Саратовской и Волгоградской областях, Ставро-

польском и Краснодарском краях и в других районах.

Жидкое топливо. Основным видом жидкого топлива,

используемого в цветной металлургии, является мазут —

остаток от перегонки нефти. Нефть и мазут представляют

собой смесь различных углеводородов.

Мазут является ценным сырьем для получения смазоч-

ных масел и гудрона. Поэтому применение его в производ-

стве цветных металлов в настоящее время ограничено и

сокращается из года в год.

Сжигание мазута осуществляют с помощью специаль-

ных форсунок, в которых его пульверизируют сжатым воз-

духом. Для лучшего распыления (снижения вязкости) ма-

зут перед подачей в форсунки подогревают до —80 °C.

Каменный уголь является продуктом природной мине-

рализации растительных остатков. В зависимости от сте-

пени минерализации каменные угли отличаются содержа--

нием свободного углерода, углеводородов, золы и битумов

(смолоподобных веществ). В цветной металлургии, как

правило, используют только высококачественные угли с

малым содержанием золы (<15%) и высоким содержа-

нием летучих компонентов — углеводородов (желательно

>25%). Каменный уголь сжигают преимущественно в

виде угольной пыли. Для этого уголь дробят и измельчают

до крупности <70 мкм, а затем сушат. Сжигание пылеуг-

ля производят в специальных горелках, распыляя его сжа-

тым воздухом.

Кокс. Некоторые металлургические печи, например

шахтные, требуют кускового прочного и пористого топлива.

Этим требованиям удовлетворяет только металлургический

кокс.

Кокс относится к искусственным видам топлива. Его

получают путем сухой перегонки специальных сортов (кок-

сующихся) каменных углей при 900—1000°С в герметично

закрытых камерах—коксовых батареях. При коксовании

происходит термическое разложение каменного угля с от-

гонкой в виде газов и паров летучих компонентов. Летучие

вещества затем направляют в холодильник, где происходит

конденсация ряда ценных продуктов (смолы, бензола, ам-

миака и др.), а очищенный коксовый газ выводят из холо-

30

дильннка н используют в качестве топлива для отопления

мартеновских печей и для других нужд.

Ниже приведен расчет расхода воздуха и количества

дымовых газов при горении природного газа:

Пример 2. Расчет ведем на 100 м3 природного газа следующего

состава, % (объеми.): 83,4 СН4, 15,8 С2Н4 и 0,8 Nj.

При расчете пользуемся законом Авогадро, согласно которому в

равных объемах всех газов содержится равное число молекул, что поз-

воляет сразу подсчитать объем потребного кислорода:

СН4 + 2О2-*СО2 + 2Н2О; С2Н4 + 302->2С02 + 2Н2О.

Потребуется кислорода, м3:

1 Для сгорания СН4.................. 83,4-2=166,8

» » С2Н4..............15,8-3=47,4

Всего.................................214,2

С кислородом поступит азота

214,2:21-79 = 805,8 м3.

Теоретическая потребность в воздухе

214,24- 805,8= 1020 м3.

Теоретически в продукты сгорания переходит:

м» % (объемы.)

СОа. . . . 83,44-15,8-2=115 10,25

Н2О. . 83,4-2+15,8-2=198,4 17,75

Na.......... 805,8+0,8=806,6 72,00

Всего'........ 1120 100,0

Для расчета фактического расхода воздуха и выхода продуктов

сгорания необходимо учесть избыток воздуха, при котором ведется сжи-

гание топлива, и его подсос за счет неполной герметизации аппаратуры.

§ 6. Огнеупорные материалы

В цветной металлургии широкое распространение име-

ют пирометаллургические процессы, проводимые при тем-

пературах до 1500 °C и выше в условиях сильно агрессивных

сред — расплавленных шлаков или солевых расплавов.

Для сооружения плавильных печей и ряда других метал-

лургических агрегатов, а также для создания в них внут-

ренней защитной облицовки, которая называется футеров-

кой, используют чаще всего огнеупорные материалы.

Огнеупорными называют строительные материалы, вы-

держивающие без расплавления температуры до 1600°C и

более. По своему составу они в основном представляют ок-

сидные системы.

31

Огнеупорные материалы в зависимости от их физико-

химических свойств классифицируют по огнеупорности, хи-

мико-минералогическому составу, химической активности

(стойкости) оксидов, по сложности формы изделий и ряду

других характеристик.

Огнеупорность — способность материалов к длительному

воздействию температур — важнейшее свойство огнеупор-

ных материалов и изделий. По огнеупорности изделия под-

разделяют на огнеупорные (1580—1770°C), высокоогне-

упорные (1770—2000°C) и высшей огнеупорности (более

2000 °C).

По химико-минералогическому составу огнеупорные

материалы классифицируют на следующие основные

группы:

1. Кремнеземистые —огнеупорная основа SiO2:

а) динасовые (>90 % SiO2);

б) кварцевые стекла (>99% SiO2).

2. Алюмосиликатные — огнеупорная основа А12О3 и SiO2:

а) полукислые (70—80 % SiO2 и <30 % А12О3);

б) шамотные (30—45 % А12О3);

в) высокоглиноземистые (>45 % А12О3).

3. Магнезиальные — огнеупорная основа MgO:

а) магнезитовые (>85 % MgO);

б) доломитовые (содержащие MgO и СаО близко к мо-

лекулярному соотношению 1 : 1 или с избытком MgO);

в) форстеритовые (содержащие MgO и SiO2 в соотно-

шении 0,94—1,33);

г) шпинельные (содержащие шпинель MgO-Al2O3, а

также Сг2О3).

4. Хромистые — огнеупорная основа Сг2О3 и MgO:

а) хромитовые ( — 30 % Сг2О3);

б) хромомагнезитовые (10—30% Сг2О3 и 30—40 %

MgO).

5. Углеродистые — огнеупорная основа углерод: '

а) графитовые (30—60 % С);

б) угольные (70—90 % С);

в) карборундовые (на основе SiC).

По характеру химической активности оксида, служаще-

го огнеупорной основой, огнеупоры бывают кислые (SiO2),

нейтральные (А12О3) и основные (MgO, СаО).

При выборе огнеупорных материалов следует иметь в

виду, что если в металлургическом агрегате образуются

расплавы, обладающие кислотными свойствами, то необхо-

димо применять кислые огнеупоры. В противном случае ог-

неупорные материалы будут быстро выходить из строя

32

вследствие химической коррозии. Соответственно обуслов-

ливается выбор основных огнеупоров. Нейтральные огне-

упорные материалы в определенных пределах способны

работать как в кислых, так в основных средах. Неправиль-

ный выбор огнеупоров и условий их эксплуатации снижа-

ет срок службы печей, ведет к повышенному расходу огне-

упоров и ухудшает технико-экономические показатели ме-

таллургического процесса.

В процессе службы огнеупорным материалам часто при-

ходится испытывать резкие смены температур, что наблю-

дается в частности в периодических процессах, когда быст-

рый нагрев и охлаждение чередуются в зависимости от ра-

бочего цикла. Для таких процессов большое значение имеет

термическая стойкость огнеупоров. Это рабочее свойст-

во огнеупоров заключается в способности без разрушения

противостоять резким колебаниям температур.

Важным рабочим свойством огнеупорных материалов

является способность сохранять в процессе эксплуатации

первоначальный объем и форму. В процессе службы огне-

упоры могут расширяться, подвергаться усадке или дефор-

мации. Необходимо, чтобы эти изменения были минималь-

ными.

Кроме перечисленных свойств, в ряде металлургичес-

ких агрегатов важную роль играют пористость или газо-

проницаемость, теплопроводность, электропроводность и

ряд других свойств огнеупоров.

При выборе и использовании огнеупорных материалов

учитывают не только их физико-химические и рабочие свой-

ства, но и стоимость, так как огнеупоры относятся к кате-

гории дорогостоящих материалов. Если принять стоимость

шамота за единицу, то относительная стоимость других ог-

неупоров будет примерно следующей:

Шамотные................ 1,0

Динасовые............... 1,1—1,2

Магнезитовые............ 1,4—1,6

Хромомагнезитовые . . . 1,2—1,4

Высокоглиноземистые . . 2,5—9

Карборундовые................ 15—30

Высокая стоимость огнеупоров должна компенсиро-

ваться большим сроком их службы.

В металлургическом производстве огнеупорные матери-

алы применяют в виде штучных изделий (кирпичи, блоки и

т. п.), огнеупорных растворов, обмазок и засыпки.

Чаще всего используют кирпичи. Огнеупорная про-

мышленность выпускает кирпичи различной формы и раз-

. 3 Н. И. Уткни 33

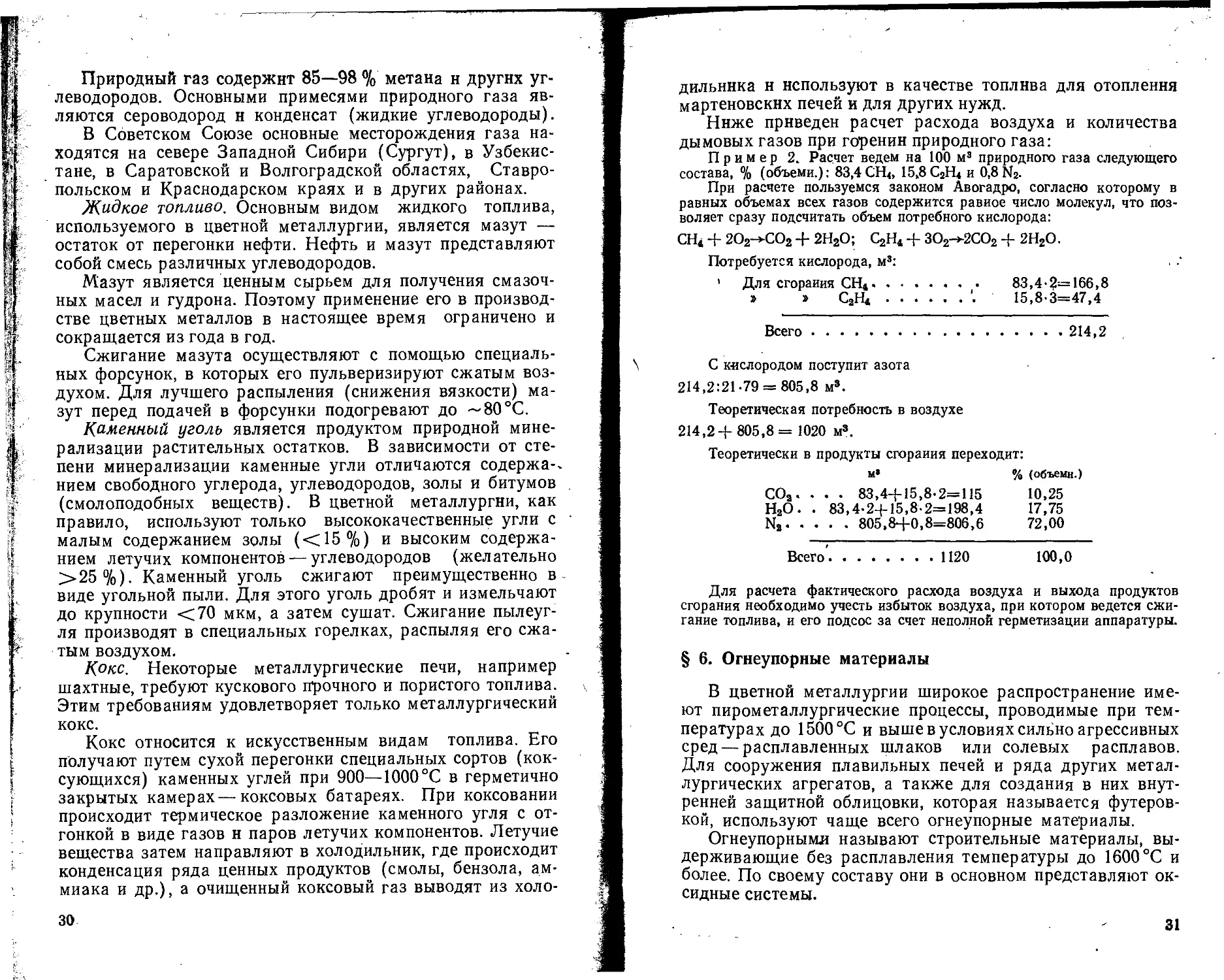

меров. Наиболее широко используемые в цветной метал-

лургии формы и размеры кирпичей приведены на рис. 5.

Ниже приводится краткая характеристика огнеупорных

материалов, используемых в цветной металлургии.

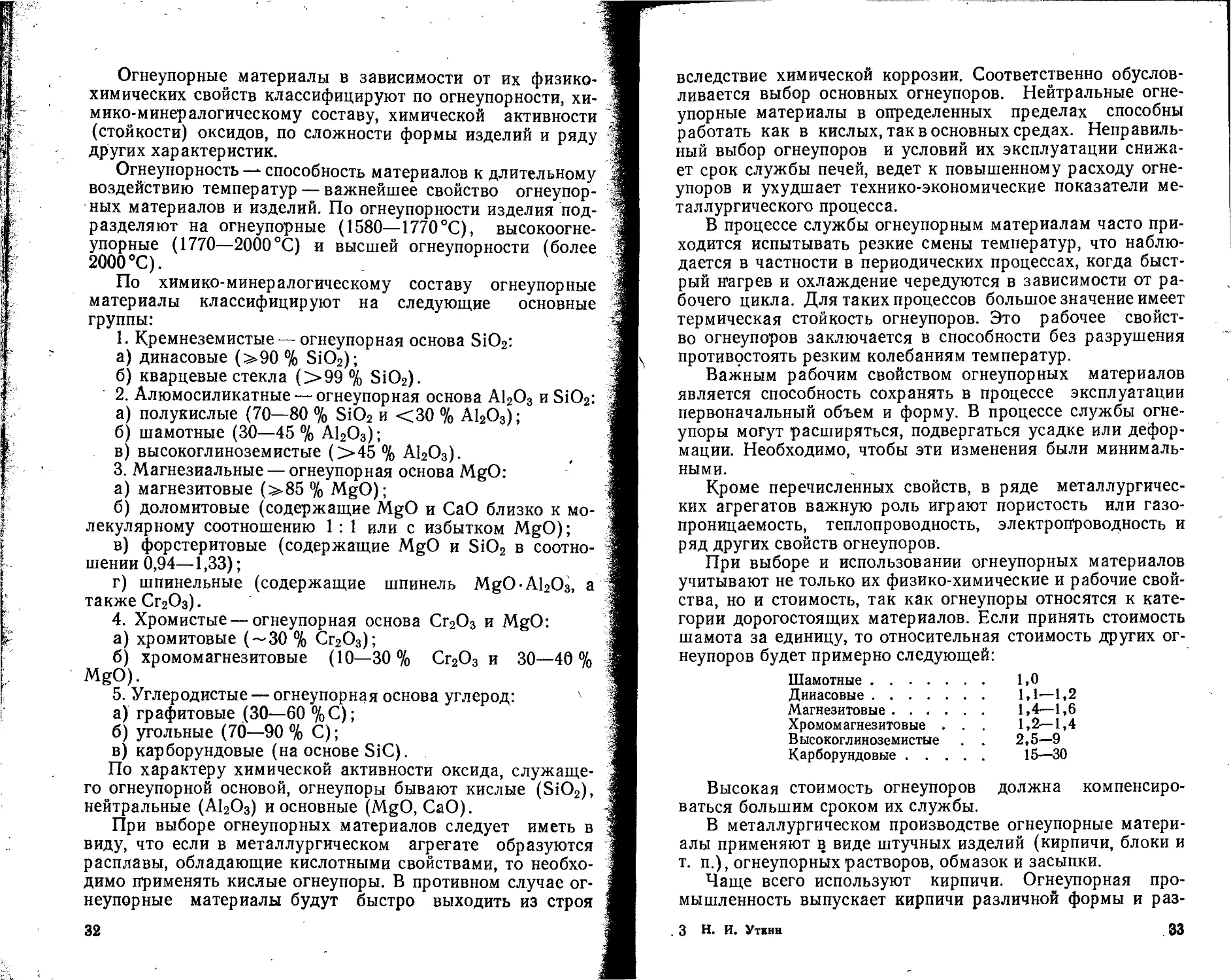

Кремнеземистые (динасовые) огнеупоры. Динасом на-

зывают огнеупорный материал, изготавливаемый из квар-

цевых пород с использованием-различных связок. Он содер-

а — положение кирпича в кладке: 1 — торец;

2 — ребро; 3 — тычок; 4 — плашка; 5 — лоток;

6 — углы; 7 — кромки; б — нормальный кирпич

большого формата: 7 — прямой; 2 — попереч-

ный клин; 3 — торцовый клин; в — нормаль-

ный кнрпнч обыкновенного формата: 1 — пря-

мой; 2 — поперечный клин; 3 — торцовый клин;

г — арочный н сводовый кнрпнчн; д — боль-

шой сводовый кнрпнч; 1 — торцовый клин;

2 — прямой; 3 — лещадка; е — торцовой клин;

ж — пятовые кирпичи

жит не менее 90 % кремнезема. Огнеупорность динасовых

изделий не менее 1690—1710 °C, плотность не более 235—

240 кг/м3. Термостойкость низкая — не более 2—3 тепло-

смен, однако если колебания температуры происходят ни-

же 800°C, то это не приводит к разрушению динаса. Ди-

нас— огнеупор кислотного характера.

34

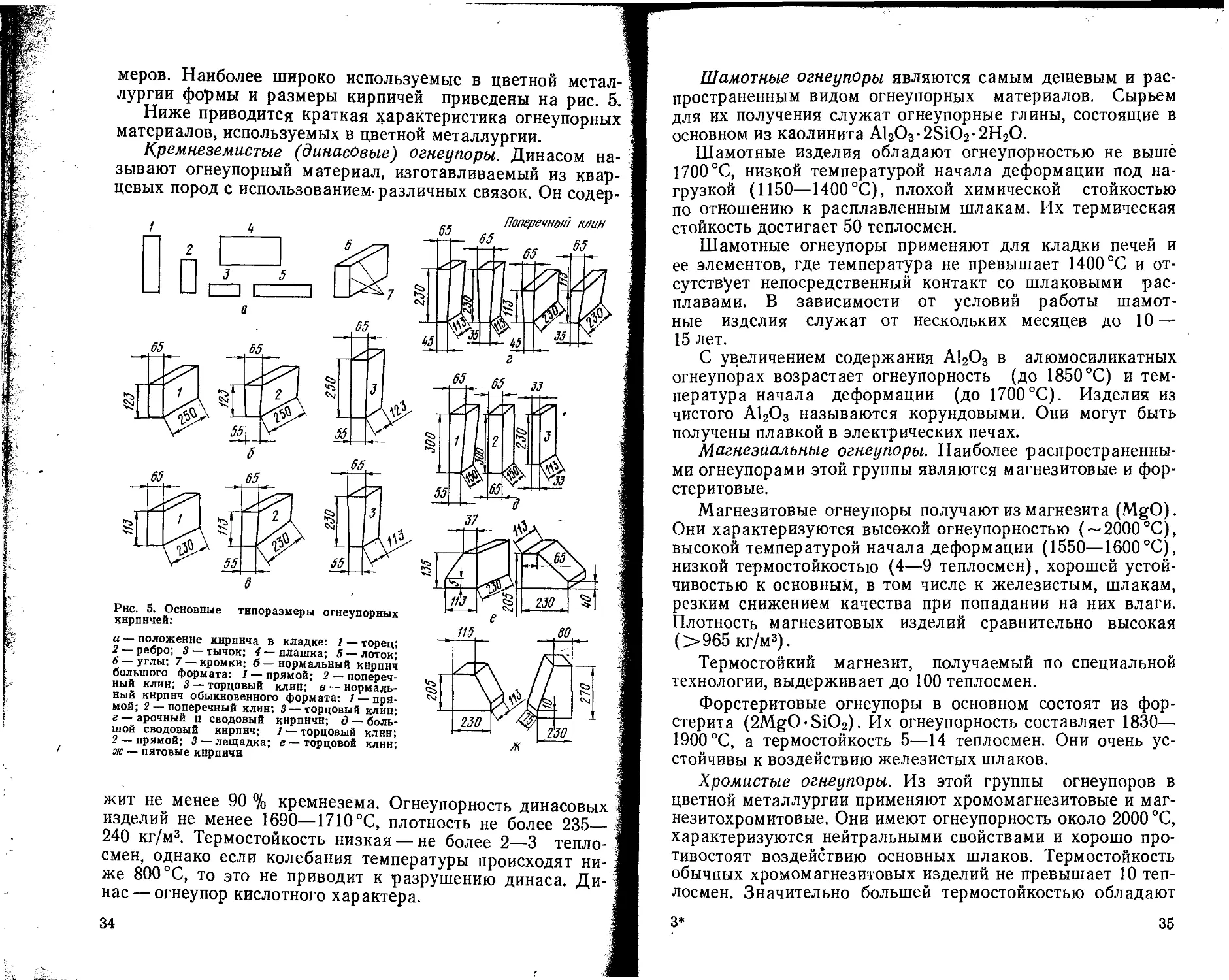

Шамотные огнеупоры являются самым дешевым и рас-

пространенным видом огнеупорных материалов. Сырьем

для их получения служат огнеупорные глины, состоящие в

основном из каолинита Al2O3-2SiO2-2H2O.

Шамотные изделия обладают огнеупорностью не выше

1700 °C, низкой температурой начала деформации под на-

грузкой (1150—1400°C), плохой химической стойкостью

по отношению к расплавленным шлакам. Их термическая

стойкость достигает 50 теплосмен.

Шамотные огнеупоры применяют для кладки печей и

ее элементов, где температура не превышает 1400 °C и от-

сутствует непосредственный контакт со шлаковыми рас-

плавами. В зависимости от условий работы шамот-

ные изделия служат от нескольких месяцев до 10 —

15 лет.

С увеличением содержания А12О3 в алюмосиликатных

огнеупорах возрастает огнеупорность (до 1850°C) и тем-

пература начала деформации (до 1700°C). Изделия из

чистого А12О3 называются корундовыми. Они могут быть

получены плавкой в электрических печах.

Магнезиальные огнеупоры. Наиболее распространенны-

ми огнеупорами этой группы являются магнезитовые и фор-

стеритовые.

Магнезитовые огнеупоры получают из магнезита (MgO).

Они характеризуются высокой огнеупорностью (~2000°С),

высокой температурой начала деформации (1550—1600°C),

низкой термостойкостью (4—9 теплосмен), хорошей устой-

чивостью к основным, в том числе к железистым, шлакам,

резким снижением качества при попадании на них влаги.

Плотность магнезитовых изделий сравнительно высокая

(>965 кг/м3).

Термостойкий магнезит, получаемый по специальной

технологии, выдерживает до 100 теплосмен.

Форстеритовые огнеупоры в основном состоят из фор-

стерита (2MgO-SiO2). Их огнеупорность составляет 1830—

1900 °C, а термостойкость 5—14 теплосмен. Они очень ус-

стойчивы к воздействию железистых шлаков.

Хромистые огнеупоры. Из этой группы огнеупоров в

цветной металлургии применяют хромомагнезитовые и маг-

незитохромитовые. Они имеют огнеупорность около 2000 °C,

характеризуются нейтральными свойствами и хорошо про-

тивостоят воздействию основных шлаков. Термостойкость

обычных хромомагнезитовых изделий не превышает 10 теп-

лосмен. Значительно большей термостойкостью обладают

3*

35

магнезитохромитовые огнеупоры, которые называют термо- ]

стойким хромомагнезитом.

Углеродистые огнеупоры обладают рядом положитель-

ных свойств: высокими огнеупорностью (более 2500°C),

температурой начала деформации, теплопроводностью, тер-

мостойкостью, а также повышенной стойкостью к химичес-

кой коррозии и электропроводностью.

Огнеупорные изделия из углеродистых материалов от-

личаются высокой восстановительной способностью, что

делает их незаменимыми при осуществлении восстанови-

тельных процессов.

Крупным недостатком углеродистых изделий является

их горючесть. При температурах выше 800 °C они интен-

сивно горят даже при низкой концентрации кислорода в

атмосфере металлургического агрегата.

Глава 2 ]

ОБОГАЩЕНИЕ РУД ЦВЕТНЫХ МЕТАЛЛОВ jj

§ 1. Общие сведения |

Большинство руд цветных металлов, как уже было показа- j

но выше, представляют собой сравнительно бедные поли- |

металлические породы. Только незначительная часть добы- ]

ваемых руд пригодна для непосредственной переработки j

на металлургических заводах. Руды обычно обогащают, т. е. 3

искусственно повышают содержание металлов в сырье, по- i

ступающем на металлургическую переработку, а в ряде ]

случаев предварительно разделяют ценные металлы. Обо- А

гащение руд позволяет повысить содержание металла-в де- S

сятки и сотни раз по сравнению с добытыми рудами. •

В цветной металлургии роль обогатительных процессов |

особенно велика. От содержания металла в перерабатыва-1

емом сырье зависит производительность металлургического ]

предприятия, трудовые затраты, расход топлива, электро-

энергии и вспомогательных материалов, потери извлекае- ,

мых металлов и себестоимость готовой продукции. Приме-1

ром могут служить данные табл. 8, характеризующие влия- |

ние содержания свинца в сырье, поступающем в плавку, на J

ее показатели. |

Как следует из приведенных данных, если принять про-

изводительность завода по выпуску свинца за 100 % при |

50 % свинца в сырье, то при содержании свинца 30 % она |

36

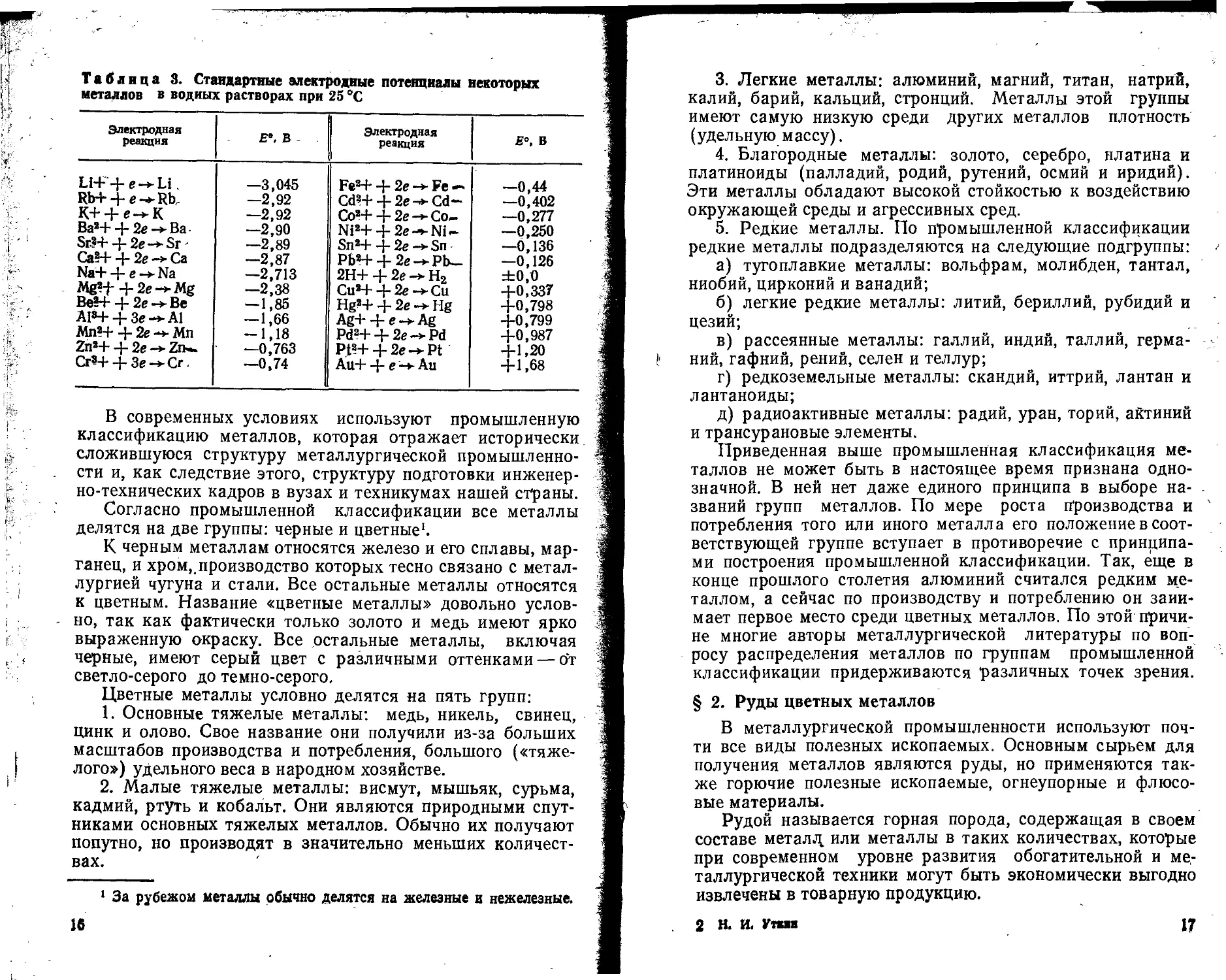

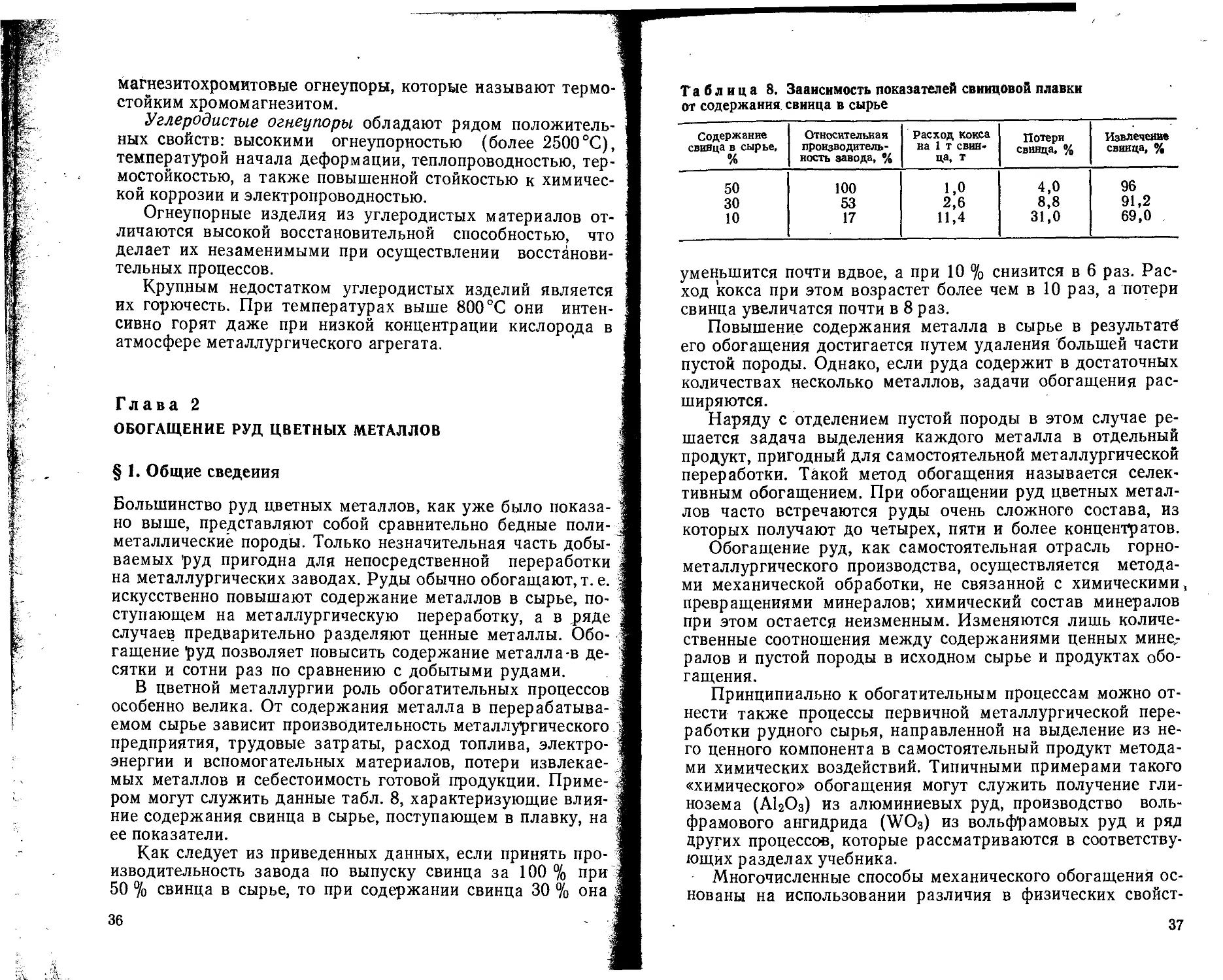

Таблица 8. Зависимость показателей свинцовой плавки

от содержания свинца в сырье

Содержание свинца в сырье, % Относительная производитель- ность завода, % Расход кокса на 1 т свин- ца, т Потери свинца, % Извлечение свинца, %

50 100 1,0 4,0 96

30 53 2,6 8,8 91,2

10 17 11,4 31,0 69,0

уменьшится почти вдвое, а при 10 % снизится в 6 раз. Рас-

ход кокса при этом возрастет более чем в 10 раз, а потери

свинца увеличатся почти в 8 раз.

Повышение содержания металла в сырье в результат^

его обогащения достигается путем удаления большей части

пустой породы. Однако, если руда содержит в достаточных

количествах несколько металлов, задачи обогащения рас-

ширяются.

Наряду с отделением пустой породы в этом случае ре-

шается задача выделения каждого металла в отдельный

продукт, пригодный для самостоятельной металлургической

переработки. Такой метод обогащения называется селек-

тивным обогащением. При обогащении руд цветных метал-

лов часто встречаются руды очень сложного состава, из

которых получают до четырех, пяти и более концентратов.

Обогащение руд, как самостоятельная отрасль горно-

металлургического производства, осуществляется метода-

ми механической обработки, не связанной с химическими,

превращениями минералов; химический состав минералов

при этом остается неизменным. Изменяются лишь количе-

ственные соотношения между содержаниями ценных мине-

ралов и пустой породы в исходном сырье и продуктах обо-

гащения.

Принципиально к обогатительным процессам можно от-

нести также процессы первичной металлургической пере-

работки рудного сырья, направленной на выделение из не-

го ценного компонента в самостоятельный продукт метода-

ми химических воздействий. Типичными примерами такого

«химического» обогащения могут служить получение гли-

нозема (А12О3) из алюминиевых руд, производство воль-

фрамового ангидрида (WO3) из вольфрамовых руд и ряд

Других процессов, которые рассматриваются в соответству-

ющих разделах учебника.

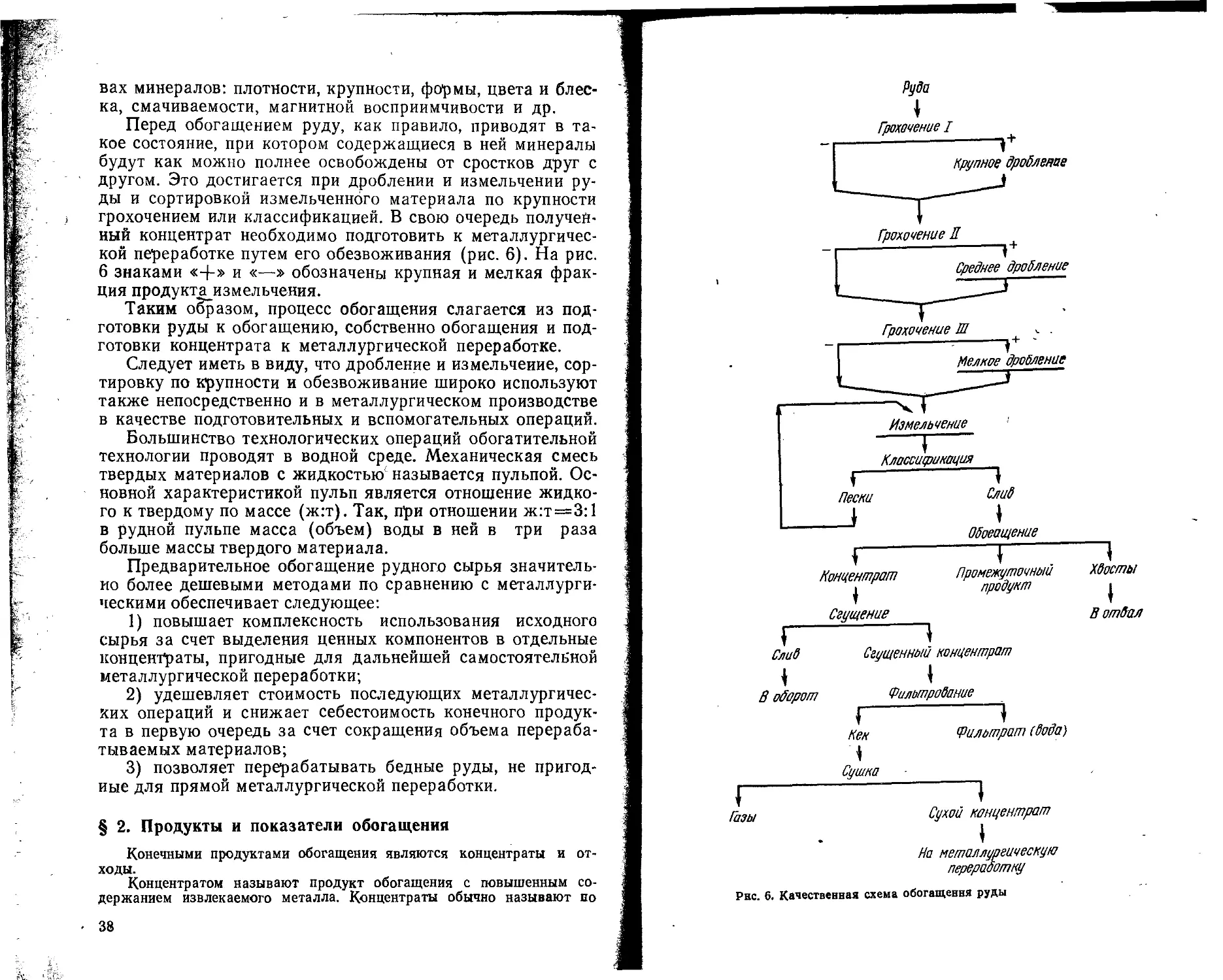

Многочисленные способы механического обогащения ос-

нованы на использовании различия в физических свойст-

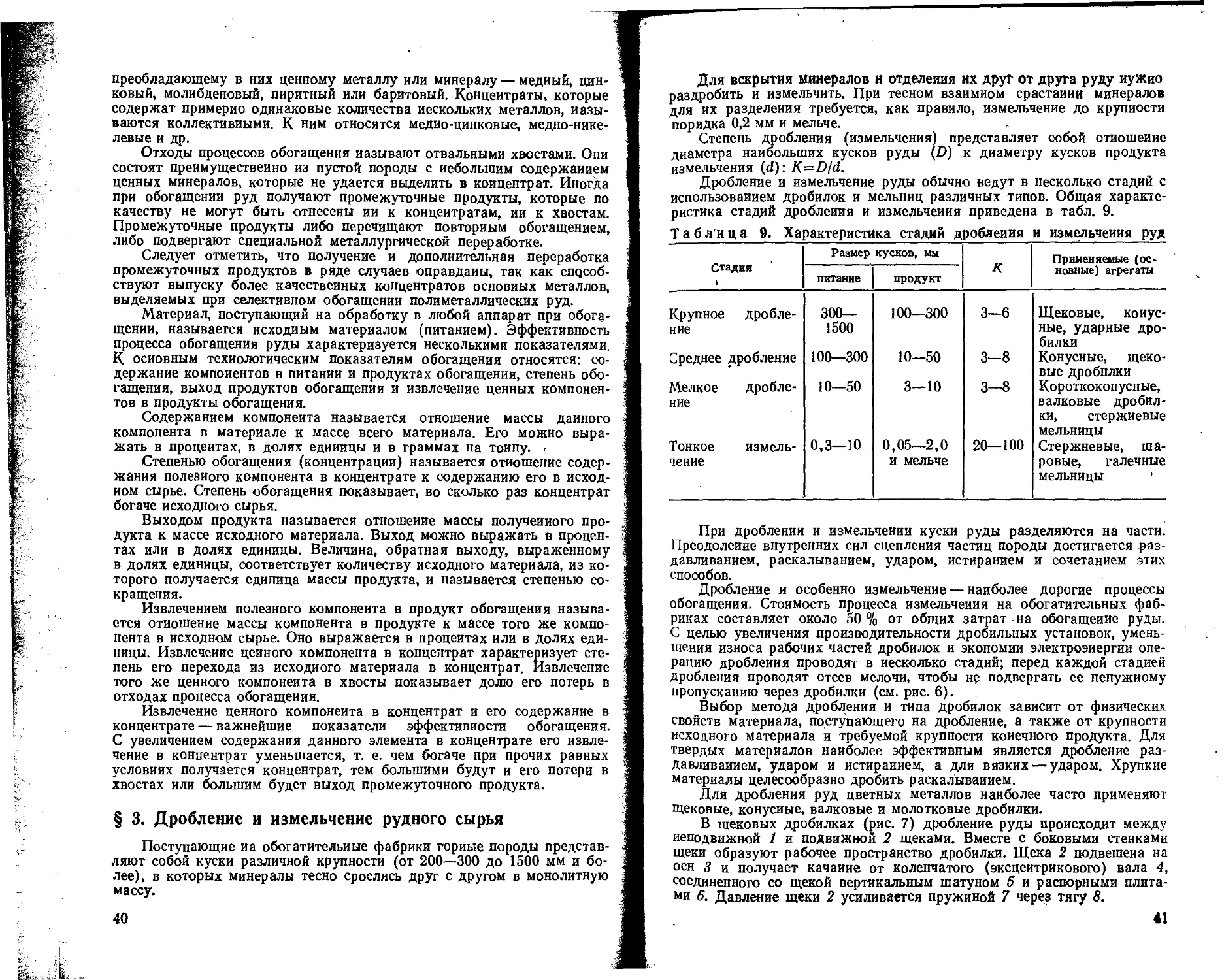

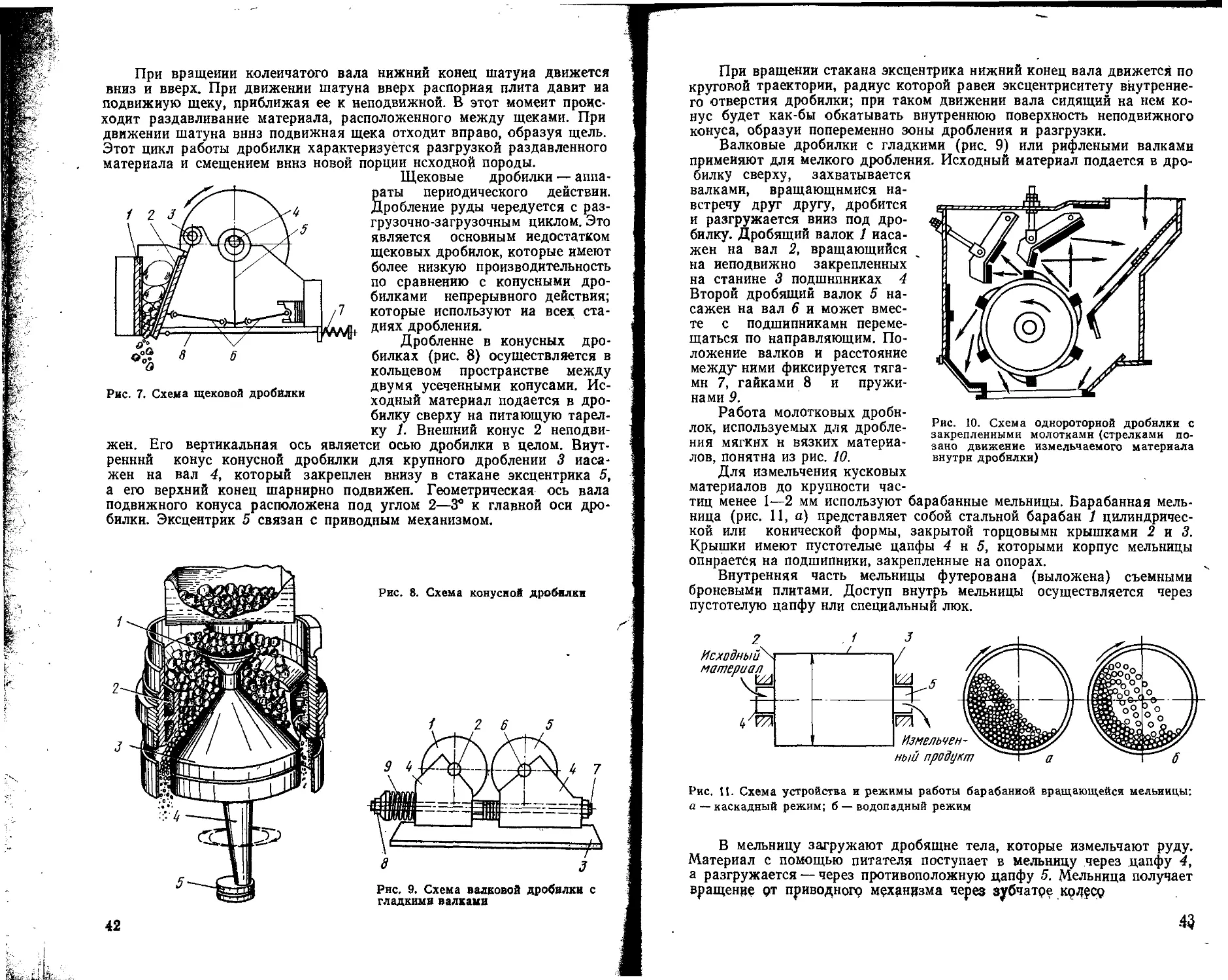

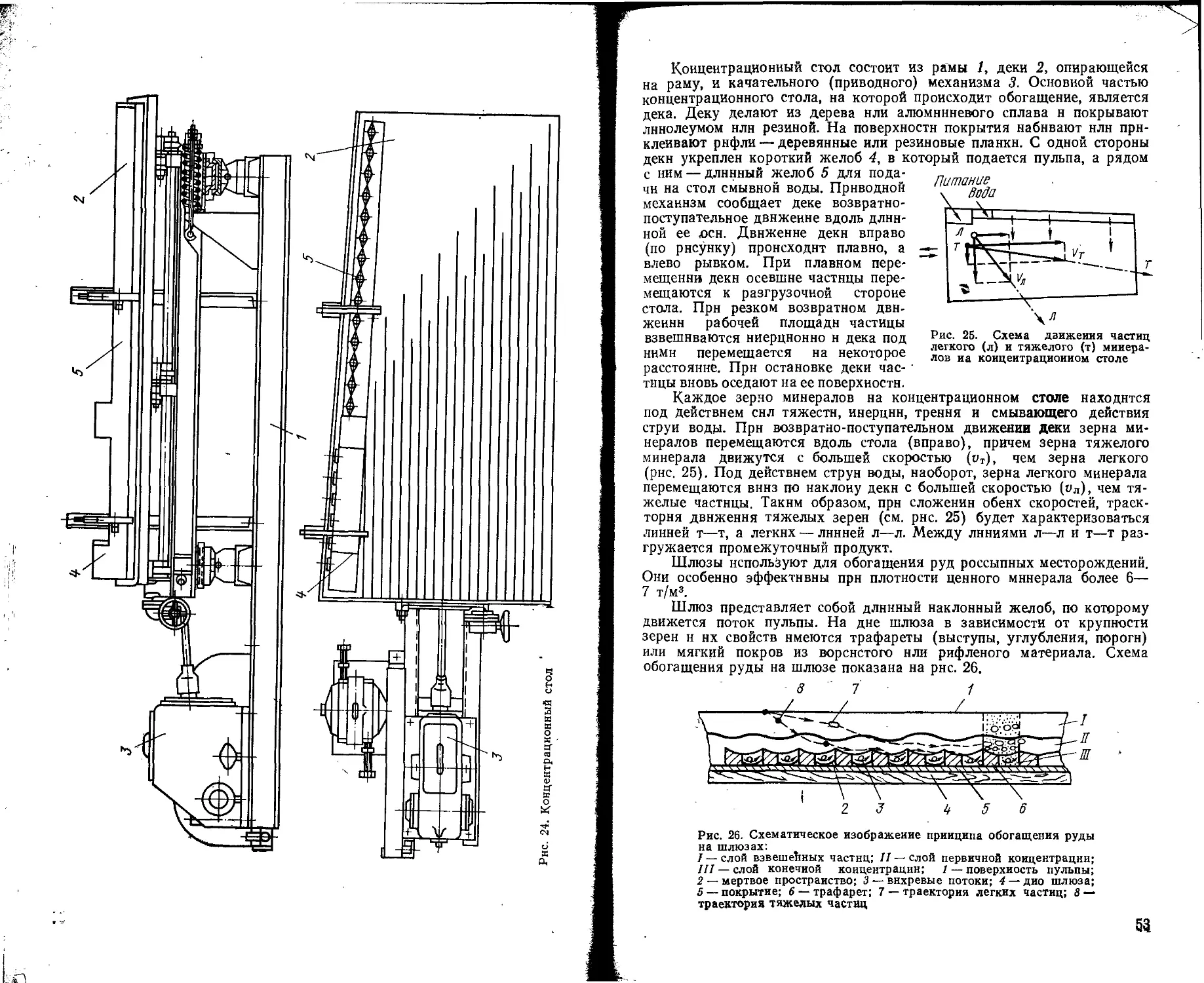

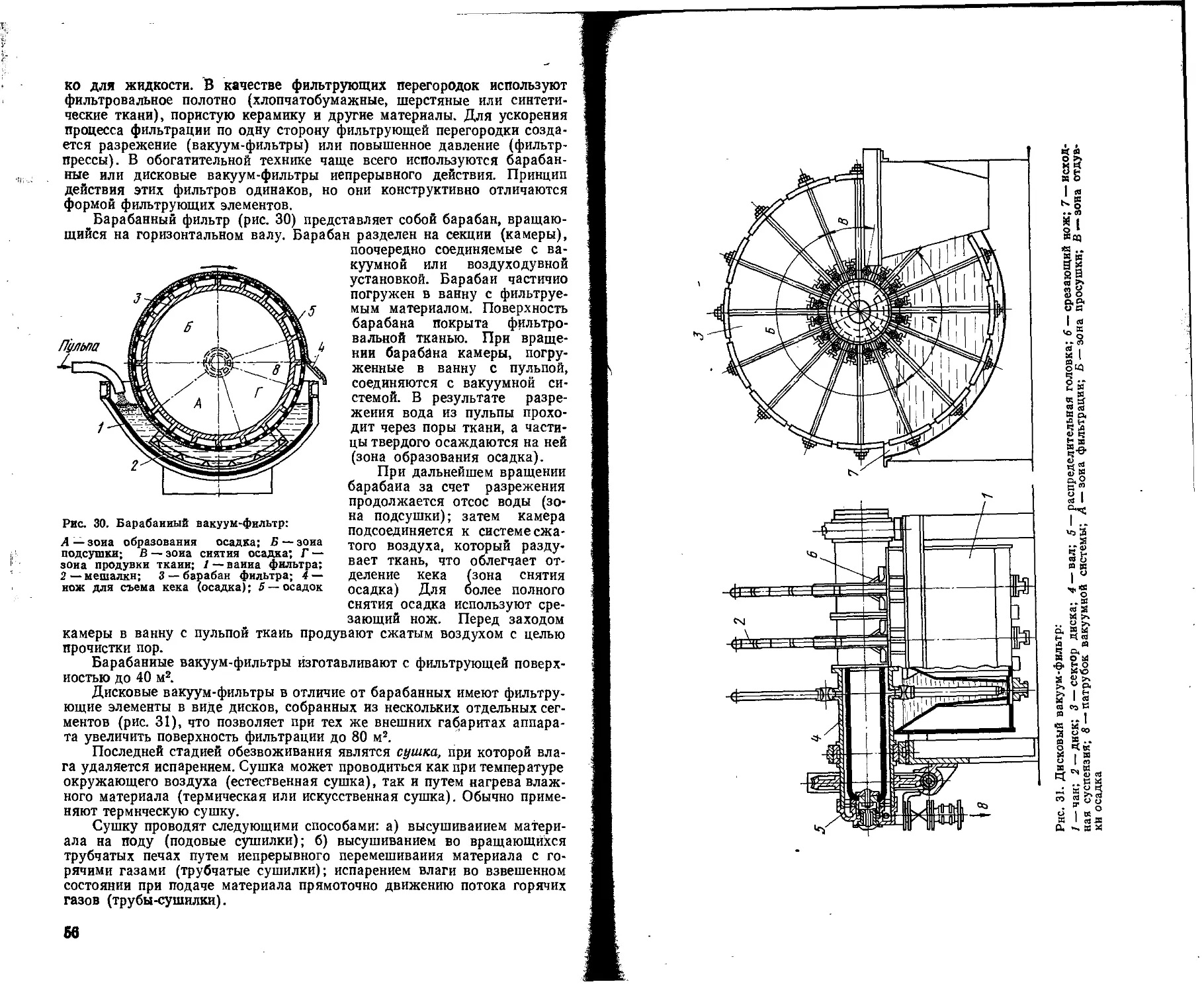

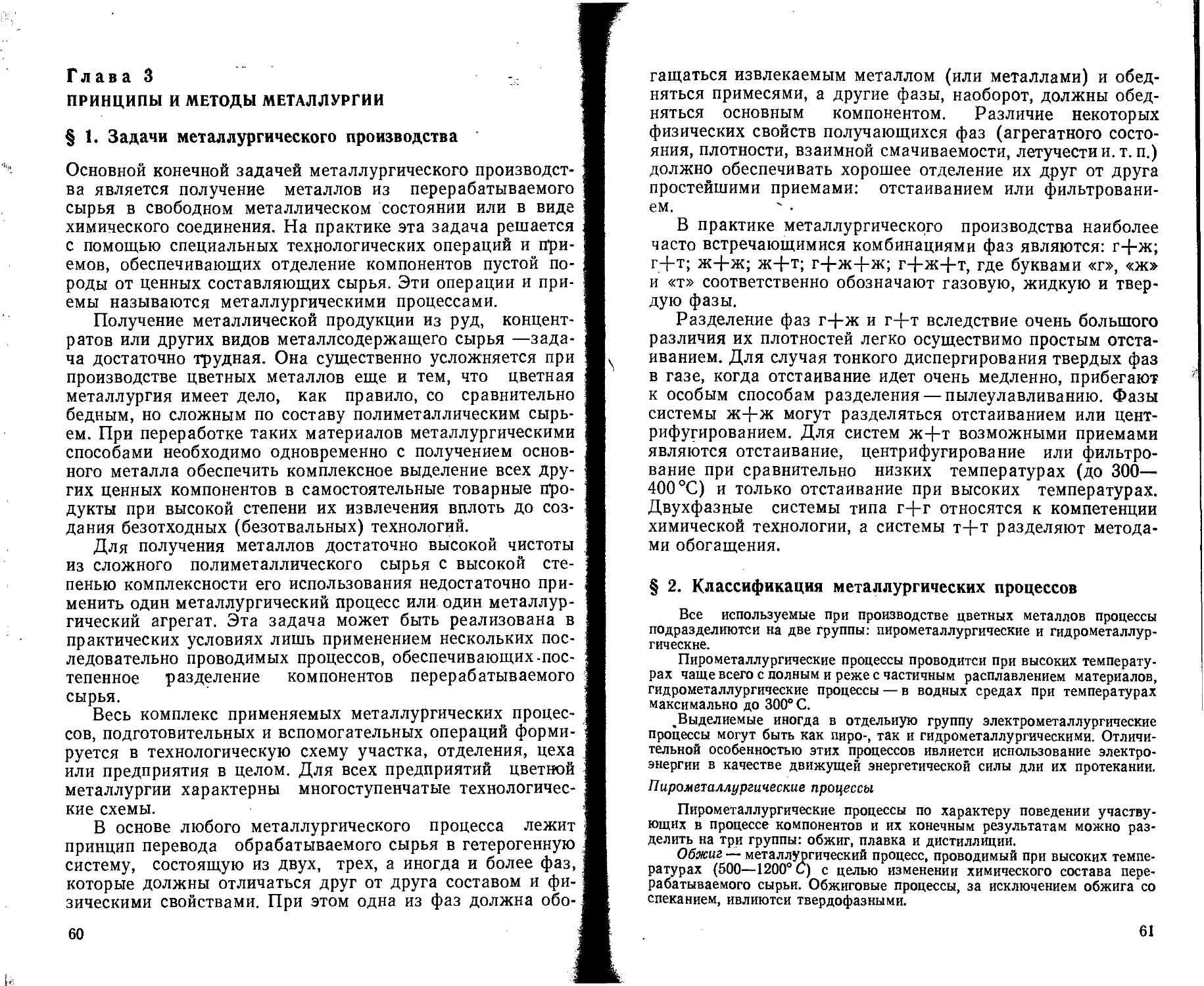

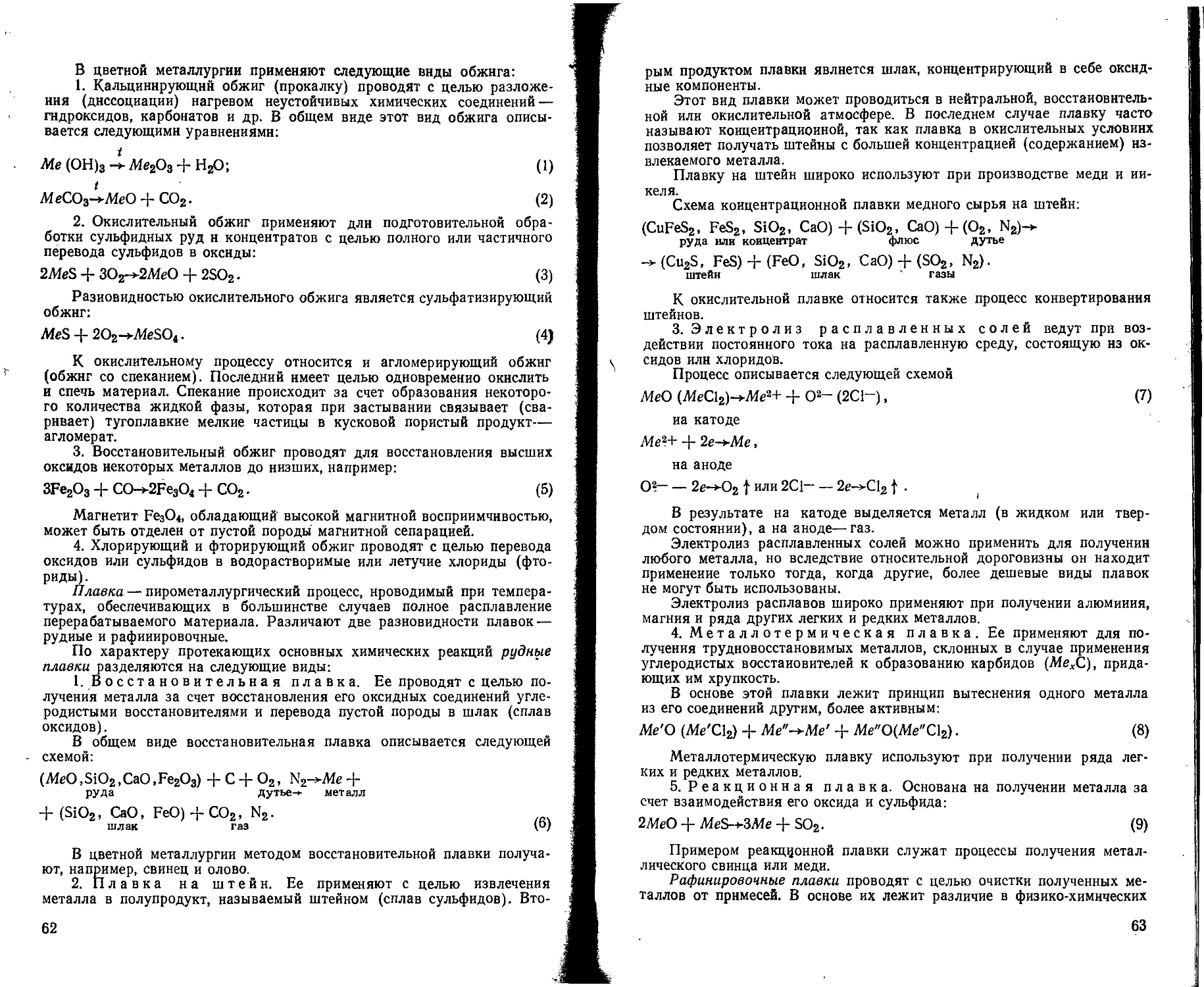

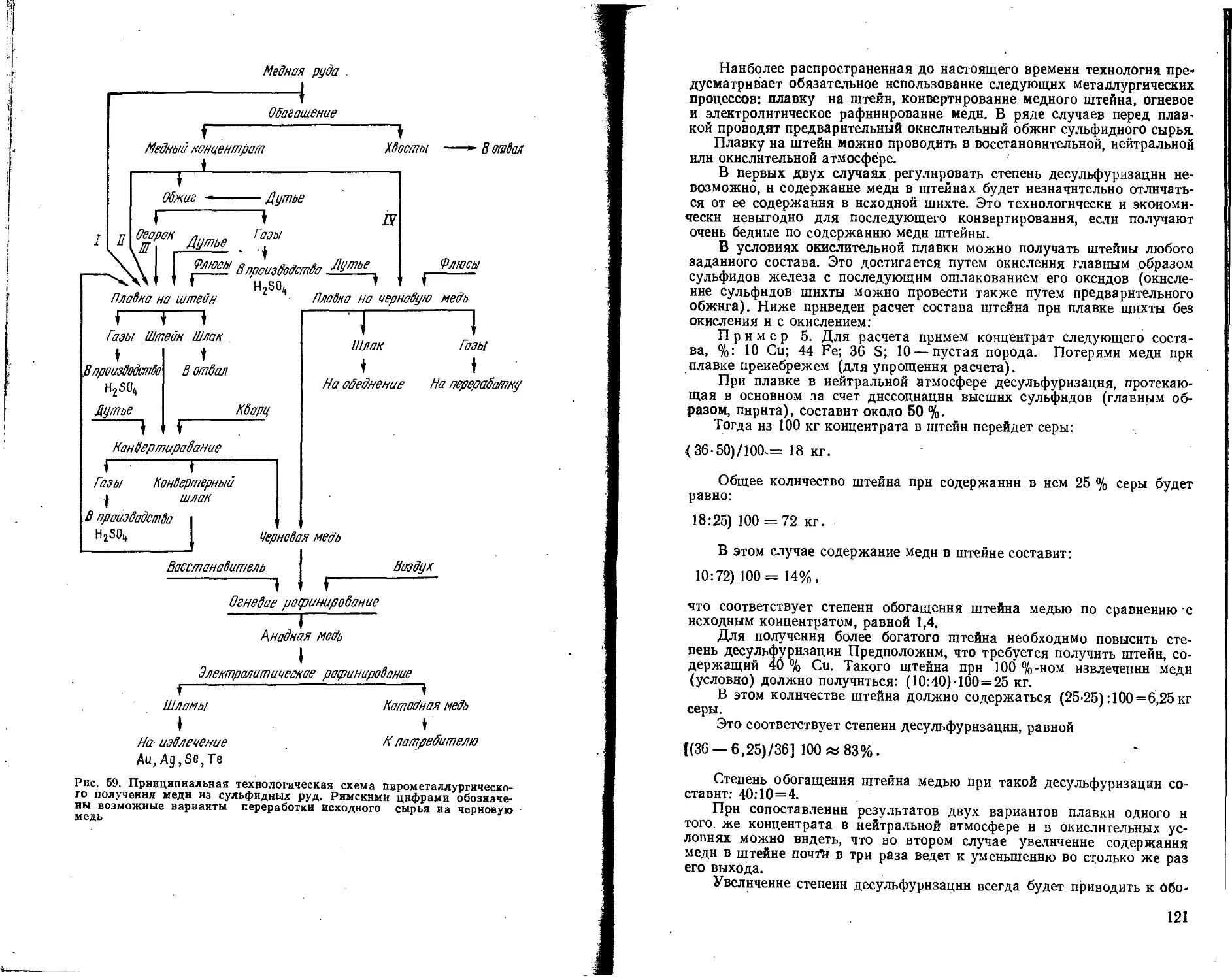

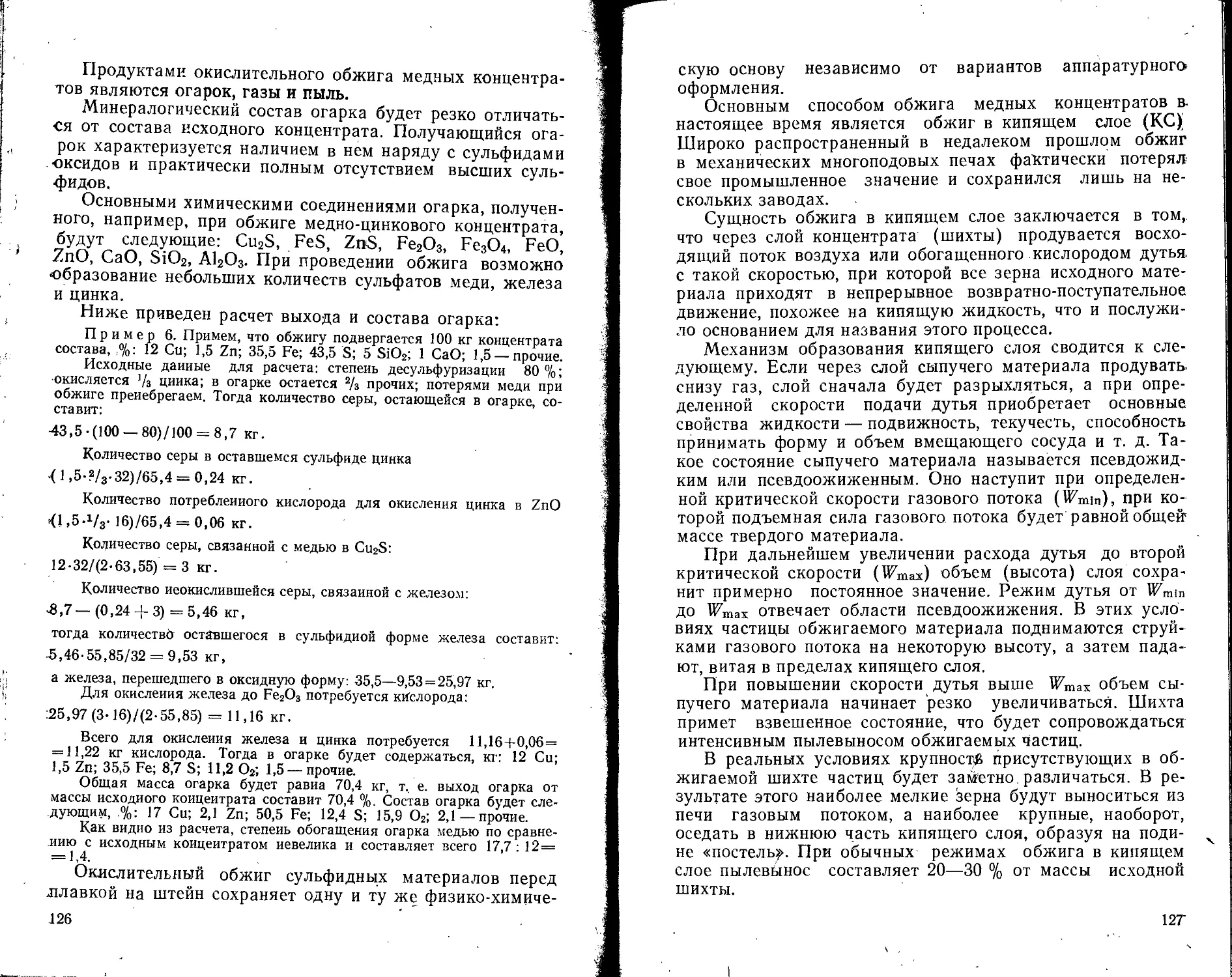

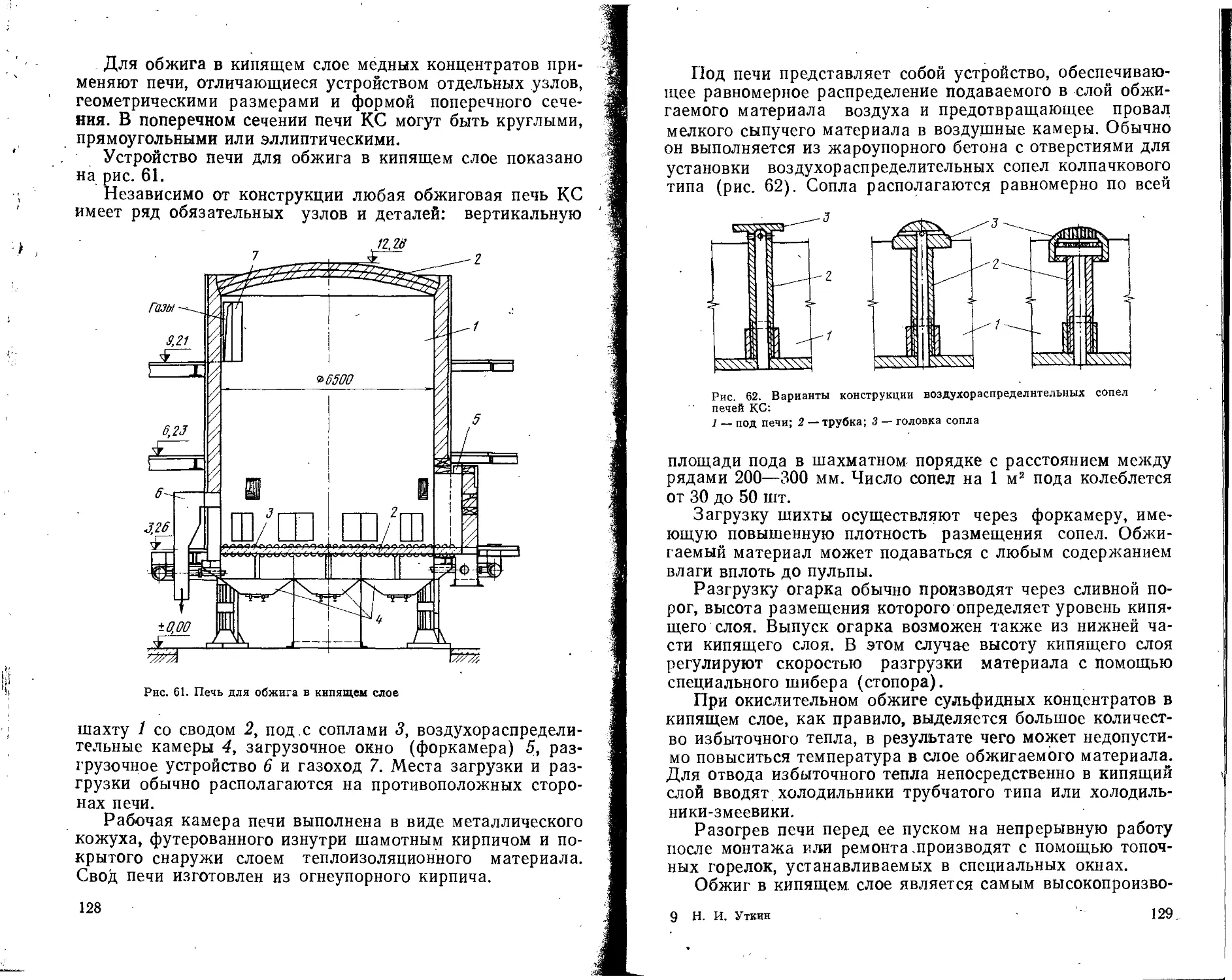

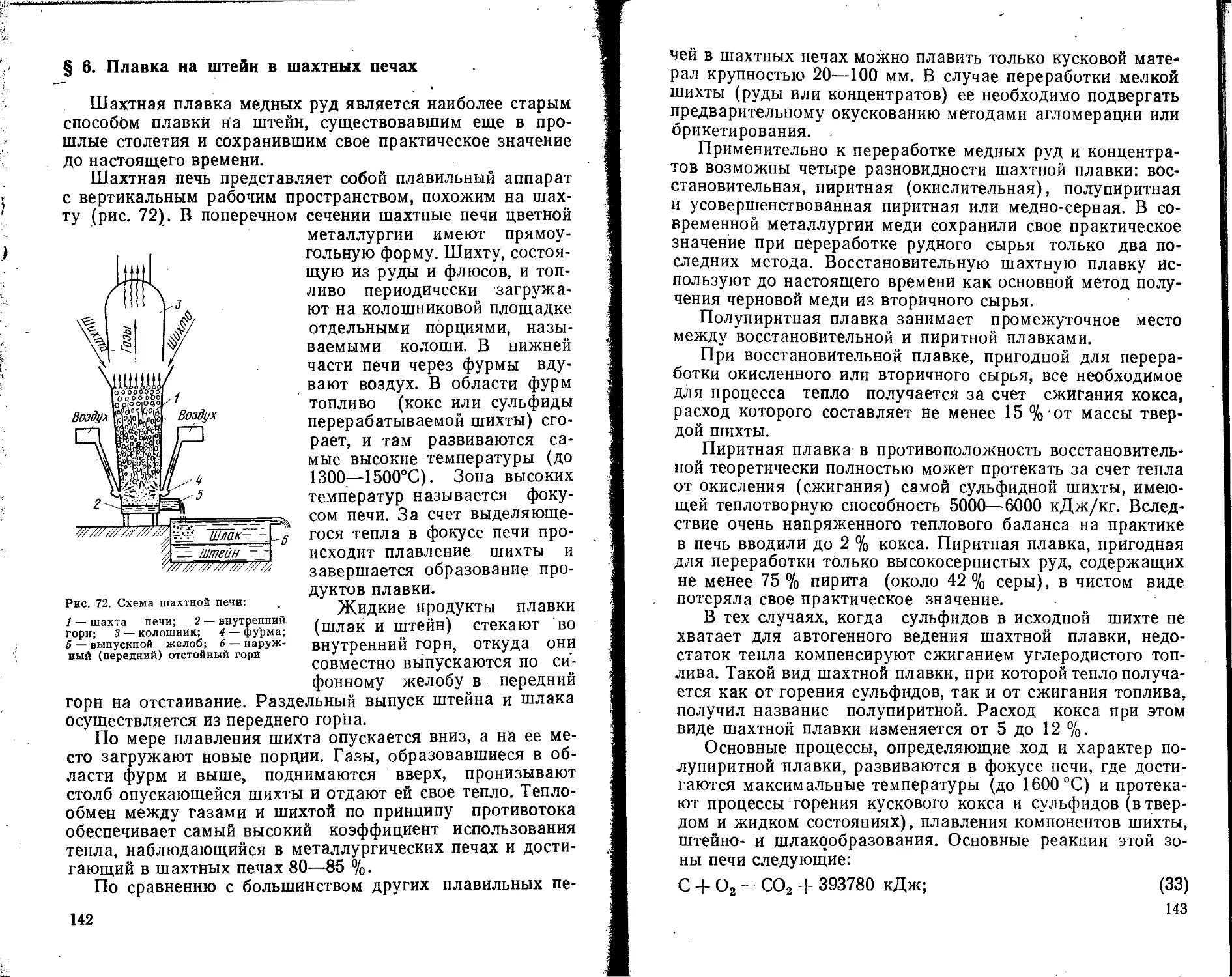

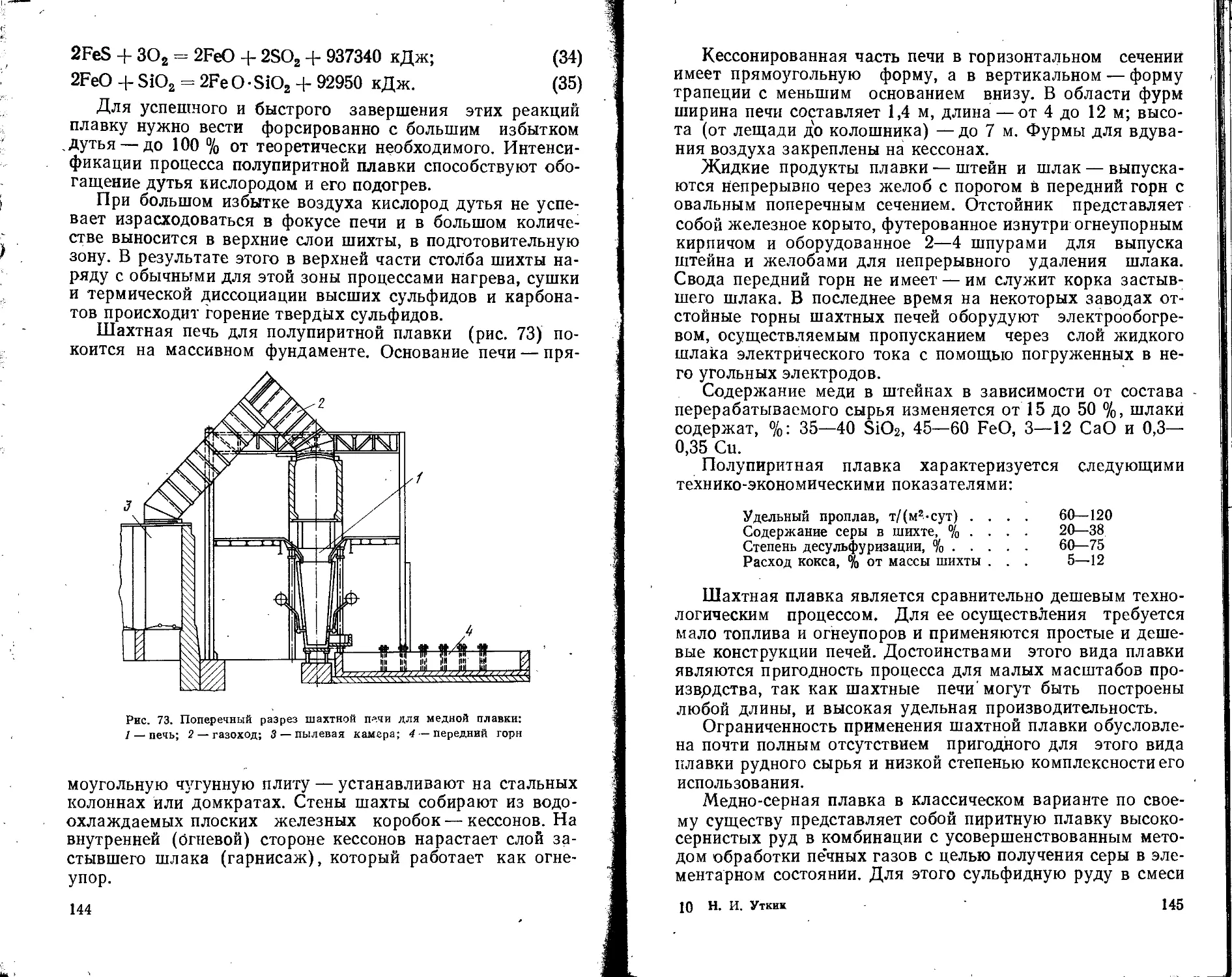

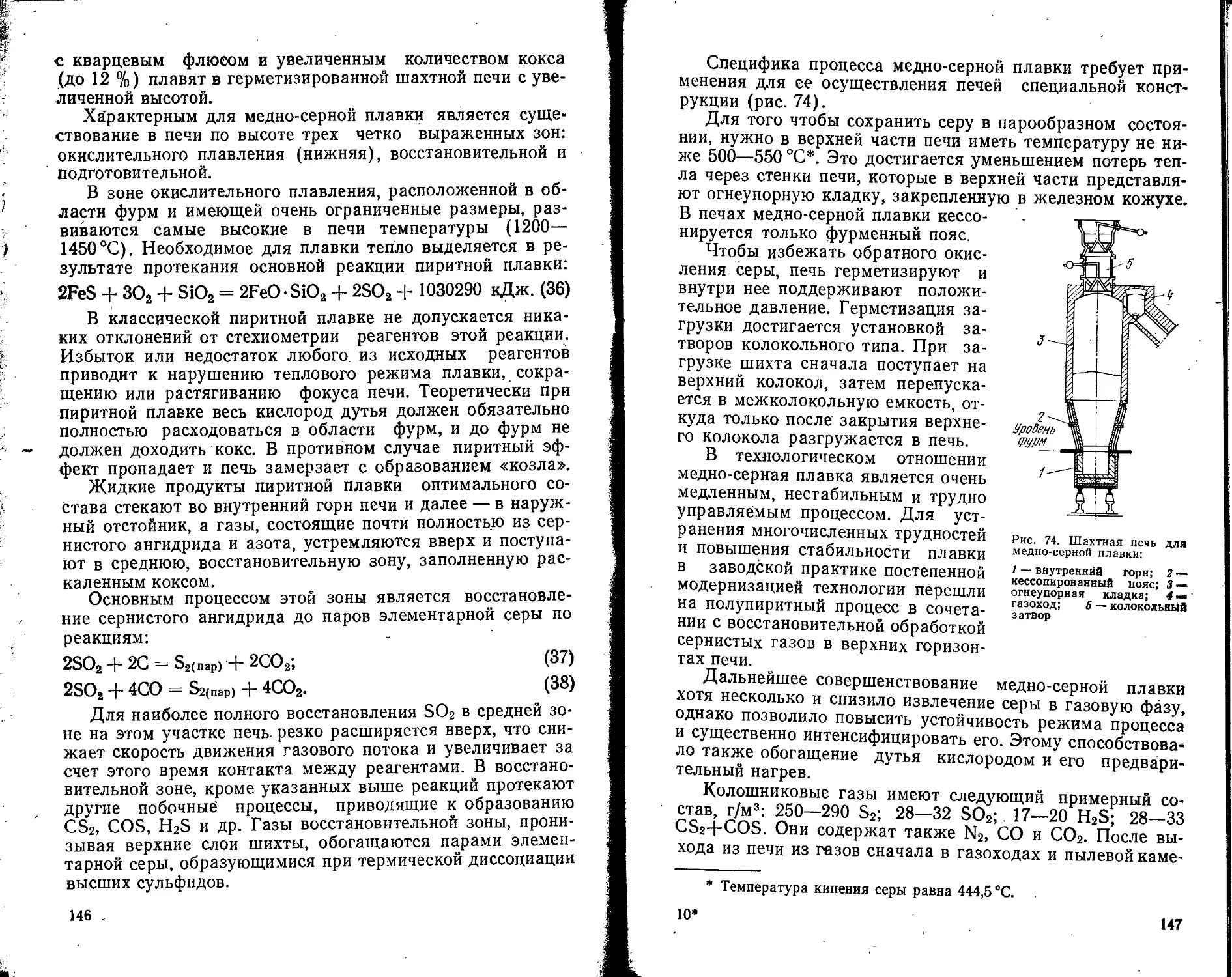

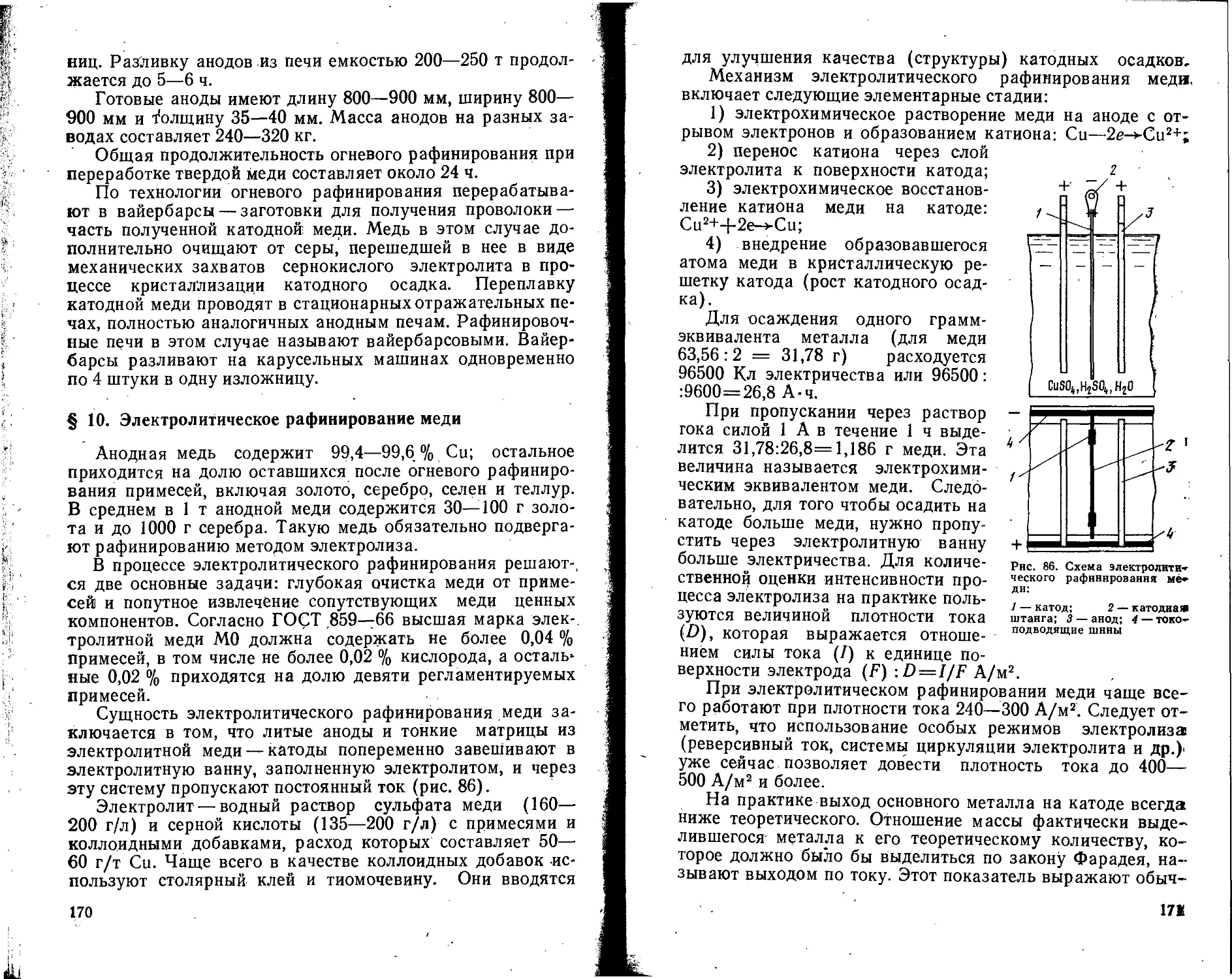

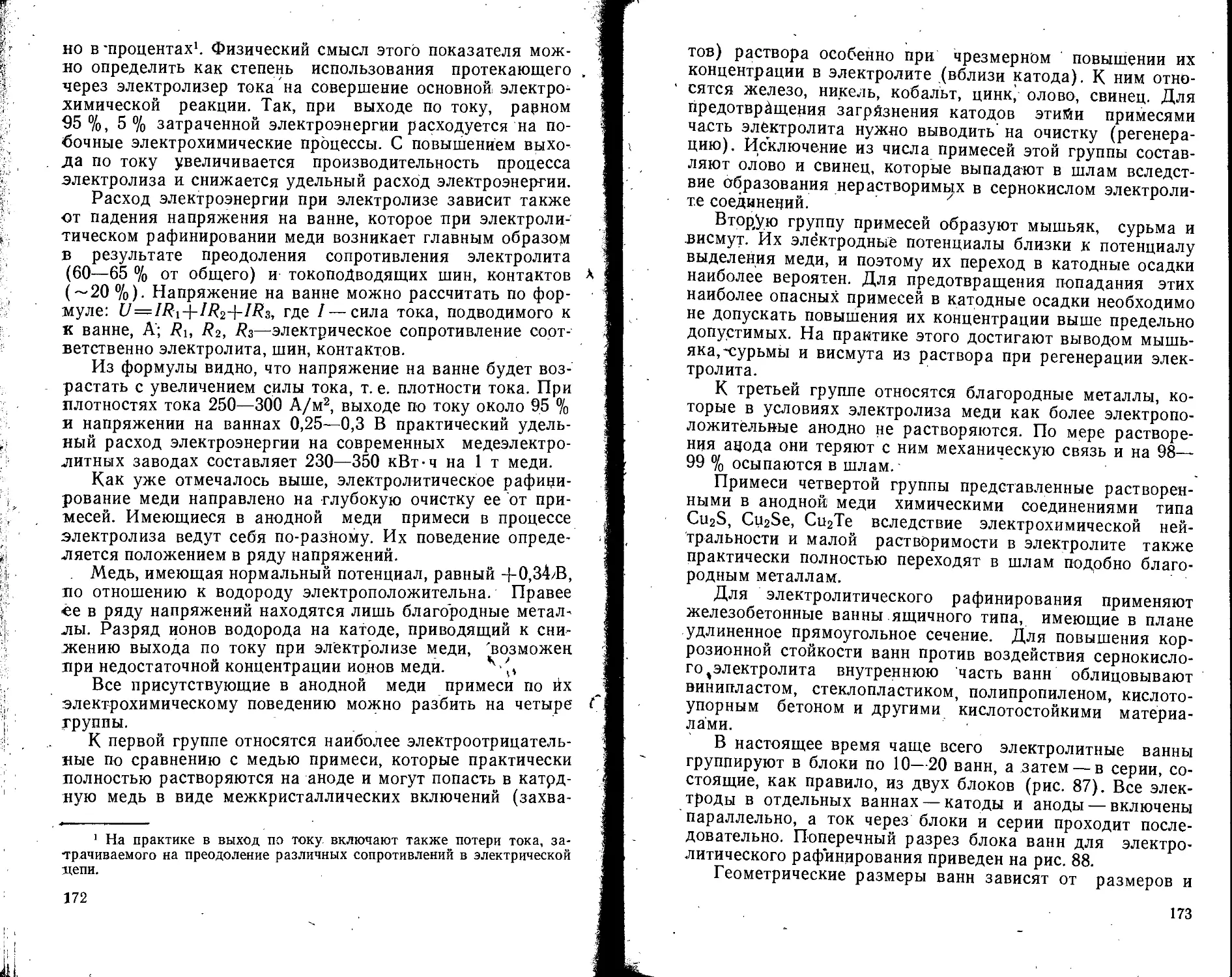

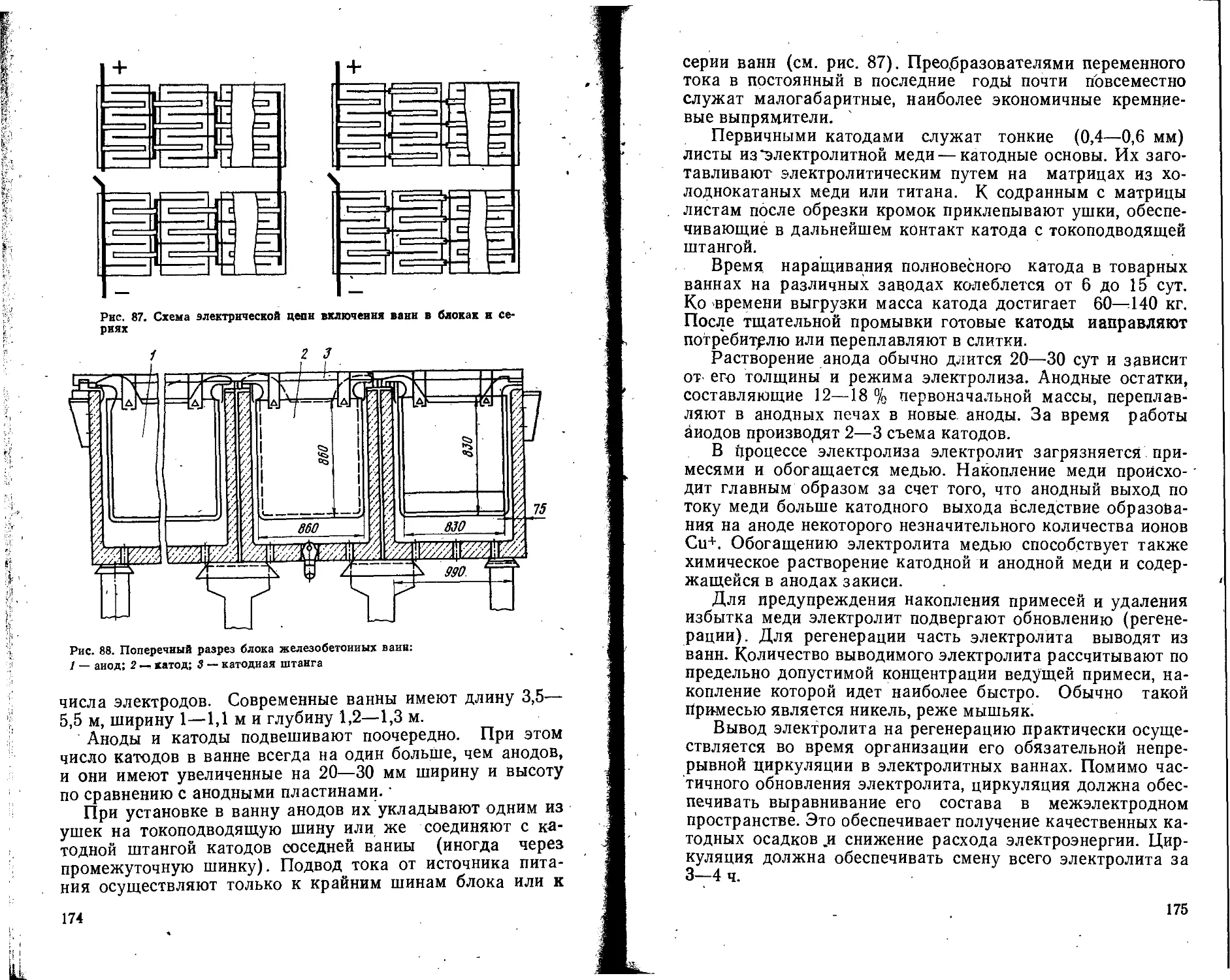

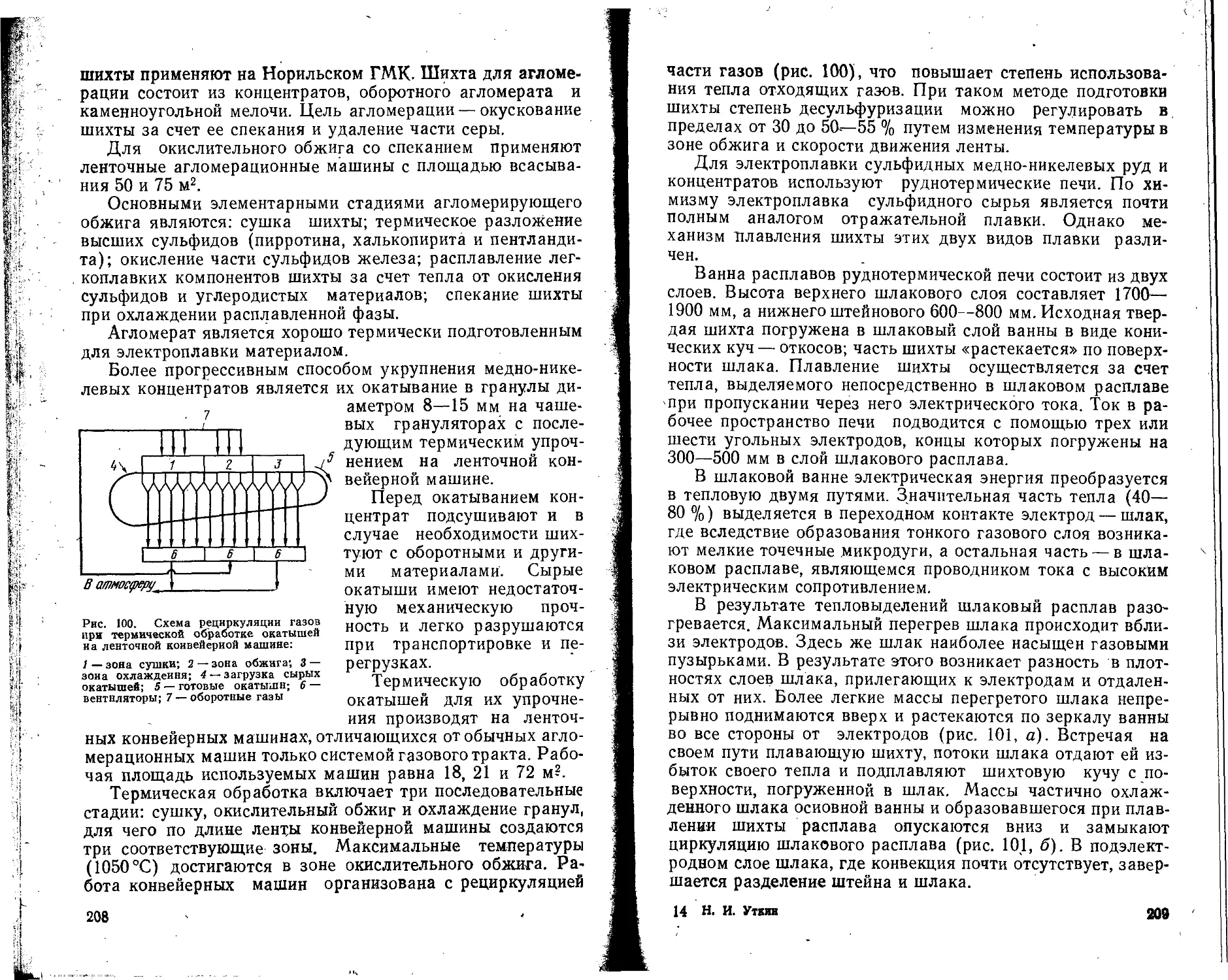

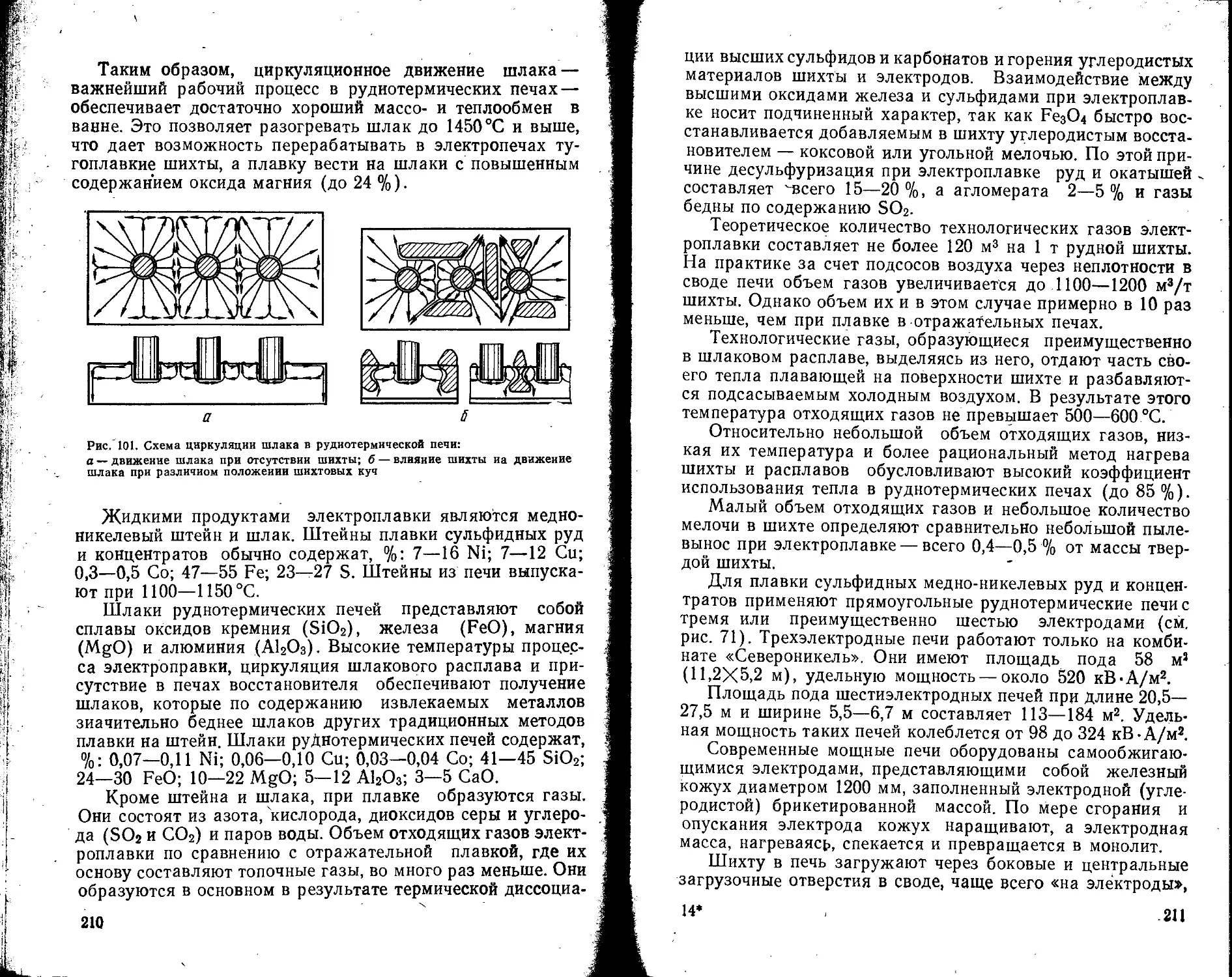

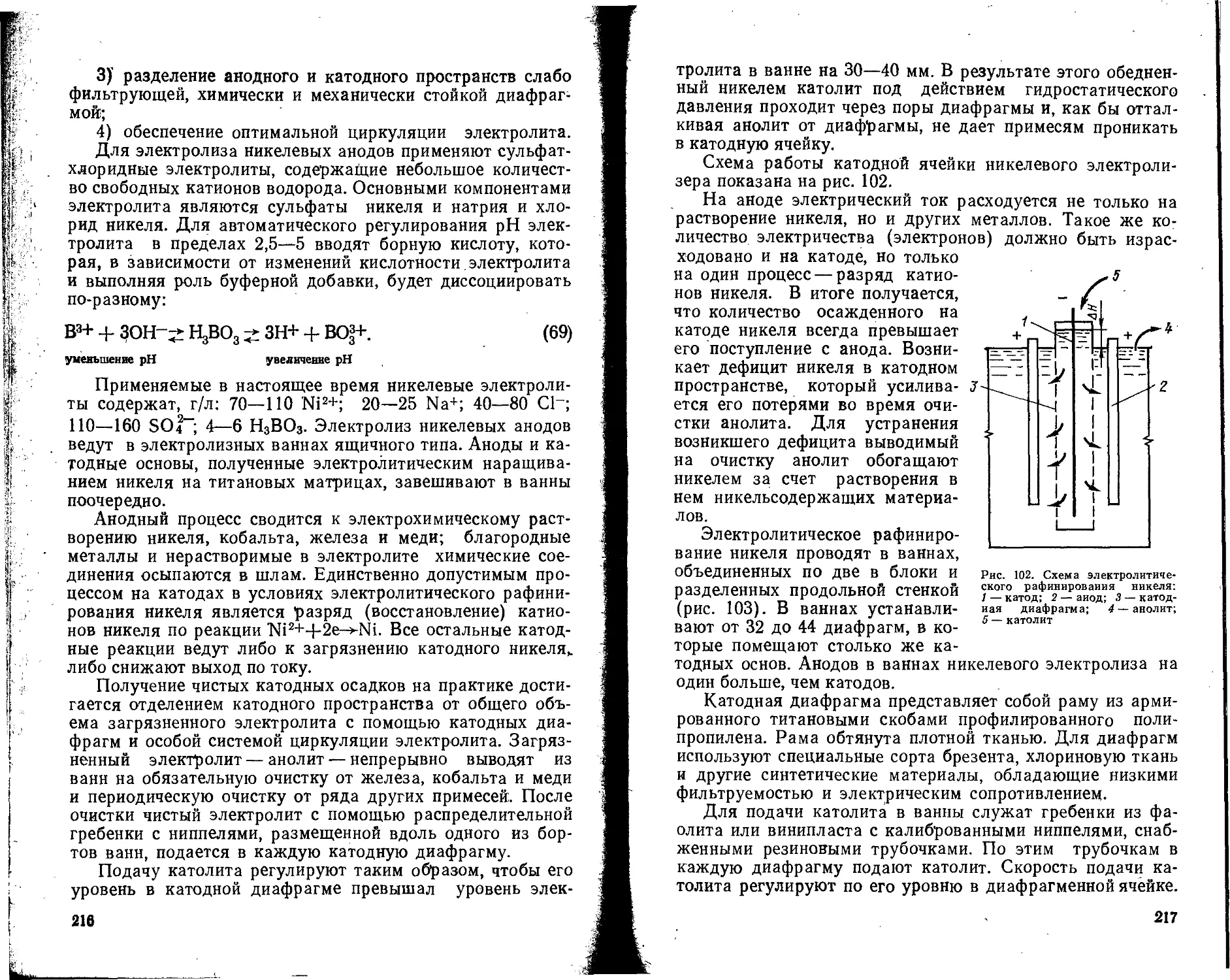

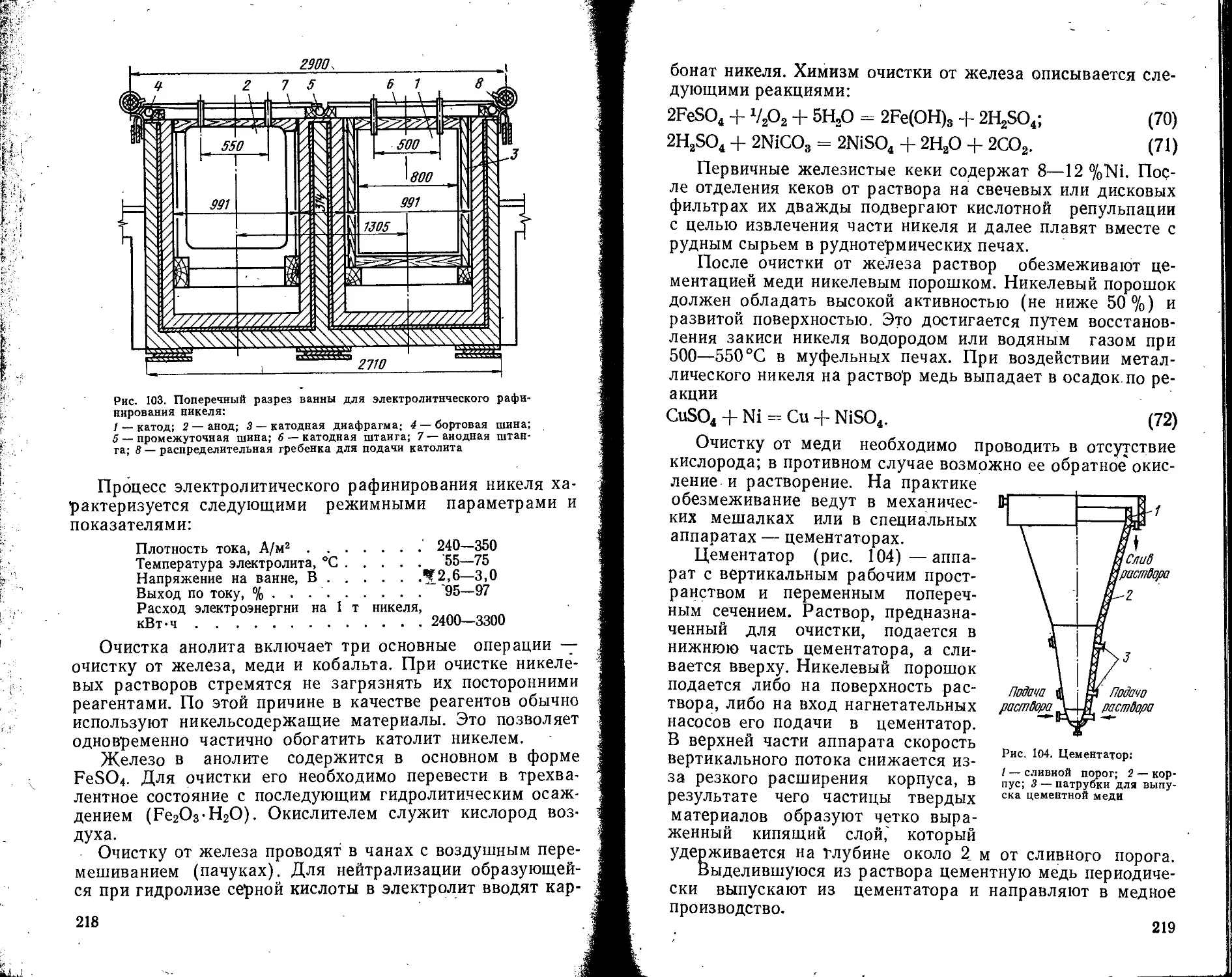

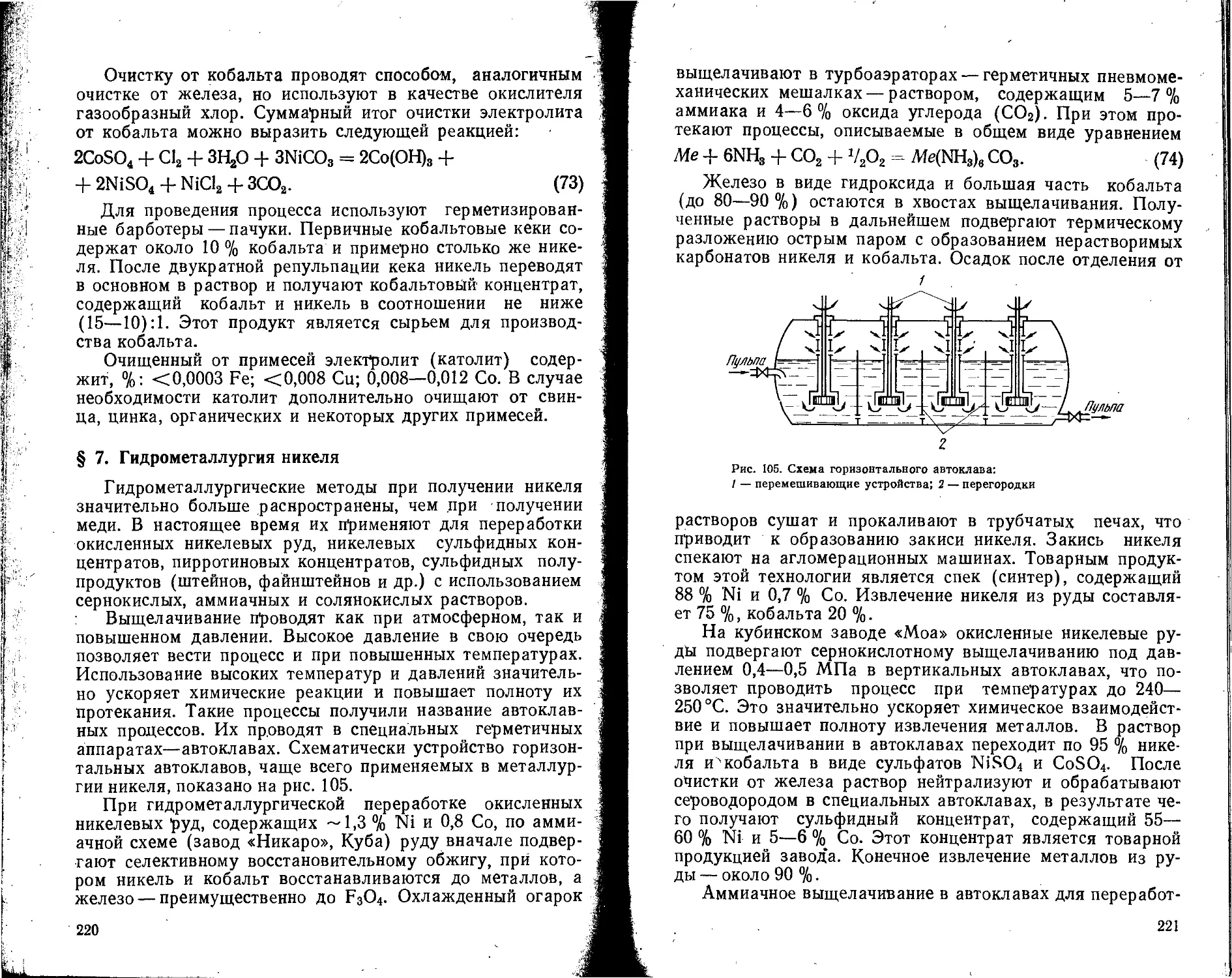

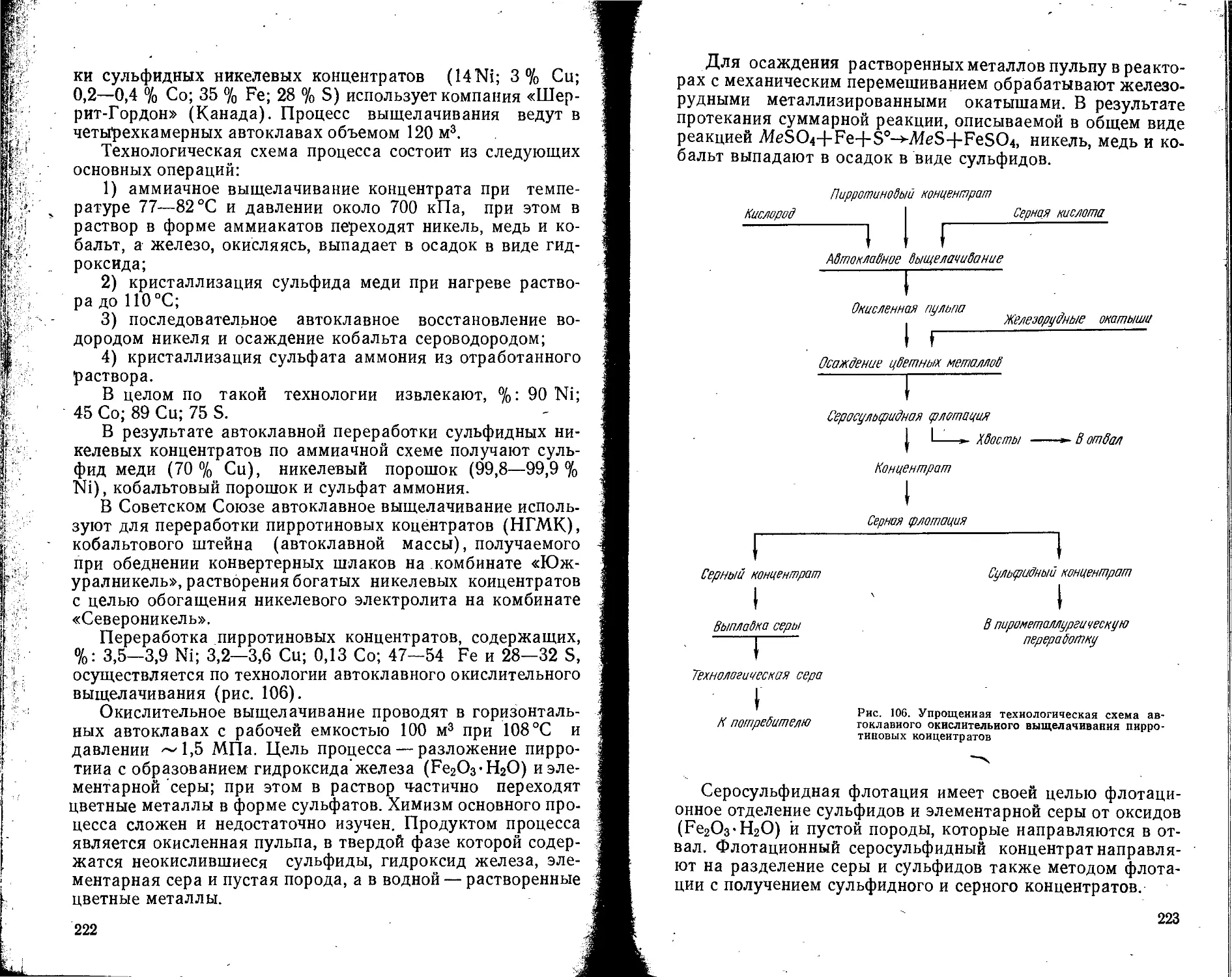

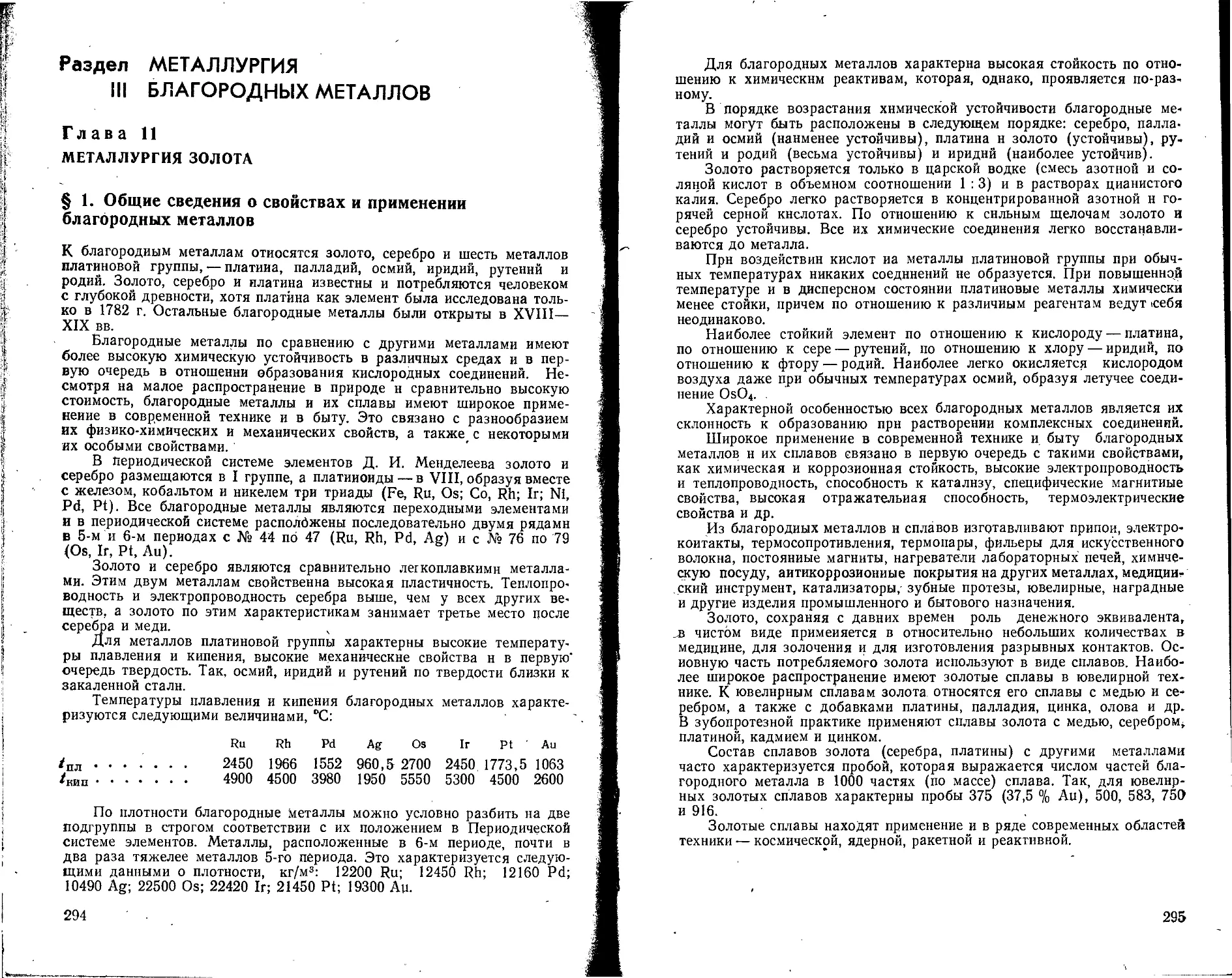

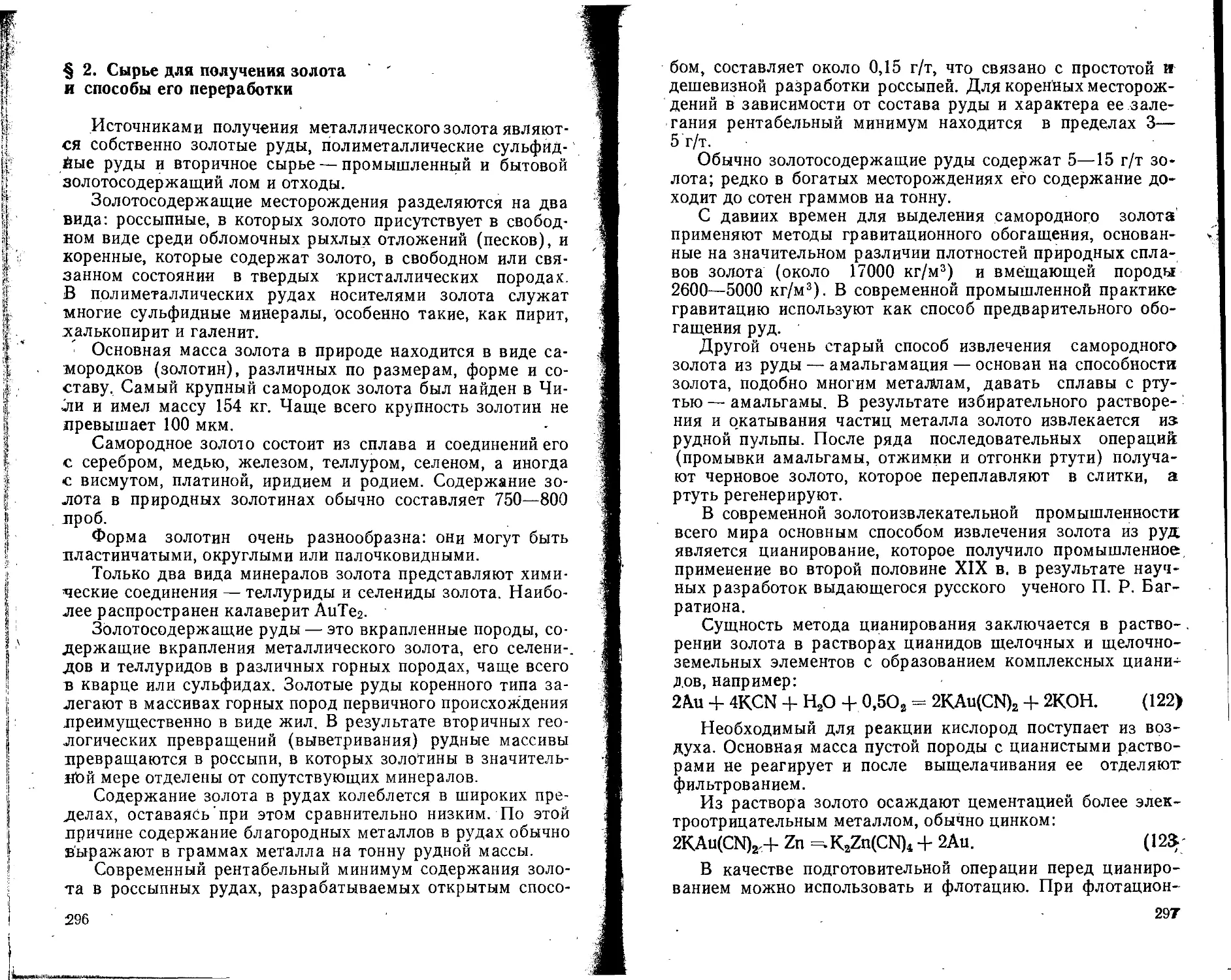

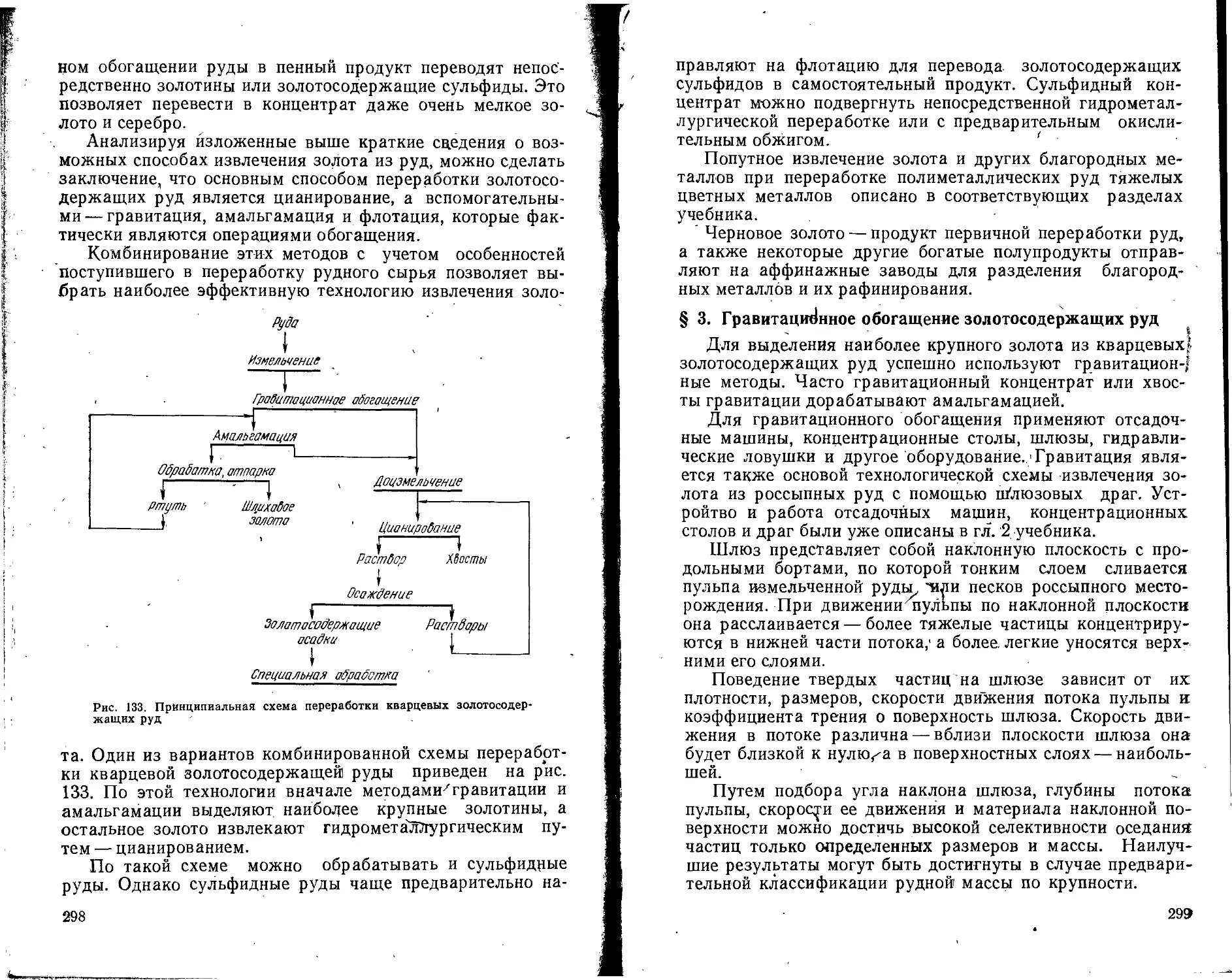

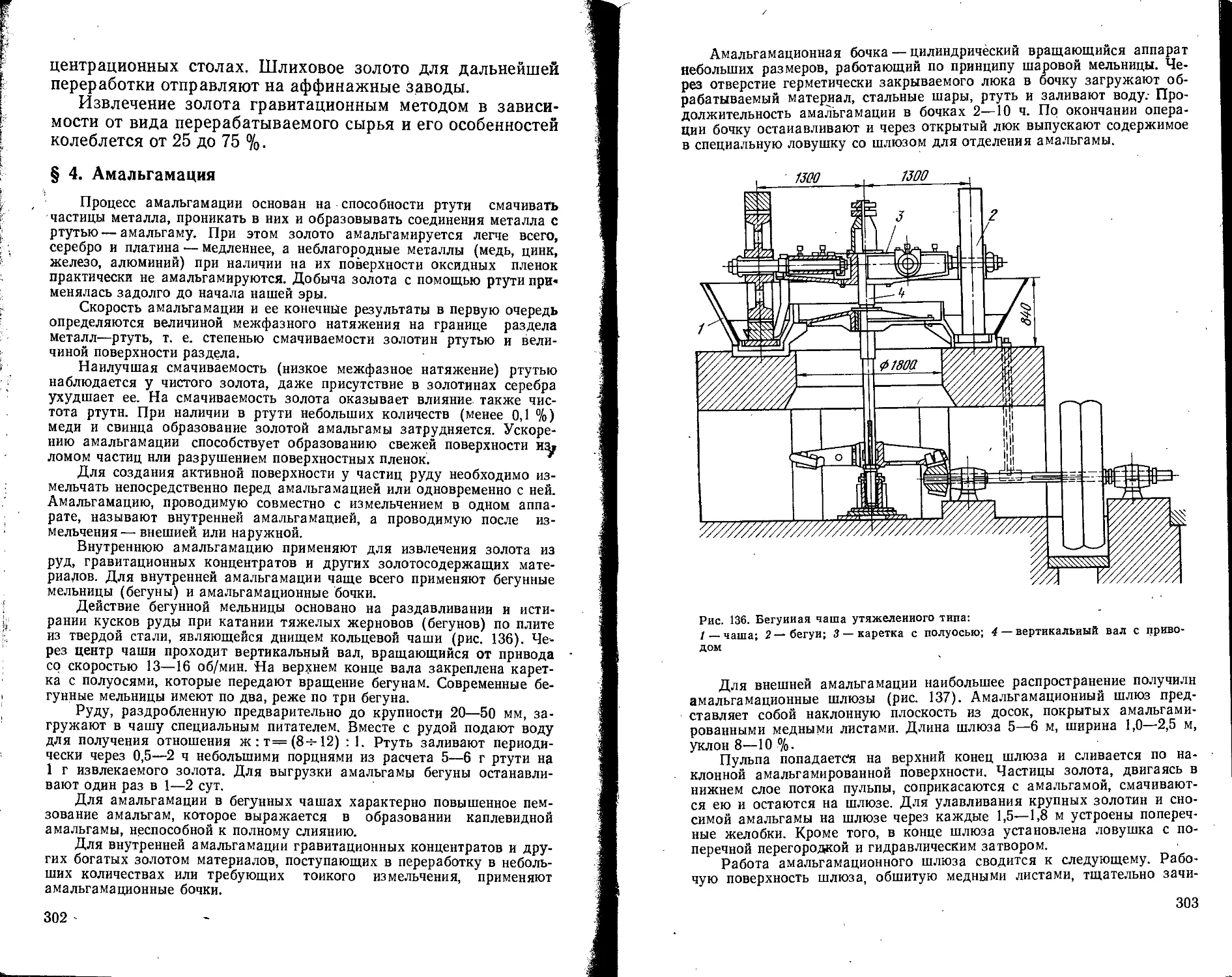

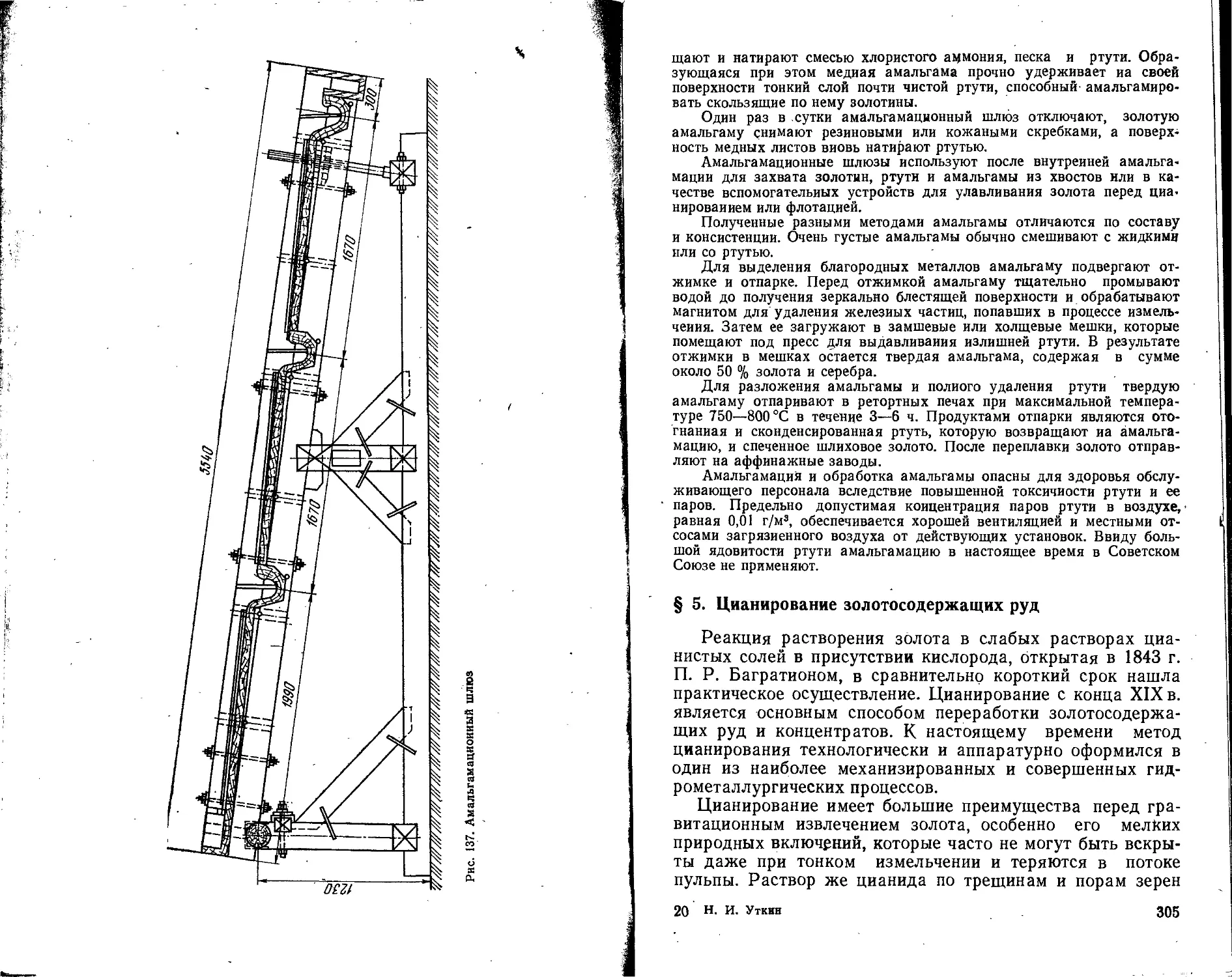

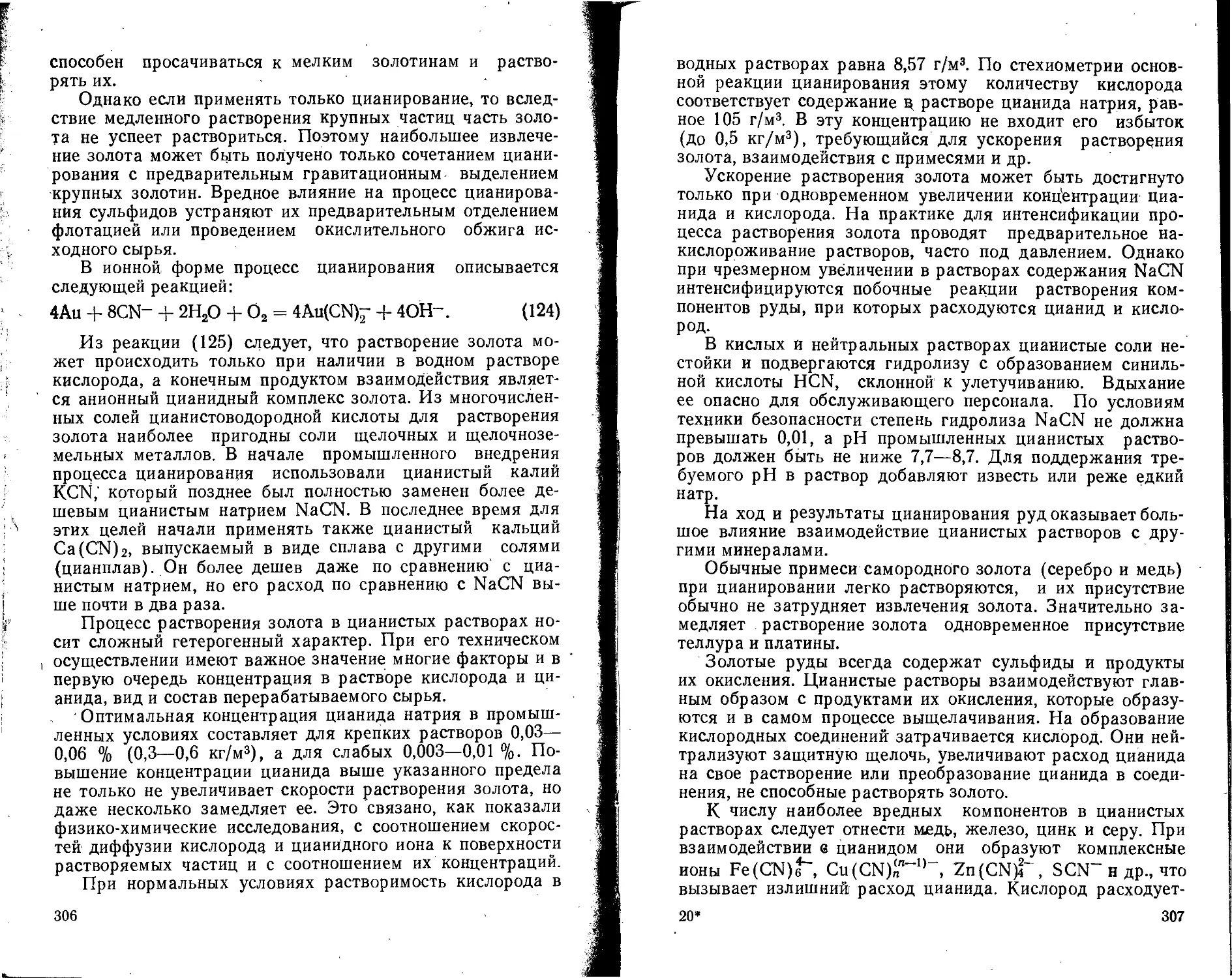

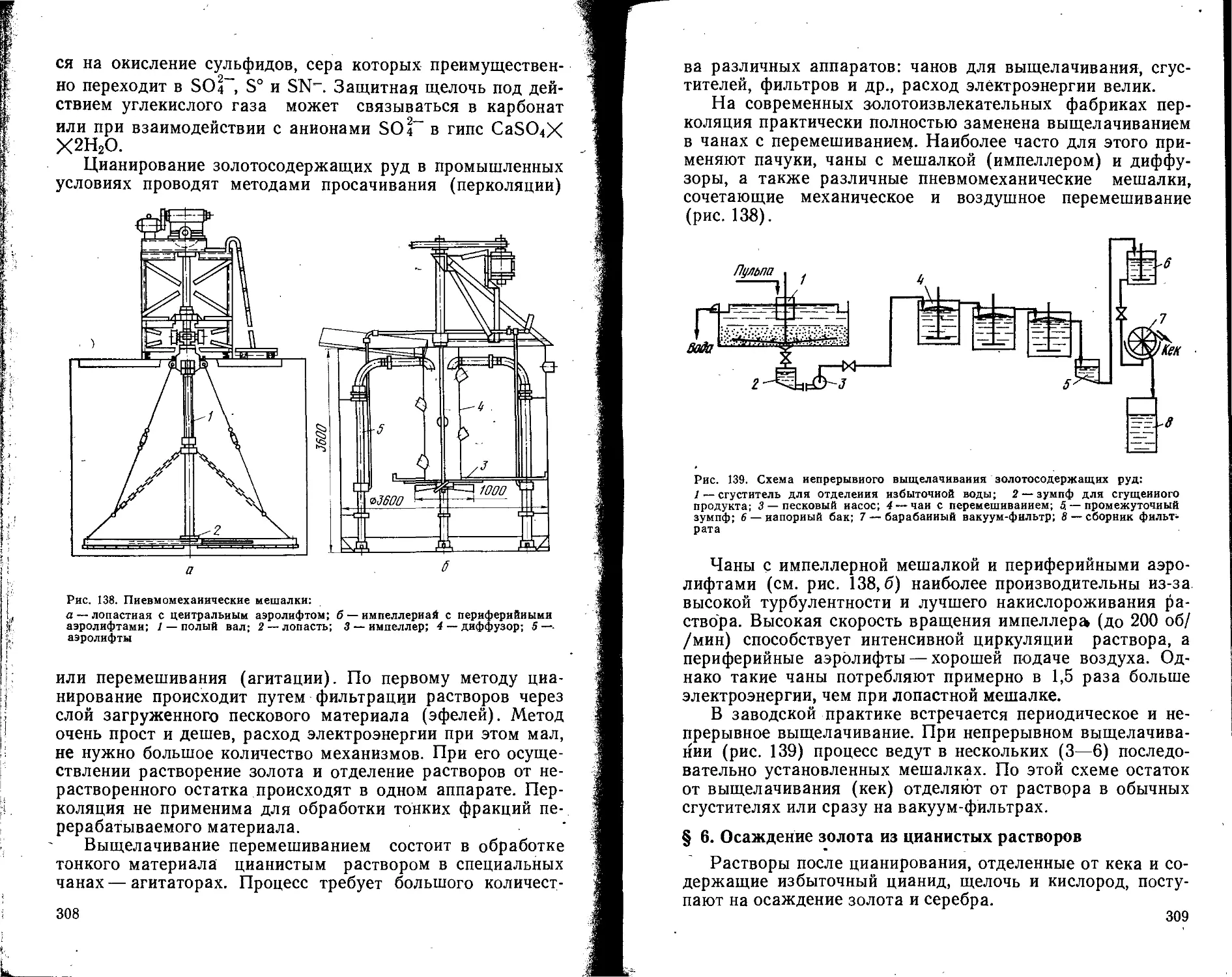

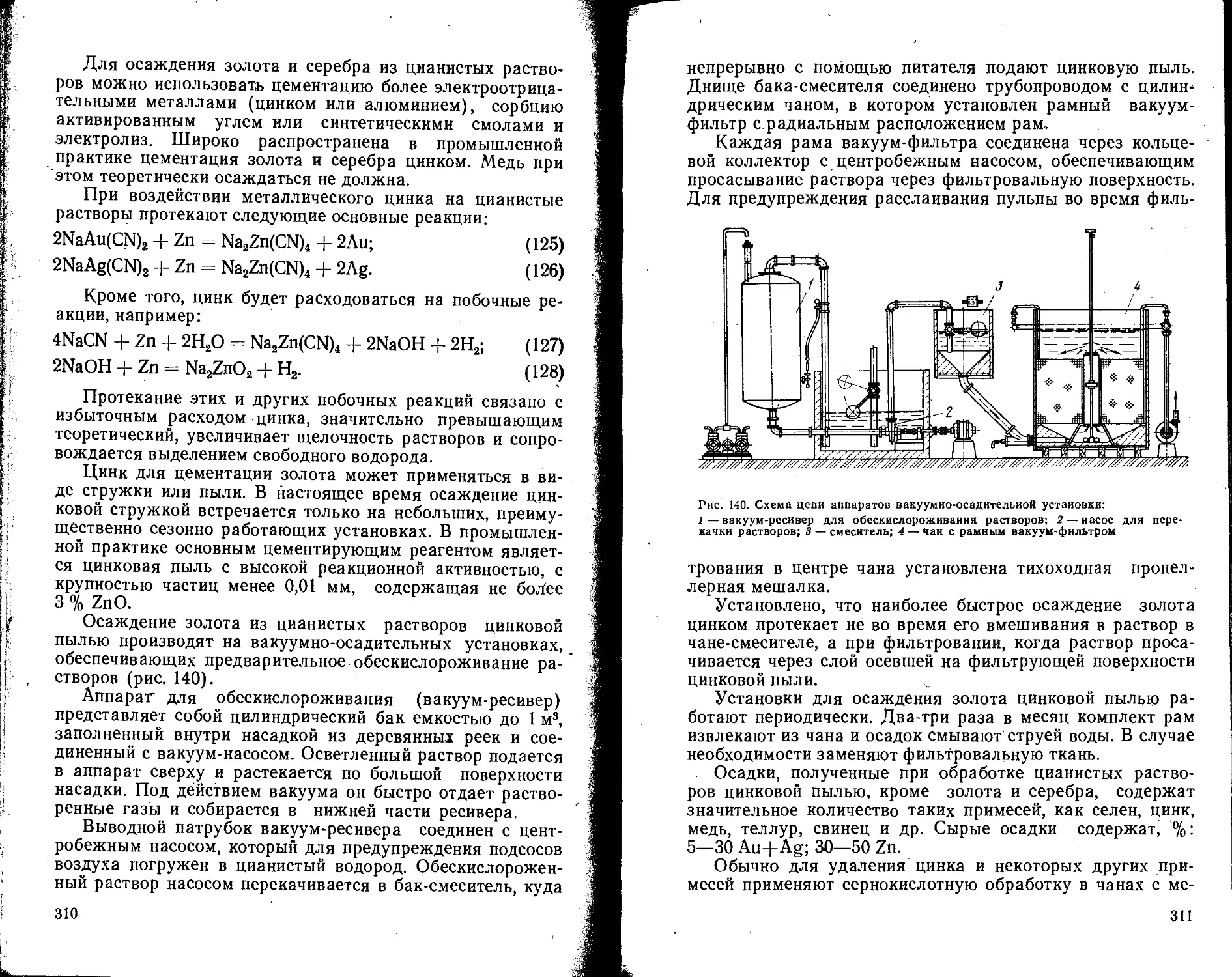

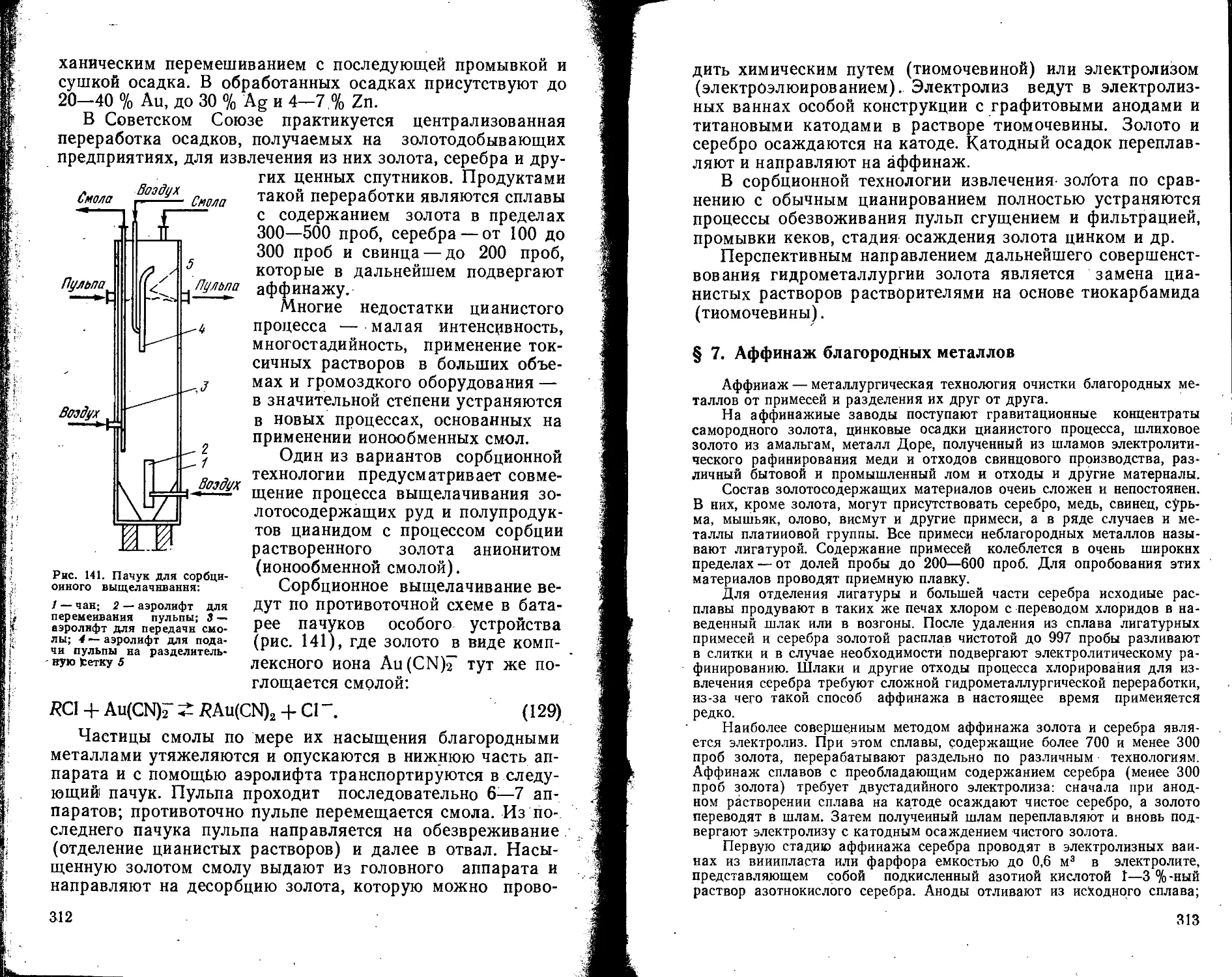

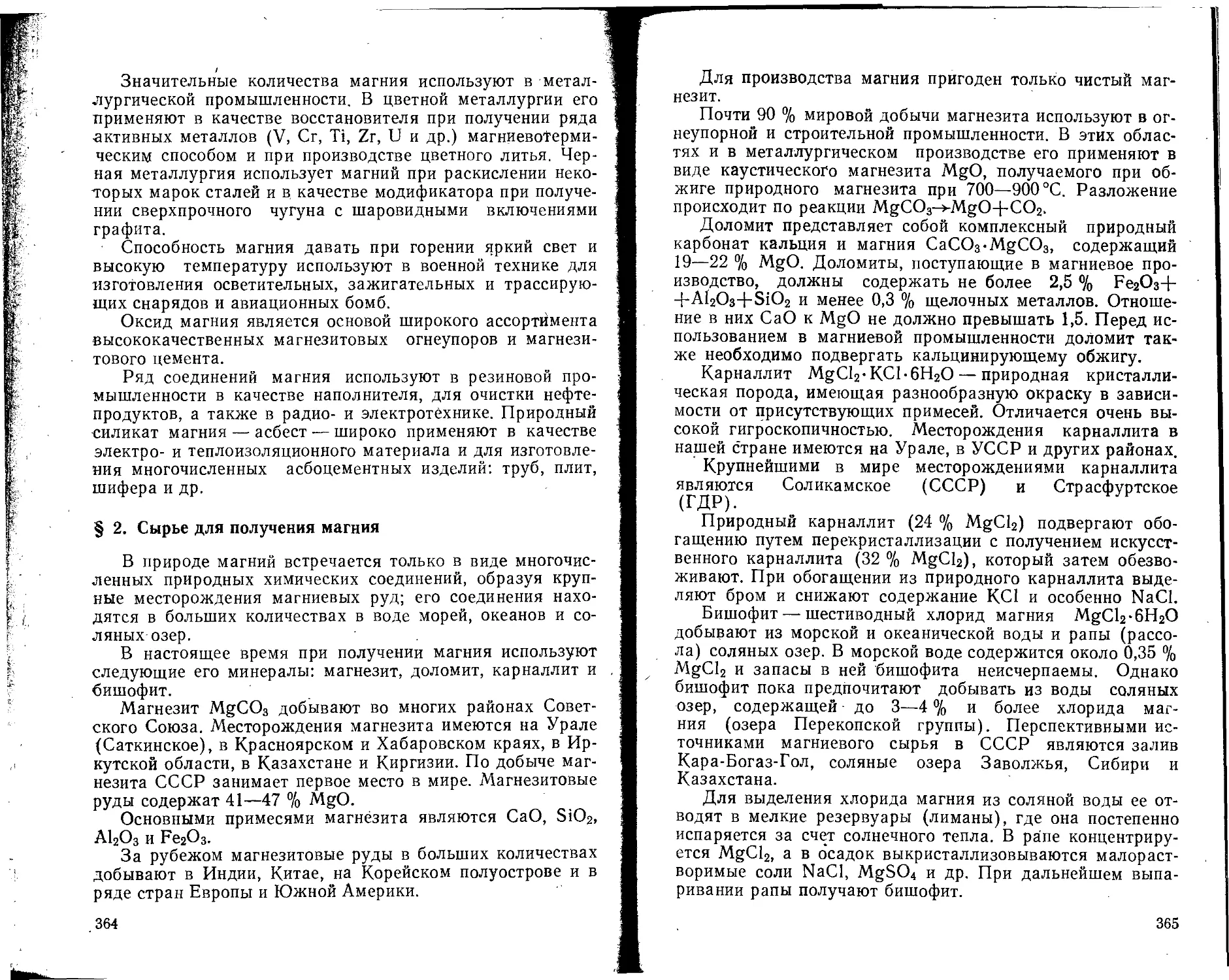

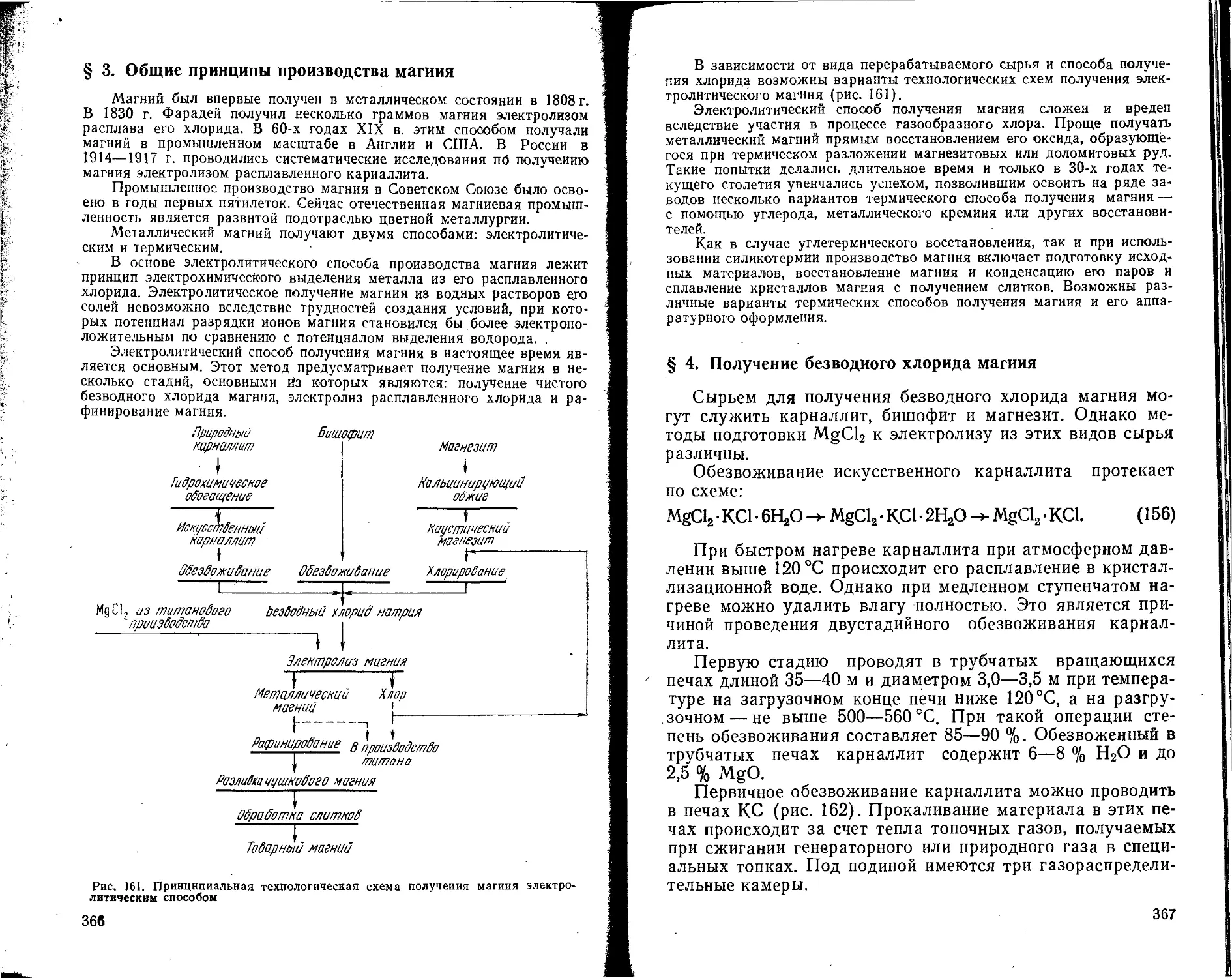

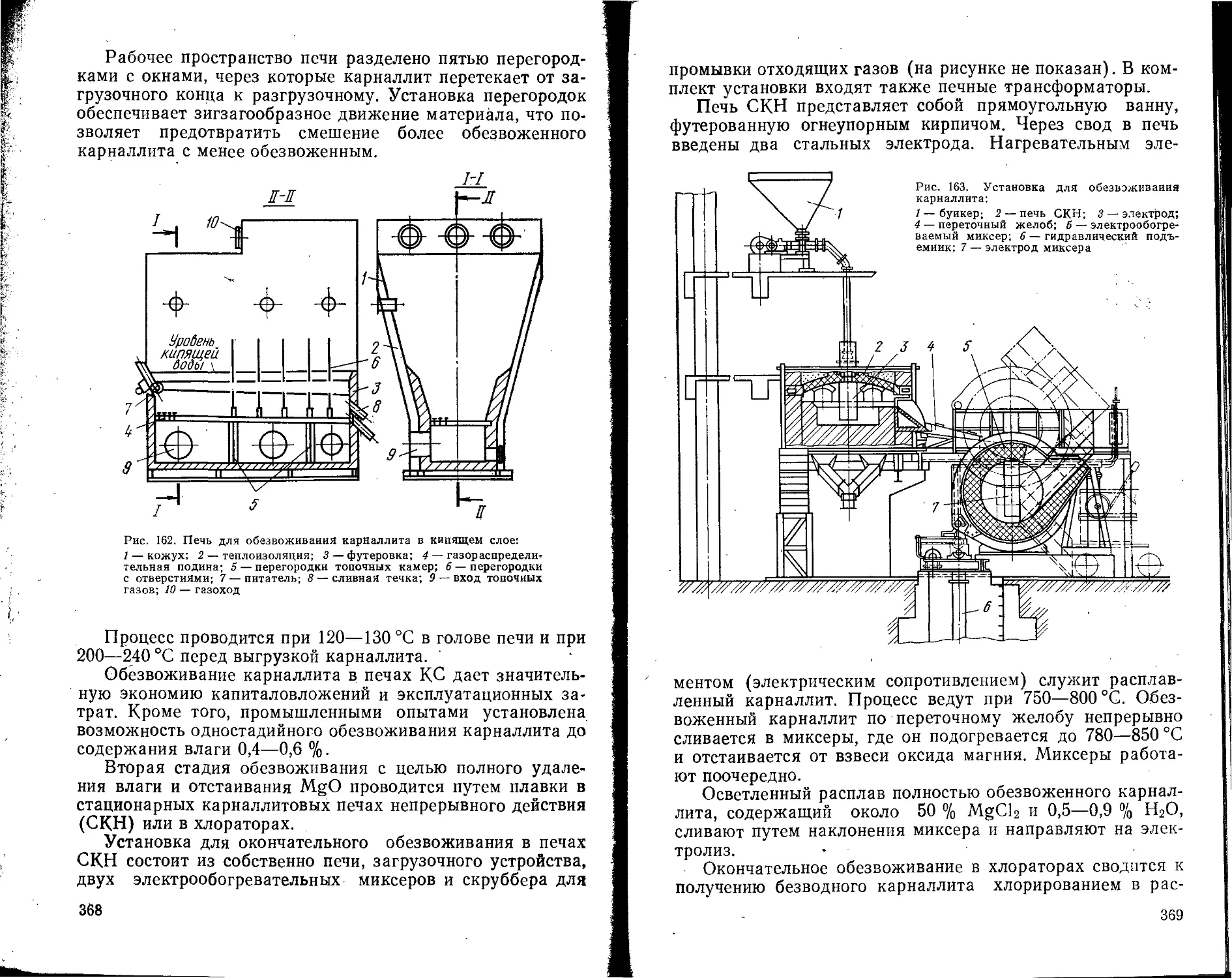

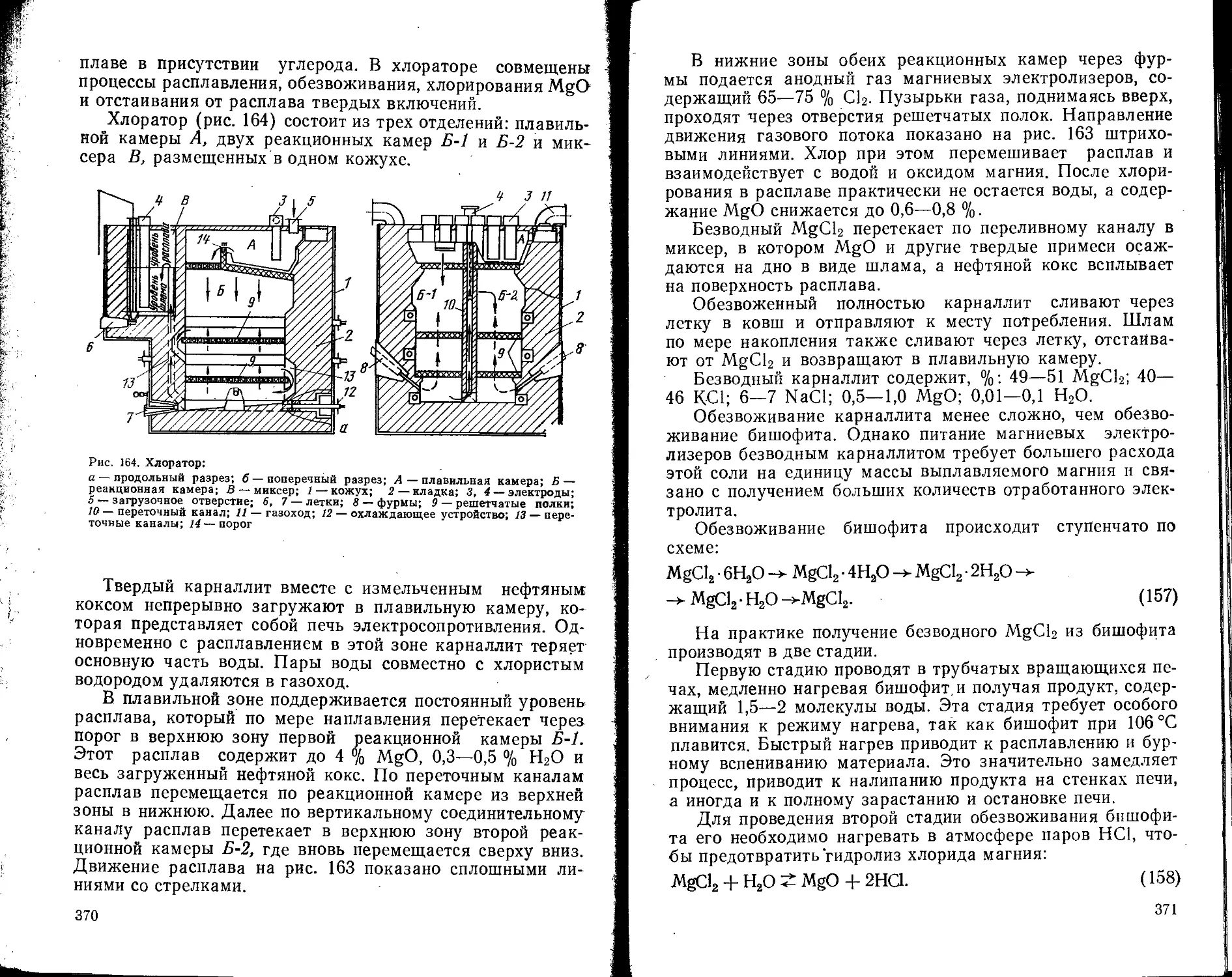

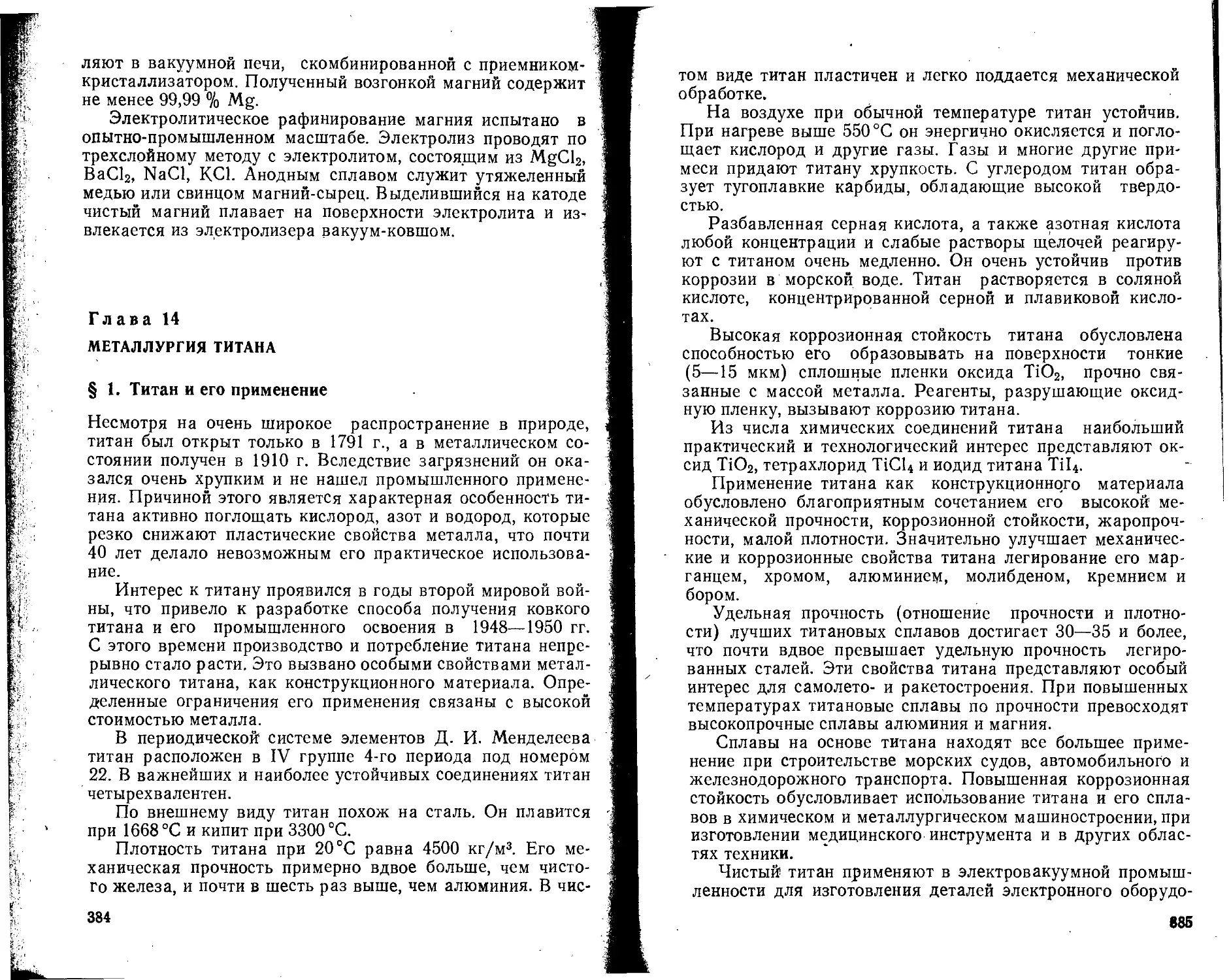

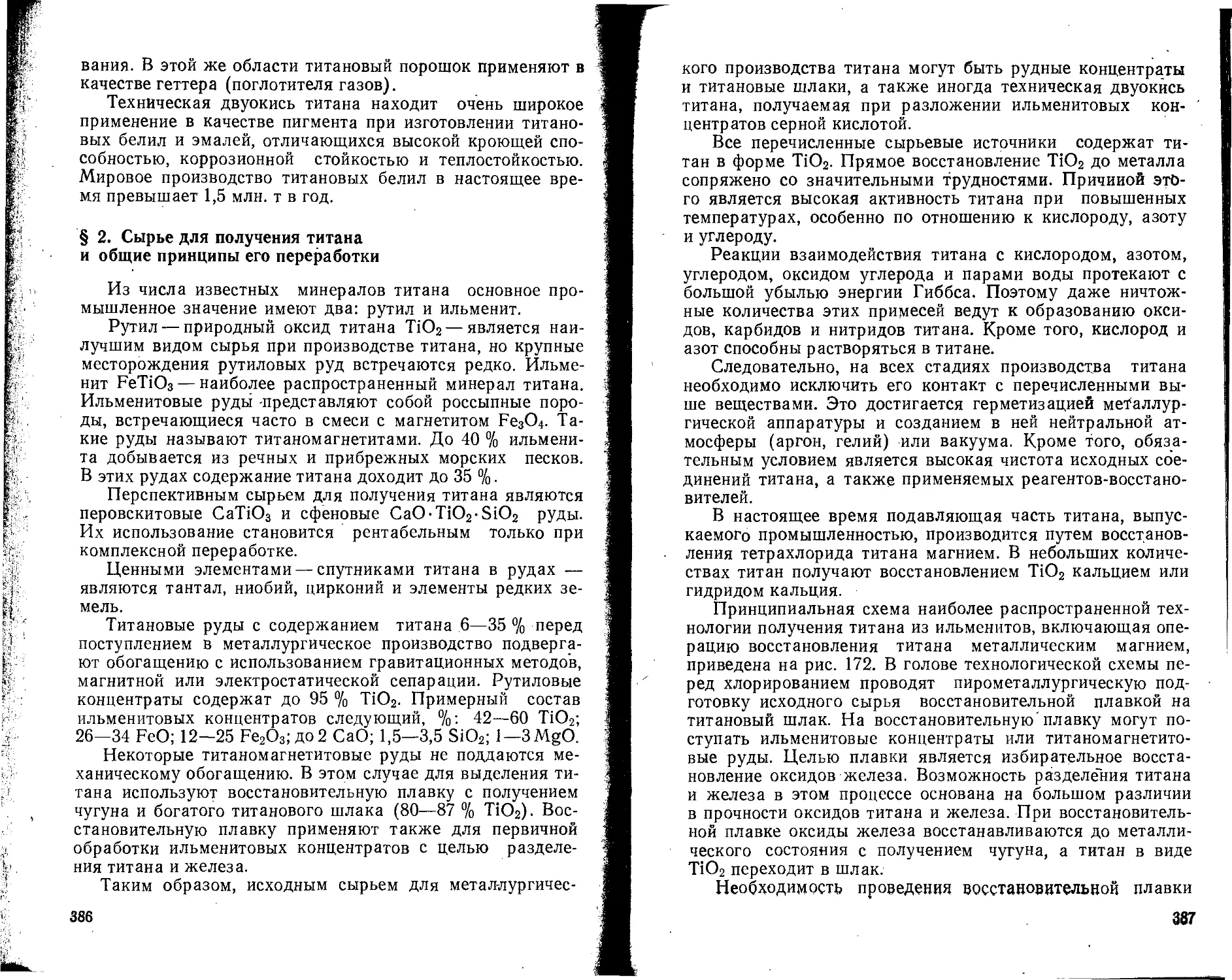

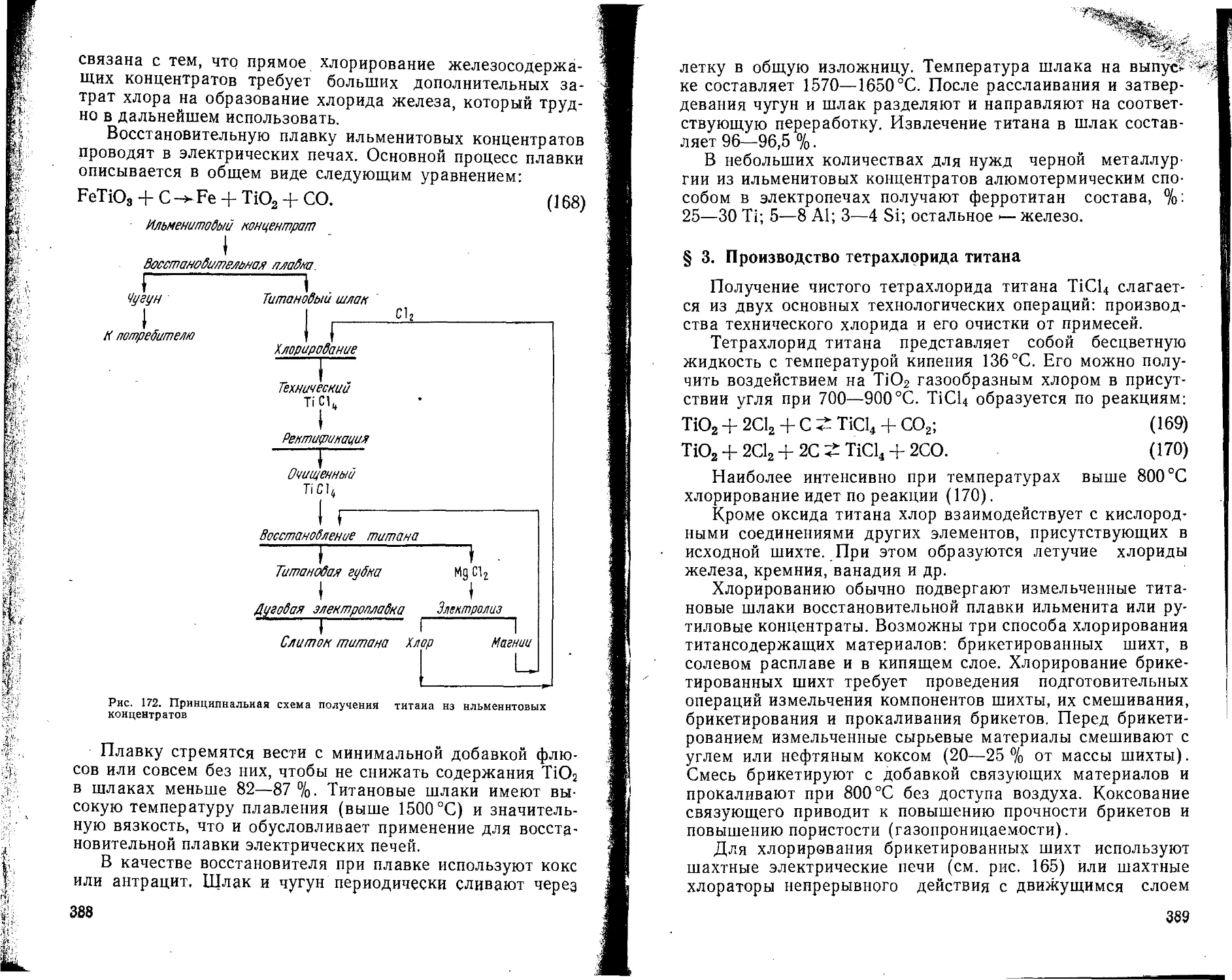

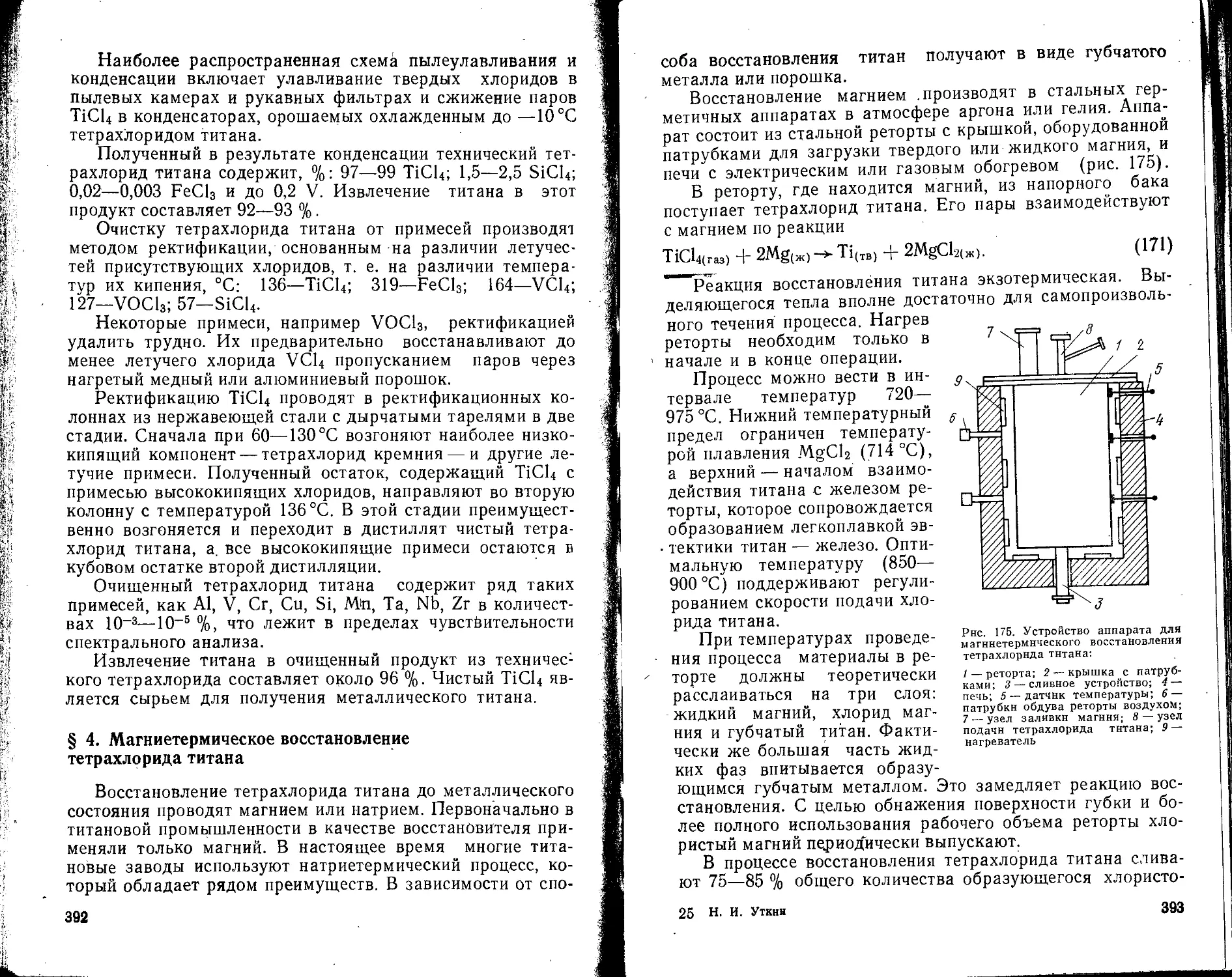

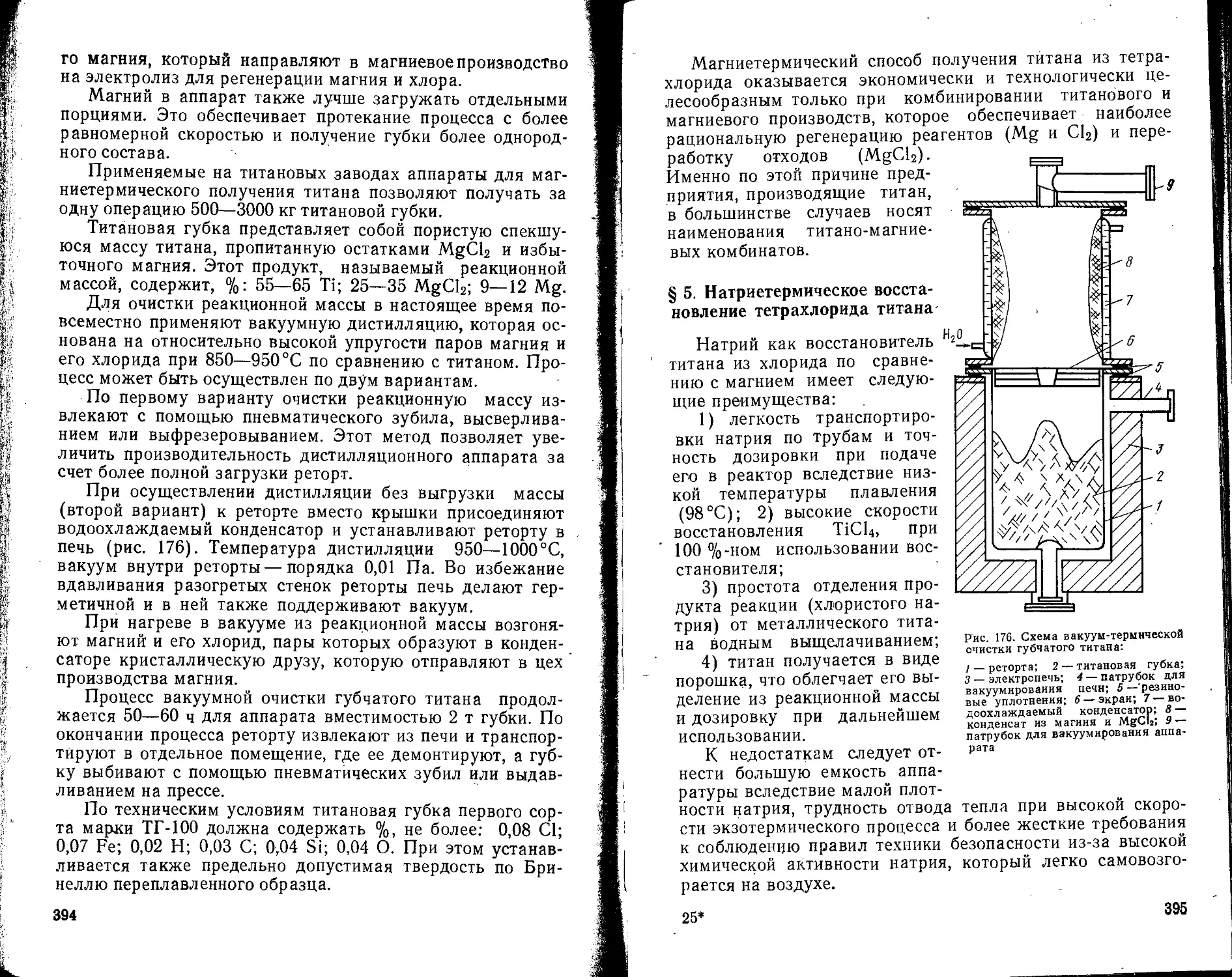

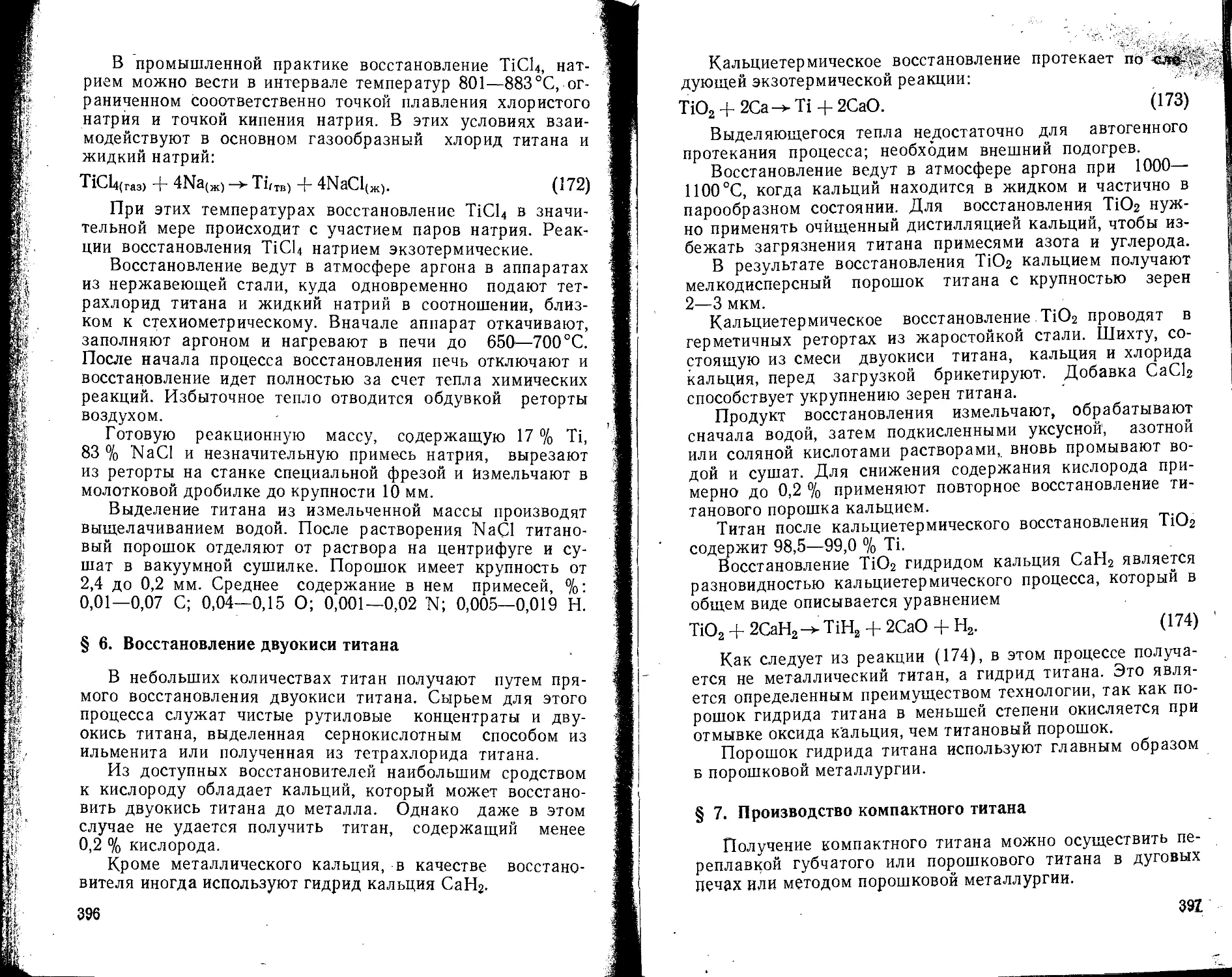

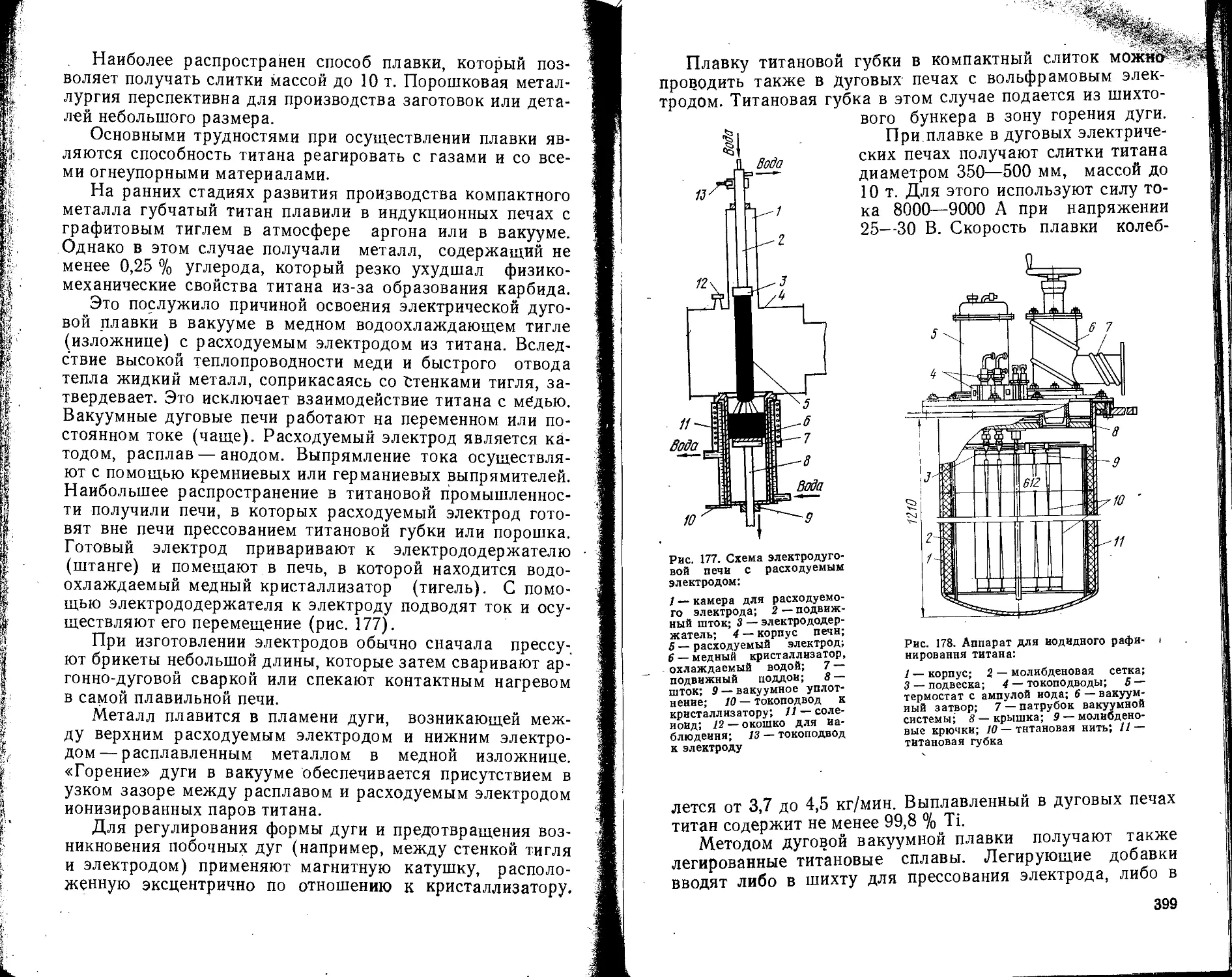

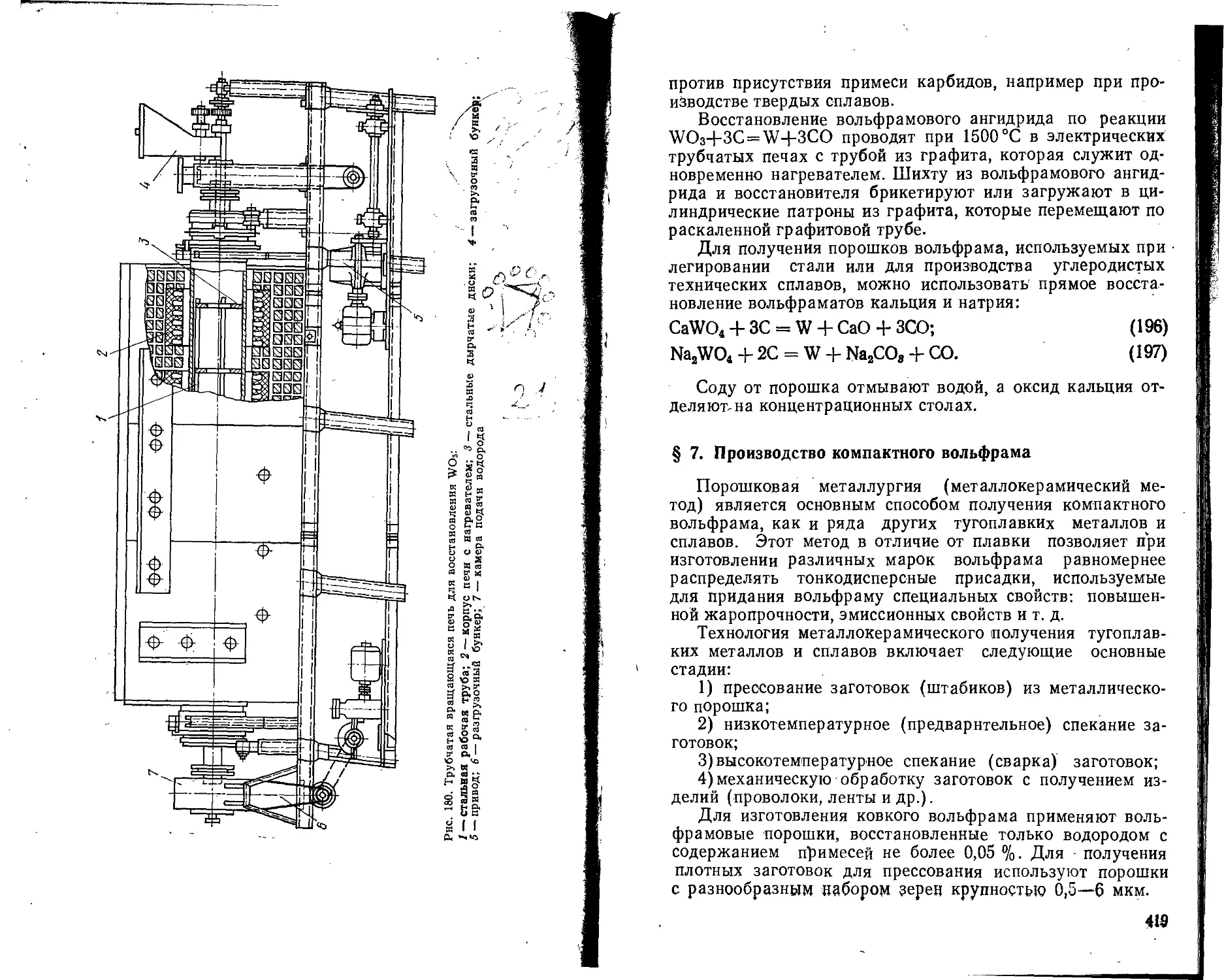

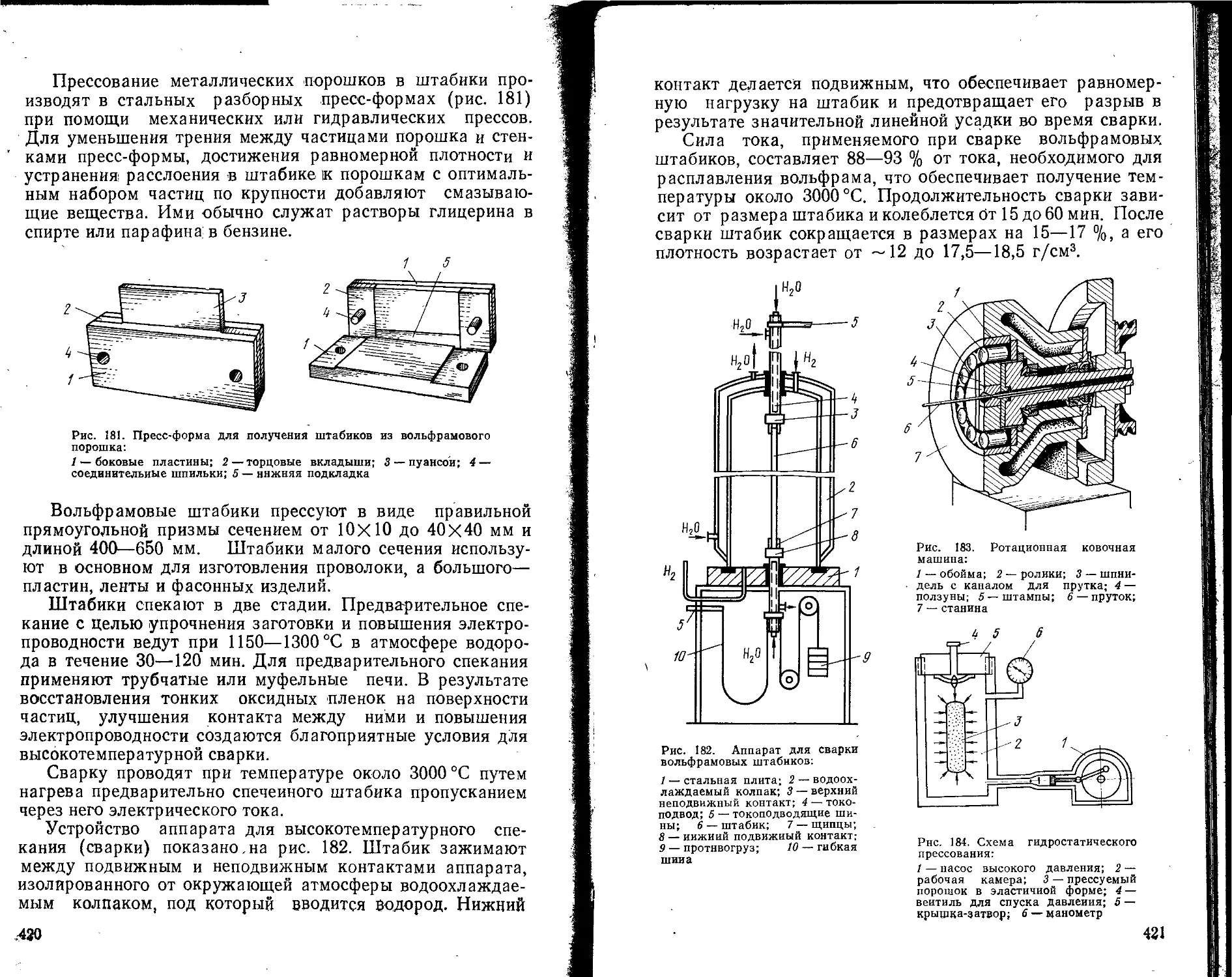

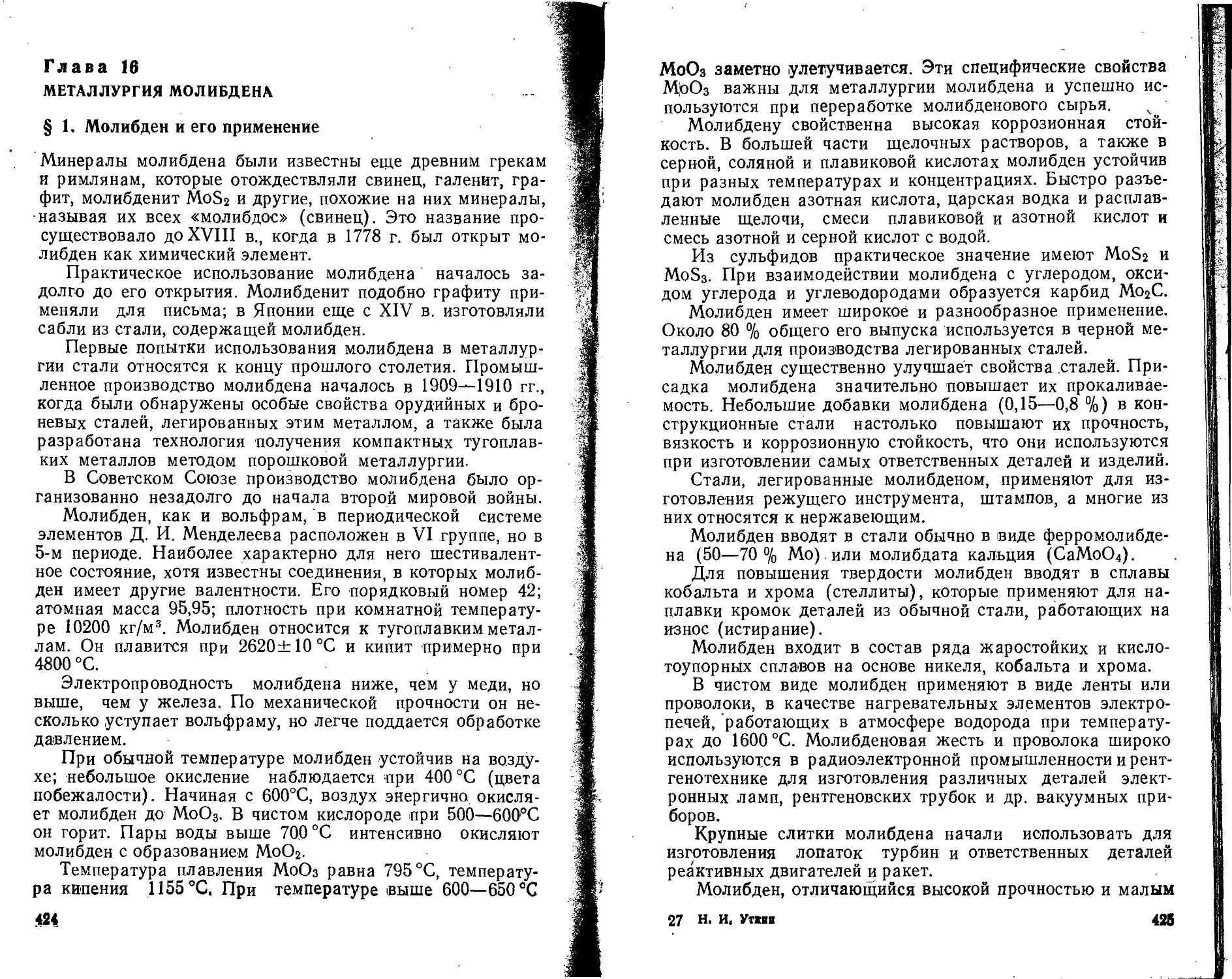

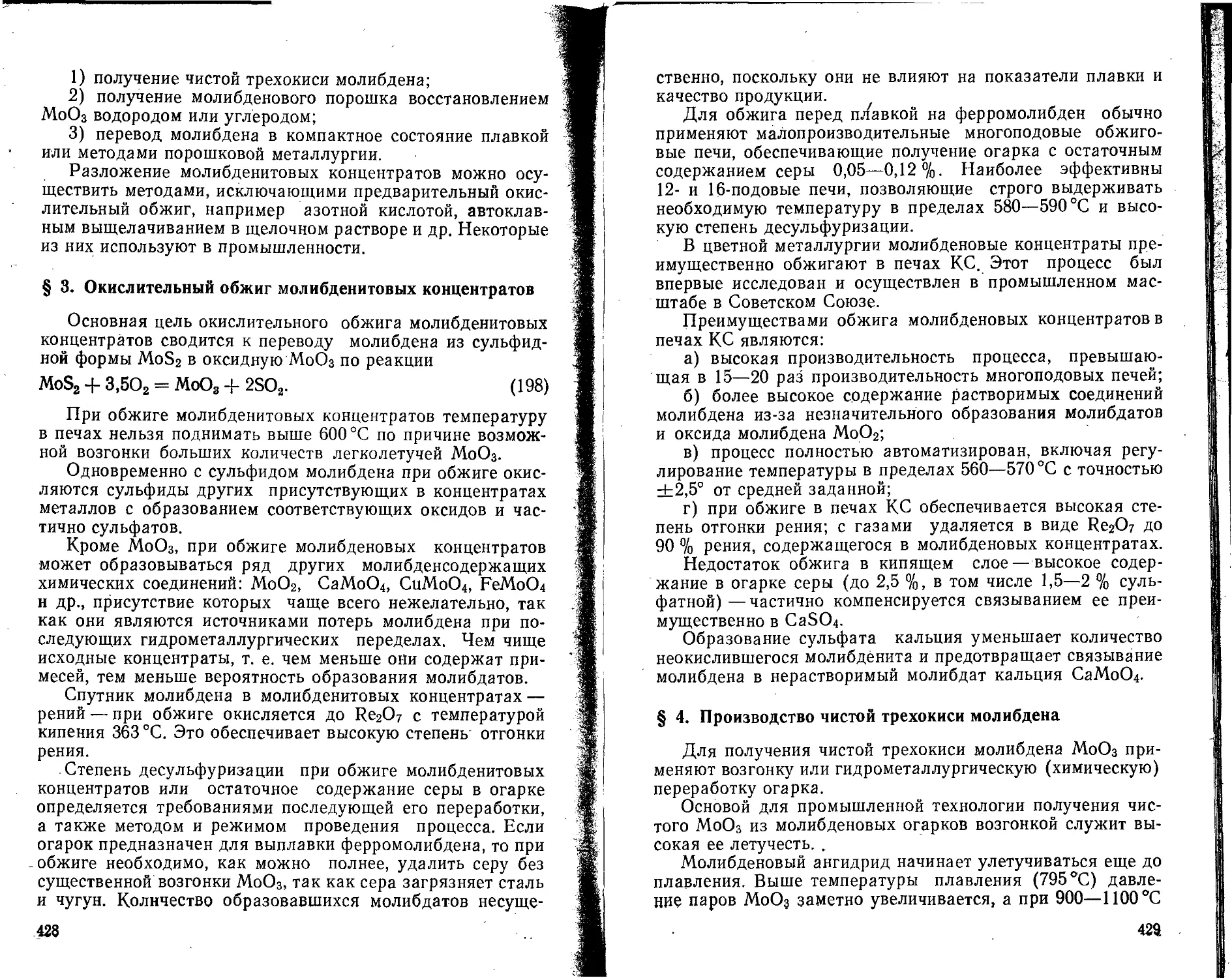

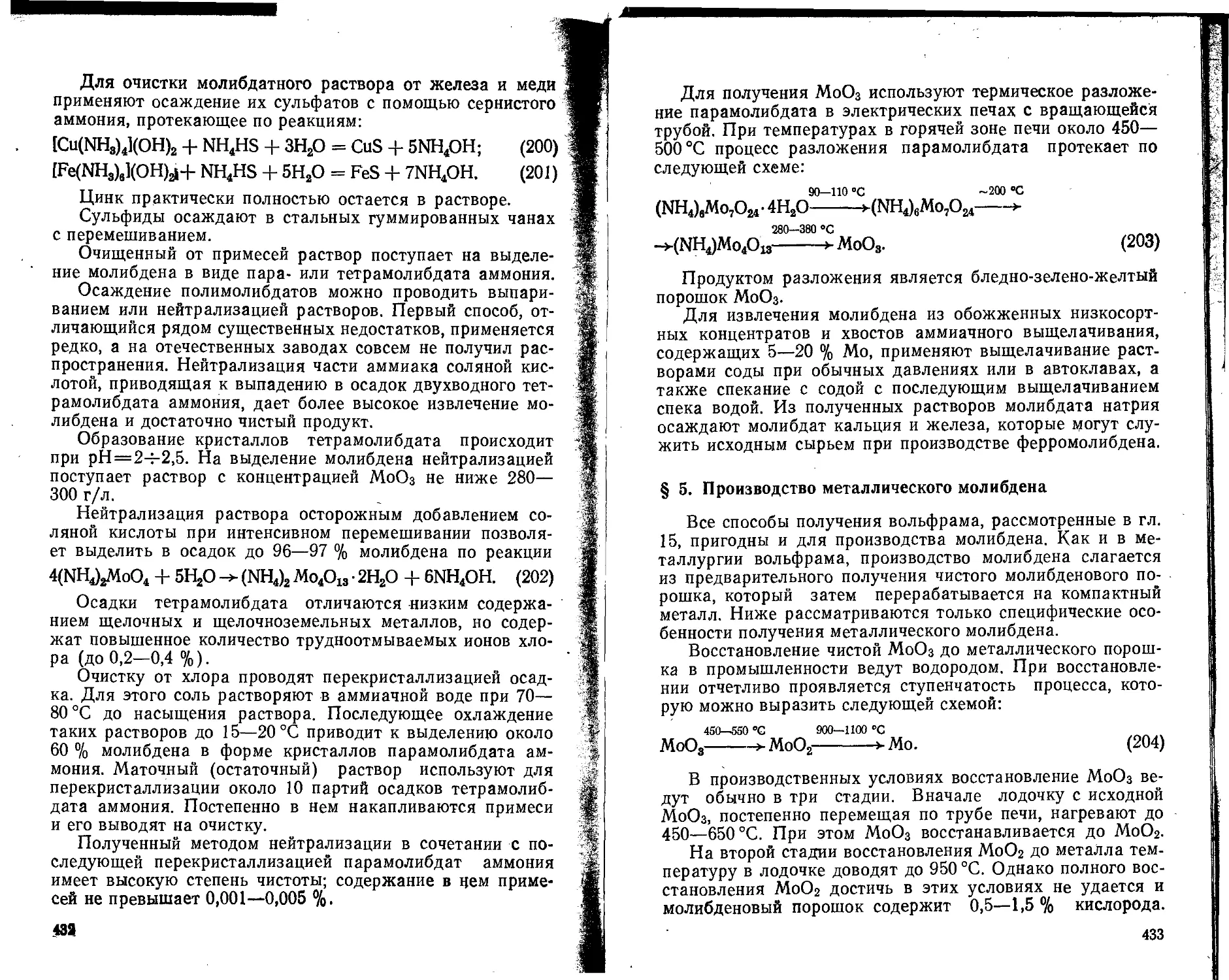

37