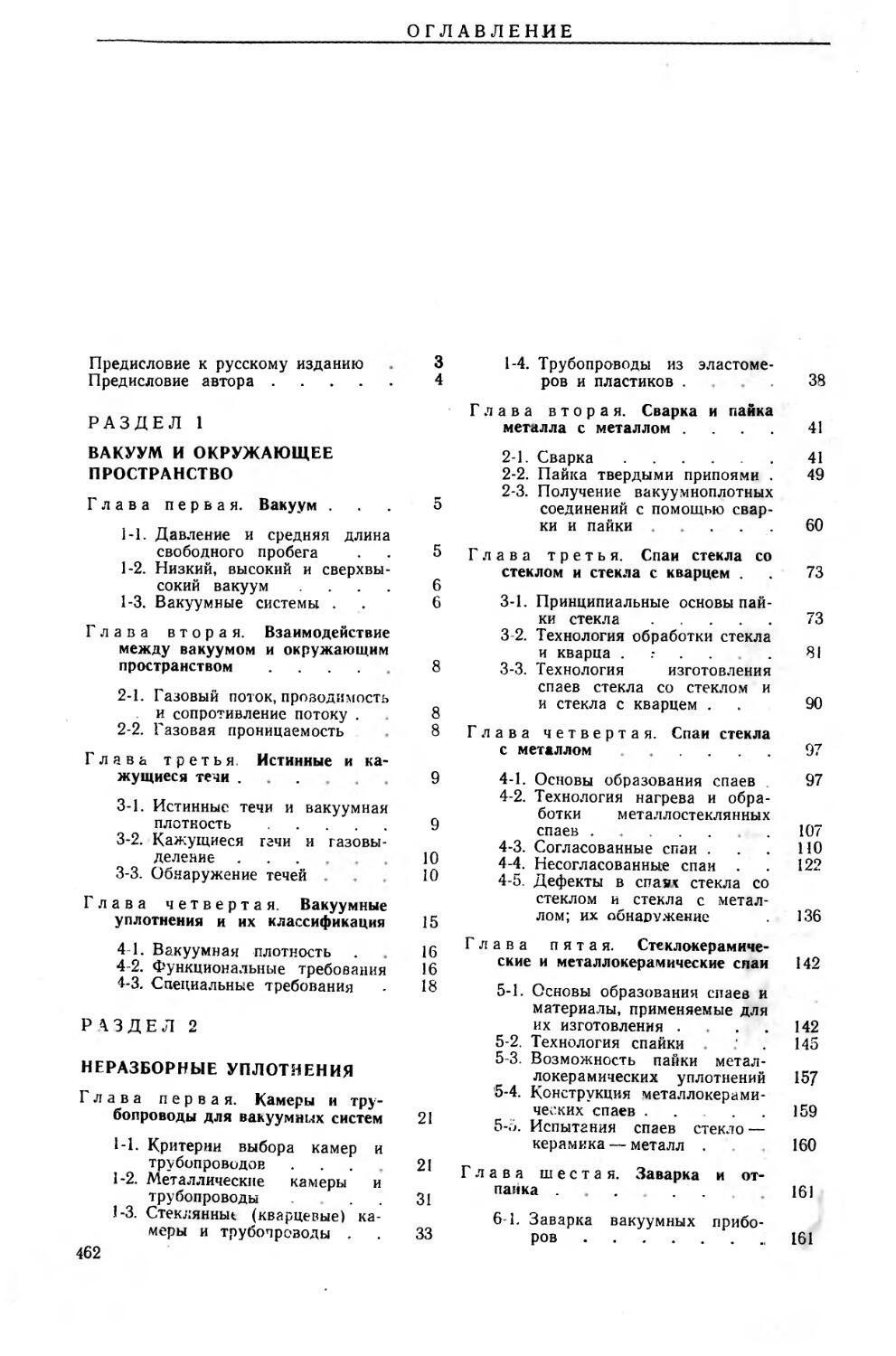

Автор: Рот А.

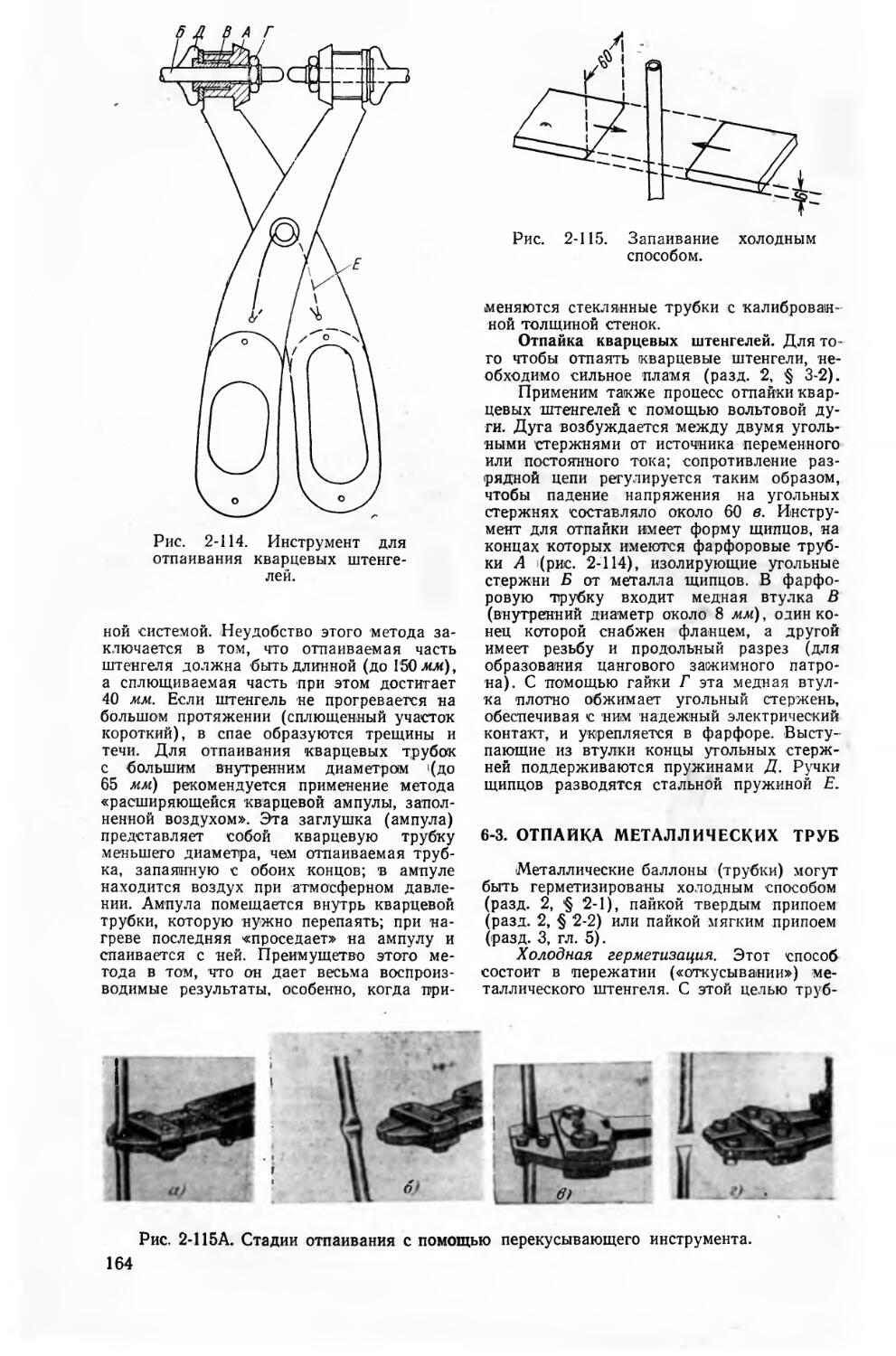

Теги: пневмоэнергетика машины и инструменты холодильная техника холодильное оборудование вакуумные уплотнения

Год: 1971

Текст

6П215

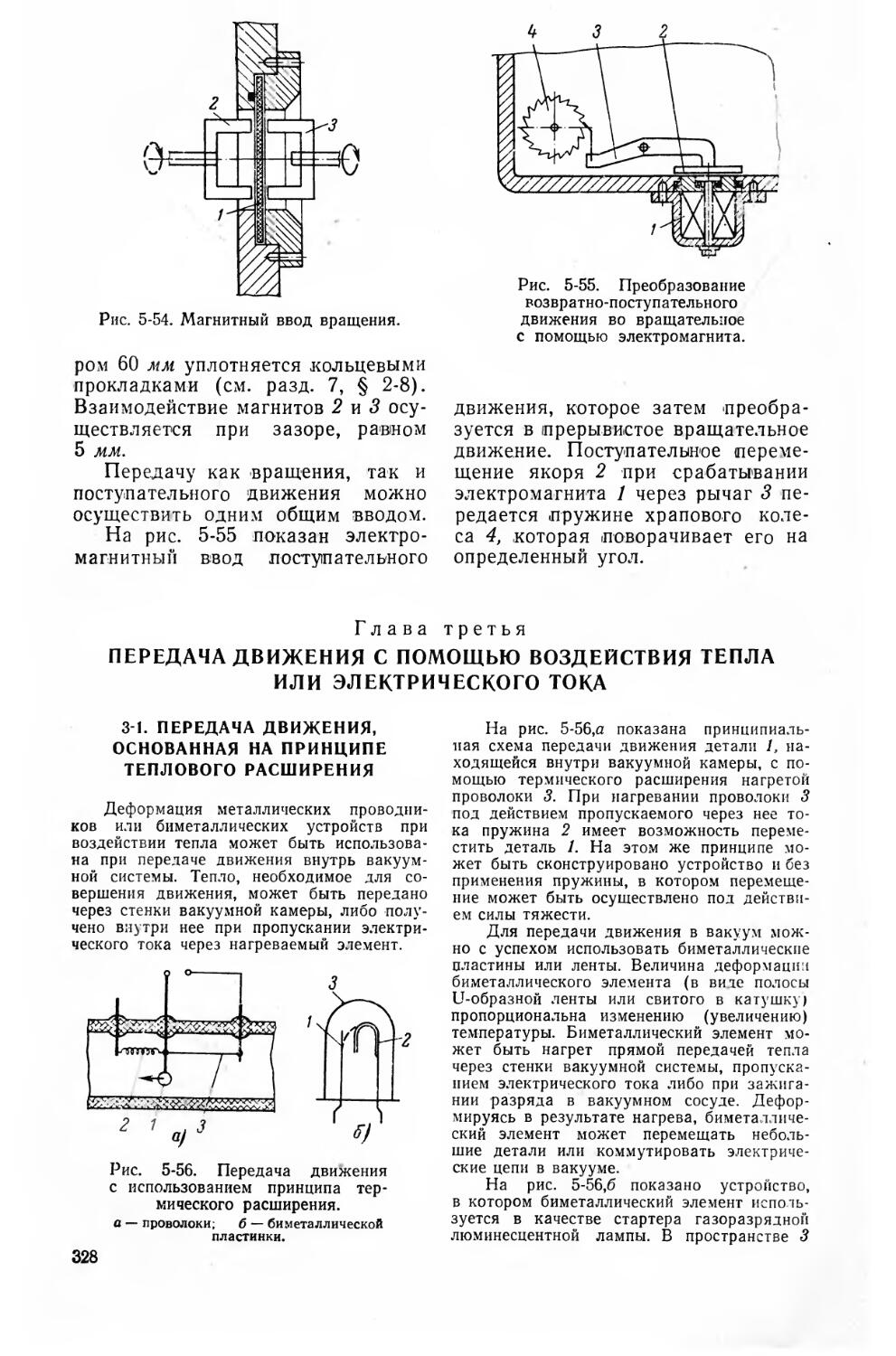

Р 79

УДК 621.521

Рот А.

Р 79 Вакуумные уплотнения. Пер. с англ. М., «Энер-

гия», 1971.

464 с. с илл.

Книга представляет собой наиболее полное справочное пособие,

охватывающее различные технические приемы, используемые для соз-

дания вакуумных уплотнений. В ней описываются основные вакуумные

уплотнения (сварные, паяные, спаи стекло—стекло, стекло—металл,

стекло — керамика, керамика — металл, замазки, пластмассы, уплот-

нения па основе хлорного серебра, жидкостные уплотнения, эластоме-

ры и уплотнения с металлическими прокладками), а также специаль-

ные вакуумные уплотнения.

Книга предназначается для специалистов в области физики, хи-

мии, биологии, инженеров, научных сотрудников лабораторий, а также

для всех тех, кто связан с разработкой вакуумных систем.

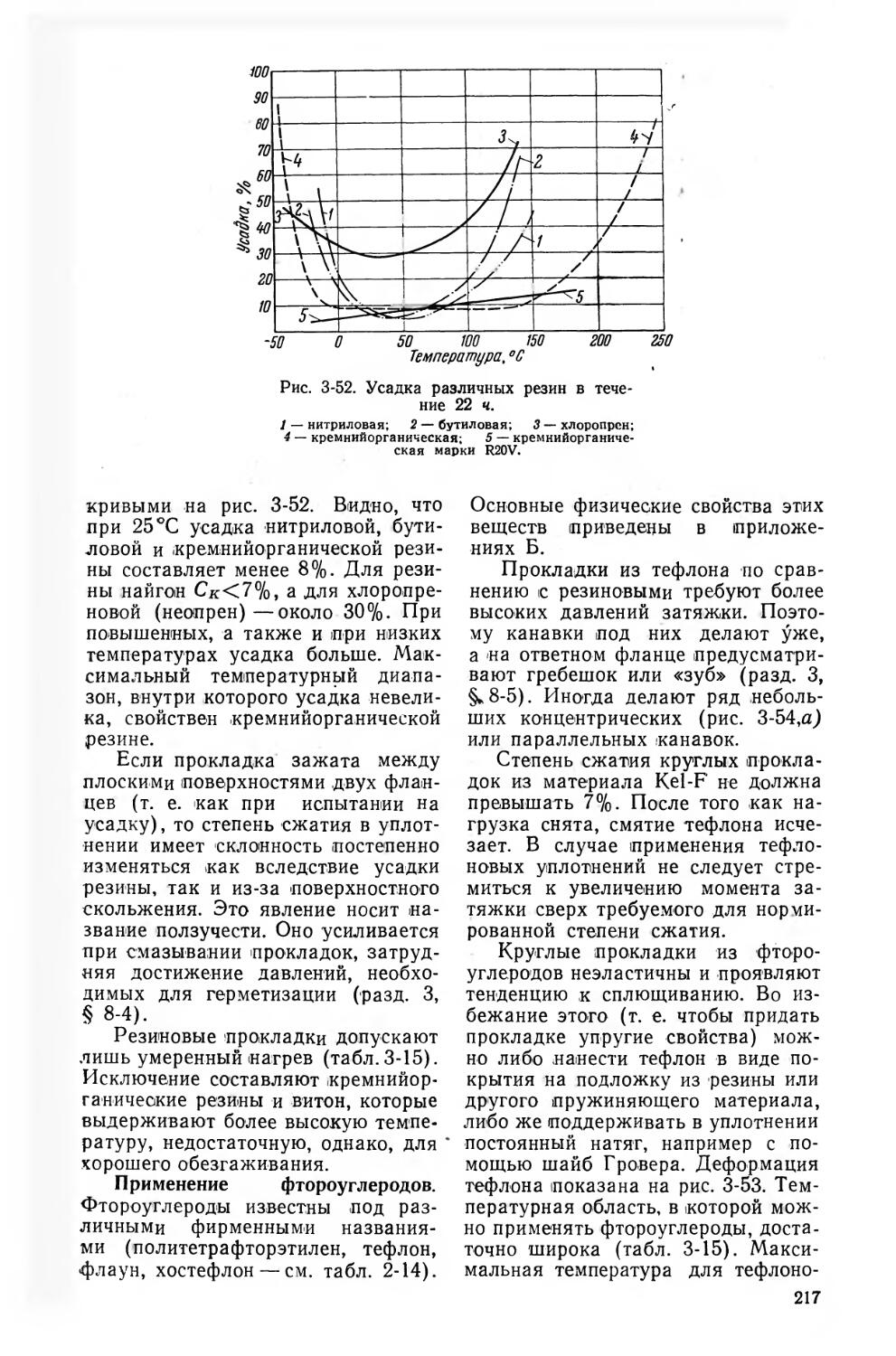

3-312

432-70

А. Рот

Вакуумные уплотнения

A. Roth Vacuum Sealing Techniques

Редактор А. И. Фигнер

Редактор издательства В. А, Абрамов

Переплет художника Д. И. Чернышева

Технический редактор В. В. Зеркаленкова

Корректор И. А. Володяева

6П215

Spliner

Сдано в набор 4/VI 1971 г. Формат 70xl081/ie Усл. печ. л. 40,6 Тираж 6 000 экз. Цена 3 р. 46 к. Подписано к печати 22/X 1971 г. Бумага типографская № 1 Уч.-изд. л. 45,2$ Зак. 228

Издательство .Энергия". Москва, М-114, Шлюзовая наб., 10.

Московская типография № 10 Главполиграфпрома Комитета по печати при Совете Министров СССР.

Шлюзовая наб.. 10.

ПРЕДИСЛОВИЕ К РУССКОМУ ИЗДАНИЮ

Если до недавнего времени ва-

куумная техника применялась гла-

вным образом в электронике (про-

изводство электронных и ионных

приборов) и в физических исследо-

ваниях (эмиссия заряженных час-

тиц, сорбционно - десорбционные

процессы и т. д.), то в наши дни

сна широко используется в возрас-

тающем объеме и в металлургии,

и в медицине и фармацевтике (по-

лучение сывороток, антибиотиков,

витаминов), и в сельском хозяйстве

(получение бактериальных удобре-

ний), и в космических исследовани-

ях (имитация космических усло-

вий). При этом в ряде случаев (на-

пример, в металлургии сверхчистых

металлов) требуется сверхвысокий

и к тому же так называемый «без-

масляный» вакуум, достижение и

поддержание которого связано

‘ с большими трудностями.

Это привело к тому, что за пос-

ледние годы заметно обогатилась

научно-техническая литература по

вакуумной технике. В нашей стране

и за рубежом появился ряд моно-

графий, посвященных ее отдельным

аспектам: физике вакуума, средст-

вам его достижения и измерений,

электровакуумным материалам и

их технологии.

Однако при этом мало внимания

уделялось конструкциям отдельных

узлов вакуумной установки, мето-

дам их сочленения и обеспечению

их вакуумной плотности.

ртот существенный пробел удач-

но : восполняет представляемая чи-

тателю книга. Она называется «Ва-

куумные уплотнения», однако ее

содержание-выходит далеко за пре-

делы этой темы. В качестве ваку-

умных уплотнений автор рассмат-

ривает не только неразъемные сое-

динения (паяные и сварные) и

разъемные фланцевые сочленения,

но и ряд других узлов и органов уп-

равления, входящих в состав сов-

ременных вакуумных установок раз-

личного назначения.

В книге собран и систематизиро-

ван исключительный по полноте

материал, относящийся к уплотне-

ниям всех видов, включая разра-

ботки последних лет. При этом под-

робно рассмотрены конструктивные

особенности каждого из уплотнений

и дана методика конструирования

уплотнений, а также критерии вы-

бора материалов для их изготовле-

ния.

Большое внимание в книге уде-

лено практическим рекомендациям

по эксплуатации, сборке и ремонту

различных уплотнений.

Примерно половина всего объе-

ма книги посвящена вопросам тех-

нологии изготовления уплотнений

и методам достижения вакуумной

плотности.

Есть в книге и недостатки.

В частности, мало внимания уделе-

но в ней физическим процессам

в герметизируемых элементах и фи-

зической сущности процесса герме-

тизации. При переводе и редакти-

ровании материал книги был под-

вергнут некоторой переработке и

исключению из него материала, не

представляющего интерес для со-

ветского читателя. Сокращен так-

же приведенный в конце книги спи-

сок литературы (главным образом,

за счет фирменных изданий—отче-

тов, проспектов, каталогов и т. д.).

Перевод книги выполнили М. В.

Меркулова (гл. 1), М. Н. Ефимов

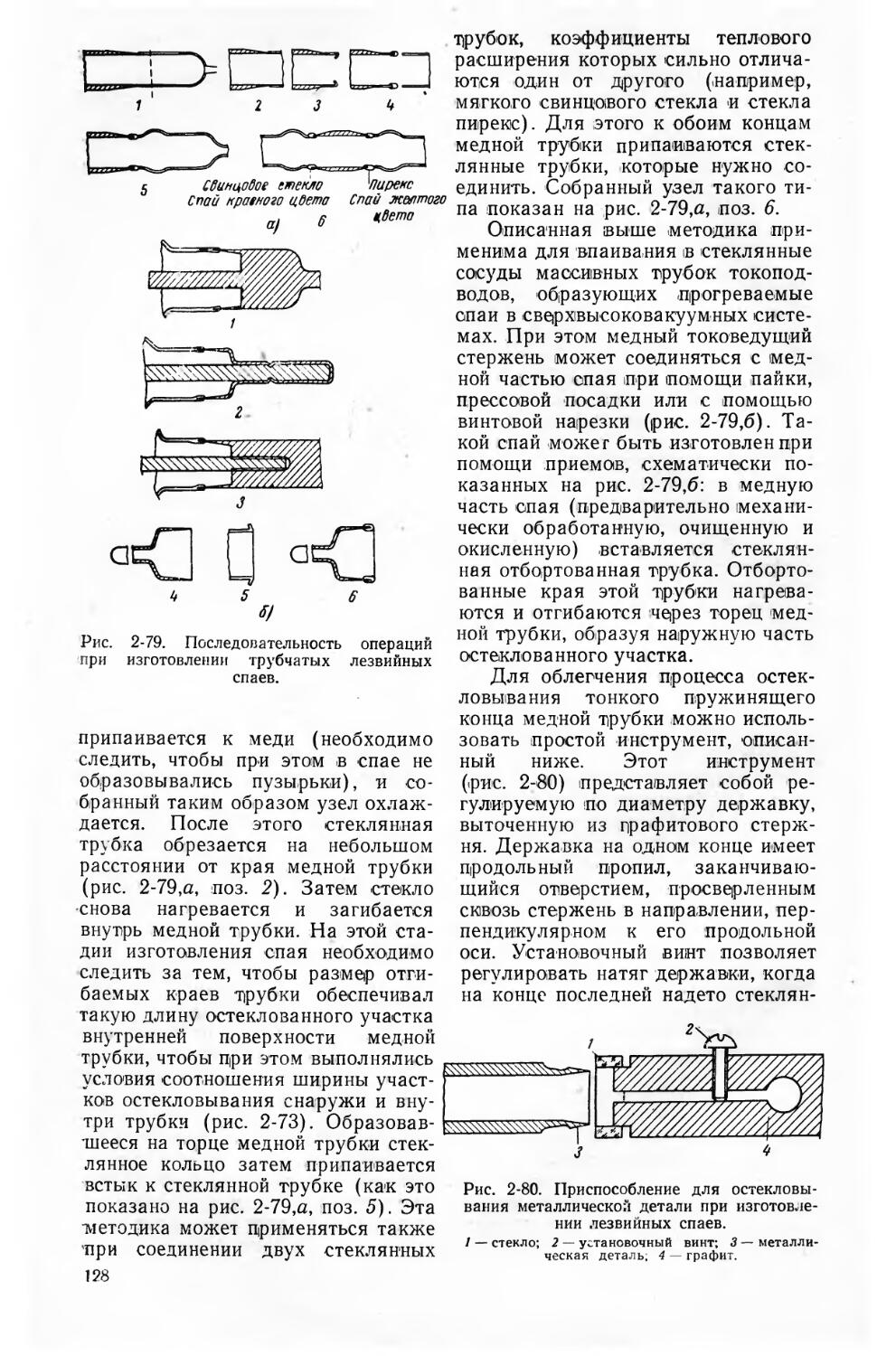

(гл. 2), канд. техн, наук Г. Д. Гле-

бов (гл. 3), канд. техн, наук Ю. А.

Баловнев (гл. 4 и 5), В. Е. Стадник

(гл. 6) и В. И. Каплинская (гл. 7).

Книга может быть весьма полез-

на инженерно-техническим работни-

кам, занимающимся конструирова-

нием вакуумных установок, их изго-

товлением и их эксплуатацией.

А. Фигнер

3

ПРЕДИСЛОВИЕАВТОРА

Эта книга может служить систе-

матическим справочником по воп-

росам, связанным с вакуумными

уплотнениями. Она составлена на

основании опыта автора, накоплен-

ного им во время его работы в ка-

честве конструктора, технолога и

консультанта >по вопросам вакуум-

ной техники.

За последнее время области при-

менения вакуумной технологии зна-

чительно расширились, охватывая

большое количество новых отрас-

лей науки и техники; можно отме-

тить также успехи в повышении

предельного вакуума. В связи с этим

большое значение приобретает спе-

циальная техническая литература,

посйященная как отдельным вопро-

сам вакуумной техники, так и всей

проблеме вакуумной технологии

в целом.

Целью данной работы является

не дублирование таких книг, в кото-

рых освещаются вопросы получе-

ния, измерения и применения ваку-

ума, а подробное рассмотрение

уплотнений отдельных элементов

вакуумных систем.

Каждый физик, химик или ин-

женер, собиравший или приме-

нявший в своей работе вакуумные

системы, хорошо знает, что обеспе-

чение и поддержание высокой ва-

куумной плотности представляет

собой одну из наиболее сложных

задач.

Обнаружение натеканий, их ус-

транение и повторная проверка

герметичности вакуумной системы

связаны обычно с большой трудо-

емкостью и материальными расхо-

дами. Избежать этих расходов

можно только лишь путем правиль-

ного конструирования деталей и уз-

лов вакуумных систем. Разработано

весьма большое количество техни-

ческих решений задачи создания

вакуумных уплотнений, что видно,

в частности, из большого числа биб-

лиографических ссылок в этой кни-

ге.

Автором сделана попытка про-

вести систематическую детальную

классификацию вакуумных уплот-

нений всех типов. Расположение

материала в книге соответствует

этой классификации. При этом все

вакуумные уплотнения разделены

на две группы: а) основные ваку-

умные уплотнения (главы 2 и 3) и

б) специальные вакуумные уплотне-

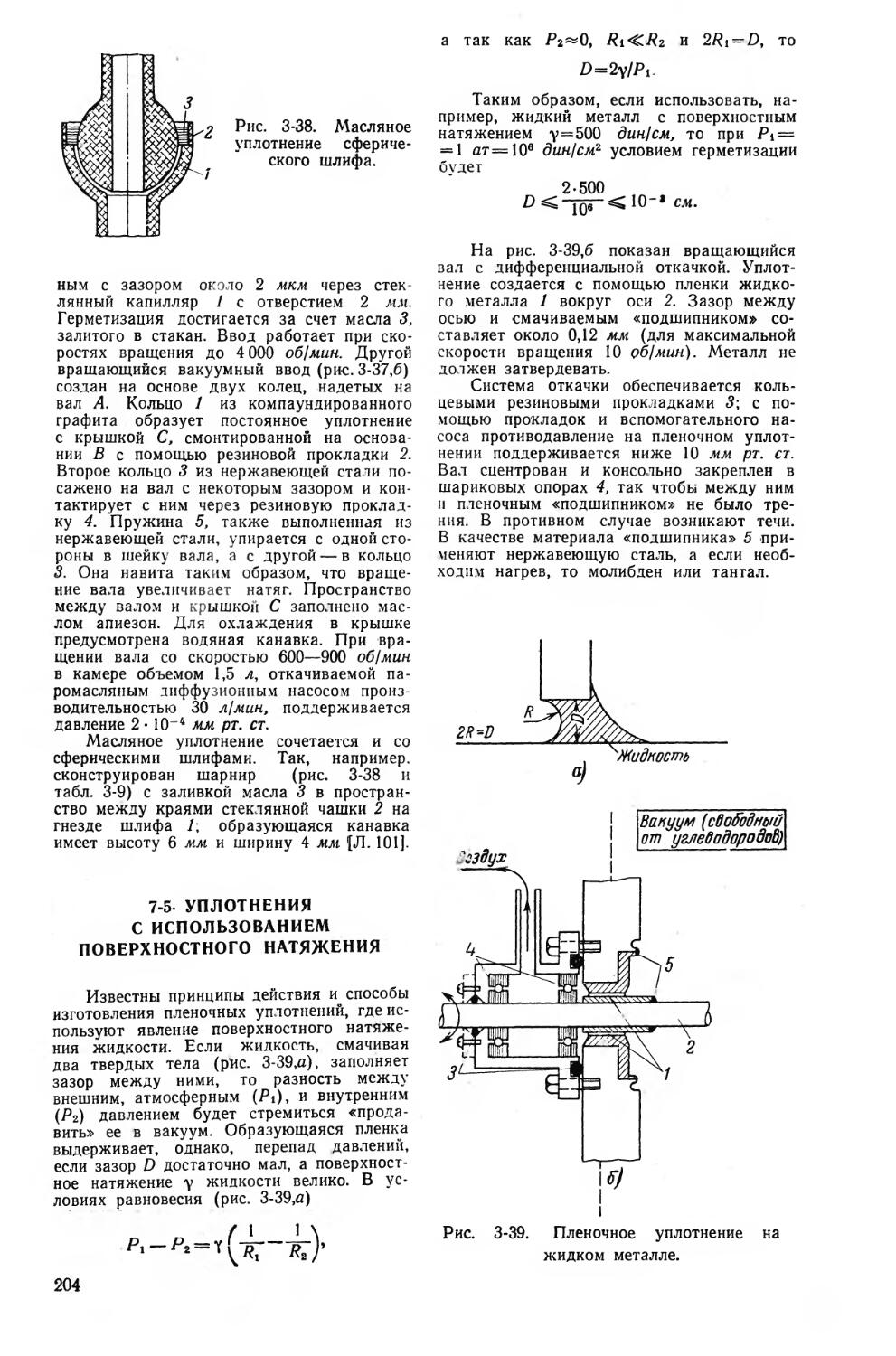

ния (главы 4—7). Так как эти груп-

пы подразделяются затем в соот-

ветствии с их конструктивными

признаками, в книгу включены так-

же перекрестные ссылки, позволя-

ющие читателю легко найти описа-

ния уплотнений определенного наз-

начения (например, для сверхвысо-

кого вакуума, криогенной техники

и т. д.).

А. Рот

РАЗДЕЛ 1

ВАКУУМ И ОКРУЖАЮЩЕЕ ПРОСТРАНСТВО

Глава первая

ВАКУУМ

1-1. ДАВЛЕНИЕ И СРЕДНЯЯ ДЛИНА

СВОБОДНОГО ПРОБЕГА

Слово вакуум в переводе с ла-

тинского означает пустота. Этот

термин («вакуум») характеризует

любое пространство, заполненное

газом, давление которого ниже

атмосферного.

Согласно кинетической теории

газов заключенный в замкнутом со-

суде газ оказывает давление на его

стенки вследствие упругих соуда-

рений молекул со стенками. Таким

образом, давление представляет со-

бой силу, с которой газ давит на

единицу площади поверхности ре-

альных стенок или на единицу пло-

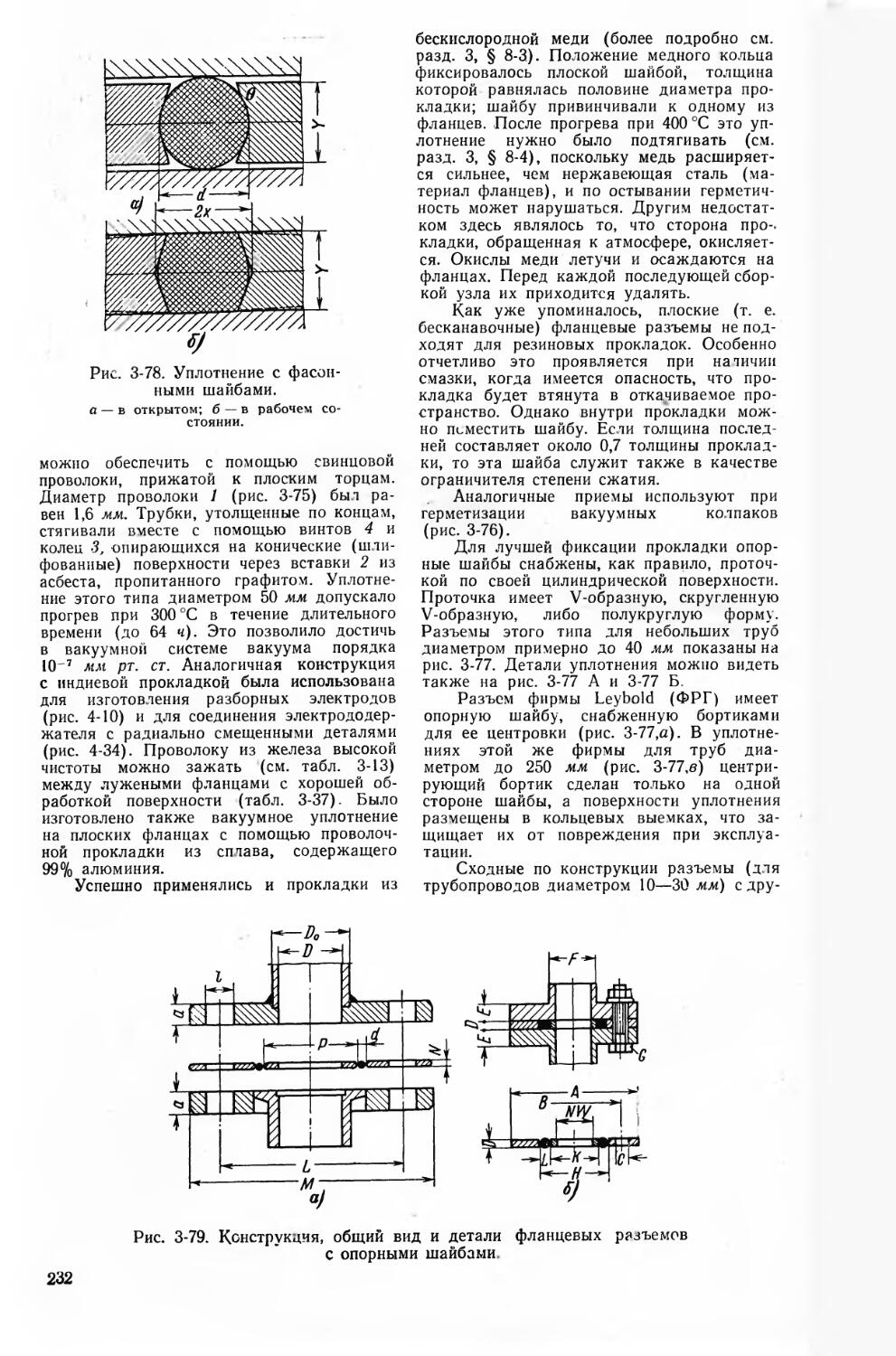

щади воображаемой поверхности,

расположенной в среде газа.

Единицы давления, используе-

мые в вакуумных измерениях, опре-

деляются как сила, приходящаяся

на единицу площади (например,

н!м\ дн!см2, кг!м2 и т. п.) или как

высота столба жидкости, уравнове-

шиваемого определенным давлени-

ем газа (например, сантиметр во-

дяного столба, миллиметр или мик-

рометр ртутного столба и т. п.).

Основной единицей давления,

принятой в вакуумной технике, яв-

ляется торр (1 мм рт. ст.)} она со-

ставляет 1/760 величины нормаль-

ного атмосферного давления

(1,013250/760 дн!см2).

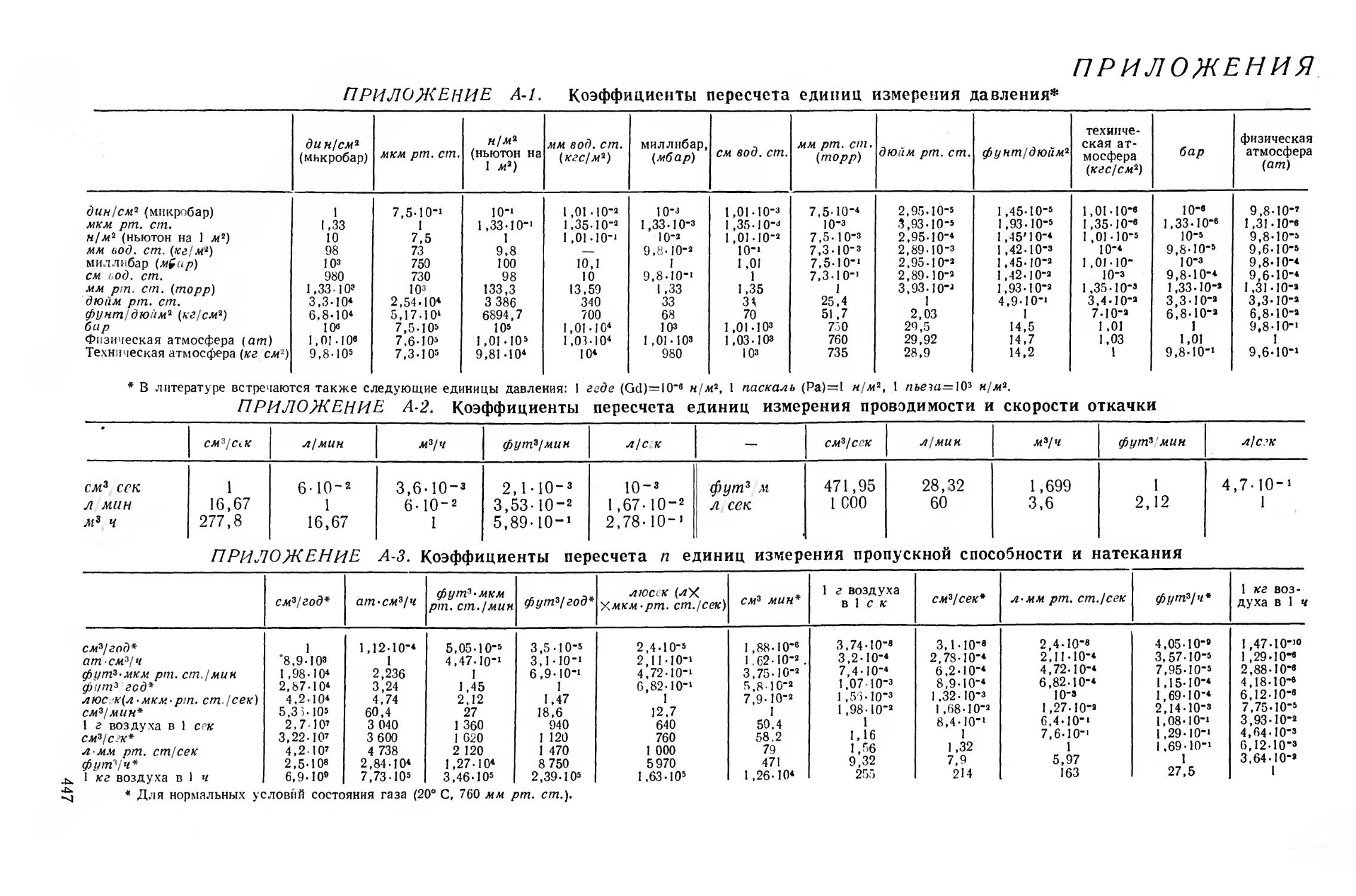

Пересчетные коэффициенты

между различными единицами дав-

ления, используемыми в вакуумной

технике, приведены в приложении

А-1.

Каждая молекула в газовой сре-

де движется прямолинейно до тех

пор, пока она не столкнется с дру-

гой молекулой или со стенкой ва-

куумной системы. Среднее расстоя-

ние, проходимое каждой молекулой

газа между двумя соударениями,

называется средней длиной свобод-

ного пробега. Средняя длина сво-

бодного пробега % обратно пропор-

циональна количеству молекул

в единице объема, т. е. для данной

температуры она обратно пропор-

циональна величине давления:

В табл. 1-1 приведены значения

коэффициента k для различных га-

зов. Этот коэффициент численно ра-

вен средней длине свободного про-

бега молекул, в сантиметрах при дав-

лении 10“3 мм рт. ст. (1 мкмрт.ст.).

Х^тя ионов Xf=l/2Z, для электро-

нов Хе=4 1^22; относительно значе-

ний % для газовых смесей см. [Л. 1].

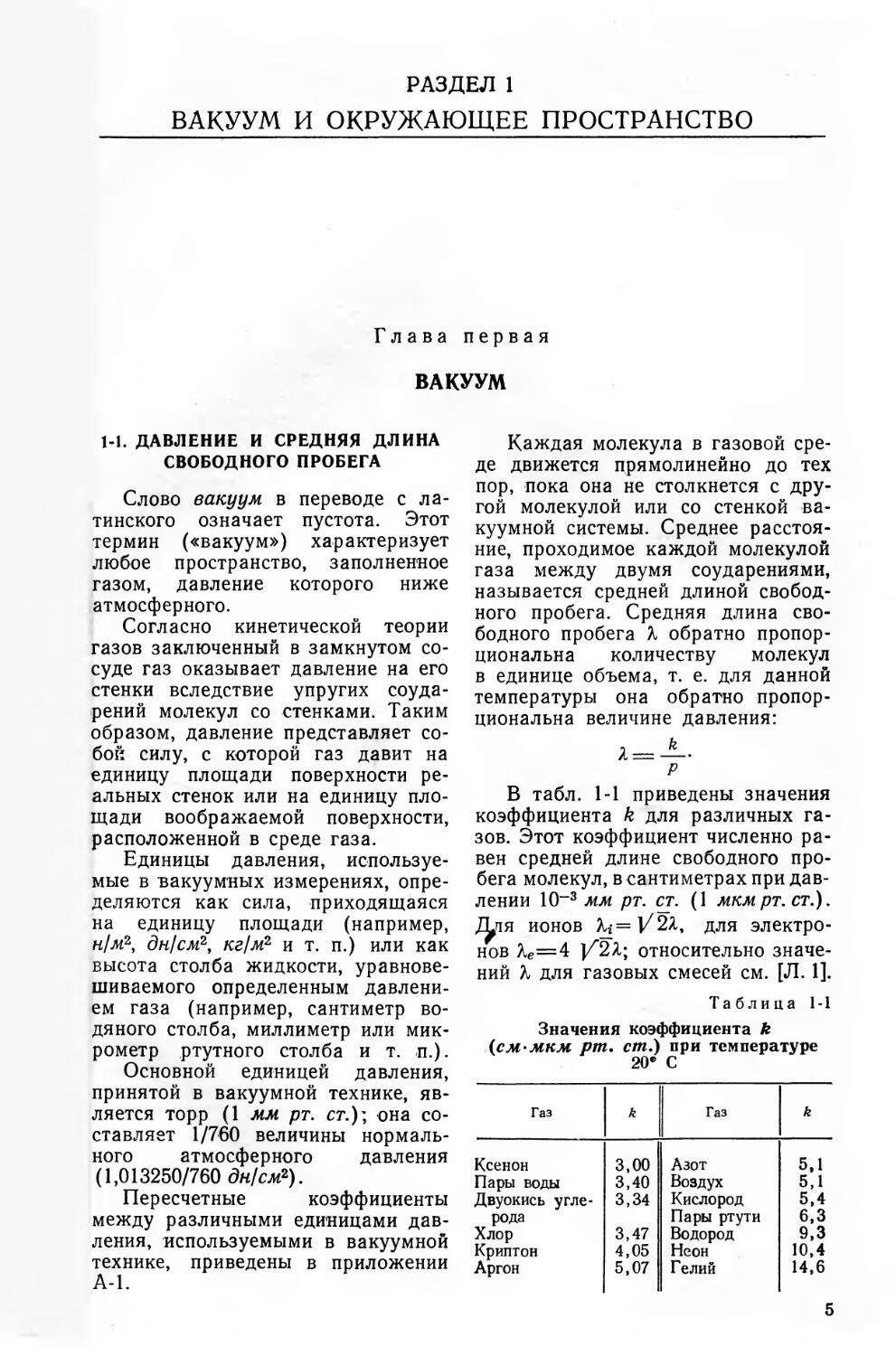

Таблица 1-1

Значения коэффициента k

(см-мкм рт. ст.) при температуре

20® С

Газ k 1 k

Ксенон 3,00 Азот 5,1

Пары воды 3,40 Воздух 5,1

Двуокись угле- 3,34 Кислород 5,4

рода Пары ртути 6,3

Хлор 3,47 Водород 9,3

Криптон 4,05 Неон 10,4

Аргон 5,07 Гелий 14,6

5

1-2. НИЗКИЙ, ВЫСОКИЙ

И СВЕРХВЫСОКИЙ ВАКУУМ

Величина предельного разреже-

ния, которое может быть достигну-

то, измерено и поддержано в ваку-

умной камере, определяется основ-

ными характеристиками вакуумной

системы, а также насосов, мано-

метров и уплотнений, используемых

в ней.

Величина предельного разреже-

ния и соответствующая ей средняя

длина свободного пробега молекул

газа определяют диапазон давле-

ний, в котором работает данная ва-

куумная система.

Диапазон давлений между атмо-

сферным и 25 мм рт. ст. характери-

зует низкий вакуум. Нижний предел

этого диапазона примерно соответ-

ствует давлению насыщенных паров

воды при температуре 25°C.

Средний вакуум характеризует-

ся диапазоном давлений 25-^10~3

мм рт. ст. Диапазон давлений 760—

10~3 мм рт. ст. иногда делят на два

поддиапазона: 760—1 мм рт. ст.

(«грубый вакуум») и 1—10~3 мм

рт. ст. («тонкий вакуум»).

Понятие «высокий вакуум» ис-

пользуется для обозначения состоя-

ния газов при давлениях ниже

10“3 мм рт. ст. Весь диапазон дав-

лений ниже 10~3 мм рт. ст. делится

на высокий, очень высокий и сверх-

высокий вакуум (см. табл. 1-2).

Пределы диапазонов высокого и

очень высокого вакуума обусловле-

ны применением в вакуумных си

стемах материалов, имеющих при

комнатной температуре низкое дав-

ление насыщенных паров. К таким

материалам относятся эластомеры,

из которых выполняются уплотни-

тельные прокладки (разд. 3, гл. 8).

Для достижения сверхвысокого ва-

куума необходим прогрев. Это

практически ограничивает перечень

материалов, используемых в сверх-

высоковакуумных системах (неко-

торые сорта металлов, стекла и ке-

рамики); при этом используются

лишь металлические прокладки (см.

разд. 1, § 4-3).

1-3. ВАКУУМНЫЕ СИСТЕМЫ

Вакуумная система представляет собой

собранный из ряда компонентов агрегат,

предназначенный для получения, измере-

ния и поддержания вакуума в каком-либо

резервуаре, камере или приборе. Каждая

вакуумная система содержит один или не-

сколько насосов, манометры и трубопро-

воды для соединения ее отдельных частей

между собой. Вакуумная система может

содержать также затворы, средства переда-

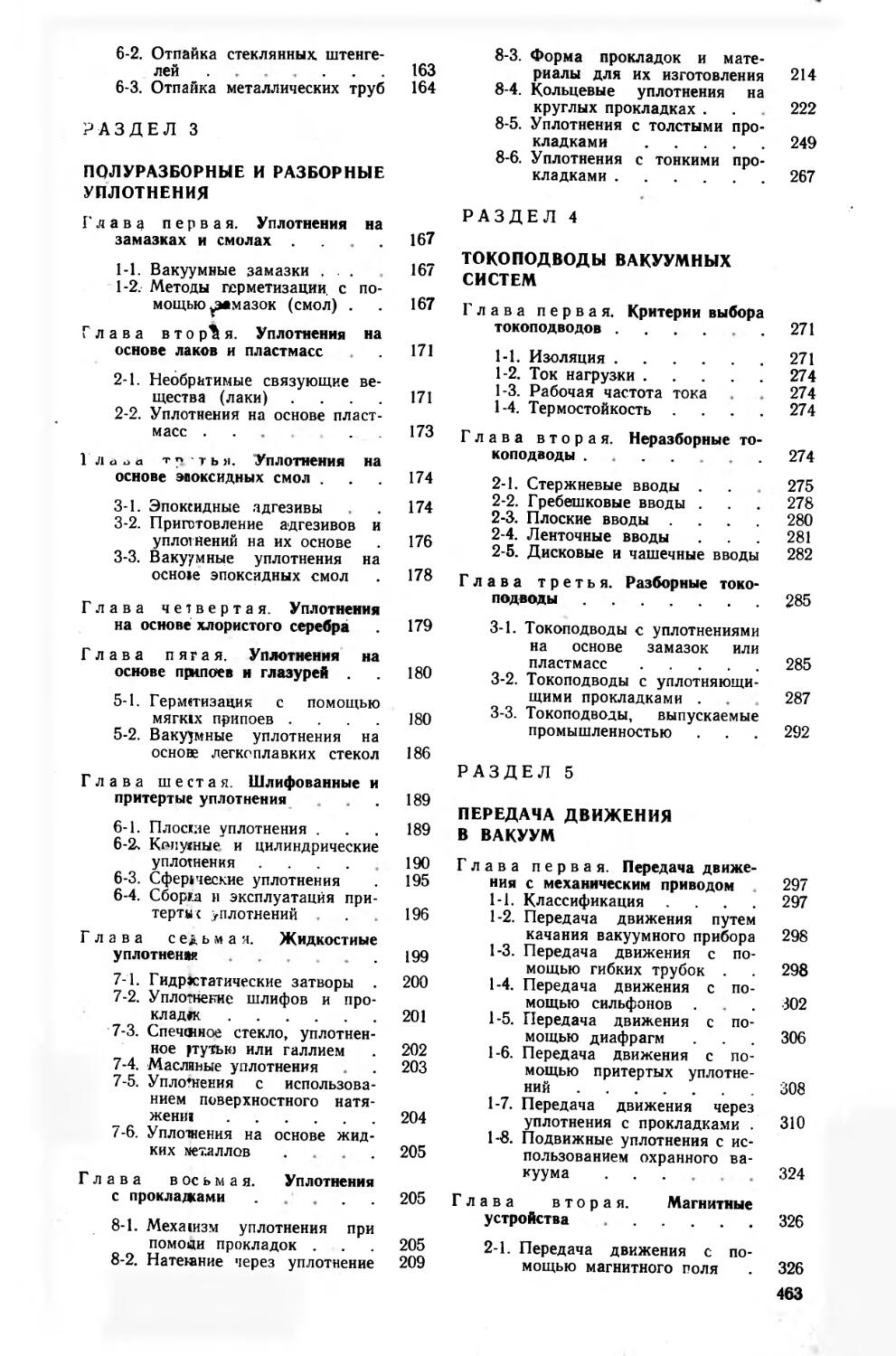

Рис. 1-1. Вакуумная система.

/ — вращательный форвакуумный на-

сос; 2 —ловушка для улавливания

конденсируемых паров со смотровым

окном; 3 — вентиль для напуска воз-

духа; 4 — дросселирующий затвор; 5 —

трубопровод форвакуумной откачки

6 — затвор байпасной линии откачки:

7 — байпасная линия откачки; 8 — ма-

нометр Пирани; 9— затвор форвакуум-

ной линии откачки 10 — диффузион-

ный насос; 11 — затвор с ловушкой;

12 — вакуумная камера. 13 — электриче-

ский токопровод; 14 — стержневое

уплотнение ввода движения; 15 — дат-

чик магниторазрядного манометра;

16 — смотровое окно.

6

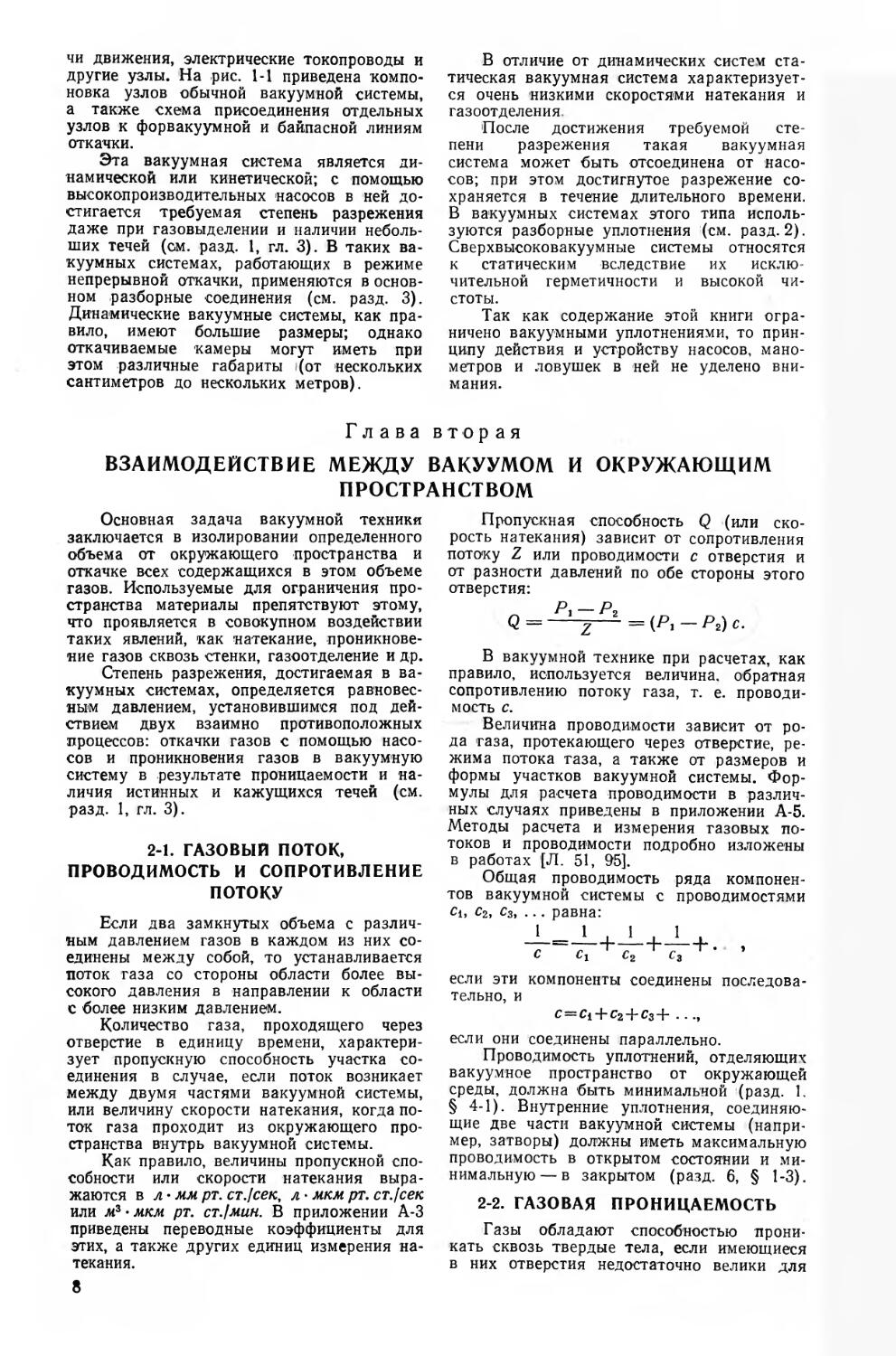

Таблица 1-2

Диапазоны давлений

Давле- ние, мм рт. вт. Средняя дли- на свободного пробега Характеристика вакуума Насосы Манометры Материалы Уплотнения*

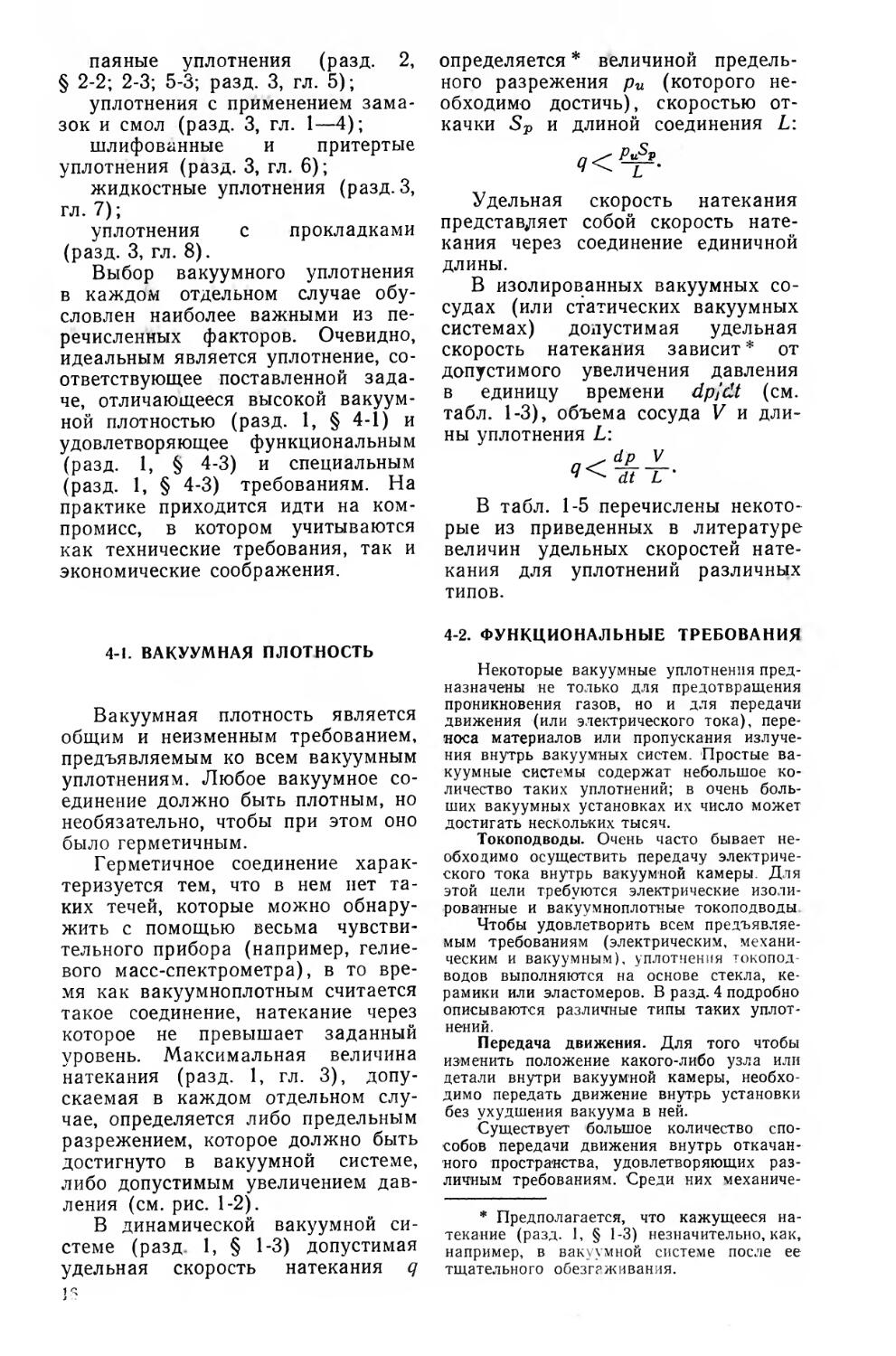

760 0,06 МКМ Г рубый Низкий Поршневой, вращательный Диафрагменный, жидкостный Замазки, стекла, кера- мика, металлы и эласто- меры. Не используются пористые материалы и ма- териалы с высоким давле- нием насыщенных паров Уплотнения из эластомеров (разд. 3, гл. 8), уплотнения с замазками (разд. 3, гл. 1 и 2), уплотнения на основе спаев (разд. 3, гл. 5), шлифованные уплотнения со смазками (разд. 3, гл. 6), жидкостные уплотнения (разд. 2, гл. 7)

25 2 мкм

Тонкий Средний Вращательный Компрессионный, трансформатор Тесла, тепловой радио- активный

1 50 мкм,

10-» 5 см Высокий Молекулярный, диффузионный Компрессионный, магниторазрядный, ионизационный Только стекло, металл, керамика и эластомеры с низким давлением насы- щенных паров

10"® 50 м Ojj£Hb высокий Молекулярный, диффузионный, ионный Обычный ионизацион- ный, ионизационный типа Байарда — Альперта Предпочтительны чи- стые прогреваемые мате- риалы (стекло, медь, не- ржавеющая сталь, кера- мика, витон) Эластомеры (разд. 3, гл. 8), шли- фованные бессмазочные уплотнения (разд. 3, гл. 6), стеклянные спаи (разд. 2, гл. 3), металлостеклянные спаи (разд. 2, гл. 4), охранные уплот- нения (разд. 3, гл. 6 и разд. 3, §7-2). уплотнения с помощью эпоксидных смол (разд. 3, гл. 3), уплотнения на основе хлорного серебра (разд. 3, гл. 4)

10-® 50 км Сверхвысокий вакуум Ионный, криоген- ный Ионизационный типа Байарда—Альперта, магнетронный Только прогреваемые материалы с низкой про- ницаемостью для газов 1 Сварные и паяные уплотнения (разд. 2, гл. 2), спаи стеклокерамические (разд. ?, гл. 5) металлостеклянные (разд. 2, гл. 4) и металлокерамиче- ские (разд. 2, гл 5), металлические прокладки (разд. 3, гл. 8)

Прогреваемые уплотвеиия см. табл. Ь6; низкотемпературные уплогиения — тдбл 1-7.

чи движения, электрические токопроводы и

другие узлы. На рис. 1-1 приведена компо-

новка узлов обычной вакуумной системы,

а также схема присоединения отдельных

узлов к форвакуумной и байпасной линиям

откачки.

Эта вакуумная система является ди-

намической или кинетической; с помощью

высокопроизводительных насосов в ней до-

стигается требуемая степень разрежения

даже при газовыделении и наличии неболь-

ших течей (см. разд. 1, гл. 3). В таких ва-

куумных системах, работающих в режиме

непрерывной откачки, применяются в основ-

ном разборные соединения (см. разд. 3).

Динамические вакуумные системы, как пра-

вило, имеют большие размеры; однако

откачиваемые камеры могут иметь при

этом различные габариты (от нескольких

сантиметров до нескольких метров).

В отличие от динамических систем ста-

тическая вакуумная система характеризует-

ся очень низкими скоростями натекания и

газоотделения

После достижения требуемой сте-

пени разрежения такая вакуумная

система может быть отсоединена от насо-

сов; при этом достигнутое разрежение со-

храняется в течение длительного времени.

В вакуумных системах этого типа исполь-

зуются разборные уплотнения (см. разд.2).

Сверхвысоковакуумные системы относятся

к статическим вследствие их исклю-

чительной герметичности и высокой чи-

стоты.

Так как содержание этой книги огра-

ничено вакуумными уплотнениями, то прин-

ципу действия и устройству насосов, мано-

метров и ловушек в ней не уделено вни-

мания.

Глава вторая

ВЗАИМОДЕЙСТВИЕ МЕЖДУ ВАКУУМОМ И ОКРУЖАЮЩИМ

ПРОСТРАНСТВОМ

Основная задача вакуумной техники

заключается в изолировании определенного

объема от окружающего пространства и

откачке всех содержащихся в этом объеме

газов. Используемые для ограничения про-

странства материалы препятствуют этому,

что проявляется в совокупном воздействии

таких явлений, как натекание, проникнове-

ние газов сквозь стенки, газоотделение и др.

Степень разрежения, достигаемая в ва-

куумных системах, определяется равновес-

ным давлением, установившимся под дей-

ствием двух взаимно противоположных

процессов: откачки газов с помощью насо-

сов и проникновения газов в вакуумную

систему в результате проницаемости и на-

личия истинных и кажущихся течей (см.

разд. 1, гл. 3).

2-1. ГАЗОВЫЙ ПОТОК,

ПРОВОДИМОСТЬ И СОПРОТИВЛЕНИЕ

ПОТОКУ

Если два замкнутых объема с различ-

ным давлением газов в каждом из них со-

единены между собой, то устанавливается

поток газа со стороны области более вы-

сокого давления в направлении к области

с более низким давлением.

Количество газа, проходящего через

отверстие в единицу времени, характери-

зует пропускную способность участка со-

единения в случае, если поток возникает

между двумя частями вакуумной системы,

или величину скорости натекания, когда по-

ток газа проходит из окружающего про-

странства внутрь вакуумной системы.

Как правило, величины пропускной спо-

собности или скорости натекания выра-

жаются в л • мм рт. ст./сек, л * мкм рт. ст./сек

или м3 • мкм рт. ст.]мин. В приложении А-3

приведены переводные коэффициенты для

этих, а также других единиц измерения на-

текания.

8

Пропускная способность Q (или ско-

рость натекания) зависит от сопротивления

потоку Z или проводимости с отверстия и

от разности давлений по обе стороны этого

отверстия:

Л —Л

Q = --~z =

В вакуумной технике при расчетах, как

правило, используется величина, обратная

сопротивлению потоку газа, т. е. проводи-

мость с.

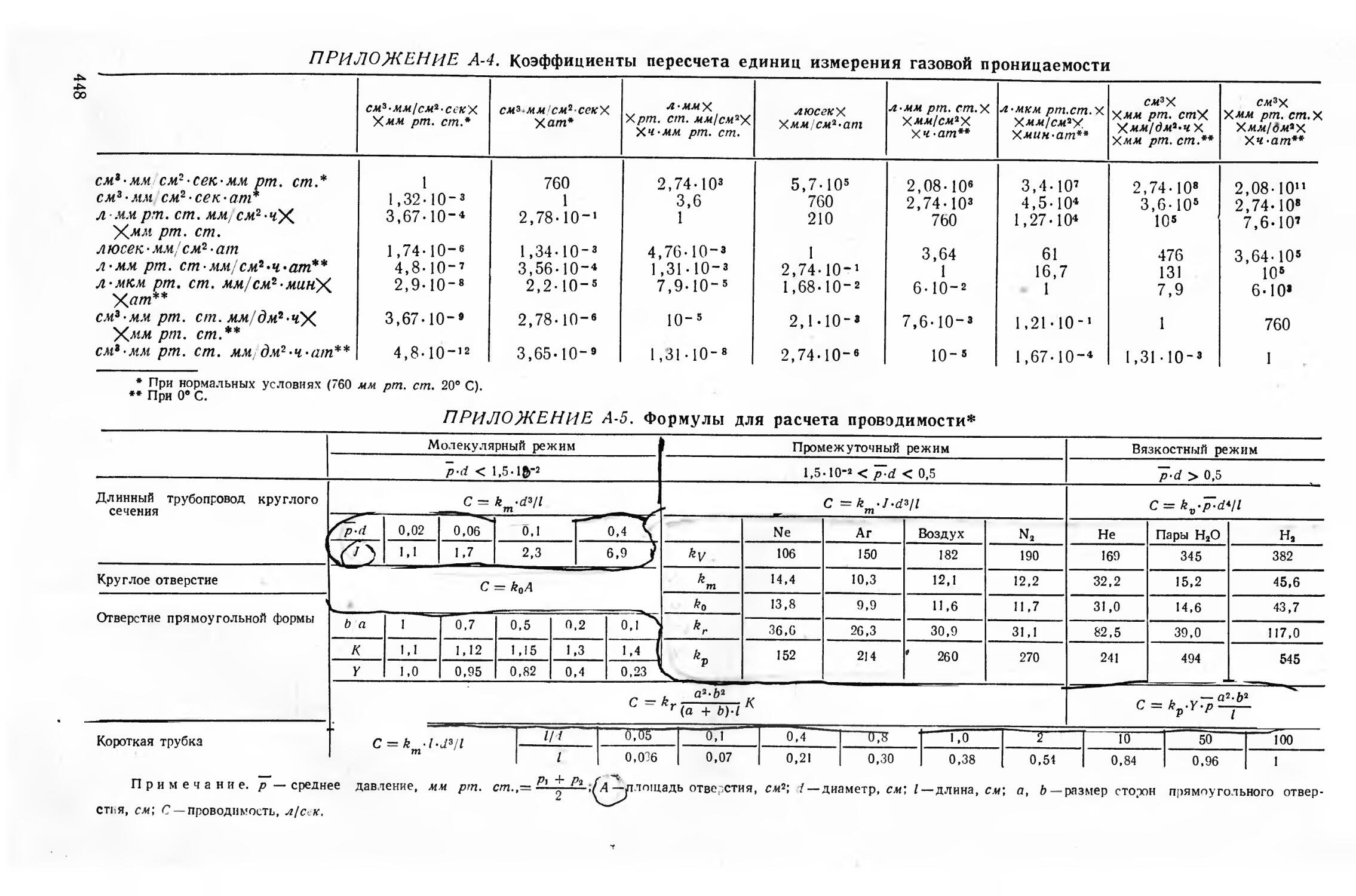

Величина проводимости зависит от ро-

да таза, протекающего через отверстие, ре-

жима потока таза, а также от размеров и

формы участков вакуумной системы. Фор-

мулы для расчета проводимости в различ-

ных случаях приведены в приложении А-5.

Методы расчета и измерения газовых по-

токов и проводимости подробно изложены

в работах [Л. 51, 95].

Общая проводимость ряда компонен-

тов вакуумной системы с проводимостями

й, с2, с3, ... равна:

если эти компоненты соединены последова-

тельно, и

С = С1 + С2 + Сз+ . -

если они соединены параллельно.

Проводимость уплотнений, отделяющих

вакуумное пространство от окружающей

среды, должна быть минимальной (разд. 1.

§ 4-1). Внутренние уплотнения, соединяю-

щие две части вакуумной системы (напри-

мер, затворы) должны иметь максимальную

проводимость в открытом состоянии и ми-

нимальную— в закрытом (разд. 6, § 1-3).

2-2. ГАЗОВАЯ ПРОНИЦАЕМОСТЬ

Газы обладают способностью прони-

кать сквозь твердые тела, если имеющиеся

в них отверстия недостаточно велики для

установления постоянного газового потока.

Прохождение газа сквозь твердое вещество

при отсутствии достаточно больших отвер-

стий, через которые могли бы пройти отно-

сительно большие порции газа, называют

проницаемостью. Установившаяся величина

скорости газового потока при таких усло-

виях определяет коэффициент проницаемо-

сти или просто проницаемость. Эта величи-

на представляет собой количество газа

(в см3 при нормальных условиях), прони-

кающее за 1 сек сквозь стенку толщиной

1 мм при площади 1 см2 и при разности

давданий по обе стороны стенки 1 мм рт. ст.

Другие единицы проницаемости и перевод-

ные коэффициенты для различных систем

единиц приведены в приложении А-4.

Величины проницаемости различных ма-

териалов ((выраженные в указанных выше

единицах) составляют: для металлов — ме-

нее 10-10; для керамики и стекла — 10~12—

10~13; для эластомеров—10-10—10-12 [Л. 13].

Сведения о проницаемости различных га-

зов через -некоторые твердые вещества при-

ведены в разд. 2, § 1-1.

Скорость проникновения газов может

быть снижена при использовании более тол-

стых стенок или при нанесении на них раз-

личных покрытий 1(разд. 3, гл. 2). Так, на-

пример, проницаемость листового железа

для водорода при температуре 150 **С была

снижена при покрытии поверхности метал-

ла эмалью.

Глава третья

ИСТИННЫЕ И КАЖУЩИЕСЯ ТЕЧИ

В идеальной вакуумной камере

давление, достигаемое в момент от-

деления камеры от насосов, долж-

но сохраняться бесконечно долго.

В любой реальной камере после ее

отсоединения от системы откачки

наблюдается повышение давления.

Это вызывается проникновением га-

за извне в вакуумную камеру и де-

сорбцией газа с поверхности дета-

лей камеры или с ее стенок. Ско-

рость повышения давления в едини-

цу времени составляет

dP_ Q

dt V ’

где Q — скорость натекания (общее

количество газа, проникающего

в вакуумную камеру через течь, вы-

раженное в л-мкм рт. ст.Iсек или

аналогичных единицах, см. прило-

жение А-3); V — объем камеры.

Величина Q состоит из двух ча-

стей:

Q —Ql + Qd,

где Ql — истинная скорость нате-

кания, a Qd — кажущаяся скорость

натекания. Величина Q также вклю-

чает в себя газ, который проникает

через стенки вакуумной камеры

вследствие их проницаемости

(разд. 1, § 2-2 и разд. 2, § 1-1); ко-

личество этого газа пренебрежимо

мало во всех случаях за исключе-

нием режима сверхвысокого ваку-

ума или в случае, когда стенки ва-

куумной камеры пористы (разд. 2,

§ 1-1 и 1-2).

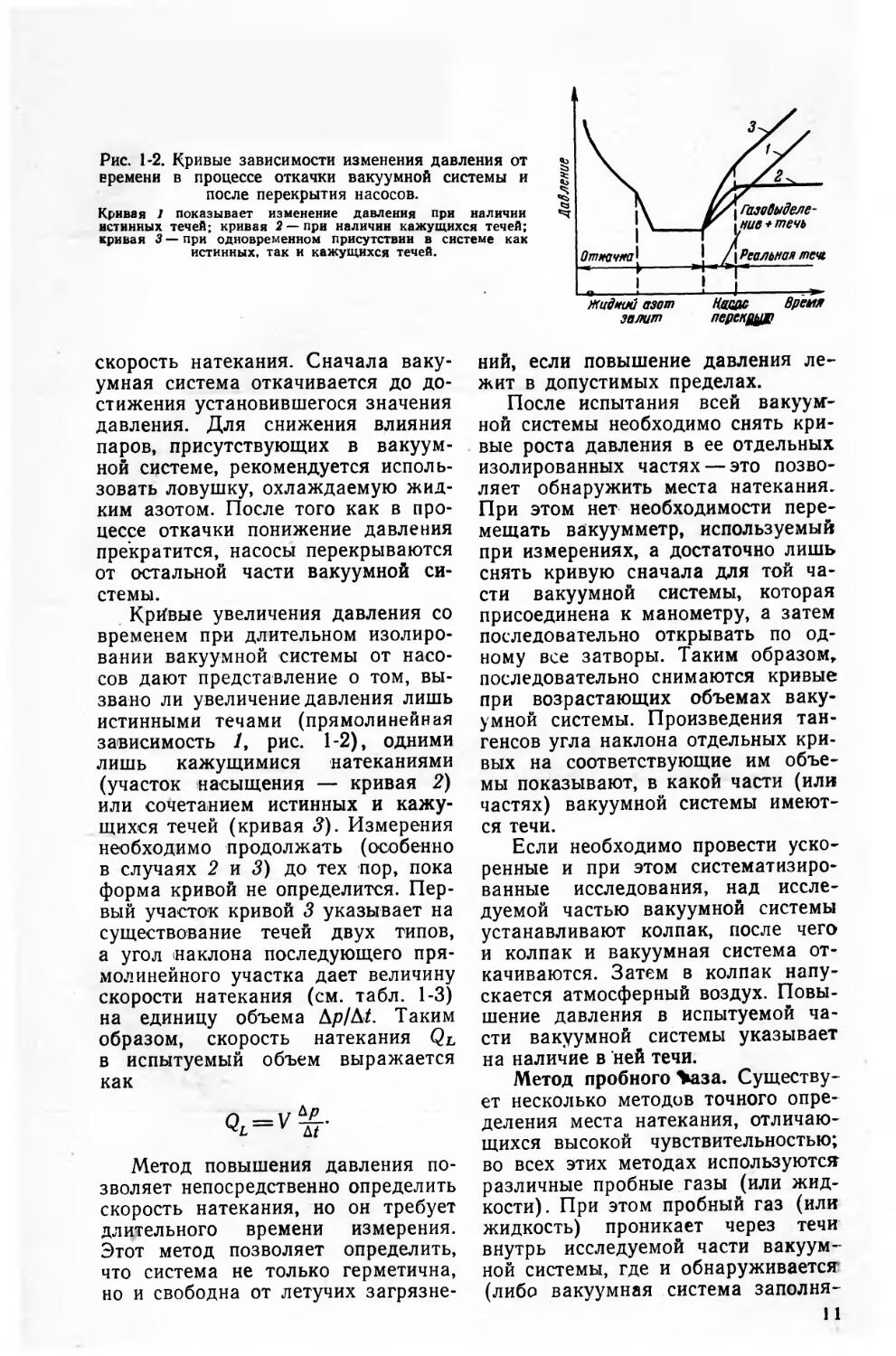

По форме кривой роста давле-

ния можно определить, является ли

течь истинной, кажущейся или со-

четанием этих двух течей (рис. 1-2).

Предельное разрежение, которое может

быть достигнуто в данном вакуумном со-

суде, выражается как

Q

р« = Sp ’

где Зр — скорость откачки на входе сосу-

да. Если через So обозначить скорость от-

качки у всасывающего патрубка насоса,

а через С — проводимость соединительного

трубопровода между насосом и сосудом, то

Sp можно определить из равенства

_L=_L+_L

Зр С So •

31. ИСТИННЫЕ ТЕЧИ И ВАКУУМНАЯ

ПЛОТНОСТЬ

Истинная скорость натекания опреде-

ляется как количество газа в единицах про-

изведения единицы давления на единицу

объема, проходящего в единицу времени из

окружающего пространства внутрь вакуум-

ной камеры. Очевидно, об идеальной ва-

куумной плотности камеры можно говорить

лишь в том случае, когда истинная ско-

рость натекания внутрь камеры равна ну-

лю; однако достичь этого так же невоз-

можно, как достичь давления, равного

нулю.

Скорость натекания выражается в

л-мм рт. ст. j сек )(см. приложение А-3). Ско-

рость натекания в вакуумной системе или

камере иногда вы^ьажается косвенно по уве-

личению давления за определенный проме-

жуток времени (при известном объеме ка-

меры) или как время, необходимое для

натекания в вакуумную систему известного

объема определенного количества газа.

В табл. 1-3 приведены сведения об измене-

нии давления внутри вакуумной системы

9

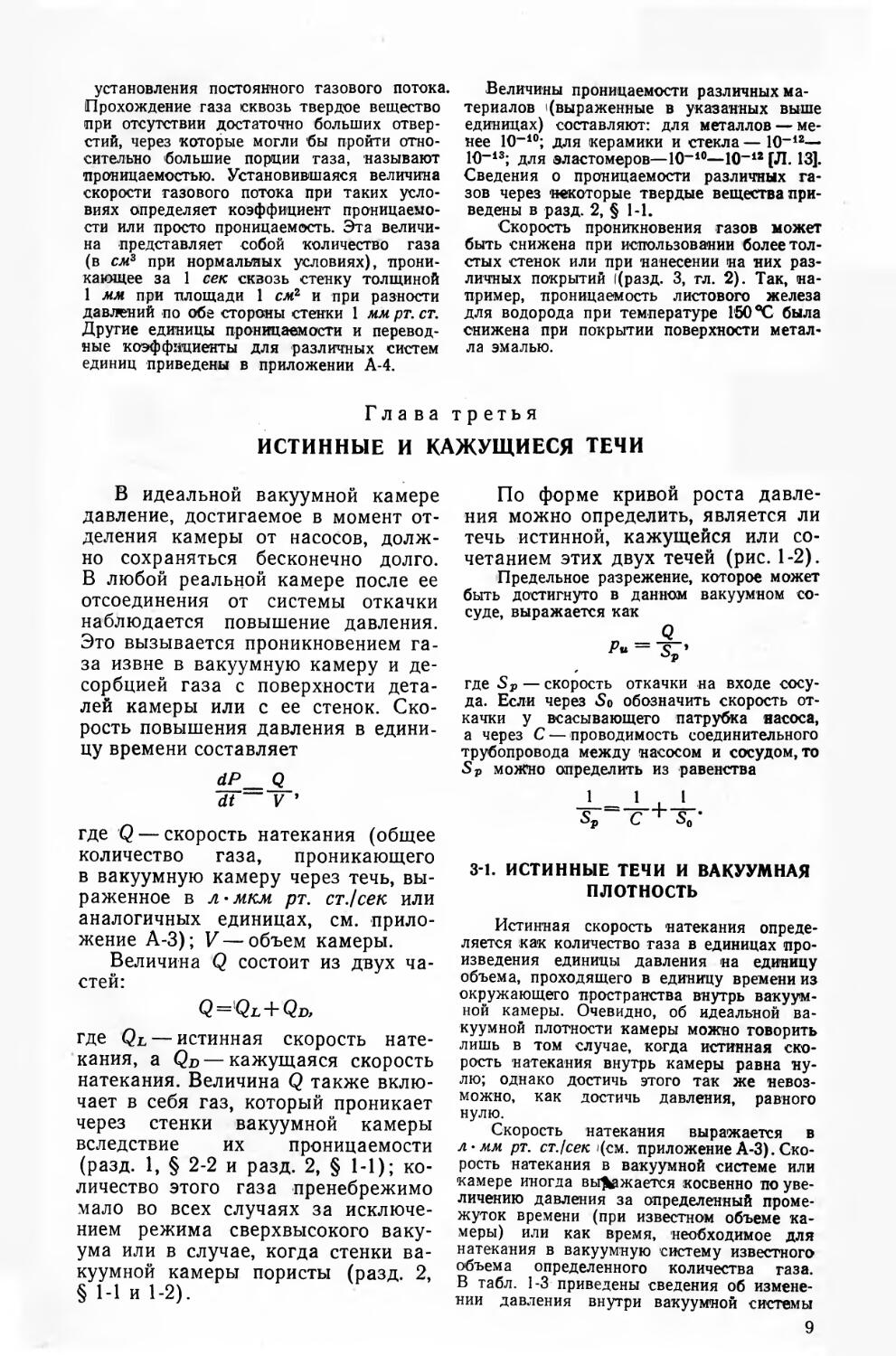

Таблица 1-3

Скорость натекания и связанные с ней величины

Скорость нате- кания, л-мм рт. ст./ск Скорость увеличения давле- ния в сосуде объемом 1 л 1 1 Время увели- чения давле- ния на 10"3 мм рт. ст. в сосуде объемом 1 л Время на- текания 1 см* газа (при нор- мальных условиях) Эквивалентное отверстие

10-’ 10~3 мм pin. cm. 1 сек 1 сек 12,7 мин Прямоугольная щель шириной 10 мм. высотой 0,1 мм и глубиной 10 мм

ю-‘ 6-10-3 мм рт. ст./мин 10 сек 2,1 ч Прямоугольная щель шириной 10 мм, высотой 30 мкм и глубиной 10 мм

10-» 3,6-10-2 мм рт. ст.,'4 1,66 мин 21 Ч Капилляр диаметром 7 мкм и длиной 10 мм

10-“ 3,6-10“3 мм рт. ст./ч 16,6 мин 8,7 дней Капилляр диаметром 4 мкм и длиной 10 мм

10-’ 8,6 10“3льи рт. ст./пень (24 ч) 2,77 ч 87 дней Капилляр диаметром 1,8 мкм и длиной 10 мм

ю-’ 8.6 • 10 - 4 мм рт. ст. / день 27.7 ч 2,4 г Капилляр диаметром 0.8 мкм и длиной 10 мм

40-’ 3,1 -10 — 2 мм рт. ст./г 11,6 дней 24 г Капилляр диаметром 0 4 мкм и длиной 10 мм

Ю-ю 3-10~3 мм рт. ст./г 116 дней 240 лет Капилляр диаметром 0,2 мкм и длиной 10 мм

газа через течи различной

при натекании

величичы. Например, скорость натекания

порядка 10-7 л-мм рт. ст./сек приводит

к увеличению давления^внут^и^сосуда объ-

емом 5 л со скоростью g-------= 1,7-10~3

мм рт ст.) день. Это значит, что время, не-

обходимое для увеличения давления на

Ю 3 мм рт. ст., составит 2,77X5=14 ч;

1 см3 газа (при нормальных условиях) на-

текает в такой сосуд за 87 дней Размеры

отверстия, через которое скорость натека-

ния со стороны атмосферного воздуха в ва-

куумную камеру составляет 10-7 л • мм

рт. ст.!сек, должны быть следующими: дли-

на 10 мм, диаметр около 1,8 мкм. Допусти-

мые величины скорости натекания череч

различные уплотнения указаны в табл.1-5

Зависимость скорости натекания через ка-

либрованные капиллярные течи от диамет-

ра капилляра приведена на рис. 6-115.

3-2. КАЖУЩИЕСЯ ТЕЧИ

И ГАЗОВЫДЕЛЕНИЕ

Кажущиеся течи определяются как

фиктивный источник повышения давления

в вакуумной системе, вызываемого в дей-

ствительности медленным выделением сор-

бированных газов. В настоящее время счи-

тается, что нижний предел газовыделения

с 1 см2 лучшего материала после длитель-

ной откачки составляет не менее 1 • 10-8

л-мм рт. ст./сек. При расчете вакуумных

систем обычно принимают следующие ве-

личины скорости газовыделения с поверх-

ности различных материалов в л • мм

рт. ст./сек • см2: для керамики — 10~6, для

эластомеров — 10~5.

10

Скорость газовыделения различных ма-

териалов может быть понижена в резуль-

тате их предварительного обезгаживания

в вакууме путем отжига (разд. 2, § 1-1),

ионной бомбардировкой или другими мето-

дами *.

Физически сорбированные газы могут

быть удалены при слабом нагреве материа-

лов в вакууме; однако для удаления хемо-

сорбированных и растворенных газов необ-

ходим прогрев в вакууме примерно до

500 °C.

Если в откачанную камеру напустить

атмосферный воздух, то время достижения

той же величины давления при повторной

откачке снизится при условии, что время

выдержки вакуумной системы на воздухе

было непродолжительным. Обезгаженная

вакуумная система всегда должна нахо-

диться под вакуумом.

Обезгаживанию конструктивных мате-

риалов вакуумных систем посвящен разд. 2,

§ 1-1 [Л. 5—21].

3-3. ОБНАРУЖЕНИЕ ТЕЧЕЙ

Метод повышения давления. Ес-

ли есть основания предполагать на-

личие течей, то необходимо прежде

всего определить, действительно ли

существует натекание. Кривые за-

висимости изменения давления со

временем (рис. 1-2) дают возмож-

ность установить действительную

♦ Известно явление десорбции газов

при трении поверхностей в вакууме.

Рис. 1-2. Кривые зависимости изменения давления от

времени в процессе откачки вакуумной системы и

после перекрытия насосов.

Кривая 1 показывает изменение давления при наличии

истинных течей; кривая 2 —при наличии кажущихся течей;

кривая 3 — при одновременном присутствии в системе как

истинных, так и кажущихся течей.

скорость натекания. Сначала ваку-

умная система откачивается до до-

стижения установившегося значения

давления. Для снижения влияния

паров, присутствующих в вакуум-

ной системе, рекомендуется исполь-

зовать ловушку, охлаждаемую жид-

ким азотом. После того как в про-

цессе откачки понижение давления

прекратится, насосы перекрываются

от остальной части вакуумной си-

стемы.

Кривые увеличения давления со

временем при длительном изолиро-

вании вакуумной системы от насо-

сов дают представление о том, вы-

звано ли увеличение давления лишь

истинными течами (прямолинейная

зависимость /, рис. 1-2), одними

лишь кажущимися натеканиями

(участок насыщения — кривая 2)

или сочетанием истинных и кажу-

щихся течей (кривая <?). Измерения

необходимо продолжать (особенно

в случаях 2 и 3) до тех пор, пока

форма кривой не определится. Пер-

вый участок кривой 3 указывает на

существование течей двух типов,

а угол наклона последующего пря-

молинейного участка дает величину

скорости натекания (см. табл. 1-3)

на единицу объема Др/ДЛ Таким

образом, скорость натекания Ql

в испытуемый объем выражается

как

п — v

4l~v ы

Метод повышения давления по-

зволяет непосредственно определить

скорость натекания, но он требует

длительного времени измерения.

Этот метод позволяет определить,

что система не только герметична,

но и свободна от летучих загрязне-

ний, если повышение давления ле-

жит в допустимых пределах.

После испытания всей вакуум-

ной системы необходимо снять кри-

вые роста давления в ее отдельных

изолированных частях — это позво-

ляет обнаружить места натекания.

При этом нет необходимости пере-

мещать вакуумметр, используемый

при измерениях, а достаточно лишь

снять кривую сначала для той ча-

сти вакуумной системы, которая

присоединена к манометру, а затем

последовательно открывать по од-

ному все затворы. Таким образом,

последовательно снимаются кривые

при возрастающих объемах ваку-

умной системы. Произведения тан-

генсов угла наклона отдельных кри-

вых на соответствующие им объе-

мы показывают, в какой части (или

частях) вакуумной системы имеют-

ся течи.

Если необходимо провести уско-

ренные и при этом систематизиро-

ванные исследования, над иссле-

дуемой частью вакуумной системы

устанавливают колпак, после чего

и колпак и вакуумная система от-

качиваются. Затем в колпак напу-

скается атмосферный воздух. Повы-

шение давления в испытуемой ча-

сти вакуумной системы указывает

на наличие в ней течи.

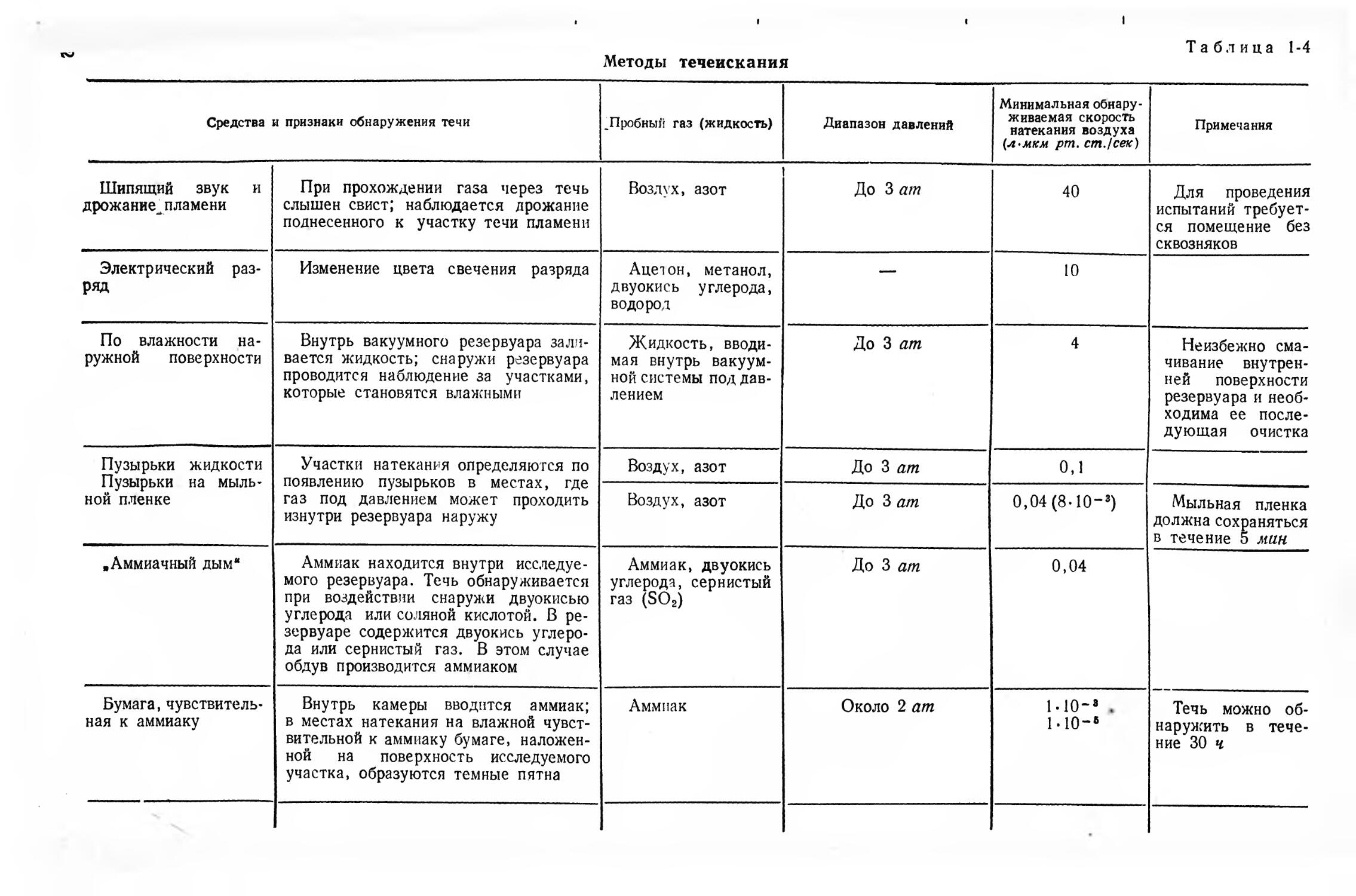

Метод пробного Ъаза. Существу-

ет несколько методов точного опре-

деления места натекания, отличаю-

щихся высокой чувствительностью;

во всех этих методах используются

различные пробные газы (или жид-

кости). При этом пробный газ (или

жидкость) проникает через течи

внутрь исследуемой части вакуум-

ной системы, где и обнаруживается

(либо вакуумная система заполня-

11

Средства и признаки обнаружения течи

Шипящий звук и дрожание^ пламени При прохождении газа через течь слышен свист; наблюдается дрожание поднесенного к участку течи пламени

Электрический раз- ряд Изменение цвета свечения разряда

По влажности на- ружной поверхности Внутрь вакуумного резервуара зали- вается жидкость; снаружи резервуара проводится наблюдение за участками, которые становятся влажными

Пузырьки жидкости Пузырьки на мыль- ной пленке Участки натекания определяются по появлению пузырьков в местах, где газ под давлением может проходить изнутри резервуара наружу

«Аммиачный дым“ Аммиак находится внутри исследуе- мого резервуара. Течь обнаруживается при воздействии снаружи двуокисью углерода или соляной кислотой. В ре- зервуаре содержится двуокись углеро- да или сернистый газ. В этом случае обдув производится аммиаком

Бумага, чувствитель- ная к аммиаку Внутрь камеры вводится аммиак; в местах натекания на влажной чувст- вительной к аммиаку бумаге, наложен- ной на поверхность исследуемого участка, образуются темные пятна

Таблица 1-4

Методы течеискания

^Пробный газ (жидкость) Диапазон давлений Минимальная обнару- живаемая скорость натекания воздуха (л-мкм рт. ст./сек) Примечания

Воздух, азот До 3 ат 40 Для проведения испытаний требует- ся помещение без сквозняков

Ацетон, метанол, двуокись углерода, водород — 10

Жидкость, вводи- мая внутрь вакуум- ной системы под дав- лением До 3 ат 4 Неизбежно сма- чивание внутрен- ней поверхности резервуара и необ- ходима ее после- дующая очистка

Воздух, азот До 3 ат 0,1

Воздух, азот До 3 ат 0,04 (8-10-3) Мыльная пленка должна сохраняться в течение 5 мин

Аммиак, двуокись : углерода, сернистый газ (SO2) До 3 ат 0,04

Аммиак Около 2 ат 1.10-’ . 1-ю-’ Течь можно об- наружить в тече- ние 30 ч

Тепловой манометр Пирани Пробный газ изменяет теплопровод- ность газовой среды внутри манометра Двуокись углерода

Водород

Бутан

Дифференциальный тепловой манометр I Применяются два манометра, один из которых чувствителен и к возцуху, и к пробному газу, а другой (присоеди- ненный через ловушку) — лишь к воз- духу Двуокись углерода

Бутан

Тепловой манометр и ловушка с древес- ным углем Охлаждаемая ловушка с древесным углем помещается в линию присоеди- нения манометра (для снижения влия- ния колебаний давления на показания прибора) Водород

Ионизационный ма- нометр Пробный газ влияет на показания манометра Водород

Двуокись углерода

Бутан

Дифференциальный ионизационный мано- метр Два ионизационных манометра, вклю- ченных аналогично датчикам теплового манометра при измерениях дифферен- циальным методом Двуокись углерода

Бутан

Палладиевый барьер Манометр (тепловой, ионизацион- ный) отделен от вакуумной системы палладиевым барьером, который при нагревании становится проницаемым для водорода Вопород

1—1 • 10~8 мм рт. ст. 2.10-2

ЫО"2

5-10-’

1—10~6 мм рт. ст. 1-10-’

5-10-4

1—10"в мм рт. ст. 4-Ю’4

10~3—10"8 мм рт. ст. 5-Ю"8

ЫО"8

ЫО"4

10~8—10~8 мм рт. ст. 310-е

5-10-’

Те же пределы, что для манометра Пирани или ионизационного 5-Ю-* Следует обере- гать катод мано- метра от отравле- ния загрязнениями

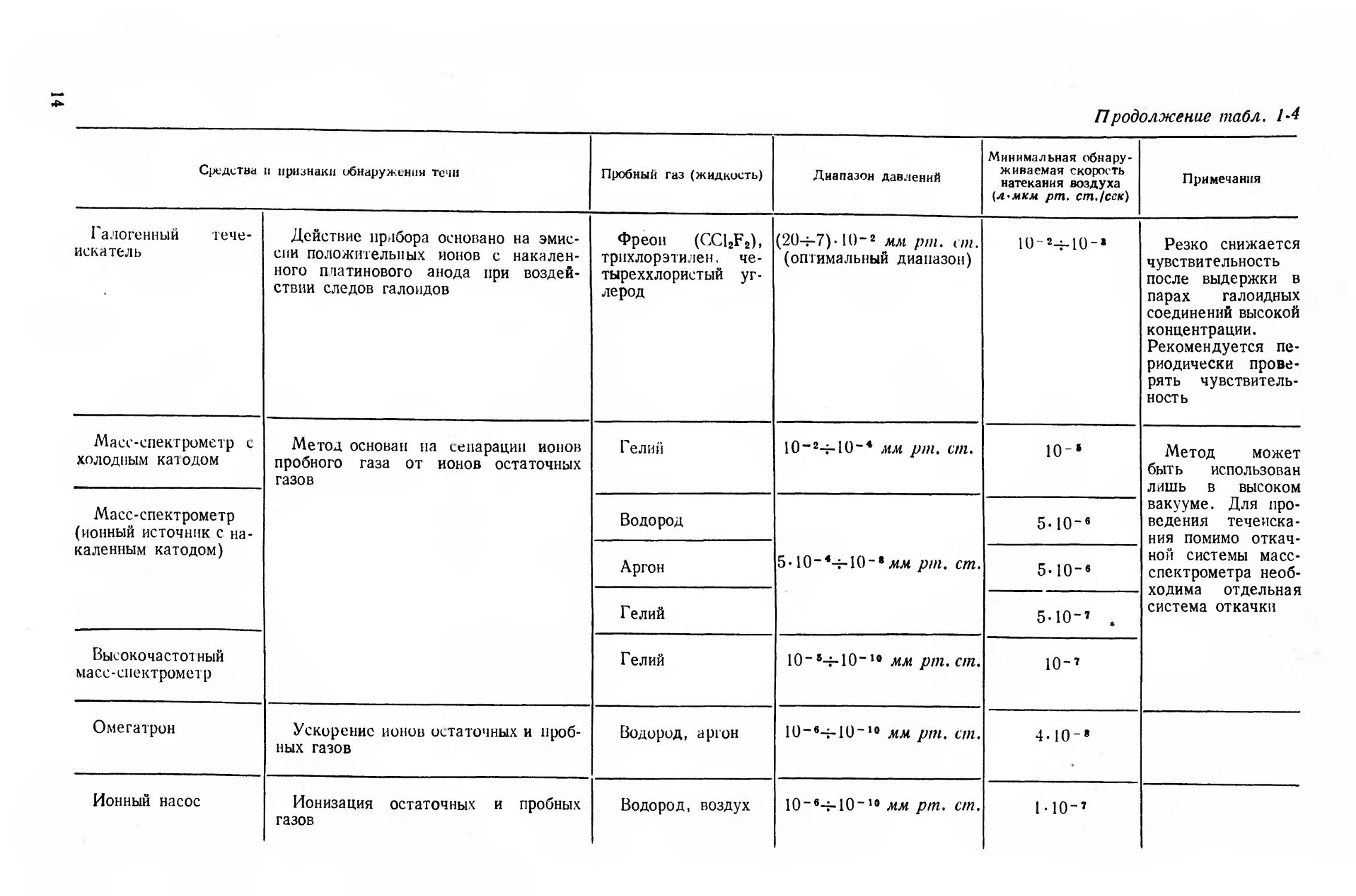

Средства и признаки обнаружения течи

Галогенный тече- искатель Действие прибора основано на эмис- сии положительных ионов с накален- ного татинового анода при воздей- ствии следов галоидов

Масс-спектрометр с холодным катодом Метод основан на сепарации ионов пробного газа от ионов остаточных газов

Масс-спектрометр (ионный источник с на- каленным катодом)

Высокочастотный масс-спектрометр

Омегатрон Ускорение ионов остаточных и проб- ных газов

Ионный насос Ионизация остаточных и пробных газов

Продолжение табл, 1-4

Пробный газ (жидкость) Диапазон давлений Минимальная обнару- живаемая скорость натекания воздуха (л* мкм рт. ст./сск) Примечания

Фреон (CC12F2), трихлорэтилен, че- тыреххлористый уг- лерод (20ч-7)« 10”2 мм рт. ст. (оптимальный диапазон) Ю 2-Н0-» Резко снижается чувствительность после выдержки в парах галоидных соединений высокой концентрации. Рекомендуется пе- риодически прове- рять чувствитель- ность

Гелий 10-24-10~4 мм рт. ст. 10-• Метод может быть использован лишь в высоком

Водород 5-10"® вакууме. Для про- ведения течеиска- ния помимо откач-

Аргон 5- 10“*4-10"8 мм рт. ст. 5-10“® ной системы масс- спектрометра необ- ходима отдельная система откачки

Гелий 5-Ю"7 .

Гелий 10"54-10“10 мм рт. ст. 10-’

Водород, аргон 10“Ч-10~10 мм рт. ст. 4-10"’

Водород, воздух 1О"вч-1О“10 мм рт. ст. 1-Ю"7

ется пробным газом и его присутст-

вие обнаруживается за ее предела-

ми). Перечень различных методов

обнаружения течей приведен

в табл. 1-4.

Следует отметить, что при при-

менении жидкостей (ацетона, эфи-

ра, бензола) возникает опасность

«замывания» течи частицами пыли

и грязи, проникающими в нее вме-

сте с жидкостями и таким образом

временно закупоривающими ее. Че-

рез некоторое время течь открыва-

ется снова, но в момент нанесения

жидкости местонахождение такой

течи не обнаруживается.

Глава четвертая

ВАКУУМНЫЕ УПЛОТНЕНИЯ И ИХ КЛАССИФИКАЦИЯ

Вакуумная система (и даже од-

на лишь вакуумная камера) не

может быть сконструирована в ви-

де единой детали. Такие системы

обычно состоят из отдельных узлов

различной конструкции, выполнен-

ных из разных материалов. Соеди-

нение отдельных узлов вакуумной

системы между собой осуществля-

ется с помощью вакуумных уплот-

нений.

Под «уплотнением» следует по-

нимать средство’ предотвращения

натекания через соединение; однако

термин «уплотнение» используется

также и для обозначения самого

уплотненного (герметизированного)

соединения.

Подход к классификации уплот-

нений, используемых в вакуумной

технике, может быть различным:

можно классифицировать уплотне-

ния по их назначению, предъявляе-

мым к ним требованиям, по их кон-

струкции и, наконец, по материа-

лам, из которых они изготовлены.

По своему назначению вакуум-

ные уплотнения могут быть разде-

лены на:

уплотнения, препятствующие

проникновению газов; здесь задача

сводится лишь к достижению гер-

метичности (разд. 2 и 3);

герметичные уплотнения для

электрических токоподводов

(разд. 4);

герметичные уплотнения для

ввода механического движения

(разд. 5);

герметичные уплотнения, исполь-

зуемые при переносе материалов

(разд 6);

герметичные уплотнения для

окон, пропускающих излучение

(разд. 7).

По требованиям, предъявляемым

к уплотнениям, последние разделя-

ются на:

уплотнения для низкого, высоко-

го и сверхвысокого вакуума

(табл. 1-2);

уплотнения, используемые при

низких и высоких температурах

(табл. 1-6, 1-7);

уплотнения жесткие и гибкие

(разд. 5, § 1-3; 1-7);

уплотнения, устойчивые к корро-

зии (разд. 1, § 4-3).

По роду соединяемых материа-

лов можно различать следующие

виды уплотнений:

соединение металла с металлом

(разд. 2, гл. 2);

соединение стекла со стеклом

(разд. 2, гл. 3);

соединение стекла с металлом

(разд. 2, гл. 4);

соединение стекла с керамикой

(разд. 2, § 5-2);

соединение металла с керамикой

(разд. 2, § 5-2);

соединение замазки или пласт-

массы с металлом или стеклом

(разд. 3, гл. 1—4);

соединение эластомера со стек-

лом или металлом (разд. 3, гл. 8).

Конструктивно уплотнения могут

подразделяться на:

неразъемные уплотнения

(разд. 2);

полуразборные уплотнения

(разд. 3, гл. 1—5);

разборные уплотнения (разд. 3,

гл. 6—8).

Различные методы обеспечения

герметичности уплотнений позволя-

ют разделить их на’-

сварные уплотнения (разд. 2,

§ 2-1; 2-3; гл. 3 и 4);

15

паяные уплотнения (разд. 2,

§ 2-2; 2-3; 5-3; разд. 3, гл. 5);

уплотнения с применением зама-

зок и смол (разд. 3, гл. 1—4);

шлифованные и притертые

уплотнения (разд. 3, гл. 6);

жидкостные уплотнения (разд. 3,

гл. 7);

уплотнения с прокладками

(разд. 3, гл. 8).

Выбор вакуумного уплотнения

в каждом отдельном случае обу-

словлен наиболее важными из пе-

речисленных факторов. Очевидно,

идеальным является уплотнение, со-

ответствующее поставленной зада-

че, отличающееся высокой вакуум-

ной плотностью (разд. 1, § 4-1) и

удовлетворяющее функциональным

(разд. 1, § 4-3) и специальным

(разд. 1, § 4-3) требованиям. На

практике приходится идти на ком-

промисс, в котором учитываются

как технические требования, так и

экономические соображения.

4-1. ВАКУУМНАЯ ПЛОТНОСТЬ

Вакуумная плотность является

общим и неизменным требованием,

предъявляемым ко всем вакуумным

уплотнениям. Любое вакуумное со-

единение должно быть плотным, но

необязательно, чтобы при этом оно

было герметичным.

Герметичное соединение харак-

теризуется тем, что в нем нет та-

ких течей, которые можно обнару-

жить с помощью весьма чувстви-

тельного прибора (например, гелие-

вого масс-спектрометра), в то вре-

мя как вакуумноплотным считается

такое соединение, натекание через

которое не превышает заданный

уровень. Максимальная величина

натекания (разд. 1, гл. 3), допу-

скаемая в каждом отдельном слу-

чае, определяется либо предельным

разрежением, которое должно быть

достигнуто в вакуумной системе,

либо допустимым увеличением дав-

ления (см. рис. 1-2).

В динамической вакуумной си-

стеме (разд. 1, § 1-3) допустимая

удельная скорость натекания q

определяется * величиной предель-

ного разрежения ри (которого не-

обходимо достичь), скоростью от-

качки Sp и длиной соединения L:

Удельная скорость натекания

представляет собой скорость нате-

кания через соединение единичной

длины.

В изолированных вакуумных со-

судах (или статических вакуумных

системах) допустимая удельная

скорость натекания зависит* от

допустимого увеличения давления

в единицу времени dpjdt (см.

табл. 1-3), объема сосуда V и дли-

ны уплотнения L:

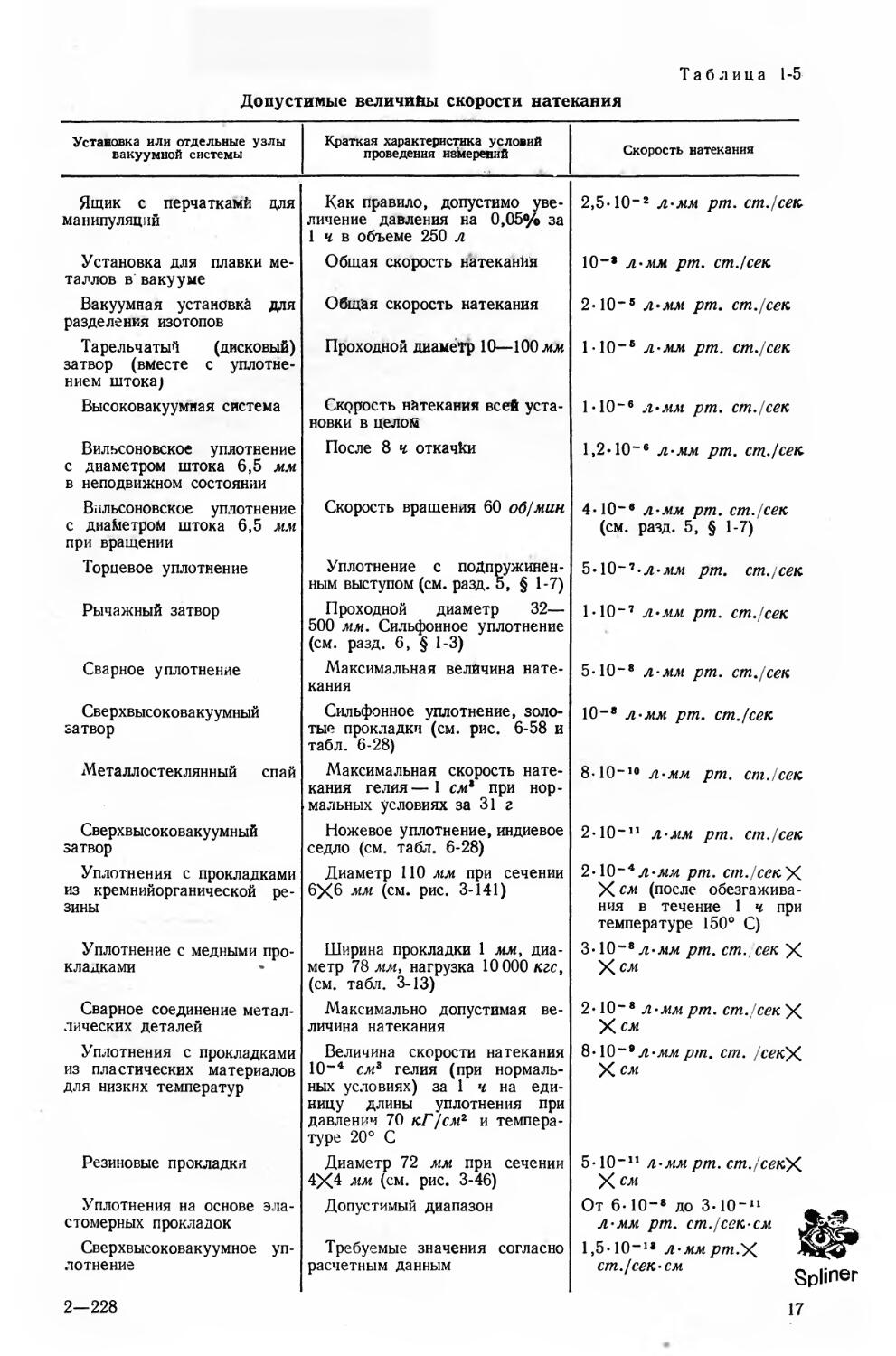

В табл. 1-5 перечислены некото-

рые из приведенных в литературе

величин удельных скоростей нате-

кания для уплотнений различных

типов.

4-2. ФУНКЦИОНАЛЬНЫЕ ТРЕБОВАНИЯ

Некоторые вакуумные уплотнения пред-

назначены не только для предотвращения

проникновения газов, но и для передачи

движения (или электрического тока), пере-

носа материалов или пропускания излуче-

ния внутрь вакуумных систем. Простые ва-

куумные системы содержат небольшое ко-

личество таких уплотнений; в очень боль-

ших вакуумных установках их число может

достигать нескольких тысяч.

Токоподводы. Очень часто бывает не-

обходимо осуществить передачу электриче-

ского тока внутрь вакуумной камеры Для

этой цели требуются электрические изоли-

рованные и вакуумноплотные токоподводы

Чтобы удовлетворить всем предъявляе-

мым требованиям (электрическим, механи-

ческим и вакуумным), уплотнения токопод-

водов выполняются на основе стекла, ке-

рамики или эластомеров. В разд. 4 подробно

описываются различные типы таких уплот-

нений.

Передача движения. Для того чтобы

изменить положение какого-либо узла или

детали внутри вакуумной камеры, необхо-

димо передать движение внутрь установки

без ухудшения вакуума в ней.

Существует большое количество спо-

собов передачи движения внутрь откачан-

ного пространства, удовлетворяющих раз-

личным требованиям. Среди них механиче-

* Предполагается, что кажущееся на-

текание (разд. 1, § 1-3) незначительно, как,

например, в вакуумной системе после ее

тщательного обезгаживания.

Таблица 1-5

Допустимые величины скорости натекания

Установка или отдельные узлы

вакуумной системы

Краткая характеристика условий

проведения измерений

Скорость натекания

Ящик с перчаткамй для

манипуляций

Установка для плавки ме-

таллов в' вакууме

Вакуумная установка для

разделения изотопов

Тарельчатый (дисковый)

затвор (вместе с уплотне-

нием штока)

Высоковакуумная система

Вильсоновское уплотнение

с диаметром штока 6,5 мм

в неподвижном состоянии

Вильсоновское уплотнение

с диаметром штока 6,5 мм

при вращении

Торцевое уплотнение

Рычажный затвор

Сварное уплотнение

Сверхвысоковакуумный

затвор

Металлостеклянный спай

Сверхвысоковакуумный

затвор

Уплотнения с прокладками

из кремнийорганической ре-

зины

Уплотнение с медными про-

кладками

Сварное соединение метал-

лических деталей

Уплотнения с прокладками

из пластических материалов

для низких температур

Резиновые прокладки

Уплотнения на основе эла-

стомерных прокладок

Сверхвысоковакуумное уп-

лотнение

Как правило, допустимо уве-

личение давления на 0,05% за

1 ч в объеме 250 л

Общая скорость натеканйя

Общая скорость натекания

Проходной диаметр 10—IOOjwjh

Скррость натекания всей уста-

новки в целом

После 8 ч откачки

Скорость вращения 60 об/мин

Уплотнение с подпружинен-

ным выступом (см. разд. 5, § 1-7)

Проходной диаметр 32—

500 мм. Сильфонное уплотнение

(см. разд. 6, § 1-3)

Максимальная величина нате-

кания

Сильфонное уплотнение, золо-

тые прокладки (см. рис. 6-58 и

табл. 6-28)

Максимальная скорость нате-

кания гелия—1 см* при нор-

мальных условиях за 31 г

Ножевое уплотнение, индиевое

седло (см. табл. 6-28)

Диаметр НО мм при сечении

6X6 мм (см. рис. 3-141)

Ширина прокладки 1 мм, диа-

метр 78 мм, нагрузка 10 000 кгс,

(см. табл. 3-13)

Максимально допустимая ве-

личина натекания

Величина скорости натекания

10~4 см* гелия (при нормаль-

ных условиях) за 1 ч на еди-

ницу длины уплотнения при

давлении 70 кГ/см* и темпера-

туре 20° С

Диаметр 72 мм при сечении

4X4 мм (см. рис. 3-46)

Допустимый диапазон

Требуемые значения согласно

расчетным данным

2,5-10“2 л-мм рт. ст./сек

10“’ л-мм рт. ст.1 сек.

2-Ю”5 л*мм рт. ст./сек

1-10~б л-мм рт. ст./сек

Н0~6 л-мм рт. ст./сек

1,2-10“6 л-мм рт. ст./сек

4-10“® л-мм рт. ст./сек

(см. разд. 5, § 1-7)

5* 10“7-л-лш рт. ст./сек

Ы0“7 л-мм рт. ст./сек

5-10~8 л-мм рт. ст./сек

10“8 л-мм рт. ст./сек

8-1О“10 л-мм рт. ст./сек

2-10“11 л-мм рт. ст./сек

2-10“4л-м.и рт. ст./секу^

/см (после обезгажива-

ния в течение 1 ч при

температуре 150° С)

3-10“8 л-мм рт. cm.t сек X

Хсл/

2-10“ 8 л-мм рт. ст./сек X

/см

8-10“®л-ммрт. ст. /сек/

/см

5-10”11 л,-мм рт. ст./сек?/

От 6-Ю”8 до з. 10“п

л-мм рт. ст./сек-см

1,5* 10”18 л-ммрт./

ст./сек-см

Spliner

2—228

ская передача (например, с помощью силь-

фонов, диафрагм, шлифованных уплотнений,

уплотнений валов — см. разд 5, гл. 1), маг-

нитная (разд. 5, гл. 2) и электрическая

(разд. 5, гл. 3) передачи.

Перенос материалов. Часто встречается

необходимость вводить различные материа-

лы в откачанное пространство или. наобо-

рот, извлекать их из него. Иногда перенос

материалов может производиться после на-

пуска атмосферного воздуха в камеру, но

в большинстве случаев необходимо (или

предпочтительно) осуществлять эту опера-

цию без нарушений условий вакуума

в откачанной камере.

Для переноса газа в вакуумную камеру

(или из нее) используются обычные и жид-

костные затворы, краны и натекатели

(разд. 6, гл. 1). Жидкости вводятся в ва-

куумное пространство очень редко, но если

это необходимо, применяются специальные

методы (разд. 6, гл. 2). Для переноса

твердых материалов используются вакуум-

ные затворы и аналогичные им устройства

(разд. 6, гл. 3).

Окна, прозрачные для излучения. Для

пропускания излучения (или потока час-

тиц) из вакуумной камеры в окружающее

пространство (или из окружающего про-

странства в камеру) без нарушений усло-

вий вакуума используются вакуумноплот-

иые окна.

Окна вакуумных камер и устройств

имеют широкий диапазон применения: от

обычно используемых стеклянных окон для

пропускания видимого излучения до окон

специального назначения для пропускания

ультрафиолетового и инфракрасного излу-

чения или а, р и у-частиц (разд. 7, гл. 1).

Для уплотнения таких окон используются

различные методы: от уплотнений на замаз-

ках до компрессионных (сжимаемых) уплот-

нений с эластомерными или металлическими

прокладками (разд. 7, гл. 2).

4-3. СПЕЦИАЛЬНЫЕ ТРЕБОВАНИЯ

Зачастую необходимо, чтобы вакуум-

ные уплотнения отвечали специальным тре-

бованиям. Среди этих требований наиболее

важными являются: устойчивость к высо-

ким или низким температурам, в частности

при термоциклах, устойчивость к коррозии

или к воздействию проникающих излучений.

Прогрев для достижения сверхвысоко-

го вакуума. Для достижения сверхвысокого

вакуума (табл. 1-2) вакуумные камеры не-

обходимо прогревать до температур 400—

500 °C. Поэтому все соединения, используе-

мые в сверхвысоковакуумных установках,

должны не только обладать вакуумной

плотностью (низкой скоростью натекания —

см. табл. 1-5), но и сохранять ее в процес-

се прогрева и во время термоциклов. Это

обстоятельство значительно ограничивает

диапазон материалов, используемых в сверх-

высоковакуумных системах.

Небольшие прогреваемые вакуумные

системы могут выполняться из стекла, но

при этом в уплотнениях не должны приме-

няться смазки. Металлические прогревае-

мые вакуумные системы выполняются из

18

нержавеющей стали различных сортов и

аналогичных сплавов Неразъемные соеди-

нения в таких системах предпочтительно

везде, где это только возможно, выполнять

с помощью аргонно-дуговой или гелиево-

дуговой сварки.

Разъемные уплотнения для прогревае-

мых сверхвысоковакуумных систем должны

удовлетворять следующим жестким требо-

ваниям:

скорости натекания через такие уплот-

нения не должны превышать 10“9 л -мм

рт. ст./сек в диапазоне температур от

комнатной до 500 °C (см. табл. 1-5);

многократные циклы прогрев — охлаж-

дение не должны влиять на величину ско-

рости натекания;

уплотнения не должны содержать ма-

териалов, упругость паров которых при

температурах до 500 °C превышает предель-

ное разрежение, которое должно быть до-

стигнуто в вакуумной системе (например,

10~9 мм рт. ст.) \

соединения должны легко монтироваться

и разбираться;

уплотнение должно выдерживать мно-

гократное применение с одной и той же

прокладкой или, по крайней мере, не тре-

бовать повторной чистовой обработки по-

верхностей фланца при смене прокладок;

уплотнения должны легко поддаваться

механической обработке при минимальных

материальных затратах.

Уплотнения для сверхвысоковакуумных

систем должны обязательно удовлетворять

первым трем требованиям (и по возможно-

сти — остальным).

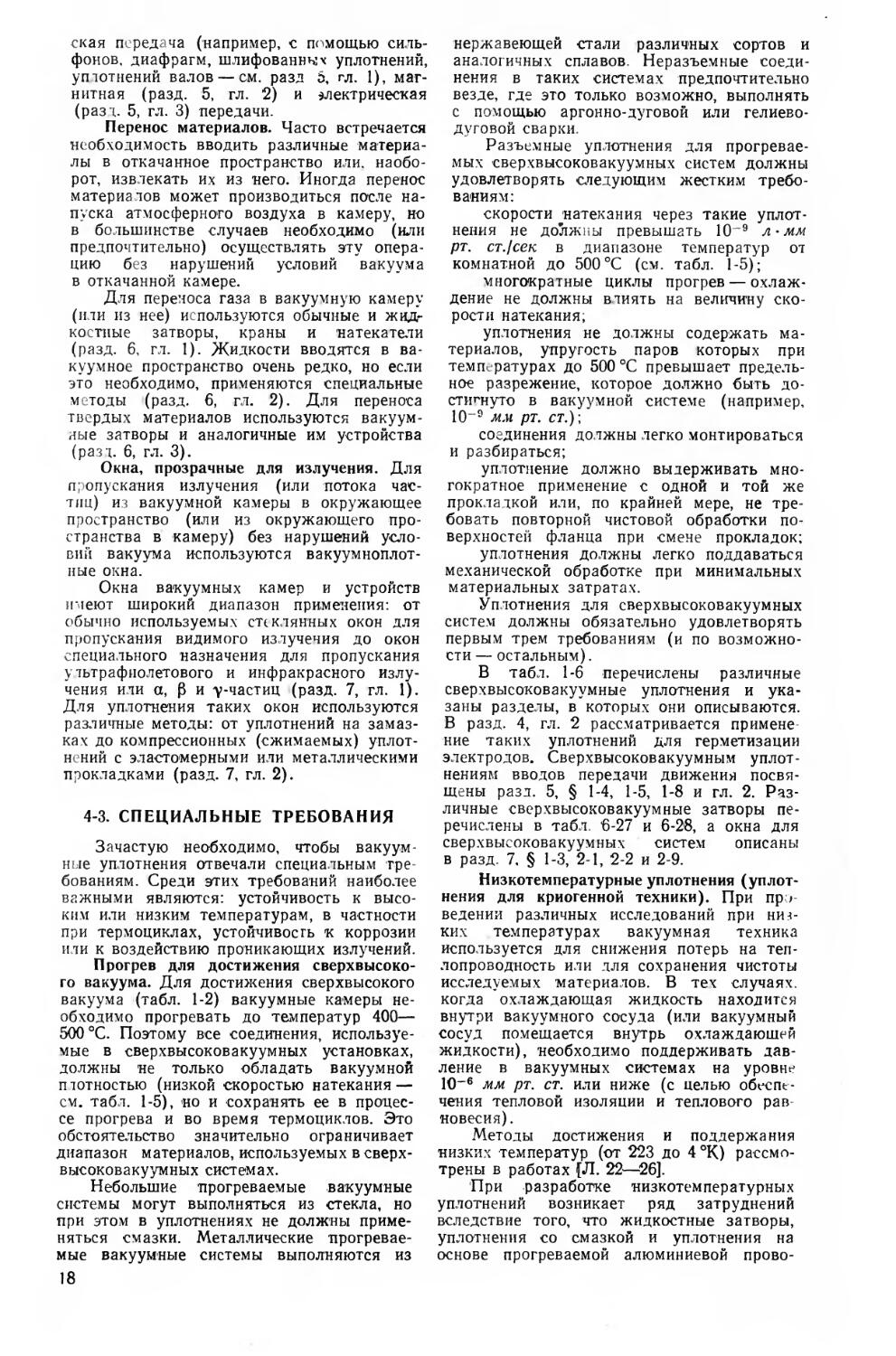

В табл. 1-6 перечислены различные

сверхвысоковакуумные уплотнения и ука-

заны разделы, в которых они описываются.

В разд. 4, гл. 2 рассматривается примене

ние таких уплотнений для герметизации

электродов. Сверхвысоковакуумным уплот-

нениям вводов передачи движения посвя-

щены разд. 5, § 1-4, 1-5, 1-8 и гл. 2. Раз-

личные сверхвысоковакуумные затворы пе-

речислены в табл. 6-27 и 6-28, а окна для

сверхвысоковакуумных систем описаны

в разд. 7, § 1-3, 2-1, 2-2 и 2-9.

Низкотемпературные уплотнения (уплот-

нения для криогенной техники). При пр >

ведении различных исследований при низ-

ких температурах вакуумная техника

используется для снижения потерь на теп-

лопроводность или для сохранения чистоты

исследуемых материалов. В тех случаях,

когда охлаждающая жидкость находится

внутри вакуумного сосуда (или вакуумный

сосуд помещается внутрь охлаждающей

жидкости), необходимо поддерживать дав-

ление в вакуумных системах на уровне

10~6 мм рт. ст. или ниже (с целью обеспе-

чения тепловой изоляции и теплового рав

новесия).

Методы достижения и поддержания

низких температур (от 223 до 4°К) рассмо-

трены в работах [Л. 22—-26].

При разработке низкотемпературных

уплотнений возникает ряд затруднений

вследствие того, что жидкостные затворы,

уплотнения со смазкой и уплотнения на

основе прогреваемой алюминиевой прово-

Таблица 1-6

Прогреваемые и сверхвысоковакуумные уплотнения

Тип уплотнения Соответствующие разделы и рисунки Примечания

Уплотнения с помощью сварки Разд. 2, § 2-3 Неразъемные уплотнения, за исклю-

Уплотнения с помощью пайки Разд. 2, § 2-3 чением некоторых конструкций (рис.

Металлостеклянные спаи Разд, 2, гл. 4 2-36), могут быть легко нарушены и

Металлокерамические спаи Разд. 2, гл. 5 повторно сварены

Уплотнения на основе рас- плавляемого металла Разд. 3, § 8-2 В сверхвысоковакуумных затворах могут быть применены индий и олова (разд. 6, § 1-3)

Уплотнения с охлаждаемыми кольцевыми эластомерными про- кладками Разд. 3, § 8-4 Двойные кольцевые уплотнения круг- лого сечения, охлаждаемые водой, подаваемой под давлением в канал между двумя канавками

Охранный вакуум в уплот- нениях Разд. 3, § 8-2 Камера с двойными стенками, про- странство между которыми откачи- вается от 0,1—0,01 мм рт. ст.

Металлические кольцевые прокладки и плоские фланцы Разд. 3, § 8-4 Золотые и медные кольцевые про- кладки круглого сечения

Угловые уплотнения Рис. 3-94 и 3-96 Золотая проволока, сдавливаемая угловым выступом

Уплотнения на остове прогре- ваемой алюминиевой проволоки Разд. 3, § 8-4 Алюминиевая проволока сжимается и нагревается между плоскими флан- цами

Профилированная прокладка Рис. 3-121, а—в Уплотнение с медной прокладкой специальной формы

Прокладка в форме ромба Рис. 3-121, г, д Уплотнения с медной или золотой прокладкой

Уплотнения с прокладками Х-образного сечения Рис. 3-136 Уплотнение на медной прокладке с охранным вакуумом

Конические и цилиндрические Рис. 3-126 и Уплотнения между криволинейными

уплотнения 3-134, б и коническими поверхностями

Уплотнения, основанные на трении поверхностей Разд. 3, § 8-6 Уплотнения конической формы

Уплотнения, работающие на срез Разд. 3, § 8-5 Плоские медные прокладки, зажи- маемые между фланцами с выступами

Ножевые уплотнения Табл. 3-39 Ножевые выступы, вдавливаемые в плоские прокладки

Ножевые уплотнения с канав- кой Разд. 3, § 8-6 Серебряные, медные, алюминиевые и оловянные прокладки между фланцами с сопрягаемыми ножевым выступом и канавкой

Уплотнение типа Conflat Рис. 3-149 и 3-150 Уплотнение с коническими выступами и плоской медной прокладкой

Прокладка в виде тонкой фольги Разд. 3, § 8-6 Тонкие золотые, серебряные, медные или алюминиевые прокладки между плоскими фланцами или выступами

Уплотнение типа Convac Табл. 3-39 Полутороидальные выступы на плос- кой медной прокладке

локи, а также уплотнения с эластомерными

прокладками не могут использоваться в ка-

честве уплотнений, работающих при низких

температурах, так как при этом материалы,

из которых выполняются уплотнения, ста-

новятся хрупкими.

Хотя алюминий и обладает отличными

механическими свойствами при низких тем-

пературах, высокая теплопроводность не

позволяет использовать его для изготовле-

ния деталей, которые могут образовывать

теплопроводящие мостики между деталями,

работающими соответственно при высоких

и низких температурах. Для одновремен-

ного использования достоинств алюминия

*2

(при изготовлении деталей с изотермиче-

скими поверхностями) и теплоизолирующих

свойств нержавеющей стали '(илц сплава

монель) эти металлы соединяются через

промежуточные элементы (разд. 3, § 5-1)

с использованием технологии пайки. Спаи,

полученные с помощью низкотемпературных

припоев, используются, в частности, при

изготовлении таких соединений, которые

могут быть распаяны и вновь спаяны при

повышении температуры соединяемых дета-

лей не более чем на 100 °C (см. табл. 3-4).

Эпоксидные смолы (типа аралдит) также

обеспечивают надежные уплотнения при

низких температурах.

19

Таблица 1-7

Вакуумные уплотнения, используемые при низких температурах

Тип уплотнения Разделы, в которых уплот- нение описывается Примечания

Сварные Паяные Спаи металл — стек по * Разд. 2, § 2-3 Разд. 2, § 2-3 Разд. 2, гл. 4

Спаи на основе мягких припоев Разд. 3, § 5-1 Предпочтительным являет- ся сплав свинец — олово (с высоким содержанием свинца)

Уплотнения на основе эпоксидных смол Уплотнения на основе расплавляе- мого металла Уплотнения с прокладками из фто- ропласта (тефлона) Разд. 3, § 3-3 Разд. 3, § 7-6 Рис. 3-5, а Для уплотнения окон (табл. 7-6) и электродов (разд. 4, § 3-1)

Уплотнения с металлическими про- кладками Разд. 3, § 8-3 и 8-4 Для уплотнения окон (табл. 7-6)

Притертые конические и шарнирные со-

единения могут оставаться вакуумиоплот-

ными и после их охлаждения до температу-

ры жидкого гелия, если в уплотнениях

используется либо -смазка типа апиезон,

либо «стеклообразующая» жидкость. Смаз-

ка такого типа изготавливается растворе-

нием 16 весовых частей мыльной стружки

в 85 частях нагретого глицерина. Эта смесь

размягчается при температуре 40—'50 °C,

а при низких температурах образует стек-

лоподобную твердую массу.

Вследствие высокой нагревостойкости

тугоплавких стекол их можно использовать

при низких температурах (табл. 2-11). Кро-

ме того, в криогенной технике с успехом

могут применяться согласованные металло-

стеклянные спаи '(разд. 2, § 4-3) или спаи

Хаускипера (разд. 2, § 4-4). Спаи ковара

со стеклом пирекс имеют удовлетворитель-

ные характеристики при температурах,

близких к температуре жидкого гелия.

Однако в спаях ковар — стекло, охлажден-

ных до низких температур, появляются не-

большие натекания. При низких температу-

рах более надежны медностеклянные спаи

Хаускипера (диаметром до 25 мм).

При низких температурах могут также

использоваться уплотнения с металлически-

ми прокладками (в частности, уплотнения

с золотыми прокладками находят приме-

нение при температуре жидкого гелия

(разд. 3, § 8-4, 8-5). Различные типы ва-

куумных уплотнений, используемых в крио-

генной технике, описаны в соответствую-

щих разделах при рассмотрении различных

методов уплотнения (табл. 1-7).

Устойчивость к коррозии. В течение

длительного времени с начала развития

вакуумной техники единственными вещест-

вами, вызывающими коррозию в вакуумных

системах и устройствах, были пары ртути

и натрия. Расширение областей применения

вакуумной техники привело к увеличению

перечня материалов (в частности, химиче-

ски активных), подвергаемых вакуумной

обработке.

В случае присутствия в вакуумной си-

стеме паров ртути основным конструкцион-

ным материалом является железо, а при-

менение таких металлов, как медь, алюми-

ний, золото, серебро и др., полностью

исключается. Присутствие паров щелочных

металлов требует применения стекол спе-

циальных сортов. Самая сильная коррозия

в вакуумных установках вызывается раство-

рами, содержащими фтор (например,

в установках для разделения изотопов

урана), поэтому выбор материалов для та-

ких вакуумных систем весьма ограничен.

Экономические требования. Идеальным

является такое уплотнение, которое может

быть изготовлено, смонтировано и демон-

тировано персоналом средней квалификации

при минимальном количестве используемо-

го при этом оборудования. Элементы уплот-

нения должны допускать их повторное

использование и иметь низкую стоимость.

Как показали исследования, основные

неприятности в вакуумной технике причи-

няют соединения и уплотнения. Эти не-

приятности приводят к неудачам при про-

ведении экспериментов, большим затратам

времени, трудоемким процессам течеиска-

ния, чистке и другим нежелательным по-

следствиям. Обычно стоимость указанных

выше операций во много раз превосходит

разницу в стоимостях высококачественных

и наспех изготовленных уплотнений. Расчет

показывает, что с самого начала (при кон-

струировании) выгоднее предусматривать

более дорогие, но при этом высококачест-

венные уплотнения.

20

РАЗДЕЛ 2

НЕРАЗБОРНЫЕ УПЛОТНЕНИЯ

Глава первая

КАМЕРЫ И ТРУБОПРОВОДЫ ДЛЯ ВАКУУМНЫХ СИСТЕМ

1-1. КРИТЕРИИ ВЫБОРА КАМЕР

И ТРУБОПРОВОДОВ

В качестве конструкционных ма-

териалов для изготовления вакуум-

ных систем или вакуумных прибо-

ров обычно используют металлы,

стекла, керамику, а также некото-

рые сорта резины и пластмасс. Ма-

териалы, из которых изготовляется

оболочка вакуумной системы (ка-

меры, трубопроводы), должны

иметь достаточную механическую

прочность (позволяющую оболочке

выдерживать атмосферное давле-

ние), быть непроницаемыми для га-

зов и иметь низкое давление паров.

Механическая прочность. Вакуумные

оболочки изготовляются из цилиндрических,

плоских и полусферических деталей. Эти

детали имеют тенденцию деформироваться

«внутрь» (сдавливаться под влиянием раз-

ницы между наружным и внутренним дав-

лением). В большинстве случаев разность

давлений равна одной атмосфере, так как

наружное давление обычно бывает атмо-

сферным, а внутреннее давление настолько

мало, что его величиной по сравнению

с атмосферным давлением можно пренеб-

речь.

Теоретическая величина давления РЦИл,

при которой цилиндрические камеры и тру-

бы склонны к разрушению, равна:

где Е — модуль упругости; ц — коэффи-

циент Пуассона; t — толщина стенки и D —

средний диаметр цилиндра (рис. 2-1). Мо-

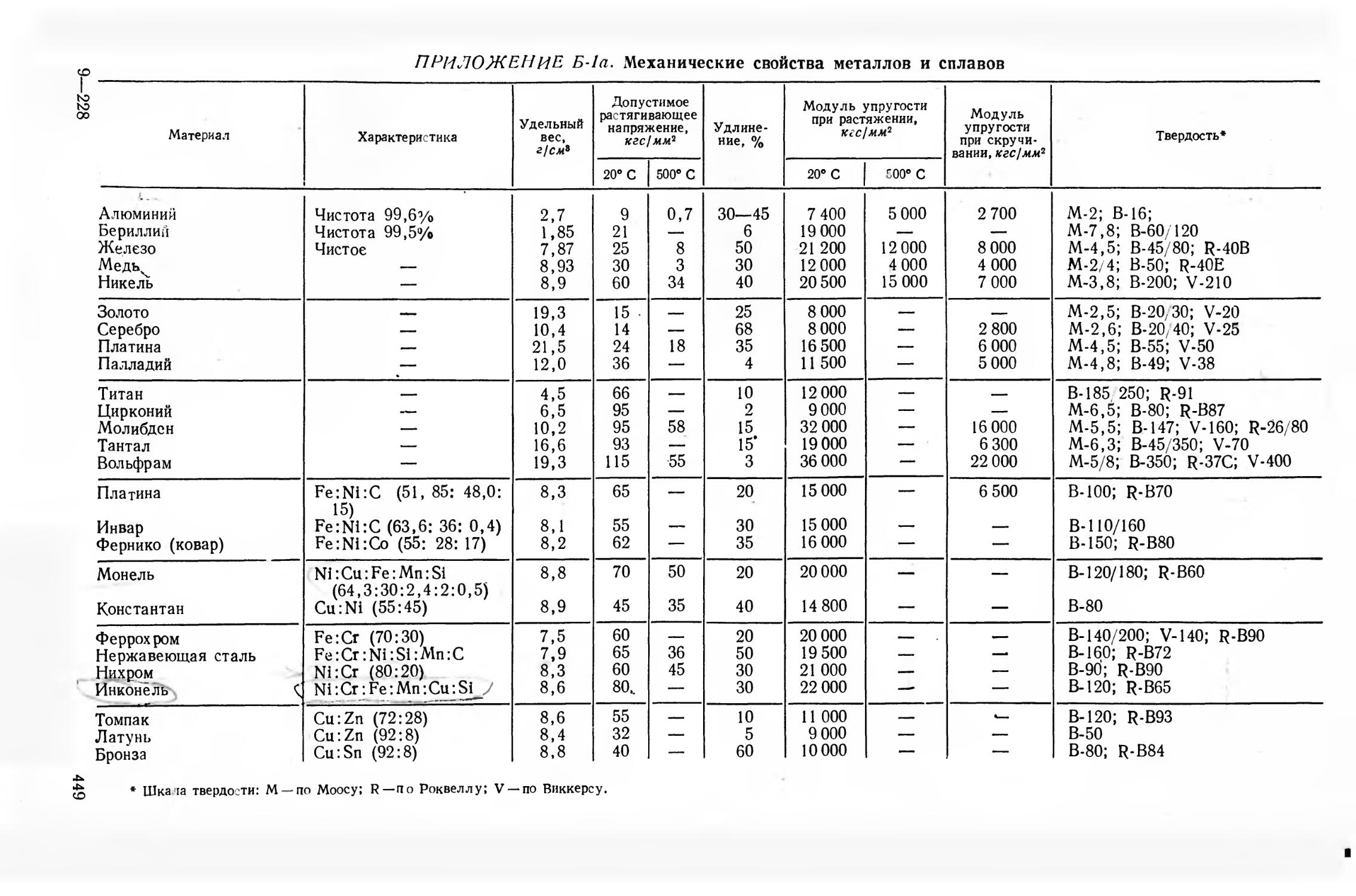

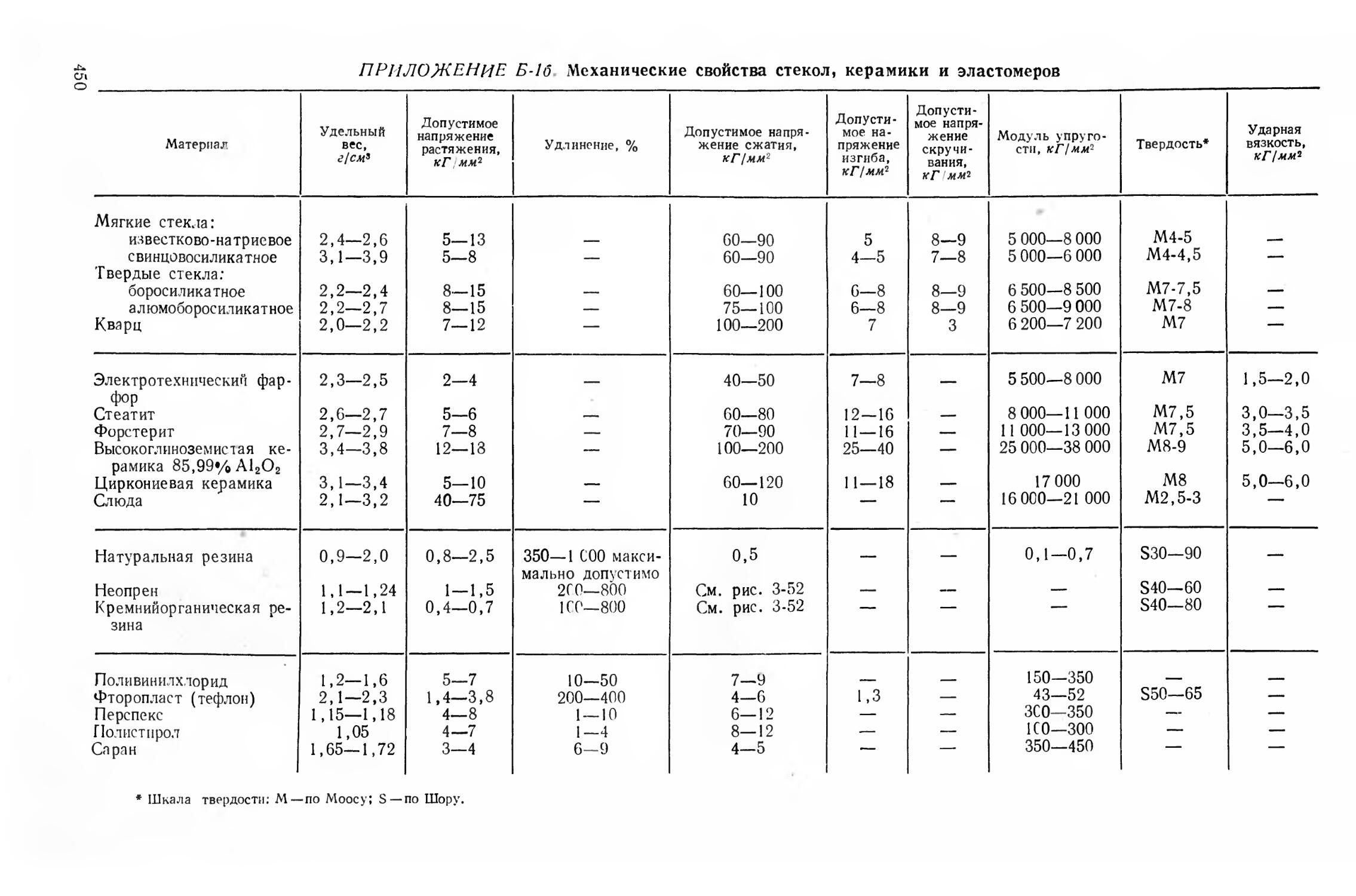

дули упругости и механические характери-

стики материалов, используемых для изго-

товления вакуумных систем, приведены

в приложении Б-1.

Эта формула (после введения в нее ко-

эффициента запаса прочности) может

использоваться для цилиндров с длиной

•больше критической. Критическая

LKp определяется по формуле

длина

Для практически используемых отно-

шений D/t '(табл. 2-1) критическая длина

металлических и стеклянных труб равна

приблизительно 8—11 диаметрам, а длина

труб из эластомеров — только 2—4 диа-

метрам.

Таблица 2-1

Допустимые величины отношения D/t

и соответствующего отношения

L^/D для цилиндров

Материал D/t

Медь при 20е С 84 10

Медь при 500° С 58 8,5

Никель при 20е С 100 11

Никель при 500® С 90 10,5

Алюминий при 20° С 70 9

Алюминий при 500® С 62 8,7

Нержавеющая сталь при 20° С 105 11,6

Нержавеющая ста чь при 500® С 89 10,5

Стекло (твердое) при 20® С 70 9

Резина (неопрен) при 20® С 2,5 1,7*

Тефлон 12 3,8

Поливинилхлорид (Tygon) 3,7 2,1

* См. рис. 2-17.

Приняв величину р равной 0,3 (для

стекла ц=0,20-?-0,25, для металлов |1=

=0,254-0,33), получаем формулу макси-

мально допустимого давления Ра на цилин-

дрические камеры ♦:

где п — запас прочности, а К — поправоч-

ный коэффициент, зависящий от критиче-

* Более сложные формулы приведены

в работах [Л. 2—4].

21

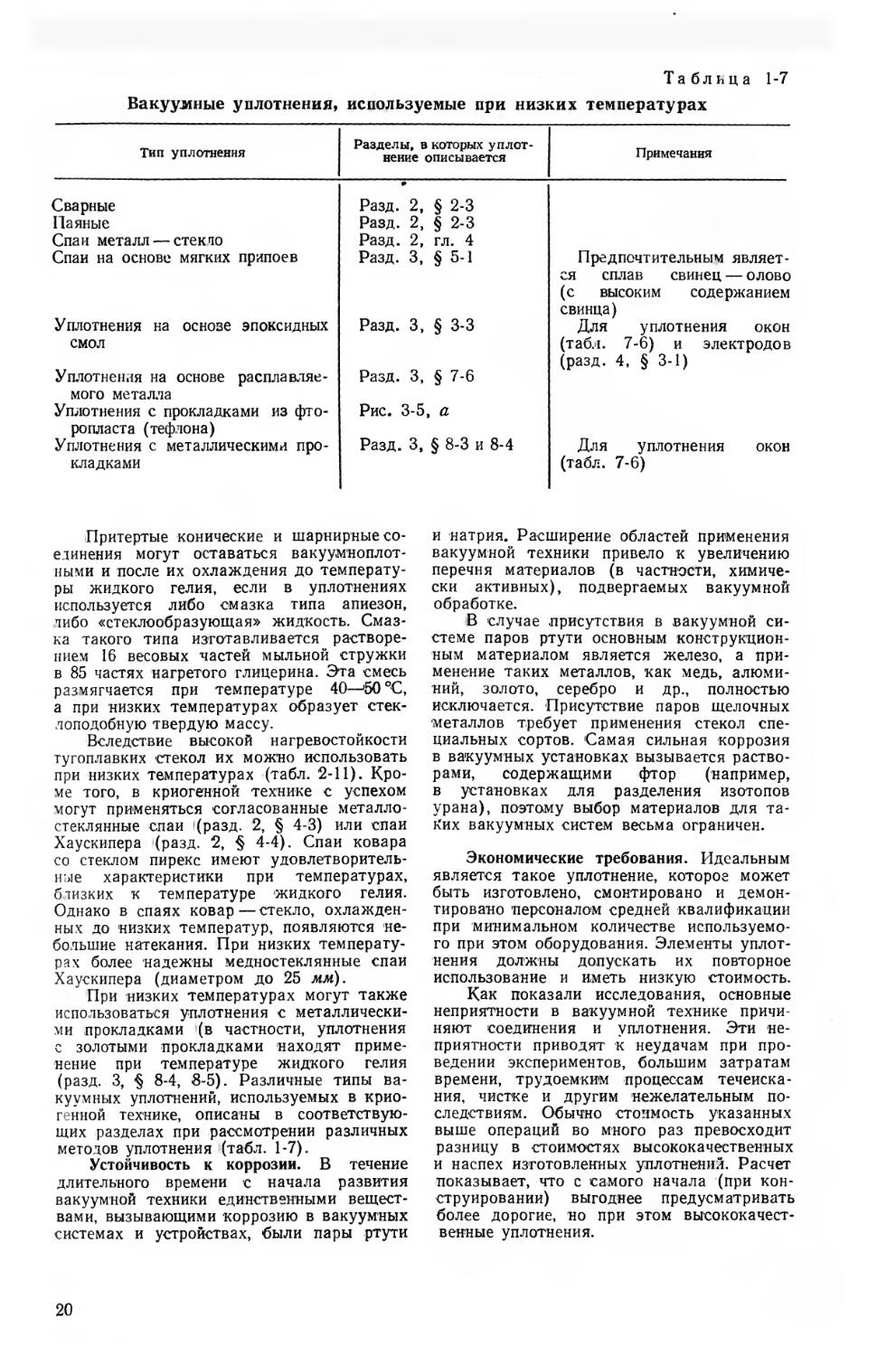

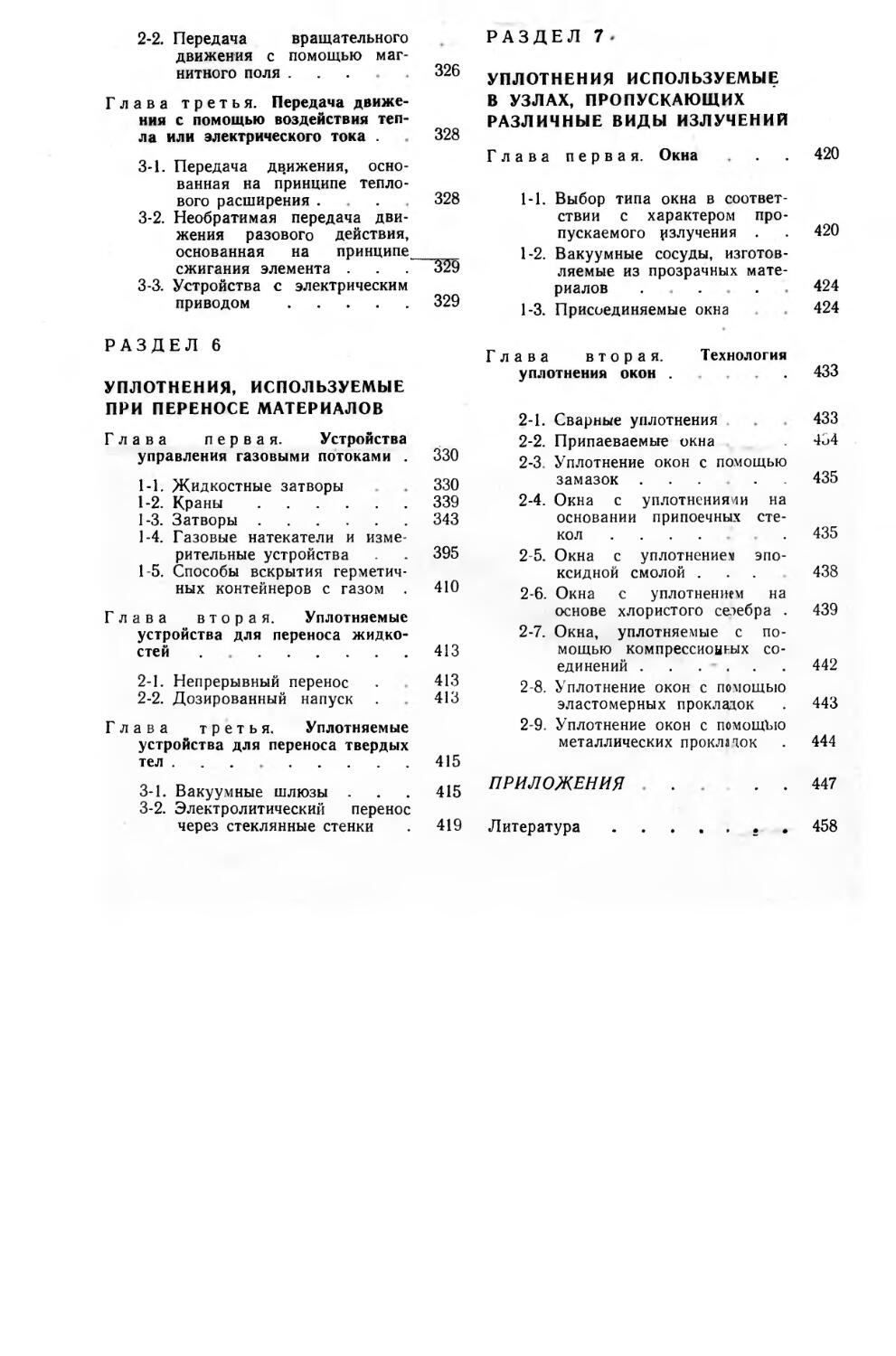

Рис. 2-1. Основ-

ные размеры,» ис-

пользуемые при

расчете прочности

цилиндрических,

плоских и сфери-

ческих оболочек.

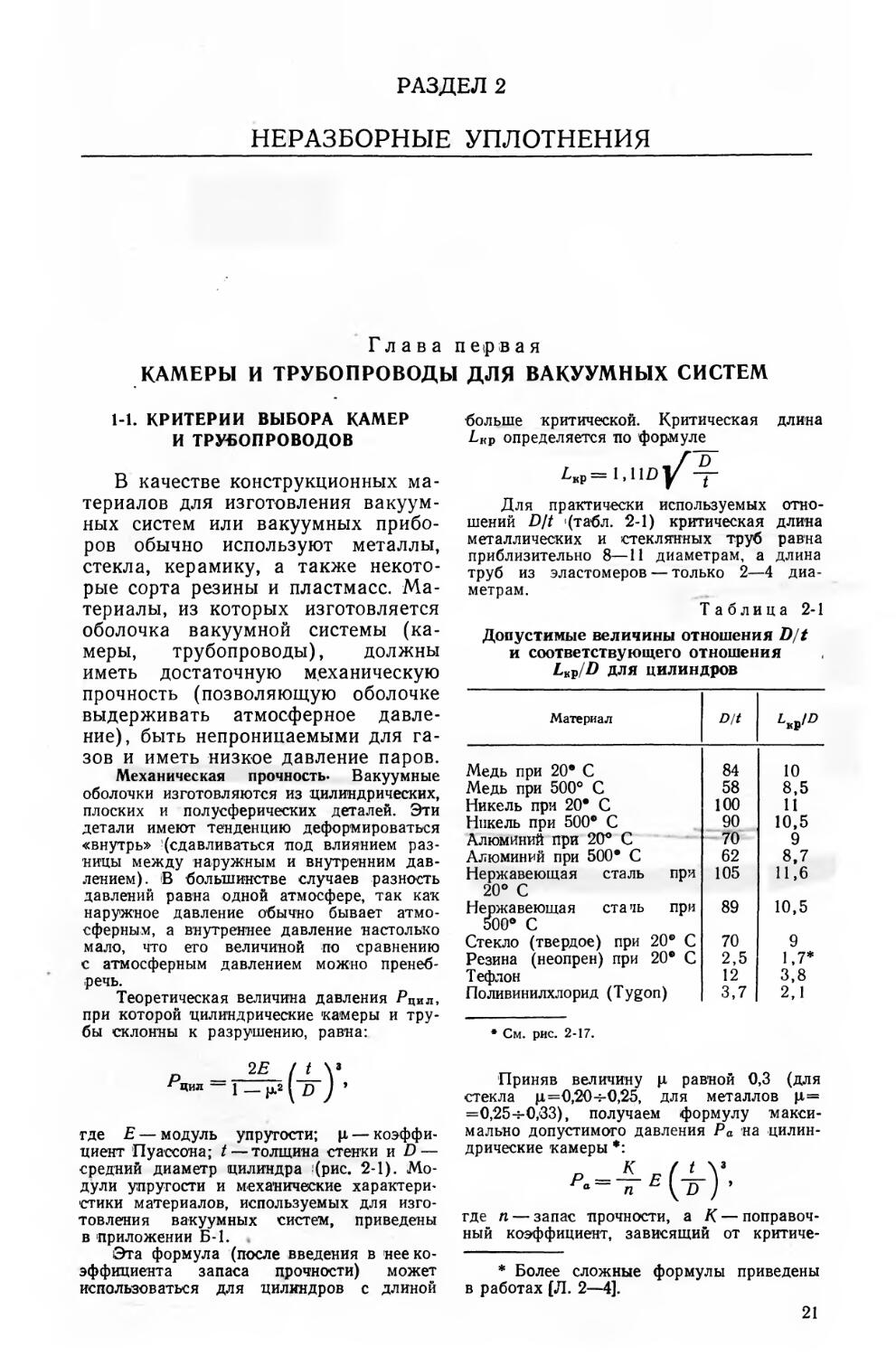

Рис. 2-3. Минимальная допустимая тол-

щина стенок стеклянных труб эллипти-

ческого сечения.

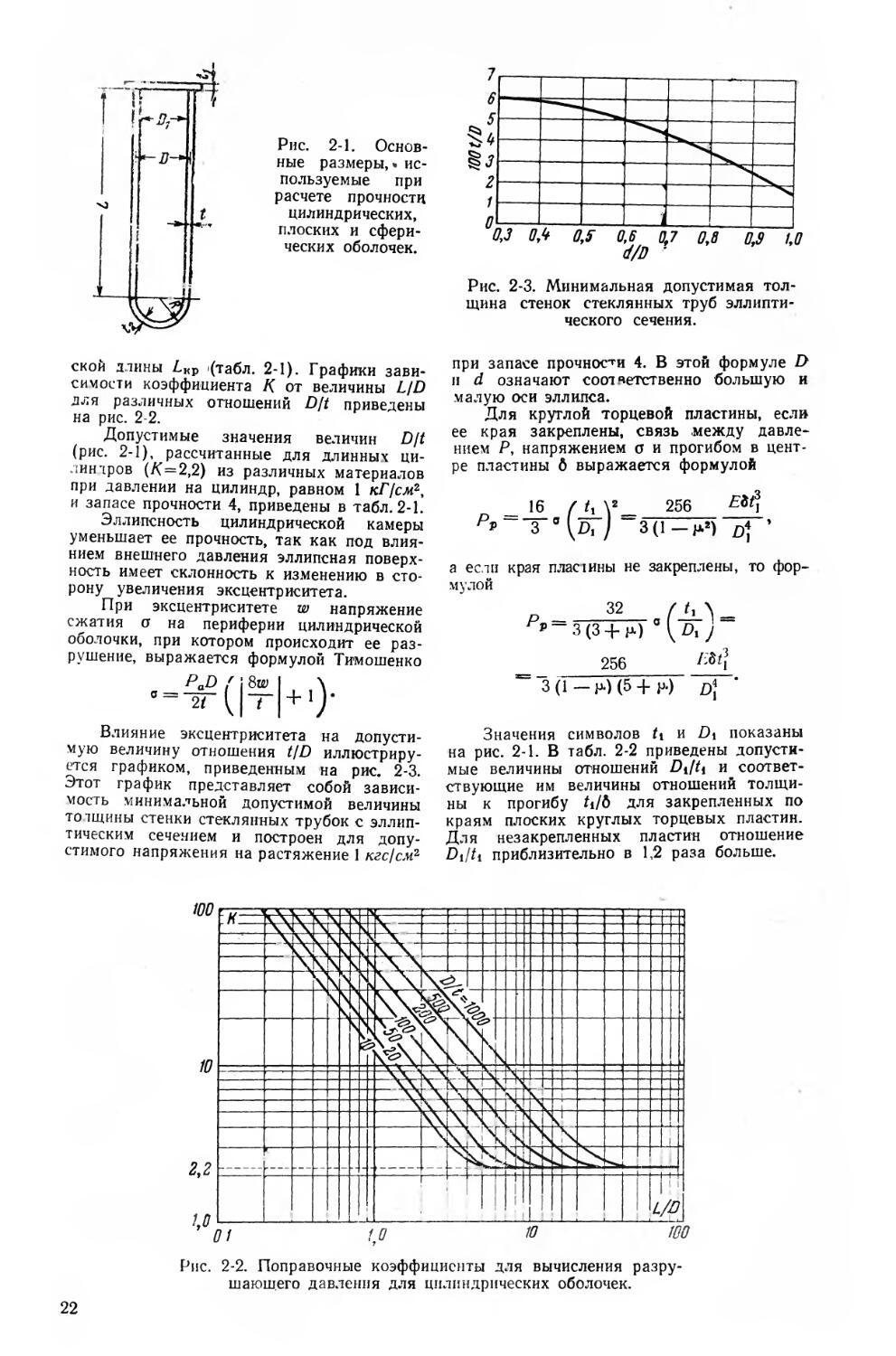

ской длины АКр «(табл. 2-1). Графики зави-

симости коэффициента К от величины L/D

для различных отношений D/t приведены

на рис. 2-2.

Допустимые значения величин D/t

(рис. 2-1), рассчитанные для длинных ци-

линдров ^=2,2) из различных материалов

при давлении на цилиндр, равном 1 кГ/см2,

и запасе прочности 4, приведены в табл. 2-1.

Эллипсность цилиндрической камеры

уменьшает ее прочность, так как под влия-

нием внешнего давления эллипсная поверх-

ность имеет склонность к изменению в сто-

рону увеличения эксцентриситета.

При эксцентриситете w напряжение

сжатия о на периферии цилиндрической

оболочки, при котором происходит ее раз-

рушение, выражается формулой Тимошенко

PaD ' j 8w

21 Ц t

Влияние эксцентриситета на допусти-

мую величину отношения t/D иллюстриру-

ется графиком, приведенным на рис. 2-3.

Этот график представляет собой зависи-

мость минимальной допустимой величины

толщины стенки стеклянных трубок с эллип-

тическим сечением и построен для допу-

стимого напряжения на растяжение 1 кгс!см2

при запасе прочности 4. В этой формуле D

и d означают соответственно большую и

малую оси эллипса.

Для круглой торцевой пластины, если

ее края закреплены, связь между давле-

нием Р, напряжением о и прогибом в цент-

ре пластины б выражается формулой

>6 ( <1 у_ 256 £Wj

pf 3-0 (dJ ’

а если края плас iины не закреплены, то фор-

мулой

32 / Ц \ _

pp = 3(3 + n)

256_________

~ "3 (1 — рО (5 + р.)

Значения символов G и D\ показаны

на рис. 2-1. В табл. 2-2 приведены допусти-

мые величины отношений и* соответ-

ствующие им величины отношений толщи-

ны к прогибу ti/b для закрепленных по

краям плоских круглых торцевых пластин.

Для незакрепленных пластин отношение

Di/ti приблизительно в 1,2 раза больше.

Рис. 2-2. Поправочные коэффициенты для вычисления разру-

шающего давления для цилиндрических оболочек.

22

Таблица 2-2

Допустимые величины (рис. 2-1)

отношений и соответствующие

им величины отношений толщины

к прогибу в центре h/t для

закрепленных по краям плоских

круглых торцевых пластин при

запасе прочности 4

Материал DtJti Ъ'Ъ

Медь 52 15

Никель 73 8

Алюминий 37 57

Нержавеющая сталь 89 3

Бериллий 25 500

Стекло (твердое) 16 117

Резина (неопрен) 10 0,2

Плексиглас 30 —

Тефлон 14 9

Слюда 58 15

Минимальная толщина плоских окон

приведена в табл. 7-5.

Для полусферических торцевых стенок

величина разрушающего давления Ph вы-

ражаемся формулой

Ph /3(1—р.2)

Допустимые величины отношения R/t2

(см. рис. 2-1) при Рл==1 кгс/см2 и запасе

прочности 4 для полусферических торцевых

стенок из различных материалов приведе-

ны в табл. 2-3.

Т а бли ц а 2 3

Допустимые величины отношений R't2

(рис. 2-1) для полусферических

торцевых стенок

Материал R/t,

Медь 600

Никель 780

Алюминий 470

Нержавеющая сталь 830

Стекло (твердое 470

Резина (неопрен. 30

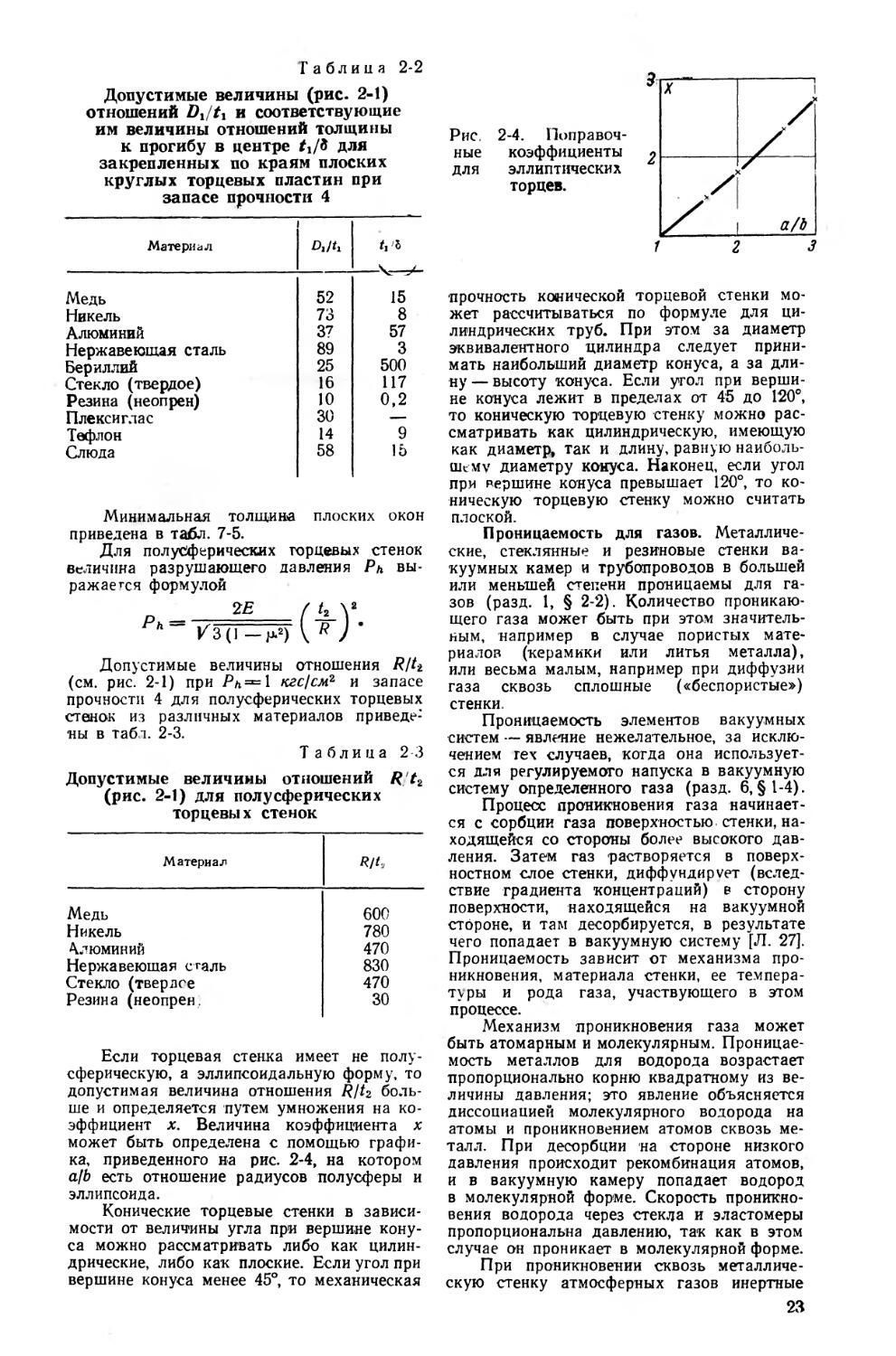

Если торцевая стенка имеет не полу-

сферическую, а эллипсоидальную форму, то

допустимая величина отношения R/t2 боль-

ше и определяется путем умножения на ко-

эффициент х. Величина коэффициента х

может быть определена с помощью графи-

ка, приведенного на рис. 2-4, на котором

а[Ь есть отношение радиусов полусферы и

эллипсоида.

Конические торцевые стенки в зависи-

мости от величины угла при вершине кону-

са можно рассматривать либо как цилин-

дрические, либо как плоские. Если угол при

вершине конуса менее 45°, то механическая

Рис. 2-4. Поправоч-

ные коэффициенты

для эллиптических

торцев.

•прочность конической торцевой стенки мо-

жет рассчитываться по формуле для ци-

линдрических труб. При этом за диаметр

эквивалентного цилиндра следует прини-

мать наибольший диаметр конуса, а за дли-

ну — высоту конуса. Если угол при верши-

не конуса лежит в пределах от 45 до 120°,

то коническую торцевую стенку можно рас-

сматривать как цилиндрическую, имеющую

как диаметр, так и длину, равную наиболь-

шему диаметру конуса. Наконец, если угол

при вершине конуса превышает 120°, то ко-

ническую торцевую стенку можно считать

плоской.

Проницаемость для газов. Металличе-

ские, стеклянные и резиновые стенки ва-

куумных камер и трубопроводов в большей

или меньшей степени проницаемы для га-

зов (разд. 1, § 2-2). Количество проникаю-

щего газа может быть при этом значитель-

ным, например в случае пористых мате-

риалов (керамики или литья металла),

или весьма малым, например при диффузии

газа сквозь сплошные («беспористые»)

стенки.

Проницаемость элементов вакуумных

систем — явление нежелательное, за исклю-

чением гех случаев, когда она использует-

ся для регулируемого напуска в вакуумную

систему определенного газа (разд. 6, §1-4).

Процесс проникновения газа начинает-

ся с сорбции газа поверхностью стенки, на-

ходящейся со стороны более высокого дав-

ления. Затем газ растворяется в поверх-

ностном слое стенки, диффундирует (вслед-

ствие градиента концентраций) в сторону

поверхности, находящейся на вакуумной

стороне, и там десорбируется, в результате

чего попадает в вакуумную систему [Л. 27].

Проницаемость зависит от механизма про-

никновения, материала стенки, ее темпера-

туры и рода газа, участвующего в этом

процессе.

Механизм проникновения газа может

быть атомарным и молекулярным. Проницае-

мость металлов для водорода возрастает

пропорционально корню квадратному из ве-

личины давления; это явление объясняется

диссоциацией молекулярного водорода на

атомы и проникновением атомов сквозь ме-

талл. При десорбции на стороне низкого

давления происходит рекомбинация атомов,

и в вакуумную камеру попадает водород

в молекулярной форме. Скорость проникно-

вения водорода через стекла и эластомеры

пропорциональна давлению, так как в этом

случае он проникает в молекулярной форме.

При проникновении сквозь металличе-

скую стенку атмосферных газов инертные

23

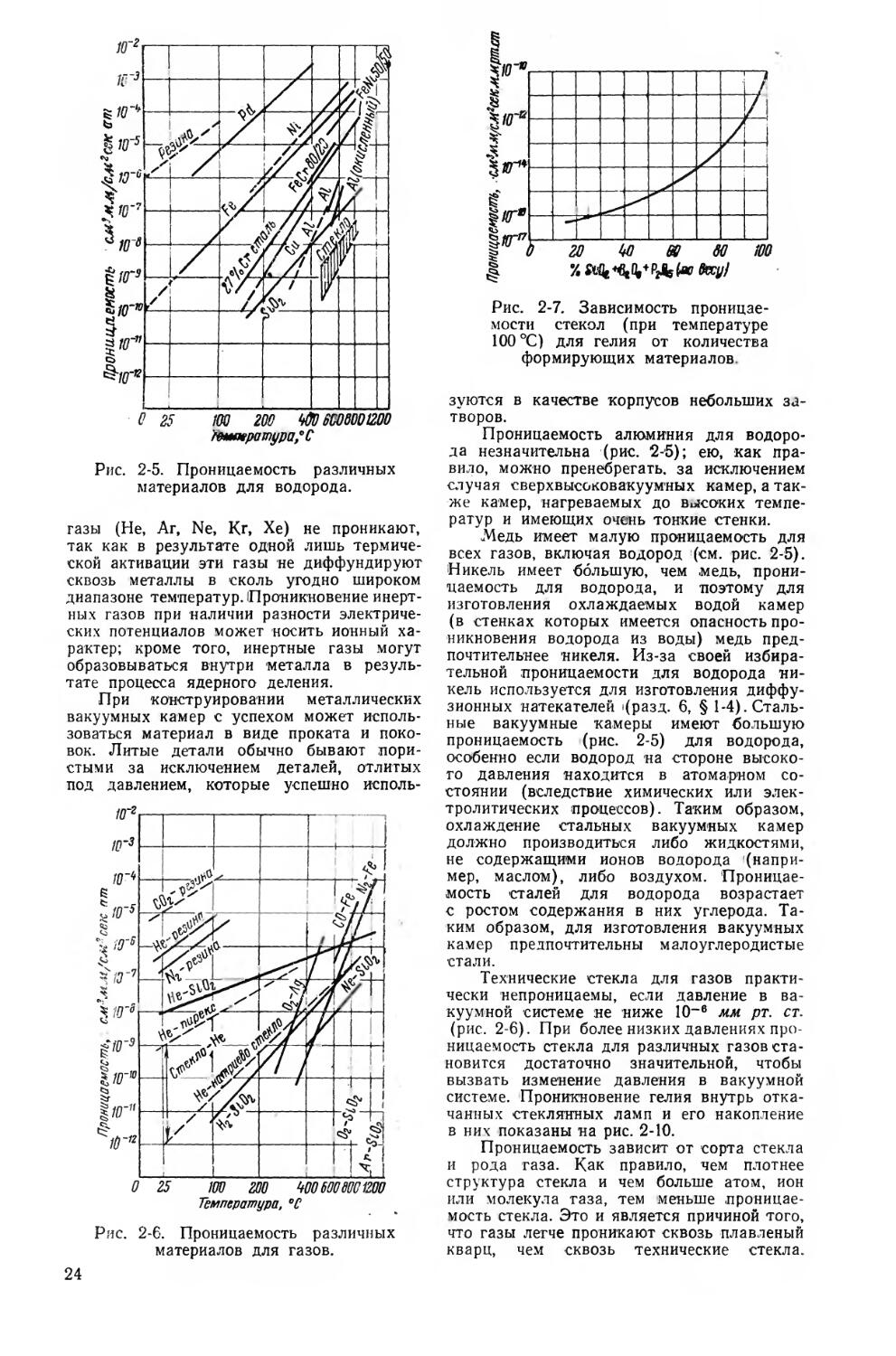

Рис. 2-5. Проницаемость различных

материалов для водорода.

газы (Не, Аг, Ne, Кг, Хе) не проникают,

так как в результате одной лишь термиче-

ской активации эти газы не диффундируют

сквозь металлы в сколь угодно широком

диапазоне температур. Проникновение инерт-

ных газов при наличии разности электриче-

ских потенциалов может носить ионный ха-

рактер; кроме того, инертные газы могут

образовываться внутри -металла в резуль-

тате процесса ядерного деления.

При конструировании металлических

вакуумных камер с успехом может исполь-

зоваться материал в виде проката и поко-

вок. Литые детали обычно бывают пори-

стыми за исключением деталей, отлитых

под давлением, которые успешно исполь-

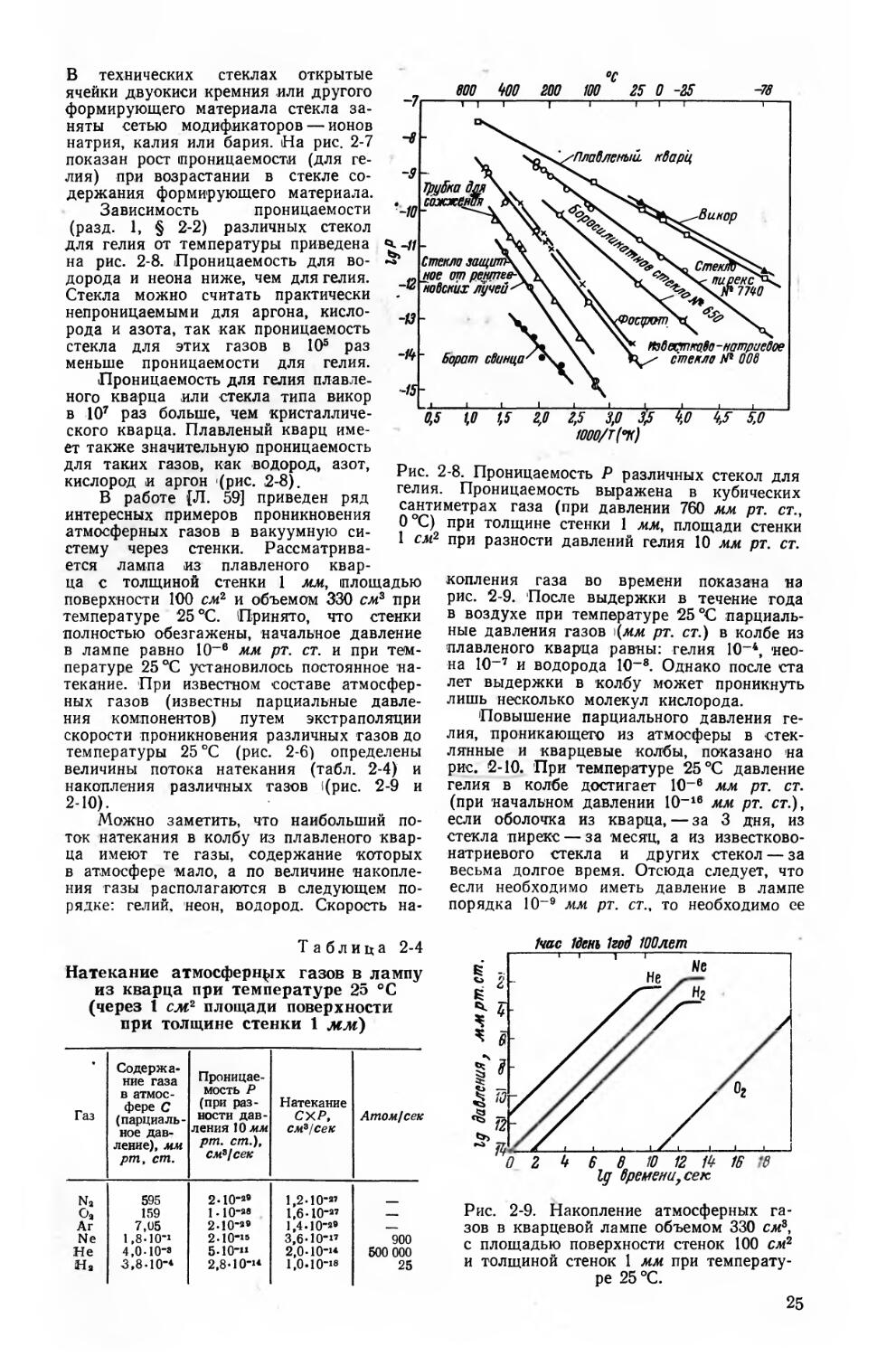

Рис. 2-6. Проницаемость различных

материалов для газов.

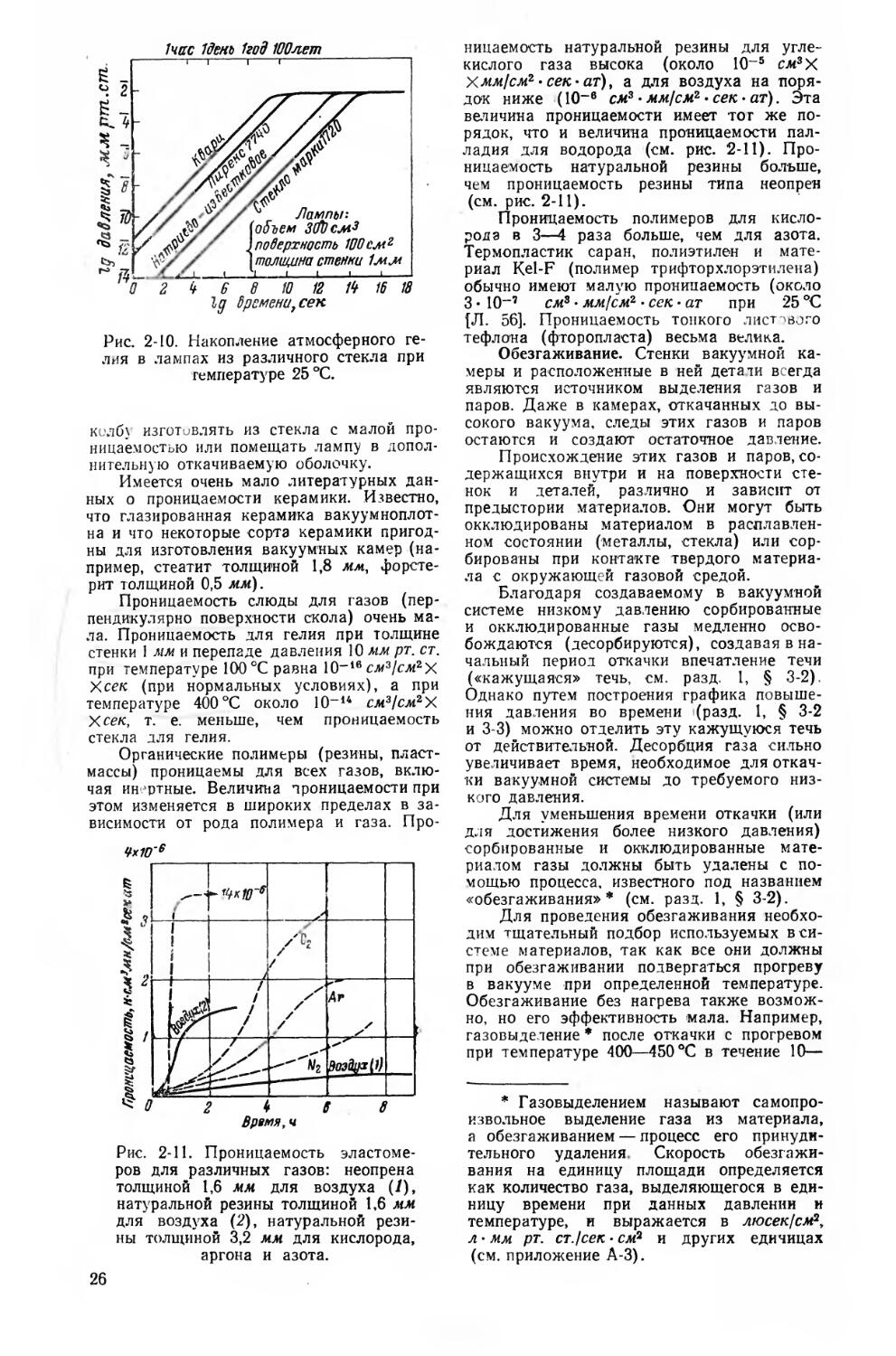

Рис. 2-7. Зависимость проницае-

мости стекол (при температуре

100 °C) для гелия от количества

формирующих материалов.

зуются в качестве корпусов небольших за-

творов.

Проницаемость алюминия для водоро-

да незначительна (рис. 2-5); ею, как пра-

вило, можно пренебрегать, за исключением

случая сверхвысоковакуумных камер, а так-

же камер, нагреваемых до высоких темпе-

ратур и имеющих очень тонкие стенки.

Медь имеет малую проницаемость для

всех газов, включая водород (см. рис. 2-5).

Никель имеет большую, чем медь, прони-

цаемость для водорода, и поэтому для

изготовления охлаждаемых водой камер

(в стенках которых имеется опасность про-

никновения водорода из воды) медь пред-

почтительнее никеля. Из-за своей избира-

тельной проницаемости для водорода ни-

кель используется для изготовления диффу-

зионных натекателей |(разд. 6, § 1-4). Сталь-

ные вакуумные камеры имеют большую

проницаемость (рис. 2-5) для водорода,

особенно если водород на стороне высоко-

го давления находится в атомарном со-

стоянии (вследствие химических или элек-

тролитических процессов). Таким образом,

охлаждение стальных вакуумных камер

должно производиться либо жидкостями,

не содержащими ионов водорода (напри-

мер, маслом), либо воздухом. Проницае-

мость сталей для водорода возрастает

с ростом содержания в них углерода. Та-

ким образом, для изготовления вакуумных

камер предпочтительны малоуглеродистые

стали.

Технические стекла для газов практи-

чески непроницаемы, если давление в ва-

куумной системе не ниже 10~6 мм рт. ст.

(рис. 2-6). При более низких давлениях про-

ницаемость стекла для различных газов ста-

новится достаточно значительной, чтобы

вызвать изменение давления в вакуумной

системе. Проникновение гелия внутрь отка-

чанных стеклянных ламп и его накопление

в них показаны на рис. 2-10.

Проницаемость зависит от сорта стекла

и рода газа. Как правило, чем плотнее

структура стекла и чем больше атом, ион

или молекула газа, тем меньше проницае-

мость стекла. Это и является причиной того,

что газы легче проникают сквозь плавленый

кварц, чем сквозь технические стекла.

24

В технических стеклах открытые

ячейки двуокиси кремния или другого

формирующего материала стекла за-

няты сетью модификаторов — ионов

натрия, калия или бария. На рис. 2-7

показан рост (проницаемости (для ге-

лия) при возрастании в стекле со- ~9

держания формирующего материала.

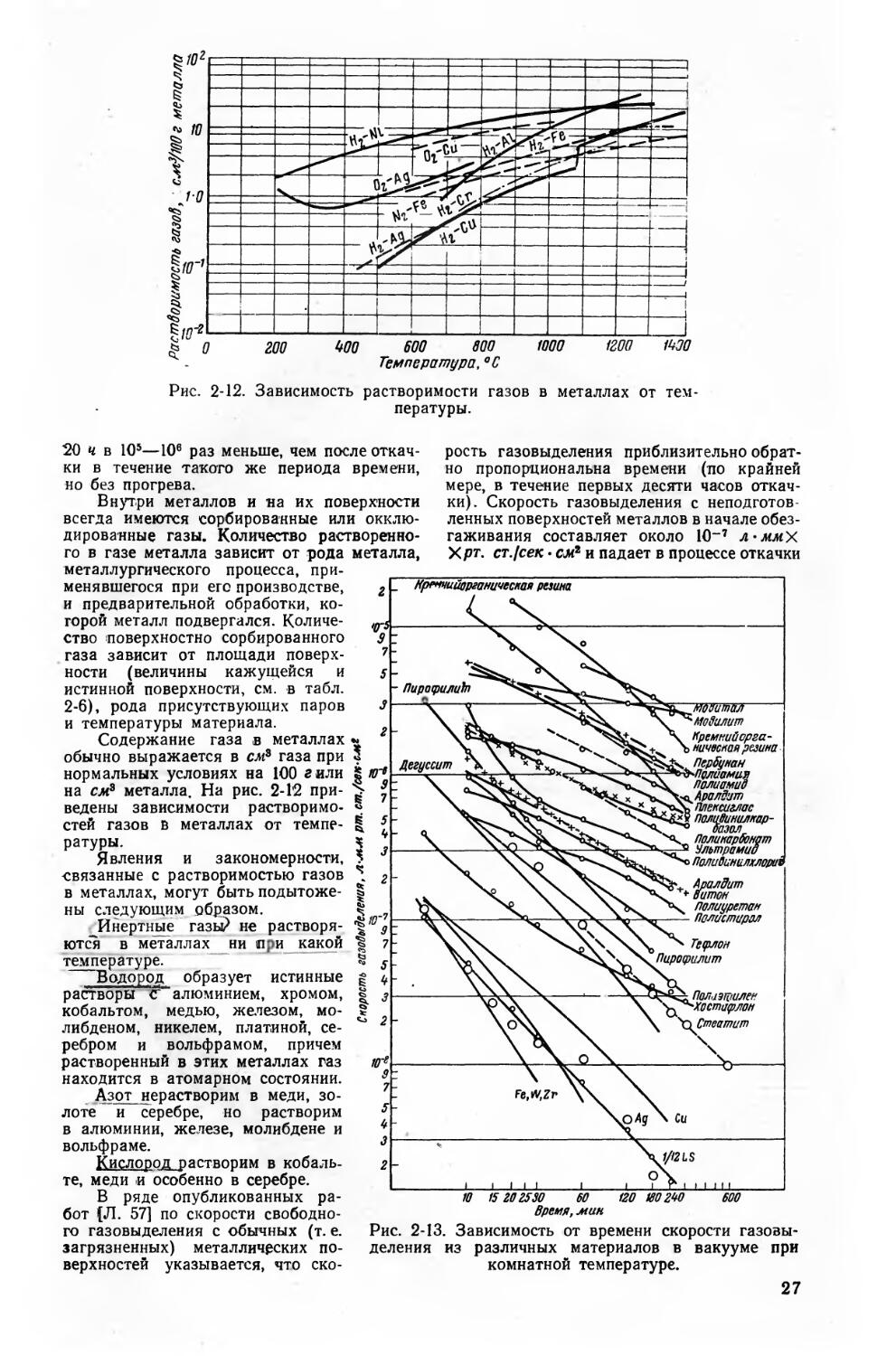

Зависимость проницаемости --до

(разд. 1, § 2-2) различных стекол

для гелия от температуры приведена

на рис. 2-8. Проницаемость для во-

дорода и неона ниже, чем для гелия.

Стекла можно считать практически

непроницаемыми для аргона, кисло-

рода и азота, так как проницаемость

стекла для этих газов в 105 раз

меньше проницаемости для гелия.

Проницаемость для гелия плавле-

ного кварца или стекла типа викор

в 107 раз больше, чем кристалличе-

ского кварца. Плавленый кварц име-

ет также значительную проницаемость

для таких газов, как водород, азот,

кислород и аргон (рис. 2-8).

В работе (Л. 59] приведен ряд

интересных примеров проникновения

атмосферных газов в вакуумную си-

стему через стенки. Рассматрива-

ется лампа из плавленого квар-

ца с толщиной стенки 1 мм, площадью

поверхности 100 см2 и объемом 330 см3 при

температуре 25 °C. Принято, что стенки

полностью обезгажены, начальное давление

в лампе равно 10-6 мм рт. ст. и при тем-

пературе 25 °C установилось постоянное на-

текание. При известном составе атмосфер-

ных газов (известны парциальные давле-

ния компонентов) путем экстраполяции

скорости проникновения различных газов до

температуры 25 °C (рис. 2-6) определены

величины потока натекания (табл. 2-4) и

накопления различных газов 1(рис. 2-9 и

2-10).

Можно заметить, что наибольший по-

ток натекания в колбу из плавленого квар-

ца имеют те газы, содержание которых

в атмосфере мало, а по величине накопле-

ния газы располагаются в следующем по-

рядке: гелий, неон, водород. Скорость на-

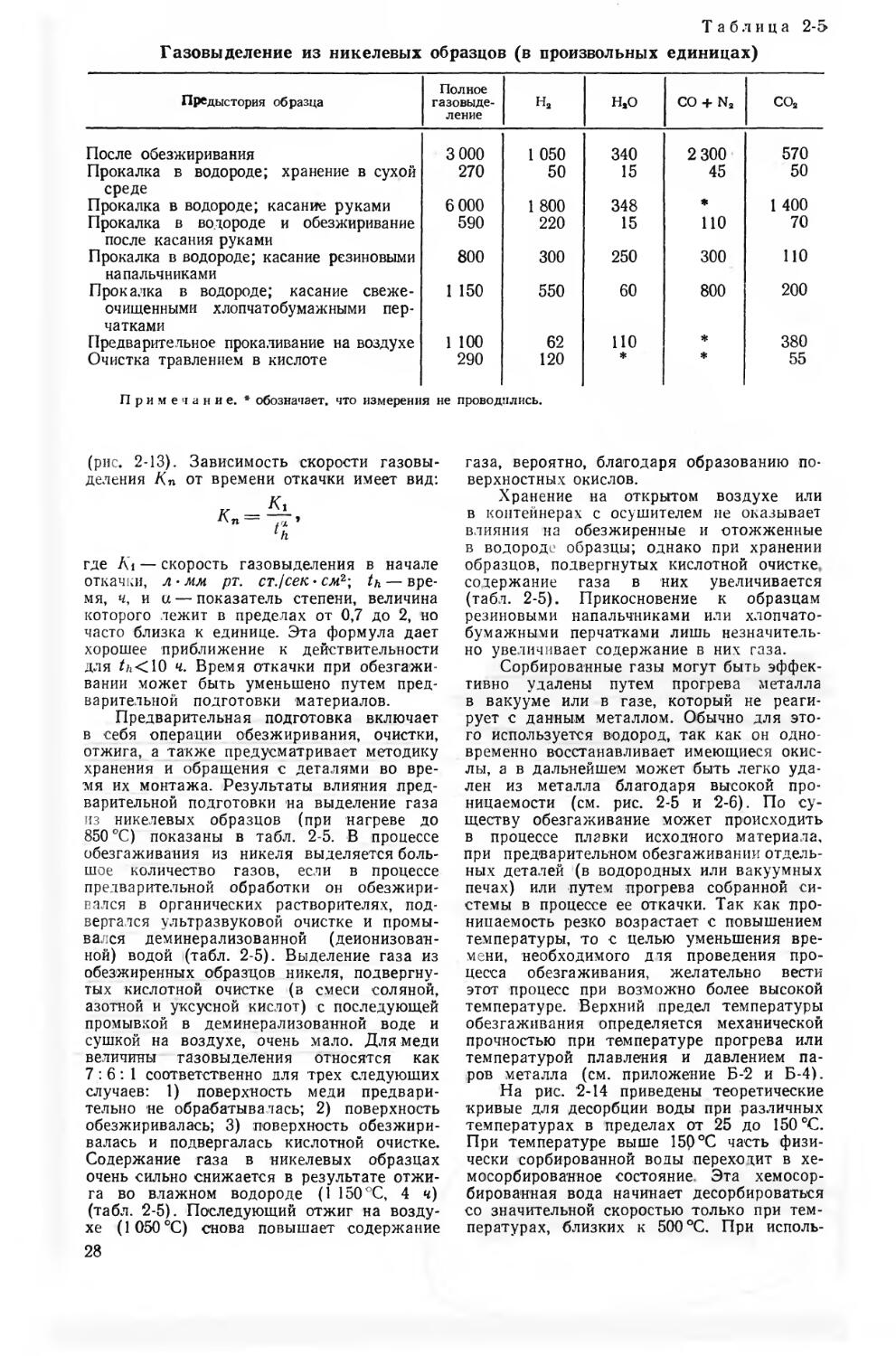

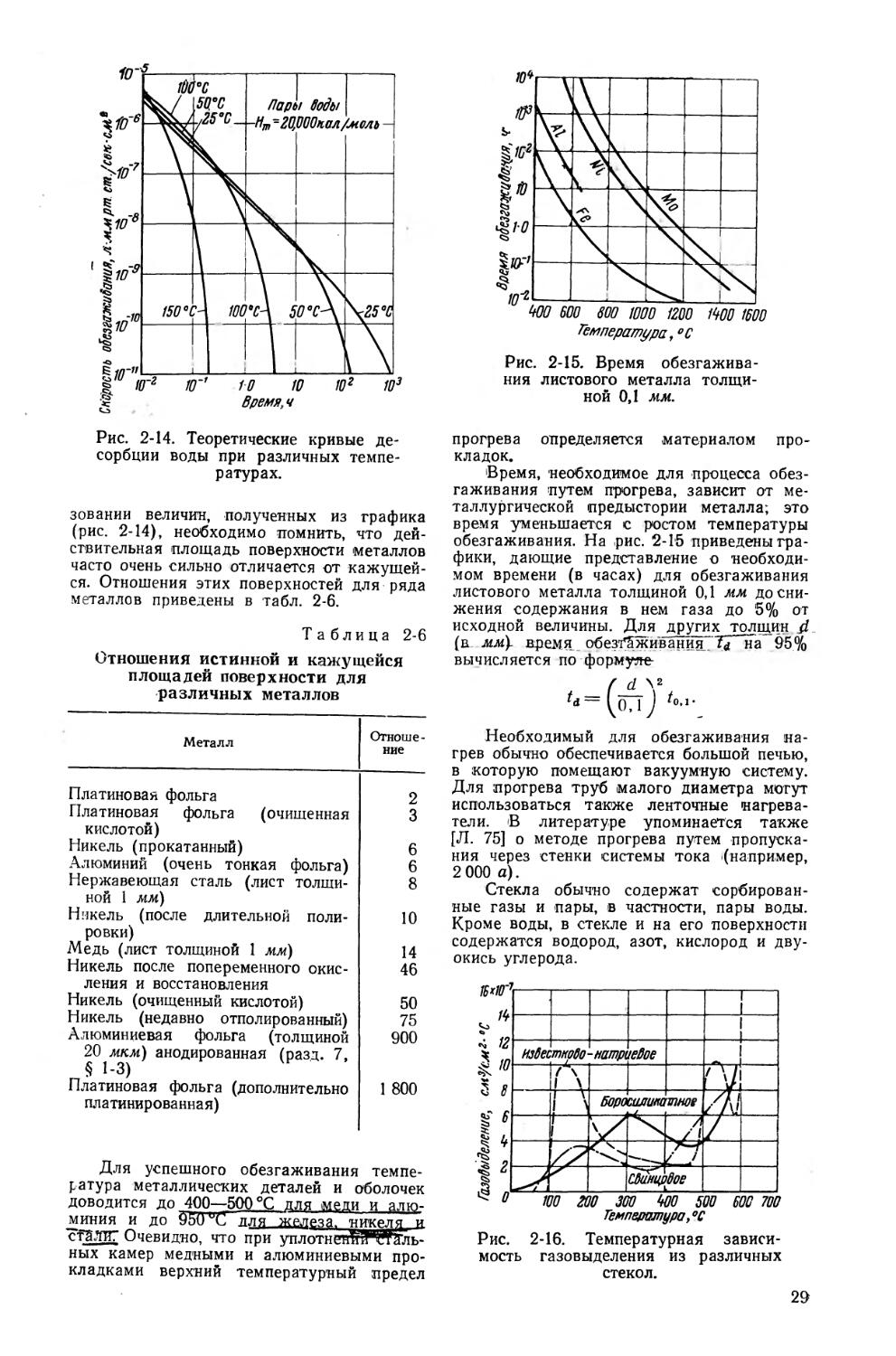

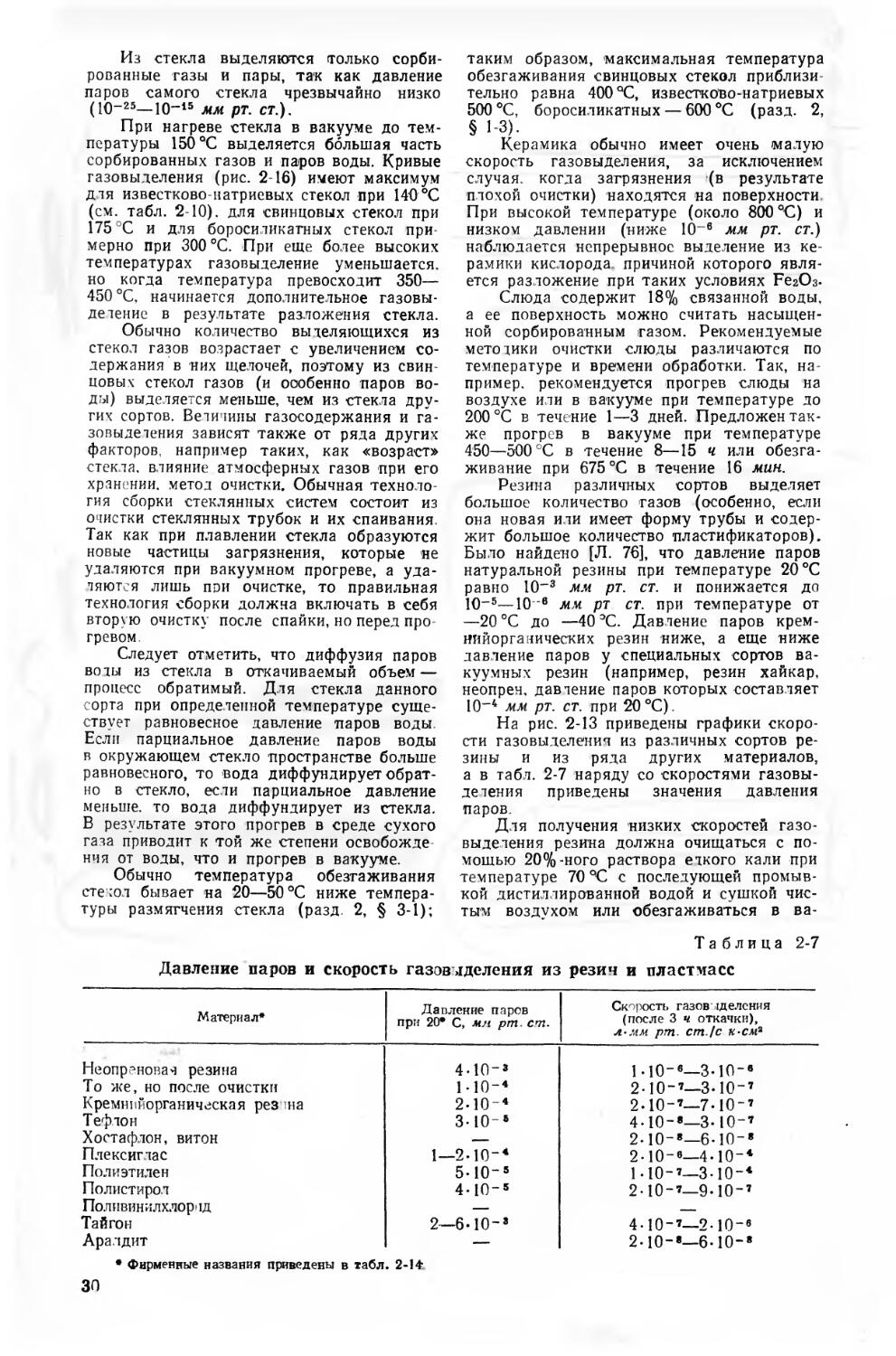

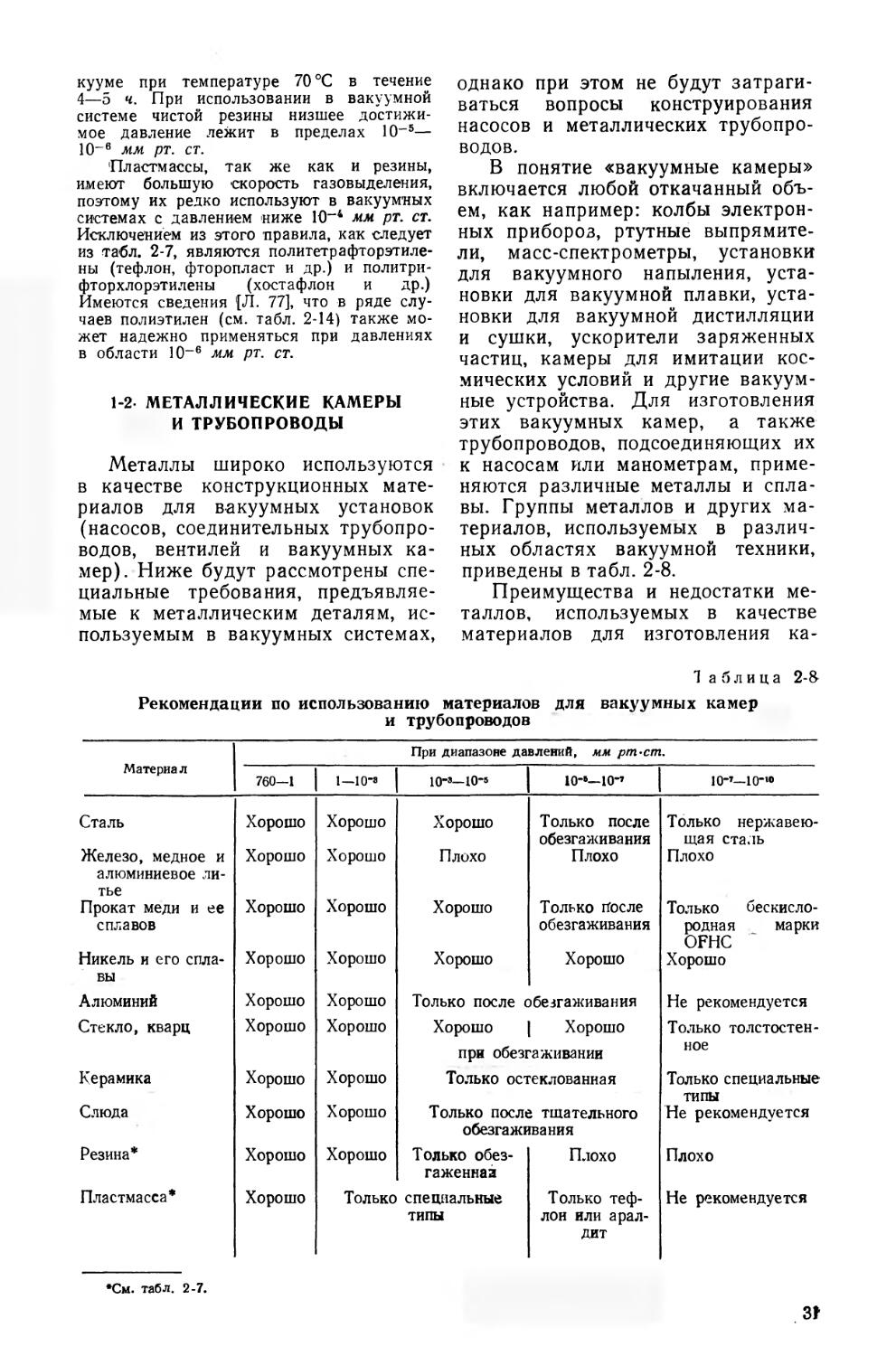

Рис. 2-8. Проницаемость Р различных стекол для

гелия. Проницаемость выражена в кубических

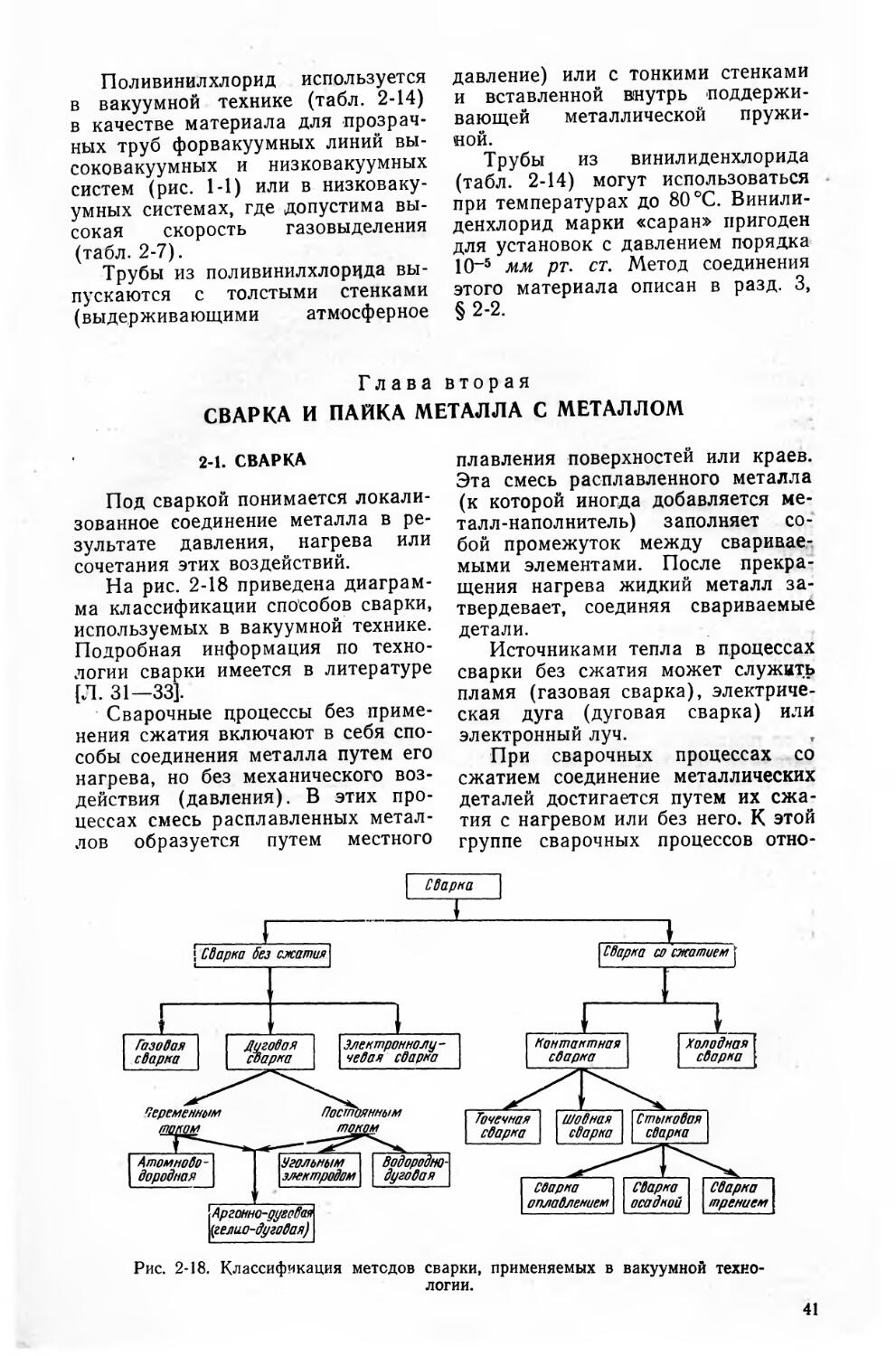

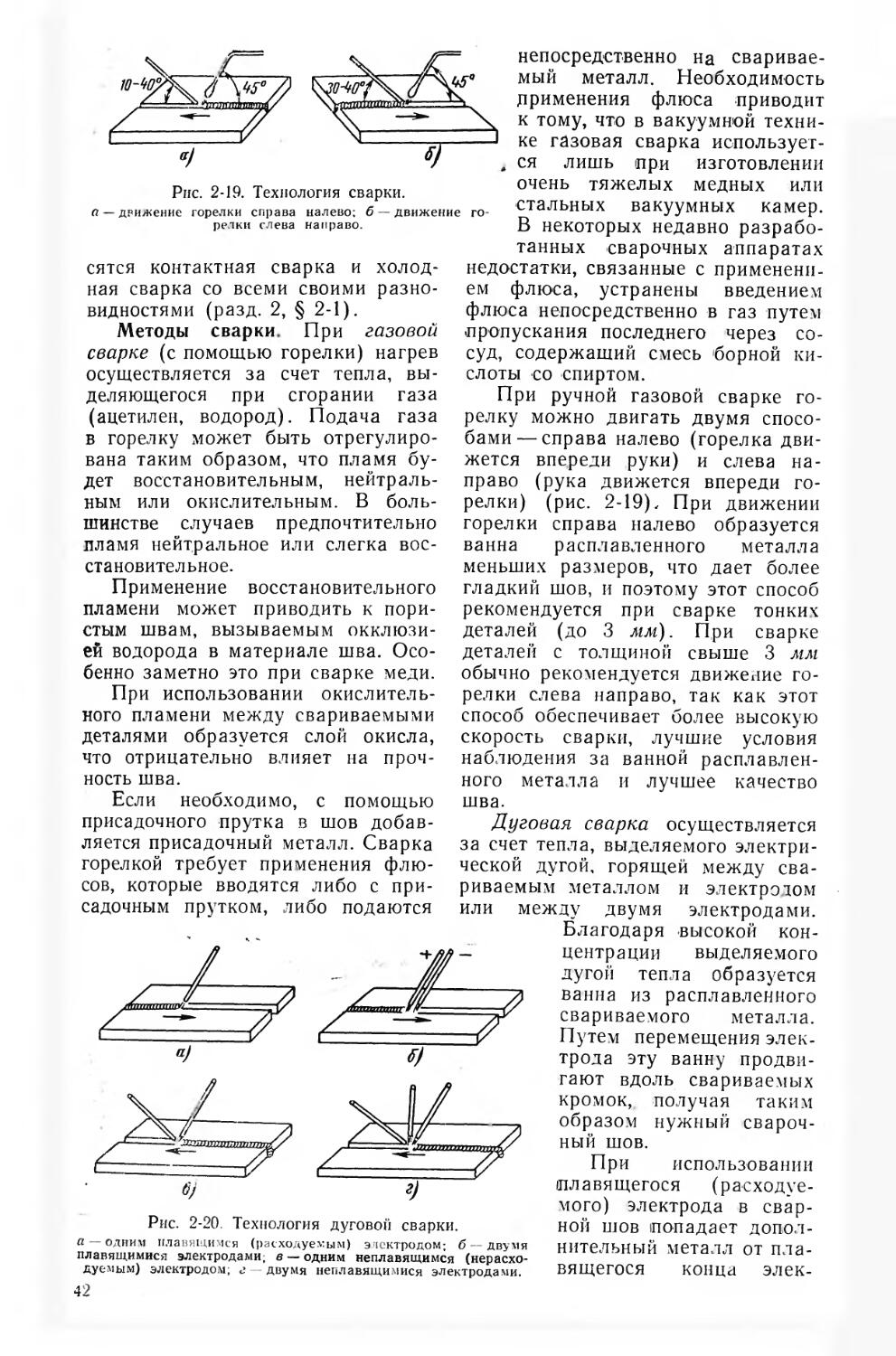

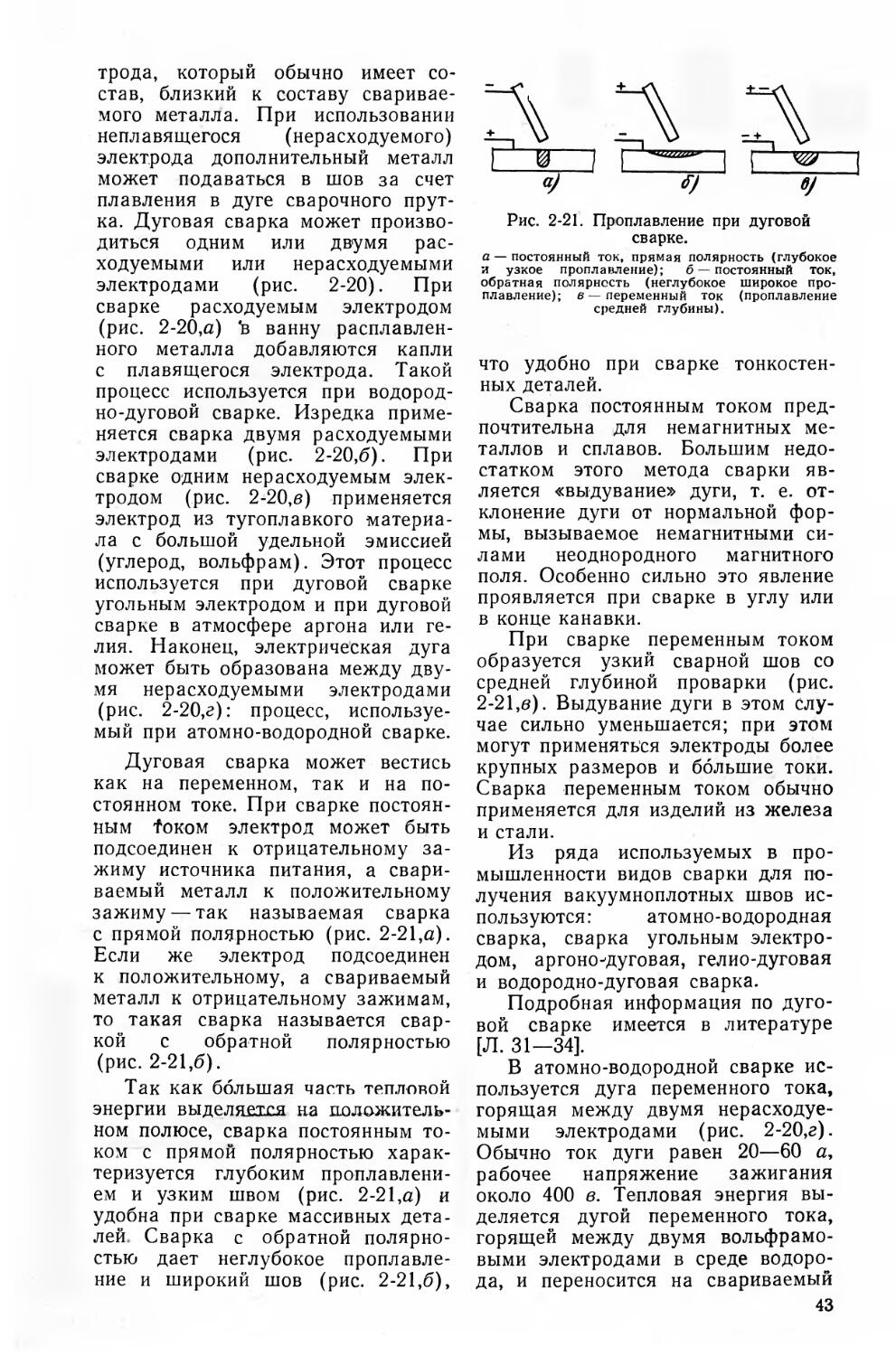

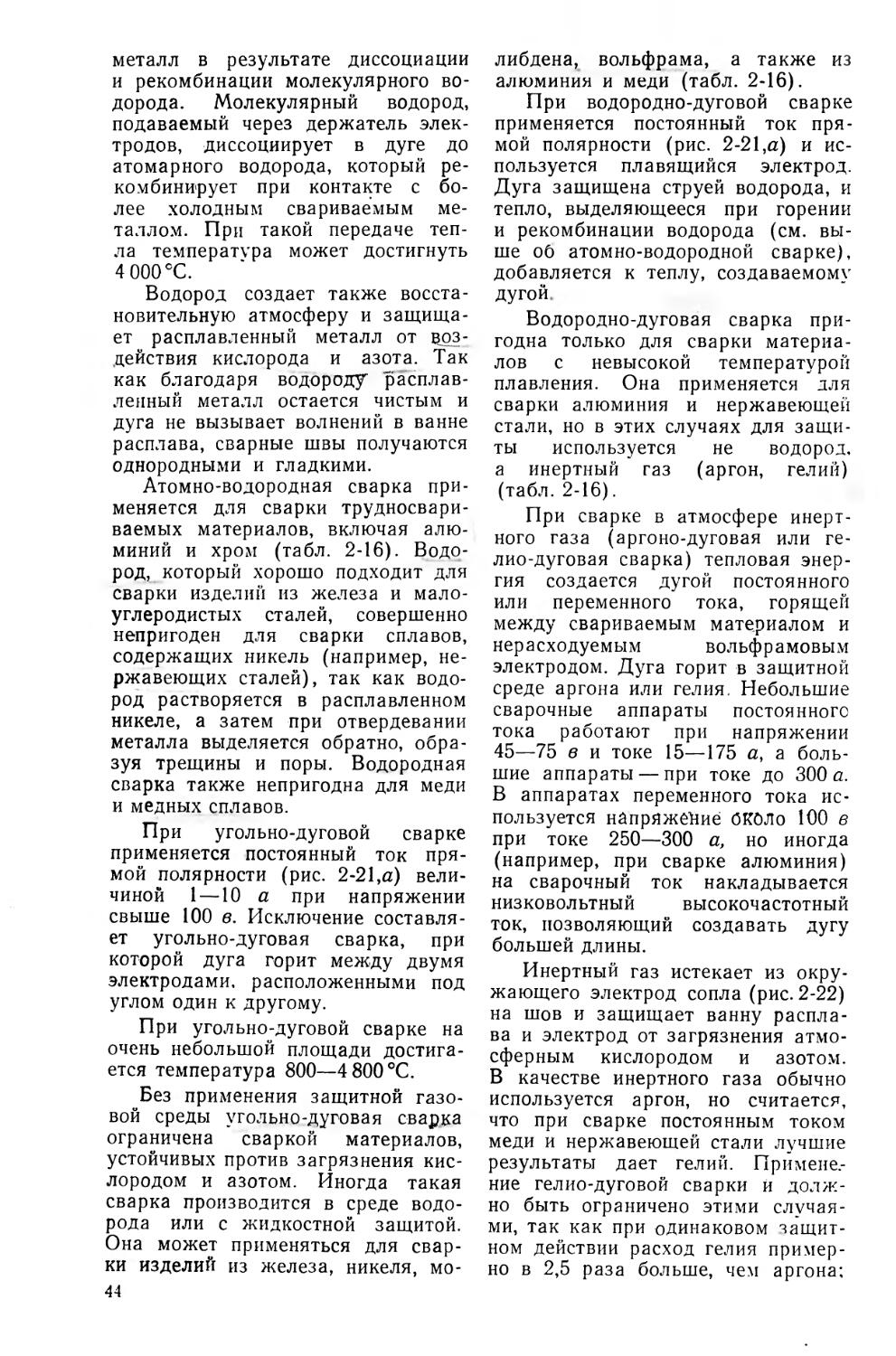

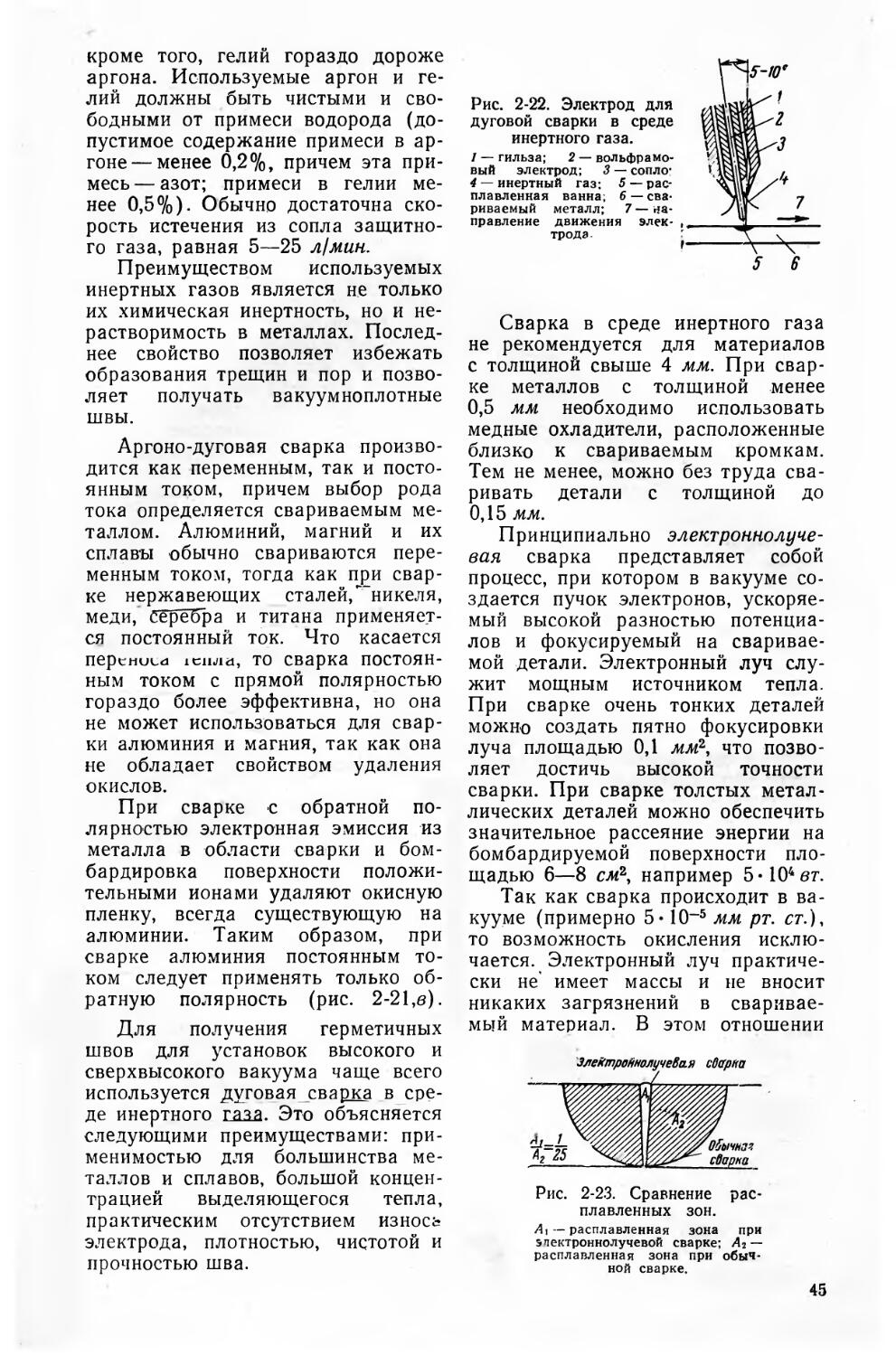

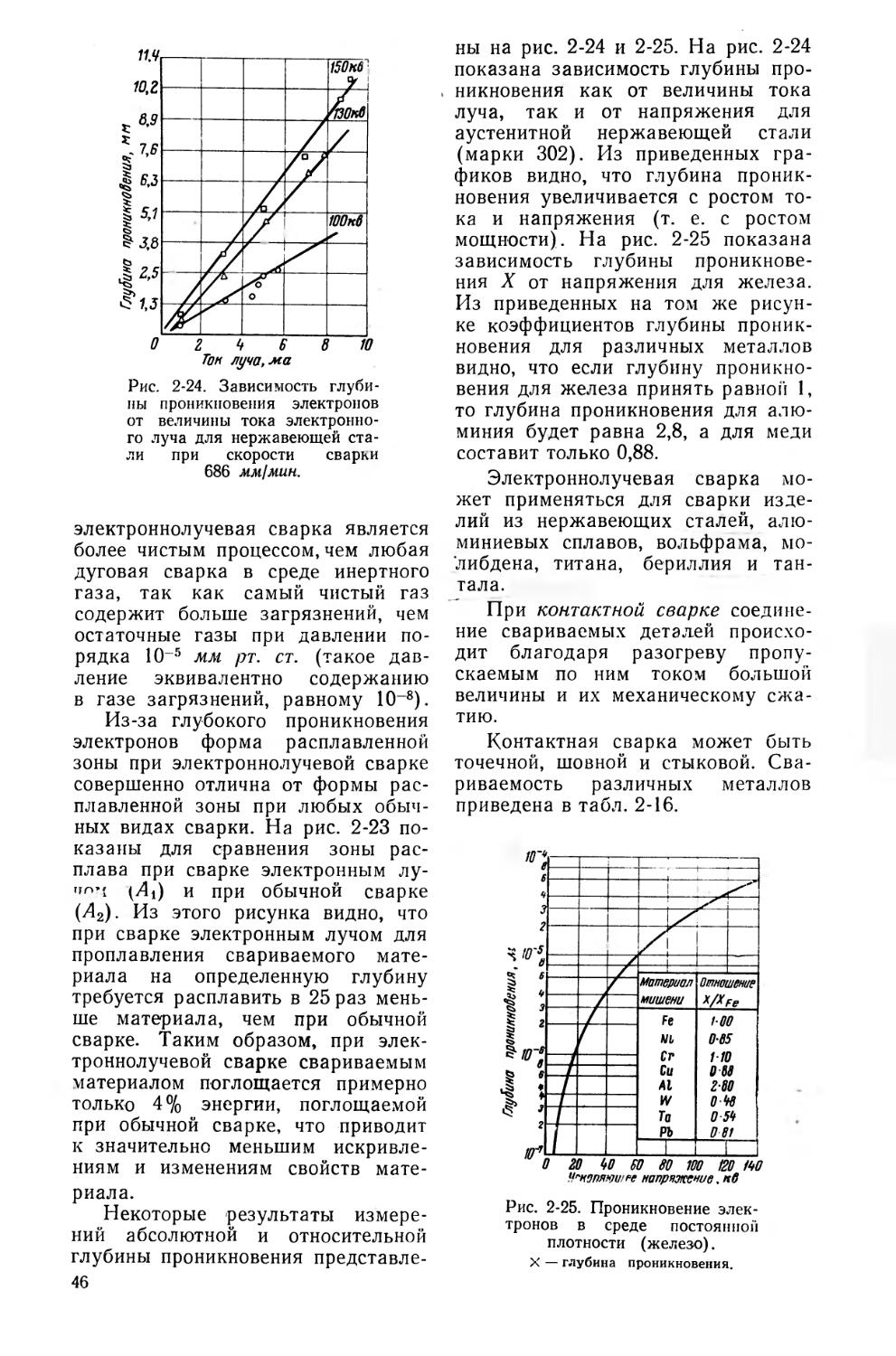

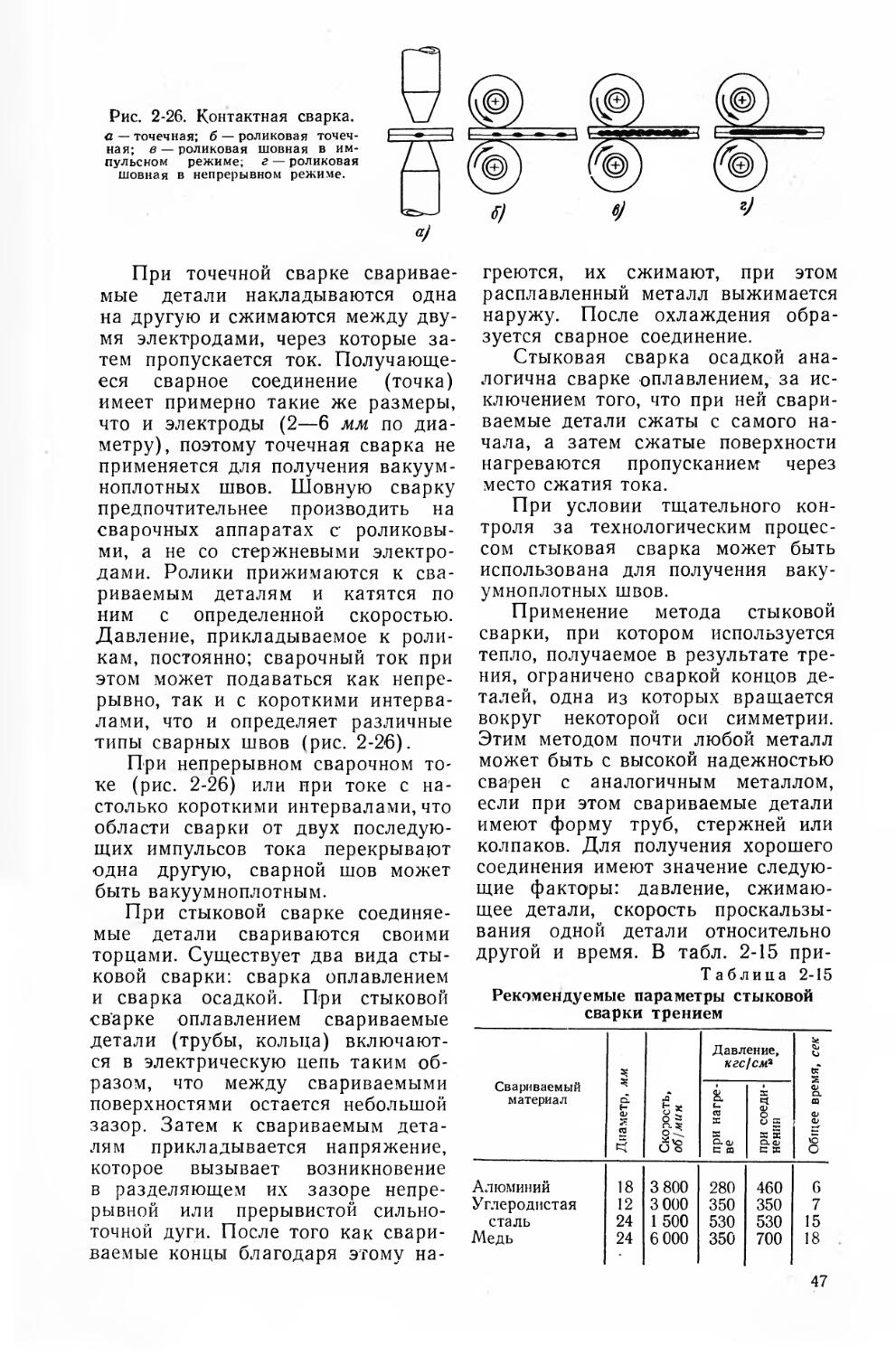

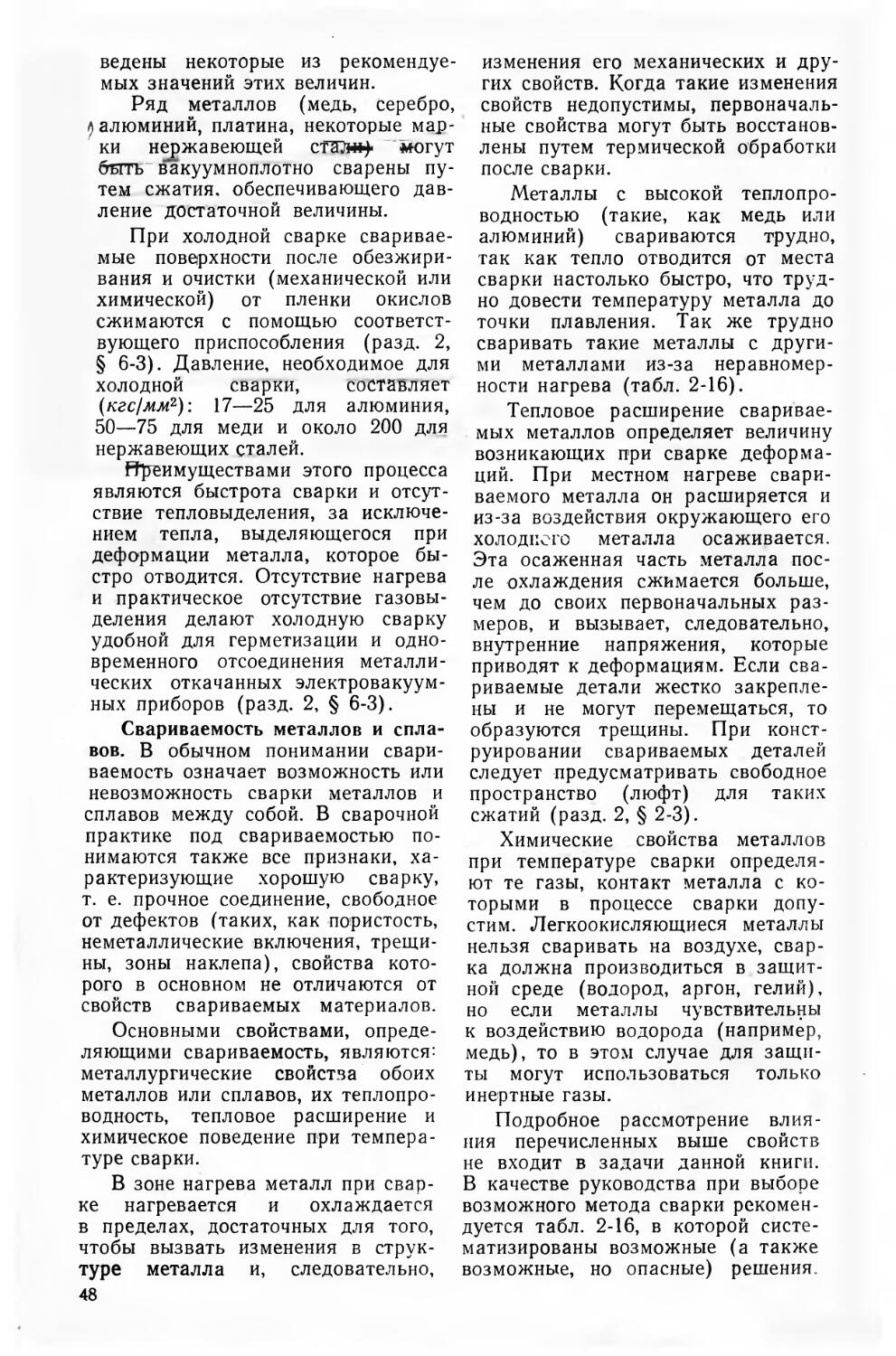

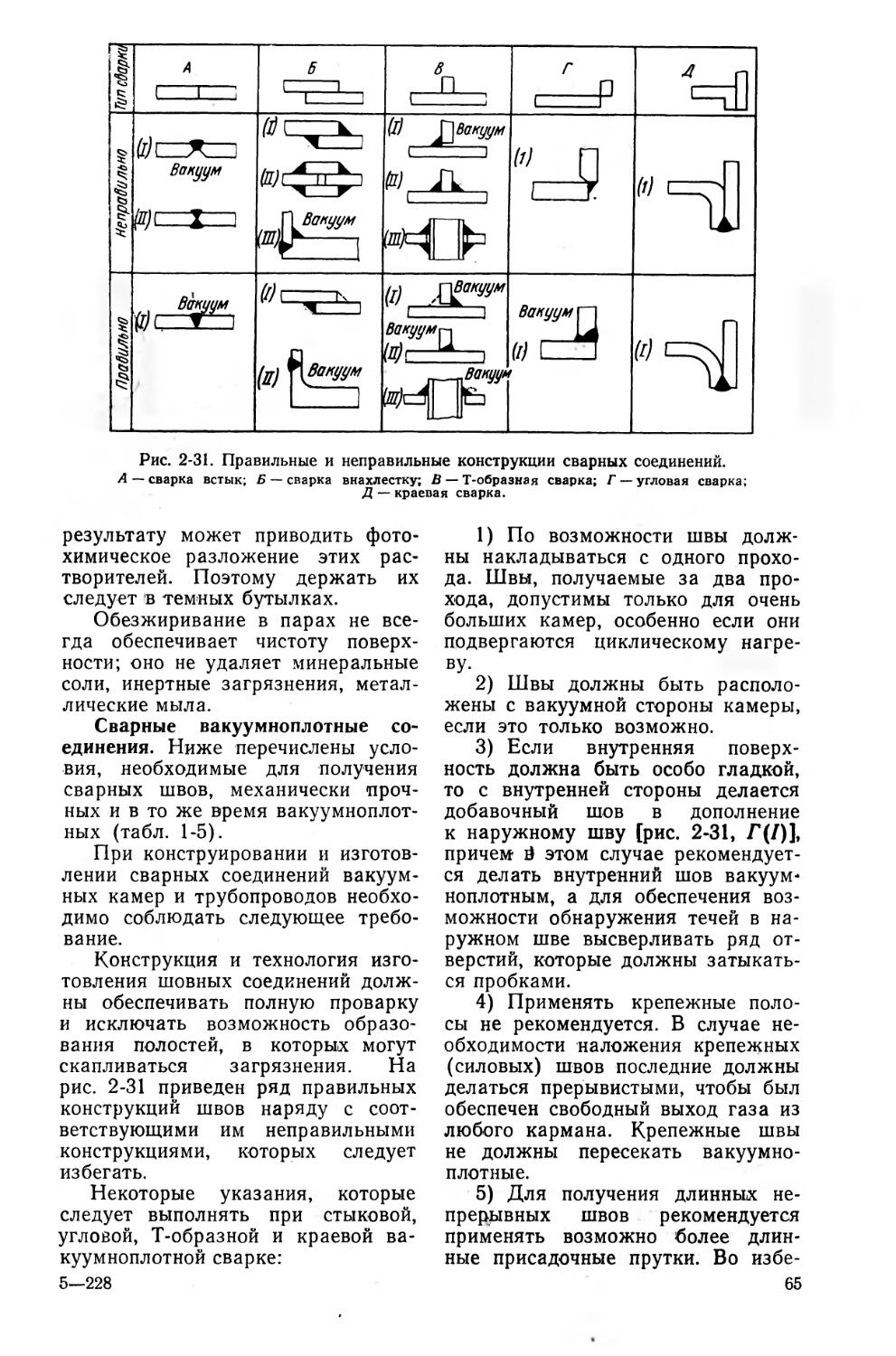

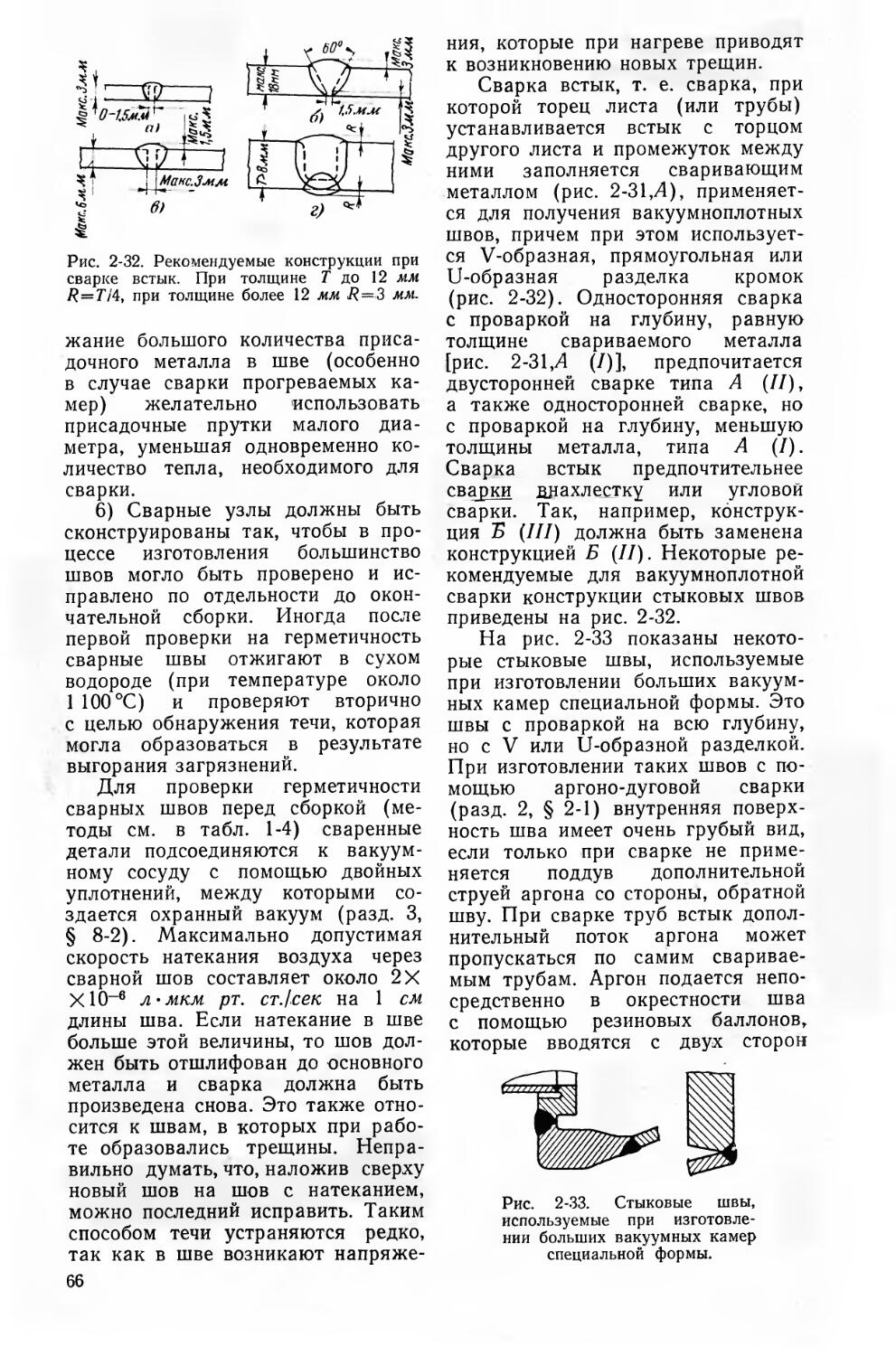

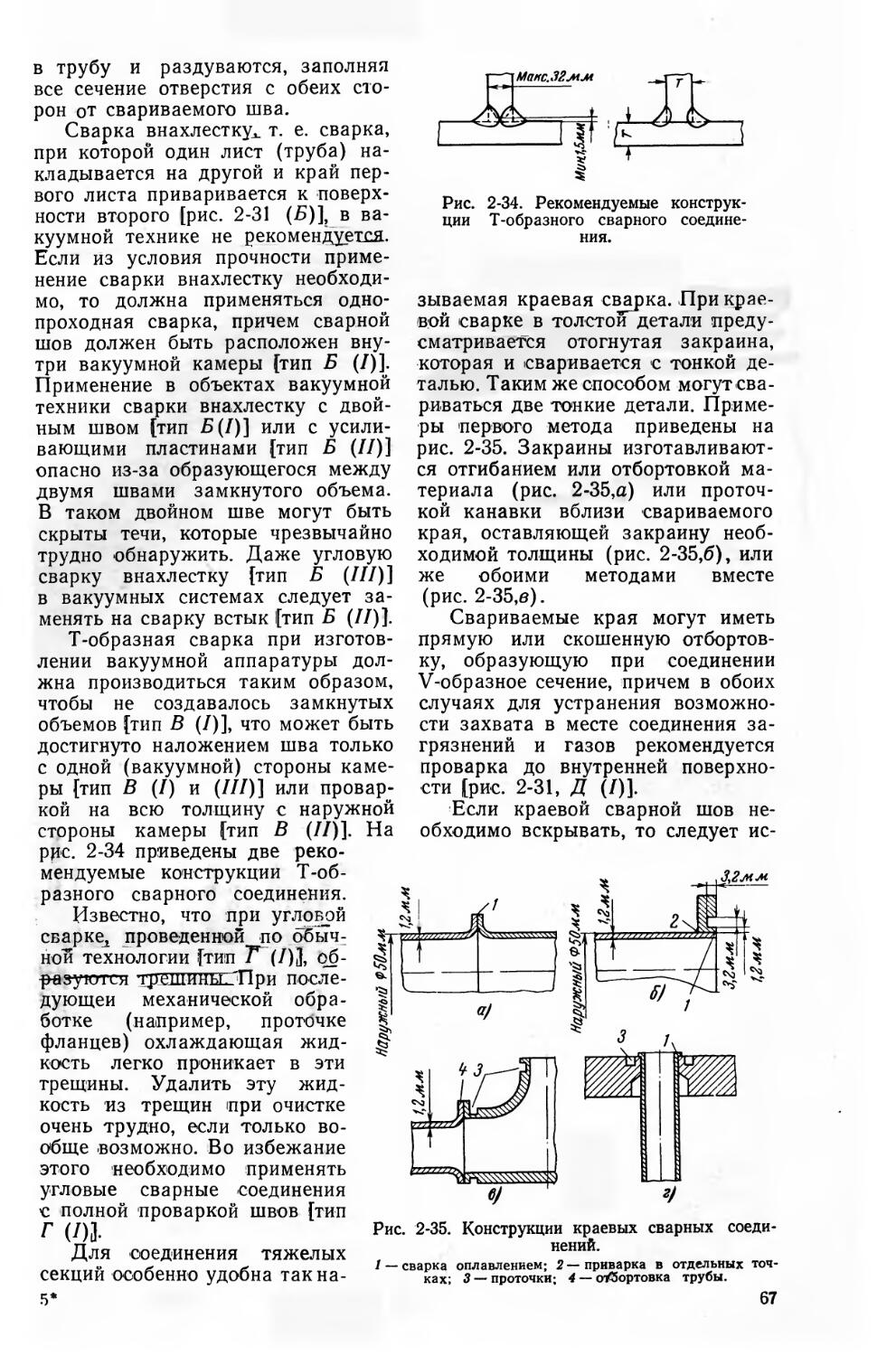

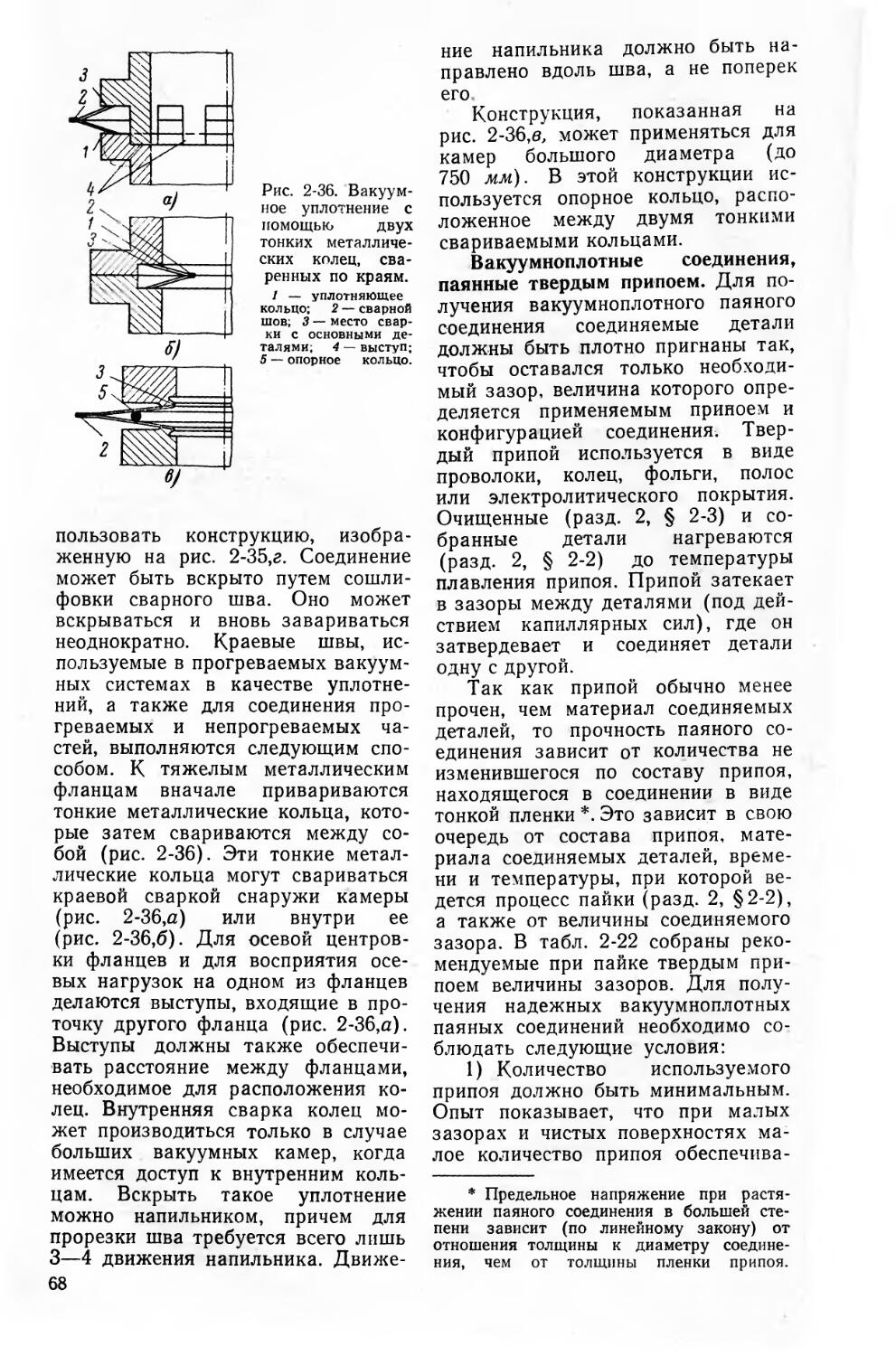

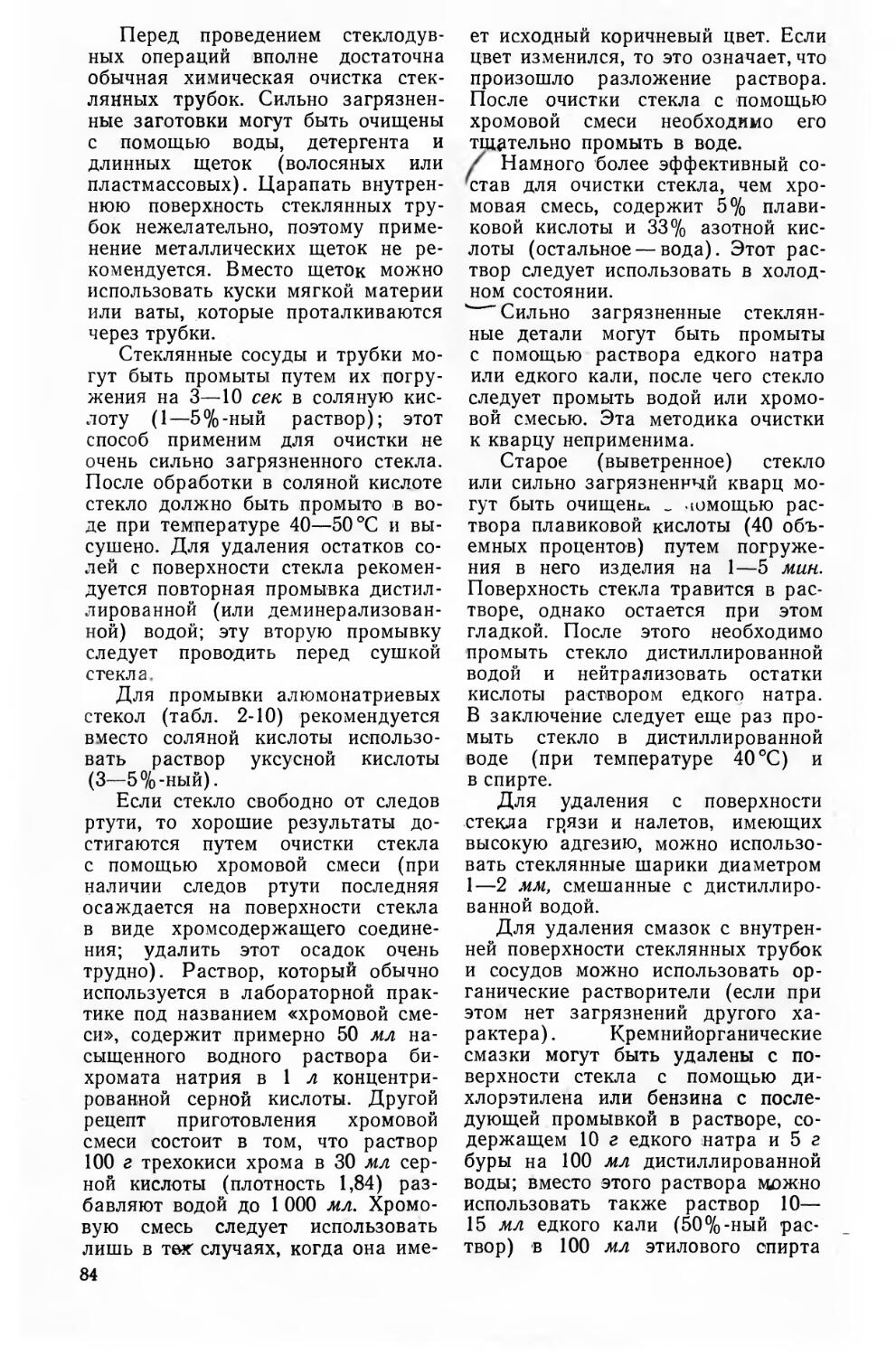

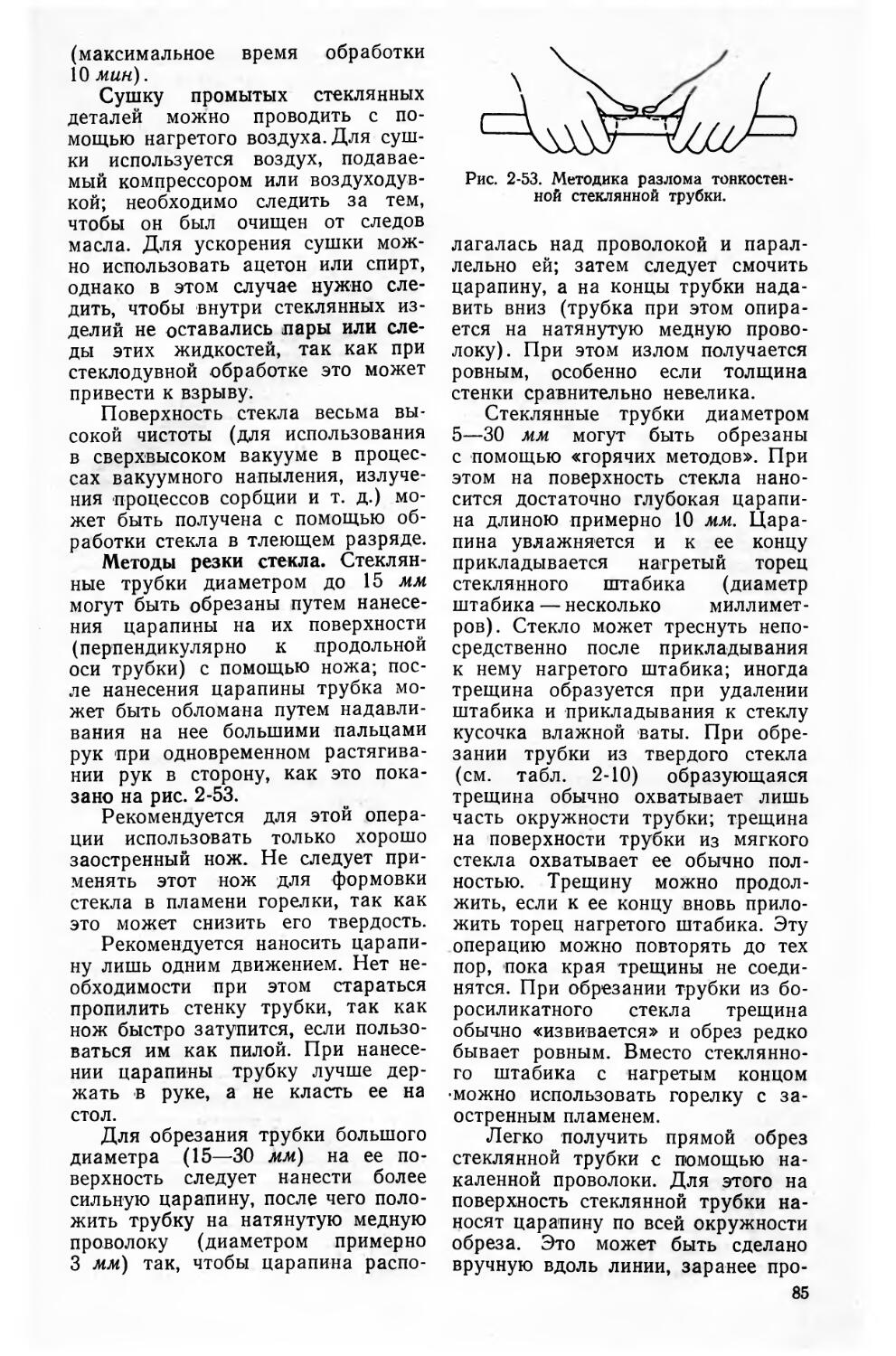

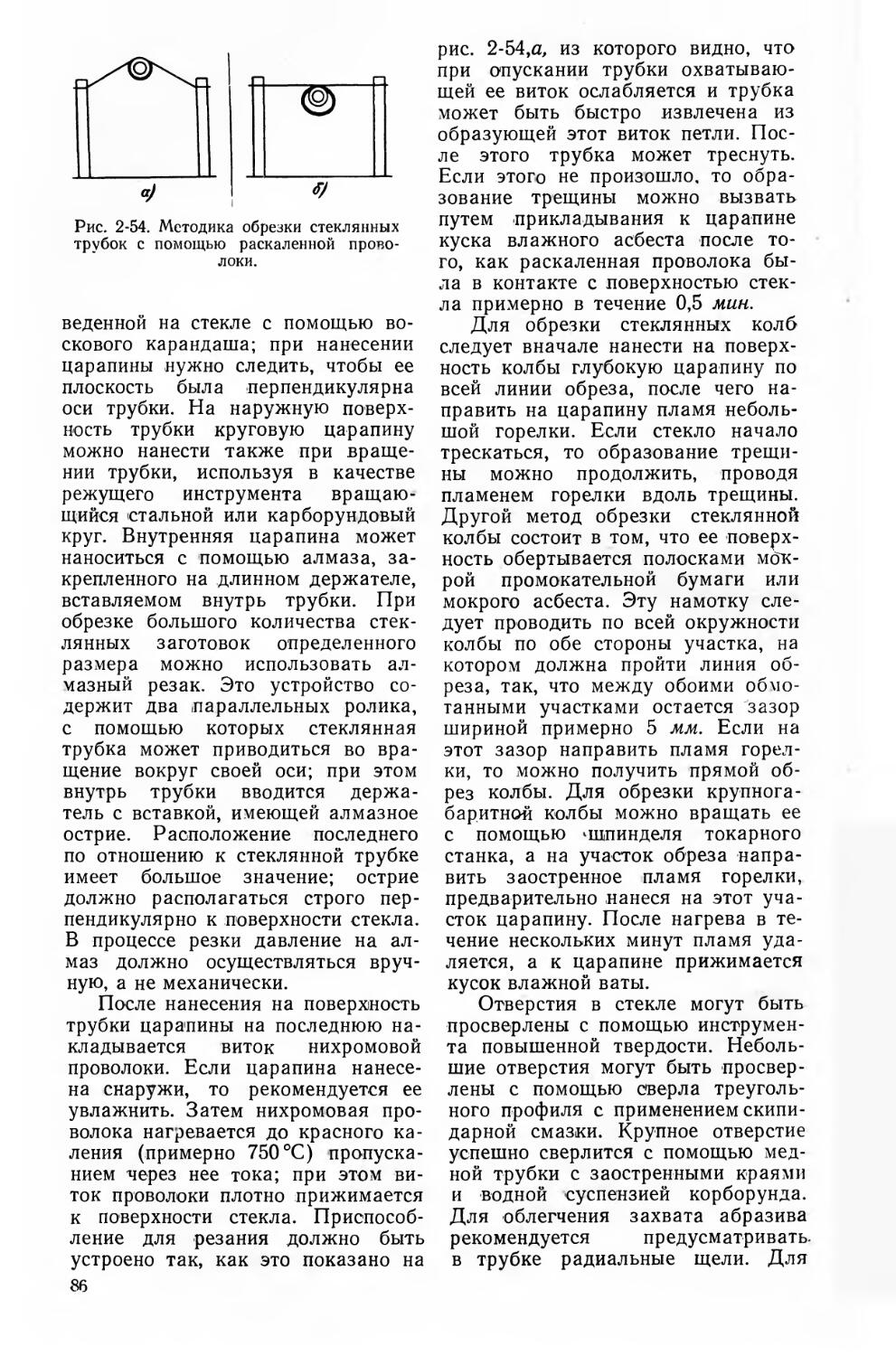

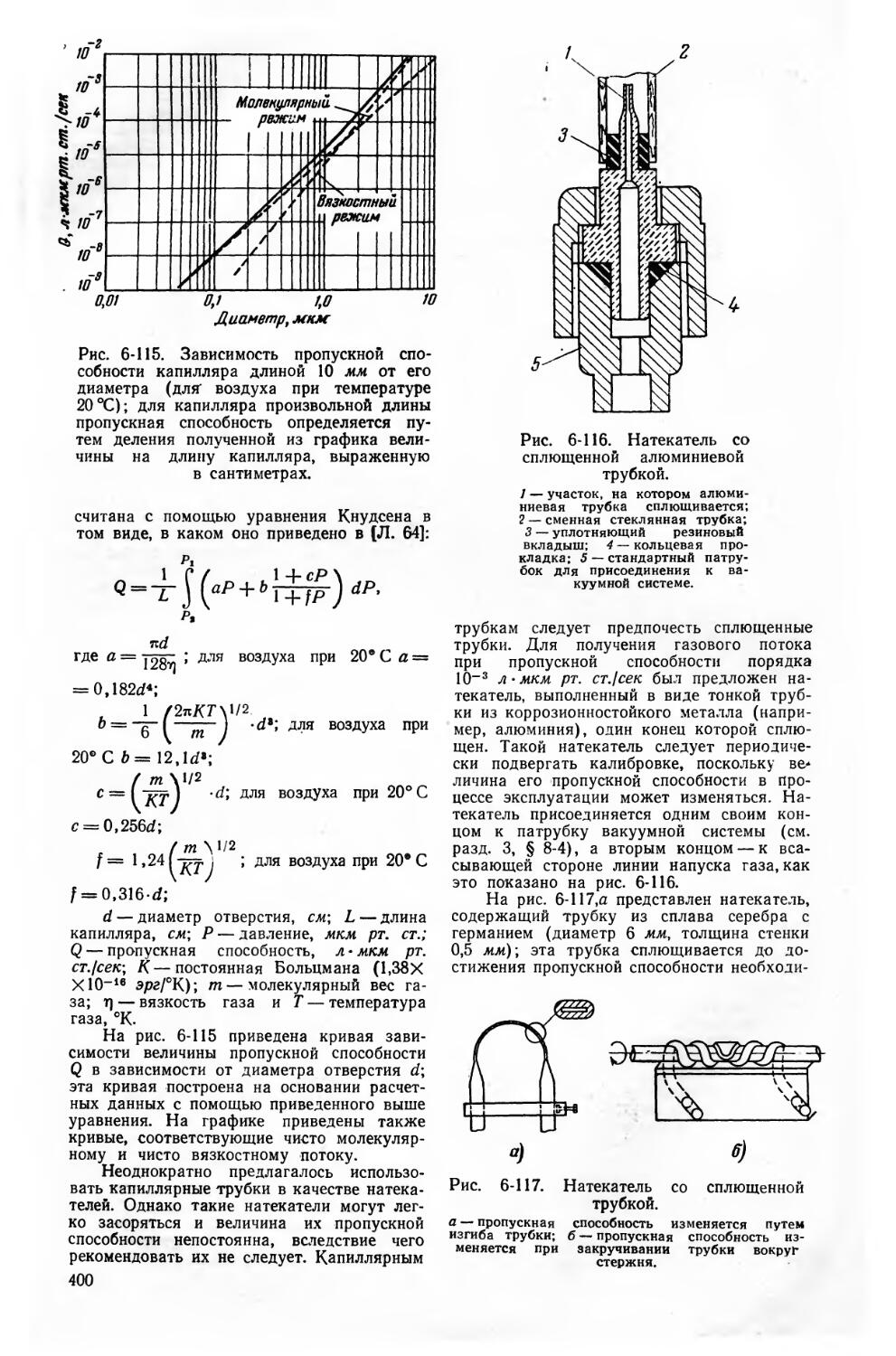

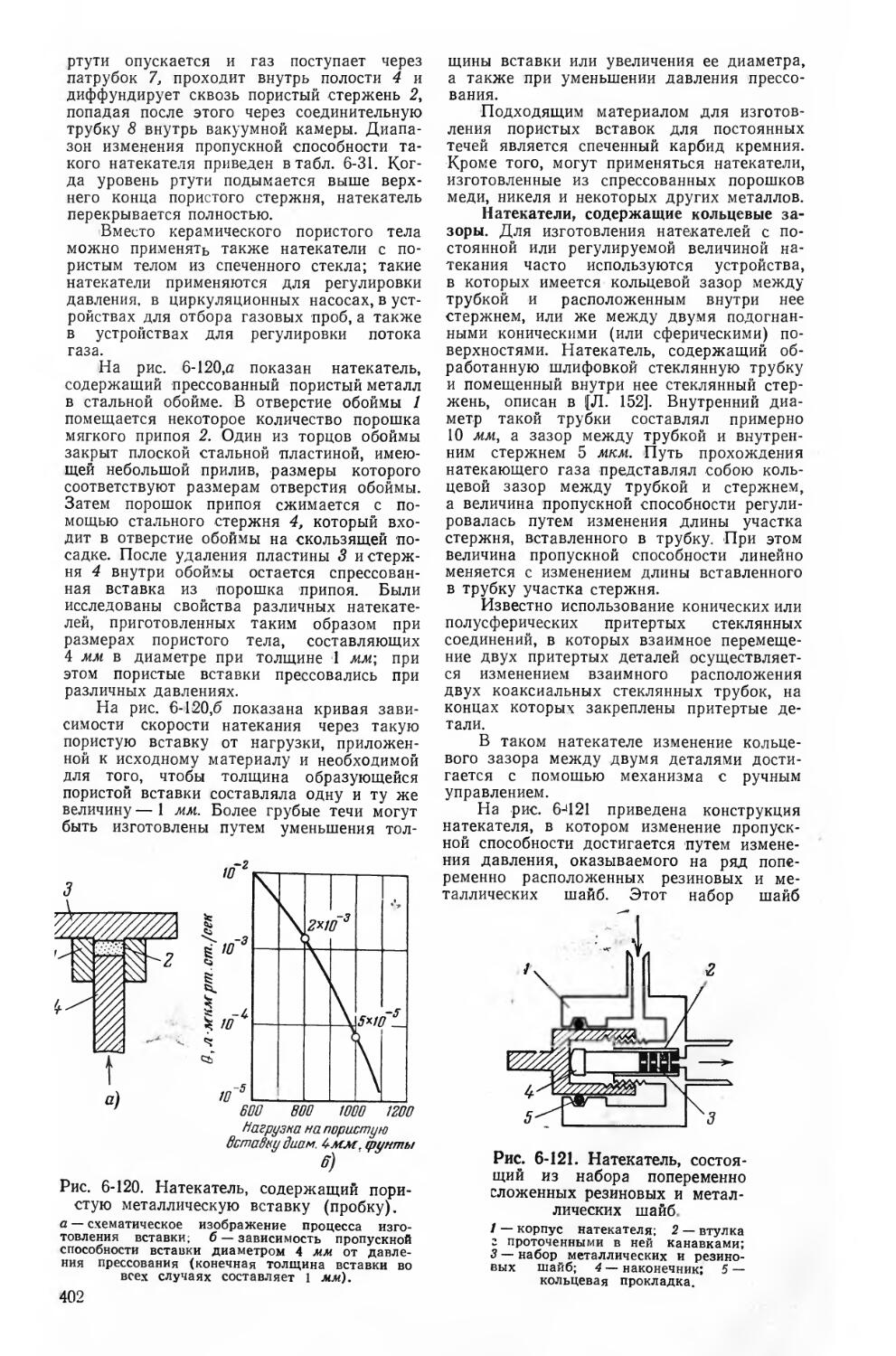

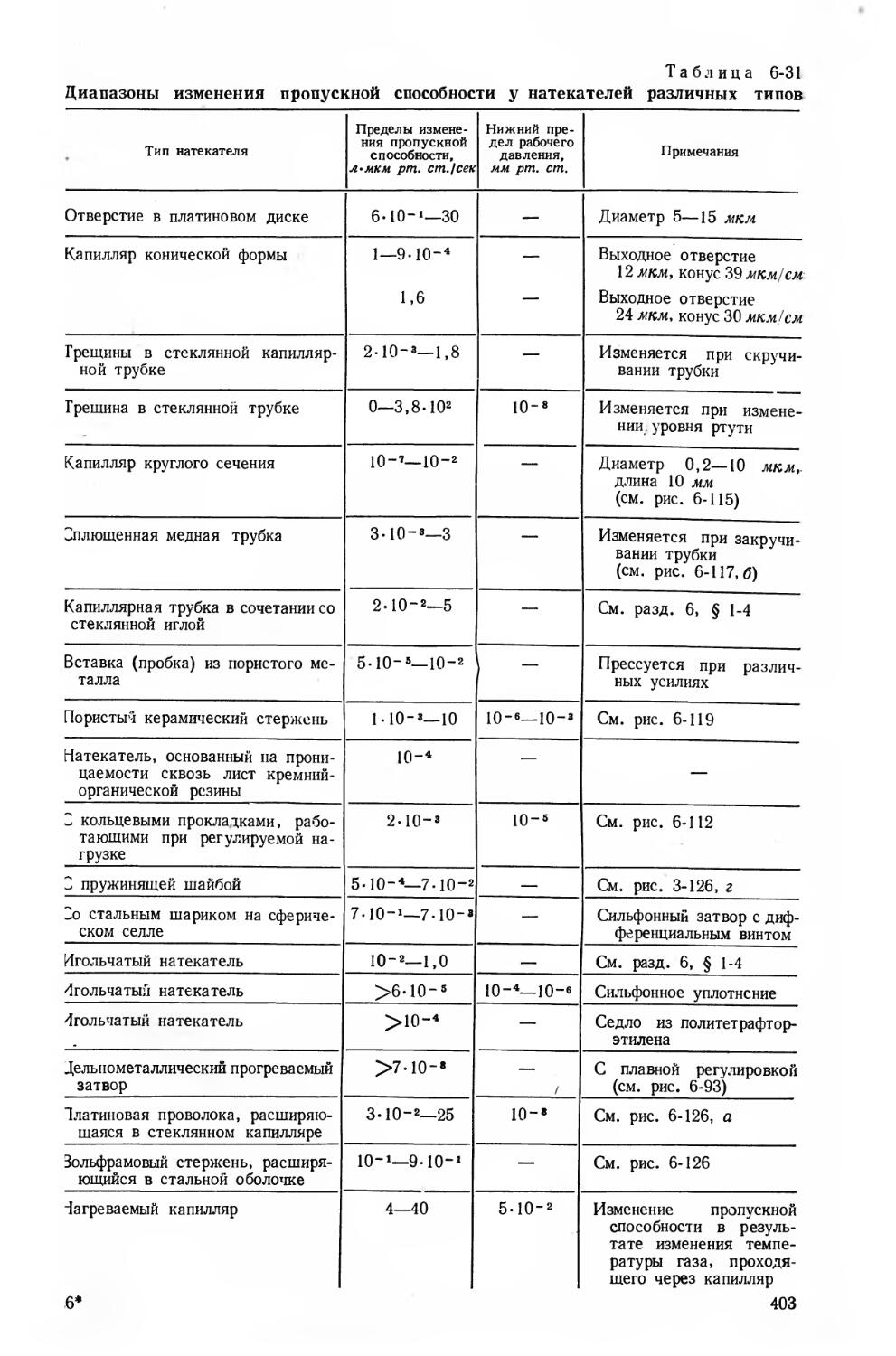

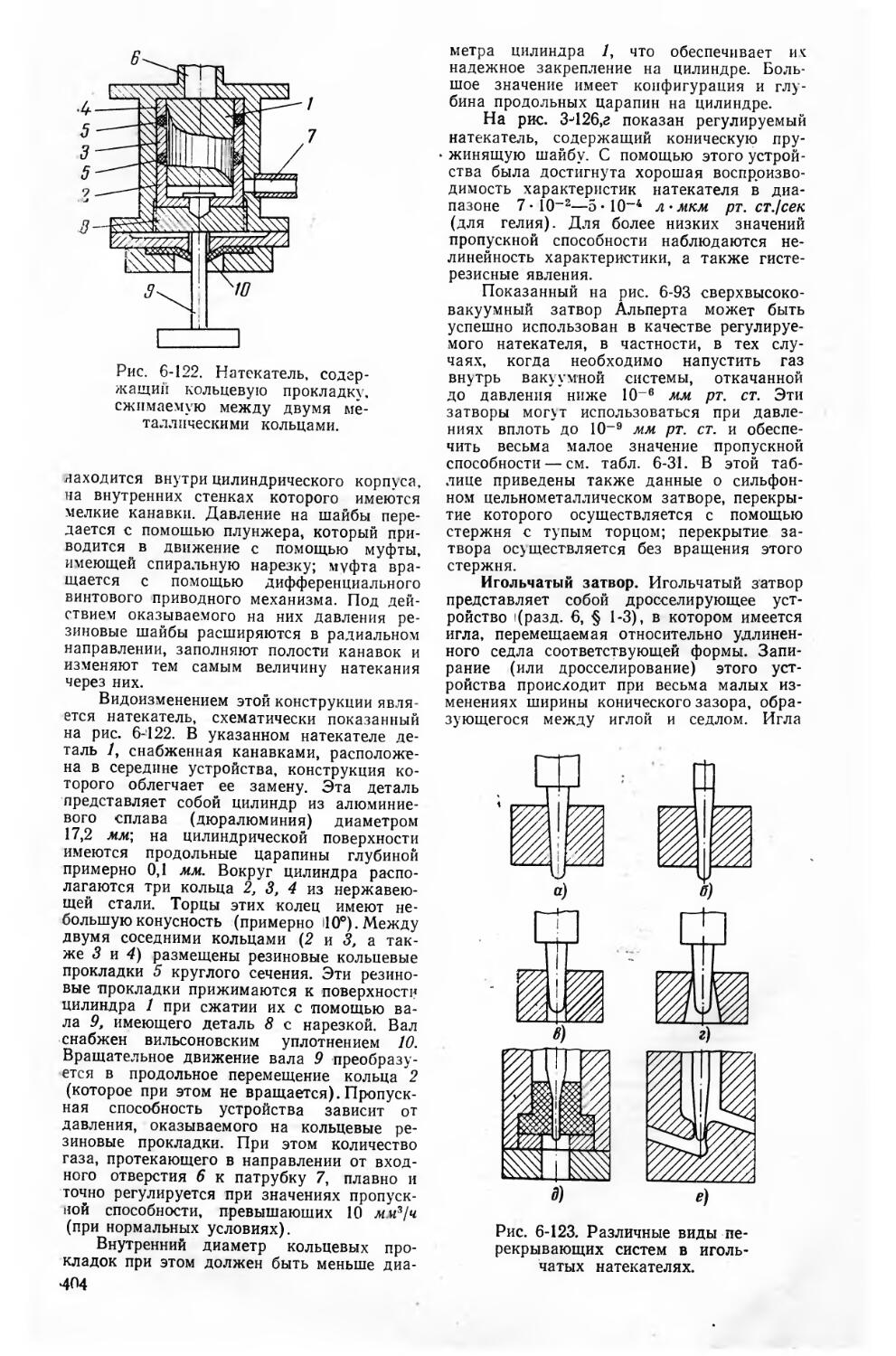

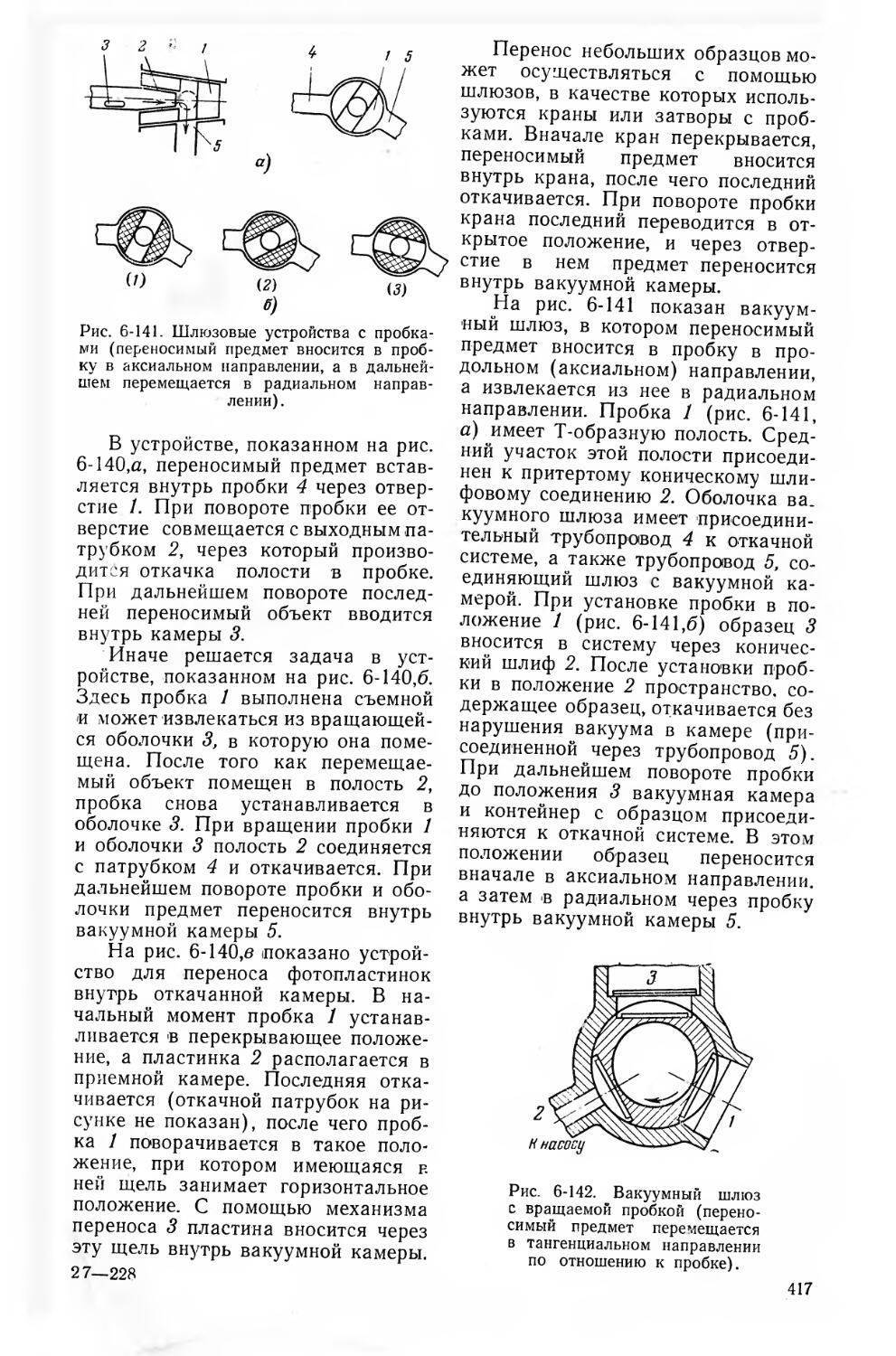

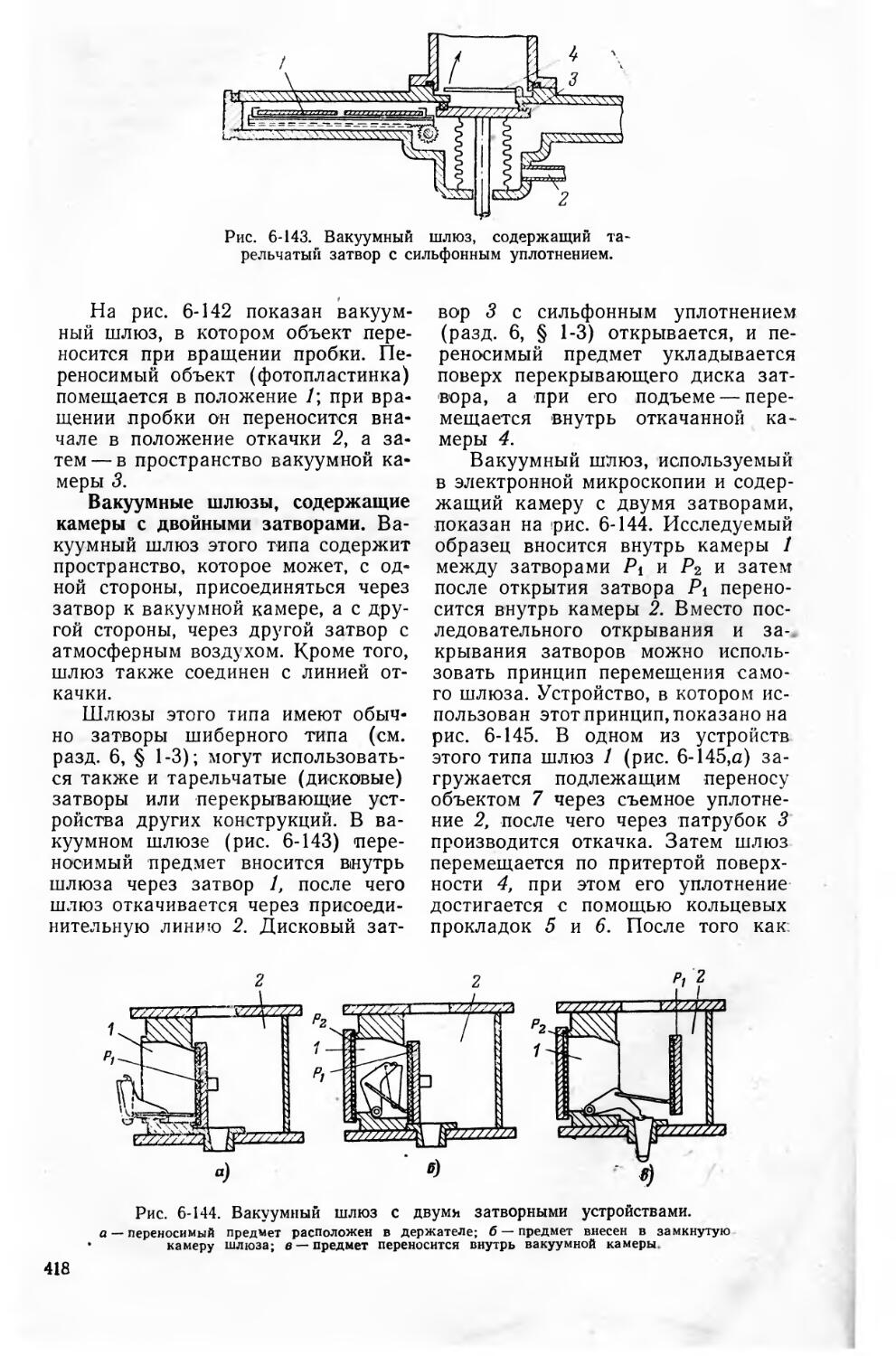

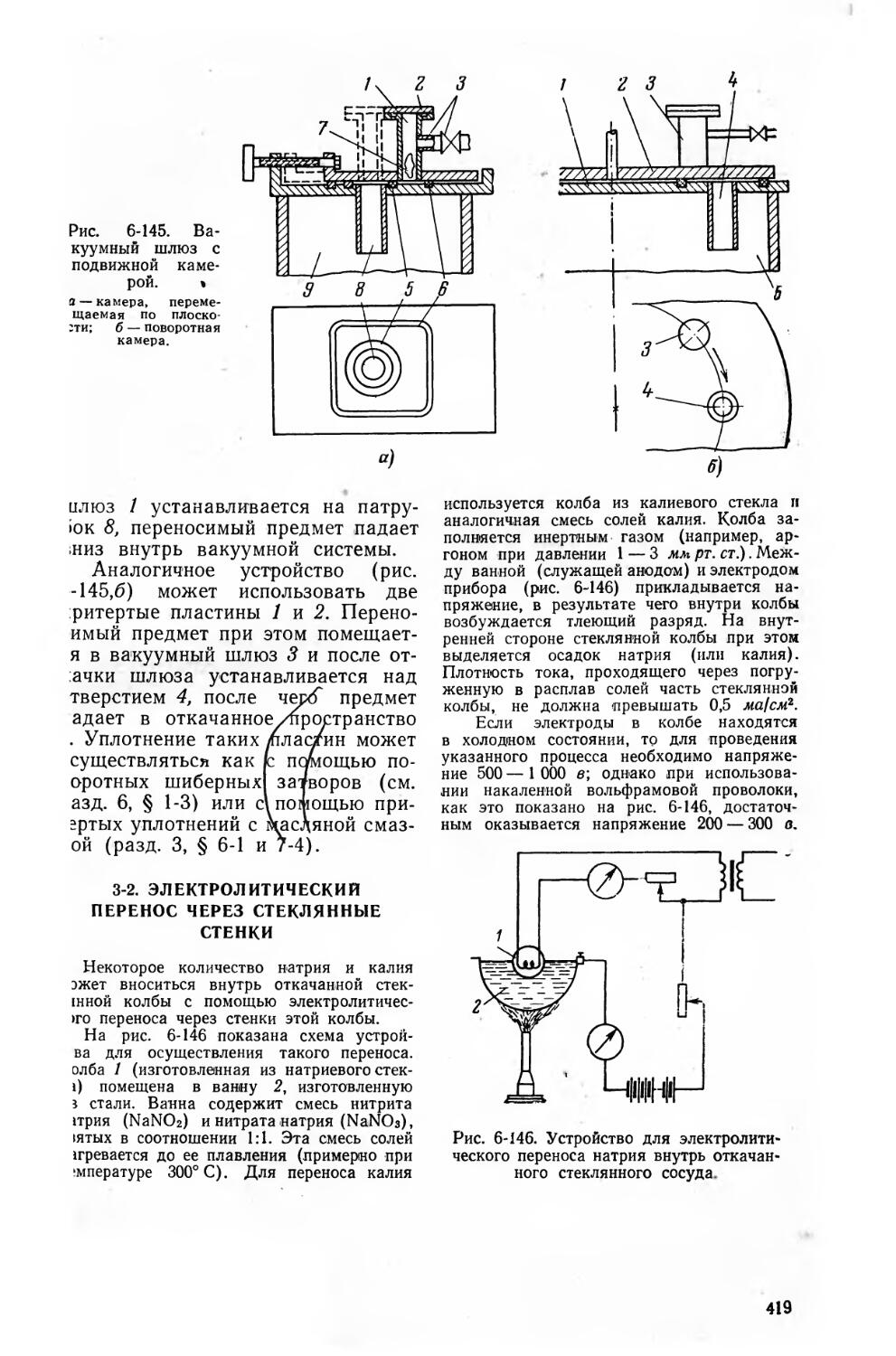

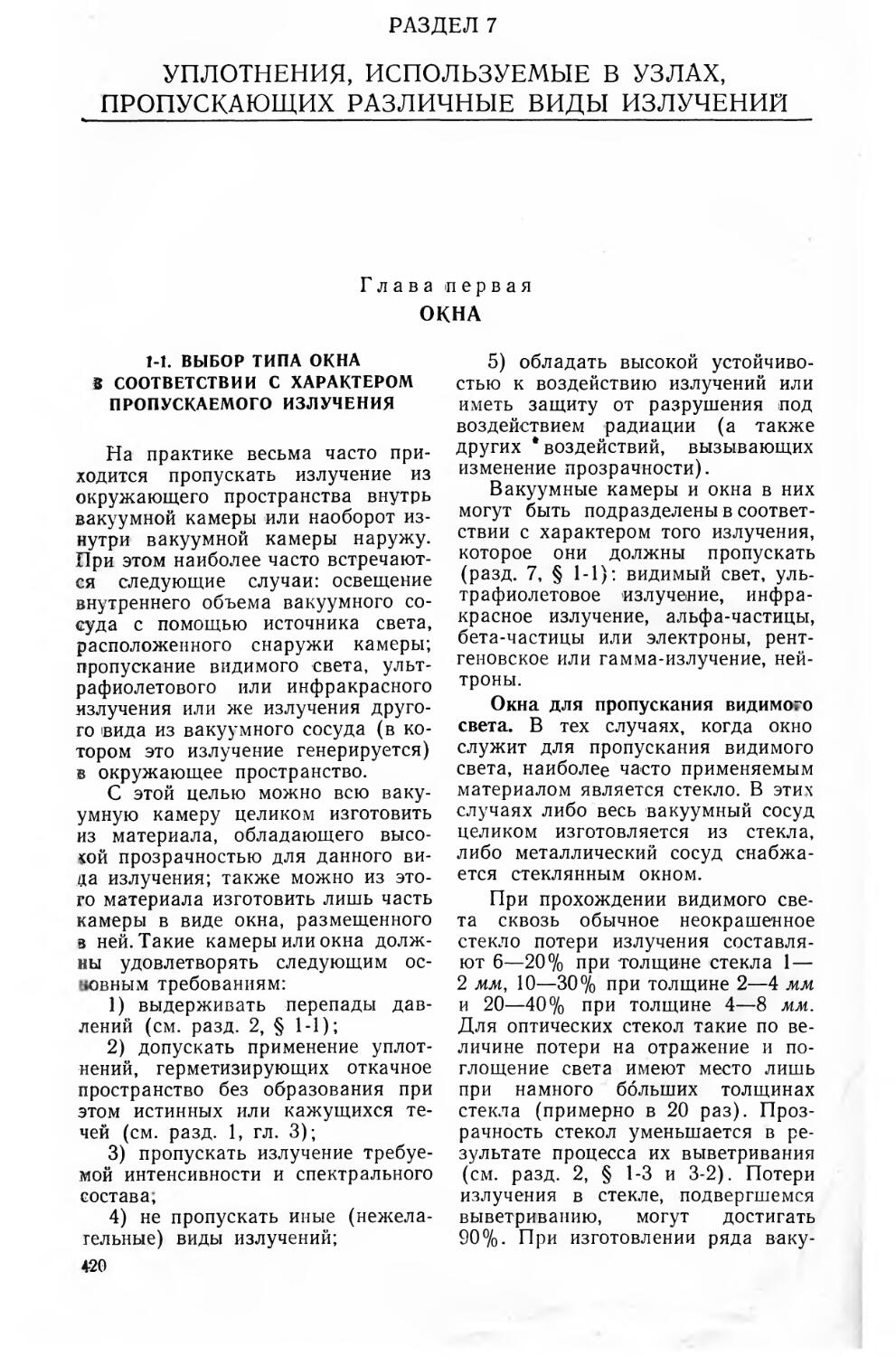

сантиметрах газа (при давлении 760 мм рт. ст.,